K 5552 : 2002

(1)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本塗料

工業会 (JPMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によってJIS K 5552 : 1991は,改正され,この規格に置き換えられる。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

JIS K 5552には,次に示す附属書がある。

附属書(規定) 溶剤不溶物中の金属亜鉛の定量

日本産業規格 JIS

K 5552 : 2002

ジンクリッチプライマー

Zinc rich primer

1. 適用範囲 この規格は,鋼材の防せい(錆)に用いるジンクリッチプライマーについて規定する。

備考 ジンクリッチプライマーは,亜鉛末及びアルキルシリケート又はエポキシ樹脂及び硬化剤,顔

料及び溶剤を主な原料としたものである。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS K 5500 塗料用語

JIS K 5551 エポキシ樹脂塗料

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-3 塗料一般試験方法−第1部:通則−第3節:試験用試料の検分及び調整

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-6 塗料一般試験方法−第1部:通則−第6節:養生並びに試験の温度及び湿度

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-2-6 塗料一般試験方法−第2部:塗料の性状・安定性−第6節:ポットライフ

JIS K 5600-3-3 塗料一般試験方法−第3部:塗膜の形成機能−第3節:硬化乾燥性

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-7-1 塗料一般試験方法−第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

JIS K 5600-7-6 塗料一般試験方法−第7部:塗膜の長期耐久性−第6節:屋外暴露耐候性

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

JIS K 5600-8-3 塗料一般試験方法−第8部:塗膜劣化の評価−第3節:さびの等級

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級

JIS K 5601-1-1 塗料成分試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 5622 鉛丹さび止めペイント

JIS K 8101 エタノール (99.5)(試薬)

JIS K 8142 塩化鉄 (III) 六水和物(試薬)

2

K 5552 : 2002

JIS K 8247 過マンガン酸カリウム(試薬)

JIS K 8371 酢酸ナトリウム三水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8997 硫酸マンガン (II) 五水和物(試薬)

JIS K 9005 リン酸(試薬)

ISO 8501-1 Preparation of steel substrates before application of paints and related products−Visual

assessment of surface cleanliness−Part 1 : Rust grades and preparation grades of uncoated steel substrates

and of steel substrates after overall removal of previous coatings

3. 定義 この規格で用いる主な用語の定義は,JIS K 5500による。

4. 種類 種類は,次とする。

a) 1種 無機ジンクリッチプライマー アルキルシリケートをビヒクルとした,1液1粉末形のもの。

b) 2種 有機ジンクリッチプライマー エポキシ樹脂をビヒクルとした,2液1粉末形又は2液形(亜鉛

末を含む液と硬化剤)のもの。

5. 品質 品質は,6.によって試験したとき,表1による。

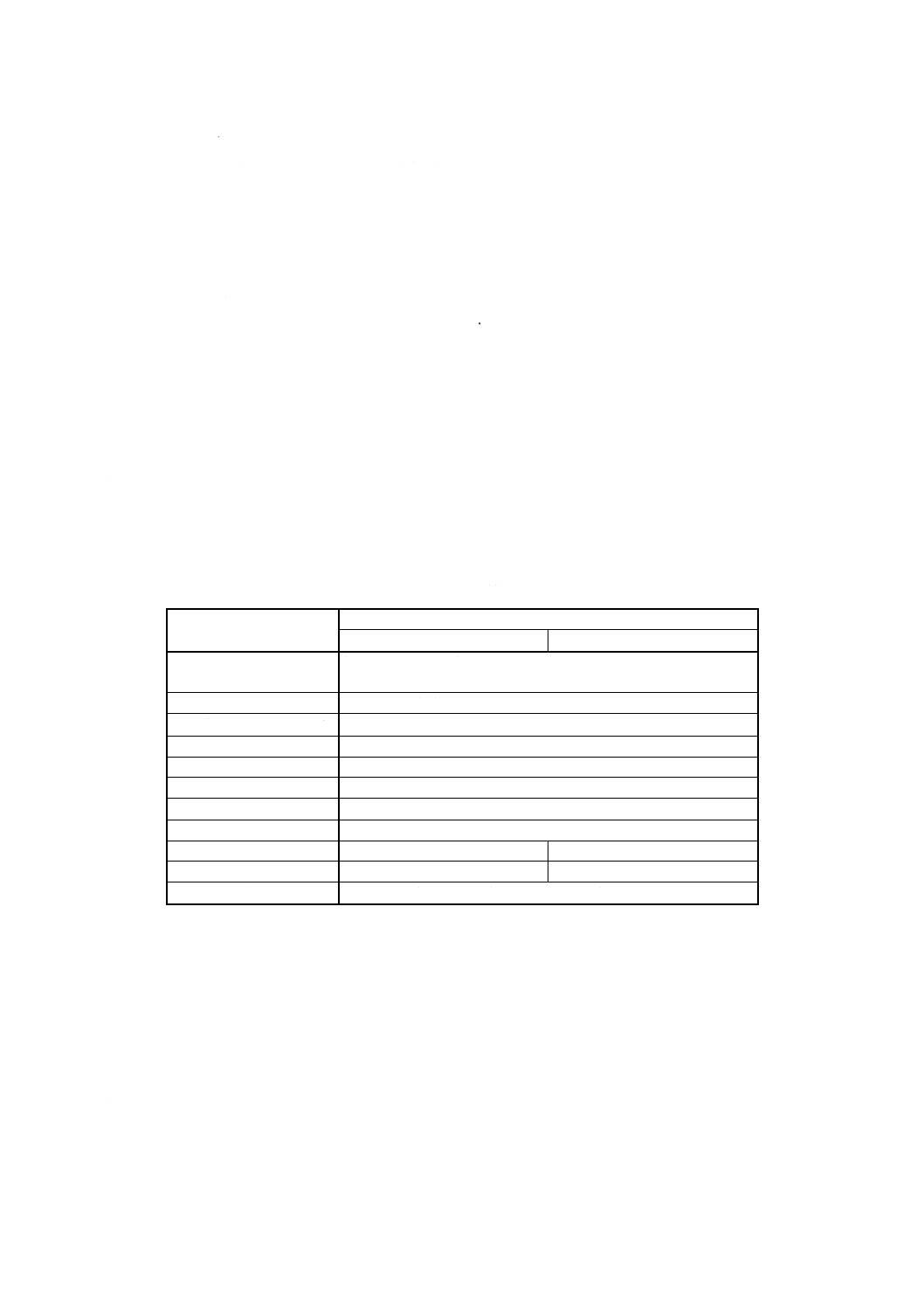

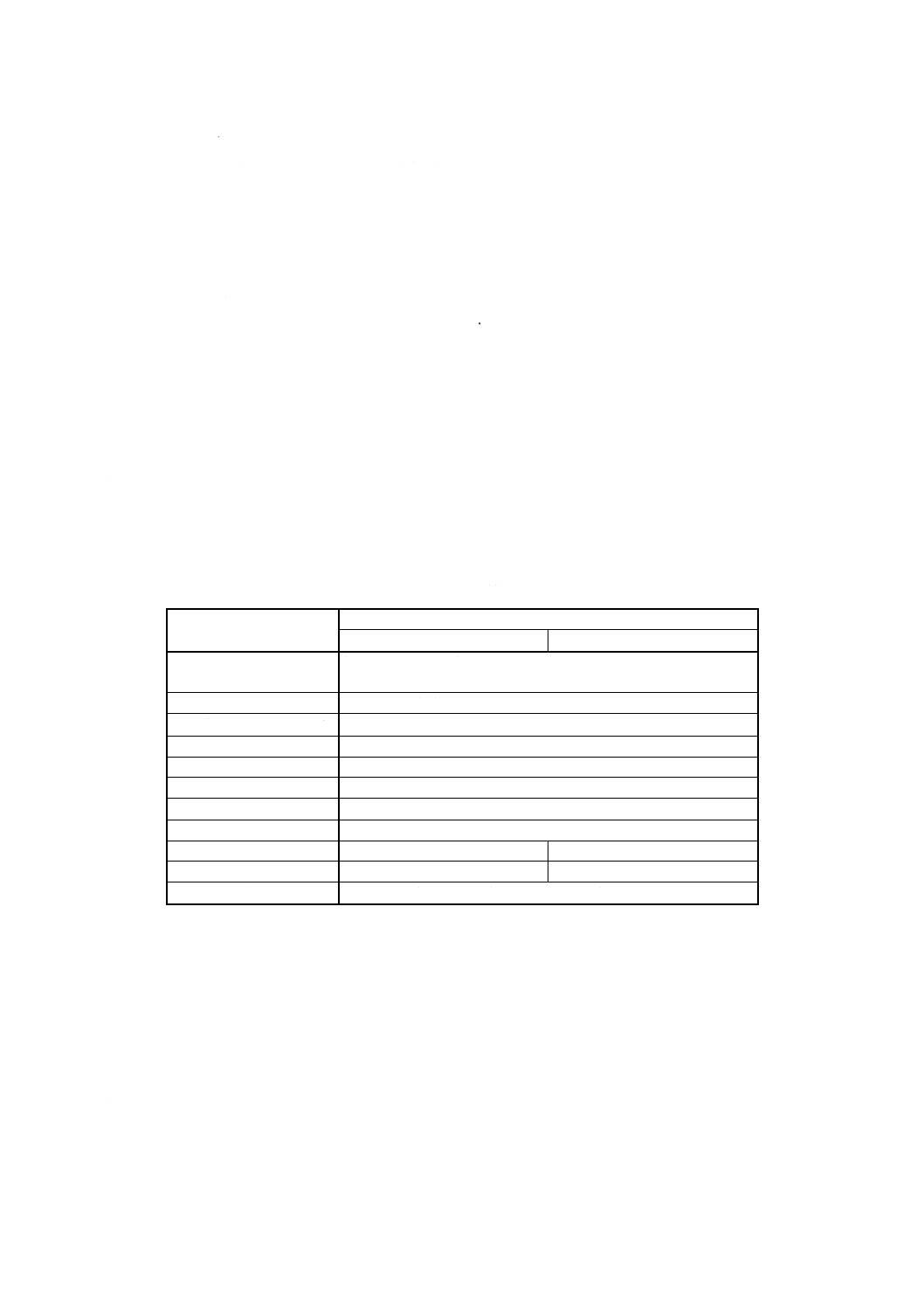

表1 品質

項目

種類

1種

2種

容器の中での状態

粉は微小で一様な粉末であるものとする。

液はかき混ぜたとき堅い塊がなくて一様になるものとする。

塗装作業性

塗装作業に支障があってはならない。

乾燥時間

h

1以下

塗膜の外観

塗膜の外観が正常であるものとする。

ポットライフ

5時間で使用できるものとする。

耐衝撃性

衝撃によって割れ及びはがれが生じてはならない。

耐塩水噴霧性

塩水噴霧に耐えるものとする。

混合塗料中の加熱残分 %

70以上

加熱残分中の金属亜鉛 %

80以上

70以上

エポキシ樹脂の定性

−

エポキシ樹脂を含むこと。

屋外暴露耐候性

6か月間の試験でさび,割れ,はがれ及び膨れがあってはならない。

6. 試験方法

6.1

サンプリング サンプリングは,JIS K 5600-1-2による。

6.2

試験用試料の検分及び調整 試験用試料の検分及び調整は,JIS K 5600-1-3による。

6.3

試験の一般条件 試験の一般条件は,JIS K 5600-1-1,JIS K 5600-1-6及びJIS K 5601-1-1によるほ

か,次による。

6.3.1

試験の場所

a) 養生及び試験を行う場所は,特に規定する以外は,JIS K 5600-1-6の4.1[標準条件(可能な場合常に

使用するべき条件)]で,直射日光を受けず,養生及び試験に影響を与えるガス・蒸気・ほこりなどが

なく,通風の少ない室内とする。

3

K 5552 : 2002

b) 拡散昼光は,JIS K 5600-4-3の5.2(自然昼光照明)とする。ただし,5.3(色観察ブースの人工照明)

に規定するブースを用いても差し支えない。

6.3.2

試験片の作製

6.3.2.1

試験板 試験板は,JIS K 5600-1-4による。ただし,特に規定する以外は,ブラスト処理した鋼

板 (150×70×3.2mm) とする。ブラストの条件は,表2による。

備考 鋼板は,JIS G 3101に規定するSS400の鋼板とする。

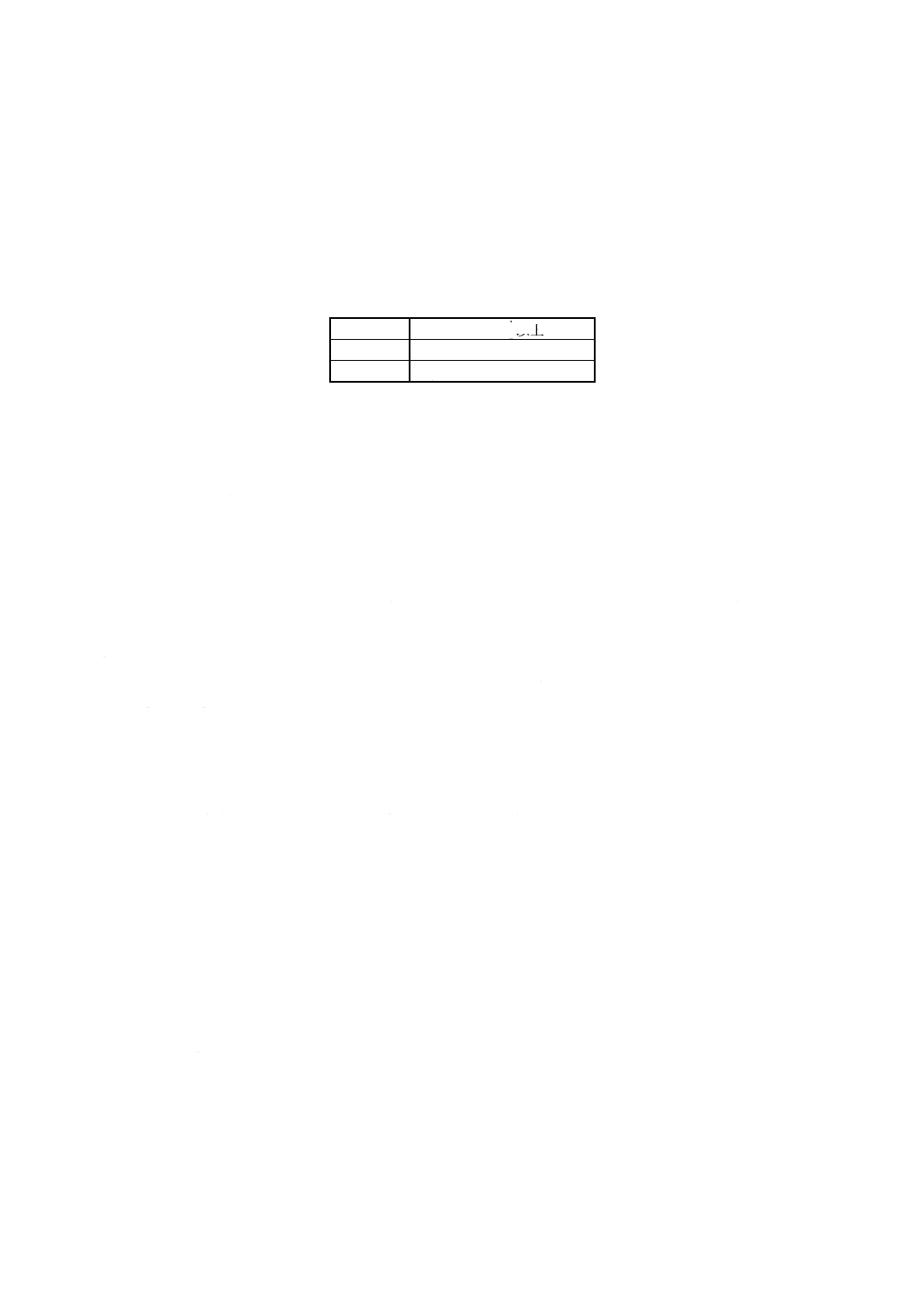

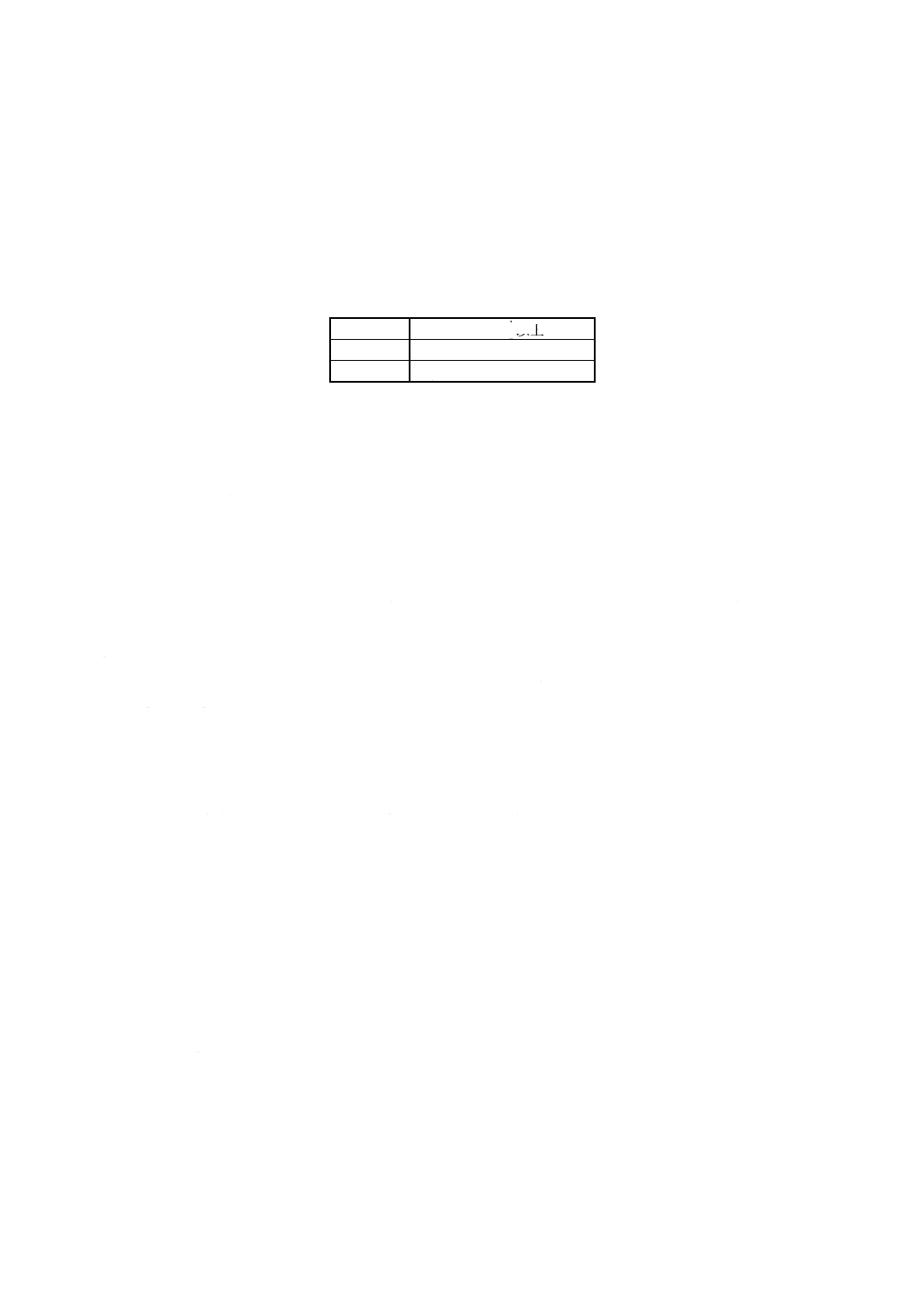

表2 ブラストの条件

除せい度

ISO 8501-1 Sa21

2以上

研掃材

グリット

表面粗さ

25μmRzJISを標準とする。

6.3.2.2

試料の混合と薄め方 液と粉末の混合は,その製品の指定する方法による。試料の薄め方は,そ

の製品に指定するシンナーを用いて,混合物の20%(質量)以下で薄めてもよい。

6.3.2.3

試料の塗り方 混合した試料は,よくかき混ぜた後,目開き600μmの金網でろ過し,直ちに塗る。

初めの混合から時間を測定して,5時間を過ぎたものは試験に用いてはならない。試料の塗り方は,特に

規定する以外は,吹付け塗り(エアスプレー塗り)とし,7日間乾燥したときに測定して,塗膜の厚さが

15〜20 μmになるように1回塗る。

6.3.2.4

乾燥方法 乾燥方法は,特に規定する以外は自然乾燥とする。

6.3.2.5

膜厚の測定 膜厚の測定は,JIS K 5600-1-7による。

6.4

容器の中での状態 容器の中での状態の試験は,JIS K 5600-1-1の4.1(容器の中の状態)による。

ただし,粉末については目視によって観察し判定する。

6.5

塗装作業性 塗装作業性の試験は,JIS K 5600-1-1の4.2(塗装作業性)による。

6.6

乾燥時間 乾燥時間の試験は,JIS K 5600-3-3によって評価する。

6.7

塗膜の外観 塗膜の外観の試験は,JIS K 5600-1-1の4.4(塗膜の外観)による。ただし,判定は試

料を塗ってから48時間置いて,目視によって観察し,流れ・むら・割れ・はがれを調べる。

6.8

ポットライフ ポットライフの試験は,JIS K 5600-2-6によるほか,次による。

6.8.1

試験容器 試験容器は,密封できる金属製,ガラス瓶又はポリエチレン製とする。

6.8.2

試験 試験板は,JIS G 3141に規定するSPCC-SBの鋼板 (150×70×0.8mm) とする。

6.8.3

操作 操作は,次による。

a) 主剤と硬化剤をその製品に規定した方法によって,よく混合し,容器に入れふたをし,標準条件で5

時間静置したものを試料とする。

b) 試料をかくはん棒でよくかき混ぜ,容器の中での状態を調べる。

c) 試料を目開き600μmの金網でろ過し,エアスプレーで塗り,試験片を立て掛けて48時間置いた後,

塗膜の外観を調べる。

6.8.4

判定 判定は,試料をかき混ぜたとき,顔料の沈降がないか,あってもかき混ぜれば容易に一様に

分散し,混合直後に比べて著しい粘度の上昇及びゲル化がなく,更に,塗膜の外観が正常で,流れ・あな

及びしわの程度が大きくないときは,ポットライフは“5時間で使用できる。”とする。

6.9

耐衝撃性 耐衝撃性の試験は,JIS K 5600-5-3の6.(デュポン式)による。この場合,6.8に用いた

試験片を更に5日間置いて試験する。試験は,質量が500±1gのおもりを高さ500mmから撃ち型の上に

落とす。塗面の試験位置を変えてこの操作を2回繰り返し,割れ・はがれのないときは“衝撃によって割

れ・はがれができない。”とする。

4

K 5552 : 2002

6.10 耐塩水噴霧性 耐塩水噴霧性の試験は,JIS K 5600-7-1による。試験板は,JIS G 3141に規定する

SPCCSBの鋼板 (150×70×0.8mm) を試料1個について3枚ずつ用意し,6.3.2 c)の方法で乾燥膜厚が20〜

25μmになるように混合した試料を1回塗り,直ちに周辺をはけで1回塗り増し,1種は48時間,2種は

168時間置いて試験片とする。1種は168時間,2種は72時間試験を行った後,試験片を取り出して流水

で洗い,室内に2時間置いて,目視によって塗膜を調べる。このとき,試験片の周辺約10mm以内及び塗

膜に付けたきずの両側それぞれ3mm以内の塗膜は,評価の対象としない。試験片2枚以上について塗膜

に赤さびを認めないときは,“塩水噴霧に耐える。”とする。

6.11 混合塗料中の加熱残分 混合塗料中の加熱残分の試験は,JIS K 5601-1-2による。ただし,1種は液

について,105±2℃で1時間の条件で測定し,粉末との混合比から混合塗料の加熱残分を求める。2種は

混合塗料について105±2℃で3時間の条件で測定する。

6.12 加熱残分中の金属亜鉛 加熱残分中の金属亜鉛の定量試験は,この規格の附属書による。ただし,1

液1粉末形及び2液1粉末形の試料については,粉末中の金属亜鉛の量を求め,加熱残分中の金属亜鉛は,

粉末の混合比と加熱残分から次の式によって算出する。

A=B×C/D

ここに, A: 加熱残分中の金属亜鉛 (%)

B: 混合物中の粉末の割合 (%)

C: 粉末中の金属亜鉛 (%)

D: 混合物の加熱残分 (%)

2液形の試料については,亜鉛末の入っている液からJIS K 5622の附属書1によって溶剤不溶物を分取

し,溶剤不溶物中の金属亜鉛の量を求め,溶剤不溶物及び加熱残分から金属亜鉛を,次の式によって算出

する。

なお,溶剤不溶物を分取するときに用いる溶剤は,2−メチル−4−ペンタノン及びアセトンを容量比1 :

1で混合する。

A=B×C/D

ここに, A: 加熱残分中の金属亜鉛 (%)

B: 混合物中の溶剤不溶物 (%)

C: 溶剤不溶物中の金属亜鉛 (%)

D: 混合物の加熱残分 (%)

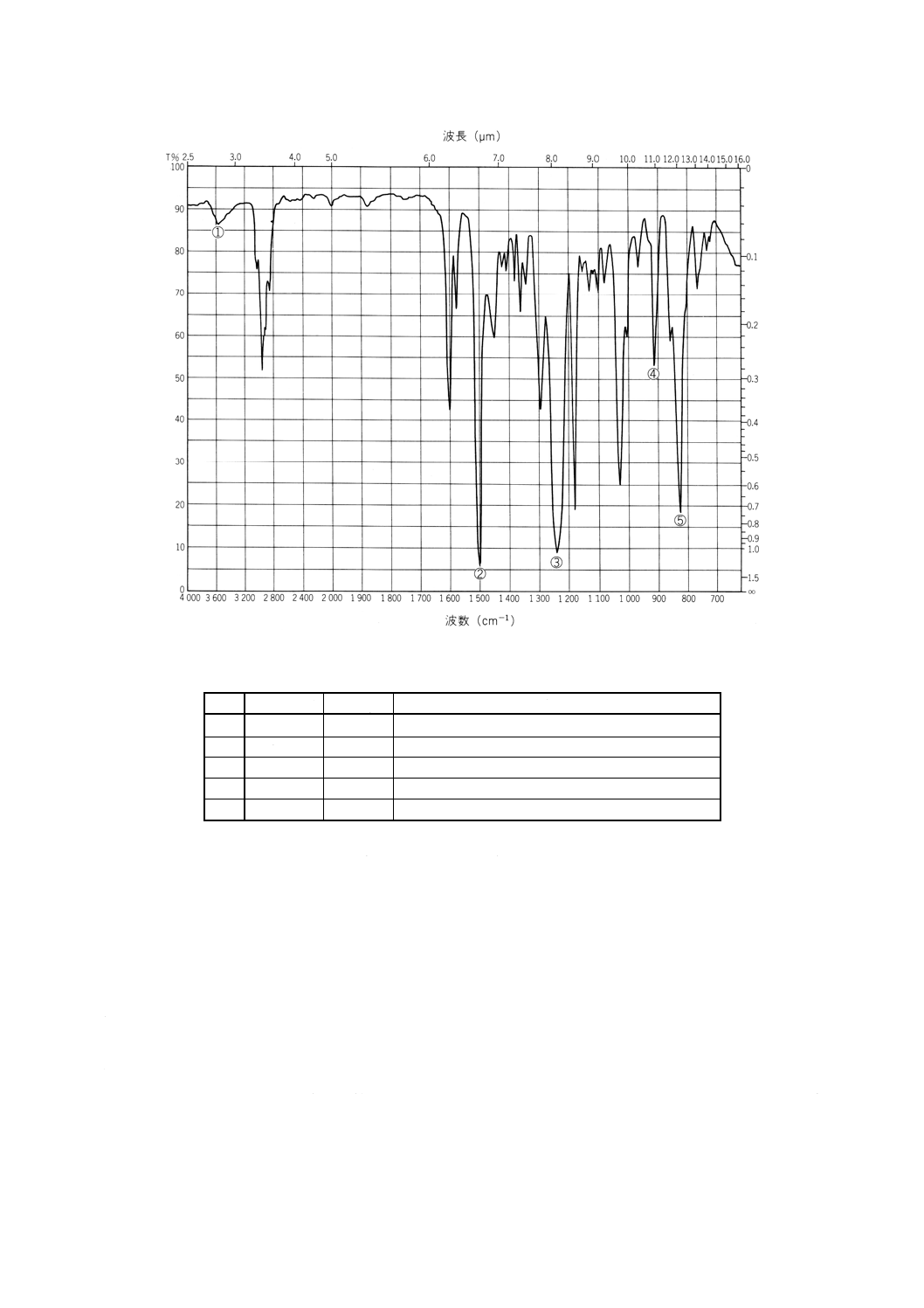

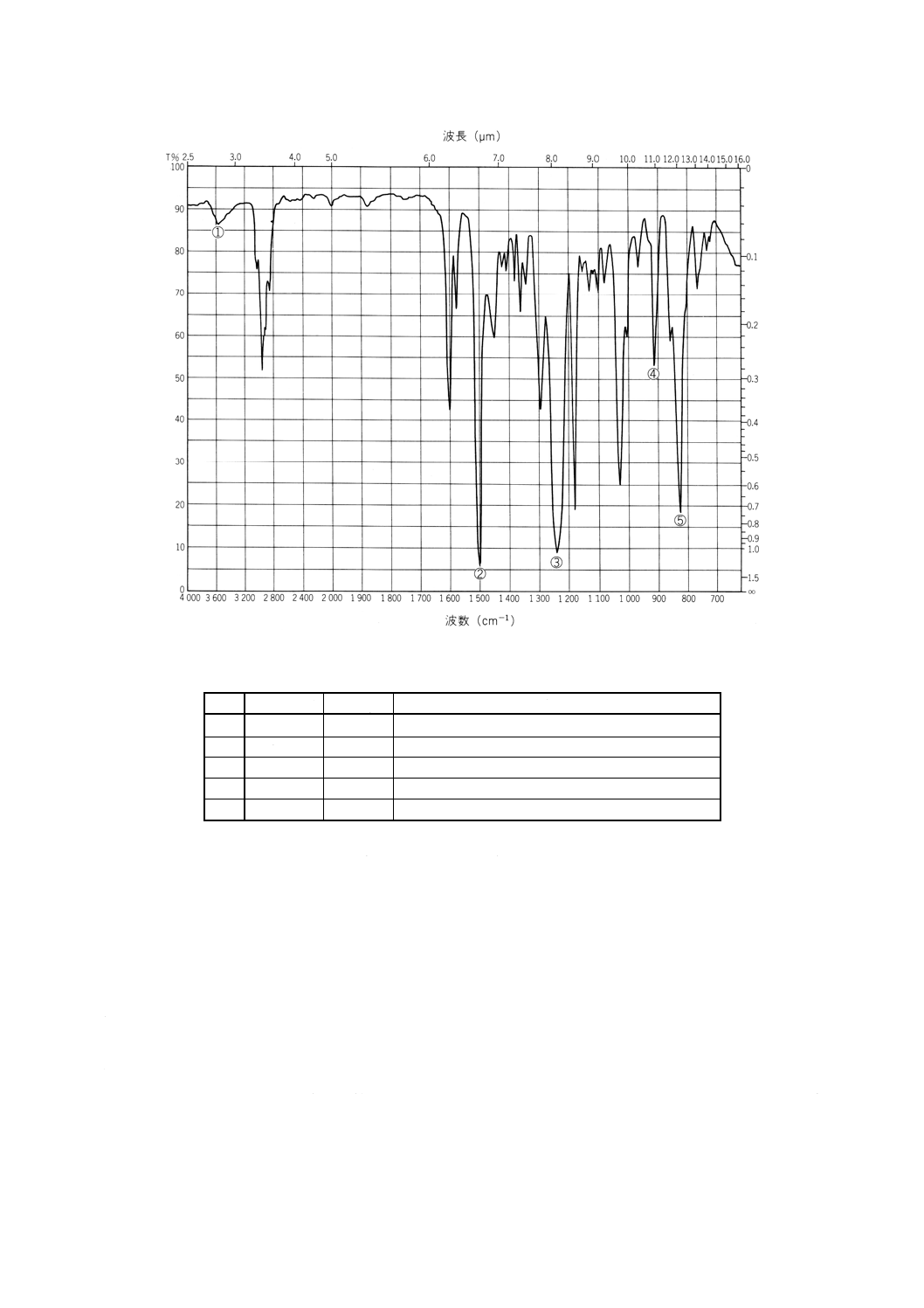

6.13 エポキシ樹脂の定性 エポキシ樹脂の定性は,JIS K 5551の附属書による。この場合,抽出溶剤は

トルエン及びアセトンを容量比1 : 1で混合したものを用いる。定性は,試料の赤外吸収スペクトルを図1

のエポキシ樹脂の赤外吸収スペクトルと比べ,次に表3のエポキシ樹脂の特性吸収を調べる。試料の赤外

吸収スペクトルパターンが,図1のエポキシ樹脂の赤外吸収スペクトルパターンと類似し,試料のスペク

トルに表3に示す①〜⑤すべての特性吸収を認めたときは,試料中に“エポキシ樹脂を含む。”とする。

5

K 5552 : 2002

図1 エポキシ樹脂(ビスフェノールA形)の赤外吸収スペクトルの一例

表3 エポキシ樹脂の特性吸収

No.

波数 cm−1

波長 μm

帰属

①

3 460

2.89

OH伸縮運動

②

1 510

6.62

ベンゼン核のC=C伸縮運動

③

1 250

8.00

フェニル−O伸縮運動(芳香族エーテル結合)

④

918

10.89

エポキシ環の対称伸縮振動

⑤

825

12.12

ベンゼン核の隣接水素2個(パラ置換)の面外変角振動

6.14 屋外暴露耐候性 屋外暴露耐候性の試験は,JIS K 5600-7-6によるほか,次による。

6.14.1 試験片の作製 6.3.2によってブラストで処理した鋼板 (300×150×3.2mm) の片面に乾燥塗膜の厚

さが15〜20μmになるように1回吹付け塗り(エアスプレー塗り)し,7日間置いて試験片とする。この

場合,試験片の周辺及び裏面は試料と同じ塗料を用い,1時間ごとに2回以上塗って試験に影響がないよ

うに塗り包んでおく。

なお,試験片の枚数は3枚とする。

6.14.2 操作

a) 試験の開始時期は,毎年4月とする。

b) 試験の期間は,6か月とする。

c) 観察の時期は,試験開始から6か月とする。

6.14.3 評価項目と評価方法 膨れの等級はJIS K 5600-8-2によって,さびはJIS K 5600-8-3によって,割

れはJIS K 5600-8-4によって,はがれはJIS K 5600-8-5によって評価し,同時にそれぞれ試料と見本品の

耐候試験片を目視によって直接比較して調べる。

6

K 5552 : 2002

6.14.4 判定 判定は,3枚中2枚の試験片について,表1に示す屋外暴露耐候性の項による。ただし,亜

鉛の腐食生成物は判定の対象外とする。

6.14.5 記録の保存期間 5年間とする。

6.14.6 耐候試験の実施及び管理 試験の実施及び管理は,JIS K 5600-7-6の附属書Bによる。

7. 検査 検査は,6.によって試験し,表1に適合しなければならない。

なお,屋外暴露耐候性の試験は,継続して過去に生産された,この規格に該当する製品についてその試

験成績が適合しているときに,現在の製品が適合するとみなす。

8. 表示 ジンクリッチプライマーの容器には,次の事項を表示しなければならない。

a) 規格の名称

b) 種類

c) 正味質量又は正味容量

d) 製造業者名又はその略号

e) 製造年月又はその略号

f)

製造番号又はロット番号

g) 混合方法(別紙でもよい。)

h) シンナーの種類(別紙でもよい。)

参考1. ジンクリッチプライマーの取扱いなどについては,この規格に規定するほか,法令で規定さ

れており,また,公団・団体などからも規則・注意事項などが定められている。

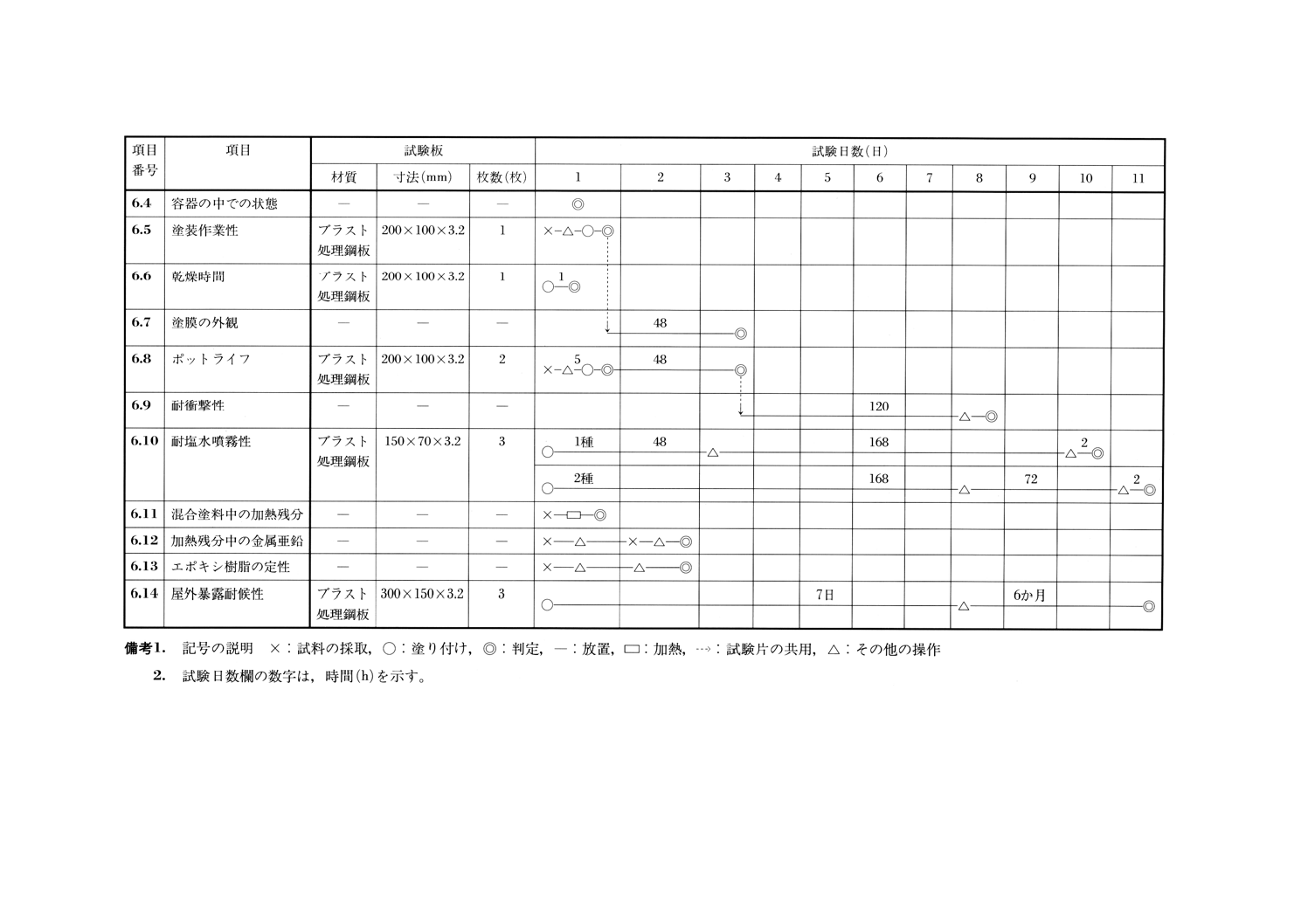

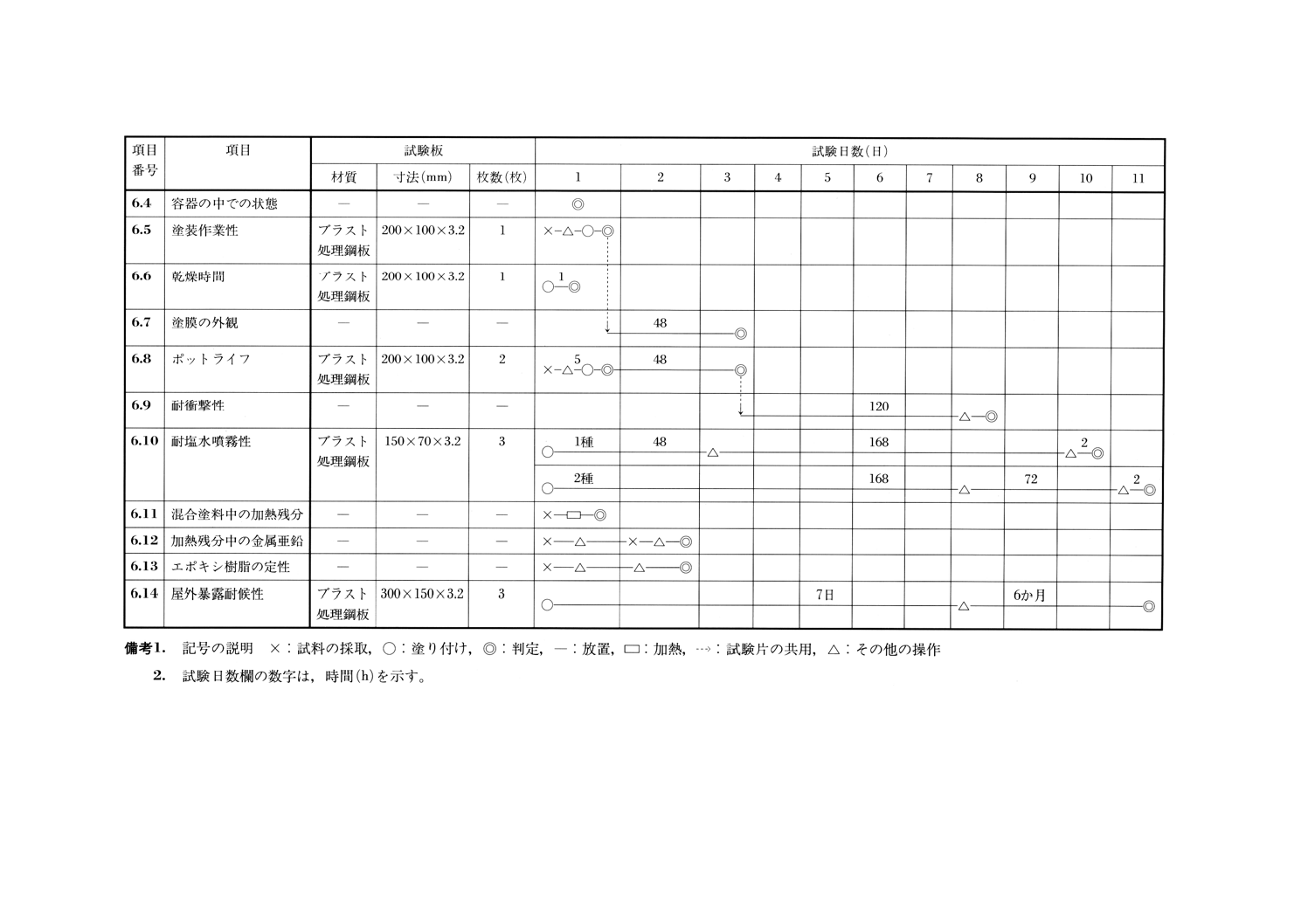

2. この規格の品質の規定に示した項目の試験に必要な試験板の材質,寸法及び枚数並びに試験

日数は,参考表1による。また,この試験には,試料が約400ml必要である。

7

K

5

5

5

2

:

2

0

0

2

参考表1 ジンクリッチプライマー

8

K 5552 : 2002

附属書(規定) 溶剤不溶物中の金属亜鉛の定量

1. 要旨 溶剤不溶物中の金属亜鉛を塩化鉄 (III) 溶液に溶解し,還元によって生成した第1鉄イオンを

過マンガン酸カリウム溶液で滴定して,対応する金属亜鉛の量を溶剤不溶物中の百分率として求める。

2. 試薬 試薬は,次による。

a) 塩化鉄 (III) 溶液 JIS K 8142に規定する塩化鉄 (III) 20gと,JIS K 8371に規定する酢酸ナトリウム

5gとを水に溶かして100mlとする。この溶液は,使用のつど調製する。

b) 硫酸マンガン溶液 JIS K 8997に規定する硫酸マンガン67gを量り取って,水500mlに溶かし,次に,

JIS K 8951に規定する硫酸130mlとJIS K 9005に規定するりん酸138mlを加え,更に水を加えて1L

とする。

c) 0.02mol/L過マンガン酸カリウム溶液 JIS K 8247に規定する試薬を使って調整する。

d) エタノール (99.5) JIS K 8101に規定するもの。

3. 操作 操作は,次による。

a) 試料は,JIS K 5622の附属書1の方法で得た溶剤不溶物を用いる。共通すり合わせ三角フラスコ300ml

に,金属亜鉛として約0.09gを含むように試料を正確に量り取り,少量のエタノール (99.5) で潤した

後,塩化鉄 (III) 溶液25mlを静かに加える。

b) 密栓して約15分間静かに振り動かし,金属亜鉛を完全に溶かす。

c) 硫酸マンガン溶液25mlと水150mlとを加え,0.02mol/L過マンガン酸カリウム溶液で滴定し,30秒間

うすい紅色を保つときを終点とする。別に,空試験を行う。

4. 計算 溶剤不溶物中の金属亜鉛は,次の式によって算出する。

(

)

100

270

003

.0

2

1

×

×

×

−

=

m

F

V

V

A

ここに,

A: 溶剤不溶物中の金属亜鉛 (%)

V1: 滴定に要した0.02mol/L過マンガン酸カリウム溶液の

量 (ml)

V2: 空滴定に要した0.02mol/L過マンガン酸カリウム溶液

の量 (ml)

F: 0.02mol/L過マンガン酸カリウム溶液のファクター

0.003 270: 0.02mol/L過マンガン酸カリウム溶液1mlに相当する

金属亜鉛の質量 (g)

m: 試料の質量 (g)

9

K 5552 : 2002

原案作成委員会組織 構成表

氏名

本委員会

分科会

所属

(委員長)

増 子 曻

○

千葉工業大学

(委員)

濱 田 昌 良

○

経済産業省製造産業局

本 橋 健 司

○

独立行政法人建築研究所

橋 本 進

○

財団法人日本規格協会

冨 樫 晃

○

社団法人日本自動車部品工業会

近 藤 照 夫

○

清水建設株式会社

田 中 誠

○

財団法人鉄道総合技術研究所

用 害 比呂之

○

日本道路公団

帆 刈 均

○

都市基盤整備公団

高 橋 孝 治

○

社団法人日本塗装工業会

小 俣 一 夫

○

日本建築仕上材工業会

福 島 稔

○

社団法人日本橋梁・鋼構造物塗装技術協会

池 田 順 一

○

財団法人日本ウエザリングテストセンター

橋 本 定 明

○

財団法人日本塗料検査協会

吉 田 豊 彦

○

社団法人色材協会

増 田 真 一

○

○

アトミクス株式会社

中 家 俊 和

○

○

関西ペイント株式会社

大 桑 洋

○

○

神東塗料株式会社

中 西 功

○

○

スズカファイン株式会社

岩 見 勉

○

○

大日本塗料株式会社

森 栄二郎

○

○

中国塗料株式会社

増 田 道 広

○

○

株式会社トウペ

曽 我 元 昭

○

○

日本ペイント株式会社

松 平 忠 志

○

松平技術士事務所

長 尾 進

○

専門技術者

山 崎 不二雄

○

専門技術者

内 田 幹 雄

○

専門技術者

清 水 福 士

○

カナヱ塗料株式会社

武 田 廉太郎

○

関西ペイント株式会社

泉 谷 昌 樹

○

中央ペイント株式会社

古 館 渉

○

日本油脂BASFコーティングス株式会社

田 宮 雅 也

○

メーコー株式会社

(事務局)

豊 田 常 彦

○

○

社団法人日本塗料工業会

(文責 大桑 洋)

10

K 5552 : 2002

日本工業標準調査会 標準部会 化学製品技術専門委員会 構成表

氏名

所属

(委員会長)

宮 入 裕 夫

東京医科歯科大学生体材料工学研究所

大 久 泰 照

昭和シェル石油株式会社中央研究所

奥 泉 仁 一

財団法人バイオインダストリー協会

奥 山 通 夫

社団法人日本ゴム協会

笠 野 英 秋

拓殖大学工学部機械システム工学科

加 茂 徹

独立行政法人産業技術総合研究所

木 原 幸 弘

社団法人日本化学工業協会

桐 村 勝 也

社団法人日本塗料工業会

髙 野 忠 夫

財団法人化学技術戦略推進機構

高 橋 信 弘

東京農工大学農学部

西 川 輝 彦

石油連盟技術環境部

西 本 右 子

神奈川大学理学部

古 川 哲 夫

財団法人日本消費者協会

槇 宏

日本プラスチック工業連盟