K 5101-3-1:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本無機薬品協会(JICIA)/財団法人日本規

格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会

の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 787-16:1986,General methods of test

for pigments and extenders−Part 16:Determination of relative tinting strength (or equivalent colouring value) and

colour on reduction of coloured pigments−Visual comparison methodを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS K 5101-3-1には,次に示す附属書がある。

附属書1(規定)フーバーマラー法及びペイントコンディショナ形振とう機法

附属書2(参考)JISと対応する国際規格との対比表

JIS K 5101の規格群には,次に示す部編成がある。

JIS K 5101-1-1 第1部:分散性評価のための分散方法−第1節:通則

JIS K 5101-1-2 第1部:分散性評価のための分散方法−第2節:ペイントコンディショナ形振とう機

JIS K 5101-1-3 第1部:分散性評価のための分散方法−第3節:高速インペラミル

JIS K 5101-1-4 第1部:分散性評価のための分散方法−第4節:ビーズミル

JIS K 5101-1-5 第1部:分散性評価のための分散方法−第5節:フーバーマラー

JIS K 5101-1-6 第1部:分散性評価のための分散方法−第6節:3本ロールミル

JIS K 5101-2-1 第2部:色の比較−第1節:目視法

JIS K 5101-2-2 第2部:色の比較−第2節:測色計法

JIS K 5101-3-1 第3部:着色力−第1節:有色顔料の相対着色力及び淡色の測定(目視比較法)

JIS K 5101-3-2 第3部:着色力−第2節:白色顔料の相対着色力(目視比較法)

JIS K 5101-3-3 第3部:着色力−第3節:有色顔料の相対着色力及び白色顔料の相対散乱能の測定

(光度計法)

JIS K 5101-3-4 第3部:着色力−第4節:着色剤の相対着色力及び残留色差の測定(重み付きK/S値

法)

JIS K 5101-4 第4部:隠ぺい力−隠ぺい率試験紙法

JIS K 5101-5-1 第5部:分散性の評価方法−第1節:有色顔料の着色力の変化による評価

JIS K 5101-5-2 第5部:分散性の評価方法−第2節:分散度の変化による評価

JIS K 5101-5-3 第5部:分散性の評価方法−第3節:光沢の変化による評価

JIS K 5101-6-1 第6部:流動性−第1節:スプレッドメータ法

JIS K 5101-6-2 第6部:流動性−第2節:回転粘度計法

JIS K 5101-7 第7部:耐ブリード性

K 5101-3-1:2004

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5101-8 第8部:耐薬品性

JIS K 5101-9 第9部:耐光性

JIS K 5101-10 第10部:焼付塗装用バインダーによる熱安定性

JIS K 5101-11-1 第11部:密度−第1節:ピクノメータ法

JIS K 5101-11-2 第11部:密度−第2節:遠心脱気法

JIS K 5101-12-1 第12部:見掛け密度又は見掛け比容−第1節:静置法

JIS K 5101-12-2 第12部:見掛け密度又は見掛け比容−第2節:タンプ法

JIS K 5101-13-1 第13部:吸油量−第1節:精製あまに油法

JIS K 5101-13-2 第13部:吸油量−第2節:煮あまに油法

JIS K 5101-14-1 第14部:ふるい残分−第1節:湿式法(手動法)

JIS K 5101-14-2 第14部:ふるい残分−第2節:湿式法(メカニカルフラッシング法)

JIS K 5101-15-1 第15部:加熱減量−第1節:105 ℃揮発性物質

JIS K 5101-15-2 第15部:加熱減量−第2節:強熱残分

JIS K 5101-16-1 第16部:水溶分−第1節:煮沸抽出法

JIS K 5101-16-2 第16部:水溶分−第2節:常温抽出法

JIS K 5101-17-1 第17部:pH値−第1節:煮沸抽出法

JIS K 5101-17-2 第17部:pH値−第2節:常温抽出法

JIS K 5101-18 第18部:電気抵抗率

K 5101-3-1:2004

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 原理 ······························································································································ 3

5. 材料 ······························································································································ 3

5.1 バインダー ··················································································································· 3

5.2 白色顔料ペースト ·········································································································· 4

6. 装置及び器具 ·················································································································· 4

6.1 フーバーマラー ············································································································· 4

6.2 パレットナイフ又はへら ································································································· 4

6.3 パネル ························································································································· 4

6.4 プラスチック製のフィルム······························································································· 4

6.5 フィルムアプリケーター ································································································· 5

7. サンプリング ·················································································································· 5

8. 手順 ······························································································································ 5

8.1 摩砕濃度 ······················································································································ 5

8.2 分散条件確立のための予備試験························································································· 5

8.3 有色顔料分散体の調製 ···································································································· 6

8.4 希釈ペーストの調製 ······································································································· 6

8.5 淡色の比較と相対着色力の測定························································································· 6

9. 結果の表し方 ·················································································································· 7

10. 試験報告書 ··················································································································· 7

附属書1(規定)フーバーマラー法及びペイントコンディショナ形振とう機法 ································· 9

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 5101-3-1:2004

顔料試験方法−第3部:着色力−

第1節:有色顔料の相対着色力及び

淡色の測定(目視比較法)

Test methods for pigments−Part 3:Tinting strength−

Section 1:Determination of relative tinting strength and colour on reduction of

coloured pigments−Visual comparison method

序文 この規格は,1986年に発行されたISO 787-16, General methods of test for pigments and extenders−Part

16 :Determination of relative tinting strength (or equivalent colouring value) and colour on reduction of coloured

pigments−Visual comparison method を翻訳し,技術的内容を変更することなく作成した日本工業規格である

が,対応国際規格には規定されていないフーバーマラー法及びインペイントコンディショナ形振とう機法

を日本工業規格として追加している(附属書1)。

なお,この規格で側線及び点線の下線を施してある箇所は,原国際規格にはない事項である。変更の一

覧表をその説明を付けて附属書2(参考)に示す。

有色顔料の着色力の発色度は,分散体を調製するときに行われた仕事量に依存するので,二つの有色顔

料の相対着色力を測定する場合は,着色力が最大となるレベルで比較を行うことが必要である。フーバー

マラーによる方法では,着色力の発色度は加重,回転数,バインダー,混合物の容量及び混合物のレオロ

ジーによって影響を受ける。どのような条件で実際の最大着色力がフーバーマラーによって得られるかを

確立するために,事前の試験を8.2に従って行う。特定の顔料で既にこれらの条件が分かっている場合に

は,事前試験は不要であり,直接,8.3〜8.5の手順に進む。

試験の手順は,次の四つの部分からなる。

− 有色顔料の分散体を調製するための条件の決定,及び有色顔料と白色顔料との比率の決定(8.2参照)。

− 有色顔料の分散体の調製(8.3参照)。

− 有色顔料と白色顔料との分散体の混合(8.4参照)。

− 試験サンプルからの混合物と受渡当事者間で協定した比較顔料とからの混合物の二つの淡色の比較

(8.5参照)。

この方法は,基準的な方法として意図している。実験室での管理目的のために,又は受渡当事者間の協

定によって他のバインダー及び白色顔料を使用してもよい。

特殊な用途に対しては,この規格の方法を次の補足情報で補完する必要がある。この情報は,試験する

製品に関連する国際規格,日本工業規格,又はその他の文献の一部又は全体を引き出したものであり,必

要があれば,受渡当事者間で協定する。

a) 使用するバインダー(5.1参照)。

b) 顔料とバインダーとの混合容積(約2 mlとする。)。

2

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 顔料とバインダーとの比率。

d) 有色顔料と白色顔料との比率。

e) フーバーマラーの上部板に加える加重(可能な限り最大とする。)。

f)

使用するフーバーマラーの回転数。

1. 適用範囲 この規格は,有色顔料の着色力及び淡色を比較するための一般試験方法について規定する。

その結果は,相対着色力及び等価着色値として表す。

備考1. この試験方法をある顔料に適用するとき,その顔料の個別規格にこの規格を引用すればよい。

この規格で,当該顔料の特別な性質によって,試験方法を修正した場合はその詳細を示す。

この規格で規定している試験方法が適用できない特殊な顔料の場合は,相対着色力及び淡

色の判定のために別の方法を規定してもよい。

2. この方法は,白色顔料ペーストを使用して着色力を評価することが難しい黄色顔料には使用

しない。この場合には,青色顔料ペーストを使用し,得られる緑色ペーストの色の強さとア

ンダートーンとを比較するのが一般的な手法とする。青色顔料ペースト用の青色及び白色顔

料の選択並びにその組成は受渡当事者間の協定による。

3. 有色顔料の相対着色力及び淡色の測定(目視比較法)は,この規格本体の方法又は附属書1

の方法のいずれかによる。

4. この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 787-16:1986,General methods of test for pigments and extenders−Part 16 : Determination of

relative tinting strength (or equivalent colouring value) and colour on reduction of coloured

pigments−Visual comparison method (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS K 5101-1-2 顔料試験方法−第1部:分散性評価のための分散方法―第2節:ペイントコンディシ

ョナ形振とう機

JIS K 5101-1-5 顔料試験方法−第1部:分散性評価のための分散方法−第5節:フーバーマラー

JIS K 5116 二酸化チタン(顔料)

備考 ISO 591:1977,Titanium dioxide pigments for paintsからの引用事項は,この規格の該当事項と

同等である。

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

備考 ISO 15528:2000,Paints,varnishes and raw materials for paints and varnishes−Samplingが,この

規格と一致している。

参考 この規格の原国際規格であるISO 787-16ではISO 842を引用しているが,ISO 842はISO

15528:2000に統合され廃止されているため,ISO 15528:2000と一致しているJIS K 5600-1-2

を引用した。

3

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 5600-2-5 塗料一般試験方法−第2部:塗料の性状・安定性−第5節:分散度

備考 ISO 1524:1983,Paints and varnishes−Determination of fineness grindが,この規格と一致して

いる。

JIS K 5600-4-3 塗料一般試験方法−第4部:塗膜の視覚特性−第3節:色の目視比較

備考 ISO 3668:1998,Paints and varnishes−Visual comparison of the colour of paintsが,この規格と一

致している。

JIS K 5601-2-1 塗料成分試験方法−第2部:溶剤可溶物中の成分分析−第1節:酸価(滴定法)

備考 ISO 3682:1983,Binders for paints and varnishes−Determination of acid value−Titrimetric method

が,この規格と一致している。

JIS K 7117-2 プラスチック−液状,乳濁状又は分散状の樹脂−回転粘度計による定せん断速度での粘

度の測定方法

備考 ISO 3219:1993,Plastics−Polymers/resins in the liquid state or as emulsions or dispersions−

Determination of viscosity using a rotational viscometer with defined shear rateからの引用事項は,

この規格の該当事項と同等である。

ISO 3262:1975 Extenders for paints

ISO 4629:1978 Paint media−Determination of hydroxyl value−Titrimetric method

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 白色顔料ペースト(white pigment paste) 白色顔料をバインダーに分散したもの。

b) 淡色ペースト(reduction paste) 有色顔料をバインダーに分散したものを白色顔料ペーストと混合

して得られるペースト。

c) 淡色(coiour on reducation) 淡色ペーストの色。

d) 希釈比率(reduction ratio) 淡色ペースト中の有色顔料の白色顔料との質量割合。

4. 原理 フーバーマラーを使用して決められた条件下で調製した有色試験サンプルの分散体を,白色顔

料ペーストと既知の割合で混合する。その結果得られた淡色ペーストの色の強さ及びアンダートーンと,

同一条件で得られた受渡当事者間で協定した比較顔料の淡色ペーストの色の強さ及びアンダートーンとを

比較する。

5. 材料

5.1

バインダー バインダーは,受渡当事者間の協定による。バインダーは,試験する顔料の応用分野

を考慮して選択する。

備考 例えば,バインダーには,次のものがある。提案されているバインダーは,市販のものである。

a) アルキド樹脂 63 %(分率)のあまに油及び23 %(分率)の無水フタル酸の混合物をベースとしたも

ので,次の条件を満たすもの。

試験方法

酸価 15 mg KOH/g 以下 JIS K 5601-2-1

粘度(溶剤なし) 7〜10 Pa・s JIS K 7117-2

水酸基含有量 約40 mg KOH/g ISO 4629:1978

b) ウレタン変性あまに油 次の条件を満たすもの。

4

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験方法

あまに油含有量 約80 % 受渡当事者間の協定による

酸価 0 JIS K 5601-2-1

遊離イソシアネート基 0 受渡当事者間の協定による

遊離水酸基 0.8〜1.2 % 受渡当事者間の協定による

粘度 (20 ℃) 15〜18 Pa・s JIS K 7117-2

5.2

白色顔料ペースト 白色顔料ペーストの組成は,受渡当事者間の協定による。白色顔料ペーストは,

試験する顔料の性質を考慮して選択する。ペースト用バインダーは,有色顔料分散体[8.2 a)参照]に用い

るバインダーと相溶性のあるものとする。他に規定がなければ,次のバインダーの一つを用いる。

備考 白色顔料ペースト用及び有色顔料分散用として同じバインダーを使用することを特に推奨する。

それによって,凝集や類似の影響の可能性が最小になる(5.1の備考参照)。

a) アルキド樹脂ベースのペースト 次の組成のもの。

− 二酸化チタン40部(質量),グレードR2で,JIS K 5116の要求条件を満たすもの。

− アルキド樹脂[5.1 a)]56部(質量分率)。

− ステアリン酸カルシウム4部(質量分率)。

へらを使用して,顔料をあらかじめぬらすためによく混合する。次いで,粒ゲージで試験して(JIS

K 5600-2-5参照),粒度が5 μm以下になるまで3本ロールで分散する。密閉容器,望ましくはねじぶ

たのついた押し出しチューブに保管する。

b) ウレタン変性あまに油ベースのペースト 次の組成のもの。

− 二酸化チタン40部(質量),グレードR2で,JIS K 5116の要求条件を満たすもの。

− ウレタン変性あまに油[5.1 b)]50部(質量)。

− ステアリン酸カルシウム7部(質量)。

− 合成シリカ(ISO 3262:1975参照)3部(質量)。

参考 ISO 3262:1975は,パート制の部編成のものに改正されている。

へらを使用して,顔料をあらかじめぬらすためによく混合する。次いで,粒ゲージで試験して(JIS

K 5600-2-5参照),粒度が5 μm以下になるまで3本ロールで分散する。密閉容器,望ましくはねじぶ

たのついた押し出しチューブに保管する。

6. 装置及び器具

6.1

フーバーマラー 上板及び下板ともすりガラス板の付いたもので,望ましくは水冷式のもの。ガラ

ス板の直径は,180〜250 mmで,これに1 kNまで荷重をかけられるもの。ガラス板は,70〜120 r/minで

回転し,25の倍数の回転数に調節できるもの。

新しいフーバーマラー板を板に荷重をかけて1 000回転適切なバインダー系中で顔料を摩砕することに

よって事前調整する。ペーストを取り除き,廃棄する。

用いる前に,上下各板の表面が平滑であり,光沢がなく,引っかききずがないことを確認しておく。

備考 フーバーマラーに水冷式の板が付いていない場合には,混練操作中に10 ℃以上温度が上がら

ないように注意する。

6.2

パレットナイフ又はへら ステンレス鋼製又はプラスチック製のもの。

6.3

パネル ガラス製又は他の透明で,無色,非吸収性の材質のもの。

6.4

プラスチック製のフィルム 透明で無色のもの。

5

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

フィルムアプリケーター 乾燥前の厚さが50〜100 μmのフィルムを2〜3本並べて塗布できるもの。

7. サンプリング 試験する製品からJIS K 5600-1-2 に従って代表サンプルを採取する。

8. 手順

8.1

摩砕濃度 摩砕濃度は,次による。

a) 顔料のバインダーに対する適切な比率は,顔料の吸油量だけではなく摩砕操作中の混合物の粘度にも

依存する。最初にすべての顔料を次の三つのグループに分ける。

1) バインダー要求量が低い顔料−顔料の平均摩砕濃度66.7 %(質量分率)

2) バインダー要求量が中程度の顔料−顔料の平均摩砕濃度40 %(質量分率)

3) バインダー要求量が高い顔料−顔料の平均摩砕濃度25 %(質量分率)

b) 各ケースで,約2 mlの混合物を得るため,a) の三つのグループに対して,試験に使用する量は次に

よる。

1) 顔料3.0 g及びバインダー1.5 g

2) 顔料1.0 g及びバインダー1.5 g

3) 顔料0.5 g及びバインダー1.5 g

備考1. 選択した混合物が,フーバーマラー上での使用に固すぎたり軟らか過ぎたりする場合は,適

切な他の比率を使用する。

2. フーバーマラー板の直径が,6.1で規定する範囲の最大に近い場合には,板の摩耗を減らすた

めに規定量を増やす。

8.2

分散条件確立のための予備試験 分散条件確立のための予備試験は,次による。

a) 約1.5 gのバインダー (5.1) と適切な量の受渡当事者間で協定した比較顔料とをひょう量する。フーバ

ーマラーの下板の真ん中にバインダーを置く。バインダーの上に顔料を振りかけ,へら (6.2) を使用

してできるだけ力を入れないで混合する。このペーストを,下板の中心から約35 mmの距離で数箇所

に配って置くか,又は内径40 mm,外径100 mmの輪の間に広げる。フーバーマラーの上板にこすり

付けるようにしてへらをできるだけふき取る。

フーバーマラー板を閉じ,最大加重をかけて各回50回転ずつ混合物を摩砕する。各回の摩砕の後,

へらで両板からペーストを集め,これを上記のように下板に広げ,同様に上板でへらをぬぐう。全部

で200回転後,集めたペーストの少量(全量の約4分の1)を取り,それを適切な容器に保存し,残

りは摩砕を続ける。全部で300回転及び400回転の後で,同様に少量を取り,それらを適切な容器に

保存し,フーバーマラー板及びへらをふき取る。

備考 ガラス板の下に見本として必要な形の紙の輪を置くとよい。

b) フーバーマラーの下板の上に,次のものを置く。

− 白色顔料ペースト(5.2) 3±0.01 g

− 200回転摩砕したもので,有色顔料を約0.12 g含有する量の有色顔料ペースト(備考参照)

二つのペーストを摩砕操作をしないでへらでできるだけ均一に混合し,その混合物をa)の規定のよ

うに下板の上に広げ,前述のように上板でへらをぬぐう。板を閉じ,最小の加重をかけて,毎回フー

バーマラーを25回転ずつ摩砕する。各回の回転後,4回完了するまでペーストをa)のように下板の上

に集める。次に,ペーストをフーバーマラーから取り,後の評価のために取っておく。それぞれ300

回転及び400回転摩砕し,有色顔料の0.12 gを含有する着色ペーストの他の部分を用いてこの操作を

6

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

繰り返す。

備考 有色顔料を0.12 g含有する有色顔料ペーストの量は,白色顔料ペースト3 gと混合すると,1:10

の希釈比率になり,この比率は,希釈ペーストの色の強さとアンダートーンを評価するのに適

した強度の淡色を作るために,例えば,1:5又は1:20(それぞれ弱い顔料又は強い顔料に合わ

せて)に修正する。

c) これらの希釈ペーストをガラスパネル (6.3) 又はプラスチック製の透明なフィルムに順番に並べて,

へらで両者が接するように展色する。

ペーストの各々の色の強さを肉眼で比較する。どのペーストが最大の色の強さに発色したかを評価

し,そのペーストを得るのに必要なマラーの回転数を記録する(一つ以上のペーストが同じ最大の色

の強さに発色していたら,少ない方の回転数を記録する。)。試験そのものにはこの回転数を使用する。

8.3

有色顔料分散体の調製 有色顔料分散体の調製は,次による。

a) 8.2で得られた結果を基に,次のことを決める。

1) 有色の,受渡当事者間で協定した比較顔料の分散体を調製するために使用する顔料とバインダーの

量。

2) 有色の,受渡当事者間で協定した比較顔料の分散体を調製するために使用する回転数及び使用する

加重。

3) 有色顔料分散体を白色顔料ペーストと混合するために使用する希釈比率。

b) これらを決定して,フーバーマラー上で,受渡当事者間で協定した比較顔料の分散体を8.2によって

調製する。ただし,各回50回転で,先に決定した全回転数まで摩砕する。ペーストの採取をしないで,

各回の後でペーストを集めて広げる。摩砕が完了したら,ペーストを集めて,適切な容器に保管する。

フーバーマラー及びへらを掃除し,同量の試験サンプル及びバインダーを用い,同じフーバーマラー

上で同じ手順で操作を繰り返す。このサンプルから有色顔料ペーストを集め,それを適切な容器に保

管する。フーバーマラー及びへらをきれいにする。

8.4

希釈ペーストの調製 希釈ペーストの調製は,次による。

a) 下のマラー板の上に,次のものを置く。

− 白色顔料ペースト(5.2) 3±0.01 g

− 8.3 b)によって調製し,選択した希釈率になるように,受渡当事者間で協定した比較顔料の質量を

含む有色顔料ペースト。

二つのペーストを,摩砕操作をしないで,へらでできるだけ均一に混合し,次いで8.2 a)のように

下板の上にペーストを広げ,へらを上板でぬぐう。板を閉じ,最低の荷重をかけて,フーバーマラー

の回転数25回転ずつで摩砕する。4回完了まで各回の後,8.2 a)のようにペーストを下板の上に集め

る。次に,マラーからペーストを取り除き,後の評価 (8.5) のために適切な容器に保管する。

b) 有色顔料の試験サンプルから調製した有色顔料分散ペーストを用いて,操作を繰り返す。これによっ

て希釈した比較ペーストが得られる。

8.5

淡色の比較と相対着色力の測定 淡色の比較及び相対着色力の測定は,次による。

a) 8.4のようにして得られた二つの希釈ペーストの各々を,ガラスパネル (6.3) 又はプラスチック製の透

明フィルム (6.4) の上に少量並べて置く(備考参照)。フィルムアプリケーター (6.5) を使用してペー

ストを引き伸ばし,幅25 mm以上,長さ40 mm以上で,両者が接するように2本の一様な厚さの帯

を作る。

両方の帯は,共に基板を完全に隠ぺいする膜厚にする。各々の帯の一部を指で軽くこする。こすっ

7

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たところとこすらないところの表面の色合いの差を比較し,著しい差が観察されたら記録する。試験

を続け,こすらない表面だけを観察する。JIS K 5600-4-3に従って,展色直後に表面に拡散昼光を当

てて,又は受渡当事者間の協定によって,ガラス又はプラスチックフィルムを通して,二つの帯を観

察して色の強さとアンダートーンとを比較する。良好な昼光が得られない場合は,JIS K 5600-4-3に

従って人工昼光下で比較する。もし,色の強さが等しく,アンダートーンが同じであれば,淡色が同

じで,試験したサンプルの相対着色力は100 %である[9.a) 参照]。しかし,色の強さは等しいが,ア

ンダートーンが同じでない場合は,淡色及びその性質の差に注意する。

備考 直接見たときのフィルムの外観が,基板を通して見たときの外観と異なる場合は,希釈ペース

トが凝集していることを示している。このような場合には,その試験結果は信頼できないと考

える。

b) 色の強さが等しくなく,そのために淡色が同じでない場合は,8.4及びa) の操作を繰り返す。ただし,

受渡当事者間で協定した比較顔料の有色顔料分散体から採った最初の質量の色の強さと同じになるよ

うに推定して,試験サンプルの有色顔料分散体の量をひょう量して使用する。アンダートーンに差が

ある場合は,その差と性質に注意する。

備考 例えば,試験するサンプルが,受渡当事者間で協定した比較顔料よりも15 %強い場合には,

繰返し試験では,使用する試験顔料の着色顔料分散体の質量を15 %減らし,受渡当事者間

で協定した比較顔料の着色顔料分散体の質量は,最初に使用した質量と同じとする。

9. 結果の表し方 結果の表し方は,次による。

a) 試験サンプルの相対着色力は,次の式から求める。

(%)

a

b100

×

ここに, a: 受渡当事者間で協定した比較顔料のb部と同じ色の強さにするの

に必要な試験サンプルの質量(部)

b: 受渡当事者間で協定した比較顔料のサンプルの質量(部)

備考 パーセント(%)で表すこと,着色力は受渡当事者間で協定した比較顔料の着色力を100 %とし,

それに対する相対的なものであることを示す。

b) 試験サンプルの等価着色値は,次の式から求める。

100

100:

b

a×

備考 値が100以上の場合には“より弱い”を,値が100以下の場合には“より強い”と表す。

例1. a=20部,b=25部の場合,試験サンプルの相対着色力は125 %,試験サンプルの等価着色値は

より強い80:100である。

例2. a=50部でb=45部の場合,試験サンプルの相対着色力は90 %,試験サンプルの等価着色値は

より弱い111:100である。

10. 試験報告書 試験報告書には,少なくとも次のことを記入する。

a) 試験した顔料の種類及びその詳細

b) この規格の引用及び附属書1で規定するフーバーマラー法又はペイントコンディショナ形振とう機法

のいずれを使用したかの記載

8

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 有色顔料の分散体を調製したときに使用した回転数[8.3 b) 参照]

d) 希釈ペーストを調製するために使用した希釈率[8.2 b)の備考参照]

e) 試験フィルムを,自然昼光下又は人工昼光下のいずれかで検査したか[8.5 a)参照]

f)

淡色の比較結果,できればアンダートーンに何か差があればそれに関する定性的表現をつける。

g) 相対着色力[9.a)]又は等価着色値[9.b)]

h) この規格で規定する試験手順との相違点,試験が基板を通して行われたかどうかを付記する[8.5 a)]

i)

試験年月日

9

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定)フーバーマラー法及び

ペイントコンディショナ形振とう機法

1. 適用範囲 この附属書は,本体の3.〜7.に替えた着色力の試験方法として,フーバーマラー法及びペ

イントコンディショナ形振とう機法について規定する。

2. フーバーマラー法

2.1

一般 試料及び受渡当事者間で協定した比較顔料に補助顔料を加え,フーバーマラーを用いてバイ

ンダーに分散したもの,又は JIS K 5101-1-5によって得られた試料及び受渡当事者間で協定した比較顔料

の分散ペーストに補助顔料のペーストを混合したものを,白紙などに展色しその色の濃さを目視によって

比較する。

2.2

装置及び器具 装置及び器具は,次による。

a) フーバーマラー JIS K 5101-1-5による。

b) へら

c) フィルムアプリケーター

d) 化学はかり 1 mgのけたまではかれるもの。

2.3

材料 材料は,次による。

a) バインダー 受渡当事者間の協定による。

b) 展色基材 展色基材は,次のいずれかを用いる。

− 白紙(適切な印刷用紙)

− ガラス板

備考 受渡当事者間の協定によって,他の展色基材を用いてもよい。

2.4

補助顔料 JIS K 5116に規定する二酸化チタンを用いる。

2.5

補助顔料の分散ペースト 二酸化チタンとバインダーとを,規定の質量比で混ぜ合わせ,3本ロール

を用いてグラインドメーターで粒径7.5 μm以下になるまで練り合わせて調製したもの。

2.6

操作 操作は,a),b) いずれかによって分散ペーストを調製し,c),d)のいずれかによって展色す

る。

a) 試料を1 mgのけたまで,補助顔料及びバインダーを10 mgのけたまではかり取り,フーバーマラー

の下板の上に移して載せ,へらで混ぜ合わせ,板に帯び状に広げる。

次いで,上板を下板に合わせ,分銅をつるし,規定の回転数に設定して回転させる。回転が止まっ

た後,上板を上げ,板上に広がったペーストをへらで集め,板上に帯状に広げる。この操作を規定の

回数繰り返し,分散ペーストを調製する。受渡当事者間で協定した比較顔料についても同じ操作を行

う。

b) 試料と補助顔料との質量が規定の比率となるように,JIS K 5101-1-5に規定する方法によって得られ

た試料の分散ペースト及び補助顔料の分散ペーストを1 mgのけたまではかり取り,フーバーマラー

の下板の上に移して載せ,へらで混ぜ合わせ,板に帯び状に広げる。次いで上板を下板に合わせ,分

銅をつるし,規定する回転数に設定して回転させる。回転が止まった後,上板を上げ,板上に広がっ

たペーストをへらで集め,板上に帯状に広げる。この操作を規定の回数繰り返し,分散ペーストを調

10

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製する。ただし,25×4回転,分銅は1個(質量22.68 kg)とする。

受渡当事者間で協定した比較顔料についても同じ操作を行う。

c) 試料及び受渡当事者間で協定した比較顔料の分散ペーストを一枚の白紙の上に並べて置き,へらで両

者が接するように展色し,極めて薄い層及び紙色に影響されない程度の厚い層を作る。

d) 試料及び受渡当事者間で協定した比較顔料の分散ペーストを展色基材の上に並べて盛り,フィルムア

プリケーターを用いて両者が接するように引き伸ばす。

備考1. 試料の量,補助顔料の量,バインダーの種類及び量,並びに試料と補助顔料との比率につい

ては,製品規格の規定,又は受渡当事者間の協定による。

2. フィルムアプリケーターのすき間,展色基材の種類については受渡当事者間の協定による。

2.7

評価 評価は,試料の色の濃さを受渡当事者間で協定した比較顔料及び目視によって比較し,その

差異の程度を調べて行う。色の薄いものを着色力が小さいとする。

3. ペイントコンディショナ形振とう機法 ペイントコンディショナ形振とう機によって得られた試料及

び受渡当事者間で協定した比較顔料の分散体に,補助顔料の分散体を混合したものを展色し,その色の濃

さを比較する。

3.1

装置及び器具 装置及び器具は,次による。

a) 恒温器

b) 化学はかり 0.01 gのけたまではかれるもの。

c) フィルムアプリケーター

d) バーコーター

3.2

展色基材 展色基材は,次による。

− コート紙 アート紙に耐溶剤性の透明塗料を平滑に塗布したもの。

3.3

補助顔料分散体 JIS K 5116に規定する二酸化チタン及び試料分散体と同じバインダーを用い,JIS

K 5101-1-2によって調製した分散体又は同種のバインダーを用いた二酸化チタン分散体。

3.4

試料及び受渡当事者間で協定した比較顔料の分散体 ガラス瓶に,ビーズ90 gと,ワニス及び希釈

剤とを0.1 gのけたまではかり取り,軽く振ってビーズをぬらす。次いで,試料を0.01 gのけたまではか

り取ってガラス瓶に移し入れ,スパチュラでかき混ぜて試料をぬらす。スパチュラの付着物をガラス瓶に

移し,ふたをする。

受渡当事者間で協定した比較顔料についても同じ操作を行う。

試料と受渡当事者間で協定した比較顔料を入れたそれぞれのガラス瓶を,ペイントコンディショナ形振

とう機に取り付け,規定する時間振とうする。さらに,それぞれのガラス瓶にバインダーを0.1 gのけた

まではかり取り追加し,再びペイントコンディショナ形振とう機に取り付けて5分間振とうし,分散体を

調製する。

備考 バインダーの量,希釈溶剤の量,試料の量,振とう時間については,製品規格の規定又は受渡

当事者間の協定による。

3.5

操作 操作は,次による。

a) 試料と二酸化チタンとの質量比が1:10,両者の分散体の合計が30 g以上になるように,それぞれの分

散体を0.01 gのけたまで容器にはかり取り,均一になるまでかき混ぜる。

受渡当事者間で協定した比較顔料についても,同じ操作を行う。

b) 展色基材を,水平に置いた塗工盤の上に置き,得られた試料及び受渡当事者間で協定した比較顔料の

11

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分散体の少量を展色基材上に並べて盛り,展色器具を用いて両者が接するように展色する。

展色したものを,常温でほこりのない場所に水平にして20〜30分間置いた後,温度120 ℃の恒温

器に入れて30分間乾燥し,1時間室内に置いて展色試料とする。

3.6

評価 評価は,試料の色の濃さと受渡当事者間で協定した比較顔料の色の濃さとを目視によって比

較し,その差異の程度を調べて行う。色の薄いものを着色力が小さいとする。

12

K 5101-3-1:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

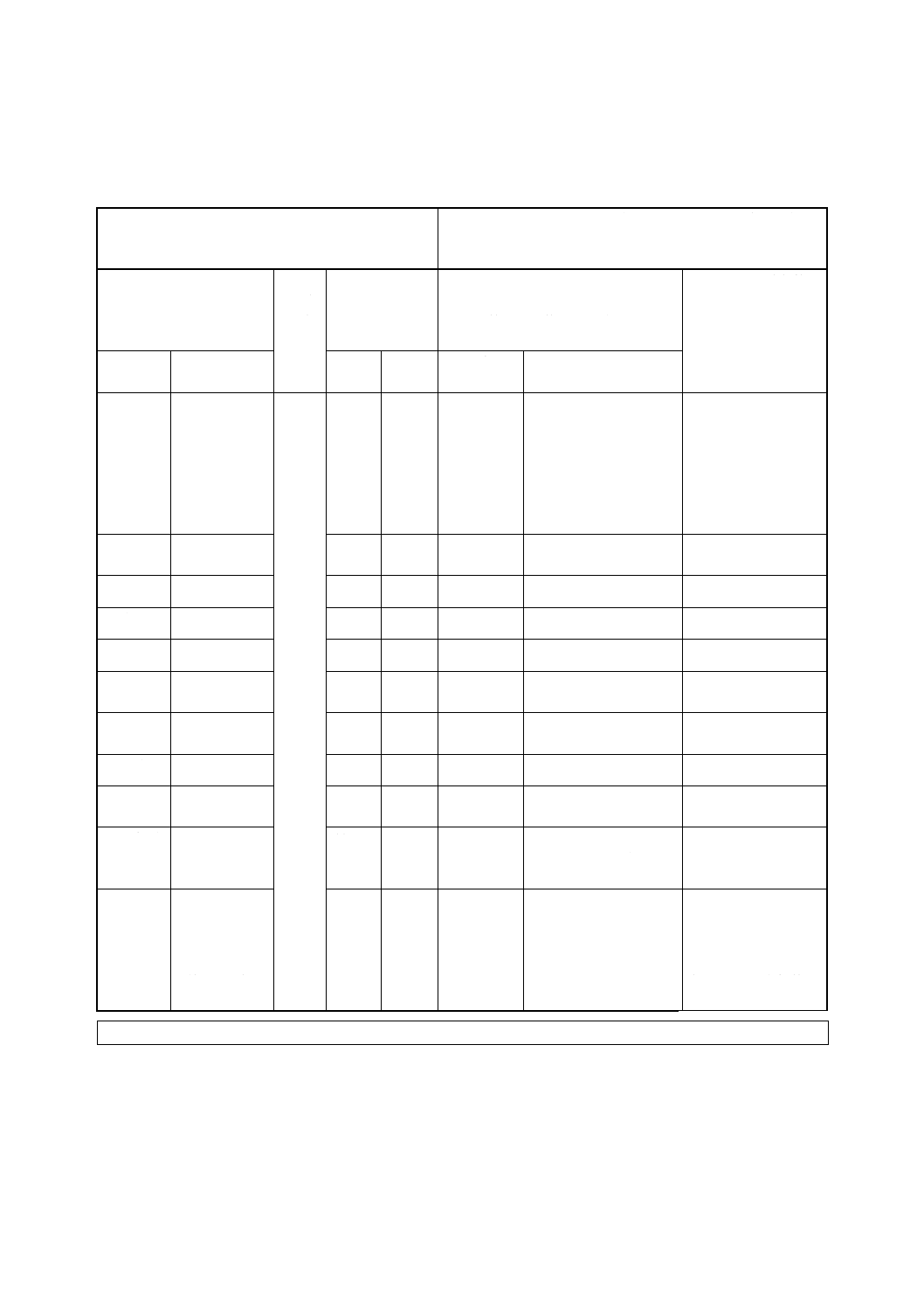

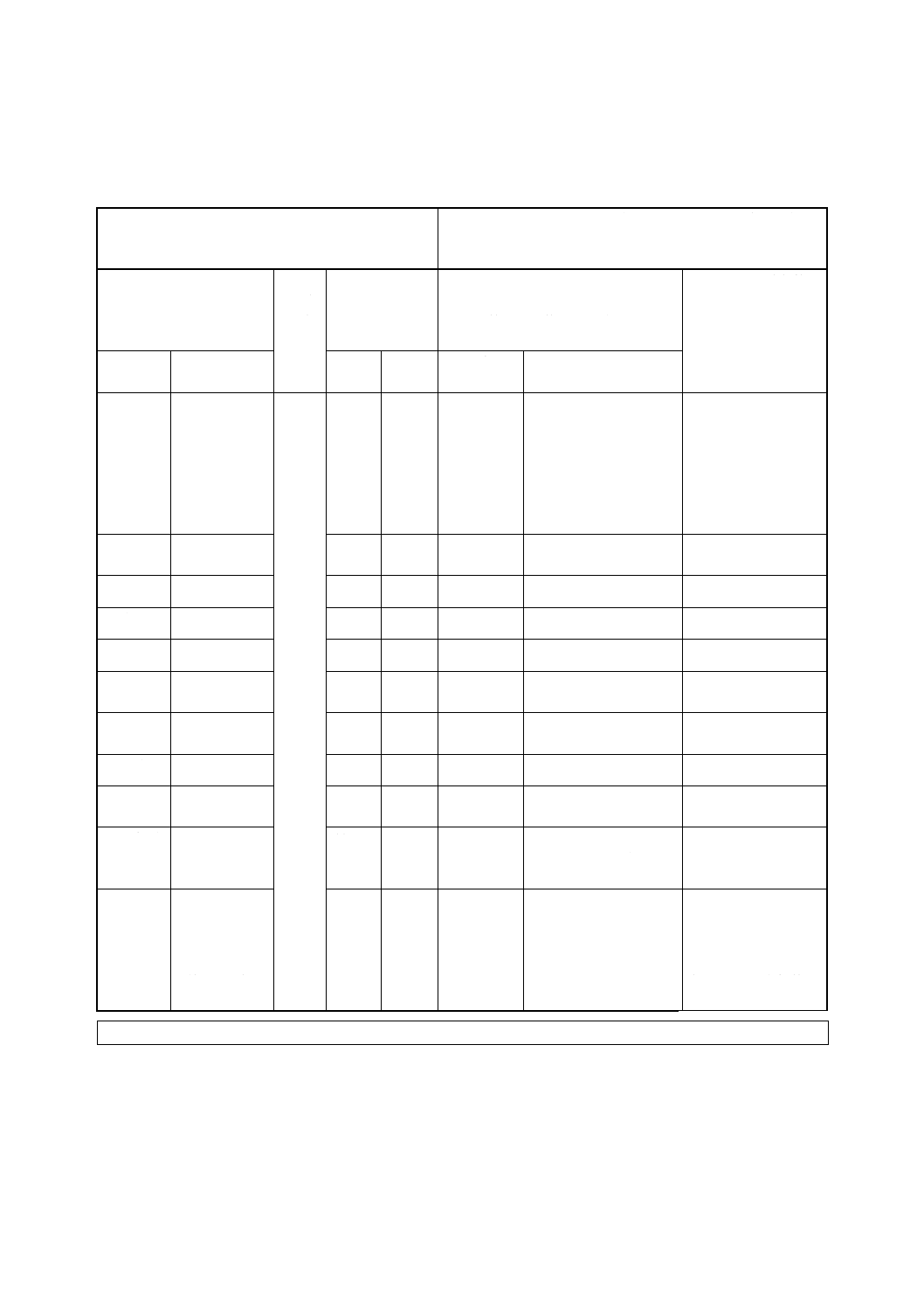

附属書2(参考)JISと対応する国際規格との対比表

JIS K 5101-3-1:2004 顔料試験方法−第3部:着色

力−第1節:有色顔料の相対着色力及び淡色の測定

(目視比較法)

ISO 787-16:1986 顔料及び体質顔料の一般試験方法−第16

部:有色顔料の相対着色力(等価着色値)と淡色の測定(目

視比較法)

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番 号

(Ⅲ) 国際規格

の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体,附属書

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格と

の技術的差異の理由及

び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範

囲

ISO

787-16

1

MOD/選択

ISOの方法(規格本体)

に加えて,附属書に日本

で一般的に行われている

フーバーマラー法及びペ

イントコンディショナ振

とう機法を追加し,選択

できるようにした。

国際規格の改正時に

提案の予定。

2.引用規

格

2

MOD/追加

JIS K 5101-1-2,JIS K

5101-1-5を追加。

3.定義

3

IDT

4.原理

4

IDT

5.材料

5

IDT

6.装置及

び器具

6

IDT

7.サンプ

リング

7

IDT

8.手順

8

IDT

9.結果の

表し方

9

IDT

10.試験

報告書

10

MOD/追加

フーバーマラー法及び

ペイントコンディショ

ナ振とう機法を追加。

JISとして必要なた

め

附属書1

(規定)

1.フーバーマ

ラー法

2.ペイントコ

ンディショナ

形振とう機法

MOD/追加

日本で一般的に行われ

ている方法として,フ

ーバーマラー法及びペ

イントコンディショナ

振とう機法を追加し

た。

日本で一般的に採用

されている方法が国

際規格にないため,

JIS独自の方法を追

加した。国際規格の

改正時に提案の予定。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/選択……… 国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。