K 2503-1996

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 1

3. 試験方法の種類 ··············································································································· 1

4. 沈殿価試験方法 ··············································································································· 1

4.1 試験の原理 ··················································································································· 1

4.2 試薬 ···························································································································· 1

4.3 沈殿価試験器 ················································································································ 2

4.4 試料の採取及び調製方法·································································································· 3

4.5 試験の手順 ··················································································································· 3

4.6 結果 ···························································································································· 4

4.7 精度 ···························································································································· 4

4.8 試験結果の報告 ············································································································· 4

5. けん化価試験方法(指示薬滴定法) ···················································································· 4

5.1 試験の原理 ··················································································································· 5

5.2 試薬 ···························································································································· 5

5.3 けん化価試験器 ············································································································· 5

5.4 試料の準備 ··················································································································· 7

5.5 試験の手順 ··················································································································· 7

5.6 計算方法及び精度 ·········································································································· 8

5.7 試験結果の報告 ············································································································· 9

6. きょう雑物試験方法 ········································································································· 9

6.1 試験の原理 ··················································································································· 9

6.2 溶剤 ···························································································································· 9

6.3 ふるい ························································································································· 9

6.4 試料の採取及び調製方法·································································································· 9

6.5 試験の手順 ··················································································································· 9

6.6 結果 ···························································································································· 9

6.7 試験結果の報告 ············································································································· 9

7. 希釈流動点試験方法 ········································································································ 10

7.1 試験の原理 ·················································································································· 10

7.2 試薬 ··························································································································· 10

7.3 試験器 ························································································································ 10

7.4 試料の採取及び調製方法································································································· 10

7.5 試験の手順 ·················································································································· 10

7.6 結果 ··························································································································· 10

K 2503-1996 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.7 精度 ··························································································································· 10

7.8 試験結果の報告 ············································································································ 10

8. 航空潤滑油酸化安定度試験方法 ························································································· 11

8.1 試験の原理 ·················································································································· 11

8.2 水 ······························································································································ 11

8.3 航空潤滑油酸化安定度試験器 ··························································································· 11

8.4 試料の採取及び調製方法································································································· 12

8.5 試験の手順 ·················································································································· 12

8.6 計算方法及び精度 ········································································································· 13

8.7 試験結果の報告 ············································································································ 13

9. 腐食酸化安定度試験方法 ·································································································· 14

9.1 試験の原理 ·················································································································· 14

9.2 試薬 ··························································································································· 14

9.3 腐食酸化安定度試験器···································································································· 14

9.4 試験片及び研磨材 ········································································································· 14

9.5 試験片の準備 ··············································································································· 15

9.6 試料の採取及び調製方法································································································· 16

9.7 試験の手順 ·················································································································· 16

9.8 計算方法 ····················································································································· 17

9.9 試験結果の報告 ············································································································ 18

付表1 引用規格 ·········································································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 2503-1996

航空潤滑油試験方法

Testing method of lubricating oil for aircraft

1. 適用範囲 この規格は,航空潤滑油の試験方法について規定する。

備考1. この規格は危険な薬品,操作及び装置を使うことがあるが,すべてにわたって安全な使用方

法を詳細に規定しているわけではないので,この試験方法の使用者は使用に先立って,適切

な安全及び健康上の禁止事項を決めておかなければならない。

2. この規格の引用規格を,付表1に示す。

3. この規格に規定するけん化価(指示薬滴定法)の対応国際規格を,次に示す。

ISO 6293 : 1983 Petroleum products−Determination of saponification number

4. この規格の中で { } を付けて示してある単位及び数値は,従来単位系によるものであって

参考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) 沈殿価 試料10mLと沈殿用ナフサ90mLとの混合物を規定条件で遠心分離した際に生じる沈殿物の

ミリリットル数を無名数で表したもの。

(2) けん化価 試料1gをけん化するのに必要とする水酸化カリウムの質量 (mg)。

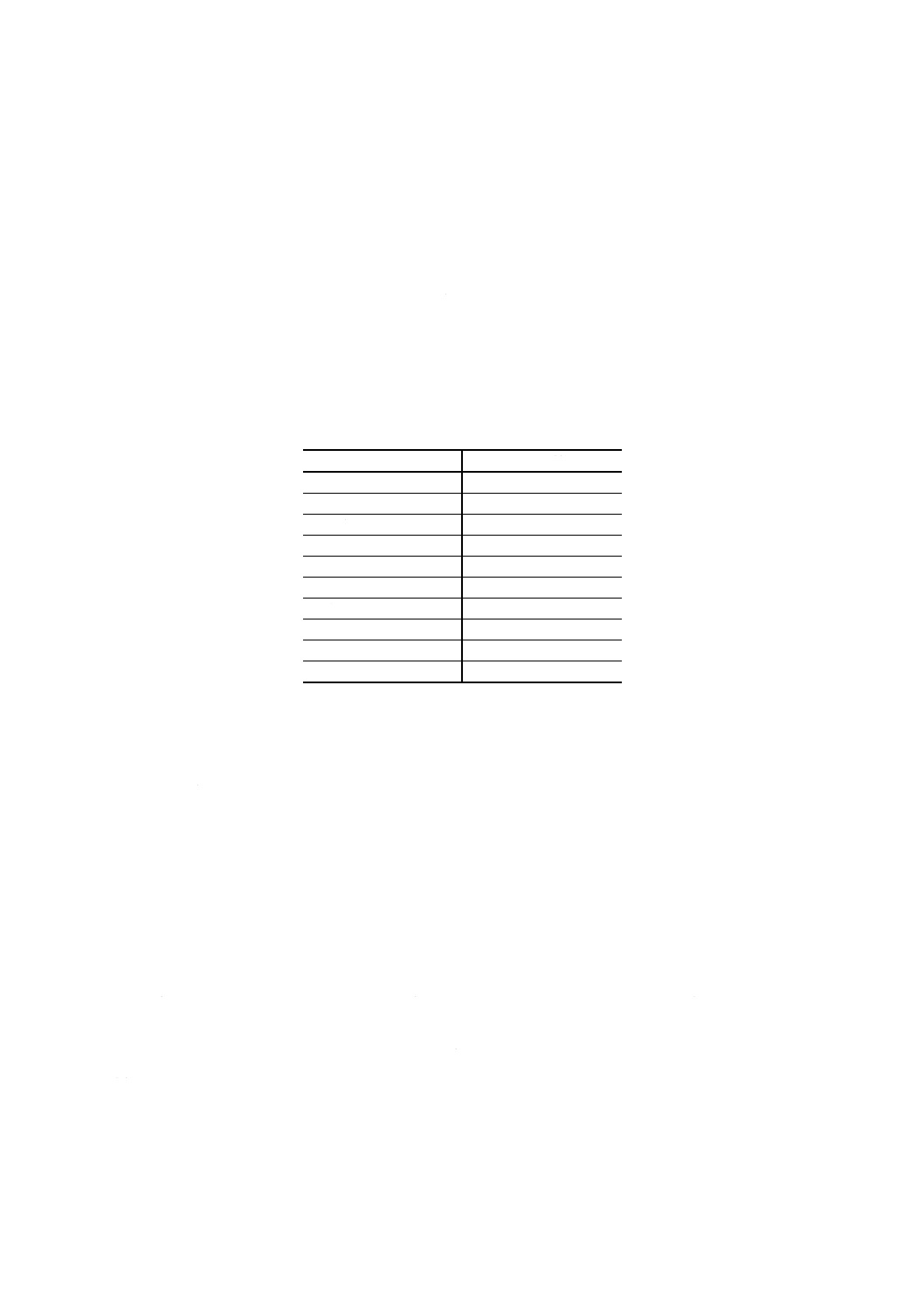

3. 試験方法の種類 試験方法の種類は,表1のとおりとする。

表1 試験方法の種類

試験方法

箇条番号

沈殿価

4.

けん化価(指示薬滴定法)

5.

きょう雑物

6.

希釈流動点

7.

航空潤滑油酸化安定度

8.

腐食酸化安定度

9.

4. 沈殿価試験方法

4.1

試験の原理 遠心分離用目盛試験管に試料10mLと沈殿用ナフサ90mLとを採り,相対遠心力600〜

700で遠心分離し,沈殿物の量を読み取る。試験は,同一試料について,2個を一組として行う。

参考 この方法はASTM D 91-87を参照して規定したものである。

4.2

試薬 試薬は,表2の規定に適合する沈殿用ナフサを用いる。

2

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 沈殿用ナフサの性状

項目

性状

試験方法

密度 (15℃)

g/cm3

0.692〜0.702

JIS K 2249

アニリン点

℃

58〜60

JIS K 2256

蒸留性状(減失量加算)

JIS K 2254に規定する常

圧法

初留点

℃

50以上

50%留出温度

℃

70〜80

終点

℃

130以下

4.3

沈殿価試験器 沈殿価試験器は,次による。

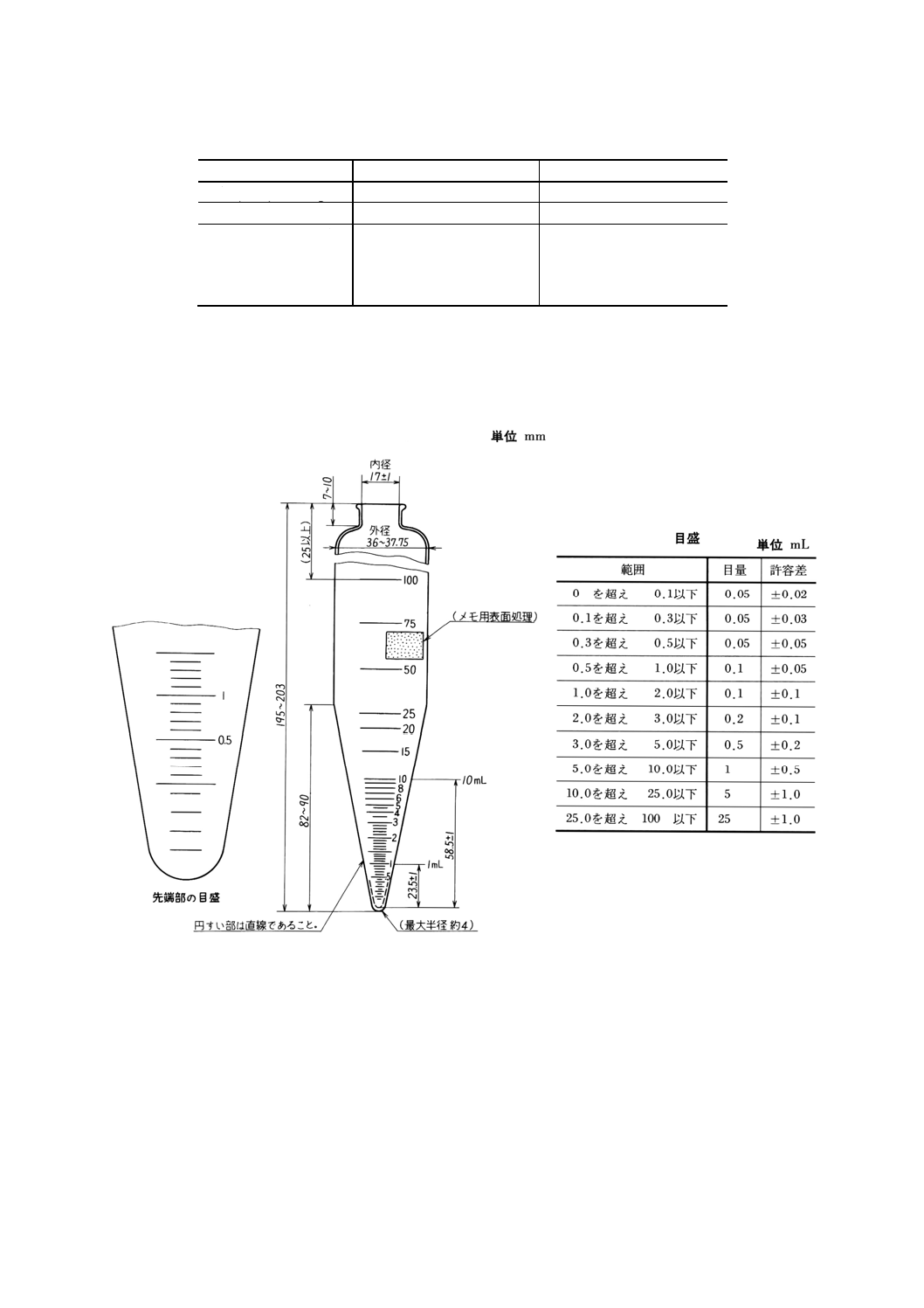

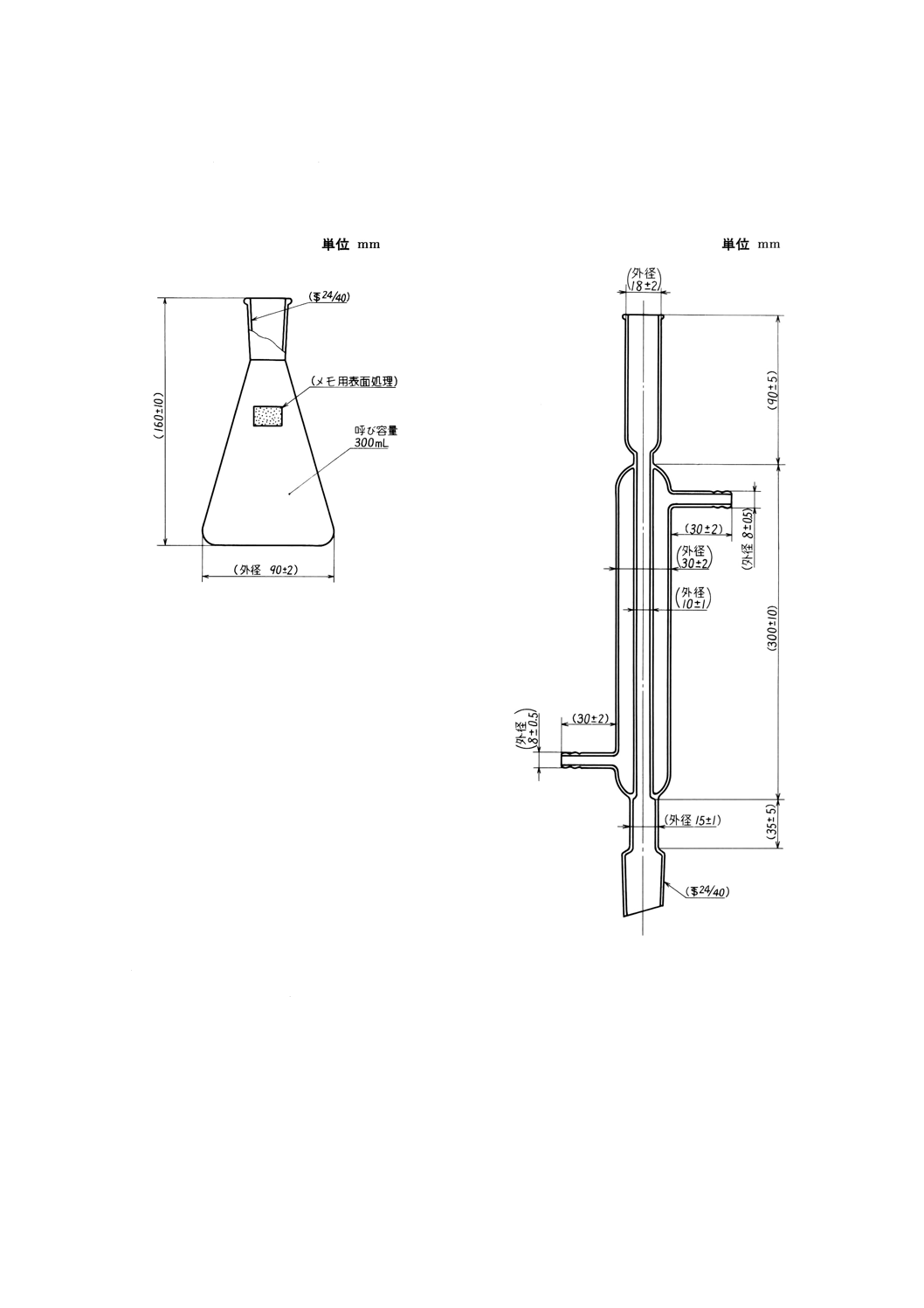

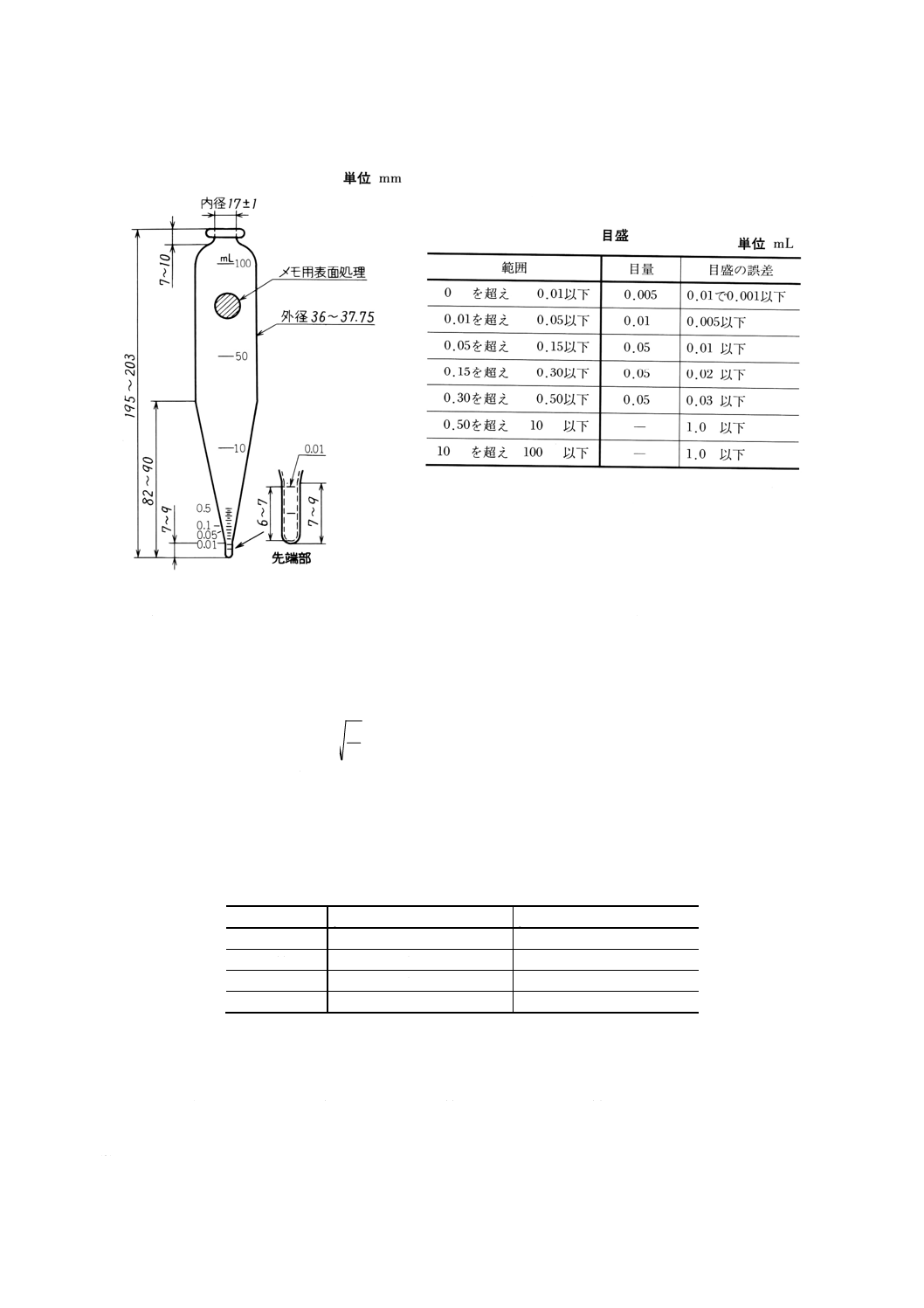

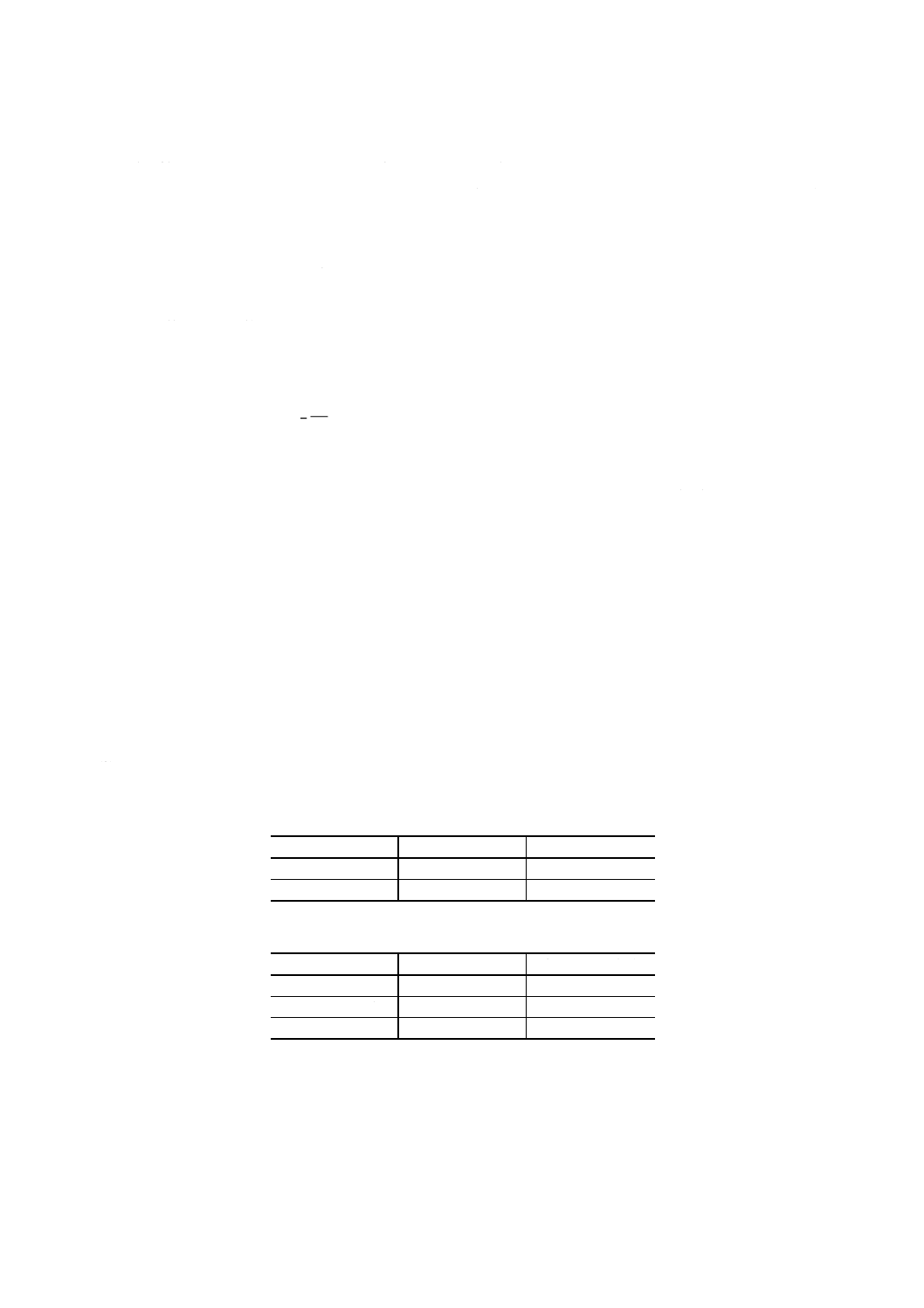

(1) 目盛試験管 図1に示すI型目盛試験管又は図2に示すIII型目盛試験管を用いる。

備考 JIS K 2839に規定する図105のものが図1のI型目盛試験管に相当する。

図1 I型目盛試験管

3

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 III型目盛試験管

(2) 遠心分離器 試料を入れた2本以上の偶数の目盛試験管を装着でき,目盛試験管の先端部における相

対遠心力が600〜700になるように回転できるもので,回転軸,目盛試験管の外筒及び緩衝用ゴムは,

いずれも最大遠心力に耐えられるように,十分堅ろうに製作されたものでなければならない。

また,遠心分離器運転中,外筒及び緩衝用ゴムは,確実に目盛試験管を保持できるものでなければ

ならない。回転軸の毎分回転数は,次の式から算出する。

a

f

n

335

1

=

ここに, n: 毎分回転数

f: 相対遠心力

a: 回転状態において相対する2本の目盛試験管の先端の間の距

離(回転直径)(mm)

表3に回転直径,相対遠心力及び毎分回転数との間の関係を示す。

表3 回転直径に対する毎分回転数

回転直径 mm f=600に対する毎分回転数 f=700に対する毎分回転数

480

1 490

1 610

510

1 450

1 560

540

1 410

1 520

570

1 370

1 480

4.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又は

それに準じた方法によって採取・調製する。

4.5

試験の手順 試験の手順は,次による。

(1) 予期沈殿価が0.05以上の場合は,I型目盛試験管及びIII型目盛試験管のいずれを用いてもよいが,0.05

未満の場合は,III型目盛試験管を用いる。

(2) 清浄,かつ,乾燥した目盛試験管2本に,室温でそれぞれ試料を10mLの標線まで入れ,これに100mL

4

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の目盛まで沈殿用ナフサを加える。耐溶剤性ゴム栓,コルク栓などでしっかりと栓をし,試料と沈殿

用ナフサとが完全に混合するまで,少なくとも20回強く振る。次に試験管を32〜35℃の水溶中に5

分間静置する。

栓をわずかに緩め,圧力を抜いた後,再び確実に栓をし,完全に混合するまで少なくとも20回強く

振る。試料と沈殿用ナフサとが完全に混合したかどうかは,目盛試験管を逆さにして,その先端部に

試料が残っていないことによって確かめる。

(3) 2本以上の目盛試験管を,釣合いがとれるように遠心分離器の回転軸に対してそれぞれ反対側に取り

付ける。目盛試験管の先端における相対遠心力が600〜700になるような回転数で10分間回転し,各

目盛試験管中の沈殿物の容量を目盛試験管の目量まで読む。

この操作を繰り返し,各目盛試験管内の沈殿物の容量の読みが3回続けて一定の値となるまで続け

る。

なお,沈殿物が0.005mL以下の場合で,目盛試験管底部に黒い沈殿物,又は繊維質のものが認めら

れる場合はそのことを記録する。

4.6

結果 結果は,次による。

(1) 2本の目盛試験管中の沈殿物の容量の読みが0.1mL以内の差であれば,この平均値を0.05mL未満は

0.01mL単位に,0.05mL以上0.5mL未満は0.05mL単位に,0.5mL以上は0.1mL単位に丸め,この試

験結果を沈殿価として無名数で表す。

(2) 沈殿物の容量の読みの差が0.1mL以上を超える場合には,更に2本の目盛試験管に試料を採って試験

を繰り返し,4本の読みの平均値を(1)によって,それぞれの単位に丸め,この試験結果を沈殿価とし

て無名数で表す。

(3) 沈殿物が0.005mL以下の場合で,目盛試験管底部に黒い沈殿物,又は繊維質のものが認められる場

合は,その旨を付記する。

4.7

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。この

精度は,試験結果が0.05から1.20の範囲に適用する。

備考 試験結果が許容差を外れた場合には,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同試験器で,引き続き短時間内に同一試料を2回試験

したときの試験結果の差の許容差を表4に示す。

(2) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

き,2個の試験結果の差の許容差を表4に示す。

表4 精度

室内併行許容差

室間再現許容差

沈殿価

0.05又は平均値の10%

のうち大きい方

0.15又は平均値の30%

のうち大きい方

4.8

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) このJISの規格番号

(3) 表1に示す試験方法の種類及び4.6によって得られた結果

(4) 特記事項

5. けん化価試験方法(指示薬滴定法)

5

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1

試験の原理 試料に2−ブタノンを加えて溶解し,次に水酸化カリウム−エタノール溶液の既知量を

加えて加熱・還流してけん化した後,塩酸標準液で滴定し,消費された水酸化カリウムの量を求めて,試

料のけん化価を算出する。

5.2

試薬 試薬は,次による。

(1) 水 JIS K 0557に規定するA3のもの。

(2) エタノール JIS K 8102に規定するもの。

(3) ブロモフェノールブルー指示薬 JIS K 8844に規定するブロモフェノールブルー0.10gをJIS K 8102

に規定するエタノール20mLに溶解し,水で100mLとしたもの。

(4) 0.5mol/L水酸化カリウム−エタノール溶液(以下,0.5mol/L KOH液という。) 三角フラスコ2Lに

JIS K 8102に規定するエタノール約1Lを採り,これにJIS K 8574に規定する水酸化カリウム約35g

を加え,底に固まりができないようにかき混ぜながら,静かに沸騰させて溶解する。この溶液は二酸

化炭素を遮り,数日間放置した後,その上澄液を使用する。ただし,標定は行わない。

(5) 0.1mol/L水酸化カリウム−エタノール溶液(以下,0.1mol/L KOH液という。) (4)に準じて調製した

もの。

(6) 0.5mol/L塩酸標準液 JIS K 8180に規定する塩酸約50mLを水1Lに溶解して塩酸標準液を調製する。

この塩酸標準液は,次のように標定する。白金又は磁器るつぼ中で500〜600℃で40〜50分間乾燥し

たJIS K 8005に規定する炭酸ナトリウム0.5〜0.8gを0.1mgのけたまではかり採り,水約20mLで溶

解し,ブロモフェノールブルー指示薬を加えて塩酸標準液で滴定し,溶液の色が青紫から黄に変わっ

た点を終点とする。消費された塩酸標準液の量から次の式によって,塩酸標準液(以下,0.5mol/L HCLl

液という。)のモル濃度を小数点以下4けたまで求める。

A

B

C

87

.

18

=

ここに, C: 0.5mol/L HCl液のモル濃度 (mol/L)

B: 炭酸ナトリウムのはかり採り量 (g)

A: 塩酸標準液の消費量 (mL)

(7) 0.1mol/L塩酸標準液(以下,0.1mol/L HCl液という。) (6)に準じて調製し,標定する。

(8) フェノールフタレイン指示薬 JIS K 8799に規定するフェノールフタレイン1.0gをJIS K 8102に規定

するエタノール100mLに溶かし,次に0.1mol/L KOH液で溶液が淡紅色になるまで中和したもの。

(9) 2−ブタノン JIS K 8900に規定するもの。

(10) ナフサ 表5に規定する沈殿用ナフサ又はJIS K 8848に規定するヘキサン。

表5 沈殿用ナフサの性状

項目

性状

試験方法

密度 (15℃)

g/cm3

0.692〜0.702

JIS K 2249

アニリン点

℃

58〜60

JIS K 2256

蒸留性状(減失量加算)

JIS K 2254に規定す

る常圧法

初留点

℃

50以上

50%留出温度

℃

70〜80

終点

℃

130以下

5.3

けん化価試験器 けん化価試験器は,次による。

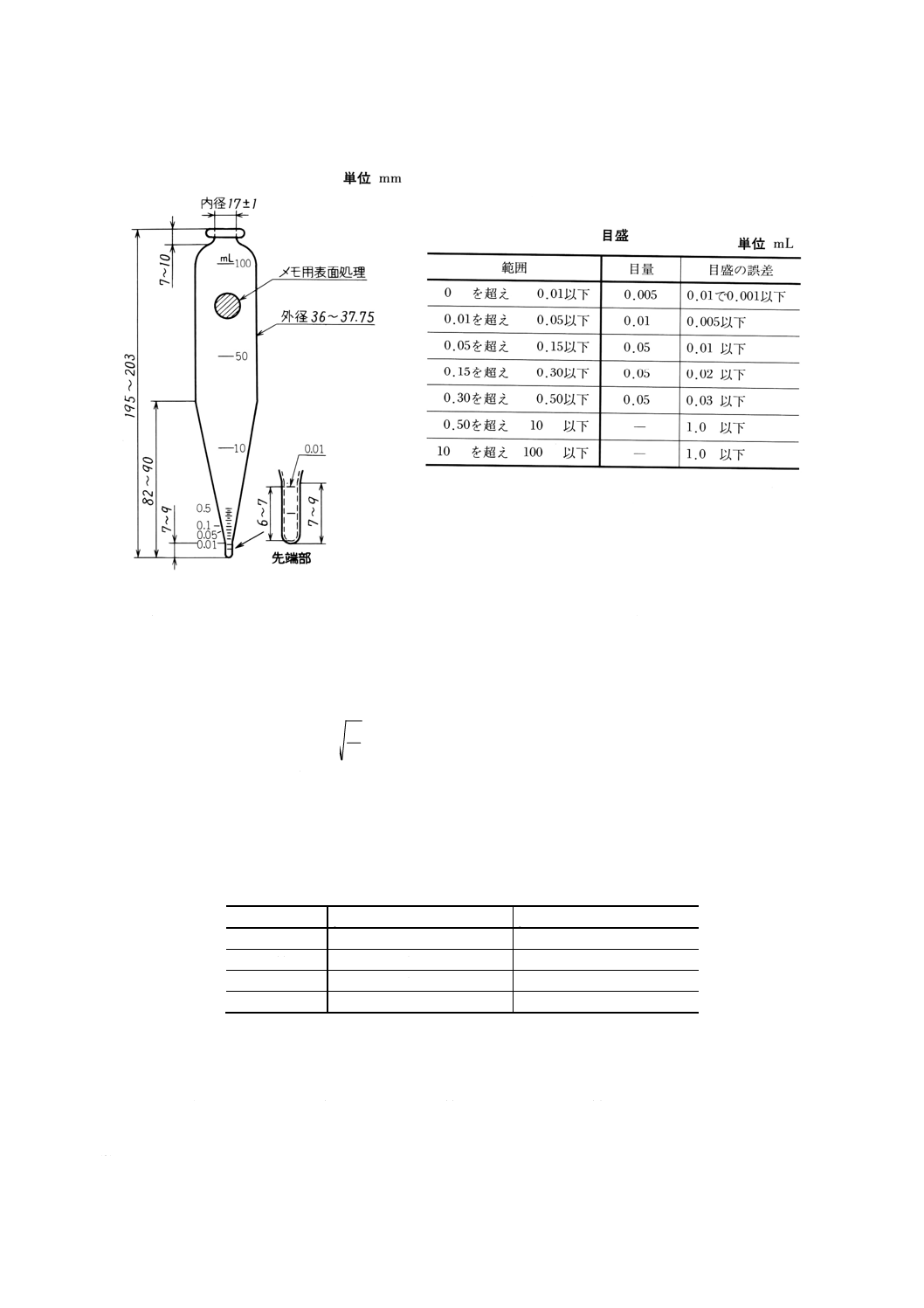

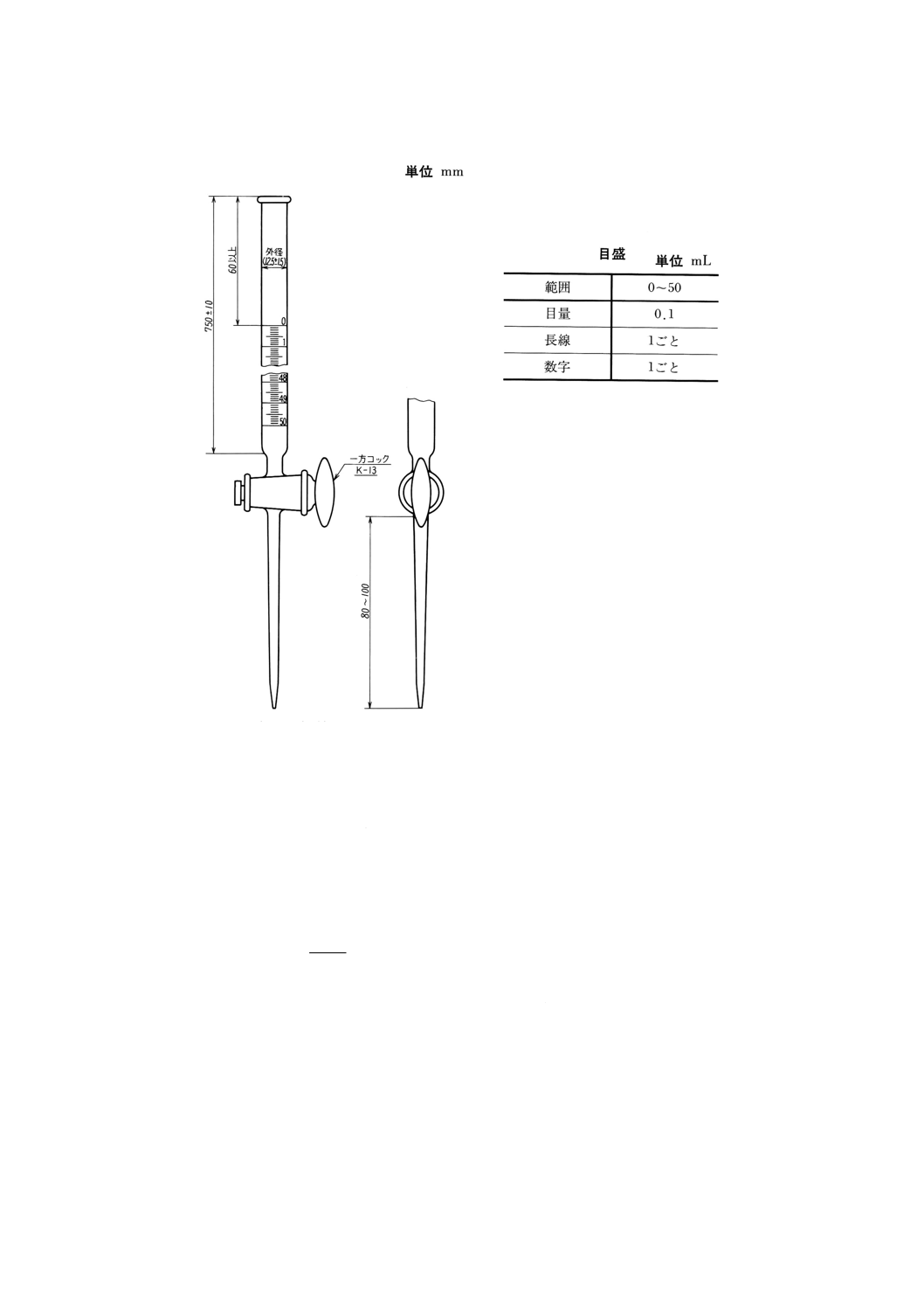

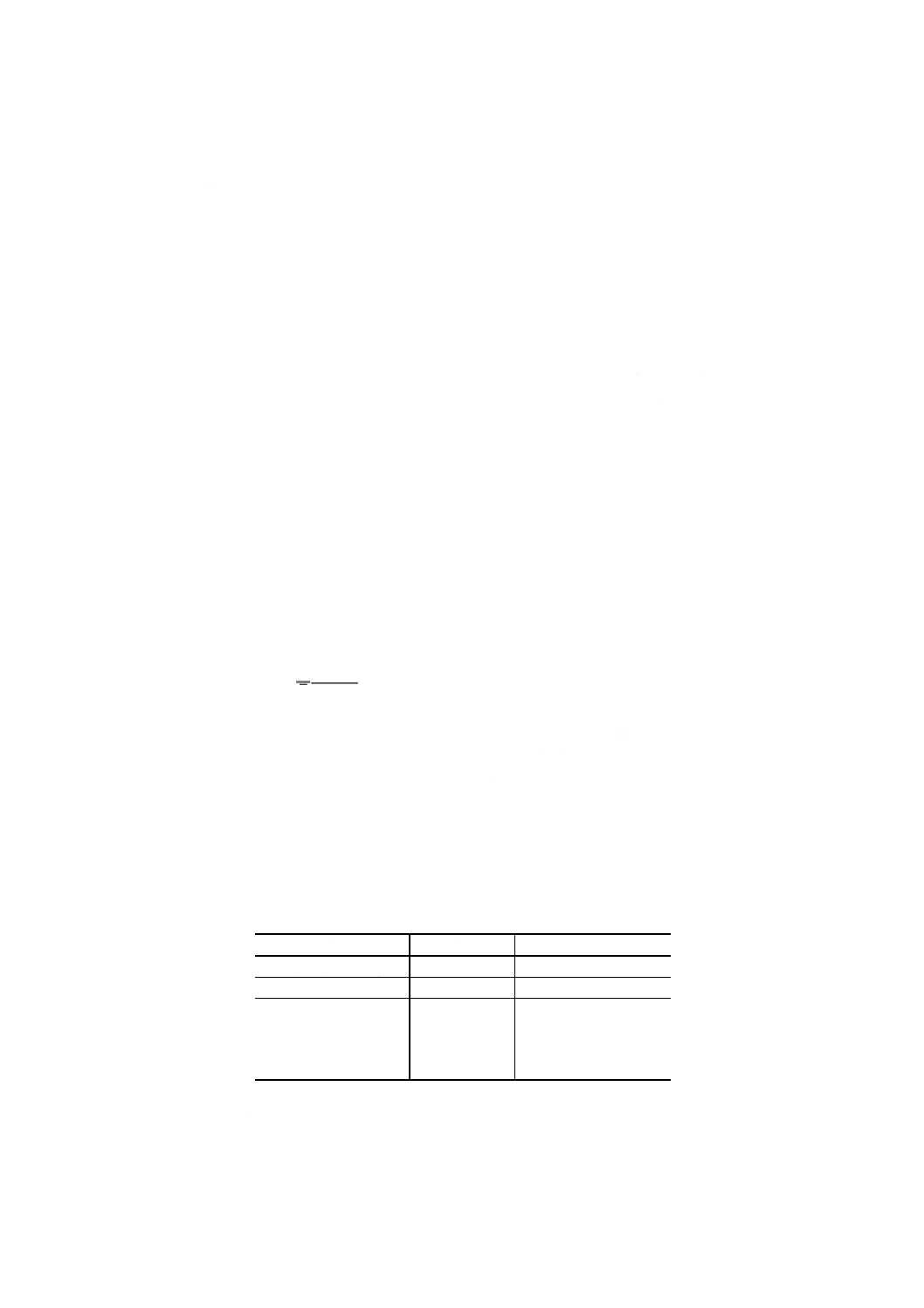

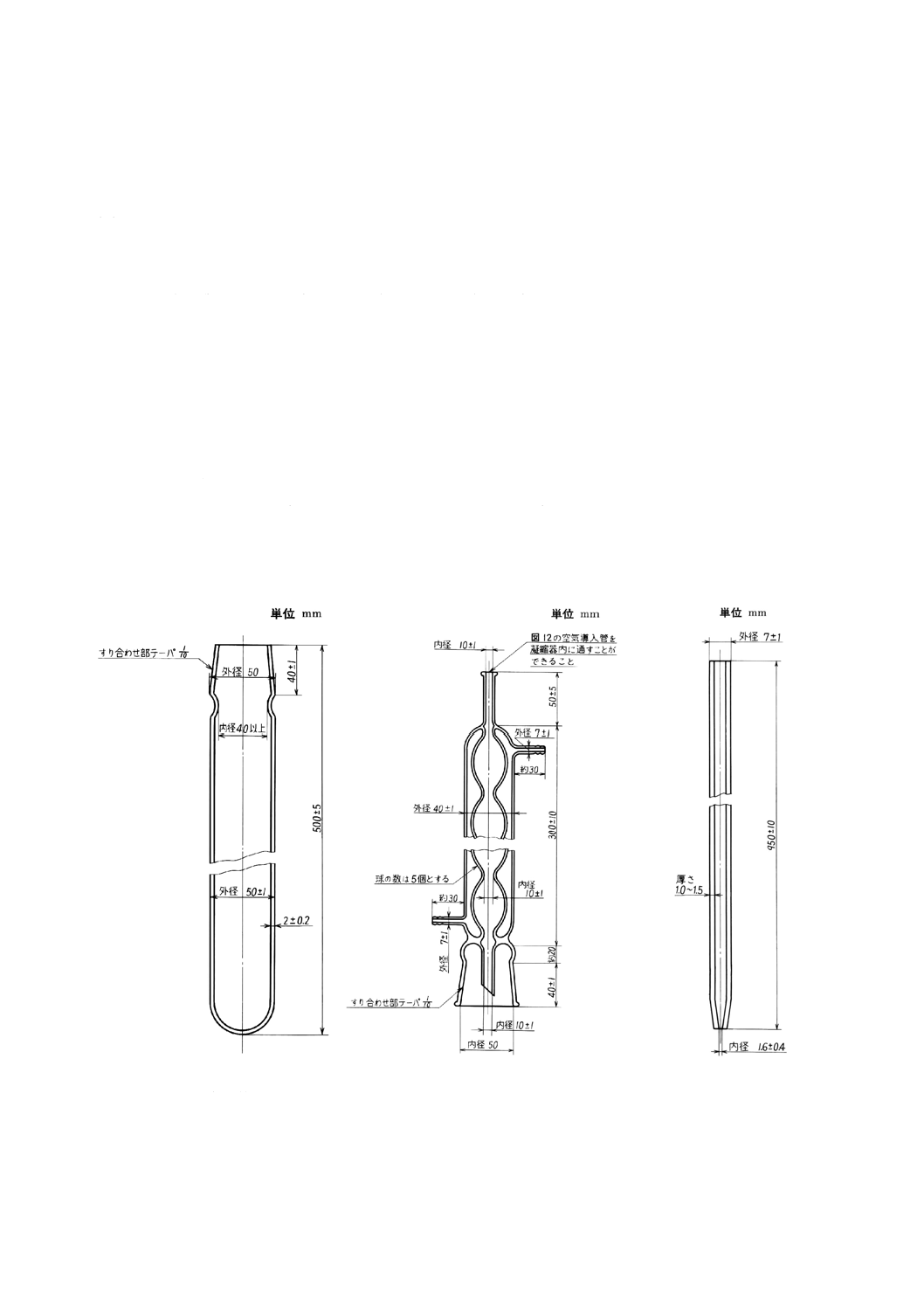

(1) 三角フラスコ及び凝縮器 図3及び図4に示す形状・寸法のほうけい酸ガラス製のもの(1)。

注(1) 三角フラスコは清浄で,かつ,内面に傷や曇りのないものを用いる。新しい三角フラスコは,

6

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合によっては高い空試験値を示すことがあるので,新・旧2個の三角フラスコを用いて,同時

に空試験を行い,両者に差がないかどうかを確認する。

備考 三角フラスコ及び凝縮器は,JIS K 2839に規定する図103及び図104のものがこれに相当する。

図3 三角フラスコ

図4 凝縮器

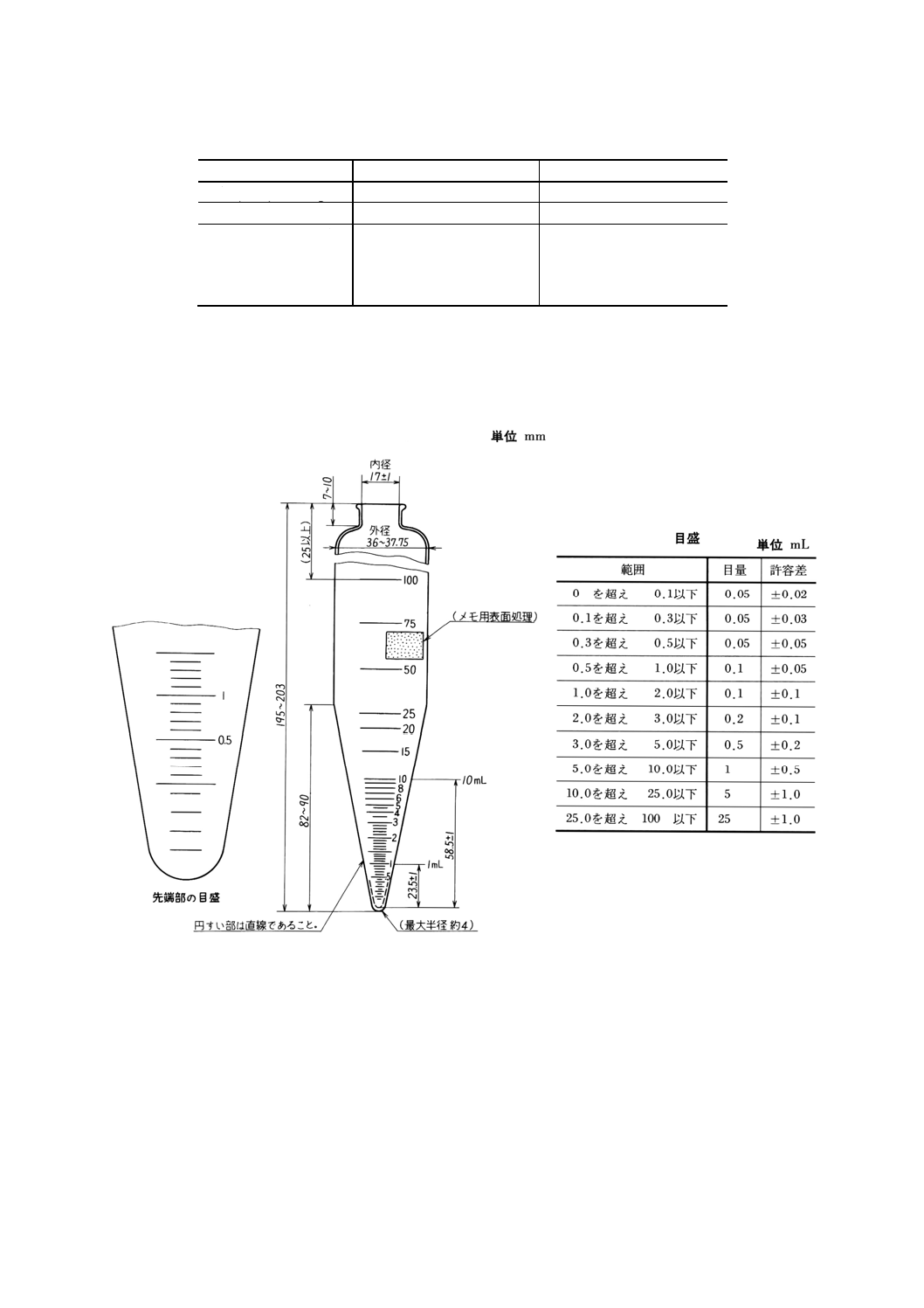

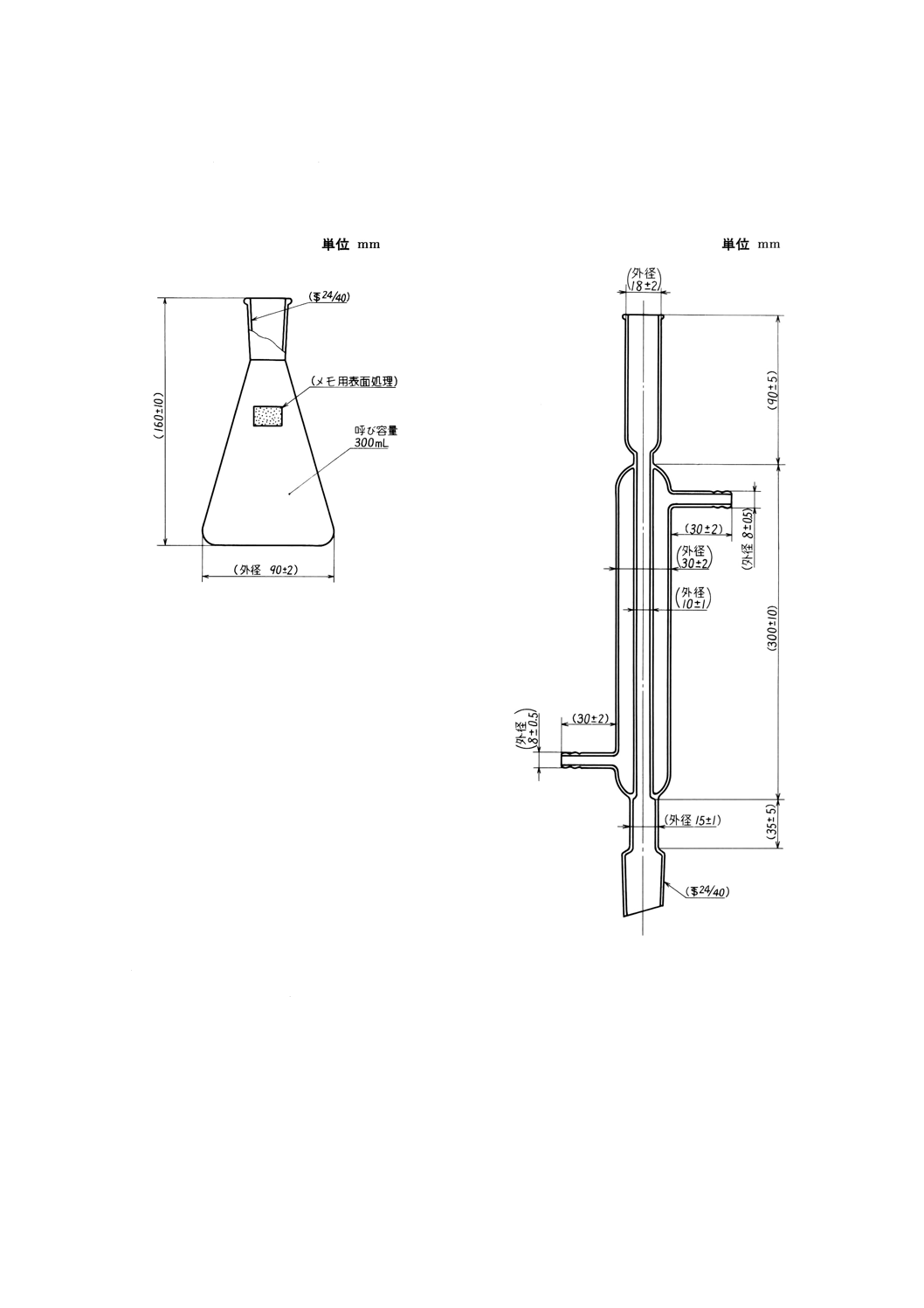

(2) ビュレット ±0.05mLの正確さで補正したもの,又は同じ正確さで補正した自動ビュレット。この一

例を図5に示す。

備考 JIS K 2839に規定する図100のものがこれに相当する。

7

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 ビュレット(一例)

(3) 加熱器 湯浴又は適切な加熱器。

(4) かき混ぜ機 マグネチックスターラなどで,かき混ぜの速さを変えることのできるもの。

5.4

試料の準備 試料の準備は,次による。

(1) 試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又はそ

れに準じた方法によって採取・調製する。

(2) 試料のはかり採り量 試料のはかり採り量は,空試験における塩酸標準液の滴定量に対して,試料の

滴定に要する塩酸標準液の量が40〜80%になるようにする。ただし,20gを超えてはならない。

備考 試料のはかり採り量は,次の式によって概算することができる。

R

C

S

560

=

ここに,

S: 試料のはかり採り量 (g)

C: 塩酸標準液のモル濃度 (mol/L)

R: 予期けん化価 (mgKOH/g)

5.5

試験の手順 試験の手順は,次による。

(1) 試料を三角フラスコに0.01gのけたまではかり採る。これに2−ブタノン25±1mLを加え,次に全量

ピペットを用いて0.5mol/L KOH液(2)を25mL加える。

注(2) けん化価が1mgKOH/g以下の場合は,0.1mol/L KOH液を用いる。

(2) 三角フラスコに凝縮器を取り付けてから加熱器で,試料溶液を30分間還流(3)し,けん化する。

8

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 通常,還流時間は30分間とするが,試料によっては10分間で十分な場合や,2時間以上必要な場

合もある。

(3) 還流が終了したら凝縮器を通して,ナフサ50mLを注意しながら加える(4)。

注(4) 淡色試料の場合は,ナフサを加えなくてもよい。

(4) 三角フラスコを取り外し,フェノールフタレイン指示薬3滴を加え,温かいうちに0.5mol/L HCl液(5)

で滴定する。三角フラスコに回転子を入れ,かき混ぜ機の上に置き,試料溶液が飛散しないように,

また,溶液を乳化させないようにかき混ぜ機の強さを調節する。

溶液の色が消えたら,更に指示薬を3滴加え,復色したならば滴定を続ける。終点に達するまで,

この操作を繰り返す。終点は,溶液の色が消え,更に指示薬を加えても復色しない点とする。

注(5) けん化価が1mgKOH/g以下の場合は,0.1mol/L HCl液を用いる。

(5) 空試験は,試料を加えないで(1)〜(4)に従って行う。

5.6

計算方法及び精度

5.6.1

計算方法 けん化価は,次の式によって算出し,JIS Z 8401によってけん化価が50mgKOH/g以上

の場合は整数位に,50mgKOH/g未満の場合は0.5mgKOH/g単位に丸める。

(

)

W

V

V

C

S

2

1

1.

56

−

=

ここに,

S: けん化価 (mgKOH/g)

V1: 空試験に要したHCl液の量 (mL)

V2: 試料の滴定に要したHCl液の量 (mL)

C: HCl液のモル濃度 (mol/L)

W: 試料のはかり採り量 (g)

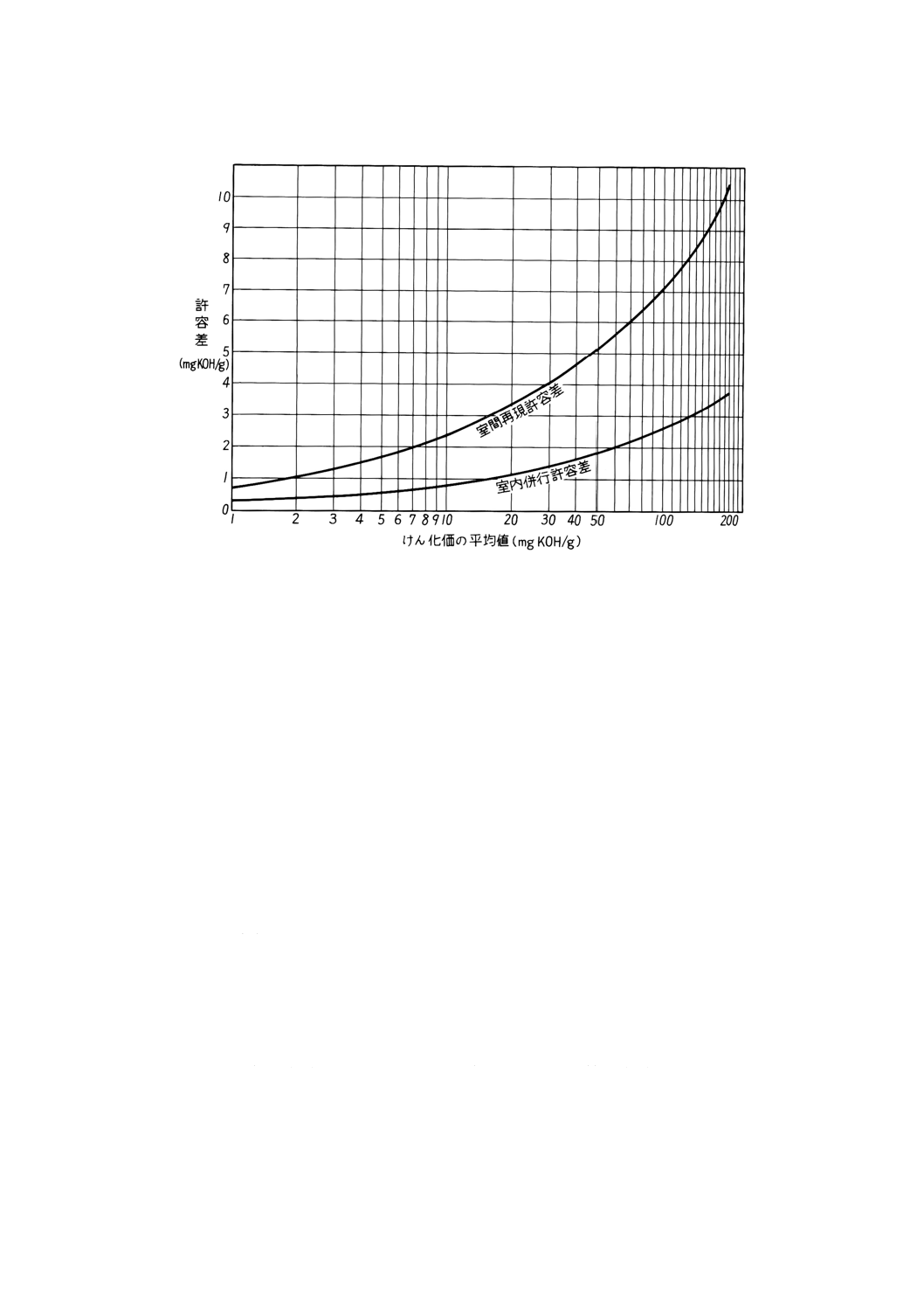

5.6.2

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考1. 濃色又はけん化の際暗色になる試料に対しては,滴定の終点が判別しにくいので,精度は規

定しない。

2. 試験結果が許容差を外れた場合には,JIS Z 8402の規定によって処理する。

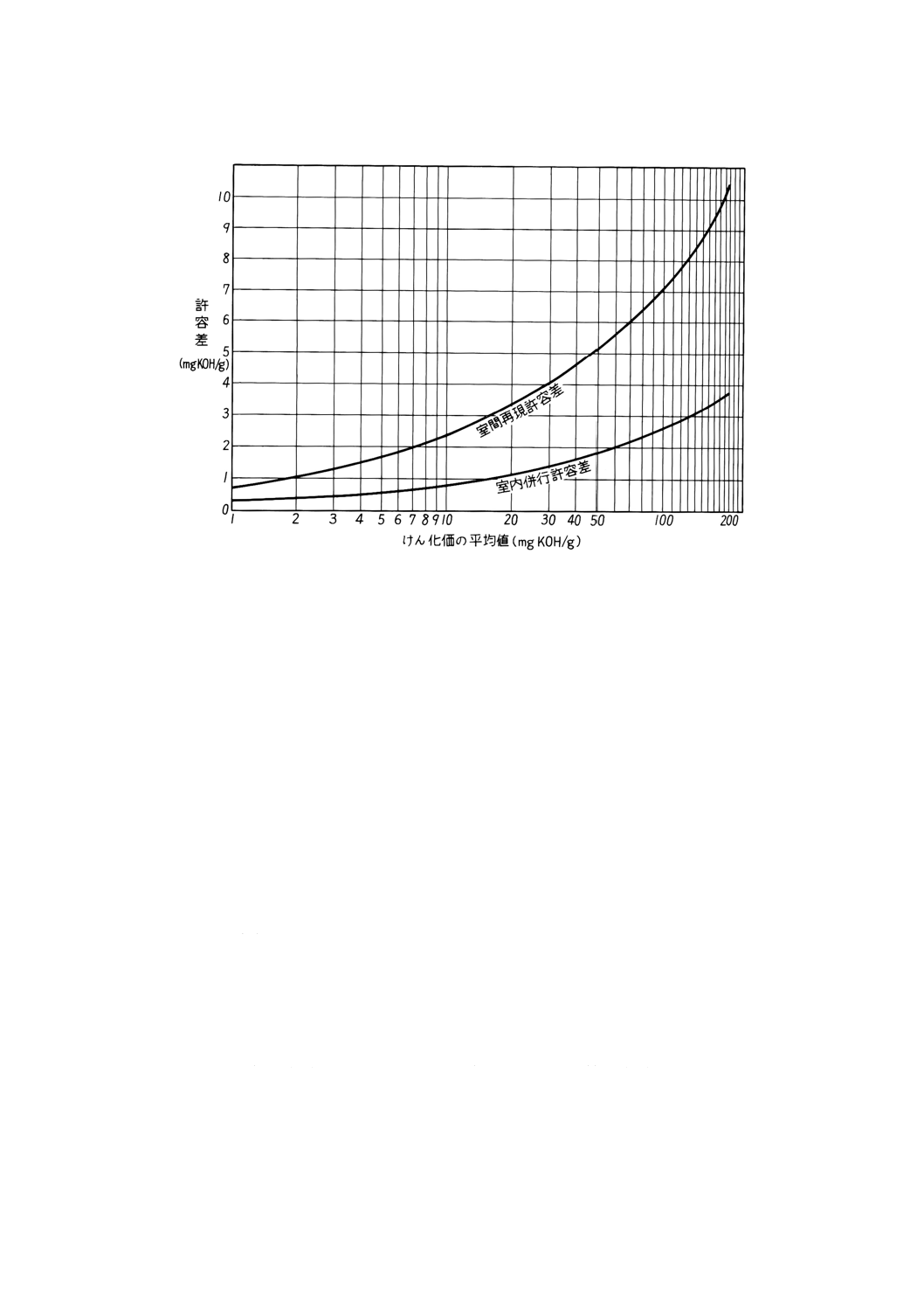

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの試験結果の差の許容差を図6に示す。

(2) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

き,2個の試験結果の差の許容差を図6に示す。

9

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 精度

5.7

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) このJISの規格番号

(3) 表1に示す試験方法の種類及び5.6.1によって得られた結果

(4) 特記事項

6. きょう雑物試験方法

6.1

試験の原理 試料15Lと同量の溶剤とを混合し,目開き75μmの金属製ふるいでろ過した後,ふる

いの質量の増加を測定して,きょう雑物の質量を求める。

参考 この試験方法はFS 3006.3を参考に規定したものである。

6.2

溶剤 JIS K 2201に規定する工業ガソリン,イソオクタンなどを,ふるいでろ過したもの。

6.3

ふるい JIS Z 8801に規定する目開き75μmの金属製網で,適切な形状・寸法のもの。

6.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又は

それに準じた方法によって採取・調製する。

6.5

試験の手順 試験の手順は,次による。

(1) 清浄なふるいを100±3℃で乾燥し,デシケータ中で放冷した後,1mgのけたまで質量をはかる。

(2) 試料15Lと同量の溶剤とを室温で均一に混合した後,ふるいでろ過し,さらに試験容器内の残油を溶

剤で十分に洗浄した後,同じふるいでろ過する。次にふるいを溶剤でよく洗浄した後,100±3℃で乾

燥し,デシケータ中で放冷後,1mgのけたまで質量をはかる。

6.6

結果 ふるいの増量 (mg) をきょう雑物とし,試料1L当たりの質量 (mg) で表す。

なお,きょう雑物中に繊維状のものが認められた場合は,その旨を付記する。

6.7

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

10

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) このJISの規格番号

(3) 表1に示す試験方法の種類及び6.6によって得られた結果

(4) 特記事項

7. 希釈流動点試験方法

7.1

試験の原理 試料を希釈液(キシレン1容と希釈用ナフサ4容を混合したもの)で希釈し,流動点

を測定し,これを希釈流動点とする。

参考 この方法はFS 204.1を参照して規定したものである。

7.2

試薬 試薬は,次による。

(1) キシレン JIS K 2435に規定する3度キシレン又は5度キシレン。又は,JIS K 8271に規定するもの。

(2) 希釈用ナフサ −60℃の温度で,目に見える曇り又は沈殿物がなく,表6の規定に適合するもの。

表6 希釈用ナフサの性状

項目

性状

試験方法

密度 (15℃)

g/cm3

0.708〜0.768

JIS K 2249

アニリン点

℃

40〜70

JIS K 2256

蒸留性状(減失量加算)

JIS K 2254に規定す

る常圧法

初留点

℃

85以上

10%留出温度

℃

102以下

50%留出温度

℃

107以下

90%留出温度

℃

121以下

終点

℃

143以下

(3) 希釈液 キシレン1容と希釈用ナフサ4容とを混合したもの。

7.3

試験器 JIS K 2269に規定する流動点試験器。

7.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又は

それに準じた方法によって採取・調製する。

7.5

試験の手順 試験の手順は,次による。

(1) 試料7容と希釈液3容とを混合して希釈試料を調製する。

(2) 希釈試料について,JIS K 2269によって流動点を求める。ただし,希釈試料の予備加熱は行わない。

7.6

結果 7.5の試験結果を希釈流動点とする。

7.7

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの試験結果の差の許容差を表7に示す。

(2) 室間再現精度 異なる試験室において,別人が別の試験器で同試料をそれぞれ1回ずつ試験したとき,

2個の試験結果の差の許容差を表7に示す。

表7 精度

単位 ℃

室内併行許容差

室間再現許容差

2.5

5

7.8

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) このJISの規格番号

11

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 表1に示す試験方法の種類及び7.6によって得られた結果

(4) 特記事項

8. 航空潤滑油酸化安定度試験方法

8.1

試験の原理 試料40mL中に空気を吹き込み,200℃で6時間酸化させ,12〜18時間室温で放置後,

再び空気を吹き込み,200℃で6時間酸化させてから,酸化油の動粘度の変化と残留炭素分との増加を求め

る。

参考 この方法はIP 48/80を参照して規定したものである。

8.2

水 JIS K 0557に規定するA3のもの。

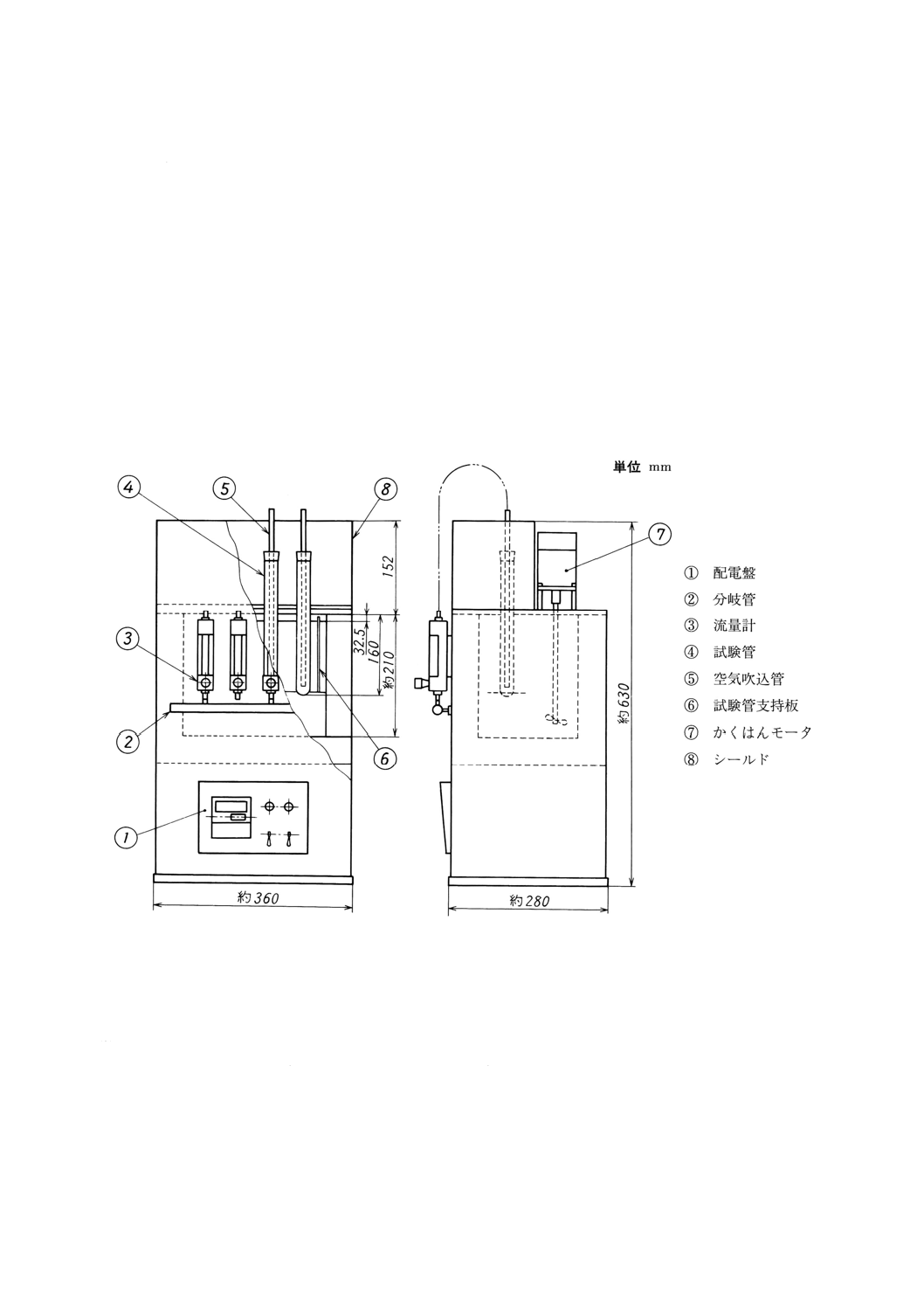

8.3

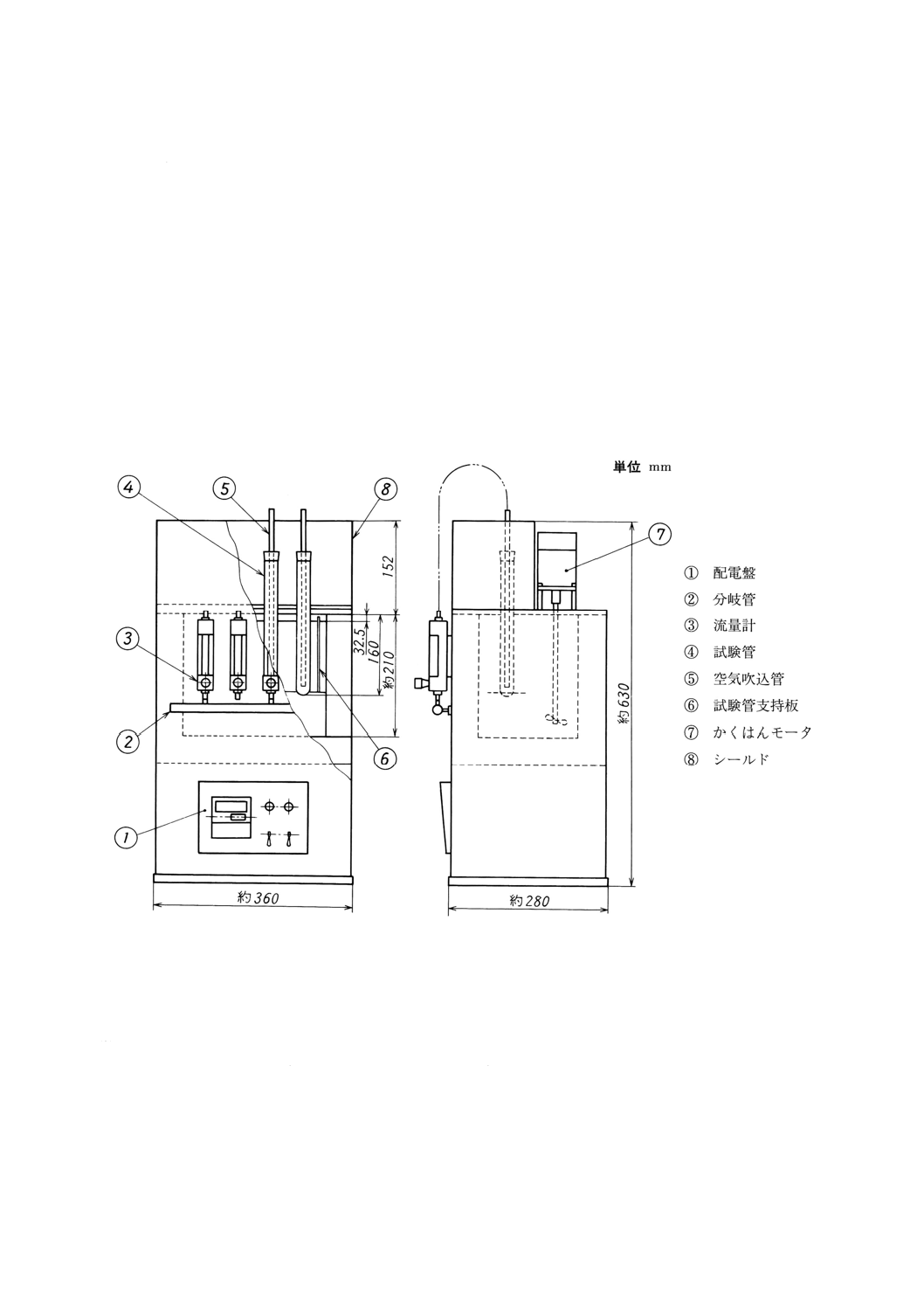

航空潤滑油酸化安定度試験器 航空潤滑油酸化安定度試験器は,次の(1)〜(5)で構成し,その一例を

図7に示す。

図7 航空潤滑油酸化安定度試験器(一例)

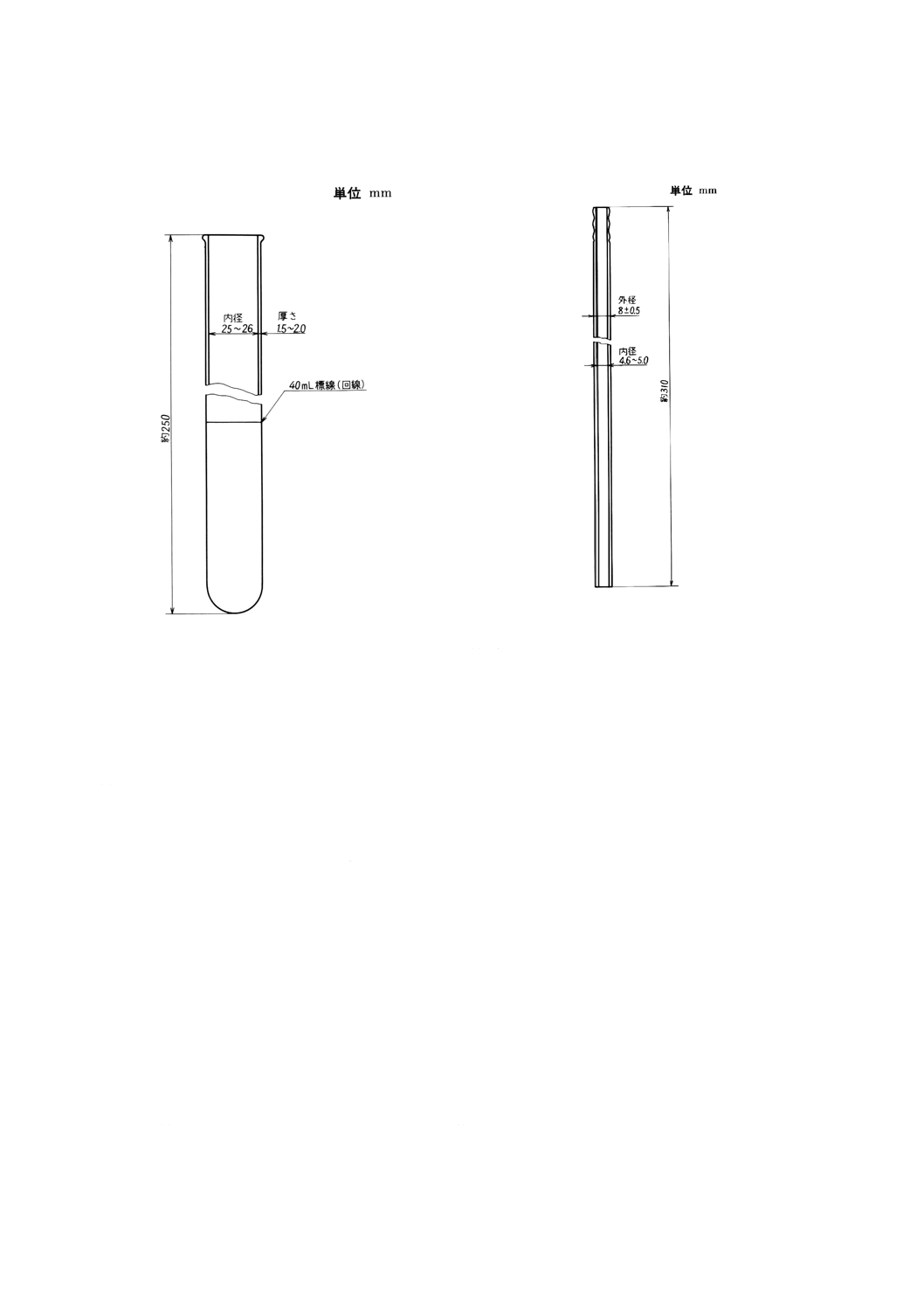

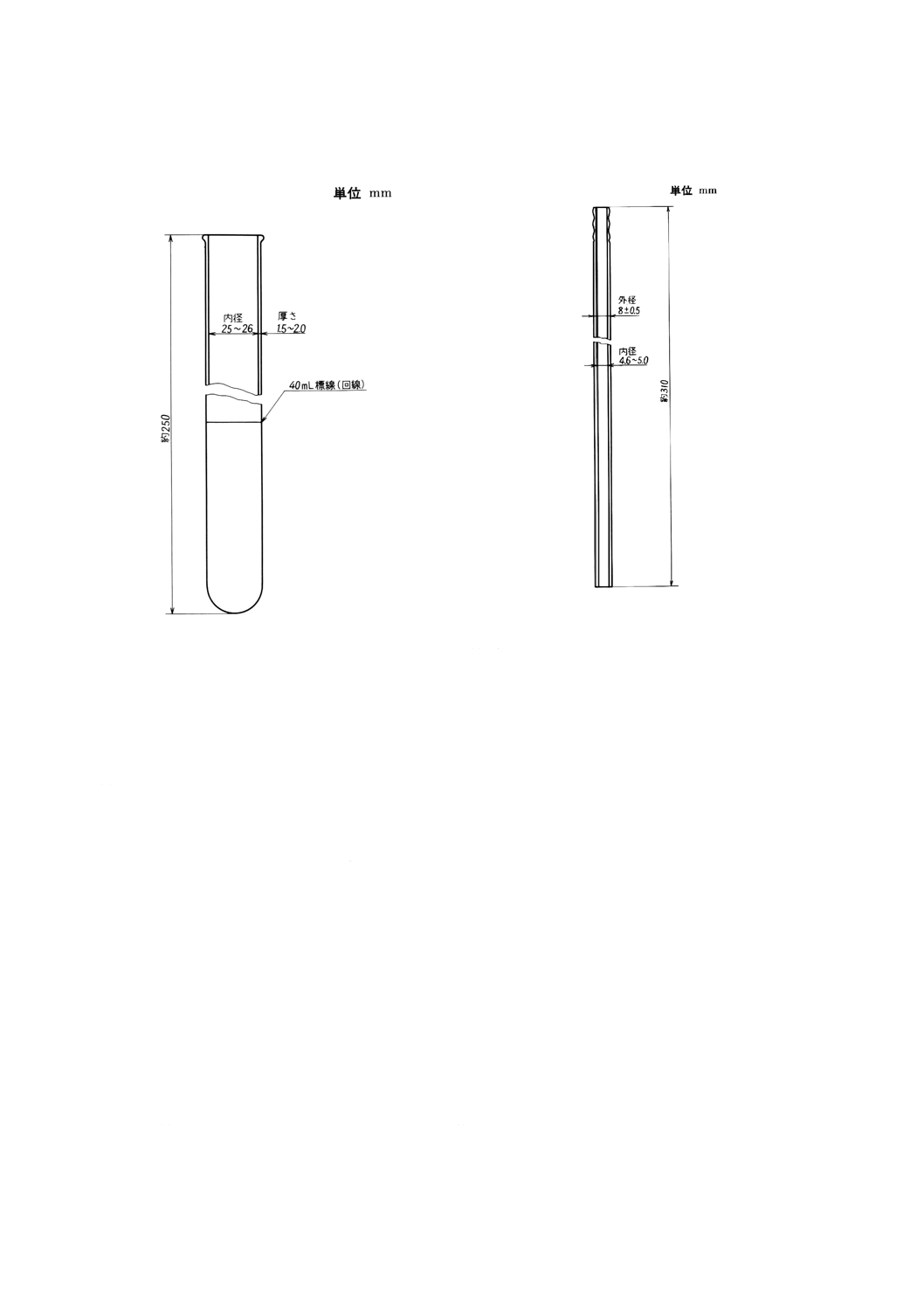

(1) 試験管 図8に示す形状・寸法のもの。

なお,試験管にコルク栓をし,これに空気や蒸気の排出口をあけ,中央には空気吹込管挿入孔を設

ける。

備考 JIS K 2839に規定する図106のものがこれに相当する。

(2) 空気吹込管 図9に示す形状・寸法のもの。

備考 JIS K 2839に規定する図107のものがこれに相当する。

12

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 試験管

図9 空気吹込管

(3) 温度計 JIS B 7410に規定する温度計番号45 (AOS) のもの。

(4) 油浴 適切な大きさの保温性のよいもので,試験管挿入孔のあるふたを設けたもの。浴は,油温を均

一にするのに有効なかき混ぜ機と,200±0.5℃に調節できる適切な加熱器を設ける。浴内には試験管

支持板をふたの下面から160mmの深さに取り付け,浴外には温度計と試験管とを通風から遮るため

に,高さ152mmのシールドを取り付けるか,又は浴壁をふたより152mmだけ高くする。

なお,浴液面は試験中,ふたの下面から32.5mmの位置になるように調節する。

(5) 空気供給装置 適切な送風機によって,空気を綿又はガラス綿ろ過器を通し,毎時15±0.25Lの流量

を供給できるもの。

8.4

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又は

それに準じた方法によって採取・調製する。

8.5

試験の手順 試験の手順は,次による。

(1) 試験管と空気吹込管は,少なくとも2時間濃硫酸に浸した後,水道水で酸を十分洗い,更に水で数

回洗って乾燥する。

(2) 使用したコルク栓は,付着している油分がなくなるまで,加温した適切な溶剤で洗って乾燥する。

(3) 試料(以下,未酸化油という。)を室温で試験管の40mL標線まで入れる。空気吹込管は,試料に浸る

部分に手を触れないように注意しながら,コルク栓に差し込み,試験管の中央に,空気吹込管の先端

部が試験管の底部中央に達するまで挿入した後,6mm上にあげる。

(4) 油浴を200±0.5℃に調節し,試験管を挿入孔から油浴に浸し,試験管支持板で垂直に保持する。

(5) 試験管の油浴のふたから出ている部分を,ゴムシート又は類似のもので覆う。

(6) 試験管を入れてから油浴を再び200±0.5℃に調節し,10分間以上おいてから空気を15±0.25Lで6時

間試料に吹き込む。この操作が終わったら試験管を取り出し,12〜18時間室温で放置した後,再び

13

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

200℃で6時間空気の吹込みを繰り返し行う。

(7) 試験管を浴から取り出し,室温で放冷し(8)及び(9)の試験を行う。

なお,(8)及び(9)の試験は,2回目の6時間空気吹込み後,15〜30時間の間に行う。この際,試験管

中の試料(以下,酸化油という。)を均一にするため,沸騰水浴中であらかじめ20分間加温する。

(8) 未酸化油と酸化油との40℃における動粘度をJIS K 2283の規定によって測定する。

(9) 未酸化油と酸化油との残留炭素分をJIS K 2270の規定によって測定する。

8.6

計算方法及び精度

8.6.1

計算方法 計算方法は,次による。

(1) 粘度比 酸化前後の試料の動粘度から,次の式によって算出し,JIS Z 8401によって小数点以下2け

たに丸める。

0

η

η

=

R

ここに,

R: 粘度比

η: 酸化油の40℃における動粘度 (mm2/s) {cSt}

η0: 未酸化油の40℃における動粘度 (mm2/s) {cSt}

(2) 残留炭素分の増加 酸化前後の試料の残留炭素分から,次の式によって算出し,JIS Z 8401によって

小数点以下2けたに丸める。

C=C2−C1

ここに,

C: 残留炭素分の増加(質量%)

C2: 酸化油の残留炭素分(質量%)

C1: 未酸化油の残留炭素分(質量%)

8.6.2

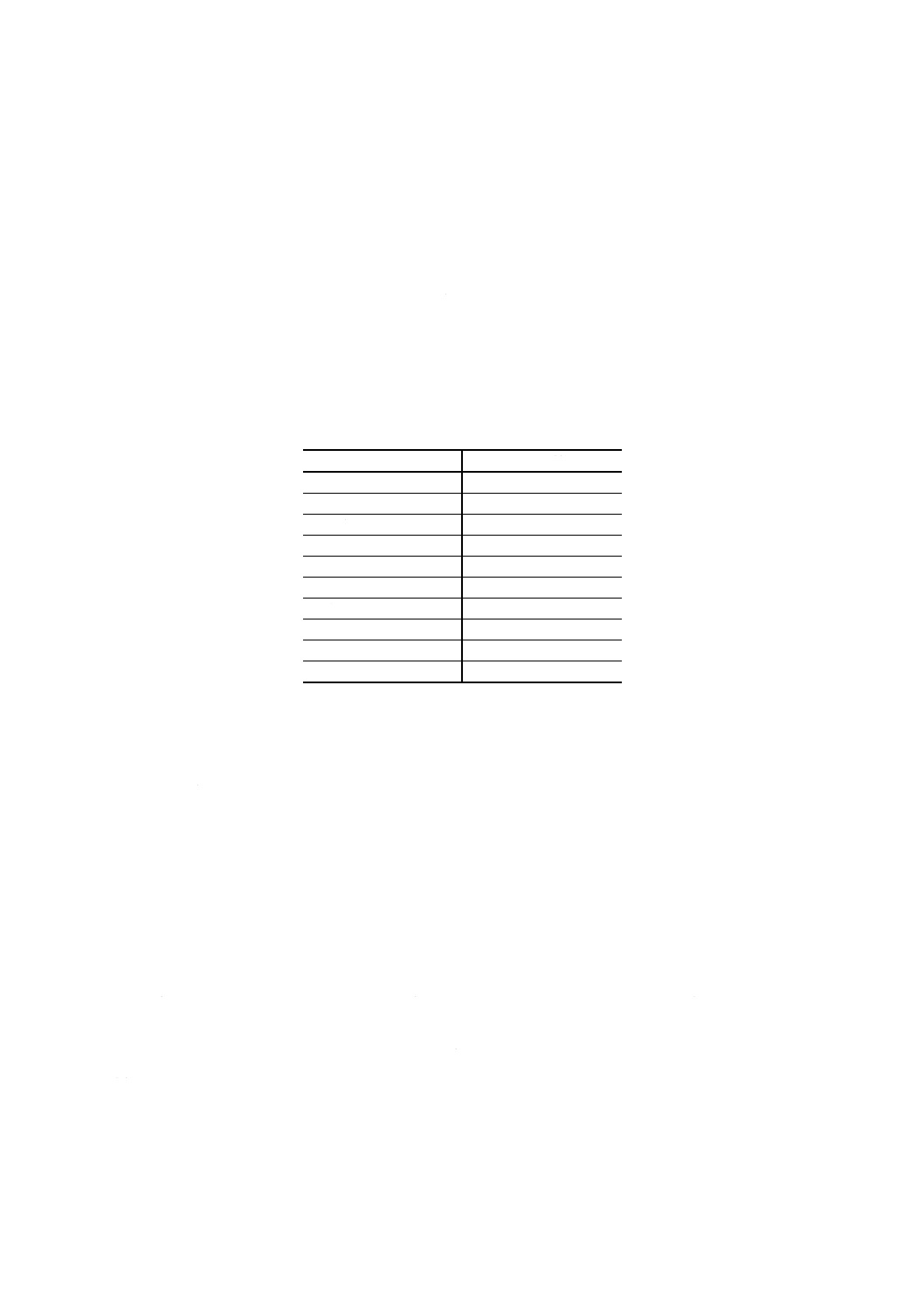

精度 この試験方法によって得られた試験結果の許容差(確率0.95)は,次のとおりである。

備考 試験結果が許容差を外れた場合には,JIS Z 8402の規定によって処理する。

(1) 室内併行精度 同一試験室において,同一人が同一試験器で,引き続き短時間内に同一試料を2回試

験したときの試験結果の差の許容差を表8に示す。

(2) 室間再現精度 異なる試験室において,別人が別の試験器で同一試料をそれぞれ1回ずつ試験したと

き,2個の試験結果の差の許容差を表8及び表9に示す。

表8 粘度比の精度

粘度比

室内併行許容差

室間再現許容差

1.75未満の場合

0.14A

0.20A

1.75以上の場合

0.20A

0.30A

A:粘度比の平均値

表9 残留炭素分の増加の精度

残留炭素分の増加

室内併行許容差

室間再現許容差

1.0未満の場合

0.14B

0.20B

1.0〜2.0の場合

0.20B

0.30B

2.0以上の場合

規定しない

規定しない

B:残留炭素分の増加の平均値

8.7

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) このJISの規格番号

(3) 表1に示す試験方法の種類及び8.6.1によって得られた結果

14

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 特記事項

9. 腐食酸化安定度試験方法

9.1

試験の原理 試料100mL中に銅,鋼,アルミニウム合金,マグネシウム合金及びカドミウムめっき

鋼の各試験片を浸し,空気を吹き込みながら121℃で168時間(6)加熱後,試料の減失量,試験片の質量変

化,酸化油の全酸価の増加及び動粘度変化を求める。

注(6) 個別製品規格に規定のある場合は,その温度又は時間とする。

参考 この方法はFS 5308.7を参照して規定したものである。

9.2

試薬 試薬は,次による。

(1) トルエン JIS K 8680に規定するもの。

(2) アセトン JIS K 8034に規定するもの。

(3) クロロホルム JIS K 8322に規定するもの。

9.3

腐食酸化安定度試験器 腐食酸化安定度試験器は,次による。

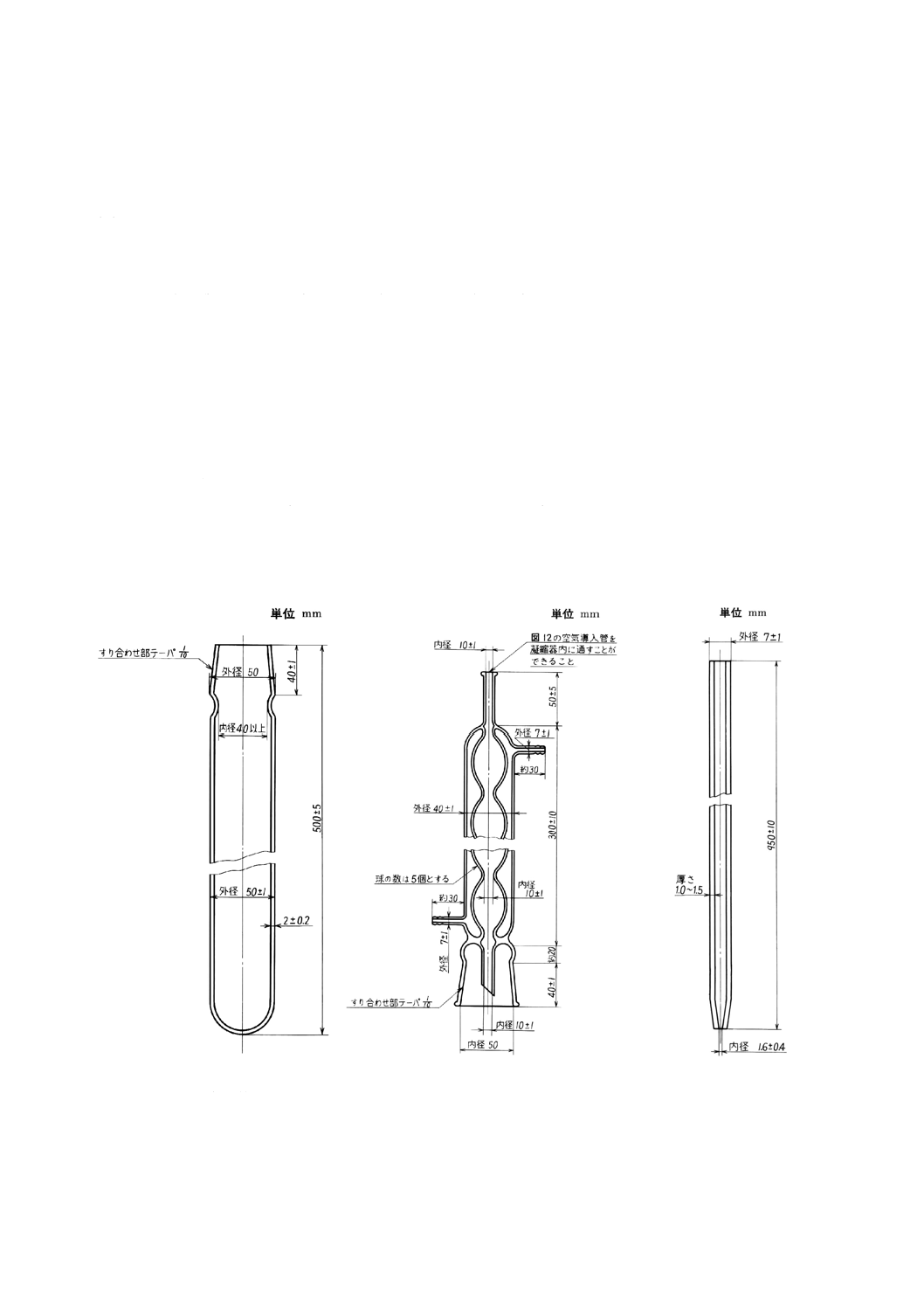

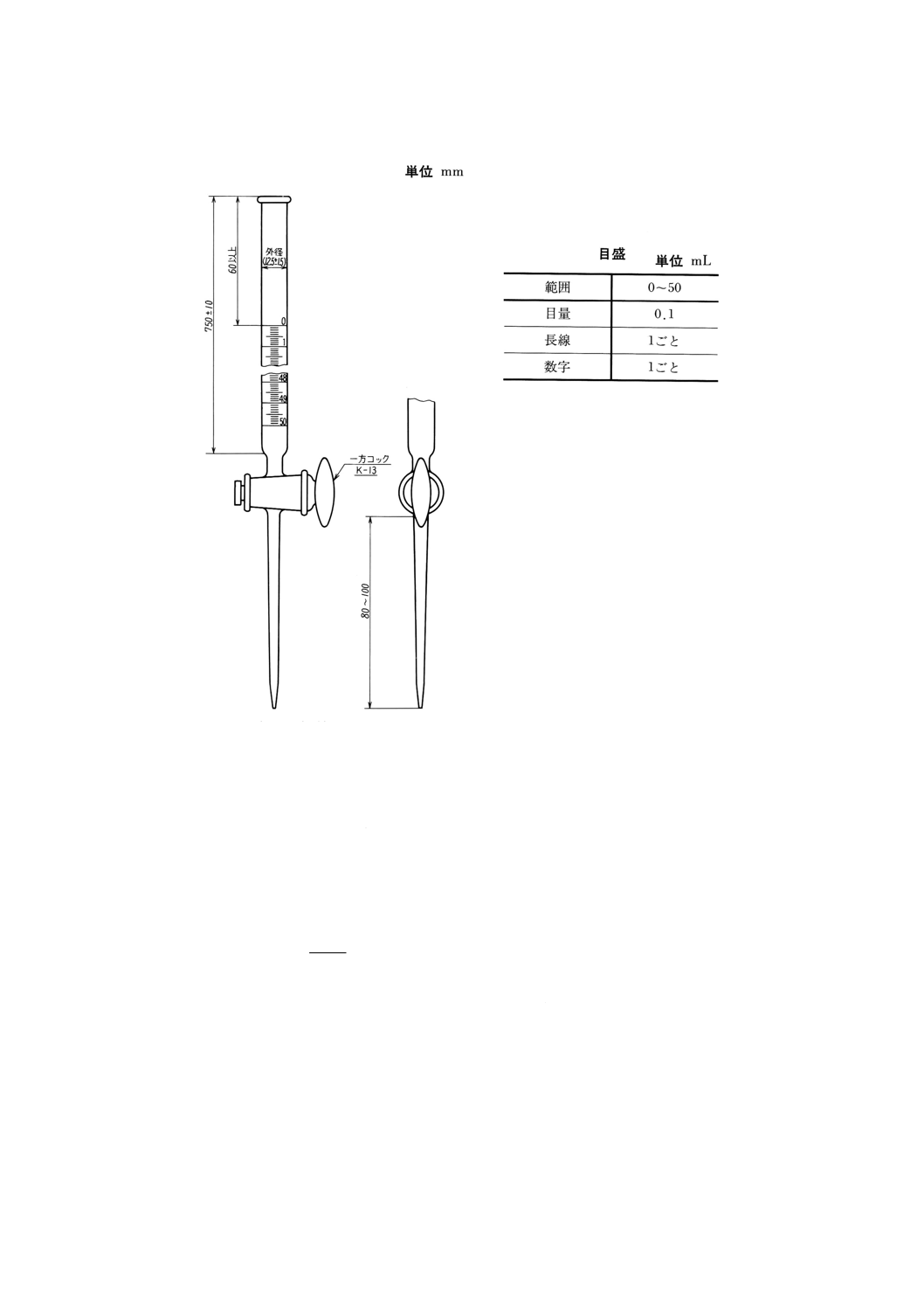

(1) 試験器及び凝縮器 図10及び図11に示す形状・寸法のほうけい酸ガラス製のもの。

備考 JIS K 2839に規定する図9及び図10のものがこれに相当する。

(2) 空気導入管 図12に示す形状・寸法のほうけい酸ガラス製のもの。

備考 JIS K 2839に規定する図11のものがこれに相当する。

図10 試験器

図11 凝縮器

図12 空気導入管

(3) 恒温浴 121±0.5℃の温度に保つことができるもの。

(4) 拡大鏡 倍率が約20倍のもの。

9.4

試験片及び研磨材

15

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

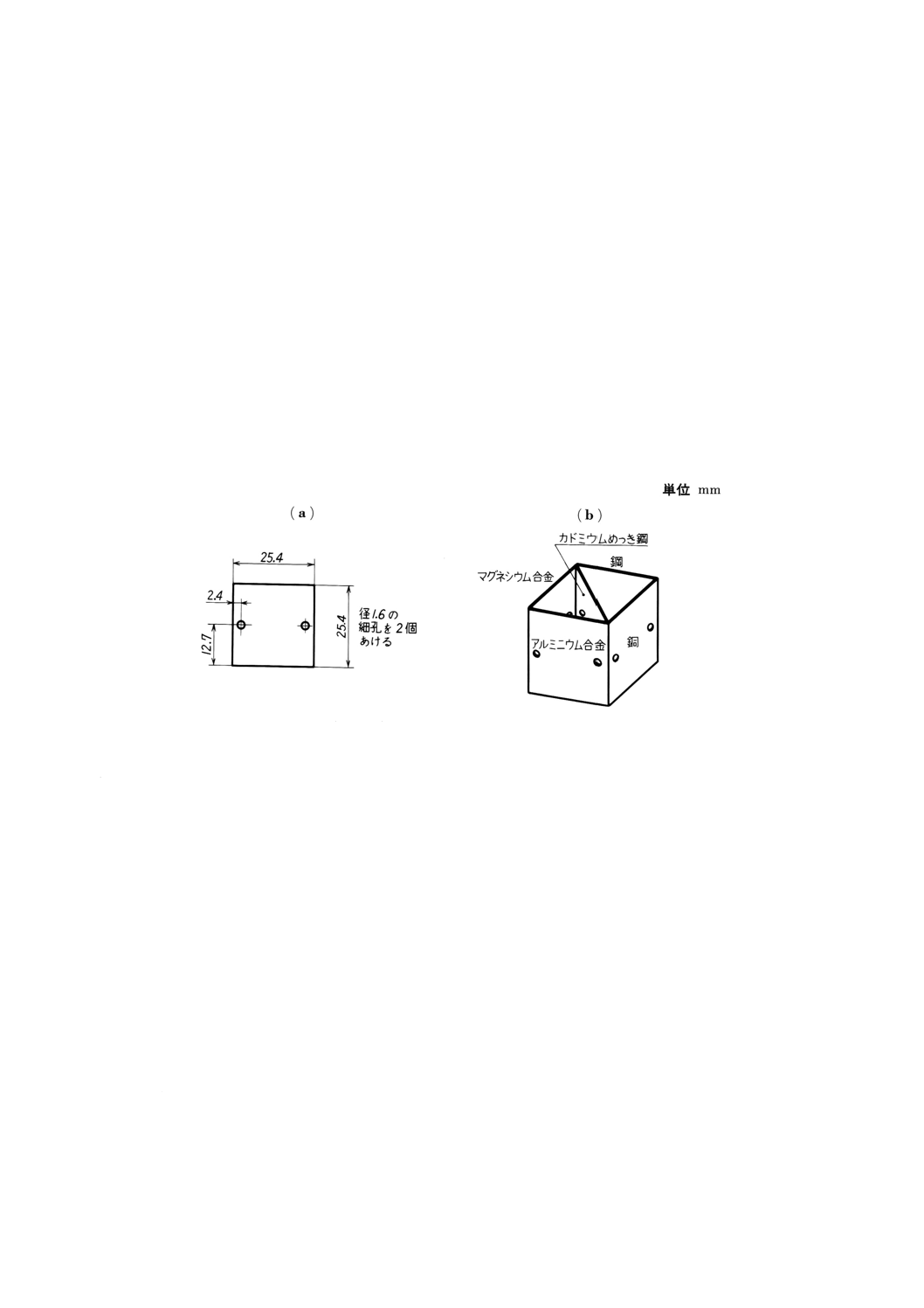

9.4.1

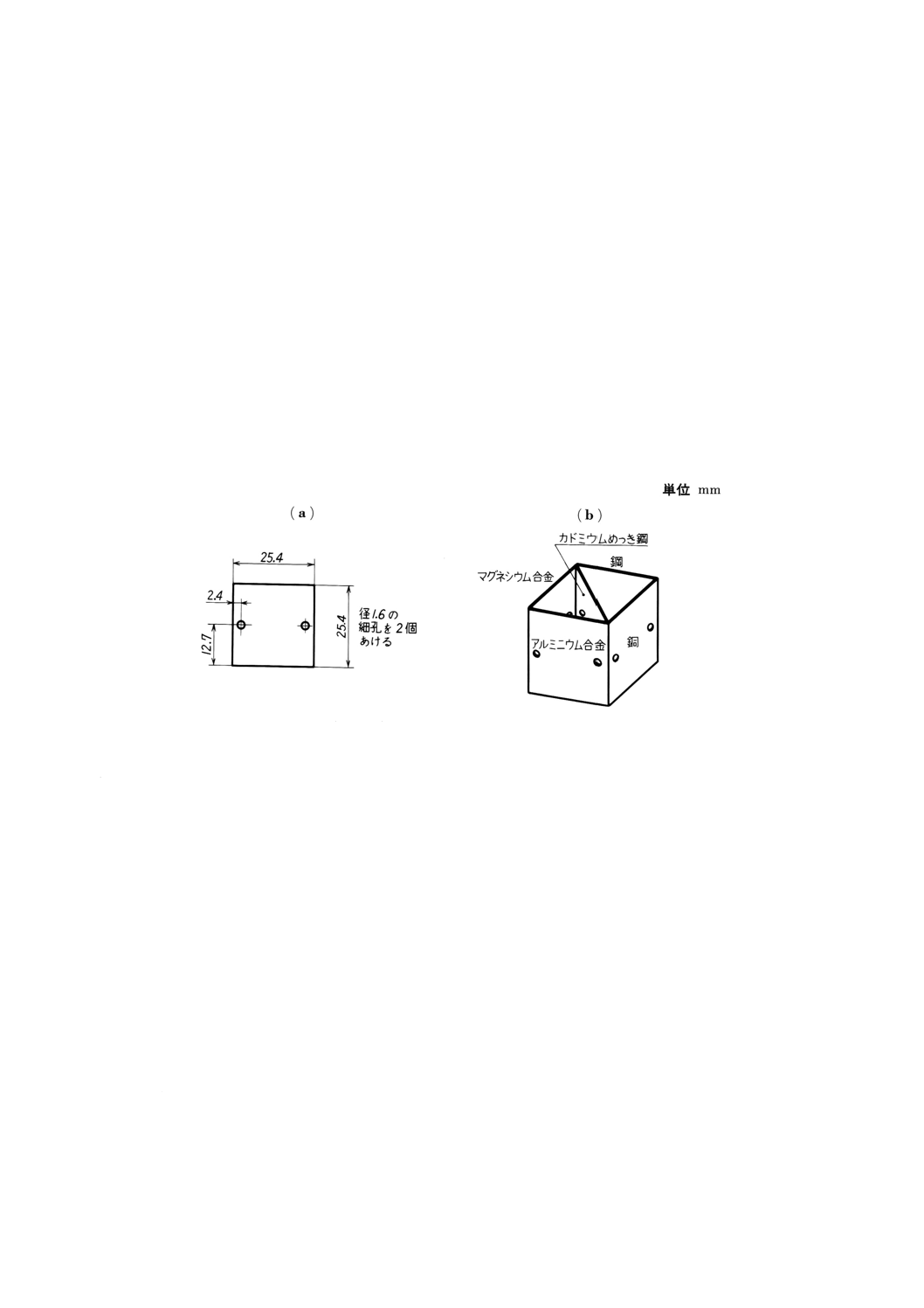

試験片 図13の(a)に示す形状・寸法の金属片(厚さ0.8mm)で,各金属片は,次に規定するもの

を用いる。

(1) 銅 純度99.90%以上の電解銅。

備考 JIS H 3100に規定するC1100Pのものがこれに相当する。

(2) 鋼 ブライト仕上げ鋼板。

備考 JIS G 3141に規定するSPCC-SBのものがこれに相当する。

(3) アルミニウム合金 熱処理したアルミニウム合金。

備考 JIS H 4000に規定するA2024Pのものがこれに相当する。

(4) カドミウムめっき鋼 鋼素地にカドミウムめっきを施したもの。

備考 鋼素地にJIS H 8611に規定するMFCdIIIを施したものがこれに相当する。

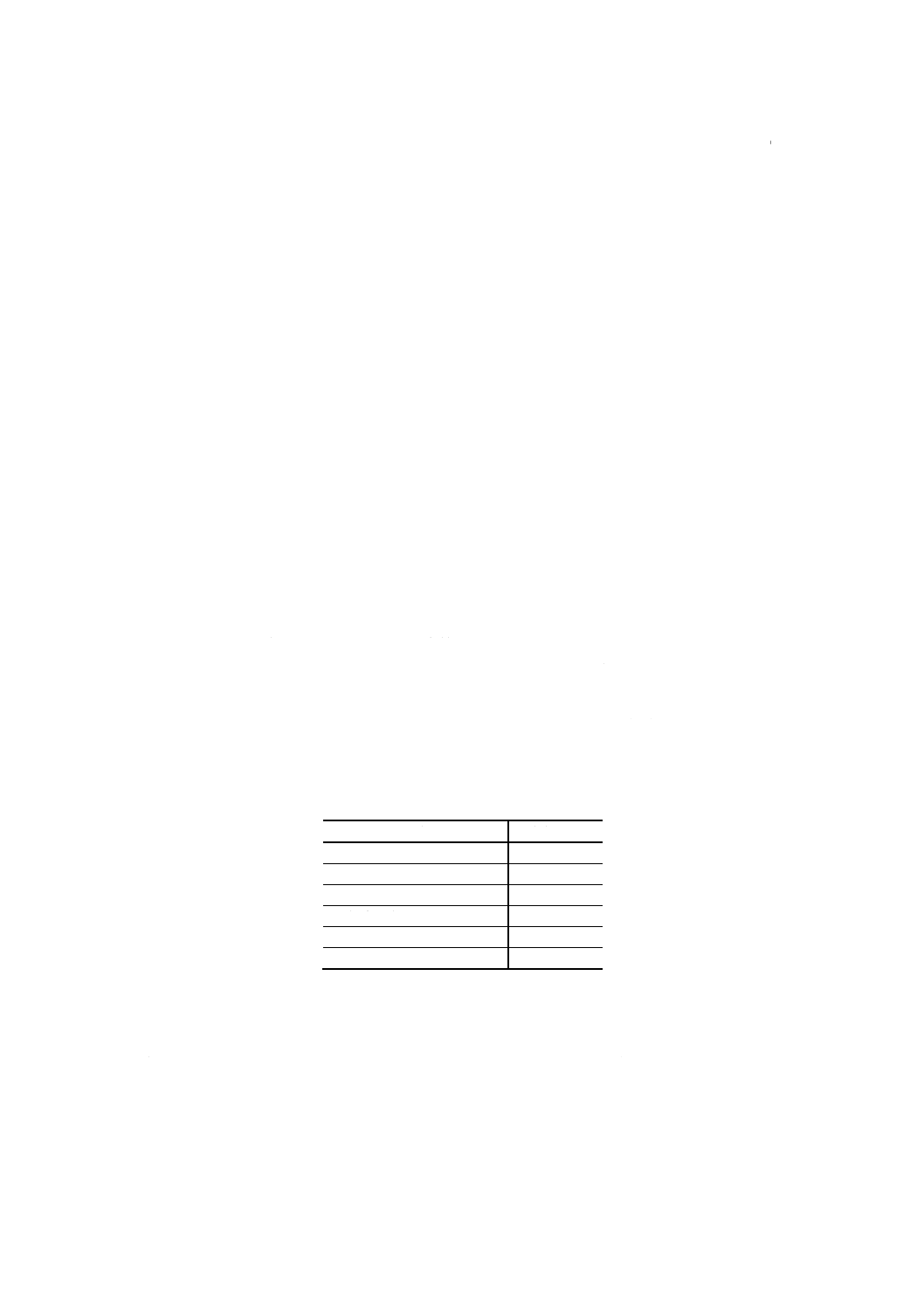

(5) マグネシウム合金 硬質のもので,表10に示す化学組成をもつもの。

表10 マグネシウム合金の化学組成

組成

含有量 質量%

アルミニウム

2.5〜3.5

マンガン

0.2以上

亜鉛

0.7〜1.3

けい素

0.1以下

銅

0.04以下

ニッケル

0.005以下

鉄

0.005以下

カルシウム

0.04以下

その他の成分

0.30以下

マグネシウム

残部

備考 JIS H 4201に規定するMP1H14のものがこ

れに相当する。

9.4.2

研磨材 研磨材は,次による。

(1) 研磨紙 JIS R 6251又はJIS R 6252に規定する炭化けい素研磨材で,粒度がP240“又は#240”の研磨

布又は研磨紙。

参考 9.4.2(1)の規定の中で“ ”内の#の付いた数値は,JIS R 6251又はJIS R 6252の付表7の粒度

であって,平成9年3月31日まで適用する。

(2) 研磨粉 JIS R 6111に規定する炭化けい素質研削材で,粒度150番のもの。

9.5

試験片の準備 試験片の準備は,次による。

(1) 試験片の研磨

(a) 予備研磨 銅,鋼,アルミニウム合金及びマグネシウム合金の各試験片を研磨するには,研磨紙(7)

を平らな表面に置き,灯油を滴下して湿らせ,これに試験片を置いて,わずかに試験片を圧し,円

を描くようにしながら両面及び側面を磨いた後,直ちにアセトン中に浸して保存する。

研磨する際には,ろ紙又は木綿手袋を用い,直接,手で触れないようにする。

注(7) 異種の金属試験片を研磨する場合には,新しい研磨紙を用いる。

(b) 仕上げ研磨 アセトン中に保存してある試験片を取り出し,ろ紙上に受け,あらかじめアセトンで

湿した脱脂綿に研磨粉を付着させ,この研磨綿で試験片の両面が鏡面になるまで磨きあげる。磨き

終わった後,新しい脱脂綿で,脱脂綿に汚れが認められなくなるまで試験片に付着した研磨粉など

をふき取る。試験片の取扱いには,常にステンレス鋼製ピンセット又は新しい脱脂綿を用い,直接,

16

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手で触れないようにする。

試験片の研磨粉などをふき取った後,試験片を,トルエン,アセトンの順序で各沸騰液中で洗浄

し,自然乾燥する。

試験片に曇りがなければ,質量を1mgのけたまではかり,これを記録する。

(2) カドミウムめっき鋼の試験片は,トルエン,アセトンの順序で各沸騰液中で洗浄し,自然乾燥した後,

質量を1mgのけたまではかる。

(3) 適切な長さの麻糸を約10分間沸騰水に浸した後,乾燥する。この麻糸を使用し,図13の(b)に示すよ

うに各試験片を組み立て(8),試験に用いる。この際,試験片及び麻糸の取扱いには,ステンレス鋼製

ピンセット及び木綿手袋などを用い,直接,手で触れてはならない。

注(8) 各試験片を配列し,これを麻糸で結ぶ場合は,図13の(b)に示す立体が得られるよう,各試験片

を保持するため木板に適切な深さの溝を設けたものを用いるとよい。試験片を配列するとき,

マグネシウム合金と銅とが触れないようにする。

図13 試験片

9.6

試料の採取及び調製方法 試験用試料は,JIS K 2251に規定する二次試料の採取・調製方法,又は

それに準じた方法によって採取・調製する。

9.7

試験の手順 試験の手順は,次による。

(1) 9.5(3)によって組み立てた試験片を試験管に納めて,質量を0.1gのけたまではかり,更に試料(以下,

未酸化油という。)100±1mLをこれに入れ,質量を0.1gのけたまではかり,これを記録しておく。こ

の試験管を121±0.5℃(6)の恒温浴中に入れ,試験管に凝縮器を取り付ける。次に,空気導入管を凝縮

器に通し,試料中に差し込み,空気導入管の先端が試験管の内底部から約6mm上方で試験片のひし

形中にあるようにし,導入管の他端をゴム管で空気送風管に連結する。次に,清浄な乾燥空気を毎時

5±0.5Lになるように調節して,試料中に吹き込む。

(2) 試料中に空気を吹き込みながら,121±0.5℃の温度で168時間(6)加熱した後,空気の吹込みを止め,

空気導入管及び凝縮器を取り除く。次に試験管を浴から取り出し,試験管の付着物を布(必要に応じ

て工業ガソリンなど適切な溶剤で布を湿らす。)などでよくふき取って,この質量を0.1gのけたまで

はかる。

なお,9.8(1)の減失量が8質量%を超えた場合は,蒸気漏れなどの原因を除いてから試験をやり直す。

(3) 試験管中の試料(以下,酸化油という。)を清浄なビーカに移し,試験片を引き出して麻糸を取り除く。

試験片をピンセットで挟み,それぞれをトルエン,クロロホルム及びアセトンの順序で,それらの沸

騰液中に浸して洗浄する(9)。この際試験片をこすったり,ブラシをかけたりしてはならない。次に,

17

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片を自然乾燥し,質量を1mgのけたまではかる。

注(9) この洗浄操作はドラフト内で行い,測定者は蒸気を吸い込まないように注意すること。

備考 クロロホルムの洗浄を省略してもよいが,試験結果に疑義が生じたときはトルエン,クロロホ

ルム及びアセトンの順序で洗浄した結果による。

(4) 各試験片の腐食状態を拡大鏡の下で調べ,有孔(ピッチング)又は腐食(エッチング)の有無を記録

する。

(5) 酸化油及び試験後の試験管内面を調べ,不溶解物又はガム状物質の有無を記録する。

(6) 未酸化油及び酸化油の全酸価をJIS K 2501に規定する指示薬滴定法又は電位差滴定法によって測定す

る。

(7) 未酸化油及び酸化油の40℃(6)における動粘度をJIS K 2283に規定する動粘度試験方法によって測定

する。

9.8

計算方法 計算方法は,次による。

(1) 試料の減失量 酸化前後の試料の質量から,次の式によって算出し,JIS Z 8401の規定によって小

数点以下1けたに丸める。 (

)

1

2

1

100

A

A

A

A

−

=

ここに,

A: 試料の減失量 (%)

A1: 未酸化油のはかり採り量 (g)

A2: 酸化油の量 (g)

(2) 試験片の質量変化 酸化前後の各試験片の質量変化を,次の式によって算出し,JIS Z 8401の規定に

よって小数点以下1けたに丸める。

(

)

i

i

i

i

S

B

B

B

2

1

1000

−

=

ここに, Bi: i試験片の質量変化 (mg/cm2)

Bi1: i試験片の酸化後の質量 (g)

Bi2: i試験片の酸化前の質量 (g)

Si: i試験片の表面積 (cm2)

i: 9.4.1に規定する(1)〜(5)の試験片

(3) 全酸価の増加 酸化前後の試料の全酸価の差を,次の式によって算出し,JIS Z 8401によって小数点

以下2けたに丸める。

C=C1−C2

ここに,

C: 全酸価の増加 (mg KOH/g)

C1: 酸化油の全酸価 (mg KOH/g)

C2: 未酸化油の全酸価 (mg KOH/g)

(4) 40℃における動粘度変化 酸化前後の試料の動粘度から,次の式によって算出し,JIS Z 8401によっ

て小数点以下1けたに丸める。 (

)

2

2

1

100

D

D

D

D

−

=

ここに,

D: 40℃における動粘度変化 (%)

D1: 酸化油の動粘度 (mm2/s) {cSt}

D2: 未酸化油の動粘度 (mm2/s) {cSt}

(5) 試験片の外観 各試験片を拡大鏡によって調べた有孔(ピッチング)又は腐食(エッチング)の有無

及び外観を付記する。

18

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) ガム状物質の有無 酸化油及び試験管内面における不溶解物又はガム状物質の有無を付記する。

9.9

試験結果の報告 試験結果には,次の事項を記載する。

(1) 試料名,採取場所及び採取年月日

(2) このJISの規格番号

(3) 表1に示す試験方法の種類及び9.8によって得られた結果

(4) 特記事項

付表1 引用規格

JIS B 7410 石油類試験用ガラス製温度計

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4201 マグネシウム合金板

JIS H 8611 電気カドミウムめっき

JIS K 0557 化学分析用の水

JIS K 2201 工業ガソリン

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS K 2251 原油及び石油製品−試料採取方法

JIS K 2254 石油製品−蒸留試験方法

JIS K 2256 石油製品アニリン点及び混合アニリン点試験方法

JIS K 2269 原油及び石油製品の流動点並びに石油製品曇り点試験方法

JIS K 2270 原油及び石油製品−残留炭素分試験方法

JIS K 2283 原油及び石油製品−動粘度試験方法及び粘度指数算出方法

JIS K 2435 ベンゼン・トルエン・キシレン

JIS K 2501 石油製品及び潤滑油−中和価試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 8005 容量分析用標準物質

JIS K 8034 アセトン(試薬)

JIS K 8102 エタノール(95)(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8271 キシレン(試薬)

JIS K 8322 クロロホルム(試薬)

JIS K 8574 水酸化カリウム(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8799 フェノールフタレイン(試薬)

JIS K 8844 ブロモフェノールブルー(試薬)

JIS K 8848 ヘキサン(試薬)

JIS K 8900 2−ブタノン(試薬)

JIS R 6111 人造研削材

JIS R 6251 研磨布

19

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS R 6252 研磨紙

JIS Z 8401 数値の丸め方

JIS Z 8402 分析・試験の許容差通則

JIS Z 8801 試験用ふるい

関連規格 ASTM D 91 Standard Test Method for Precipitation Number of Lubricating Oils

IP 48 Oxidating test for Lubricating Oil

FS 3006.3 Contamination in Engine Oil

FS 204.1 Diluted Pour Point

FS 5308.7 Corrosiveness and Oxidation Stability of Light Oil (Metal Squares)

工業標準原案作成委員会 構成表

氏名

所属

◎ 小 西 誠 一

元防衛大学校

天 野 徹

工業技術院標準部材料規格課

広 田 博 士

資源エネルギー庁石油部

高 橋 千 晴

工業技術院計量研究所

近 藤 輝 男

工業技術院環境技術総合研究所

有 賀 正 夫

社団法人石油学会

中 村 麒久男

社団法人日本海事検定協会

高 野 敏 夫

社団法人自動車技術会

中 西 忠 雄

防衛庁装備局

福 嶋 信一郎

日本鋼管株式会社

中 村 準

菱日エンジニアリング株式会社

長 岡 哲 夫

いすゞ自動車株式会社

武 藤 敏 夫

東京電力株式会社

君 島 孝 尚

石川島播磨重工業株式会社

加 藤 良 三

東燃株式会社

松 崎 昭

日本石油株式会社

津 村 修

出光興産株式会社

橘 宗 昭

昭和シェル石油株式会社

矢 野 恭 治

株式会社ジャパンエナジー

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

西 川 輝 彦

石油連盟

◎印:委員長

工業標準原案作成分科会 構成表

氏名

所属

中 村 賢 司

工業技術院標準部材料規格課

近 藤 修

日本石油株式会社

伊 藤 玄

出光興産株式会社

津 村 修

出光興産株式会社

谷 口 宏

三菱石油株式会社

鈴 木 繁

東燃株式会社

神 保 知 世

東燃株式会社

当 麻 勇

富士石油株式会社

広 田 義 則

株式会社コスモ総合研究所

高 橋

己

株式会社ジャパンエナジー研究開発本部総合研究所

○ 銅 屋 公 一

昭和シェル石油株式会社

林 明

ゼネラル石油株式会社

20

K 2503-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

下 平 武

日本科学機器団体連合会(田中科学機器製作株式会社)

大 森 道 昭

日本科学機器団体連合会(株式会社離合社)

橘 田 英 男

吉田科学株式会社

近 義 彦

社団法人日本海事検定協会

村 谷 茂 典

財団法人新日本検定協会

伊 藤 正 保

社団法人全国石油協会

原 慎 一

社団法人潤滑油協会

久保田 亘

石油連盟

○:分科会長