K 1101:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 品質······························································································································· 2

5 試験方法························································································································· 2

5.1 一般事項 ······················································································································ 2

5.2 試料の調製 ··················································································································· 2

5.3 校正用ガス ··················································································································· 2

5.4 純度 ···························································································································· 2

5.5 露点 ···························································································································· 6

6 容器······························································································································· 7

7 表示······························································································································· 7

K 1101:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業・医療ガス協会(JIMGA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本

工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。

これによって,JIS K 1101:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

K 1101:2017

酸素

Oxygen

O2 FW:32.00

1

適用範囲

この規格は,高圧ガス容器に充塡した工業用の酸素(液化酸素及び圧縮酸素)(以下,酸素という。)に

ついて規定する。

警告1 液化酸素は,大気圧では約−183 ℃と極めて低温であり,凍傷を防止するために革手袋など

の防護具を着用する。

警告2 液化酸素は,常温では容易に,かつ,急速に気化し,体積が約860倍に膨張するので,配管

及び容器内に液化酸素を閉じ込めないようにする。また,液化酸素を閉じ込める懸念がある

場合には,安全弁又は逃し弁を設ける。さらに,圧縮酸素は,通常,約15 MPa又は約20 MPa

の高い圧力に充塡された容器で供給されるので,減圧弁を用い,バルブの開閉をゆっくりと

行うなど,高圧ガス保安法の消費及び廃棄に関わる規定に従って取り扱う。

警告3 酸素は,空気よりもはるかに支燃性が強いので,油脂類,有機物などの可燃性物質と接触さ

せてはならない。酸素を供給するシステムは,油脂類の付着を禁止し,有機物,ちり,ほこ

り,さび,ばりなどを不活性ガスで追い出すなどして取り除いておく。

注記 高圧ガスの消費及び廃棄については,高圧ガス保安法(昭和26年6月7日法律第204号)第

24条の2〜第25条に規定されている。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7920 湿度計−試験方法

JIS B 7983 排ガス中の酸素自動計測器

JIS H 3260 銅及び銅合金の線

JIS K 0050 化学分析方法通則

JIS K 0225 希釈ガス及びゼロガス中の微量成分測定方法

JIS K 0512 水素

JIS K 8085 アンモニア水(試薬)

JIS K 8116 塩化アンモニウム(試薬)

JIS K 8613 炭酸アンモニウム(試薬)

JIS K 8660 銅(試薬)

JIS Z 8806 湿度−測定方法

2

K 1101:2017

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 7983及びJIS Z 8806による。

4

品質

酸素の品質は,箇条5によって試験したとき,次の表1の品質に適合しなければならない。

表1−酸素の品質

項目

品質

適用箇条

純度

体積分率 %

99.5 以上

5.4

露点

℃

−55 以下

5.5

注記 露点−55 ℃は,水分体積分率20.7 ppmに相当する。

水分の濃度(体積分率ppm又は質量濃度mg/l)はJIS K 0512

の表2(露点と水分量)を用いて露点に換算する。

5

試験方法

5.1

一般事項

試験の一般事項は,JIS K 0050による。

5.2

試料の調製

試料は,次の方法によって試験に適した圧力・温度に調製する。

a) 液化酸素 蒸発器などを用いて完全に気化し,次いで室温にする。

b) 圧縮酸素 減圧後,室温にする。

5.3

校正用ガス

校正用ガスは,分析計の測定範囲に適した濃度で,可能な限り国家計量標準にトレーサブルであるもの

が望ましい。校正用ガスは,次による。

1) ゼロガス 計測器の最小目盛値の校正用に使用するゼロガスは,最小目盛の酸素の体積分率98 %以

上,99 %以下のものを用いる。また,希釈ガスは,窒素又はアルゴンとする。

2) スパンガス 酸素の体積分率100 %に近いものを用いる。

注記 計量法トレーサビリティ制度(JCSS)ではゼロガス及びスパンガスに相当する酸素の体積分

率98 %〜100 %のものがある。

5.4

純度

純度の試験は,磁気式分析法又は銅アンモニア法のいずれかの方法による。

5.4.1

磁気式分析法

磁気式分析法は,次によるほか,JIS B 7983の4.1(磁気式)による。

a) 測定原理 酸素は,常磁性分子であり,磁界内で磁化され磁石に引き寄せられる性質がある。この性

質を利用したものが磁気式酸素計であり,磁気風方式及び磁気力方式の2方式がある。

1) 磁気風方式 磁気風方式は,磁界内で吸引された酸素分子の一部が加熱されて,磁性を失うことに

よって生じる磁気風の強さを,熱線素子によって検出する。

2) 磁気力方式 磁気力方式は,ダンベル形方式及び圧力検出形方式がある。

2.1) ダンベル形方式 ダンベルと試料ガス中の酸素との磁化の強さの差によって生じるダンベルの偏

位量を検出する。

2.2) 圧力検出形方式 周期的に断続する磁界内において,酸素分子に働く断続的な吸引力を,磁界内

3

K 1101:2017

に一定流量で流入する補助ガス(酸素の体積分率100 %)の背圧変化量として検出する。

b) 性能 計測器は,次の性能を満足していなければならない。

1) 測定範囲 この計測器の測定目盛範囲は,体積分率98 %〜100 %とする。

2) 目量 目量は,体積分率0.04 %以下とする。

3) 繰返し性 5.4.1 c) 2)の試験を行ったときに,各測定値の偏差は体積分率±0.06 %でなければならな

い。

4) ゼロドリフト 5.4.1 c) 3)の試験を行ったときに,ゼロ指示の設定値との濃度のずれは体積分率±

0.04 %でなければならない。

5) スパンドリフト 5.4.1 c) 4)の試験を行ったときに,スパン値のずれは体積分率±0.04 %でなければ

ならない。

6) 適合性 5.4.1 c) 5)の試験を行ったときに,校正用ガスとの濃度のずれは体積分率±0.1 %でなければ

ならない。

7) 応答時間 5.4.1 c) 6)の試験を行ったときに,その応答時間は4分以内でなければならない。

c) 性能試験方法 性能試験方法は,次による。

1) 試験条件 取扱説明書で指定されている運転条件とする。

2) 繰返し性 装置に5.3 1)のゼロガスを取扱説明書に指定された流量で導入し,指示値が安定したこ

とを確認した後,ゼロ値を読み取る。次に,5.3 2)のスパンガスを同様に導入し,指示値が安定した

ことを確認した後,スパン値を読み取る。この操作を3回繰り返し,ゼロ値,スパン値それぞれの

平均値を算出し,各測定値と平均値との偏差を求める。

3) ゼロドリフト 装置に5.3 1)のゼロガスを取扱説明書に指定された流量で導入し,24時間連続測定

を行う。ただし,可搬形は4時間とする。この間におけるゼロ指示の設定値からの最大濃度差を求

める。

4) スパンドリフト ゼロドリフト試験において,試験開始時にスパン調整を行い,試験終了後(24時

間後。ただし,可搬形は4時間後)及び試験の中間に2回以上5.3 1)のゼロガスを5.3 2)のスパンガ

スに代えて導入し,最終値を記録する。最初のスパン調整時のスパン値と他のスパン値とを比較し,

差の最も大きいものをスパンドリフトとする。

5) 適合性 ゼロ調整及びスパン調整を行った後及び定期的に,体積分率99.5 %付近の濃度の校正用ガ

スを導入し,指示記録させる。この指示値と校正用ガス濃度値との最大濃度差を求める。

6) 応答時間 取扱説明書に指定された流量で5.3 1)のゼロガスを導入し,指示値が安定したのを確認

した後,流路をスパンガスに切り換え,5.3 2)のスパンガスを導入する。スパンガス導入の時点から

最終指示値の90 %値に達するまでの時間を測定し,応答時間とする

d) 校正 試料ガスの測定の前には同一の環境の下で校正用ガスによって計測器を校正する。あらかじめ,

計測器に空気又はスパンガスを導入して,指示値が安定した定常状態にあることを確認した後,次の

要領で校正を行う。校正は必要に応じて又は製造業者の指定する期間内に定期的に実施し,機器の信

頼性を確保する。

1) ゼロ校正 5.3 1)のゼロガスを設定流量で導入し,指示値安定後ゼロ調整を行う。

2) スパン校正 5.3 2)のスパンガスを設定流量で導入し,指示値安定後スパン調整を行う。

3) 必要に応じて1)及び2)の調整を繰り返し,ゼロ,スパンのそれぞれが5.4.1 b)の範囲に合うまで行

う。

4

K 1101:2017

e) 測定

1) 設定条件 取扱説明書に指定されている運転条件とする。

2) 妥当性 試料測定の前後又は定期的に,校正用ガスなど既知の濃度のガスを用いて,測定結果の妥

当性の確認を行うことが望ましい。その際の濃度のずれは,体積分率±0.1 %とする。

3) 試料ガスの採取方法 試料及び校正用ガス容器と分析計は,配管によって接続する。通常,配管材

料は,ちり,ほこりなどの不純物,油分のないステンレス配管,樹脂製配管及び継手を用いる。配

管は,可能な限り短く,ガスの滞留箇所が可能な限り少ないものを使用する。使用する圧力調整器

は,禁油処理された酸素専用のものを用いる。試料ガス及び校正用ガスは,測定に必要な流量が確

保できるガス圧を安定して供給できるものとする。

4) 指示値の読み取り 測定前は,接続配管,圧力調整器及び分析計が試料ガスで置換されるまで試料

ガスを十分な時間導入し,準備をする。試料ガスを分析計に導入し,分析計の指示値が1分間で±

0.1 %で安定していることを確認の上,指示値を読み取る。試料導入から5.4 1 b) 7)に規定する応答

時間の3倍経過後も指示値が一定方向に変化している場合は,ガス置換が不十分である可能性があ

るので,指示値が安定するまで,更にガス置換を行い,その後試験を行う。

5) 結果の表示 分析計の出力がそのまま酸素濃度を表している場合は,その値を結果とする。分析計

の出力を検量線の利用によって濃度に換算する必要がある場合は,検量線の式又は換算表を用いて

酸素濃度(体積分率 %)を求める。

5.4.2

銅アンモニア法

銅アンモニア法は,次による。

a) 測定原理 試料ガスを吸収液に接触させて酸素を吸収・除去し,残留ガス量を測定し,残留ガス量か

ら試料ガス中の酸素の濃度を求める。

b) 試薬 試薬は,次による。

1) 吸収液 吸収液は,JIS K 8116に規定する塩化アンモニウム又はJIS K 8613に規定する炭酸アンモ

ニウムを用いてその飽和溶液を作り,これに同体積のJIS K 8085に規定するアンモニア水を混合す

る。

2) 銅 銅は,JIS K 8660に規定するもの,又はJIS H 3260に規定するC1100,C1201若しくはC1220

で,粒状,削り片又は線状のものとする。ただし,線状のものは,コイル状に細く巻いて使用する。

c) 装置 装置は,次による。

1) ビュレット ビュレットは内容積100 mlの内径約33 mmのガラス製の円筒で,円筒の両端に細管

を設ける。上端は内径約10 mmのガラス管を試料導入/排出に用いる一方二管コックに接し,下端

は内径11 mmの管を設ける。上部の管には,0.1 ml刻みの刻線を付し,下部の管には,0 mlを示す

刻線を付す。可能な限り国家計量標準にトレーサブルであるか,又はJIS K 0050の附属書H(体積

計の校正方法)によって校正したものを使用する。

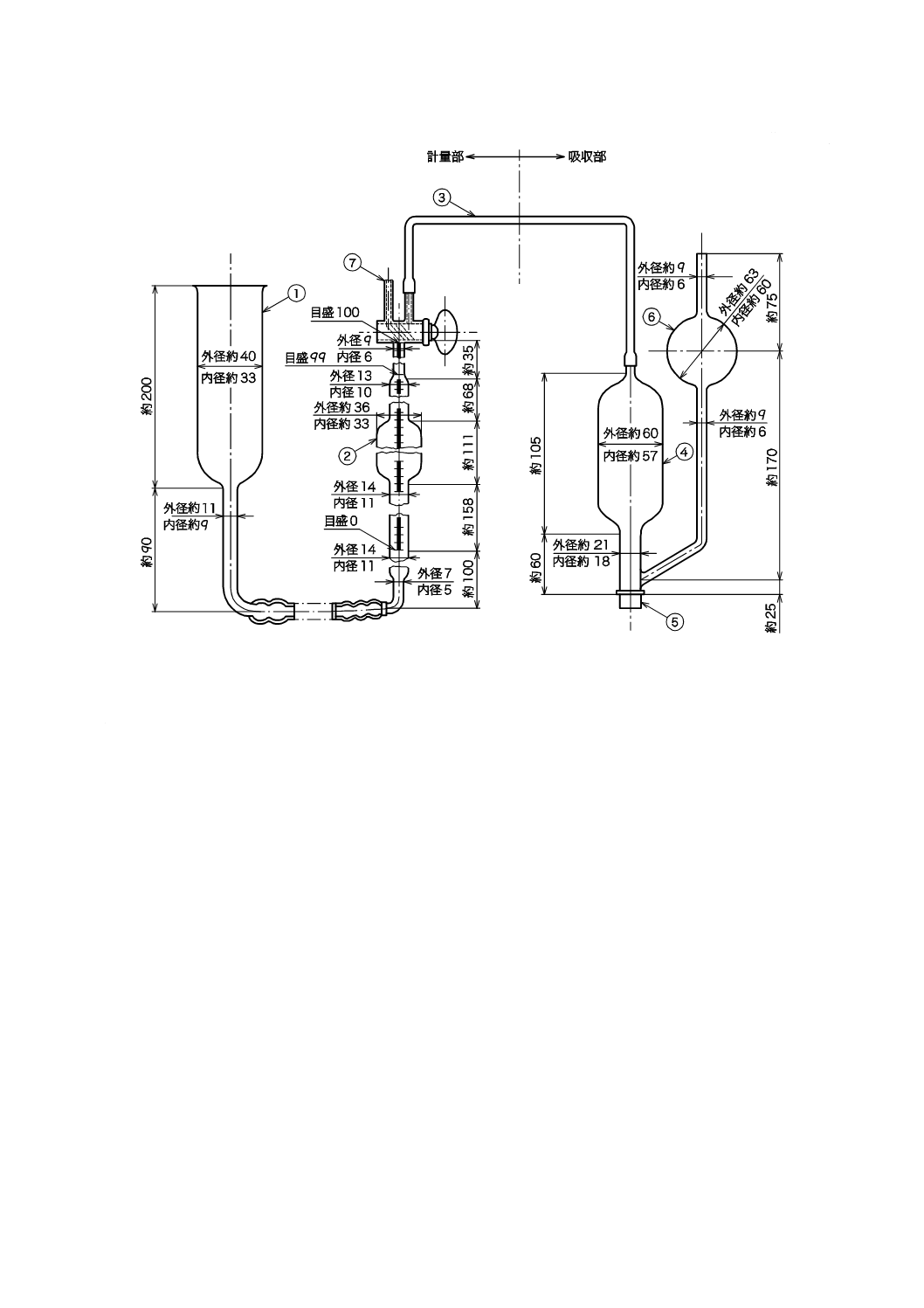

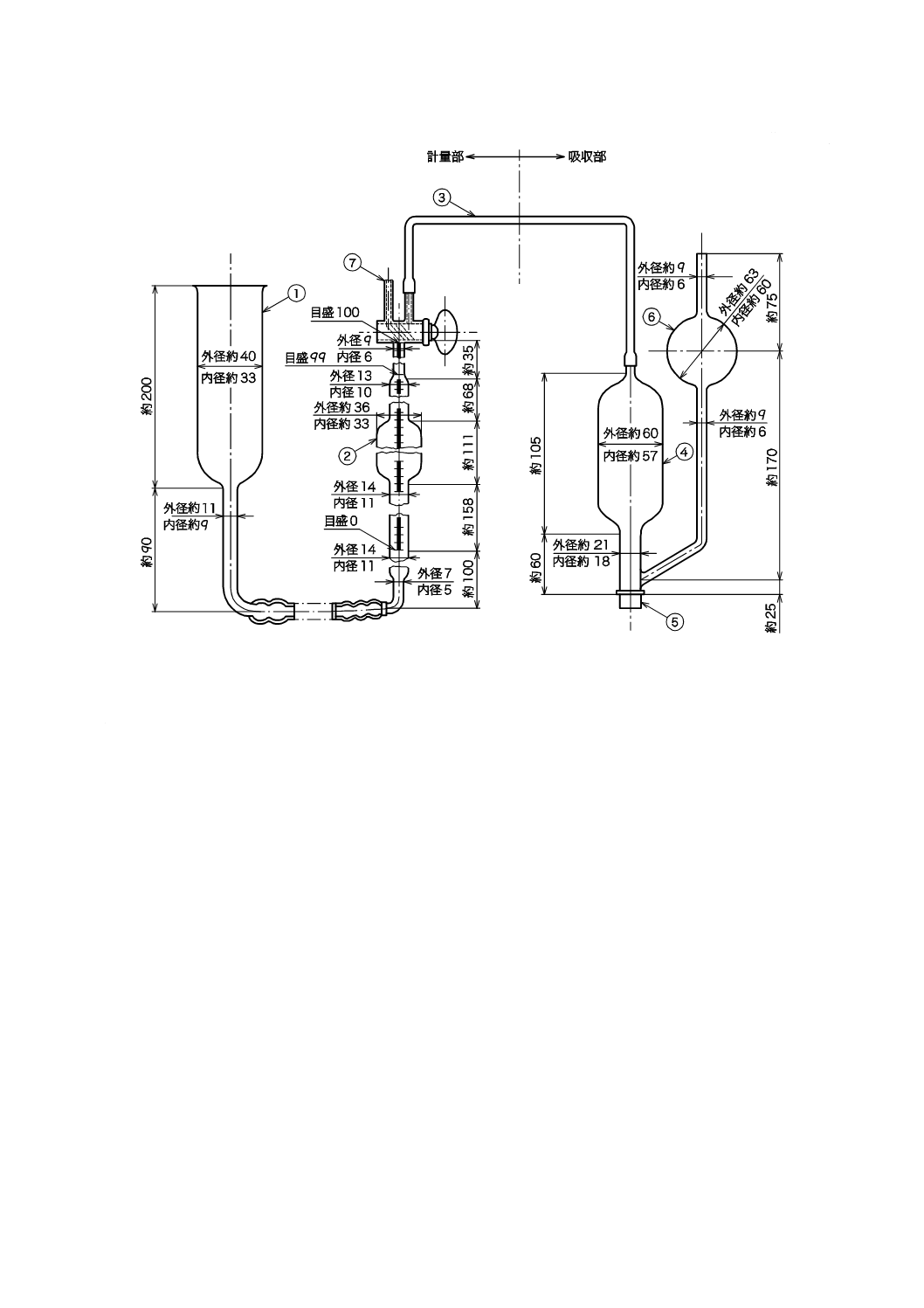

2) 装置の構造 装置は,図1のように,計量部及び吸収部で構成し,両者を内径3 mm以下の軟質塩

化ビニル管などの透明な連結管③で接続する。

計量部は,ビュレット100 ml②と容量約150 mlの水準器①をゴム管又は軟質塩化ビニル管によっ

て連結したもので,ビュレット②は,上部に一方二管コックをもち,上部コック側を100,下部側

を0として目盛り,かつ,上部(読み取り精度が上がるように管径を細くした構造)1 mlを0.1 ml

目盛とする。

吸収部は,容量約250 mlの吸収器④及び容量約120 mlの受液器⑥からなる。

5

K 1101:2017

単位 mm

①水準器 ②ビュレット ③連結管 ④吸収器 ⑤ゴム栓 ⑥受液器 ⑦試料入口

図1−装置の一例(銅アンモニア法)

d) 測定方法 測定方法は,次による。

1) 準備 吸収器④にコイル状などの銅を上部に達するまで多数詰め,吸収液を水準器①から装置内(計

量部及び吸収部)に入れる。水準器①及び受液器⑥の液量は,試料ガスを採取するとき及び吸収器

④に試料ガスを導入するとき,あふれない程度にする。

なお,吸収器④の銅は,測定中の消耗をみて適宜補充する。また,吸収液は,約20回測定すると

吸収が悪くなるので,新しいものと取り替える。

2) 測定 ビュレット②のコック及び水準器①を操作して,ビュレット②,吸収器④及び両者の連結管

③内に残留するガスを追い出し,試料入口⑦の先端まで液を満たす。次に試料ガスを流しながら試

料ガス容器と試料入口⑦とを接続し,試料ガスをビュレット②に100 ml以上をとり,水準器①の液

面をビュレット②の目盛0に合わせ,余分な試料ガスを試料入口⑦から排出し,試料ガス100 ml

を計量する。これを吸収器④に送り,よく振り混ぜて吸収させた後,ビュレット②に戻し,水準器

①の液面を残った試料ガスの液面に一致させ,吸収されたガス量をビュレット②の上部目盛から読

み取る。次に,この試料ガスを吸収器④に再び送り,よく振り混ぜて吸収させた後,ビュレット②

に戻し,吸収された量をビュレット②の上部目盛から再び読み取る。この作業を繰り返して,吸収

された量を示す目盛の読みが,前回の読みとの違いが目盛の2分の1(0.05 ml)以下のときのビュ

レット②の目盛を読み取り,純度とする。

6

K 1101:2017

5.5

露点

5.5.1

測定方法の種類

露点の測定方法は,次のいずれかの方法による。それぞれの方法の概要については,JIS Z 8806に記載

されている。

a) 静電容量式水分計による方法 静電容量式水分計は,周囲の気体中の水分に反応する多孔質誘電体の

層をもつセンサを用いて,この細孔に吸着した水分子の数による誘電率の変化を検出し測定する機能

がある。静電容量式水分計による方法は,この機能を用いた方法である。

b) 露点計による方法 光学式(冷却式)の水分計は,観測面を冷却して,結露の量が平衡に達するとき

の温度を測定する機能がある。露点計による方法は,この機能を用いた方法である。

c) 水晶発振式水分計による方法 水晶発振式水分計は,水晶振動子の表面にガス中の水分量に応じた水

分を吸着させるための膜を設け,水分の吸着量に応じて共振周波数の変化を測定する機能がある。水

晶発振式水分計を用いた方法は,この機能を用いた方法である。

水晶発振式水分計と静電容量式水分計とによって得られた水分の濃度(体積分率 ppm又は質量濃度

mg/l)はJIS K 0512の表2(露点と水分量)を用いて露点に換算する。

5.5.2

装置の仕様

水分計の試験条件,測定範囲及び精度は,次による。

a) 試験条件 取扱説明書に指定されている試験条件とする。

b) 測定範囲及び精度

1) 測定範囲 露点で−70 ℃〜0 ℃

2) 精度 露点±3 ℃

5.5.3

校正

水分計の校正方法は,次による。記載されていない詳細な校正方法はJIS B 7920の6.(試験方法)又は,

JIS K 0225の11.1(静電容量式水分計を用いる方法)に規定する方法又はこれと同等の性能をもつ方法に

よる。

なお,水分計の校正は,可能な限りトレーサビリティ確保のために計量法に基づく登録事業者に校正を

依頼するのが望ましい。

5.5.4

測定

水分計による測定は,次による。

a) 設定条件 水分計は,取扱説明書に指定されている運転条件内で運転する。

b) 妥当性 試料測定の前後又は定期的に,校正用ガスなど既知の露点のガスを用いて,測定結果の有効

性の確認を行うことが望ましい。その際の既知の露点とのずれは±5 ℃とする。

c) 試料ガス 試料及び校正用ガスと水分計とを配管によって接続する。通常,配管材料はちり,ほこり

などの不純物,油分のないステンレス配管及び継手を用いる。配管は,可能な限り短く,ガスの滞留

箇所が可能な限り少ないものを使用する。また,これらの配管類は,必要に応じ各水分計の取扱説明

書に記載の温度で保温する。

d) 測定 測定前は,各水分計に定められた流量及び定められた時間以上,高圧ガス容器詰めの窒素又は

水分除去装置に通した空気の精製ガスを流し,準備をする。指定の流量の試料ガスを水分計に導入し,

水分計の指示値が10分間で±1 ℃に安定していることを確認の上,指示値を読み取る。試料ガス導入

から30分経過後も指示値が一定方向に変化している場合は,ガス置換が不十分であるので,指示値が

10分間で±1 ℃に安定するまで,更にガス置換を行い,その後試験を行う。

7

K 1101:2017

e) 結果の表示 露点計は,指示した露点温度を読み取り,水分計の出力が水分濃度の場合は,得られた

水分の濃度(体積分率 ppm又は質量濃度 mg/l)をJIS K 0512の表2(露点と水分量)を用いて露点

を求める。

6

容器

酸素の容器は,高圧ガス保安法の規定による。

注記 酸素の容器については,高圧ガス保安法(昭和26年6月7日法律第204号)第41条〜第56

条2の2に規定されている。

7

表示

酸素の表示は,高圧ガス保安法の規定する容器の表示とは別に,容器の見やすいところにラベルを付け

て,次の事項を表示しなければならない。ただし,大型容器(タンクローリー,コンテナなど)の場合に

は,送り状に表示してもよい。

a) 名称 酸素

b) 製造業者名又はその略号

c) 充塡年月又はその略号

d) 充塡量(圧縮酸素の場合は,35 ℃における充塡圧力)

注記 容器の表示については,高圧ガス保安法(昭和26年6月7日法律第204号)第46条及び47

条に規定されている。