K 0114:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 ガスクロマトグラフィー概説 ······························································································ 8

5 試料導入前の操作 ············································································································· 9

5.1 一般事項 ······················································································································ 9

5.2 試料採取操作 ················································································································ 9

5.3 前処理操作 ··················································································································· 9

6 装置······························································································································ 10

6.1 一般事項 ····················································································································· 10

6.2 ガス流量制御部 ············································································································ 10

6.3 試料導入部 ·················································································································· 10

6.4 カラム槽 ····················································································································· 12

6.5 検出器 ························································································································ 12

6.6 検出器槽 ····················································································································· 15

6.7 温度制御部 ·················································································································· 15

6.8 信号制御部 ·················································································································· 15

6.9 データ処理部 ··············································································································· 15

6.10 附属装置 ···················································································································· 16

7 カラム··························································································································· 17

7.1 カラムの種類 ··············································································································· 17

7.2 キャピラリーカラム ······································································································ 17

7.3 充塡カラム ·················································································································· 19

8 装置の設置及び安全 ········································································································· 20

8.1 装置の設置 ·················································································································· 20

8.2 安全 ··························································································································· 21

9 測定······························································································································ 21

9.1 試料の調製(試料形態別前処理)····················································································· 21

9.2 操作前の準備 ··············································································································· 22

9.3 操作 ··························································································································· 24

10 定性分析 ······················································································································ 26

11 定量分析 ······················································································································ 26

11.1 定量法 ······················································································································· 26

11.2 ピーク高さの測定 ········································································································ 26

11.3 ピーク面積の測定 ········································································································ 26

K 0114:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.4 絶対検量線法 ·············································································································· 28

11.5 面積百分率法 ·············································································································· 28

11.6 補正面積百分率法 ········································································································ 29

11.7 内標準法 ···················································································································· 29

11.8 標準添加法 ················································································································· 30

11.9 定量値の表し方 ··········································································································· 31

12 データの質の管理(精度管理) ························································································ 31

12.1 一般事項 ···················································································································· 31

12.2 トレーサビリティの確保 ······························································································· 31

12.3 分析値の信頼性の確保 ·································································································· 31

12.4 データの質の管理のための測定 ······················································································ 32

12.5 検出下限の求め方 ········································································································ 32

12.6 ブランクの測定 ··········································································································· 32

12.7 定期的な装置性能の点検 ······························································································· 33

12.8 クロマトグラムのピーク形状及び分離の確認 ···································································· 33

13 個別規格でガスクロマトグラフィーを分析法として取り入れる際に記載すべき事項 ···················· 33

K 0114:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本分析

機器工業会(JAIMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS K 0114:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 0114:2012

ガスクロマトグラフィー通則

General rules for gas chromatography

1

適用範囲

この規格は,ガスクロマトグラフィーによって無機物及び有機物の定性及び定量分析を行う場合の通則

について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0050 化学分析方法通則

JIS K 0211:2005 分析化学用語(基礎部門)

JIS K 0214:2006 分析化学用語(クロマトグラフィー部門)

JIS K 0215:2005 分析化学用語(分析機器部門)

JIS K 8251 ガラスウール(試薬)

3

用語及び定義

この規格で用いる主な用語の定義は,JIS K 0050,JIS K 0211:2005,JIS K 0214:2006及びJIS K 0215:2005

によるほか,次による。

なお,括弧内の対応英語は参考のために示す。

注記 必要に応じてJIS K 0211:2005,JIS K 0214:2006及びJIS K 0215:2005の定義を補足,補強など

の変更を行っている。変更を行った用語には,* を付した。

3.1

ガスクロマトグラフィー*(gas chromatography)

移動相として気体を用いるクロマトグラフィー。分析種を固定相との相互作用(吸着,分配)の差を利

用して,分離・検出する。

3.2

ガスクロマトグラフ*(gas chromatograph)

ガスクロマトグラフィー用装置。

3.3

ガスクロマトグラフ分析(gas chromatographic analysis)

ガスクロマトグラフを用いた化合物の定性及び定量分析。ガスクロマトグラフィーと同義で使用するこ

とができる。

2

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

クロマトグラム*(chromatogram)

ガスクロマトグラフィーを行った結果,得られる記録。ガスクロマトグラムともいう。

3.5

カラム*(column)

試料成分の分離が行われる管で,キャピラリー管壁に固定相を担持したもの,又は充塡剤を充塡したも

の。分離カラムともいう。カラム用管の材料はガラス,フューズドシリカ,ステンレススチール,銅,鉄

など。

3.6

固定相*(stationary phase)

ガスクロマトグラフィーが行われる場の要素の一つで,カラム内にあって動かない相。吸着剤,又は担

体に担持された液体など。分析種との相互作用の差で各分析種を互いに分離する。

3.7

固定相液体(stationary liquid)

固定相に用いる液体。

3.8

移動相*(mobile phase)

ガスクロマトグラフィーが行われる場の要素の一つで,固定相に接して流れる分析種を展開,溶出する

気体。

3.9

充塡剤*(column packing)

カラムに充塡する粒状吸着性固定相,固定相液体を担持した粒子など。

3.10

担体*(support)

分配形の充塡剤において,固定相液体を担持するために用いられる粒子状の支持体。

3.11

圧力勾配補正因子*,j(pressure gradient correction factor)

ガスクロマトグラフィーでカラム入口と出口とに圧力差があることから,保持容量を補正するときに用

いる係数。次の式で定義する。

×

1

)

/

(

1

)

/

(

2

3

3

o

i

2

o

i

−

−

=

P

P

P

P

j

ここに,

Pi: カラムの入口におけるキャリヤーガスの圧力

Po: カラムの出口におけるキャリヤーガスの圧力

上記の式は,充塡剤を均一に充塡した一定の径をもつカラムについてだけ適用できる。

3.12

相比*,β(phase ratio)

カラム中の固定相体積に対する移動相体積の割合。中空カラムの場合は,次の式で定義する。

f

i

4d

d

=

β

ここに,

di: カラムの内径

3

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

df: 固定相液体の膜厚

ただし,di,dfは同じ単位を用いる。

3.13

スプリット注入法*(split injection method)

試料導入部に設けた分岐によって,注入気化した試料の一部をカラムに導入する方法。試料のカラムへ

の過負荷を防止して分析するキャピラリーカラム用試料注入法(分割導入方式)。

3.14

スプリットレス注入法*(splitless injection method)

注入気化した試料のほぼ全量がカラムに移送された段階で,スプリット出口を開き,気化室に残存する

溶媒などを系外に排出し分析するキャピラリーカラム用試料注入法(非分割導入方式)。

3.15

直接注入法*(direct injection method)

試料を加熱した気化室に注入して,瞬間気化させた後,カラムへ全量導入するキャピラリーカラム用試

料注入方法。

3.16

コールドオンカラム注入法*(cold on-column injection method)

試料溶媒の沸点以下に保った注入口を通してカラムに直接試料を導入する方法(全量導入方式)。注入後

カラムを昇温して分析する。

3.17

温度プログラム気化法,PTV法(programmed temperature vaporization method)

試料導入部の温度を任意にプログラムし試料をカラムに導入する方法。複数の注入法に対応できる(全

量導入方式,分割導入方式及び非分割導入方式)。

3.18

ベースライン*(base line)

クロマトグラムにおいて,試料成分がなくキャリヤーガスだけが検出器を通過している部分の安定な信

号を記録したもの。基線ともいう。

3.19

テーリング*(tailing)

ピーク後部が裾を引いている様子。ピーク後半部のピーク幅が,前半部のピーク幅に比べてひろくなる。

3.20

リーディング*(leading)

ピーク前部が緩やかに立ち上がっている様子。ピーク前半部のピーク幅が,後半部のピーク幅に比べて

ひろくなる。

3.21

ピーク*(peak)

クロマトグラムにおいて,カラムから試料成分が溶出しているときの曲線部分。

3.22

ピーク高さ*(peak height)

ピークの頂点からピークの両裾を結ぶ直線に時間軸に垂直に下ろした直線の長さ。

4

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.23

ピーク幅*(peak width)

ピークの両側の変曲点における接線とピークの両裾を結ぶ直線との二つの交点間の長さ。

3.24

ピーク面積*(peak area)

ピークの両裾を結ぶ直線とピークとが囲む面積。

3.25

半値幅*(peak width at half height)

ピーク高さの1/2の点において,時間軸に平行に引いた直線とピークとの交点間の長さ。

3.26

半値幅法*(peak width at half height method)

半値幅にピーク高さを乗じて表すピーク面積計算法。

3.27

分離度*,R(resolution)

目的成分が近接するピークからどの程度分離しているかを示す尺度。分離度は,ピーク幅又はピーク半

値幅を用いて,次の式で定義する。

)

(

)

(

2

b

a

Ra

Rb

W

W

t

t

R

+

−

=×

ここに,

R: 分離度

tRb,tRa: 成分ピークa及びbの保持時間(tRb>tRa)

Wa,Wb: 成分a及びbのピーク幅時間

ただし,tRb,tRa,Wa,Wbは同じ単位を用いる。

)

(

)

(

18

.1

2/1b

2/1a

Ra

Rb

W

W

t

t

R

+

−

=

×

ここに,

R: 分離度

tRb,tRa: 成分ピークa及びbの保持時間(tRb>tRa)

Wa1/2,Wb1/2: 成分a及びbのピーク半値幅時間

ただし,tRb,tRa,Wa1/2,Wb1/2は同じ単位を用いる。

3.28

保持係数*,k(retention factor)

各成分ピークの保持時間をデッドボリュームの値で補正した数値。保持時間tR及びホールドアップタイ

ムtMによって,次の式で定義する。試料成分が固定相と移動相とに分配した割合。

k=(tR−tM)/tM

3.29

保持時間*(retention time)

カラムに試料を導入後,特定成分のピークの頂点が現れるまでの時間。

3.30

空間補正保持時間*(adjusted retention time)

ホールドアップタイム(tM)によって補正された保持容量tR'。tR'=tR−tMで定義される。

3.31

保持容量*(retention volume)

ある条件のもとで特定の物質をカラムから溶出させるのに必要なキャリヤーガスの体積。VR=tR ×Fc

5

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で定義する。ここに,tRはその場合の保持時間,Fcはそのときのカラム温度におけるカラム出口でのキャ

リヤーガス流量。

3.32

比保持容量*,Vg(specific retention volume)

標準状態における固定相液体の単位質量当たりの全補正保持容量で表した値(Vg)。

T

W

V

V

15

.

273

L

N

g

×

=

ここに,

VN: 全補正保持容量

WL: 固定相液体の質量

T: カラムの絶対温度(K)

3.33

空間補正保持容量*,VR'(adjusted retention volume)

ホールドアップボリュームによって補正された保持容量(VR')。VR'=VR−VMで定義する。

ここに,

VR': 空間補正保持容量

VR: 保持容量

VM: ホールドアップボリューム

3.34

全補正保持容量*,VN(corrected retention volume)

カラムにおけるホールドアップタイムと体積及び圧力降下を補正した保持容量。空間補正保持容量VR'

に圧力勾配補正因子jを乗じたVN=j×VR'で定義する。

3.35

保持値*(retention value)

保持容量,保持時間,空間補正保持容量,全補正保持容量,比保持容量,保持比,保持係数などの総称。

3.36

保持比*(relative retention)

目的物質の基準物質に対する保持値の比。ある物質の保持値を表示するため,同一条件のもとで,

2

R

1

R

2

g

1

g

2

N

1

N

2

R

1

R

12

'

'

V

V

V

V

V

V

V

V

r

≠

=

=

=

として得る数値。

ここに,

VR': 空間補正保持容量

VN: 全補正保持容量

Vg: 比保持容量

VR: 保持容量

なお,添字1 及び2 は,それぞれ特定物質及び比較用物質を表す。

ただし,VR',VN,Vg,VRは同じ単位を用いる。

3.37

ホールドアップタイム*(hold up time)

試料導入時からカラムに保持されない成分(k=0)のピークの頂点が現れるまでの時間。

3.38

理論段数*,N(number of theoretical plates)

カラムの効率を表す指標の一つ。特定成分について,次の式で定義する数。ピーク幅の求め方によって,

接線法,半値幅法,面積高さ法などの方法がある。

6

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

b

R

16

×wt

N=

····································································· 接線法

2

2

/

1

b

R

54

.5

×wt

N=

···························································· 半値幅法

2

R

π

2

×Ah

t

N=

································································ 面積高さ法

ピークがガウス曲線の場合,三つの式の結果は一致する。

ここに,

tR: 保持時間

wb: ピーク幅

A: ピーク面積

h: ピーク高さ

wb1/2: ピーク半値幅

ただし,tR,wb,wb1/2は,同じ単位を用いる。

3.39

分析種*(analyte)

分析試料中の被検成分。分析対象成分ともいう。

3.40

固相抽出*(solid phase extraction)

充塡剤などを充塡した固相の捕集剤に試料を通過させ,試料成分の単離,精製,濃縮などを行う操作。

3.41

キャリヤーガス*(carrier gas)

ガスクロマトグラフィー用移動相気体。

3.42

昇温分析法*(programmed temperature gas chromatography)

あらかじめ設定したプログラムに従って,カラム槽の温度を上昇させながら行う分析法。

3.43

昇温速度*(programming rate)

昇温分析におけるカラム槽温度の変化率。

3.44

絶対検量線法*(external standard method)

分析種と同じ成分の既知濃度の試料から得たクロマトグラム上のピーク面積又は高さをもとに作成した

検量線を用い,試料中の分析種の濃度又は量を求める方法。

3.45

内標準法*(internal standard method)

分析種の既知量に内標準物質の既知量を加えた混合試料を分析し,分析種と内標準物質の量比と信号比

とから関係線を作成し,次に目的試料に内標準物質の既知量を添加して分析し,関係線から目的試料中の

分析種を定量する方法。試料導入量変動の影響を受けにくい利点がある。

3.46

内標準物質(internal standard)

内標準法において基準として用いる物質。

7

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.47

相対感度*(relative sensitivity)

基準とする成分の単位量当たりのピーク面積又は高さに対する,対象成分の単位量当たりのピーク面積

又は高さとの比。相対感度の逆数を補正係数という。

3.48

溶媒効果(solvent effects)

キャピラリーカラムを用いるガスクロマトグラフ分析においてカラム温度を試料溶媒の沸点より20 ℃

程度低くする。このとき,試料注入部で気化した試料溶媒はカラムの先端で凝縮する。試料導入部で広が

った成分が凝縮した溶媒に保持されることによって,ピーク幅が狭くなる現象。

3.49

標準物質*(reference material)

ガスクロマトグラフの校正,測定方法の評価又は試料に値を付与することに用いるために,その特性値

が必要かつ十分な程度で確定されている物質。

3.50

サロゲート(surrogate)

検出器として質量分析計(MS)を使用するときに,試料の前処理操作,分析操作の段階における収率の

補正,回収率の確認などのために添加される,分析種と化学構造が同じ,又は類似した物質。元素の一部

を重水素d,13Cなどの安定同位体で置換したものが用いられる。サロゲート物質ともいう。

3.51

ディスクリミネーション(discrimination)

ガスクロマトグラフ分析において,広い沸点範囲の試料を注入したときに,注入した試料とカラムに入

った試料との組成が変わること。主に,試料中の高沸点成分が低沸点成分に比べてカラムに移行されにく

く高沸点成分の組成比が相対的に小さくなる。シリンジ針先での分別蒸留現象,注入口での不均一な気化,

拡散などに起因して発生する。

3.52

McReynolds数(McReynoldsʼ constant)

五つの分析種(ベンゼン,1-ブタノール,2-ペンタノン,ピリジン及び1-ニトロプロパン)の該当する

固定相液体での各分析種の保持指標から,無極性固定相の基準としたスクアランに対する保持指標をそれ

ぞれ引いて得られた五つの値の総和で定義する。McReynolds数が大きいほど極性が強い。目安として,

McReynolds数に100以上の差があると分離挙動が異なる。

3.53

熱脱着(thermal desorption)

表面に吸着している物質が加熱によって,表面から他の相に脱離する現象。

3.54

熱抽出(thermal extraction)

試料に含まれている物質を加熱によって,他の相に移す操作。

3.55

コンディショニング(conditioning)

固定相に吸着又は溶解している不純物を除去するために,キャリヤーガスを流しながらカラムを適切な

温度まで上げる操作。

8

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.56

燃料ガス*(fuel gas)

検出器の動作に必要な燃焼などの現象を起こすガス。

3.57

付加ガス*(additional gas)

検出器を適切に動作させるために必要なガス。

3.58

助燃ガス*(supporting gas)

燃焼に必要な酸素を供給するガス。

4

ガスクロマトグラフィー概説

ガスクロマトグラフィーは,カラムクロマトグラフィーの一種で,カラムに充塡されている固定相−移

動相間の試料成分の吸着又は分配平衡の違いによって,複雑な混合物の分離を行う物理化学的分離法の一

つである。

固定相の種類によって,気−固(吸着)クロマトグラフィーと気−液(分配)クロマトグラフィーとに

大別される。前者の固定相としては,シリカゲル,活性炭,活性アルミナ,合成ゼオライトなどの吸着剤

が,後者の場合,固定相液体をけい(珪)藻土系,その他不活性な担体粒子に均一に含浸,塗布して,又

はキャピラリーカラムの内表面に塗布若しくは化学結合させて用いられることが多い。前者は,粒状とし

たものを内径2〜6 mm,長さ数mの管に充塡し,後者は,不活性な多孔質担体(通常けい藻土)に固定相

液体を含浸させたものを管に充塡する。これらは充塡カラムといい,管の材料には硬質ガラス又はステン

レス鋼が用いられる。一方,内径が0.1〜1.2 mm程度,長さが数 m〜数10 mの細い管の内壁に固定相液

体を担持させたものをキャピラリーカラムという。カラムの材料には,石英ガラス又はステンレス鋼が用

いられる。一般に,気−固クロマトグラフィーは,無機ガス又は低沸点炭化水素類に使用され,気−液ク

ロマトグラフィーは,有機化合物全般の分離に使用される。

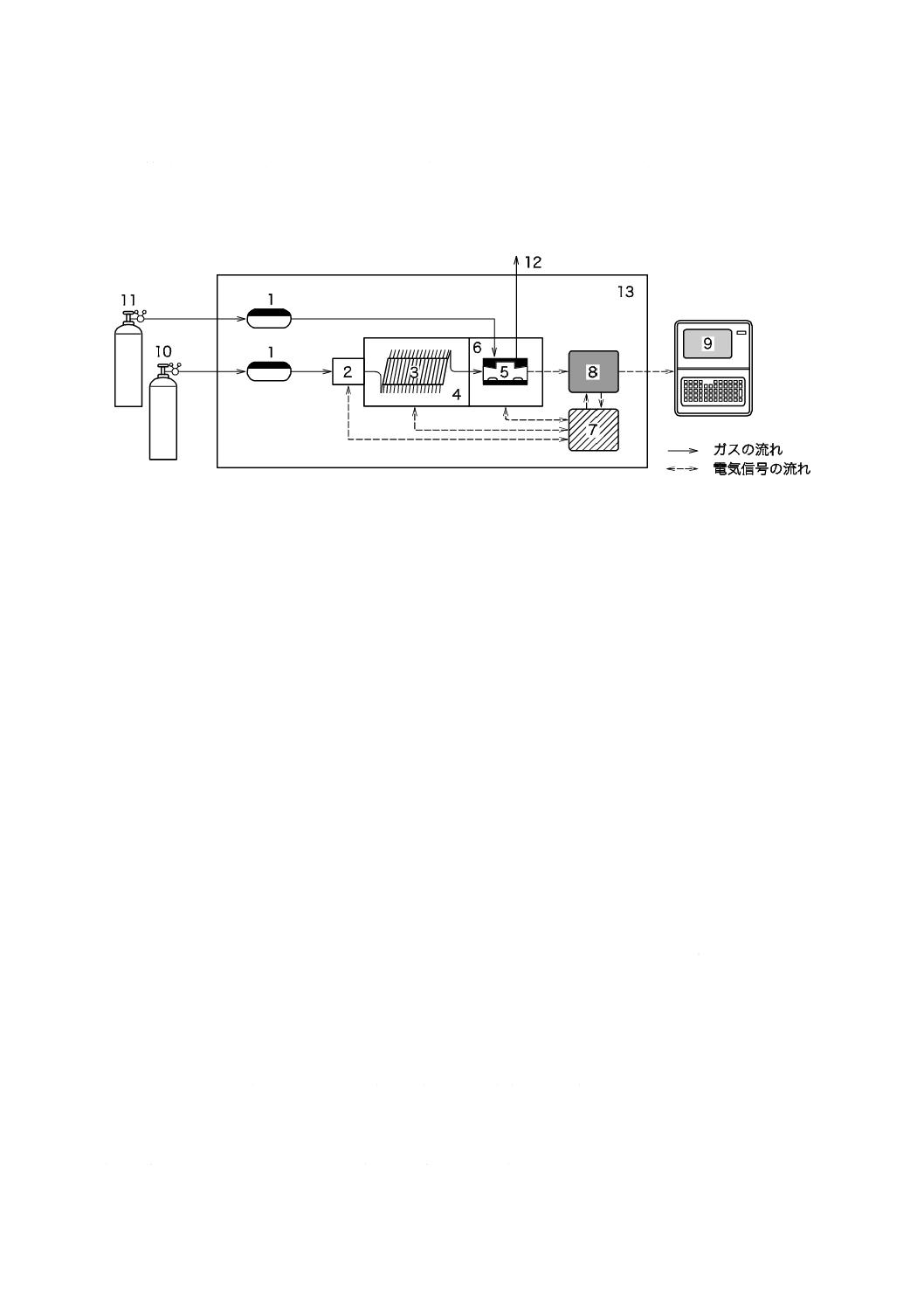

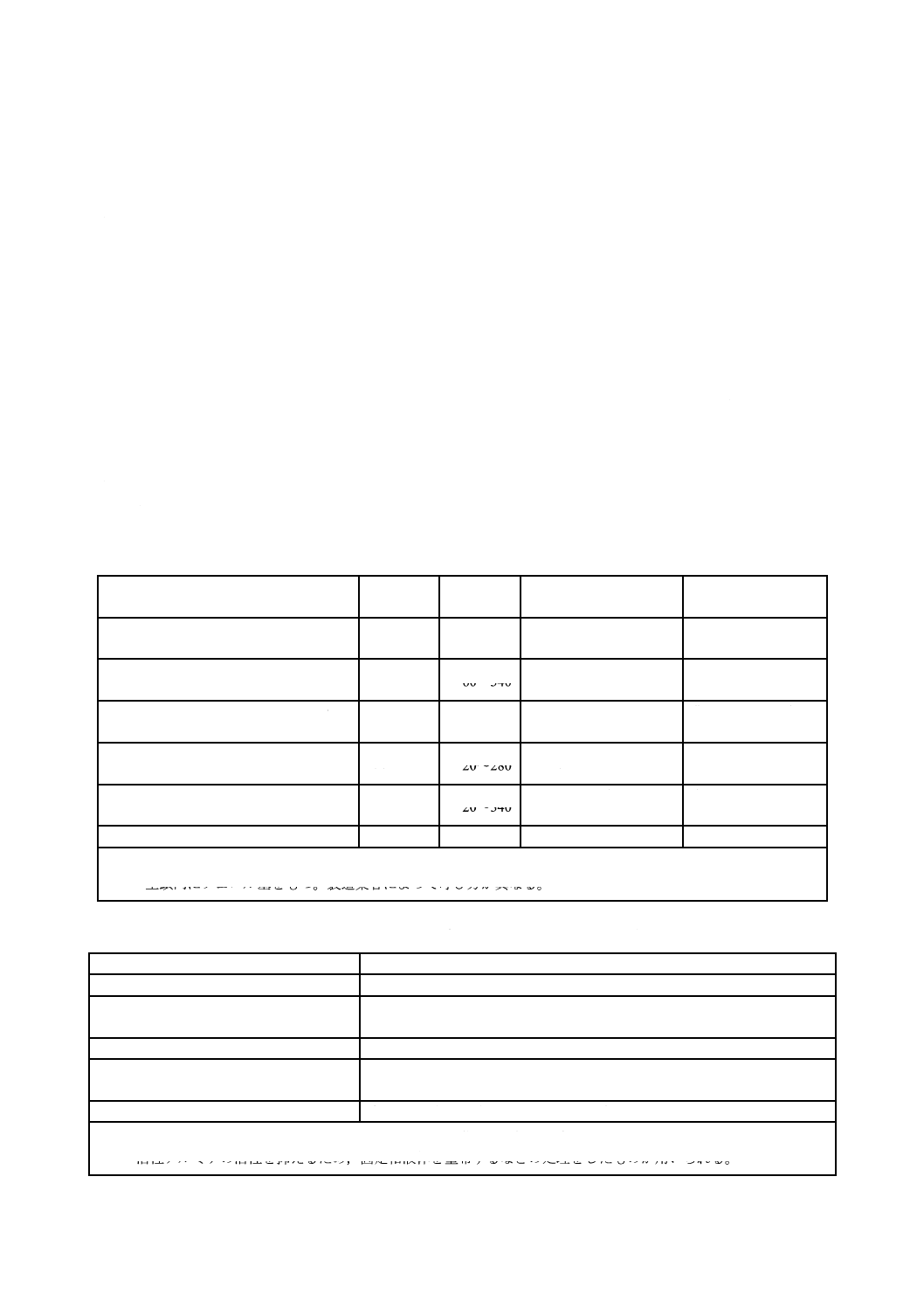

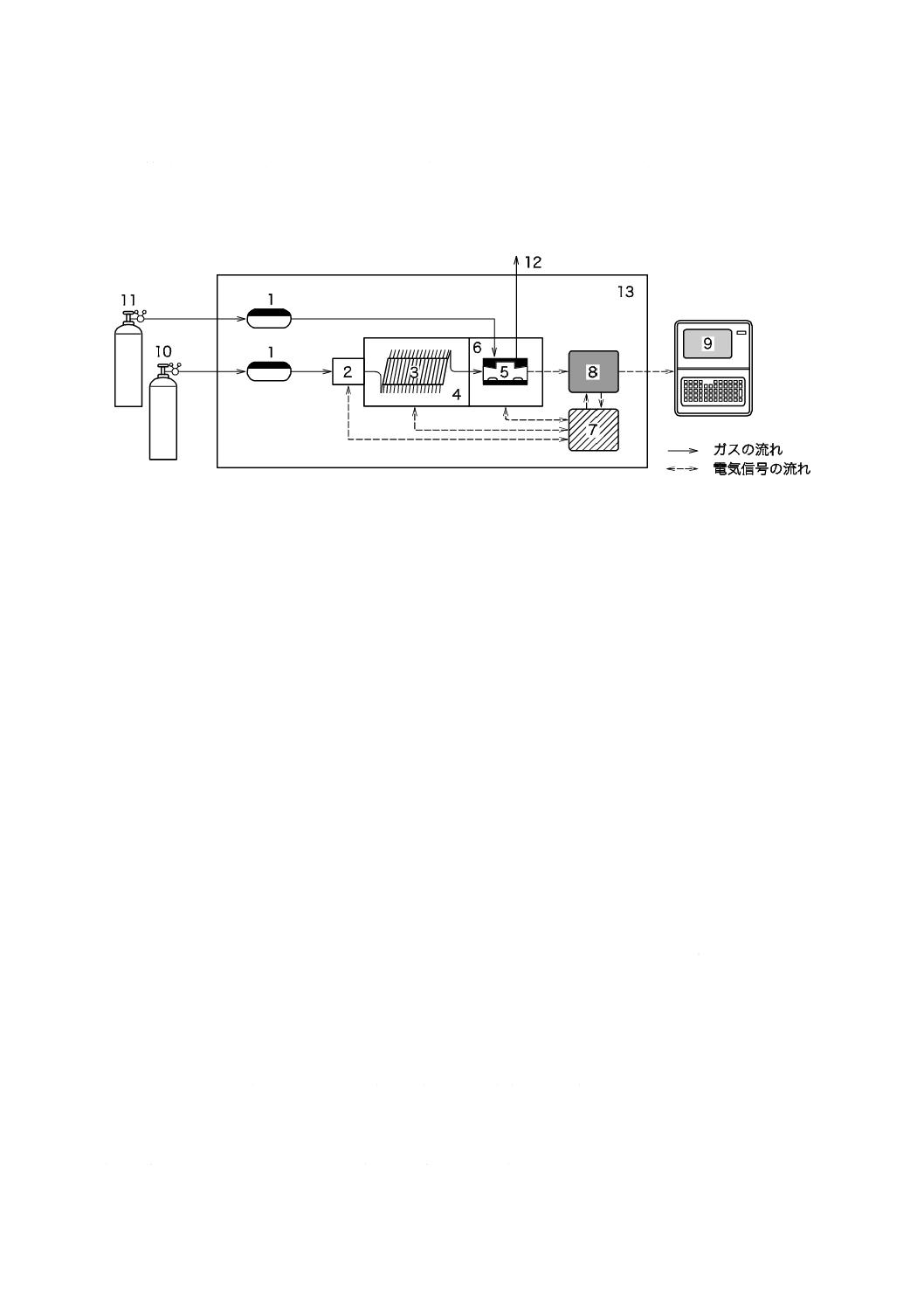

装置の基本構成例を図1に示す。構成は,キャリヤーガス流量制御部,試料導入部,カラム,カラム槽,

検出器及びデータ処理部から成る。キャリヤーガスには,ヘリウム,窒素ガスなどが使われ,高圧ガス容

器(ボンベ)から減圧弁を介して装置に供給される。さらに,圧力及び/又は流量が調整され,一定流量

で試料導入部,カラムへと送られる。試料は,気体用サンプラー又は気体若しくは液体用シリンジを用い

て導入される。

キャリヤーガスとともにカラムに導入された試料は,個々の成分に分離され,検出器で検出される。検

出器からの信号は,データ処理部で処理される。

ガスクロマトグラフ分析法は,熱伝導度検出器,水素炎イオン化検出器,電子捕獲検出器,炎光光度検

出器,熱イオン化検出器,質量分析計などの各種検出器が利用できるため,パーセントレベルの比較的高

濃度の分析から,ppmといった低濃度の分析にまで適用することが可能である。無機ガス,硫黄などを含

む成分を高感度で分析可能な検出器など,様々な原理の検出器が利用できる。

特性の異なるカラムと検出器との組合せによって,石油,医薬,食品,環境,その他多くの産業の製造

工程における管理分析,より複雑な試料などの定性及び定量分析が可能である。複数のカラム又は検出器

を並列に用いる,クロマトグラムの一部又は全部を別の特性のカラムへ導入する(多次元クロマトグラフ

ィー)など,カラム及び検出器の特性の差を利用して,複雑な組成をもつ試料の分析を可能とする構成も

利用されている。

9

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

さらに,ガスクロマトグラフに気体・液体試料導入装置,ヘッドスペースサンプラー,パージトラップ

装置,熱脱着装置など,各種の附属装置を組み合わせることによって,水,大気中などのppb,pptレベル

の極微量汚染物質の分析が可能となる。また,直接分析することが困難である高分子化合物などに対して

も熱分解装置の使用によって,分解生成物からの解析が可能となるなど幅広い応用が可能である。

1

ガス流量制御部

2

試料導入部

3

カラム

4

カラム槽

5

検出器

6

検出器槽

7

温度制御部

8

信号制御部

9 データ処理部

10 キャリヤーガス源

11 燃料その他のガス源

12 ガス出口

13 装置本体

図1−ガスクロマトグラフの基本構成の例

5

試料導入前の操作

5.1

一般事項

ガスクロマトグラフ分析においては,あらかじめその分析目的によって,試料に合わせた試料採取方法,

採取装置を選択する必要がある。また,採取した試料は,その形態及び分析目的によって,そのままガス

クロマトグラフに導入できる場合,6.10にある附属装置を介してガスクロマトグラフに導入する場合,及

び目的成分の抽出操作,誘導体化,濃縮操作などの前処理操作が伴う場合に分けることができる。

5.2

試料採取操作

分析目的,試料の性質及び試験項目に最も適した方法で,試料母集団を代表できるような試料を採取す

る。個別に規格がある場合はそれによる。また,試料の取扱いは,外的要因,経時変化などによる変質を

防ぐため,なるべく速やかに前処理操作又はガスクロマトグラフへの試料導入を行う。やむを得ず保存の

必要性がある場合は,事前にその保存又は運搬方法で試料の変質に問題がないことを確認する。変質が懸

念される場合は,その防止策を施す[例えば,水道水では残留塩素が存在しており,トリハロメタンの濃

度が変化したり,農薬によっては分解が促進される場合がある。このような場合,L (+) −アスコルビン

酸ナトリウムを加えて保存する。]。検出器として質量分析計(MS)を使用するときは,精度管理上,安定

同位体でラベル化された物質(サロゲート物質)を採取時に添加するのがよい。また,データの信頼性を

確保する意味で,二重測定が義務付けられている場合は,同一試料を同時に最低2点以上採取測定する必

要がある。分析対象が気体の場合,分析操作と関連する様々な試料採取方法として,容器採取法(キャニ

スター採取),固体捕集法,吸収瓶法,真空捕集瓶法,注射筒法,捕集バッグ採取法などがある。

5.3

前処理操作

試料をガスクロマトグラフに導入する前に,場合によって分析目的,試料の性質,試験項目などに最も

適した方法で,試料の前処理を行う。個別に規格がある場合はそれによる。

10

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ひょう量,溶解,抽出(液液,固相,水蒸気蒸留,膜分離,超臨界流体など),クリーンナップ(液液抽

出,固相抽出,SEC:Size Exclusion Chromatographyなど),溶媒の調製(誘導体化,脱水,カラムに適し

た溶媒にするために行う。),脱水,濃縮,定容,誘導体化,標準物質添加などの試料前処理操作において,

使用する器具などからの汚染,試薬中の不純物の混入,測定成分の損失などがあるので注意する。

6

装置

6.1

一般事項

ガスクロマトグラフは,ガス流量制御部,試料導入部,カラム槽,検出器,検出器槽,温度制御部,信

号制御部などから構成される。データ処理部は,装置外に別途設置される場合が多い。その他の構成要素

も装置外に別途設置されることがある。附属装置が取り付けられる場合もある。

6.2

ガス流量制御部

6.2.1

キャリヤーガス流量制御部

キャリヤーガス流量を適切な値に設定し,流量を安定に保つための部分で,調圧弁,流量調節弁,圧力

計などから構成される。電子式流量制御部も利用することができる。キャピラリーカラム用の電子式流量

制御部は,キャリヤーガスのカラム入口圧力を直接設定してその値に調整することができる。キャリヤー

ガス種,カラム情報,カラム温度などをもとにキャリヤーガス流量又は線速度からキャリヤーガスのカラ

ム入口圧力を計算し,その値に自動的に調整できる機能をもつものもある。また,設定したキャリヤーガ

スのカラム入口圧力から流量又は線速度を計算し表示する場合もある。分析中のキャリヤーガスの圧力,

流量又は線速度を一定に保つ機能,プログラムによってキャリヤーガスの圧力,流量又は線速度を変化さ

せる機能,スプリットベント流量を変化させる機能などをもつものもある。充塡カラム用の電子式流量制

御部はカラム流量を一定に保つ機能,プログラムによって流量を変化させる機能をもつものもある。

6.2.2

燃料ガス,助燃ガス,付加ガスなどの流量制御部

燃料ガス,助燃ガス,付加ガスなどの流量をそれぞれ適切な値に設定し,流量を安定に保つための部分

で,調圧弁,流量調節弁,圧力計などから構成される。燃料ガス,助燃ガス,付加ガスなどの流量を,キ

ャリヤーガス種などの情報をもとに計算し,設定した値に自動的に調整できる電子式の流量制御部もある。

また,プログラムによって流量を変化させる機能などももち合わせているものがある。

6.3

試料導入部

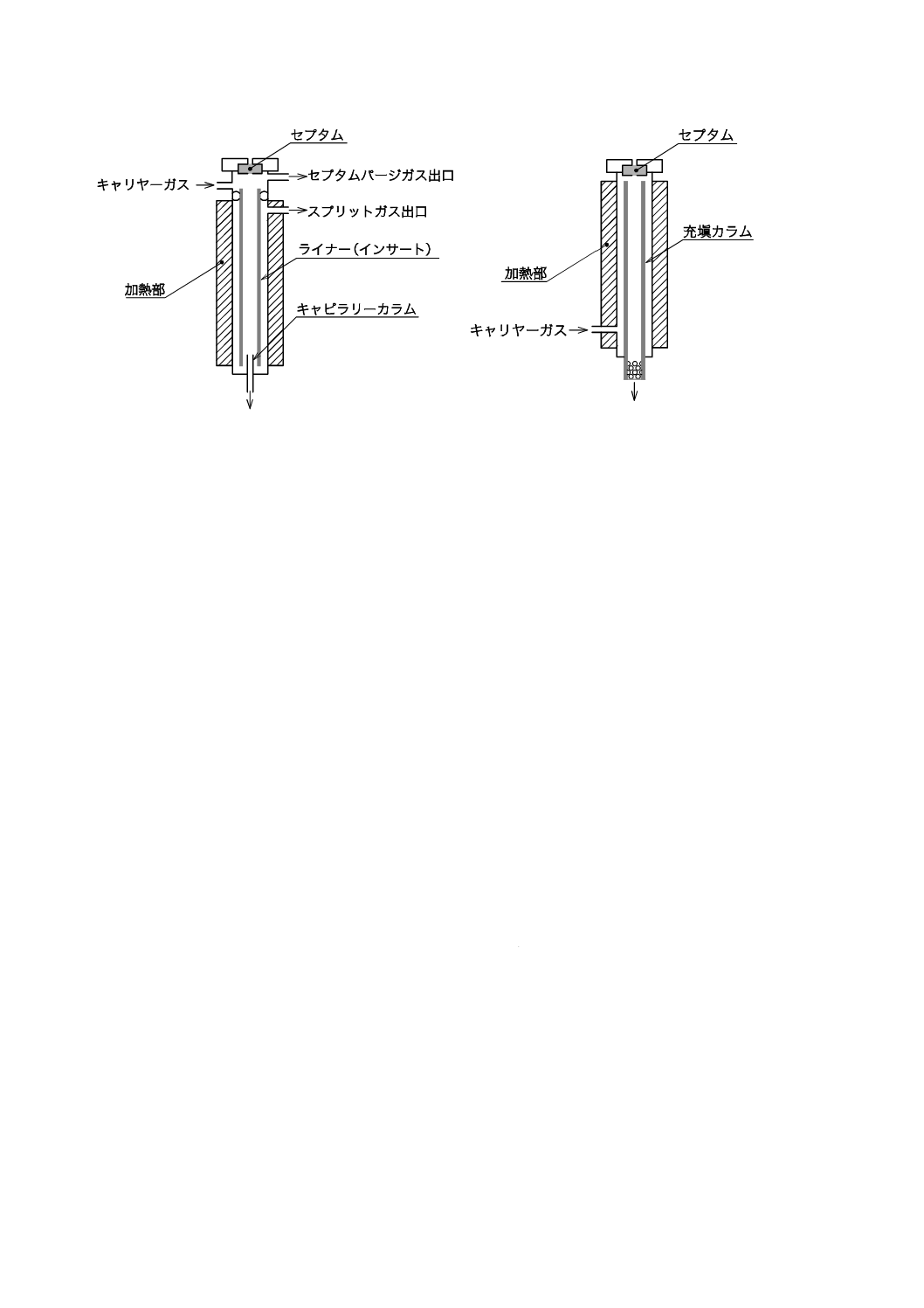

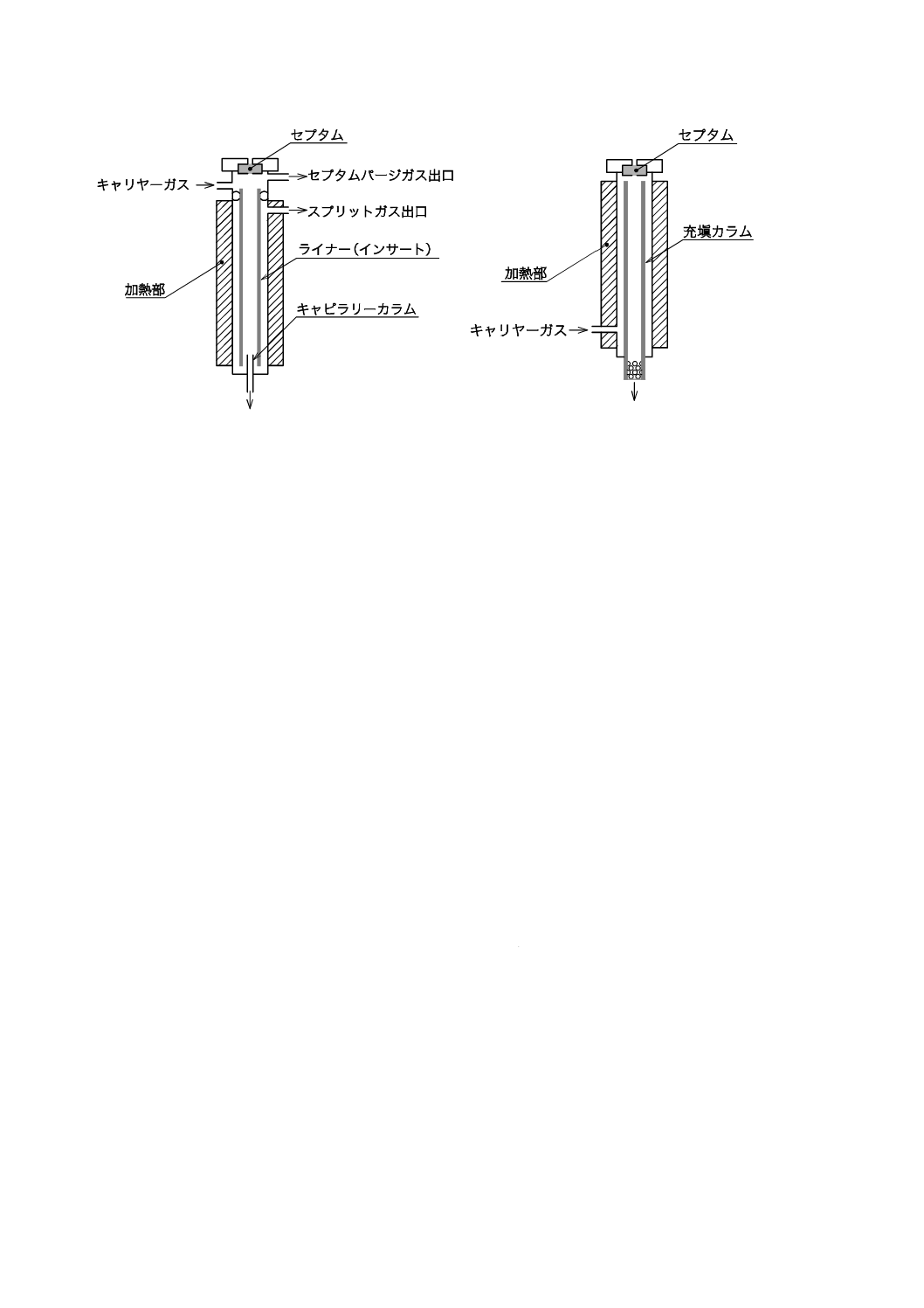

試料をキャリヤーガス流路中に導入するための部分で,使用するカラムによって,キャピラリーカラム

用と充塡カラム用とに大別される。その多くは,シリンジを用いて試料の導入を行うが,バルブ操作によ

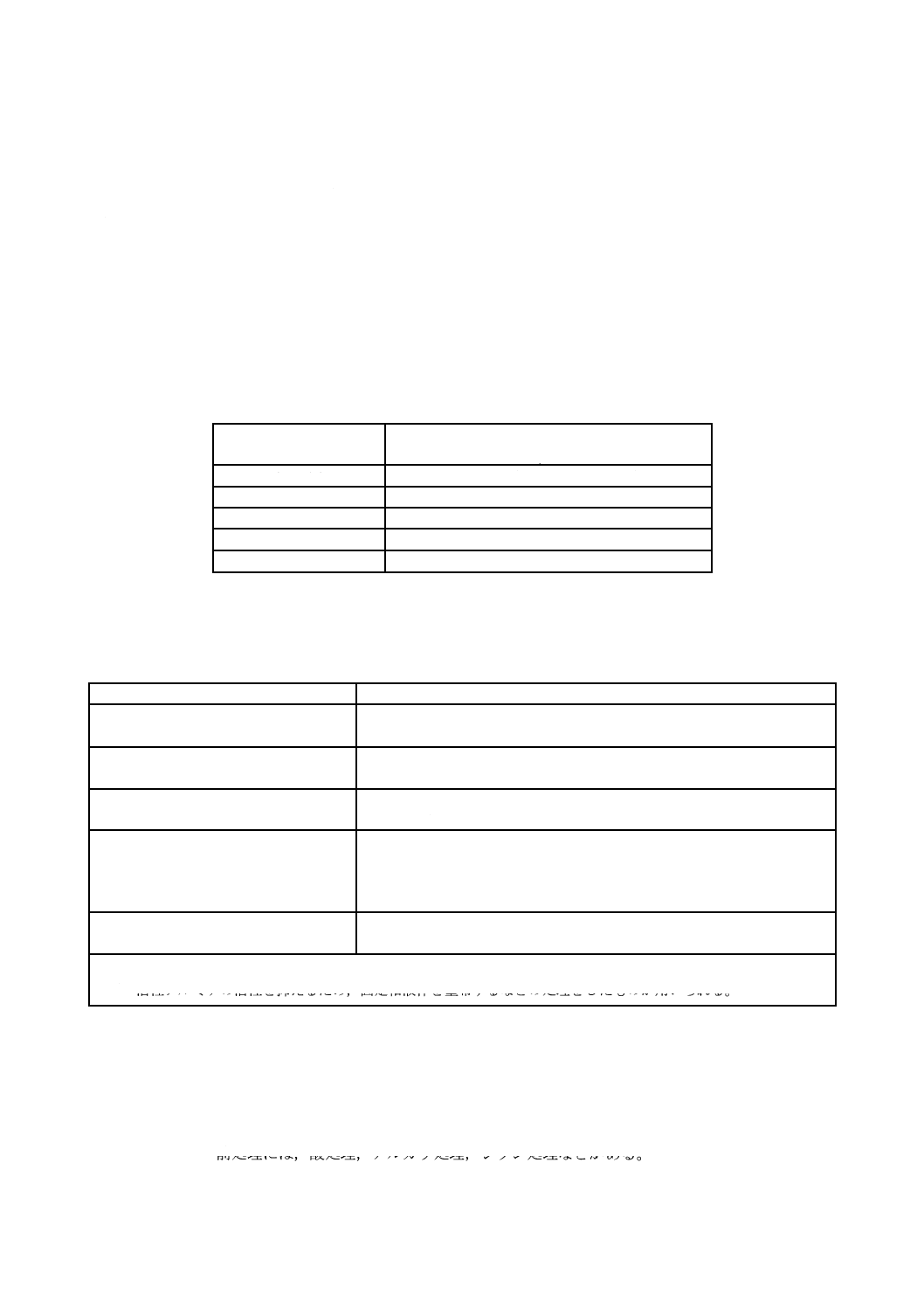

る試料導入部も使用されている。注入口の例を図2に示す。

シリンジ用試料導入部は,シリコーンゴムなどの耐熱性弾性体隔壁(セプタム)でキャリヤーガス流路

と外部とを遮断する構造をもち,この隔壁をシリンジの針先で貫通し,試料を注入する。さらに,試料導

入部は,試料を加熱し,カラム温度又はそれ以上の温度に保つことができる機構をもつ。試料導入部の多

くは,ガラス又は石英製の円筒(ライナー又はインサートともいう。)内で液体試料の気化を行う構造を採

用している。この液体試料の導入では,各注入方法に合わせて様々な形状のライナーが市販されており,

適切なものを使用する。ライナーには,必要に応じてガラスウール又は石英ウールを入れ,試料の均一な

気化を促すと同時に試料中の気化しない残さを残す機能をもたせたり,吸着・分解を抑えることを目的と

して表面の活性点を抑える処理を付加する場合もある。

a) キャピラリーカラム用試料導入部 キャピラリーカラム用試料導入部は,カラムに試料の一部を導入

する分割導入方式,ほぼ全量を導入する非分割導入方式及び試料の全量を導入する全量導入方式に分

11

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

類され,これらの一方式又は複数の方式を備えた次のような導入法が一般化されている。

1) スプリット注入法(分割導入方式) 試料導入部での試料の広がりを抑えると同時に,カラムの過

負荷を防ぐ機能をもつ。キャピラリーカラムを用いるガスクロマトグラフ分析で最も広く使用され,

広範囲の濃度の試料に対応する。スプリット注入法又はスプリットレス注入法のいずれかを選択で

きる,スプリット/スプリットレス注入口が一般的に使用される。スプリット注入法では,迅速に

気化し,均一にキャリヤーガスと混合できるライナーを選定する。

2) スプリットレス注入法(非分割導入方式) 感度の向上を目的とし,比較的低濃度の試料に使用さ

れるが,形状のよいピークを得るためにカラム先端での再濃縮又は溶媒効果を利用する。スプリッ

ト注入法又はスプリットレス注入法のいずれかを選択できる,スプリット/スプリットレス注入口

が一般的に使用される。気化した試料の拡散を抑えるため,内容積の小さいライナーが使われるが

試料の注入量も考慮し選定する。

3) 直接注入法(全量導入方式) 主に大口径のキャピラリーカラムを使用する。試料負荷容量が大き

く充塡カラムに近い扱いができるため,大量に試料を注入したい場合に便利である。充塡カラムに

比べ,カラム内面が不活性なキャピラリーカラムを使用することで良好なピーク形状が期待できる。

4) コールドオンカラム注入法(全量導入方式) マイクロシリンジで試料を注入するとき,試料溶媒

が気化しない温度に保った注入口を通してカラムに直接試料を注入する。この方法では,マイクロ

シリンジ針先又は注入口でのディスクリミネーションが起こらない。そのため,広い沸点範囲の試

料,特に高沸点化合物の分析に適している。また,直接カラムに試料を注入してから気化させるた

め,分析種は最小限の熱で分析に供される。これは,熱に対して不安定な試料の分析に有効である。

これらによって,コールドオンカラム注入法は最も精度の高い試料注入方法といわれている。

なお,カラム入口周辺の汚染には注意が必要である。

5) 温度プログラム気化法(PTV法)(全量導入方式,分割導入方式及び非分割導入方式) 試料導入

部の温度がプログラム可能で任意に設定できるため,スプリット,スプリットレス,コールドオン

カラムなど複数の注入法に対応できる。溶媒排出による試料の大量注入にも利用される。

b) 充塡カラム用試料導入部 充塡カラム用試料導入部は,基本的に全量導入方式となっているが,シリ

ンジを用いて気体及び液体の試料を導入する場合及びバルブ操作によって気体試料を導入する場合が

ある。シリンジを用いた試料導入では,液体試料はマイクロシリンジを用いて導入を行い,気体試料

の導入は気体用のシリンジを使用する。また,ガラスの充塡カラムでは,カラム入口に直接試料を注

入するオンカラム法をとる場合がある。

バルブ操作による気体用試料導入部は,試料計量管(通常0.5〜5 mL),気体試料流路用ストップバ

ルブ及びキャリヤーガス流路の切換バルブから成る。一般的に,6方バルブを用いた気体用サンプラ

ーが多く用いられている。

12

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) キャピラリー用スプリット/スプリットレス注入口

b) 充塡カラム用オンカラム式注入口

図2−注入口例

6.4

カラム槽

カラム槽は,内部を必要な温度に保持し,かつ,カラム設置位置で温度分布を均一に保てる加熱機構を

もつものがよい。

温度安定性は,100〜200 ℃の間の任意の温度で±0.5 ℃以内が望ましい。

温度プログラムが可能で,任意の速度でカラム槽温度を上げ下げできる機能をもつカラム槽も多くある。

これらのカラム槽では,分析時間の短縮及び鋭い形状のピークを得ることを目的として,任意の速度でそ

の温度を上げて分析を行うことができる(昇温分析)。通常は,空気循環形のカラム槽が用いられる。

なお,近年,更なる高速分析を目的とし空気循環形ではない直接加熱による昇温速度の速い加熱装置も

市販されている。

6.5

検出器

6.5.1

一般事項

検出器は,カラムで分離された成分を順次検出し,成分量に応じた大きさの応答信号又はスペクトル情

報を与えるものである。

なお,カラムでの測定対象成分の分離状態をできるだけ損なわないで測定できること,並びに主要な部

分は,耐熱性,及び耐食性の材料で構成されていることが必要である。

6.5.2

主な検出器

主な検出器は,次による。

a) 熱伝導度検出器(Thermal Conductivity Detector:TCD) 化合物とキャリヤーガスとの熱伝導度の

差を利用する検出器。キャリヤーガス以外の全ての化合物の検出が可能で,汎用性が高い。熱容量の

大きい金属ブロック内の流路系に金属フィラメントなどの検出素子群を納めた本体と素子に安定な直

流電流を供給する電源部とで構成される。キャリヤーガスに試料成分が加わることによる熱伝導度の

変化を,ホイートストンブリッジ回路に組み込んだフィラメントの温度変化に対応する抵抗値変化と

してとらえ,ブリッジ回路の出力電圧として取り出す感度は,キャリヤーガスと測定成分との熱伝導

度差などによって決まるが,感度そのものはあまり高くはない。

b) 水素炎イオン化検出器(Flame Ionization Detector:FID) CHラジカルを生成し得る物質に対して

感度があるため,有機化合物のほとんどが対象となり,ガスクロマトグラフで最も広く使用されてい

13

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る汎用形検出器。カラムからの溶出物を含むキャリヤーガスと水素との混合部,助燃ガス(空気)供

給口,燃焼ノズル,電極及び電極電圧印加用電源部で構成される。原理はまず,水素と空気とを一定

の割合で検出器内に導入し,点火をして水素炎を生じさせる。その炎中にGCカラムからの溶出成分

を導くと,CHラジカルなどが生成し,最終的にその一部がイオン化してCHO+などを生成する。

CHO+は,炎中で生成した水と素早く反応し,H3O+を生成する。検出器内のコレクター電極がそれを

捕集すると電流が流れ,エレクトロメータで増幅が行われる。感度も高く,一般に7桁前後の非常に

広い直線性がある。

c) 電子捕獲検出器(Electron Capture Detector:ECD) 電子親和性の高い化合物に対する電子捕獲反応

を利用した検出器。放射線形が一般的で1),線源としては63Niを用いる。キャリヤーガスの流入・流

出口をもつ金属製密封容器(セル)に納められた放射性同位元素のβ線源及び電極並びに電極電圧印

加用電源などで構成される。線源を封入したセル内にキャリヤーガスと付加ガス(窒素など)を導く

と,β線照射によって熱電子が生成し,セル中心部の陽極に向かって一定量の電子が移動するが,GC

カラムから溶出した電子親和性化合物がセル内に入ると電子捕獲反応が起こり,結果として陽極に到

達する電子が減るなどして電流が減少する。検出方式は現在,減少した電流を補償する形でパルスの

周波数を増やす定電流方式が主流である。直線領域が狭いという欠点もあるが,特定の化合物に対し

て極めて高感度の検出が可能である。

β線源の代わりに,適切なガス雰囲気での放電を利用する機構のものもある(非放射線形ECD)。

注1) 放射線形ECDは“放射線障害防止法”に基づいて管理する必要があるが,現在,この形の

ECDには“表示付認証機器ECD”及び“一般ECD”がある。使用に当たっては,いずれ

も文部科学省への届け出が必要であるが,前者の場合,設置後でよいなどの簡便化がはか

られている。

d) 炎光光度検出器(Flame Photometric Detector:FPD) 炎光光度検出器は,還元性の炎中で化合物が

燃焼する際に,生成する励起化学種が発する特異的な波長の光を検出する検出器。硫黄,りん,及び

すずを含有する化合物が対象。キャリヤーガスと燃料ガスとの混合物,水素供給口,燃焼ノズル,光

学フィルタ,光電子増倍管及びその電源で構成される。原理は,GCからの溶出成分を燃焼ガス(水

素及び空気又は酸素)中で燃焼させて対象元素を含む化学種を励起し,基底状態に戻るときに生じる

発光を狭帯域透過フィルタ(干渉フィルタという。)によって選別的に透過させ,光電子増倍管による

増幅及び電気的シグナルへの変換を行う。りんの方が硫黄よりも数十倍感度がよい。硫黄の場合は,

発光化学種がS2で原理的に光量はS2量に比例するため,検量線は硫黄量に対し近似二次曲線となる

ので注意を要する。

各元素に対応する発光は,実際の燃焼が開始されてから発光するまでの時間及び発光の継続時間は

元素ごとに異なっている。そのため,燃焼過程をパルス的に生じさせ,フィルタだけでなくモニタす

る時間に差を付けることによって選択性及び感度を高めることができる。この場合,パルスドFPD

(PFPD)と呼ばれ,より多くの元素種に対応できるほか,硫黄の検出感度がFPDより高感度である

のが特徴である。

e) 熱イオン化検出器(Thermionic Ionization Detector:TID,Nitrogen Phosphorus Detector:NPD,又は

Flame Thermionic Detector:FTD) 熱イオン化検出器又は窒素りん検出器は,含窒素化合物及び含

りん化合物を選択的,高感度に検出するもので,キャリヤーガスと水素との混合部,助燃ガス供給口,

燃焼ノズル,アルカリソース,アルカリソース加熱機構,電極及び電極電圧印加用電源部で構成され

る。まず,検出は検出器内に空気と少量の水素とを供給し,アルカリ金属塩(ルビジウム塩など)を

14

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付着させたビーズに電流を流して過熱し,周りにプラズマ状の雰囲気を作る。この中に,窒素又はり

んを含む化合物が入ると,分解によって電気陰性度の高い化学種が生成し,これらは励起されたルビ

ジウム原子との衝突によってイオン化し,生成した負イオンがコレクターで捕集され検出される。感

度は,窒素よりもりんの方が一般的に高い。また,ルビジウム塩などは消耗しやすいため,ビーズは

一定の頻度での交換が必要である。

f)

質量分析計(Mass Spectrometer:MS) カラムから分離,溶出されてきた各成分を質量分析計のイ

オン化部でイオン化した後,イオンのもつ質量電荷比(m/z)に従って分離を行い,検出することによ

って定性及び定量を行う装置。本体は,イオン化部(イオン源),質量分離部(アナライザー),検出

部(検出器),真空排気部(真空ポンプ),装置制御・データ処理部(データシステム)から構成され

る。イオン化部,質量分離部,検出部は真空に保たれている。測定目的に合わせたイオン化法及びア

ナライザーが選択可能。測定方式には全イオン検出法,選択イオン検出法(SIM)があり,用途によ

って使い分けされるが,質量スペクトルによる定性(ライブラリー検索を含む。),SIMクロマトグラ

ムなどのピーク面積を用いた定量が主体となる。

注記 ガスクロマトグラフ質量分析計については,JIS K 0123を参照。

g) その他の検出器 その他の検出器として,次に示すものなどがある。

1) 光イオン化検出器(Photo Ionization Detector:PID)

2) 電気伝導度検出器(Electrolytic Conductivity Detector:ELCD)

3) 原子発光検出器(Atomic Emission Detector:AED)

4) 化学発光検出器(Chemiluminescence Detector:CLD) 含硫黄化合物を対象としたもの(SCD)及

び含窒素化合物を対象としたもの(NCD)が代表的。

5) フーリエ変換赤外分光光度計(Fourier Transform Infrared Spectrophotometer:FTIR)

6) ヘリウムイオン化検出器(Helium Ionization Detector:HID)

6.5.3

検出器によるガスの使い分け(キャリヤーガス,付加ガス,燃料ガス及び助燃ガス)

検出器によって必要とするガスは異なる。いずれの場合も分析目的に応じた純度のガスを使用する。各

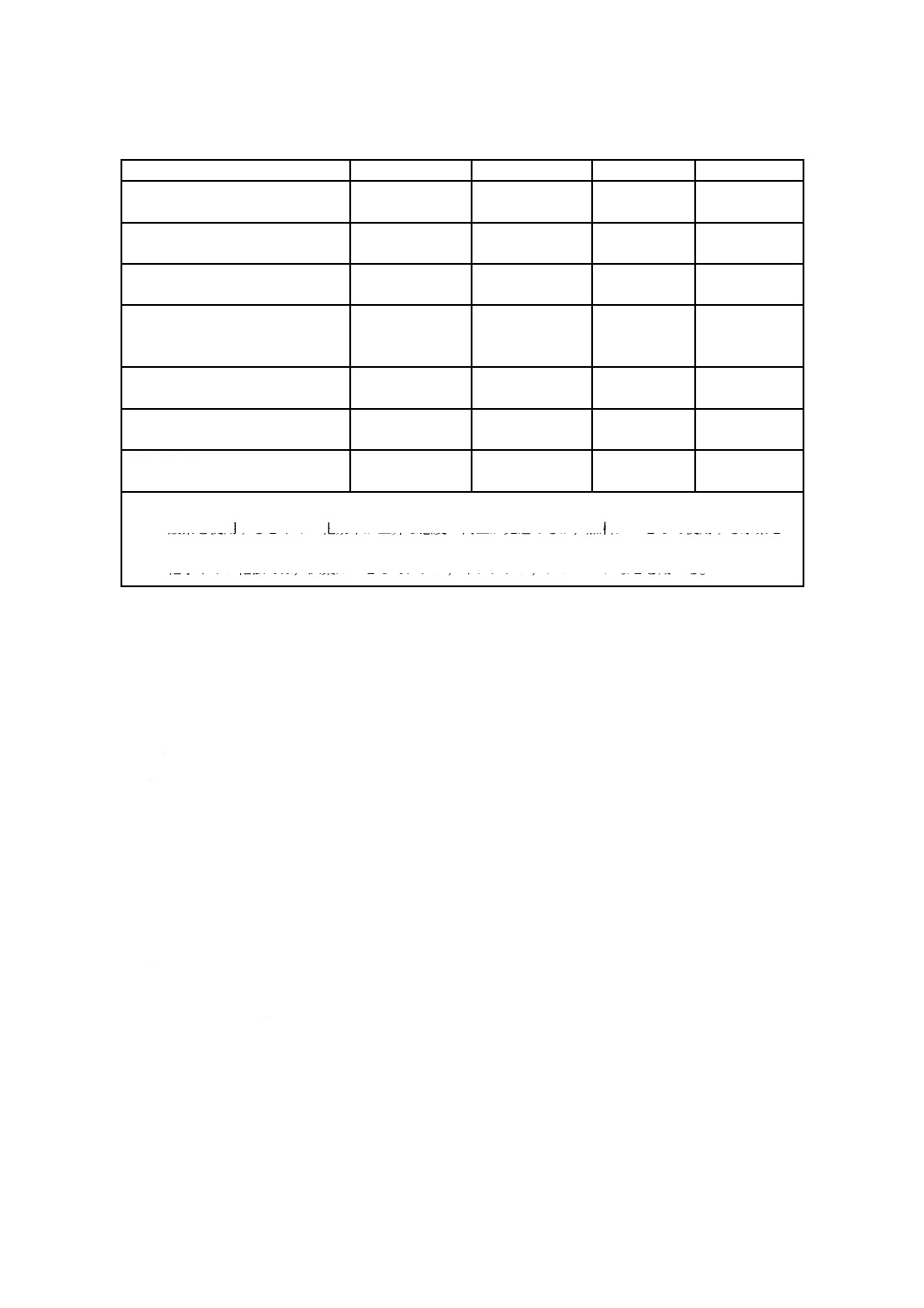

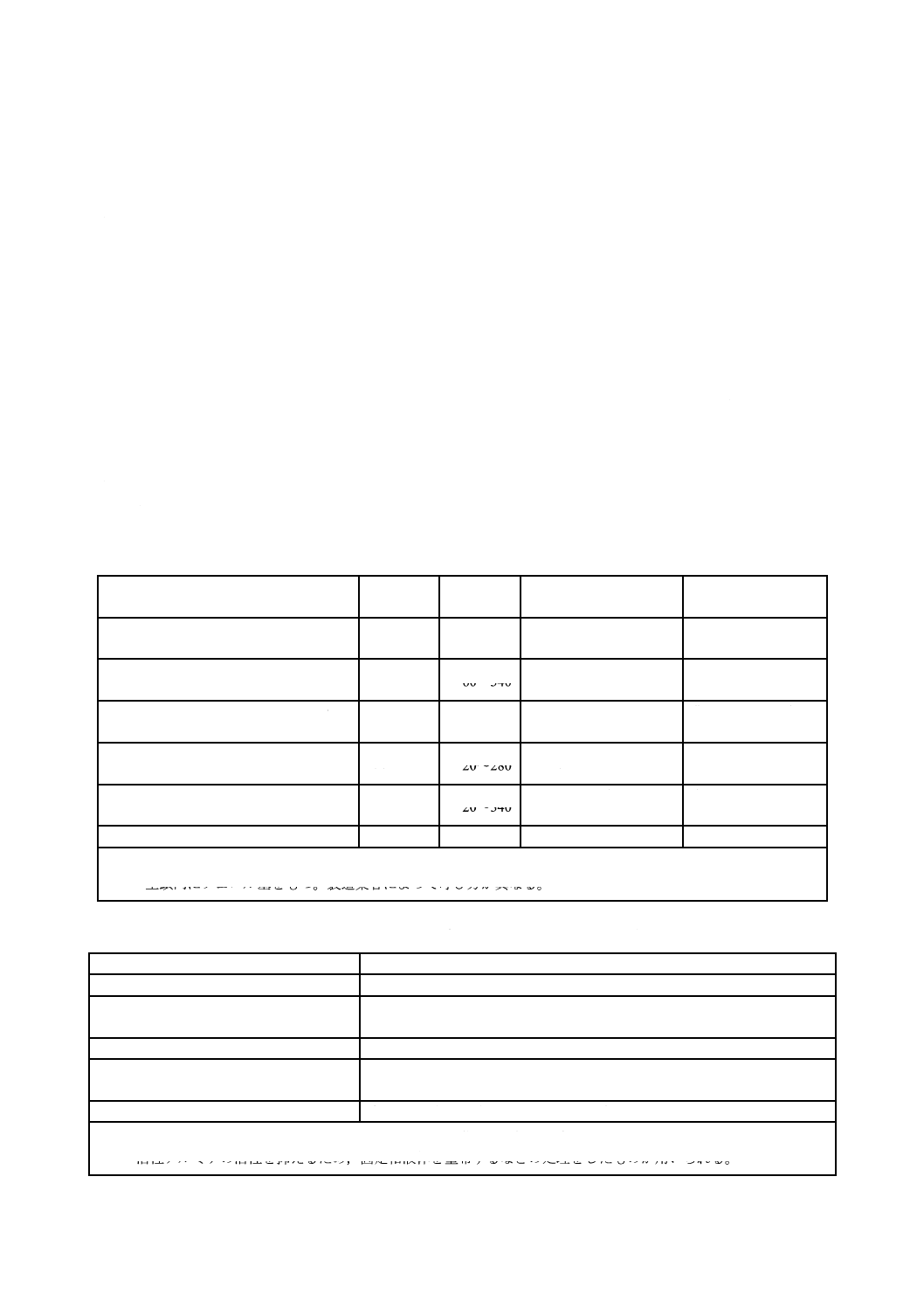

種検出器で標準的に使用されるガスの例を,表1に示す。

注記 窒素,水素,酸素及びアルゴンの規定には,それぞれJIS K 1107,JIS K 0512,JIS K 1101及

びJIS K 1105がある。

15

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−検出器別キャリヤーガス,付加ガス,燃料ガス及び助燃ガスの例

検出器の種類

キャリヤーガス

付加ガス

燃料ガス

助燃ガス

熱伝導度検出器

ヘリウム,窒素,

アルゴン,水素

ヘリウム,窒素,

アルゴン,水素

−

−

水素炎イオン化検出器

ヘリウム,

窒素,水素

ヘリウム,

窒素,水素

水素

空気a),

酸素b)

電子捕獲検出器(放射線方式)

ヘリウム,

窒素,水素

窒素

−

−

電子捕獲検出器(非放射線方式)

ヘリウム,

窒素,水素

キセノン,

二酸化炭素,

ヘリウム

−

−

炎光光度検出器

ヘリウム,

窒素,水素

ヘリウム,

窒素,水素

水素

空気a),

酸素

熱イオン化検出器

ヘリウム,

窒素,水素

ヘリウム

水素

空気a),

酸素

質量分析計c)

ヘリウム,

窒素,水素

−

−

−

注a) 乾燥したものを用いる。

b) 酸素を使用するとイオン化効率が上昇し感度の向上が見込めるが,燃料ガスとして使用する水素との

混合比率が一定範囲内にあると爆発するおそれがあるため,適正範囲に設定する。

c) 化学イオン化法では,試薬ガスとしてメタン,イソブタン,アンモニアなどを用いる。

6.6

検出器槽

検出器槽2)は,検出器本体を収容し,検出器とカラムからの配管・接続を一定温度以上に保つための加

熱機構をもたなければならない。一定温度とは,カラム温度又はそれ以上の温度が望ましいが,検出器の

特性にもよるので必要条件ではない。

燃焼方式の検出器を収容するものは,燃焼ガスを槽内に滞留させないような構造でなければならない。

また,放射性同位元素を内蔵する検出器を収容するものは,過熱防止機構を設置しなければならない。

注2) 装置によっては,検出器槽がカラム槽に入っているものもある。

6.7

温度制御部

温度制御部は,試料導入部,カラム槽及び検出器槽の温度をそれぞれ独立に又は一部を共通に適切な温

度に設定,保持し,またそれらの温度を必要に応じて表示できる機構のものとする。

6.8

信号制御部

信号制御部は,検出器で得られた応答信号をデータ処理部に適切な大きさとして供給する部分である。

必要に応じて,ガスクロマトグラフの調整,運転上必要なパラメータを制御できるものとする。

6.9

データ処理部

データ処理部は,検出器信号を処理し分析データとして記録するものであり,次による。

a) データ処理装置 データ処理装置は,クロマトグラム,保持時間,ピーク面積又はピーク高さなどを

測定・表示できるものとする。クロマトグラムをリアルタイムで表示できないデータ処理装置を用い

る場合は,クロマトグラムを記録するための装置を併用する。データ処理ソフトによる場合は,処理

が正しい結果を与えることが検証されたものを用いる。

b) 記録装置 記録装置は,クロマトグラムを記録するものであり,必要に応じて取り付ける。

16

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 附属装置

ガスクロマトグラフの附属装置には,次に示すものがある。

a) 液体試料導入装置3) 液体試料を自動でガスクロマトグラフに導入するために使用する。試料を数mL

程度の試料容器に入れ,試料容器に応じた栓で封じる。試料容器及び栓は使用する装置の仕様に適合

する容量・寸法のものから,溶媒の種類・試料の吸着しやすさ・試料の分解しやすさなどを考慮して

目的に合うものを選択する。試料導入にはマイクロシリンジを用い,一定量の試料を試料容器の栓を

通して採取し,これをガスクロマトグラフの試料導入部へ導入する。マイクロシリンジは,試料採取

の前後に,洗浄溶媒で洗浄する。

注3) 複数試料について適用する場合,後の試料ほど試料採取までの待機時間が長くなるため,ガ

スクロマトグラフからの熱による,試料の気化・変性などに注意する。試料を冷却できる装

置もある。

b) 気体試料導入装置 流路切替弁に附属した0.1〜数mL程度の計量管に気体試料を採取し,流路を切り

替えることで試料をガスクロマトグラフに導入する。分析種が凝縮するおそれがある場合,必要に応

じて温度調節のできる流路切替弁を用いる。

c) ヘッドスペースサンプリング装置4) 液体・固体中の揮発性成分の分析に用いられる。固体又は液体

を数mL〜数10mL程度の密栓できる試料容器に入れ,一定の温度で一定時間加温・保温し,気相部

分(ヘッドスペースという。)の一部を精度よく採取し,ガスクロマトグラフに導入する。

注4) 試料容器を加温する温度の精確さ,相比の一定化,試料容器に使用する栓の試料接触面の成

分吸着特性などを考慮する。ヘッドスペースの一部を濃縮管へ移動させた後,ガスクロマト

グラフに導入する方式もある。

d) パージトラップ装置 液体試料中の低濃度揮発性成分の分析に用いられる。数mL〜数10mL程度の

液体試料を適切な容量の容器に入れ,ヘリウム,窒素などの不活性ガスを試料に導き,大部分の揮発

性成分を気相に抽出し(パージという。),その揮発性成分を冷却若しくは吸着捕集又は両方を用いて

捕集する(トラップという。)。捕集した揮発性成分を,不活性ガス流の下で加熱によって再び気化さ

せ,ガスクロマトグラフに導入する。高い濃縮を行うために,装置又は気相抽出に用いる不活性ガス

中の不純物はできる限り除去しておく。

e) 熱脱着装置5) 吸着剤に捕集した大気中の低濃度揮発性成分の分析などに利用される。ヘリウム,窒

素などの不活性ガスを通じながら,分析種を捕集した吸着剤を加熱し,分析種を熱脱着させ,それを

低温の微小固体捕集剤に捕集する。分析種を捕集した微小固体捕集剤を不活性ガス流の下で急速に加

熱し,分析種を脱着させ,ガスクロマトグラフに導入する。

注5) 捕集操作では,分析種の破過現象を常に考慮する。このために,固体捕集剤の選択が重要で

ある。試料を加熱し,分析種を熱抽出する分析にも用いられる。

f)

熱分解装置6) 試料の熱分解によって生成したガスをガスクロマトグラフに導入する装置である。標

準的なシリンジでは扱えない固体試料,高沸点の液体試料及び溶剤に溶解させることが適切でない試

料の導入に利用できる。加熱分解温度の制御方法として,電気炉,フィラメント,高周波誘導加熱装

置などがある。

注6) 試料のサイズ,質量,形状などによって,また,装置性能の違いによって結果が異なるので

注意する。試料を加熱し,分析種を熱脱着又は熱抽出する分析にも用いられる。

g) カラム槽冷却装置 低沸点成分の分析などにおいて,分析種のカラムへの保持が小さい,又は十分で

ない場合に用いられる。カラム槽を室温近傍又はそれ以下に調節する装置で,冷媒として液体二酸化

17

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

炭素又は液体窒素を電磁弁操作でカラム槽内に吹き込むことで冷却する。

冷却を効率よく行うために,冷媒容器とガスクロマトグラフとの距離を最短にする。

h) 流路切替装置 沸点,極性などの異なる多成分からなる試料に対して,複数の分離カラムを組み合わ

せ,試料中の一部の成分だけを分析したり,分析時間を短縮したり,不適切な成分のカラム流入を防

いだりする目的に使用される。分析種が検出器を通過した後,流路を切り替え,移動相を逆方向に流

し,カラム先端付近に滞留している他の成分を溶出するバックフラッシュ法は,この装置を利用した

例である。

流路を切り替える手段として,切替弁を利用する方法,圧力差を利用する方法などがある。

i)

メタン化反応装置7) 一酸化炭素,二酸化炭素を水素炎イオン化検出器で比較的高感度に検出するた

めに用いられる。カラムから溶出してきたこれらの成分に,加熱した白金,ニッケルなどの触媒存在

下で水素を添加し,還元反応を利用してこれらの成分をメタンに変換する。次いで,生成したメタン

を水素炎イオン化検出器で検出する。

注7) 1 mLの気体試料中の0.1 ppm程度のCO,CO2の検出ができる。

j)

多機能サンプラー8) 一つのサンプラーで複数の試料導入方法を兼用する場合に利用される。

注8) 液体試料導入装置とヘッドスペースサンプリング装置とを組み合わせた装置などがある。

7

カラム

7.1

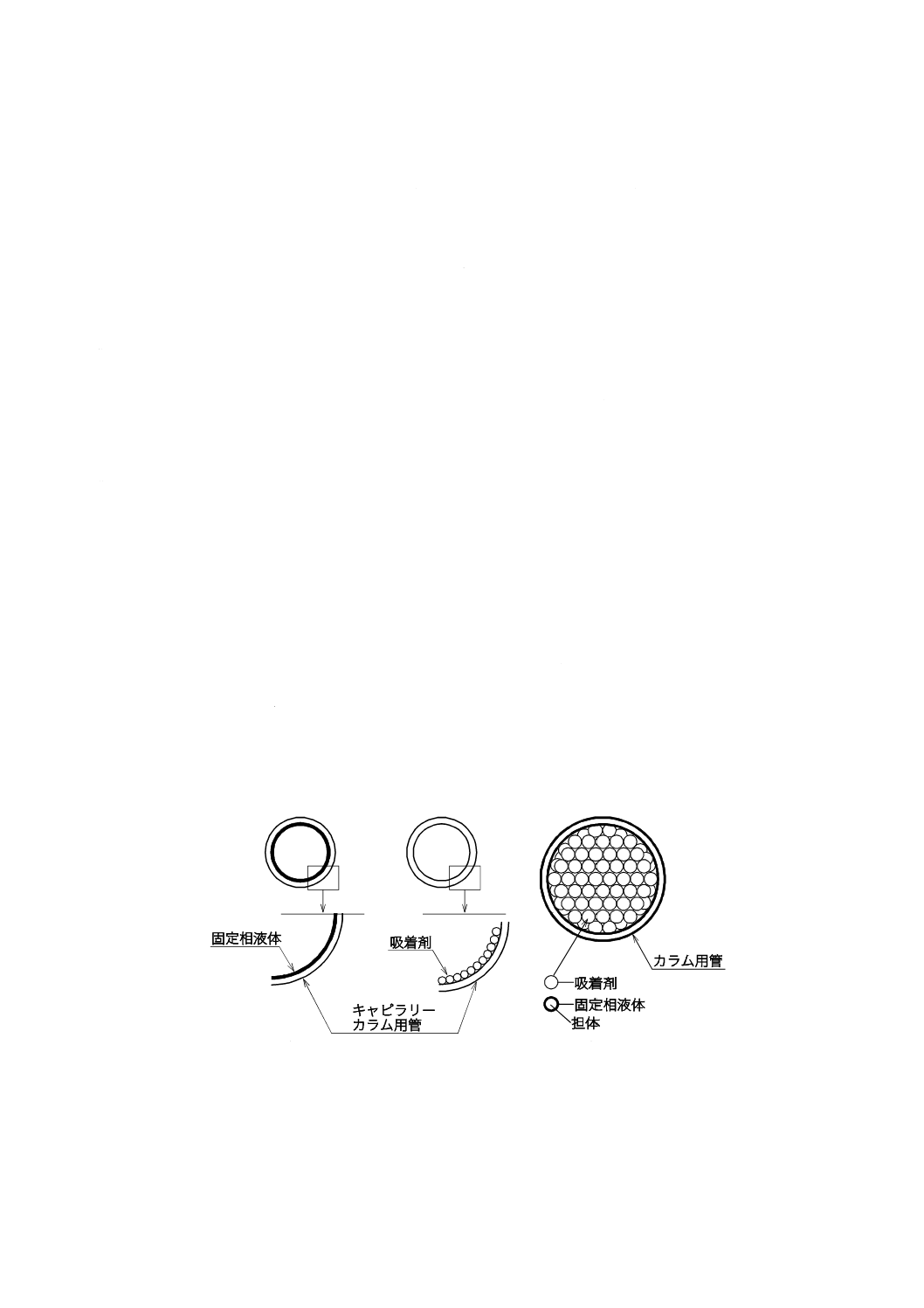

カラムの種類

カラムの種類は,キャピラリーカラム及び充塡カラムの2種類に大別する。

a) キャピラリーカラム キャピラリーカラムは,中空構造になっており,カラム用キャピラリーの管壁

に固定相液体を固定化したもの及び吸着形充塡剤の微粒子を管壁に固定化したものがある。後者を

PLOT(porous layer open tubular)カラムという。

b) 充塡カラム 充塡カラムはパックドカラムともいい,充塡用の管に分離用充塡剤を詰めたものとする。

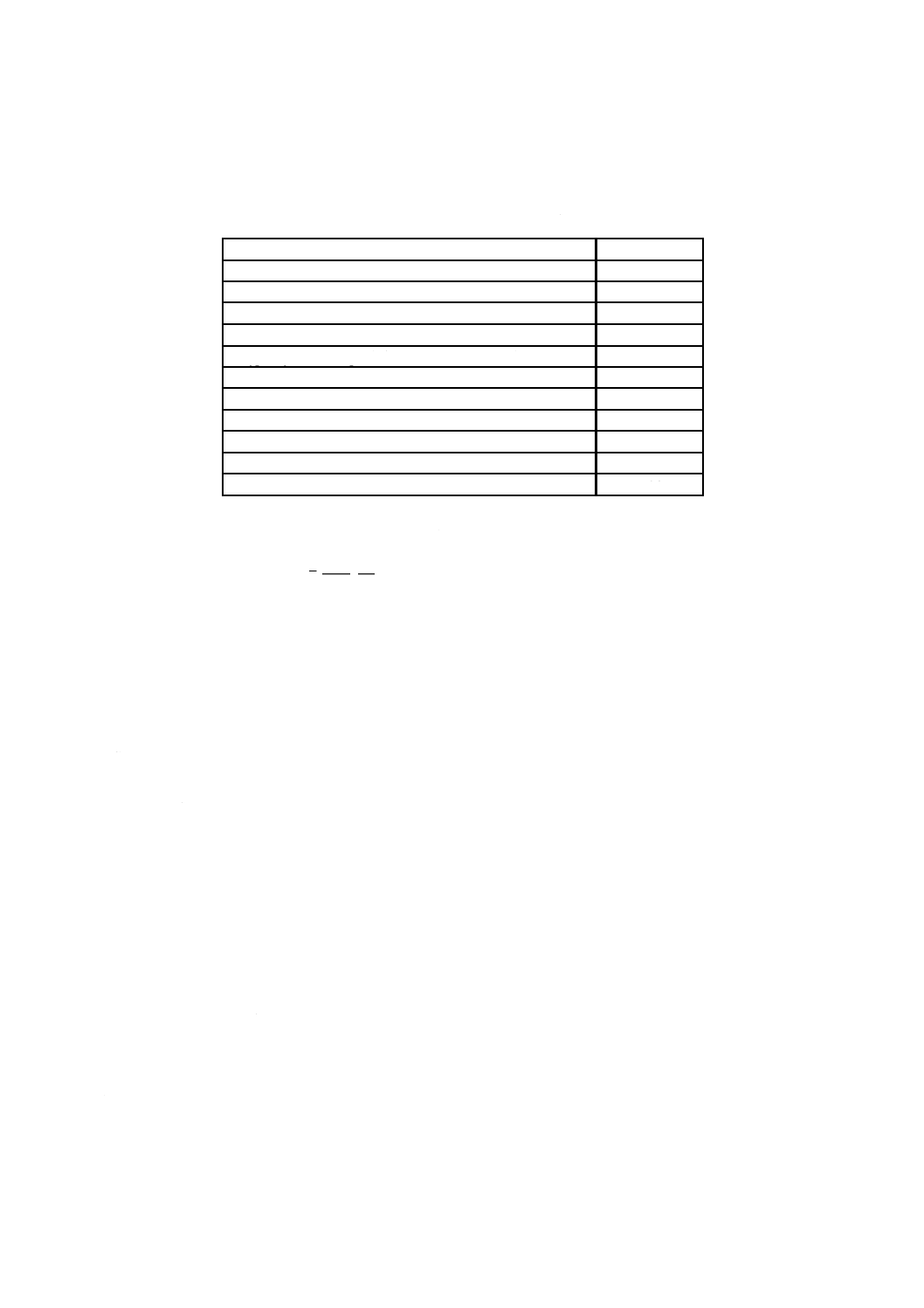

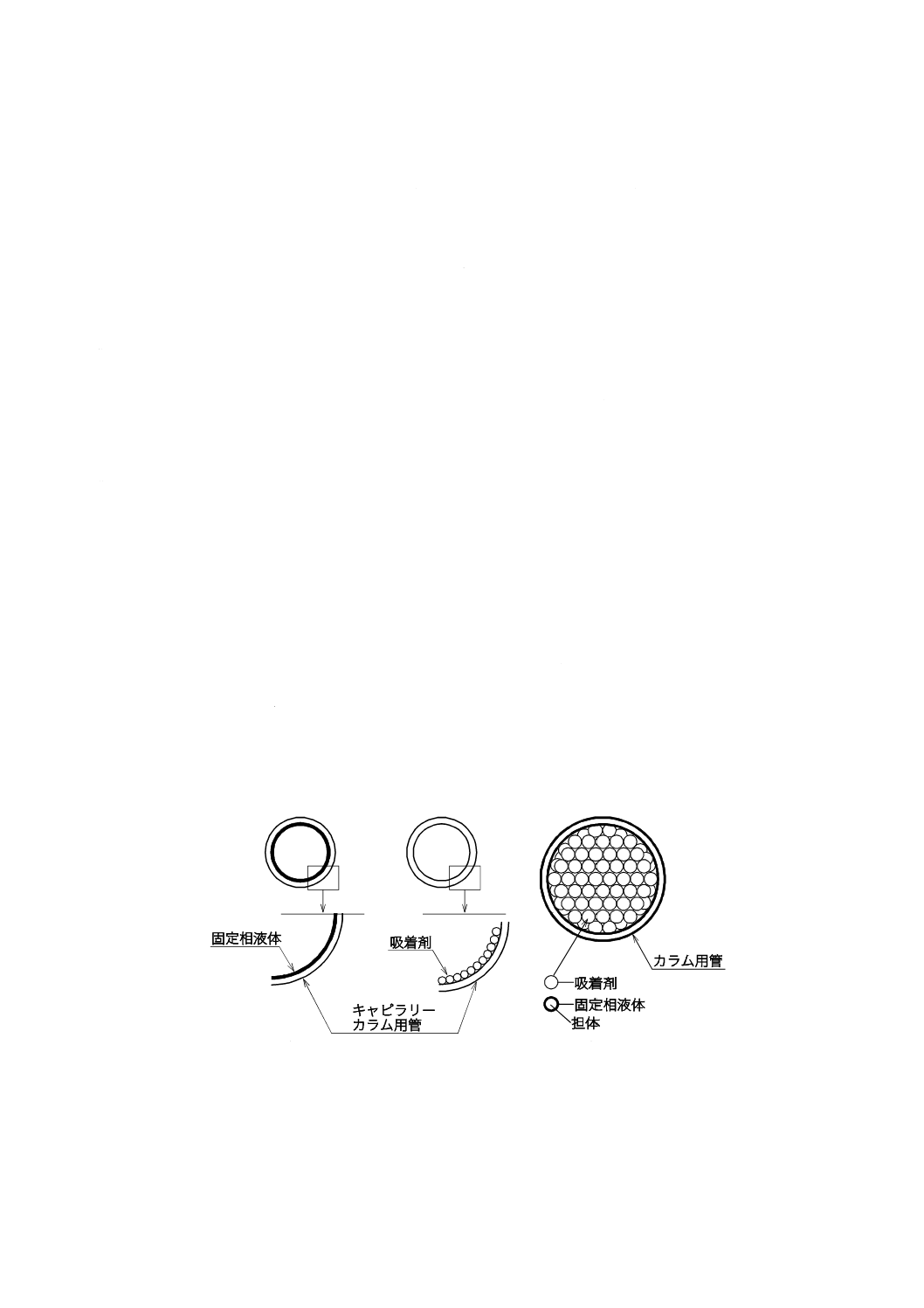

c) キャピラリーカラム及び充塡カラムの断面模式図 キャピラリーカラム及び充塡カラムの断面模式

図を図3に示す。

a) キャピラリーカラム

b) 充塡カラム

図3−キャピラリーカラム及び充塡カラムの断面模式図

7.2

キャピラリーカラム

キャピラリーカラムは,次による。

18

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) キャピラリーカラム用管の材料 カラム用毛管の材料は金属,ガラス(石英ガラスなど),合成樹脂な

どとする。

b) キャピラリーカラムの内径 キャピラリーカラムの内径は,0.1〜1.2 mm程度とする。

c) キャピラリーカラムの長さ キャピラリーカラムの長さは,5〜100 m程度とする。

d) キャピラリーカラムの固定相 キャピラリーカラムの固定相は,次による。

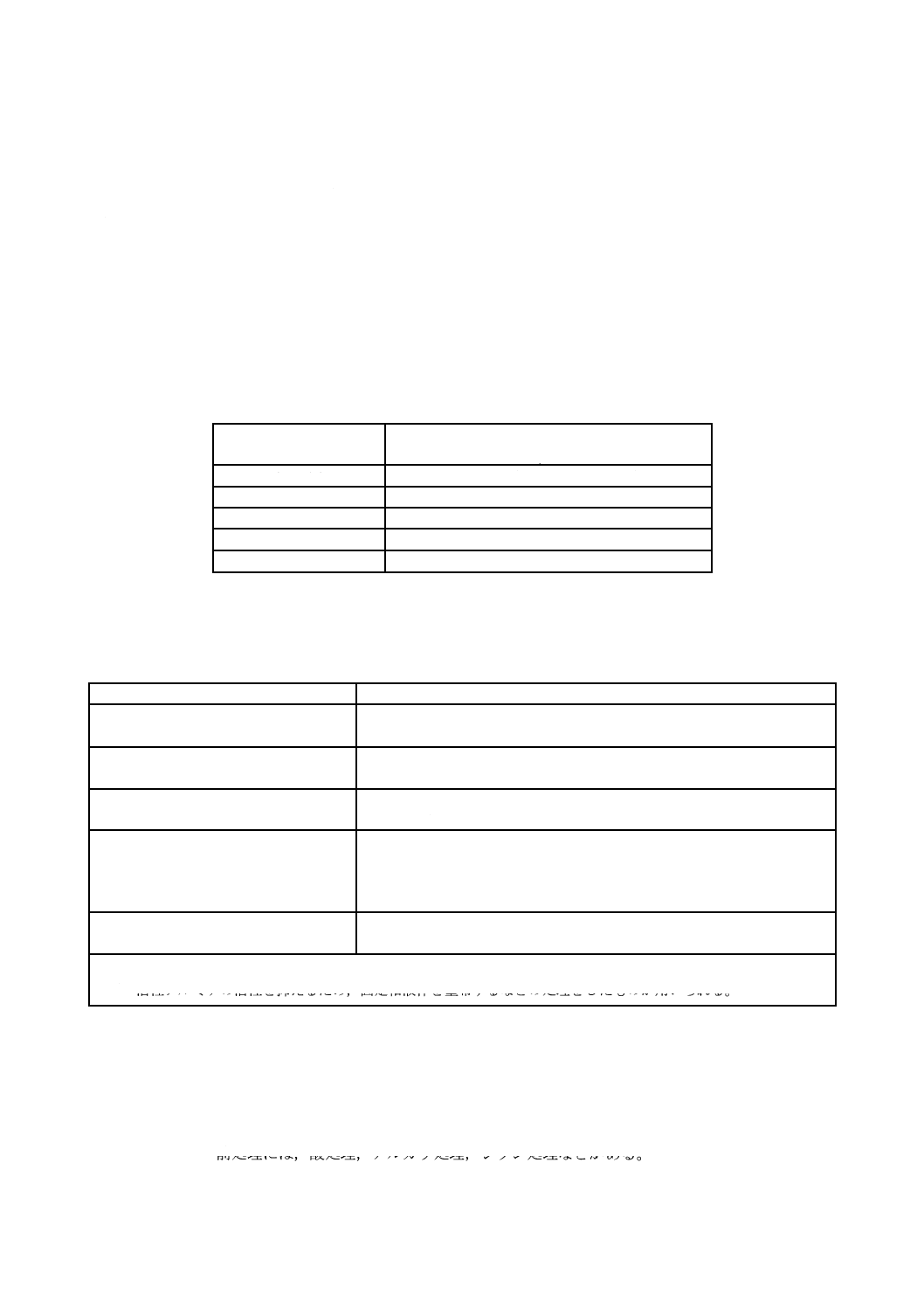

1) 分配形キャピラリーカラムの固定相液体 分配形キャピラリーカラムに用いられる代表的な固定相

液体の例及び特性を表2に示す。固定相液体を塗布して製作したものと,固定相液体を塗布した後,

固定相分子間を化学的に架橋し,更にキャピラリー内表面へ化学結合したものとがある。ポリエチ

レングリコールより極性の高い固定相液体として,イオン液体が用いられる場合がある。また,光

学異性体分離用として,シクロデキストリンなどの分子を固定相としたカラムも市販されている。

2) 吸着形キャピラリーカラムの吸着剤 キャピラリーカラムに用いられる代表的な吸着剤の例を表3

に示す。これらのカラムは,数10 μm程度の微粒子をカラム内壁に塗布又はカラム内壁に直接付着

させたものである。

e) キャピラリーカラムの固定相膜厚 キャピラリーカラムの固定相液体及び固定相吸着剤の膜厚は,い

ずれも0.05〜20 μm程度とする。

表2−代表的な分配形キャピラリーカラム用固定相液体及び特性

固定相液体

極性

使用温度a)

℃

特性

適用例

ジメチルポリシロキサン

無極性

−60〜360 沸点順の溶出

石油類,溶剤類,

高沸点化合物

ジフェニル-ジメチルポリシロキサン

微極性〜

中極性

−60〜340 フェニル基含有率に応

じたフェニル基の保持

香料,環境試料,

芳香族化合物

ジメチルアリレンポリシロキサンb)

(ジメチルフェニレンポリシロキサン)

微極性〜

中極性

−60〜350

−

農薬,芳香族化合物,

含ハロゲン化合物

シアノプロピルフェニル-ジメチルポリ

シロキサン

中極性〜

強極性

−20〜280 含酸素化合物,異性体

の分離

農薬,PCBs,

含酸素化合物

トリフルオロプロピル-ジメチルポリシ

ロキサン

中極性〜

強極性

−20〜340 ハロゲンを含む化合物

の保持

含ハロゲン化合物,

極性化合物,溶剤

ポリエチレングリコール

強極性

40〜250 極性化合物の保持

農薬,FAME

注a) この表の記載は参考であり,使用温度は製造業者によって異なる。

b) 主鎖内にフェニル基をもつ。製造業者によって呼び方が異なる。

表3−代表的な吸着形キャピラリーカラム用吸着剤及び特性

吸着剤

適用例

合成ゼオライト

希ガス,水素・酸素・窒素・メタン・一酸化炭素,アルゴン・酸素の分離

ポーラスポリマー

(ポリスチレンジビニルベンゼン)a)

低級アルコール,二酸化炭素・メタン・空気の分離,

揮発性有機化合物,水,硫黄化合物,アルデヒド,ケトンなど

シリカゲル

低級炭化水素・二酸化炭素の分離

活性炭

希ガス,ホルムアルデヒド・水・メタノールの分離,一酸化炭素・メタン・

二酸化炭素の分離

アルミナb)

炭化水素(C1〜C8),揮発性ふっ素化合物など

注a) アクリル酸エステル,ピロリドンなどのモノマーを導入して極性に変化をつけている。

b) 活性アルミナの活性を抑えるため,固定相液体を塗布するなどの処理をしたものが用いられる。

19

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

充塡カラム

充塡カラムは,次による。

a) カラム用管の材料 カラム用管の材料は,金属,ガラス,合成樹脂などとする。

b) 充塡カラムの内径 充塡カラムの内径は,0.5〜6 mm程度とする。

なお,内径0.5〜1 mm程度のものは,充塡キャピラリーカラム(マイクロパックドカラム)ともい

う。

c) 充塡カラムの長さ 充塡カラムの長さは,0.5〜20 m程度とする。

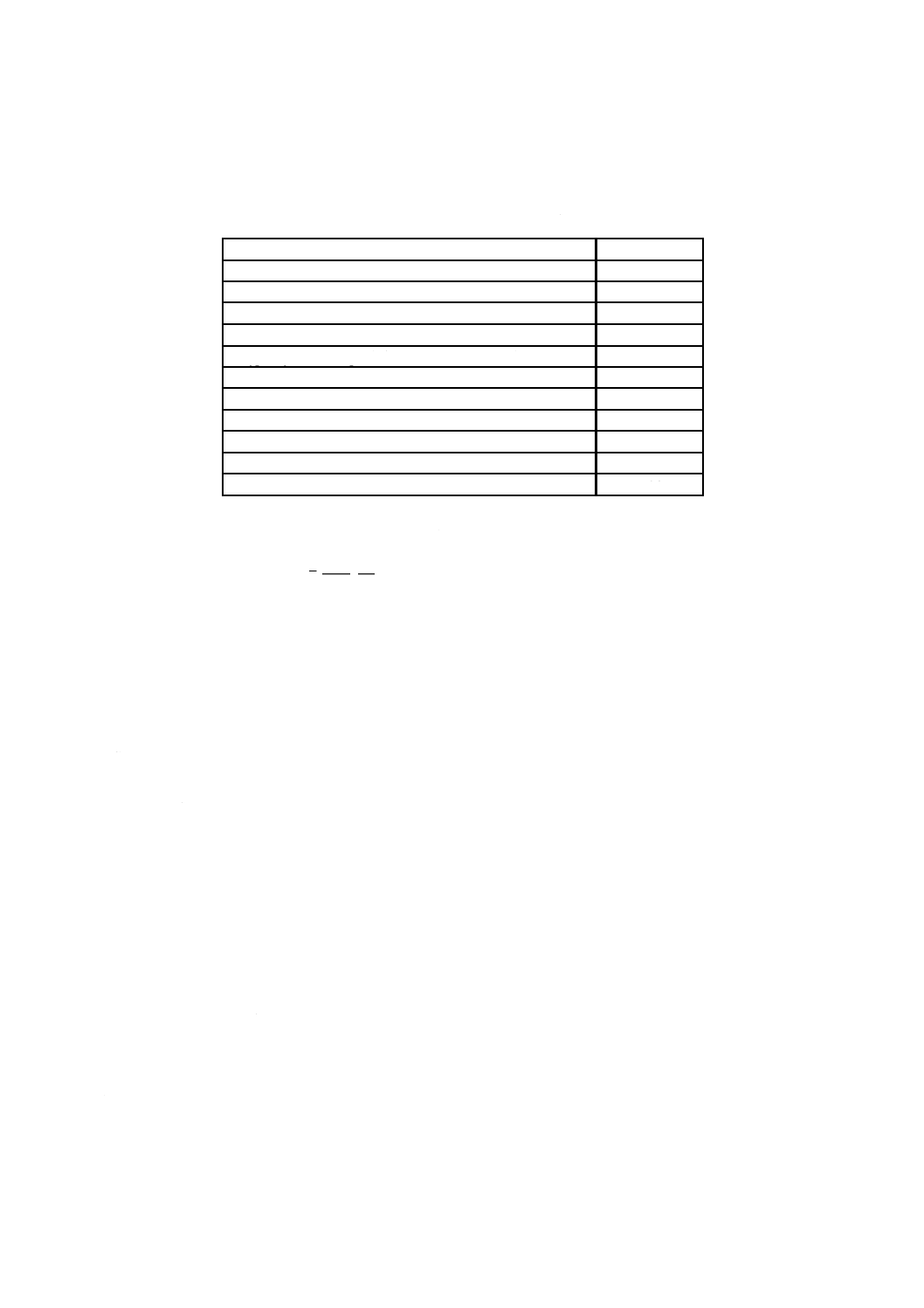

d) 充塡剤 充塡剤は,吸着形充塡剤,分配形充塡剤及びこれらを組み合わせたものとする。カラム用管

の内径による充塡剤の粒径範囲の例を,表4に示す。

表4−カラム用管の内径による充塡剤の粒径範囲の例

カラム用管の内径

mm

充塡剤の粒径範囲

μm

0.5〜1.0

75〜 90(200〜170メッシュ)

2

125〜150(115〜100メッシュ)

3

150〜180(100〜 80メッシュ)

4

180〜250( 80〜 60メッシュ)

5〜6

250〜600( 60〜 28メッシュ)

1) 吸着形充塡剤 代表的な吸着形充塡剤の特性は,表5による。

表5−代表的な吸着形充塡剤の特性

吸着剤

対象分析種(溶出順),適用例

合成ゼオライト

対象分析種(溶出順):水素,酸素(アルゴン),窒素,クリプトン,メタ

ン,一酸化炭素,キセノン

ポーラスポリマー

(ポリスチレンジビニルベンゼン)a)

適用例:低級アルコール,二酸化炭素・メタン・空気の分離,

揮発性有機化合物,水,硫黄化合物,アルデヒド,ケトンなど

シリカゲル

対象分析種(溶出順):酸素,窒素,メタン,エタン,二酸化炭素,エチレ

ン,アセチレン

活性炭

対象分析種(溶出順):水素,酸素,窒素,一酸化炭素,メタン,二酸化炭

素,アセチレン,エチレン,エタン

適用例:希ガス,ホルムアルデヒド・水・メタノールの分離,一酸化炭素・

メタン・二酸化炭素の分離

アルミナb)

対象分析種(溶出順):空気,一酸化炭素,メタン,エタン,エチレン,プ

ロパン,アセチレン,プロピレン

注a) アクリル酸エステル,ピロリドンなどのモノマーを導入して極性に変化をつけている。

b) 活性アルミナの活性を抑えるため,固定相液体を塗布するなどの処理をしたものが用いられる。

2) 分配形充塡剤 分配形充塡剤は,担体に固定相液体を均一に含浸させたものとする。

2.1) 担体 担体には,けい藻土耐火れん瓦9),ガラス,石英,合成樹脂などの粉体を用いる。この場合,

個別規格で前処理10)が規定されているときは,その方法に従って処理を行う。

注9) けい藻土を主成分とした耐火温度1 100 ℃程度のれん瓦が用いられる。

10) 前処理には,酸処理,アルカリ処理,シラン処理などがある。

20

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2) 固定相液体 固定相液体は,分析の目的に適した分離性能をもち,一定温度範囲内で安定に使用

できなければならない。表6に代表的なものを示す。

表6−代表的な充塡カラム用固定相液体及びMcReynolds数

固定相液体

McReynolds数

スクアラン

0

SE30(ジメチルポリシロキサン)

217

OV-7(フェニルメチルポリシロキサン)

592

OV-17(フェニルメチルポリシロキサン)

884

Polyphenylether 5rings(ポリフェニルエーテル)

1 216

りん酸トリクレジル

1 420

OV-210(フルオロメチルポリシロキサン)

1 520

XE 60(シアノメチルポリシロキサン)

1 785

PEG20M(ポリエチレングリコール)

2 308

DEGS(こはく酸ポリグリコールジエステル)

3 543

TCEP[1,2,3-トリス(2-シアノエトキシ)-プロパン]

4 145

2.3) 固定相液体保持百分率の表示 固定相液体保持百分率(担持率)の表示は,次のとおりとする。

100

s

1

1

×

M

M

M

RT

+

=

ここに,

RT: 固定相液体保持百分率(担持率)(%)

M1: 固定相液体の質量(g)

Ms: 担体の質量(g)

3) 多孔性高分子形充塡剤(ポーラスポリマー充塡剤) 多孔性高分子形充塡剤は,有機高分子化合物

から成り,化学的安定性及び機械的強度に優れているものとする。

e) 充塡方法 充塡方法の一例を,次に示す。

1) 内部をよく洗浄,乾燥した管の一端をJIS K 8251に規定するガラスウール又は石英ウールで塞いだ

後,振動を与え,減圧吸引しながら充塡剤を均一で密に充塡し,他端をガラスウール又は石英ウー

ルで塞ぐ。

2) 1)で調整したカラムはその充塡剤の最高使用温度付近で少なくとも数時間,ヘリウム又は窒素を通

してコンディショニングを行う。

8

装置の設置及び安全

8.1

装置の設置

設置場所は,次の条件を備えた室内が望ましい。

a) 設置温度5〜40 ℃11),相対湿度80 %以下で温度及び湿度とも急激な変化を生じない。

b) 振動が少なく,直射日光が当たらない。

c) 腐食性ガス又はほこりが少なく,十分に換気がなされている。

d) 大形変圧器,高周波加熱炉などからの電磁誘導を受けない。

e) 供給電源はガスクロマトグラフの仕様に指定された電圧,電気容量及び周波数で,電圧変動は10 %以

内,周波数の変動がない。また,接地抵抗100 Ω以下の接地点がある。

21

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

放射性同位元素を装備した検出器を用いる場合は,法律で規制される設置条件を満たす。

注11) 使用に適した設置温度としては,20〜27 ℃が望ましい。

8.2

安全

安全確保のため,次の事項に十分注意しなければならない。

a) 高圧容器詰めのガスを使用するときは,“高圧ガス保安法”の諸規定に従わなければならない。ガスク

ロマトグラフの運転に先立ち,ガス配管の接続部,又はその他流路系からのガス漏れがないかどうか

を十分に検査する。特に,可燃性ガス(水素など)を使用する場合は,厳重に検査する。運転中にガ

ス漏れが生じた場合は,直ちに運転を停止し,漏えい箇所を修復する。また,ガスの入った高圧容器

は,火気のない戸外の日陰など風通しのよい40 ℃以下の場所に転倒しないように固定して設置する。

b) 試料及び分析に使用する化学薬品の取扱いは,爆発性,引火性,毒性,有害性などに十分注意して行

い,それらの廃棄についても安定化,無害化などの配慮をする。特に,毒物等の取扱いは,関連法規

の諸規定に従う。

c) 放射性同位元素を装備した検出器の取扱いは,放射線取扱主任者の指示に従う。しかし,表示付ECD

(電子捕獲検出器)については,設計承認及び機構確認を受けているために安全性が高く,取扱いは

ECD安全管理責任者(放射線取扱主任者の免許はいらない)の指示に従えばよい。また,検出器から

排出されるガスは室外に排気することが望ましい。放射性同位元素にトリチウム(3H)を装備した検

出器については,検出器から排出されるキャリヤーガスを室外に排出しなければならない。

d) キャリヤーガスとともに排出される有害成分は,吸着剤などでトラップすることが望ましい。

e) 試料導入部,検出器部が高温に設定されている場合は,やけどをするおそれがあるため手を触れない。

f)

ガスクロマトグラフ及び周辺機器を接地点に接地する。

9

測定

9.1

試料の調製(試料形態別前処理)

ガスクロマトグラフで分析する試料としては,気体試料,液体試料又は固体試料があるが,これらを分

析に適した状態に調製する必要がある。また,試料によっては,誘導体化,標識化(ラベル化)などの処

理を行う。次に一般的な試料の調製法を示すが,個別規格がある場合にはそれに従って調製する。

9.1.1

形態に応じた試料の調製

試料の調製は,次による。

a) 気体試料 気体試料に関しては,次に示す注意が必要である。

1) 空気による汚染が生じないような状態で保管し,ガスクロマトグラフへ導入する。

2) 室温で液化するような成分を含んだ場合は保管温度に注意し,場合によっては希釈して液化を防止

する。

3) 水分が多量に含まれるような場合は,水分が凝縮しないよう注意が必要である。

4) 検出器に対して成分濃度が高すぎて,検出器が飽和してしまう場合には,適切な高純度ガスによっ

て試料を希釈する必要がある。

b) 液体試料 液体試料に関しては,試料の粘性が高いため,マイクロシリンジに吸引できない場合は,

溶媒によって希釈し粘性を低くする必要がある。また,検出器に対して,成分濃度が高すぎて検出器

が飽和してしまう場合には,適切な溶媒によって希釈する必要がある。溶媒には,測定成分を含まな

い適切なものを使用する。

22

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 固体試料 固体試料に関しては,一般には適切な溶媒に溶かしてガスクロマトグラフ分析の試料とす

る。試料濃度は,検出器を飽和しないような適切な濃度とする。溶媒によっては,溶解が不十分なも

のもあるので注意する。溶媒には,測定成分を含まない適切なものを使用する。また,固体試料の状

態によって処理を変える必要がある。

9.1.2

誘導体化及び標識化

試料をガスクロマトグラフで分離・分析しやすい形態に変換したり,検出しやすい形態に変換するため

の前処理として,誘導体化及び標識化の方法がある。前処理の操作方法は二つあり,あらかじめ誘導体化

した後ガスクロマトグラフに注入する方法及び誘導体化試薬と混合した溶液を加熱した注入口に注入して

反応させ,そのまま測定する方法である。誘導体化によって,a)に示す効果が期待できる。標識化は,検

出器に質量分析計(MS)を用いて定性分析を行うために有効である。

誘導体化及び標識化試薬は,反応性の高い試薬が多いので,湿気を避けて,密栓し乾燥冷暗所に保管す

る。皮膚,目及び口粘膜との接触を避け,蒸気を吸わない。なるべく早く使い切るなどの注意が必要であ

る。

a) 効果 効果は,次による。

1) 分離の改善 誘導体化することで,揮発性又は安定性を増すことによって,分離が容易になる。ま

た,光学異性体をジアステレオマーに導くことで,光学活性カラムを使わずに分離可能にできるな

どの効果がある。

2) 検出感度の向上 電子捕獲検出器(ECD),質量分析計(MS),熱イオン化検出器(NPD)などの検

出器で,検出しやすい化学形にすることで,選択性を向上し高感度検出を可能とすることができる。

3) 化学構造に関する知見 誘導体化前後の選択的検出器の応答変化,保持値変化から官能基の数など

を推定でき,また分離挙動を比較し,特定の成分を見分けることができる。

b) 誘導体化の種類 誘導体化の種類は,次による。

1) エステル化

2) シリル化

3) アシル化

4) その他,シッフ塩基生成,環状誘導体化,光学異性体のジアステレオマー化,アルデヒドの分析に

2, 4-ジニトロフェニルヒドラゾンを用いた2, 4-ジニトロフェニルヒドラゾン (2, 4-DNPH) 化などが

ある。

c) オンカラム誘導体化 誘導体化試薬と混合した溶液を加熱した注入口に注入して反応させ,そのまま

測定する。誘導体化試薬としては,アルキルアンモニウムヒドロキサイドなどがあり,これらのオニ

ウム塩は,トリグリセライドとエステル交換反応によって構成脂肪酸のメチルエステルを生成する。

d) 検出器に有効な誘導体化 質量分析計(MS)に有効な誘導体としては,トリメチルシリル化剤を標識

化した標識誘導体化,またジメチルアルキルシリルイミダゾール,tert-ブチルジメチルシリル化剤,

フェロセンボロン酸などによる誘導体化がある。

ECD又はMSに有効な誘導体化としては,トリフルオロアセチル化剤,ペンタフルオロベンジルエ

ステル化剤,ハロメチルジメチルシリル化剤及びペンタフルオロフェニルジメチルシリル化剤による

誘導体化などがある。

9.2

操作前の準備

9.2.1

操作条件の最適化

23

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ガスクロマトグラフの操作条件の最適化が必要な事項として,a)〜f)がある。定性法及び定量法を念頭に

置いて次の条件を決定する。

なお,適切なカラムが選択されているものとする。

a) 注入部の設定 キャピラリーカラムの場合,ライナー(インサートともいう。)の形状を試料注入法,

測定目的に合わせて最適のものを選択する必要がある。また,ライナー内のウールの有無などについ

ても選択する。さらに,ライナーが目的とする測定に十分な不活性さを保持しているか確認する。

スプリット分析のときはスプリット比を,スプリットレス分析のときはパージオンの時間又はパー

ジ流量も決める。また,セプタムパージ流量も適切に設定する。その他の注入法を用いるときは,注

入法ごとに適切な設定を行う。

b) キャリヤーガスの種類 キャリヤーガスは種類によって線速度に対するカラムの分離効率が異なり,

また,使用するカラムの種類によっても特性が異なるので,使用カラム,使用検出器,測定目的,コ

ストなどに合わせキャリヤーガスを選択する。また,その純度も検出器のノイズなどにも影響するの

で必要十分な純度のものを選択する。

c) キャリヤーガスの流量 カラムによる分離を効率よく行うには,キャリヤーガス線速度を最適に設定

する必要がある。最適線速度は,キャリヤーガスの種類によっても異なるが,水素などの場合は線速

度を速くしても効率がさほど落ちない場合があるので測定時間との兼ね合いで設定する場合もある。

また,必要に応じ,定圧,定流量,圧力プログラム,流量プログラムの設定を行う。

d) 検出器用ガスの種類及び流量 検出器の種類によって,各種ガスが使用されるが,検出器の感度を適

切にするにはそれらの流量を,最適に設定する必要がある。また,それらの純度も検出器の性能に影

響を与えるので必要十分な純度のものを選択する。

e) 温度 温度は,次による。

1) 試料注入部 通常,試料を気化させるのに十分な温度に設定するが,注入法(6.3参照)によって異

なる。試料によっては熱によって分解するものもあるので注意が必要である。気体試料の導入でバ

ルブシステムなどを用いる場合に成分の吸着又は凝縮が考えられるときには十分に加温してこれを

防ぐ。コールドオンカラム注入法又はPTV法を用いるときは,対象成分又は使用溶媒に合わせ試料

注入部の昇温プログラムの最適化をはかる必要がある。

2) カラムオーブン 測定成分及びカラムの種類によって最適の温度に設定する必要がある。スプリッ

トレス注入又はコールドオンカラム注入のときの最適な初期温度は,溶媒によって異なるので最適

化をはかる。昇温分析を行うことによって適切な分離と分離にかかる時間とを調整する。また,必

要に応じコンディショニング12)を行い,試料由来成分のカラム内への残留が起こらないようにする。

3) 検出器 一般には,カラムの温度より高めに設定すればよいが,検出器によっては,制限があるの

で注意が必要である。また,検出器によっては,試料成分の吸着及び分解に注意をして温度設定を

行う。

注12) 通常運用の分析条件でカラムから溶出しない成分があるとピーク形状の悪化及びゴースト

ピークを招き分析に支障を来すことがある。このような場合,定期的なコンディショニン

グ(焼き出し)が必要となる。また,新規にカラムを購入した際に実施が推奨されるコン

ディショニングにはカラムを分離に適した状態にする目的がある。

f)

試料量 試料量については試料注入量及び試料中の成分量(濃度)の観点から最適化をはかる必要が

ある。試料量は,次による。

24

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 試料注入量 キャピラリーカラムの場合,溶媒の種類にもよるが試料注入量が多すぎるとライナー

内で気化した溶媒及び試料成分の一部,又は多くが,セプタムパージから流出し,試料成分の損失

が起こる。特にスプリットレス注入時に顕著になりやすいので,適切な注入量の設定を行う。

なお,注入量が少なすぎると十分な定量精度が得られない場合があるので,使用するシリンジの

選択に注意する。大容量の注入を行うときも,使用する注入法に合わせ,適切な注入量の設定を行

う。充塡カラムの場合は,キャピラリーカラムの場合ほど制約はないが,セプタムパージ付き注入

口を用いる場合は,同様に試料の損失に注意する。

気体試料の場合,注入量が多すぎるとカラムへの注入に時間を要し,早く溶出する成分のピーク

が広がるので,特にマニュアル注入でキャピラリーカラムを使用する場合は注入量を制限する。

2) 試料成分量(濃度) 試料成分量(濃度)が多すぎると,カラムの試料負荷量を超えてしまうため

適切な分離ができず,また,検出器の直線性が得られないことがある。特にキャピラリーカラムは

カラムの試料負荷量が小さいので注意が必要である。

試料成分量(濃度)が少なすぎると,検出器で検出できるレベルでも注入口周辺,カラムなどへ

の吸着などによって応答に直線性が得られないことがあるので注意を要する。

9.2.2

操作条件の設定

最適化された次の項目は,使用するガスクロマトグラフに従い適切に設定する。

a) キャリヤーガス,その他のガス類の選択及び流量又は圧力

b) 試料気化室温度,カラム温度(昇温分析を用いる場合は,初期温度,初期ホールド時間,昇温速度,

最終温度,最終ホールド時間などの各種条件を設定する。)及び検出器温度

c) 信号処理条件13)

d) データ処理条件

注13) 熱伝導度検出器の場合は,フィラメント電流値,増幅率及び出力信号減衰率の組合せ,その他

増幅器を使用するイオン化検出器の場合は,増幅器における増幅率又は電流電圧変換率及び出

力信号減衰率の組合せを信号処理条件とする。この場合,電流電圧変換率は,直流抵抗値又は

比率で示す。また,出力信号減衰率は,データ処理装置又は記録装置のフルスパン電圧又は比

率で示す。

検出器のアナログ信号をデジタル変換する条件は分析精度,ノイズ,データ容量などを考慮

し適切に設定する。

9.2.3

ベースラインの安定性確認

9.2.2で設定された条件で作動させたとき,ベースラインの変動が測定に支障のないことを確認する。

9.2.4

試料の準備

測定の目的に従い検量線,関係線作成用試料又は定性用試料を用意する。定量法によって内標準法では

内標準物質,標準添加法では既知量の分析種の添加が必要となる。また,内標準法において前処理操作を

伴う測定では前処理操作の変動を補正するために前処理操作前に内標準物質を添加することがある。特に

ガスクロマトグラフ質量分析計(GC/MS)を使用する内標準法では内標準物質として分析種とほぼ同じ性

質の同位体(サロゲート)の使用が多く見られる。

9.3

操作

9.3.1

試料の導入

試料の導入は,次のとおりとする14)。

a) 気体試料 バルブ操作による気体用試料導入部から導入するか,又は加圧下で気密性のある気体用シ

25

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

リンジ(0.01〜5 mL)を用いてシリンジ用試料導入部から導入する。キャピラリーカラムを用いた分

析の場合は,分離を損なわないように注入量を0.5 mL以下と少なくすることが多い。吸着を軽減する

ため分析直前に試料及び気体用シリンジを加温して分析に供することもある。

b) 液体試料 試料導入量に応じて,適切な容量のマイクロシリンジ(0.5〜50 μL)を使用し,シリンジ

用試料導入部から速やかに導入する。キャピラリーカラムを用いた分析の場合は分離を損なわないよ

うに注入量を1 μL以下と少なくすることが多い。

c) 固体試料 通常,溶媒に溶かし,b)の方法で導入する。

注14) このほかに,ヘッドスペースサンプリング装置,熱分解装置など附属装置を用いた試料の導

入法もある(6.10参照)。

9.3.2

クロマトグラムの記録 データ処理装置を用いる場合,過大入力を防止し,出力の飽和に注意を払

う。また,記録計を用いる場合,測定用試料導入と同時に記録紙に試料導入点を記録する。試料成分のピ

ークが記録紙上を振り切れることなく,できるだけ大きなピークを描くように試料濃度に応じ減衰器を調

節する。

9.3.3

クロマトグラムの整理 クロマトグラムには,次のうち必要な項目を整理・記載する。

a) 一般的な事項

1) 測定日付及び測定者名

2) ガスクロマトグラフの製造業者名及び型式記号,附属装置を用いる場合は製造業者名,及び型式記

号

3) 試料名,採集方法及び試料前処理,並びに保存方法

4) 検出器の種類及び操作条件

b) 操作条件

1) キャピラリーカラムの場合

1.1) 固定相の種類(名称,膜厚など),化学結合の有無,製造業者名及び型式記号

1.2) カラム用キャピラリーの材料,内径及び長さ

1.3) 温度(カラム槽,検出器槽及び試料気化室。昇温分析を用いる場合は,初期温度,初期ホールド

時間,昇温速度,最終温度,最終ホールド時間など)

1.4) キャリヤーガス制御方式

1.5) キャリヤーガスの種類,流量,カラム入口圧力など

1.6) 試料量及び試料導入方法(試料注入口の種類)

1.7) 検出器の操作条件(検出器用ガスの流量又は圧力,増幅器の表示値,減衰器の表示値など)

2) 充塡カラムの場合

2.1) 吸着形,多孔性高分子形充塡剤の場合はカラム充塡剤の種類及び粒径範囲。分配形充塡剤の場合

は,担体名,処理方法,固定相液体名及び保持量

2.2) カラム用管の材料,内径及び長さ

2.3) 温度(カラム槽,検出器槽及び試料気化室。昇温分析を用いる場合は,初期温度,初期ホールド

時間,昇温速度,最終温度,最終ホールド時間など)

2.4) キャリヤーガス制御方式

2.5) キャリヤーガスの種類,流量など

2.6) 試料量及び試料導入方法

2.7) 検出器の操作条件(検出器用ガスの流量又は圧力,増幅器の表示値,減衰器の表示値など)

26

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) その他データ処理条件など必要事項

10 定性分析

定性分析は,同一条件下で測定した未知成分と推定成分のピークの保時値15)とを比較することによって

行う。比較する際に,保持値と併せてピーク形状(対称性,シャープさ,ピークトップの割れの有無など),

ベースライン変動,ゴーストピークの有無などについても確認する。一つのピークが,必ずしも一つの成

分に対応するとは限らないので,異なる分離条件となるようカラムの種類若しくはカラム槽の温度プログ

ラムを変えて測定するか,又は次の手法を併用して確認することが必要である。

a) 選択的検出器の使用

b) 質量分析法,赤外吸収スペクトル法などの利用

c) 化学反応などの利用

注15) 保持時間の安定性が良くなるよう,カラム槽の温度調節又はカラムの取付けを適正に行った

り,使用するカラムと試料溶媒との組合せについて検討を行ったりする。保持時間の繰返し

精度を確認する場合,複数回の測定を行い,その平均値を求める。

11 定量分析

11.1 定量法

定量は,得られたクロマトグラムからピーク面積又はピーク高さを測定し,絶対検量線法,面積百分率

法,補正面積百分率法,内標準法,又は標準添加法のいずれかによって行う。

11.2 ピーク高さの測定

ピークの頂点から時間軸に垂線を下ろし,これがベースラインと交わる点と頂点との間の長さを求め,

ピーク高さとする。

11.3 ピーク面積の測定

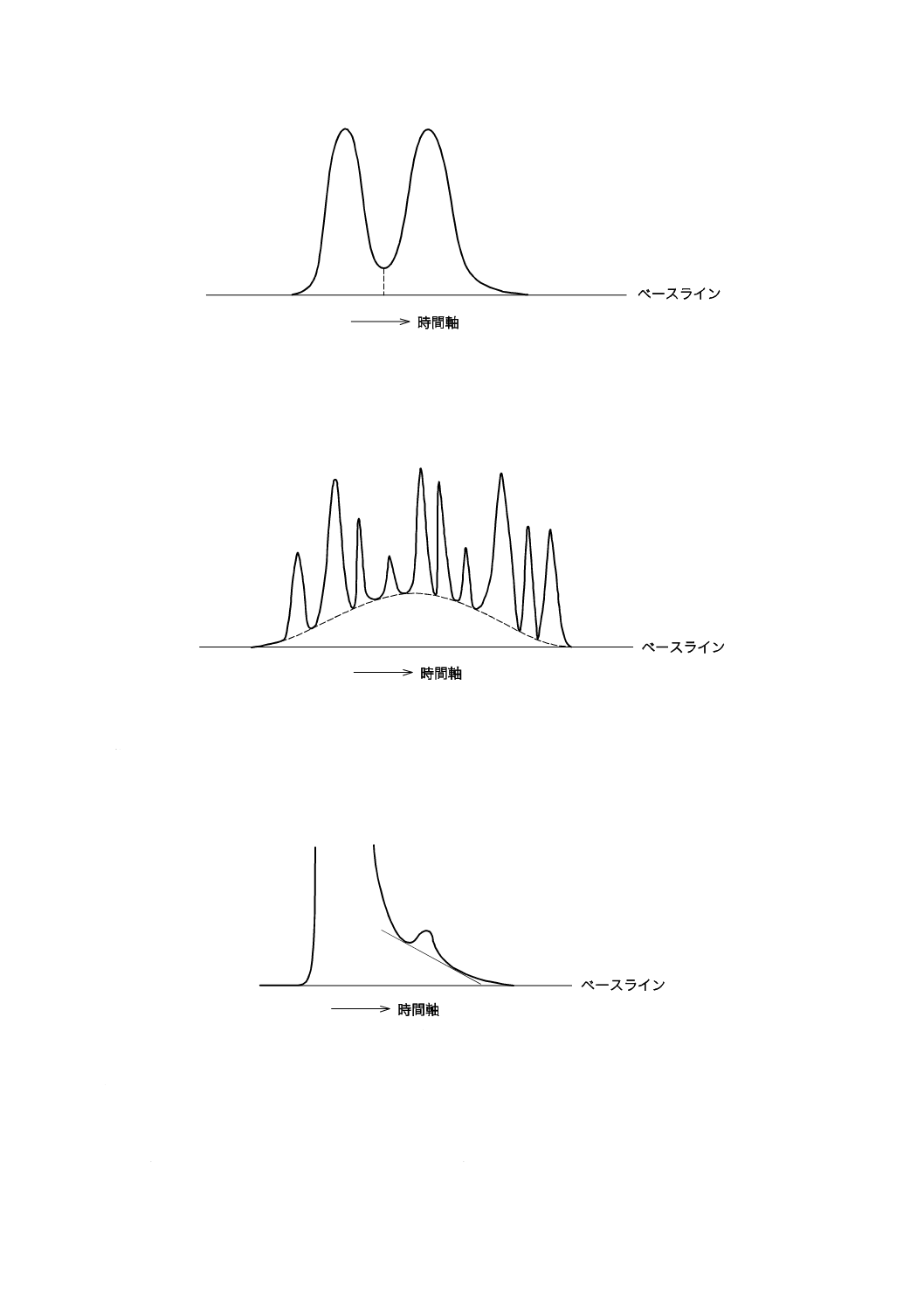

ピーク面積の測定は,次のいずれかの方法によって行う。ただし,重複ピークについては,次に示すa)

1)〜a) 3)に従ってピークの分割を行い,それぞれの面積を求める。

a) データ処理ソフト又はデータ処理装置を用いる方法 システムに附属したデータ処理ソフト,システ

ムに後から組み込んだデータ処理ソフト,又は専用のデータ処理装置に記録されたデータ又は指示値

による。データ処理を行うにはピークの形状又は溶出パターンに合わせ,適切な設定条件を選ばなけ

ればならない。システムに後から組み込む処理ソフトによる場合は,製造業者などが定めた手順を参

考にするなどにより,処理ソフトが正しい結果を与えることを検証した上で適用する。

重複ピークの面積分割方法は,次のとおりとする。

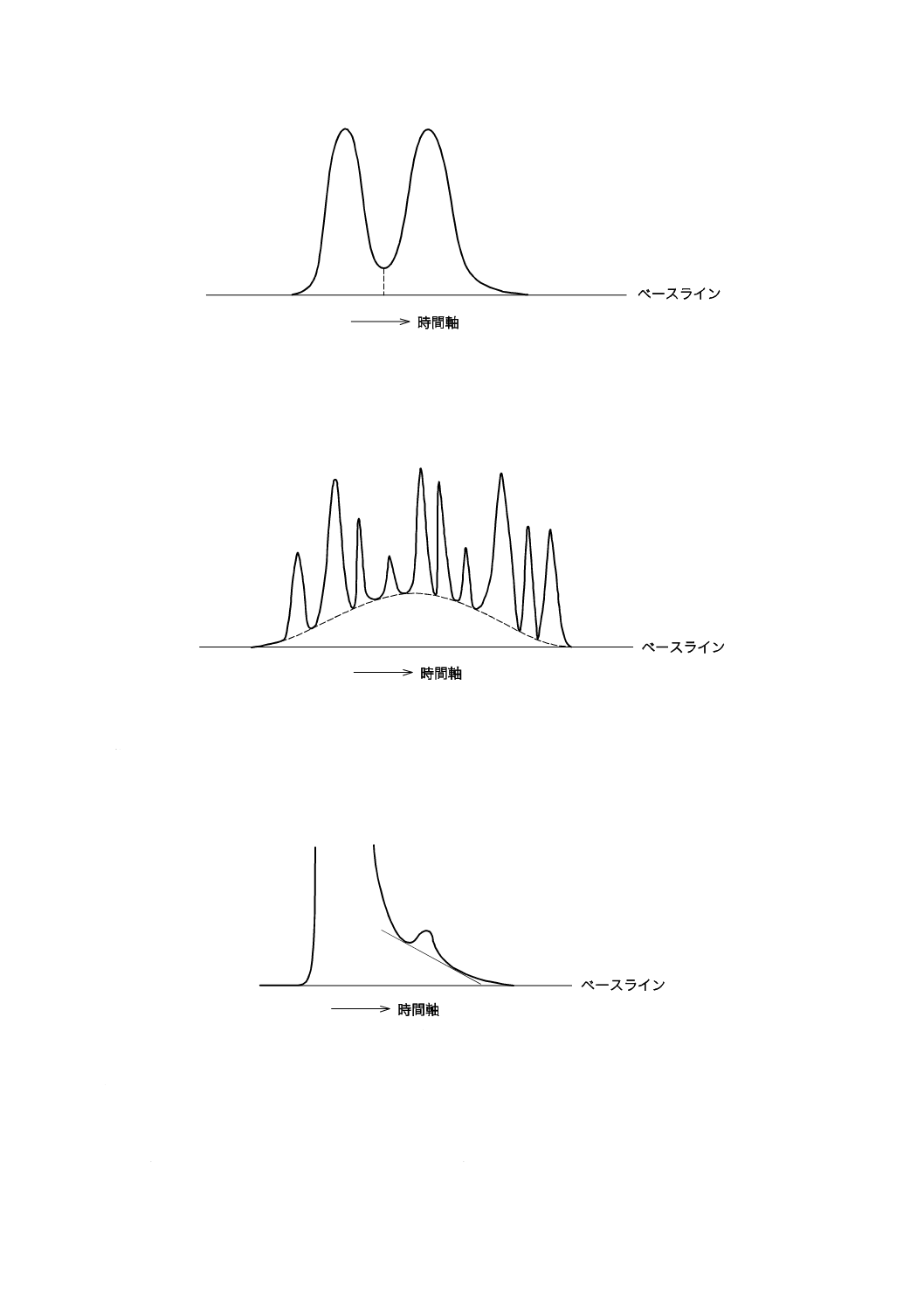

1) 垂直法 図4のように,二つのピークの大きさがほぼ等しい場合,ピークの谷から時間軸に下ろし

た垂線によってベースライン上のピークを二つに分割し,それぞれの面積を求める。

27

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−垂直法による面積の分割

2) 谷・谷法 図5のように,バックグラウンドの上に重複したピークに対して適用する。隣接する谷

と谷とを結ぶ線分及びクロマトグラムによって囲まれた面積を求める。

図5−谷・谷法による面積の分割

3) 接線法 図6のように,大きなピークのテーリングに重なった小さなピークの場合,ピークの谷と

大きなピークの裾とを結ぶ接線上の部分をピーク面積とする。接線の代わりに,指数関数曲線によ

るピーク分割もできる。

図6−接線法による面積の分割

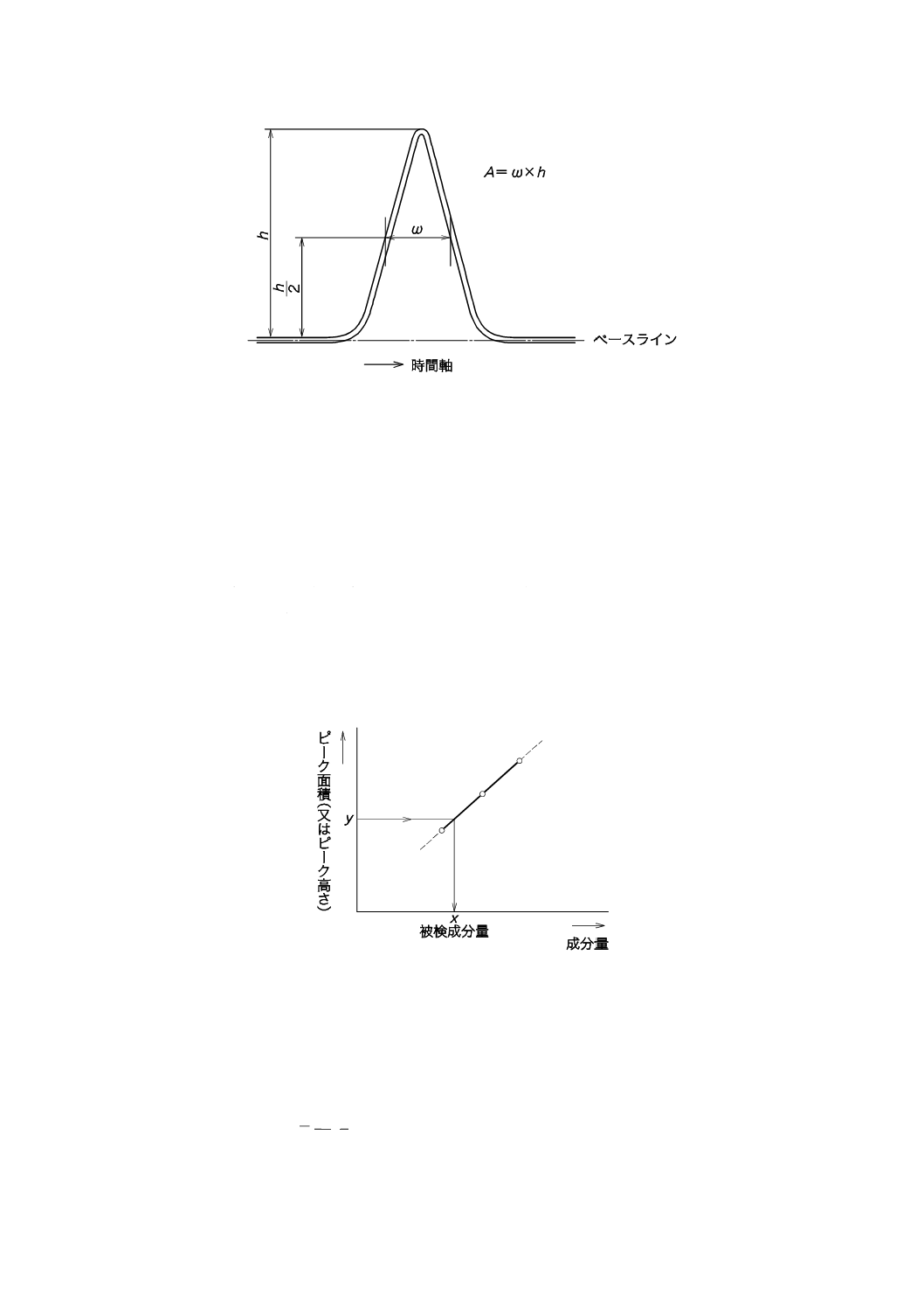

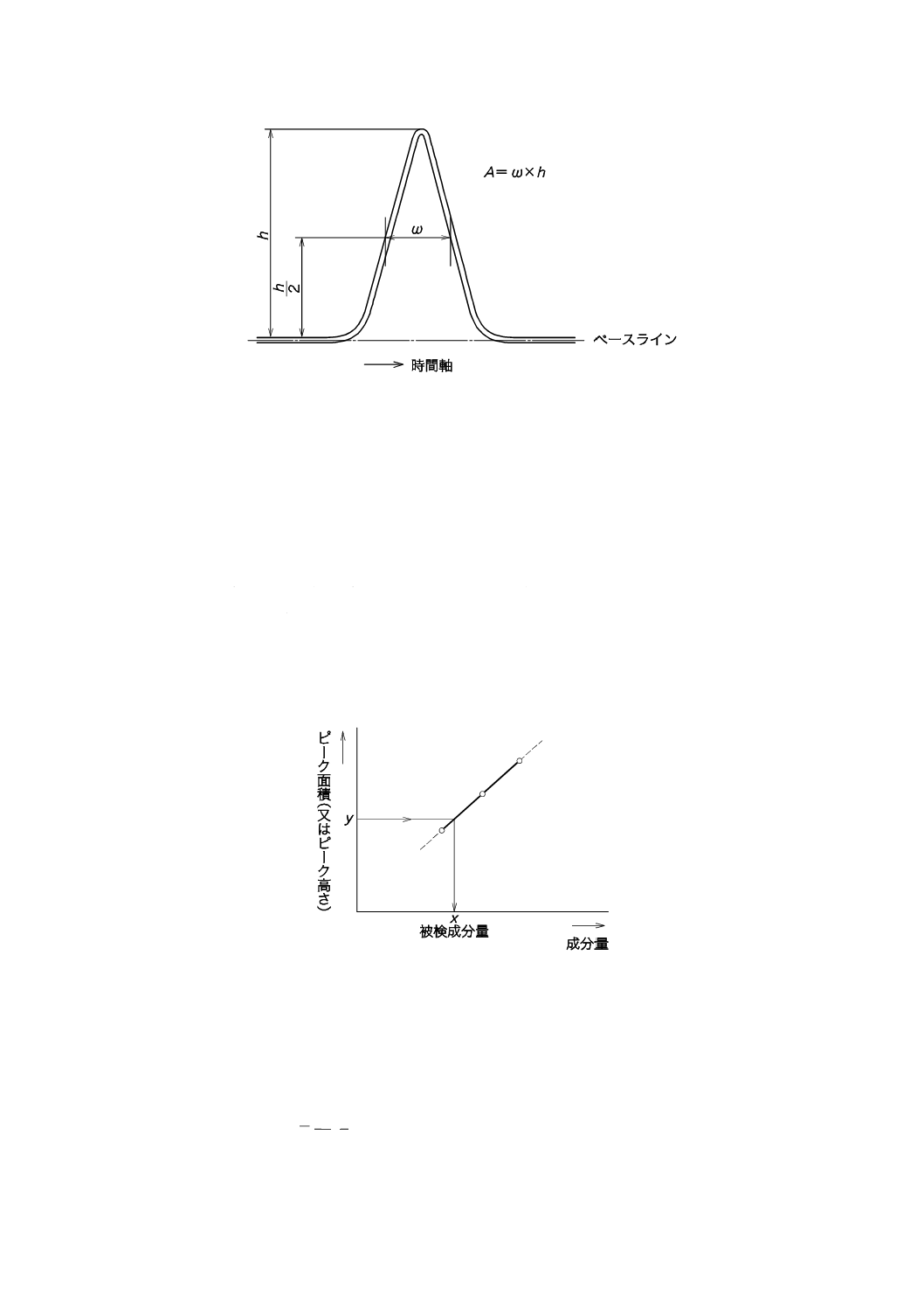

b) 半値幅法 図7のように,ピーク高さ(h)の中点から時間軸に平行線を描き,ピークによって切られ

る線分を半値幅(w)とし,これにピーク高さ(h)を乗じたものをピーク面積(A)とする。ただし,

この方法は,図4及び図5のような場合に適用することが多いが,図6のように著しいベースライン

の変動又はテーリングが認められるピークには適用できない。

28

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−半値幅によるピーク面積測定

11.4 絶対検量線法

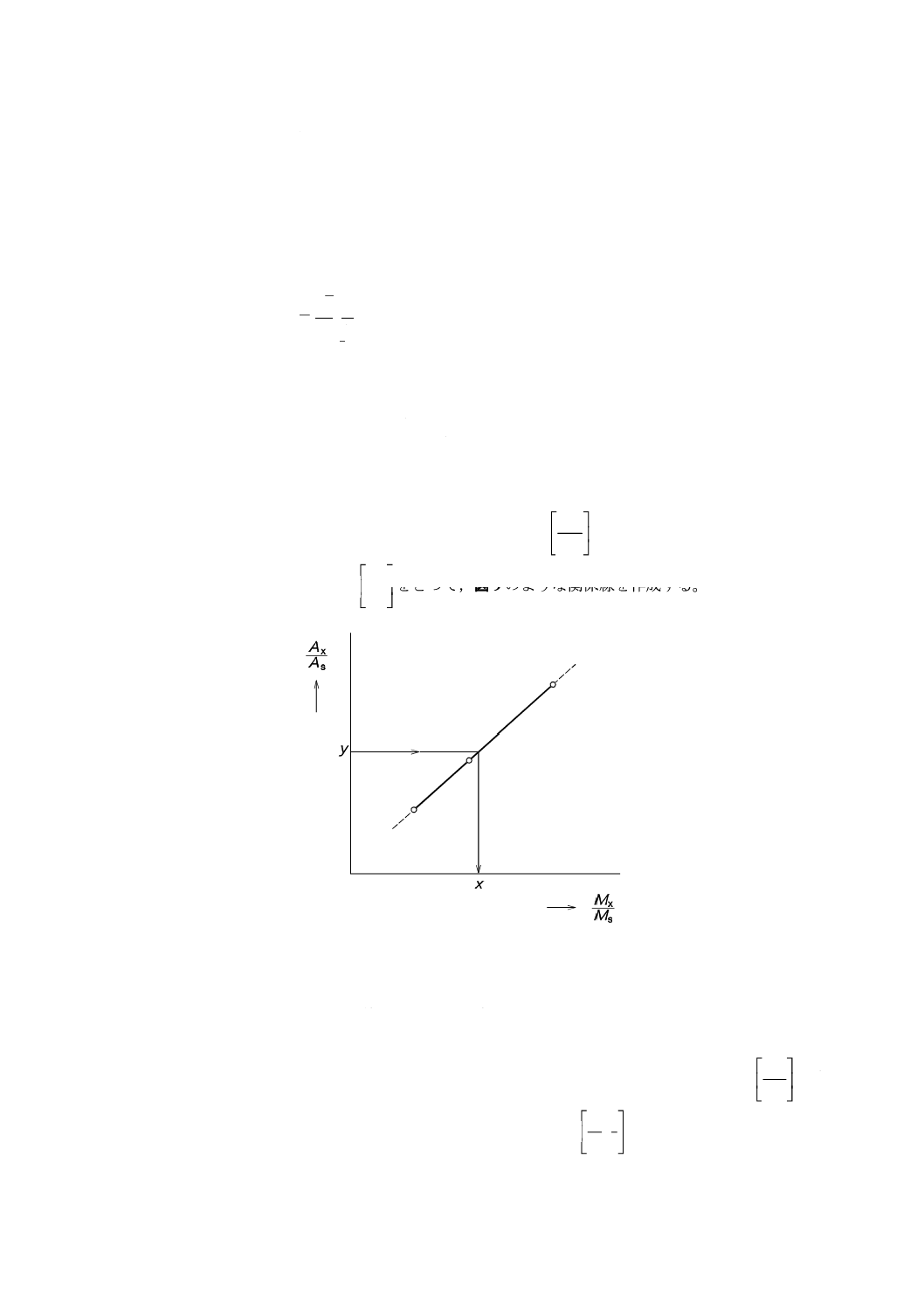

分析種の標準物質の既知量を段階的16)に導入し,クロマトグラムを記録してピーク面積(又はピーク高

さ)を測定する。次に成分量を横軸に,ピーク面積(又はピーク高さ)を縦軸にとって図8のように検量

線を作成する。このときの既知量は測定点を代表するものを選ぶ。

同一条件の下で試料を導入し,クロマトグラムを記録し,ピーク面積(又はピーク高さ)から検量線に

よって被検各成分の量を求め,試料中の含有量を算出する。この方法では,全測定操作を厳密に一定条件

にして行わなければならない(この方法を外標準法ともいう。)。

試料注入量のばらつきを押さえるためには,自動の試料導入装置を用いるのがよい。

注16) 一般には数点を取り,図8のような検量線を作成して定量を行う。簡便法としてあらかじめ,

原点を通る直線性が確かめられている場合に既知量の導入を1点だけとし,単位ピーク面積(又

は単位ピーク高さ)当たりの成分量を算出し,定量値を求める方法もある。

図8−検量線

11.5 面積百分率法

クロマトグラムから得た試料各成分のピーク面積を測定して,それらの総和を100とし,それに対する

それぞれのピーク面積の比率を各成分の含有率Ci(%)とみなす。この方法は,導入した試料の全成分が

溶出し,使用した検出器における各成分の相対感度が等しいとみなして適用する。

100

1

×

∑

n

i

i

i

i

A

A

C

=

=

29

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Ci: i成分の含有率(%)

Ai: i成分の面積

n: 全ピーク数

11.6 補正面積百分率法

導入した試料の全成分が溶出し,溶出全成分の相対感度が求められ,それぞれの相対感度が測定濃度域

にわたって一定とみなされる場合,次の式によって含有率Ci(%)を求める。

100

1

×

∑

n

i

i

i

i

i

i

f

A

f

A

C

=

=

ここに,

Ci: i成分の含有率(%)

Ai: i成分の面積

fi: i成分の相対感度

n: 全ピーク数

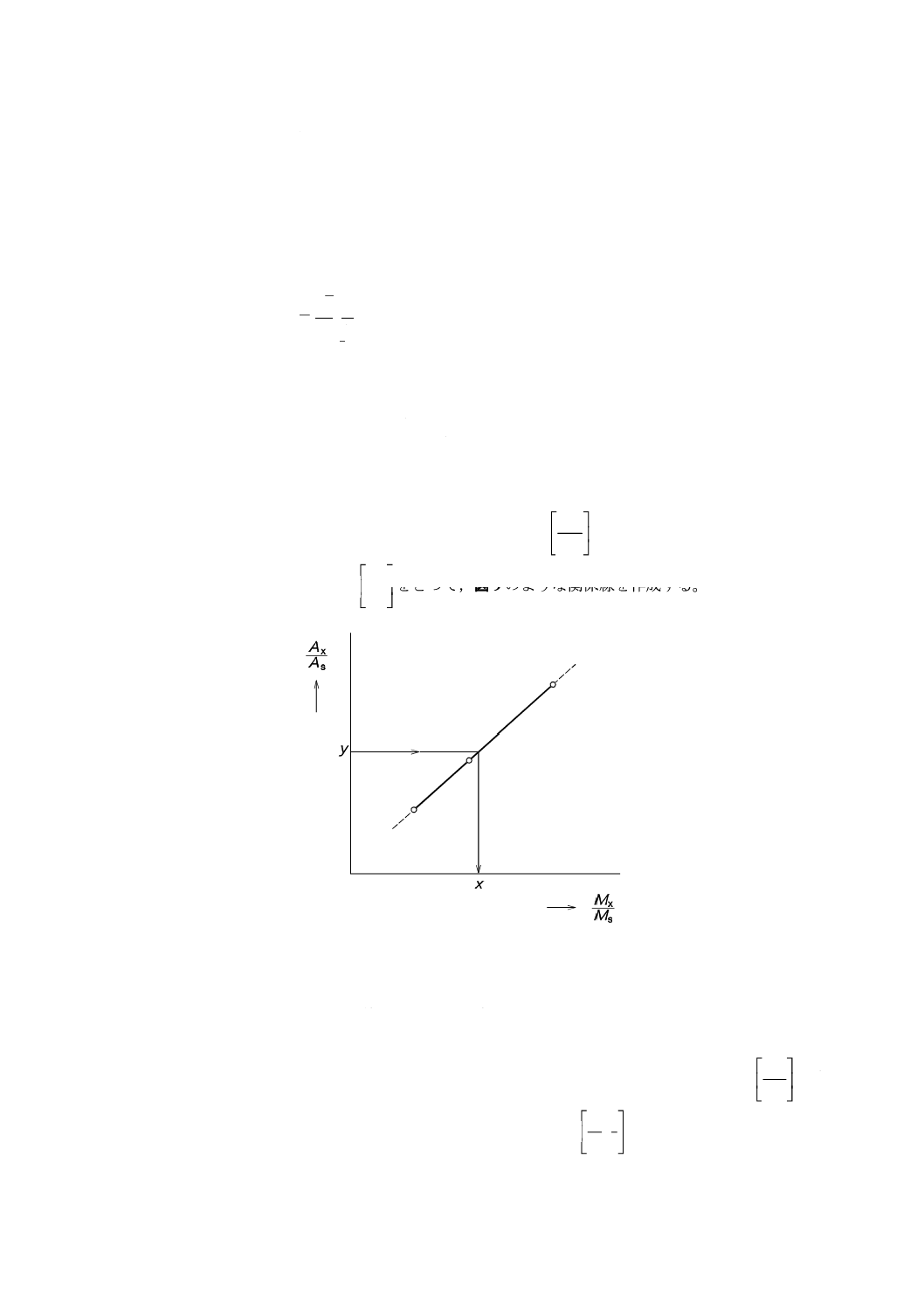

11.7 内標準法

分析種の純物質(X)の既知量(Mx)に内標準物質(S)17)の既知量(Ms)を加えた混合試料のクロマト

グラムを記録18)し,ピーク面積を測定する。横軸にMxとMsとの

s

x

M

M

比をとり,縦軸にXのピーク面積

(Ax)とSのピーク面積(As)との比

s

x

A

Aをとって,図9のような関係線を作成する。

図9−内標準法による関係線

試料の既知量(p)に対して内標準物質の既知量(q)を関係線の範囲内に入るように適切に加えて均一

に混合し,内標準物質のピークが関係線作成の際とほぼ同じ大きさになるように導入量を加減し,同一条

件の下でクロマトグラムを記録する。

クロマトグラムから分析種のピーク面積(A'x)と内標準物質のピーク面積(A's)との比y=

s

x

A

A

'

'

を求

め,次に関係線から分析種量(M'x)と内標準物質量(M's)との比x=

s

x

M

M

'

'

を求めて,次の式によって含

有率C(%)を算出する。

30

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

×

p

q

x

C=

ここに,

C: 分析種の含有率(%)

x: 図9の関係線から求めた分析種量と内標準物質量との比

p: 試料の既知量

q: 内標準物質の既知量

ただし,p,qは同じ単位を用いる。

ピーク面積の代わりにピーク高さを用いてもよい。

注17) 内標準物質には,そのピークが分析種ピークの位置になるべく近く,試料中のほかの成分ピー

クとも完全に分離する安定な物質を選択する。

18) 各クロマトグラムで内標準物質のピークが同じ程度の大きさになるように導入量を加減する。

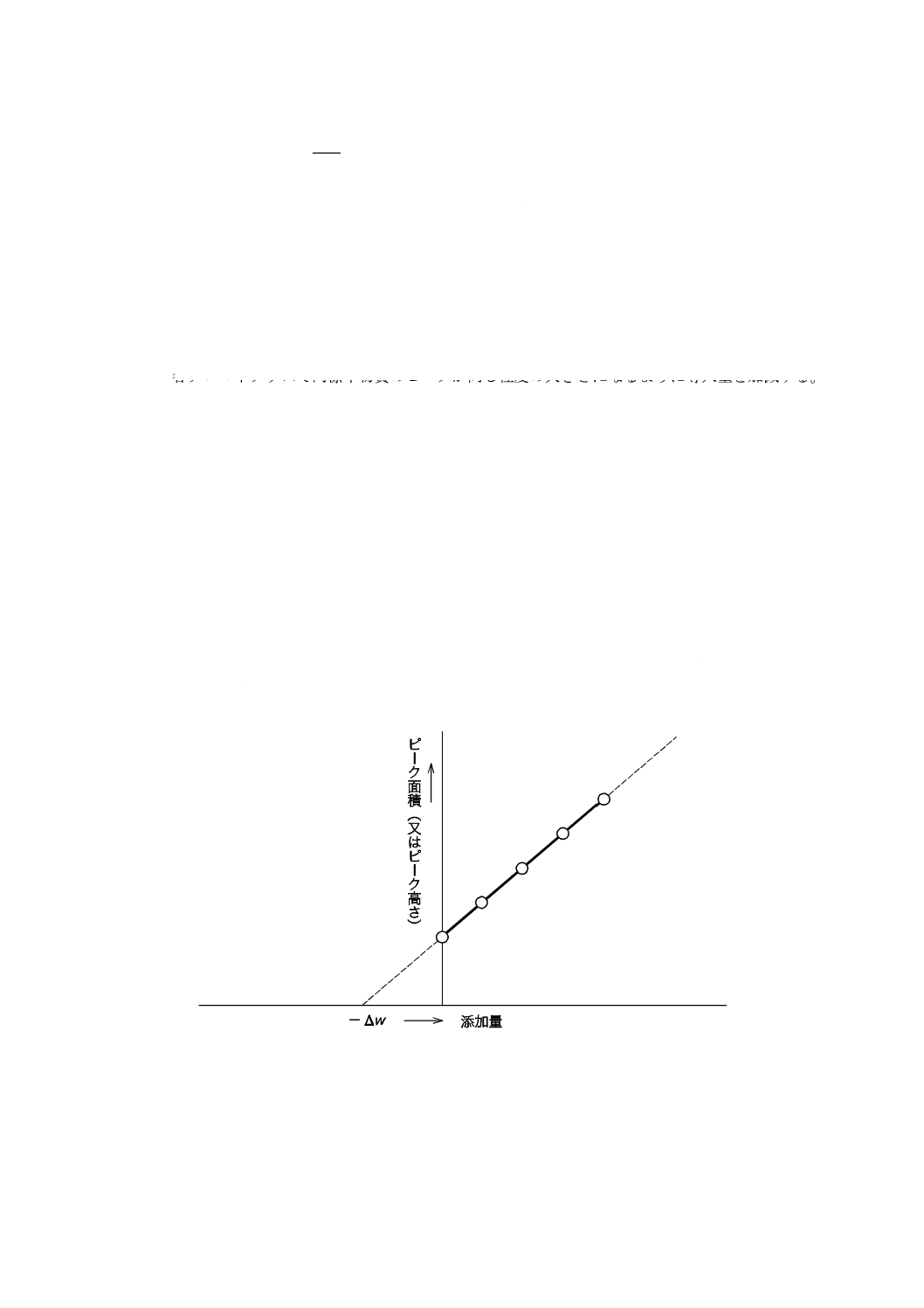

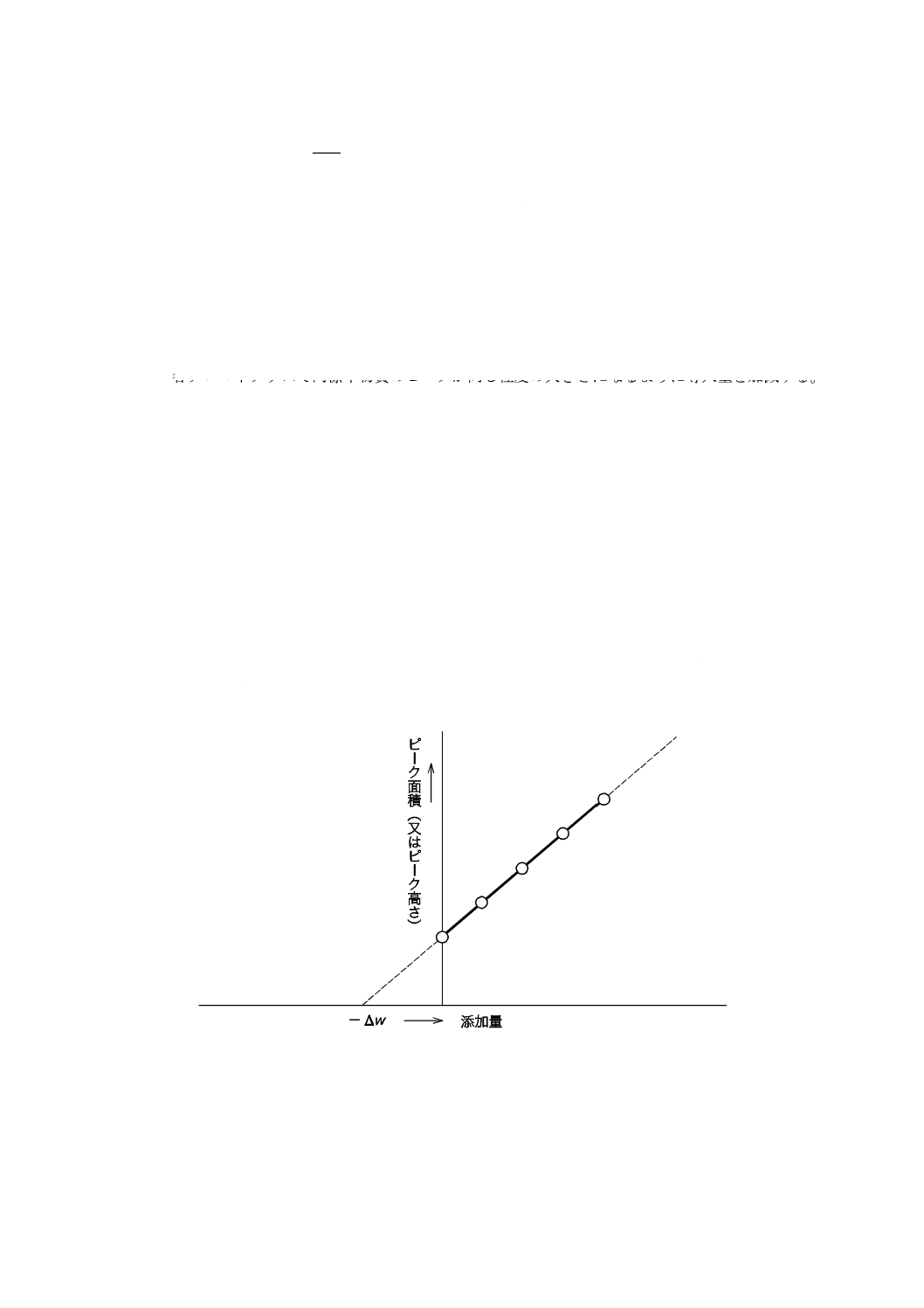

11.8 標準添加法

この方法は,原試料中に存在する分析種以外の成分(マトリックス)による影響で,単位濃度当たりの

ピーク面積の応答に相違が見られる場合に適用される。試料溶液から一定量の溶液を複数採取する。1個

を除き,これらの溶液のそれぞれに,分析種の標準液を濃度が段階的に異なるように添加する。これらの

溶液をそのまま,又は一定量に希釈して測定用試料溶液とする。均一に混合した後,各測定用試料溶液の

一定量を導入し,クロマトグラムの記録と分析種のピーク面積測定を行う。

なお,分析種を添加する溶液を1段階だけとする場合は,添加量とピーク面積との間に直線関係が成立

することを事前に確認する作業を行うこととする。それぞれの試料への分析種添加量を横軸,ピーク面積

を縦軸として,関係線を作成する。分析種を添加しない試料溶液から得られたピーク面積に相当する分析

種の濃度は,関係線と横軸との交点から求める。この方法は,関係線が直線の場合にだけ適用する。分析

種を添加した試料のピーク面積が分析種を添加しなかった試料のピーク面積の3倍程度以内となるよう,

分析種の添加量を加減する。

図10−標準添加法による関係線

図10において,横軸との切片を−∆w,原試料量をWとして,次の式によって分析種の含有率Cを算出

する。

31

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

∆

W

w

C=

ここに,

C: 分析種の含有率(%)

∆w: 関係線から求めた横軸との切片の絶対値

W: 原試料量

ただし,∆w,Wは同じ単位を用いる。

ピーク面積の代わりにピーク高さを用いてもよい。また,分析種の添加による原試料の体積変化が無視

できない場合は,その補正をする。

11.9 定量値の表し方

11.4〜11.8で得られた定量値を,mg/L,μg/m3,μg/g,%(質量,体積及び物質量の分率),ppm(質量及

び体積)などで表す。

12 データの質の管理(精度管理)

12.1 一般事項

データの質の管理のために,標準物質,検量線用標準物質の有効性,検出限界の確認(上限と下限),ブ

ランクの確認,ベースライン及びクロマトグラムのピーク形状の記録,定期的な装置性能の点検などが必

要である。評価結果は,測定記録,クロマトグラムとともに文書にして保管する。この内容は,個別分析

方法の標準作業手順(SOP)に書き込むことが適切であると考えられる内容を網羅しているので,適切な

ものを選別して規定する。分析値の信頼性を確保するには,適切な精度管理を行うとともに,トレーサビ

リティが確保されていること及び分析値に不確かさを表記することが必要である。

12.2 トレーサビリティの確保

検量線作成では,用いる標準物質及び調製に用いる器具のトレーサビリティが確保されていることが望

ましい。トレーサビリティソースが明確で,かつ,トレーサビリティが確保されている標準物質はJCSS

制度又はISO Guide 34の認定をとった標準物質生産者から供給されており,不確かさが明記されている。

調製に用いる天びんは定期校正を行い,ピペットはJIS K 0050に従って校正を行う。トレーサビリティが

確保されている分銅はJCSS校正証明書付のもの,全量ピペット又は全量フラスコには許容誤差が表記さ

れているものが供給されている。

計量証明に用いる場合は国際単位系(SI)にトレーサビリティがとれていることが望ましい。SIにトレ

ーサブルな最上位の標準物質又はトレーサビリティソースとなる標準物質は,国家計量機関からCRMと

して供給されている。

トレーサビリティのとれた標準物質を用いて検量線を作成して濃度未知の物質を定量する場合,検量線

の不確かさを算出することが望ましい。これから得られた測定値の不確かさの表記は拡張不確かさUを用

いることが適切である。その際,包含係数kの値を明記する。化学分析においてはUの信頼の水準が約95 %

に相当するk=2を用いることが一般的である。

なお,SIにトレーサビリティがとれない場合は,検量線作成用試薬の純度,検量線の不確かさ及び未知

試料の測定の不確かさから分析値の不確かさを求めることができる。

12.3 分析値の信頼性の確保

分析値の信頼性を確保するためには品質管理用標準物質を用いて実施される内部精度管理,共同分析,

技能試験などの外部精度管理を適切に実施してその結果を記録し,一定の精度を維持することが望ましい。

測定機器の校正をトレーサビリティのとれた標準物質で行い,測定値に不確かさを併記すると精確さを示

すことができる。

32

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4 データの質の管理のための測定

データの質の管理のために,必要に応じて既知濃度の標準物質,又は検量線用標準物質を別途用意し,

その平均濃度値,平均保持値,理論段数,分離度などを測定し,分離及び安定性を確認し記録する。また,

クロマトグラムのピーク形状も確認し記録する。測定対象物質の一部をこの目的に用いることができる。

12.5 検出下限の求め方

検出下限は,統計的手法によって求める方法,合意された方法などもあるが,代表的な方法として次の

二つの方法を示す。

なお,検出下限を記載する場合には,用いた方法を明記する。

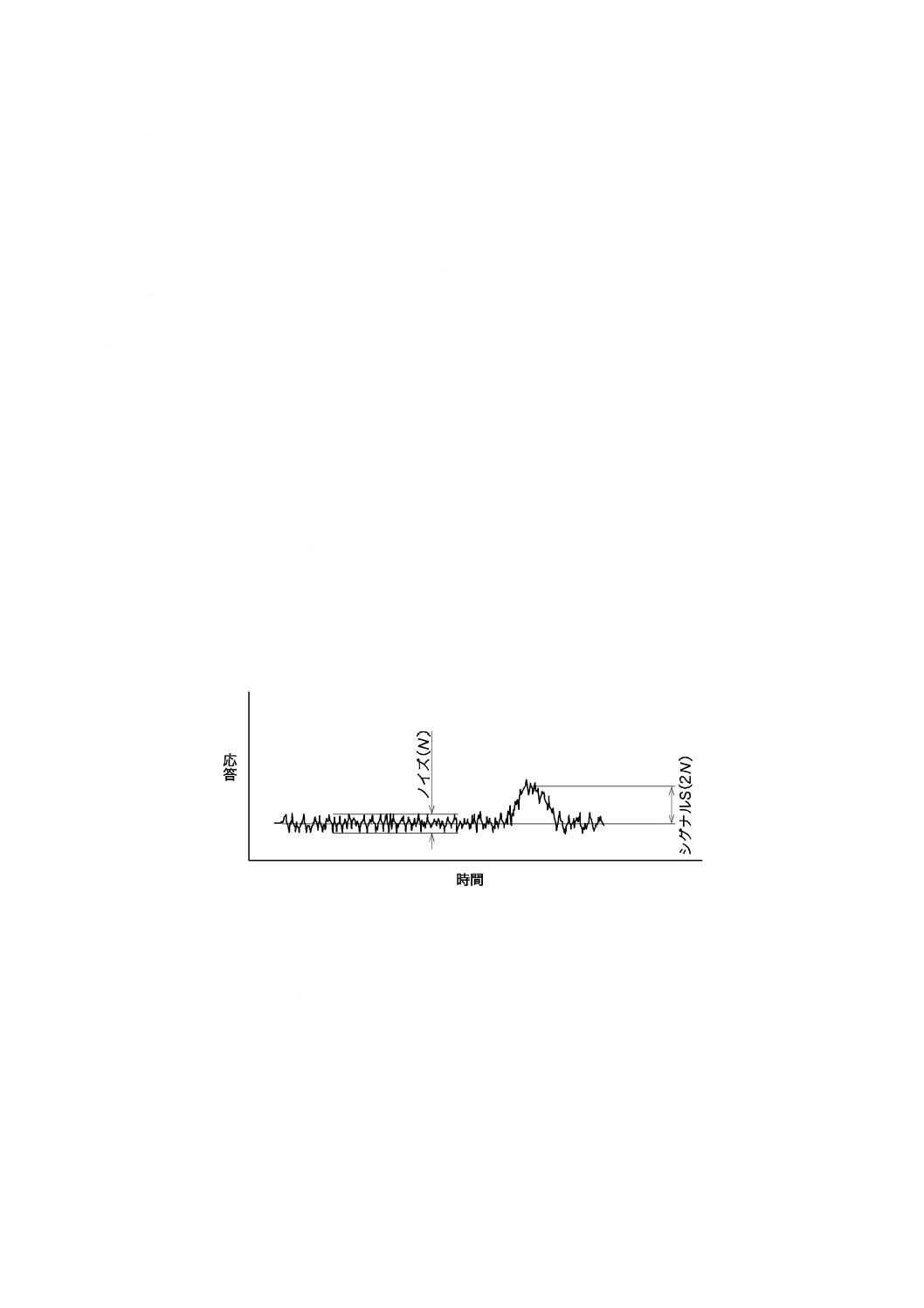

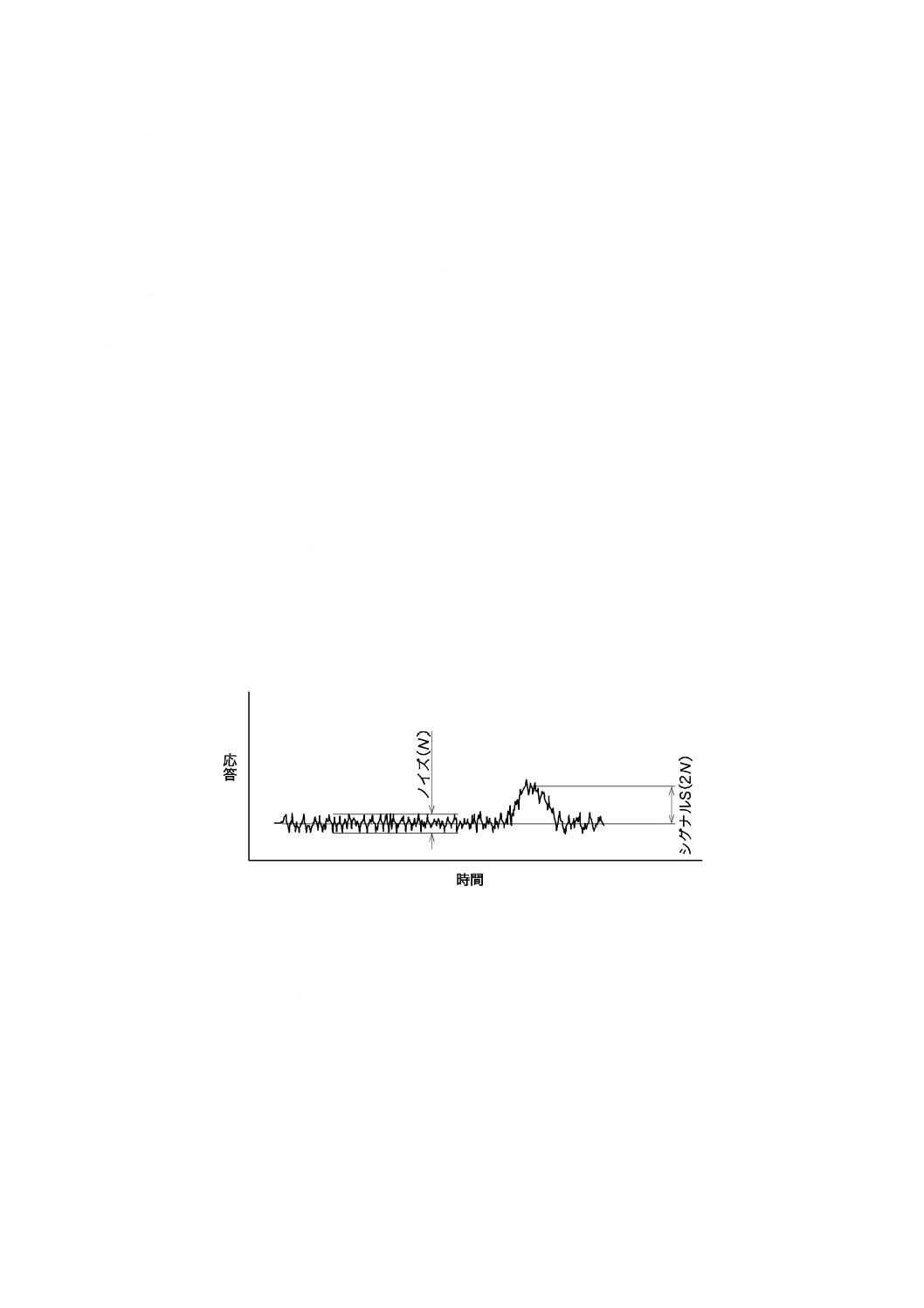

a) シグナル対ノイズに基づく方法 既知の低濃度の分析対象物を含む試料の一定量をガスクロマトグラ

フに注入し,得られたシグナルS及びベースラインノイズNを同条件で測定する。シグナル対ノイズ

比が2又は3の場合の目的成分量を検出下限とする。シグナル対ノイズ比が2のピーク例を図11に示

す。

検出下限は次で示される。

検出下限D=2N/Sens又は3N/Sens

注記 検出下限Dの単位は検出器によって異なる。

イオン化検出器の場合

D:検出下限(g/s)

N:ノイズレベル(A)(アンペア)

Sens:検出器の感度(A・s/g)

熱伝導度検出器の場合

D:検出下限(mg/mL)

N:ノイズレベル(mV)

Sens:検出器の感度(mV・mL/mg)

図11−シグナル対ノイズ比が2のピーク例

b) 定量値の標準偏差及び検量線の傾きに基づく方法 検出下限Dは,次の式から求めることができる。

検出下限D=3.3σ/a

ここに,

σ: シグナルの標準偏差

a: 検量線の傾き(横軸:成分量 縦軸:シグナル)

検出下限付近の濃度の分析対象物を含む標準物質を用いて検量線を作成する。得られた検量線から傾き

aを求める。回帰直線の残差の標準偏差又は回帰直線から推定した成分量ゼロにおけるシグナルの標準偏

差,ブランク試料の標準偏差などをσとして利用できる。

12.6 ブランクの測定

ガスクロマトグラフ分析では,昇温操作を含む高感度分析時には,特に試料気化室,カラムの汚れ,注

33

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入口ゴム栓からの溶出成分などに起因するピーク(ゴーストピーク)の出現によって精確なデータが得ら

れない場合がある。このため,同条件で試料を導入せず空昇温をし,ブランクを測定しゴーストピークの

有無を確認する。ゴーストピークが出る場合は,注入口ライナーの交換,セプタムのコンディショニング,

カラムのコンディショニングなどの適切な処置を施す。また,試料気化室内又はカラムに残留した試料成

分若しくはカラム固定相の分解などで検出器のベースラインが変化したり試料成分の分解・吸着などが生

じる可能性がある。これらの確認のためにも,空昇温又は溶媒だけを注入し,ベースラインの変化又はゴ

ーストピークの有無を確認し記録することは重要である。

12.7 定期的な装置性能の点検

装置の性能点検のため,定期的に濃度既知の標準物質又は検量線用標準物質を用意し,規定の感度,規

定の分離及び保持時間,良好なクロマトグラムが得られることを確認する。装置性能の点検記録は操作条

件とともに文書にして保管する。

12.8 クロマトグラムのピーク形状及び分離の確認

クロマトグラムのピーク形状には正常な対象ピークのほかに,リーディングピーク,テーリングピーク

がある。試料成分と固定相間とで相平衡関係が成り立ち,濃度依存性がなく直線関係であれば対称なピー

クとなる。濃度依存性があると,正常な対称ピークのようでもピーク頂点から垂線を下ろしたときに前後

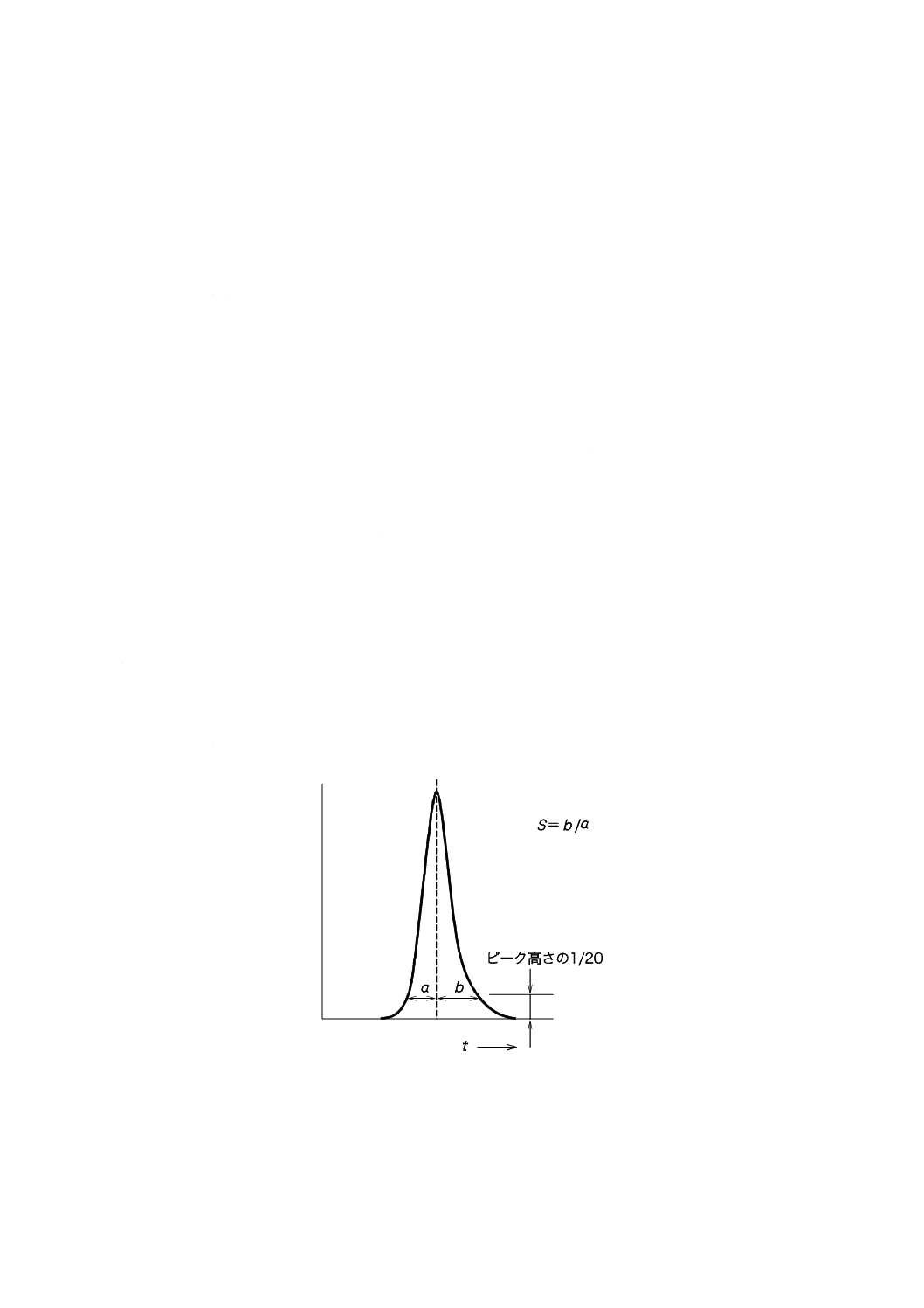

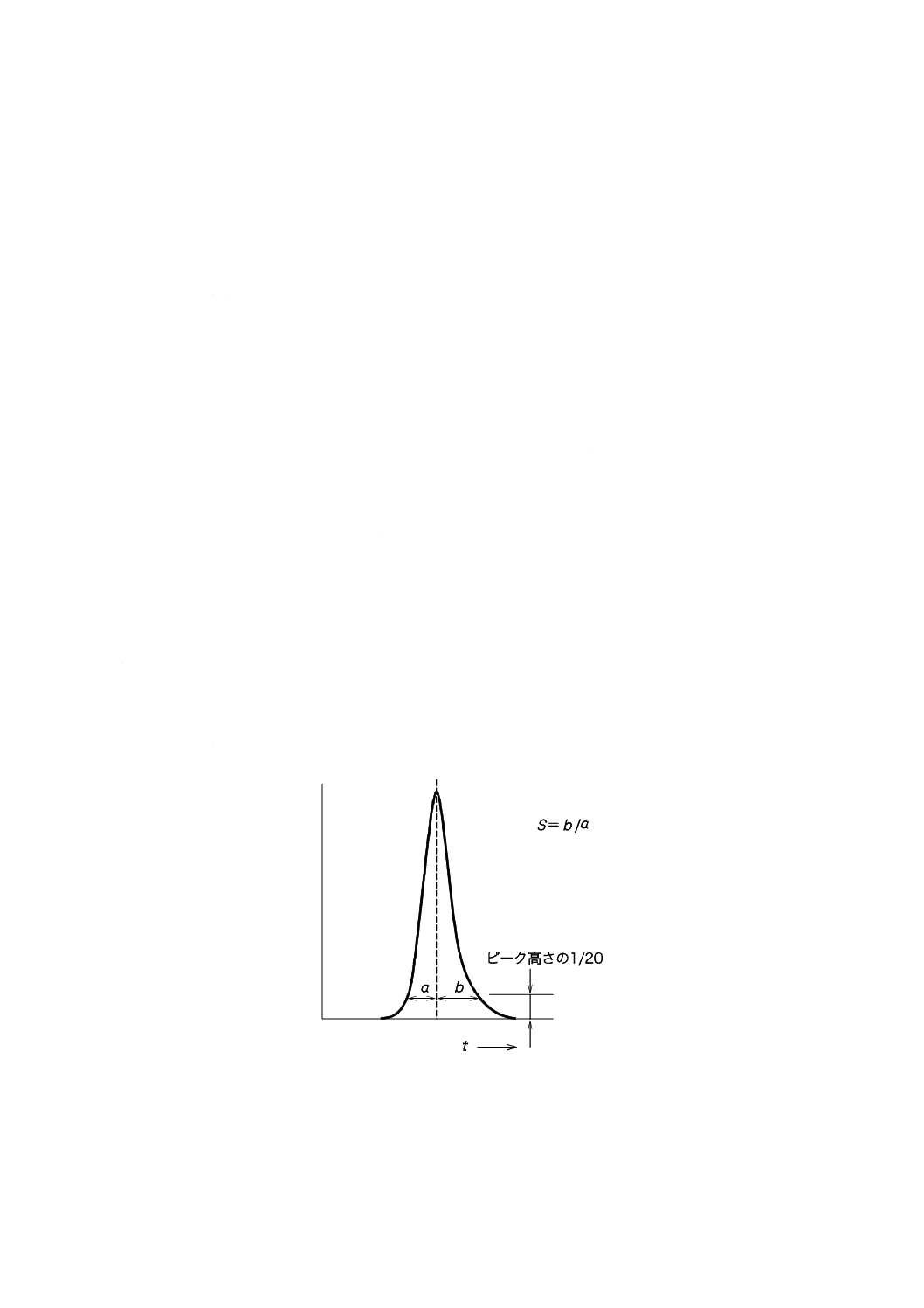

の対称性が異なる。これをピークの非対象性といいアシンメトリー係数(S)で表す。Sはピーク頂点から

ベースラインに垂線を下ろし,ベースラインから1/20の所(0.05 h)で垂線前後のピーク幅を測定して図

12に示すb/aで表す。S>1:テーリングピーク,S<1:リーディングピークと呼ばれる。テーリングピー

クでは,この数値がカラムの劣化,試料による汚染などで変化するので記録しておくことが望ましい。リ

ーディングピークは定量に差し支えない。テーリングピークは一般的に濃度が低くなると徐々に検量線の

直線部分から外れ,ある程度のところで応答しなくなるので定量下限を求めるときには正しく評価しなけ

ればならない。

定量分析の場合,クロマトグラムのピーク形状と合わせてピーク面積処理,ベースラインの引き方,不

分離ピークの場合のピーク分割方法などを目視で確認することが必要である。

図12−アシンメトリー係数

13 個別規格でガスクロマトグラフィーを分析法として取り入れる際に記載すべき事項

ガスクロマトグラフによる分析方法を規定するに当たっては,次のうち必要な項目について記述する。

個別のクロマトグラムについては,9.3を参照。

34

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 一般的な事項

1) 測定日付

2) ガスクロマトグラフの製造業者名及び型式記号,附属装置を用いる場合は製造業者名,及び型式記

号

3) 試料名,対象成分及びその濃度範囲

4) 試料採取場所,採集方法及び試料前処理,並びに保存方法

5) 検出器の種類,付加ガスの種類及び流量並びに操作条件

6) 定性及び定量方法

b) 操作条件

1) キャピラリーカラムの場合

1.1) 固定相の種類(名称,膜厚など),化学結合の有無,製造業者名及び型式記号

1.2) カラム用キャピラリーの材料,内径及び長さ

1.3) 温度(カラム槽,検出器槽及び試料気化室。昇温分析を用いる場合は,初期温度,初期ホールド

時間,昇温速度,最終温度,最終ホールド時間など)

1.4) キャリヤーガス制御方式

1.5) キャリヤーガスの種類,流量,カラム入口圧力など

1.6) 試料量及び試料導入方法(試料注入口の種類)

1.7) 検出器の操作条件(検出器用ガスの流量又は圧力,増幅器の表示値,減衰器の表示値など)

2) 充塡カラムの場合

2.1) 吸着形,多孔性高分子形充塡剤の場合はカラム充塡剤の種類及び粒径範囲。分配形充塡剤の場合

は,担体名,処理方法,固定相液体名及び保持量

2.2) カラム用管の材料,内径及び長さ

2.3) 温度(カラム槽,検出器槽及び試料気化室。昇温分析を用いる場合は,初期温度,初期ホールド

時間,昇温速度,最終温度,最終ホールド時間など)

2.4) キャリヤーガス制御方式

2.5) キャリヤーガスの種類及び流量

2.6) 試料量及び試料導入方法

2.7) 検出器の操作条件(検出器用ガスの流量又は圧力,増幅器の表示値,減衰器の表示値など)

c) 成分の確認方法 代表的なクロマトグラム例を示す。

なお,クロマトグラムには操作条件,ピークの成分名及び保持時間を記入する。

d) 定量法

1) ピーク面積又は高さの測定方法

2) 定量方法の種別19)及び分析回数

3) 分析種の純物質,内標準物質(種類,純度),分析種純物質の混合物の場合には,組成,濃度範囲及

び調製方法

注19) 相対補正係数を用いる場合には,その値を例示することが望ましい。

e) 分析結果の表示

f)

附属装置の操作条件 附属装置固有の操作条件を明記する。

35

K 0114:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS K 0123 ガスクロマトグラフィー質量分析通則

JIS K 0512 水素

JIS K 1101 酸素

JIS K 1105 アルゴン

JIS K 1107 窒素