6

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

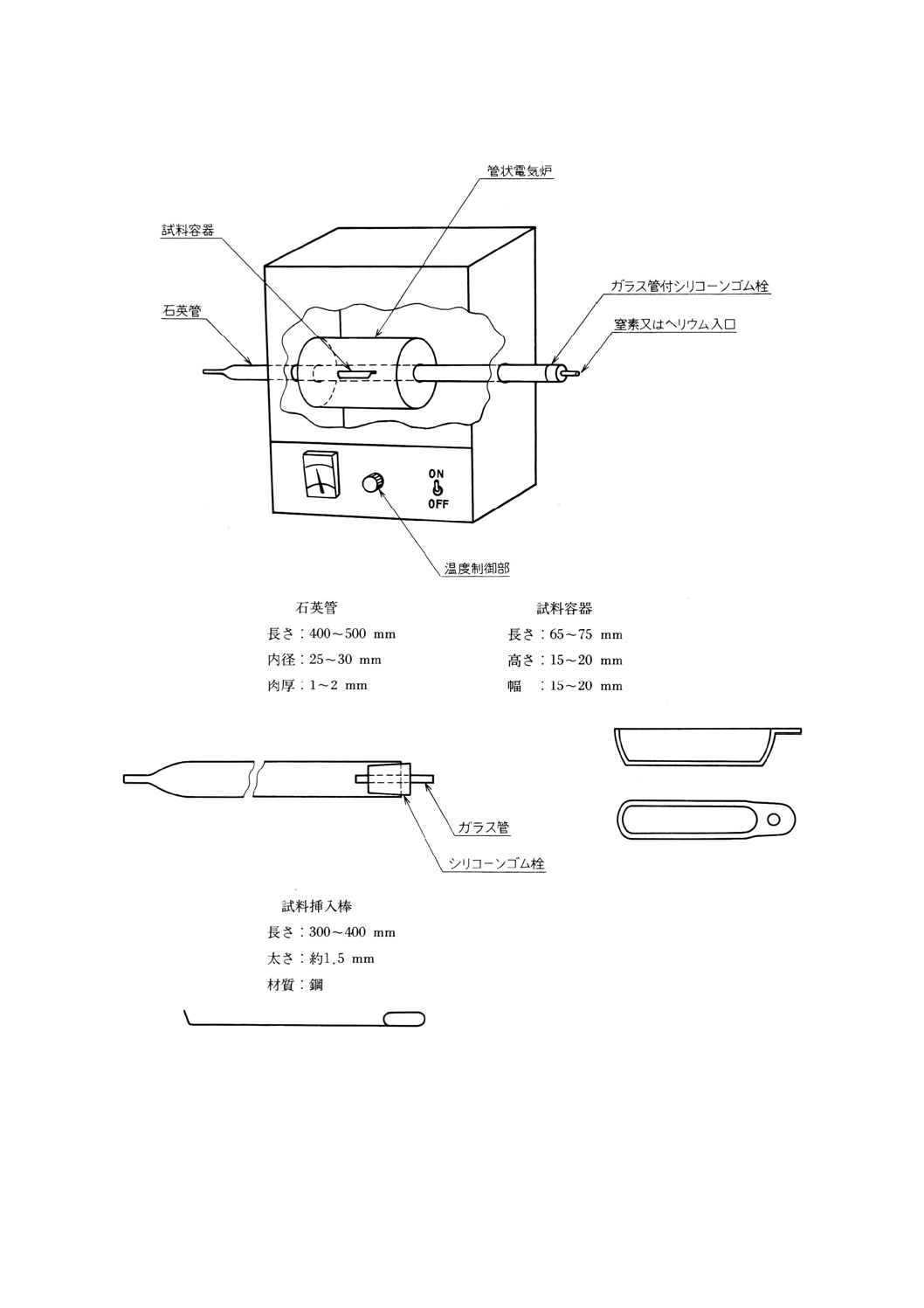

図1 不揮発分試験装置の一例

4.3.3

試薬 試薬は,次のとおりとする。

(1) トルエン JIS K 8680に規定するもの。

(2) アセトン JIS K 8034に規定するもの。

(3) 窒素又はヘリウム 純度99.9vol%以上のもの。

4.3.4

操作 操作は,次のとおり行う。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 0067-1992

化学製品の減量及び残分試験方法

Test methods for loss and residue of chemical products

1. 適用範囲 この規格は,化学製品の減量及び残分を試験する一般的な方法について規定する。

備考1. 化学製品は,化学反応によって生成する物質全般を指すが,個別の製品又は製品群の規格に

おいて,この規格と異なる試験方法が規定されている場合には,その規格に規定する方法に

よる。

2. 化学製品には,揮発性,爆発性,放射性などが強いために,この規格を用いるとき試験の安

全を確保できないものもある。この規格に規定する方法は一般的な方法であり,あらかじめ

安全性を十分に確認できるものに適用する。

3. この規格の引用規格を,付表1に示す。

4. この規格の対応国際規格を,付表2に示す。

2. 一般事項

2.1

用語の定義 この規格で用いる主な用語の定義は,JIS K 0211によるほか,次のとおりとする。

(1) 減量 試料を乾燥又は強熱したときの質量の減少量。

(2) 乾燥減量 試料を乾燥したときの減量を質量百分率で表したもの。

(3) 強熱減量 試料を強熱したときの減量を質量百分率で表したもの。

(4) 残分 試料を蒸発又は強熱したときの質量。

(5) 蒸発残分 試料を蒸発させたときの残分を質量百分率で表したもの。

備考 蒸発残分は,不揮発分ともいう。

(6) 強熱残分 試料を強熱したときの残分を質量百分率で表したもの。

(7) 灰分 有機物試料を灰化,強熱したときの残分を質量百分率で表したもの。

2.2

共通事項 試験に共通する事項は,JIS K 0050によるほか,次による。

2.2.1

加熱温度 加熱温度は,次のとおりとする。

(1) 加熱乾燥温度 105±2℃

(2) 強熱温度 650±50℃

2.2.2

放冷 放冷は,乾燥剤としてシリカゲルを入れたデシケーター内に放置(1)して室温まで放冷する。

注(1) 放置時間は,通常,20〜60分間であるが,試験に用いる容器の大きさ及び個数,デシケーター

の大きさなどを考慮して,試験者が時間を設定する。

2.2.3

試験に用いる容器の恒量 試験に用いるはかり瓶,蒸発皿,るつぼ及び試料容器を強熱又は加熱乾

燥し,放冷した後,質量を測定する操作を2回繰返したとき,その質量の差が0.3mg以下になったとき,

恒量とする。

2.2.4

恒量 恒量は,次のとおりとする。

2

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 減量試験の場合 試料を加熱又は乾燥し,放冷後,質量を測定したとき,1回目と2回目の質量の差

が,1回目の質量に対して0.10%以下になったとき,恒量とする。ただし,試料の質量が0.3g以下の

場合は,1回目と2回目の質量の差が0.3mg以下になったとき,恒量とする。

(2) 残分試験の場合 試料を蒸発又は強熱し,放冷後,質量を測定する操作を2回繰返したとき,その質

量の差が0.3mg以下になったとき,恒量とする。

2.2.5

装置及び器具 装置及び器具は,次のとおりとする。

(1) はかり(天びん) 化学はかり又は電子はかり。

(2) はかり瓶 JIS R 3503に規定する平形はかり瓶で,その厚さが5mm以下となる容量のもの。

(3) るつぼ JIS R 1301に規定する磁器るつぼ又はこれと類似の形状の石英るつぼ若しくはJIS H 6201に

規定する白金るつぼで,るつぼの大きさは,試料がその容量の31以下になるもの。

(4) 蒸発皿 JIS R 1302に規定する磁器蒸発皿又はこれと類似の形状の石英蒸発皿若しくはJIS H 6202に

規定する白金蒸発皿で,蒸発皿の大きさは,試料がその容量の21以下になるものを用いる。

(5) デシケーター JIS R 3503に規定するもので,乾燥剤としてシリカゲルを入れたもの(2)。

注(2) シリカゲルは約150℃に加熱,放冷したものを用い,再生する場合も同じ処理を行う。

2.2.6

数値の丸め方 数値の丸め方は,JIS Z 8401による。

3. 試験方法の種類 試験方法の種類は,次のとおりとする。

3.1

減量試験

3.1.1

乾燥減量試験 試料を乾燥し,その減量を量る。この試験は,水分その他の揮発性物質の質量を量

るために用いる。

3.1.2

強熱減量試験 試料を強熱し,その減量を量る。この試験は無機物試料について,空気中で強熱す

ることによって失われる構成成分又は混在物の質量を量るために用いる。

3.2

残分試験

3.2.1

蒸発残分試験 液体試料を蒸発乾固し,その残分を量る。この試験は,試料中の高沸点の混在物の

質量を量るために用いる。

3.2.2

強熱残分試験又は灰分試験 試料を強熱し,その残分を量る。この試験は,試料中の混在物又は構

成成分として含まれる無機化合物の質量を量るために用いる。

4. 試験方法 試験方法は,次のとおりとする。

4.1

乾燥減量試験

4.1.1

試験方法の種類

(1) 第1法 大気圧下で加熱乾燥する方法 試料を乾燥器を用いて加熱乾燥し,乾燥後の減量を量る。こ

の方法は,加熱しても安定な試料に適用する。

(2) 第2法 大気圧下で乾燥剤を用いて乾燥する方法 試料をデシケーター中で乾燥し,乾燥後の減量を

量る。この方法は,加熱によって分解するなど,加熱乾燥ができない試料に適用する。

(3) 第3法 減圧下で加熱乾燥する方法 試料を減圧乾燥器を用いて加熱乾燥し,乾燥後の減量を量る。

この方法は,第1法では乾燥が不十分な試料又は乾燥に長時間を要する試料に適用する。

(4) 第4法 減圧下で乾燥剤を用いて乾燥する方法 試料を減圧下でデシケーターを用いて乾燥し,乾燥

後の減量を量る。この方法は,第2法では乾燥が不十分な試料に適用する。

4.1.2

装置及び器具 装置及び器具は,次のとおりとする。

3

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 乾燥器 試験温度±2℃に保持できるもの。

(2) 減圧乾燥器 試験温度±2℃に保持でき,試験圧力に保持できるもの。

(3) 減圧デシケーター JIS R 3503に規定する上口デシケーター。

(4) 減圧ポンプ 圧力0.1kPaまで減圧できるもの。

(5) 真空計 圧力0.1kPaまで測定できるもの。

4.1.3

試料の準備

(1) 液体試料 よく振り混ぜて均質にする。

(2) 固体試料 試料が大きな結晶又は塊の場合は,手早く粉砕して粒径約2mm以下にする。このとき,

吸湿,水分の揮散などがないよう注意する。

4.1.4

操作 操作は,次のとおり行う。

(1) 第1法 大気圧下で加熱乾燥する方法

(a) 試料を恒量にしたはかり瓶に取り,試料の表面を平らにしてから質量を0.1mgのけたまで量る。

(b) 試料を入れたはかり瓶を乾燥器に入れ,2時間加熱乾燥する(3)(4)。

注(3) 試験温度よりも低い温度で融解する試料を加熱乾燥するときは,融解温度より約10℃低い温度

で約1時間加熱後,試験温度で加熱する。

(4) はかり瓶のふたは,少しずらして置くか又は外して同時に乾燥する。

(c) 乾燥後,はかり瓶とふたを速やかにデシケーターに移して放冷する。放冷後,はかり瓶にふたをし

てデシケーターから取り出し,質量を0.1mgのけたまで量る。

(d) 恒量になるまで(b)及び(c)を繰り返す。この場合の加熱乾燥時間は,約1時間とする。

(2) 第2法 大気圧下で乾燥剤を用いて乾燥する方法

(a) 試料を恒量にしたはかり瓶に取り,試料の表面を平らにしてから質量を0.1mgのけたまで量る。

(b) 試料を入れたはかり瓶をデシケーターに入れ(4),24時間乾燥する。

(c) 乾燥後,はかり瓶にふたをしてデシケーターから取り出し,その質量を0.1mgのけたまで量る。

(d) 恒量になるまで(b)及び(c)を繰り返す。この場合の乾燥時間は,約6時間とする。

(3) 第3法 減圧下で加熱乾燥する方法

(a) 試料を恒量にしたはかり瓶に量り取り,試料の表面を平らにしてから質量を0.1mgのけたまで量る。

(b) 試料を入れたはかり瓶を試験温度に調節した減圧乾燥器に入れる(4)。

(c) 減圧乾燥器内の圧力を試験圧力に減圧した後,約4時間乾燥する。

(d) 乾燥後,減圧乾燥器の圧力を徐々に大気圧に戻し,はかり瓶とふたを速やかにデシケーターに移し

放冷する。放冷後,はかり瓶にふたをしてデシケーター内から取り出し,その質量を0.1mgのけた

まで量る。

(e) 恒量になるまで(c)及び(d)を繰り返す。この場合の加熱乾燥時間は,約1時間とする。

(4) 第4法 減圧下で乾燥剤を用いて乾燥する方法

(a) 試料を恒量にしたはかり瓶に量り取り,試料の表面を平らにしてから質量を0.1mgのけたまで量る。

(b) 試料を入れたはかり瓶を減圧デシケーターに入れる(4)。

(c) 減圧デシケーター内の圧力を徐々に2kPa以下に減圧した後,24時間乾燥する。

(d) 乾燥後,デシケーター内の圧力を徐々に大気圧に戻した後,はかり瓶にふたをしてデシケーターか

ら取り出し,その質量を0.1mgのけたまで量る。

4.1.5

計算 乾燥減量は,次の式によって算出する。

4

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

3

1

2

1

×

−

−

=

W

W

W

W

A

ここに,

A: 乾燥減量 (%)

W1: 乾燥前の試料とはかり瓶の質量 (g)

W2: 乾燥後の試料とはかり瓶の質量 (g)

W3: はかり瓶の質量 (g)

4.2

強熱減量試験

4.2.1

装置電気炉 試験温度に保持できるものとする。

4.2.2

試料の準備 試料が大きな結晶又は塊の場合は,手早く粉砕して粒径を約2mm以下にする。この

とき,吸湿,水分の揮散などがないよう注意する。

4.2.3

操作 操作は,次のとおり行う。

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで量る。

(b) 試料を入れたるつぼ又は蒸発皿を電気炉に入れ,徐々に温度を上げて強熱する。

(c) 2時間強熱した後,るつぼ又は蒸発皿を速やかにデシケーターに移して放冷する。放冷後,デシケ

ーターから取り出し,その質量を0.1mgのけたまで量る。

(d) 恒量になるまで(b)及び(c)を繰り返す。この場合の強熱時間は約1時間とする。

4.2.4

計算 強熱減量は,次の式によって算出する。

100

3

1

2

1

×

−

−

=

W

W

W

W

B

ここに,

B: 強熱減量 (%)

W1: 強熱前の試料とるつぼ又は蒸発皿の質量 (g)

W2: 強熱後の試料とるつぼ又は蒸発皿の質量 (g)

W3: るつぼ又は蒸発皿の質量 (g)

4.3

蒸発残分試験

4.3.1

試験方法の種類

(1) 第1法 水浴上で加熱蒸発する方法 試料を水浴上で加熱して蒸発乾固し,残分の質量を量る。この

方法は,水浴上の加熱で蒸発乾固できる試料に適用する。

(2) 第2法 熱板上で加熱蒸発する方法 試料を熱板上で加熱して蒸発乾固し,残分の質量を量る。この

方法は,水浴上の加熱では蒸発乾固が困難な試料に適用する。

(3) 第3法 蒸留残分を加熱蒸発する方法 試料の大部分を蒸留分離し,その蒸留残分を蒸発皿に移した

後,熱板上で加熱して蒸発乾固し,残分の質量を量る。この方法は,主成分が容易に蒸留分離できる

液体試料に適用する。

(4) 第4法 ガスクロマトグラフ分析条件で加熱蒸発する方法 ガスクロマトグラフ分析条件の試料気化

室温度で試料の加熱蒸発を行う方法で,試験方法は次の2種類とする。この方法は,ガスクロマトグ

ラフ分析の試験結果について,不揮発分補正を行う場合の不揮発分の測定に適用する。

(4.1) A法 油浴加熱法 油浴中で試料を加熱して蒸発乾固し,その残分を量る。

(4.2) B法 電気炉加熱法 電気炉中で不活性ガスを流しながら,試料を加熱して蒸発乾固し,その残分

を量る。

4.3.2

装置及び器具 装置及び器具は,次のとおりとする。

(1) 水浴

(2) 油浴 温度調節器を備えたもので,浴内の液温を試験温度に保持できるもの。

5

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 乾燥器 試験温度±2℃に保持できるもの。

(4) 不揮発分試験装置 電気炉及び石英管で構成するもの。一例を図1に示す。

(a) 管状電気炉 温度500℃まで調節できるもの。

(b) 石英管 石英ガラス製のもの。一例を図1に示す。

(c) 試料容器 白金,石英又は硬質ガラス製のもので,形状及び寸法の一例を図1に示す。

(d) 試料挿入棒 鋼製。一例を図1に示す。

(5) 全量ピペット 10ml

(6) 熱板 電気加熱式のもの。

(7) 蒸留装置 JIS R 3503に規定する枝付フラスコ,リービッヒ冷却管及びアダプターを用いて構成する

蒸留装置。加熱は,加熱調節器によって消費電力を0〜1 000Wに調節できる電熱器による。

6

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

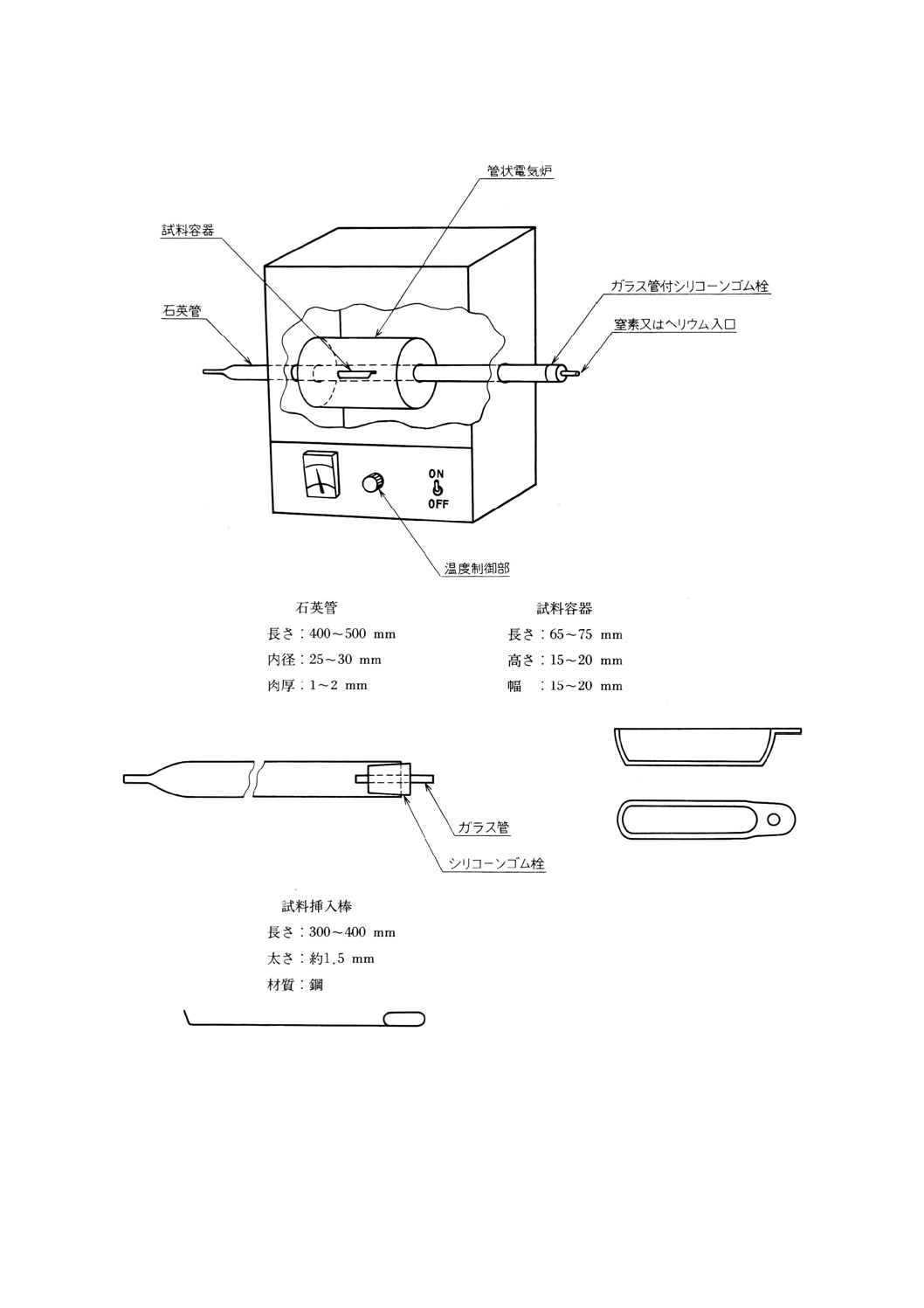

図1 不揮発分試験装置の一例

4.3.3

試薬 試薬は,次のとおりとする。

(1) トルエン JIS K 8680に規定するもの。

(2) アセトン JIS K 8034に規定するもの。

(3) 窒素又はヘリウム 純度99.9vol%以上のもの。

4.3.4

操作 操作は,次のとおり行う。

7

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 第1法 水浴上で加熱蒸発する方法

(a) 試料を恒量にした蒸発皿に0.1mgのけたまで取る。

(b) 試料を入れた蒸発皿を水浴上で加熱し,試料を蒸発乾固させる。

(c) 蒸発皿を乾燥器に入れ,2時間加熱乾燥する。

(d) 乾燥器から取り出した蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターから取り出し,

その質量を0.1mgのけたまで量る。

(e) 恒量になるまで(c)及び(d)を繰り返す。この場合の加熱乾燥時間は約1時間とする。

(2) 第2法 熱板上で加熱蒸発する方法

(a) 試料を恒量にした蒸発皿に0.1mgのけたまで取る。

(b) 試料を入れた蒸発皿を,熱板上で徐々に加熱して蒸発乾固させる。ただし,試料に可燃性溶剤が含

まれている場合は,水浴上で溶剤を十分に蒸発させた後,熱板上に移す。

(c) 蒸発皿を乾燥器に入れ,2時間加熱乾燥する。

(d) 乾燥器から取り出した蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターから取り出し,

その質量を0.1mgのけたまで量る。

(e) 恒量になるまで(c)及び(d)を繰り返す。この場合の加熱乾燥時間は約1時間とする。

(3) 第3法 蒸留残分を加熱蒸発する方法

(a) 試料を0.1mgのけたまで量り,フラスコに移し入れる。

(b) 試験温度で試料の大部分を蒸留する。蒸留後,枝付フラスコを恒量にした蒸発皿上に逆立てて,十

分に蒸留残液を流し出す。

(c) (2)(b)〜(e)による。

(4) 第4法 ガスクロマトグラフ分析条件で加熱蒸発する方法

(4.1) A法 油浴加熱法

(a) 試料を恒量にした蒸発皿に0.1mgのけたまで取る。

(b) 試料気化室温度の油浴中で加熱して蒸発乾固させる。

(c) 蒸発皿を油浴から取り出し,蒸発皿の外側に付着した油をトルエンに浸した清浄な布でふき取り,

更に,付着したトルエンをアセトンを浸した清浄な布でふき取る。

(d) アセトンを揮散させた後,蒸発皿を乾燥器に入れ,2時間加熱乾燥する。

(e) 乾燥器から取り出した蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターから取り出し,

その質量を0.1mgのけたまで量る。

(f) 恒量になるまで(d)及び(e)を繰り返す。この場合の加熱乾燥時間は約1時間とする。

(4.2) B法 電気炉加熱法

(a) 試料を恒量にした試料容器に0.1mgのけたまで取る。

(b) 試料容器を,あらかじめ試料気化室温度に調節した不揮発分試験装置の石英管内に挿入棒を用いて

入れる。試料容器を挿入後,シリコーンゴム栓をする。

(c) 流量約300ml/minの窒素又はヘリウム気流中で個別規格に規定する時間加熱する。

(d) 石英管内から取り出した試料容器を速やかにデシケーターに移し,放冷後,デシケーターから取り

出し,その質量を0.1mgのけたまで量る。

4.3.5

計算 蒸発残分は,次の式によって算出する。

100

3

1

3

2

×

−

−

=

W

W

W

W

C

8

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

C: 蒸発残分 (%)

W1: 試料と試料容器の質量 (g)

W2: 残分と試料容器の質量 (g)

W3: 試料容器の質量 (g)

4.4

強熱残分又は灰分試験

4.4.1

試験方法の種類 試験方法の種類は,次のとおりとする。

(1) 第1法 灰化後に強熱する方法 試料を徐々に加熱して灰化した後,強熱し,強熱後の残分の質量を

量る。この方法は,容易に灰化ができる有機物試料に適用する。

(2) 第2法 蒸発乾固後に強熱する方法 試料を熱板上で加熱して蒸発乾固後,強熱し,強熱後の残分の

質量を量る。この方法は,容易に加熱蒸発できる試料に適用する。

(3) 第3法 燃焼後に強熱する方法 試料に点火して燃焼させた後,灰化,強熱し,強熱後の残分を量る。

この方法は,容易に燃焼し,かつ,燃焼速度が緩やかで,燃焼によって残分を得ることができる試料

に適用する。

(4) 第4法 硫酸塩として強熱する方法 試料に少量の硫酸を添加して強熱し,強熱後の残分を量る。こ

の方法は,強熱残分を硫酸塩として求める場合に適用する。

4.4.2

装置及び器具 装置及び器具は,次のとおりとする。

(1) 電気炉 試験温度に保持できるもの。

(2) 熱板 電気加熱式のもの。

4.4.3

試薬 試薬は,次のとおりとする。

(1) 硫酸 JIS K 8951に規定するもの。

4.4.4

操作 操作は,次のとおり行う。

(1) 第1法 灰化後に強熱する方法

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで取る。

(b) 試料を入れたるつぼ又は蒸発皿を熱板上で徐々に温度を上げて,試料の大部分が揮散,分解又は炭

化した後,電気炉に入れ,徐々に温度を上げて灰化する。炭化物の灰化が困難な試料については,

放冷後水で潤した後,再び徐々に温度を上げて加熱する。

(c) 電気炉で1時間強熱する。

(d) 電気炉から取り出したるつぼ又は蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターか

ら取り出し,その質量を0.1mgのけたまで量る。

(e) 恒量になるまで(c)及び(d)を繰り返す。

(2) 第2法 蒸発乾固後に強熱する方法

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで取る。

(b) 試料が沸騰しないように,熱板上で加熱し,蒸発乾固する。

(c) るつぼ又は蒸発皿を電気炉に入れ,徐々に温度を上げて灰化する。

(d) 電気炉で約1時間強熱する。

(e) 電気炉から取り出したるつぼ又は蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターか

ら取り出し,その質量を0.1mgのけたまで量る。

(f) 恒量になるまで(d)及び(e)を繰り返す。

(3) 第3法 燃焼後に強熱する方法

9

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで取る。

(b) 試料に点火して燃焼させる。室温では容易に燃焼しない試料の場合は,熱板上で加熱した後,点火

して燃焼させる。試料をほとんど燃焼させた後,電気炉に移し,徐々に温度を上げて灰化する。

(c) 電気炉で約1時間強熱する。

(d) 電気炉から取り出した るつぼ又は蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターか

ら取り出し,その質量を0.1mgのけたまで量る。

(e) 恒量になるまで(c)及び(d)を繰り返す。

(4) 第4法 硫酸塩として強熱する方法

(4.1) 固体試料の場合

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで取る。

(b) 試料を入れたるつぼ又は蒸発皿を,熱板上で徐々に温度を上げて試料を揮散又は分解させる。

(c) 蒸発皿を熱板から下ろして室温まで放冷後,硫酸約0.2mlを添加し,再び穏かに加熱し,白煙が出

なくなるまで加熱を続ける。

(d) るつぼ又は蒸発皿を電気炉内に入れ,500±50℃で1時間強熱する。

(e) 電気炉から取り出したるつぼ又は蒸発皿を速やかにデシケーターに移し,放冷後,デシケーターか

ら取り出し,その質量を0.1mgのけたまで量る。

(f) 恒量になるまで(c)〜(e)を繰り返す。

(4.2) 液体試料の場合

(a) 試料を恒量にしたるつぼ又は蒸発皿に0.1mgのけたまで取る。

(b) 試料を入れたるつぼ又は蒸発皿に,硫酸約0.2mlを添加し,沸騰しないように徐々に熱板上で加熱

し,試料を蒸発又は炭化させ,白煙が出なくなるまで加熱を続ける。

(c) (4.1)(d)及び(e)による。

(d) 恒量になるまで(c)を繰り返す。

4.4.5

計算 強熱残分又は灰分は,次の式によって算出する。

100

3

1

3

2

×

−

−

=

W

W

W

W

D

ここに,

D: 強熱残分又は灰分 (%)。ただし,4法の場合は強熱残分(硫

酸塩) (%)

W1: 強熱前の試料とるつぼ又は蒸発皿の質量 (g)

W2: 強熱後の試料とるつぼ又は蒸発皿の質量 (g)

W3: るつぼ又は蒸発皿の質量 (g)

5. 個別規格に記載すべき事項 減量及び残分試験法の個別規格を規定するに当たっては,少なくとも,

次の各項目を規定しなければならない。

(1) 試験用試料の採取方法

(2) 試料の量り取り量

(3) 試験回数

(4) 試験結果の数値の取扱い(算出する数値のけた数)

(5) 乾燥減量試験を第3法によって試験する場合の加熱温度及び圧力

(6) 蒸発残分試験を第3法によって試験する場合の蒸留温度

(7) 蒸発残分試験を第4法A法及びB法によって試験する場合の加熱温度

10

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 試験条件がこの規格と異なる場合の試験条件(強熱又は加熱乾燥するときの温度及び時間,乾燥剤の

種類など)

6. 化学製品を取り扱うときの注意事項 化学製品を取り扱うときには,まずその物質の名称を確認し,

その安全性について確認する。その物質の物性など情報が不十分で安全性の確認ができないときは,事前

に調査を行い,十分な安全性の対策を施したうえで取り扱う。

危険性,有害性,放射性などに関し法規上の規制があるものについては,十分な準備と対策を施した後,

関連する法令・規則によって取り扱わなければならない。

付表1 引用規格

JIS H 6201 化学分析用白金るつぼ

JIS H 6202 化学分析用白金皿

JIS K 0050 化学分析方法通則

JIS K 0211 分析化学用語(基礎部門)

JIS K 8034 アセトン(試薬)

JIS K 8680 トルエン(試薬)

JIS K 8951 硫酸(試薬)

JIS R 1301 化学分析用磁器るつぼ

JIS R 1302 化学分析用磁器蒸発ざら

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

付表2 対応国際規格

ISO 759-1981 Volatile organic liquids for industrial use−Determination of dry residue after

evaporation on water bath−General method

関連規格 JIS K 2438 ピリジン類(ピリジン・ピコリン・キノリン)

JIS K 4101 有機中間物(染顔料中間物)一般試験方法

JIS K 5101 顔料試験方法

JIS K 5407 塗料成分試験方法

JIS K 6721 塩化ビニル樹脂試験方法

JIS K 6722 塩化ビニリデン樹脂試験方法

11

K 0067-1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学製品一般試験方法 JIS改正原案作成委員会 構成表

氏名

所属

JIS

委員会

小

委員会

第3

分科会

(委員長)

荒 木 峻

東京都立大学

○

細 川 幹 夫

工業技術院標準部

○

寺 西 大三郎

通商産業省基礎産業局

○

三 井 清 人

通商産業省計量研究所

○

○

川 瀬 晃

通商産業省化学技術研究所

○

○

平 井 信 次

通商産業省通商産業検査所

○

○

主査

○

武 田 寧

厚生省国立衛生試験所

○

栗 原 力

財団法人化学品検査協会

○

石 見 妙 晴

社団法人日本化学会

(旭化成工業株式会社)

○

大 森 道 昭

日本科学機器団体連合会

(株式会社離合社)

○

○

加 藤 幸 雄

日本理化学硝子機器工業会

(柴田科学器械工業株式会社)

○

坂 田 衞

日本分析機器工業会

(株式会社島津製作所)

○

辻 洋 典

石油化学工業協会

○

猪 瀬 太 郎

社団法人日本芳香族工業会

○

○

竹 内 幸 夫

日本試薬連合会

(和光純薬工業株式会社)

○

○

○

池 田 順 一

財団法人日本規格協会

○

西 川 光 一

社団法人日本化学工業協会

○

桑 田 真 一

三菱化成株式会社総合研究所

○

幹事

○

○

前 川 正 和

株式会社住化分析センター

○

○

鈴 木 正 儀

昭和電工株式会社川崎工場

○

○

幹事

○

三 浦 一 清

三井東圧化学株式会社総合研究所

○

○

川 村 隆 宏

昭和電工株式会社

○

丸 山 博

京都電子工業株式会社

○

山 下 憲 一

社団法人日本粉体工業技術協会

○

田 坂 勝 芳

工業技術院標準部

○

○

(事務局)

吉 田 千 秋

社団法人日本化学工業協会

○

○