2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8626-1995

工業用電気ニッケルめっき

及び電鋳ニッケル

Electroplated coatings of nickel for engineering purposes

and electroformings of nickel

1. 適用範囲 この規格は,鉄鋼及び非鉄金属素地上に工業用の目的(1)で行った,有効面(2)のニッケルめ

っき(以下,めっきという。)及び電鋳ニッケル(3)(以下,電鋳という。)の有効面について規定する。

注(1) 耐食性,耐磨耗性,肉盛りなどに用いることを目的としたもの。ただし,耐食性を目的とした

めっきにおいても,そのめっき最小厚さがJIS H 8617に規定する値の範囲内である場合には,

その規格による。

(2) 用途上重要な表面をいう。

(3) この規格では電鋳ニッケル自体の品質についてだけ規定し,形状,寸法,精度,母型の材質,

離型処理,離型性,転写性などの電鋳操作及び使用目的に関した特性については規定しない。

備考1. この規格の引用規格を,付表1に示す。

2. この規格の対応国際規格を,付表2に示す。

2. 用語の定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

(1) めっきのまま及び電鋳のまま めっき及び電鋳後,機械加工を施さない,又は施していないこと。

(2) 機械加工 めっき表面及び電鋳外面を機械的な方法で切削,研削する加工のこと。

3. めっき及び電鋳の記号 めっき及び電鋳の記号の付け方は,JIS H 0404によるほか,次による。

(1) めっきの記号は,ニッケルの元素記号Niの前に工業用を表すEを付け,ハイフン“−”でつないで

表す。

(2) 電鋳を表す記号はEfとする。

(3) めっき又は電鋳後に,機械加工を施すか否かによって,表1のとおりに分類する。

めっき又は電鋳後に機械加工を施す場合には,ニッケルを表す記号Niに続けてコンマ“,”でつな

いで,機械加工を表す記号Mを記す。

さらに,機械加工法の種類を表す場合は,JIS B 0122に規定した記号を用いる。

なお,めっき前の素地に機械加工を施し,その加工法の種類を示す場合も同様とする。

2

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

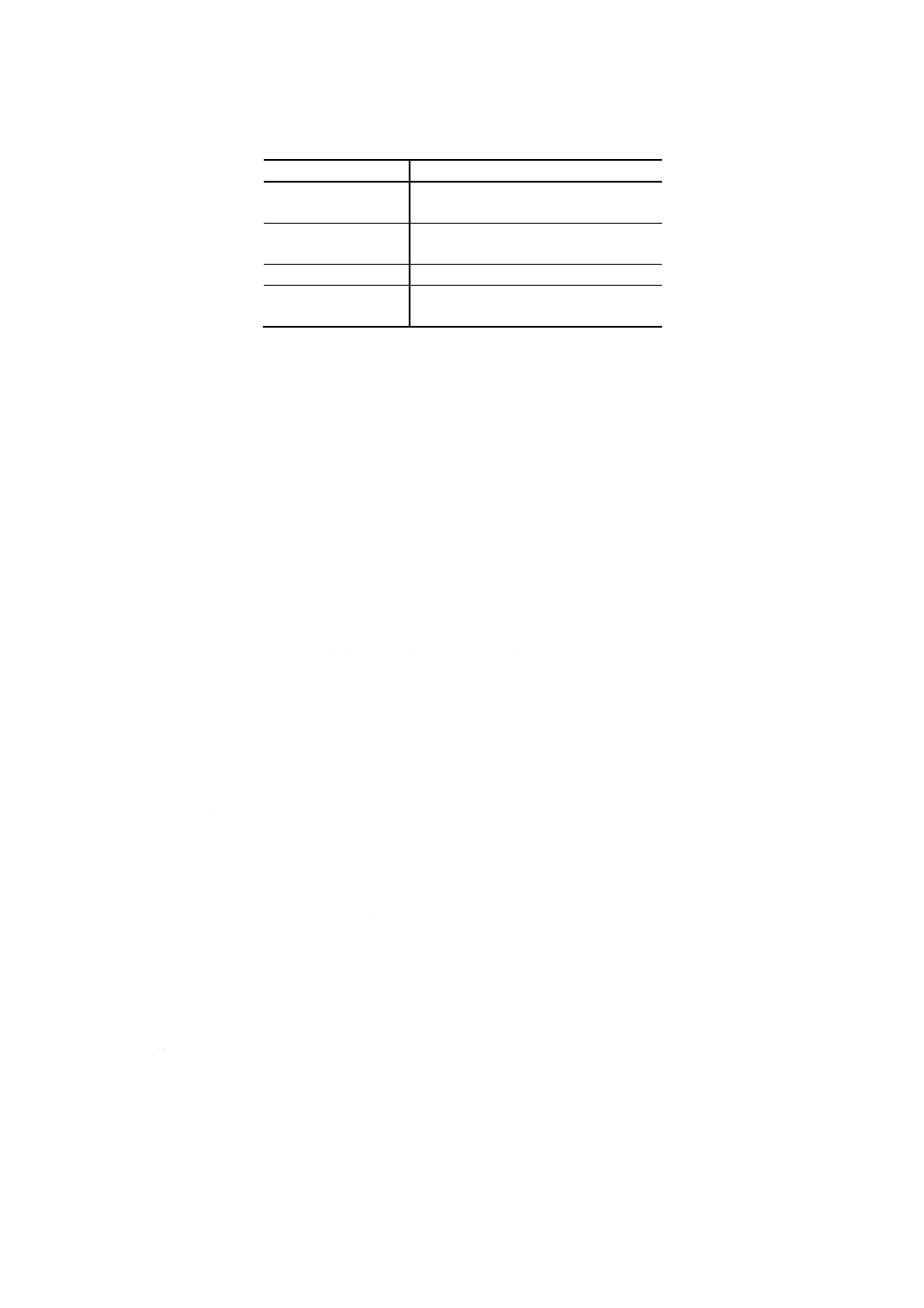

表1 分類及び用途

機械加工による分類

用途例(参考)

めっきのまま

耐食性目的,食品製造装置,ガラス製

造用ローラなど

めっき後機械加工

耐磨耗性目的,シリンダー,シャフト

など

電鋳のまま

はく(箔),電気かみそり外刃など

電鋳後機械加工

電鋳金型,軸などの補修肉盛めっきな

ど

4. 品質

4.1

外観 めっき及び電鋳の外観は,8.1によって試験を行い,表面に使用上有害なこぶ,孔,割れなど

の欠陥があってはならない。ただし,めっき及び電鋳後,機械加工を施すものについては,その加工によ

って,これらの欠陥が除かれるものであれば,許容される。

4.2

表面粗さ めっき及び電鋳の表面粗さが指定されている場合には,8.2によって試験を行い,受渡当

事者間で協定した値を満足しなければならない。

4.3

厚さ及び許容差 めっき及び電鋳の厚さは8.3によって試験を行い,指定された厚さ及び許容差を満

足しなくてはならない。めっき及び電鋳で機械加工を施すものについては,厚さ及び許容差は,最終加工

後のものとする。

4.4

めっきの耐食性 めっきの耐食性が指定されている場合には,8.4によって試験を行い,素地金属の

腐食欠陥数又はレイティングナンバが指定された値を満足しなければならない。

4.5

めっきの密着性 めっきの密着性が指定されている場合には,8.5によって試験を行い,めっきに剥

離,膨れなどの密着不良の兆候が現れてはならない。

4.6

硬さ めっき及び電鋳の硬さが指定されている場合には,8.6によって試験を行い,指定された値を

満足しなければならない。

4.7 非破壊検査特性 めっき及び電鋳の表面及び内部を非破壊試験方法で試験する場合には,8.7による。

ただし,この試験の適用及びその結果の判定は,受渡当事者間の協定による。

4.8

めっき及び電鋳の硫黄含有率 めっき及び電鋳に共析された硫黄の含有率は,8.8によって定量分析

を行う。ただし,この分析の適用及びその値については,受渡当事者間の協定による。

4.9

めっき及び電鋳の耐磨耗性 めっき及び電鋳の耐磨耗性は,8.9によって試験を行う。ただし,この

試験の適用及びその値については,受渡当事者間の協定による。

4.10 引張強さ及び伸び めっき及び電鋳の引張強さ及び伸びは,8.10によって引張試験を行う。ただし,

この試験の適用及びその値については,受渡当事者間の協定による。

4.11 繰返し曲げ性 めっき及び電鋳の繰返し曲げ性は,8.11によって試験を行う。ただし,この試験の

適用及びその値については,受渡当事者間の協定によることとし,協定による繰返し曲げ回数以下で破断

してはならない。

4.12 電着応力 めっき及び電鋳の電着応力は,8.12によって試験を行う。ただし,この試験の適用及び

その値については,受渡当事者間の協定による。

5. めっき前の素材の応力除去 鉄鋼素地などに対して,めっき前に応力除去の加熱処理を必要とする場

合,その条件は受渡当事者間の協定による。

3

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. めっき後の加熱処理 めっきを施した鉄鋼製品に対する水素ぜい性除去及びめっきを施したアルミニ

ウム及びアルミニウム合金製品に対するめっきの密着性向上のための加熱処理を必要とする場合,その条

件は受渡当事者間の協定による。鉄鋼製品への加熱処理はめっき後出来るだけ早く,少なくとも4時間以

内に,また機械加工前に行わなくてはならない。

7. 試験片 試験片は,原則として製品から採取又は作製する。ただし,製品それ自体を試験片として用

いることが出来ない場合には,代替試験片によって試験を行ってもよい。代替試験片は,可能な限り製品

の作製と同じ材質及び処理の素地を用い,同じ条件でめっき又は電鋳を行わなくてはならない。

8. 試験

8.1

外観試験 外観試験は,目視によって行う。

8.2

表面粗さ試験 表面粗さ試験は,JIS B 0651又はJIS B 0652に規定するいずれかの測定器を用いて

行う。

また,粗さの表示は,JIS B 0601に規定する定義と表示方法による。

8.3

厚さ試験 めっきの厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方法(50μm

以下の厚さに対して),磁力式試験方法(250μm以下の厚さに対して)又はISO 4526に規定する試験方法

のいずれかの方法による。

なお,JIS B 7507又はJIS B 7515に規定する方法で行ってもよい。この場合,めっき前の製品の寸法を

測定し,更にめっき終了後,同じ箇所を測定して,その差をめっき厚さとする。ただし,測定は少なくと

も3か所以上について行う。

電鋳の厚さ試験は,JIS B 7502,JIS B 7507又はJIS Z 2355に規定するいずれかの方法で行う。

複雑な形状のめっき又は電鋳においては,厚さを測定すべき箇所及び測定方法は,受渡当事者間の協定

によって,有効性が認められた方法を用いてもよい。

8.4

耐食性試験 めっきの耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法,又はキャス試

験方法のいずれかによる。

また,附属書1に規定したフェロキシル試験方法,又はISO 4526に規定する多孔性試験方法を用いても

よい。

8.5

密着性試験 めっきの密着性試験は,JIS H 8504に規定する研削試験方法,たがね打ち込み試験方

法若しくは熱試験方法のいずれかによるか,又はISO 4526に規定された試験方法のいずれかによる。

また,これらの方法のほか,受渡当事者間の協定によって,有効性が認められた方法を用いてもよい。

8.6

硬さ試験 薄いめっき及び電鋳の硬さ試験は,JIS Z 2244又はJIS Z 2251によって,0.098 07N以上

の試験荷重,15秒以上の保持時間で行う(厚さは,圧痕対角線長さの1.5倍が必要であり,荷重で調節を

行う。)。

厚めのめっき及び電鋳に対しては,JIS Z 2245を用いてもよい。

硬さは,少なくとも5か所以上を測定し,その算術平均値を硬さ値とする。硬さ試験は,めっき表面及

び電鋳外面について行い,断面については,受渡当事者間の協定によって行う。

8.7

非破壊試験 非破壊試験は,JIS G 0581,JIS Z 2343,JIS Z 2344又はJIS G 0583に規定する方法に

よる。いずれの方法を用いるかについては受渡当事者間の協定による。

8.8

硫黄定量分析法 めっき及び電鋳に含まれる硫黄の定量分析は,JIS H 1151に規定する硫黄定量方

法で行う。

4

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料のとり方,削り方及び取扱い方は,受渡当事者間の協定による。

8.9

耐磨耗性試験 めっき及び電鋳の耐磨耗性試験は,JIS H 8503に規定する平板回転磨耗試験法(テ

ーバ式磨耗試験法),両輪駆動磨耗試験法(アムスラ型磨耗試験法)又は往復運動磨耗試験法のいずれかに

よる。

8.10 引張試験 めっき及び電鋳の引張試験は,JIS Z 2241による。この場合の試験片はJIS Z 2201の5

号試験片又は13号A・B試験片とする。ただし,試験片の採取の方向,採取位置及び数は受渡当事者間の

協定による。その他の一般的取扱いはJIS H 0321の6.(機械試験およびその他の試験)による。

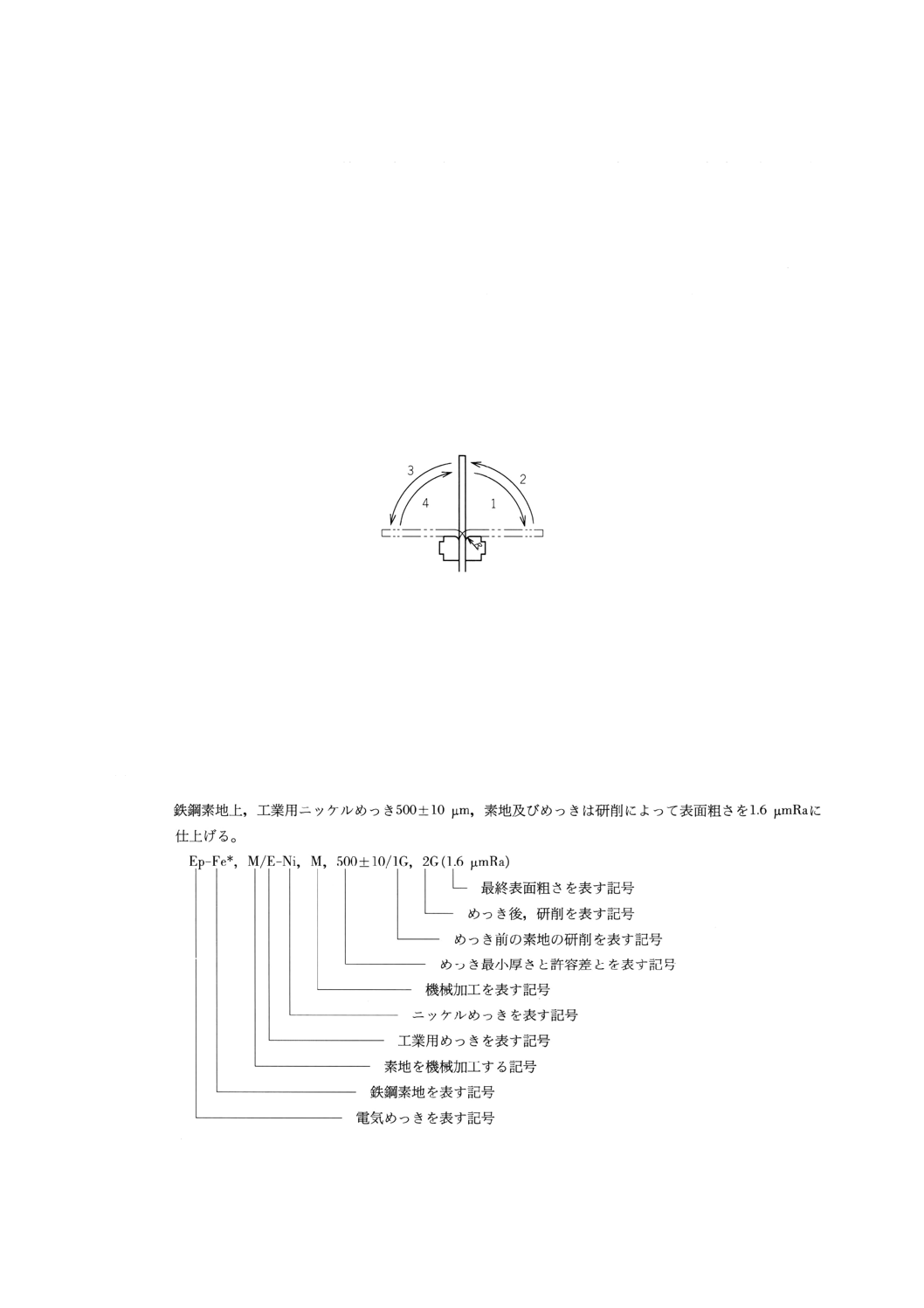

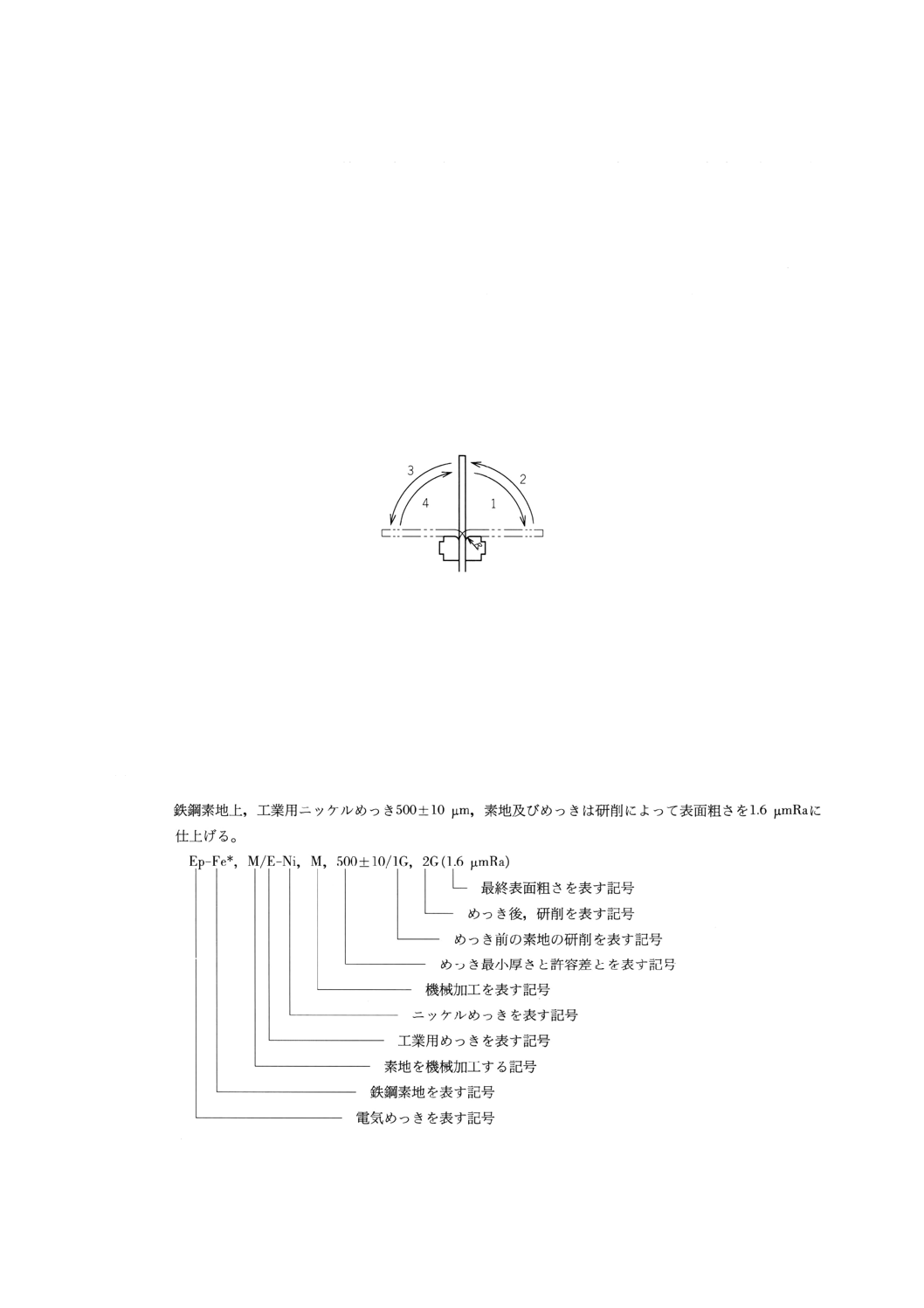

8.11 繰返し曲げ試験 めっき及び電鋳の繰返し曲げ試験は,試験片を不活性ガス雰囲気中で1 000℃に10

分間加熱し,冷却後,試験を行う。内側半径を試験片厚さの2.5倍とし,図1のとおり交互に反対方向に

直角に曲げる。曲げ回数は,90°ごとを1回として数える。ただし,試験片形状は,30mm×100mm×1mm

及びこれに近い形状とする。

図1 繰返し曲げ試験

8.12 電着応力測定 めっき及び電鋳の電着時に生じる電着応力の測定方法は,附属書2による。

9. 検査 検査は,JIS H 0321によるほか次による。

(1) 検査項目,試験方法,試験片の数,検査順序及び抜取検査の方法は,受渡当事者間の協定による。

(2) 製品の形状・寸法を検査するとともに8.によって試験を行い,4.の規定に合格しなくてはならない。

10. めっき及び電鋳の呼び方 めっき及び電鋳の呼び方は,JIS H 0404によるほか,3.の記号の表示方法

を用いる。

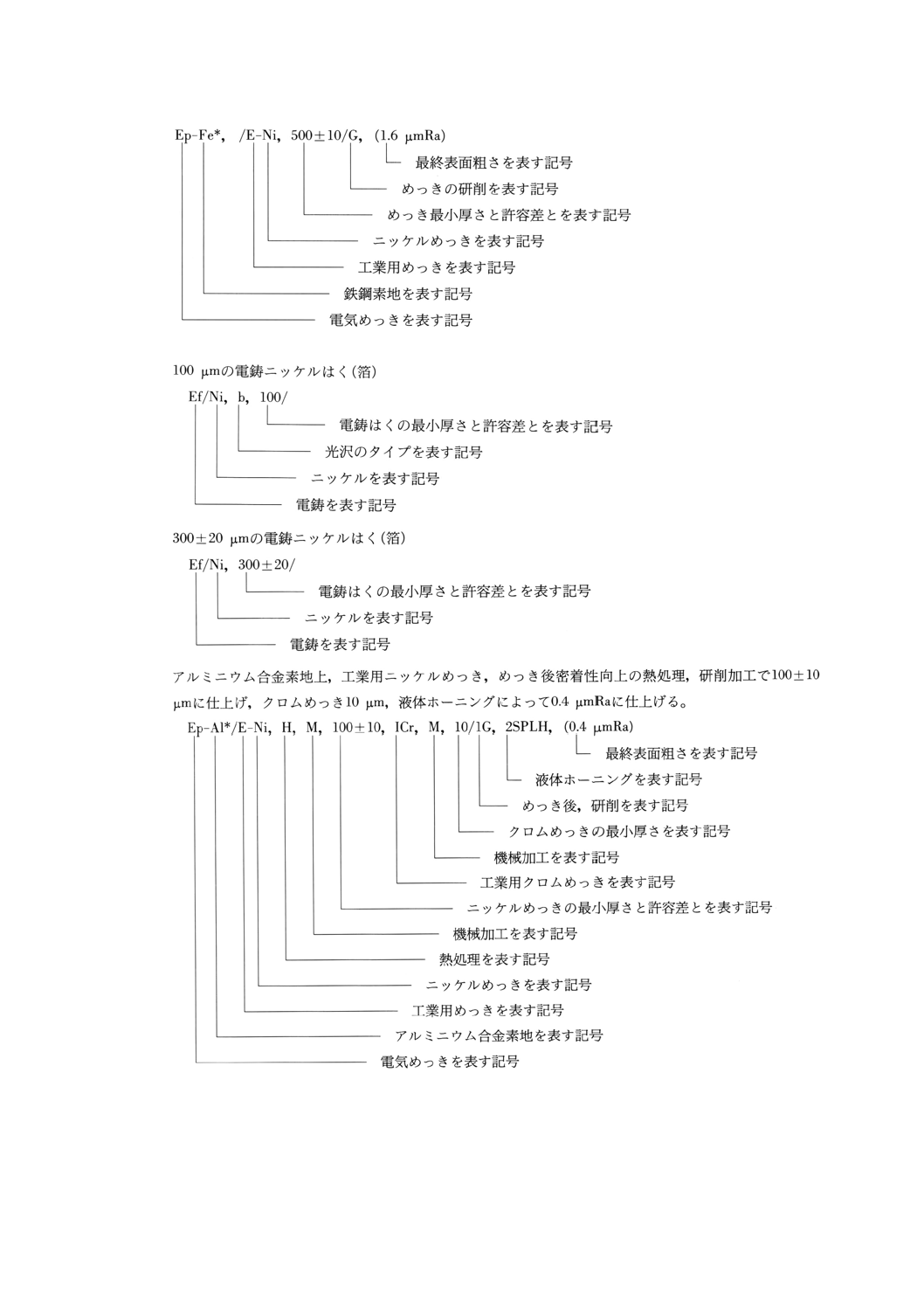

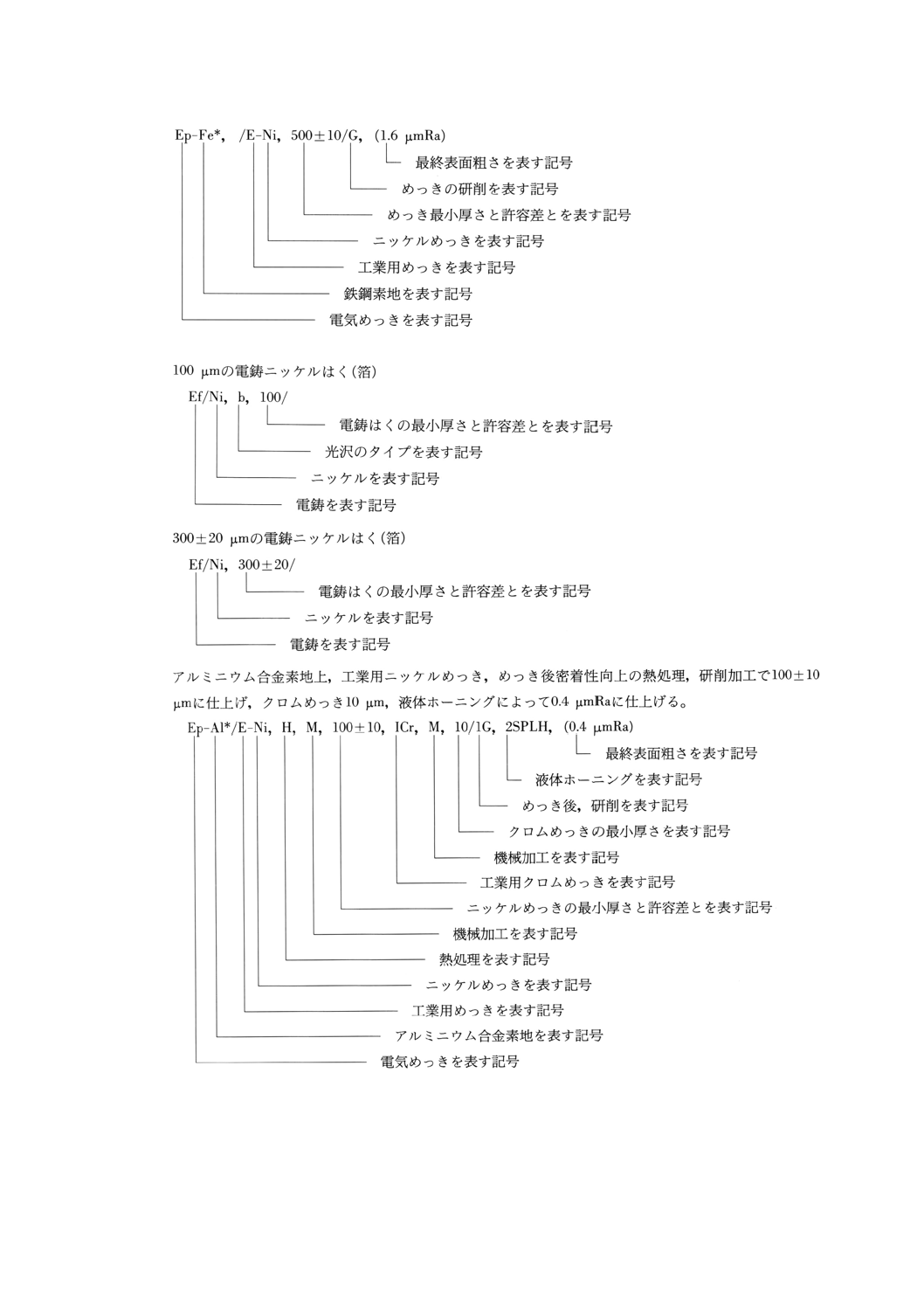

例1.

注*

機械構造用炭素鋼鋼材 S45C

また,次のように省略してもよい。

5

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注*

機械構造用炭素鋼鋼材 S45C

例2.

例3.

例4.

注*

アルミニウム合金 A5052

また,次のように省略してもよい。

6

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注*

アルミニウム合金 A5052

11. 表示 送り状などに,次の事項を表示する。

(1) めっき又は電鋳の記号

(2) 加工(製造)年月日

(3) 加工業者名

(4) 発注書又は加工仕様書などに記載されためっき又は電鋳品質の試験結果

12. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に,次の事項を記載しなけれ

ばならない。

(1) めっき又は電鋳の記号

(2) めっき又は電鋳の有効面(図面に指定するか,又は有効面を示した実物見本を提示するとよい。)

(3) 電鋳の形状・寸法(図面で表示)

(4) 外観,表面仕上げ状態

(5) 素地材料の状態

(6) 必要とするめっき及び電鋳品質とその試験方法

(7) 検査方法

付表1 引用規格

JIS B 0122 加工方法記号

JIS B 0601 表面粗さ−定義及び表示

JIS B 0651 触針式表面粗さ測定器

JIS B 0652 光波干渉式表面粗さ測定器

JIS B 7502 マイクロメータ

JIS B 7507 ノギス

JIS B 7515 シリンダゲージ

JIS G 0581 鋳鋼品の放射線透過試験方法及び透過写真の等級分類方法

JIS G 0583 鋼管のか(渦)流探傷検査方法

JIS H 0321 非鉄金属材料の検査通則

JIS H 0400 電気めっき用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 1151 ニッケル地金分析方法

7

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8503 めっきの耐磨耗性試験方法

JIS H 8504 めっきの密着性試験方法

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8801 ヘキサシアノ鉄(III)酸カリウム(試薬)

JIS K 8802 ヘキサシアノ鉄(II)酸カリウム三水和物(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験方法

JIS Z 2245 ロックウェル硬さ試験方法

JIS Z 2251 ヌープ硬さ試験方法

JIS Z 2343 浸透探傷試験方法及び浸透指示模様の分類

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2355 超音波パルス反射法による厚さ測定方法

ISO 4526 : 1984 Metallic Coatings−Electroplated coatings of nickel for engineering purposes

付表2 対応国際規格

ISO 4526 : 1984 Metallic Coatings−Electroplated coatings of nickel for engineering purposes

8

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1 フェロキシル試験方法

1. 適用範囲 この附属書は,鉄鋼素地上に行った工業用ニッケルめっきの多孔性(耐食性)をフェロキ

シル試験によって調べる方法について規定する。

2. 要旨 この試験は,試験面に試験液をしみこませた試験紙を張り付け,5分後にはがした試験紙上に

写した鉄錯イオンの青色はん点の数及び径を測定する。

3. 試験液組成 樹脂又はガラス製容器に純水(1)600〜800mlを入れる。次に,JIS K 8802に規定するヘキ

サシアノ鉄(II)酸カリウム三水和物(フェロシアン化カリウム)の特級10g,JIS K 8801に規定するヘキサ

シアノ鉄(III)酸カリウム(フェリシアン化カリウム)の特級10g,JIS K 8150に規定する塩化ナトリウムの

特級60gを順次溶解させた後,全量を純水で1 000mlとする。

注(1) 純水の体積抵抗率は,50×104Ω・cm以上であること。

4. 試験片 試験片は,次による。

(1) 試験片の採取 試験片は製品の有効面から取るか,又は製品そのものとする。製品については試験が

行えない場合は,受渡当事者間の協定による。

(2) 試験片の最小試験面積は10cm2とする。

5. 操作 操作は,次による。

(1) 試験片は,エチルアルコールなどの溶剤でよくぬぐうか,又は水でぬらした脱脂綿に酸化マグネシウ

ム若しくは沈降性炭酸カルシウムの微粉末を付けて,試験面にこする。次に水洗後,清浄な布又は吸

取紙で水分をふきとる。

(2) JIS P 3801に規定するち密な定性ろ紙2種を試験紙(2)とし,試験液に浸して湿らせ,試験面に張り付

ける。5分後に試験紙をはがし,水洗後,水分を吸い取り,試験紙上に現れた青色はん点(3)の数及び

径を測定する。

注(2) 試験紙の面積は10cm2以上とする。製品の表面積がこれに満たないもの及びわん曲したものは小

さな試験紙を用いてもよい。

(3) 褐色又は黄色のはん点が現れる場合があるが,このものは検査の対象としない。

6. 計算 試験紙1cm2の面積を単位とし,はん点数はその径の大きさによって,次のように計算する(4)。

はん点の径1mm未満のもの

1個につきはん点数1

はん点の径1mm以上3mm未満のもの

1個につきはん点数3

はん点の径3mm以上5mm未満のもの

1個につきはん点数10

注(4) 径5mm以上のはん点が生じた場合は,不合格とする。

例 試験紙の面積10cm2

はん点の径1mm未満のもの

3個

はん点の径1mm以上3mm未満のもの

2個

はん点の径3mm以上5mm未満のもの

1個

9

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とすれば,1cm2当たりのはん点数は

9.1

10

1

10

2

3

3

1

=

+

+

×

×

×

10

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2 電着応力測定方法

1. 適用範囲 この附属書は,工業用ニッケルめっき及び電鋳ニッケルの電着応力を測定する方法につい

て規定する。

2. 測定方法の種類 この附属書で規定する測定方法は,次の2種類とする。

(1) 簡易平均電着応力測定方法

(2) スパイラル・コントラクトメータによる測定方法

3. 簡易平均電着応力測定方法

3.1

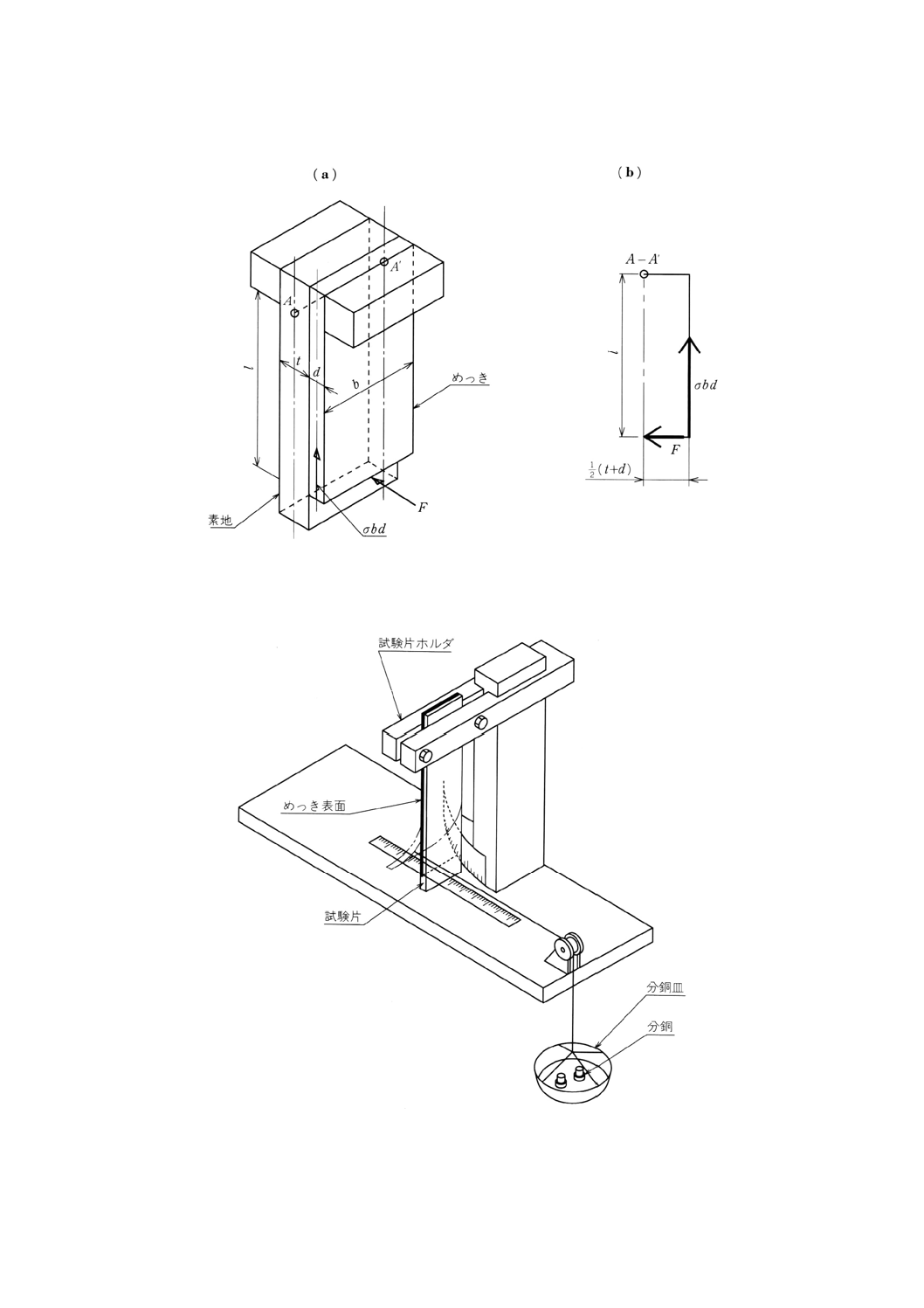

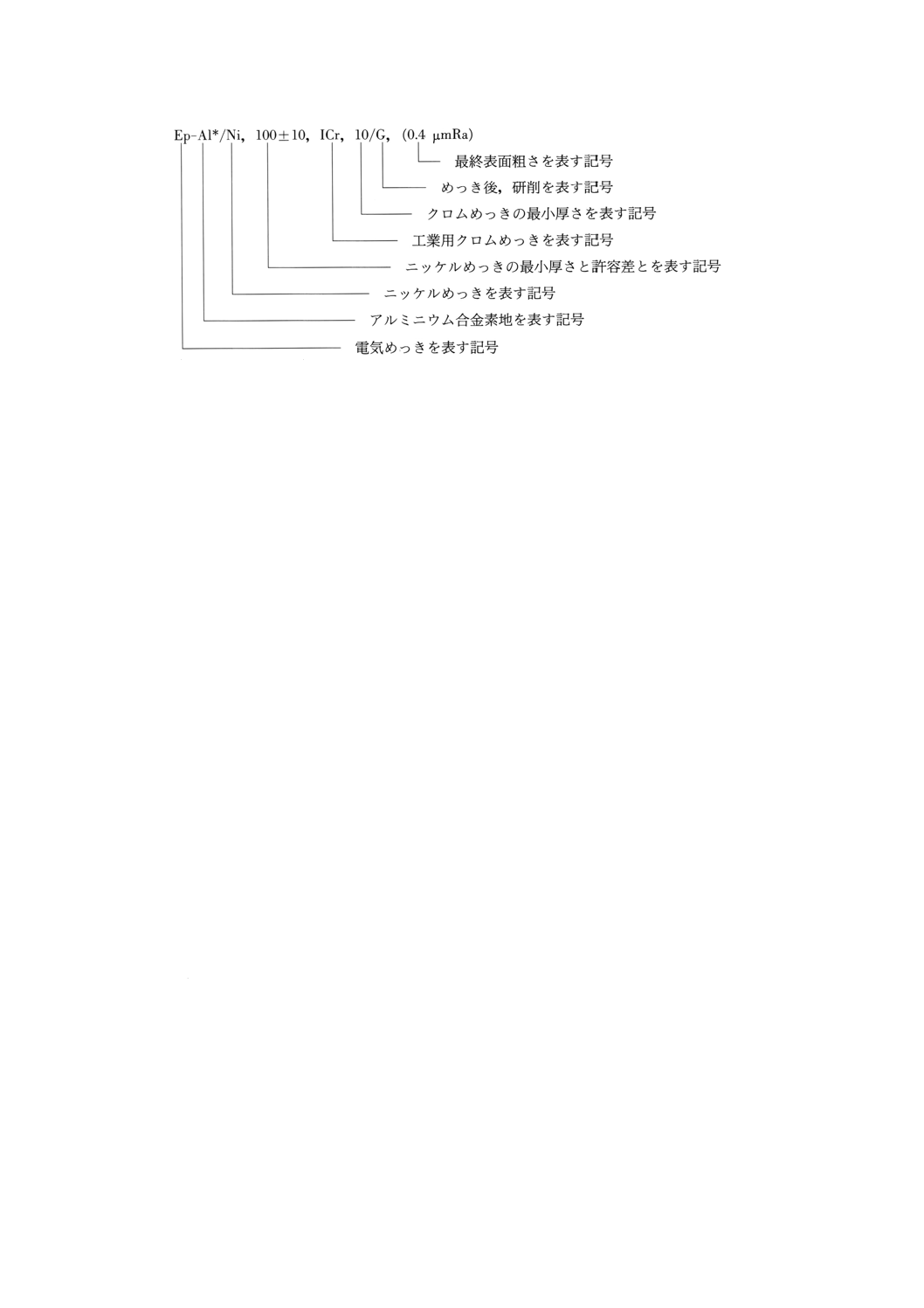

測定原理 片面を絶縁被覆したく(矩)形状薄板素地上にめっきを施し,このめっきの電着応力に

よって素地の長手方向に生じた変形を元に戻すのに要する力(復元力=変形力)を測定することによって,

平均電着応力を求める方法である。

例えば,附属書2図1(a)に示した模式図のように,厚さt,幅b,長さlの素地に厚さdのめっきを施し

た場合,このめっきの平均電着応力をσとすると,σbdの力がめっき厚さの21の面に作用して素地を変形さ

せる。この素地にFなる力を作用させ,変形が元に戻ったとすると,素地の厚さの21の面A−A′軸に対す

るモーメントが釣り合うことになる[附属書2図1(b)]。すなわち,

2

2

d

t

bd

Fl

+

=σ

······································································· (1)

ここに,

F: 力 (N)

l: 長さ (mm)

σ: 平均電着応力(単位)

b: 幅 (mm)

d: めっき厚さ (mm)

t: 素地の厚さ (mm)

これから平均電着応力σは,次の式によって算出する。

(

)dF

d

t

b

l・

+

=

2

σ

·········································································· (2)

ここに,

σ: 平均電着応力 (MPa)

b: 幅 (mm)

t: 素地の厚さ (mm)

l: 長さ (mm)

d: めっき厚さ (mm)

F: 力 (N)

ただし,t>>>dである場合には,次の式を用いてもよい。

d

F

bt

l・

=2

σ

················································································ (3)

ここに,

σ: 平均電着応力 (MPa)

b: 幅 (mm)

t: 素地の厚さ (mm)

l: 長さ (mm)

d: めっき厚さ (mm)

F: 力 (N)

11

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

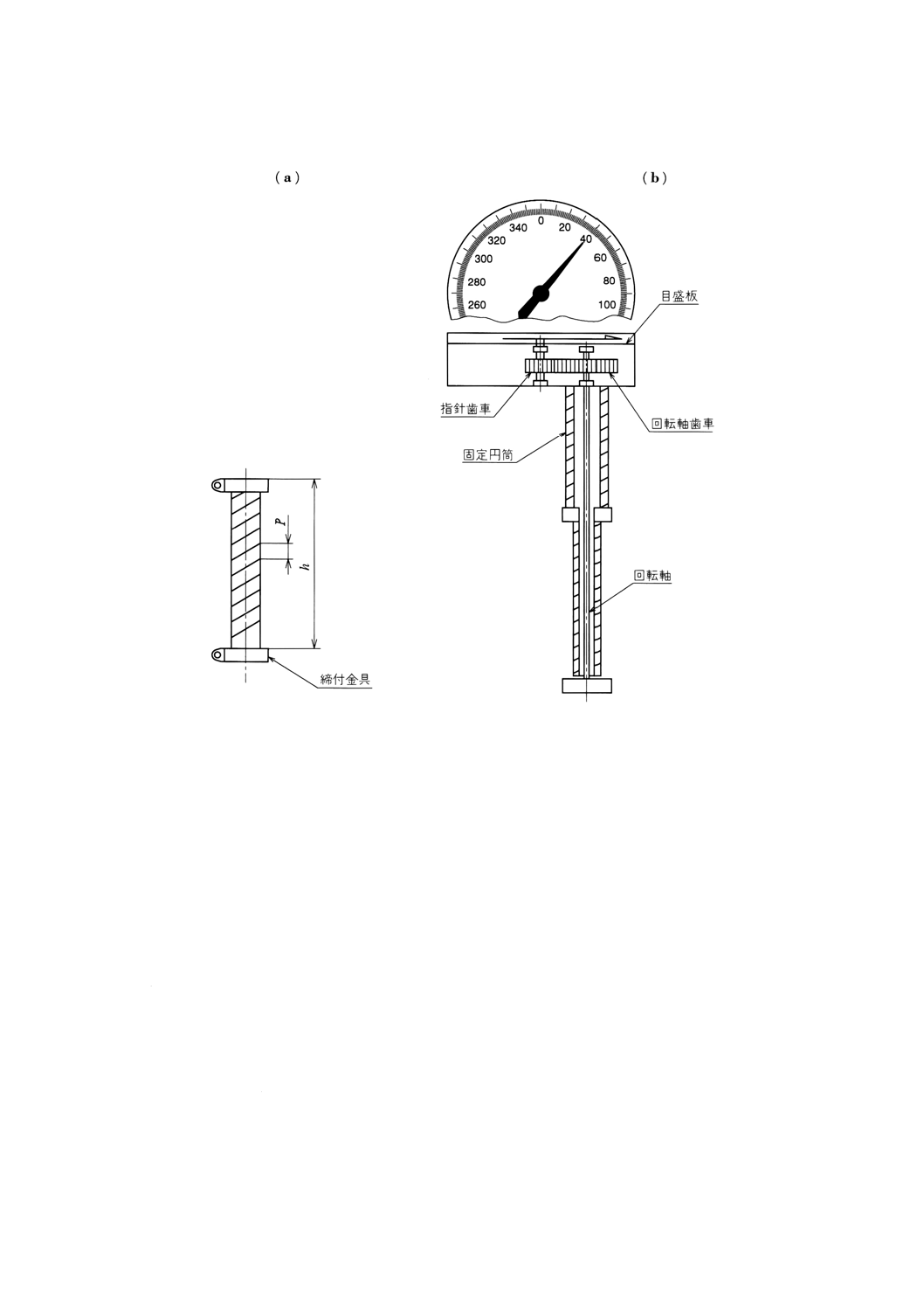

附属書2図1 平均電着応力測定原理の模式図

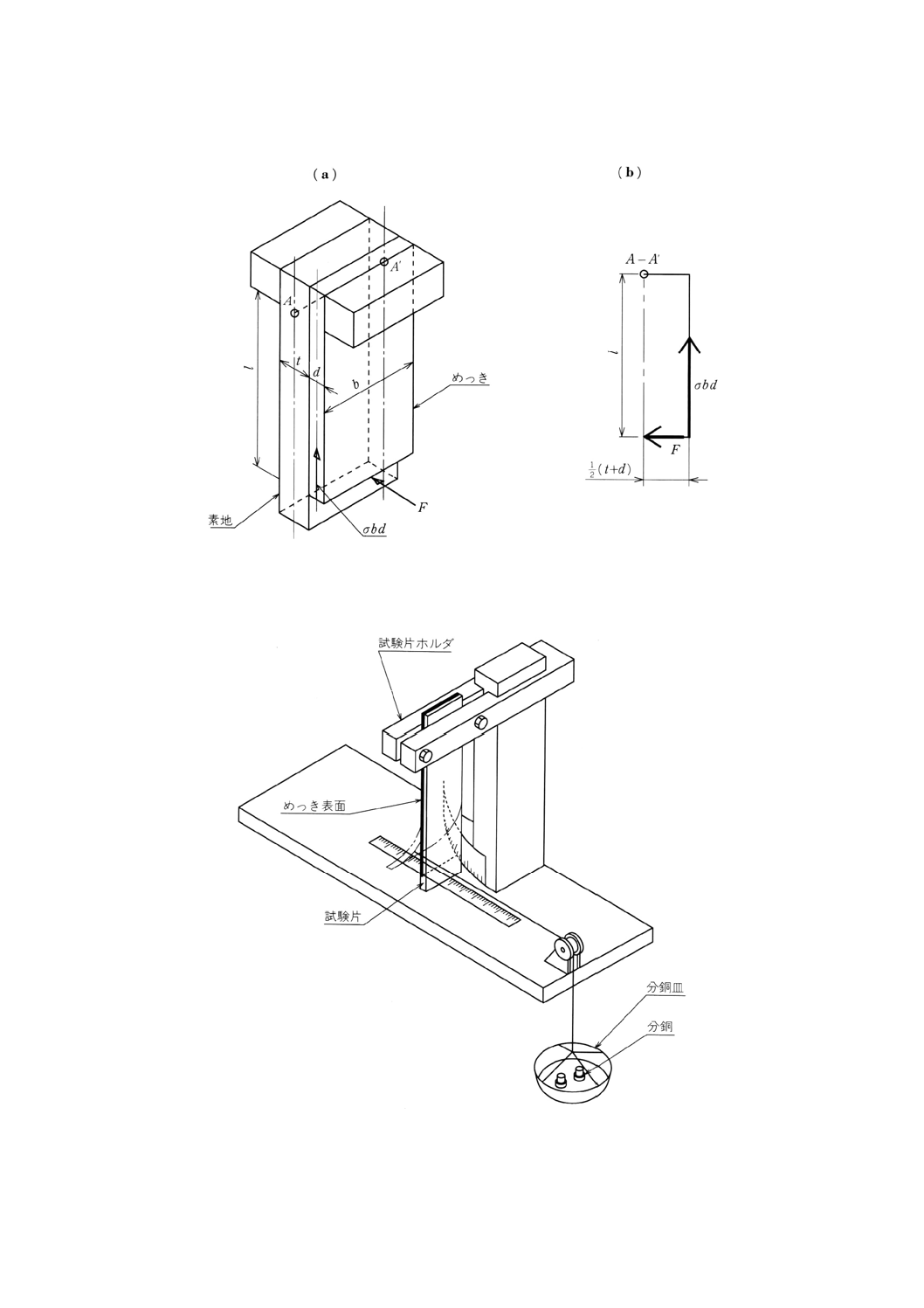

3.2

装置 この測定に必要な装置は,試験片固定台,復元力負荷機構などで構成する。その一例を附属

書2図2に示す。

附属書2図2 簡易平均電着応力測定装置

12

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

試験片素地 く(矩)形状試験片素地は反りや捩りのない平らな軟鋼板などを用いる。その大きさ

は,厚さ0.1〜0.3mm,幅10〜15mmで,めっき部50〜100mm程度の長さに適当な取付け支持部の長さを

加えた形状が適当である(1)。

注(1) 試験片素地の厚さ,幅,長さは電着応力の大きさ,素地材料の硬さなどによって選定する。

3.4

操作 操作は,次による。

(1) 試験片素地は,めっき対象面を除きめっき液に浸せきされる部分を絶縁被覆し,目的とするめっき液

でめっきを行う。めっき厚さは25μm程度が適当である。

めっき後,試験片に力を加えないように注意しながら,水洗,乾燥し,絶縁皮膜を取り除く。

(2) 試験片を附属書2図2に示した装置の試験片ホルダ部に取り付ける。この場合,試験片が復元した状

態で負荷する糸が水平となるよう,めっき部長さ又はホルダ部の高さを調整する。

(3) 試験片の反りが元に復帰するまで分銅皿に分銅を載せる。

(4) 分銅の質量を読み取る。

(5) 試験片をホルダから取り外し,めっき厚さをJIS H 8501に規定する厚さ試験方法のうちの一つを用い

て測定する(2)。

(6) 式(2)又は(3)に測定値を代入し,電着応力を算出する。

備考 めっき前に試験片素地について,附属書2図2に示したような装置を用い,素地の変形力と変

形量との関係を求め,これからめっき後の変形量から電着応力を求めることも可能である。

注(2) 測定は試験片の上部,中央部,下部の3か所以上について行い,それらの平均値をめっき厚さと

する。

また,めっき前後の試験片質量を測定し,めっき面積,めっき金属の密度から平均厚さを求

めてもよい。

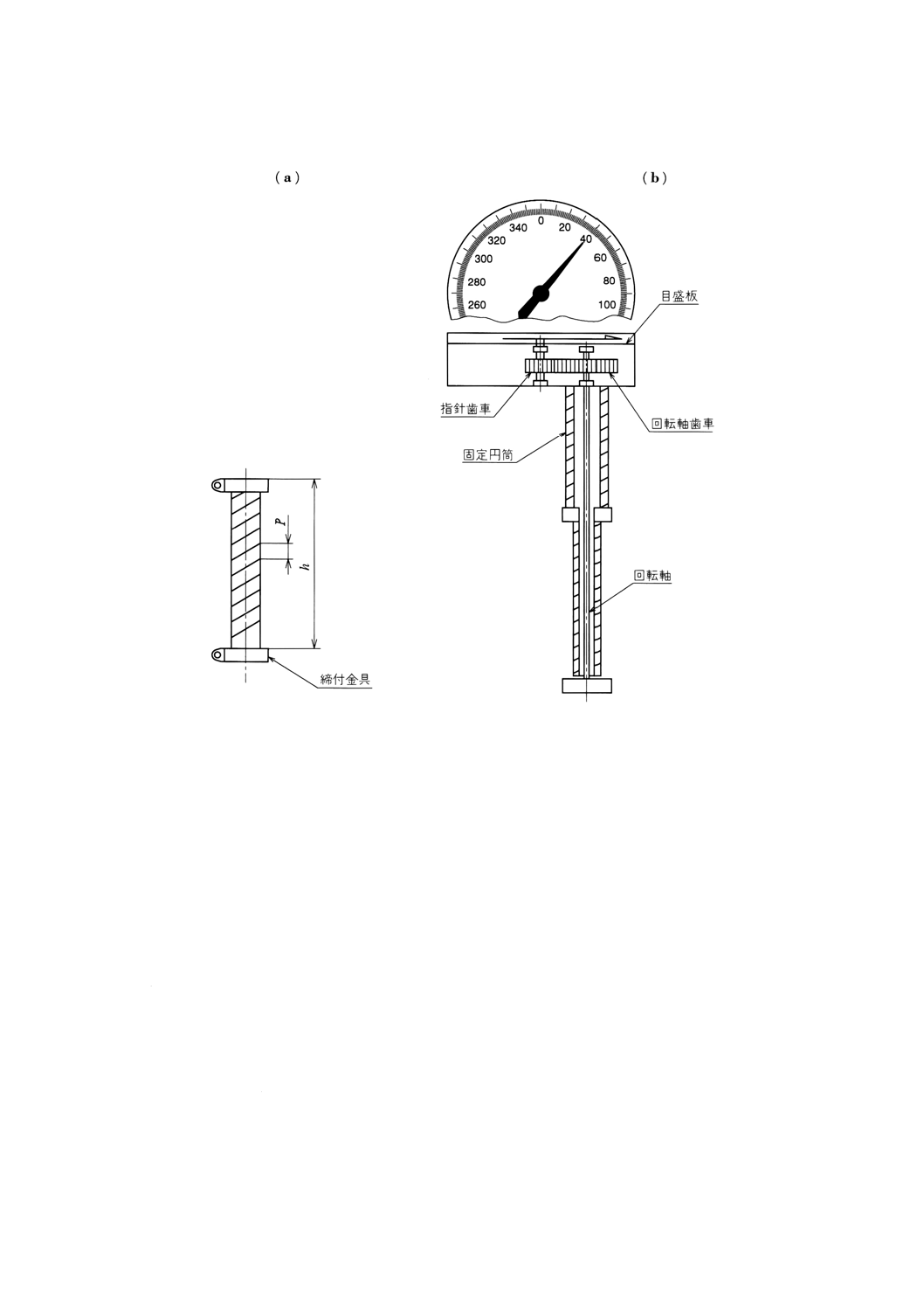

4. スパイラル・コントラクトメータを用いる方法

4.1

測定原理 く(矩)形状薄板試験片を附属書2図3(a)に示すようにスパイラル状(ヘリックス)に

し,その外側にめっきを施す。このとき,めっきの電着応力によって,ヘリックスの曲率半径が変化する。

この変化量をヘリックスの一端を固定し,他端の捩れ角の変化に変換し,これより電着応力を測定する方

法である。

電着応力σは次の式によって算出する。

d

pt

kα

σ

・

=2

················································································ (4)

ここに,

σ: 電着応力 (MPa)

k: スパイラル定数 (mm・N/deg)

α: 捩れ角 (deg)

p: スパイラルのピッチ (mm)

t: スパイラルの板の厚さ (mm)

d: めっき厚さ (mm)

13

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

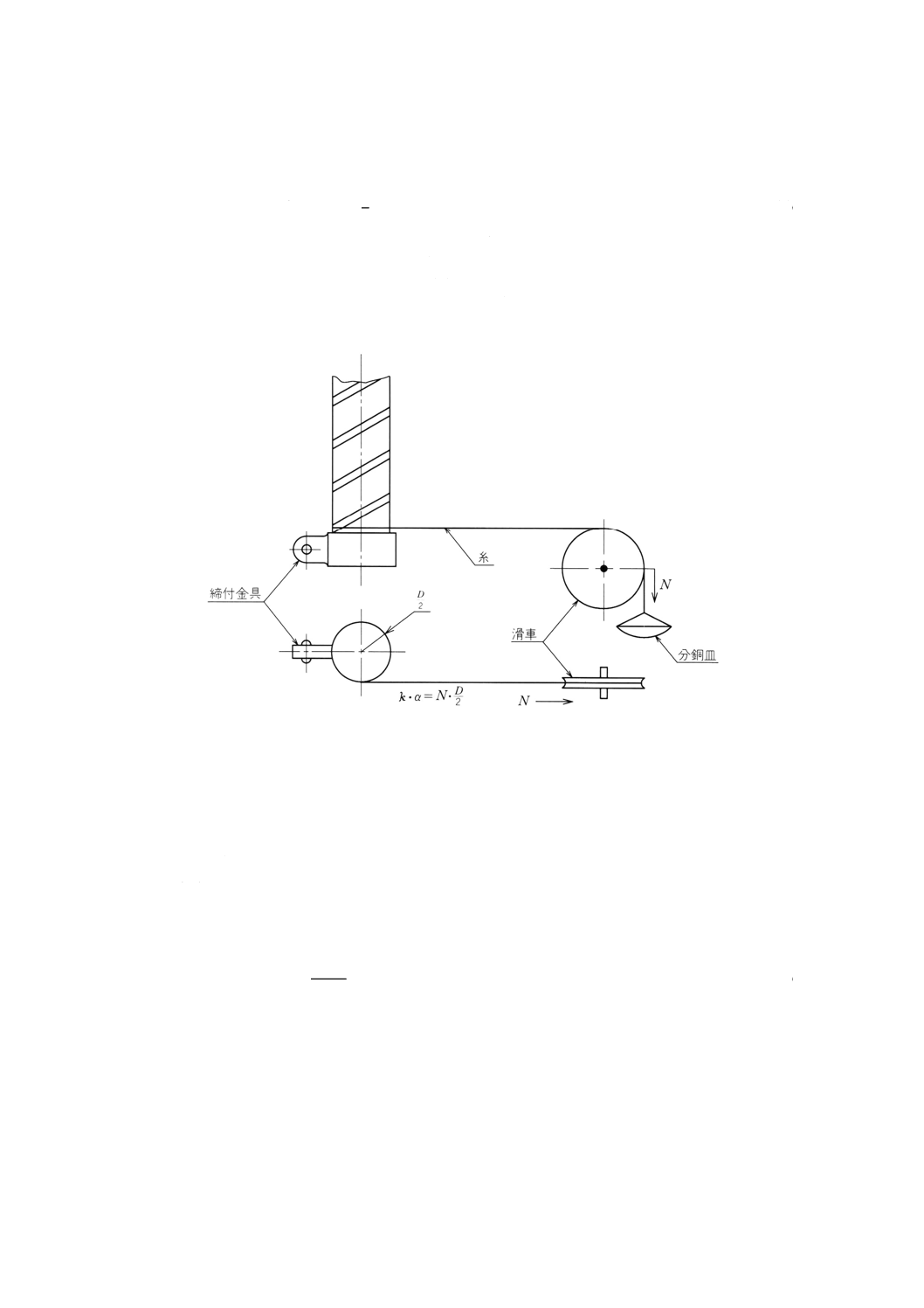

附属書2図3 スパイラル・コントラクトメータ測定装置

4.2

装置 ヘリックスの捩れ角を回転軸を経て歯車によって拡大し,指針に伝え,目盛板にて読み取る

ようにしたもので,本体部[附属書2図3(b)],試験片ヘリックス部[附属書2図3(a)]及びそれらの付属

品によって構成される。

4.3

試験片 一様な幅(20mm程度)と厚さ(0.2〜0.5mm程度)(3)の金属(銅,軟鋼,ステンレス鋼な

ど)の薄板を20mm径の鋼鉄棒に隙間があいたり重なったりすることのないように巻きつける。次いで,

これを真空焼きなまし炉で焼きなます。適当な長さに切断後,棒から取り外し,コイルの隙間が0.5mm程

度となるように引き伸ばし,ヘリックス試験片とする。

ステンレス鋼製ヘリックスは,めっきを硝酸で除去し,何回も使用し得る。しかし,めっきの密着性を

確保するため,ウッド浴などによるニッケルストライクめっきとその上にシアン化銅浴よりの銅ストライ

クめっきとが必要である。

注(3) 試験片の厚さはめっきの電着応力の大きさ,試験片の硬さなどによって適当に選択する。

4.4

操作 操作は,次による。

(1) ヘリックスを秤量する。これは,めっき質量から平均めっき厚さを算出するのに用いる。他の方法で

めっき厚さを測定する場合には不用である。

(2) ヘリックス内側に絶縁塗料を塗布する。

(3) ヘリックスを締付金具にて本体に取り付ける。

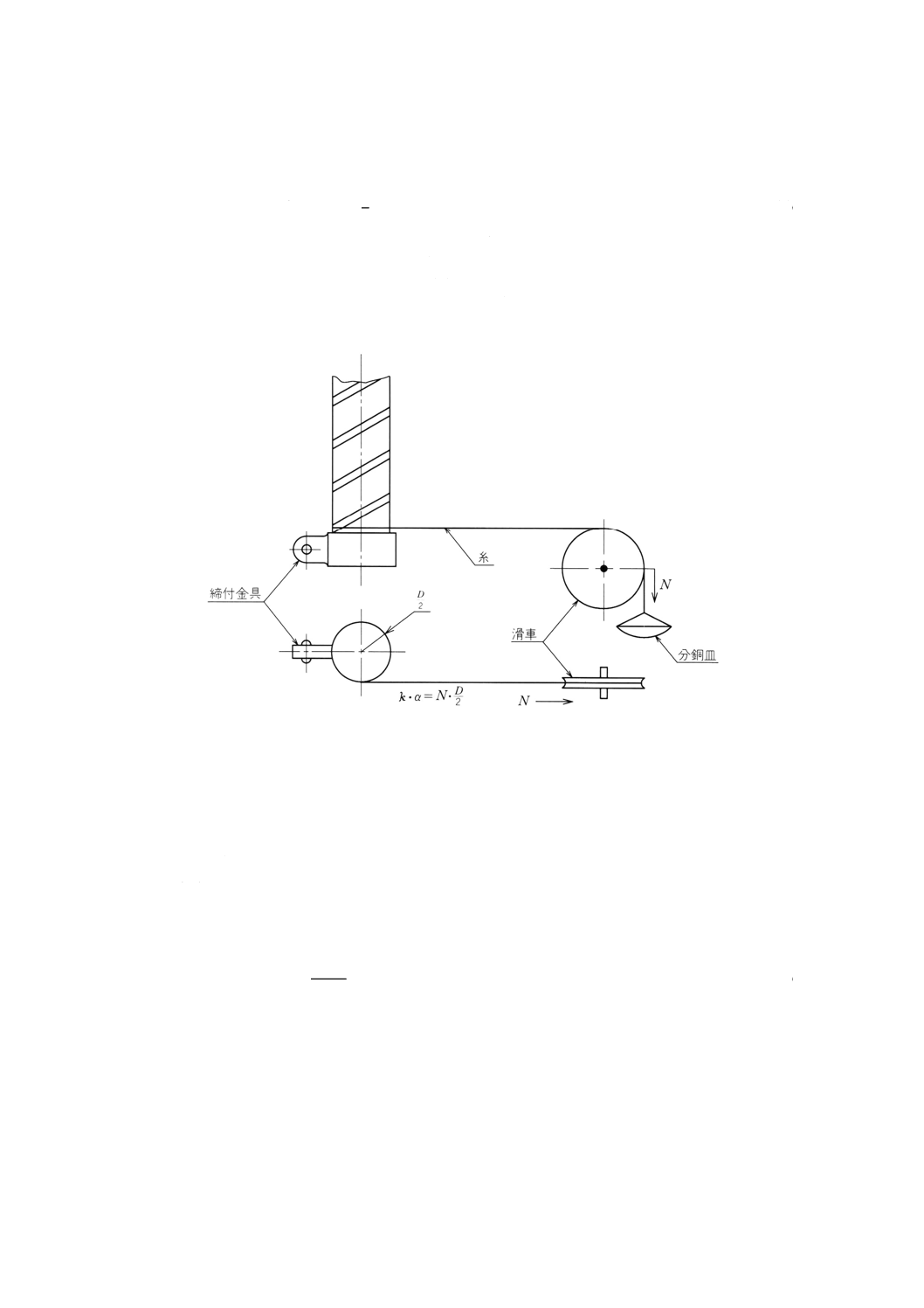

(4) ヘリックス定数kを求める。すなわち,附属書2図4に示したように,ヘリックス下部止め金に荷重

14

H 8626-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用の糸を取り付ける。分銅皿に順次分銅を乗せ,指針の捩れ角を読み取り,試験荷重と捩れ角αの関

係を求め,次の式からヘリックス定数kを算出する。

2

D

N

k

・

=

・α

············································································ (5)

ここに,

k: ヘリックス定数 (mm・N/deg)

α: 捩れ角 (deg)

N: 荷重 (N)

D: ヘリックスの直径 (mm)

附属書2図4 ヘリックス定数kを求める模式図

(5) ヘリックスの清浄化前処理を行う。

(6) めっき液に浸せきし,めっきを施す。一定めっき時間ごとに指針の移動角度を記録する。

(7) めっき時間は25〜30分程度とする。

(8) めっき終了後,水洗し,ヘリックスを本体から取り外し,さらに水洗,乾燥する。

(9) 内側の絶縁塗料を除き,秤量する。

(10) ヘリックスを伸ばし上のめっき厚さをJIS H 8501に規定する厚さ試験法のうちの一つを用いて測定す

る。測定箇所はヘリックスの上部,中央部及び下部の3か所以上について行い,それらの平均値をめ

っき厚さとする。

また,めっき質量から平均めっき厚さdを求める場合は,次の式による。

γ

πDh

G

d=

················································································ (6)

ここに,

d: めっき厚さ (mm)

G: めっきの質量 (g)

D: ヘリックスの直径 (mm)

h: ヘリックスの高さ (mm)

γ: めっき金属の密度 (g/mm3)

(11) めっき厚さdをめっき時間で割り,1分ごとのめっき厚さを算出する。

(12) 一定のめっき時間ごとの電着応力を式(4)によって算出する。