2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS H 8617 : 1991は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許権,実用新案権,又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について責任をもたない。

JIS H 8617には,次に示す附属書がある。

附属書1(規定) めっき皮膜の化学成分含有量試験方法

附属書2(規定) クロムめっきの微小孔及び微小割れの測定方法

附属書3(規定) フェロキシル試験方法

附属書4(規定) めっきの展延性試験方法

附属書5(参考) めっき前の応力除去のための熱処理条件

附属書6(参考) めっき後の水素ぜい性除去のための熱処理条件

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8617 : 1999

ニッケルめっき及び

ニッケル−クロムめっき

Electroplated coatings of nickel and chromium

序文 この規格は,1.適用範囲の備考に示す対応国際規格を元に,対応する部分についてはこれらの対応

国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規

定されていない規定項目を日本工業規格として追加している。

1. 適用範囲 この規格は,鉄及び鋼,銅及び銅合金,亜鉛合金,アルミニウム及びアルミニウム合金素

地上に防食並びに装飾の目的で行った有効面のニッケルめっき,銅-ニッケルめっき,ニッケル-クロムめ

っき及び銅-ニッケル-クロムめっき(以下,めっきという。)(1)(2)について規定する。

注(1) 二層ニッケル,マイクロクラッククロム,マイクロポーラスクロムなどを含む。

(2) 黄銅めっきは,銅めっきに含める。

備考 この規格の対応国際規格を,次に示す。

ISO 1456 : 1988 Metallic coatings−Electrodeposited coatings of nickel plus chromium and copper

plus nickel plus chromium

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 0400 電気めっき及び関連処理用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8504 めっきの密着性試験方法

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8801 ヘキサシアノ鉄 (III) 酸カリウム(試薬)

JIS K 8802 ヘキサシアノ鉄 (II) 酸カリウム三水和物(試薬)

JIS K 8951 硫酸(試薬)

JIS K 8983 硫酸銅 (II) 五水和物(試薬)

JIS P 3801 ろ紙(化学分析用)

JIS Z 9031 ランダム抜取方法

3. 定義 この規格で用いる主な用語の定義は,JIS H 0400によるほか,次による。

2

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 有効面 (significant surface) 被覆されているか又は被覆されるべきで,その被覆が主要な性能及び外

観にかかわる部品の表面。

4. 種類,等級,記号及び使用環境

4.1

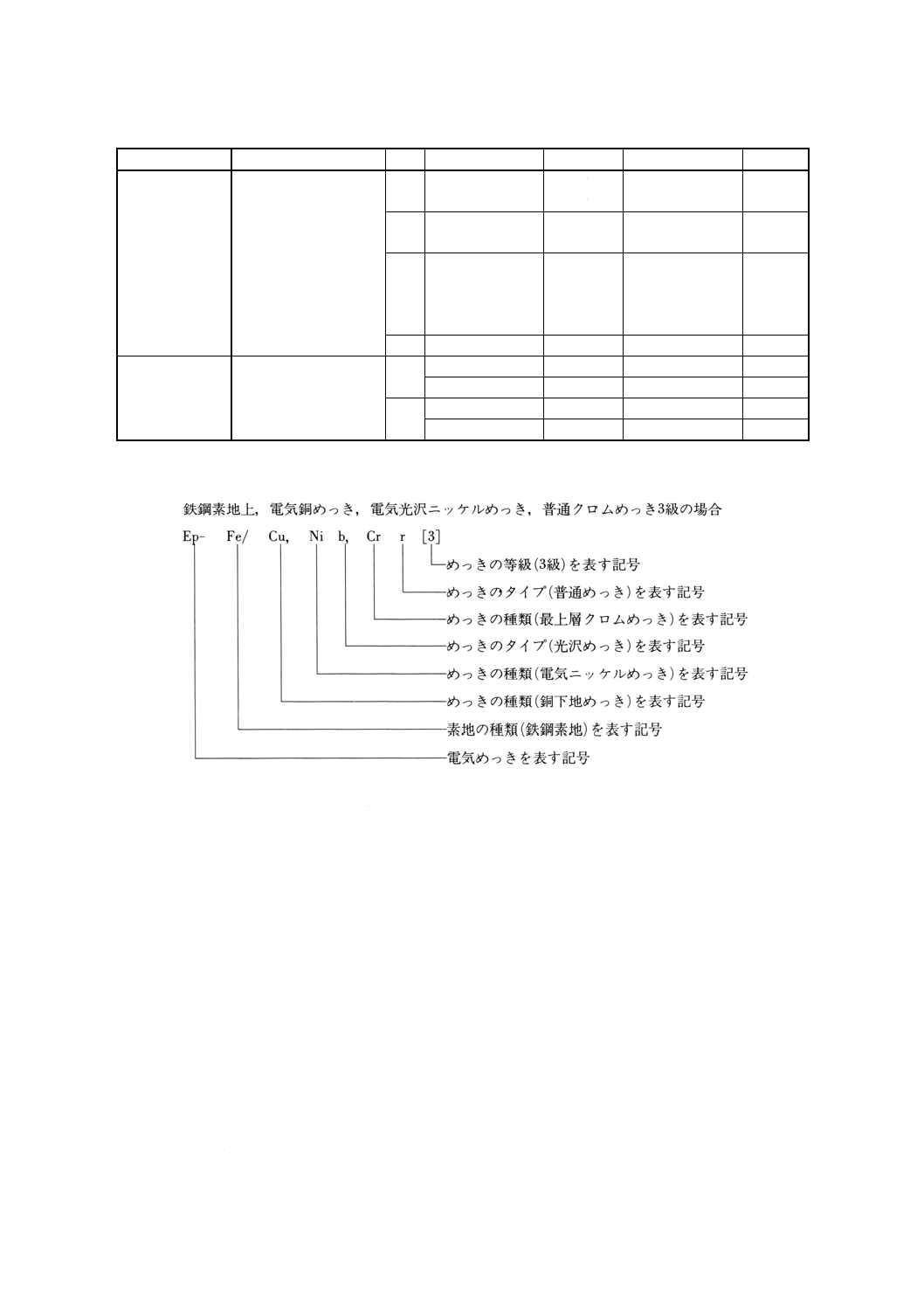

種類,等級及び記号 めっきの種類,等級及び記号は,素地金属,下地めっき,最上層めっき,め

っきの最小厚さによって,表1〜2のとおり区分し,その記号は,JIS H 0404による。

4.2

使用環境,使用環境条件及び記号 使用環境,使用環境条件及び記号は,JIS H 0404による。

参考 装飾,防食などの目的でめっき製品を使用する場合,その使用環境を参考表1のとおり区分し,

記号で示す。

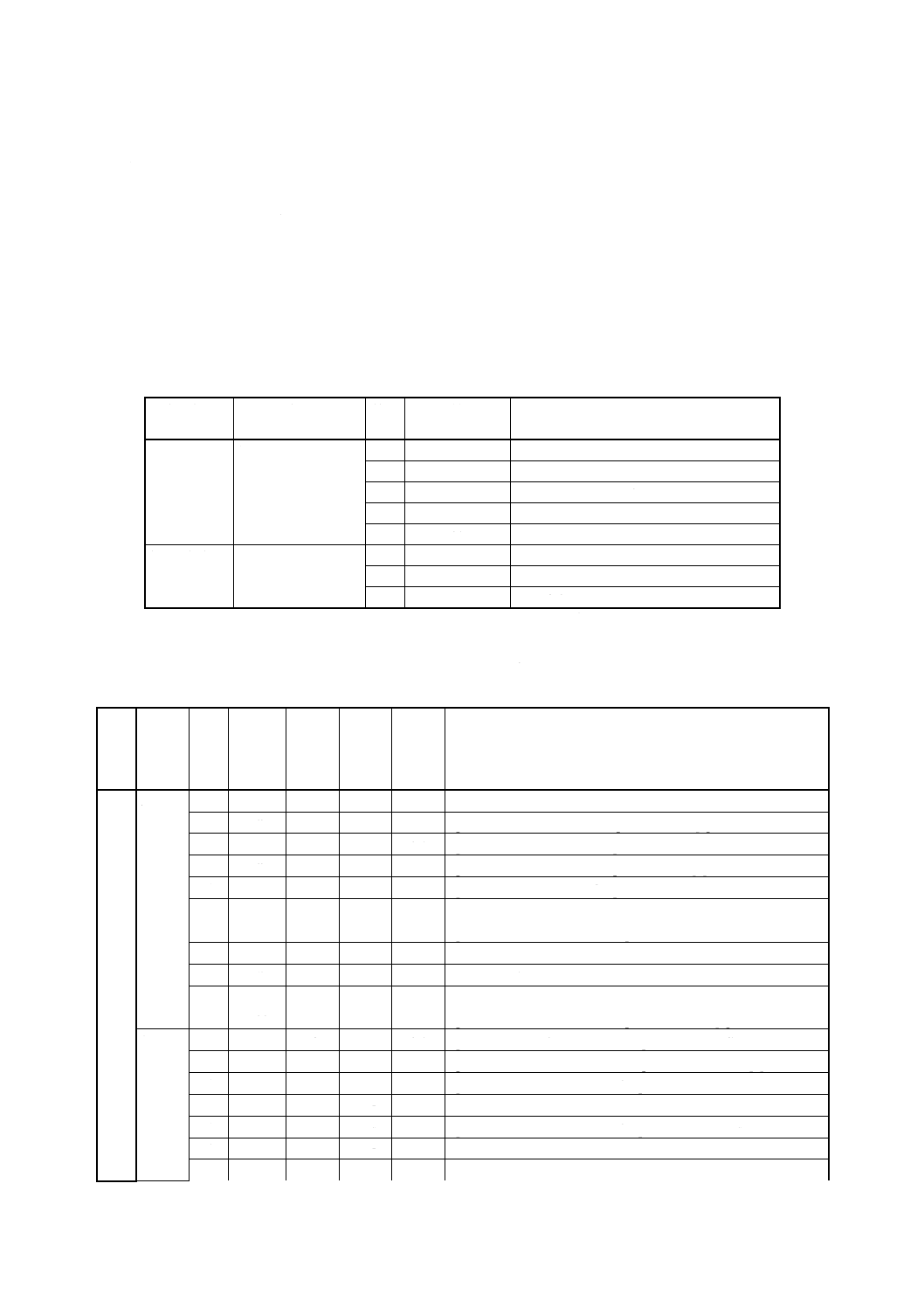

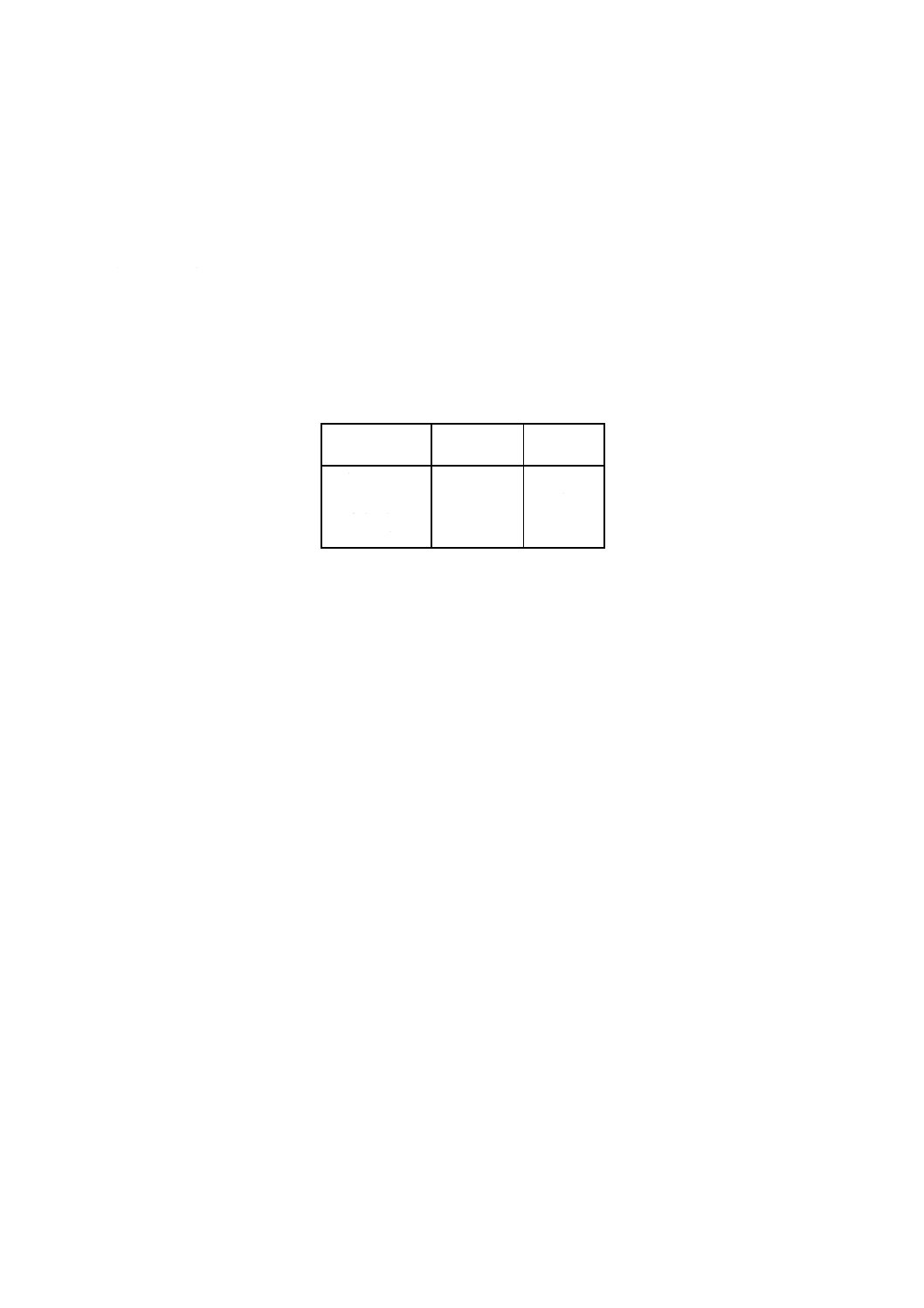

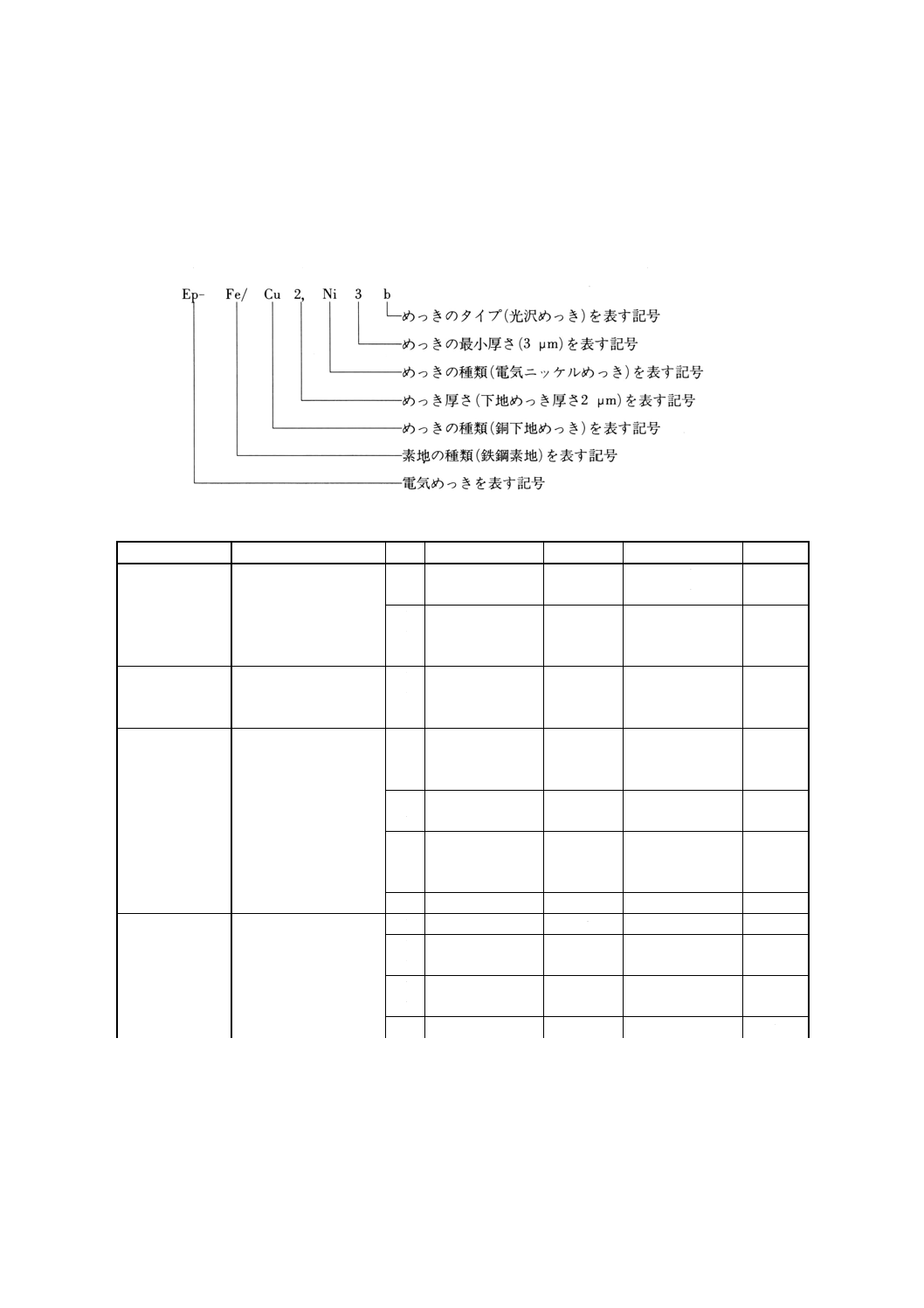

表1 種類,等級及び記号

素地金属

めっき金属の種類

等級

めっき最小厚さ

μm

記号

鉄鋼

銅-ニッケルめっき

1級

3

Ep-Fe/Cu+Nib 3又はEp-Fe/Cu+Nib [1]

2級

5

Ep-Fe/Cu+Nib 5又はEp-Fe/Cu+Nib [2]

3級

10

Ep-Fe/Cu+Nib 10又はEp-Fe/Cu+Nib [3]

4級

15

Ep-Fe/Cu+Nib 15又はEp-Fe/Cu+Nib [4]

5級

20

Ep-Fe/Cu+Nib 20又はEp-Fe/Cu+Nib [5]

銅及び銅合金 ニッケルめっき

1級

3

Ep-Cu/Ni 3 b又はEp-Cu/Nib [1]

2級

5

Ep-Cu/Ni 5 b又はEp-Cu/Nib [2]

3級

10

Ep-Cu/Ni 10 b又はEp-Cu/Nib [3]

備考 銅-ニッケルめっきの各々の膜厚については,受渡当事者間の協定による。

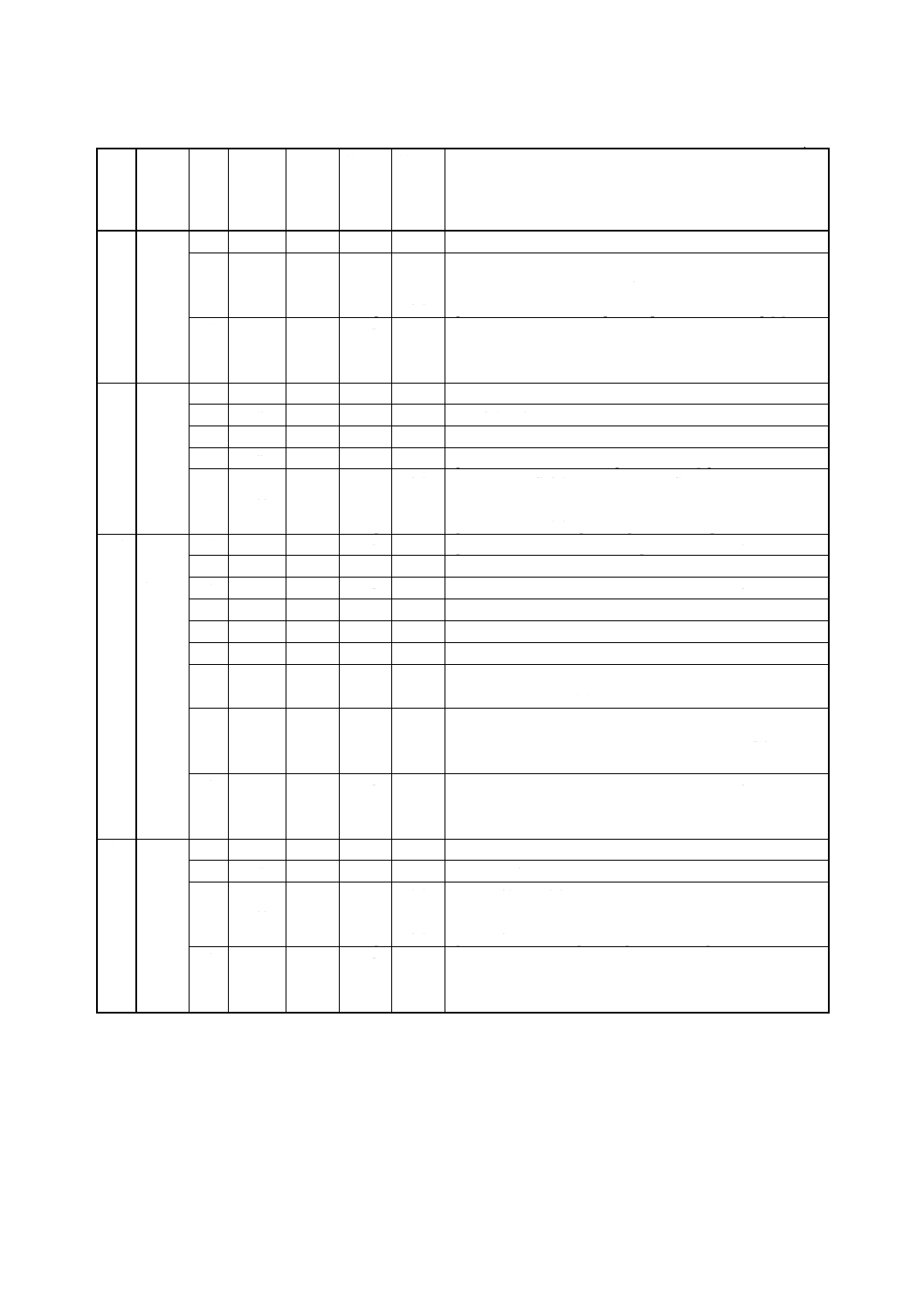

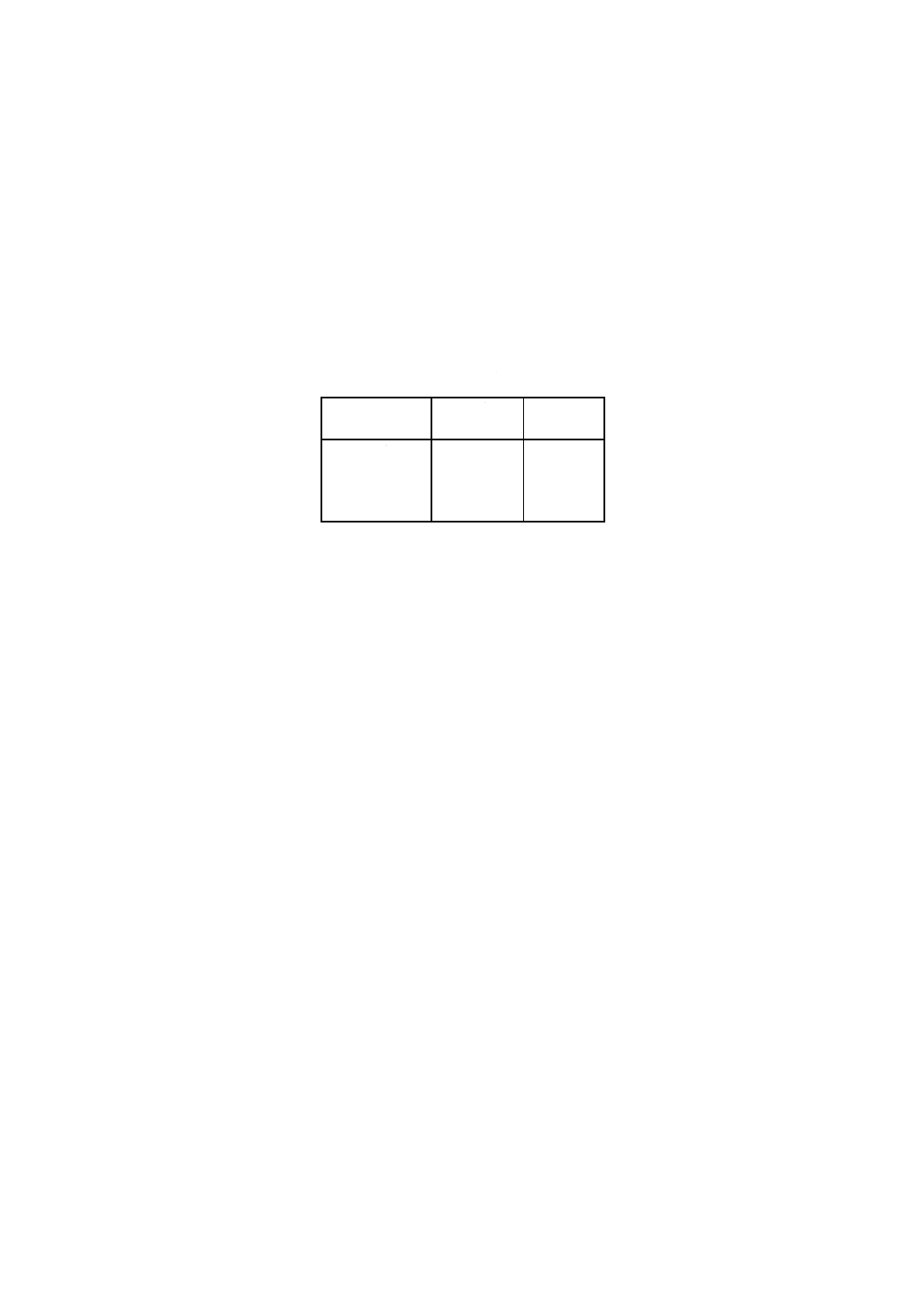

表2 種類,等級及び記号

単位μm

素地

金属

めっき

金属の

種類

等級

下地

めっき

下地

めっき

最小

厚さ

最上層

めっき

最上層

めっき

最小

厚さ

記号

鉄鋼 ニッケ

ル-

クロム

めっき

1級

Nib

3

Cr r

0.1

Ep-Fe/Ni 3 b, Cr 0.l r又はEp-Fe/Nib, Cr r [1]

2級

Nib

5

Cr r

0.1

Ep-Fe/Ni 5 b, Cr 0.1 r又はEp-Fe/Nib, Cr r [2]

3級

Nib

10

Cr r

0.1

Ep-Fe/Ni 10 b, Cr 0.1 r又はEp-Fe/Nib, Cr r [3]

4級

Nib

15

Cr r

0.1

Ep-Fe/Ni 15 b, Cr 0.1 r又はEp-Fe/Nib, Cr r [4]

5級

Nib

20

Cr r

0.1

Ep-Fe/Ni 20 b, Cr 0.1 r又はEp-Fe/Nib, Cr r [5]

6級

Nid

25

Cr mp

0.1

Ep-Fe/Ni 25 d, Cr 0.1 mp又はEp-Fe/Nid, Cr mp [6]

Nid

25

Cr mc

0.1

Ep-Fe/Ni 25 d, Cr 0.1 mc又はEp-Fe/Nid, Cr mc [6]

7級

Nid

30

Cr r

0.1

Ep-Fe/Ni 30 d, Cr 0.1 r又はEp-Fe/Nid, Cr r [7]

8級

Nib

40

Cr r

0.1

Ep-Fe/Ni 40 b, Cr 0.1 r又はEp-Fe/Nib, Cr r [8]

9級

Nid

30

Cr mp

0.1

Ep-Fe/Ni 30 d, Cr 0.1 mp又はEp-Fe/Nid, Cr mp [9]

Nid

30

Cr mc

0.1

Ep-Fe/Ni 30 d, Cr 0.1 mc又はEp-Fe/Nid, Cr mc [9]

銅-

ニッケ

ル-クロ

ムめっ

き

1級 Cu, Nib

3

Cr r

0.1

Ep-Fe/Cu+Nib 3, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [1]

2級 Cu, Nib

5

Cr r

0.1

Ep-Fe/Cu+Nib 5, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [2]

3級 Cu, Nib

10

Cr r

0.1

Ep-Fe/Cu+Nib 10, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [3]

4級 Cu, Nib

15

Cr r

0.1

Ep-Fe/Cu+Nib 15, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [4]

5級 Cu, Nib

25

Cr r

0.1

Ep-Fe/Cu+Nib 25, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [5]

6級 Cu, Nib

30

Cr r

0.1

Ep-Fe/Cu+Nib 30, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [6]

7級 Cu, Nib

30

Cr mc

0.1

Ep-Fe/Cu+Nib 30, Cr 0.1 mc又はEp-Fe/Cu+Nib, Cr mc [7]

3

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

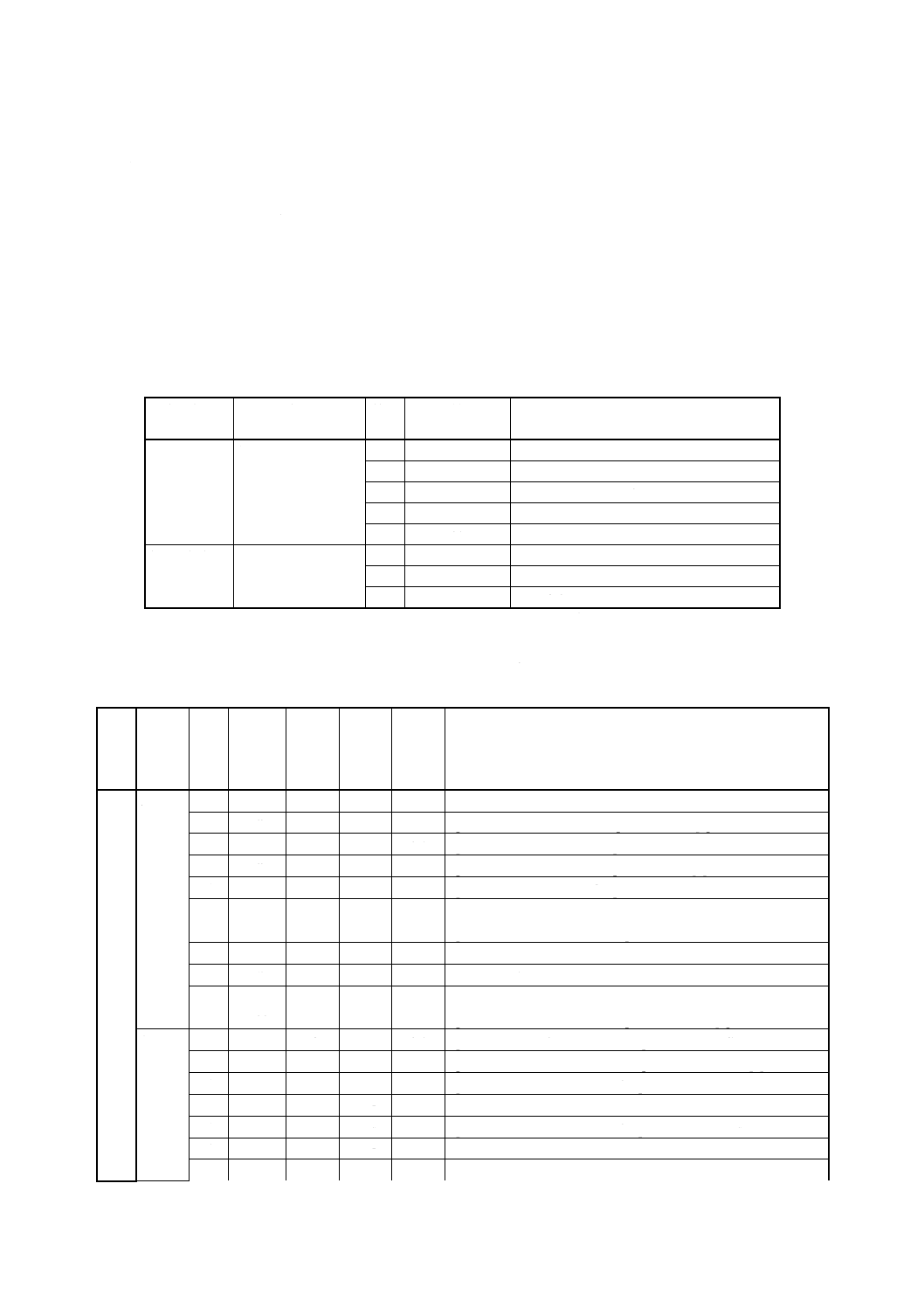

単位μm

素地

金属

めっき

金属の

種類

等級

下地

めっき

下地

めっき

最小

厚さ

最上層

めっき

最上層

めっき

最小

厚さ

記号

CuNib

30

Cr mp

0.1

Ep-Fe/Cu+Nib 30, Cr 0.1 mp又はEp-Fe/Cu+Nib, Cr mp [7]

8級 Cu, Nib

50

Cr r

0.1

Ep-Fe/Cu+Nib 50, Cr 0.1 r又はEp-Fe/Cu+Nib, Cr r [8]

Cu, Nid

35

Cr mc

0.1

Ep-Fe/Cu+Nid 35, Cr 0.1 mc又はEp-Fe/Cu+Nid, Cr mc [8]

Cu, Nid

35

Cr mp

0.1

Ep-Fe/Cu+Nid 35, Cr 0.1 mp又はEp-Fe/Cu+Nid, Cr mp [8]

9級 Cu, Nid

50

Cr r

0.1

Ep-Fe/Cu+Nid 50, Cr 0.1 r又はEp-Fe/Cu+Nid, Cr r [9]

Cu, Nid

45

Cr mc

0.1

Ep-Fe/Cu+Nid 45, Cr 0.1 mc又はEp-Fe/Cu+Nid, Cr mc [9]

Cu, Nid

45

Cr mp

0.1

Ep-Fe/Cu+Nid 45, Cr 0.1 mp又はEp-Fe/Cu+Nid, Cr mp [9]

銅及

び銅

合金

ニッケ

ル-

クロム

めっき

1級

Nib

2

Cr r

0.1

Ep-Cu/Ni 2 b, Cr 0.1 r又はEp-Cu/Nib, Cr r [1]

2級

Nib

5

Cr r

0.1

Ep-Cu/Ni 5 b, Cr 0.1 r又はEp-Cu/Nib, Cr r [2]

3級

Nib

10

Cr r

0.1

Ep-Cu/Ni 10 b, Cr 0.1 r又はEp-Cu/Nib, Cr r [3]

4級

Nib

25

Cr r

0.1

Ep-Cu/Ni 25 b, Cr 0.1 r又はEp-Cu/Nib, Cr r [4]

5級

Nid

30

Cr r

0.1

Ep-Cu/Ni 30 d, Cr 0.1 r又はEp-Cu/Nid, Cr r [5]

Nid

25

Cr mc

0.1

Ep-Cu/Ni 25 d, Cr 0.1 mc又はEp-Cu/Nid, Cr mc [5]

Nid

25

Cr mp

0.1

Ep-Cu/Ni 25 d, Cr 0.1 mp又はEp-Cu/Nid, Cr mp [5]

亜鉛

合金

銅-

ニッケ

ル-

クロム

めっき

1級 Cu, Nib

10

Cr r

0.1

Ep-Zn/Cu+Nib 10, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [1]

2級 Cu, Nib

15

Cr r

0.1

Ep-Zn/Cu+Nib 15, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [2]

3級 Cu, Nib

20

Cr r

0.1

Ep-Zn/Cu+Nib 20, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [3]

4級 Cu, Nib

25

Cr r

0.1

Ep-Zn/Cu+Nib 25, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [4]

5級 Cu, Nib

30

Cr r

0.1

Ep-Zn/Cu+Nib 30, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [5]

6級 Cu, Nib

40

Cr r

0.1

Ep-Zn/Cu+Nib 40, Cr 0.1 r又はEp-rZn/Cu+Nib, Cr r [6]

7級 Cu, Nib

40

Cr mc

0.1

Ep-Zn/Cu+Nib 40, Cr 0.1 mc又はEp-Zn/Cu+Nib, Cr mc [7]

Cu, Nib

40

Cr mp

0.1

Ep-Zn/Cu+Nib 40, Cr 0.1 mp又はEp-Zn/Cu+Nib, Cr mp [7]

8級 Cu, Nib

50

Cr r

0.1

Ep-Zn/Cu+Nib 50, Cr 0.1 r又はEp-Zn/Cu+Nib, Cr r [8]

Cu, Nid

30

Cr mc

0.1

Ep-Zn/Cu+Nid 30, Cr 0.1 mc又はEp-Zn/Cu+Nid, Cr mc [8]

Cu, Nid

30

Cr mp

0.1

Ep-Zn/Cu+Nid 30, Cr 0.1 mp又はEp-Zn/Cu+Nid, Cr mp [8]

9級 Cu, Nid

50

Cr r

0.1

Ep-Zn/Cu+Nid 50, Cr 0.1 r又はEp-Zn/Cu+Nid, Cr r [9]

Cu, Nid

40

Cr mc

0.1

Ep-Zn/Cu+Nid 40, Cr 0.1 mc又はEp-Zn/Cu+Nid, Cr mc [9]

Cu,Nid,

40

Cr mp

0.1

Ep-Zn/Cu+Nid 40, Cr 0.1 mp又はEp-Zn/Cu+Nid, Cr mp [9]

アル

ミニ

ウム

及び

アル

ミニ

ウム

合金

ニッケ

ル-

クロム

めっき

1級

Nib

10

Cr r

0.1

Ep-Al/Ni 10 b, Cr 0.1 r又はEp-Al/Nib, Cr r [1]

2級

Nib

20

Cr r

0.1

Ep-Al/Ni 20 b, Cr 0.1 r又はEp-Al/Nib, Cr r [2]

3級

Nid

30

Cr r

0.1

Ep-Al/Ni 30 d, Cr 0.1 r又はEp-Al/Nid, Cr r [3]

Nid

25

Cr mc

0.1

Ep-Al/Ni 25 d, Cr 0.1 mc又はEp-Al/Nid, Cr mc [3]

Nid

25

Cr mp

0.1

Ep-Al/Ni 25 d, Cr 0.1 mp又はEp-Al/Nid, Cr mp [3]

4級

Nid

50

Cr r

0.1

Ep-Al/Ni 50 d, Cr 0.1 r又はEp-Al/Nid, Cr r [4]

Nid

35

Cr mc

0.1

Ep-Al/Ni 35 d, Cr 0.1 mc又はEp-Al/Nid, Cr mc [4]

Nid

35

Cr mp

0.1

Ep-Al/Ni 35 d, Cr 0.1 mp又はEp-Al/Nid, Cr mp [4]

備考 銅-ニッケルめっきの各々の膜厚については,受渡当事者間の協定による。

4

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

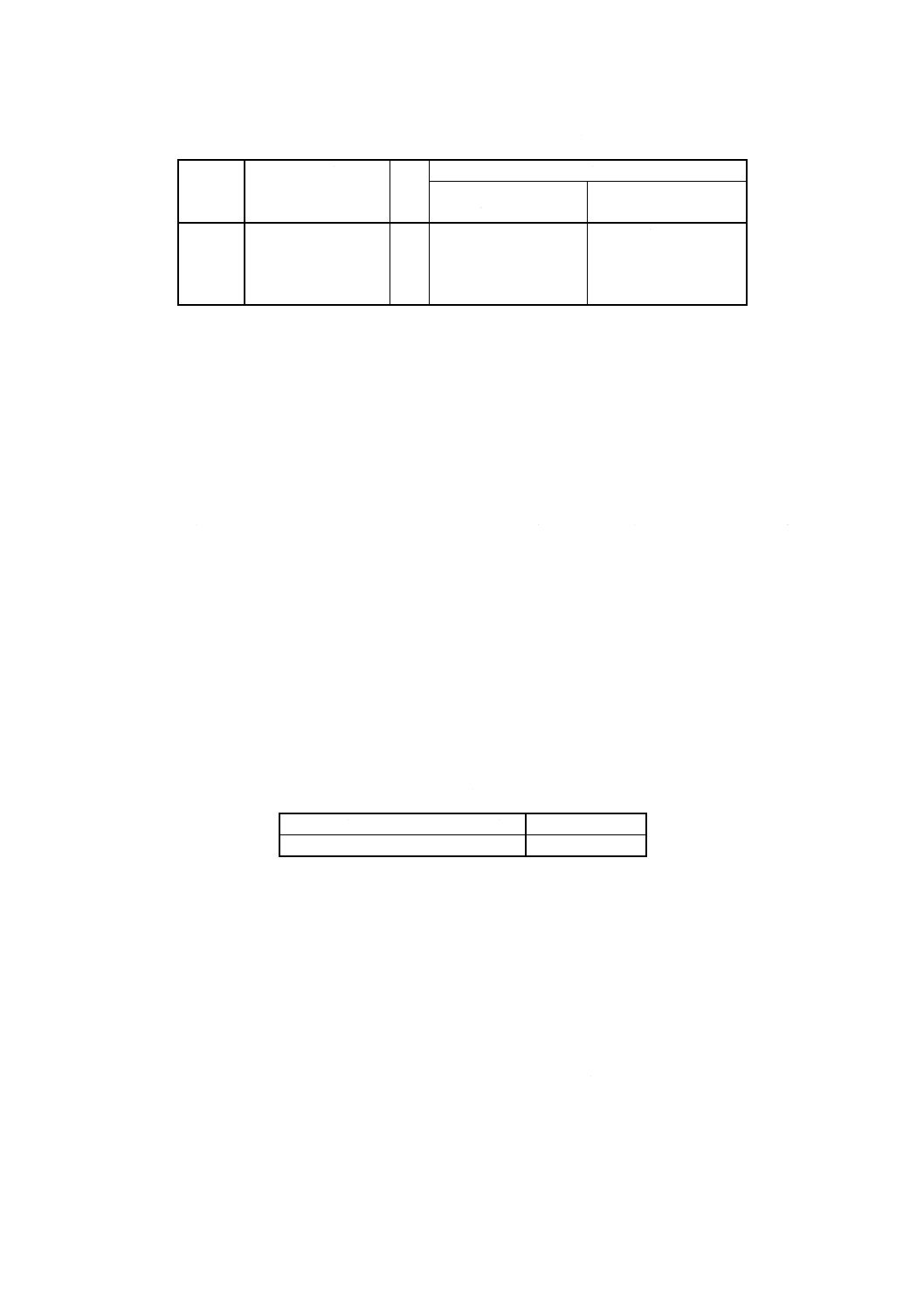

参考表1 使用環境,使用環境条件及び記号

使用環境

使用環境条件

記号

参考

ISOのサービス

コンディションナンバ

例

D

通常の屋内環境

D

1

住宅,事務所など

C

湿度の高い屋内環境

C

2

浴室,ちゅう(厨)房など

B

通常の屋外環境

B

3

田園,住宅地域など

A

腐食性の強い屋外環境

A

4

海浜,工業地域など

5. 品質

5.1

めっきの外観 めっきの外観は,9.2によって試験を行い,めっきの有効面に,ざらつき,焦げ,割

れ,ピット,素地の露出などのめっきの欠陥,膨れ,はく離などの密着不良の徴候,更に汚れ,きずなど

があってはならない(3)。

注(3) 素地に欠陥があって,通常の方法では欠陥が明らかにならないものでも,めっきすることによ

って,めっきの欠陥のように現れるものは,受渡当事者間の協定による。

備考1. 外観の程度が指定される場合には,受渡当事者間の協定による。

2. 有効面に通電用接点を取ることが避けられない場合には,その箇所の指定は受渡当事者間の

協定による。

5.2

めっき皮膜の化学成分 めっき皮膜の化学成分は,9.3によって試験を行い,その値は受渡当事者間

の協定による。

5.3

めっきの最小厚さ めっきの最小厚さは,9.4によって試験を行い,表1〜2に適合しなければなら

ない。

備考 有効面について,特に規定がない場合は,直径20mmの球が接触しえない面を有効面とみなさ

ない。

5.4

めっきの微小孔及び微小割れの数 マイクロポーラスクロムめっき及びマイクロクラッククロムめ

っきは,9.5によって試験を行ったとき,微小孔及び微小割れの数は,表3のとおりでなければならない。

表3 微小孔及び微小割れの数

マイクロポーラスクロムの微小孔の数

10 000個/cm2以上

マイクロクラッククロムの微小割れの数

100本/cm以上

5.5

めっきの耐食性 めっきの耐食性は,9.6によって試験を行い,素地金属の腐食欠陥がレイティング

ナンバで9以上とする。

なお,フェロキシル試験では,1cm2当たりのはん点数が5未満でなければならない。

5.6

めっきの密着性 めっきの密着性は,9.7によって試験を行ったとき,めっきのはく離又は膨れがあ

ってはならない。

5.7

めっきの展延性試験 めっきの展延性は,9.8によって試験を行い,その値は受渡当事者間の協定に

よる。

6. 素地 めっき前の素地の状態は,めっきの品質に重大な影響を及ぼす。特に,素地材料が発注者から

供給される場合には,発注者は,加工仕様書などに,素地材料に関する情報を示さなければならない。

5

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. めっき前の応力除去 鉄及び鋼素地,銅合金素地などに対して,めっき前の応力除去が指定されてい

る場合,その条件は,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されているめっき前の応力除去のための熱処理条件を附属書5(参

考)に示す。

8. めっき後の水素ぜい(脆)性除去 鉄及び鋼素地上のめっきにおいて,めっき後の水素ぜい性除去を

行うことが指定されている場合には,めっき後,少なくとも4時間以内に熱処理によって,水素ぜい性除

去を行う。熱処理条件は,受渡当事者間の協定による。

なお,対応国際規格に参考として記載されているめっき後の水素ぜい性除去のための熱処理条件を附属

書6(参考)に示す。

備考 めっきの厚さによって水素が除去される度合いが異なる場合があるので,それぞれ適正な処理

温度及び処理時間を設定する。

9. 試験

9.1

試験片の作製 試験片は,通常,製品から作製する。ただし,めっき製品それ自体を試験片として

用いることができない場合には,代替試験片によって試験を行う。

代替試験片の作製は,可能な限りめっき部品の作製と同じ材質の素地を用い,同じめっき条件で行わな

くてはならない。

9.2

外観試験 外観試験は,目視によって行い,ざらつき,焦げ,割れ,ピット,素地の露出などのめ

っきの欠陥,密着不良の徴候,汚れやきずなどの有無を調べる。

9.3

分析試験 化学成分の分析試験は,附属書1の方法でめっきの硫黄含有量を測定する。

なお,そのほかの元素の分析試験は,受渡当事者間の協定による。

9.4

厚さ試験 厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方法,蛍光X線式

試験方法,β線式試験方法,渦電流式試験方法,質量方法又は次の方法のいずれかによる。

STEP試験法

2層又は3層めっきのニッケル層それぞれ相互の電気化学的な関係(電位差)が測

定できるだけでなく,個々の層の厚さも測定できる。

9.5

微小孔及び微小割れ試験 クロムめっきの微小孔及び微小割れ試験は,附属書2による。

9.6

耐食性試験 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法,キャス試験方法,酢酸

酸性塩水噴霧試験方法,コロードコート試験方法又は附属書3による。

ただし,酢酸酸性塩水噴霧試験方法及びコロードコート試験方法における試験時間及び外観変化は,受

渡当事者間の協定による。

a) 中性塩水噴霧試験方法 中性塩水噴霧試験方法は,表4に規定する時間連続して行う。

b) キャス試験方法 キャス試験方法は,表4に規定する時間連続して行う。

c) フェロキシル試験方法 フェロキシル試験方法は,附属書3による。

9.7

密着性試験 密着性試験は,JIS H 8504に規定する試験方法による。

9.8

展延性試験 展延性試験は,附属書4による。

10. 検査 検査は,次による。

a) めっきは,9.によって試験を行い,5.の規定に適合したものを合格とする。

b) 試験片は,同一部品のロットからJIS Z 9031によって抜き取る。

6

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 検査項目及び試験方法の選択に関しては,受渡当事者間の協定による。

2. 試験片の数,検査順序及び検査対象箇所並びに試験片の代替使用は,受渡当事者間の協定に

よる。

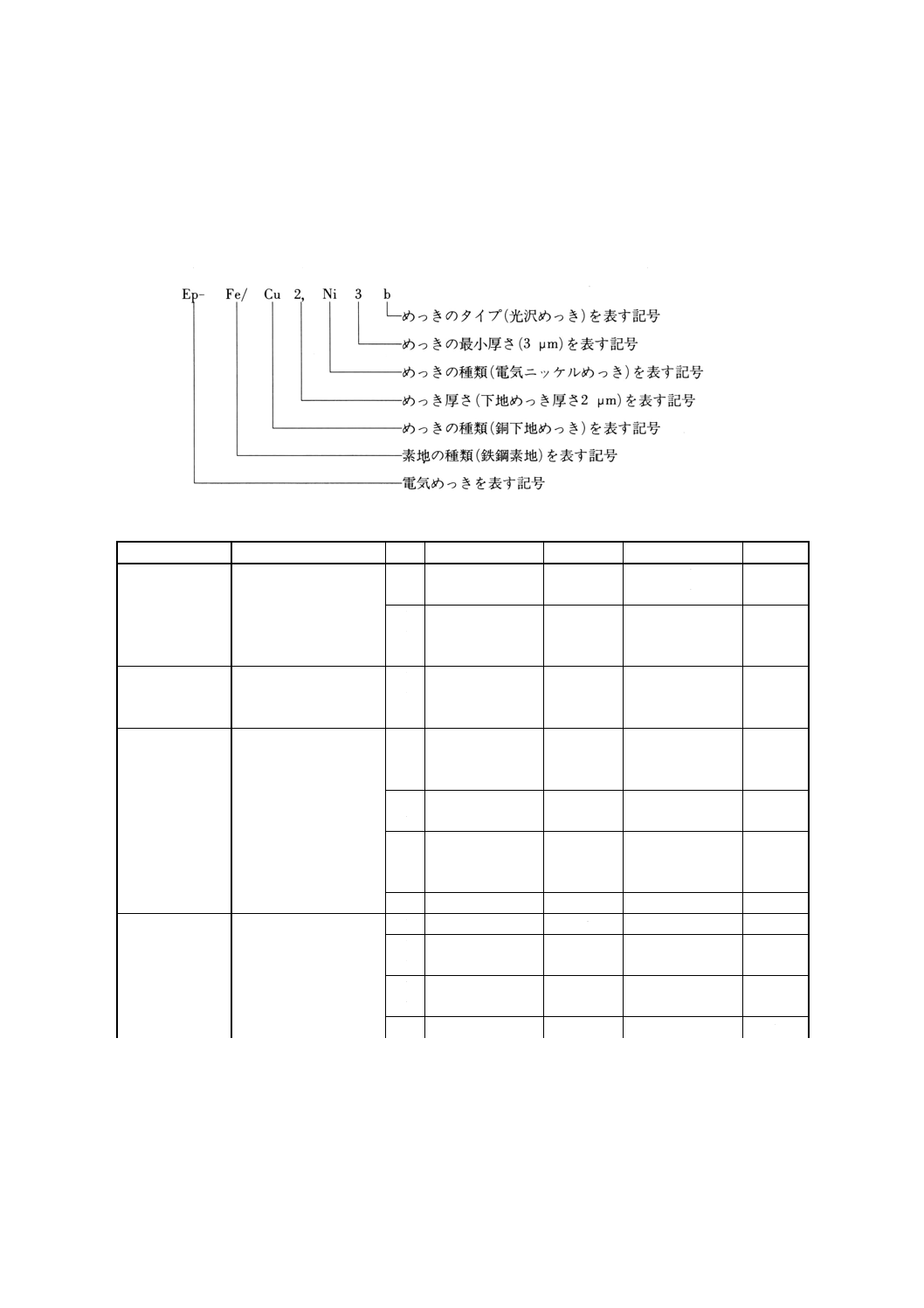

11. めっきの呼び方 めっきの呼び方は,JIS H 0404による。

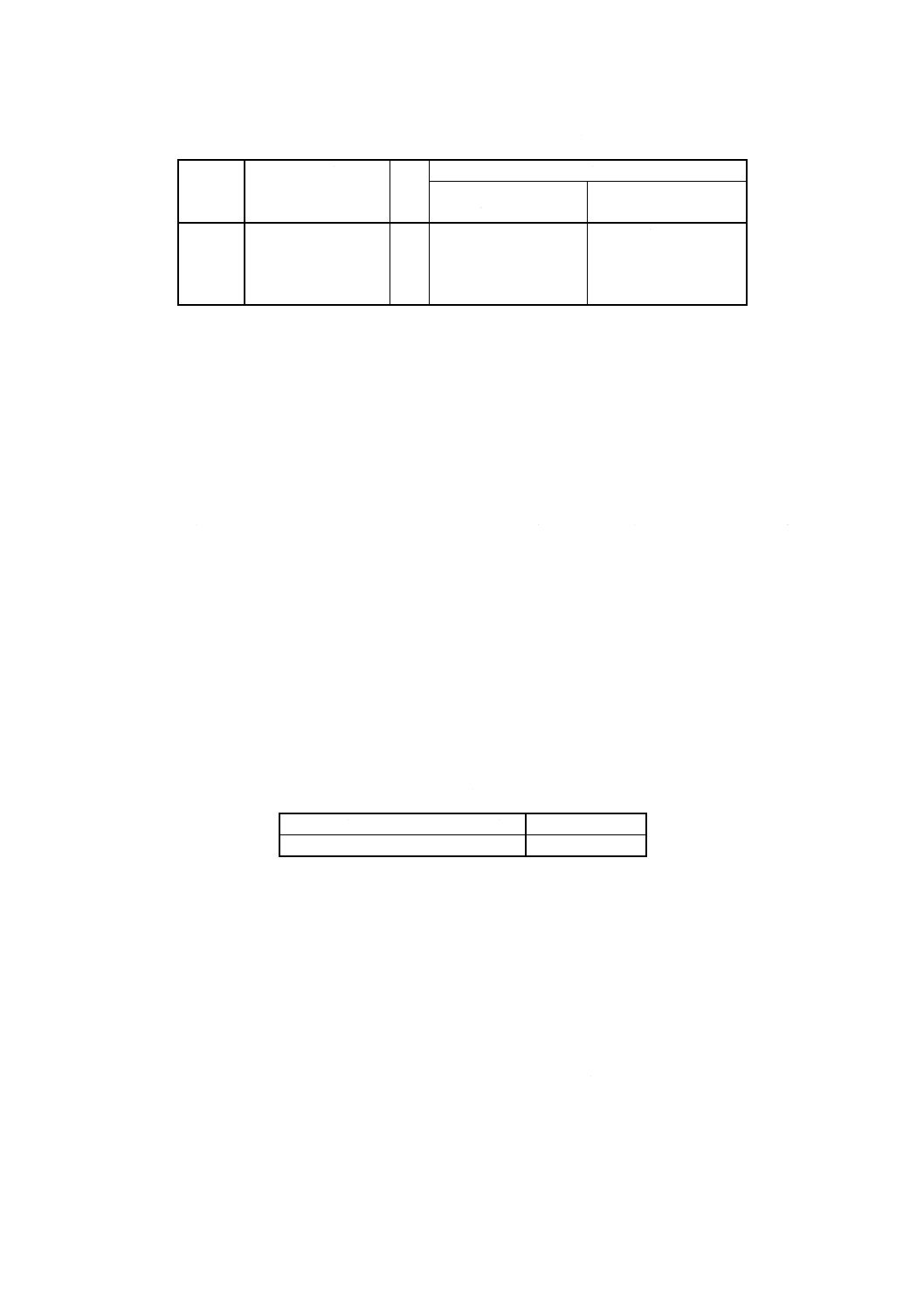

例1. 鉄鋼素地上,電気銅めっき2μm,電気光沢ニッケルめっき3μmの場合

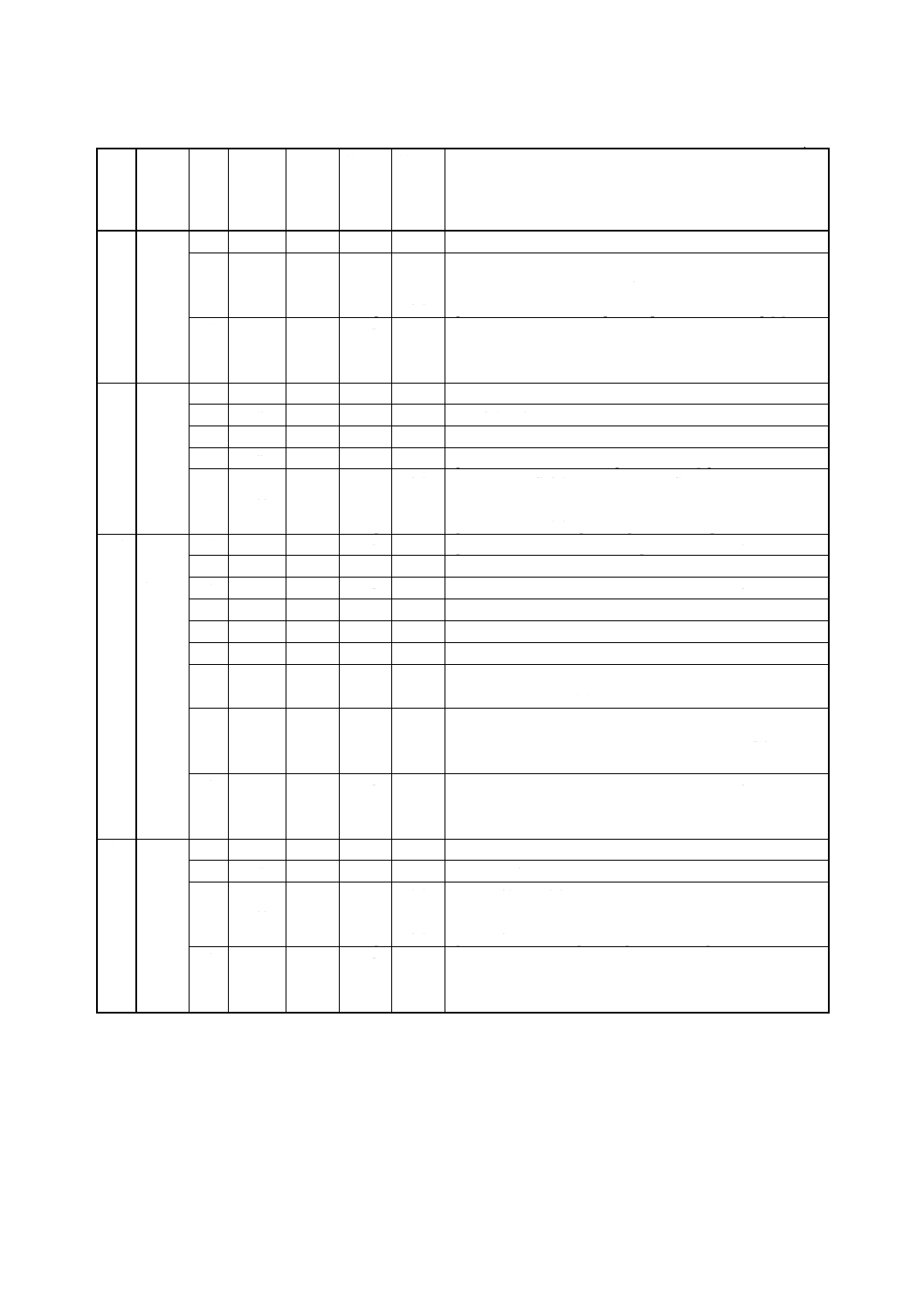

表4 噴霧時間

単位 時間

素地金属

めっき金属の種類

等級 中性塩水噴霧試験 キャス試験 フェロキシル試験 使用環境

鉄鋼

銅-ニッケルめっき

1級

○(4)

D

2級

○(4)

D

3級

24

D

4級

24

D

5級

24

D

銅及び銅合金

ニッケルめっき

1級

24

D

2級

24

D

3級

24

D

鉄鋼

ニッケル-クロムめっき

及び銅-ニッケル-クロム

めっき

1級

4

D

2級

4

D

3級

4

D

4級

8

C

5級

8

C

6級

16

B

7級

16

B

8級

16

B

9級

24

A

銅及び銅合金

ニッケル-クロムめっき

1級

4

D

1級

8

C

2級

8

C

3級

16

B

4級

16

B

5級

24

A

7

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 時間

素地金属

めっき金属の種類

等級 中性塩水噴霧試験 キャス試験 フェロキシル試験 使用環境

亜鉛合金

銅-ニッケル-クロム

めっき

1級

4

D

2級

4

D

3級

8

C

4級

8

C

5級

16

B

6級

16

B

7級

16

B

8級

16

B

9級

24

A

アルミニウム及び

アルミニウム合金

ニッケル-クロムめっき

1級

4

D

2級

8

C

3級

16

B

4級

24

A

注(4) ○印はその試験を行って評価する。

備考 使用環境は,参考表1の分類による。

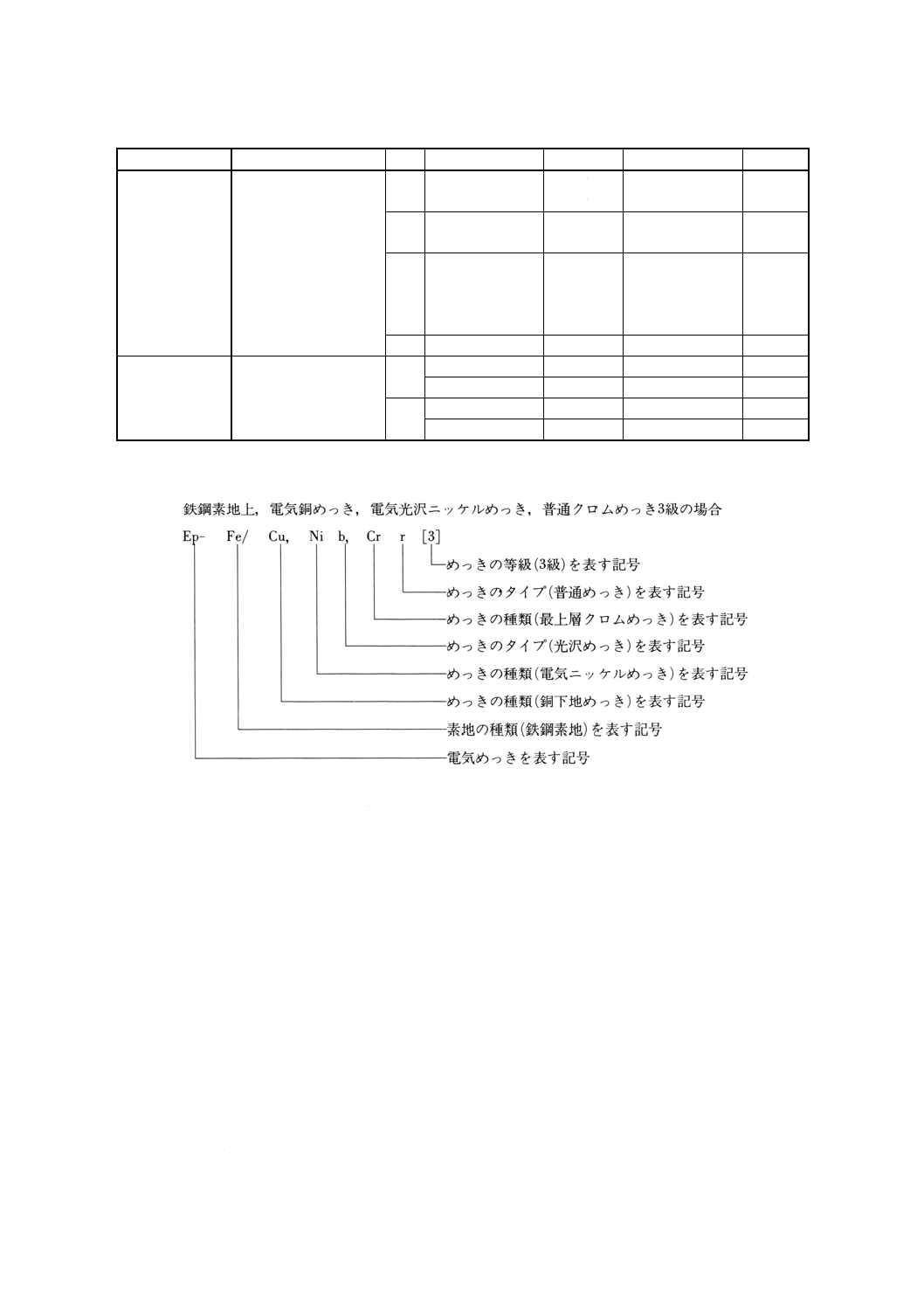

例2.

12. 表示 送り状又は納品書に,次の事項を表示する。

a) めっきの記号

b) 加工年月日

c) 加工業者名

d) 発注書,加工仕様書などに記載されためっき品質の試験結果

13. 発注書又は加工仕様書への記載事項 発注者は,発注書又は加工仕様書に次の事項を記載しなければ

ならない。ただし,付記事項については,受渡当事者間の協定によって省略してもよい。

a) 基本事項

1) 素地材料の性質,状態及び仕上がり

2) めっきの記号

3) めっきの有効面

参考 図面に指示するか,又は印を付けた実物見本を提出するとよい。

4) めっきの外観

8

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 限度見本を提出するとよい。

5) 許容できるめっき表面の欠陥の種類,大きさ,範囲及び場所

6) 検査方法(用いられる密着性試験方法など)

b) 付記事項

1) 必要な熱処理

2) 必要とするめっき品質とその試験方法

3) めっきされた部品に対する特別な包装の必要条件

4) その他,特別な前後処理及び制限

9

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) めっき皮膜の化学成分含有量試験方法

1. 適用範囲 この附属書は,ニッケルめっきの種類を試験するための硫黄含有量の測定方法について規

定する。

備考 ニッケルめっき皮膜の硫黄含有量の測定には,次に示すいずれかの方法か,又は受渡当事者の

協定によって有効性が認められた方法による。

2. 燃焼及びヨード滴定法

2.1

適用範囲 この試験方法は,ニッケルめっき皮膜の硫黄含有量を,燃焼及び滴定によって測定する

方法について規定する。この方法は,硫黄として,質量比0.005〜0.5%の範囲のめっきに適用する。

2.2

原理 試験片を誘導炉(通常は高周波炉)の酸素雰囲気中で燃焼させ,発生する二酸化硫黄を酸性

よう化カリウムでんぷん溶液へ吸収する。硫黄含有量の決まった鋼に対するファクタを評定したよう化カ

リウム溶液の標準溶液を新規に準備し,試験装置の性能と日々の二酸化硫黄の検出能力の変化を滴定によ

って補正する。

補正には,るつぼと促進剤の影響を差し引くための空試験を必要とする。

2.3

妨害因子 ニッケルめっき皮膜中に,通常に存在する元素は妨害しない。

2.4

試薬 分析には,分析用と認められた品位の試薬だけを使用し,かつ,蒸留水又はこれと同等の純

度の水を使用する。

a) 塩酸 (3+97) 溶液 3容量の塩酸(約1.19g/ml)を97容量の水と混合して準備する。

b) 鉄(低硫黄)促進剤,細片状

c) 鉄(低硫黄)促進剤,粉末状

d) よう素酸カリウム標準溶液A 0.10g/lの硫黄に相当する。

0.222 5gのよう素酸カリウム (KIO3) を900mlの水に溶かし,1 000mlの全量フラスコに入れ,標線

まで水を満たし,混合する。この標準溶液の1mlは,0.10mgの硫黄に相当する。

e) よう素酸カリウム標準溶液B 0.02g/λの硫黄に相当する。

200mlのよう素酸カリウム標準溶液Aを1 000mlの全量フラスコに移し,標線まで水を満たし,混

合する。この標準溶液の1mlは,0.02mgの硫黄に相当する。

参考 硫黄の当量は,硫黄が完全に二酸化硫黄に変化するものと仮定しているが,二酸化硫黄として

検出される硫黄は100%より少ない。炉内の温度と酸素の流量が一定に保たれているとしても

そうなのであるから,標準サンプルの分析によって分析のファクタを決めて置く必要がある。

f)

よう化カリでんぷん溶液 1gの溶解性でんぷんを小さいビーカに移し,2mlの水を加え均質なペース

トができるまで練る。これを50mlの沸騰水に注ぎ,冷却後,1.5gのよう化カリウム (KI) を加え,溶

けるまでかくはんし,100mlに希釈し,かくはんする。

g) すず(低硫黄)促進剤,か粒状

h) 酸素,純粋

2.5

標準 適当な硫黄を含み,その組成が保証された鋼を使用する。

2.6

装置 通常の実験室設備のほか,誘導加熱装置が必要である。

10

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 誘導加熱装置の構成

a) 酸素清浄管 酸素中のあらゆる不純物を除去するもので,導入部を含む。

b) 調整バルブ 加熱管に流れる酸素の量を制御するもので,導入部を含む。

c) 加熱管 誘導炉内に設置され,導入部を含む。

d) 二酸化硫黄吸収容器 注入ビュレット付き。

e) 誘導炉(高周波炉)

2.7

手順

2.7.1

ニッケル試験はく(箔)の準備

a) 例えば,150×100×1mm程度の適当な寸法の冷間圧延鋼板を準備し,その板を洗浄,酸浸せきして,

約7.5 μmの密着性のよいニッケルめっきをし,十分に洗浄する。バフ研磨したニッケル板又はステン

レス鋼板を,このニッケルめっきした鋼板の代わりに使用してもよい。

b) この試験片を,30g/lの水酸化ナトリウム (NaOH) と30g/lのりん酸3ナトリウム (Na3PO4) の両者又

はその他の適当な陽極電解アルカリ洗浄剤60g/lを含むアルカリ洗浄液の中で,70〜80℃に保ち,3V

で5〜10秒,陽極にして不活性化する。

c) この不活性化した試験片に,めっき製品の確実な代表になるように,同じ条件を使って,同じ液から,

25μm又は37μmのニッケルめっきを施す。

d) 電気めっきした試験片の周辺を,手動又は自動せん(剪)断機若しくは試験用のはくのはく離に便利

な方法で切断する。

e) 試験片から,試験はくをはく離し,残留する電解質を水で洗い,例えばろ紙で,はたくようにして乾

かす。はさみではくを2〜3mm角に切る。この試験片を100mlのビーカーに移し,水に浸して煮沸す

る。排水し,試験片をメタノールで洗い,ろ紙に載せ大気中で乾燥する。

2.8

試験部分と標準物質 製品の硫黄含有量の期待値に応じ,最高精度0.000 1gで,ニッケル試験はく

の量及びこれに相当する標準物質の量を附属書1表1に従ってひょう量する。

附属書1表1 試験片の採取量

硫黄含有量期待値

% (m/m)

試験片又は標準物質の量

g

0.005〜0.10

1.00±0.02

0.10 〜0.50

0.20±0.02

2.9

校正 試験片の期待値の上限及び下限に近い硫黄含有量の二つの標準物質の小さい方と,その平均

値に近いものを選ぶ。必要ならば平均値の標準は,それぞれ二つを同量採ることによっても準備できる。

それぞれの標準物質の適当量をひょう量し,2.10に定める手順と同じようにしてそれらの硫黄含有量を測

定する。

2.10 測定

a) 1gの鉄の細片,0.8gの鉄粉及び0.9gのすずをるつぼに入れ,試験片を加え,るつぼのふたをする。

b) 加熱装置をそろえ,誘導炉のスイッチを入れ,操作温度まで温度を上げる。1.0〜1.5l/分の速度で酸

素を装置に通し,二酸化硫黄の吸収容器にあらかじめ定めて置いたところまで塩酸を注入する。2ml

のよう化カリウムでんぷん溶液を添加する。酸素を流しながら,ビュレットから適応するよう素酸カ

リウム溶液をわずかに青く呈色する終点まで添加する。ビュレットを補充する。

参考1. 酸素の流速は,操作員又は装置の仕様に従う。ただし,流速は試験片も標準試料にも同じに

しなければならない。

11

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 滴定の容器は常に同じ位置まで満たさなければならない。

c) 炉が操作温度に達してから少なくとも45秒後,試験片及び促進剤を入れ,ふたをしたるつぼを炉の台

に載せ,酸素の流量を1.0〜1.5l/分に合わせ,るつぼを上げ,炉を閉じ,動力スイッチを入れる。8

〜10分間加熱し,適応するよう素酸カリウム溶液をもって,本来の青い呈色ができるだけ定常状態に

保てるような一定速度で滴定する。

終点は,この青色が1分間安定する時点とする。ビュレットの最終の読みを記録し,排出コックを

開いて滴定の容器を空にする。

2.11 空試験 測定の直後に,試験片だけを除いた空試験を同様の手順と同量の試薬を使って行う。この

試験には,あらかじめ焼成したるつぼを使用する。

2.12 計算

a) よう素酸カリウム溶液の硫黄のファクタFは,よう素酸カリウム溶液1mlに対する硫黄のグラム数で

表す。

100

2

1

1

×

−

×

=

V

V

a

m

F

ここに, m1: 校正の測定に使った標準物質の質量 (g)

a: 標準物質の硫黄含有量を質量の百分率で表したもの

V1: 校正の測定に使ったよう素酸カリウム標準溶液の滴下量

(ml)

V2: 空試験に使ったよう素酸カリウム標準溶液の滴下量 (ml)

2.13 硫黄の含有量 硫黄の含有量を,硫黄 (S) の質量の百分率で表したものは,次の式で与えられる。

100

)

(

4

3

×

×

−

m

F

V

V

ここに, V3: 測定に使ったよう素酸カリウム標準溶液の滴下量 (ml)

V4: 空試験に使ったよう素酸カリウム標準溶液の滴下量 (ml)

F: 標準に使った硫黄の平均ファクタ

m: 試験片の質量 (g)

3. 硫化物の生成とよう素酸塩滴定による測定

3.1

適用範囲 この試験方法は,ニッケルめっき皮膜の硫黄含有量を滴定によって測定する方法につい

て規定する。この方法は,質量比0.005〜0.2%の範囲の硫黄含有量のめっきに適用する。

3.2

原理 溶解促進剤として,ヘキサクロロ白金酸を溶解させた塩酸によって,硫黄を硫化水素に変え,

アンモニア性硫酸亜鉛と硫化水素とを反応させ,よう素酸カリウム標準溶液によって生成する硫化亜鉛の

滴定をする。結果は,よう素酸カリウムの標準物質の精度による。

3.3

試薬類 分析には,分析用と認められた品位の試薬だけを使用し,かつ,蒸留水又はこれと同等の

純度の水を使用する。

a) アンモニア性硫酸亜鉛溶液 50gの硫酸亜鉛 (ZnSO4・7H2O) を250mlの水に溶かし,250mlのアンモ

ニア溶液(密度約0.9g/ml)を加え混合する。溶液をフラスコに移し,約24時間放置した後にろ過し,

ポリエチレンの瓶に入れる。

b) ヘキサクロロ白金酸10g/l溶液 0.5gのヘキサクロロ白金酸 (H2PtCl6・6H2O) を約40mlの水に溶かし,

12

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5mlの塩酸溶液(密度約1.19g/mlの塩酸を50mlに希釈し,混合したもの)を加える。

c) 塩酸-ヘキサクロロ白金酸溶液 1容の塩酸(密度,約1.19g/ml)及び1容の水を含む溶液500mlを準

備し,25mlのヘキサクロロ白金酸溶液を添加し,混合する。

d) よう素酸カリウム標準溶液,c (1/6KIO3) =0.1mol/l 一定量のよう素酸カリウム (KIO3) を180℃で1

時間乾燥し,乾燥したよう素酸カリウムの3.570gを約200mlの水に溶かし,1000mlの全量フラスコ

に移し,標線まで水を満たし混合する。

e) よう素酸カリウム標準溶液,c (1/6KIO3) =0.005mol/l 25mlのよう素酸カリウム標準溶液をピペット

で採り,500mlの全量フラスコに移し,標線まで水を満たし混合する。

f)

よう化カリウムでんぷん溶液 1gの溶解性でんぷんに約5mlの水を,ペーストになるまでかき混ぜな

がら加える。ペーストを,100mlの沸騰水に加え混合する。液を冷やし,5gのよう化カリウム (KI) を

加え,溶けるまでかくはんする。

g) 塩酸溶液 塩酸1容(密度約1.19g/ml),水1容に希釈して準備する。

h) 窒素 バルブと圧力調節機を備えたシリンダーから供給する。

3.4

装置

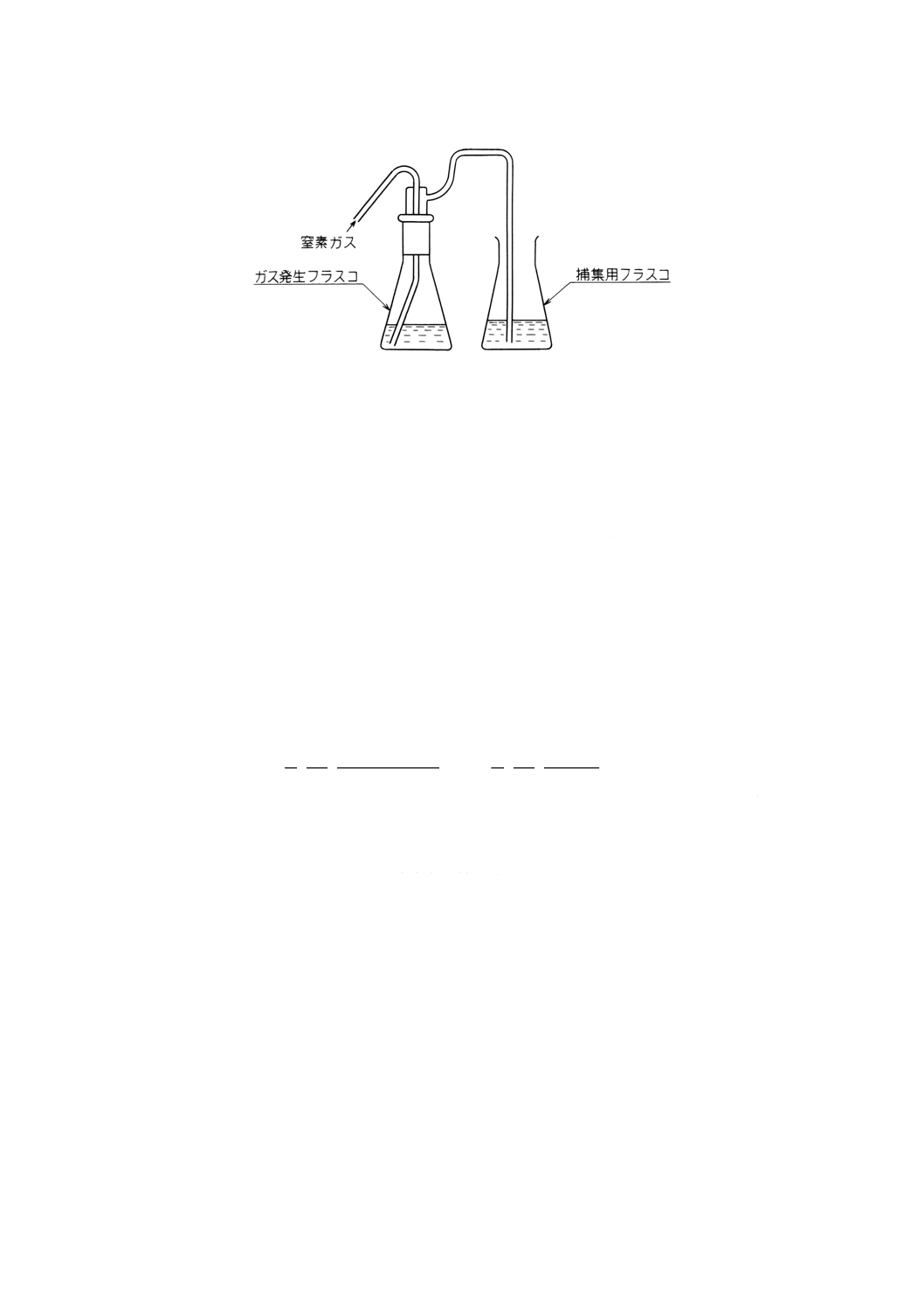

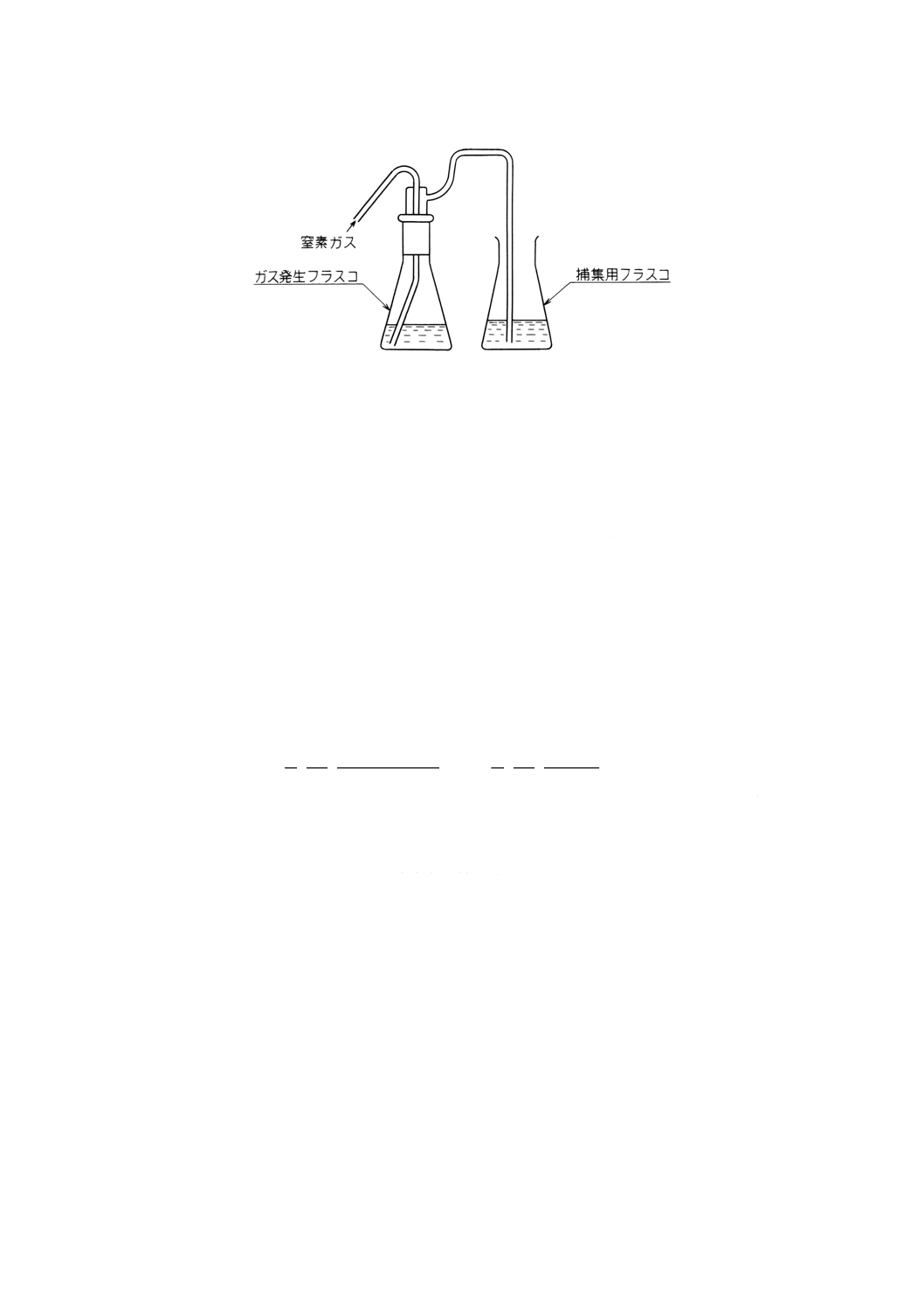

a) 硫化水素発生装置

1) 容量50mlのエルレンマイヤーフラスコ(三角フラスコ)で排出口サイズ19/38の共栓付き

エルレンマイヤーフラスコは,電熱ホットプレートによって加熱できるもの。

2) 洗浄瓶と誘導用の排気管

3) 捕集用のフラスコ(コニカルビーカ)

b) ビュレット,10ml容量

3.5

操作手順

a) ニッケル試験はく 試料は,2.7.1の規定に従って準備する。

b) 試験片 製品の硫黄含有量の期待値に応じ,最高精度0.000 1gで,ニッケル試験はくの量を附属書1

表2に従ってひょう量する。

附属書1表2 試験片の採取量

硫黄含有量期待値

% (m/m)

試験片又は標準物質の量

g

0.005〜0.07

1.00±0.02

0.05 〜0.2

0.40±0.02

3.6

測定操作

a) 試験片を50mlのガス発生フラスコに移し,25mlの水を加える。

b) 捕集用フラスコに20mlの水と3mlのアンモニア性硫酸亜鉛溶液を加える。

c) ガス発生フラスコの水が80℃の温度に維持されるようにホットプレートを調節する。

d) ガス発生フラスコに15mlの塩酸-ヘキサクロロ白金酸溶液を添加する。迅速に装置を附属書1図1に

示すように組み立て,ゆっくりと穏やかに窒素ガスを装置に流す。

参考 適度な流速は,約30ml/分であるが,試験片が急速に溶けるようであれば,水素ガスが発生し

ている間は流速を落とす必要がある。

e) 試験片が完全に溶け終ってから,さらに5分間,加熱及び窒素の流入を続ける。ガス発生フラスコの

頭部から給気管をはずし,捕集用フラスコからガス排気管をはずす。

13

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図1 硫化水素生成によるニッケルめっきはくの硫黄含有量測定装置

参考 捕集用フラスコの溶液は,ホットプレートの温度と窒素の流量が適当に調節してあれば,分解

反応の間はアルカリ性を呈するはずである。必要があれば,アンモニア性硫酸亜鉛溶液を添加

するが,捕集している液が酸性(試験紙でpH7未満)になった場合は,試験片は廃棄しなけれ

ばならない。

f)

1mlのよう化カリウムでんぷん溶液及び5mlの塩酸溶液を捕集用フラスコに加え混合する。直ちに

10mlのビュレットを用い,よう素酸カリウム滴定標準溶液によって,青い色が出始めるまで滴定する。

溶液の一部をゴムの球と一緒にガス排気管に通し,フラスコ内部の首部分に沿えて,器材に吸着した

硫化亜鉛を全部洗い落とす。排気管の外側も溶液の一部で,巻き込むように洗い流し,青色が消えな

くなるまで滴定を継続する。

3.7

空試験 50mlのエルレンマイヤーフラスコを用い,水20ml,アンモニア性硫酸亜鉛3ml,よう化カ

リウムでんぷん溶液1ml及び塩酸溶液5mlの混合液について,同様に,よう化カリウムでんぷん滴定によ

る空試験を行う。

3.8

計算 硫黄含有量を硫黄の質量の百分率で表したものは,次の式で与えられる。

m

V

V

m

V

V

008

.0

)

(

100

016

.0

005

.0

)

(

2

1

2

1

×

−

=

×

×

×

−

ここに, V1: 測定に使ったよう素酸カリウム標準溶液 [3.3 e)] の滴下量

(ml)

V2: 空試験に使ったよう素酸カリウム標準溶液 [3.3 e)] の滴下量

(ml)

m: 試験片の質量 (g)

14

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) クロムめっきの微小孔及び微小割れの測定方法

1. 適用範囲 この附属書は,ニッケル上に行ったクロムめっきの微小孔及び微小割れを調べる方法につ

いて規定する。

2. 要旨 この試験は,クロムめっき面に銅めっきを行い,めっき面に析出した銅の分布状況を観察して,

クロムめっきの微小孔又は微小割れの数を調べる方法とする。

3. 測定装置 測定装置は,次によって構成する。

a) 小形直流電源

b) 電解槽

c) 銅板

4. 試験液 試験液は,純水1 000ml当たりJIS K 8983に規定する硫酸銅の特級200g及びJIS K 8951に

規定する硫酸の特級20g (10.9ml) を含んだ溶液(1)を用いる。

注(1) 1 000mlの試験液を調整する場合には,あらかじめビーカーに600〜700mlの純水を採り規定の

薬品を溶解し,全量をフラスコなどに移して標線まで純水を加えて1 000mlとする。

5. 操作 操作は,次のとおり行う。

a) 試験液を電解槽に満たし,銅板と試料とを向かい合わせて浸せきする。めっき後24時間以上経過した

試料については,電解槽に浸せきする前に,65℃の硝酸10〜20g/l溶液中に4分間浸せきし,酸化皮

膜を除去して,水洗後試験に供する。

b) 次に,電源の正極側に銅板,負極側に試料を接続し,温度20±5℃の下で,陰極電流密度30A/m2で1

分間電解(2)して銅めっき(3)を行う。

c) 試料の試験面に手を触れないようにして取り出し,水洗後乾燥する。

d) 試験面を目視(4)又は倍率100〜200倍の顕微鏡で観察し,析出した銅めっきの状態から,微小孔又は微

小割れの数を調べる。

注(2) 電解中かくはんしてはならない。

(3) クロムめっきの微小孔又は微小割れの部分だけに銅が析出する。

(4) あらかじめ銅めっきしたクロムめっきの微小孔又は微小割れの基準片(例えば,大きさ50×

50mm)と比較して判定するとよい。

15

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) フェロキシル試験方法

1. 適用範囲 この附属書は,鉄鋼素地上に行った銅-ニッケルめっき,ニッケル-クロムめっき及び銅-ニ

ッケル-クロムめっきの耐食性を,フェロキシル試験によって行う方法について規定する。

2. 要旨 この試験は,めっきの有効面に試験液をしみこませたろ紙を張り付け,5分後にはがしたろ紙

上に現れた鉄錯イオンの青色はん点を調べる方法とする。

3. 試験液 試験液は,次の組成のものとする。

樹脂製又はガラス製容器に純水(1)を600〜800 m1入れる。次に,JIS K 8802に規定するヘキサシアノ鉄

(II) 酸カリウム三水和物の特級10g,JIS K 8801に規定するヘキサシアノ鉄 (III) 酸カリウムの特級10g,

JIS K 8150に規定する塩化ナトリウムの特級60gを順次溶解させた後,全量を純水で1 000mlとする。

注(1) 純水の体積抵抗率は,50×104Ω・cm以上とする。

4. 試験片 試験片は,次による。

4.1

試験片の採取 試験片は,製品の有効面から取るか,又は製品そのものとする。製品について試験

が行えない場合は,受渡当事者間の協定による。

4.2

形状 試験片の標準面積は,10cm2以上とする。

5. 操作 試験片は,エチルアルコールなどの溶剤でよくぬぐうか,若しくは水でぬらした脱脂綿に酸化

マグネシウム又は沈降性炭酸カルシウムの微粉末を付けて,試験面をこする。次に水洗後,清浄な布又は

吸取紙で水分をふき取った後,JIS P 3801に規定するち密な定性ろ紙2種を試験紙(2)とし,試験液を浸し

て湿ったまま試験面に張り付ける。5分後に試験紙をはがし,水洗後水分を吸い取り,試験紙上に現れた

青色はん点(3)の数を調べる。

注(2) 試験紙の面積は10cm2以上とする。製品の表面積がこれに満たないもの及びわん曲したものは小

さな試験紙を用いてもよい。

(3) 褐色又は黄色のはん点が現れる場合があるが,このものは検査の対象にしない。

6. 計算 試験紙1cm2の面積を単位とし,はん点数はその径の大きさによって,次のように計算する(4)。

はん点の径1mm未満のもの

1個につきはん点数1

はん点の径1mm以上3mm未満のもの

1個につきはん点数3

はん点の径3mm以上5mm未満のもの

1個につきはん点数10

例 試験紙の面積10cm2

はん点の径1mm未満のもの

3個

はん点の径1mm以上3mm未満のもの

2個

はん点の径3mm以上5mm未満のもの

1個

とすれば,1cm2当たりのはん点数は,

16

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

10

1

10

2

3

3

1

=

×

+

×

+

×

注(4) はん点の径5mm以上のはん点を生じる場合は,不合格とする。

17

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) めっきの展延性試験方法

1. 適用範囲 この附属書は,ニッケルめっきの延び特性を測定する方法について規定する。

2. 要旨 この試験は,ニッケルめっきした試験片を,めっき層の延び率が8%以上測定できるような曲

率の心棒を当てて折り曲げ,めっきにき(亀)裂が生じるかどうかを試験するものである。

3. 試験器具 試験器具は,直径11.5±0.1mmの心棒を用いる。

4. 手順 手順は,次による。

a) 試験片の準備 長さ150mm,幅10mm,厚さ1.0±0.1mmのめっきした試験片を準備する。

備考 試験板の表面をめっきする品物と同じように,適切に研磨する。試験板の研磨面に,該当する

品物に使用するめっき浴で,同じ条件のもとにニッケルを25μmめっきする。

b) 試験 試験片のめっき面が引っ張られるように,上向きで心棒に当て,一定の圧力で180°,試験片

の両端が平行になるまで折り曲げる。折り曲げの間,心棒と試験片にすき間ができないように管理す

る。折り曲げた試験片の凸面部分のき裂を目視で観察する。

5. 判定 試験片の凸面全体を見渡し,ニッケルめっき面に,拡大しそうなき裂が認められなければ,め

っきは規定の延び率8%又はそれ以上あると認め,合格とする。

18

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考) めっき前の応力除去のための熱処理条件

1. 適用範囲 この附属書は,鉄及び鋼素地などに対するめっき前の応力除去のために施す一般的な熱処

理条件を,参考として示したものである。

2. 熱処理条件 必要に応じて,附属書5表1に示す条件で熱処理を施す。

参考 表面硬化鋼は,硬度の低下が許容範囲に留まるなら,130〜150℃,5時間以上の熱処理を行っ

てもよい。

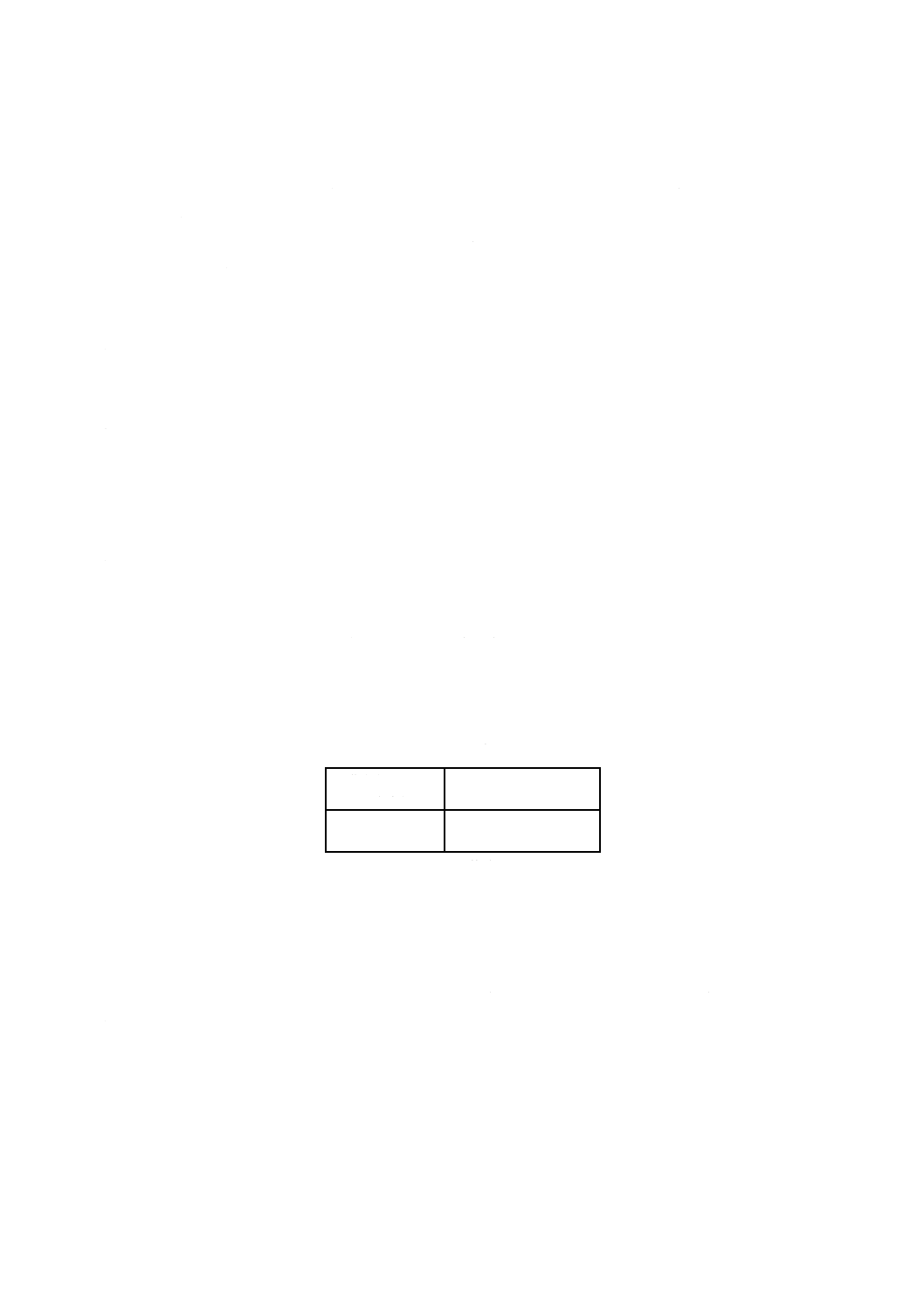

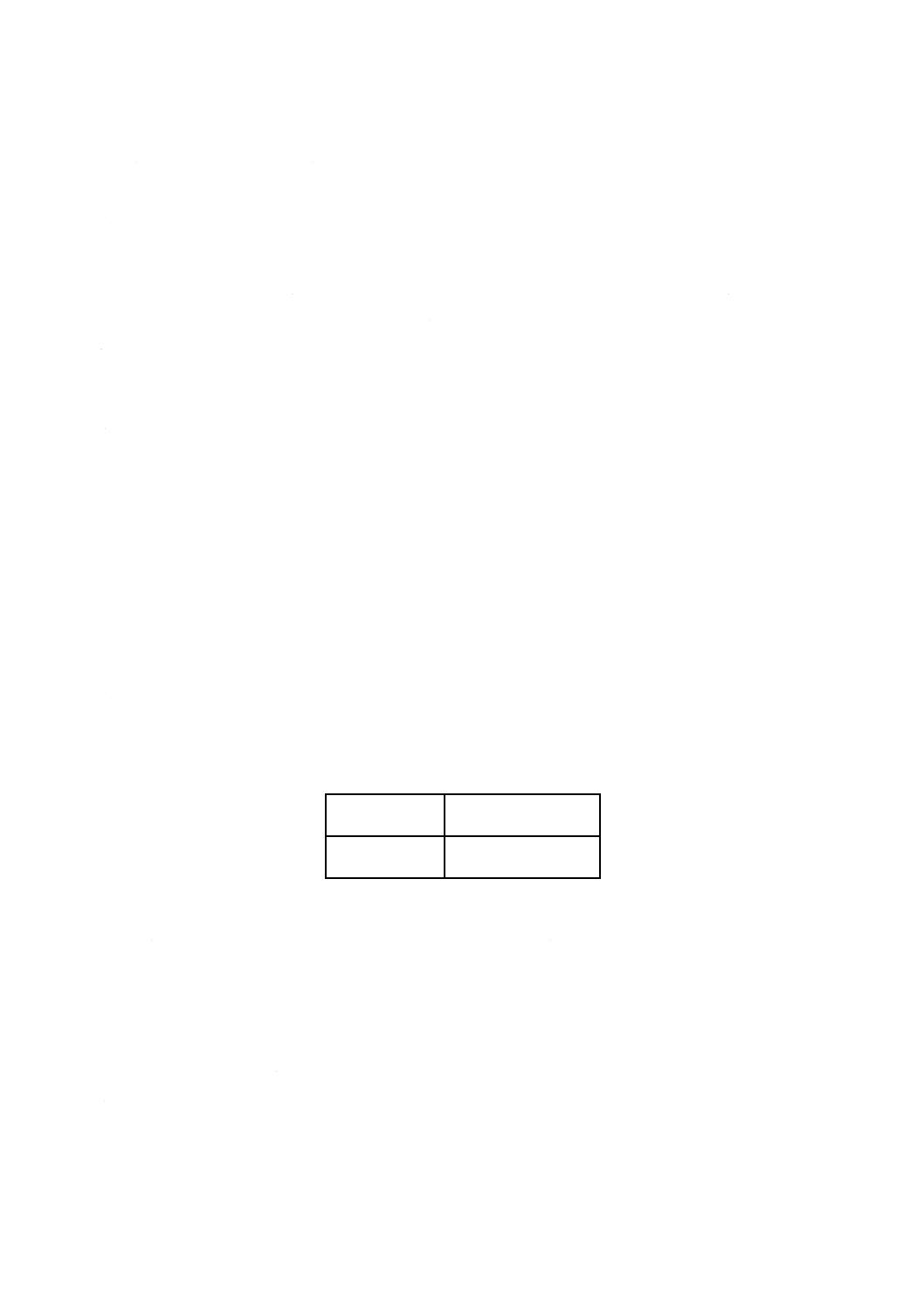

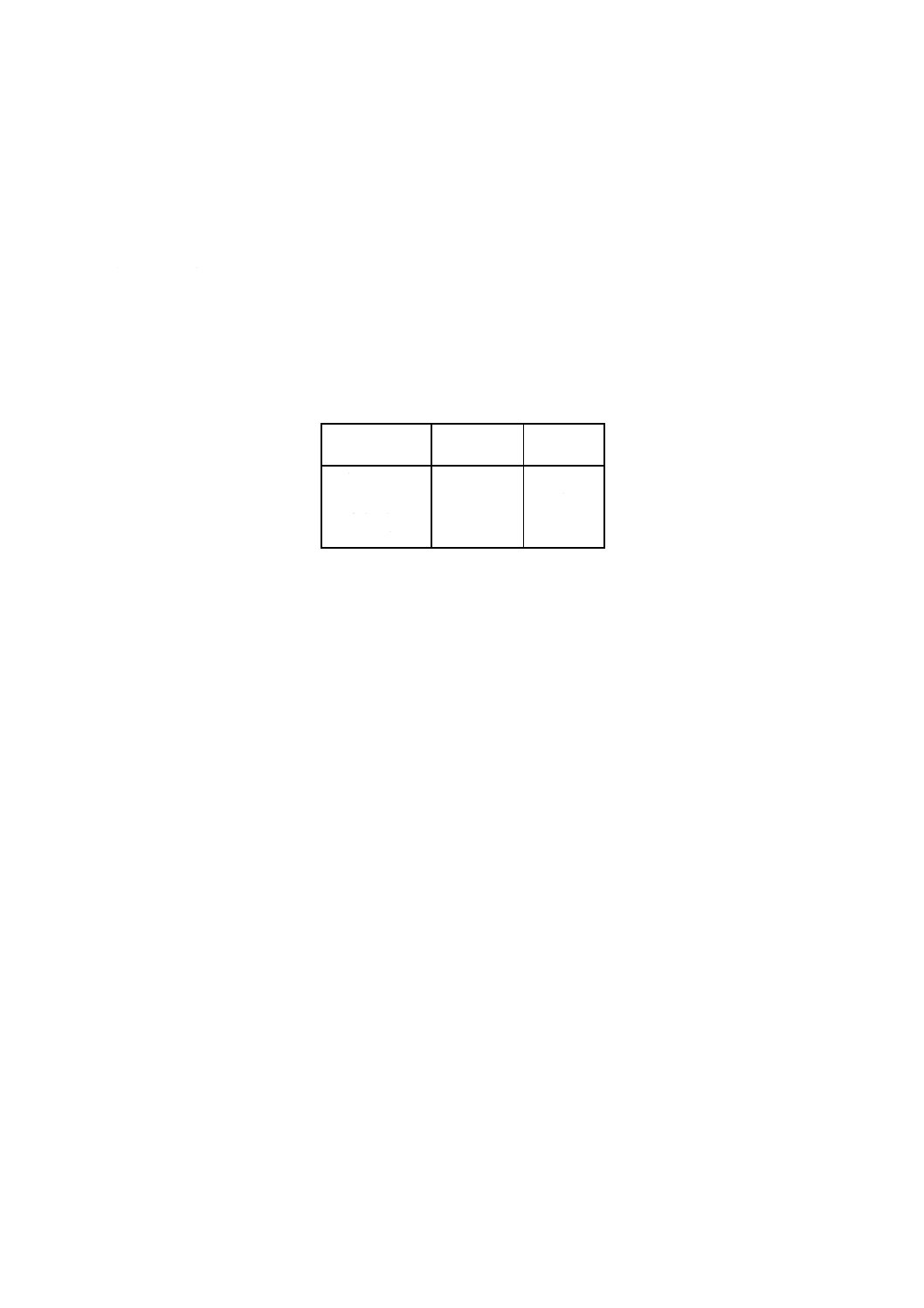

附属書5表1 めっき前の応力除去の熱処理条件

引張強さ

MPa

温度

℃

時間

h

1 050まで

−

−

1 051〜1 450

190〜220

1

1 451〜1 800

190〜220

18

1 800超

190〜220

24

19

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

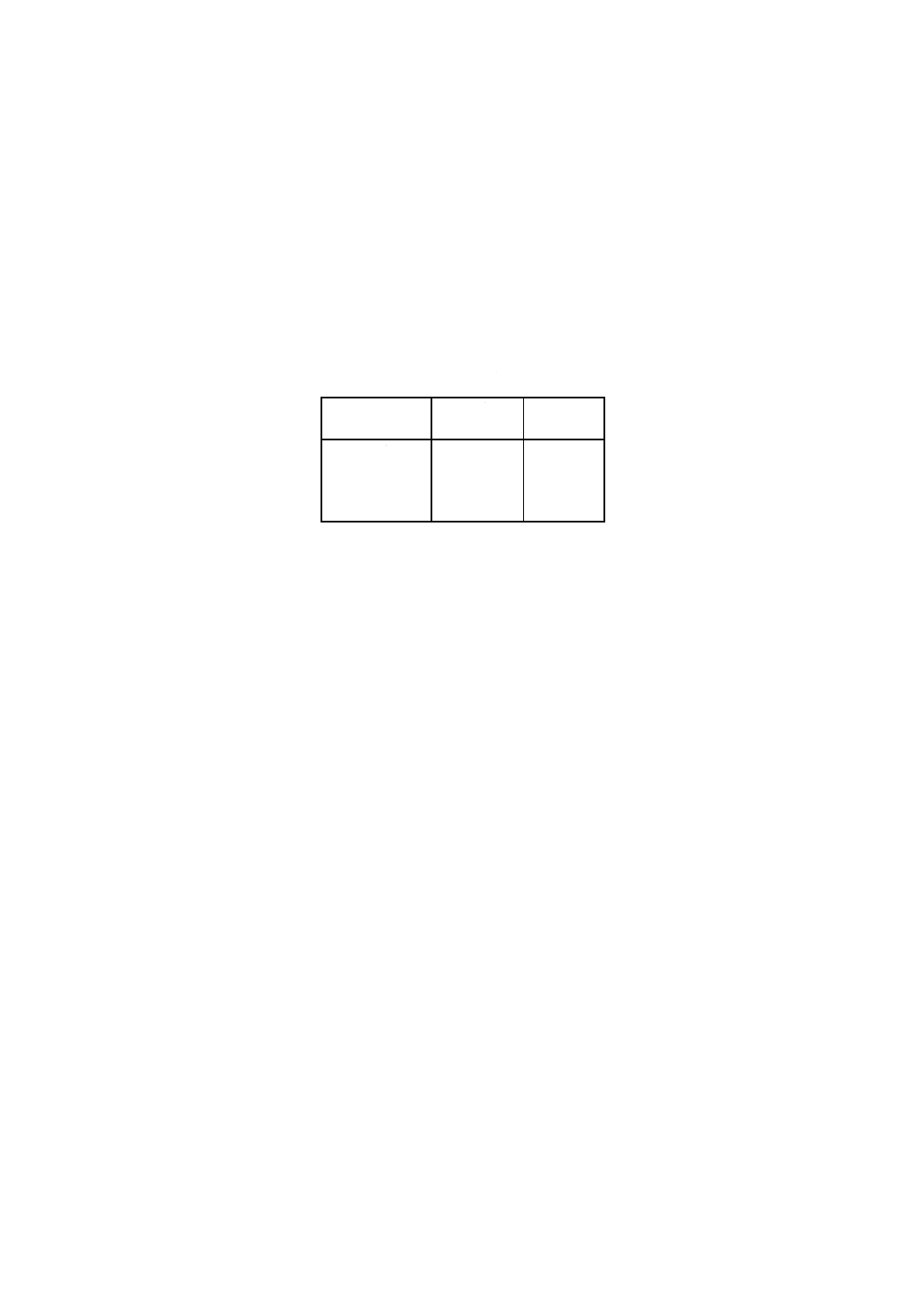

附属書6(参考) めっき後の水素ぜい性除去のための熱処理条件

1. 適用範囲 この附属書は,めっき後の水素ぜい性除去のために施す一般的な熱処理条件を,参考とし

て示したものである。

2. 熱処理条件 必要に応じて,附属書6表1に示す条件で熱処理を施す。

参考 表面硬化鋼は,190〜220℃,2時間以上の熱処理を行ってもよい。

附属書6表1 めっき後の水素ぜい性除去の熱処理条件

引張強さ

MPa

温度

℃

時間

h

1 050まで

−

−

1 051〜1 450

190〜220

8以上

1 451〜1 800

190〜220

18以上

1 800超

190〜220

24以上

20

H 8617 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

神 戸 徳 蔵

東京都鍍金工業組合

(委員)

青 江 徹 博

OEAガルバノ事務所

磯 明 夫

福島県ハイテクプラザ

伊 藤 哲 司

財団法人日本ウェザリングテストセンター

榎 本 英 彦

大阪市立工業研究所

海老名 延 郎

ヱビナ電化工業株式会社

大 嶋 清 司

工業技術院標準部材料規格課

大 高 徹 雄

上村工業株式会社

金 子 國 雄

社団法人表面技術協会

古 賀 孝 昭

荏原ユージライト株式会社

斎 藤 いほえ

東京都城南地域中小企業復興センター

須 賀 蓊

スガ試験機株式会社

滝 沢 貴久男

三洋電機株式会社

豊 永 実

豊永表面技術事務所

橋 本 繁 晴

財団法人日本企画協会

星 野 重 夫

武蔵工業大学

三田村 勝 昭

スガ試験機株式会社

山 添 英 司

富士通株式会社

矢 島 勝 司

工業技術院物質工学工業技術研究所

矢 部 賢

矢部技術事務所

山 崎 龍 一

神奈川県産業技術総合研究所

山 本 壮兵衛

山本サーフェイス・エンヂニヤリングコンサルタント

&ラボラトリー

渡 辺 博

株式会社東芝

(事務局)

及 川 耕 一

社団法人表面技術協会