H 8401 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 8401 : 1990 溶射製品の厚さ試験方法は改正され,この規格に置

き換えられる。

今回の改正では,国際規格との整合性を図った。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8401 : 1999

溶射皮膜の厚さ試験方法

Methods of thickness measurement for sprayed coatings

序文 この規格は,第2版として発行されたISO 2063, Metallic and other inorganic coating−Thermal spraying

−Zinc, aluminium and their alloysを元に,対応する部分について対応国際規格を翻訳し,技術的内容を変更

することなく作成した日本工業規格であるが,対応国際規格には規定されていない規定項目(測微器によ

る試験方法)を日本工業規格として追加した。

なお,点線の下線を施してある”箇所”は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,溶射製品(以下,製品という。)の有効面(1)の溶射皮膜の厚さ試験方法につい

て規定する。

注(1) 有効面とは,製品の用途上の重要な面をいう。

備考 この規格の対応国際規格を,次に示す。

ISO 2063 : 1991 Metallic and other inorganic coating−Thermal spraying−Zinc, aluminium and their

alloys.

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7506 ブロックゲージ

JIS B 7507 ノギス

JIS B 7515 シリンダゲージ

JIS B 7520 指示マイクロメータ

JIS B 7533 てこ式ダイヤルゲージ

JIS B 7536 電気マイクロメータ

JIS H 3130 ばね用ベリリウム銅,りん青銅及び洋白の板及び条

3. 試験方法の種類 試験方法の種類は,次による。

a) 測微器による試験方法

1) 直接法

2) マスキング法

b) 顕微鏡断面試験方法

c) 磁力式試験方法

2

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 渦電流式試験方法

e) 触針走査式試験方法

4. 試料 試料は,製品の有効面とする。ただし,製品についての試験が不可能な場合は,これに代わる

試験片(2)を用いる。

注(2) 試験片は製品の有効面を代表するものとし,素地は製品と同じか,又は類似のもので,溶射条

件は製品と同じでなければならない。

5. 測微器による試験方法

5.1

直接法

5.1.1

要旨 測微器を使用し,溶射前に素地の厚さを測定しておき,溶射後に同一箇所の試料の厚さを測

定し両者の値の差から溶射皮膜の厚さを求める。

5.1.2

測微器の種類 この方法に用いる測微器を表1に示す。測微器は試料の形状,溶射皮膜の種類など

に応じて選択する。

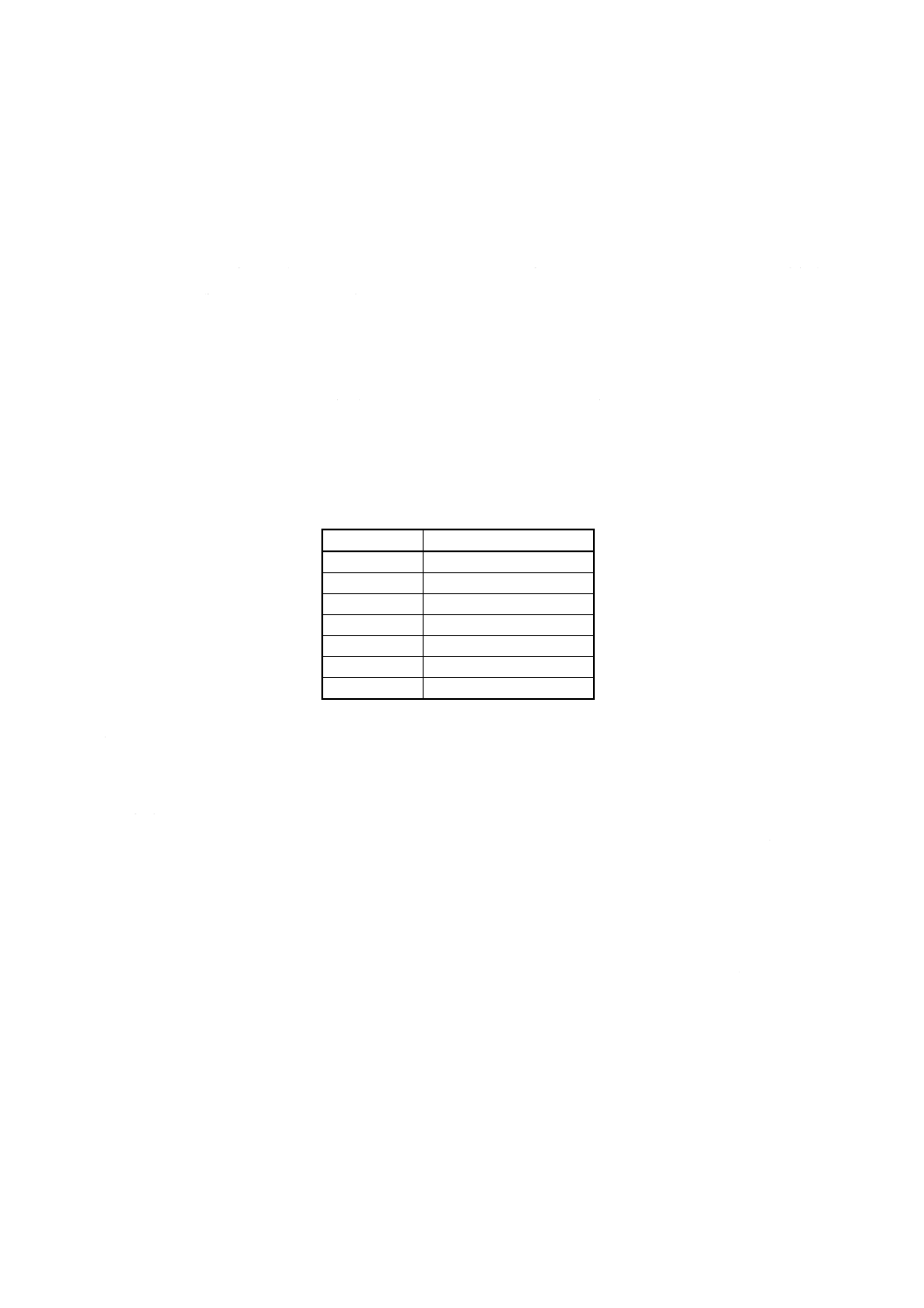

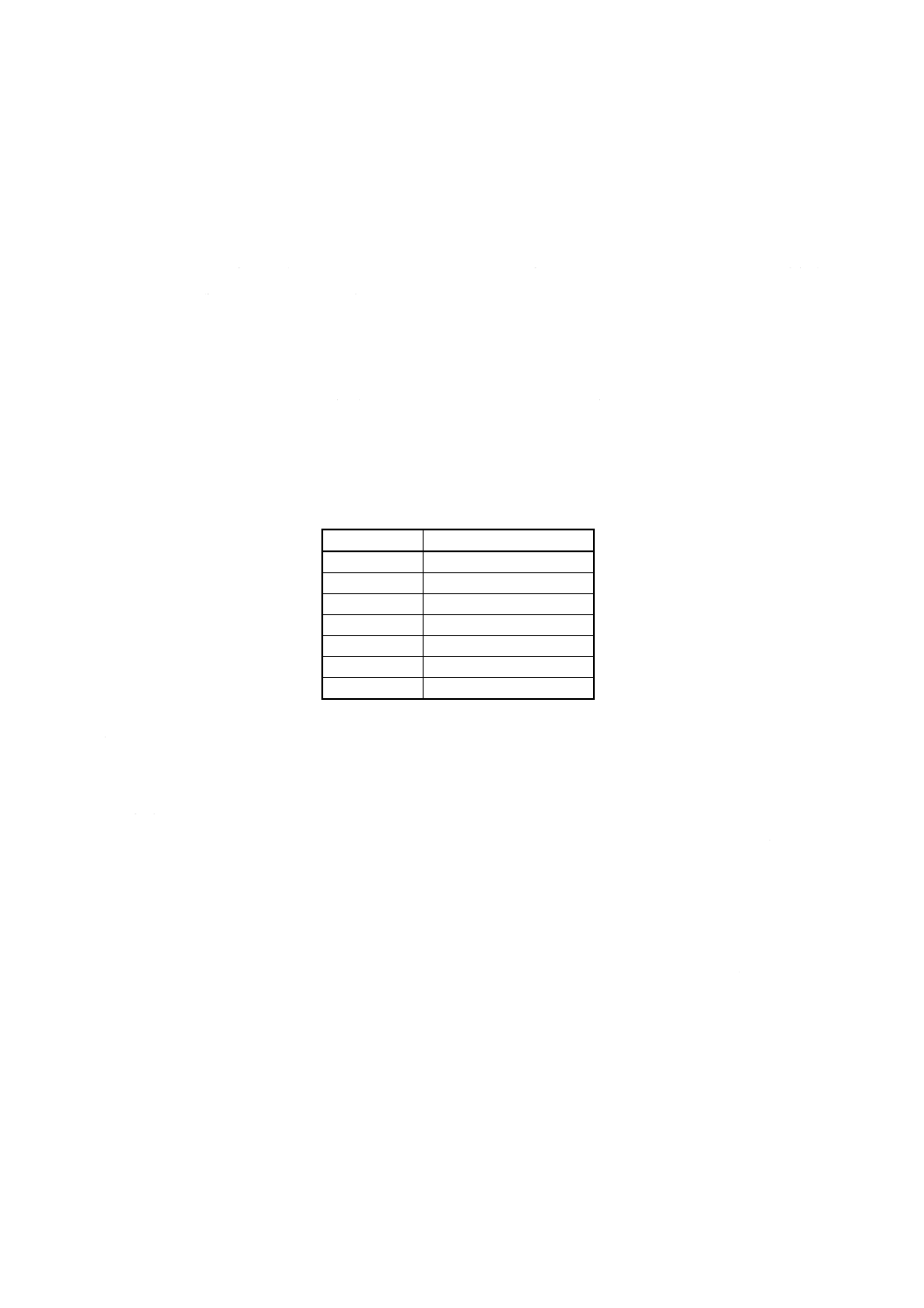

表1 測微器の種類

規格番号

規格の名称

JIS B 7502

マイクロメータ

JIS B 7503

ダイヤルゲージ

JIS B 7507

ノギス

JIS B 7515

シリンダゲージ

JIS B 7520

指示マイクロメータ

JIS B 7533

てこ式ダイヤルゲージ

JIS B 7536

電気マイクロメータ

5.1.3

操作 操作は,次による。

a) 測微器の操作は,それぞれの測微器の取扱方法の指示に従って行う。

b) 溶射前に素地の表面を清浄にした後,測定点を定め,測微器を用いて溶射する前に垂直な方向の素地

の厚さを測定する。溶射後,同じ位置で厚さを測定し,両者の測定値の差の絶対値をその位置の溶射

皮膜の厚さとする。

c) 測定箇所の数は,代表的な有効面について3か所以上とし,各測定値の平均値を,製品の溶射皮膜の

厚さとする。

5.2

マスキング法

5.2.1

要旨 溶射しようとする面の測定点に隣接する素地の一部をあらかじめ溶射防止(マスキングとも

いう。)しておき,溶射後,皮膜表面と素地面との段差を測定し,溶射皮膜の厚さを求める。

5.2.2

測微器の種類 この方法に用いる測微器は,表1に示すものを用い,試料の形状,溶射皮膜の種類

などに応じて選択する。

5.2.3

操作 操作は,次による。

a) 測微器の操作は,それぞれの測微器の取扱方法の指示に従って行う。

b) 測定点を定め,それに隣接する素地の一部を適当な溶射防止材料であらかじめ溶射防止材料で溶射防

止の処置をする。

溶射後,溶射防止に用いた材料を除去し,溶射面と溶射防止した素地面のそれぞれの厚さ,又は高

さを測微器を用いて測定する。両者の測定値の差の絶対値をその位置の溶射皮膜の厚さとする。

3

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 測定箇所の数は,代表的な有効面について3個以上とし,各測定値の平均値を,製品の溶射皮膜厚さ

とする。

6. 顕微鏡断面試験方法

6.1

要旨 溶射皮膜の垂直断面を顕微鏡で観察して,溶射皮膜の厚さを測定する。

6.2

装置・機器 この試験には,次の装置及び機器を用いる。

a) 測微顕微鏡又は金属組織用顕微鏡

b) 顕微鏡写真撮影装置(測微顕微鏡を使用する場合は不要)

c) 試料切断機

d) 試料埋込み機材

e) 試料研磨機

6.3

操作

6.3.1

顕微鏡観察用試片の調整 顕微鏡観察用試片の調整は,次による。

a) 試料の適切な箇所から,長さ約20mm,幅約10mmの大きさの顕微鏡観察用試片を切断面か溶射面に

垂直になるように切り取る。このとき溶射皮膜を破壊しないように注意する。

b) 製品の大きさがa)に示す寸法より小さい場合は,製品を顕微鏡観察用試片とする。

c) 溶射皮膜を破壊しないように注意しながら,観察する面が溶射皮膜に直角になるように研磨し,鏡面

に仕上げる。このとき研磨による“だれ”が生じないよう,又は研磨剤が溶射皮膜に埋め込まれるこ

とがないように注意する。

d) 溶射皮膜が軟らかい場合又は非常に薄い場合には,顕微鏡観察用試片を樹脂などに埋め込んで研磨す

る。

備考 溶射面と観察する面とのなす角を直角に保つため,同質の試片を2個以上同時に樹脂などに埋

め込み,一定時間ごとに研磨方向を90°ずつ代えるとよい。

e) 研磨終了後,溶射皮膜と素地との境界が不鮮明な場合は,適切な腐食液を用いて腐食する。

6.3.2

溶射皮膜断面の観察と厚さの測定 溶射皮膜断面の観察と厚さの測定は,次による。

a) 測微顕微鏡によって皮膜断面を適正に拡大し,素地との境界から皮膜表面までの距離を測定し,皮膜

の厚さを求める。

b) 金属組織用顕微鏡の場合には,皮膜断面を適正に拡大した写真を撮影し,これによって皮膜の厚さを

測定する。

c) 顕微鏡の拡大倍率は,測定精度が溶射皮膜の厚さの5 %以下になるように選ぶ。

d) 測定は1か所について,顕微鏡の同一視野内で等間隔で5点行い,これらの測定点の平均値をその箇

所の溶射皮膜の厚さとする。

e) 測定箇所の数は3か所以上とし,各箇所の溶射皮膜の厚さの平均値を,製品の溶射皮膜の厚さとする。

7. 磁力式試験方法

7.1

要旨 強磁性金属素地上の常磁性の溶射皮膜の厚さを,磁極,溶射皮膜及び素地金属を通る磁気回

路の磁気抵抗,又は溶射皮膜を介して永久磁石と素地金属との間に働く磁気的引力を測定して求める。

なお,素地金属が既に帯磁しているときは,この方法は適用できない。

7.2

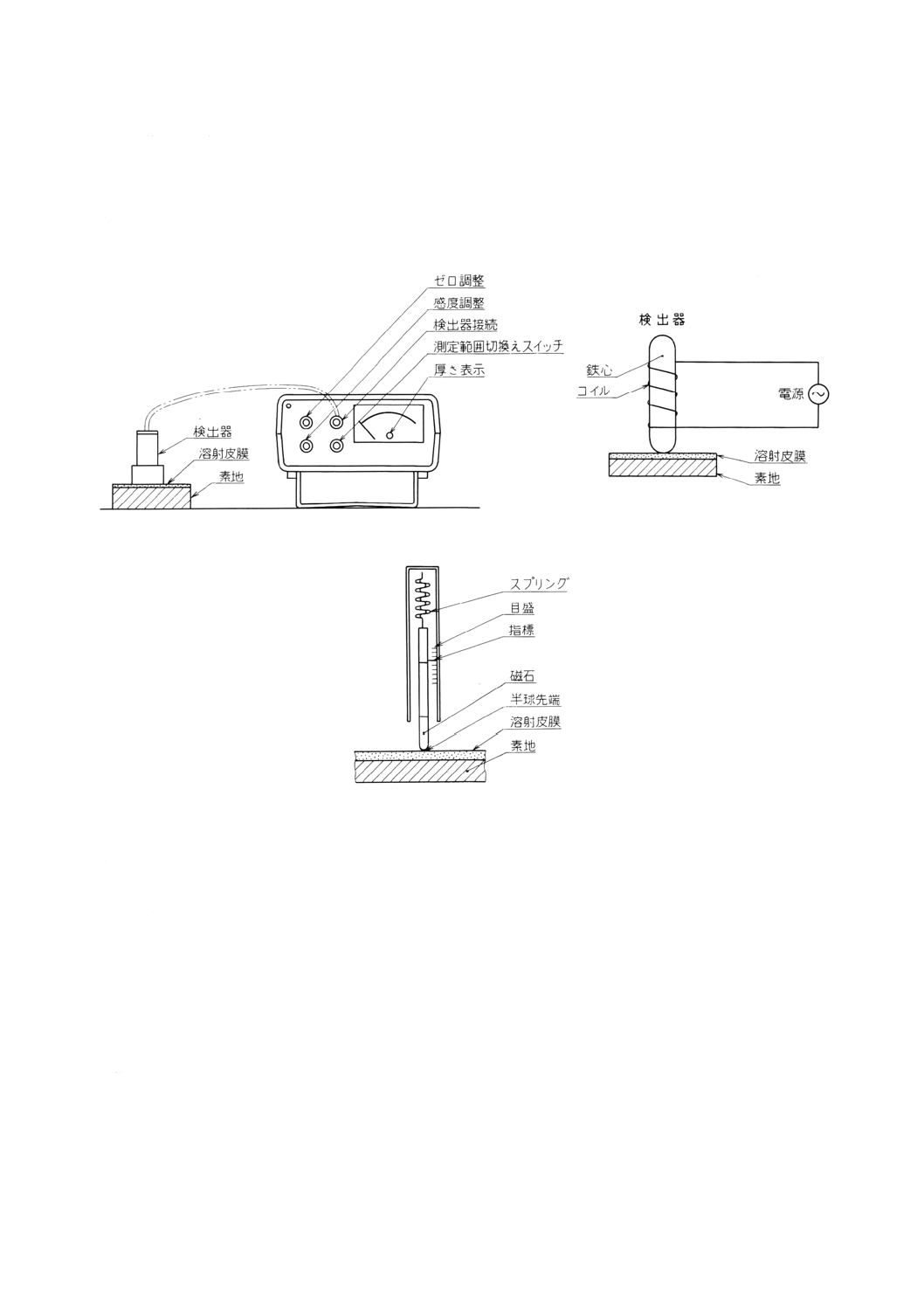

装置 装置は,次による。

a) 電磁式測定装置 この装置は,検出器の構造によって2種類に分けられる。

4

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

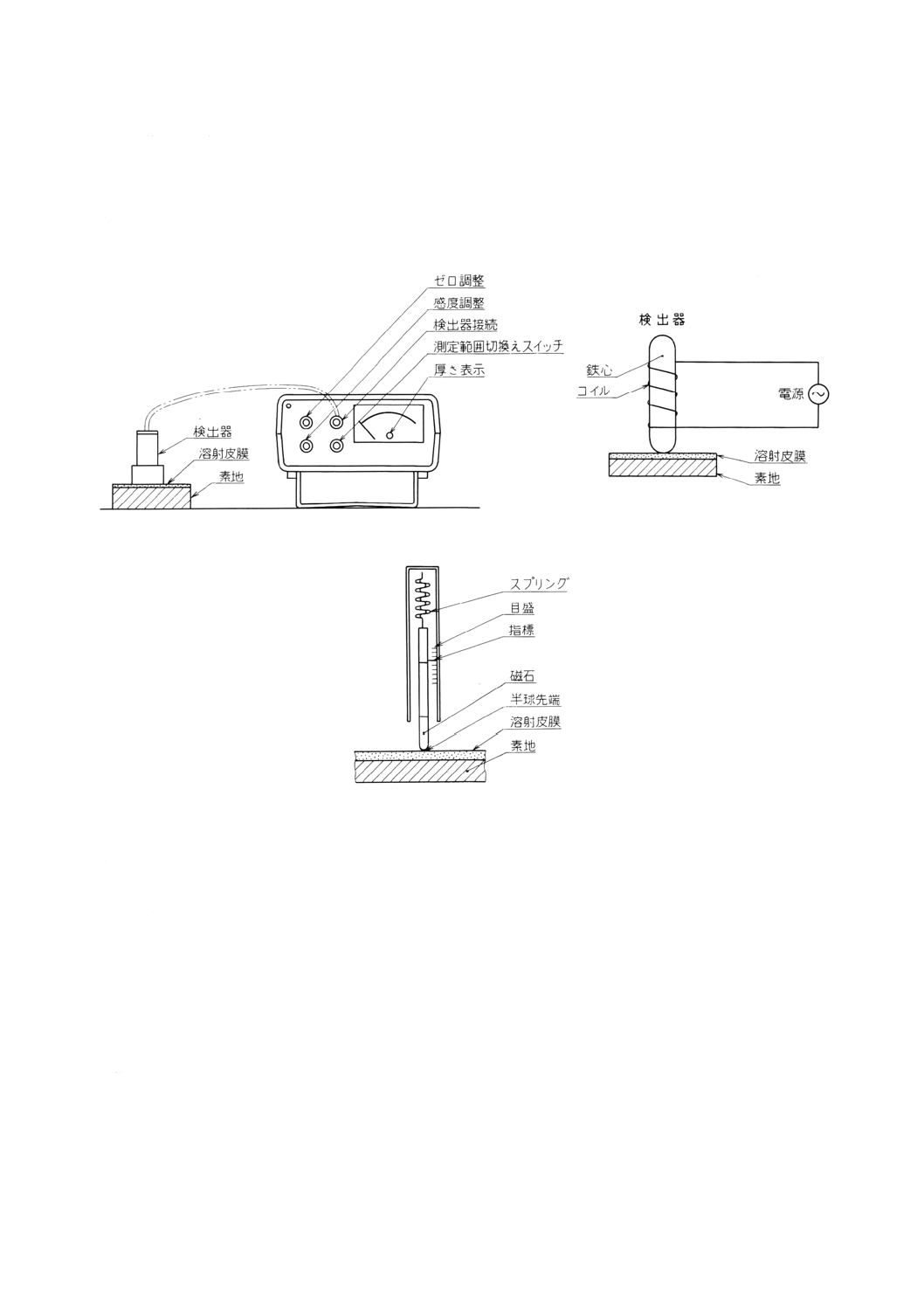

装置の一例を図1に示す。

1) 単極式(測定子1個)

2) 双極式(測定子2個)

b) 永久磁石式測定装置 この装置の一例を図2に示す。

c) これらの装置の最小目盛は,測定レンジ0〜100μmで5μm,100〜500μmでは10μmのものを使用する。

図1 電磁式測定装置(単極式)の一例

図2 永久磁石式測定装置の一例

7.3

装置の調整 装置の調整は,次による。

a) 溶射皮膜の厚さ試験に先立って,それぞれの装置の特性に従って十分に調整する。

また,試験中でも適切な時間間隔で調整する必要がある。

b) 調整は,次に注意して行う。

1) 調整に用いる素地は製品の有効面となる素地,又は製品と類似の材質,形状,厚さの素地とする。

なお,指示の表面粗さによって誤差が生じるので注意する。

2) 調整は,測定を行う位置とほぼ同じ位置で行う。

参考 同じ位置とは,例えば,穴及びアングルの近くで測定する場合,調整も同じように穴及びアン

グルの近くで行うということである。

3) 調整に用いる厚さの標準板は,きず,凹凸及び反りのない均一な厚さの薄板(3)で,測定しようとす

る溶射皮膜の厚さに近いものを用いる。

標準板は,素地との密着に注意して使用する。

注(3) 標準板は表示厚さに対する誤差が2%以内の厚さのものを用いる。きず,凹凸及び反りの生じに

5

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くい材料としてJIS H 3130に規定するベリリウム銅板が適している。

4) 調整は,標準板の厚さの5%以内に測定できるよう行う。

7.4

操作 操作は,次による。

a) 操作はそれぞれの測定装置の取扱方法の指示に従って行う。

b) 検出器は溶射皮膜に垂直に当たる。強く当て過ぎると溶射皮膜にへこみが生じ,また軽過ぎると溶射

皮膜とが,密着せず,いずれも正しい厚さにならないので注意する。

c) 測定しようとする溶射皮膜の厚さが,装置の測定範囲の上限に近いほど誤差が大きくなるので,適切

な測定範囲を選択して測定する。

d) 装置によって,重力,周辺の電気機器による磁場などの影響を受けることがあるので注意する。

e) 測定は,同一箇所について3個以上行い,測定値の平均値をその箇所の溶射皮膜の厚さとする。

f)

測定箇所は,ほぼ等面積ごとに3か所以上とする。製品の有効面の面積が1 m2を超えるときは,1/3 m2

について1か所以上の割合で測定を行い,それぞれの箇所の溶射皮膜の厚さの平均値を製品の溶射皮

膜の厚さとする。

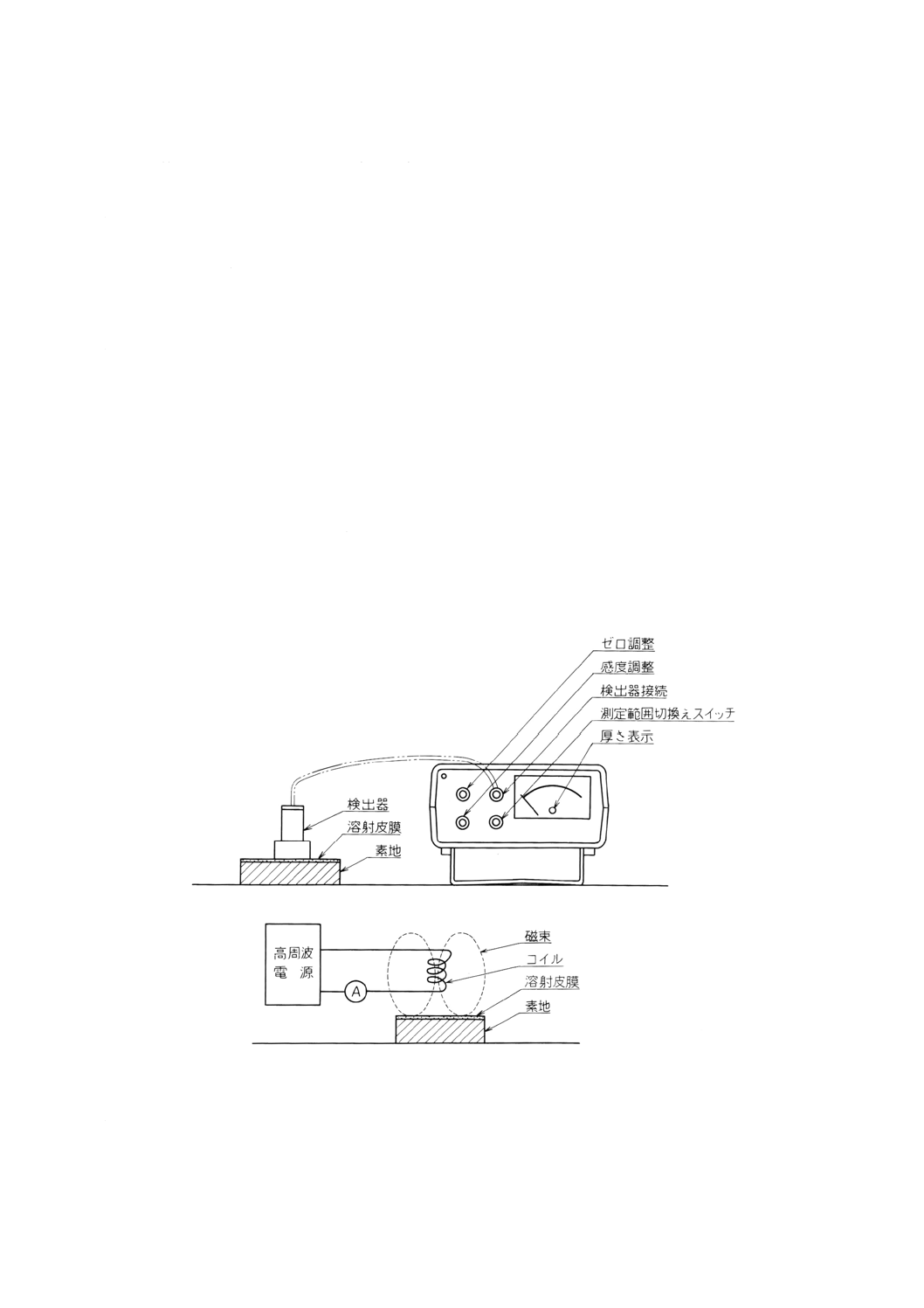

8. 渦電流式試験方法

8.1

要旨 常磁性金属素地上の溶射皮膜の厚さを検出器のコイルに高周波電流を流したとき,試料の素

地金属の表層部又は溶射皮膜に生じる渦電流の振幅及び位相が溶射皮膜の厚さによってそれぞれ変わるこ

とを利用して求める。

8.2

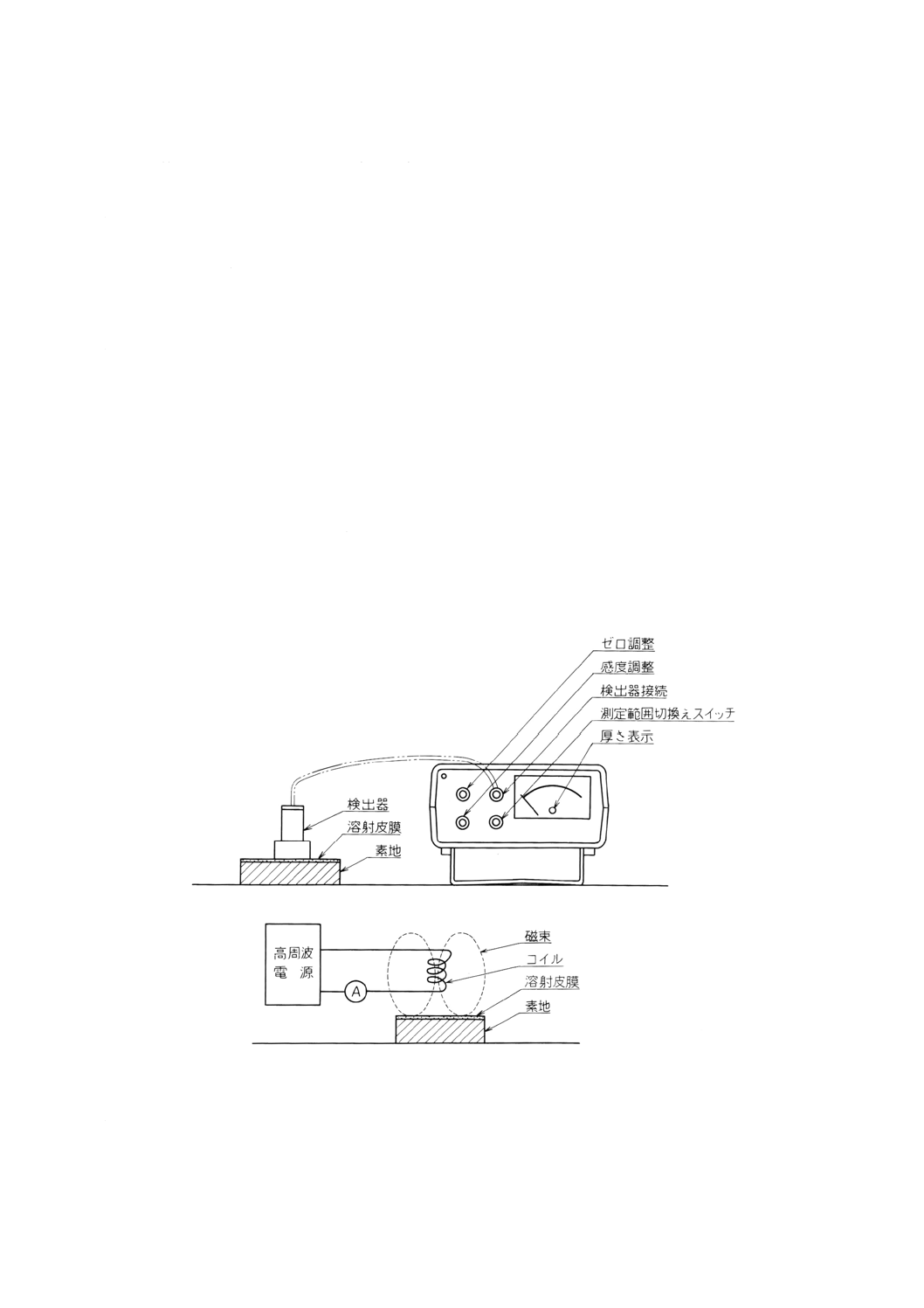

装置 渦電流式測定装置の一例を図3に示す。

図3 渦電流式測定装置の一例

8.3

装置の調整 装置の調整は,次による。

a) 溶射皮膜の厚さ試験に先立って,素地金属,溶射皮膜それぞれの電気的性質を調べた後,装置の特性

に従って十分に調整する。

6

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 調整は,次の点に注意して行う。

1) 調整に用いる素地は,製品の有効面となる素地,又は製品と類似の材質,形状,厚さの素地とする。

なお,素地の表面粗さによって誤差が生じるおそれがあるので注意する。

2) 調整は,測定を行う位置とほぼ同じ位置で行う。

3) 調整に用いる厚さの標準板の材質は,その電気的性質が溶射皮膜と同じか,又は類似のものでなけ

ればならない。

4) 調整に用いる厚さの標準板は,きず,凹凸及び反りのない均一な厚さの薄板(4)で,測定しようとす

る溶射皮膜の厚さに近いものを用いる。標準板は素地との密着に注意して使用する。

注(4) 標準板は,表示厚さに対する誤差が2%以内の厚さのものを用いる。

5) 調整は,標準板の厚さが表示厚さの±5%以内に測定できるよう行う。

8.4

操作 操作は,次による。

a) 操作は,装置の取扱方法の指示に従って行う。

b) 測定しようとする溶射皮膜の厚さ及び素地金属の電気的性質に応じて,適当な検出器を選択し,選択

した検出器について十分装置を調整しておく。

c) 検出器は,測定しようとする溶射面に垂直に当てる。強く当て過ぎると溶射皮膜にへこみが生じ,ま

た軽過ぎると溶射皮膜と密着せず,いずれも正しい厚さにならないので注意する。

d) 試料の端部及び開口の近傍での測定は誤差が生じやすいのでなるべく避ける。

e) 湾曲した溶射面の測定では,同様な形状の試験片で装置の調整を行った後,測定する。このとき検出

器が溶射面に垂直になるように適切なジグを使用する。

f)

測定は,同一箇所について3回以上行い,測定値の平均値をその箇所の溶射皮膜の厚さとする。

g) 測定箇所は,ほぼ等面積ごとに3か所以上とする。製品の有効面の面積が1m2を超えるときは,1/3m2

について1か所以上の割合で測定を行い,それぞれの箇所の溶射皮膜の厚さの平均値を製品の溶射皮

膜の厚さとする。

9. 触針式走査試験方法

9.1

要旨 溶射面の測定点に隣接する素地の一部をあらかじめ溶射防止して溶射し,素地面と溶射皮膜

面との段差を触針走査式表面粗さ測定器を用いて側面描写し,溶射皮膜の厚さを求める。

9.2

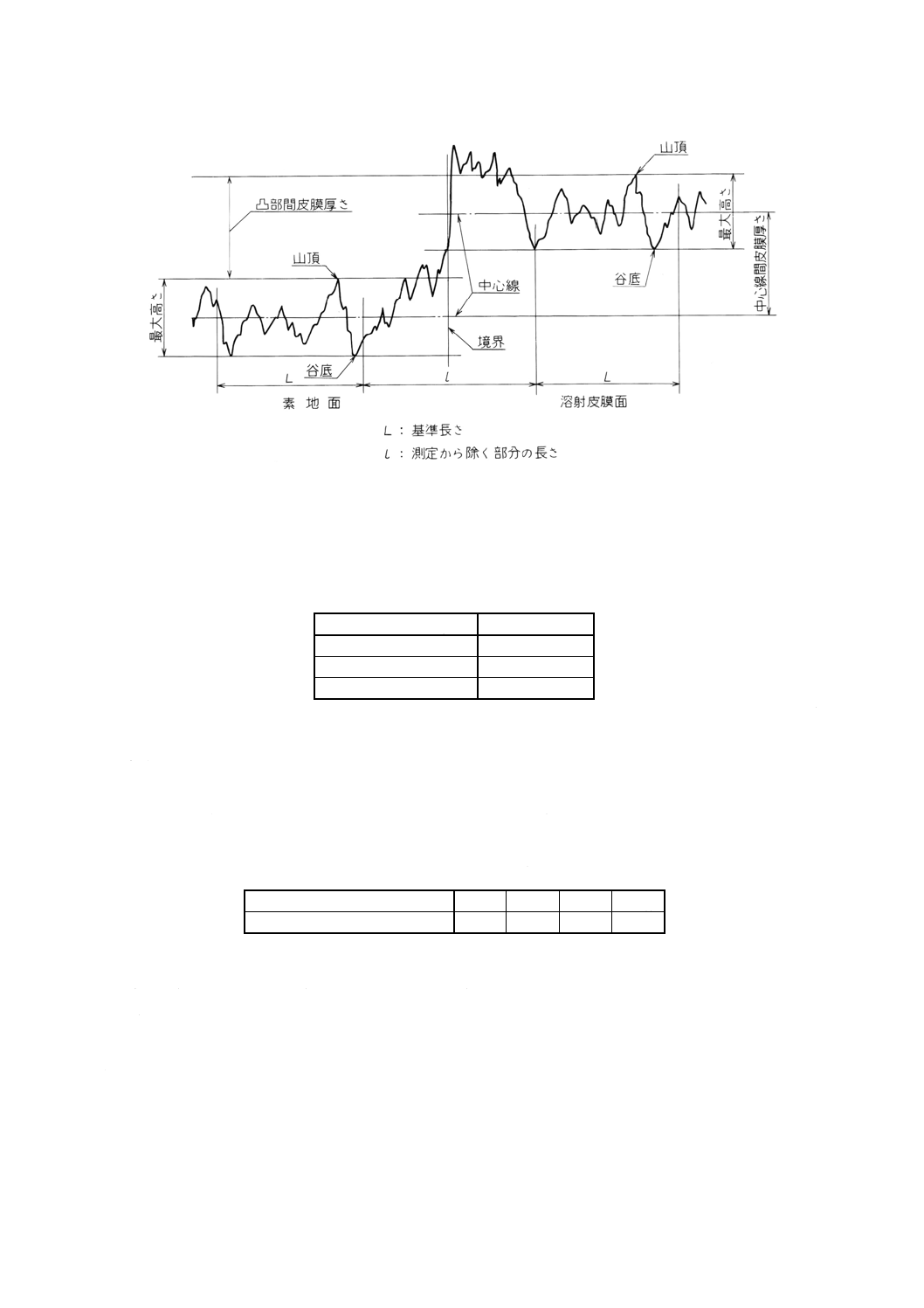

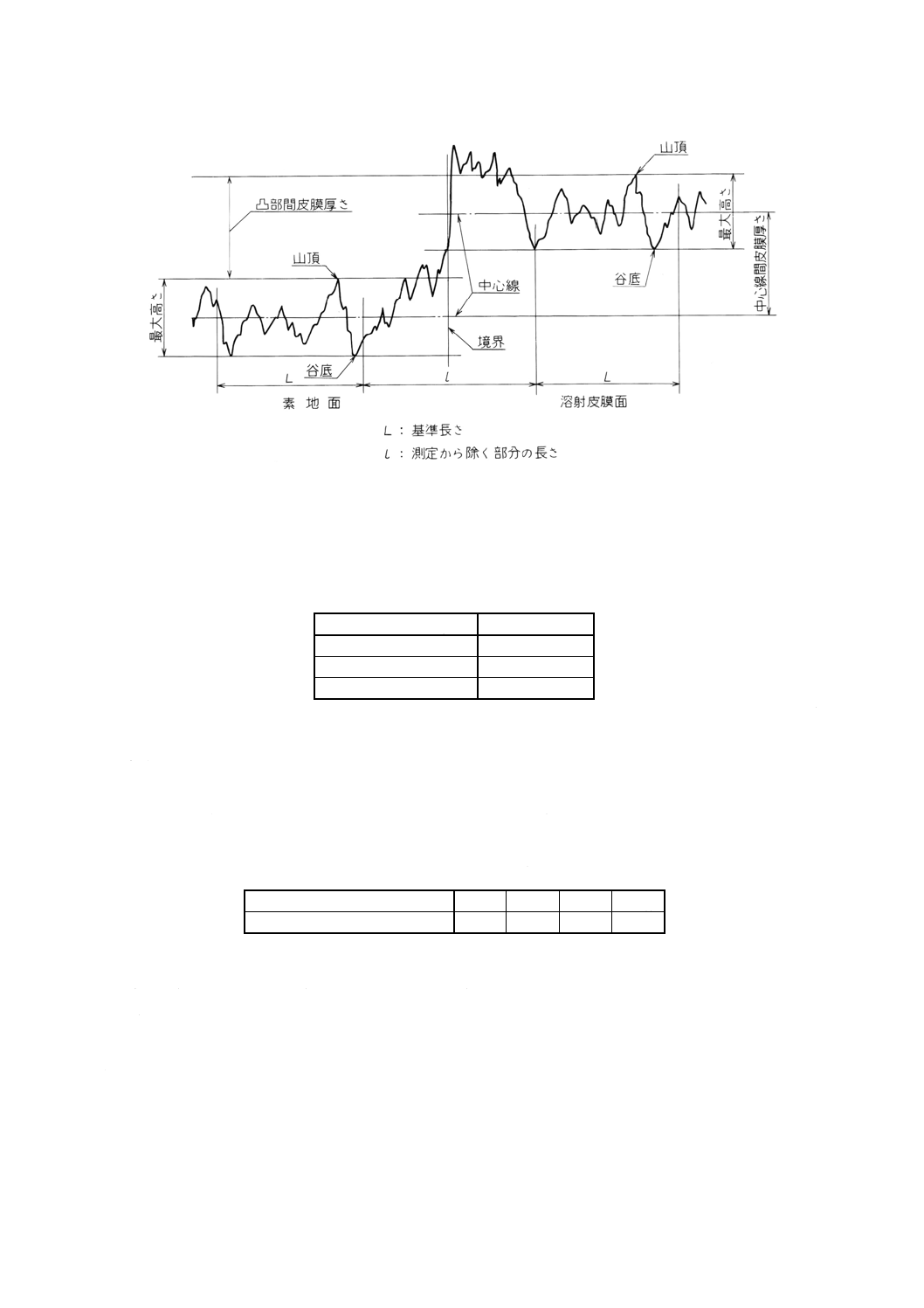

触針式走査試験方法における溶射皮膜の厚さ 断面曲線から溶射皮膜の厚さを求める場合,図4に

示すように,次の2種類がある。

a) 中心線間皮膜厚さ 素地面の断面曲線の中心線と溶射皮膜面の断面曲線の中心線との距離。

b) 凸部間皮膜厚さ 素地面の断面曲線の山頂と溶射皮膜面の断面曲線の山頂との高さの差。

7

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 触針走査式試験方法における素地面と溶射皮膜面の断面曲線

9.3

基準長さ 中心線間皮膜厚さ又は凸部間皮膜厚さを測定する場合の基準長さは,特に指定のない限

り,表2のとおりとする。段差部にだれ,盛り上がり,欠落などがあるときは,その部分の長さlを除い

て基準長さをとる。

表2 基準長さ

最大高さの範囲 μm

基準長さ mm

25以下

2.5

25を超え100以下

8

100を超え500以下

25

9.4

装置 この試験に用いる測定装置は,増幅器及び記録計付きの触針走査式表面粗さ測定器で,溶射

皮膜の厚さが測定可能範囲内に入っているものでなければならない。

a) 触針 触針の材質は,通常ダイヤモンドとし,必要に応じてサファイヤ,超硬合金などを用いてもよ

い。触針の形状は,球形の先端部をもつ円すい形又は四角すい形とする。円すい形の頂角及び四角す

い形の対面角は,それぞれ60°又は90°とする。必要な場合は30°としてもよい。

触針の先端球形部の半径及び試料に接触させるときの最大静荷重は,表3に示す値とする。

表3 触針の先端球形部の半径及び接触最大静荷重

触針先端の球形部の半径 μm

2

5

10

50(5)

接触最大静荷重 mN

0.7

4

16

10

注(5) すずなどの軟らかい金属を用いる。

b) 走行部 触針受感部を支えて走査させる部分は,基準となる走行状態に従って滑行するか,又はその

走行状態が基準表面と照合できるものでなければならない。

c) 増幅部 増幅は,溶射面に垂直な方向で50〜105倍,溶射面に平行な方向の走査距離に対して10〜103

倍とする。

d) 記録部 側面描写の記録計は,次の性能のものとする。

水平方向の走査距離 1〜100mm

垂直方向の測定範囲 0.01μm〜3mm

e) 精度 測定装置は,その精度が測定しようとする溶射皮膜の厚さの10%以内に調整し操作する。

8

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

装置の調整 装置の調整は,次による。

a) JIS B 7506に規定する寸法の異なるブロックゲージ2個を重ね合わせて段差を構成し,その表面上を

触針によって走査させて側面描写し,記録された断面曲線から高低差を求め,これとブロックゲージ

の高さの差を比較して調整する。

b) 均一な厚さ及び粗さで,かつ,段差の高さが既知の試片を調整用段差として用いてもよい。

9.6

操作

9.6.1

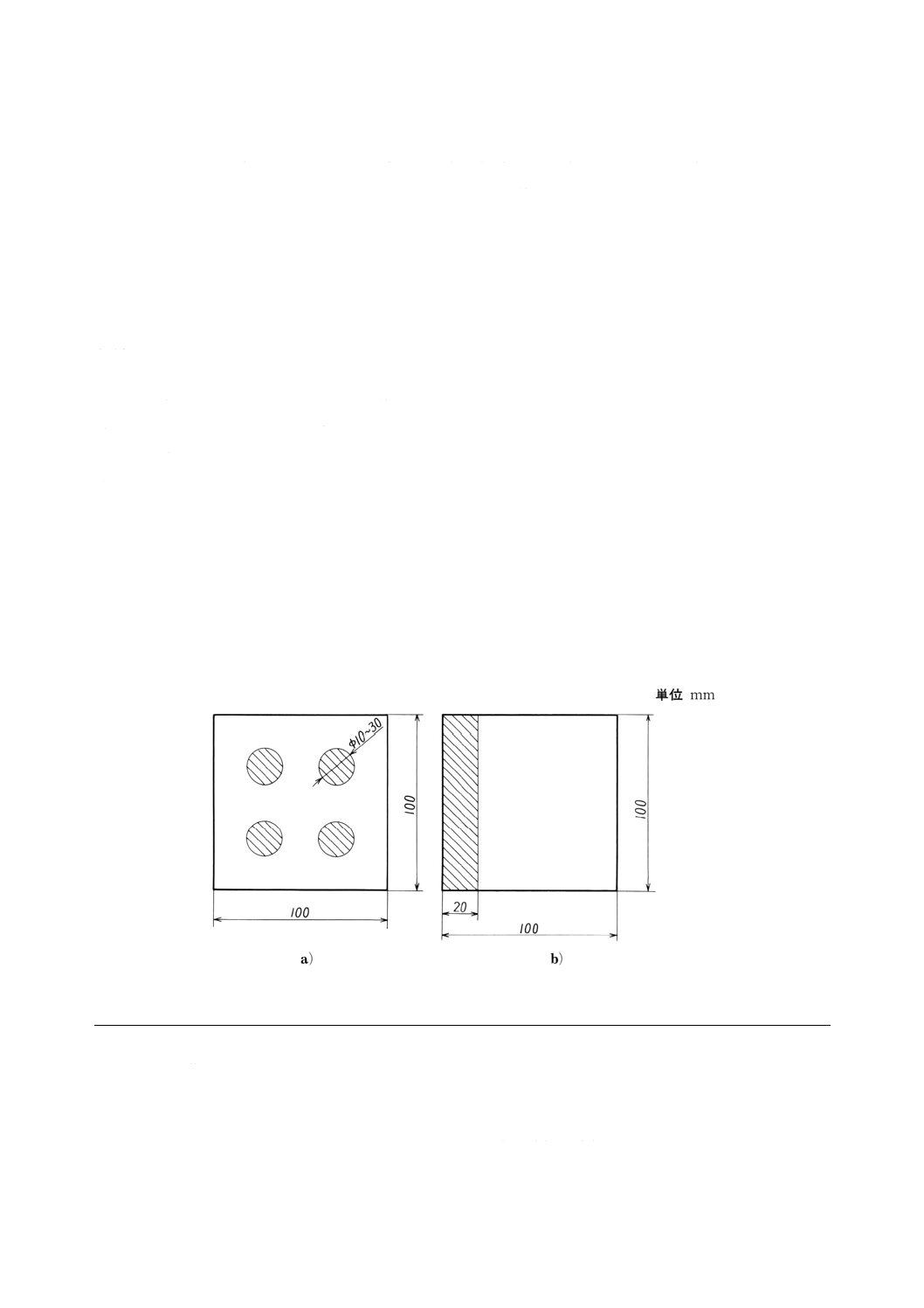

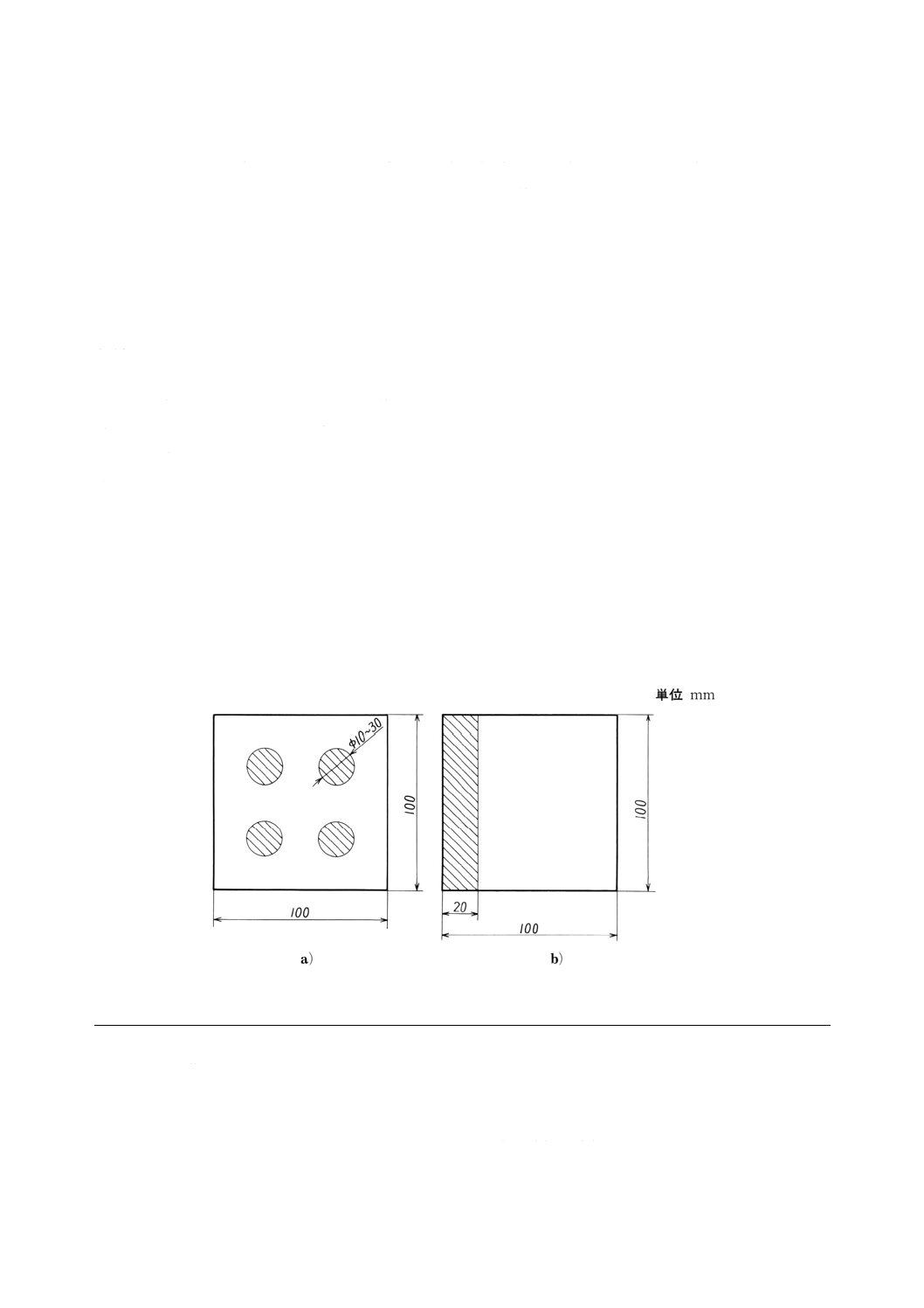

試験片の調整 素地の一部を図5a)又は図5b)に示すように,あらかじめ溶射防止をして溶射を行

い,試験片を作製する。

9.6.2

断面曲線の記録と溶射皮膜厚さの測定

a) 試験片を装置に確実に取り付け,それぞれの装置に定められた取扱方法の指示に従って操作し,段差

部を含む基準長さにわたって断面曲線を描写する。

b) 段差の境界付近の“だれ”(6),盛り上がり(7),水準線の傾斜,平行線の不良,平面の荒れによる波状

の曲線の乱れなどは,いずれも測定の誤差を大きくするので十分注意する。

c) 断面曲線から素地面及び溶射皮膜面の中心線を求め,また素地面と溶射皮膜面における山頂の高さを

測定し,中心線間皮膜厚さ及び凸部間皮膜厚さをそれぞれ決める。

d) 描写する断面曲線は,1試験片につき3か所以上とする。それぞれの測定値の算術平均値を製品の溶

射皮膜の厚さとする。

注(6) 溶射皮膜の硬さ,触針の先端半径などに注意して,走査場所は境界部に“だれ”のない部分を

選ぶ。

(7) 溶射防止して溶射するとき,段差の周辺部分に盛り上がりを生じる場合,この部分の記録は除

外する。

図5 触針走査式試験方法における試験片の一例

(斜線部分は溶射防止した部分を示す。)

関連規格 JIS B 0601 表面粗さ−定義及び表示

JIS B 0610 表面うねりの定義と表示

JIS B 0651 触針式表面粗さ測定器

JIS H 5501 超硬合金

JIS H 8300 亜鉛,アルミニウム及びそれらの合金溶射−溶射皮膜の品質

9

H 8401 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS H 8302 肉盛溶射(鋼)

JIS H 8303 自溶合金溶射

JIS H 8304 セラミック溶射

JIS H 8501 めっきの厚さ試験方法

JIS H 8661 亜鉛,アルミニウム及びそれらの合金溶射−溶射皮膜試験方法

JIS H 8664 肉盛溶射(鋼)製品試験方法

JIS H 8665 自溶合金溶射皮膜試験方法

JIS H 8666 セラミック溶射皮膜試験方法

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

馬 込 正 勝

大阪産業大学工学部

(主査)

宮 瀬 淳

大阪府立産業技術総合研究所

大 嶋 清 治

通商産業省工業技術院標準部

村 山 拓 己

通商産業省基礎産業局

岩 本 信 也

大阪大学

橋 本 繁 晴

財団法人日本規格協会技術部

塚 本 孝 一

通商産業省工業技術院電子技術総合研究所

蓮 井 淳

慶応義塾大学

阿 部 輝 男

株式会社栗本鉄工所

川 原 三 郎

株式会社中山製鋼所エンジニアリング事業部

武 田 紘 一

新日本製鐵株式会社先端技術研究所

小 林 弘

三菱重工業株式会社技術本部名古屋研究所

森 孝 夫

日本鉛亜鉛需要研究会

山 岸 啓 利

東電設計株式会社

石 川 量 大

東京メタリコン株式会社技術部

植 野 軍 二

カンメタエンジニアリング株式会社

仲 川 政 宏

スルザーメテコジャパン株式会社技術開発本部

田 尻 登志朗

倉敷ボーリング機工株式会社

柳 楽 勝 洋

大阪富士工業株式会社

原 田 良 夫

トーカロ株式会社研究開発本部

山 田 謙 一

山田金属防触株式会社

(事務局)

佐々木 良 次

日本溶射協会