H 8304:2017

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類及び記号 ··················································································································· 1

5 施工工程························································································································· 2

5.1 一般 ···························································································································· 2

5.2 溶射加工品の構造,形状及び表面状態················································································ 2

5.3 前処理 ························································································································· 2

5.4 溶射 ···························································································································· 2

5.5 後処理 ························································································································· 2

5.6 屋外溶射作業 ················································································································ 2

6 品質······························································································································· 2

6.1 一般 ···························································································································· 2

6.2 共通品質 ······················································································································ 3

6.3 用途別品質 ··················································································································· 3

7 試験方法························································································································· 5

7.1 一般 ···························································································································· 5

7.2 外観試験 ······················································································································ 5

7.3 皮膜断面組織試験 ·········································································································· 5

7.4 皮膜厚さ試験 ················································································································ 6

7.5 密着強さ試験 ················································································································ 6

7.6 皮膜硬さ試験 ················································································································ 6

7.7 耐熱衝撃性 ··················································································································· 7

7.8 耐食性試験 ··················································································································· 8

7.9 電気絶縁性試験 ············································································································· 8

8 検査······························································································································· 8

9 表示······························································································································· 8

附属書A(参考)作業標準 ····································································································· 9

附属書B(参考)耐摩耗試験 ································································································· 16

H 8304:2017

(2)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによって,JIS H 8304:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

H 8304:2017

セラミック溶射

Ceramic sprayed coatings

1

適用範囲

この規格は,部品,製品などに対し,耐摩耗性,耐食性,耐熱性,遮熱性,電気絶縁性などを付与する

目的で金属製素材へ施すセラミック溶射皮膜(以下,溶射皮膜という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 2110-2 固体電気絶縁材料−絶縁破壊の強さの試験方法−第2部:直流電圧印加による試験

JIS G 3101 一般構造用圧延鋼材

JIS H 8200 溶射用語

JIS H 8250 溶射の記号による表示方法

JIS H 8260 溶射用粉末材料

JIS H 8261 溶射用の線材,棒材及びコード材

JIS H 8302 肉盛溶射(鋼)

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8402 溶射皮膜の引張密着強さ試験方法

JIS H 8451 遮熱コーティングの耐はく離性試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS H 8200による。

4

種類及び記号

溶射皮膜の種類及び記号は,次による。

a) 溶射を表す記号,溶射の方法,厚さ及び後処理の記号は,JIS H 8250による。

b) 溶射皮膜の種類を表す記号は,次による。

1) JIS H 8260の表12の酸化物粉末及びりん酸塩粉末の種類を表す記号

2) JIS H 8261の表9の酸化物セラミックスの種類を表す記号

2

H 8304:2017

なお,記号だけでは区別のつかない材料については,記号に続けてハイフン及びコード番号を付加

して識別した記号とする。また,6.3で規定する耐摩耗用溶射皮膜については,溶射皮膜の種類を表す

記号及び等級を示す番号を加えた記号による。

5

施工工程

5.1

一般

溶射皮膜の溶射施工は,常に安全及び衛生に注意(関係法令を参照)して,5.2〜5.6の規定を満足する

ように施工しなければならない。

なお,参考として,標準的な溶射施工の作業標準の例を,附属書Aに示す。

5.2

溶射加工品の構造,形状及び表面状態

溶射加工を行う製品又は部品の構造及び形状は,死角による溶射粒子の未達を生じるもの,変形を生じ

るもの,及び製品内面溶射作業において換気不良を生じるものであってはならない。素地の表面状態は,

油脂などの著しい付着がなく,かつ,酸化スケール,さび,きずなどが著しくないことが望ましい。

5.3

前処理

溶射前の素地表面は,脱脂洗浄,油除去,酸化物の除去及び適切なブラスト材を用いたブラスト処理に

よって,十分な清浄化処理及び粗面化処理を行う。溶射直前に,表面は乾燥し,ほこり,油脂,酸化スケ

ール,さびなどの汚染物質がない状態にしなければならない。溶射加工品の用途目的によっては,密着性

を向上させる前処理(ねじ切り法,溝きり法,ローレット法,スロット法,アンダーコート溶射など)を

行わなければならない。

5.4

溶射

溶射施工は,加工品素地表面の清浄・乾燥が保持され,かつ,表面の酸化が目視で認められる前に終了

しなければならない。溶射又は冷却に用いる空気は,清浄で乾燥したものでなければならない。必要があ

れば,水分除去及び皮膜の熱応力緩和のための予熱施工を行う。溶射角度は,できるだけ直角とし,少な

くとも45°以上でなければならない。必要な場合には,冷却を行いながら溶射を行う。

5.5

後処理

溶射加工品の用途目的によって,皮膜機能改善のために封孔処理,加熱処理,機械加工,化学処理など

を行う。封孔処理は,皮膜表面の化学的な改質による方法か,又は皮膜の気孔を充塡するための適切な封

孔剤を用いる方法でなければならない。

5.6

屋外溶射作業

屋外溶射作業では,溶射材料,溶射設備などの保持状態が天候によって左右され,溶射加工品の皮膜品

質へ悪影響を及ぼすことから,安全な保護シートなどで,風雨にさらされない保護対策を講じなければな

らない。

6

品質

6.1

一般

溶射皮膜は,表1に示す共通品質及び用途別品質を満たさなければならない。

3

H 8304:2017

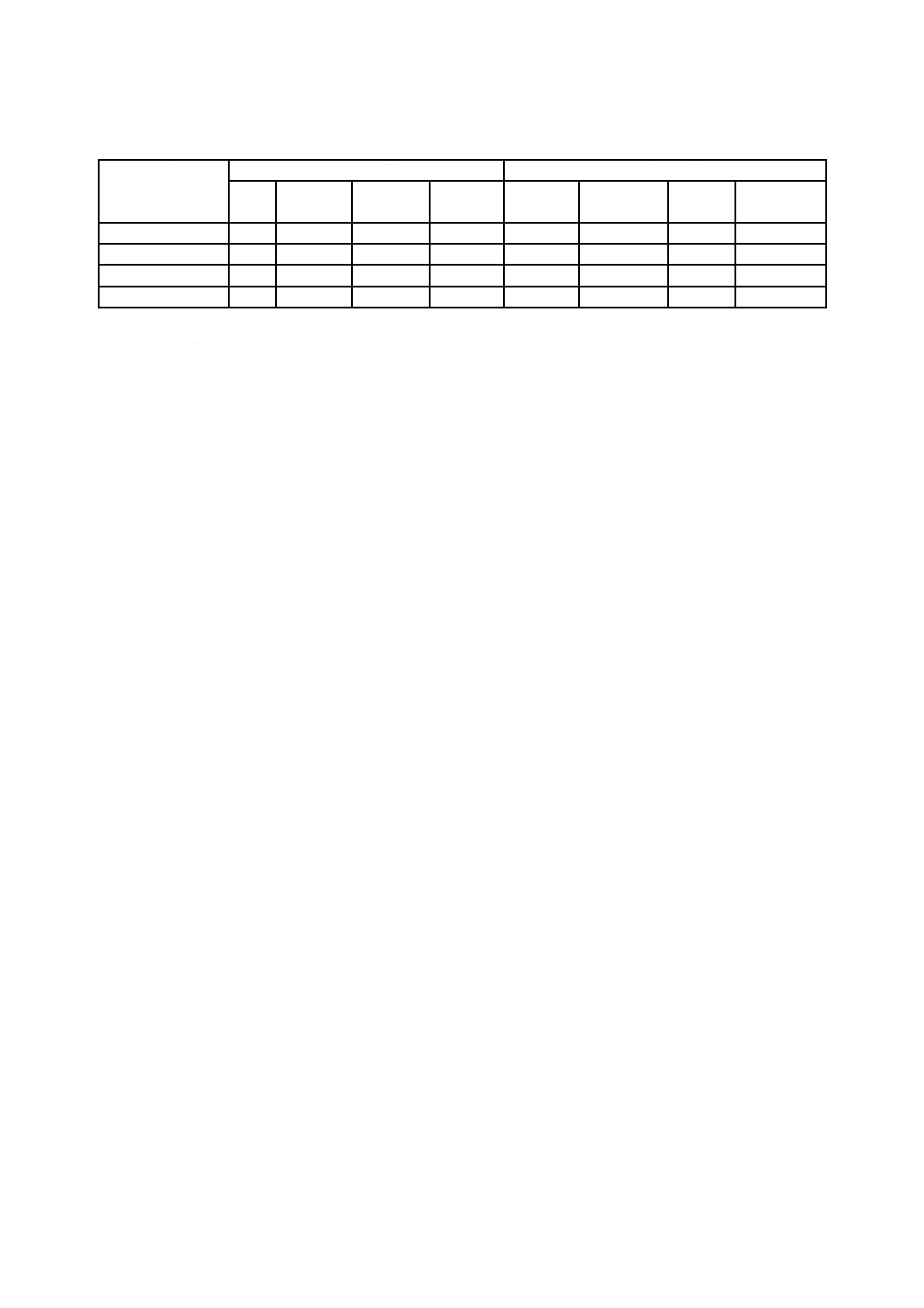

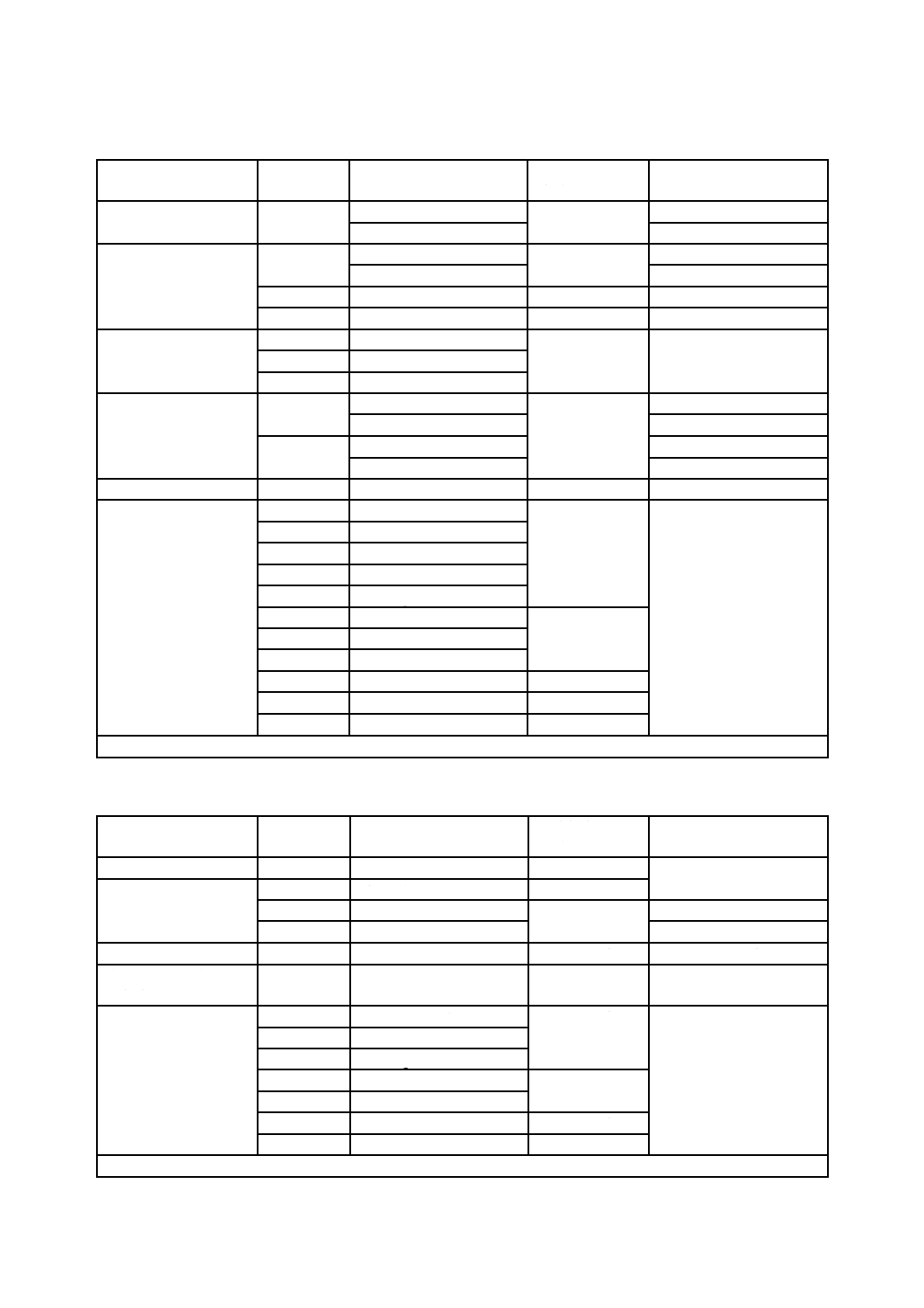

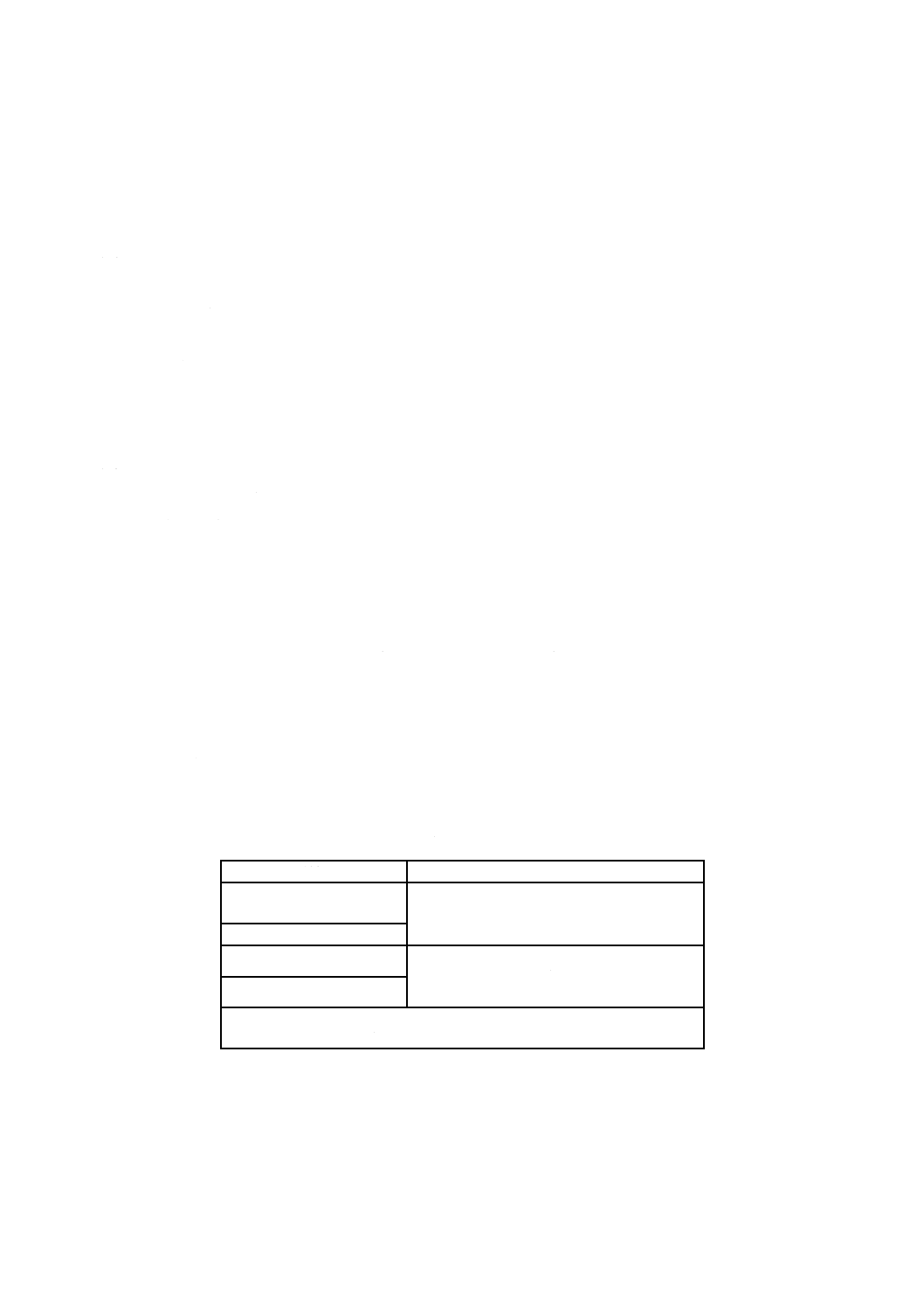

表1−共通品質及び用途別品質

用途

共通品質

用途別品質

外観

皮膜断面

組織

皮膜厚さ

密着強さ

皮膜硬さ

耐熱衝撃性

耐食性

電気絶縁性

耐摩耗用

○

○

○

○

○

−

−

−

耐熱用及び遮熱用

○

○

○

○

−

○

−

−

耐食用

○

○

○

○

−

−

○

−

電気絶縁用

○

○

○

○

−

−

−

○

6.2

共通品質

6.2.1

外観

外観は,7.2によって試験を行い,皮膜の表面は,きめが均一で,割れ,膨れ,浮き上がり,スパッタ,

異物の付着など使用上有害な欠陥があってはならない。

6.2.2

皮膜断面の組織

皮膜断面の組織は,7.3によって試験を行い,溶射粒子が均一な分散を示し,有害な割れなどの欠陥がな

く,素地と皮膜との境界に有害な汚染物質(異物)及び空隙があってはならない。

6.2.3

皮膜厚さ

皮膜厚さは,7.4によって試験を行い,受渡当事者間の協定による皮膜厚さでなければならない。

6.2.4

密着強さ

皮膜と素地との密着性は,7.5によって試験を行い,表2〜表4に規定する密着強さ,又は使用目的に応

じて取り決めた受渡当事者間の協定による密着強さでなければならない。

6.3

用途別品質

6.3.1

皮膜硬さ(耐摩耗用溶射皮膜)

耐摩耗用溶射皮膜の皮膜硬さは,7.6によって試験を行い,表2〜表4に規定する硬さ,又は使用目的に

応じて取り決めた受渡当事者間の協定による硬さでなければならない。ただし,プラズマ溶射皮膜のうち,

酸化アルミニウム皮膜(Al2O3),酸化アルミニウム・酸化チタン皮膜(Al2O3-TiO2 97 3A)及び酸化クロム

皮膜(Cr2O3A及びCr2O3)については,溶射皮膜硬さに基づき1級及び2級の等級を設け,それぞれ表2

に規定する溶射皮膜の硬さでなければならない。

なお,参考として耐摩耗試験の方法を附属書Bに示す。

6.3.2

耐熱衝撃性(耐熱用溶射皮膜及び遮熱用溶射皮膜)

耐熱及び遮熱目的の溶射皮膜の耐熱衝撃性は,7.7によって試験を行い,皮膜の割れ,剝離又は浮き上が

りがあってはならない。

6.3.3

耐食性(耐食用溶射皮膜)

耐食用溶射皮膜の耐食性は,7.8によって試験を行い,7.8.2の塩水噴霧試験においてはJIS Z 2371に規

定する試験結果又は受渡当事者間の協定によって適合しているかを判定し,7.8.3の浸せき法においては膨

れ,剝がれ及びさびが生じてはならない。

6.3.4

電気絶縁性(電気絶縁用溶射皮膜)

電気絶縁用溶射皮膜の電気絶縁性は,7.9によって試験を行い,10 kV/mm以上,又は受渡当事者間の協

定による絶縁破壊強さでなければならない。

4

H 8304:2017

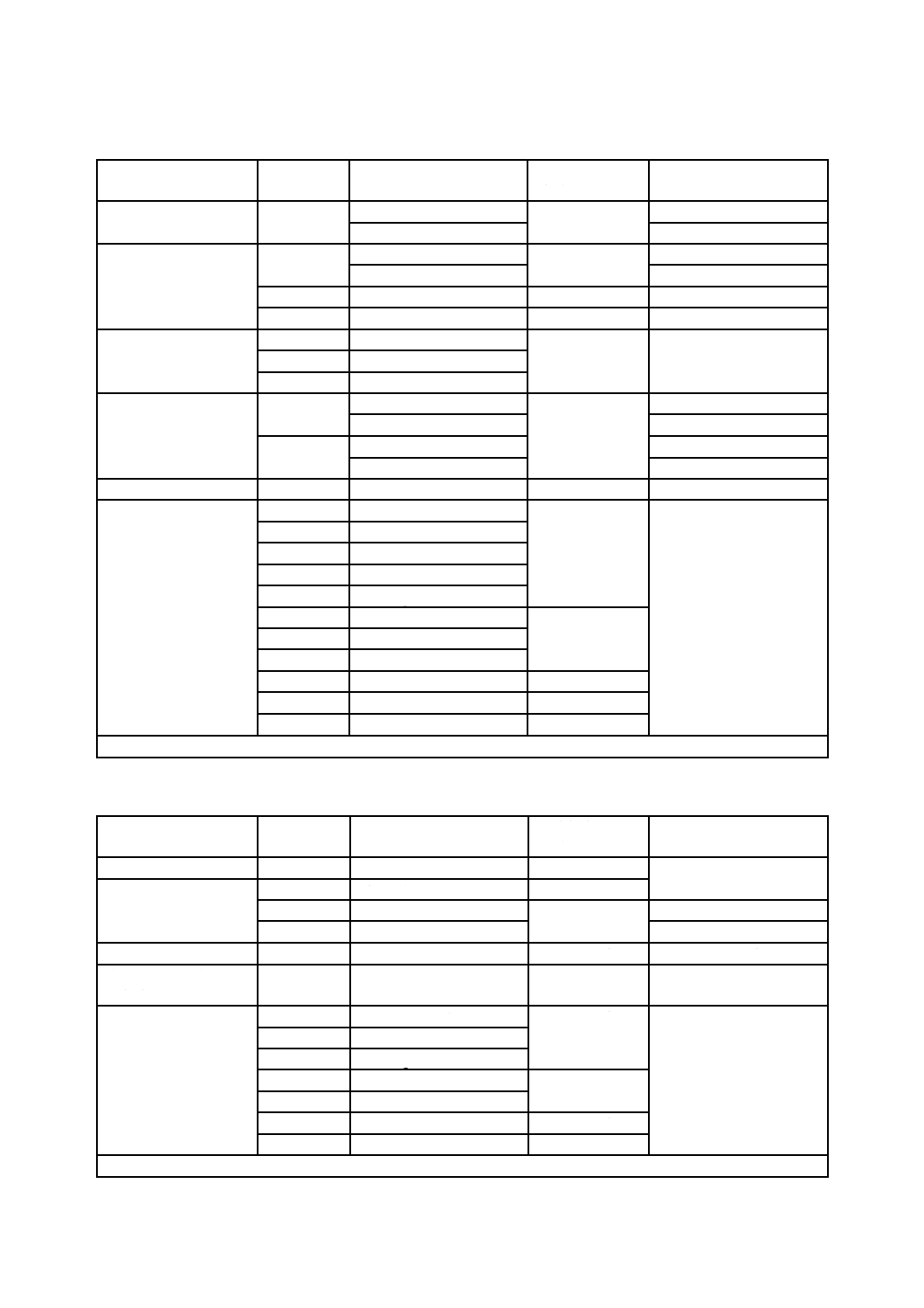

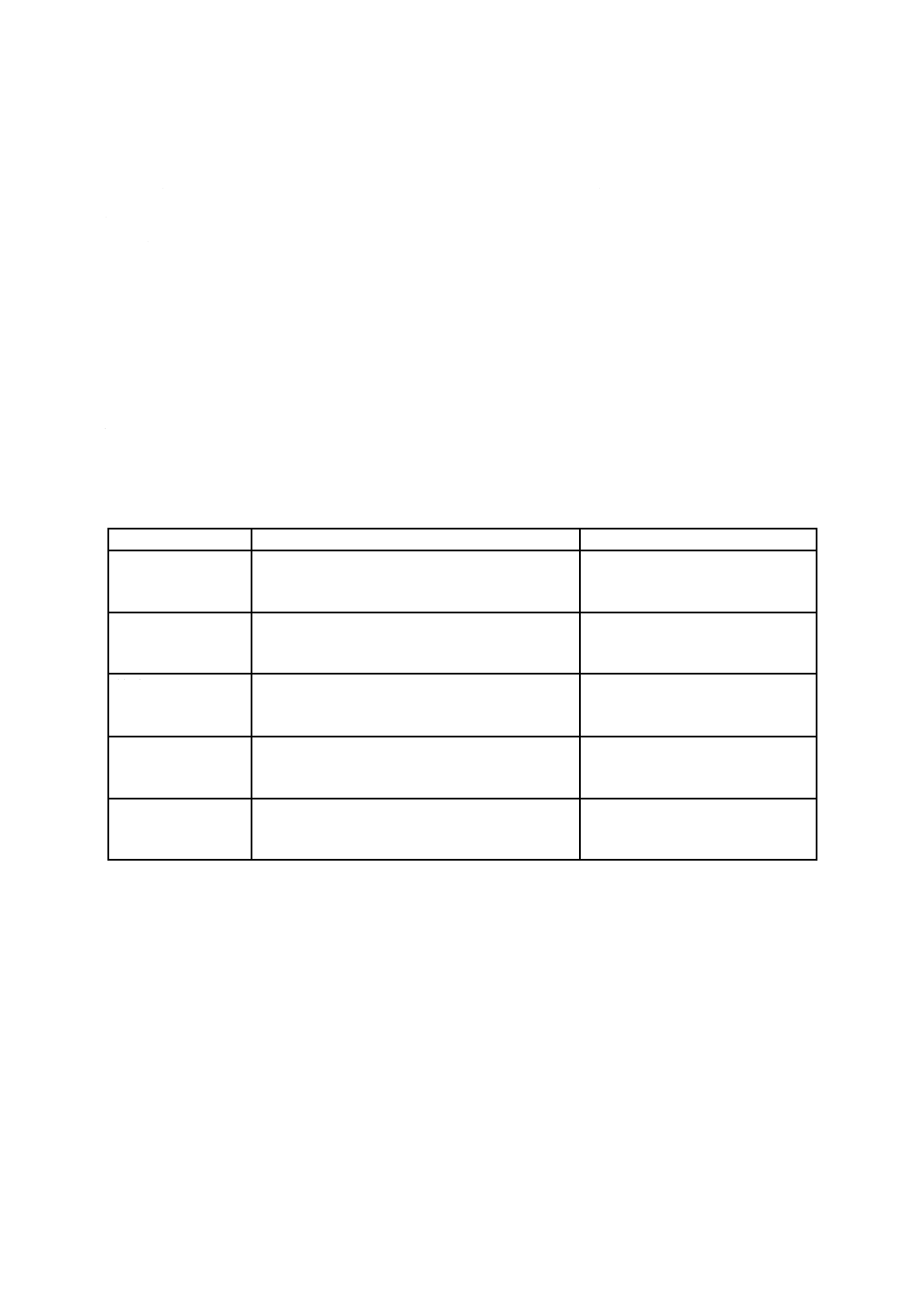

表2−プラズマ溶射皮膜の密着強さ及び硬さ

種類

コード番号

記号

溶射皮膜の

密着強さ MPa

溶射皮膜の硬さ

HV

酸化アルミニウム皮膜

12.1

Al2O3-1

20.0以上

1 000以上(1級)

Al2O3-2

800以上1 000未満(2級)

酸化アルミニウム・酸

化チタン皮膜

12.2A

Al2O3-TiO2 97 3A-1

14.0以上

900以上(1級)

Al2O3-TiO2 97 3A-2

800以上900未満(2級)

12.3

Al2O3-TiO2 87 13

30.0以上

800以上

12.4

Al2O3-TiO2 60 40

20.0以上

750以上

酸化アルミニウム・酸

化クロム皮膜

12.7

Al2O3-Cr2O3 98 2

20.0以上

750以上

12.8

Al2O3-Cr2O3 90 10

12.9

Al2O3-Cr2O3 50 50

酸化クロム皮膜

12.20A

Cr2O3A-1

30.0以上

1 100以上(1級)

Cr2O3A-2

900以上1 100未満(2級)

12.21

Cr2O3-1

1 100以上(1級)

Cr2O3-2

900以上1 100未満(2級)

酸化チタン皮膜

12.30A

TiO2 98A

20.0以上

700以上

酸化ジルコニウム皮膜

12.40

ZrO2-CaO 95 5

20.0以上

−a)

12.40A

ZrO2-CaO 93 7A

12.41

ZrO2-CaO 90 10

12.42

ZrO2-CaO 70 30

12.43A

ZrO2-MgO 76 24A

12.44A

ZrO2-Y2O3 92 8A

22.0以上

12.44B

ZrO2-Y2O3 88 12B

12.45

ZrO2-Y2O3 80 20

12.46

ZrO2-SiO2 65 35

20.0以上

12.47

ZrO2-CeO2-Y2O3 68 25 3

22.0以上

12.48A

ZrO2A

20.0以上

注a) 耐摩耗用には用いられないため,溶射皮膜の硬さは規定しない。

表3−粉末式フレーム溶射皮膜の密着強さ及び硬さ

種類

コード番号

記号

溶射皮膜の

密着強さ MPa

溶射皮膜の硬さ

HV

酸化アルミニウム皮膜

12.1

Al2O3

8.5以上

600以上

酸化アルミニウム・酸

化チタン皮膜

12.2B

Al2O3-TiO2 97 3B

6.5以上

12.3

Al2O3-TiO2 87 13

9.0以上

650以上

12.4

Al2O3-TiO2 60 40

550以上

酸化クロム皮膜

12.20A

Cr2O3A

10.0以上

700以上

酸化クロム・酸化チタ

ン皮膜

12.23

Cr2O3-TiO2 45 55

8.0以上

700以上

酸化ジルコニウム皮膜

12.40A

ZrO2-CaO 93 7A

7.0以上

−a)

12.42

ZrO2-CaO 70 30

12.43A

ZrO2-MgO 76 24A

12.44A

ZrO2-Y2O3 92 8A

7.5以上

12.44B

ZrO2-Y2O3 88 12B

12.46

ZrO2-SiO2 65 35

7.0以上

12.48A

ZrO2A

6.0以上

注a) 耐摩耗用には用いられないため,溶射皮膜の硬さは規定しない。

5

H 8304:2017

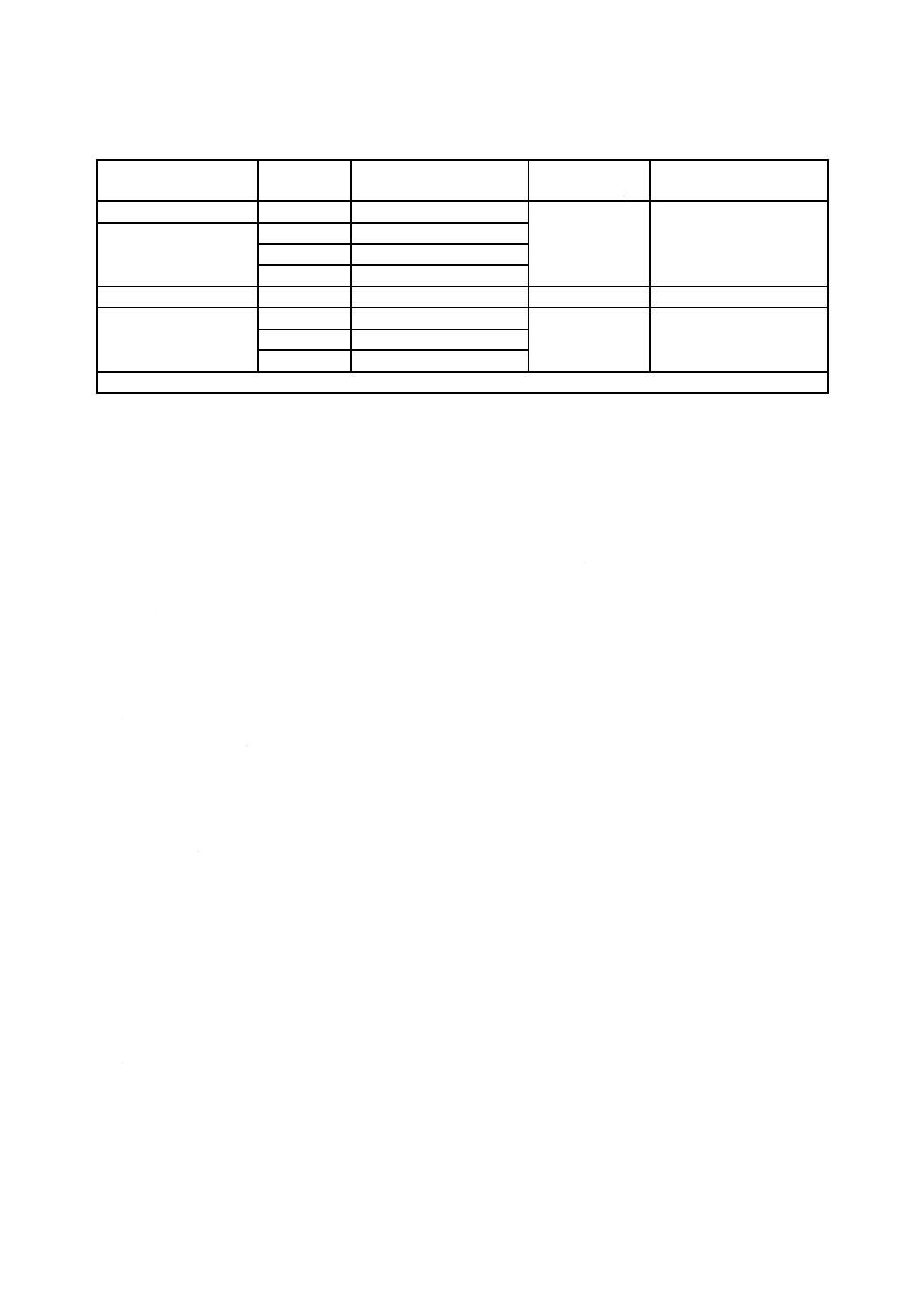

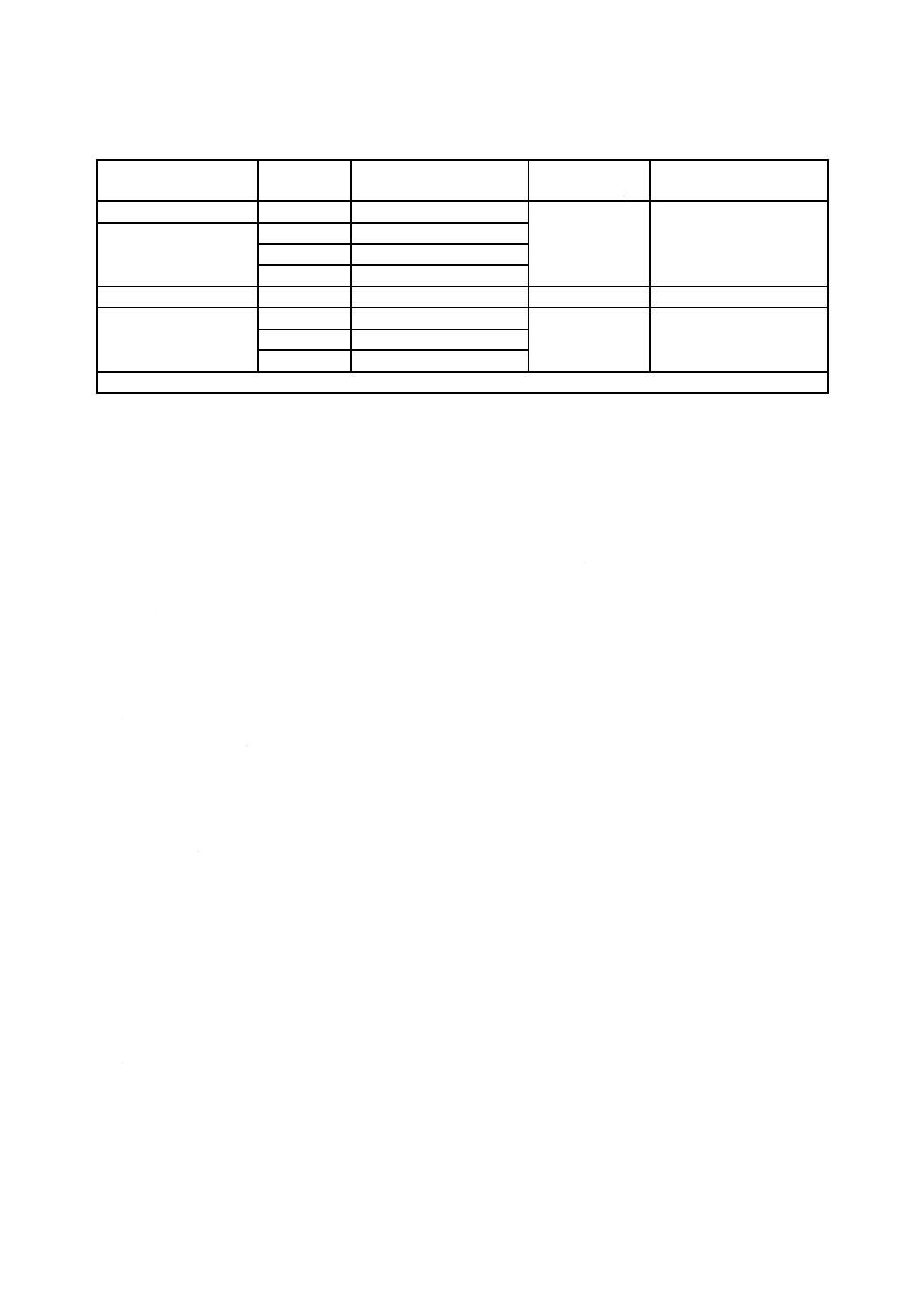

表4−溶棒式及びコード式フレーム溶射皮膜の密着強さ及び硬さ

種類

コード番号

記号

溶射皮膜の密着

強さ MPa

溶射皮膜の硬さ

HV

酸化アルミニウム皮膜

8.4

Al2O3

6.5以上

600以上

酸化アルミニウム・酸

化チタン皮膜

8.5

Al2O3 TiO2 97 3

8.6

Al2O3 TiO2 87 13

8.7

Al2O3 TiO2 60 40

酸化クロム皮膜

8.3

Cr2O3

8.0以上

700以上

酸化ジルコニウム皮膜

8.1

ZrO2 CaO 95 5

7.0以上

−a)

8.2

ZrO2 CaO 70 30

8.10

ZrO2 SiO2 62 31

注a) 耐摩耗用には用いられないため,溶射皮膜の硬さは規定しない。

7

試験方法

7.1

一般

試験方法は,7.1〜7.9による。

なお,試験に用いる溶射加工品は,同一種類の加工品ごとに,溶射作業当日を1ロットとして,1ロッ

トごとに抜取りによって得た溶射加工品,又はそれから試験に適した寸法に切り出した試験片を用いる。

試験片を製品から切り出せない場合には,製品と同質の素材又はJIS G 3101に規定するSS400若しくはそ

の相当品の表面に,製品と同一条件で皮膜を施した試験片を用いる。

7.2

外観試験

外観試験は,約200 lxの明るさの場所において,試験面から600 mm程度の距離で目視によって行う。

7.3

皮膜断面組織試験

7.3.1

試験装置

試験装置は,次による。

a) 金属組織用顕微鏡

b) 顕微鏡写真撮影装置

c) 試験片切断機

d) 試験片埋込み器具

e) 試験片研磨機

7.3.2

試験片の作製

試験片の作製は,次による。

a) 試験片は,試験片切断機を用いて溶射加工品から切り出し,湿式で皮膜側から切断する。試験片の寸

法は,試験片を樹脂に埋め込み,鏡面にまで研磨を施す作業に適したもので,顕微鏡観察が3か所以

上行うことができる寸法とする。

b) 試験片を樹脂に埋め込み,皮膜断面に研磨を施し,鏡面に仕上げる。

7.3.3

試験手順

試験手順は,次による。

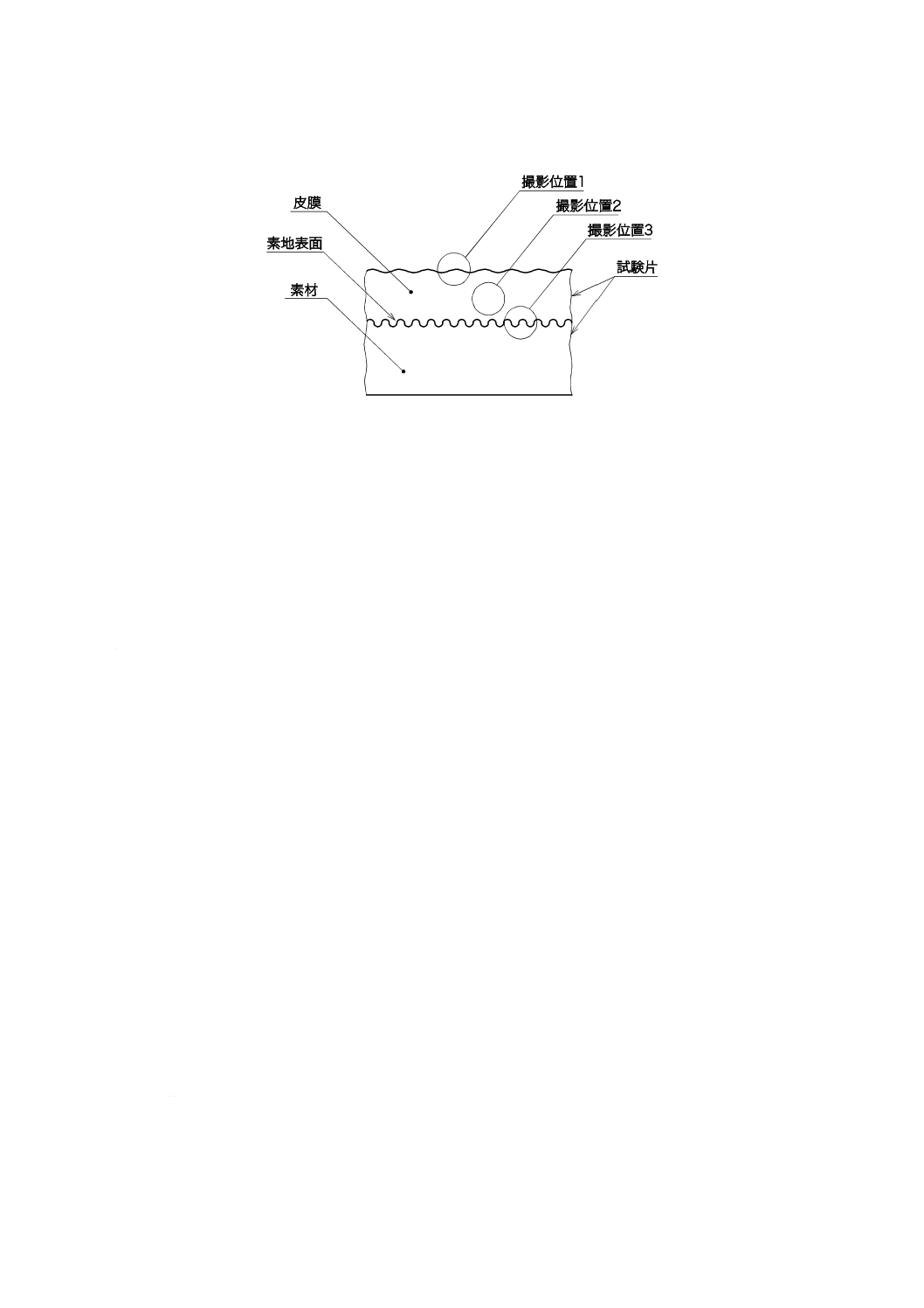

a) 顕微鏡で皮膜断面の写真を撮影し,皮膜の断面組織を観察する。

b) 顕微鏡の拡大倍率は,100〜400倍とする。

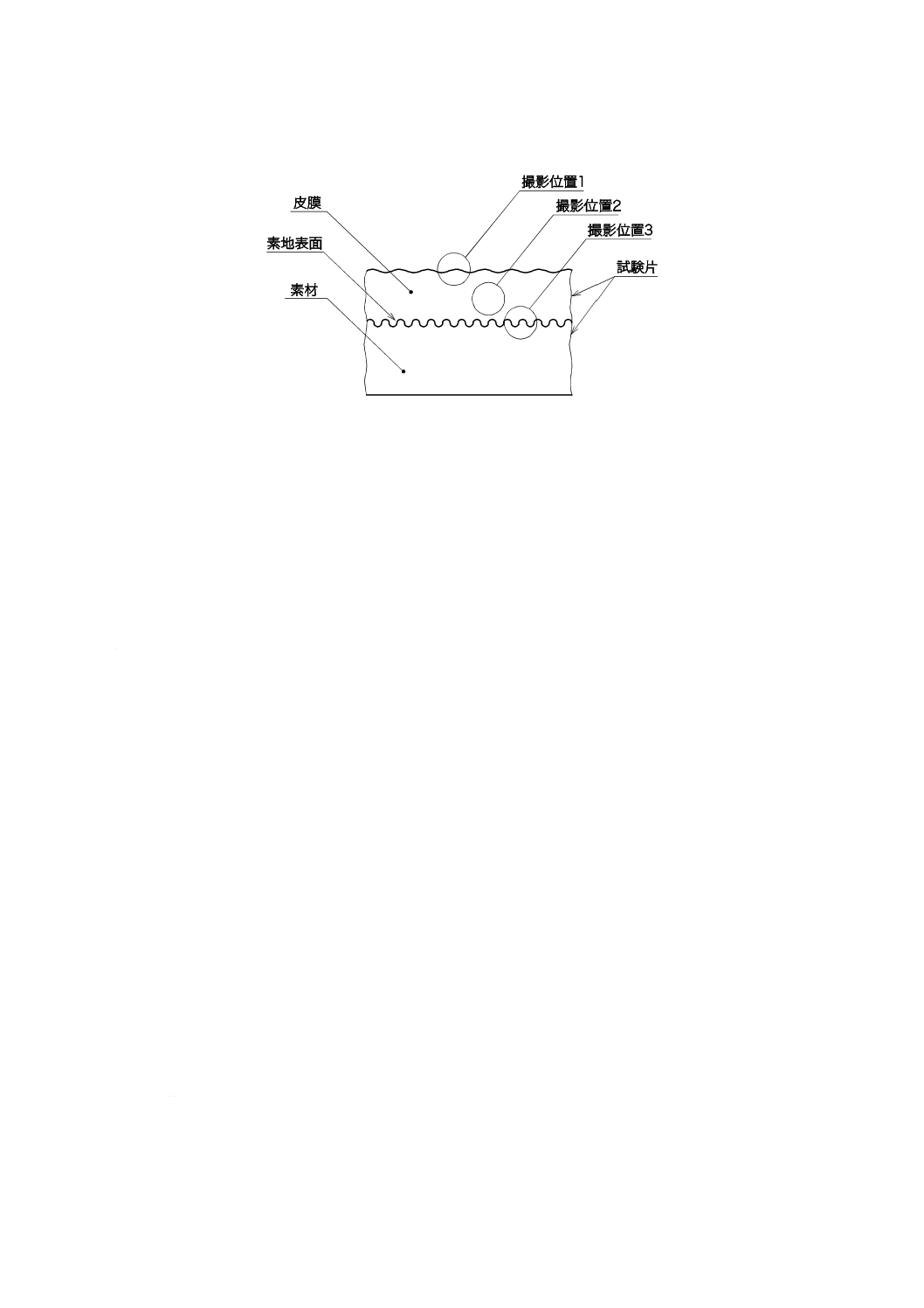

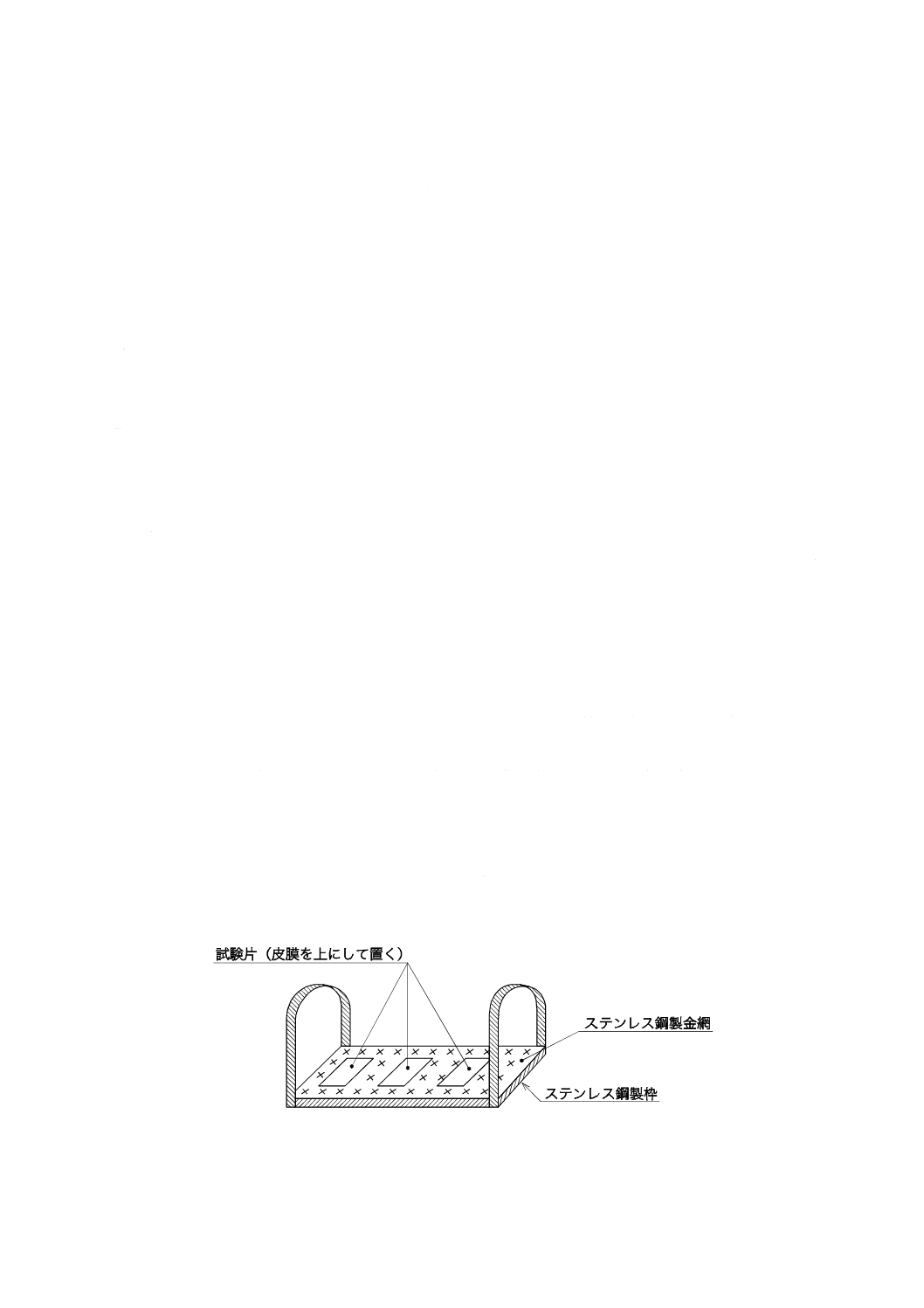

c) 撮影箇所は,3か所以上とする。それぞれが重ならないようにしなければならない。その例を図1に

6

H 8304:2017

示す。

図1−測定箇所の例

7.4

皮膜厚さ試験

皮膜厚さ試験は,JIS H 8401の5.(測微器による試験方法),6.(顕微鏡断面試験方法),7.(磁力式試験

方法)又は8.(渦電流式試験方法)のいずれかによる。また,測定箇所の数は,3か所以上とし,受渡当

事者間の協定によって測定箇所を増やしてもよい。測定した最小局部厚さをマイクロメートル(μm)単位

で示す数値を皮膜厚さを表す記号とする。

7.5

密着強さ試験

密着強さ試験は,JIS H 8402による。

7.6

皮膜硬さ試験

7.6.1

一般

研磨した皮膜表面又は断面について,JIS Z 2244に規定する方法によって硬さを測定する。

7.6.2

装置

装置は,JIS Z 2244の箇条5(装置)に規定するビッカース硬さ試験機を用いる。

7.6.3

試験片の作製

試験片は,試験片切断機を用いて製品から切り出し,湿式で皮膜側から切断する。

測定のための試験片の調整は,次による。

a) 寸法 試験片の寸法は,試験片を樹脂に埋め込み,鏡面にまで研磨を施す作業に適したもので,5か

所以上の硬度測定を行うことができる寸法とする。

b) 研磨 試験片を樹脂に埋め込み,研磨を施して鏡面に仕上げる。

c) 皮膜厚さ 鏡面研磨仕上げ後の皮膜厚さは,表面について測定する場合は0.3 mm以上の皮膜厚さ,

断面について測定する場合は0.1 mm以上の皮膜厚さとする。

7.6.4

操作

測定箇所は,平たん部を選び,気孔を避け,JIS Z 2244の箇条7(試験)によって硬さを測定する。大

きな割れがない圧痕について,少なくとも,5か所以上測定する。試験力は,0.980 7 N,1.961 N又は2.942

Nとする。

7.6.5

計算

7.6.4で得た5か所以上の硬さ測定結果の最終報告値を求める方法は,JIS Z 8402-6に規定する併行条件

で得た測定結果の採択性をチェックする方法に従い,各測定値から得られた併行標準偏差σr及び許容範囲

7

H 8304:2017

の係数f(n)によって得られる許容範囲CR0.95(n)に基づいて判定し,測定結果の範囲(xmax−xmin)がCR0.95(n)

を超えないときは,全部の平均値(χ)を最終報告値として用いる。範囲がCR0.95(n)を超える場合には,JIS

Z 8402-6で規定する方法に従い,最終報告値を算出する。

なお,併行標準偏差(σr)及び(σr/χ)も併記することが望ましい。

7.7

耐熱衝撃性

7.7.1

一般

耐熱衝撃試験は,受渡当事者間の協定によって電気炉による耐熱衝撃試験方法又は遮熱コーティングの

耐剝離性試験方法のいずれかによって行う。

7.7.2

電気炉による耐熱衝撃試験方法

電気炉による耐熱衝撃性試験は,次による。

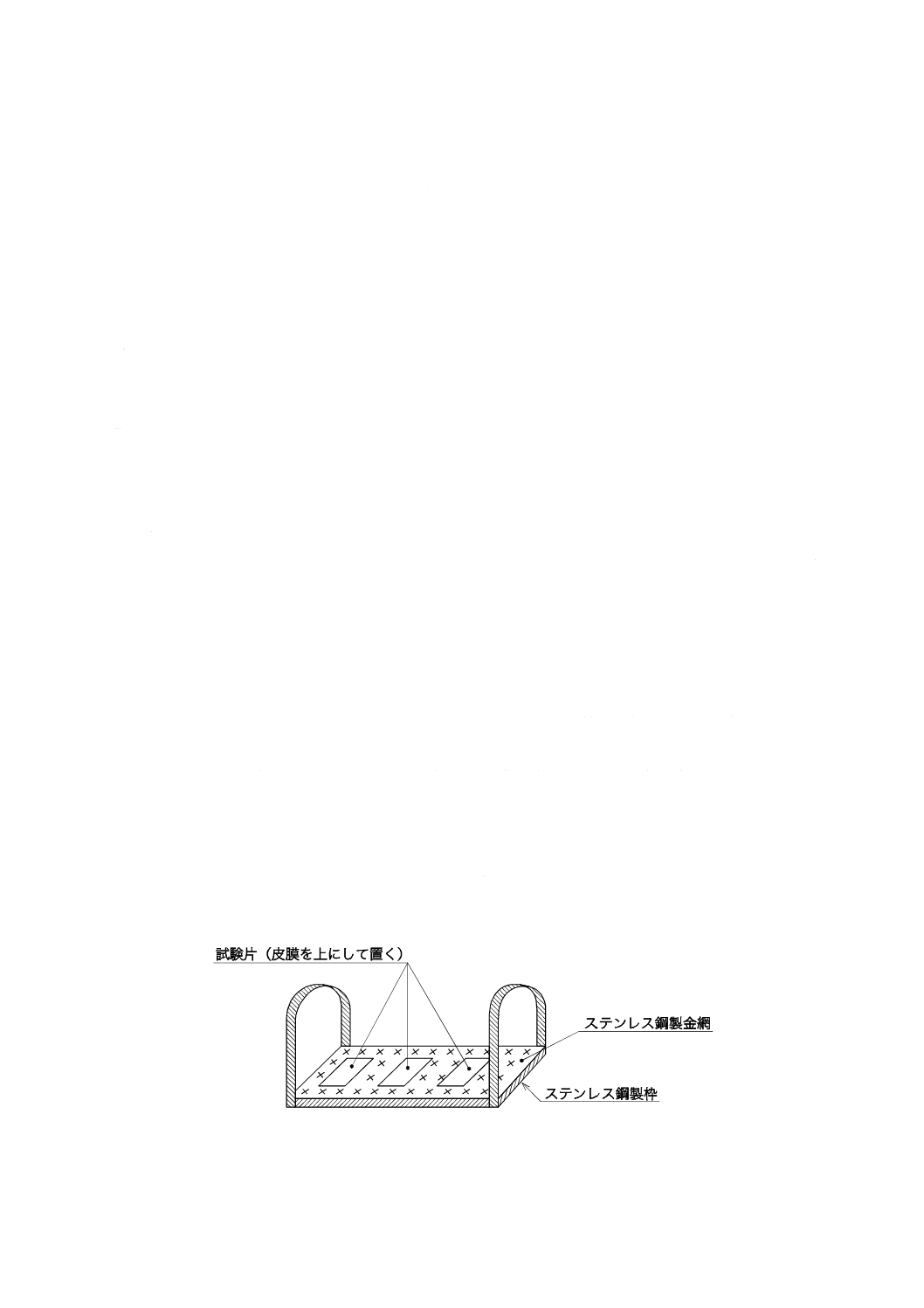

a) 装置 装置は,次による。

1) 加熱炉 炉内温度を1 000 ℃まで加熱できる電気抵抗炉で,試験片を炉内に挿入した後,5分以内

に試験温度に再加熱できる加熱能力をもつものを用いる。

2) 温度調整器 試験温度を±5 ℃に調節できるものを用いる。

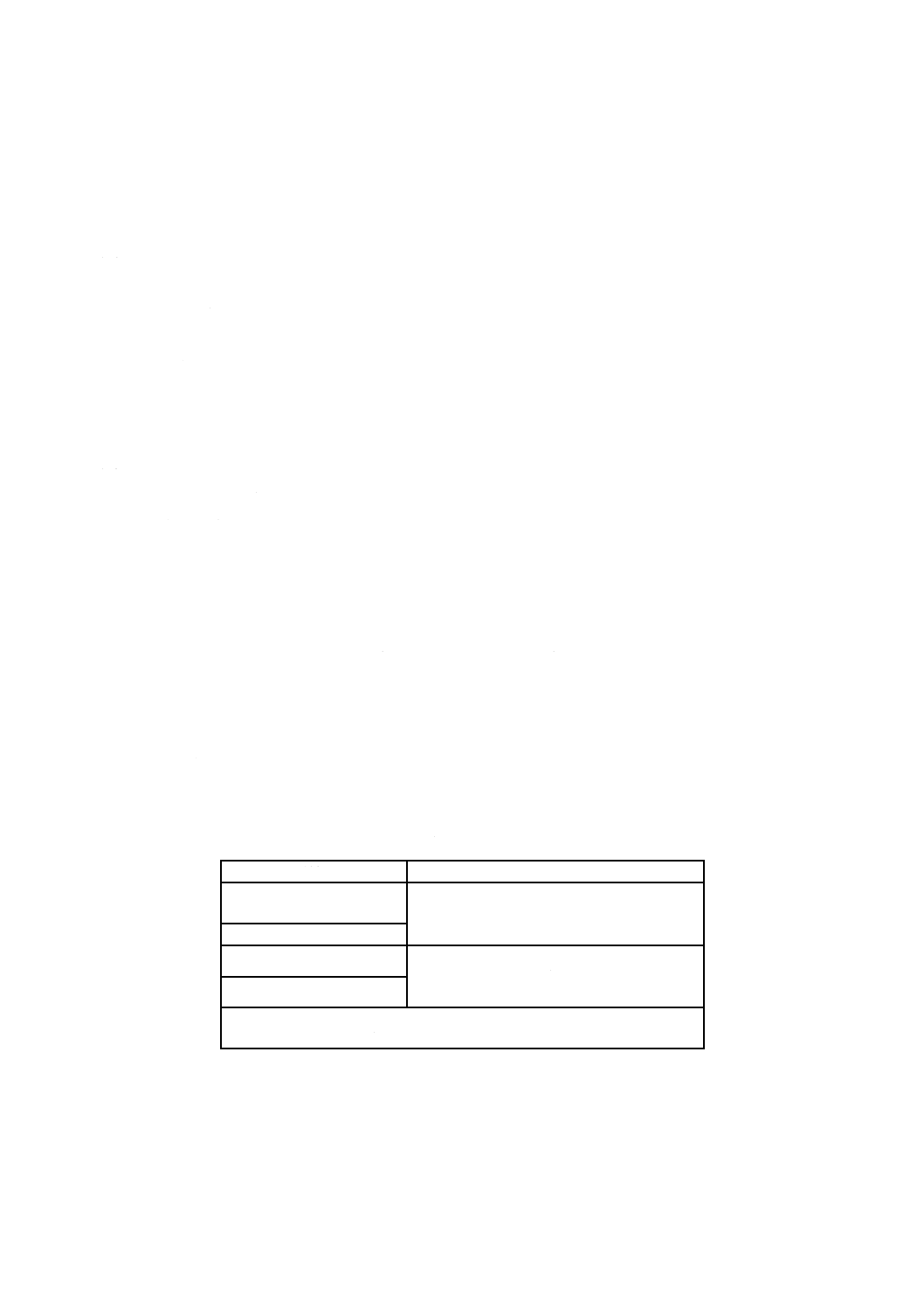

3) 加熱用試験片受け皿 耐熱材料製を用いる。平板の場合の一例を,図2に示す。

4) 冷却用水槽 加熱した試験片を水冷するために用いる水槽で,ステンレス鋼製が望ましい。

b) 試験片の作製 製品をそのまま試験片とするか,又は製品を長さ50 mm±1 mm,幅50 mm±1 mmに

切り出して試験片とする。試験片の切り出しには,顕微鏡試料作製用切断機を用い,湿式で皮膜側か

ら切断する。製品から切り出せない場合には,製品と同質の材料で製品と同一条件で作製した試験片

を用いる。この場合の試験片の寸法は,皮膜の見掛けの表面積20 cm2以上,かつ,厚さ5 mm±1 mm

の平板又は円盤とする。

c) 操作 操作は,次による。

1) 試験のための電気炉設定温度は,酸化ジルコニウムが68 %(質量分率)以上の材料については,

900 ℃±10 ℃とし,その他の材料については800 ℃±10 ℃とする。

2) 試験片を試験温度に保持された加熱炉に挿入し,炉内温度が再び試験温度に達した後,10分間±10

秒間保持して取り出し,直ちに水中に入れ急冷する。

注記 水中での急冷でなく,常温で空冷し,再び加熱炉へ挿入して上記の加熱,保持及び空冷を

10回操り返す操作を行ってもよい。

3) 急冷又は空冷した後,目視又は20倍までの拡大鏡を用いて皮膜の割れ,剝離又は浮き上がりの有無

を調べる。ただし,皮膜の切り口から1 mm以内にある欠陥は,判定に含めない。

図2−加熱用試験片(平板用)受け皿の一例

8

H 8304:2017

7.7.3

遮熱用コーティングの耐剝離性試験方法

遮熱用コーティングの耐剝離性試験方法は,JIS H 8451による。

7.8

耐食性試験

7.8.1

一般

耐食性試験は,受渡当事者間の協定によって塩水噴霧試験又は浸せき法のいずれかによって行う。

なお,必要な場合には,適切な封孔剤を用いて封孔処理を施す。

7.8.2

塩水噴霧試験

塩水噴霧試験は,JIS Z 2371による。ただし,試験片は70 mm(±1 mm)×150 mm(±1 mm)×1 mm

以上又は60 mm(±1 mm)×80 mm(±1 mm)×1 mm以上の平板とし,試験片切断機を用いて溶射加工

品から切り出した試験片,又は同寸法の基材の上に溶射成膜した試験片を用いる。受渡当事者間の協定に

よって他の寸法又は部材を用いてもよい。また,試験用塩溶液は,溶射製品の使用用途に応じて,中性塩,

酢酸塩又はキャス試験液のいずれかを用いる。試験結果の判定は,JIS Z 2371の箇条13 a)(腐食面積)又

は箇条13 b)(腐食減量)によるが,受渡当事者間の協定によって外観試験,顕微鏡写真による経過記録,

腐食の兆候が出るまでの経過時間を用いて判定してもよい。

7.8.3

浸せき法

浸せき法は,JIS H 8302の6.5(耐食性試験)による。

7.9

電気絶縁性試験

電気絶縁性は,JIS C 2110-2に規定する絶縁破壊の強さの試験方法によって,絶縁破壊電圧を7.4で求め

た皮膜の厚さで除した数値で示される絶縁破壊の強さを測定する。

8

検査

皮膜の検査は,その用途に応じて,箇条7によって試験し,箇条6の規定に適合したものを合格とする。

9

表示

全ての要求事項に適合した溶射皮膜には,検査報告書,送り状などに,次の事項を表示する。

a) 規格の名称又は規格番号

b) JIS H 8250による溶射の記号

例1 TS-APS/Al2O3-1(200)/SE:G プラズマ溶射,酸化アルミニウム−1級,200 μm,封孔処理,機

械研削

例2 TS-RF/Cr2O3(500)/HRS:C 溶棒式フレーム溶射,酸化クロム,500 μm,耐熱封孔処理,機械

切削

例3 TS-APS/NiAl 95 5(100)/DT プラズマ溶射,ニッケルアルミニウム,100 μm,加熱拡散処理(ア

ンダーコート)

TS-APS/Al2O3-2(200)/SE:G プラズマ溶射,酸化アルミニウム−2級,200 μm,封孔処理,機

械研削

c) 加工業者名又はその略号

d) 加工年月日

9

H 8304:2017

附属書A

(参考)

作業標準

A.1 溶射加工品の仕様書

溶射加工品の仕様書には,規格番号,溶射方式,溶射皮膜の種類又は記号,皮膜の厚さ,前処理方法,

後処理方法,溶射皮膜の品質評価のための試験方法及び判定基準などを具体的に記載する。

A.2 アンダーコート材料

アンダーコート材料は,JIS H 8260及びJIS H 8261に規定する溶射材料のうち,溶射加工品の使用目的

に応じて,溶射皮膜の性能が劣化しないものを用いる。

A.3 ブラスト材料

A.3.1 酸化物除去用ブラスト材料

酸化物除去用ブラスト材料は,JIS G 5903に規定する鋳鉄製グリット若しくは鋳鋼製グリット,JIS R

6111に規定するアルミナ質研削材若しくは炭化けい素質研削材,JIS A 5011-1に規定する高炉スラグ細骨

材,又はこれらと同等のものとし,材質が酸化物の除去に適するものを用いる。

A.3.2 粗面処理用ブラスト材料

粗面処理用ブラスト材料は,次による。

a) 材質は,JIS G 5903に規定する鋳鉄製グリット若しくは鋳鋼製グリット,JIS R 6111に規定するアル

ミナ質研削材若しくは炭化けい素質研削材,JIS Z 0311に規定する高炭素鋳鋼グリット,又はこれら

と同等のものとし,硬さが粗面処理に適するもので,粒度が表A.1に示すものを用いる。ただし,ブ

ラストしたとき,素地に付着しやすい物質を含まないものを用いる。

b) 形状は,角張っているものを用いる。

c) 表面は,清浄かつ乾燥していて,塩分,油,その他の異物が付着していないものを用いる。

表A.1−ブラスト材料の粒度

種類

粒度

鋳鉄製グリット又は鋳鋼製

グリット

JIS Z 0311の粒度番号070〜120の範囲のもの

又はこれらを混合したもの。

高炭素鋳鋼グリット

アルミナ質研削材

JIS R 6001-1のF20〜F180の範囲のもの若し

くはJIS Z 0312の粒度範囲0.2〜1.4 mmのも

の又はこれらを混合したもの。

炭化けい素質研削材

注記 粗面処理用ブラスト材料の粒度は,溶射加工品の材質,厚さ,皮膜厚

さなどによって適切なものを選択する。

A.4 脱脂材料

脱脂材料は,溶射加工品の素地の洗浄に適した無機溶剤又は有機溶剤を用いる。

A.5 溶射設備

10

H 8304:2017

溶射設備は,次による。

a) 脱脂洗浄設備 溶射加工品の素地に付着した油脂を適切に取り除くことができる設備。

b) 機械加工設備(切削及び研削機器) 素材の前処理において,密着性を向上させるために溝を切るな

どの加工ができる機械設備。

c) 酸化物の除去設備 溶射加工品の素地の酸化物を除去でき,溶射に適切な清浄面を得ることができる

設備。

d) ブラスト設備 最終的な前処理に使用し,酸化物を除去でき,溶射に必要な粗面化ができる設備。

e) 溶射設備 溶射加工品の素地に目的の皮膜を溶射できる設備。

f)

除じん設備 前処理作業及び溶射作業を行う場合,適切に除じんでき,労働安全衛生法の基準に沿っ

た環境を作ることができる設備。

g) 屋外作業設備 溶射材料及び装置を風雨から保護する設備,また,周辺住民に騒音及び粉じん被害を

及ぼさない設備。

A.6 溶射作業

A.6.1 被溶射物の構造,形状及び表面状態

A.6.1.1 構造及び形状

溶射加工を行う製品又は部品の構造及び形状は,次のa)〜c)に該当しないものとする。

a) 死角による溶射粒子の未達を生じるもの。

b) 変形を生じるもの。

c) 換気不良を生じるもの。

A.6.1.2 表面状態

溶射加工を行う製品及び部品は,次のa)及びb)に示す表面状態にないものを用いる。

なお,溶接ビード,端部などへの溶射作業を行う場合に必要な処置は,受渡当事者間の協定によって行

う。

a) 油脂などの著しい付着状態

b) 酸化スケール,さび,きずなどが著しい表面状態

A.6.2 前処理

A.6.2.1 一般

溶射加工品の用途目的によって,脱脂洗浄,油除去,酸化物の除去,密着強さの向上処理(ねじ切り法,

溝切り法,ローレット法,スロット法,ブラスト法,又はアンダーコート溶射)などを行う。

a) 素地表面は,適切なブラスト材を用いたブラスト処理によって,十分な清浄化処理及び粗面化処理を

行う。

b) 溶射直前に,表面は乾燥し,ほこり,油脂,酸化スケール,さびなどの汚染物質がない状態にする。

c) 用いられるブラスト材料は,その種類がいかなるものであっても,清浄かつ乾燥し,異物を含まない

ようにする。圧縮空気を使用するブラストでは,ブラスト材料又は溶射する素材表面を汚染させない

よう,使用する空気は,十分に清浄で,かつ,乾燥したものとする。

A.6.2.2 脱脂洗浄

脱脂洗浄を行う場合,溶射加工品の特性に応じて洗浄方法及び時間を具体的に定める。また,有機溶剤

の使用に当たっては,必要な防護手段を講じる。

A.6.2.3 油除去

11

H 8304:2017

鋳鉄,多孔質の素材などに油が内部まで浸透しているものに対しては,加熱して,浸透した油を除去す

る。ただし,加熱によって,素材の変質・変形が生じない温度で除去する。

A.6.2.4 酸化物の除去

溶射加工品の素地表面の酸化物は,通常,機械的方法で除去する。

酸化物除去のためのブラスト処理を行う場合,ブラスト吹き付け角度は,素地に対して30〜60°がよい。

酸化物除去のためのブラスト処理後の放置時間は,溶射加工品の特性及び環境に応じて,溶射加工品仕様

書に記載する。

なお,酸化物除去のためのブラスト処理後の酸化物の除去の評価は,JIS Z 0313の4.(目視による清浄

度の評価)によって行う。

また,再溶射の場合,旧セラミック皮膜層を完全に除去する。

A.6.2.5 密着強さの向上処理

溶射皮膜の密着強さを向上させるために,次のいずれかの,又はいくつかの処理を行う。

a) ねじ切り法

b) 溝切り法

c) ローレット法

d) スロット法

e) ブラスト法

f)

アンダーコートを溶射する方法

A.6.2.6 結露の可能性の評価

結露の可能性の評価は,JIS Z 0313の6.(結露の可能性の評価)によって行う。

A.6.3 ブラスト粗面処理

A.6.3.1 ブラスト材料の選定

ブラスト材料の材質及び粒子の大きさは,次の事項を考慮して選定する。

a) 溶射加工品の材質,厚さ及び硬さ

b) 溶射加工品のブラスト処理する部分の構造

c) 溶射加工品の大きさ

d) 溶射皮膜の種類

e) 溶射加工品の使用目的・使用条件に必要な密着強さが得られる粗面の粗さ

A.6.3.2 ブラストノズルと素地との距離

ブラストノズルと素地との距離は,素地から10〜30 cmとする。

A.6.3.3 ブラスト角度

ブラスト角度は,素地に対して60〜90°とする。

A.6.3.4 ブラスト時間

ブラスト時間は,溶射加工品の特性に応じて決める。

A.6.3.5 ブラスト材料の管理

ブラスト材料は,使用回数によってブラスト粒の破砕又は摩耗が生じたり,異物の混在が発生するため,

常に粒度分布及び汚れについて管理を行う。

A.6.3.6 ブラスト用圧縮空気の管理

圧縮空気は,圧縮比に応じて凝縮水と飽和水蒸気とに変化するため,適切な空気乾燥装置を用いて,乾

燥した空気を供給する。

12

H 8304:2017

A.6.3.7 空気圧力及び吐出量

空気圧力及びブラスト材料の吐出量は,作業効率に影響するため管理を行う。ブラスト材の粒子の大き

さ,ノズルの内径寸法及びブラストホースの寸法(直径及び長さ)などを十分に考慮して決める。また,

溶射加工品の特性に応じて溶射作業に適したものに調節する。

A.6.3.8 ノズルの交換時期

ノズルは,摩耗によってオリフィス直径が約25 %増大した場合は,必ず取り替える。

A.6.3.9 粗面比較用標準表面(板)の作製

溶射加工品への粗面処理を行うときは,表面比較用標準面(板)を作製し,それと比較することによっ

て粗面処理の限度を決定する。表面比較用標準表面(板)の表面粗さの表示は,JIS B 0601に規定する算

術平均粗さ(Ra)とし,清浄度の評価は,JIS Z 0313に規定する除せい度Sa 3による。

A.6.4 溶射

A.6.4.1 溶射施工

溶射施工は,次による。

a) 溶射施工は,素地表面が,清浄・乾燥の状態を保持し,かつ,目視によって酸化が認められない状態

を持続できる時間内に溶射を実施する。

b) 溶射加工をしない部分に対して,金属製ジグ,耐熱テープなどによるマスキングを行う。

c) 溶射方式を決定する熱源は,溶射材料及び溶射皮膜の品質特性によって,プラズマジェット(アルゴ

ン,窒素,水素,ヘリウムなど),又は炭化水素系ガス(アセチレン,プロパンなど)若しくは水素の

燃焼炎を用いる。また,溶射及び冷却に用いる空気は,清浄で乾燥したものを用いる。

d) 必要があれば,素地表面の水分除去及び溶射皮膜の熱応力緩和のため予熱する。予熱は,プラズマガ

ン又は他の適切な手段で行う。予熱及び溶射の工程を通じて,素地の酸化,変色,変形などを生じな

い温度とし,素材及び皮膜組成によって決める。

e) 溶射角度は,素地に対してできるだけ直角とし,少なくとも45°以上とする。また,溶射皮膜表面の

温度を表面温度計によって計測し,200 ℃以上にならないように溶射を行う。

f)

厚い溶射皮膜を施す場合又は特に高い密着強さが必要な場合には,皮膜の密着力を増し,浮き上がり

を防ぐため,溶射加工品の用途・特性に応じて,ねじ切り,ローレット加工,アンダーコートなどを

併用して溶射を行う。

A.6.4.2 溶射作業条件

溶射作業条件は,次による。

a) 各種圧力調整器から溶射ガンの間で使用するホースの内径及び長さは,過度の圧力低下を起こさない

よう十分に配慮する。

b) プラズマ溶射では,ノズル(陽極)及び電極(陰極)が使用時間とともに消耗してアーク電圧が低下

してくるので,電圧低下量が5 V以上にならないように注意する。

c) 使用ガスの流量計は,定期的に校正を行う。

d) 溶射に用いる圧縮空気は,溶射装置の使用条件表に示された空気圧で用いる。

e) 溶射加工品の特性に応じた溶射作業に適した空気圧で溶射を行う。

f)

溶射ガンは,点火のときに溶射加工品に溶射粒子の飛まつ(沫)がかからないような方向に向けて,

調整を行う。

g) 溶射距離は,溶射材料及び溶射方式によって決める。

h) 粗面処理後,4時間以内に溶射皮膜の一層目を施す溶射をすることが望ましい。

13

H 8304:2017

なお,その他特別な要求があるものについては,受渡当事者間の協定によって行う。

i)

各溶射層は,溶射皮膜ができるだけ均一の厚さとなるように適切な幅で重ねる。

j)

各溶射層における皮膜形成厚さは,適切な厚さが得られるように溶射ガンの移行速度を調整する。

k) 溶射終了時には,溶射加工品に溶射粒子の飛まつがかからない位置で,材料供給及びガンの作動停止

を行う。

A.6.5 溶射後の処理

A.6.5.1 一般

溶射加工品の用途目的によって,皮膜機能改善のために封孔処理,加熱処理,機械加工,化学処理など

を行う。

A.6.5.2 後処理

後処理は,次による。

a) 後処理の主な種類を,表A.2に示す。

b) 後処理は,溶射加工品の応用に必要な機能に基づいて,処理方法ごとに定める。

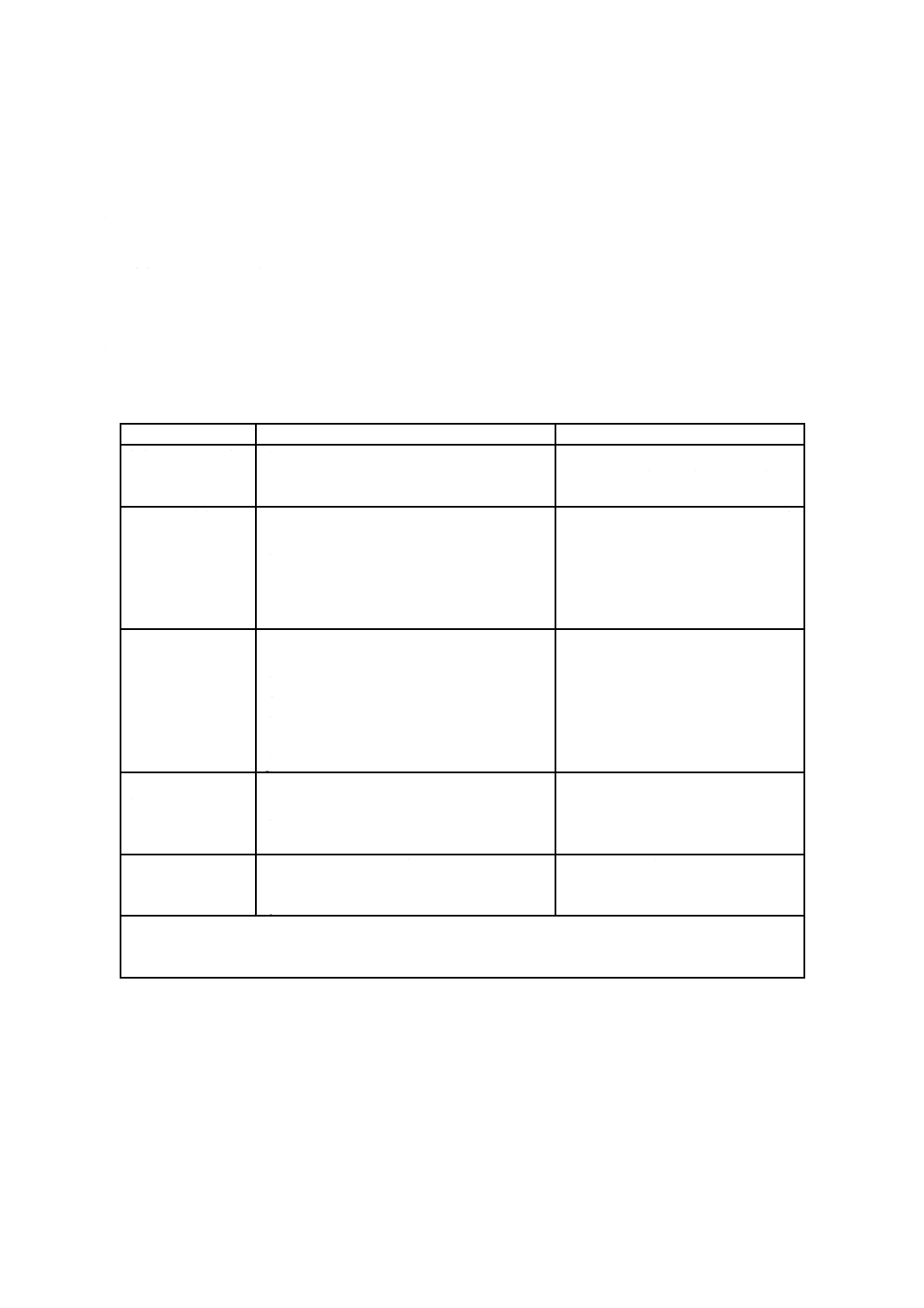

表A.2−後処理の主な種類

処理方法

改善機能

器具

封孔処理

多孔層溶射皮膜に対し,環境遮断,表面平滑及び

色相性のために,無機質又は有機質封孔剤を浸透

充塡させる。

浸せき槽,はけ塗り,スプレーエア

ーレス,真空容器など。

加熱拡散処理

表面層の改質硬化,気孔の減少,拡散浸透及び溶

融結合する。耐摩耗性,耐熱性及び耐酸化性を向

上させる。

電気誘導加熱炉,ガス炉,加熱レー

ザ真空炉,レーザ,電子ビームなど。

機械処理

表面を滑らかにし,気孔を減少させる。かん(嵌)

合精度及び仕上精度を向上させる。

湿式研削,湿式研磨,ラップ研削,

液体バレル研磨,ホーニング研磨な

ど。

化学処理

金属塩水溶液中の金属イオンを浸透析出させる,

又は反応させる。密着性及び耐食性を向上させる。

化学薬品溶液槽,洗浄槽(りん酸塩

系,クローム酸塩系など),はけ塗

りなど。

その他の処理

電気的に加速してイオン注入する,又は陽極酸化

させる。耐食性,耐摩耗性及び着色性を向上させ

る。

加熱高圧不活性炉,高出力レーザイ

オン注入装置など。

A.6.5.3 封孔処理

A.6.5.3.1 封孔処理の目的及び概要

封孔処理の目的及び概要は,次による。

a) 封孔の目的は,溶射皮膜特有の開孔を充塡することである。

b) 封孔処理は,皮膜表面の化学的な改質による方法,又は皮膜の気孔を充塡するための適切な封孔剤を

用いる方法で行う。封孔剤は,皮膜形成後,速やかに塗布する。

A.6.5.3.2 封孔処理作業

封孔処理作業は,次による。

a) 封孔処理剤の塗布量は,溶射皮膜の品質及び封孔処理剤の組成に応じて適切に定める。

b) 各種タンクなど,密閉された容器内での封孔処理作業は,有機溶剤中毒,一酸化炭素中毒,酸素欠乏

などの予防面から十分な安全衛生対策を講じる。

14

H 8304:2017

A.6.5.3.3 封孔処理剤

封孔処理剤は,次に適合するものを用いる。また,封孔処理剤の主な種類を,表A.3に示す。

a) 適正な浸透性能をもち,溶射皮膜中に十分浸透する。

b) 乾燥又は固化後,化学薬品及び溶剤に溶けにくく,溶射皮膜の保護機能がある。

c) 溶射皮膜に受ける機械的作用に対して耐えられる。

d) 溶射皮膜の使用温度に対して耐久性がある。

e) 食品に関する用途に使用される溶射皮膜に施す場合は,食品衛生上,無害である。

f)

取扱い及び封孔処理作業に対して安全である。

g) 溶射皮膜及び素地を劣化させない。

表A.3−封孔処理剤の主な種類

封孔剤特性

封孔剤の種類

処理方法

乾燥しない封孔剤

a) ワックス類(植物性,鉱物性)

b) 潤滑油類 (植物性,鉱物性)

90 ℃に溶射皮膜を加熱して浸透させ

る。竹,木,金属材料などの平ごてを

用いる。

大気中で自然乾燥

する封孔剤

a) 常温形フェノール樹脂類

b) 常温形エポキシ,フェノール樹脂類

c) 常温形ビニール樹脂類

d) 常温形ポリエステル樹脂類

e) 常温形シリコン樹脂類

f) 常温形ポリウレタン樹脂類

浸せき,はけ塗り,スプレー塗布,真

空含浸などを行う。

焼付け型の封孔剤

a) フェノール樹脂類

b) エポキシ,フェノール樹脂類

c) エポキシ樹脂類

d) ポリエステル樹脂類

e) シリコン樹脂類

f) ふっ素樹脂類

g) フラン樹脂類

浸せき,はけ塗り,スプレー塗布,エ

ヤーレス,静電塗装などで塗布し,焼

成炉(加熱乾燥炉)に入れる。

触媒反応型の封孔

処理

a) エポキシ樹脂類

b) ポリエステル樹脂類

c) ポリウレタン樹脂類

d) フラン樹脂類

浸せき,はけ塗り,エヤーレス塗り及

びスプレー塗布を行った後,竹,木,

金属材料などの平ごてを用いる(加熱

炉などを用いないときに用いる。)。

その他の封孔剤

a) ナトリウムけい酸塩類

b) エチルけい酸塩類

c) 嫌気性メタクリル酸類

浸せき,はけ塗りなどを行う。

注記 封孔処理剤は,溶射直後,できる限り速く封孔浸透させることが望ましい。封孔剤成膜を放置すると,

結露の可能性があり,汚れた汚染物(ごみ)などが気孔の孔に入りやすい。封孔処理剤には,顔料(染

料)などが含まれている場合があるが,浸透性をよくするために同一溶剤でうすめて使用する。

A.6.5.4 機械加工による溶射皮膜の仕上げ処理

機械加工による溶射皮膜の仕上げが必要なときは,研削仕上げをする。

A.7 屋外溶射作業

屋外溶射作業は,次の条件で行う。

a) 溶射設備,溶射材料などの仮設置場,仮設電源,仮設休憩場などを設ける。

15

H 8304:2017

b) 溶射作業中に発生する粉じん,ヒュームなどの防護のための仮設物を設ける。

c) 屋外作業では,溶射材料,溶射設備など保持状態が天候によって左右され,溶射加工品の皮膜品質へ

悪影響を及ぼすことから,安全な保護シートなどで,風雨にさらされない保護対策を講じる。

d) 飛散するブラスト材料,溶射フレーム,火花などからの防御措置を行う。

e) 溶射に使用したブラスト廃材などは,所定の場所で処置する。

f)

溶射加工品が大型の構造物の場合,仮設足場はブラスト,溶射作業などに支障がないようにする。

A.8 安全衛生管理措置

溶射作業を行うには,関係法令を遵守し,常に安全及び衛生に注意する。特に注意する項目を,次に示

す。

a) ブラスト作業及び溶射作業では,粉じん,溶射フレーム,ヒューム,ガスなどが発生するため,これ

らを十分処理することができる集じん設備,防災シートなどを備える。溶射施工場所及び通気性の悪

いところでは,溶射作業中温度上昇,酸素欠乏,一酸化炭素発生などに対応するため,事前にその対

策を講じる。

b) ブラスト及び溶射作業を行うときは,作業者は,発生する粉じん及び溶射フレームから保護するため

のマスク,遮光面,保護めがね,保護手袋,耳栓などを必ず着用する。

c) プラズマ溶射装置の配電ターミナル及び配線部分は,感電防止のために,電気絶縁物で防護し,外部

に露出させない。また,接地も適切に行う。

16

H 8304:2017

附属書B

(参考)

耐摩耗試験

B.1

要旨

研磨紙を張り付けた摩擦輪で皮膜を摩擦し,皮膜質量の減少,皮膜厚さの減少又は素地の露出によって,

皮膜の耐摩耗性を調べる。

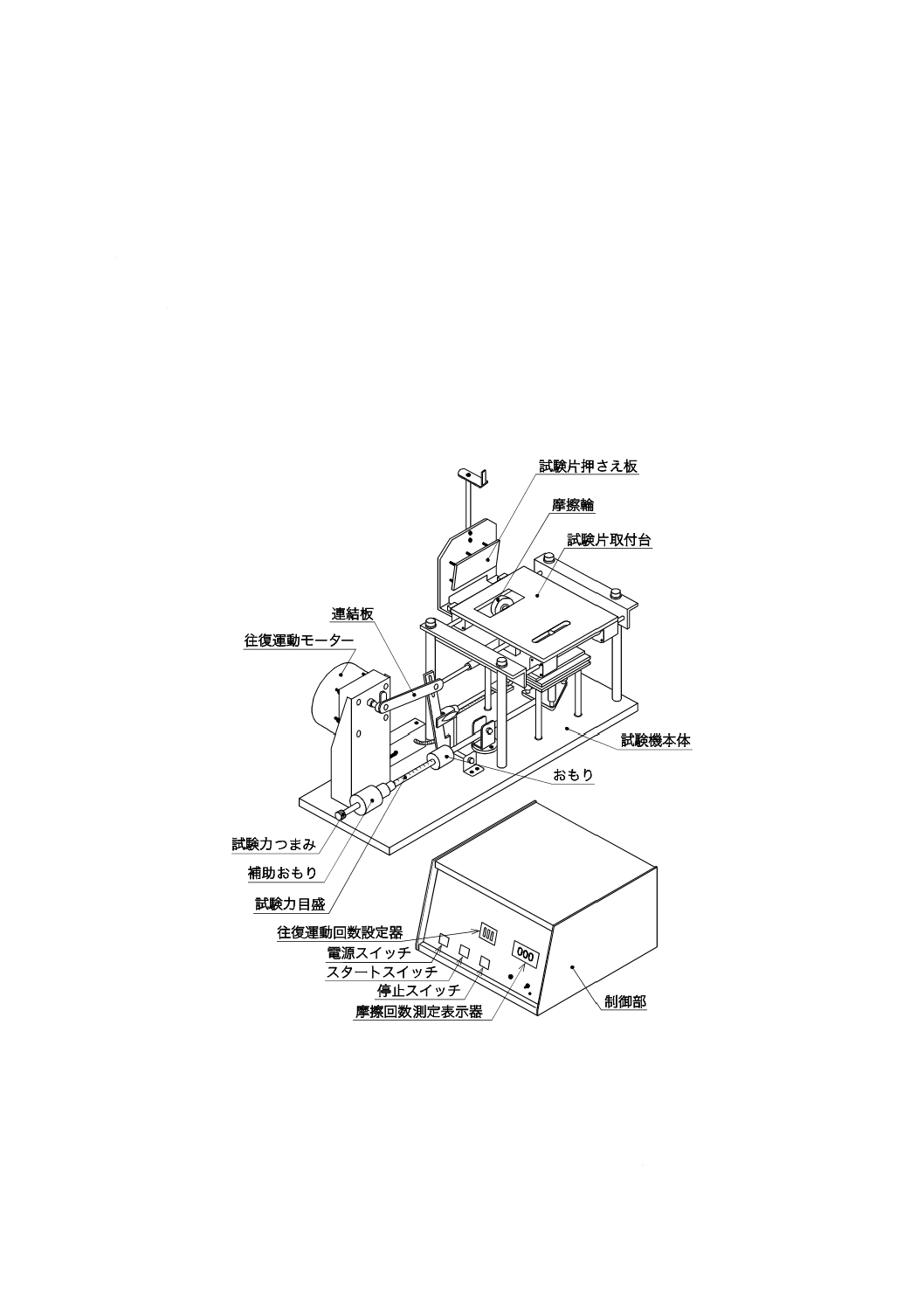

B.2

装置

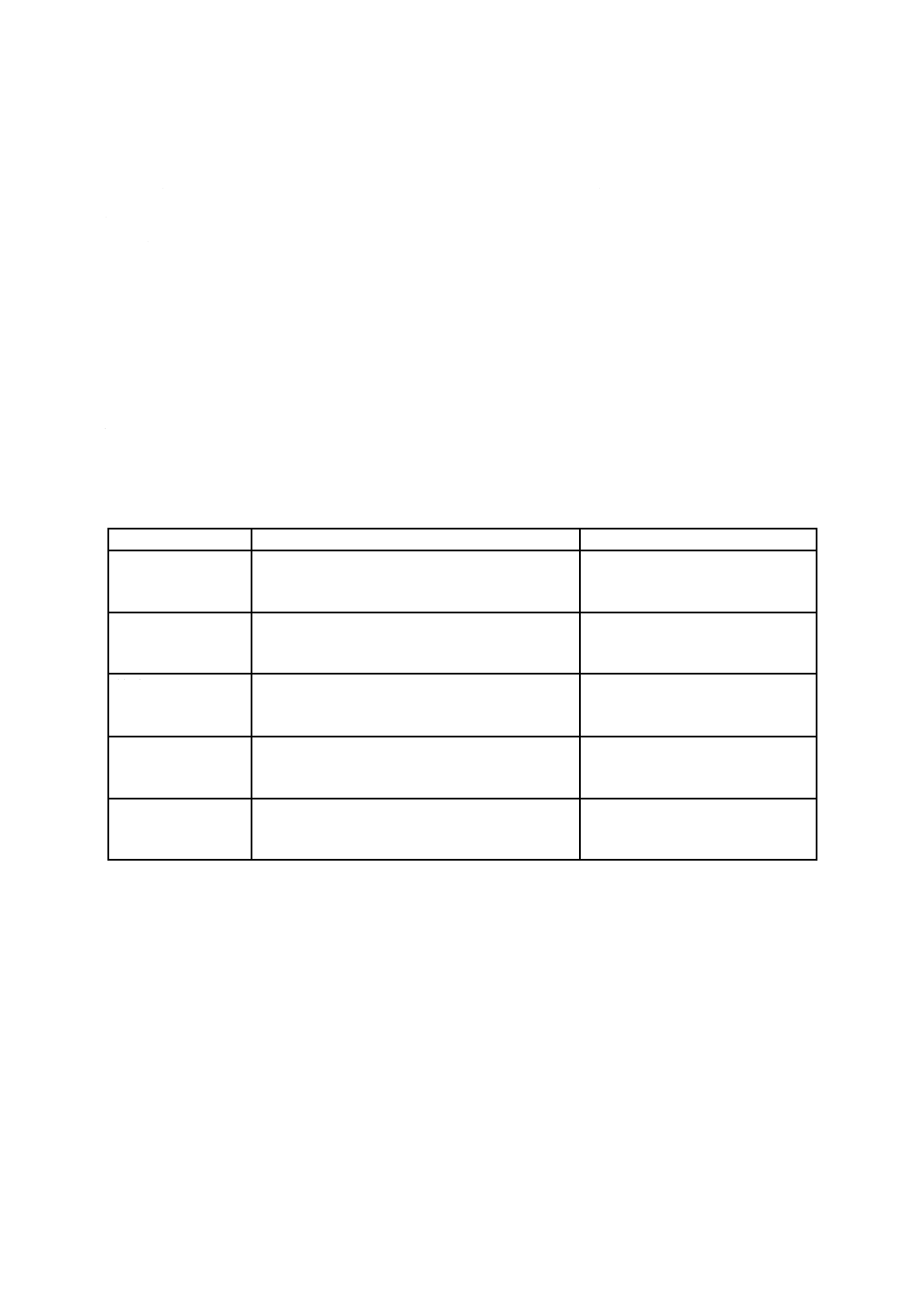

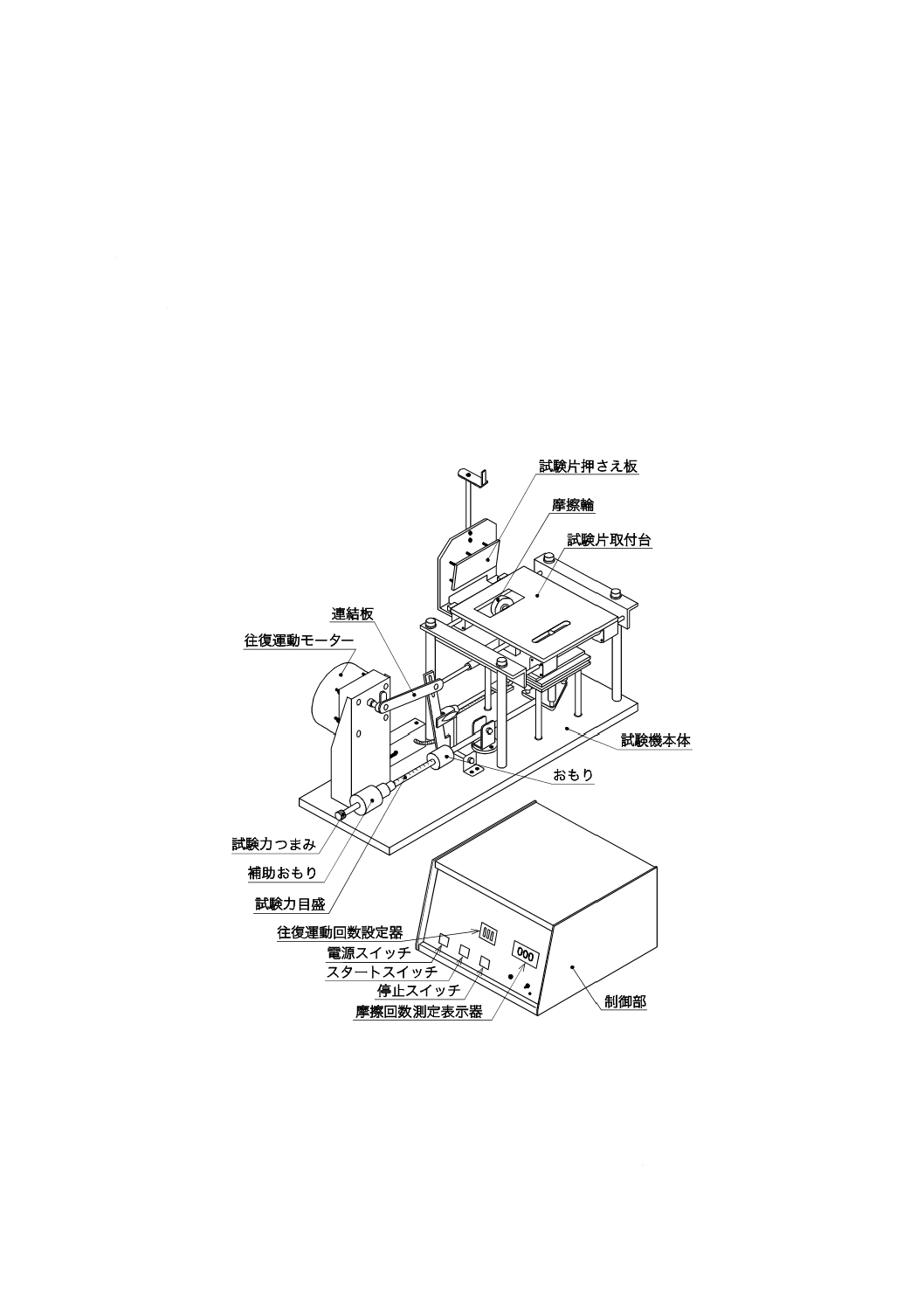

装置は,試験片取付台,摩擦輪,往復運動機構,試験力負荷機構,往復運動回数読取器などによって構

成される。試験装置の例を図B.1に示す。

図B.1−往復運動摩耗試験機の例

a) 試験片取付台 摩擦輪との摩擦往復運動において試験片が動かないように試験片を確実に固定できる

もの。また,試験片又は研磨紙からの脱落粉が,試験中に試験面に残存しないもの。この際,吸引装

置などを用いて脱落粉を除去してもよい。

b) 摩擦輪 直径50 mm及び幅12 mmの円筒で,試験片を新しい研磨紙面で摩擦するようにするため,1

17

H 8304:2017

回の往復運動ごとに正確に0.9°回転する自転装置がついているもの。

c) 往復運動機構 毎分60 DS(DSは,Double strokeの略で,摩擦輪の一往復のこと。)30 mmのストロ

ークで,試験面の摩擦を均一に行うことができるもの。

d) 試験力負荷機構 摩擦輪と試験片との間に29.4 Nまでの試験力をかけられるもの。

なお,試験力を任意に可変できるものが望ましい。

e) 往復運動回数読取器 摩擦輪と試験片との間の往復運動回数を正確に読み取ることができるもの。自

動停止装置と連動して停止するものが望ましい。

f)

研磨紙 摩擦輪に張り付ける研磨紙は,JIS R 6252に規定するGC又はWAの研磨紙で,裏面に接着

剤を付けたものであり,その粒度がP240,P280又はP320のもの。

なお,この研磨紙は,12 mm×158 mmに裁断して用いる。また,研磨紙は,同じロットのものを使

用し,研磨紙のばらつきによる誤差を少なくする。

B.3

試験片

試験片は,JIS H 8503の4.(試料)によって調製する。

B.4

評価方法及び試験条件

皮膜質量の減少,皮膜厚さの減少又は素地の露出のいずれの方法によって耐摩耗性を評価するかは,受

渡当事者間の協定による。また,試験条件は,受渡当事者間の協定による。

試験条件は,皮膜の性能,用途などが多岐にわたるので,一定の条件を規定できないが,望ましい条件

を表B.1に示す。

表B.1−試験条件

試験力

N

研磨紙の粒度

14.7〜24.5

P240,P280,P320

B.5

操作

操作は,次の手順による。

a) 研磨紙を摩擦輪の円筒に沿ってちょうど1回転するように,正確に,かつ,滑らかに巻き付ける。

b) 試験片を試験片取付台に固定し,受渡当事者間の協定による試験力及び研磨紙によって,皮膜の予備

研磨を行う。

なお,試料の表面は,素地又は溶射条件によって必ずしも一定でないので,面を調整するためだけ

に行う。往復運動回数は,50〜100 DS程度を行うとよい。

c) 試験片を試験片取付台から外し,皮膜の表面を柔らかい布で清浄にした後,次の操作を行う。

1) 皮膜質量の減少によって耐摩耗を評価する場合は,試験片の質量を,0.1 mgの桁まで読み取ること

ができる化学はかりで測定する。

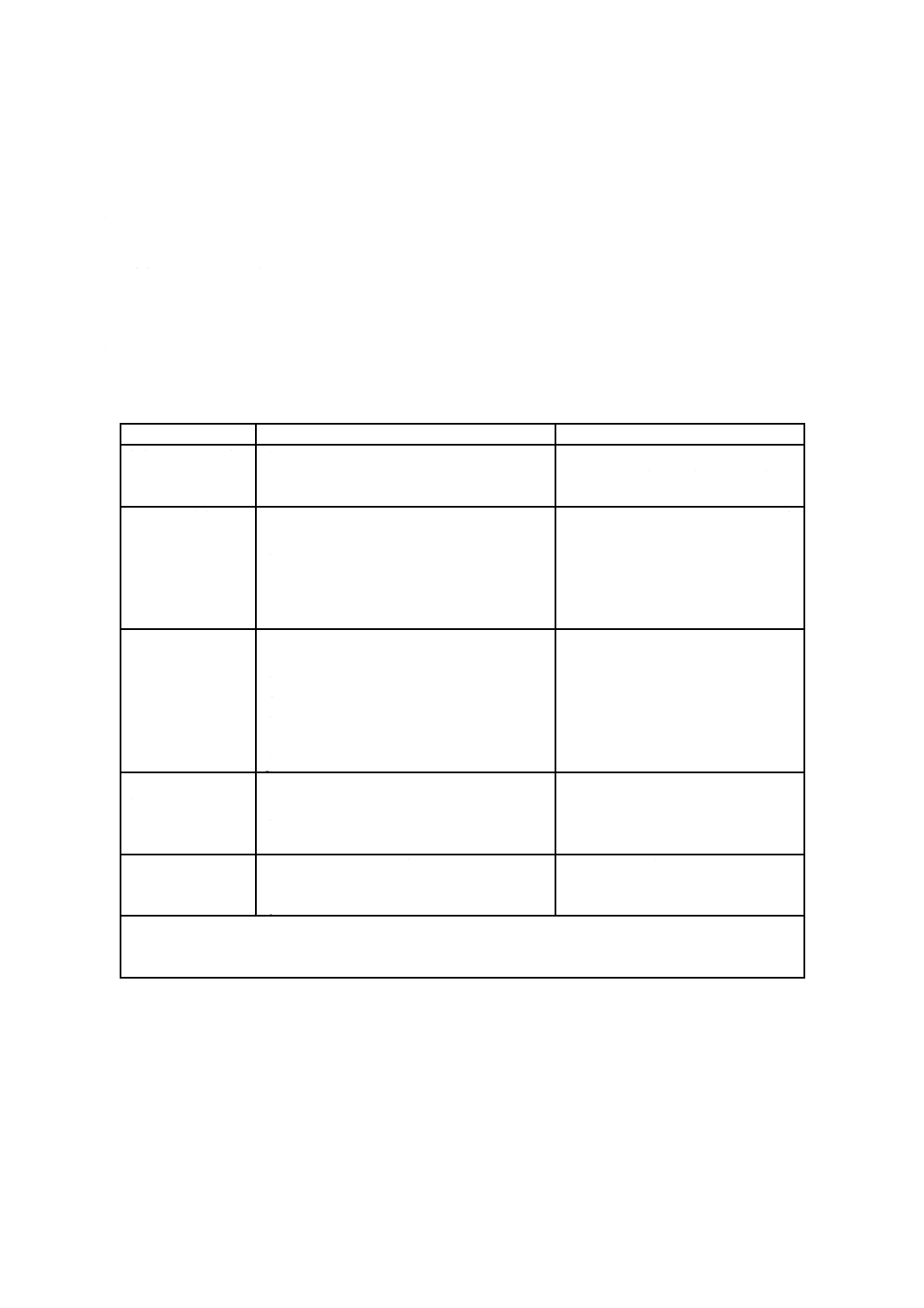

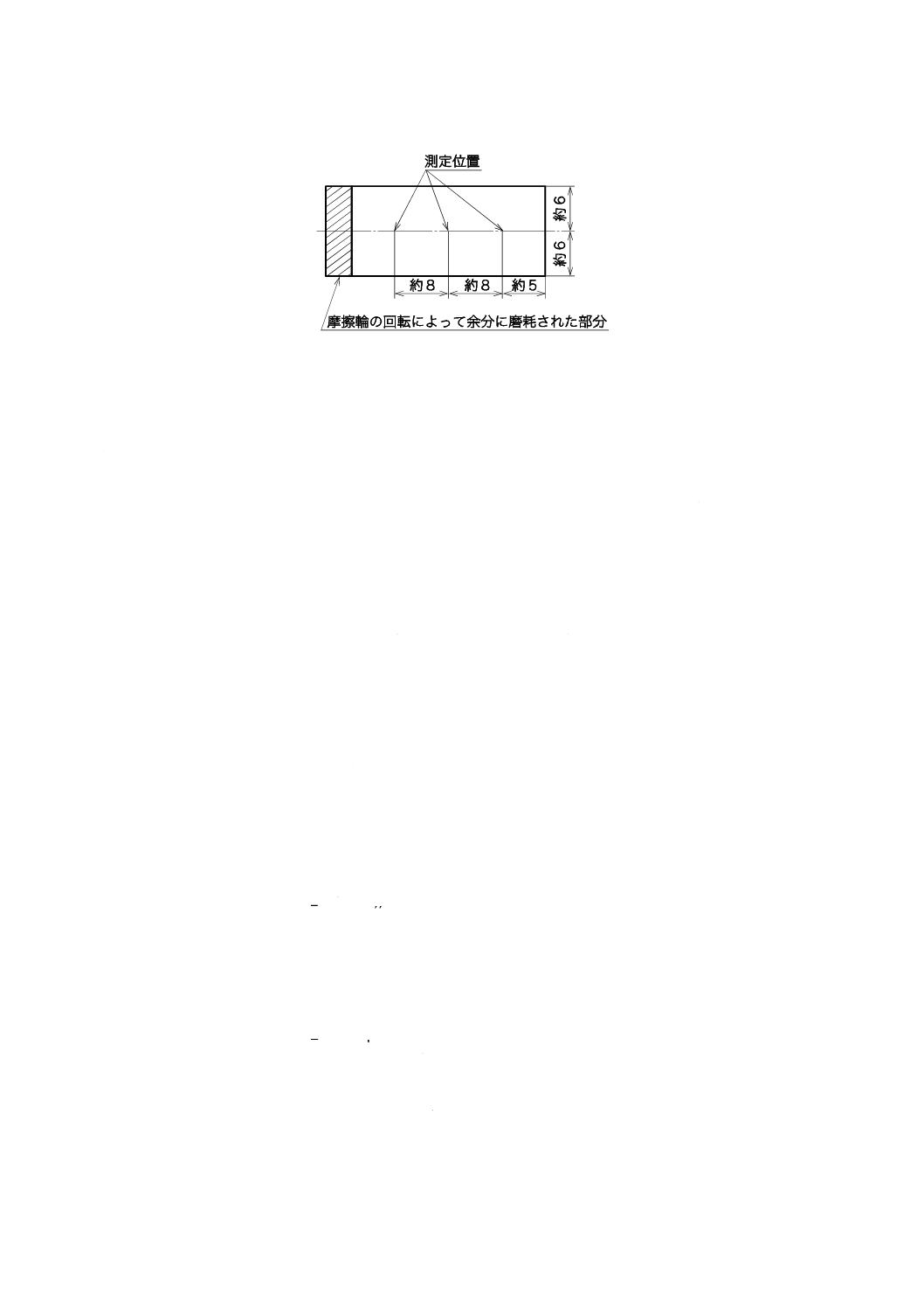

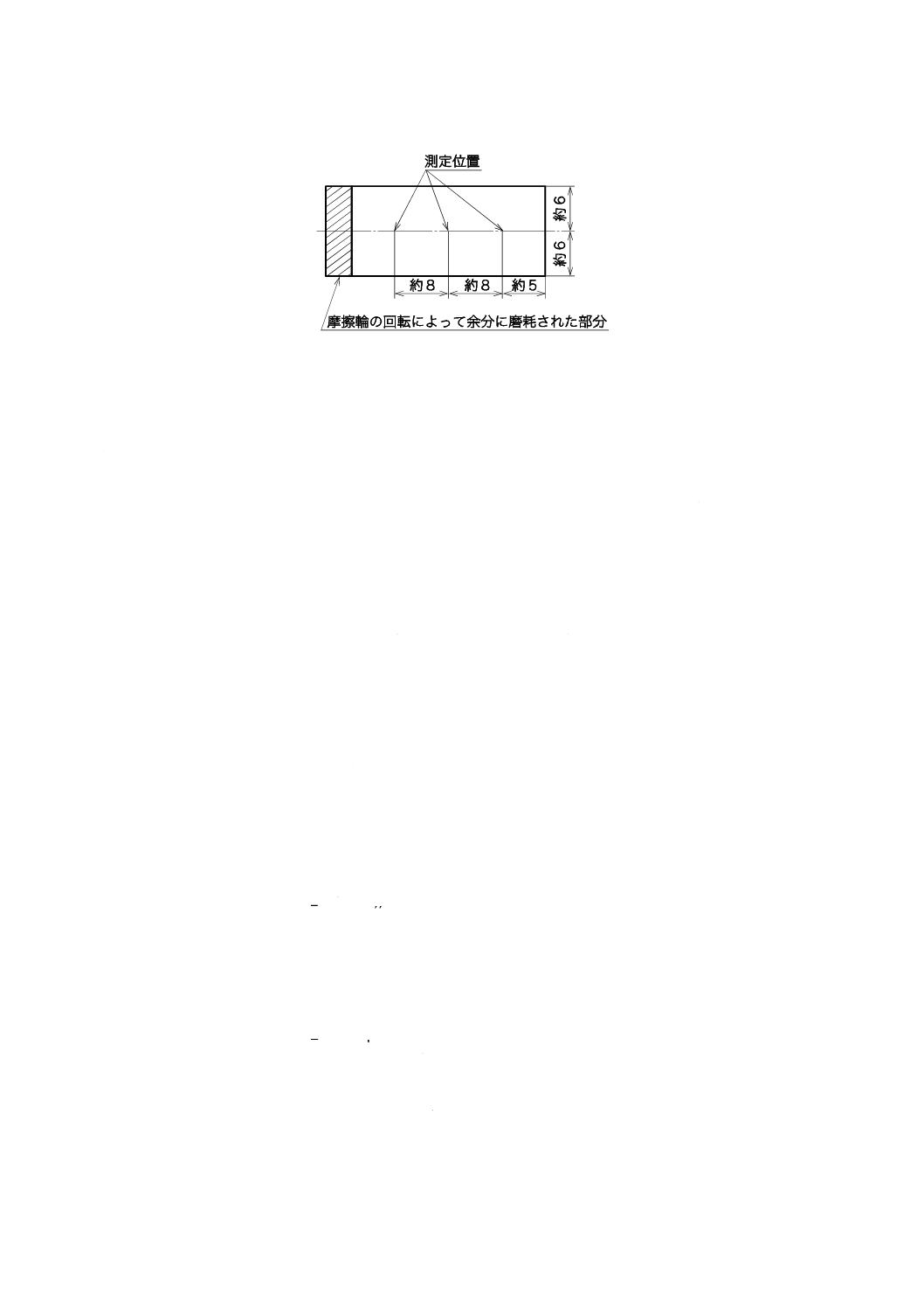

2) 皮膜厚さの減少によって耐摩耗を評価する場合は,皮膜厚さを厚さ測定器を用いて図B.2に示す3

か所で測定する。厚さ測定器は,非破壊式のものを使用するのが望ましい。

18

H 8304:2017

単位 mm

図B.2−厚さ測定器を用いた場合の厚さ測定位置

3) 素地の露出によって耐摩耗を評価する場合は,素地の露出がないことを確認する。

d) 予備研磨面が摩擦されるように摩擦する位置を変えずに,再び試験片を試験片取付台に固定する。

e) 受渡当事者間の協定による試験力及び研磨紙によって摩擦試験を行い,次の場合に摩擦試験を終了す

る。

1) 試験片の質量を,0.1 mgの桁まで読み取ることができる化学はかりで測定し,減少量が10 mg以上

になったとき。

2) 皮膜厚さを厚さ測定器を用いて図B.2に示す3か所で測定し,皮膜厚さの平均値の減少量が明らか

に,厚さ測定器によって測定できる量になったとき。厚さ測定器は,非破壊式のものを使用するの

が望ましい。

3) 素地(図1参照)が露出したとき。摩耗量が少ない試料の場合には,400 DSを1サイクルとし,素

地の露出の有無を肉眼によって確認して,摩耗の状態を把握する。このサイクルを素地が露出する

まで繰り返す。また,素地の観察のため試験片を試験片取付台から外した後,摩擦試験継続する場

合は,研磨面が摩擦されるように摩擦する位置を変えずに,再び試験片を試験片取付台に固定する。

なお,試験に際し研磨紙の摩擦面は,再使用してはならない。研磨紙は,400 DSを限度とし,こ

れに達したものは,直ちに交換する。

B.6

耐摩耗性の求め方

耐摩耗性の求め方は,次による。

a) 皮膜質量の減少によって耐摩耗を評価する場合の耐摩耗性は,次の式によって算出する。

)

(

2

1W

W

N/

WR

−

=

ここに, WR: 耐摩耗性(DS/mg)

N: 摩耗試験終了時の往復運動回数(DS)

W1: B.5 c) で得た予備研磨後の試験片の質量(mg)

W2: B.5 e) で得た摩耗試験終了時の試験片の質量(mg)

b) 皮膜厚さの減少によって耐摩耗を評価する場合の耐摩耗性は,次の式によって算出する。

)

(

2

1t

t

N/

WR

−

=

ここに, WR: 耐摩耗性(DS/mm)

N: 摩耗試験終了時の往復運動回数(DS)

t1: B.5 c) で得た予備研磨後の皮膜厚さの平均値(mm)

t2: B.5 e) で得た摩擦試験終了時の皮膜厚さの平均値(mm)

c) 素地の露出によって耐摩耗を評価する場合の耐摩耗性は,あらかじめ受渡当事者間で取り決めた往復

運動回数(DS)で素地の露出を確認したときの回数を求める。この際,摩擦輪の回転によって余分に

19

H 8304:2017

摩耗された部分を除外する。

参考文献 JIS A 5011-1 コンクリート用スラグ骨材−第1部:高炉スラグ骨材

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

JIS G 5903 鋳造ショット及びグリット

JIS H 8503 めっきの耐磨耗性試験方法

JIS R 6001-1 研削といし用研削材の粒度−第1部:粗粒

JIS R 6111 人造研削材

JIS R 6252 研磨紙

JIS Z 0311 ブラスト処理用金属系研削材

JIS Z 0312 ブラスト処理用非金属系研削材

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法