H 8200:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本溶射協会(JTSS)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 8200:1998は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

H 8200:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ····················································································································· 1

2. 分類 ··························································································································· 1

3. 定義 ··························································································································· 1

a) 一般 ··························································································································· 1

b) 材料及び設備 ·············································································································· 5

c) 前処理 ························································································································ 9

d) 施工 ························································································································· 10

e) 後処理 ······················································································································· 12

f) 検査及び試験 ·············································································································· 12

g) 安全衛生 ···················································································································· 17

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 8200:2006

溶射用語

Thermal spraying terms

1. 適用範囲 この規格は,溶射に関する主な用語及び定義について規定する。

2. 分類 溶射用語は,次の7部門に分類する。

a) 一般

b) 材料及び設備

c) 前処理

d) 施工

e) 後処理

f)

検査及び試験

g) 安全衛生

3. 定義 この規格で用いる主な用語の定義は,次による。

なお,参考のために対応英語を示す。

備考1. 用語の一部に丸括弧“( )“を付けてある場合は,丸括弧の中の用字を含める用語と,丸括

弧の中の用字を省略した用語の二通りあることを示す。

2. 用語の読みが紛らわしいものについては,用語の下に括弧で読みを示す。

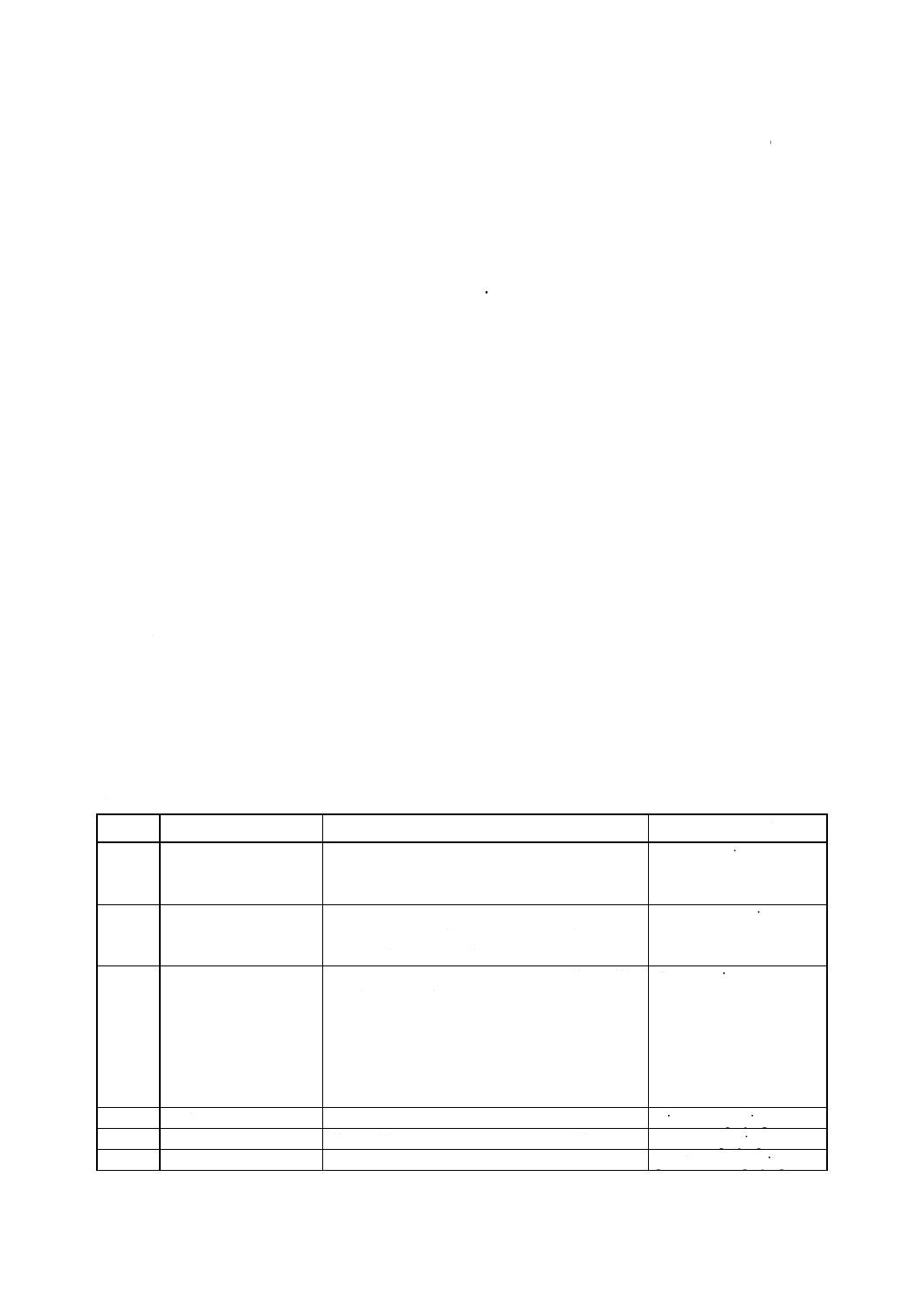

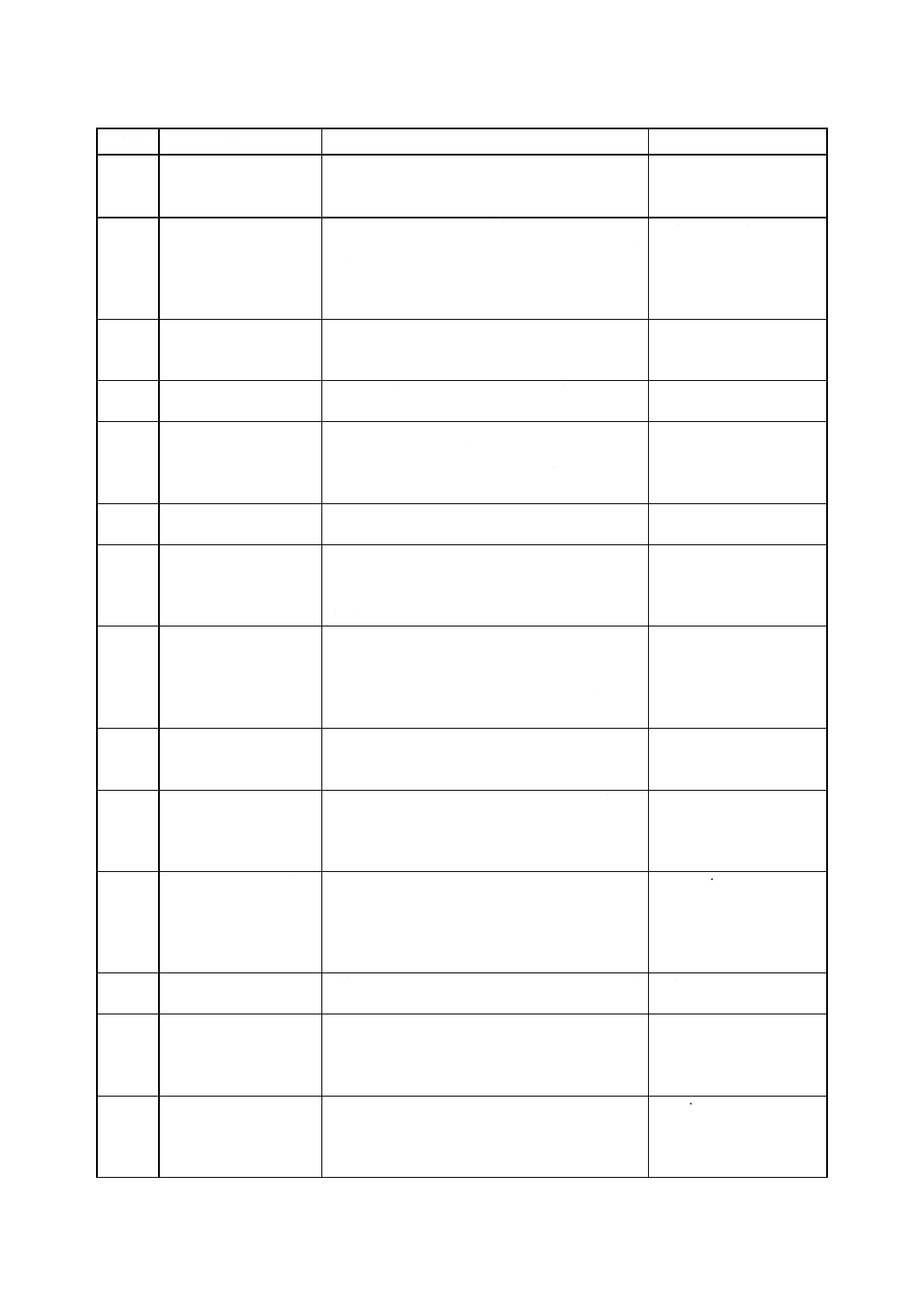

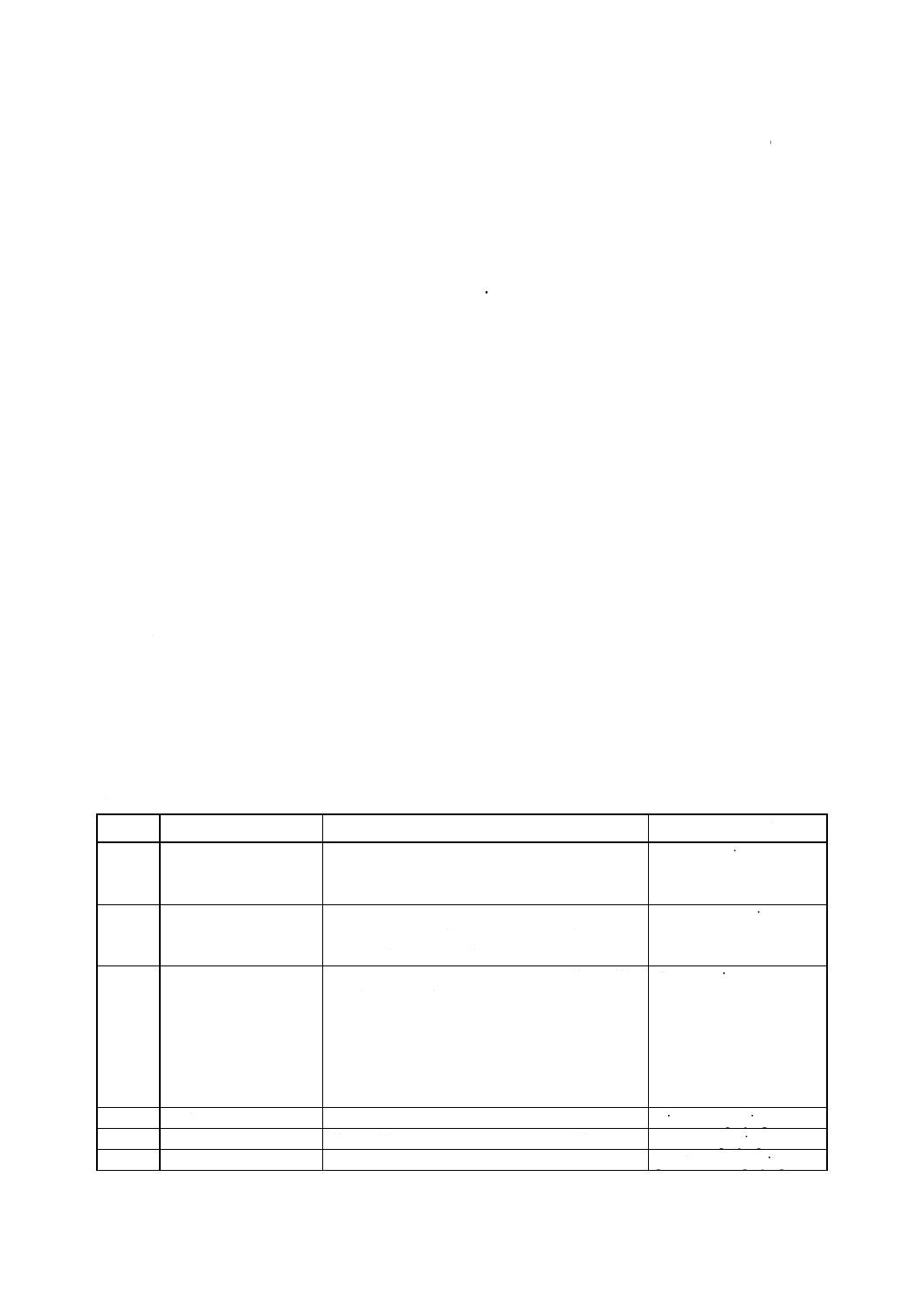

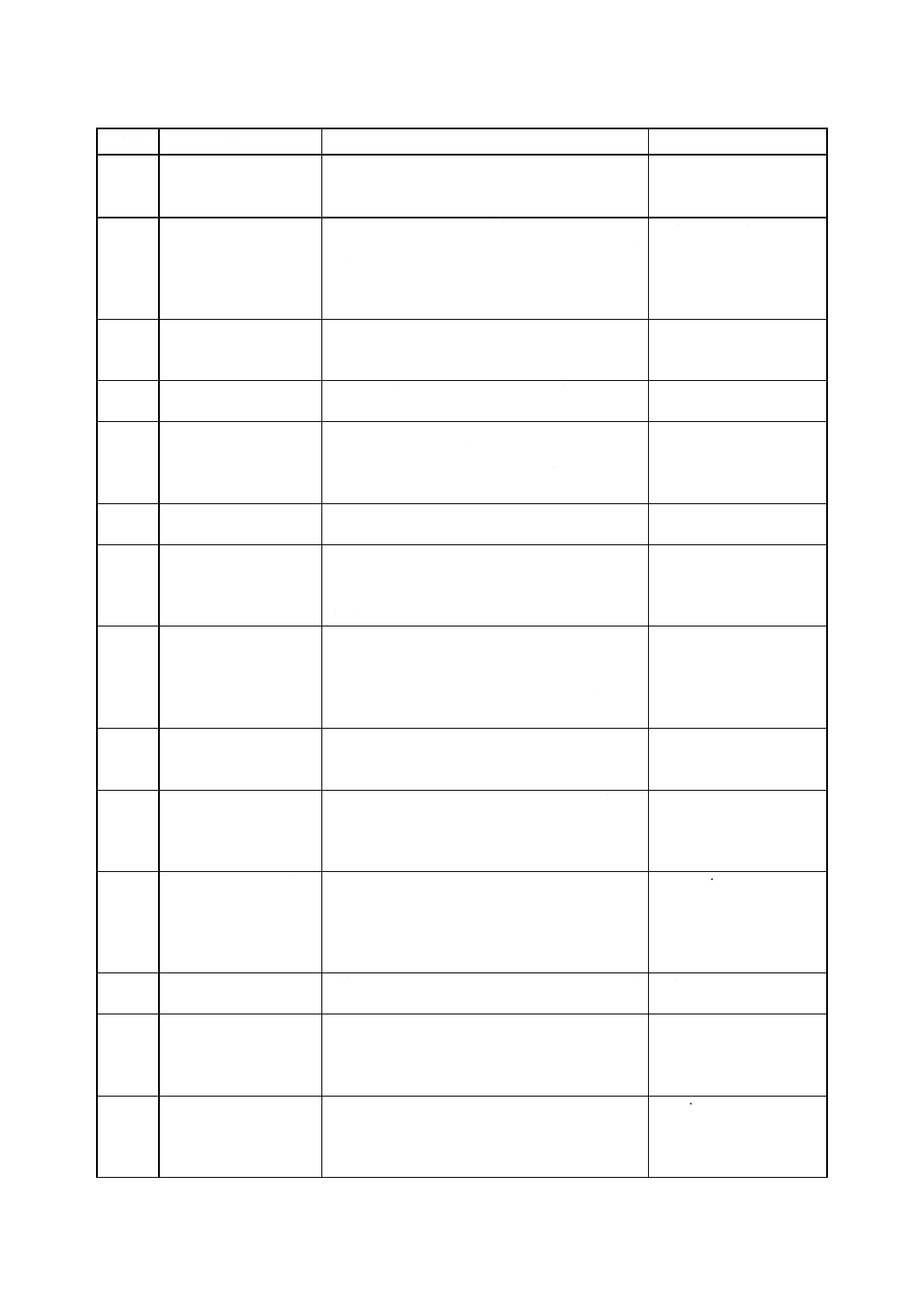

a) 一般

番号

用語

定義

対応英語(参考)

1001

溶射

燃焼又は電気エネルギーを用いて溶射材料を溶融

又はそれに近い状態にした粒子を基材に吹き付け

て皮膜を形成すること。

thermal spraying

1002

ガス式溶射

酸素と可燃性ガスとの燃焼炎又は爆発のエネルギ

ーを用いて行う溶射の総称。ガス式溶射には,フ

レーム溶射及び爆発溶射がある。

oxygen fuel spraying

1003

フレーム溶射

酸素と可燃性ガスとの燃焼炎を用いて線状,棒状

又は粉末状の溶射材料を加熱し,溶融又はそれに

近い状態にして基材に吹き付けて皮膜を形成する

溶射。溶射粒子の加速に圧縮空気のジェットを用

いる場合がある。フレーム溶射には,溶線式フレ

ーム溶射,溶棒式フレーム溶射,粉末式フレーム

溶射及び高速フレーム溶射がある。

flame spraying

1004

溶線式フレーム溶射

線状の溶射材料を用いて行うフレーム溶射。

wire flame spraying

1005

溶棒式フレーム溶射

棒状の溶射材料を用いて行うフレーム溶射。

rod flame spraying

1006

粉末式フレーム溶射

粉末状の溶射材料を用いて行うフレーム溶射。

powder flame spraying

2

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

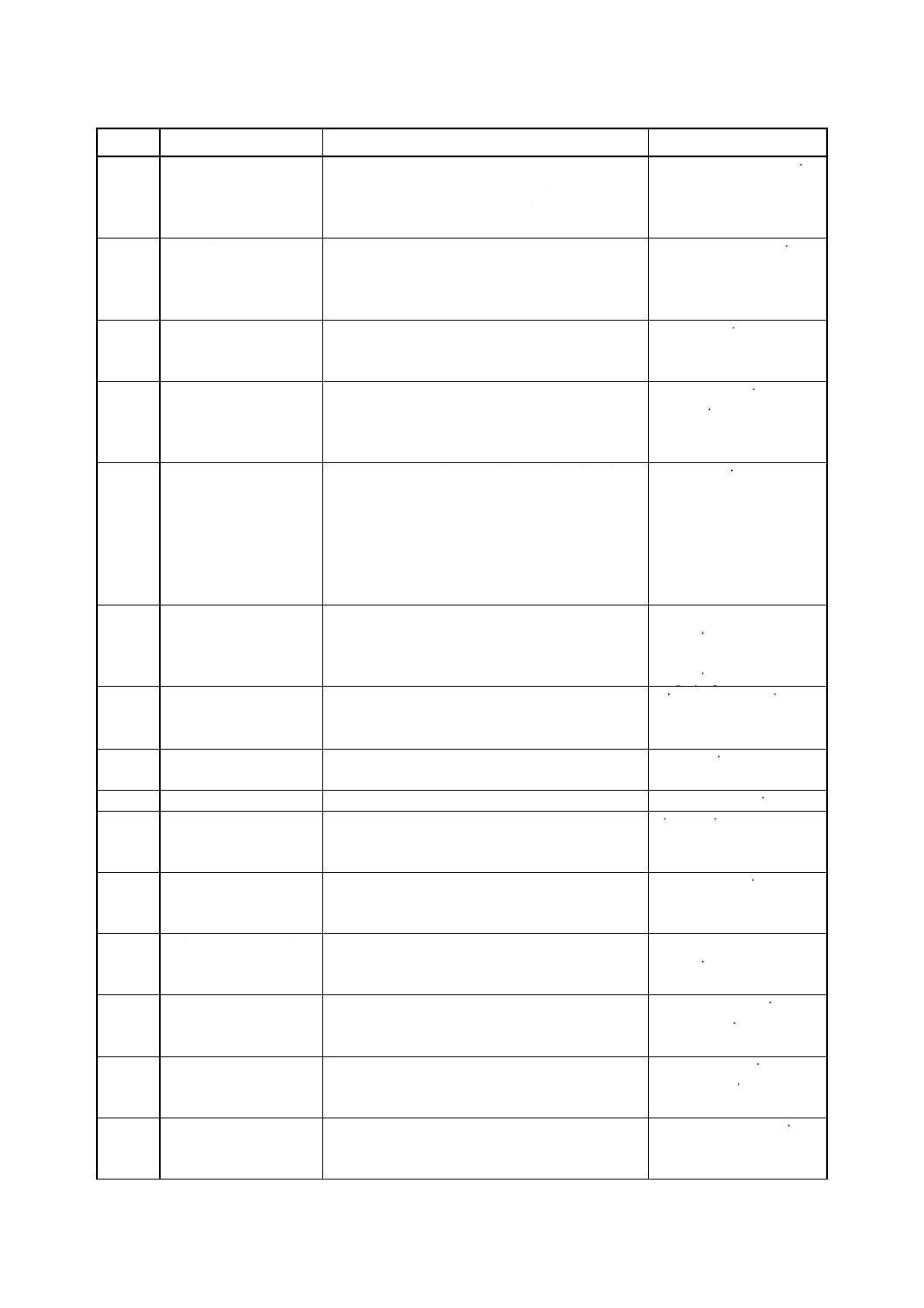

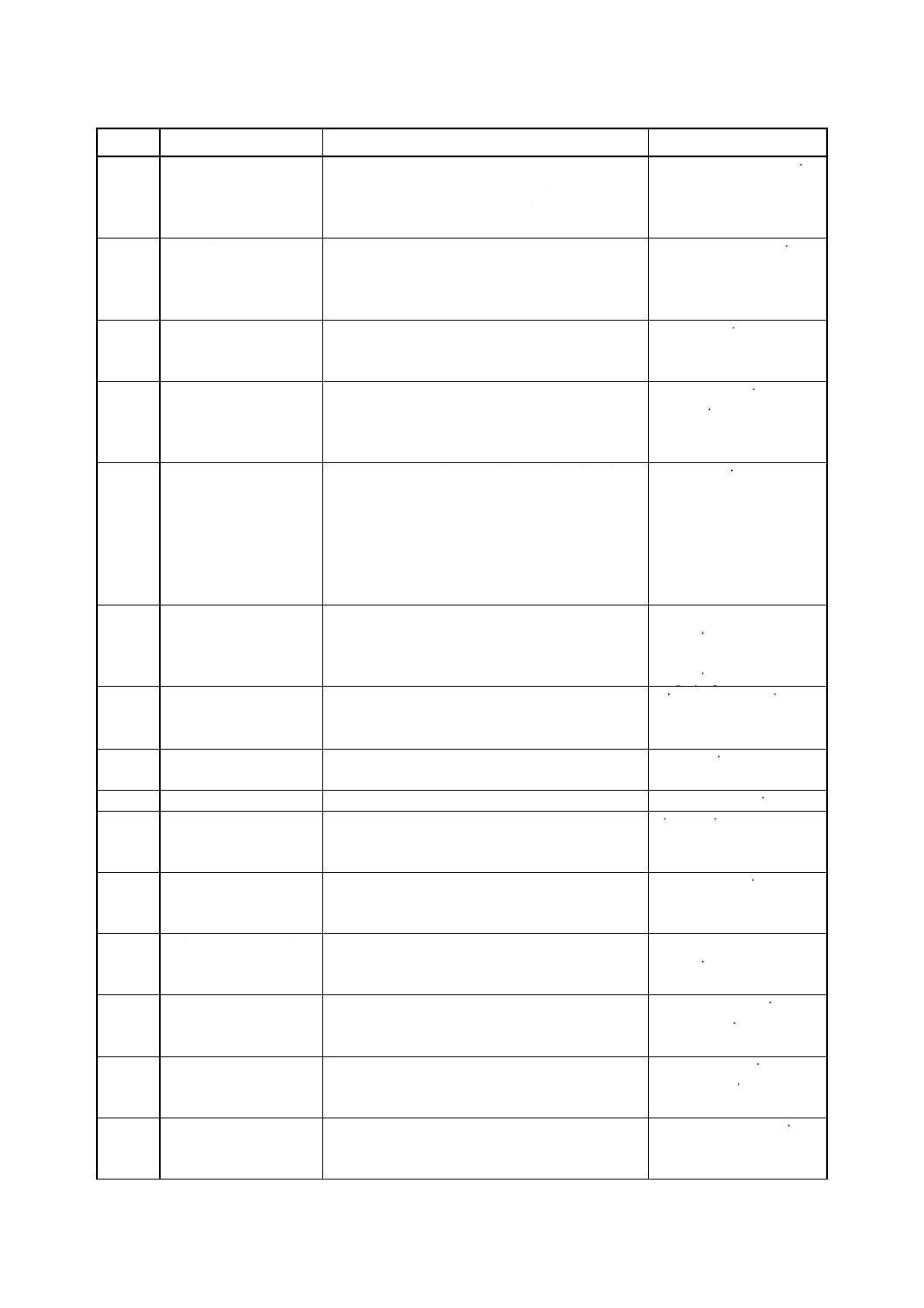

番号

用語

定義

対応英語(参考)

1007

高速フレーム溶射

燃焼炎を熱源とするフレーム溶射法の一種。燃焼

室の圧力を高めることによって,連続燃焼炎であ

りながら爆発炎に匹敵する高速火炎を発生させ

る。

high velocity flame spraying

1008

爆発溶射

溶射ガンの中で酸素と可燃性ガス(アセチレンな

ど)との混合ガスの爆発エネルギーを用い,高速

で溶射材料を基材に吹き付けて皮膜を形成する溶

射。

detonation flame spraying

1009

電気式溶射

電気エネルギーを用いて行う溶射の総称。

電気式溶射には,アーク溶射,プラズマ溶射及び

線爆溶射,レーザ溶射がある。

electric spraying

1010

アーク溶射

2本の金属ワイヤ(溶射材料)の間にアーク放電

を発生させ,この放電エネルギーで金属ワイヤを

溶融し、圧縮空気によって微粒化した溶射材料を

基材に吹き付けて皮膜を形成する溶射。

electric arc spraying,

arc spraying

1011

プラズマ溶射

不活性ガスを通電し、発生させたプラズマジェッ

トを用いて溶射材料を基材に吹き付けて皮膜を形

成する溶射。溶射材料は,主として粉末状である。

プラズマ溶射には,作動ガスにアルゴン,ヘリウ

ム,窒素,水素などを用いる方式と,水の熱分解

によって生じる酸素イオン及び水素イオンを用い

る水プラズマ溶射とがある。

plasma spraying

1012

水プラズマ溶射

プラズマ溶射ガンの中に供給した水がアークによ

る熱分解によって生じる酸素イオンと水素イオン

を作動ガス体とするプラズマ溶射。

water stabilizer plasma

spraying,

liquid-stabilized plasma

spraying

1013

線爆溶射

線状の金属の溶射材料を瞬間的通電によって爆発

的に溶融,飛散させ,その微粒子を基材に吹き付

けて皮膜を形成する溶射。

wire explosion spraying

1014

レーザ溶射

レーザを熱源とする,ロッド,ワイヤ形状の材料

を用いた溶射。

laser spraying

1015

減圧溶射

大気圧より低い圧力の雰囲気中で行う溶射。

low pressure spraying

1016

亜鉛溶射

溶射材料に亜鉛を用いて行う溶射。主として,鉄

鋼構造物の防食の目的で用いる (JIS H 8300参

照) 。

zinc spraying

1017

アルミニウム溶射

溶射材料にアルミニウムを用いて行う溶射(JIS H

8300参照)。主として,鉄鋼構造物の防食の目的

で用いる。

aluminium spraying

1018

亜鉛−アルミニウム合

金溶射

溶射材料に亜鉛−アルミニウム合金を用いて行う

溶射(JIS H 8300参照)。主として,鉄鋼構造物の

防食の目的で用いる。

zinc-aluminium alloy

spraying

1019

アルミニウム−マグネ

シウム合金溶射

溶射材料にアルミニウム−マグネシウム合金を用

いて行う溶射(JIS H 8300参照)。主として,鉄鋼

構造物の防食の目的で用いる。

aluminium- magnesium

alloy spraying

1020

肉盛溶射

基材の摩耗した部分及び寸法不足の部分に寸法回

復を目的として盛り上げる溶射(JIS H 8302参

照)。

cladding by spraying,

build up spraying

1021

自溶合金溶射

溶射材料に自溶合金を用いて行う溶射(JIS H 8303

参照)。主として鉄鋼材料に対し耐摩耗性,耐食性,

耐熱性などを付与する目的で用いる。

self-fluxing alloy spraying

3

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

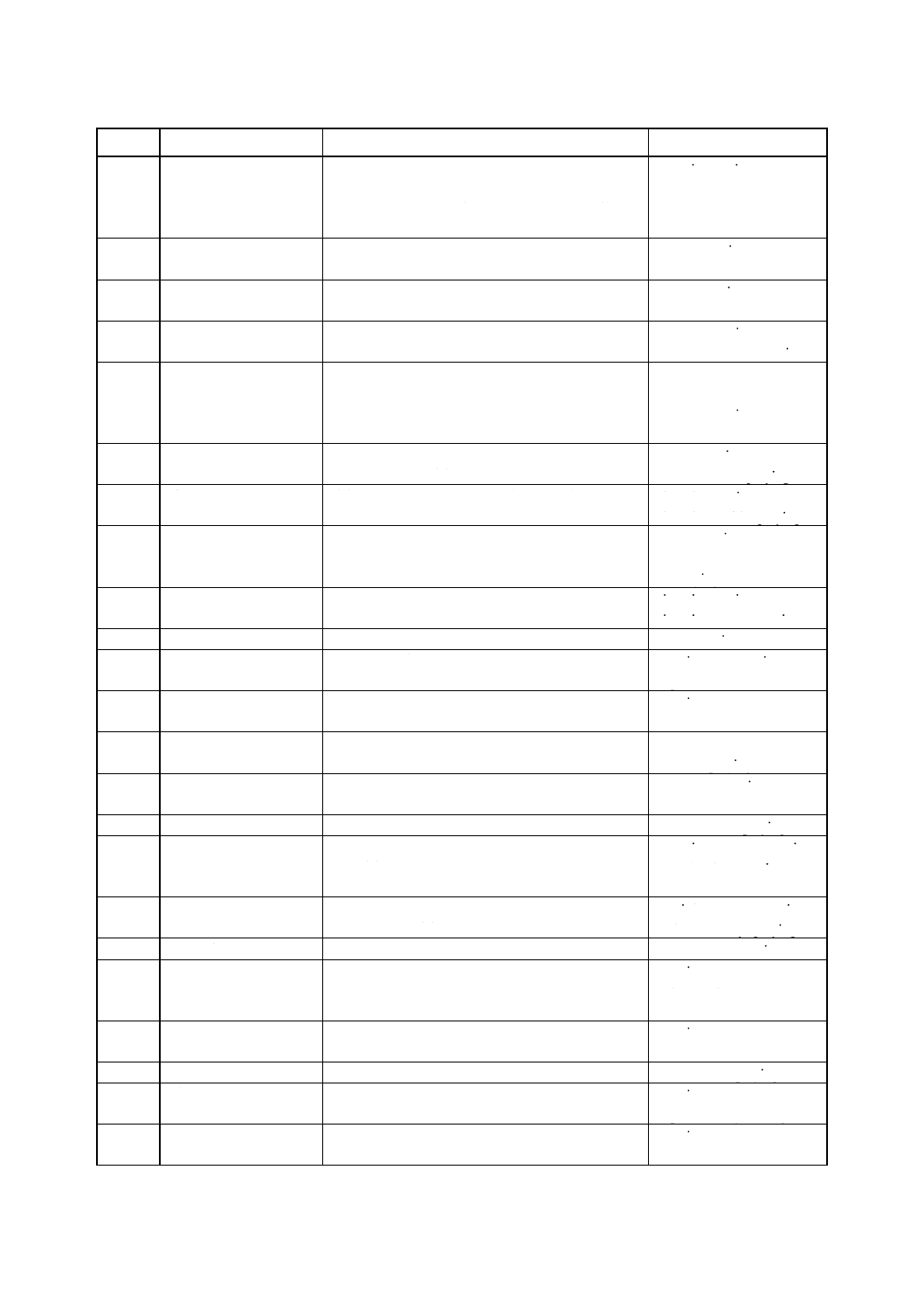

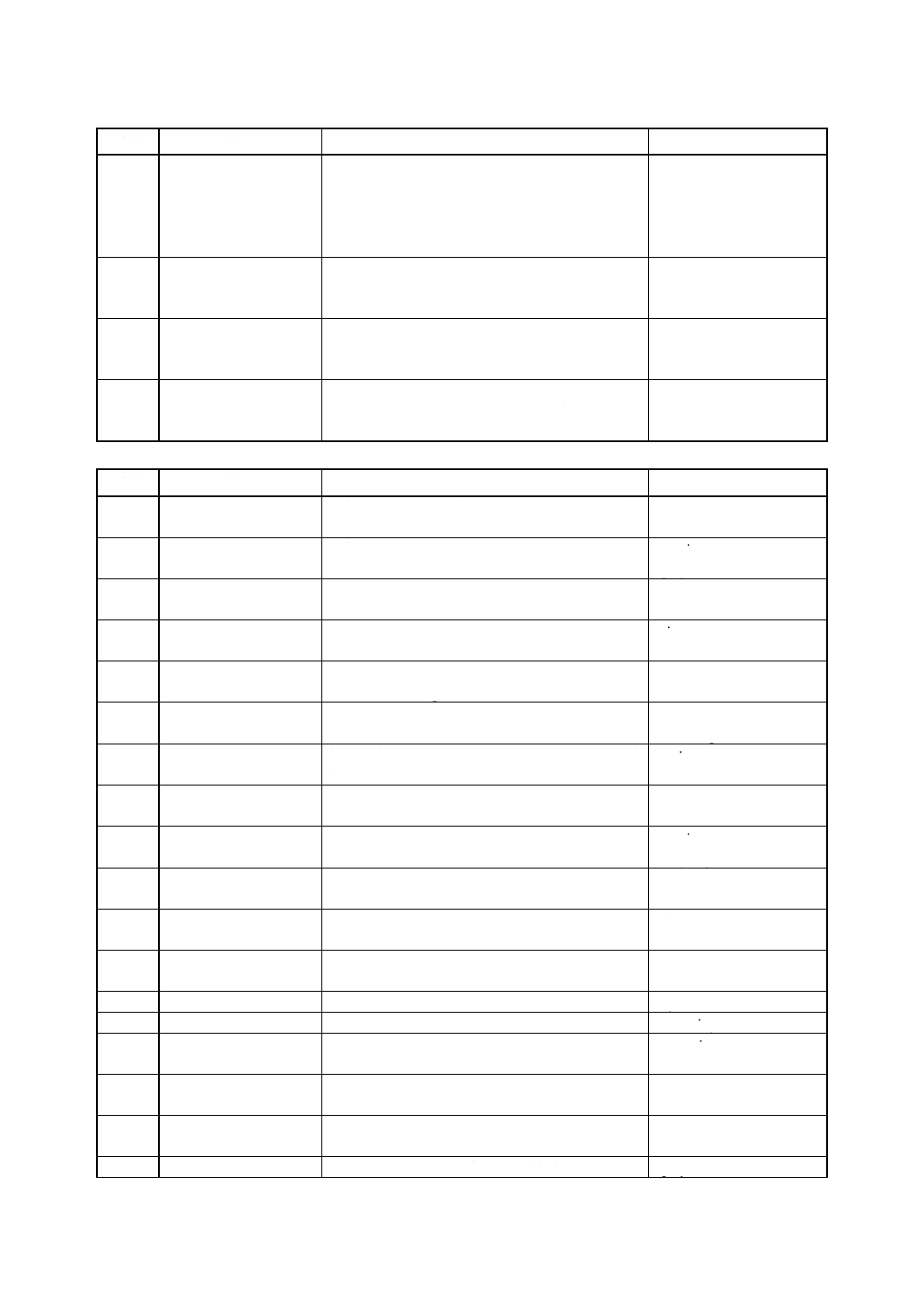

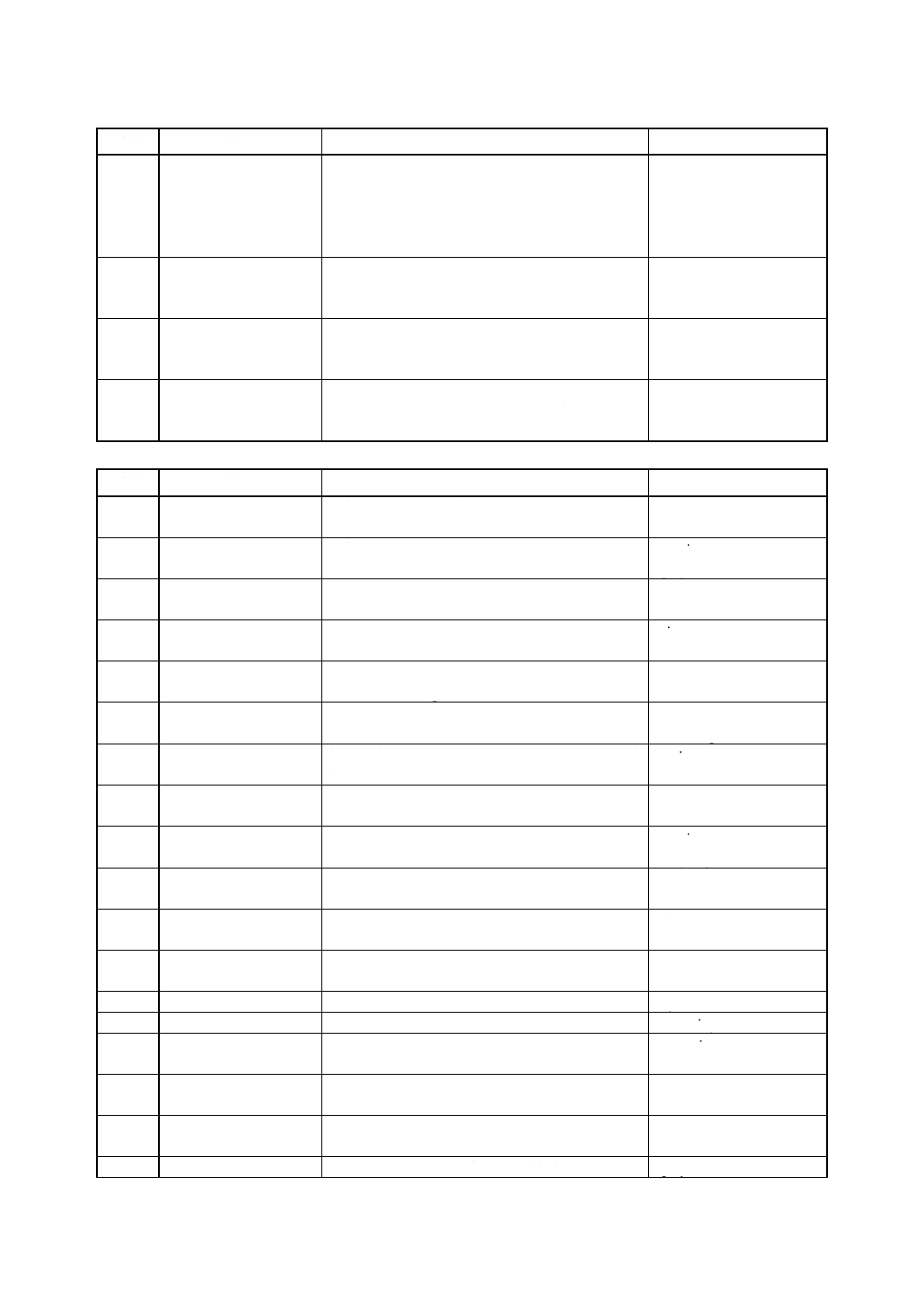

番号

用語

定義

対応英語(参考)

1022

セラミック溶射

溶射材料にセラミックスを用いて行う溶射(JIS H

8304参照)。主として,機械部品に対し耐摩耗性,

耐熱性,断熱性,耐食性などを付与する目的で用

いる。

ceramic spraying

1023

サーメット溶射

溶射材料に金属とセラミックスとを成分とする材

料を用いて行う溶射(JIS H 8306参照)。

cermet spraying

1024

プラスチック溶射

溶射材料にプラスチックを用いて行う溶射(JIS K

6766参照)。

plastic spraying

1025

酸化アルミニウム溶射

溶射材料にアルミニウムの酸化物(アルミナ)を

用いて皮膜を形成する溶射。

alumina spraying,

aluminium oxide spraying

1026

酸化アルミニウム・酸化

チタン溶射

溶射材料にアルミニウムの酸化物(アルミナ)と

チタンの酸化物(チタニア)との混合物及びアル

ミニウムとチタニウムとの化合物の酸化物並びに

これらの複合物を用いて皮膜を形成する溶射。

alumina-titania-spraying,

aluminium oxide-titanium

oxide spraying

1027

酸化チタン溶射

溶射材料にチタンの酸化物(チタニア)を用いて

皮膜を形成する溶射。

titania spraying,

titanium oxide spraying

1028

酸化クロム溶射

溶射材料にクロムの酸化物(クロミア)を用いて

皮膜を形成する溶射。

chromia spraying,

chromium oxide spraying

1029

スピネル溶射

溶射材料にスピネル構造(アルミナ+マグネシア)

をもつ材料を用いて皮膜を形成する溶射(JIS H

8304参照)。

spinel spraying

(Al2O3・MgO)spinel

spraying

1030

酸化ジルコニウム溶射

溶射材料にジルコニウムの酸化物(ジルコニア)

の溶射材料を用いて皮膜を形成する溶射。

zirconia spraying,

zirconium oxide spraying

1031

金属溶射

溶射材料に金属を用いて皮膜を形成する溶射。

metal spraying

1032

防食溶射

基材金属が腐食されるのを防止する目的で行う溶

射。

spraying for corrosion

prevention

1033

防せい溶射

基材金属にさびが発生するのを防止する目的で行

う溶射。

spraying for rust prevention

1034

内面溶射

パイプ,シリンダなどの内面などに施工する溶射。 Inside spraying,

Internal spraying

1035

複合溶射

2種類以上の溶射材料を同時に溶射して,皮膜を

形成する溶射。

composite spraying

1036

耐摩耗溶射

耐摩耗性のある皮膜を形成する目的で行う溶射。 wear resistant spraying

1037

耐食溶射

腐食に対して耐久性のある皮膜を形成する目的で

行う溶射。

corrosion resistant spraying,

Spraying for corrosion

resistance

1038

補修溶射

損傷した物(部品)などに溶射皮膜を形成するこ

とで復元する溶射。

repair by thermal spraying,

maintenance by spraying

1039

耐熱溶射

耐熱性のある皮膜を形成する目的で行う溶射。

heat resistant spraying

1040

高温酸化防止溶射

高温酸化を防止する目的で行う溶射。

spraying for high

temperature oxidation

prevention

1041

耐熱衝撃溶射

耐熱衝撃性に優れる皮膜を形成する溶射。

spraying for thermal shock

resistance coating

1042

断熱溶射

断熱性のある皮膜を形成する目的で行う溶射。

heat insulate spraying

1043

ガス透過溶射

ガス透過性に優れる多孔性皮膜を形成する目的で

行う溶射。

spraying for high

permeability coating

1044

絶縁溶射

電気絶縁性に優れる皮膜を形成する目的で行う溶

射。

spraying for electric

insulation

4

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

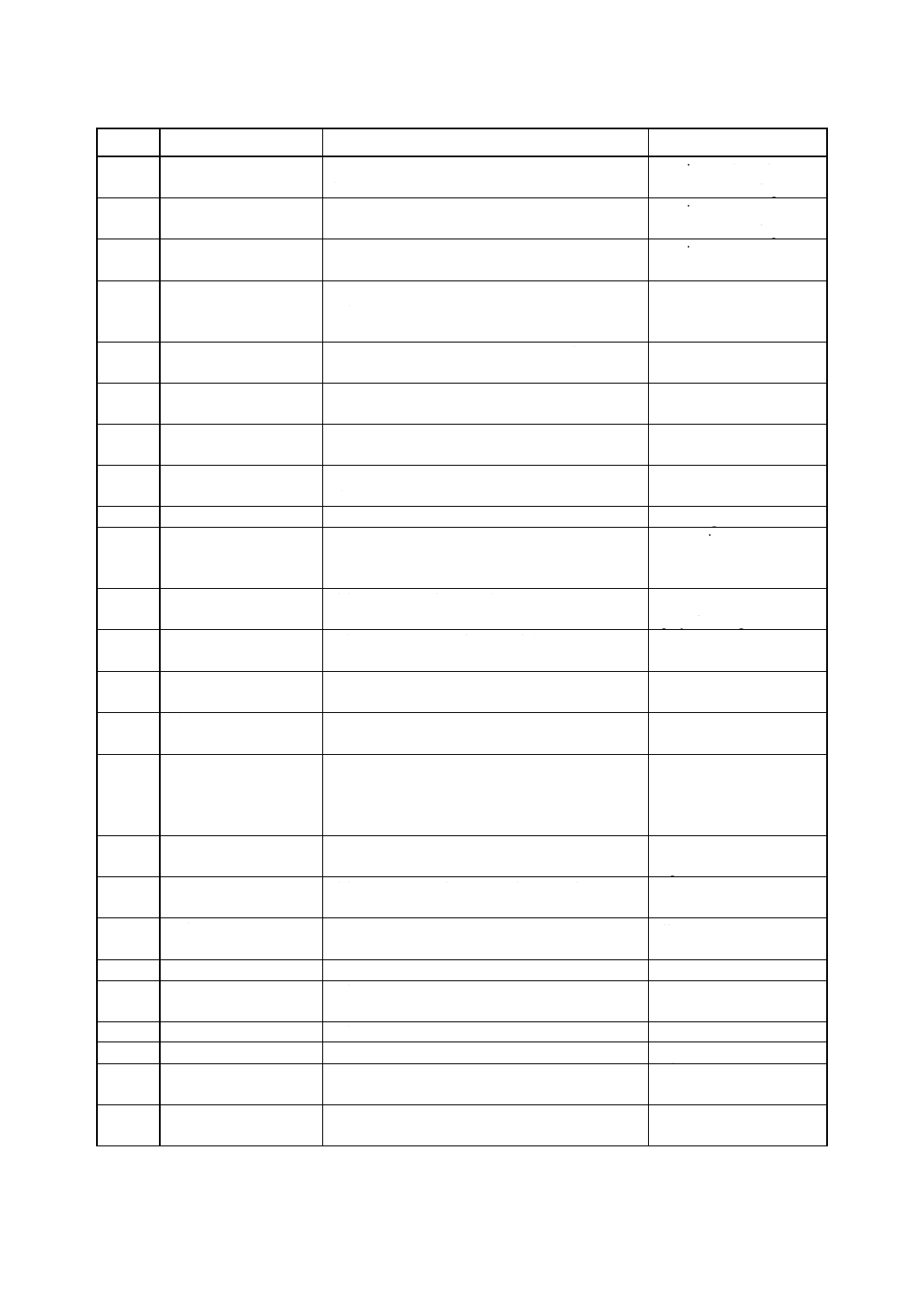

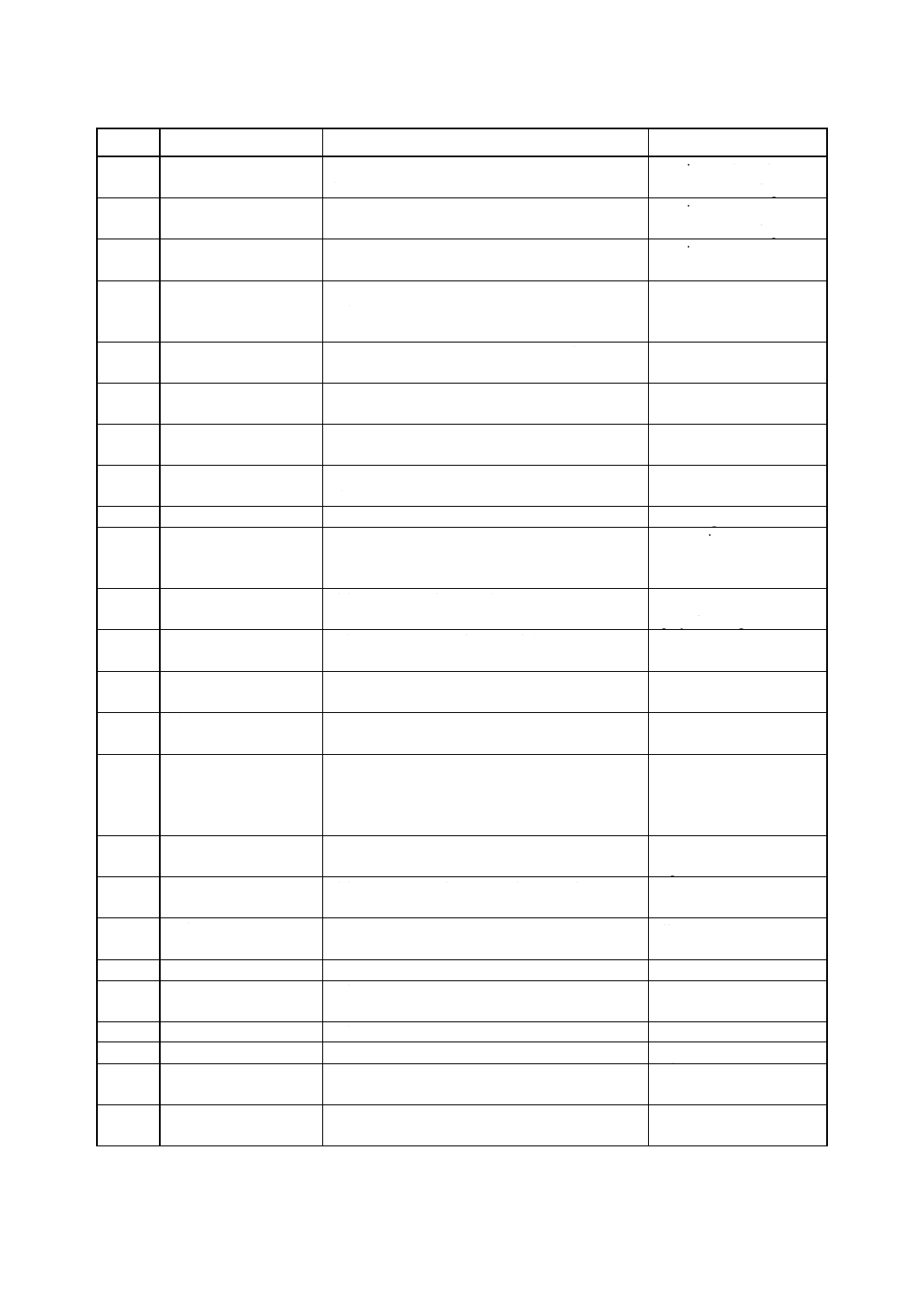

番号

用語

定義

対応英語(参考)

1045

熱伝導溶射

熱伝導性に優れる皮膜を形成する目的で行う溶

射。

spraying for thermal

conduction coating

1046

電気伝導溶射

電気伝導性に優れる皮膜を形成する目的で行う溶

射。

spraying for electrical

conduction coating

1047

熱遮へい溶射

基材への熱移行を極小にするための高熱放射率を

もつ皮膜を形成する目的で行う溶射。

spraying for thermal barrier

coating

1048

傾斜組成溶射

皮膜の応力緩和を図るために熱膨張係数の異なる

溶射材料の組織を傾斜的に配分させた構造の溶

射。漸変溶射ともいう。

graded compositional

coating

1049

溶射成形

離型剤を塗布した型の上に形成した溶射皮膜を型

から分離し成形物にする溶射。

spray forming

1050

プラズマジェット

気体放電で生じたプラズマをノズルから噴出させ

て作る高温・高速のガス気流。

plasma jet

1051

素地

(そじ)

溶射にあっては,基材の溶射被覆を施す面。被溶

射面ともいう。

substrate surface

1052

溶射粒子

溶融又はそれに近い状態で吹き付けられる溶射材

料の粒子。

spray particle

1053

未溶融粒子

溶射熱源中で,完全に溶融していない粒子。

unmelted particle

1054

粒度

試験用ふるい又は他の適切な方法で測定したグリ

ットなどの粉体材料の粒の大きさ(JIS Z 2500参

照)。

particle size

1055

溶射皮膜

溶射によって形成された皮膜。

spray deposit,

sprayed coating

1056

塗装用下地溶射皮膜

鉄鋼基材の長期間の防せい・防食効果を維持する

ために塗装の下地として施す溶射皮膜。

undercoating for painting

1057

酸化皮膜

金属,合金表面の酸化現象によって形成される皮

膜。

scaling

1058

ボンドコート

溶射皮膜の密着性の向上を目的として形成する皮

膜。アンダコートの一種。

bond coat

1059

アンダコート

2層以上の溶射皮膜を形成する場合,その最下層

の皮膜。皮膜の密着性の向上,皮膜の厚さの確保,

基材の保護などの目的で施す。下地溶射皮膜とも

いう。

undercoat

1060

粒子間結合度

溶射皮膜を構成している粒子が結合している度合

い。

degree of cohesion between

particles

1061

投びょう効果

溶射粒子が基材の粗面に機械的にかみ合うことに

よって,皮膜と基材との密着度を向上させる働き。

anchoring effect

1062

合金層

溶射又はその後の熱処理などによって,溶射皮膜

と基材との境界に生成された合金の層。

alloy layer

1063

付着量

単位面積当たりに形成された溶射皮膜の質量。

mass of deposit per unit area

1064

付着力

溶射皮膜が基材と結合している力。

adhesion strength,

bonding strength

1065

密着性

溶射皮膜が基材と結合する性質。

adhesiveness

1066

密着度

溶射皮膜が基材と結合している度合い。

degree of adhesion

1067

中間層

アンダコートとトップコートとの間に形成する皮

膜。

intermediate layer

1068

トップコート

2層以上の溶射皮膜を形成する場合,その最上層

の皮膜。

topcoat

5

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

1069

溶着金属

溶射によって基材に溶着した金属皮膜

fused metal spray deposit

1070

拡散浸透層

溶射した後の熱処理によって溶射皮膜の成分元素

を基材に拡散させた層。

diffusion layer

1071

アブレイダブル皮膜

被削性に優れた溶射皮膜の総称。部品間の間隔調

整の目的で用いる。

abradable coating

1072

溶射溶着

溶射した後,溶射皮膜を再溶融し基材と溶着させ

ること。

spraying and fusing

1073

溶さい(滓)の付着

自溶合金溶射皮膜の溶融処理後,無水けい(硅)

素,けい(硅)素その他からなる酸化物(のろ)

の付着。

attachment of slag

1074

溶射有効面

溶射皮膜において用途上重要な面。

significant surface

1075

溶射加工品

溶射皮膜を形成する品物又は部品。

spraying product,

sprayed product

1076

溶射加工品仕様書

溶射した品物を加工する手段,方法,品質などを

定めた仕様。

specification of sprayed

product

1077

溶射加工品規格

溶射した品物及び部品の形状,材質,方法などを

定めた規格。

standard of sprayed product

1078

マスキング

溶射加工時,加工指定部以外に溶射粒子の付着防

止及びブラストによる基材の損傷を保護するため

に,覆いをすること。

masking

1079

気孔

溶射皮膜に含まれる空げき(隙)。開口気孔と密閉

気孔とがある。

pore

1080

開口気孔

溶射皮膜に含まれる気孔で,外部に通じているも

の。

open pore

1081

密閉気孔

溶射皮膜に含まれる気孔で,皮膜内に閉ざされて

いるもの。

closed pore

1082

気孔率

溶射皮膜に含まれる気孔の容積百分率。

porosity

1083

腐食生成物

腐食によって生成された物質。通常は固体を指し,

皮膜に付着するか又は環境中に分散する。

亜鉛溶射皮膜に生じる白さびがこの例である。

corrosion product

1084

腐食剤

金属及び合金の構成相を識別するための特殊な化

学試薬。

etchant

1085

腐食応力

腐食反応によって生じる応力。

corrosion stress

1086

耐食性

溶射皮膜の各種腐食環境下における耐久性。種々

の試験方法がある。

corrosion resistance

1087

テルミット反応による

スパーキング

皮膜表面で急激に酸化反応が生じることによる発

熱現象。

thermite sparking

1088

断熱皮膜

断熱の目的で形成する皮膜。

thermal barrier

coating(TBC)

b) 材料及び設備

番号

用語

定義

対応英語(参考)

2001

溶射装置

各種溶射法によって溶射皮膜を形成するための装

置。

thermal spraying equipment

2002

溶射ガン

溶射装置の主要部分で,溶射材料を溶融し,噴射

する機構をもつ装置。溶射トーチともいう。

thermal spraying gun

2003

コンタクトチューブ

二本の金属ワイヤ及び圧縮空気を噴射する管を組

み込んだ管。アーク式溶射ガン先端部のノズルに

接続する。

contact tube

6

H 8200:2006

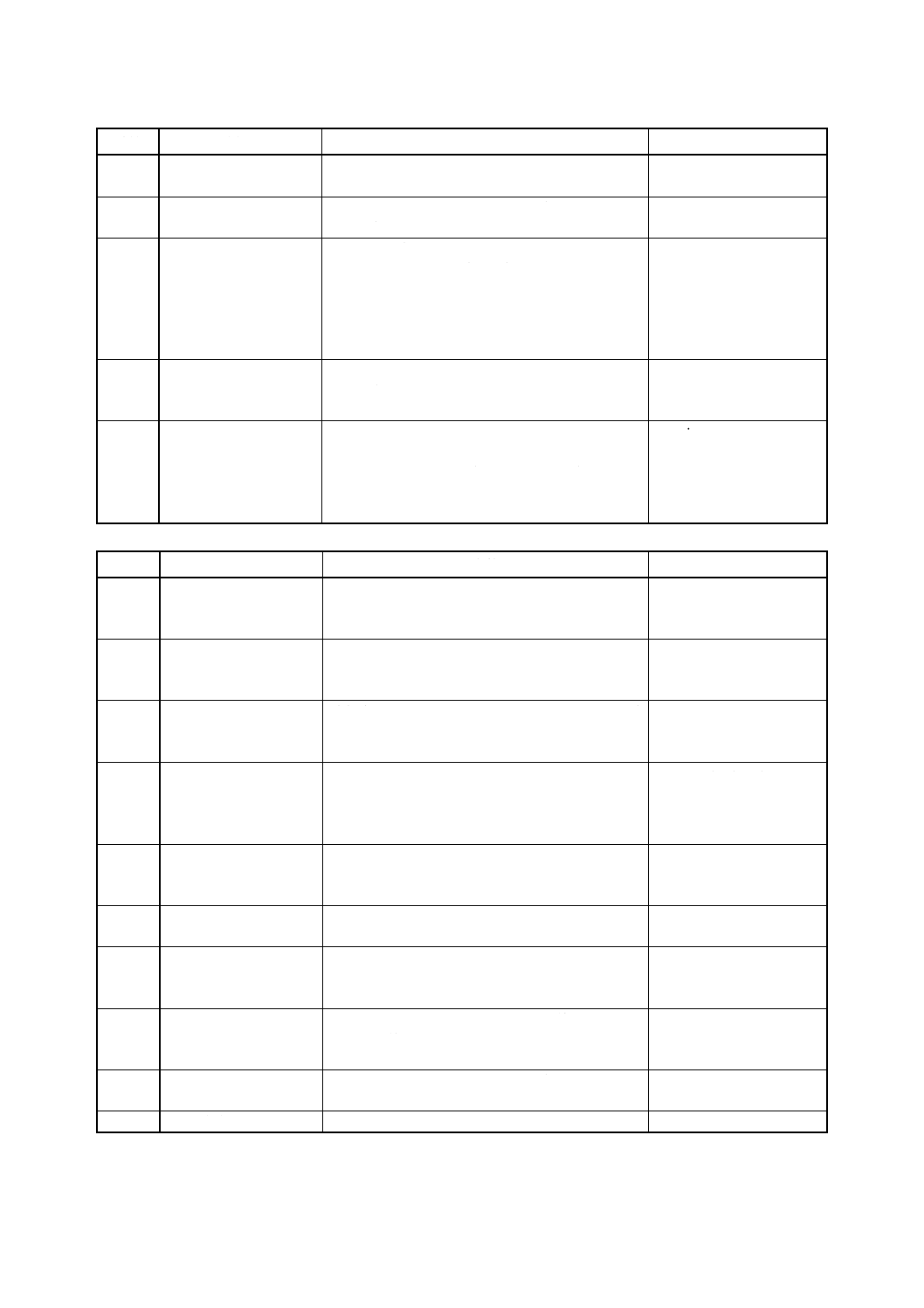

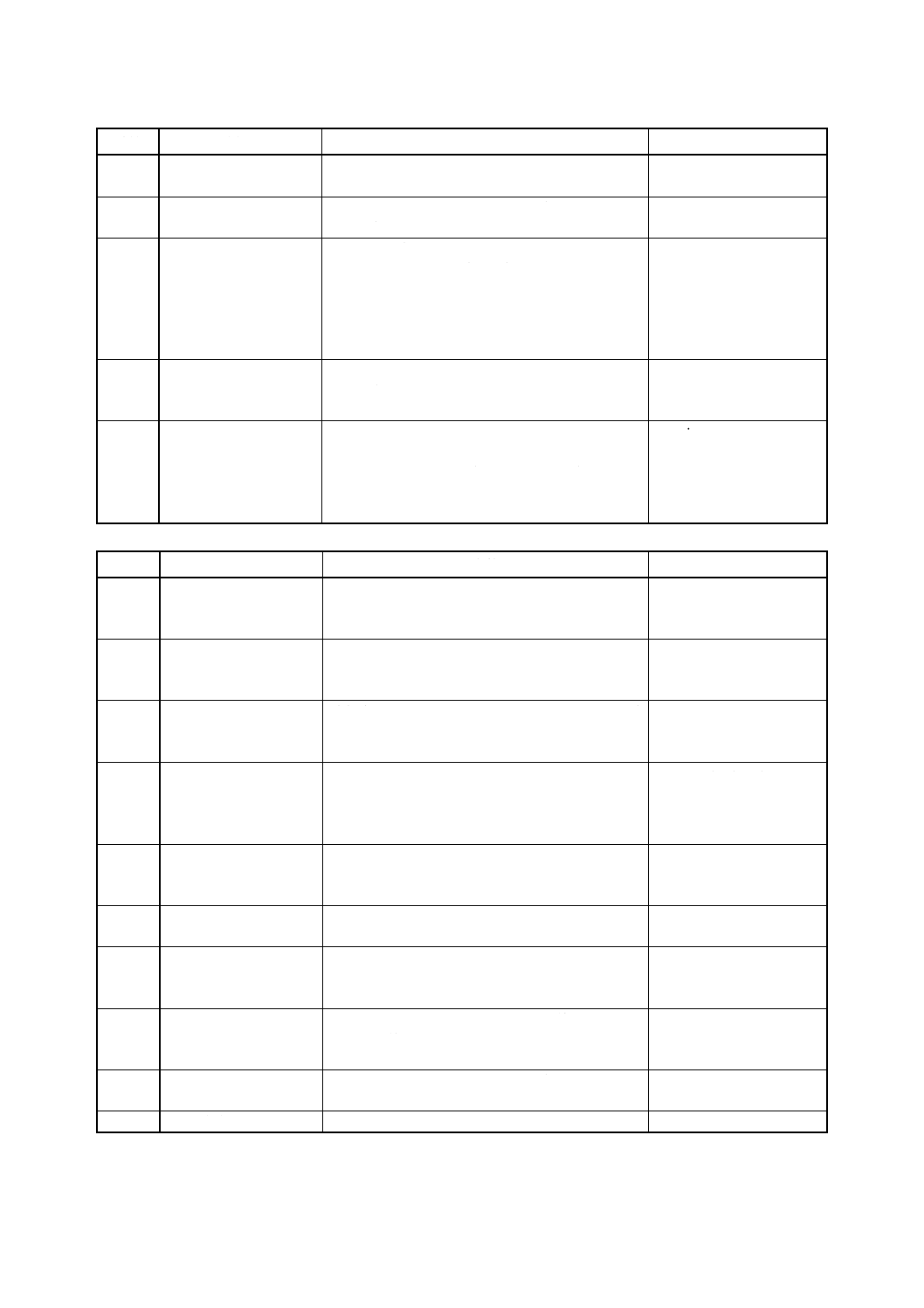

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2004

ワイヤ供給装置

溶射用線材を連続的に安定して溶射ガンに供給す

る装置。

wire feeder

2005

粉末供給装置

粉末状の溶射材料を溶射ガンに供給する装置。

powder feeder

2006

粉末噴射口

粉末状の溶射材料を供給ガス,又は圧縮空気によ

り,燃焼炎,又はプラズマ炎に向けて噴射する出

口。

powder injector

2007

溶射材料

溶射に用いる材料。金属,セラミックス,サーメ

ット,プラスチックなどがある。形状には,線,

棒,粉末などがある。

thermal spraying material

2008

有機溶射材料

エチレン・ハイドロエチレン共重合体,ポリエス

テル又はナイロンの溶射材料。

organic spray material

2009

自溶合金

ニッケル基,クローム基又はコバルト基の合金に

ほう素,けい(硅)素を添加した合金。溶射溶融

によってピンホールのない溶着金属が容易に得ら

れる。この合金は,溶射のままでも用いられる。

self -fluxing alloy

2010

酸化物系サーメット

酸化物セラミックスと金属とをち密に組み合わせ

た溶射材料。耐酸化性・耐摩耗性に優れる。

oxide-base cermet

2011

炭化タングステンサー

メット

炭化タングステンにコバルト,ニッケル,クロム

又はイットリアを添加し,粉末とした溶射材料。

耐食性,耐熱衝撃性,耐摩耗性に優れる。熱障壁

目的に用いる材料。

tungsten cabide-base cermet

2012

炭化クロムサーメット

炭化クロムに,ニッケル,クロム,アルミニウム

又はイットリウムを添加した溶射材料。耐摩耗性,

耐熱性に優れる。

chromium cabide-base

cermet

2013

不可逆変態

原子の無拡散変態を行う現象。代表例としてマル

テンサイト変態がある。

irreversible transformation

2014

複合溶射材料

2種類以上の材料を組み合わせた溶射材料。

composite sprayed material

2015

複合粉末

2種類以上の材料を混合した粉末。

composite powder

2016

焼結粉末

粉体を融点以下,又は一部液相を生じる温度に加

熱し,焼結処理によって結合度を良好にした粉末。

sintered powder

2017

噴霧乾燥粉末

均一に混合した原料粉末を遠心力,また,加圧ガ

スを用いて,加熱室に霧状に噴霧,微粒子化後乾

燥した粉末。

spray-dry powder

2018

溶融粉砕粉末

単一又は混合粉末を溶融,粉砕分級した粉末。

fusion comminuted powder

2019

コーテッド粉末

無電解めっきなどを用いて金属を表面にコートし

た粉末。

coated powder

2020

ゾル・ゲル粉末

ゾル又はゲルの状態から化学合成によって作成さ

れた単一,また,複雑な組成をもつ微粉末。

sol-gel powder

2021

メカニカル・アロイ粉末 異種の粉末混合物と高硬度球とを入れた密閉容器

を回転,振動させることによって得られる複合粉

末。

mechanical alloy powder

2022

ブラスト装置

素地調整を行う装置。加圧式ブラスト装置,吸引

式ブラスト装置及び遠心式ブラスト装置がある

(JIS Z 0310参照)。

blasting machine,

abrasive blast-cleaning

machine

2023

遠心式ブラスト装置

ケーシング中の回転翼車にブラスト材料を供給

し,遠心力によって投射し,素地調整を行う装置。

centrifugal blasting machine

7

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2024

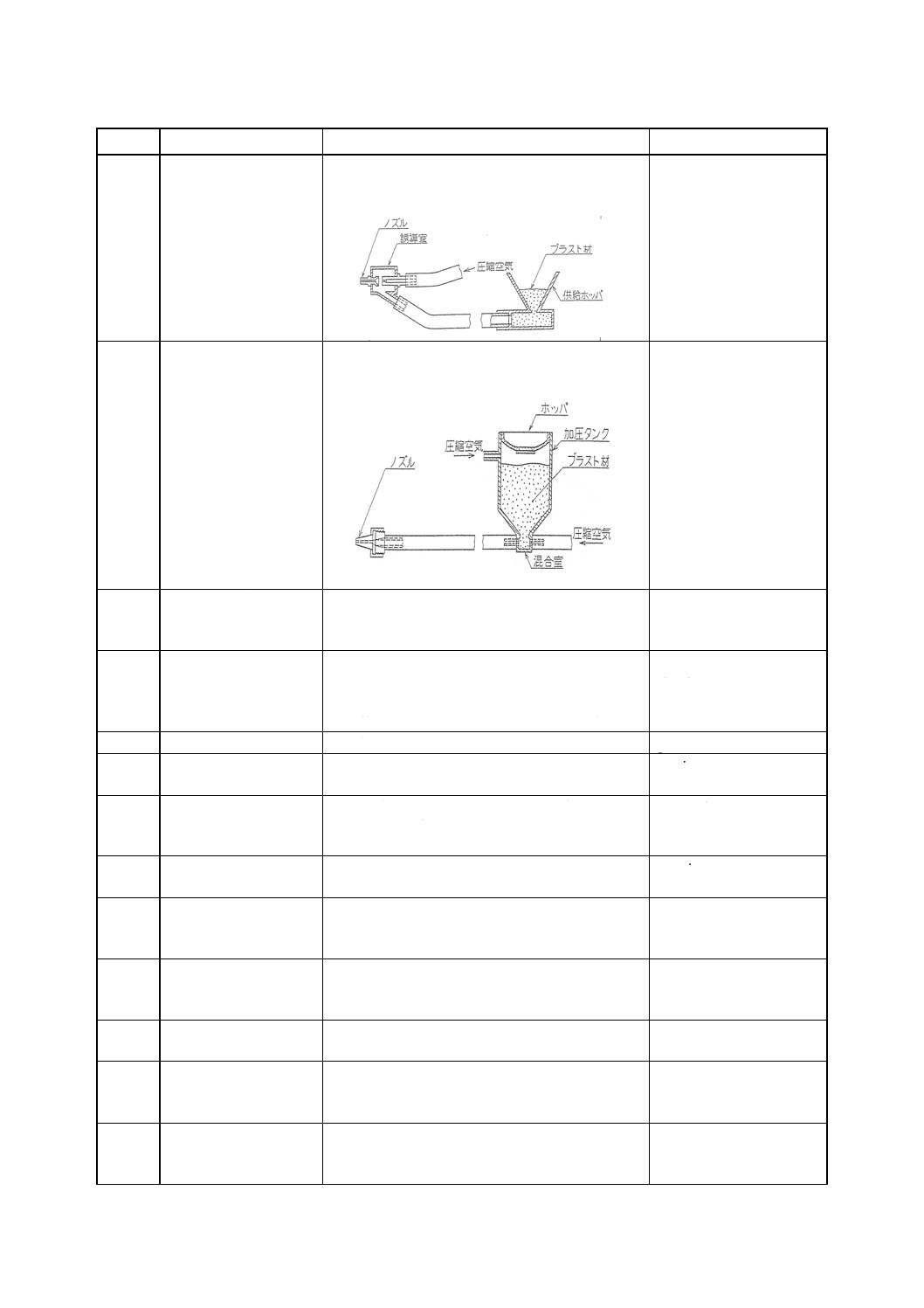

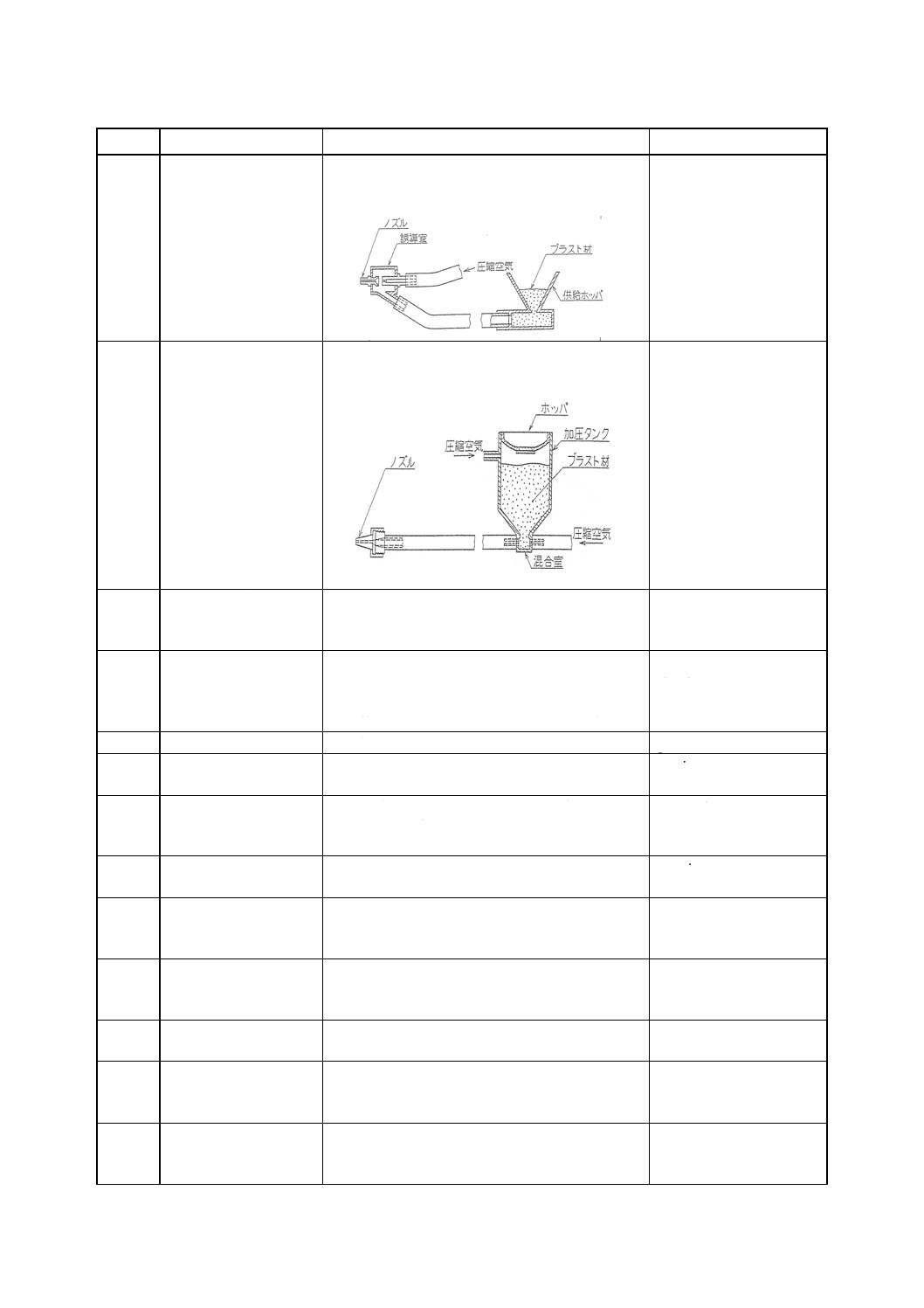

吸引式ブラスト装置

圧縮空気を用いてブラスト材料を吸引して素地調

整を行う装置(JIS Z 0310参照)。

suction blasting equipment

2025

加圧式ブラスト装置

加圧槽のブラスト材料を圧縮空気を用いて素地調

整を行う装置(JIS Z 0310参照)。

pressure blasting equipment

2026

バキュームブラスト装

置

加圧槽のブラスト材料を圧縮空気を用いて素地調

整を行う装置に,飛散するブラスト材料を吸引回

収する機能を備えた装置。

vacuum blasting equipment

2027

ブラスト材料

ブラストで素地調整を行うための,金属又は非金

属の粒。金属系ブラスト材料には鋳鉄,鋳鋼及び

カットワイヤ,スチルワイヤがある。非金属系に

は天然,人造鉱物がある(JIS Z 0310参照)。

abrasive material,

abrasives

2028

グリット

せん鋭なりょう角をもつ粒。

grit

2029

鋳鉄グリット

白銑鋳鉄を破砕して作られたグリット。ブラスト

材料に用いる(粒度については,JIS Z 0311参照。)。

cast iron grit

2030

鋳鋼グリット

鋳鋼を破砕して作られたグリット。ブラスト材料

に用いる(粒度については,JIS G 5903参照。)。

スチールグリットともいう。

cast steel grit

2031

カットワイヤ

硬鋼線を寸断して作られたせん鋭な角をもつ粒。

ブラスト材料として用いる。

cut wire

2032

アルミナグリット

天然又は人造のアルミナ粒。ブラスト材料に用い

る(JIS R 6111参照)(人造アルミナの粒度につい

ては,JIS R 6001参照。)。

alminiumu oxide grit

2033

炭化けい素グリット

炭化けい素(SiC)を主成分とするブラスト材料(JIS

R 6111参照)(粒度については,JIS R 6001参

照。)。

silicon carbide grit

2034

スラググリット

スラグ(鉱さい(滓))を破砕して作られたグリッ

ト。ブラスト材料に用いる。

slag grit

2035

銅製錬スラググリット

銅鉱石を製錬する際に生成されるスラグ(鉱さい

(滓))を粉砕した粒(JIS Z 0312参照)。ブラス

ト材料に用いる。

copper smelting slag grit

2036

ニッケル製錬スラググ

リット

ニッケル含有鉱石を製錬する際に生成されるスラ

グ(鉱さい(滓))を粉砕した粒(JIS Z 0312参照)。

ブラスト材料に用いる。

nickel smelting slag grit

8

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

2037

鉄製錬スラググリット

鉄鉱石を製錬する際に生成するスラグ(鉱さい

(滓))を粉砕した粒(JIS Z 0312参照)。ブラスト

材料に用いる。

iron smelting slag grit

2038

アルマンダイト・ガーネ

ットグリット

ざくろ石種の鉱石を粉砕した粒(JIS Z 0312参

照)。ブラスト材料に用いる。

almandite garnet grit

2039

溶融物

原料となる鉱石を所定の配合比に混合し,アーク

炉,電気炉で溶融,凝固,粉砕及び粒度調整した

もの。成分組成が均一である。

fused material

2040

造粒物

原粒鉱石粉末を所定の配合比に混練し,湿式の状

態で回転粒造したもの。使用に際しガス・水分の

放出がある。

agglomerated material

2041

混合物

原粒鉱石粉末又は溶融若しくは燒結した後に,粉

砕した粉末を機械的に混合し造粒したもの。

blended material

2042

スピネル

マグネシウムとアルミニウムの複合酸化鉱物。

spinel

2043

肉盛材料(鋼)

基材に耐摩耗性,耐食性,補修などの目的で溶射

する炭素鋼,低合金鋼,ステンレス鋼,その他の

合金鋼などの材料(JIS H 8302参照)。

cladding by spraying

material,

build up spraying material

2044

鋳造ショット

粒度1.5〜4.0 mmの溶融鋳鋼を噴霧してえられる

ショット。高炭素鋳鋼ショット及び低炭素鋳鋼シ

ョットがある。

cast shot

2045

鋳造グリット

鋳造ショットを破砕して作られたグリット。切削

性に優れ,0.2〜3.0 mmの粒度をもつ。

cast grit

2046

封孔剤

溶射皮膜の開口気孔を充てんする材料。例えば,

エポキシ系樹脂,フェノール系樹脂,シリコン系

樹脂,ワックスなどがある。

sealer

2047

試験用ふるい

粉粒体の粒度又は粒度分布を調べるために用いる

ふるい(JIS Z 8801-1参照)。

test sieve

2048

炭化物

金属と炭素の化合物。高融点,高硬度を示す。炭

化タングステンなど。

carbide

2049

非炭化物

金属と窒素,けい素,ほう素などの化合物。高硬

度を示す。

non-carbide

2050

ニッケル−クロム−鉄

合金

ニッケル,クロム,鉄を主成分とするニッケル合

金。耐酸化性・耐食性に優れた特性をもつ合金。

nickel-chromium-iron alloy

2051

ニッケル−アルミニウ

ム−鉄合金

ニッケル,アルミニウム,鉄を主成分とするニッ

ケル合金。高温度での時効硬化によって高強度を

示す合金。

nickel-aluminium-iron alloy

2052

コバルト−クロム合金

コバルト,クロムを主成分とするコバルト合金。

耐食性,耐酸化性に優れ,肉盛材料として,また,

インプラント材,原子力の蒸気管,バルブ,化学,

食品工業などの目的に使用される合金。

cobalt-chromium alloy

2053

銅−アルミニウム合金

銅,アルミニウムを主成分とする銅合金。表面に

酸化アルミニウム皮膜を生成させることによっ

て,耐酸化性,耐食性に優れ,ボルト,ナット,

熱交換器パーツ肉盛りなどに用いられる合金。

copper-aluminium alloy

2054

アルミニウム合金

アルミニウムを主成分とする合金。数百種の合金

が報告されているが,添加される元素の種類によ

って,優れた物理的性質,機械的性質,又は電気

化学的性質を示す合金。

aluminium alloy

c) 前処理

9

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3001

前処理

溶射を行う場合,あらかじめ基材の表面に付着し

ている酸化物,油脂などを除去する操作。マスキ

ングの処理も含む(JIS Z 0310参照)。

pretreatment

3002

素地調整

基材の表面に目的とする溶射皮膜が良好に付着す

るよう,基材表面のミルスケール,さびなど付着

に有害な物質を除去し,また,表面に適切な粗さ

を与える処理のこと(JIS Z 0310参照)。溶射作業

の前工程の一つ。

surface preparation

3003

油除去

脱脂と同義。焼結金属など含油性の材質を基材と

した場合は通常の脱脂法では油除去が不可能なた

め火炎処理,蒸気脱脂などが用いられる。

oil exclusion,

oil removal

3004

脱脂

基材に付着している油脂性の汚れを除去して清浄

にする操作。

degreasing

3005

粗面処理

溶射皮膜の密着性を向上させるために,基材に不

規則な凹凸を付ける前処理。ねじ切り法,溝切り

法,ローレット法,スロット法,ブラスト法など

がある(JIS Z 0313参照)。

surface roughening

3006

清浄度

グリットを用いたブラスト処理による表面の標準

的前処理の等級付け。

cleanliness

3007

ブラスト処理

圧縮空気流,遠心力などを用いてブラスト材を基

材の表面に吹き付けて黒皮,酸化物などを除去し

て清浄化すると同時に粗面化する操作(JIS Z 0310

参照)。

abrasive blasting,

abrasive blast-cleaning

3008

グリットブラスト

鋳鉄グリット,鋳鋼グリット,アルミナグリット,

炭化けい素グリットなどの研削剤を圧縮空気,遠

心力などで基材に吹き付けて研削し,表面の清浄

化と同時に粗面化を行うブラスト処理(JIS Z 0310

参照)。

grit blasting,

grit blast-cleaning

3009

ブラスト角度

基材に対するブラストノズルの角度。ブラスト角

度は加工能力に影響し,基材の硬さ,研削材の種

類によって相違がある。

blast angle

3010

ショットブラスト

鋳鉄ショット,鋳鋼ショットなどの鋼球を遠心力

又はその他の方法で吹き付けて基材表面のスケー

ル,さび,塗膜などを除去し,清浄にするブラス

ト処理。

shot blasting,

shpt blast-cleaning

3011

ショットピーニング

鋳鉄ショット,鋳鋼ショットなどの鋼球を遠心力,

圧縮空気などで基材表面に吹き付ける方法。ショ

ットブラストと同様な方法。この目的は,基材表

面にショットを打ち付ける冷間加工によって表面

の硬さを高め,疲労強度を増加させる。

shot peening

3012

アンダカット

溶射作業では,基材の一部を切削すること。密着

性を向上させるために行う。

undercut

3013

ねじ切り法

基材に機械的に粗ねじを切り,表面積を拡大する

とともに皮膜の収縮応力を局部的に分断させ,投

びょう効果を増大させる方法。皮膜の密着性を高

める目的で行う粗面処理法。

threading method

3014

溝切り法

基材に機械的に溝を切り,表面積を拡大するとと

もに皮膜の収縮応力を局部的に分断させ,投びよ

う効果を増大させる方法。溶射皮膜の密着性を高

める目的で行う粗面処理法。

grooving method

10

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

3015

ローレット法

基材に格子状のギザギザの凹凸を入れる加工を施

して表面積を拡大し,投びょう効果を増大させる

方法。ねじ切り,溝切り加工を併用する場合もあ

る。溶射皮膜の密着性を高める目的で行う粗面処

理法。

knurling method

3016

スロット法

軸類の端部に軸に対し平行にあり溝加工を施し,

投びょう効果を増大させる方法。溶射皮膜の密着

性を高める目的で行う粗面処理法。

slotting method

3017

反復移行アーク・表面

清浄化処理

アーク(+)(−)の極性を反復変換させることを

材料表面に加えることによって溶射皮膜の密着性

を高めるための処理。

cleaning by transferred arc

3018

マスク

ブラスト効果及び皮膜の付着を防止するため基材

の部分に施す覆い。マスク材には再度使用可能な

ものと一回限りのものがある。

mask,

masking

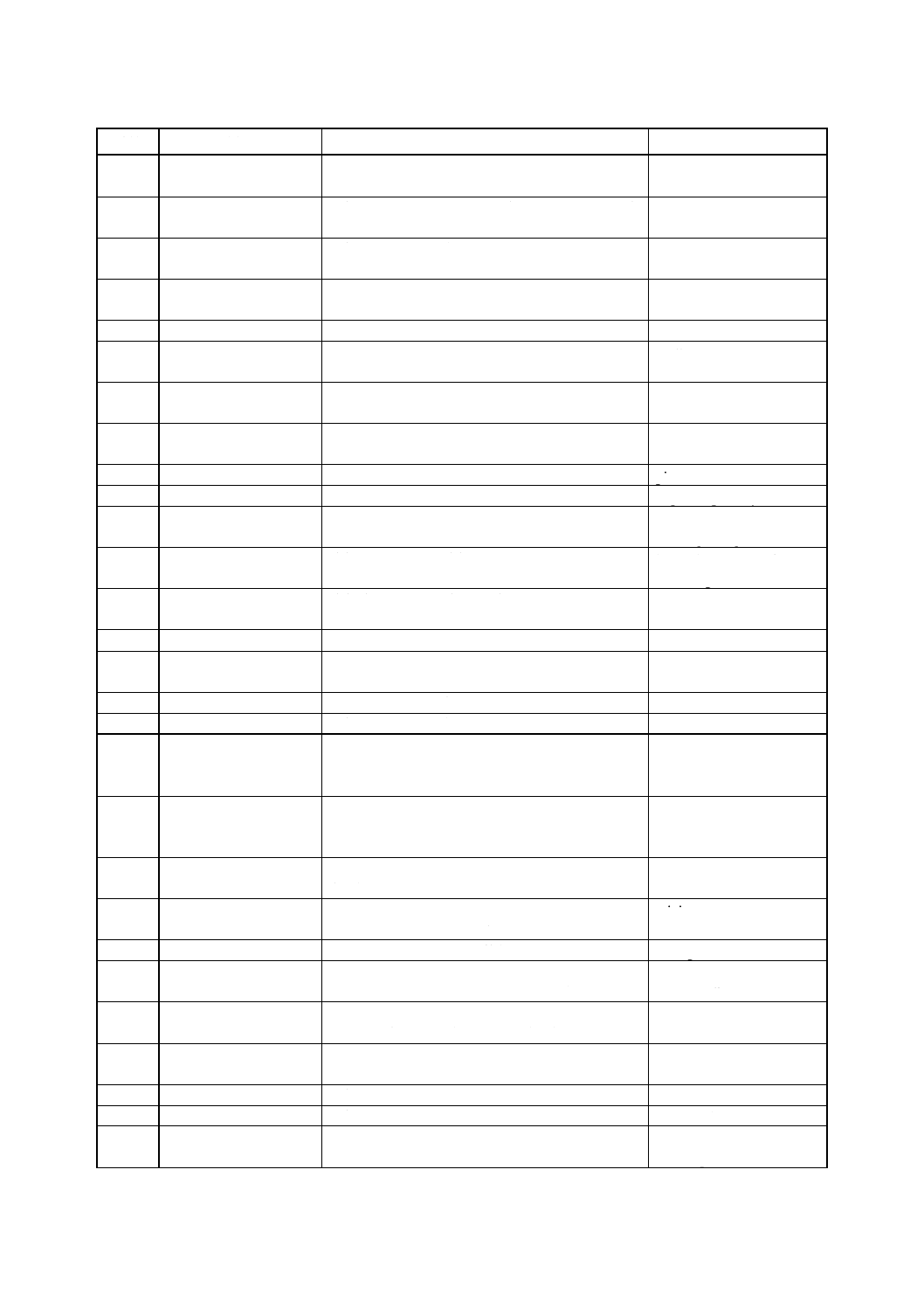

d) 施工

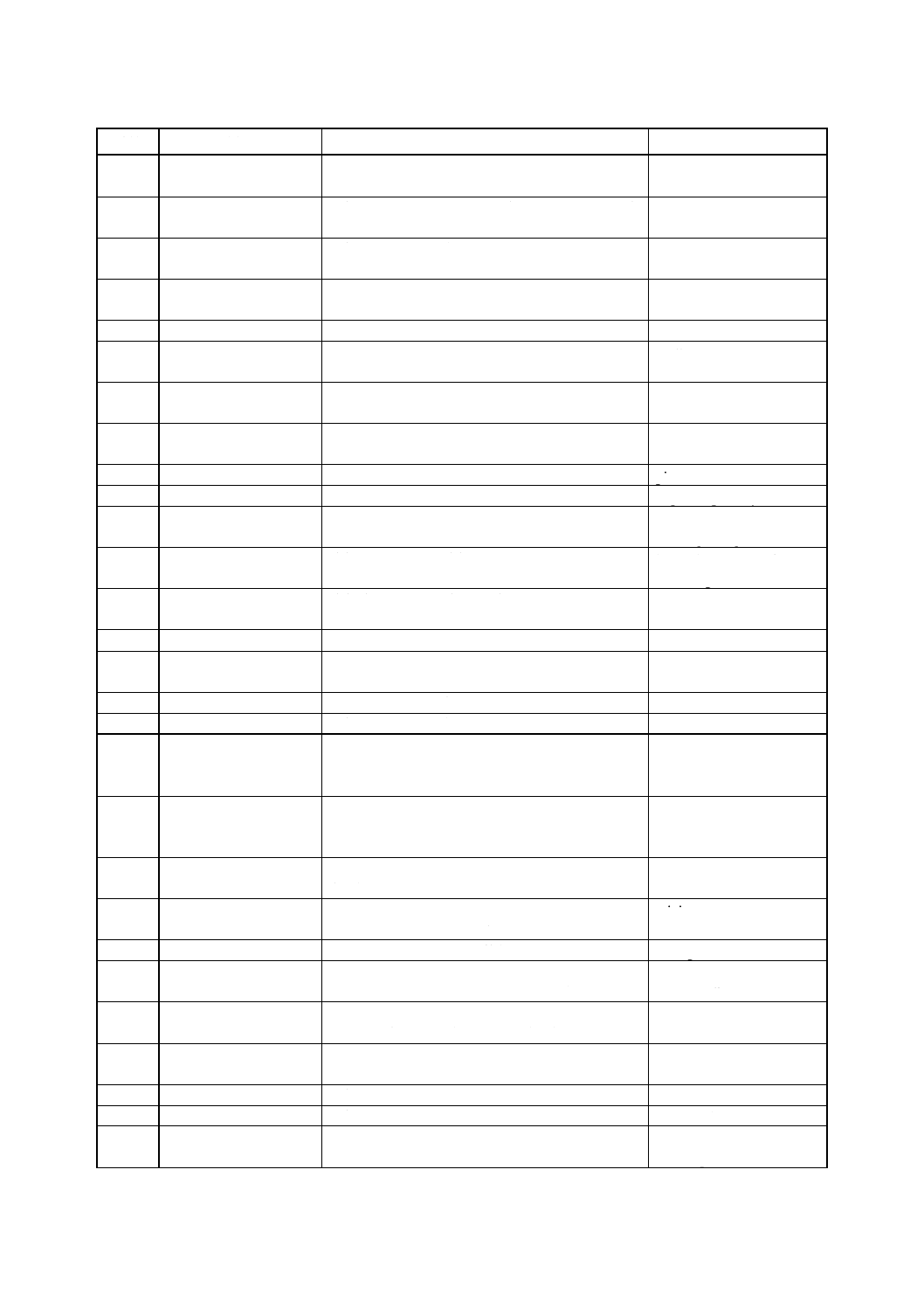

番号

用語

定義

対応英語(参考)

4001

溶射条件

溶射を行う条件。溶射ガン種類,作動条件,溶射

距離,溶射角度などが含まれる。

spray parameters,

spray condition

4002

溶射距離

溶射ガンのノズル先端から基材までの距離。

spraying distance,

spray distance

4003

溶射速度

単位時間当たりの溶射量。線(棒)送り速度,粉

末供給速度などによる。

spray rate

4004

線(棒)送り速度

単位時間当たりに溶射ガンに送給される溶射材料

の線(棒)の速度。通常m/minで表す。

wire (rod) feed rate

4005

粉末供給量

単位時間当たり溶射ガンに送給される溶射材料の

粉末の量。通常g/minで表す。

powder feed rate

4006

移動速度

溶射中に溶射ガンが基材に対し通過する速度。

travelling speed,

traverse speed

4007

はん送ガス

粉末の溶射材料を粉末供給装置又はホッパから溶

射ガンノズルまで搬送するガス。

carrier gas

4008

爆発ガス

溶射粒子を加熱しながら溶滴を皮膜形成基材に高

速で輸送する目的のガス。

propellant gas

4009

溶射角度

溶射ガンのノズルの軸線と基材とのなす角度。

spraying angle,

spray angle

4010

予熱

密着性を向上させるために溶射に先立ってあらか

じめ基材を加熱する操作。

preheating

4011

応力除去

基材を加熱又は冷却処理したとき若しくは機械加

工をしたときに発生した応力を除去すること。

stress relieving

4012

露点

空気中で水蒸気が冷却して,露を結びはじめる時

の温度

dew point

4013

有効面

溶射皮膜が必要とされる面。

significant area

4014

測定面積

皮膜厚さ試験が必要とされる面積。

measuring area

4015

加工法

溶射皮膜表面を加工する方法。各種の加工方法が

ある。

processing methods

4016

滞留時間

溶射粒子が,フレーム又はプラズマジェットの高

温領域を通過する時間。

dwell time

4017

溶射パターン

溶射粒子が吹き付けられてできた吹き付け模様

(形状,広がりなど)。

spray pattern

4018

溶射帯

1回のパスによって形成された溶射皮膜の広がり。 spray zone

11

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

4019

パス

溶射ガン又は基材の運行方向に沿って行う1回の

溶射操作。

pass

4020

死角

基材の構造又は形状によって,溶射粒子が到達し

得ず溶射ができない範囲。

dead angle

4021

過熱

基材及び溶射皮膜に対してはく離,クラック,酸

化などの悪影響を及ぼす温度以上に加熱させるこ

と。過熱を避けるには,通常,基材へのエアジェ

ットの吹き付け, 溶射ガンの移動速度又は溶射ガ

ンと基材との距離を調節することで基材温度を制

御する。

overheat

4022

炭化水素系ガス

ガス式溶射の熱源として用いられる可燃性ガスの

うち,炭化水素を主成分とするもの。アセチレン,

プロパンなどが代表的である。

hydrocarbon gas

4023

溶射フレーム

溶融された溶射粒子(溶滴)が微細化,加速され,

溶射ガン先端から,連続的に噴射されている形態

のフレーム。通常の溶射フレームは高速で,でき

るだけ中心に収束,集中された正規分布の円すい

形状態であることが望ましい。

spraying flame

e) 後処理

番号

用語

定義

対応英語(参考)

5001

後処理

溶射の後工程として使用目的に適するように溶射

皮膜に施す処理。封孔処理,加熱拡散処理,自溶

合金皮膜に対するフユージングなどがある。

post treatment

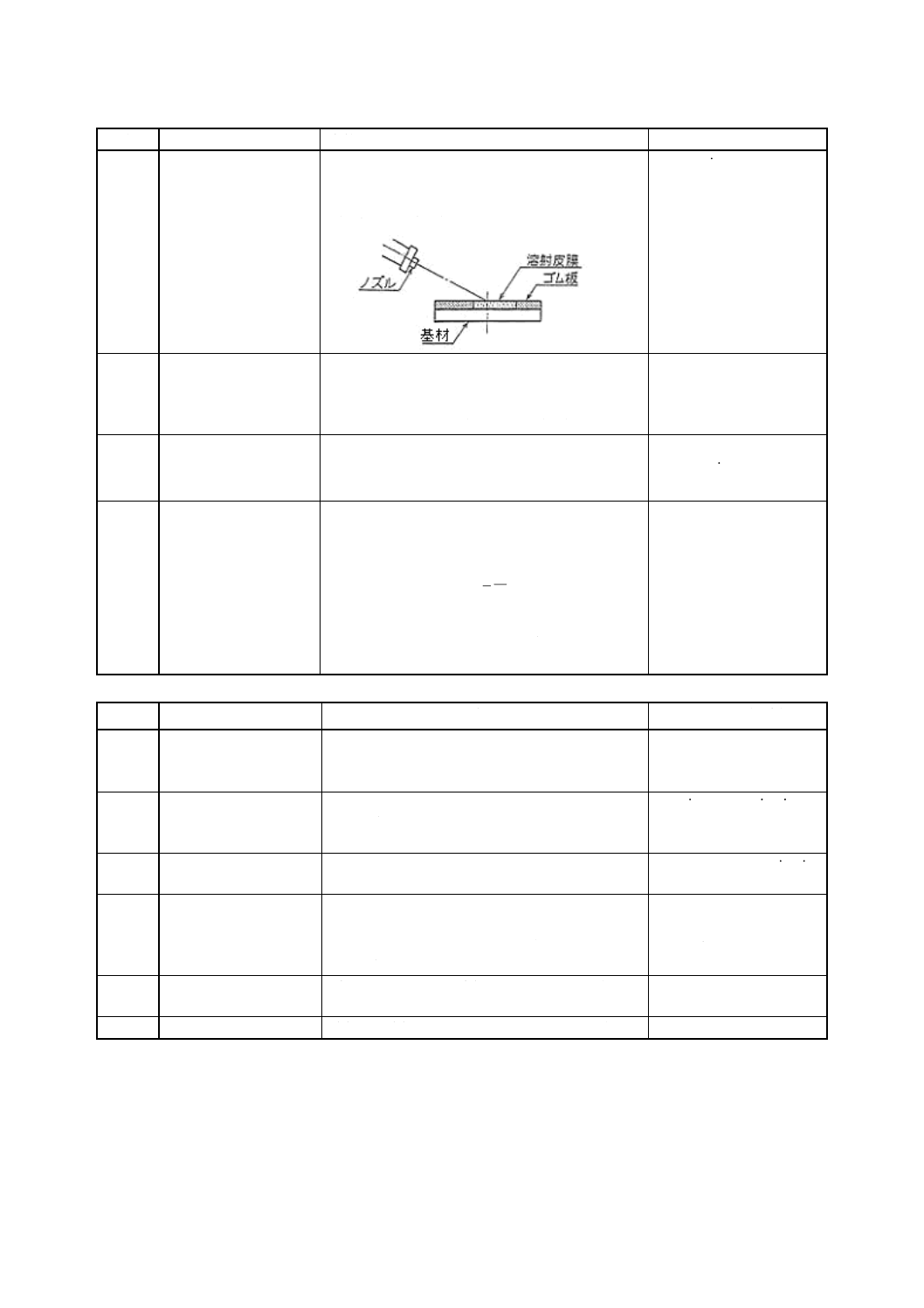

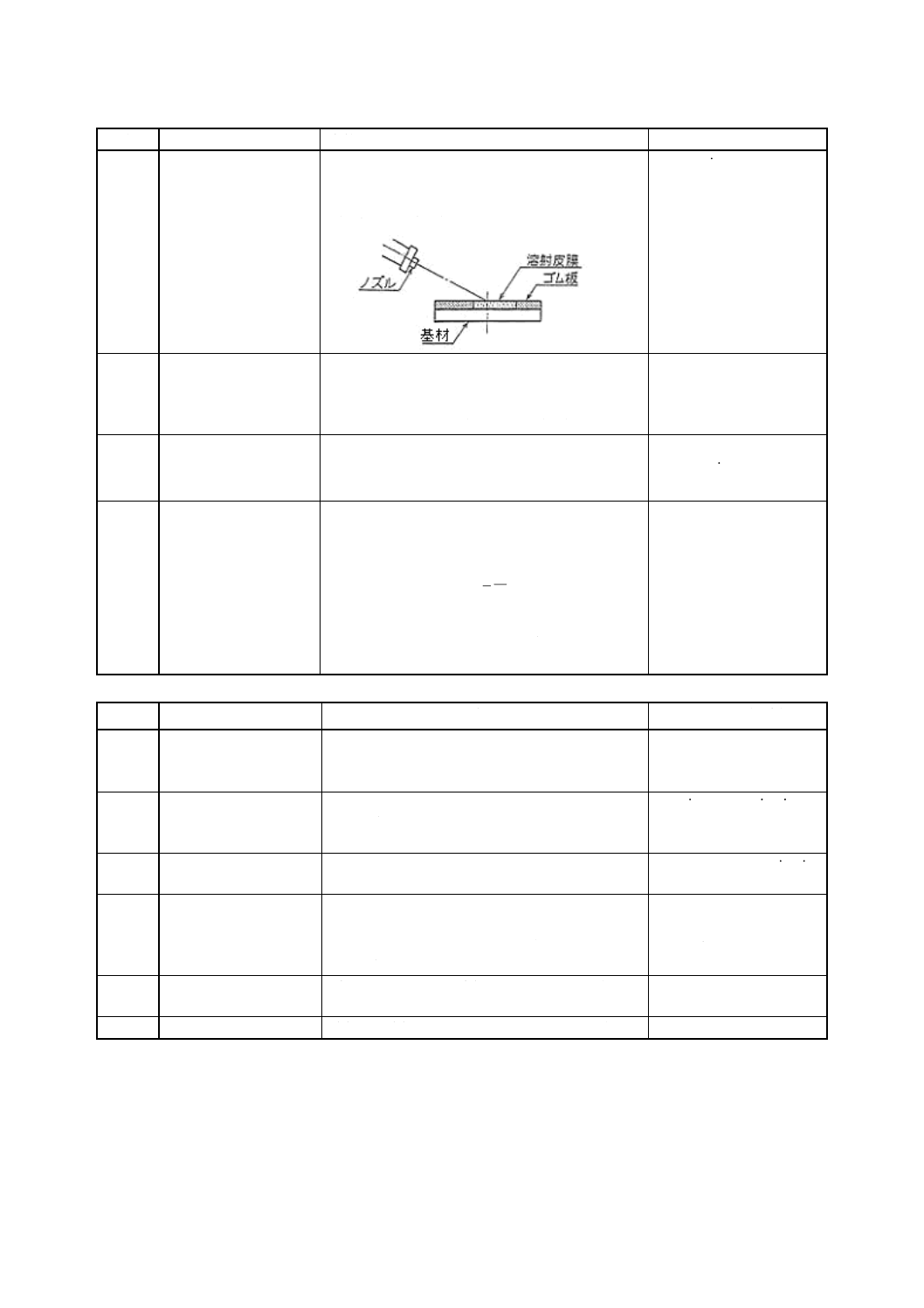

5002

封孔処理

溶射皮膜の開口気孔に封孔剤を浸透させて気孔を

充てんし,皮膜の化学的性質及び物理的性質を改

善する処理。

sealing

5003

耐熱封孔処理

溶射皮膜の開口気孔に耐熱性のある封孔剤を浸透

させて気孔を充てんし,皮膜の耐熱性を改善する

処理。

heat resistant sealing

5004

加熱拡散処理

熱処理によって溶射皮膜と基材との境界部に拡散

層を形成させる処理。拡散層の形成によって皮膜

のち密性,密着性が向上し,耐食性,耐熱性など

が高められる。

diffusion treatment

5005

りん酸塩処理

リン酸及び可溶性リン酸塩を主体とする水溶液で

溶射皮膜表面に不溶性のりん酸塩皮膜を作る処

理。

phosphating

5006

フュージング

溶射において皮膜を溶融し基材と溶着させる処

理。

fusing

5007

オーバーフューズ

自溶合金溶射皮膜のフュージングの際,所定温度

以上に加熱すること。結果として,収縮孔の発生,

硬さの低下など皮膜の品質を低下させる。

overfusing

5008

電磁誘導加熱法

誘導加熱コイルに電流が流すと磁力線が発生し、

この磁力線の変化によって引き起こされる渦電流

によって加熱する方法。

induction heating method

5009

デブリス

機械加工の際に生じる屑,及び溶射中に発生する

微小粉じん。

debris

5010

レーザビーム加熱法

レーザ照射による溶射皮膜などの加熱溶融法。

laser-beam heat method

f)

検査及び試験

12

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6001

外観検査

溶射皮膜の欠陥の有無を目視によって調べる検

査。

visual inspection

6002

きめ

溶射皮膜の表面の目視,手ざわりなどによる感覚

的な粗さ状態。

texture

6003

焼け

溶射皮膜の表面の色調が,熱によって著しく変化

している状態。

burn

6004

膨れ

溶射皮膜が基材又はアンダコートから若しくは皮

膜内で局部的に浮いている状態。

blister

6005

割れ

溶射皮膜に生じるき裂。

crack

6006

スパッタ

溶射材料の一部が微粒子化されないまま皮膜表面

に付着した粒。

spatter

6007

浮き上がり

溶射皮膜が基材又はアンダコートから若しくは皮

膜内で浮いている状態。

lift

6008

気泡

自溶合金溶射皮膜のフュージングの後,皮膜内に

残留する穴。

bubble

6009

ピンホール

溶射皮膜を貫いて基材まで達する微細孔。

pin hole

6010

有孔度

溶射皮膜のピンホールの数,大きさなどの度合い。 degree of porosity

6011

密着強さ

溶射皮膜が基材と結合している強さ(JIS H 8402

参照)。

adhesion strength,

bonding strength

6012

溶射加工品検査

溶射加工品規格,溶射加工品仕様書に基づいて行

う検査。

inspection of sprayed

coating

6013

外観限度見本

溶射皮膜の表面状態を判定するための比較用見

本。

aspect limitation sample

6014

外観試験

溶射面の欠陥の有無を調べる試験。

appearance test

6015

層間はく離

層状に形成された溶射皮膜が層間ではく離する現

象(JIS H 8402参照)。

interlayer peeling

6016

未溶融組織

未溶融の粒子が存在している皮膜の組織。

unmelted metallographic

6017

色合い

溶射皮膜の表面の色調。

shade

6018

溶さい(滓)

自溶合金溶射の溶着において,Si,Bがほうけい

酸ガス質を形成して酸化物をスラグ化し,皮膜面

に浮上し付着したもの。

slag

6019

皮膜引張強さ

溶射皮膜そのものの引張強さ。基材に平行方向及

び垂直方向の皮膜引張り強さがある(JIS H 8402

参照)。

cohesive strength,

tensile strength of coating

6020

皮膜内破断

溶射皮膜の内部において生じる破断(JIS H 8402

参照)。

rupture within coating

6021

最小皮膜厚さ

基材の断面曲線の山頂と溶射皮膜表面の断面曲線

の谷底との高さの差(JIS H 8401参照)。

minimum coating

6022

平均厚さ

数点で得られた測定値の算術平均値。

average thickness

6023

中心線間皮膜厚さ

基材の断面曲線の中心線と溶射皮膜表面の断面曲

線の中心線との距離(JIS H 8401参照)。

coating thickness between

middle line

6024

凸部間皮膜厚さ

基材の断面曲線山頂と溶射皮膜表面の断面曲線の

山頂との高さの差(JIS H 8401参照)。

coating thickness between

apexes

6025

皮膜硬さ

溶射皮膜の硬さ。表面硬さ[(6026)参照]及び

断面硬さ[(6027)参照]がある。

coating hardness

6026

表面硬さ

溶射皮膜の表面の硬さ。

surface hardness

6027

断面硬さ

溶射皮膜の断面の硬さ。

cross section hardness

6028

表面粗さ

基材又は溶射皮膜の表面の凹凸の状態(JIS B

0601,JIS Z 0313参照)。

surface roughness,

surface profile

13

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6029

皮膜厚さ試験

溶射皮膜の厚さを測定する試験。測微器試験,膜

厚計試験,顕微鏡断面測定法,触針走査式測定法,

磁力式試験及び過電流式試験がある(JIS H 8401

参照)。

thickness test of sprayed

coating

6030

測微器試験

測微器(マイクロメータ,ノギスなど)を用いて

皮膜厚さを測定する方法(JIS H 8401参照)。

thickness test of coating by

micrometer,

vernier caliper,etc,

6031

マイクロメータ測定法

マイクロメータを用いて皮膜厚さを測定する測微

器試験方法。

measuring method of

coating thickness by

micrometer

6032

顕微鏡断面測定法

皮膜の垂直断面を顕微鏡を用いて観察し皮膜厚さ

を測定する方法(JIS H 8401参照)。

measuring method of

coating thickness by

microscopical

examination of cross

section

6033

膜厚計試験

膜厚計を用いて皮膜厚さを測定する方法。

磁力式膜厚計測定法及び過電流式膜厚計測定法が

ある。

thickness test of coating by

thicknss tester

6034

磁力式膜厚計測定法

磁力式膜厚計を用いて皮膜厚さを測定する方法。

電磁膜厚計測定法及び磁気膜厚計測定法がある。

基材が磁性材料で皮膜が非磁性材料である場合に

適用する(JIS H 8401参照)。

measuring method of

coating thickness by

electromagnetic thickness

tester or magnetic

thickness tester

6035

渦電流式膜厚計

測定法

渦電流式膜厚計を用いて皮膜厚さを測定する方法

(JIS H 8401参照)。

measuring method of

coating thickness by

eddy-current thickness

tester

6036

触針走査式膜厚測定法

基材の断面曲線と溶射皮膜表面の断面曲線とから

皮膜厚さを測定する方法(JIS H 8401参照)。

measuring method of

coating thickness by

profilometer

6037

耐食性試験

溶射皮膜の耐食性を調べる試験。浸せき試験,耐

食塩水性試験,塩水噴霧試験,暴露試験などがあ

る。

corrosion resistance test,

anti-corrosion test

6038

耐薬品性試験

溶射皮膜の耐薬品性を調べる試験(JIS H 8664参

照)。

chemical corrosion

resistance test

6039

浸せき試験

溶射された試料を試験液中に浸して皮膜のさび,

膨れ,はく離などの状態を調べる試験

(JIS H 8664参照)。

immersion test

6040

塩水噴霧試験

溶射された試料を食塩水の噴霧中に暴露して,さ

び,膨れ,はく離などの状態を調べる試験

(JIS Z 2371参照)。

salt spray test

6041

耐食塩水性試験

溶射された試料を食塩水中に浸して皮膜のさび,

膨れ,はく離などの状態を調べる試験。

salt water immersion test

6042

有孔度試験

溶射皮膜の貫通気孔の有無を調べる試験。耐食性,

電気絶縁性などの評価に用いる。フェロキシル試

験及び高圧放電試験がある(JIS H 8666参照)。

porosity test

14

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

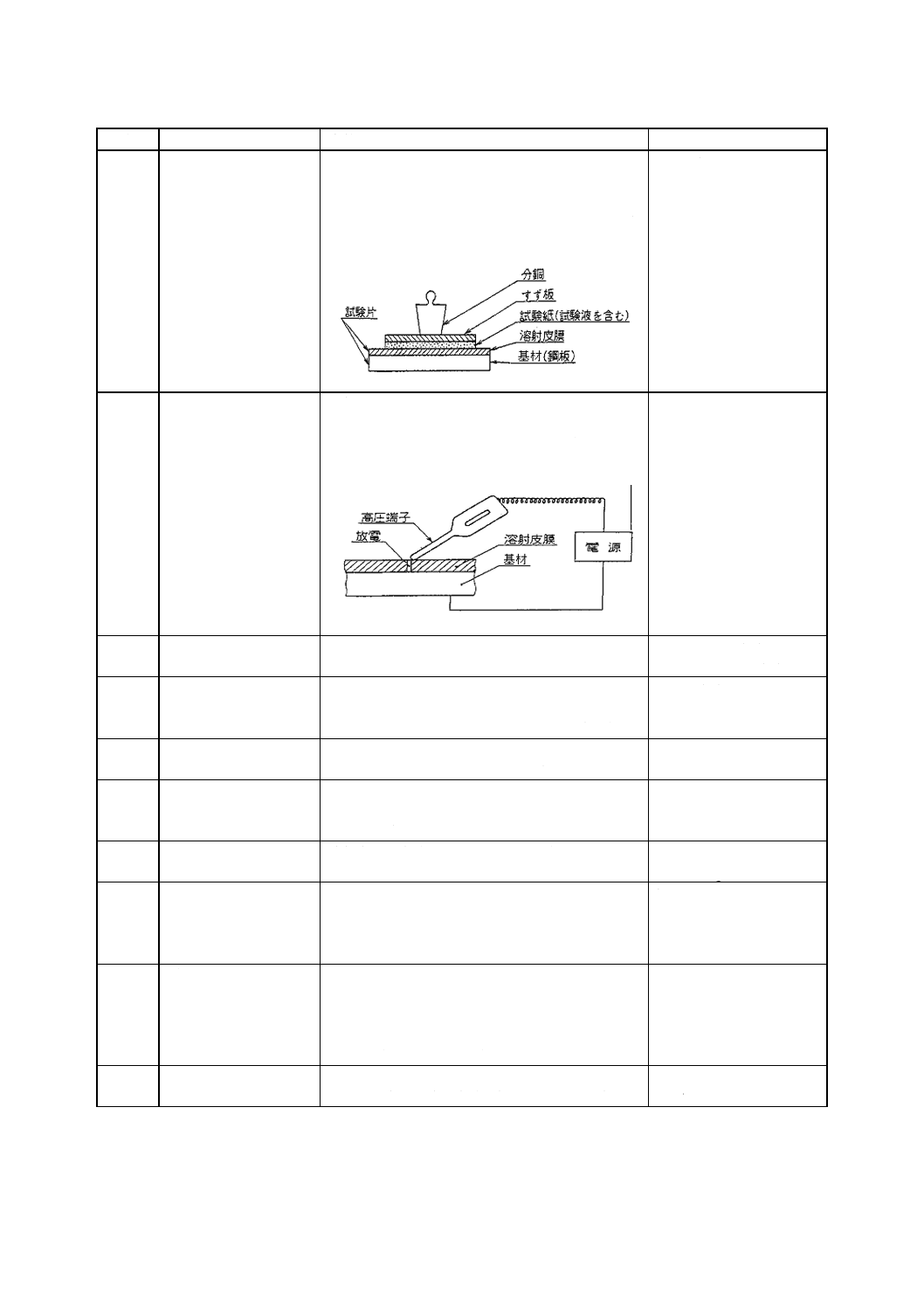

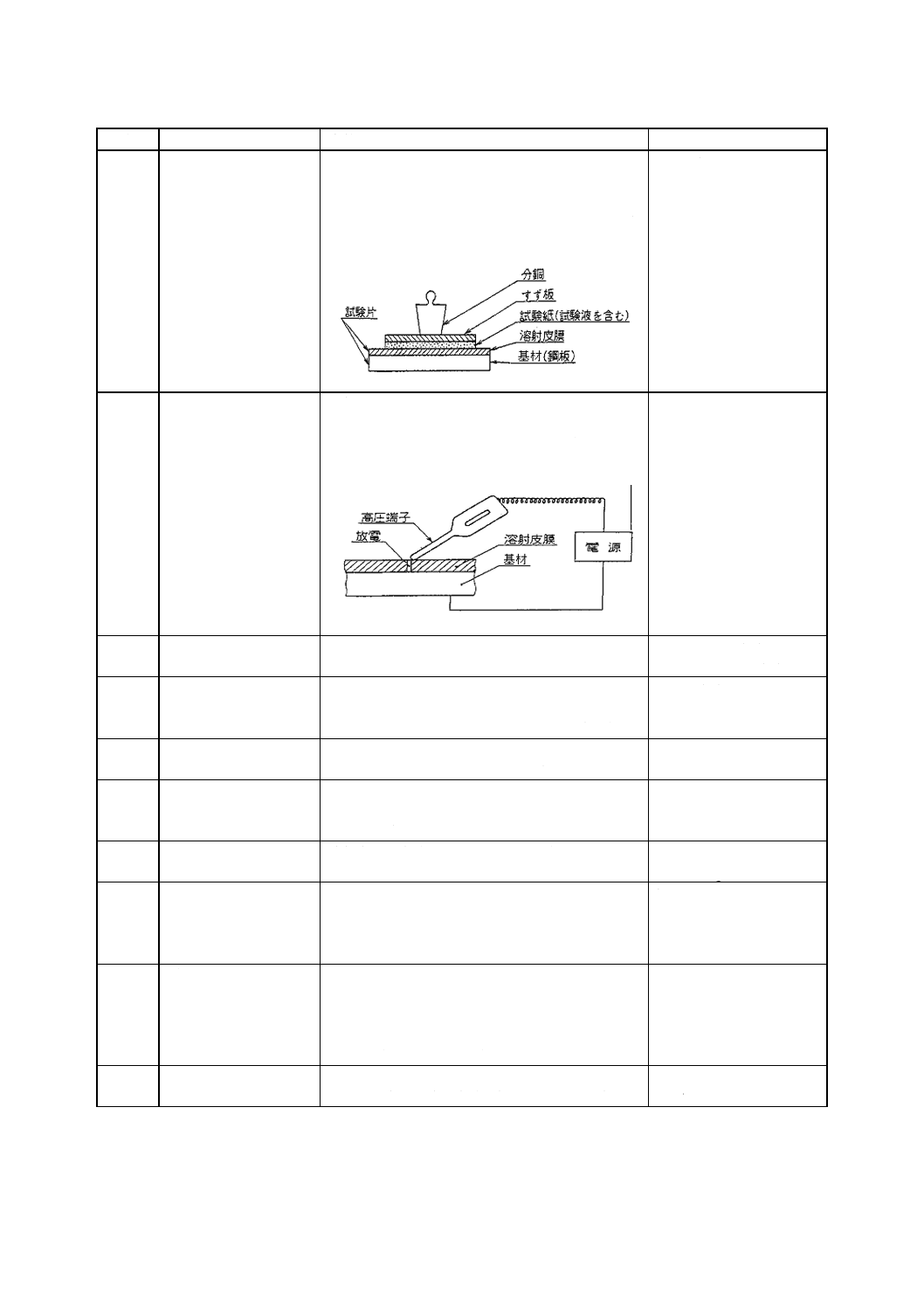

6043

フェロキシル試験

ヘキサシアノ鉄(Ⅱ)酸化カリウム,ヘキサシア

ノ鉄(Ⅲ)酸化カリウム及び塩化ナトリウムの混

合溶液に浸した試験紙を溶射皮膜の表面にはり付

けて,皮膜の有孔度を調べる試験( JIS H 8666参

照)。

ferroxyl test

6044

高圧放電試験

溶射皮膜(主としてセラミックス及びプラスチッ

ク)の表面と基材との間に高電圧を加え,火花放

電発生の有無によってピンホ−ルの存在を調べる

試験(JIS H 8666参照)。

spark test at high voltage,

high voltage spark test

6045

耐熱性試験

溶射皮膜の耐熱性を調べる試験。加熱試験がある。

(JIS H 8664参照)。

heat resistance test,

thermal resistance test

6046

加熱試験

溶射された試料を加熱して,さび,スケール,

割れ,はく離などの発生状態を調べる試験。溶射

皮膜の耐熱性を調べる試験(JIS H 8664参照)。

heating test

6047

熱衝撃試験

溶射された試料を急熱・急冷して皮膜の割れ,は

く離などの状態を調べる試験(JIS H 8666参照)。

thermal shock test

6048

密着性試験

溶射皮膜の密着性を調べる試験。加熱はく離試験,

けい線試験,曲げ試験,打撃試験,グリッド試験

及び顕微鏡断面試験がある。

adhesion test,

bond test

6049

密着強さ試験

溶射皮膜の密着強さを調べる試験(JIS H 8666参

照)。

adhesion strength test,

bond strength test

6050

加熱はく離試験

溶射された試料を加熱後空冷し,皮膜と基材との界

面に生じる膨れ,はく離などを調べる試験。セラ

ミック溶射皮膜の密着性を調べるときに用いる

(JIS H 8666参照)。

heat cycle test for peeling

6051

グリッド試験

溶射された試料の皮膜を鋭利な刃物で,基材に達

するように一定の格子状に切断し,その表面に粘

着テープをつめで強く押し付けた後,テープの端

を素早く垂直に引き離して,皮膜の密着性を調べ

る試験(JIS H 8300参照)。

grid test

6052

顕微鏡断面試験

顕微鏡を用いて溶射皮膜の断面を観察し,皮膜の

厚さ,組織,欠陥,密着状態などを調べる試験。

microscopical examination

of cross section

15

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6053

粒子間結合度試験

溶射皮膜を構成している粒子と粒子とが結合して

いる度合いを試験する方法。ブラスト衝撃試験方

法で求めたブラスト衝撃値で判定する(JIS H 8664

参照)。

degree chohesion test of

between particles

6054

かさ比重試験

溶射皮膜のかさ比重を調べる試験(JIS H 8664参

照)。

bulk specific gravity test

6055

飽水試験片

かさ比重試験を行うための試験片。製品又は製品

を代表できるものから,はく離した皮膜を試験片

とする。

satiate test piece

6056

表面温度計

加熱された基材,溶射皮膜表面などの表面温度を

測定できる温度計。

surface thermometer

6057

加熱用試験片受皿

セラミック溶射皮膜試験方法で加熱はく離試験及

び熱衝撃試験で用いる試験片を置くステンレス鋼

製金網又はステンレス鋼製枠で作った受け皿。

saucer for heating test piece

6058

引張用ジグ

溶射皮膜の密着強さ試験を行う引張試験機の試料

つかみ具(JIS H 8402参照)。

jig for tensile test

6059

破断面

溶射皮膜の密着強さ試験を行ったときの皮膜のは

く離した素地側の面。

fracture surface

6060

皮膜断面の組織

溶射皮膜の断面組織。断面を調べることによって

皮膜厚さ,溶射粒子の均等性,未溶融粒子,欠陥

の有無,有害な異物の存在などを知ることができ

る。

structure of coating cross

section

6061

顕微鏡断面組織試験

金属組織用顕微鏡を用いて,溶射皮膜の断面の組

織を観察する試験。

microscopical examination

of cross section structues

6062

かさ比重

はく離した溶射皮膜の乾燥質量を飽水試験片の質

量と水中質量との差で除した数値。

bulk specific gravity

6063

溶射加工品の表示

溶射加工品の最終検査に合格したものに付ける加

工品規格及び加工品仕様書の規定項目。

indication

6064

流動性

粉末の流動・移動のし易さを表す性質。

flowability

6065

レーザビーム散乱法

流動する混在微小粒子に,レーザを照射した際に

生じる散乱光のドップラー周波数から,粒度を測

定する方法。

laser-beam scattering

method

6066

拡散特性試験

流体中での粒子の拡散沈降量を測定し,粒度分布

を測る試験。

(hall)flow meter

6067

有せい(錆)度

溶射皮膜表面のさびの発生度合い。

rust grade

6068

応力(腐食)割れ

溶射皮膜に応力と腐食環境の相互作用でき裂が

発生し、そのき裂が時間と共に進展する現象。

stress (corrosion) cracking

6069

暴露試験

溶射を施した試料を屋外に暴露して,自然環境に

おける皮膜のさび,膨れ,はく離などの状態を調

べる試験。屋外暴露試験又は耐候試験ともいう

(JIS K 5600-1-7参照)。

weathering test

16

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

定義

対応英語(参考)

6070

ブラスト衝撃試験

溶射された試料の表面に人造研削材を加圧した空

気を吹き付けたときの皮膜の質量又は容積の減少

量からブラスト衝撃値を求める試験

(JIS H 8664参照)。

blast erosion test

6071

ブラスト衝撃値

溶射皮膜の粒子間結合度を求めるための値。

ブラスト衝撃値=1/体積減量×0.040 4

(JIS H 8664参照)。

blasting impact value

6072

比較用標準表面

ブラストされた基材の表面粗さ及び清浄化を判定

するための比較用表面。

reference surface for

comparrison

6073

引張強さ

溶射した試験片を引張試験によって引張ったとき

の基材と溶射皮膜の強さ。

次の式によって算出する。

A

P

B=

σ

tensile strength

ここに,

B

σ: 引張強さ

P: 破断荷重

A: 溶射皮膜の断面積

g) 安全衛生

番号

用語

定義

対応英語(参考)

7001

安全衛生対策

溶射事業場,作業現場などで労働者及び第三者に

被害及び災害が発生しないような教育,環境・設

備などの方策。

protective measures for

safety and hygiene

7002

有機溶剤中毒

封孔剤に含まれる有機溶剤を吸引するなどによっ

て,皮膚,粘膜,中枢神経,末梢神経,造血器,

内臓障害などを発生させる現象。

organic solvent poisoning

7003

一酸化炭素中毒

溶射作業中に可燃性ガスが不完全燃焼によって生

じる,一酸化炭素が原因で発生する急性中毒。

carbon monooxide poisoning

7004

酸素欠乏

通常の大気中酸素の濃度より少ない空気状態。開

口部の少ない作業場・閉そく状態又は閉そく状態

に近いタンク内・地下室などの換気が不十分な場

所で溶射作業を行った際に起こりやすい状態。

oxygen deficiency,

oxygen deficient at

mosphere

7005

粉じん

ブラスト処理,又は溶射の際に発生する微細な粒

子

dust

7006

フューム(ヒューム)

溶射中に溶射材料が加熱されて発生する煙霧。

fume

17

H 8200:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状

パラメータ

JIS G 5903 鋳造ショット及びグリット

JIS H 8300 亜鉛・アルミニウム及びそれら合金の溶射

JIS H 8302 肉盛溶射(鋼)

JIS H 8303 自溶合金溶射

JIS H 8304 セラミック溶射

JIS H 8306 サーメット溶射

JIS H 8401 溶射皮膜の厚さ試験方法

JIS H 8402 溶射皮膜の引張密着強さ試験方法

JIS H 8664 肉盛溶射(鋼)製品試験方法

JIS H 8666 セラミック溶射皮膜試験方法

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 6766 金属表面のポリエチレン皮膜試験方法

JIS R 6001 研削といし用研磨材の粒度

JIS R 6111 人造研削材

JIS Z 0310 素地調整用ブラスト処理方法通則

JIS Z 0311 ブラスト処理用金属系研削材

JIS Z 0312 ブラスト処理用非金属系研削材

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

JIS Z 2371 塩水噴霧試験方法

JIS Z 2500 粉末や(冶)金用語

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい