3

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

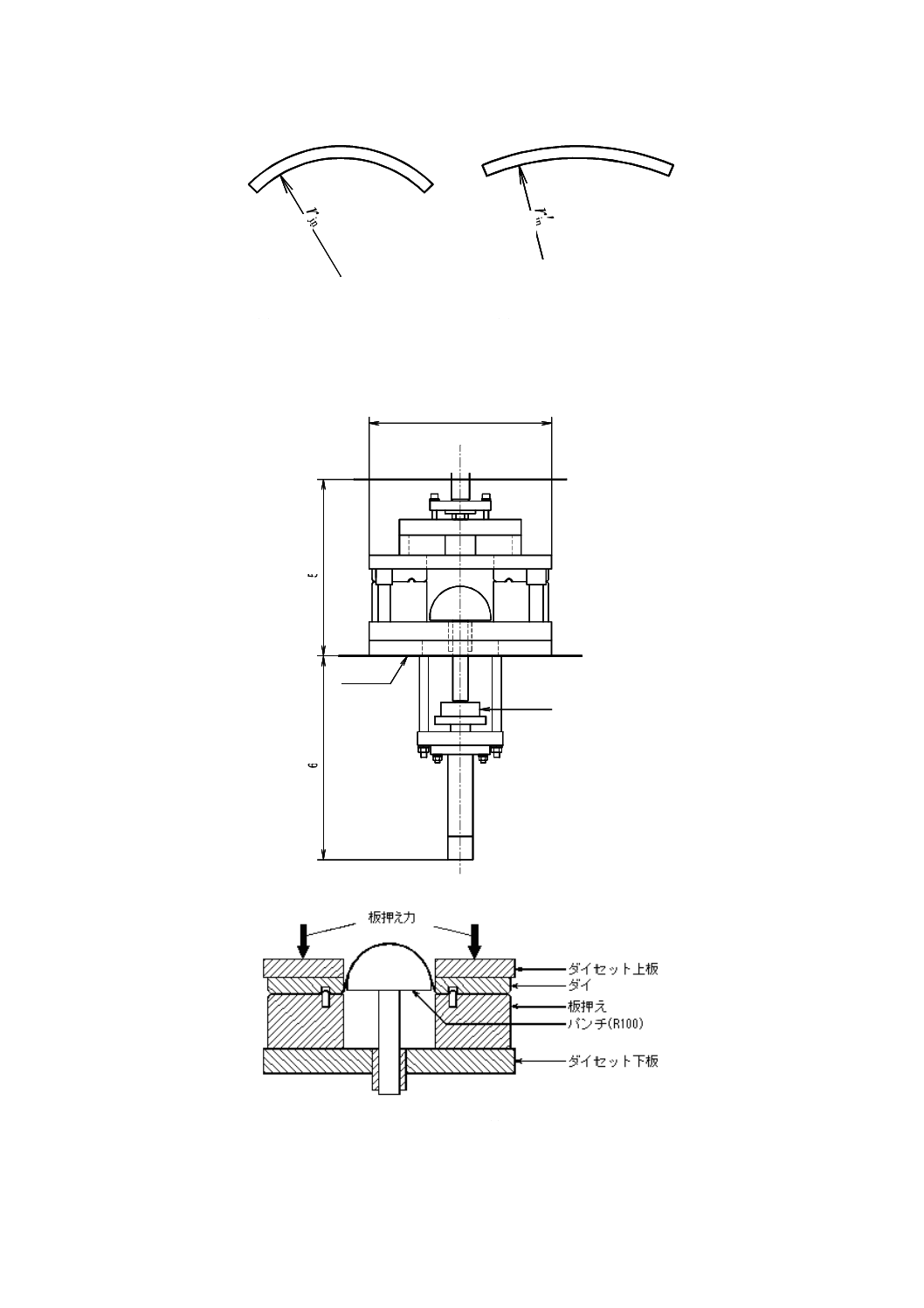

r

a) 負荷時

in

r'

b) 除荷後

in

付図 1 負荷時及び除荷後の曲率半径

65

5

接地面

ロードセル

57

0

600

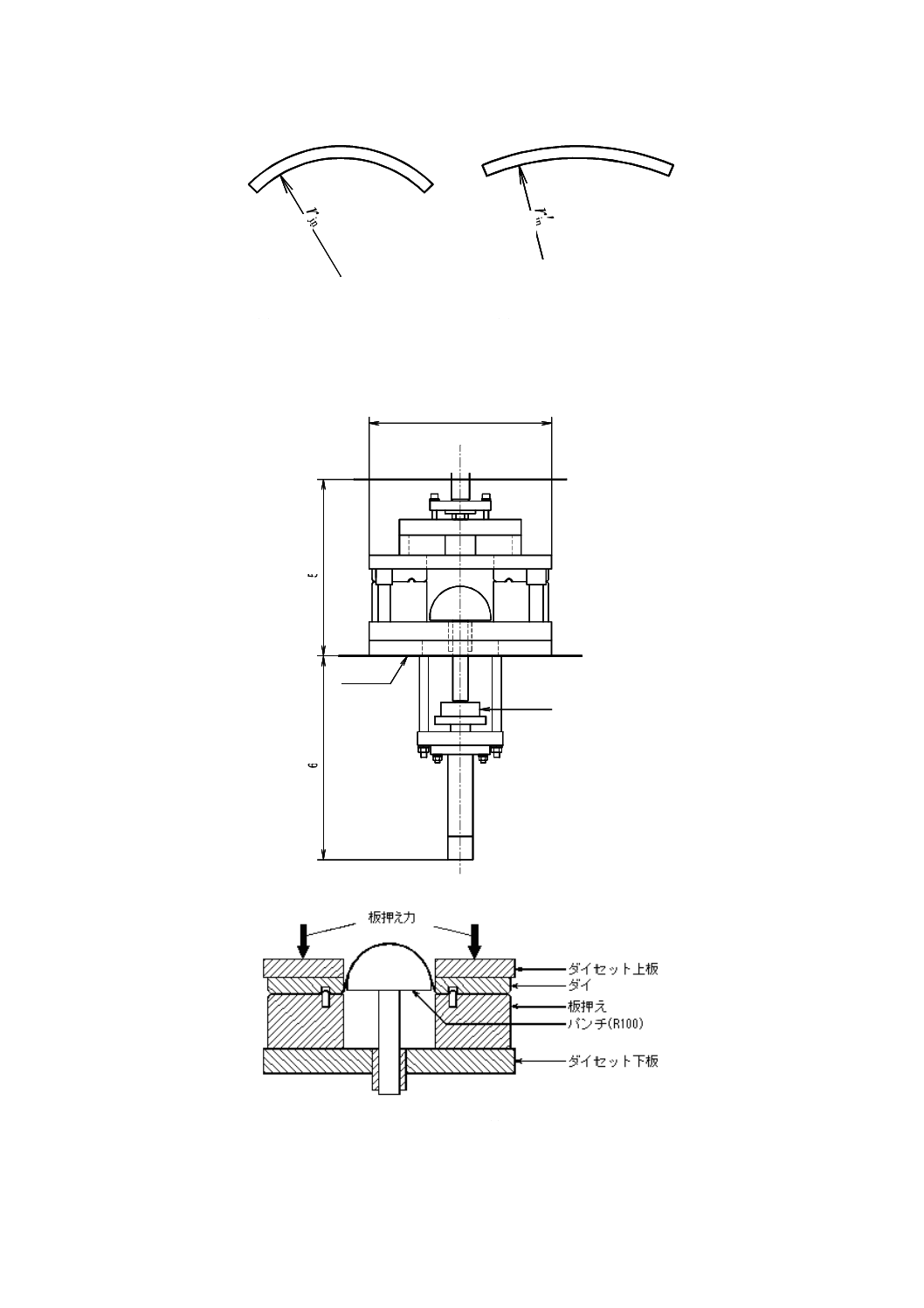

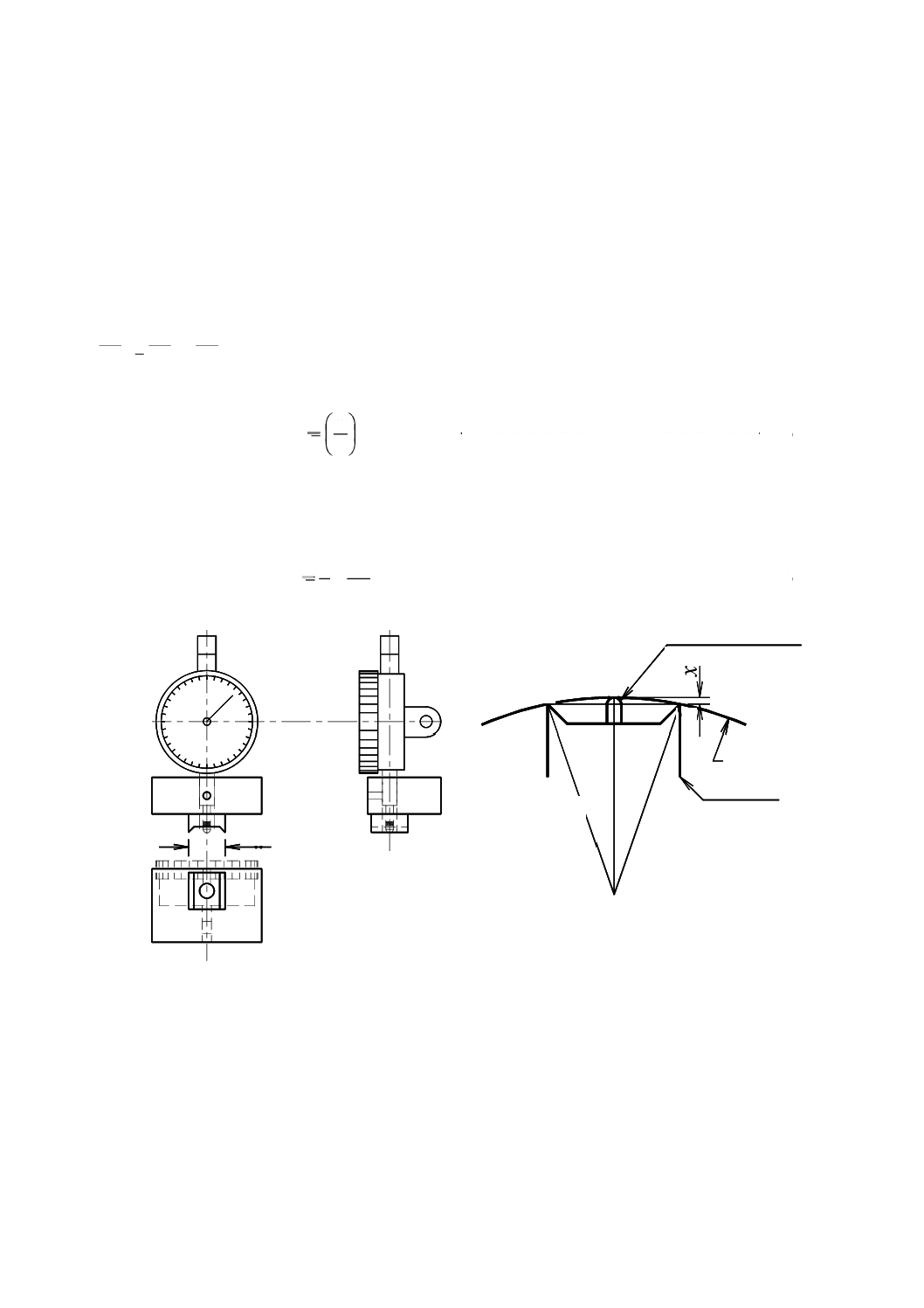

(1) 試験機概要

(2) 工具

付図 2 スプリングバック量評価用引張曲げ試験機の例

(1) 負荷時の曲率半径rin

(2) 除荷後の曲率半径rʼin

単位 ㎜

単位 ㎜

H 7702:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS H 7702には,次に示す附属書がある。

附属書1(規定)試験片に作用する面圧の算出方法

附属書2(規定)張力の算出方法

附属書3(規定)ダイヤルゲージによる曲率半径の測定方法

H 7702:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 原理 ······························································································································ 1

5. 試験装置 ························································································································ 2

6. 試験片 ··························································································································· 2

7. 試験 ······························································································································ 2

8. 報告 ······························································································································ 2

附属書1(規定)試験片に作用する面圧の算出方法 ····································································· 4

附属書2(規定)張力の算出方法 ····························································································· 5

附属書3(規定)ダイヤルゲージによる曲率半径の測定方法 ························································· 6

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 7702:2003

自動車用アルミニウム合金板の

引張曲げによるスプリングバック評価試験方法

Method for springback evaluation in stretch bending of aluminium alloy

sheets for automotive use

1. 適用範囲 この規格は,自動車用アルミニウム合金板の引張曲げによるスプリングバックの評価試験

方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0202 鉄鋼用語(試験)

JIS Z 2248 金属材料曲げ試験方法

JIS Z 8401 数値の丸め方

3. 定義 この規格で用いる主な用語の定義は,JIS G 0202によるほか,次による。

a) スプリングバック量η 付図1に示す負荷時及び除荷後の曲率半径から次の式(1)によって算出される

量。

in

in

in

in

in

in

'

r

r

r

r

r

r

η

′

−

′

=

−

=

1

1

1

··············································· (1)

ここに,

η: スプリングバック量

rin: 負荷時の曲率半径 (mm)

rʼin: 除荷後の曲率半径 (mm)

b) 引張曲げ 加工中又は適当な時期に張力を付加して試験片を曲げる方法。

c) 曲率半径 JIS Z 2248に規定する押曲げ法において,パンチの先端半径に対応する値で,付図1に示

す負荷時及び除荷後の試験片内側表面の曲率半径,rin 及び rʼinをいう。

d) 面圧 張力を与えるために試験片の厚さ方向に負荷した力を,負荷された試験片の見かけの面積で除

した値。算出方法を附属書1に示す。

e) 張力 面圧負荷と曲げ変形とによって,試験片の曲げ軸と直角方向に作用する単位断面積当たりの力。

算出方法を附属書2に示す。

4. 原理 この試験は,試験片に張力を付加し,規定の半径になるまで曲げ変形を与え,負荷時及び除荷

後の試験片の曲率半径変化からスプリングバック量を測定する。

2

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験装置 試験装置は,次による。

a) スプリングバック量評価用引張曲げ試験機 試験に用いる引張曲げ試験機の例を付図2に示す。パン

チの半径は100 mmを標準とする。ただし,受渡当事者間の協定によってパンチ半径を決めてもよい。

b) 曲率半径測定器 試験片の曲率半径の測定には,最小目盛0.001mmのダイヤルゲージを用いる。附属

書3にダイヤルゲージによる曲率半径の測定方法を示す。

6. 試験片 試験に用いる試験片は,次による。

a) 試験片は,長さ500 mm,幅50 mmの長方形とする。

b) 厚さは材料の元の厚さのままとする。

c) 試験片の切り出し方向は,圧延方向と平行及び直角方向とする。

d) 試験片の切断面は切断のままとする。特に規定された場合及び切断によるほかは,試験片となる部分

に対する不必要な変形又は加熱を避けなければならない。

e) 試験片の表面は,結果に影響を及ぼすようなかききずなどの有害な欠陥があってはならない。

7. 試験 試験は,次による。

a) 試験温度 試験温度は,10〜35℃の範囲内とし,必要があれば試験温度を記録する。特に,温度管理

が必要な場合は,23±5℃とする。

b) 引張曲げ 試験片を板押えとダイで固定し(付図2参照),面圧(1)を加える。パンチを押し上げ,試験

片とパンチの巻付き角度が120°を超える状態になる高さhまでパンチを移動する。パンチの押込み

量h(2)及び試験に使用する潤滑剤は,受渡当事者間の協定によって決める。パンチ押し込み量hは変位

計,パンチ力Psはロードセルを用いて測定する。パンチの押込み速度及び除荷速度は,受渡当事者間

の協定によって決める。

注(1) 面圧は 0 〜 5.0 MPaの範囲とするが,この範囲内で4又は5条件を設定する。

(2) 巻付き角度が120°を超えるには,パンチ押し込み量をパンチ半径の70%以上とする。

c) 張力の算出 附属書2によって算出する。

d) 曲率半径の測定及びスプリングバック量の算出 曲率半径測定器[5.b]]を用い,附属書3に示す方

法によって,除荷後の試験片の曲率半径inr′を測定する。負荷時の曲率半径rinは,パンチの先端半径

とする。式(1)によって,スプリングバック量ηを算出する。試験結果は,JIS Z 8401によって小数点

以下2位に丸める。

8. 報告 報告事項は受渡当事者間の協定によることとし,次の項目から選定する。

a) 引用規格

b) 試験片番号

c) 試験条件 パンチ半径,パンチ押し込み量h,潤滑剤,パンチ力,面圧

d) 結果 張力,スプリングバック量η

e) 材料の種類

3

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

r

a) 負荷時

in

r'

b) 除荷後

in

付図 1 負荷時及び除荷後の曲率半径

65

5

接地面

ロードセル

57

0

600

(1) 試験機概要

(2) 工具

付図 2 スプリングバック量評価用引張曲げ試験機の例

(1) 負荷時の曲率半径rin

(2) 除荷後の曲率半径rʼin

単位 ㎜

単位 ㎜

4

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

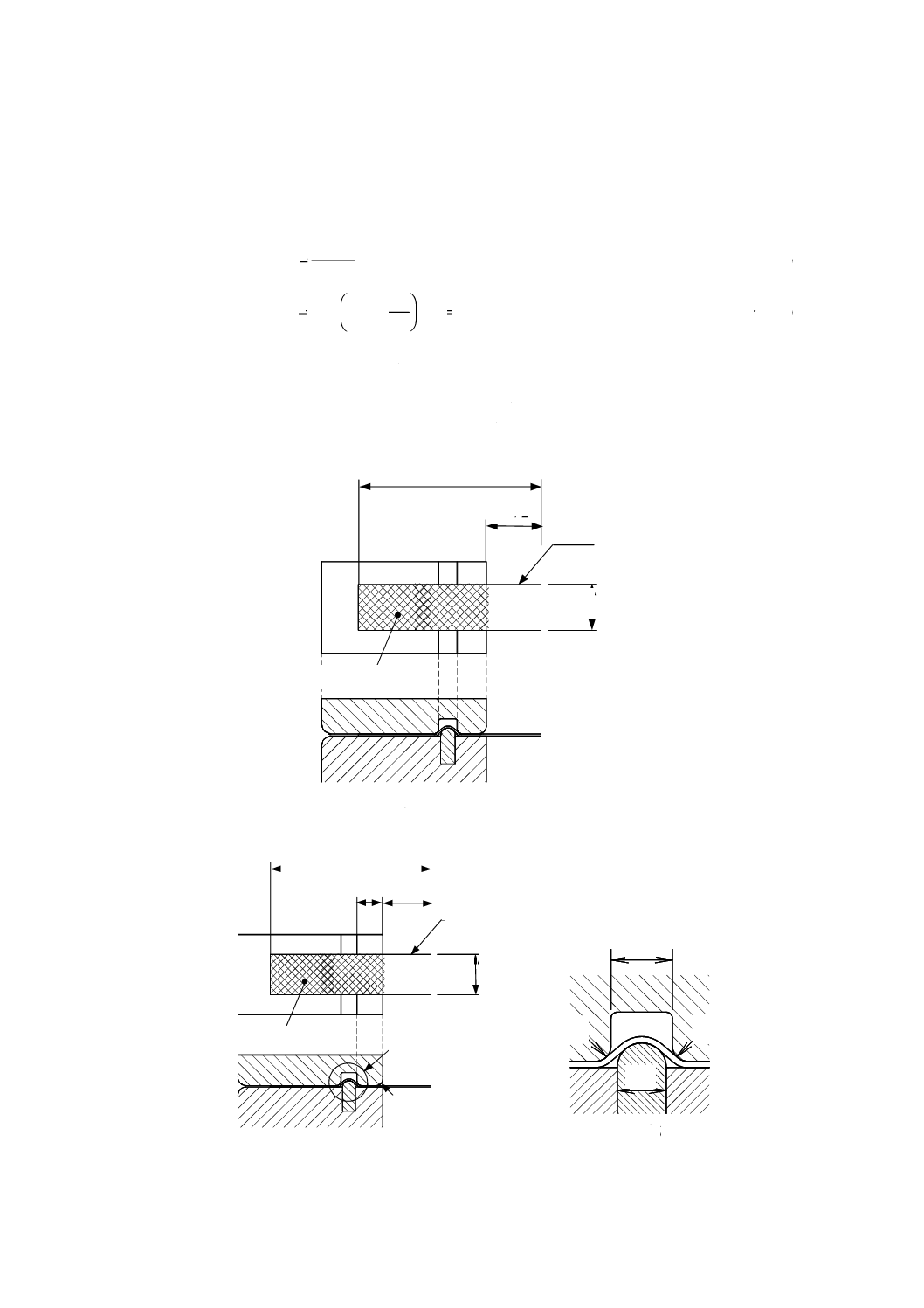

附属書1(規定)試験片に作用する面圧の算出方法

試験片に作用する面圧は,次の式(1)及び式(2)を用いて算出する(附属書1図1参照)。

s

Ap

p

S

×

=

·········································································· (1)

(

)

d

d

50

250

2 50

500

2

W

S

W

=

×

−

×=

×

−

···································· (2)

ここに,

p: 試験片に作用する面圧 (MPa)

A: 油圧シリンダーの受圧面積 (mm2)

ps: 油圧シリンダー内の油圧の測定値 (MPa)

S: 試験片の板押え力受圧部の見かけの総面積(mm2)

Wd: 工具の板押えの間隔 (mm)

250

d/2

W

供試材

5

0

板押え力の受圧部

附属書1図 1 試験片と工具との接触部分

工具[本体の付図2(2)]の寸法の例を附属書1図2に示す。

250

110

供試材

5

0

42

A部

R8

板押え力の受圧部

A部

附属書1図 2 工具の寸法の例

16

18

R5

R5

試験片

試験片

5

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

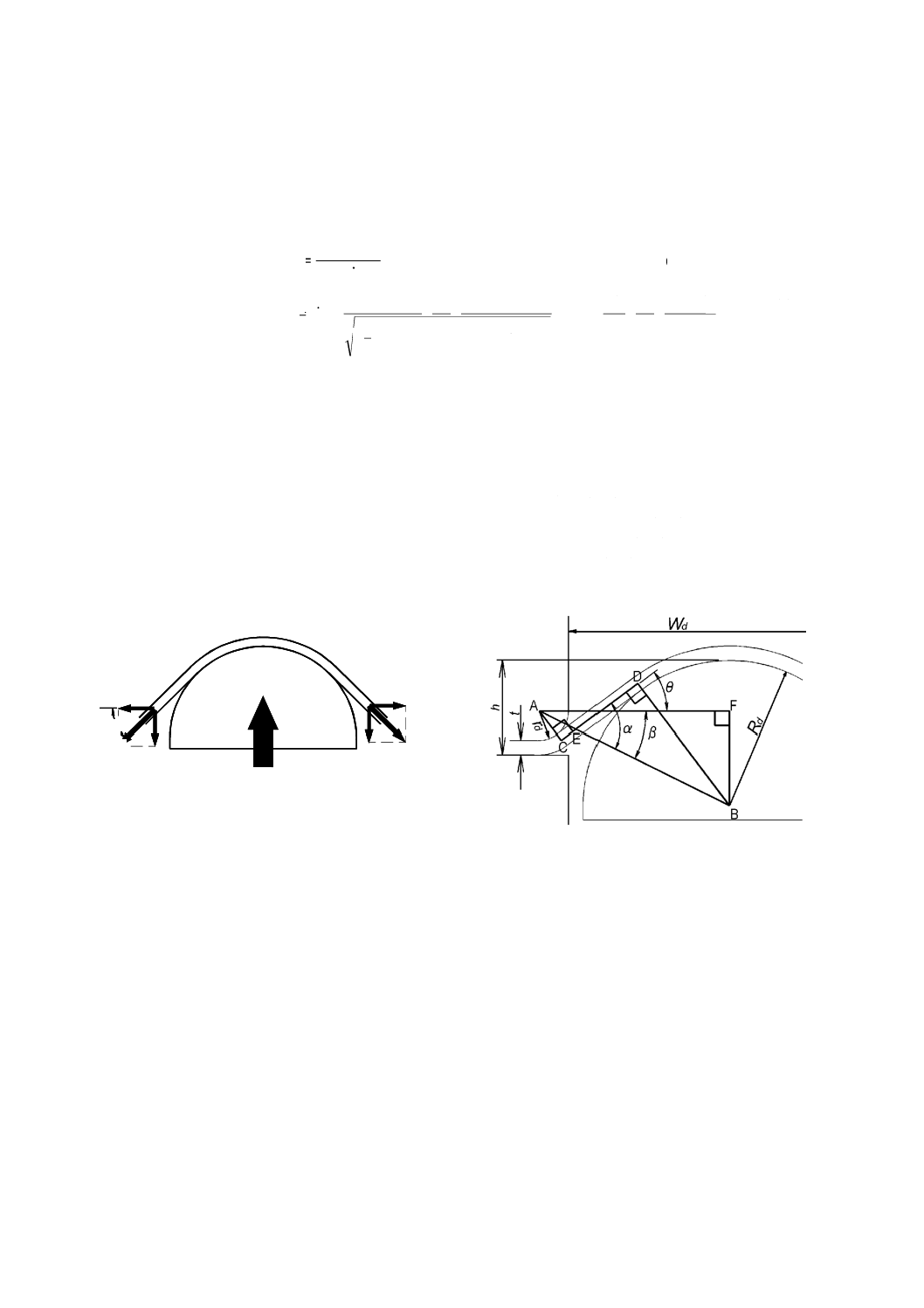

附属書2(規定)張力の算出方法

試験片にかかる張力は,次の式(1)及び式(2)を用いて算出する。(附属書2図1参照)。

θ

sin

2bt

P

T=

(1)

d

d

d

d

d

d

d

d

d

d

r

W

h

t

r

R

h

t

r

R

r

w

t

r

R

2

)

(2

tan

)

(

)

2

(

sin

1

2

2

1

+

−

+

+

−

−

+

+

+

+

+

+

=

−

−

θ

········ (2)

ここに,

T: 試験片にかかる張力 (MPa)

P: パンチ力 (N)

b: 試験片の幅 (mm)

t: 試験片の厚さ (mm)

θ: パンチ力の方向と試験片のなす角度 (rad)

Rd: パンチの半径 (mm)

rd: 上金型の各部Rの半径 (mm)

wd: 工具の板押えの間隔 (mm)

h: パンチ押込み量 (mm)

P

θ

T

T

附属書2図 1 パンチ荷重と張力との関係

6

H 7702:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定)ダイヤルゲージによる曲率半径の測定方法

1. ダイヤルゲージ ダイヤルゲージの概観を附属書3図1(1)に示す。

2. 測定方法 試験片の除荷後の曲率半径が

in

r′ であるとき,そこに測定器が接している状態を考える

[附属書3図1(2)参照]。ダイヤルゲージの測定子が接している点をA,台座の角部が接している点をB

及びC,曲率半径中心をO,線分AOとBCとが交差した点をDとする。台座の角部間の距離をw,ダイ

ヤルゲージによる測定値(ADの長さ)をxとおけば,三角形BODにおいて三平方の定理よって,

2

2

2

DO

BD

=

BO

+

であるから,式(1)を得る。

(

)2

2

2

2

x

r

w

r

in

in

−

′

+

=

′

···························································· (1)

式(1)を展開整理すると式(2)が得られ,ダイヤルゲージの測定値xと式(2)とから,試験片の曲率半径in

r′を

求める。

x

w

x

rin

8

2

2

+

=

′

········································································· (2)

x

ダイヤルゲージ測定子

C

r' - x

r'

O

in

in

B

A

D

w/2

測定器台座

供試材内表面

(1) ダイヤルゲージの概観

(2) 測定方法

附属書3図 1 ダイヤルゲージの概観の概観及び測定方法

w

試験片内表面