H 6313:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本ジュ

エリー協会(JJA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 6313:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 11490:1995,Determination of

palladium in palladium jewellery alloys−Gravimetric determination with dimethylglyoximeを基礎として用いた。

この規格の一部が,技術的性格を持つ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実施新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質を持つ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実施新

案登録出願にかかわる確認について,責任をもたない。

JIS H 6313には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

H 6313:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 分析試料のとり方及び取扱い方 ·························································································· 1

5. 分析値のまとめ方 ············································································································ 2

5.1 分析個数 ······················································································································ 2

5.2 分析値の表示 ················································································································ 2

5.3 許容差 ························································································································· 2

6. 定量方法の区分 ··············································································································· 2

7. ジメチルグリオキシムパラジウム沈殿分離パラジウム重量法 ··················································· 2

7.1 要旨 ···························································································································· 2

7.2 試薬及び装置 ················································································································ 2

7.3 試料はかりとり量 ·········································································································· 5

7.4 操作 ···························································································································· 5

7.5 空試験 ························································································································· 8

7.6 計算 ···························································································································· 8

8. ICP発光分光法(差数法) ································································································ 8

8.1 要旨 ···························································································································· 8

8.2 試薬 ···························································································································· 8

8.3 装置 ··························································································································· 10

8.4 試料のはかりとり量 ······································································································ 10

8.5 操作 ··························································································································· 10

8.6 計算 ··························································································································· 11

附属書(参考)JISと対応する国際規格との対比表 ···································································· 13

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 6313:2006

ジュエリー用パラジウム合金―

パラジウム定量方法

Palladium jewellery alloys-Method for determination of palladium

序文 この規格は,1995年に第1版として発行されたISO 11490,Determination of palladium in palladium

jewellery alloys−Gravimetric determination with dimethylglyoximeを翻訳し,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,ジュエリー用パラジウム合金中のパラジウムの定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 11490:1995,Determination of palladium in palladium jewellery alloys−Gravimetric determination

with dimethylglyoxime (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS H 6309 ジュエリー用貴金属合金の純度(品位)

備考 ISO 9202:1991,Jewellery−Fineness of precious metal alloysが,この規格と一致している。

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS Z 8401 数値の丸め方

3. 一般事項 分析方法に共通な一般事項は,JIS K 0050,JIS K 0116及びJIS K 0121による。

4. 分析試料のとり方及び取扱い方 分析試料のとり方及び取扱い方は,次による。

a) 試料の採取方法は,受渡当事者間の協定による。

b) 分析用試料の採取及び調製のときは,試料全体の平均品位を代表するようにし,特に偏析,汚染など

に注意しなければならない。

c) 分析用試料は,異物などによる汚染を防止するため,適切なふた付きガラス容器などに入れ,密封し

て保存する。

2

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 分析試料をはかりとるときは,異物が混入していないことを確かめなければならない。

e) めっき,張り,塗布などの表面被覆物は,分析試料とはしない。

5. 分析値のまとめ方

5.1

分析個数 同一分析所において併行して2個の分析を行う。これらの差が併行許容差(以下,許容

差という。)を超えた場合には,改めて初めから2個の分析をやり直す。

5.2

分析値の表示 併行して行った2個の試料の分析値の差が許容差以下のときは,その平均値を求め

て試料の分析値とする。分析値は,質量千分率で表し,JIS Z 8401によって小数点以下第2位まで算出し,

小数点以下1けたに丸めて報告値とする。

5.3

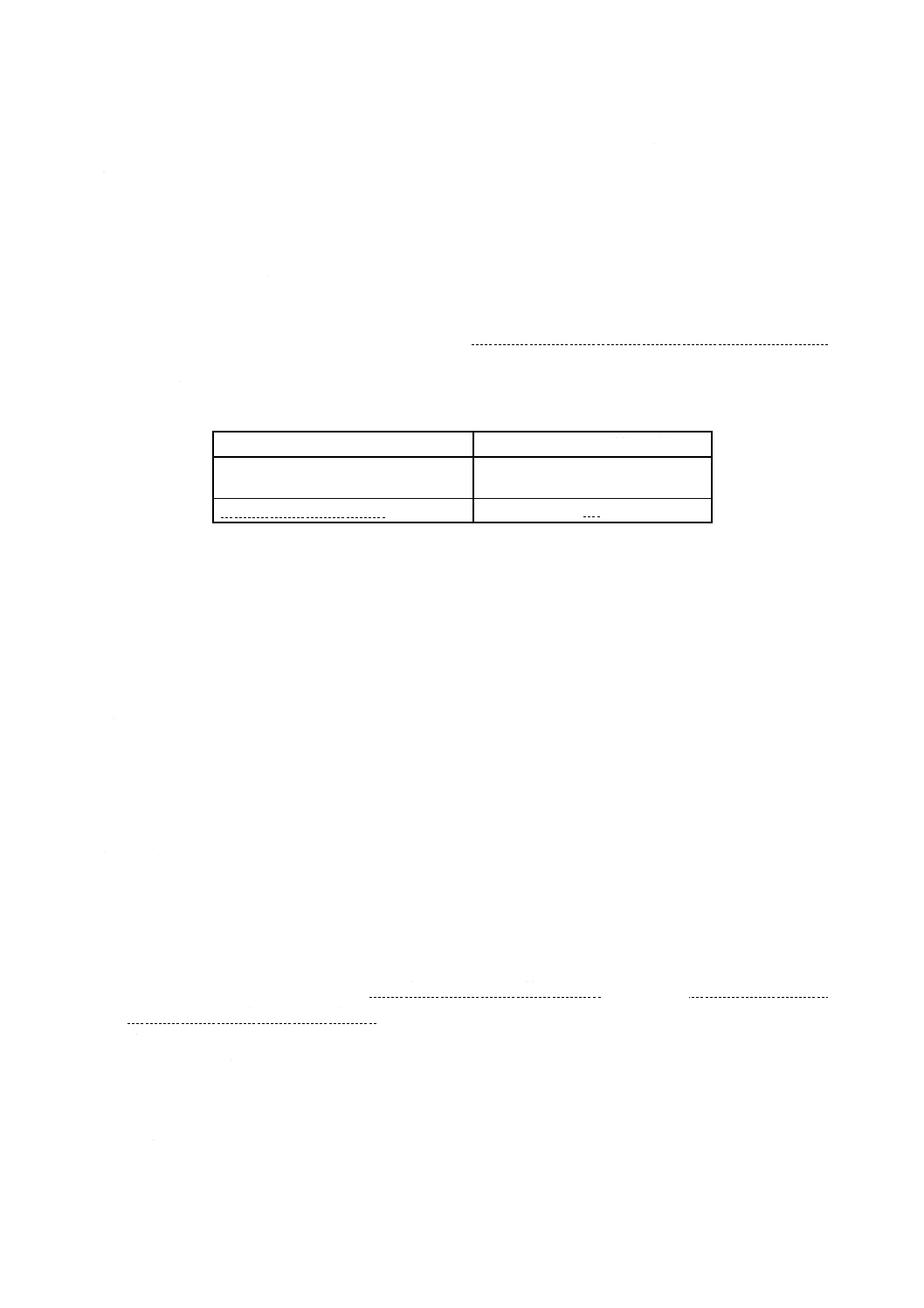

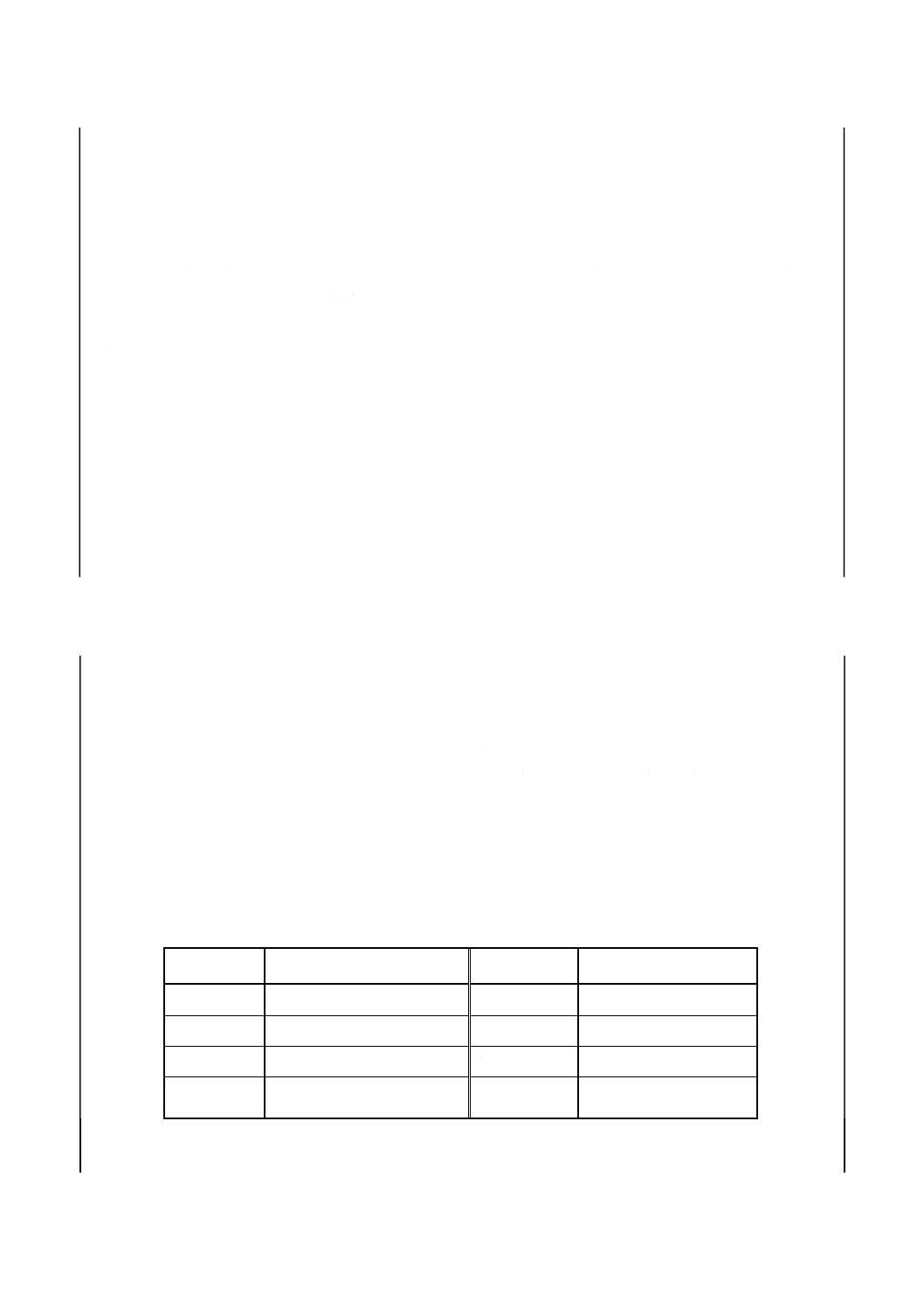

許容差 許容差は,表1による。

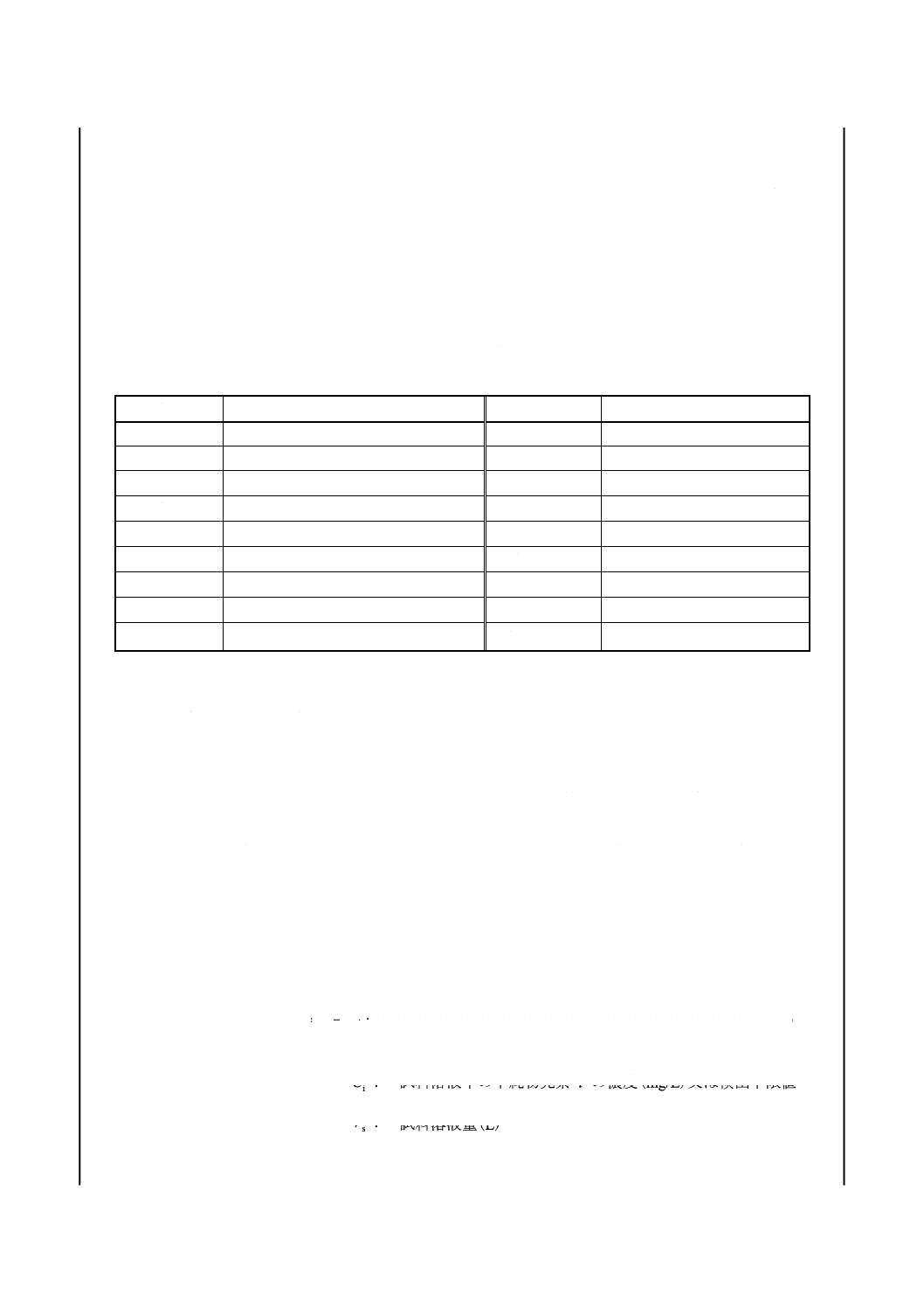

表 1 許容差

定量方法

併行許容差 [‰(質量分率)]

ジメチルグリオキシムパラジウム沈殿

分離パラジウム重量法

5

ICP発光分光法(差数法)

0.2

6. 定量方法の区分 パラジウムの定量方法は,次のいずれかによる。

a) ジメチルグリオキシムパラジウム沈殿分離パラジウム重量法 この方法は,JIS H 6309に規定するパ

ラジウム合金に適用する。

b) ICP発光分光法(差数法) この方法は,公称パラジウム含有率999 ‰(質量分率)の試料に適用する。

7. ジメチルグリオキシムパラジウム沈殿分離パラジウム重量法

7.1

要旨 試料を王水で分解した後,塩酸溶液とし,塩化銀沈殿が認められるときは,ろ過する。ジメ

チルグリオキシムを加え,パラジウムをジメチルグリオキシムパラジウムとして沈殿させる。沈殿を強熱

してスポンジ状パラジウムとし,その質量をはかる。

7.2

試薬及び装置

7.2.1

試薬 試薬は,次による。

a) 塩酸

b) 硝酸

c) 硝酸(1+1,1+100)

d) 王水 この溶液は,使用の直前に調製する。

e) アンモニア水(1+1,1+10)

f)

パラジウム溶液(Pd:20 mg/mL) パラジウム[99.9 %(質量分率) 以上]10.0 gをはかりとってビー

カー(300 mL)に移し入れ,王水100 mLを加え,時計皿で覆い穏やかに加熱して分解する。常温まで

冷却した後,時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

g) 水素

h) 窒素

i)

二酸化炭素

j)

塩化アンモニウム

3

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) ジメチルグリオキシム溶液(10 g/L) ジメチルグリオキシム10 gをエタノール(95) 1 000 mLに溶解す

る。

l)

ジメチルグリオキシム洗浄液(1 g/L) ジメチルグリオキシム溶液(10 g/L)を水で10倍に薄める。

m) 標準パラジウム溶液(Pd:1 000 µg/mL) パラジウム[99.9 %(質量分率)以上]500 mgをはかりとり,

ビーカー(300 mL)に移し入れ,王水50 mLを加え,時計皿で覆い穏やかに加熱して分解する。常温ま

で冷却した後,時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移

し入れ,水で標線まで薄める。

n) 標準白金溶液(Pt:1 000 µg/mL) 白金[99.9 %(質量分率)以上]500 mgをはかりとって,ビーカー

(300 mL)に移し入れ,王水30 mLを加え,時計皿で覆い穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

o) 標準イリジウム溶液(Ir:1 000 µg/mL) 塩化イリジウム(Ⅲ)三水和物920 mgをはかりとってビーカ

ー(500 mL)に移し入れ,水約200 mL及び塩酸(1+1) 100 mLを加えて溶解した後,溶液を500 mLの

全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mLとってビーカー(300 mL)に移し入れ,亜鉛粉末約3 gを少量ずつ加え,時々

かき混ぜながら数時間放置する。溶液が透明にならないときは,少量の亜鉛粉末及び塩酸(1+1) 2〜3

mLを追加し,溶液が透明となるまで90 ℃で加熱する。溶液が透明になったら塩酸(1+11)を少量ず

つ加え過剰の亜鉛を完全に分解する。ろ紙(5種C)を用いてろ過し,塩酸(1+11),次いで温水で洗

浄する。沈殿はろ紙とともに,還元用器具[7.2.2 a)]の磁器るつぼ(30 mL)に移し入れ,はじめは50〜

70 ℃で加熱して乾燥した後,着火しないように注意しながら500 ℃に昇温し,ろ紙を灰化する。還

元用器具[7.2.2 a)]のガス導入管から水素を流量約100 mL/minで流しながら,700〜800 ℃で約15分

間加熱した後,水素の流入をやめる。引き続きガス導入管から二酸化炭素又は窒素を流量約200

mL/minで流しながら約100 ℃以下まで放冷する。この磁器るつぼを還元用器具[7.2.2 a)]から取り出

して,デシケーター中で常温まで放冷する。得られたイリジウムを磁器るつぼから取り出し,その質

量を0.1 mgのけたまではかる。以上の操作は2個併行して行い,その平均値を用いて,式(1)によっ

て標準イリジウム溶液のイリジウム濃度を算出する。

Ir=mIr×10 ·············································································· (1)

ここに,

Ir: 標準イリジウム溶液のイリジウム濃度(µg/mL)

mIr: 標定操作で得たイリジウムの質量の平均値(mg)

p) 標準ロジウム溶液(Rh:1 000 µg/mL) 塩化ロジウム(Ⅲ)三水和物1 280 mgをはかりとってビーカー

(500 mL)に移し入れ,水約200 mL及び塩酸(1+1) 100 mLを加えて溶解した後,溶液を500 mLの全

量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mLとってビーカー(300 mL)に移し入れ,溶液をかき混ぜながら,溶液が無

色となるまで亜鉛粉末を少量ずつ加える。溶液が無色となったら硫酸(1+19)を少量ずつ加え,過剰の

亜鉛を完全に分解する。ろ紙(5種C)を用いてろ過し,水で洗浄する。沈殿はろ紙とともに,還元

用器具[7.2.2 a)]の磁器るつぼ(30 mL)に移し入れ,はじめは50〜70 ℃で加熱して乾燥した後,着火し

ないように注意しながら500 ℃に昇温し,ろ紙を灰化する。還元用器具[7.2.2 a)]のガス導入管から水

素を流量約100 mL/minで流しながら,700〜800 ℃で約15分間加熱した後,水素の流入をやめる。引

き続きガス導入管から二酸化炭素又は窒素を流量約200 mL/minで流しながら約100 ℃以下まで放冷

する。磁器るつぼを還元用器具[7.2.2 a)]から取り出して,デシケーター中で常温まで放冷する。得ら

4

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れたロジウムを磁器るつぼから取り出し,その質量を0.1 mgのけたまではかる。以上の操作は2個併

行して行い,その平均値を用いて,式(2)によって標準ロジウム溶液のロジウム濃度を算出する。

Rh=mRh×10 ··········································································· (2)

ここに,

Rh: 標準ロジウム溶液のロジウム濃度(µg/mL)

mRh: 標定操作で得たロジウムの質量の平均値(mg)

q) 標準ルテニウム溶液(Ru:1 000 µg/mL) 塩化ルテニウム(Ⅲ)三水和物1 300 mgをはかりとってビー

カー(500 mL)に移し入れ,水約200 mL及び塩酸(1+1) 100 mLを加えて溶解した後,溶液を500 mL

の全量フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の標定は,次による。

この溶液を正しく100 mLとってビーカー(300 mL)に移し入れ,加熱して沸騰させた後,硫化水素

を飽和するまで吹き込む。再び加熱して沸騰させ溶液が無色になるまで加熱を続ける。室温まで冷却

した後ろ紙(5種C)を用いてろ過し塩酸(1+11)で洗浄する。沈殿をろ紙とともに,還元用器具[7.2.2

a)]の磁器るつぼ(30 mL)に移し入れ,はじめは50〜70 ℃で加熱して乾燥した後,着火しないように

注意しながら500 ℃に昇温しろ紙を灰化する。還元用器具[7.2.2 a)]のガス導入管から水素を流量約

100 mL/minで流しながら,700〜800 ℃で約15分間加熱した後,水素の流入をやめる。引き続きガス

導入管から二酸化炭素又は窒素を流量約200 mL/minで流しながら約100 ℃以下まで放冷する。磁器

るつぼを還元用器具[7.2.2 a)]から取り出して,デシケーター中で常温まで放冷する。得られたルテニ

ウムを磁器るつぼから取り出し,その質量を0.1 mgのけたまではかる。以上の操作は2個併行して行

い,その平均値を用いて,式(3)によって標準ルテニウム溶液のルテニウム濃度を算出する。

Ru=mRu×10 ··········································································· (3)

ここに,

Ru: 標準ルテニウム溶液のルテニウム濃度(µg/mL)

mRu: 標定操作で得たルテニウムの質量の平均値(mg)

r) 標準金溶液(Au:1 000 µg/mL) 金[99.9 %(質量分率)以上]500 mgをはかりとって,ビーカー(300

mL)に移し入れ,王水50 mLを加え,時計皿で覆い穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移し入れ水で標線

まで薄める。

s)

標準銀溶液(Ag:1 000 µg/mL) 銀[99.9 %(質量分率)以上]500 mgをはかりとって,ビーカー(300

mL)に移し硝酸(1+1) 20 mLを加え,時計皿で覆い穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移し入れ,水で標

線まで薄める。

t)

標準銅溶液(Cu:1 000 µg/mL) 銅[99.9 %(質量分率)以上]500 mgをはかりとって,ビーカー(300

mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷

却した後,時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用いて移し入

れ,水で標線まで薄める。

u) 標準ニッケル溶液(Ni:1 000 µg/mL) ニッケル[99.9 %(質量分率)以上]500 mgをはかりとって,

ビーカー(300 mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,500 mLの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

7.2.2

装置 装置は,次による。

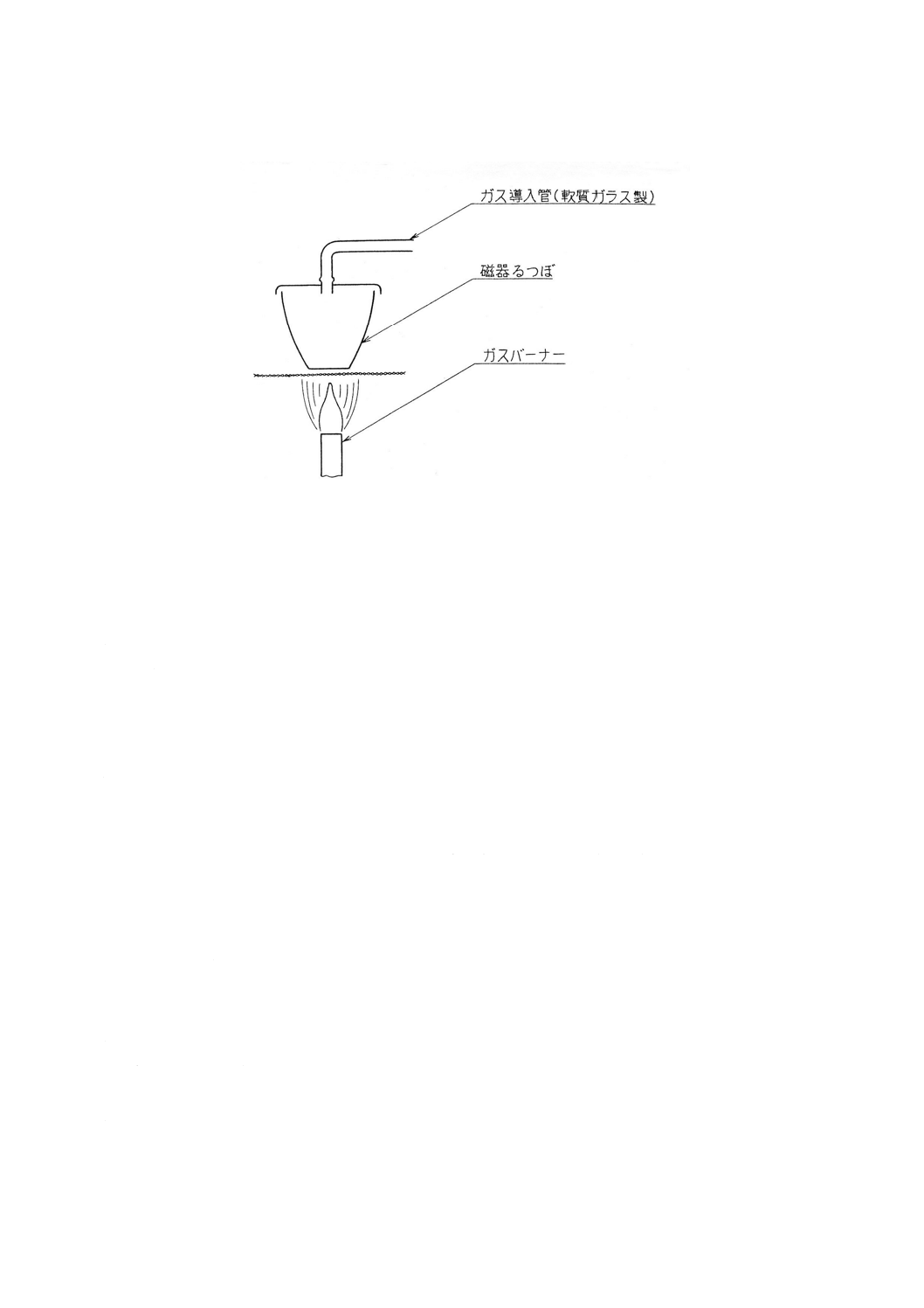

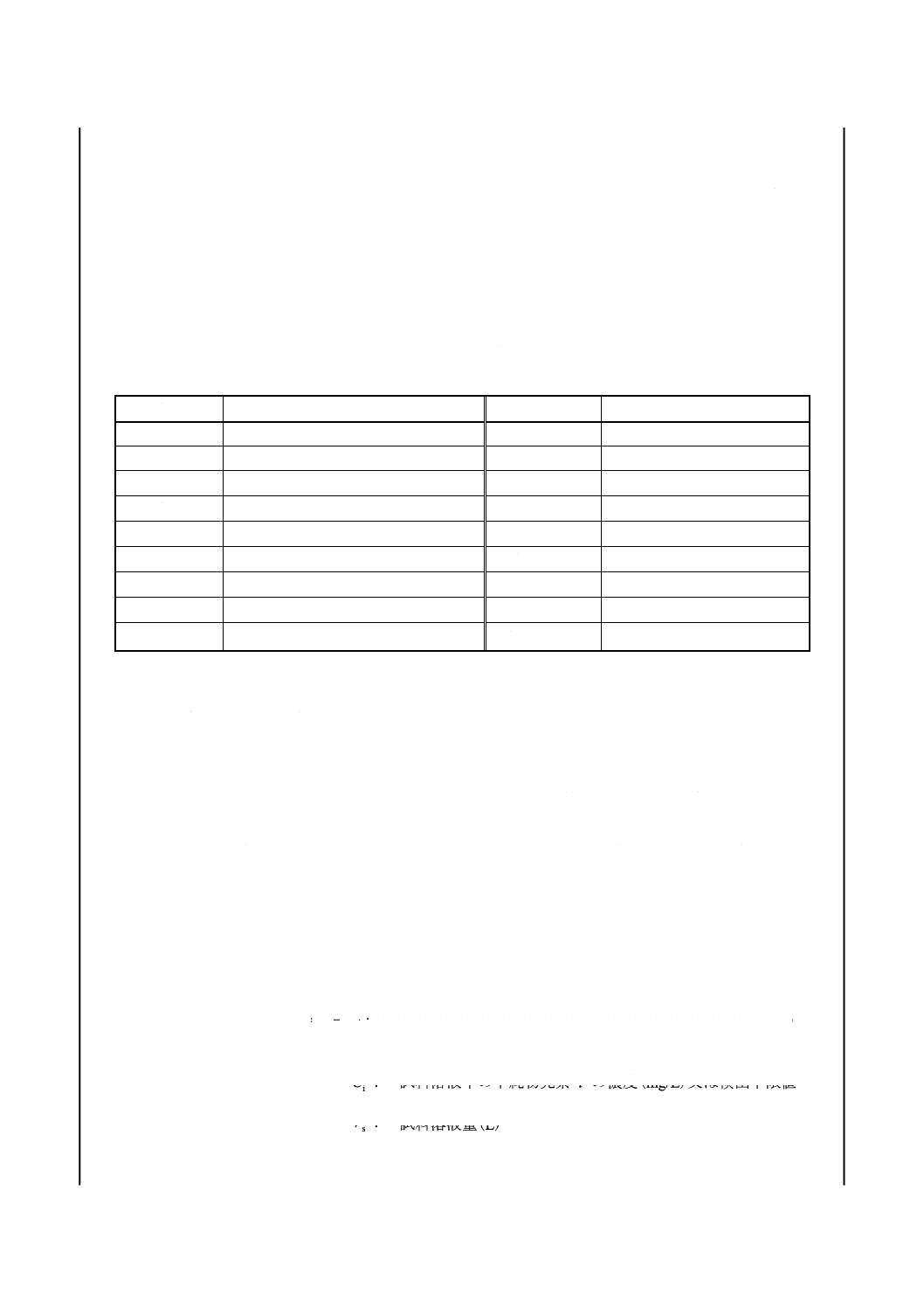

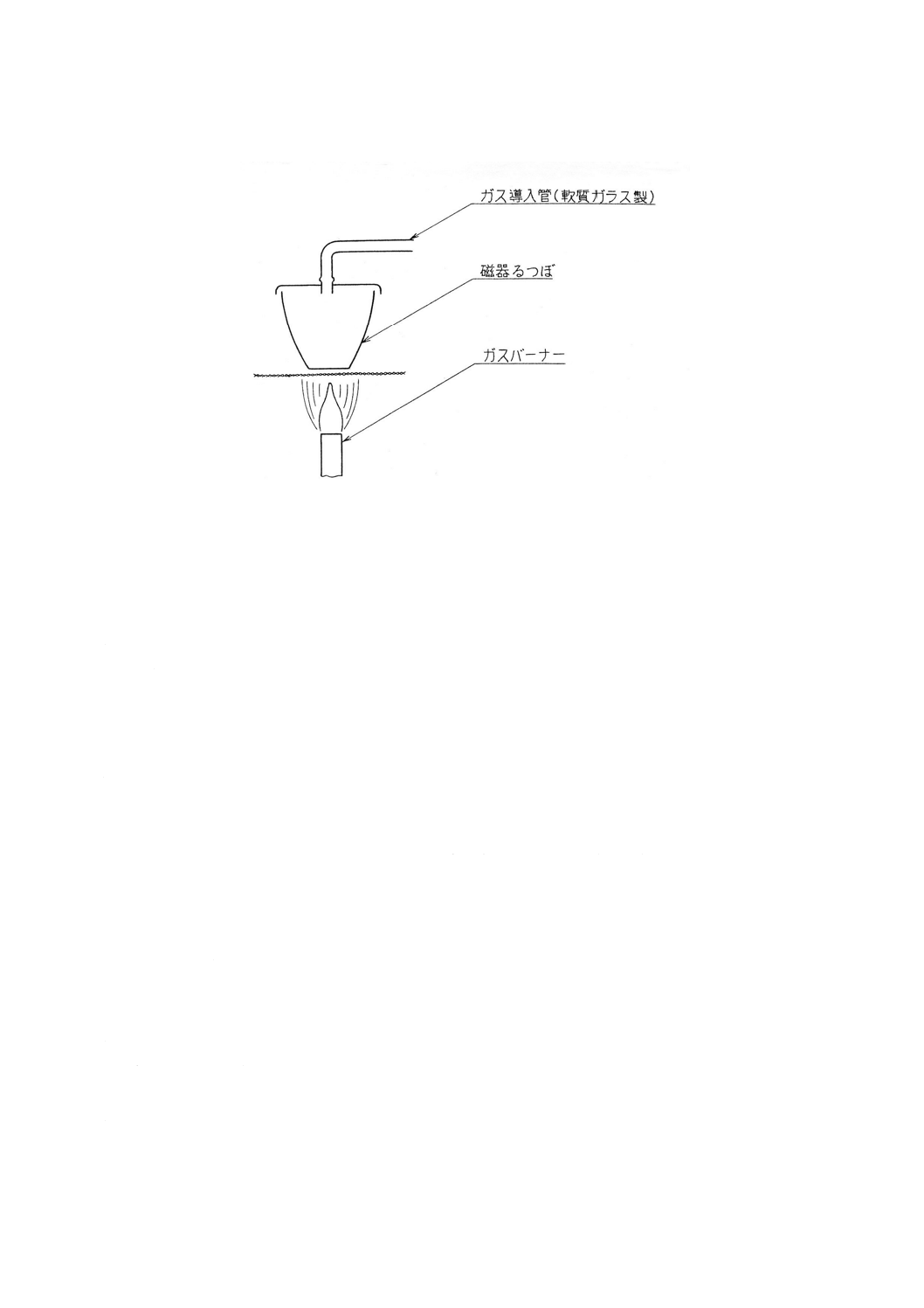

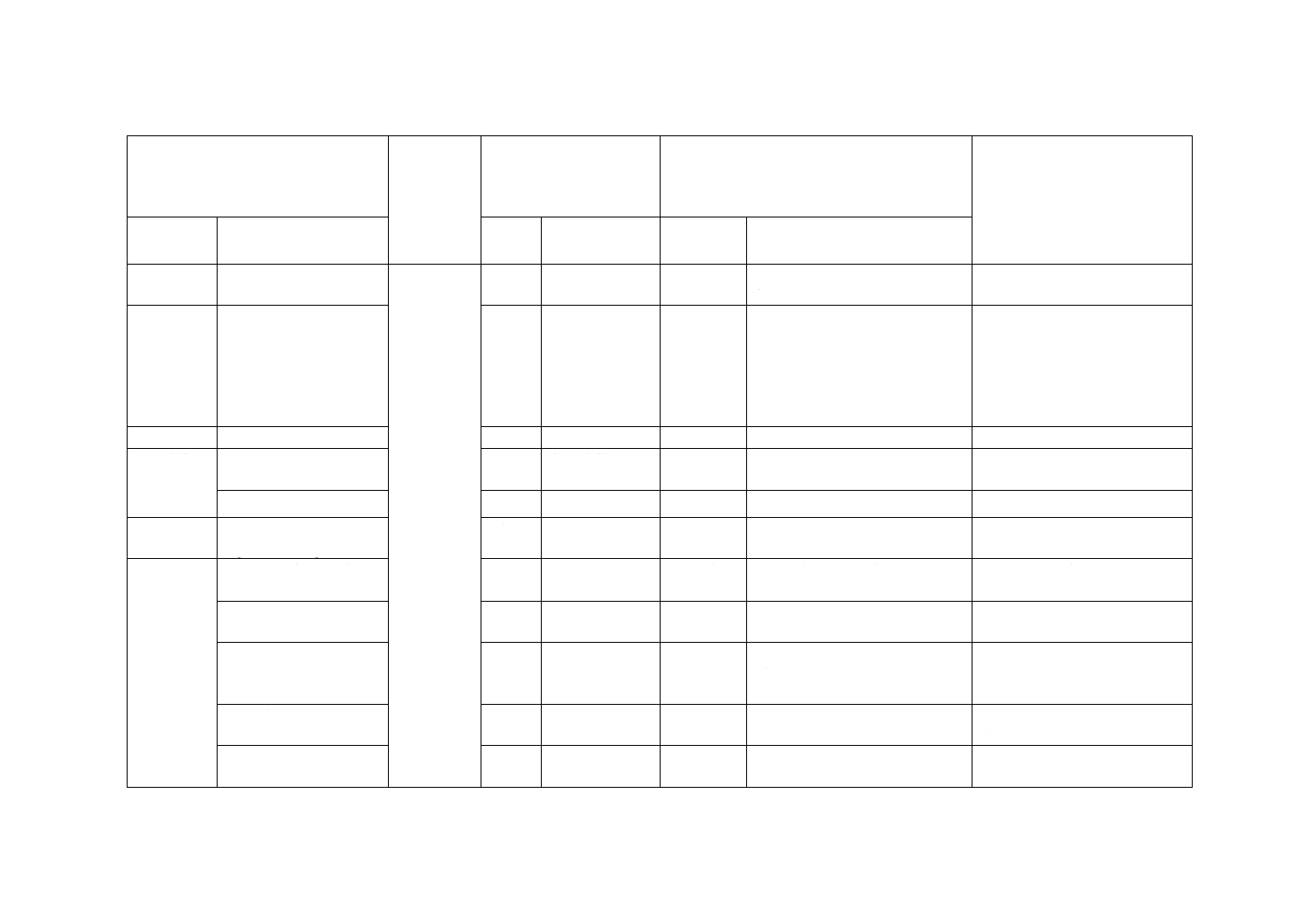

a) 還元用器具 還元用器具は,磁器るつぼ,ガス導入管,加熱装置などから構成される。その例を,図

1に示す。

5

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 還元用器具の例

7.3

試料はかりとり量 試料はかりとり量は,パラジウムとして150 mg以上200 mg以下となる量とし,

0.01 mgのけたまではかる。試料は,厚さ0.5 mm以下の薄片を用いる。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとり,ビーカー(800 mL)に移し入れる。

b) 硝酸10 mLを加え,時計皿で覆い,70〜80 ℃で約20分間加熱した後,塩酸30 mLを加え再び加熱し

て完全に分解する(1)。

注(1) 塩化銀の沈殿が生成したときは,ガラス棒を用いてその沈殿をつぶし試料が沈殿に取りこまれ

ないようにする。

c) 時計皿の下面を水で洗浄して時計皿を取り除いた後,穏やかに加熱してシロップ状とする。塩酸10 mL

を加え再び加熱してシロップ状とする。この操作を3〜4回繰り返して硝酸を除いた後,塩酸10 mL

を加えて加熱し,可溶性塩を溶解する。水を加えて約100 mLにする(2)。

注(2) 沈殿が認められたときは,暗所に2〜5時間静置した後ろ紙(5種C)を用いてろ過し,硝酸(1

+100)で洗浄する。ろ液及び洗液は,ビーカー(800 mL)に受ける。沈殿は,塩化銀中に含まれ

るパラジウムを定量するために保存する。

7.4.2

沈殿の生成及び分離 沈殿の生成及び分離は,次の手順によって行う。

a) 7.4.1 c)又は注(2)で得た溶液に塩酸20 mLを加えた後,水で約400 mLに薄める。溶液をかき混ぜなが

ら,溶液中のパラジウム量100 mgにつきジメチルグリオキシム溶液(10 g/L) 30 mLを5 mLずつに分

けて加え,パラジウムをジメチルグリオキシムパラジウムとして沈殿させて約1時間放置する。

b) ろ紙(5種C)を用いてろ過し,沈殿をジメチルグリオキシム洗浄液(1 g/L)で洗浄する。ろ液及び洗

液は,ビーカー(800 mL)に受け,ろ液中のパラジウムを定量するために保存する。

7.4.3

灰化及びひょう量 灰化及びひょう量は,次の手順によって行う。

a) 沈殿は,ろ紙とともに質量既知の磁器るつぼ(3)(30 mL)に移し入れ,表面を平らにした後,110〜120 ℃

で約3時間乾燥する。塩化アンモニウムを約3 mmの厚さ(4)で覆うように加える。

6

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 磁器るつぼをマッフル炉に入れ,900〜1 000 ℃で約2時間強熱した後,るつぼをマッフル炉か

ら取り出し約100 ℃以下まで放冷して,デシケーター中で常温まで放冷する。その質量を0.01

mgのけたまではかる。この操作を,前後の質量の差が0.1 mg以下となるまで繰り返す。

(4) 直径40 mmの磁器るつぼを用いたときの塩化アンモニウムの量は,約4 gである。

b) 磁器るつぼにふたを半開きの状態となるようにかぶせ,はじめは50〜70 ℃で約30分間加熱して乾燥

し,次に徐々に温度を上げ340〜360 ℃で加熱してすべての塩化アンモニウムを昇華させる。着火し

ないように注意しながら500 ℃に昇温し,ろ紙を灰化する。磁器るつぼにふたをしてマッフル炉に入

れ750〜850 ℃で1時間強熱して,パラジウム塩をスポンジ状パラジウムにする。磁器るつぼをマッ

フル炉から取り出し,約100 ℃以下まで放冷する。

c) スポンジ状パラジウムは,磁器るつぼとともに還元用器具[7.2.2 a)]を用いて水素又は水素と窒素との

混合ガスの気流中(流量約100 mL/min)で,600〜700 ℃で約15分間加熱した後,二酸化炭素又は窒

素の気流中(流量約200 mL/min)で約100 ℃以下まで放冷し,引き続きデシケーター中で常温まで放

冷する。

d) スポンジ状パラジウム及び磁器るつぼの質量を0.01 mgのけたまではかり,あらかじめひょう量して

ある磁器るつぼの質量を差し引いてスポンジ状パラジウムの質量とする(5)。スポンジ状パラジウム中

に不純物を含むおそれのあるときは,不純物を定量するために保存する。

注(5) スポンジ状パラジウムが磁器るつぼから完全にはく離できるときは,スポンジ状パラジウムを

磁器るつぼから取り出してその質量をはかり,スポンジ状パラジウムの質量としてもよい。

7.4.4

塩化銀沈殿中のパラジウムの定量 塩化銀沈殿中のパラジウムの定量は,次の手順によって行う。

a) 測定 7.4.1注(2)で保存した沈殿は,ろ紙上から温アンモニア水(1+1) 約10 mLを滴加して溶解し,

ろ紙は温アンモニア水(1+10)で洗浄する。溶解液及び洗浄液は,ビーカー(300 mL)に受ける。硝酸

(1+1)を溶液がわずかに濁るまで加え,更に過剰に5 mLを加える。100 mLの全量フラスコに水を用

いて移し入れ,水で標線まで薄め,塩化銀の沈殿が沈降するまで静置する。この溶液の上澄み液の一

部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長340.458 nm又は363.470 nmにおける発

光強度を測定する(6)。

注(6) ICP発光分光装置を用いる代わりに,原子吸光光度計を用いて吸光度を測定してもよい。その

場合は,アセチレン・空気フレームを用い,測定波長は,244.8 nmを用いる。

b) 空試験 手順c)の検量線の作成操作で得られる標準パラジウム溶液を添加しない溶液の発光強度(7)を,

空試験の発光強度(7)とする。

注(7) 原子吸光光度計を用いたときは,吸光度と読み替える。

c) 検量線の作成 標準パラジウム溶液(Pd:1 000 μg/mL)の各種液量(パラジウムとして0〜5 mg)を段

階的に正しく数個の100 mLの全量フラスコにとり,硝酸(1+1) 5 mLを加えた後,水で標線まで薄め

る。この溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長340.458 nm又は363.470

nmにおける発光強度を試料と併行して測定し(6),得た発光強度(7)とパラジウム量との関係線を作成

し,その関係線を,原点を通るように平行移動して検量線とする。

d) 定量 手順a)で得た発光強度(7)から手順b)で得た発光強度(7)を差し引いた発光強度(7)と手順c)で作

成した検量線とから,塩化銀沈殿中のパラジウムの量を求める。

7.4.5

ろ液及び洗液中のパラジウムの定量 ろ液及び洗液中のパラジウムの定量は,次の手順によって行

う。

7

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 測定 7.4.2 b)で保存したろ液及び洗液は,加熱して約100 mLとなるまで濃縮した後,硝酸(1+1) 20 mL

を加え再び加熱してシロップ状となるまで濃縮する。硝酸(1+1) 10 mLを加えて溶解し(8),塩酸10

mLを加え加熱して乾固する。塩酸5 mL及び水10 mLを加え,加熱して溶解した後,100 mLの全量

フラスコに水を用いて移し入れ,水で標線まで薄める。この溶液の一部をICP発光分光装置のアルゴ

ンプラズマ中に噴霧し,波長340.458 nm又は363.470 nmにおける発光強度を測定する(6)。

注(8) 透明な溶液が得られないときは,ジメチルグリオキシムの分解が不十分である。この場合は加

熱してシロップ状まで濃縮し,ジメチルグリオキシムを分解した後,再び硝酸(1+1) 1 mLを加

えて溶解する。この操作を透明な溶液が得られるまで繰り返す。

b) 空試験 手順c)の検量線の作成操作で得られる標準パラジウム溶液を添加しない溶液の発光強度(7)を

空試験の発光強度(7)とする。

c) 検量線の作成 標準パラジウム溶液(Pd:1 000 µg/mL)の各種液量(パラジウムとして0〜10 mg)を

段階的に正しく数個の200 mLの全量フラスコにはかりとる。塩酸5 mLを加えた後,水で標線まで薄

める。この溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,波長340.458 nm又は

363.470 nmにおける発光強度を試料と併行して測定し(6),得た発光強度(7)とパラジウム量との関係

線を作成し,その関係線を原点を通るように平行移動して検量線とする。

d) 定量 手順a)で得た発光強度(7)から手順b)で得た発光強度(7)を差し引いた発光強度(7)と手順c)で作

成した検量線とから,ろ液及び洗液中のパラジウムの量を求める。

7.4.6

スポンジ状パラジウム中の不純物の定量 スポンジ状パラジウム中の不純物の定量は,次の手順に

よって行う。

a) 測定 7.4.3 d)で保存したスポンジ状パラジウムを,ビーカー(100 mL)に移し入れ,王水20 mLを加え

加熱して分解する。常温まで冷却した後,溶液を50 mLの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。この溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し(9),表2に示す

それぞれの元素(10)の測定波長(11)における発光強度を測定する。

注(9) ICP発光分光装置を用いる代わりに,原子吸光光度計を用いて吸光度を測定してもよい。その

場合には,アセチレン・空気フレームを用い,測定波長は,表3による。

(10) スポンジ状パラジウム中に含まれるおそれのない元素の測定は,省略してもよい。

(11) 精確さを確認してあれば,ほかの波長を用いてもよい。この場合,光学的干渉に注意する。

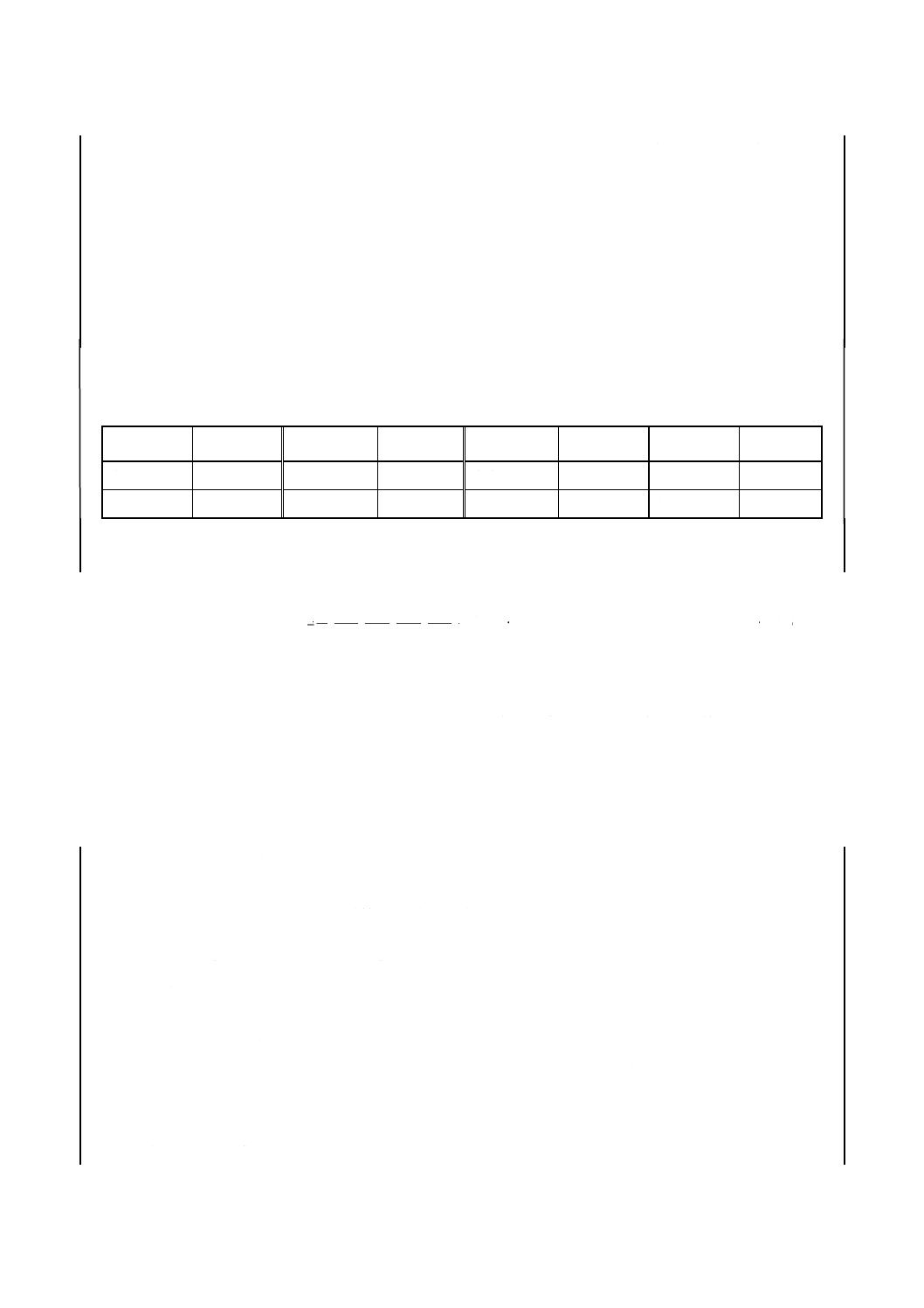

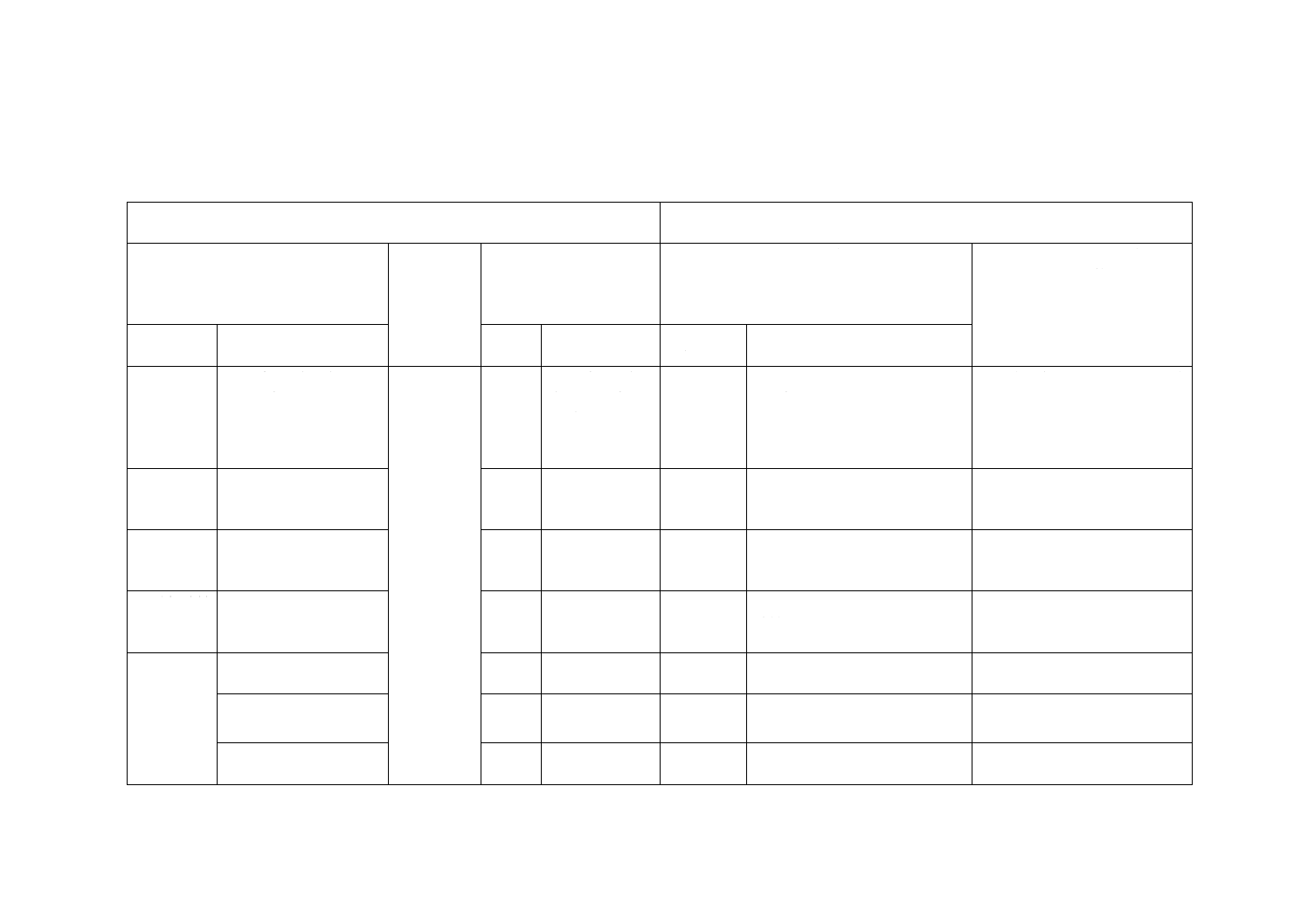

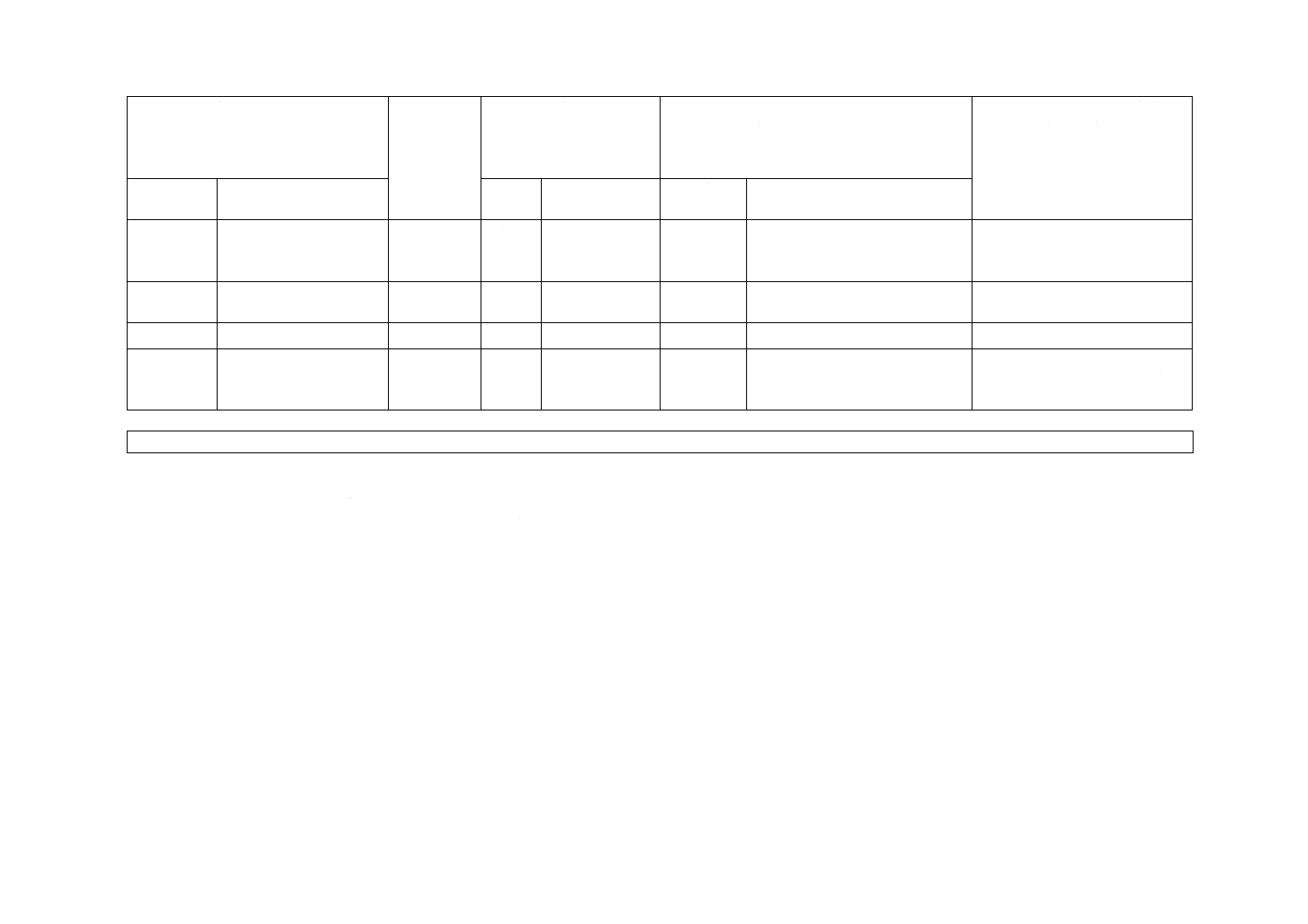

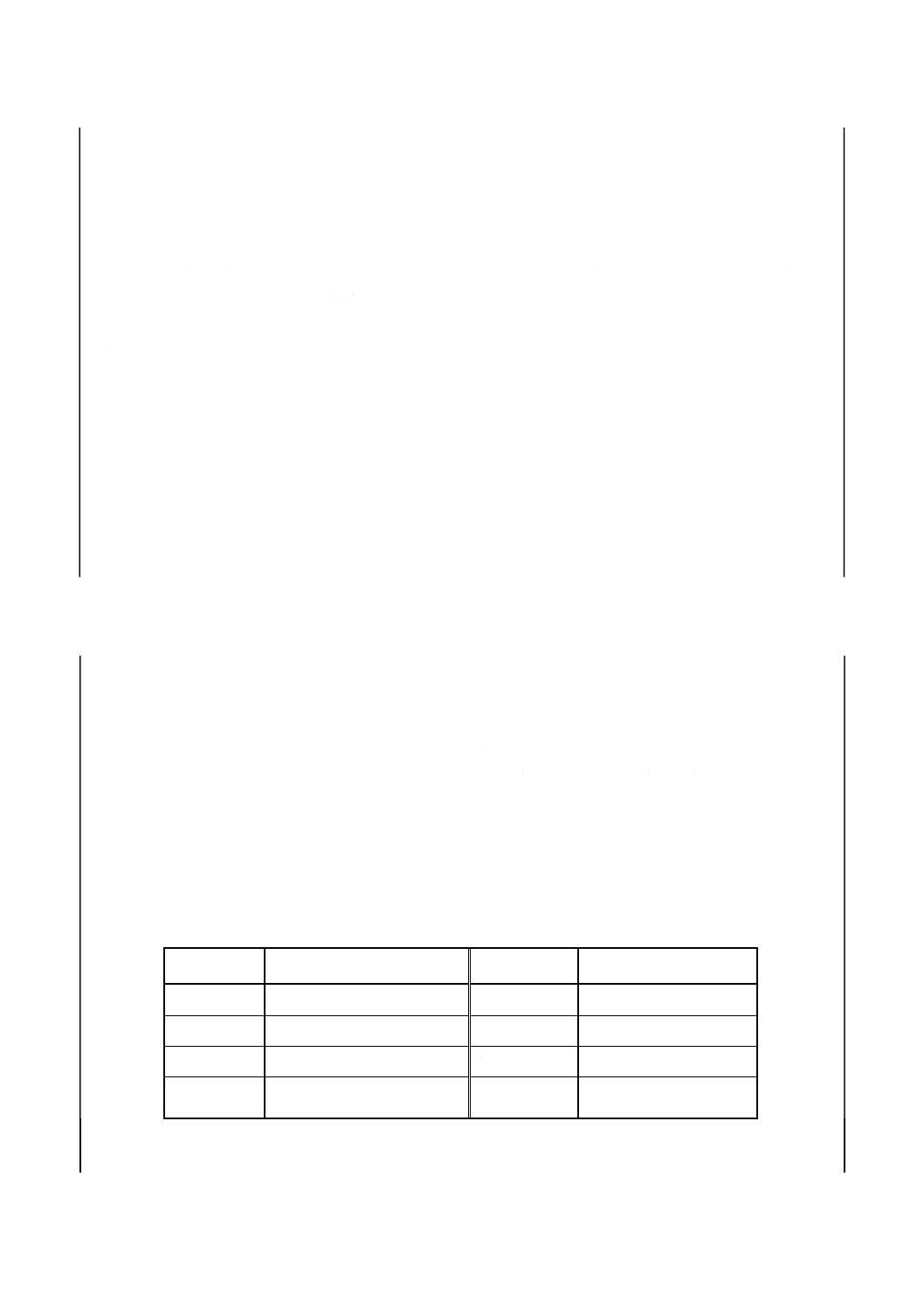

表 2 不純物元素とその測定波長

単位 nm

測定元素

測定波長

測定元素

測定波長

金

242.795 , 267.595

ロジウム

343.489

イリジウム

215.268 , 224.268

ルテニウム

240.272

ニッケル

221.647 , 231.604 , 352.454 銅

324.754

白金

203.646 , 214.423 , 265.945,

306.471

銀

328.068

b) 空試験 手順c)の検量線の作成操作において得られる不純物元素の標準溶液を添加しない溶液の発光

強度(7)を,空試験の発光強度(7)とする。

8

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 検量線の作成 パラジウム溶液(Pd:20 mg/mL) 10 mL及び王水10 mLを数個の50 mLの全量フラス

コにとり,それぞれの全量フラスコに表2に示す不純物元素(10)の標準溶液(1 000 µg/mL)の各種液量

(各不純物元素0〜5 mg相当量)を段階的に正しく加え,水で標線まで薄める。これらの溶液の一部

をICP発光分光装置のアルゴンプラズマ中に噴霧し(9),表2に示す波長(11)における発光強度を試料

と併行して測定する。得た発光強度(7)と不純物元素の量との関係線を作成し,その関係線を原点を通

るように平行移動して,それぞれの不純物元素の検量線とする。

d) 定量 手順a)で得た発光強度(7)から手順b)で得た発光強度(7)を差し引いた発光強度(7)と手順c)で作

成した検量線とから,7.4.3 d)で得たスポンジ状パラジウム中の各不純物元素の量を求める。

表 3 原子吸光光度計を用いるときの測定波長

単位 nm

不純物元素

測定波長

不純物元素

測定波長

不純物元素

測定波長

不純物元素

測定波長

金

242.8

ニッケル

232.0

白金

266.0

銅

324.7

イリジウム

208.9

ロジウム

343.5

ルテニウム

349.9

銀

328.1

7.5

空試験 試料を用いないで,試料と同じ操作を試料と併行して行う。ただし,7.4.4及び7.4.5の操作

では,それらの項に規定した方法による。

7.6

計算 試料中のパラジウム含有率を,式(4)によって算出する。

000

1

1

6

5

4

3

2

×

−

−

+

+

=

m

m

m

m

m

m

Pd

··················································· (4)

ここに,

Pd: 試料中のパラジウム含有率[‰(質量分率)]

m1: 試料はかりとり量(mg)

m2: 7.4.3 d)で得たスポンジ状パラジウムの質量(mg)

m3: 7.4.4 d)で得た塩化銀沈殿中のパラジウムの質量(mg)

m4: 7.4.5 d)で得たろ液及び洗液中のパラジウムの質量(mg)

m5: 7.4.6 d)で得たスポンジ状パラジウム中の各不純物の質

量の合計(mg)

m6: 7.5で得た空試験値の質量(mg)

8. ICP発光分光法(差数法)

8.1

要旨 試料を王水で溶解し,その溶液からパラジウム中の不純物をICP発光分光法で定量し,試料

中の不純物の合計含有率を1 000 ‰(質量分率)から差し引く。

8.2

試薬 試薬は,次による。

a) 王水 この溶液は,使用の直前に調製する。

b) パラジウム 純分99.99 %(質量分率)以上で,8.6で質量比を求める元素の含有率が既知のもの。

c) 標準銀溶液(Ag:10 mg/mL) 銀[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの褐色の全量フラスコに水を用い

て移し入れ,水で標線まで薄める。

d) 標準金溶液(Au:10 mg/mL) 金[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,王水20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,

9

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

e) 標準白金溶液(Pt:10 mg/mL) 白金[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,王水20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した後,

時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し入れ,

水で標線まで薄める。

f)

標準ビスマス溶液(Bi:10 mg/mL) ビスマス[99.9 %(質量分率)以上]500 mgをはかりとってビー

カー(50 mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常

温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

g) 標準カドミウム溶液(Cd:10 mg/mL) カドミウム[99.9 %(質量分率)以上]500 mgをはかりとって

ビーカー(50 mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。

常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに

水を用いて移し入れ,水で標線まで薄める。

h) 標準コバルト溶液(Co:10 mg/mL) コバルト[99.9 %(質量分率)以上]500 mgをはかりとってビー

カー(50 mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常

温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

i)

標準銅溶液(Cu:10 mg/mL) 銅[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

j)

標準鉄溶液(Fe:10 mg/mL) 鉄[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

k) 標準イリジウム溶液(Ir:10 mg/mL) 塩化イリジウム(Ⅲ)三水和物920 mgをはかりとってビーカー

(50 mL)に移し入れ,塩酸(1+1) 20 mLを加えて溶解した後,溶液を50 mLの全量フラスコに水を用

いて移し入れ,水で標線まで薄める。

l)

標準マンガン溶液(Mn:10 mg/mL) マンガン[99.9 %(質量分率)以上]500 mgをはかりとってビー

カー(50 mL)に移し入れ,塩酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常

温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

m) 標準ニッケル溶液(Ni:10 mg/mL) ニッケル[99.9 %(質量分率)以上]500 mgをはかりとってビー

カー(50 mL)に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温

まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を

用いて移し入れ,水で標線まで薄める。

n) 標準鉛溶液(Pb:10 mg/mL) 鉛[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,硝酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し

10

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入れ,水で標線まで薄める。

o) 標準ロジウム溶液(Rh:10 mg/mL) 塩化ロジウム(Ⅲ)三水和物1 280 mgをはかりとってビーカー(50

mL)に移し入れ,塩酸(1+1) 20 mLを加えて溶解した後,溶液を50 mLの全量フラスコに水を用いて

移し入れ,水で標線まで薄める。

p) 標準ルテニウム溶液(Ru:10 mg/mL) 塩化ルテニウム(Ⅲ)三水和物1 300 mgをはかりとってビーカ

ー(50 mL)に移し入れ,塩酸(1+1) 20 mLを加えて溶解した後,溶液を50 mLの全量フラスコに水を

用いて移し入れ,水で標線まで薄める。

q) 標準すず溶液(Sn:10 mg/mL) すず[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50

mL)に移し入れ,塩酸20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却した

後,時計皿の下面を塩酸(1+1)で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに塩酸(1+1)

を用いて移し入れ,水で標線まで薄める。

r) 標準チタン溶液(Ti:10 mg/mL) チタン[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50

mL)に移し入れ,塩酸(1+1) 30 mLを加え,時計皿で覆い,穏やかに加熱して分解する。硝酸(1+1)

2 mLを加え,加熱して溶液の紫色を消失させる。常温まで冷却した後,時計皿の下面を塩酸(1+1)

で洗って時計皿を取り除く。溶液を50 mLの全量フラスコに塩酸(1+1)を用いて移し入れ,塩酸(1+

1)で標線まで薄める。

s)

標準亜鉛溶液(Zn:10 mg/mL) 亜鉛[99.9 %(質量分率)以上]500 mgをはかりとってビーカー(50 mL)

に移し入れ,塩酸(1+1) 20 mLを加え,時計皿で覆い,穏やかに加熱して分解する。常温まで冷却し

た後,時計皿の下面を水で洗って時計皿を取り除き,溶液を50 mLの全量フラスコに水を用いて移し

入れ,水で標線まで薄める。

t)

混合標準保存溶液A(塩化物) c)〜s)に規定する標準溶液のうちで塩酸溶液として調製した元素(イ

リジウム,ロジウム,ルテニウム,マンガン,すず及び亜鉛)の標準溶液を正しく10 mLずつ1 000 mL

の全量フラスコにはかりとり,塩酸160 mLを加えた後,水で標線まで薄める。

u) 混合標準保存溶液B(硝酸塩) c)〜s)に規定する標準溶液のうちで硝酸溶液として調製した元素(銀,

ビスマス,カドミウム,コバルト,銅,鉄,ニッケル及び鉛)の標準溶液を正しく10 mLずつ1 000 mL

の全量フラスコにはかりとり,硝酸130 mLを加えた後,水で標線まで薄める。

v) 混合標準保存溶液C c)〜s)に規定する標準溶液のうちで硝酸と塩酸との混酸溶液として調製した元

素(金,白金及びチタン)の標準溶液を正しく10 mLずつ1 000 mLの全量フラスコにはかりとり,

塩酸80 mL及び硝酸65 mLを加えた後,水で標線まで薄める。

8.3

装置 装置は,次による。

a) ICP発光分光装置 表4に示す元素を測定できる機能をもち,測定する各元素の光分解能が0.02 nm

以上及び各元素の検出限界が0.05 mg/L以上で,バックグランド補正機構を備えているもの。

8.4

試料のはかりとり量 試料のはかりとり量は,500±2.5 mgとし,0.01 mgのけたまではかる。

8.5

操作

8.5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料を2個はかりとって,それぞれ50 mLの全量フラスコ(12)に移し入れ,王水30 mLを加える。穏

やかに加熱して試料が完全に分解した後,引き続き酸化窒素が発生しなくなるまで加熱を続ける(13)。

b) 放冷した後,水を用いて標線まで薄める。

注(12) 加熱によって全量フラスコの容量が変化するが,この分析方法では許容範囲である。ここで用

11

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いた全量フラスコは,他の分析方法において正しく50 mLに定容する操作に用いてはならない。

(13) 不溶解物が認められたときは,不溶解物を適切な方法で分析し,その量を不純物に加算する。

8.5.2

発光強度の測定 8.5.1 b)で得た溶液の一部をICP発光分光装置のアルゴンプラズマ中に噴霧し,

表4に示す波長(14)における各元素の発光強度を測定する(15)。バックグランド補正機構を用いて,積分時

間5秒で5回測定し,その平均値を発光強度の測定値とする。

注(14) 表4に示す波長以外の波長を用いることができる。この場合,光学的干渉に注意を払わなくて

はならない。

(15) 試料中に含まれない元素は,測定しなくてよい。

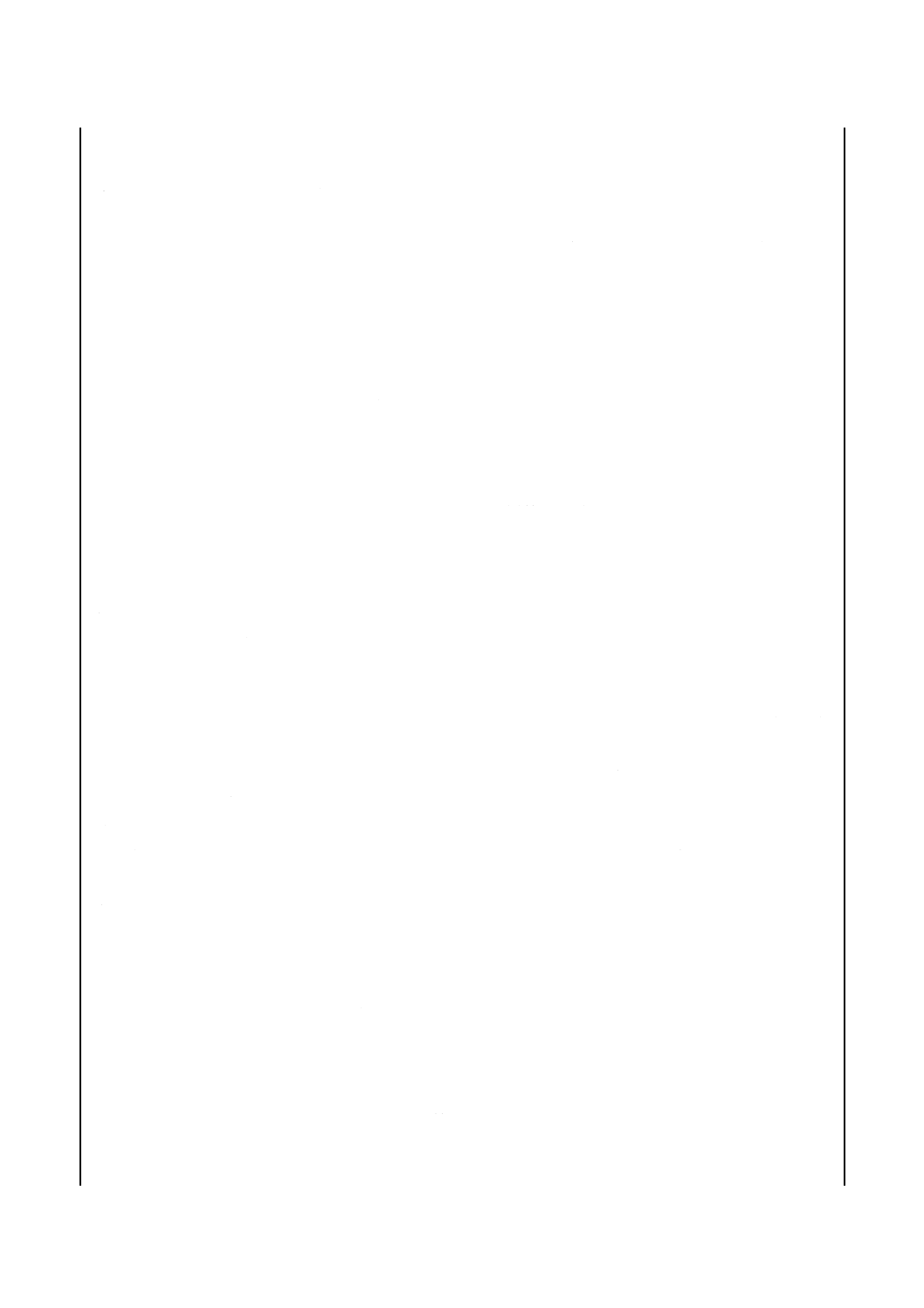

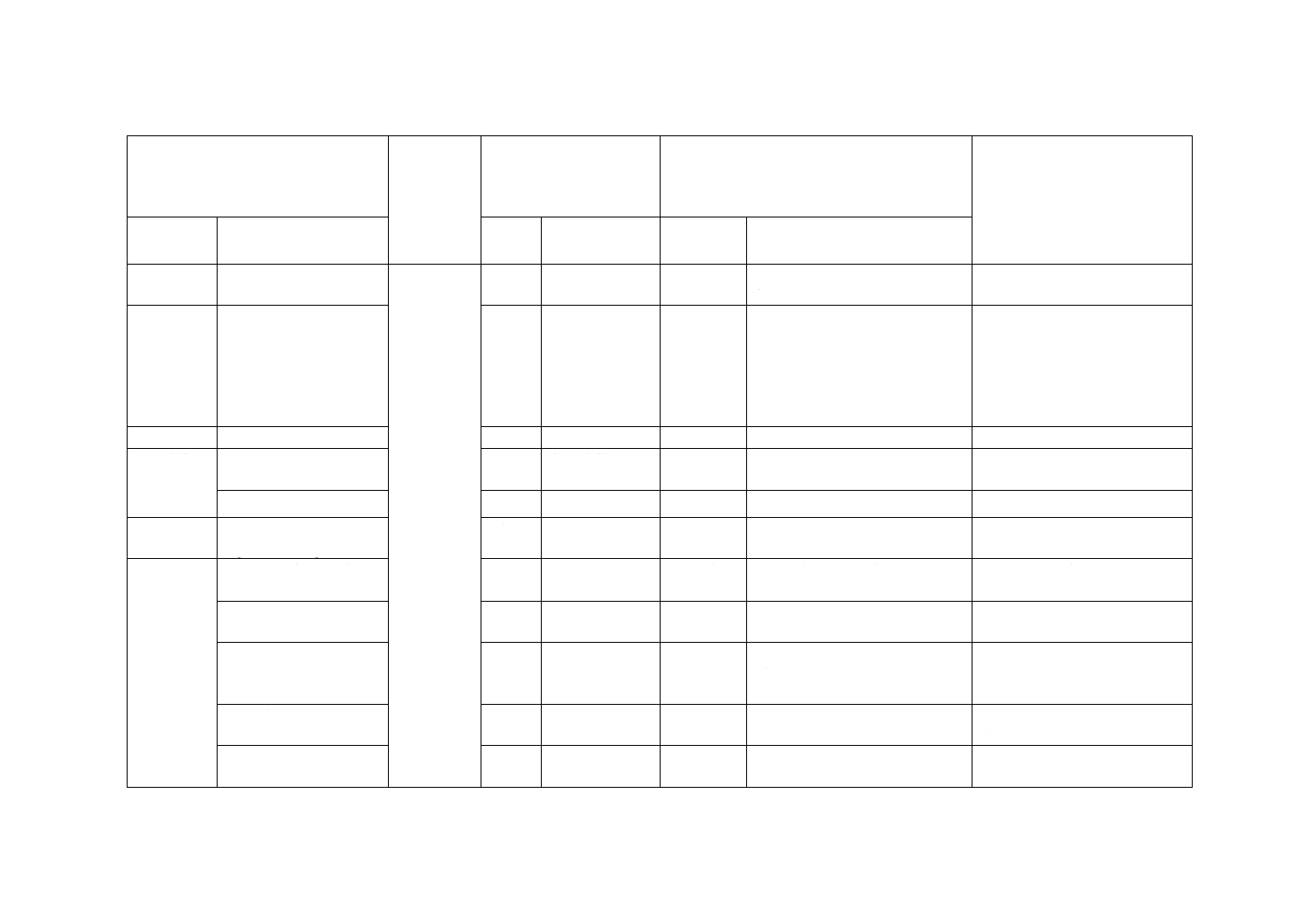

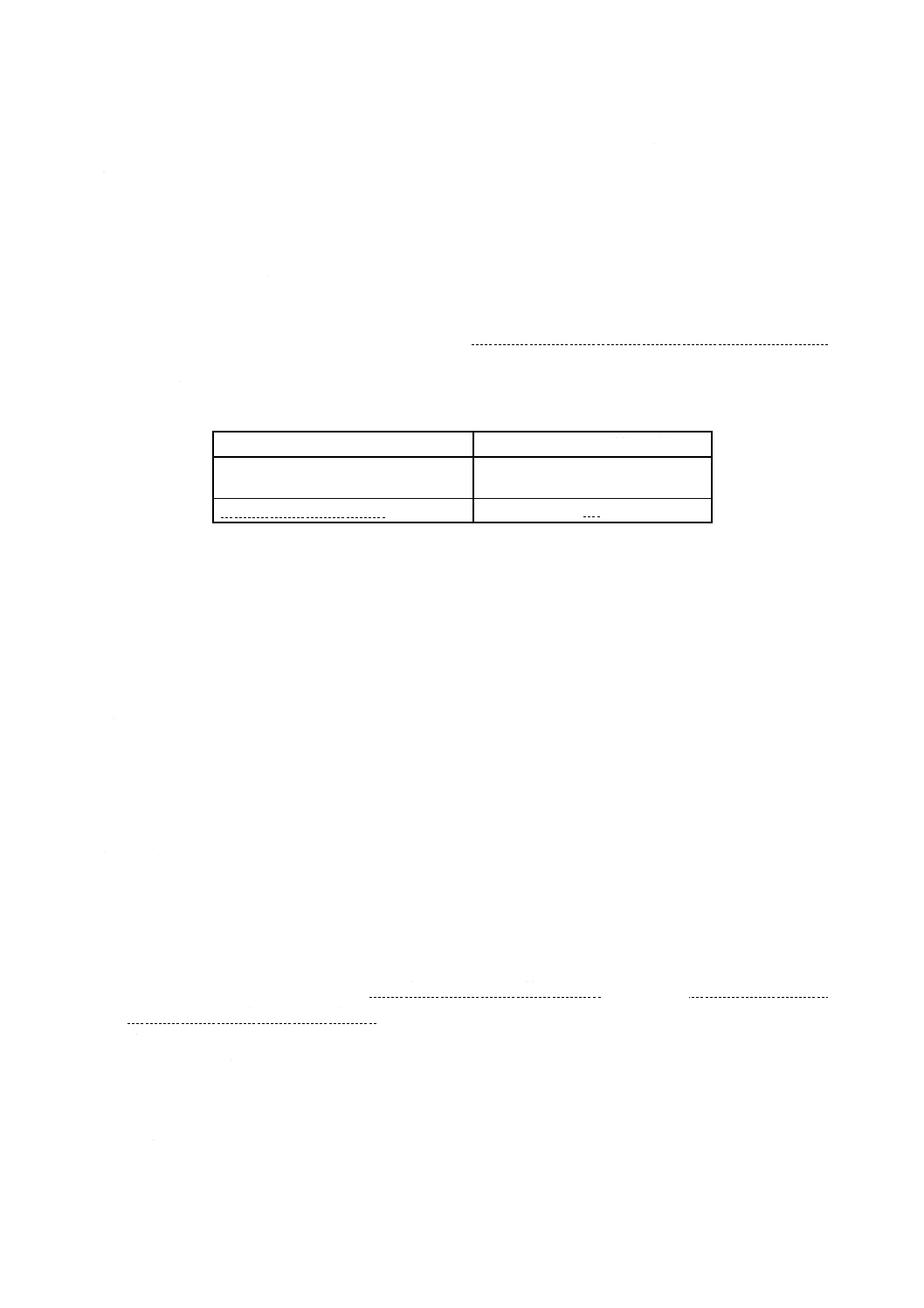

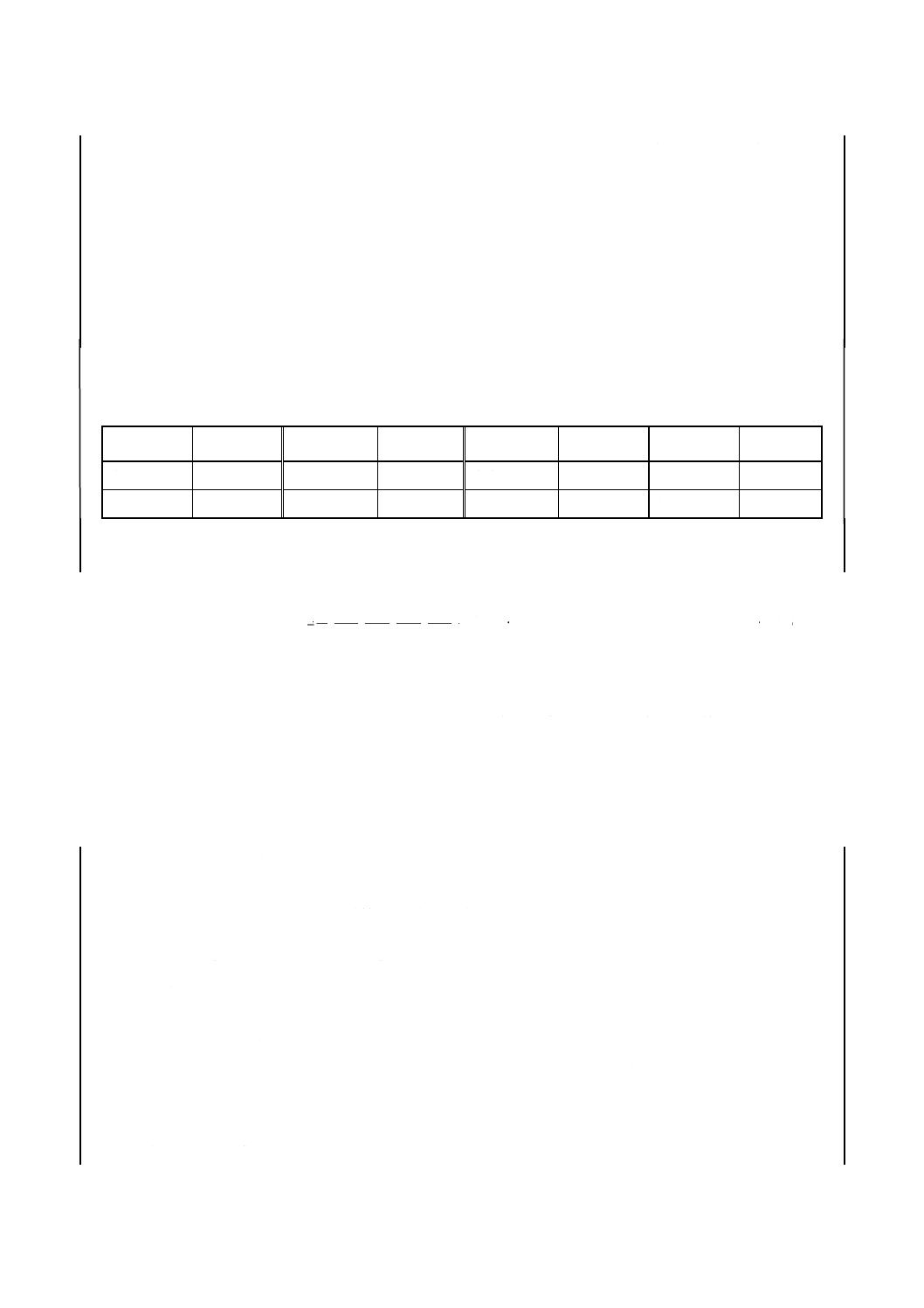

表 4 測定元素及び測定波長

単位 nm

測定元素

測定波長

測定元素

測定波長

金

242.795 ,267.595

ビスマス

223.061

カドミウム

226.502 ,228.802

銅

324.754

コバルト

228.616 ,238.892

鉄

259.940

イリジウム

215.268 ,224.268

マンガン

257.610

ニッケル

221.647 ,231.604 ,352.454

鉛

220.353

パラジウム(16)

229.651 ,248.892

ロジウム

343.489

白金

203.646 , 214.423 , 265.945 , 306.471 ルテニウム

240.272

すず

189.989 , 198.927

チタン

334.941

銀

328.068

亜鉛

213.856

注(16) パラジウムは,試料中のパラジウム含有率のおおよその値を求め,試料が正しいかを判定するために測

定する。8.6.2の計算には用いない。

8.5.3

検量線の作成 検量線の作成は,次の手順によって行う。

a) パラジウム500±2.5 mgを2個はかりとり50 mLの全量フラスコ(12)に移し入れ,それぞれ8.5.1 a)の

操作を行った後,放冷する。一方の溶液は水で標線まで薄めて検量線用溶液1とし,他方の溶液は,

混合標準保存溶液のA,B及びCを5 mLずつ加えた後,水で標線まで薄めて検量線用溶液2とする。

b) 検量線用溶液1及び検量線用溶液2の発光強度を8.5.2によって試料と併行して測定し,得た検量線用

溶液1及び検量線用溶液2の発光強度と元素濃度(mg/L)(17)との関係線を作成し,検量線とする。

注(17) 検量線用溶液1及び検量線用溶液2中の目的不純物元素の濃度は,a)ではかりとったパラジウ

ムに含まれる当該不純物元素の量を加えた濃度とする。

8.6

計算

8.6.1

質量比の計算 8.5.2で得た各元素の発光強度と8.5.3で作成した各元素の検量線とからそれぞれの

不純物元素濃度(18)を求め,試料中の不純物元素の質量比を式(5)によって算出する。

s

s

i

i

m

V

C

W

×

=

·············································································· (5)

ここに,

i

W: 不純物元素iの質量比

iC: 試料溶液中の不純物元素iの濃度(mg/L)又は検出下限値

(mg/L)(18)のいずれか大きい方の値

sV: 試料溶液量(L)

s

m: 試料はかりとり量(mg)

注(18) 検出下限値以下の値は採用しない。検出下限値は,検量線用溶液1で測定した個々の不純物元

12

H 6313:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

素濃度の標準偏差の3倍とする。

8.6.2

試料中のパラジウム含有率の計算 試料中のパラジウム含有率を,式(6)によって算出する。

∑

×

−

=

)

000

1

(

000

1

i

sp

W

W

························································· (6)

ここに,

sp

W: 試料中のパラジウム含有率[‰(質量分率)]

∑

i

W

:

各不純物元素の質量比の合計

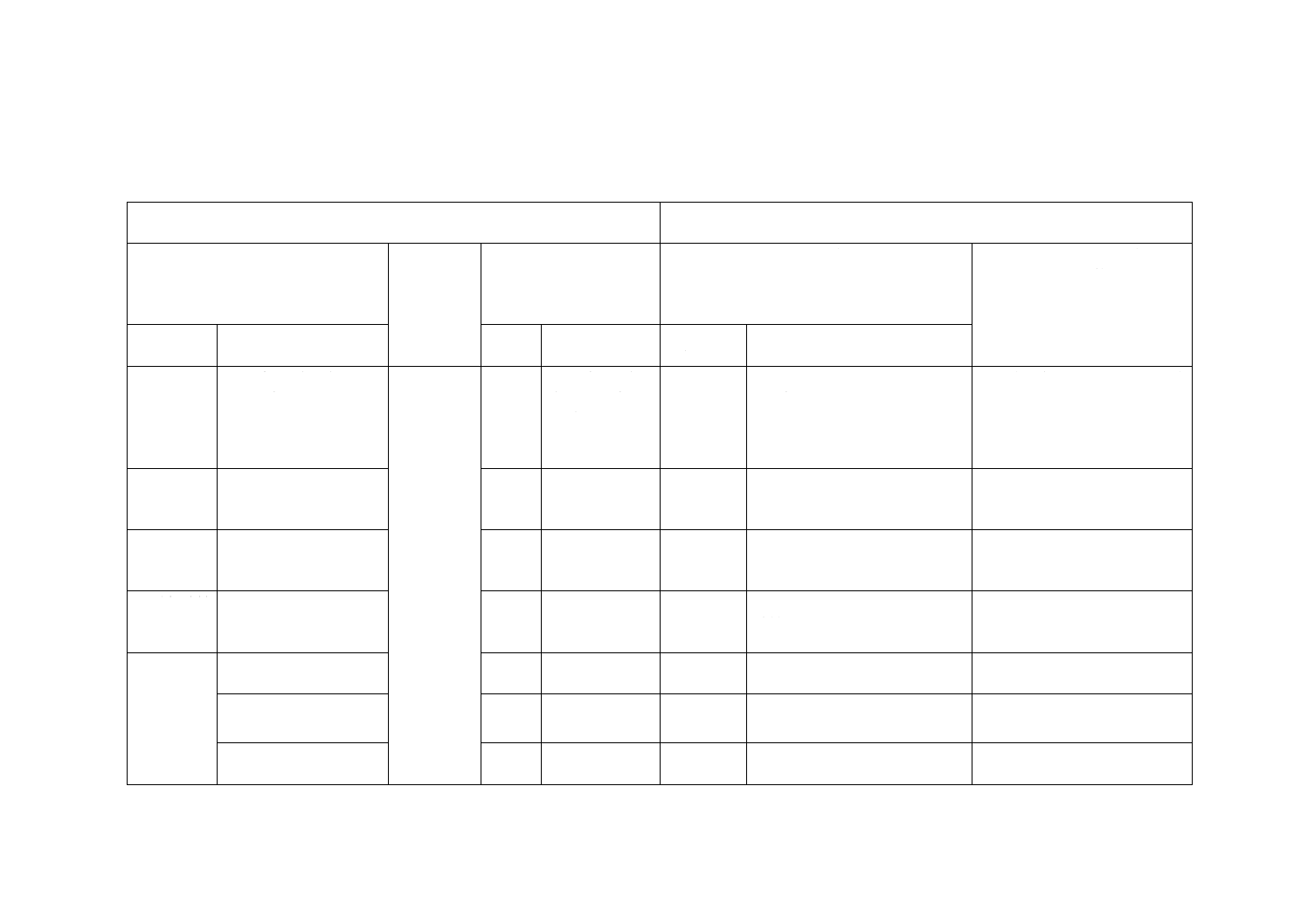

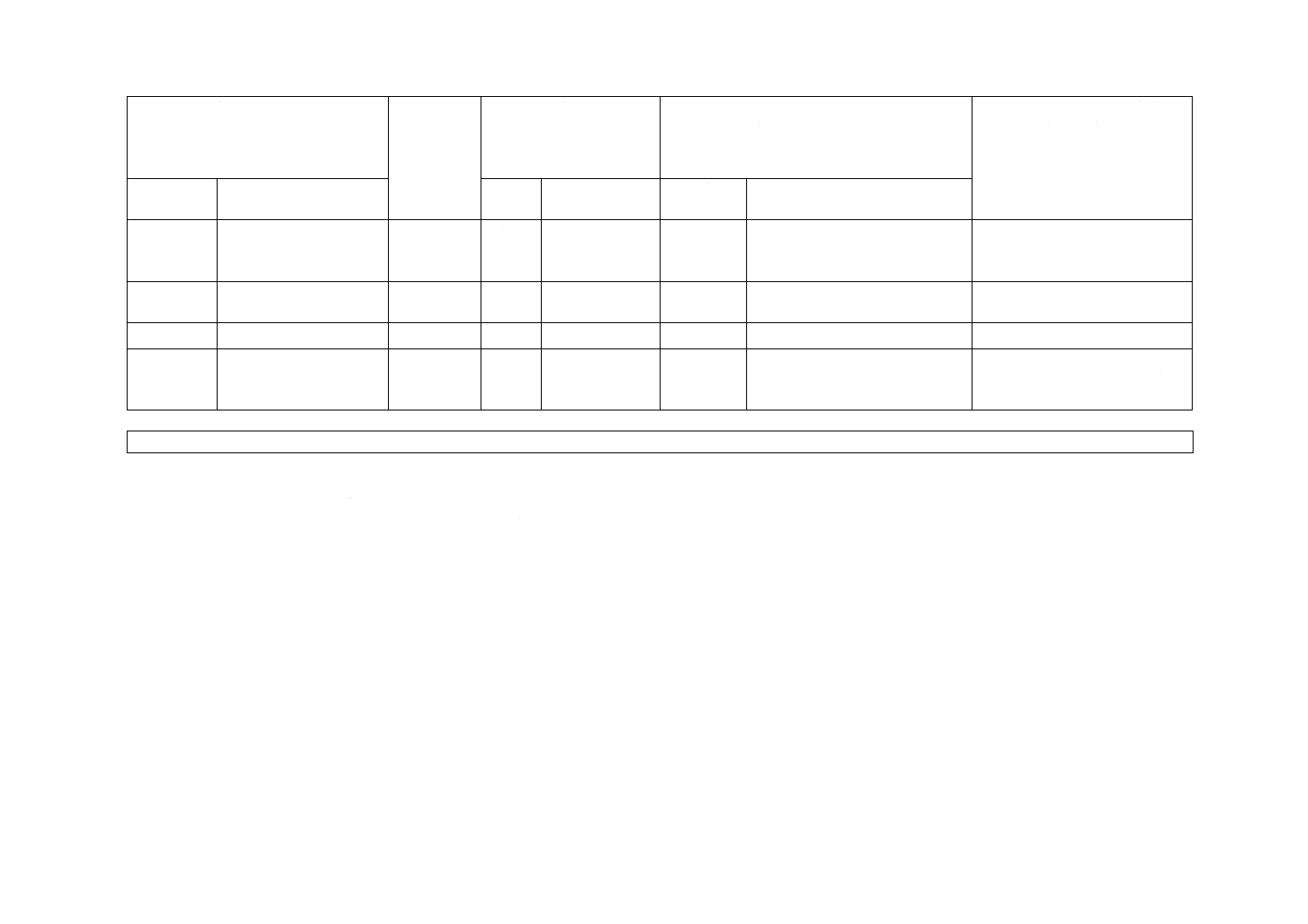

附属書(参考)JISと対応する国際規格との対比表

JIS H 6313:2006 ジュエリー用パラジウム合金−パラジウム定量方法

ISO 11490:1995 ジュエリー用パラジウム合金中のパラジウム定量方法−ジメチル

グリオキシム重量法

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

パラジウム定量方法につ

いて規定

ISO 11490

1

パラジウム定量

方法中のジメチ

ルグリオキシム

重量法について

規定

MOD/変更

JISはジメチルグリオキシム重量

法に加え,ICP発光分光法(差数法)

を追加。

次回改訂時に,ICP発光分光法(差

数法)の追加を提案する。

2.引用規格

JIS H 6309,JIS K 0050,

JIS K 0116,JIS K 0121,

JIS Z 8401

2

ISO 9202

MOD/追加

主として規定項目3.を追加した

ことによる。

3.一般事項

JIS K 0050,JIS K 0116,

JIS K 0121を引用

−

規定なし

MOD/追加

化学分析方法通則,発光分光分析

通則及び原子吸光分析通則を追

加。

JISとして必要な規定を追加。

4. 分析試料

のとり方及

び取扱い方

サンプリング法及び一般

的な注意事項を規定

6

一般的な注意点

の規定なし

MOD/追加

一般的な注意事項を追加。技術的

差異はない。

JISとして必要な規定であるた

め。

5. 分析値の

まとめ方

5.1 分析個数

8.2

JISと同じ

IDT

5.2 分析値の表示

9

数値の丸め方の

規定なし

MOD/追加

数値の丸め方を追加。

丸め方の規定は必要。次回改訂時

に追加を要求。

5.3 許容差

8.2

JISと同じ

IDT

1

3

H

6

3

1

3

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

H 6313:2006

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

6. 定量方法

の区分

2方法を規定

−

規定なし

MOD/追加

規格形式上の差で技術的差異は

ない。

7. ジメチル

グリオキシ

ムパラジウ

ム沈殿パラ

ジウム分離

重量法

7.1要旨

要約を規定

3

JISと同じ

IDT

7.2試薬及

び装置

7.2.1 試薬

4

主な試薬につい

て概要を規定

MOD/追加

ISOは個々の標準用溶液の調製方

法が規定されていない。

JISとして詳細な調整方法が必要

なため。

7.2.2 装置

5

JISと同じ

IDT

7.3試料は

かりとり量

パラジウムとして150

mg以上200 mg以下

7.1

JISと同じ

IDT

7.4操作

7.4.1 試料溶液の調製

7.1〜

7.4

JISとほぼ同じ

MOD/追加

硝酸の除去操作を追加。

次回改訂時に修正を要求。

7.4.2沈殿の生成と分離

7.5

7.6

JISと同じ

IDT

7.4.3 灰化及びひょう量

7.7〜

7.10

JISとほぼ同じ

MOD/追加

JISは灰化などの温度,磁器るつ

ぼの恒量条件及びひょう量方法

を追加。技術的差異はない。

JISとして必要な規定であるた

め。

7.4.4塩化銀沈殿中のパ

ラジウム定量

7.4

JISとほぼ同じ

MOD/追加

JISは定量操作の詳細な規定を追

加。技術的差異はない。

JISとして必要な規定であるた

め。

7.4.5 ろ液及び洗液中の

パラジウムの定量

7.13

JISとほぼ同じ

MOD/追加

JISは定量操作の詳細な規定を追

加。技術的差異はない。

JISとして必要な規定であるた

め。

1

4

H

6

3

1

3

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際規

格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項目ごとの

評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的差異

の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7.11

スポンジ状パラ

ジウムを酸処理

後,再還元

MOD/削除

スポンジ状パラジウム中の不純

物の定量を別途行うのでこの操

作は不要である。

この操作は技術的意味が不明。

次回改訂時に修正を要求。

7.5 空試験

−

−

規定なし

MOD/追加

JISは空試験を追加。

JISとして必要な規定であるた

め。

7.6 計算

8.1

JISと同じ

IDT

8. ICP発光

分光法(差

数法)

−

−

規定なし

MOD/追加

ISO/DIS 15093が検討されたが,

現在,廃案となっている。

次回改訂時に,JIS を基礎とした

ICP発光分光法(差数法)の追加を

提案する。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

1

5

H

6

3

1

3

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。