H 4751:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 品質······························································································································· 1

4.1 外観 ···························································································································· 1

4.2 化学成分 ······················································································································ 1

4.3 機械的性質 ··················································································································· 2

4.4 結晶粒度 ······················································································································ 3

4.5 耐腐食性 ······················································································································ 3

4.6 水素化物方位 ················································································································ 3

4.7 表面及び内部欠陥 ·········································································································· 3

5 寸法及び寸法許容差 ·········································································································· 3

6 製造方法························································································································· 3

7 試験······························································································································· 3

7.1 外観試験 ······················································································································ 3

7.2 分析試験 ······················································································································ 3

7.3 引張試験 ······················································································································ 4

7.4 結晶粒度試験 ················································································································ 5

7.5 腐食試験 ······················································································································ 5

7.6 水素化物方位試験 ·········································································································· 5

7.7 超音波探傷試験 ············································································································· 5

7.8 寸法試験 ······················································································································ 5

8 検査······························································································································· 5

9 表示······························································································································· 6

附属書A(規定)結晶粒度試験方法 ························································································· 7

附属書B(規定)腐食試験方法 ······························································································ 21

附属書C(規定)水素化物方位試験方法 ·················································································· 22

附属書D(規定)超音波探傷試験方法 ····················································································· 23

H 4751:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人新金

属協会(JSNM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正

すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS H 4751:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 4751:2016

ジルコニウム合金管

Zirconium alloy tubes

1

適用範囲

この規格は,原子燃料被覆管として用いる継目無ジルコニウム合金管(以下,管という。)について規定

する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 0321 非鉄金属材料の検査通則

JIS H 1653 ジルコニウム及びジルコニウム合金中の窒素定量方法

JIS H 1664 ジルコニウム及びジルコニウム合金中の水素定量方法

JIS H 1665 ジルコニウム及びジルコニウム合金中の酸素定量方法

JIS Z 2241 金属材料引張試験方法

3

種類及び記号

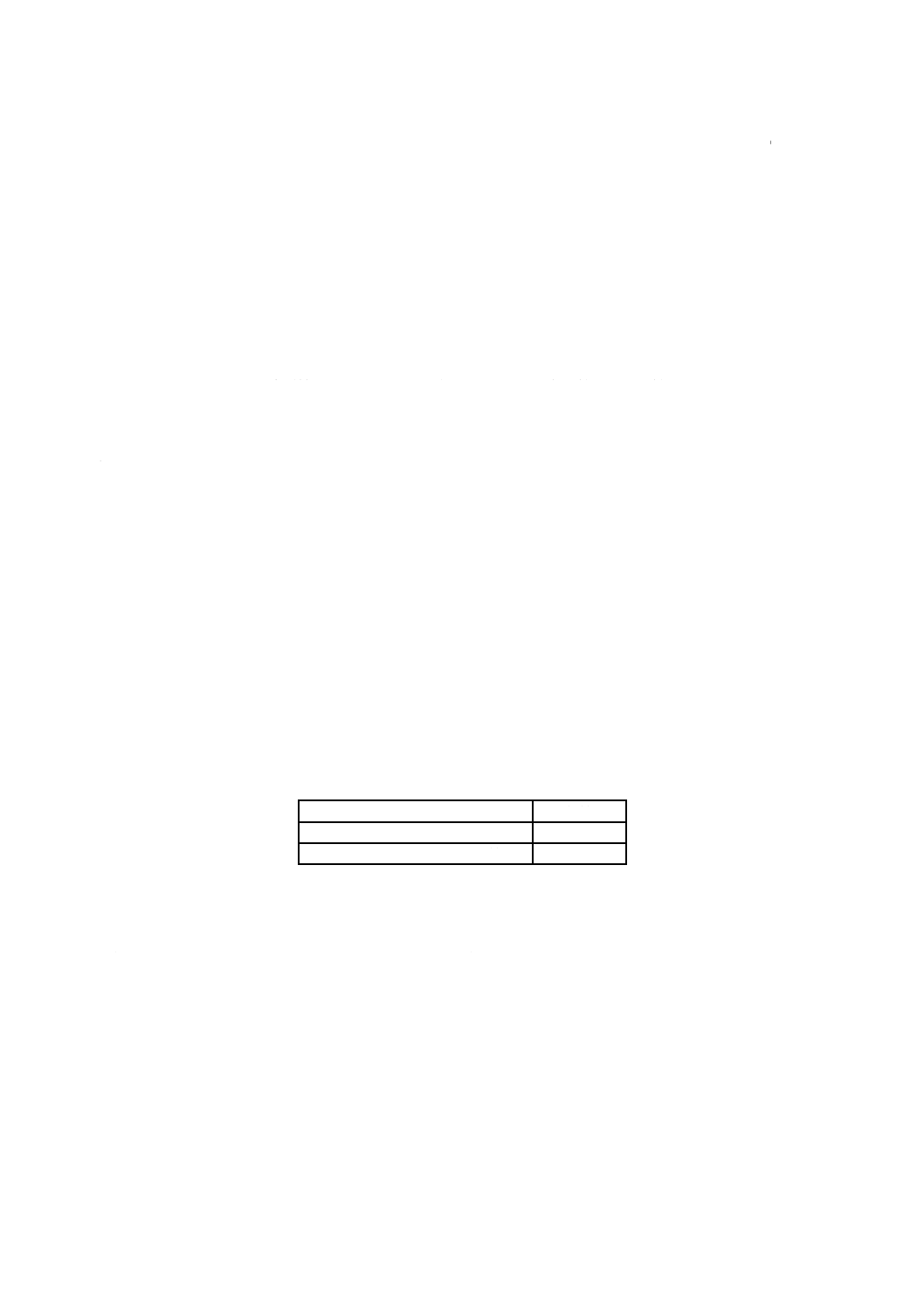

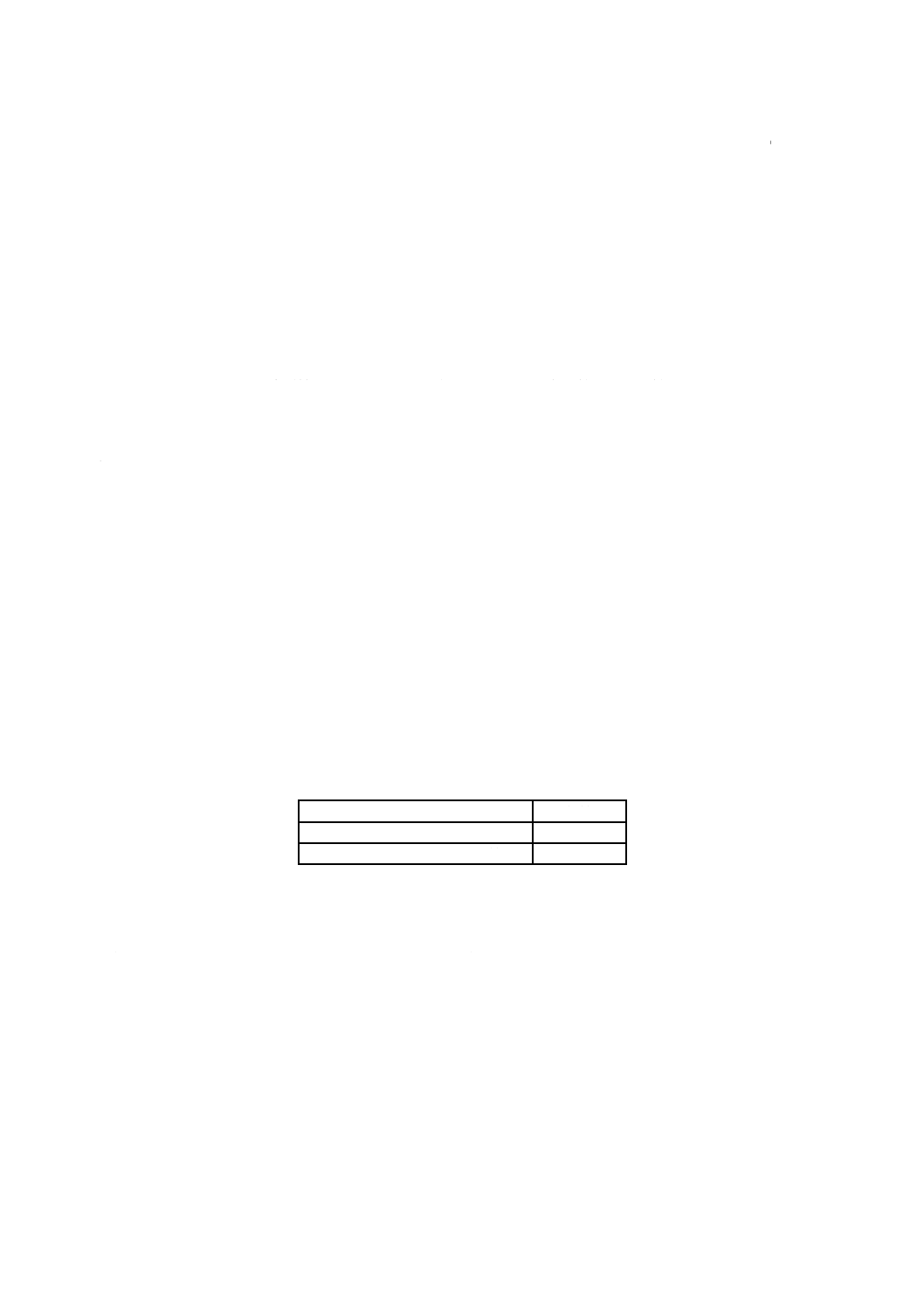

管は,化学成分によって区分し,その種類及び記号は,表1による。

表1−種類及び記号

種類

記号

Sn-Fe-Cr-Ni系ジルコニウム合金管

ZrTN 802 D

Sn-Fe-Cr系ジルコニウム合金管

ZrTN 804 D

4

品質

4.1

外観

管は,7.1によって試験を行い,その外観は,仕上げ良好で,汚れ,割れ,きずなどの使用上有害な欠陥

があってはならない。

4.2

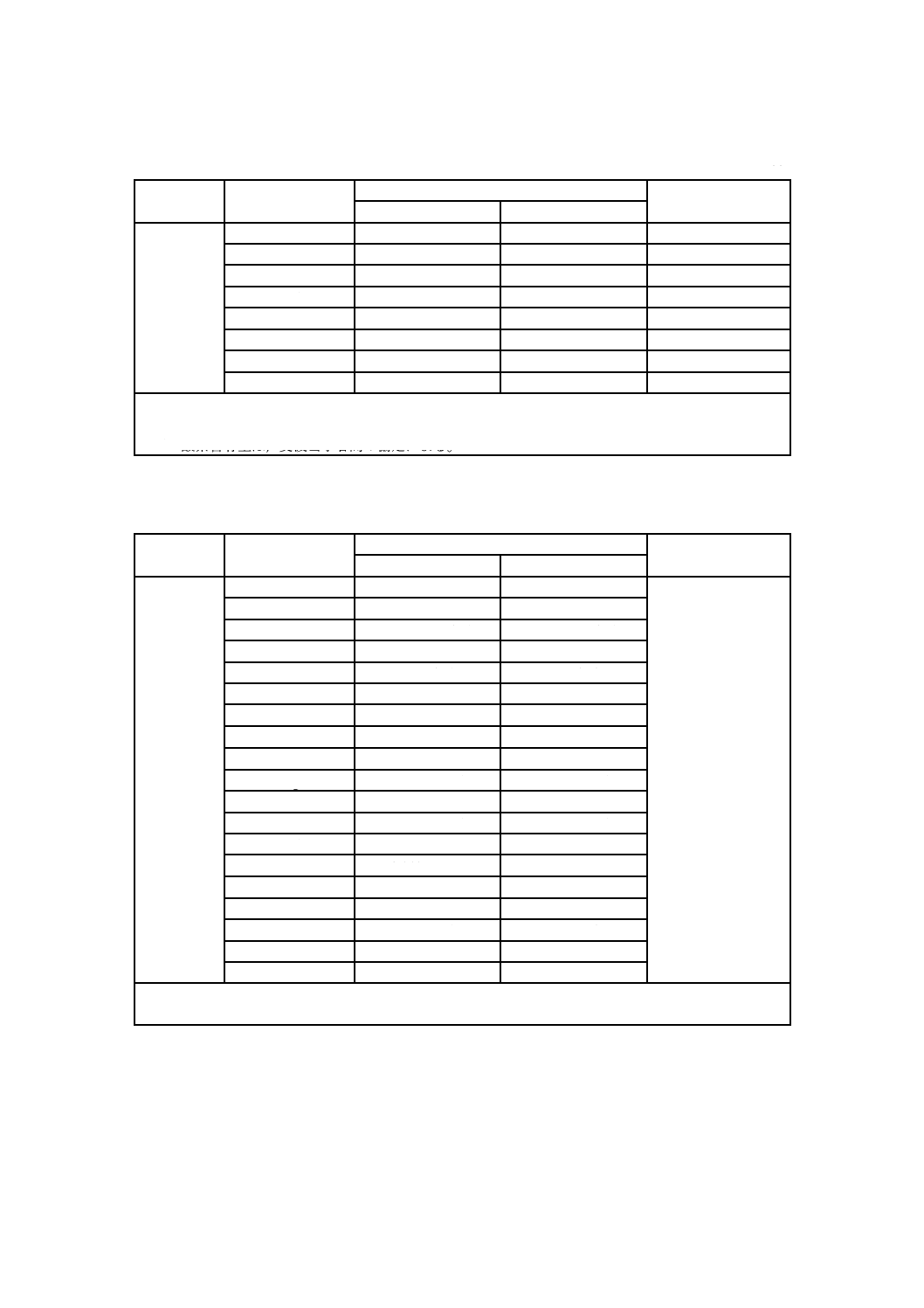

化学成分

管は,7.2によって分析試験を行い,その化学成分は,表2による。また,不純物の許容値は,表3によ

る。表2及び表3の許容変動値とは,注文者側が管の化学成分を確認する目的で分析を行った場合に,規

定値又は許容値の範囲を超えて許容される値をいう。

2

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

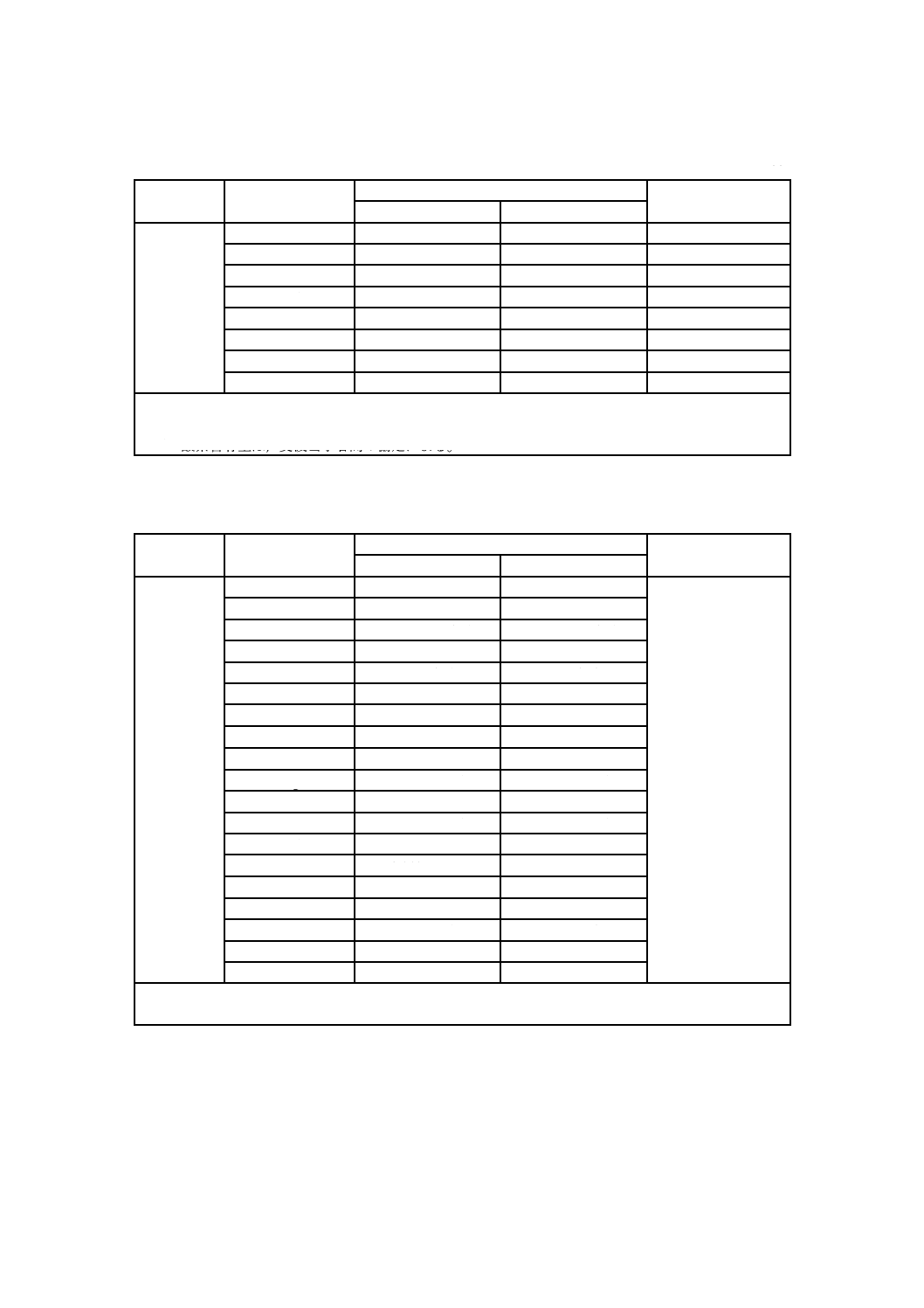

表2−化学成分

単位 %

区分

元素

規定値

許容変動値

ZrTN 802 D

ZrTN 804 D

化学成分

Sn

1.20〜1.70

1.20〜1.70

0.050

Fe

0.07〜0.20

0.18〜0.24

0.020

Cr

0.05〜0.15

0.07〜0.13

0.010

Ni a)

0.03〜0.08

−

0.010

Fe+Cr+Ni

0.18〜0.38

−

0.020

Fe+Cr

−

0.28〜0.37

0.020

O b)

−

−

0.020

Zr

残部

残部

−

注a) 管の種類記号ZrTN 802 Dにおいては,Niは化学成分として扱い,種類記号ZrTN 804 Dにおいて

は,Niは不純物として扱う。

b) 酸素含有量は,受渡当事者間の協定による。

表3−不純物の許容値

単位 %

区分

元素

許容値

許容変動値

ZrTN 802 D

ZrTN 804 D

不純物

Al

0.007 5以下

0.007 5以下

0.002 0

又は許容値の20 %

のいずれかの小さい

値とする。

B

0.000 05以下

0.000 05以下

Cd

0.000 05以下

0.000 05以下

Ca

0.003 0以下

0.003 0以下

C

0.027以下

0.027以下

Co

0.002 0以下

0.002 0以下

Cu

0.005 0以下

0.005 0以下

Hf

0.010以下

0.010以下

H

0.002 5以下

0.002 5以下

Mg

0.002 0以下

0.002 0以下

Mn

0.005 0以下

0.005 0以下

Mo

0.005 0以下

0.005 0以下

Ni a)

−

0.007 0以下

Nb

0.010 0以下

0.010 0以下

N

0.008 0以下

0.008 0以下

Si

0.012 0以下

0.012 0以下

W

0.010以下

0.010以下

Ti

0.005 0以下

0.005 0以下

U

0.000 35以下

0.000 35以下

注a) 管の種類記号ZrTN 802 Dにおいては,Niは化学成分として扱い,種類記号ZrTN 804 Dにおいて

は,Niは不純物として扱う。

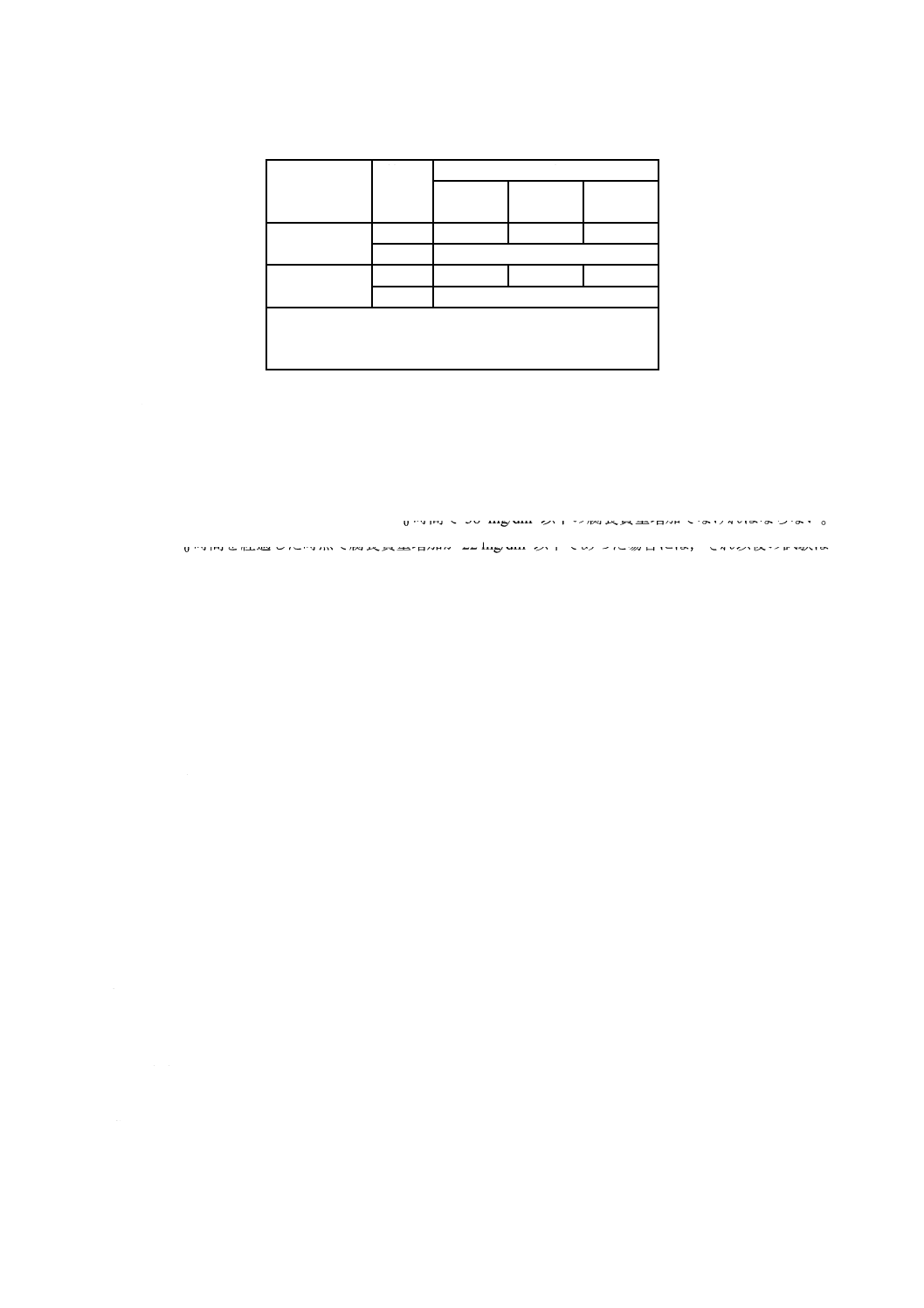

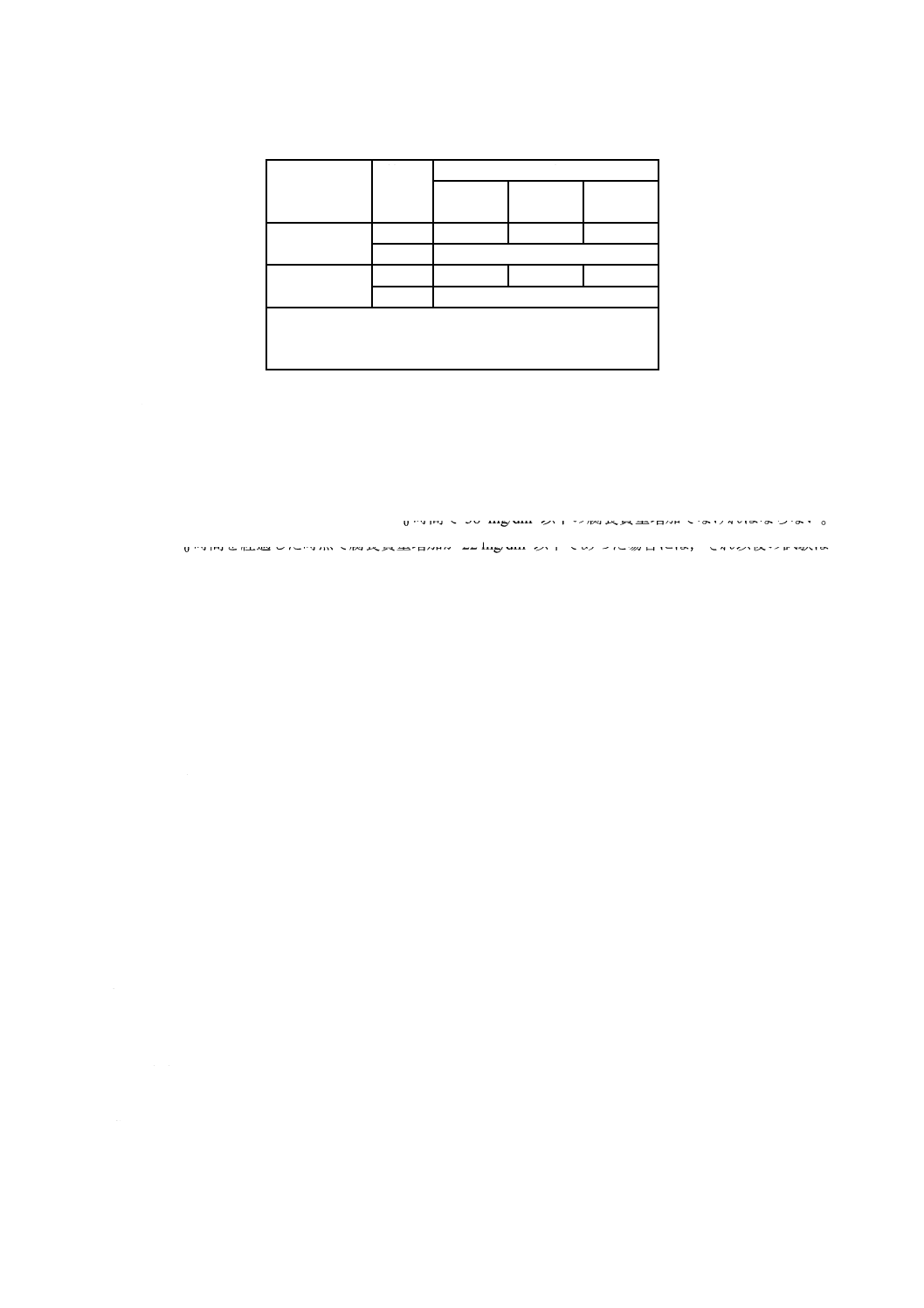

4.3

機械的性質

管は,7.3によって引張試験を行い,その機械的性質(引張強さ,耐力及び伸び)は,表4による。

3

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−機械的性質

記号

質別a)

引張試験

引張強さ

N/mm2

耐力

N/mm2

伸び

%

ZrTN 802 D

O

413以上

241以上

20以上

SR

受渡当事者間の協定による。

ZrTN 804 D

O

413以上

241以上

20以上

SR

受渡当事者間の協定による。

注記 1 N/mm2=1 MPa

注a) Oは再結晶焼きなまし材を,SRは応力除去焼きなまし

材をそれぞれ示す。

4.4

結晶粒度

質別Oの管は,7.4によって結晶粒度試験を行い,その結晶粒度は,附属書Aによる結晶粒度番号7又

はそれより細粒でなければならない。

4.5

耐腐食性

管は,7.5によって腐食試験を行い,336

08

+時間で38 mg/dm2以下の腐食質量増加でなければならない。

ただし,72

08

+時間を経過した時点で腐食質量増加が22 mg/dm2以下であった場合には,それ以後の試験は

行わない。また,腐食試験後の試験片表面には,著しい白色又は褐色の酸化物の付着があってはならない。

4.6

水素化物方位

管は,7.6によって水素化物方位試験を行い,水素化物方向性係数Fn値(附属書C参照)は,0.45を超

えてはならない。

4.7

表面及び内部欠陥

管は,7.7によって超音波探傷試験を行い,対比試験片の人工きずからの信号と同等以上の欠陥信号があ

ってはならない。

5

寸法及び寸法許容差

管は,7.8によって試験を行い,その寸法許容差は,受渡当事者間の協定による。

6

製造方法

管は,消耗電極式アーク炉によって真空中で溶製したインゴットから継目なく製造した素管を用い,こ

れを冷間加工した後,熱処理及び曲がり矯正を行う。

7

試験

7.1

外観試験

外観試験は,管の全長にわたって行う。試験頻度は,受渡当事者間の協定による。

7.2

分析試験

分析試験は,次による。

a) 試験片 試験片は次による。

1) 酸素,水素及び窒素の分析試験片は,同一インゴットを用い,同一加工条件で同時に最終熱処理を

施した一組の管から任意に2本の供試管をとって,それぞれの管から各1個とる。

4

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 酸素,水素及び窒素以外の元素の分析試験片は,同一インゴットの上部,中央部及び下部,又はこ

れらに対応する位置の中間製品から各1個とる。

3) 1) 及び2) の場合の試験片数は,受渡当事者間の協定によって変更することができる。

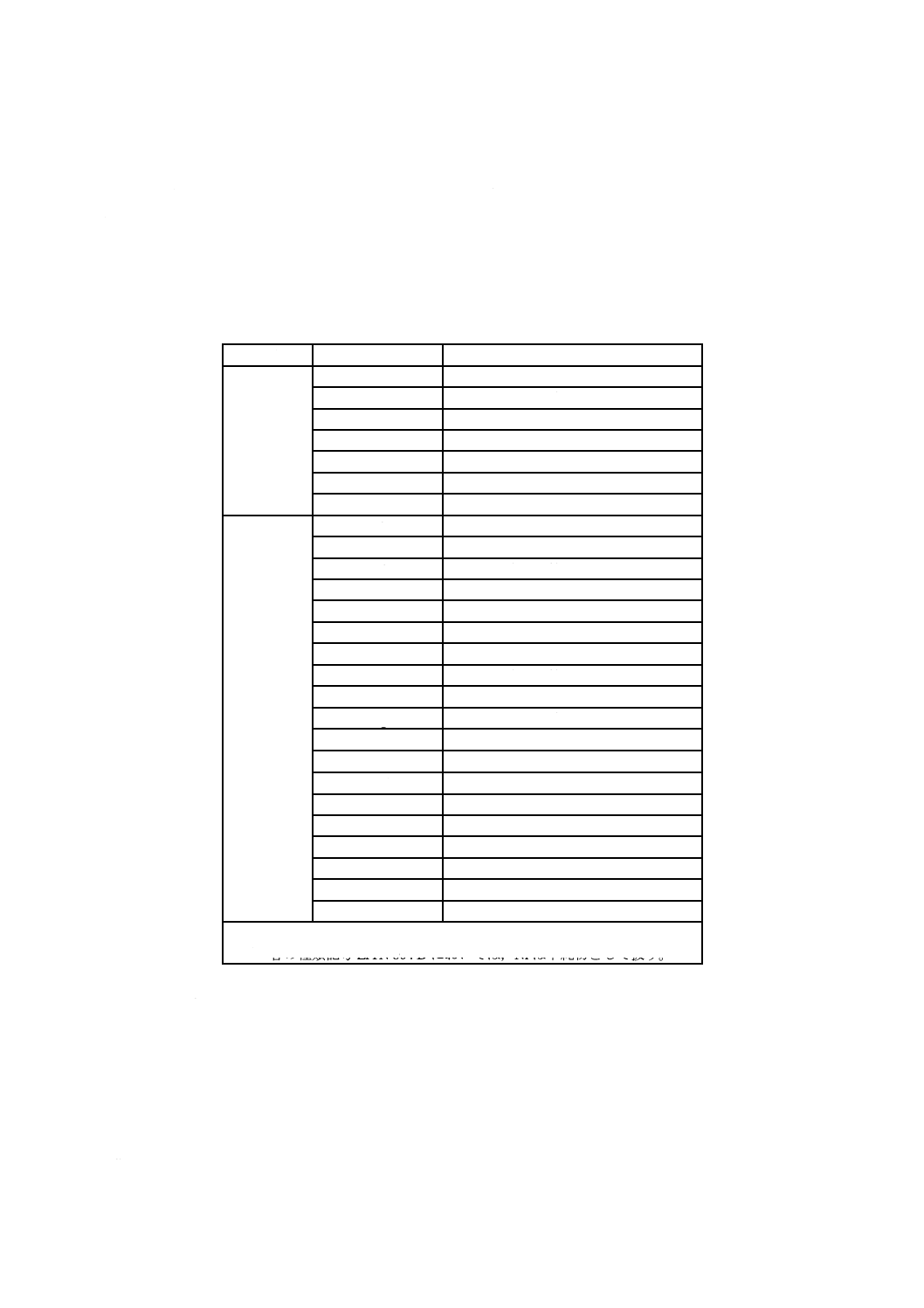

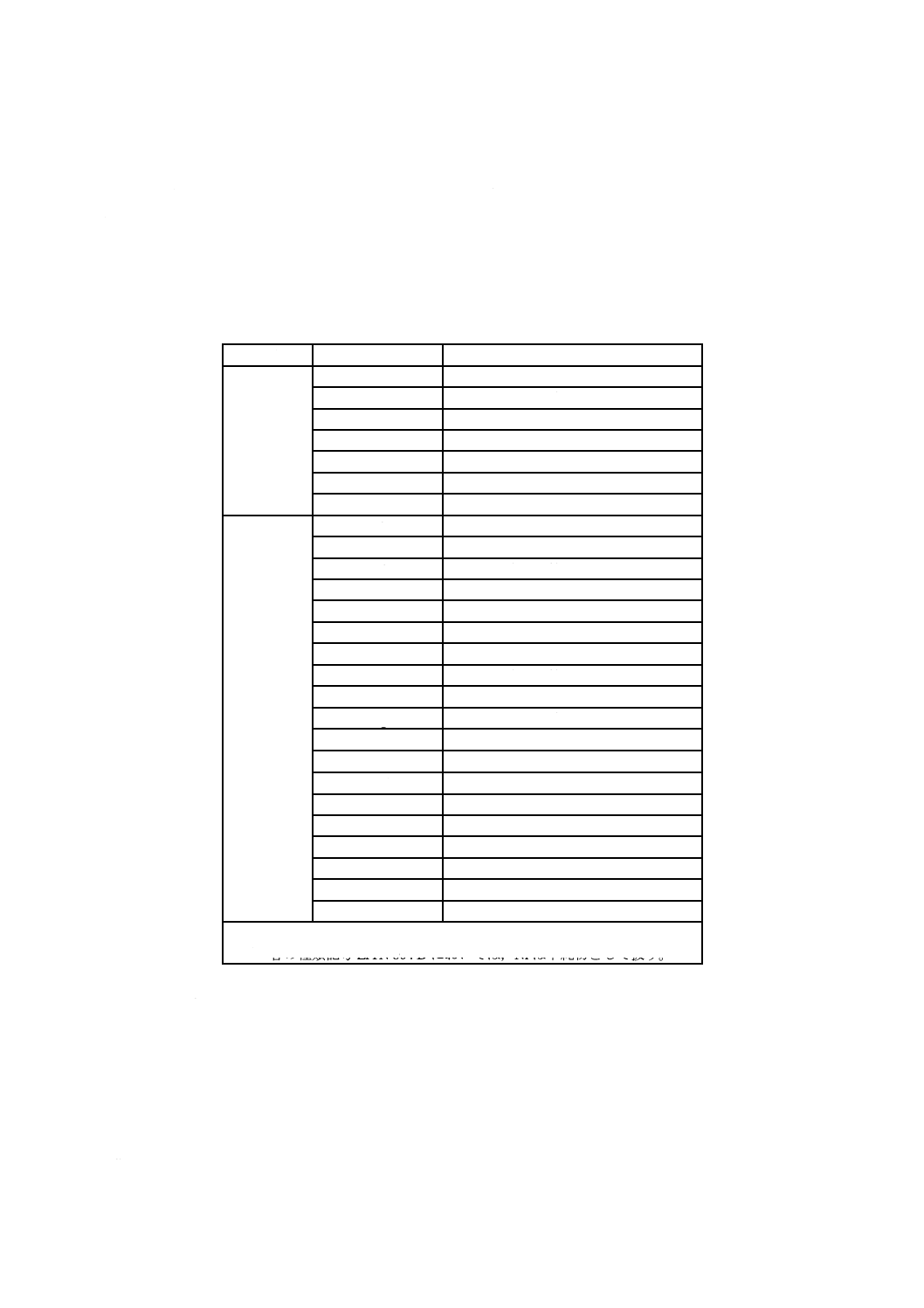

b) 分析方法 管の化学成分及び不純物の分析試験方法は,表5による。

なお,表5に規定する日本工業規格以外の分析試験方法を適用する場合の分析方法は,受渡当事者

間の協定による。

表5−化学成分及び不純物の分析試験方法

区分

元素

分析試験方法

化学成分

Sn

受渡当事者間の協定による。

Fe

受渡当事者間の協定による。

Cr

受渡当事者間の協定による。

Ni a)

受渡当事者間の協定による。

Fe+Cr+Ni

−

Fe+Cr

−

O

JIS H 1665

不純物

Al

受渡当事者間の協定による。

B

受渡当事者間の協定による。

Cd

受渡当事者間の協定による。

Ca

受渡当事者間の協定による。

C

受渡当事者間の協定による。

Co

受渡当事者間の協定による。

Cu

受渡当事者間の協定による。

Hf

受渡当事者間の協定による。

H

JIS H 1664

Mg

受渡当事者間の協定による。

Mn

受渡当事者間の協定による。

Mo

受渡当事者間の協定による。

Ni b)

受渡当事者間の協定による。

Nb

受渡当事者間の協定による。

N

JIS H 1653

Si

受渡当事者間の協定による。

W

受渡当事者間の協定による。

Ti

受渡当事者間の協定による。

U

受渡当事者間の協定による。

注a) 管の種類記号ZrTN 802 Dにおいては,Niは化学成分として扱う。

b) 管の種類記号ZrTN 804 Dにおいては,Niは不純物として扱う。

7.3

引張試験

引張試験は,次による。

a) 試験片 同一インゴットを用い,同一加工条件で同時に最終熱処理を施した一組の管から任意に2本

の供試管をとって,それぞれの管から各1個とる。

なお,試験片数は,受渡当事者間の協定によって変更することができる。

b) 試験方法 試験方法は,次による。

1) 引張試験は,JIS Z 2241による。試験に用いる試験片は,JIS Z 2241の11号試験片とする。

5

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験速度は,耐力まではひずみ増加率を0.003〜0.007 mm/mm・minとし,耐力以降破断まではクロ

スヘッド速度を約0.05 mm/mm・minまで増加してもよい。

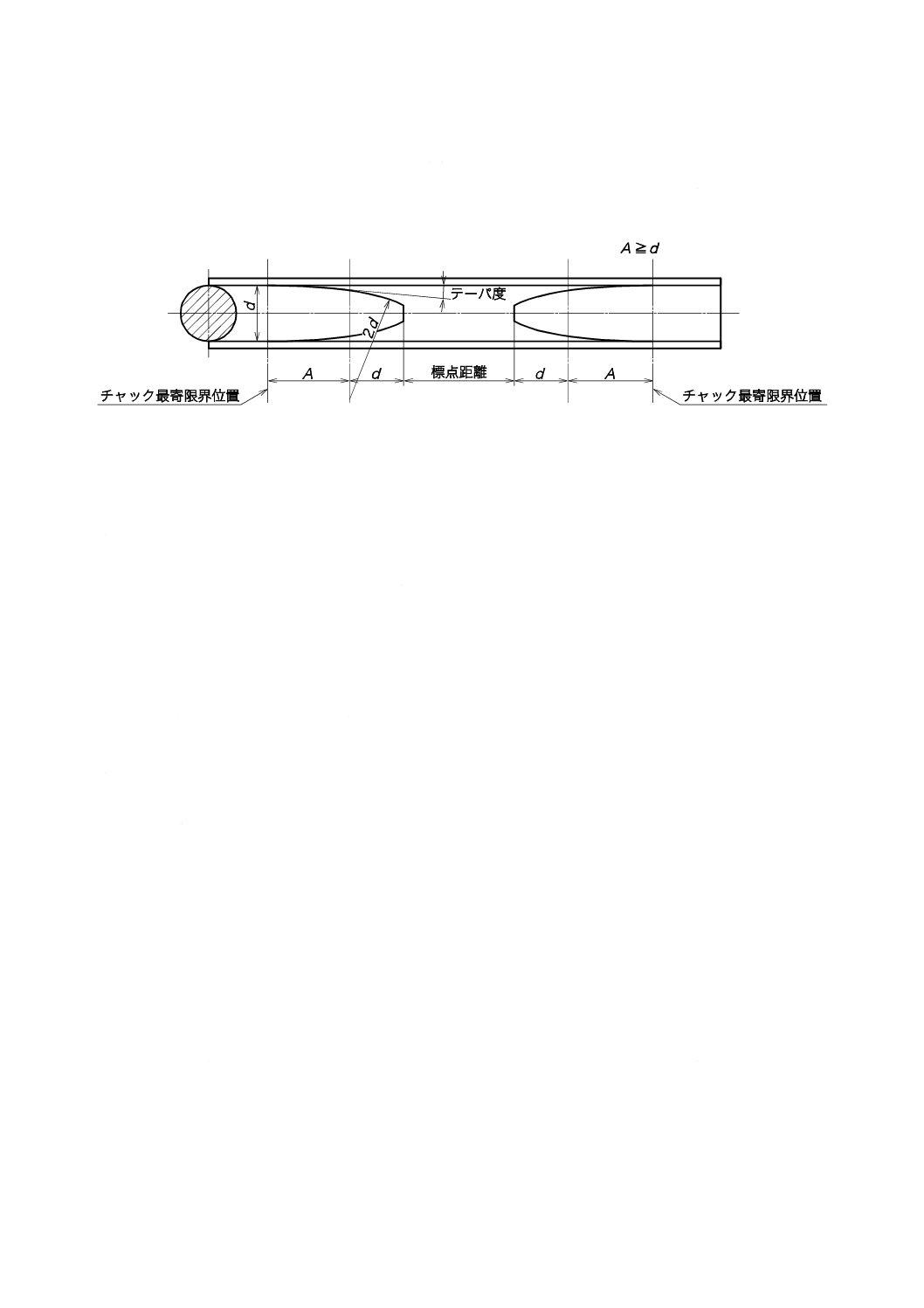

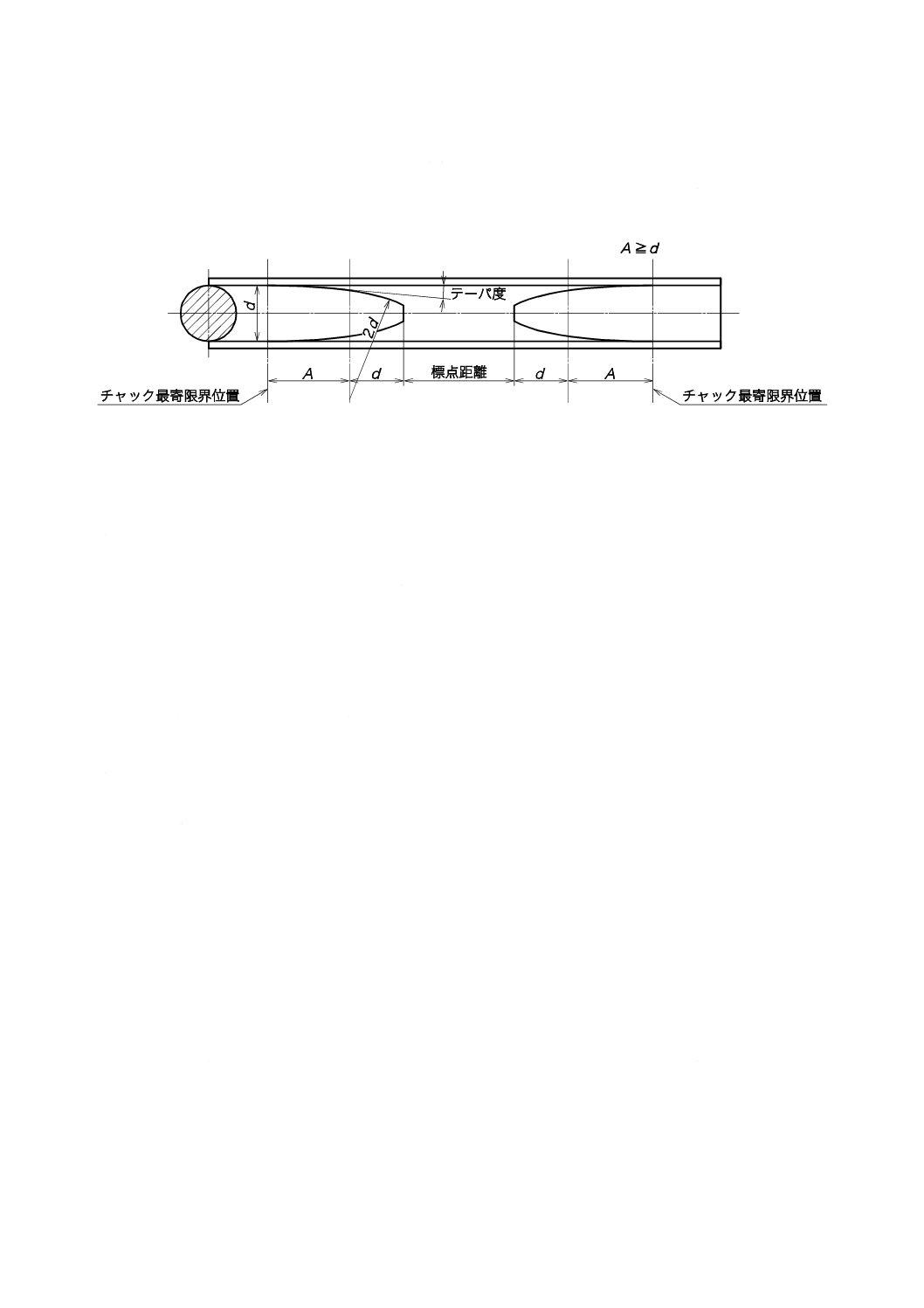

3) 引張試験に使用する心金の形状は図1とし,そのテーパ度は,受渡当事者間の協定による。

図1−心金の形状

7.4

結晶粒度試験

結晶粒度試験は,次による。

a) 試験片 同一インゴットを用い,同一加工条件で同時に最終熱処理を施した一組の管から任意に1本

の供試管をとって,その管から各1個とる。

なお,試験片数は,受渡当事者間の協定によって変更することができる。

b) 試験方法 試験方法は,附属書Aによる。

7.5

腐食試験

腐食試験は,次による。

a) 試験片 同一インゴットを用い,同一加工条件で同時に最終熱処理を施した一組の管から任意に2本

の供試管をとって,それぞれの管から各1個とる。

なお,試験片数は,受渡当事者間の協定によって変更することができる。

b) 試験方法 試験方法は,附属書Bによる。

7.6

水素化物方位試験

水素化物方位試験は,次による。

a) 試験片 同一インゴットを用い,同一加工条件で同時に最終熱処理を施した一組の管から任意に1本

の供試管をとって,その管から各1個とる。

なお,試験片数は,受渡当事者間の協定によって変更することができる。

b) 試験方法 試験方法は,附属書Cによる。

7.7

超音波探傷試験

超音波探傷試験は,管の全長にわたって行い,その方法は附属書Dによる。試験頻度は,受渡当事者間

の協定による。

7.8

寸法試験

寸法試験は,管の全長にわたって行う。試験方法及び試験頻度は,受渡当事者間の協定による。

8

検査

検査は,次による。

a) 検査の一般事項は,JIS H 0321による。

6

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 管の外観は,4.1に適合しなければならない。

c) 管の化学成分は,4.2に適合しなければならない。

d) 管の機械的性質は,4.3に適合しなければならない。

e) 管の結晶粒度は,4.4に適合しなければならない。

f)

管の耐腐食性は,4.5に適合しなければならない。

g) 管の水素化物方位は,4.6に適合しなければならない。

h) 管の表面及び内部欠陥は,4.7に適合しなければならない。

i)

管の寸法は,箇条5に適合しなければならない。

9

表示

管は,1束ごと又は1包装ごとに適切な方法によって,次の事項を表示しなければならない。ただし,

受渡当事者間の協定によって,その一部を変更してもよい。

a) 種類又はその記号

b) 寸法

c) 製造番号

d) 製造業者名又はその略号

e) 数量

7

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

結晶粒度試験方法

A.1 試験片及びその処理

試験片は,次のいずれかを観察面とし,電解又は機械的方法によって研磨した後,電解又は化学的に腐

食させる。

a) 横断面

b) 縦断面

c) 横断面及び縦断面

A.2 測定方法

測定方法は,次による。

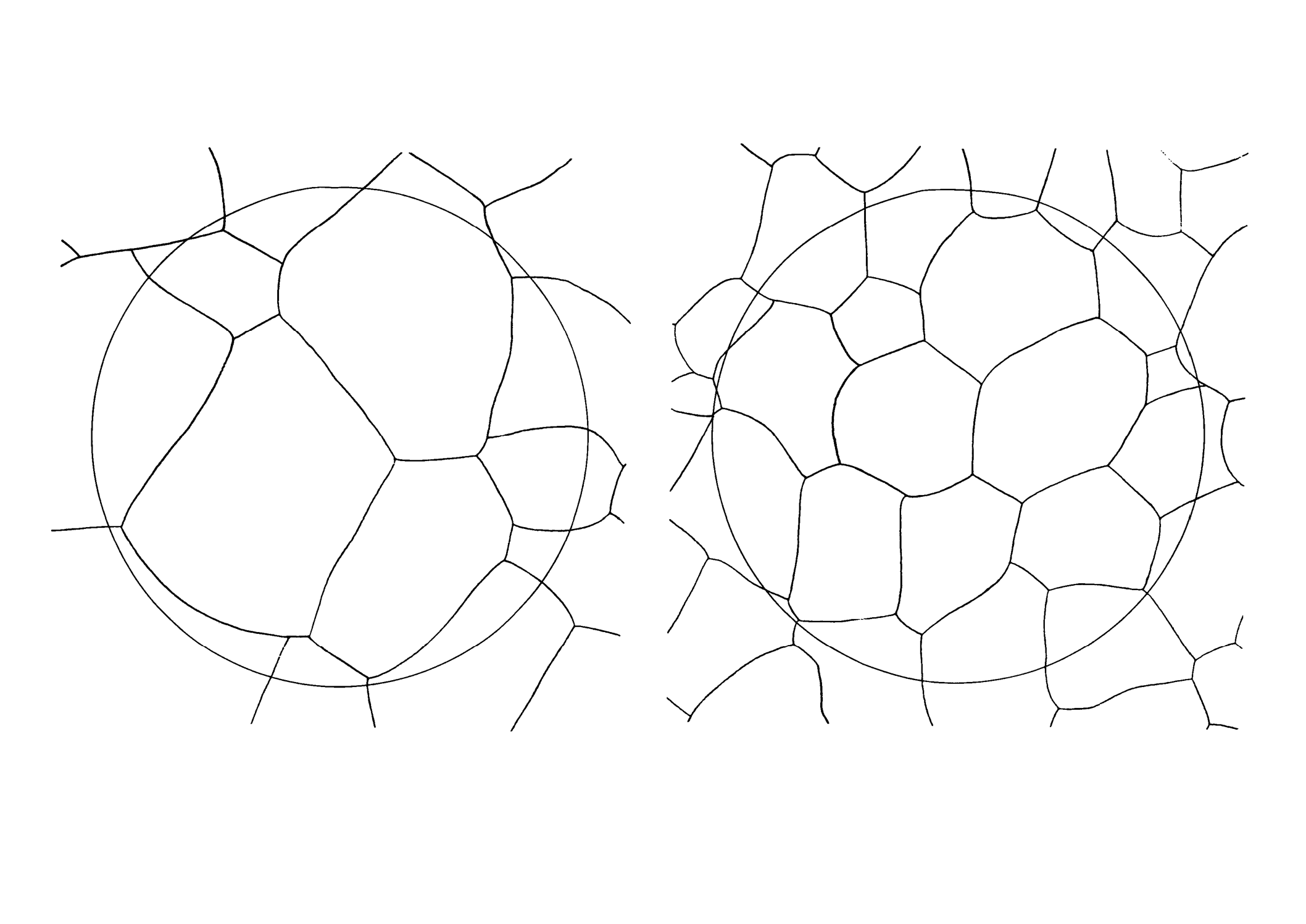

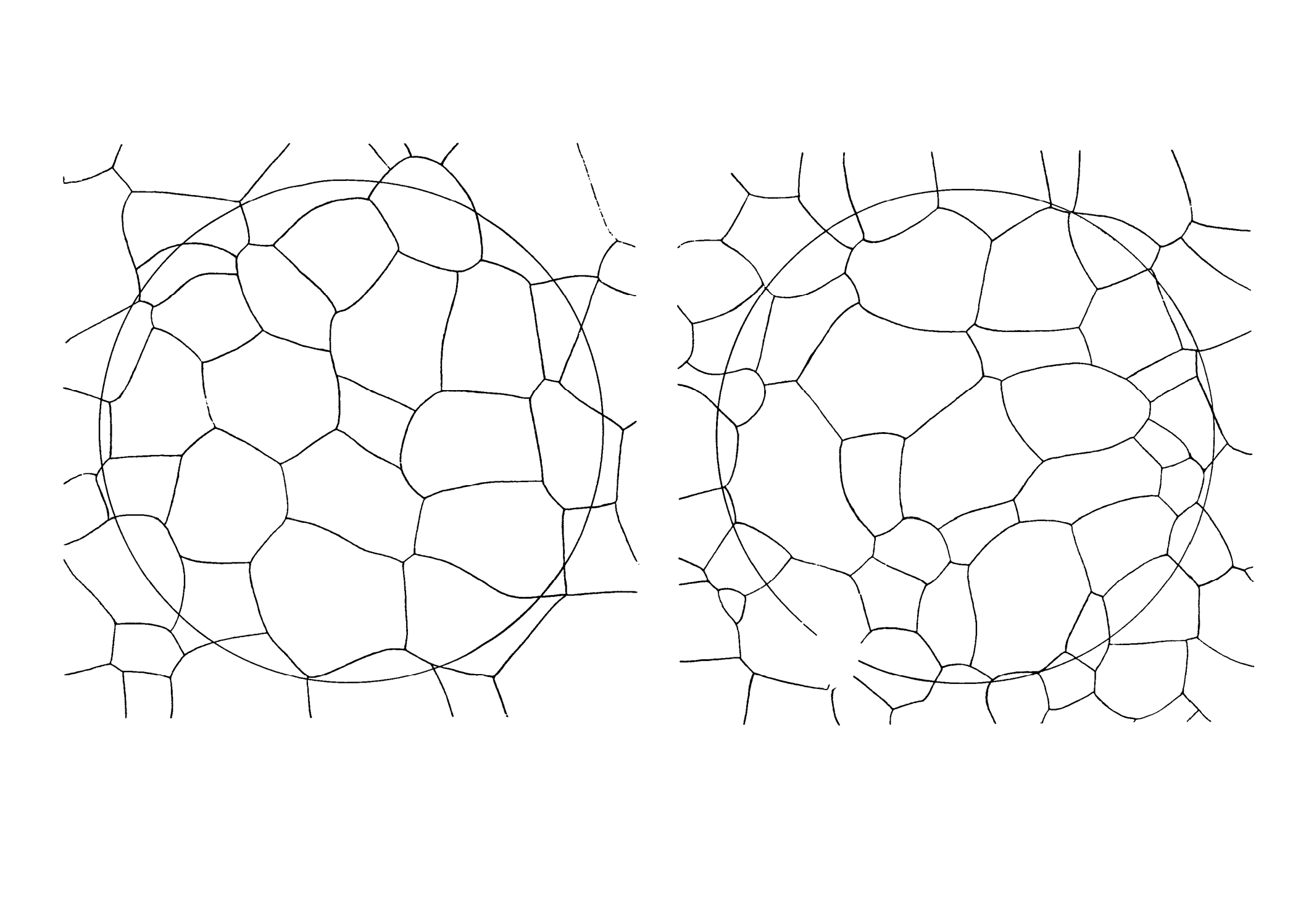

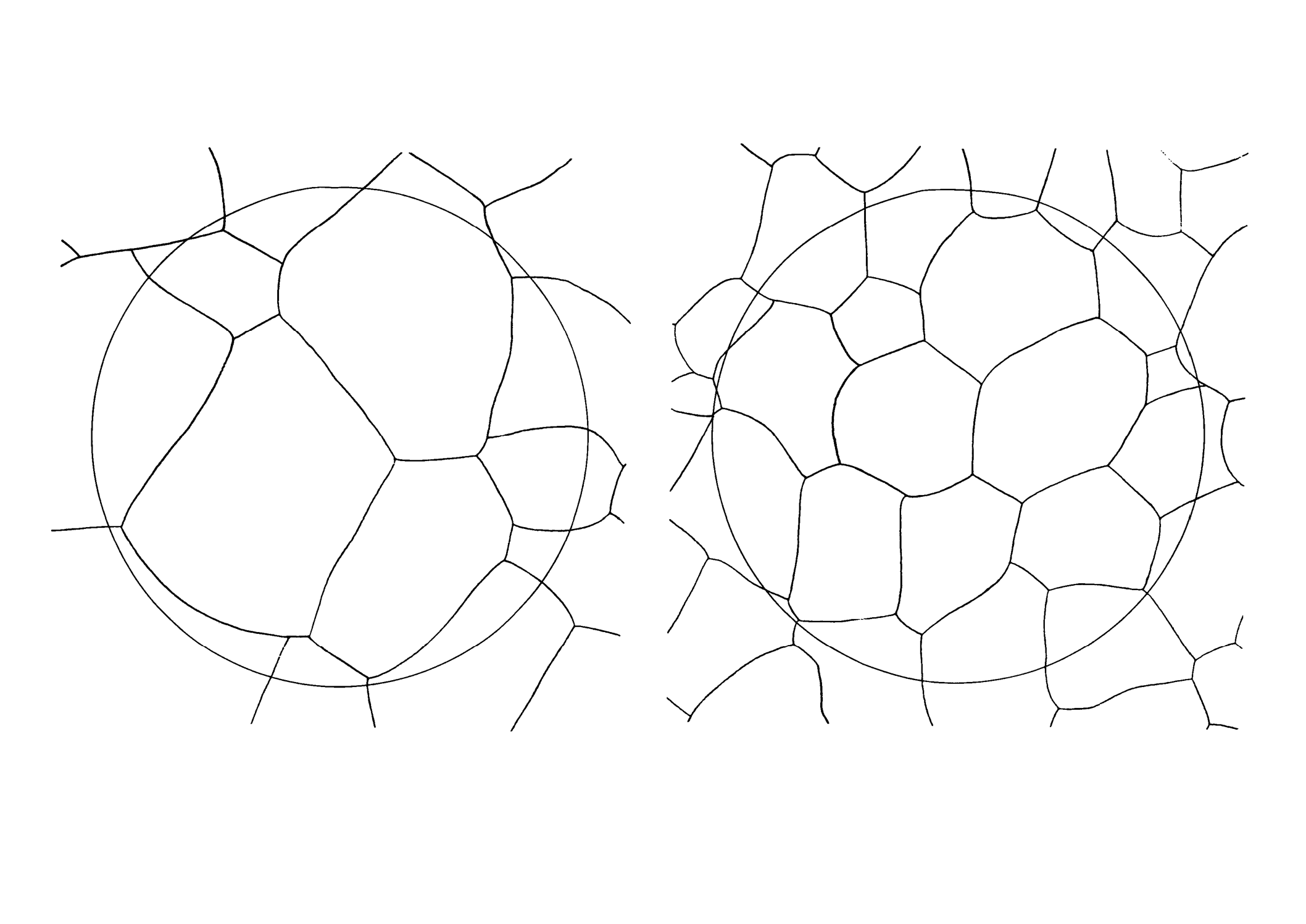

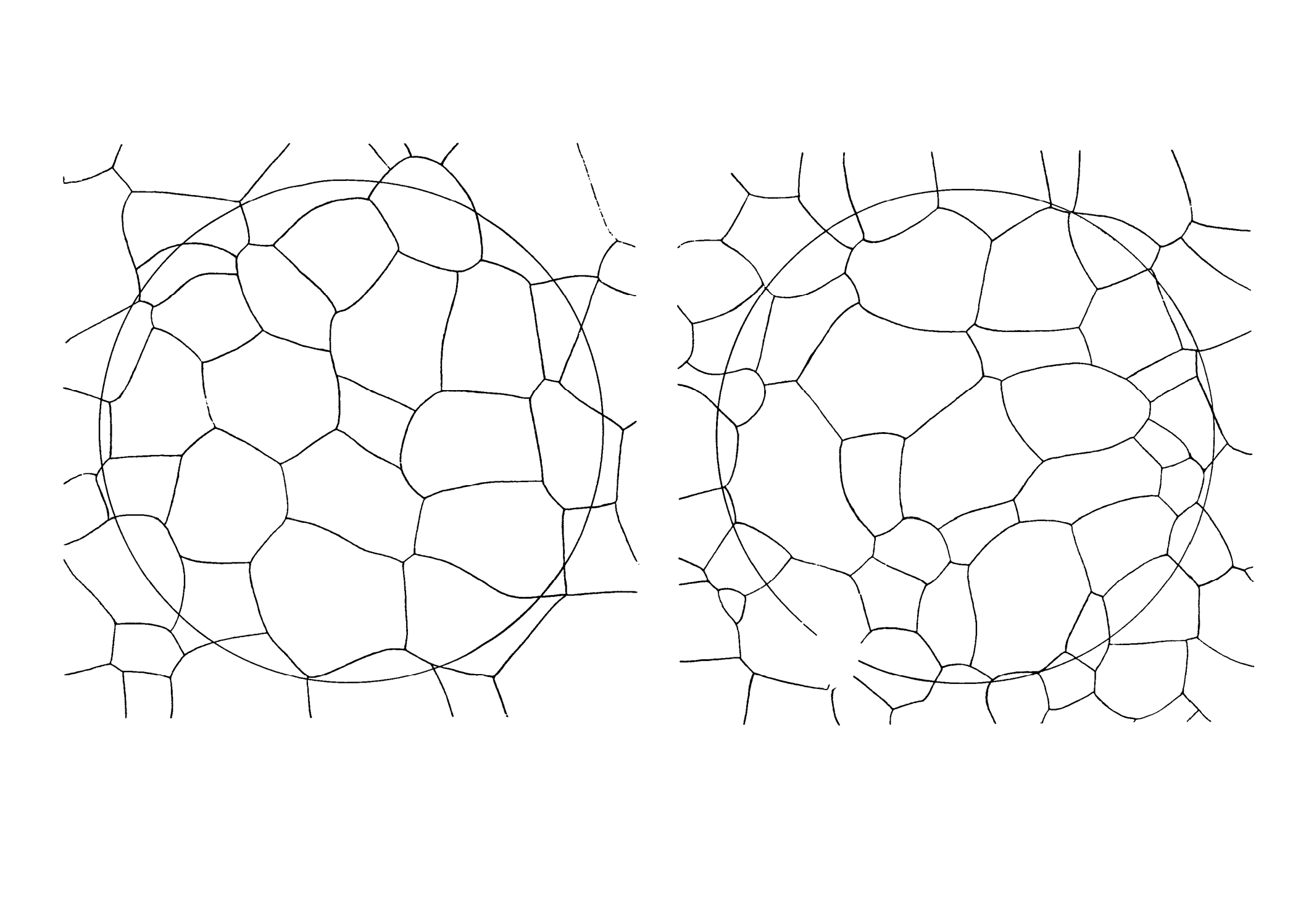

a) 試験片は,顕微鏡によって倍率100倍以上で観察し,100倍の標準図と対比して,結晶粒度番号を求

める。

なお,双晶帯を含む結晶は,単一結晶と同じく一つの結晶粒とみなす。

b) a) によって得られた結晶粒度番号に表A.1による倍率に相当する補正値を加え,試験片の結晶粒度番

号とする。

表A.1−100倍の標準図における倍率及び補正値

倍率

100

200

300

400

500

補正値

0.0

2.0

3.2

4.0

4.6

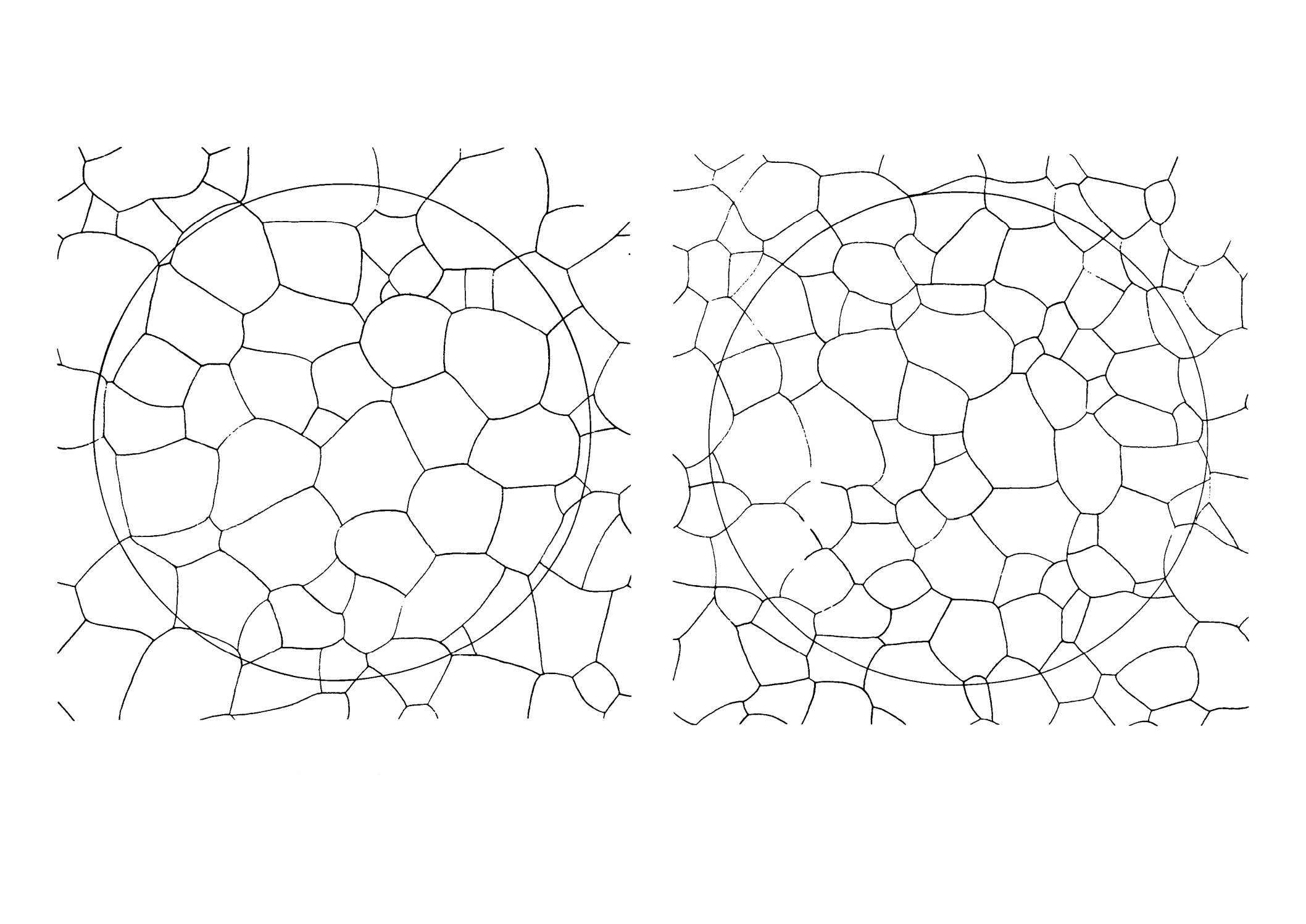

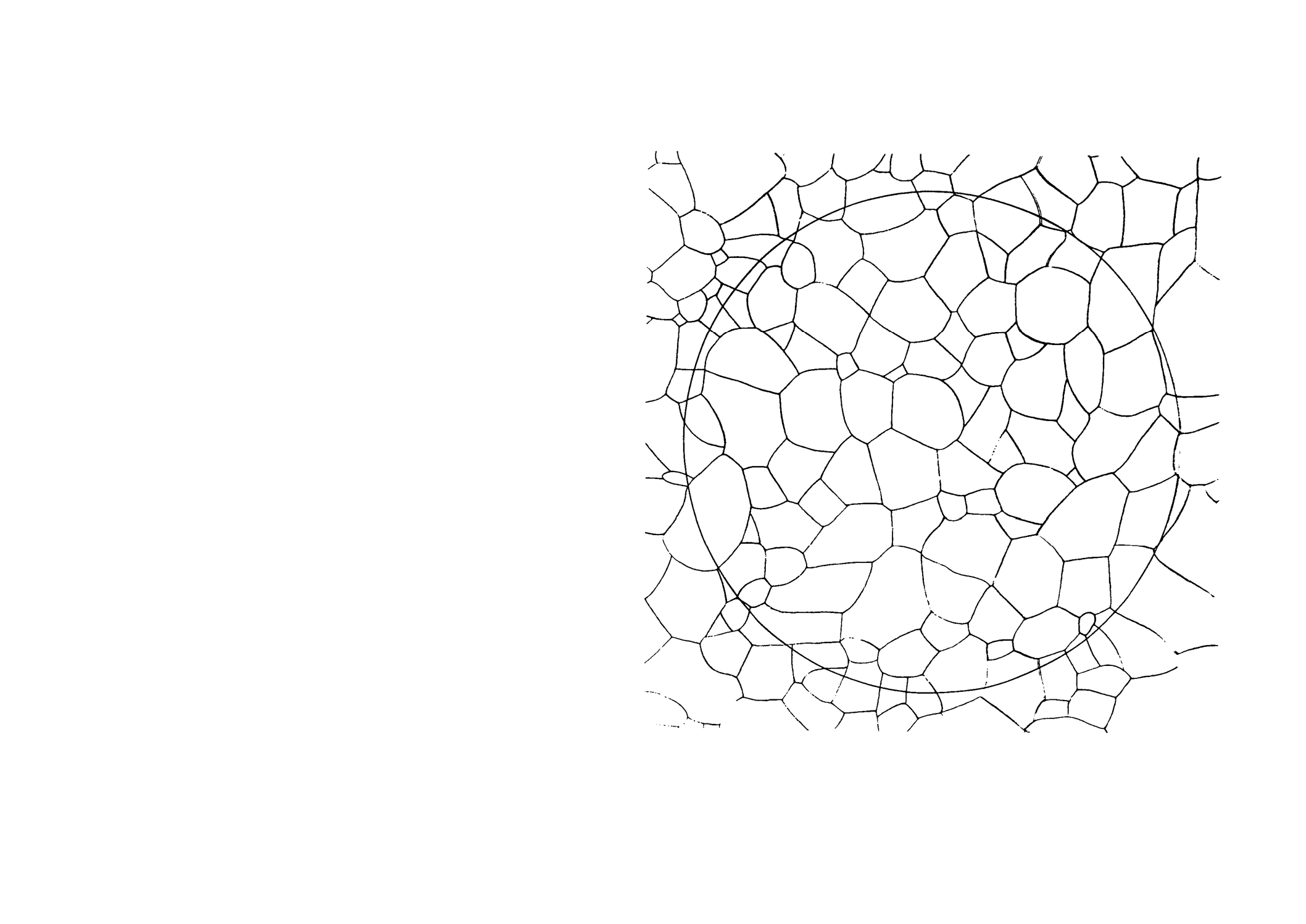

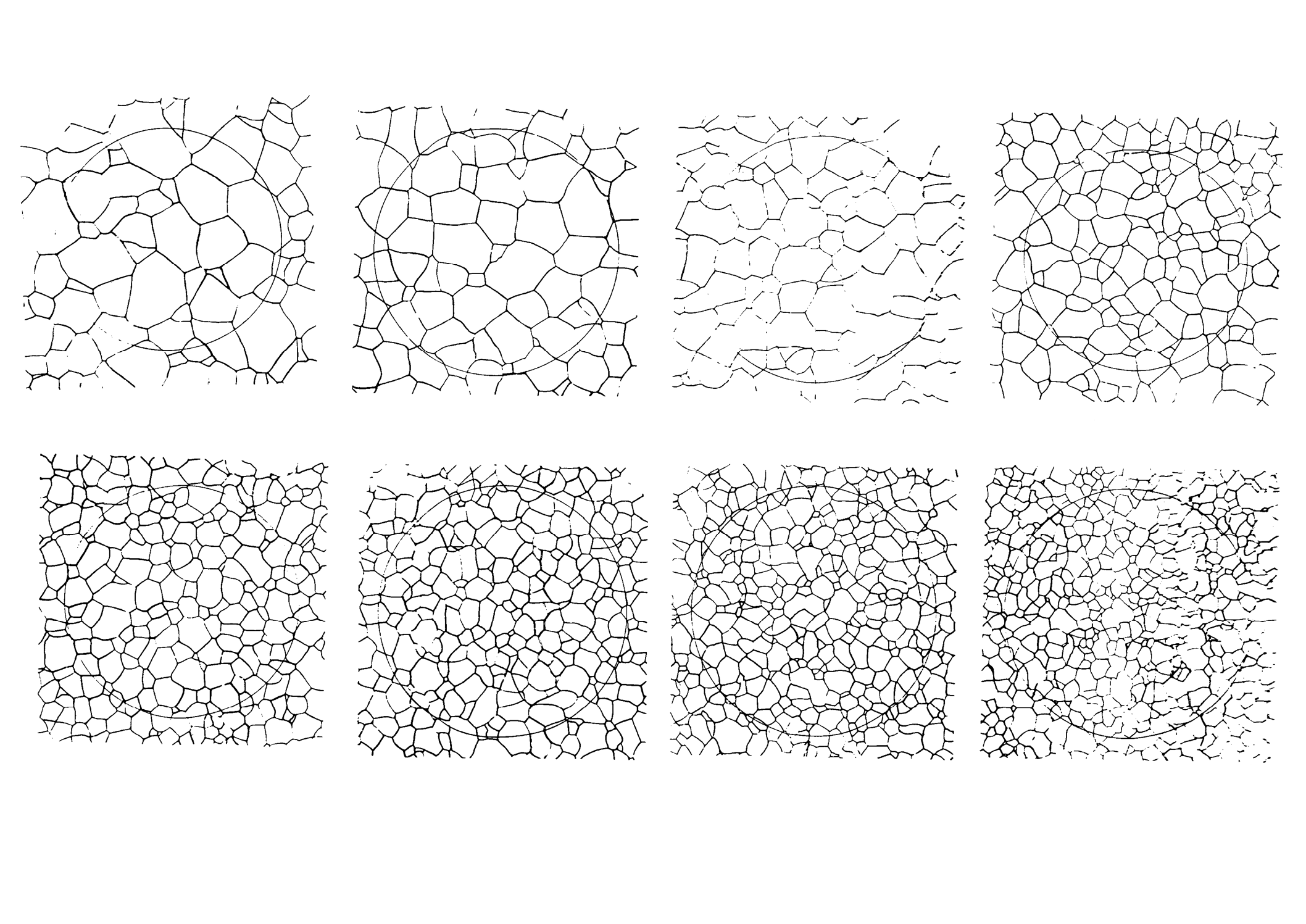

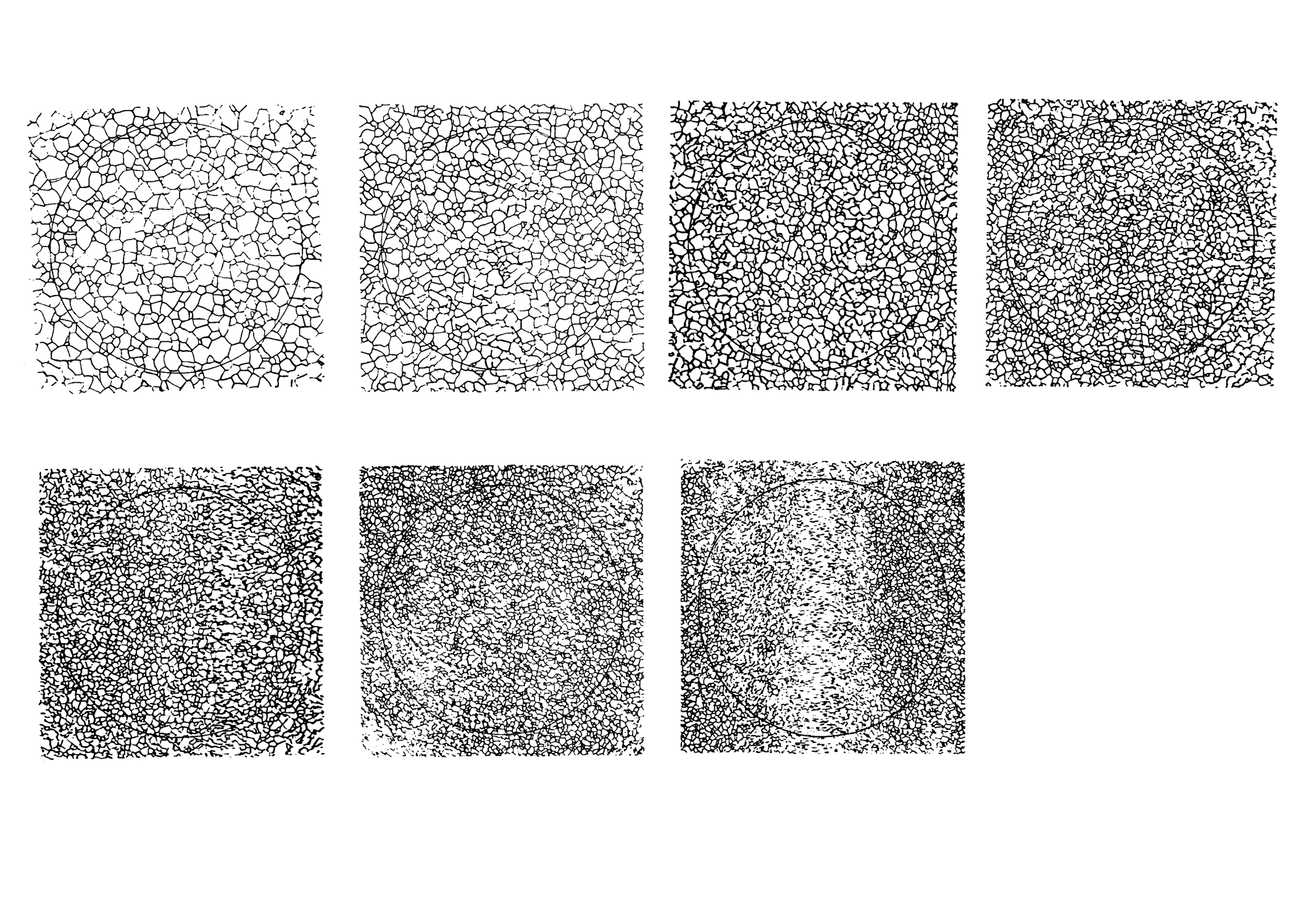

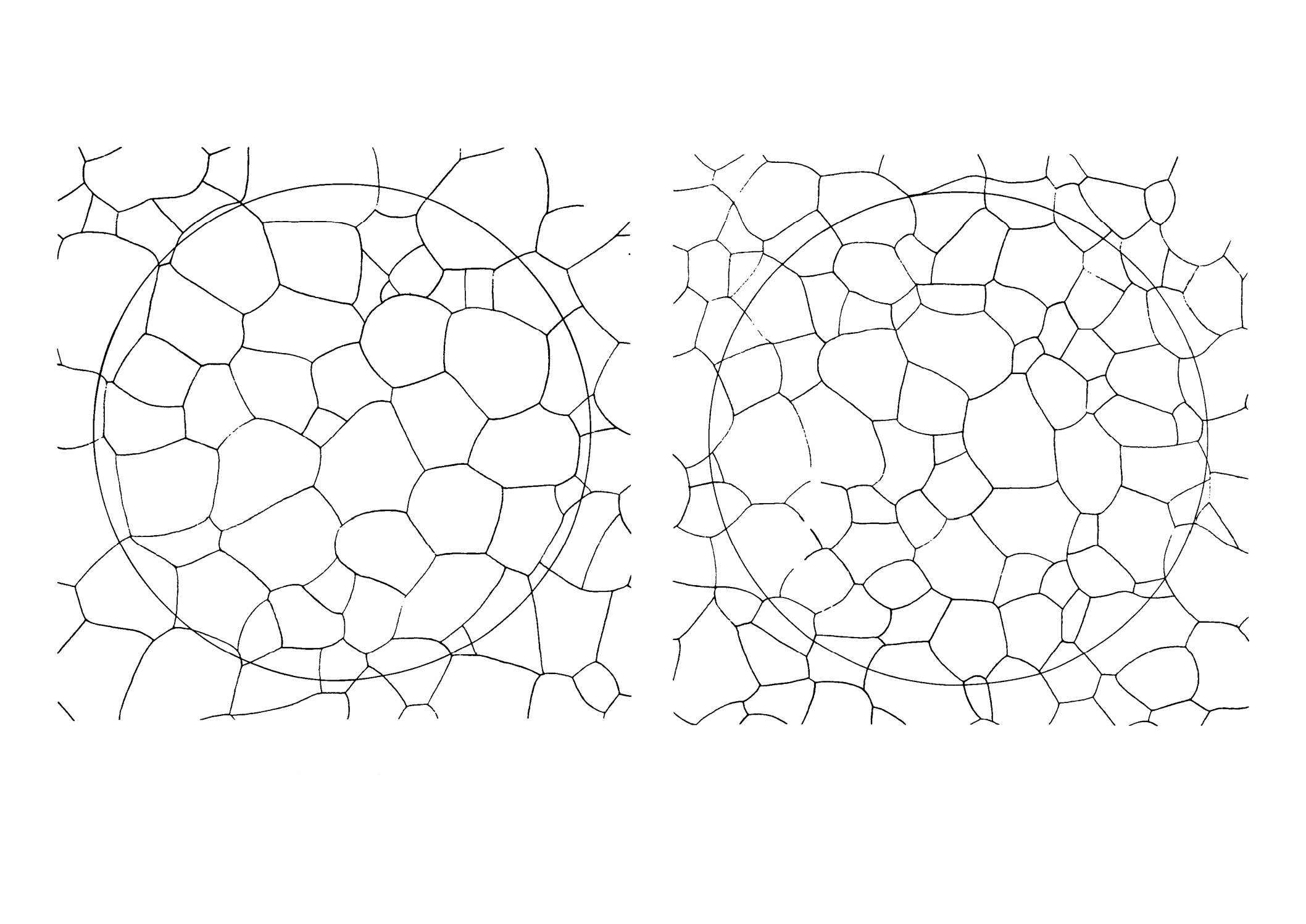

c) 結晶粒度の100倍の標準図は,図A.1による。

8

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

9

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 結晶粒度番号 00

b) 結晶粒度番号 0

図A.1−結晶粒度の100倍の標準図

10

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

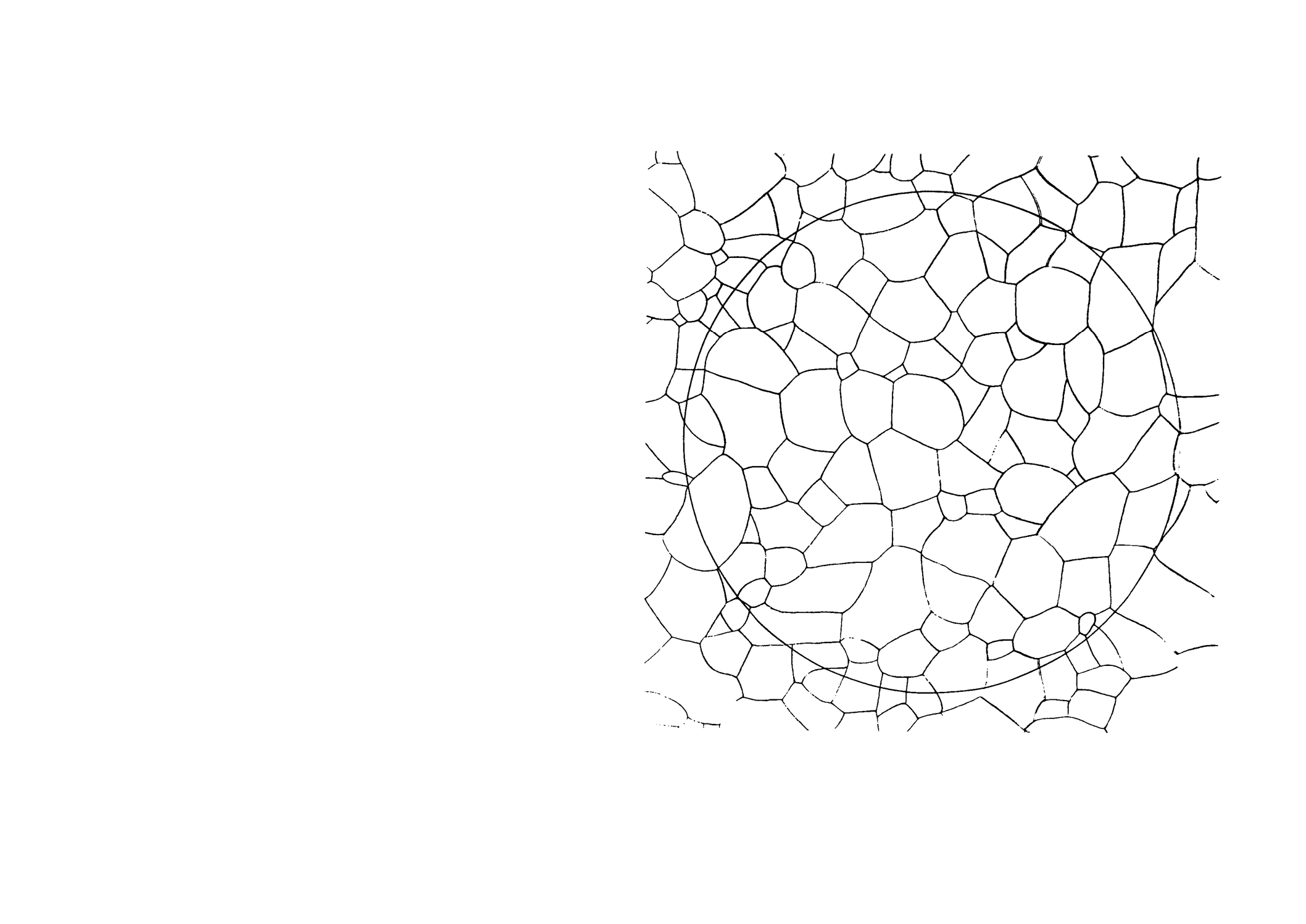

c) 結晶粒度番号 0.5

d) 結晶粒度番号 1

図A.1−結晶粒度の100倍の標準図(続き)

12

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 結晶粒度番号 1.5

f) 結晶粒度番号 2

図A.1−結晶粒度の100倍の標準図(続き)

14

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 結晶粒度番号 2.5

図A.1−結晶粒度の100倍の標準図(続き)

16

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

17

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

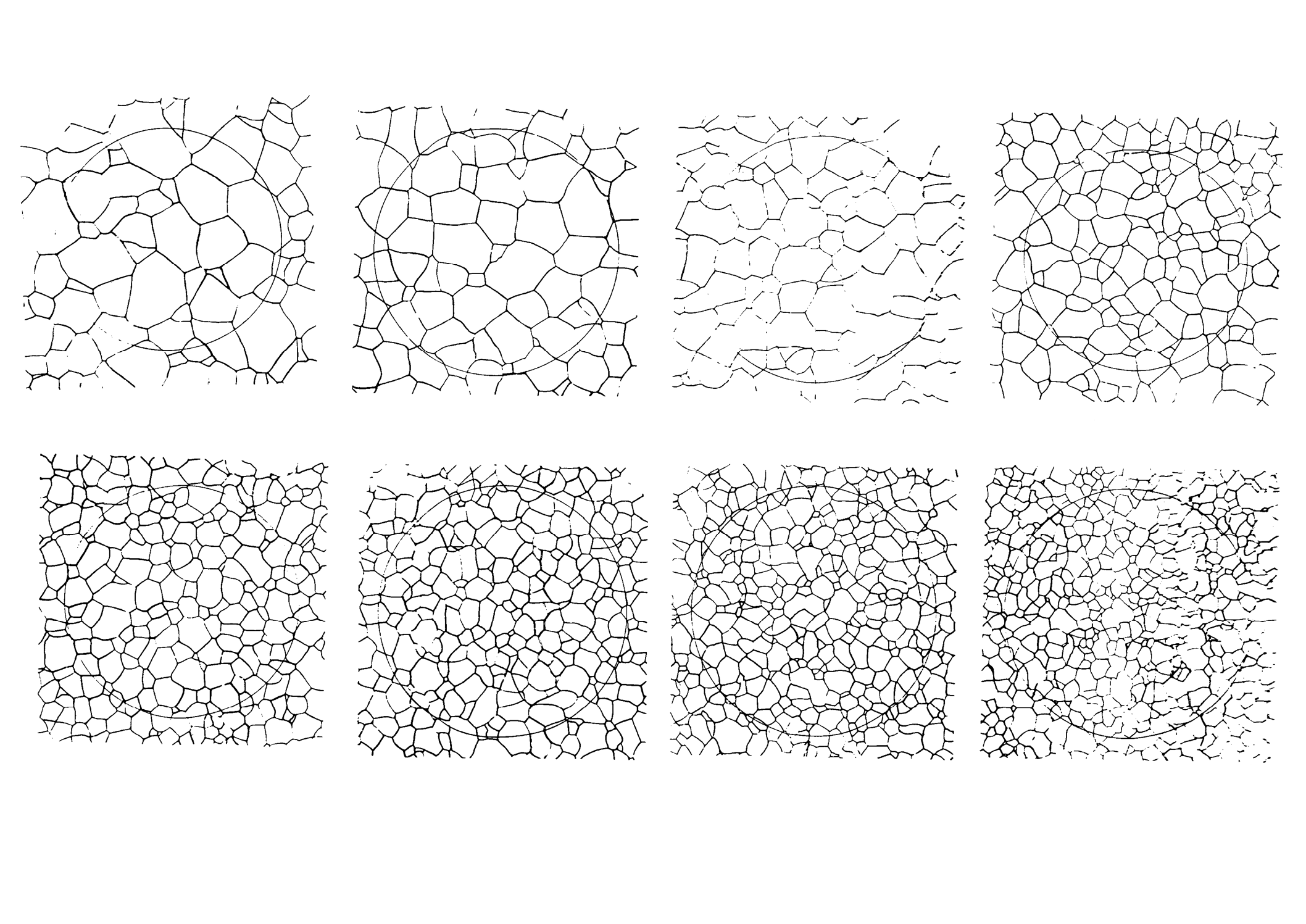

図A.1−結晶粒度の100倍の標準図(続き)

h) 結晶粒度番号 3

i) 結晶粒度番号 3.5

j) 結晶粒度番号 4

k) 結晶粒度番号 4.5

l) 結晶粒度番号 5

m) 結晶粒度番号 5.5

n) 結晶粒度番号 6

o) 結晶粒度番号 6.5

18

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

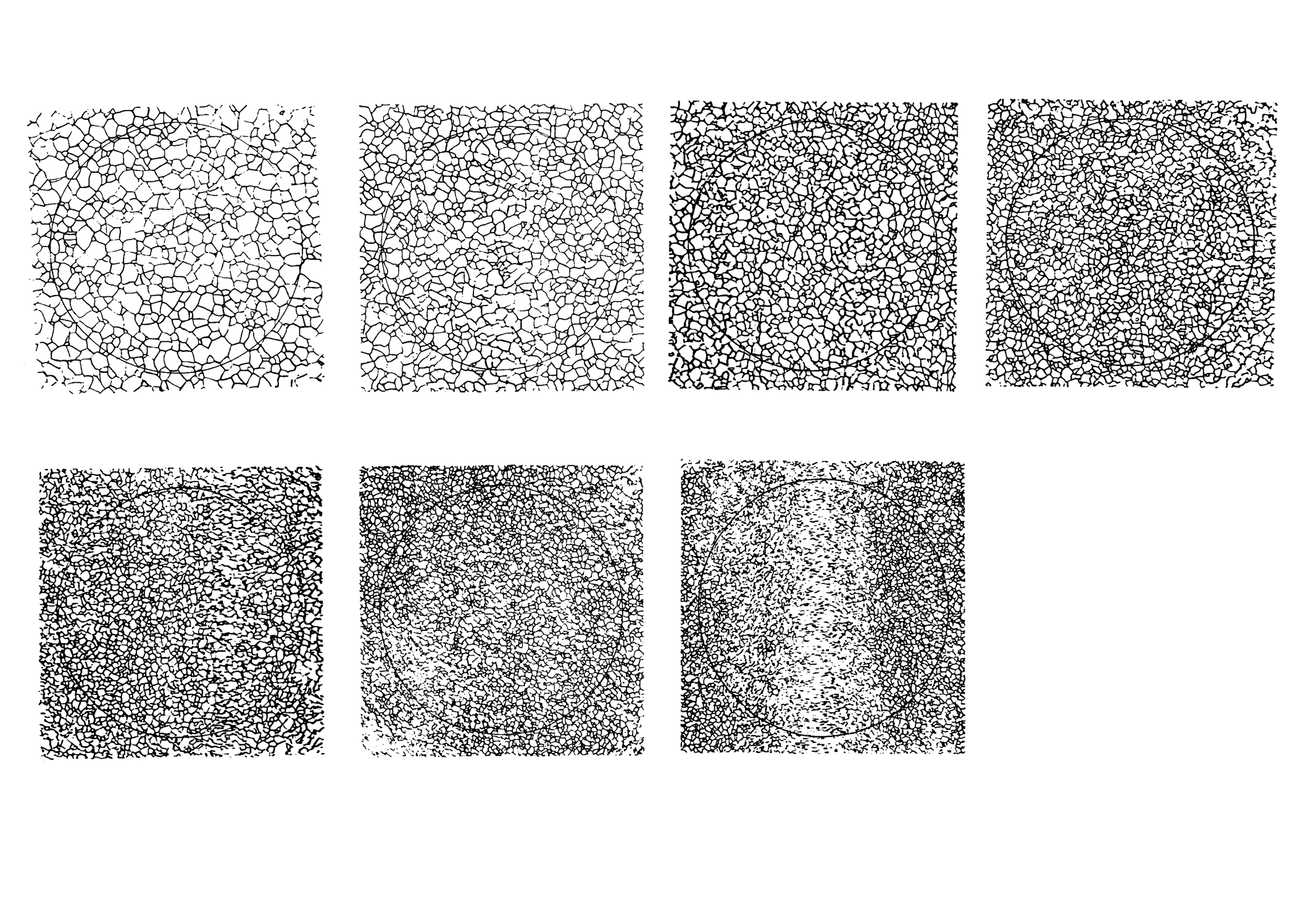

図A.1−結晶粒度の100倍の標準図(続き)

p) 結晶粒度番号 7

q) 結晶粒度番号 7.5

r) 結晶粒度番号 8

s) 結晶粒度番号 8.5

t) 結晶粒度番号 9

u) 結晶粒度番号 9.5

v) 結晶粒度番号 10

20

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

腐食試験方法

B.1

試験片及びその処理

試験片及びその処理は,次による。

a) 試験片は,長さ50 mm以上の管とする。

b) 試験片の全表面は,清浄で,局部腐食,さび,くもり,割れなどがあってはならない。

c) 試験片の質量は,目盛読取り精度が0.2 mg以上のはかりによって測定する。

d) 試験片の全表面積は,マイクロメータ又はノギスによって寸法を測定して,求める。

B.2

試験片の準備及び試験条件

試験片の準備及び試験条件は,次による。

a) 試験容器及び試験ジグ 試験容器及び試験ジグは,抵抗率1×103 Ω・cm以上の高純度の水で洗浄する。

b) 試験用水 試験に用いる水は,抵抗率5×105 Ω・cm以上の高純度の水とする。

c) 試験条件 試験条件は,温度400±5 ℃,圧力10.30±0.69 MPaで72

08

+時間又は336 08

+時間保持1) と

する。

注1) 336

08

+時間保持は,72 08

+時間保持後の試験結果による(4.5参照)。

B.3

測定方法

測定方法は,次による。

a) 腐食試験後,試験片を抵抗率1×105 Ω・cm以上の高純度の水で洗浄・乾燥した後,全表面を観察する。

b) 腐食試験後,試験片の質量を,目盛読取り精度が0.2 mg以上のはかりによって測定する。次の式によ

って腐食質量増加Gを求める。

S

M

M

G

1

2−

=

ここに,

G: 腐食質量増加(mg/dm2)

M1: 腐食試験前の試験片質量(mg)

M2: 腐食試験後の試験片質量(mg)

S: 腐食試験前の試験片全表面積(dm2)

22

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

水素化物方位試験方法

C.1 試験片及びその処理

試験片及びその処理は,次による。

a) 試験片は,長さ10 mm以上の管とし,水素を富化するとともに,水素が均一に分散する熱処理を施す。

b) 水素富化量及びその方法は,受渡当事者間の協定による。

c) 処理温度は415 ℃以下とし,冷却速度は15 ℃/min以下とする。

d) 試験片の横断面を電解又は機械的方法によって研磨した後,電解又は化学的に腐食させる。

C.2 測定方法

測定方法は,次による。

a) 試験片横断面の代表的視野について顕微鏡写真を撮り,板状水素化物の個数を数える。その倍率は,

100倍〜500倍とする。

b) 板状水素化物の個数を数える場合は,100倍の写真で長さ1.6 mm以上のものを1個とし,枝分かれの

ものについては長さ1.6 mm以上のものを1個として数える。200倍,300倍,400倍及び500倍の写

真を使用する場合は,それぞれ3.2 mm,4.8 mm,6.4 mm及び8.0 mm以上の長さの板状水素化物の個

数を数える。

c) 水素化物方向性係数Fn値は,測定した水素化物の個数から次の式によって求める。

G

40

n

n

n

F=

ここに,

Fn: 水素化物方向性係数

n40: 管半径方向に対し40°以内の角度をもつ板状水素化物の

数(個)

nG: 観察した板状水素化物の数(個)

なお,試験片横断面の代表的視野について顕微鏡写真を撮り,あらかじめFn値を測定した標準写真

と比較し,合否を判定することができる。

23

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

超音波探傷試験方法

D.1 装置

装置は,次による。

a) 水浸式超音波パルス反射法によって,D.2の対比試験片の人工きずを明確に検出できる超音波探傷装

置を使用する。

b) 探傷試験の周波数は,5 MHz以上とする。

c) 探触子は,点焦点形又は線焦点形のいずれかとする。

d) 記録装置は,受渡当事者間の協定による。

e) 水処理剤を添加する場合には,管に有害な影響を及ぼさないことを事前に確認する。

D.2 対比試験片

D.2.1 対比試験片

対比試験片は,材質,寸法及び加工条件が同一の適切な長さの管の内面及び外面のそれぞれに,軸方向

1個及び円周方向1個の合計4個の人工きずを,放電加工又は機械加工で作製する。人工きずの断面形状

は,V形,U形又は角形のいずれかとし,その寸法は表D.1による。

表D.1−人工きずの寸法

区分

寸法

深さ 肉厚の10 %又は0.05 mmの

いずれか大きい値以下

長さ

5 mm以下

幅

0.13 mm以下

D.2.2 人工きずの深さ

人工きずの深さは,光学的方法,レプリカ法又は破壊することによって最大値及び最小値を測定し,そ

の平均値を求める。きずの深さの平均値の許容値は,深さが0.10 mm以下の場合は±0.013 mmとし,深さ

が0.10 mmを超える場合は,表D.1で規定する深さの±15 %又は±0.10 mmのいずれか小さい値とする。

D.3 校正

装置の校正は,次による。

a) 装置は,対比試験片を用い,正しい試験結果が得られるように適切な頻度で校正しなければならない。

b) D.2の対比試験片を用い,内面・外面の人工きずが,明確に検出できるように調整及び校正を行う。

c) b) での調整及び校正を行った後及び条件設定の変更後には,管の試験を行う前に,D.2の対比試験片

を用いて試験する。試験の途中で装置の調整を行ってはならない。

D.4 試験方法

試験方法は,次による。

24

H 4751:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 管又は探触子の回転数及び管の移動速度は,試験開始時の回転数及び移動速度の±10 %で,できるだ

け一定にする。

b) 探触子の有効焦点寸法及び装置のパルス繰返し数から計算して,管の全面が探傷されることが保証で

きる回転数及び送り量を設定する。

c) 試験開始前には,D.3の校正を行い,連続した試験においてはあらかじめ適切と確認された時間ごと

に対比試験片を用いて検出精度を確認する。

d) 連続した試験の前後に行われるc) の校正において,同一人工きずからの信号値の変動幅は,試験開

始時の信号値の±50 %とする。

e) d) を満足しない場合又は連続した試験後の校正において,対比試験片の人工きずを明確に検出できな

い場合は,その間に試験された全ての管はD.3の校正を行った後,再度試験しなければならない。

f)

判定基準として用いる人工きずからの信号は,D.2の対比試験片についての各々の探触子による内

面・外面から,それぞれの試験前後の最も小さい値とする。