2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1621 - 1992

チタン合金中のパラジウム定量方法

Methods for Determination of Palladium in Titanium Alloys

1. 適用範囲 この規格は,チタン合金中のパラジウム定量方法について規定する。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS H 1611 チタンの分析方法通則

JIS K 0050 化学分析方法通則

JIS K 0116 発光分光分析方法通則

JIS K 0119 蛍光X線分析方法通則

JIS R 6251 研摩布

JIS R 6252 研摩紙

JIS Z 8402 分析・試験の許容差通則

2. 一般事項 分析方法に共通な一般事項は,JIS H 1611,JIS K 0116及びJIS K 0119による。

3. 定量方法の区分 パラジウムの定量方法は,次のいずれかによる。

(1) ジメチルグリオキシム抽出吸光光度法 この方法は,パラジウム含有率0.01% (m/m) 以上0.30% (m/m)

未満の試料に適用する。

(2) 誘導結合プラズマ発光分光法 この方法は,パラジウム含有率0.05% (m/m) 以上0.40% (m/m) 未満の

試料に適用する。

(3) 蛍光X線分析法 この方法は,パラジウム含有率0.05% (m/m) 以上0.25% (m/m) 未満の試料に適用す

る。

4. ジメチルグリオキシム抽出吸光光度法

4.1

要旨 試料を硫酸とふっ化水素酸とで分解し,硝酸でチタンなどを酸化した後,硫酸の白煙を発生

させる。ジメチルグリオキシムを加え,生成するジメチルグリオキシムニッケル錯体をベンゼンで抽出し

て,その吸光度を測定する。

4.2

試薬 試薬は,次による。

(1) 硝酸 (1+1)

(2) ふっ化水素酸

(3) 硫酸 (1+1)

(4) ジメチルグリオキシム溶液 ジメチルグリオキシム1gをエタノール (99.5) 100mlに溶解する。

(5) ベンゼン

2

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 標準パラジウム溶液 (25μgPd/ml) パラジウム[99.9% (m/m) 以上]0.500gをはかり取って,ビーカ

ー (300ml) に移し入れ,塩酸 (1+1) 20ml及び硝酸 (1+1) 30mlを加え,時計皿で覆い,加熱して分

解する。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。溶

液を500mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (1mgPd/ml) とする。こ

の原液を使用の都度,必要量だけ水で正しく40倍に薄めて標準パラジウム溶液とする。

4.3

試料はかり取り量 試料はかり取り量は0.50gとし,1mgのけたまではかる。

4.4

操作

4.4.1

試料溶液の調製 試料をはかり取って,四ふっ化エチレン樹脂(以下,PTFEという。)をビーカー

(200ml) に移し入れ,硫酸 (1+1) 25ml及びふっ化水素酸2mlを加え,PTFE時計皿で覆い,加熱して分解

する(1)。硝酸 (1+1) 4mlを滴加して数分間加熱した後,時計皿の下面を水で洗浄して時計皿を取り除く。

穏やかに加熱して濃縮し,徐々に温度を上げて硫酸の白煙を発生させる。室温まで放冷した後,少量の水

でビーカーの内壁を洗浄し,よくかき混ぜた後,再び加熱して硫酸の白煙を発生させる。室温まで放冷し

た後,水約50mlを少量ずつ加えて塩類を溶解する。硫酸 (1+1) 20mlを加え,常温まで冷却した後,溶液

を250mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

注(1) 試料が分解しない場合には,ふっ化水素酸を追加して分解する。

4.4.2

抽出 抽出は,次の手順によって行う。

(1) 4.4.1で得た溶液から25.0mlを分液漏斗 (200ml) に分取し,水で液量を約100mlとする。

(2) ジメチルグリオキシム溶液[4.2(4)]5mlを加えて振り混ぜた後,ベンゼン20.0mlを加え,2分間激しく

振り混ぜ,静置して2層に分離した後,下層の水相を捨てる。

4.4.3

吸光度の測定 4.4.2(2)で得た有機相の部を乾いたろ紙(5種A, 9cm)でろ過し,光度計の吸収セ

ル(20mm,石英製)に取り,ベンゼンを対照液として,波長300nm付近の吸光度を測定する。

4.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

4.6

検量線の作成 6個のビーカー (100ml) に標準パラジウム溶液[4.2(6)]を0ml,1.0ml,2.0ml,3.0ml,

4.0ml及び6.0ml(パラジウムとして0μg,25μg,50μg,75μg,100μg及び150μg)取り,硫酸 (1+1) 4.5ml

及び硝酸 (1+1) 2mlを加えて加熱して硫酸の白煙を発生させる。室温まで放冷した後,水約10mlを少量

ずつ加える。室温まで冷却した後,溶液を分液漏斗 (200ml) に水を用いて移し入れ,水で液量を約100ml

とする。以下,4.4.2(2)及び4.4.3の手順に従って操作し,得た吸光度とパラジウム量との関係線を作成し,

その関係線を原点を通るように平行移動して検量線とする。

4.7

計算 4.4.3及び4.5で得た吸光度と4.6で作成した検量線とから,パラジウム量を求め,試料中のパ

ラジウム含有率を次の式によって算出する。

パラジウム% (m/m) =

100

250

252

1

×

×

m

A

A−

ここに, A1: 分取した試料溶液中のパラジウム検出量 (g)

A2: 分取した空試験液中のパラジウム検出量 (g)

m: 試料はかり取り量 (g)

4.8

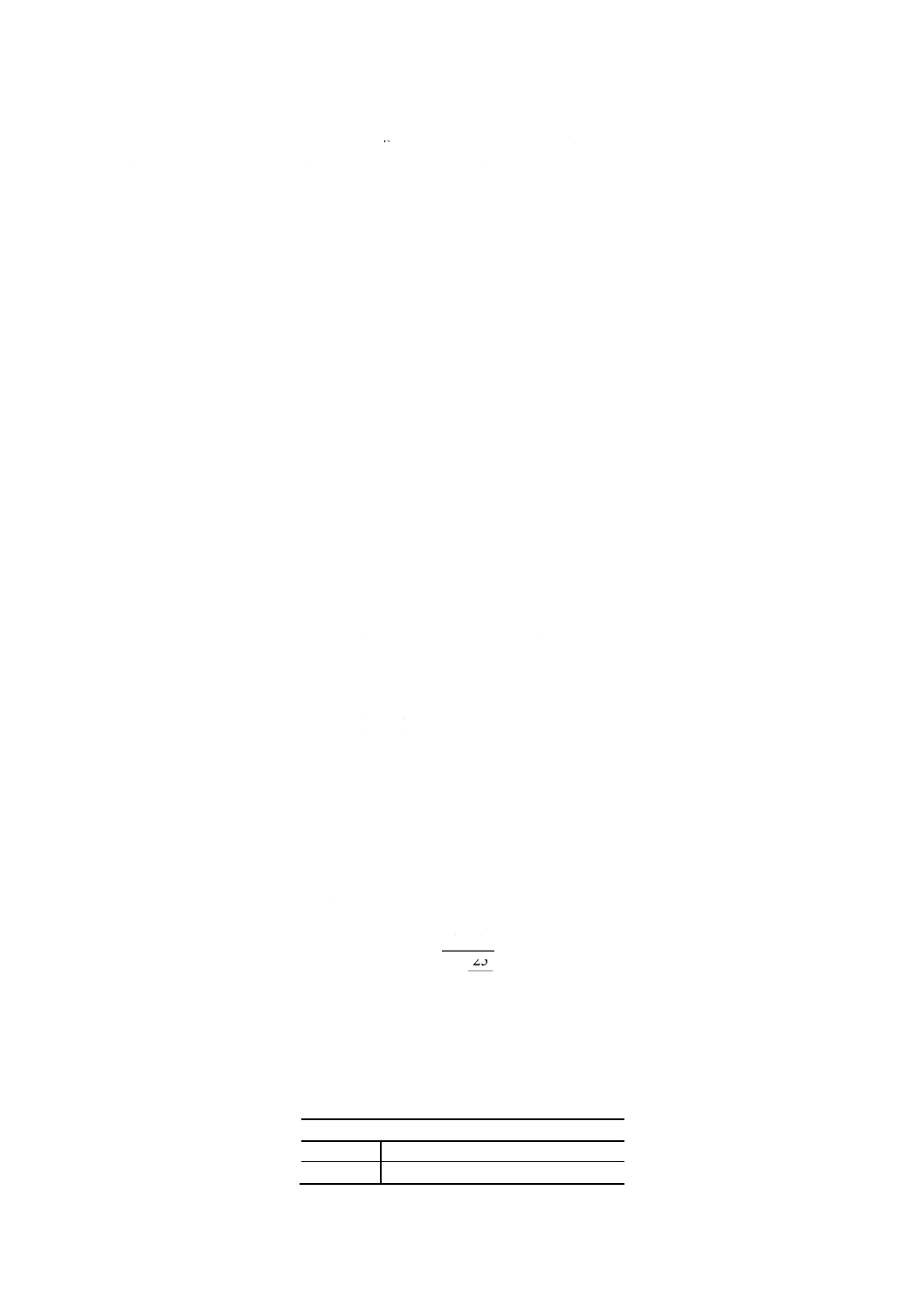

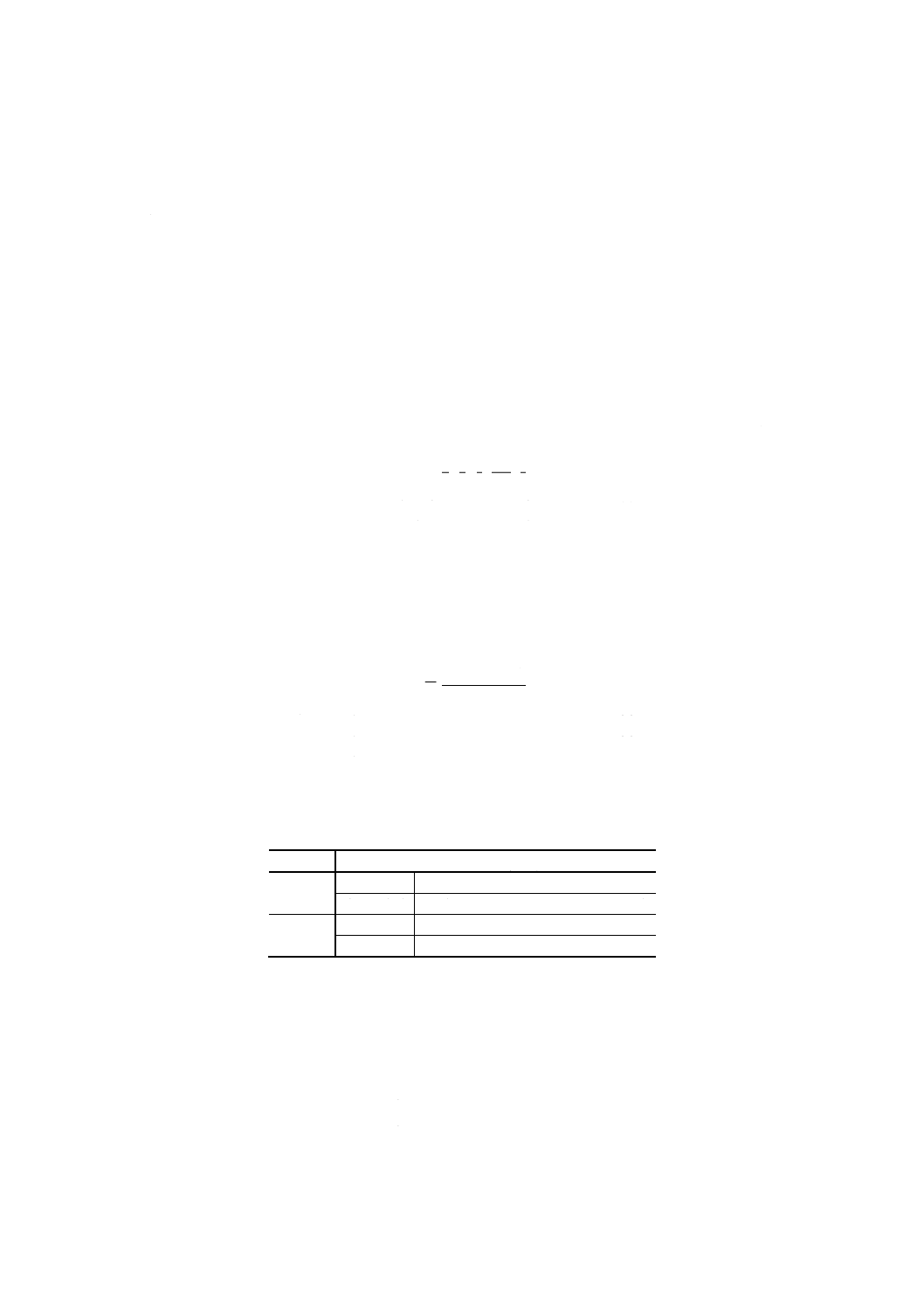

許容差 許容差(2)は,表1による。

表1 許容差

許容差% (m/m)

室内許容差 2.8{0.011 3×(Pd含有率)+0.002 2}

室間許容差 2.8{0.028 3×(Pd含有率)+0.002 7}

3

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(2) 室内許容差は繰返し2回の許容差であり,室間許容差は,任意の2分析室においてそれぞれ繰返

し2回の実験を行った場合の平均値の許容差である(JIS Z 8402参照)。

5. 誘導結合プラズマ発光分光法

5.1

要旨 試料をふっ化水素酸と硝酸又はふっ化水素酸と硫酸とで分解した後,溶液を誘導結合プラズ

マ(以下,ICPという。)発光分光装置のアルゴンプラズマ中に噴霧し,その発光強度を測定する。

5.2

試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) 硝酸 (1+1)

(3) ふっ化水素酸

(4) ふっ化水素酸 (1+1) 調製及び保存には,ポリエチレン容器を用いる。

(5) 硫酸 (1+1)

(6) チタン[99% (m/m) 以上] パラジウムを含有しないか,又はパラジウム含有率ができるだけ低く既

知であるもの。

(7) コバルト溶液 (1mgCo/ml) コバルト[99.5% (m/m) 以上]1.000gをはかり取ってビーカー (300ml) に

移し入れ,硝酸 (1+1) 40mlを加えて加熱して分解する。常温まで冷却した後,1 000mlの全量フラス

コに水を用いて移し入れ,水で標線まで薄める。

(8) イットリウム溶液 (1mgY/ml) 酸化イットリウム(III)1.270gをはかり取ってビーカー (300ml) に移

し入れ,塩酸 (1+1) 20mlを加えて加熱して分解する。常温まで冷却した後,1 000mlの全量フラスコ

に水を用いて移し入れ,水で標線まで薄める。

(9) ランタン溶液 (1mgLa/ml) 酸化ランタン(III)1.173gをはかり取ってビーカー (300ml) に移し入れ,

塩酸 (1+1) 20mlを加え加熱分解する。常温まで冷却した後,1 000mlの全量フラスコに移し入れ,水

で標線まで薄める。

(10) 標準パラジウム溶液 (200μgPd/ml) 4.2(6)で調製した原液を使用の都度,必要量だけ水で正しく5倍

に薄めて標準パラジウム溶液とする。

5.3

試料はかり取り量試料 はかり取り量は0.50gとし,1mgのけたまではかる。

5.4

操作

5.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかによる。

(1) ふっ化水素酸・硝酸分解

(a) 試料をはかり取って,ポリエチレンビーカー (200ml) に移し入れる。

(b) 硝酸 (1+1) 50ml及びふっ化水素酸 (1+1) [5.2(4)]10mlを加えてポリエチレン時計皿で覆い,水浴上

で加熱して分解する。常温まで冷却した後,時計皿の下面を水で洗浄して時計皿を取り除く。

(c) 溶液を100mlのポリエチレン全量フラスコ(3)に水を用いて移し入れ(4),水で標線まで薄める。

注(3) 使用する前に,JIS K 0050の9.3.2(全量フラスコ)に準じて,校正を行う。

(4) 5.4.2で内標準法を用いる場合は,ここでコバルト溶液[5.2(7)]5.0mlを加える。

(2) ふっ化水素酸・硫酸分解

(a) 試料をはかり取って,PTFEビーカー (200ml) に移し入れる。

(b) 硫酸 (1+1) 20ml及びふっ化水素酸2mlを加えてPTFE時計皿で覆い,加熱して分解する(1)。硝酸 (1

+1) 4mlを滴加して数分間加熱した後,時計皿の下面を水で洗浄して時計皿を取り除く。穏やかに

加熱して濃縮し,徐々に温度を上げて硫酸の白煙を5分間発生させる(5)。室温まで放冷した後,少

4

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量の水でビーカーの内壁を洗浄し,よくかき混ぜた後,再び加熱して硫酸の白煙を2〜3分間発生さ

せる(5)。室温まで放冷した後,塩酸 (1+1) 20ml及び少量の水を加えて塩類を溶解する。

(c) 常温まで冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ(6),水で標線まで薄める。

注(5) 残存する硫酸の量は発光強度に影響を与えるので白煙の発生状態に注意する。残存する硫酸量

が一定とならないときは,5.4.2の内標準法を用いなければならない。

(6) 5.4.2で内標準法を用いる場合は,ここでコバルト溶液[5.2(7)]5.0mlを加える。

なお,コバルト溶液の代わりにイットリウム溶液[5.2(8)]又はランタン溶液[5.2(9)]のいずれか

を0.5ml加えてもよい。

5.4.2

発光強度の測定 発光強度の測定は,次のいずれかによる。

(1) 強度法による場合 5.4.1(1)(c)又は5.4.1(2)(c)で得た溶液の一部を,ICP発光分光装置のアルゴンプラ

ズマ中に噴霧し,波長340.46nm又は363.47nmにおけるパラジウムの発光強度を測定する。

(2) 内標準法(強度比法)による場合 5.4.1(1)(c)又は5.4.1(2)(c)で得た溶液の一部を,ICP発光分光装置

のアルゴンプラズマ中に噴霧し,波長340.46nm又は363.47nmにおけるパラジウムの発光強度及び波

長228.62nmにおけるコバルトの発光強度を同時に測定し,パラジウムとコバルトの発光強度の比を

求める(7)。

注(7) 内標準としてイットリウムを用いた場合には波長371.03nm,ランタンを用いた場合には波長

398.85nmの発光強度をパラジウムの発光強度と同時に測定し,パラジウムとイットリウム又は

ランタンの発光強度の比を求める。

5.5

空試験 空試験は,次のいずれかによる。

(1) 5.4.2(1)によって発光強度を測定する場合 5.6(1)の検量線作成操作において得られる,標準パラジウ

ム溶液を添加しない溶液の発光強度を空試験の発光強度とする。

(2) 5.4.2(2)によって発光強度を測定する場合 5.6(2)の検量線作成操作において得られる,標準パラジウ

ム溶液を添加しない溶液の発光強度比を空試験の発光強度比とする。

5.6

検量線の作成 検量線の作成は,次のいずれかによる。

(1) 5.4.2(1)によって発光強度を測定する場合 チタン[5.2(6)]を0.50gずつはかり取り,6個のポリエチレ

ンビーカー (200ml)(8)又は6個のPTFEビーカー (200ml)(9)にそれぞれ移し入れ,5.4.1(1)(b)又は

5.4.1(2)(b)に従って(10)操作する。常温まで冷却した後,溶液を100mlの全量フラスコ(11)に水を用いて

移し入れ,標準パラジウム溶液[5.2(10)]0ml,1.0ml,2.0ml,5.0ml,8.0ml及び10.0ml(パラジウムと

して0μg,200μg,400μg,1 000μg,1 600μg,2 000μgを加え,水で標線まで薄める。溶液の部を,ICP

発光分光装置のアルゴンプラズマ中に噴霧し,波長340.46nm又は363.47nmにおけるパラジウムの発

光強度を試料と並行して測定し,得た発光強度と標準パラジウム溶液として加えたパラジウム量との

関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

(2) 5.4.2(2)によって発光強度を測定する場合 チタン[5.2(6)]を0.50gずつはかり取り,6個のポリエチレ

ンビーカー (200ml)(8)又は6個のPTFEビーカー (200ml)(9)にそれぞれ移し入れ,5.4.1(1)(b)又は

5.4.1(2)(b)に従って(10)操作する。常温まで冷却した後,溶液を100mlの全量フラスコ(11)に水を用いて

移し入れ,標準パラジウム溶液[5.2(10)]0ml,1.0ml,2.0ml,5.0ml,8.0ml及び10.0ml(パラジウムと

して0μg,200μg,400μg,1 000μg,1 600μg及び2 000μg)を加え,更にコバルト溶液[5.2(7)](12)を5.0ml

加えた後,水で標線まで薄める。溶液の部を,ICP発光分光装置のアルゴンプラズマ中に噴霧し,試

料と並行して波長340.46nm又は363.47nmにおけるパラジウムの発光強度及び228.62nmにおけるコ

バルトの発光強度を同時に測定し,パラジウムとコバルトの発光強度の比(7)を求め,得た発光強度比

5

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と標準パラジウム溶液として加えたパラジウム量との関係線を作成し,その関係線を原点を通るよう

に平行移動して検量線とする。

注(8) 試料溶液の調製を5.4.1(1)で行う場合に用いる。

(9) 試料溶液の調製を5.4.1(2)で行う場合に用いる。

(10) 試料溶液の調製に用いたのと同じ操作に従う。

(11) 試料溶液の調製を5.4.1(1)で行う場合には,ポリエチレン全量フラスコを用いる。このフラスコ

には注(3)を適用する。

(12) 注(6)でコバルト溶液以外の溶液を用いた場合は,内標準として試料溶液に加えた溶液と同じ溶

液を用いる。

5.7

計算 計算は,次のいずれかによる。

(1) 5.4.2(1)によって発光強度を測定した場合 5.4.2(1)で得た発光強度及び5.5(1)で得た発光強度と,5.6(1)

で作成した検量線とからパラジウム量を求め,試料中のパラジウム含有率を次の式によって算出する。

パラジウム% (m/m) =

100

)

(

3

2

1

×

m

A

A

A

−

−

ここに, A1: 試料溶液中のパラジウム検出量 (g)

A2: 空試験液中のパラジウム検出量 (g)

A3: 検量線作成に用いたチタン0.50g中に含まれるパラジウムの量 (g)

m: 試料はかり取り量 (g)

(2) 5.4.2(2)によって発光強度を測定した場合 5.4.2(2)で得た発光強度比及び5.5(2)で得た発光強度比と,

5.6(2)で作成した検量線とからパラジウム量を求め,試料中のパラジウム含有率を次の式によって算出

する。

パラジウム% (m/m) =

100

)

(

3

2

1

×

m

A

A

A

−

−

ここに, A1: 試料溶液中のパラジウム検出量 (g)

A2: 空試験液中のパラジウム検出量 (g)

A3: 検量線作成に用いたチタン0.50g中に含まれるパラジウムの量 (g)

m: 試料はかり取り量 (g)

5.8

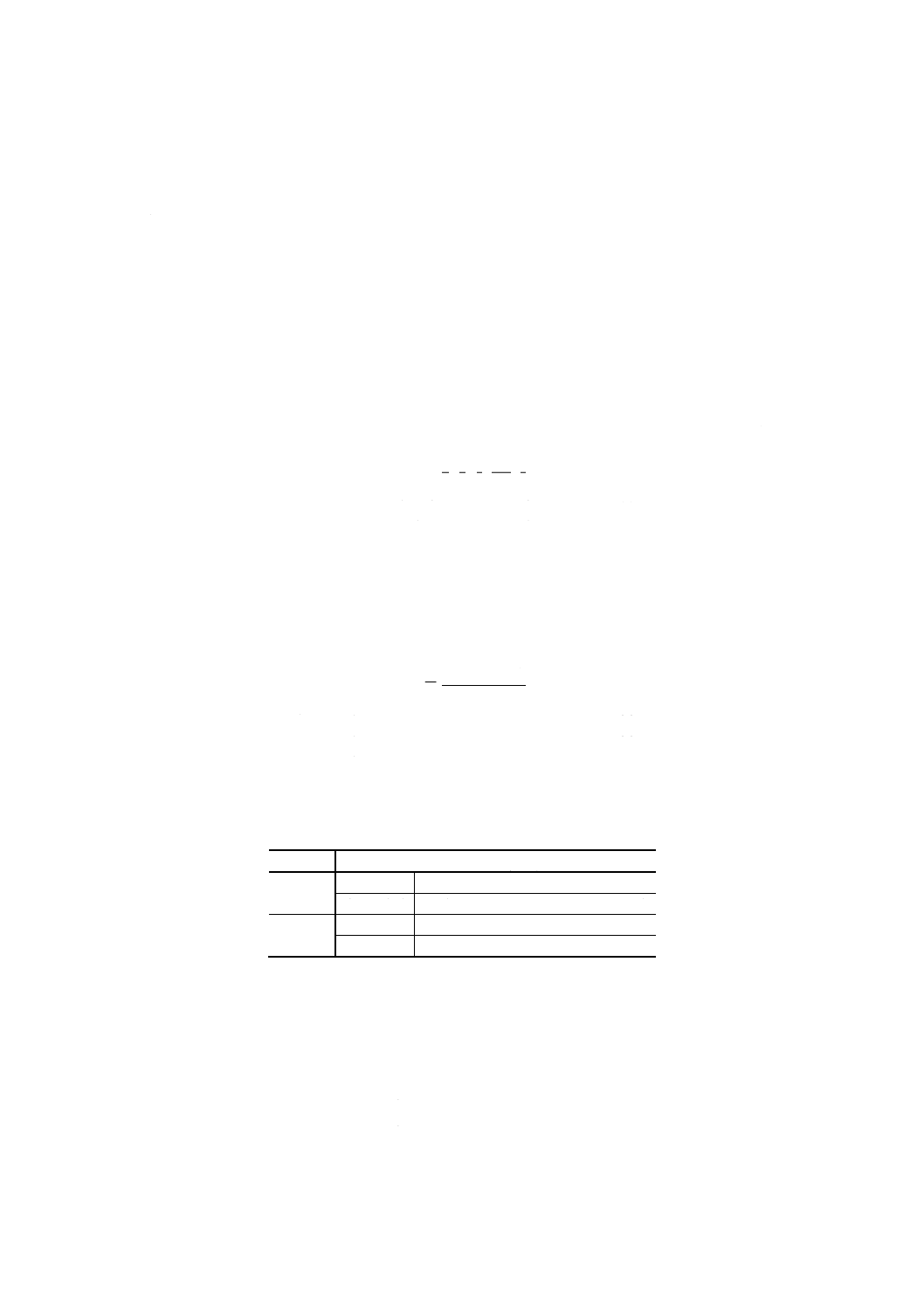

許容差 許容差(2)は,表2による。

表2 許容差

方法

許容差% (m/m)

強度法

室内許容差 2.8{0.024 7×(Pd含有率)−0.000 7}

室間許容差 2.8{0.037 5×(Pd含有率)−0.000 6}

内標準法 室内許容差 2.8{0.003 6×(Pd含有率)+0.001 1}

室間許容差 2.8{0.014 3×(Pd含有率)+0.002 7}

6. 蛍光X線分析法

6.1

要旨 試料に一次X線を照射して,元素を励起し,発生するパラジウムの蛍光X線を分光結晶で分

光して検出器に導き,その強度を測定する。

6.2

装置

6.2.1

装置の構成 装置の構成は,JIS K 0119の4.1(装置の構成)による。

6.2.2

装置の概要 装置の概要は,JIS K 0119の4.2(装置の概要)の(1)(波長分散方式)による。

6.2.3

X線発生部 X線発生部は,JIS K 0119の4.3(X線発生部)の(1)(波長分散方式)による。

6

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

分光・検出部 分光・検出部は,JIS K 0119の4.4(分光・検出部)の(1)(波長分散方式)による。

6.2.5

計数・記録部 計数・記録部は,JIS K 0119の4.5(計数・記録部)の(1)(波長分散方式)による。

6.2.6

データ処理部 データ処理部は,JIS K 0119の4.6(データ処理部)による。

6.2.7

冷却装置 冷却装置は,JIS K 0119の4.9(冷却装置)による。

6.3

試料の調製方法

6.3.1

分析用試料の調製 分析用試料の調製は,JIS K 0119の6.2(定量分析用試料)の(1)(塊状・板状

試料)による。ただし,X線照射面の仕上げは,研磨又は旋盤切削による。研磨による場合は,JIS R 6251

又はJIS R 6252に規定する研磨材の粒度が60番以上のものを用いる。旋盤切削による場合はJIS B 0601

の3.4.3(最大高さの最大値表示)による表面粗さ表示で6.3S以上の一定の粗さに仕上げる。

6.3.2

検量用試料の調製 検量用試料は,3.(3)の定量範囲にわたる4個以上の試料をJIS K 0119の5.1(試

薬類)の(2)(検量用試料)及び6.3(検量用試料の調製)の(1)によって調製する。ただし,検量用試料の

パラジウム含有率は,4.のジメチルグリオキシム抽出吸光光度法,又は5.の誘導結合プラズマ発光分光法

によって定量して求める。

6.4

操作

6.4.1

測定準備 測定準備は,JIS K 0119の7.(測定操作)の(1)(測定準備)の(1.1)による。ただし,分

析線は,Pd Kα,波長0.058 75nmの一次線を用い,分光結晶は,ふっ化リチウムを用いる。

6.4.2

蛍光X線強度の測定 6.4.1によって準備された測定条件に従って,検量用試料及び分析試料の蛍

光X線強度を測定する。

6.4.3

検量線の作成 検量線の作成は,JIS K 0119の9.(定量分析)の(1)(定量法)の(1.1)による。

6.4.4

計算 6.4.2で得た蛍光X線強度と6.4.3で作成した検量線とから試料中のパラジウムの含有率を求

める。

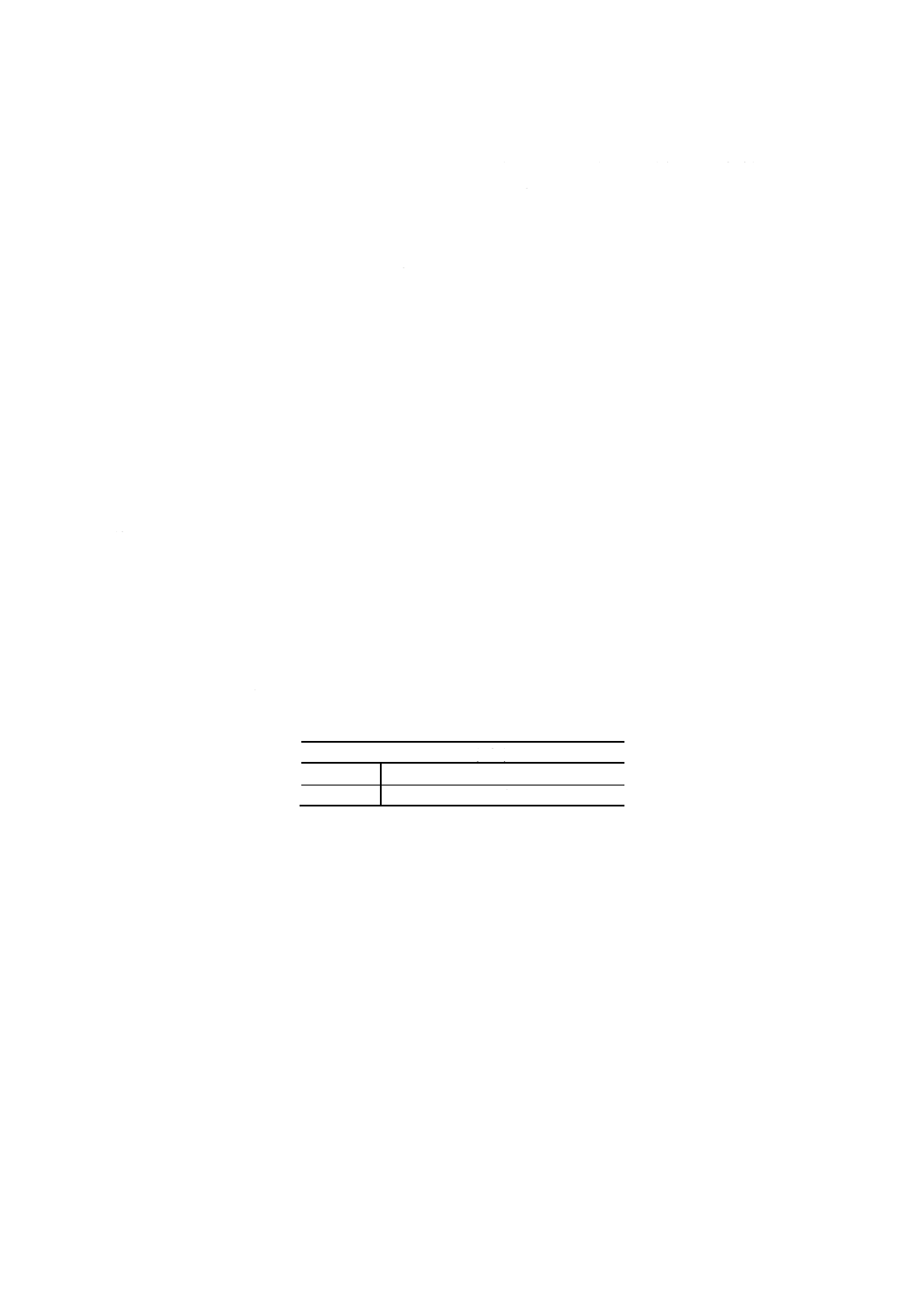

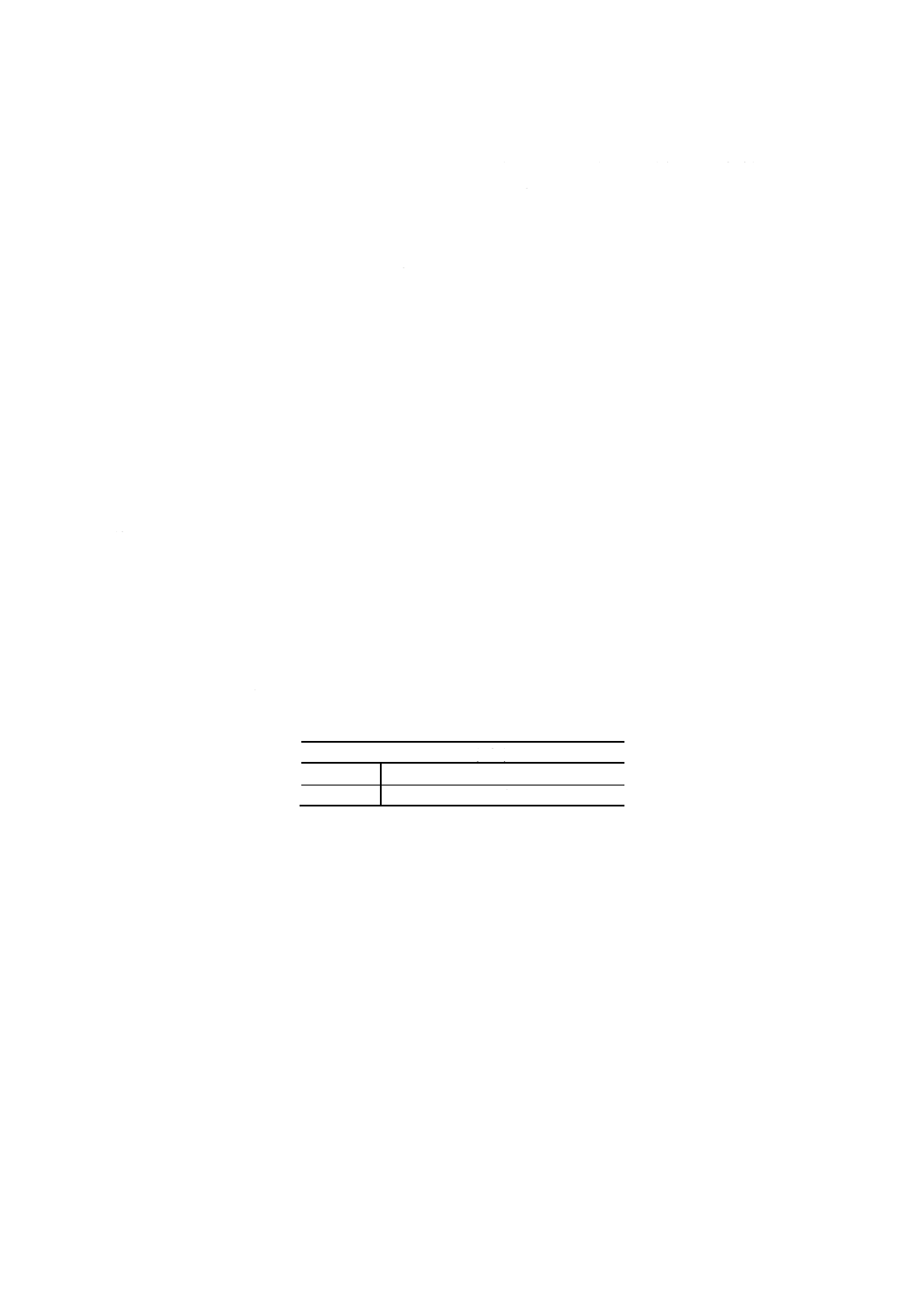

6.5

許容差 許容差(2)は,表3による。

表3 許容差

許容差% (m/m)

室内許容差 2.8{0.010 3×(Pd含有率)+0.000 2}

室間許容差 2.8{0.012 0×(Pd含有率)+0.000 2}

7

H 1621 - 1992

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

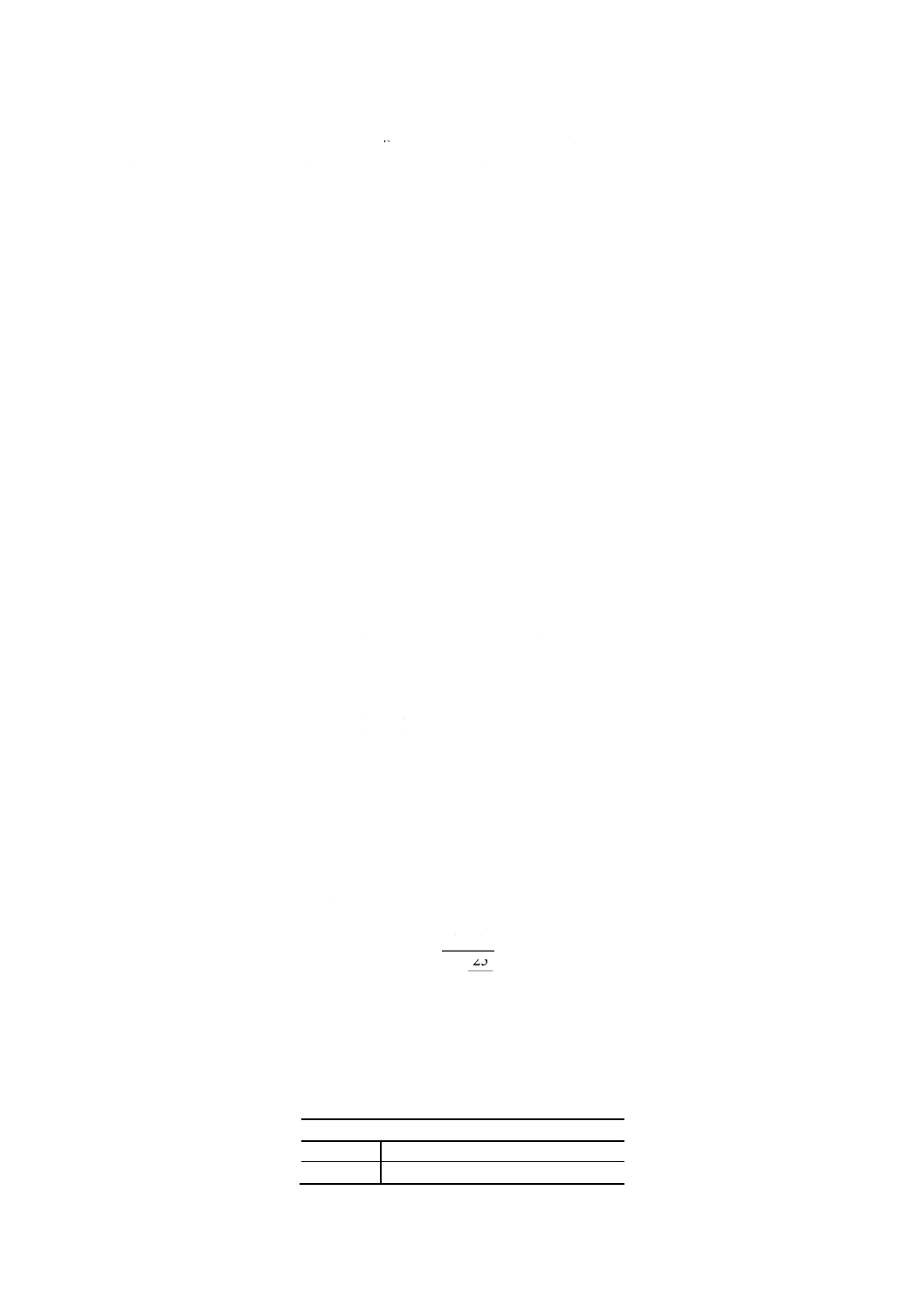

JIS原案調査作成委員会 構成表(五十音順)

氏名

所属

(委員長)

多 田 格 三

日本原子力研究所

阿 部 賢 二

大阪チタニウム製造株式会社

池 田 要

工業技術院

稲 本 勇

新日本製鐵株式会社

岩 田 英 夫

日本鋼管株式会社

大河内 春 乃

科学技術庁金属材料技術研究所

小 熊 幸 一

千葉大学

河 村 恒 夫

株式会社神戸製鋼所,株式会社コベルコ科研

佐 藤 直 邦

社団法人チタニウム協会

下 村 宏

東邦チタニウム株式会社

中 村 靖

日本鉱業株式会社

山 本 壽 美

古河電気工業株式会社

(事務局)

伊 藤 均

社団法人チタニウム協会

津 金 秀 幸

工業技術院

小委員会 構成表(五十音順)

氏名

所属

(主査)

稲 本 勇

新日本製鐵株式会社

阿 部 賢 二

大阪チタニウム製造株式会社

岩 田 英 夫

日本鋼管株式会社

烏 野 勇

住友金属工業株式会社

河 村 恒 夫

株式会社神戸製鋼所,株式会社コベルコ科研

黒 田 貞 夫

日本ステンレス株式会社

佐 藤 直 邦

社団法人チタニウム協会

下 村 宏

東邦チタニウム株式会社

中 村 靖

日本鉱業株式会社

西 尾 正 浩

住友軽金属工業株式会社

松 木 由 一

昭和電工株式会社,昭和タイタニウム株式会社

山 本 壽 美

古河電気工業株式会社

横 溝 耿

三菱マテリアル株式会社

(事務局)

伊 藤 均

社団法人チタニウム協会