2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1501-1975

ホワイトメタル分析方法

Methods for Chemical Analysis of White Metal

1. 適用範囲 この規格は,JIS H 5401(ホワイトメタル)に規定された化学成分(すず,アンチモン,

銅,鉛,亜鉛,鉄,アルミニウム,ひ素,ビスマス)の分析方法について規定する。

引用規格:

JIS H 5401 ホワイトメタル

JIS K 0050 化学分析通則

JIS K 0115 吸光光度分析方法通則

JIS K 8005 容量分析用標準試薬

JIS Z 8401 数値の丸め方

2. 一般事項 分析方法に共通な一般事項は,JIS K 0050(化学分析通則)及びJIS K 0115(吸光光度分

析方法通則)による。

3. 分析試料の採り方及び取扱い方

3.1

試料の採り方 試料の採り方及びその調製方法は,JIS H 5401による。

3.2

試料の取扱い方 試料の取扱い方は,次による。

(1) 分析試料は,異物などによる汚染を防止するため,適当なふた付きガラス容器などに入れ,密封して

保存する。

(2) 分析試料は,その表面に油などが付着しているおそれがあるときは,あらかじめ純良なアルコール及

びエーテルで洗浄して除去する。

3.3

試料のはかり方 試料のはかり方は,次による。

(1) 分析試料のはかり取りに際しては,試料を良くかき混ぜて平均組成を表すように注意しなければなら

ない。

(2) 分析試料のはかり取りには,原則として化学はかりを用い,規定された量に近い量を分析値の表示け

た数を参考として,必要な位まではかり取る。

4. 分析値の表し方と操作上の注意

4.1

分析値の表し方 分析値は百分率で表し,JIS H 5401に規定された数値の有効最下位の次のけたま

で算出して,JIS Z 8401(数値の丸め方)によって丸める。

4.2

分析操作上の注意 分析操作上の注意は,次による。

(1) 分析は同一試料について2回以上行って結果を確かめる。

(2) 分析に当たっては全操作を通じて空試験を行い,測定値を補正しなければならない。

2

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. すず定量方法

5.1

方法の区分 すずの定量方法は,よう素滴定法による。

5.2

よう素滴定法

5.2.1

要旨 試料を硫酸で分解し,水と塩酸を加えて煮沸後,塩酸,還元用鉛及び塩化アンチモンなどを

加えてキャップ付ゴムせんを施し,加熱還元後でんぷんを指示薬として,速やかによう素標準溶液で滴定

する。

5.2.2

試薬 試薬は,次による。

(1) 塩酸

(2) 硫酸

(3) 炭酸水素ナトリウム溶液(飽和,約9w/v%)

(4) 三塩化アンチモン溶液 三塩化アンチモン5gを塩酸 (1+1) 500mlに加熱溶解する。

(5) N/10よう素標準溶液 よう化カリウム30gとよう素12.8gとをはかり取ってビーカー (300ml) に移し

入れ,冷水50mlを加えて振り混ぜてよう素を完全に溶かした後150mlにうすめ,ガラスろ過器 (17G4)

を用いてろ過した後,水を用いて1lとし,かっ色びんに入れて保存する。この溶液1mlはすず約0.006g

に相当するが,すず地金1種の一定量を用いて,使用の都度次のとおり標定する。

標定方法 すず地金1種1.000gをはかり取ってトールビーカー (300ml) に移し入れ,硫酸20mlを

加えて時計ざらで覆い強熱分解し,引き続いて強熱し,時計ざら及びビーカーの内壁に付いた硫黄を

揮散させる。冷却後,水と塩酸 (1+1) とを用いて時計ざら及びビーカーの内壁を洗い,塩酸 (1+1)

50mlを加えて可溶性塩を溶解し,250mlのメスフラスコに移し,塩酸 (1+1) を用いて標線までうす

める。又はすず1.000gを水浴上で白金板を触媒として塩酸50mlで分解し,250mlのメスフラスコに

移し,塩酸 (1+1) を用いて標線までうすめ,標準すず溶液とする。

この溶液25mlを正しく取り,三角フラスコ (500ml) に入れ,水で200mlにうすめた後,5.2.5(3)〜

(5)の手順に従って操作し,1mlに相当するすず量を次の式によって算出する。

2

1

1.0

V

V

f

−

=

ここに

f: N/10よう素標準溶液1mlに相当するすず量 (g)

V1: N/10よう素標準溶液の使用量 (ml)

V2: 空試験値 (ml)

(6) N/30よう素標準溶液 よう化カリウム15gとよう素4.3gとをはかり取ってビーカー (300ml) に移し

入れ,冷水50mlを加えて振り混ぜてよう素を完全に溶かした後150mlにうすめ,ガラスろ過器 (17G4)

を用いてろ過した後,水を用いて1lとし,かっ色びんに入れて保存する。この溶液1mlは,すず約

0.002gに相当するが,すず地金1種の一定量を用いて,使用の都度次のとおり標定する。

標定方法 標準すず溶液〔(5)に従って調製する〕10mlを正しく取り,(5)と同様にして滴定し,1ml

に相当するすず量を次の式によって算出する。

2

1

04

.0

V

V

f

−

=

ここに

f: N/30よう素標準溶液1mlに相当するすず量 (g)

V1: N/30よう素標準溶液の使用量 (ml)

V2: 空試験値 (ml)

(7) でんぷん溶液 でんぷん(溶性)0.1gを少量の冷水ででい(泥)状とし,100mlの熱水中にかき混ぜ

ながら注入した後少し煮沸し,放冷して用いる。この溶液は使用の都度調製し,よう素によって赤か

3

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

っ色となったものを用いてはならない。

5.2.3

装置及び器具 装置及び器具は,原則として付図1,付図2及び付図3を用いる。

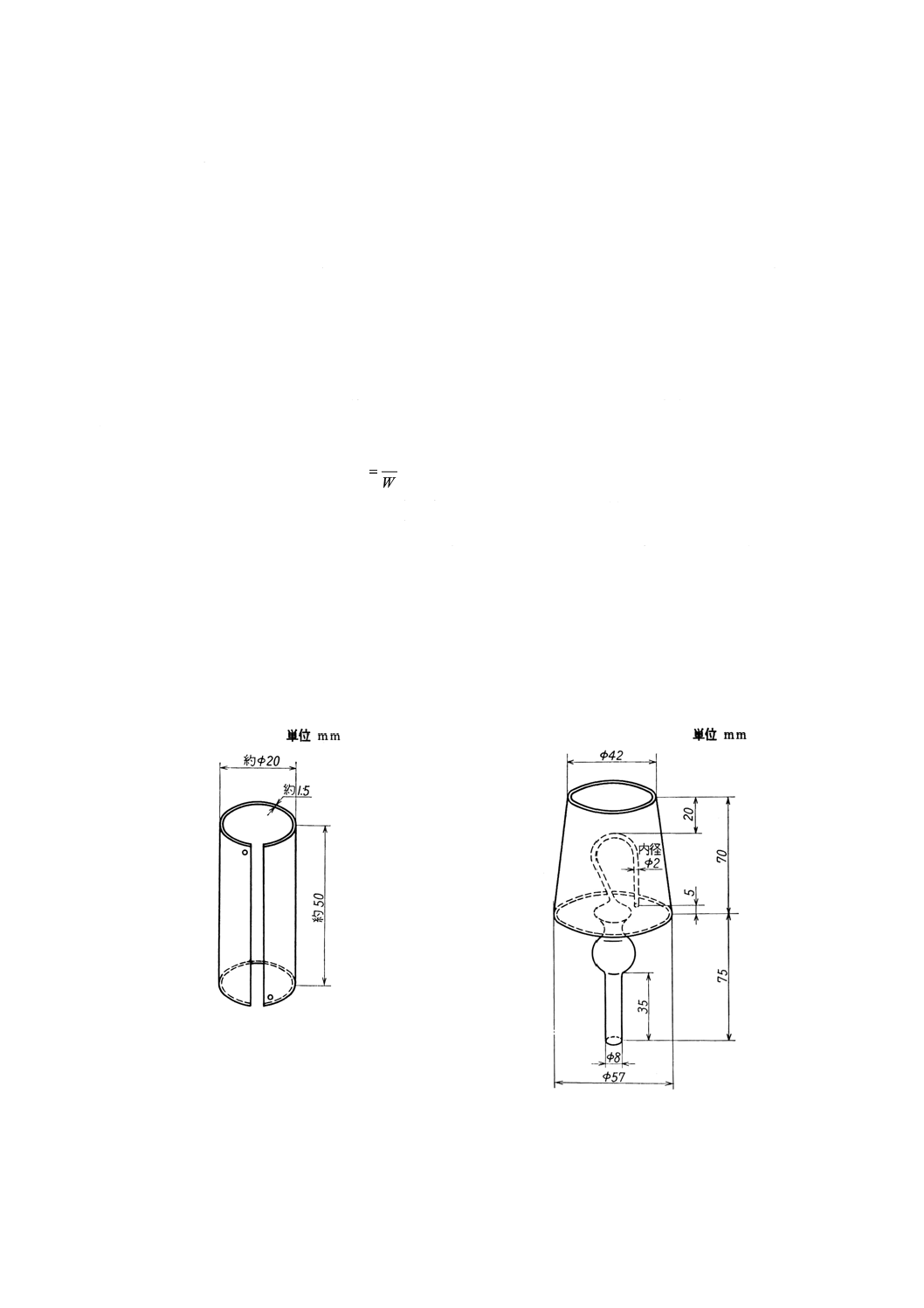

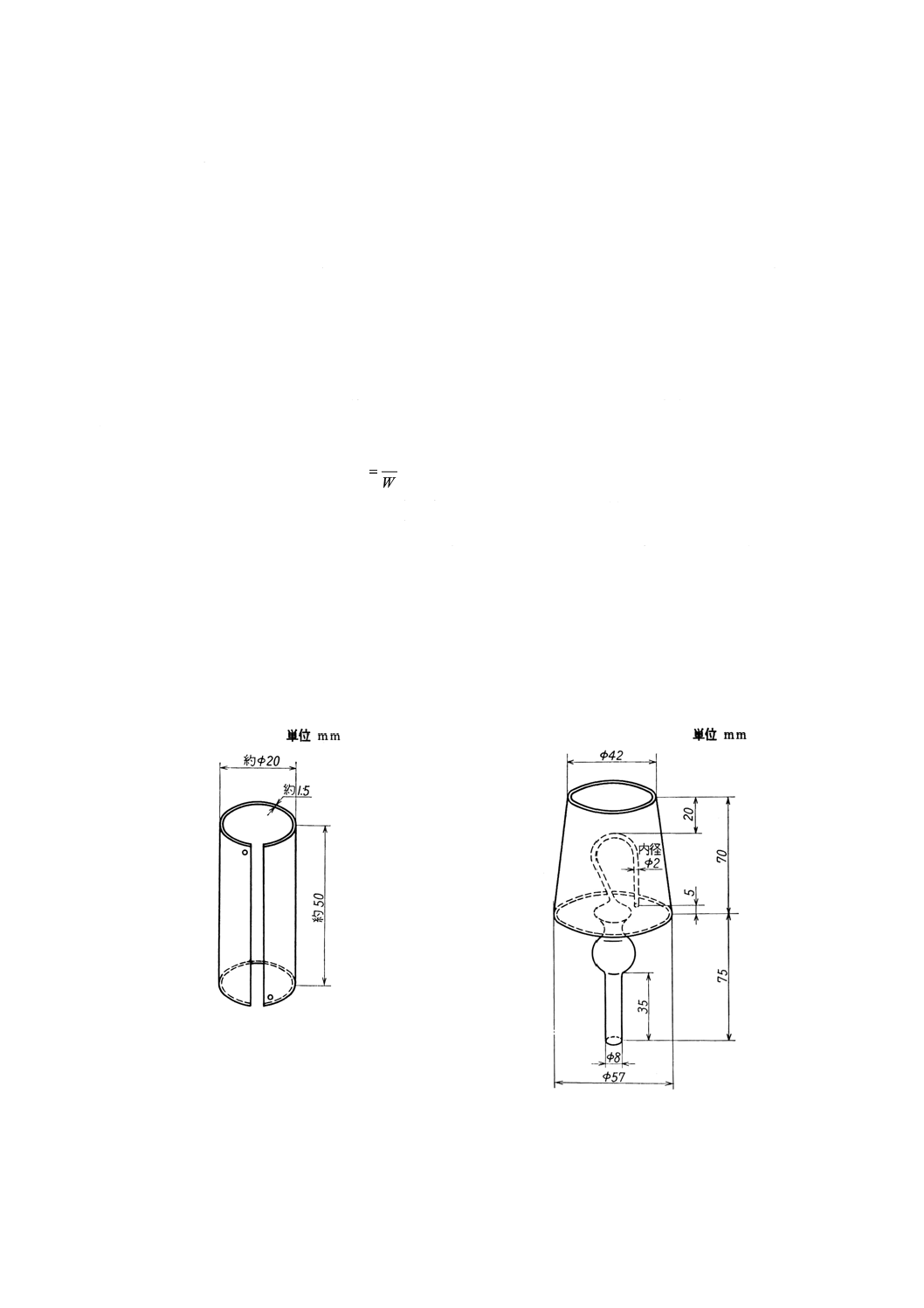

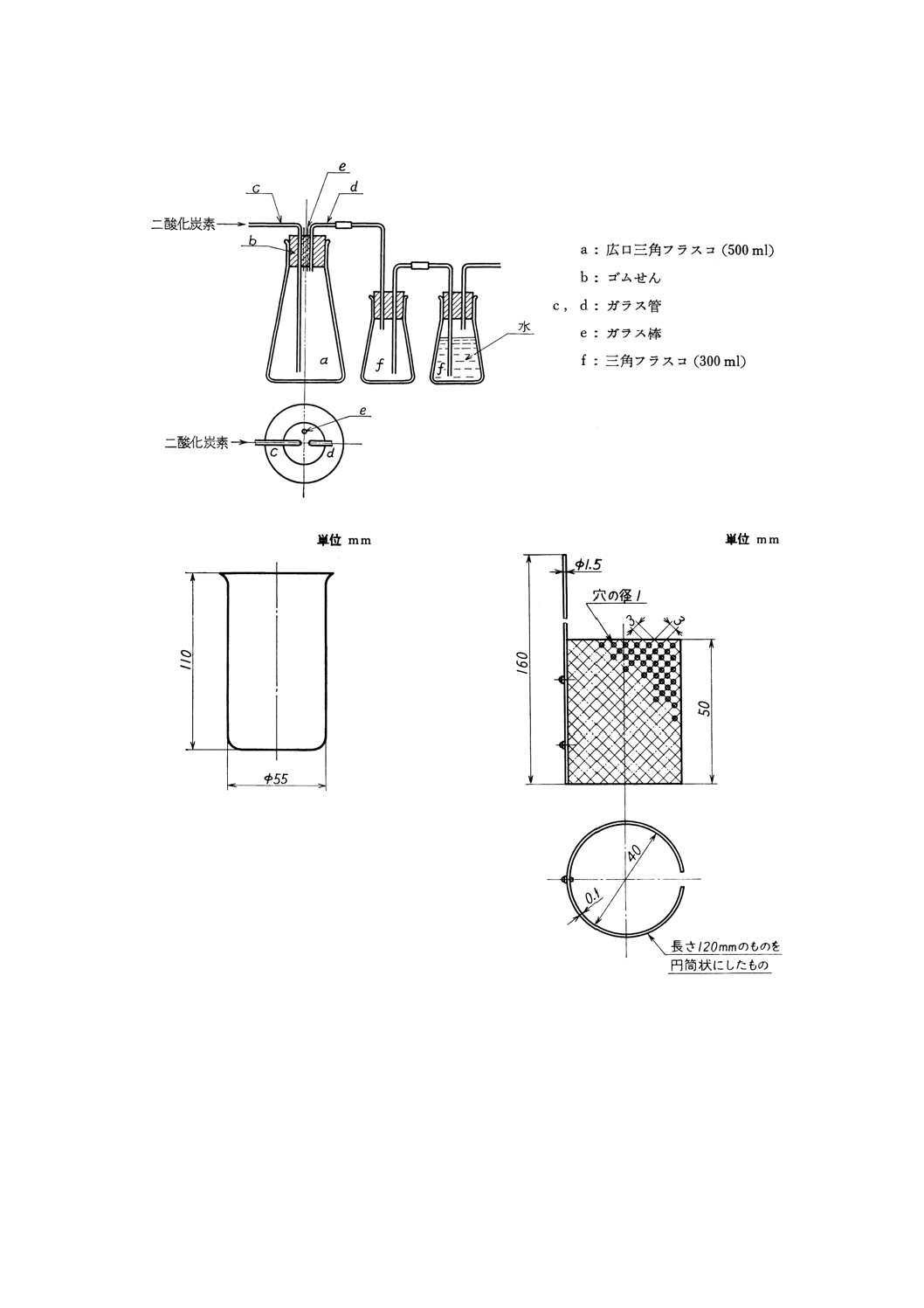

(1) 還元用鉛は試金用鉛を用いるのが便利であるが,還元用の鉛及び三塩化アンチモンの代わりに付図1

のようなニッケルシリンダーを用いてもよい。ニッケルシリンダーは,厚さ約1.5mmの純ニッケル板

を用いる。

(2) キャップ付ゴムせんは,厚さ1〜1.5mmの硬質ガラスを用いて作った付図2のものを用いる。

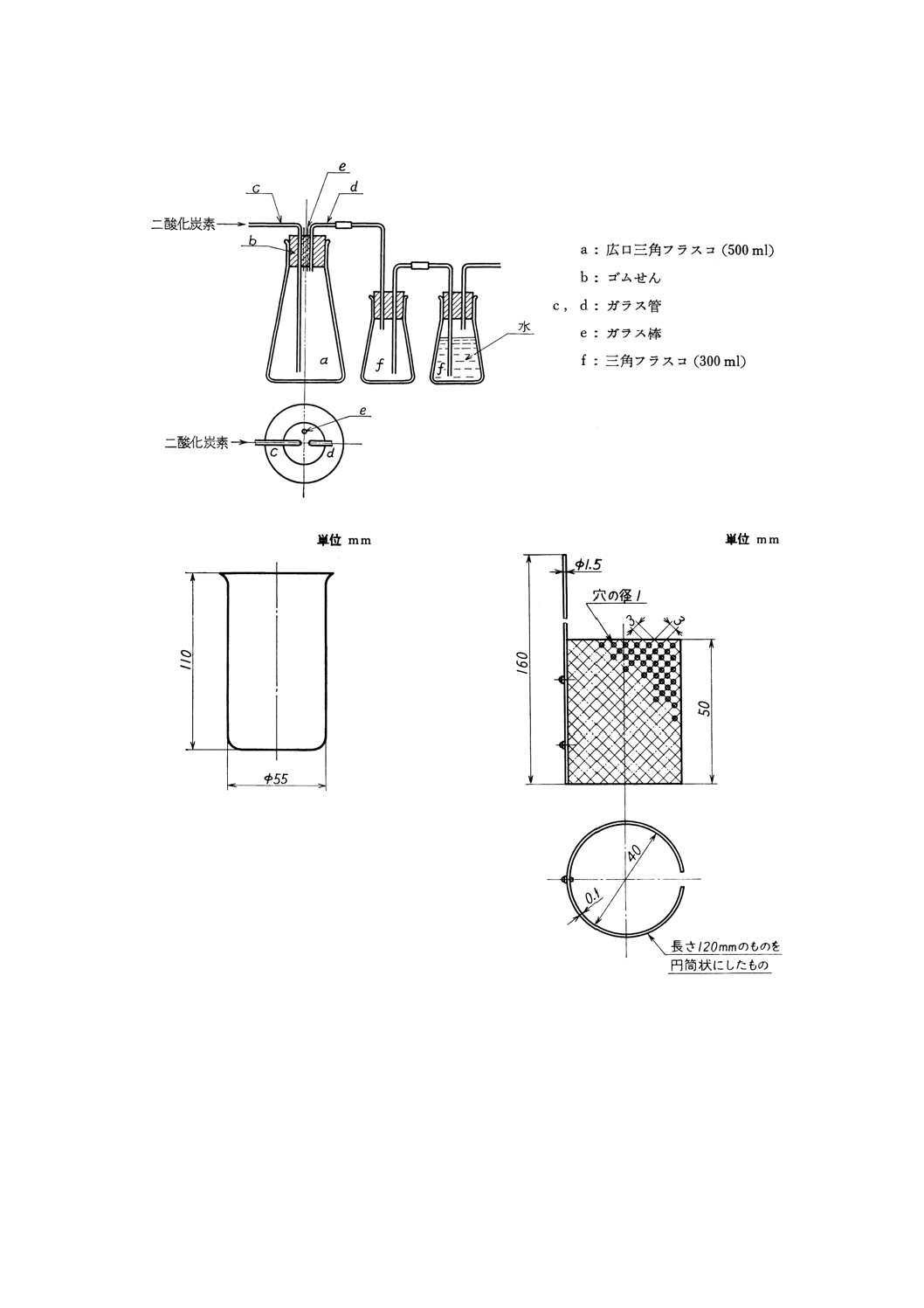

また付図3のように二酸化炭素を通じて還元する装置を用いてもよい。

5.2.4

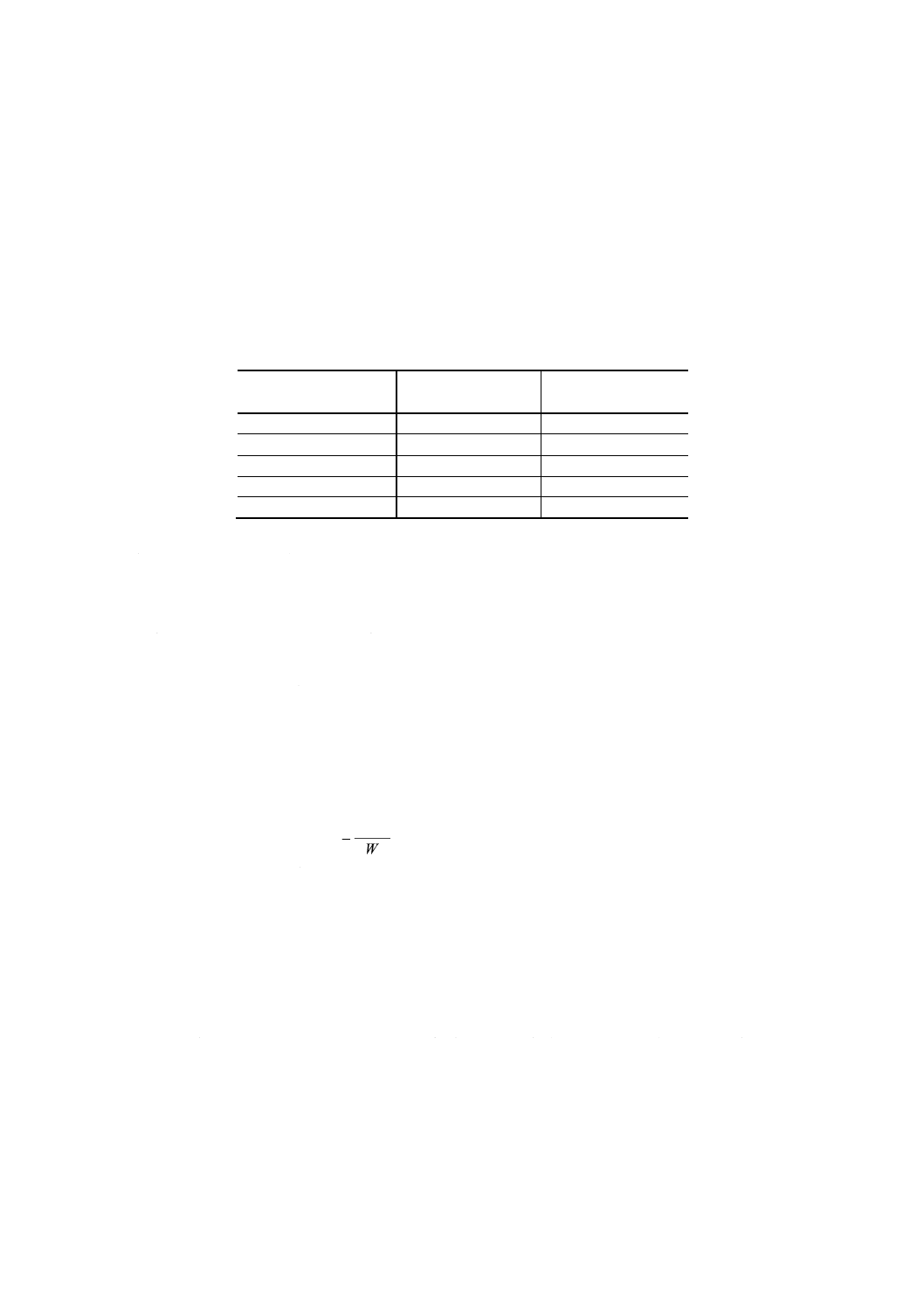

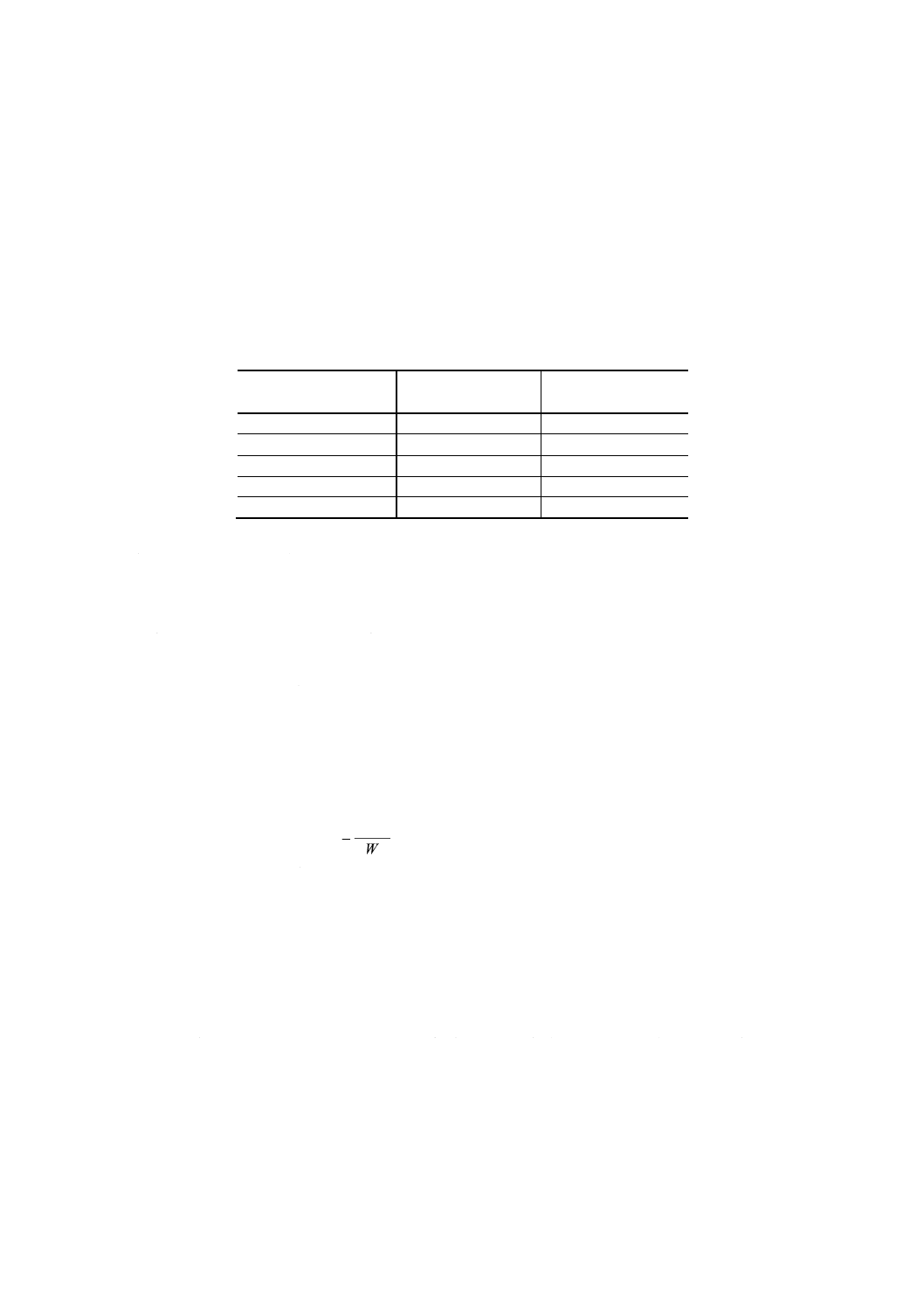

試料はかり取り量 試料はすず含有率に応じ,表1に従ってはかり取る。

表1

すず含有率

%

試料はかり取り量

g

よう素標準溶液の濃度

9未満

1

N/30

9以上 20未満

1

N/10

20以上 35未満

0.5

N/10

35以上 55未満

0.3

N/10

55以上 65未満

0.2

N/10

5.2.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って三角フラスコ (500ml) に移し入れ,硫酸15mlを加えて加熱分解する。

(2) 放冷後,水50mlと塩酸10mlとを加え,煮沸してひ素を揮散させ,水で200mlにうすめる。

(3) 塩酸40ml,還元用鉛10g及び三塩化アンチモン溶液10mlを加え,キャップ付ゴムせんを施し,キャ

ップに水50mlを入れ,約10分間静かに煮沸して還元する。

(4) 少し放冷し,キャップ中の水を三角フラスコに逆流させた後,炭酸水素ナトリウム溶液50mlを加え,

再び30分間加熱して完全にすずを還元する。

(5) この溶液を10℃以下に冷却し,ゴムせんを外し,あらかじめ用意してある洗浄水(1)で三角フラスコの

内壁,ゴムせんの下端を洗浄し,でんぷん溶液10mlを指示薬として加えた後,よう素標準溶液(表1

参照)を用いて約10℃で滴定する。

5.2.6

計算 試料中のすず含有率を次の式によって算出する。

100

(%)

×

×

=WV

f

すず

ここに

f: よう素標準溶液1mlに相当するすず量 (g)

V: よう素標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

注(1) 洗浄水は煮沸して空気を追い出し二酸化炭素を通じながら冷却した水を用いる。二酸化炭素中

に酸素が混入しているときは塩化第一銅45gを塩酸 (1+1) 300mlに溶解し,これに少量の金属

銅削り片を加えた後,密せんして24時間以上放置した溶液を用いて酸素を除いた後使用する。

備考 付図3のような二酸化炭素を通じて還元する装置を用いる場合の操作は,次による。

試料を5.2.5(1)〜(2)の手順によって操作した後,塩酸40ml,還元用鉛10g及び塩化アンチモ

ン溶液10mlを加え装置を組み立て,二酸化炭素を通じながら約30分間加熱し,完全にすずを

還元する。放冷後,流水中で10℃以下に冷却し,ガラス棒eを抜き,洗浄びんの口を突き込み,

洗浄水(1)で三角フラスコの内壁,ゴムせんの下端を洗浄し,でんぷん溶液10mlを指示薬とし

て加えた後,よう素標準溶液を入れたビュレットの先をeの孔に突き込み,約10℃で滴定する。

4

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以下5.2.6に従ってすず含有率を算出する。

6. アンチモン定量方法

6.1

方法の区分 アンチモンの定量方法は,過マンガン酸カリウム滴定法による。

6.2

過マンガン酸カリウム滴定法

6.2.1

要旨 試料を硫酸と硫酸カリウムとで加熱分解し,水及び塩酸を加えて煮沸し,更に水を加えて冷

却後,過マンガン酸カリウム標準溶液を用いて滴定する。

6.2.2

試薬 試薬は,次による。

(1) 塩酸

(2) 硫酸

(3) 硫酸カリウム

(4) 亜硫酸ナトリウム

(5) N/20過マンガン酸カリウム標準溶液 過マンガン酸カリウム1.58gを水1lに溶解し,フラスコに入れ

静かに煮沸した後1夜間暗所に放置する。上澄み液をガラスろ過器 (17G4) (ろ過の前後に水洗して

はならない)でろ過し,かっ色びんに入れ暗所にたくわえる。この溶液1mlはアンチモン約0.003gに

相当するが,次のとおり標定する。

標定方法 アンチモン地金特種0.600gをはかり取って三角フラスコ (500ml) に移し入れ,6.2.4(1)

の手順に従って操作する。放冷後,注意して水50ml及び塩酸50mlを加えて可溶性塩を溶解し,冷却

後250mlのメスフラスコに移し,塩酸 (1+1) を用いて標線までうすめる。

この溶液25mlを分取し,水100ml及び硫酸20mlを加え,約5分間静かに煮沸し,水を加えて約250ml

にうすめて約10℃に冷却し,6.2.4(3)に従って操作し,1mlに相当するアンチモン量を次の式によって

算出する。

2

1

06

.0

V

V

f

−

=

ここに

f: N/20過マンガン酸カリウム標準溶液1mlに相当するアンチ

モン (g)

V1: N/20過マンガン酸カリウム標準溶液の使用量 (ml)

V2: 空試験値 (ml)

(6) N/20臭素酸カリウム標準溶液 水で2回再結晶して180℃で恒量となるまで乾燥した臭素酸カリウム

1.3918gを水に溶解した後1000mlのメスフラスコに移し,水で標線までうすめる。この溶液1mlは,

アンチモン0.003044gに相当する。

(7) メチルオレンジ溶液 (0.1w/v%)

6.2.3

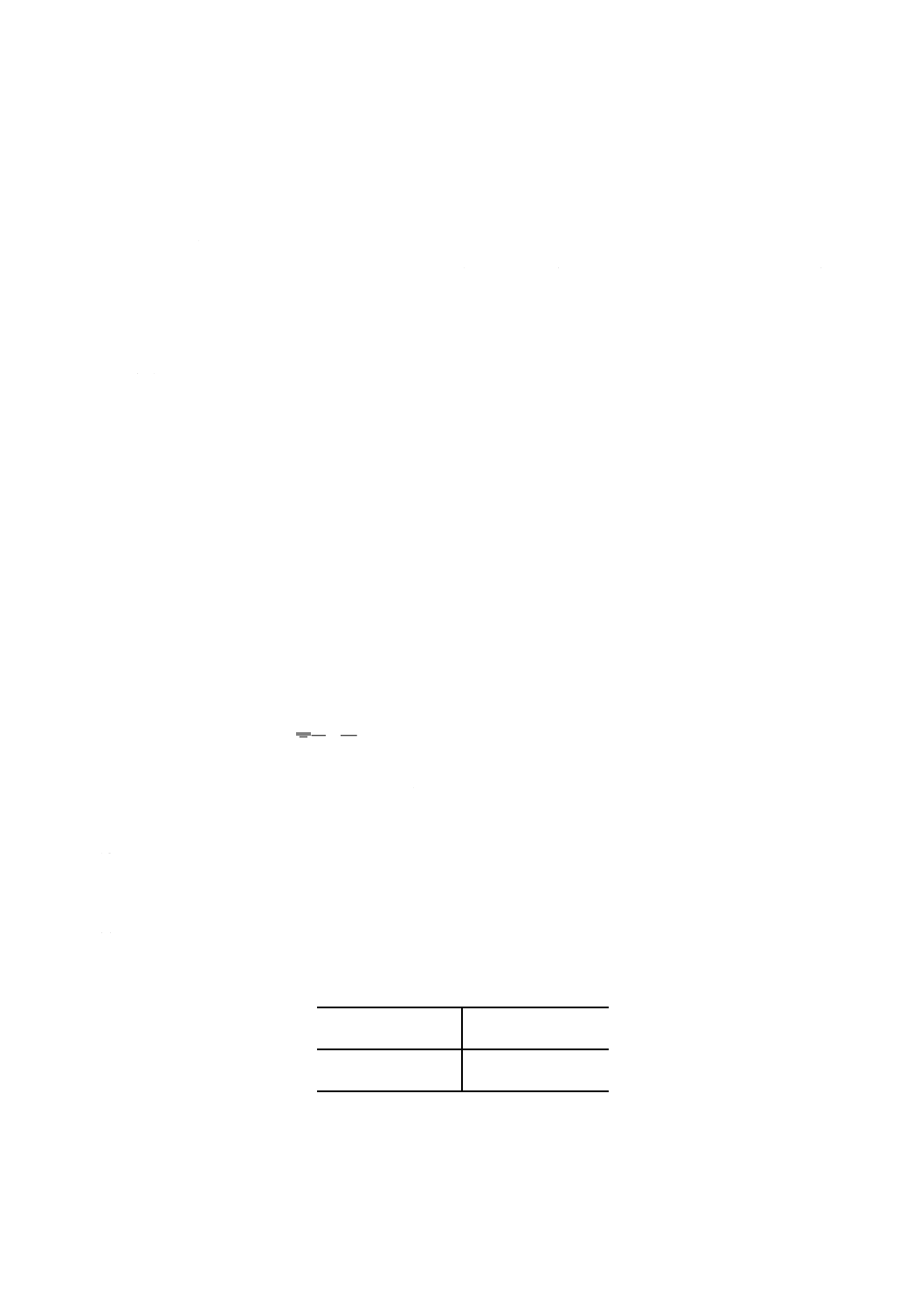

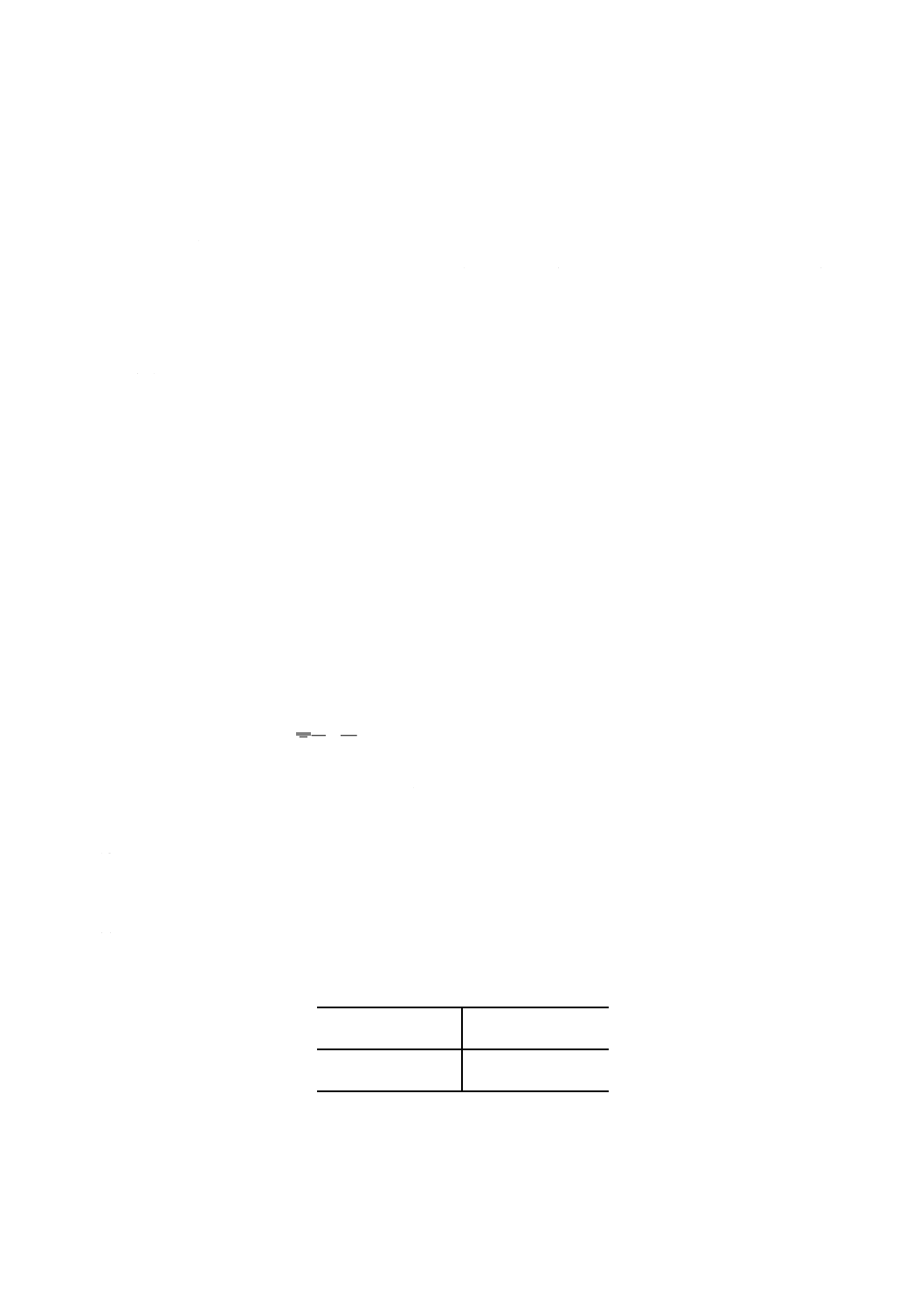

試料はかり取り量 試料はアンチモン含有率に応じ,表2に従ってはかり取る。

表2

アンチモン含有率

%

試料はかり取り量

g

10未満

1

10以上

0.5

備考 鉛基合金(7〜10種)は0.3gをはかり

取る。

6.2.4

操作 定量操作は,次の手順によって行う。

5

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試料をはかり取って三角フラスコ (500ml) に移し入れ,硫酸20ml及び硫酸カリウム4gを加え,始め

は徐々に加熱し,次第に温度を高めて分解させた後,引続き10〜30分間加熱(1)して二酸化硫黄を除く

(2)。

(2) 放冷後注意して水50mlを加え,三角フラスコの内壁を水洗し,これに塩酸15ml(3)を加え,5分間(鉄

又はひ素含有量の多い場合は10分間)静かに煮沸し(4),水を加えて約250mlにうすめた後(5)約10℃

に冷却する。

(3) 約10℃に保ちながらN/20過マンガン酸カリウム標準溶液で徐々に滴定する(6)。

6.2.5

計算 試料中のアンチモン含有率を次の式によって算出する。

100

(%)

×

×

=WV

f

アンチモン

ここに

f: N/20過マンガン酸カリウム標準溶液1mlに相当するアンチ

モン量 (g)

V: N/20過マンガン酸カリウム標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

注(1) この際あまり高い温度で加熱すると低値を与えやすいので注意する必要がある。

(2) 二酸化硫黄が残存し,過マンガン酸カリウム溶液を消費して高値を与えることがあるので,分

解後引続き加熱してこれを避ける必要がある。

(3) 塩酸の量は,すず基合金では15mlでよいが,鉛基合金の場合は25mlを用い,最後に水で全容

を約400mlとして滴定する。

(4) 塩酸酸性で長時間加熱を行えば,アンチモン (III) は空気酸化を受けて低値を与える(銅が共存

するとき特に著しい)。

(5) この際硫酸鉛の沈殿が多量に存在するときはアンチモンは高値となりやすいので,1分間煮沸

した後,直ちに振り混ぜて沈殿をなるべく溶解させる必要がある。

(6) 滴定は徐々に行わなければならない。急激に行うと塩酸と反応して0.2〜0.3ml過剰に消費する。

備考 ひ素を合金成分とする10種については,次のように操作する。6.2.4(1)によって試料を分解し

た後放冷後,水10ml,塩酸75ml及び亜硫酸ナトリウム1gを加え,静かに煮沸して容積が60

±5mlとなるまで蒸発する。これに熱湯を加えて300mlにうすめ,1分間激しく空気を通じた

後,この熱溶液にメチルオレンジ溶液を指示薬として加え,N/20臭素酸カリウム標準溶液を用

いて滴定し,アンチモン含有率を次の式によって算出する。

100

(%)

×

×

=WV

f

アンチモン

ここに

f: N/20臭素酸カリウム標準溶液1mlに相当するアンチモン量

(g)

V: N/20臭素酸カリウム標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

7. 銅定量方法

7.1

方法の区分 銅の定量方法は,次のいずれかによる。

(1) チオ硫酸ナトリウム滴定法

(2) 電解重量法 この方法は,鉛含有率3%未満の試料に適用する。

7.2

チオ硫酸カリウム滴定法

6

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.1

要旨 試料を塩酸及び過酸化水素水で加熱分解し,これに酒石酸を加え,水酸化ナトリウムでアル

カリ性とし,ぶどう糖を加え煮沸して銅を沈殿させる。沈殿は硝酸−臭素混合溶液で溶解し,臭素を追い

出した後アンモニア性とする。この溶液によう化カリウムを加えて遊離したよう素をチオ硫酸ナトリウム

標準溶液で滴定する。

7.2.2

試薬 試薬は,次による。

(1) 塩酸

(2) 硫酸

(3) 硝酸−臭素混合溶液 硝酸 (1+1) 約25mlに臭素溶液(飽和)5mlを加える。

(4) アンモニア水 (1+1, 1+50)

(5) 水酸化ナトリウム溶液 (40w/v%)

(6) 過酸化水素水 (30%)

(7) よう化カリウム

(8) 酢酸

(9) 酒石酸

(10) ぶどう糖

(11) N/20チオ硫酸ナトリウム標準溶液 チオ硫酸ナトリウム(5水塩)約13g及び炭酸ナトリウム(無水)

約0.2gをはかり取り,炭酸を含まない水に溶解して液量を約1lとし,かっ色びんに入れ密せんして

少なくとも5日間放置した後使用する。この標準溶液1mlは約0.003gの銅に相当するが,次のとおり

標定する。

標定方法 純銅0.100gをはかり取って三角フラスコ (300ml) に移し入れ,水2ml,硝酸3ml及び硫

酸1mlを加え水浴上で加熱分解させ,硫酸白煙を生ずるまで蒸発(冷却後固体化する程度)する。こ

れに水20mlを加えて加熱溶解させ,アンモニア水 (1+1) を加えて溶液が青色を呈するまでやや過剰

に加えた後,アンモニア臭のなくなるまで煮沸し,酢酸2mlを加えて冷却する。よう化カリウム約3g

を加え,遊離したよう素をN/20チオ硫酸ナトリウム標準溶液で滴定し,溶液が淡黄色となったとき指

示薬としてでんぷん溶液 (0.1w/v%) 約5mlを加えて滴定を続け,青色の消失したときを終点とする。

1mlに相当する銅量を次の式によって算出する。

2

1

100

.0

V

V

f

−

=

ここに

f: N/20チオ硫酸ナトリウム標準溶液1mlに相当する銅量 (g)

V1: N/20チオ硫酸ナトリウム標準溶液の使用量 (ml)

V2: 空試験値 (ml)

(12) フェノールフタレイン溶液(0.1w/v%アルコール溶液)

(13) でんぷん溶液 (0.1w/v%) でんぷん(溶性)0.1gを少量の冷水ででい(泥)状とし,100mlの熱水に

かき混ぜながら注入した後少し煮沸し,放冷して用いる。この溶液は使用の都度調製する。

7.2.3

試料はかり取り量 試料は1gをはかり取る。

7.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,時計ざらで覆い塩酸50mlを加えて静かに

加熱し,反応が緩やかになった後,過酸化水素水を少量ずつ加えて加熱して,試料を分解させる。

(2) 分解後約5分間煮沸し,時計ざら及びビーカーの内壁を水洗し,酒石酸約10gを加え,溶解した後放

冷する。

7

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 溶液はフェノールフタレイン溶液を指示薬として水酸化ナトリウム溶液で中和し,更に15mlを過剰

に加えた後,ぶどう糖約3gを加えて約10分間煮沸し,銅を完全に沈殿させる。約30分間静置した後,

細密なろ紙を用いてこし分け,温水で十分に洗浄する。

(4) ろ紙上の沈殿及びビーカー中の沈殿は,硝酸−臭素混合温溶液を用いて溶解し,トールビーカー

(300ml) に受け,温水で十分に洗浄する。

(5) ろ液及び洗液に硫酸1mlを加えて加熱し,白煙を発生させ,臭素を追い出し放冷する。

(6) これに水20mlを加えた後アンモニア水 (1+1) を溶液が明らかに青色となるまで過剰に加え,加熱し

てアンモニア臭のなくなるまで静かに煮沸を続ける(1)。

(7) これに酢酸2mlを加え,2〜3分間煮沸し放冷する。放冷後三角フラスコ (300ml) に移し入れ,元の

ビーカーは水で良く洗浄する(2)。

(8) これによう化カリウム約3gを加え,遊離したよう素をN/20チオ硫酸ナトリウム標準溶液で滴定し,

溶液が淡黄色となったときでんぷん溶液5mlを指示薬として加え滴定を続け,よう素−でんぷんの青

色が消失したときを終点とする。

7.2.5

計算 試料中の銅含有率を次の式によって算出する。

100

(%)

×

×

=WV

f

銅

ここに

f: N/20チオ硫酸ナトリウム標準溶液1mlに相当する銅量 (g)

V: N/20チオ硫酸ナトリウム標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

注(1) この際白色の沈殿が生じたならばろ過し,アンモニア水 (1+50) で数回洗浄し,アンモニア臭

のなくなるまで煮沸を続ける。

(2) 洗浄後の液量は50ml以内とする。

7.3

電解重量法

7.3.1

要旨 試料を塩酸及び硝酸で分解した後りん酸を加え,加熱して塩酸及び硝酸を追い出す。しばら

く放冷し,水を加えてよく振り混ぜ,煮沸した後硝酸を加え,白金電極を用いて電解し,陰極に析出した

銅の質量をはかる。

7.3.2

試薬 試薬は,次による。

(1) 塩酸

(2) 硝酸

(3) りん酸

(4) エチルアルコール アルコールは遊離酸を含む場合があるから,そのときは固体水酸化ナトリウム又

は水酸化バリウムの少量を加えて中和した後,蒸留して用いる。

7.3.3

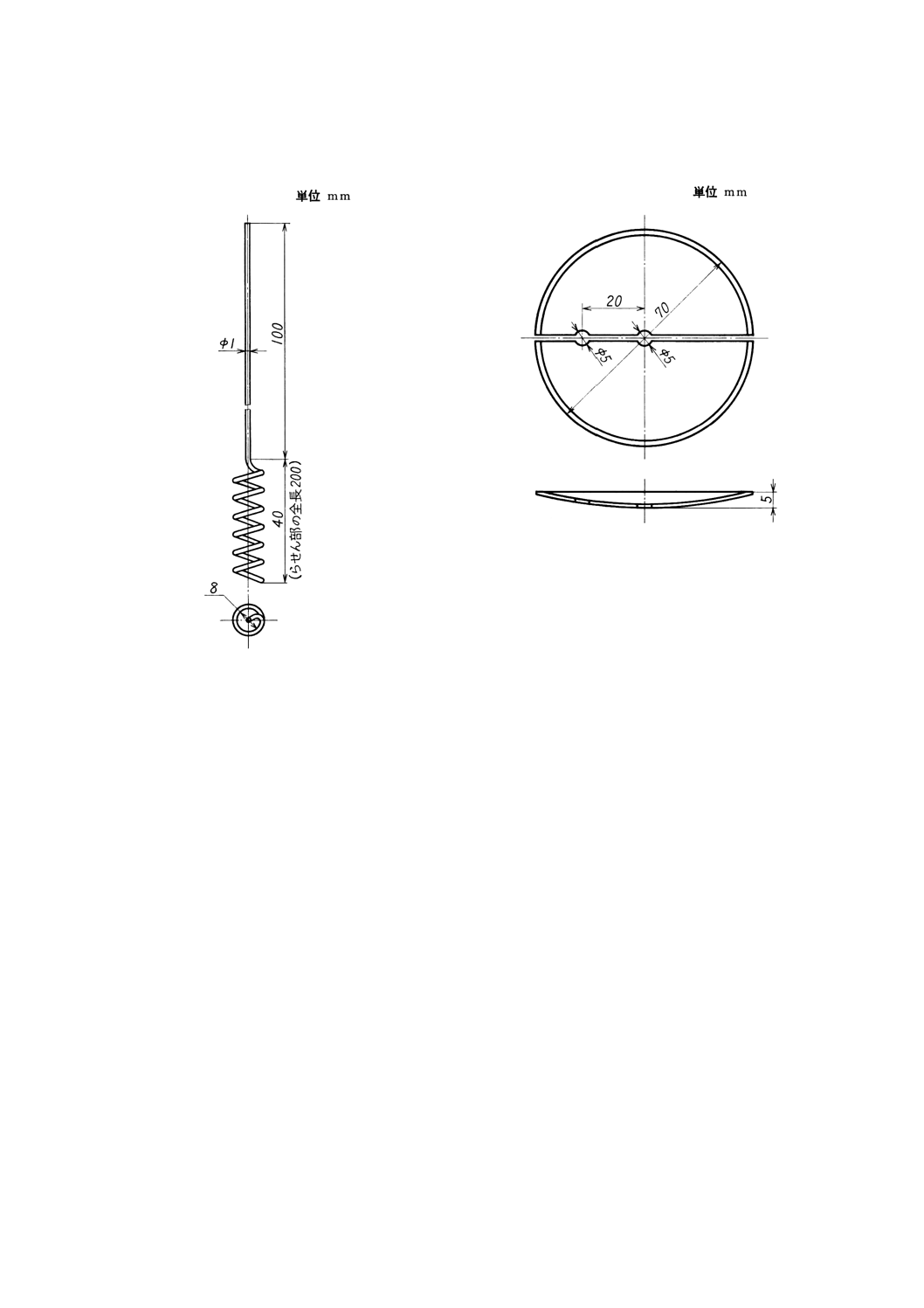

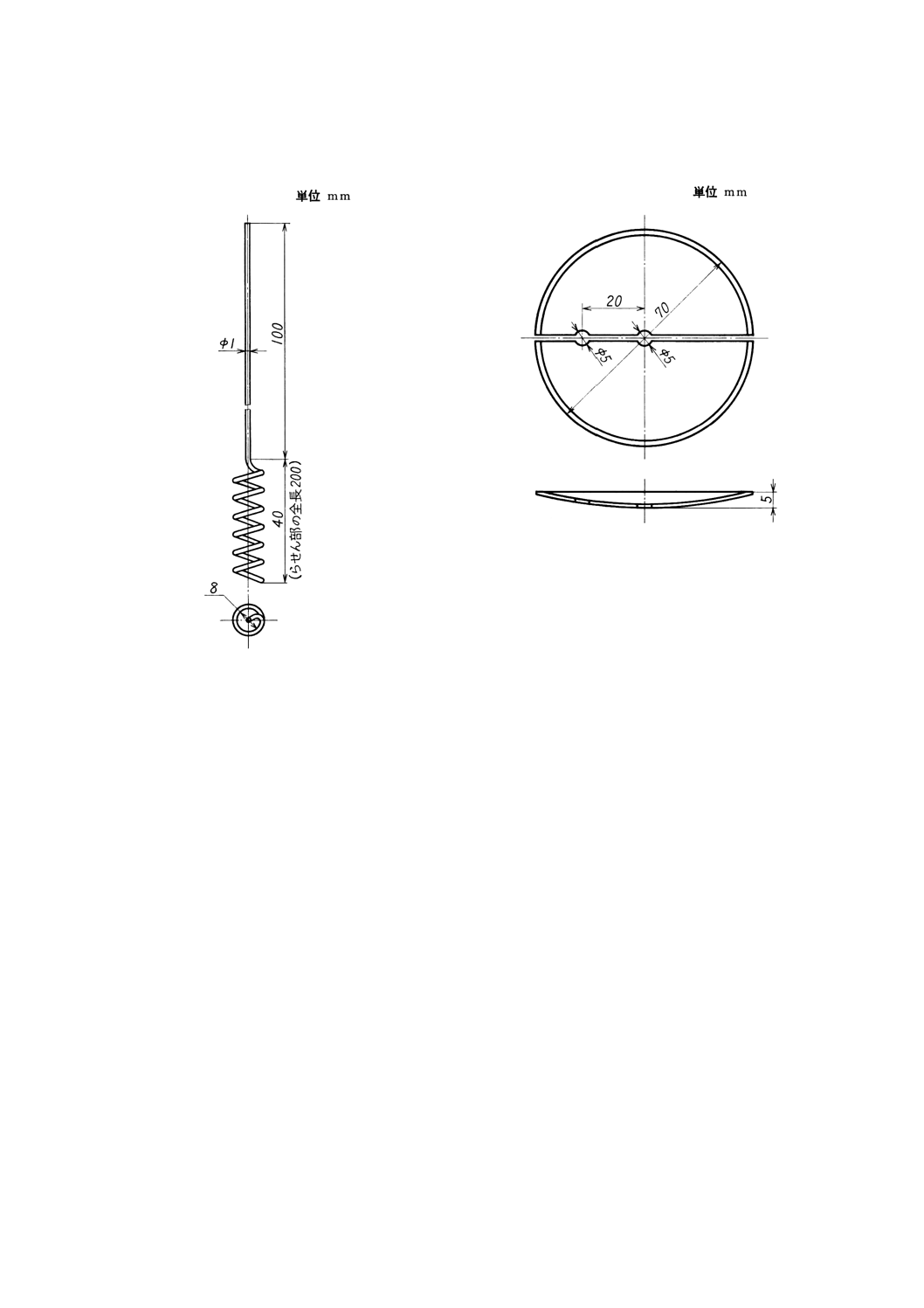

装置及び器具 装置及び器具は,原則として次のものを用いる。

(1) 電解用ビーカー(付図4参照)

(2) 円筒状白金陰極(付図5参照)

(3) らせん状白金陽極(付図6参照)

(4) 半円形時計ざら(付図7参照)

7.3.4

試料はかり取り量 試料は0.5gをはかり取る。

7.3.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って電解用ビーカーに移し入れ,塩酸8ml及び硝酸8mlを加える。分解が終わってか

8

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らりん酸15mlを加え,熱板上で加熱して塩酸及び硝酸を全部追い出す(3)。

(2) しばらく放冷した後水50mlを加え,よく振り混ぜ,10分間煮沸し(4)更に水を加えて液量を約200ml

とし,硝酸10mlを加えて振り混ぜ,円筒状白金陰極とらせん状白金陽極とを用い,2個の半円形時計

ざらで覆い,0.1〜0.3Aの電流を通じ,かき混ぜながら電解する。

(3) 電解がほぼ終わったら少量の水で時計ざらの下面,ビーカーの内壁及び電極の柄の液面上に露出した

部分を洗い,液面を約5mm上昇させてなおしばらく電解を続け,新しく液中に入った電極の柄にも

はや銅が析出しなくなれば,電流を通じたまま両極を水洗しながら引き上げる。

(4) 始めは水で,次にアルコールで洗った後約80℃で速やかに乾燥し,デシケーター中で約30分間冷却

後その質量をはかる。

7.3.6

計算 試料中の銅含有率を次の式によって算出する(5)。

100

(%)

×

=Ww

銅

ここに

w: 析出銅量 (g)

W: 試料はかり取り量 (g)

注(3) 塩酸及び硝酸が全部追い出されたことは溶液が完全に青色になり,発ぽう(泡)が止まって通

常わずかの濁りが現れることによって認められる。あまり長時間加熱すると難溶性塩を生成し

て,後の操作が困難となる。

(4) りん酸は,すず及びアンチモンが銅と共に析出するのを防ぐために加えるのであるが,加熱に

よってこの作用のないピロりん酸に変化するので,ここで煮沸して再びりん酸にもどす。

(5) ビスマス0.05%以上を含有するときは銅と共に析出するので,チオ硫酸ナトリウム滴定法を用

いる。

8. 鉛定量方法

8.1

方法の区分 鉛の定量方法は,EDTA滴定法による。

8.2

EDTA滴定法

8.2.1

要旨 試料に酒石酸と硝酸とを加え加熱して分解し,これに硫酸を加えて鉛を沈殿させる。溶液を

うすめてこし分け,沈殿は酢酸アンモニウム溶液を用いて溶解し,更にCu-PANを指示薬として加え,EDTA

標準溶液で滴定する。

8.2.2

試薬は,次による。

(1) 硝酸

(2) 硫酸 (1+1, 5+100)

(3) 酒石酸

(4) エチルアルコール (1+1)

(5) 酢酸アンモニウム溶液 酢酸アンモニウム250gを水に溶解し,酢酸 (1+1) 50mlを加えた後,水を加

えて1lとする。

(6) 硫酸鉛飽和希硫酸溶液 水1800mlに硫酸300mlを徐々に加えて混和し,この熱溶液に酢酸鉛溶液(酢

酸鉛1gを水300mlに溶解したもの)をかぎ混ぜながら加え,24時間以上静置した後,上澄み液をろ

紙(5種C)でろ過する。

(7) M/50エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリウ

ム(2水塩)7.6gを水約300mlに溶解し,1000mlのメスフラスコに移し,水で標線までうすめる。こ

9

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の標準溶液1mlは約4mgの鉛に相当するが,次のように標定する。

標定方法 高純度鉛1.000gをはかり取ってコニカルビーカー (300ml) に移し入れ,硝酸 (1+3)

20mlに溶かし,250mlのメスフラスコに移して水で標線までうすめる。この溶液25mlをコニカルビ

ーカー (300ml) に分取し,硫酸 (1+1) 15mlを加え,加熱蒸発して硫酸の白煙を盛んに発生させた後

冷却し,硫酸鉛飽和希硫酸溶液100mlを加え,1夜間放置して沈殿させる。以下8.2.4(3)〜(4)に準じて

EDTA標準溶液で滴定し,1mlに相当する鉛量を次の式によって求める。

2

1

1.0

V

V

f

−

=

ここに

f: EDTA標準溶液1mlに相当する鉛量 (g)

V1: EDTA標準溶液の使用量 (ml)

V2: 空試験値 (ml)

(8) M/100エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリ

ウム(2水塩)3.8gを水約30.0mlに溶解し,1000mlのメスフラスコに移し,水で標線までうすめる。

この標準溶液1mlは約2mgの鉛に相当するが,この標準溶液の標定方法は(7)に準ずる。

(9) Cu-PAN溶液 Cu-PAN0.2gをイソプロピルアルコール (50%) 100mlに溶解する。

8.2.3

試料はかり取り量 試料は1gをはかり取る。

8.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってコニカルビーカー (300ml) に移し入れ,水15mlと酒石酸15gを加え,加熱して

酒石酸を溶解し,これに硝酸3〜4mlを加え,なるべく低温度(1)で加熱分解する。

(2) 試料の分解が終われば,直ちに硫酸 (1+1) 10mlをかき混ぜながら少量ずつ加え,ビーカーの内壁を

水洗後,静かに数分間加熱する。冷却後,硫酸鉛飽和希硫酸溶液120mlを加えてかき混ぜた後,1夜

間静置して沈殿させる。

(3) ろ紙(5種C)を用いてこし分け,沈殿は硫酸鉛飽和希硫酸溶液で十分に洗浄した後,更に硫酸 (5+

100) で2回,最後にエチルアルコールで1回洗い,温水を用いて元のビーカーに洗い移し,酢酸アン

モニウム溶液50mlを加えて静かに煮沸し,硫酸鉛を溶解後,直ちに元のろ紙を用いてビーカー

(300ml) にろ過し,温酢酸アンモニウム溶液で十分に洗浄する。

(4) ろ紙及び洗液は水で約100mlにうすめ,煮沸しながら指示薬としてCu-PAN溶液を数滴加え,EDTA

標準溶液(2)を用いて滴定し,赤紫色が黄色に変わる点を終点とする。

8.2.5

計算 試料中の鉛含有率を次の式によって算出する。

W

V

f×

=

(%)

鉛

ここに

f: EDTA標準溶液1mlに相当する鉛量 (g)

V: EDTA標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

注(1) この際の加熱温度は,酒石酸を分解しない程度とし,黒かっ色とならないように注意する。

また,すずが多いものは,白色のメタすず酸の沈殿が残っても差し支えない。

(2) ホワイトメタル6種の場合は200mlのメスフラスコに移し,水で標線までうすめた後50mlを分

取する。

なお,1種〜3種の場合にはM/50EDTA標準溶液を,その他の場合にはM/100EDTA標準溶液

を用いる。

10

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. 亜鉛定量方法

9.1

方法の区分 亜鉛の定量方法は,次のいずれかによる。

(1) EDTA滴定法 この方法は,ホワイトメタル5種に適用する。

(2) ジチゾン抽出吸光光度法 この方法は,5種を除くホワイトメタルに適用する。

9.2

EDTA滴定法

9.2.1

要旨 試料を王水で分解後,すずの大部分を臭化水素酸により揮散分離した後,残っているすずを

くえん酸アンモニウムによって,銅その他をシアン化ナトリウムによってマスキングした後,EDTA標準

溶液で滴定する。

9.2.2

試薬 試薬は,次による。

(1) 過塩素酸

(2) 臭化水素酸

(3) 王水(塩酸3+硝酸1)

(4) アンモニア水

(5) シアン化ナトリウム溶液 (10w/v%)

(6) くえん酸アンモニウム溶液 (10w/v%)

(7) ホルマリン

(8) M/20エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリウ

ム(2水塩)18.62gを水に溶かして1lとし,ポリエチレン容器に保存する。この標準溶液1mlは,約

0.00327gの亜鉛に相当するが,次のように標定する。

標定方法 最純亜鉛地金1.000gをはかり取ってコニカルビーカー (300ml) に移し入れ,時計ざらで

覆い,硝酸 (1+1) 20mlを徐々に加え,激しい反応が終わったならば静かに加熱して完全に分解させ,

煮沸した後冷却し,500mlのメスフラスコに移し水で標線までうすめる。この溶液25mlを正しく取り

コニカルビーカー (300ml) に入れ,以下9.2.4(3)以降の手順に従って操作し,EDTA標準溶液1mlに

相当する亜鉛量を次の式によって算出する。

V

f

050

.0

=

ここに

f: EDTA標準溶液1mlに相当する亜鉛量 (g)

V: EDTA標準溶液の使用量 (ml)

(9) メチルレッド溶液 (0.2w/v%) メチルレッド0.2gをエチルアルコール (95v/v%) 90mlに溶解し,水で

100mlとする。

(10) エリオクロムブラックT (EBT) 溶液 エリオクロムブラックT0.5gと塩酸ヒドロキシルアミン4.5gを

エチルアルコール100mlに溶解する。この溶液は密せんして冷暗所に保存する。

9.2.3

試料はかり取り量 試料は1gをはかり取る。

9.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってコニカルビーカー (300ml) に移し入れ,王水30mlを加え,時計ざらで覆い,加

熱分解した後,100mlのメスフラスコに移し入れ,水で標線までうすめる。

(2) この溶液20mlをコニカルビーカー (300ml) に分取し,過塩素酸10mlを加えて加熱し,白煙が発生し

始めたら徐々に臭化水素酸を滴加して,すずなどを揮散させる(1)。この操作をほとんど乾固するまで

続ける。冷却後,約30mlの水を加えて可溶性塩類を溶解する。

(3) これにくえん酸アンモニウム溶液10mlを加えて良く振り混ぜる。次にメチルレッド溶液を指示薬と

11

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して1滴加え,アンモニア水で中和後,過剰に2ml加える。これにシアン化ナトリウム溶液10mlを

加えて振り混ぜてからEBT溶液を3滴加えると溶液は青色を呈する(2)。これにホルマリン5mlを加え

ると(3)溶液の色はぶどう赤に変わるから,再び青色を呈するまでEDTA標準溶液で滴定する。

9.2.5

計算 試料中の亜鉛含有率を次の式によって算出する。

W

f

V

500

(%)

×

×

=

亜鉛

ここに

V: EDTA標準溶液の使用量 (ml)

f: EDTA標準溶液1mlに相当する亜鉛量 (g)

W: 試料はかり取り量 (g)

注(1) 臭化水素酸によるすずなどの揮散の際,二酸化炭素を吹き入れると揮散が容易で,臭化水素酸

を滴加する際突沸などが起こらない。すずの揮散は白煙の発生でわかるが,臭化水素酸は通常

5mlで十分である。

(2) ホルマリンを加える前には,重金属はすべてマスキングされているから溶液の色は青色でなけ

ればならない。もし,ぶどう赤色であればアルカリ土類金属が存在しているので,溶液が青色

になるまでEDTA標準溶液を滴加する。

(3) アンモニア水を用いて調節し,pH8〜10でなければならない。

9.3

ジチゾン抽出吸光光度法

9.3.1

要旨 試料を硝酸で分解後,硫酸を加えて蒸発し白煙を発生させた後,臭化水素酸によってすずな

どを揮散させる。鉛を硫酸鉛として除去した後,酢酸ナトリウム,チオ硫酸ナトリウム,酒石酸カリウム

ナトリウム,シアン化カリウム,緩衝溶液を加えた後,ジチゾン四塩化炭素溶液を加え,振り混ぜて亜鉛

を抽出する。過剰のジチゾンを硫化ナトリウムで除去した後,四塩化炭素層の亜鉛ジチゾン塩の吸光度を

測定する。

9.3.2

試薬 試薬は,次による。

(1) 塩酸

(2) 硝酸 (1+1)

(3) 硫酸

(4) 臭化水素酸

(5) シアン化カリウム溶液 (0.1w/v%) ジチゾン溶液によって金属を抽出除去する

(6) チオ硫酸ナトリウム溶液 チオ硫酸ナトリウム(5水塩)50gを水100mlに溶解する。ジチゾン溶液

によって金属を抽出除去する。

(7) 酢酸ナトリウム溶液 酢酸ナトリウム(3水塩)68gを水に溶かして1lとする。ジチゾン溶液によっ

て金属を抽出除去する。

(8) チオ硫酸ナトリウム−酢酸ナトリウム洗浄溶液 酢酸ナトリウム溶液225ml,チオ硫酸ナトリウム溶

液10ml,硝酸 (1+9) 40mlを混合して水で500mlにうすめる。

(9) 硫化ナトリウム洗浄溶液 硫化ナトリウム(9水塩)0.4gを水に溶かして1lとする。

(10) 緩衝溶液 酢酸ナトリウム(3水塩)27gを水に溶解して100mlとした溶液に酢酸 (1+8) 100mlを加

えて混合し,ジチゾン溶液によって金属を抽出除去する。

(11) ジチゾン溶液(0.005w/v%四塩化炭素溶液)

(12) 酒石酸カリウムナトリウム溶液 酒石酸カリウムナトリウム(4水塩)10gを水に溶かして100mlと

する。ジチゾン溶液によって金属を抽出除去する。

12

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(13) 標準亜鉛溶液(10μgZn/ml) 最純亜鉛地金0.100gを塩酸 (1+1) 17mlで分解し,水を加えて正しく

1000mlとする。この溶液を正しく水で10倍にうすめて標準亜鉛溶液とする。

9.3.3

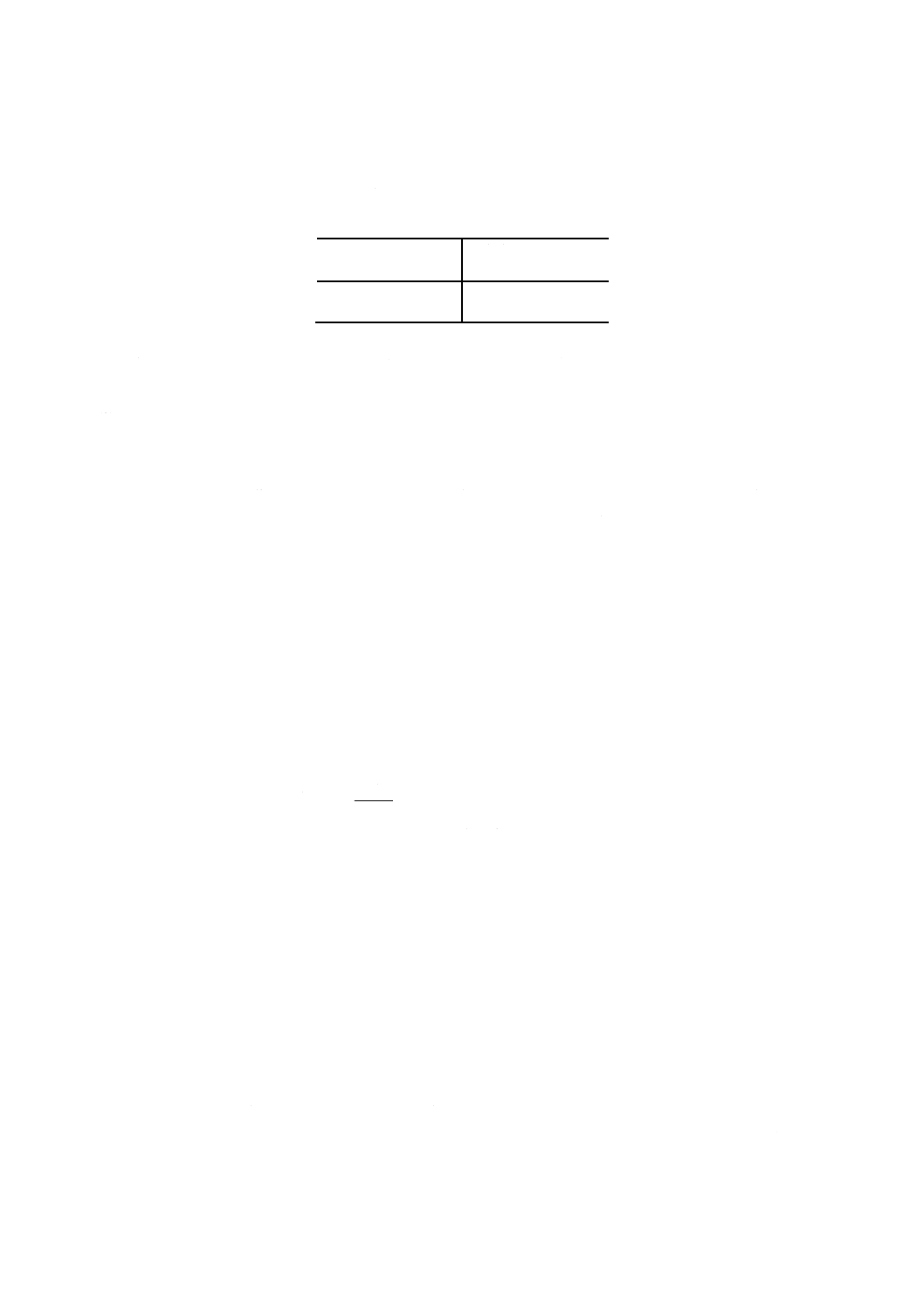

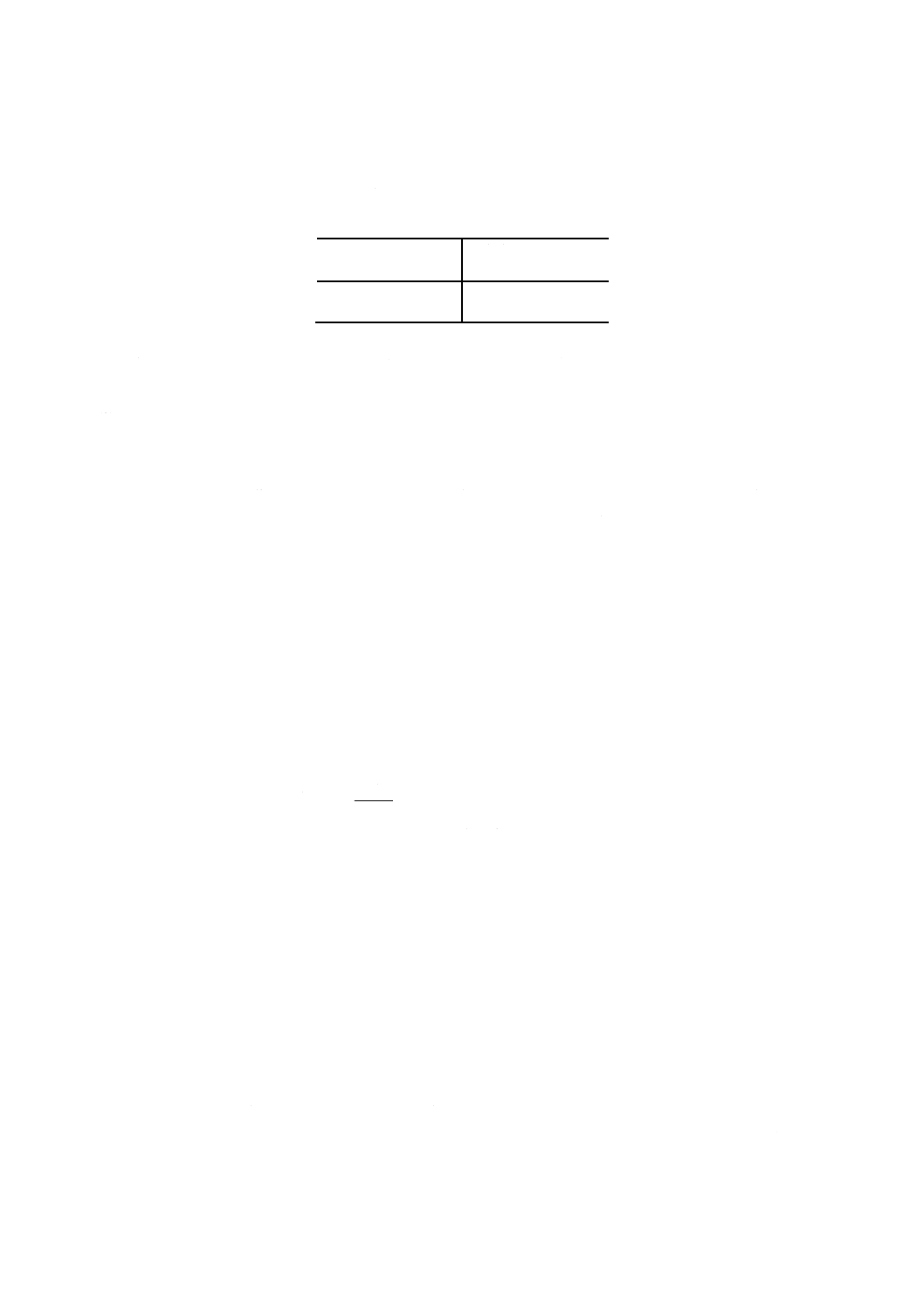

試料はかり取り量 試料は亜鉛含有率に応じ,原則として表3に従ってはかり取る。

表3

亜鉛含有率

%

試料はかり取り量

g

0.01未満

0.5〜1

0.01〜0.05

0.2

9.3.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,硝酸 (1+1) 30mlを加えて加熱分解する。

これに硫酸10〜15mlを加え,加熱蒸発して白煙を発生させる。

(2) 次に臭化水素酸10〜20mlを少量ずつ滴加して,すず,アンチモン,ひ素などを揮散させた後,硫酸

白煙を盛んに発生させる。冷却後水50mlを加え,加温して可溶性塩を溶解させる。冷却後,硫酸鉛

の沈殿をろ紙(5種C)を用いてろ過し,沈殿は水で洗浄する。

(3) ろ液と洗液は加熱蒸発して,できるだけ硫酸を除去し,ほとんど乾固近くにする。残さは塩酸2mlに

溶解した後水でうすめ,250mlのメスフラスコに移し入れ,水で標線までうすめる。

(4) これから25mlを分液漏斗に分取し,酢酸ナトリウム溶液を加えて中和した後(4),チオ硫酸ナトリウ

ム溶液5ml,酒石酸カリウムナトリウム溶液2ml,シアン化カリウム溶液1ml,緩衝溶液5mlを加える。

これにジチゾン溶液2〜3mlを加え,約1分間振り混ぜ,抽出液を別の分液漏斗に移す。この抽出を

繰り返して,ジチゾン溶液の色の変化がなくなるまで行う(5)。

(5) 全四塩化炭素層をチオ硫酸ナトリウム−酢酸ナトリウム洗浄溶液10mlで3回洗浄する。次に水10ml

で1回洗浄し,硫化ナトリウム洗浄溶液10mlで3回洗浄する。四塩化炭素層は四塩化炭素を加えて

正しく15mlとする。

(6) この溶液の一部を光度計の吸収セルに取り,波長535nm付近における吸光度を測定する。

9.3.5

計算 9.3.6で作成した検量線から亜鉛量を求め,試料中の亜鉛含有率を次の式によって算出する。

100

(%)

×

×

=

B

W

A

亜鉛

ここに

A: 分取した試料溶液中の亜鉛検出量 (g)

W: 試料はかり取り量 (g)

B: 試料溶液の分取比

9.3.6

検量線の作成 標準亜鉛溶液0〜10.0ml(亜鉛として0〜10μg)を段階的に取り,9.3.4(4)〜(6)の手

順に従って操作し,得た吸光度と亜鉛量との関係線を作成して検量線とする。

注(4) pH計を用いてpH5〜7とする。

(5) ジチゾン溶液使用量は,全量で約10mlとする。

10. 鉄定量方法

10.1 方法の区分 鉄の定量方法は,o−フェナントロリン吸光光度法による。

10.2 o−フェナントロリン吸光光度法

10.2.1 要旨 試料を塩酸及び過酸化水素水で分解し,アスコルビン酸を加えて鉄を還元し,EDTAを加え

て加熱する。緩衝溶液及びo−フェナントロリンを加えて呈色させ,酢酸アンモニウムでpHを調節し,そ

の吸光度を測定する。

13

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.2 試薬 試薬は,次による。

(1) 塩酸 (2+1, 1+1, 1+11)

(2) 過酸化水素水 (30%)

(3) 酢酸 (1+15)

(4) アスコルビン酸溶液 (lw/v%)

(5) o−フェナントロリン溶液 o−フェナントロリン(1水塩)0.2gを水に溶かして100mlとする。

(6) 酢酸アンモニウム溶液 (A) 酢酸アンモニウム40gを水100mlに溶解する。

(7) 酢酸アンモニウム溶液 (B) 酢酸アンモニウム100gを水100mlに溶解する。

(8) M/4エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリウ

ム(2水塩)18gを水に溶解し,水で200mlにうすめる。

(9) 標準鉄溶液(10μgFe/ml) 高純度鉄0.100gを硫酸 (1+10) 10mlで加熱分解し,硝酸3mlを加えて煮

沸した後,常温まで冷却し,水で正しく1000mlにうすめる。この溶液は使用の都度,水で10倍にう

すめて標準鉄溶液とする。

10.2.3 試料はかり取り量 試料は0.5gをはかり取る。

10.2.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,塩酸 (1+1) 50ml及び過酸化水素水数mlを加え,

加熱して分解する。しばらく加熱を続け,過酸化水素を分解後,常温まで冷却し,100mlのメスフラ

スコに移し入れ,塩酸(1)で標線までうすめる。

(2) この溶液(2)の一定量を分取し,加熱して液量を10ml以下に濃縮する。冷却してアスコルビン酸溶液

2mlを加え,20分間放置する。

(3) EDTA溶液を5〜12ml加え,煮沸するまで加熱する。酢酸3ml,酢酸アンモニウム溶液 (A) 1ml, o

−フェナントロリン溶液3mlを加え,必要があれば酢酸アンモニウム溶液 (B) でpHを4.5〜5.5にし,

再び煮沸するまで加熱し,鉄の呈色を完全にする。

(4) 冷却した後50mlのメスフラスコに移し入れ,水で標線までうすめる。この溶液の一部を光度計の吸

収セルに移し,波長510nm付近の吸光度を測定する。

10.2.5 計算 10.2.6で作成した検量線から鉄量を求め,試料中の鉄含有率を次の式によって算出する。

B

W

G

A

×

×

=

(%)

鉄

ここに

A: 分取した試料溶液中の鉄検出量 (g)

G: 鉄の純度 (%)

W: 試料はかり取り量 (g)

B: 試料溶液の分取比

10.2.6 検量線の作成 標準鉄溶液0〜15.0ml(鉄として0〜150μg)を段階的に取り,10.2.4(2)〜(4)の手順

に従って操作し,得た吸光度と鉄量との関係線を作成して検量線とする。

注(1) 鉛基ホワイトメタルは塩酸 (2+1) で,その他は塩酸 (1+11) でうすめる。

(2) 鉄量が0.05〜0.15mgになるように分取する。

11. アルミニウム定量方法

11.1 方法の区分 アルミニウムの定量方法は,次のいずれかによる。

(1) オキシン抽出吸光光度法

14

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) アルミノン吸光光度法

11.2 オキシン抽出吸光光度法

11.2.1 要旨 試料を臭化水素酸−臭素混合溶液で分解し,硫酸を加えて蒸発し白煙を発生させた後,臭化

水素酸−臭素混合溶液により,すず,アンチモン,ひ素などを揮散させた後,鉛を硫酸鉛としてろ過する。

そのろ液に酒石酸,亜硫酸ナトリウム及びシアン化カリウムを加え,次にオキシンを加えベンゼンで抽出

する。残存する鉛を逆抽出により除去後,アルミニウムオキシン錯塩の吸光度を測定する。

11.2.2 試薬 試薬は,次による。

(1) 塩酸 (1+1)

(2) 硫酸

(3) 硫酸 (2+100)

(4) 臭化水素酸−臭素混合溶液 臭化水素酸180mlに臭素20mlを加えて振り混ぜる。

(5) アンモニア水

(6) アンモニア水 (1+1)

(7) 亜硫酸ナトリウム溶液(飽和,約20%)

(8) シアン化カリウム溶液 (20w/v%)

(9) 硝酸アンモニウム溶液 (20w/v%)

(10) 酢酸−酢酸アンモニウム緩衝溶液 (pH5.0〜5.5) 酢酸アンモニウム150gを水850mlに溶解後,酢酸を

加えてpH5.0〜5.5に調整する。これを分液漏斗 (1l) に移し,オキシン−ベンゼン溶液 (1w/v%) 50ml

を加えて振り混ぜ,不純物を抽出する。水層を別の分液漏斗に移し,再びオキシン−ベンゼン溶液を

用いて抽出する。この操作を有機層が無色となるまで繰り返した後,水層はベンゼン50mlで3回洗

浄し,ぬれたろ紙でろ過して使用する。

(11) 酒石酸溶液 (10w/v%)

(12) オキシン酢酸溶液 オキシン3gを酢酸3mlに溶解した後,温水を加えて約95mlとする。これにアン

モニア水を滴加して沈殿を生ずる直前でやめ,100mlとする。

(13) ベンゼン

(14) 標準アルミニウム溶液(10μgAl/ml) アルミニウム地金1種以上の純度のもの0.200gを塩酸 (1+1)

20mlに溶解した後,水を加えて正しく1000mlとし原液とする。原液を使用の都度正しく20倍にうす

めて標準アルミニウム溶液とする。

11.2.3 試料はかり取り量 試料は1gをはかり取る。

11.2.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,臭化水素酸−臭素混合溶液30mlを加えて

加熱分解し,これに硫酸10mlを加え,加熱蒸発して硫酸白煙を発生させる。

(2) 臭化水素酸−臭素混合溶液15mlを少量ずつ徐々に滴加して,すず,アンチモン,ひ素などを揮散さ

せ,引続き加熱蒸発して液量を約5mlとする(1)。冷却後水30mlを加え,加温して可溶性塩を溶解さ

せる。冷却後硫酸鉛の沈殿をろ紙(5種C)を用いてろ過し,硫酸 (2+100) で洗浄する。ろ液及び洗

液は100mlのメスフラスコに移し入れ,水で標線までうすめる。

(3) これから正確に10mlをビーカー (100ml) に分取し,酒石酸溶液2ml及び亜硫酸ナトリウム溶液10ml

を加えた後,アンモニア水を加えてpHを約8とし,シアン化カリウム溶液10mlを加えて約70℃に

加温する。

(4) 冷却後オキシン酢酸溶液3mlを加えた後,アンモニア水 (1+1) 又は硝酸アンモニウム溶液を滴加し

15

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

てpHを8.6〜9.2に調節する。分液漏斗 (100ml) に移し入れ,ベンゼンを正確に10ml加え,約1分間

激しく振り混ぜた後静置し,水層を捨てる。ベンゼン層に酢酸−酢酸アンモニウム緩衝溶液20mlを

加え,約1分間激しく振り混ぜて鉛を逆抽出する。

(5) ベンゼン層の一部を光度計の吸収セルに取り,波長390nm付近の吸光度を測定する。

11.2.5 計算 11.2.6で作成した検量線からアルミニウム量を求め,試料中のアルミニウム含有率を次の式

によって算出する。

100

(%)

×

×

=

B

W

A

アルミニウム

ここに

A: 分取した試料中のアルミニウム検出量 (g)

W: 試料はかり取り量 (g)

B: 試料溶液の分取比

11.2.6 検量線の作成 標準アルミニウム溶液0〜5.0ml(アルミニウムとして0〜50μg)を段階的に取り,

11.2.4(3)〜(5)の手順に従って操作し,得た吸光度とアルミニウム量との関係線を作成して検量線とする。

注(1) 液量を減ずるのは残存酸量を一定にするためであるが,特に鉛を多量に含有する試料の際は二

酸化炭素を吹き入れて行えば,突沸の危険も少なく,また,すずなどの揮散も容易になる。

11.3 アルミノン吸光光度法

11.3.1 要旨 試料を臭化水素酸−臭素混合溶液で分解し,硫酸を加えて蒸発し白煙を発生させた後,臭化

水素酸−臭素混合溶液によって,すず,アンチモン,ひ素などを揮散させた後,鉛を硫酸鉛としてろ過す

る。そのろ液に残存する銅,ビスマス,鉛などを水銀陰極電解によって除去した後,アルミノンによって

生成する赤色レーキの吸光度を測定する。

11.3.2 試薬 試薬は,次による。

(1) 塩酸 (1+3)

(2) 硫酸

(3) 硫酸 (2+100)

(4) 臭化水素酸−臭素混合溶液 臭化水素酸180mlに臭素20mlを加えて良く混合する。

(5) アンモニア水 (1+1)

(6) 硫化ナトリウム溶液 硫化ナトリウム(9水塩)5gを水50mlに溶解し,アンモニア水20mlを加えた

後,水で100mlとする。

(7) チオグリコール酸溶液 (10v/v%) この溶液は冷暗所に保存すれば1週間は使用できる。

(8) アルミノン混液

(a) アルミノン溶液 アルミノン0.2gを水100mlに溶解し,かっ色びんに入れて保存する。使用前少な

くとも3日前に調製することが必要で,約1箇月は保存できる。

(b) アラビアゴム溶液 純良なアラビアゴム末5gを水100mlに溶解した後,脱脂綿を用いてろ過して

使用する。この溶液は使用の都度調製する。

(c) 緩衝溶液 酢酸アンモニウム500gを水400mlに溶解し,酢酸90mlを加えた後水で1lにうすめる。

この溶液は水で10倍にうすめたときpH5.25〜5.35になるように,アンモニア水又は酢酸で調整す

る。

上に示した緩衝溶液50ml,アルミノン溶液20ml,アラビアゴム溶液30mlを正しく取り,使用前

に混合してアルミノン混液を調製する。

(9) 標準アルミニウム溶液 (10μgAl/ml) 11.2.2(14)による。

16

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(10) p−ニトロフェノール溶液 (0.2w/v%)

11.3.3 試料はかり取り量 試料は0.5gをはかり取る。

11.3.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,臭化水素酸−臭素混合溶液15mlを加え加

熱分解し,これに硫酸10mlを加え,加熱蒸発して白煙を発生させる。

(2) 臭化水素酸−臭素混合溶液15mlを少量ずつ徐々に滴加して,すず,アンチモン,ひ素などを揮散さ

せ,引続き加熱蒸発して液量を約5mlとする。冷却後水30mlを加え,加熱して可溶性塩を溶解させ

る。冷却後,硫酸鉛の沈殿をろ紙(5種C)を用いてろ過し,硫酸 (2+100) で洗浄する。

(3) ろ液及び洗液を合わせて,磁気水銀陰極電解そうへ移し,約10Aの電流で電解を行い,約10分後に

内壁に射水して付着している溶液を洗い落とす。更に電解を続け,硫化ナトリウム溶液を外部指示薬

として黒緑色が認められなくなるまで行う(2)。

(4) この溶液をビーカー (100ml) に移し,加熱蒸発して液量を約30mlとする。

(5) 冷却後p−ニトロフェノール溶液を指示薬として淡黄色となるまでアンモニア水 (1+1) を加える。次

に塩酸 (1+3) 1〜2滴を加えてp−ニトロフェノールの黄色を消した後,チオグリコール酸溶液を正し

く2ml加え,良く振り混ぜた後,アルミノン混液を正しく10ml加える。この溶液を100mlのメスフ

ラスコに移し(3)沸騰している水浴中に浸し,10分間加熱する。取り出して流水中で常温まで冷却し(4),

水で標線までうすめる。

(6) この溶液の一部を光度計の吸収セルに取り,波長538nm付近における吸光度を測定する。

11.3.5 計算 11.3.6で作成した検量線からアルミニウム量を求め,試料中のアルミニウム含有率を次の式

によって算出する。

100

(%)

×

=WA

アルミニウム

ここに

A: 試料溶液中のアルミニウム検出量 (g)

W: 試料はかり取り量 (g)

11.3.6 検量線の作成 標準アルミニウム溶液0〜8.0ml(アルミニウムとして0〜80μg)を段階的にビーカ

ー (100ml) に取り,硫酸2mlを加えた後水を加えて約30mlとし,11.3.4(5)〜(6)の手順に従って操作し,

得た吸光度とアルミニウム量との関係線を作成して検量線とする。

注(2) 装置により許容最大電流が異なるので,指定どおり行えばよい。

電解電流10Aで電解を行うと,約20〜30分間で電解を終わる。この際の硫酸濃度は約1N程

度が適当である。

(3) この際溶液の容量を約50mlとすると,呈色のための最適条件はpH5.25〜5.35となる。

(4) 流水中で振りながら速やかに冷却する。

備考 ホワイトメタル5種のアルミニウム含有量の多いものに対しては,次のように操作する。

11.3.4(3)の処理を行った溶液を100mlのメスフラスコに移し,水で標線までうすめる。これ

から25mlを分取し,(5)以降の操作を行い,アルミニウムを定量する。

12. ひ素定量方法

12.1 方法の区分 ひ素の定量方法は,次のいずれかによる。

(1) 臭素酸カリウム滴定法

(2) モリブデン青吸光光度法 この方法は,ひ素含有率0.2%未満の試料に適用する。

17

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.2 臭素酸カリウム滴定法

12.2.1 要旨 試料を硫酸と硫酸水素カリウムで分解し,塩酸,硫酸第一鉄及び塩化ナトリウムを加え,加

熱してひ素を蒸留した後二酸化硫黄を駆除して,臭素酸カリウム標準溶液で滴定する。

12.2.2 試薬 試薬は,次による。

(1) 塩酸

(2) 硝酸

(3) 硫酸

(4) 塩化ナトリウム

(5) 硫酸第一鉄

(6) 硫酸水素カリウム

(7) 硫酸ヒドラジン

(8) N/50臭素酸カリウム標準溶液 水を用いて2回再結晶して180℃で恒量となるまで乾燥した臭素酸カ

リウム0.5567gを水に溶かして1000mlのメスフラスコに移し,水で標線までうすめる。この溶液1ml

は0.000749gのひ素に相当する。必要があれば,その標定は標準ひ素溶液を用いて行う。

標準ひ素溶液 (0.749mgAs/ml) 三酸化ひ素(JIS K 8005,容量分析用標準試薬)0.9892gを温水酸

化カリウム溶液 (10w/v%) 40mlに完全に溶解した後,硫酸 (1+1) を用いてちょうど酸性にして常温に

冷却し,1000mlのメスフラスコに移して水で標線までうすめる。

標定方法 ビュレット又はピペットを用いて標準ひ素溶液25mlを250mlの三角フラスコに分取し,

水25mlを加えて振り混ぜた後,塩酸15ml,臭化カリウム0.5g及びメチルオレンジ溶液1〜2滴を指

示薬として加え,80〜90℃に加温して絶えず振り混ぜながら臭素酸カリウム標準溶液を用いて徐々に

滴定する。

反応の終わりに近づいたとき,色の変化が急に無色又は青白黄色になるまで2〜3秒間隔で滴定し,

良く振り混ぜ,更にメチルオレンジ溶液1滴を加えて滴定の終点を確認する。臭素酸カリウム標準溶

液1mlに相当するひ素量を次の式によって算出する。

V

f

000749

.0

25×

=

ここに

f: 臭素酸カリウム標準溶液1mlに相当するひ素量 (g)

V: 臭素酸カリウム標準溶液の使用量 (ml)

(9) メチルオレンジ溶液 (0.1w/v%)

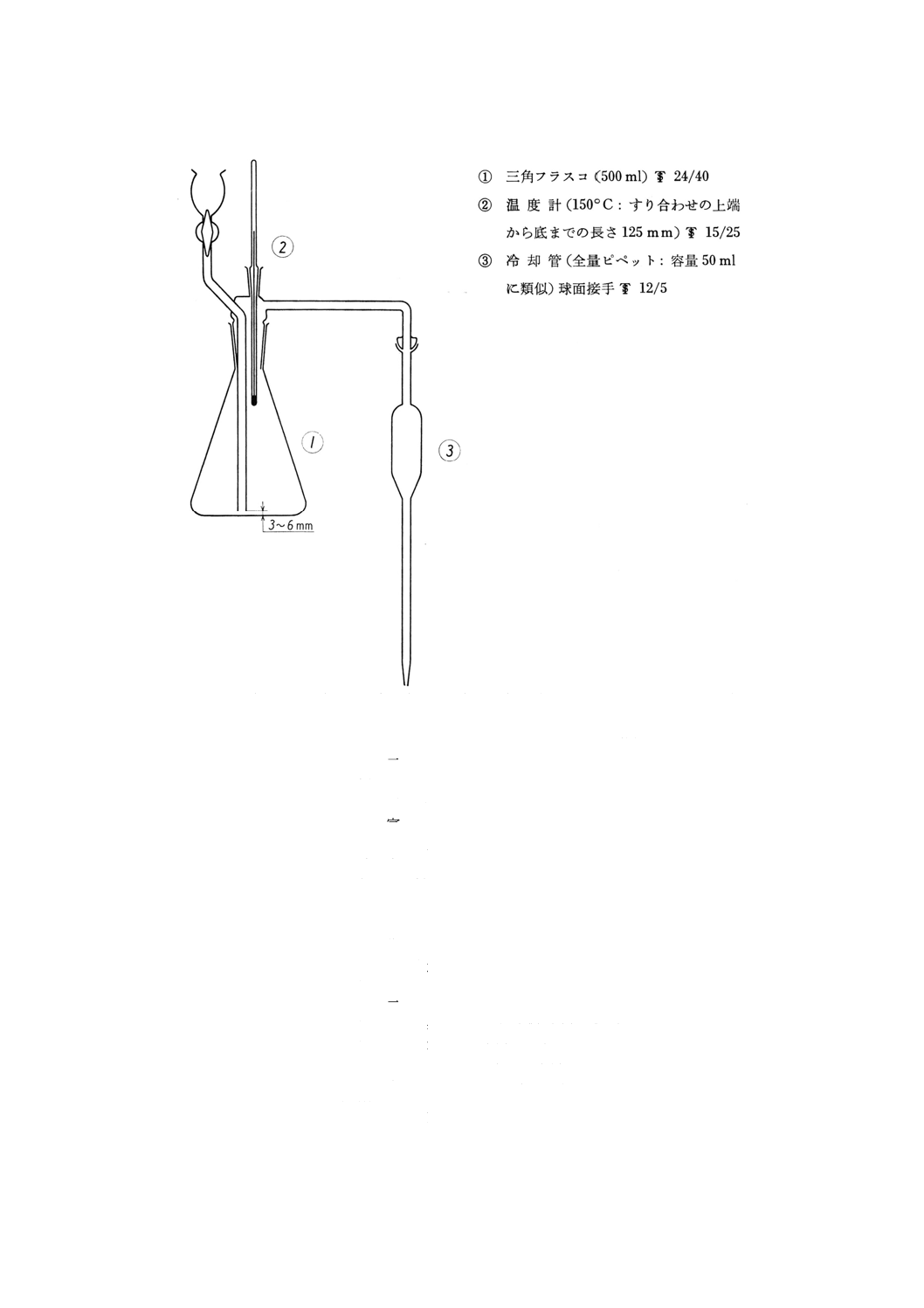

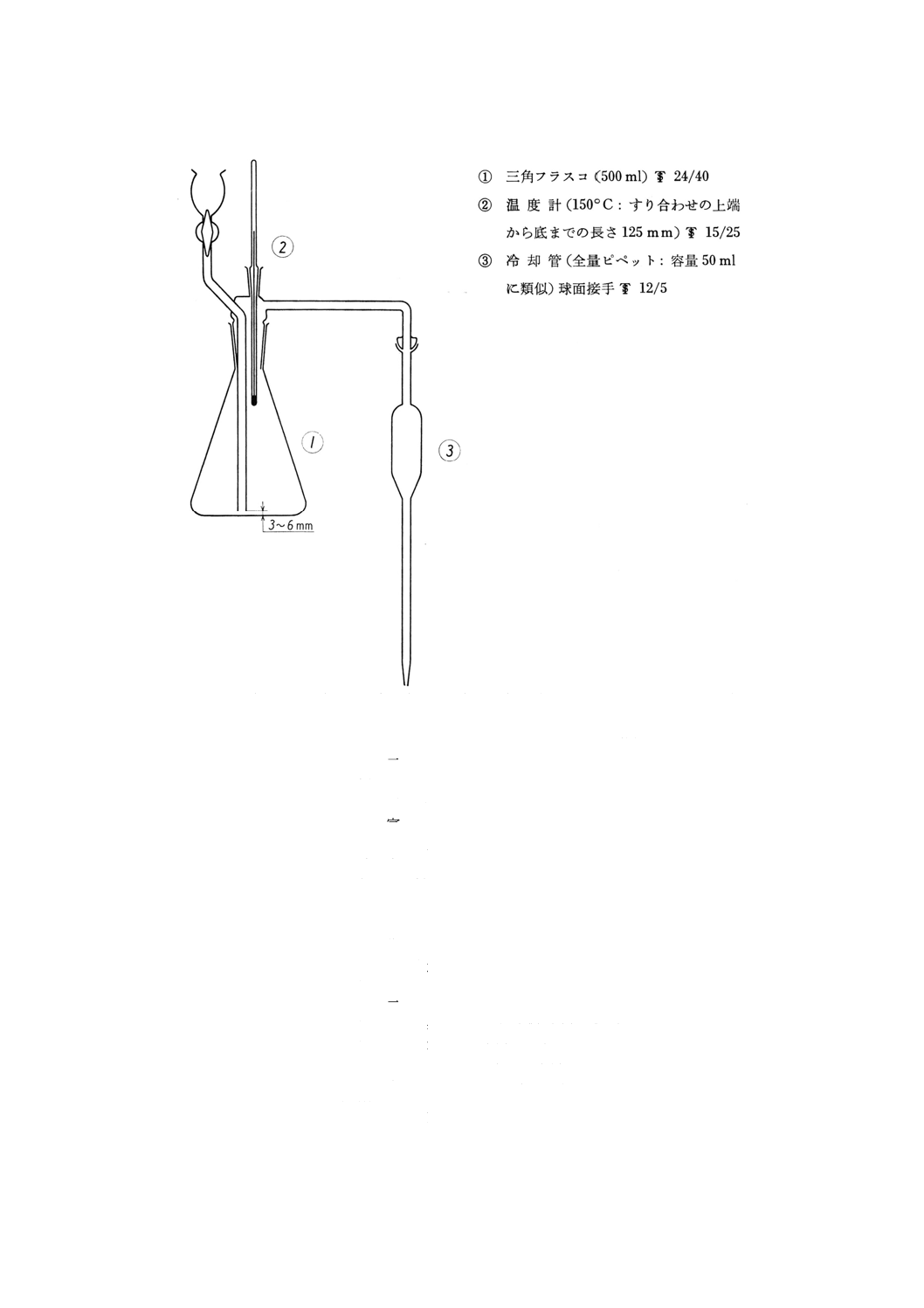

12.2.3 装置及び器具 蒸留装置は,原則として付図8のものを用いる。

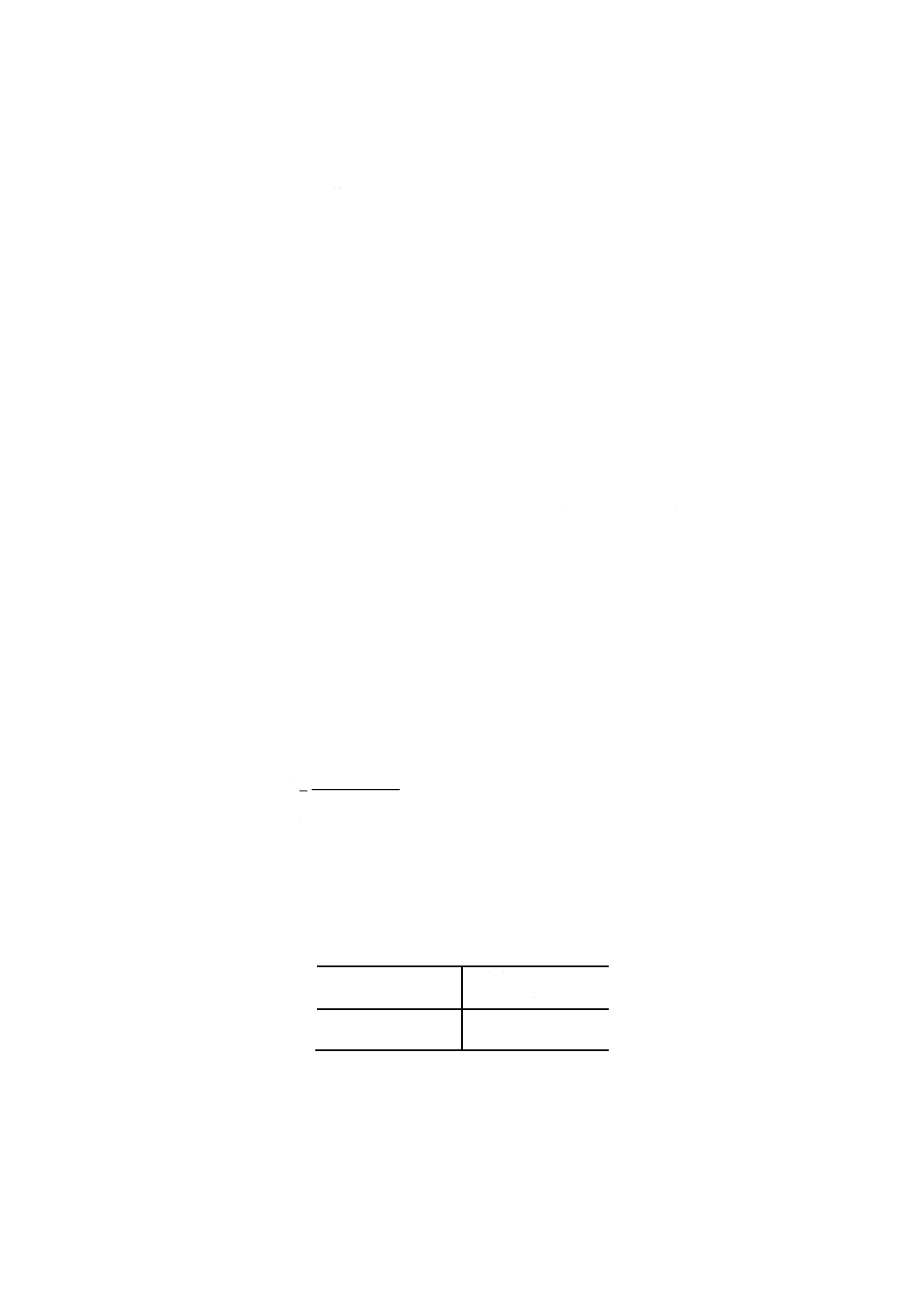

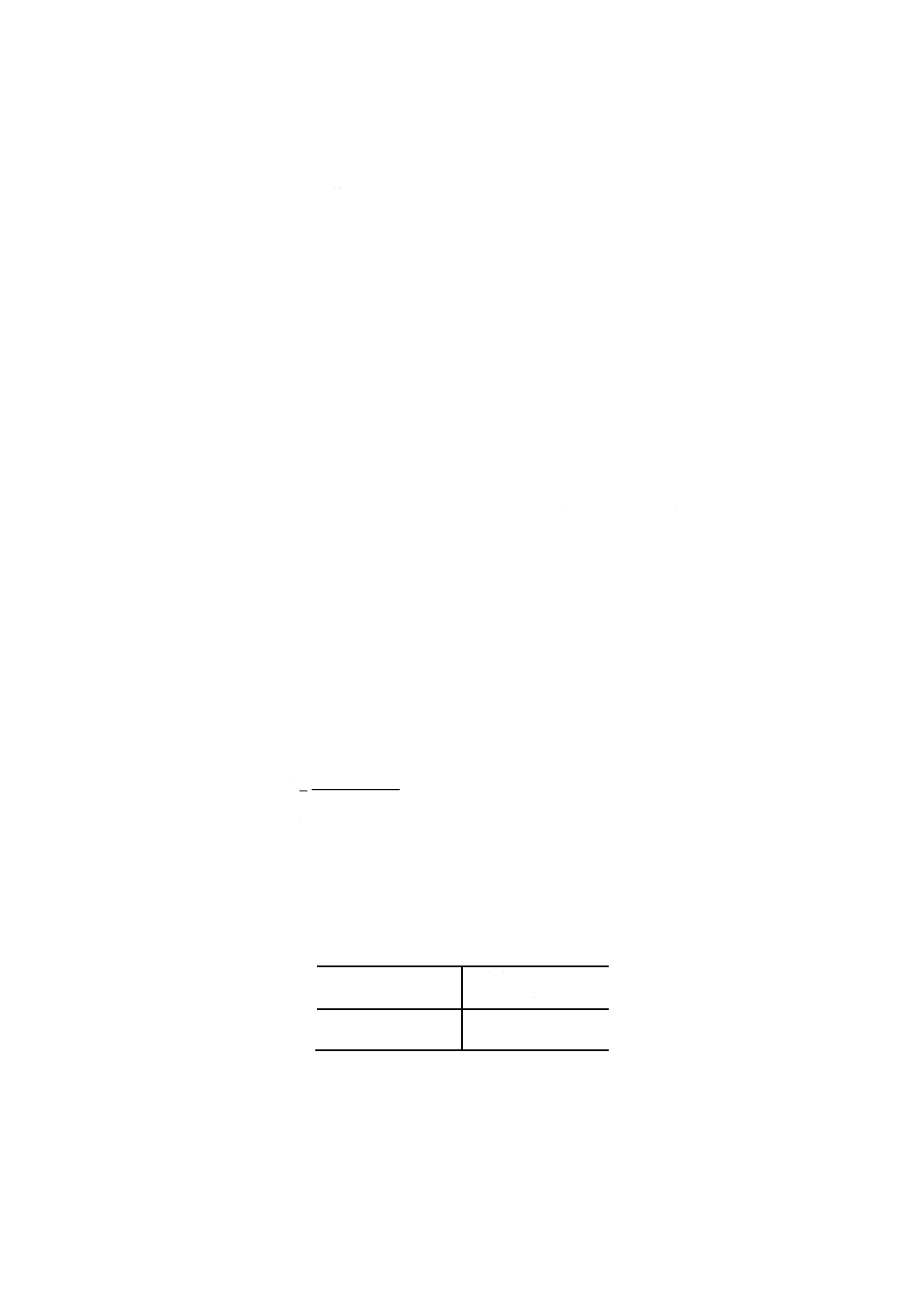

12.2.4 試料はかり取り量 試料は,原則として表4に従ってはかり取る。

表4

ホワイトメタルの種類

試料はかり取り量

g

WJ1〜WJ9

5

WJ10

1

12.2.5 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って蒸留装置の三角フラスコに移し入れ,これに硫酸水素カリウム15gと硫酸20ml

を加え,できるだけ低温で加熱して試料を分解した後,次第に温度を上昇して強く加熱し,硫黄を駆

除して冷却する。

(2) 冷溶液に水15mlを加えて硫酸が水和するまで良く振り混ぜた後,常温に冷却し,塩酸50ml,硫酸第

18

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一鉄1g及び塩化ナトリウム10gを加えて蒸留装置に接続し,蒸留フラスコと同一の共通すり合わせの

三角フラスコに水200mlを入れ,留出物の出口に備え,蒸留フラスコを静かに加熱して煮沸し,フラ

スコ内の蒸気の温度が105℃以下で加熱を続け,原液の約32を留出させる。

(3) 留出物に硝酸10mlと硫酸10mlとを加えて加熱し,硫酸の白煙が盛んに発生するに至って冷却し,硫

酸ヒドラジン0.1gを加え,水10mlでフラスコの内部を洗い,再び加熱して白煙を盛んに発生させ,

二酸化硫黄を完全に駆除した後,冷却して再び(2)の手順に従って操作し,再蒸留する。

(4) 留出物を静かに煮沸して二酸化硫黄を駆除した後,80〜90℃でメチルオレンジ溶液を指示薬として臭

素酸カリウム標準溶液で滴定する。

12.2.6 計算 試料中のひ素含有率を次の式によって算出する。

100

(%)

×

×

=WV

f

ひ素

ここに

f: 臭素酸カリウム標準溶液1mlに相当するひ素量 (g)

V: 臭素酸カリウム標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

12.3 モリブデン青吸光光度法

12.3.1 要旨 試料を硫酸と硫酸水素カリウムで分解し,塩酸,硫酸第一鉄及び塩化ナトリウムを加え,ひ

素を蒸留した後,モリブデン酸アンモニウムを加えて生ずるモリブデン青の吸光度を測定する。

12.3.2 試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+9, 1+19)

(3) 硫酸

(4) アンモニア水

(5) 塩化ナトリウム

(6) 臭素酸カリウム溶液 (0.03w/v%)

(7) 硫酸第一鉄

(8) 硫酸水素カリウム

(9) 臭素水(飽和)

(10) 硫酸ヒドラジン溶液 硫酸ヒドラジン0.5gを水に溶解し,100mlのメスフラスコに移し,水で標線ま

でうすめる。この溶液は,使用の都度調製する。

(11) モリブデン酸アンモニウム溶液 モリブデン酸アンモニウム0.53gを水に溶解し,100mlのメスフラ

スコに移し,水で標線までうすめる。この溶液は,使用の都度調製する。

(12) 標準ひ素溶液(10μgAs/ml) 三酸化ひ素(JIS K 8005容量分析用標準試薬)0.1320gを塩酸100mlに

溶解し,水200mlを加え,常温まで冷却して1000mlのメスフラスコに移し,水で標線までうすめる。

この溶液100mlを正しく取り1000mlのメスフラスコに移して塩酸40mlを加え,常温に冷却して水で

標線までうすめ,標準ひ素溶液とする。

(13) メチルオレンジ溶液 (0.1w/v%)

12.3.3 試料はかり取り量 試料は2gをはかり取る。

12.3.4 装置及び器具 蒸留装置は,原則として付図8のものを用いる。

12.3.5 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取って蒸留装置の三角フラスコに移し入れ,硫酸水素カリウム15gと硫酸20mlとを加

19

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

え,次第に温度を上昇させ,強く加熱して硫黄を駆除して冷却する。

(2) これに水15mlを少量ずつ加え,常温に冷却し,塩酸50ml,硫酸第一鉄1g及び塩化ナトリウム10gを

加えてフラスコを蒸留装置に接続し,枝管をビーカー (200ml) に入れた水25mlに臭素水(飽和)1ml

を加えたものに浸して加熱蒸留し,フラスコ中の蒸気の温度が105℃に達するまで蒸留する(1)。留出

液は塩酸約25mlを含有する。2〜3分間静かに煮沸した後(2)冷却し,100mlのメスフラスコに移し,

水で標線までうすめる。

(3) その20mlを50mlのメスフラスコに分取し,メチルオレンジ溶液1滴を指示薬として加え,アンモニ

ア水を1滴ずつ滴加して指示薬がちょうど黄色になるまで中和する。次に塩酸 (1+9) を1滴ずつ,

ちょうど赤色となるまで加えた後,過剰に塩酸 (1+9) 10mlを加える。この溶液に臭素酸カリウム溶

液1mlを加えて,ひ素とメチルオレンジを酸化するために約50℃に加熱する。この温溶液にモリブデ

ン酸アンモニウム溶液5mlを加えて振り混ぜた後,硫酸ヒドラジン溶液2mlを加え,フラスコの首下

近くまで水でうすめて振り混ぜる。フラスコを熱水約300mlを入れたビーカー中に浸し,水浴の温度

を沸点近くに保って10分間放置し,常温に冷却して,水で標線までうすめる。

(4) この溶液の一部を光度計の吸収セルにとり,波長660nm付近における吸光度を測定する。

12.3.6 計算 12.3.7で作成した検量線からひ素量を求め,試料中のひ素含有率を次の式によって算出する。

100

(%)

×

×

=

B

W

A

ひ素

ここに

A: 分取した試料溶液中のひ素検出量 (g)

W: 試料はかり取り量 (g)

B: 試料溶液の分取比

12.3.7 検量線の作成 標準ひ素溶液0〜20.0ml(ひ素として0〜200μg)を段階的に数個の50mlのメスフ

ラスコに取り,塩酸 (1+19) で20mlにうすめ,各フラスコを12.3.5(3)〜(4)の手順に従って操作し,得た

吸光度とひ素量との関係線を作成して検量線とする。

注(1) 蒸留が進むに従って留出液中のひ素を酸化するために,受器内には常に少過剰の臭素が含まれ

ていることが必要である。

(2) 2〜3分間の煮沸によって定沸点塩酸となり,塩酸含有率は約20%となる。

13. ビスマス定量方法

13.1 方法の区分 ビスマスの定量方法は,次のいずれかによる。

(1) りん酸ビスマス重量法

(2) チオ尿素吸光光度法

13.2 りん酸ビスマス重量法

13.2.1 要旨 試料を臭化水素酸−臭素混合溶液で分解し,過塩素酸を加え,加熱して,すず,アンチモン,

ひ素などを揮散させた後,過塩素酸塩を硫酸塩に変える。硫酸鉛をろ過し,ろ液をアンモニア水で中和し

て炭酸アンモニウムを加えて塩基性炭酸ビスマスを沈殿させ,こし分けて硝酸に溶解し,りん酸二アンモ

ニウムを加えてりん酸ビスマスを沈殿させ,その質量をはかる。

13.2.2 試薬 試薬は,次による。

(1) 硝酸 (1+30)

(2) 過塩素酸

(3) 硫酸 (1+10)

20

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 臭化水素酸−臭素混合溶液 臭化水素酸180mlに臭素20mlを加えて振り混ぜる。

(5) アンモニア水

(6) アンモニア水 (1+100)

(7) 炭酸アンモニウム溶液 炭酸アンモニウム10gをアンモニア水100mlに溶解する。

(8) りん酸二アンモニウム溶液 (10w/v%)

13.2.3 試料はかり取り量 試料は2gをはかり取る。

13.2.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,臭化水素酸−臭素混合溶液20mlを加え,

時計ざらで覆い,静かに加熱して分解する。過塩素酸10mlを加えて加熱を続け,次第に温度を上昇

してすず,アンチモン及びひ素などを揮散させる。硫酸15mlを加え,加熱を続けて過塩素酸塩を硫

酸塩に変えた後,少し冷却する。

(2) 水50mlを加え静かに煮沸して可溶性塩を溶解し,冷却して1〜2時間放置した後ろ紙(5種C)を用

いてろ過し,硫酸 (1+10) で洗浄し,ろ液及び洗液を合わせる。これにアンモニア水を加えて中和し,

更に炭酸アンモニウム溶液5〜10mlを加えて塩基性炭酸ビスマスを沈殿させ,しばらく煮沸して放冷

し,沈殿を沈降させた後こし分け,沈殿をアンモニア水 (1+100) で洗浄する。

(3) 漏斗下に元のビーカーを置き,ろ紙上から熱硝酸 (1+30) を加えて沈殿を溶解し,更に熱硝酸 (1+30)

で洗浄を続け,ろ液が約50mlになったとき洗浄をやめ,ろ液にりん酸二アンモニウム溶液10mlを加

えて静かに煮沸し,水50mlを加えて振り混ぜて1〜2時間放置した後,ろ紙(6種)を用いてこし分

け,温水で洗浄した後,乾燥する。

(4) 次に質量をはかった磁器るつぼに移し,約700℃で強熱してろ紙を灰化し,デシケーター中で常温に

冷却して質量をはかる。

13.2.5 計算 試料中のビスマス含有率を次の式によって算出する。

100

6874

.0

(%)

×

×

=

W

w

ビスマス

ここに

w: りん酸ビスマスの質量 (g)

W: 試料はかり取り量 (g)

13.3 チオ尿素吸光光度法

13.3.1 要旨 試料を臭化水素酸−臭素混合溶液に溶解し,過塩素酸−りん酸混合溶液を用いて,すず,ア

ンチモン及びひ素などを除去した後,チオ尿素を加えてビスマスチオ尿素錯塩を形成させ,その吸光度を

測定する。

13.3.2 試薬 試薬は,次による。

(1) 硝酸

(2) 臭化水素酸−臭素混合溶液 臭化水素酸180mlに臭素20mlを加えて振り混ぜる。

(3) 過塩素酸−りん酸混合溶液 過塩素酸84mlにりん酸160mlを加えて振り混ぜる。

(4) ふっ化水素酸−ほう酸混合溶液 ほう酸の飽和溶液45mlにふっ化水素酸5mlを加えて500mlにうす

めて振り混ぜ,ポリエチレンびんに保存する。

(5) チオ尿素溶液 (8w/v%) この溶液は使用の都度調製する。

(6) 標準ビスマス溶液(100μgBi/ml) ビスマス(99.5%以上)0.100gをはかり取り,ビーカー (150ml) に

移し入れ,硝酸 (1+3) 10mlを加え,静かに加熱して分解し,かっ色の蒸気を駆除した後冷却し,硝

酸 (1+9) を用いて1000mlのメスフラスコに移し入れ水で標線までうすめ,標準ビスマス溶液とする。

21

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.3.3 試料はかり取り量 試料は1gをはかり取る。

13.3.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってトールビーカー (300ml) に移し入れ,臭化水素酸−臭素混合溶液10mlを加え時

計ざらで覆い,静かに加熱して分解する。

(2) 試料が分解した後,過塩素酸−りん酸混合溶液12mlを加え,すず,アンチモン及びひ素などの臭化

物を揮散させる。次第に温度を上昇して白煙を盛んに発生させて揮発性の臭化物を完全に駆除し,他

の臭化物は過塩素酸塩に変える(1)。

(3) 常温に冷却した後水40mlとふっ化水素酸−ほう酸混合溶液5mlを加えてよく振り混ぜ,チオ尿素溶

液25mlを加え,その溶液を100mlのメスフラスコに移し,水で標線までうすめる。

(4) この溶液の一部を光度計の吸収セルに取り,440nm付近の吸光度を測定する。

13.3.5 計算 13.3.6で作成した検量線からビスマス量を求め,試料中のビスマス含有率を次の式によって

算出する。

100

(%)

×

=WA

ビスマス

ここに

A: 試料溶液中のビスマス検出量 (g)

W: 試料はかり取り量 (g)

13.3.6 検量線の作成 トールビーカー (300ml) 数個にそれぞれ標準ビスマス溶液0〜12.0ml(ビスマスと

して0〜1200μg)を段階的にはかり取り,熱板上で2〜3mlになるまで加熱蒸発し,過塩素酸−りん酸混合

溶液12mlを加えて加熱蒸発し,以下13.3.4(2)〜(4)の手順に従って操作し,得た吸光度とビスマス量との

関係線を作成して検量線とする。

注(1) 沈殿した臭化鉛が過塩素酸塩になりにくい場合は,臭化すずを完全に揮散させた後,硝酸2〜3

滴を加えて臭化鉛を破壊して加熱を続ける。

付図1

付図2

22

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図3

付図4

付図5

23

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6

付図7

24

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図8 ひ素蒸留装置

非鉄金属部会 すず鉛合金分析方法専門委員会 構成表(昭和41年3月1日改正のとき)

氏名

所属

(委員会長)

北 原 三 郎

一ツ橋大学

飯 田 芳 男

成蹊大学

川 俣 正 一

千葉大学

俣 野 宣 久

金属材料技術研究所

佐 野 迪

大蔵省印刷局研究所

山 崎 幸 治

東京工業試験所

服 部 只 雄

古河電気工業株式会社中央研究所

東海林 斉

株式会社晃文堂

藤 田 孝 一

凸版印刷株式会社

小 原 倫 徳

三菱重工業株式会社横浜造船所

酒 井 猛

トヨタ自動車工業株式会社

山 田 栄 一

東京芝浦電気株式会社

山 本 三 郎

日立電線株式会社日高工場

西 田 崇

松下電器産業株式会社中央研究所

藤 田 博

株式会社イソダメタル工場

大 貫 佐一郎

大貫合金所株式会社

岩 瀬 定 松

トーピー精工株式会社

天 野 通

戸松冶金株式会社

田 中 潤

千住金属工業株式会社

松 本 寿 夫

株式会社石川金属工業所

鈴 木 寿 夫

株式会社村松商店

25

H 1501-1975

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

古 俣 俊 吾

株式会社青木メタル

佐 藤 昭 三

株式会社金剛コルメット製作所

(事務局)

石 井 清 次

工業技術院標準部材料規格課

種 橋 誠 治

工業技術院標準部材料規格課

(事務局)

石 井 清 次

工業技術院標準部材料規格課(昭和50年11月1日改正のとき)

土 居 修 身

工業技術院標準部材料規格課(昭和50年11月1日改正のとき)