H 1336 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS H 1336 : 1994は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 1336 : 1999

マグネシウム及びマグネシウム

合金中の銅定量方法

Methods for determination of

copper in magnesium and magnesium alloys

序文 この規格は,1976年に第1版として発行されたISO 794, Magnesium and magnesium alloys−

Determination of copper content−Oxalyldihydrazide photometoric methodを元に,対応する部分については技

術的内容を変更することなく作成した日本工業規格である。この規格の4.(定量方法の区分)のうち,三

つの定量方法は,対応国際規格に規定されていない方法であるが,日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,マグネシウム及びマグネシウム合金中の銅定量方法について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 794 : 1976 Magnesium and magnesium alloys−Determination of copper content−

Oxalyldi-hydrazide photometric method

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 1331 マグネシウム合金分析方法の通則

JIS K 0121 原子吸光分析通則

3. 一般事項 分析方法に共通な一般事項は,JIS H 1331及びJIS K 0121の規定による。

4. 定量方法の区分 銅の定量方法は,次のいずれかによる。

a) ジエチルジチオカルバミン酸吸光光度法 この方法は,銅含有率0.005% (m/m) 以上0.5% (m/m) 以下

の試料に適用する。

b) オキザリルジヒドラジド吸光光度法 この方法は,銅含有率0.002% (m/m) 以上0.4% (m/m) 以下の試

料に適用する。

c) ジエチルジチオカルバミン酸抽出吸光光度法 この方法は,銅含有率0.0003% (m/m) 以上0.03% (m/m)

以下の試料に適用する。

d) ジエチルジチオカルバミン酸・ピロリジンジチオカルバミン酸抽出原子吸光法 この方法は,銅含有

率0.005% (m/m) 以上0.4% (m/m) 以下の試料に適用する。

2

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. ジエチルジチオカルバミン酸吸光光度法

5.1

要旨 試料を塩酸と硝酸とで分解し,硝酸アンモニウム,くえん酸,塩化ヒドロキシルアンモニウ

ム,アラビアゴム及びエチレンジアミン四酢酸二水素二ナトリウム(以下,EDTA2Naという。)を加えた

後,アンモニア水でpHを調節する。N, Nʼ−ジエチルジチオカルバミン酸ナトリウム(以下,DDTCとい

う。)を加えてDDTC銅錯体を生成させ,光度計を用いて,その吸光度を測定する。

5.2

試薬 試薬は,次による。

a) 塩酸(1+1)

b) 硝酸(1+1)

c) アンモニア水

d) マグネシウム 99.90% (m/m) 以上で銅を含まないもの又は銅含有率が既知のもの。

e) 硝酸アンモニウム溶液 (500g/l)

f)

くえん酸溶液 くえん酸一水和物250gを水に溶解し,水で液量を500 mlとする。

g) 塩化ヒドロキシルアンモニウム溶液 (10g/l)

h) EDTA2Na溶液 エチレンジアミン四酢酸二水素二ナトリウム二水和物50gを水に溶解し,水で液量

を1 000mlとする。

i)

アラビアゴム溶液 アラビアゴムの粉末10gを少量の温水で溶解し,水で液量を1 000mlとし,漏斗

に脱脂綿をつめてろ過する。

j)

DDTC溶液 N, Nʼ−ジエチルジチオカルバミン酸ナトリウム三水和物0.1gを水に溶解し,水で液量を

100mlとする。不溶解物があれば,乾いたろ紙でろ過してろ液を使用する。溶液は褐色瓶に保存する。

この溶液は,できるだけ新しいものを使用する。

k) 標準銅溶液 (100μgCu/ml) 銅[99.95% (m/m) 以上]0.100gをはかり取って,ビーカー (200ml) に移

し入れ,時計皿で覆い,硝酸(1+1)10mlを加え,穏やかに加熱して分解し,更に加熱して窒素酸化物

を追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて標準銅溶液 (100μgCu/ml)

とする。

5.3

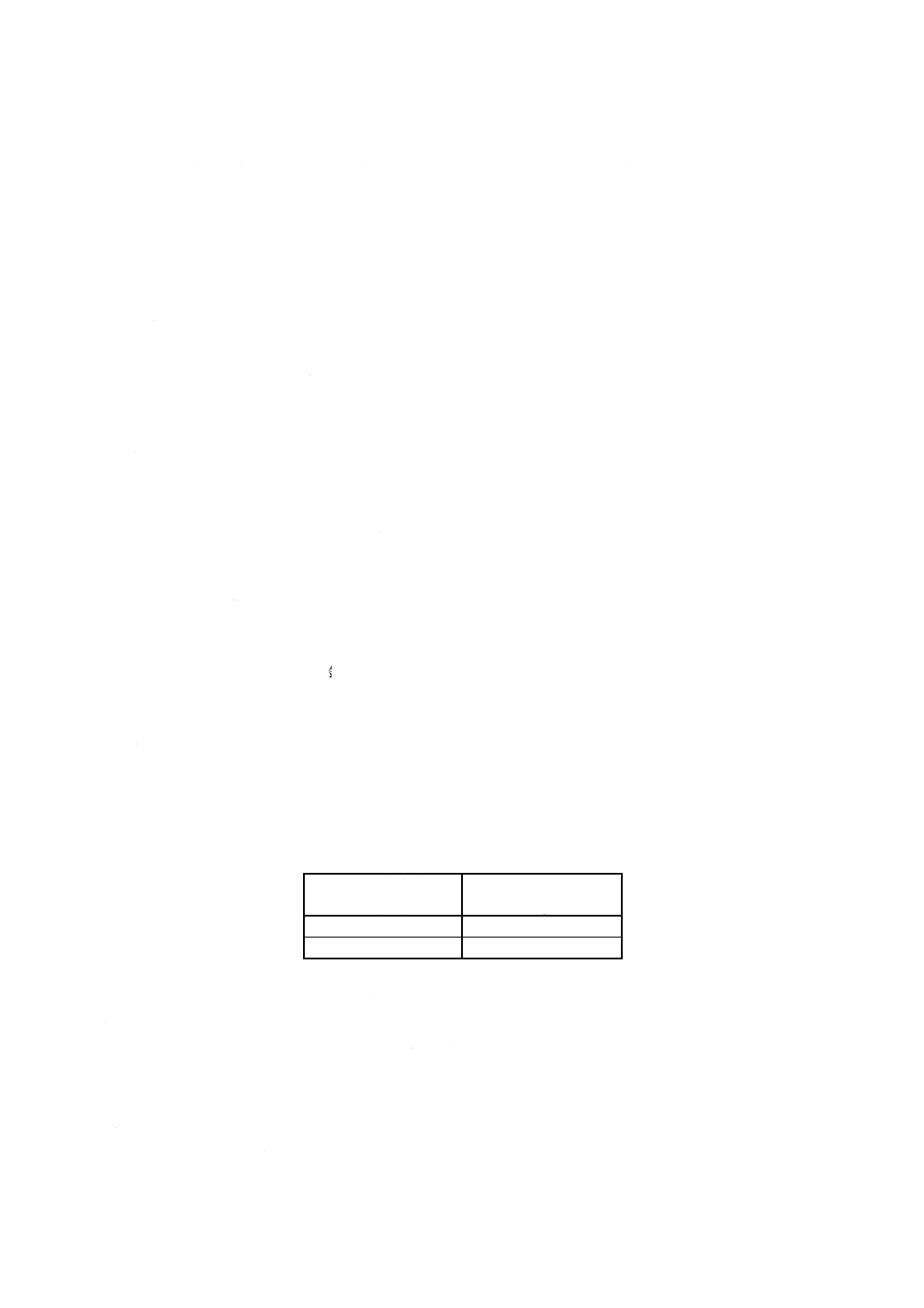

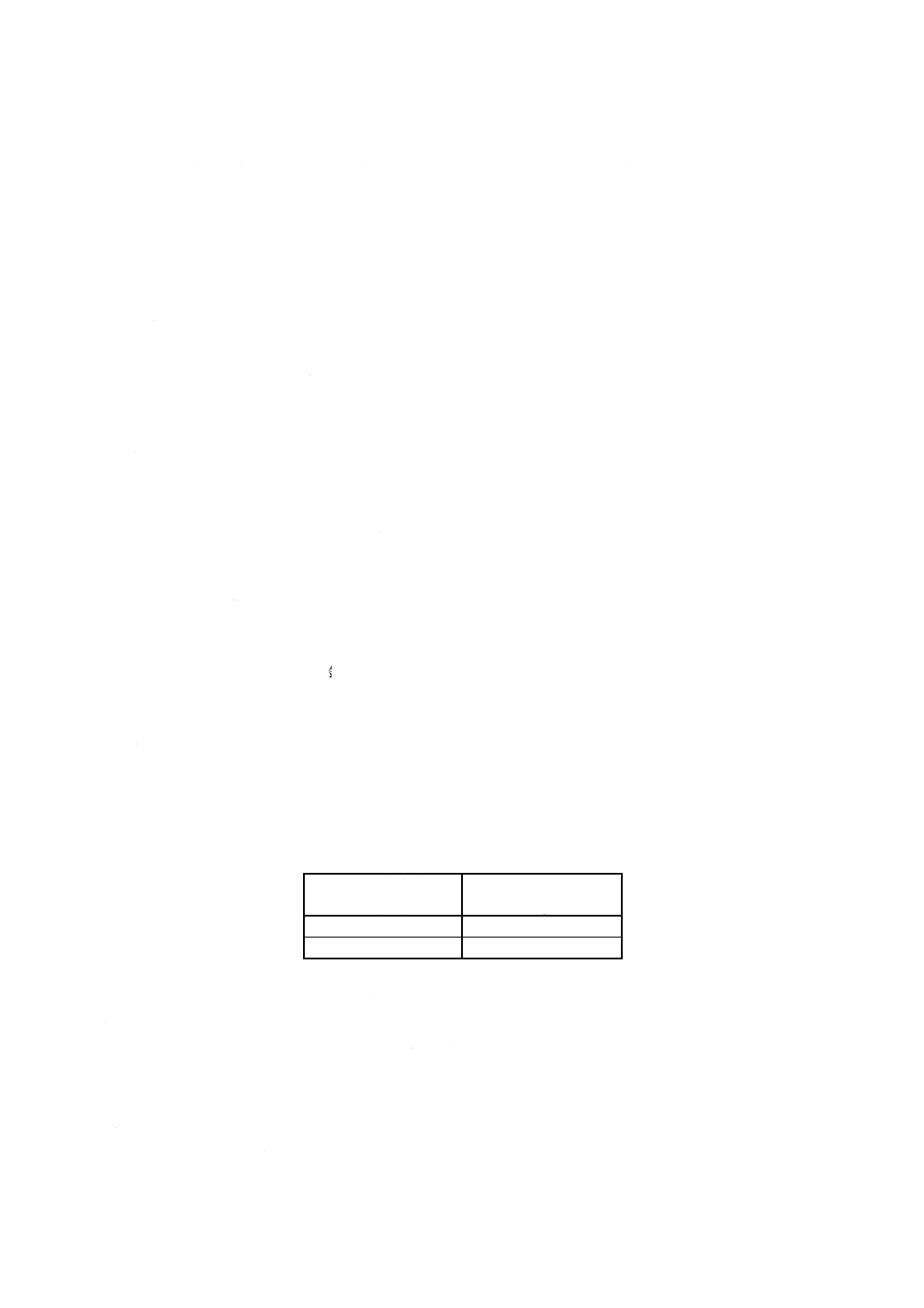

試料はかり取り量 試料はかり取り量は,試料中の銅含有率に応じて,表1に従って,1mgのけた

まではかる。

表1 試料はかり取り量

試料中の銅含有率

% (m/m)

試料はかり取り量

g

0.005 以上

0.05 未満

1.00

0.05 以上

0.5 以下

0.50

5.4

操作

5.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 試料中の銅含有率が0.005% (m/m) 以上0.05% (m/m) 未満の場合

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 時計皿で覆い,塩酸(1+1)15mlを少量ずつ加えて分解する。反応が穏やかになったら,硝酸(1+1)1ml

を加え,加熱して試料を完全に分解する。

3) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く(1)。

b) 試料中の銅含有率が0.05% (m/m) 以上0.5% (m/m) 以下の場合

3

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) a)の1)〜3)の手順に従って操作する。

2) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めた後,その20.0mlをビーカ

ー (300ml) に分取する。

注(1) 不溶解残さがある場合,ろ紙(5種B)でろ過した後,少量の温水で洗浄し,ろ液と洗液を合わ

せる。不溶解残さは捨てる。

5.4.2

呈色 呈色は,次の手順によって行う。

a) 5.4.1のa)3)又はb)2)で得た溶液に硝酸アンモニウム溶液10ml,くえん酸溶液[5.2 f)]10ml,塩化ヒドロ

キシルアンモニウム溶液5ml,アラビアゴム溶液[5.2 i)]5ml及びEDTA2Na溶液[5.2 h)]10mlを加え,よ

く振り混ぜる。

b) アンモニア水を用いてpHを8〜9に調節し(2),常温まで冷却した後,溶液を100mlの全量フラスコに

水を用いて移し入れ,DDTC溶液[5.2 j)]5mlを加え,水で標線まで薄める。

5.4.3

吸光度の測定 5.4.2 b)で得た溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液(3)とし

て,波長430nm付近の吸光度を測定する(4)。

注(2) pH計を用いる。

(3) 5.4.2 b)で得た試料溶液中に鉄が1mg以上含まれている場合には,DDTC溶液[5.2 j)]だけを

加えずに,5.4.2の操作を行った試料溶液を対照液とする。

(4) 呈色後,約60分以内に測定する。

5.5

空試験 試料を用いないで,試料と同じ操作(5)を試料と並行して行う。

注(5) 注(3)は適用しない。

5.6

検量線の作成

5.6.1

試料用検量線の作成 試料用検量線の作成は,次の手順によって行う。

a) マグネシウム[5.2 d)]を1.00gずつ数個はかり取り,それぞれをビーカー (300ml) に移し入れる。

b) 5.4.1 a)の2)及び3)の手順に従って操作する(6)。

c) 溶液をそれぞれ100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めた後,その20.0ml

をビーカー (300ml) に分取する。

d) 標準銅溶液[5.2 k)]0〜5.0ml(銅として0〜500μg)を段階的に加える。

e) 硝酸アンモニウム溶液10m,くえん酸溶液[5.2 f)]10ml,塩化ヒドロキシルアンモニウム溶液5ml,ア

ラビアゴム溶液[5.2 i)]5ml及びEDTA溶液[5.2 h)]10mlを加え,よく振り混ぜる。以下5.4.2 b)及び5.4.3

の手順に従って試料と同じ操作(5)を試料と並行して行い,得た吸光度と銅量との関係線を作成し,そ

の関係線を原点を通るように平行移動して検量線とする。

注(6) 5.4.1 a)によって試料溶液を調製した場合には,次のc)の操作は行わない。

5.6.2

空試験用検量線の作成 空試験用検量線の作成は,次の手順によって行う。

a) 数個のビーカー (300ml) に標準銅溶液[5.2 k)]0〜5.0ml(銅として0〜500μg)を段階的に取る。

b) 5.6.1 e)の操作を行う。

5.7

計算 計算は,次のいずれかによる。

a) 5.4.1 a)によって試料溶液を調製した場合 5.4.3及び5.5で得た吸光度と5.6.1及び5.6.2で作成した検

量線とからそれぞれ銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

4

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A1: 試料溶液中の銅検出量 (g)

A2: 空試験液中の銅検出量 (g)

m: 試料はかり取り量 (g)

b) 5.4.1 b)によって試料溶液を調製した場合 5.4.3及び5.5で得た吸光度と5.6.1及び5.6.2で作成した検

量線とからそれぞれ銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

100

20

2

1

×

×

−

=

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 分取した試料溶液中の銅検出量 (g)

A2: 分取した空試験液中の銅検出量 (g)

m: 試料はかり取り量 (g)

6. オキザリルジヒドラジド吸光光度法

6.1

要旨 試料を塩酸と過酸化水素とで分解し,くえん酸及びアセトアルデヒドを加えた後,アンモニ

ア水でpHを調節する。オキザリルジヒドラジドを加えてオキザリルジヒドラジド銅錯体を生成させ,光

度計を用いて,その吸光度を測定する。

6.2

試薬 試薬は,次による。

a) 塩酸

b) アンモニア水

c) 過酸化水素

d) くえん酸溶液 5.2 f)による。

e) アセトアルデヒド溶液 あらかじめ5℃以下に冷却したアセトアルデヒド100mlと,5℃以下に冷却し

た水100mlを混合する(7)。褐色瓶に移し入れ,15℃以下で保存する。

f)

オキザリルジヒドラジド溶液 オキザリルジヒドラジド2.5gをはかり取って,ビーカー (1 000ml) に

移し入れ,水約200mlを加えて穏やかに加熱して溶解する。常温まで冷却した後,水で液量を1 000ml

とする。

g) 標準銅溶液 (4μgCu/ml) 銅[99.95% (m/m) 以上]0.100gをはかり取って,ビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸(1+1)10mlを加え,穏やかに加熱して分解し,更に加熱して窒素酸化物を

追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (100μgCu/ml) とす

る。この原液を使用の都度,必要量だけ水で正確に25倍に薄めて標準銅溶液とする。

注(7) 冷蔵庫で冷やした後,着火源のない換気のよい場所で開栓する。保護手袋,保護眼鏡を着用す

る。蒸気を吸入しないようにドラフト内又は換気装置のある場所で取り扱う。

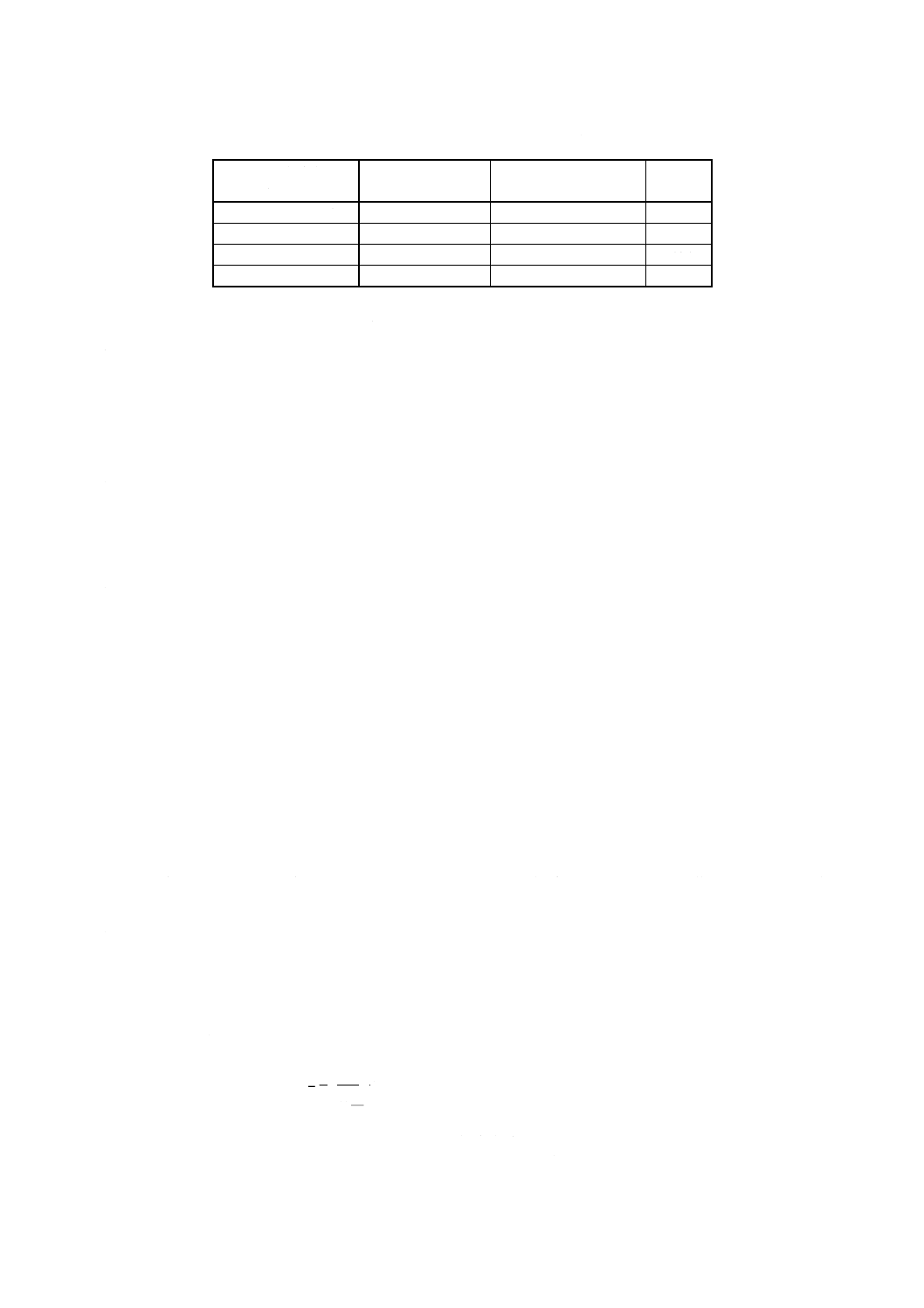

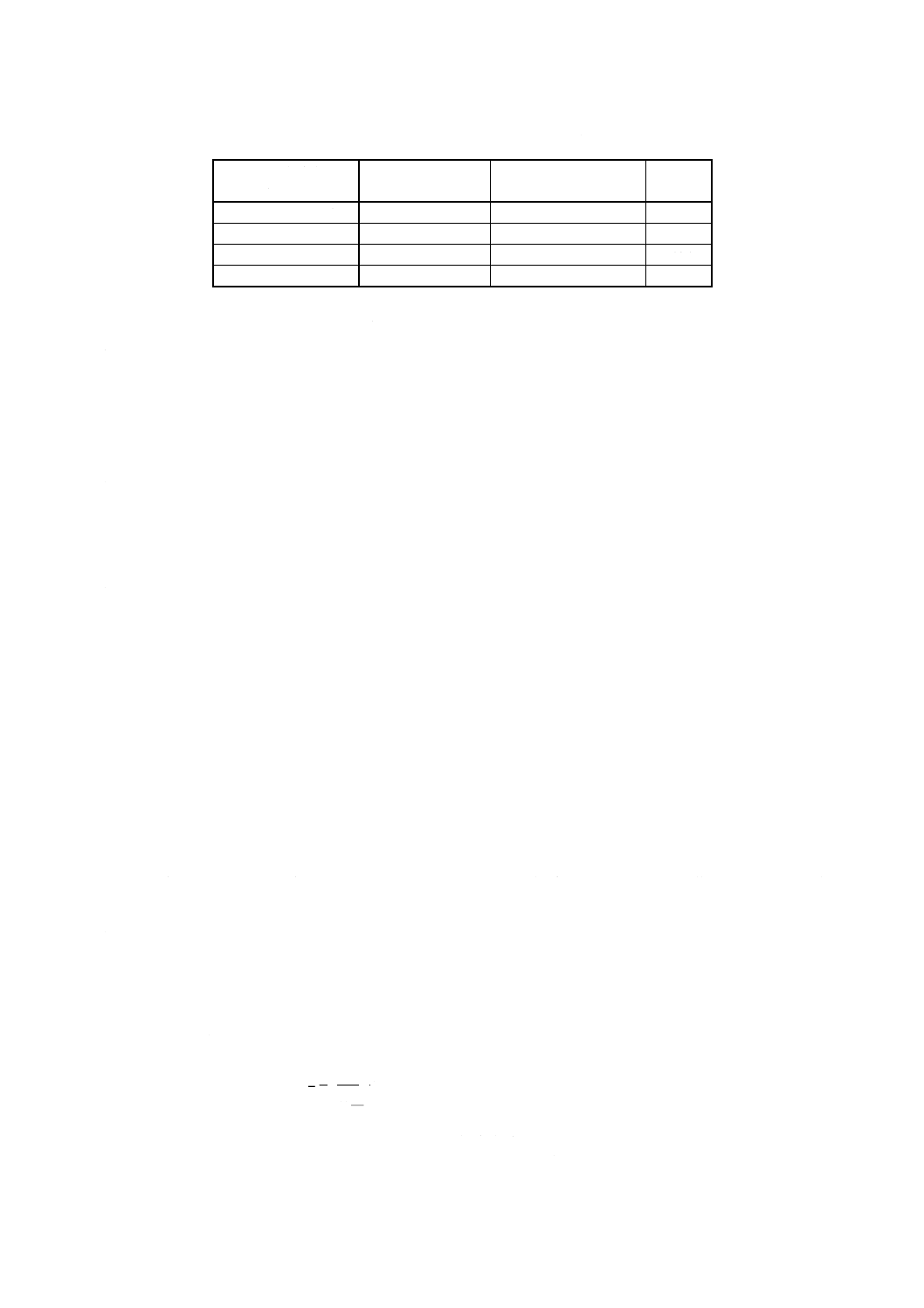

6.3

試料はかり取り量 試料はかり取り量は,銅含有率に応じて,表2に従って1mgのけたまではかる。

5

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 試料はかり取り量,使用する全量フラスコ及び試料溶液の分取量

試料中の銅含有率

% (m/m)

試料はかり取り量

g

使用する全量フラスコ

ml

分取量

ml

0.002 以上0.02 未満

2.00

100

10.0

0.02 以上0.08 未満

1.00

200

10.0

0.08 以上0.2 未満

1.00

500

10.0

0.2 以上0.4 以下

1.00

500

5.0

6.4

操作

6.4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり取って,ビーカー (300ml) に移し入れる。

b) 水約20mlを加え,時計皿で覆い,塩酸20mlを少量ずつ加えて分解する。反応が穏やかになったら,

過酸化水素1mlを加え,加熱して試料を完全に分解し,溶液がのり状となるまで加熱を続ける。

c) 放冷した後,水約50mlを加え,加熱して塩類を溶解する。常温まで冷却した後,時計皿の下面及び

ビーカーの内壁を水で洗って時計皿を取り除く(1)。

d) 溶液を表2で規定した全量フラスコに水を用いて移し入れ,水で標線まで薄める。

6.4.2

呈色 呈色は,次の手順によって行う。

a) 6.4.1のd)で得た溶液を表2の分取量に従ってビーカー (50ml) に分取し,くえん酸溶液[6.2 d)]を試料

はかり取り量が2gの場合は4ml,1gの場合は2ml加え,振り混ぜる。

b) アセトアルデヒド溶液[6.2 e)]10mlを加えた後,pHをアンモニア水を用いて8.9〜9.2に調節する(2)。

c) 常温まで冷却した後,溶液を50mlの全量フラスコに水を用いて移し入れ,オキザリルジヒドラジド

溶液[6.2 f)]10mlを加え,水で標線まで薄める。

6.4.3

吸光度の測定 6.4.2c)で得た溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として波

長540nm付近の吸光度を測定する。

6.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

6.6

検量線の作成 検量線の作成は,次の手順によって行う。

a) 塩酸20mlと過酸化水素1mlをビーカー (300ml) に取り,加熱してほとんど乾固するまで蒸発させる。

b) 水50mlを加え,時計皿で覆い,約5分間煮沸する。常温まで冷却した後,時計皿の下面及びビーカ

ーの内壁を水で洗って時計皿を取り除き,溶液を200mlの全量フラスコに水を用いて移し入れ,水で

標線まで薄める。

c) この溶液10mlずつを数個のビーカー (50ml) に取り,標準銅溶液[6.2 g)]0~10.0ml(銅として0〜40μg)

を段階的に加える。

d) くえん酸溶液[6.2 d)]2mlを加え,振り混ぜる。以下,6.4.2 b)及び6.4.3の手順に従って試料と同じ操作

を試料と並行して行い,得た吸光度と銅量との関係線を作成し,その関係線を原点を通るように平行

移動して検量線とする。

6.7

計算 6.4.3及び6.5で得た吸光度と6.6で作成した検量線とから銅量を求め,試料中の銅含有率を,

次の式によって算出する。

100

2

1

×

×

−

=

C

B

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 分取した試料溶液中の銅検出量 (g)

6

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A2: 分取した空試験液中の銅検出量 (g)

B: 6.4.2 a)で分取した試料溶液及び空試験液の量 (ml)

C: 6.4.1 d)で使用した全量フラスコの体積 (ml)

m: 試料はかり取り量 (g)

7. ジエチルジチオカルバミン酸抽出吸光光度法

7.1

要旨 試料を塩酸と硝酸とで分解し,くえん酸及びエチレンジアミン四酢酸二水素二ナトリウム(以

下,EDTA2Naという。)を加え,アンモニア水でpHを調節した後,N, Nʼ−ジエチルジチオカルバミン酸

ナトリウム(以下,DDTCという。)を加え,生成するDDTC銅錯体を酢酸ブチルで抽出し,光度計を用

いて,有機相の吸光度を測定する。

7.2

試薬 試薬は,次による。

a) 塩酸(1+1)

b) 硝酸(1+1)

c) アンモニア水

d) マグネシウム 5.2 d)による。

e) 硫酸ナトリウム(無水)

f)

くえん酸溶液 5.2 f)による。

g) EDTA2Na溶液 5.2 h)による。

h) DDTC溶液 5.2 j)による。

i)

酢酸ブチル

j)

標準銅溶液 (2μgCu/ml) 銅[99.95% (m/m) 以上]0.200gをはかり取って,ビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸(1+1)10mlを加え,穏やかに加熱して分解し,更に加熱して窒素酸化物を

追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (200μgCu/ml) とす

る。この原液を使用の都度,必要量だけ水で正確に100倍に薄めて標準銅溶液とする。

7.3

試料はかり取り量 試料はかり取り量は,1.00gとし,1mgのけたまではかる。

7.4

操作

7.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 試料中の銅含有率が0.0003% (m/m) 以上0.003% (m/m) 未満の場合

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 時計皿で覆い,塩酸(1+1)15mlを少量ずつ加えて分解する。反応が穏やかになったら,硝酸(1+1)1ml

を加え,加熱して試料を完全に分解する(1)。

3) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

b) 試料中の銅含有率が0.003% (m/m) 以上0.03% (m/m) 以下の場合

1) a)の1)〜3)の手順に従って操作する。

2) 溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

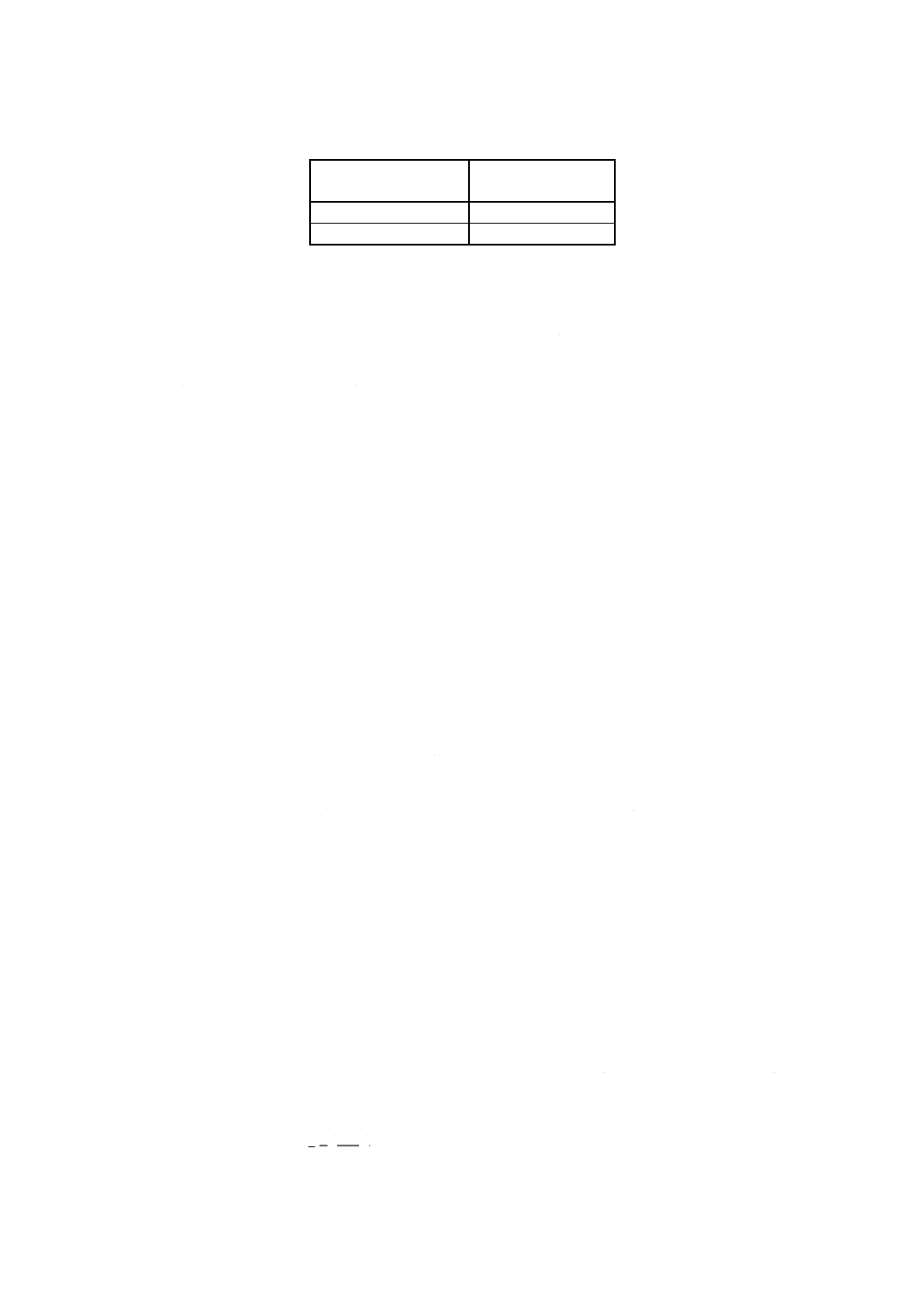

3) この溶液を試料中の銅含有率に応じて,表3に従ってビーカー (200ml) に分取する。

7

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

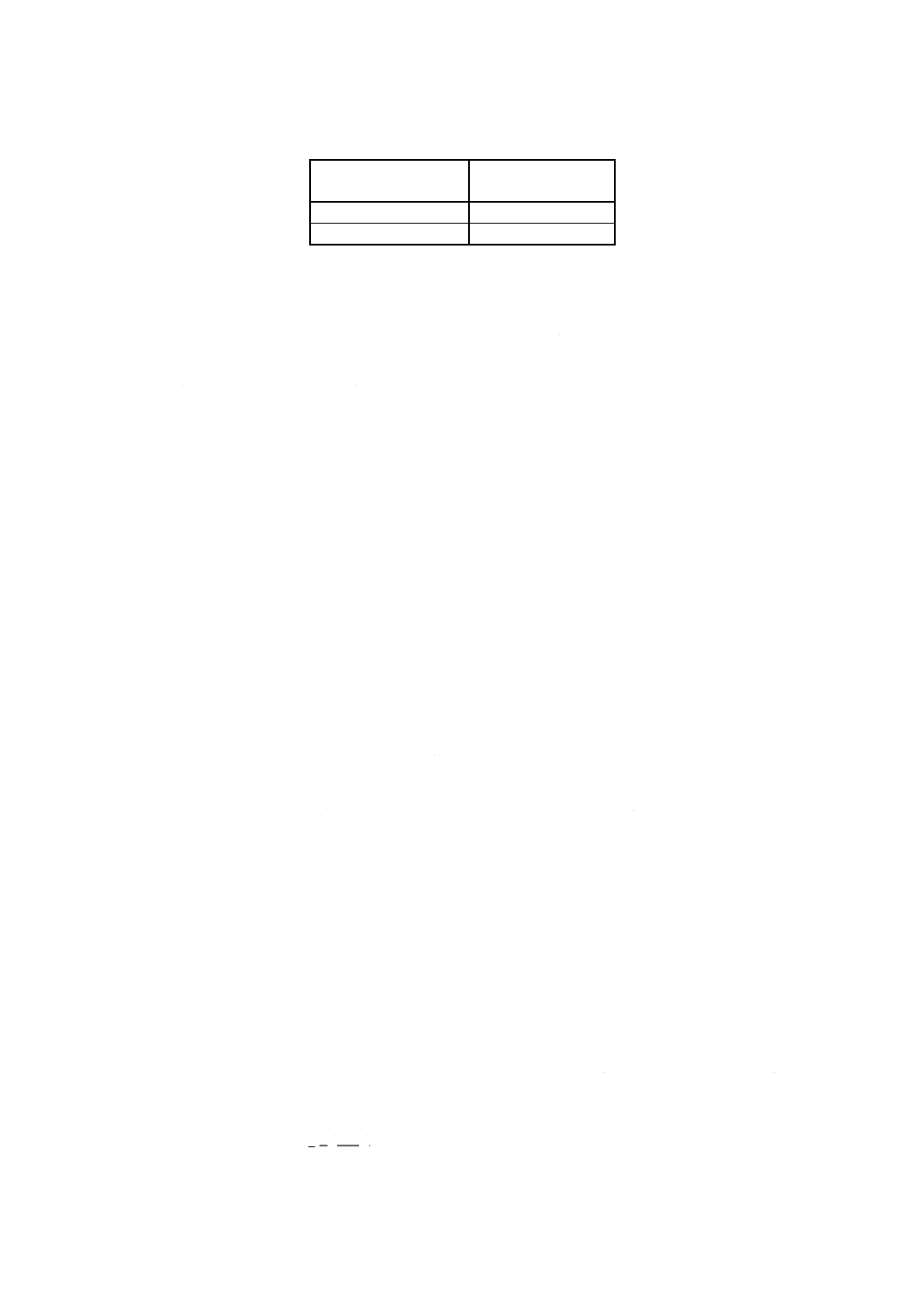

表3 分取量

試料中の銅含有率

% (m/m)

分取量

ml

0.003以上 0.012未満

25.0

0.012以上 0.03以下

10.0

7.4.2

錯体の抽出 錯体の抽出は,次の手順によって行う。

a) 7.4.1のa)3)又はb)3)で得た溶液に水を加えて液量を約50mlとする。

b) くえん酸溶液[7.2 f)]10ml及びEDTA2Na溶液[7.2 g)]10mlを加え,アンモニア水を用いてpHを8〜9

に調節する(2)。常温まで冷却した後,溶液を分液漏斗 (200ml) に水を用いて移し入れ,水で液量を

100mlとする。(8)。

c) DDTC溶液[7.2 h)]5ml及び酢酸ブチル10.0mlを加え,約2分間激しく振り混ぜる。静置して二層に分

離した後,水相(下層)を捨て,有機相(上層)を硫酸ナトリウム(無水)約1gを入れた共栓付三角

フラスコ (20〜30ml) に移し入れる(9)。

注(8) あらかじめ分液漏斗に印を付けておくとよい。

(9) 有機相を硫酸ナトリウム(無水)と振り混ぜて脱水する代わりに分液漏斗の脚部に乾いたろ紙

又は脱脂綿を詰め,それを通すことによって脱水してもよい。

7.4.3

吸光度の測定 7.4.2c)で得た有機相の一部を光度計の吸収セル (10mm) に取り,酢酸ブチルを対照

液として,波長435nm付近の吸光度を測定する(10)。

注(10) 有機相に抽出されたDDTC銅錯体は,少なくとも2時間は安定であるが,溶媒が揮発しな

いように注意する。

7.5

空試験 試料を用いないで,試料と同じ操作を試料と並行して行う。

7.6

検量線の作成

7.6.1

試料用検量線の作成 試料用検量線の作成は,次の手順によって行う。

a) マグネシウム[7.2 d)]を1.00gずつ数個はかり取り,それぞれをビーカー (300ml) に移し入れる。

b) 7.4.1 a)の2)及び3)の手順に従って操作する(11)。

c) 溶液をそれぞれ100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。これらの溶液を

7.4.1 b)の3)で分取した試料溶液と同量分取し,それぞれビーカー (200ml) に移し入れる。

d) 標準銅溶液[7.2 j)]0〜15.0ml(銅として0〜30μg)を段階的に加えた後,水で液量を約50mlとする。

e) 7.4.2b)〜7.4.3の手順に従って試料と同じ操作を試料と並行して行い,得た吸光度と銅量との関係線を

作成し,その関係線を原点を通るように平行移動して検量線とする。

注(11) 7.4.1 a)によって行う場合には,次のc)の操作は行わない。

7.6.2

空試験用検量線の作成 空試験用検量線の作成は,次の手順によって行う。

a) 数個のビーカー (300ml) に標準銅溶液[7.2 j)]0〜15.0ml(銅として0〜30μg)を段階的に取り,水で液

量を約50mlとする。

b) 7.6.1 e)の操作を行う。

7.7

計算 計算は,次のいずれかによる。

a) 7.4.1 a)によって試料溶液を調製した場合 7.4.3及び7.5で得た吸光度と7.6.1及び7.6.2で作成した検

量線とからそれぞれ銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

2

1

×

−

=

m

A

A

Cu

8

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 試料溶液中の銅検出量 (g)

A2: 空試験液中の銅検出量 (g)

m: 試料はかり取り量 (g)

b) 7.4.1b)によって試料溶液を調製した場合 7.4.3及び7.5で得た吸光度と7.6.1及び7.6.2で作成した検

量線とからそれぞれの銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

100

2

1

×

×

−

=

B

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 分取した試料溶液中の銅検出量 (g)

A2: 分取した空試験液中の銅検出量 (g)

B: 7.4.1 b)3)で分取した試料溶液及び空試験の量 (ml)

m: 試料はかり取り量 (g)

8. ジエチルジチオカルバミン酸・ピロリジンジチオカルバミン酸抽出原子吸光法

8.1

要旨 試料を塩酸と過酸化水素とで分解し,酒石酸を加えた後,アンモニア水でpHを調節する。ジ

エチルジチオカルバミン酸ジエチルアンモニウム(以下,DADDCという。)及びピロリジンジチオカルバ

ミン酸アンモニウム(以下,APDCという。)を加え,生成した銅の錯体を酢酸ブチルで抽出し,有機相を

原子吸光光度計の空気・アセチレンフレーム中に噴霧し,その吸光度を測定する。

8.2

試薬 試薬は,次による。

a) 塩酸(1+1, 1+4)

b) アンモニア水

c) 過酸化水素

d) 硫酸ナトリウム(無水)

e) 酒石酸溶液 (400g/l)

f)

DADDC溶液 ジエチルジチオカルバミン酸ジエチルアンモニウム0.5gを水に溶解し,水で液量を

100mlとする。不溶解物があれば,乾いたろ紙でろ過してろ液を使用する。溶液は,褐色瓶に保存す

る。この溶液は,使用の都度調製する。

g) APDC溶液 ピロリジンジチオカルバミン酸アンモニウム0.5gを水に溶解し,水で液量を100mlとす

る。不溶解物があれば,ろ過してろ液を使用する。溶液は,褐色瓶に保存する。この溶液は,使用の

都度調製する。

h) 酢酸ブチル

i)

標準銅溶液 (5μgCu/ml) 銅[99.95% (m/m) 以上]0.100gをはかり取って,ビーカー (200ml) に移し

入れ,時計皿で覆い,硝酸(1+1)10mlを加え,穏やかに加熱して分解し,更に加熱して窒素酸化物を

追い出す。常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液(100μgCu/ml)とす

る。この原液を使用の都度,必要量だけ水で正確に20倍に薄めて標準銅溶液とする。

j)

ブロモチモールブルー溶液 ブロモチモールブルー0.10gをエタノール(95)50mlに溶かし,水で液量を

100mlとする。溶液は褐色瓶に保存する。

8.3

試料はかり取り量 試料はかり取り量は,1.00gとし,1mgのけたまではかる。

8.4

操作

9

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.1

試料溶液の調製 試料溶液の調製は,次のいずれかの手順によって行う。

a) 試料中の銅含有率が0.005% (m/m) 以上0.01% (m/m) 未満の場合

1) 試料をはかり取って,ビーカー (300ml) に移し入れる。

2) 水約20mlを加え,時計皿で覆い,塩酸(1+1)20mlを少量ずつ加えて分解する。反応が穏やかになっ

たら,過酸化水素1mlを加え,加熱して試料を完全に分解し,更に加熱を続けて過剰の過酸化水素

を分解する(1)。

3) 常温まで冷却した後,時計皿の下面及びビーカーの内壁を水で洗って時計皿を取り除く。

b) 試料中の銅含有率が0.01% (m/m) 以上0.4% (m/m) 以下の場合

1) a)の1)〜3)の手順に従って操作する。

2) 溶液を200mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

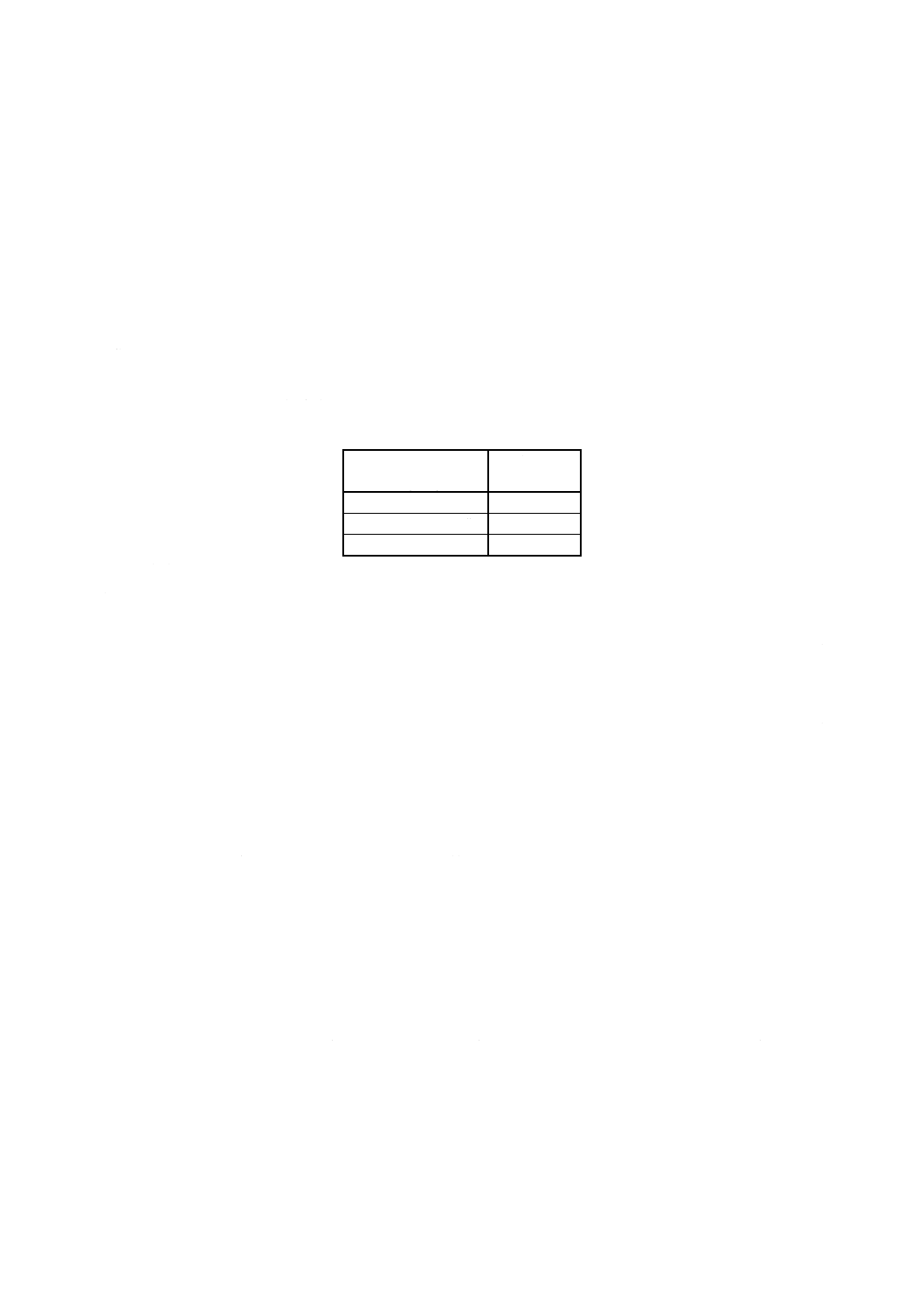

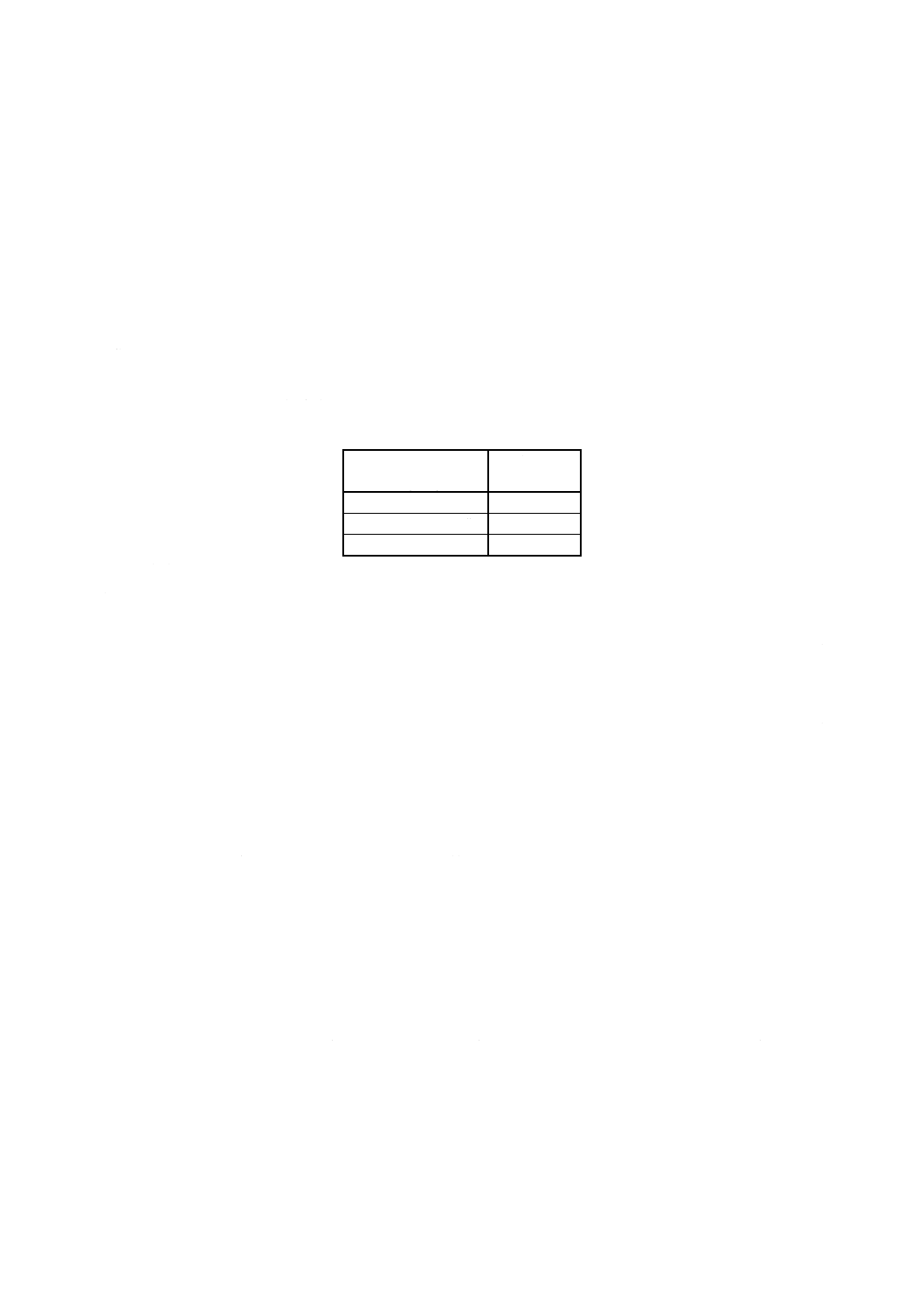

3) この溶液を試料中の銅含有率に応じて,表4に従ってビーカー (200ml) に分取する。

表4 分取量

試料中の銅含有率

% (m/m)

分取量

ml

0.01 以上 0.04 未満

50.0

0.04 以上 0.2 未満

10.0

0.2 以上 0.4 以下

5.0

8.4.2

錯体の抽出 錯体の抽出は,次の手順によって行う。

a) 8.4.1のa)3)又はb)3)で得た溶液に酒石酸溶液20mlを加え,水で液量を約70mlとした後,アンモニア

水と塩酸(1+4)とを用いて溶液のpHを5.6〜6.0に調節する(12)。

b) 溶液を分液漏斗 (200ml) に水を用いて移し入れ,水で液量を100mlとし,DADDC溶液[8.2 f)]5ml及

びAPDC溶液 [8.2 g)] 5mlを加えて振り混ぜる。

c) 酢酸ブチル20.0mlを加え,3分間激しく振り混ぜる。静置して二層に分離した後,水相(下層)を捨

て,有機相(上層)を硫酸ナトリウム(無水)約1gを入れた共栓付き三角フラスコ (20~30ml) に移

し入れ,振り混ぜる(9)。

注(12) アンモニア水をゆっくり加えると,生成する酒石酸塩の沈殿が溶けにくくなるので,ブロ

モチモールブルー溶液[8.2 j)]数滴を指示薬として加え(pH試験紙を用いてもよい。),溶液

が青(pH約8)になるまでアンモニア水を手早く加える。常温まで冷却した後,pH計を用

いて塩酸(1+4)でpHを5.6〜6.0に調節する。

8.4.3

吸光度の測定 8.4.2 c)で得た有機相を原子吸光光度計の空気・アセチレンフレーム中に噴霧し,

324.7nmにおける吸光度を測定する。

8.5

空試験値 試料を用いないで,試料と同じ操作を試料と並行して行う。

8.6

検量線の作成 数個のビーカー (200ml) に標準銅溶液[8.2 i)]0〜20.0ml(銅として0〜100μg)を段階

的に取り,酒石酸溶液20mlを加え,水で液量を約70mlとした後,アンモニア水と塩酸(1+4)とを用いて

溶液のpHを5.6〜6.0に調節する。以下,8.4.2 b)〜8.4.3の手順に従って試料と同じ操作を試料と並行して

行い,得た吸光度と銅量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

8.7

計算 計算は,次のいずれかによる。

a) 8.4.1 a)によって試料溶液を調製した場合 8.4.3及び8.5で得た吸光度と8.6で作成した検量線とから

銅量を求め,試料中の銅含有率を,次の式によって算出する。

10

H 1336 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

2

1

×

−

=

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 試料溶液中の銅検出量 (g)

A2: 空試験液中の銅検出量 (g)

m: 試料はかり取り量 (g)

b) 8.4.1b)によって試料溶液を調製した場合 8.4.3及び8.5で得た吸光度と8.6で作成した検量線とから

銅量を求め,試料中の銅含有率を,次の式によって算出する。

100

200

2

1

×

×

−

=

B

m

A

A

Cu

ここに, Cu: 試料中の銅含有率 [% (m/m)]

A1: 分取した試料溶液中の銅検出量 (g)

A2: 分取した空試験液中の銅検出量 (g)

B: 8.4.1 b)3)で分取した試料溶液及び空試験液の量 (ml)

m: 試料はかり取り量 (g)

JIS改正原案作成委員会 構成表

氏名

所属

(委員長)

藤 沼 弘

東洋大学工学部

(委員)

村 上 徹 朗

工学院大学

大河内 春 乃

東京理科大学

俣 野 宣 久

川崎製線株式会社

村 山 拓 己

通商産業省基礎産業局非鉄金属課

大 嶋 清 治

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

井 川 洋 志

昭和電工株式会社千葉事業所

久留須 一 彦

古河電気工業株式会社横浜研究所分析技術センター

水 砂 博 文

住友電気工業株式会社研究開発部特性評価センター

坂 本 敏 正

株式会社神戸製鋼所アルミ・銅事業本部

冨 田 百合男

宇部興産株式会社建設資材事業本部

鈴 木 通

中央工産株式会社野田工場

(事業局)

井 波 隆 夫

社団法人軽金属協会技術開発部