G 7125:2003 (ISO 2938:1974)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 2938:1974,Hollow steel bars for

machiningを基礎として用いた。

G 7125:2003 (ISO 2938:1974)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 注文書記載事項 ··············································································································· 1

4. 材料 ······························································································································ 1

4.1 製鋼法 ························································································································· 2

4.2 脱酸処理 ······················································································································ 2

5. 製品の製造 ····················································································································· 2

6. 受渡時の製品状態 ············································································································ 2

7. 化学成分 ························································································································ 2

7.1 溶鋼分析 ······················································································································ 2

7.2 製品分析 ······················································································································ 2

8. 機械的性質及び技術的性質 ································································································ 2

8.1 機械的性質 ··················································································································· 2

8.2 溶接性 ························································································································· 3

9. 外観 ······························································································································ 3

10. 寸法及び許容差 ············································································································· 3

10.1 寸法 ··························································································································· 3

10.2 許容差 ························································································································ 4

10.3 機械加工後の寸法 ········································································································· 4

10.4 真直度 ························································································································ 4

10.5 長さ ··························································································································· 4

11. 試験 ···························································································································· 5

11.1 目視検査 ····················································································································· 5

11.2 引張試験 ····················································································································· 5

12. 再試験 ························································································································· 5

13. 検査文書 ······················································································································ 5

14. 表示 ···························································································································· 5

15. 出荷輸送中の保護 ·········································································································· 6

16. 包装 ···························································································································· 6

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7125:2003

(ISO 2938:1974)

機械加工用中空棒鋼

(ISO仕様)

Hollow steel bars for machining

(ISO specifications)

序文 この規格は,1974年に第1版として発行されたISO 2938:1974,Hollow steel bars for machiningを翻

訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,管状及び輪状の機械加工部品を製作するための厚肉継目無中空棒鋼の特性に

ついて規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2938:1974,Hollow steel bars for machining (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

ISO 375,Steel−Tensile testing of tubes

ISO/R 404,General technical delivery requirements for steel

参考 ISO/R 404は,現在,ISO 404となっている。

ISO 2566/1,Steel−Conversion of elongation values−Part 1:Carbon and low alloy steels

3. 注文書記載事項 中空棒鋼の発注には,この規格の番号を記載し,種類,鋼の状態,内外径,必要量

及び定尺が必要の場合の長さを指定しなければならない。

例 JIS G 7125の中空棒鋼,種類1,焼ならし材,D63 mm,ID32 mm,〇〇kg,乱尺

これに加えて,注文者は次の詳細を記述しなければならない。

a) 試験の手順

b) 提供を必要とする文書

焼ならし,表面保護及び包装について注文者に特別の要求がある場合には,それらも記述しなければな

らない。

4. 材料

2

G 7125:2003 (ISO 2938:1974)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

製鋼法 鋼は,平炉,電気炉又は各種転炉法によって製造しなければならない。受渡当事者間で協

定すれば,他の製鋼方法を用いてもよい。注文者が要求する場合は,製造業者は使用する製鋼方法を注文

者に通知しなければならない。

4.2

脱酸処理 鋼はキルドでなければならない。

5. 製品の製造 中空棒鋼は,継目なく製造しなければならない。製造業者の選択によって熱間仕上げ又

は冷間仕上げでもよい。

6. 受渡時の製品状態

a) 中空棒鋼は,通常表3による特性で,熱間仕上げ状態で受け渡す。ただし,受渡当事者間の協定によ

って焼ならし又は他の熱処理を行ってもよい。

b) 引合い書及び注文書に他の協定がない限り,中空棒鋼は焼ならしで供給しなければならない。

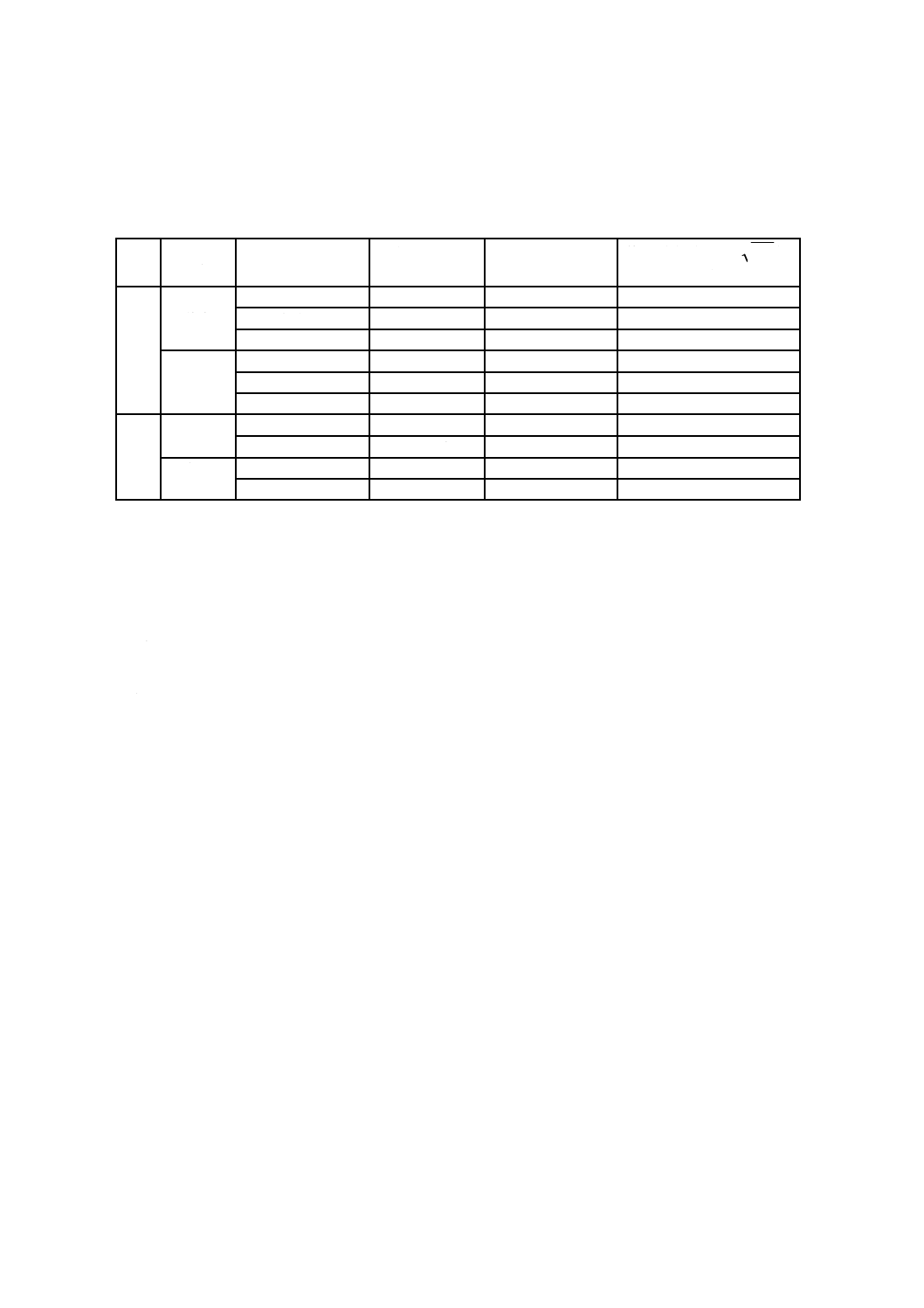

7. 化学成分

7.1

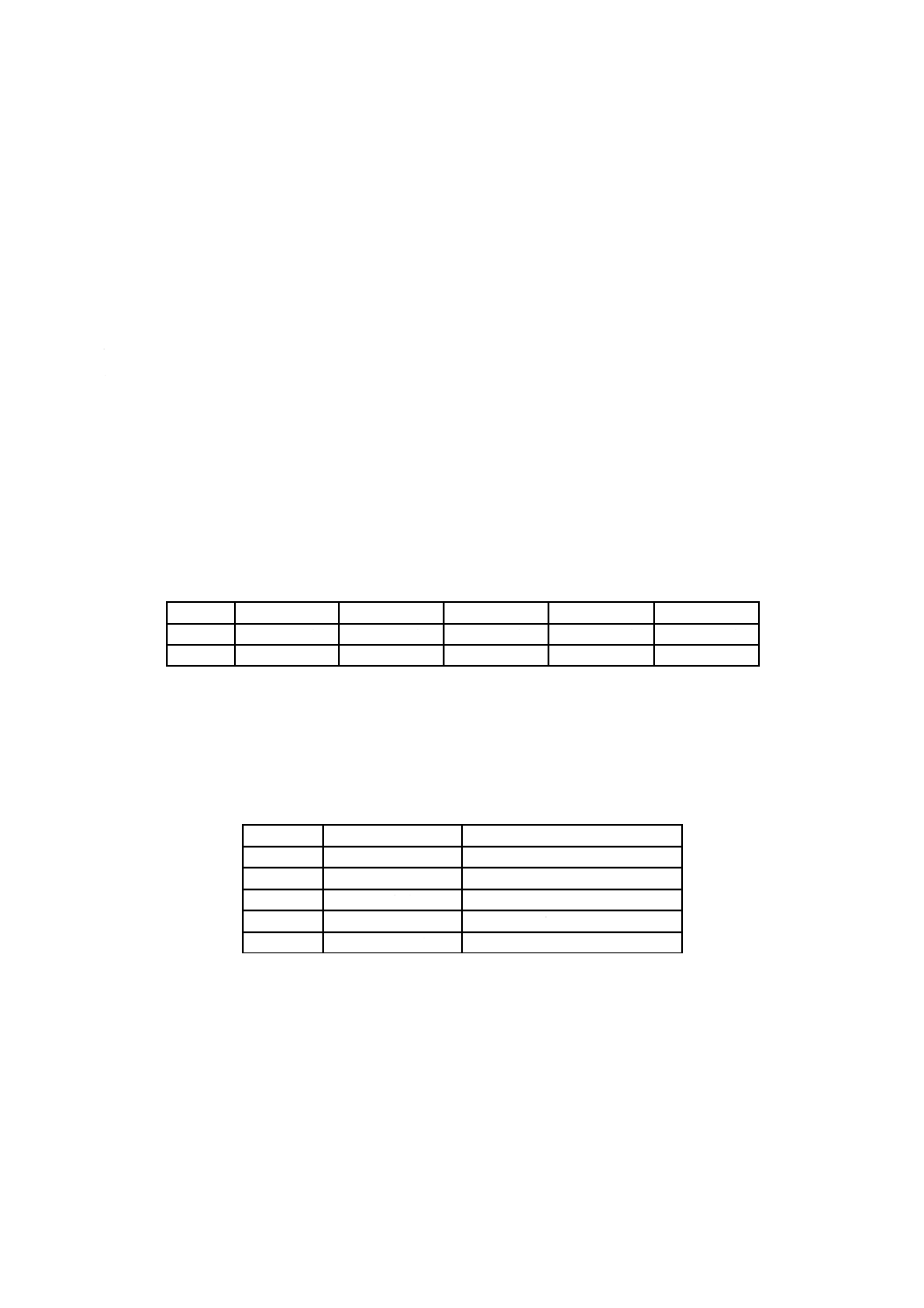

溶鋼分析 鋼は,溶鋼分析を行ったとき,化学成分値は,表1によらなければならない。

表 1 化学成分(溶鋼分析)

単位 %

種類

C

Si

Mn

P

S

1

0.20以下

0.50以下

1.6以下

0.045以下

0.045以下

2

0.32〜0.39

0.15〜0.40

0.50〜0.80

0.035以下

0.035以下

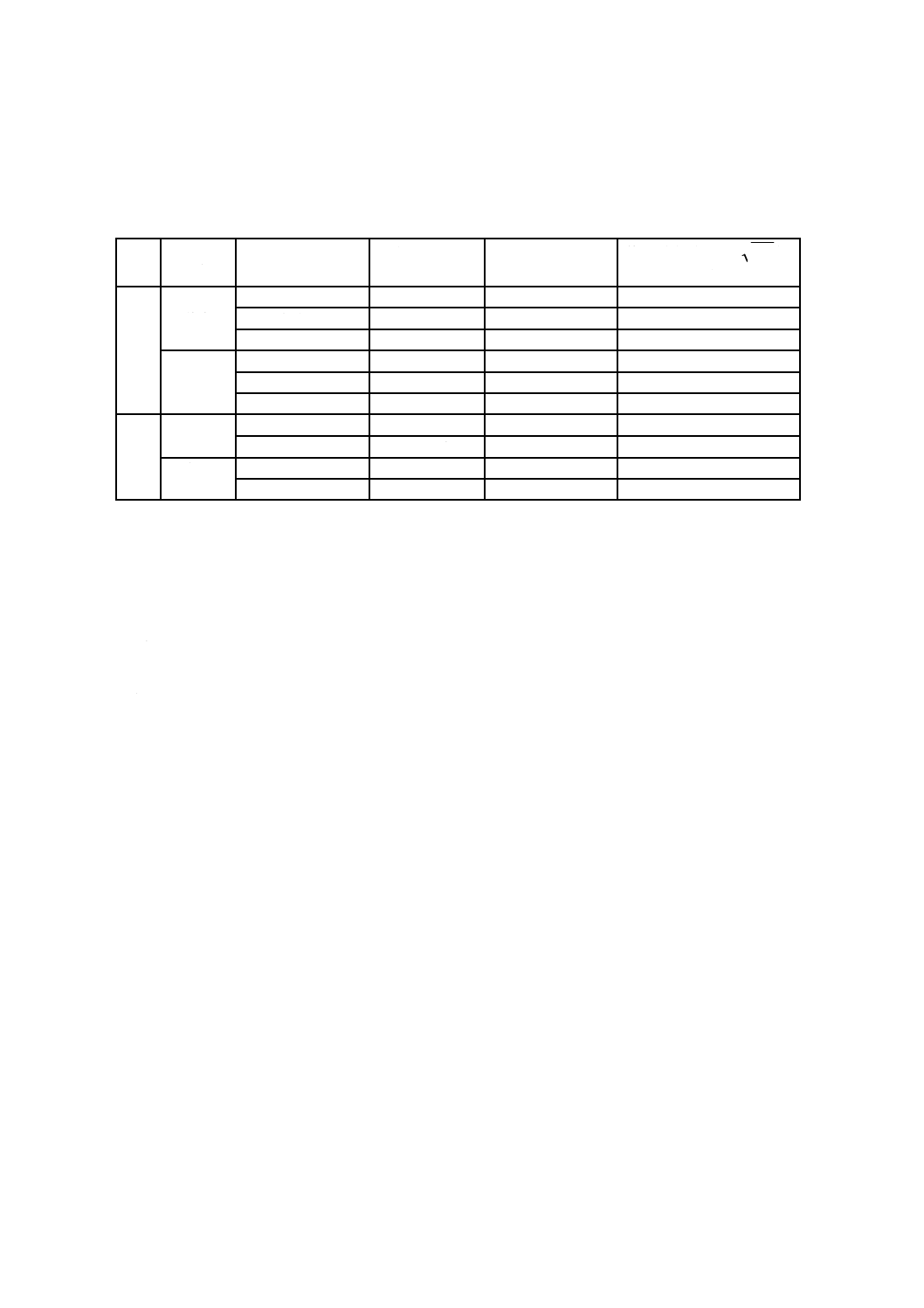

7.2

製品分析 製品分析が要求される場合は,表2に示す許容変動値を表1に規定する溶鋼分析値に適

用する。

表 2 規定化学成分値からの許容変動値

単位 %

元素

規定範囲の上限

規定化学成分からの許容変動値

C

0.40以下

±0.03

Si

0.50以下

±0.05

Mn

2.0以下

±0.10

P

0.050以下

+0.005

S

0.050以下

+0.005

備考 上限及び下限の許容変動値が規定されている元素の場

合は,同一溶鋼からの製品の同一元素に対して,許容変

動値の上限又は下限のいずれかを適用し,両方を適用し

ない。

参考 最大値だけが規定されている元素の場合は,許容変動値は正

だけとする。

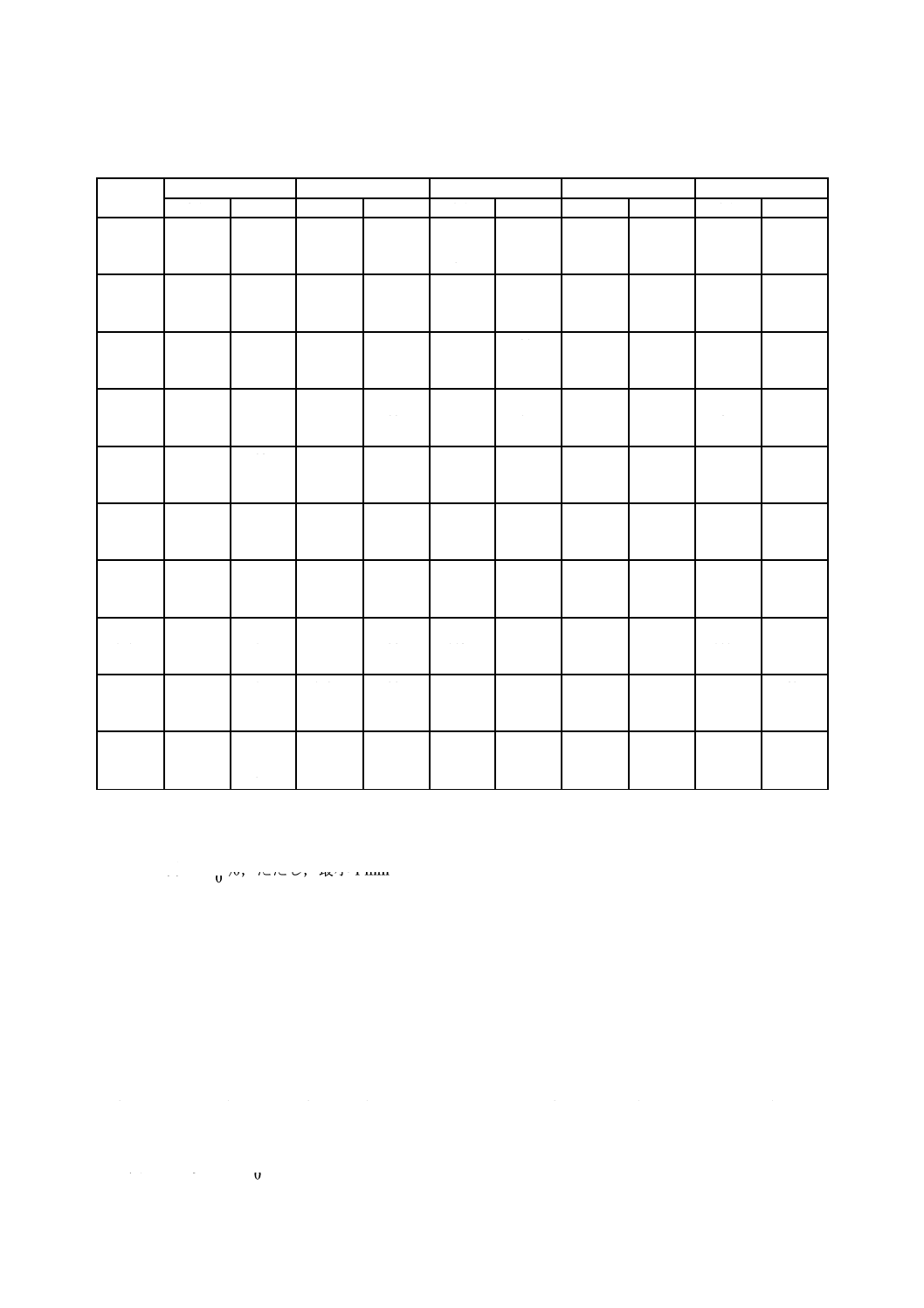

8. 機械的性質及び技術的性質

8.1

機械的性質 中空棒鋼は,表3の要求事項に適合しなければならない。

3

G 7125:2003 (ISO 2938:1974)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

焼ならし以外の熱処理を施す場合の特性は,引合い時及び発注時に受渡当事者間で協定することが望ま

しい。

表 3 機械的性質

種類

受渡

状態

厚さ

mm

下降伏点(ReL)

N/mm2

引張強さ(Rm)

N/mm2

伸び(A)(対5.65

O

S

)

%

1

熱間

仕上

16以下

335以上

490〜610

21以上

16を超え30以下

315以上

490〜610

21以上

30を超え

295以上

490〜610

21以上

焼き

ならし

16以下

345以上

490〜610

21以上

16を超え30以下

325以上

490〜610

21以上

30を超え

315以上

490〜610

21以上

2

熱間

仕上

16以下

275以上

490〜640

21以上

16を超え

265以上

490〜640

21以上

焼き

ならし

16以下

275以上

490〜610

21以上

16を超え

265以上

490〜610

21以上

8.2

溶接性 種類1は,一般に溶接可能とみなされている。種類2を溶接する場合は通常,十分な対策

を必要とする。しかし,溶接中及び溶接後の鋼の挙動は鋼の種類によるだけでなく,鋼管の寸法,溶接条

件及びその鋼の最終用途にもよるものであり,これらの鋼の溶接性は,一般に保証されるものではない。

9. 外観 中空棒鋼は,適用した製造工程及び熱処理に応じた仕上げ状態をもっていなければならない。

両端部は,鋼管の中心軸に対して直角に切断し,ばりがあってはならない。表面欠陥,欠陥の修正及び内

部欠陥についてはISO/R 404の8.1,8.2及び8.3による。

10. 寸法及び許容差

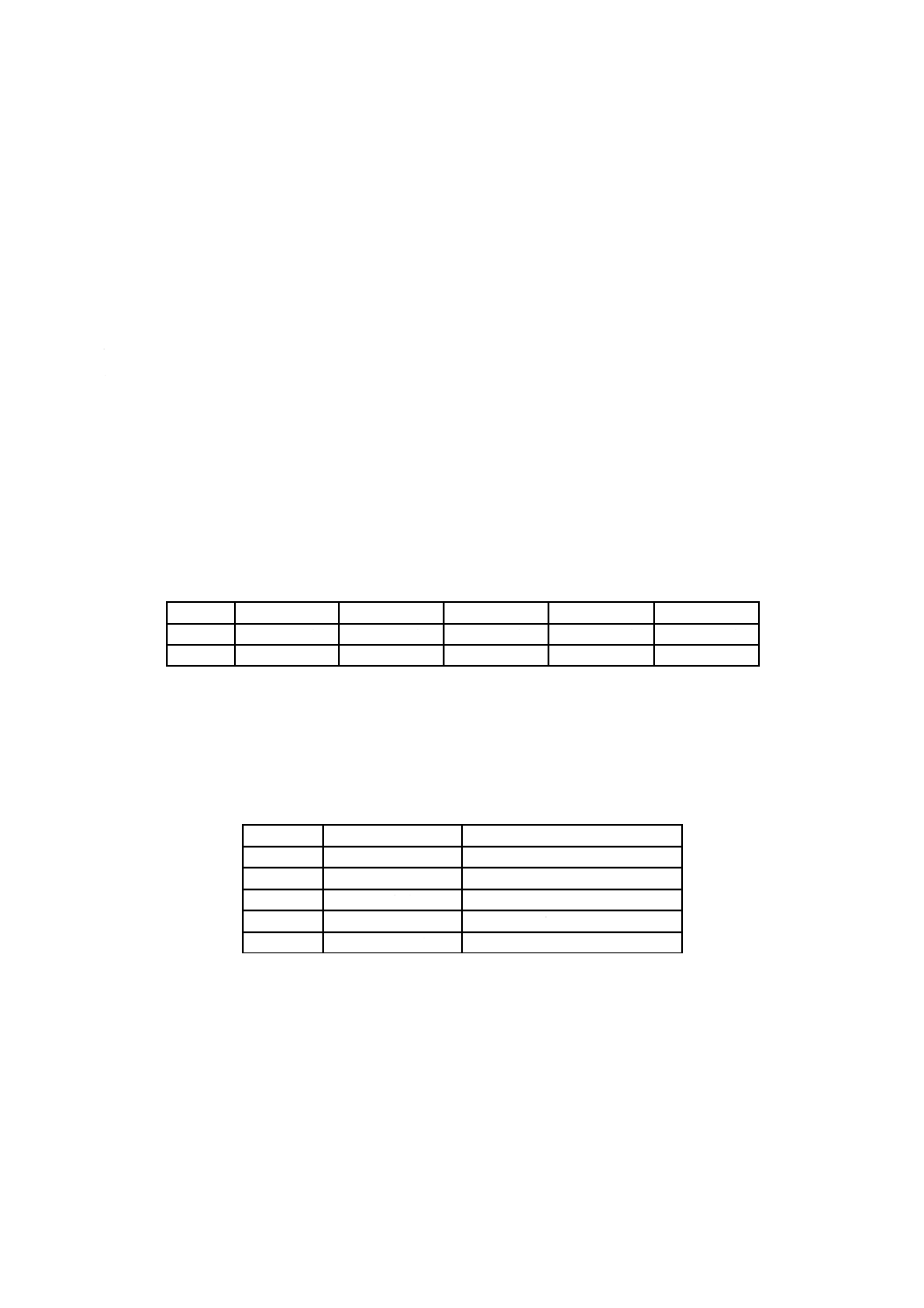

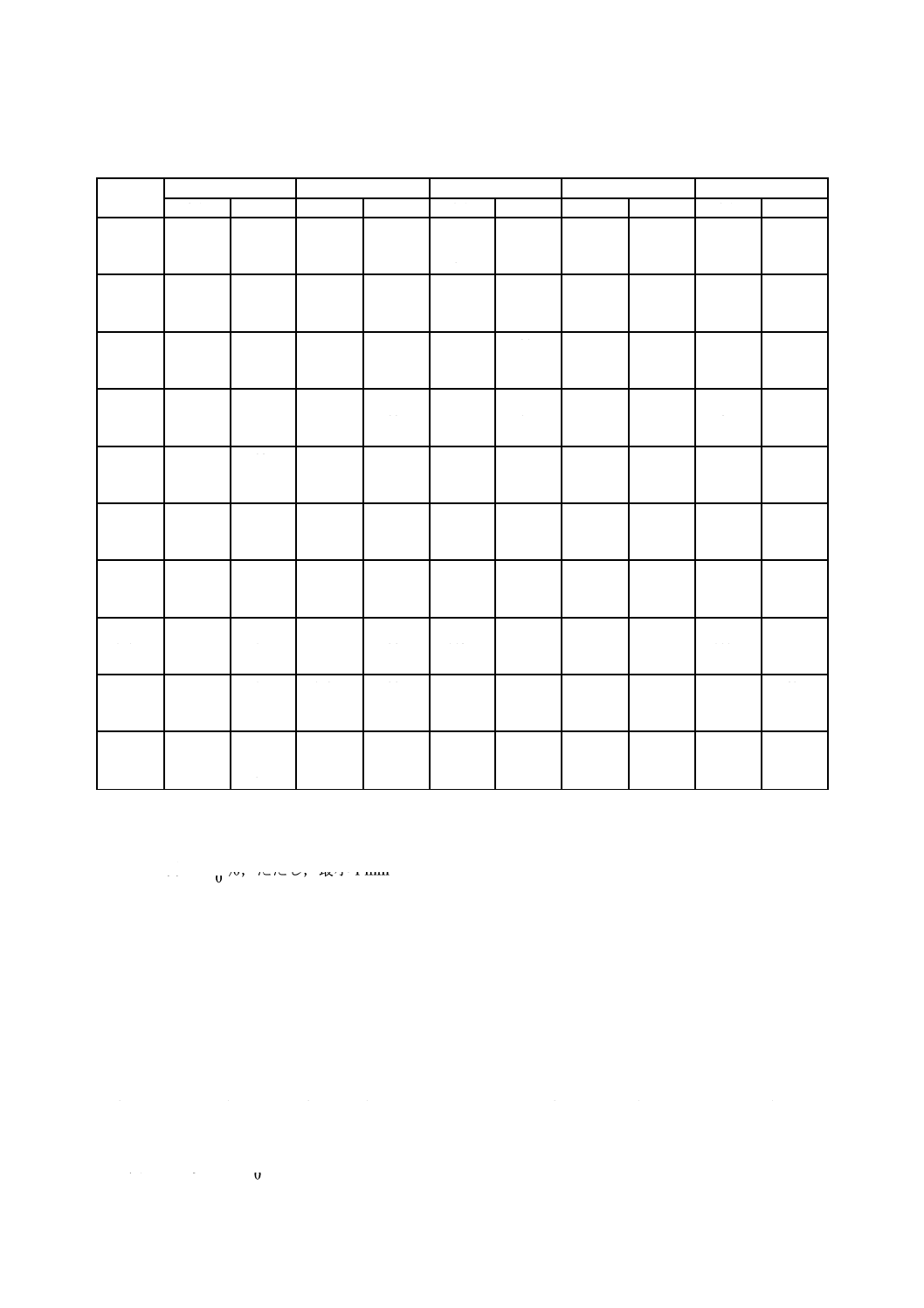

10.1 寸法 寸法は,表4によらなければならない。

4

G 7125:2003 (ISO 2938:1974)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 呼び寸法

単位 mm

外径

シリーズ1

シリーズ2

シリーズ3

シリーズ4

シリーズ5

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

内径

厚さ

32

−

−

−

−

20

6

−

−

16

8

36

25

5.5

−

−

20

8

−

−

16

10

40

28

6

−

−

25

7.5

−

−

20

10

45

32

6.5

−

−

28

8.5

−

−

20

12.5

50

36

7

−

−

32

9

−

−

25

12.5

56

40

8

−

−

36

10

−

−

28

14

63

50

6.5

45

9

40

11.5

36

13.5

32

15.5

71

56

7.5

50

10.5

45

13

40

15.5

36

17.5

75

60

7.5

56

9.5

50

12.5

45

15

40

17.5

80

63

8.5

56

12

50

15

45

17.5

40

20

85

67

9

61

12

55

15

50

17.5

45

20

90

71

9.5

67

11.5

63

13.5

56

17

50

20

95

75

10

69

13

63

16

56

19.5

50

22.5

100

80

10

75

12.5

71

14.5

63

18.5

56

22

106

85

10.5

80

13

71

17.5

63

21.5

56

25

112

90

11

85

13.5

80

16

71

20.5

63

24.5

118

95

11.5

90

14

80

19

71

23.5

63

27.5

125

100

12.5

95

15

90

17.5

80

22.5

71

27

132

106

13

98

17

90

21

80

25

71

30.5

140

112

14

106

17

100

20

90

25

80

30

150

125

12.5

118

16

106

22

95

27.5

80

35

160

132

14

122

19

112

24

100

30

90

35

170

140

15

130

20

118

26

110

30

100

35

180

150

15

140

20

125

27.5

112

34

100

40

190

160

15

150

20

132

29

118

36

106

42

200

160

20

−

−

140

30

−

−

112

44

212

170

21

−

−

150

31

−

−

125

43.5

224

180

22

−

−

160

32

−

−

132

46

236

190

23

−

−

170

33

−

−

140

48

250

200

25

−

−

180

35

−

−

150

50

備考 3.に記載されたように,中空棒鋼は外径及び内径によって呼称する。表4の厚さは,参考値とする。

10.2 許容差 寸法の変動は,次の値を超えてはならない。

− 外径:20

+%,ただし,最小1 mm

− 厚さ:−5 %

10.3 機械加工後の寸法 製造業者は,注文者に対し,正確に心出しして各サイズ中空棒鋼から機械加工

で作れる不良部のない最大外径,最小内径及び機械加工後の最大部品長さについて通知しなければならな

い。また,製造業者は,注文者に対し,各サイズ中空棒鋼の単位長さ当たりの平均質量を通知しなければ

ならない。

10.4 真直度 真直度は,中空棒鋼の全長にわたって測定したとき,1 000 mmにつき1.5 mmを超えては

ならない。更に厳しい許容差を受渡当事者間で協定してもよい。

10.5 長さ 注文者の特に指定のない限り,中空棒鋼は乱尺で供給する。

定尺が必要な場合は,発注時,注文者は,その長さを明確に指定しなければならない。この場合,次の

許容差で供給しなければならない。

長さ6 m以上:150

+

mm

5

G 7125:2003 (ISO 2938:1974)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3 m以上6 m未満:100

+

mm

3 m未満:協定による。

11. 試験 注文者は,ISO/R 404の4による5種類の評価方法のうち,いずれの方法に従うかを引合い書

及び注文書に示さなければならない。

次の試験を行わなければならない。

− 目視検査

− 11.2による範囲の引張試験

11.1 目視検査 各鋼管ごとに目視検査を行わなければならない。

11.2 引張試験

11.2.1 供試材の採り方及び試験片の数 引張試験は,ISO 375に従った寸法の長手方向試験片で行わなけ

ればならない。

試験片は,次の試験頻度に応じて鋼管端部から切り取った供試材から採取しなければならない。

− 外径D 100 mm未満の場合:中空棒鋼400本のバッチにつき試験1回

− 外径D 100 mm以上の場合:中空棒鋼200本のバッチにつき試験1回

中空棒鋼の本数がそれぞれ400本未満又は200本未満の場合は,その本数を1バッチとして扱わなけれ

ばならない。

参考 このバッチは,同一寸法,同一種類及び同一熱処理条件の中空棒鋼についての適切な本数であ

り,試験のために任意に採取する規定本数の中空棒鋼が,そのバッチ全体を適切に代表する都

合のよいものになっている。

11.2.2 試験手順 引張試験は,ISO 375に従って室温で行わなければならない。引張強さ(Rm),下降伏

点(ReL)及び伸び(A)を測定し,測定した値が表3の値に適合しなければならない。

伸び値は,標点距離5.65

O

Sを基準にして表記しなければならない。もし他の標点距離を用いた場合は,

ISO 2566-1を参照して,5.65

O

Sに対応する伸び値を求めなければならない。係争の場合は,標点距離

5.65

O

Sを用いなければならない。

12. 再試験 ISO/R 404の6.5及び7.6による。

13. 検査文書 注文者は,ISO/R 404の4によって認められている検査文書のうち,いずれを要求するか,

引合い時及び発注時に明示しなければならない。

14. 表示

a) 中空棒鋼には,次の事項を明確に表示しなければならない。

1) 製造業者の略号

2) 種類の記号

b) 結束状態で受け渡しされる小径の中空棒鋼の場合,a)の項目は,結束又は包装木枠に固定するラベル

に表示してもよい。

6

G 7125:2003 (ISO 2938:1974)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15. 出荷輸送中の保護 受渡当事者間で特に協定されていない限り,鋼管は保護処理なし又は製造業者基

準の保護標準に従って供給してもよい。

16. 包装 包装については,受渡当事者間の協定によらなければならない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。