G 3141:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

3.1 種類の記号及び適用厚さ ································································································· 1

3.2 調質区分及び規定の適用 ································································································· 2

3.3 表面仕上げ ··················································································································· 2

4 化学成分························································································································· 3

5 機械的性質 ······················································································································ 3

5.1 引張強さ及び伸び ·········································································································· 3

5.2 時効特性 ······················································································································ 4

5.3 平均塑性ひずみ比 ·········································································································· 4

5.4 硬さ ···························································································································· 4

5.5 曲げ性 ························································································································· 7

6 寸法の表し方 ··················································································································· 7

7 標準厚さ························································································································· 8

8 寸法の許容差 ··················································································································· 8

8.1 寸法の測定箇所 ············································································································· 8

8.2 厚さの許容差 ················································································································ 8

8.3 幅の許容差 ··················································································································· 9

8.4 長さの許容差 ··············································································································· 10

9 形状······························································································································ 11

9.1 平たん度 ····················································································································· 11

9.2 横曲がり ····················································································································· 11

9.3 直角度 ························································································································ 12

10 質量 ···························································································································· 13

10.1 鋼板の質量 ················································································································· 13

10.2 鋼帯の質量 ················································································································· 13

11 塗油 ···························································································································· 13

12 外観 ···························································································································· 13

13 試験 ···························································································································· 14

13.1 分析試験 ···················································································································· 14

13.2 機械試験 ···················································································································· 14

14 検査及び再検査 ············································································································· 15

14.1 検査 ·························································································································· 15

G 3141:2017 目次

(2)

ページ

14.2 再検査 ······················································································································· 16

15 表示 ···························································································································· 16

16 注文時の確認事項 ·········································································································· 16

17 報告 ···························································································································· 17

附属書JA(規定)受渡当事者間の協定による引張強さ及び伸び ··················································· 18

附属書JB(参考)受渡当事者間の協定による機械的性質 ···························································· 19

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 20

G 3141:2017

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3141:2011は改正され,この規格に置き換えられた。

なお,平成30年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3141:2011によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3141:2017

冷間圧延鋼板及び鋼帯

Cold-reduced carbon steel sheet and strip

序文

この規格は,2012年に第5版として発行されたISO 3574を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,幅30 mm以上の冷間圧延鋼板(以下,鋼板という。)及び冷間圧延鋼帯(以下,鋼帯とい

う。)について規定する。鋼板及び鋼帯には,みがき帯鋼(幅600 mm未満で冷間圧延する鋼帯)及びみが

き帯鋼からせん断した鋼板を含む。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3574:2012,Cold-reduced carbon steel sheet of commercial and drawing qualities(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS Z 2241 金属材料引張試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2254 薄板金属材料の塑性ひずみ比試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

3.1

種類の記号及び適用厚さ

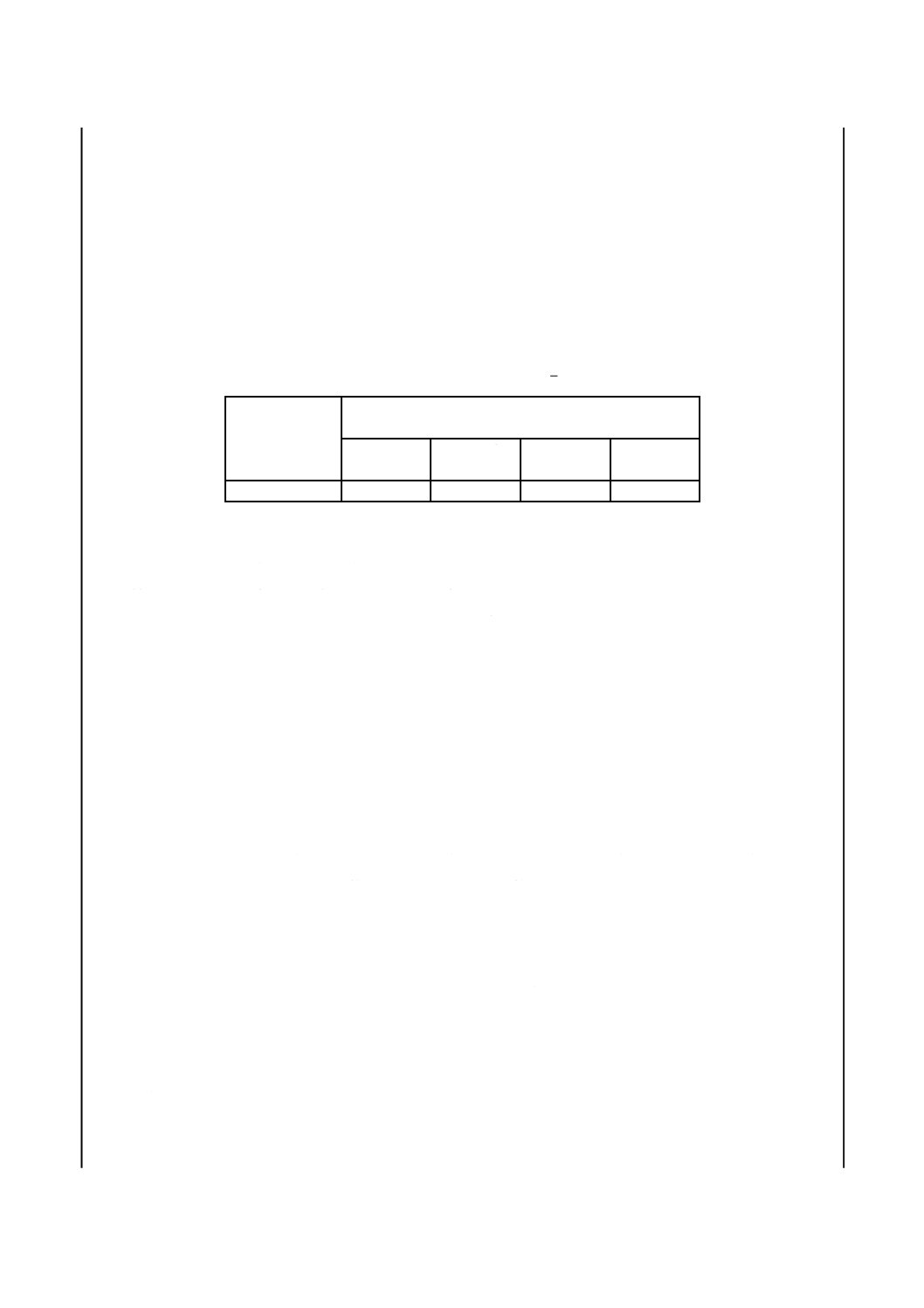

鋼板及び鋼帯の種類は5種類とし,その記号及び適用厚さは表1による。

2

G 3141:2017

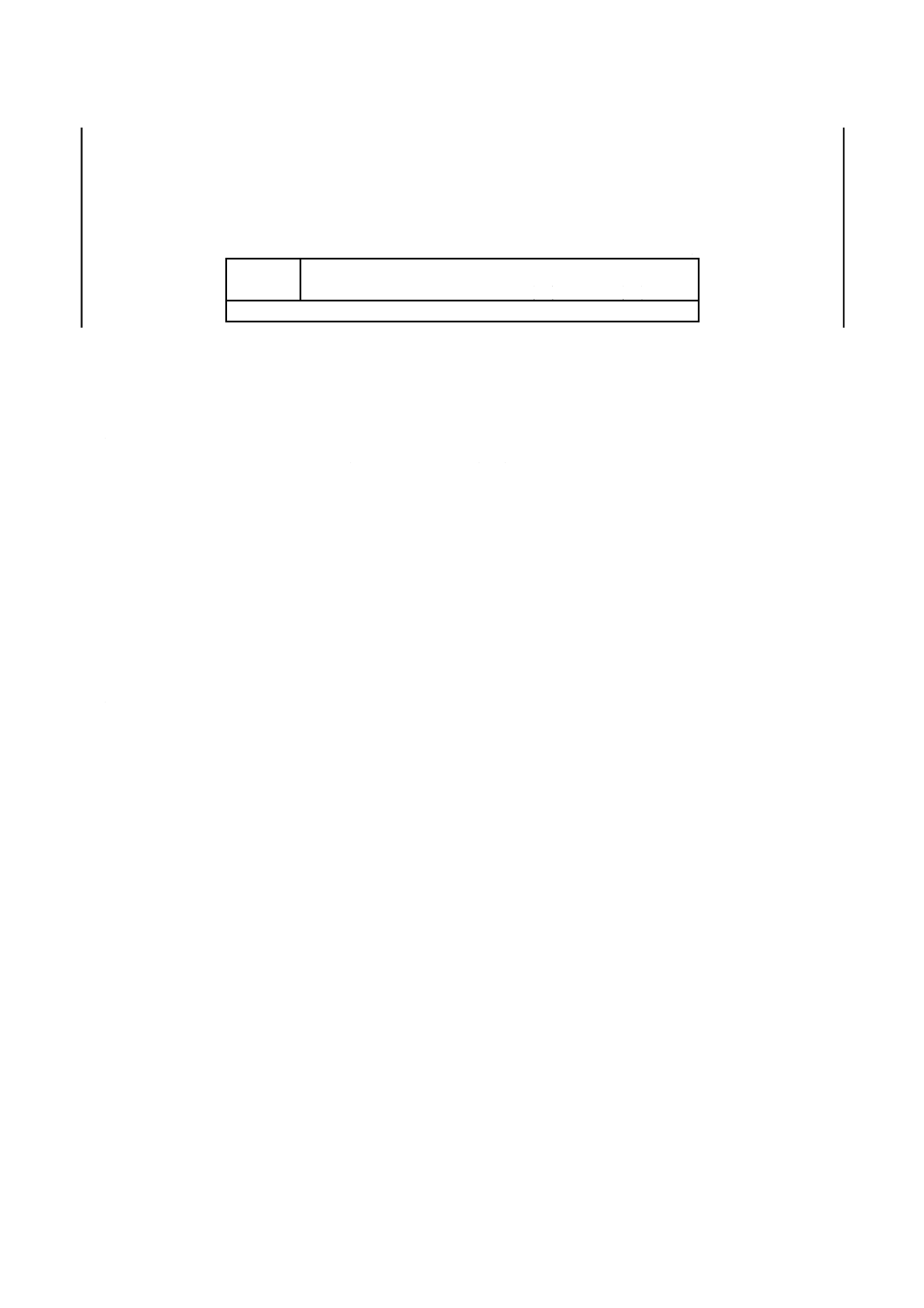

表1−種類の記号及び適用厚さ

種類の記号

適用厚さ

mm

用途

(参考)

SPCC

0.10〜3.2

一般用

SPCD

0.15〜3.2

絞り用

SPCE

0.15〜3.2

深絞り用

SPCF

0.40〜3.2

非時効性深絞り用

SPCG

0.40〜3.2

非時効性超深絞り用

SPCC,SPCD及びSPCEは,受渡当事者間の協定によって,適用厚

さの上限を6.0 mmとしてもよい。

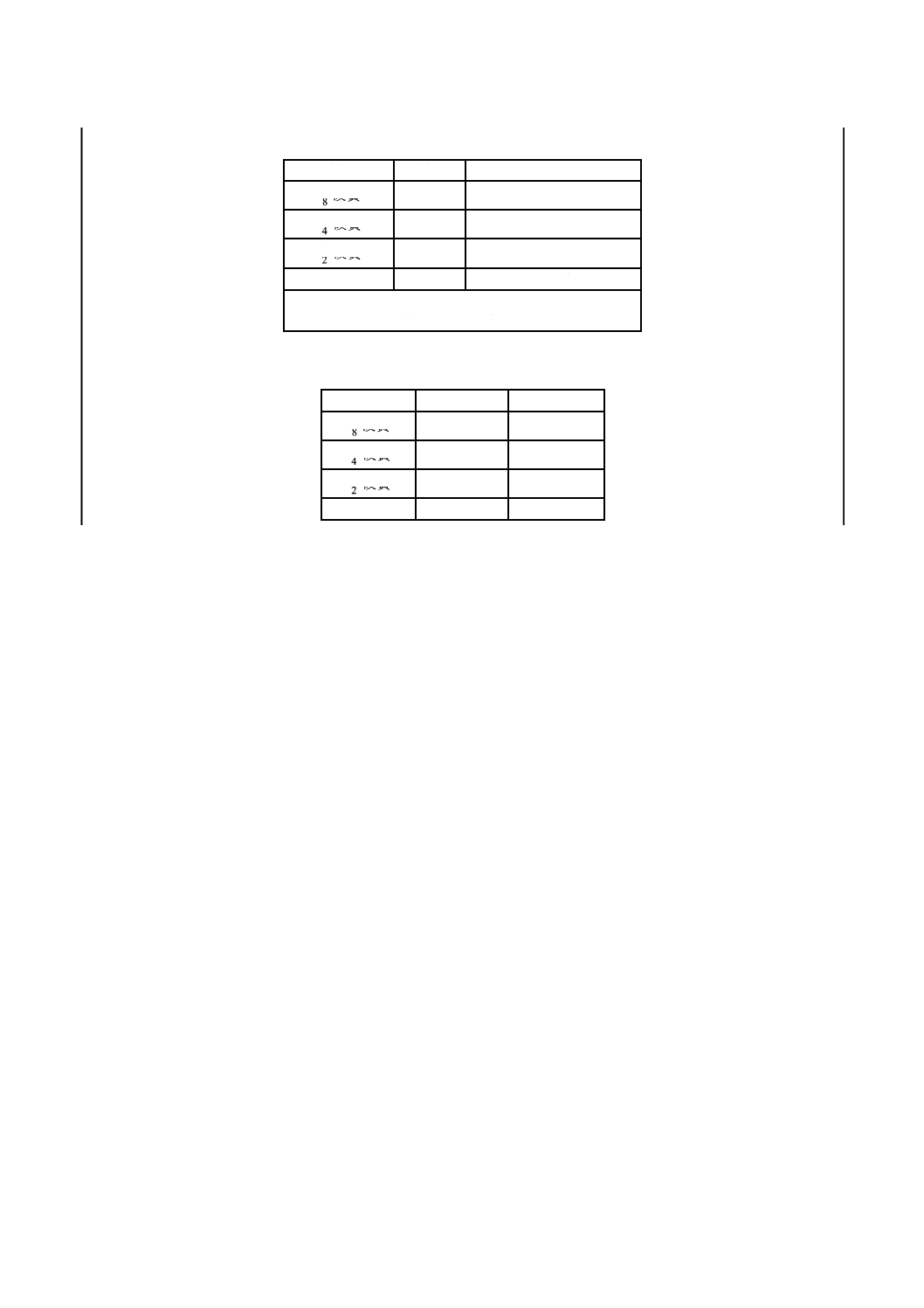

3.2

調質区分及び規定の適用

調質区分,調質記号,それぞれの調質区分に適用する種類の記号及び規定は,表2による。特に指定の

ない場合は,調質区分は標準調質とする。

調質区分が81硬質,41硬質,21硬質及び硬質の鋼板及び鋼帯を,硬質材という。

受渡当事者間の協定によって,調質記号Sと8との中間の調質区分(以下,中間区分という。)をSPCC

に適用してもよい。中間区分の鋼板及び鋼帯は,硬質材に含める。中間区分の調質記号は,受渡当事者間

の協定による。

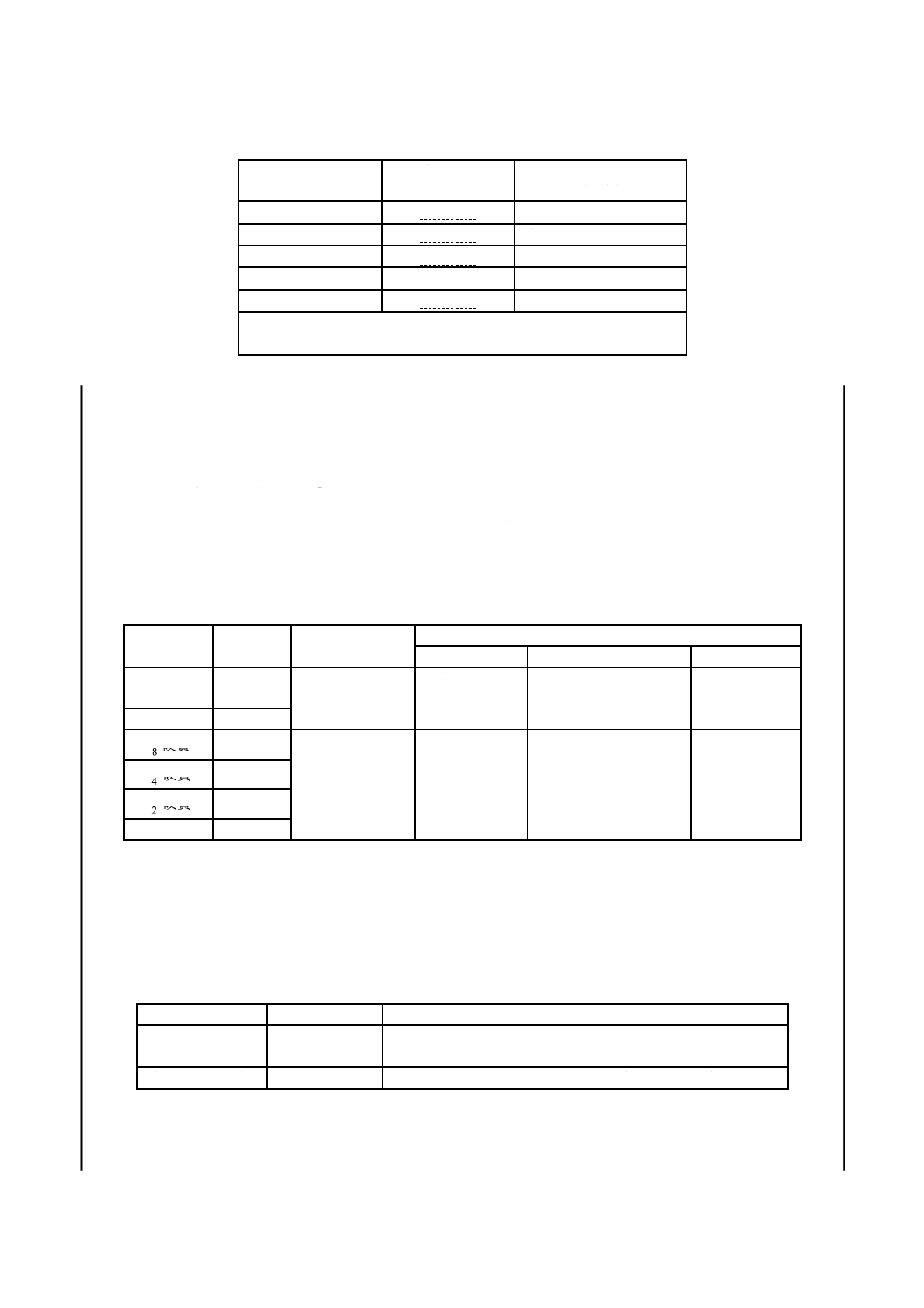

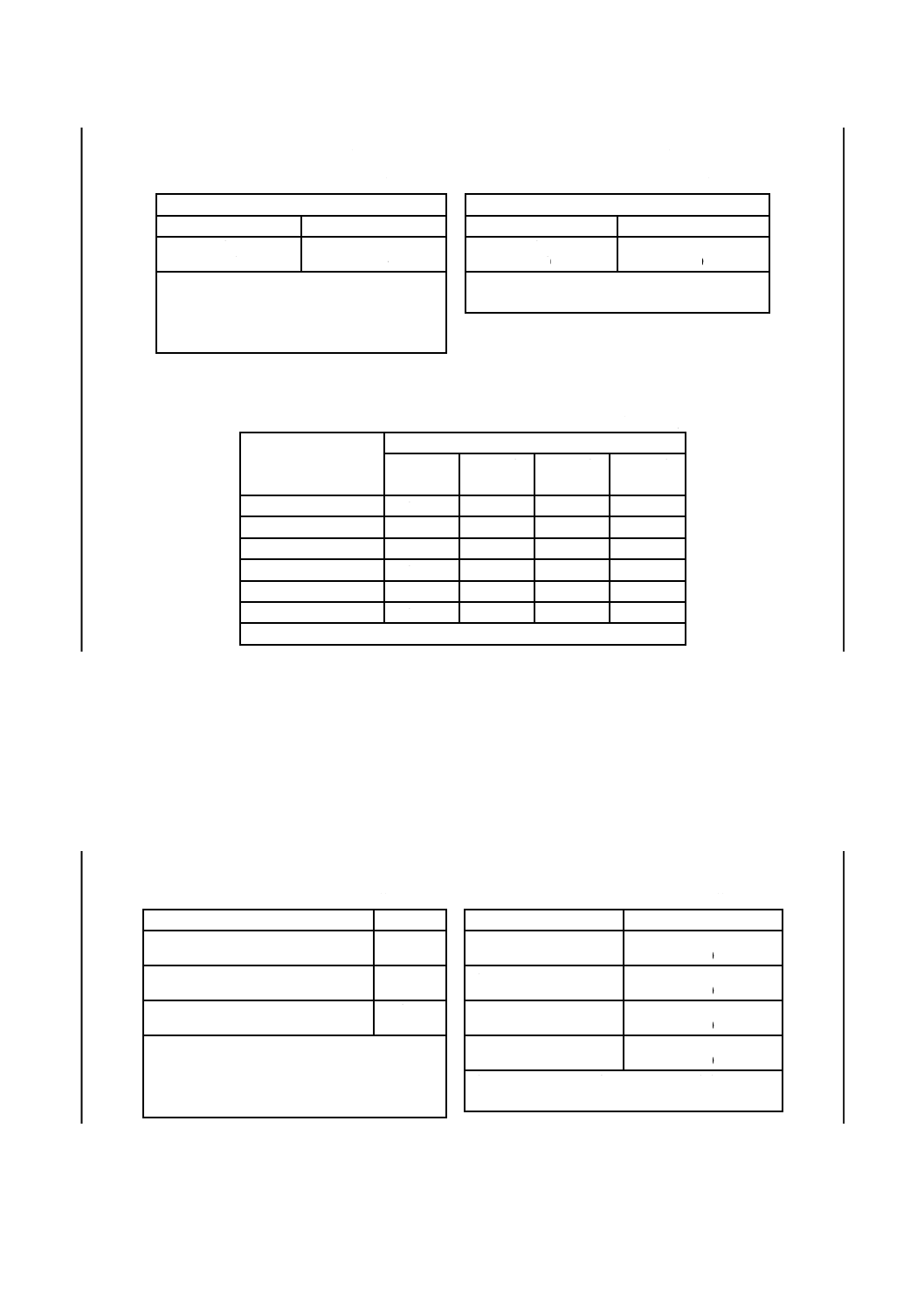

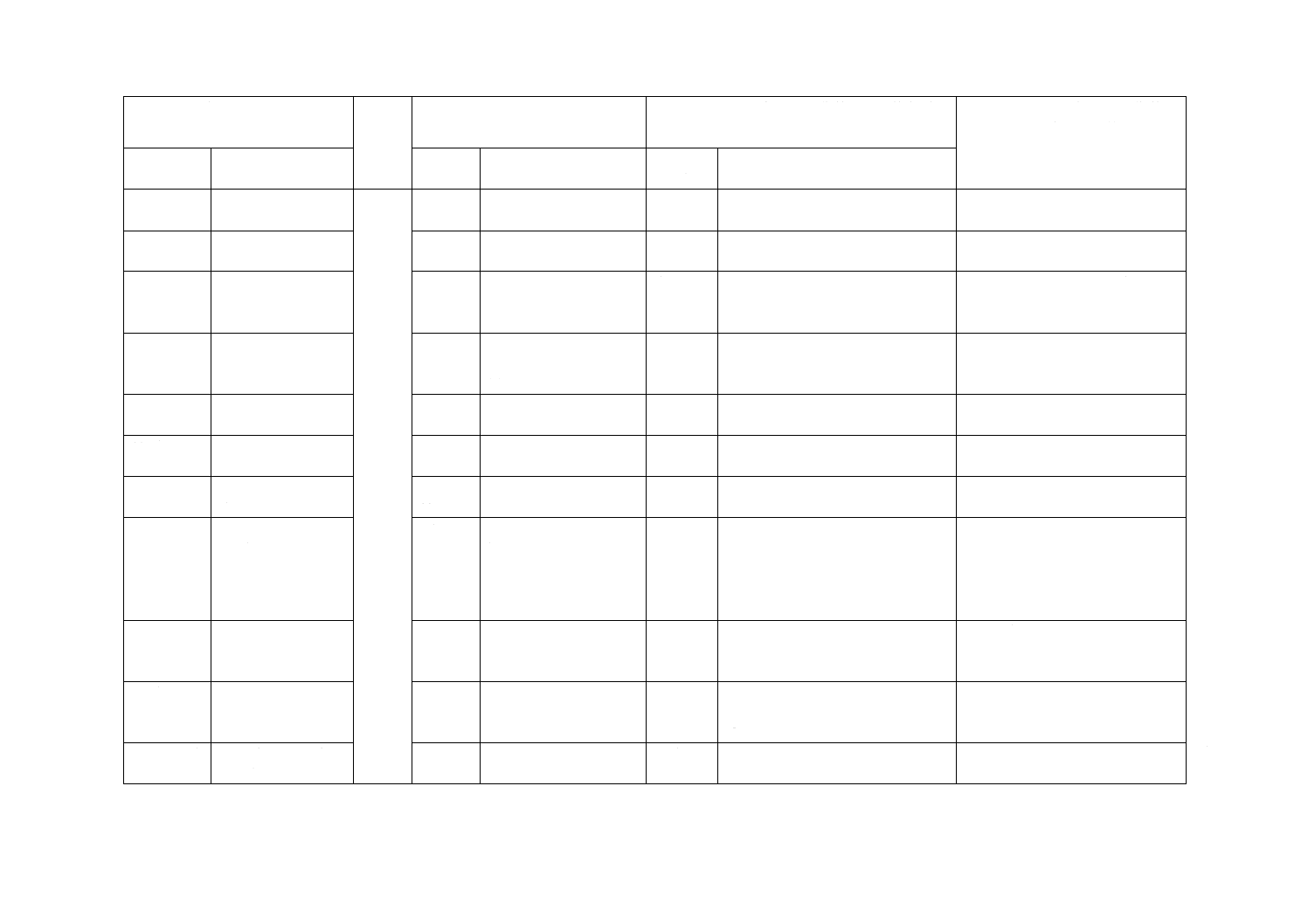

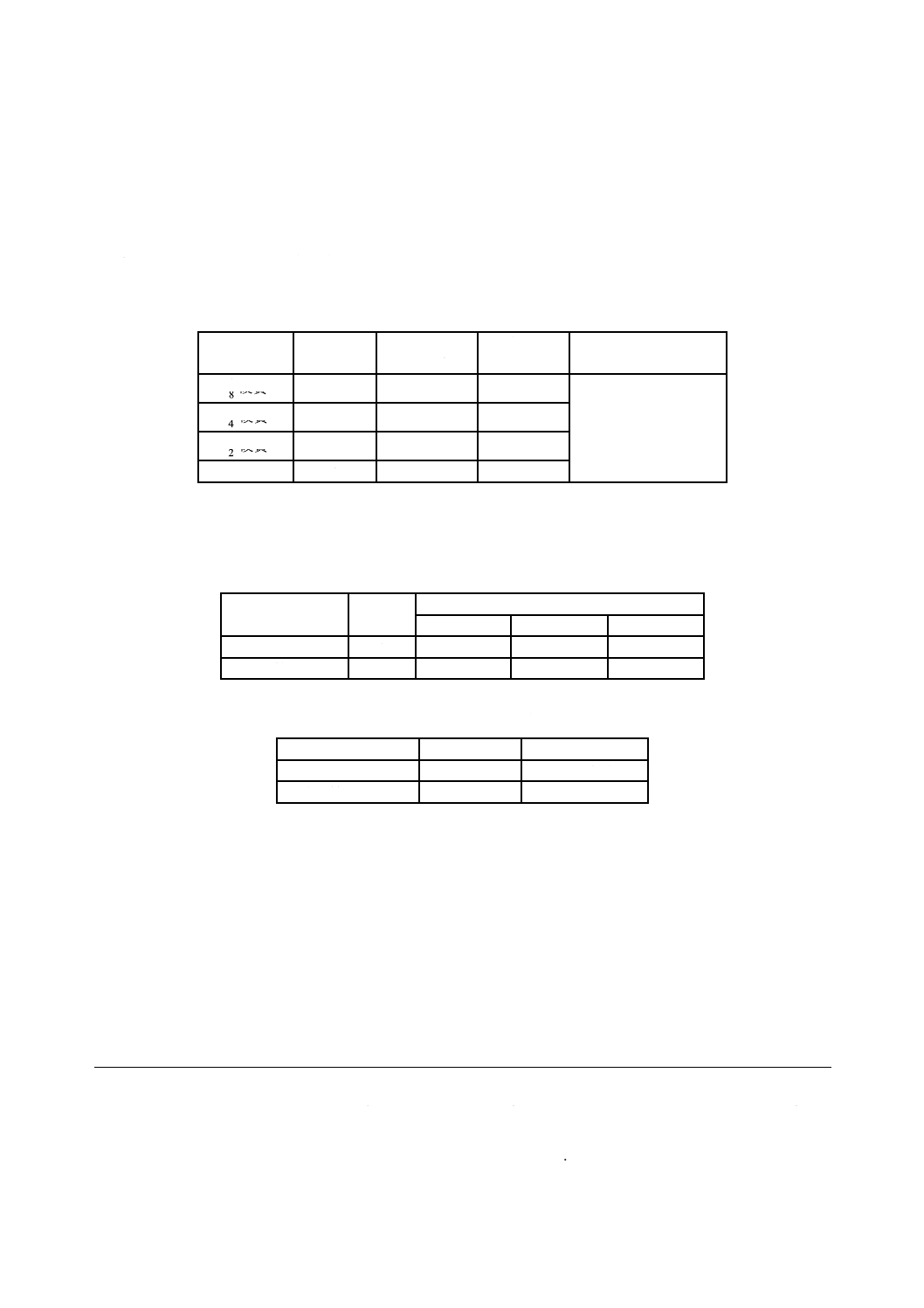

表2−調質区分,調質記号,適用する種類の記号及び規定

調質区分

調質記号

適用する種類の

記号

化学成分及び機械的性質の規定

化学成分

引張強さ及び伸び

硬さ

焼なましの

まま

A

SPCC,SPCD,

SPCE,SPCF,

SPCG

箇条4による。 5.1.1による。

規定しない。

標準調質

S

81硬質

8

SPCC

規定しない。

規定しない。

5.4による。

41硬質

4

21硬質

2

硬質

1

3.3

表面仕上げ

表面仕上げは,次による。

a) 表面仕上げ区分は,表3による。表面仕上げ区分は,調質記号Aの鋼板及び鋼帯には適用しない。

表3−表面仕上げ区分及び記号

表面仕上げ区分

表面仕上げ記号

定義

ダル仕上げ

D

物理的又は化学的に表面を粗くしたロールによる仕上げ。つや

消し仕上げともいう。

ブライト仕上げ

B

滑らかに仕上げたロールによる仕上げ。平滑仕上げともいう。

b) 表面仕上げ区分の適用は,特に指定のない場合,次による。

1) 幅600 mm以上で冷間圧延する場合は,ダル仕上げとする。

3

G 3141:2017

2) 幅600 mm未満で冷間圧延する場合は,ブライト仕上げとする。

4

化学成分

調質記号A及びSの鋼板及び鋼帯は,13.1によって試験を行い,その溶鋼分析値は,表4による。

表4−化学成分

単位 %

種類の記号

C

Mn

P

S

SPCC

0.15以下

1.00以下

0.100以下

0.035以下

SPCD

0.10以下

0.50以下

0.040以下

0.035以下

SPCE

0.08以下

0.45以下

0.030以下

0.030以下

SPCF

0.06以下

0.45以下

0.030以下

0.030以下

SPCG

0.02以下

0.25以下

0.020以下

0.020以下

必要に応じて,この表以外の合金元素を添加してもよい。

5

機械的性質

5.1

引張強さ及び伸び

5.1.1

調質記号A及びSの鋼板及び鋼帯の場合

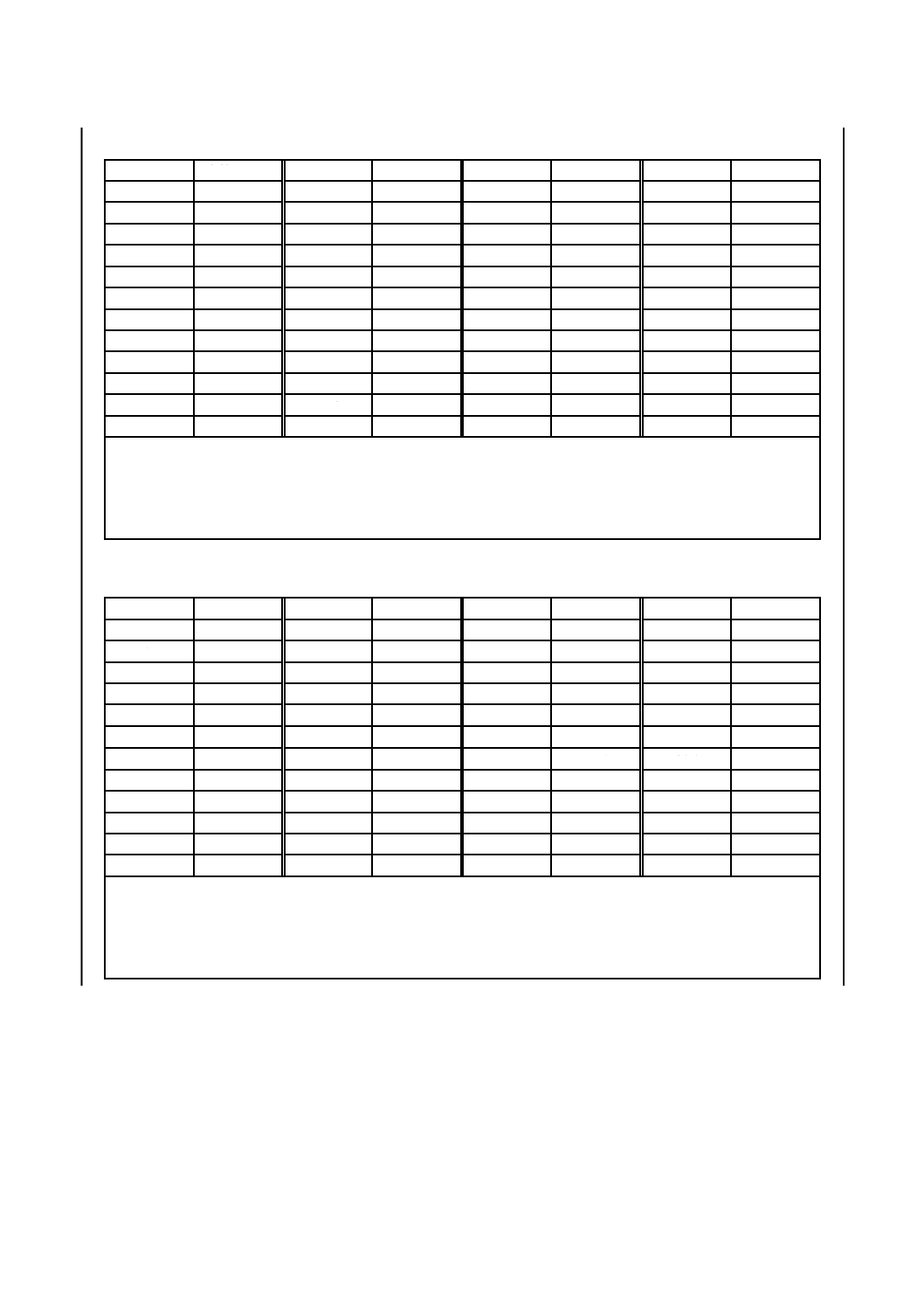

調質記号A及びSの鋼板及び鋼帯は,13.2によって試験を行い,その引張強さ及び伸びは,表5による。

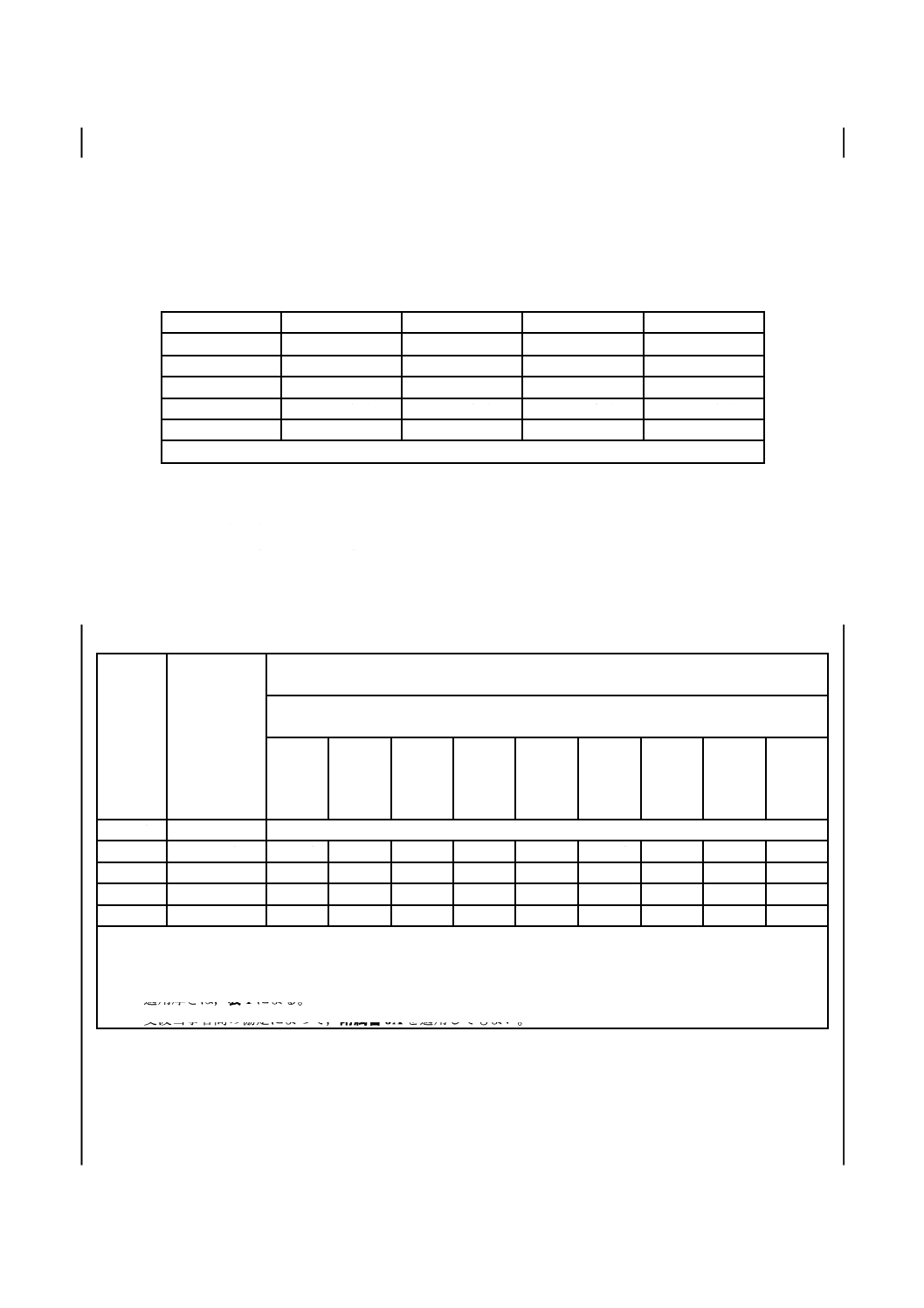

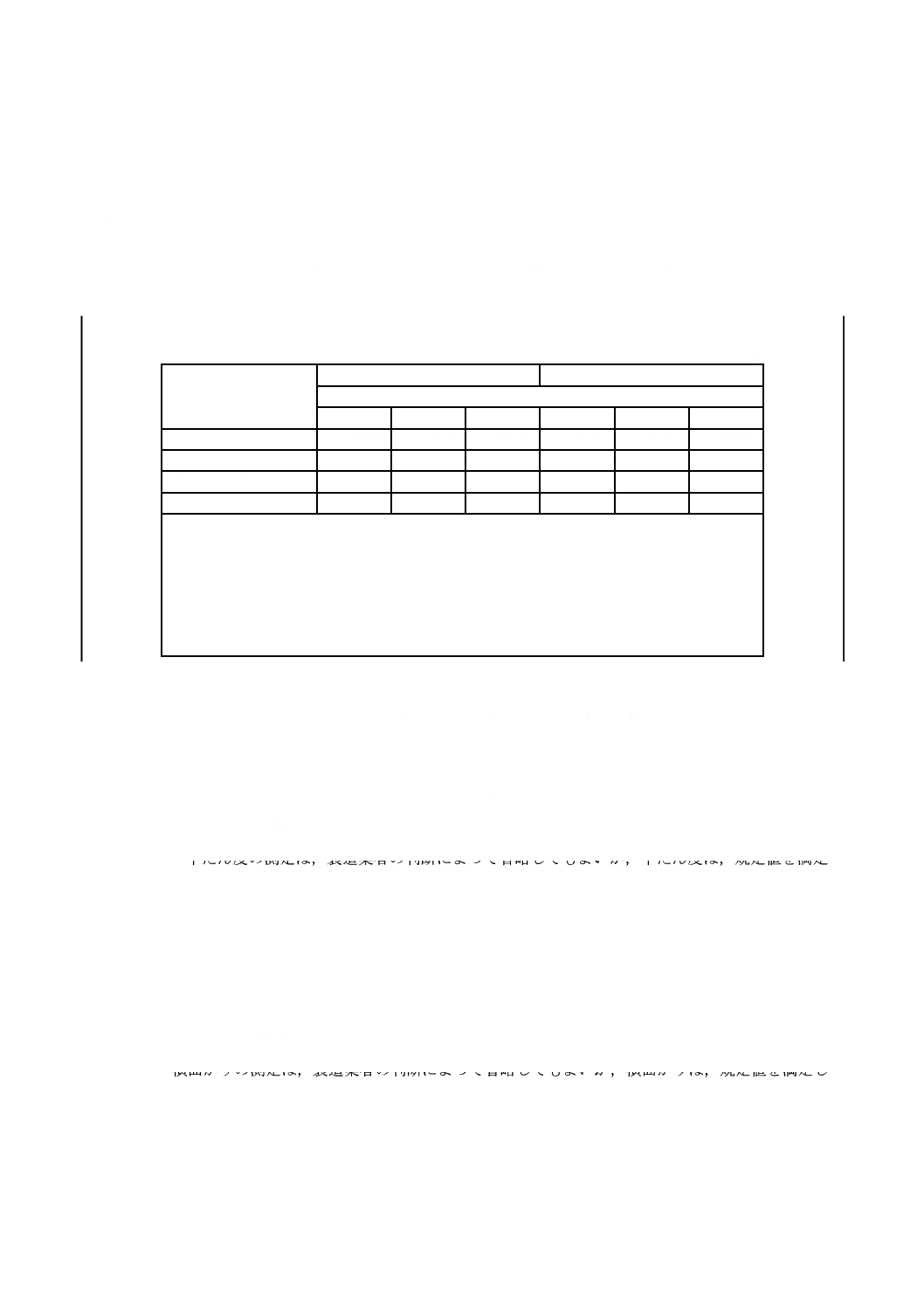

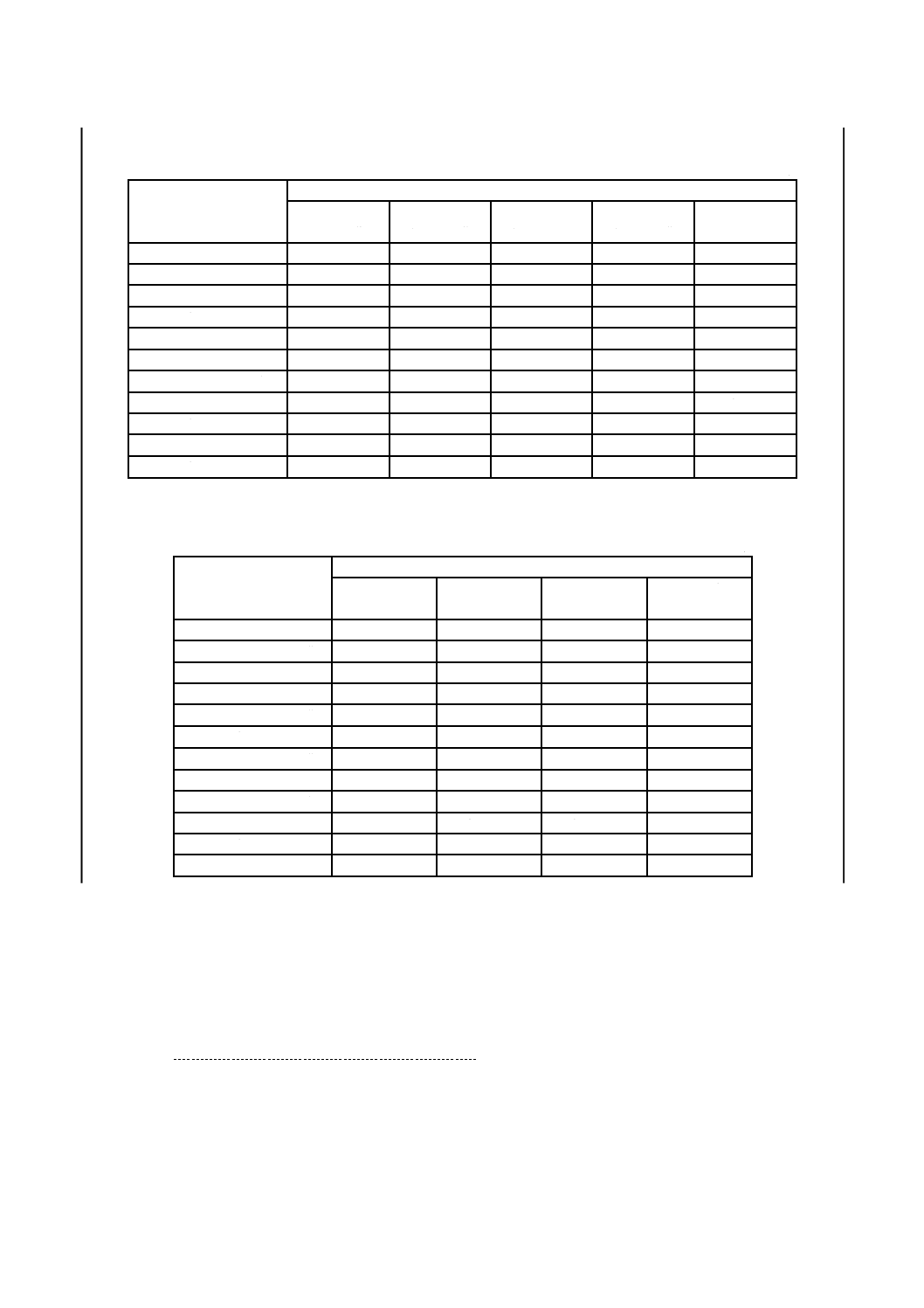

表5−引張強さ及び伸び

種類の

記号

引張強さ

N/mm2

伸びa)

%

厚さb)

mm

0.20

未満

0.20

以上

0.25

未満

0.25

以上

0.30

未満

0.30

以上

0.40

未満

0.40

以上

0.60

未満

0.60

以上

1.0

未満

1.0

以上

1.6

未満

1.6

以上

2.5

未満

2.5

以上

SPCC c)

規定しない。

規定しない。

SPCD

270以上

25以上 27以上 30以上 33以上 36以上 38以上 39以上 40以上 41以上

SPCE

270以上

27以上 29以上 32以上 35以上 38以上 40以上 41以上 42以上 43以上

SPCF

270以上

−

−

−

−

40以上 42以上 43以上 44以上 45以上

SPCG

270以上

−

−

−

−

42以上 44以上 45以上 46以上

−

引張試験片は,5号試験片圧延方向とする。

注記 1 N/mm2=1 MPa

注a) 標準調質でブライト仕上げを行った鋼帯及び鋼板の伸びは,この表の規定値から2を減じた値とする。

b) 適用厚さは,表1による。

c) 受渡当事者間の協定によって,附属書JAを適用してもよい。

5.1.2

硬質材の場合

硬質材は,引張強さ及び伸びを規定しない。

注記 硬質材の引張強さ及び伸びについて,受渡当事者間で協定する場合がある。その場合の参考値

を,表JB.1に示す。

4

G 3141:2017

5.2

時効特性

SPCF及びSPCGの鋼板及び鋼帯は,製造工場出荷日から起算して6か月間,非時効性1) を保証する。

ただし,注文者の要請によって出荷予定日を過ぎて出荷する場合は,製造工場出荷日に代えて出荷予定日

を6か月間の起算日としてもよい。

注1) 非時効性とは,時効が起こらないことをいう。時効とは,通常,経時変化によって,表5の伸

びが満足できなくなること,又は加工時にストレッチャストレインを発生することをいう。

5.3

平均塑性ひずみ比

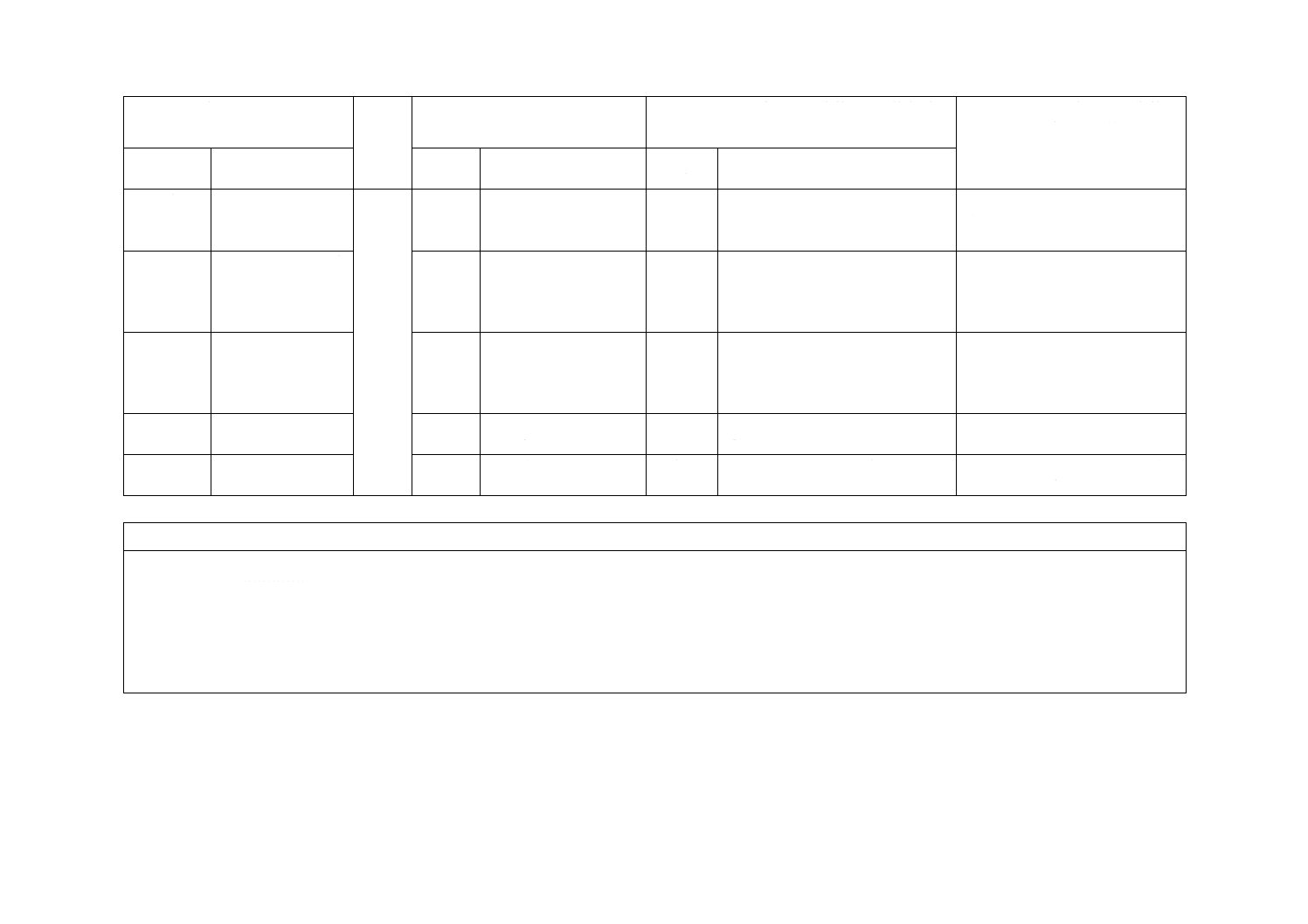

SPCGの鋼板及び鋼帯は,13.2によって試験を行い,その平均塑性ひずみ比(r)は,表6による。

表6−平均塑性ひずみ比 r

種類の記号

厚さ

mm

0.50未満

0.50以上

1.0以下

1.0超え

1.6以下

1.6超え

SPCG

−

1.5以上

1.4以上

−

5.4

硬さ

5.4.1

調質記号A及びSの鋼板及び鋼帯の場合

調質記号A及びSの鋼板及び鋼帯は,硬さを規定しない。

注記 調質記号A及びSの硬さを,受渡当事者間で協定する場合がある。その場合の参考値を,表JB.2

及び表JB.3に示す。

5.4.2

硬質材の場合

硬質材は,13.2によって試験を行い,その硬さは,次による。

a) 硬さは,表7のロックウェル硬さによる。ただし,注文者の指定がある場合には,硬さは表8のビッ

カース硬さによってもよい。

なお,中間区分の硬さは,受渡当事者間の協定による。

b) 厚さが薄く,ロックウェル硬さスケールB(以下,HRBという。)が適用できない場合には,ロック

ウェルスーパーフィシャル硬さスケール30T(以下,HR30Tという。),ロックウェルスーパーフィシ

ャル硬さスケール15T(以下,HR15Tという。)又はビッカース硬さ(以下,HVという。)によって

硬さを測定し,表9〜表11の換算表によってHRBに換算してもよい。

なお,硬さ換算表にない硬さ値は,内挿法によって換算する。

注記 JIS Z 2245では,“試験後,試験片の裏面に目に見える変形がないことが望ましい。”として

おり, HRBが適用できる試験片の最小厚さの算出式について,この規格の表12の注記の内

容が規定されている。この式による最小厚さの計算例を表12に示す。

c) さらに,厚さが薄く,HR30T又はHR15Tが適用できない場合には,ダイヤモンドアンビルを使用し

たHR30Tm又はHR15Tmを適用する。ダイヤモンドアンビルを使用する場合には,試験片の裏面に

くぼみの影響が生じてもよい。

注記 JIS Z 2245では,HR30T及びHR15Tが適用できる試験片の最小厚さの算出式について,こ

の規格の表13の注記の内容が規定されている。この式による最小厚さの計算例を表13に示

す。

5

G 3141:2017

表7−硬質材のロックウェル硬さ(HRB)

調質区分

調質記号

HRBS又はHRBW a)

81硬質

8

50〜71

41硬質

4

65〜80

21硬質

2

74〜89

硬質

1

85以上

注a) 測定は,HRBS又はHRBWのいずれかでよい。

ただし,疑義が生じた場合は,HRBSによる。

表8−硬質材のビッカース硬さ(HV)

調質区分

調質記号

HV

81硬質

8

95〜130

41硬質

4

115〜150

21硬質

2

135〜185

硬質

1

170以上

6

G 3141:2017

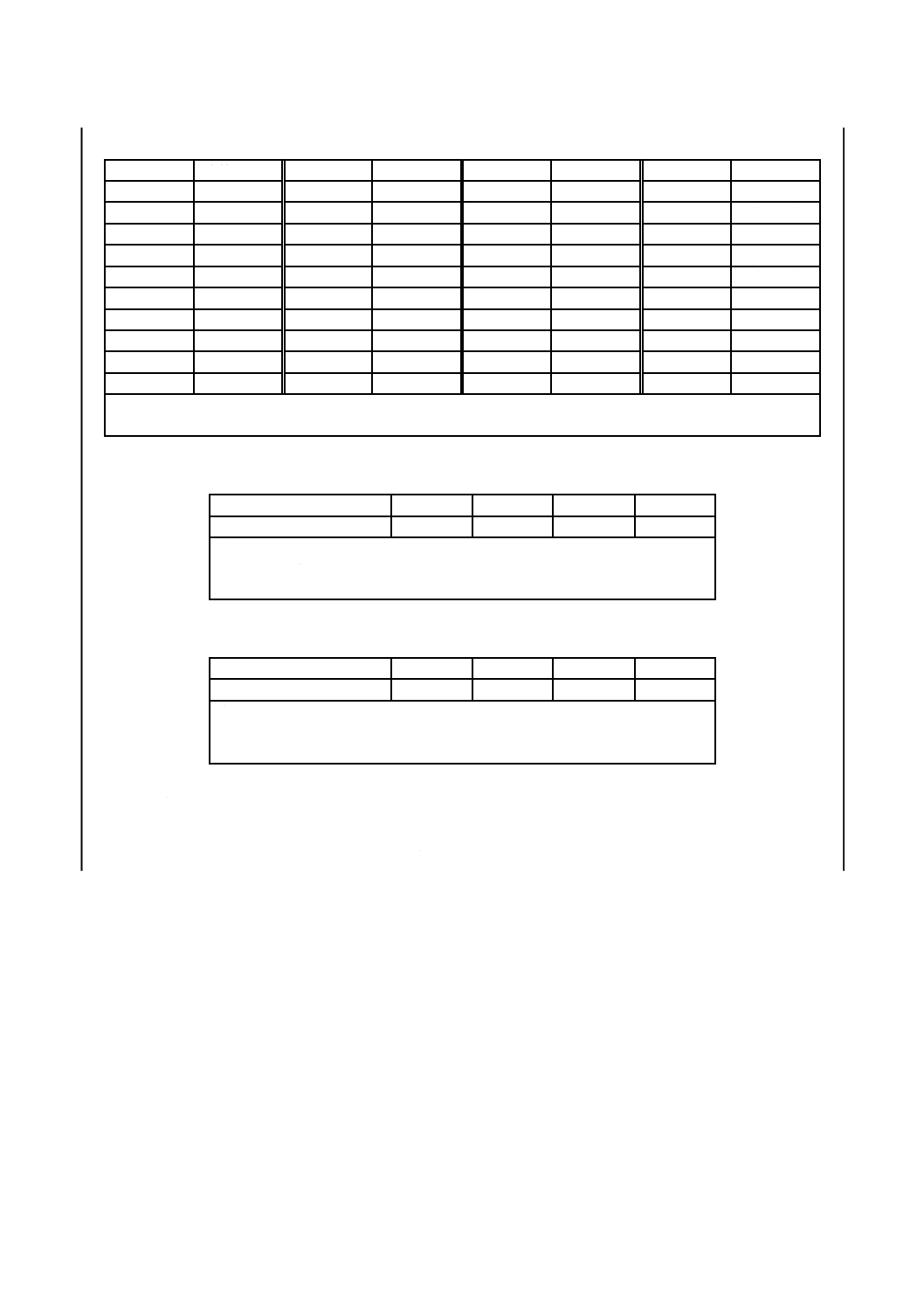

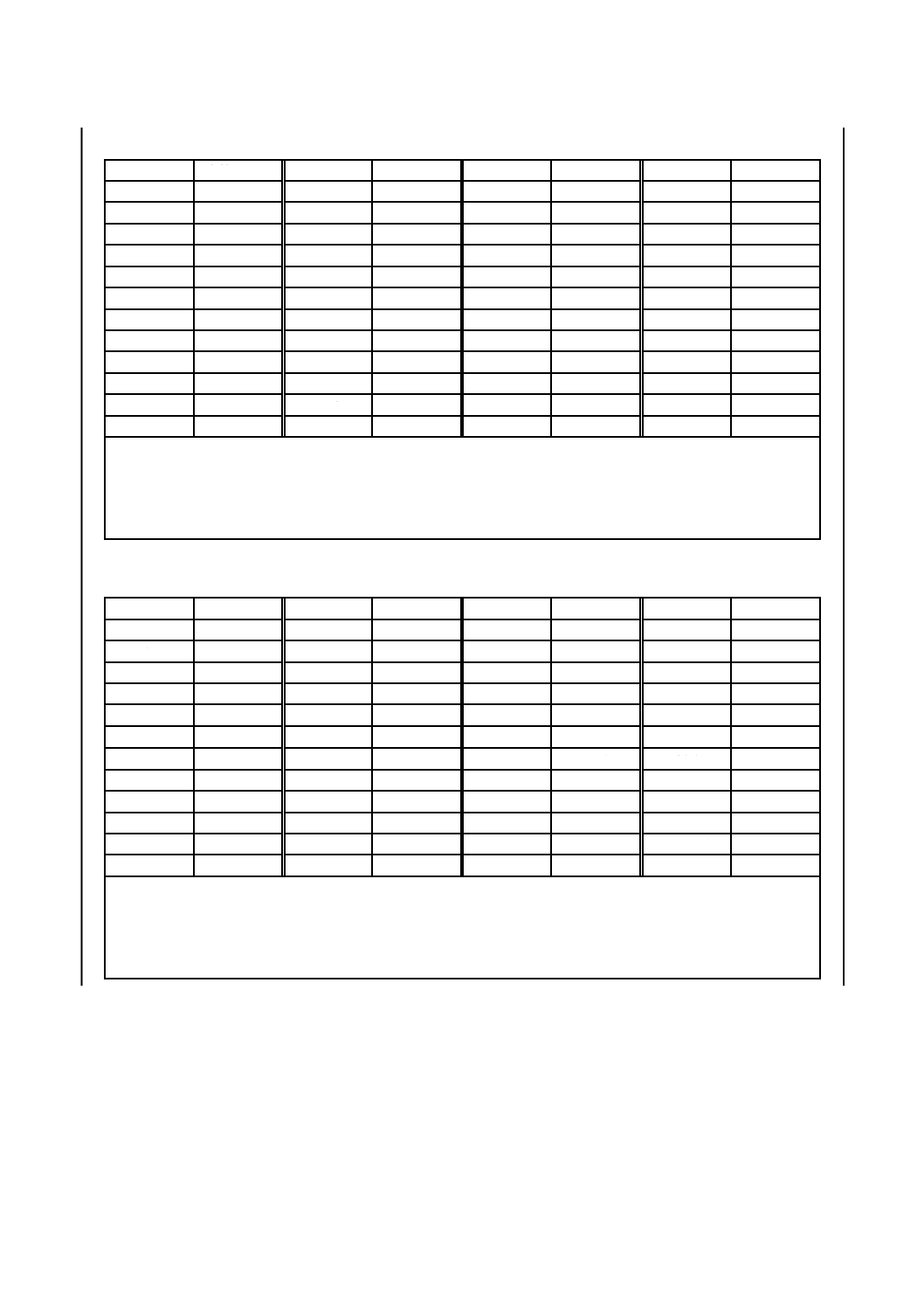

表9−HR30TSからHRBSへの硬さ換算表

HR30TS

換算HRBS

HR30TS

換算HRBS

HR30TS

換算HRBS

HR30TS

換算HRBS

35.0

28.1

47.0

46.0

59.0

63.9

71.0

81.9

36.0

29.6

48.0

47.5

60.0

65.4

72.0

83.4

37.0

31.1

49.0

49.0

61.0

66.9

73.0

84.9

38.0

32.5

50.0

50.5

62.0

68.4

74.0

86.4

39.0

34.0

51.0

52.0

63.0

69.9

75.0

87.9

40.0

35.5

52.0

53.5

64.0

71.4

76.0

89.4

41.0

37.0

53.0

55.0

65.0

72.9

77.0

90.8

42.0

38.5

54.0

56.5

66.0

74.4

78.0

92.3

43.0

40.0

55.0

58.0

67.0

75.9

79.0

93.8

44.0

41.5

56.0

59.5

68.0

77.4

80.0

95.3

45.0

43.0

57.0

60.9

69.0

78.9

81.0

96.8

46.0

44.5

58.0

62.4

70.0

80.4

82.0 a)

98.3

この表は,HR30TWからHRBWへの換算に適用してもよい。ただし,疑義が生じた場合は,HR30TSからHRBS

への換算による。

注記 この表の換算表は,ASTM E140表2 [1]による。ただし,ASTMの表にない硬さは,内挿法によった。

注a) HR30TSが82.0を超える場合,HRBS換算値は,“98.3超え”と表記する。ただし,これに代えて外挿によ

って求めたHRBSの換算値を概数として報告してもよい。

表10−HR15TSからHRBSへの硬さ換算表

HR15TS

換算HRBS

HR15TS

換算HRBS

HR15TS

換算HRBS

HR15TS

換算HRBS

70.0

28.8

76.0

47.3

82.0

65.8

88.0

84.3

70.5

30.3

76.5

48.8

82.5

67.3

88.5

85.8

71.0

31.9

77.0

50.4

83.0

68.8

89.0

87.3

71.5

33.4

77.5

51.9

83.5

70.4

89.5

88.9

72.0

35.0

78.0

53.4

84.0

71.9

90.0

90.4

72.5

36.5

78.5

55.0

84.5

73.5

90.5

92.0

73.0

38.0

79.0

56.5

85.0

75.0

91.0

93.5

73.5

39.6

79.5

58.1

85.5

76.6

91.5

95.0

74.0

41.1

80.0

59.6

86.0

78.1

92.0

96.6

74.5

42.7

80.5

61.1

86.5

79.6

92.5

98.1

75.0

44.2

81.0

62.7

87.0

81.2

93.0 a)

99.7

75.5

45.7

81.5

64.2

87.5

82.7

この表は,HR15TWからHRBWへの換算に適用してもよい。ただし,疑義が生じた場合は,HR15TSからHRBS

への換算による。

注記 この表の換算表は,ASTM E140表2 [1]による。ただし,ASTMの表にない硬さは,内挿法によった。

注a) HR15TSが93.0を超える場合,HRBS換算値は,“99.7超え”と表記する。ただし,これに代えて外挿によ

って求めたHRBSの換算値を概数として報告してもよい。

7

G 3141:2017

表11−HVからHRBSへの硬さ換算表

HV

換算HRBS

HV

換算HRBS

HV

換算HRBS

HV

換算HRBS

85

41.0

135

73.2

185

88.8

270

(102.0)

90

48.0

140

75.0

190

89.5

280

(103.5)

95

52.0

145

76.6

195

90.7

290

(104.5)

100

56.2

150

78.7

200

91.5

300

(105.5)

105

59.4

155

79.9

210

93.4

320

(107.0)

110

62.3

160

81.7

220

95.0

340

(108.0)

115

65.0

165

83.1

230

96.7

360

(109.0)

120

66.7

170

85.0

240

98.1

380

(110.0)

125

69.5

175

86.1

250

99.5

130

71.2

180

87.1

260

(101.0)

注記1 この表の換算表は,SAE J417 表1 [2]による。ただし,SAEの表にない硬さは,内挿法によった。

注記2 括弧を付した値は,HRBSの適用範囲外であり,参考値である。概数として報告してもよい。

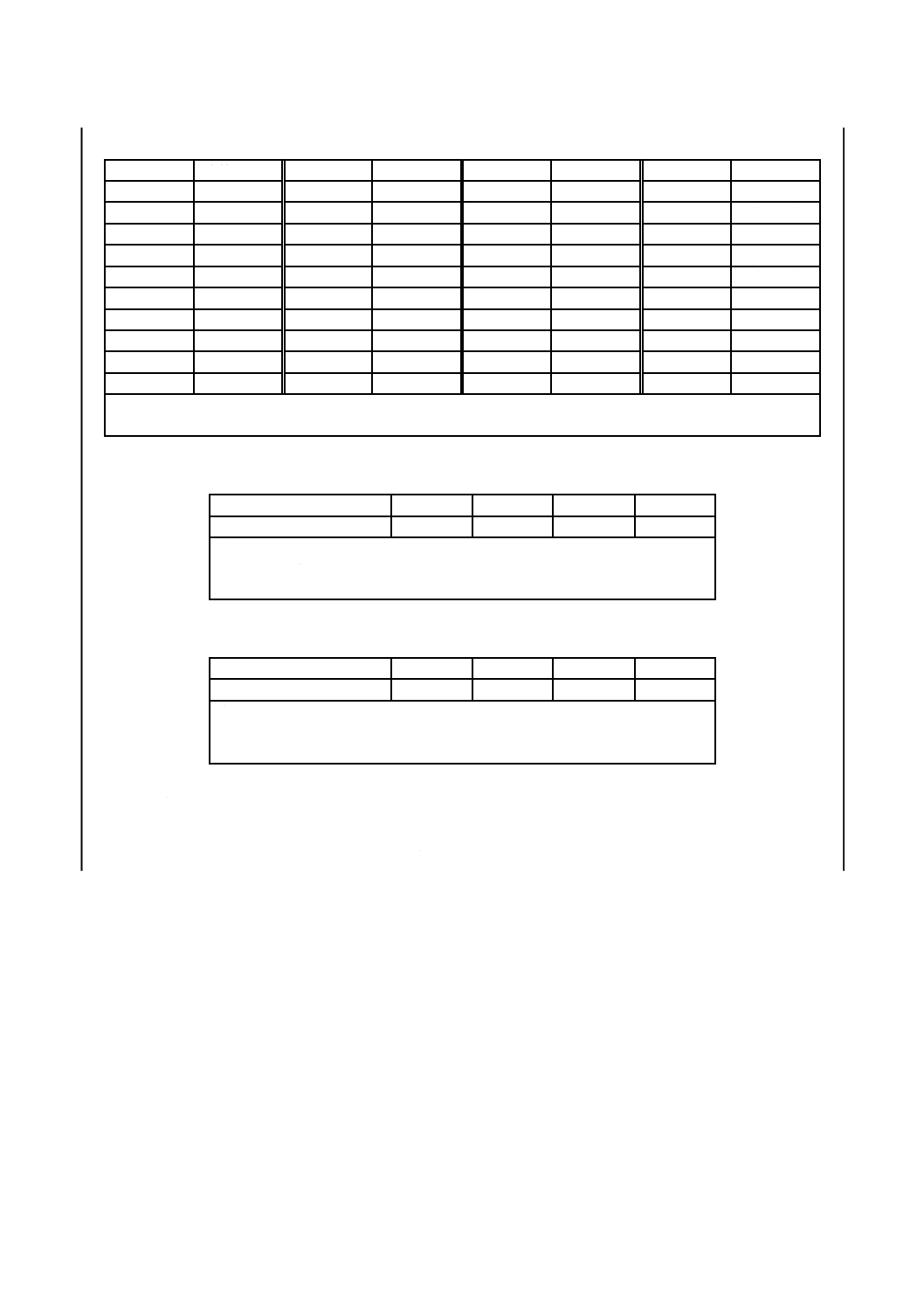

表12−HRBが適用できる試験片の最小厚さの計算例

硬さ値

50

65

74

85

試験片の最小厚さt mm

2.40

1.95

1.68

1.35

注記 t=0.03(130−H)

ここに, t :試験片の最小厚さ(mm)

H :硬さ値

表13−HR30T及びHR15Tが適用できる試験片の最小厚さの計算例

硬さ値

50

65

74

85

試験片の最小厚さt mm

0.75

0.53

0.39

0.23

注記 t=0.015(100−H)

ここに, t :試験片の最小厚さ(mm)

H :硬さ値

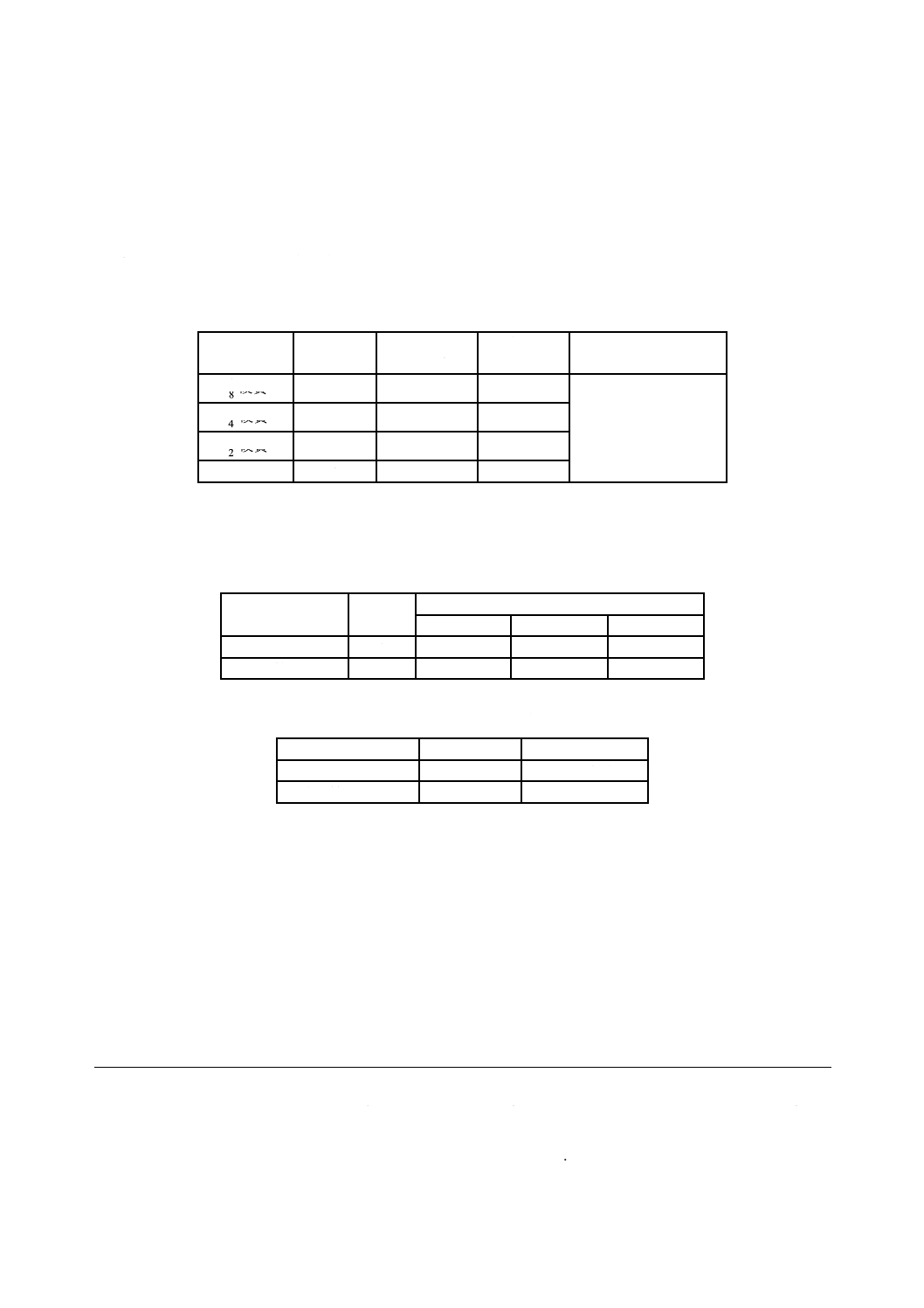

5.5

曲げ性

SPCCの鋼板及び鋼帯は,13.2.5の試験を行い,試験片の外側にき裂を生じてはならない。ただし,SPCC

のうち調質区分が硬質の鋼板及び鋼帯は,曲げ性を規定しない。

6

寸法の表し方

鋼板及び鋼帯の寸法の表し方は,次による。

a) 鋼板の寸法は,厚さ,幅及び長さをミリメートルで表す。

b) 鋼帯の寸法は,厚さ及び幅をミリメートルで表す。

8

G 3141:2017

7

標準厚さ

幅600 mm以上で冷間圧延する鋼板及び鋼帯の標準厚さは,表14による。

表14−標準厚さ

単位 mm

標準厚さ

0.4

0.5

0.6

0.7

0.8

0.9

1.0

1.2

1.4

1.6

1.8

2.0

2.3

2.5

(2.6)

2.8

(2.9)

3.2

括弧を付した値以外の標準厚さの適用が望ましい。

8

寸法の許容差

8.1

寸法の測定箇所

寸法の測定箇所は,次による。

a) 厚さを測定する箇所は,鋼板及び鋼帯の縁(幅方向端部)から15 mm以上内側とする。ただし,製造

業者の判断によって,15 mmに代えてこれより小さい値としてもよい。

b) 幅を測定する箇所は,鋼板及び鋼帯の任意の箇所とする。

c) 長さを測定する箇所は,鋼板の任意の箇所とする。

d) 鋼帯の場合,表面きず・折れなどの欠点部分2) は,寸法の測定箇所から除外する。

注2) 鋼帯では,検査によって全長にわたっての欠点の検出は困難であり,また欠点を含む部分を除

去する機会がないため,若干の欠点を含むことがある。

8.2

厚さの許容差

厚さの許容差は,次による。

a) 厚さの許容差は,呼び厚さに適用する。

b) 厚さの許容差は,鋼板及び鋼帯の縁(幅方向端部)から15 mm以上内側に適用する。

c) 厚さの許容差は,表15又は表16による。

注記 通常,幅600 mm以上で冷間圧延する場合には表15が適用され,幅600 mm未満で冷間圧延す

る場合には表16が適用される。

9

G 3141:2017

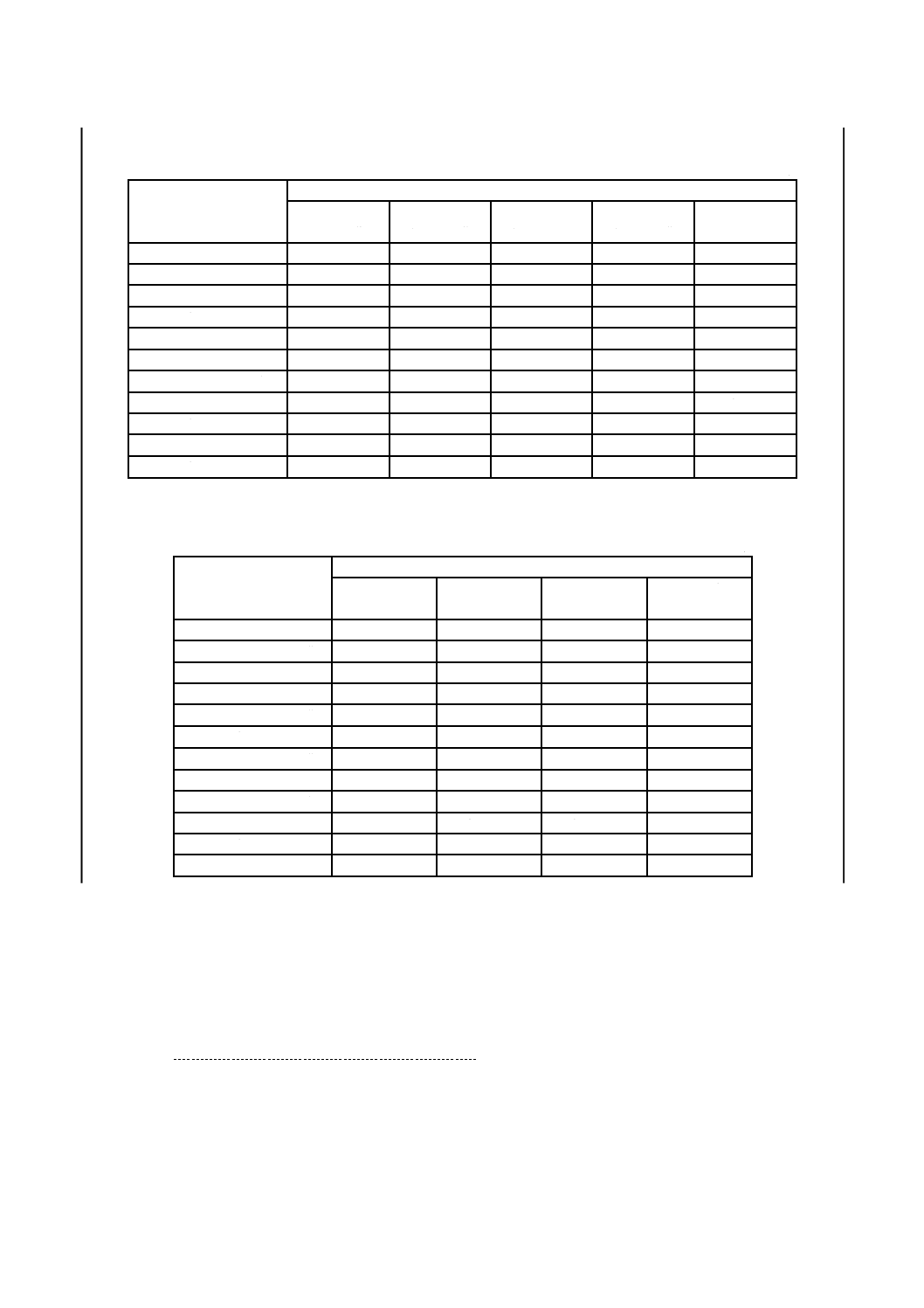

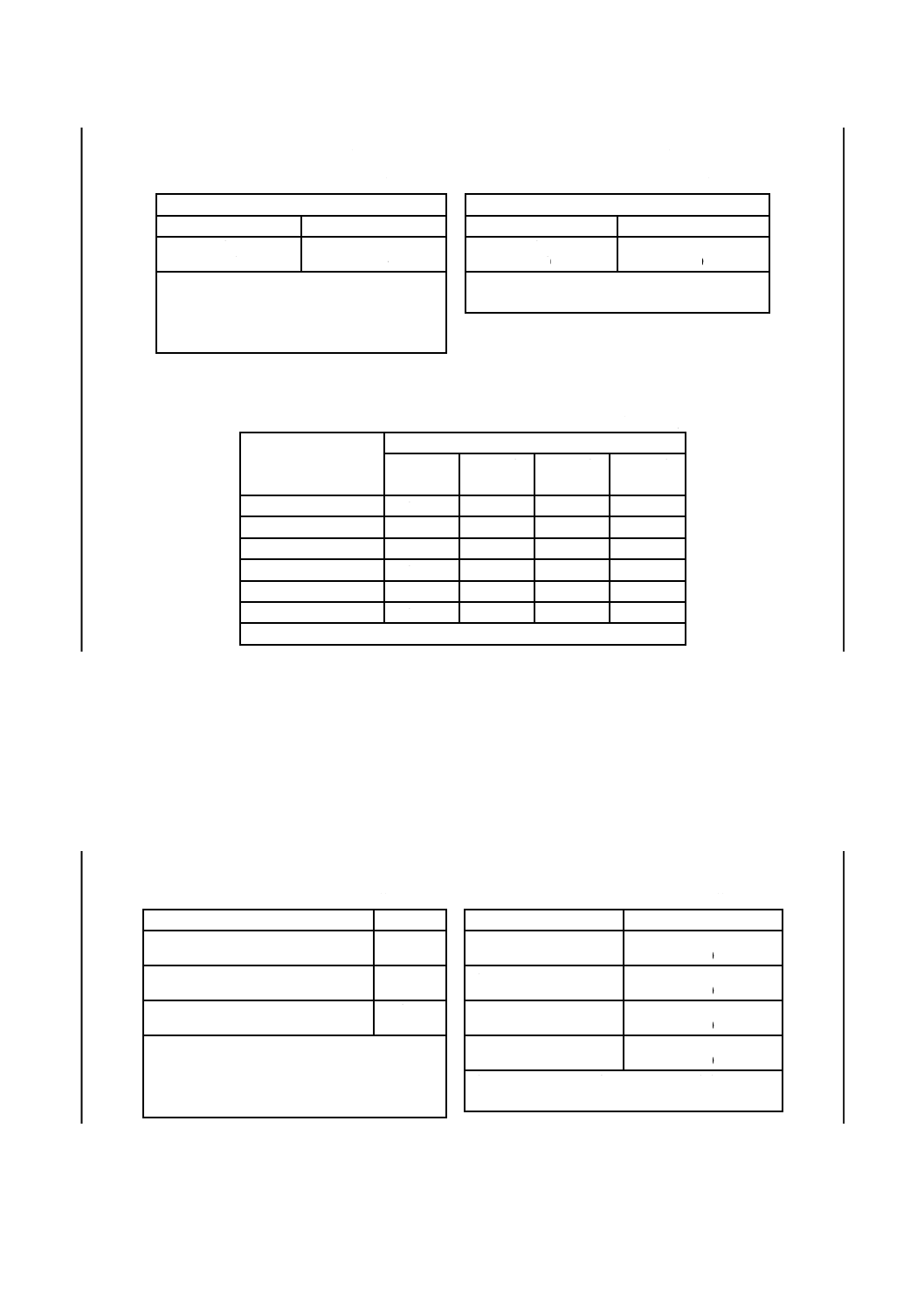

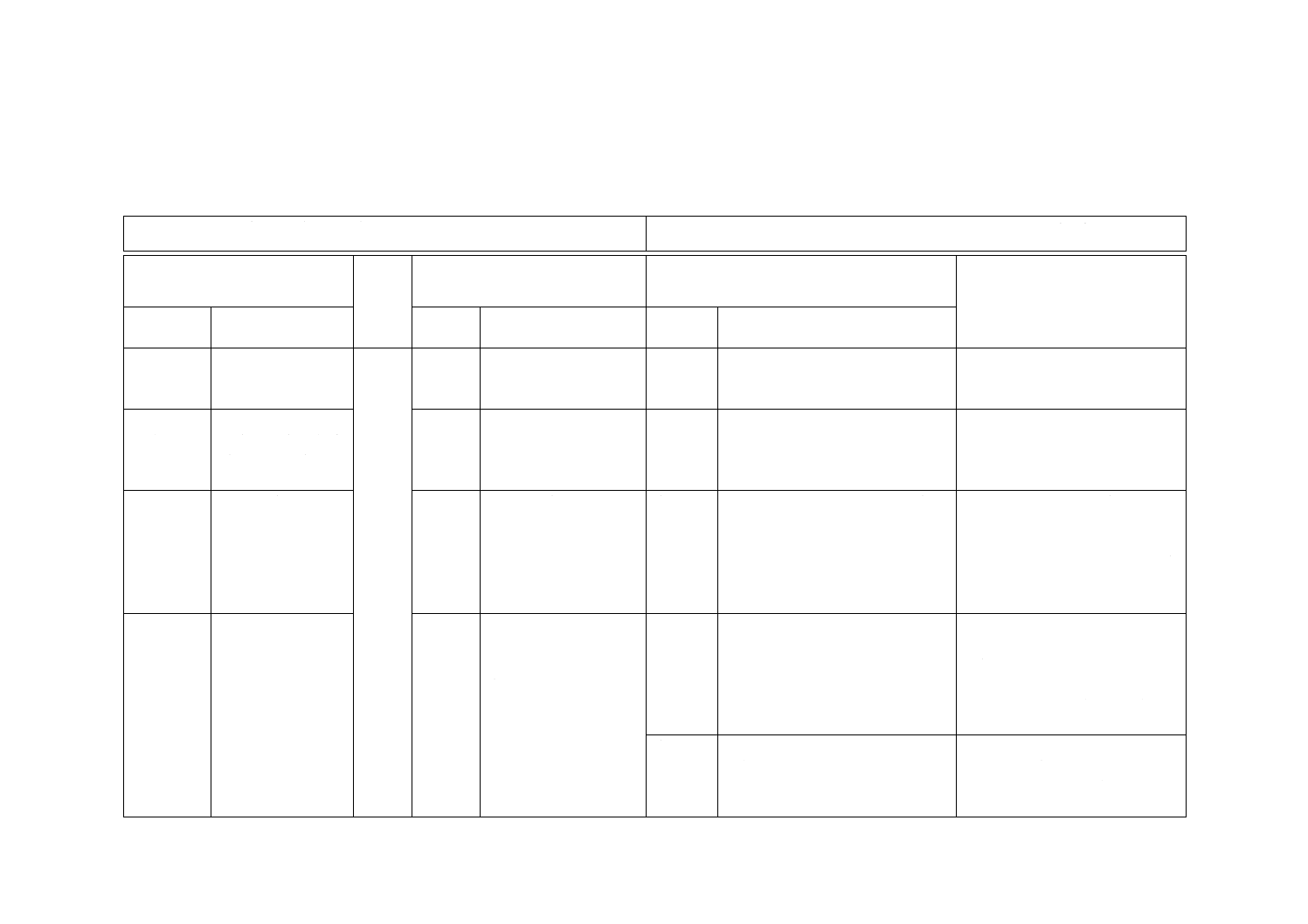

表15−厚さの許容差A

単位 mm

厚さ

幅

600未満

600以上

1 000未満

1 000以上

1 250未満

1 250以上

1 600未満

1 600以上

0.25未満

±0.03

±0.03

±0.03

−

−

0.25以上 0.40未満

±0.04

±0.04

±0.04

−

−

0.40以上 0.60未満

±0.05

±0.05

±0.05

±0.06

−

0.60以上 0.80未満

±0.06

±0.06

±0.06

±0.06

±0.07

0.80以上 1.00未満

±0.06

±0.06

±0.07

±0.08

±0.09

1.00以上 1.25未満

±0.07

±0.07

±0.08

±0.09

±0.11

1.25以上 1.60未満

±0.08

±0.09

±0.10

±0.11

±0.13

1.60以上 2.00未満

±0.10

±0.11

±0.12

±0.13

±0.15

2.00以上 2.50未満

±0.12

±0.13

±0.14

±0.15

±0.17

2.50以上 3.15未満

±0.14

±0.15

±0.16

±0.17

±0.20

3.15以上

±0.16

±0.17

±0.19

±0.20

−

表16−厚さの許容差B

単位 mm

厚さ

幅

160未満

160以上

250未満

250以上

400未満

400以上

600未満

0.10以上 0.16未満

±0.015

±0.020

−

−

0.16以上 0.25未満

±0.020

±0.025

±0.030

±0.030

0.25以上 0.40未満

±0.025

±0.030

±0.035

±0.035

0.40以上 0.60未満

±0.035

±0.040

±0.040

±0.040

0.60以上 0.80未満

±0.040

±0.045

±0.045

±0.045

0.80以上 1.00未満

±0.04

±0.05

±0.05

±0.05

1.00以上 1.25未満

±0.05

±0.05

±0.05

±0.06

1.25以上 1.60未満

±0.05

±0.06

±0.06

±0.06

1.60以上 2.00未満

±0.06

±0.07

±0.08

±0.08

2.00以上 2.50未満

±0.07

±0.08

±0.08

±0.09

2.50以上 3.15未満

±0.08

±0.09

±0.09

±0.10

3.15以上

±0.09

±0.10

±0.10

±0.11

8.3

幅の許容差

幅の許容差は,次による。

a) 幅の許容差は,呼び幅に適用する。

b) 幅の許容差は,表17,表18又は表19による。

注記 通常,幅600 mm以上で冷間圧延する場合には表17又は表18が適用され,幅600 mm未満で

冷間圧延する場合には表19が適用される。

10

G 3141:2017

表17−幅の許容差A

表18−幅の許容差B

単位 mm

幅

1 250未満

1 250以上

+7

0

+10

0

ストレッチャレベラ仕上鋼板の場合,プラ

ス側許容差は規定しない。

注記 この表は,通常,一般の切断方法によ

ったものに適用されている。

単位 mm

幅

1 250未満

1 250以上

+3

0

+4

0

注記 この表は,通常,再切断又は精密切断を

行ったものに適用されている。

表19−幅の許容差C

単位 mm

厚さ

幅

160未満

160以上

250未満

250以上

400未満

400以上

600未満

0.60未満

±0.15

±0.20

±0.25

±0.30

0.60以上 1.00未満

±0.20

±0.25

±0.25

±0.30

1.00以上 1.60未満

±0.20

±0.30

±0.30

±0.40

1.60以上 2.50未満

±0.25

±0.35

±0.40

±0.50

2.50以上 4.00未満

±0.30

±0.40

±0.45

±0.50

4.00以上 5.00未満

±0.40

±0.50

±0.55

±0.65

注記 この表は,通常,スリットを行ったものに適用されている。

8.4

長さの許容差

長さの許容差は,次による。

a) 長さの許容差は,鋼板の呼び長さに適用する。

b) 長さの許容差は,表20又は表21による。

注記 通常,幅600 mm以上で冷間圧延する場合には表20が適用され,幅600 mm未満で冷間圧延す

る場合には表21が適用される。

表20−長さの許容差A

表21−長さの許容差B

単位 mm

長さ

許容差

2 000未満

+10

0

2 000以上 4 000未満

+15

0

4 000以上 6 000未満

+20

0

ストレッチャレベラ仕上鋼板のプラス側許

容差は規定しない。

注記 この表は,通常,一般の切断方法によっ

たものに適用されている。

単位 mm

長さ

許容差

1 000未満

+3

0

1 000以上 2 000未満

+4

0

2 000以上 3 000未満

+6

0

3 000以上 4 000未満

+8

0

注記 この表は,通常,再切断又は精密切断を行

ったものに適用されている。

11

G 3141:2017

9

形状

9.1

平たん度

平たん度は,標準調質された鋼板及び鋼帯に適用し,次による。

a) 鋼板の平たん度 鋼帯からせん断した鋼板の平たん度は,表22の平たん度A又は平たん度Bによる。

鋼板の平たん度は,定盤上に鋼板を置いて測定する。平たん度の値は,ひずみ(定盤上面から板表面

までの距離)の最大値から鋼板の厚さを引いたものとし,鋼板の上側の面に適用する。

表22−平たん度

単位 mm

幅

平たん度A

平たん度B

ひずみの種類a)

反り

耳のび

中のび

反り

耳のび

中のび

1 000未満

12以下

8以下

6以下

2以下

2以下

2以下

1 000以上 1 250未満

15以下

9以下

8以下

3以下

2以下

2以下

1 250以上 1 600未満

15以下

11以下

8以下

4以下

3以下

2以下

1 600以上

20以下

13以下

9以下

5以下

4以下

2以下

この表は,幅600 mm以上で冷間圧延した鋼板及び鋼帯に適用する。

注記 平たん度Bは,通常,ストレッチャレベラ仕上鋼板に適用する。

注a) ひずみの種類は,その形状及び発生部位によって,次のように分類する。

反り:鋼板全体がわん曲した状態。圧延方向にわん曲した反り及び圧延方向に

直角にわん曲した反りがある。

耳のび:鋼板の縁(幅方向端部)に波が現れる状態。

中のび:鋼板の中央部に波が現れる状態。

b) 鋼帯の平たん度 鋼帯の平たん度は,表22の平たん度Aによる。ただし,反りは適用しない。鋼帯

の平たん度は,鋼帯の欠点部分2) には適用しない。鋼帯の平たん度は,製造ラインに設置した検査台

で検査する。ただし,測定値の報告が必要な場合には,測定方法を含め受渡当事者間の協定によって

測定しなければならない。

なお,鋼帯の平たん度の測定は,省略してもよい3)。

注2) 8.1の注2) を参照。

3) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は,規定値を満足

しなければならないことを意味する。

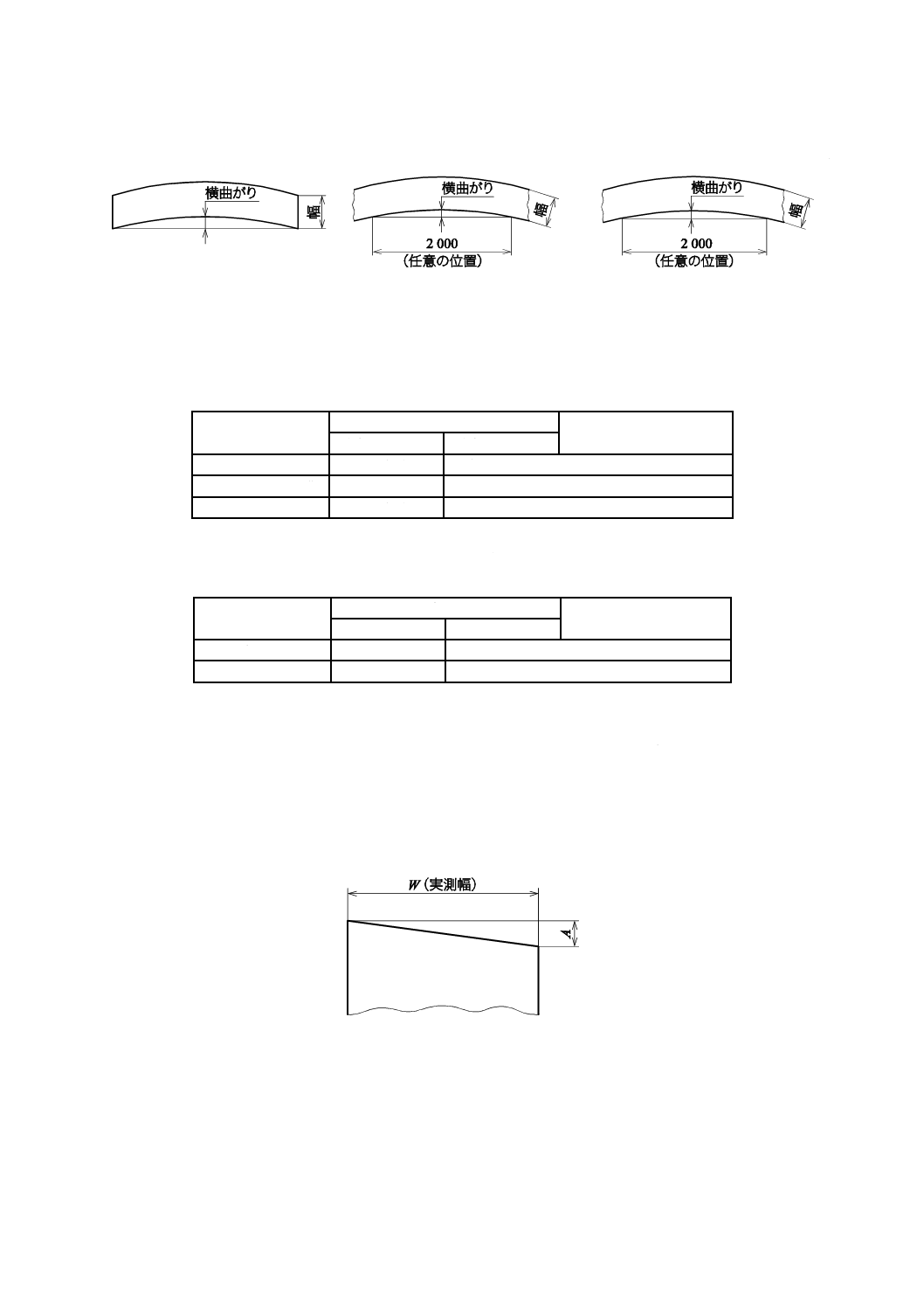

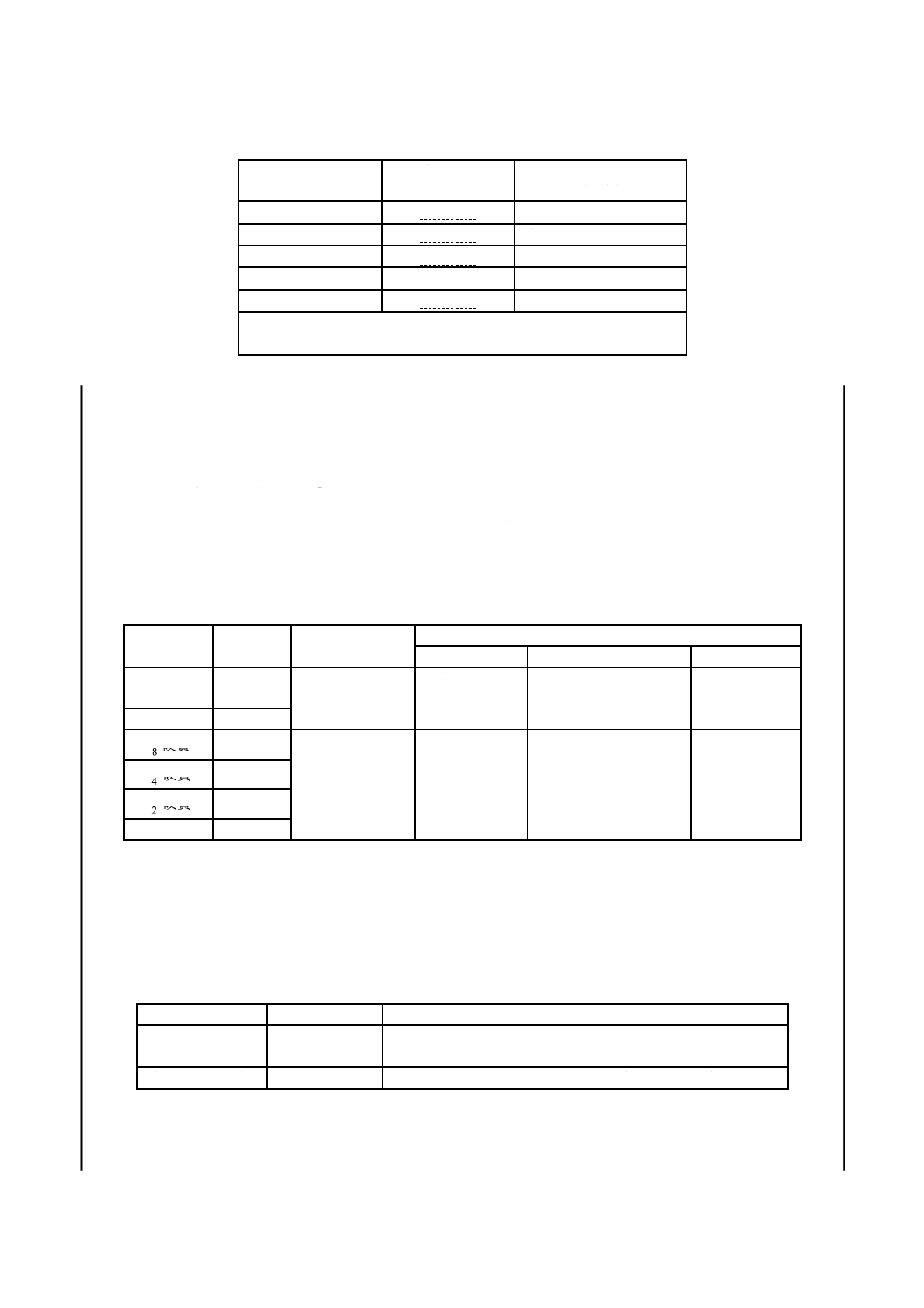

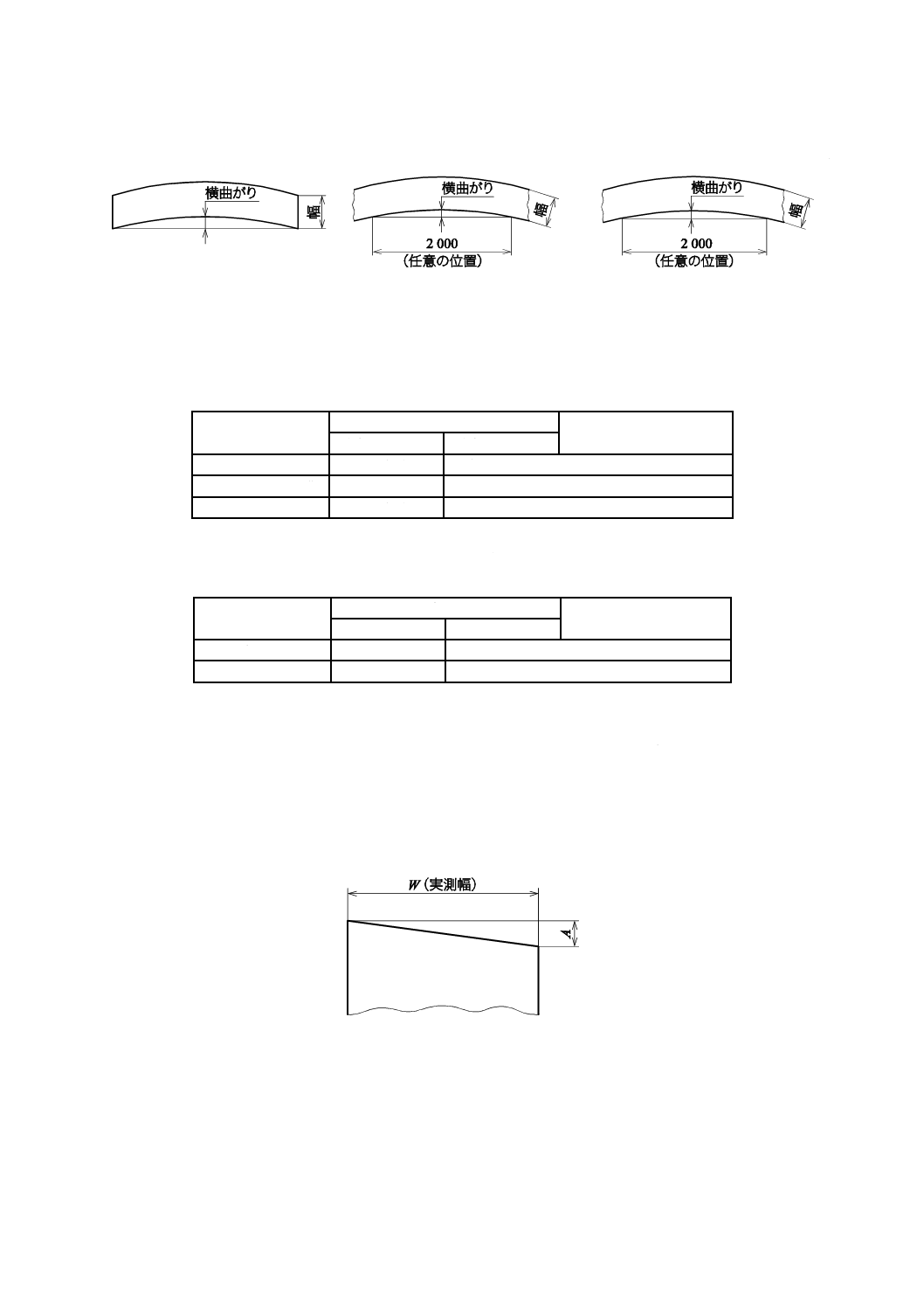

9.2

横曲がり

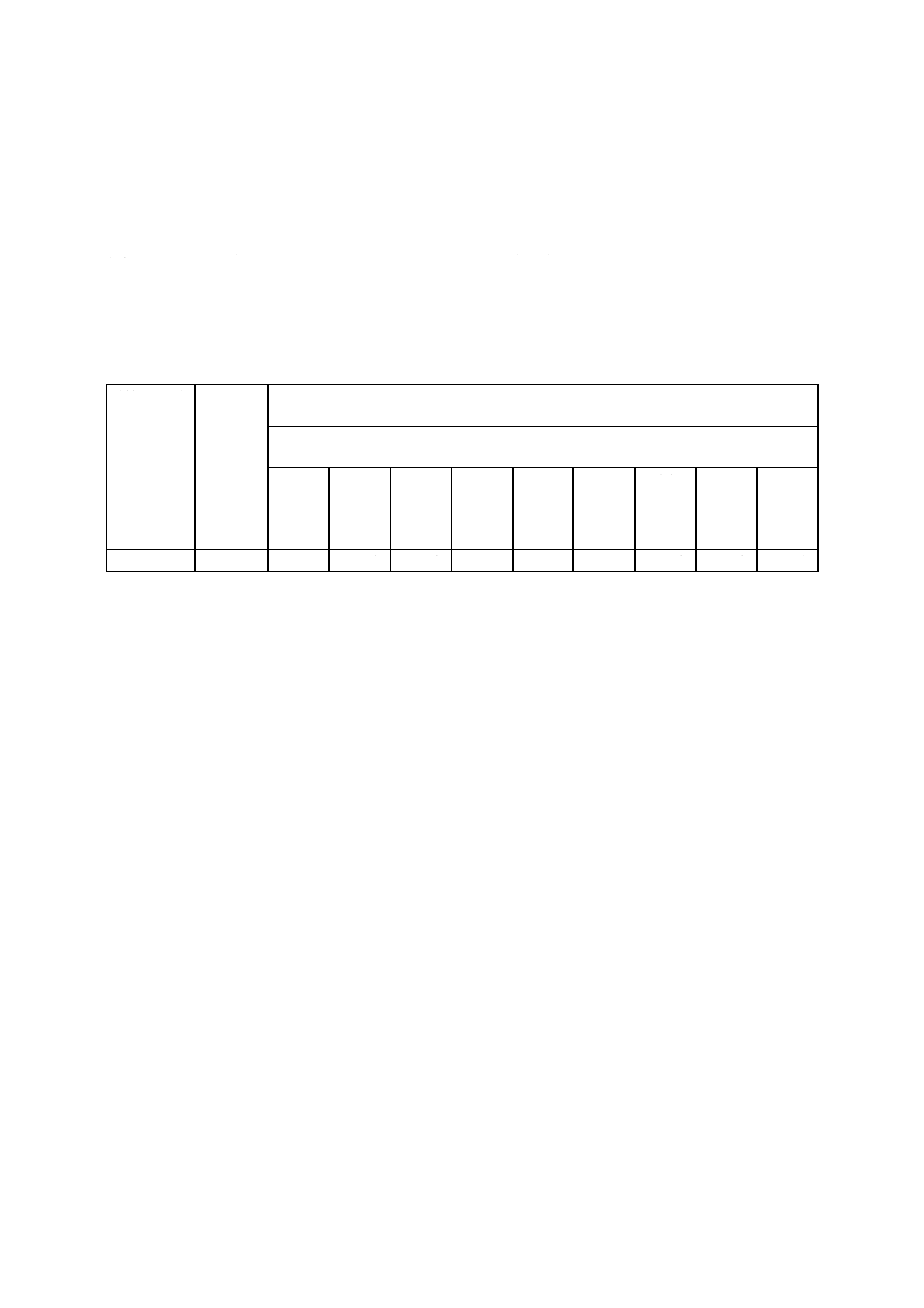

鋼板及び鋼帯の横曲がりの適用は,図1による。鋼板及び鋼帯の横曲がりは,表23による。ただし,受

渡当事者間の協定によって,表24を適用してもよい。横曲がりは,鋼帯の欠点部分2) には,適用しない。

なお,横曲がりの測定は,省略してもよい4)。ただし,特に注文者の指定がある場合には,測定しなけ

ればならない。

注2) 8.1の注2) を参照。

4) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは,規定値を満足し

なければならないことを意味する。

12

G 3141:2017

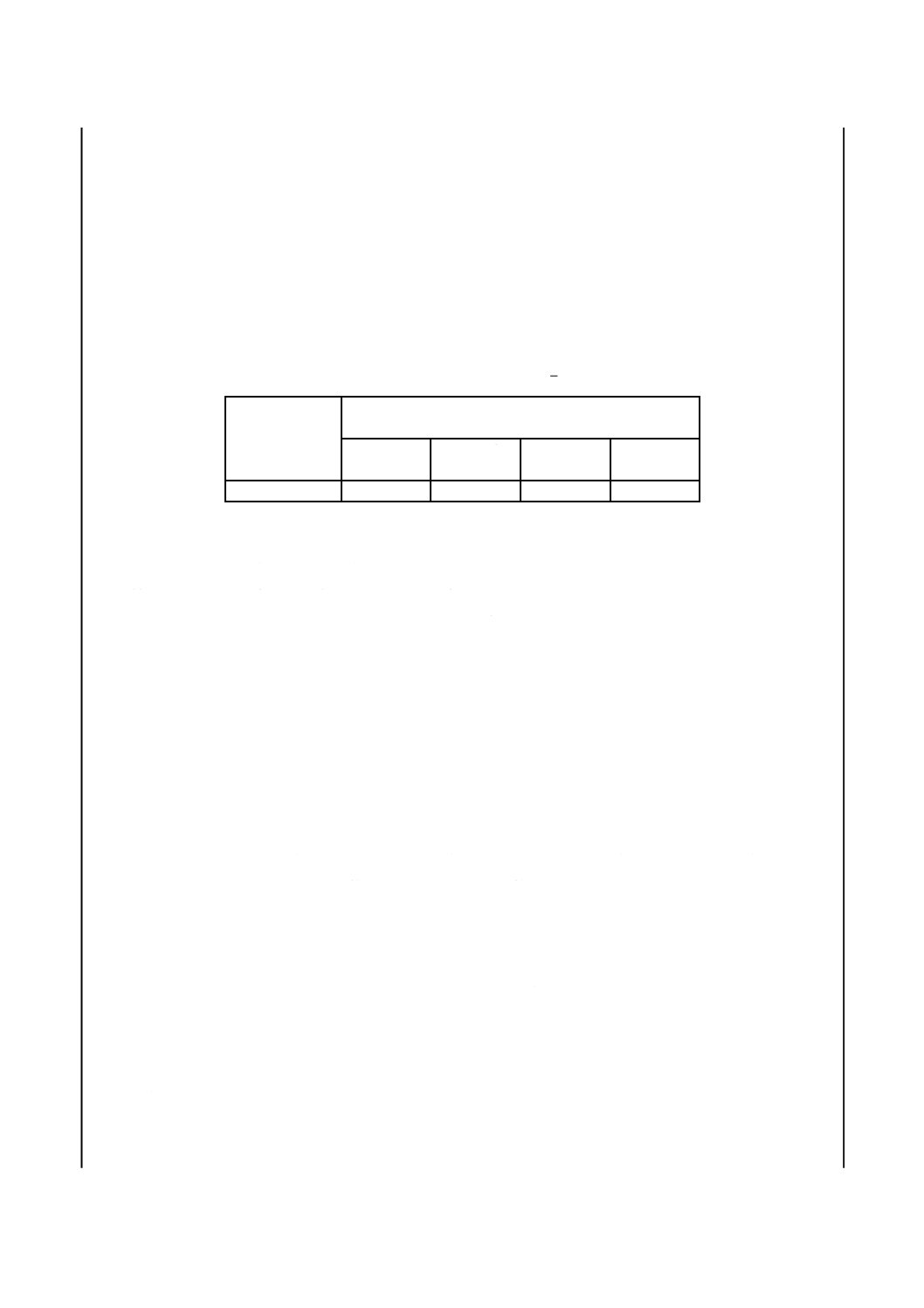

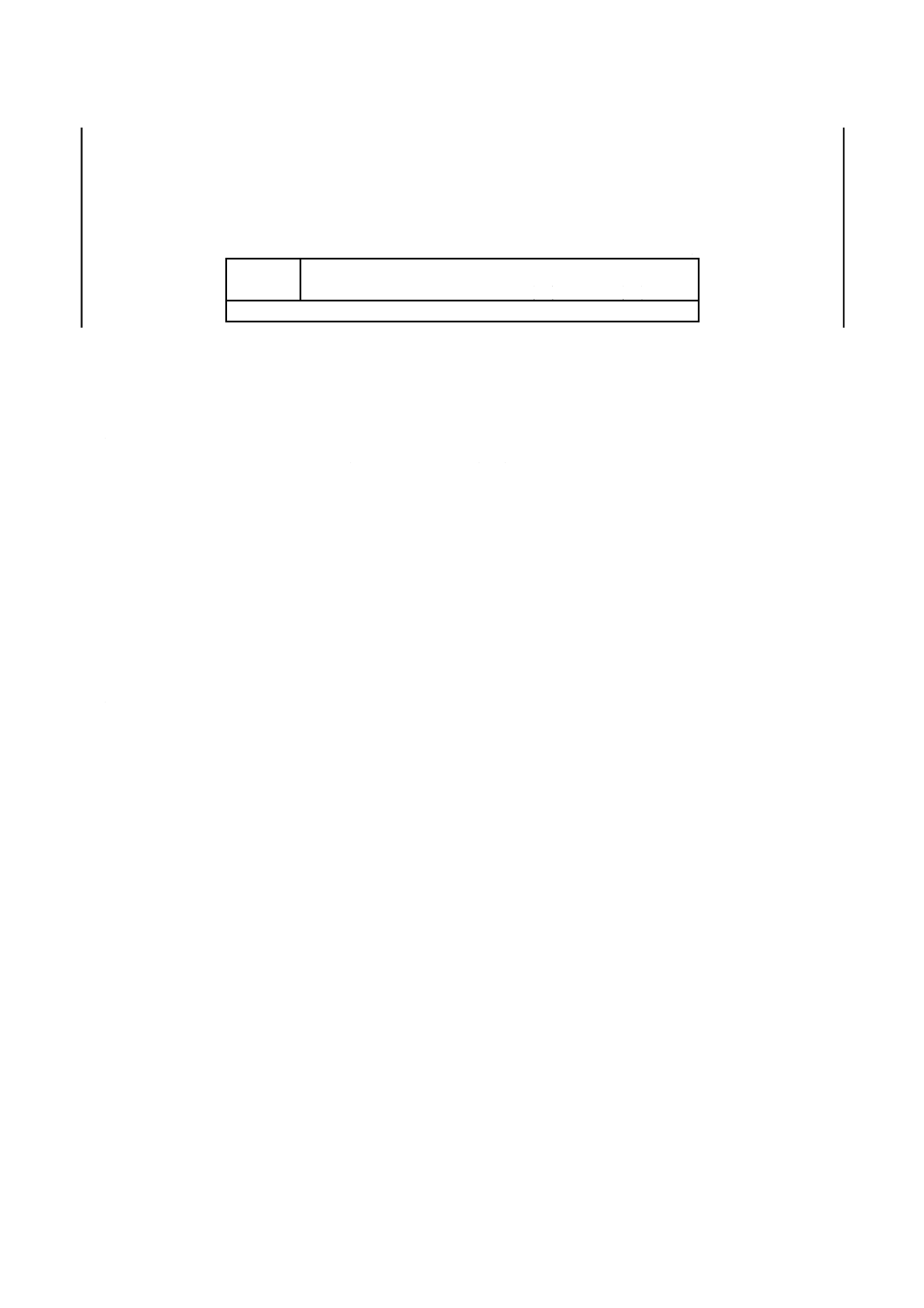

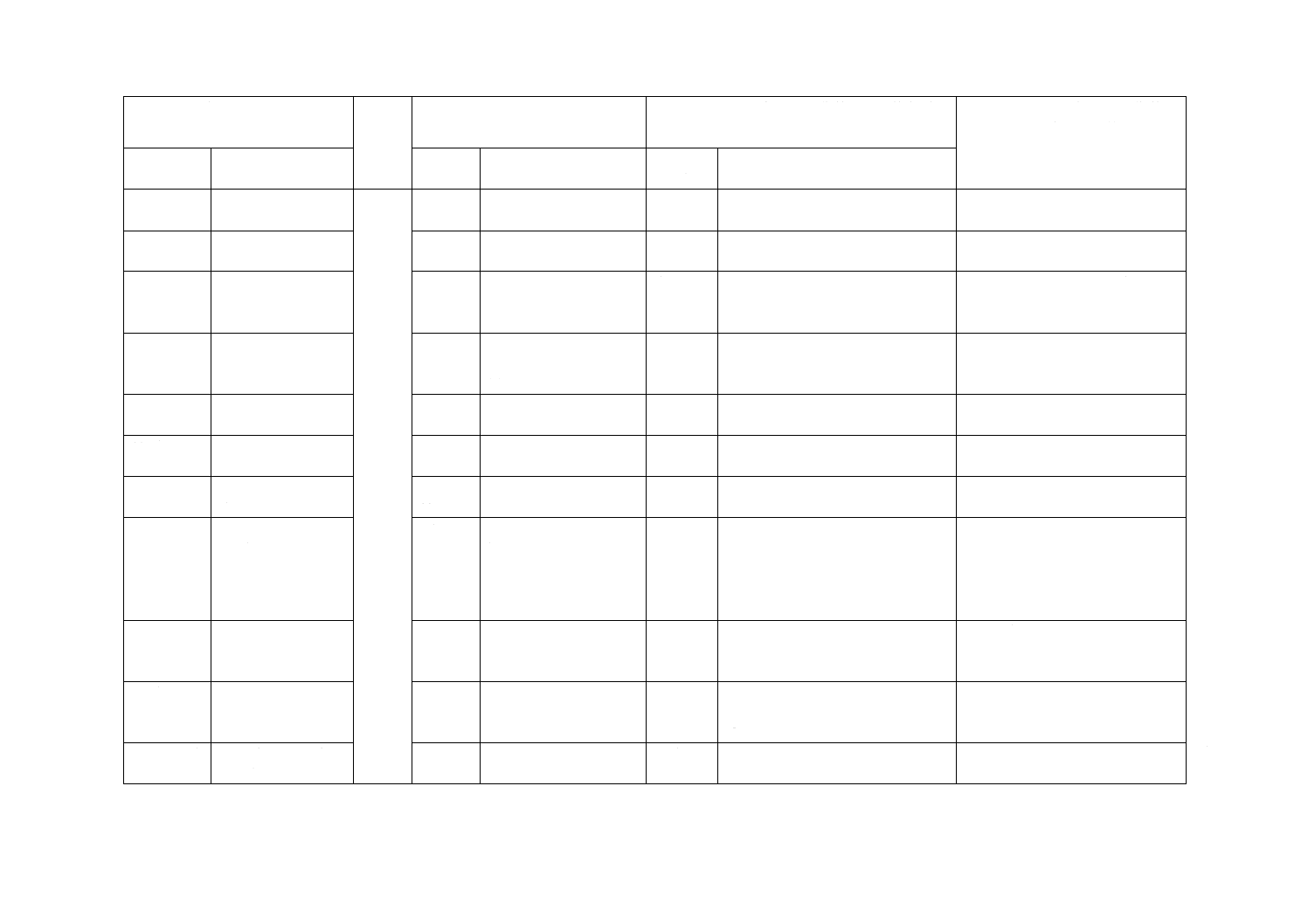

単位 mm

鋼板の長さ2 000 mm未満の場合

鋼板の長さ2 000 mm以上の場合

鋼帯の場合

図1−鋼板及び鋼帯の横曲がりの適用

表23−横曲がりA

単位 mm

幅

鋼板

鋼帯

長さ2 000未満

長さ2 000以上

30以上 40未満

8以下

任意の位置の長さ2 000につき8以下

40以上 600未満

4以下

任意の位置の長さ2 000につき4以下

600以上

2以下

任意の位置の長さ2 000につき2以下

表24−横曲がりB

単位 mm

幅

鋼板

鋼帯

長さ2 000未満

長さ2 000以上

30以上 40未満

25以下

任意の位置の長さ2 000につき25以下

40以上 600未満

10以下

任意の位置の長さ2 000につき10以下

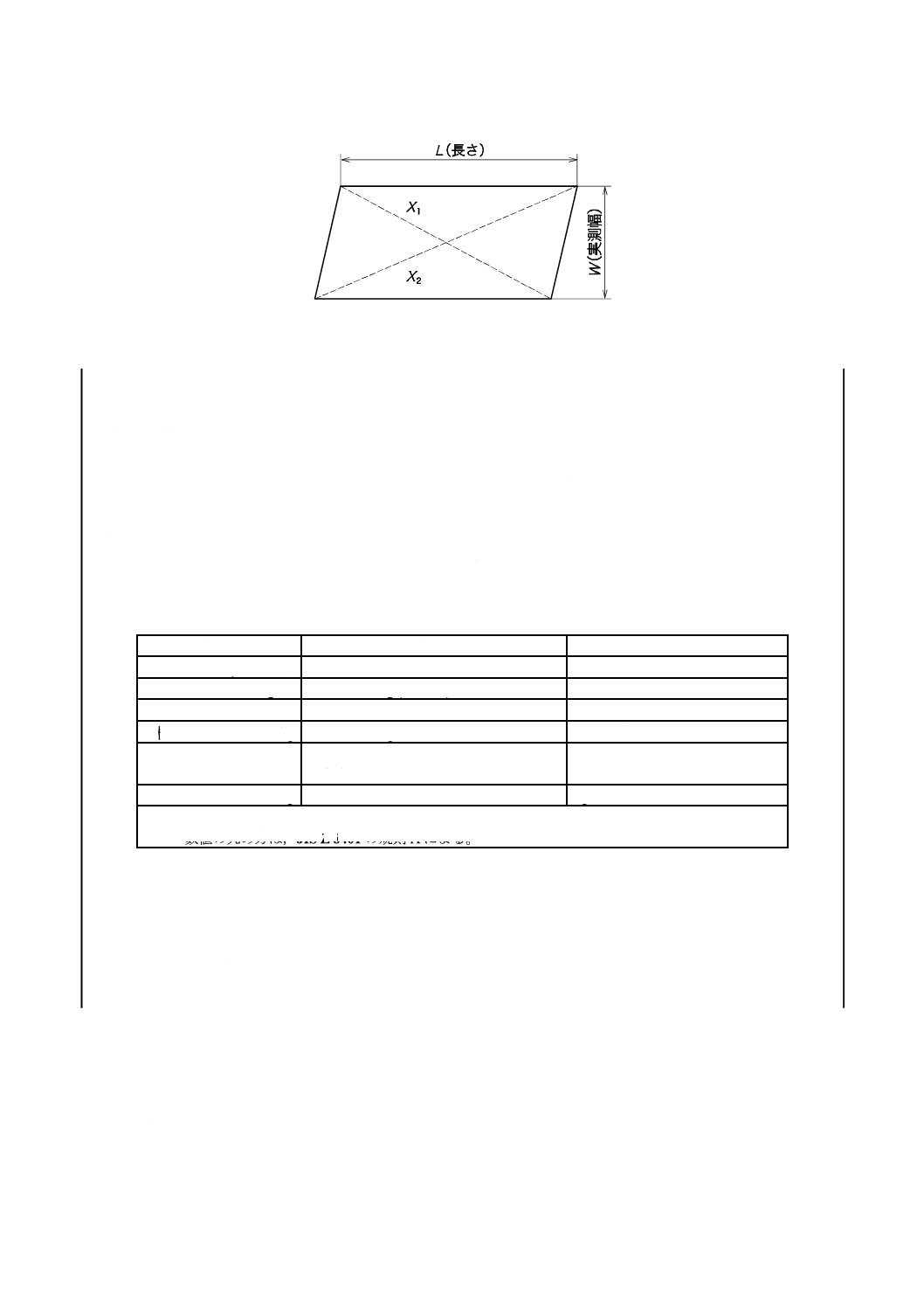

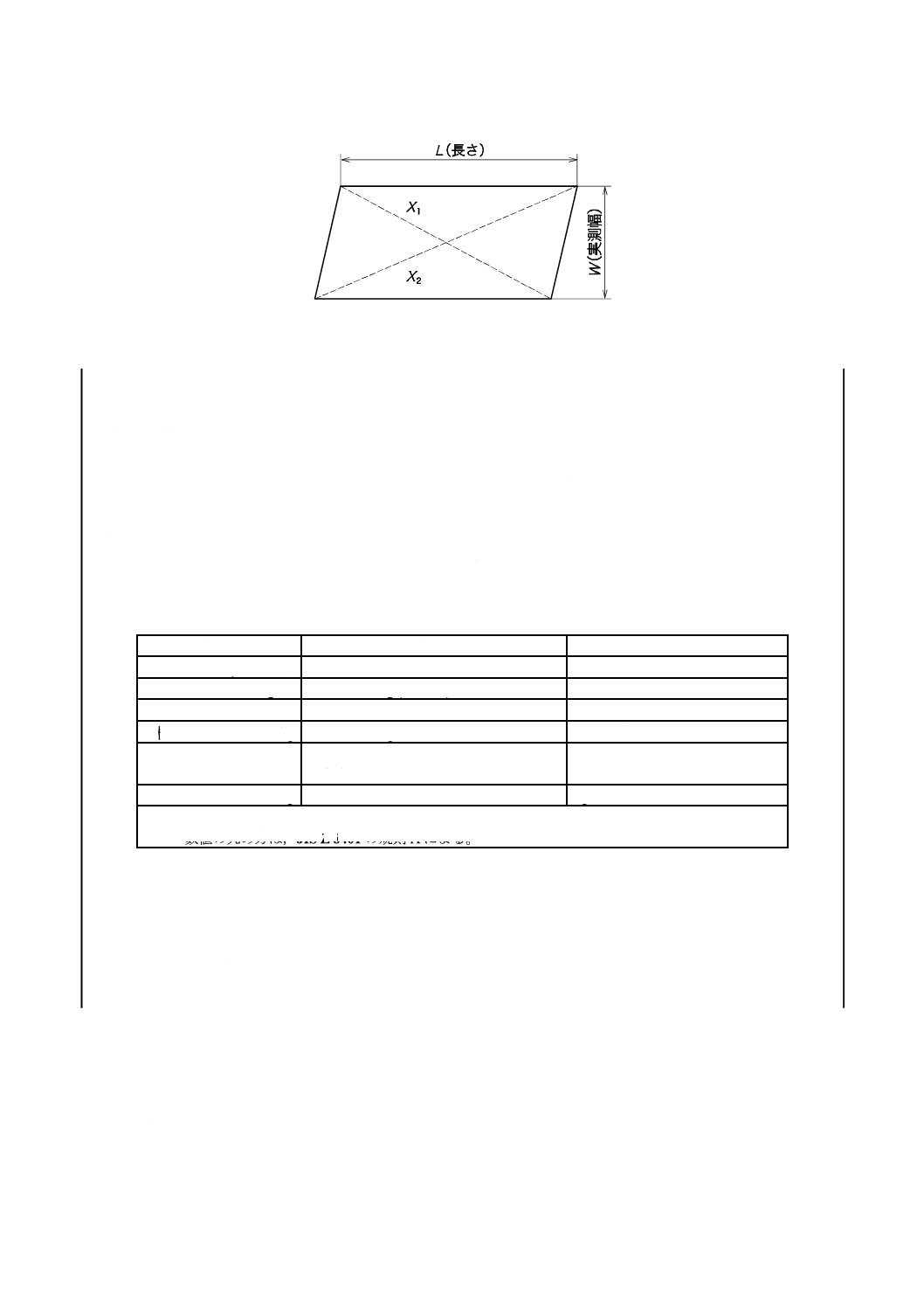

9.3

直角度

鋼板の直角度は,次のいずれかによる。ただし,疑義が生じた場合にはa) の方法による。

a) 垂線を用いる方法 鋼板の直角度は,1隅点において,一辺に垂線を立てたとき,図2に示すように

反対の隅点との距離(A)と垂線の長さ(実測幅)(W)との比(A/W)で表し,この値は,1.0 %を超

えてはならない。

図2−鋼板の直角度(垂線を用いる方法)

b) 対角線を用いる方法 鋼板の2本の対角線の長さ(図3のX1及びX2)の差の絶対値の1/2を求め,こ

の値(|X1−X2|/2)が鋼板の実測幅Wの0.7 %を超えてはならない。

13

G 3141:2017

図3−鋼板の直角度(対角線を用いる方法)

10

質量

10.1

鋼板の質量

鋼板の質量は,次による。

a) 鋼板の質量は,計算質量又は実測質量とし,キログラムで表す。

注記 幅600 mm以上で冷間圧延した場合,通常,質量は計算質量による。また,幅600 mm未満

で冷間圧延した場合,通常,質量は実測質量による。

b) 鋼板の質量の計算方法は,表25による。

c) 幅600 mm以上の鋼板1結束の標準質量は,2 000 kg,3 000 kg又は4 000 kgとする。

表25−質量の計算方法

計算順序

計算方法

結果の桁数b)

基本質量

kg/(mm・m2) 7.85(厚さ1 mm,面積1 m2の質量)

−

単位質量

kg/m2 基本質量[kg/(mm・m2)]×厚さ(mm)

有効数字4桁の数値に丸める。

鋼板の面積

m2 幅(mm)×長さ(mm)×10−6

有効数字4桁の数値に丸める。

1枚の質量

kg 単位質量(kg/m2)×面積(m2)

有効数字3桁の数値に丸める。

1結束の質量

kg 1枚の質量(kg)×同一寸法の1結束内

の枚数

kgの整数値に丸める。

総質量a)

kg 各結束質量の和

kgの整数値

注a) 総質量は,1枚の質量(kg)×総枚数として計算してもよい。

b) 数値の丸め方は,JIS Z 8401の規則Aによる。

10.2

鋼帯の質量

鋼帯の質量は,実測質量とし,キログラムで表す。

注記 鋼帯の質量は,幅当たりの質量の下限を,受渡当事者間で協定する場合が多い。一般的な質量

の下限値は,幅600 mm以上の場合,幅1 mm当たり3 kgであり,幅600 mm未満の場合,幅1

mm当たり1 kgである。

11

塗油

鋼板及び鋼帯は,特に指定のない限り塗油する。

12

外観

外観は,次による。

14

G 3141:2017

a) 鋼板及び鋼帯は,使用上有害となる程度の欠点(以下,欠点という。)があってはならない。ただし,

鋼帯は,欠点を除去する機会がないため,若干の欠点を含むことがある。鋼帯の欠点の処置が必要な

場合は,その方法を受渡当事者間で協定してもよい。

なお,表面の欠点は,特に指定のない限り,鋼板及び鋼帯の片側の面5) に適用する。

注記 欠点には孔,ラミネーション,折れ,表面きずなどがある。

注5) 片側の面とは,通常,鋼板の場合は包装で上側にある面をいい,鋼帯の場合は鋼帯の外側の

面をいう。

b) 焼なましのままの鋼板及び鋼帯は,調質圧延を行わないために発生する腰折れ,耳しわなどは,有害

な欠点としない。

c) 無塗油の鋼板及び鋼帯は,塗油しないために発生するさび,すりきずなどは,有害な欠点としない。

13

試験

13.1

分析試験

13.1.1

分析試験の一般事項及び分析用試料の採り方

鋼板及び鋼帯の化学成分は,溶鋼分析によって求め,分析試験の一般事項及び分析用試料の採り方は,

JIS G 0404の箇条8(化学成分)による。

13.1.2

分析方法

分析方法は,JIS G 0320による。

13.2

機械試験

13.2.1

機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位置

は,次による。

a) 試験片の数 冷間圧延するときのコイル(以下,コイルという。)ごとにそれぞれ1個とする。

なお,コイルの質量が3 000 kg未満の場合は,同一溶鋼,同一厚さ,同一圧延条件及び同一熱処理

条件ごとに1個とする。

b) 試験片の採取位置 試験片の中心は,幅方向1/4又はそれに近い位置とする。引張試験片及び曲げ試

験片は,圧延方向に採取する。

13.2.2

引張試験

引張試験は,次による。

a) 試験片は,JIS Z 2241の5号試験片を用いる。5号試験片を採取できない場合は,受渡当事者間の協

定による。

b) 試験方法は,JIS Z 2241による。

13.2.3

塑性ひずみ比試験

試験片及び試験方法は,JIS Z 2254による。

13.2.4

硬さ試験

試験片及び試験方法は,JIS Z 2244又はJIS Z 2245による。

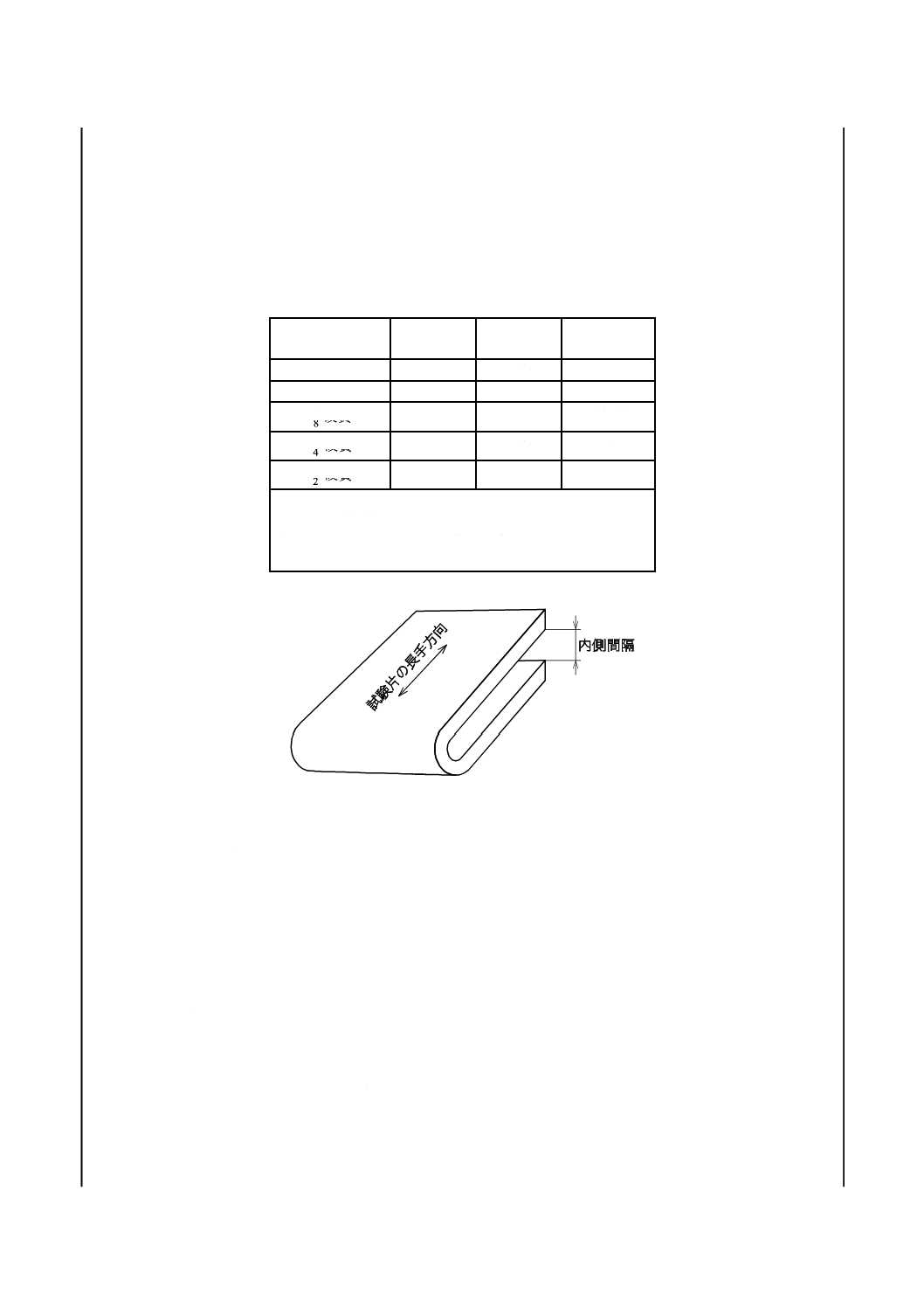

13.2.5

曲げ試験

13.2.5.1 試験片

試験片は,幅15〜50 mmで幅の2倍程度の適切な長さのものとし,圧延方向と平行に供試材から1個を

15

G 3141:2017

採る。

13.2.5.2 曲げ操作

試験片の曲げ操作は,手動の万力(バイス)を用い,表26に内側間隔として規定する枚数の板を挟んで

図4のように試験片の長手方向に180°曲げる。ただし,万力を用いることができない場合は,その他の

適切な方法で曲げてもよい。

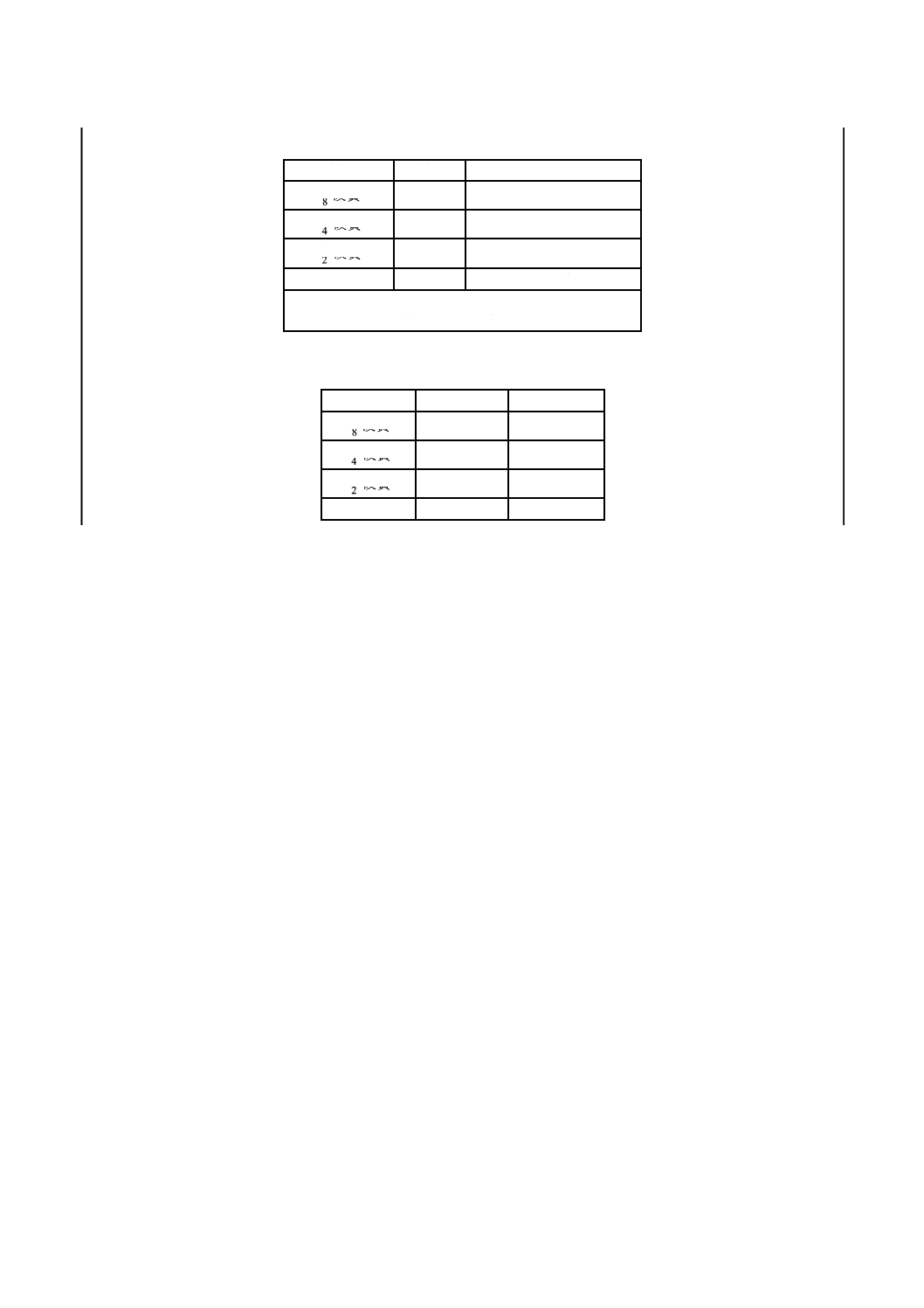

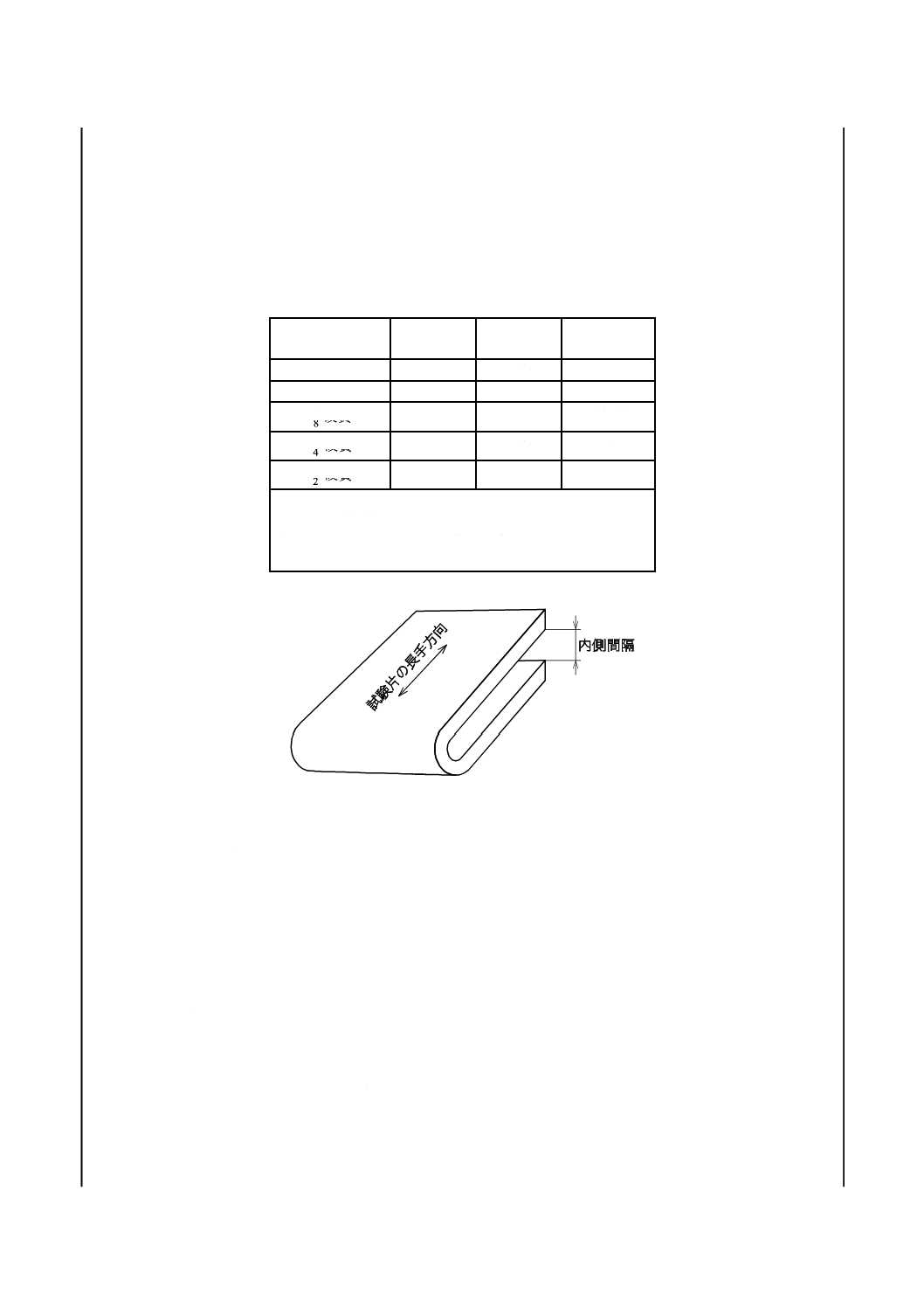

表26−曲げの内側間隔

調質区分

調質記号

曲げ角度

内側間隔a)

枚

焼なましのまま

A

180°

0(密着)

標準調質

S

180°

0(密着)

81硬質

8

180°

0(密着)

41硬質

4

180°

1

21硬質

2

180°

2

中間区分(3.2参照)では,曲げ角度を180°とし,内側

間隔を0(密着)とする。

注a) 呼び厚さの板の枚数。製造業者の判断によって,規定

より少ない枚数で試験してもよい。

図4−曲げ試験の方向

13.2.5.3 試験の実施

曲げ試験は,省略してもよい6)。ただし,特に注文者の指定がある場合には,試験を行わなければなら

ない。

注6) 試験は,製造業者の判断によって省略してもよいが,曲げ性は,規定を満足しなければならな

いことを意味する。

14

検査及び再検査

14.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条4に適合しなければならない。

c) 機械的性質は,箇条5に適合しなければならない。

d) 寸法は,箇条8に適合しなければならない。

16

G 3141:2017

e) 形状は,箇条9に適合しなければならない。

f)

質量は,箇条10に適合しなければならない。

g) 外観は,箇条12に適合しなければならない。

14.2

再検査

機械試験で合格にならなかった鋼板及び鋼帯は,JIS G 0404の9.8(再試験)によって再試験を行い合否

を決定してもよい。

15

表示

検査に合格した鋼板及び鋼帯は,1包装ごと又は1結束ごとに次の項目を適切な方法で表示する。ただ

し,受渡当事者間の協定によって,識別が可能な範囲でその一部を省略してもよい。

a) 種類の記号及び付加記号(表1及び附属書JA)

b) 調質記号(表2)

c) 表面仕上げ記号(表3)

d) 製造番号又は検査番号

e) 寸法(箇条6)

f)

枚数又は質量(幅600 mm未満で冷間圧延する鋼帯及び鋼板は,省略してもよい。)

g) 製造業者名又はその略号

h) 受渡当事者間の協定によって,塗油の記号を表示してもよい。

例 種類の記号,調質記号及び表面仕上げ記号の表示

SPCC−S D

表面仕上げ(ダル仕上げ)

調質区分(標準調質)

種類(一般用)

16

注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 鋼板又は鋼帯の別7)

b) 種類の記号及び付加記号(表1及び附属書JA)

c) 調質記号(表2)

d) 表面仕上げ記号(表3)

e) 寸法及び寸法の許容差(箇条8)

f)

形状(箇条9)(必要な場合)

g) 数量

h) 鋼板の結束質量(必要な場合)

i)

注文数量に対する総出荷数量範囲(必要な場合)

j)

納期,納入方法及び納入場所

k) 鋼帯の場合の最大質量

l)

鋼帯の場合の内径(必要な場合)

m) 無塗油の指定(必要な場合)

n) 用途(必要な場合)

17

G 3141:2017

注7) 幅600 mm未満で冷間圧延する鋼帯及び鋼板を注文する場合は,みがき帯鋼と指定する。

17

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。ただし,化学成分のうち炭素は,小数点以下3

桁まで報告してもよい。検査文書の種類は,特に指定のない場合は,JIS G 0415の5.1(検査証明書3.1)

による。

18

G 3141:2017

附属書JA

(規定)

受渡当事者間の協定による引張強さ及び伸び

JA.1 標準調質及び焼なましのままのSPCCの引張強さ及び伸び

種類の記号SPCCに続けて付加記号を付け,記号をSPCCTとする場合,引張強さ及び伸びは表JA.1に

よる。

表JA.1−SPCCTの引張強さ及び伸び

種類の記号

及び

付加記号

引張強さ

N/mm2

伸び

%

厚さ

mm

0.20

未満

0.20

以上

0.25

未満

0.25

以上

0.30

未満

0.30

以上

0.40

未満

0.40

以上

0.60

未満

0.60

以上

1.0

未満

1.0

以上

1.6

未満

1.6

以上

2.5

未満

2.5

以上

SPCCT

270以上

23以上 25以上 28以上 31以上 34以上 36以上 37以上 38以上 39以上

19

G 3141:2017

附属書JB

(参考)

受渡当事者間の協定による機械的性質

JB.1 硬質材の引張強さ及び伸び

表JB.1−硬質材の引張強さ及び伸び(参考)

調質区分

記号

引張強さ

N/mm2

伸び

%

引張試験片

81硬質

8

290〜410

25以上

5号試験片圧延方向

41硬質

4

370〜490

10以上

21硬質

2

440〜590

−

硬質

1

550以上

−

JB.2 標準調質及び焼なましのままの硬さ

表JB.2−標準調質及び焼なましのままのロックウェル硬さ(参考)

調質区分

記号

硬さ

HRB

HR30T

HR15T

焼なましのまま

A

57以下

54以下

79以下

標準調質

S

65以下

60以下

82以下

表JB.3−標準調質及び焼なましのままのビッカース硬さ(参考)

調質区分

記号

HV

焼なましのまま

A

105以下

標準調質

S

115以下

参考文献 [1] ASTM E140,Standard Hardness Conversion Tables for Metals Relationship Among Brinell

Hardness, Vickers Hardness, Rockwell Hardness, Superficial Hardness, Knoop Hardness,

Scleroscope Hardness, and Leeb Hardness

[2] SAE J417,Hardness tests and hardness number conversions

20

G 3141:2017

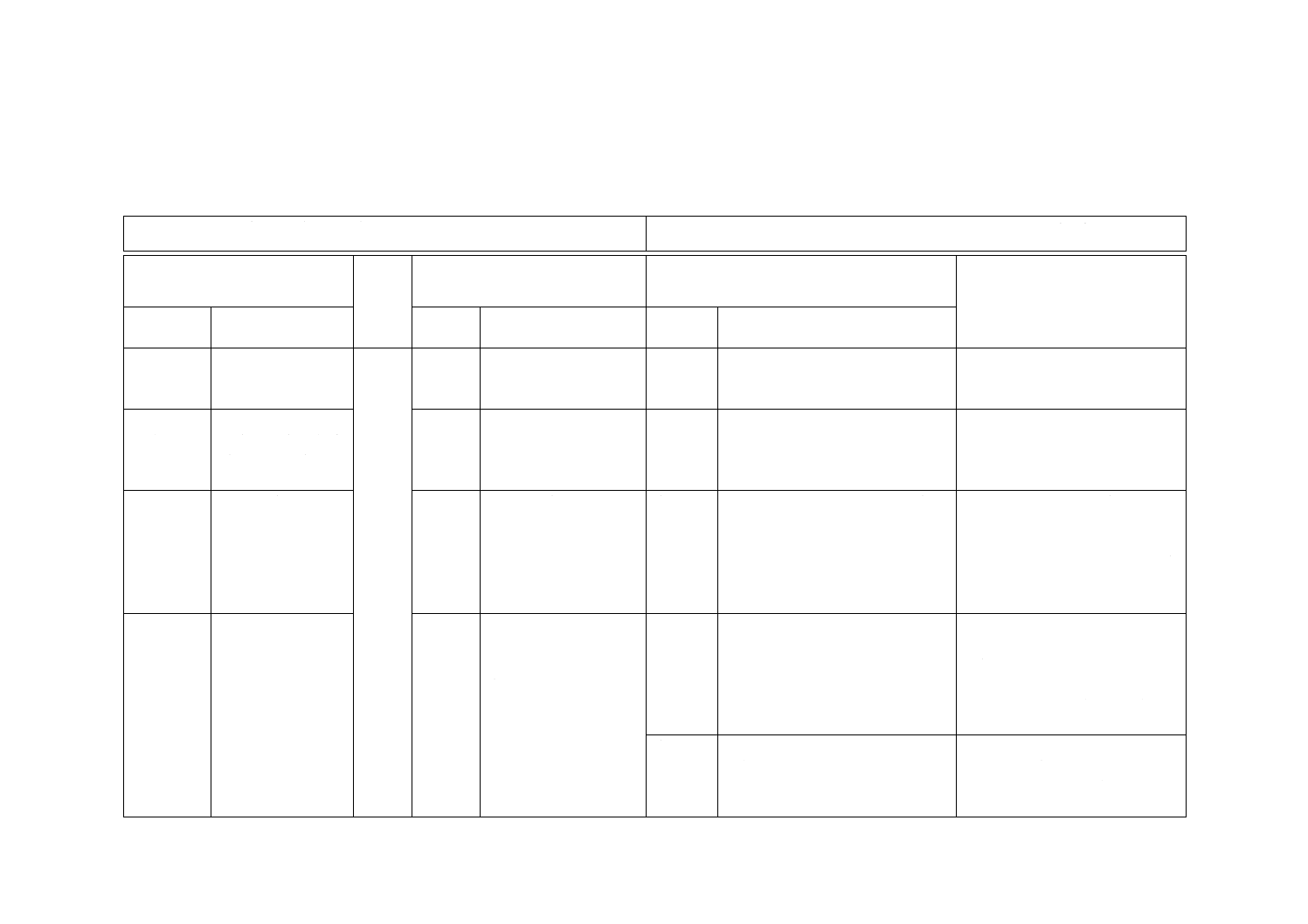

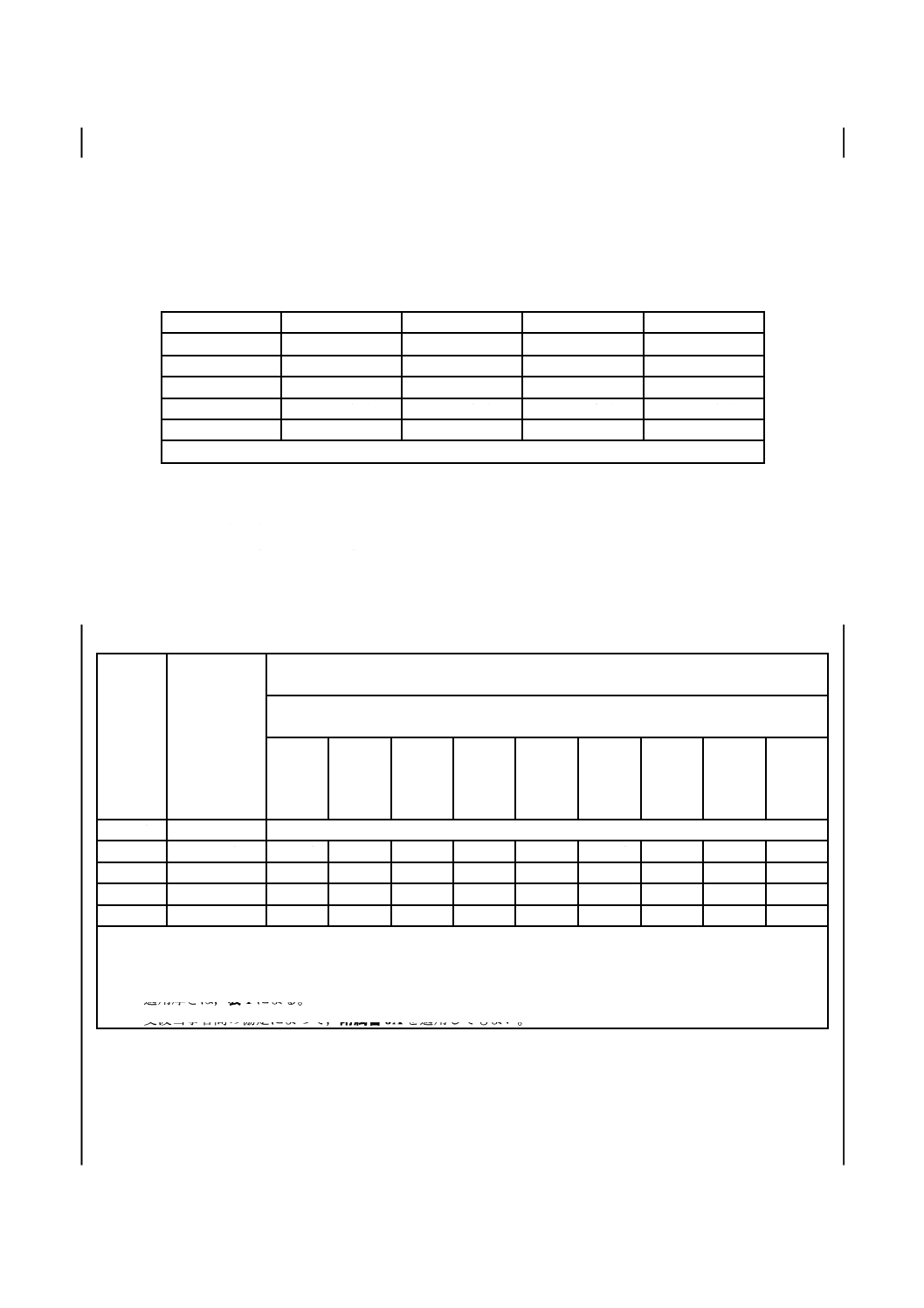

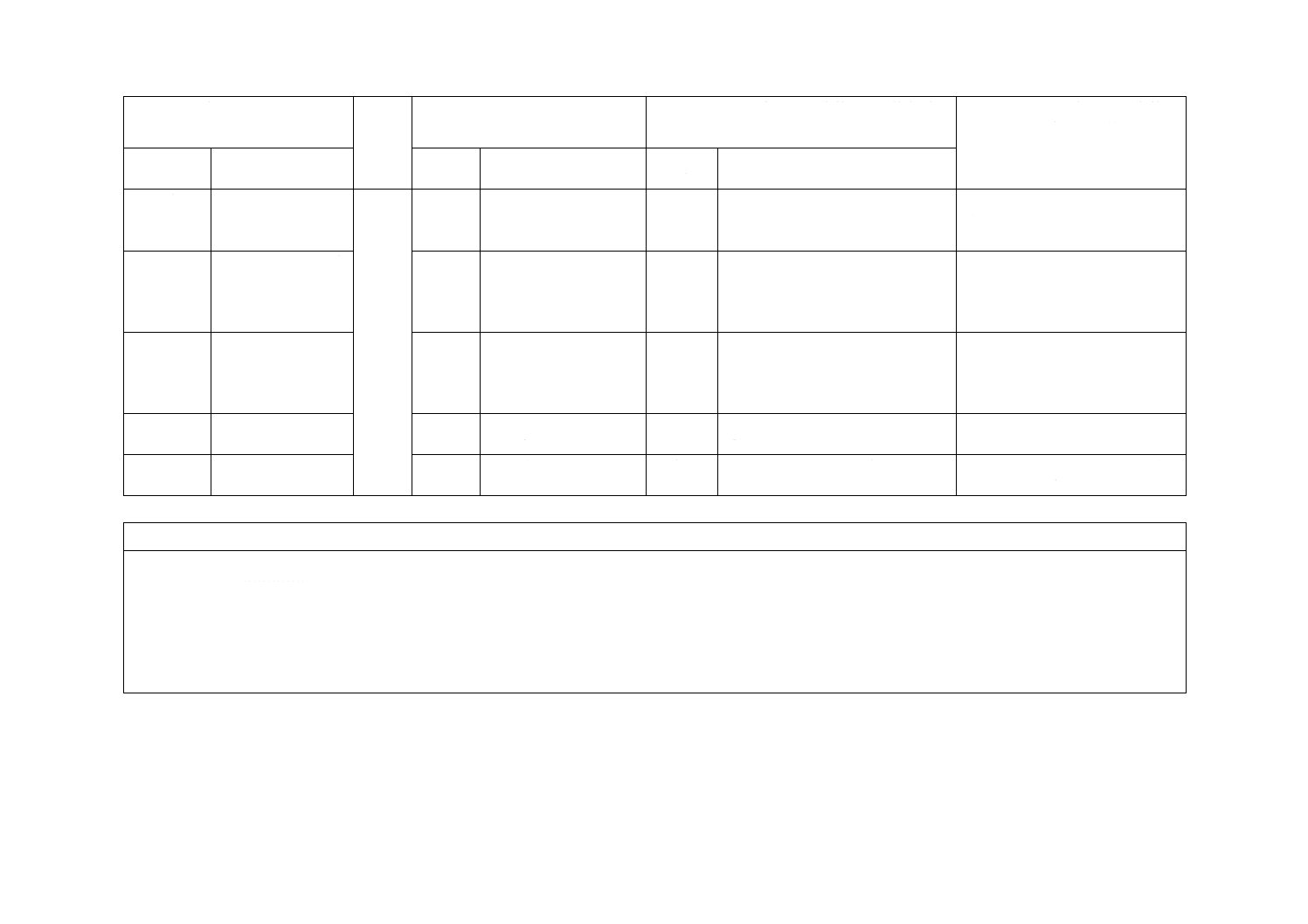

附属書JC

(参考)

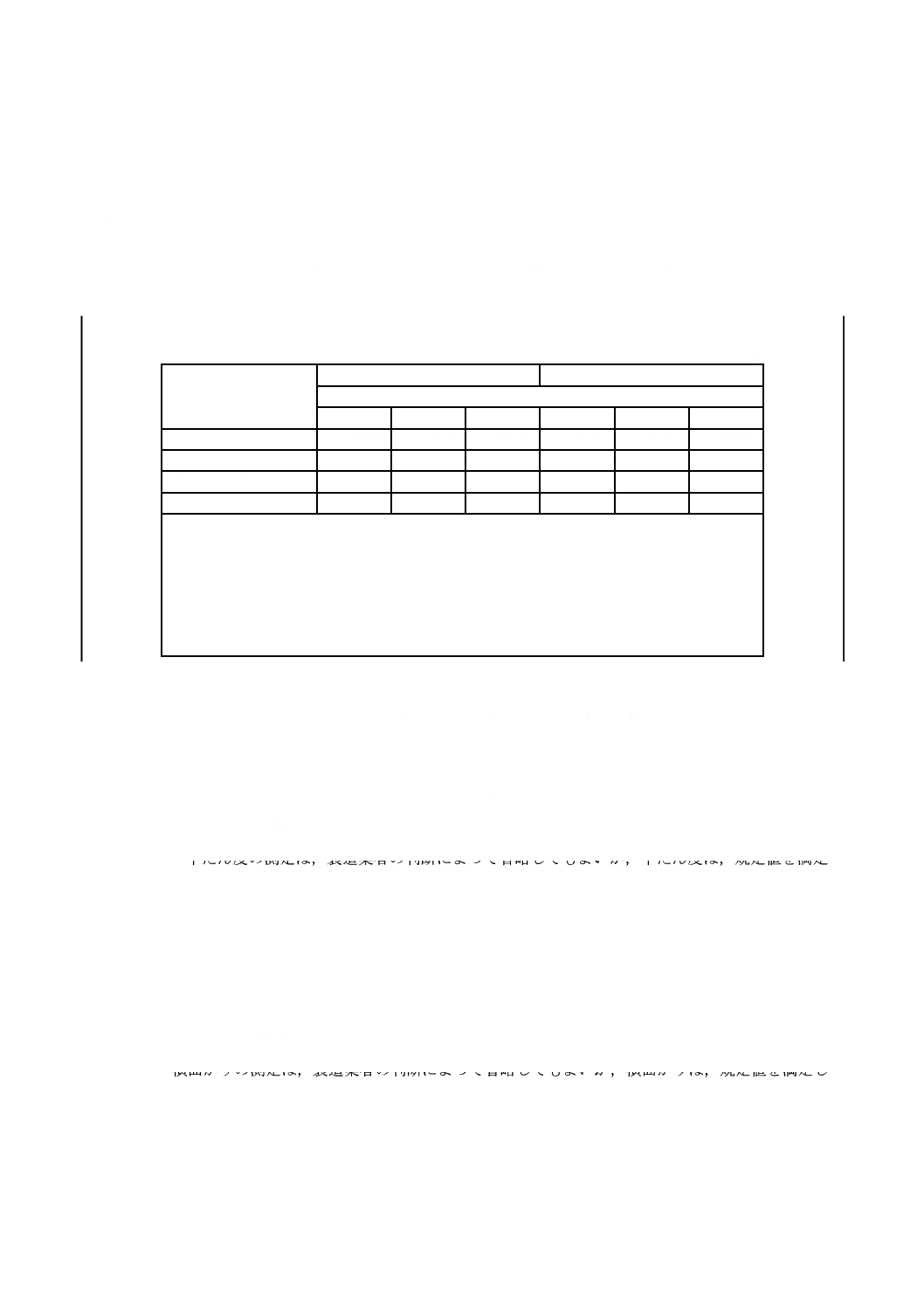

JISと対応国際規格との対比表

JIS G 3141:2017 冷間圧延鋼板及び鋼帯

ISO 3574:2012,Cold-reduced carbon steel sheet of commercial and drawing qualities

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 冷間圧延鋼板及び

鋼帯を規定してい

る。

1

広幅の冷間圧延鋼板及

び鋼帯を規定している。

追加

JISは,みがき帯鋼を含めた狭幅材

を追加している。

JISは,ISO規格に比べ広範囲の

板幅を規定している。

3 種類及び

記号

5種類の鋼種,調質

区分及び表面仕上

げ区分を規定して

いる。

1

5種類の鋼種を規定し

ている。

追加

JISは,調質区分及び表面仕上げを

追加している。

JISは,ISO規格に比べ広範囲の

冷延鋼板の種類を規定している。

4 化学成分 5種類の鋼種につい

てC,Mn,P及びS

の4元素の成分を規

定している。

5.1

5種類の鋼種について

C,Mn,P,S及びTiの

5元素の成分を規定し

ている。

変更

SPCCのMn及びPは,ISO規格に

比べ高くなっている。

SPCGはTiを規定していないが,

ISO規格は規定している。

JISのSPCCは,汎用鋼の位置づ

けのため,ISO規格より高めの

Mn及びPが必要となる。

JISは,必要に応じてその他の合

金元素の添加をしてもよいとして

いる。

5 機械的性

質

引張強さ,伸び,平

均塑性ひずみ比,硬

さ及び曲げ性を規

定している。

5.10

降伏点又は耐力,引張強

さ,伸び,塑性ひずみ比

及び加工硬化指数を規

定している。

変更

ISO規格は,改正によって,硬さ及

び曲げ性を削除した。

JISでは,降伏点又は耐力を削除し

た。

ISO規格の曲げ性削除に対し,JIS

ではSPCCの曲げ性の規定が必要

である。

JISの硬質材は,硬さ規定が必要

である。JISの用途では,降伏点

又は耐力が必要とされない。

変更

JISとISO規格とでは,引張強さ及

び伸びが異なる。ISO規格の引張強

さは,上限規定となっているが,JIS

は,下限規定としている。

JISの引張強さは,構造材として

使用する場合があるため,下限規

定としている。JISの伸びは,ISO

規格より厳格である。

2

G

3

1

4

1

:

2

0

1

7

21

G 3141:2017

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 寸法の表

し方

寸法の表し方を規

定している。

6

一致

7 標準厚さ 標準厚さを規定し

ている。

−

追加

JISは,通常使用される厚さを標準

厚さとしている。

JISは,汎用品のため標準厚さは,

必要である。

8 寸法の許

容差

厚さ,幅及び長さの

寸法許容差を規定

している。

6

寸法許容差及び形状に

ついて,ISO 16162を引

用。

変更

JISの寸法許容差は,ISO規格より

厳しい値となっている。

JISの許容差をISOに提案する。

9 形状

平たん度,横曲がり

及び直角度を規定

している。

6

寸法許容差及び形状に

ついて,ISO 16162を引

用。

変更

JISの寸法許容差は,ISO規格より

厳しい値となっている。

JISの許容差をISOに提案する。

10 質量

質量を規定してい

る。

−

追加

JISは,計算質量及び実測質量を規

定している。

商習慣上2種類の質量が必要であ

り,JISに規定している。

11 塗油

塗油を規定してい

る。

5.3

一致

12 外観

外観を規定してい

る。

5.7

11

一致

13 試験

分析試験,引張試

験,塑性ひずみ比試

験,硬さ試験及び曲

げ試験を規定して

いる。

5.1

7

8

分析試験,引張試験及び

塑性ひずみ比試験を規

定している。

追加

JISは,硬さ試験及び曲げ試験を追

加している。

JISは,硬さ試験及び曲げ試験を

行うため追加している。

14 検査及

び再検査

14.1 検査を規定し

ている。

−

−

追加

JISは,検査をまとめて一つの項目

としており,ISO規格は個別の項目

で規定している。

JIS独自の構成であり,現状のま

まとする。

15 表示

表示すべき8項目を

規定している。

14

表示すべき7項目を規

定している。

追加

JISは,調質記号及び表面仕上げ記

号を追加し,規格番号を削除してい

る。

商習慣上,調質記号及び表面仕上

げ記号は必要であり,JISに追加

している。

16 注文時

の確認事項

注文時の確認事項

を規定している。

15

一致

2

G

3

1

4

1

:

2

0

1

7

22

G 3141:2017

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

17 報告

注文者の要求によ

って報告する事項

を規定している。

−

−

追加

JISは報告事項を規定している。

JISでは,報告に規定は必須であ

る。

附属書JA

(規定)

受渡当事者間の協

定によって適用す

るSPCCの機械的性

質を規定している。

−

−

追加

JISでは,ISO規格にはない,独自

のSPCCの機械的性質を規定して

いる。

JIS独自の規定である。

附属書JB

(参考)

受渡当事者間で協

定する場合のある,

機械的性質の参考

値を記載している。

−

−

追加

JISは,標準調質及び焼きなましの

ままの硬さ,硬質材の引張強さを,

参考として追加している。

商習慣上,標準調質及び焼きなま

しのままの硬さ,硬質材の引張強

さを使用することがあり,JISに

追加している。

−

−

3

用語及び定義を規定し

ている。

削除

JISは,用語及び定義を削除してい

る。

JIS G 0203で用語を定義してお

り,現状のままとする。

−

−

12

出荷前の受入検査を規

定している。

削除

JISは,受入検査を削除している。 JISは,汎用品であり,出荷前の

受入検査を通常行わない。

JISと国際規格との対応の程度の全体評価:ISO 3574:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

3

1

4

1

:

2

0

1

7