F 2805:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本船舶標準協会(JMSA)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,国土

交通大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 15738:2002,Ships and marine

technology−Gas inflation systems for inflatable life-saving appliancesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS F 2805には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 膨脹用ガス ····················································································································· 2

4.1 ガスの種類及び量 ·········································································································· 2

4.2 乾燥 ···························································································································· 2

5. 容器弁 ··························································································································· 2

5.1 要件 ···························································································································· 2

5.2 試験 ···························································································································· 2

6. 高圧ガス容器カット装置 ··································································································· 4

6.1 一般 ···························································································································· 4

6.2 試験 ···························································································································· 4

7. 高圧ホース組立体 ············································································································ 5

7.1 一般 ···························································································································· 5

7.2 試験 ···························································································································· 5

8. バルブ−圧力開放バルブ,膨脹/排気バルブ,逆止バルブ/送気バルブ ···································· 6

8.1 圧力開放バルブ ············································································································· 6

8.2 膨脹/排気バルブ ·········································································································· 7

8.3 逆止弁/送気バルブ ······································································································· 7

9. ガス膨脹システムの適合性 ································································································ 8

附属書(参考)JISと対応する国際規格との対比表 ····································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 2805:2006

船舶及び海洋技術−

膨脹式救命器具のガス膨脹システム

Ships and marine technology−

Gas inflation systems for inflatable life-saving appliances

序文 この規格は,2002年に第1版として発行されたISO 15738,Ships and marine technology−Gas inflation

systems for inflatable life-saving appliancesを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書(参考)に示す。

1. 適用範囲 この規格は,改正された1974年の海上人命安全条約(SOLAS 1974)及びIMO決議MSC.

48 (66) によって採択されたIMO国際救命設備コード(LSAコード)の要件を満たす膨脹式救命器具のガス

膨脹システムの性能及び試験要件について規定する。

この規格でいうガス膨脹システムとは,膨脹用ガス,容器弁,高圧ガス容器カット装置,高圧ガスホー

ス,圧力開放,膨脹/排気,逆止/送気バルブなどから構成されるシステムをいう。

この規格は,高圧ガス容器中の高圧ガスを膨脹手段として用いるシステムについてだけ規定する。

高圧ガス容器の規制,使用法及び試験にかかる国別の要求条件は,広い範囲で異なるので,この規格で

は規定しないが,所管の当局の要求条件に適合するものとしなければならない。

この規格で規定するシステムは,主として救命用の端艇及びいかだ,海上退船システム及び遭難者揚収

装置に用いられるタイプのものである。

膨脹式救命胴衣のような個人用救命器具に用いられるシステムについては,この規格とは別の規格で規

定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 15738:2002,Ships and marine technology−Gas inflation systems for inflatable life-saving

appliances (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

SOLAS 1974 International Convention for the Safety of Life at Sea,as amended in 1996

IMO決議MSC.48 (66) International Life−Saving Appliances Code (LSA Code)

IMO決議A.689 (17) ecommendation onTesting and Evaluation of Life−Saving Appliances

IMO決議MSC.81 (70) Revised recommendation on testing of life−Saving appaliances

2

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

認定済高圧ガス容器 国内又は国際規格を満たすものとして,公的機関によって認定された高圧ガ

ス容器。

4. 膨脹用ガス

4.1

ガスの種類及び量 膨脹用のガスは,例えば,炭酸ガスのような無毒なものとしなければならない。

ガスの種類及び量は,高圧ガス容器が備えられている装置の設計された膨脹性能条件に,システム全体を

対応させるのに足りる十分な膨脹速度をもつものでなければならない。

4.2

乾燥 このシステムに用いるガスが炭酸ガスの場合は,水分の質量は150 ppm以下でなければなら

ない。

5. 容器弁

5.1

要件

5.1.1

容器弁は,過剰圧力で破損する前にガスを逃がす安全開放装置が取り付けられていなければならな

い。

5.1.2

保管又は輸送中に破損しないようにするために,高圧ガスホースとカット装置とを取り付けるため

の容器弁のねじ部を保護する手段が設けられていなければならない。

5.1.3

アルミニウム合金製の容器弁は,表面処理をして,アルミニウム製高圧ガス容器だけに用いる。

5.1.4

異なる材料で構成される容器弁と高圧ガス容器との組合せのもの又はアルミニウム製高圧ガス容

器と一緒に用いるアルミニウム合金の容器弁は,5.2.9に規定する塩水噴霧試験を行わなければならない。

5.1.5

容器弁が炭酸ガスに用いられる場合は,サイフォン管を用いなければならない。あらゆる作動位置

で,サイホン管の開口端が液化炭酸ガスの中に浸った状態にあることを確保しなければならない。

5.2

試験

5.2.1

安全,開放試験 容器弁の安全開放装置が容器弁製造業者の指示に従って,認定済高圧ガス容器に

取り付けられた場合,設定されている耐圧試験圧力以下の圧力で作動することを試験する。

5.2.2

耐圧試験 6個の容器弁の本体内に28 MPaを超える水圧か,又は,容器弁が取り付けられる高圧

ガス容器の最高試験圧力を60秒間加える。完了後に,漏れ又は損傷のこん(痕)跡があってはならない。

5.2.3

温度サイクル試験

5.2.3.1

試験方法 5 L以上のガス容積をもち,かつ,認定されている高圧ガス容器に取り付けた2個の

容器弁に,質量比で96 %:4 %の割合で炭酸ガス及び窒素ガスを充てんしてひょう量し,次に,−30 ℃

及び+65 ℃の環境温度の試験を交互に行う。これらの交互の放置試験は,互いに短期間のうちに行う必要

はなく,次のとおり行ってよい。

65 ℃の温度で,1日に8時間の半サイクルの放置試験を完了させる。高温槽から試験体を取り出し,そ

れらを翌日まで通常の室温中に放置する。

翌日,−30 ℃の温度で8時間放置し,半サイクル試験を完了させる。低温槽から試験体を取り出し,そ

れらを翌日まで通常の室温中に放置する。上記の手順を更に9回繰り返す。

5.2.3.2

許容基準 温度サイクル試験の完了後,ひょう量する前に,高圧ガス容器を室温中に戻してよい。

質量損失は,元のガス量の2 %を超えてはならない。

3

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.4

低温膨脹試験 ガス容積が5 L以上の2本の認定済高圧ガス容器に,1本には3.17 kgの炭酸ガス

を充てんし,他の1本には,質量比で96 %:4 %の割合で炭酸ガス及び窒素ガスを3.17 kg充てんする。

これら2本の高圧ガス容器に取り付けた容器弁を3時間,−30 ℃の温度の低温槽内に置く。完了後,直径

3.3 mmの4個の孔をもつノズルから次の時間内に,ガスが完全に,かつ,連続に放出できなければならな

い。

− 炭酸ガス:20秒

− 炭酸ガス及び窒素ガス:14秒

備考 上記放出試験中,種々の位置操作でのサイフォンの効力を実証するために高圧ガス容器を回転

させなければならない。

5.2.5

疲労試験 2個の容器弁本体の内部に,試験室内で,0〜20 MPaの水圧による繰り返し加圧を33 000

回行う。完了後に,28 MPaを超える水圧か,又は,その容器弁に算定してある最高値の高圧ガス容器試験

圧を60秒間加える。この試験の結果,容器弁本体に損傷があってはならない。

5.2.6

長期間漏れ試験 ガス容積が5 L以上で,かつ,質量比で96 %:4 %の割合で炭酸ガス及び窒素

ガスを3.17 kg以上充てんした認定済みの2本の高圧ガス容器に容器弁を取り付ける。2個ともそれぞれ正

確にひょう量してから周囲温度が18〜20 ℃の丈夫な置場に18か月間保管する。18か月間の保管が終了

後,2個とも再度ひょう量し,各高圧ガス容器に充てんしたガスの損失が元のガス量の2 %を超えてはな

らない。

5.2.7

衝撃試験 長期間漏れ試験に用いた高圧ガス容器及び容器弁から完全にガスを放出させた後,45

度の角度の300 mmの高さから堅木で覆ったコンクリートの床の上へ,容器弁が45度角の衝撃を十分に受

けるように9回落下させ,最初の試験に対して90度面をなす角度で試験を繰り返す。

上記試験の終了後に高圧ガス容器をその底を下にして垂直に立て,床の上に固定した鋼材のストッパに

容器弁が当たるように倒れる形で押し倒す。鋼材ストッパの高さは,試験に用いた高圧ガス容器の直径の

半分以上なければならない。試験は,12回繰り返す。完了後,容器弁は詳細に,必要な場合には探傷装置

を用いて検査し,表面のきず以外のひび又は割れ目のこん跡があってはならない。

容器弁が取り付けられた最小8.165 kg質量の高圧ガス容器を,1.5 mの高さからアルミニウム板の上へ,

容器弁がアルミニウム板に対して60度の角度の衝撃を十分受けるように3回落下させる。アルミニウム板

を取り除き,コンクリート床上に1回落下させる。試験終了後,容器弁を高圧ガス容器から取り外し,詳

細に検査する。

表面のきず以外のひび又は割れ目のこん跡があってはならない。

5.2.8

トルク試験 認定済炭酸ガス高圧ガス容器は,容器弁製造業者の手順に従って,容器弁の取付け,

取り外しを行う。これを合計6回繰り返す。試験終了後,容器弁のねじを詳細に検査し,ねじ山の損傷又

は欠損のこん跡があってはならない。

5.2.9

塩水噴霧試験 この試験は,異なった材料の容器弁及び認定済高圧ガス容器,又は認定済のアルミ

ニウム製高圧ガス容器と一緒に用いるアルミニウム合金の容器弁の組合せに適用する。完全な組立体は,

容器弁製造業者の指示に従い組立て,18か月間,3 %の塩水中に部分的に浸せきさせるか,又は35±3 ℃

の温度で160時間,中断なく塩水噴霧(5 %食塩水)中にさらすかのいずれかの状態とする。

これらの試験のいずれかが終了後,充てんガスの質量が2 %より大きく減少することなく,また,容器

弁及びカット装置の両者は,満足に機能しなければならない。

備考 この試験は,6.2.4に規定する試験と同時に行ってもよい。

4

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 高圧ガス容器カット装置

6.1

一般 カット装置及びもやい綱,又は作動索との結合は,容器弁が作動するまで,全荷重が作動機

構に伝達するように調整されたものでなければならない。膨脹式救命用の端艇及びいかだに用いるのを目

的とするカット装置では,容器弁が作動したときは,もやい綱にかかっている力は,えい航用パッチ又は

救命用の端艇及びいかだの係船索に移行するように装備されていなければならない。

ガス容積が5 L以上で,3.17 kgの炭酸ガスを充てんした認定済高圧ガス容器のカット装置は,周囲温度

18〜20 ℃の下で150 N以下の作動力とで200 mm以下の動きで完全に作動しなければならない。

カット装置は,耐食性材料で作られたものでなければならない。

アルミニウム合金で作られたカット装置は,表面処理がされていて,5.1.4の規定を満たさなければなら

ない。

作動索のねじれ又は膨脹式救命用の端艇及びいかだの生地を摩損させるのを防止するため,必要に応じ

て,防止対策が講じられていなければならない。

カット装置は,水の進入を止めるシールを施したものでなければならない。

高圧ガス容器は,膨脹式救命用の端艇及びいかだの布地がすり切れるのを防止するよう設計していなけ

ればならない。

6.2

試験

6.2.1

高温作動力試験 ガス容積が5 L以上で,3.17 kgの炭酸ガスを充てんした,認定済の高圧ガス容

器に,それぞれ取り付けた2個のカット装置を65 ℃の温度の高温槽の中に2時間置く。槽から取り出し

た後,高圧ガス容器を作動させに要する力を測定したとき,その作動力は,150 N以下としなければなら

ない。

6.2.2

低温作動力試験 ガス容積が5 L以上で,3.17 kgの炭酸ガスを充てんした認定済高圧ガス容器に,

それぞれ取り付けた2個のカット装置を,−30 ℃の低温槽の中に2時間置く。槽から取り出した後,カッ

ト装置を作動させるのに要する力を測定したとき,その作動力は,150 N以下としなければならない。

6.2.3

恒温作動力試験 ガス容積が5 L以上で,3.17 kgの炭酸ガスを充てんした認定済高圧ガス容器に,

それぞれ取り付けた2個のカット装置を,20±3 ℃の恒温槽に2時間置く。2時間後,カット装置を作動

させるのに要する力を測定したとき,その作動力は,150 N以下としなければならない。

6.2.4

塩水噴霧試験 認定済容器弁及び高圧ガス容器のそれぞれを取り付けたカット装置を18〜20 ℃の

周囲温度で,3 %の塩水中に18か月間,部分的に浸せきするか,又は35±3 ℃の温度で160時間,中断な

く塩水噴霧(5 %食塩水)にさらすかのいずれかを行う。

これらの試験のいずれかが終了後,カット装置を詳細に検査してから作動機構を作動させ,極端な腐食

又は腐食孔のこん跡がなく,カット装置は満足できる状態で機能を維持していなければならない。

6.2.5

衝撃試験 認定済容器弁に取り付けた1個のカット装置組立体を,−30 ℃で2時間低温槽中に放

置する。放置後,完全な組立体についてカット装置の頂部及び側部が十分な衝撃を受けるように堅木のシ

ートで覆った硬い床の上に2 mの高さから落下させる。

この試験を3回繰り返す。それぞれの試験の間では,カット装置組立体を低温槽中に置き−30 ℃の温度

を維持する。

カット装置には,目に見える損傷のこん跡がなく,作動させたとき満足できる状態で機能を維持し続け

なければならない。

6.2.6

浸水試験 認定済み容器弁及び高圧ガス容器にそれぞれ取り付けた2個のカット装置組立体をひ

ょう量してから30分間,4 mの深さの水中に沈める。

5

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に水から取り出した後,それぞれのカット装置をひょう量する。水の浸入によって質量増加があって

はならない。

それぞれカット装置は,その後作動させ,高圧ガス容器中の内容物を完全に排出させる。その作動力は,

150 Nを超えてはならない。

排出後,各カット装置を検査のため解体する。解体後,システムの中に水の浸入があってはならない。

7. 高圧ホース組立体

7.1

一般 高圧ホースは,膨脹気室の注入マニホールド及び高圧ガス容器を連結するために用いられる

ものとしなければならない。

高圧ホースは,内側が滑らかで,耐腐食性補強をした天然ゴム,合成ゴム又は他の適切な材料で構成さ

れていなければならない。

高圧ホースには,ある程度の締めすぎに耐える十分な強度のある端末コネクタが取り付けられていなけ

ればならない。

備考 質量比で33 %より多く亜鉛を含む真ちゅう製の端末コネクタは,それが焼きなましなしで冷

間圧縮されたものの場合は,時期割れを起こすことがあるので避けなければならない。

ホースの端末の中に挿入する継手金具は,ホースの内側ライニングの損傷又は磨耗するのを防止し,円

滑なガスの流れがもたらされるようにするため,適切な形状に加工しなければならない。ホースの外側の

覆いは,損傷又は磨耗に対して適切に保護しなければならない。

ホースは,周囲温度が18〜20 ℃で21 MPaの最小破裂強度をもち,−45 ℃の温度で4.5 MPaの最小破裂

強度をもつものとする。

ホースは,−45〜+65 ℃の範囲の周囲温度で終始満足いく状態で機能しなければならない。

ホースは,−45 ℃の温度で直径50 mmの巻型の上で180度曲げたときに,ひび割れ又は損傷があって

はならない。

ホースは,12.5 MPaの水圧をかけたとき,ゆがみ又は損傷があってはならない。

すべてのホースは,製造業者の品質検査によって詳細に検査され,表示が付されていなければならない。

トレーサビリティーを確保するために,ホースは外側に

− 製造業者名 及び

− ロット又はバッチ番号

を明示していなければならない。

7.2

試験

7.2.1

炭酸ガス(CO2)/窒素ガス(N2)システム用ホース

7.2.1.1

周囲温度18〜20 ℃で3本のホースに破壊するまで内圧を加える。ホースの破裂圧力は,21 MPa

以上としなければならない。

7.2.1.2

3本のホースを72時間,−45 ℃の温度の低温槽内に放置した後,直ちに破壊するまで内圧を加

える。ホースの破裂圧力は,4.5 MPa以上としなければならない。

7.2.1.3

3本のホースに60秒間,12.5 MPaの液圧を内圧として加える。試験中,ホース及び端末取付け具

は詳細に検査し,漏れ,破損又は,ゆがみの兆候があってはならない。

7.2.1.4

水圧試験に用いた3本のホースを完全に乾燥させた後,−45 ℃の温度の低温槽中に2時間放置す

る。低温槽から取り出したホースは,直ちに直径50 mmの巻型の上で,180度曲げたとき,ひび割れ又は

損傷の兆候があってはならない。

6

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験の終了後に3本のホースは,このホースがまだ使用に役立つ状態であることを確かめるため

に,7.2.1.3で規定する水圧試験を行う。その場合には,室温まで温めてよい。

7.2.1.5

ホースと継手金具との結合部に,周囲温度18〜20 ℃で60秒間,180 kg(1 765 N)の引張荷重を

加える。終了時にホースを詳細に検査し,損傷又は端末継手部の外れの兆候があってはならない。

7.2.1.6

硬い台の上に置いたホースに,ホースの長さ方向に対して直角方向に,25 mm幅の横木を置いて

60秒間,45 kg(441 N)の荷重を加える。

流量計を用いて試験の前後に流量値を測定し,ホース内断面積に減少がないことを確認する。

7.2.2

圧縮空気/窒素ガスシステム用ホース

7.2.2.1

ホースは,7.2.1.1〜7.2.1.6に規定された試験を受けなければならない。

7.2.2.2

3本のホースに周囲温度が,18〜20 ℃で60秒間高圧ガス容器の空気/窒素の使用圧力の2.5倍

の圧力を加える。ホースには,漏れ,ゆがみ又は損傷のこん跡があってはならない。

8. バルブ−圧力開放バルブ,膨脹/排気バルブ,逆止バルブ/送気バルブ

8.1

圧力開放バルブ

8.1.1

圧力試験 最小6個のバルブについて,試験を行わなければならない。各バルブは適切なジグに設

置され,バルブが開放するまで徐々に空気圧を加える。その後,圧力をバルブが閉止するまで徐々に減少

させる。バルブは,1時間に0.01 L未満の漏れ量になったとき,閉止したとみなす。

バルブの開放及び閉止圧力を,記録する。これらの圧力は,製造業者によって規定された設計範囲内に

入っていなければならない。

備考 圧力開放バルブの開放圧は,一般には,バルブの噴出し圧力とする。

8.1.2

落下試験 最小6個のバルブについて,試験を行わなければならない。各バルブは,固いコンクリ

ートの床の上に2 mの高さから12回落とす。落下試験の完了時に,バルブは詳細に検査をしてから適切

なジグの上で作動することを確認する。表層の破損以外は損傷の兆候がなく,バルブは満足いく状態で機

能しなければならない。

8.1.3

バルブフランジの取付け強度試験(適用可能な場合) 最小6個のバルブについて,試験を行わな

ければならない。各バルブを,適切なジグに取り付け,バルブフランジ全体に1 800 Nの引張試験力を,

バルブフランジをバルブからはがすように,3分間加える。バルブを90度回転させて同じ試験を繰り返す。

試験の終了後,バルブにはゆがみ又はバルブフランジからのはがれの兆候があってはならない。

8.1.4

反復荷重試験 最小6個のバルブについて,試験を行わなければならない。各バルブを認定された

6人用救命いかだの一つの膨脹気室チューブに取り付ける。気室をバルブが開くまで膨脹させ,バルブが

開放するときと閉止するときの圧力を記録する。75 kg以上の質量の1人の人間を気室の上に25回上がら

せ,終了後気室の圧力を記録する。気室の圧力低下は,バルブ閉止圧の10 %以下としなければならない。

8.1.5

耐圧試験 最小6個のバルブについて,試験を行わなければならない。8.1.4で用いた気室に取り

付けたバルブに栓をし,少なくともバルブの開放圧力(噴出し圧)の3倍の圧力に膨脹させる。

この圧力を5分間維持してバルブを詳細に検査する。バルブには何らかの損傷,又は気室からはがれた

兆候があってはならない。

8.1.6

流量試験 最小6個のバルブについて,試験を行わなければならない。流量計及び適切なジグを用

い,周囲温度が18〜20 ℃でバルブが完全に開放した場合,次の割合でガスを排出できることを計測する。

7

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

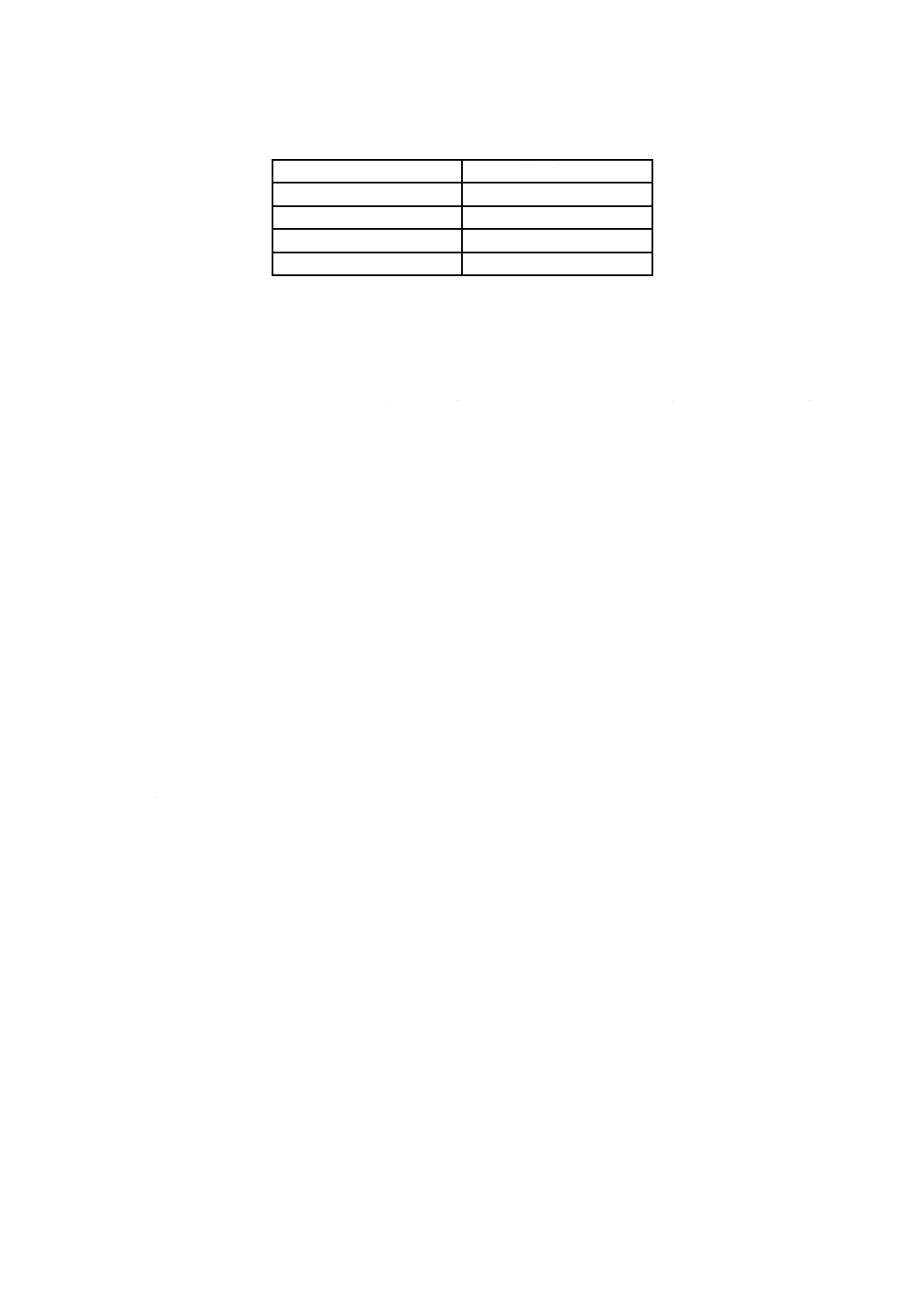

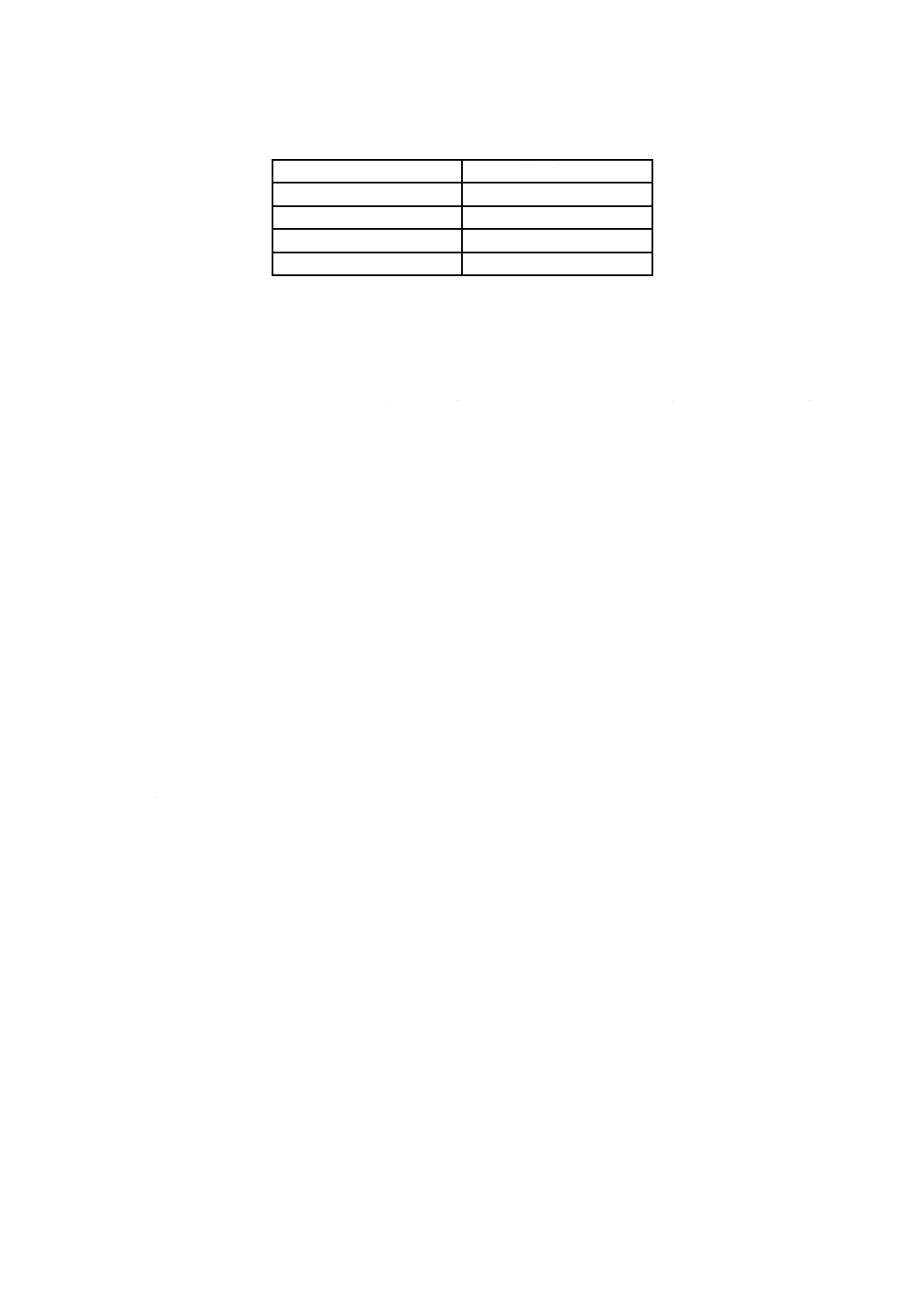

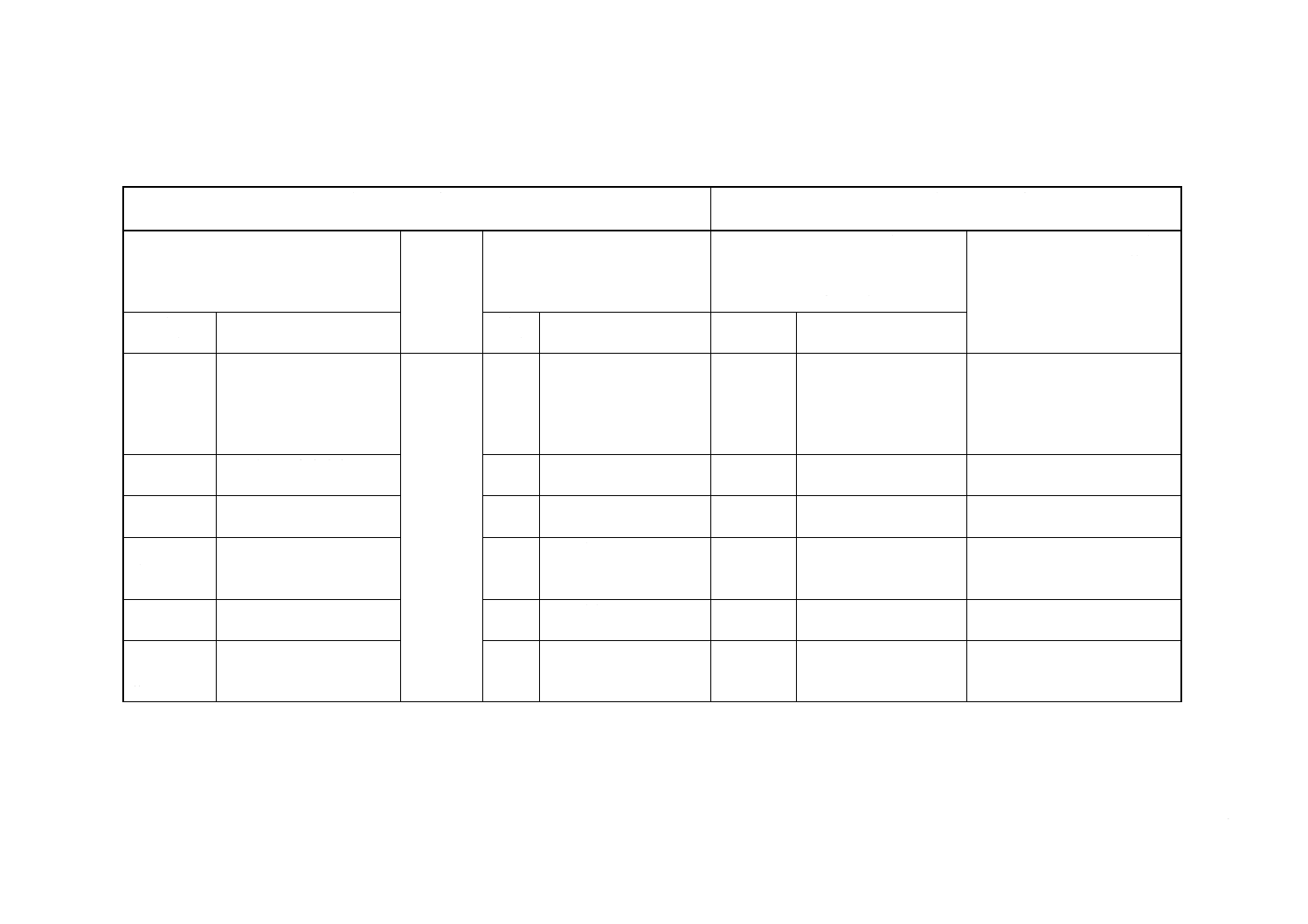

表 1 必要流量率

圧力

最小流量率

0.014 MPa(14 kN/m2)

1.30 m3/min

0.021 MPa(21 kN/m2)

1.85 m3/min

0.028 MPa(28 kN/m2)

2.45 m3/min

0.042 MPa(42 kN/m2)

3.40 m3/min

8.2

膨脹/排気バルブ

8.2.1

漏れ試験 最小6個のバルブについて,試験を行わなければならない。各バルブを適切なジグに取

り付け,バルブが開放するまで徐々に加圧する。バルブが閉止するのを確認して,0.014 MPaの空気圧を

バルブの内側から加える。バルブからの漏れ率は,0.01 L/1時間未満でなければならない。

8.2.2

バルブ−取付け強度試験 最小6個のバルブについて,試験を行わなければならない。各バルブを

適切なジグに取り付け,バルブフランジ全体に1 800 Nの引張試験力を,バルブフランジをバルブからは

がすように3分間加える。バルブを90度回転させて同じ試験を繰り返す。

試験の終了後に,バルブには,ゆがみ又はバルブフランジからのはがれの兆候があってはならない。

8.2.3

落下試験 最小6個のバルブについて,試験を行わなければならない。各バルブは,固いコンクリ

ートの床の上に2 mの高さから12回落とす。落下試験の完了時に,バルブは,詳細に検査をしてから適

切なジグの上で作動することを確認する。表層の破損以外は,損傷の兆候がなく,バルブは,満足いく状

態で機能していなければならない。

8.2.4

流量試験 最小6個のバルブについて,試験を行わなければならない。流量計及び適切なジグを用

いて,周囲温度18〜20 ℃で0.014〜0.028 MPaの圧力で完全に開口したとき,バルブからの空気流量は,

製造業者によって規定された設計範囲内に入ることを確認する。

8.3

逆止弁/送気バルブ

8.3.1

漏れ試験 最小6個のバルブについて,試験を行わなければならない。各バルブを適切なジグに取

り付け,バルブが開放するまで空気圧を徐々に加える。

バルブが閉止するのを確認して,0.007 MPaの空気圧をバルブの内側から加える。

バルブから漏れる割合は,0.01 L/1時間未満でなければならない。この後に,この試験を0.014 MPaの

圧力を使って繰り返す。

8.3.2

バルブ/取付け強度試験 最小6個のバルブについて,試験を行わなければならない。各バルブ

を,適切なジグに取り付け,バルブフランジ全体に1 800 Nの引張試験力を加えて,バルブフランジをバ

ルブからはがすように試験を行う。引張力を3分間以上加えてからバルブを90度回転させて同じ試験を繰

り返す。

試験の終了後に,バルブにはゆがみ又はバルブフランジからのはがれの兆候があってはならない。

8.3.3

落下試験 最小6個のバルブについて,試験を行わなければならない。各バルブは,固いコンクリ

ートの床の上に2 mの高さから12回落とす。落下試験の完了時に,バルブは,詳細に検査をしてから適

切なジグの上で作動することを確認する。表層の破損以外は損傷の兆候がなく,バルブは満足できる状態

で機能しなければならない。

8

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9. ガス膨脹システムの適合性 この規格に従って評価したガス膨脹システムの最終的な適合性は,その

システムが適用されるIMO決議A.689 (17) の改正版であるIMO決議MSC.81 (70) に従った最終製品の試

験によって決定する。システムを構成する部品は,一般には,寸法,数量及び最終製品を構成するシステ

ムの他の部品との関連性によって構成されている。

この規格の規定する要件に加えて,認定機関も,IMO LSA コードの1.2項にある一般の要件に照らして

膨脹システムを評価することが望まれる。

9

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(参考)JISと対応する国際規格との対比表

JIS F 2805:2006 船舶及び海洋技術−膨脹式救命器具のガス膨脹システム

ISO 15738:2002 船舶及び海洋技術−膨脹式救命器具のガス膨脹システ

ム

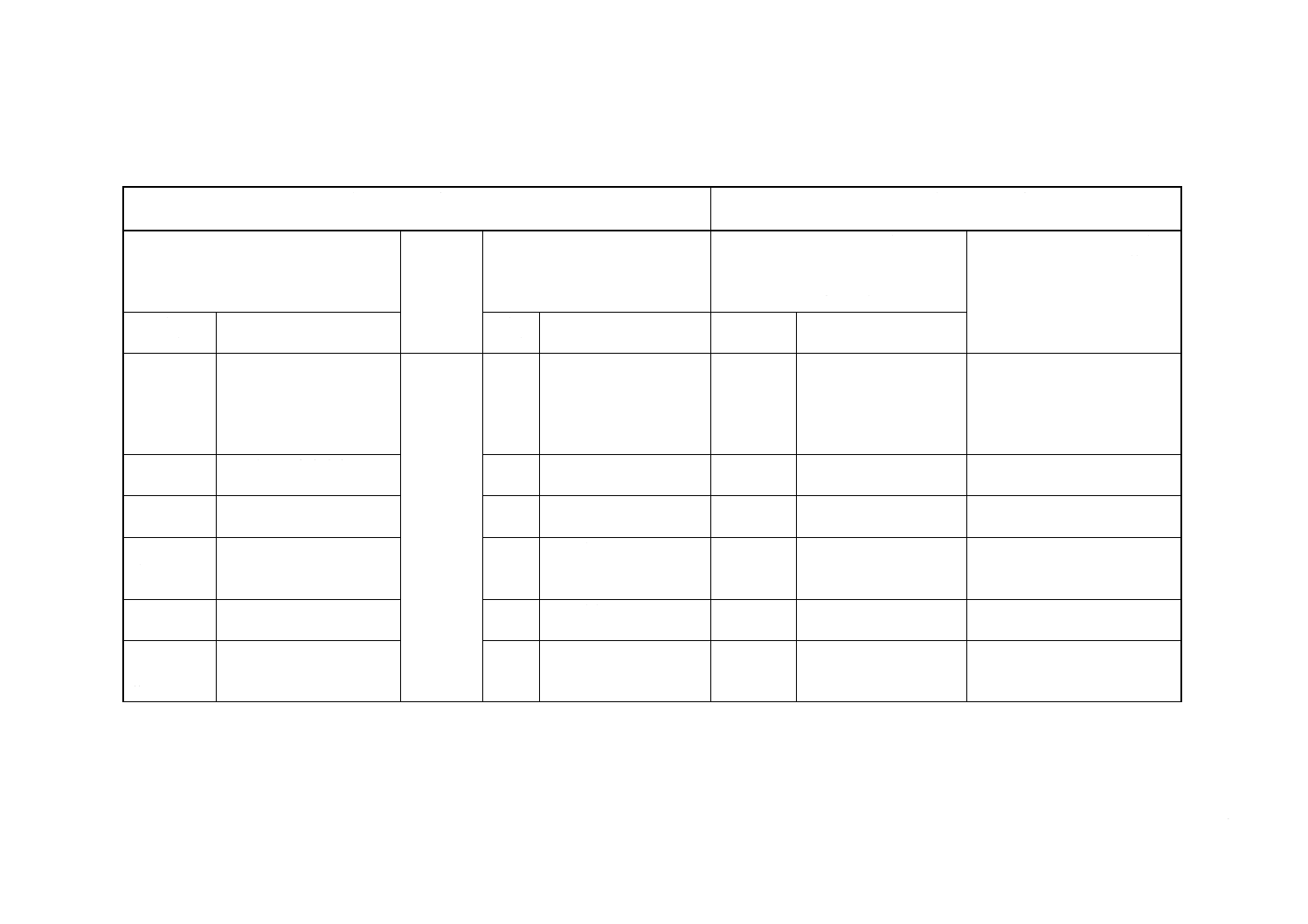

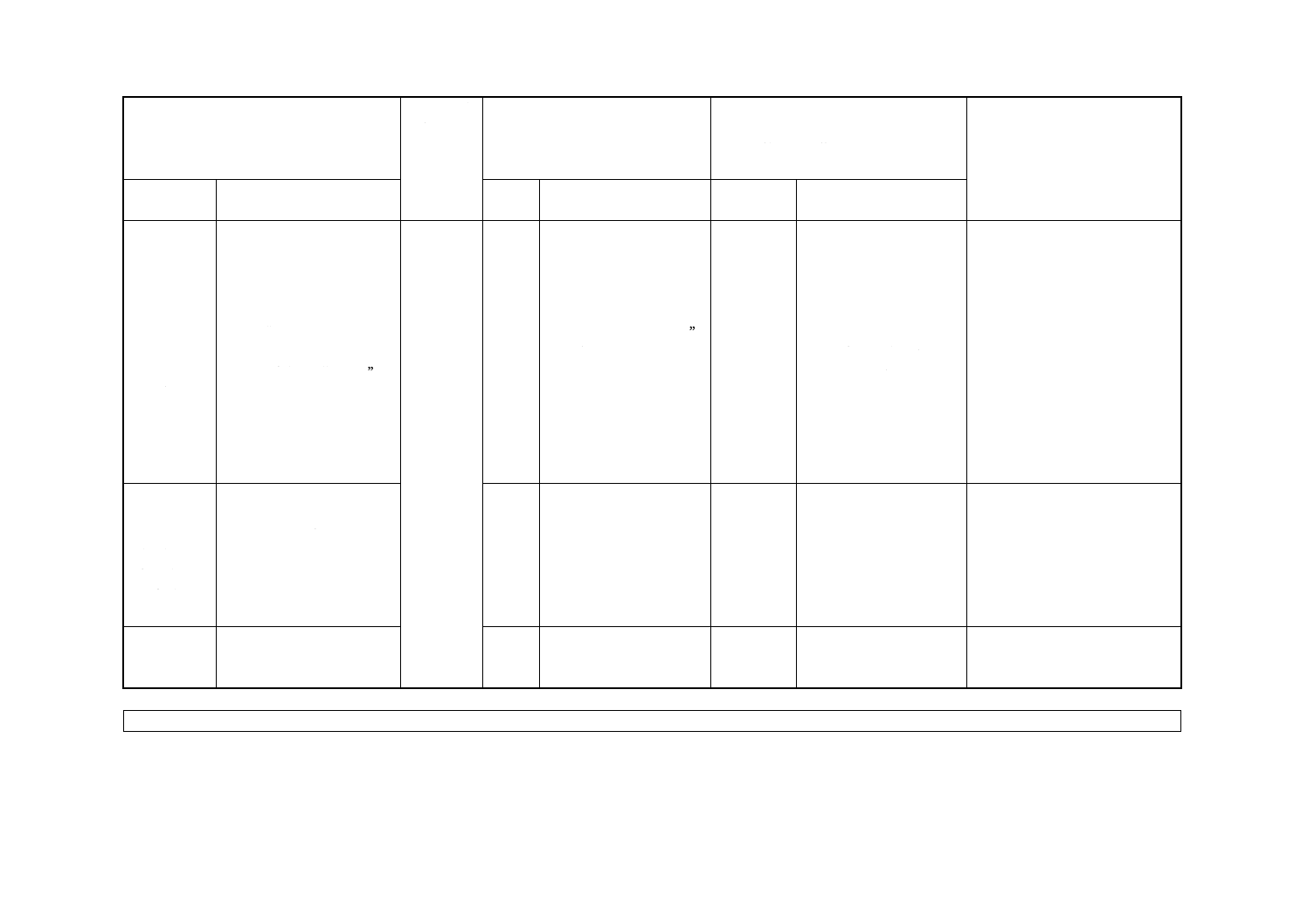

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1. 適用範囲

IMO国際救命設備コード

で要求される膨脹式救命器

具のガス膨脹システムの構

成,性能及び試験について

規定。

ISO 15738

1

JISに同じ。

IDT

−

−

2. 引用規格

国際海上人命安全条約ほか

関係のIMO規則を引用。

2

JISに同じ。

IDT

−

−

3. 定義

認定済高圧ガス容器の定義

だけ規定。

3

JISに同じ。

IDT

−

−

4. 膨脹用ガ

ス

ガス膨脹システムに使用す

るガスの種類などについて

規定。

4

JISに同じ。

IDT

−

−

5. 容器弁

容器弁の要件及び各種試験

について規定。

5

JISに同じ。

IDT

−

−

6. 高圧ガス

容器カット

装置

高圧ガス容器カット装置の

要件及び各種試験について

規定。

6

JISに同じ。

IDT

−

−

2

F

2

8

0

5

:

2

0

0

6

10

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

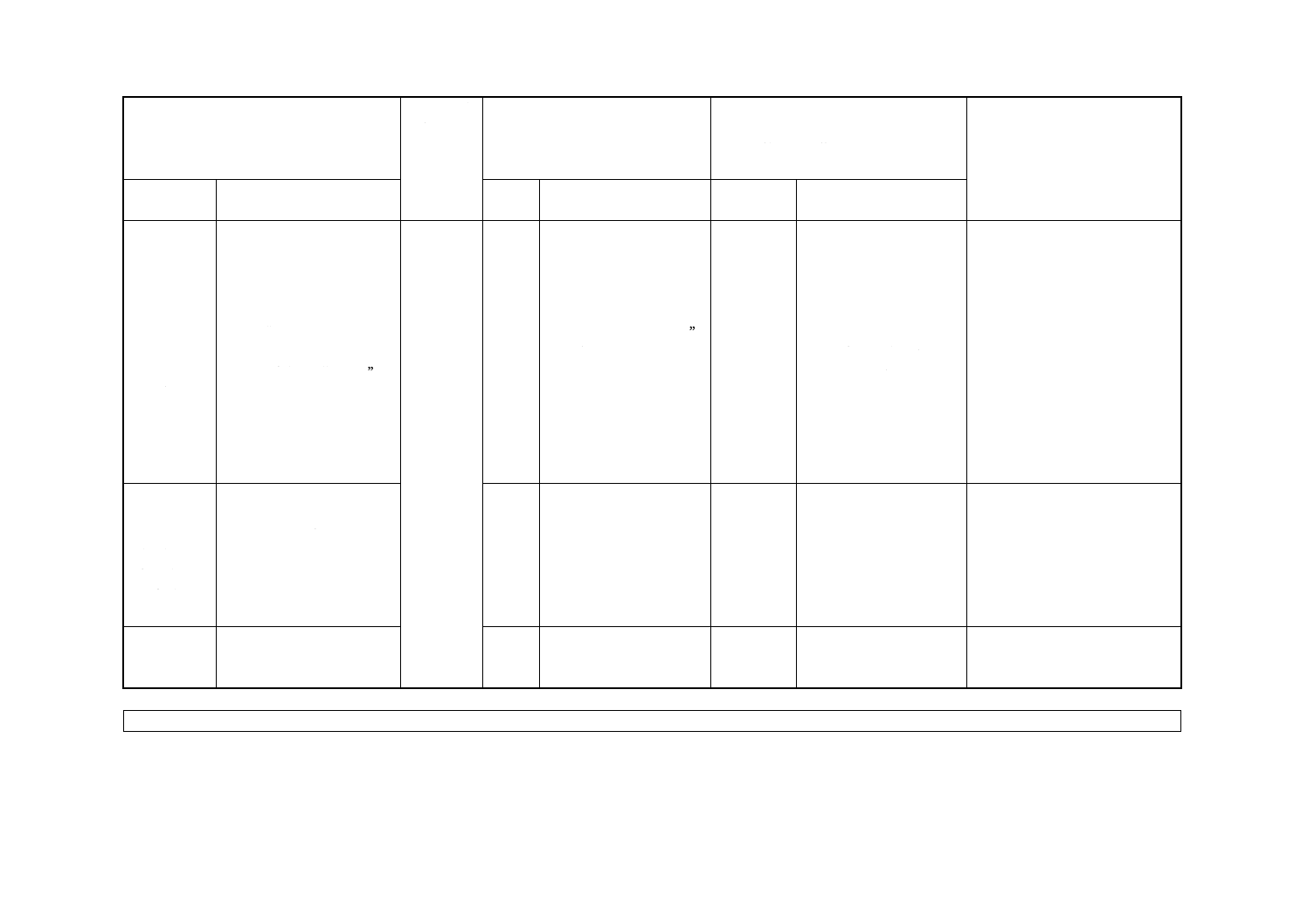

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

7. 高圧ホー

ス組立体

7.1 一般

7.2 試験

7.2.1.5

7.2.1.6

高圧ホースの要件で規定。

a) −45 ℃の試験温度にお

ける最小破裂強度の値

が“4.5 MPa”。

b) ホースを巻き付ける“巻

型の直径が“50 mm”。

引張荷重値は,180 kg(1 765

N)と規定。

荷重値は,45 kg(441 N)と

規定。

7

7.1

7.2

7.2.1.5

7.2.1.6

最小破裂強度の値は“4.2

MPa”。

“巻型の半径を50 mm”

と規定。

引張荷重値は,180 kgと

だけ規定。

荷重値は,45 kgとだけ規

定。

MOD/変更

MOD/変更

MOD/変更

最小破裂強度は

ISO規格は4.2 MPa

JISは4.5 MPa。

巻型,

ISO規格は半径50 mm

JISは直径50 mm

ISO規格では,SI単位な

し。

JISでは,SI値を括弧付

きで付加した。

JISの規定が正しいことが,ISO

規格を作成したISO/TC8/SC1事

務局において確認済。

ISO規格は,正誤表発行予定。

ISO規格の誤記。

ISO規格は,正誤表発行予定。

8. バルブ−

圧力開放バ

ルブ,膨脹

/排気バル

ブ,逆止バ

ルブ/送気

バルブ

左記の各種バルブの圧力試

験,落下試験,漏れ試験な

どについて規定。

8

JISに同じ。

IDT

−

−

9. ガス膨脹

システムの

適合性

ガス膨脹システムの適合性

の評価について規定。

9

JISに同じ。

IDT

−

−

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/変更……… 国際規格の規定内容を変更している。

2

F

2

8

0

5

:

2

0

0

6

11

F 2805:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。