F 1024 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,運輸大臣が改正した日本工

業規格である。これによって,JIS F 1024 : 1994は改正され,この規格に置き換えられる。

今回の改正では,国際規格との整合を図るために,対応国際規格の技術的内容及び規格票の様式を変更

することなく採用し,更にJISとして必要な規定内容を追加した。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 1024 : 1998

舟艇−油圧操だ装置

Small craft−Hydraulic steering systems

序文 この規格は,1994年に第1版として発行されたISO 10592, Small craft−Hydraulic steering systemsを

元に,対応する部分については,対応国際規格を翻訳し,技術的内容及び規格票の様式を変更することな

く作成した日本工業規格であるが,対応国際規格には規定されていない事項を日本工業規格として追加し

ている。

なお,この規格のうち,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,長さ24m以下の舟艇に使用される,ステアリングホイルから船外機,船内機

及び船内外機の操だ装置の結合点までの油圧操だ装置とその構成要素の要件,試験方法,オーナ用及び据

付者用マニュアルについて規定する。

ステアリングホイルからステアリングアームへの接続金具までを含める。

備考 この規格の対応国際規格を,次に示す。

ISO 10592, Small craft−Hydraulic steering systems

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS F 0102 舟艇−オーナ用マニュアル

備考 ISO 10240, Small craft−Owner's manualが,この規格と一致している。

3. 定義 この規格の用語の定義は,次による。

3.1

装置の最高使用圧力 (system maximum working pressure) リリーフ弁の設定圧力又はリリーフ弁が

ない場合は,装置が許容できる最大の計画使用圧力。

3.2

装置の試験圧力 (system test pressure) 非破壊試験圧力。装置の最高使用圧力の1.5倍以上の圧力。

3.3

装置の最低保持性能 (minimum retained system performance) ステアリングホイル又は他の通常の

制御装置によってヘルムに27N・m以下のトルクを加えて,中央位置から両側に通常得られる操だ円弧の

90%以上のだ角を得ることができるような,試験後の装置の能力。

備考 この基準は,舟艇の航行中の操だ装置の性能を規定するものではなく,設計及び試験のための

量的な限界を与えようとするものである。

3.4

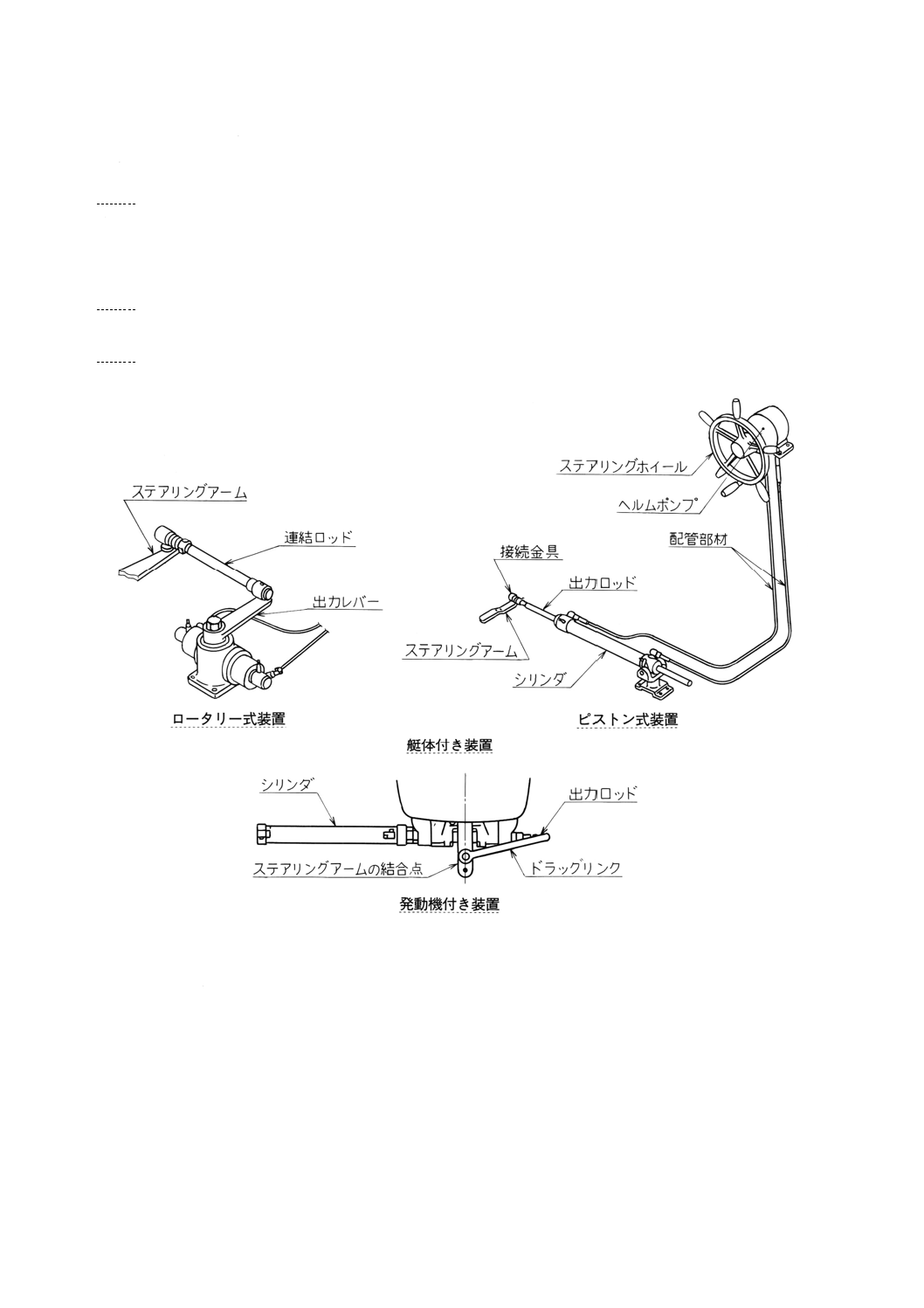

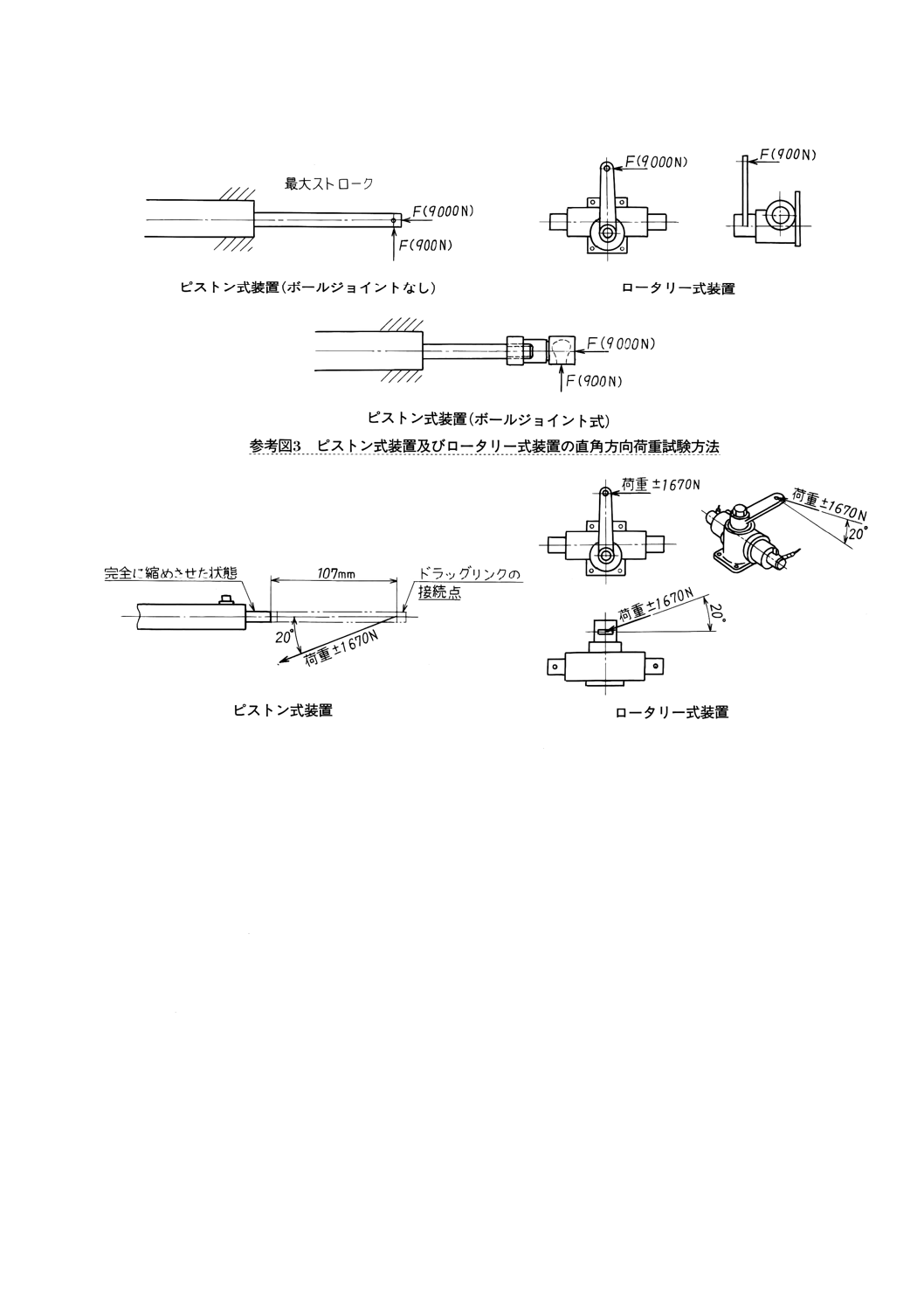

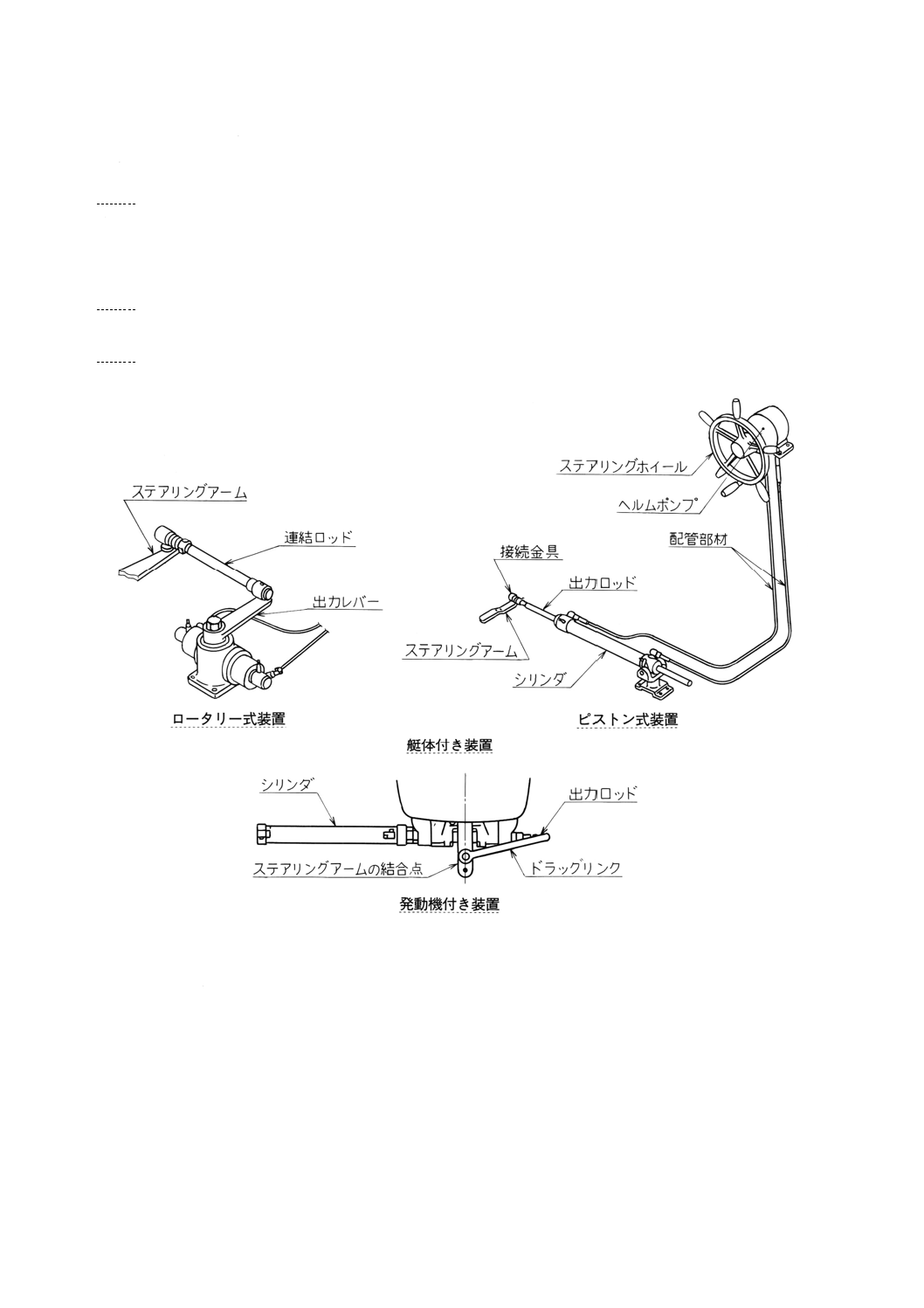

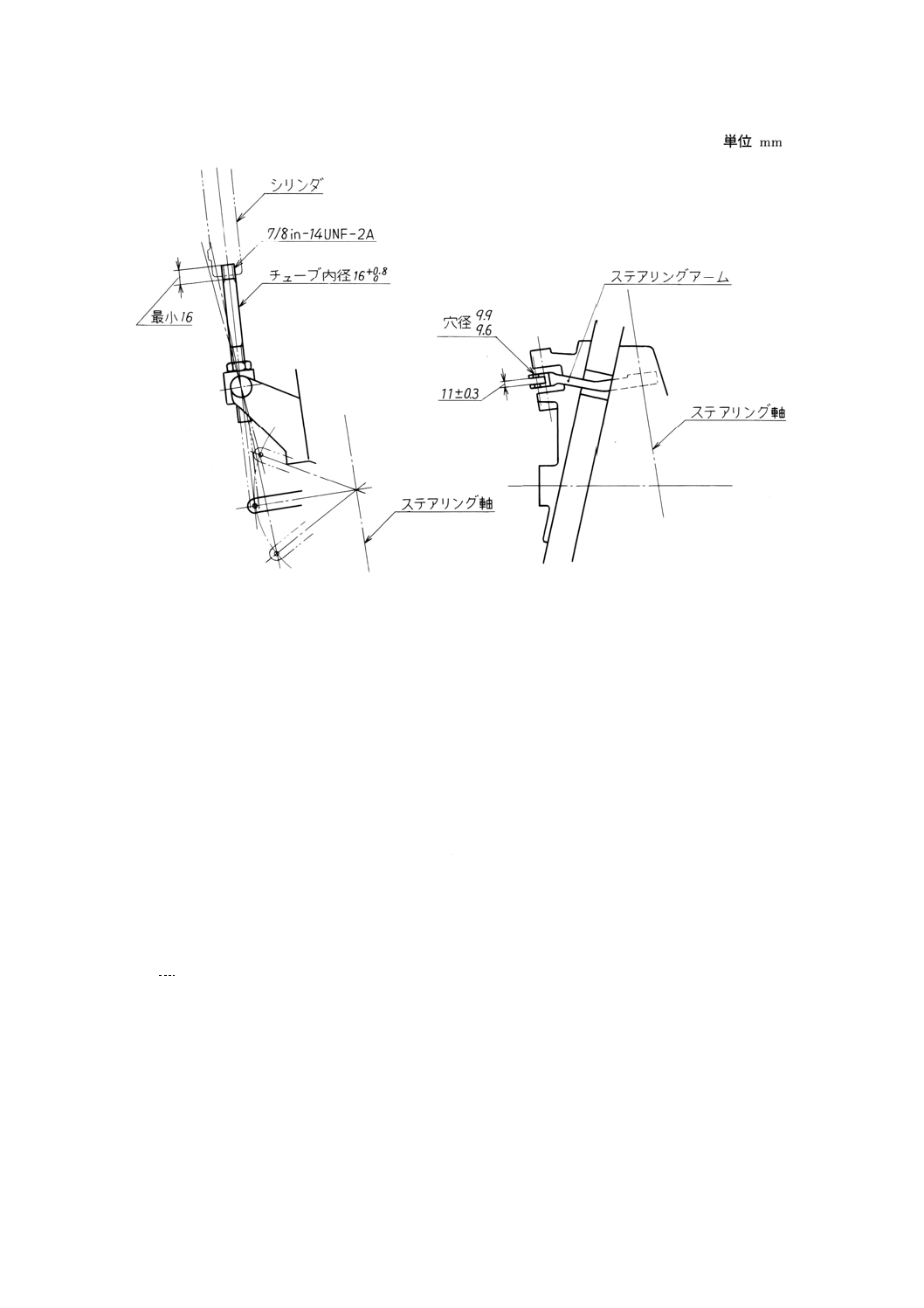

艇体付き装置 (craft-mounted hydraulic system) シリンダが艇体に固定されている装置(参考図1参

照)。

3.5

発動機付き装置 (motor-mounted hydraulic system) シリンダが機関に固定されている装置(参考図1

参照)。

2

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

ドラッグリンク (drag link) 出力ラムの直線力を機関ステアリングアームに伝える機関取付操だ装

置内のリンク。

3.7

ステアリングホイルの荷重点

a) 接線方向 ステアリングホイルの外周の任意の点,外側にスポークのあるステアリングホイルについ

ては,いずれかの握りの中央の点又はその他のステアリングホイルについては,レバーの最大の点。

b) 軸方向 a)の接線方向の点から100mm以内の点。

3.8

ピストン式装置 油圧シリンダによってロッドを動かし,これに接続されたステアリングアームを

動かして操だする形の操だ装置(参考図1参照)。

3.9

ロータリー式装置 油圧でローターを回転させ,これに接続されたステアリングアームを動かして

操だする形の操だ装置(参考図1参照)。

参考図1 油圧操だ装置の種類

4. 船外機及び船内機の要件

4.1

船外機の操だ停止装置は,どちらの側にも30°以上の角運動ができるものでなければならない。か

じ(舵)頭材における設計トルクは,30秒以内にヘルムを片げん一杯から反対げん一杯まで(左げん30°

から右げん30°まで又はその逆)移動させるのに十分でなければならない。

4.2

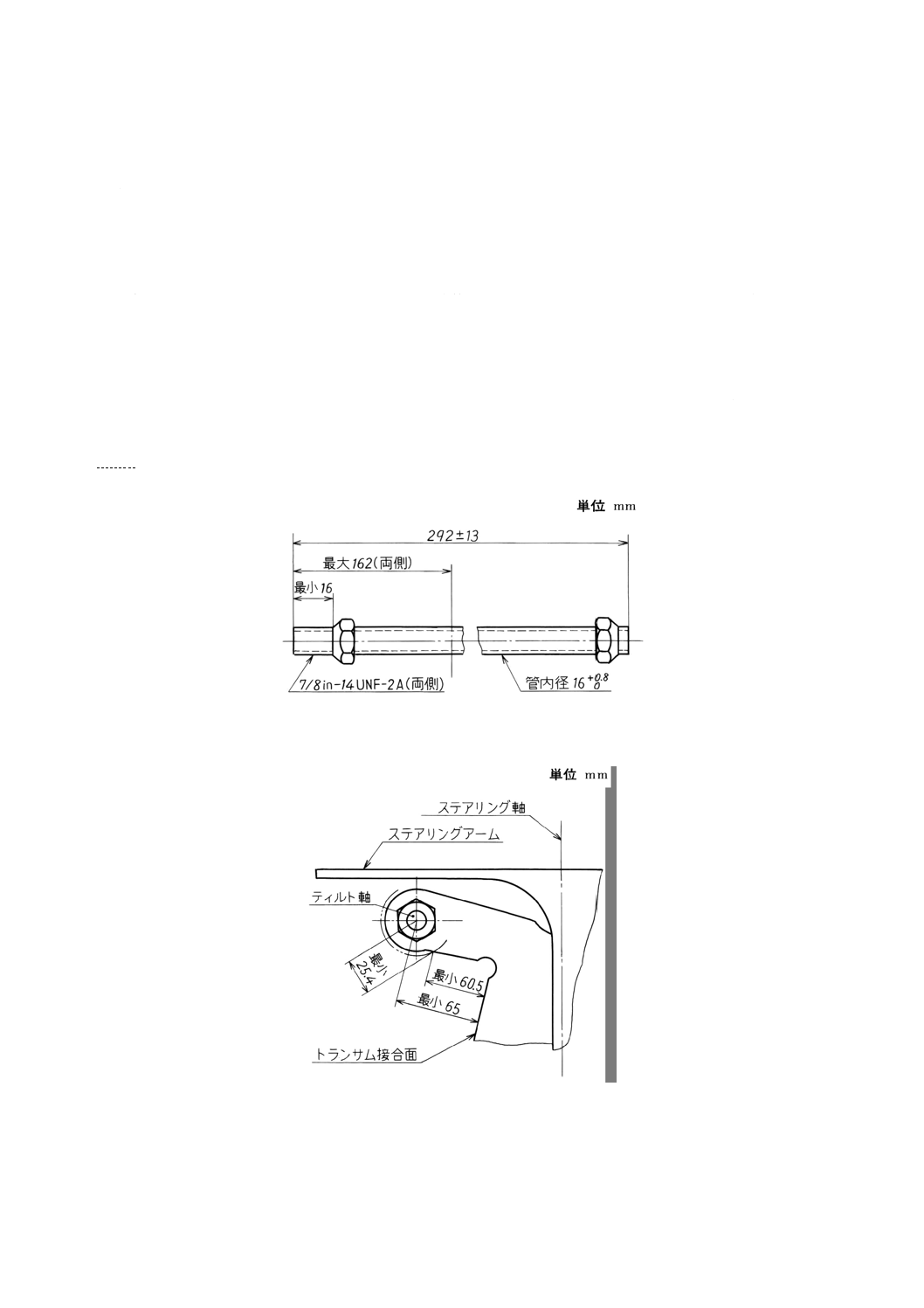

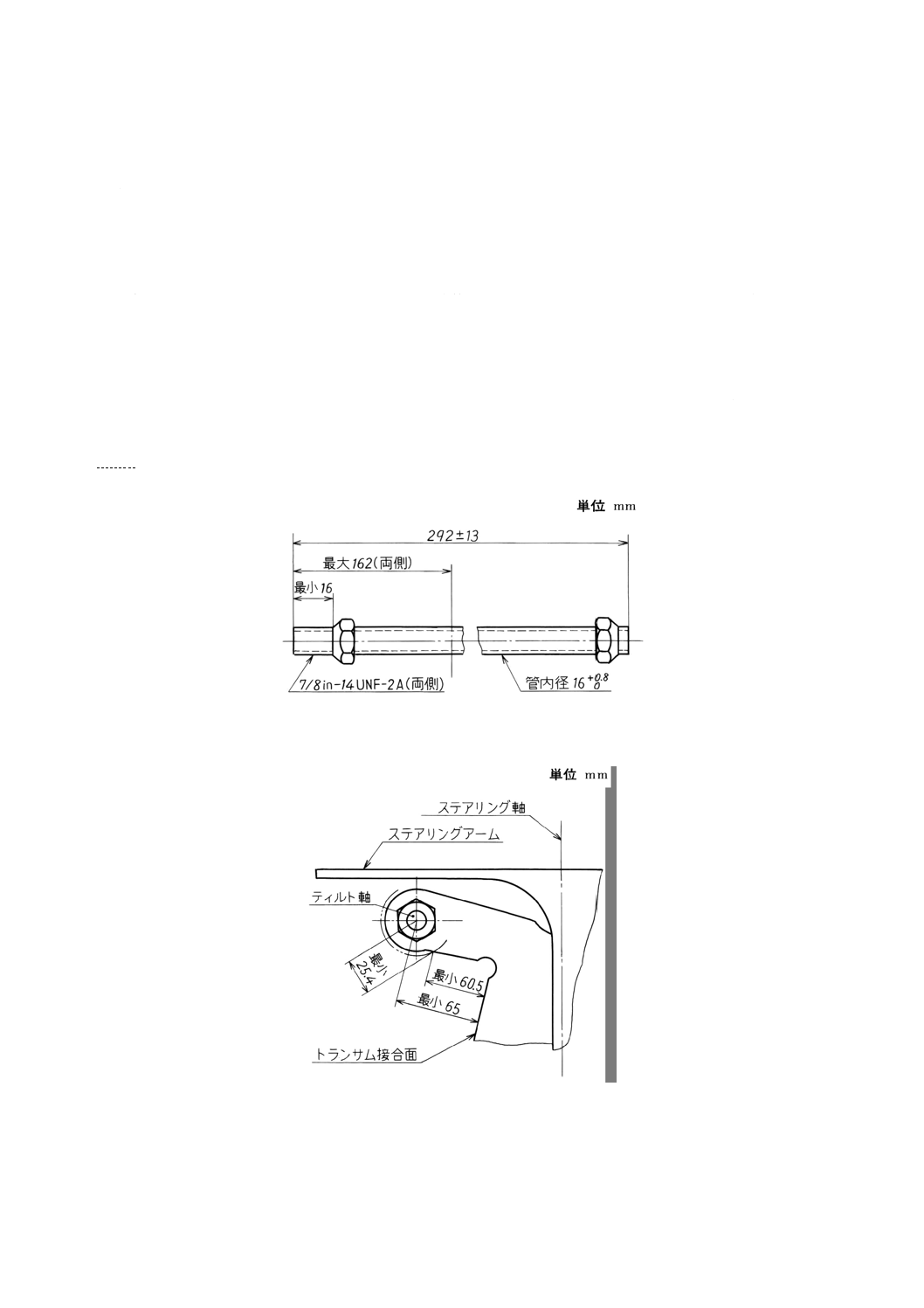

船外機は,図1及び図2に示す該当する寸法要件を満足しなければならない。

4.3

船外機をシリンダの出力軸に取り付けるために必要な金物を,船外機とともに供給しなければなら

ない。

3

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4

船外機は,機関の向き及び傾きがどのような組合せとなっても,機関,その附属金物及び機関が艇

体付き装置及び発動機付き装置の両方に適用するように設計されている場合,その両方の装置との間に,

損傷を起こすような干渉がないように設計しなければならない。

また,書面による適切な情報及び取付指示書を用意し,これに使用すべき操だ装置の種類を明記しなけ

ればならない。

4.5

船外機の形状及び寸法は,最大操だ円弧の範囲内で,そのステアリングアーム結合点に通常の作動

範囲内でステアリングアームに垂直に3 300Nの静的な荷重を加えたとき,操だ出力アームの負荷が9.3.1

に規定する値より大きくならないように設計しなければならない。

4.6

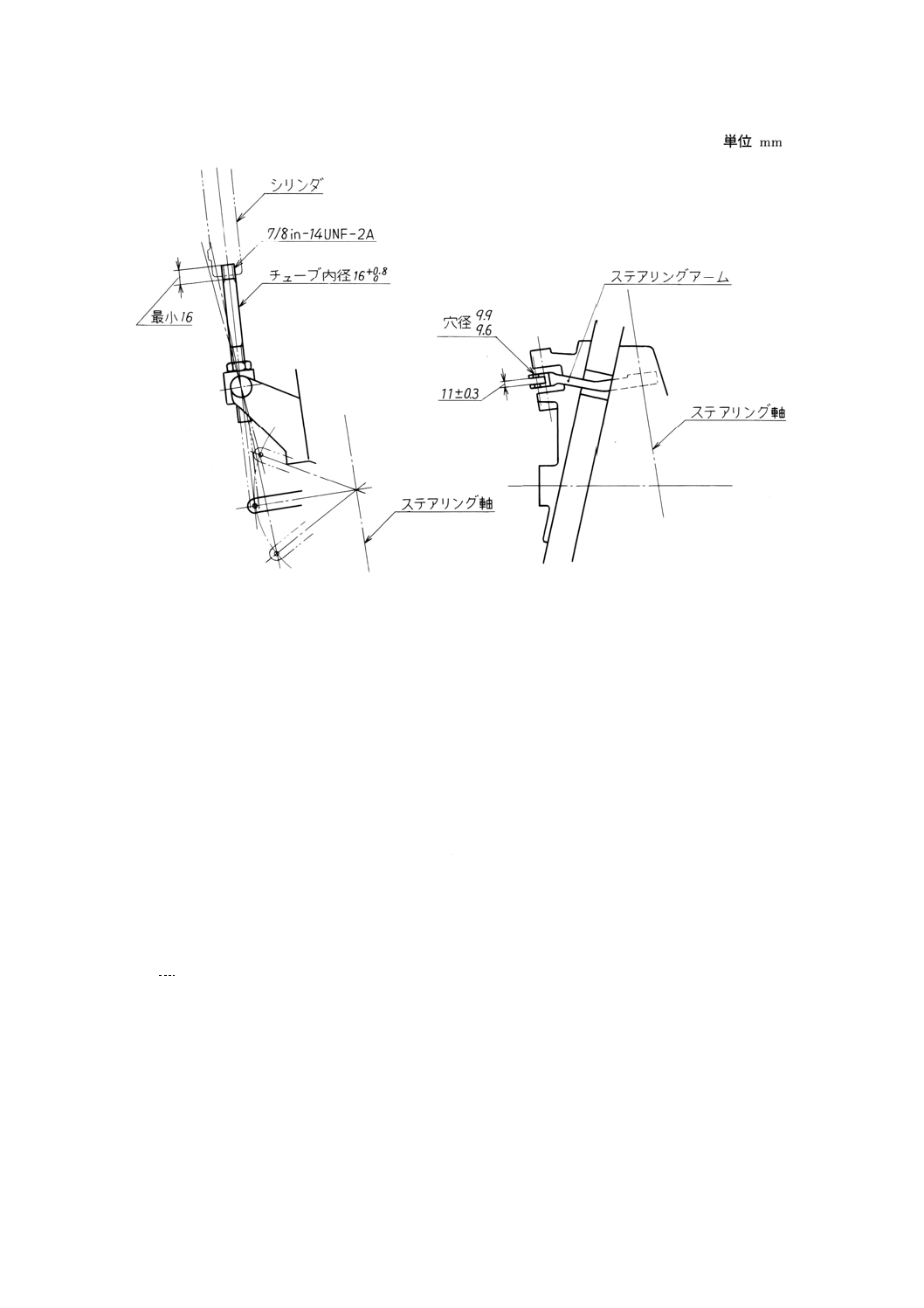

船外機のステアリングアームには,結合点に3/8in-24UNFねじを切るか又は直径9.65mmから9.9mm

までの普通の穴をあけなければならない。

4.7

船内外機は,船外駆動操だ軸に680Nのトルクを加えたとき,操だ装置の構成要素の負荷が9.3.2に

規定する値より大きくなるような設計としてはならない。

4.8

船内外機で操縦システムが発動機付き装置の場合,参考図2に示す寸法値を満足しなければならな

い。

備考 ティルト軸は,左げん側からも取付可能なように,

両げんともに同じ長さのねじとすることができる。

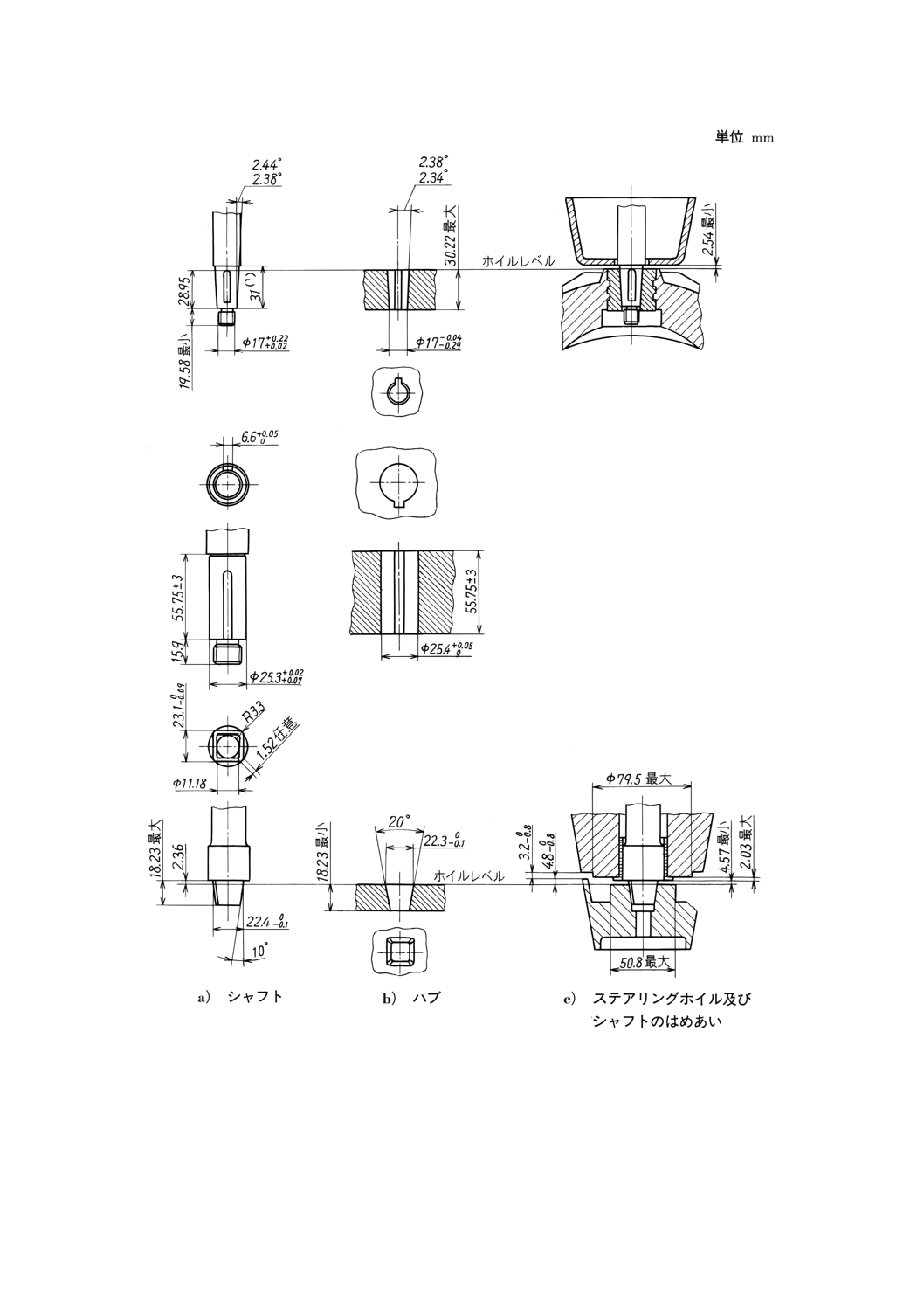

図1 船外機−ティルト軸

図2 船外機−ステアリングティルト軸

4

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図2 発動機付き装置のステアリングアームの接合部寸法

5. 油圧操だ装置の一般要求事項

5.1

油圧操だ装置の各部材は,完全な装置として使用されるために互いにつり合いが取れたものでなけ

ればならない。

5.2

構成部品は,すべて接続管と独立して支持しなければならない。

5.3

部品,取付金物,注油穴及び空気抜きには,近づけなければならない。

5.4

装置の構成部品は,外面が腐食しないように保護しなければならない。完備した油圧操だ装置は圧

力,振動,衝撃及び移動の条件に対して,損傷及び漏れを起こさずに耐えるように設計しなければならな

い。

5.5

オートパイロットがない油圧装置は,周囲温度が−10℃から+60℃までの範囲で作動ができ,また,

−30℃から+60℃までの温度における保管に耐えなければならない。

備考1. この基準は,装置全体の最低基準であり,特定部品の周囲温度については,受渡当事者間の

協議による。

2. 作動油については,使用環境に応じて粘度グレードを選択する。

5.6

取付金物,ホース,配管及び構成部品は,装置の試験圧力に耐えて,永久変形,外部漏れ又はその

他の機能不全を生じてはならない。

5.7

油圧操だ装置の材料は,通常の海洋における作動中に触れる可能性のある液体又は化合物,例えば

グリース,潤滑油,油圧作動油,一般のビルジ溶剤,海水及び清水による劣化に対して耐性がなければな

らない。

5

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8

長さ12.5mを超える舟艇の場合は,舟艇が,かじ(舵)を完全に没水させた状態で最高航海速力で

前進しているとき,かじ(舵)を片げん30°から反対げん30°まで30秒以内で動かすことができ,かつ,

通常の作動状態で操だ機が反動で激しく跳ね返ることがないように設計しなければならない。

6. 作動油 油圧操だ装置に使用する作動油の種類は,操だ装置の製造業者が指定し,かつ,オーナ用マ

ニュアルに明記しなければならない。

作動油は,不燃性か又は沸点が157℃以上でなければならない。

7. 材料 材料は,5.の一般要求事項に加えて,次の要件を満足しなければならない。

7.1

異種の材料の部品は,電食を起こさない材料の組合せとしているか又は電食障壁によって隔離しな

ければならない。

7.2

日光に暴露するおそれがあるプラスチック及びエラストマは,紫外線放射に対して劣化しないもの

を選ばなければならない。

7.3

機関区画に取り付けられる可能性のあるプラスチック及びエラストマは,塩分の雰囲気,燃料,油,

熱及び火に対して劣化しないものでなければならない。

8. 取付け

8.1

取付けは,製造業者の指示に従って行われなければならない。作動油の配管は,クリップ,ストラ

ップその他の方法で支持し,ずれや振動による損傷を防止しなければならない。クリップやストラップそ

の他の金物は,耐食性で配管の切断,摩耗又は損傷を起こさないような設計とし,作動油管の材料と適合

しなければならない。

固定配管とシリンダとの間には,たわみ部分を設けなければならない。

8.2

ホース及び配管は高温の物体への接触及び摩耗することがないように保護しなければならない。

また,高温の物体の直上に継手又は結合部を設けてはならない。

8.3

油圧装置の部品は,その環境下において作用している力を考慮のうえ,艇体に固定しなければなら

ない。特に油圧シリンダの取付位置は,強固な取付けができる場所でなければならない。

8.4

ねじによる締め金具のうち,その安全性が油圧操だ装置の安全な作動に影響を及ぼすものは,すべ

てロック手段を設けなければならない。

8.5

操だ装置及びヘルム軸は,互いに適合するものでなければならない。

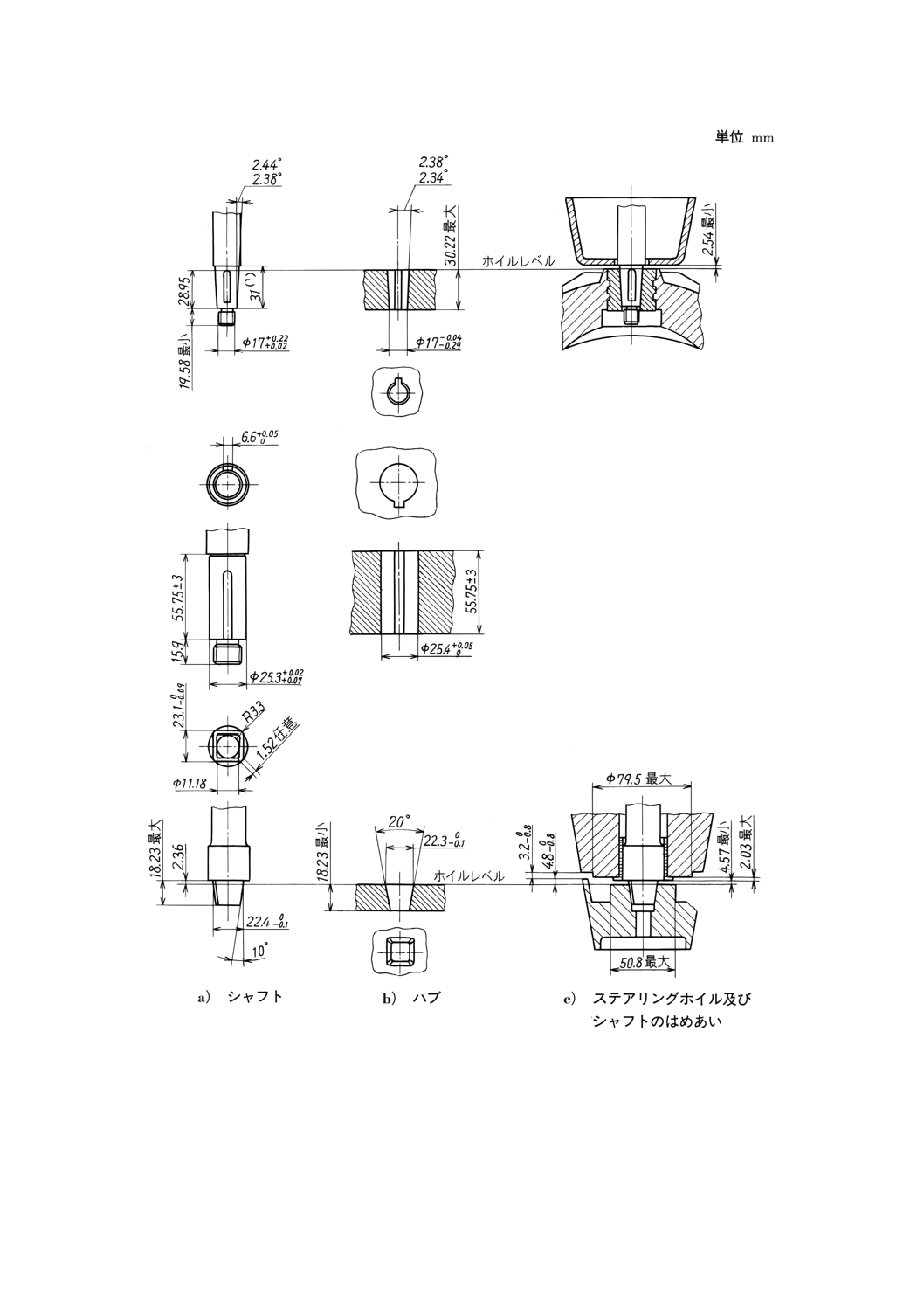

現在一般に使用されている形式を図3に示す。

8.6

ねじによる締め金具のうち,その安全性が油圧操だ装置の安全な作動に影響を及ぼすもので,操だ

装置が艇体に取り付けられるか又は船内で調整される場合,その過程で取付けや調整が阻止されることが

予想されるものは,正しい組立指示書に示されたロック装置でロックし,更に次の要件に適合しなければ

ならない。

8.6.1

緩みのある座金,ゆがみ金属ねじの締め金具及び接着剤の使用は禁止される。

8.6.2

ロック装置は,目視検査でその存在が確認できるか又は取り付け後,製造業者以外でも調べられる

ような設計でなければならない。

6

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) 肩角がある場合のすき間

図3 ステアリングシャフト及びステアリングホイルハブ

9. 試験要件 次の試験は,舟艇の結合点に取り付けられた状態の油圧操だ装置の強度の確認を目的とし

たものである。

7

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1

(対応国際規格の規定は,不採用とした)。

9.1A 機能試験 ステアリングホイルをロックからロックまで左右回転させ,かじ(舵)が異状なく動作

することを確認する。

9.1B シリンダ部荷重試験 次による試験を行う。

9.1.1

ピストン式装置 油圧操だ装置は,シリンダ出力ロッド軸に沿ってシリンダ出力ロッドの結合の穴

に,どの方向にも3 300Nの静的荷重を加えても操だ能力を落とさずにこれに耐えられなければならない。

9.1.2

ロータリー式装置 出力レバーの結合部の穴又は接続金具に両接線方向に3 300Nの静的荷重を加

えても操だ能力を落とさずにこれに耐えなければならない。

9.1.3

推力方向荷重代用試験 9.1.1及び9.1.2の代わりに舟艇の海上試運転時に,最大出力での急速転だ

を行い確認してもよい。

備考 シリンダ部荷重試験では,リリーフ弁を備えている装置の場合,リリーフ弁は作動する状態で

行う。

9.2

接線及び軸荷重試験 油圧装だ装置は,次の該当する点に450Nの単一の接線方向の力をどの方向に

加えても耐えるものでなければならない。

− ステアリングホイルのリムの任意の点

− 外部スポークの任意の握りの中心点,又は

− 他の操だ装置の場合には,最大てこ比の点

続いてリム,スポーク又は握りの100mmを超えない範囲に分布させた670Nの単一の軸方向の力をどの

方向に加えてもこれに耐えるものでなければならない。

ここに指示した力を加えた場合,次の点を確認しなければならない。

a) ステアリングホイルがどの位置にあっても装置の最低保有性能は維持されなければならない。

b) 油圧操だ装置のどの部分からも漏れがあってはならない。

c) 取付表面又は艇体の構造に割れ及び変形を起こしてはならない。

9.3

耐力試験 これらの試験は,油圧操だ装置のシリンダ装置の最低許容設計基準を確立することを目

的としたものである。

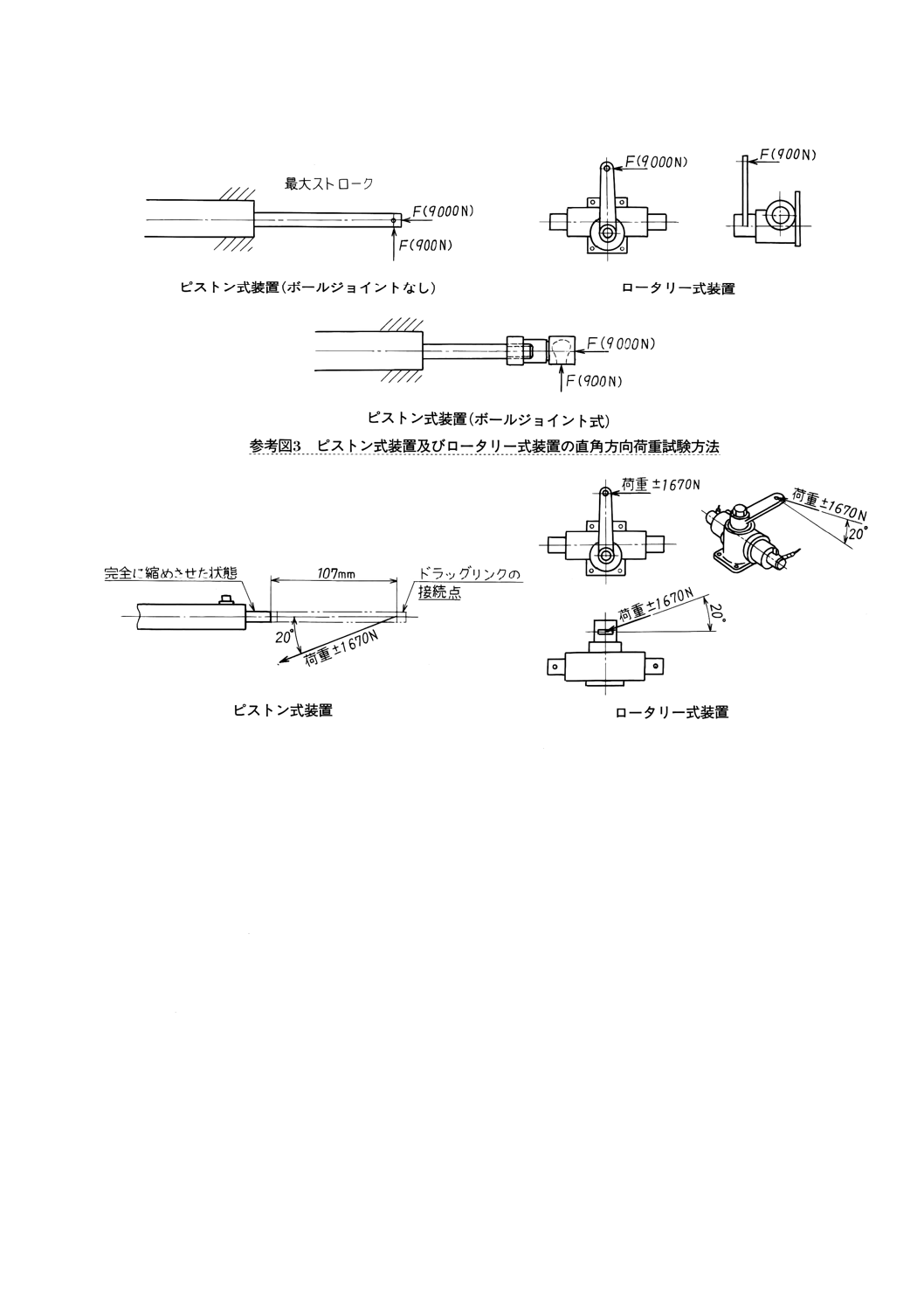

9.3.1

ピストン式油圧シリンダ装置(艇体付き装置を含む)とそれと一体となった金具は,その全行程範

囲にわたって結合点に9 000Nの軸方向の引張及び圧縮力を加えたとき,出力ロッド又は出力レバーが切断

したり,その他機能不良を起こさずにこれに耐えなければならない。

ロータリー式油圧装置では,出力レバーの結合部の穴に両接線方向に9 000Nの静的荷重をかけたときに

これに耐えなければならない。

参考図3にピストン式装置及びロータリー式装置の場合の荷重試験方法を示す。

9.3.2

出力ロッドの端を190mm以上支持なしの状態とし,その端部の結合点の中心に独立した900Nの

片持ち荷重を加えたとき,これに耐えロッドの穴の箇所で1.25mmより大きな永久たわみを起こしてはな

らない。

個々に指示した力を加えた場合,どの位置にあっても装置の最低保有性能は保持されなければならない。

参考図3にピストン式装置及びロータリー式装置の場合の荷重試験方法を示す。

9.3.3

油圧シリンダの出力ロッドは,図4に示すように1 670Nの周期力を50 000回反復したとき,シリ

ンダの組立品の分離又はその他の機能不良を起こさずに,これに耐えなければならない。

図4にピストン式装置及びロータリー式装置の場合の繰返し荷重試験方法を示す。

8

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 ピストン式装置とロータリー式装置のシリンダ組立品の繰返し荷重試験方法

9.4

ヘルム装置の試験

9.4.1

一般 ヘルム装置は,そのヘルムの使用を定格とするステアリングホイルの中で最大直径で最も奥

行きの深いものを装備したとき,9.4.2及び9.4.3の試験後に作動機能に低下を生じてはならない。

9.4.2

軸力試験 次のいずれかの部分の任意の位置に幅100mm以下の範囲に分布させた670Nの引張り

及び圧縮両方向に荷重を,ステアリングシャフトの軸に平行にかける。荷重のかけ方は,5秒間持続させ

10回繰り返す。

− ステアリングホイルのリム

− ステアリングホイルの外部スポークの握り

− 他の操だ装置では最大てこ力の点での握り

9.4.3

接線力試験 次のとおり,各方向に450Nの力を加える。

− ステアリングホイルのリムの任意の点

− ステアリングホイルの外部スポークの任意の握りの中心,又は

− 他のすべての操だ装置のてこ比が最大となる点において

任意の位置でステアリングホイルのリムの面への接線方向又は他の操だ装置の運動面内に,全操だ装置

の任意の点で,5秒間ずつ10サイクル。

9

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5

ステアリングホイルの試験

備考 9.5.1.1及び9.5.1.2は,全金属製及び全木製並びにプラスチック部品を構造部材として使用して

いないステアリングホイルについては省略することができる。

9.5.1

初期状態

9.5.1.1

ステアリングホイルは,機械的試験を行う前に熱コンデショニングを3サイクル受けなければな

らない。熱コンデショニングの1サイクルは次のように定められている。

21℃±2℃で3時間

34℃±2℃で3時間

21℃±2℃で3時間

71℃±2℃で3時間

9.5.1.2

熱コンデショニング終了後,ステアリングホイルは480mm離れた所に置いた温度が60℃の1個

のRSサンランプ又は同等の複数個のUVランプの紫外線に110時間暴露しなければならない。

ただし,材質が紫外線に対する耐候性が十分であると判断できる場合,この試験は必要としない。

9.5.2

試験 ステアリングホイルは,熱コンデショニング及び紫外線暴露が終了したら,20℃から24℃

までの温度に3時間以上保持しなければならない。次いで9.5.2.1〜9.5.2.3に示す機械的試験に耐えなけれ

ばならない。

9.5.2.1

軸力試験 次の部分の100mm以内の範囲に分布させた670Nの押引力を,任意の位置で操だシャ

フトの軸に平行に5秒間ずつ10サイクル加えたとき,リム又はスポークの握りに破損又は25.4mmを超え

る永久変形を生じてはならない。

− ステアリングホイルのリム,又は

− 外部スポークステアリングホイルの任意の握り

9.5.2.2

接線力試験 次の点において各方向に450Nの力を任意の位置で,ステアリングホイルのリムの

面内の接線方向に,5秒間ずつ10サイクル加えて,破損してはならない。

− ステアリングホイルのリムの任意の点,又は

− 外部スポークステアリングホイルの任意の握りの中心点

9.5.2.3

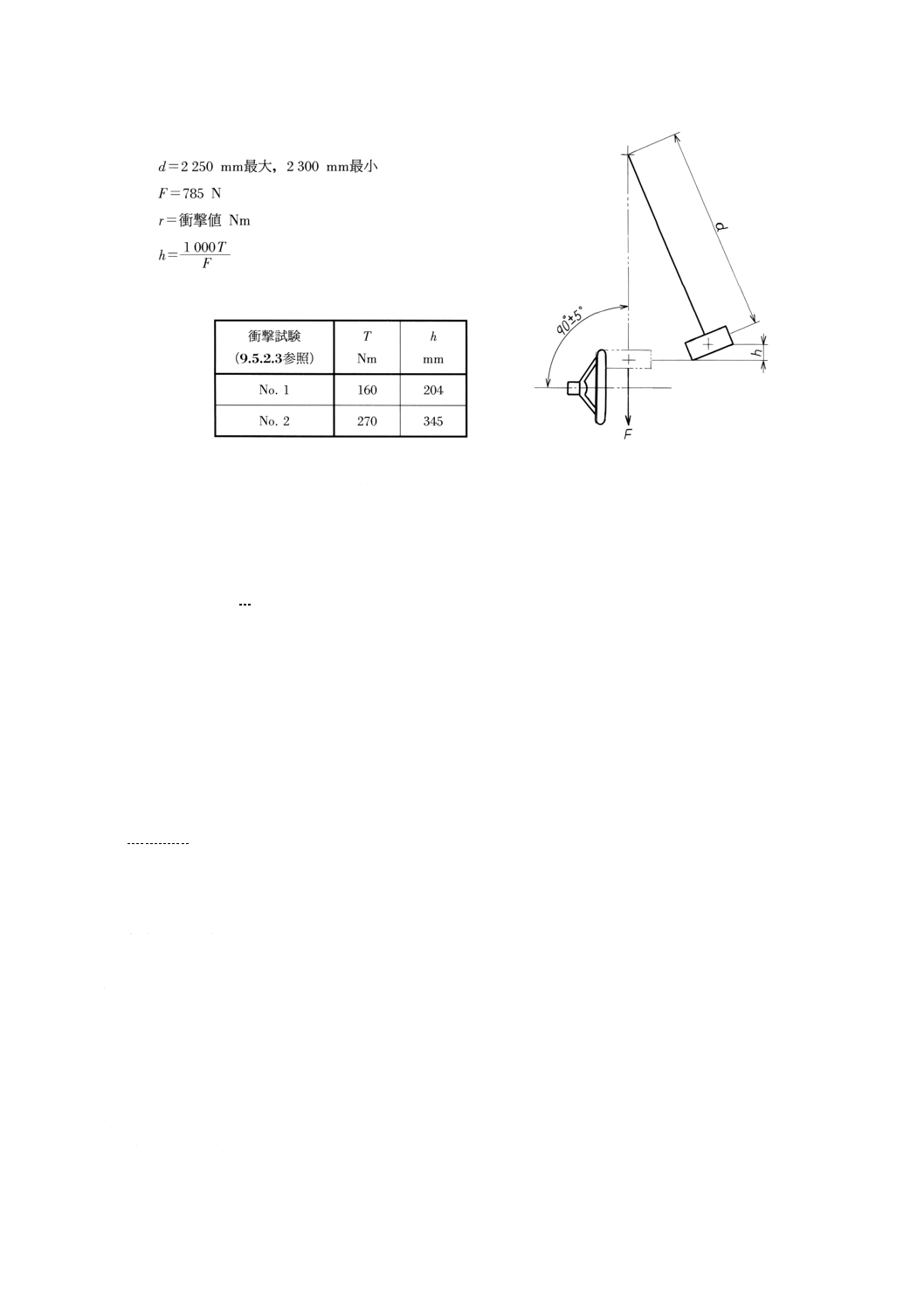

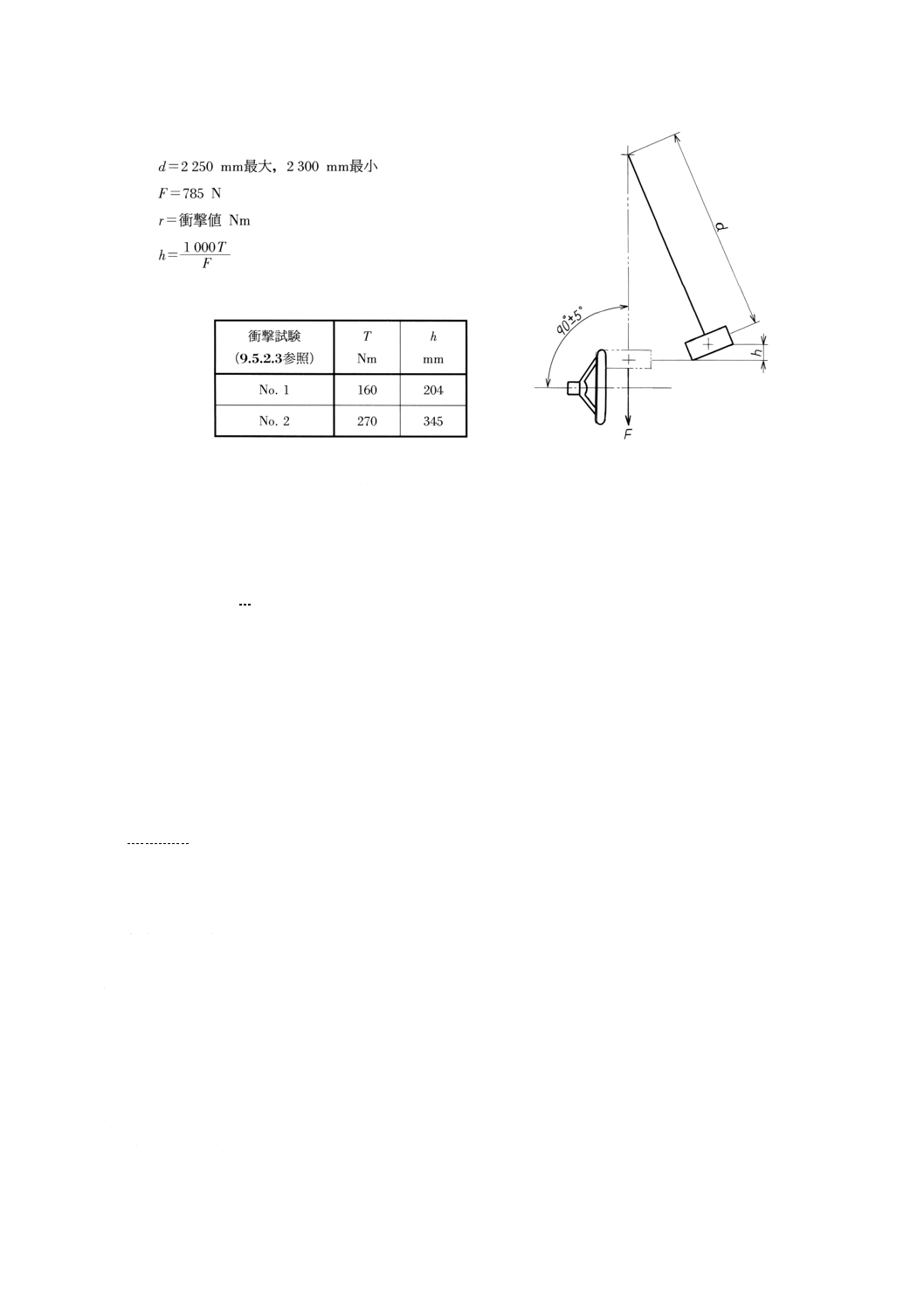

衝撃試験 図5に示す設備及び次に述べる方法を使用しなければならない。

9.5.2.3.1

使用する衝撃試験装置(図5参照)は,直径250mmの革袋に鉛を詰め,質量の中心が支持点か

ら2 250mm〜2 300mmとなるように,自由に振れるケーブルで保持し,合計785Nの力を出すようにしな

ければならない。復路の衝撃面は,250mmの端面としなければならない。革袋は,十分な円弧を描いて持

ち上げ,図5に示すように革袋を振り下ろして強固に取り付けたステアリングホイルに所定の衝撃値を与

えなければならない。

設備は,動かないようにしっかりと固定しなくてはならない。革袋を落下させるような規定装置以外の

装置も,同等であることが確認できれば使用することができる。

9.5.2.3.2

衝撃試験No.1:h=204mmのときステアリングホイルは,リムの任意の位置で,次の欠陥を示

すことなく,160Nmの単一衝撃に耐えなければならない。

− 操だ装置に取り付けたとき,最低保有装置性能を損なうような変形

− この試験の前に存在した割れの拡大,又は

− 新しい割れの発生

9.5.2.3.3

衝撃試験No.2:h=345mmのときステアリングホイルはリムの任意の位置で,リム及びハブが

完全に分離することなく,270Nmの単一衝撃に耐えなければならない。

10

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 ステアリングホイルの衝撃試験方法

9.6

装備品 装備品(ホース及び配管)は,試験圧力に耐え,漏れを生じてはならない。

9.7

配管 配管は試験圧力に耐えられるものでなければならない。

10. オーナ用マニュアル オーナ用マニュアルを,少なくとも次の情報を含めて,装置とともに提供しな

ければならない(JIS F 0102参照)。

a) 操作説明書

b) 注入及び抽気の手順

c) 故障した場合の代替操作手段(装備されている場合)

d) 保守手順

e) 警告を含む故障修正指針

f)

作動油の仕様

g) 代表的な取付けを示す装置の線図

h) 頻繁,かつ,簡単に交換可能な構成部品の一覧表(部品番号及び名称)

i)

注意事項

11. 据付け者用マニュアル 据付け者用マニュアルを,少なくとも次の情報を含めて操だ装置とともに提

供しなければならない。

a) 据付け説明書

b) 操作説明書

c) 推奨する据付け試験手順

d) 装置の最高作動圧力

e) 注入及び抽気の手順

f)

故障した場合の代替操作手段(装備されている場合)

g) 保守手順

h) 警告を含む故障修正手段

i)

作動油の仕様

11

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

装置の洗浄手順

k) ねじシール剤のための推奨事項

l)

油圧操だ装置に適した配管及び管継手の仕様又は部品番号

m) 代表的な取付けを示す装置の線図

n) 注意事項

12. 製品の呼び方 この規格による油圧操だ装置の呼び方は,次のとおりとする。

a) “操だ装置”

b) この規格の番号

c) 舟艇の速度及び長さ

d) 艇体の形式:P−滑走形又はD−排水量形

e) 舟艇の機関の数及び種類:(I=船内機,I/O=船内外機,O=船外機)

f)

制御場所の数

g) シリンダの数

h) 操だ軸にかかる最大トルク

i)

最高使用圧力

例 この規格による油圧操だ装置で,艇は40ノット,長さ10mの艇体,船内機1基,制御場所2か

所,2シリンダ,最大トルク2.5Nm,最高使用圧力15MPa(150バール)の場合の呼び方は,次

のとおりである。

操だ装置 JIS F 1024 40/10-P-I1-2-2-2.5-15

13. 構成部品の表示

13.1 ポンプ この規格を満足するポンプには,次に示す情報を恒久的に表示しなければならない。

− この規格番号

− 製造業者名又はその略号

− 形式

− 装置の最高使用圧力 (Pa)

− 製造年

13.2 シリンダ この規格を満足するシリンダには,次に示す情報を恒久的に表示しなければならない。

− この規格番号

− 製造業者名又はその略号

− 形式

− シリンダの最高使用圧力 (Pa)

− 製造年

関連規格 ISO 263 ISO inch screw threads−General plan and selection for screws, bolts and nuts−Diameter

range 0.06 to 6 in

12

F 1024 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

マリンレジャー用舟艇部会/舟艇ぎ装専門分科会 構成表

(専門分科会長)

坂 元 謙 介

ヤマハ発動機株式会社舟艇事業部

(委員)

久 能 孝 一

財団法人日本海事協会

旗 手 光 清

日本小型船舶検査機構

村 山 雅 己

社団法人日本船舶品質管理協会船舶艤装品研究所

中 井 清

社団法人日本マリーナ・ビーチ協会

瀧 源 一 秀

タキゲン製造株式会社ウォーターフロント事業部

中 村 正 和

中村船具工業株式会社

鳴 海 照 芳

日産自動車株式会社マリン事業部

岸 英 樹

ヤマハ発動機株式会社マリン事業本部

本 田 哲 郎

ヤンマー造船株式会社

杉 田 英 二

株式会社アイ・イー・エム

鹿 股 信 幸

運輸省海上技術安全局

橋 本 繁 晴

財団法人日本規格協会

(事務局)

冨 永 恵 仁

財団法人日本船舶標準協会

長谷川 幸 生

財団法人日本船舶標準協会