F 0503:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本船舶

標準協会 (JMSA) から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,国土交通大臣が改正した日本工業規格である。

これによって,JIS F 0503 : 1987は改正され,この規格に置き換えられる。

F 0503:2005

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 材料 ······························································································································ 1

5. 寸法及び形状 ·················································································································· 2

6. ばねの設計に用いる記号及び計算式 ···················································································· 3

7. 許容ねじり応力 ··············································································································· 5

7.1 静荷重を受けるばね ······································································································· 5

7.2 繰返し荷重を受けるばね ································································································· 6

8. サージング ····················································································································· 6

9. 寸法及びばね特性の許容差 ································································································ 7

9.1 熱間成形ばねの寸法許容差······························································································· 7

9.2 冷間成形ばねの寸法の許容差···························································································· 8

9.3 熱間成形ばねのばね特性の許容差······················································································ 8

9.4 冷間成形ばねのばね特性の許容差······················································································ 9

9.5 その他の寸法許容差 ······································································································· 9

10. 加工方法 ····················································································································· 10

10.1 材料の表面加工 ··········································································································· 10

10.2 熱処理 ······················································································································· 10

10.3 ショットピーニング及びセッチング ················································································ 10

11. 検査 ··························································································································· 10

12. 仕様書の記載 ··············································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 0503:2005

船舶機関部コイルばね

Shipbuilding-Coiled springs for marine machinery

1. 適用範囲 この規格は,船舶機関部に使用する圧縮ばね又は引張ばねのうち,円形断面の材料を使用

し,熱間又は冷間で成形される円筒形コイルばね(以下,ばねという。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0103 ばね用語

JIS B 2704 圧縮及び引張コイルばね−設計・性能試験方法

JIS G 3522 ピアノ線

JIS G 3561 弁ばね用オイルテンパー線

JIS G 4314 ばね用ステンレス鋼線

JIS G 4801 ばね鋼鋼材

JIS H 3270 ベリリウム銅,りん青銅及び洋白の棒及び線

3. 定義 この規格で用いる主な用語の定義は,JIS B 0103によるほか,次による。

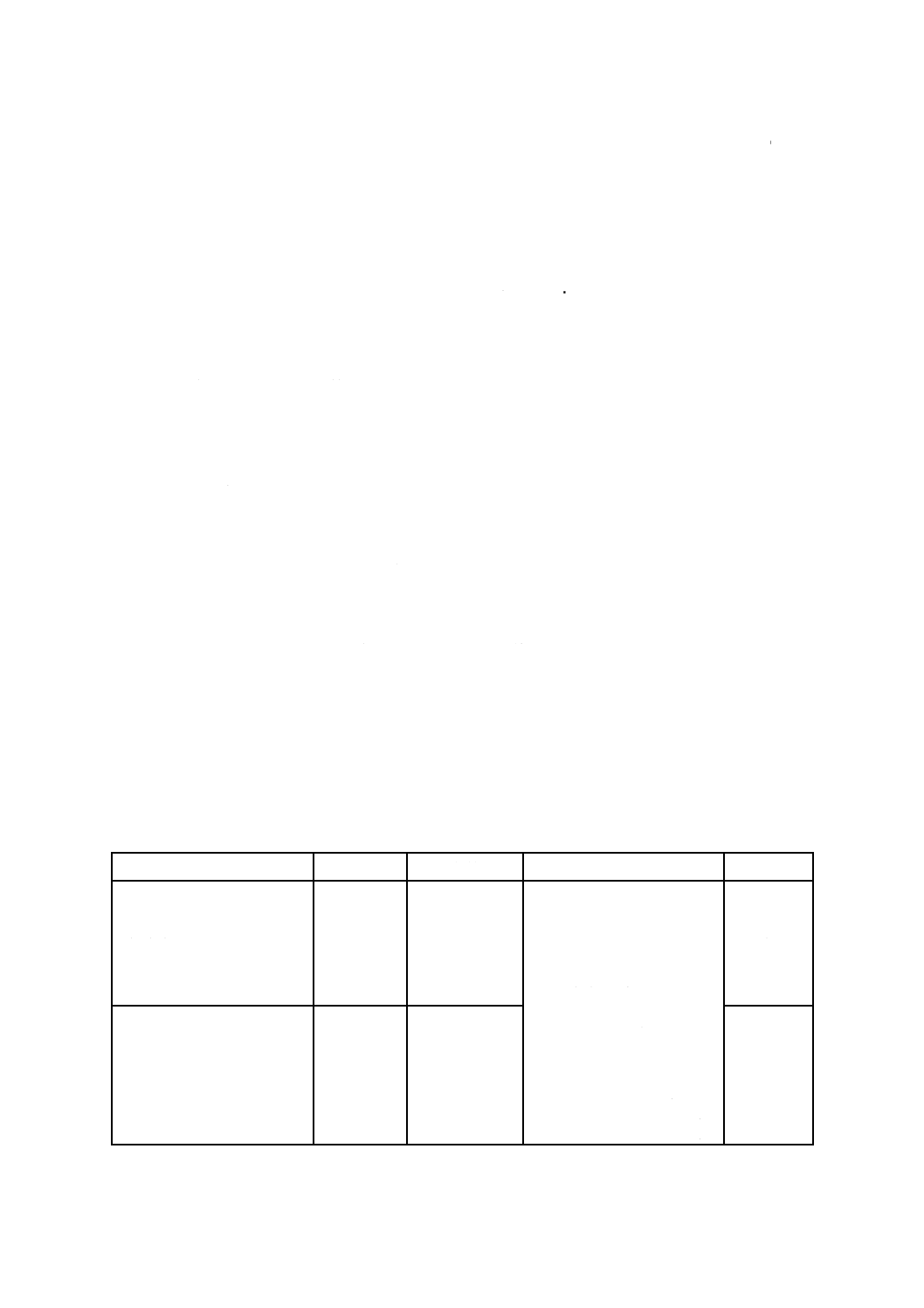

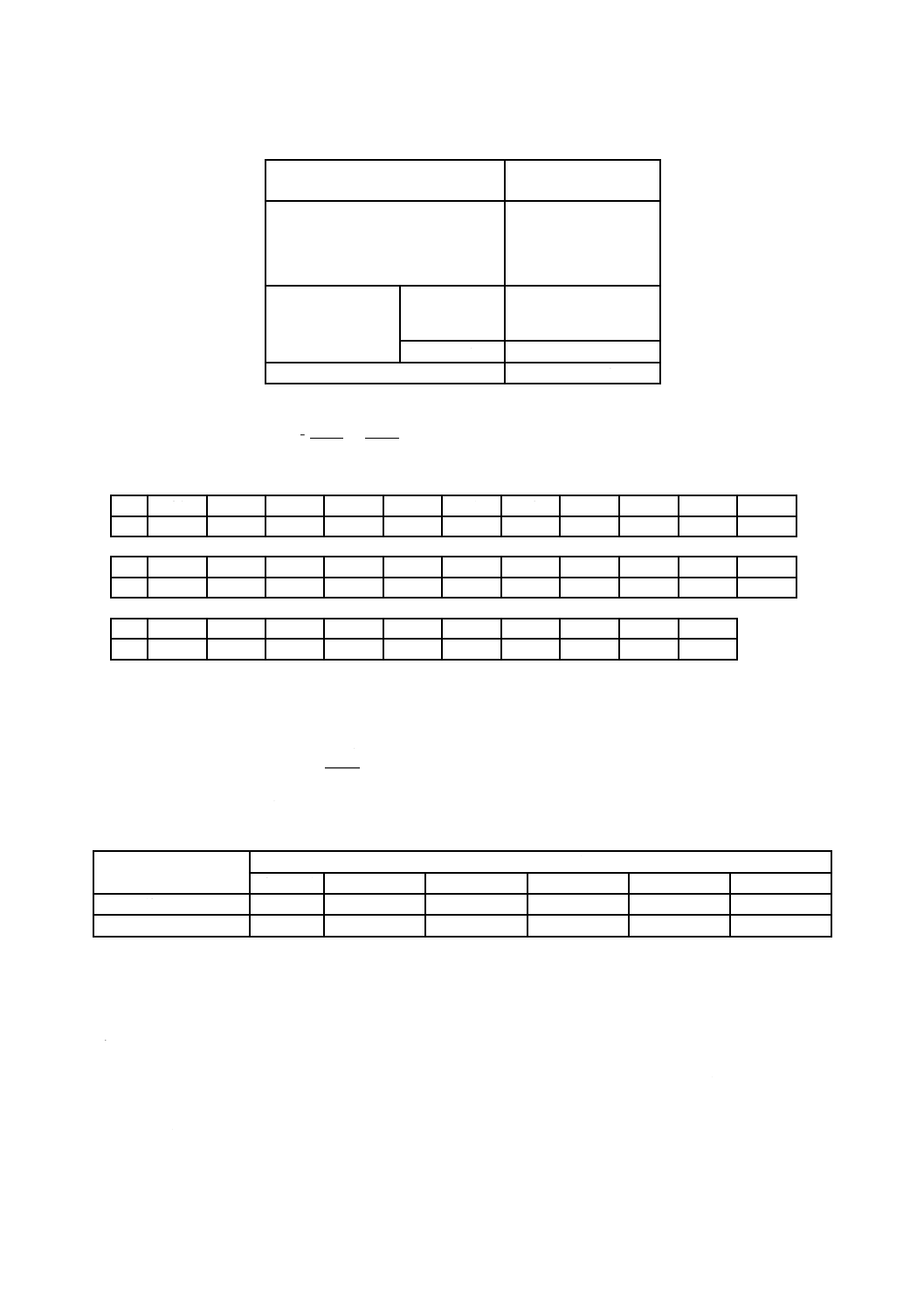

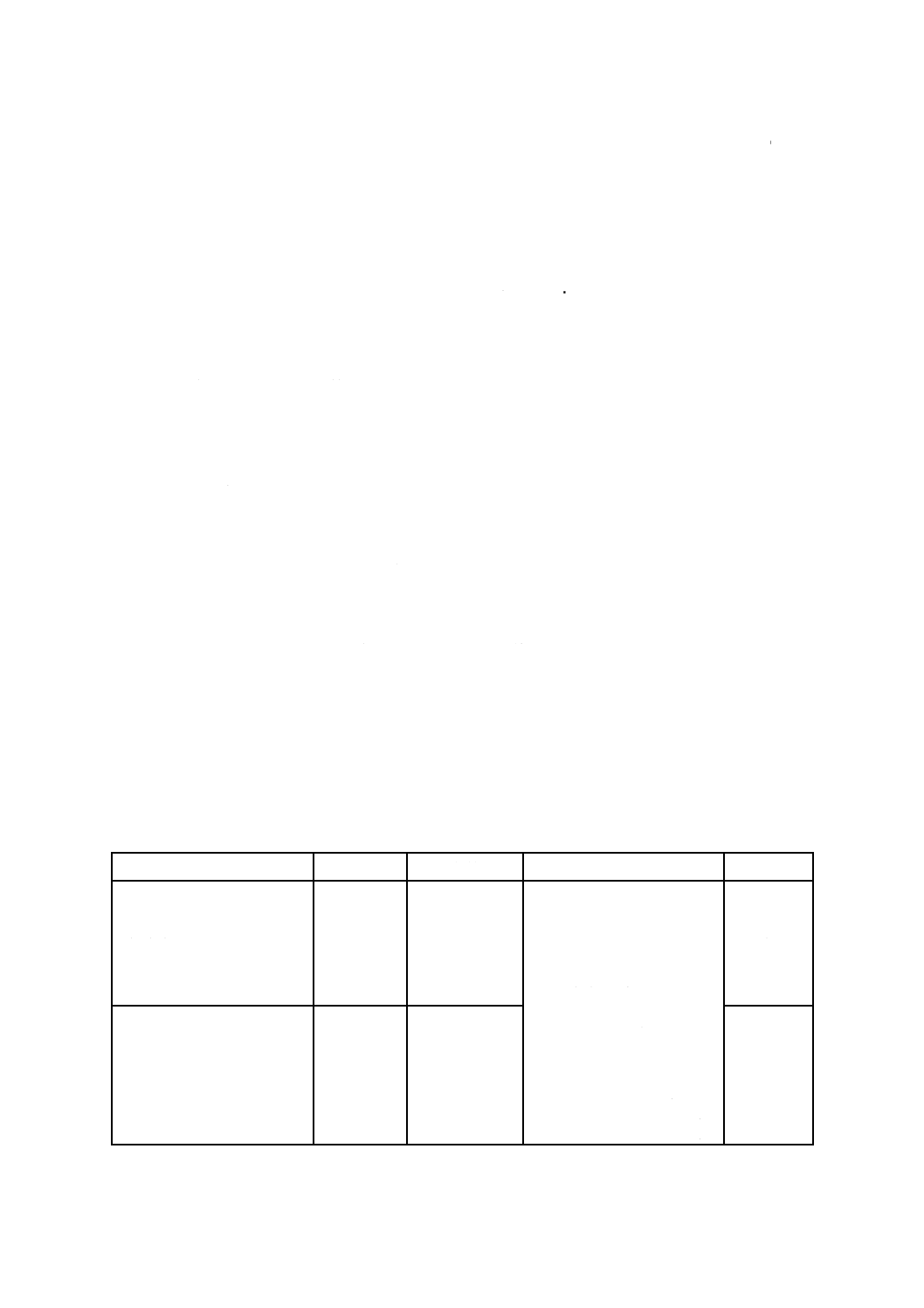

4. 材料 ばねに用いる材料の種類,規格番号,記号,用途及び成形方法は表1による。また,ばね材料

の直径は,表2による。

なお,これ以外の材料の種類及びばね材料の直径を使用する場合は,受渡当事者間の協議による。

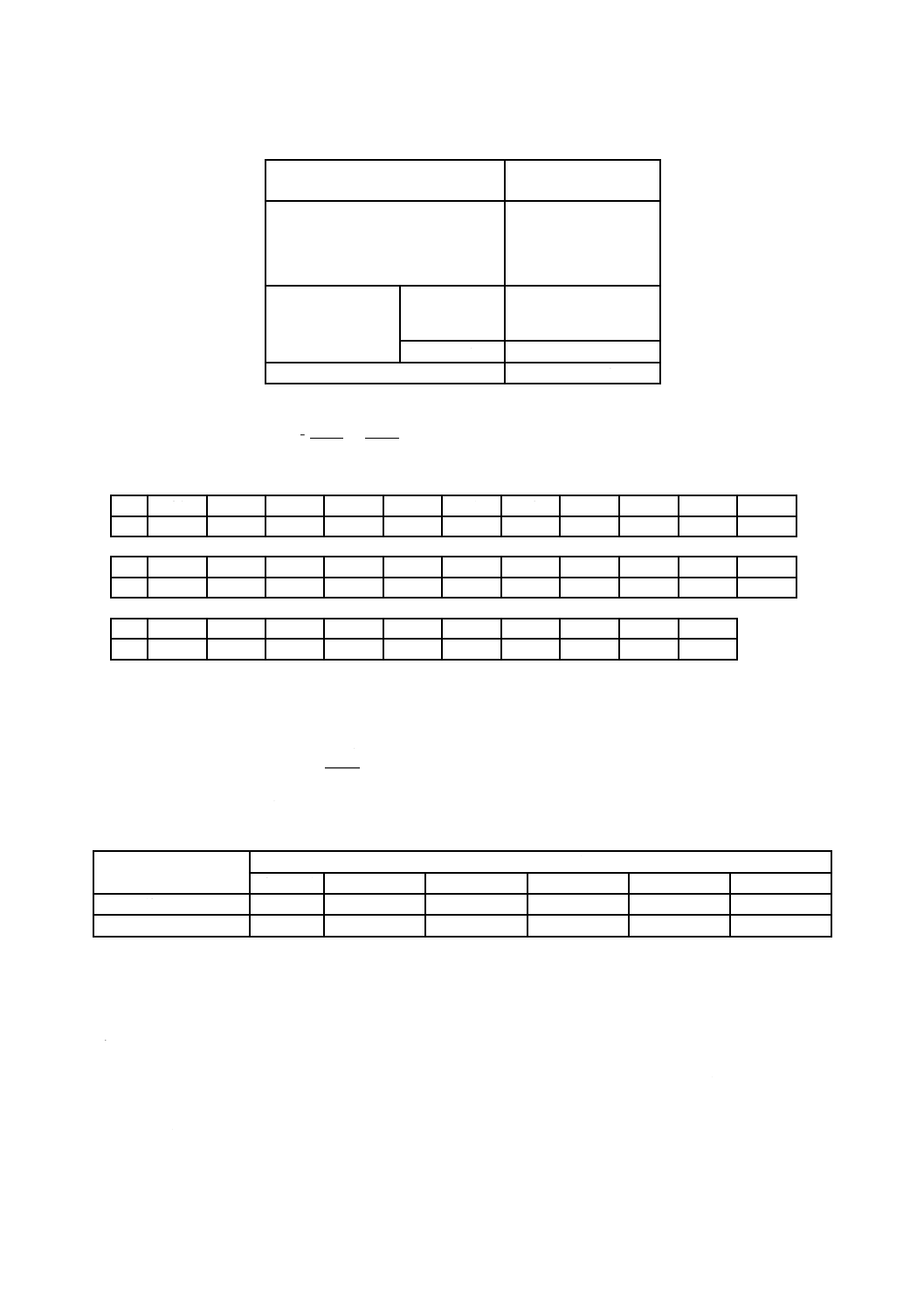

表 1 材料・用途・成形方法

材料の種類

規格番号

記号

用途

成形方法

ばね鋼鋼材

JIS G 4801

SUP 9

SUP 9A

SUP 10

SUP 11A

SUP 12

SUP 13

高い応力まで使用するもの,

繰返し荷重又は繰返し衝撃を

受けるもの及び強度を要する

もの。

例:逃し弁ばね

吸排気弁ばね

燃料噴射弁ばね

燃料ポンプばね

調速機ばね

始動弁ばね

チェーン緊張ばね

ブレーキシリンダばね

オイルクッションばね

熱間成形

弁ばね用オイルテンパー線

JIS G 3561

SWOCV-V

SWOSC-V

冷間成形

2

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 1 材料・用途・成形方法(続き)

材料の種類

規格番号

記号

用途

成形方法

ピアノ線

JIS G 3522

SWP-A

SWP-B

SWP-V

小形強力圧縮ばね

引張ばね

冷間成形

ばね用ステンレス鋼線

JIS G 4314

SUS 304-WPA

SUS 304-WPB

SUS 316-WPA

SUS631 J1-WPC

高い応力まで使用する

耐食性ばね

耐熱性ばね

りん青銅線

JIS H 3270

C 5191 W-H

C 5212 W-H

低い応力で使用する

耐食性ばね,非磁性ばね

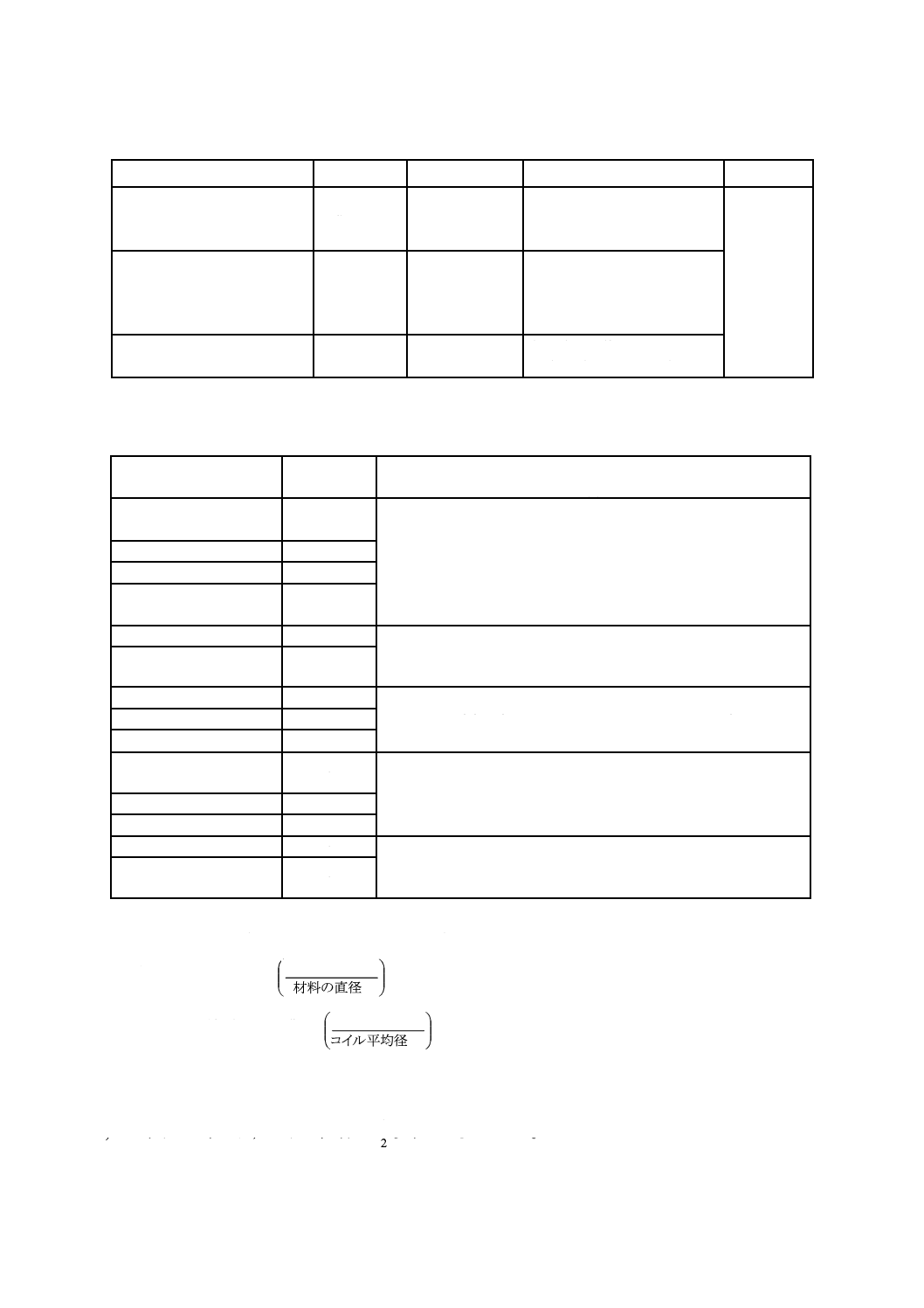

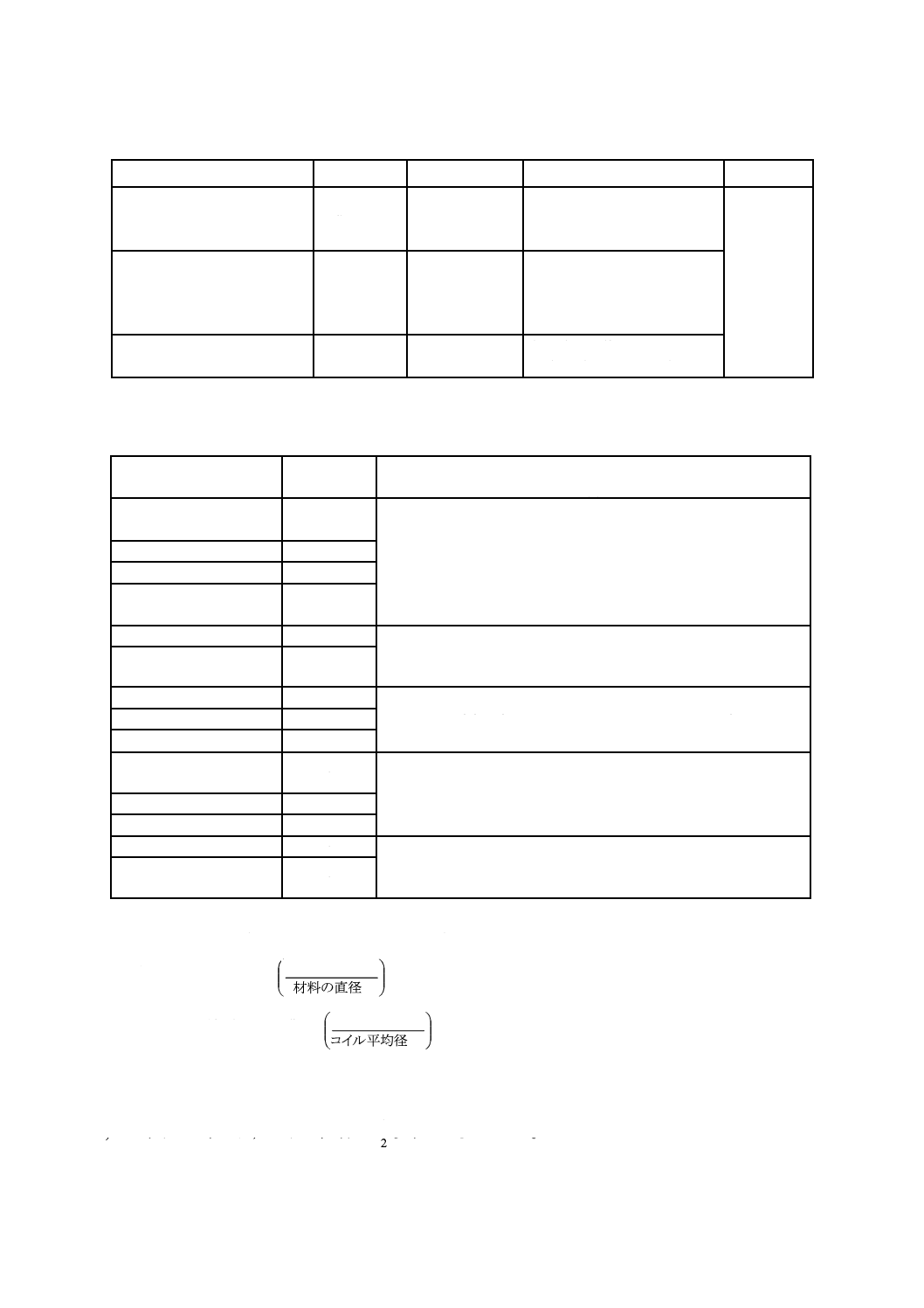

表 2 ばね材料の直径

単位 mm

材料記号

寸法範囲

直径

(d)

SUP 9

SUP 12

8 〜 30

8, 8.5, 9, 9.5, 10, 10.5, 11, 12, 13, 14, 15, 16, 17,

18, 19, 20, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38,

40, 42, 44, 45, 48, 50, 55, 60, 65

SUP 9A

20 〜 45

SUP 10

10 〜 45

SUP 11A

SUP 13

48 〜 65

SWOCV-V

2 〜 10

0.5, 0.6, 0.7, 0.8, 0.9, 1,1.2, 1.4, 1.6, 1.8, 2, 2.3,

2.6, 2.9, 3.2, 3.5, 4, 4.5, 5,5.5,6, 6.5, 7,7.5,8,

8.5, 9,9.5, 10

SWOSC-V

0.5 〜 8

SWP-A

0.5 〜 10

0.5, 0.6, 0.7, 0.8, 0.9, 1,1.2, 1.4, 1.6, 1.8, 2, 2.3,

2.6, 2.9, 3.2, 3.5, 4, 4.5, 5, 6, 6.5, 7, 8, 9, 10

SWP-B

0.5 〜 7

SWP-V

2 〜 6

SUS 304-WPA

SUS 316-WPA

0.5 〜 8

0.5, 0.55, 0.6, 0.65, 0.7, 0.8, 0.9, 1,1.2, 1.4, 1.6, 1.8,

2, 2.3, 2.6, 2.9, 3.2, 3.5, 4, 4.5, 5, 5.5, 6, 6.5, 7,

8, 9, 10, 12

SUS 304-WPB

0.5 〜 12

SUS 631 J1-WPC

0.5 〜 6

C 5191 W-H

0.5 〜 12

0.5, 0.6, 0.7, 0.8, 0.9, 1,1.2, 1.4, 1.6, 1.8, 2, 2.3,

2.6, 2.8, 3, 3.2, 3.5, 4, 4.5, 5, 5.5, 6, 6.5, 7, 8,

9, 10, 11, 12

C 5212 W-H

0.5 〜 8

5. 寸法及び形状 ばねの寸法及び形状は,次の各項による。

a) ばね指数 ばね指数

材料の直径

コイル平均径

は,4〜15までの範囲で選ぶのがよい。

b) 縦横比 圧縮ばねの縦横比

コイル平均径

自由高さ

は,0.8〜4までの範囲で選ぶのがよい。

c) 有効巻数及び総巻数 有効巻数は,3以上にとるのがよい。

なお,圧縮ばねで特に作用時の曲がりをきらうものは,総巻数を0.5の奇数倍にとるのがよい。

d) ピッチ ピッチは,コイル平均径の21以下にとるのがよい。

3

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 密着高さ 圧縮ばねの密着高さは,通常指定しない。特に,密着高さの指定を必要とするときは,次

の式で求めた値を最大値として指定する。

密着高さ (Hs) =総巻数 (Nt) ×材料の直径 (dmax)

ここに,dmax:材料の直径dの許容差の最大値をとった直径

f)

圧縮ばねの両端の座巻数 圧縮ばねの両端の座巻数は,通常0.75〜1.5巻とし,繰返し荷重を受けるば

ねは,1巻以上(又は,最少巻数を1巻)とする。

g) 圧縮ばねの先端の厚さ 圧縮ばねの先端の厚さは,表3による。

表 3 先端の厚さ

端面の研削範囲

先端の厚さ

mm

270°

巻

4

3

材料の直径×0.25

300°

巻

約87

材料の直径×0.15

備考 端面の研削範囲を特に指定しないときは,

270°とする。

h) 引張ばねのフック 引張ばねのフックの曲げ半径は,できる限り大きくして,工作しやすいような形

状とするのがよい。

6. ばねの設計に用いる記号及び計算式 ばねの設計に用いる記号及び計算式は,JIS B 2704に準拠して,

次による。

a) ばねの設計に用いる記号 ばねの設計に用いる記号は,表4による。

4

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 記号

記号

単位

記号の説明

d

mm

材料の直径

Di

mm

コイル内径

Do

mm

コイル外径

D

mm

コイル平均径

2

o

D

D

D

i+

=

Nt

−

総巻数

Na

−

有効巻数

Hf

mm

自由高さ(引張ばねの場合自由長さ)

Hs

mm

圧縮ばねの密着高さ

e

mm

コイル外側面の傾き

p

mm

ピッチ

c

−

ばね指数

d

D

c=

D

Hf

−

縦横比

P

N

計画の荷重

δ

mm

計画のたわみ

k

N/mm

計画のばね定数

τ0

N/mm2

ねじり応力

τ

N/mm2

ねじり修正応力

κ

−

応力修正係数

Pi

N

引張ばねの初張力

A

−

低温焼なましによる初張力の残存係数

f

Hz

固有振動数

G

N/mm2

横弾性係数

M

kg

ばねの運動部分の質量

m

kg/mm3

材料の単位体積当たりの質量

備考 1 N/mm2 = 1 MPa

b) たわみ,ばね定数及びねじり修正応力の計算式 圧縮ばね及び初張力のない引張ばねのたわみ,ばね

定数及びねじり修正応力は表5による。

表 5 たわみ,ばね定数及びねじり修正応力の計算式

たわみ

mm

ばね定数

N/mm

ねじり修正応力

N/mm2

4

3

8

Gd

P

NaD

=

δ

3

0

8

d

DP

π

τ

τ

κ

κ

=

=

c) 横弾性係数 ばねの計算に用いる横弾性係数Gの値は,表6による。

3

4

8NaD

Gd

P

k

=

=δ

5

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 6 横弾性係数

材料の種類

Gの値

N/mm2

ばね鋼鋼材

ピアノ線

弁ばね用オイルテンパー線

7.85×104

ばね用ステンレス

鋼線

SUS 304

SUS 316

6.85×104

SUS 631 J1

7.35×104

りん青銅線

4.2×104

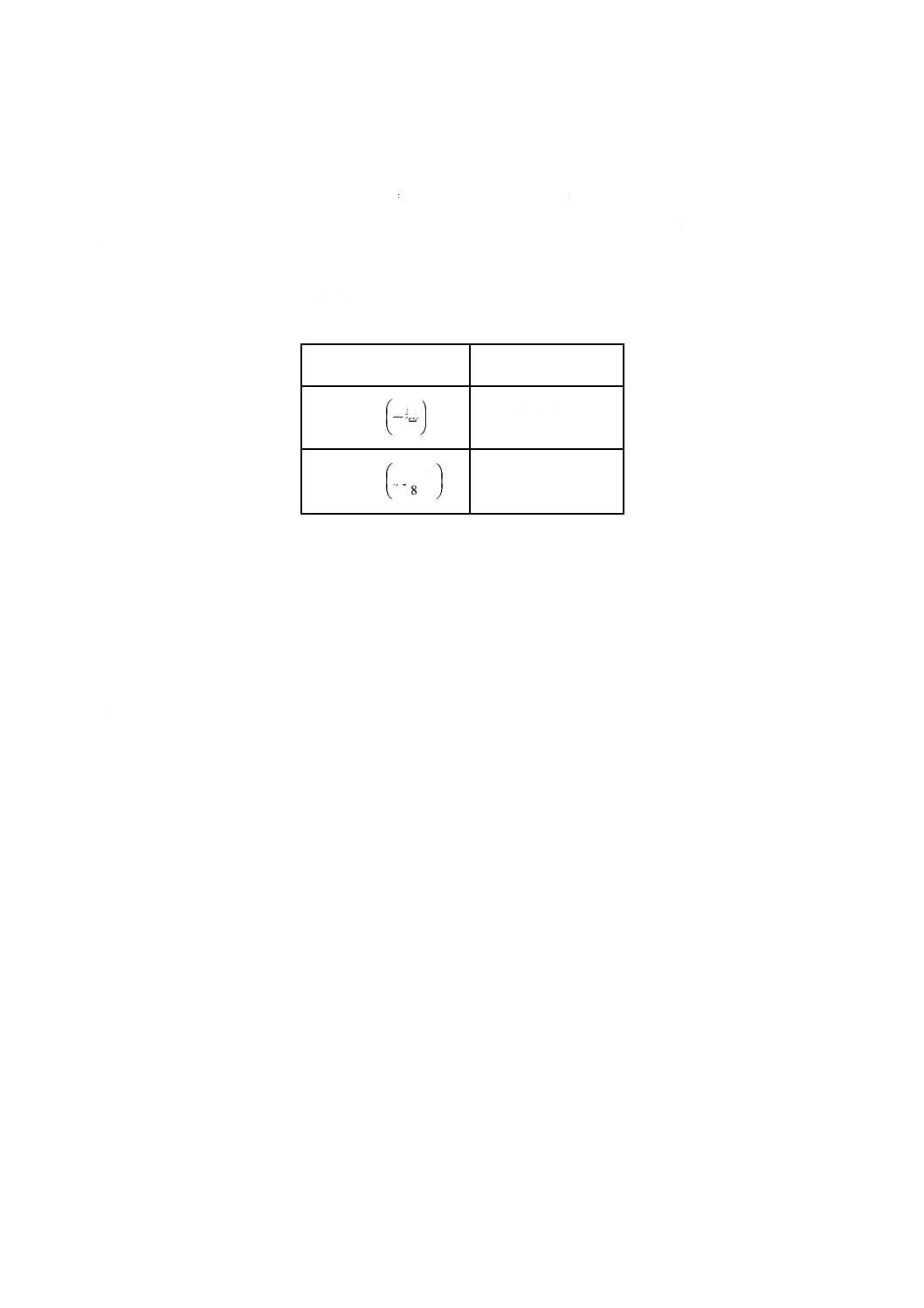

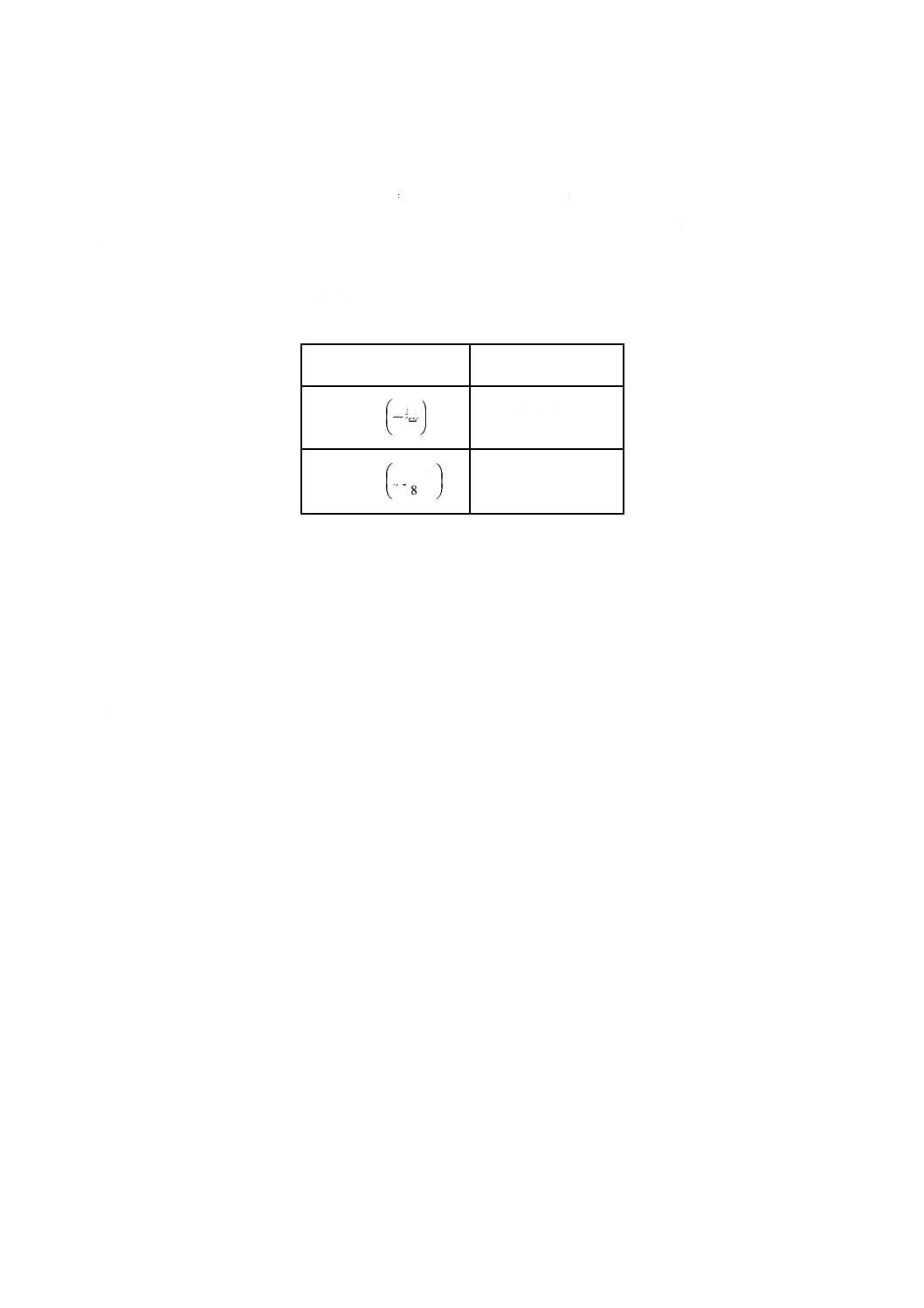

d) 応力修正係数 ねじり修正応力の計算に用いる応力修正係数 κ の値は,次の計算式又は表7による。

c

c

c

615

.0

4

4

1

4

+

−

−

=

κ

表 7 応力修正係数

c

4.0

4.2

4.4

4.6

4.8

5.0

5.2

5.4

5.6

5.8

6.0

κ

1.404

1.381

1.360

1.342

1.326

1.311

1.297

1.284

1.273

1.262

1.253

c

6.2

6.4

6.6

6.8

7.0

7.2

7.4

7.6

7.8

8.0

8.5

κ

1.243

1.235

1.227

1.220

1.212

1.206

1.202

1.194

1.189

1.184

1.172

c

9.0

9.5

10.0

10.5

11.0

11.5

12.0

13.0

14.0

15.0

κ

1.162

1.153

1.145

1.138

1.131

1.125

1.119

1.110

1.102

1.095

e) 初張力がある引張ばねの初張力の計算式 引張ばねのうち,密着巻の冷間成形コイルばねには,初張

力を生じるので,引き伸ばしたときの荷重はP+Piとなる。初張力Piの値は,次の経験式による。

2

4

255D

Gd

A

Pi=

なお,初張力の残存係数Aは,表8による。

表 8 低温焼なましによる初張力の残存係数

材料の種類

低温焼なましの条件

施工せず 150 ℃×15分 200 ℃×15分 230 ℃×15分 300 ℃×15分 350 ℃×15分

ピアノ線

1.00

0.88

0.77

0.70

0.49

0.32

ばね用ステンレス鋼線

1.00

0.94

0.92

0.90

0.80

0.74

7. 許容ねじり応力

7.1

静荷重を受けるばね 静荷重を受けるばねは,次による。

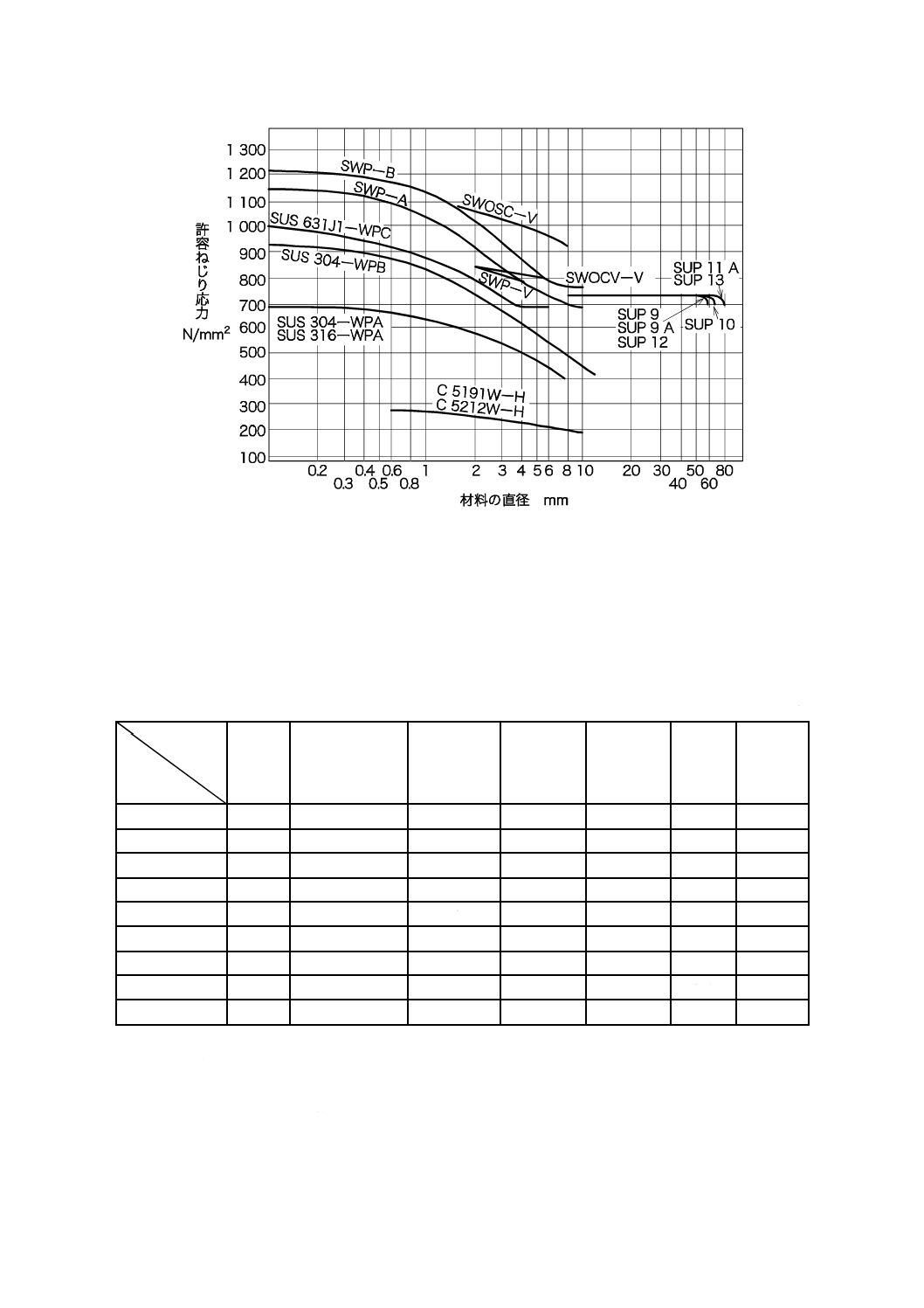

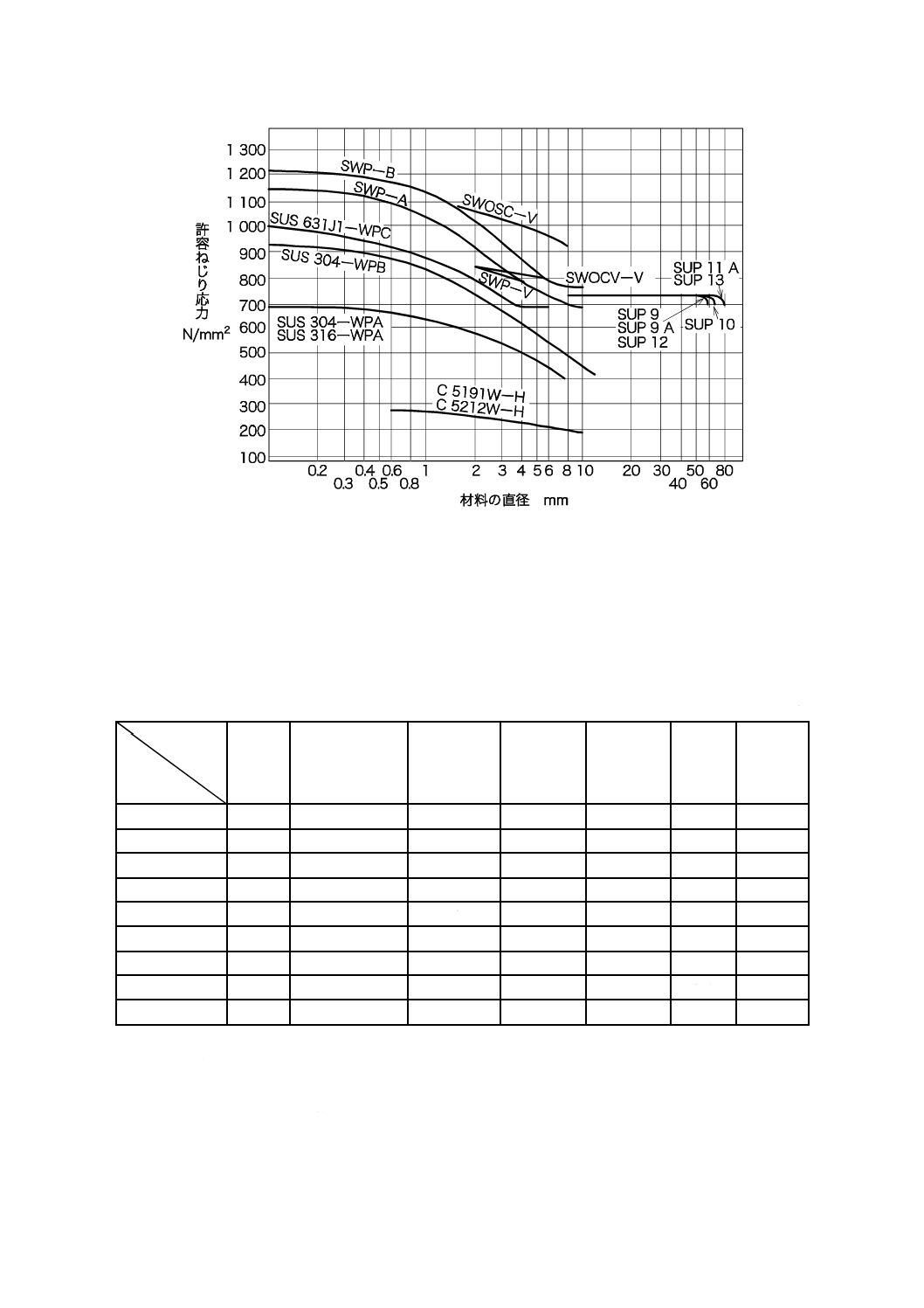

a) 圧縮ばね 静荷重を受ける圧縮ばねの試験荷重時の許容最大ねじり応力は,τ0について検討して定め

る。τ0は図1の値を超えないことが望ましく,また,ばねの使用上の最大応力は図1に示す値の80 %

以下にするのがよい。特に,逃し弁ばねなど使用中のへたりをきらうものは,応力修正係数を乗じた

ねじり修正応力 τ の値を図1の値の80 %以下にするのがよい。

b) 引張ばね 引張ばねの許容ねじり応力は,図1に示す値の80 %とし,また,ばねの使用上の最大応力

は,図1に示す値の64 %以下にするのがよい。

6

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 許容ねじり応力

7.2

繰返し荷重を受けるばね 繰返し荷重を受けるばねの試験荷重時の許容最大ねじり応力は,応力修

正係数を乗じた,ねじり修正応力 τ の値が図1の値を超えないことが望ましく,また,常用荷重時 (1) の

許容ねじり修正応力 τ の値は,表9の値以下にするのがよい。

なお,応力振幅は,表9の値の30 %以下にするのがよい。

注(1) 繰返し荷重を受けるばねの使用荷重,又は,繰返し荷重の最大値。

表 9 常用荷重時の許容ねじり修正応力

単位 N/mm2

材料

材料の

直径 mm

SWP-A

SWP-B

SWP-V

SUS304-WPA

SUS304-WPB

SUS316-WPA

SUS631J1-WPC

C 5191 W-H

C 5212 W-H

SWOCV-V

SWOSC-V

SUP 9

SUP 9A

SUP 10

SUP 12

SUP 11A

SUP 13

d< 1

340

290

130

−

−

−

−

1≦ d <3

320

250

130

410

450

−

−

3≦ d ≦6

290

220

100

390

420

−

−

6< d ≦8

270

200

80

370

390

−

−

8< d ≦12

250

180

70

370

−

−

−

8≦ d ≦13

−

−

−

−

−

340

−

13< d ≦25

−

−

−

−

−

290

−

25< d ≦45

−

−

−

−

−

250

−

45< d ≦65

−

−

−

−

−

−

250

8. サージング 吸排気弁ばねなどは,サージングを避けるために,ばねに作用する加振源のすべての振

動と共振しないような,ばねの固有振動数を選ばなければならない。

なお,ばねの固有振動数の計算は,次の式による。

7

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

G

NaD

d

a

M

k

a

f

2

3

36

.

22

10

π

=

=

ここに,a:両端自由又は固定の場合2i

一端固定で他端自由の場合

4

1

2−

i

i:共振の次数 1,2,3,…

鋼のG=7.85×104 N/mm2,m=7.85×10−6 kg/mm3とし,ばね両端が自由又は固定とした場合,ばねの1

次の固有振動数は,次の式によって算出する。

2

5

10

56

.3

NaD

d

f

×

=

9. 寸法及びばね特性の許容差 寸法及びばね特性の許容差は,熱間成形及び冷間成形の二つに成形方法

で大別し,それぞれ1級,2級及び3級の3等級に分類して規定する。

9.1

熱間成形ばねの寸法許容差 熱間成形によるばねの寸法許容差は,次による。

a) 自由高さ(2) ばね特性の指定がない場合の自由高さの許容差は,表10による。また,ばね特性の指定

がある場合の自由高さには,通常許容差を指定しない。

注(2) 引張ばねの場合は,以下,高さを長さといい,フック内側間の長さで表す。

表 10 自由高さの許容差

単位 mm

等級

1級

2級

3級

許容差

±0.010 Hf

最小値±1.0

±0.020 Hf

最小値±2.0

±0.030 Hf

最小値±3.0

b) コイル直径 コイル直径の許容差は,ばねの用途に応じてコイルの内径又は外径のいずれか一方を指

定する。また,その数値は表11による。

表 11 コイル直径の許容差

単位 mm

等級

1級

2級

3級

許容差

自由高さ250以下

±0.010 D

最小値±0.5

±0.015 D

最小値±1.0

±0.020 D

最小値±1.5

自由高さ250を超え500以下

±0.010 D

最小値±1.0

±0.015 D

最小値±1.5

±0.020 D

最小値±2.0

自由高さ500を超えるもの

±0.010 D

最小値±1.5

±0.015 D

最小値±2.0

±0.020 D

最小値±2.5

備考 許容差は,必要がある場合に片側にとることができる。その場合には,表中の許容差の範

囲を片側にとる。

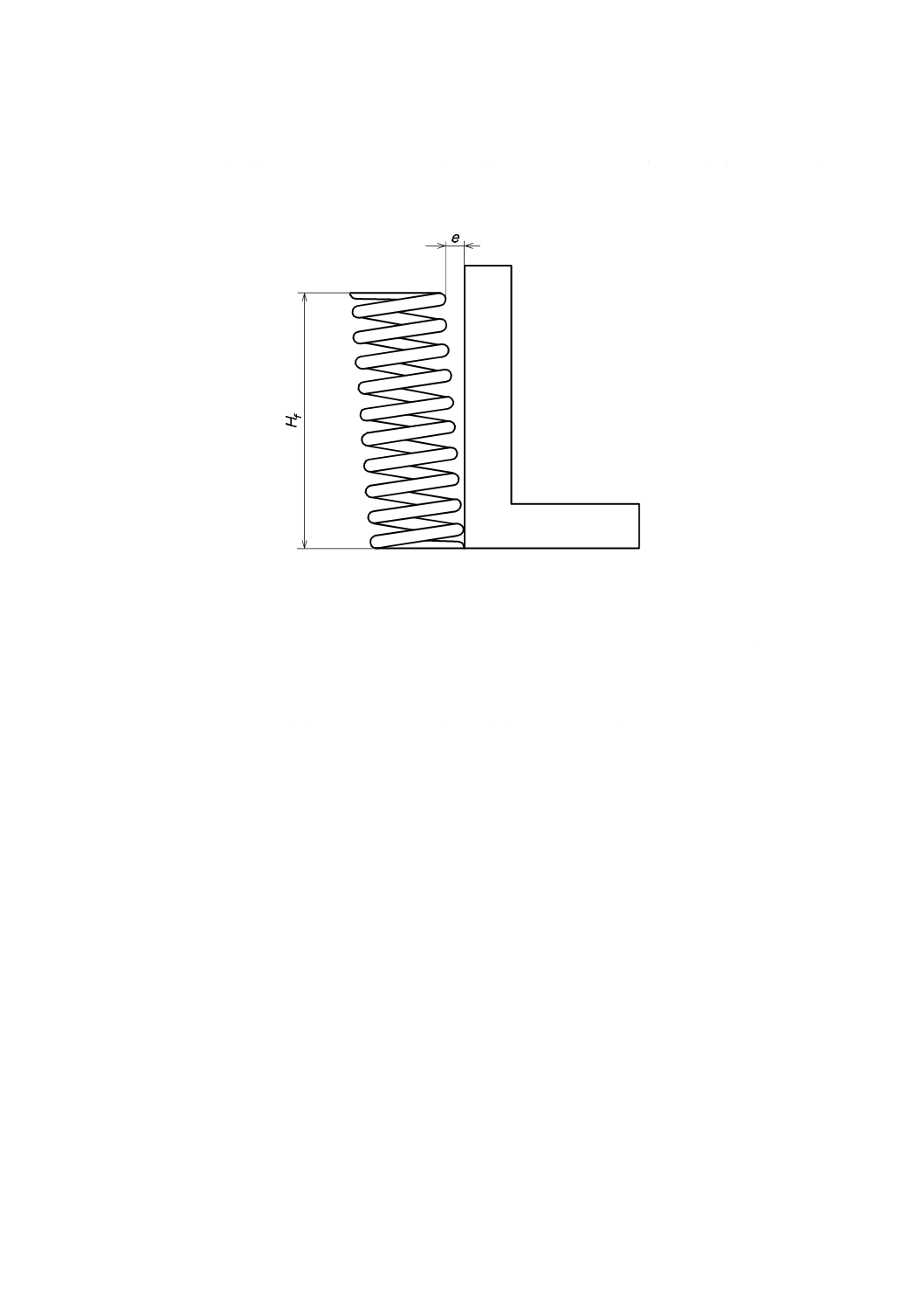

c) コイル外側面の傾き 無荷重の状態で,各端面にそれぞれ直角な軸に対するコイル外側面の傾きを測

定し,その許容限度は,表12による。

表 12 コイル外側面の傾きの許容限度

単位 mm

等級

1級

2級

3級

許容限度

0.017 Hf (1.0°)

最小値0.5

0.035 Hf (2.0°)

最小値1.0

0.052 Hf (3.0°)

最小値2.0

備考 括弧内の数値は,傾きの角度を示す。

8

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2

冷間成形ばねの寸法の許容差 冷間成形によるばねの寸法許容差は,次による。

a) 自由高さ ばね特性の指定がない場合の自由高さの許容差は,表13による。また,ばね特性の指定が

ある場合の自由高さには,許容差を指定しない。

表 13 自由高さの許容差

単位 mm

等級

1級

2級

3級

許容差

ばね指数4以上8以下

±0.01 Hf

最小値±0.2

±0.02 Hf

最小値±0.5

±0.03 Hf

最小値±0.7

ばね指数8を超え15以下

±0.015 Hf

最小値±0.5

±0.03 Hf

最小値±0.7

±0.04 Hf

最小値±0.8

ばね指数15を超え22以下

±0.02 Hf

最小値±0.6

±0.04 Hf

最小値±0.8

±0.06 Hf

最小値±1.0

b) コイル直径 コイル直径の許容差は,ばねの用途に応じてコイルの内径又は外径のいずれか一方を指

定する。また,その数値は表14による。

表 14 コイル直径の許容差

単位 mm

等級

1級

2級

3級

許容差

ばね指数4以上8以下

±0.01 D

最小値±0.15

±0.015 D

最小値±0.2

±0.025 D

最小値±0.4

ばね指数8を超え15以下

±0.015 D

最小値±0.2

±0.02 D

最小値±0.3

±0.03 D

最小値±0.5

ばね指数15を超え22以下

±0.02 D

最小値±0.3

±0.03 D

最小値±0.5

±0.04 D

最小値±0.7

備考 許容差は,必要がある場合に片側にとることができる。その場合には,表中の許容差の

範囲を片側にとる。

c) コイル外側面の傾き 無荷重の状態で,各端面にそれぞれ直角な軸に対するコイル外側面の傾きを測

定し,その許容限度は,表15による。

表 15 コイル外側面の傾きの許容限度

単位 mm

等級

1級

2級

3級

許容限度

0.017 Hf (1.0°)

最小値 0.5

0.035 Hf (2.0°)

最小値 1.0

0.052 Hf (3.0°)

最小値 2.0

備考 括弧内の数値は,傾きの角度を示す。

9.3

熱間成形ばねのばね特性の許容差 熱間成形によるばねのばね特性の許容差は,次による。

a) 指定高さ時の荷重の許容差 指定高さ時の荷重の許容差は,表16による。

表 16 指定高さ時の荷重の許容差

単位 N

等級

1級

2級

3級

許容差

±0.05 P

最小値 ±1.5 k

±0.08 P

最小値 ±2.5 k

±0.10 P

最小値 ±5.0 k

9

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 指定荷重時のたわみの許容差 指定荷重時のたわみの許容差は,表17による。

表 17 指定荷重時のたわみの許容差

単位 mm

等級

1級

2級

3級

許容差

±0.05 δ

最小値 ±1.5

±0.08 δ

最小値 ±2.5

±0.10 δ

最小値 ±5.0

c) ばね定数の許容差 ばね定数の許容差は,一般的に±10 %とする。また,用途の性質上,精度を必要

とするばねには,最小±5 %まで許容差を指定することができる。ただし,ばね定数の許容差を指定

したばねには,通常,指定高さ時の荷重,及び指定荷重時のたわみには許容差を指定しない。

備考1. ばね特性は,そのときのたわみが試験荷重時のたわみの20〜80 %の間にあるように規定する。

2. ばね定数は,試験荷重時の30〜70 %の間の二つの荷重点における,荷重とたわみの差によっ

て規定する。

9.4

冷間成形ばねのばね特性の許容差 冷間成形によるばねのばね特性の許容差は,次による。

a) 指定高さ時の荷重の許容差 指定高さ時の荷重の許容差は,表18による。

表 18 指定高さ時の荷重の許容差

単位 N

等級

1級

2級

3級

許容差

有効巻数3以上10以下

±0.05 P

最小値±0.5 k

±0.08 P

最小値±0.8 k

±0.10 P

最小値±1.0 k

有効巻数10を超えるもの

±0.03 P

最小値±0.5 k

±0.05 P

最小値±0.8 k

±0.10 P

最小値1.0 k

b) 指定荷重時のたわみの許容差 指定荷重時のたわみの許容差は,表19による。

表 19 指定荷重時のたわみの許容差

単位 mm

等級

1級

2級

3級

許容差

有効巻数3以上10以下

±0.05 δ

最小値±0.5

±0.08 δ

最小値±0.8

±0.10 δ

最小値±1.0

有効巻数10を超えるもの

±0.03 δ

最小値±0.5

±0.05 δ

最小値±0.8

±0.10 δ

最小値1.0

c) ばね定数の許容差 ばね定数の許容差は,表20による。ただし,ばね定数の許容差を指定したばねに

は,通常,指定荷重時のたわみ,及び指定高さ時の荷重には許容差を指定しない。

表 20 ばね定数の許容差

等級

1級

2級

3級

許容差

有効巻数3以上10以下

±5 %

±8 %

±10 %

有効巻数10を超えるもの

±3 %

±5 %

±10 %

備考1. ばね特性は,そのときのたわみが試験荷重時のたわみの20〜80 %の間にあるように規定する。

2. ばね定数は,試験荷重時の30〜70 %の間の二つの荷重点における,荷重とたわみの差によっ

て規定する。

9.5

その他の寸法許容差

a) 総巻数 ばね特性の指定がある場合は,総巻数は参考値とし,ばね特性の指定がない場合の総巻数の

許容差は,圧縮ばねは±41巻,引張ばねは±21巻とする。

10

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,引張ばねのフック対向角の許容差は受渡当事者間の協定による。

b) ピッチの不同 等ピッチの圧縮ばねは,全たわみ(3) の80 %を圧縮した場合,両端座巻部を除いてコ

イルが接してはならない。

注(3) 全たわみとは自由高さから密着高さまでのたわみをいう。

c) 端面の平行度 無荷重時における端面の高さの最大最小の差は,0.02(1.15度)×コイル外径とする。

ただし,最小値は0.5 mmとする。

d) 端面の平面度 定盤上に直立させたとき,がたがないこととする。特に,座面との当たりの精度を要

するものは,受渡当事者間の協議による。

10. 加工方法

10.1 材料の表面加工 高速度の繰返し荷重又は繰返し衝撃を受けるばねで,ばね鋼鋼材で作るものは,

材料表面を研削するか,又は,表面のきずを除去した後に引き抜いて磨き加工を行うとよい。

10.2 熱処理 ばねの熱処理は,次による。

a) ばね鋼鋼材を使用する熱間成形ばねは,成形後均一に熱処理しなければならない。熱処理は焼入れ・

焼戻し行う。

焼戻し後の硬さは,ブリネル硬さ388 HBW(くぼみの直径3.10 mm)〜461 HBW(くぼみの直径2.85

mm)とする。

b) 冷間成形ばねは,成形後表21に示す条件で,低温焼なましをしなければならない。

表 21 材料別低温焼なまし条件

材料記号

熱処理温度

℃

時間

分

備考

SWP-A

SWP-B

SWP-V

300〜350

20〜30

初張力を与える引張ばね及び,

静的に高応力を受けるばねは,

200〜250 ℃

SWOCV-V

SWOSC-V

380〜440

20〜30

−

SUS 304-WPA

SUS 304-WPB

SUS 316-WPA

400

20〜30

−

SUS 631 J1-WPC

480

90〜120 析出硬化処理

C 5191 W-H

C 5212 W-H

150〜200

20〜30

−

10.3 ショットピーニング及びセッチング 繰返し荷重を受けるばね及びばね鋼鋼材で作った圧縮ばねは,

熱処理後,ショットピーニング及びセッチングを行う。ただし,りん青銅を使用したばね及び線径3.5 mm

以下のばね並びに引張ばねには,通常,ショットピーニング及びセッチングを行わない。

11. 検査 ばねの検査は,次による。

なお,ロット検査を行う場合の抜取検査方式は,受渡当事者間の協議による。

a) 外観 ばねの表面には,有害な,はだ荒れ,きず,及び脱炭などの欠陥があってはならない。

b) 寸法・形状 寸法・形状は,9. のそれぞれの規定に適合しなければならない。

11

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

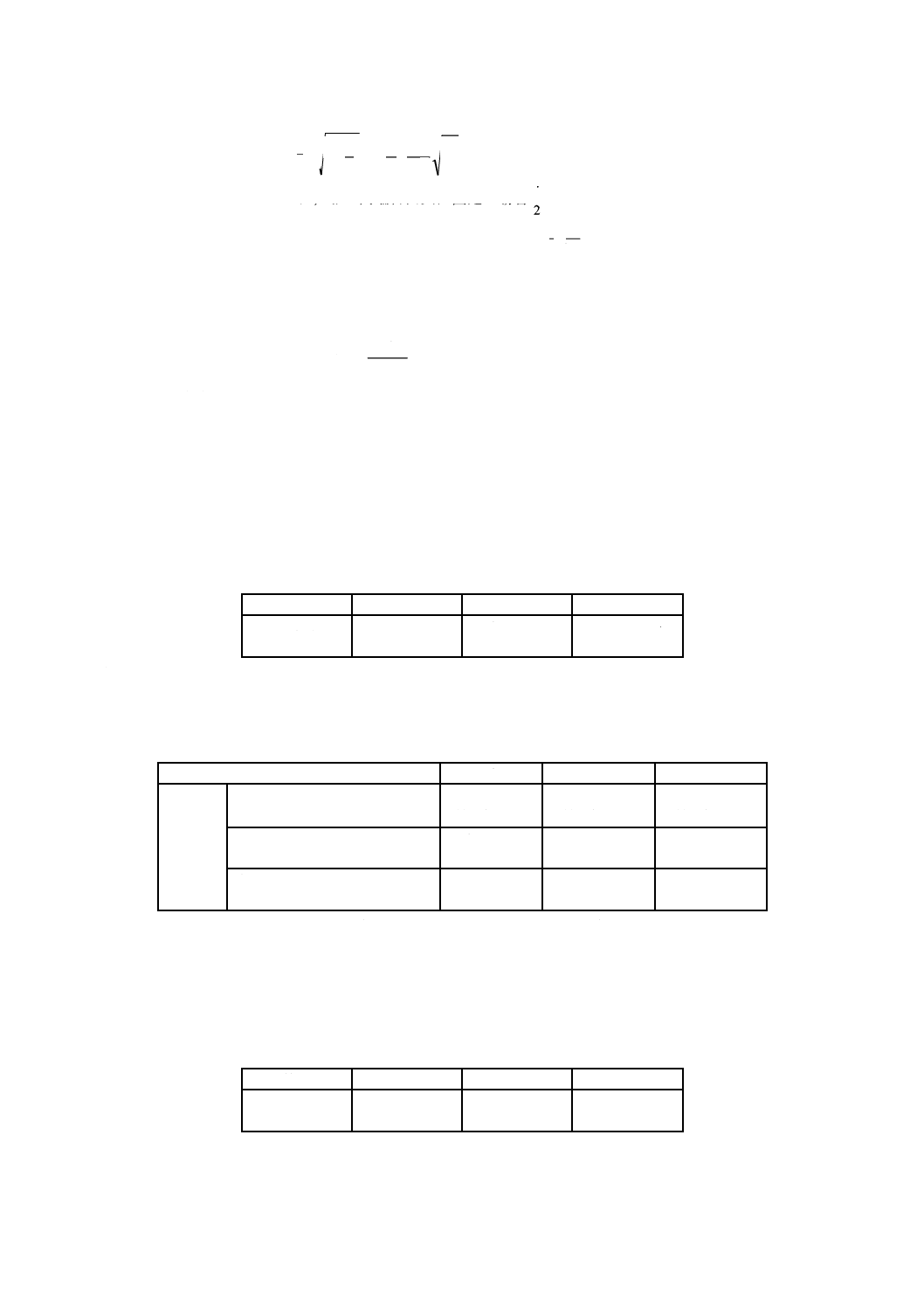

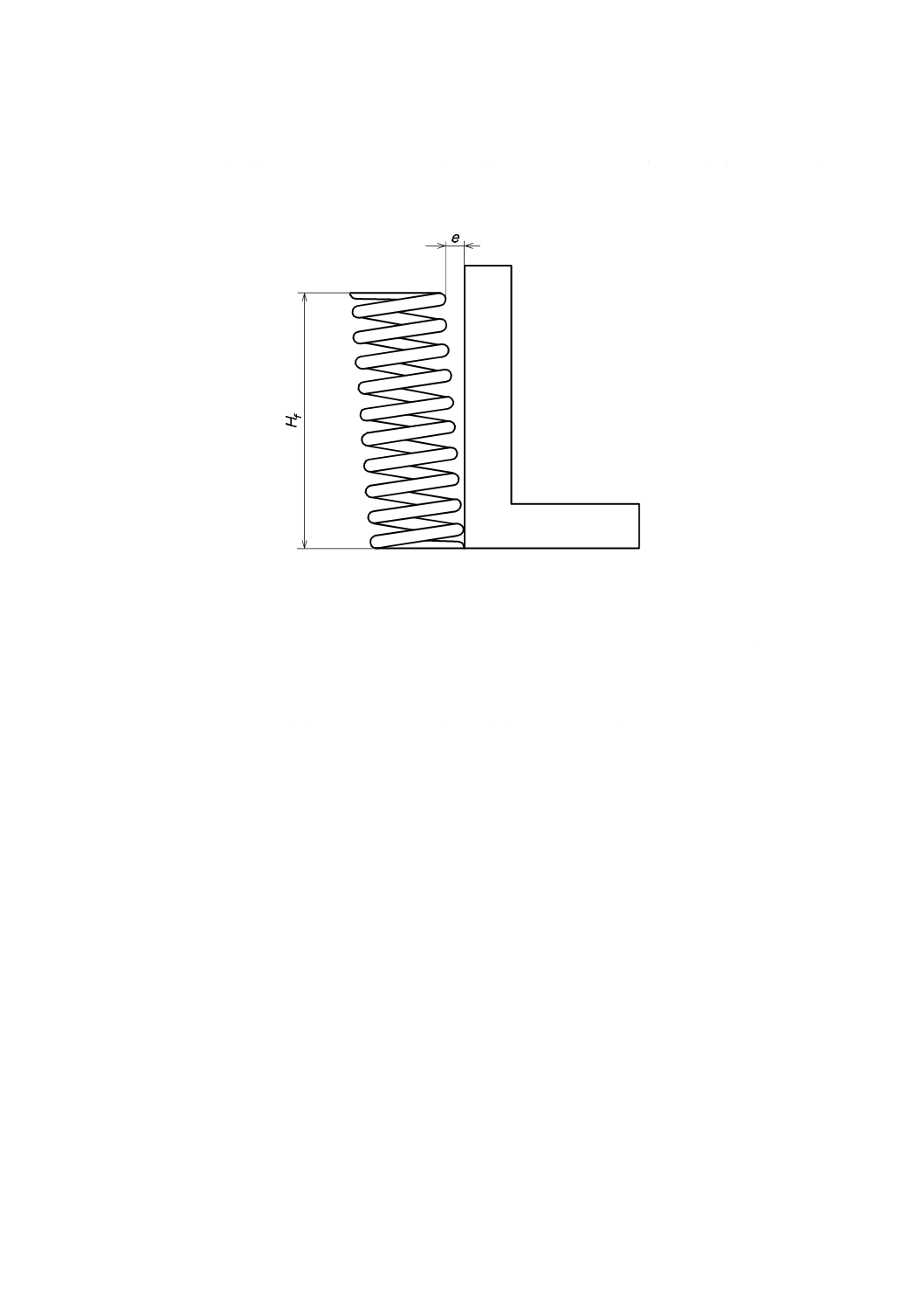

c) コイル外側面の傾き 端面の研削を行った圧縮ばねのコイル外側面の傾きは,無荷重の状態で各端面

にそれぞれ直角な軸に対するコイル外側面の傾き (e) を,図2に従って測定し,測定結果は,9. のそ

れぞれの規定に適合しなければならない。

図 2 コイル外側面の傾きの測定

d) ばね特性 ばね特性の測定は,通常試験荷重を1回負荷した後に行う。この場合の試験荷重は注文者

の指定によるが,特に指定がない場合は,静荷重を受ける圧縮ばねでは,ねじり応力 τ0が,図1の

値を生じるような荷重とし,引張ばねでは図1に示す値の80 %の値を生じるような荷重とする。また,

繰返し荷重を受けるばねでは,応力修正係数を乗じたねじり修正応力 τ が図1の値を生じるような荷

重とする。この荷重が密着荷重より大きい場合は,密着荷重をもって試験荷重とする。

なお,ばね特性の検査は,取付時及び作用時について行う。測定方法について特に指示のない場合

は,取付時及び作用時の高さにおける荷重を測定し,測定結果は9. のそれぞれの規定に適合しなけれ

ばならない。ただし,試験荷重を負荷したときの高さは参考値とし,許容差は特に指定しない。

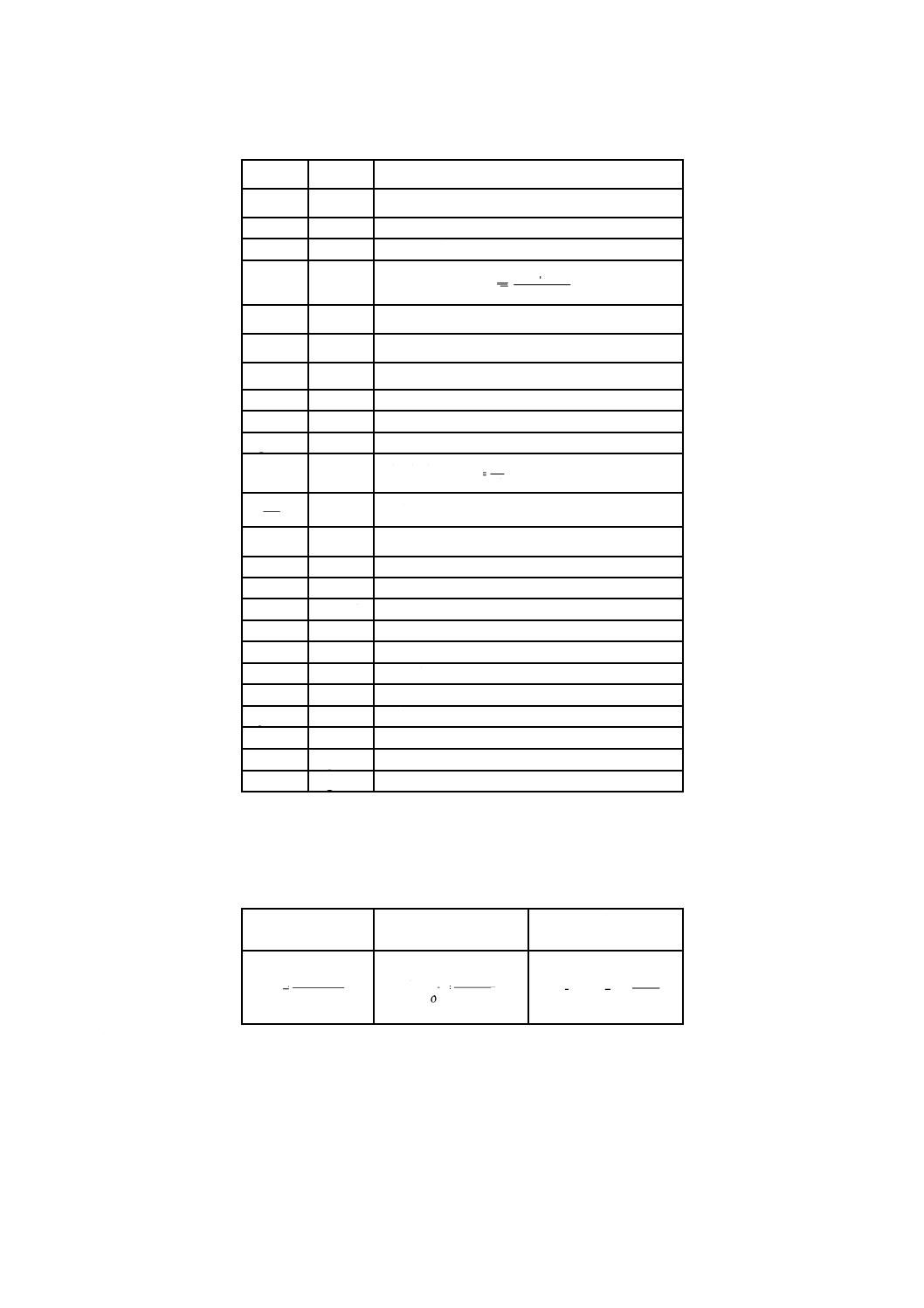

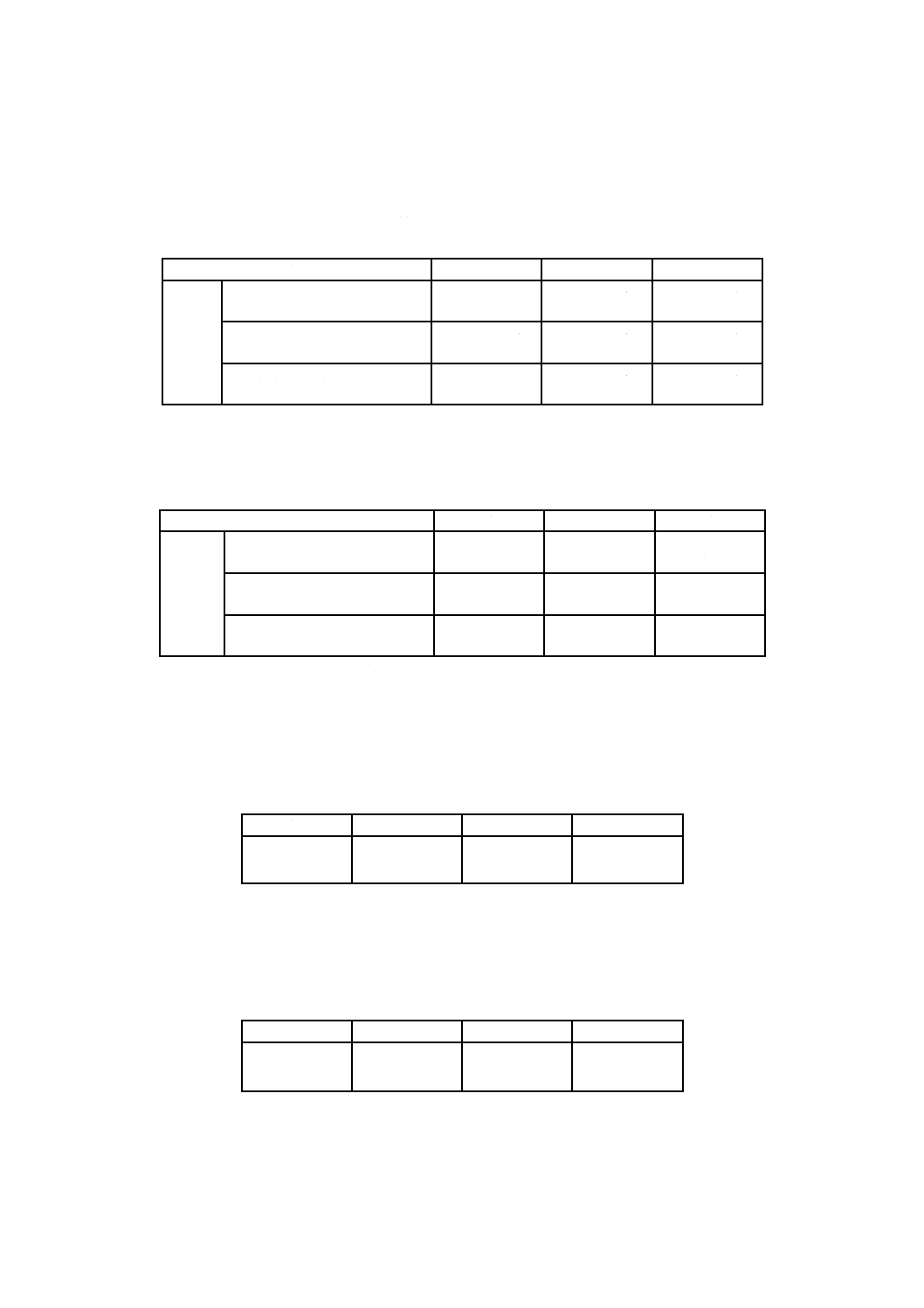

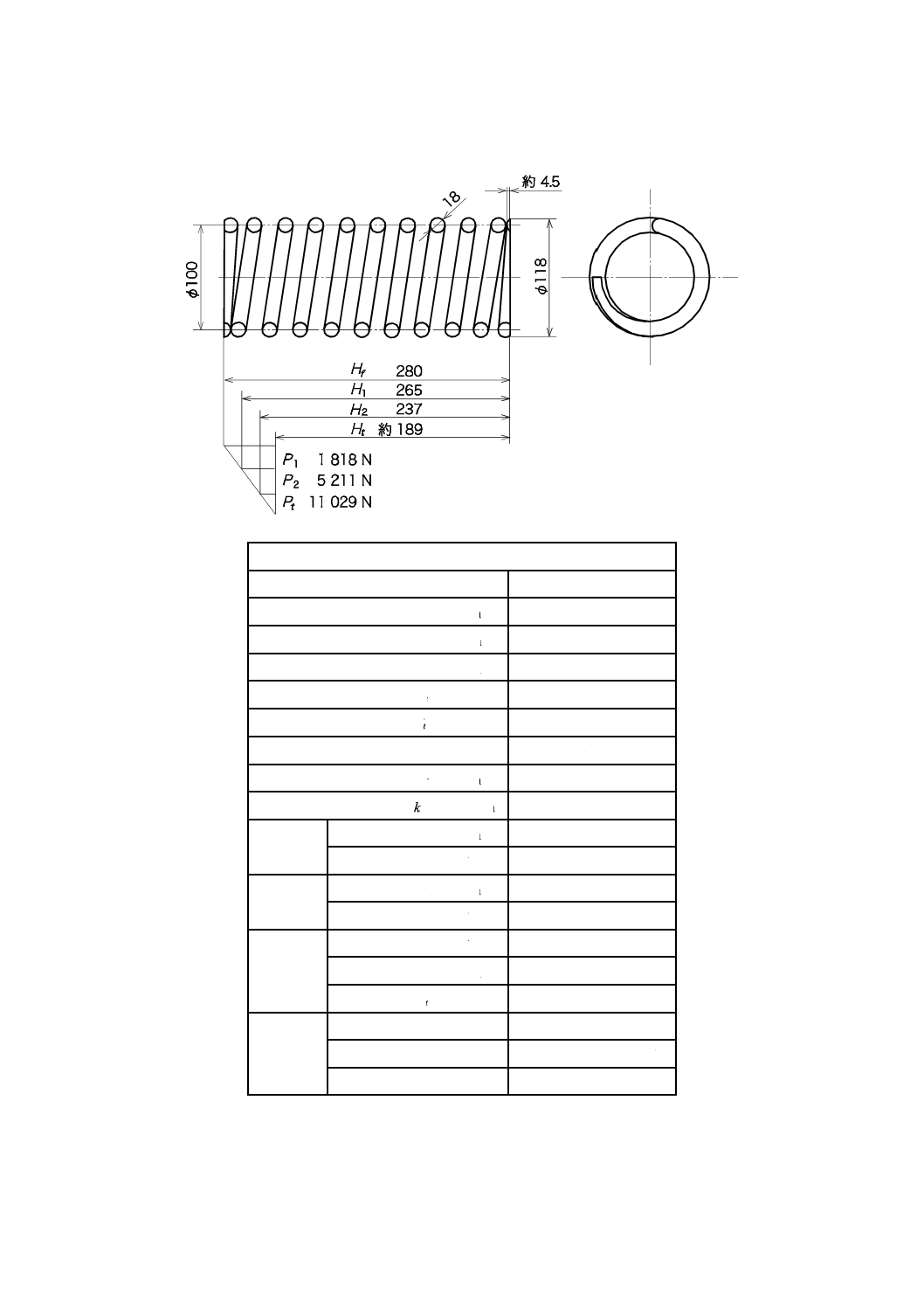

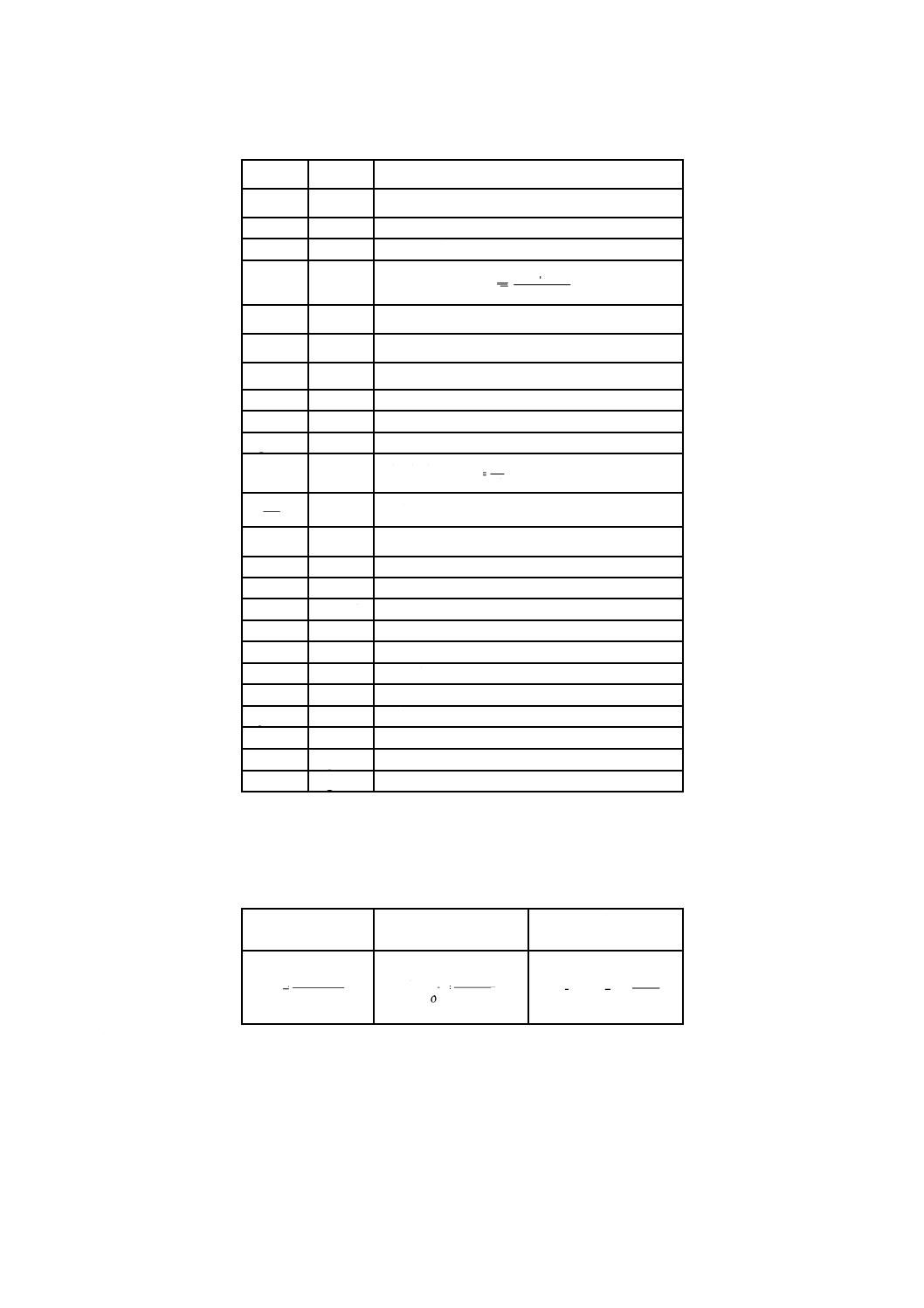

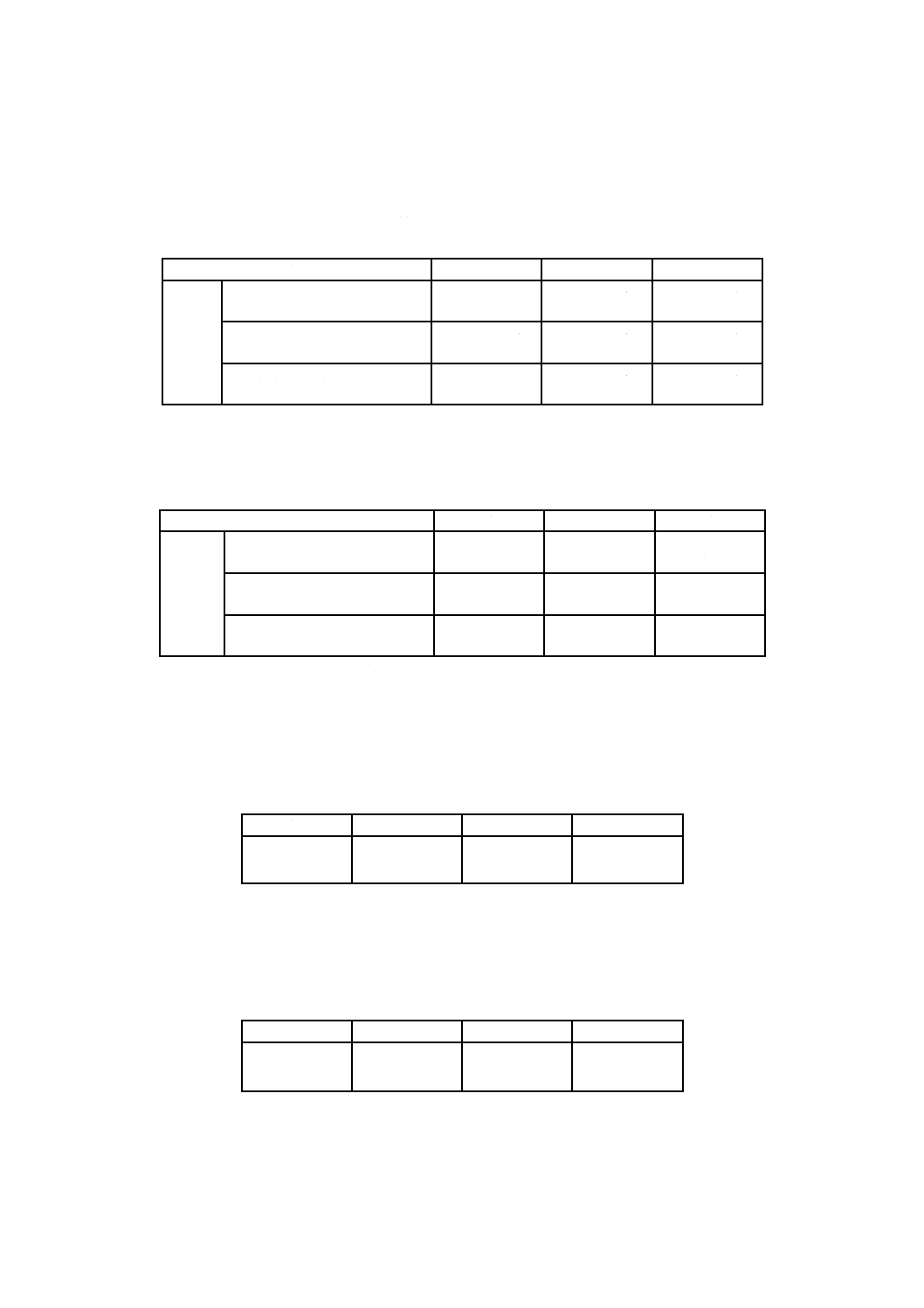

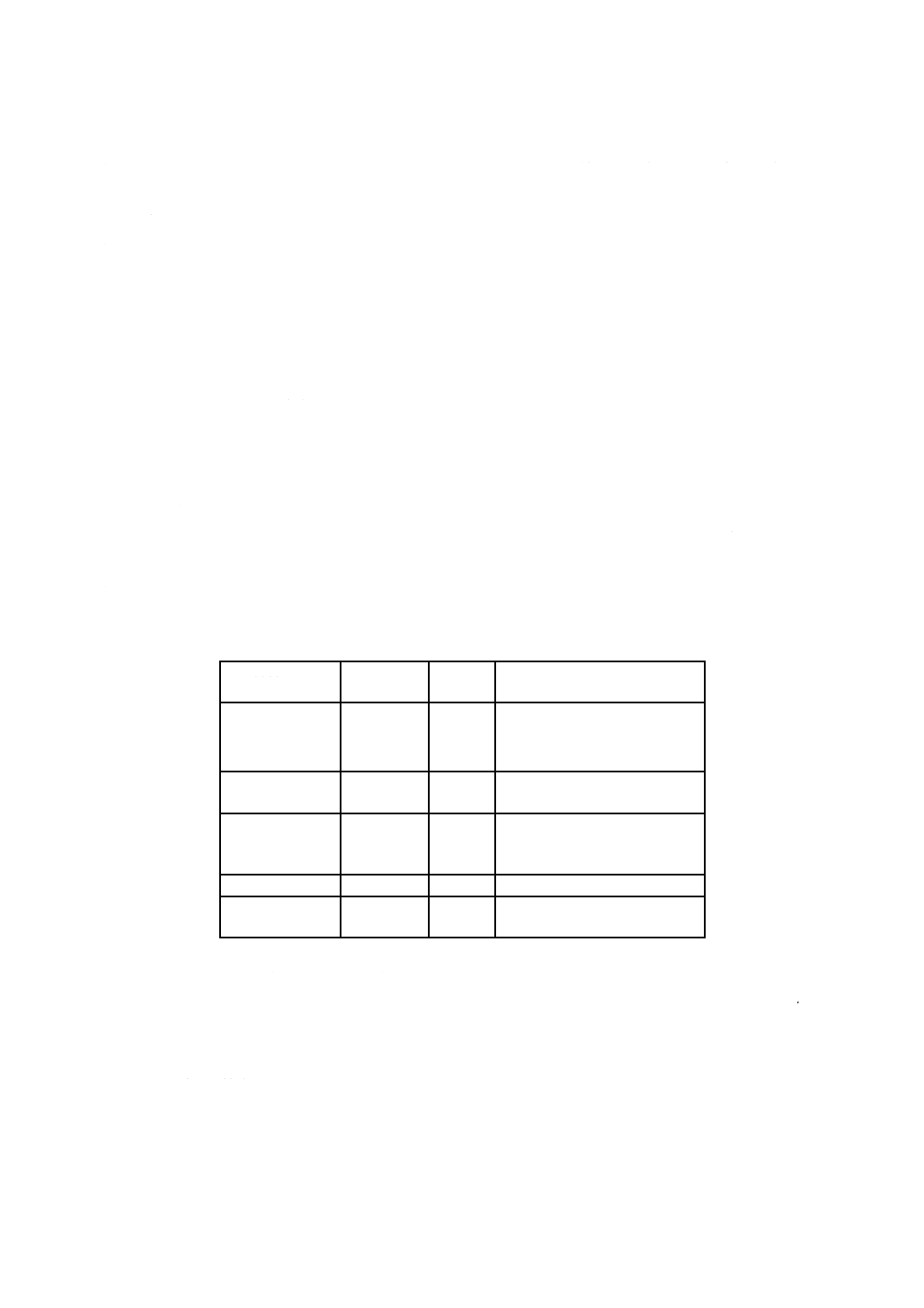

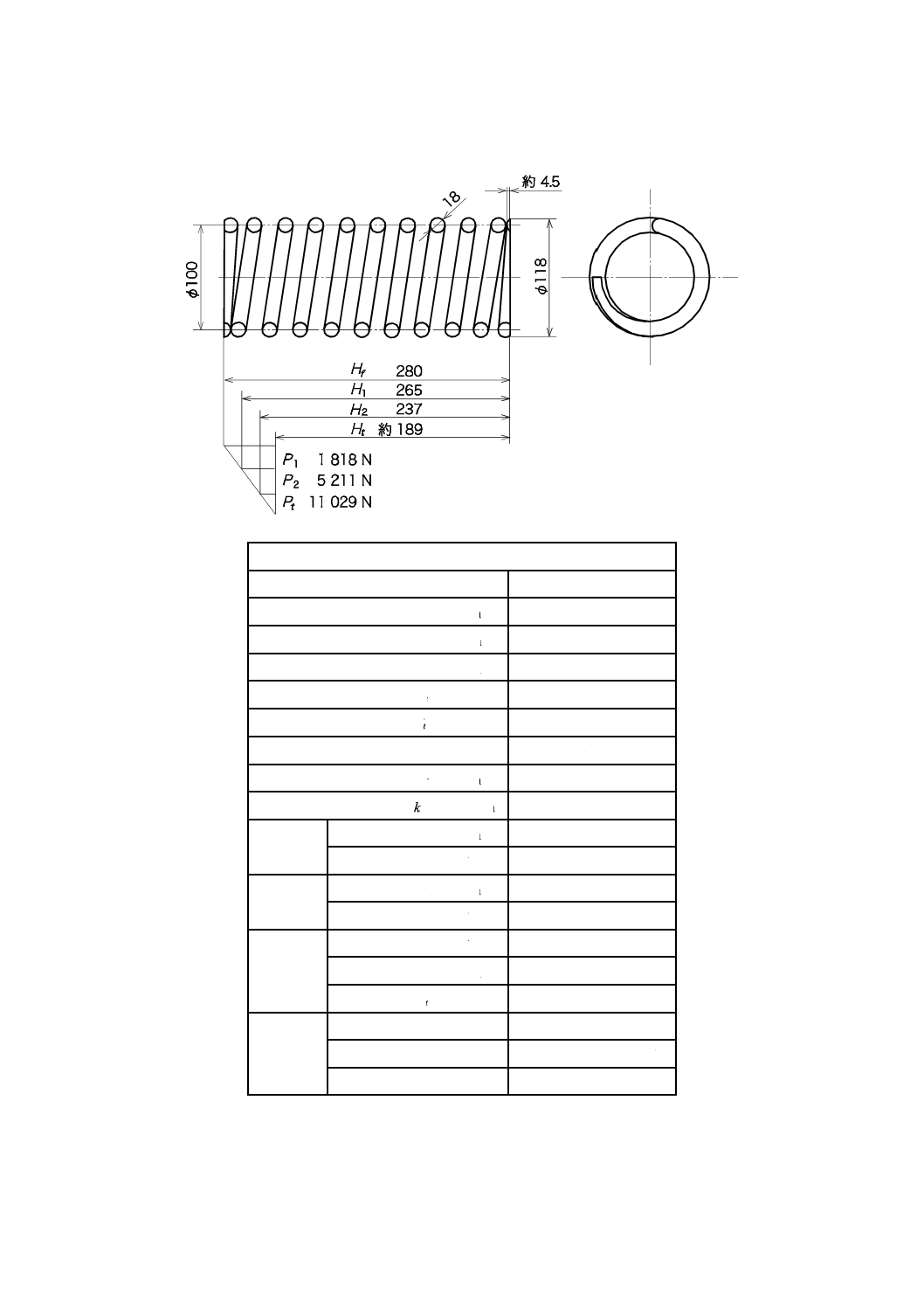

12. 仕様書の記載 仕様書の記載は,図3に示す例によるのがよい。

12

F 0503:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

要目表

材料

SUP9

材料の直径 d mm

18

コイル平均径 D mm

100

コイル外径 DO mm

118±1.5

有効巻数 Na

8.5

総巻数 Nt

10.5

巻方向

右

自由高さ Hf mm

280

ばね定数 k N/mm

121.2

取付時

高さ H1 mm

265

荷重 P1 N

1 818±150

作用時

高さ H2 mm

237

荷重 P2 N

5 211

試験時

荷重 Pt N

11 029

高さ Ht mm

約189

応力 τt N/mm2

614

表面処理

材料の表面加工

磨き

成形後の表面加工

ショットピーニング

さび止め処理

黒エナメル塗装

図 3 仕様書の記載例(圧縮ばねの場合)