E 4031:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

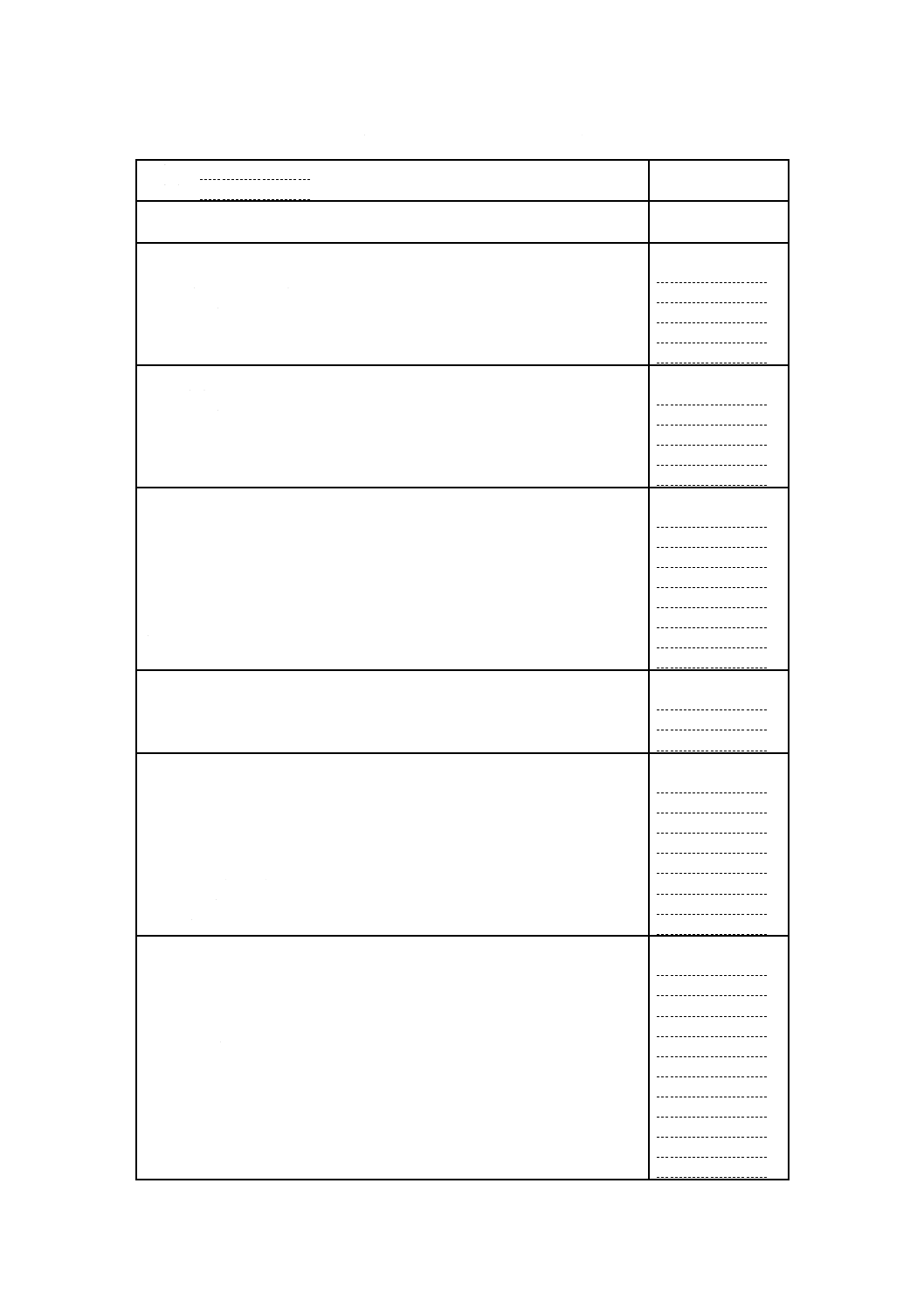

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 4

3.A 試験の方式 ··················································································································· 5

4 試験の種類 ······················································································································ 5

5 試験の順序 ······················································································································ 6

6 試験手順に関する情報 ······································································································· 6

6.1 供試品の取付方法及び位置決め方法··················································································· 6

6.2 基準点及び監視点 ·········································································································· 6

6.3 試験中の機械的状態及び動作 ··························································································· 7

6.4 振動試験の再現性 ·········································································································· 8

6.5 許容値幅 ······················································································································ 8

6.6 後処理 ························································································································· 8

7 初期測定及び前処理 ·········································································································· 9

8 振動機能試験条件 ············································································································· 9

8.1 加振条件及び振動数範囲 ································································································· 9

8.2 振動機能試験の試験時間 ································································································ 10

8.3 試験中の動作 ··············································································································· 10

9 振動耐久試験条件 ············································································································ 10

9.1 加振条件及び振動数範囲 ································································································ 10

9.2 振動耐久試験の試験時間 ································································································ 10

10 衝撃試験条件 ················································································································ 11

10.1 パルス形状及び許容値幅 ······························································································· 11

10.2 速度変化 ···················································································································· 11

10.3 取付け ······················································································································· 11

10.4 繰返し間隔 ················································································································· 11

10.5 ピーク加速度,パルス形状及び加振方向 ·········································································· 11

10.6 衝撃回数 ···················································································································· 11

10.7 試験中の動作 ·············································································································· 11

11 輸送及び取扱い ············································································································· 11

12 最終測定 ······················································································································ 12

13 合否判定基準 ················································································································ 12

14 試験報告書 ··················································································································· 12

15 試験証明書 ··················································································································· 13

E 4031:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

16 供試品の処理 ················································································································ 13

附属書A(参考)車両走行中の振動測定,測定位置,データの記録方法,データの要約

及び収集したデータからランダム試験条件を決める方法 ······················································· 20

附属書B(参考)鉄道車両上で用品が取り付けられている一般的な場所及び試験区分の識別を示す図 ·· 26

附属書C(参考)試験証明書の例 ··························································································· 27

附属書D(参考)ASDレベルからrms値を算出するための指針 ··················································· 28

附属書JA(規定)正弦波振動試験方法 ···················································································· 30

附属書JB(規定)前後衝撃を想定した衝撃試験方法 ·································································· 36

附属書JC(参考)ランダム振動試験データから設計条件を推定するための指針 ······························ 39

附属書JD(参考)ランダム振動試験の理解及び試験機選択のための参考情報 ································· 46

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 58

E 4031:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄道車輌工業会(JARI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。

これによって,JIS E 4031:2012は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4031:2013

鉄道車両用品−振動及び衝撃試験方法

Rolling stock equipment-Vibration and shock tests

序文

この規格は,2010年に第2版として発行されたIEC 61373を基とし,我が国の実状を反映させるために

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,鉄道車両に取り付ける用品(以下,用品という。)の振動試験及び衝撃試験の要求事項につ

いて規定する。

この規格に規定する試験は,鉄道車両で通常発生する振動環境条件に,用品が耐える能力を証明するこ

とを,主な目的としている。振動環境を最もよく再現するために,この規格で規定する値は,世界中の関

係機関から提供された実際に運用されている鉄道車両の実測値から得たものである。

用品自体が発生する振動は,当該用品を適用する場合に固有のものであるから,この規格の範囲外とす

る。

この規格の適用及び解釈に関しては,技術的判断及び経験が必要である。

この規格は,設計及び妥当性確認の目的に適しているが,あらかじめ定めた機械的信頼性及び性能の信

頼性を確保するために使える他の方法(例えば,正弦波掃引)の使用を禁止するものではないことから,

附属書JA及び附属書JBを追加している。

用品に適用する試験条件は,車両への取付位置(例えば,輪軸,台車枠又は車体)だけによって区分す

る。

振動環境条件下の用品の性能に関する設計データを得るために,プロトタイプの用品で試験を行っても

よい。ただし,試験証明書用の試験は,通常の生産品の中から選んだ用品で実施しなければならない。

なお,実際に試験に供する用品を“供試品”という。

運転中の鉄道車両は,本質的に振動及び衝撃環境にさらされる。この規格は,鉄道車両に取り付けて使

用する用品の試験要求事項を規定する。用品の品質が受け入れられるものであることの保証を得るために,

用品は,その予定寿命期間を通して予測される使用条件を模擬する適切な時間の試験に耐えなければなら

ない。

振動耐久試験は,利点及び欠点のある様々な方法によって行うことができるが,次の方法が最も一般的

である。

a) 振幅増加法:振幅を増加し,試験時間を短縮する。

2

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 時間圧縮法:振幅値の履歴は変えずに,試験時間を短縮する(振動数の増加)。

c) 間引き法:規定のしきい(閾)値未満の振幅の部分を除去する。

この規格では,箇条2に引用した鉄道車両に使用する用品の試験で遵守すべき基本的手順を規定した規

格とともに,上記a)に規定する振幅増加法を使用する。ほかにも幾つかの規格があるので,製造業者及び

使用者(以下,受渡当事者という。)間で事前の協定があれば,別の規格を採用してもよい。その場合,こ

の規格に関する試験証明書は発行できない。使用条件に関する情報が入手できる場合,附属書Aに示す方

法を使って,試験を行うことができる。もし,試験条件がこの規格で提示した基準よりも低いときには,

用品はこの規格についての部分的な証明書が発行される(実際の使用条件から得られる振動機能試験条件

が,試験報告書に記載された振動機能試験条件と同等以下の場合にだけ適用する。)。

鉄道車両用品が走行中に受ける振動は,ランダム振動だけでなく,輪軸,機関の回転などに起因する周

期的な正弦波状の振動もあるので,附属書JAに正弦波方式の場合の振動試験方法を規定する。また,こ

の規格の本体は,レールの継目などを通過したときに受ける3方向の衝撃を想定した衝撃試験を規定して

いるが,連結器構造及び連結作業方式の違いによって,発生する前後方向の衝撃の大きさが異なる場合が

あり,附属書JBに連結器を介した前後衝撃を想定した衝撃試験方法を規定する。

なお,振動試験及び衝撃試験とも,本体に規定された方法,附属書に規定された方法のいずれを選択す

るかは,受渡当事者間の協定によることとし,試験の報告書にはどの方式を採用したかを記載する。また,

ランダム振動試験は,正弦波振動試験より試験パラメータが多く,かつ,複雑なため,附属書JDにラン

ダム振動試験の理解及び試験機選択のための参考情報を示す。

さらに,ランダム振動下の用品の設計用の振動振幅を求めるための計算式を附属書JCに示す。

用品の質量が500 kgを超える場合には,部分組立品だけで試験を行ってもよい。質量の大きい供試品に

対する振動試験及び衝撃試験実施の要否については,受渡当事者間で協定しなければならない。振動試験

及び衝撃試験を行わない場合には,製造業者は振動及び衝撃に耐えることを計算によって示してもよい。

この規格の本体,附属書JA及び附属書JBは,本来レール上を走行する鉄道車両に関する規定であるが,

適用範囲を広げることを禁止するものではない。空気入りタイヤを使用した車両システム又はトロリーバ

スのような,その他の輸送システムでは,振動及び衝撃の条件がレール上を走行する鉄道車両とは明らか

に違うので,入札段階において,受渡当事者間で試験条件について協定することができる。附属書Aに示

す指針に従って,加速度スペクトル密度及び衝撃作用時間並びに振幅を決めることを推奨する。ただし,

この規格の規定値より低い条件で試験した用品に対して,この規格の要求事項についての完全な証明書を

発行することはできない。

前記の例の一つにトロリーバスがある。トロリーバスの車体に取り付ける用品は,この規格の区分1の

規定に従って試験できる。

この規格の本体,附属書JA及び附属書JBは,単軸試験に適用する。ただし,この規格の本体に関して

は受渡当事者間で事前の協定があれば,3軸同時の多軸試験を適用してもよい。附属書JA及び附属書JB

に関しては,3軸同時の多軸試験を適用してはならない。この規格の本体に規定する試験の厳しさは,用

品を取り付ける車両の部位だけによって,次の3種類に区分する。

区分1 車体に取り付ける場合で,次の2等級に分ける。

等級A 車体に直接取り付ける用品。

等級B 車体に直接取り付ける箱の中に取り付ける用品。

注記1 取り付ける位置が明確でない場合には,等級Bを適用する。

区分2 車両の台車枠に取り付ける場合

3

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

区分3 車両の輪軸に取り付ける場合

注記2 貨車のうち,金属ばねによる一段支持ばね式車両に取り付ける用品は,特に,入札段階にお

いて受渡当事者間に協定がない場合には,輪軸取付用品は区分3で試験し,その他の用品は

全て区分2で試験する。

試験のコストは,供試品の質量,形状及びその複雑さに左右される。したがって,製造業者は,入札段

階において,この規格の要求事項を満足することを検証するコストの安い方法があれば,それを提案して

もよい。代替案を協定した場合には,その代替案がこの規格の目的に合致していることを,使用者に対し

て証明するのは製造業者の責任である。ただし,評価の代替方法を協定した場合には,当該用品がこの規

格の要求事項を満足したということの証明書を発行することはできない。

この規格は,車両の主構造物に取り付ける用品(及び/又はその用品に取り付ける部品)を評価するこ

とを目的としており,車両の主構造物の一部を構成する用品の試験を目的とするものではない。主構造物

は,この規格では車体,台車枠及び輪軸を示す。使用者から,例えば,次のような用品は,追加又は特別

の振動試験を要求される場合がある。

− 固定振動数の励振力を発生する機器に取り付けるか又は連結する用品。

− 力及び/又はトルクを伝達するように設計されている主電動機,パンタグラフ,第三軌条集電器,ば

ね部品及び機械部品のような用品。これらの用品は,それぞれの使用状況に合わせた特別の要求事項

に従った試験に供されることがある。この場合,試験の実施は,入札段階の個別の協定によることが

望ましい。また,主電動機などの回転機を試験する場合は,回転状態で行うのが望ましい。

− 使用者が規定する特別な運転環境での使用を目的とする用品。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61373:2010,Railway applications−Rolling stock equipment−Shock and vibration tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-27:2011 環境試験方法−電気・電子−第2-27部:衝撃試験方法(試験記号:Ea)

注記 対応国際規格:IEC 60068-2-27:2008,Environmental testing−Part 2-27: Tests−Test Ea and

guidance: Shock(IDT)

JIS C 60068-2-64:2011 環境試験方法−電気・電子−第2-64部:広帯域ランダム振動試験方法及び指

針(試験記号:Fh)

注記 対応国際規格:IEC 60068-2-64:2008,Environmental testing−Part 2-64: Tests−Test Fh: Vibration,

broadband random and guidance(IDT)

JIS E 4001 鉄道車両−用語

ISO 3534-1:2006,Statistics−Vocabulary and symbols−Part 1: General statistical terms and terms used in

probability

4

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60068-2-64:2011,JIS E 4001及びISO 3534-1:2006による

ほか,次による。

3.1

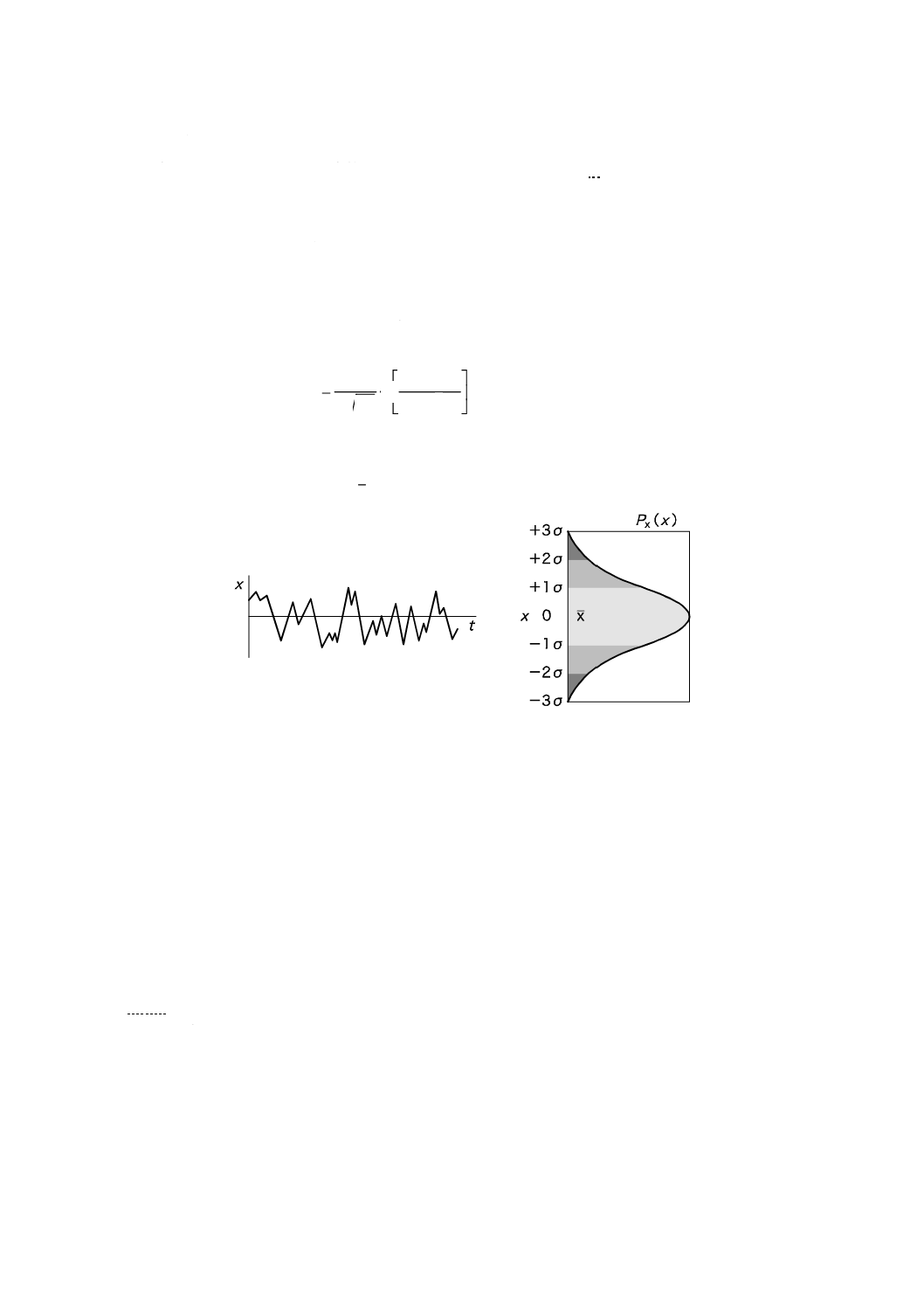

ランダム振動(random vibration)

任意の時刻における瞬時の大きさが正確に予測できない振動。

3.2

ガウス分布(Gaussian distribution),正規分布(normal distribution)

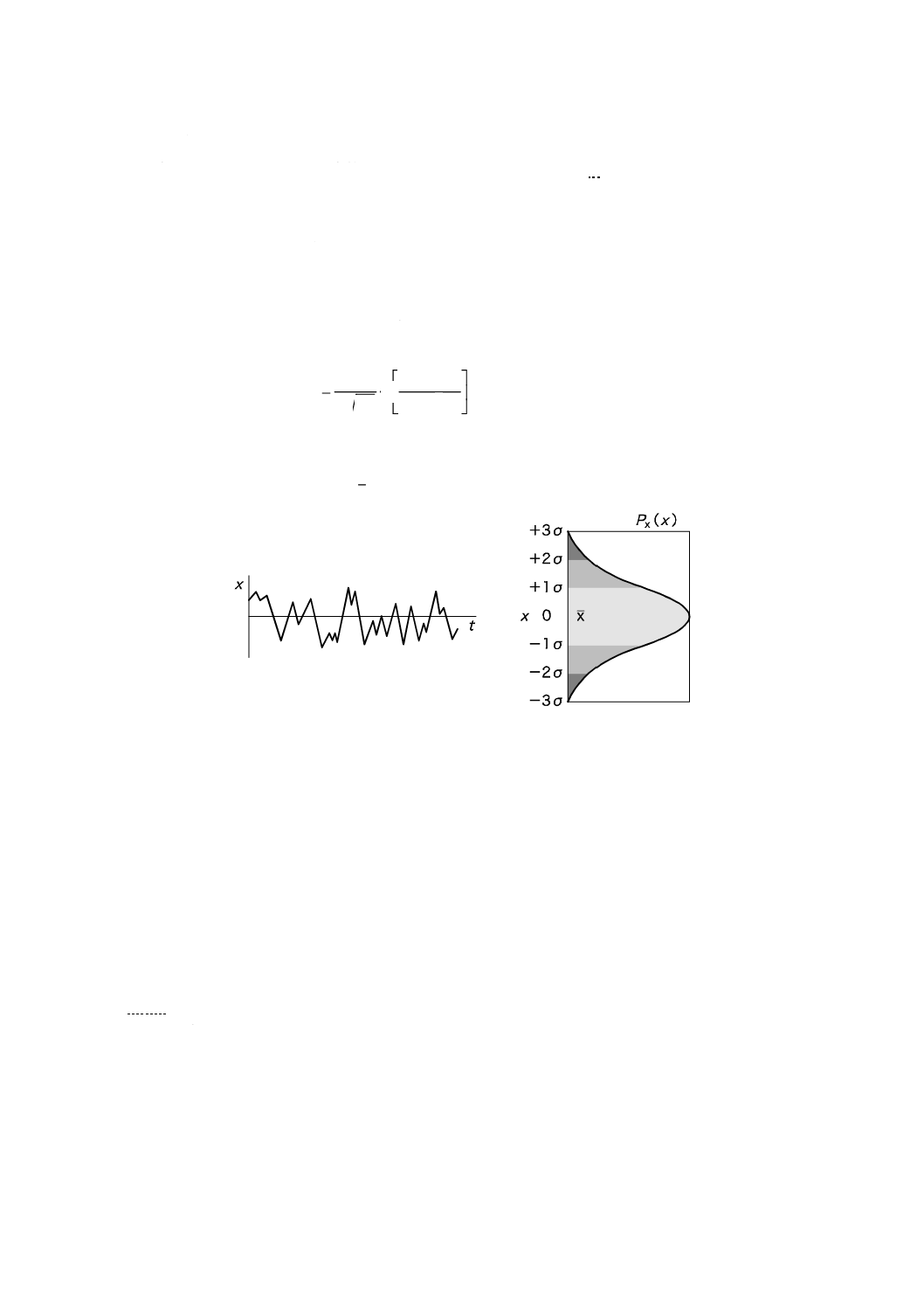

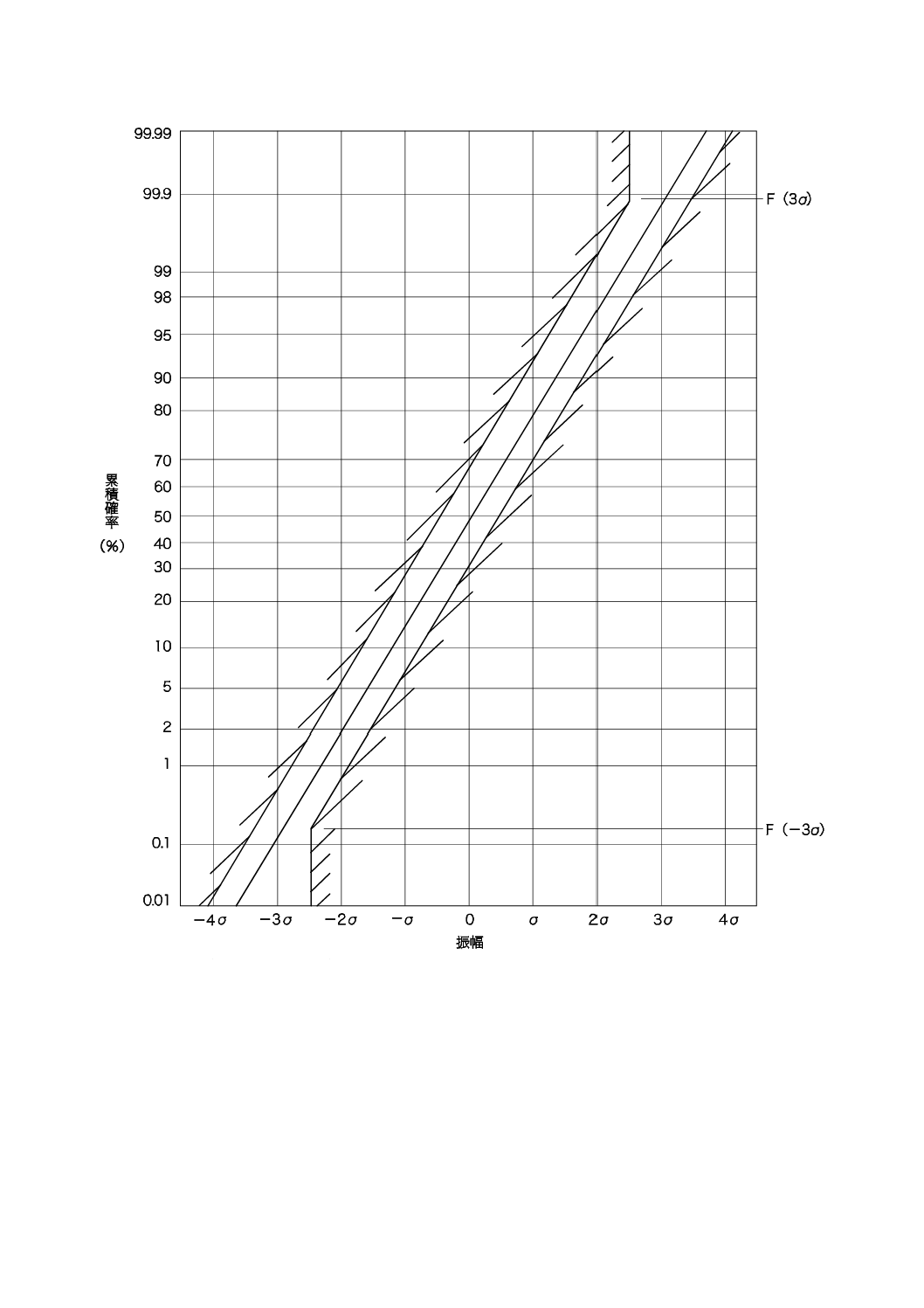

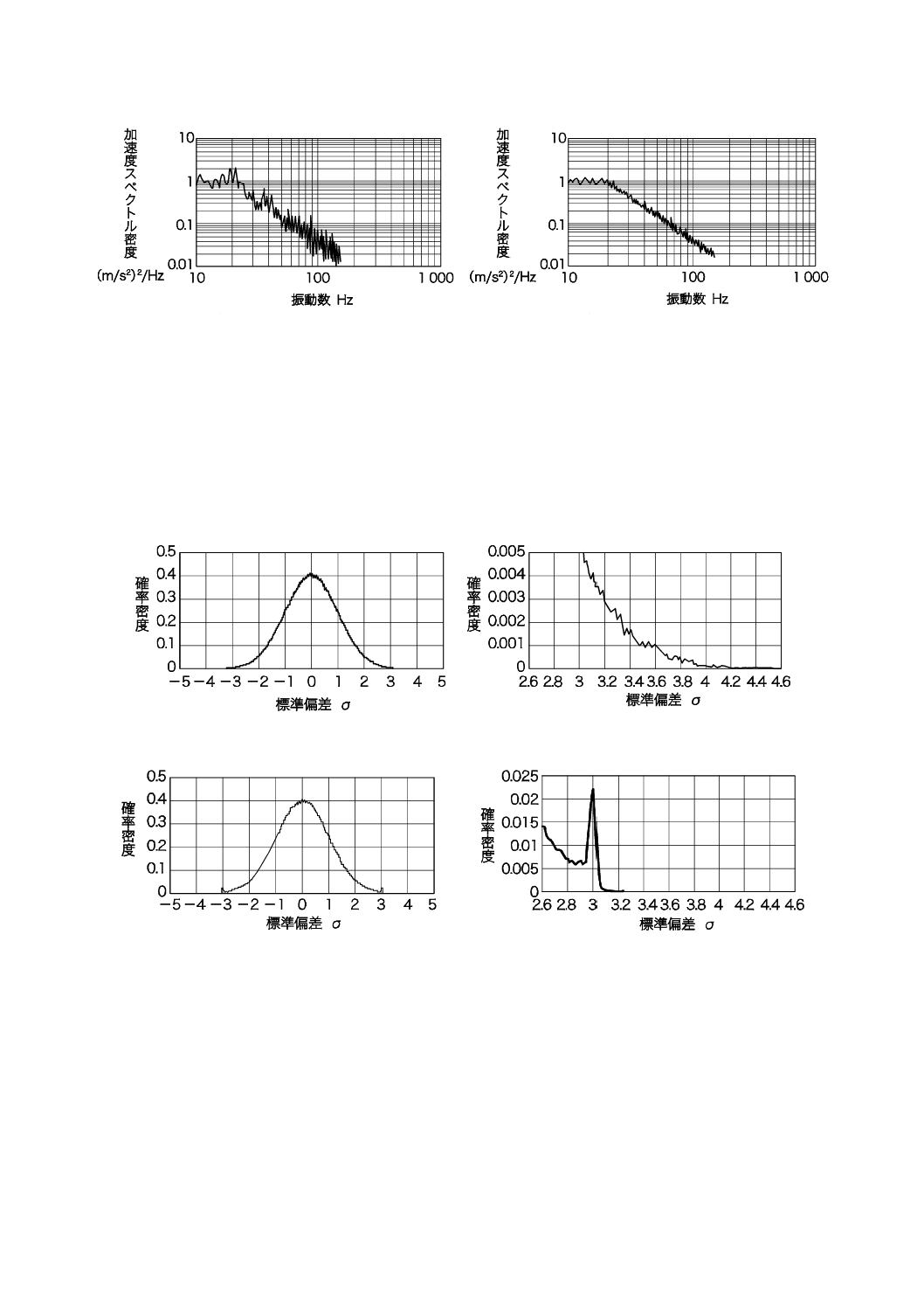

ガウス分布又は正規分布は,次の関数で表される分布(図1参照)。

(

)

−

−

=

2

2

x

2

π

2

1

)

(

σ

σ

x

x

e

x

P

ここに,

σ: 加速度の分散(加速度の平均値xからの2乗平均値)。x=0

の場合,σは加速度実効値(rms値)に等しい。

x: 瞬時の加速度

x: 加速度の平均値

図1−ガウス分布

注記 図1に従って,加速度波形の瞬時値の確率は,確率密度曲線Px(x)の範囲帯に等しい。この意味

は,

・ −1σ〜1σまでの間に入る確率は,68.26 %であることを表す。

・ −2σ〜2σまでの間に入る確率は,95.44 %であることを表す。

・ −3σ〜3σまでの間に入る確率は,99.74 %であることを表す。

3.3

加速度スペクトル密度,ASD(acceleration spectral density)

ある中心振動数の狭帯域フィルタを通過した加速度信号のその部分の2乗平均値で,単位帯域幅当たり

で表し,帯域幅をゼロに近づけ,かつ,平均化時間を無限大に近づけたときの極限値。

注記 ASDは,加速度PSD[power spectral density(加速度パワースペクトル密度)]とも呼ぶ。この

規格では,ASDに統一した。

3.4

用品(components)

きょう(筐)体の内部に取り付ける空気式,電気式又は電子式の装置,機器など。

3.5

きょう(筐)体(cubicle)

5

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械式の部品及びとりわけ複数の用品を取り付けた構造を含む全体組立品。例えば,コンバータ,イン

バータなど。

3.6

応答倍率

基準点における加速度と応答点の加速度との振幅の比。

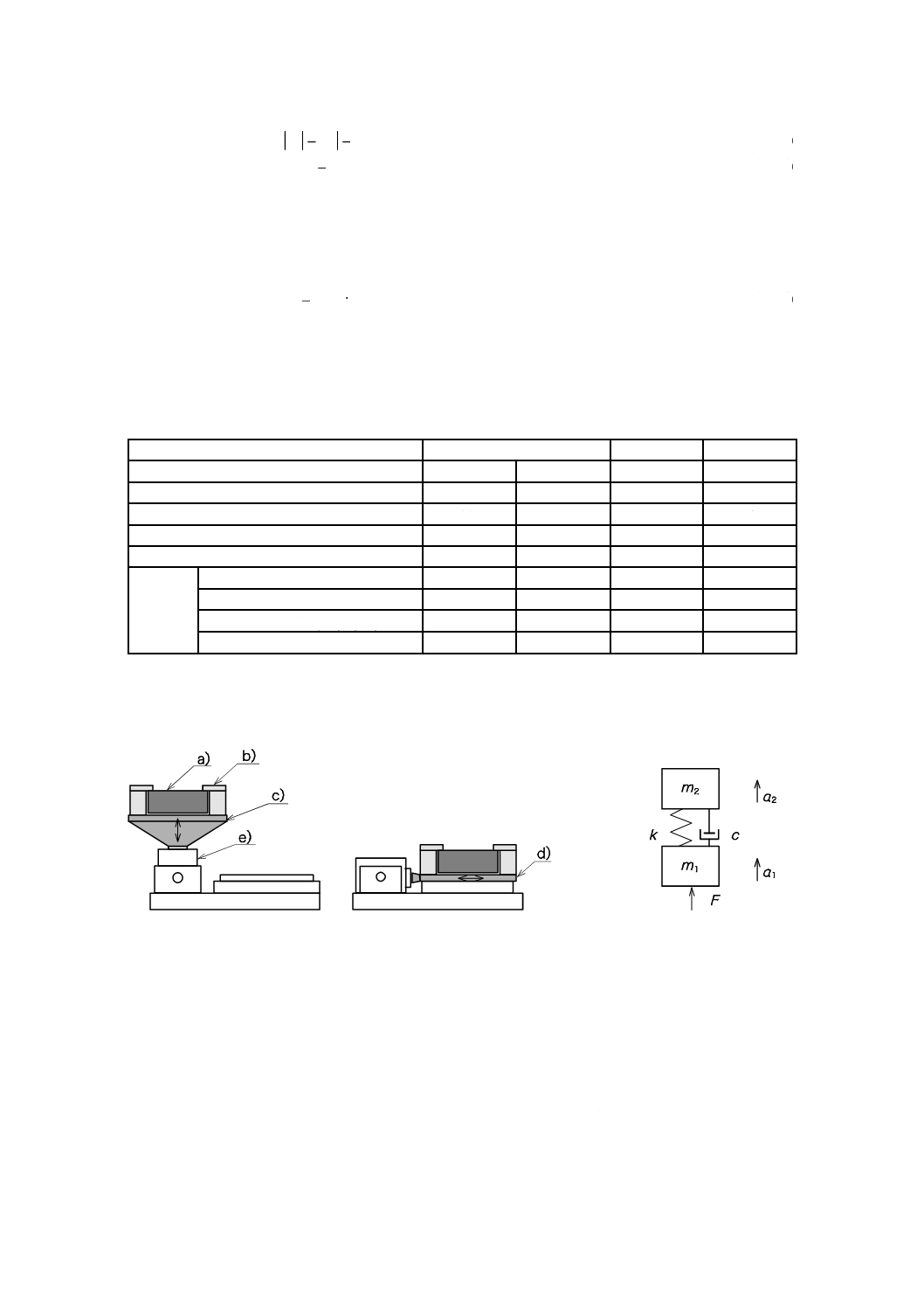

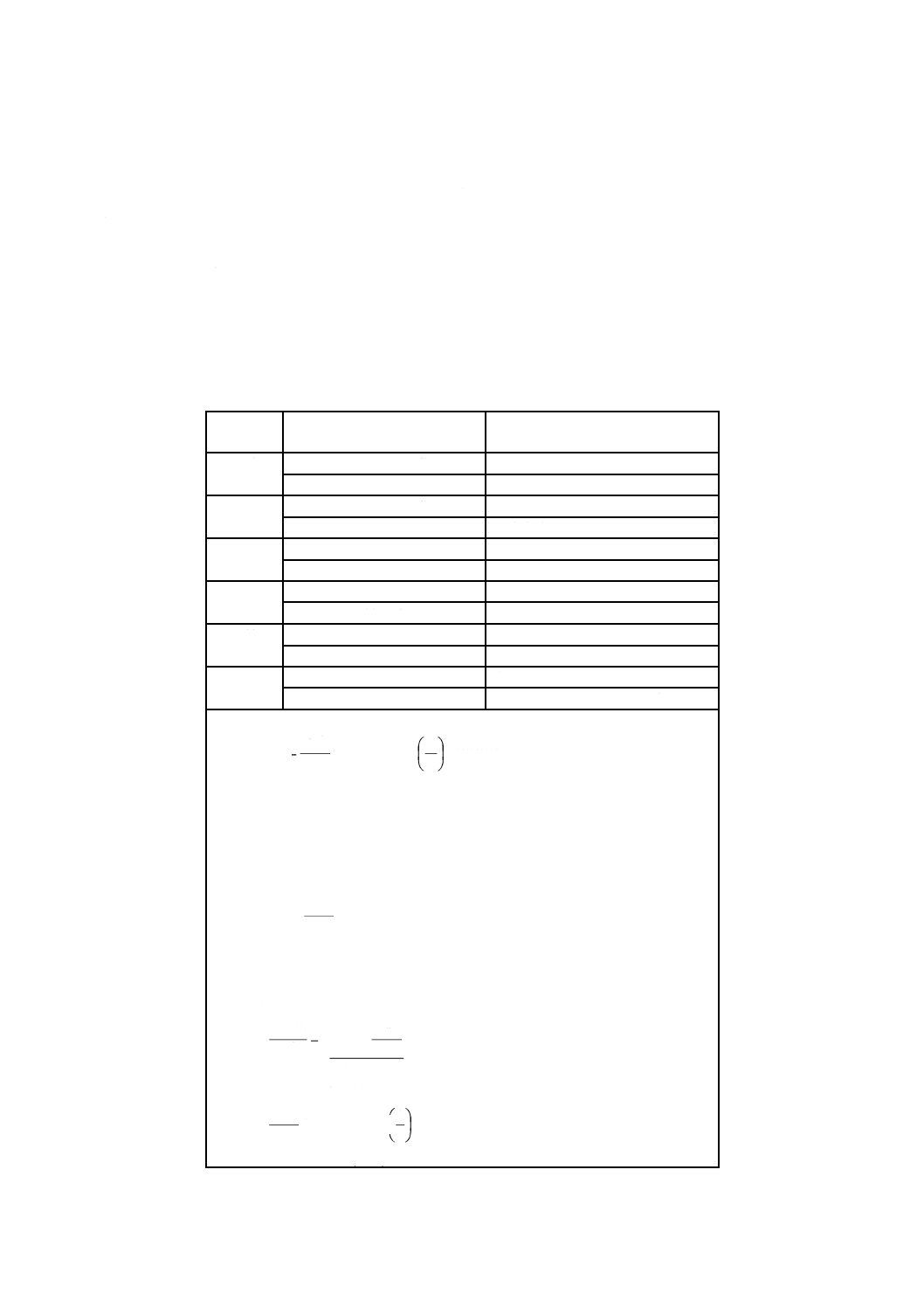

3.A 試験の方式

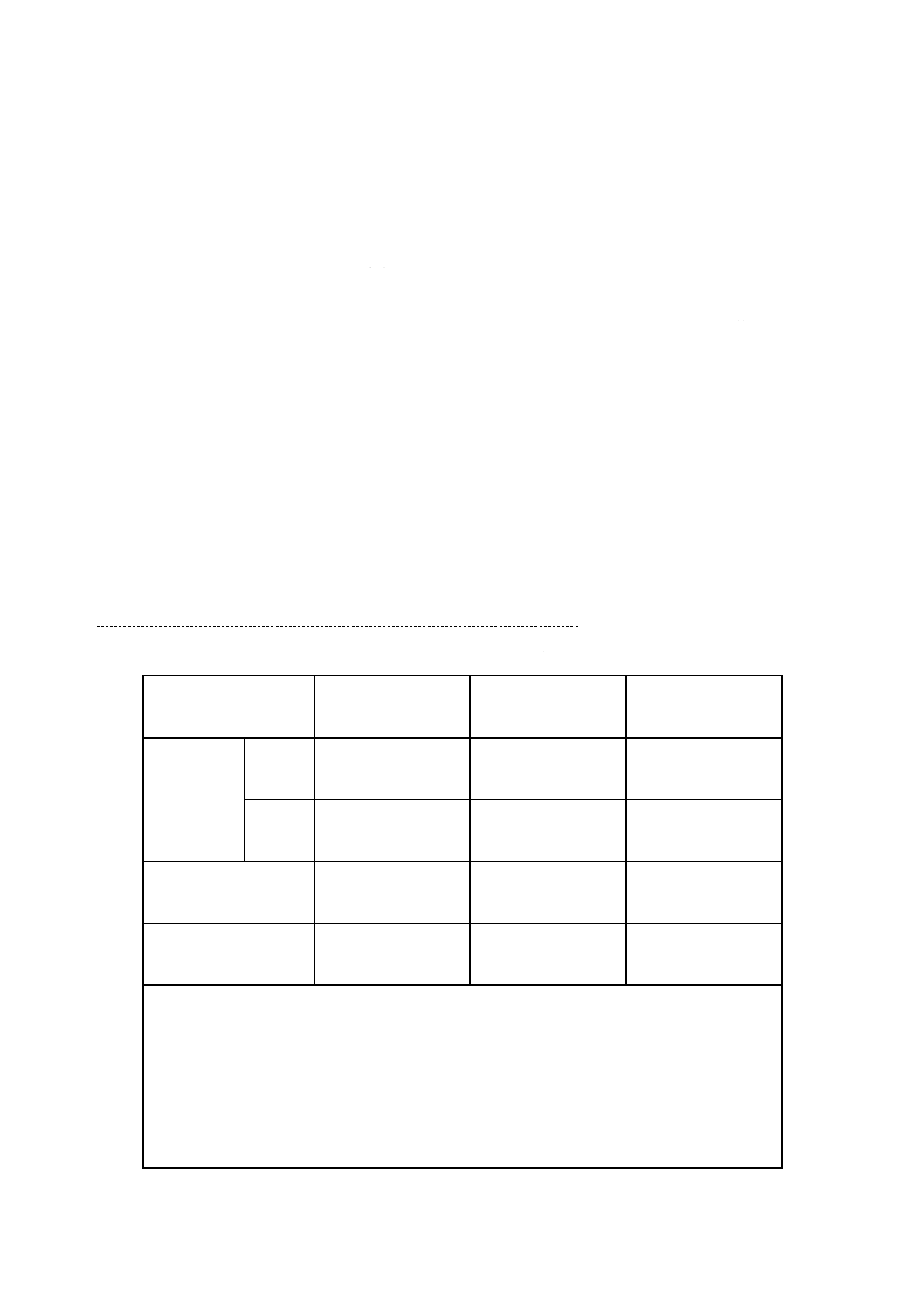

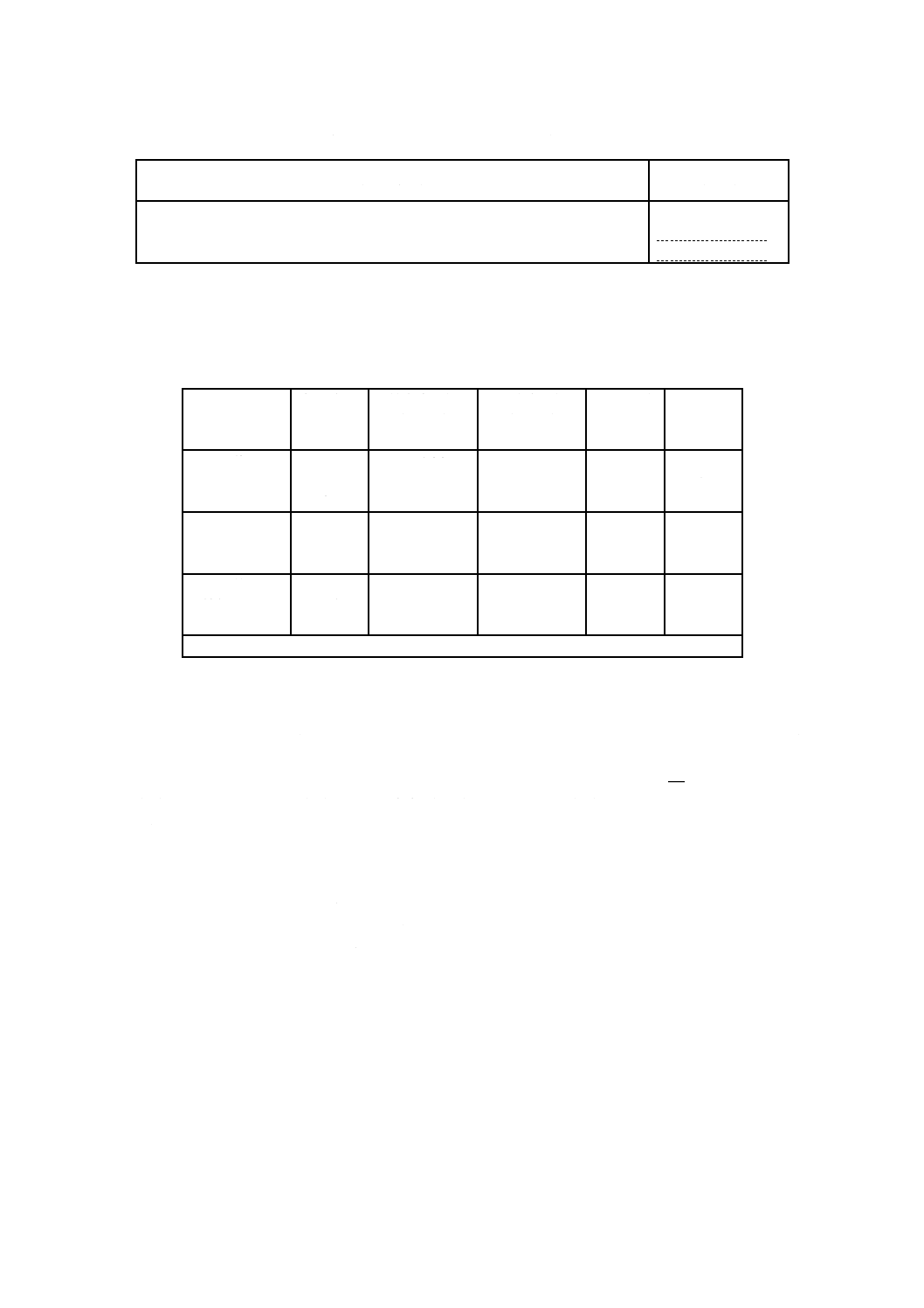

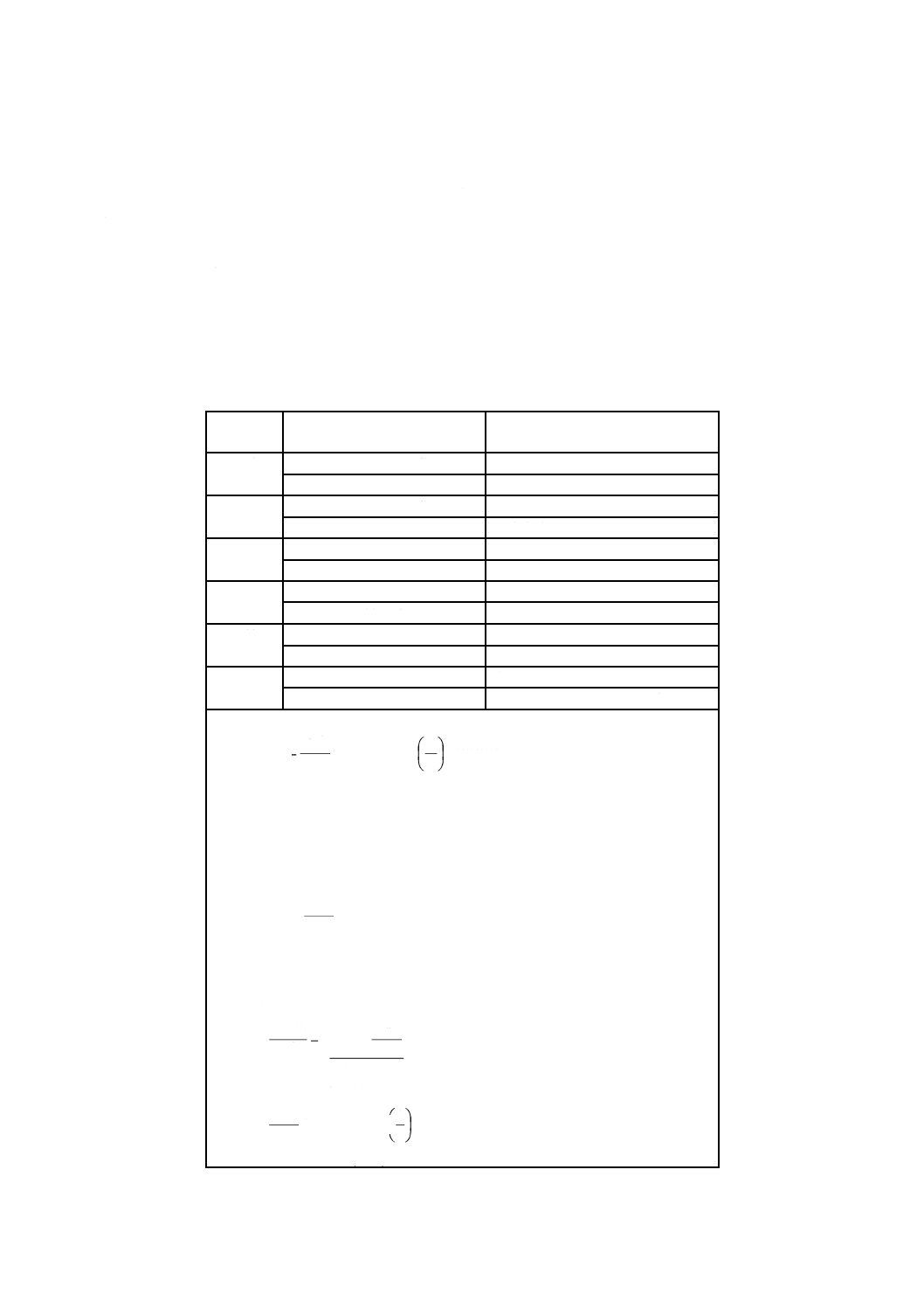

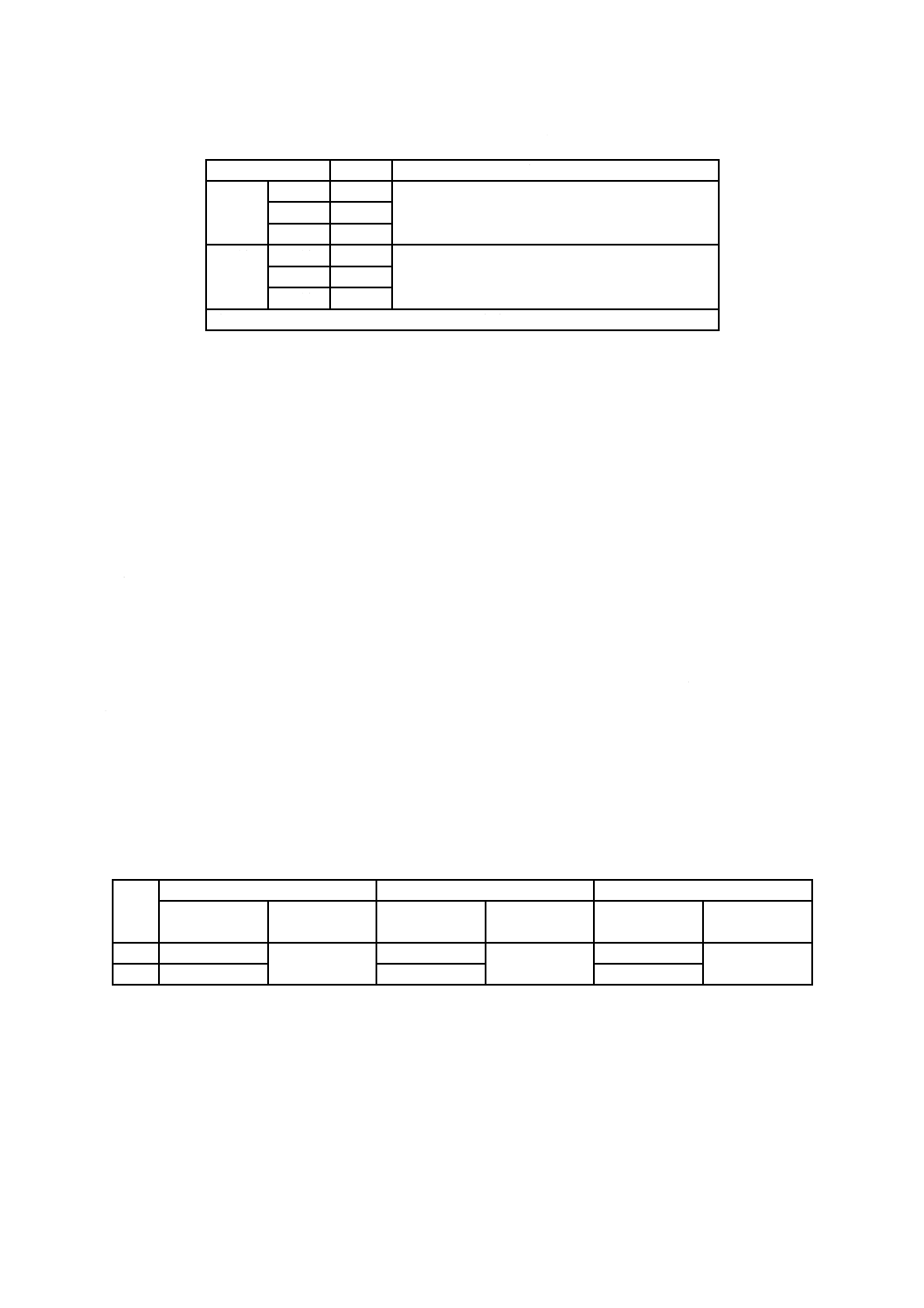

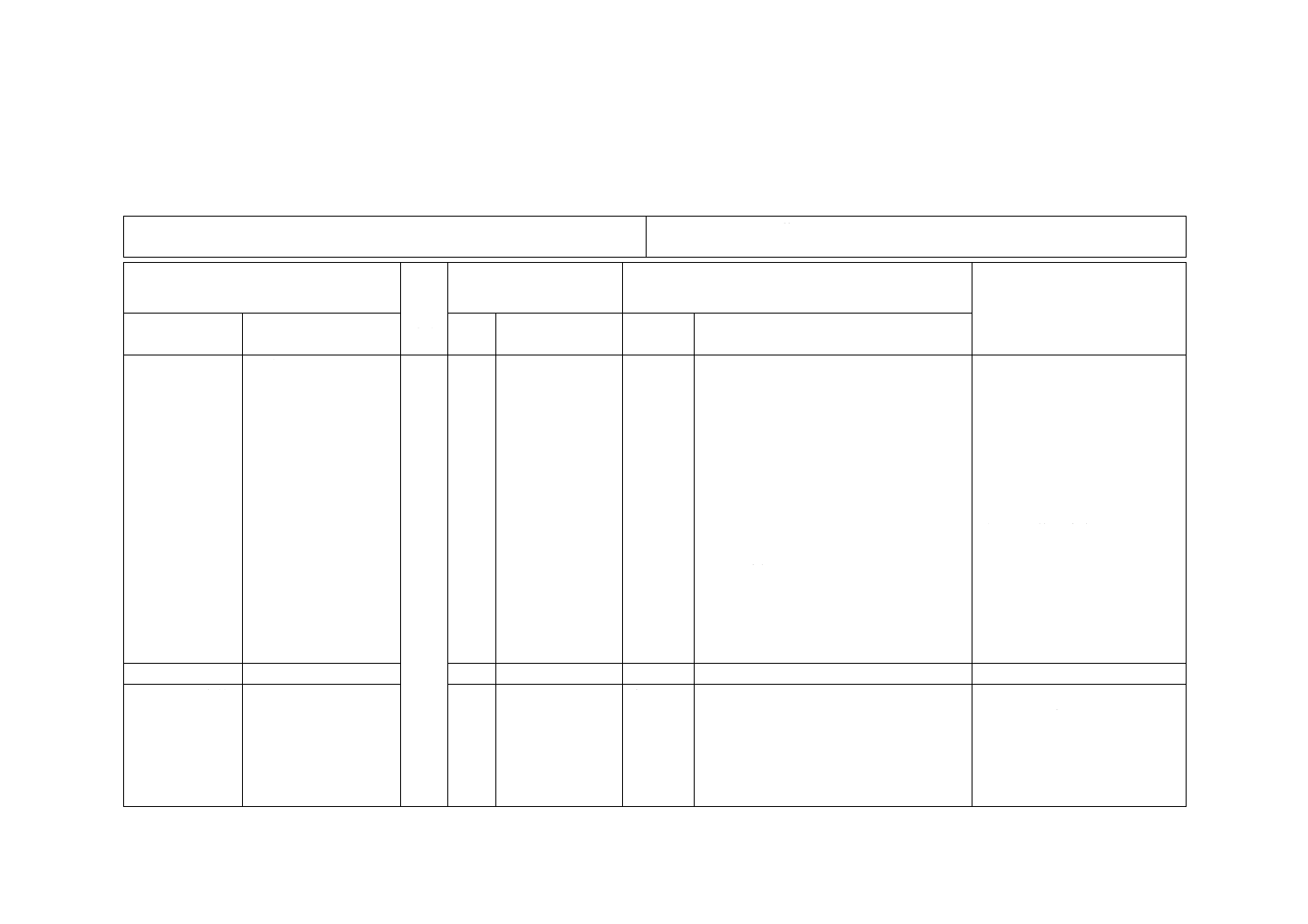

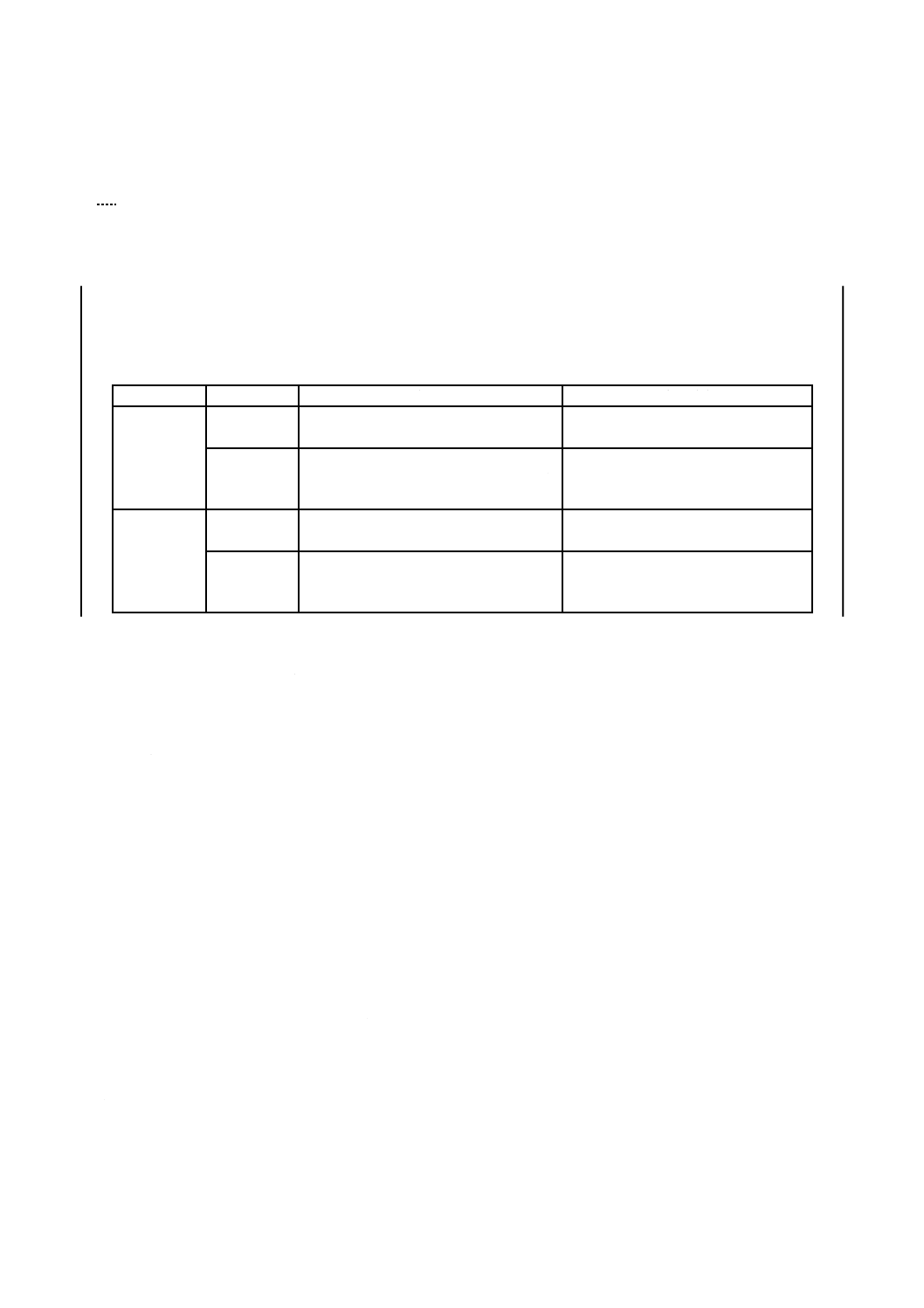

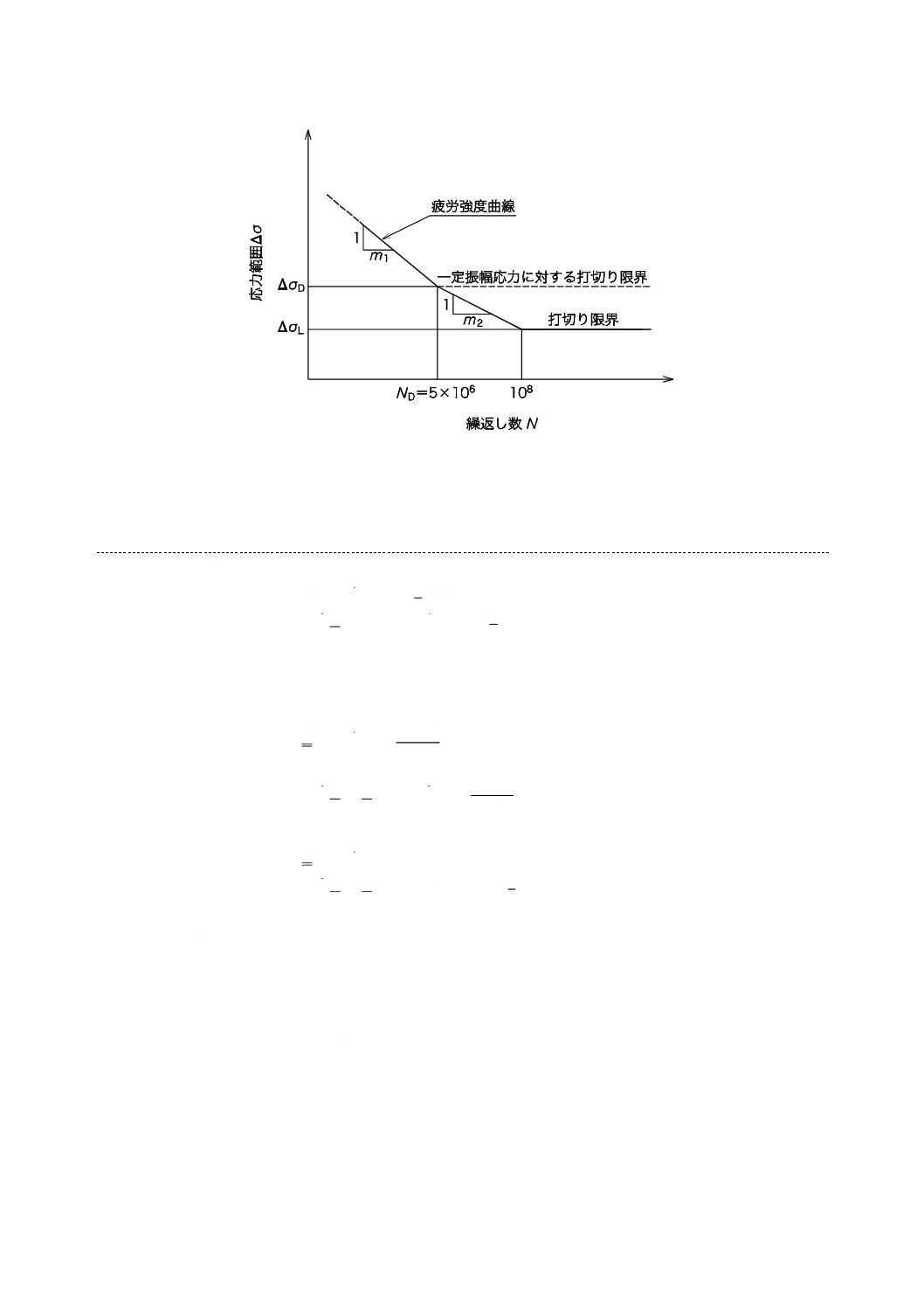

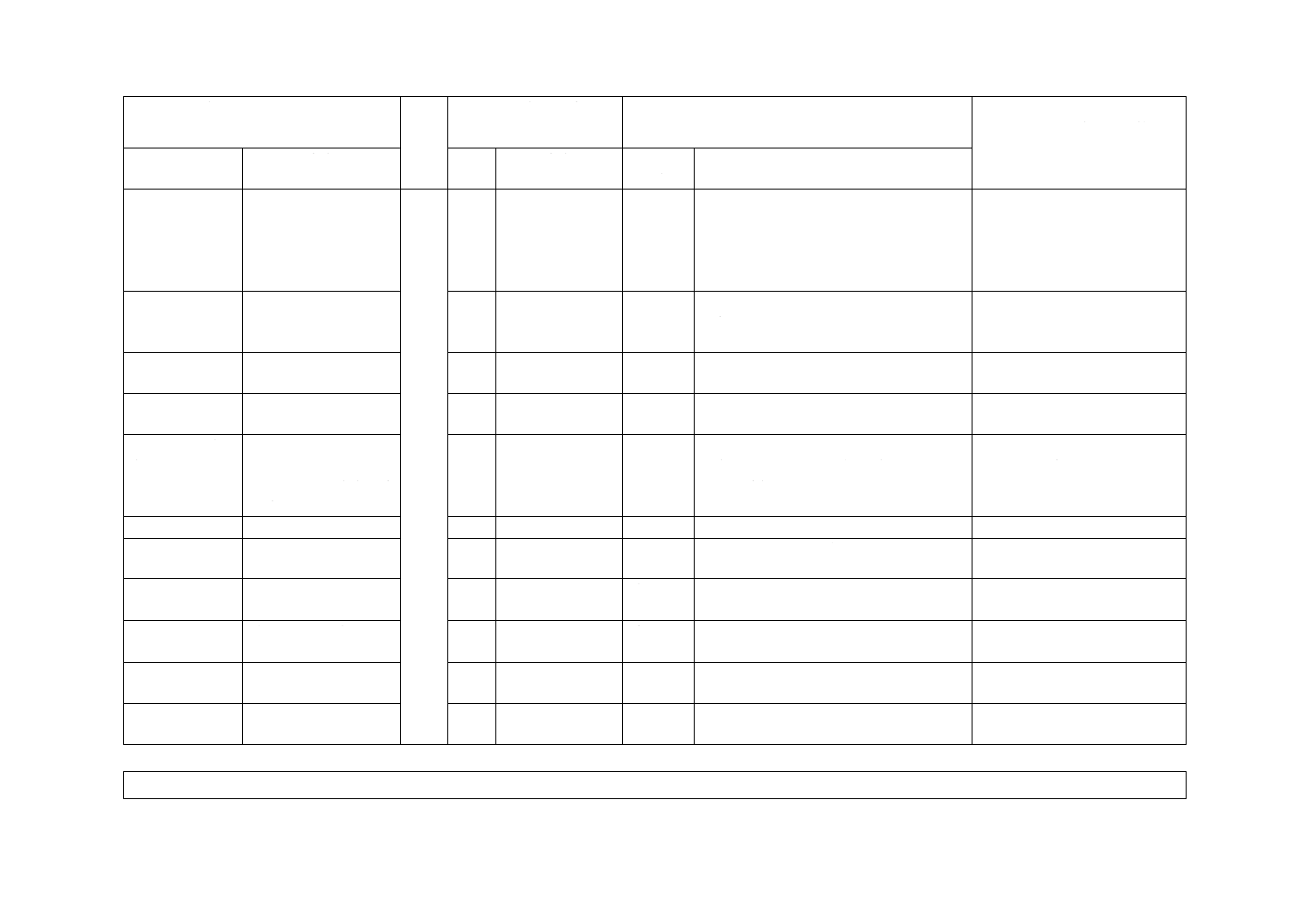

試験の方式は,表0.Aによる。

表0.A−試験の方式

試験の区分

方法の区分

概要

適用箇条

振動試験

ランダム波

方式

車両走行時に用品が受ける不規則な振

動を想定した試験。

箇条4〜箇条9,箇条11〜箇条16及

び附属書A〜附属書Dによる。

正弦波方式

輪軸,機関の回転などに起因する周期的

な振動又は繰返し荷重による疲労損傷

を考慮すべき用品を想定した試験。

附属書JAによる。

衝撃試験

3軸方式

車両走行時に用品が受ける上下,左右及

び前後方向の衝撃を想定した試験。

箇条4〜箇条7及び箇条10〜箇条16

による。

1軸方式

貨車及び客車の一般連結時,特に突放連

結時に発生する前後衝撃などの連結器

を介した前後衝撃を想定した試験。

附属書JBによる。

4

試験の種類

この規格は,走行中の鉄道車両で発生する振動及び衝撃環境下で用品を作動させた結果,発生が予想さ

れるいかなる弱点及び誤作動をも見逃さないようにすることを意図したものであり,完全な寿命試験を目

的とするものではない。ただし,この規格の試験条件は,用品が実際の使用条件下で規定の寿命に耐える

ことを合理的に確認できるものである。

箇条13の判定基準を満足すれば,この規格に適合したことになる。

この規格に規定する試験条件は,附属書Aに示すように,走行中の振動測定データから得たものであり,

これらの情報は使用条件における振動環境条件の収集に責任をもつ複数の機関から提供されたものである。

次の試験は,この規格に適合するための必須条件である。

a) 振動機能試験 振動機能試験のレベルは,用品が走行中の鉄道車両で発生すると予測される条件下で

機能することを検証するための最低限度の試験レベルである。

確認する機能は,試験を行う前に受渡当事者間で協定しなければならない(6.3.2参照)。

振動機能試験の要求事項は,箇条8に規定する。ただし,振動機能試験は,模擬した使用条件下で

の全ての性能評価を目的とするものではない。

b) 振動耐久試験 この試験は,使用条件を上回る試験レベルにおける用品の機械的完全さを確認するこ

とを目的としている。振動耐久試験の要求事項は,箇条9に詳細に規定する。ただし,この条件下で

機能する能力を検証する必要はない。

c) 衝撃試験 この試験は,使用中にまれに起きる現象を模擬するものであり,試験中の機能を検証する

必要はない。しかし,動作状況に変化を起こさず,外観及び機械的損傷を起こしていないことを検証

することが必要である。これらに関しては,試験報告書に明記しなければならない。

6

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,衝撃試験の要求事項は,箇条10に規定する。

5

試験の順序

試験の順序は,次による。

a) 性能試験(6.3.3参照)

b) 伝達関数試験(上下,前後,左右)

c) 振動耐久試験(上下,前後,左右)

d) 衝撃試験(上下,前後,左右)

e) 輸送及び取扱試験

f)

振動機能試験(上下,前後,左右)

g) 伝達関数試験(上下,前後,左右)

h) 性能試験(6.3.3参照)

ここで,前後,左右及び上下方向とは,用品を車両に取り付けたとき,車両の前後,左右及び上下方向

とそれぞれ同じ方向をいう。

“試験機への取付条件変更”を最小限にするために,試験順序を変更してもよい。試験順序は,試験報

告書に記載する。

試験の前後に行う伝達関数試験は,供試品に何らかの変化が発生したかどうかを確認するために行う。

供試品を取り付ける方向及び加振方向は,試験仕様書に記載し,試験報告書に含める。

注記1 輸送及び取扱試験は,この規格の要求事項ではないので,この規格には含めない。

注記2 ここでいう伝達関数は,基準点の加速度(m/s2)に対する応答点の加速度(m/s2)の振幅比で

表される応答倍率及び両者の間の位相差を振動数の関数として表したものである。応答点の

位置及び試験前後の伝達関数試験結果を試験報告書に記載するのが望ましい。

6

試験手順に関する情報

注記1 一般的な追加情報は,JIS C 60068-2-64:2011から確認することができる。

注記2 供試品の一般的な取付けは,JIS C 60068-2-47:2008を参照する。

6.1

供試品の取付方法及び位置決め方法

供試品は,実際の取付方法(防振装置がある場合にはそれを含める。)によって,直接又は取付具を介し

て試験台に機械的に取り付ける。

取り付ける方法が試験結果に大きく影響する場合があるので,実際の取付方法を後で確認できるように

試験報告書に明確に記載する。

特に受渡当事者間の協定がない場合には,用品の動作及び性能に対する磁気干渉,熱又はその他の要因

の影響に対して特別な予防策を講じないで,用品の通常の取付方向で試験する。

可能な場合には,取付具の共振振動数は,試験振動数範囲内に含まれないようにする。共振が避けられ

ない場合には,用品の性能への共振の影響を調査し,試験報告書で明確にする。

6.2

基準点及び監視点

試験要求事項は,基準点及び場合によっては,供試品の複数の固定点に相当する複数の監視点における

測定によって確認する。

一つの取付具に多数の小形の供試品を取り付ける場合には,負荷状態の取付具の最低共振振動数が,試

験上限振動数を超えているとき,基準点及び/又は監視点は,供試品の固定点よりも取付具に関連付ける

7

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ことがある。

6.2.1

固定点

固定点は,取付具又は振動台表面と接触している供試品の一部であり,使用時に,通常,固定する点で

ある。

6.2.2

監視点

監視点は,できるだけ固定点の近くにとり,いかなる場合も固定点に強固に結合する。固定点が,4か

所以下の場合,各点を監視点と定義する。これらの各点の振動は,規定の最低限度よりも小さくしてはな

らない。試験報告書には,全ての監視点が,識別できるように記録する。機械構造物の寸法,質量及び複

雑さから多数の点の監視点に利点がない小形の供試品の場合,採用した監視点の数及びその位置が識別で

きるように,試験報告書に記載する。

6.2.3

基準点

基準点は,試験要求事項を確認するための基準信号を取り出す唯一の点であり,供試品の運動を表すた

めに使われる。基準点は,監視点又は複数の監視点からの信号を手動処理又は自動処理によって求めた仮

想点である場合もある。

ランダム振動で仮想点を使う場合,基準信号のスペクトルは,全ての監視点からの各信号の加速度スペ

クトル密度(ASD)の各振動数成分の算術平均と定義する。この場合,基準信号全体のrms値は,各監視

点からの信号のrms値の2乗平均の平方根に等しい。

c

1

2

c

)

(

n

rms

rms

n

i

i

i

∑==

=

ここに, rms: 基準点の合計rms値

nc: 監視点の数

使用した点及びその点の選択方法を試験報告書に記載する。大形及び/又は複雑な供試品に対しては,

仮想点を使用することを推奨する。

注記 走査技法を用いて各監視点からの信号を自動処理して仮想点をつくり出すことは,基準信号全

体のrms値を確認するためならば許容される。しかし,分析器の帯域幅,サンプリング時間な

どの誤差の発生源を訂正しないままでASDレベルを確認することは,認められない。

6.2.4

応答点

応答点は,供試品の振動応答特性を調べるためのデータを得る供試品上の特定の点であり,この規格で

規定する試験の開始前に決めておく(箇条7参照)。

推奨する点は,重要な部品又は共振の影響が懸念される部位であり,受渡当事者間で協定する。

6.3

試験中の機械的状態及び動作

6.3.1

機械的状態

鉄道車両に取り付けたときに,長期間持続する可能性のある複数の機械的条件がある場合,供試品の試

験条件として二つの機械的状態を選択する。少なくとも一つは,最悪の状態を選択しなければならない(例

えば,接触器の場合,最小のクランプ圧力を生じる機械的状態)。

複数の持続状態が存在する場合,振動試験及び衝撃試験中に供試品に対して,それぞれの状態に均等な

試験時間を割り当て,箇条8〜箇条10に規定する条件で行う。

6.3.2

機能試験

必要な場合,製造業者が機能試験を指定し,試験開始前に受渡当事者間で協定する。機能試験は,この

8

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格の箇条8に規定する条件の振動試験中に行う。

機能試験は,動作上の能力を検証することが目的であり,供試品を,実際に確実に使用できることを検

証するだけであって,性能試験と混同してはならない。

注記1 受渡当事者間での事前の協定がなければ,衝撃試験中に機能試験を行わない。

注記2 機能試験条件を変更した場合には,変更の詳細を試験報告書に記載する。

6.3.3

性能試験

性能試験は,用品に要求されている性能を満足していることを確認するものであり,試験の開始時及び

箇条5で規定した全試験の完了時に行う。性能試験で確認する項目は,許容値幅も含めて,受渡当事者間

で協定する。

6.4

振動試験の再現性

ランダム振動の信号は,時間領域で繰り返すことはない。すなわち,ランダム信号発生器からの同じ時

間長さの信号は,重ね合わせて一致させることはできない。

それにもかかわらず,二つのランダム信号の類似性を説明することができるし,また,特性に許容値幅

を設定することもできる。後日,別の試験所で又は別の供試品に対して,同じ条件で試験を繰り返すこと

ができる方法でランダム信号を定義する必要がある。次の全ての許容値幅には,計器の誤差を含むが,そ

の他の誤差,具体的にはランダム(統計的)誤差及び偏り誤差は含まないことに注意しなければならない。

測定は監視点及び基準点において行う。

6.4.1

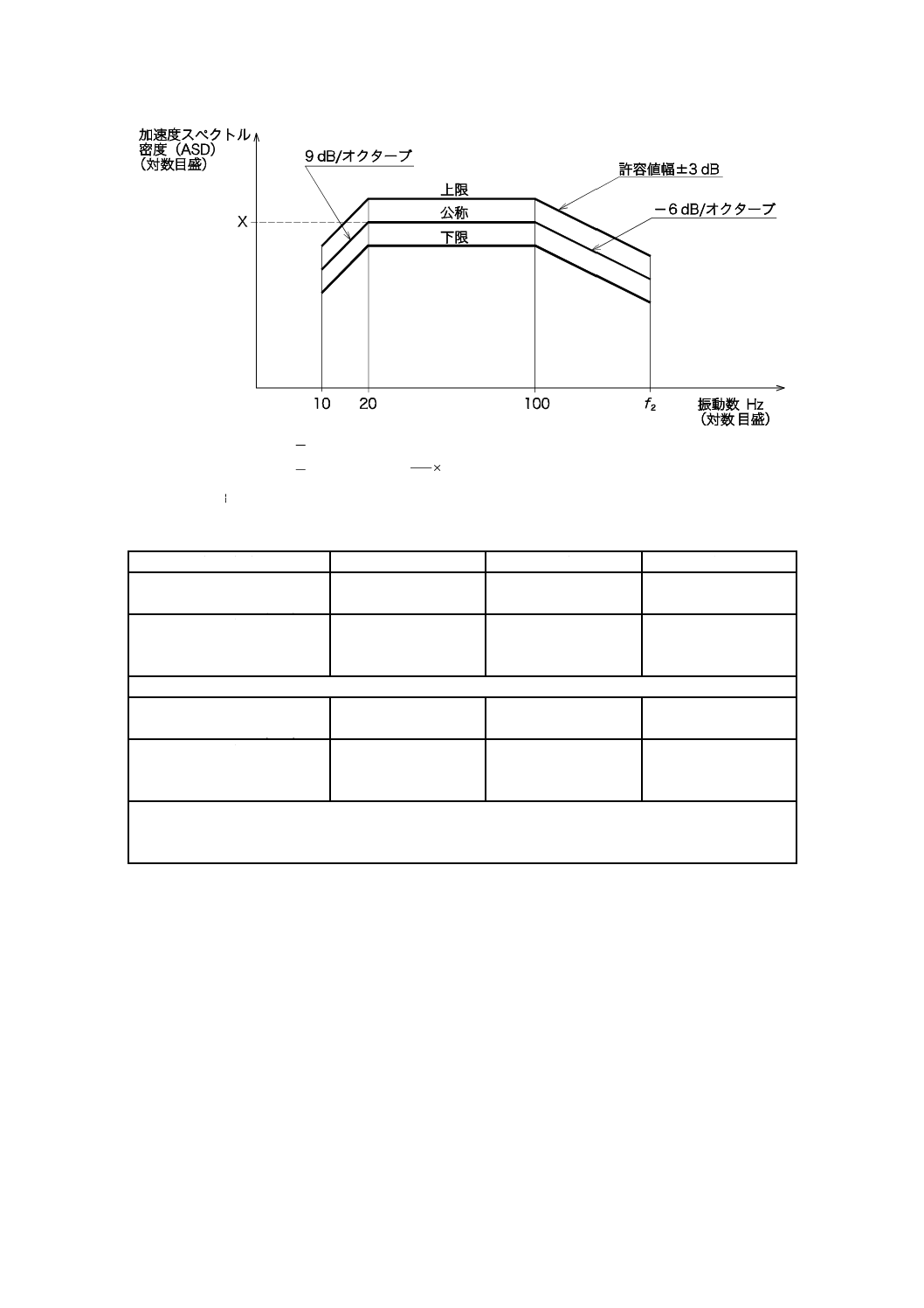

加速度スペクトル密度(ASD)

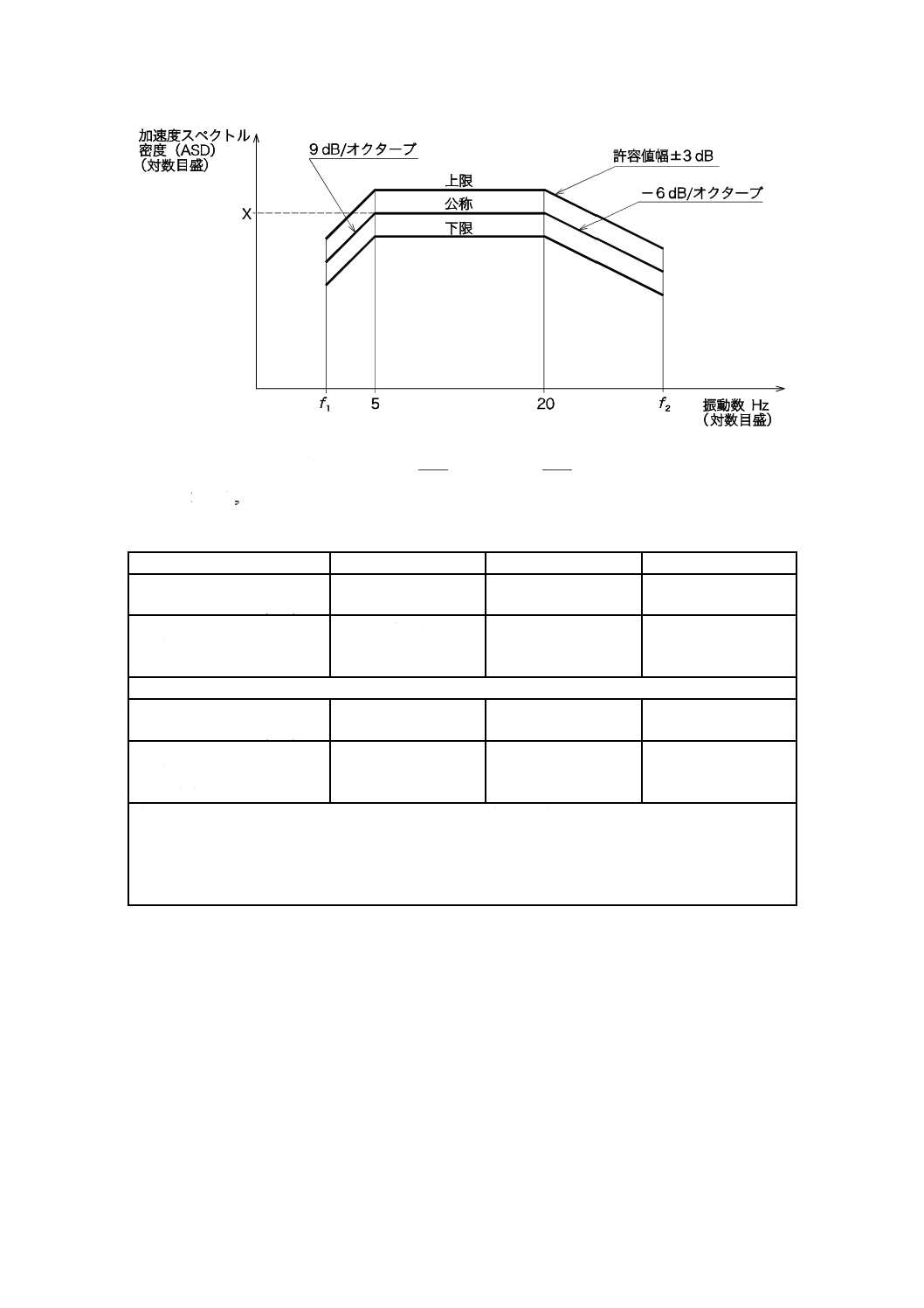

ASDは,図2〜図5に示す規定のASDレベルに対し,±3 dBの範囲内(1/2×ASDから2×ASDまでの

範囲内)とする。初期傾斜部及び最終傾斜部は,図2〜図5の図中に示す傾斜部を下回ってはならない。

注記 低い振動数成分については,±3 dBを守ることが困難な場合がある。そのような場合には,試

験報告書に試験値を記載することが重要である。

6.4.2

実効値(rms値)

基準点の加速度rms値は,供試品質量によって変動する規定振動数範囲に対して図2〜図5に示される

ASDレベル及び式(D.6)を用いて得られるrms値の±10 %の範囲内とし,その値を試験報告書に記載する。

注記 図2〜図5に示されたrms値は,それらの図に示されたASDレベルと供試品質量とによって変

動する振動数範囲の最小値及び最大値を用いて得られるものである。供試品質量によって変動

する振動数範囲を用いて得られるrms値は,一般にそれより小さくなる。

6.4.3

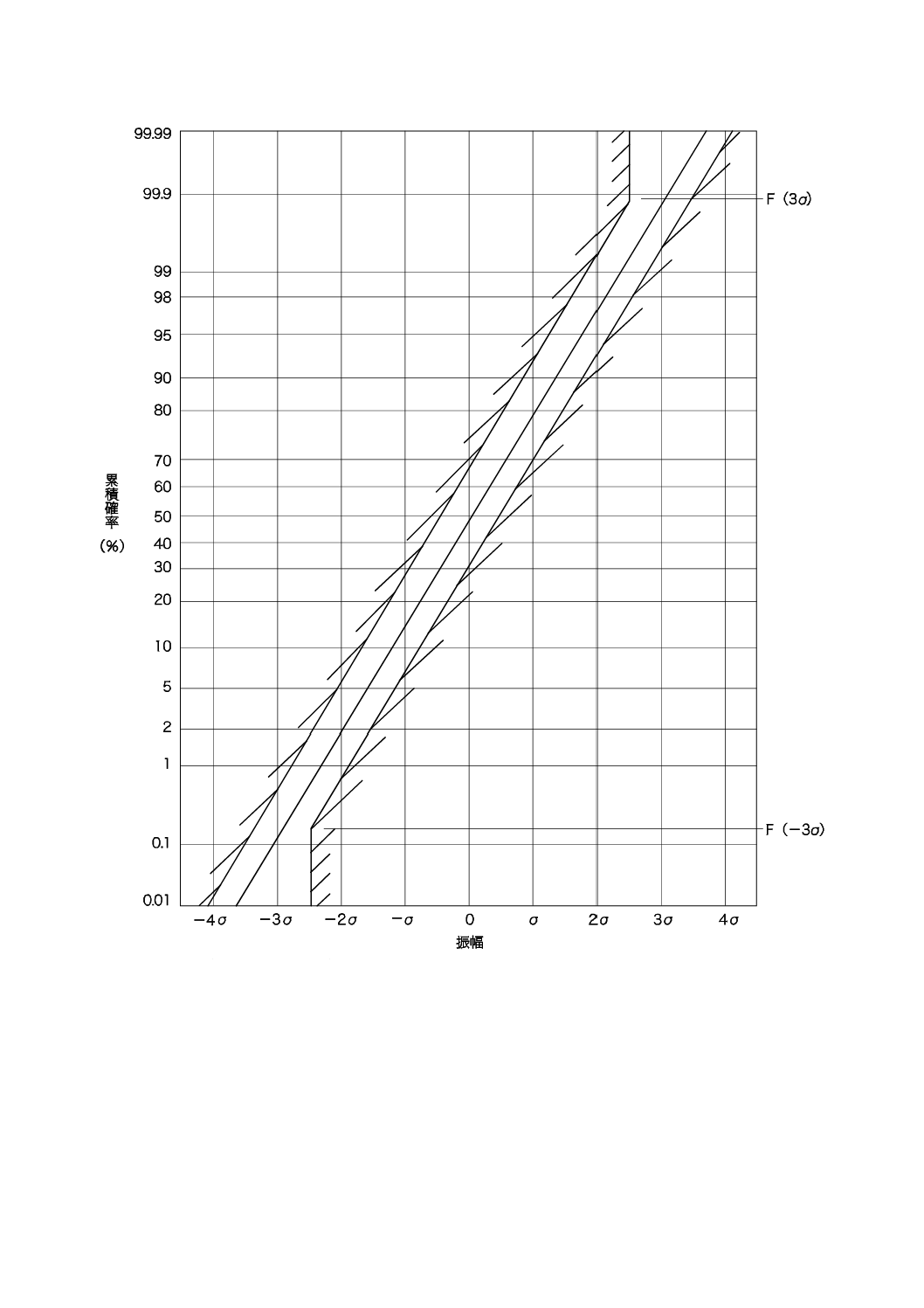

確率密度関数(PDF)

特に指定がなければ,各測定点で測定した加速度の時刻歴のPDFは,ほぼガウス分布で,2.5以上の波

高率(rms値に対するピーク値の比)とする。

注記 図6に累積PDFの許容値幅を示す。

6.4.4

試験時間

各軸方向に規定のランダム振動を加える全試験時間は,規定値以上でなければならない(8.2及び9.2参

照)。

6.5

許容値幅

振動の許容値幅は,JIS C 60068-2-64:2011の箇条4(試験要求事項)による。

6.6

後処理

箇条5に規定する全試験の前後に繰り返して行われる性能試験及び伝達関数試験は,同一条件で行う(例

えば,温度)。供試品を最初の試験のときと同一条件にするために,(必要ならば,)試験終了後,しばらく

9

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の時間をおいてから最終測定をすることは許容される。

7

初期測定及び前処理

供試品に対しては,振動及び衝撃試験を始める前に,6.3.3による性能試験を行う。その試験内容が,試

験所の物理的能力に合わない場合には,この規格に規定する振動及び衝撃試験を行う前に,製造業者が,

性能試験を行い,供試品が性能試験に適合したことの証明書を作成する。応答点の位置を決め,試験報告

書にそれらを識別できるようにするのは製造業者の責任である。

伝達関数は,製造業者が規定する基準点及び幾つかの測定点から得たランダム信号から計算する。点検

及び計器設定のために,パネルなどを外した場合には,試験中は元どおりに正規に取り付けておく。

伝達関数は,区分2及び区分3の供試品では箇条8の試験条件で,区分1の供試品では箇条9の試験条

件で,測定する。

測定は,0.9以上のコヒーレンス(相関性)で行う。これが不可能な場合は,ゼロパーセントオーバーラ

ップで,120回以上のスペクトル平均(リニア平均で統計的自由度240に相当)で測定する。

8

振動機能試験条件

8.1

加振条件及び振動数範囲

供試品は表1に規定する加振条件(rms値)及び振動数範囲で試験する。供試品の使用時の取付方向が,

不明確又は未知の場合,3軸方向全てに上下方向のrms値を適用して試験を行う。また,3軸同時の多軸試

験を行う場合は,各々の加振方向でのrms値を適用して試験を行う。

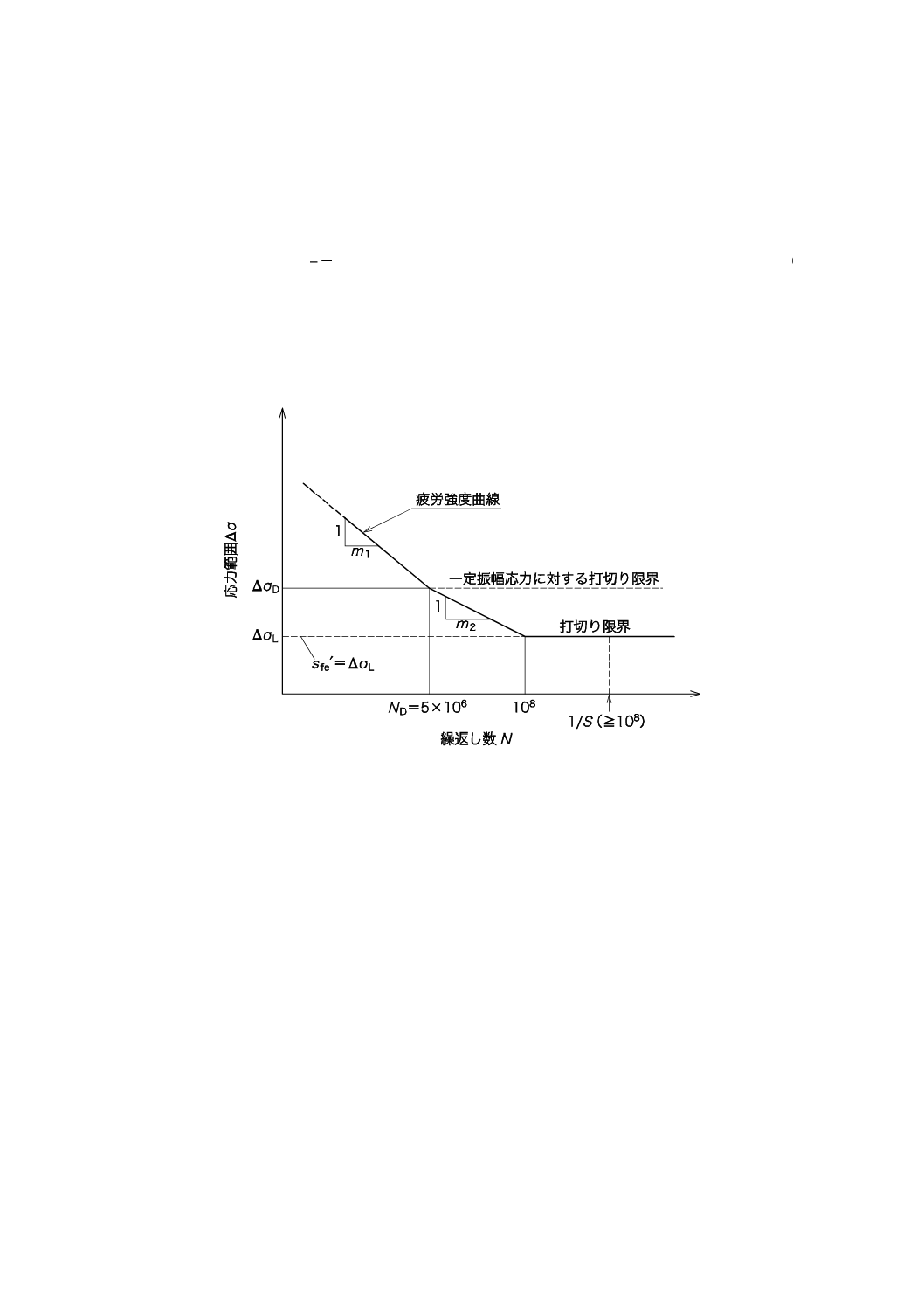

表1−振動機能試験の加振条件及び振動数範囲

区分

加振方向

加振条件

rms値

m/s2

振動数範囲

(参照図)

区分1

車体取付け

等級A

上下

左右

前後

0.750

0.370

0.500

図2

等級B

上下

左右

前後

1.01

0.450

0.700

図3

区分2

台車枠取付け

上下

左右

前後

5.40

4.70

2.50

図4

区分3

輪軸取付け

上下

左右

前後

38.0

34.0

17.0

図5

注記1 加振条件の数値は,附属書Aに記載する標準的な使用条件を示すことを目的としており,

完全な試験証明書を得るための試験に供される供試品に適用する最低値である。実測データ

がある場合には,附属書Aに示す方法及び附属書Dに示す式を用いて,振動機能試験条件

を厳しくしてもよい。

注記2 附属書Aに示す方法及び附属書Dに示す式を用いて,実測データによって表1の最低値よ

り小さな振動機能試験条件を導き出してもよい。ただし,これらの条件は,受渡当事者間の

合意の下に適用される条件であり,この規格で制定された試験条件を満足するものではな

い。この供試品には(実際の使用条件から得られる振動機能試験条件が試験報告書に記載さ

れた振動機能試験条件と同等以下の場合にだけ有効な)部分的な試験証明書が与えられる。

10

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

振動機能試験の試験時間

振動機能試験の試験時間は,事前に協定した全ての機能を確認するのに十分な時間でなければならない。

注記1 この試験の目的は,用品が実際の使用条件において予測される標準的な加振条件で振動を加

えられても,影響を受けなかったことを証明することである。

注記2 これらの試験は,通常10分間以上の試験時間を想定している。

8.3

試験中の動作

受渡当事者間で協定した機能試験(6.3.2参照)は,振動機能試験中に行う。

9

振動耐久試験条件

9.1

加振条件及び振動数範囲

用品の使用時の取付方向が不明確又は未知の場合,3軸方向全てに,上下方向のrms値を適用して試験

を行う(表2参照)。また,3軸同時の多軸試験を行う場合は,各々の加振方向でのrms値を適用して試験

を行う。

表2−振動耐久試験の加振条件及び振動数範囲

区分

加振方向

加振条件

rms値(5時間)

m/s2

振動数範囲

(参照図)

区分1

車体取付け

等級A

上下

左右

前後

4.25

2.09

2.83

図2

等級B

上下

左右

前後

5.72

2.55

3.96

図3

区分2

台車枠取付け

上下

左右

前後

30.6

26.6

14.2

図4

区分3

輪軸取付け

上下

左右

前後

144

129

64.3

図5

注記

振動機能試験条件を実測データから導き出した場合,振動耐久試験条件は,附属書Aによ

って算出された加速度比によって得られる。

9.2

振動耐久試験の試験時間

全ての区分の供試品は,合計15時間の振動試験を行う。通常,これを直交する3軸の各軸方向に,5時

間ずつ配分する。試験中に,供試品の過熱が問題になると予測される場合(例えば,ゴム部品の振動),供

試品の状態を回復させるために,試験をある時間中断することは容認される。ただし,各方向の合計試験

時間5時間は,厳守しなければならない。試験を中断した場合は,そのことを試験報告書に記載する。

注記1 この試験中に供試品を動作させる必要はない。

注記2 受渡当事者間の協定があれば,振動振幅を下げることができる。その場合は附属書Aに示す

方法によって,試験時間を増加させることが不可欠である。ただし,この選択は好ましくな

く,区分3の輪軸取付けの供試品に限定することが望ましい。

注記3 3軸同時の多軸試験を行う場合は,各々の加振方向でのrms値を適用することを条件に,試

験時間を5時間とすることができる。

11

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 衝撃試験条件

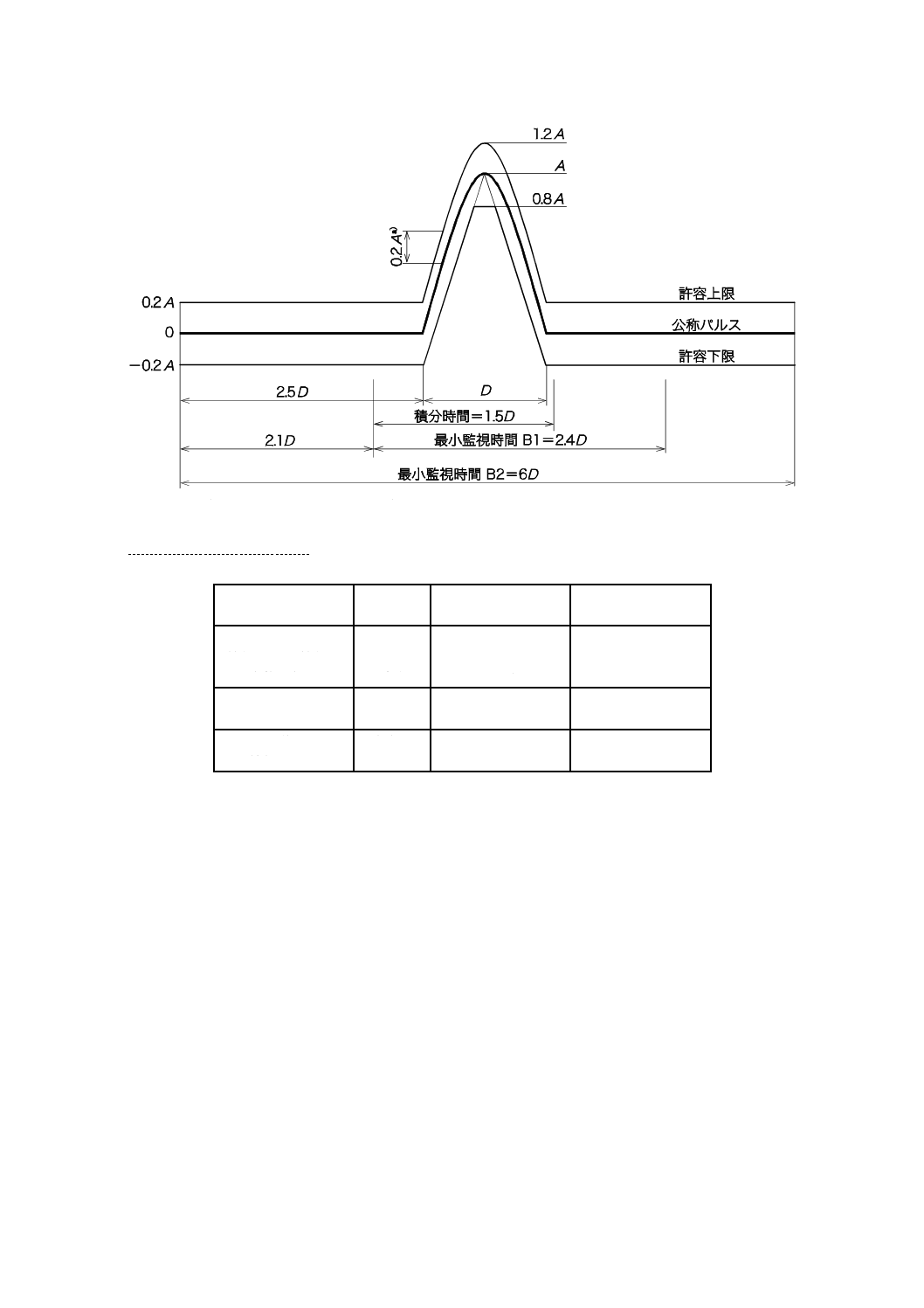

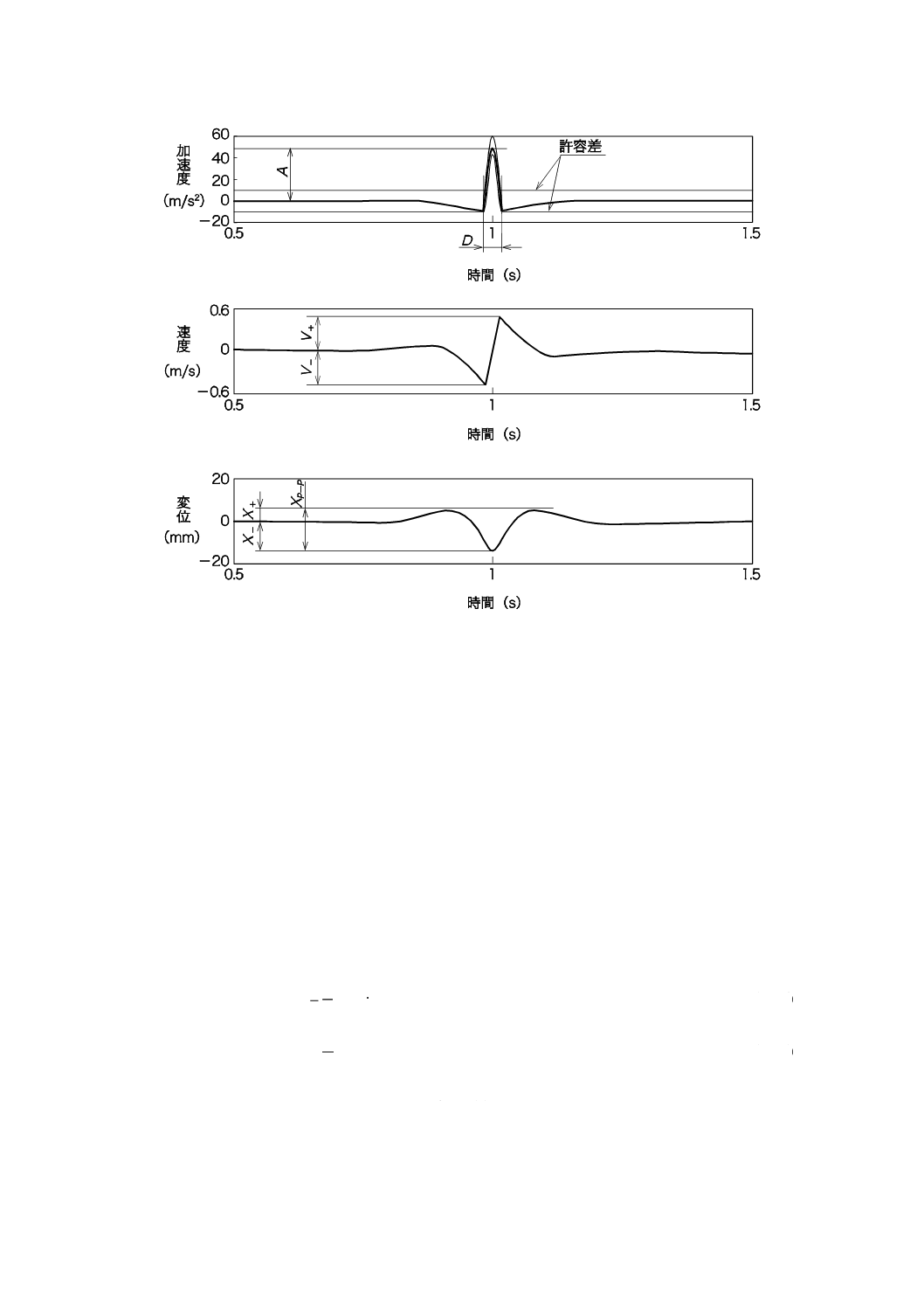

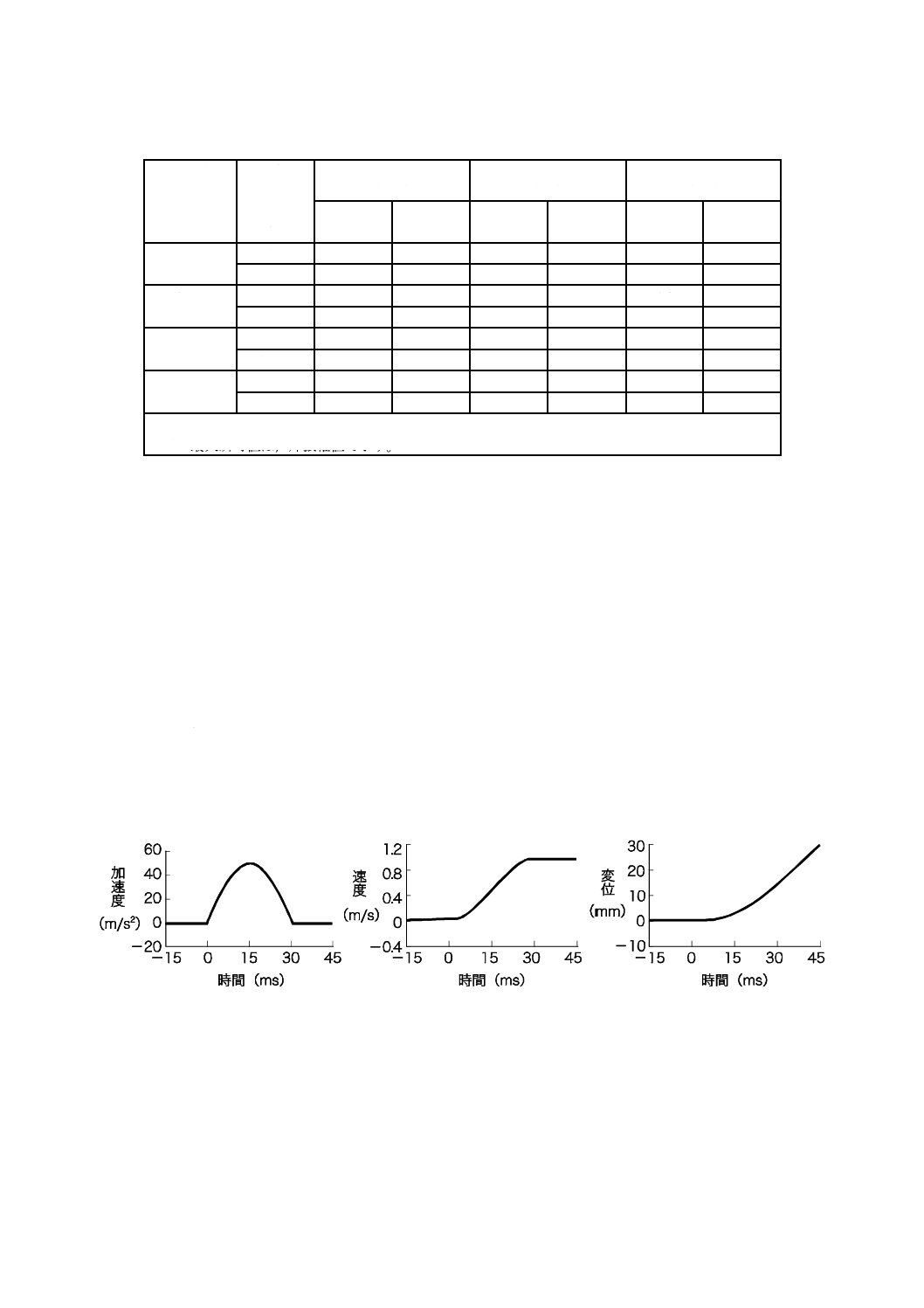

10.1 パルス形状及び許容値幅

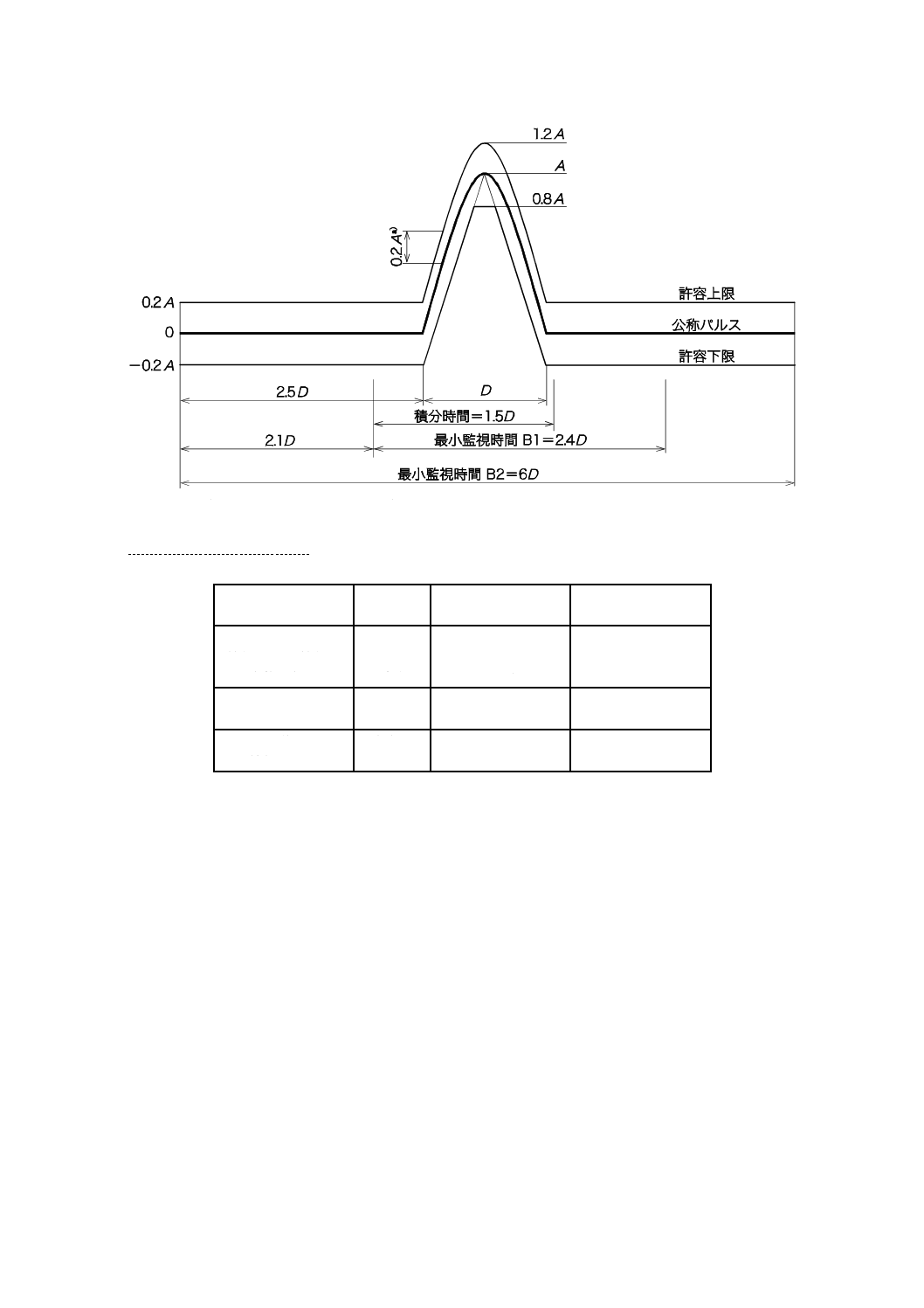

供試品には,JIS C 60068-2-27:2011に従う公称パルス作用時間D及び公称パルスのピーク加速度Aの単

発の正弦半波パルスを加える(図7のD及びAの値を参照)。

衝撃方向と直行する方向の加速度は,JIS C 60068-2-27:2011に規定する衝撃方向で公称パルスのピーク

加速度の30 %を超えてはならない。

図7に,パルス形状及び許容値幅を示す。

10.2 速度変化

試験における実際の速度変化は,図7に示す公称パルスの速度変化の±15 %の範囲内とする。

実際のパルスの積分から速度変化を求める場合には,図7に示す積分時間で計算する。

10.3 取付け

供試品は,6.1によって試験機に取り付ける。

10.4 繰返し間隔

繰返し衝撃試験の間には,供試品の共振の影響がおさまる十分な休止時間を設ける。

10.5 ピーク加速度,パルス形状及び加振方向

ピーク加速度,パルス形状及び加振方向の数値は,表3に規定する。

表3−衝撃試験のピーク加速度,パルス形状及び加振方向

区分

加振方向

ピーク加速度

A(m/s2)

公称作用時間

D(ms)

区分1

等級A及び等級B

車体取付け

上下

左右

前後

30

30

50

30

30

30

区分2

台車枠取付け

全方向

300

18

区分3

輪軸取付け

全方向

1000

6

注記1 パルス形状の詳細は,図7参照。

注記2 質量の大きな供試品については,十分な大きさの試験設備を用意できない場合には,受渡当

事者間の協定によって,適正な試験条件(加速度ピーク値の低減)の対象としてもよい。

注記3 区分1の中で特殊用途のものは,ピーク加速度 A=30 m/s2,作用時間 D=100 msの追加

衝撃試験を必要とする場合がある。その場合には,試験開始前に,受渡当事者間で試験条件

について協定することが望ましい。

10.6 衝撃回数

供試品には,JIS C 60068-2-27:2011に規定する合計18回(各直交3軸の正の方向に3回及び負の方向に

3回)の衝撃を加える。この試験は,6.3.1に規定する各機械的状態に対して繰り返す。

10.7 試験中の動作

試験中に供試品を動作させる必要はない。ただし,供試品によっては機能の完全さを維持しなければな

らないことがあり,製品規格に特別の規定がある場合を除いて,試験仕様書に製造業者(又は使用者)か

らの要求があれば,試験中にこれを検証する。

11 輸送及び取扱い

使用者が,輸送及び取扱試験を特に要求する場合には,これらの試験はJIS C 60068-2-27:2011によって

12

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

行う。

12 最終測定

振動試験及び衝撃試験の完了後,供試品に対して6.3.3による性能試験を行う。ただし,性能試験の性質

から,その試験が試験所で行えない場合がある。その場合,試験終了後の供試品に対して製造業者が性能

試験を行い,この規格に規定する振動試験及び衝撃試験完了後の性能試験に適合したという試験証明書を

作成する。

伝達関数は,製造業者が規定する基準点及び幾つかの測定点から得たランダム信号から計算する。点検

及び計器設定のためにパネルなどを外した場合は,試験中は元どおり正規に取り付けておく。

伝達関数は,区分2及び区分3の供試品では,箇条8の試験条件で測定し区分1の供試品では箇条9の

試験条件で測定する。

測定は,0.9以上のコヒーレンス(相関性)で行う。これが不可能な場合は,ゼロパーセントオーバーラ

ップで,120回以上のスペクトル平均(リニア平均で統計的自由度240に相当)で測定する。

伝達関数又はその他の測定値の変化は,全て調査し,試験報告書に記載する。

13 合否判定基準

全ての試験が完了し,供試品が次の事項を満足すれば,試験に合格したものとする。

a) 6.3.2による機能は,規定の限界内にある。

b) 6.3.3による性能は,規定の限界内にある。

c) 視認できる変形がなく,機械的健全性が変化していない。

なお,機械的健全性の内容については,試験開始前に受渡当事者間で協定しておくことが望ましい。

14 試験報告書

全ての試験又は一部の試験,最終測定及び機能確認が完了したら,試験を行った試験所は,依頼者に対

して包括的な試験報告書を発行する。その試験報告書には,試験の実施及び供試品への影響,並びに次の

事項を記載する。

a) 試験中に生じた変化を明確に表した要約。これには,製造番号又は識別番号を引用する。

b) 使用した計器及び試験手順の詳細。これらは要請があれば提出できるように準備しておく。これらは

必須条件ではないが,試験報告書に含めてもよい。

c) 6.1に規定する,報告すべき取付方法。

d) 採用した試験の種類・試験の方式及び試験順序。試験報告書には,全ての監視点及び測定点の位置を

示す図を含める。

e) 実施した機能試験並びに試験前及び試験後の数値。

f)

制御目標値及び合格判定基準(許容値幅)に対する観察記録を含む監視点及び基準点の試験結果。試

験報告書には,図2〜図5及び図7の書式に合わせた,全ての監視点のグラフを含める。そのグラフ

には,試験がこの規格に規定する許容値内にあることを証明するために許容値幅を含める。

g) 振動試験中の機能試験及び/又は衝撃試験中の機能検証が要求されている場合には,実施した内容に

関する全ての観察記録。

注記 この規格の要求を超えた特別な試験を実施した場合には,その試験を試験報告書に含めてもよ

い。

13

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15 試験証明書

試験証明書には,次の全ての事項を含める。

a) 用品の名称及び説明

b) 製造業者名

c) 用品の形式

d) 供試品の製造番号

e) 試験所の報告書番号

f)

報告書発行日付

g) 製品の試験仕様書(試験の方式を含む。)

この証明書には,試験所及び製造業者の正式な代表者が署名するか又は公印を押す。

注記 試験証明書の代表例を,附属書Cに示す。

16 供試品の処理

試験目的及び合否判定基準を満足した供試品は,受渡当事者間で協定した基準によって再整備の上,実

運用に供してもよい。

トレーサビリティの目的から,この規格によって試験を行った全ての供試品を,製造業者の責任におい

て明確に識別できるようにしなければならない。

14

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M ≦ 500 kg: f1=5 Hz

f2=150 Hz

500 kg < M ≦ 1250 kg: f1=

Hz

2

250

1

×

M

f2=

Hz

60

250

1

×

M

1250 kg < M :

f1=2 Hz

f2=60 Hz

ここに,M:供試品の質量

加振方向

上下

左右

前後

振動機能試験

ASDレベル(X) (m/s2)2/Hz

0.016 6

0.004 1

0.007 3

加振条件

rms値

m/s2

2 Hz〜150 Hz

0.750

0.370

0.500

振動耐久試験

ASDレベル(X) (m/s2)2/Hz

0.532

0.131

0.234

加振条件

rms値

m/s2

2 Hz〜150 Hz

4.25

2.09

2.83

注記1 供試品の試験振動数範囲が2 Hzよりも大きい場合,加振条件(rms値)は表の数値より小さくす

る。

注記2 供試品の試験振動数範囲が150 Hz未満の場合,加振条件(rms値)は表の数値より小さくする。

注記3 f2を超える振動数の存在が既知の場合,6 dB/オクターブで減少するASDの線を必要な最高振動

数まで延長させて振動数範囲を拡大してもよい。この場合rms値のレベルは増加する。

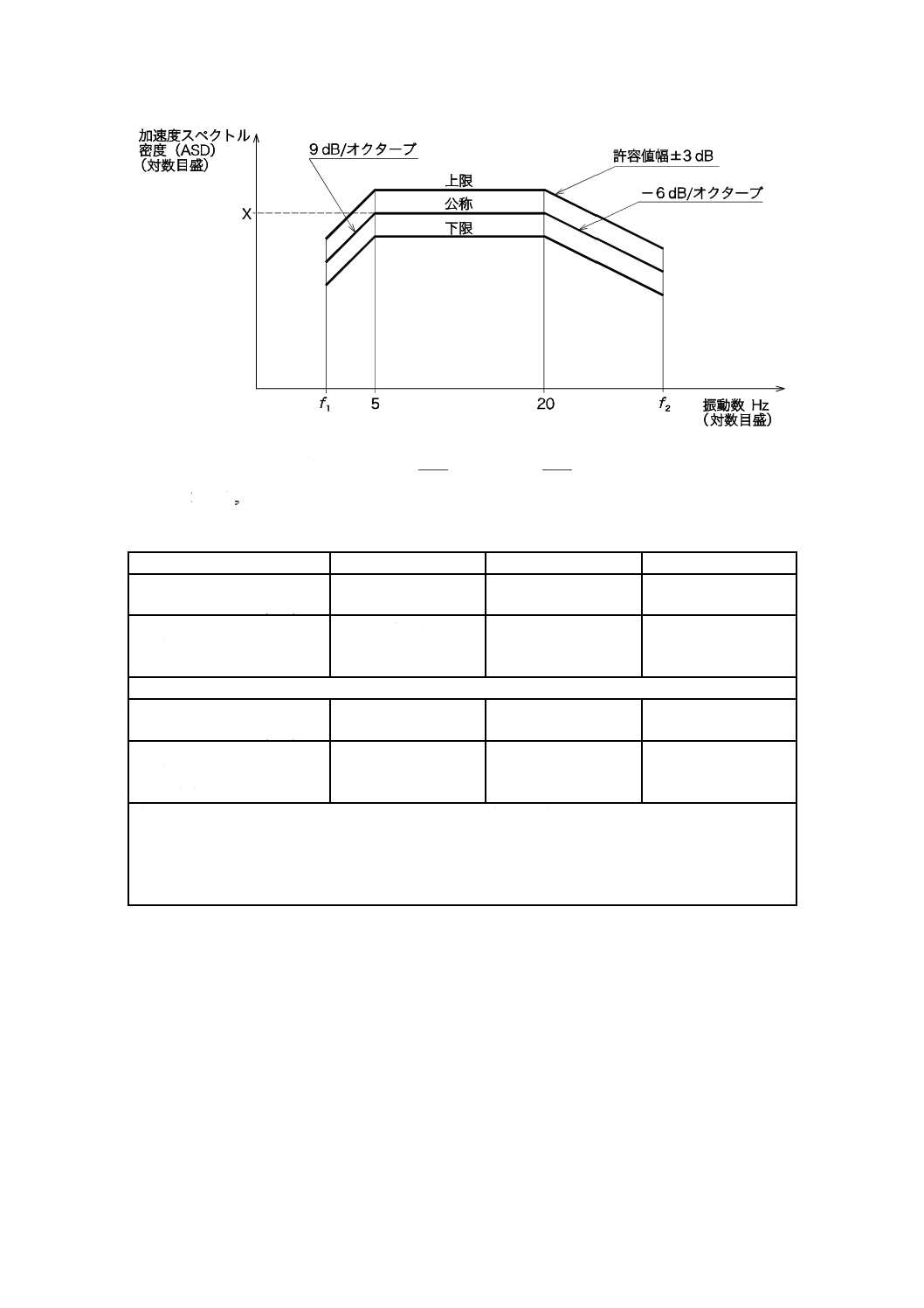

図2−区分1 等級A 車体取付けのASD

15

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

M ≦ 500 kg: f1=5 Hz

f2=150 Hz

500 kg < M ≦ 1250 kg: f1=

Hz

2

250

1

×

M

f2=

Hz

60

250

1

×

M

1250 kg < M :

f1=2 Hz

f2=60 Hz

ここに,M:供試品の質量

加振方向

上下

左右

前後

振動機能試験

ASDレベル(X) (m/s2)2/Hz

0.030 1

0.006 0

0.014 4

加振条件

rms値

m/s2

2 Hz〜150 Hz

1.01

0.450

0.700

振動耐久試験

ASDレベル(X) (m/s2)2/Hz

0.964

0.192

0.461

加振条件

rms値

m/s2

2 Hz〜150 Hz

5.72

2.55

3.96

注記1 供試品の試験振動数範囲が2 Hzよりも大きい場合,加振条件(rms値)は表の数値より小さくす

る。

注記2 供試品の試験振動数範囲が150 Hz未満の場合,加振条件(rms値)は表の数値より小さくする。

注記3 f2を超える振動数の存在が既知の場合,6 dB/オクターブで減少するASDの線を必要な最高振動

数まで延長させて振動数範囲を拡大してもよい。この場合rms値のレベルは増加する。

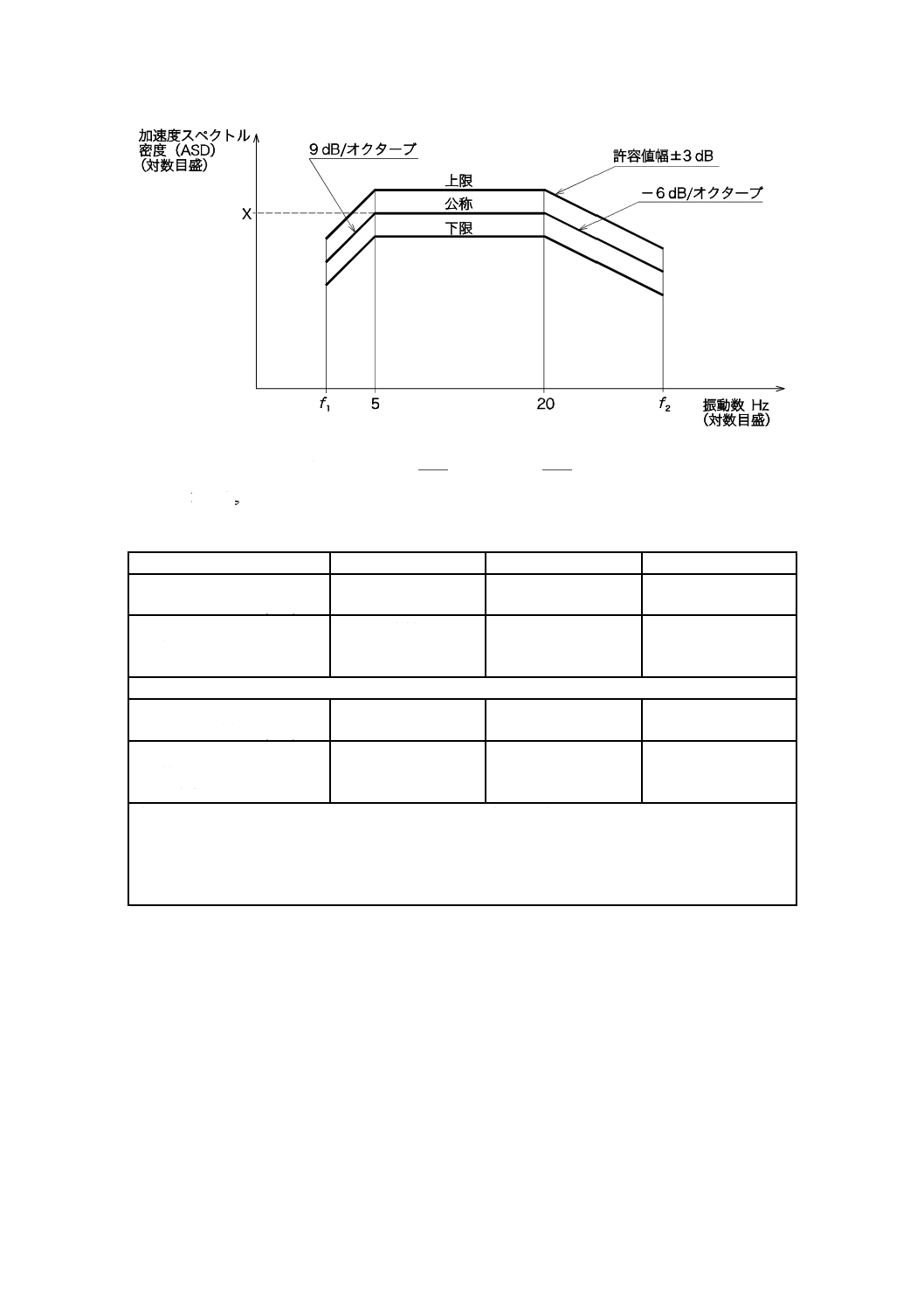

図3−区分1 等級B 車体取付けのASD

16

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

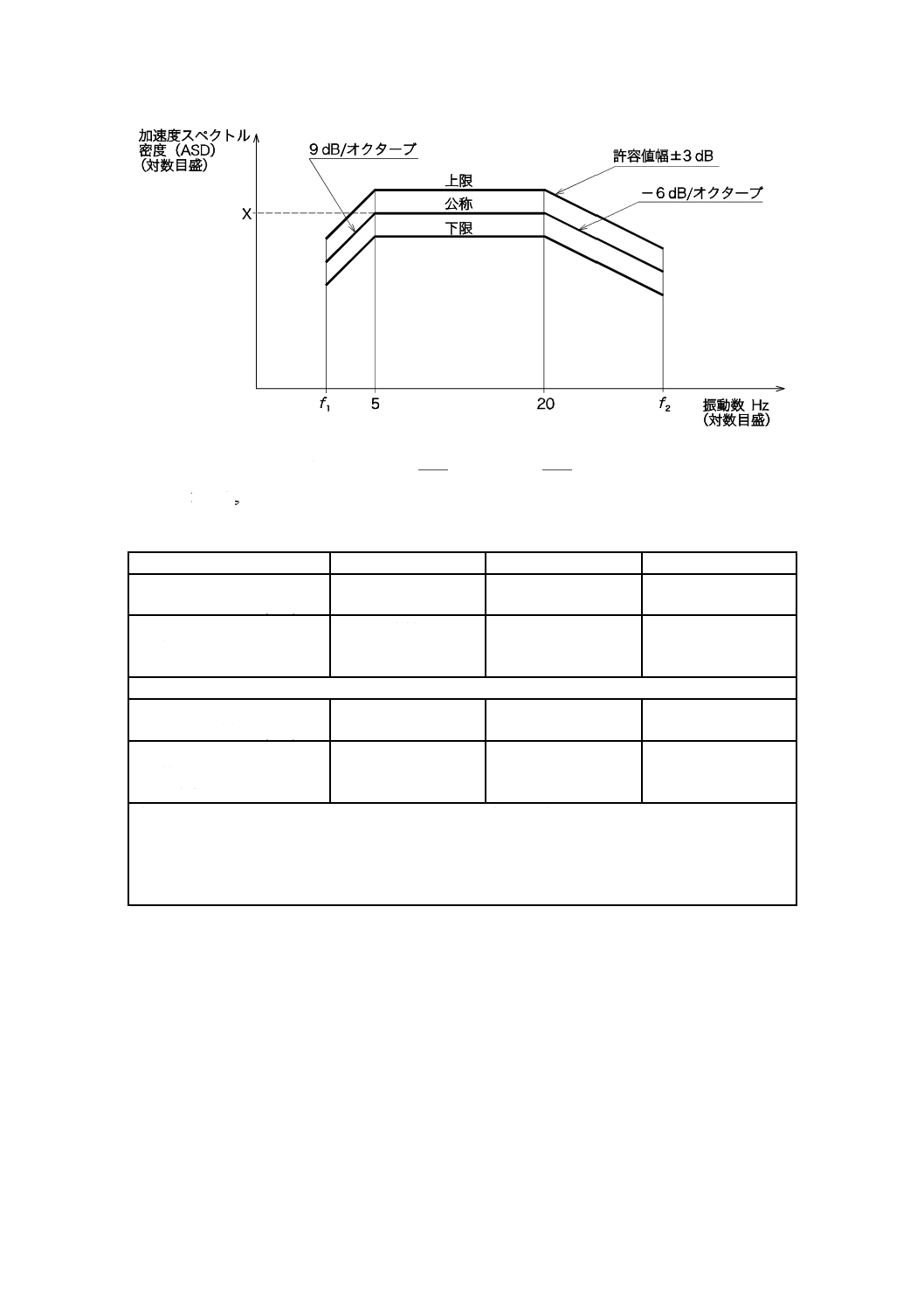

M ≦ 100 kg: f1=5 Hz

f2=250 Hz

100 kg < M ≦ 250 kg: f1=

Hz

2

250×

M

f2=

Hz

100

250×

M

250 kg < M :

f1=2 Hz

f2=100 Hz

ここに,M:供試品の質量

加振方向

上下

左右

前後

振動機能試験

ASDレベル(X) (m/s2)2/Hz

0.190

0.144

0.041 4

加振条件

rms値

m/s2

2 Hz〜250 Hz

5.40

4.70

2.50

振動耐久試験

ASDレベル(X) (m/s2)2/Hz

6.12

4.62

1.32

加振条件

rms値

m/s2

2 Hz〜250 Hz

30.6

26.6

14.2

注記1 供試品の試験振動数範囲が2 Hzよりも大きい場合,加振条件(rms値)は表の数値より小さくす

る。

注記2 供試品の試験振動数範囲が250 Hz未満の場合,加振条件(rms値)は表の数値より小さくする。

注記3 f2を超える振動数の存在が既知の場合,6 dB/オクターブで減少するASDの線を必要な最高振動

数まで延長させて振動数範囲を拡大してもよい。この場合rms値のレベルは増加する。

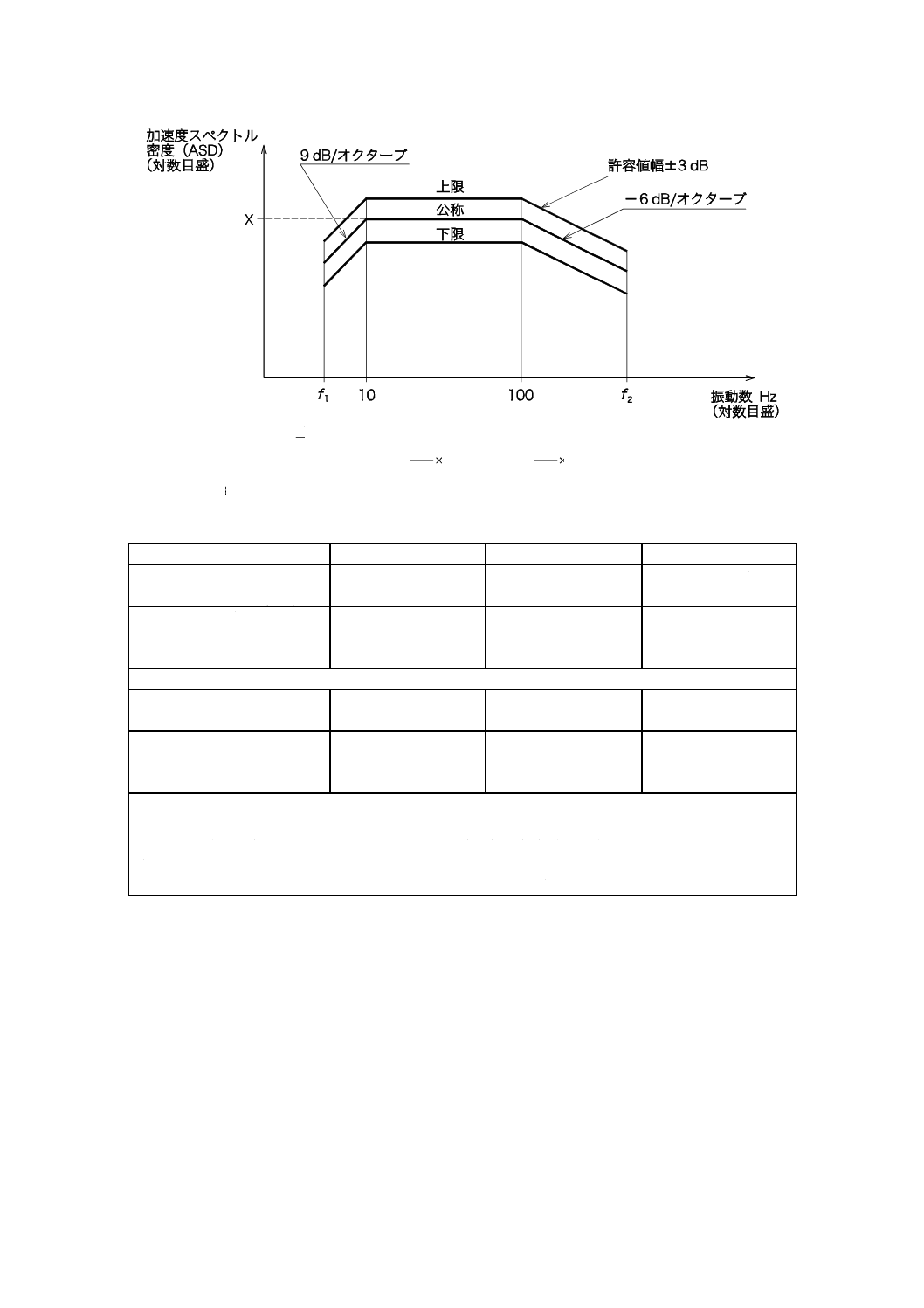

図4−区分2 台車枠取付けのASD

17

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

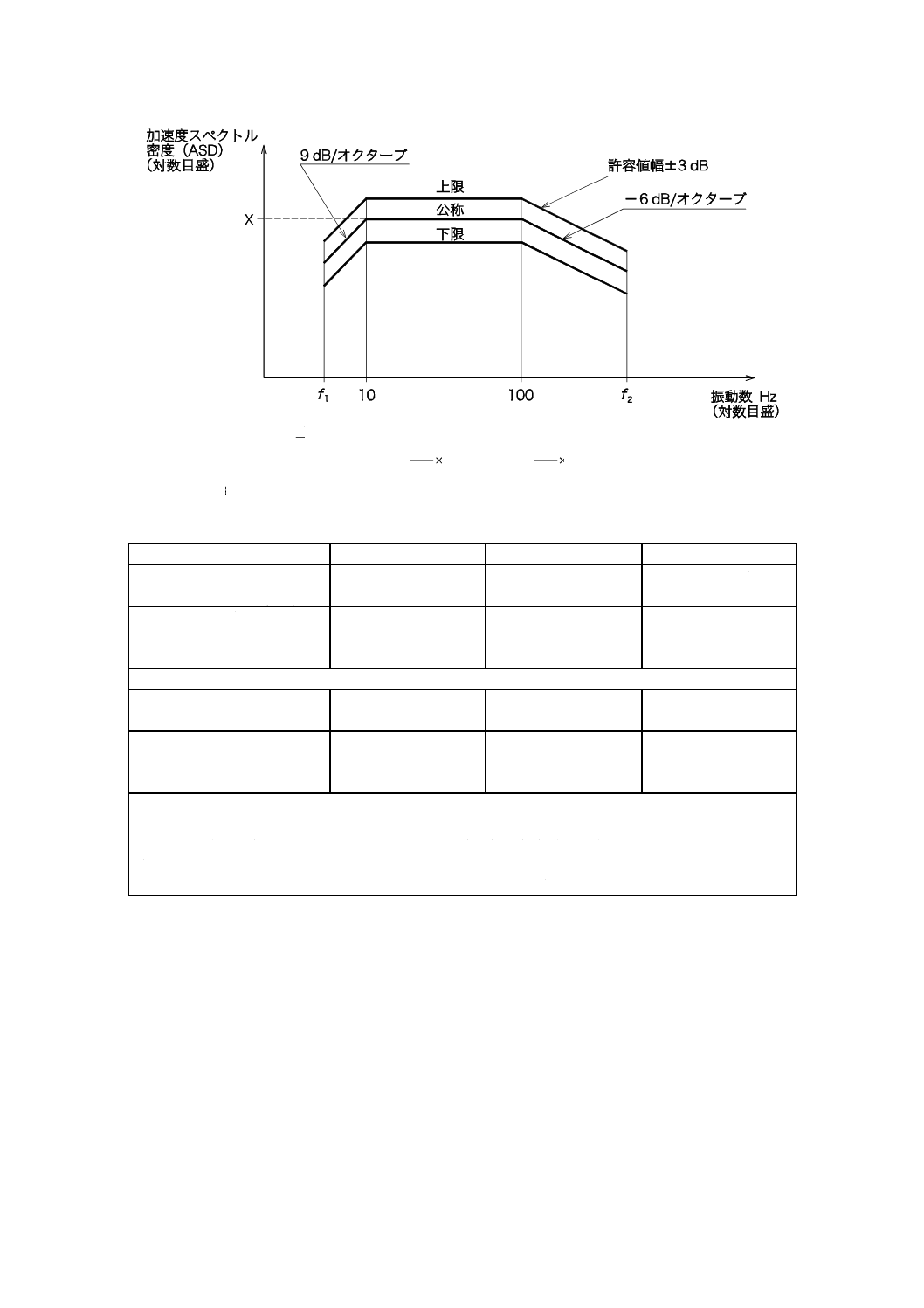

M ≦ 50 kg: f2=500 Hz

50 kg < M ≦ 125 kg: f2=

Hz

200

125×

M

125 kg < M :

f2=200 Hz

ここに,M:供試品の質量

加振条件

上下

左右

前後

振動機能試験

ASDレベル(X) (m/s2)2/Hz

8.74

7.0

1.751

加振条件

rms値

m/s2

10 Hz〜500 Hz

38.0

34.0

17.0

振動耐久試験

ASDレベル(X) (m/s2)2/Hz

124.9

100.2

25.02

加振条件

rms値

m/s2

10 Hz〜500 Hz

144

129

64.3

注記1 供試品の試験振動数範囲が500 Hz未満の場合,加振条件(rms値)は表の数値より小さくする。

注記2 f2を超える振動数の存在が既知の場合,6 dB/オクターブで減少するASDの線を必要な最高振動

数まで延長させて振動数範囲を拡大してもよい。この場合rms値のレベルは増加する。

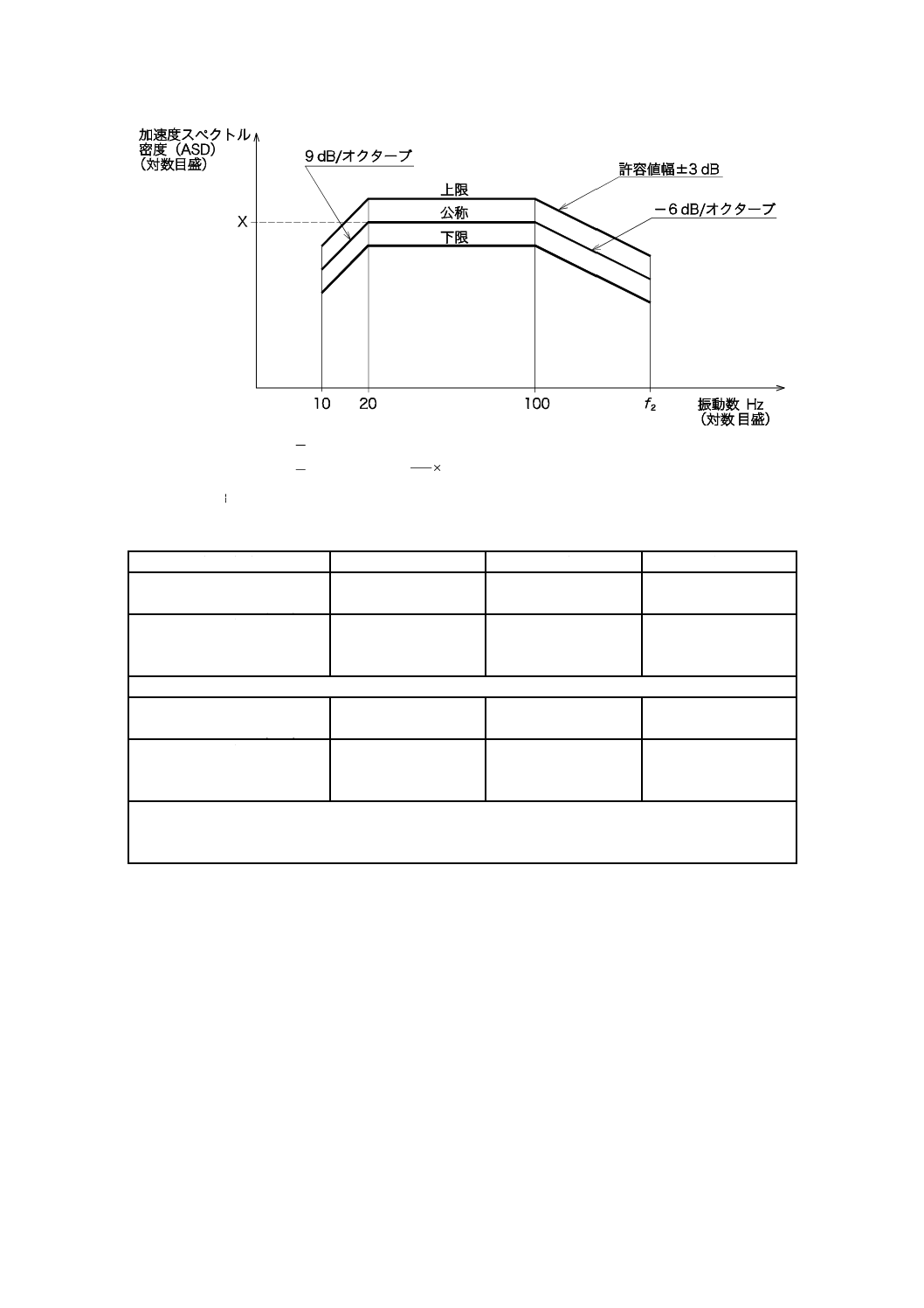

図5−区分3 輪軸取付けのASD

18

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 σは標準偏差,すなわち,rms値である。

図6−累積PDFの許容値幅

19

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間B1:通常の衝撃試験機を使用した場合の衝撃を監視する最小時間

時間B2:振動試験機を使用した場合の衝撃を監視する最小時間

注a) 公称パルスを上方へ0.2 A移動した線は,許容上限線に一致する。

区分

衝撃方向

ピーク加速度 A

m/s2

公称作用時間 D

ms

区分1

等級A及び等級B

車体取付け

上下

左右

前後

30

30

50

30

30

30

区分2

台車枠取付け

全方向

300

18

区分3

輪軸取付け

全方向

1000

6

図7−正弦半波パルスのパルス形状及び許容値幅

20

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

車両走行中の振動測定,測定位置,データの記録方法,データの要約

及び収集したデータからランダム試験条件を決める方法

A.1 一般

鉄道車両の振動及び衝撃は,車両速度,レール,軌道条件及びその他の環境条件によって変化する。鉄

道車両用品が,長年にわたり故障せず満足に動作するかどうかを評価するためには,設計,試験仕様が必

要である。

現実的な試験仕様を作成するために,走行中のデータを収集して,これに基づく試験条件を決定する必

要があり,そのために次のデータ及び方法を用いた。

a) 輪軸,台車枠及び車体取付けの各区分に採用した標準測定点(A.2参照)。

b) 質問表への回答付きで鉄道事業者及び用品製造業者から提供された走行中のデータ(A.3参照)。

c) 走行データの要約(A.4参照)

d) 走行データからランダム振動試験条件を決めるために用いた方法(A.5参照)

e) A.5の方法を用いて走行中のデータから決定した試験条件(A.6参照)

注記 実際の鉄道車両及び路線の振動データを利用できる場合は,A.4の方法を使って試験レベル

を計算してもよい。

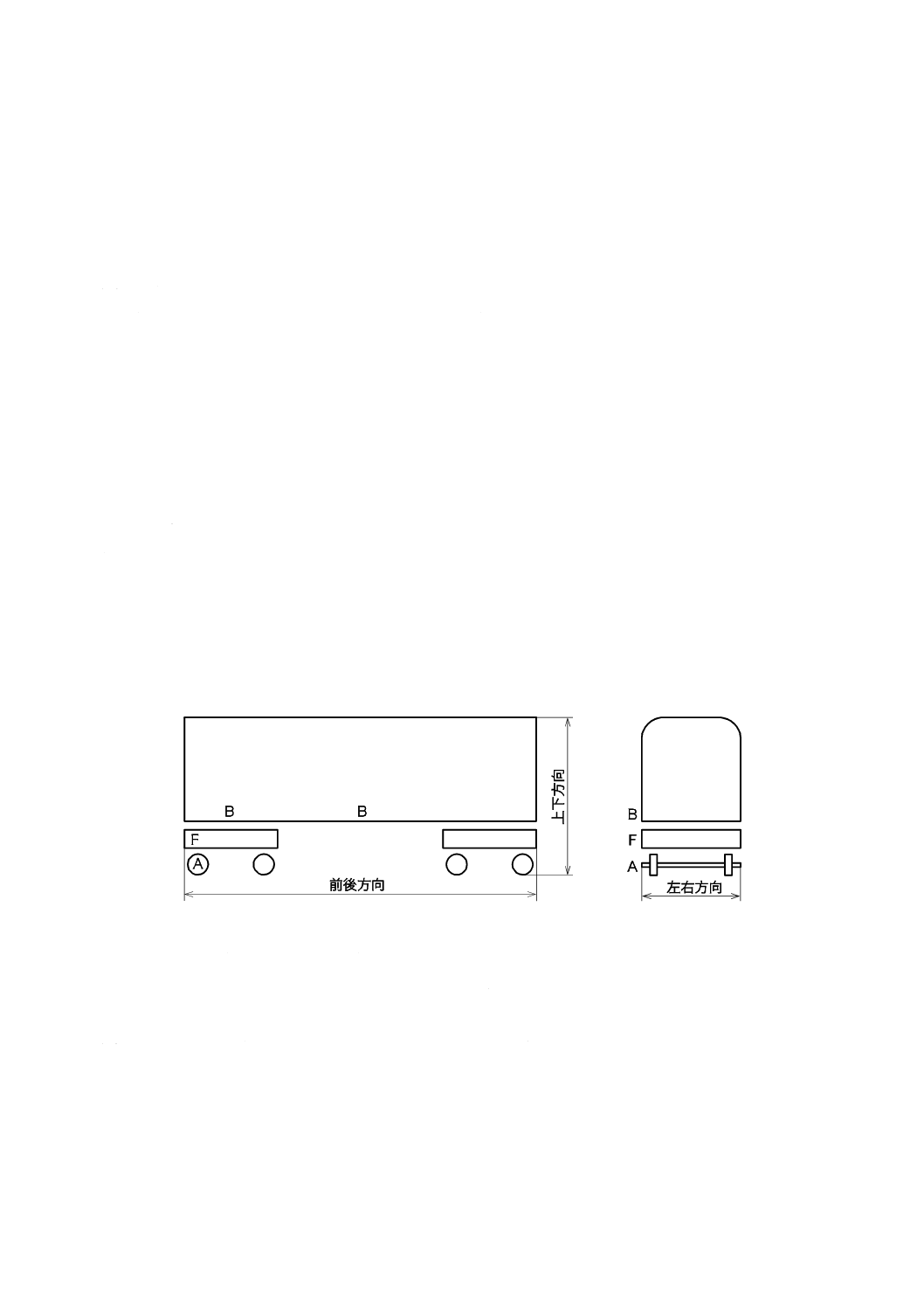

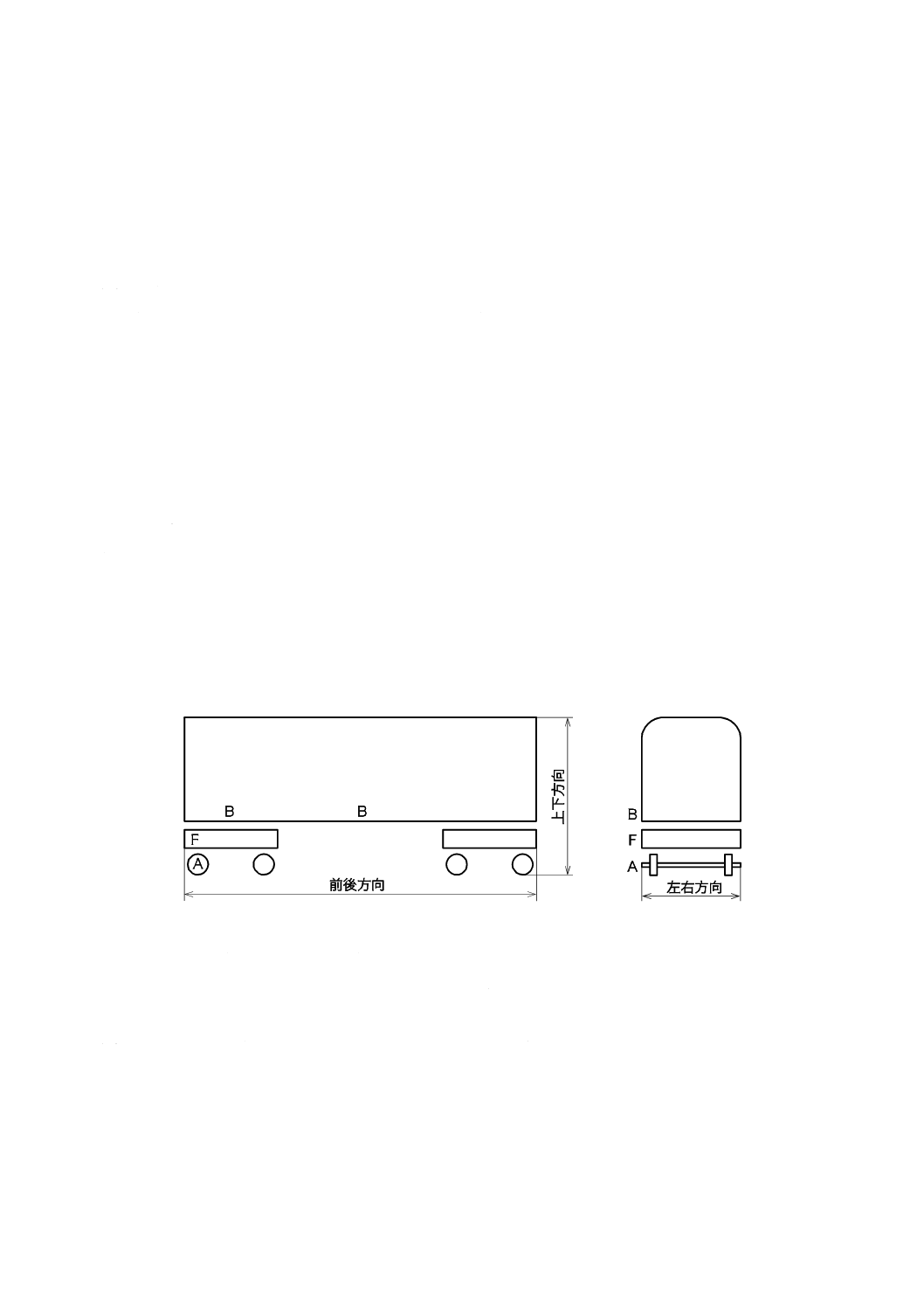

A.2 標準測定点

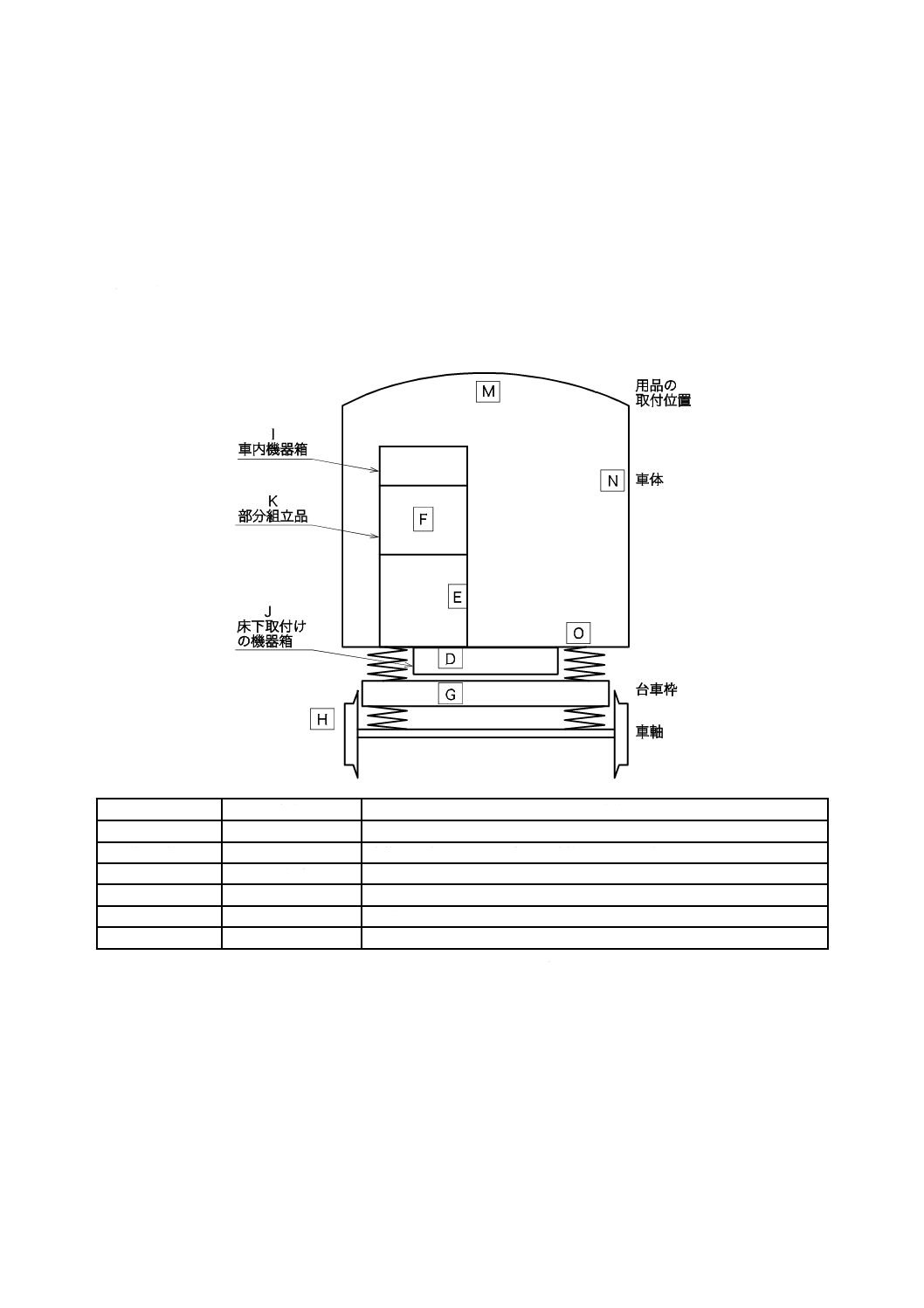

輪軸,台車枠及び車体取付けの各区分に採用した標準測定点を,図A.1に示す。

A: 輪軸の上下,左右及び前後方向の測定点

F: 台車枠の上下,左右及び前後方向の測定点

B: 車体の上下,左右及び前後方向の測定点

図A.1−輪軸,台車枠及び車体の標準測定点

A.3 鉄道事業者及び用品製造業者から提供された走行中のデータの測定条件を明らかにするための質問

表

各測定位置に関して,表A.1の全ての項目に記入する。

21

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

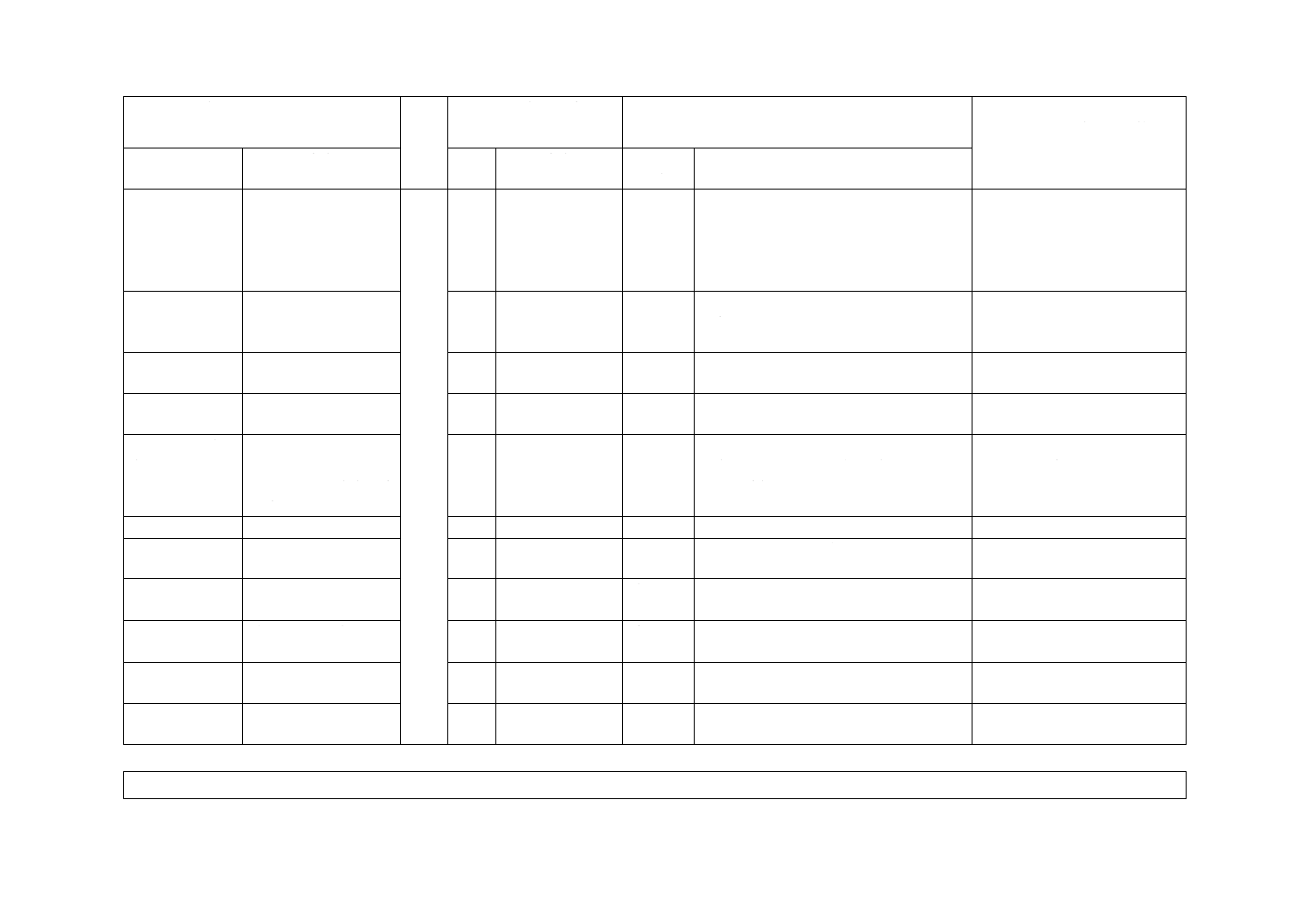

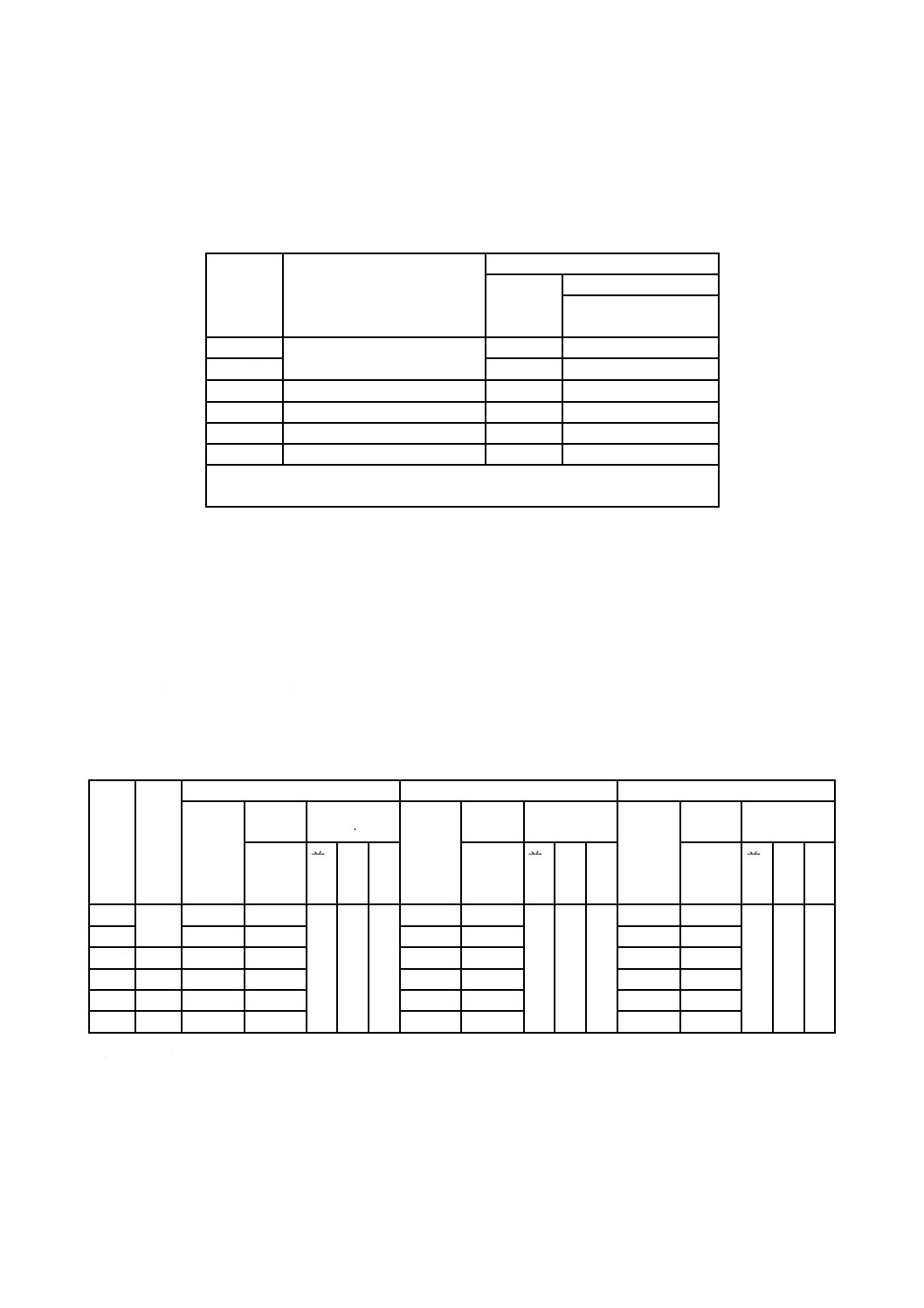

表A.1−環境データ収集の試験パラメータ及び条件の要約

測定位置

測定方向

試験パラメータ及び条件

(質問事項)

コメント

(回答)

一般:

1

振動を測定する理由

2

鉄道システムの所在場所

3

測定対象の車両形式

4

特殊試験走行又は通常走行の区別

5

車両速度

主要条件:

6

気象条件(℃,%RH,雨及び雪)

7

測定対象車両の軸重

8

レールの形式(例えば,UIC等級)

9

レールの基礎(まくらぎ,バラスト)

10 レールの結合方式(溶接,ジョイント)

追加条件:

11 車輪の状態,車輪形状及び車輪の踏面形状

12 レールの状態,[上下方向振幅の実効値(rms値)]

13 測定に使用した軌道長さ

14 曲線部の数及び半径

15 十字交差軌道及び転てつ(轍)機の数

16 その他特別の条件[橋りょう(梁)及びトンネル]

17 列車の構成及び全質量

18 引張力(動力車両に限る。)

記録:

19 記録方式(FM,DR,PCM及びDAT)

20 周波数範囲(下限及び上限)

21 振幅範囲(最大及び最小)

時間領域解析:

22 時間領域解析の帯域幅

23 サンプリング周波数

24 サンプル総数又は全ての記録の合計時間

25 最大加速度(m/s2,正)

26 最小加速度(m/s2,負)

27 実効値(rms値)

28 振幅分解能

29 密度関数に基づく実効値(rms値)m/s2

周波数解析(推奨する帯域幅:車体150 Hz,台車枠250 Hz及び輪軸500 Hz)

30 周波数解析の帯域幅及びエイリアシング防止フィルタの遮断周波数

31 時刻歴のサンプリング周波数

32 周波数分解能(Δf)又は周波数ライン数

33 処理データのサンプル数(ブロック長さ)

34 下限周波数

35 データ取得及び解析時の窓関数及び記録長さ

36 平均回数

37 オーバーラップ(100 %未満)及びサンプル総数

38 ADコンバータの分解能(ダイナミックレンジ)

39 測定計器固有のノイズレベル

40 ASDに基づく全rms値(m/s2)

22

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−環境データ収集の試験パラメータ及び条件の要約(続き)

試験パラメータ及び条件

(質問事項)

コメント

(回答)

必要なグラフ:

41 周波数領域解析用のASDスペクトル

42 時間領域解析用の確率密度関数

A.4 走行データの要約

質問表で提供された加速度実効値(rms値)の要約を,表A.2に示す。

表A.2−質問表で提供された加速度実効値(rms値)の要約

区分

加振方向

最大実効値

(rms値)

m/s2

平均実効値

(rms値)

m/s2

標準偏差

データ数

区分1

車体取付け

上下

左右

前後

1.24

0.43

0.82

0.49

0.29

0.30

0.26

0.08

0.20

19

15

8

区分2

台車枠取付け

上下

左右

前後

7.0

7.0

4.1

3.1

3.0

1.2

2.3

1.7

1.3

14

10

9

区分3

輪軸取付け

上下

左右

前後

43

39

20

24

20

11

14

14

6

19

17

9

注記 A.6の試験条件を決めるために,A.5に示す方法を用いる。

A.5 走行データからランダム振動試験条件を決めるために用いた方法

試験時間を短縮するために,この規格では振幅増加法を選択する。振動耐久試験を実施するために,次

の仮定を用いる。

a) 用品に作用する加速度と生じる応力範囲とは比例関係にある[すなわち, 。ここで,σは応力

(Pa),Mは用品の質量(kg),γは加速度(m/s2),Sは断面積(m2)]。

b) 損傷は繰返し数と応力範囲の累乗との積に比例する。仮定a) から,振動耐久試験の強度,すなわち,

振動機能試験に対する振動耐久試験の加速度比を決めるために,用品に生じる応力範囲及びその繰返

し数と損傷(D)との関係式を用いることができる。また,仮定b) を式で表すと,次の式となる。

f

N

D

m

σ

α∆

=

ここに,

Nf: 繰返し数

Δσ: 応力範囲

m: 疲労強度曲線(Δσ−N曲線又はS−N曲線)の傾きを表す指数

(通常3〜9)

α: 定数

S

Mγ

σ=

23

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

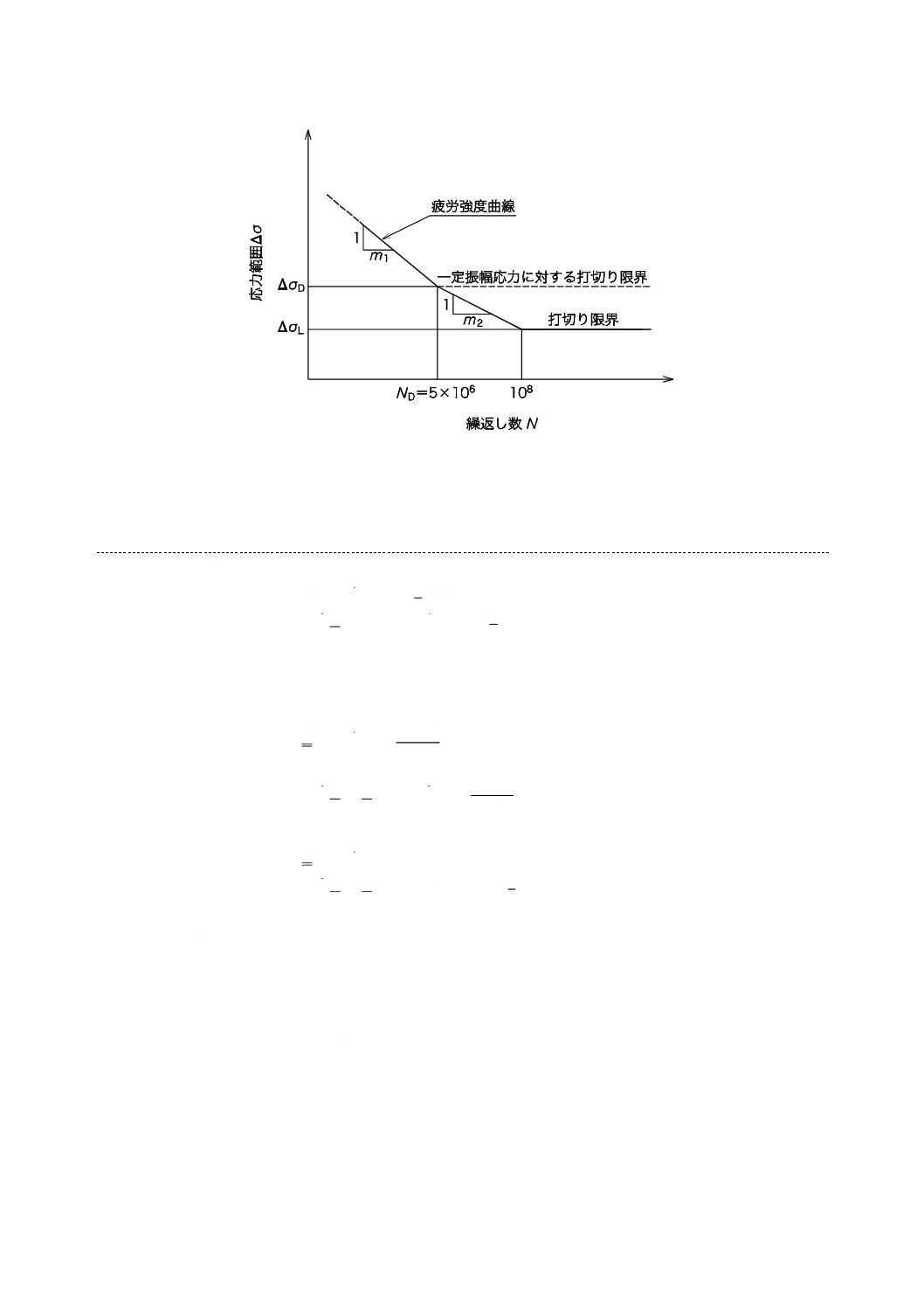

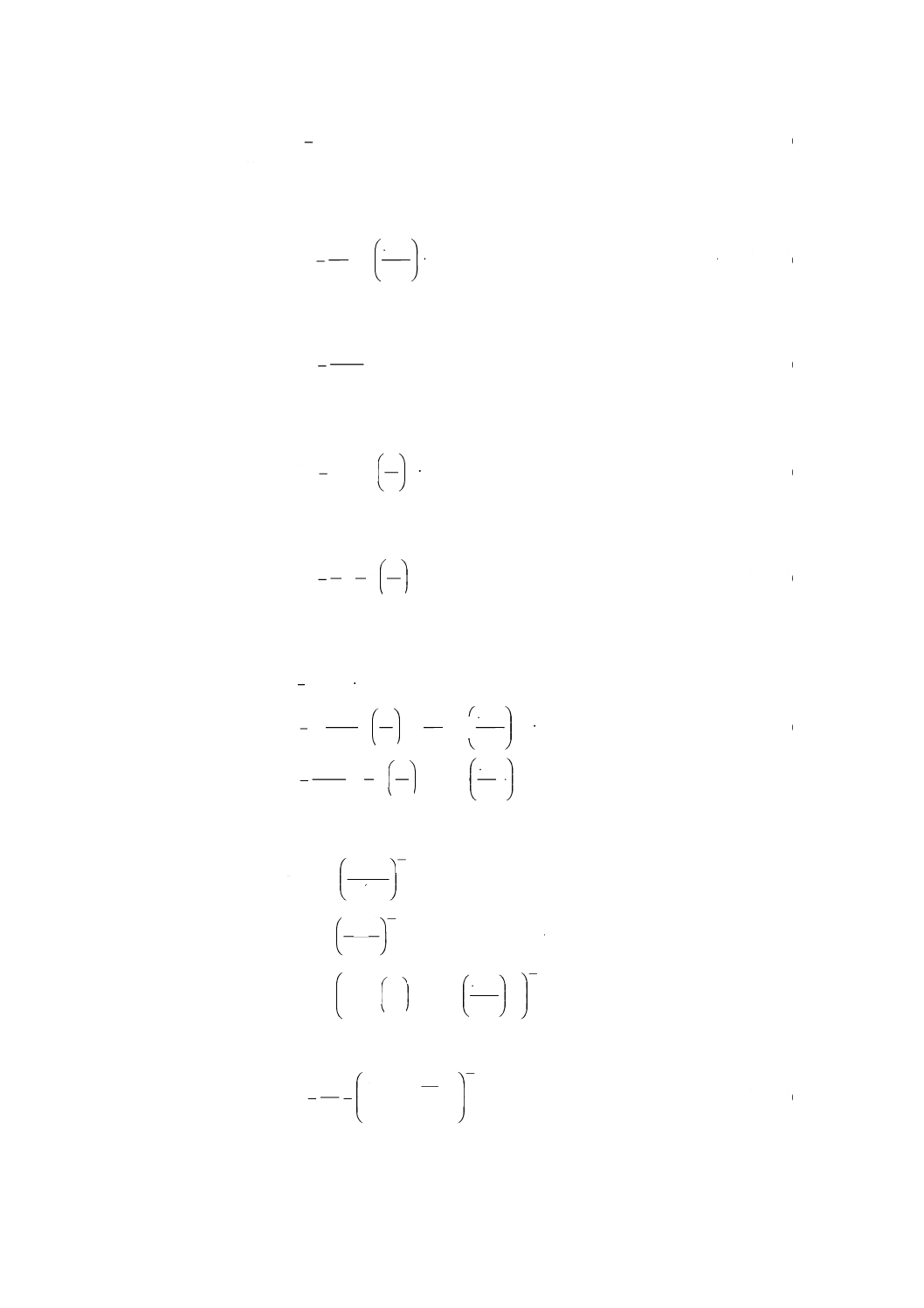

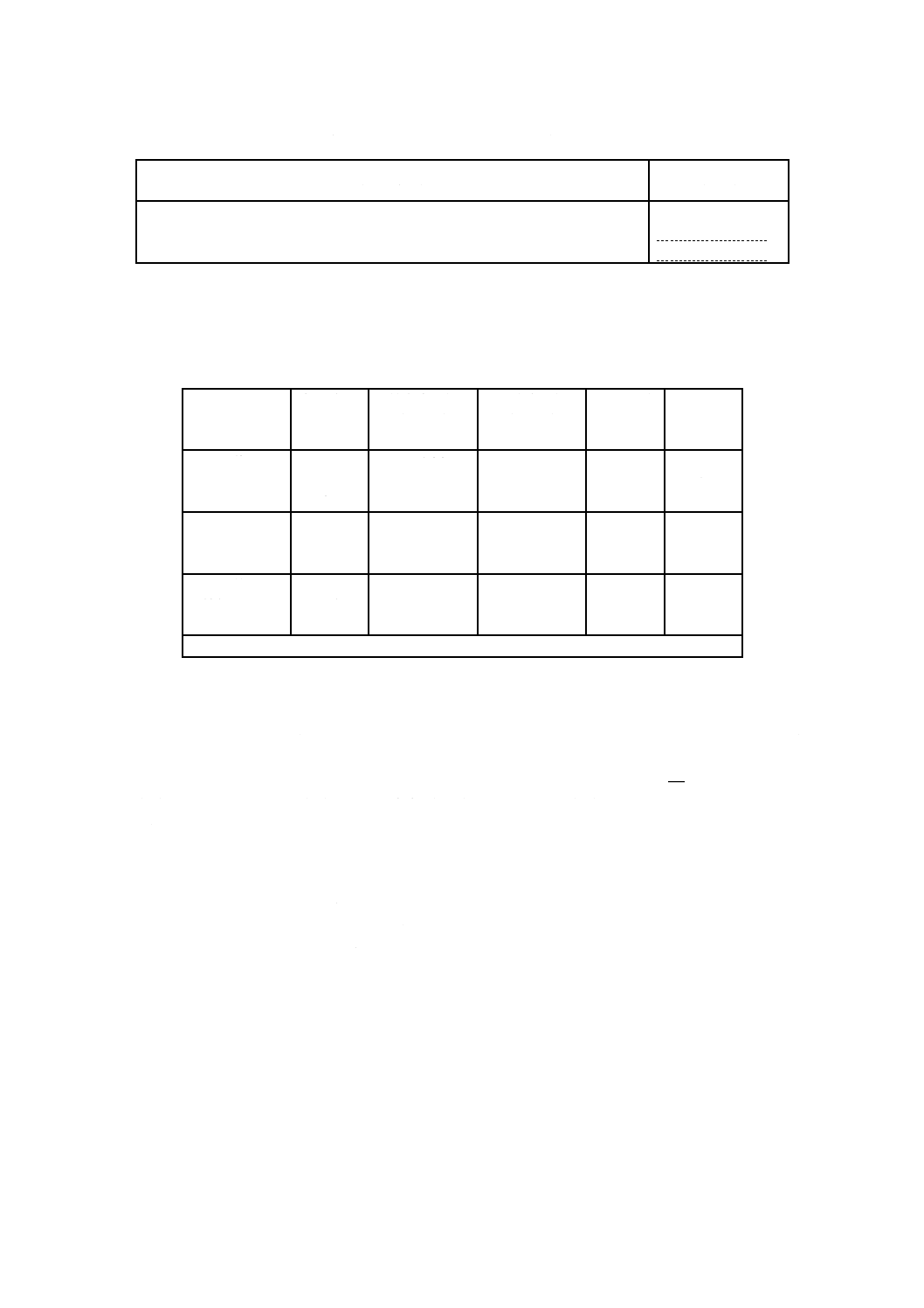

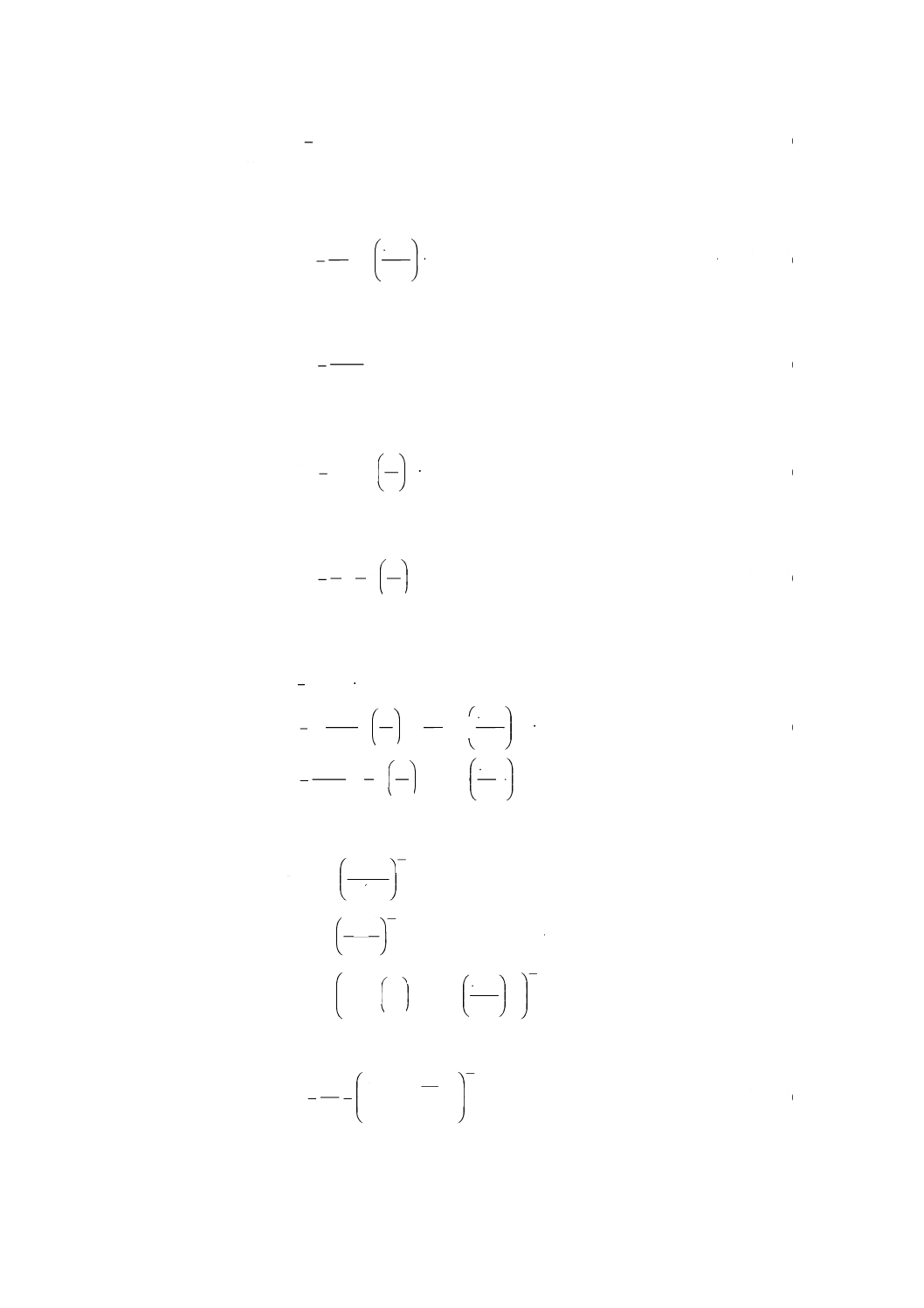

図A.2−疲労強度曲線

これは次の式の疲労強度関係から導かれる。

[これは,一定振幅の応力を繰り返したとき破壊に至るまでの回数と応力との関係を両対数線図で表し

た疲労強度曲線(Δσ−N曲線又はS−N曲線ともいう。図A.2参照)が直線で近似できるとした場合の,

次の関係式と等価となる。]

)

log(

)

log(

)

log(

:

10

5

1

6

σ

∆

−

=

×

m

a

N

N≦

)

log(

)

log(

)

log(

:

10

00

1

10

5

2

6

6

σ

∆

−

=

×

×

m

b

N

N≦

≦

ただし,m2=m1+2

ここで,m1,m2はそれぞれ,繰返し数NがN≦5×106及び5×106≦N≦100×106の場合の直線の傾きを

表す指数である。この関係式は次のように示される。

1

)

log(

6

10

10

5

m

a

N

N

σ

∆

=

×

:

≦

2

)

log(

6

6

10

:

10

00

1

10

5

m

b

N

N

σ

∆

=

×

×

≦

≦

したがって,

1

:

10

5

1

1

6

=

∆

×

m

N

N

σ

α

≦

1

:

10

00

1

10

5

2

2

6

6

=

∆

×

×

m

N

N

σ

α

≦

≦

ここで,右辺の1は破壊を生じる損傷度に対する最大の損傷度を表す。

疲労強度曲線上の繰返し数100×106に対応する応力範囲の打切り限界ΔσL(図A.2参照)以下の応力範

囲については,対応する疲労損傷の繰返し回数は無限とする。これは,打切り限度以下の応力範囲では繰

返し数にかかわらず損傷は生じないことを意味する。

試験時間を5時間として,想定する寿命に達するまでの走行時間に受けるのと同じ損傷度を求めるため

には,振動機能試験のASDの値を増幅する必要がある。

ここで“想定する寿命”とは,25年寿命×300日/年×10時間/日=0.075×106時間=75×103時間又は

270×106秒である。振動機能試験におけるASD曲線の最低周波数は2 Hz(区分1及び区分2)又は10 Hz

(区分3)であるので,上記の想定寿命に対応する繰返し数Nsは(区分1及び区分2:540×106,区分3:

2 700×106)疲労強度曲線の打切り限界に達する繰返し数100×106を超える。そのため,考慮すべき応力

24

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

範囲ΔσsはΔσL,考慮すべき繰返し数Nsは100×106となる。

試験時間は5時間=18 000秒であり,振動機能試験におけるASD曲線の最低周波数は,2 Hz(区分1

及び区分2)又は10 Hz(区分3)であるので,試験時間における最小繰返し数Ntは,0.036×106回(区分

1及び区分2)又は0.18×106回(区分3)である。したがって,考慮すべき応力範囲Δσtは疲労強度曲線の

“第一の部分”(傾きを表す指数がm1の部分)となる。

振動耐久試験のASD値を求めるために振動機能試験のASD値に乗じる倍率(加速度比:R)は,次に

よって算出する。

(

)

(

)

=

∆

∆

=

1

2

l

t

1

l

s

2

s

t

m

m

N

N

R

α

α

σ

σ

繰返し数5×106回における疲労強度曲線上の応力範囲をΔσDとすると,定数α1,α2は,

1

1

D

6

D

D

1

10

5

1

1

m

m

N

σ

σ

α

∆

×

=

∆

=

,

2

2

D

6

D

D

2

10

5

1

1

m

m

N

σ

σ

α

∆

×

=

∆

=

となる。したがって,

(

)

(

)(

)(

)

(

)

(

)(

)

(

)

1

2

2

1

1

1

2

2

1

t

1

6

1

s

1

6

1

D

6

t

1

D

6

s

10

5

10

5

10

5

10

5

m

m

m

m

m

m

m

m

N

N

N

N

R

×

×

=

∆

×

∆

×

=

σ

σ

ここで,m1=4(金属の場合の代表値)とすると,

区分1及び区分2の加速度比:5.66

区分3の加速度比:3.78

となる。

この規格の作成のために,環境調査を実施した。取得したデータは,実効値(rms値)に,数値のばら

つきは,標準偏差に変換した(表A.2参照)。

振動機能試験の加振条件(rms値)は,表A.2の平均実効値及び標準偏差を用いて,次のc)によって計

算する。

振動耐久試験の加振条件(rms値)は,A.5で規定した加速度の比を用いて,次のd)によって計算する。

c) 振動機能試験の加振条件(rms値)

1) 区分1(車体)の等級Bの振動機能試験の加振条件(rms値)=平均実効値(走行中の平均レベル)

+2×標準偏差

2) その他の区分の振動機能試験の加振条件(rms値)=平均実効値(走行中の平均レベル)+1×標準偏

差

d) 振動耐久試験の加振条件(rms値)=振動機能試験の加振条件(rms値)×加速度比

A.6 A.5の方法を用いて走行中のデータから決定した試験条件

A.5の方法を用いて走行中のデータから決定した試験条件を,表A.3に示す。

25

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

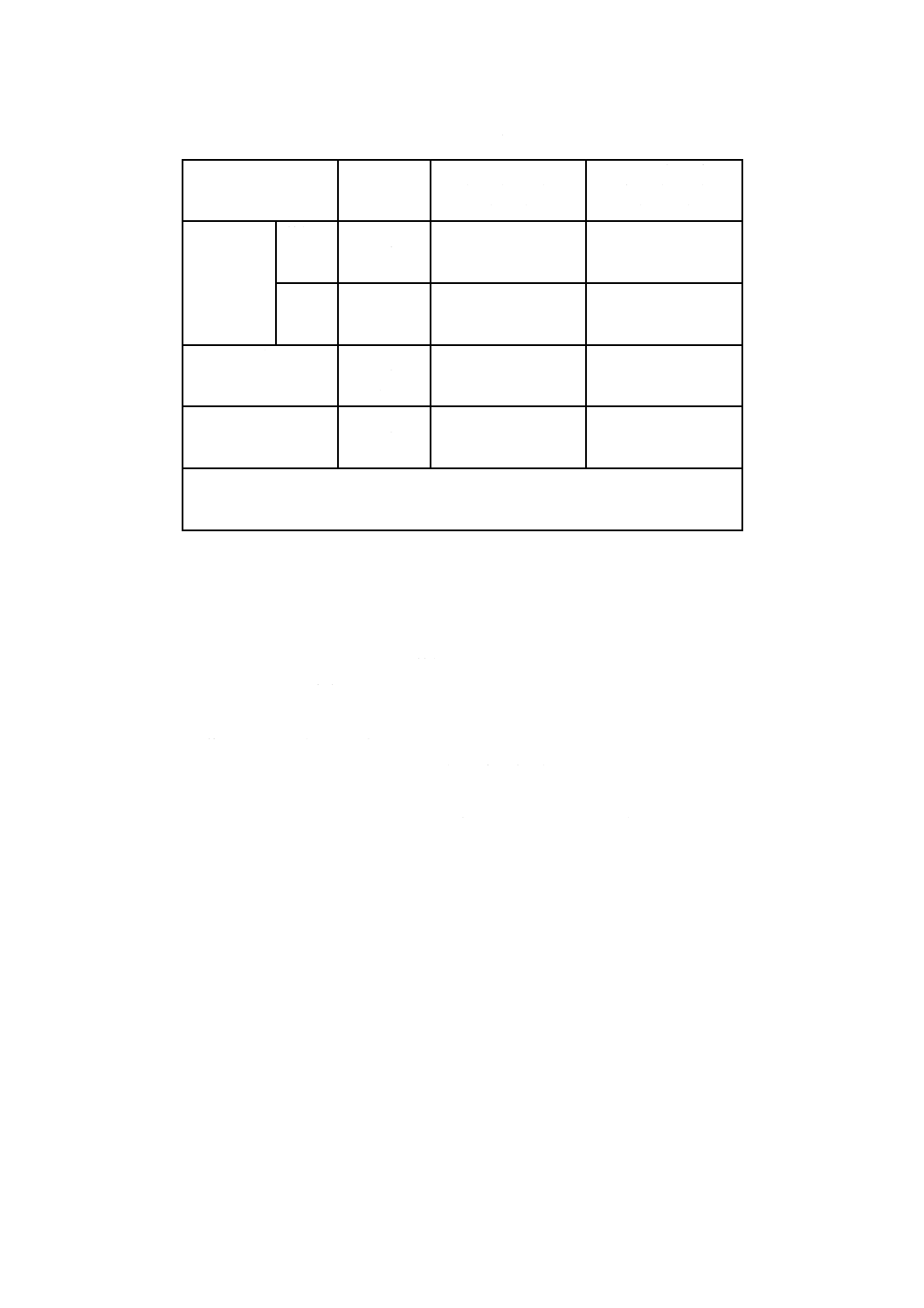

表A.3−A.5の方法を用いて走行中のデータから決定した試験条件

区分

加振方向

振動機能試験の加振

条件(rms値)

(FRTL)

振動耐久試験の加振

条件(rms値)

(SLLRTL)

区分1

車体取付け

等級A

上下

左右

前後

0.750

0.370

0.500

4.25

2.09

2.83

等級B

上下

左右

前後

1.01

0.450

0.700

5.72

2.55

3.96

区分2

台車枠取付け

上下

左右

前後

5.40

4.70

2.50

30.6

26.6

14.2

区分3

輪軸取付け

上下

左右

前後

38.0

34.0

17.0

144

129

64.3

注記 区分1の等級分類

等級A=車体に直接取り付ける用品

等級B=車体に直接取り付ける箱の中に取り付ける用品

例 A.5の方法を用いた試験条件の計算

車体,上下方向:

AS=0.49(表A.2から)

STD=0.26(表A.2から)

FRTL=AS+STD=0.750

等級A

SLLRTL=FRTL×加速度比=4.25 等級A

ここで使われている略号は,次による。

AS=Average service level:平均実効値(平均走行条件)

STD=Standard deviation:標準偏差

FRTL=Functional random test level:ランダム振動機能試験の加振条件(rms値)

SLLRTL=Simulated long-life random test level:ランダム振動耐久試験の加振条件(rms値)

26

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

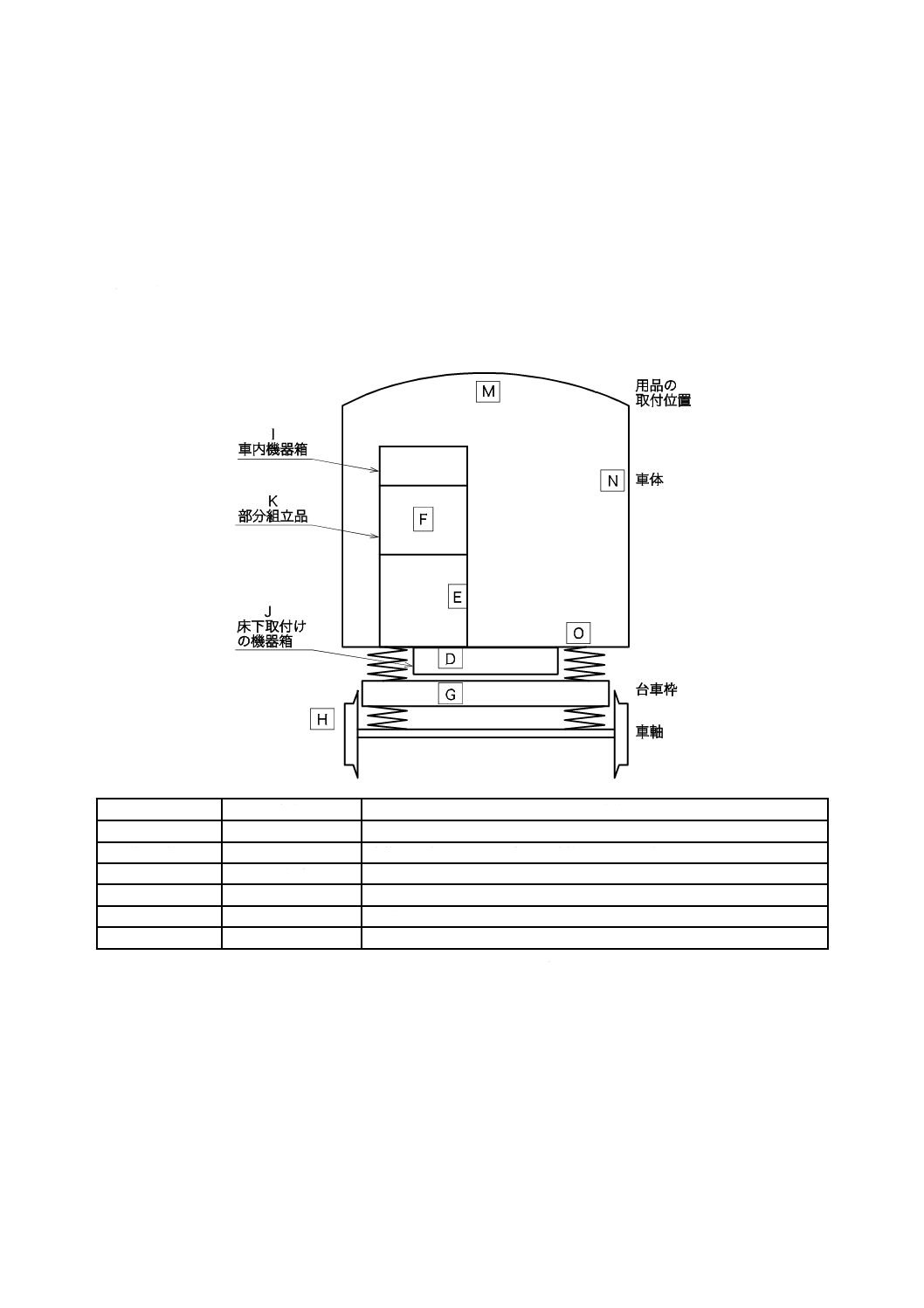

附属書B

(参考)

鉄道車両上で用品が取り付けられている一般的な場所及び

試験区分の識別を示す図

B.1

一般

車両に取り付けられる用品の一般的な取付位置は,図B.1による。

注記 金属ばねによる一段支持ばね式車両には,この区分は適用しない。

区分

取付位置

用品の取付位置

区分1 等級A

M,N,O,I及びJ

車体の上又は車体(台枠)の下に直接取り付けられる用品

区分1 等級B

D

車体に固定されている床下収納箱の中に取り付けられる用品

区分1 等級B

K及びE

車体に固定されている機器室に取り付けられる用品

区分1 等級B

F

車体に固定されている機器箱内の部分組立品に組み込まれている用品

区分2

G

鉄道車両の台車枠に取り付けられる用品

区分3

H

鉄道車両の輪軸組立部に取り付けられる用品

図B.1−車両に取り付けられる用品の一般的な取付位置

27

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

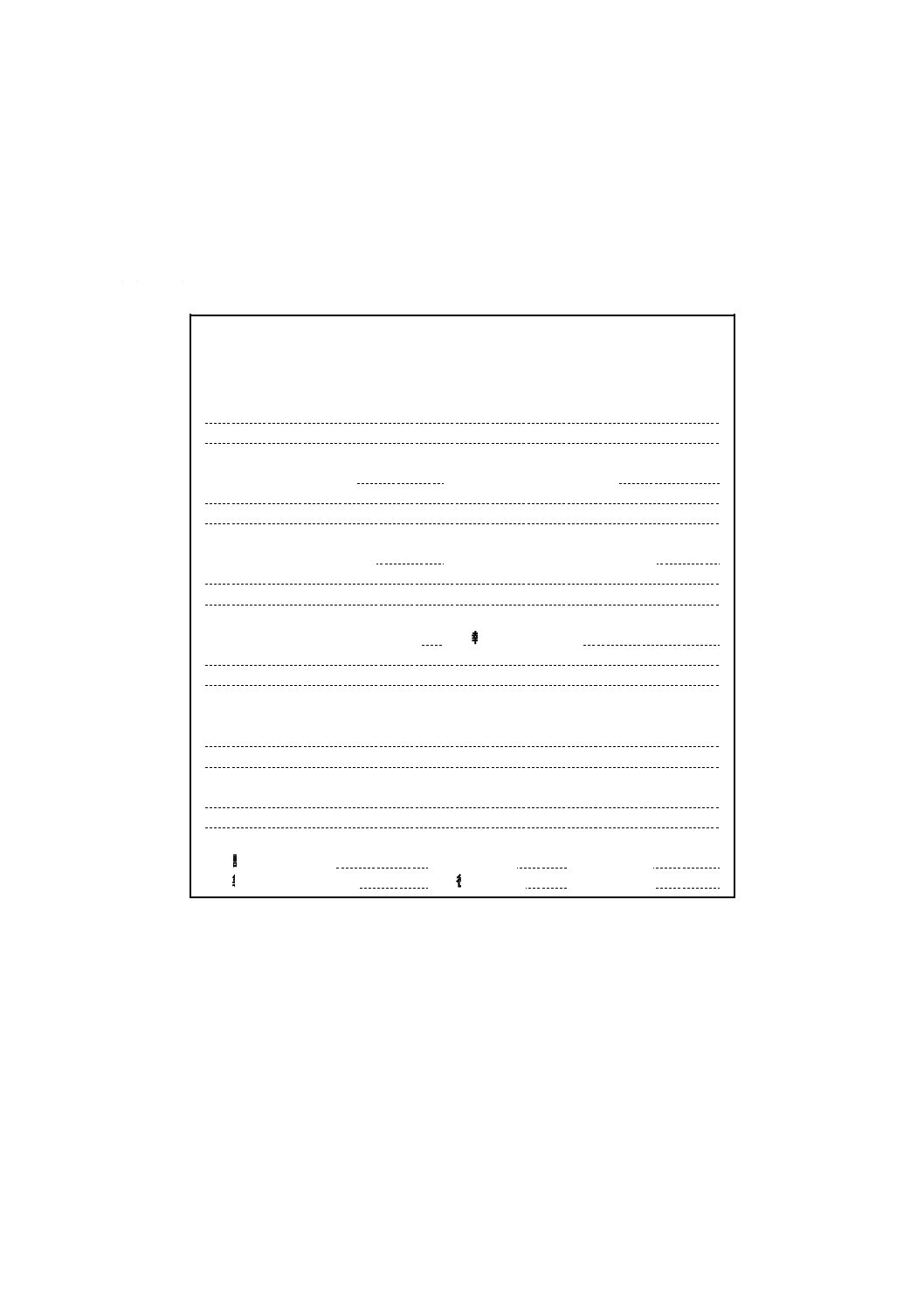

附属書C

(参考)

試験証明書の例

C.1 試験証明書の例

試験証明書の例は,図C.1による。

次の鉄道車両用品は,JIS E 4031(鉄道車両用品−振動及び衝撃試験方法)の規格

本体に規定する要求事項に従って試験を行った。

用品の名称及び説明:

用品の形式: 製造業者名:

発行・改定状況: 供試品の製造番号:

試験所の報告書番号: 報告書発行日付:

試験仕様書:

意見:

1) 試験所 役職 日付

2) 製造業者 役職 日付

図C.1−試験証明書(例)

28

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

ASDレベルからrms値を算出するための指針

D.1 一般

この附属書では,走行中の振動データから振動機能試験の加振条件(rms値)を算出するための式及び

図2〜図5のASDレベルから振動機能試験の加振条件(rms値)又は振動耐久試験の加振条件(rms値)

を算出するための式を示す。

ここで走行中の振動データは,f1〜f2の周波数範囲で測定されたASD[単位は(m/s2)2/Hz]である。

D.2 記号

ASDi :測定データのASD[(m/s2)2/Hz]のi番目の値

fi

:測定データの周波数(Hz)のi番目の値

D.3 走行中の振動データから振動機能試験の加振条件(rms値)を算出する方法

仮定:A.1に示されている標準測定点で測定された走行中の振動データは,n1個からなる周波数及びASD

の組(fi,ASDi)とする。

このとき,この測定データのrms値は次の式(D.1)で与えられる。

∑

=

−

−

−

×

+

=

1

2

1

i

i

1

i

i

2

)

(

)

(

n

i

f

f

ASD

ASD

rms

······································· (D.1)

n2通りの測定データのrms値から,振動機能試験の加振条件(rms値)を,次の式(D.2)〜式(D.5)によっ

て求める。

2

1

i

2

n

RMS

AS

n

i∑

=

=

······································································· (D.2)

(

)

2

1

2

i

2

n

AS

RMS

STD

n

i∑

=

−

=

························································· (D.3)

区分1等級A,区分2及び区分3:振動機能試験の加振条件(rms値)=AS+STD ···· (D.4)

区分1等級B:振動機能試験の加振条件(rms値)=AS+(2×STD) ························ (D.5)

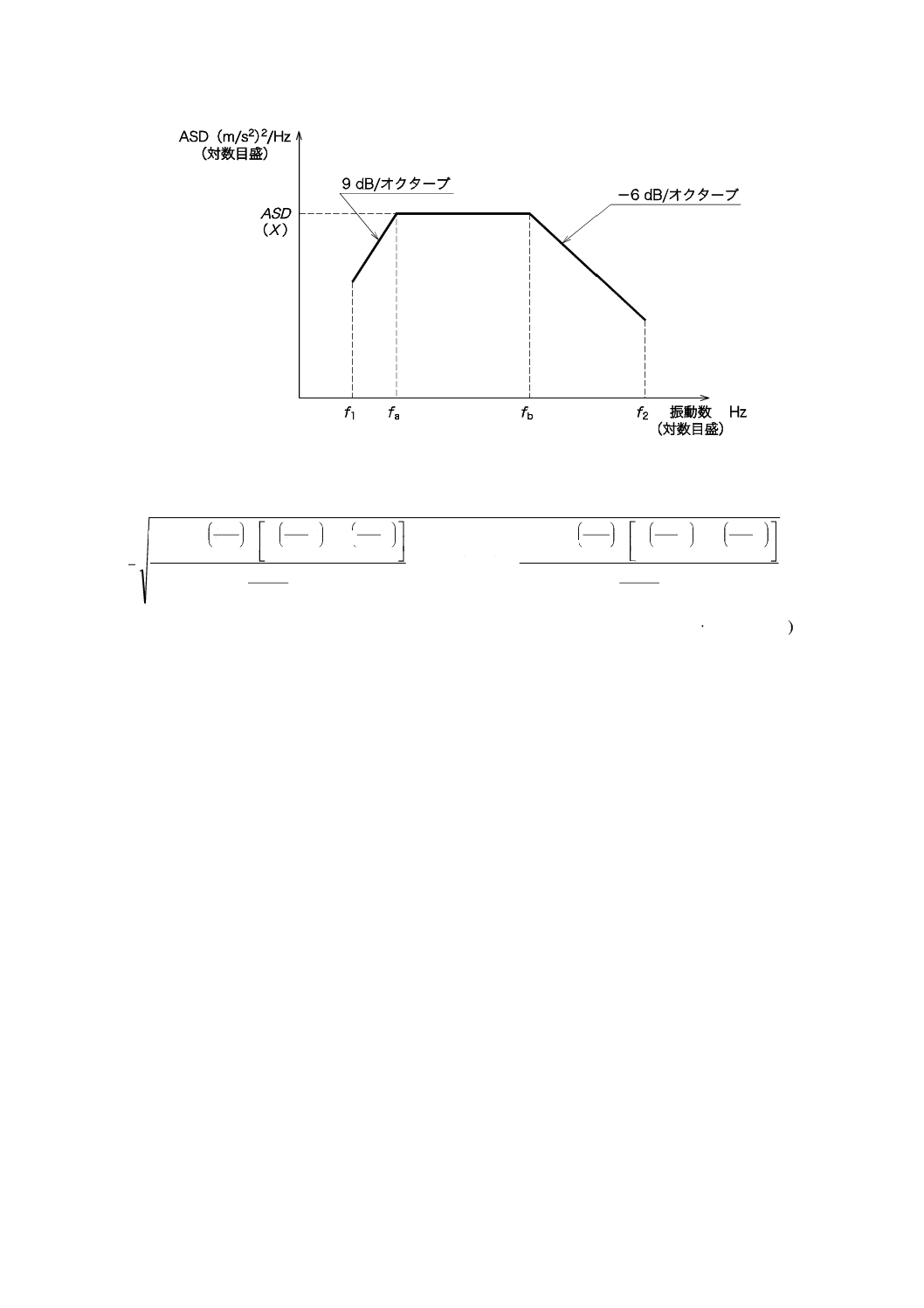

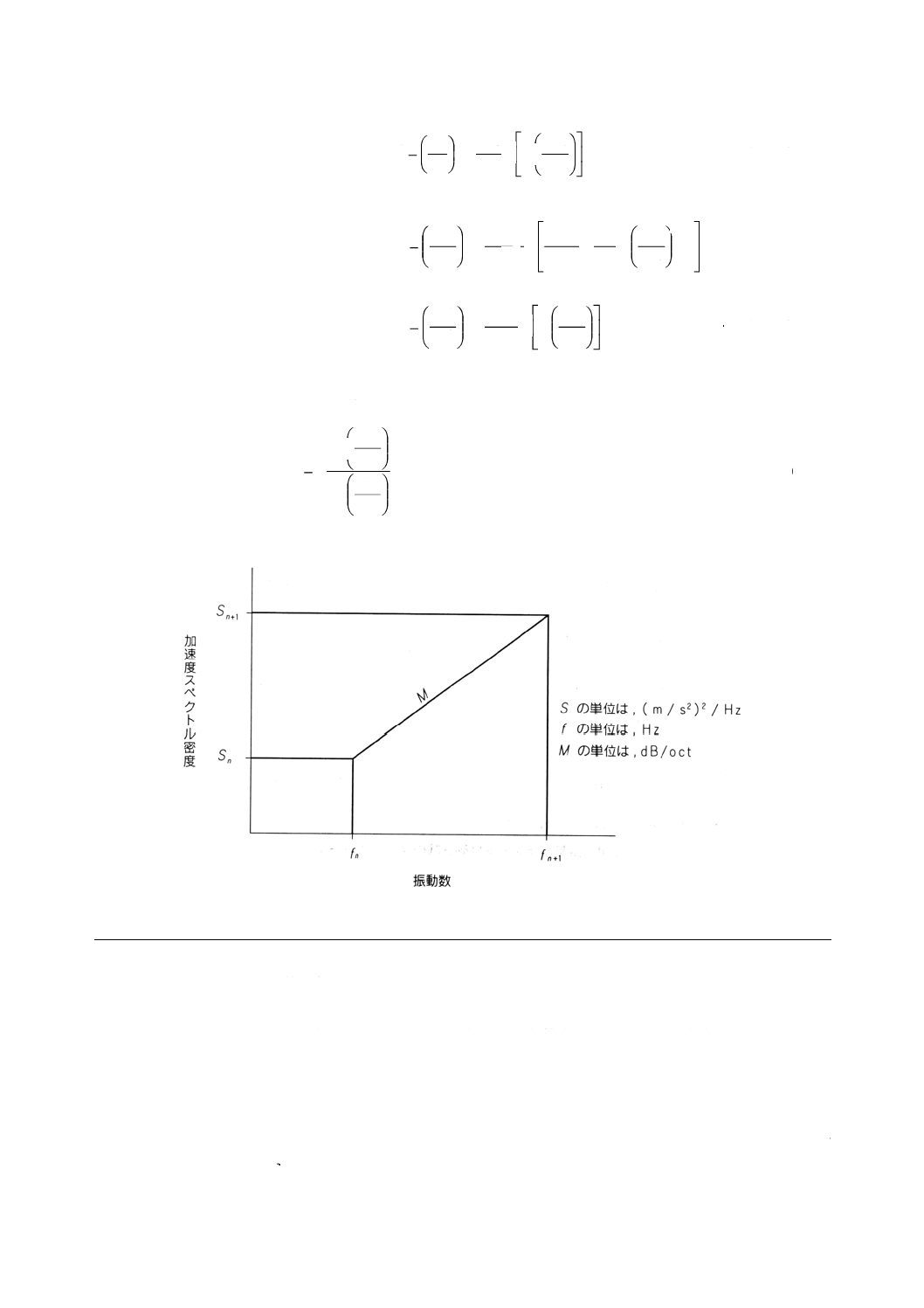

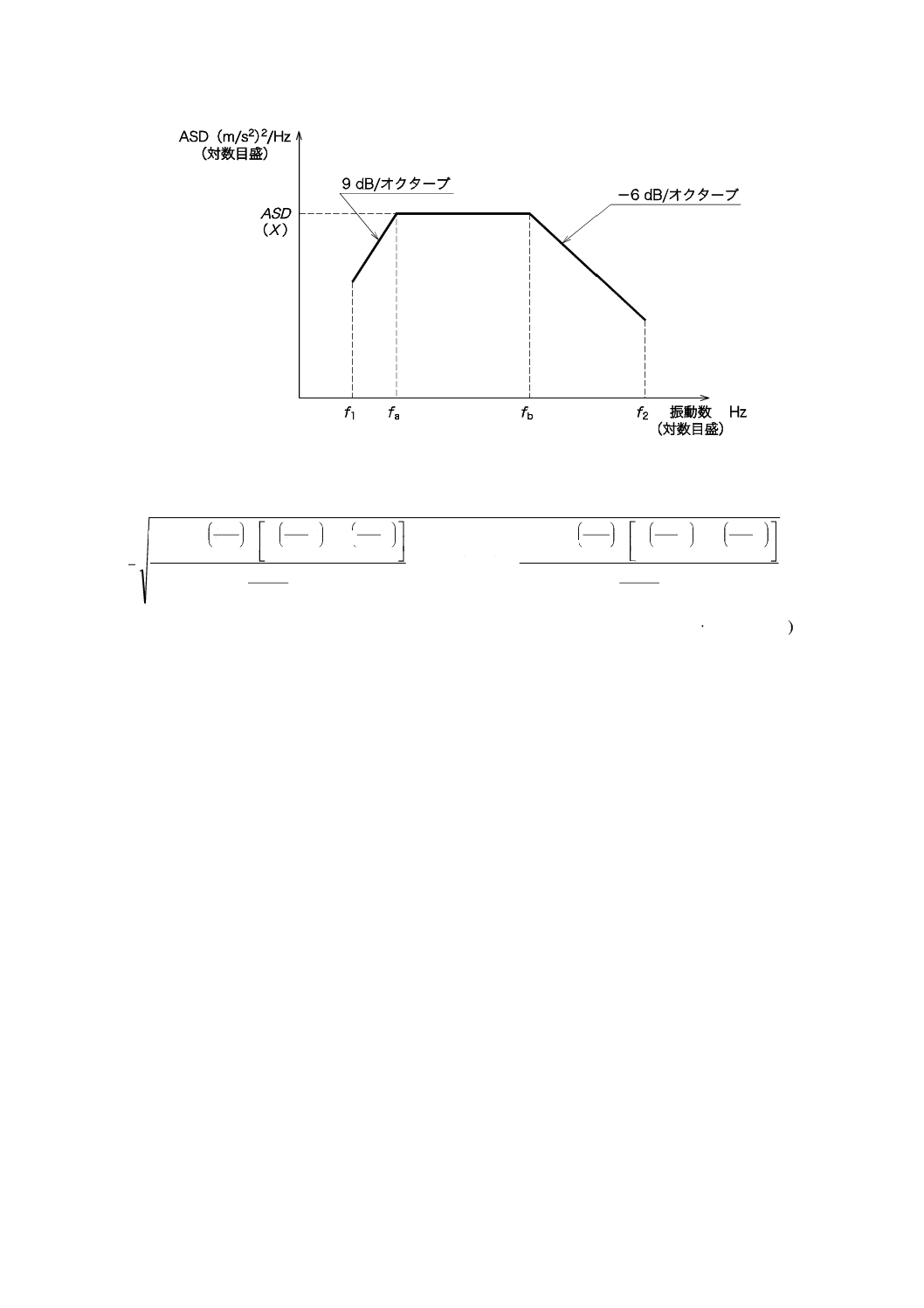

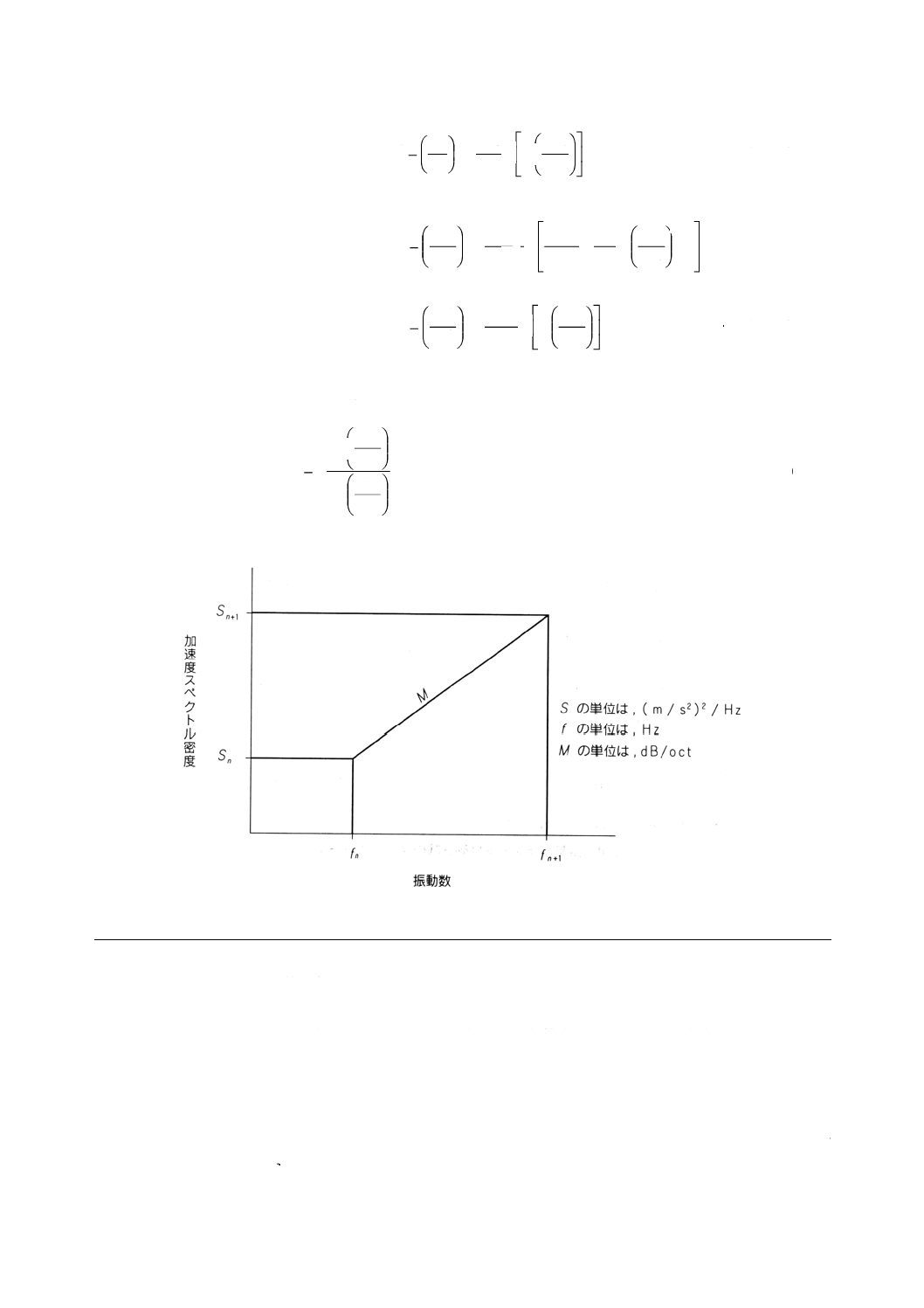

D.4 図2〜図5のASDレベルから加振条件(rms値)を算出する方法

振動機能試験又は振動耐久試験のrms値は,対応するASDスペクトルの下側の面積の平方根に等しい(図

D.1参照)。

29

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.1−ASDスペクトル

このrms値は,次の式(D.6)から計算できる。

(

)

1

)2

log(

6.0

1

)2

log(

9.0

1

)

2

log(

6.0

b

1

)

2

log(

6.0

2

)

2

log(

6.0

b

a

b

1

)

2

log(

9.0

1

1

)

2

log(

9.0

a

)

2

log(

9.0

a

+

−

−

×

×

+

−

+

+

−

×

×

=

+

−

+

−

+

+

−

f

f

f

ASD

f

f

ASD

f

f

f

ASD

rms

······················ (D.6)

30

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

正弦波振動試験方法

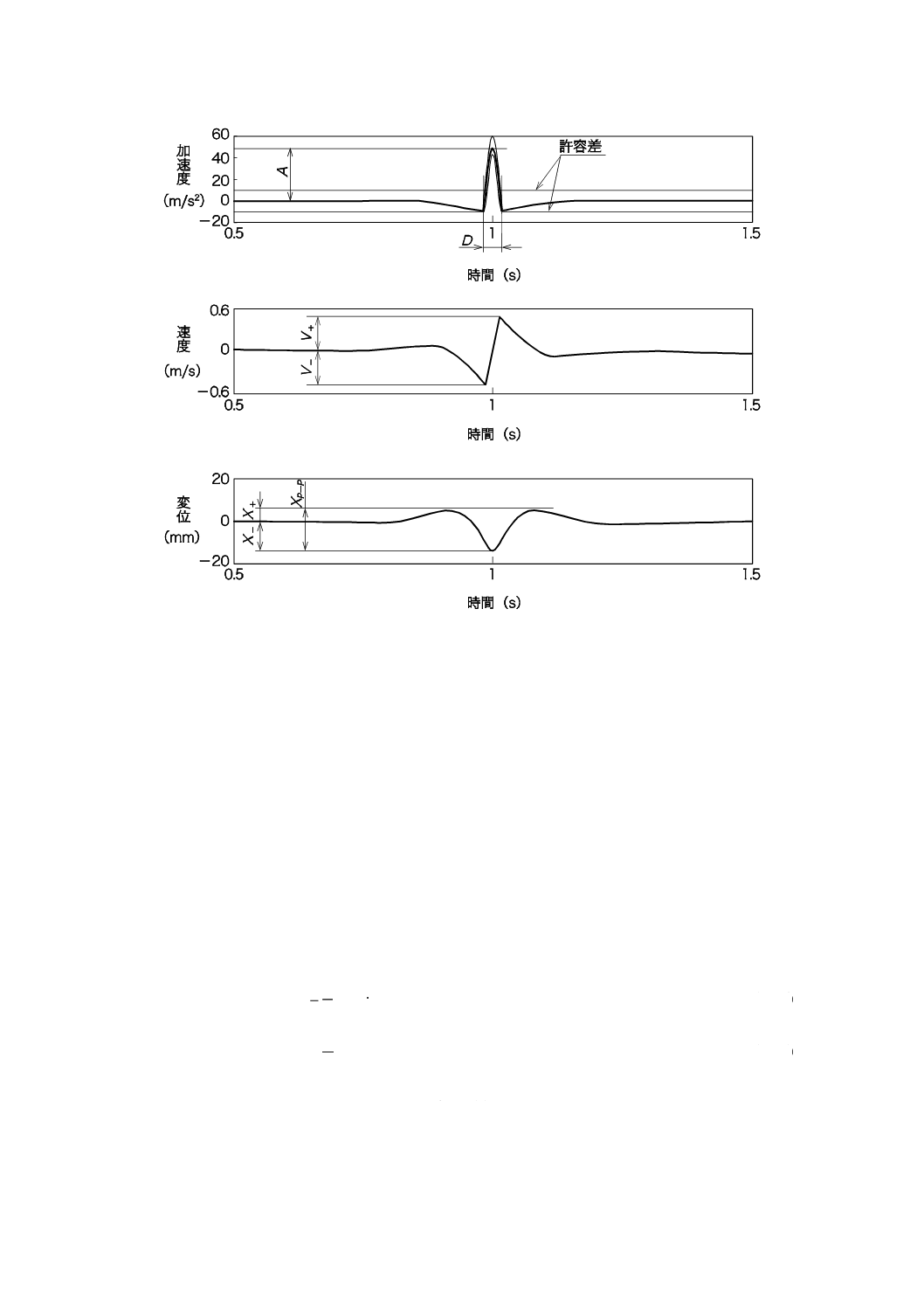

JA.1 概要

この附属書は,鉄道車両の車体,台車などに取り付ける用品の正弦波方式による共振試験,振動機能試

験及び振動耐久試験方法(以下,振動試験という。)について規定する。

用品は,車体,台車などの部材に直接若しくは緩衝材又は緩衝器を介して取り付けるものである。ただ

し,例えば,鉄道車両用機関の附属品のように,鉄道車両の部材に一次的に取り付けたものに,更に二次

的に取り付けるものには,この附属書を適用しない。

この附属書に規定する試験は,輪軸,機関の回転などに起因する周期的な振動を主に受ける部位に取り

付けられる用品及び繰返し荷重による疲労が懸念される機械部品などに有効である。

この附属書に基づく振動試験では,用品単独で試験ができない場合,又は質量が100 kg以上の供試品の

場合には,それを構成している各部分組立品について,振動試験を行ってもよい。

JA.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JA.2.1

振動試験

共振試験,振動機能試験及び振動耐久試験の総称。

JA.2.2

共振試験

用品の特定部分に対し,共振の有無を調べ,その共振振動数を求める試験。

JA.2.3

振動機能試験

振動を与えているとき及び振動を与えていないときについて,用品の機能を比較する試験。

JA.2.4

振動耐久試験

振動に対する用品の耐久性を調べる試験。

JA.2.5

複振幅

正弦波振動変位の1周期における極大値と極小値との間の代数差。

注記 “振動変位p-p値”ともいう。

JA.2.6

加速度複振幅

正弦波振動加速度の1周期における極大値と極小値との間の代数差。

注記 “振動加速度p-p値”ともいう。

31

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.3 試験の種類及び記号

振動試験の種類及び記号は,次による。

a) 振動試験の種類及び記号は,用品の取り付けられる部位によって分類し,表JA.1による。振動試験の

選択は,受渡当事者間の協定による。

b) 振動耐久試験の種類及び記号は,表JA.2による。

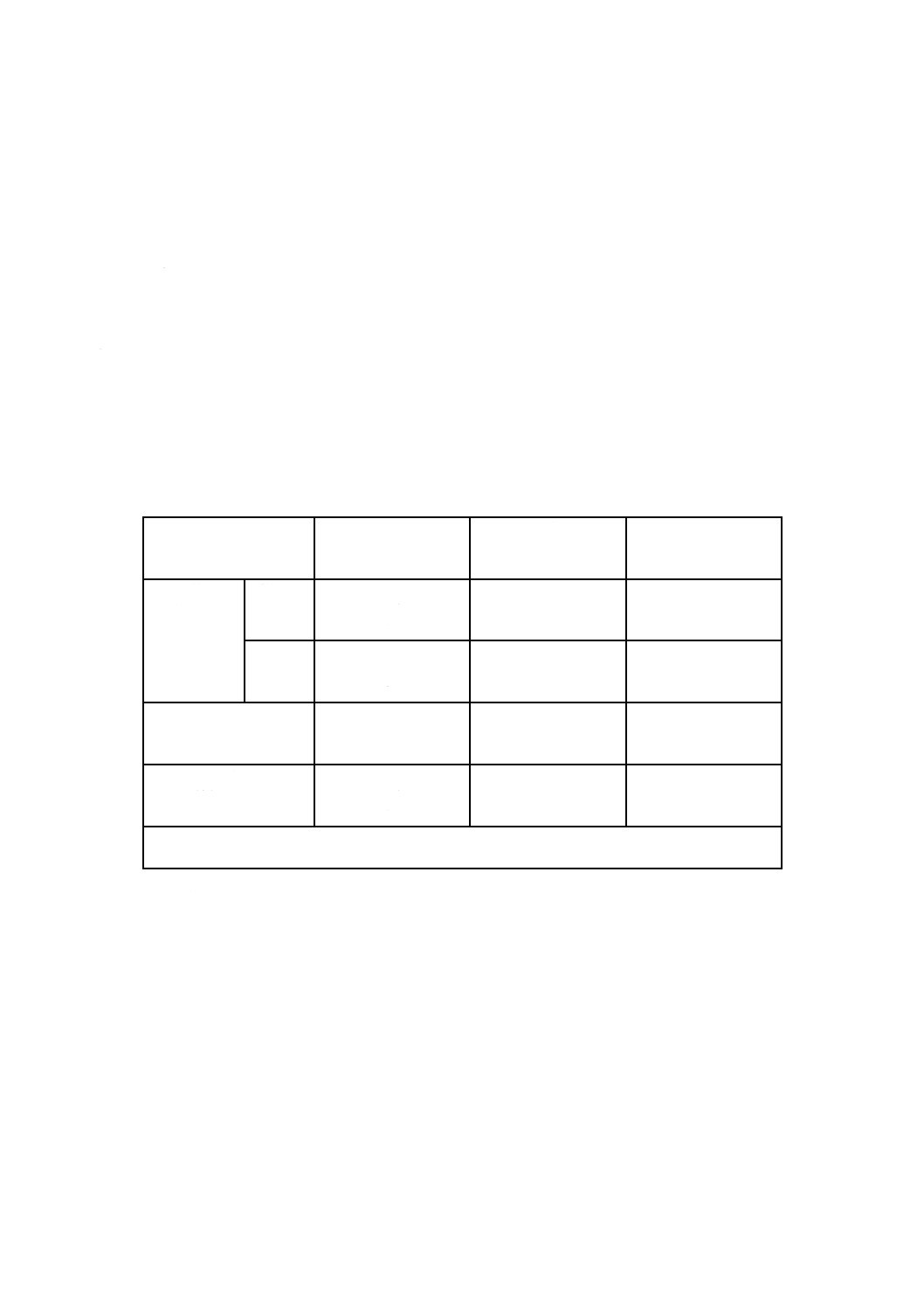

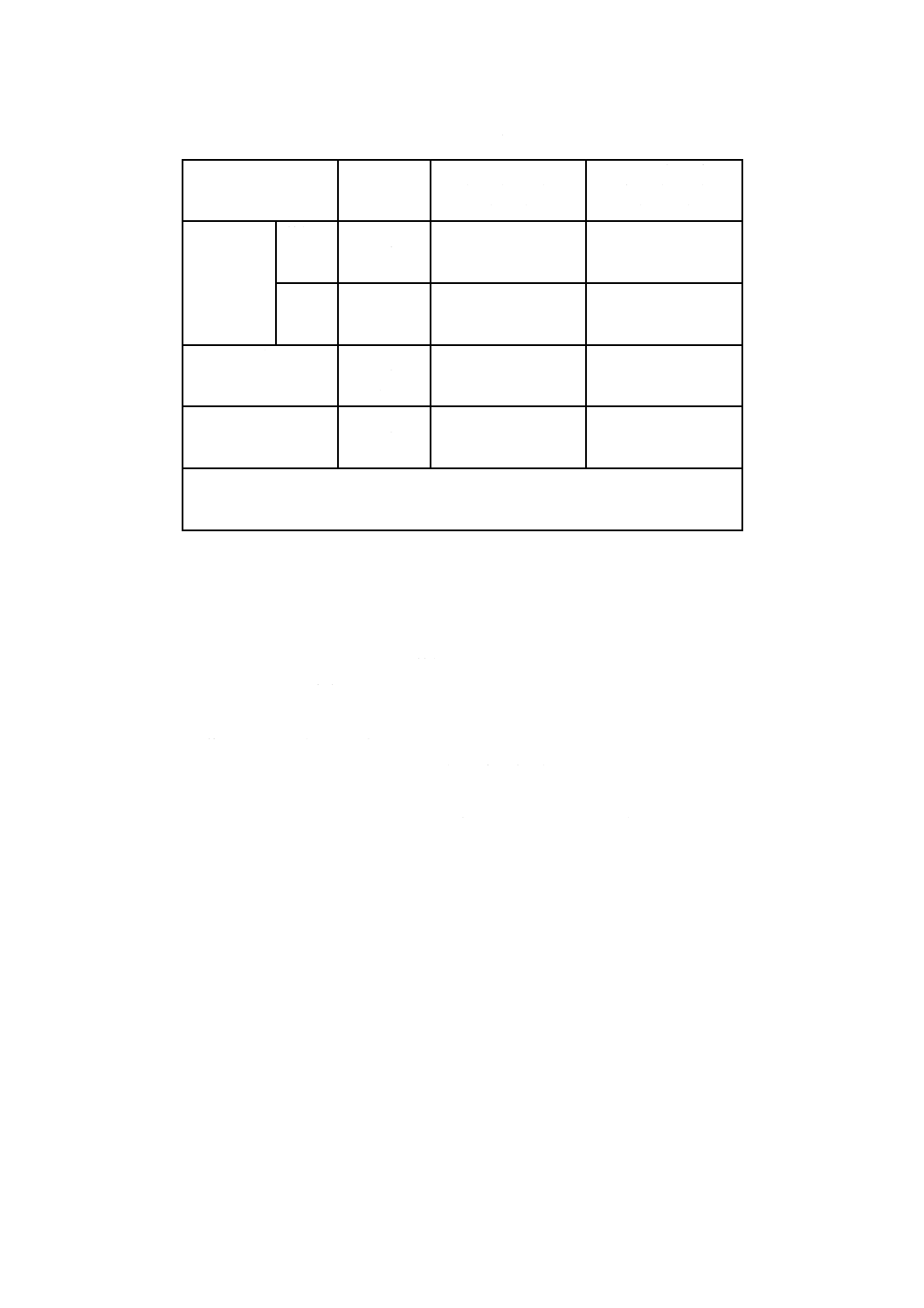

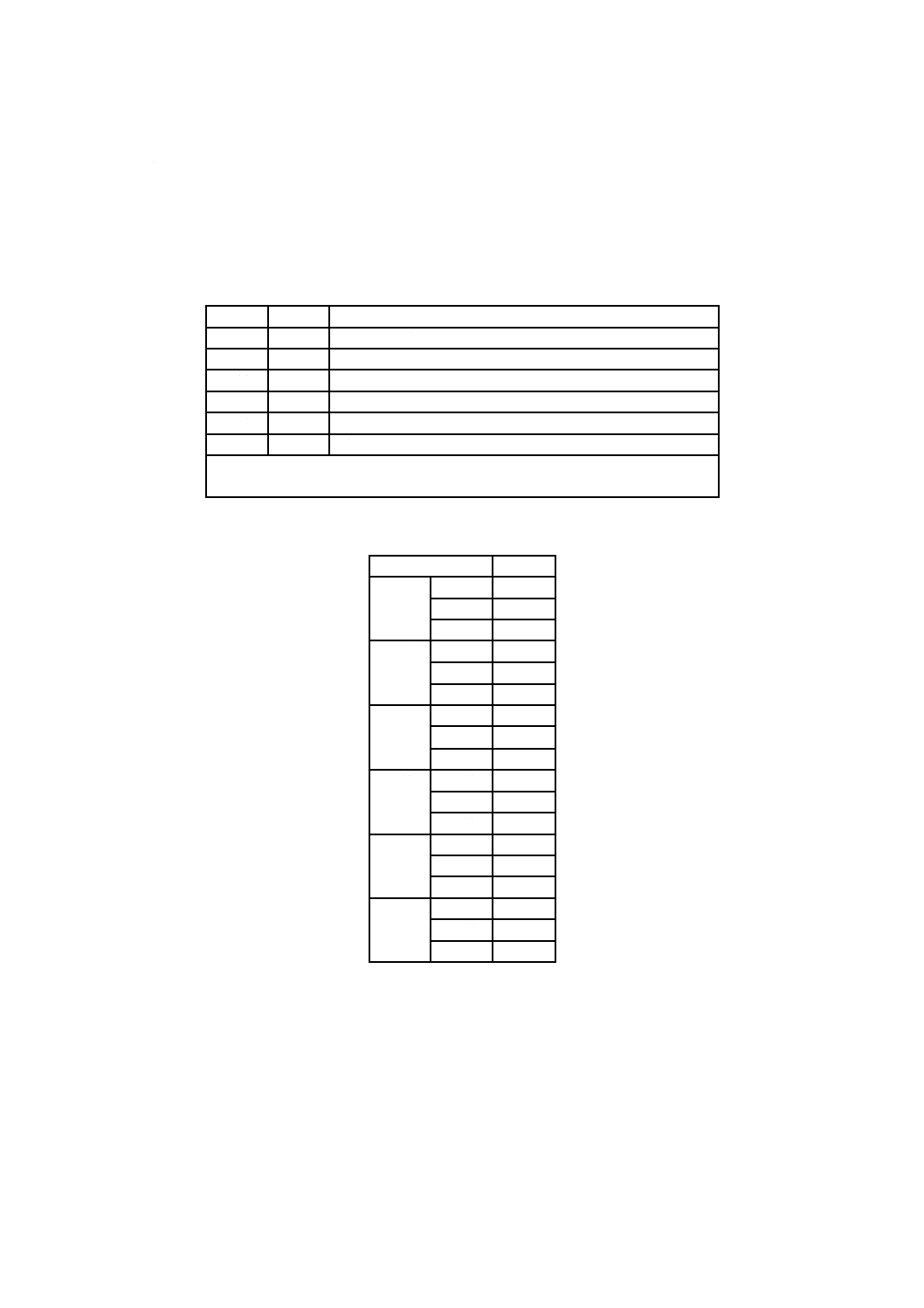

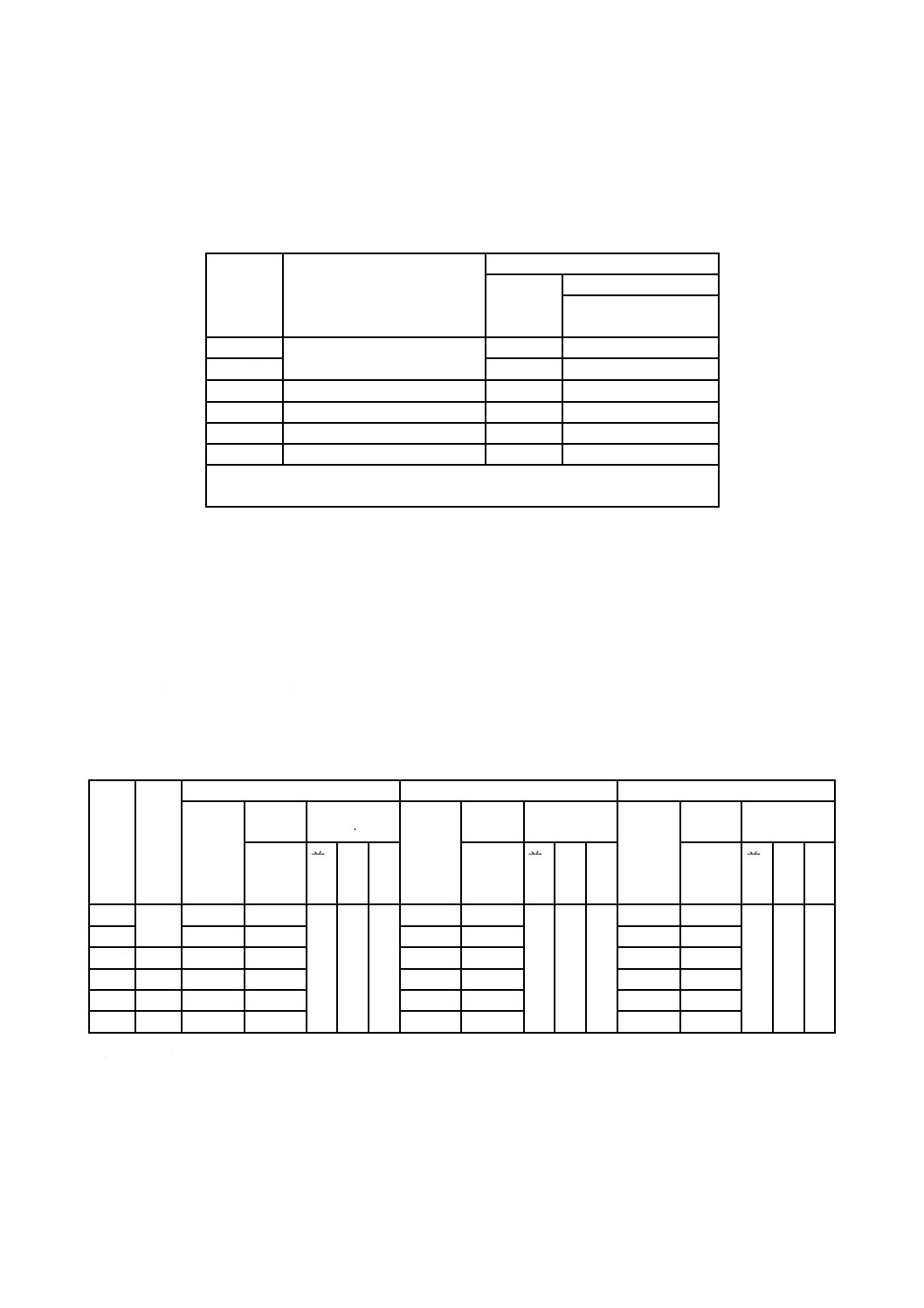

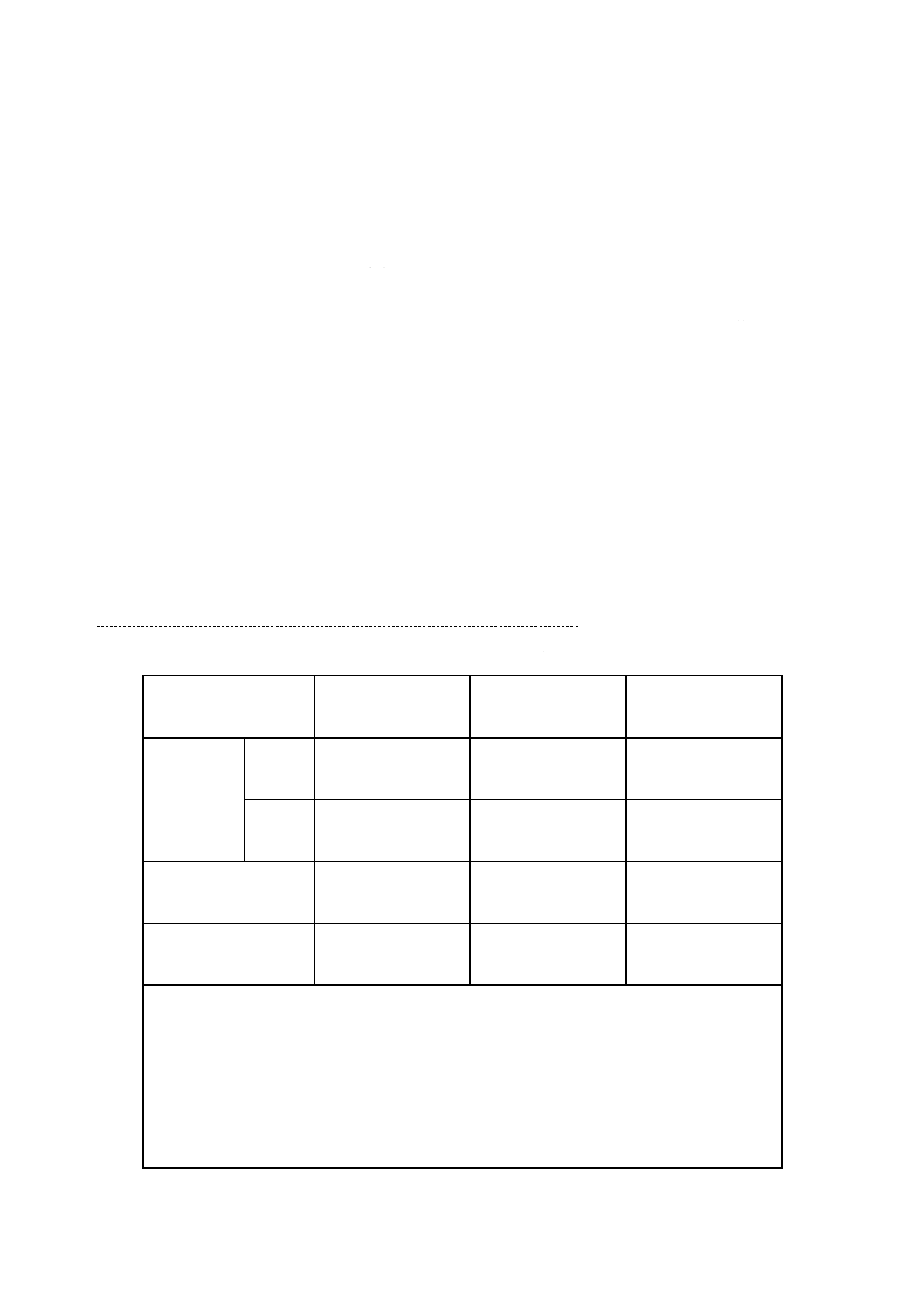

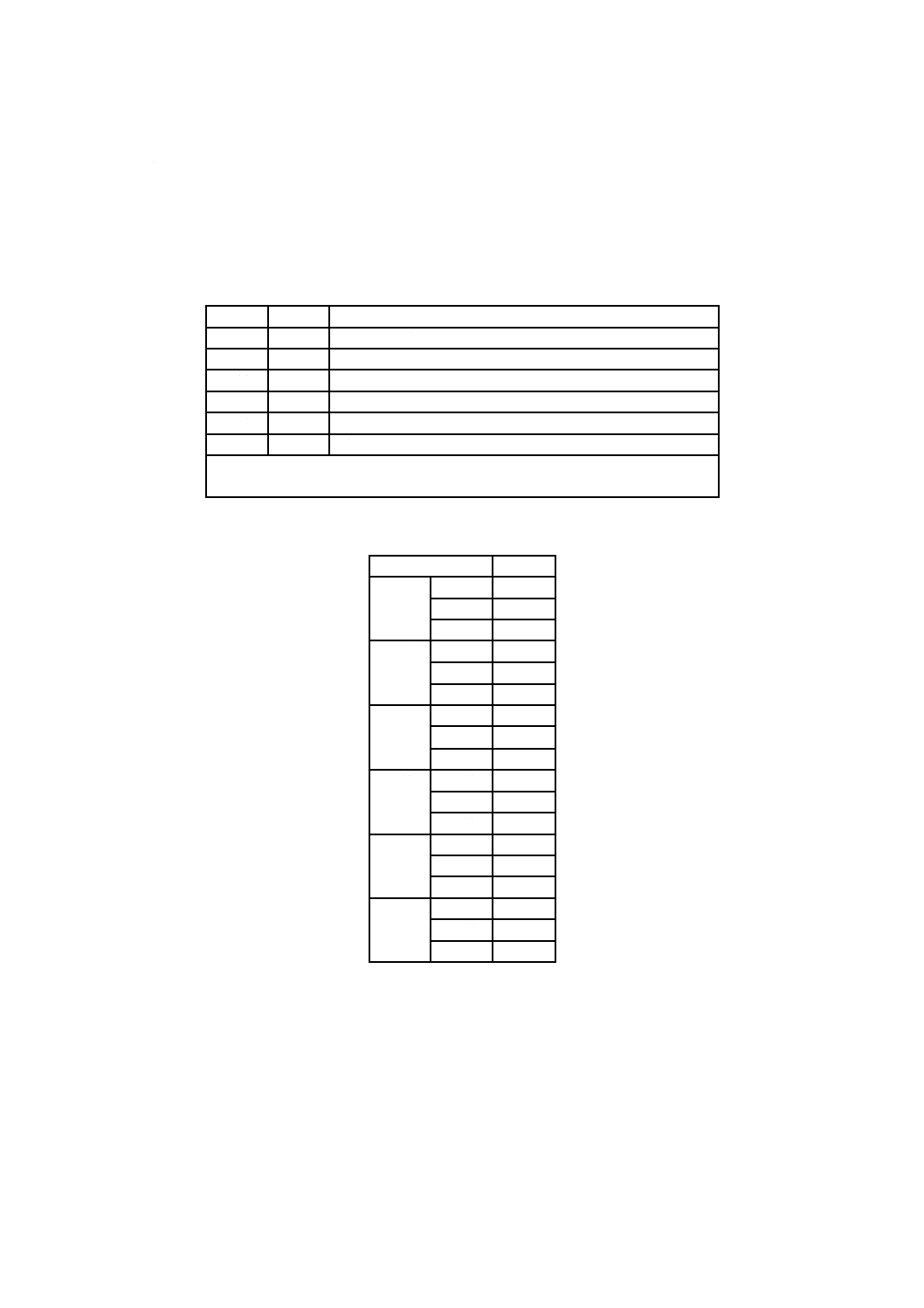

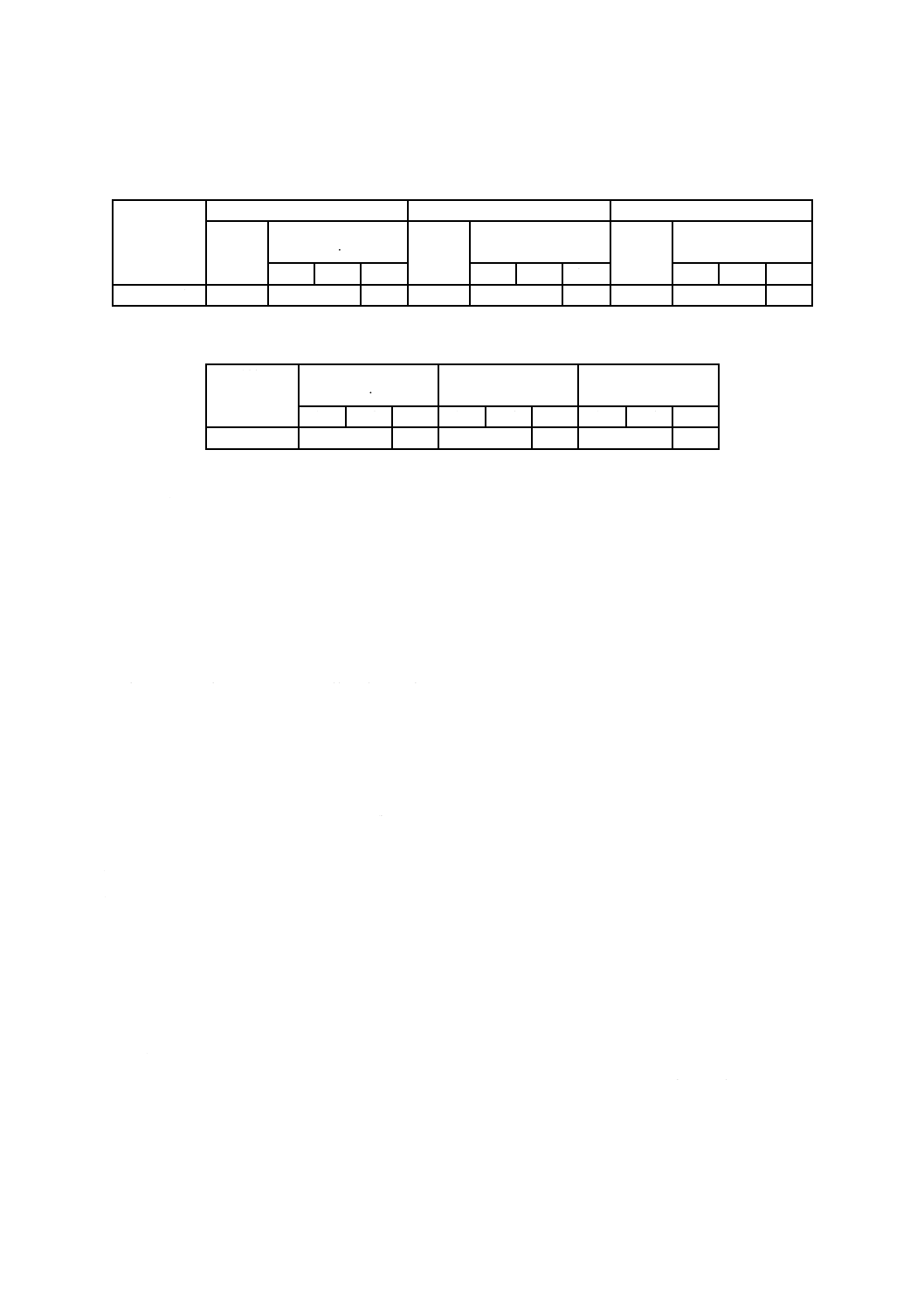

表JA.1−振動試験の種類及び記号

種類

記号

適用用品

1種

1

旅客車の車体に取り付ける用品

2種

2

旅客車又は機関車の車体に取り付ける用品

3種

3

機関車,貨車又は2軸車の車体に取り付ける用品

4種

4

貨車若しくは2軸車の車体又は台車枠に取り付ける用品

5種

5

台車枠又はばね下部分に取り付ける用品

6種

6

ばね下部分に取り付ける用品

注記 貨車のうちで,旅客車と同等の支持ばねをもつ車体に取り付けるときは,

1種又は2種を適用する。

表JA.2−振動耐久試験の種類及び記号

種類

記号

1種

A種

1A

B種

1B

C種

1C

2種

A種

2A

B種

2B

C種

2C

3種

A種

3A

B種

3B

C種

3C

4種

A種

4A

B種

4B

C種

4C

5種

A種

5A

B種

5B

C種

5C

6種

A種

6A

B種

6B

C種

6C

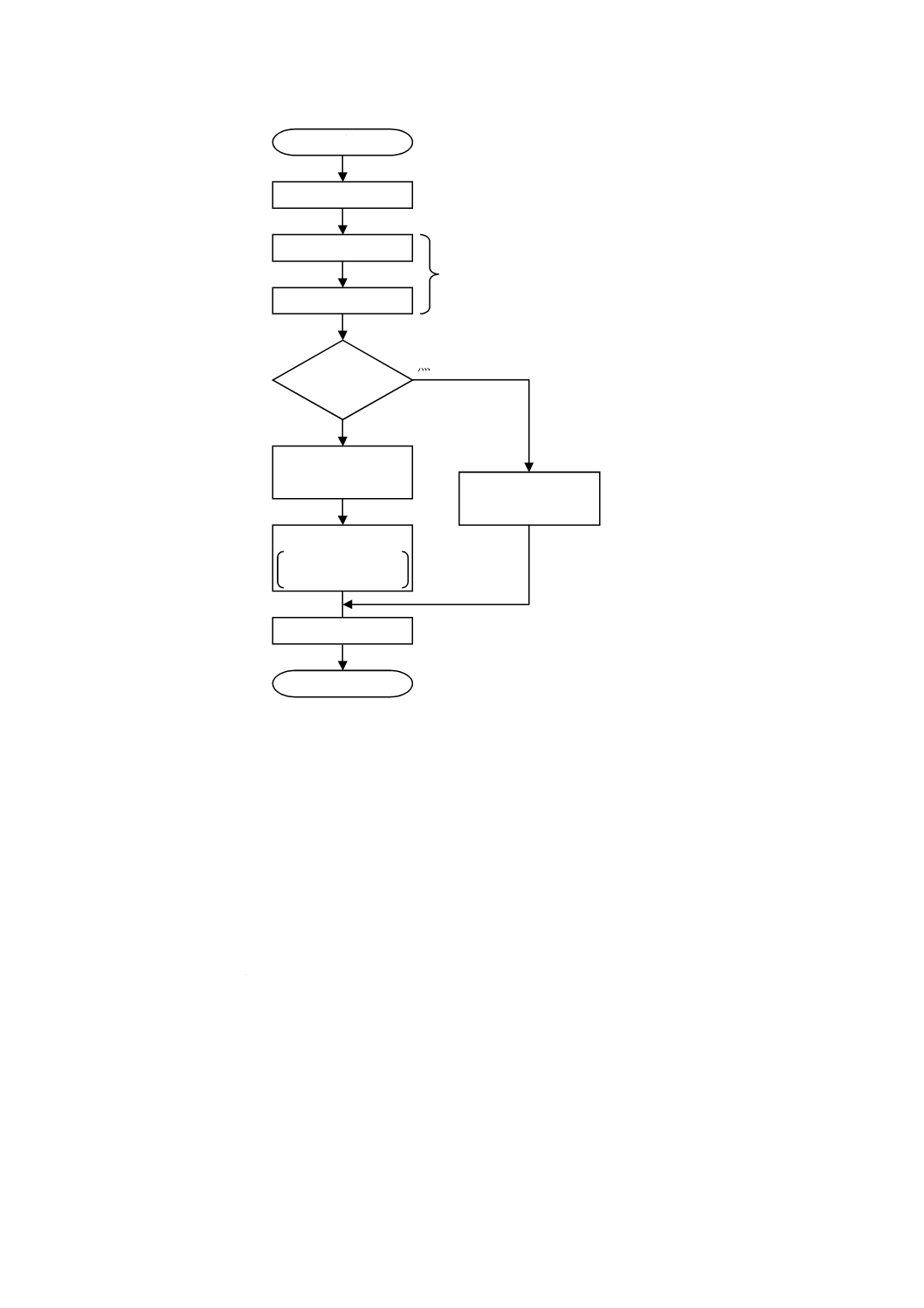

JA.4 試験の順序

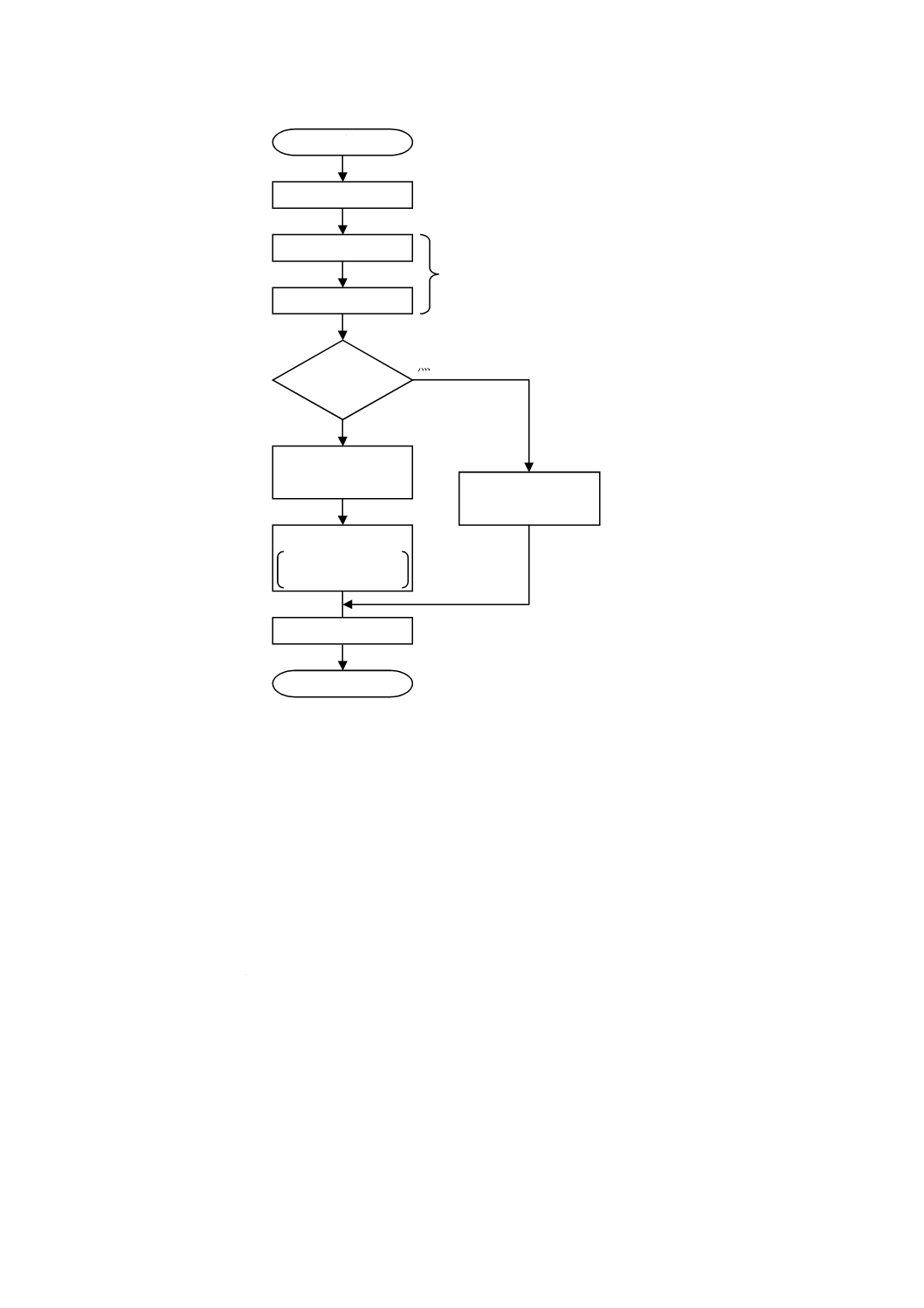

振動試験は,図JA.1に示すように,共振試験,振動機能試験及び振動耐久試験の順序で行うことが望ま

しい。

32

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.1−振動試験の順序

JA.5 試験の手順

JA.5.1 供試品の取付け

供試品は,振動台上に使用状態に近い取付方法及び取付方向で取り付けるのが望ましい。

JA.5.2 供試品の作動

振動機能試験は,供試品の作動状態で試験するが,共振試験及び振動耐久試験は,特に指定がない場合,

無作動状態で行う。

JA.5.3 振動の与え方

供試品の取付方向に対する前後,左右及び上下3軸方向に対して1軸ごとに振動を与える。ただし,受

渡当事者間で事前の協定があれば,3軸方向の一部を省略してもよい。

なお,前後,左右及び上下の方向とは,供試品を車両に取り付けたとき,車両の前後,左右及び上下方

向とそれぞれ同じ方向をいう。

JA.6 試験方法

JA.6.1 初期測定

供試品に対しては,共振試験及び振動機能試験を始める前に,目視検査及び性能試験を実施する。性能

試験の仕様は,許容値幅も含めて,製造業者が指定する。

開始

初期測定

共振試験

振動機能試験

共振の

有無

振動耐久試験

(表JA.6)

振動耐久試験

複振幅:表JA.5

試験時間:表JA.7

終了

最終測定

振動耐久試験

(表JA.5)

有

無

共振試験及び振動機能試験は,

併せて同時に行ってもよい。

33

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.6.2 共振試験

共振試験は,次の方法及び表JA.3による。

a) 振動数範囲で,振動数を連続的に,上昇及び下降させる。

b) 振動数の変化速度は,共振振動数を見逃さない程度とする。

c) 最低・最高の振動数の間(例えば,1種について1 Hz〜30 Hz)を1往復するのに要する時間は,共振

振動数を見逃さないように,十分に長くする。

d) 振動数の往復回数は,1回以上とする。

e) 振動の大きさは,低振動数範囲では,複振幅を一定とし,高振動数範囲では,加速度複振幅を一定と

する。

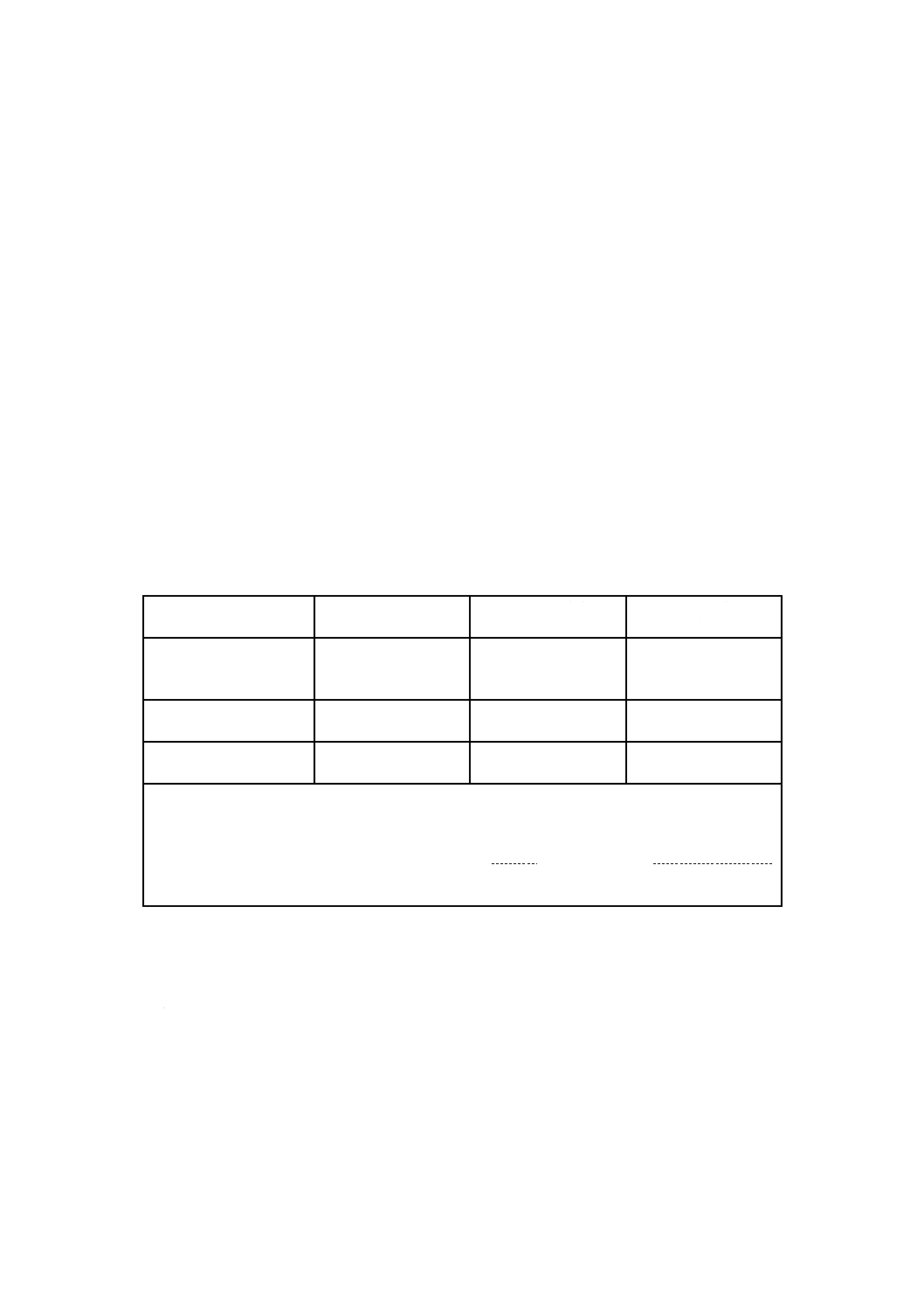

表JA.3−共振試験条件

種類

振動数範囲

Hz

振動の大きさ

1種

1〜5未満

複振幅

5 mm

5〜30

加速度複振幅

4.9 m/s2

2種

1〜5未満

複振幅

10 mm

5〜30

加速度複振幅

9.8 m/s2

3種

3〜7未満

複振幅

10 mm

7〜40

加速度複振幅

20 m/s2

4種

5〜11未満

複振幅

10 mm

11〜50

加速度複振幅

49 m/s2

5種

7〜16未満

複振幅

10 mm

16〜60

加速度複振幅

98 m/s2

6種

10〜25未満

複振幅

10 mm

25〜70

加速度複振幅

250 m/s2

注記 加速度複振幅,振動の複振幅及び振動数との関係を,式(JA.1)で表す。

2

2

2

5

2

2

000

1

π

4

2

×

×

=

f

a

f

a

≒

α

··········· (JA.1)

ここに, 2α: 加速度複振幅(m/s2)

2a: 複振幅(mm)

f: 振動数(Hz)

なお,この式は次のようにして導かれる。

正弦波振動変位x(単位はm)は時間t(単位はs)の関数として次の式

で表すことができる。

(

)

φ

+

=

ft

a

t

x

π

2

sin

000

1

)(

ここで,aは変位振幅(複振幅の1/2,単位はmm),πは円周率,φは

時刻0における位相角(単位はrad)である。この振動の加速度(単位は

m/s2)は振動変位を時間で2回微分することによって得られ,次の式とな

る。

(

)

(

)

φ

+

−

=

ft

a

f

dt

t

x

d

π

2

sin

000

1

π

2

)

(

2

2

2

この式の下線部が加速度振幅αに等しいことから,式(JA.1)の左辺と中

辺との関係式を得る。また,

2

2

5

1

478

0.039

000

1

π

4

≒

≒

であるので,式(JA.1)の中辺と右辺との関係式が得られる。

34

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

振動試験機の能力が不足している場合,又は試験を簡単にする必要がある場合は,表JA.4に示す振動

数範囲及び複振幅で行ってもよい。この振動数範囲で振動数を連続的に,上昇及び下降させる。

なお,振動数の変化速度,往復回数などは,b)〜d)と同じとする。

表JA.4−共振試験条件(代用の場合)

種類

振動数範囲

Hz

振動の大きさ

複振幅

mm

参考

最大加速度複振幅

m/s2

1種

1〜30

0.25

8.8

2種

0.5

18

3種

3〜40

0.6

37

4種

5〜50

1.0

98

5種

7〜60

1.4

200

6種

10〜70

2.5

480

注記 最大加速度複振幅は,最大振動数及び複振幅に対応する値で,参考として

示す。

JA.6.3 振動機能試験

振動機能試験は,共振試験の場合と同じ方法で,表JA.3又は表JA.4によって振動数を連続的に,上昇

及び下降させて行う。

JA.6.4 振動耐久試験

振動耐久試験の種類は,各種類について共振がない場合及びある場合に分けられる。振動耐久試験は,

通常,B種によることとし,試験時間,振動試験機の能力などの条件によっては,A種又はC種によって

もよい。各種類の振動耐久試験は,次による。

a) 共振がない場合 共振がない場合の試験条件は,表JA.5による。

表JA.5−振動耐久試験条件(共振がない場合)

種類

振動

数

Hz

A種

B種

C種

複振幅

mm

参考

試験時間

min

複振幅

mm

参考

試験時間

h

複振幅

mm

参考

試験時間

h

加速度

複振幅

m/s2

前

後

左

右

上

下

加速度

複振幅

m/s2

前

後

左

右

上

下

加速度

複振幅

m/s2

前

後

左

右

上

下

1種

10

2.5

9.8

12 12 24

1.75

6.9

2

2

4

1.25

4.9

20 20 40

2種

5.0

20

3.5

14

2.5

9.8

3種

20

2.5

39

1.8

28

1.2

19

4種

30

2.8

99

2.0

71

1.4

49

5種

40

3.1

190

2.3

145

1.6

100

6種

50

5.1

490

3.5

340

2.5

250

b) 共振がある場合

1) 共振振動数が一つある場合 表JA.3に示す複振幅又は共振振動数で加速度複振幅に対応する複振

幅を2a mmとするとき,各種類は,表JA.6によって試験を行う。ただし,共振振動数で加速度複

振幅に対応する複振幅は,式(JA.1)によって求める。

なお,この場合,更に表JA.5に規定する複振幅によって,表JA.7に規定する試験時間で,引き

35

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

続いて試験を行う。

表JA.6−振動耐久試験条件(共振状態の場合)

振動数

A種

B種

C種

複振幅

mm

試験時間

min

複振幅

mm

試験時間

h

複振幅

mm

試験時間

h

前後

左右

上下

前後

左右

上下

前後

左右

上下

共振振動数

4a

3

6

2.8a

0.5

1

2a

5

10

表JA.7−振動耐久試験時間(共振状態でない場合)

種類

A種の試験時間

min

B種の試験時間

h

C種の試験時間

h

前後

左右

上下

前後

左右

上下

前後

左右

上下

1種〜6種

9

18

1.5

3

15

30

2) 共振振動数が二つ以上ある場合 厳しい方の共振振動数で,b)の1)の規定に準じて試験を行う。

JA.6.5 最終測定

振動耐久試験の完了後,供試品に対して目視検査及び性能試験を実施する。性能試験の仕様は,許容値

幅も含めて,製造業者が指定する。

JA.7 合否判定基準

全ての試験が完了し,供試品が次の事項を満足すれば,試験に合格したものとする。

a) JA.6.5による性能は,規定の限界内にある。

b) 視認できる変形がなく,機械的健全性が変化していない。

なお,機械的健全性の内容については,試験開始前に受渡当事者間で協定しておくことが望ましい。

JA.8 試験記録

試験記録は,次の事項を記録する。

a) 用品の名称,形式番号及び供試品の製造番号

b) 試験の種類,試験の方式,及び試験の区分又は記号

c) 試験の日時,場所及び気象の状況

d) 試験方法及びその結果

e) 試験機の名称及び性能

f)

その他,必要がある事項

JA.9 供試品の処理

試験目的及び合否判定基準を満足した供試品は,受渡当事者間で協定した基準によって再整備の上,実

運用に供してもよい。

トレーサビリティの目的から,この規格によって試験を行った全ての供試品を,製造業者の責任におい

て明確に識別できるようにしなければならない。

36

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

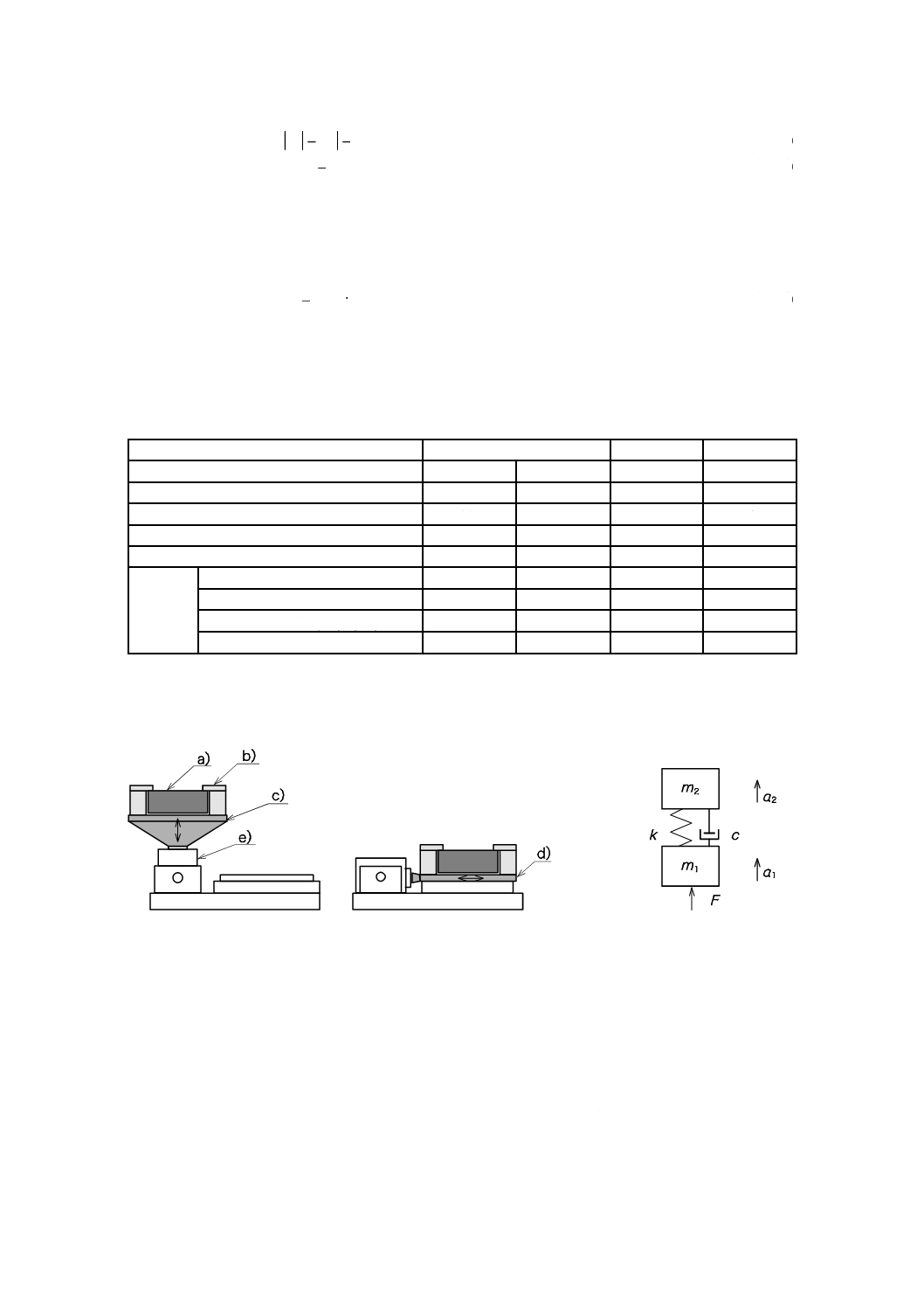

附属書JB

(規定)

前後衝撃を想定した衝撃試験方法

JB.1 概要

この附属書は,鉄道車両の車体,台車のばね上部分などに取り付ける用品に対する,主として連結器を

介して入力される前後方向の衝撃を想定した試験方法について規定する。用品は,車体,台車などの部材

に直接又は緩衝材若しくは緩衝器を介して取り付けるものである。ただし,例えば,車両用機関の附属品

のように,車両の部材に一次的に取り付けたものに,更に二次的に取り付けるものがある場合,二次的に

取り付けるものに対しては,この附属書を適用しない。

規格本体の表3では,衝撃試験の加振方向は前後・上下・左右としているが,この附属書では前後方向

だけとしており,また,試験で与える衝撃の大きさ及び作用時間も異なる。これらの差異は,両者で想定

する衝撃が異なることに起因する。すなわち,本体の衝撃試験方法は,走行時のレール継目などによる衝

撃を想定し,車体取付けのほか輪軸及び台車に取り付ける用品も対象としているのに対し,この附属書は,

編成列車の発車時・ブレーキ時の前後衝撃,機関車,貨車及び客車の一般連結時,特に突放連結時に発生

する前後衝撃などの連結器を介した前後衝撃を想定した試験条件とし,車体取付用品だけを対象とした。

この附属書に基づく衝撃試験では,用品単独で試験ができない場合又は質量が100 kg以上の供試品の場

合には,それを構成している各部分組立品について,衝撃試験を行ってもよい。

JB.2 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JB.2.1

衝撃試験

規定の衝撃を与えて,用品の構造及び機能への影響を調べる試験。

JB.2.2

衝撃の大きさ

供試品に与える最大加速度(m/s2)。

JB.2.3

作用時間

公称衝撃パルスの継続時間。

JB.3 衝撃試験の区分及び記号

衝撃試験の種類及び記号は,車種別並びに表JB.2に規定する供試品に与える衝撃の大きさ及び繰返し回

数によって分類し,表JB.1による。

37

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

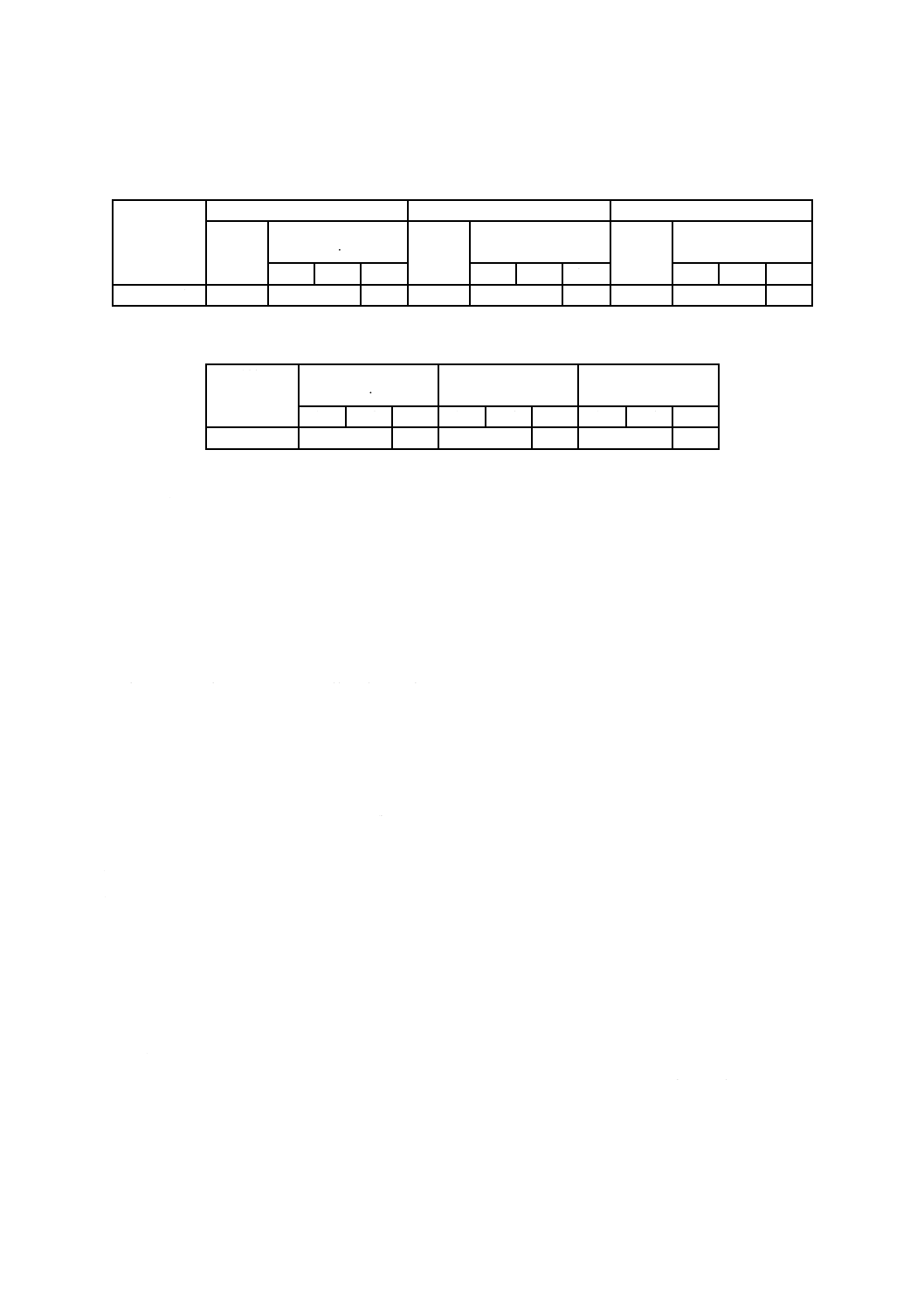

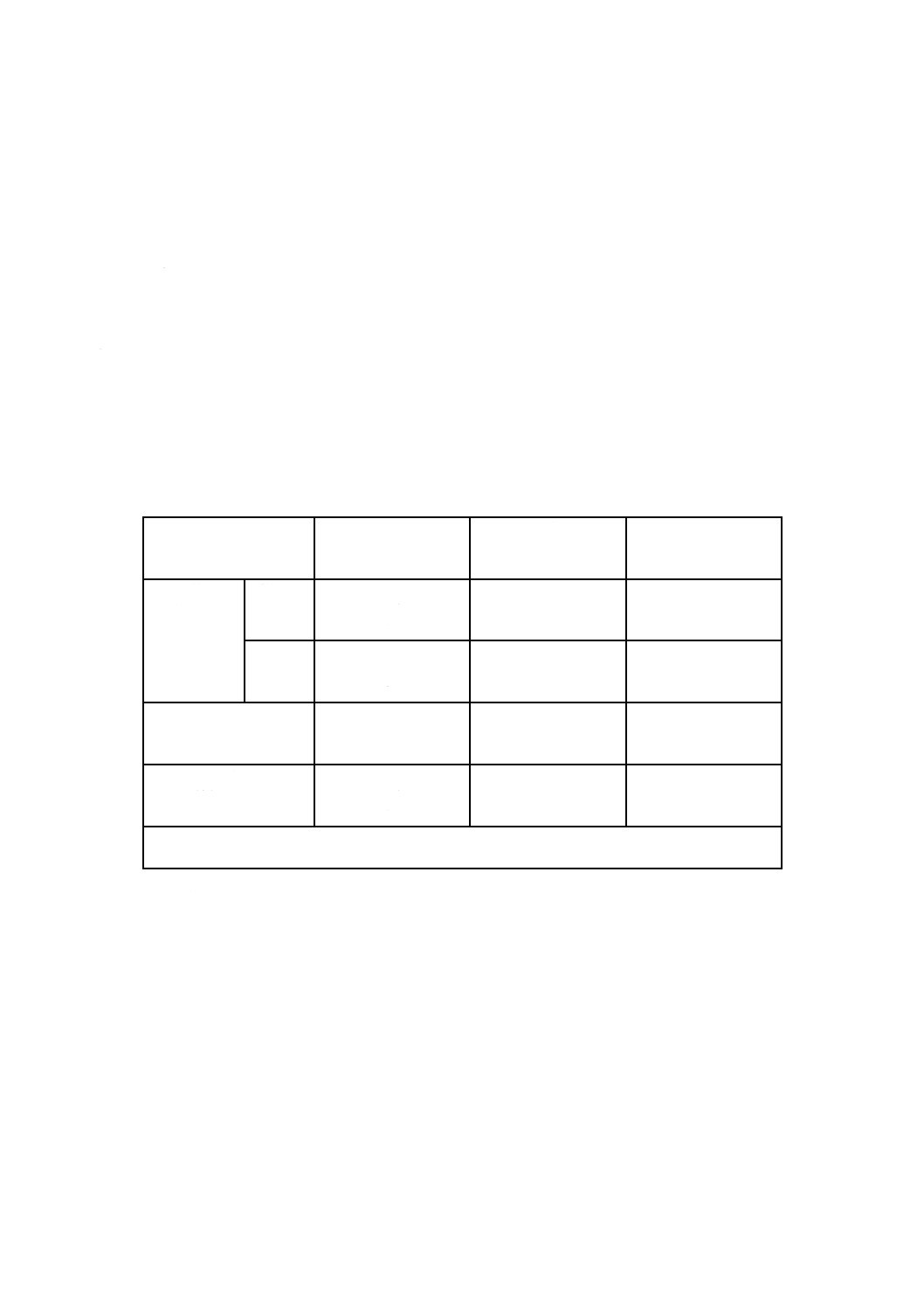

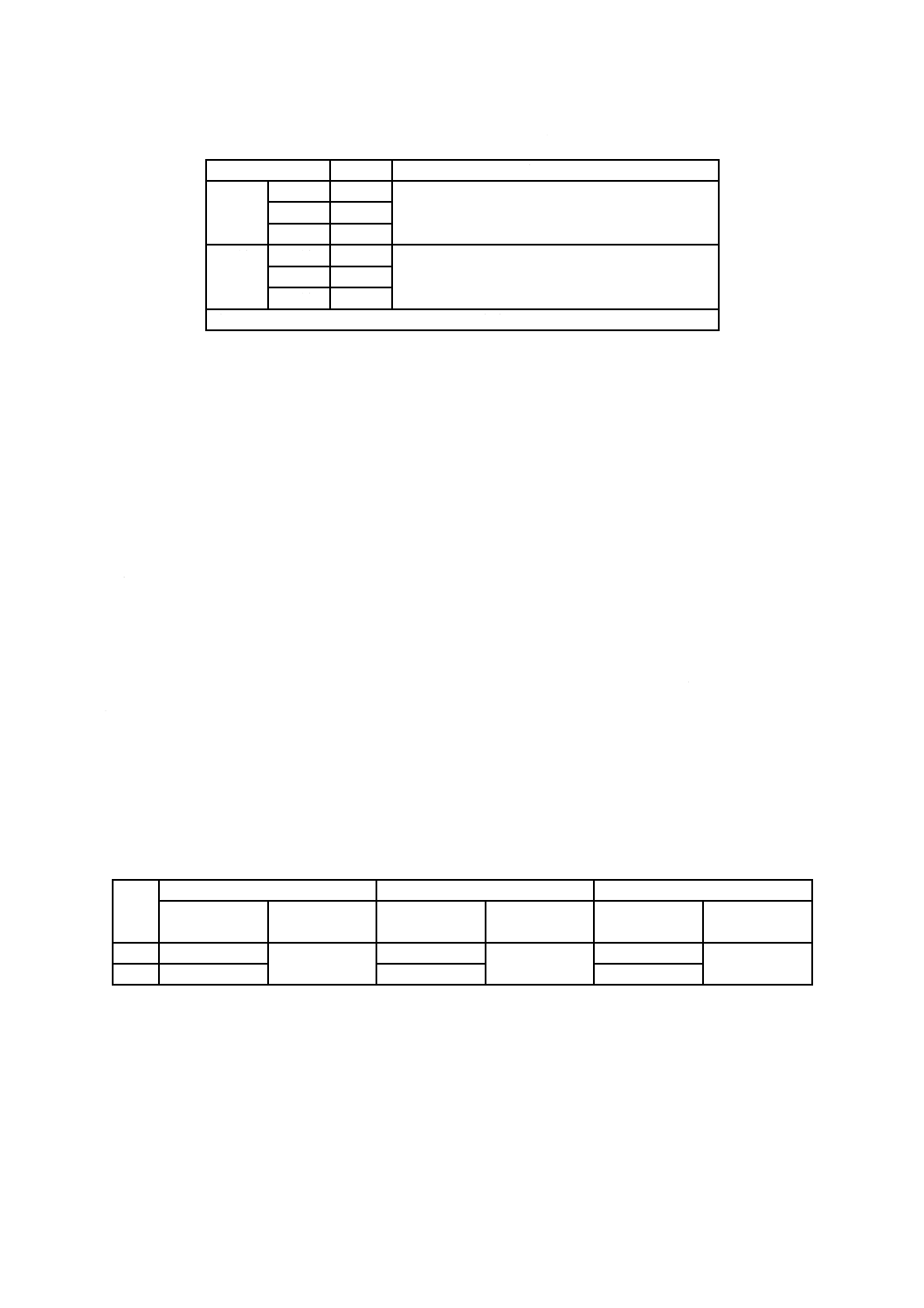

表JB.1−衝撃試験の種類及び記号

種類

記号

適用用品a)

1種

A種

1A

旅客車及び機関車に取り付ける用品に適用する。

B種

1B

C種

1C

2種

A種

2A

貨車に取り付ける用品に適用する。

B種

2B

C種

2C

注a) 旅客車及び機関車と貨車との差は,連結装置の緩衝器の緩衝能力による。

JB.4 試験の手順

JB.4.1 供試品の取付け

供試品は,使用時に近い取付方法及び取付姿勢で,衝撃試験機に取り付けるのがよい。

JB.4.2 供試品の作動

特に指定がない場合,無作動状態で衝撃試験を行う。ただし,試験開始前及び試験終了後について,供

試品の作動状態を比較する。

JB.4.3 衝撃の与え方

用品の取付姿勢に対する前後方向について衝撃を与える。ただし,指定によって他の方向を追加するこ

とができる。

JB.5 衝撃試験機

衝撃試験に用いる衝撃試験機は,次の条件による。

a) 衝撃の大きさは,表JB.2に規定する。実測値の許容差は,規定値の±20 %の精度とする。

b) 衝撃波形は,正弦半波とする。

JB.6 試験方法

衝撃試験は,表JB.2による。ただし,衝撃試験はA種によることとし,試験機の能力などの条件によ

っては,B種又はC種によってもよい。全ての衝撃試験の作用時間は50 msとする。

表JB.2−衝撃試験条件

種類

A種

B種

C種

衝撃の大きさ

m/s2

繰返し回数

回

衝撃の大きさ

m/s2

繰返し回数

回

衝撃の大きさ

m/s2

繰返し回数

回

1種

29

4

20

40

9.8

4 000

2種

88

59

29

JB.7 最終測定

衝撃試験の完了後,供試品に対して目視検査及び性能試験を実施する。性能試験の仕様は,許容値幅も

含めて,製造業者が指定する。

JB.8 合否判定基準

全ての試験が完了し,供試品が次の事項を満足すれば,試験に合格したものとする。

38

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) JB.7による性能は,規定の限界内にある。

b) 視認できる変形がなく,機械的健全性が変化していない。

なお,機械的健全性の内容については,試験開始前に受渡当事者間で協定しておくことが望ましい。

JB.9 試験記録

試験記録には,次の事項を記録する。

a) 用品の名称,形式番号及び供試品の製造番号

b) 試験の種類,試験の方式,及び試験の区分又は記号

c) 試験の日時,場所及び気象の状況

d) 試験方法及びその結果

e) 試験機の名称及び性能

f)

その他,必要のある事項

JB.10 供試品の処理

試験目的及び合否判定基準を満足した供試品は,受渡当事者間で協定した基準によって再整備の上,実

運用に供してもよい。

トレーサビリティの目的から,この規格によって試験を行った全ての供試品を,製造業者の責任におい

て明確に識別できるようにしなければならない。

39

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

ランダム振動試験データから設計条件を推定するための指針

JC.1 概要

設計段階では,振動試験中又はその後に続く通常の使用中に,用品が故障しないような対策を講じてい

ることを確認する必要がある。

この附属書では,設計計算用の振動振幅を求める計算式を示す。その後に実際の計算例を示し,最後に

設計計算用の振動振幅を求める計算式の導出過程を示す。この附属書に示す近似式は,1自由度系(以下,

SDOF系という。)を用いて導き出したものである。したがって,設計上の機械的堅ろう(牢)性の評価を

左右するSDOF系の振動モードを選択するのは,設計技術者の責任である。

この附属書では,ランダム振動下の用品の応答を過小評価することを防ぐことを目的として,ランダム

振動によるSDOF系の疲労損傷過程は,マイナー則に従うと仮定している。さらに,外力の加速度スペク

トル密度をホワイトノイズにて近似している。これらの仮定及び近似は,図A.2に示す疲労強度曲線及び

6.4.1に規定する加速度スペクトル密度を前提とした場合よりも,用品にとって厳しい条件となり安全側の

評価を行うことになる。

この附属書に記載する計算手順は参考であり,契約要求事項と解釈すべきではない。

機械的強度の評価には,ある程度の技術的判断が常に必要であり,受渡当事者は,このことを十分承知

しておくことが望ましい。ただし,この附属書は,特定の契約上又は環境上の要求を満足するために,設

計段階で別の検討を行うことを排除するものではない。

JC.2 目的

機械的強度計算を行うときに,走行中に用品が受ける可能性のある振動の程度に関する情報は,必須で

ある。この指針は,そのような情報がない場合に,この規格に従って設計用の振動データを求める代替法

を示すものである。設計技術者は,これによって疲労による損傷を評価するのに用いる応力,力又は加速

度の応答を計算できる。しかしながら,特定の設計方法を扱うことは,この規格の適用範囲外である。

この附属書では,衝撃に関する計算は行わないが,設計技術者がこの規格の衝撃加振条件を考慮するこ

とを推奨する。

JC.3 用語及び定義

この附属書で用いる主な用語及び定義は,次による。

JC.3.1

波高率(crest factor)

時間領域における振動ピーク値の実効値(rms値)に対する比。

JC.3.2

疲労損傷過程(fatigue damage process)

固定点に作用する振動力によって,用品の内部に累積的な損傷が発生する過程。

JC.3.3

強度設計(magnitude design)

40

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

用品が許容できる振動応答の最大値を考慮する設計。例えば,これを超えると損傷又は誤動作となる可

能性がある。

JC.3.4

衝撃設計(shock design)

用品が許容できる衝撃応答の最大値を考慮する設計。例えば,これを超えると損傷又は誤動作となる可

能性がある。

JC.3.5

1自由度系,SDOF系(single degree of freedom system)

それぞれ1個の質量,ばね及び減衰器からなり,二次微分方程式で表現できる系。

JC.4 記号

この附属書で用いる記号及び意味は,次による。

As

:設計モデルの共振点におけるランダム加振と同じ応答実効値が得られる定常正弦波の加振振幅

(m/s2)

At

:設計モデルの共振点でASDsにて加振した場合の用品の応答振幅実効値(m/s2)

Ad

:設計モデルの共振点における疲労損傷計算に用いる定常正弦波の加振振幅(m/s2)

Ar

:設計モデルの共振点でAdにて加振した場合の用品の応答振幅実効値(m/s2)

ASDs :図2〜図5で選択した振動機能試験の加振加速度スペクトル密度[(m/s2)2/Hz]

f

:SDOF系と仮定した用品の共振振動数(Hz)

ν

:ピーク/rms−SDOF系の応答値

Q

:1/(2ζ)=共振の増幅度

ζ

:減衰比

Sr(ω) :外力に対するSDOF系の定常応答の加速度スペクトル密度

Sα(ω) :外力の加速度スペクトル密度

H(ω) :伝達関数

ω

:角振動数

σd2

:変位応答の2乗平均値

JC.5 仮定

この附属書の計算式は,次の仮定から成り立っている。

a) 各共振振動数でSDOF系とみなせる用品を,その共振振動数で,式(JC.1)に示す疲労損傷計算に用い

る定常正弦波の加振振幅Ad(m/s2)で加振すれば,設計上のランダム加振レベルASDs[(m/s2)2/Hz]に

相当する疲労損傷過程と同じ効果が得られる。

b) 用品の動特性は,線形である。

c) 用品を取り付ける構造物の質量に対する用品の質量の比は小さいので,動的相互作用は無視できる。

d) 用品の主要共振振動数は,一つ以上存在する。

e) 疲労損傷過程は,マイナー則に従う。

f)

1サイクルの疲労損傷の増加は,SDOF系の応答振幅の4乗(m=4)に比例する。

g) 疲労損傷に対する波高率の影響は無視する。

h) SDOF系のランダム振動の応答ピークは,レーリー分布と仮定する。

41

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.6 設計手順

JC.6.1 一般

設計段階で疲労を計算する方法は,幾つかある。ここでは,この規格で規定する振動機能試験のASDs

から計算した振動振幅を,設計技術者が定義する動的モデルに適用する方法を推奨するが,設計の過程に

おいて,動的モデルに代えて静的モデルによる近似計算を実施することを排除するものではない。この

ASDsは,附属書Aに示す走行データから得たものである。

この規格で規定する振動耐久試験のASD値及び用品の応答の波高率を考慮して強度設計をすることも

推奨する。

JIS C 60068-2-27:2011の附属書Bに示す衝撃応答スペクトル及びこの規格から選択した衝撃入力データ

を考慮して,衝撃設計をすることも推奨する。

JC.6.2 設計条件

機械的強度を評価する場合に,設計技術者は試験条件及び使用条件の両方を考慮することが望ましい。

この指針では,使用条件に対する強度を評価できる加振条件を示す。これは,この規格で定める振動耐久

試験に対する強度を評価できる加振条件ではないが,試験条件を満足する目安となる。

疲労損傷過程は,この規格で選択した振動機能試験のASDsから計算した加振条件から得られ,これは疲

労損傷の判断基準に対して評価するとよい。

JC.7 この規格から設計上の正弦波加振を求める近似計算法

JC.7.1 一般

JC.5で記載した仮定条件を考慮し,正弦波加振振幅概算値を設計上でランダム加振の代わりに使用して

もよい。

JC.7.2 正弦波加振を用いた疲労計算

m/s2で表す疲労損傷過程の正弦波加振振幅の概算値Adは,次の式(JC.1)で得られる。

(

)

Q

ASD

f

A

/

2

/

π

7.1

s

d

×

×

×

=

················································· (JC.1)

注記 この式の導出はJC.9に示してある。

JC.8 例題

JC.8.1 正弦波加振条件の例題

ある部品が車両の床下に取り付けられた機器箱内に取り付けられている。その機器自体は車体の主構造

体に直接,取り付けられ,この規格に規定する振動環境にさらされている。実走行状態での振動による損

傷過程に対応する設計上の上下方向の正弦波加振加速度振幅を求めよ。

JC.8.2 正弦波加振条件の回答

図3の区分1等級B車体取付用品(上下)のランダム試験の振動データを選択し,ASDs=0.030 1とする

(機能試験)。また,そのほかの代入データを,次のように仮定する。

Q=10,f=20 Hz

式(JC.1)に代入し,疲労損傷計算用の設計上の正弦波加振振幅Adを,計算する。

(

)

2

d

m/s

52

.0

10

/1

030

.0

20

2

/

π

7.1

=

×

×

×

=

A

AdにQを乗じて,疲労損傷計算に用いる用品の応答振幅Arを得る。

2

r

m/s

2.5

10

52

.0

=

×

=

A

42

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Arに基づいて計算される応力振幅が材料の疲労限以下であることは,この規格の振動試験を満足する目

安となる。

JC.9 設計用の加振条件を求める近似式の導出

近似式は,JC.7に示す。

ランダム外力に対する1自由度系の定常応答の加速度スペクトル密度Sr(ω)は,伝達関数の絶対値の2乗

とランダム外力の加速度スペクトル密度との積として表され,外力の加速度スペクトル密度をSα(ω),伝達

関数をH(ω),角振動数をωとすると一般式は,次の式(JC.2)で表される。

)

(

)

(

)

(

α

2

r

ω

S

ω

H

ω

S

=

······························································ (JC.2)

ここで,H(ω)の絶対値の2乗は共振の角振動数をω0として,次の式(JC.3)にて与えられる。

(

)

2

2

0

2

2

2

2

0

2

4

1

)

(

ω

ω

ς

ω

ω

ω

H

+

−

=

················································ (JC.3)

この規格で想定している外力をホワイトノイズと近似し,Sα(ω)=S0とおくと,式(JC.2)及び式(JC.3)から,

(

)

2

2

0

2

2

2

2

0

0

r

4

)

(

ω

ω

ς

ω

ω

S

ω

S

+

−

=

················································· (JC.4)

変位応答の2乗平均値σd2は,加速度スペクトル密度の積分として与えられ,式(JC.4)から留数積分を用

いて,次の式(JC.5)のとおり求められる。

(

)

3

0

0

2

2

0

2

2

2

2

0

0

r

2

d

4

4

π

2

1

)

(

π

2

1

ςω

S

d

ω

ω

ς

ω

ω

S

dω

ω

S

=

+

−

=

=

∫

∫

∞

∞

−

∞

∞

−

ω

σ

··········································· (JC.5)

上式は積分範囲が−∞〜+∞であるが,この規格で想定している外力の振動数は正の範囲であるので,

S0=ASDs/2とおいて

3

0

s

2

d

8ςω

ASD

=

σ

········································································· (JC.6)

式(JC.6)において変位dを加速度a=dω02で換算し,ω0=2πf,ζ=1/(2Q)とすると,応答振幅実効値Atは

(

)

(

)

Q

ASD

f

Q

ASD

f

f

ASD

ASD

A

×

×

×

=

×

×

×

=

×

=

×

=

×

=

=

s

s

s

4

0

3

0

s

2

2

0

d

2

a

2

t

2/π

2

π

π

2

8

8

ς

ω

ςω

ω

σ

σ

··· (JC.7)

したがって,

(

)

Q

ASD

f

A

×

×

×

=

s

t

2

/

π

······················································· (JC.8)

加振振幅Asは右辺をQで除して,次の式(JC.9)を得る。

(

)

Q

ASD

f

A

/

2

/

π

s

s

×

×

=

························································ (JC.9)

ランダム振動下では波高率Cfの範囲で加振振幅が変動し,疲労損傷は応答ピークの分布に依存したもの

となる。したがって,正弦波での疲労損傷過程に置き換えた場合に,疲労損傷計算に用いる定常正弦波の

加振振幅Adは,等価波高率Cfeを用いて次の式(JC.10)で表される。

43

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

s

fe

d

A

C

A

×

=

········································································(JC.10)

Cfeは,次のとおり導出される。

ランダム振動下での応力振幅の応答ピーク値(瞬時の応力範囲)sの確率密度P(s)は,レーリー分布を

仮定した場合に振幅の標準偏差をσとして次の式(JC.11)で表される。

−

=

2

2

2

2

exp

)

(

σ

σ

s

s

s

P

······························································ (JC.11)

各ピーク値sに対応する損傷度D(s)は,ピーク値sに対応する繰返し寿命N(s)を用いて,マイナー則か

ら次の式(JC.12)で表される。

)

(

1

)

(

s

N

s

D

=

········································································(JC.12)

一方,材料の疲労強度曲線(Δσ−N曲線又はS−N曲線,ただし,Δσは応力範囲を表す。)は,次の式

(JC.13)となる。

()

m

s

N

s

N

×

=

σ

σ

)

(

·······························································(JC.13)

ただし,mは傾斜を表す指数であり,この附属書では4を用いる。

式(JC.12)と式(JC.13)とから,D(s)に関して次の式(JC.14)を得る。

()

m

s

N

s

D

×

=

σ

σ

1

)

(

······························································(JC.14)

様々なピーク値から受ける損傷を総合した総損傷度Sは,個々の損傷度D(s)と確率密度P(s)との積をピ

ーク値sに関して積分したものとして得られ,次の式(JC.15)で表される。

()

()

ds

s

s

N

ds

s

s

s

N

ds

s

P

s

D

S

m

m

−

×

×

=

−

×

×

=

=

+

∫

∫

∫

2

2

1

2

2

2

2

exp

1

1

2

exp

1

)

(

)

(

σ

σ

σ

σ

σ

σ

σ

σ

·········································(JC.15)

総損傷度Sと等価な損傷を与える応力範囲をsfeとすると,式(JC.13)及び式(JC.15)から

()

()

m

m

m

m

ds

s

s

S

N

s

N

N

s

1

2

2

1

1

1

fe

fe

2

exp

1

/1

)

(

−

×

×

×

=

×

=

×

=

+

∫

σ

σ

σ

σ

σ

σ

σ

σ

·······································(JC.16)

s/σをνに置き換え,ds/σ=dνとして次の式(JC.17)を得る。

m

m

d

e

s

C

1

2

1

fe

fe

2

×

=

=

−

+

∫

ν

ν

σ

ν

···················································(JC.17)

この附属書ではm=4を用いるので,Cfe=1.7となる。

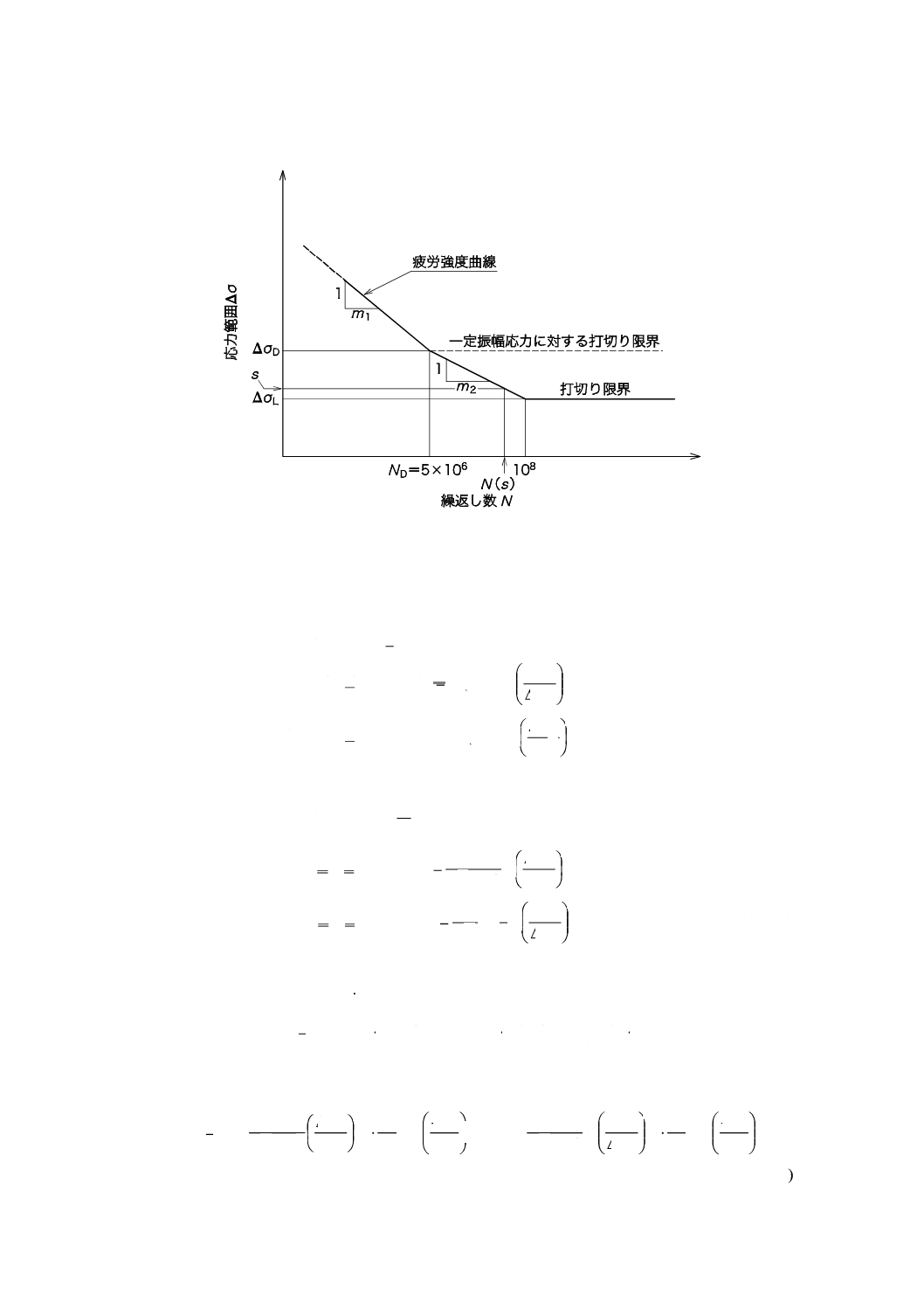

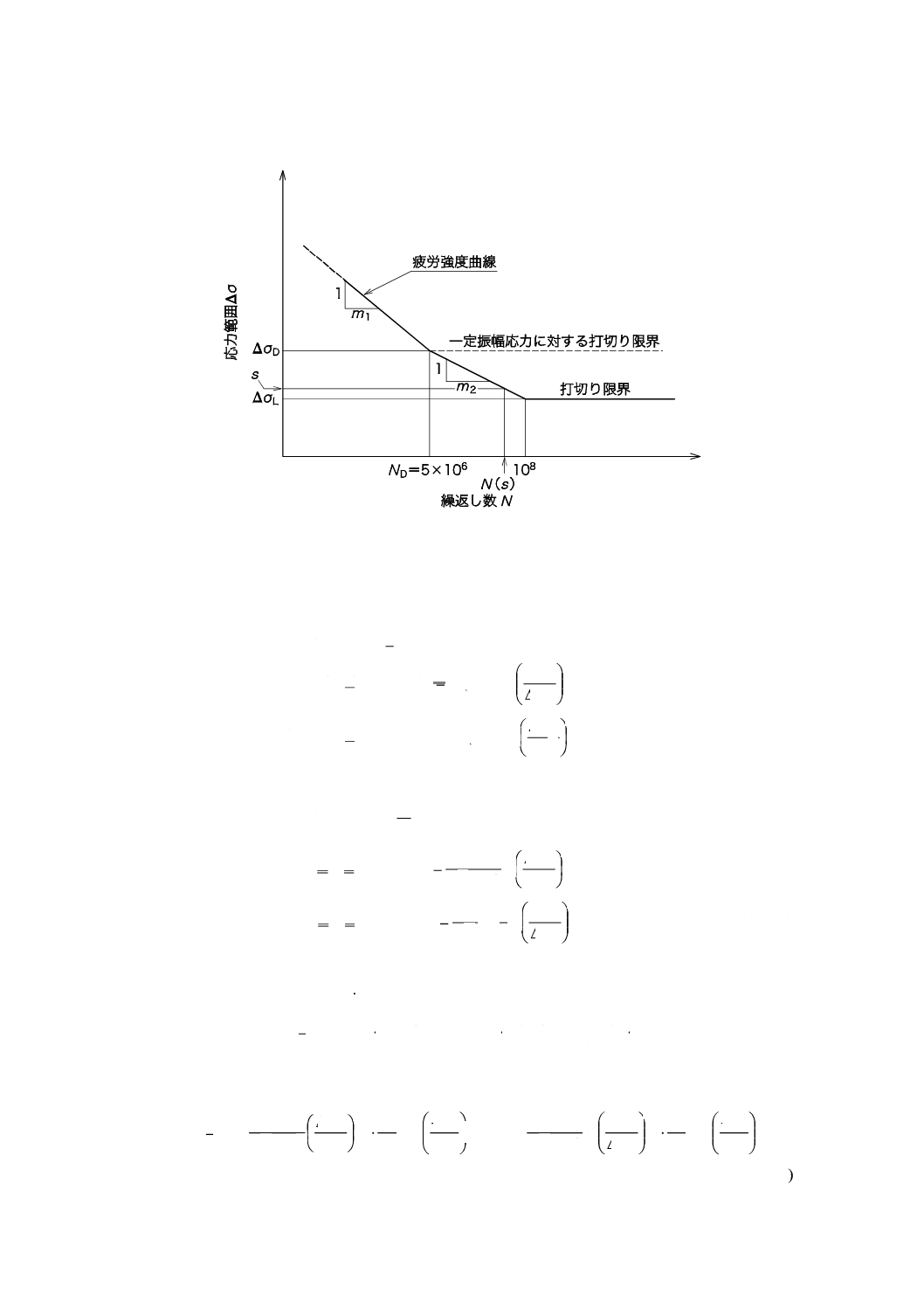

図A.2に示す疲労強度曲線を用いて等価な損傷を与える応力範囲sfe(以下,sfe'と表記する。)を算出す

44

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る場合には,傾きmの値ごとに場合分けして総損傷度を計算する。次にその手順を示す。

図JC.1−疲労強度曲線

図JC.1に図A.2の疲労強度曲線を再掲し,図中にsとN(s)との関係を示す。sが同図に示すΔσL以下の

場合,ΔσL以上ΔσD以下の場合,及びΔσD以上の場合について,材料の疲労強度曲線は次の式(JC.18)のと

おり表される。

∞

=

∆

)

(

,

L

s

N

s

σ

≦

2

D

D

D

L

)

(

)

(

,

m

s

N

s

N

s

∆

×

∆

=

∆

∆

σ

σ

σ

σ

≦

≦

1

D

D

f

D

)

(

)

(

,

m

s

N

s

N

C

s

∆

×

∆

=

∆

σ

σ

σ

σ

≦

≦

·······························(JC.18)

式(JC.12)と式(JC.18)とから損傷度D(s)は,次の式(JC.19)のとおりとなる。

0

1

)

(

,

L

=

∞

=

∆

s

D

s

σ

≦

2

D

D

D

L

)

(

1

)

(

,

m

s

N

s

D

s

∆

×

∆

=

∆

∆

σ

σ

σ

σ

≦

≦

1

D

D

f

D

)

(

1

)

(

,

m

s

N

s

D

C

s

∆

×

∆

=

∆

σ

σ

σ

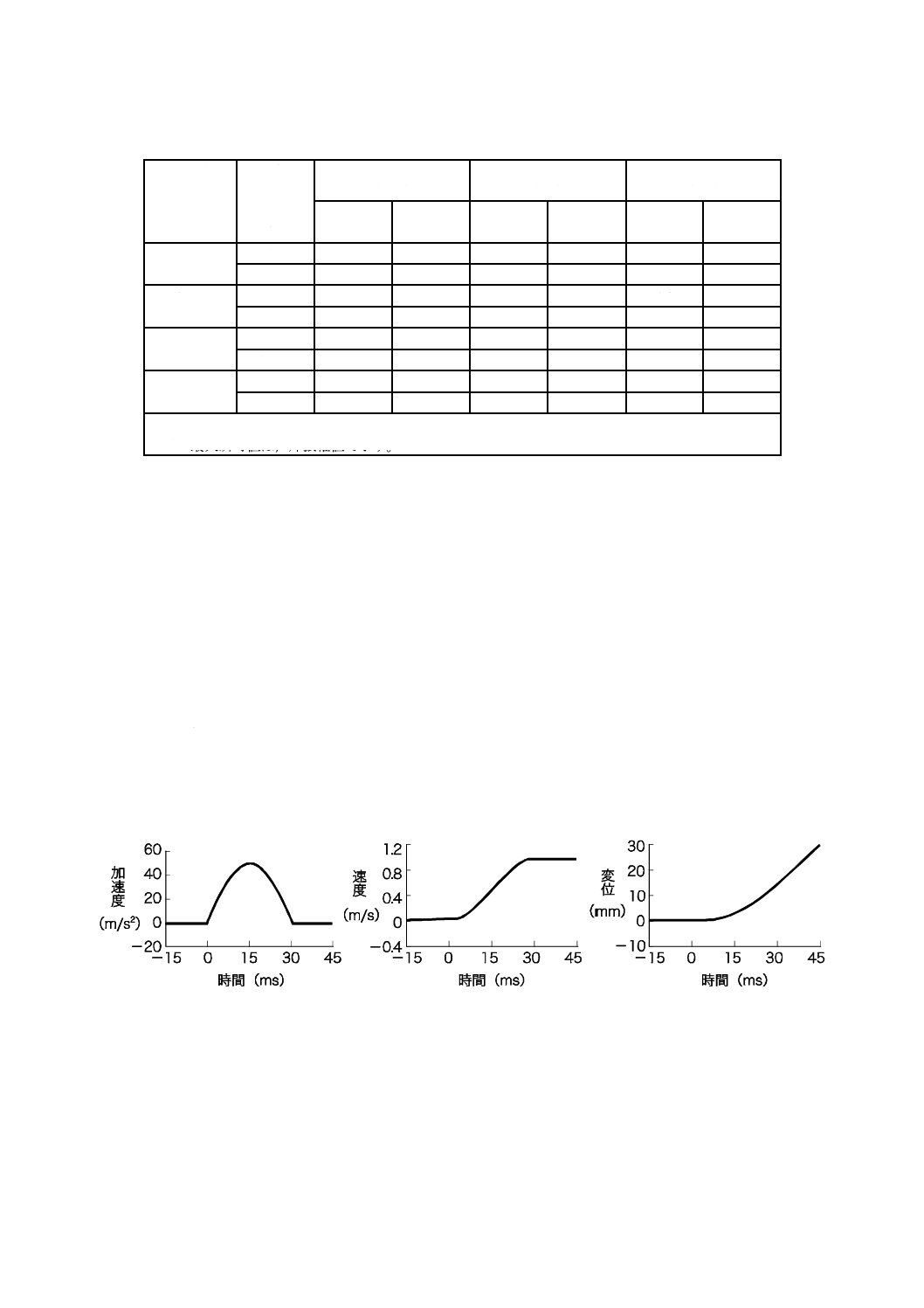

σ

≦

≦

·······························(JC.19)

一方,総損傷度Sは,損傷度D(s)と確率密度P(s)との積として次の式(JC.20)のとおり求められる。

∫

∫

∫

∫

∆

∆

∆

∆

+

+

=

=

σ

σ

σ

σ

σ

f

D

D

L

L

)

(

)

(

)

(

)

(

)

(

)

(

)

(

)

(

0

C

ds

s

P

s

D

ds

s

P

s

D

ds

s

P

s

D

ds

s

P

s

D

S

············(JC.20)

式(JC.20)の右辺第一項はゼロであるから,第二項及び第三項に式(JC.11)及び式(JC.19)を代入して次の式

(JC.21)を得る。

∫

∫

∆

∆

∆

−

∆

×

∆

+

−

∆

∆

=

σ

σ

σ

σ

σ

σ

σ

σ

σ

σ

σ

σ

f

D

1

D

L

2

2

2

2

D

D

2

2

2

D

D

2

exp

)

(

1

2

exp

)

(

1

C

m

m

ds

s

s

s

N

ds

s

s

s

N

S

·················(JC.21)

45

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総損傷度Sの逆数1/Sがその損傷度に対応する繰返し数であるから,材料の疲労強度曲線上で1/Sに対

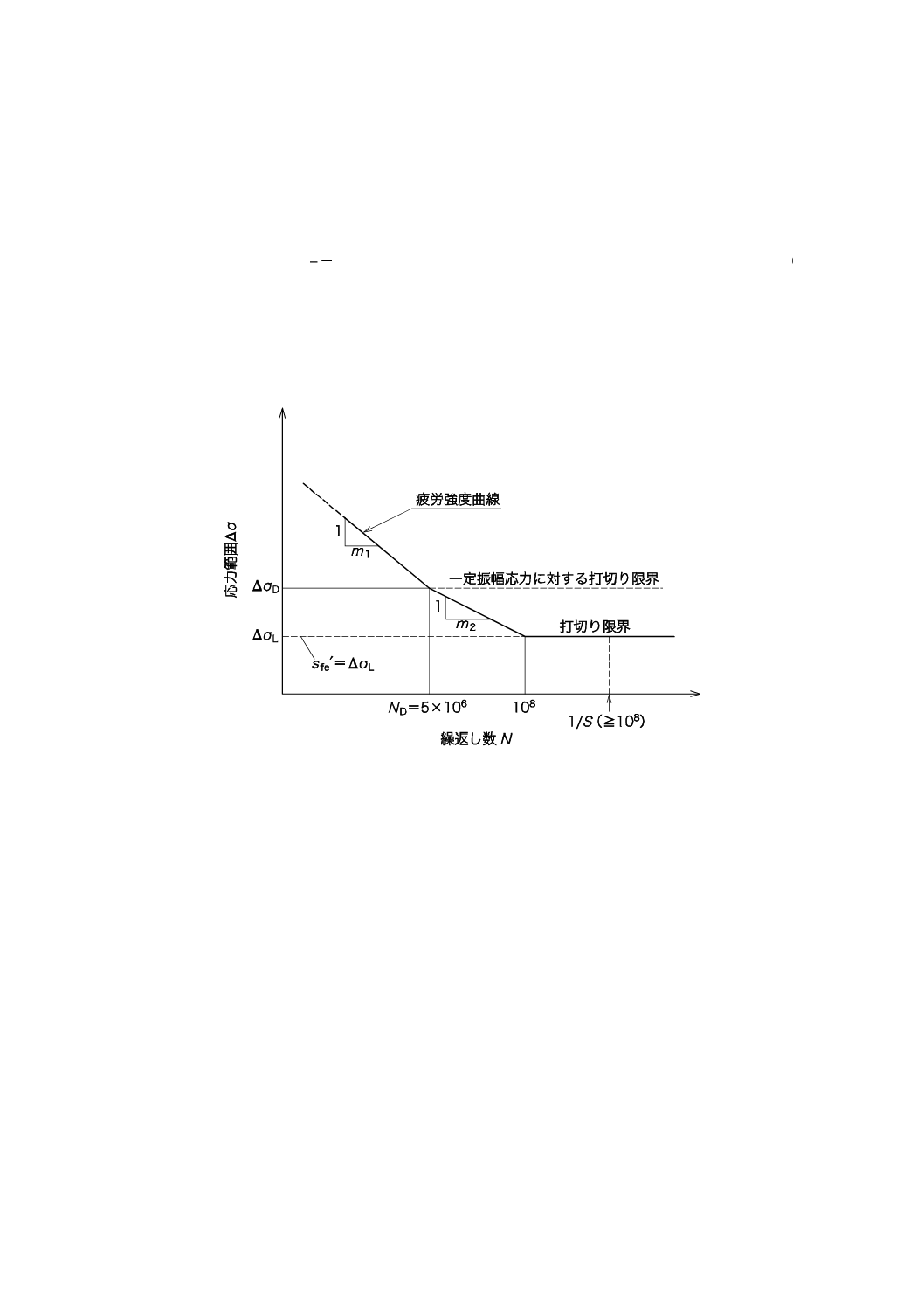

応する応力範囲Δσを読み取れば,その値が等価な損傷を与える応力範囲sfe'となる。図JC.2に1/Sとsfe'

との関係を示す。

sfe'に対応する等価波高率をCfe'とすると,次の式(JC.22)で算出される。

σ

'

s

'

C

fe

fe=

············································································(JC.22)

繰返し数N(=1/S)が108以上では,図JC.2に示すとおりsfe'は一定値のΔσLとなる。この領域ではσ

が小さいほどCfe'の値は見掛け上増大し,工学的な意味を失う。以上のことから,図JC.2に示す疲労強度

曲線に基づいて疲労損傷を評価する場合には,等価波高率Cfe'ではなく,等価な損傷を与える応力範囲sfe'

を用いることを推奨する。

図JC.2−1/Sとsfe'との関係

46

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

ランダム振動試験の理解及び試験機選択のための参考情報

JD.1 一般

この附属書では,ランダム振動が現れる環境,ランダム振動試験の普及の経緯,ランダム振動の特性表

現及び規格本体に規定する試験条件から振動試験機を選択するための参考情報を記載する。

JD.2 ランダム振動が現れる環境

走行中の鉄道車両の車輪には,レール面のゆがみ又は凹凸が振動として伝わり,その振動が輪軸,一次

ばね,台車枠,二次ばねを経由して車体に伝わる。レール面のゆがみ又は凹凸は不規則(ランダム)であ

るから,輪軸,台車枠及び車体の振動は,典型的なランダム振動である。

なお,レール面のゆがみ又は凹凸には,車両通過時のレールのたわみも含まれる。レールのたわみは,

まくらぎの間隔及び基礎の動剛性にも影響される。

走行中の自動車の車体振動も,道路表面の不規則な凹凸によるランダム振動である。飛行中の航空機の

機体振動は,ジェットエンジンから排出するガス流及び機体周囲の気流の乱れによるランダム振動である。

このように,鉄道,自動車,航空機などに取り付ける用品又はそれらで輸送される貨物がランダム振動を

受けていることは,それらの移動手段が開発され,その振動を測定したときから分かっていたであろう。

しかし,ランダム振動を振動試験機上で制御することが技術的及び/又は経済的に困難であった1970年代

までは,ランダム振動試験は,特別な場合を除けば,航空宇宙の分野に限って実施されていた。1980年代

後半から1990年代後半にかけて,ランダム振動制御器は,コンピュータの性能向上及び低価格化の恩恵を

受けて,使いやすく安価なものとなり,ランダム振動試験は広く普及した。

JD.3 我が国におけるランダム振動試験の普及

JD.3.1 概要

我が国では,1980年代後半に電気製品を製造する幾つかの企業で,トラックの荷台の振動測定結果から

包装貨物のランダム振動試験条件が社内規格として作成された。自動車産業では,1970年代に実働波形の

再現の試みなどが行われていた。乗り心地及び足回り部品の耐久性の評価には,現在でも実働波形の再現

試験が行われている。自動車車体に取り付ける部品では,1989年の“ランダム振動による耐振性評価の試

み”の発表を契機に,各社で社内規格としてランダム振動試験条件が開発された。1990年代後半から,包

装貨物及び自動車車体に取り付ける部品の振動試験は,大半がランダム振動になった。

JD.3.2 ランダム振動試験条件開発事例

ここでは,“ランダム振動による耐振性評価の試み”(参考文献[2]参照)の概要を示す。

JIS D 1601(参考文献の[3]参照)をベースとした評価を行ってきたが,“振動試験で不合格になった部品

が悪路走行試験に耐えることもある”,“振動試験で合格とした部品が実使用中に破損することもある”な

どの問題点を解消できなかった。

そこで,実際の走行と正弦波掃引試験との違いを調べることにした。共振モデルを作成し,これを乗用

車の車体に取り付け,悪路を走行したときの共振モデルのばねに相当する箇所の応力波形を記録した。次

に同じモデルを振動台に取り付け,従来から実施していた正弦波掃引試験を行い,同じ箇所の応力波形を

47

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記録した。二つの応力波形は,全く違ったものであった。すなわち,悪路走行では常に共振モデルの共振

振動数成分が現れ,その振幅がランダムに変動していた。正弦波掃引試験では,加振振動数が共振モデル

の共振振動数に一致したときに,応力の振幅は極端に大きくなるが,それ以外の振動数では,極めて低い

振幅であった。この二つの応力波形から疲労損傷度を計算したところ,正弦波振動試験の疲労損傷度は,

悪路走行の806倍にもなっていることが分かった。すなわち,正弦波振動試験は疲労損傷の点では,極端

な過剰試験となっていたことが明らかになった。

次に,悪路走行時モデルの取付点の加速度波形から加速度スペクトル密度を求め,これを基に,加速度

比算出のために用いる振動耐久曲線(疲労強度曲線に対応)の傾きを表す指数m(A.5参照)を4として,

ランダム振動試験条件を開発した。この試験条件で前記の共振モデルを加振し,応力波形から疲労損傷度

を求めたところ,悪路走行の1.3倍になっていることを確認した。その後,この試験法の普及を図った結

果,各部署から,製品を取り付ける車種,取付部位ごとのランダム振動試験条件の開発事例,再現試験に

成功し故障原因を究明した事例,電子制御ユニット内の断線を試作品で発見した事例など,ランダム振動

試験を活用した事例が報告されるようになった。

JD.3.3 JISにおけるランダム振動試験の普及

ランダム振動試験を取り入れた主なJISを,年代順に記載する。

1994年,JIS Z 0200(包装貨物−評価試験方法通則)に1980年代後半の電気製品製造業で作成された社

内規格を参考にしたランダム振動試験条件が,附属書3(参考)の表1に記載された。

1997年,JIS C 60068-2-64(環境試験方法−電気・電子−広帯域ランダム振動試験方法及び指針)(旧番

号JIS C 0036)がIEC 60068-2-64[Environmental testing−Part 2: Test methods−Test Fh: Vibration, broad-band

random (digital control) and guidance]に一致するJISとして発行された。

2004年,JIS Z 0232(包装貨物−振動試験方法)にランダム振動を規定したISO 13355(Packaging−

Complete, filled transport packages and unit loads−Vertical random vibration test)が本体に取り込まれた。

JD.3.4 正弦波振動試験の利用

JD.2のとおり,輪軸,台車枠及び車体の振動は,典型的なランダム振動であり,ランダム振動試験の有

効性は前述のとおりである。しかし,輪軸,機関の回転などに起因する周期的な正弦波状の振動が問題と

なることがあり,それらを想定した振動試験は正弦波によって行う必要がある。

また,正弦波振動試験は決定論的であり比較的簡単に実施できること,長年実施されているために基礎

データが多く存在すること,診断及び使用寿命試験に直ちに適用できること,などの利点があり現在も正

弦波試験は実施されている。

JD.4 ランダム振動の特性表現

JD.4.1 概要

ランダム振動の特性を表現する場合に使われる,加速度スペクトル密度及び確率密度について説明する。

ランダム波は一見でたらめな波形で,正弦波のように同じ波形が繰り返されることはない。ランダム振

動は,確率的性質をもっているので,統計的平均に基づいて表現する必要がある。ランダム振動試験では,

振動数に関する側面を加速度スペクトル密度で表現し,振幅に関する側面は確率密度で表現する。

JD.4.2 加速度スペクトル密度

JIS C 60068-2-64:2011によれば,加速度スペクトル密度は,“ある中心振動数の狭帯域フィルタを通過し

た加速度信号のその部分の2乗平均値で,単位帯域幅当たりで表し,帯域幅をゼロに近付け,かつ,平均

化時間を無限大に近付けたときの極限値。”と定義されている。

48

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

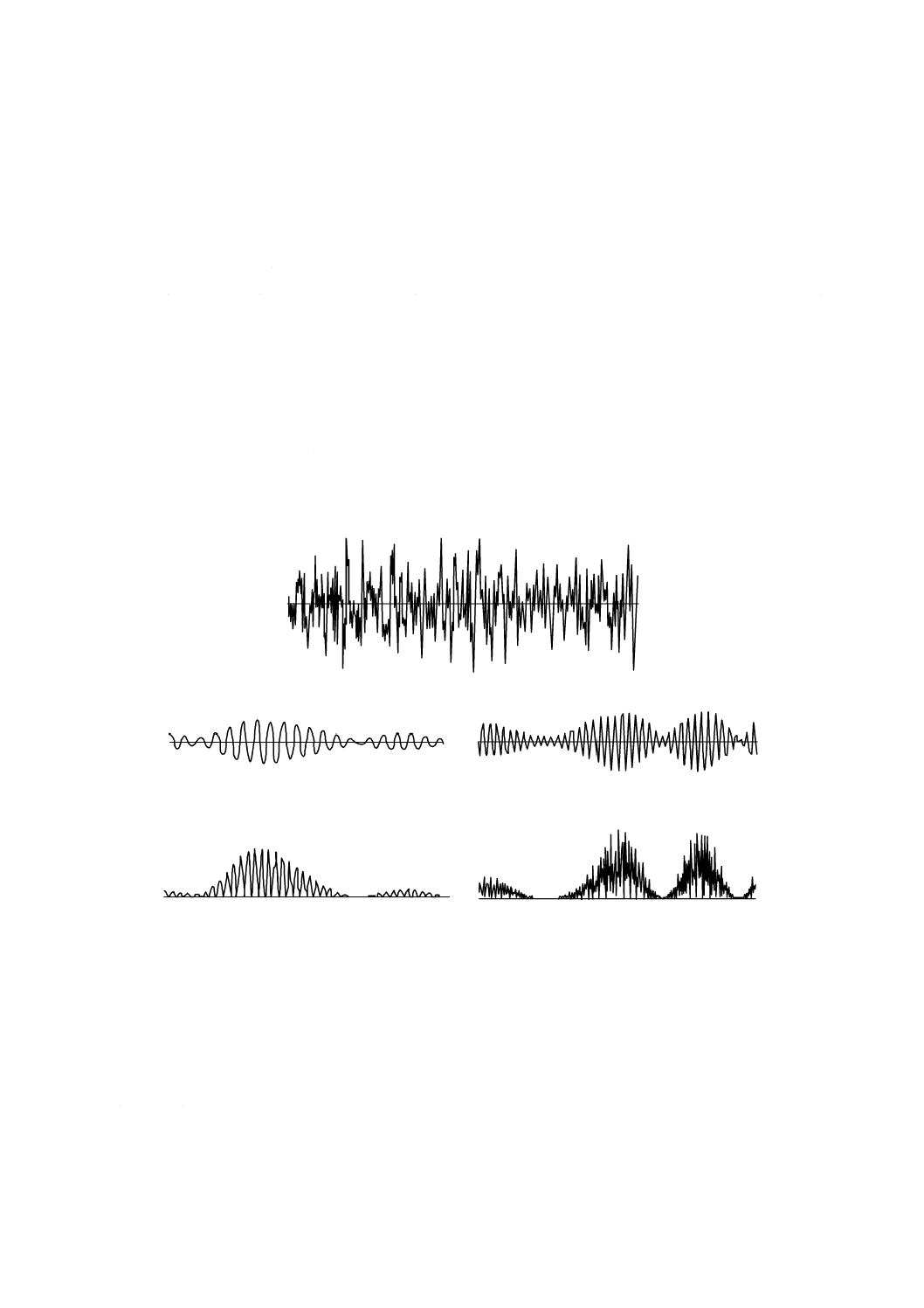

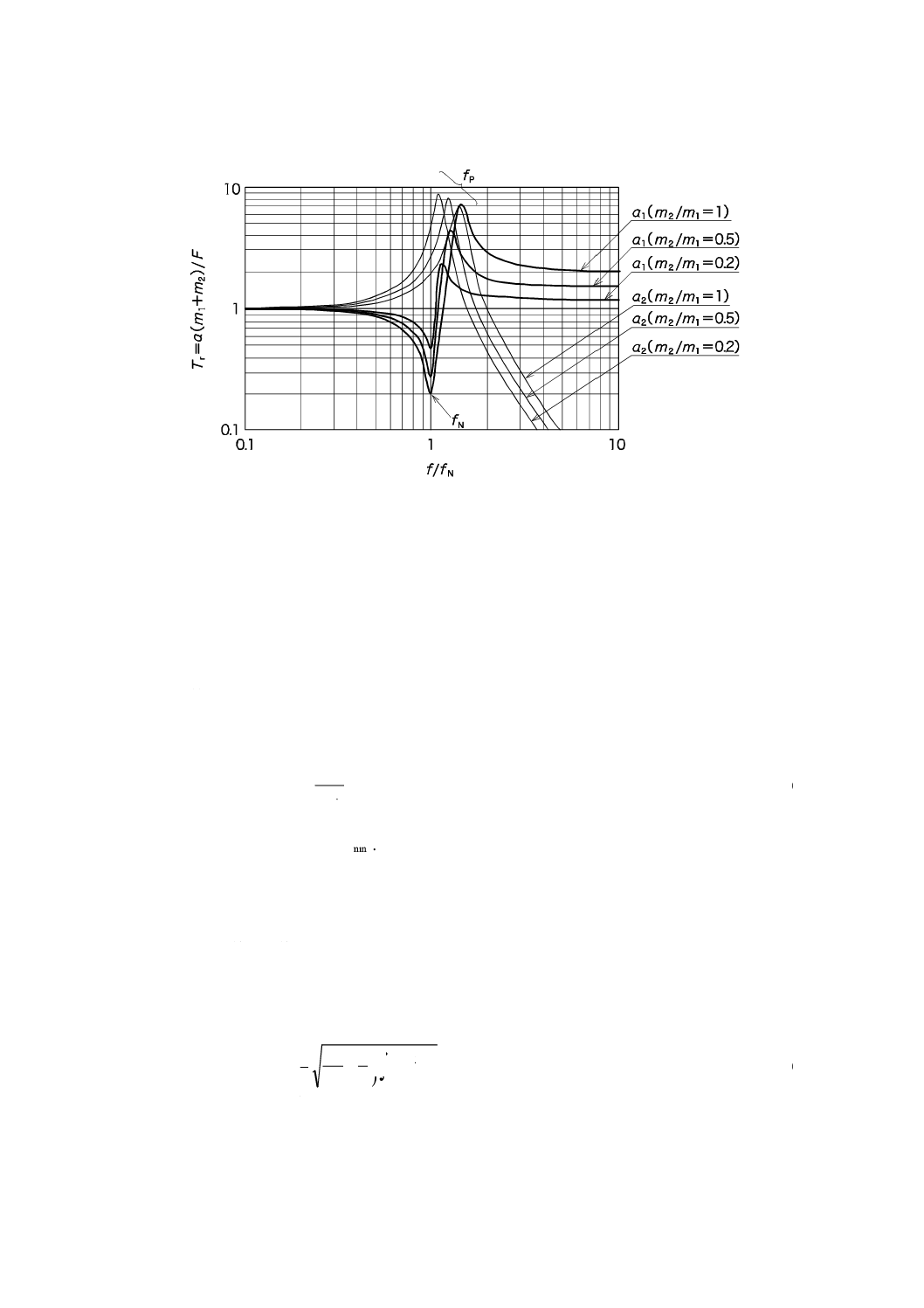

次に,表1に規定する区分1等級Aの車体に取り付ける用品の振動耐久試験を例に,図JD.1を用いて

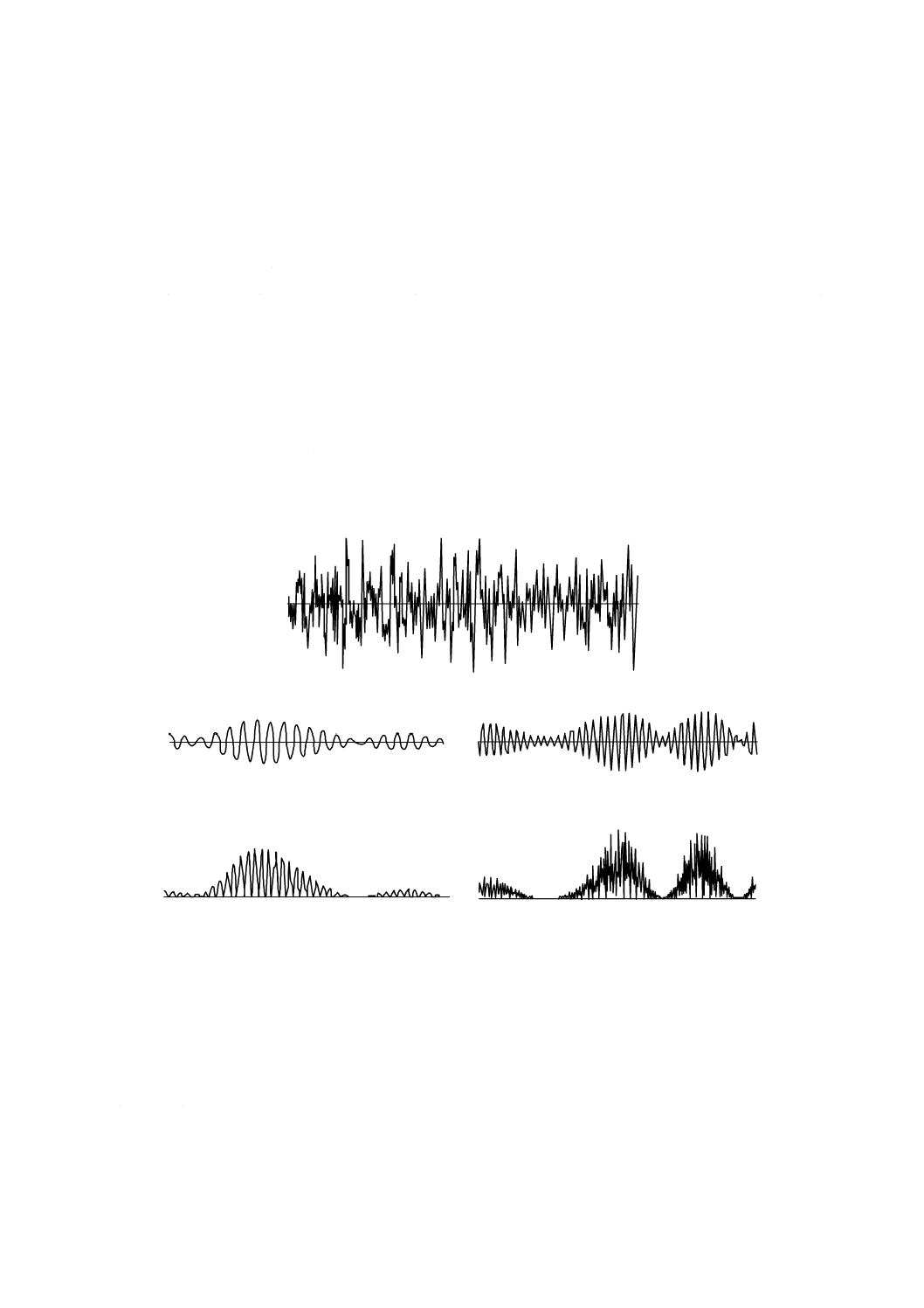

加速度スペクトル密度を説明する。a) は,この試験を実施したときの加速度時刻歴信号である。この加速

度信号を中心振動数10 Hzの狭帯域フィルタを通過させると,その信号は,b) のように元の信号の10 Hz

付近の信号が抽出される。この信号は,一見10 Hzの正弦波のように見えるが,10 Hzだけが存在してい

るのではなく,抽出される振動数幅は狭帯域フィルタの帯域幅(以下,振動数分解能という。)に依存し,

振動数分解能が広ければ抽出される信号の振幅は大きくなり,狭ければ小さくなる。このb) の信号の振

幅は正弦波のように一定ではなく,不規則に変動している。d) は,b) の信号を2乗したものであり,全

ての値がプラスになっている。この振幅も不規則に変動している。c) は,同様に中心振動数20 Hzの狭帯

域フィルタを通過した信号であり,e) はc) を2乗したものである。この規格で用いている用語の“加速

度スペクトル密度”を,“加速度パワースペクトル密度”ということもある。この用語の“パワー”は,こ

の2乗処理を意味している。

加速度スペクトル密度を求めるためには,振動数分解能によって抽出される信号の振幅が,影響される

ので,分解能1 Hz当たりに換算する。加速度スペクトル密度の“密度”は,この処理を意味している。次

に2乗した信号も振幅が変動しているから,推定の確度を上げるために時間に関して平均化処理をして,

加速度スペクトル密度を得る。

a) 加速度信号(広帯域ランダム)

b) 中心振動数10 Hzの狭帯域フィルタを通過

した加速度信号

c) 中心振動数20 Hzの狭帯域フィルタを通過

した加速度信号

d) b)を2乗した信号

e) c)を2乗した信号

図JD.1−加速度スペクトル密度の推定1

これらの処理を,測定振動数全域にわたって実施して,加速度スペクトル密度曲線を得ることができる。

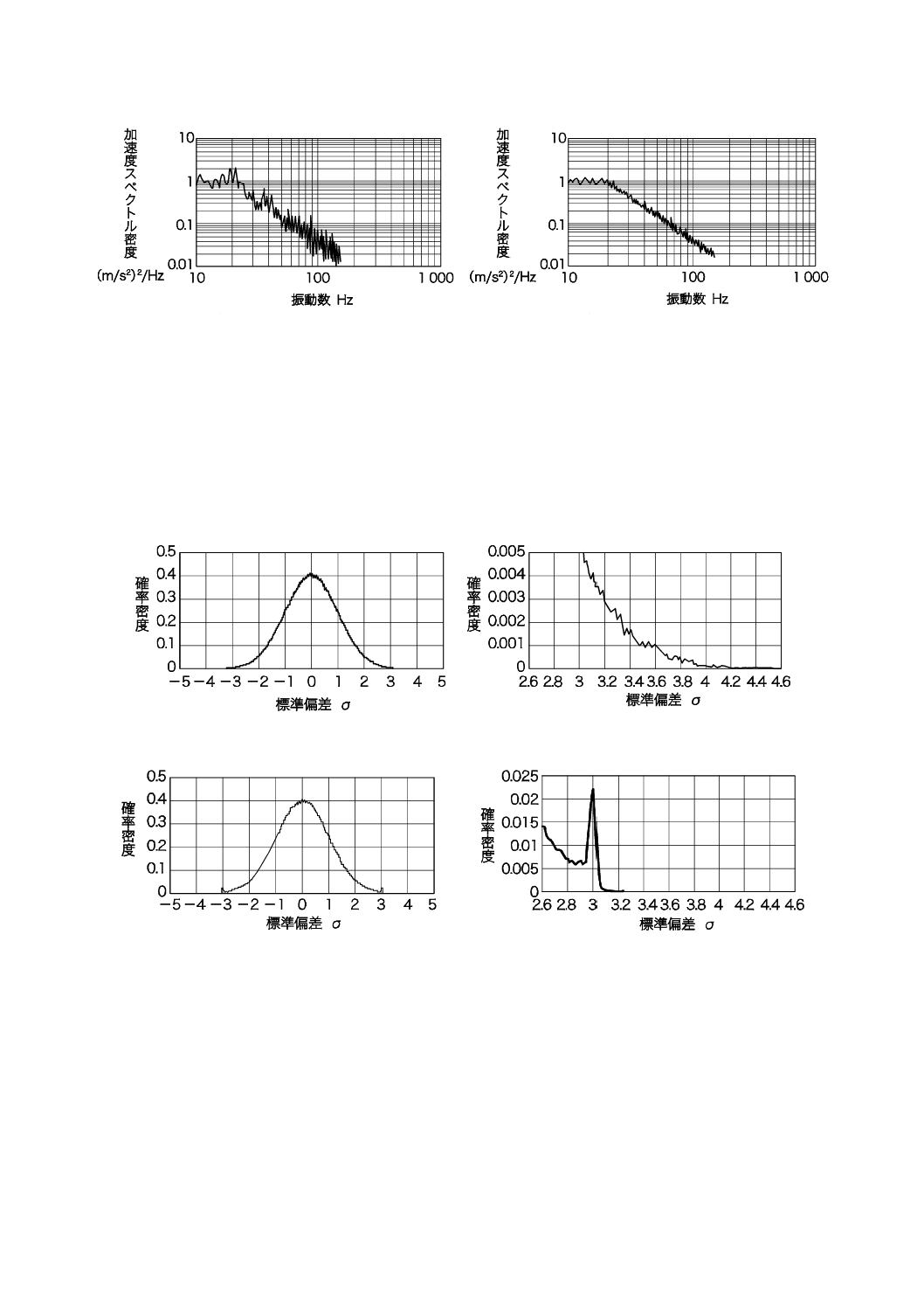

その例を,図JD.2に示す。a) は,振動数分解能0.5 Hz,リニア平均に換算した平均化時間10 sの場合の

例で,b) は,同じ振動数分解能で,同じく平均化時間60 sの場合の例である。a) の統計的自由度は20で,

b) の統計的自由度は120である。ランダム振動試験では,一般に指数平均及びリニア平均を組み合わせて

用いている。リニア平均,指数平均及び統計的自由度の関係,並びに統計的自由度及び加速度スペクトル

密度推定確度の関係はJIS C 60068-2-64:2011の附属書Bに記載されている。ランダム振動試験では,通常,

統計的自由度120以上で試験の制御を行う。

49

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 統計的自由度20

b) 統計的自由度120

図JD.2−加速度スペクトル密度の推定2

JD.4.3 確率密度

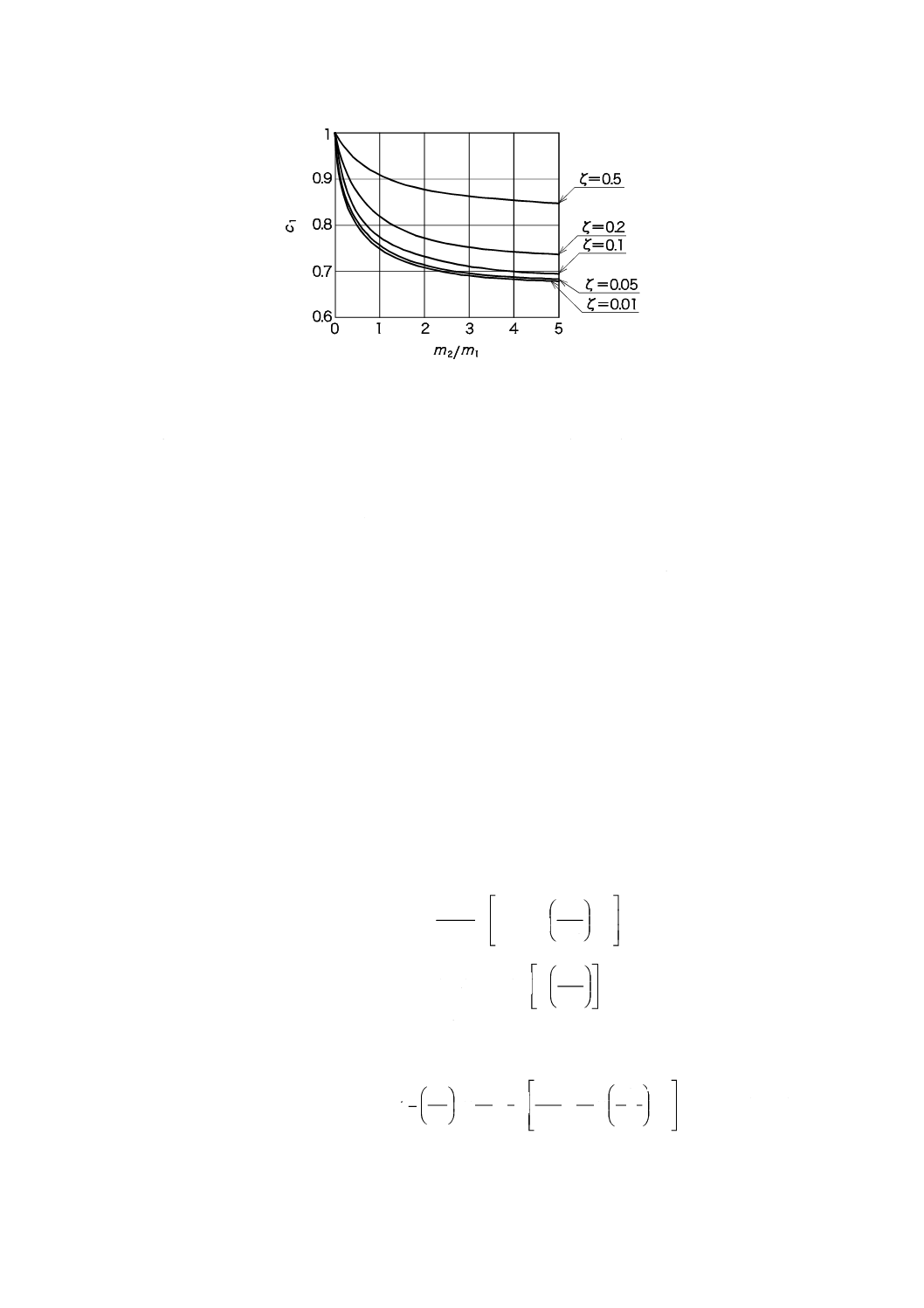

ランダム振動試験で用いる信号の瞬時値の分布は,ガウス分布(正規分布ともいう。)に従うものを用い

るが,通常はrms値の3倍,すなわち,3σを超える信号が出ないように制限して試験を実施する。ここで

は標準偏差をσで表す。振動では,σはrms値に等しい。図JD.3は,図2に規定する区分1等級AのASD

をもつランダム波の確率密度を,約10分間の平均化処理をして測定した例である。若干の統計的変動(細

かいぎざぎざ)を除けば,ガウス分布に一致している。

図JD.3−確率密度−ガウス分布

図JD.4−振幅確率密度−3σクリップ

図JD.4は,3σ以上を制限したときの振動制御器の出力信号の瞬時値の確率密度を平均化時間約10分間

で測定した例である。特に3σ付近を拡大した図JD.3の右の図と図JD.4の右の図とを比較すれば,3σを

超える信号がクリップされている様子が分かる。このクリップした信号で駆動される振動発生機の振動台

での加速度波形の瞬時値の確率密度は,振動発生機のフィルタ効果によって,3σ付近のとが(尖)りが鈍

り,図JD.3に示すガウス分布に近い形になることが知られている(JIS C 60068-2-64:2011のB.2.2.1参照)。

50

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.5 振動試験機選択のための参考情報

JD.5.1 概要

振動試験機の主な性能は,加振力,速度及び変位で表されるので,試験条件からこれらを求めれば,使

用する試験機を選択することができる。ランダム振動試験では,試験条件は,加速度スペクトル密度(ASD)

で与えられる。次に,ASDから加速度,速度及び変位を求める方法,並びに加速度及び質量から加振力を

求める方法を説明する。求めた加振力,速度及び変位は,同時に振動試験機のそれぞれの定格値以下でな

ければならない。

振動試験機の選択に当たって,供試品の寸法,取付方法(床下,床上など),取付具の形状,寸法なども

考慮する必要がある。

JD.5.2 加振力

必要な公称ランダム加振力Fr(N)は,次の式(JD.1)で計算できる。

a

m

c

c

F

2

1

r

1

≧

······································································· (JD.1)

ここに,

m: 振動試験機の可動部,補助振動台,試験取付具及び供試品の

合計質量(kg)

a: 試験加速度(m/s2)(JD.5.3参照)

c1: 共振による影響係数

c2: 振動数範囲及びASD形状による影響係数

まず,c1について説明する。共振による影響係数の計算は,複雑なので,ここでは,計算の結果だけを

の示す(詳細はJD.7参照)。次のa) 及びb) の条件が成立する場合,c1=0.7が最悪値となる。

a) 供試品の質量が,試験取付具,補助振動台及び振動発生機可動部の合計質量の2倍以下である。

b) 供試品は,試験振動数範囲で共振することが予測され,その減衰比ζは0.1〜0.01である。

c) 試験取付具及び補助振動台は,試験振動数範囲で共振しない。

a) 及びb) の条件に合わない場合は,図JD.10からc1を得ることができる。

次に,c2について説明する。振動試験機が発生できるランダム加振力の最大値は,試験振動数範囲及び

ASDの形状によって変化するので,試験機の規格で,公称定格加振力を表示する試験振動数範囲及びASD

の形状が規定されている。例えば,動電式振動試験装置の規格JIS B 7758(参考文献[4]参照)では,ラン

ダム定格加振力は,振動発生機に共振しない負荷を取り付けて,20 Hz〜100 Hzでは20 dB/decadeの傾斜,

100 Hz〜2 000 Hzでは平たんなASDで加振したときに製造業者が保証する最大値(ここでは,公称ランダ

ム加振力という。)と規定されている。通常の動電式振動発生機は,2 000 Hz付近で可動部の共振の影響下

にあるので,2 000 Hzまでの帯域で使う場合は,大きな加振力が得られ,その影響がない振動数帯域で加

振する場合は,可能な加振力は公称ランダム加振力より小さい値となる。可能な加振力は,振動発生機の

駆動コイルのインピーダンス,電力増幅器が出力可能な電圧,電流及びそれらの波高率によっても左右さ

れる。一般に,500 Hzまでの帯域で加振する場合,標準的な動電式振動試験機のランダム定格加振力は,

公称ランダム加振力の0.8〜0.5倍程度であり,式(JD.1)のc2は0.8〜0.5となる。

サーボ油圧式振動試験機では,一般に,ランダム定格加振力の3σ値は,正弦波定格加振力の片振幅値

に等しく,ランダム定格加振力のrms値は,正弦波定格加振力の片振幅値の1/3となり,式(JD.1)のc2は

1/3となる。

JD.5.3 加速度

加速度rms値は,加速度の時刻歴から次の式(JD.2)によって計算できる。

51

E 4031:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

∫

=

2

1

2

rms

)

(

1t

t

dt

t

a

T

a

······························································ (JD.2)

ここに,