E 4025:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 測定値···························································································································· 7

4.1 一般 ···························································································································· 7

4.2 定走行車両の測定 ·········································································································· 7

4.3 静止車両の測定 ············································································································· 7

4.4 加速又は減速時の車両の測定 ··························································································· 7

4.5 周波数分析範囲 ············································································································· 7

4.6 純音成分の測定 ············································································································· 7

4.7 インパルス特性騒音の測定 ······························································································ 7

4.8 追加の騒音測定 ············································································································· 7

5 測定器···························································································································· 7

5.1 測定器システム ············································································································· 7

5.2 マイクロホン ················································································································ 8

5.3 測定システムの校正の確認 ······························································································ 8

6 試験条件························································································································· 8

6.1 必要条件からの偏差 ······································································································· 8

6.2 試験環境 ······················································································································ 8

6.3 マイクロホン位置 ·········································································································· 9

6.4 車両条件 ····················································································································· 10

6.5 軌道条件 ····················································································································· 11

6.5A 電車線の条件 ············································································································· 11

7 試験方法························································································································ 11

7.1 一般 ··························································································································· 11

7.2 定速走行車両の測定 ······································································································ 12

7.3 停止から加速する車両の測定 ·························································································· 13

7.4 減速する車両の測定 ······································································································ 13

7.5 静止車両での試験 ········································································································· 13

8 試験報告書 ····················································································································· 13

附属書A(規定)レール粗さ測定方法 ····················································································· 15

附属書B(規定)追加の騒音測定 ··························································································· 20

附属書C(参考)レール粗さの限界スペクトルを決定するための手順 ············································ 22

附属書D(参考)軌道力学を含む転動騒音への重要な影響因子····················································· 27

E 4025:2009 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JA(参考)ISO 266に規定する帯域中心周波数 ································································ 28

附属書JB(参考)環境騒音測定の場合のマイクロホン位置 ························································· 29

附属書JC(参考)JISと対応する国際規格との対比表 ································································ 31

E 4025:2009

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄道

車輌工業会(JARI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規格である。これ

によって,JIS E 4025:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4025:2009

鉄道車両−車外騒音の測定方法

Rolling stock-Acoustics-Measurement of noise emitted by railbound

vehicles

序文

この規格は,2005年に第2版として発行されたISO 3095を基に作成した日本工業規格であるが,我が

国における車外騒音測定の現状に対応するため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にない又は変更している事項であり,

附属書JA及び附属書JBは対応国際規格にはない事項である。変更の一覧表にその説明を付けて,附属書

JCに示す。

1

適用範囲

この規格は,運転中の鉄道車両から発生する騒音の大きさ及びスペクトルについての比較可能な測定方

法について規定する。

この規格は,次の試験に適用する。

− 騒音特性試験

− 定期的なモニタリング試験

試験結果を,次のように用いてもよい。

− 供試車両が発生する騒音を特徴付けるため。

− 特定の軌道区間を走行する種々の車両が発生する騒音を比較するため。

− 車両の基礎的な音源データの収集のため。

この規格は,鉄道車両から発生する騒音による鉄道沿線に対する環境騒音の測定方法には適用しない。

ただし,附属書JBの中には,参考として環境騒音を測定する場合のマイクロホンの位置を例示している。

この規格で規定する試験手順に従い,JIS C 1509-1に規定するクラス1の測定器を用いて行う試験は,

ISO 12001で定義される±2 dBの精度をもつ実用級の試験であり,騒音表示用として適するものである。

加速試験及び減速試験のために規定された手順は,簡易級である。

注記1 この規格は車両の騒音発生を特徴付けるための規格であるが,車輪及びレールとの転動騒音

は重要で,ときに支配的な騒音要因を含んでいる。

注記2 この規格は,鉄道車両から発生する騒音の,再現可能で比較可能な測定結果を得るための条

件を規定している。規定された方法は,日常の運行での騒音発生をモニタするために使用さ

れる場合がある。この場合,軌道及び車両の条件は,この規格に規定された必要条件を満た

す必要はない。したがって,そのような試験の結果は特別の状況に限定して表記している。

注記3 参考文献に掲げるISO 12001では,騒音測定方法をその精度でgrade 1 (precision),grade 2

(engineering) 及びgrade 3 (survey)の3段階に分類し,個別の騒音測定方法の規格では,それ

2

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を明記することを求めている。それぞれ,音響的に特殊な実験室などでの精密測定(grade 1),

製品などの評価を目的とした現場での測定(grade 2) 及び主として調査を目的とした現場で

の測定(grade 3)に対応し,騒音測定のJIS Z 8736-1で,精密級(グレード1),実用級(グレ

ード2)及び簡易級(グレード3)の用語を使っている。

注記4 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3095:2005,Railway applications−Acoustics−Measurement of noise emitted by railbound vehicles

(MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していること

を示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 1509-1 電気音響−サウンドレベルメータ(騒音計)−第1部:仕様

注記 対応国際規格:IEC 61672-1:2002,Electroacoustics−Sound level meters−Part 1: Specifications

(IDT)

JIS C 1514 オクターブ及び1/Nオクターブバンドフィルタ

注記 対応国際規格:IEC 61260:1995,Electroacoustics−Octave-band and fractional-octave-band filters

(IDT)

JIS C 1515 電気音響−音響校正器

注記 対応国際規格:IEC 60942:2003,Electroacoustics−Sound calibrators (IDT)

JIS E 4001 鉄道車両用語

JIS Z 8106 音響用語

ISO 266:1997,Acoustics−Preferred frequencies

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS E 4001及びJIS Z 8106によるほか,次による。

注記 3.7〜3.14までの定義は,周波数スペクトル又は中心周波数 f (Hz)の個々の周波数帯の測定値に

適用する。

3.1

列車 (train)

軌道をもつ地上輸送システムで,運転される単一の車両,複数の連結されている車両又は列車単位。

3.2

鉄道車両の騒音特性試験 (type test for noise emission of railbound vehicles)

製造業者によって引き渡された車両が,騒音に関する要求仕様に適合しているかを証明するために行う

試験。

3.3

鉄道車両の騒音発生に関するモニタリング試験 (monitoring test for noise emission of railbound vehicles)

車両の騒音が,運用投入以降又は改造の後に変化したかを確認するために行う試験。

3

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

環境アセスメント試験 (environmental assessment test)

環境影響評価(環境アセスメント)で利用されるデータを集めるために行う測定。

3.5

レール粗さ,r (roughness)

車両の進行方向に測定されたレール頭頂面における車輪走行部の振幅変化の実効値。単位は,μm。

3.6

粗さレベル,Lr (roughness level)

粗さレベルは,次の式(1)による。

(

)

2

0

2

10

/

log

10

r

r

Lr=

·································································· (1)

ここに,

Lr: 粗さレベル (dB)

r: 粗さ実効値 (μm)

r0: 粗さの基準値 r0=1 μm

この定義は,波長スペクトルとして測定された値,又はある波長バンド[中心波長λ(単位は,m)]で

測定した値に適用する。

3.7

音圧,p (sound pressure)

特に指定しない限り,ある時間内の瞬間音圧の実効値(JIS Z 8106による。)。単位は,Pa。

3.8

サウンドレベル,Lp (sound pressure level)

ある音圧の2乗の,音圧の基準値の2乗に対する比の対数。比の10を底とする対数(常用対数)を採り,

10倍すれば,サウンドレベルはデシベルで表現される(JIS Z 8106参照)。単位は,dB。

サウンドレベルは,次の式(2)による。 (

)

2

0

2

10

/

log

10

p

p

Lp=

································································· (2)

ここに,

Lp: サウンドレベル (dB)

p: 音圧実効値 (Pa)

p0: 音圧の基準値 p0=20 μPa

3.9

A特性サウンドレベル,LpA (A-weighted sound pressure level)

次の式(3)で定義される周波数重みA(JIS C 1509-1参照)で重み付けられたサウンドレベル。

(

)

2

0

2

A

10

A

/

log

10

p

p

Lp=

····························································· (3)

ここに,

LpA: A特性サウンドレベル (dB)

pA: A特性音圧実効値 (Pa)

p0: 音圧の基準値 p0=20 μPa

3.10

A特性F時間重み付きサウンドレベルの最大値,LpAFmax (AF-weighted maximum sound pressure level)

測定時間T内の,周波数重み付け特性A及び時間重み付け特性Fの時間重み付きサウンドレベルの最も

大きな値(JIS C 1509-1参照)。

4

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

A特性時間平均サウンドレベル,LAT又はLpAeq,T (A-weighted equivalent continuous sound pressure level)

次の式(4)で定義される,A特性サウンドレベル。

()

=

=

∫

20

2A

10

Aeq,

A

d

/1

log

10

2

1

p

t

t

p

T

L

L

t

t

T

p

T

········································· (4)

ここに, LAT及びLpAeq,T: A特性時間平均サウンドレベル (dB)

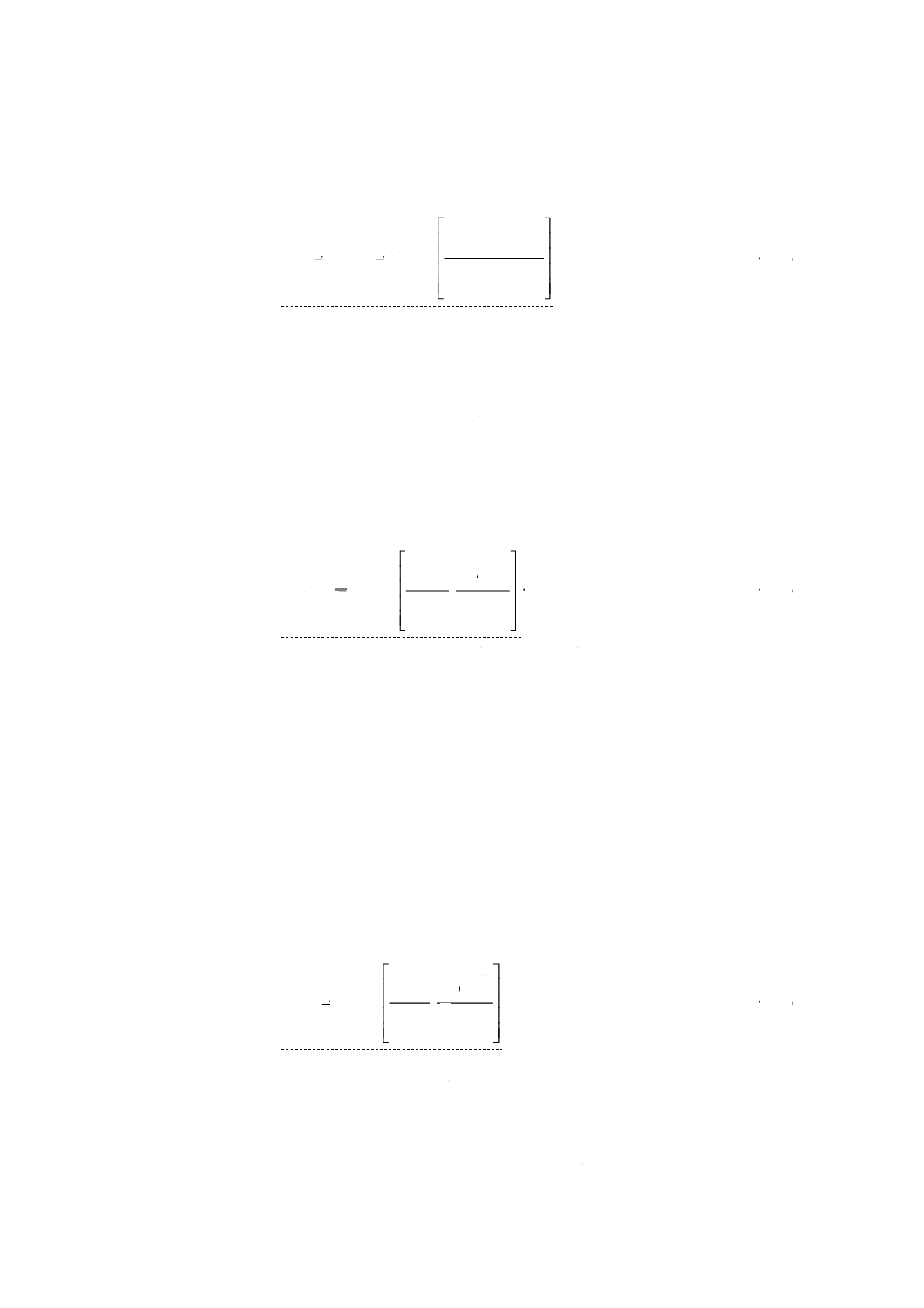

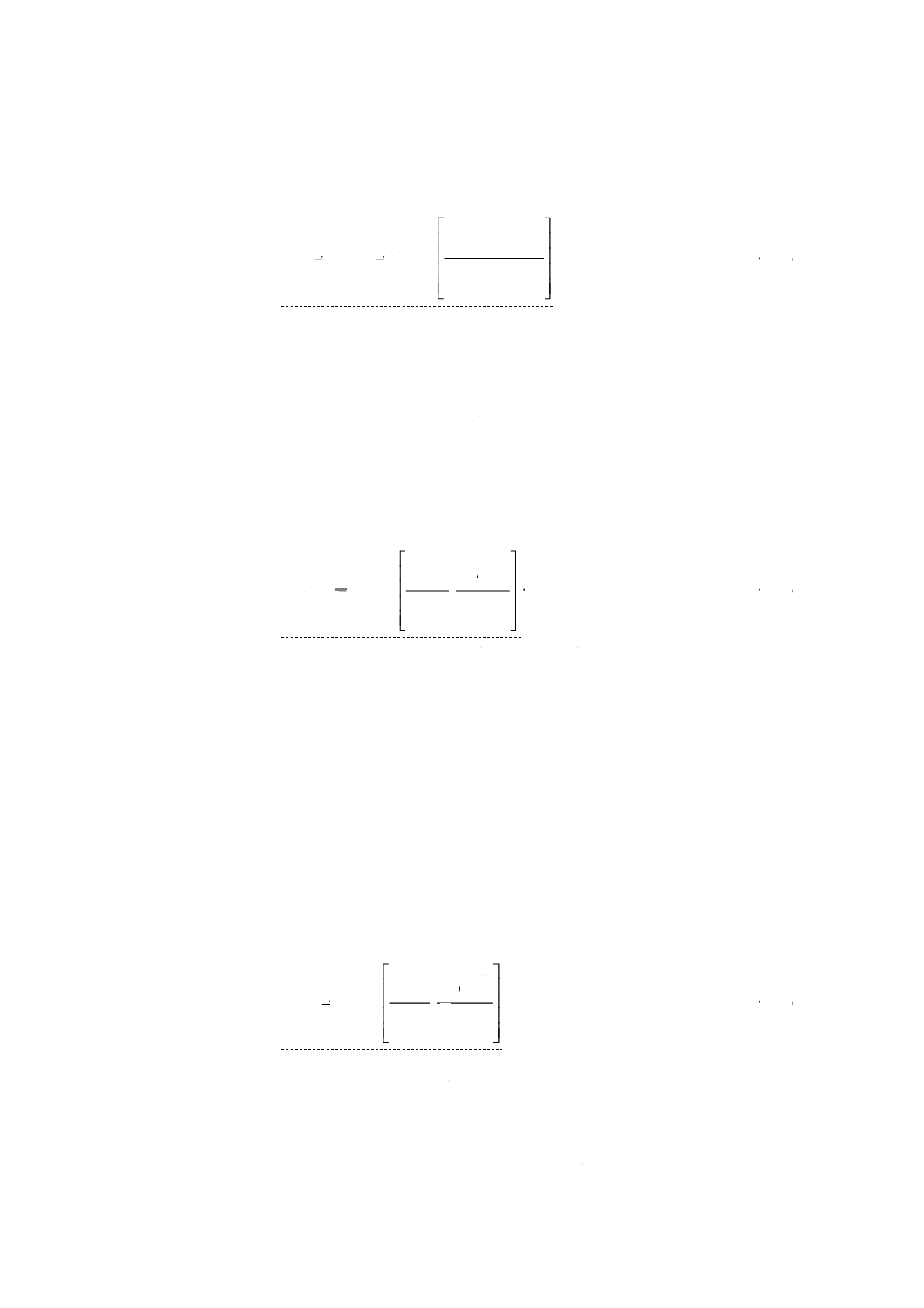

T: 時刻t1からt2までの測定時間 (s)(図1参照)

t1: 測定の開始時刻(図1参照)

t2: 測定の終了時刻(図1参照)

pA(t): A特性瞬間音圧 (Pa)

p0: 音圧の基準値 p0=20 μPa

3.12

通過時間のA特性時間平均サウンドレベル,LpAeq,Tp (A-weighted equivalent continuous sound pressure level

on the pass-by time)

次の式(5)で定義される通過時間のA特性時間平均サウンドレベル。

()

=

∫

20

2A

p

10

p

,

Aeq

2

1

d

/1

log

10

p

t

t

p

T

L

T

T

T

p

················································ (5)

ここに,

LpAeq,Tp: 通過時間のA特性時間平均サウンドレベル (dB)

Tp: 時刻T1からT2までの通過時間 (s)(図1参照)

T1: 列車の先頭の通過時刻(図1参照)

T2: 列車の最後尾の通過時刻(図1参照)

pA(t): A特性瞬間音圧 (Pa)

p0: 音圧の基準値 p0=20 μPa

3.13

単一事象のレベル,LAE,S (single event level)

時間Tの間測定し,時間の基準値T0で規準化した,単一事象のA特性サウンドレベル。測定時間Tは,

少なくともLpAが,列車の先頭がマイクロホン位置にあるときの値又は列車の後尾がマイクロホン位置に

あるときの値より10 dB低くなる時刻を目安に,事象に関係する音響エネルギーをすべて含めるように十

分に長くとる。

LAE,Sは,次の式(6)による。

()

=

∫

20

2A

0

10

S

AE,

2

1

d

/1

log

10

p

t

t

p

T

L

t

t

··················································· (6)

ここに,

LAE,S: 単一事象のレベル (dB)

T0: 時間の基準値 T0=1s

t1: 測定の開始時刻(図1参照)

t2: 測定の終了時刻(図1参照)

pA(t): A特性瞬間音圧 (Pa)

p0: 音圧の基準値 p0=20 μPa

5

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単一事象のレベルLAE,Sは,次の式(7)によってA特性時間平均サウンドレベルLpAeq,Tに関係付けられる。

(

)

0

10

,

Aeq

S

AE,

/

log

10

T

T

L

L

T

p

+

=

······················································ (7)

3.14

通過暴露レベル,LAE,T (transit exposure level)

時間Tの間測定し,通過時間Tpで規準化した,列車通過のA特性サウンドレベル。測定時間Tは,少

なくともLpAが列車の先頭がマイクロホン位置にあるときの値又は列車の後尾がマイクロホン位置にある

ときの値より10 dB低いレベルとなる時刻を目安に,事象に関係する音響エネルギーをすべて含めるよう

に十分に長くとる。

LAE,Tは,次の式(8)による。

()

=

∫

20

2A

p

10

,

AE

2

1

d

/1

log

10

p

t

t

p

T

L

t

t

T

··················································· (8)

ここに,

LAE,T: 通過暴露レベル (dB)

Tp: 時刻T1〜T2までの通過時間 (s)(図1参照)

t1: 測定の開始時刻(図1参照)

t2: 測定の終了時刻(図1参照)

pA(t): A特性瞬間音圧 (Pa)

p0: 音圧の基準値 p0=20 μPa

通過暴露レベルLAE,Tは,次の式(9)及び(10)によって単一事象のレベルLAE,Sに関連付けられる。

)

/

(

log

10

p

0

10

S

AE,

,

AE

T

T

L

L

T

+

=

······················································ (9)

)

/

(

log

10

p

10

Aeq,

,

AE

T

T

L

L

T

p

T

+

=

··················································· (10)

ここに,

T0: 基準時間(1秒)

3.15

通過時間,Tp (train pass-by time)

列車の先頭がマイクロホン位置を通過した時刻に始まり,列車の最後尾がマイクロホン位置を通過する

時刻で終了するまでの時間。列車長を列車速度で除しても求めることができる。

3.15A

測定時間,T (measurement time interval)

時間平均サウンドレベル及び単一事象のレベルを実際に測定する時間。

編成列車全体を対象とした場合の測定時間Tは,A特性サウンドレベルの値が,列車の先頭がマイクロ

ホン位置にあるときの値より10 dB低い時刻で開始し,列車の後尾がマイクロホン位置にあるときの値よ

り10 dB低くなった時刻で終了する時間とする。測定時間Tと通過時間Tpとの関係を,列車通過時のA

特性サウンドレベルLpAの時刻歴とともに図1に示す。

6

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−測定時間Tの選択の例(編成列車全体を対象とするとき)

注記 サウンドレベル対時間の測定値から時間を推定することができない場合は,列車通行時間を測

定するための独立した装置が必要である。

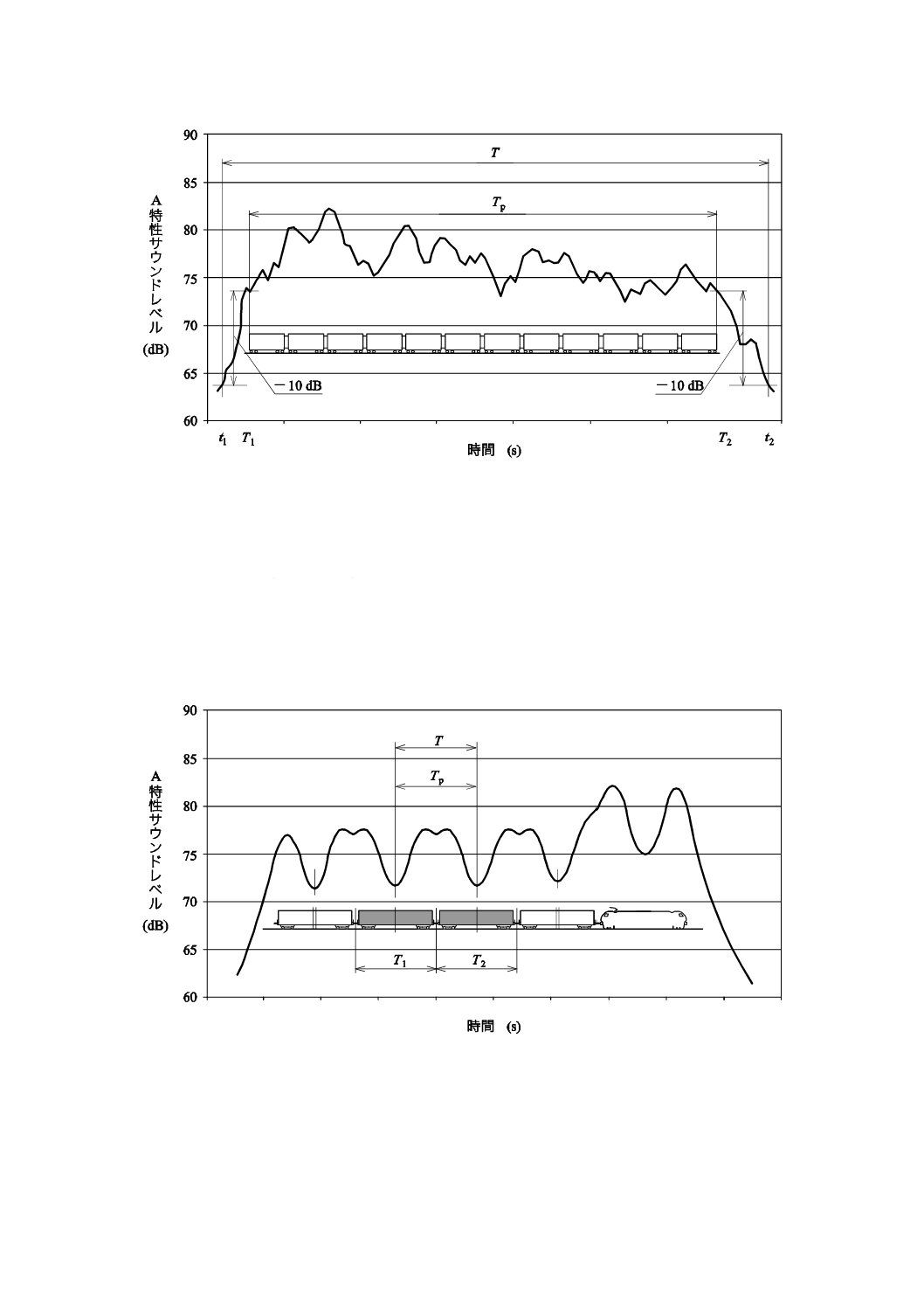

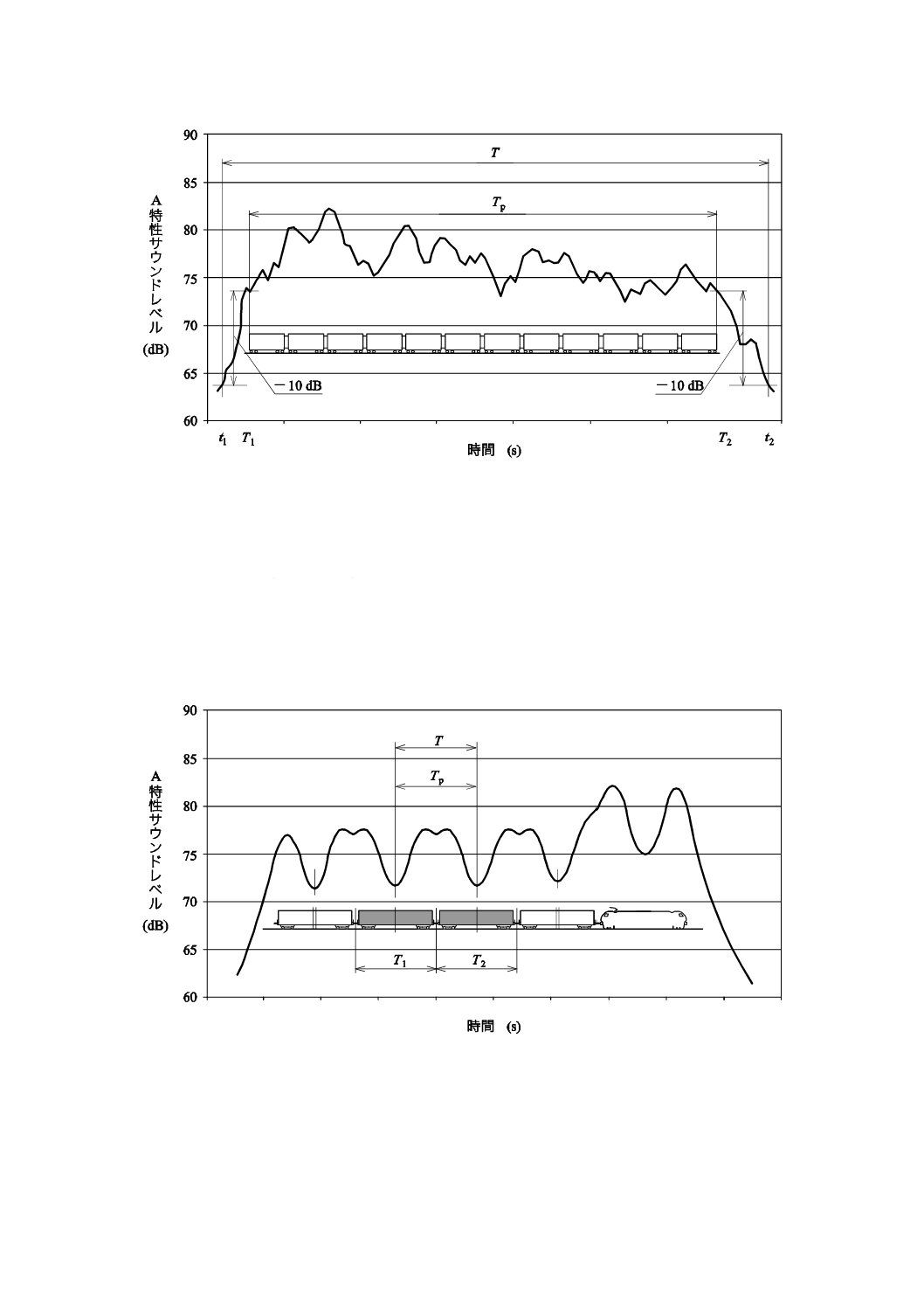

列車の一部の車両を対象とした場合の測定時間Tは,通過時間Tpとする。

動力をもたない車両(群)の測定時間Tは,第1の車両の中心がマイクロホン位置を通過した時刻で開

始し,最後の車両の中心が通過する時刻で終了する時間とする。単一の動力のない車両の測定の測定時間

Tと通過時間Tpとの関係を,A特性サウンドレベルLpAの時刻歴とともに図2に示す。

図2−測定時間Tの選択の例(編成内の一部の車両を測定するとき)

3.16

インパルス特性騒音 (noise with impulsive character)

(対応国際規格の規定を不採用とした。)

7

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.17

純音特性騒音 (noise with tonal character)

聞き分けることのできる純音成分を含む騒音。

3.18

暗騒音 (background noise)

測定位置で,車両の発生する騒音が存在していない状態での騒音。

4

測定値

4.1

一般

測定値は,すべてのマイクロホン位置で求める。

4.2

定走行車両の測定

一定の速度で移動する列車の測定値は,次による。

a) 一車両の列車を含む列車全体に対しては,通過暴露レベル (LAE,T)又は通過時間のA特性時間平均サウ

ンドレベル (LpAeq,Tp)。

b) 列車の部分に対しては,通過時間のA特性時間平均サウンドレベル (LpAeq,Tp)。

4.3

静止車両の測定

静止している車両の測定値は,A特性時間平均サウンドレベル (LpAeq,T)とする。

4.4

加速又は減速時の車両の測定

加速試験又はブレーキ試験の測定値は,A特性F時間重み付きサウンドレベルの最大値(LpAFmax)とする。

4.5

周波数分析範囲

周波数分析が要求される場合には,ISO 266に規定する1/3オクターブバンドの公称中心周波数で分析を

行う。一般的な分析範囲は,公称中心周波数で31.5 Hz〜8 kHzとする。附属書JAに,ISO 266に規定す

る公称周波数を示す。ただし,最低帯域幅と信号継続時間との積が1以上になるように最低周波数を選択

する。

4.6

純音成分の測定

各マイクロホン位置で騒音に純音成分が含まれる可能性がある場合,4.5によって周波数分析を行うのが

望ましい。

現在,通過列車からの騒音の純音性を簡単に判定するための方法は存在しない。一般的には,一つの周

波数帯のレベルが,その隣接したバンドの算術平均のレベルを5 dB以上超過する場合,純音騒音であると

される。国内に純音を評価するための他の方法がない場合,この方法を使用することが望ましい。

4.7

インパルス特性騒音の測定

(対応国際規格の規定を不採用とした。)

4.8

追加の騒音測定

静止している車両,プラットホーム部の停車位置及び橋りょう(梁)上での追加の騒音測定は,附属書

Bによる。

5

測定器

5.1

測定器システム

マイクロホン,ケーブル及び記録装置を含む測定器システムは,JIS C 1509-1で規定したクラス1又は

クラス2の必要条件を満足しなければならない。

8

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1/3オクターブバンドフィルタは,JIS C 1514に規定するクラス1の必要条件を満足しなければならない。

使用した測定器システムのクラスは,試験報告書に記載する。

5.2

マイクロホン

マイクロホンは,自由音場において,どの領域でも平たん(坦)な周波数特性をもたなければならない。

マイクロホンには,ウインドスクリーンを取り付けて使用する。

5.3

測定システムの校正の確認

測定システム全体の正確さを確認するために,まず,一連の測定の前に,JIS C 1515に規定するクラス

1に適合する音響校正器を用い測定システムの指示値を確認する。必要があれば,測定システムの取扱説

明書に従い調整を行う。一連の測定の後,再び音響測定器を用い,測定システムの指示値を確認する。測

定前後の二つの指示値の差が 0.5 dB以上である場合,その間の測定結果は,すべて認められない。

音響校正器は,少なくとも1年に1回はJIS C 1515に適合していることを確認する。測定システムは,

少なくとも2年ごとにJIS C 1509-1に適合していることを確認する。

測定システムはJIS C 1509-1及び/又はJIS C 1515に適合していることを証明する最新の日付を試験報

告書に記載する。

6

試験条件

6.1

必要条件からの偏差

各試験のために規定された条件は,できるだけ厳密に満たさなければならない。騒音特性試験の場合,

規定された試験条件からの微小な偏差は,試験報告書に記載することによって許容される。しかし,この

場合一般に,再現性は低くなる。

6.2

試験環境

6.2.1

音響上の環境

試験を行う場所は,自由な音響伝搬が存在できるような状態であることが望ましい。このために,地面

は基本的に水平で,レール面上から0〜−1 mまでの範囲にある必要がある。

マイクロホンの周りには,両側に少なくとも測定距離の3倍の半径内に,障壁,丘,岩,橋及び/又は

建物のような大規模な反射物があってはならない。

マイクロホンの近くに,音場を妨害するような障害物があってはならない。したがって,マイクロホン

と音源との間に人がいてはならない。また,測定者(観察者)は,測定対象のサウンドレベルに著しく影

響を及ぼさない位置にいなければならない。

車両とマイクロホンとの間には,音を吸収するもの,例えば雪,高い樹木,他の軌道などが存在せず,

また地面は,例えば水,氷などの音を反射するもので覆われていないことが望ましい。地面の状況は,試

験報告書に記載する。

注記 実際上,試験を行う場所の適応性は,広い帯域の騒音を生成する比較的小さな音源によって調

査することが望ましい。自由音場を仮定すれば,マイクロホンの距離が2倍になった場合,サ

ウンドレベルはマイクロホン高さで約6 dB減少する。

6.2.2

気象の条件

測定は,車外騒音に影響を与えるような風,雨及び/又は雪でない場合にだけ実施する。

車外騒音に影響を与えるおそれのある気象条件の中で測定するときは,その状況を試験報告書に記載す

る。

9

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

暗騒音レベル

測定に著しい影響を与えないことを保証するため,他の音源(例えば,他の車両,産業プラント及び/

又は風)からの騒音に注意しなければならない。

暗騒音の状況を明確にするため,測定に先立って,測定する場所の状態を受渡当事者間で協定し,試験

報告書に記載することが望ましい。

騒音特性試験では,暗騒音のA特性サウンドレベルは,暗騒音中で車両からの騒音測定で得られたA特

性サウンドレベルの測定値より,10 dB以上低くなければならない。周波数分析については,この差が個々

の対象とする周波数帯において10 dB以上低くなければならない。

モニタリング試験では,暗騒音のA特性サウンドレベルは,暗騒音中で車両からの騒音測定で得られた,

A特性サウンドレベルの測定値よりも5 dB以上低くなければならない。この差が10 dB未満である場合,

測定値を表1によって補正する。

表1−モニタリング試験のための暗騒音補正

単位 dB

暗騒音がある状態で測定した,車両の騒音測定から

得られたA特性サウンドレベルと単独で測定した暗

騒音のA特性サウンドレベルとの差

暗騒音がある状態で測定した,車両の騒音測定から得

られたA特性サウンドレベルに加えられる修正値

10以上

0

6〜9

‒1

5

‒2

6.3

マイクロホン位置

6.3.1

一般

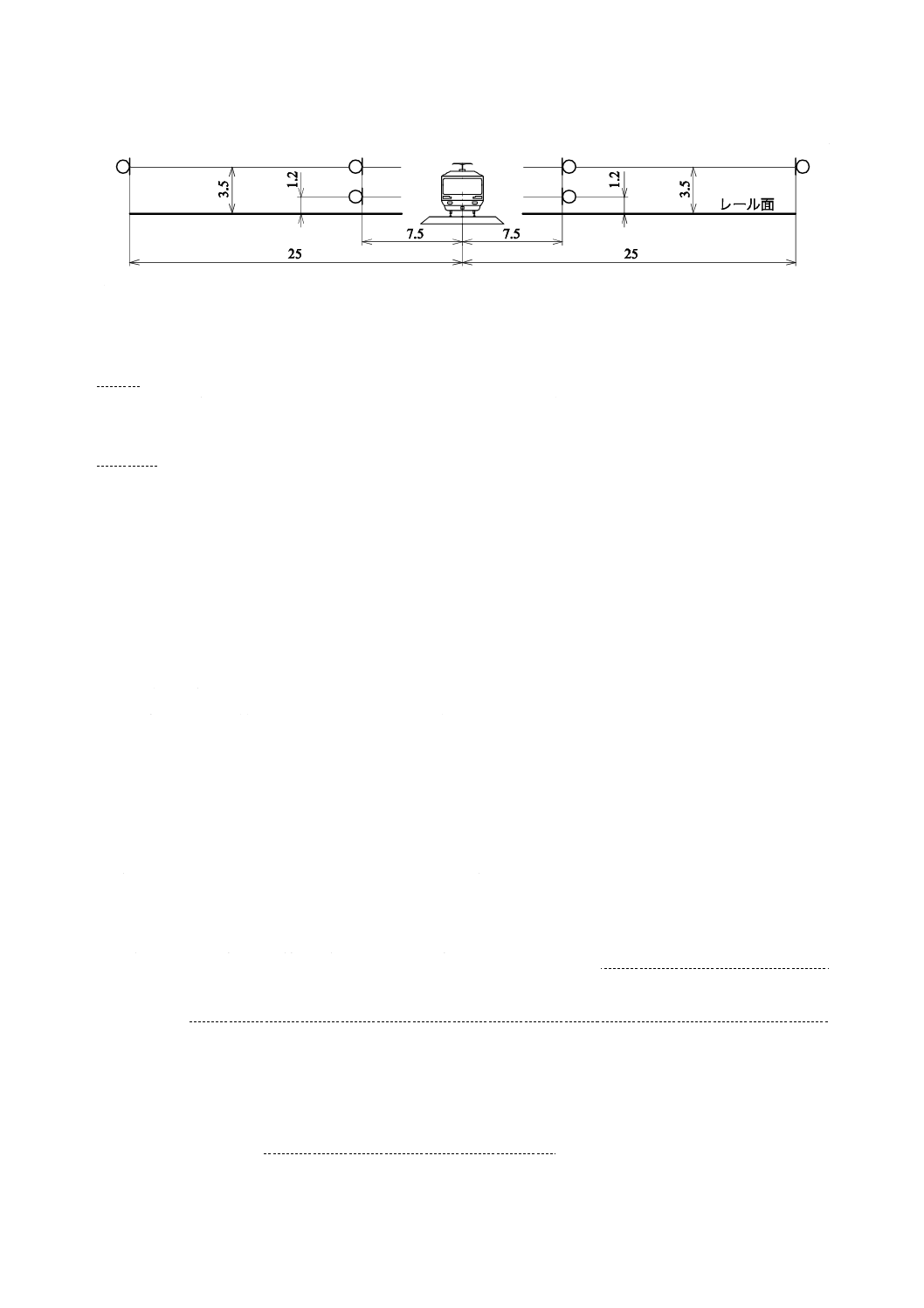

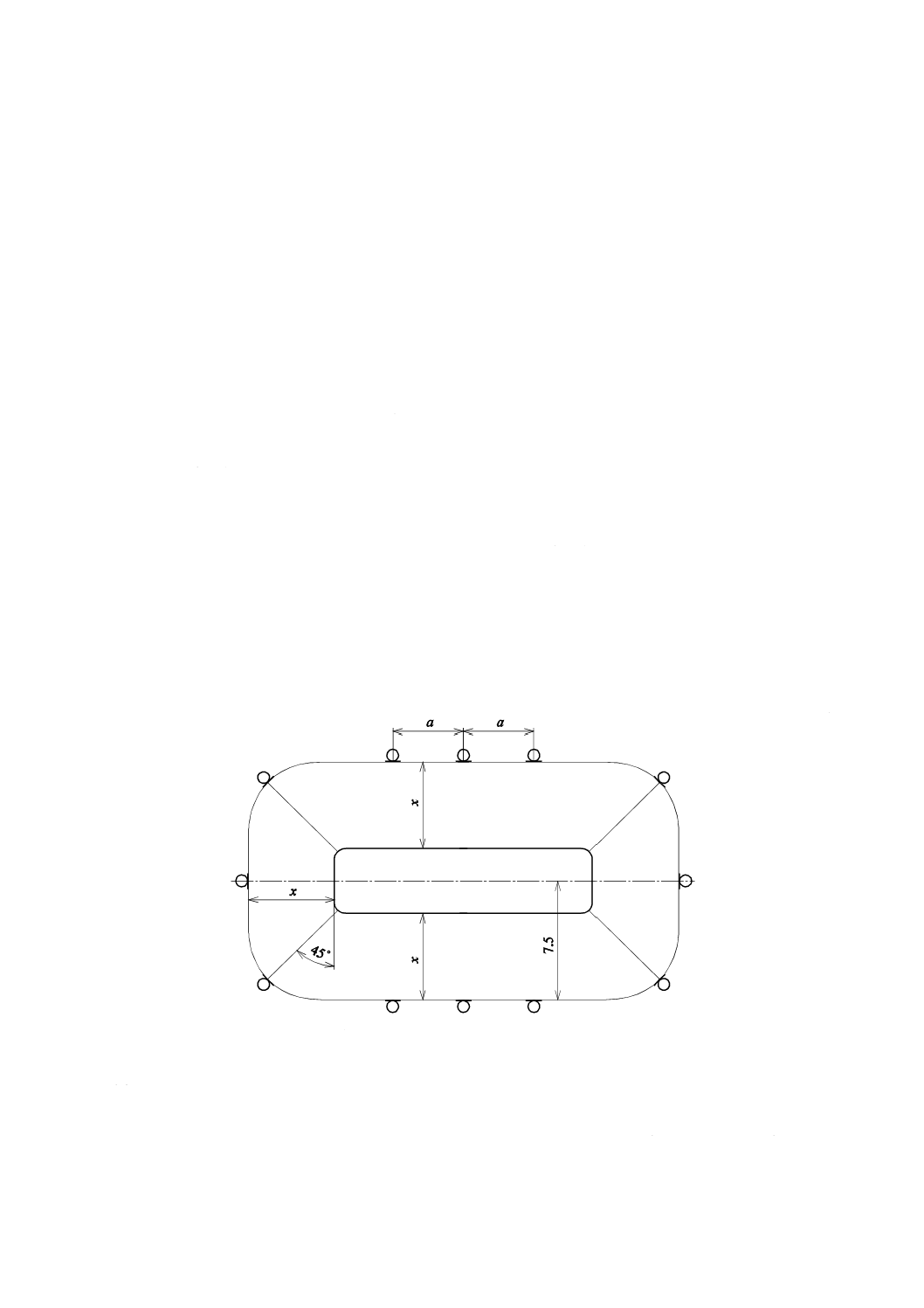

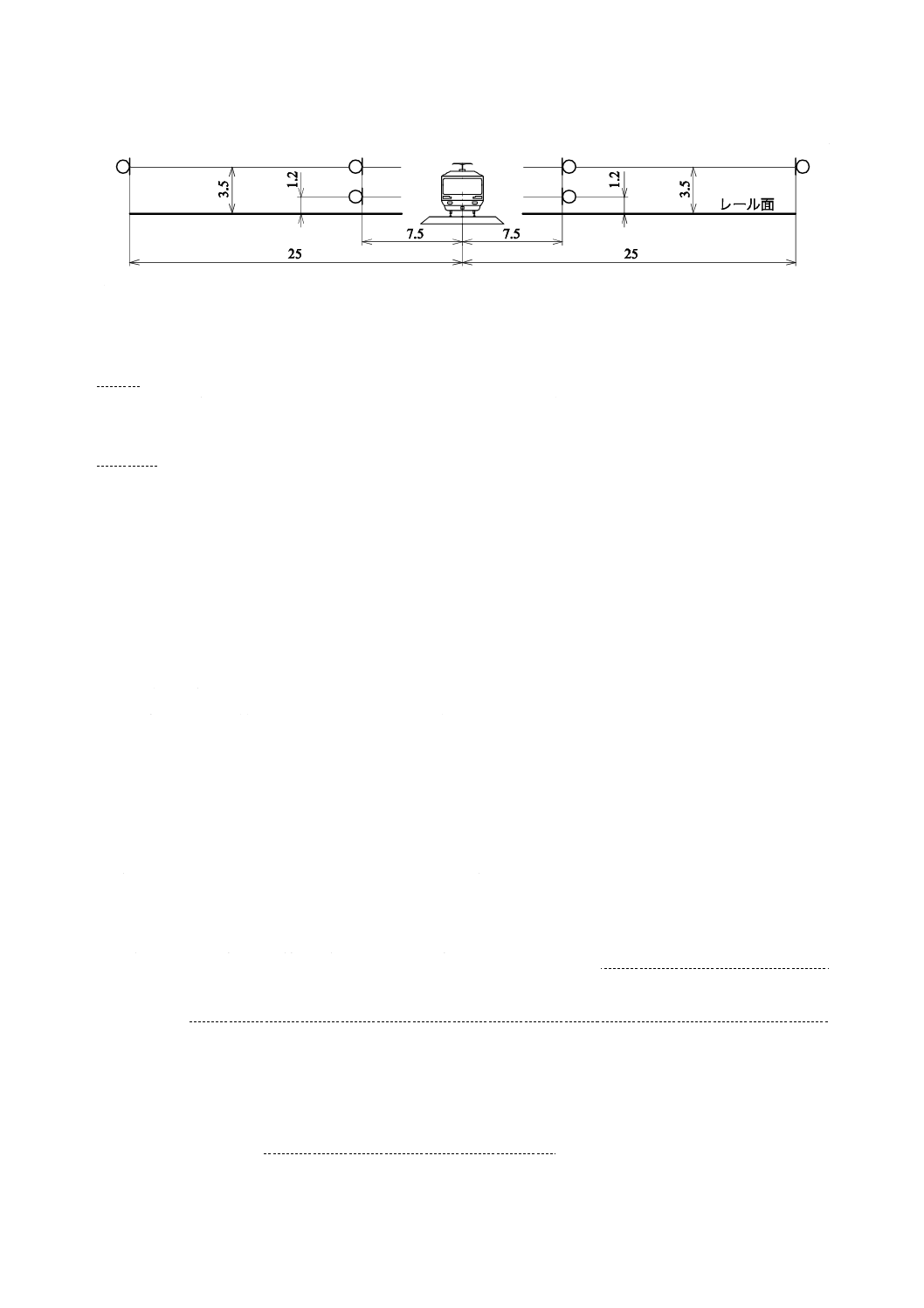

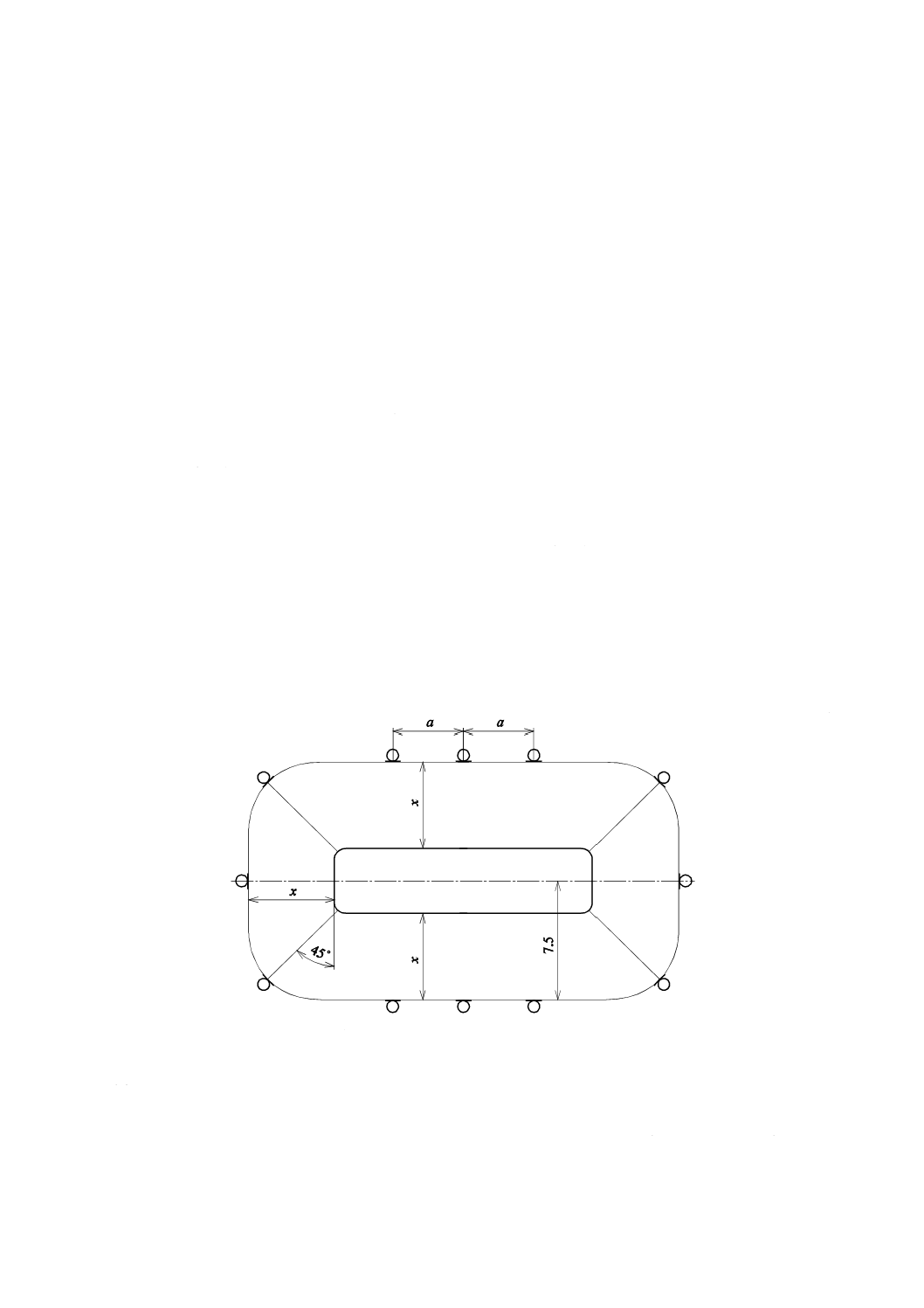

マイクロホンの軸は,常に水平で,軌道に直角に向ける。マイクロホンの位置の一例を,図3に示す。

すべての位置で測定することは,必ずしも可能ではなく,必要でもないが,図3で示された位置の一つ以

上で測定することが望ましい。マイクロホンの位置は,軌道中心から両側7.5 mの距離で,レール面上1.2

±0.2 mの高さ,及び軌道中心から両側25 mの距離で,レール面上3.5±0.2 mの高さとする。重要な音源

(例えば,排気管又はパンタグラフ)が供試車両の上部にある場合は,軌道中心から7.5 mの距離で,レ

ール面上3.5±0.2 mの高さの位置においても測定することが望ましい。

6.3.2

静止車両の測定

マイクロホンは,レール面上から1.2±0.2 mの高さで,車両の中心位置で,軌道中心から7.5 m離れた

所に置く(附属書B参照。)。

6.3.3

定速走行車両の測定

騒音特性試験で,両側の測定が求められる場合(例えば,列車騒音源の非対称分布に対する場合),それ

らを同時に行う必要はない。

10

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

注記 マイクロホンを,○印で示す。

図3−定速走行車両の測定のための側面のマイクロホン位置

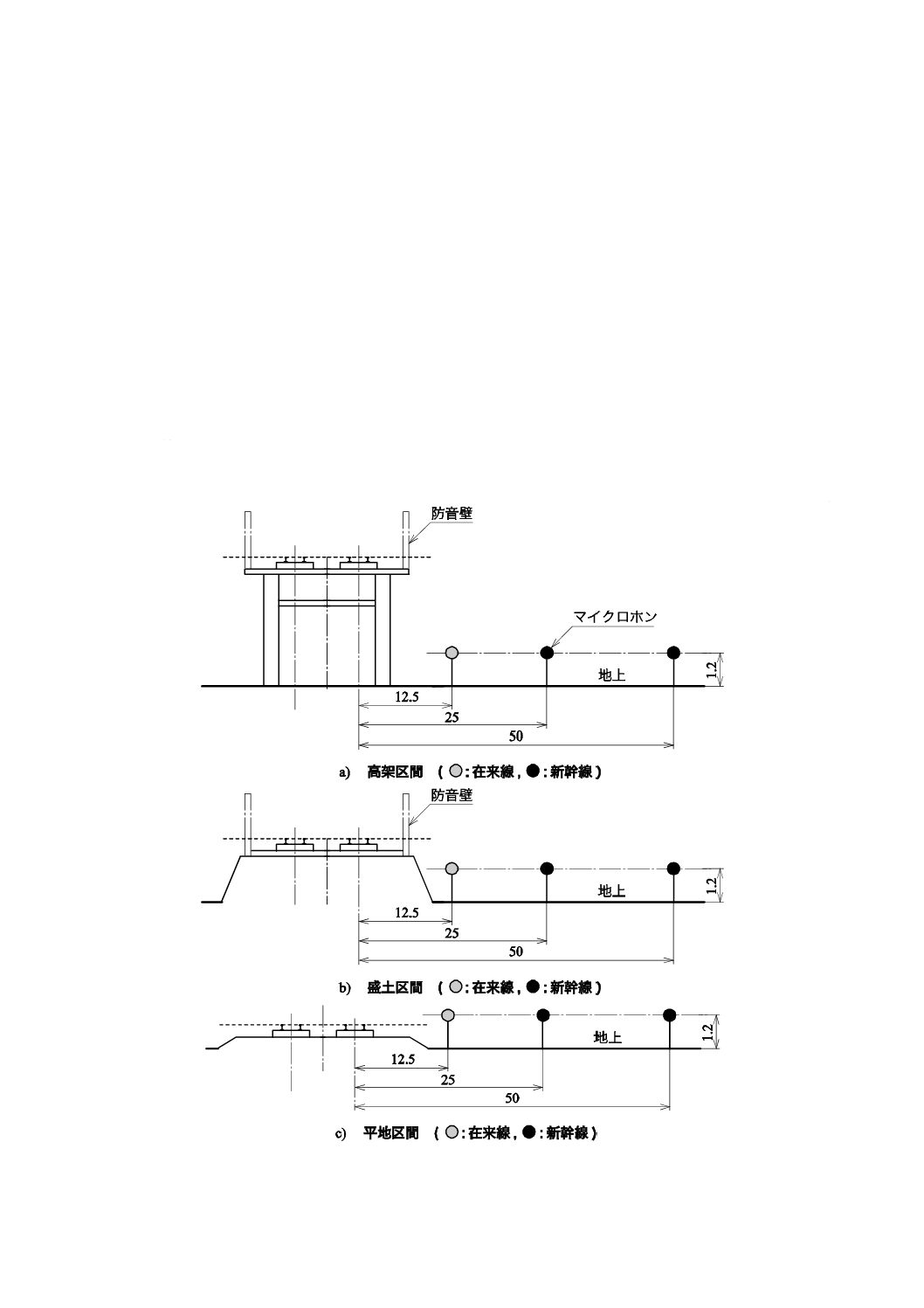

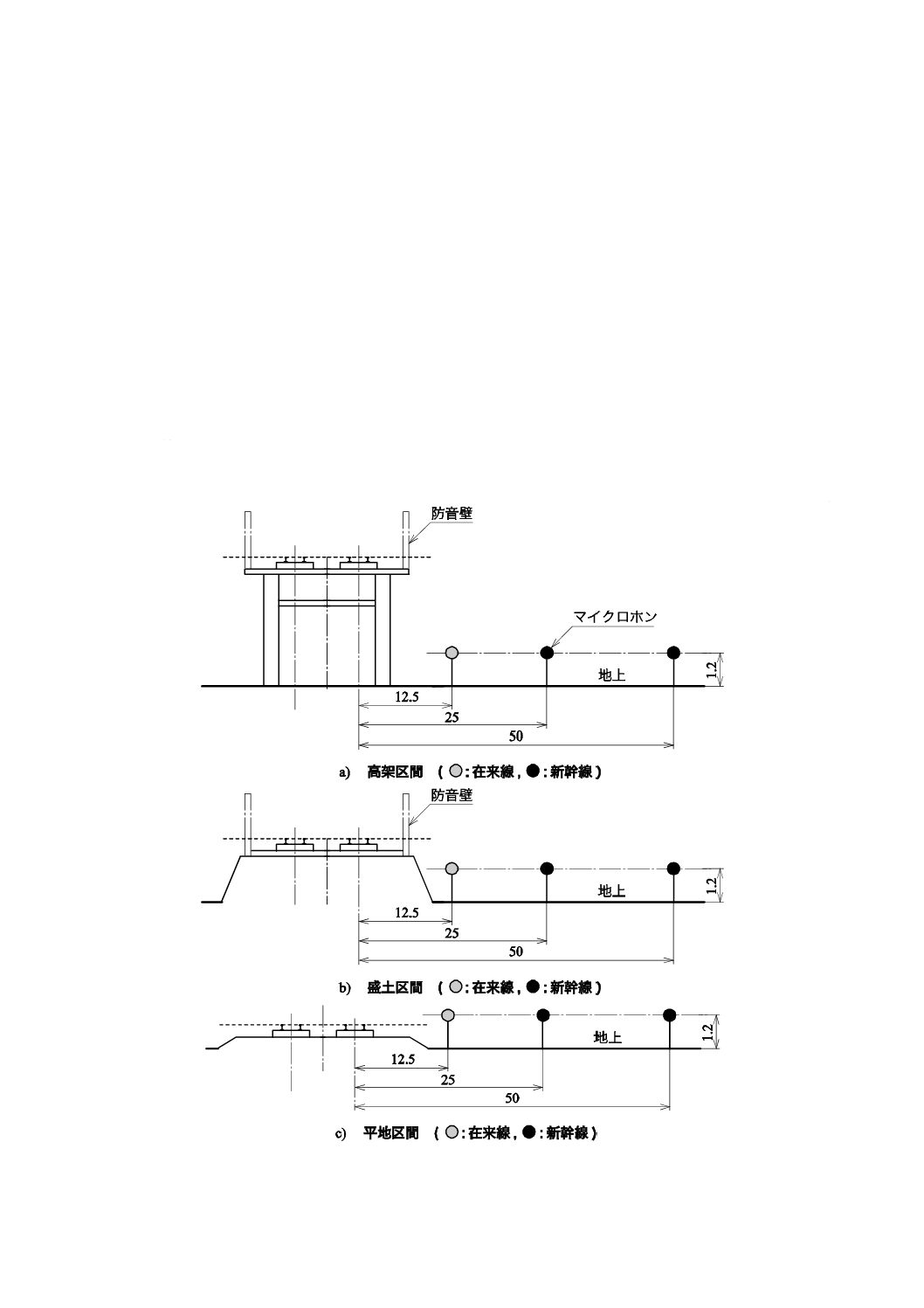

6.3.3A 各種の軌道構造の騒音測定

我が国の軌道は,“平地”以外に“高架”及び“盛土”区間が多用されている。これらの区間で騒音測

定を行うときのマイクロホン位置は,環境騒音の測定方法に準じることが多い。これらの例を,附属書JB

に示す。

6.3.4

起動加速車両又は減速車両の測定

一つの測定断面に配置される1セットのマイクロホンの鉛直方向及び側方向の位置は,停止状態からの

加速試験及び減速試験ではすべて同一で,6.3.1に規定した位置のうち軌道から7.5 m離れた位置とする。

測定断面の数及び長手方向の配置(すなわち,加速又はブレーキを開始する瞬間の列車の先頭からの距

離)は,列車の形式に依存する。

供試車両の台車中心距離Lに対し,マイクロホンのセットは次のように配置する。

a) 一つの動力車ユニットが加速する場合は,列車の先頭の手前20 mに一つのセットを配置する。

b) 動力分散(車両)の加速及びあらゆる種類の減速の場合には,一つは列車の先頭に,他の一つはL/2

手前に,合計二つのセットを配置する。

動力車ユニットが最後のマイクロホンのセット位置を20 m通過したとき,その測定は終了する。加速

試験については,動力ユニットの後部が最後のマイクロホンのセット位置を20 m通過した時点,又は速

度が30 km/hを超過した時点で,測定は終了する。

6.4

車両条件

6.4.1

一般

車両は運転整備状態にあり,定速走行試験では,車輪の状態は,通常の運転条件で3 000 km以上通常の

軌道上を走行した状態を基準として,受渡当事者間の協定による。

踏面ブレーキを備えた車両では,制輪子及び車輪踏面の表面状態は十分なじんだ状態(研磨状態)にあ

るものとする。車輪踏面は,フラットのような不規則形状であってはならない。

注記 この規定は,車輪の状態についての規定であり,供試車両が3 000 km走行した後に測定を行う

ことを規定したものではない。

なお,対応国際規格にあるトラム及び地下鉄に関する規定は,日本の実情に合わないので,

削除した。

付随車を試験する場合,隣接した車両の動力源など,列車の他の部分からの騒音による影響を受けない

ようにするために,あらゆる努力が必要である。

6.4.2

積載質量状態

測定する車両内には,車両の運行に必要な最小限の人員以外は,乗車していてはならない。動力装置(例

えば機関車)については,稼働状態[けん(牽)引力発生時]での正常な積載質量の状態(運転整備状態)

11

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で使用しなければならない。

6.4.3

引戸,窓及び補助機器

車両の引戸及び窓は,閉じて測定する。

供試車両の,通常走行中に運転している補助機器は,そのまま作動させておかなければならない。ただ

し,補助機器の騒音が,短期間(運転時間の2 %以下)に不規則に生じる場合又は他の音源からのサウン

ドレベルに対して5 dB以上小さい場合には,測定において考慮しなくてよい。

試験報告書に,試験中の補助機器の状態を記載する。

6.5

軌道条件

6.5.1

一般

通常の車両の騒音測定は,各種材料のまくら木のバラスト軌道又は列車が通常用いている軌道で行わな

ければならない。軌道は乾燥していて,凍結していてはならない。測定は,それぞれの鉄道網で共通に使

用しているレール断面及びまくら木を使用している軌道で行わなければならない。もし,他の構造の軌道

が車両の運行に不可欠ならば,それらを試験に使用することが望ましい。軌道はよく整備されていなけれ

ばならない。こう配は,3 ‰(パーミル)以下でなければならない。曲線半径は,次による。

a) 列車速度が70 km/h以下のとき,曲線半径は1 000 m以上。

b) 列車速度が70 km/hを超え,120 km/h以下のとき,曲線半径は3 000 m以上。

c) 列車速度が120 km/hを超えるとき,曲線半径は5 000 m以上。

測定区間の軌道は,継ぎ目のないロングレール区間とし,レール表面には車輪が踏み付けた介在物質,

へこみ,でっぱりなどの目に見える欠陥があってはならない。溶接点又はまくら木の緩みによる可聴衝撃

性騒音があってはならない。

騒音測定を鉄道事業者の営業路線の中で選定した標準測定区間で行う場合のように,この規定によれな

い場合は,受渡当事者間の協定によって軌道条件を規定することができる。この場合,測定区間のレール

表面が滑らかでしかも平たんと認められるときは,6.5.2のレールの粗さ測定は,省略することができる。

これらの軌道条件は,試験報告書に記載する。

注記 車両が走行するときに発生する騒音は,レール表面の粗さ及び軌道の動的な特性(ダイナミッ

クス)によって影響を受ける。この規格を用いて測定区間のレール表面の粗さを測定する方法

はあるが,軌道の動的な特性はまだ研究中である(附属書D参照)。

6.5.2

レール粗さ

試験区間の全体の1/3オクターブバンド粗さレベルが,附属書Aの必要条件を満たす場合,レールの条

件は,騒音特性試験の測定にふさわしい。

6.5.3

特別の条件

一般車両とは異なる車両を,その車両用の軌道上で試験したときは,軌道構造を試験報告書に記載する。

6.5A 電車線の条件

試験区間に供試車両に電源を供給する電車線がある場合,電車線にはスパークを発生させるような分岐

部及び波状摩耗があってはならない。

7

試験方法

7.1

一般

7.1.1

測定値及び測定時間

箇条4による測定値及び測定時間Tは,各マイクロホン位置で測定しなければならない。列車の通過時

12

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間Tpは,光さく(柵)(ライトバリア)又は車輪検知器のような独立した装置で測定しなければならない。

7.1.2

試験回数

騒音特性試験では,各マイクロホン位置で,各測定条件で少なくとも3回の測定を行わなければならな

い。各3回の測定値の算術平均値に最も近い整数デシベルに丸められた値が,試験結果として使用される。

3回の測定値(読取値)の差が3 dBより大きい場合には,新たに一連の測定を行わなければならない。

モニタリング試験は,1回の測定で十分である。

7.1.3

車両の両側での測定

車両の各々の側で測定されたサウンドレベルが異なる場合,高いほうのサウンドレベルを測定結果とし

なければならない。

7.1.4

単一の付随車の測定

単一の付随車の測定は,動力車の後に,少なくとも1両の音響特性が同じ車両があり,続いて後ろに少

なくとも2両の供試車両を連結し,更に少なくとも1両の音響特性が同等な車両を連結しなければならな

い。

7.1.5

補機の状態

すべての車両補助機器は,試験中にその通常の負荷で運転していなければならない。

7.2

定速走行車両の測定

7.2.1

推奨試験速度

推奨試験速度は,20 km/h,40 km/h,60 km/h,80 km/h,100 km/h,120 km/h,140 km/h,160 km/h,200 km/h,

250 km/h,300 km/h,320 km/h及び350 km/hとする。次の,三つに区分して適用する。

a) 最高速度が200 km/h以上の列車の騒音特性試験は,速度 160 km/h及び最高速度(又は推奨速度のう

ちの一つに対応する,列車のできるだけ高い速度)で行わなければならない。さらに,可能な場合は,

試験は速度 80 km/hでも行うことが望ましい。

b) 最高速度が80 km/hより大きく200 km/h未満の列車の騒音特性試験は,速度80 km/h及び最高速度(又

は,推奨速度のうちの一つに対応する,列車のできるだけ高い速度)で行わなければならない。

c) 最高速度が80 km/h以下の列車の騒音特性試験は,速度40 km/h及び最高速度で行わなければならな

い。

上記の速度以外にも,一つ以上の推奨速度を追加して試験を行うことが望ましい。

定期的なモニタリング試験は,鉄道車両の所有者によって他の方法が同意されたとき及び公的な測定方

法が決められているとき以外は,推奨速度で行わなければならない。

供試車両は,軌道の測定区間にわたって選択した速度の±5 %で安定した走行をしなければならない。

速度は,精度が3 %より高い測定器によって測定しなければならない。もし,3 %より高い精度があるな

らば,列車の速度計を用いてもよい。

7.2.2

列車の一部を構成する付随車の測定

列車の一部を構成する付随車の測定における測定時間Tは,光さく(ライトバリア)又は車輪検知器の

ような独立した装置で測定しなければならない。

測定時間Tは,最初と最後との供試車両それぞれの中心がマイクロホン位置の前を通過する時間で定義

する。

7.2.3

測定値

列車全体の測定値は,LpAeq,Tp及びLAE,Tである。単一の車両に対しては,LpAeq,Tpである。

13

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3

停止から加速する車両の測定

試験は,空転しない最大けん(牽)引力で行わなければならない。供試列車が固定編成でない場合には,

積載質量を決めなければならない。その積載質量は,通常の運行で使用するものでなければならない。試

験手順は,次の二つのケースを適用する。

a) 動力集中式の動力車を備えた列車は,停止から速度30 km/hまで加速する。測定時間Tは,発車する

動力車の先頭がマイクロホン位置より20 m手前から始まり,試験する動力車の後尾がマイクロホン

位置から20 m通過したとき終了する。けん引ユニットは,列車の先頭部になければならない。運転

状況を試験報告書に記載する。測定値は,LpAFmaxである。

b) 動力分散の列車は,列車が,停止から通常運行時の加速度で速度30 km/hまで加速し,次に,その一

定の速度を維持する。測定時間Tは,列車の先頭がマイクロホンの第1のセットより手前20 mにき

たときに始まるものとし,動力車の後尾がマイクロホンの第2のセットから20 m通過したとき終了

するものとする。測定値は,LpAFmaxである。

7.4

減速する車両の測定

列車は,一定の速度30 km/hで走り,供試車両の先頭が第1のマイクロホン位置を通過するときに通常

の停止ブレーキをかけなければならない。

測定時間Tは,供試車両の先頭が第1のマイクロホン位置より20 m手前にきた時点に始めるものとし,

列車が停止したとき終了するものとする。測定値は,LpAFmaxである。

常用ブレーキは,ブレーキシステムに予測される(空気圧,油圧などの)漏れ(the foreseen bleed)があっ

ても,車両製造業者が規定するように機能することが望ましい。

7.5

静止車両での試験

静止車両の試験は,各位置での連続した3回の測定は必要ない。

静止している車両の測定時間は,20秒以上としなければならない。ただし,例外として騒音源をその最

大のレベルに20秒間維持することが不可能な場合,測定時間T は最低5秒に短縮することができる。測

定時間の短縮は,試験報告書に特記する。各車種に対して,次の事項を適用する。

a) 客車,貨車及び電気動力ユニット 関連する主けん引設備を含む,静止している車両で運転すること

ができる装置は,すべて運転しなければならない。補助装置は,最大負荷で運転しなければならない。

b) 内燃動車の動力ユニットの状態 動力ユニットの状態は,次による。

− 可能な場合には,最小速度の冷却ファン,最小負荷の補助機器,停止しているコンプレッサなどの

補助機器の負荷によるエンジンのアイドリング。

− エンジンの温度を適温に保つ冷却ファンの速度,通常の運転負荷の補助機器,運転状態のコンプレ

ッサなどの補助機器の負荷によるエンジンのアイドリング。

− 要求される場合には,(調速機による)エンジンの無負荷最大速度,冷却ファンの可能最大速度,通

常運転負荷の補助機器及び運転状態のコンプレッサ。

c) タービン及び他のエンジンを備えた動力ユニット これらはa)及びb)で規定した条件に相当する条件

で試験しなければならない。運転状況を,試験報告書に記載する。

8

試験報告書

試験報告書には,次の事項を記載する。

a) 試験の性質,測定の日付,位置,試験機関の名前及び住所

b) 試験場の位置,地形(軌道に沿った方向及び断面方向),植生状態,軌道タイプ(まくら木,軌道パッ

14

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ド,締結装置,レールなどの形状,タイプ及び特性),環境温度,湿度,気圧,風速及び方向。騒音特

性試験の測定及びレール粗さ(要求があれば,附属書A参照)

c) 最新の校正日を付けた測定機及びマイクロホンの種類

d) 暗騒音のレベル

e) 供試車両の車両番号,けん引システム及び試験中のその速度

f)

試験中の運転状態

g) 補助機器及びその運転状況

h) マイクロホンの位置

i)

箇条4に規定する測定値,必要ならばT及びTp

j)

純音成分を含む騒音の存在

k) 車両の積載条件

l)

他の有用な情報

15

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

レール粗さ測定方法

序文

この附属書は,レール粗さの測定方法について規定する。

A.1 測定位置及び測定手順(プロトコル)

A.1.1 レール頭頂面の横方向位置

直線軌道では,車輪は,通常レール頭頂面の中央近くにあるはっきり目に見える走行帯(バンド)上を

走行する。走行帯は,古い軌道では60 mm程度の広い幅となる場合があり,新しい軌道では10 mm程度

の狭い幅となる場合もある。

レール粗さは,この走行帯の中心線上で測定する。

走行帯が十分に広い場合は,中心線の両側の等間隔の2本の補助的な平行線の上でも測定する。走行帯

の中心と補助の測定ラインとの距離は,次のように走行帯の幅に依存する。

a) 走行帯の幅が10 mm以下のときは,1本のライン(中心線)の測定。

b) 走行帯の幅が10 mmより広く20 mm以下のときは,5 mm等間隔の3本のラインの測定。

c) 走行帯の幅が20 mmより広いときは,10 mm等間隔の3本のラインの測定。

試験軌道に沿った変化に対応するために,試験区間の異なる断面の上で走行バンドの幅及び位置を調査

しなければならない。

A.1.2 軌道に沿った位置

A.1.2.1 背景の情報

車外及び車内の騒音測定のために,騒音測定位置の近傍及び車内騒音測定が行われる軌道部分のレール

粗さを,測定しなければならない。

軌道測定手順(プロトコル)の目的は,軌道全体の粗さを詳細に測定せずに,ある軌道部分でレール粗

さを特徴付けることである。したがって,試験軌道を,車外騒音測定部分に関して指定した間隔に分割す

る(図A.1参照)。

16

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

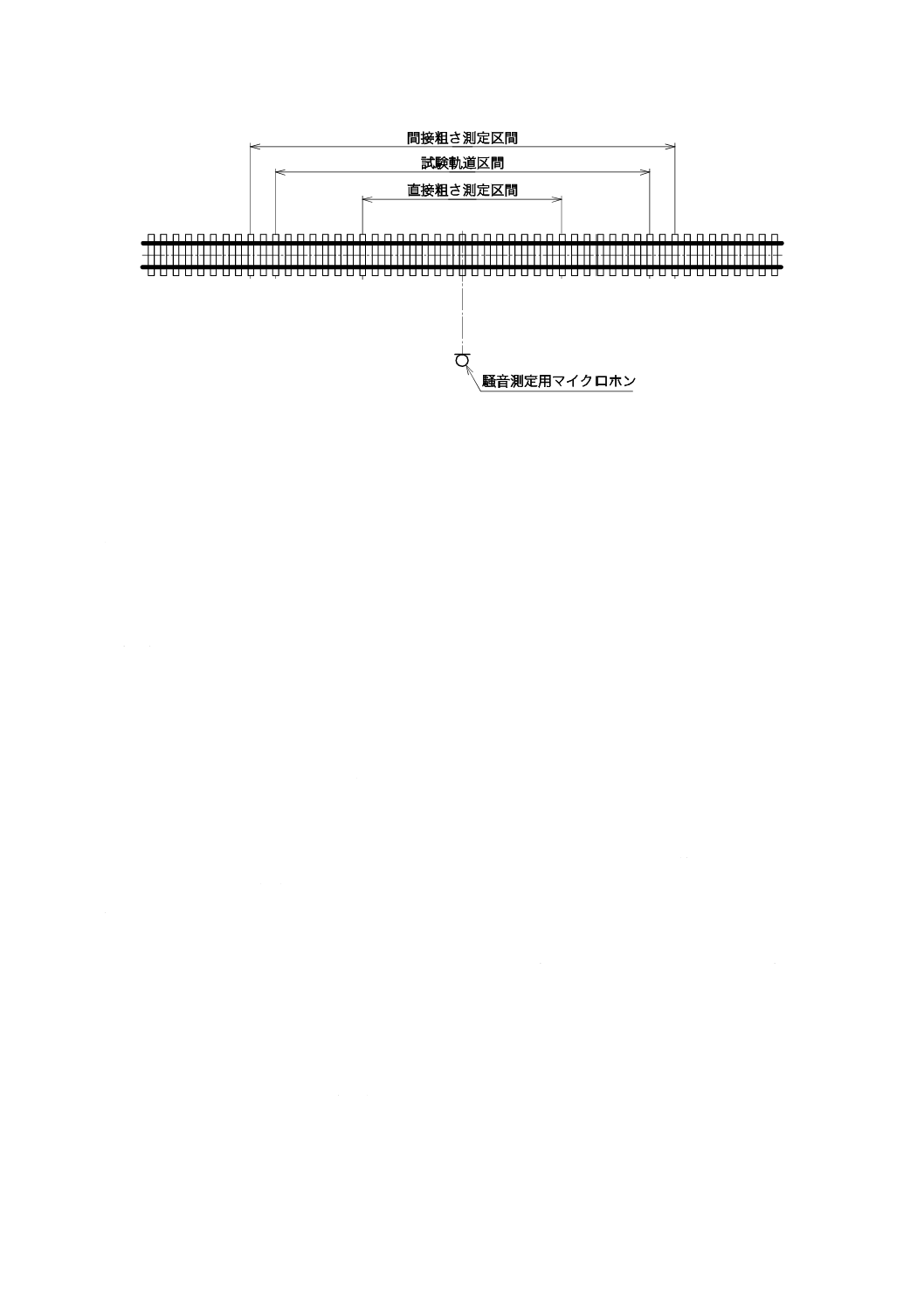

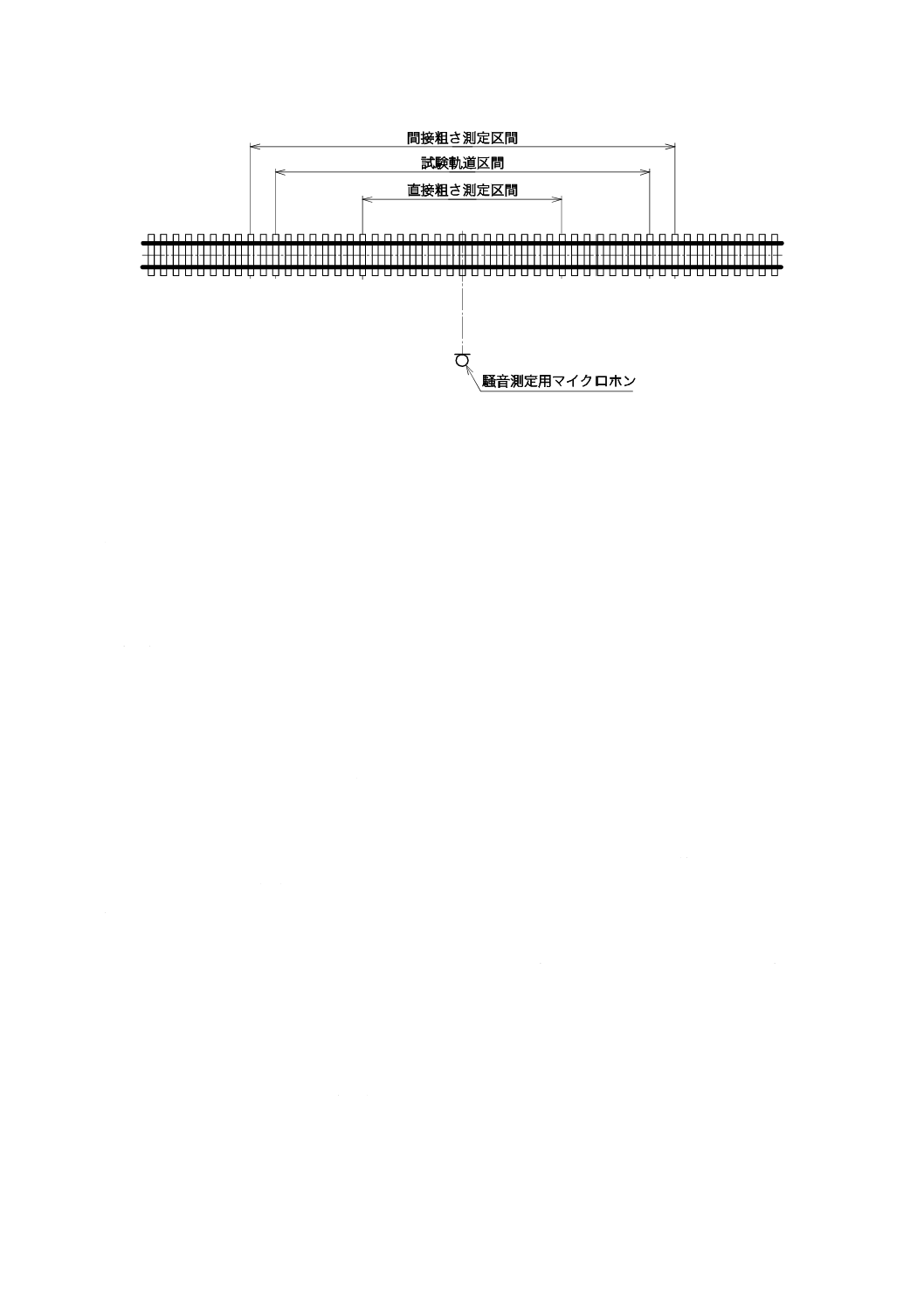

図A.1−粗さ測定のための軌道の説明

粗さ測定には,次の二つの方法(オプション)がある。ただし,この規格に適用する方法は,a)の方法

である。

a) 直接粗さ測定方法(車外騒音測定用)

b) 直接粗さ測定と組み合わせた間接粗さ測定方法(車内騒音測定用)

b)の方法は,試験軌道全体に沿って,直接測定サンプルを採る方法に代わり,外部騒音測定位置での直

接粗さ測定結果と全試験軌道での間接粗さ測定結果とを組み合わせる方法を規定する。この方法では,直

接粗さ測定を行う部分は,基準断面の役割をする。間接粗さは,レール頭頂部の振動によって測定するこ

とができる。

A.1.2.2 直接粗さ測定

現在,粗さ測定機器の標準的な仕様が定まっていないので,使用する装置の仕様は,器具の種類,変換

器の種類,波長レンジ,振幅レンジ,データ処理技術(ソフトウェアの名前及びバージョン)及び最新の

校正期日について記録する。

直接粗さ測定は,その測定長が軌道からマイクロホンまでの距離rに比例し,騒音測定用マイクロホン

が位置する,標準となる区間の中心に対し,−2rから+2rまでの範囲にわたって行う。

レール粗さは,対象とする列車速度に相当する周波数レンジに対応する波長をカバーすることのできる

器具を使用して,A.1.1に規定した走行帯幅に依存する各レール上の1本又は3本の線上で,標準区間全体

にわたって測定する。推奨する測定範囲は,次による。

a) 1/3オクターブバンドの波長レンジ 0.008〜0.500 m

b) 振幅レンジは1/3オクターブ波長バンドに関して−2〜+30 dB(粗さの基準値1 μm)

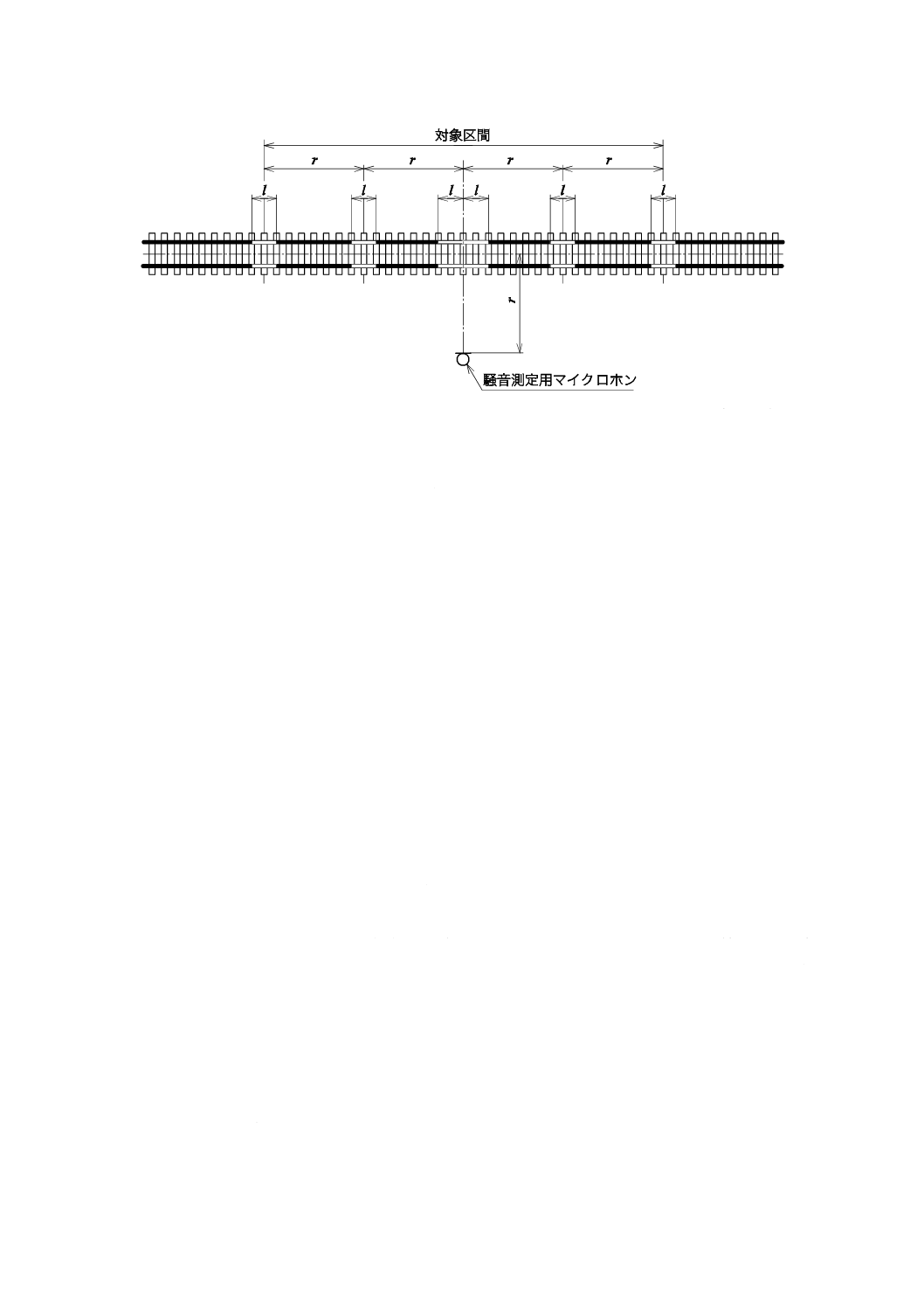

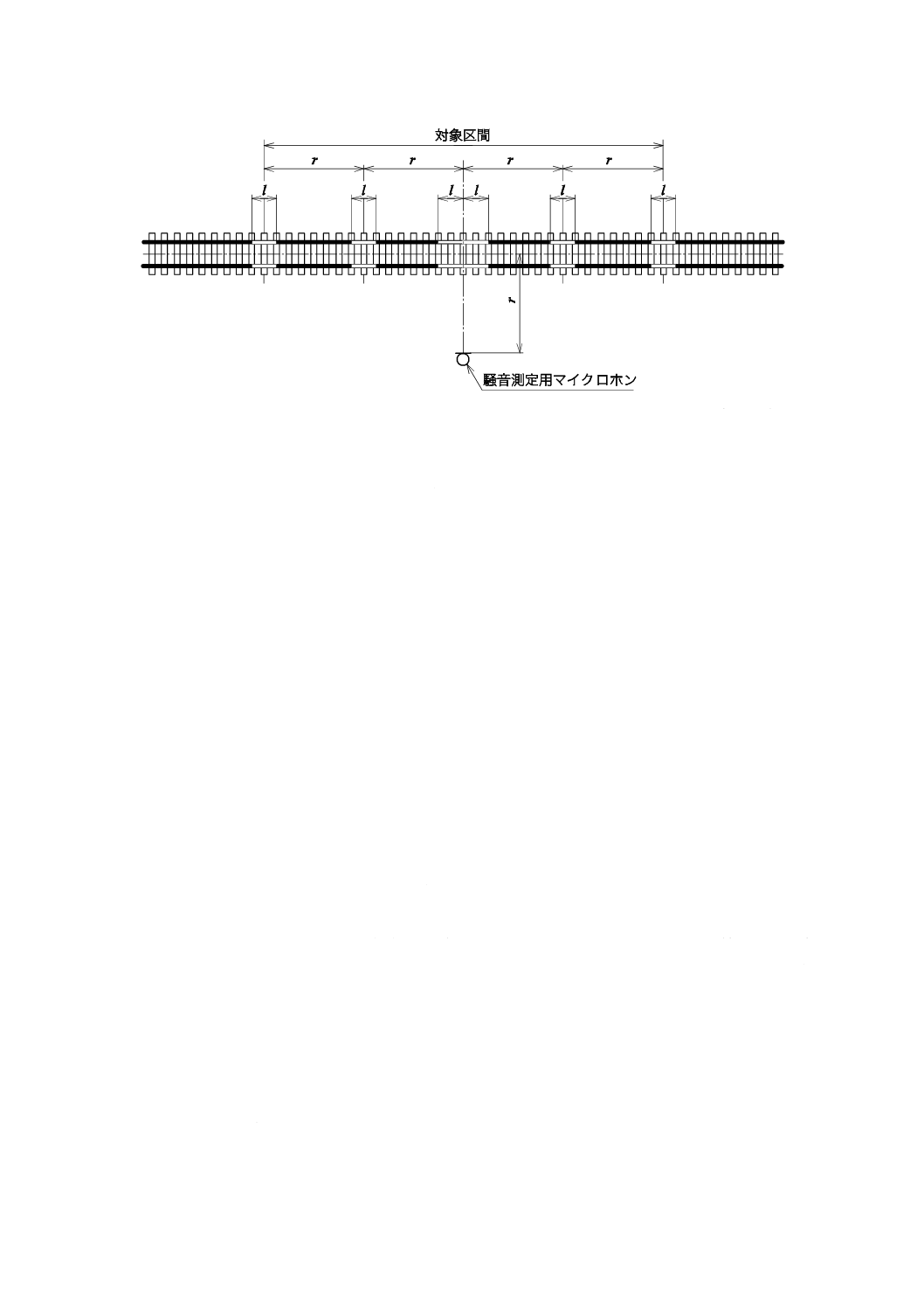

制限された長さlを区切って,少なくともl=1 mの区間を測定することのできる器具による測定は,受

け入れられ,図A.2に示される手順(プロトコル)で行うことができる。一方,測定可能な波長の下限値

は器具の特性(サンプリング間隔)だけに依存し,上限値は測定長lに依存する。例えば,l=1 mのとき

は,およそ0.100 mまでの波長の範囲で満足できる結果を得られる。長さlの粗さサンプルの収集は,左

右2本のレールごとに三つの平行線(走行帯幅≦10 mmの場合1)と六つのサンプリング区間との合計36

の測定値(走行帯幅≦10 mmの場合12)が得られる。

17

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−短い測定スパンの器具を用いる場合の区間のレール粗さ測定区間のサンプリング

A.1.2.3 間接粗さ測定

車外騒音測定を,標準となる区間と異なる軌道の区間で行う場合又は(同時に)車内騒音測定を行う場

合,これらの騒音測定を行う適切な軌道区間では,直接粗さ測定を行わなければならない。又は直接粗さ

測定を標準における区間に対してだけ行う場合,試験区間の残りの部分の粗さデータを間接測定によって

集める方法でもよい。

この間接粗さ測定は,軸箱に取り付けた加速度計による振動測定又は列車の下方に設置したマイクロホ

ン若しくは車内にあるマイクロホンによる騒音測定によって行うことができる。車輪の粗さの影響を最小

限にするために,列車の車輪は常に滑らかな,例えば,ディスクブレーキ若しくは焼結合金製踏面ブレー

キをもつ車輪又はブレーキを装備していない車輪でなければならない。可能な場合,車輪の粗さは直接測

定することが望ましい。

間接粗さ信号データは,直接測定を行う標準区間を含めて,騒音測定を行う全区間に沿って記録するも

のとする。

A.2 粗さデータの処理

A.2.1 直接粗さ測定データ

1/3のオクターブ粗さ波長スペクトルは,それぞれの粗さ測定ラインから計算する。標準軌道区間での

有効な平均直接粗さスペクトルは,すべての計算された粗さスペクトルのエネルギー平均である。

注記1 粗さレベルの大きな差は,異なるデータ処理方法に起因することがある。ある深さ及び幅を

超えると,レール頭頂部(面)の欠陥によって生じる穴及びスパイクは,車輪がそれに追従

せずそれによる振動も生じない。処理のときにこれらの穴及びスパイクに対する修正を怠る

と,人為的に高い粗さレベルの評価となり,結果として不当な分析評価と限界粗さレベルを

超える結果とによって試験軌道として適さないとの結果をもたらす。穴及びスパイクの除去

のために使用することができる方法は,まだ標準化されていない(参考文献[1]〜[3],[5]参照)。

注記2 測定区間から離れた異なる距離におけるレール粗さの影響を考慮に入れる方法は,研究中で

ある(参考文献[3]参照)。

A.2.2 間接粗さ測定データ

個々の代替測定区間の間接測定信号データは別々に分析し,エネルギーの平均を計算する。

18

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準軌道区間で測定した間接データを,代替区間で測定した間接データから減じ,この差を標準区間の

平均の直接測定粗さスペクトルに加えた結果を限界粗さスペクトルと比較する。

周波数スペクトルを波長スペクトルに変換するために,次の式を適用する。

f

v

=

λ

ここに,

λ: 波長 (m)

v: 平均列車速度 (m/s)

f: 周波数 (Hz)

注記 10 kHz以下の周波数帯で測定する場合,0.01〜0.1 mの波長範囲をカバーするためには,間接測

定における最大許容列車速度は360 km/hである。0.01 m未満(0.002 5 m以上)での波長範囲

での評価のためには,列車速度を最大90 km/hに制限する。

A.3 試験区間の認可

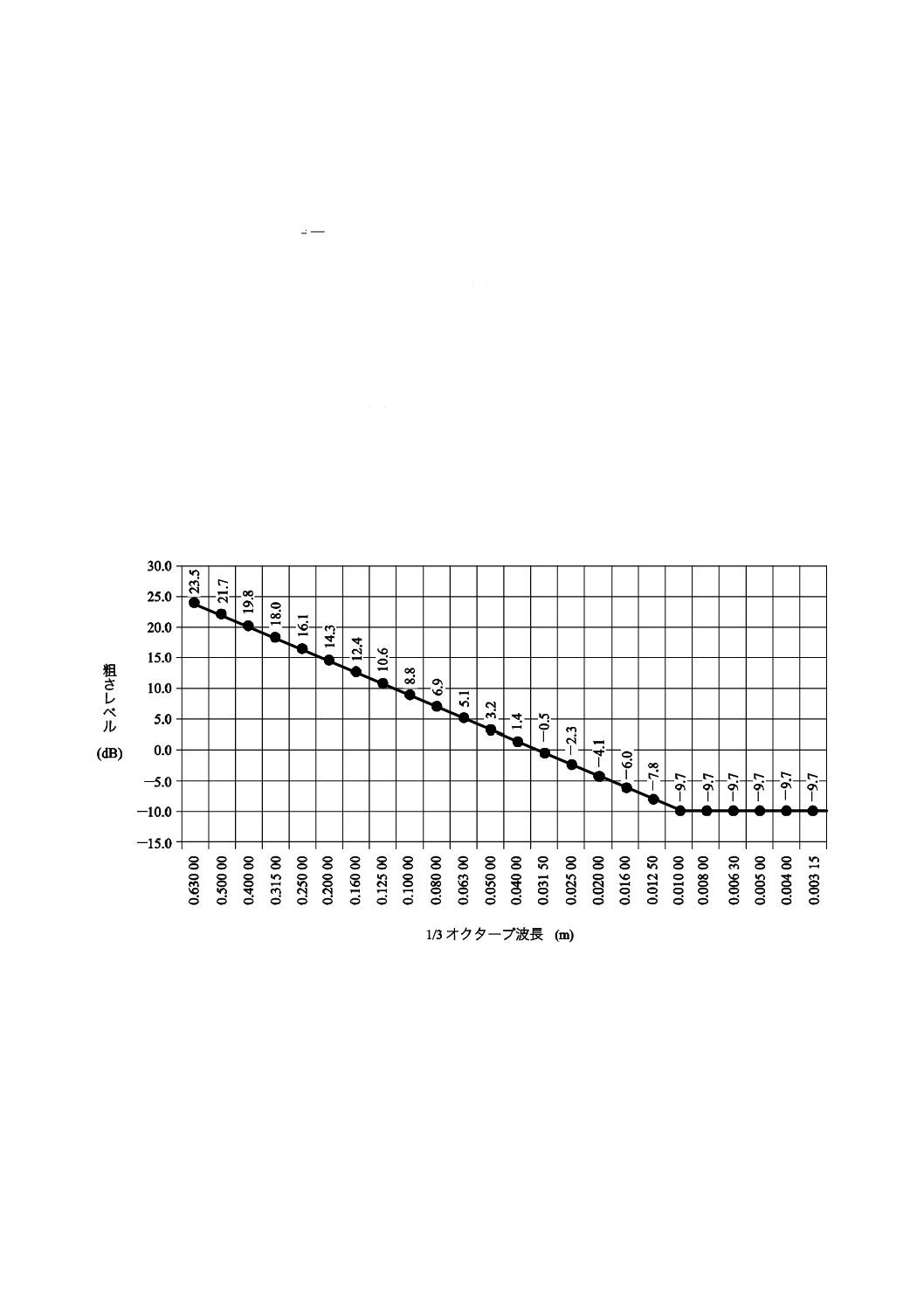

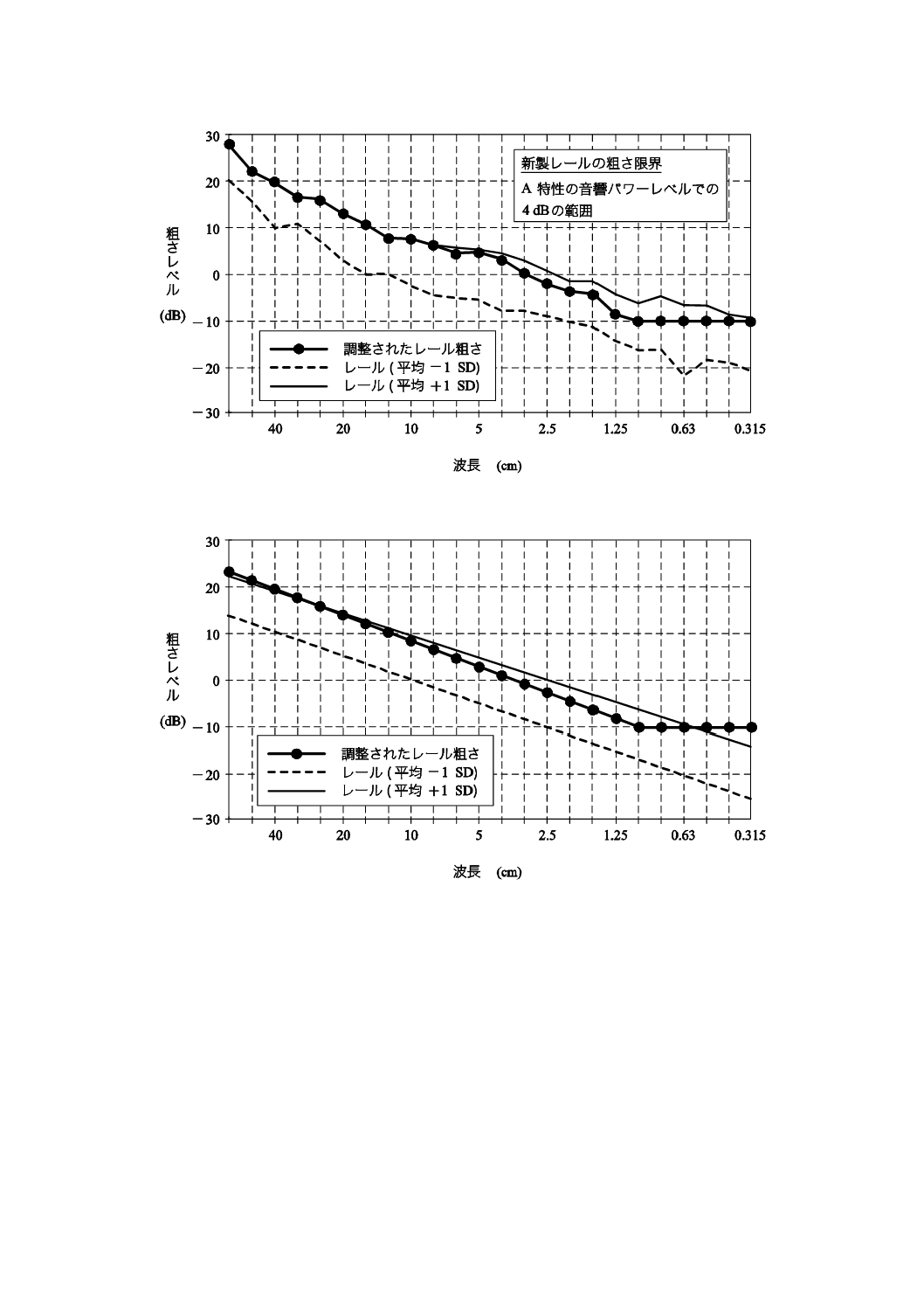

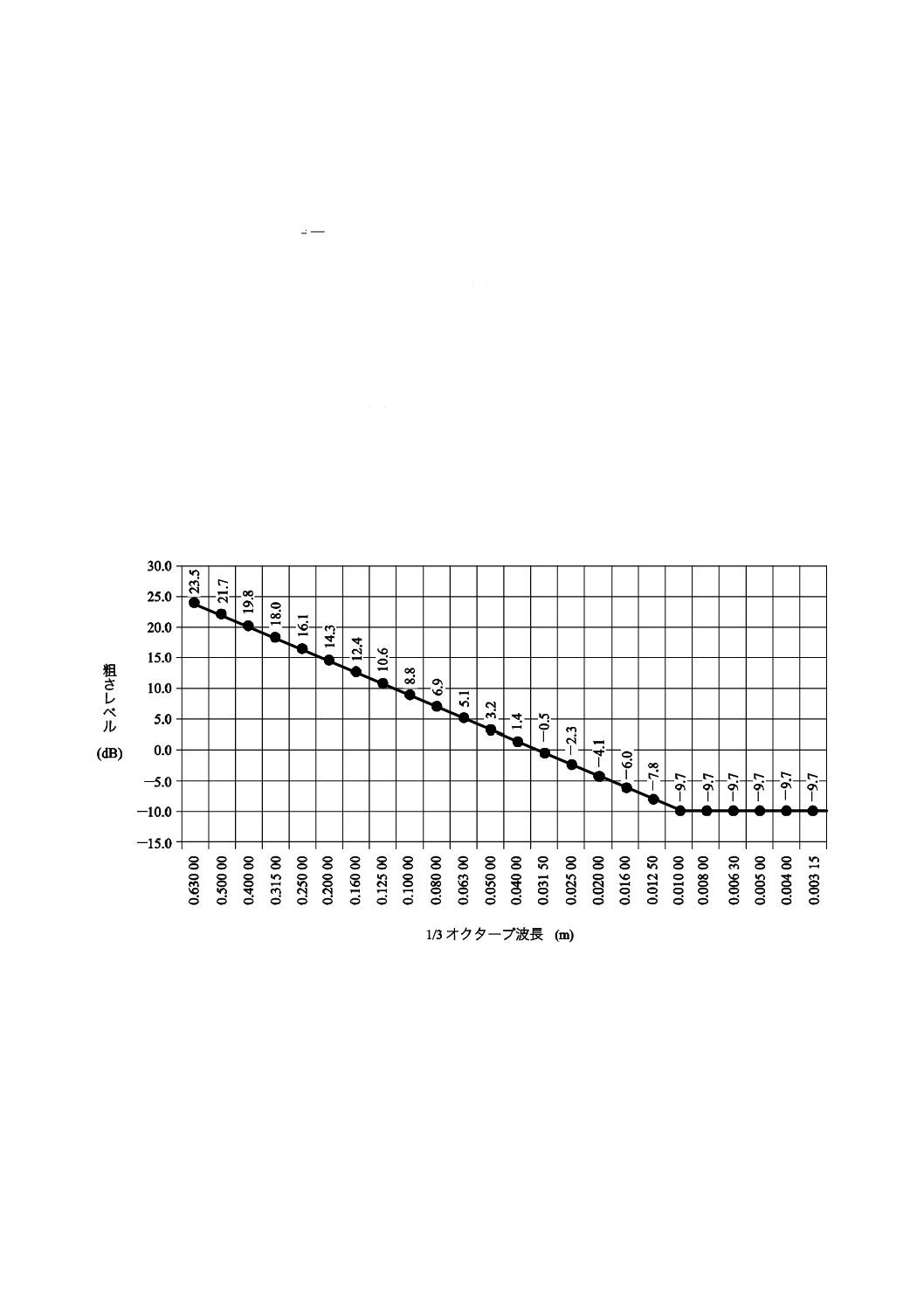

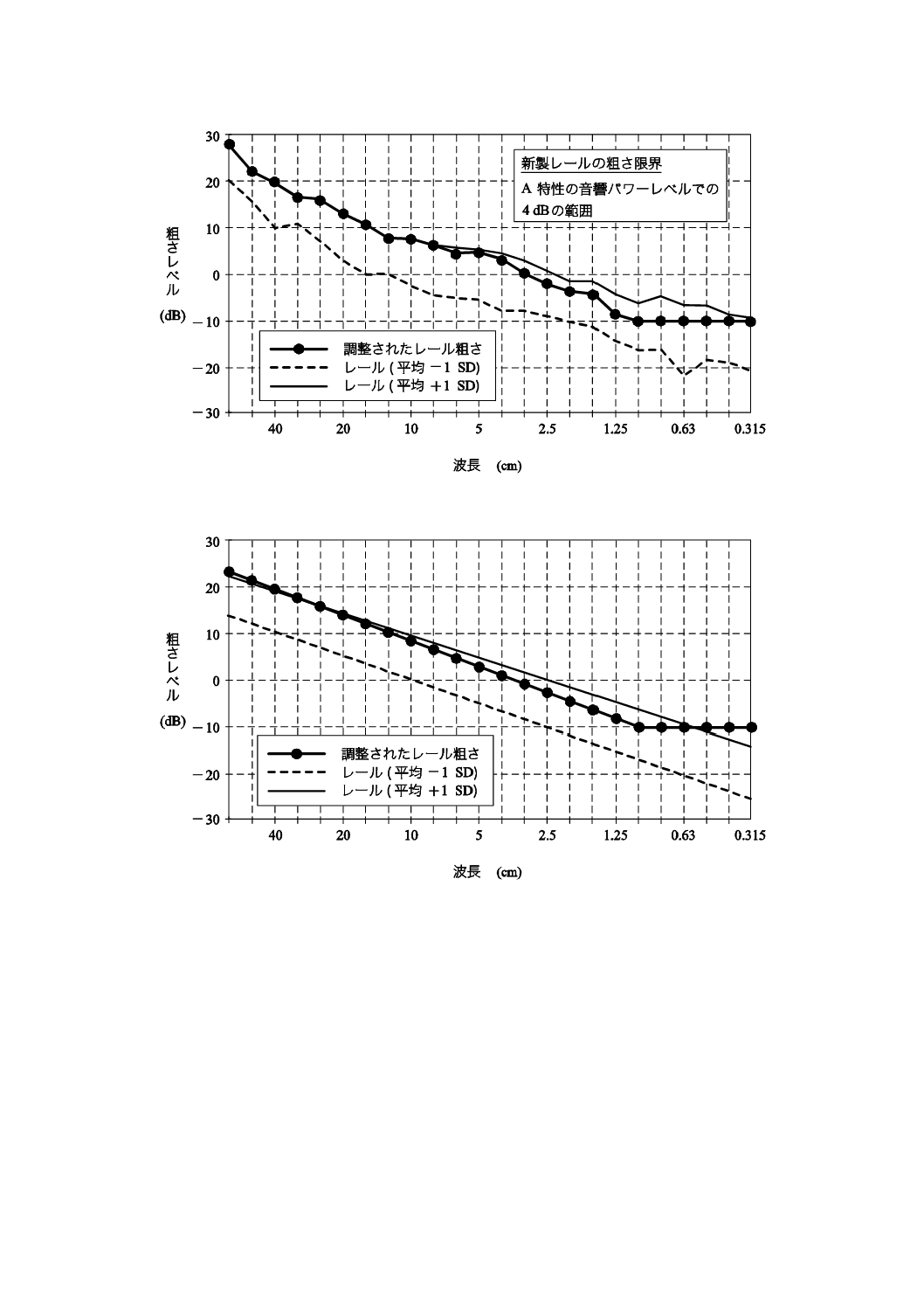

平均直接粗さスペクトルは,図A.3に示す限界粗さスペクトルと比較する

レール粗さ限界スペクトルを得るために使用する方法は,附属書Cに示す。

図A.3−レール粗さ限界スペクトル

試験軌道の同質性の要求は,軌道に沿った異なる区間で測定した粗さレベルが限界粗さスペクトルを超

過してはならないことを暗示している。しかし,小さなばらつきは避けられないため,部分的に限界粗さ

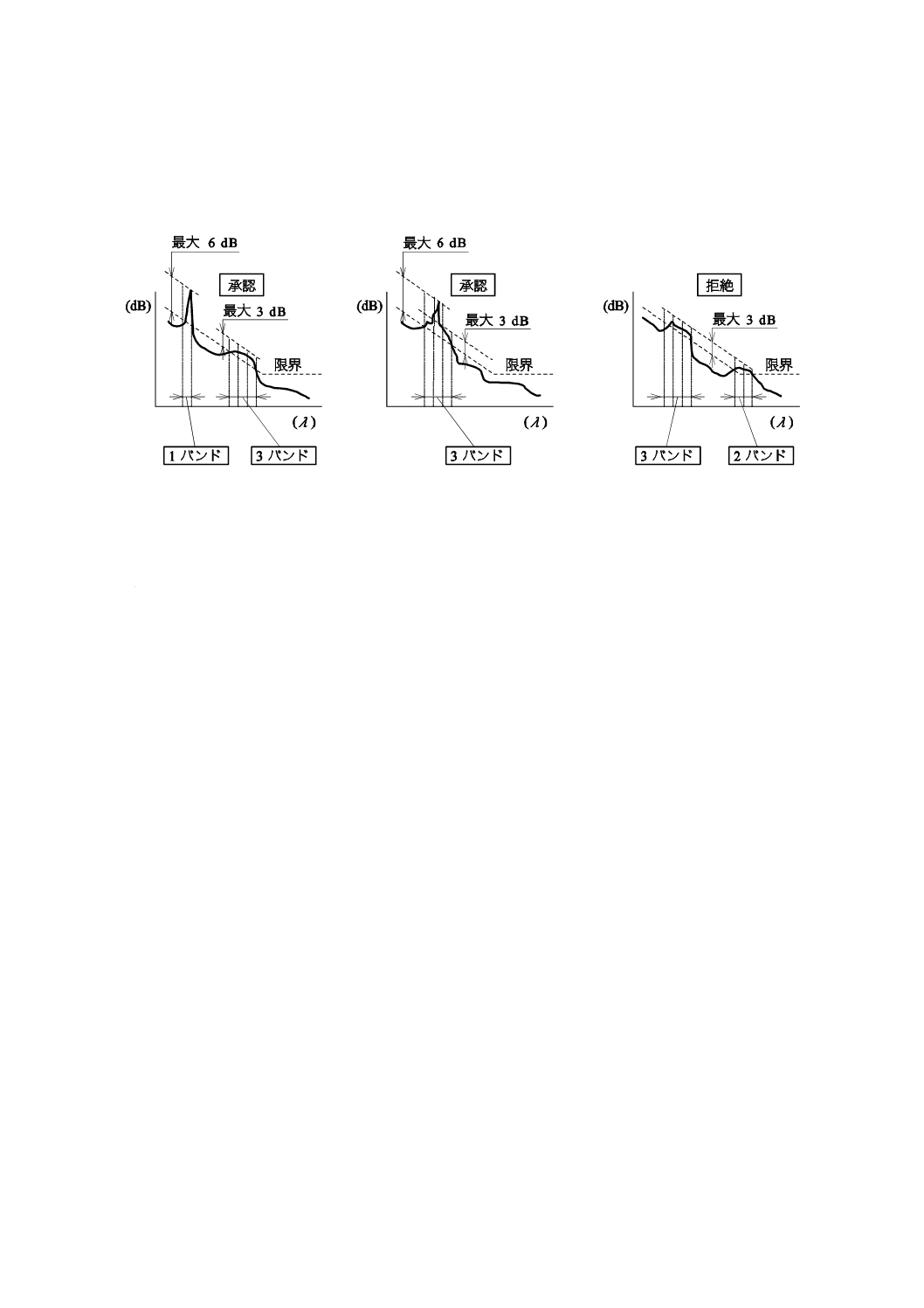

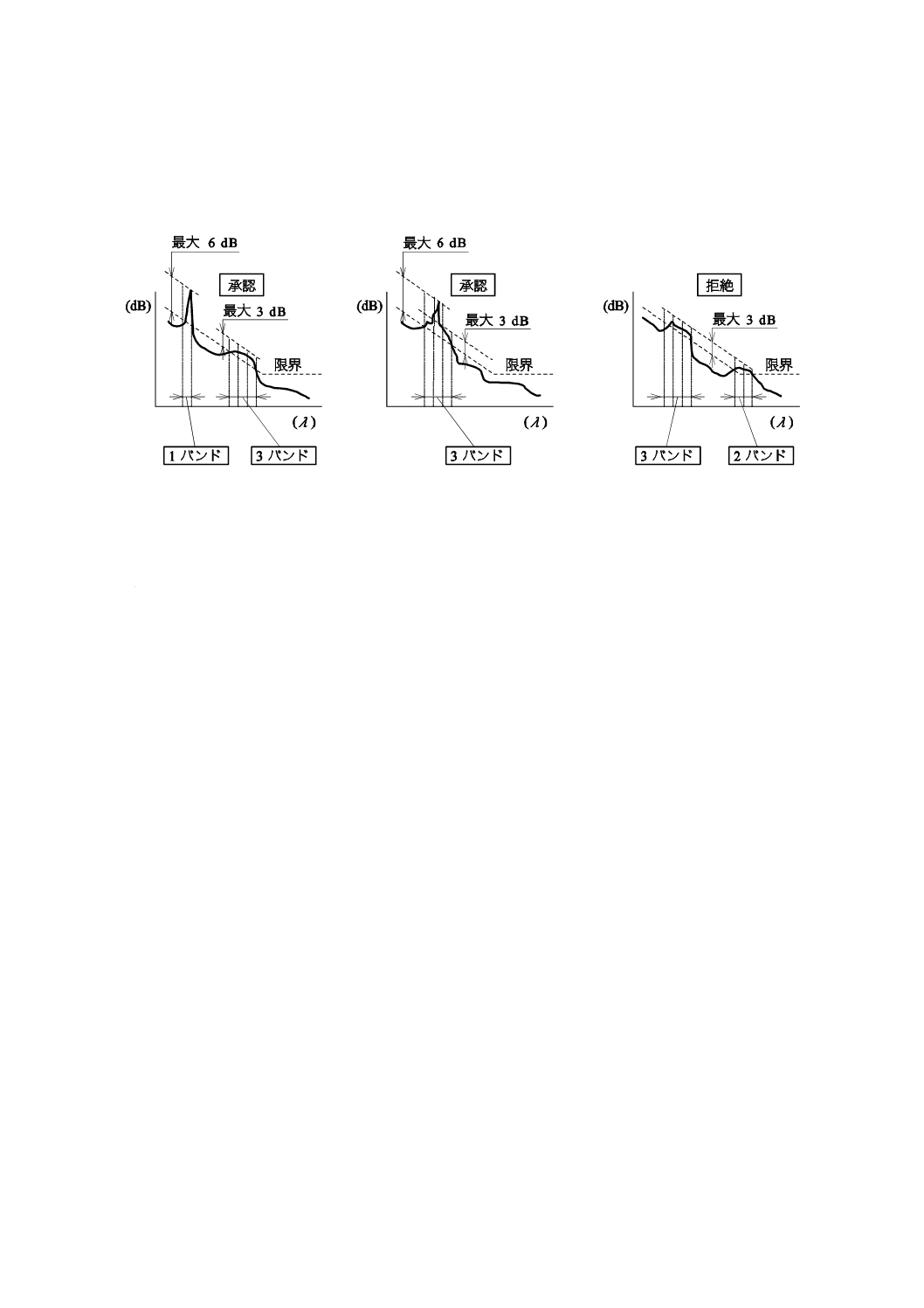

スペクトルを超過する場合,次の基準に適合すれば試験区間は承認される。

各区間及び1/3オクターブバンドに対し,1/3オクターブバンド中心波長0.01〜0.08 mの範囲の平均粗さ

スペクトルのレベルが,単一バンドで6 dB以上,最高3本の隣接した波長バンドで3 dB以上,又は両方

の組合せで,限界粗さレベルを超過しないものとする。

19

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここで,限界を超過するのは,単一のバンド,3本の隣接したバンド,それぞれについて,1事象ずつに

限り許容される。

基準の適用の例を,図A.4に示す。

図A.4−レール粗さスペクトル承認基準の適用例

A.4 データの表示

粗さスペクトルは,限界スペクトルとともに,1/3オクターブバンドごとに波長の関数として,波長を

長い方から順に表示する。

波長範囲は,少なくとも0.100 〜 0.008 mの間の波長用の1/3オクターブバンドを含むものとする。

水平軸及び垂直軸の比率は3:4(一つのオクターブ: 10 dB)であるものとする。波長ラベルの番号を付け

る場合はISO 266に規定する周波数によらなければならない。

20

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

追加の騒音測定

序文

この附属書は,静止している車両,プラットホーム部の停車位置及び橋りょう上での追加の騒音測定に

ついて規定する。

B.1

静止している車両の追加測定

B.1.1 静止している車両に対するマイクロホンの位置

− マイクロホンは,軌道中心から7.5 m離れた,レール面上から1.2±0.2 mの高さで,車両の中心に向

く方向に設置する。

− レール面上から3.5±0.2 mの高さの第2のマイクロホン位置は,重要な音源が供試車両の上部の部品

の中にある場合に望ましい(例えば動力車)。

− マイクロホンと車両の側面との距離xは,図B.1に従って車両の輪郭の周りで維持するものとする。

車両の側面と平行なマイクロホン位置の間隔aは,可能な場合,各側面に3本のマイクロホン位置を

設けるために3〜5 mとする。20 mを超過する車両長さについては,側面と平行な6本以上のマイク

ロホン位置を,正面及び後尾の6本の位置に加えて使用する。

− マイクロホン位置は,動力装置と運転席との交わる軸の上の位置を含む。

− マイクロホンの軸は,車両の輪郭に垂直に向けるものとする(図B.1参照)。

単位 m

図B.1−静止している車両の周りのマイクロホン位置

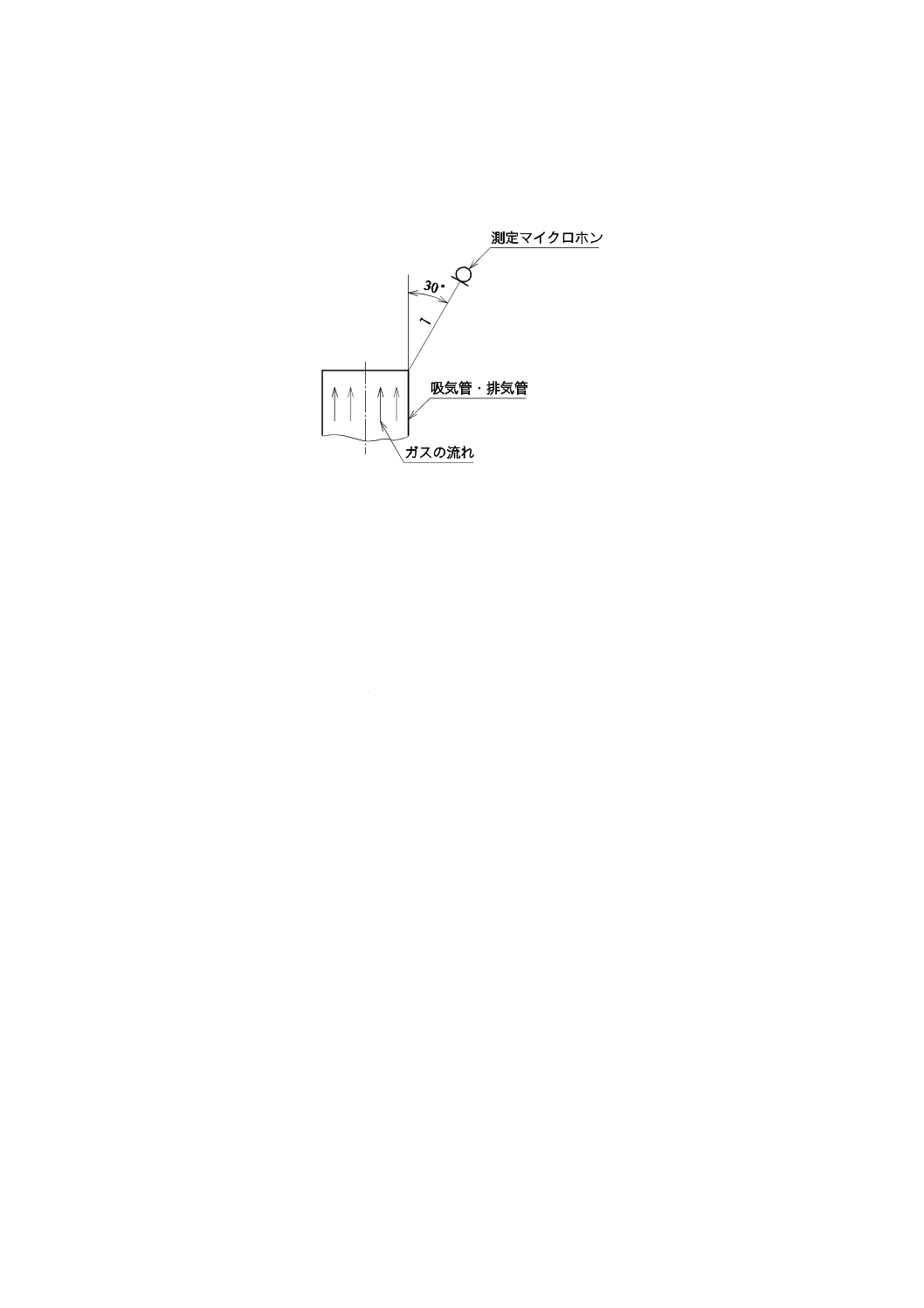

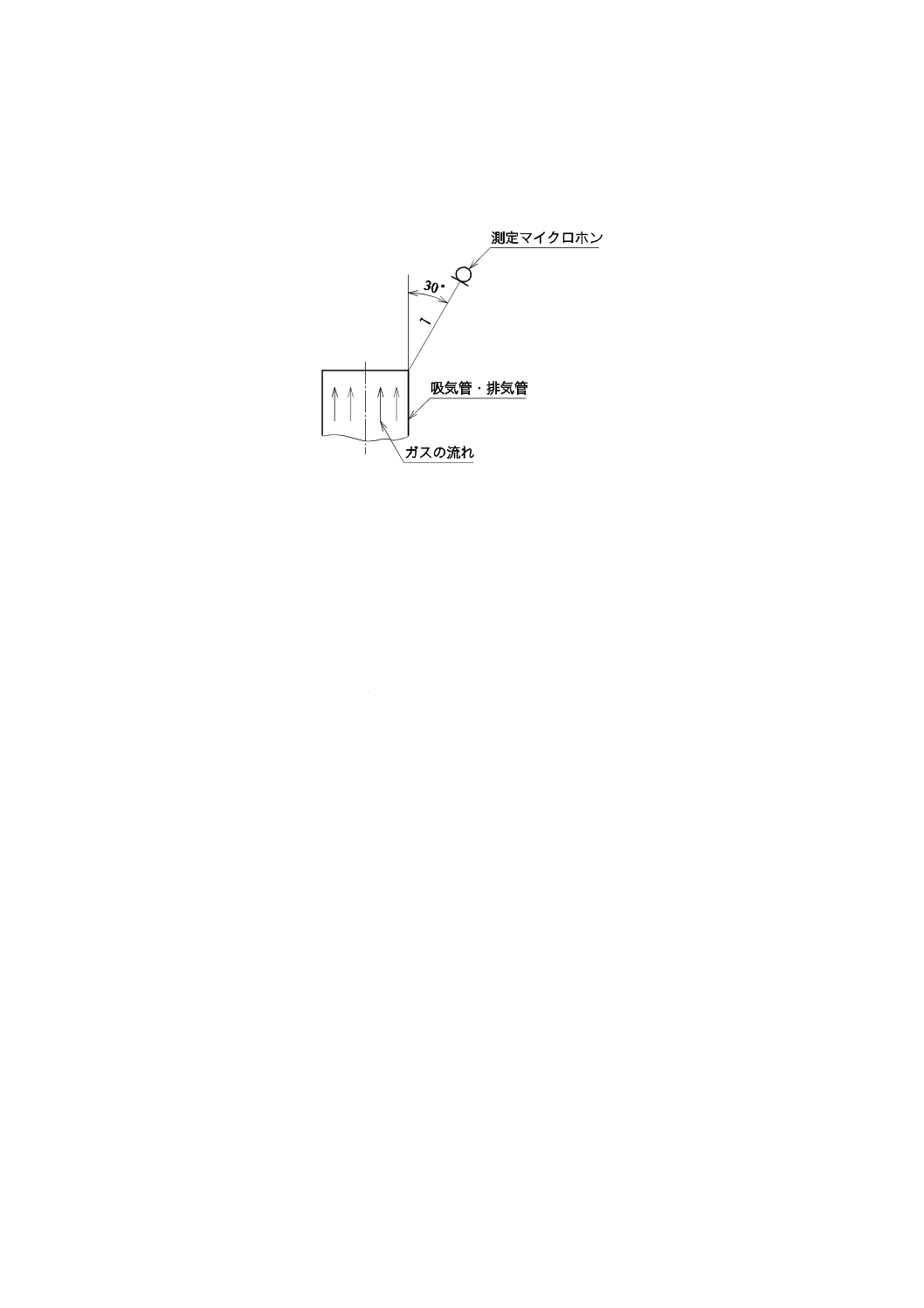

B.1.2 吸気口・排気口に対するマイクロホンの位置

エンジン又は空調装置の吸気口部・排気口部のサウンドレベルを測定する場合,マイクロホンがガスの

流れの外で吸気口・排気口から1 mだけ離れて,ガスの流れの方向と30°の角度で,屋根など,音に反響

する面からできるだけ遠く置くことが望ましい(図B.2参照)。エンジンのコントローラを完全に作動させ,

21

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規定の回転速度に達する直前に激しいサウンドレベルが発生するならば,このサウンドレベルを別々に記

録するものとする。ファン騒音の評価は,ファンをその最低及び最高の回転速度で運転する。可能な場合,

中間の条件も選ぶ。

単位 m

図B.2−吸気口部・排気口部のマイクロホン位置

B.2

プラットホーム部の停車位置での追加の騒音測定

B.2.1 一般

これらの測定は,駅のプラットホーム部の停車位置を車両が通過したり,発車したり,到着したりする

ことによって引き起こされたプラットホーム上の騒音を評価する。

B.2.2 マイクロホン位置

マイクロホンは,対象のサウンドレベルがあるプラットホーム上で最寄りの軌道の中心から3 mの距離

で,プラットホームから1.5±0.2 mの高さの位置に置くものとする。

マイクロホンの軸は,水平で,軌道中心面へ垂直に向いたものとする。他の測定は,近隣のプラットホ

ーム上の対応する位置で行ってもよい。

A特性F時間重み付きサウンドレベルの最大値 (LpAFmax)を測定するものとする。

地下駅での測定は,駅の断面図を試験報告書の中に示さなければならない。

B.2.3 車両条件

試験中,車両は通常の運転時の方法で加速及び減速するものとする。運転条件はできるだけ一定にし,

それらは試験報告書に記載する。例えば,“発車時のスロットル位置”又は“コントローラのノッチ範囲及

び設定ノッチ(例えば,1〜8ノッチの第4ノッチ)”を記載する。

B.3

橋りょう上での追加の騒音測定

橋りょう及び陸橋では,マイクロホンは,橋りょうの中間の向かい側に,可能な場合,レール面上から

1.2±0.2 mの高さで,軌道の中心から7.5 mの位置に置く。

橋りょうに対しては,更に軌道中心から25 m(可能な場合には,50 m及び100 m)の距離で,地上から

3.5±0.2 mのマイクロホン位置が望ましい。

レール面上からのマイクロホンの高さ及び車両条件は,試験報告書に記載する。橋りょうの長さ及びマ

イクロホンの位置も併せて記載する。

22

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

レール粗さの限界スペクトルを決定するための手順

序文

この附属書は,レール粗さの限界スペクトルを決定するための手順について記載するものであって,規

定の一部ではない。

C.1 一般

鉄道車両の走行騒音を測定するための基準を作る場合,試験場所のレールの粗さ状態を規定することが

要求される。以前は,レール粗さの質の記述が,“レールコルゲーションがない”ということで十分であっ

たが,転動騒音の発生機構についてのより詳しい理解によって,現在ではレール粗さを量的に定義するこ

とが要求される。この附属書の目的は,発生する騒音を測定するために許容されるレール粗さの値を決め

るために,A.3に規定したレール粗さスペクトルがどのように得られたかを示すことである。

C.2 背景データ

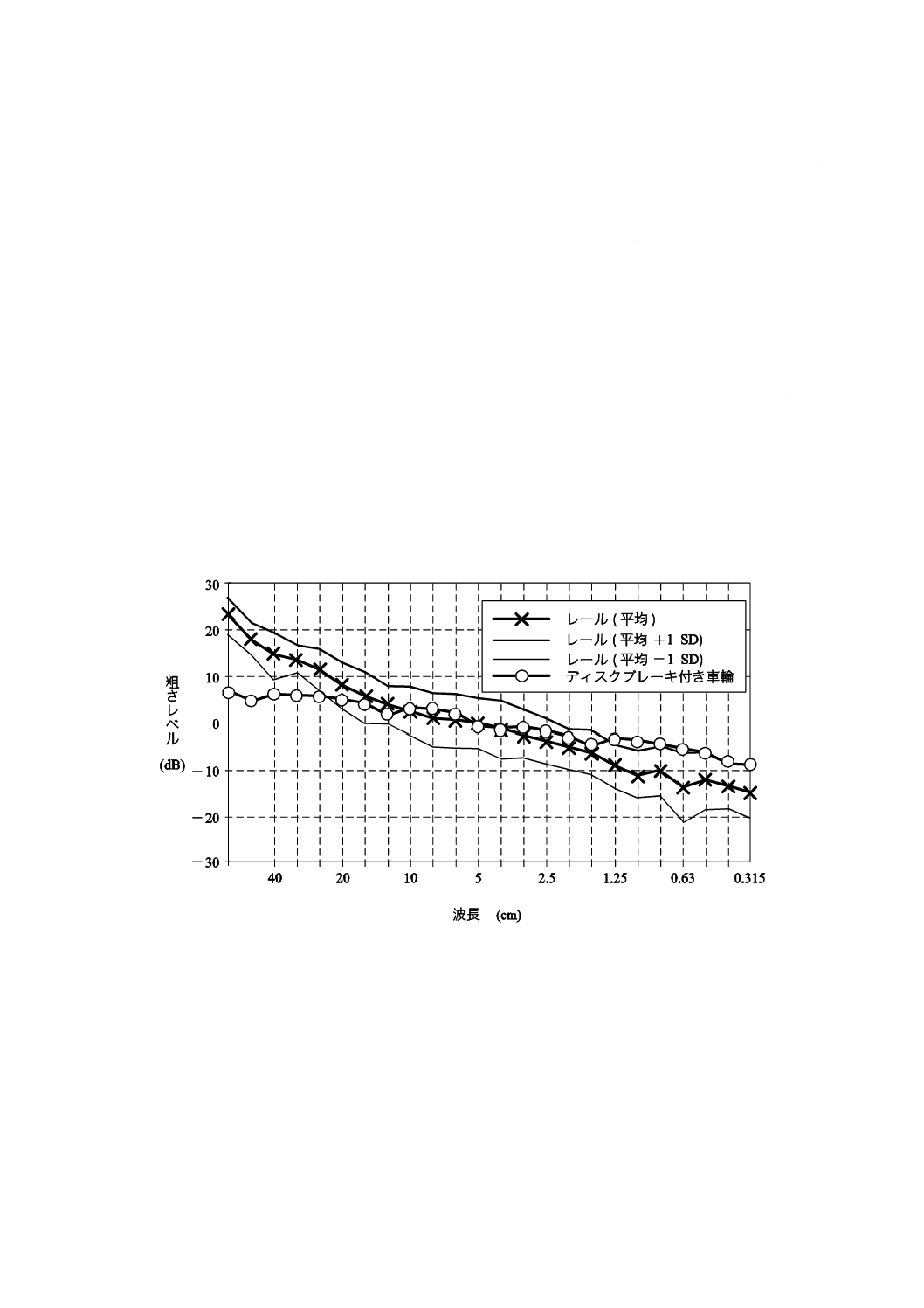

ヨーロッパ鉄道研究所(ERRI)の最近の成果(BR研究報告書,No.RR-SPS-97-012,1号,1997年3月27

日発行)では,ヨーロッパのレベルは,その質が“典型的によい”と考えられた軌道に対するレール粗さ

スペクトルの範囲の統計的な解析が紹介されている。これらのデータは様々なヨーロッパの鉄道網によっ

て提供された。したがって,この附属書のデータの分析は,ヨーロッパで使用されている軌道の典型であ

ると考えられる。

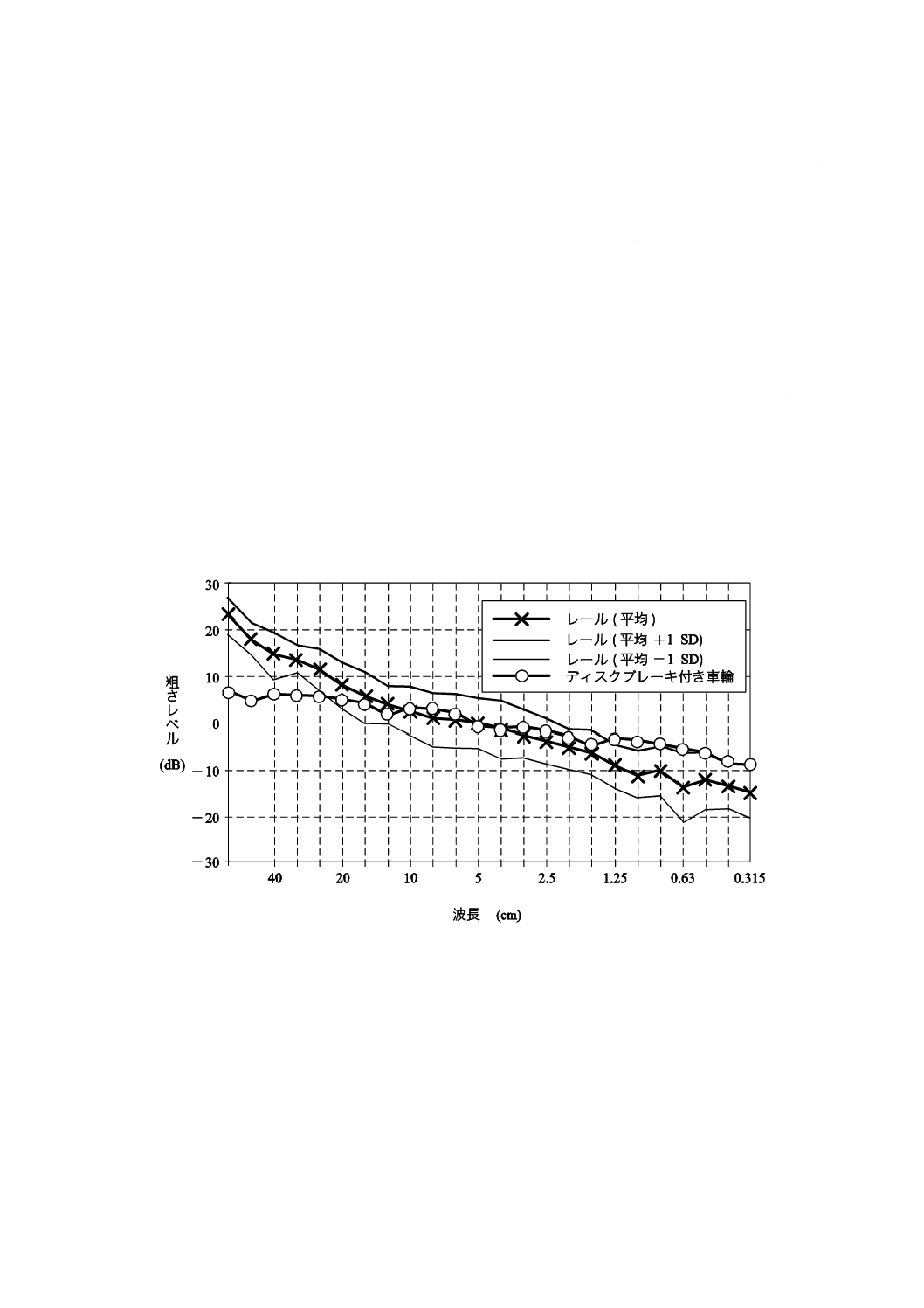

各波長における,平均及び標準偏差(以下,SDという。)が図C.1の中で決定され,示される。

C.3 騒音放出レベルに対する粗さの影響の数値シミュレーション

レール粗さに起因する騒音レベルの範囲を決定するために,軌道・車輪の相互作用騒音解析プログラム

(TWINS)1) を使用し,平均±1 SDのレール粗さを入力して予測は実行された。滑らかな車輪からの騒音は,

レール粗さの変化に影響を受けやすいので,予測は,列車速度40 m/s (144 km/h)のディスクブレーキ付き

車輪で実行された。予測の中で使用される車輪粗さも,図C.1の中で示される。

測定標準に含まれる推奨されるレール粗さ範囲の準備をするために,この解析結果は異なるレベルをも

つレール粗さが転動騒音へ与える影響を決めるために使われた。

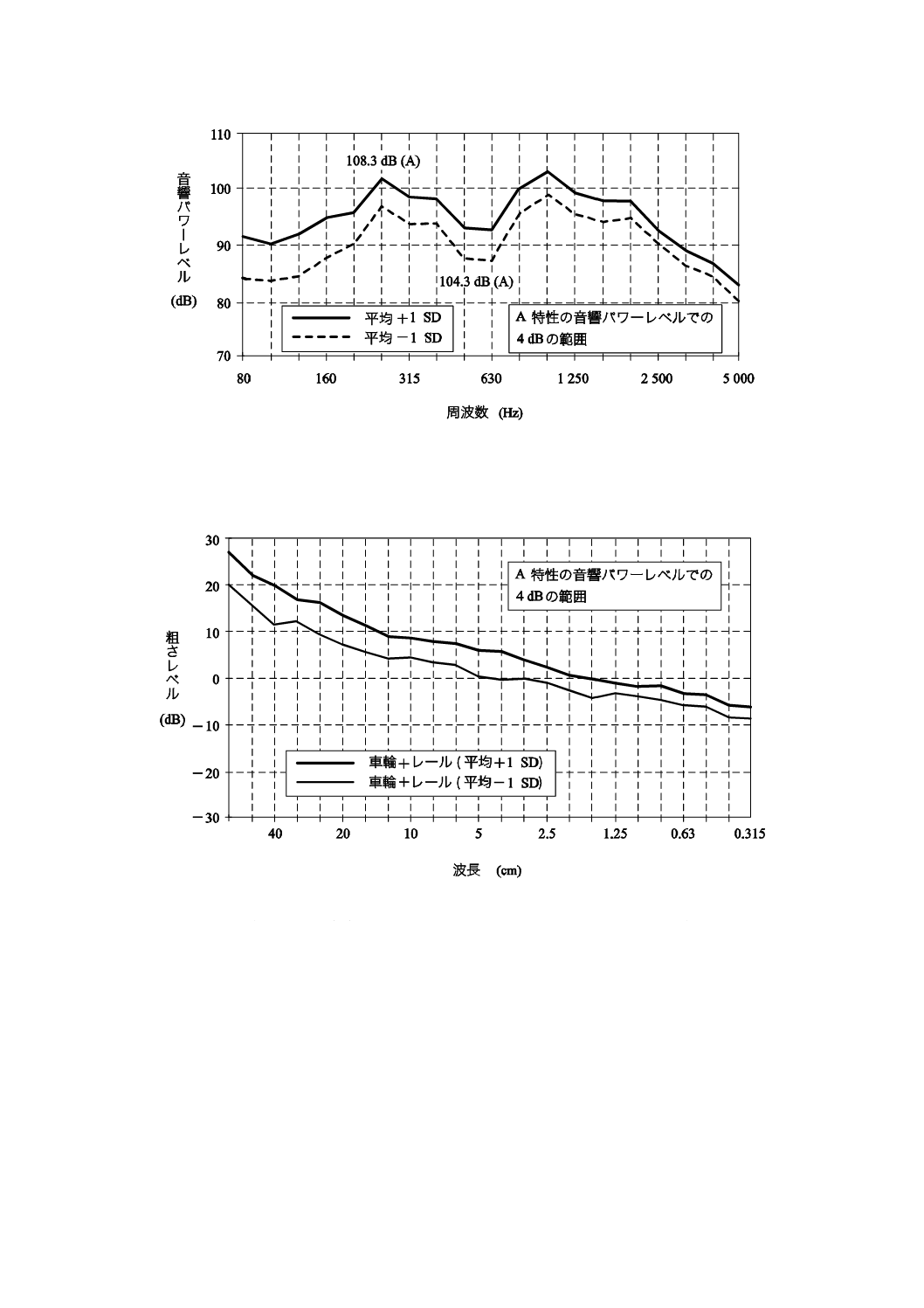

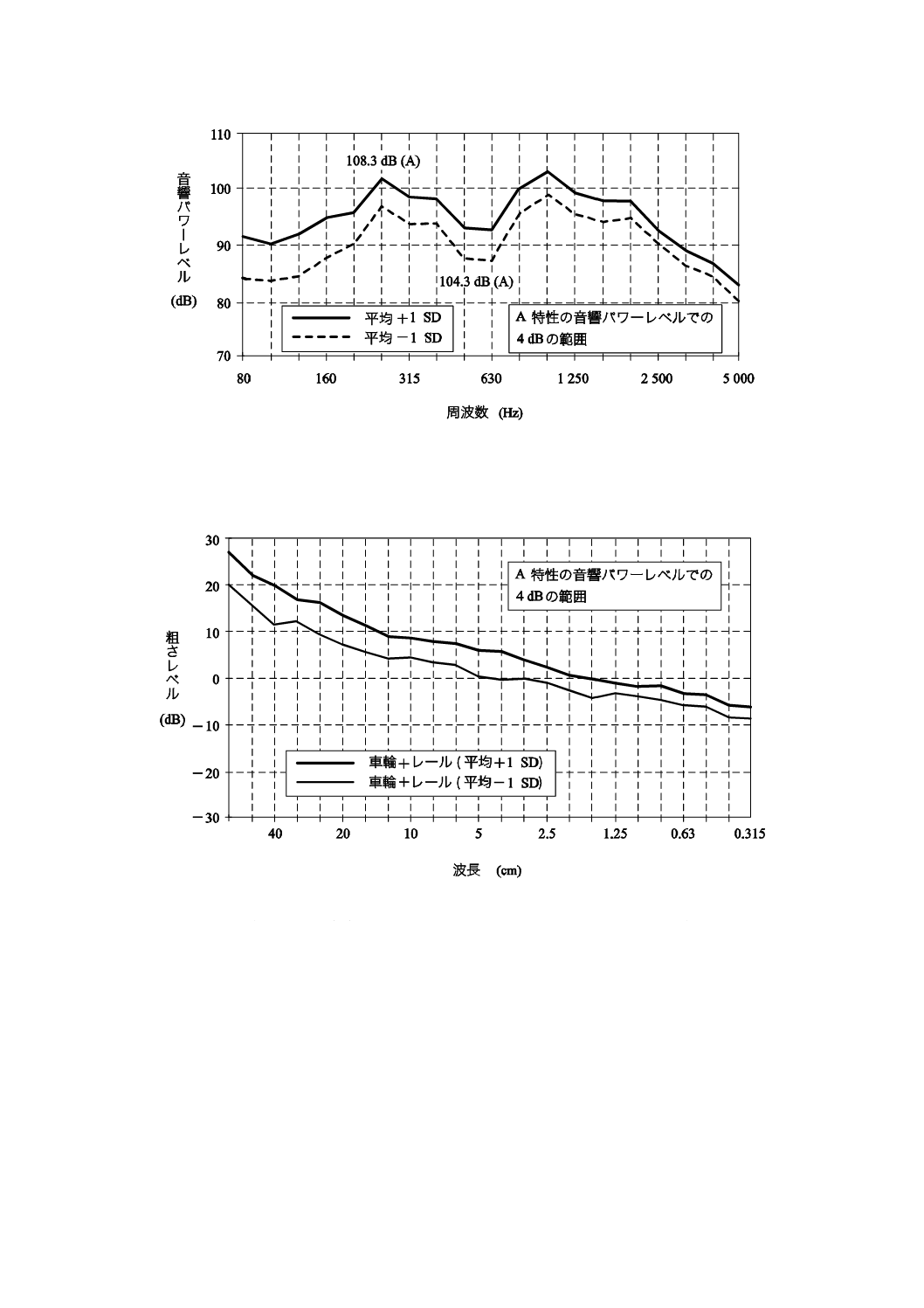

図C.2 (a)は,この計算結果による1/3のオクターブバンド音響出力レベル及びA特性音響パワーレベル

のオーバオールである。車輪,レール及びまくら木の寄与を合計すると,それはA特性音響パワーで4 dB

の幅をもつ。

注1) 参考文献[1]〜[4]を参照。

C.4 レール粗さ限界を導く方法

このA特性音響パワーの4 dBの範囲は,TWINS予測[図C.2 (b)参照]で使用される車輪とレールとを

結合した表面粗さ範囲に関係する。

図C.3 (a)は,TWINS予測で使用される車輪及びその低い粗さレベル(運転に使用されたディスクブレ

23

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ーキ付き車輪)のために選ばれた車輪の踏面粗さレベルを示す。この図は,この車輪が,転動騒音に著し

く影響する波長範囲(波長範囲1〜6.3 cmは,144 km/hの速度での周波数レンジに換算して630〜4 000 Hz)

でTWINS予測で使用される車輪より滑らかであることを示している。

この滑らかな車輪とレール(図C.1参照)との両方の粗さの組合せは,図C.3 (b)に示される。組み合わ

された粗さの範囲は,A特性重み付けした音響パワーレベル換算で4 dBより大きい。したがって,TWINS

予測の中で使用されるレール粗さは,滑らかな車輪での騒音測定の十分な再現性(4 dB以内)を保証しな

い。

そこで,この典型的な滑らかな車輪粗さスペクトルに対してA特性重み付けした音の発生の範囲が4 dB

未満に収まるように,レール粗さスペクトルが調整された。

この調節は,滑らかな車輪粗さ及びA特性騒音音響パワーの4 dBの変化と両立する最大のレール粗さ

とを結合した粗さを用いて行われる。より短い波長では,レール粗さは,利用可能な測定装置の分解能を

考慮して−10 dBに制限される。この結果としてのレール粗さスペクトルを,図C.4に示す。

最終的に,線形近似が適用され,図C.5に示す結果を与える。この規格の附属書Aに示す,レール粗さ

の最大のレベルは,良質な軌道を定義する標準として推奨する。(ヨーロッパで利用可能な車輪の粗さに対

しては),車輪の粗さにかかわらず,不確実な範囲であるが実質的に0〜+4 dBの騒音を引き起こすことに

なる。

図C.1−“典型的によい”ヨーロッパのレール及び標準車輪の粗さ

24

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.2(a)−異なるレール粗さに対するTWINS予測

(BR研究報告書 RR-SPS-97-012,1号,1997年3月27日発行)

図C.2(b)−TWINS予測粗さで使用された結合粗さ

(BR研究報告書 RR-SPS-97-012,1号,1997年3月27日発行)

25

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.3(a)−レール粗さ限界に結び付く滑らかな車輪

図C.3(b)−新結合粗さ

26

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.4−新製レール粗さ限界

図C.5−最終のレール粗さ限界

27

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

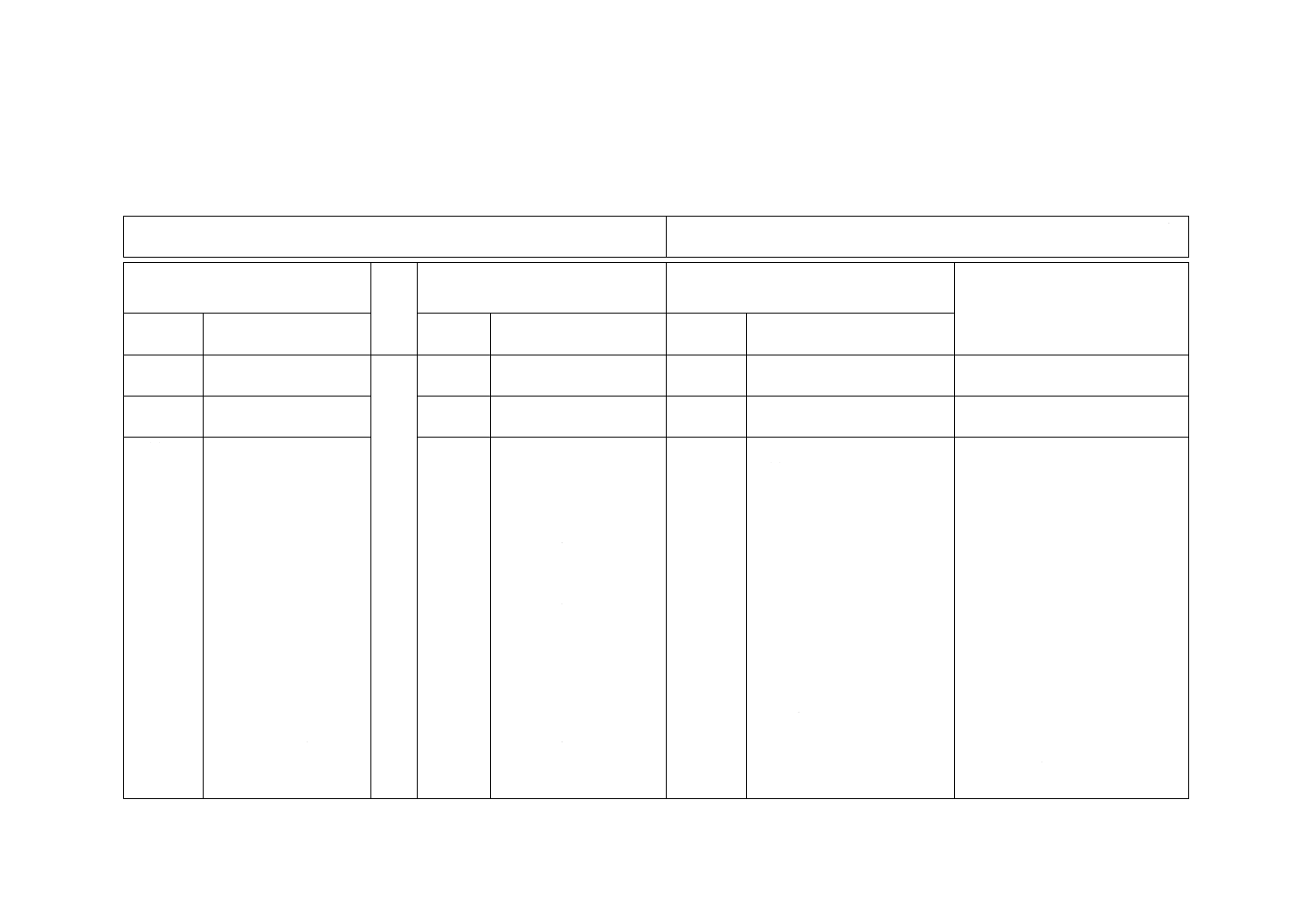

附属書D

(参考)

軌道力学を含む転動騒音への重要な影響因子

序文

この附属書は,軌道力学を含む転動騒音への重要な影響因子について記載するものであって,規定の一

部ではない。

車輪及びレール粗さは,転動騒音の主要な影響因子であるが,更に軌道力学に関係する他の因子も関係

する。表D.1は,影響因子のリスト及び軌道から放射される騒音に対する潜在的な影響を示す。転動騒音

が変化する場合,騒音レベルの合計に影響する。表の中の値は,特別の研究から得られたもので,かつ,

具体的例示であり,また,従来の軌道システムに対して有効である。

特定の位置では,軌道パッド及びレール締結装置の挙動に対する値は,調整,使用年数及びメンテナン

スによって局部的な変化に応じて標準値から変動する。さらに,熱放射によって気温と異なるレール温度

は,軌道パッドの温度,軌道パッドの硬さ及び損失係数に影響を与える。

表D.1に示すように,軌道パッド及びレール締結装置の挙動は,全体騒音に相当な影響を与え,軌道か

ら放射される騒音を6 dB増加させる可能性がある。

したがって,いかなる騒音特性試験に対しても,軌道パッド及びレール締結装置を明確に記述すること

が要求される。軌道パラメータについて箇条8で規定された情報は最少で,更に軌道の動的影響因子に関

する利用可能な追加情報も含ませることが望ましい。

特に正確な騒音レベルが他の軌道上の測定データと比較されることになっている場合,このデータが要

求される。

表D.1−転動騒音に影響する重要なパラメータ

影響因子

最小の騒音レベルに対

する影響因子の値及び

条件

最大の騒音レベルに対

する影響因子の値及び

条件

最小及び最大の騒音レベル

差(dB)

レールのタイプ

UIC 54 E1

UIC 60 E1

0.7

軌道パッドの硬さ

5 000 MN/m

100 MN/m

5.9

軌道パッドの損失係数

0.5

0.1

2.6

まくら木のタイプ

Bi-bloc

木製

3.1

まくら木の間隔

0.4 m

0.8 m

1.2

バラストの硬さ

100 MN/m

30 MN/m

0.2

バラストの損失係数

2.0

0.5

0.2

車輪偏差

0 m

0.01 m

0.2

レール偏差

0 m

0.01 m

1.3

車輪の粗さ

最も滑らか

最も粗い

8.5

レールの粗さ(表面のコルゲ

ートは許容しない。)

最も滑らか

最も粗い

0.7〜3.9

車両の速度

80 km/h

160 km/h

9.4

軸重

25 t

10 t

1.1

外気温度

10 ℃

30 ℃

0.2

28

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

ISO 266に規定する帯域中心周波数

序文

この附属書は,ISO 266に基づき周波数分析を行う場合の,代表的な1/3オクターブバンドの中心周波数

を記載するものであって,規定の一部ではない。

JA.1 中心周波数

周波数分析を行う場合の,代表的な1/3オクターブバンドの中心周波数は,表JA.1による。

表JA.1−帯域中心周波数

周波数

Hz

オクターブフィルタ

1/3オクターブフィルタ

31.5

○

○

40

○

50

○

63

○

○

80

○

100

○

125

○

○

160

○

200

○

250

○

○

315

○

400

○

500

○

○

630

○

800

○

1 000

○

○

1 250

○

1 600

○

2 000

○

○

2 500

○

3 150

○

4 000

○

○

5 000

○

6 300

○

○

8 000

○

29

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

環境騒音測定の場合のマイクロホン位置

序文

この附属書は,環境騒音を測定する場合のマイクロホン位置の例について記載するものであって,規定

の一部ではない。

JB.1 マイクロホンの位置

環境騒音を測定する場合のマイクロホンの位置は,軌道の構造が異なっていても図JB.1a)〜c)に示すよ

うに同一である。マイクロホンの位置は,軌道中心に対称の位置のすべてで測定する必要はなく,車両が

走行する線路側だけを選定する方法でもよい。環境騒音以外の騒音を測定するときのマイクロホン位置

(例 レール近傍音,高架橋直下など)は,受渡当事者間の協定による。

単位 m

図JB.1−マイクロホン位置の例

30

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] RR-SPS-97-012(1号,1997年3月27日発行)

[2] ERRI Report C163/RP21 Railway rolling noise modelling. Description of the TWINS model and validation of

the model vs. experimental data.

[3] D. J. Thompson,Wheel-rail noise generation,part 1,1993 Journal of sound and vibration 1993 161,387-400.

[4] D. J. Thompson,B. Hemsworth,N. Vincent,“Experimental Validation of the TWINS prediction program for

rolling noise,part 1 : description of the model an method”,1996,Journal of sound and vibration 193,123-135.

[5] D. J. Thompson,P. Fodiman,H. Mahé,“Experimental Validation of the TWINS prediction program for rolling

noise,part 2 : results”,1996,Journal of sound and vibration 193,137-147.

[6] ISO 12001,Acoustics−Noise emitted by machinery and equipment−Rules for the drafting and presentation of

a noise test code

[7] JIS Z 8736-1 音響−音響インテンシティによる騒音源の音響パワーレベルの測定方法−第1部:離散

点による測定

31

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

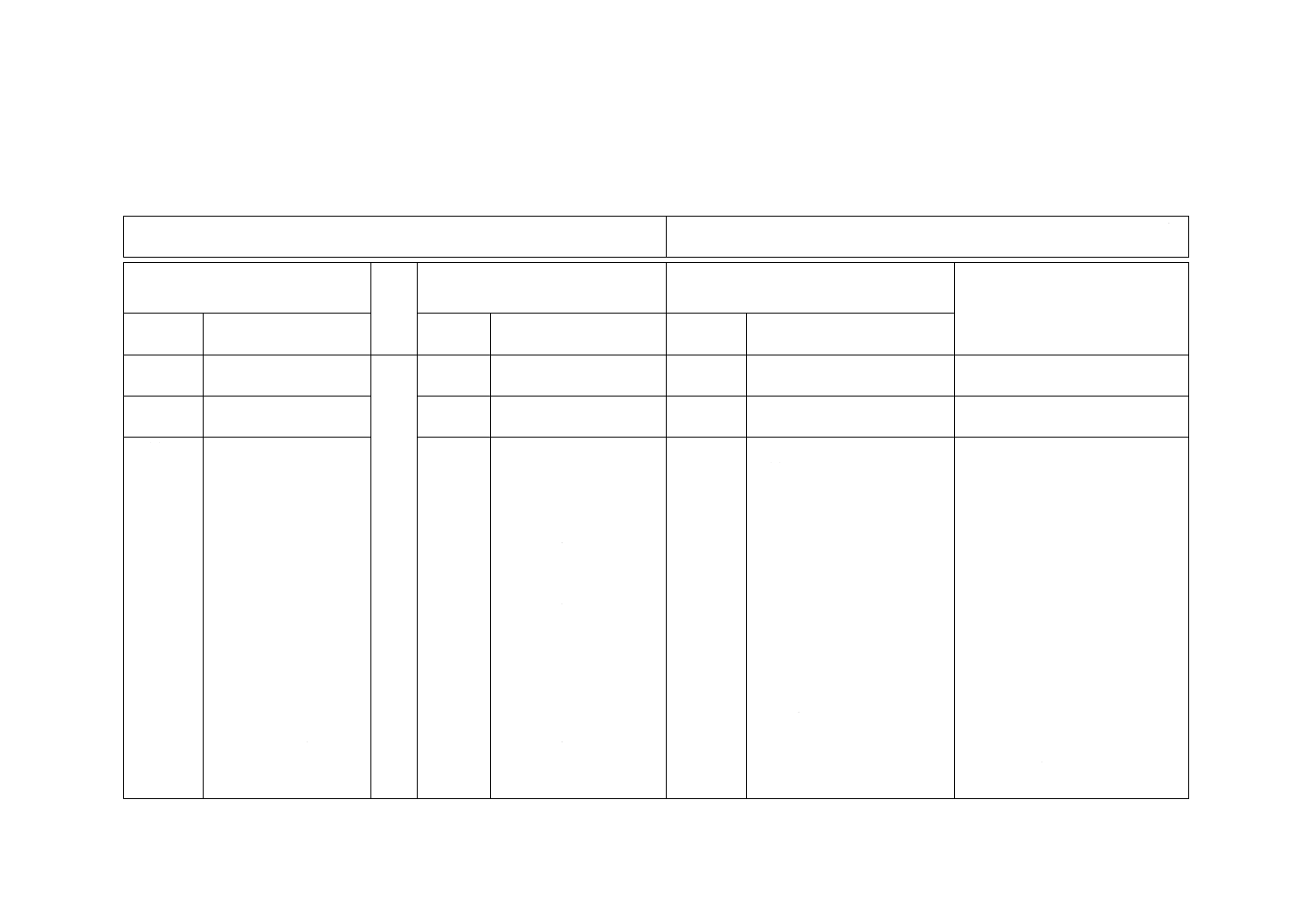

附属書JC

(参考)

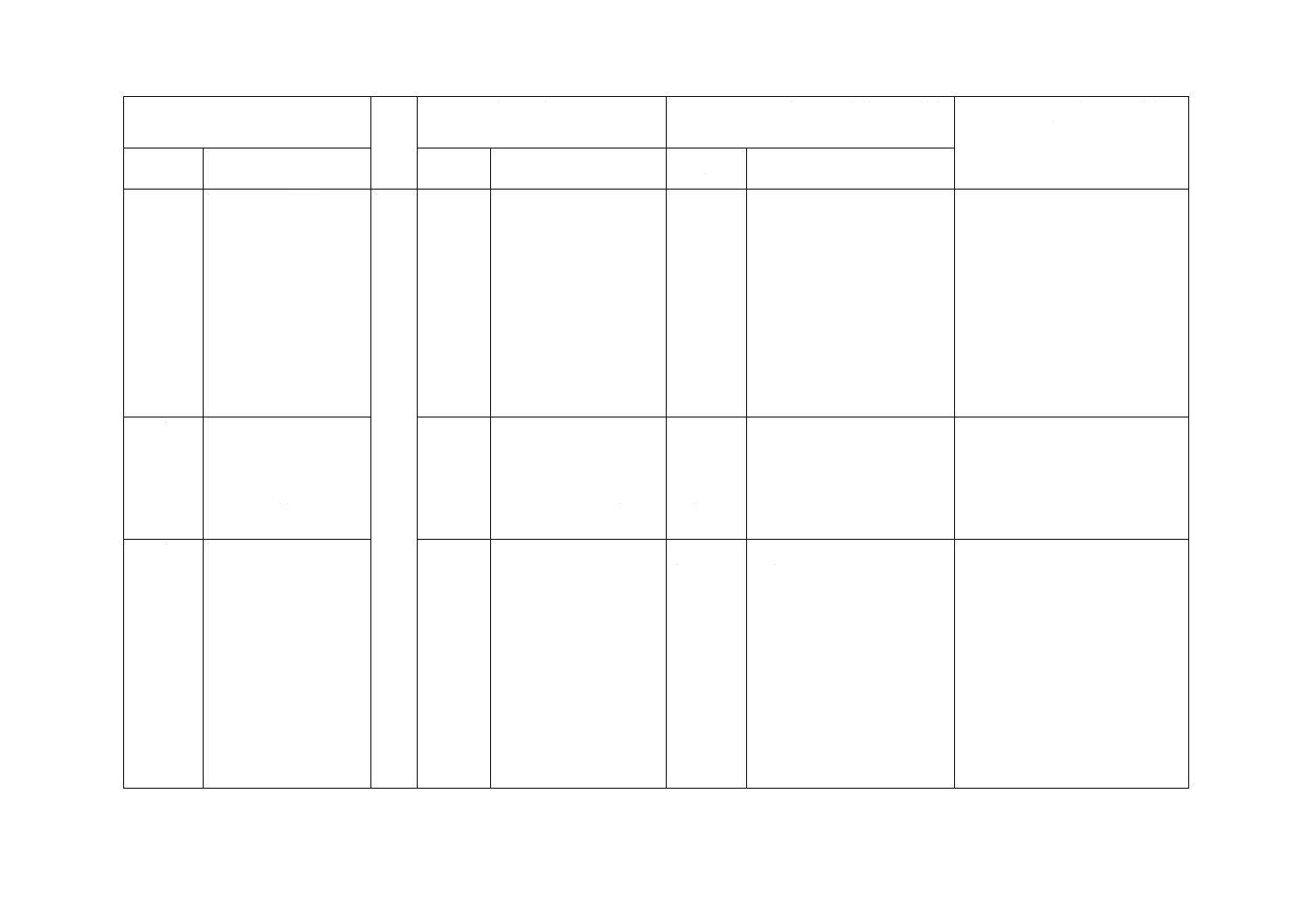

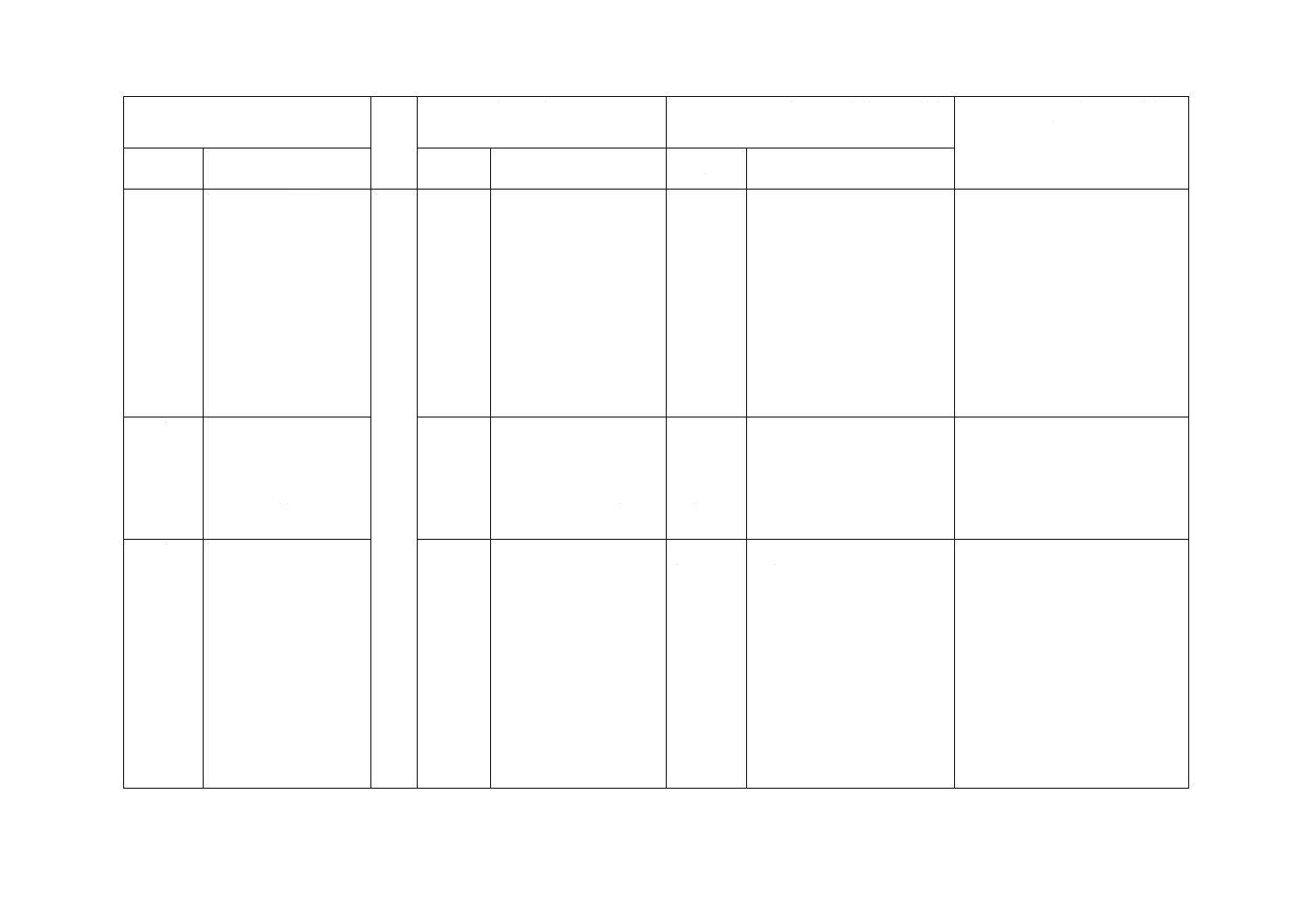

JISと対応する国際規格との対比表

JIS E 4025 : 2009 鉄道車両−車外騒音の測定方法

ISO 3095 : 2005,Railway applications−Acoustics−Measurement of noise emitted by

railbound vehicles

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

一致

2 引用規

格

3 用語及

び定義

3.5 レール粗さ

3.6〜3.9,3.11〜3.14の

式(1)〜式(10)

3.7 音圧 p

3

3.5

3.6〜3.9,

3.11〜

3.14

3.7

JISにほぼ同じ。

JISにほぼ同じ。

JISにほぼ同じ。

JISにほぼ同じ。

変更

変更

変更

変更

JISでは,ここに定義していな

い用語についてはJIS E 4001

及びJIS Z 8106によることと

した。

“レール”の文字を補った。

式の様式を変えた。

式の様式変更のほか,記号を

p(t)からpに変更した。

実質的な差異はない

意味をより明確にした。

IEC/TC29バルセロナ会議の報告

などによって変更したが,実質的

な差異はない。

音圧は,実効値であり瞬時値では

ないので,(t)を含まない形にした。

実質的差異はない。

3.11 A特性時間平均サ

ウンドレベル LAT又は

LpAeq,T

3.11

JISにほぼ同じ。

追加

我が国で長年使われている記

号との関係が分かるように,

LATを追加した。

実質的な差異はない。

3.13 単一事象のレベ

ル LAE,S

3.13

JISにほぼ同じ。

変更

式の様式変更のほか,記号を

SELからLAE,Sに変更した。

JISの規定では,量記号はアルファ

ベット一文字であるため。実質的

差異はない。

3

E

4

0

2

5

:

2

0

0

9

32

E 4025:2009

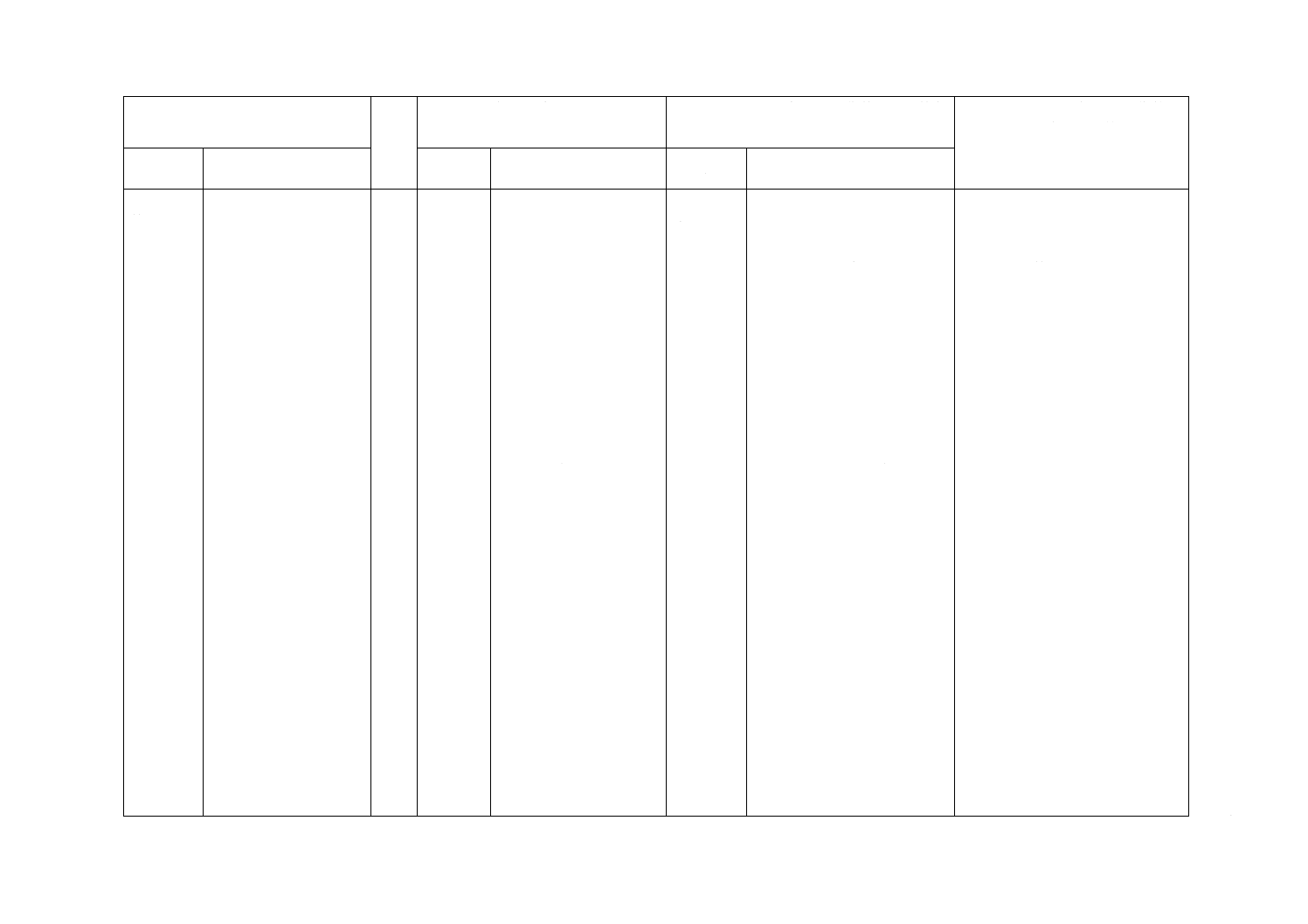

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

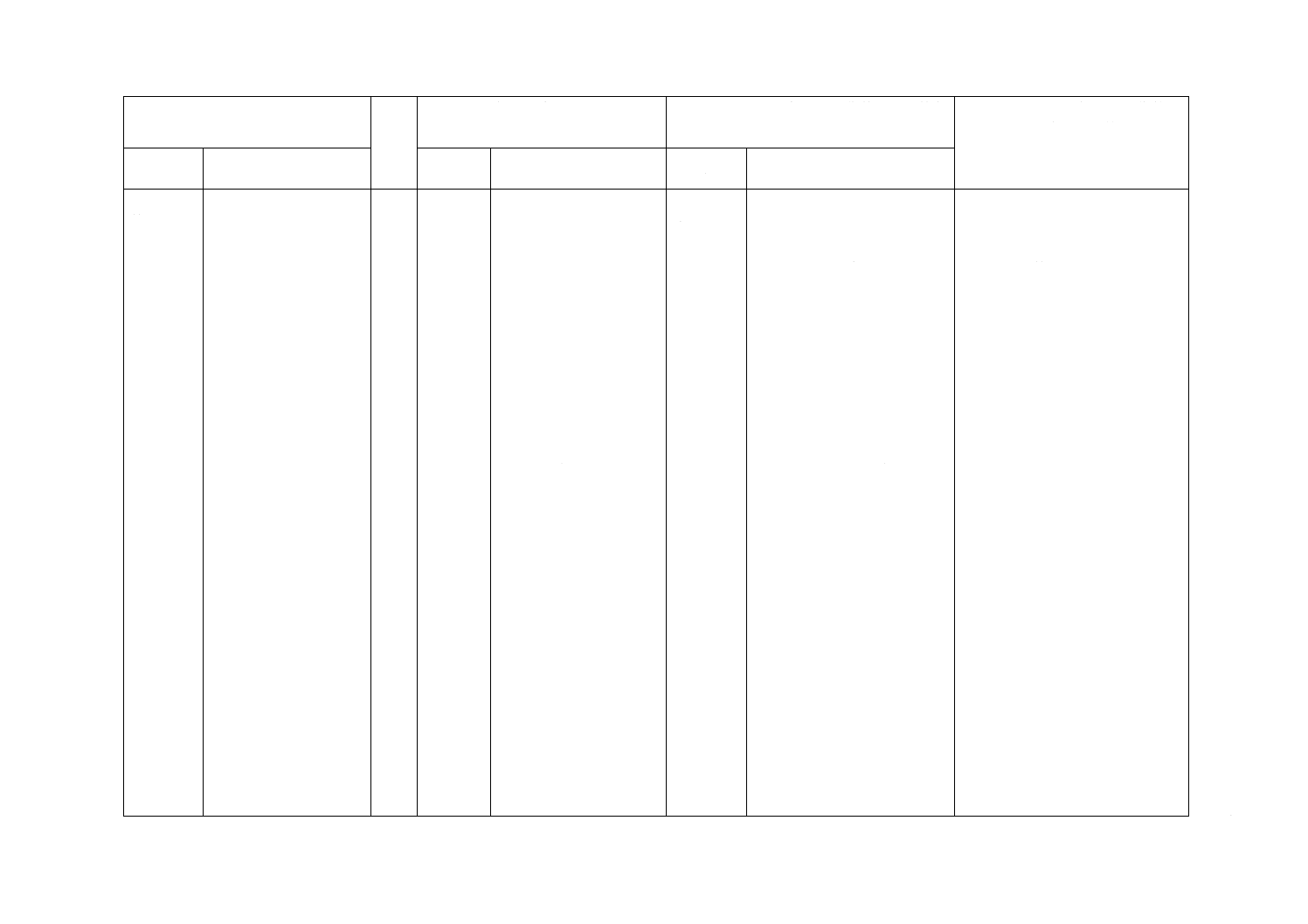

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義(続

き)

3.14 通過暴露レベル

LAE,T

3.15 通過時間

3.15A 測定時間

3.16 (削除)

3.14

3.15

3.16

JISにほぼ同じ。

JISにほぼ同じ。

インパルス特性騒音

変更

変更/追

加

削除

式の様式変更のほか,記号を

TELからLAE,Tに変更した。

ISO規格では,一つの項番で二

つの内容を定義しているので,

JISでは,項番を追加して,分

離した。

ISO規格の規定を不採用とし

た。

3.13に同じ。

様式の変更で,実質的差異はない。

ISO規格の時間重み付け特性I(イ

ンパルス)の使用は,衝撃性の判

定に適さない,とされているため。

3.18 暗騒音

−

追加

暗騒音を明確にするため,定義を

追加した。

4 測定値

4

4.5 周波数分析範囲

4.7 (削除)

4.5

4.7

インパルス特性騒音の測

定

追加

削除

ISO 226に規定する周波数を

附属書JAに示したことを追

記。

3.16に同じ。

ISO 226に整合化したJISはないの

で追加した。実質的な差異はない。

3.16に同じ。

5 測定器

5.1 測定器システム

5

JISにほぼ同じ。

変更/追

加

我が国の試験の実情に合わせ,

測定器のクラスが2でもよい

ことにし,クラスを試験報告書

に記述することを併せて追記

した。

ISO規格の“タイプ1”は,“ク

ラス1”の誤りなので,訂正し

た。

3

E

4

0

2

5

:

2

0

0

9

33

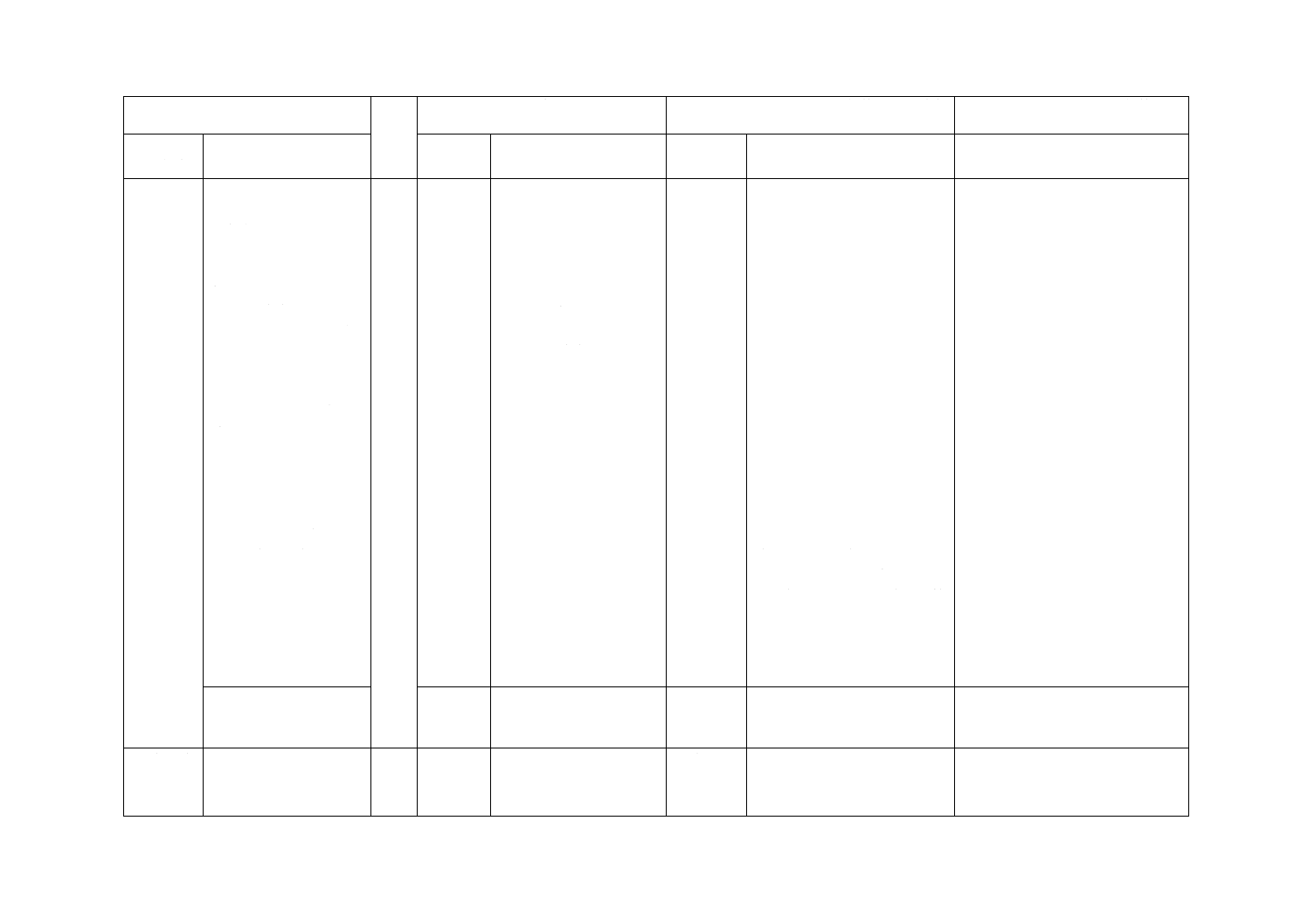

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

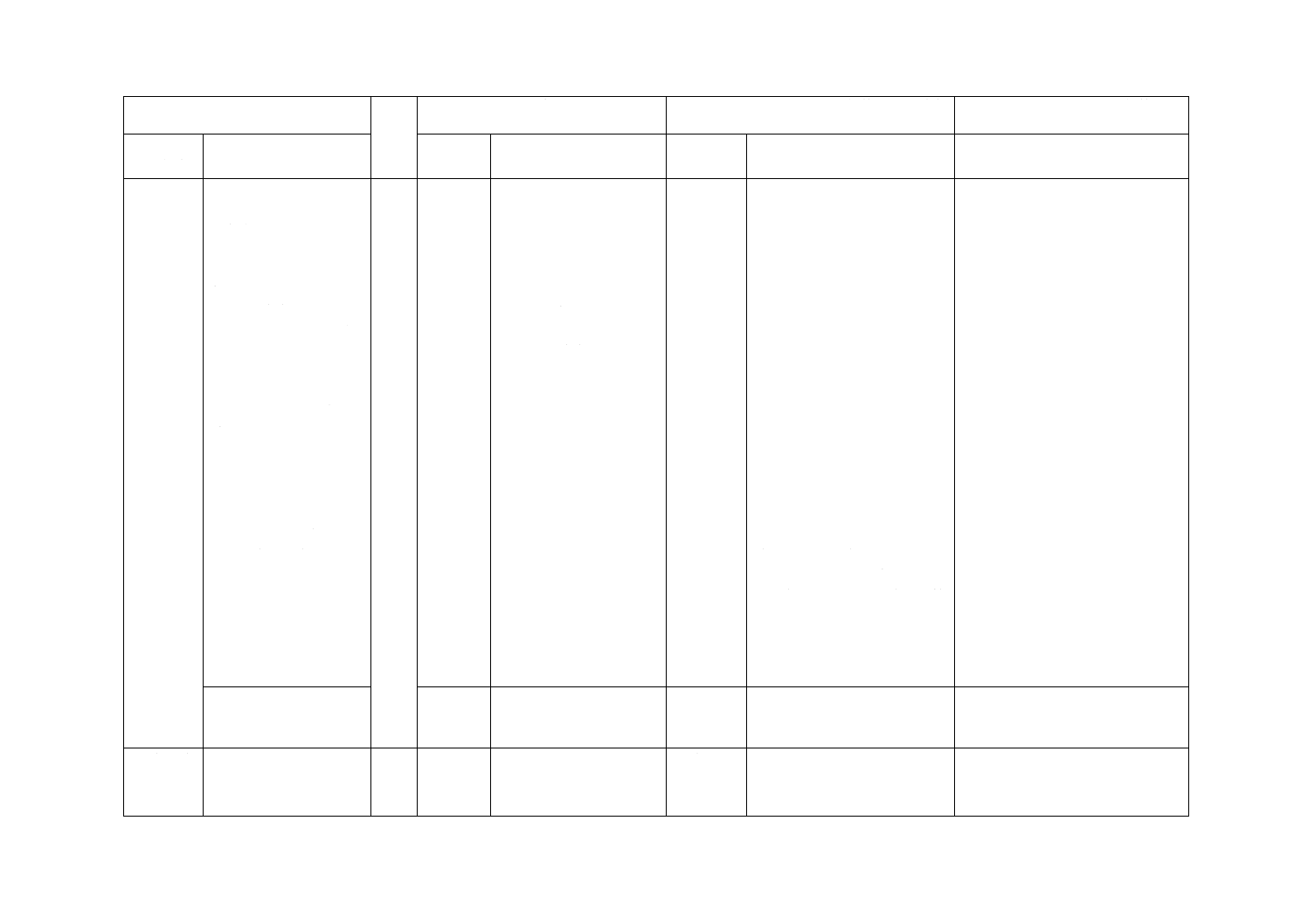

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験条

件

6

6.2.2 気象の条件

6.2.2

JISにほぼ同じ。

変更

営業路線での試験を考慮し,風

速について,数値での規制の代

わりに“車外騒音に影響を与え

る条件”の規定に変更した。

我が国で広く使われている計測器

を用いた測定で,運用上,支障は

ない。実質的な差異はない。

6.2.3 暗騒音レベル

6.2.3

−

追加

暗騒音の状況を明確にするた

め,車両の状態を受渡当事者間

で協定することを推奨するこ

とを追加した。

我が国では一般的に行われてい

て,運用上,支障はない。実質的

な差異はない。

6.3.3A 各種の軌道構

造の騒音測定

−

−

追加

我が国で多用されている高速

車両用の高架区間,及び盛土区

間での測定位置を追加した。

ISO規格のFDIS 投票時に我が国

の方法を提案したが,賛同を得ら

れなかった。我が国の地域性に由

来する規定である。

6.4 車両条件

6.4.1 一般

6.4

6.4.1

JISにほぼ同じ。

変更/削

除

追加

ISO規格では,試験線での測定

を考慮に入れて6.5.2のレール

粗さと同様に,車輪にも走行距

離を規定しているが,我が国の

試験は,営業路線での測定が一

般的であるので,車輪の状態

は,営業車両と同じ状況になっ

ていればよく,受渡当事者間で

協定することとした。

なお,トラム及び地下鉄に関

する規定は,日本の実情に合わ

ないので削除した。

注記に,3 000 km走行した後で

測定を行うことを規定したも

のではない旨,追加した。

我が国では一般的に行われてい

て,運用上,支障はない。実質的

な差異はない。

3

E

4

0

2

5

:

2

0

0

9

34

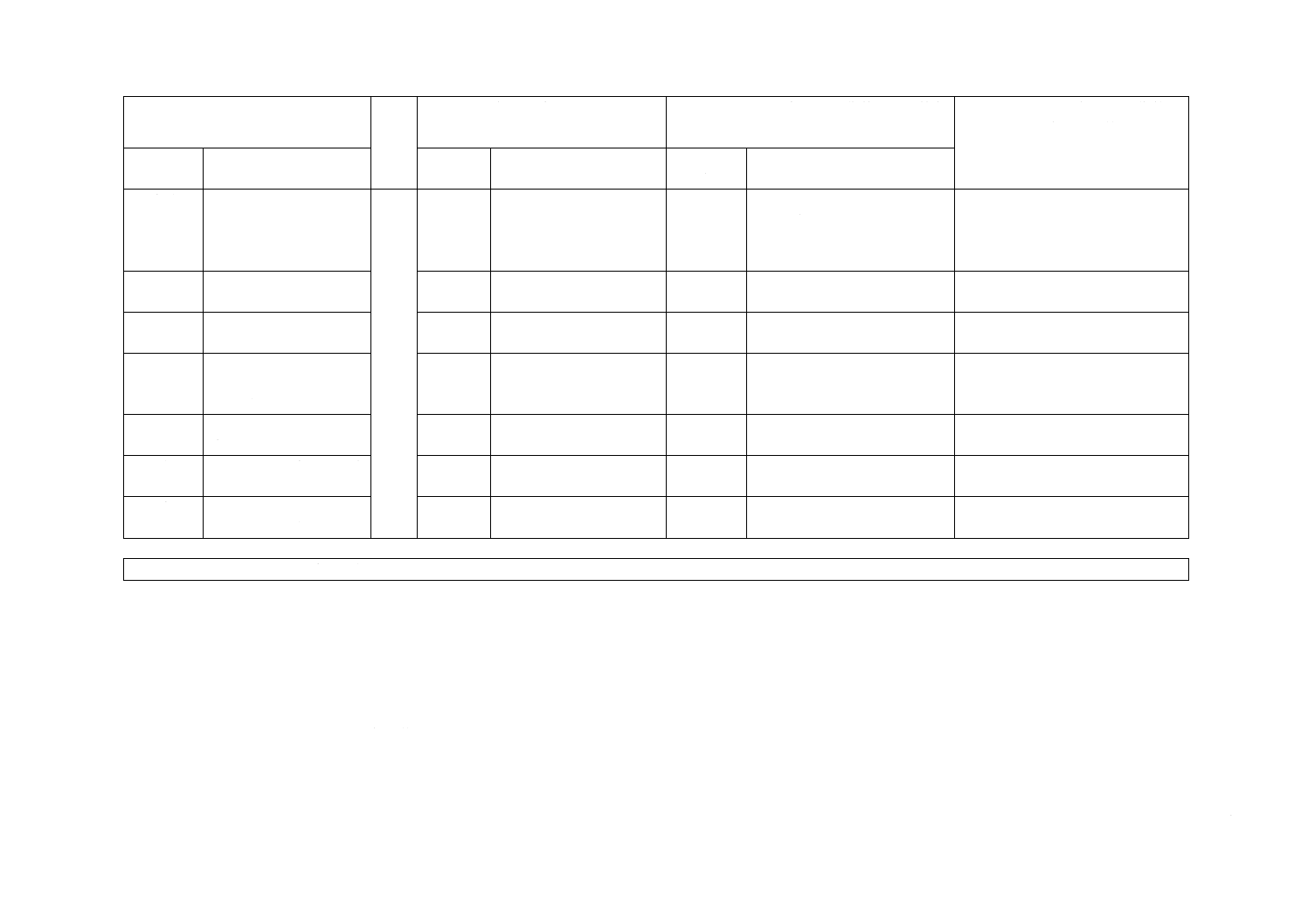

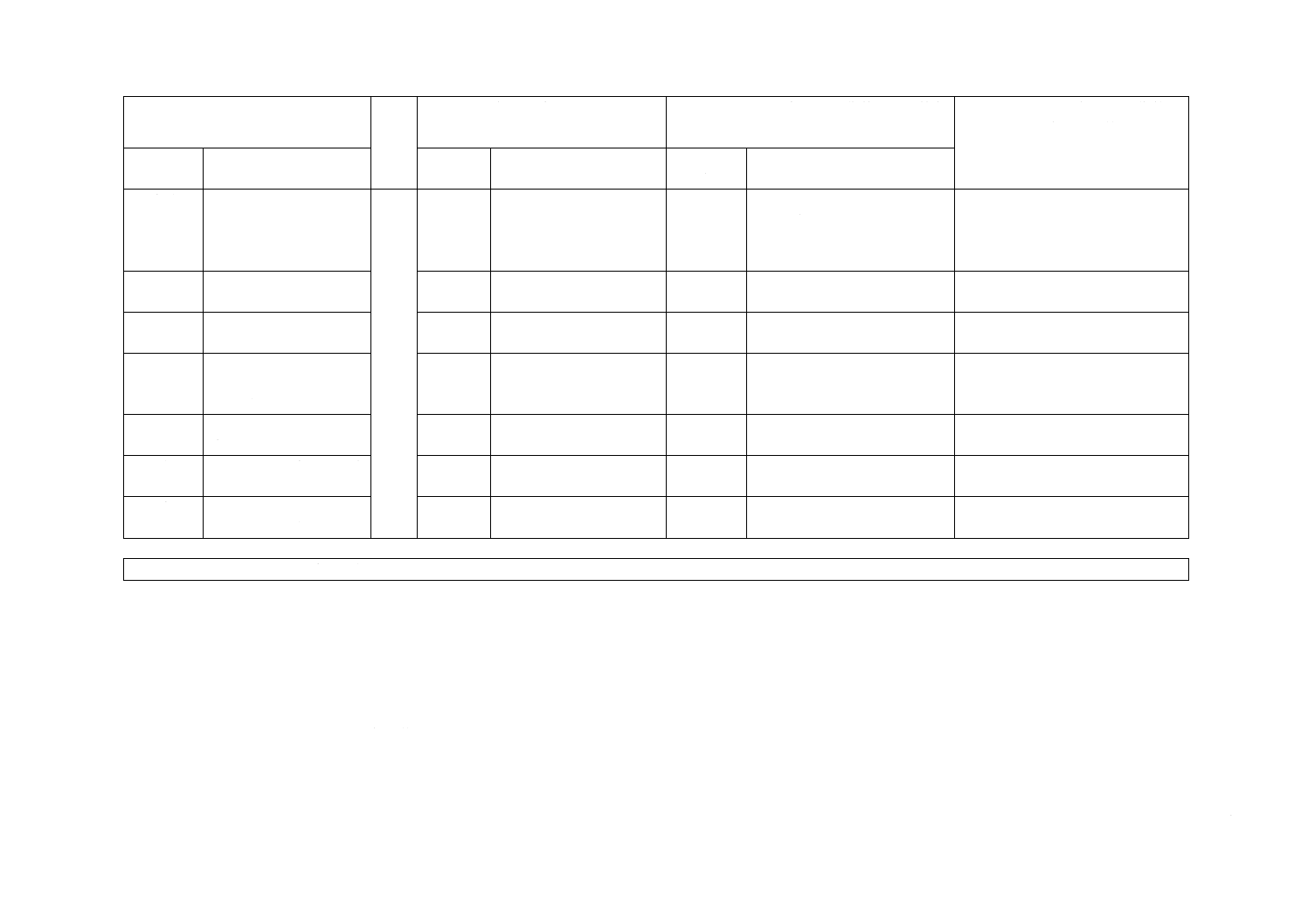

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験条

件(続き)

6.5 軌道条件

6.5.1 一般

こう配は,3‰以下

a) 列車速度が70 km/h

以下のとき,曲線半径は

1 000 m以上。

b) 列車速度が70 km/h

を超え,120 km/h以下の

とき,曲線半径は3 000

m以上。

c) 列車速度が120 km/h

を超えるとき,曲線半径

は5 000 m以上。

6.5

6.5.1

こう配は,最大3:1000

曲率半径rは,

a) 列車の速度vが,

v=70 km/hのとき,

r=1 000 m

b) 列車の速度vが,

70<v=120 km/hのとき,

r=3 000 m

c) 列車の速度vが,

v >120 km/hのとき,

r=5 000 m

変更

我が国で通常使用する表記に

変更した。また,ISO規格の

“=”は,誤記と思われるので

訂正した。

我が国では一般的に行われてい

て,運用上,支障はない。実質的

な差異はない。

試験区間の線路条件に

よって,この規定によれ

ない場合を規定。

−

追加

我が国では,地形,市街地など

の状況で規定どおりの路線を

試験区間に選定しにくいこと

があるので,この規定によれな

い場合には,受渡当事者間の協

定によって軌道条件を協定す

ることができると規定した。

この場合,軌道条件を試験報告

書に記載することとした。

6.5A 電車線の条件

−

−

追加

電車線と集電装置とのしゅう

動音が無視できないので,旧規

格の該当規定を残した。

ISO規格のFDIS 投票時に我が国

の方法を提案したが,賛同を得ら

れなかった。実質的な差異はない。

7 試験方

法

7

一致

3

E

4

0

2

5

:

2

0

0

9

35

E 4025:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験報

告書

j) 純音成分を含む騒音

の存在

8

変更

ISO規格は,周波数分析結果に

ついて触れていないので,JIS

ではその内容を報告書に記載

するよう規定した。

報告内容を明確にした。

附属書A

(規定)

レール粗さ測定方法

Annex A

一致

附属書B

(規定)

追加の騒音測定

Annex B

一致

附属書C

(参考)

レール粗さの限界スペ

クトルを決定するため

の手順

附属書D

(参考)

軌道力学を含む転動騒

音への重要な影響因子

附属書JA

(参考)

ISO 266に規定する帯域

中心周波数

附属書JB

(参考)

環境騒音測定の場合の

マイクロホン位置

JISと国際規格との対応の程度の全体評価:ISO 3095:2005,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

E

4

0

2

5

:

2

0

0

9