2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 1117-1990

緩衝用軌道パッド

Resiliet sleeper pods for shock-aborbing

1. 適用範囲 この規格は,軌道において,緩衝の目的でレール下及びタイプレート下に使用するゴム製

パッド及び鋼板付ゴム製パッド(以下,パッドという。)について規定する。

備考1. この規格の引用規格を,次に示す。

JIS B 7503 0.01mm目盛ダイヤルゲージ

JIS E 1118 PCまくらぎ用レール締結装置

JIS G 4305 冷間圧延ステンレス鋼板

JIS G 440l 炭素工具鋼鋼材

JIS K 6301 加硫ゴム物理試験方法

JIS K 8680 トルエン(試薬)

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 種類 パッドの種類は,用途によって区分し,表1のとおりとする。

表1 パッドの種類

種類

記号

用途

木まくらぎ用

レール下敷用

A-1

レール下に使用する。

タイプレート下敷用

A-2

タイプレート下に使用する。

PCまくらぎ用

(直結軌道用を含む。)

レール下敷用

B-1-1

レール下に使用する。

レール下敷用(鋼板付き)

B-1-2

タイプレート下敷用

B-2

タイプレート下に使用する。

3. 品質 パッドの品質は,表2のとおりとする。

表2 パッドの品質

項目

品質

A-1, A-2

B-1-1, B-1-2, B-2

圧縮変形

注文者の指定による。

引張強さ

老化前

12N/mm2{122kgf/cm2}以上

老化後

老化前の70%以上。ただし,最低は,10N/mm2{102kgf/cm2}

伸び

老化前

250%以上

老化後

老化前の60%以上。ただし,最低は,180%

弾性係数

老化前

3〜5N/mm2 {31〜51kgf/cm2}

老化後

老化前の60〜140%

屈曲疲労性

表面に粘着現象又はき裂を生じないこと。

2

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

品質

A-1, A-2

B-1-1, B-1-2, B-2

圧縮永久ひずみ

30%以下

耐油性

質量変化率25%以下,また,外観に

甚だしい異常を生じないこと。ただ

し,パッドが特に薄い場合は,注文

者の指定によることができる。

−

絶縁抵抗(常態及び浸水時)

−

3.0×103MΩ以上

4. 形状,寸法及び寸法許容差

4.1

形状及び寸法 形状及び寸法は,次のとおりとする。

(1) A-1,A-2,B-1-2及びB-2は,注文者の指定による。

(2) B-1-1は,JIS E 1118の規定によるほか,注文者の指定による。

4.2

寸法許容差 パッドの寸法許容差は,表3のとおりとする。ただし,分岐器などに使用する特殊な

形状のパッドの寸法許容差は,注文者の指定による。

表3 パッドの寸法許容差

単位mm

項目

寸法許容差

ゴム

鋼板

幅及び長さ

±2

±1

厚さ

+0.60

0

−

犬くぎ又はボルト用穴の寸法 ±0.5

−

犬くぎ又はボルト用穴の間隔

±1

−

5. 外観 パッドの外観は,次のとおりとする。

(1) パッドのゴムの表面は,滑らかで,有害なひび,しわなどがあってはならない。

(2) 鋼板付きのパッドの場合は,パッドのゴムと鋼板とが透き間なく接着していなければならない。

6. 材料 パッドの材料は,次のとおりとする。

(1) パッドのゴムは,天然ゴム又は合成ゴムを主成分とした黒色加硫ゴムとし,再生ゴムは使用してはな

らない。

(2) 鋼板は,JIS G 4305に規定するSUS430-CPとし,表面仕上げはNo.2Bとする。

7. パッドのゴムと銅板との接着方法 パッドのゴムと鋼板とは,加硫接着又は接着剤によって強固に接

着し,はがれないようにする。

8. 試験

8.1

試験の一般条件

(1) 試験は,特に指定がない限り,2010

0

+の室温中で行う。

(2) 試料は,製品又は製品から採取した試験片による。ただし,製品から採取できない場合は,注文者の

指定による。

(3) 試験片は,少なくとも2時間以上(1)の室温中に置く。

3

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 8.5及び8.6に使用する試験片を採取する製品のうち,B-1-2のパッドについては,同一条件で製作し

たゴムとする。

8.2

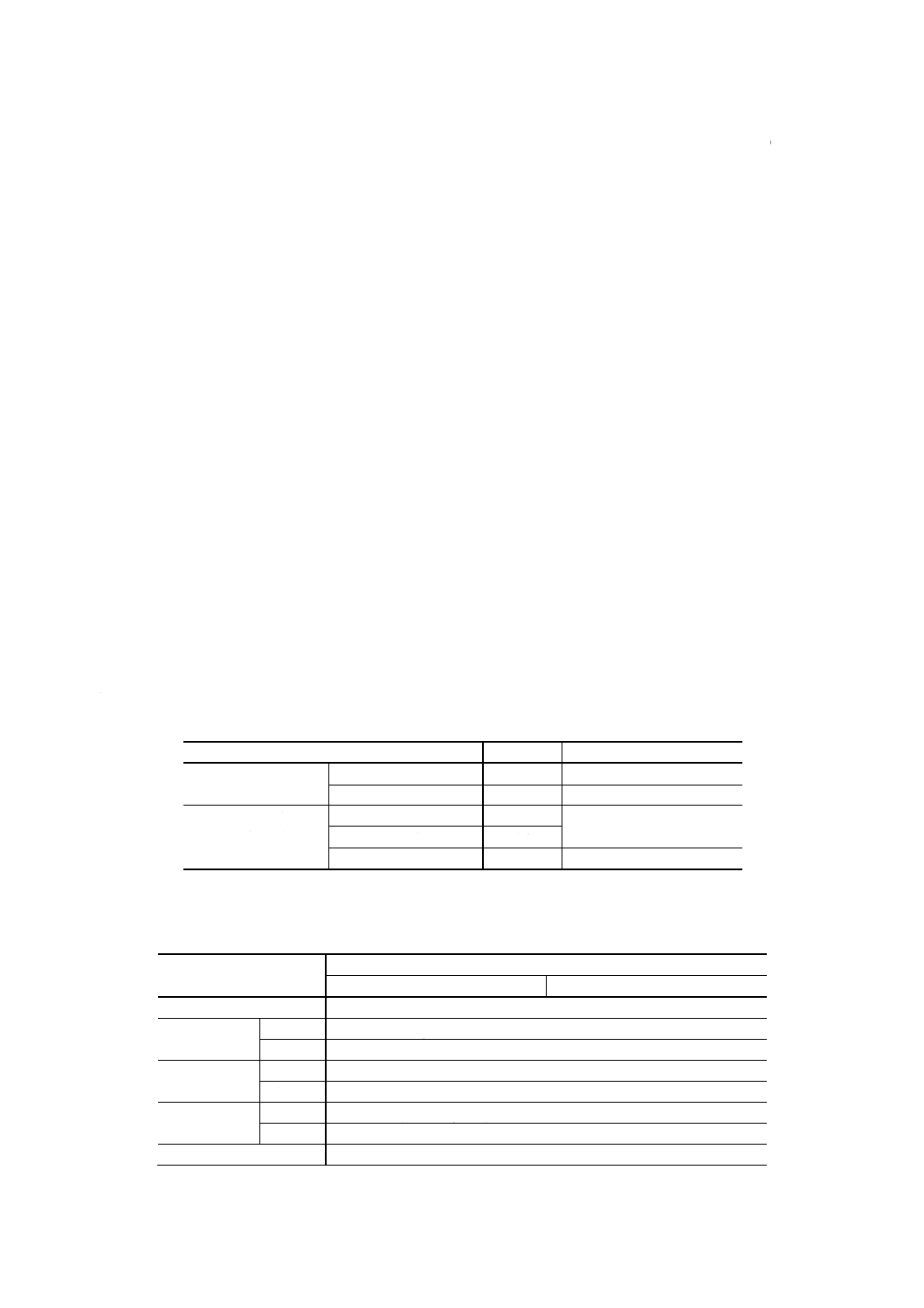

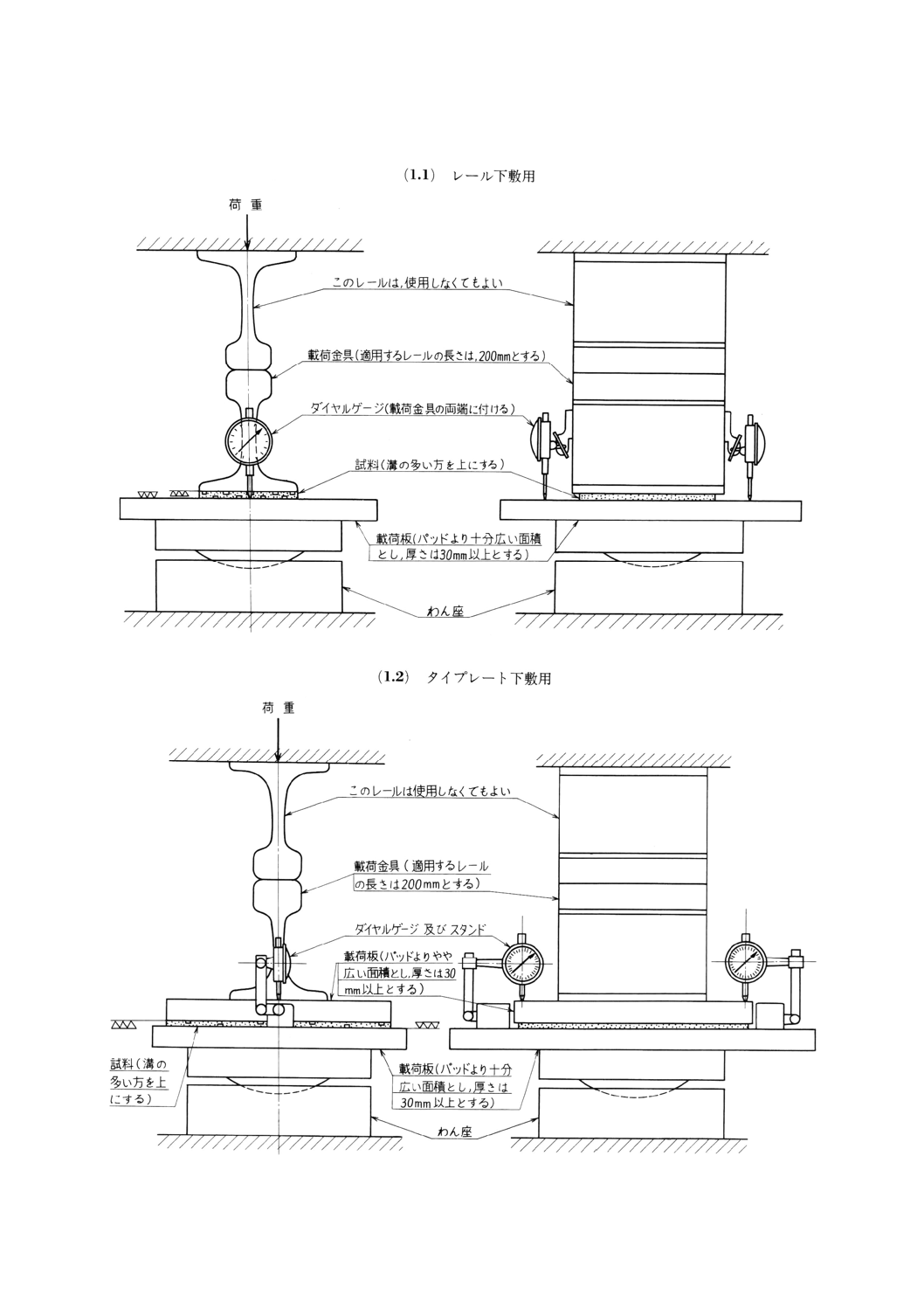

圧縮変形試験 圧縮変形試験は,付図1に示す試験装置を用いて,次の条件で圧縮変形を調べる。

なお,室温が20℃に達しない場合には,試験片をあらかじめ30±5℃で2時間以上保持した後,10分間

以内に行う。この場合,載荷金具及び載荷板も35℃程度の温度まで暖めた後,熱が放散しないようにして

試験を行う。

(1) 試料は,製品2枚とする。

(2) 初め200kN {20.4tf} の荷重を1回加えた後,荷重を完全に0まで戻し,次に荷重を40kN {4.1tf} まで

加えた後10kN {1.0tf} まで正確に戻し,そのときのダイヤルゲージの目盛を0に合わせる。

次に,指定された最大荷重まで荷重を増加させた後,荷重を10kN {1.0tf} まで戻し,その間の変形

量を測定する。

なお,荷重速度は,1分間に50〜200kN {5.1〜20.4tf} とする。

(3) ばね常数を求める場合は,次による。

(a) 初め40kN {4.1tf} まで荷重を加えた後,10kN {1.0tf} まで正確に戻し,次に50kN {5.1tf} まで荷重

を増加させた後,10kN {1.0tf} から50kN {5.1tf} までの変形量を測定する。

(h) ばね常数は,次の式によって算出する。

10

50

∆

−

∆

∆

=

P

K

ここに,

K: ばね常数 (MN/m {tf/cm})

∆P: 荷重の変化量。ただし,∆P=40kN {4.1tf}

∆50: 荷重50kN {5.1tf} 時の変形量 (mm)

∆10: 荷重10kN {1.0tf} 時の変形量 (mm)

(4) 変形量は,2個のダイヤルゲージの目盛値の平均値で表す。ただし,同一荷重に対する2個のダイヤ

ルゲージの目盛の差が0.3mmを超えるときは,試料を取り替えて再試験を行う。

8.3

引張試験 引張試験は,JIS K 6301に規定する引張試験及び空気加熱老化試験によって行い,次の

条件で老化前及び老化後の引張強さ及び伸びを調べる。

(1) 試験片は,ダンベル状3号形3個とする。

(2) 老化試験は,試験片を100±1℃で96時間保持して老化させた後室温に放置し,24時間以上48時間以

内に試験する。

(3) 引張強さ及び伸びは,測定値の算術平均値とする。

8.4

弾性係数試験 弾性係数試験は,JIS K 6301に規定する引張試験及び空気加熱老化試験によって行

い,次の条件で老化前及び老化後の弾性係数を調べる。

(1) 試験片は,8.3(1)による。

(2) 老化試験は,試験片に100%の伸びを与え,はね返させることなく荷重を直ちに戻し,引き続き2回

目の引張荷重を加え,伸び100%時の荷重を測定する。

(3) 老化試験の条件は,8.3(2)による。

(4) 引張速度は,1分間に200mmとする。

(5) 弾性係数は,測定値の算術平均値とする。

8.5

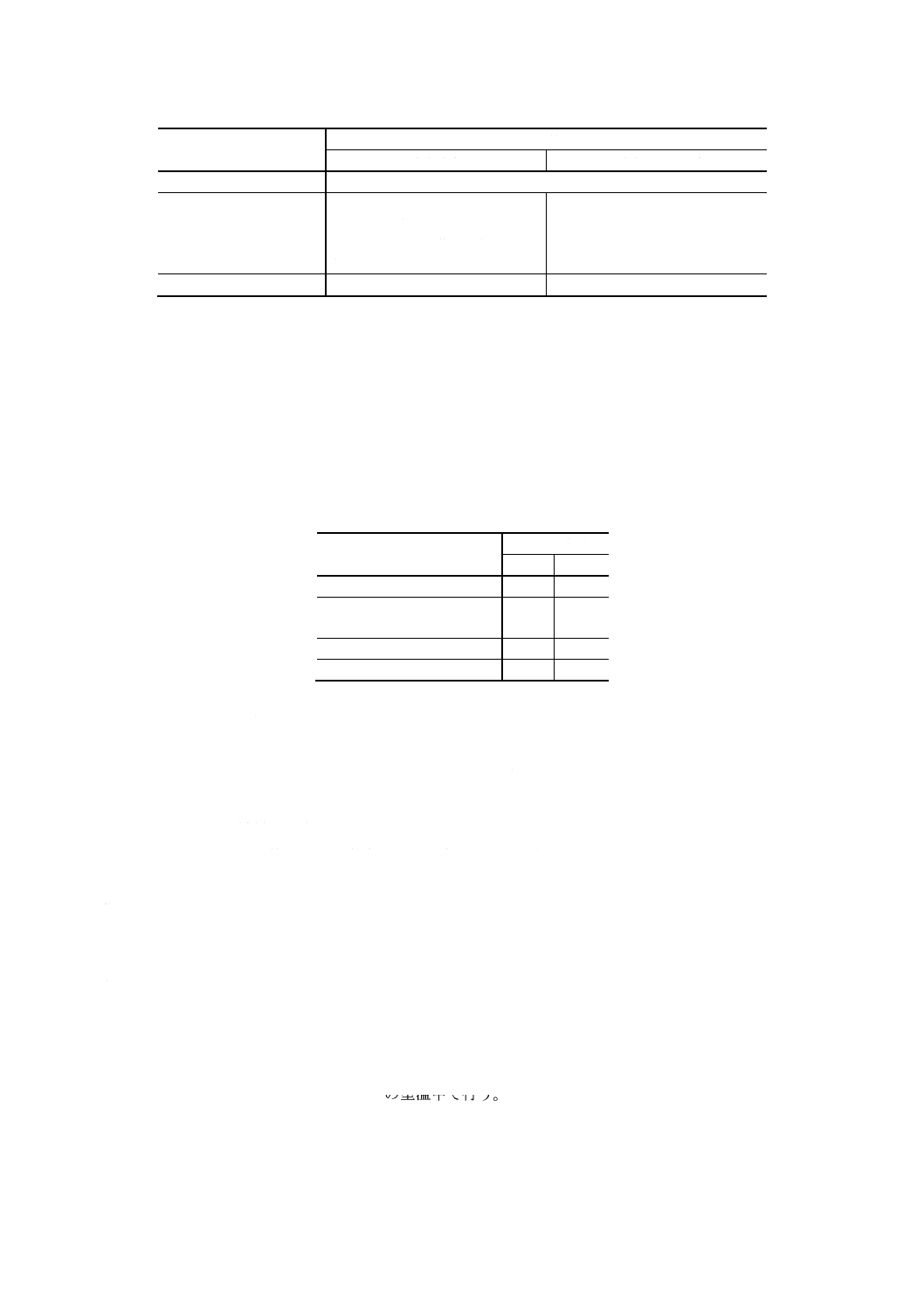

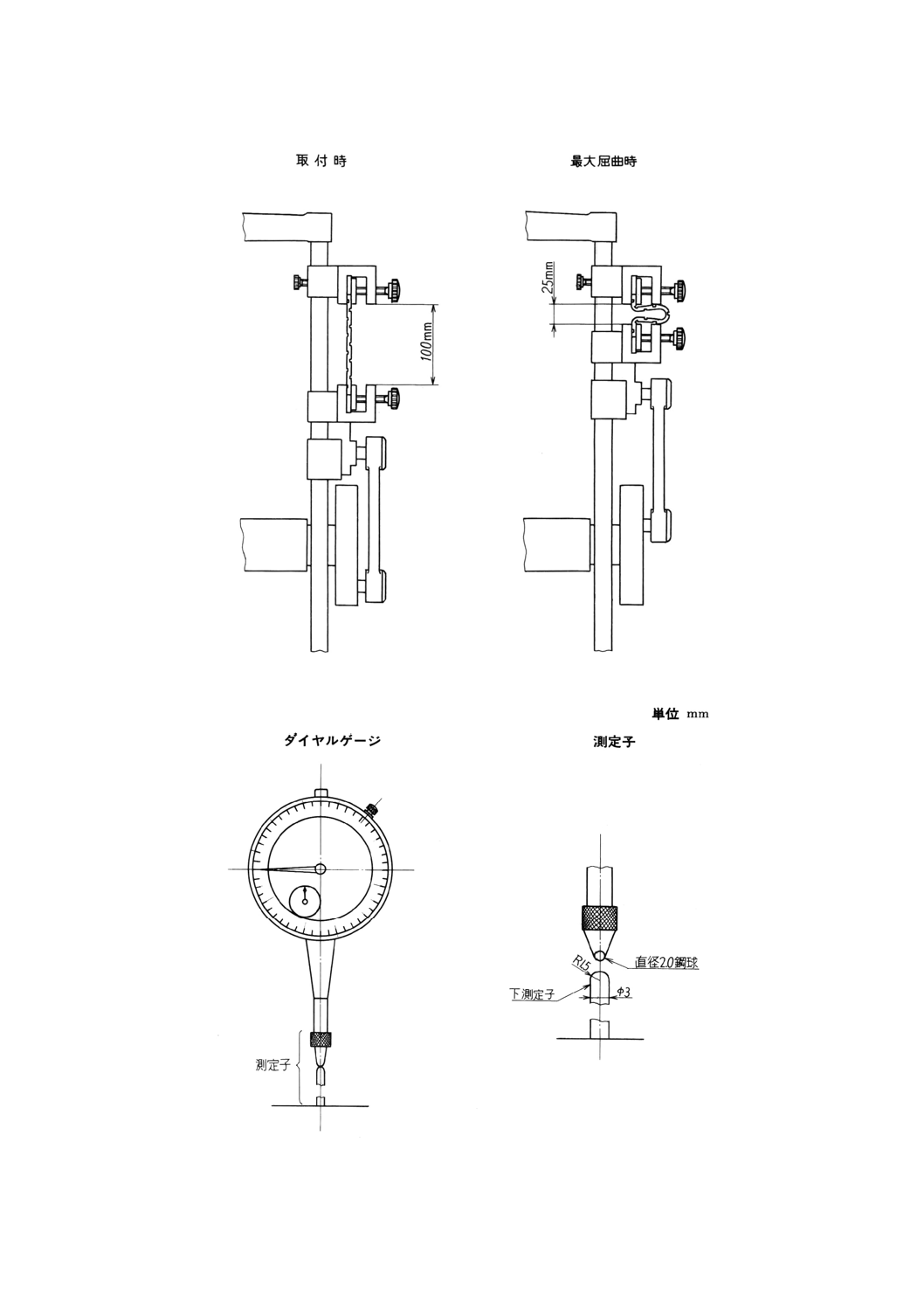

屈曲疲労試験 屈曲疲労試験は,付図2に示す試験装置を用いて,次の条件で粘着現象及びき裂の

有無を調べる。

4

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験片は,製品の溝方向に対して直角に25mmの幅に切断し,製品1枚から3個作製する。

なお,厚さ9mm以上のパッドは,両面を均等に削り,厚さ6±1mmとする。

(2) 試験片は,パッドの溝1条が屈曲される外側の中央部分になるように試験装置に取り付ける。

(3) 屈曲は,1分間に300回の速度で,10 000回行う。

(4) 粘着現象の有無は,屈曲された内側で調べる。

(5) き裂の有無は,屈曲された内側に直径30mmの丸棒を当て,これに試験片を巻きつけたときの外側の

溝の部分で調べる。

8.6

圧縮永久ひずみ試験 圧縮永久ひずみ試験は,次の条件で圧縮永久ひずみを調べる。

(1) 試験片は,製品から一つの溝が直径となるように切り取った直径45mmの円形のものとし,製品1枚

から1個作製する。

また,パッドに穴がある場合は,穴のために試験片の円形の一部に欠損部があってもよい。

(2) 圧縮前の試験片の厚さは,付図3に示す測定装置を用いて,試験片のほぼ中央における溝がない部分

の5か所を測定し,その平均値とする。

(3) 試験片を,試験片の厚さの50%まで均一に圧縮したまま,JIS K 6301に規定する空気加熱式老化試験

機を用いて,100±1℃で24時間保持した後試験機から取り出し,50%圧縮を30分間加えたまま,室

温で冷却する。

(4) 圧縮後の試験片の厚さは,試験片を圧縮装置から取り出し,24時間以上48時間以内に付図3に示す

測定装置を用いて試験片のほぼ中央における溝がない部分の5か所を測定し,その平均値とする。

(5) 圧縮永久ひずみ率は,次の式によって算出する。

100

0

1

0

×

−

=

t

t

t

c

ここに, c: 圧縮永久ひずみ率 (%)

t0: 圧縮前の試験片の厚さ (mm)

t1: 圧縮後の試験片の厚さ (mm)

8.7

耐油試験 耐油試験は,次の条件で,質量変化を調べる。

(1) 試験片の作製は,8.6(1)による。

(2) 容量300mlのビーカーにJIS K 8680に規定するトルエン1級品を250ml入れて時計皿で覆い,30±1℃

にする。

(3) あらかじめ質量を測定した規定の試験片を,相互に触れないようにトルエン中に入れて1時間浸せき

した後試験片を取り出し,直ちにろ紙で表面の油を軽くふきとり,質量を測定する。

なお,試験用トルエンは,試験ごとに取り替えなければならない。

(4) 質量変化率は,次の式によって算出する。

100

1

1

2

×

−

=

∆

W

W

W

W

ここに,

∆W: 質量変化率 (%)

W1: 浸せき前の質量 (g)

W2: 浸せき後の質量 (g)

(5) 質量変化率は,測定値の算術平均値とする。

8.8

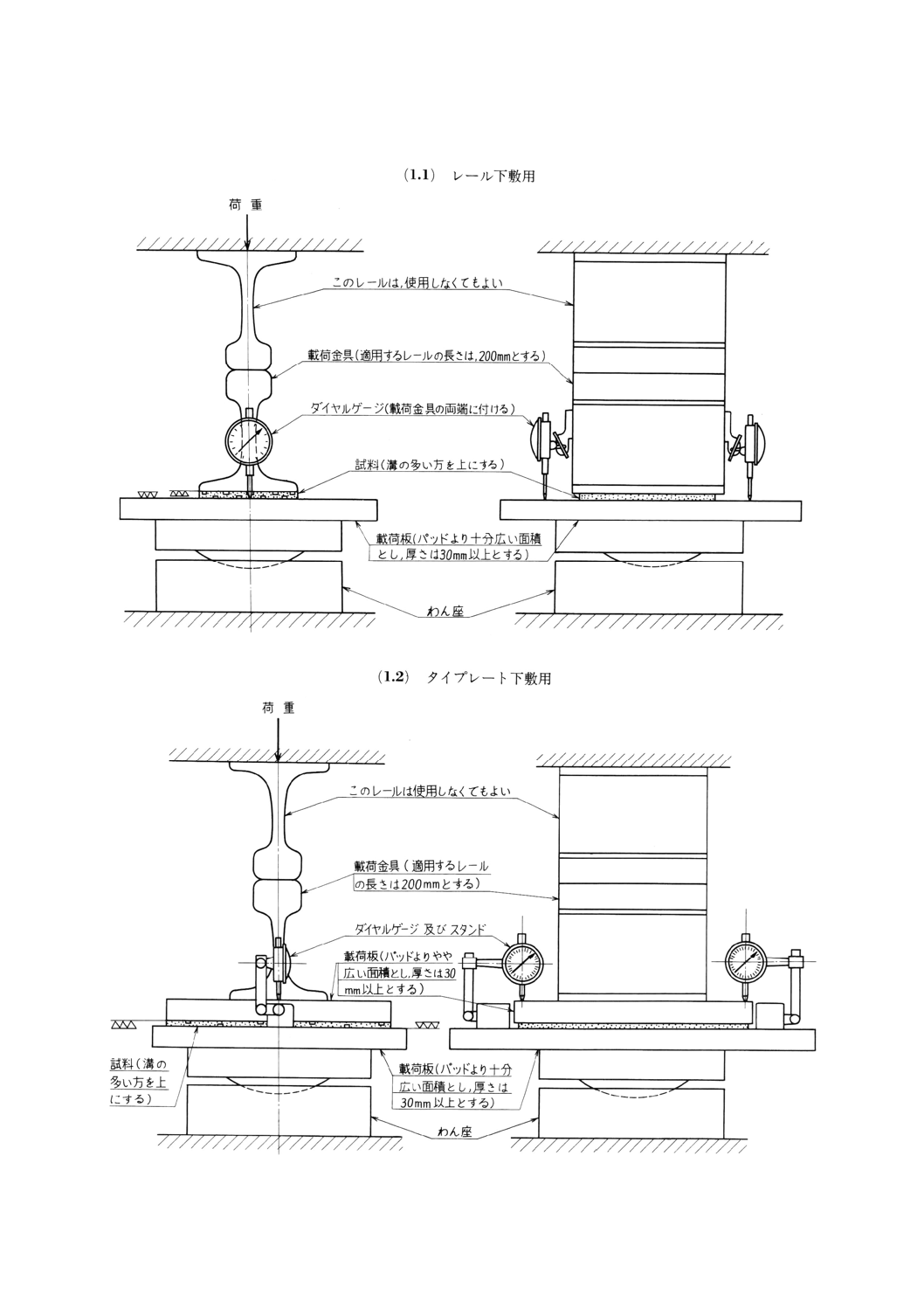

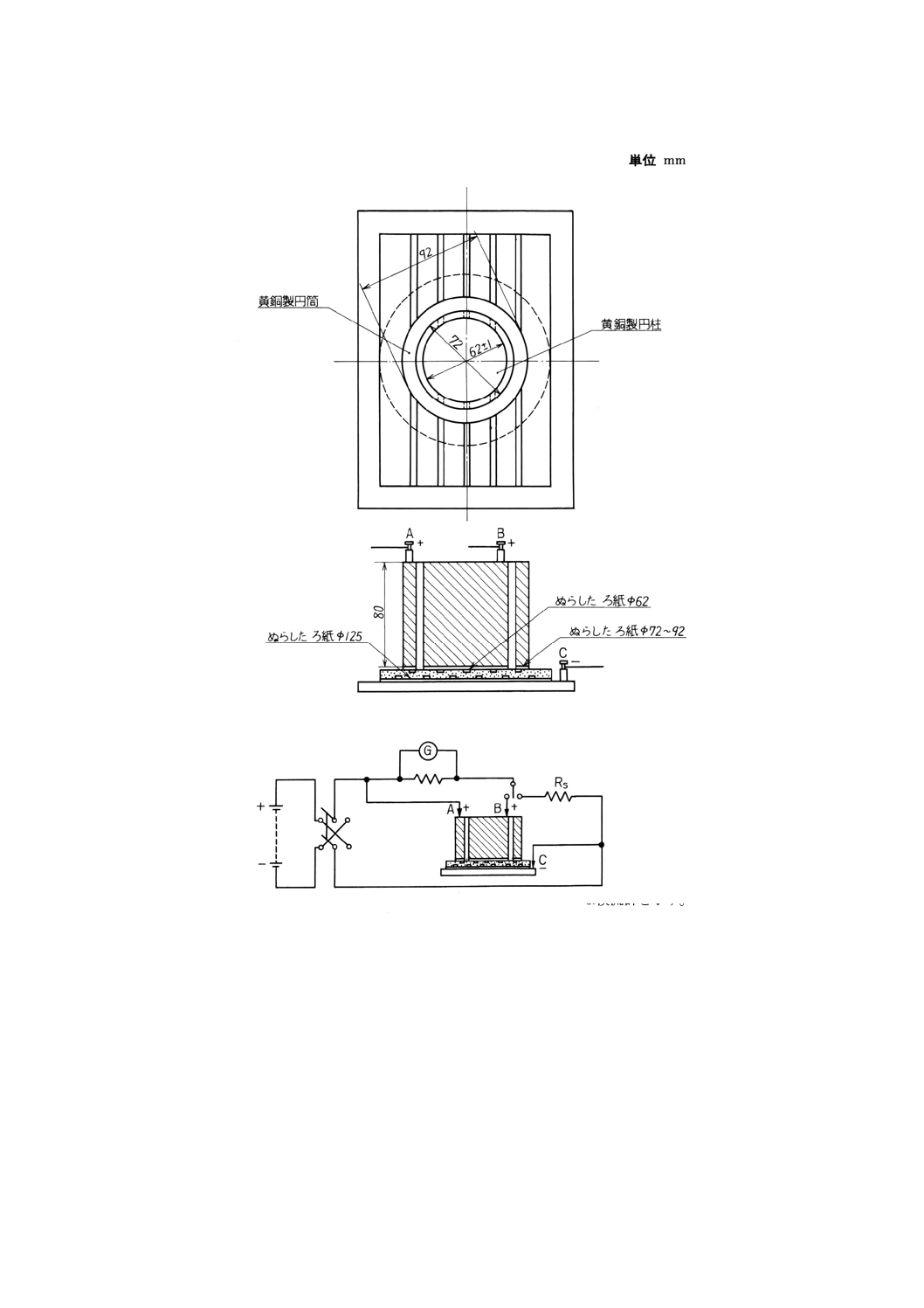

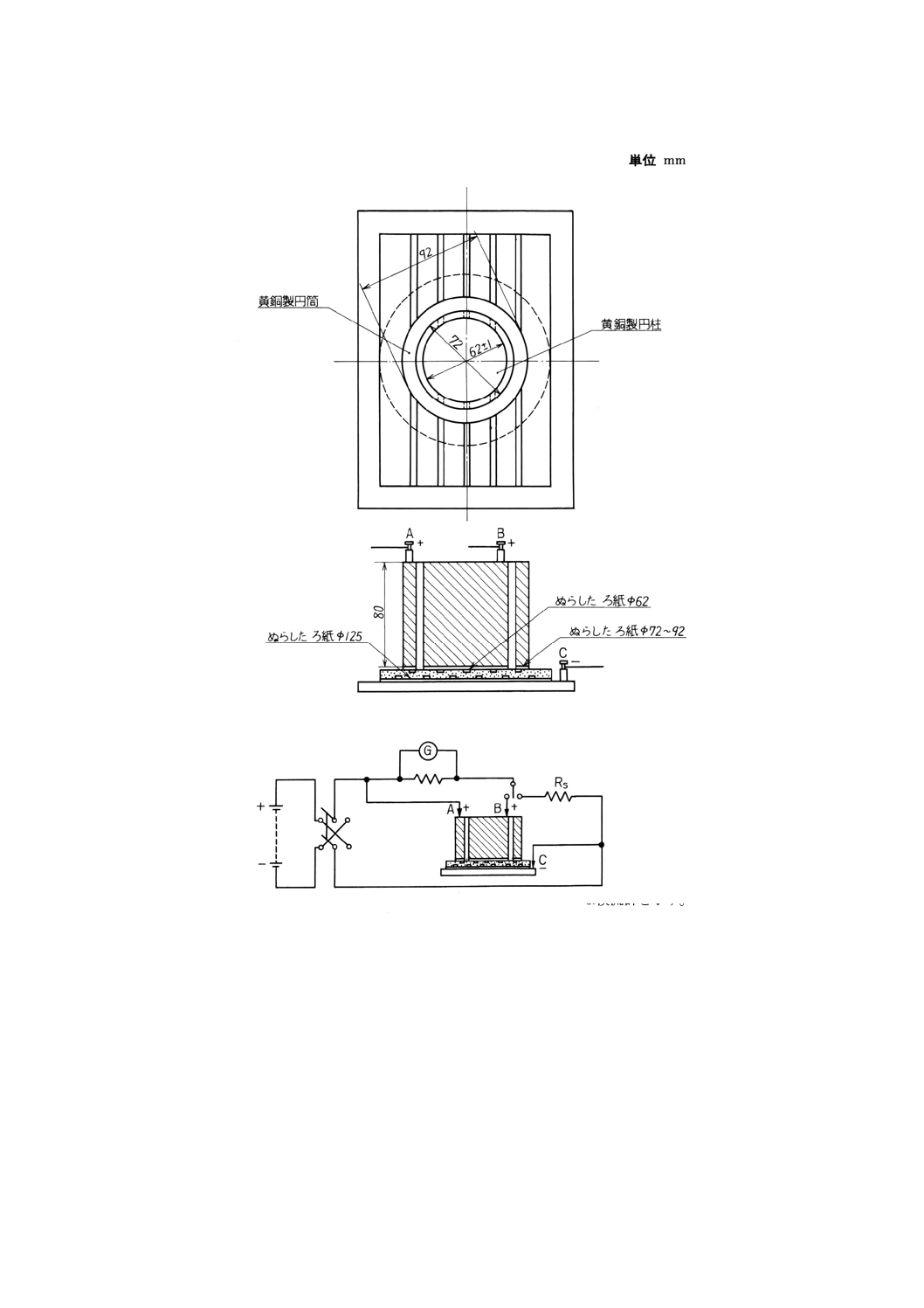

絶縁抵抗試験 絶縁抵抗試験は,付図4に示す試験装置を用いて,次の条件で浸水前及び浸水後の

絶縁抵抗を測定する。

(1) 試料は,製品2枚とする。

5

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) パッドより大きい鋼又は黄銅製の電極板にパッドを置き,その中央に,外径62±1mm,高さ80mmの

黄銅製円柱及び内径72mm,外径92mm,高さ80mmの黄銅製円筒を中心を同じにして置く。

(3) パッドと電極板,円柱及び円筒との間には,水道水でぬらしたろ紙を1枚ずつ挿入する。

(4) 電源は,直流500Vとする。

(5) 測定は,1分間通電後に行い,次に電流の方向を逆転して同様に測定し,2測定の平均を測定値とする。

(6) 浸水前の試験は,パッドの両面の電極板が当たる部分を,研磨布紙で表面の光沢が消える程度こすっ

た後測定する。

(7) 浸水後の試験は,浸水前の試験に用いたパッドを常温の蒸留水中に48時間浸せきした後,乾いた布で

表面を十分にふきとり,取り出してから2分間後に測定する。

9. 検査

9.1

品質検査 品質検査は,8.によって試験し,3.の規定に適合しなければならない。

9.2

形状及び寸法検査 パッドの形状及び寸法は,4.の規定に適合しなければならない。

9.3

外観検査 パッドの外観は,5.の規定に適合しなければならない。

10. 製品の呼び方 パッドの呼び方は,規格番号又は製品名称,種類又は記号,及び注文者が指定する形

式名称による。

例1. JIS E 1117 A-1○○○

例2. 緩衝用軌道パッド 木まくらぎ用 レール下敷き用○○○

11. 表示 製品の表面には,次の事項を浮き出しで表示する。

(1) 製造業者名又はその略号

(2) 製造年の略号(西暦年号の末尾2けた)

6

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 圧縮変形試験装置

7

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2 屈曲疲労試験装置

備考 下部つかみ具が,上部に75mm移動を繰り返すことによって屈曲疲労試験を行う。

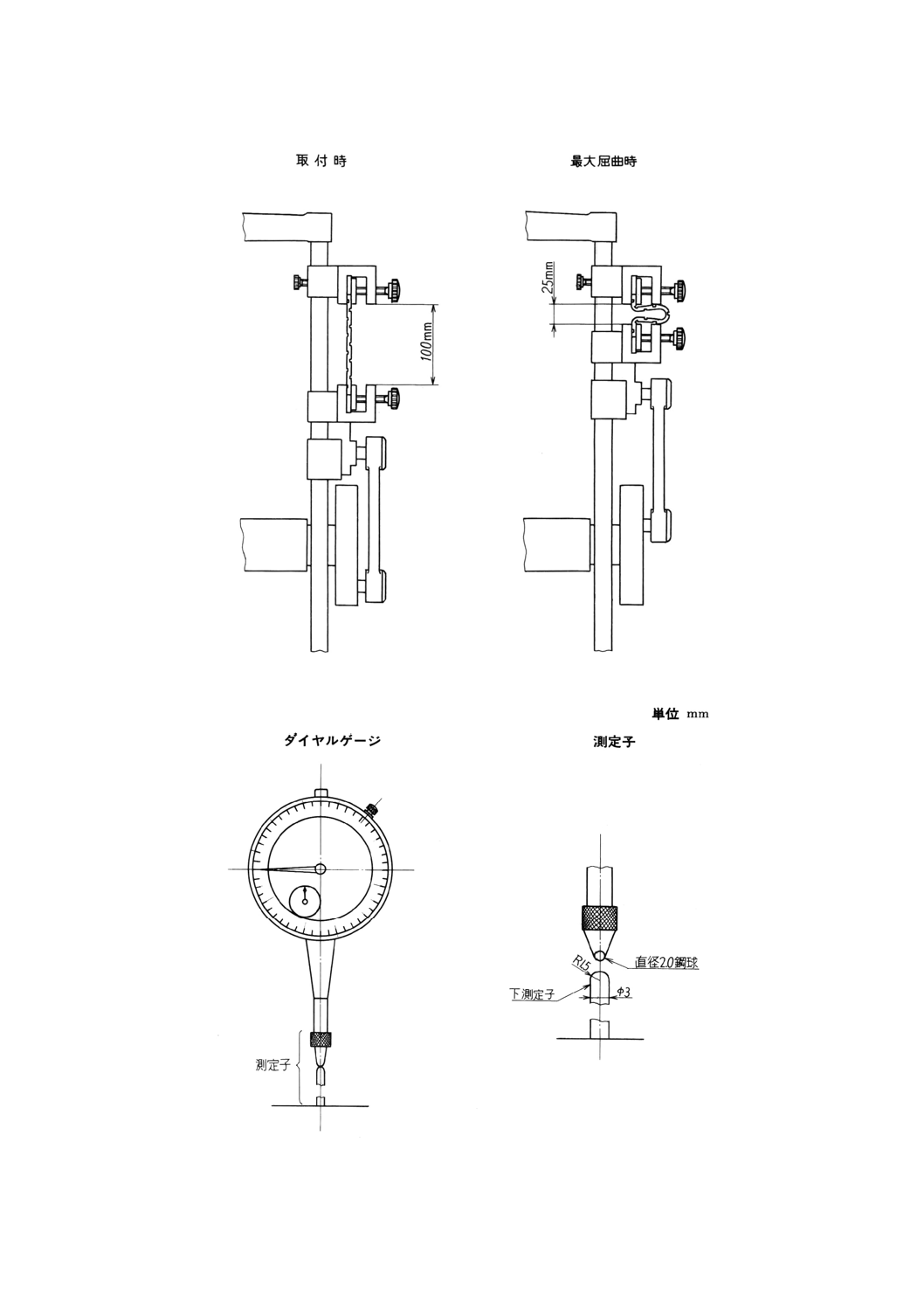

付図3 圧縮永久ひずみ測定装置

備考1. ダイヤルゲージは,JIS B 7503による。ただし,測定力は79mN {8.lgf} とする。

2. 下測定子は,JIS G 4401によるSK7に,焼入焼戻しを施したものとする。

8

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 絶縁抵抗試験装置

備考1. 図中の記号Aはガード,Bは電極,Cはアース,◯

Gは検流計を示す。

2. Rsは校正用の標準抵抗を示す。

9

E 1117-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工業標準改正原案調査作成委員会 構成表

氏名

所属

(委員長)

○ 高 原 清 介

東鉄工株式会社

寺 西 大三郎

通商産業省基礎産業局

伊 東 厚

工業技術院標準部

澤 田 諄

運輸省大臣官房国有鉄道改革推進部

三 浦 重

財団法人鉄道総合技術研究所

久 保 隆 男

東日本旅客鉄道株式会社施設電気部

鈴 木 朗

東海旅客鉄道株式会社新幹線鉄道事業本部施設部

山 本 章 義

西日本旅客鉄道株式会社施設部

平 田 幸 雄

帝都高速度交通運営団工務部

○ 湯 原 真

小田急電鉄株式会社工務部

○ 松 木 将 雄

新日本エスライト株式会社技術部

○ 菅 村 順

株式会社フコク技術部

○ 長 部 欽 一

日立電線株式会社ゴム事業部

○ 永 谷 泰 啓

日東化工株式会社製造一部

(分科会)

石 田 誠

財団法人鉄道総合技術研究所

浅 見 賢 三

東日本旅客鉄道株式会社施設電気部

佐々木 英 夫

東海旅客鉄道株式会社工務部

丸 山 俊

西日本旅客鉄道株式会社施設部

市 東 邦 生

帝都高速度交通運営団工務部

(事務局)

桜 沢 正

財団法人日本鉄道施設協会保安事業部

岡 田 甲 一

財団法人日本鉄道施設協会保安事業部

備考 ○印は分科会委員兼務を示す。