3

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

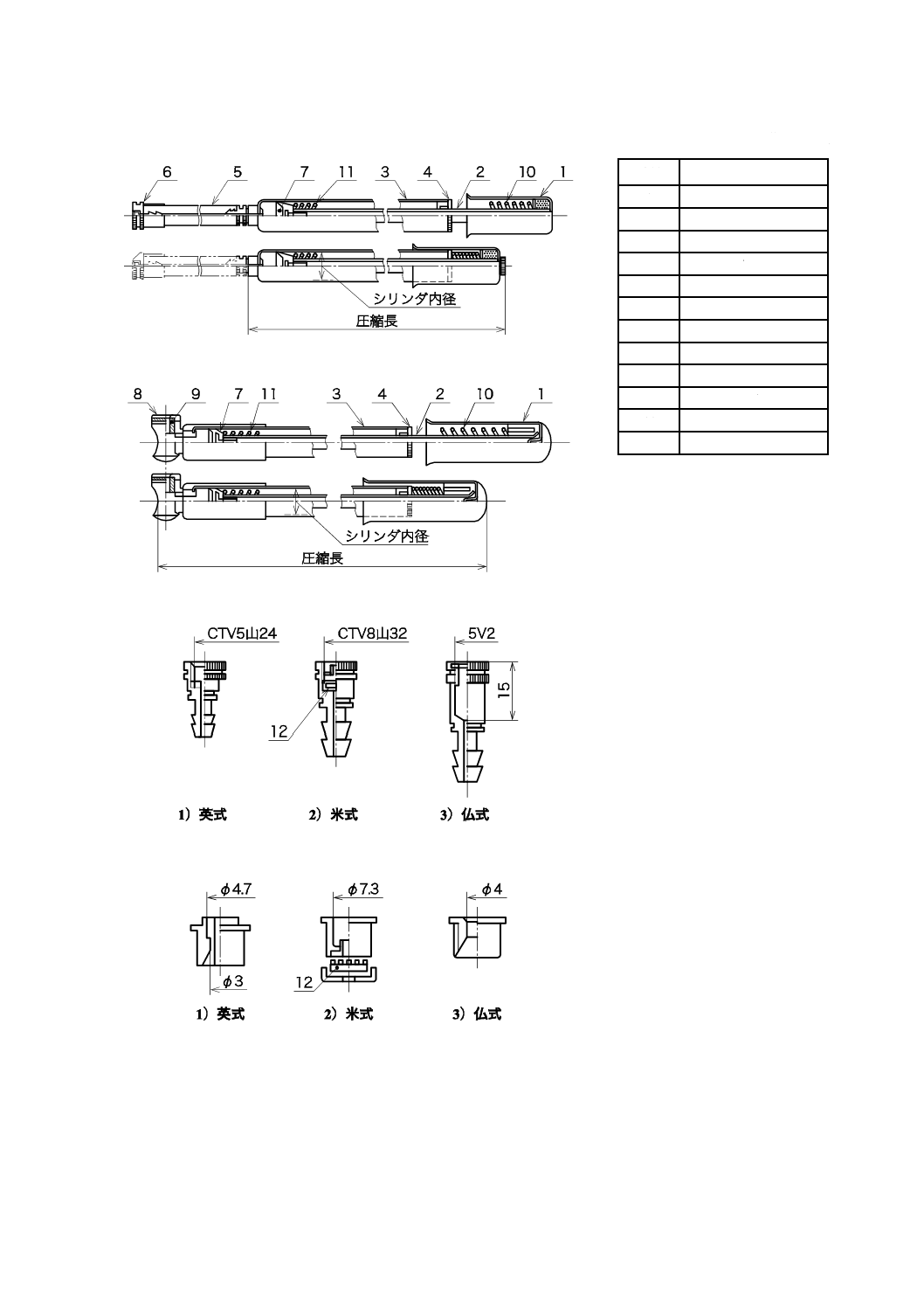

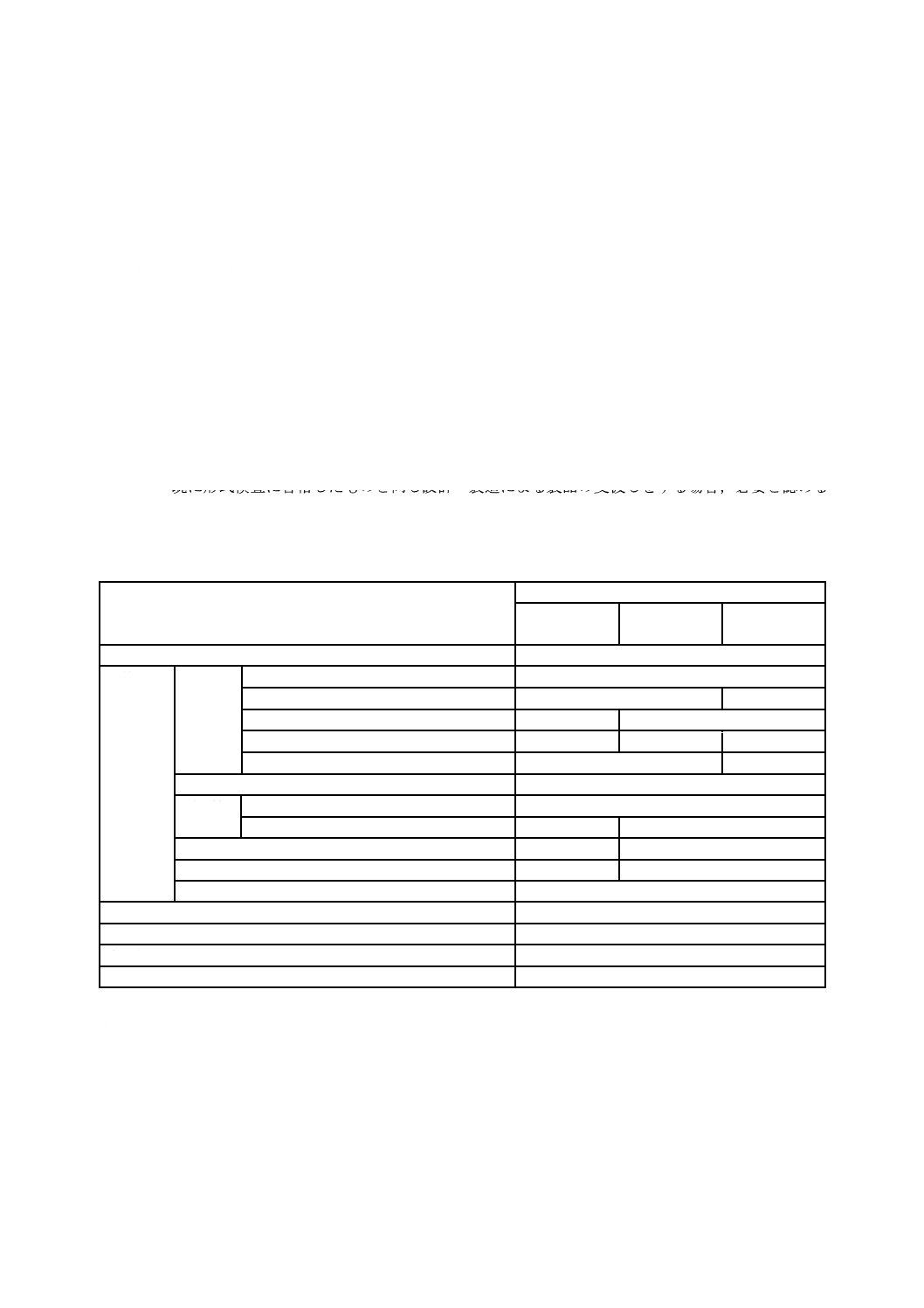

単位 mm

番号

部品名称

1

にぎり(ハンドル)

2

ピストンロッド

3

シリンダ本体

4

キャップ

5

ホース

6

口金

7

ピストン

8

アダプタ

9

パッキン

10

スプリング

11

インナスプリング

12

逆止弁

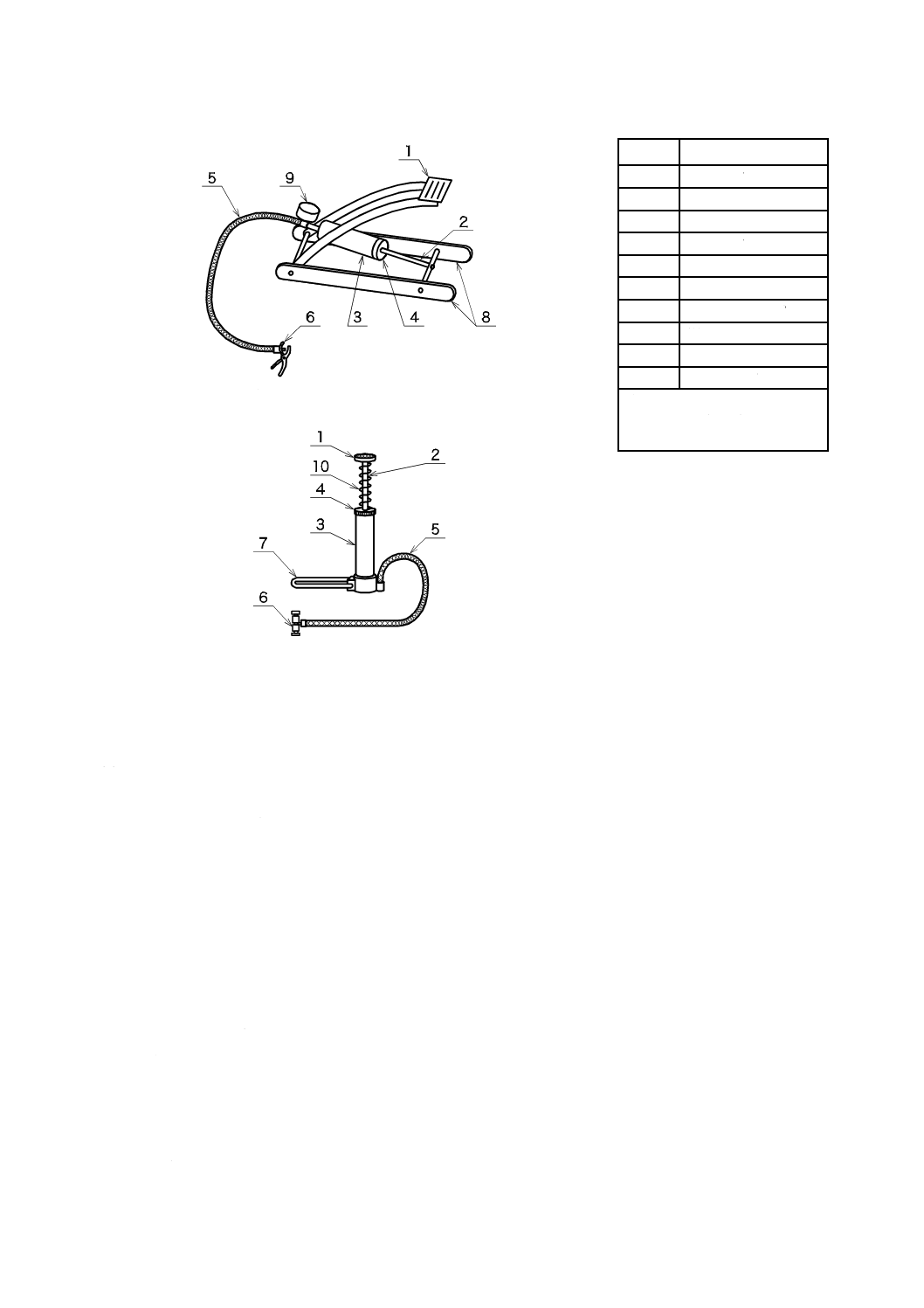

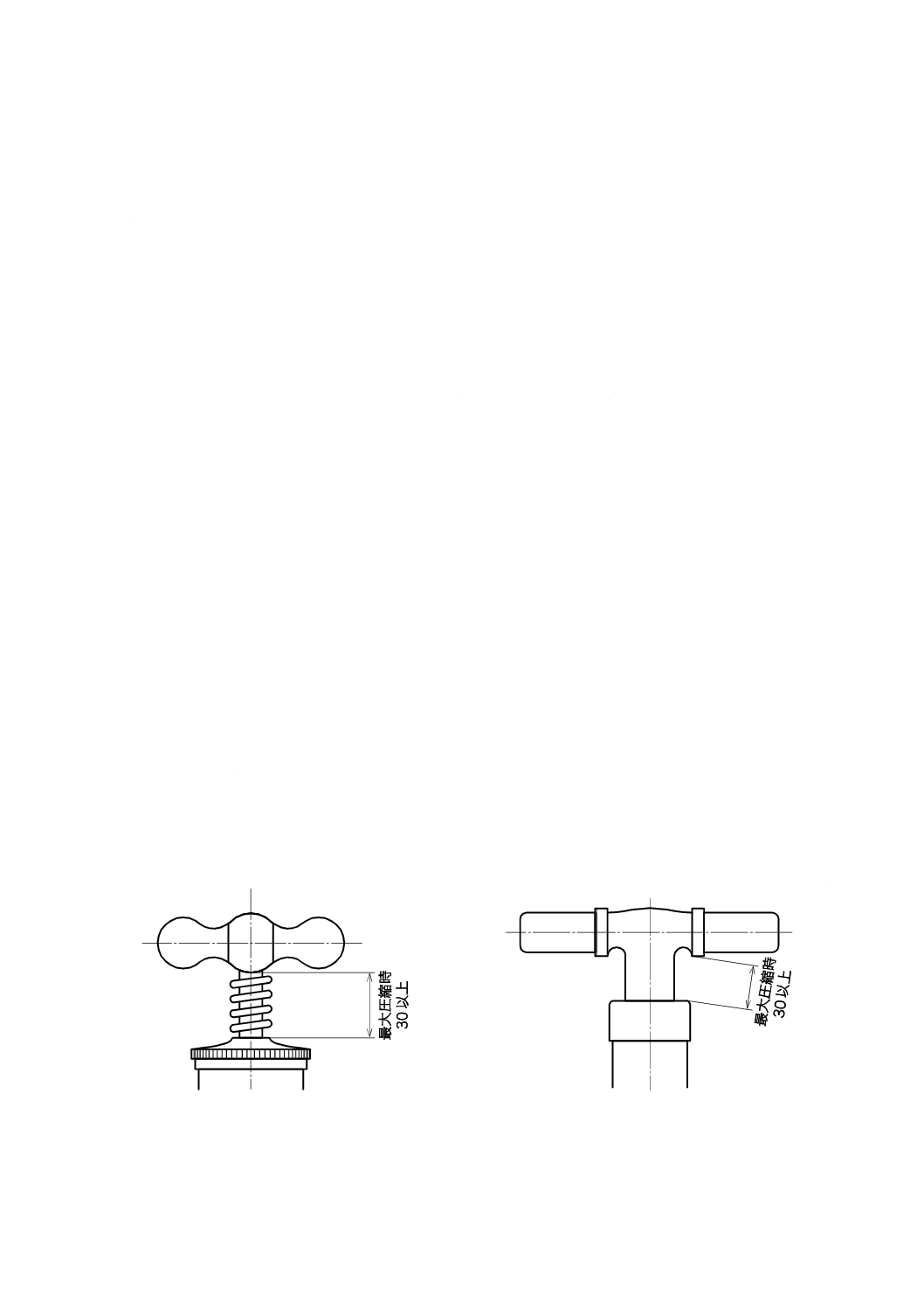

a) ホース式

b) アダプタ式

c) ホース式の口金形式

d) アダプタ式のパッキン

図1−フレームポンプ

D 9455:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 形状及び寸法 ··················································································································· 2

6 性能······························································································································· 5

6.1 強度 ···························································································································· 5

6.2 耐落下衝撃性 ················································································································ 6

6.3 耐圧性 ························································································································· 6

6.4 安全弁及び圧力調整弁の作動圧力······················································································ 6

6.5 安定性 ························································································································· 6

6.6 耐久性 ························································································································· 6

7 構造······························································································································· 7

8 外観······························································································································· 8

9 表面処理 ························································································································· 8

10 材料 ····························································································································· 8

11 試験方法 ······················································································································· 9

11.1 試験場所 ····················································································································· 9

11.2 操作部の強度 ··············································································································· 9

11.3 耐落下衝撃性 ·············································································································· 13

11.4 耐圧性 ······················································································································· 14

11.5 安全弁及び圧力調整弁の作動圧力 ··················································································· 14

11.6 安定性(傾斜荷重試験) ······························································································· 15

11.7 耐久性 ······················································································································· 16

12 検査 ···························································································································· 16

13 製品の呼び方 ················································································································ 17

14 表示 ···························································································································· 17

14.1 製品の表示 ················································································································· 17

14.2 包装の表示 ················································································································· 17

15 取扱説明書 ··················································································································· 17

D 9455:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人自転車産

業振興協会(JBPI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 9455:1995は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 9455:2008

自転車用空気ポンプ

Air pumps for bicycles

1

適用範囲

この規格は,JIS D 9111に規定する自転車に用いる空気ポンプ(以下,ポンプという。)について規定す

る。ただし,電動式の空気ポンプには適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0205-1 一般用メートルねじ−第1部:基準山形

JIS B 0205-2 一般用メートルねじ−第2部:全体系

JIS B 0205-3 一般用メートルねじ−第3部:ねじ部品用に選択したサイズ

JIS B 0205-4 一般用メートルねじ−第4部:基準寸法

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0209-2 一般用メートルねじ−公差−第2部:一般用おねじ及びめねじの許容限界寸法−中(は

めあい区分)

JIS B 0209-3 一般用メートルねじ−公差−第3部:構造体用ねじの寸法許容差

JIS D 0202 自動車部品の塗膜通則

JIS D 0205 自動車部品の耐候性試験方法

JIS D 9101 自転車用語

JIS D 9111 自転車−分類及び諸元

JIS D 9422 自転車用タイヤバルブ

JIS H 8601 アルミニウム及びアルミニウム合金の陽極酸化皮膜

JIS H 8610 電気亜鉛めっき

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS D 9101によるほか,次による。

3.1

空気ポンプ

タイヤを膨らませるために,ピストンで空気を圧縮し,ホースなどを通じてチューブに注入する器具の

2

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総称。空気入れともいう。

3.2

フレームポンプ

自転車フレームに溶接されたつめ及び鉄製のポンプクリップに固定したり,バッグに入れたりするなど

して携帯する小形の空気ポンプ。シリンダ端部に簡易的なフートステップを取り付けたり,にぎりの角度

が調整できる構造のものもある。携帯ポンプともいう。

3.3

フートポンプ

主に家庭及び自転車小売店に常備され,シリンダ下部のフートステップ及び台座を足で保持し,シリン

ダ上部のピストンロッドにT形に取り付けられたにぎりを上下に往復させて空気を入れる空気ポンプ。フ

ロアポンプともいう。

3.4

ステップフートポンプ

床に置いて,ステップを足で踏むことによって空気を入れる空気ポンプ。ステップフートポンプには,

シリンダ本体が床と平行になるA形及び床から上方に伸びるB形がある。床置き空気入れともいう。

4

種類

ポンプの種類は,構造によって,フレームポンプ,フートポンプ及びステップフートポンプに区分する。

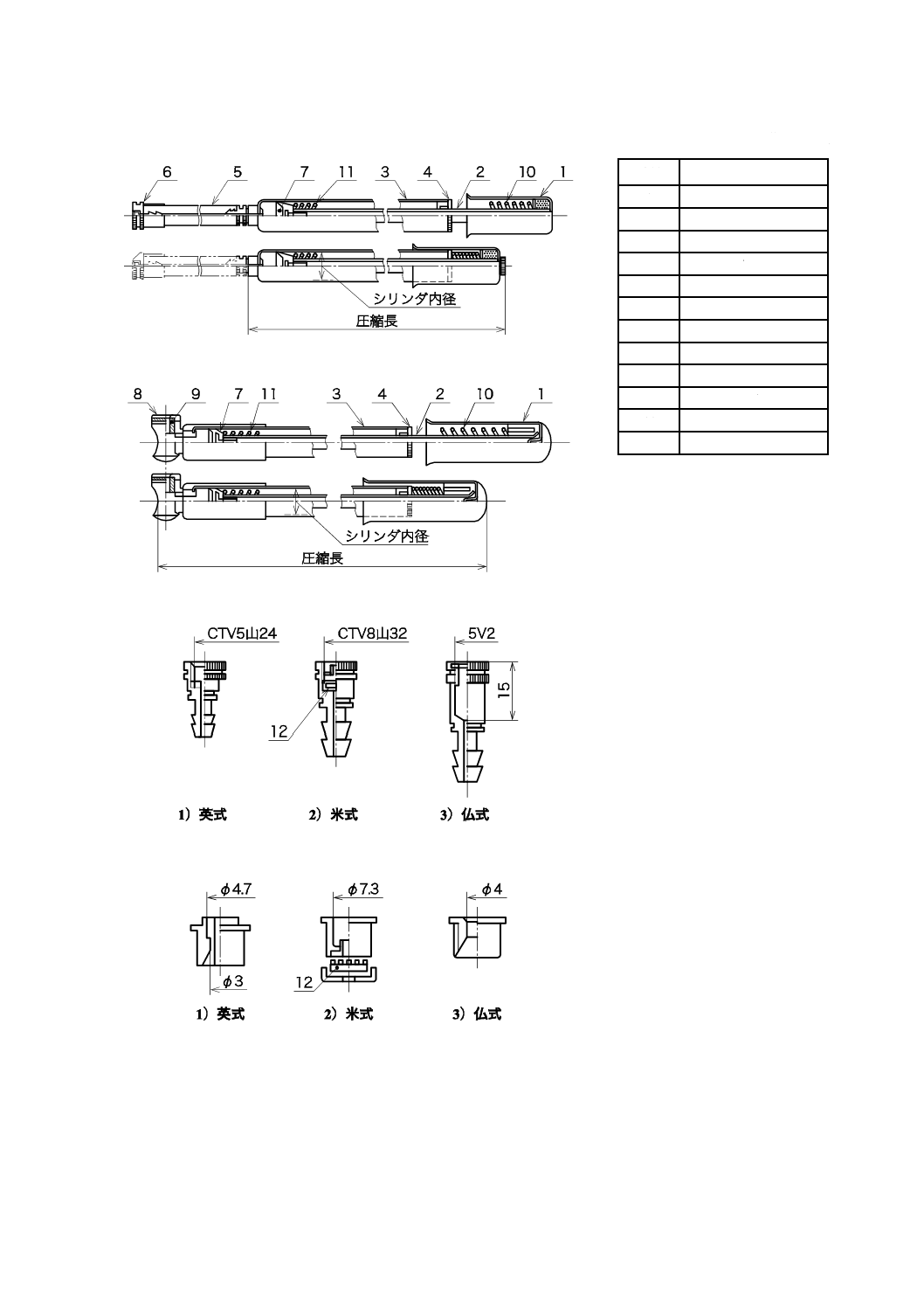

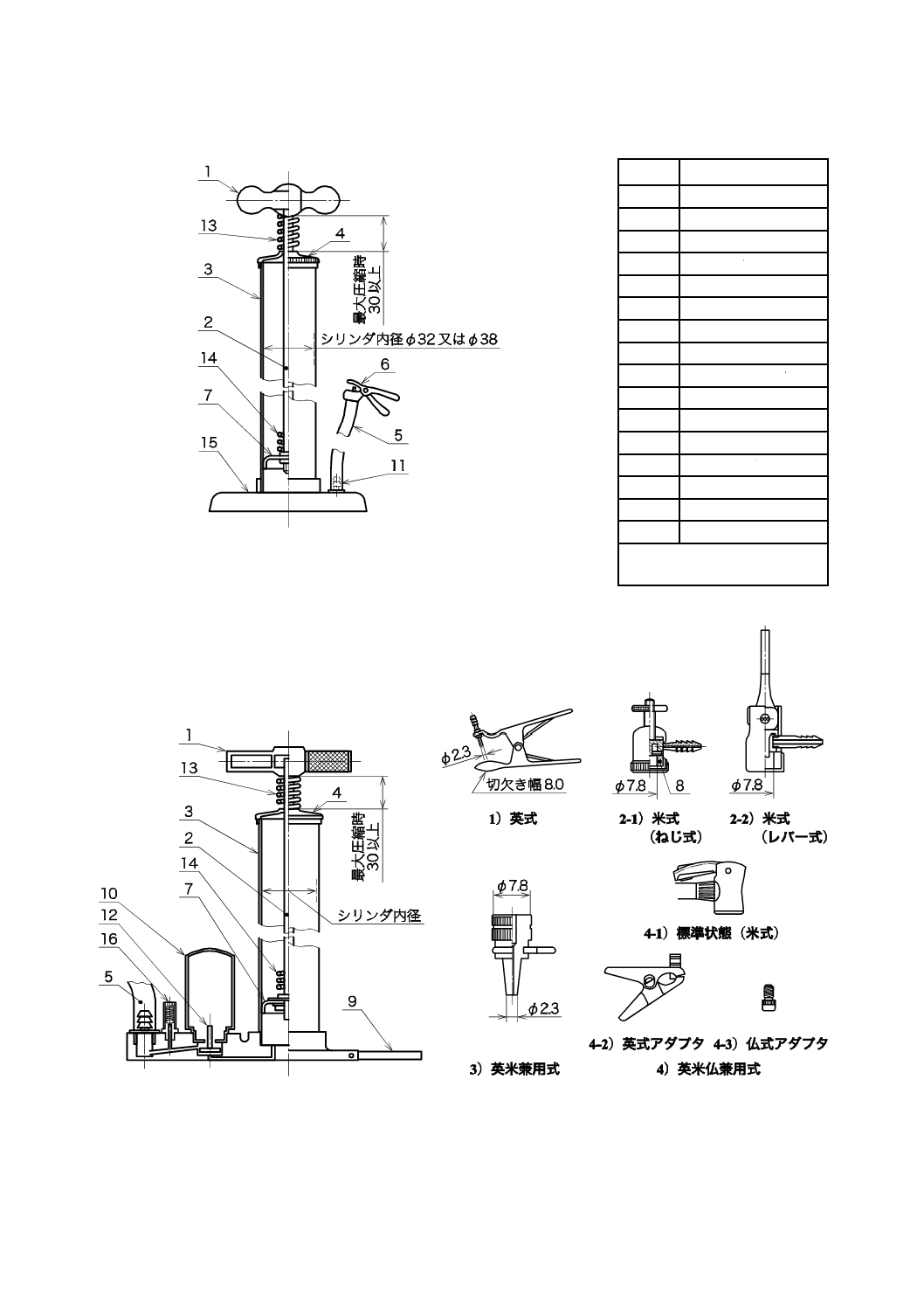

なお,ポンプの種類と主な部品の名称を,図1,図2及び図3に示す。

5

形状及び寸法

ポンプの形状及び主な推奨寸法を,図1,図2及び図3に示す。ただし,ねじはJIS D 9422の附属書に

規定するもののほか,JIS B 0205-1〜JIS B 0205-4の規定による。その許容限界寸法及び公差は,JIS B 0209

-1〜JIS B 0209-3に規定する公差域クラスの6H/6g以上とする。

3

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

部品名称

1

にぎり(ハンドル)

2

ピストンロッド

3

シリンダ本体

4

キャップ

5

ホース

6

口金

7

ピストン

8

アダプタ

9

パッキン

10

スプリング

11

インナスプリング

12

逆止弁

a) ホース式

b) アダプタ式

c) ホース式の口金形式

d) アダプタ式のパッキン

図1−フレームポンプ

4

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

部品名称

1

にぎり(ハンドル)

2

ピストンロッド

3

シリンダ本体

4

キャップ

5

ホース

6

口金

7

ピストン

8

パッキン

9

フートステップ

10

蓄圧タンク

11

逆止弁

12

タンク逆止弁

13

スプリング

14

インナスプリング

15

台座

16

安全弁・圧力調整弁

注記 安全弁・圧力調整弁の位

置は,例示である。

a) タンクなし

b) タンク付き

c) ホースの口金形式

図2−フートポンプ

5

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

部品名称

1

ステップ

2

ピストンロッド

3

シリンダ本体

4

キャップ

5

ホース

6

口金

7

フートステップ

8

滑止め

9

圧力ゲージ

10

スプリング

注記 ポンプの口金形式は,フ

ートポンプと同じであ

る。

a) ステップフートポンプA形

b) ステップフートポンプB形

図3−ステップフートポンプ

6

性能

6.1

強度

6.1.1

フレームポンプの強度

フレームポンプの強度は,次による。

a) ピストンロッドの強度 ピストンロッドの強度は,11.2.1 a)の試験を行ったとき,ピストンロッドが

曲がったり,又はにぎりに異常が生じてはならない。

b) にぎりの耐荷重強度 にぎりの耐荷重強度は,11.2.1 b)の試験を行ったとき,にぎりに破損,き裂な

どが生じてはならない。

c) にぎり及びキャップの取付強度 にぎり及びキャップの取付強度は,11.2.1 c)の試験を行ったとき,キ

ャップの外れ,又はピストンロッドとにぎりとの結合部の緩みなどが生じてはならない。

6.1.2

フートポンプの強度

フートポンプの強度は,次による。

a) にぎりの耐荷重強度 にぎりの耐荷重強度は,11.2.2 a)の試験を行ったとき,にぎりに破損又はき裂

が生じてはならない。

b) にぎり,キャップ及び台座の取付強度 にぎり,キャップ及び台座の取付強度は,11.2.2 b)の試験を

行ったとき,シリンダ本体とキャップとの結合部,シリンダ本体と台座との結合部,ピストンロッド

とにぎりとの結合部などに緩みが生じたり,外れてはならない。

6

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ピストンロッドの強度 ピストンロッドの強度は,11.2.2 c)の試験を行ったとき,ピストンロッド,そ

の取付部又はキャップに異常が生じてはならない。

6.1.3

ステップフートポンプの強度

ステップフートポンプの強度は,次による。

a) ステップフートポンプの静荷重強度 ステップフートポンプの静荷重強度は,11.2.3 a)の試験を行っ

たとき,各部に使用上支障のある変形,破損などが生じてはならない。

b) ピストンロッドの強度 ピストンロッドの強度は,11.2.3 b)の試験を行ったとき,ピストンロッド,

その取付部又はキャップに異常が生じてはならない。

6.2

耐落下衝撃性

6.2.1

高温時の耐落下衝撃性

高温時の耐落下衝撃性は,11.3.1の試験を行ったとき,高圧となる部位,操作部などに危険性をじゃっ

(惹)起するような破損,き裂などの異常が生じてはならない。

なお,圧力ゲージなどの附属品の外れ及び破損は,この限りではない。

6.2.2

低温時の耐落下衝撃性

低温時の耐落下衝撃性は,11.3.2の試験を行ったとき,高圧となる部位,操作部などに危険性をじゃっ

(惹)起するような破損,き裂などの異常が生じてはならない。

なお,圧力ゲージなどの附属品の外れ及び破損は,この限りではない。

6.3

耐圧性

6.3.1

シリンダの耐圧性

シリンダの耐圧性は,11.4.1の試験を行ったとき,著しい圧力の低下が生じることなく,シリンダの破

裂,シリンダと台座との接合部からの水漏れが生じてはならない。

6.3.2

蓄圧タンクの耐圧性

蓄圧タンクの耐圧性は,11.4.2の試験を行ったとき,著しい圧力の低下が生じることなく,蓄圧タンク

の破裂,蓄圧タンクと台座との接合部からの水漏れ又は外れが生じてはならない。

6.4

安全弁及び圧力調整弁の作動圧力

安全弁及び圧力調整弁は,11.5の試験を行ったとき,1.2 MPa以下の圧力で作動しなければならない。

また,圧力調整弁は,その作動圧力を調整したときに,調整に応じて作動圧力が適切に変化しなければ

ならない。安全弁及び圧力調整弁は,作動後,もとの状態に復帰する構造でなければならない。

6.5

安定性

6.5.1

フートポンプの安定性

フートポンプの安定性は,11.6 a)の試験を行ったとき,安定して加圧操作ができ,フートステップ及び

その取付部に使用上支障のある変形などが生じてはならない。

6.5.2

ステップフートポンプの安定性

ステップフートポンプの安定性は,11.6 b)の試験を行ったとき,ポンプの移動,転倒などがなく,各部

に使用上支障のある変形などが生じてはならない。

6.6

耐久性

耐久性は,11.7の試験を行ったとき,シリンダ本体とキャップ,シリンダ本体と台座,及び/又はピスト

ンロッドとにぎりとの結合部に緩みが生じてはならない。また,各部に使用上支障のある変形,空気漏れ

などが生じてはならない。

7

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

構造

ポンプの構造は,次による。

a) 各部の組立及び結合は確実で,使用中に容易に緩み,がた,変形などを生じるものであってはならな

い。

なお,シリンダ本体とキャップ,及びシリンダ本体と台座とは,ねじ,溶接,接着,かしめ,ピン,

圧入などによって確実に固定され,使用中に緩みが生じない構造でなければならない。ただし,ねじ

によって固定する場合には接着,ピンなどの緩止めの処置を施さなければならない。また,にぎりと

ピストンロッドとをねじなどで結合するフートポンプ及びフレームポンプは,セルフタップなどの緩

止めの処理を施し,確実に固定できる構造でなければならない。

b) ポンプ本体,ホース及び口金又はアダプタは,気密性が確保できる構造でなければならない。また,

附属している各口金又はアダプタは,適合する自転車用タイヤバルブとの気密性が保持できる構造で

なければならない。

c) ホースを着脱して使用するフレームポンプのホースは,ポンプ本体に確実に収納でき,走行中の振動

などによって脱落してはならない。

d) 操作は容易で,加圧を確実に行うことができなければならない。

e) 蓄圧タンクをもつ空気ポンプは,蓄圧タンク内の圧力を制御する安全弁又は圧力調整弁を備えなけれ

ばならない。

f)

安全弁及び圧力調整弁は,作動後,元の状態に復帰する構造でなければならない。

g) 人体に危害を及ぼすおそれがある鋭いかど,ばり,かえりなどがあってはならない。

h) 合成樹脂製のにぎりと金属製のピストンロッドとをもつフートポンプのピストンロッドの上端は,に

ぎりの折損などによって,ピストンロッドが露出しないように,頂部面積3 cm2以上の金属製のイン

サート,合成樹脂製のキャップなどで堅固に覆われていなければならない。

なお,合成樹脂製のキャップなどの頂部の厚さは2 mm以上とする。

i)

金属製又は木製のにぎりをもつフートポンプは,にぎりからのピストンロッド頂部の突出しは1 mm

以下でなければならない。

j)

フートポンプにあっては,加圧操作時に,にぎりとシリンダキャップとの間に指を挟まないよう,に

ぎりとシリンダの上端との間隔は,最大圧縮したとき30 mm以上なければならない(図4参照)。

単位 mm

a) 金属製ポンプ

b) 合成樹脂製ポンプ

図4−にぎりとシリンダ上端との間隔

8

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

k) ステップフートポンプは,座りが良好で,がたがなく,接地部には滑止めのための措置が講じられて

いなければならない。

l)

ステップフートポンプは,ステップ部に滑止めのための措置が講じられていなければならない。

m) ステップフートポンプは,止め金具などによって,使用しないときピストンロッドが露出しないよう

な構造にしなければならない。

8

外観

ポンプの外観は,次による。

a) めっき,塗装,陽極酸化皮膜などの表面処理を施した面には,素地の露出,はがれ,さび,その他著

しい欠点があってはならない。

b) 表面処理を施さない仕上げ面には,さび,割れ,その他著しい欠点があってはならない。

c) マーク類には,密着不良,打刻不良,ずれなどがあってはならない。

9

表面処理

ポンプの表面処理は,次による。

a) めっき ポンプにめっきを施した部分のめっきの厚さ及び耐食性は,JIS H 8617に規定する表1の2

級以上,又はJIS H 8610に規定する表1の2級以上とする。ただし,かど部,ねじ部及び組立後の表

面に現れない部分は,この限りではない。

なお,ニッケルめっきの最上層には,必要に応じて厚さ0.05 μm以上のクロムめっきを施す。

b) 塗装 ポンプの塗装を施した面は,JIS D 0202の4.13(鉛筆引っかき抵抗性試験方法)によってしん

(芯)の種類Fの鉛筆を用いて試験を行ったとき,試験面の塗膜に破れがあってはならない。

c) 陽極酸化皮膜 ポンプの陽極酸化皮膜を施した面は,JIS H 8601に規定する皮膜厚さAA 6以上とす

る。ただし,かど部,ねじ部及び組立後,表面に現れない部分は,この限りではない。

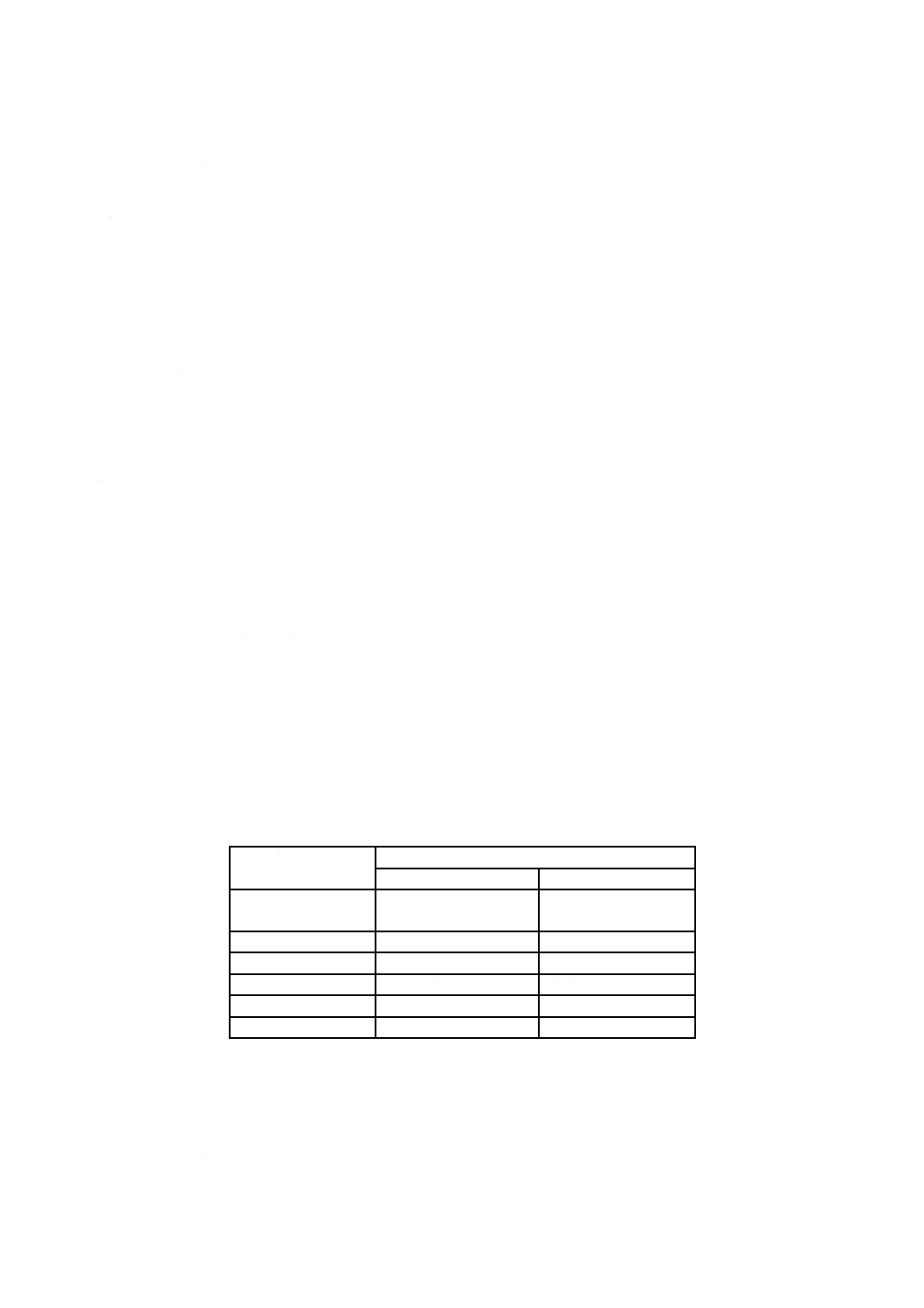

10 材料

ポンプの材料は,次による。ポンプの主な材料の例を表1に示す。

表1−ポンプの主な材料

部品名称

材料の例

金属製ポンプ

合成樹脂製ポンプ

にぎり(ハンドル)

木,鉄,アルミニウム合

金,合成樹脂

合成樹脂

ピストンロッド

鉄,アルミニウム合金

合成樹脂

シリンダ本体

鉄,アルミニウム合金

合成樹脂

ピストンのパッキン

ゴム,皮

合成樹脂

ホース

合成ゴム

合成ゴム

台座

鋳鉄,鉄

合成樹脂

a) 耐食性材料以外の金属材料を使用する場合,防せい処理が施されていなければならない。

なお,シリンダ及び蓄圧タンクの内面の塗油を防せい処理とみなすことができる。

b) ポンプに使用されている合成樹脂材料(ポンプの内部に使用されているものは除く。)は,耐光性をも

たなければならない。

9

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

耐光性は,JIS D 0205の5.5(促進耐光性試験)によって200時間の試験を行い,顕著なぜい(脆)

化などの変化が生じないかを目視,触感などによって調べる。

なお,この試験に代えて,JIS D 0205の5.1(屋外耐候性試験)によって1年間の試験,又はJIS D

0205の5.4(促進耐候性試験)若しくはJIS K 5600-7-7に規定する試験を行ってもよい。促進耐候性

試験の試験時間は,通常JIS D 0205に規定する5.5(促進耐光性試験)の試験時間に対応させる。

11 試験方法

11.1 試験場所

試験は,周囲温度23 ℃±5 ℃において行う。

11.2 操作部の強度

ポンプの操作部の強度は,ポンプの種類ごとに定める。

11.2.1 フレームポンプの強度

フレームポンプの強度は,次による。

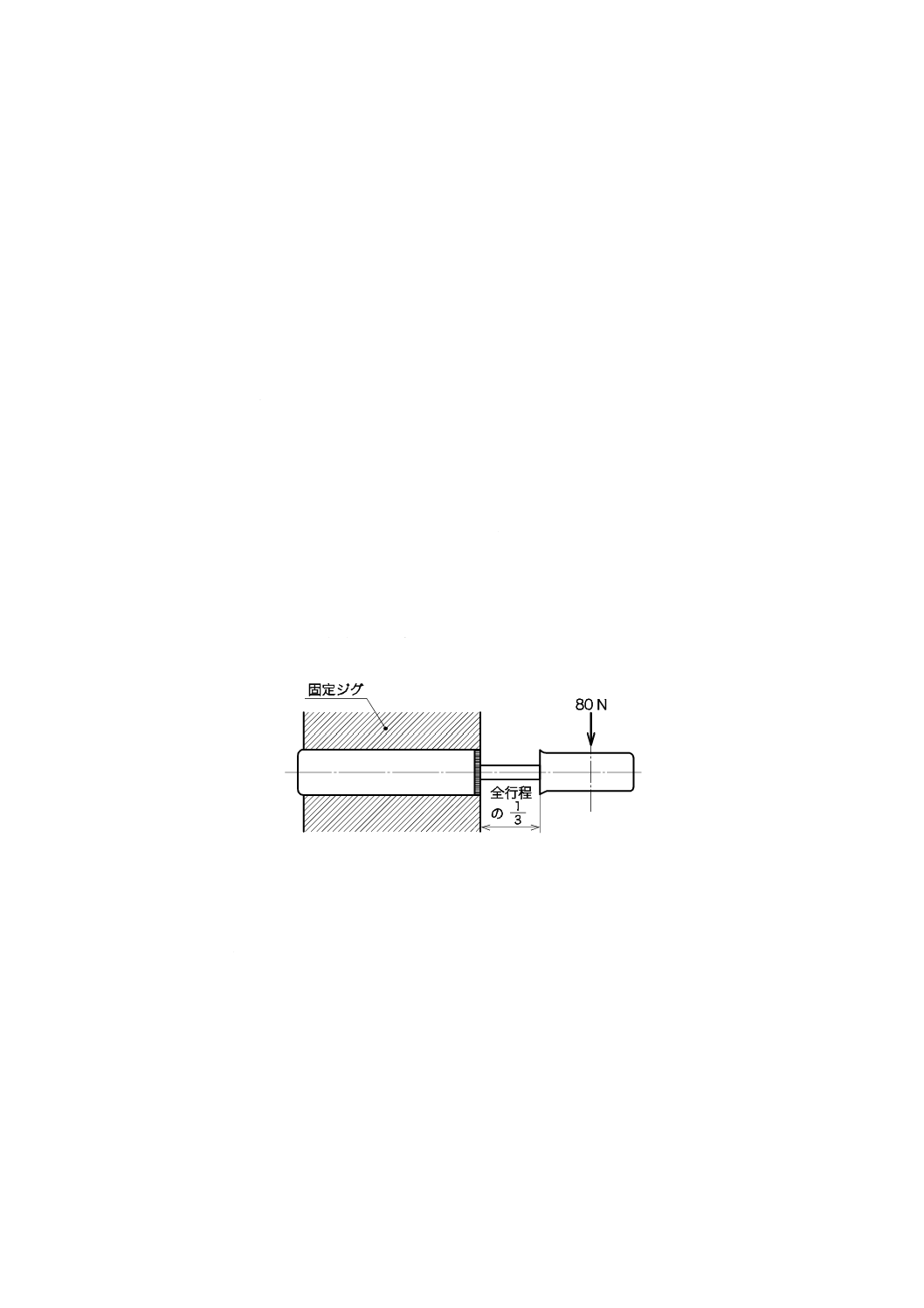

a) ピストンロッドの強度試験 フレームポンプのシリンダ本体を図5に示すように固定した後,ピスト

ンロッドを全行程の1/3の長さだけ引き出し,にぎりの中央部にピストンロッドと直角方向に80 Nの

力を静かに1分間加えた後,ピストンロッド及びにぎりに異常がないかを目視及び触感によって調べ

る。にぎりの角度などが調整できる構造のものは,荷重点までの距離が最も長くなるように調整して

試験を行う。

なお,力を加えたときにピストンロッドが変形して荷重点が移動するものにあっては,規定の力に

相当するおもりを1分間つ(吊)り下げて確認してもよい。

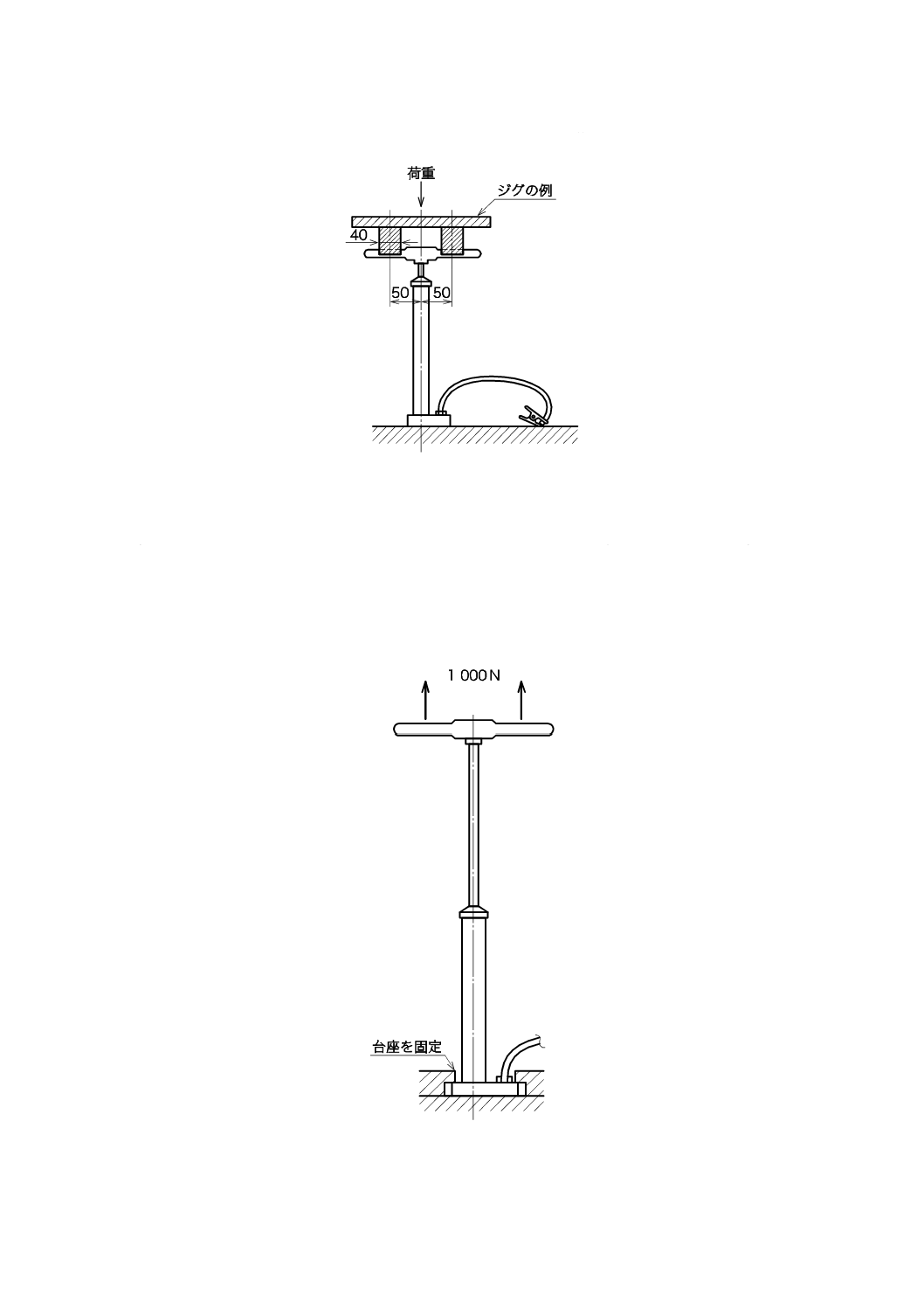

図5−ピストンロッドの強度試験

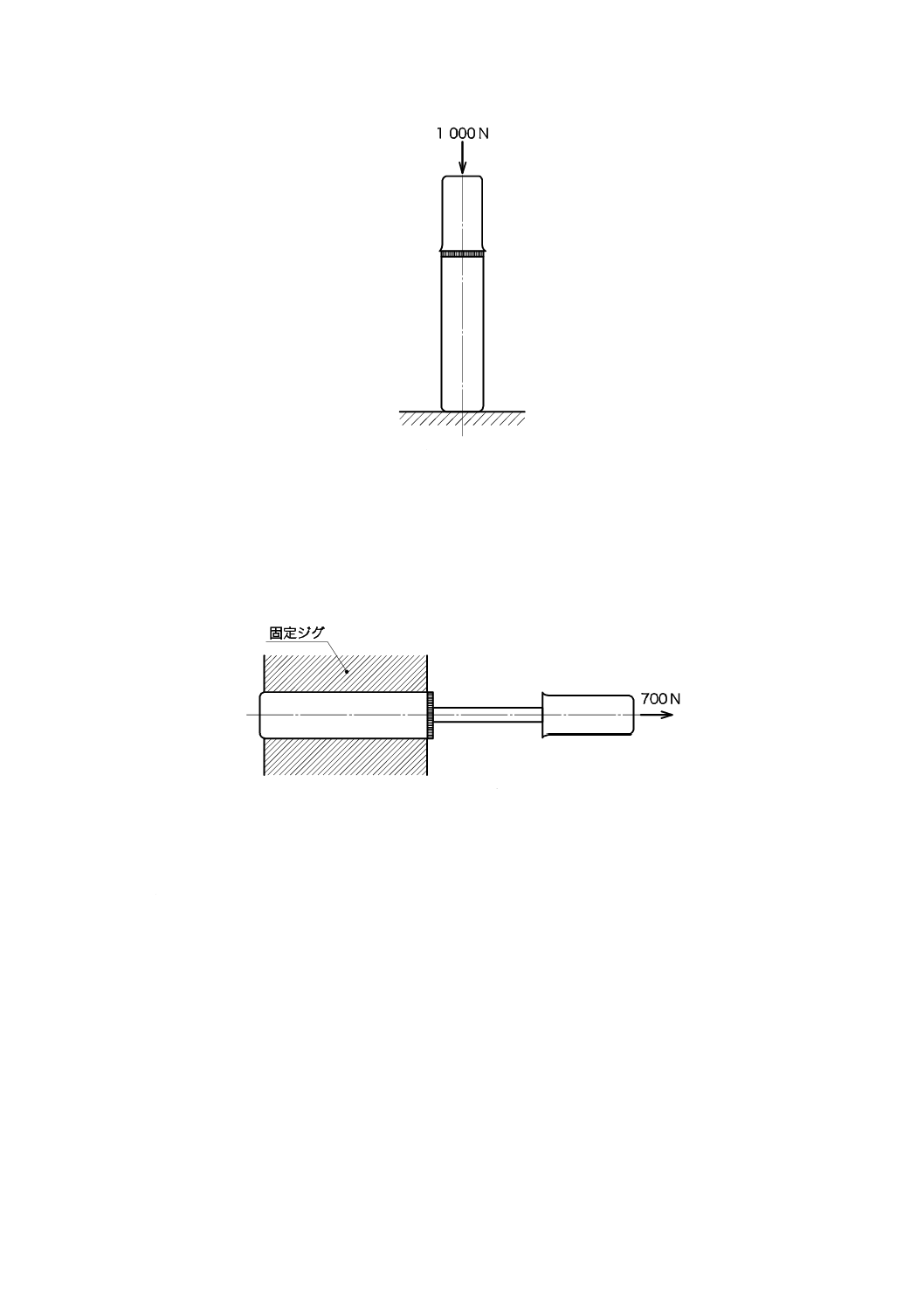

b) にぎりの耐荷重強度試験 フレームポンプのシリンダ本体を図6に示すように保持し,にぎりにピス

トンロッドの軸線方向に1 000 Nの力を静かに1分間加えた後,にぎりに異常がないかを目視によっ

て調べる。にぎりの角度などが調整できる構造のものは,それぞれの状態によって確認しなければな

らない。

10

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−にぎりの耐荷重強度試験

c) にぎり及びキャップの取付強度試験 図7に示すように,フレームポンプのシリンダ本体を固定した

後,にぎりをシリンダから引き抜く方向に700 Nの力で1分間静かに引っ張った後,シリンダ本体と

キャップ及びピストンロッドとにぎりの結合部に異常がないかを目視及び触感によって調べる。にぎ

りの角度などが調整できる構造のものは,それぞれの状態によって確認しなければならない。

図7−にぎり及びキャップの取付強度試験

11.2.2 フートポンプの強度

フートポンプの強度は,次による。

a) にぎりの耐荷重強度試験 図8に示すように,フートポンプのにぎりに1 500 Nの力を静かに1分間

加えた後,にぎりに異常がないかを目視によって調べる。

なお,ジグがにぎりの中央部の盛り上がりなどに接触するときは,荷重負荷部の間隔を広げてもよ

い。また,力には,ジグの質量を力に換算した値を含めるものとする。

11

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図8−にぎりの耐荷重強度試験

b) にぎり,キャップ及び台座の取付強度試験 図9に示すように,フートポンプの台座を台座とシリン

ダ本体の結合部とに力が加わらないように注意して固定した後,にぎりの両側をシリンダから引き抜

く方向に1 000 Nの力で静かに1分間引っ張った後,キャップとシリンダとの固定部分,シリンダと

台座との固定部分及びピストンロッドとにぎりとの結合部に異常がないかを目視及び触感によって調

べる。このとき,力はにぎりに対し左右均等に加えなければならない。

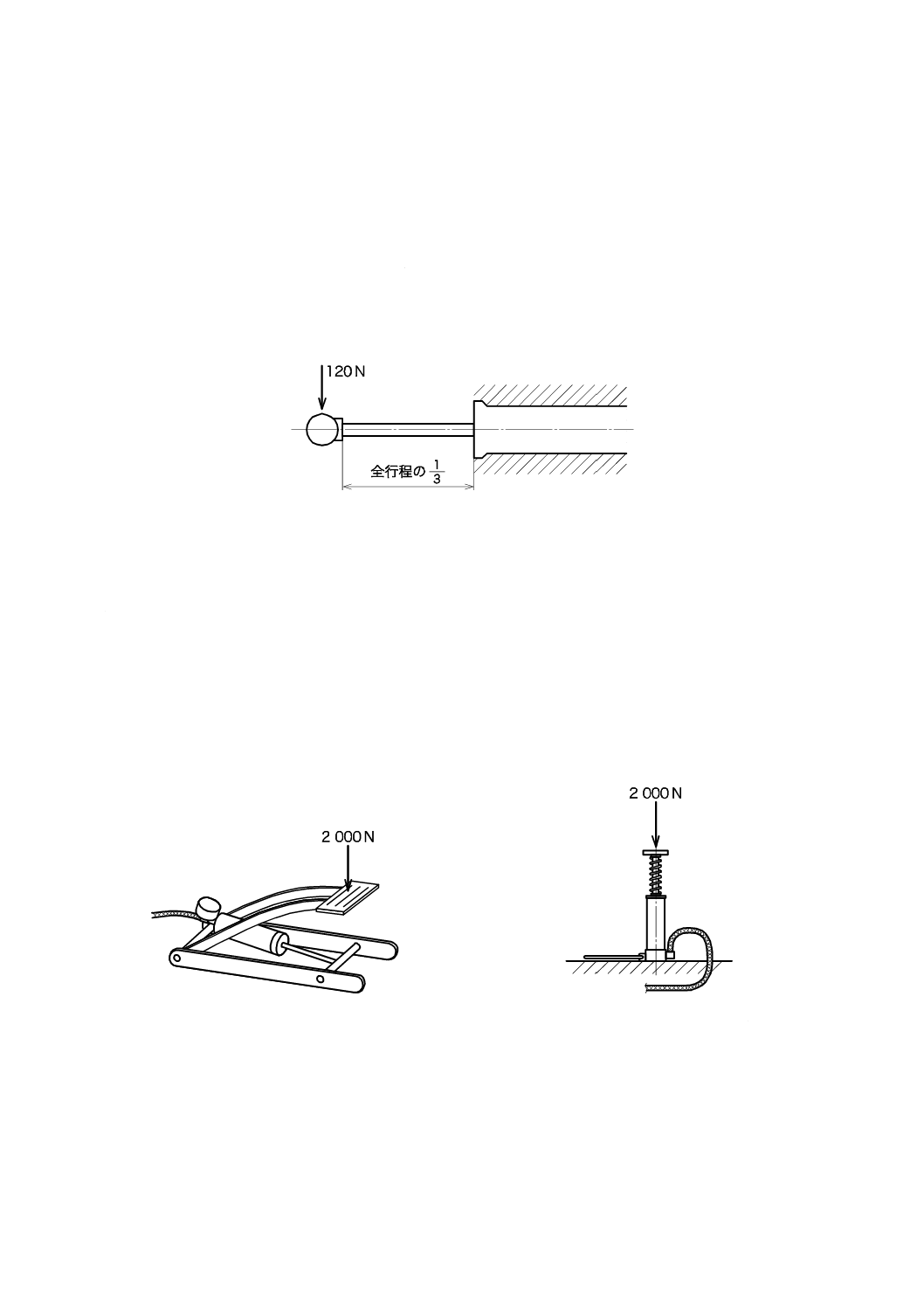

図9−にぎり,キャップ及び台座の取付強度試験

12

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ピストンロッドの強度試験 図10に示すように,フートポンプのシリンダ本体を固定した後,ピスト

ンロッドを全工程の1/3の長さだけ引き出した状態で,にぎり中央部にピストンロッドと直角方向に

120 Nの力を静かに1分間加えた後,ピストンロッド,ピストンロッドとにぎりとの結合部及びピス

トンロッドとキャップとのはめ合い部とに異常がないかを目視,触感,操作などによって調べる。

なお,力を加えたときにピストンロッドが変形して荷重点が移動するものにあっては,規定の力に

相当するおもりを1分間つ(吊)り下げて確認してもよい。図2のフートポンプとは天地が逆の,端

部ににぎりの付いたシリンダが上部にあり,台座及びフートステップの付いたピストンロッドが下部

にあるフートポンプは,シリンダ本体を固定し,台座に120 Nの力を加えなければならない。

図10−ピストンロッドの強度試験

11.2.3 ステップフートポンプの強度

ステップフートポンプの強度は,次による。

a) ステップフートポンプの静荷重強度試験 図11に示すように,ポンプ内の空気圧を調整してステップ

の位置が中間位置になるような状態で,ステップの中央に上方から2 000 Nの力を静かに1分間加え

た後,ステップフートポンプの各部に異常がないかを目視,操作などによって調べる。

なお,ピストンとシリンダとの間,及びホース取付部から空気が漏れる場合には,必要に応じて密

閉した状態で試験を行わなければならない。また,空気を充てん(填)する代わりに,スペーサを封

入する,くさびなどによってピストンを固定するなどして,試験を行ってもよい。

a) ステップフートポンプA形

b) ステップフートポンプB形

図11−ステップフートポンプの静荷重強度試験

b) ピストンロッドの強度試験 ステップフートポンプA形にあっては,図12に示すように,ピストン

ロッドが完全に引き出された状態で,シリンダ本体のピストンロッド側端部にピストンロッドに垂直

な方向から200 Nの力を静かに1分間加えた後,ピストンロッド及びその取付部に異常がないかを目

13

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

視によって調べる。

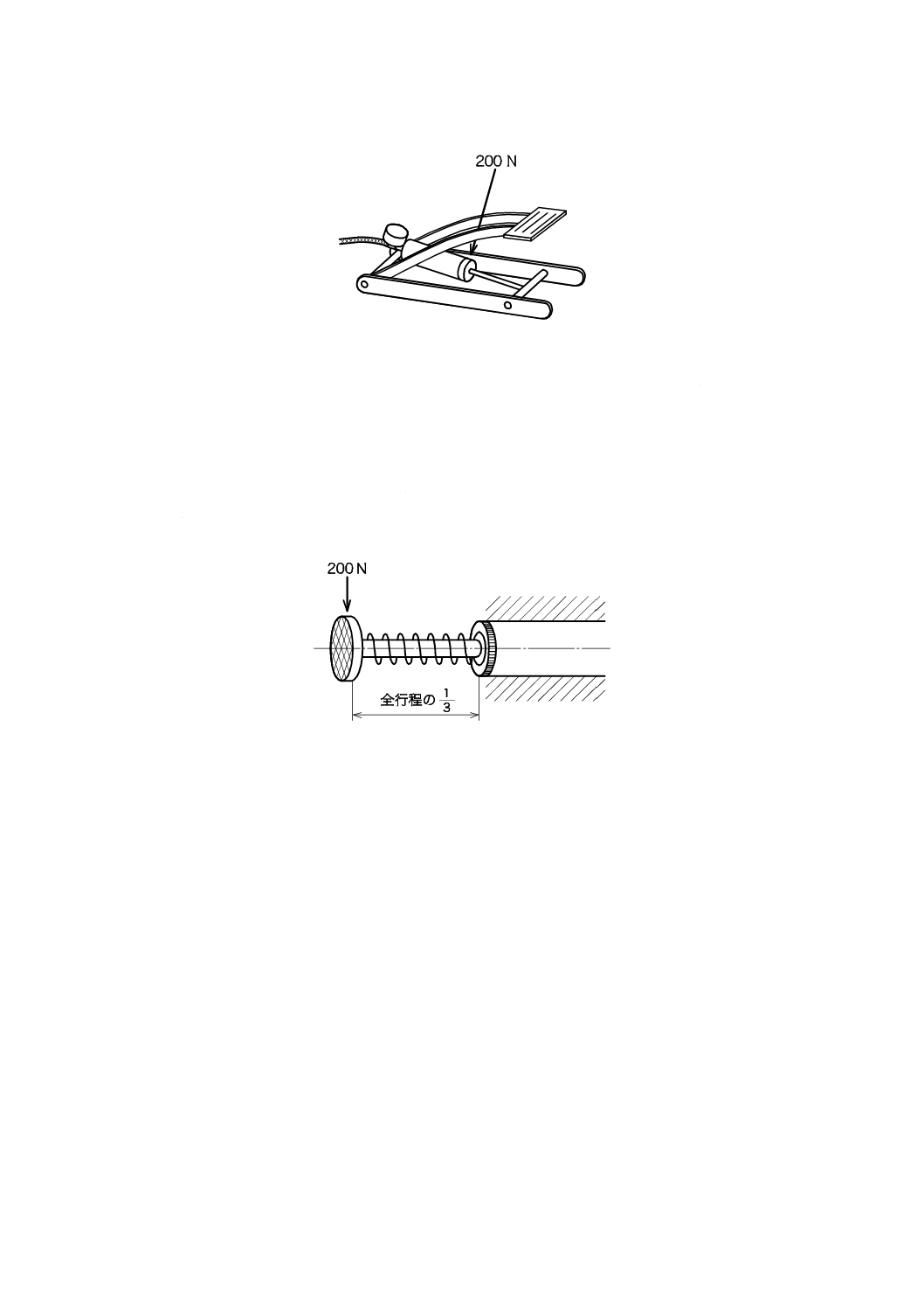

図12−ピストンロッドの強度試験(ステップフートポンプA形)

ステップフートポンプB形にあっては,図13に示すように,ピストンロッドを全行程の1/3の長さ

だけ引き出した状態で,ステップの側面中央にピストンロッドと直角方向に200 Nの力を静かに1分

間加えた後,ピストンロッド及びその取付部に異常がないかを目視によって調べる。

なお,力を加えたときにピストンロッドが変形して荷重点が移動するものにあっては,規定の力に

相当するおもりを1分間つ(吊)り下げて確認してもよい。また,スプリングを取り外した状態で試

験を実施してもよい。

図13−ピストンロッドの強度試験(ステップフートポンプB形)

11.3 耐落下衝撃性

11.3.1 高温時の耐落下衝撃性

ポンプを高温槽(60 ℃±2 ℃)内に4〜24時間保持した後,ポンプを高温槽から取り出し,高さ1 m

から底部を上,下及び横のそれぞれの状態で各1回コンクリート面に落下させた後,ポンプの高圧となる

部位,操作部などに異常がないかを目視及び触感によって調べる。横の状態で落下させる場合,最も異常

が生じる可能性が高いと考えられる面をコンクリート面に衝突するような方向で落下させなければならな

い。

試験は,ポンプを高温槽から取り出して直ちに開始し,30 秒以内に終了しなければならない。

なお,ステップフートポンプは,止め金具をセットした状態及び外した状態の両方でこの試験を実施す

る。

11.3.2 低温時の耐落下衝撃性

ポンプを低温槽(−10 ℃±2 ℃)内に4〜24時間保持した後,ポンプを低温槽から取り出し,高さ1 m

から底部を上,下及び横のそれぞれの状態で各1回コンクリート面に落下させた後,ポンプの高圧となる

部位,操作部などに異常がないかを目視及び触感によって調べる。横の状態で落下させる場合,最も異常

が生じる可能性が高いと考えられる面をコンクリート面に衝突するような方向で落下させなければならな

14

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

試験は,ポンプを低温槽から取り出して直ちに開始し,30秒以内に終了しなければならない。

なお,ステップフートポンプは,止め金具をセットした状態及び外した状態の両方でこの試験を実施す

る。

11.4 耐圧性

11.4.1 シリンダの耐圧性

シリンダの耐圧性は,次の式によって求めた試験圧力(P)まで毎秒50 kPa以下の速度で水圧を加え,水

漏れなどの異常がないかを目視などによって調べる。水圧はホース取付部から加圧するか,又はホース取

付部を密閉しシリンダにバルブを取り付けて加圧する。ただし,ホースに異常が生じるおそれがない場合

には,ポンプの口金部分から加圧してもよい。

2

4

1

5.1

d

F

P

π

×

=

ここに,

P: 試験圧力 (MPa)

π: 円周率

d: シリンダ内径 (mm)

F: 加圧力 (N)

フレームポンプの場合

450 N

フートポンプの場合

700 N

ステップフートポンプの場合 1 000 N 1)

注1) ステップフートポンプA形は,ステップの踏力とシリンダの加圧力とは一致しないので,ステ

ップに1 000 Nの踏力を加えたときのシリンダの加圧力によって算出する。

なお,シリンダ内の圧力を制御する安全弁又は圧力調整弁が取り付けられているもの(蓄圧タンクに取

り付けられているものを含む。)にあっては,安全弁の作動圧力又は圧力調整弁の最大の作動圧力の150 %

の圧力を試験圧力とする。また,試験に際しては,安全弁又は圧力調整弁が取り付けられているものにあ

っては,それを密封した状態で行う。また,ピストンとシリンダとの間から漏れがある場合には,必要に

応じて密閉した状態で行わなければならない。

11.4.2 蓄圧タンクの耐圧性

蓄圧タンクが取り付けられているものは,安全弁の作動圧力又は圧力調整弁の最大の作動圧力の150 %

の圧力まで毎秒50 kPa以下の速度で水圧を加え,水漏れなどの異常がないかを目視などによって調べる。

水圧はホース取付部から加圧するか,又はホース取付部を密閉し蓄圧タンクにバルブを取り付けて加圧す

る。ただし,ホースに異常が生じるおそれがない場合には,ポンプの口金部分から加圧してもよい。

なお,試験に際しては,安全弁又は圧力調整弁を密封した状態で行う。また,タンク逆止弁などから漏

れがある場合には,必要に応じて密閉した状態で行わなければならない。

11.5 安全弁及び圧力調整弁の作動圧力

蓄圧タンクが取り付けられているものは,毎秒50 kPa以下の速度で空気圧又は水圧を加え,安全弁又は

圧力調整弁の作動を目視によって確認し,その作動圧力を調べる。加圧は,口金部分に圧力計を取り付け,

空気ポンプのにぎり又はステップを操作して行うが,口金部分,蓄圧タンクに取り付けたバルブ,又はシ

リンダに取り付けたバルブから加圧ポンプを用いて行ってもよい。

なお,ピストンとシリンダとの間などから漏れがある場合には,必要に応じて密閉した状態で行わなけ

15

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。また,シリンダ内の圧力を制御するために安全弁又は圧力調整弁が取り付けてあるものは,

安全弁又は圧力調整弁を蓄圧タンクが取り付けられているものと同様な試験を行って調べる。さらに,安

全弁及び圧力調整弁が,作動後,元の状態に復帰することを目視によって調べる。

11.6 安定性(傾斜荷重試験)

安定性(傾斜荷重試験)は,次による。

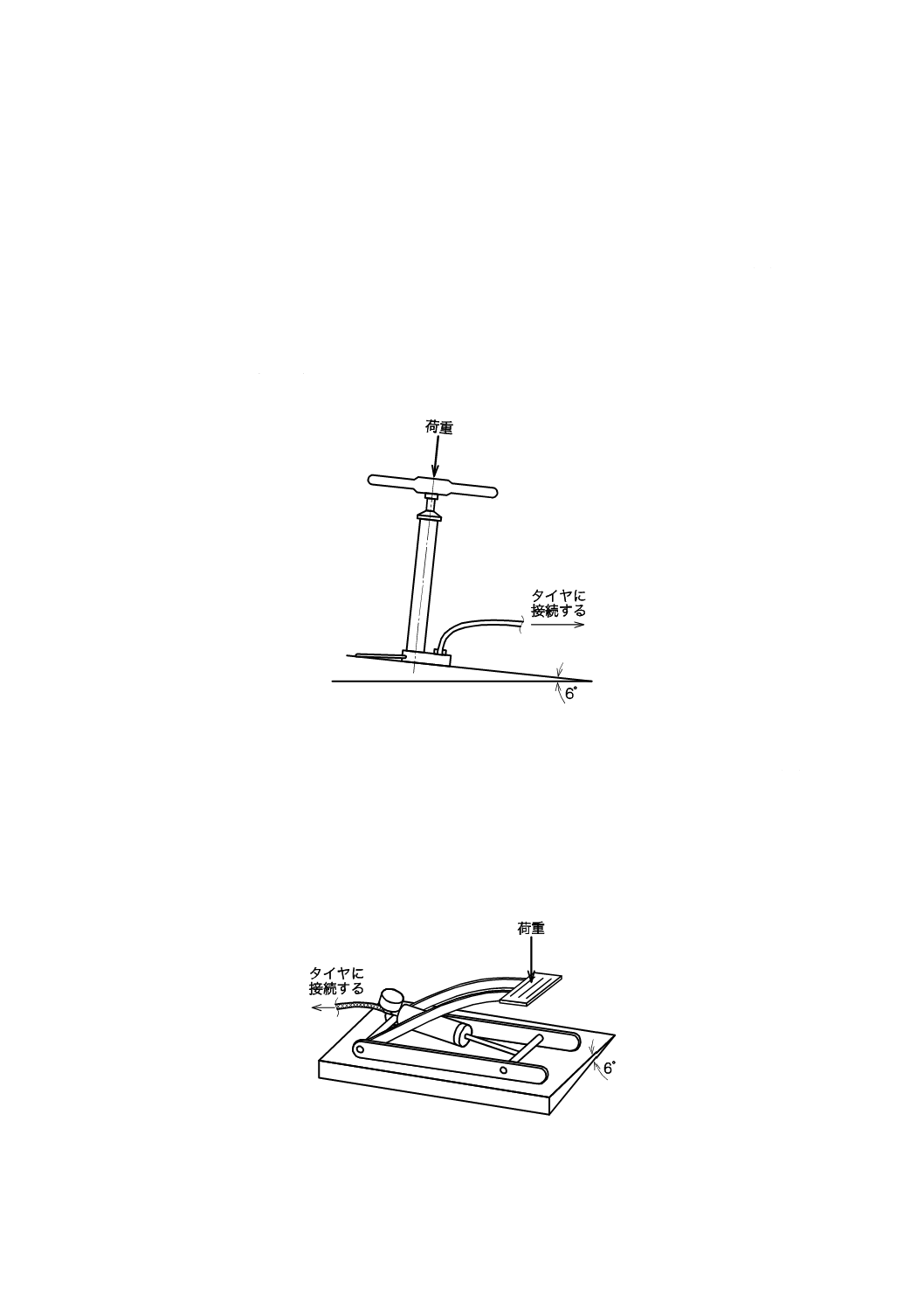

a) フートポンプの安定性 図14に示すように,フートポンプを6°の平たん(坦)で強固な傾斜板上に

設置し,ホースの口金を自転車用タイヤなどに接続して,にぎり部を1分間に30〜60回の速さで100

回繰返し操作を行うことによって,安定して加圧操作ができるかを調べる。また,繰返し操作終了後,

各部の変形などを目視,操作などによって調べる。標準空気圧を超える状態となった場合には,操作

を中断してタイヤ内の空気を抜いて再開する。

図14−フートポンプの安定性試験(傾斜荷重試験)

b) ステップフートポンプの安定性 図15に示すように,ステップフートポンプを6°の平たん(坦)で

強固な傾斜板上に設置し,ホースの口金を自転車用タイヤなどに接続して,ステップ部を1分間に30

〜60回の速さで100回繰返し操作を行うことによって,安定して加圧操作ができるかを調べる。また,

繰返し操作終了後,各部の変形などを目視,操作などによって調べる。標準空気圧を超える状態とな

った場合には,操作を中断してタイヤ内の空気を抜いて再開する。

図15−ステップフートポンプの安定性試験(傾斜荷重試験)

16

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.7 耐久性

ホースの口金を自転車用タイヤなどに接続して,にぎり部をシリンダが過熱しないようにその材質に適

した速さで5 000回繰返し操作を行う。標準空気圧を超える状態となった場合には,操作を中断してタイ

ヤ内の空気を抜いて操作を再開する。繰返し操作終了後,キャップ,にぎり及び台座の緩みがないか,並

びに各部の変形などを目視,操作,触感などによって調べる。また,タンク内の圧力を0.3 MPa±0.03 MPa

に調整する圧力調整弁の付いたエアタンク,レギュレータなどに接続して,5 000回の加圧操作を行っても

よい。

12 検査

自転車用空気ポンプの検査は,形式検査2)と受渡検査3)とに区分し,検査項目は,それぞれ次のとおり

とする。

なお,形式検査及び受渡検査の抜取検査方式は,受渡当事者間の協定による。

注2) 製品の品質が,設計で示したすべての特性を満足するかどうかを判定するための検査。

3) 既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認める

特性が満足するものであるかどうかを判定するための検査。

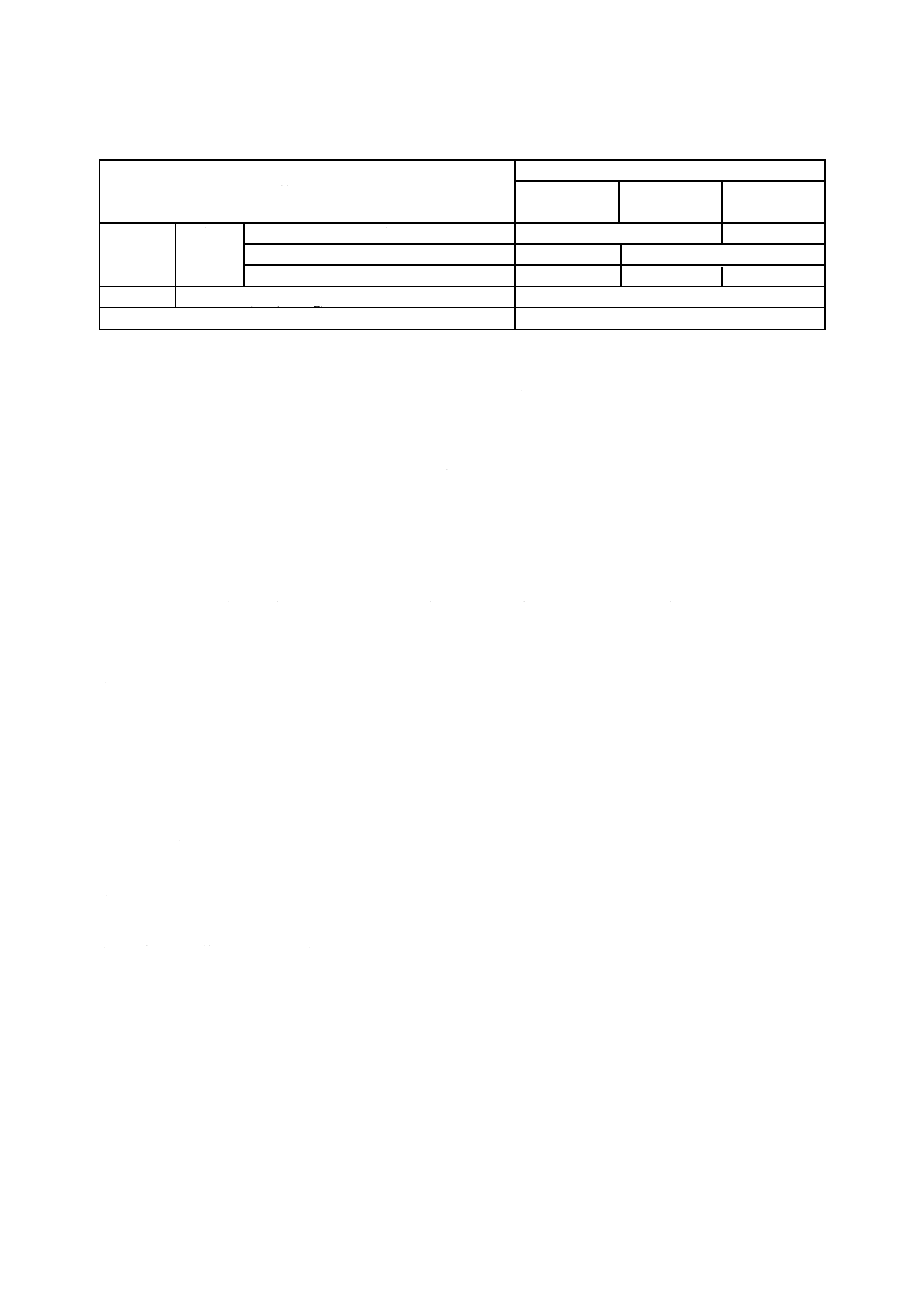

a) 形式検査項目 形式検査項目は,表2による。

表2−形式検査項目

検査項目

種類

フレーム

ポンプ

フート

ポンプ

ステップ

フートポンプ

形状及び寸法(箇条5)

○

性能

強度

ピストンロッドの強度

○

にぎりの耐荷重強度

○

−

にぎり及びキャップの取付強度

○

−

にぎり,キャップ及び台座の取付強度

−

○

−

静荷重強度

−

○

耐落下衝撃性

○

耐圧性

シリンダの耐圧性

○

蓄圧タンクの耐圧性

−

○

安全弁及び圧力調整弁の作動圧力

−

○

安定性

−

○

耐久性

○

構造

○

外観

○

表面処理

○

材料

○

b) 受渡検査項目 受渡検査項目は,表3による。

17

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−受渡検査項目

検査項目

種類

フレーム

ポンプ

フート

ポンプ

ステップ

フートポンプ

性能

強度

ピストンロッドの強度

−

○

にぎり及びキャップの取付強度

○

−

にぎり,キャップ及び台座の取付強度

−

○

−

構造

箇条7のa),d)及びg)

○

外観

○

13 製品の呼び方

ポンプの呼び方は,規格番号又は規格名称,種類,圧縮長4)の呼び(フレームポンプに限る。)及び口金

形式による。

例 JIS D 9455-14 フレームポンプ 英式

自転車用空気ポンプ−フートポンプ 米式

注4) フレームポンプを最大に圧縮したときのポンプの全長。

14 表示

14.1 製品の表示

ポンプには,見やすい箇所に容易に消えない方法で,次の事項を表示しなければならない。

なお,製品の表示は,一般消費者が容易に理解できるような図などで明示したり,特に注意を必要とす

る事項については字を大きくしたり,色別にするなどを行って,強調することが望ましい。

a) 製造業者,輸入業者などの名称又はその略号

b) 製造年月若しくは輸入年月又はその略号

c) 使用時における注意事項(例えば,各部の状態を確認し,破損,変形又は緩みがあるときは,使用し

てはならない旨)

d) 規格番号(例 JIS D 9455)

14.2 包装の表示

ポンプの包装,外箱又はヘッダーには,次の事項を表示しなければならない。

a) 製造業者,輸入業者などの名称

b) 口金の種類(英式・米式・仏式など)。対応する自転車用タイヤバルブの種類をバルブの外形図を併記

して示す。

c) 規格番号(例 JIS D 9455)

15 取扱説明書

ポンプには,次に示す主旨の取扱い上の注意事項を明示した取扱説明書を添付しなければならない。た

だし,その製品に該当しない事項については,省略してもよい。

なお,取扱説明書は,一般消費者が容易に理解できるような図などで明示したり,特に注意を必要とす

る事項については字を大きくしたり,色別にするなどを行って,強調することが望ましい。

a) 取扱説明書を必ず読み,読んだ後,保管する。ただし,次のb)及びc)がシリンダ本体に容易に消えな

い方法によって表示してあるものは,この事項を省略してもよい。

18

D 9455:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 部品の一部を取り外すことができるものは,その組立方法及び注意

c) 使用上の注意

1) 使用する前の確認事項

1.1) にぎり又はステップのき裂及び変形がない。

1.2) シリンダとキャップとの固定が確実で,緩みがない。

1.3) シリンダと台座との固定が確実で,緩みがない。

1.4) ポンプは平らな場所で使用する。

2) 各部に破損,変形及び緩みがある場合の対処方法。それぞれの箇所ごとに使用を中止する,修理を

依頼する,部品を交換する,締め直すなどの具体的方法を記載する。

3) シリンダキャップ及びにぎりを外したり,分解しない。

4) 空気が充てん(填)されない場合の注意:操作力が大きくなってもタイヤに空気が入らない場合,

ポンプ内が高圧になって破裂などの危険があるので,無理に空気を入れない。このような場合,自

転車店,購入店,製造業者などの相談窓口に相談する。

注記 このような異常は,タイヤバルブに使用している虫ゴムの劣化が原因であることが多い。

5) 直射日光が当たる場所に放置したり,雨ざらしにしない。

6) 点検及び注油:ピストンにパッキンを使用しているポンプは,摩耗を防ぐため,時々作動状態を点

検し,指定された油を差す。また,具体的な注油方法,及び適正な油を記載する。注油の必要がな

いものはこの事項を省略してもよい。

7) 口金の種類(英式・米式・仏式など):対応する自転車用タイヤバルブの種類(口金を交換すること

によって対応する場合はそれぞれの口金ごとに)をバルブの外形図を併記して示す。

8) 圧力ゲージ及び/又は圧力調整弁の注意事項:圧力ゲージ及び/又は圧力調整弁はポンプ内の圧力の

目安を示すものであり,また,それらの故障時には,タイヤに過大な空気圧が充てん(填)される

こともあるので,タイヤの空気圧についてはタイヤを押して再確認する。

d) 製造業者,輸入業者などの名称並びに使用者のための相談窓口の住所及び電話番号