2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 4207-1994

自動車用タイヤバルブ

Tyre valves for automobiles

1. 適用範囲 この規格は,自動車用タイヤ及び二輪自動車用タイヤに用いるタイヤバルブ(以下,バル

ブという。)について規定する。

備考1. この規格は,産業車両用,建設車両用及び農業機械用のタイヤに用いるバルブについても適

用できる。

2. この規格の引用規格を,次に示す。

JIS D 4211 自動車用タイヤバルブコア

JIS K 6259 加硫ゴムのオゾン劣化試験方法

JIS Z 8703 試験場所の標準状態

3. この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって規

格値である。ただし,1995年4月1日以降は参考値とする。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

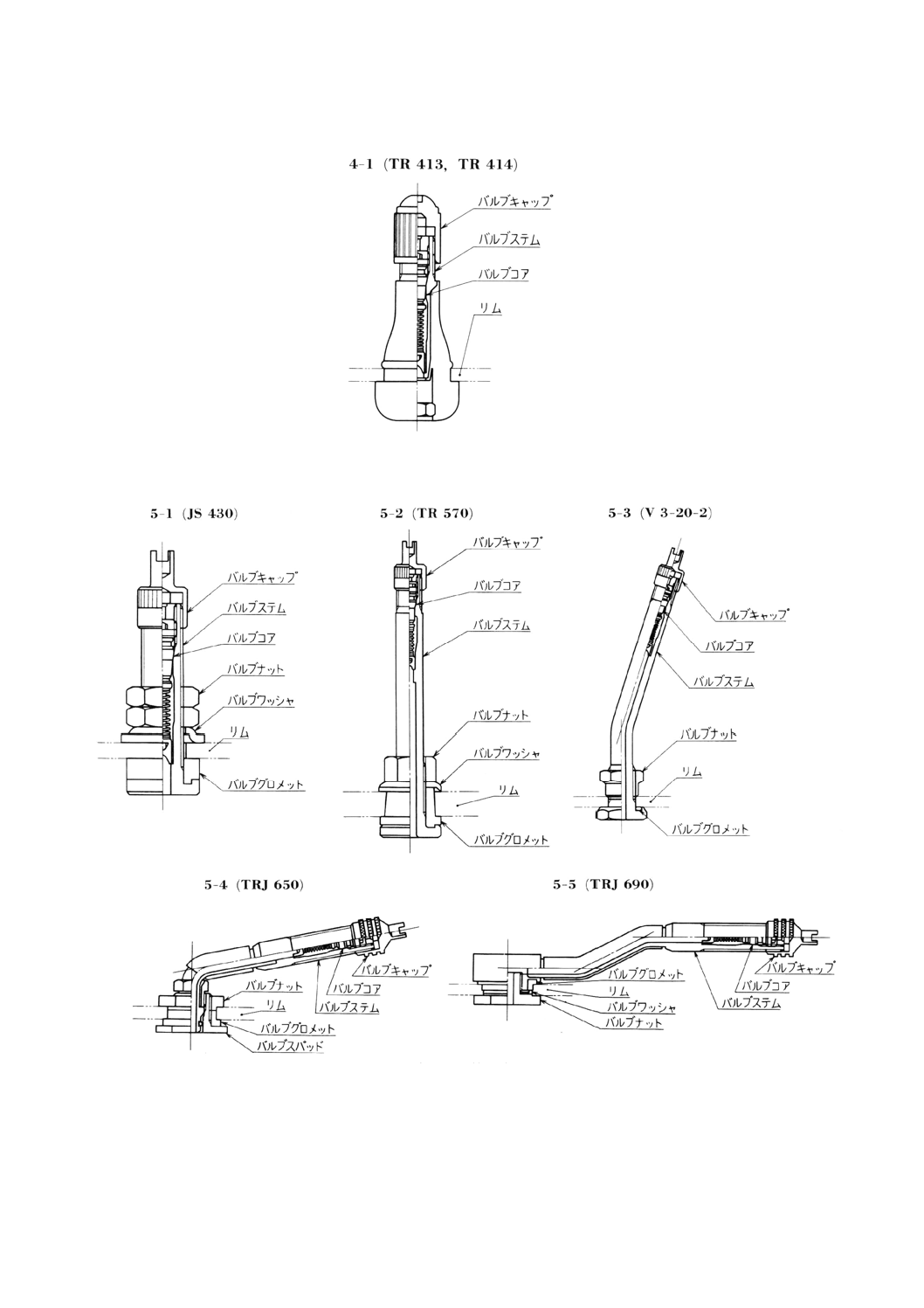

(1) 構成部品に関する用語

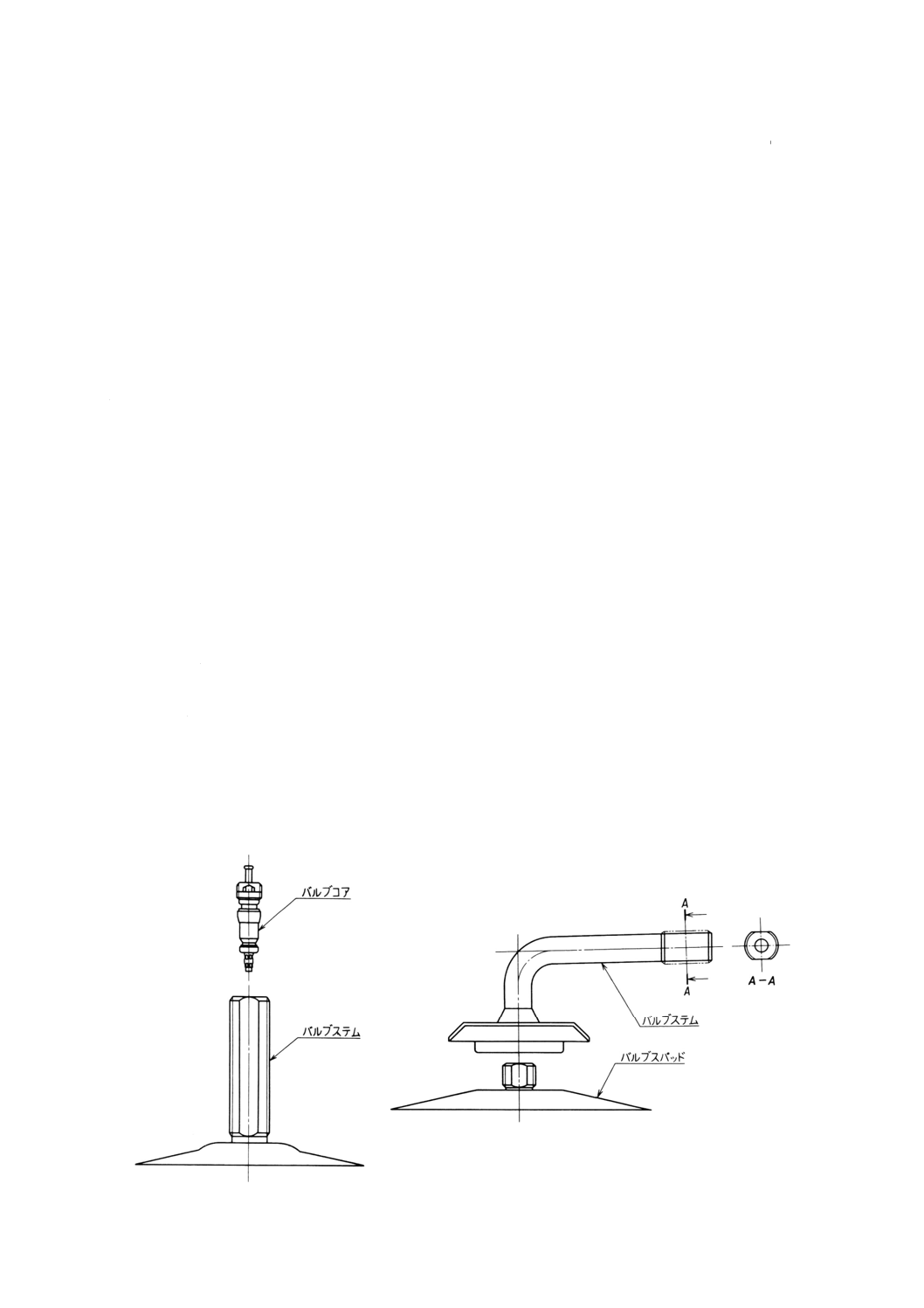

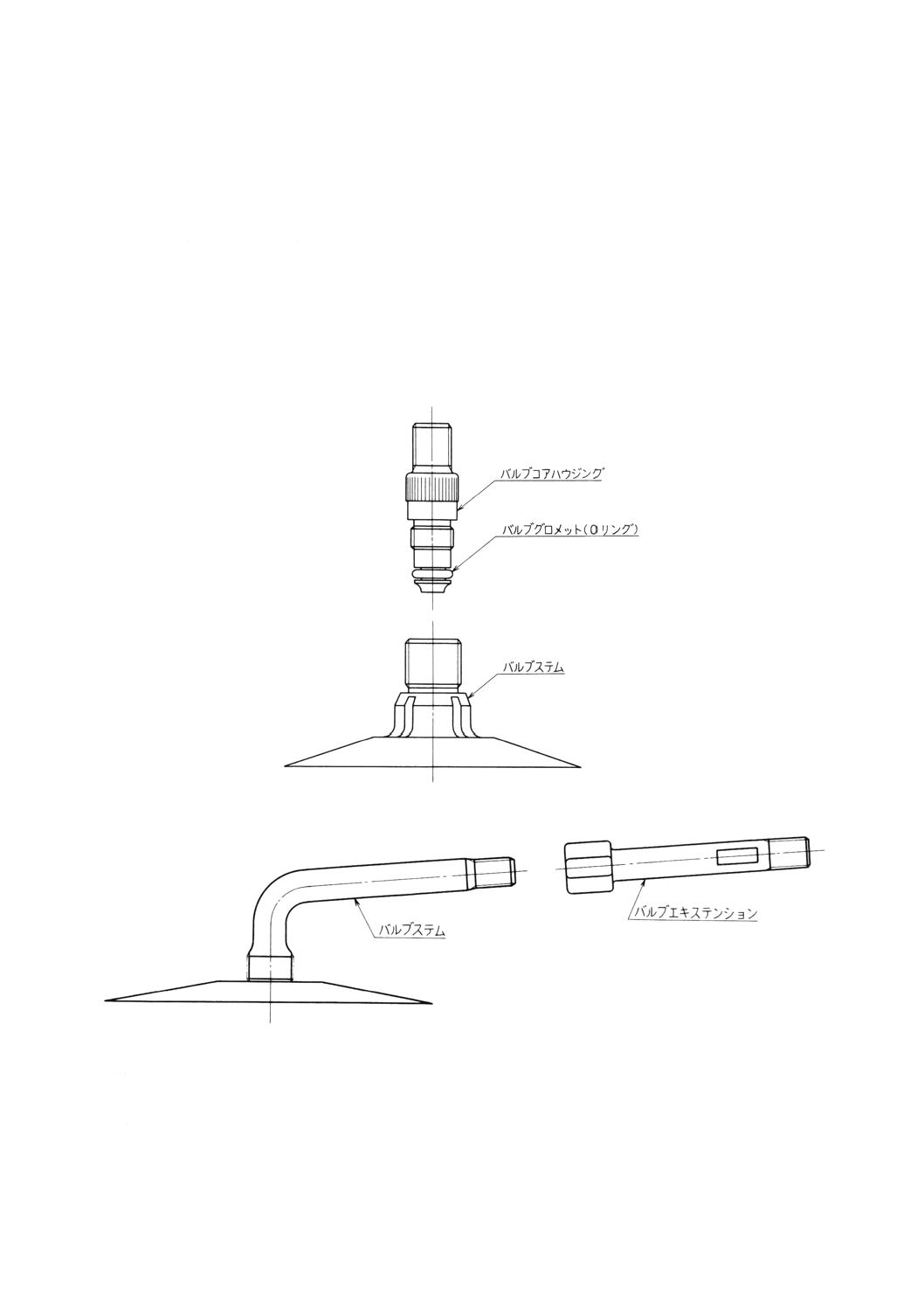

(a) バルブステム タイヤチューブ又はタイヤ内に空気(1)を供給又は排出するための穴をもち,バルブ

の基幹となる部品(図1参照)。バルブからバルブコア,バルブキャップ,バルブナット,バルブワ

ッシャ,バルブグロメット,バルブコアハウジング及びバルブスパッドを除いたものをいう。

注(1) 水などの流体を用いる場合もある。

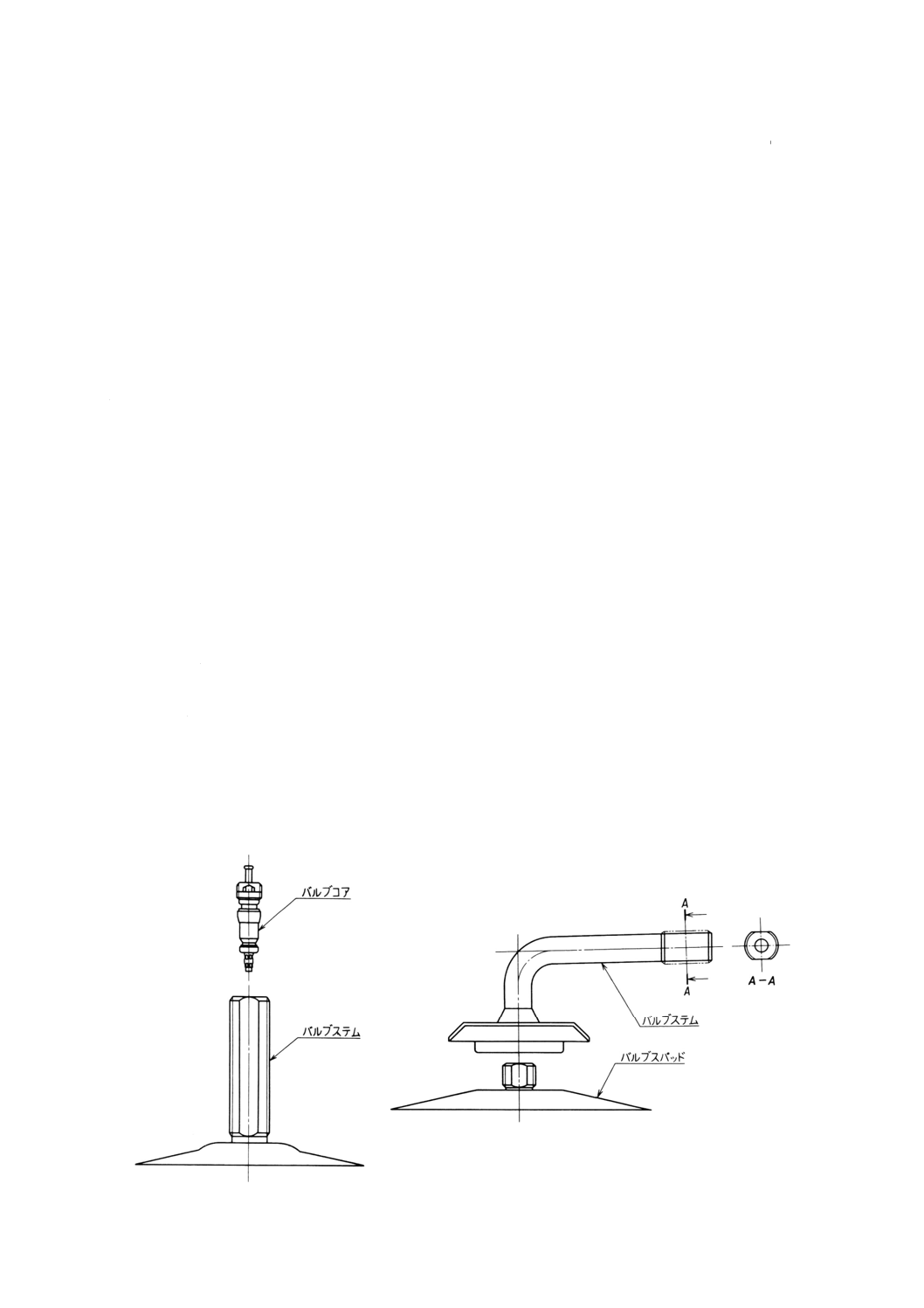

図1 バルブステム,バルブコア及びバルブスパッド

2

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) バルブコア バルブステム又はバルブコアハウジングに装着し,圧縮空気を制御するための逆止め

弁(図1参照)。

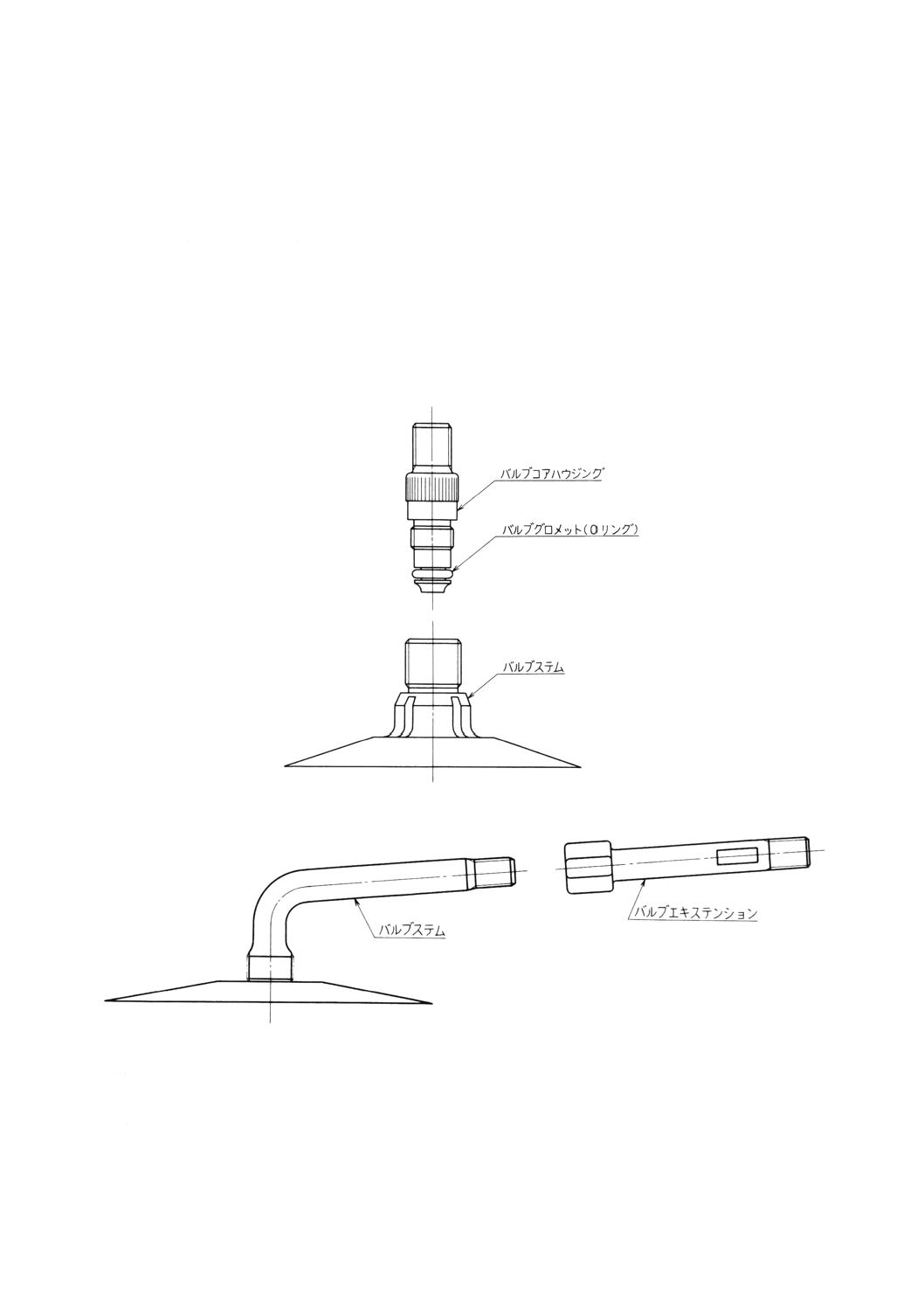

(c) バルブグロメット バルブステムなどとリム又はバルブコアハウジングとの気密性を保持するため

の弾性体でできた部品(図2参照)。パッキン形及びOリング形の2種類がある。

(d) バルブコアハウジング 空気を供給又は排出するための穴をもち,バルブコアが装着できる構造の

部品。水などの流体を用いるバルブステムに取り付けて使用する(図2参照)。

(e) バルブスパッド バルブステムを支える部品(図1参照)。

(f) バルブエキステンション 自動車の複輪の内側タイヤに空気を注入する際に,それを容易にするた

めに使用する一種の延長管(図3参照)。

図2 バルブステム,バルブコアハウジング及びバルブグロメット

図3 バルブステム及びバルブエキステンション

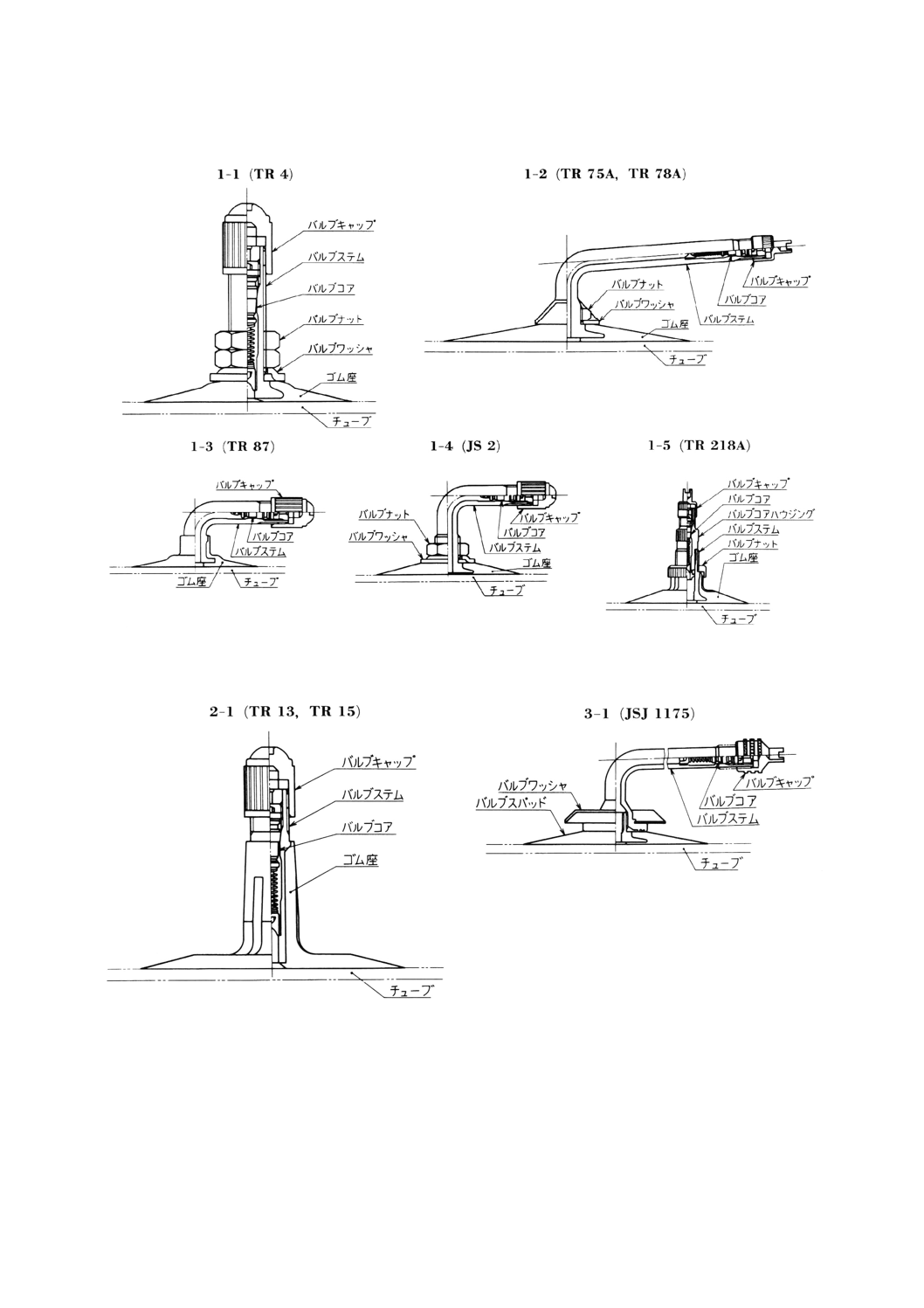

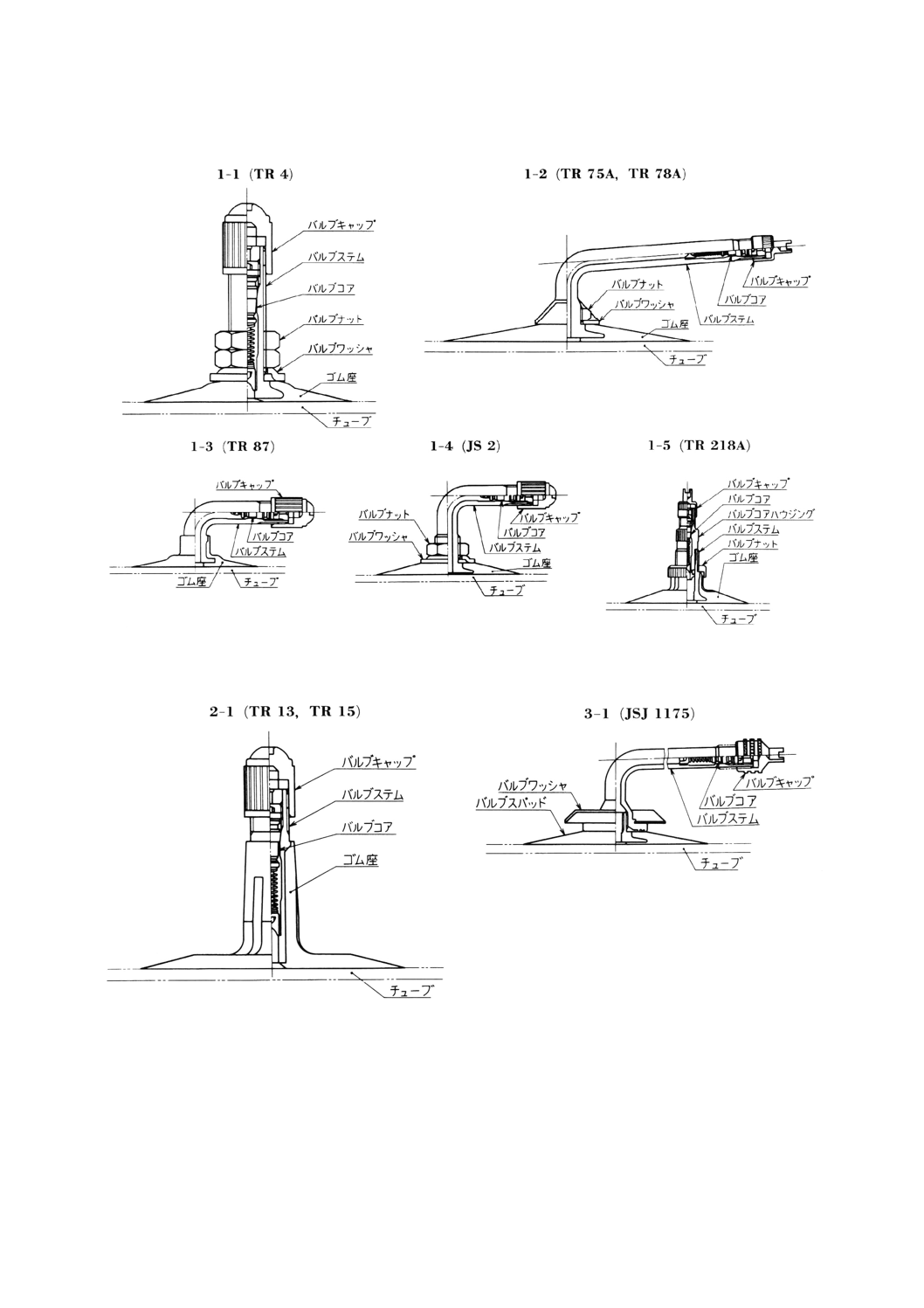

(2) 種類に関する用語

(a) ラバーベースバルブ 下部だけにゴム座をもつバルブステムを用いて構成するチューブ用バルブ

(付図1参照)。

(b) ラバーカバードバルブ バルブキャップ取付部以外のすべてがゴム座で覆われたバルブステムを用

いて構成するチューブ用バルブ(付図2参照)。

3

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(c) スクリューオンバルブ ゴム座をもつバルブスパッドに,長さなどが異なるバルブステムを組み付

けることができる構造のチューブ用バルブ(付図3参照)。

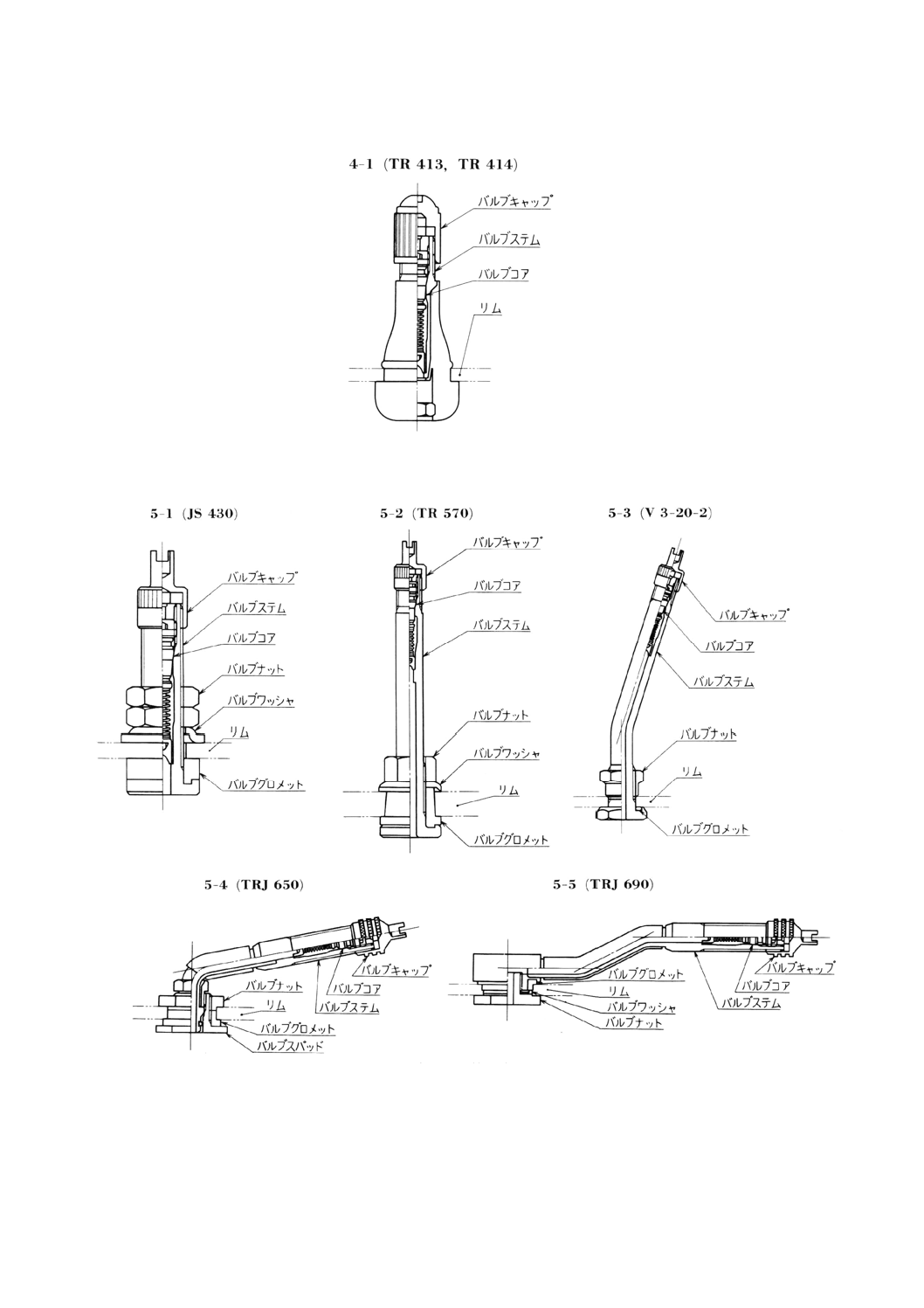

(d) スナップインバルブ バルブステムをリムのバルブ穴に挿入し,ゴム座部分の圧縮によって,リム

とバルブとの間の気密性を保持する構造のチューブレス用バルブ(付図4参照)。

(e) クランプインバルブ バルブステムなどに装着したバルブグロメットをバルブナットで締め付け圧

縮することによって,リムとバルブとの間の気密性を保持する構造のチューブレス用バルブ(付図

5参照)。

3. 種類 バルブの種類は,表1に示す5種類とする。

表1 バルブの種類

種類

構造

備考

形式(例)

用途

ラバーベースバルブ

付図1

TR 4, TR 78A

チューブ用バルブ

ラバーカバードバルブ

付図2

TR 13, TR 15

スクリューオンバルブ

付図3

JSJ 1175

スナップインバルブ

付図4

TR 413, TR 414

チューブレス用バルブ

クランプインバルブ

付図5

JS 430, TR 570

備考1. バルブコアは,JIS D 4211の規定による。

2. バルブステムの長さを延長する場合は,バルブエキステンションをバルブステムの弁口に取り付けるこ

とができる。

4. 性能

4.1

バルブコア軸端の位置 バルブコア軸端の位置は,7.3.1によって試験を行ったとき,バルブステム

弁口の端面から0.25mmを超える突出又は0.90mmを超えるへこみがあってはならない。

4.2

バルブコアとバルブステムとの気密性 バルブコアとバルブステムとの気密性は,7.3.2によって試

験を行ったとき,空気漏れがあってはならない。ただし,弁口に気泡が生じた場合には,気泡が1分以内

に離れなければ空気漏れはないものとみなす。

4.3

バルブキャップとバルブステムとの気密性 バルブキャップとバルブステムとの気密性は,ゴムパ

ッキンをもつバルブキャップについて適用し,7.3.3によって試験を行ったとき,1分間の空気漏れ量が0.2

ml以下でなければならない。

4.4

バルブエキステンションとバルブステムとの気密性 バルブエキステンションとバルブステムとの

気密性は,バルブコアを装着したバルブエキステンションについて適用し,7.3.4によって試験を行ったと

き,1分間の空気漏れ量が0.2ml以下でなければならない。

4.5

スナップインバルブとリムとの気密性 スナップインバルブとリムとの気密性は,次による。

(1) 低温気密性 7.3.5(1)によって試験を行ったとき,1分間の空気漏れ量が0.2ml以下でなければならな

い。

(2) 高温気密性 7.3.5(2)によって試験を行ったとき,1分間の空気漏れ量が0.2ml以下でなければならな

い。

4.6

スナップインバルブの耐オゾン性 スナップインバルブの耐オゾン性は,7.3.6によって試験を行っ

たとき,バルブステムのゴム表面に発生するき裂の大きさ及び深さがJIS K 6259の4.6(試験結果のまと

め方)の表1に定める1以下でなければならない。

4

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

引張強さ 引張強さは,ラバーベースバルブのバルブステム,ラバーカバードバルブのバルブステ

ム及びスクリューオンバルブのバルブスパッドに適用し,7.3.7によって試験を行ったとき,バルブステム

及びバルブスパッドのゴム座とボデーとの間の引張強さは,表2に適合しなければならない。

表2 引張強さ

ゴム座の外径

mm

引張強さ

N {kgf}

φ35以上 φ70未満

450 { 46} 以上

φ70以上

1 330 {136} 以上

5. 形状及び寸法

5.1

バルブ部品の形状及び寸法 バルブ部品の形状及び寸法は,受渡当事者間の協定による。ただし,

バルブコアの形状及び寸法はJIS D 4211に,バルブエキステンションの形状及び寸法は5.2による。

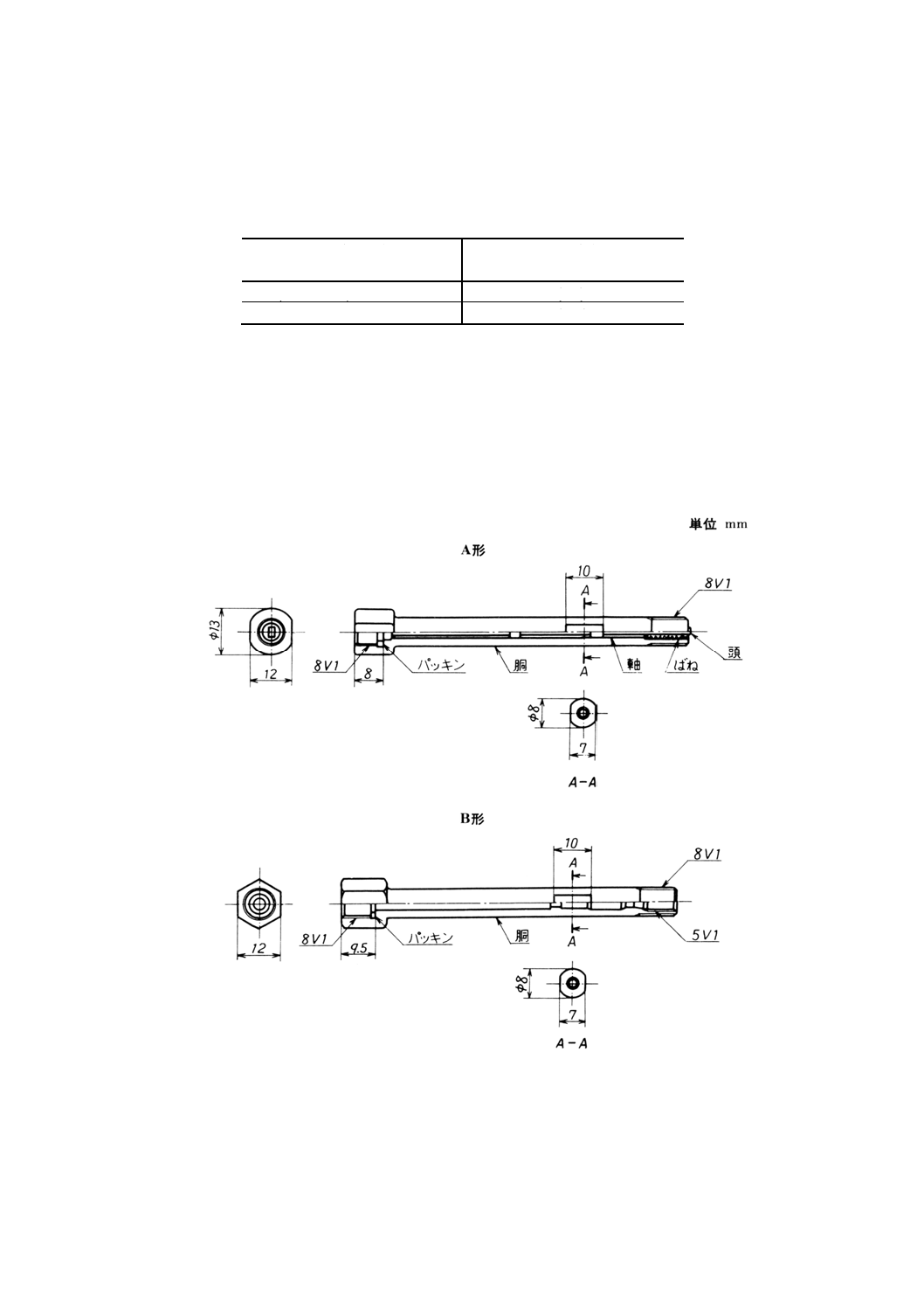

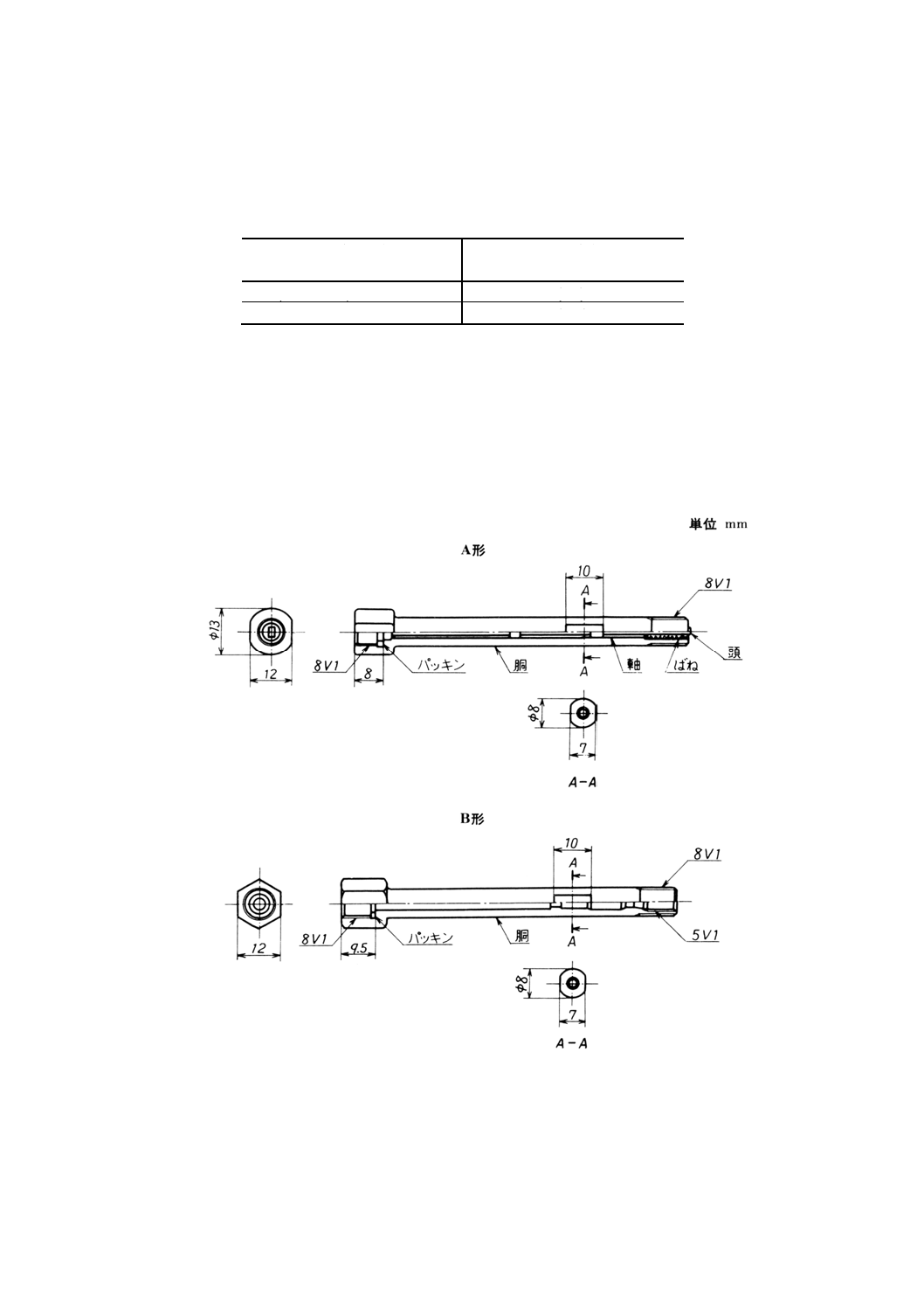

5.2

バルブエキステンションの形状及び寸法 バルブエキステンションは,A形及びB形の2種類とし,

その形状及び寸法は,図4に示すとおりとする。

図4 バルブエキステンションの形状及び寸法

備考

内部構造は,一例を示す。

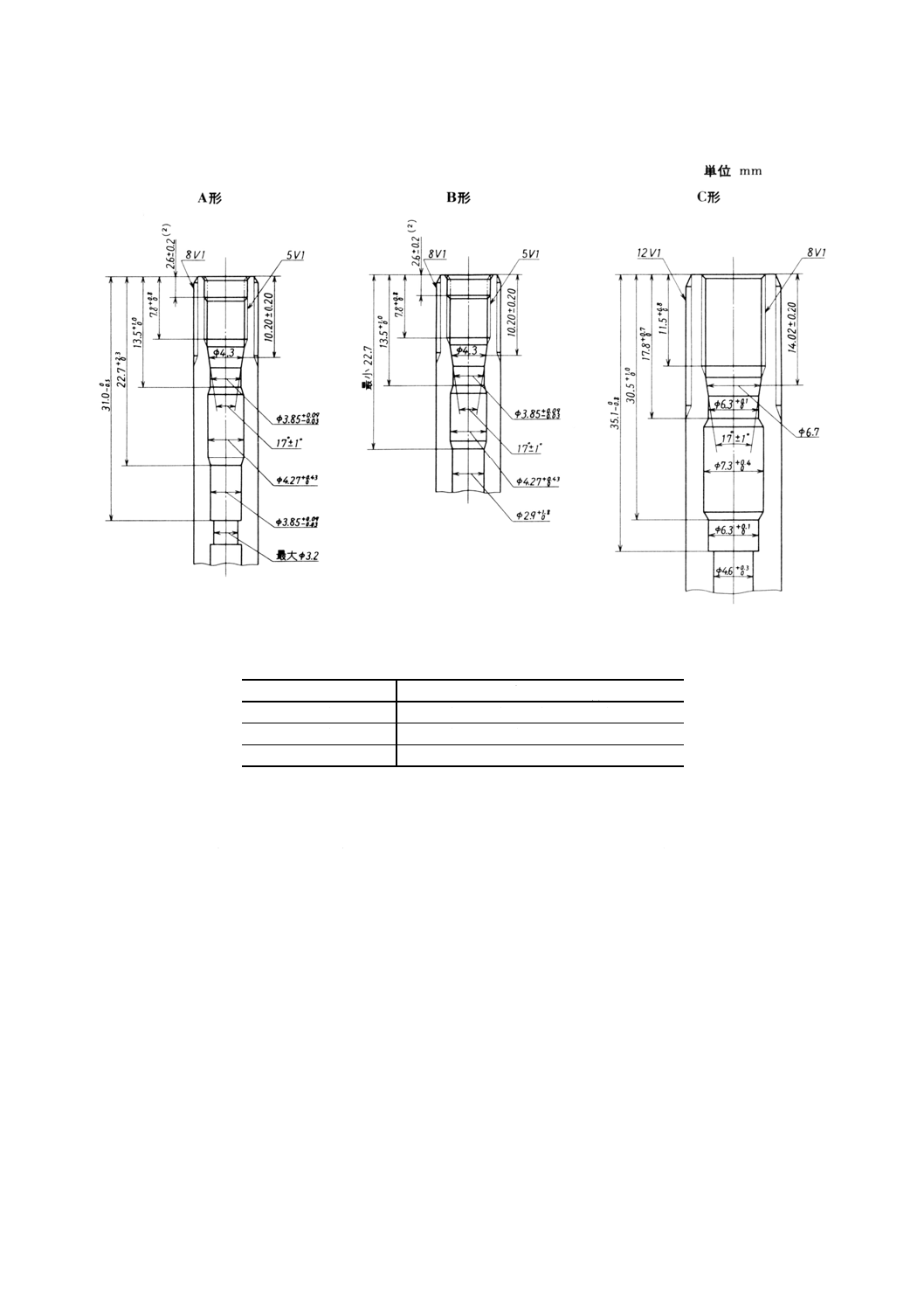

5.3

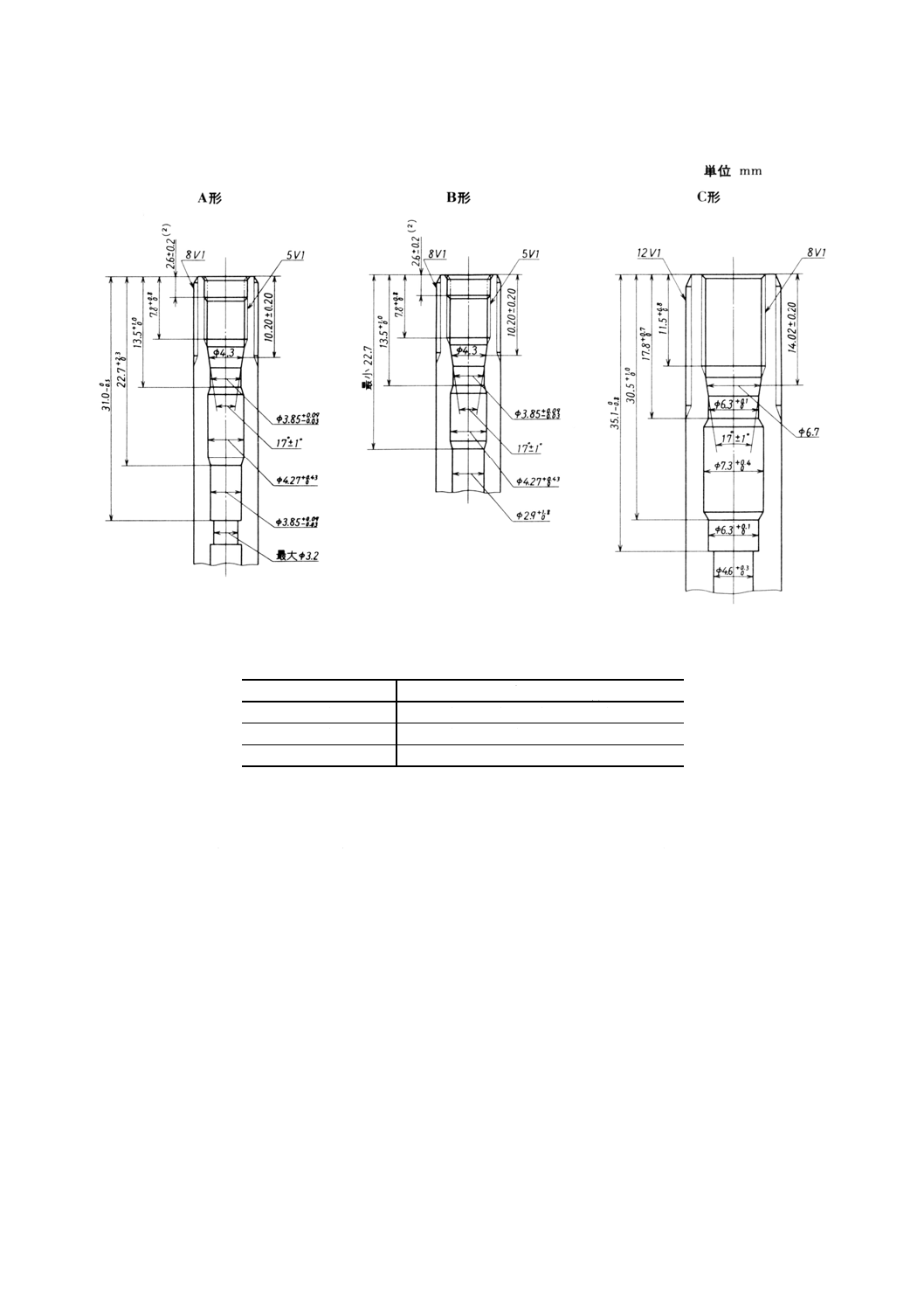

バルブステムの弁口の寸法 バルブステムの弁口は,A形,B形及びC形の3種類とし,その寸法

は,図5に示すとおりとする。

5

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 バルブステムの弁口の寸法

注(2) 5V1のめねじは,弁口の端面まであってもよい。

備考 各弁口に適合するバルブコアの種類は,表3のとおりとする。

表3 バルブコアの種類

弁口

バルブコアの種類(3)

A形

A形,Ah形,B形及びBh形

B形

B形及びBh形

C形

C形

注(3) JIS D 4211による。

5.4

バルブのねじ バルブに用いるねじは,附属書の規定による。

6. 外観 バルブの外観は,仕上げ及び組立てが良好で,きず,割れ,その他の有害な欠点があってはな

らない。

7. 性能試験

7.1

試験の一般条件

7.1.1

温度及び湿度 試験室の温度及び湿度は,特に指定がない限りJIS Z 8703に規定する常温及び常

湿とする。

7.1.2

バルブコア及びバルブキャップの締付トルク バルブステムとバルブコア又はバルブキャップと

の締付トルクは,表4のとおりとする。

6

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 締付トルク

単位 N・cm {kgf・cm}

弁口

バルブコア締付トルク

バルブキャップ締付トルク

A形及びB形

17〜34 {1.7〜3.5}

10〜29 {1.0〜3.0}

C形

34〜54 {3.5〜5.5}

29〜49 {3.0〜5.0}

7.2

試験装置

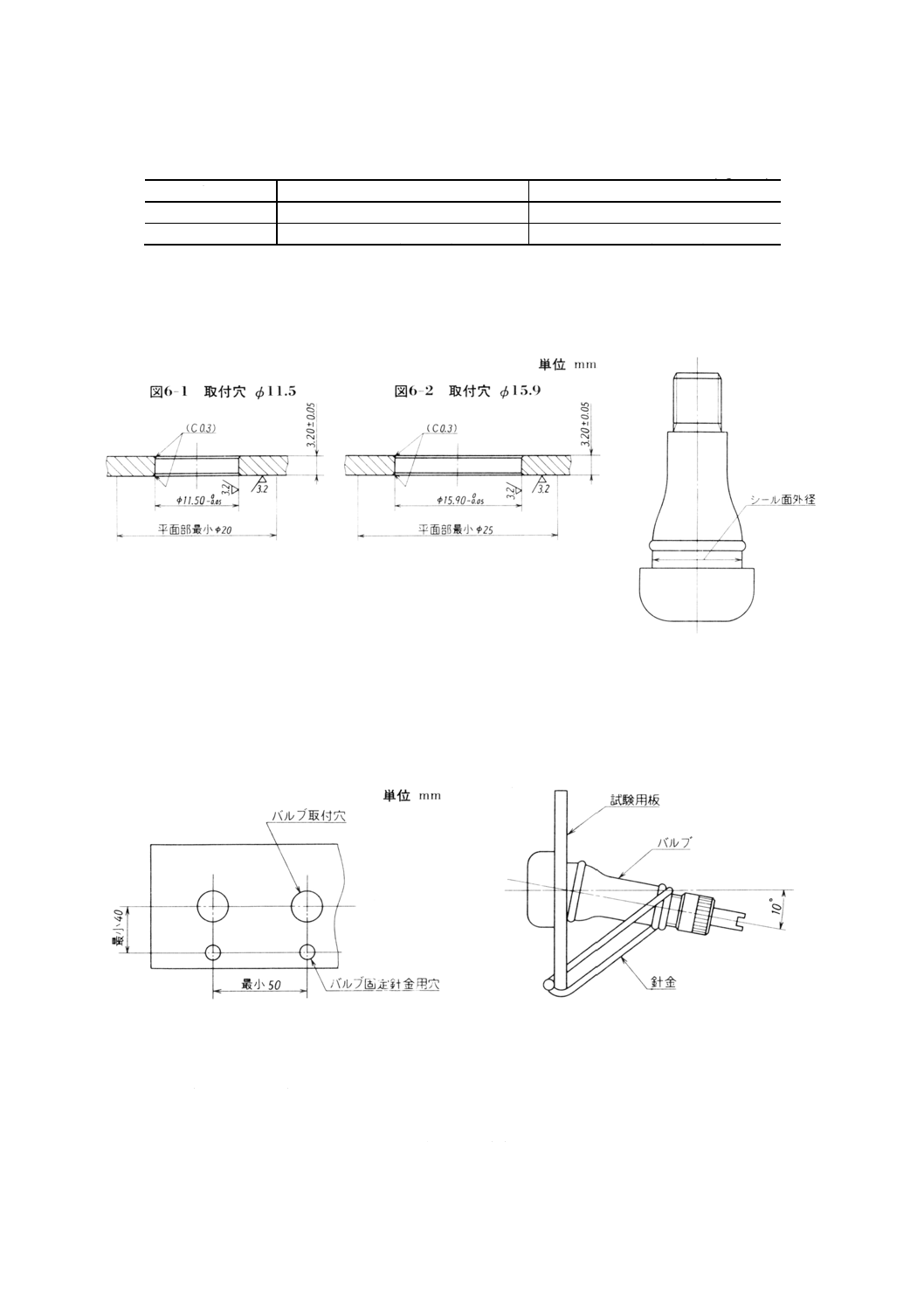

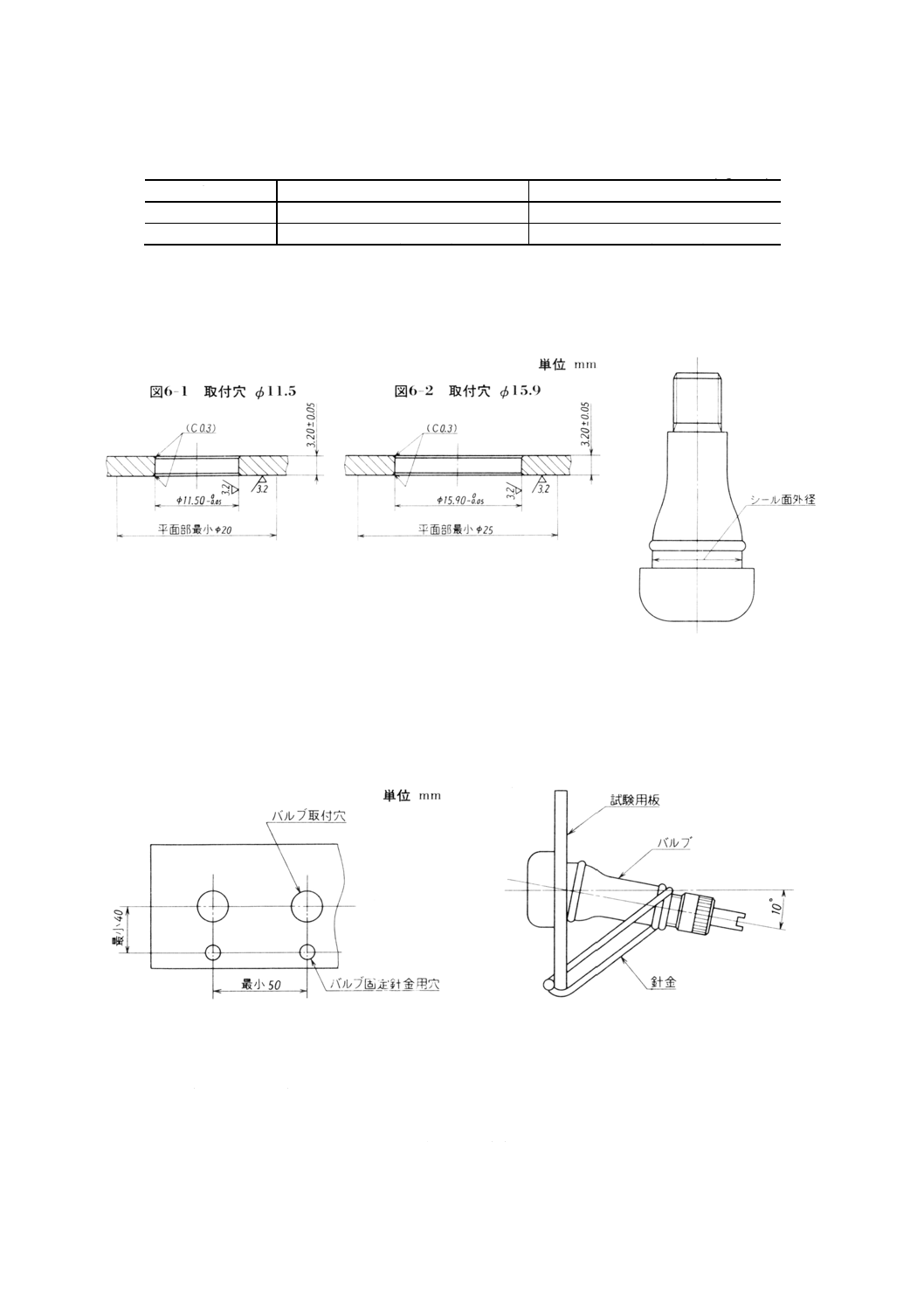

7.2.1

気密試験容器 気密試験容器の内容積は500ml以上とし,バルブの取付穴の寸法は,図6のとおり

とする。

図6 バルブ取付穴の寸法

図7 シール面外径

備考 取付穴φ11.5はシール面外径がφ15,取付穴φ15.9はシール面外径がφ19.3のスナップインバルブに適用す

る(図7参照)。

7.2.2

オゾン試験用板 オゾン試験用板は,材料をアルミニウムとし,その寸法は図8に,バルブ取付穴

の寸法は図6による。

なお,バルブ取付状態を図9に示す。

図8

図9

7.3

試験方法

7.3.1

バルブコア軸端の位置 バルブコア軸端の位置は,表3に示すバルブコアを表4の締付トルクでバ

ルブステムに装着し,バルブステム弁口の端面からの突出又はへこみを測定する。

7.3.2

バルブコアとバルブステムとの気密性 バルブコアとバルブステムとの気密試験は,表3に示すバ

ルブコアを表4の締付トルクでバルブステムに装着した後,バルブコアの端面を2〜3回押して空気を噴出

させる。引き続いて水中に入れ,弁口からの空気漏れの有無を調べる。

7

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この場合の空気圧は830kPa {8.5kgf/cm2} とし,弁口の位置は水深約20mmで上向きとする。

また,耐熱性バルブコアは,気密性確認後,100℃の恒温槽中に24時間放置した後常温に戻し,再び気

密試験を行う。

7.3.3

バルブキャップとバルブステムとの気密性 バルブキャップとバルブステムとの気密試験は,バル

ブステムの弁口寸法に適合するバルブキャップを表4の締付トルクでバルブステムに装着した後,引き続

いて水中に入れ,弁口からの空気漏れの有無を調べる。

なお,この場合の空気圧は830kPa {8.5kgf/cm2} とし,弁口の位置は水深約20mmで上向きとする。

7.3.4

バルブエキステンションとバルブステムとの気密性 バルブコアを17〜34N・cm {1.7〜3.5 kgf/cm}

の締付トルクで装着したバルブエキステンションB形を,バルブステムに200N・cm {20kgf・cm} の締付ト

ルクで装着した後,引き続いて水中に入れ,結合部及び弁口からの空気漏れの有無を調べる。

なお,この場合の空気圧は830kPa {8.5kgf/cm2} とし,弁口の位置は水深約20mmで上向きとする。

7.3.5

スナップインバルブとリムとの気密性 スナップインバルブとリムとの気密試験は,バルブコア及

びバルブキャップを表4の締付トルクでスナップインバルブに装着した後,次のとおりに行う。

(1) 低温気密性 バルブを7.2.1の気密試験容器のバルブ取付穴に装着した後,常温で,気密試験容器内の

空気圧が200kPa {2.0kgf/cm2} になるようにする。次に,−40℃の雰囲気中に4時間以上放置した後−

40℃のアルコール中に入れ,バルブを取付穴の軸に対して25°傾けながら360°回転させて,バルブ

取付穴部からの空気漏れの有無を調べる。

なお,この場合の360°回転させる速さは約30秒とし,弁口の位置はアルコール液面から約20mm

の深さで上向きとする。

(2) 高温気密性 バルブを7.2.1の気密試験容器のバルブ取付穴に装着した後,常温で,気密試験容器内の

空気圧が200kPa {2.0kgf/cm2} になるようにする。次に,100℃の雰囲気中に72時間放置した後65℃

の水中に入れ,バルブを取付穴の軸に対して25°傾けながら360°回転させて,バルブ取付穴部から

の空気漏れの有無を調べる。

なお,この場合の360°回転させる速さは約30秒とし,弁口の位置は水面から約20mmの深さで上

向きとする。

7.3.6

スナップインバルブの耐オゾン性 スナップインバルブの耐オゾン性の試験は,次のとおり行う。

なお,この試験に用いるオゾン試験機は,JIS K 6259の4.2(試験装置)に適合するものを使用する。

(1) バルブ表面に石けん水を塗布し,7.2.2のオゾン試験用板のバルブ取付穴に装着した後,水道水で洗浄

し,石けん分を除去する。

(2) 次に,バルブをバルブ取付穴の軸に対して10°傾けて針金で固定した後,槽内オゾン濃度500±50ppb,

槽内温度38±2℃のオゾン試験機に入れ,72時間放置する。

(3) バルブをオゾン試験機から取り出し,ゴム表面のき裂発生の有無を調べる。

7.3.7

引張強さ 引張試験は,次のとおりに行う。

(1) 引張試験機の上側にボデーねじ部を引張方向に固定できるつかみ具を,下側にゴム座を引張方向に垂

直に固定できる表5に規定された穴径をもつつかみ具をそれぞれ取り付ける。

(2) 次に,バルブステム又はバルブスパッドを上側及び下側のつかみ具に取り付け固定した後,1分間に

120±10mmの速さで引張試験を行い,ゴム座が破断した場合の最大荷重を求めて,これを引張強さと

する。

8

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

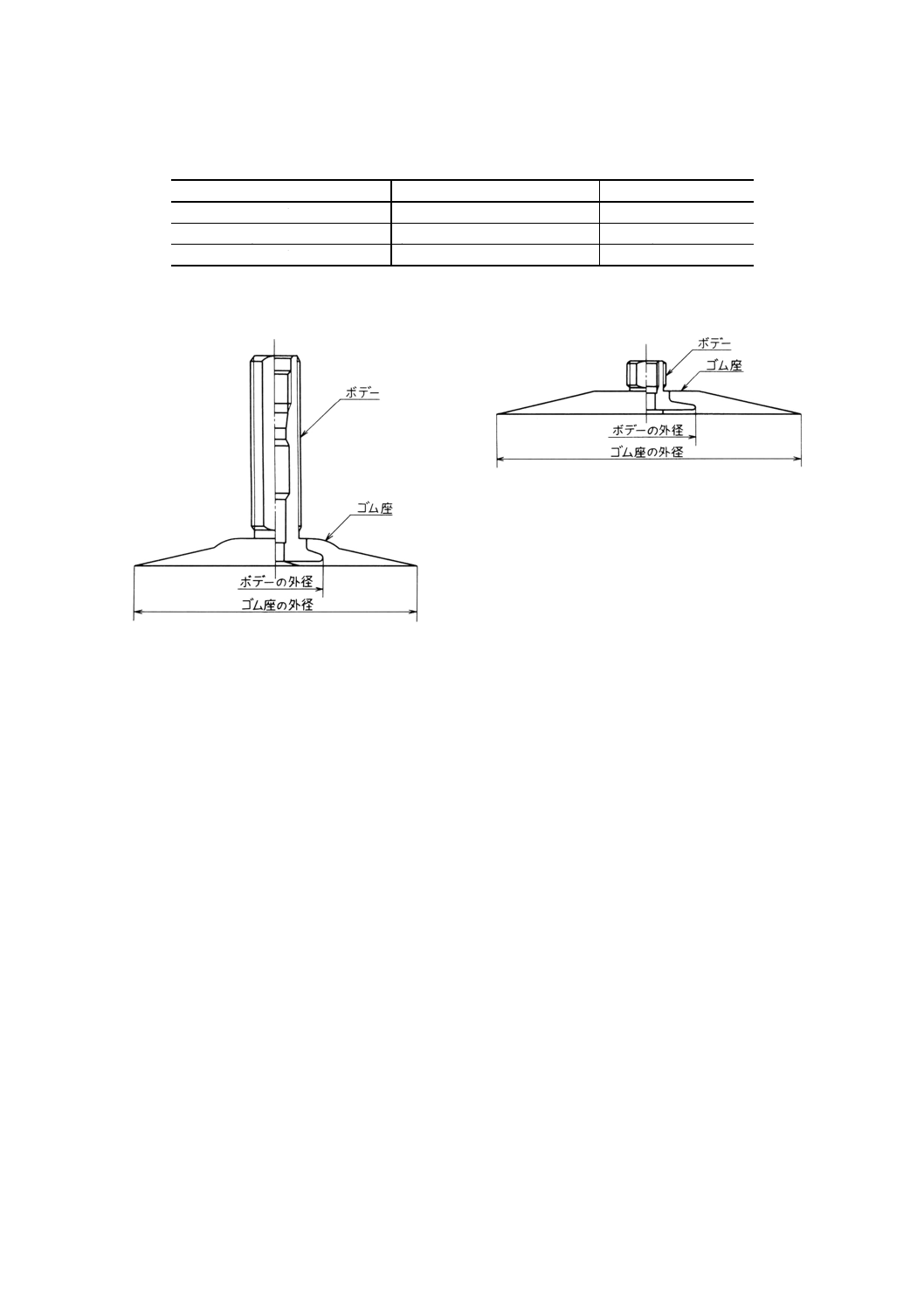

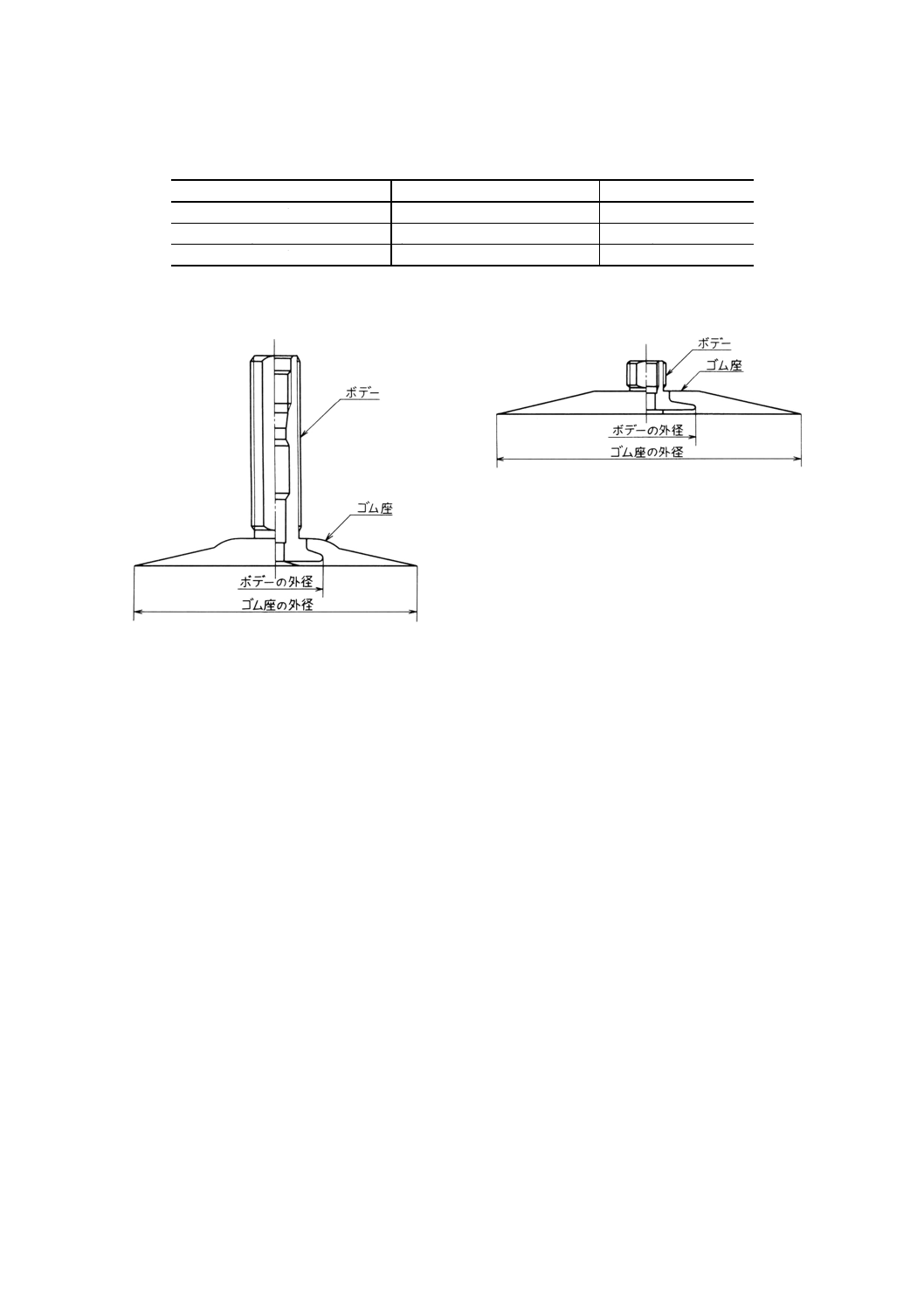

表5 つかみ具の穴径

単位mm

ゴム座固定つかみ具の穴径

ゴム座の外径

ボデーの外径

φ19.0±0.1

φ35以上 φ55未満

−

φ31.5±0.1

φ55以上

φ30未満

φ38.0±0.1

φ55以上

φ30以上

備考 バルブステム又はバルブスパッドのボデー及びゴム座の外径は図10及び図11によ

る。

図10 バルブステム

図11 バルブスパッド

8. 製品の呼び方 バルブの呼び方は,規格番号,種類及び形式による。

例 JIS D 4207 ラバーベースバルブ TR 78A

9. 表示 バルブには,原則として次の事項を表示する。

(1) 製造業者名又はその略号

(2) 形式

(3) 製造年月又はその略号

9

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 ラバーベースバルブ

備考 括弧内は代表的形式を示す。

付図2 ラバーカバードバルブ

付図3 スクリューオンバルブ

備考 括弧内は代表的形式を示す。

備考 括弧内は代表的形式を示す。

10

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 スナップインバルブ

備考 括弧内は代表的形式を示す。

付図5 クランプインバルブ

備考 括弧内は代表的形式を示す。

11

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 タイヤバルブねじ

1. 適用範囲 この附属書は,自動車用タイヤバルブに用いるねじの基準山形,呼び,許容限界寸法及び

公差について規定する。

備考 この附属書で規定するねじは,次の国際規格によっている。

ISO 4570-1 Tyre valve threads−Part 1 : Threads 5V1, 5V2, 6V1 and 8V1

ISO 4570-2 Tyre valve threads−Part 2 : Threads 9V1, 10V2, 12V1, 13V1

ISO 4570-3 Tyre valve threads−Part 3 : Threads 8V2, 10V1, 11V1, 13V2, 15V1, 16V1, 17V1, 17V2,

17V3, 19V1, 20V1

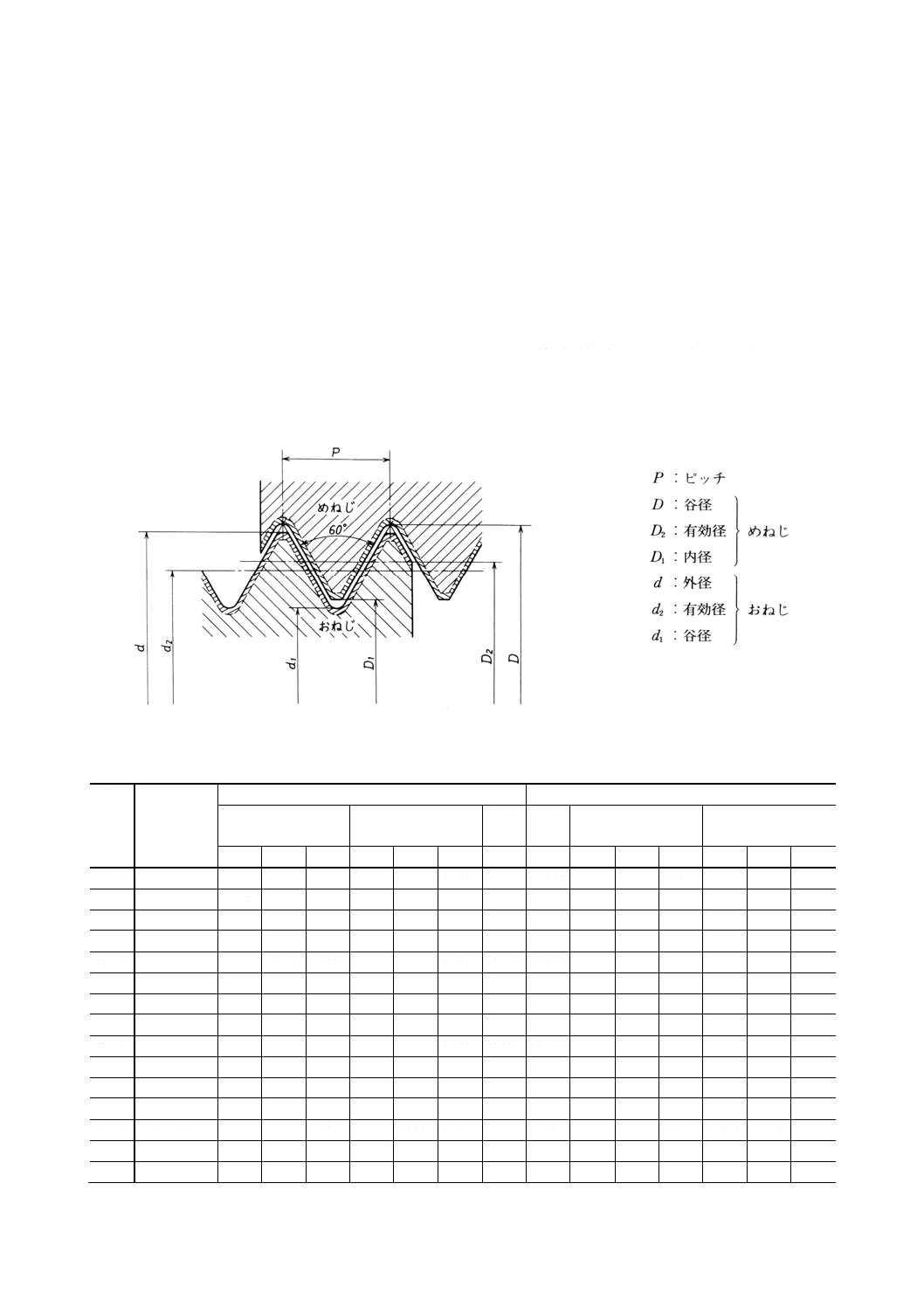

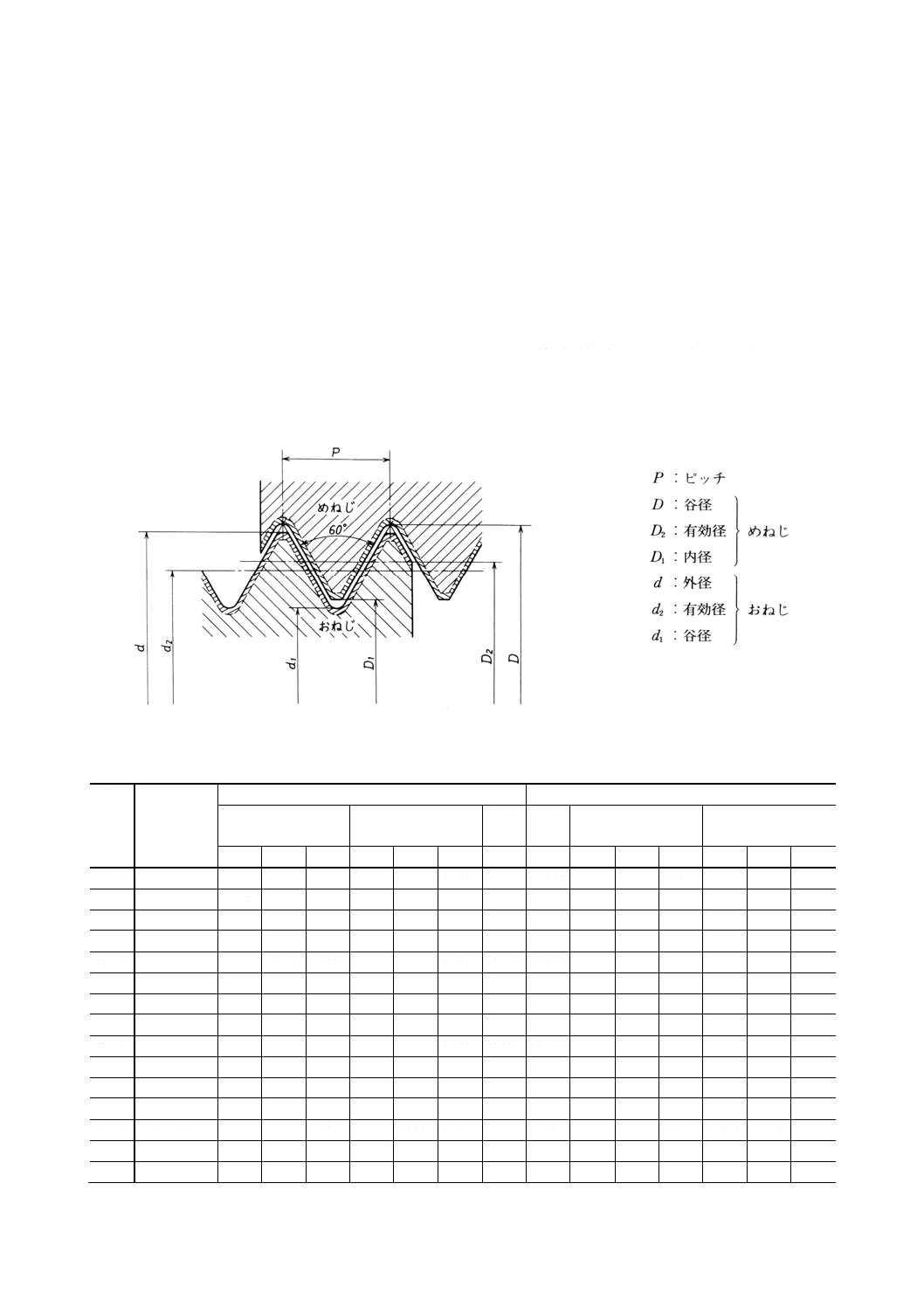

2. 基準山形

3. 呼び,許容限界寸法及び公差

単位mm

呼び 径×ピッチ

おねじ

めねじ

外径

d

有効径

d2

谷の径

d1

谷の径

D

有効径

D2

内径

D1

最大 最小 公差 最大 最小 公差 最大 最小 最大 最小 公差 最大 最小 公差

5V1

5.2×0.705

5.232 5.029 0.203

4.775 4.674 0.101

4.496 5.334 5.004 4.869 0.135

4.801 4.597 0.204

8V1

7.7×0.794

7.747 7.544 0.203

7.239 7.080 0.159

6.909 7.798 7.468 7.284 0.184

7.239 7.036 0.203

8V2

7.9×1.058

7.909 7.727 0.182

7.221 7.128 0.093

6.611 7.938 7.371 7.250 0.121

7.035 6.782 0.253

9V1

9.4×0.794

9.423 9.271 0.152

8.981 8.852 0.129

8.527 9.525 9.121 9.010 0.111

8.865 8.661 0.204

10V1

9.6×1.00

9.650 9.550 0.100

9.310 9.210 0.100

8.552 9.800 9.480 9.380 0.100

8.900 8.750 0.150

10V2

10.3×0.907

10.312 10.100 0.212

9.760 9.576 0.184

9.180 10.414 9.940 9.815 0.125

9.550 9.350 0.200

11V1

11.3×1.270

11.079 10.874 0.205

10.254 10.147 0.107

9.522 11.113 10.424 10.287 0.137

10.033 9.729 0.304

12V1

12.2×0.977

12.243 12.030 0.213

11.614 11.455 0.154

10.990 12.319 11.794 11.669 0.125

11.379 11.176 0.203

13V1

12.6×1.270

12.667 12.461 0.206

11.841 11.732 0.109

11.110 12.700 12.017 11.875 0.142

11.608 11.328 0.280

13V2

12.7×0.794

12.674 12.523 0.151

12.159 12.070 0.089

11.701 12.700 12.298 12.185 0.113

12.039 11.837 0.202

15V1

15.0×1.00

14.900 14.795 0.105

14.310 14.205 0.105

13.552 15.137 14.485 14.380 0.105

13.950 13.750 0.200

16V1

15.8×0.941

15.847 15.677 0.170

15.235 15.138 0.097

14.694 15.875 15.389 15.263 0.126

15.088 14.859 0.229

17V1

17.0×1.00

16.900 16.795 0.105

16.310 16.205 0.105

15.552 17.137 16.485 16.380 0.105

15.950 15.750 0.200

17V2

17.5×1.058

17.432 17.250 0.182

16.743 16.643 0.100

16.134 17.463 16.906 16.775 0.131

16.560 16.307 0.253

17V3

17.5×1.588

17.426 17.180 0.237

16,395 16.274 0.121

15.478 17.463 16.588 16.432 0.156

16.103 15.748 0.355

12

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

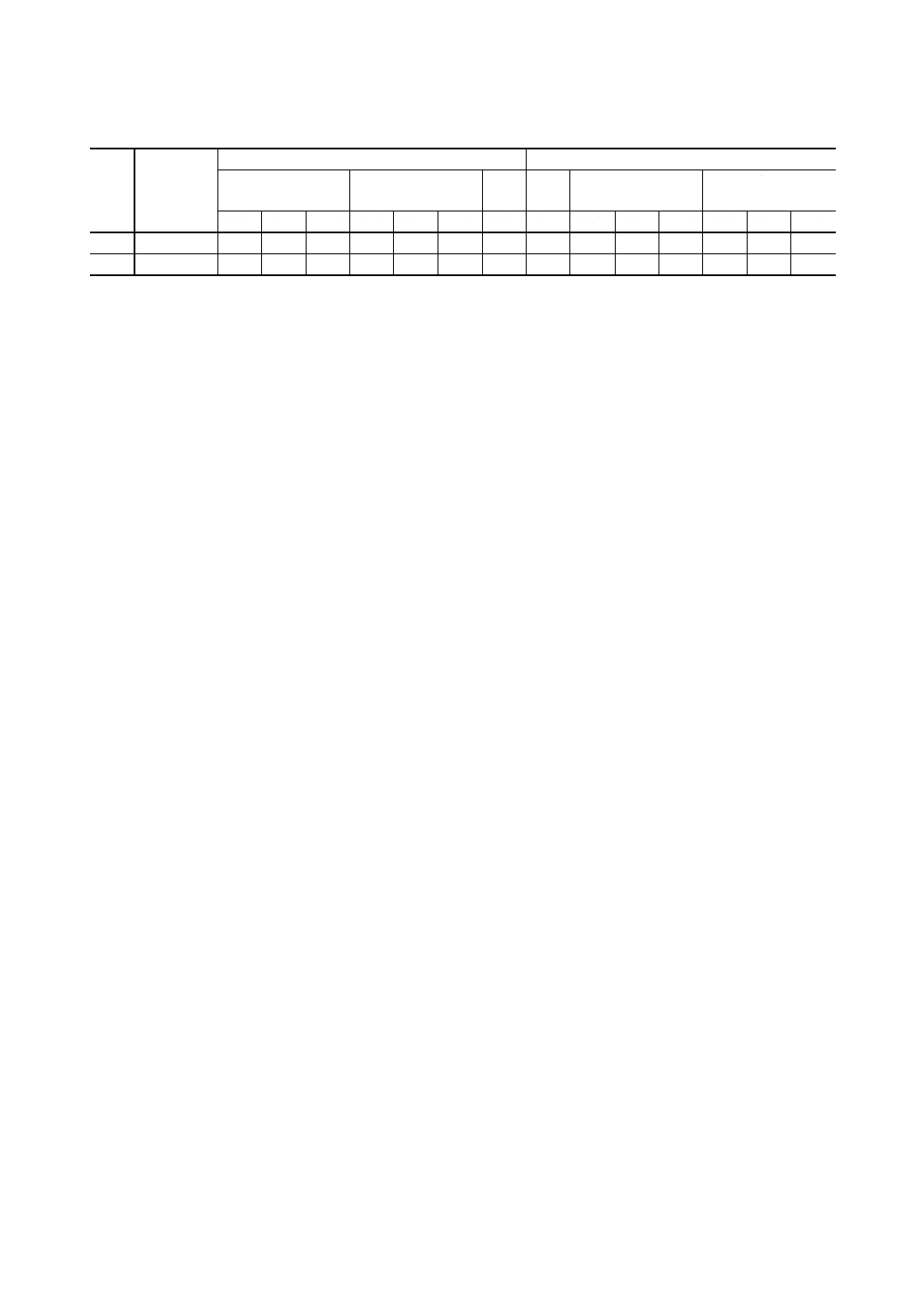

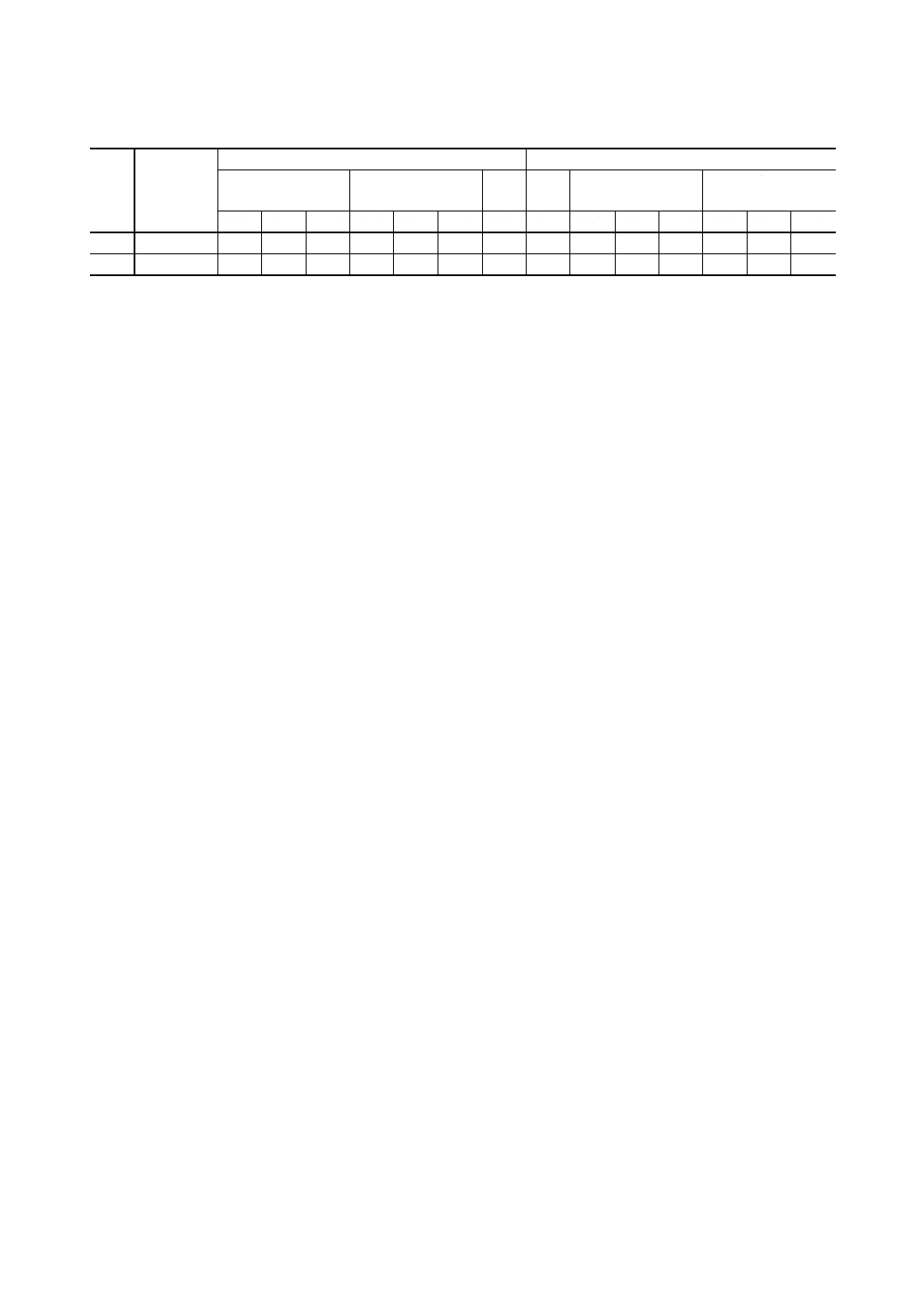

単位mm

呼び 径×ピッチ

おねじ

めねじ

外径

d

有効径

d2

谷の径

d1

谷の径

D

有効径

D2

内径

D1

最大 最小 公差 最大 最小 公差 最大 最小 最大 最小 公差 最大 最小 公差

19V1

19.0×1.588

19.011 18.774 0.237

17.980 17.854 0.126

17.063 19.050 18.183 18.019 0.164

17.678 17.323 0.355

20V1

20.5×1.00

20.400 20.290 0.110

19.810 19.700 0.110

19.052 20.642 19.995 19.885 0.110

19.450 19.250 0.200

備考1. おねじの谷径の最小値及びめねじの谷径の最大値は規定しない。

2. おねじ山頂のかどは,公差の範囲内で丸みがついても差し支えない。

13

D 4207-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO・JISタイヤ委員会 構成表

氏名

所属

(委員長)

前 田 行 男

横浜ゴム株式会社

山 村 修 蔵

工業技術院標準部

紫 藤 良 知

社団法人日本自動車工業会

小笠原 晋 二

財団法人日本自動車研究所

寺 田 克

社団法人日本産業車両協会

藤 原 靖 彦

社団法人日本自動車工業会

豊 島 和 夫

社団法人日本自動車工業会

小 森 宏 陌

日本自動車タイヤバルブ技術会

河 野 明 夫

社団法人日本自動車工業会

小 島 克 己

社団法人日本自動車部品工業会

伊 藤 富 夫

株式会社ブリヂストン

広 越 功 久

横浜ゴム株式会社

高 津 幹 雄

住友ゴム工業株式会社

小 寺 健

東洋ゴム工業株式会社

福 原 忠 彦

オーツタイヤ株式会社

和 田 章

ミシュランオカモトタイヤ株式会社

篠 原 亘

社団法人日本自動車タイヤ協会