D 3633-2:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 適用分野 ························································································································· 1

3 引用規格 ························································································································· 1

4 用語及び定義 ··················································································································· 2

5 記号及び単位 ··················································································································· 4

6 静的要求事項 ··················································································································· 5

6.1 低圧試験油システム ······································································································· 5

6.2 高圧噴射システム ·········································································································· 5

6.3 噴射量測定システム ······································································································· 5

7 製造業者が提供しなければならない情報 ··············································································· 6

8 試験装置の仕様及び許容差 ································································································· 6

8.1 試験油の供給 ················································································································ 6

8.2 試験油の温度 ················································································································ 6

8.3 規定の噴射装置の圧力記録用補助圧力計 ············································································· 6

8.4 駆動軸速度計 ················································································································ 6

8.5 ろ過 ···························································································································· 6

8.6 出力軸角度測定装置 ······································································································· 7

8.7 試験油の加熱器 ············································································································· 7

8.8 メスシリンダ(又は測定システム用としての他の形の容器) ·················································· 7

8.9 供給管 ························································································································· 7

8.10 噴射量測定システムの許容誤差 ······················································································· 7

9 噴射量測定システムの受入れ試験方法 ·················································································· 7

9.1 試験の範囲 ··················································································································· 7

9.2 原則 ···························································································································· 8

9.3 試験手順 ······················································································································ 8

附属書A(規定)試験装置の噴射量測定システムの形式試験及び現地試験のための試験方法 ··············· 9

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 23

D 3633-2:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人自動車技術会(JSAE)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

これによって,JIS D 3634:1991は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS D 3633の規格群には,次に示す部編成がある。

JIS D 3633-1 第1部:動的条件

JIS D 3633-2 第2部:静的条件

JIS D 3633-3 第3部:試験の適用及び手順

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 3633-2: 2007

自動車−燃料噴射ポンプの試験−

第2部:静的条件

Road vehicles−Fuel injection pump testing−Part 2: Static conditions

序文

この規格は,1983年に第1版として発行されたISO 4008-2を基に作成した日本工業規格であるが,試

験油及びその温度の規定などを我が国の実状に合わせるために,技術的内容を変更して作成した日本工業

規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

噴射ポンプ試験装置(以下,試験装置という。)は,JIS D 3633-1に規定する動的条件を満足することの

ほかに,噴射ポンプヘの校正用試験油(以下,試験油という。)を満足いく方法で供給し,制御することが

必要となる。これによって噴射ポンプ製造業者の試験仕様に沿ってポンプを試験及び調整するために,許

容値内で送油回路中の適切な条件を確立し,かつ,必要なすべての測定を行うことができる。

1

適用範囲

1.1 この規格は,噴射ポンプ製造業者の試験仕様書に従って,ある噴射ポンプを試験したときに,異なる

試験装置を用いた場合にも,確実に同一の結果を得るために必要な要件及び特性だけを規定する。

1.2 この規格は,試験装置の測定装置の正確度に対する要件のほか,燃料噴射ポンプヘの試験油の供給及

びその制御要件並びに燃料噴射ポンプから吐出される試験油の回収についての要件を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4008-2:1983,Road vehicles−Fuel injection pump testing−Part 2: Static conditions (MOD)

なお,対応の程度を表す記号 (MOD) は,ISO/IEC Guide 21に基づき,修正していることを

示す。

2

適用分野

2.1 この規格は,主として全負荷噴射量が300 mm3/ストローク/シリンダ以下のディーゼル機関用燃料噴

射装置の調整に適した試験装置に適用する。

2.2

研究所,燃料噴射ポンプの製造業者,サービス拠点などの異なる用途に対しても試験装置の区別は

しない。

3

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格は,その最新版(追補を含む。)を適用する。

JIS D 3633-1 自動車−燃料噴射ポンプの試験−第1部:動的条件

注記 対応国際規格:ISO 4008-1,Road vehicles−Fuel injection pump testing−Part 1: Dynamic

conditions (IDT)

JIS D 3633-3 自動車−燃料噴射ポンプの試験−第3部:試験の適用及び手順

注記 対応国際規格:ISO 4008-3,Road vehicles−Fuel injection pump testing−Part 3: Application and

test procedures (MOD)

JIS D 3636 自動車−ディーゼル機関用燃料噴射装置の試験−ピントル形校正用ノズル

注記 対応国際規格:ISO 4010,Diesel engines−Calibrating nozzle,delay pintle type (MOD)

JIS D 3637-1 自動車−ディーゼル機関用燃料噴射装置の試験−第1部 : 校正用ノズル及びホルダア

ッセンブリ

注記 対応国際規格:ISO 7440-1,Road vehicles−Fuel injection equipment testing−Part 1: Calibrating

nozzle and holder assemblies (MOD)

JIS D 3637-2 自動車−ディーゼル機関用燃料噴射装置の試験−第2部:オリフィス板の流量測定

注記 対応国際規格:ISO 7440-2,Road vehicles−Fuel injection equipment testing−Part 2: Orifice plate

flow-measurement (IDT)

JIS D 3638 自動車−ディーゼル機関用燃料噴射装置の試験−校正用インジェクタ

注記 対応国際規格:ISO 14681,Diesel engines−Fuel injection pump testing−Calibrating fuel injectors

(MOD)

JIS K 2204 軽油

ISO 4093,Road vehicles−Fuel injection pumps−High-pressure pipes for testing

ISO 4113,Road vehicles−Calibration fluid for diesel injection equipment

4

用語及び定義

この規格で用いる主な用語の定義は,次による。

4.1

供給管 (supply pipe)

試験油加圧源を噴射ポンプ入口に連結する管。

4.2

静定時間 (setting time)

試験油の流れを停止してから試験者が量を読み始めるまでの時間で,試験油がメスシリンダの壁面に沿

って降下するのに必要であるとして指定する余裕時間。

4.3

排油時間 (drainage time)

メスシリンダの排出状態を保持しなければならない指定時間。

4.4

ストロ一ク回数,回数 (stroke count, count)

試験油が,メスシリンダ又は他の形式の測定用容器に吐出される間の試験装置駆動軸の回転回数。

4.5

噴射量測定システムの誤差

3

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5.1

総合誤差 (overall error)

任意の形式試験条件下での,真の値に対する指示値の誤差。

注記 真の値は4.8参照。

4.5.2

ゼロ誤差 (zero error)

試験装置の測定システムに吐出された試験油の実際の量と,そのシステム自身の計器指示の量との差1)

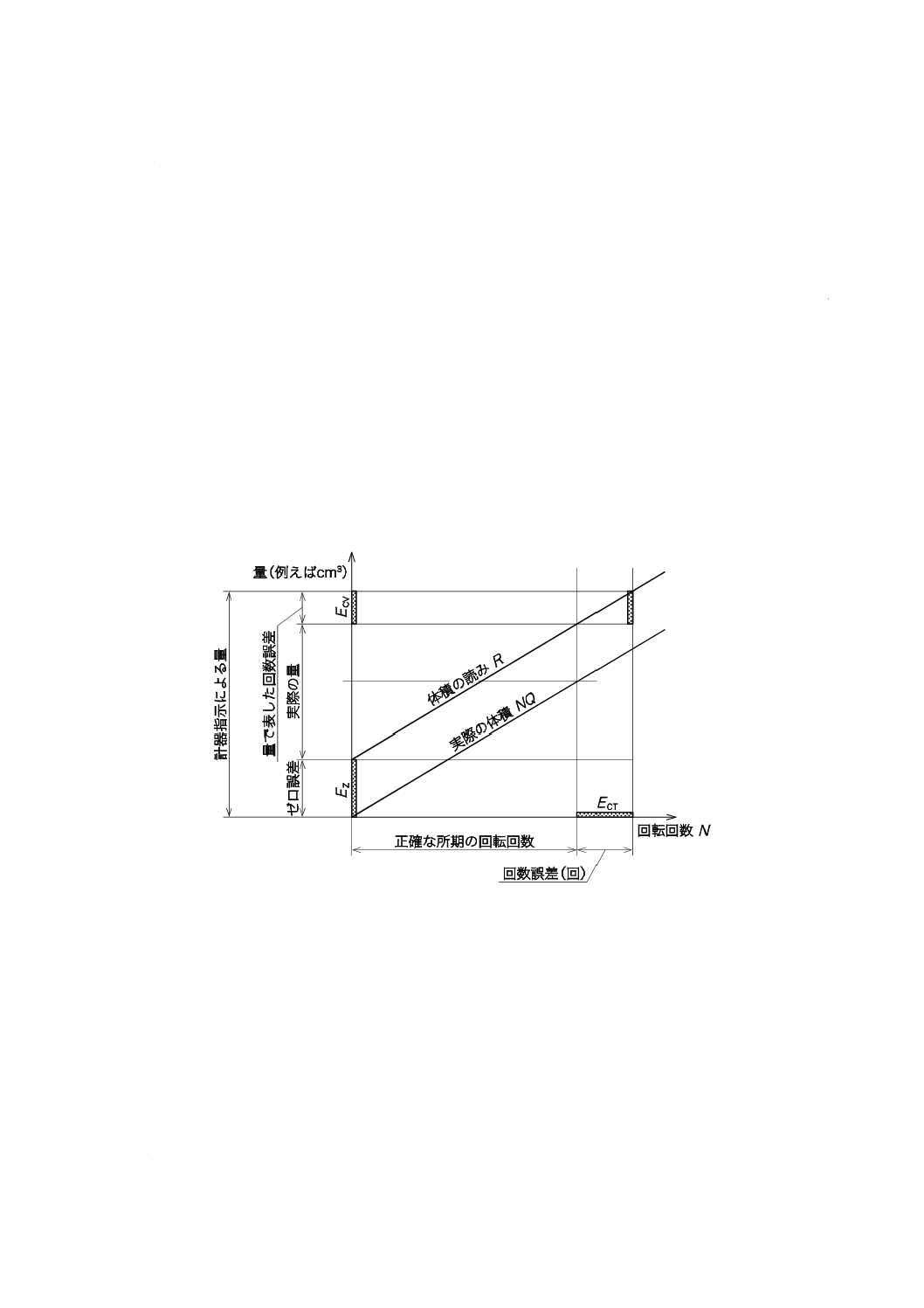

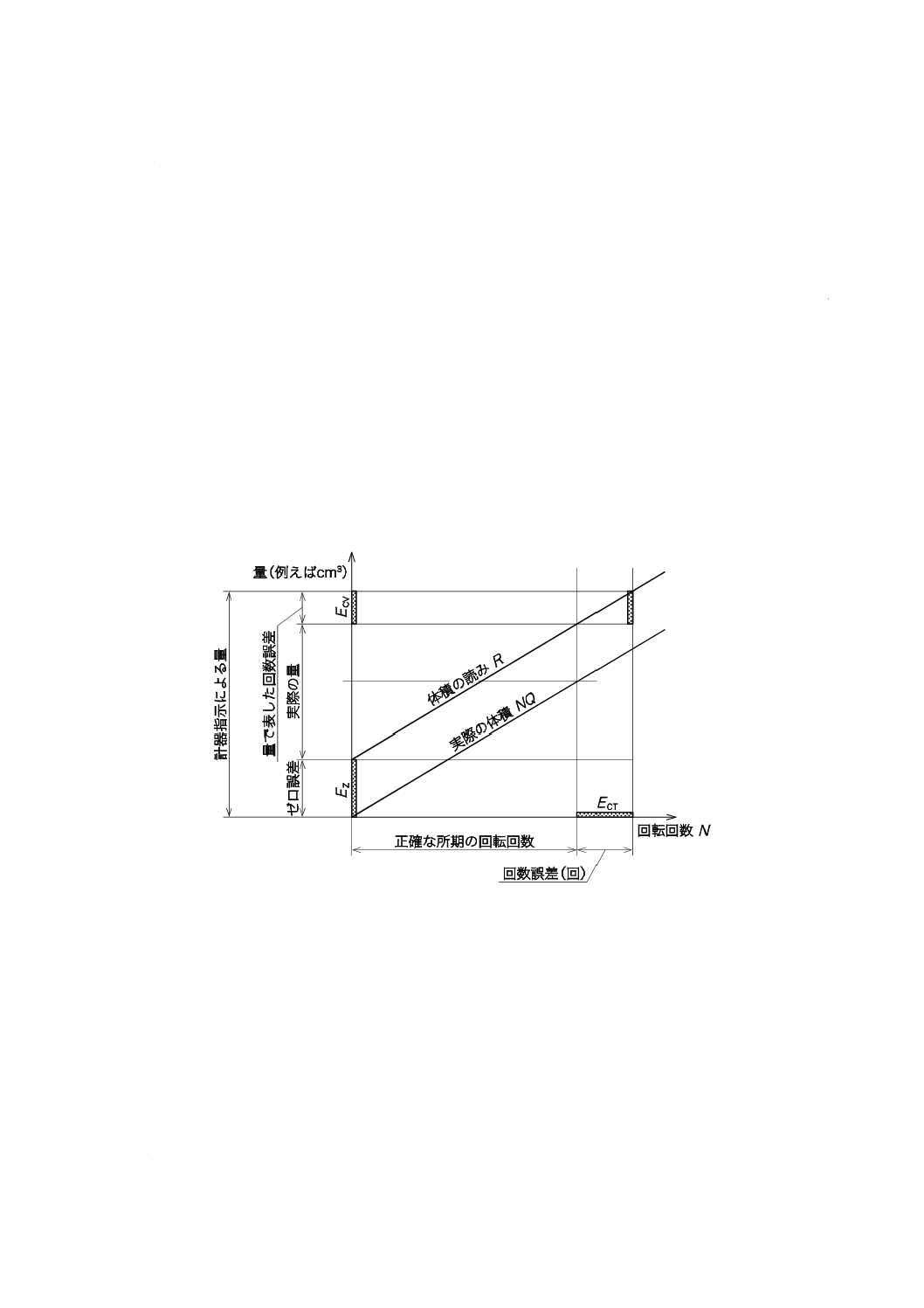

(図1参照)。

注1) ゼロ誤差は,例えばメスシリンダの壁に付着した試験油の残留量が原因で生じる。

4.5.3

回数誤差 (count error)

試験装置駆動軸の回転回数が正確に目標の回数に達するまでに試験装置の測定システムに吐出された試

験油の実際の量と,ゼロ誤差を補正した後のそのシステム自身の計器指示の量との差2)(図1参照)。

注記 ここでは,試験油の量で表した回数誤差を定義した。

注2) 回数誤差は,例えば回転回数測定装置本体,試験油流路切替装置及びそのアクチュエータが原

因で生じる。

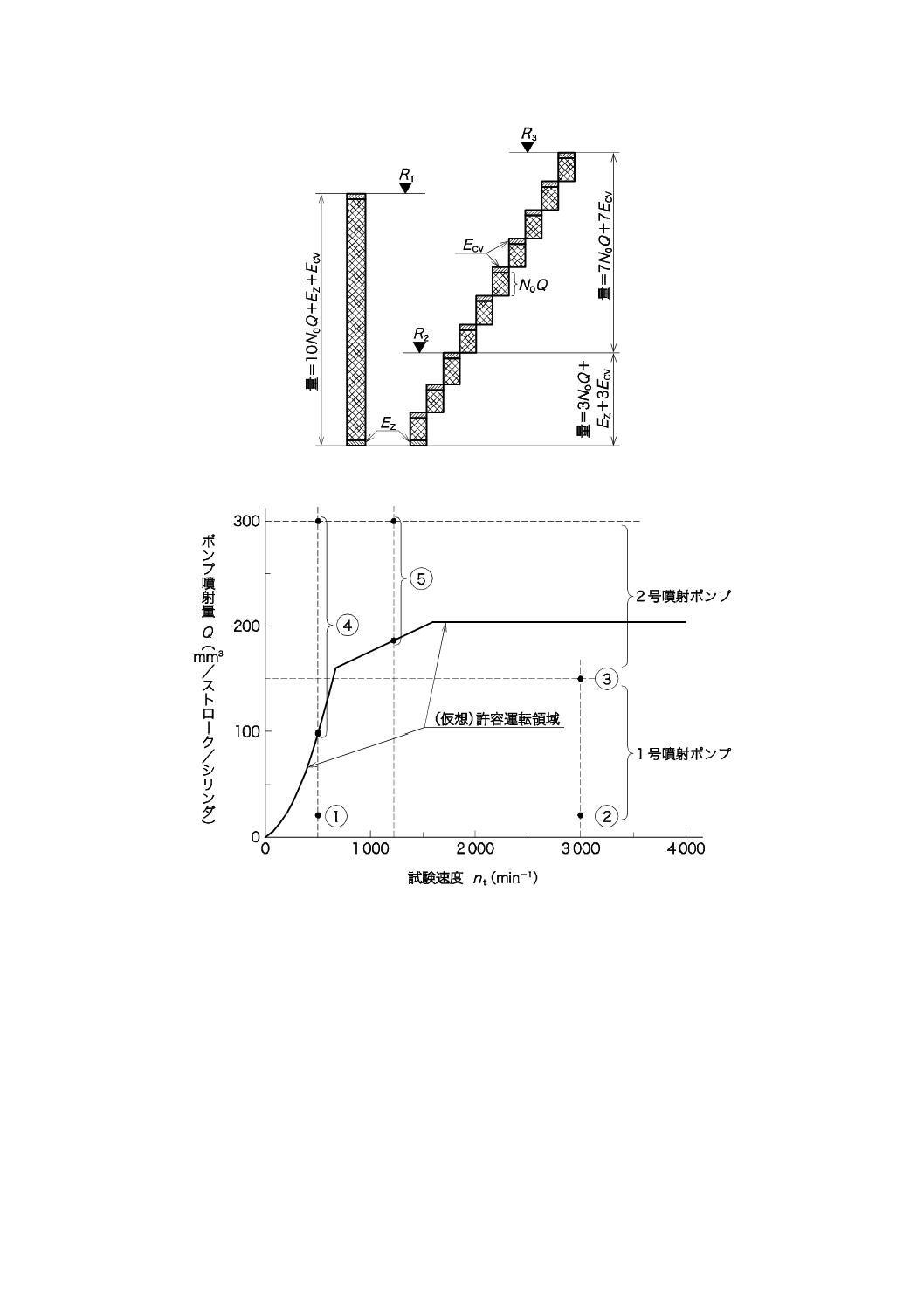

図1−ゼロ誤差及び回数誤差

4.6

噴射量 (delivery value)

任意の特定試験条件における噴射ポンプの噴射量。1ストローク,1シリンダ当たりの量で表す。

4.7

試験装置の値 (test bench value)

試験装置(例えば,メスシリンダ)の読取値から計算した噴射量を,40 ℃での値に補正したもの。

4.8

真の値 (true value)

少なくとも3本の試験用インジェクタから吐出されたものを集めて得られた総噴射量の測定値から計算

された噴射量で,A.1.3.3.1に示す手順に従って,少なくとも外部メスシリンダ容積の90 %以上を満たす

4

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のに十分な駆動軸の回転回数(2 000回以上)で試験して,40 ℃での値に補正したもの。

5

記号及び単位

5.1

体積膨脹係数 / ℃

a) 外部メスシリンダ(A.1.2.1及びA.1.2.2参照) :α

b) 試験油

:β

5.2

インジェクタの噴射量 mm3/ストローク/シリンダ

5.2.1 形式試験

a) グループ“A”の試験装置の値 :GA

b) グループ“B”の試験装置の値 :GB

c) グループ“A”の真の値

:VA

d) グループ“B”の真の値

:VB

5.2.2

現地試験―実際の値 Q

注記 現地試験は,9.1.2 b) 参照。

5.3

測定用容器の体積の読み cm3

a) 試験装置の体積の読み値(例えば,メスシリンダ)

:R

b) 外部メスシリンダ(A.1.2.1及びA.1.2.2参照)の体積の読み値 :C

5.4

温度 ℃

5.4.1

読取り時点での試験油温度

a) 5.3 a) のRの読取り時点での温度

:tR

b) 5.3 b) のCの読取り時点での温度

:tC

5.4.2

外部メスシリンダ(A.1.2.1及びA.1.2.2参照)を校正するときの温度 :t0

5.5

正確なストローク回数(回)

:N

a) 基本ストローク回数

:N0

b) 体積の読み値Rに対して

:NR

c) 体積の読み値Cに対して

:NC

注記 基本ストローク回数は,現地試験で噴射量を測定するときの基本となるストローク回数

(A.2.3.1参照)。

5.6

誤差

5.6.1

百分率で表した総合誤差 :e

5.6.2

ゼロ誤差

a) cm3で表したゼロ誤差

:EZ

b) 測定容器の容量Mの百分率で表したゼロ誤差 :eZ

5.6.3

回数誤差

a) cm3で表した回数誤差

:ECV

b) 回で表した回数誤差

:ECT

注記 対応国際規格では,5.6.2及び5.6.3の題名は記載していない。この規格では規格票の様式

に合わせるために題名をつけた。

5.7

百分率で表した,ある単一グループのインジェクタの噴射量の読みの繰返しばらつき

a) 試験装置の測定システムによるもの

:δ G

40 ℃に補正したもの

5

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 外部メスシリンダ(A.1.2.1及びA.1.2.2参照)によるもの :δ V

5.8

噴射量測定システム用容器(例えば,メスシリンダ)の容量 cm3 :M

6

静的要求事項

6.1

低圧試験油システム

6.1.1

試験油容器

試験装置の通常操作において噴射装置を通過する試験油を入れるタンクは,次のようになっていなけれ

ばならない。

a) 内面は,湿度100 %まで耐食性を保持することができる。

b) ふたは,密閉でき,大気開放通路がある。

c) 試験油の排油及び内部洗浄に便利な構造である。

6.1.2

試験油の供給

試験する噴射ポンプの形式に対応する必要事項として,システム各部は次のようになっていなければな

らない。

a) 噴射ポンプヘの供給管を連結する継手(試験装置の隔壁部に試験油出口の継手を設けるとよい。)まで,

タンクから試験油を圧送できる。その圧送流量は,噴射ポンプの総噴射量の2.5倍以上ある。

b) この供給管用の継手と水平位置での試験油圧力は,ポンプの要件変動に応じて圧力を設定しても,試

験用噴射ポンプが損傷するような高い圧力には達しないように制御できるものとする。さらに,試験

装置の隔壁部のこの継手に噴射ポンプヘの供給管を取り付け,その反対側を閉塞したときに,いずれ

の供給圧力においても,隔壁部の圧力測定点で測定した供給圧力は,最小ピーク値と最大ピーク値と

の差の5 %を超える値の周期的変動がない。

この要件は,平均供給圧力が30 kPa以下の場合には適用しない。

c) 隔壁部の試験油出口継手と水平位置で変動ダンパを含め,試験油の圧力を測定できる。

d) 試験装置の能力範囲内にある任意の噴射ポンプで,そのポンプの試験仕様に規定するどのような運転

条件で運転する場合でも,隔壁部の継手位置で測定する試験油の温度を,加熱・冷却によって許容範

囲(8.2参照)内に制御できる。

e) 隔壁部の試験油出口継手のすぐ上流点で,試験油の温度を測定できる。

6.2

高圧噴射システム

6.2.1 試験装置は,その試験装置の能力範囲内にある任意の噴射ポンプについて,ポンプ製造業者が指示

するそのポンプの試験仕様に規定する試験用インジェクタを,適切に保持する構造を備えなければならな

い。

6.2.2 試験用インジェクタ保持器は,噴射管の曲げ半径がISO 4093で規定する最小半径より小さくならな

いように噴射ポンプに十分近接した位置に取り付け(又は取付け可能で)なければならない。噴射管に無

理な力を加えることなくパイプナットを容易に締め付けられるように,保持器は十分な剛性をもたなけれ

ばならない。

注記 ISO 4093で規定する最小半径とは,噴射管の中心線で表した最小曲げ半径をいい,内径及び外

径の組合せによって,3水準規定している。

6.2.3 高圧系のどの部分の漏れでも,直接見て分かるようになっていなければならない。

6.3

噴射量測定システム

6.3.1 試験用各インジェクタからの試験油は,25ストローク以上で,mm3/ストローク/シリンダで表した

6

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

平均噴射量Qを表示(直接又は簡単な計算で)可能な,噴射量測定システムに吐出しなければならない。

6.3.2 噴射量測定システムには,すべてのインジェクタからの流入が止まる瞬間を,目視又は他の適切な

方法で観察することのできる機器を備えなければならない。

7

製造業者が提供しなければならない情報

7.1 試験装置製造業者は,個々の試験装置について,次の事項を記述した文書を提供しなければならない。

7.1.1 噴射量測定システムの操作について,次のa)〜c) 項と関係付けて,(要すれば)用いるストローク

回数及びメスシリンダの大きさに関する助言,推奨又は必す(須)の取扱い説明。

a) 噴射ポンプ噴射量,Q(mm3/ストローク/シリンダ)

b) 試験速度,nt(min−1)

c) その他,本来の精度を損なうおそれのある事項

7.1.2 試験油吐出量の測定精度に影響する可能性のある特別な調整又は条件設定の詳細。

7.1.3 この規格で規定する性能を確保するために必要な取扱説明書。

7.1.4 JIS D 3633-1の6.2(試験装置の特性図の様式)に規定する性能特性。

7.2 噴射ポンプ製造業者は,適切で詳細な噴射ポンプ試験仕様書,及びこの規格の箇条3に示す規格,例

えばJIS D 3633-3に正しく準拠した試験を行ううえで不可欠の情報を提供しなければならない。

さらに,次の情報を提供しなければならない。

a) 箇条3に示す引用規格の範囲にはないが,特別の性能又は特性が必要な,器具又は装置についての条

件又は詳細。

b) 試験装置条件の定格速度における全負荷吸収馬力。

c) 試験装置の“許容運転領域”(JIS D 3633-1の図2参照)から外れる噴射量特性をもつ噴射ポンプの場

合,その試験装置の運転に支障を来さないようにするための噴射量特性。

d) mm3/ストローク/シリンダ,又はcm3/1 000ストローク/シリンダで表した噴射量。

e) ストローク回数の記述は任意とする。

注記 対応国際規格では,箇条3の引用規格の具体例は記載していない。この規格では引用規格

の明確化のため,最も重要であるが他の箇所での引用がない,JIS D 3633-3を記載した。

8

試験装置の仕様及び許容差

8.1

試験油の供給

圧力及び真空計:読みの±1 %又は±3 kPaのいずれか大きい方。

8.2

試験油の温度

40〜45 ℃(JIS K 2204の2号軽油を試験油として用いる場合)

40±2 ℃(ISO 4113の校正用試験油を用いる場合)

温度計の許容誤差:40 ℃において±0.5 ℃

8.3

規定の噴射装置の圧力記録用補助圧力計

読みの±1 %又は±3 kPaのいずれか大きい方。

8.4

駆動軸速度計

読みの±0.5 %又は±5 min−1のいずれか大きい方。

8.5

ろ過

噴射ポンプに供給される試験油をろ過するフィルタは,適切な異物捕そく(捉)能力をもち,詰まりが

7

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

発生しても破損を防止する手段がなければならない。また,試験油は,このフィルタをバイパスしてはな

らない。

注記 適切な異物捕そく能力とは,例えば試験装置製造業者又は噴射ポンプ製造業者が,取扱説明書

などで指定しているろ過性能である。

8.6

出力軸角度測定装置

任意の二つの測定位置の間の角度誤差は,15′ を超えてはならない。角度指針は,視差による誤差を生

じないように取り付けなければならない。

8.7

試験油の加熱器

加熱器を取り付ける場合,その加熱器は,試験油が途切れないように設計したものでなければならない。

注記 試験油が途切れると,局部加熱などの不具合が生じるおそれがある。

8.8

メスシリンダ(又は測定システム用としての他の形の容器)

メスシリンダの目盛の間隔は,最小1 mm,1目の読みは,最大目盛値の1 %以下とする。ゼロから上

の幾つかの目盛は,なくてもよい。

8.9

供給管

− 内部体積弾性率:40 ℃において5 mm3/kPa 以下

− 長さ :1±0.1 m

− 内径 :9.5 mm以上

8.10 噴射量測定システムの許容誤差

8.10.1 形式試験について[9.1.2 a) 参照]

8.10.1.1 メスシリンダの大きさ,及び/又はストローク回数について試験装置製造業者から特別の指示が

なく,自由に選定できる場合,及びそれらがまったく選択できない場合,

総合誤差: e < 1 %

8.10.1.2 メスシリンダの大きさ,及び/又はストローク回数については選定することができるが,選定す

るとき噴射量及び試験速度に関して試験装置製造業者から特別な指示がある場合,

総合誤差: e < 2 %

8.10.1.3 8.10.1.1及び8.10.1.2のいずれの場合も: δ G < 0.5 %

8.10.2 現地試験について[9.1.2 b) 参照]

8.10.2.1 ゼロ誤差 EZは,メスシリンダ又は測定システム用としての他の形の容器の最大容量の0.5 %を

超えてはならない。

8.10.2.2 回数誤差 ECTは,最小カウント回数の1 %又は0.5回のいずれか小さい方を超えてはならない。

注記 最小カウント回数とは,設定可能な最小のカウント回数をいう。

9

噴射量測定システムの受入れ試験方法

9.1

試験の範囲

9.1.1

受入れ試験

各形式の試験装置は,その名称・製造業者・形式で特徴を示していても,また,変更が行われても,こ

の受入れ試験に合格しなければならない。

9.1.2

受入れ試験は,次の試験からなる。

a) 形式試験 少なくとも1台の供試試験装置について行い,基本的な精度が,設計的に達成可能かどう

かの検証のために実施する。この試験には特別に精密な測定機器が必要である。

8

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 現地試験 すべての試験装置について行い,常に十分な作動状態を確保するため,使用現地で定期的

に実施する。この試験には特別の測定機器を必要としない。

9.2

原則

9.2.1 試験は,特定の噴射ポンプを用いて,試験油を測定システムを通じて供給することによって実施す

る。

9.2.2 試験装置の読みは,5通りの呼び噴射量及び回転速度の組合せによって検証する。

9.2.3 どんな試験条件で運転しても,噴射ポンプから既定の噴射量が得られると信頼してはならない。噴

射ポンプの噴射量は,ある特定の試験装置を用い,安定した試験条件で運転を行い,ポンプの各々の出口

から同じ形状で吐出させた場合にだけ,信頼しなければならない。

9.2.4 噴射量の絶対値(真の値)は,検証すべき噴射量の多数のサンプルを集め,噴射回数に対して測定

量を計算して設定する。

9.3

試験手順

すべての試験を実施するのに必要な指示を附属書Aに規定する。これは,この規格に不可欠の部分であ

る。

9

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

試験装置の噴射量測定システムの

形式試験及び現地試験のための試験方法

(本体の箇条9参照)

序文

この附属書は,試験装置の噴射量測定システムの形式試験及び現地試験のための試験方法について規定

する。

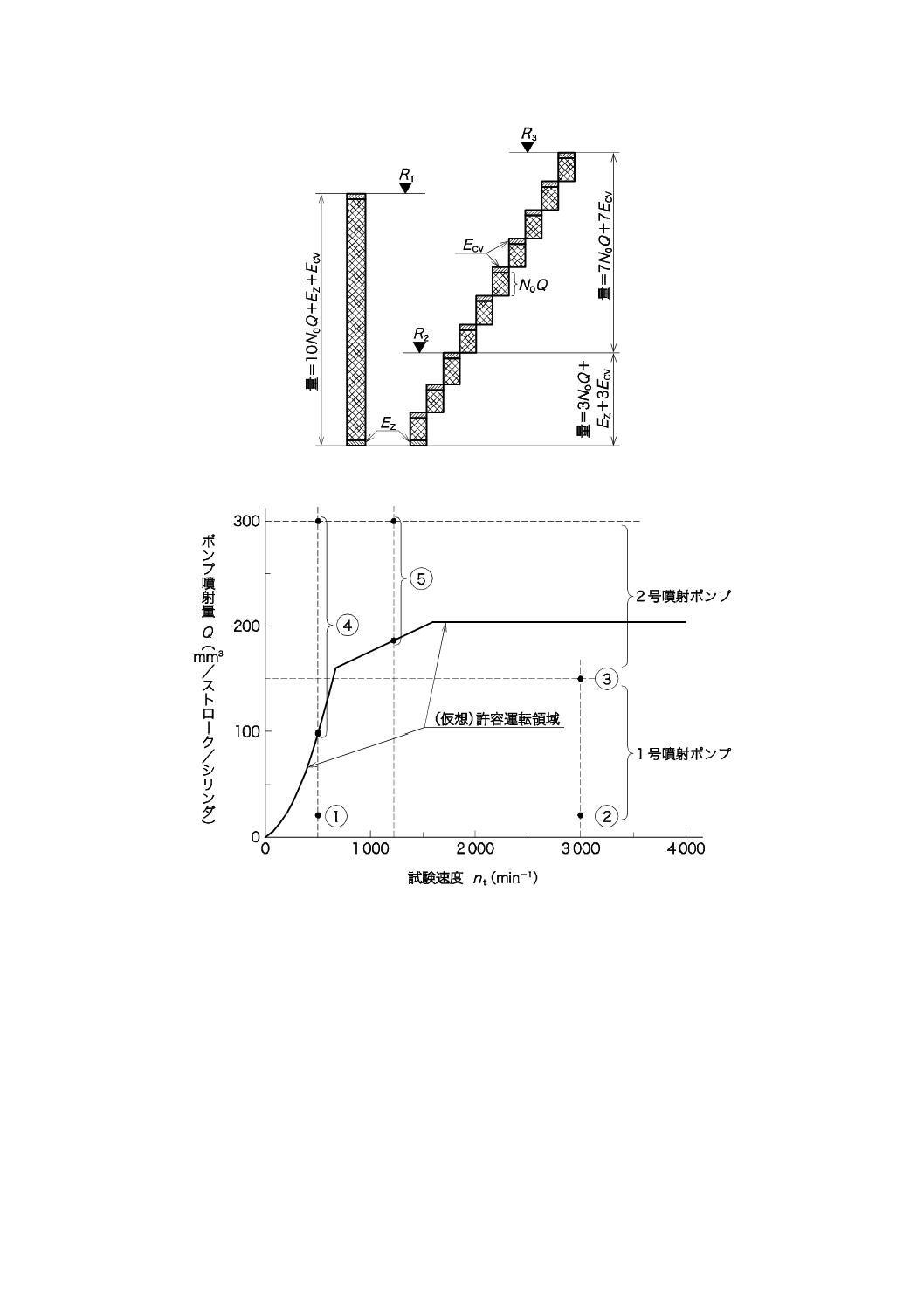

A.1 形式試験

A.1.1 計画

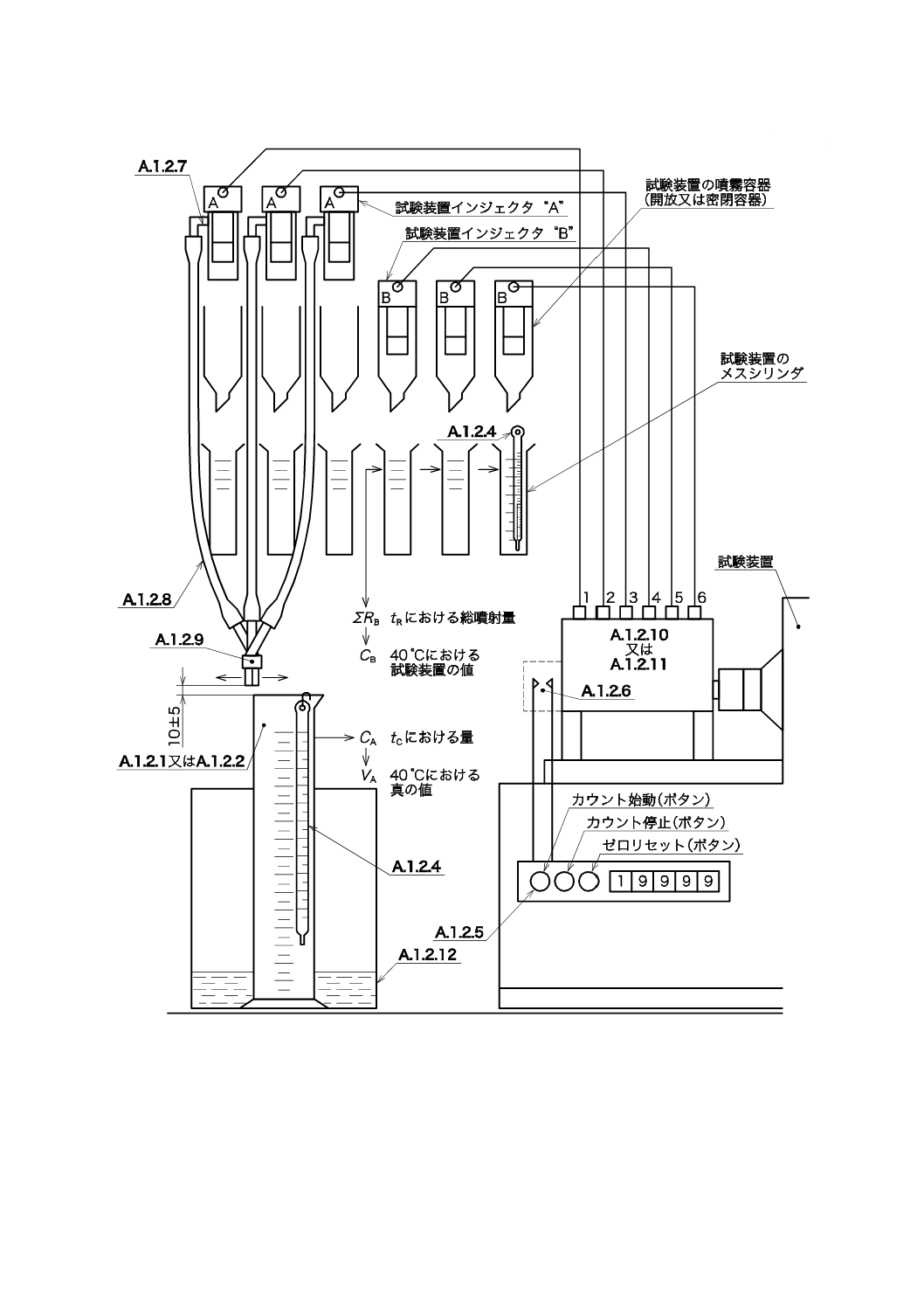

形式試験は,試験装置の噴射量測定システムについて実施し,A.1.2.10又はA.1.2.11による6筒燃料噴

射ポンプを用い,試験装置製造業者の提供する試験装置許容運転領域(図A.2参照)に基づき,表A.1に

示す条件で運転しなければならない。

表A.1

試験

1

2

3

4

5

速度

(min−1)

500

3 000a)

3 000a)

500

1 200

呼び噴射量

(mm3/ストローク

/シリンダ)

20

20

150a)

300a)

300a)

注a) 測定点が試験装置の許容運転領域外の場合には,噴射量については許容運

転領域の境界値の95 %以内,また,速度については100 %以内で測定し

なければならない。

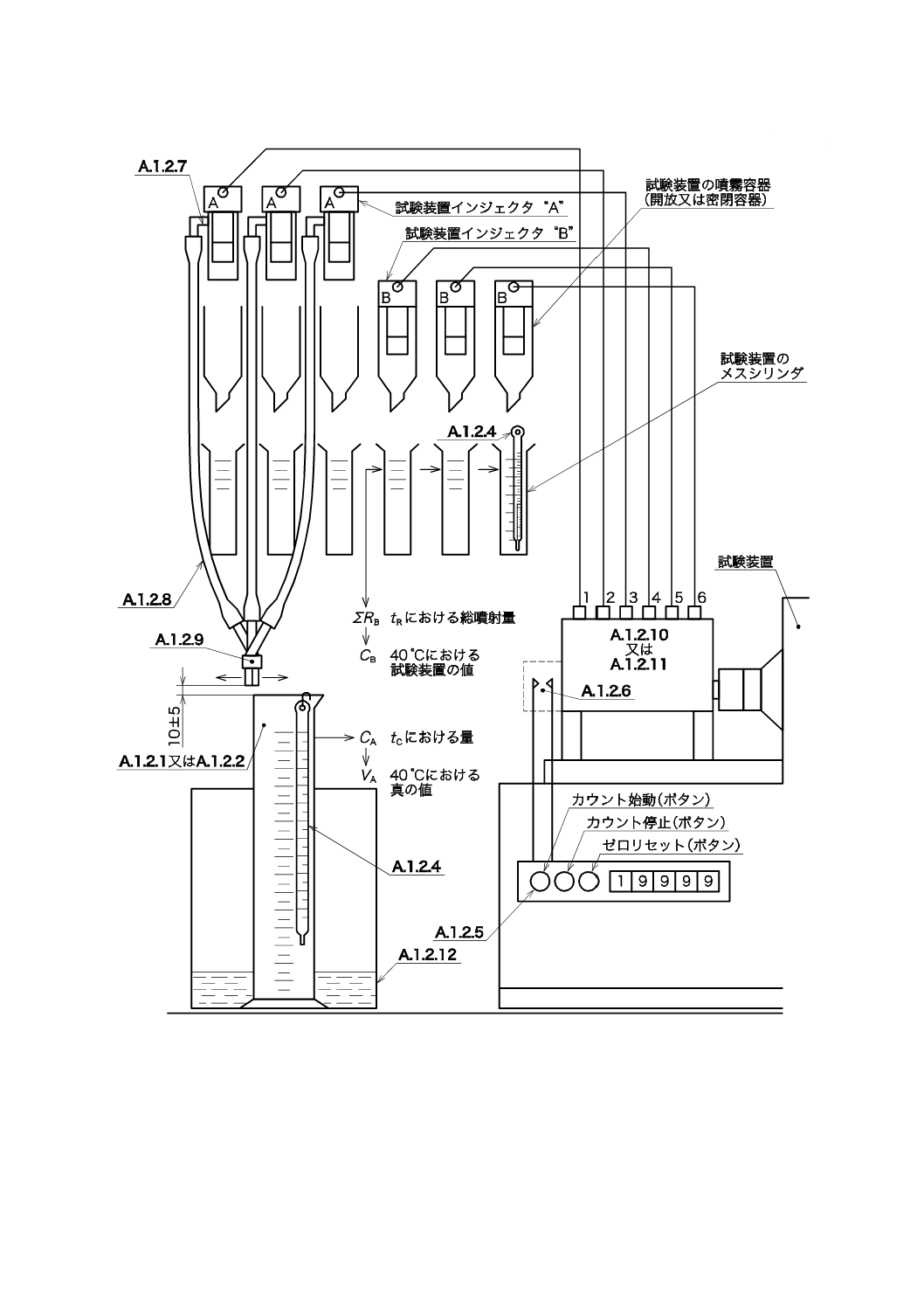

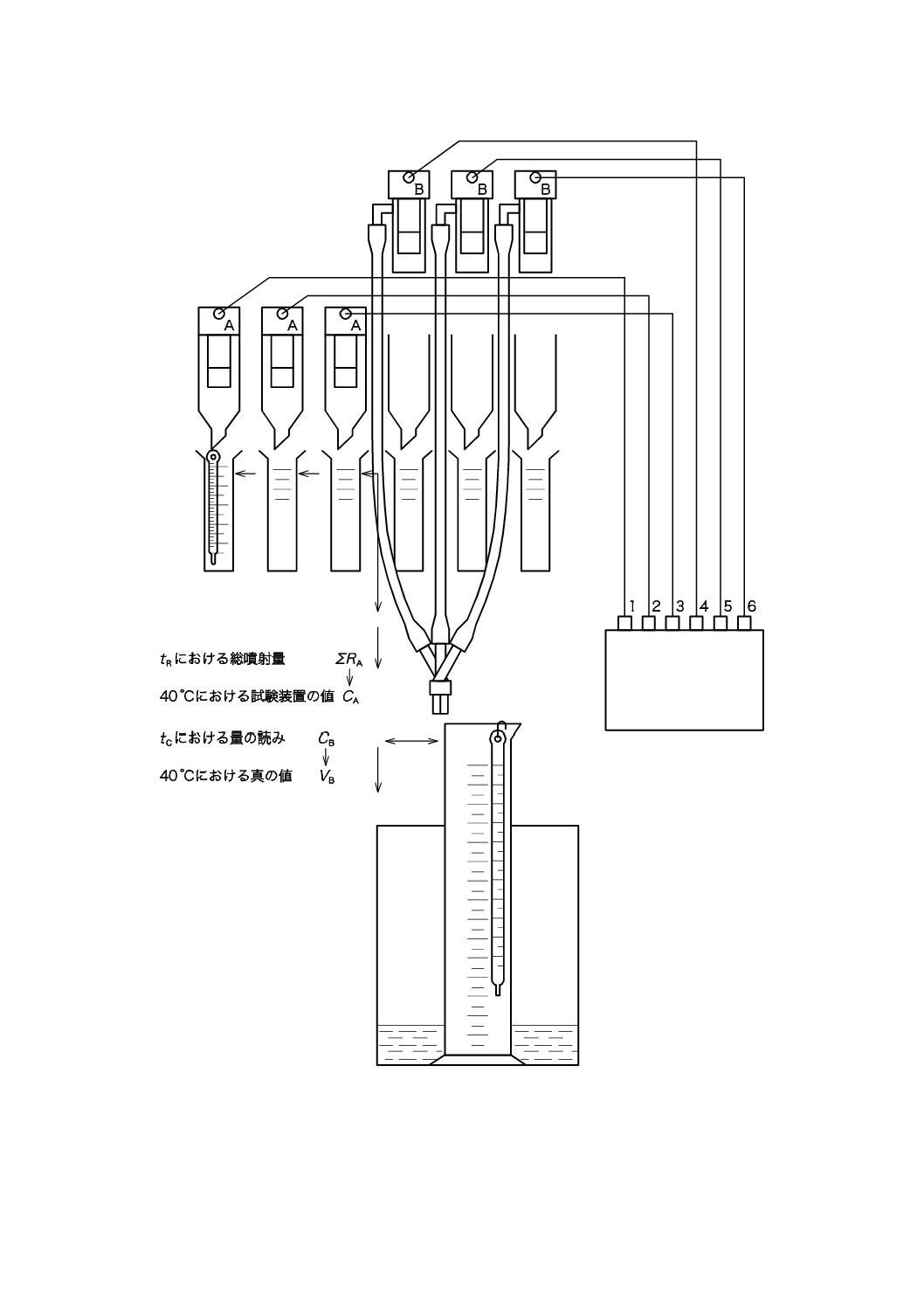

A.1.2 装置(図A.3及び図A.4参照)

A.1.2.1 ガラス製メスシリンダ1

体積膨脹係数が既知のもので1),容量は2 L以上,目盛の正確度は±2 cm3以内(又は,1〜2 L間で

±2 cm3以内であることを示す検査成績書がある。),目盛部の長さは400 mm以上,最小目盛は20 cm3 以

下のもの。

注1) 例えば,ナトリウム−アルミニウム−けい酸塩(耐熱ガラス) : 9.6×10−6 / ℃

ナトリウム−カルシウム−けい酸塩 : 28×10−6 / ℃

A.1.2.2 ガラス製メスシリンダ2

体積膨脹係数が既知のもので,容量は500 cm3 以上,目盛の正確度は±0.5 cm3 以内(又は250〜500 cm3

間で±0.5 cm3 以内であることを示す検査成績書がある。),目盛部の長さは250 mm以上,最小目盛は5 cm3

以下のもの。

A.1.2.3 開放容器

A.1.2.1及びA.1.2.2の代替品(推奨しない。)。試験油量を質量で測定するためのもので,A.1.2.1及び

A.1.2.2と同じ正確度まで,質量測定によって試験油の体積を測定できるもの。

10

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.2.4 温度計

15〜85 ℃の範囲で±1 ℃以下の精度で試験油の温度を測定できるもの。

A.1.2.5 手動開閉計数器

最小19 999回まで測定可能なデジタル表示のもの。

A.1.2.6 コンタクトブレーカ又はこれに代わるセンサ

試験装置と接続し,測定期間内の噴射ポンプの回転回数を数えるために前項の計数器を駆動する。

A.1.2.7 密閉噴霧容器(個数 3個)

用いるポンプに適合した,JIS D 3636,JIS D 3637-1,JIS D 3637-2及びJIS D 3638に規定の試験用イン

ジェクタが,改造又はアタッチメントなしに用いることのできるもので,吐出された試験油を受けて低圧

フレキシブルチューブに放出するもの。

内部燃料たまりの容量は,試験用インジェクタ装着状態で5〜25 cm3,試験油の出口は,実質的に内部

燃料たまりの最高点にあり,低圧フレキシブルチューブへの出口に付けるアダプタの内径は,3.5 mm以上

のもの。

A.1.2.8 低圧フレキシブルチューブ

試験油が浸透しない材質で,内径が4±0.5 mm,硬度が50 IRHD以下のもの。

A.1.2.9 吐出口(3個)

各低圧フレキシブルチューブ(A.1.2.8参照)の端部に装着する金属製の管。

長さが50〜60 mm,内径が4 mm,外径が6 mm以下のもの。

A.1.2.10 1号燃料噴射ポンプ

すべての試験装置に用いる(詳細仕様は,表A.2参照。)。

形式は,6筒のカム軸付き列形噴射ポンプで,次の要件を満足するもの。

a) 安定した特性をもつ。

b) 調速機なし。

c) 任意の位置で燃料調節棒を固定できる。

d) 60°間隔の噴射順序が1-5-3-6-2-4 である。

表A.2

1号燃料噴射ポンプ

2号燃料噴射ポンプ

最大許容速度

(min-1)

3 000以上

1 200以上

コントロールラック位置が

70〜80 %での噴射量

(mm3/ストローク/シリンダ)

150

300

カム形式

偏心カム

接線カム

A.1.2.11 2号燃料噴射ポンプ

150 mm3/ストローク以上の最大能力をもつ試験装置に用いるが,最大噴射量を300 mm3/ストローク/シリ

ンダに制限する必要はない。

詳細仕様については,表A.2参照。

A.1.2.12 余剰試験油の回収容器

外部メスシリンダを収容するために平底であり,試験油を試験装置のタンクに戻す構造(図A.3及び図

11

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4には示していない。)とする。

A.1.3 準備

A.1.3.1 事前準備(図A.3及び図A.4参照)

A.1.3.1.1 適合する噴射ポンプ,噴射管及び試験用インジェクタを取り付ける。試験油としては,ISO 4113

に規定する校正用試験油又はJIS K 2204に規定する2号軽油を用いる。

注記 ISO 4113に規定する校正用試験油とは,噴射装置を調整するために作られた特別の鉱物油で,

密度,動粘度などを規定しているほか,臭気を取り除くため,及び/又は泡立ち,劣化,腐食,

磨耗などを防止するための添加剤を加えているものである。

A.1.3.1.2 “始動”操作を行うと,噴射ポンプ1回転につき1回の割合で計数器(A.1.2.5)の作動が始ま

り,“停止”操作を行うと計数が停止するようにコンタクトブレーカ又はセンサ(A.1.2.6)を取り付ける。

A.1.3.1.3 試験装置用インジェクタ保持器から,ポンプの1,2,3シリンダ用のインジェクタを取り外す。

これらの各インジェクタに“A”の識別マークを付け,残りのものに“B”の識別マークを付ける。それぞ

れのインジェクタ及び噴射管は,ポンプの該当するシリンダに一致させ,いずれの試験油回収システムを

用いるときも,試験の間はインジェクタに同一識別文字を付けておく。

A.1.3.1.4 “A”の試験用インジェクタから,試験装置の噴射量測定システムのために設けているダンパ又

は噴霧デフレクタをすべて取り外す。インジェクタを密閉噴霧容器(A.1.2.7)に取り付け,更に各シリン

ダの噴射管を再度連結する。

A.1.3.1.5 フレキシブルチューブ(A.1.2.8)を各密閉噴霧容器に取り付け,チューブの長さを次のように

して切断する。すなわち,各チューブの端に吐出口(A.1.2.9)を付け,一緒にして外部メスシリンダの縁

から約10 mm離してつり下げたときに,急角度の曲がり,逆U字曲がり又はねじれがなく,落ち勝手の

ままにする。これらの機能をもち,計数器の始動・停止制御と同期した機械装置を取り付けてもよい。

A.1.3.2 準備運転

A.1.3.2.1 試験装置製造業者の推奨条件(噴射量及び速度を除く。)でポンプを運転する。速度及び噴射量

は,試験実施計画(A.1.1参照)によって設定する。

A.1.3.2.2 最小15分間,又はデータが安定しない場合は,安定するまで延長して,Bグループのインジェ

クタについて定期的に噴射量を読み取る。

A.1.3.3 A.1.1の計画試験実施時のポンプ噴射量測定

試験装置に7ライン以上の測定装置がある場合には,任意の6ラインを選んで形式試験を実施する。

A.1.3.3.1 外部メスシリンダの使用

a) 中断を含め,試験条件を変更した後は,読取り前に準備運転手順(A.1.3.2)に従う。

b) 試験油をメスシリンダに吐出し始める前に,その都度内部をアルコールで洗い,乾燥させる。

c) 計数器(図A.3参照)の“始動”ボタンに指を置き,フレキシブルチューブ吐出口をメスシリンダの

縁から離して保持する。一挙動で吐出口をメスシリンダの上に振り出し,同時にボタンを押す。ボタ

ンが“停止”であること以外は同様の方法で測定を終了する。表示された回数を記録する。

d) メスシリンダには常に最大容量の少なくとも90 %まで試験油を満たす。

e) メスシリンダを水平面に立てる。

f)

視差に注意してメニスカス(湾曲した液面)の底面でメスシリンダ内の試験油体積を読み取る。最後

のけたは,最も近い整数とする。

g) 試験油体積を読み取った後,直ちに温度計でメスシリンダ内を十分かくはんし,温度計を適切な深さ

まで入れ,試験油の温度を読み取る。

12

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 試験油体積,温度及び回転回数(C,tC 及びNC)を試験記録用紙に記録する(図A.6参照)。

A.1.3.3.2 試験装置の噴射量測定システムの使用

a) 中断を含め,試験条件を変更した後は,読取り前に準備運転手順(A.1.3.2)に従う。一連の読取りの

第1回目を行う前に,測定システムの条件を整えるために,必ず事前読取りを行う。

b) 試験装置製造業者の取扱説明書で,次に示すような例,及び/又はその他の例について特別な測定手

順を推奨された場合には,試験の目的を果たすためポンプ試験計画,その他について,ここに示す説

明に優先してこれらに従う。

1) 測定するポンプ噴射量

2) 用いるメスシリンダの大きさ(サイズ)

3) 測定時のストローク回数

4) メスシリンダの目盛を読み始めるまでに待つ静定時間

5) 再度読み取るまでに待つ排油時間

c) 試験装置説明書にb) の1)〜3) までのような推奨がない場合には,実用に供されるすべての大きさに

ついて,メスシリンダ又は他の形式の測定用容器の容量の約30 %まで,及び約90 %までを試験油で

満たす2種類のストローク回数について測定を行う。

d) メスシリンダの容量の90 %まで試験油で満たすに必要なストローク回数が,1 000回以上となってし

まう場合には,1 000ストロークを採用する。

e) 100ストローク回数でメスシリンダ容量の30 %以上になる場合には,100ストロークを採用する。

f)

もしストローク回数が一つだけ規定されていれば,すべての試験にそのストローク回数を採用する。

g) 静定及び排油時間について推奨がない場合には,それぞれ15秒及び30秒とする。

h) すべてのメスシリンダについての正確な体積の読取りが必要なければ,準備運転中にメスシリンダ中

の液体温度を測定する。同一試験番号において,その後の読取りに対しては温度計を取り外す。

i)

試験記録用紙(図A.6参照)に読取値を記入する。

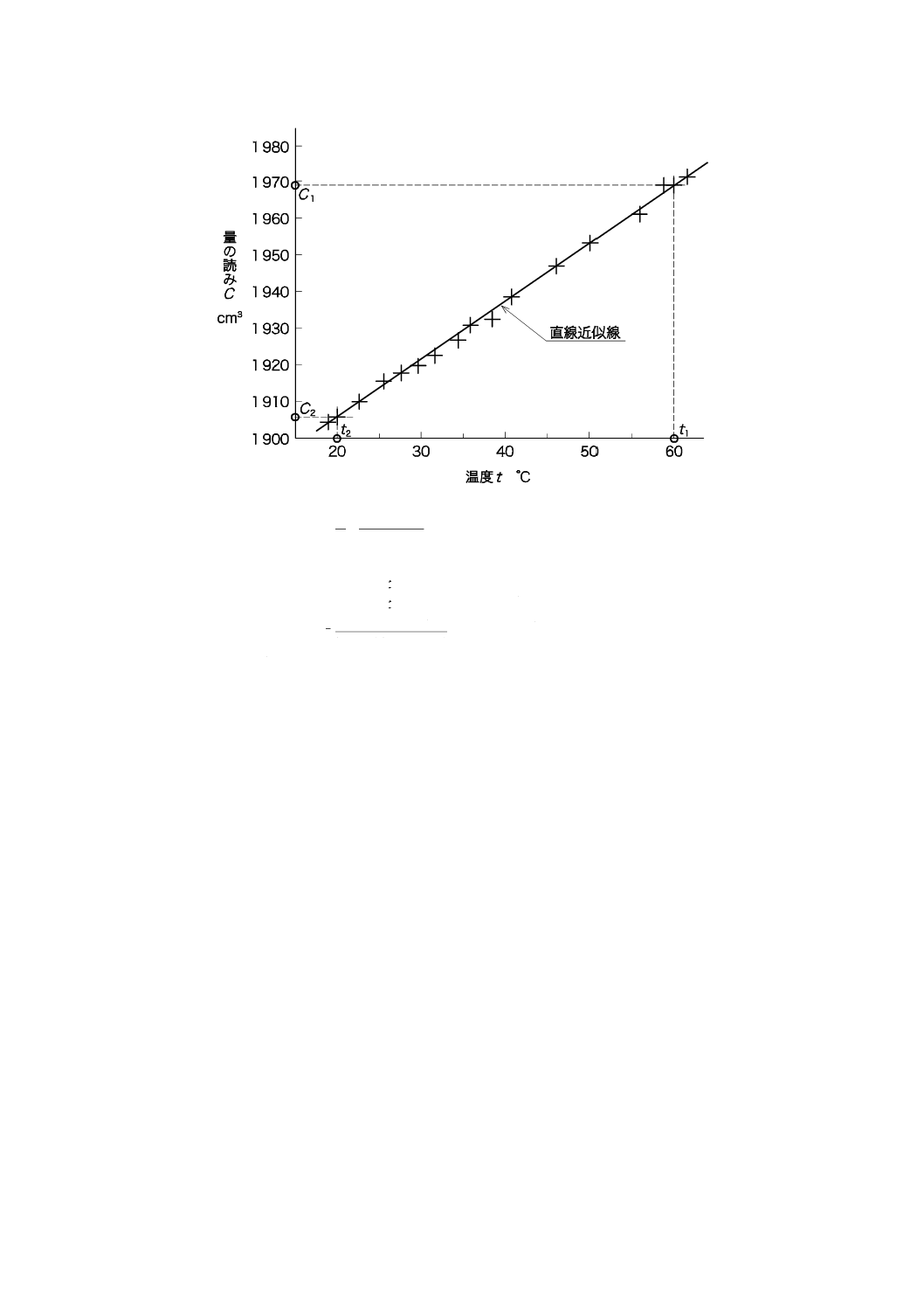

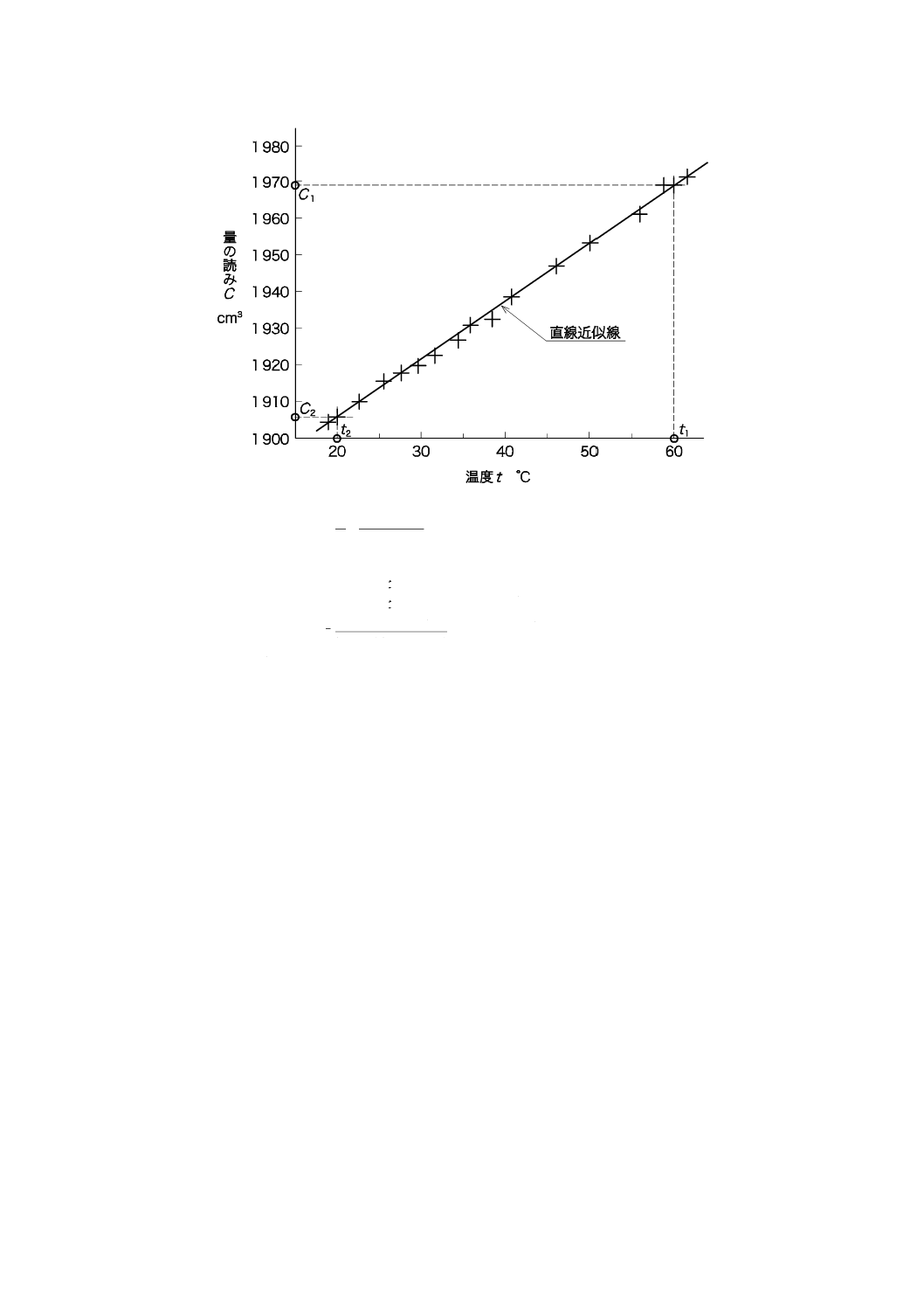

A.1.3.4 試験油の膨脹係数β(図A.5参照)の設定

A.1.3.4.1 60 ℃以上の温度の試験油を2 Lの外部メスシリンダ(A.1.2.1)にほぼ一杯に満たす。A.1.3.3.1

のe),f) 及びg) に従って体積及び温度を測定する。温度計は,メスシリンダ側壁につり下げておき,取

り出さない。

A.1.3.4.2 試験油の温度が約5 ℃下がってから,温度計をメスシリンダ側壁につり下げたまま,再度体積

を読み取り,直ちに温度計でかくはんして温度を読み取る。温度計をメスシリンダから取り出したり,他

の物をメスシリンダ内に入れたりしてはならない。温度が約20 ℃に下がるまでこの手順を操り返す。

A.1.3.4.3 温度の読みに対する体積の読みを打点する。各点を直線で近似させ,試験油の体積膨脹係数β

を与える係数(β−α)を計算する。

A.1.3.5 計算式

A.1.3.5.1 真の値 V(mm3/ストローク/シリンダ)

V=103C [1+α (tC−t0)+β (40−tC)] / 3NC

注記 真の値は,本体4.8参照。

A.1.3.5.2 指示値 G(mm3/ストローク/シリンダ)

G=103ΣR [1+β (40−tR)] / 3NR

A.1.3.5.3 総合誤差 e(%)

e=100 (

1

/

B

A

B

A

−

V

V

G

G

)

13

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.3.5.4 ばらつき δ V,δ G(%)

δ V=100(Vmax−Vmin) / Vmax

δ G=100(Gmax−Gmin) / Gmax

A.1.4 手順

A.1.4.1 1号噴射ポンプを選定する(A.1.2.10)。

A.1.4.2 A.1.2に規定する他の適切な器具を用いて,A.1.3.1に規定する事前準備を設定する。

A.1.4.3 試験装置を始動し,ポンプ製造業者の指示する供給圧力に設定し,8.2に示した温度に設定する。

A.1.4.4 実施する試験順序(A.1.1参照)に従って,ポンプの速度及び噴射量を規定値に設定する。ポンプ

のコントロールラックが正しく固定されていることを確認する。測定に適したメスシリンダの大きさ及び

ストローク回数を選定する[A.1.3.3.2のa) 〜 g) 参照]。

A.1.4.5 A.1.3.2に規定する準備運転の手順を実施する。

A.1.4.6 第1段階(図A.3参照)

外部メスシリンダヘのAグループインジェクタの噴射量Cの総量を読み取る(A.1.3.3.1参照)。

75 mm3/ストローク/シリンダまでの噴射量に対しては500 cm3のメスシリンダ(A.1.2.2)を用い,それ以

上の噴射量に対しては2 Lのメスシリンダ(A.1.2.1)を用いる。ポンプの回転回数NCは,2 000回以上と

する。選んだ試験装置メスシリンダ(又は他の測定用容器)のBグループのインジェクタのそれぞれの噴

射量Rをメスシリンダが一杯になる間に3回連続して読み取る(A.1.3.3.2参照)。もし一杯になるまでに

連続して3回読み取れない場合には,外部メスシリンダがいったん一杯になった後に,測定回数を3回と

する。試験記録用紙に読取値を記録する(図A.6参照)。

A.1.4.7 A.1.4.6を更に2回繰り返す。δ Cを計算し,0.5 %以上の場合にはδ Vを計算する。もしδ Vが0.2 %

以上の場合には,その試験装置の噴射量測定システムに関係のない領域で不安定状態がある可能性がある。

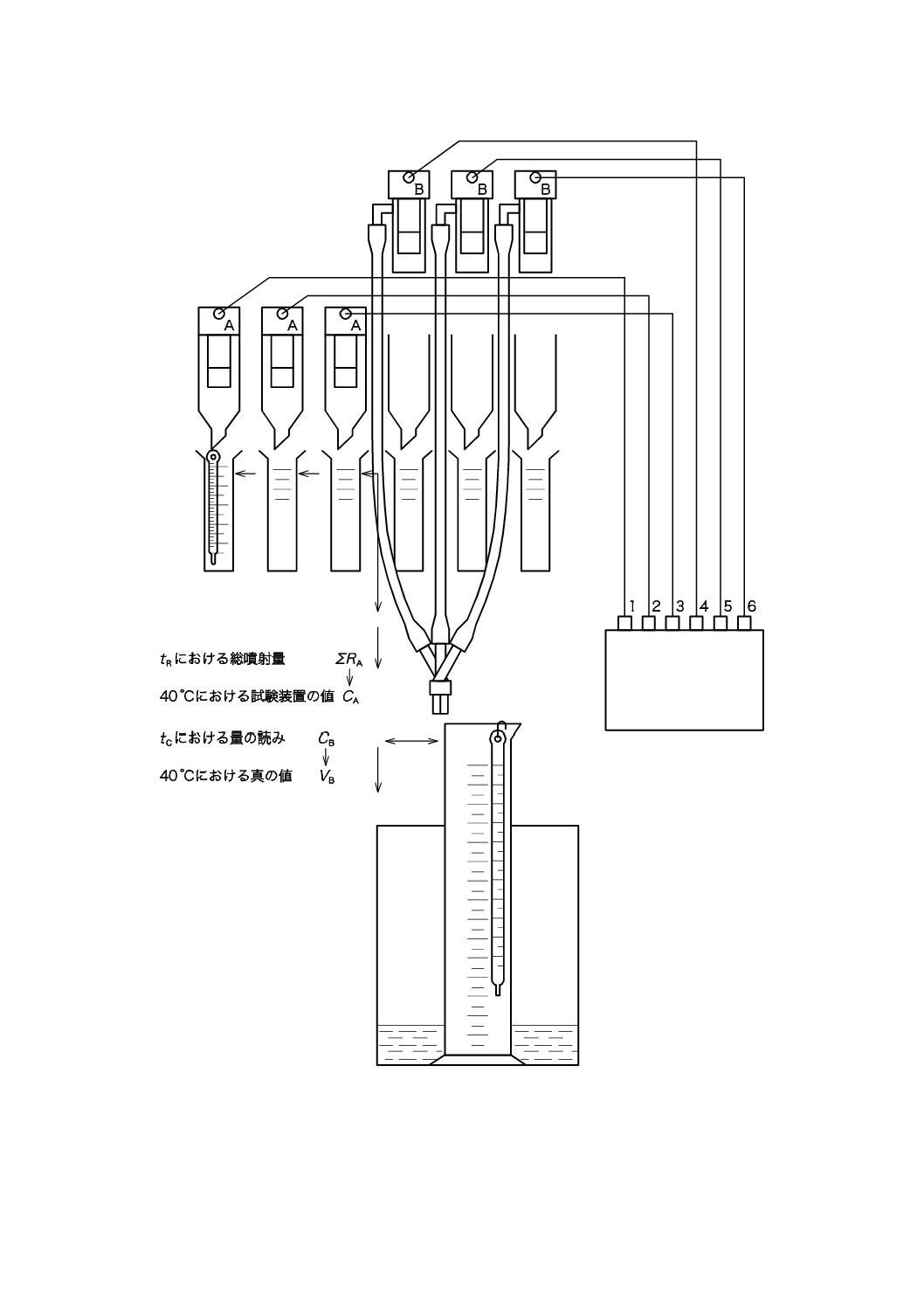

A.1.4.8 第2段階のための測定システムの組替え(図A.4参照)

Aグループのインジェクタを密閉噴霧容器から取り外し,その試験装置の測定システムに必要なダンパ

又は他の噴霧デフレクタをインジェクタに再組み付けし,それらのインジェクタを試験装置のインジェク

タ保持器に取り付ける。Bグループのインジェクタを試験装置のインジェクタ保持器から取り外し,測定

システム用のダンパ又は噴霧デフレクタを取り外し,それらのインジェクタを,先ほどの密閉噴霧容器に

取り付ける。インジェクタ及びその噴射管が噴射ポンプの前と同じシリンダに接続されていること,及び

A.1.3.1.3の要求事項が守られていることを確認する。

A.1.4.9 第2段階

“Aグループ”を“Bグループ”に置き換えて,試験条件や手順については一切変更せずに,A.1.3.2.2,

A.1.4.6及びA.1.4.7の試験を繰り返す。結果を試験記録用紙に記入する(図A.6参照)。

A.1.4.10 第3段階―結果の解析

A.1.3.5のそれぞれの公式に従って試験記録用紙(図A.6参照)の必要な計算を行う。計算結果,すなわ

ち,V,G及びばらつきδを解析用紙(図A.7参照)に記入する。

A.1.4.11 形式試験は,少なくとも噴射量測定システムの一つの容量(例えば,メスシリンダの場合は一つ

のメスシリンダ)に関して,A.1.3.3.2のb) 及びc) の要求事項から必要な試験に加えて,ここに示したす

べての試験を含んでいなければならない。

A.2 現地試験

A.2.1 適用

試験装置は,形式試験(A.1参照)の一部として,この試験に合格しなければならない。この試験は,

14

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,形式試験によって前もってその基準寸法及び設計を検証済みの装置に対し,その装置が継続的に正

常作動することを保証するためのサービス・現地試験としても用いなければならない。

A.2.2 準備

A.2.2.1 白色粘着テープのような視認性が良い表示を試験装置の駆動軸にはり付け,回転回数を目視で正

確に数えられる程度の低速で試験装置を運転する。

A.2.2.2 ストローク計数器を50ストローク,又はその計数器の最小カウント回数(basic count increment)

のうち,いずれか大きい方に設定する。計数器を操作し,試験油流路切替装置の作動を耳で確認するか,

手で触れて作動期間中の回転回数が正しいことを確認する。

A.2.2.3 回転回数を2倍にして,A.2.2.2を繰り返す。

A.2.2.4 計数器の最小カウント回数の10倍又は500ストロークのうち,いずれか都合のよい回数で,試験

するメスシリンダをほぼ満たし,かつ,噴射量がそのポンプの最大噴射量の50 %であるような,安定し

た信頼ができる多筒形式噴射ポンプを選定する。

ポンプを試験装置に取り付け,試験油温度を8.2に示す温度に保ちながら,500ストロークでの読取値に

連続10回,差が認められなくなるまで,約500 min−1 の速度で運転する。

A.2.2.5 適宜,前項の安定期間に配管,インジェクタ室及びメスシリンダ排油弁の漏れを検査する。また,

流路切替装置の作動を点検する。

A.2.3 手順 (図A.1参照)

A.2.3.1 基本ストローク回数をN0(50以上)とする。500 min−1,10 N0ストローク回数でメスシリンダを

90 %まで満たし,規定の時間(規定されていない場合は30秒)メスシリンダを排油する。もし規定され

ていなければ,15秒の静定時間の後,10 N0ストローク間の各メスシリンダから読み取る。これらの読取

値をR1とする(図A.8現地試験用紙参照)。

A.2.3.2 3回の連続的,かつ,別々のN0ストローク回数分,メスシリンダに吐出する。この間は排油も読

取りもしない。適切な静定時間後に読み取り,これらをR2とする。排油はしない。

A.2.3.3 さらに,7回の連続的,かつ,別々のN0ストローク回数分,メスシリンダに吐出する。この間も

排油及び読取りをしない。適切な静定時間後に読み取り,これらをR3とする。

A.2.3.4 量で表したゼロ誤差を,次のように計算する。

EZ=(10R2−3R3) /7

(a)

(b)

例 R1=

132.2

280.8 cm3

R2=

41.1

81.36 cm3

R3=

136.3

272.6 cm3

とすれば,

EZ=

0.3

−0.6 cm3

となる。

A.2.3.5 メスシリンダの容量Mの体積分率として,ゼロ誤差を次のように計算する。

eZ=100EZ / M

M=

150

300 cm3

とすれば,

eZ=

0.2

−0.2 % となる。

A.2.3.6 量で表した回数誤差を,次のように計算する。

ECV=(R3−R1) / 9

15

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前項例の場合,

ECV=

0.46

−91 cm3 となる。

A.2.3.7 駆動軸回転数の回数誤差を,次のように計算する。

ECT=10N0ECV / (R1−EZ−ECV)

基本回数 N0=

50

100回転

とすれば,特定の試験速度(例えば500 min−1)における回数誤差ECT は,

1.75

−3.23回転

A.2.3.8 もし必要ならば,試験温度における噴射量を次のように計算する。

Q=(7R1−9R2−2R3) / 63N0

前項例の場合,

Q=

262.9

282.3 mm3/ストローク/シリンダ

A.2.3.9 残りの測定用メスシリンダについて,これらの計算を行う。

A.2.4 速度1 000 min−1でA.2.3を繰り返す。

A.2.5 すベての他の大きさのメスシリンダについて,500 min−1及び1 000 min−1の両方の速度でA.2.3を

繰り返す。

16

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

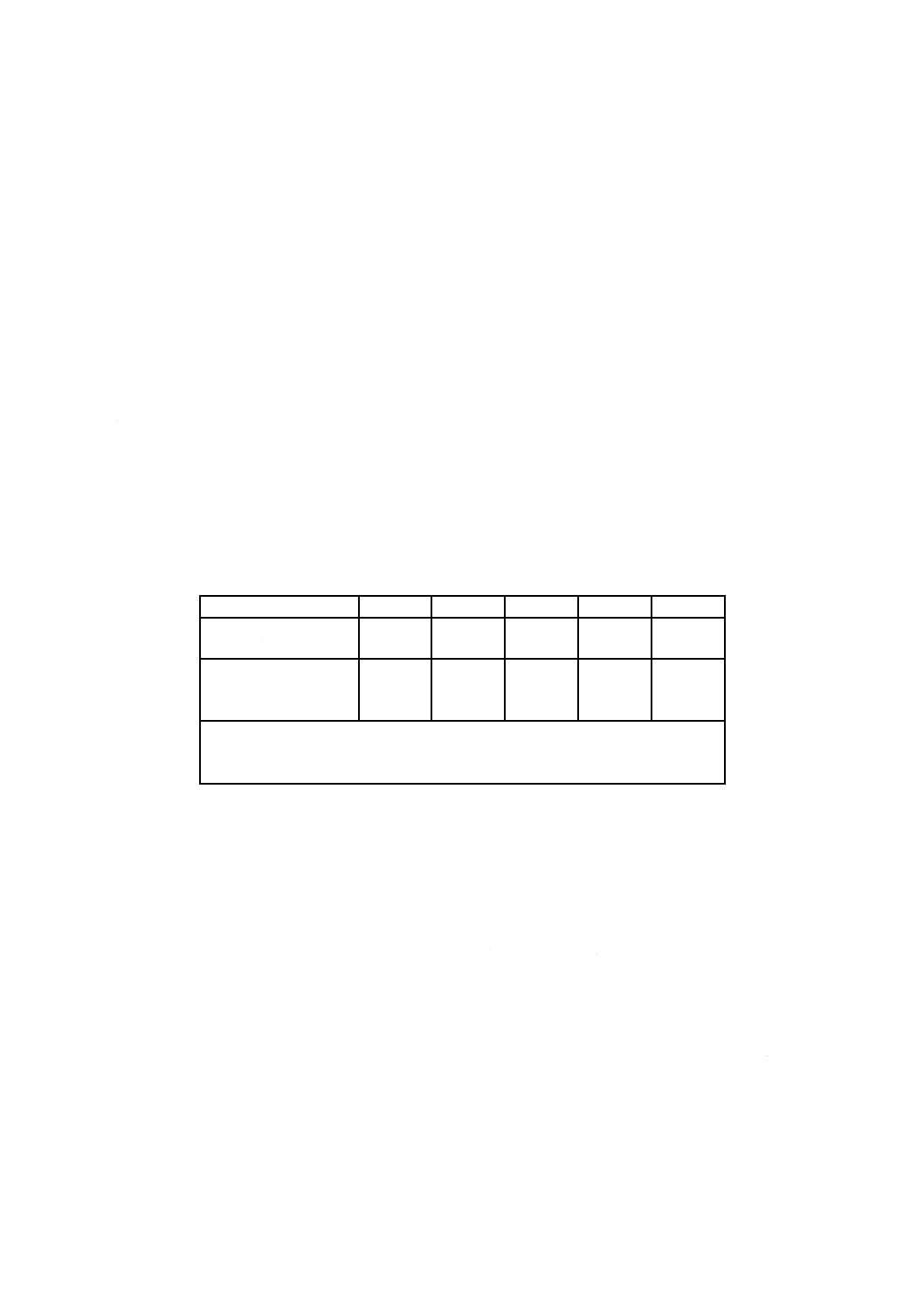

図A.1−現地試験の原理

注記1 試験番号は,①〜⑤で示す。数値の設定については,表A.1参照。

注記2 図に指示する範囲内で用いられる1号,2号噴射ポンプについては,

A.1.2.10及びA.1.2.11参照。

注記3 試験手順については,A.1.4参照。

図A.2−JIS D 3633-1の図2に基づく試験条件設定適用例

17

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

注記 図中の番号は,この附属書の該当する項を参照。

図A.3−第1段階の測定のための装置構成

18

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.4−第2段階の測定のための組替え

19

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

)(

(

)

(2

2

1

2

1

2

1

C

C

t

t

C

C

+

−

−

−=

α

β

上の例では

t1=60 ℃のとき C1=1 969 cm3

t2=20 ℃のとき C2=1 906 cm3

=

=

)

1906

1969

)(

20

60

(

)

1906

1969

(2

+

−

−

−α

β

8.129×10−4 /℃

αの例として

α=9.6×10−6 /℃ ならば,

β=8.225×10−4 /℃

図A.5−膨脹係数βの決定

20

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

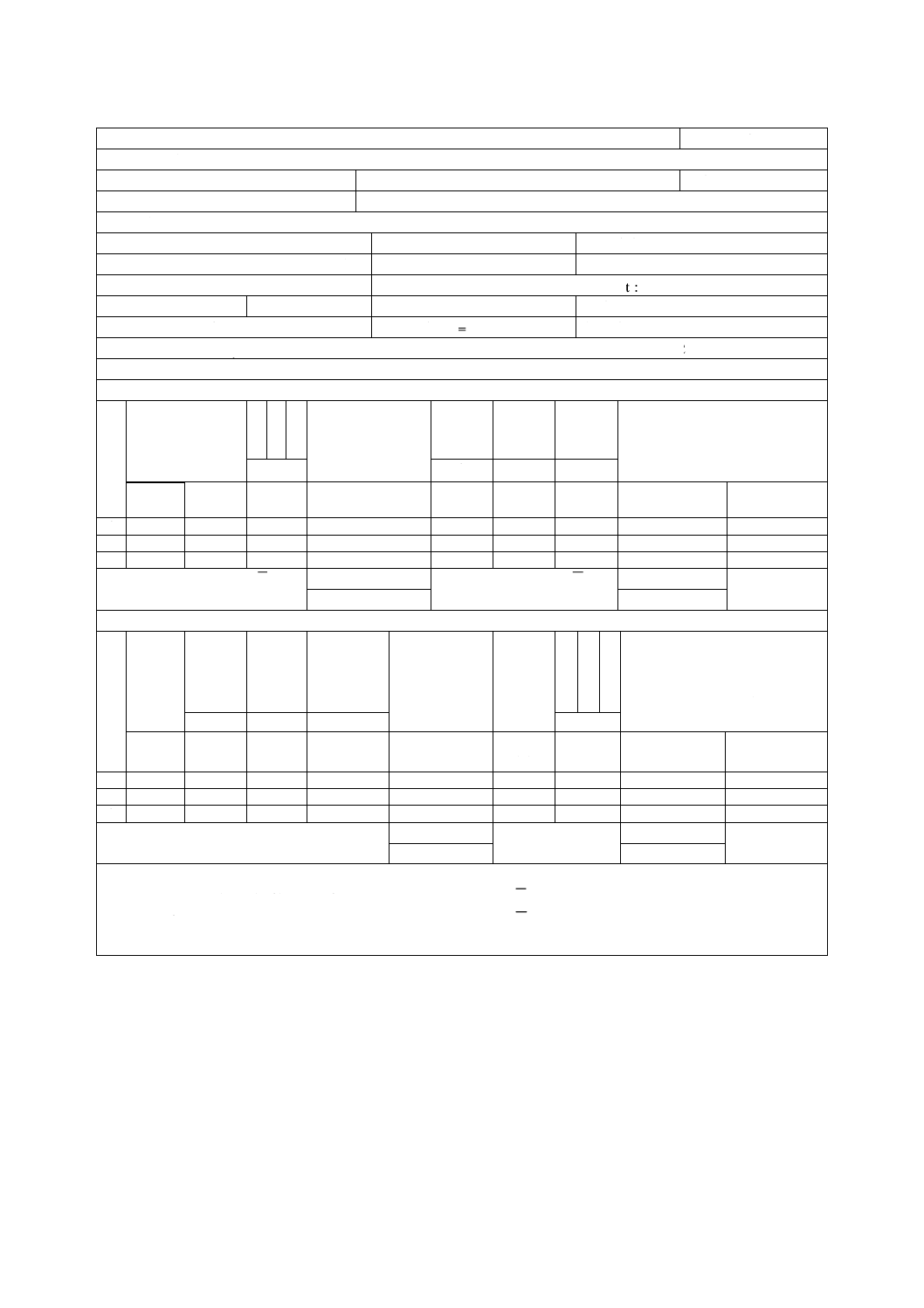

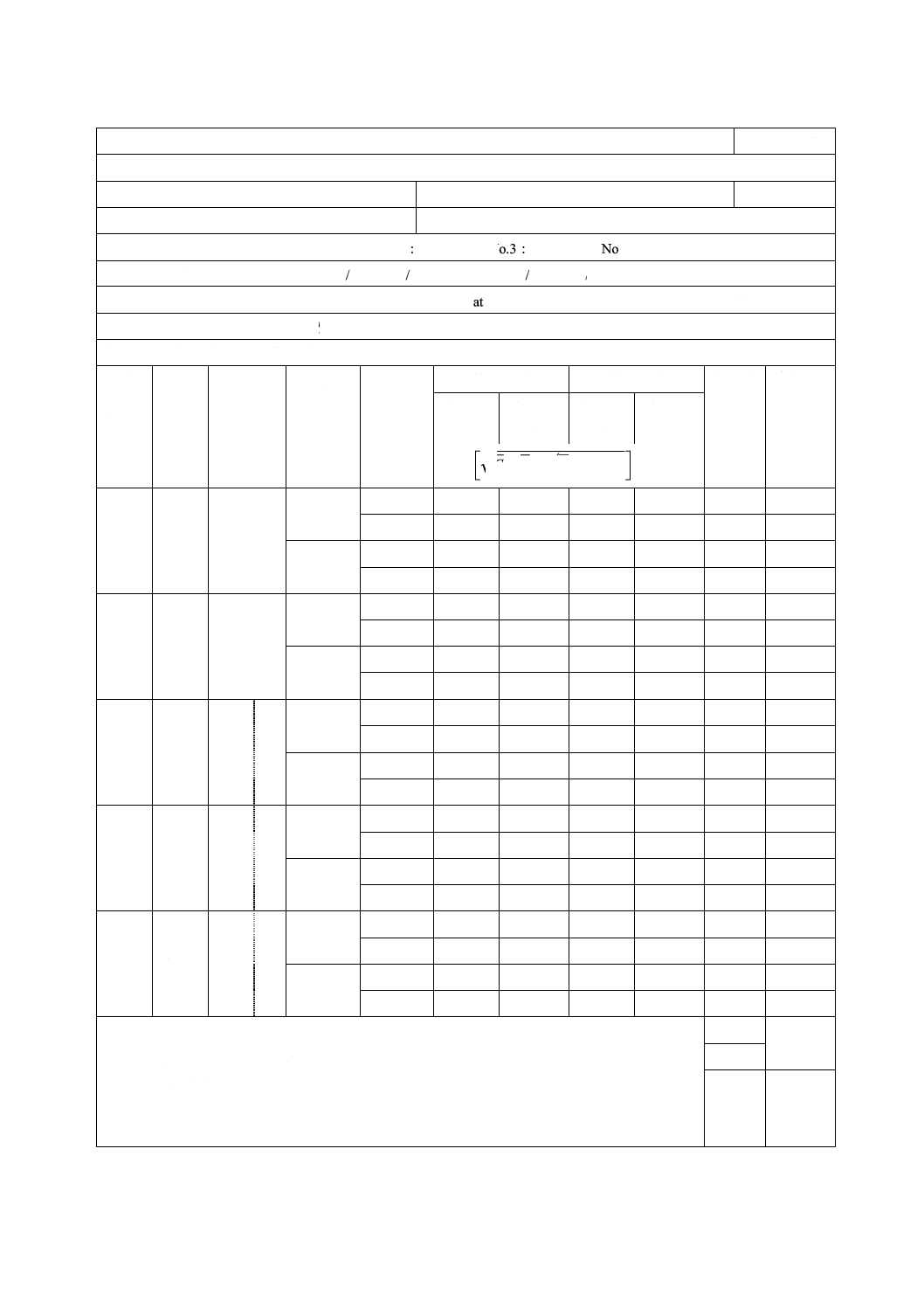

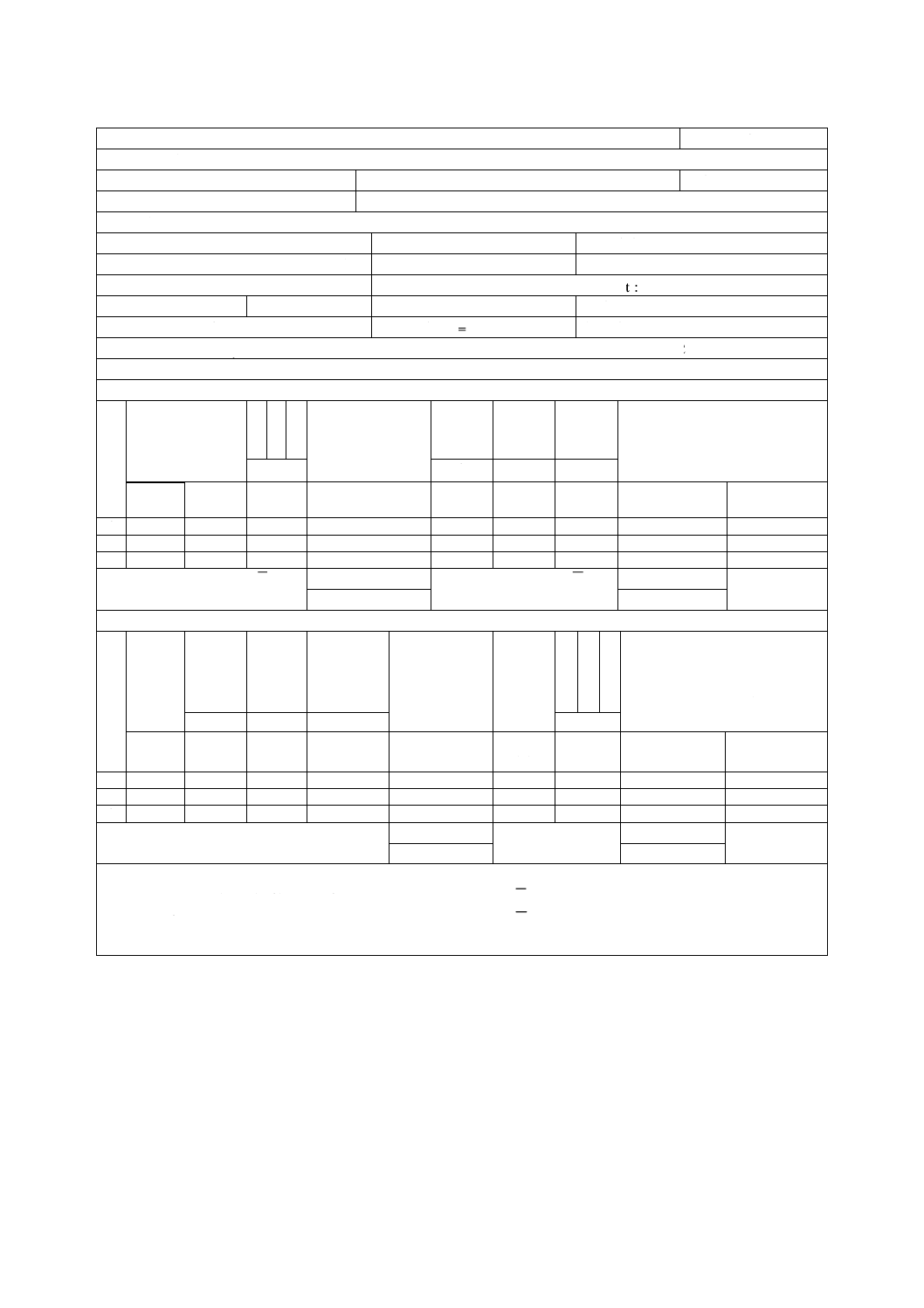

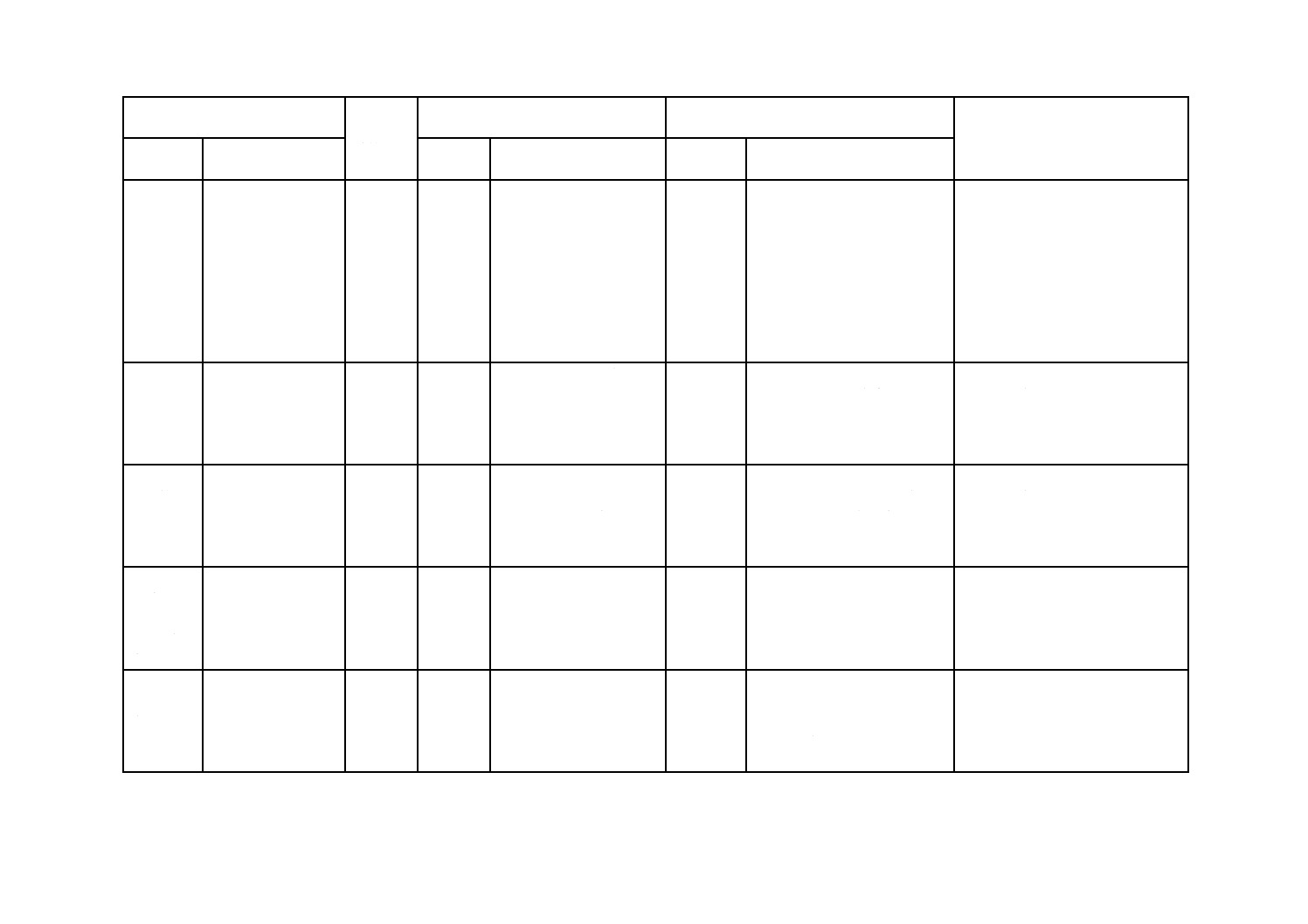

噴射ポンプ噴射量測定システムのJIS形式試験

頁 /

試験装置詳細

製造業者:

製造番号:

日付:

型式:

変更規格:

試験詳細

測定用容器容量: cm3 ポンプ番号:

試験速度: min−1

およその充てん率: %

試験用インジェクタ:

噴射管:ISO

試験装置のストローク回数:NR=

試験油粘度: mm2/s at: ℃

静定時間: s

排油時間: s

供給圧力: MPa

温度: ℃

外部メスシリンダ容積: L 校正温度:t0= ℃ 体積膨脹係数:α= /℃

試験油体積膨脹係数β (図A.5から): /℃

試験結果記録 試験番号:

第1段階

運

転

番

号

Aグループの

番号→

(試験装置の測

定ライン番号)

← Bグループの

番号

(試験装置の測定

ライン番号)

↓

↓

↓

↓

tC

NC

C

V

R

R

R

G

tR

℃

回

cm3

mm3/ストローク

cm3

cm3

cm3

mm3/ストローク

℃

1

2

3

A

V→

D

G→

σGA→

σGB→

第2段階

運

転

番

号

Aグル

ープの

番号→

← Bグループの

番号

(試験装置の測定

ライン番号)

↓

↓

↓

↓

tR

R

R

R

G

NC

C

V

tC

℃

cm3

cm3

cm3

mm3/ストローク

回

cm3

mm3/ストローク

℃

1

2

3

GA→

VB→

σGA→

σVB→

計算式

V=103 C [1+α(tC−tO)+β(40−tC)] / 3NC

V=∑V / 3

G=103 ∑R [1+β(40−tR)] / 3NR

G=∑G / 3

σV=100 (Vmax−Vmin) / Vmax

σ=100 (Gmax−Gmin) / Gmax

図A.6−試験記録用紙

21

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

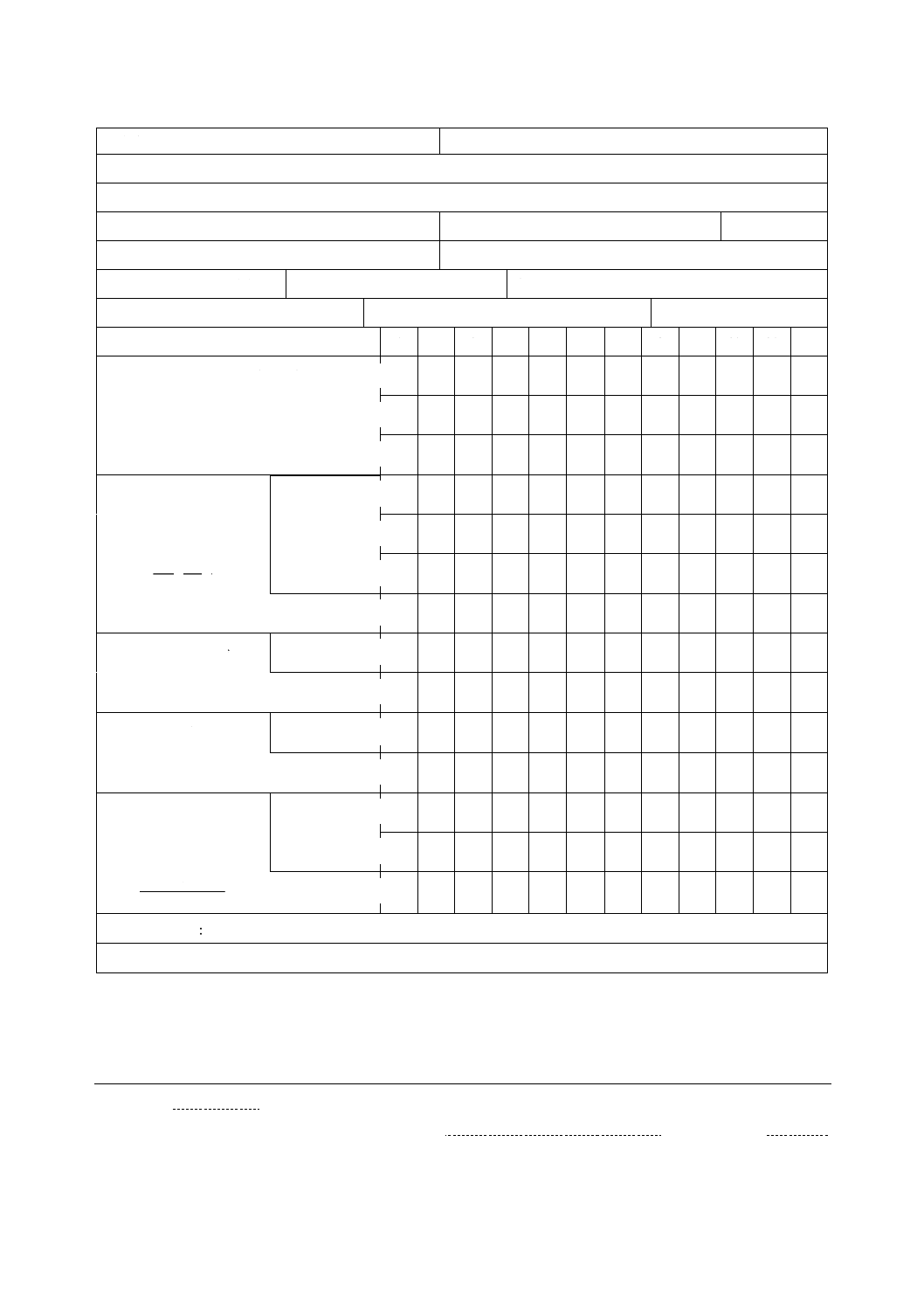

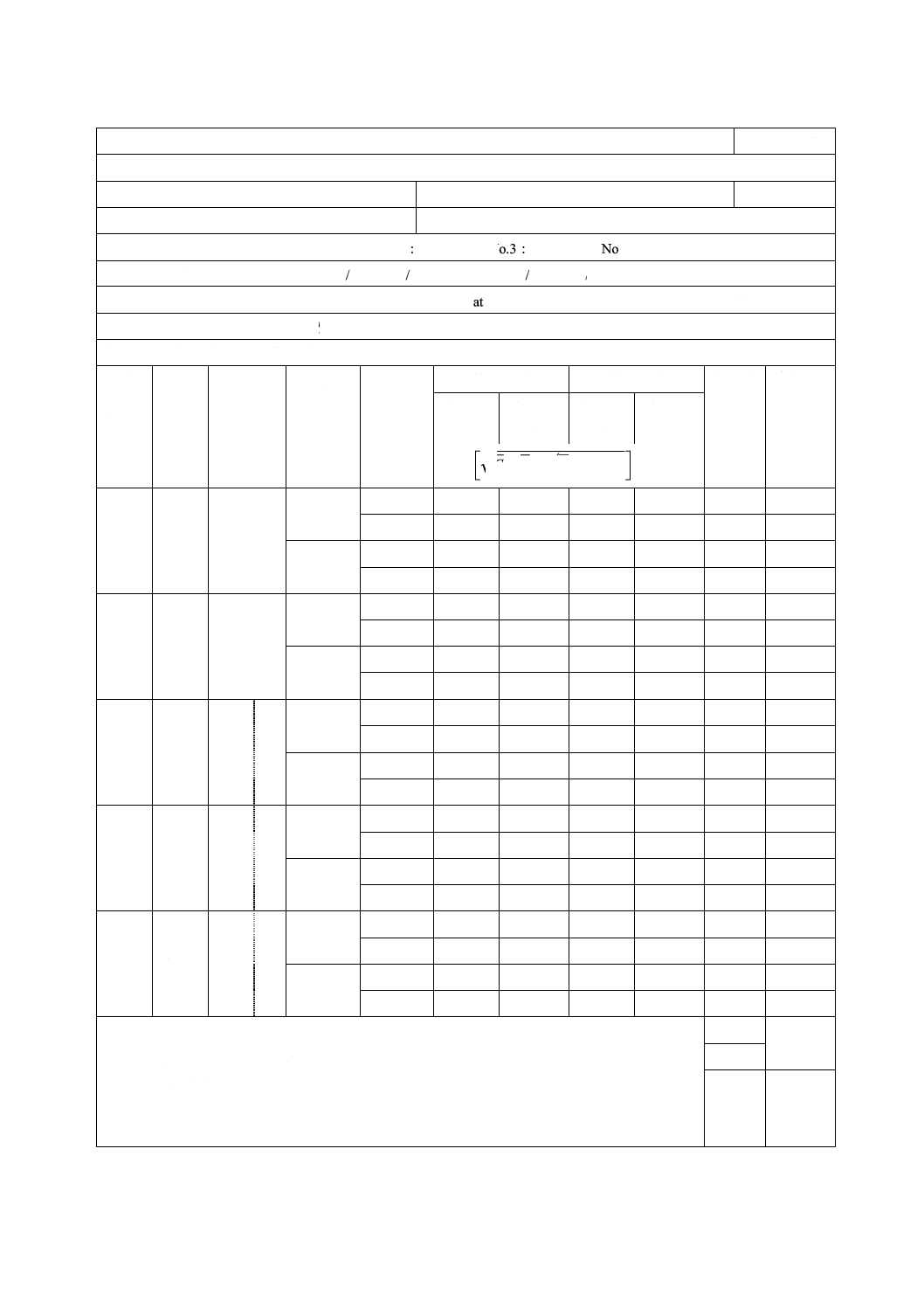

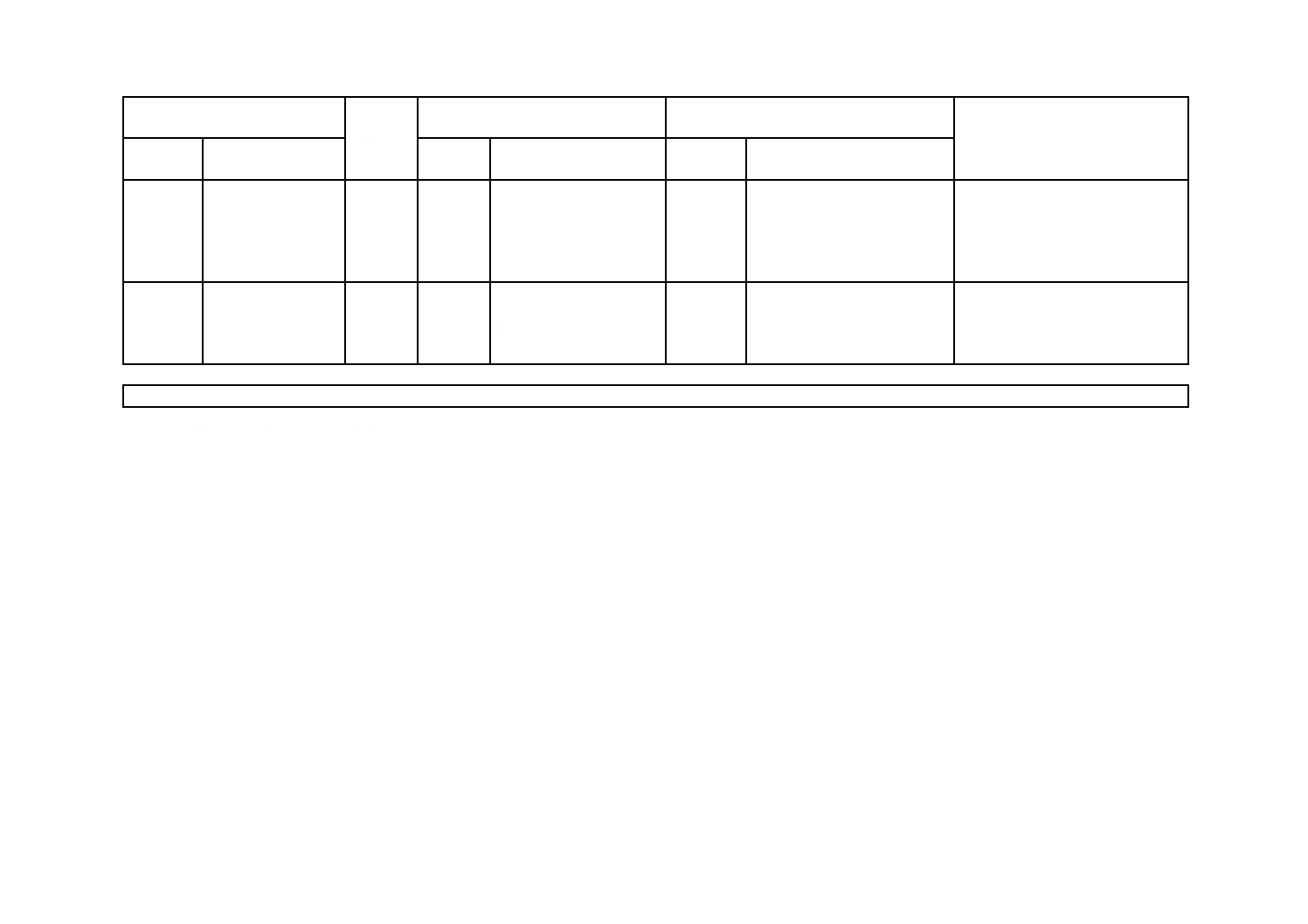

噴射ポンプ噴射量測定システムのJIS形式試験

頁 /

試験装置詳細

製造業者:

製造番号:

日付:

型式:

変更規格:

測定用容器容量:cm3 No.1: No.2: No.3: No.4:

測定シリンダ番号: / / / / / / 内数/全数:

JIS条件試験装置最大能力,mm3/ストローク/シリンダ at 500 min−1: at 1 500 min−1:

速度範囲: 〜 min−1 及び: 〜 min−1

第3段階:第1・第2段階結果の解析

測定

番号

(A.1.1

参照)

試験

速度

min−1

呼び

噴射量

mm3/

ストローク

/シリンダ

試験装置

測定用

容器容量

cm3

充てん率

%

第1段階

第2段階

総誤差

e

%

試験装置

ばらつき

σGmax

%

グループ

グループ

グループ

グループ

B

A

A

B

(

)(

)

100

1

/

/

B

A

A

B

×

−

×

V

G

V

G

1

500

20

2

3 000

20

3

3 000

4

500

5

1 200

注記1 次の場合で試験条件を除外したときは,その部分について理由を該当測定番号の行に

記録する。

a) 試験装置許容運転範囲による限界

b) 噴射量測定容器の準備が1個だけの場合

c) A.1.3.3.2 b) 又は f) の準備

注記2 e及びσGmaxの%許容値については,8.10.1参照

+

−

↑

eの

最大値

%

↑

σGmaxの

最大値

%

図A.7−解析用紙

22

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

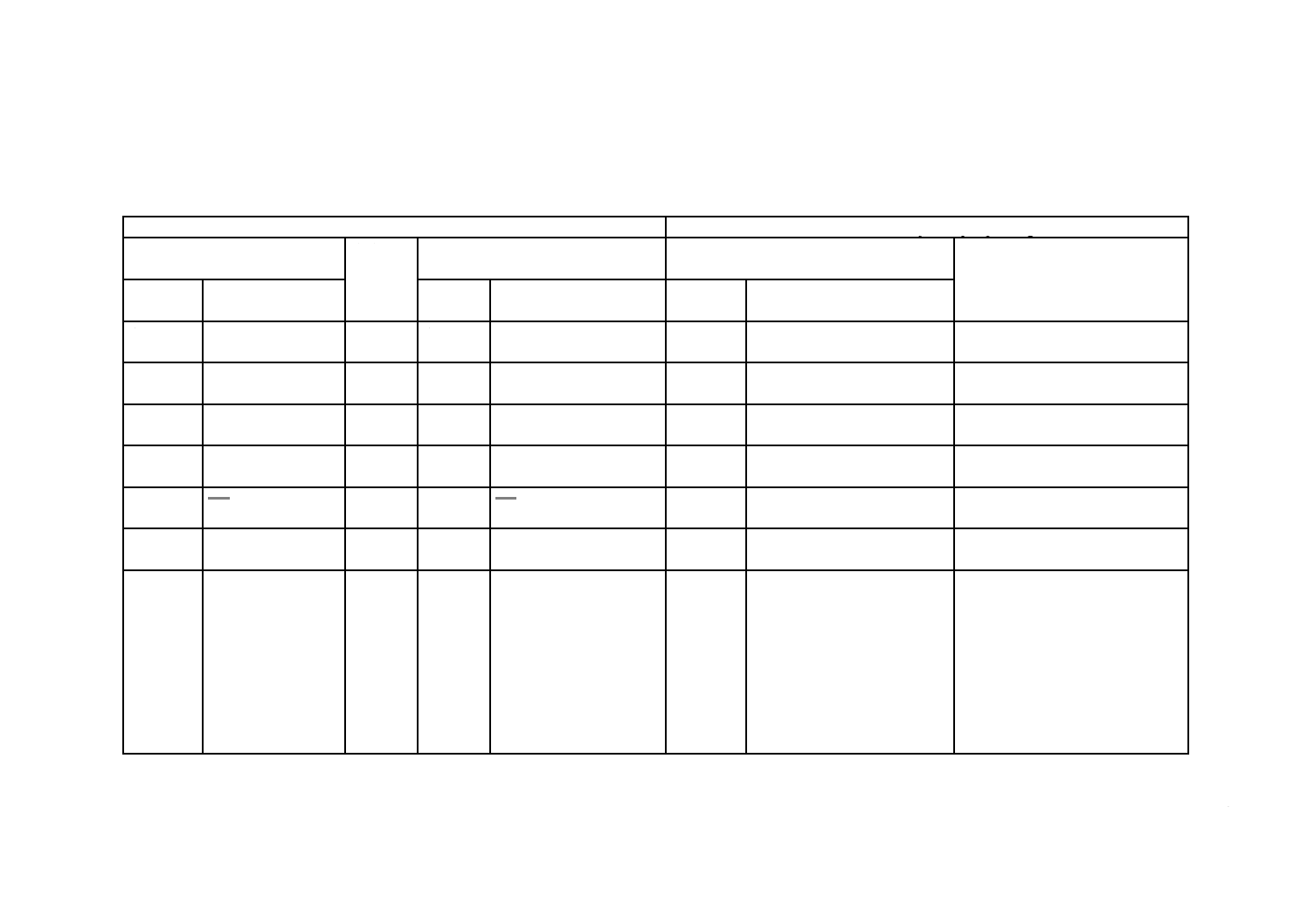

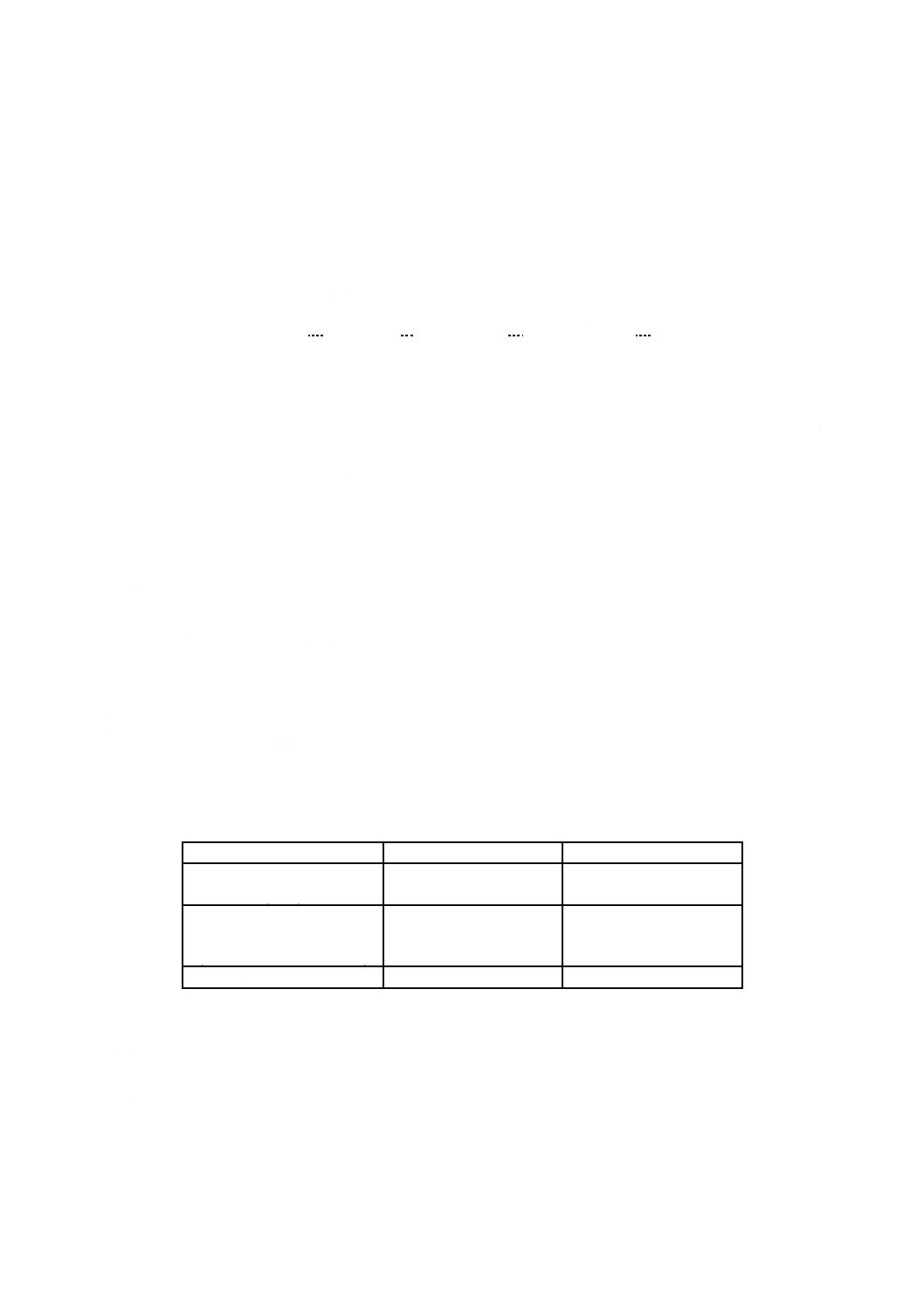

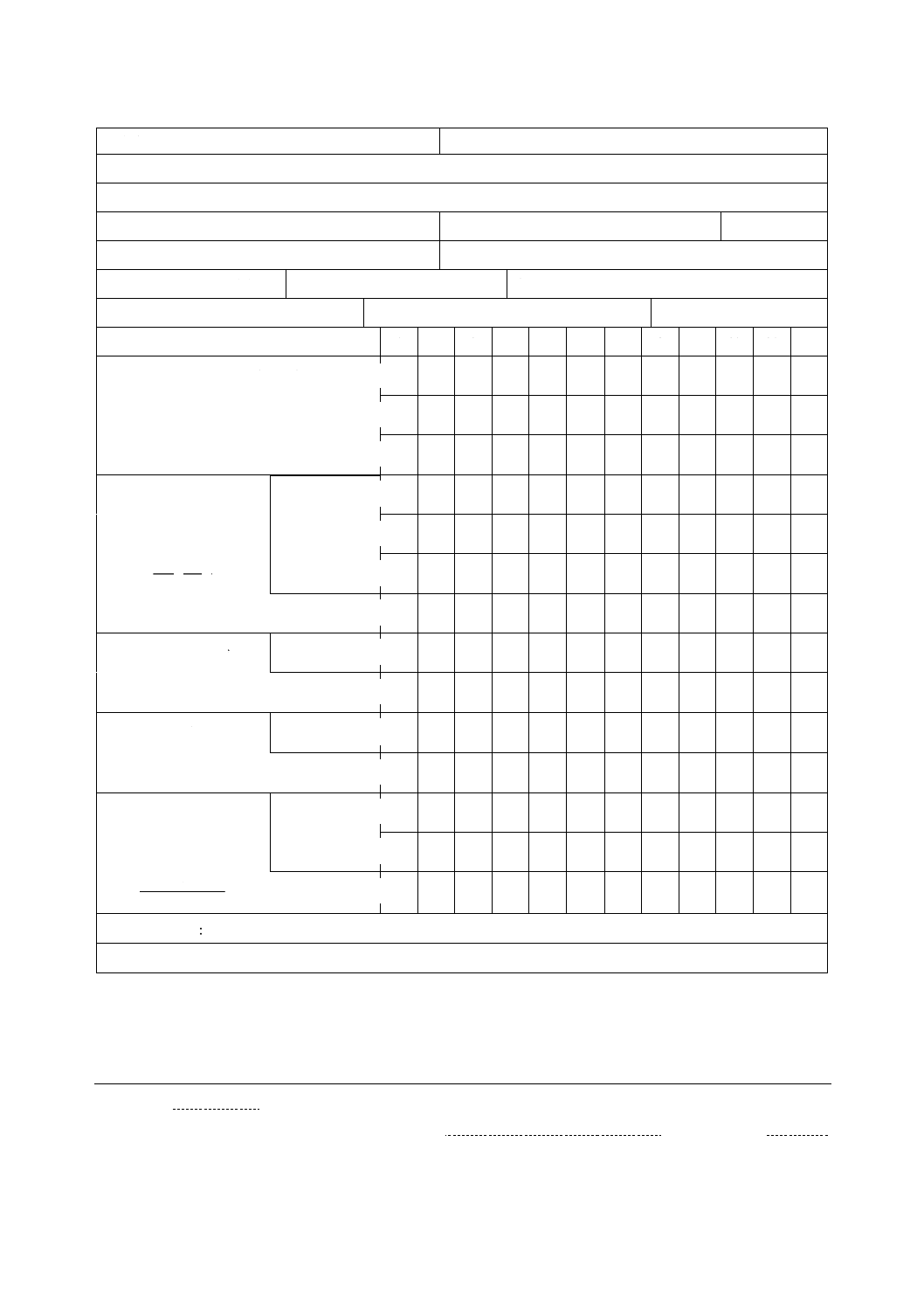

所有者:

試験装置プラントNo.:

住所:

試験装置詳細

製造業者:

製造番号:

日付:

型式:

変更規格:

基本回数:N0= 回

測定容器大きさ(サイズ)の数: 今回試験する測定容器の最大容量:M= cm3

今回使用する噴射ポンプの形式:

呼び噴射量: mm3/ストローク 速度: min−1

インジェクタ・ライン番号 →

1

2

3

4

5

6

7

8

9

10

11

12

R1 10 N0 ストロークで連続運転 cm3

R2 N0 ストロークで3回運転 cm3

R3 N0 ストロークで計10回運転 cm3

量で表したゼロ誤差 EZ

②×10=

③×3=

7

10

3

2

R

R−

④−⑤=

⑥/7=

パーセントゼロ誤差 eZ

⑦×100=

100 EZ / M=

⑨/M=

量で表した回転誤差 ECV

③−①=

(R3−R1) / 9

⑪/9=

回数で表した回数誤差

ECT

①−⑦−⑫=

⑫×N0×10=

CV

Z

1

0

CV

10

E

E

R

N

E

−

−

⑮/⑭=

ezの最大値 : % [この値は0.5を超えないこと(8.10.2.1参照)。]

ECTの最大値 : % [この値はN0の1 %又は,0.5回のいずれか低い方を超えないこと(8.10.2.2参照)。]

図A.8−現地試験用紙

参考文献 JIS D 1617 自動車部品−ディーゼル機関用フューエルフィルタ−試験方法

注記 対応国際規格:ISO 4020,Road vehicles−Fuel filters for diesel engines−Test methods

(MOD)

①

②

③

④

⑤

⑥

⑦

⑨

⑩

⑪

⑫

⑭

⑮

⑯

23

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

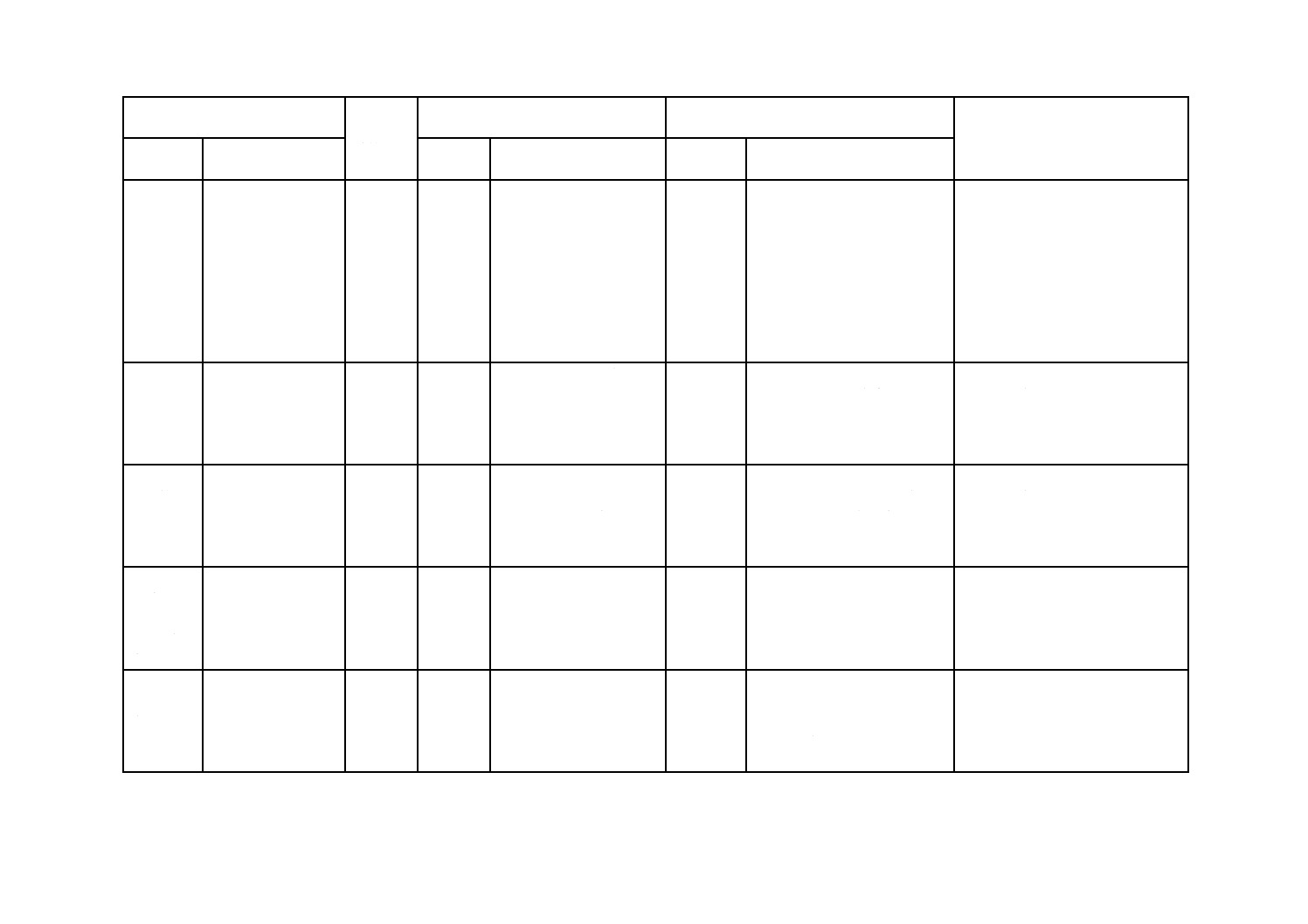

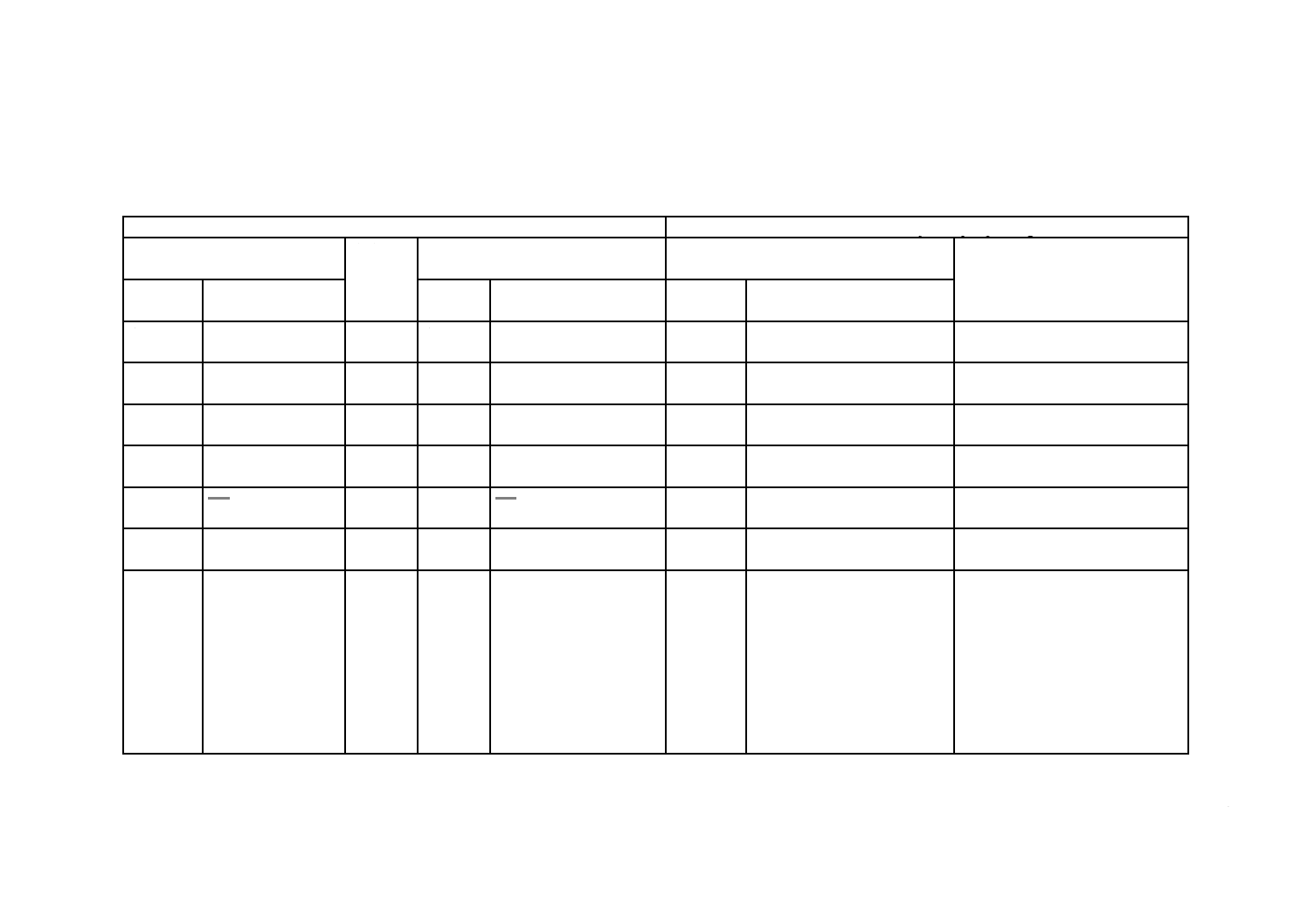

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS D 3633-2:2007 自動車−燃料噴射ポンプの試験−第2部:静的条件

ISO 4008-2:1983,Road vehicles−Fuel injection pump testing−Part2:Static conditions

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1

適用範囲

−

1

−

一致

−

−

2

適用分野

−

2

−

一致

−

−

3

引用規格

4用語及

び定義

−

4

−

一致

−

−

5記号及

び単位

−

5

−

一致

−

−

6静的要

求事項

−

6

−

一致

−

−

7製造業

者が提供

しなけれ

ばならな

い情報

−

7

−

一致

−

−

2

3

D

3

6

3

3

-2

:

2

0

0

7

24

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条番号

及び名称

内容

8.2

試験油の

温度

試験油の温度を規

定。校正用試験油を

用いる場合の40±

2 ℃に加えて,JIS 2

号軽油を試験油に用

いる場合の40〜

45 ℃を規定。

8.2

校正用試験油だけを用い

るため,40±2 ℃だけ規

定。

選択

日本では現在,試験油として

JIS 2号軽油も用いているの

で,JIS 2号軽油を用いる場合

の温度を追加した。

日本国内で入手の容易なJIS 2号軽

油でも,この温度規定によって,

ISO規格で規定の校正用試験油を

用いた場合と同レベルの測定精度

が実現できるので,JISとして使い

勝手の向上が図れる。

国外でのJIS 2号軽油の入手は容

易とはいえないので,今後もこの規

定はJISだけとする。

8.5

ろ過

ろ過能力を規定。適

切な異物捕そく能力

をもつ。

8.5

ISO 4020のカテゴリ2に

規定された異物捕そく能

力をもつ。

削除

ISO 4020は改正され,現在は

カテゴリ規定が存在しないの

で,JISでは適切なろ過性能を

もつという表記とした。

ISOに対して規格改正の機会をと

らえて提案していく。

8.9

供給管

内部体積弾性率を

40 ℃において

5 mm3/kPa 以下と規

定。

8.9

内部体積弾性率を

40 ℃において

5 mm3/kPa と規定。

追加

ISOでは公差などの記載がな

いので,JISでは実状に合わせ

て”以下”の規定を追加した。

ISOに対して規格改正の機会をと

らえて提案していく。

9噴射量

測定シス

テムの受

入れ試験

方法

−

9

一致

−

−

A.1.2.7

密閉噴霧

容器

密閉噴霧容器を規

定。試験用インジェ

クタの4規格を具体

的に記載した。

A.1.2.7

ISO規格とだけ表記。

追加

校正用インジェクタに関して,

ISO規格制定後に新たに3規格

が追加制定されたので,JISで

は計4規格を引用した。

ISO規格に対し,規格改正の機会を

とらえて最新の引用規格を反映す

べく提案していく。

2

4

D

3

6

3

3

-2

:

2

0

0

7

25

D 3633-2:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条番号

内容

箇条番号

及び名称

内容

A.1.3.1.1

事前準備

事前準備を規定。JIS

K 2204に規定する2

号軽油又はISO 4113

に規定する校正用試

験油を用いる。

A.1.3.1.1

ISO 4113に規定する校正

用試験油だけ規定。

選択

日本では現在,試験油として

JIS 2号軽油も用いているの

で,これを選択として規定し

た。

対比表8.2の欄を参照。

参考文献

燃料フィルタの試験

方法規格である,JIS

D 1617を記載。

なし

(3の引用規格として,こ

のJISの対応国際規格で

ある,ISO 4020を記載し

ている。)

追加

燃料フィルタに関する規格を

引用していないので,参考文献

に移動した(対比表8.5の欄を

参照)。

ISOに対して規格改正の機会をと

らえて提案していく。

JISと国際規格との対応の程度の全体評価:ISO 4008-2:1983(MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ·················· 技術的差異がない。

− 削除 ·················· 国際規格の規定項目又は規定内容を削除している。

− 追加 ·················· 国際規格にない規定項目又は規定内容を追加している。

− 選択 ·················· 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ················· 国際規格を修正している。

2

5

D

3

6

3

3

-2

:

2

0

0

7