D 2605:2005

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本自動

車部品工業会(JAPIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS D 2605:1998は改正され,この規格に置き換えられる。

今回の改正では,日本工業規格を国際規格に整合させるために,ISO 4928:1980,Road vehicles−

Elastomeric cups and seals for cylinders for hydraulic braking systems using a non-petroleum base hydraulic brake

fluid(service temperature 120 degrees C max.)及びISO 6118:1980,Road vehicles−Elastomeric cups and seals for

hydraulic brake actuating cylinders using a non-petroleum base hydraulic brake fluid(service temperature 70 degrees

C max.)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS D 2605には,次に示す附属書がある。

附属書(参考)JISと対応する国際規格との対比表

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 2

4. 品質 ······························································································································ 2

4.1 外観 ···························································································································· 2

4.2 性能 ···························································································································· 2

5. 材料の特性 ····················································································································· 6

6. 試験方法 ························································································································ 7

6.1 常態試験 ······················································································································ 7

6.2 老化性試験 ··················································································································· 8

6.3 耐液性試験 ··················································································································· 8

6.4 沈殿試験 ····················································································································· 10

6.5 金属腐食性試験 ············································································································ 11

6.6 耐寒性試験 ·················································································································· 14

6.7 耐寒漏れ試験 ··············································································································· 15

6.8 作動耐久性試験 ············································································································ 16

6.9 保存腐食性試験 ············································································································ 20

7. 材料試験方法 ················································································································· 20

7.1 常態試験 ····················································································································· 20

7.2 老化性試験 ·················································································································· 21

7.3 圧縮永久ひずみ試験 ······································································································ 22

7.4 耐液性試験 ·················································································································· 23

8. 保管 ····························································································································· 24

9. 表示 ····························································································································· 25

附属書(参考)JISと対応する国際規格との対比表 ···································································· 26

.

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 2605:2005

自動車部品−非鉱油系液圧ブレーキ

シリンダのゴムカップ

Automotive Parts-Rubber cups for hydraulic braking cylinders using

a non-petroleum base hydraulic brake fluid

序文 この規格は,1980年に第1版として発行されたISO 4928:1980,Road vehicles−Elastomeric cups and

seals for cylinders for hydraulic braking systems using a non-petroleum base hydraulic brake fluid(service

temperature 120 degrees C max.)及びISO 6118:1980,Road vehicles−Elastomeric cups and seals for hydraulic

brake actuating cylinders using a non-petroleum base hydraulic brake fluid(service temperature 70 degrees C max.)

を翻訳し,技術的内容を変更して作成した日本工業規格であり,対応国際規格には規定されていない項目

(種類のうち3種の追加等)を日本工業規格として追加している。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,自動車用液圧ブレーキシリンダで,非鉱油系ブレーキ液を使用するマスタシ

リンダ及びホイールシリンダのゴムカップ(以下,カップという。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 4928:1980,Road vehicles−Elastomeric cups and seals for cylinders for hydraulic braking systems

using a non-petroleum base hydraulic brake fluid(service temperature 120 degrees C max.) (MOD)

ISO 6118:1980,Road vehicles−Elastomeric cups and seals for hydraulic brake actuating cylinders

using a non-petroleum base hydraulic brake fluid(service temperature 70 degrees C max.) (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS D 2603 自動車部品―非鉱油系液圧ブレーキマスタシリンダ

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3303 ぶりき及びぶりき原板

JIS G 5501 ねずみ鋳鉄品

JIS H 2201 ダイカスト用亜鉛合金地金

JIS H 3100 銅及び銅合金の板及び条

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

2

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 2228 自動車ブレーキ用非鉱油系ラバー潤滑剤

JIS K 2233 自動車用非鉱油系ブレーキ液

備考 ISO 4925:1978,Road vehicles―Non petroleum base brake fluid からの引用事項は,この規格の

該当事項と同等である。

JIS K 2503 航空潤滑油試験方法

JIS K 2839 石油類試験用ガラス器具

JIS K 6250 ゴム―物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム―引張特性の求め方

備考 ISO 37:1977,Rubber, vulcanized―Determination of tensil stress-strain properties からの引用は,

この規格の該当事項と同等である。

JIS K 6253 加硫ゴム及び熱可塑性ゴムの硬さ試験方法

備考 ISO 48:1994,Rubber, vulcanized or thermoplastic―Determination of hardness(hardness between 10

IRHD and 100 IRHD)からの引用事項は,この規格の該当事項と同等である。

JIS K 6257 加硫ゴム及び熱可塑性ゴム―熱老化特性の求め方

備考 ISO 188:1982,Rubber, vulcanized―Accelerted ageing or heat-resistance tests から引用事項は,

この規格の該当事項と同等である。

JIS K 6258 加硫ゴム及び熱可塑性ゴム―耐液性の求め方

備考 ISO 1817:1985,Rubber, vulcanized―Determination of effect of liquids からの引用事項は,この

規格の該当事項と同等である。

JIS K 6262 加硫ゴム及び熱可塑性ゴムの永久ひずみ試験方法

備考 ISO 815:1991,Rubber, vulcanized or thermoplastic―Determination of compression set at ambient,

elevated or low temperatures からの引用事項は,この規格の該当事項と同等である。

JIS R 6253 耐水研磨紙

JIS Z 8401 数値の丸め方

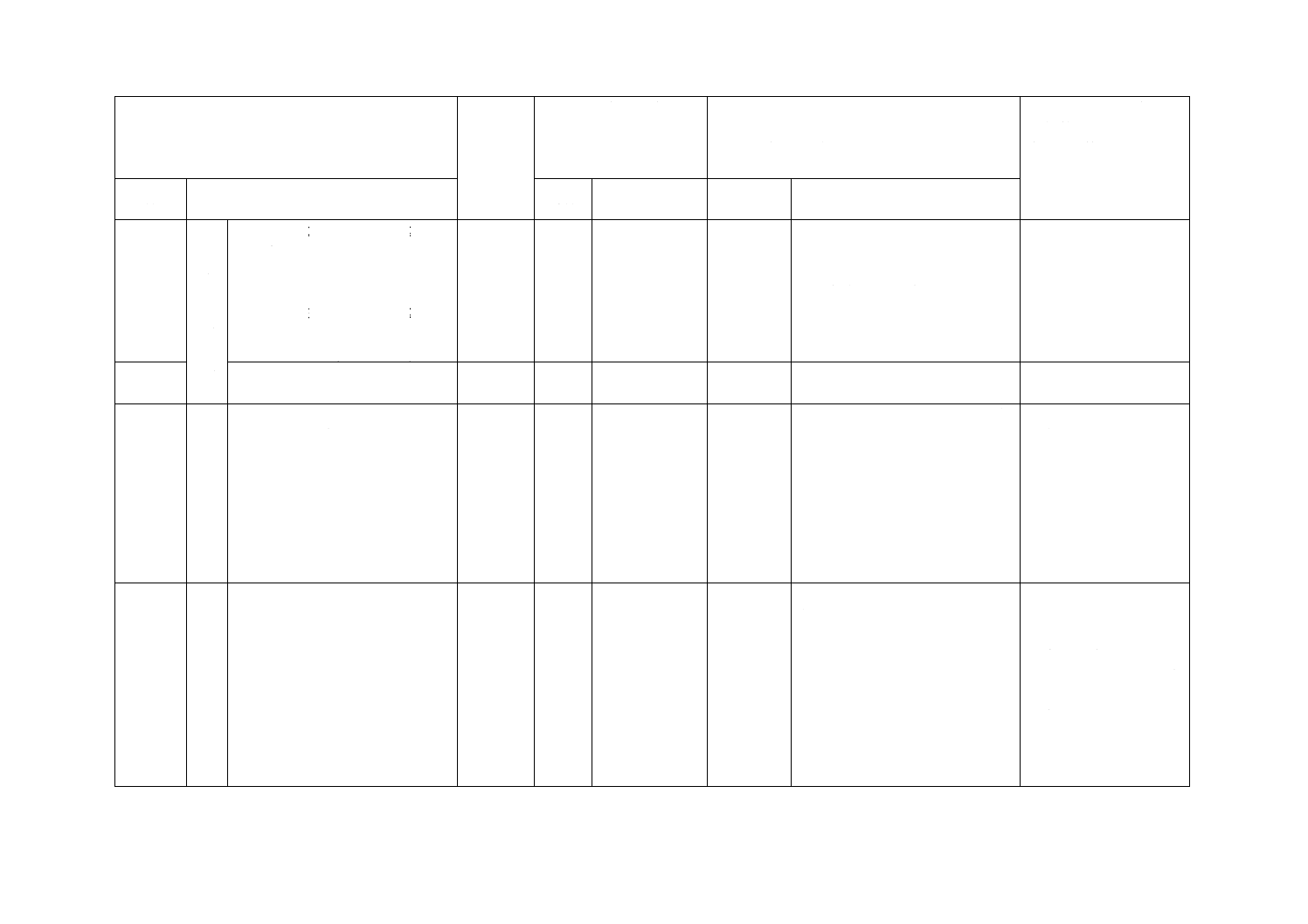

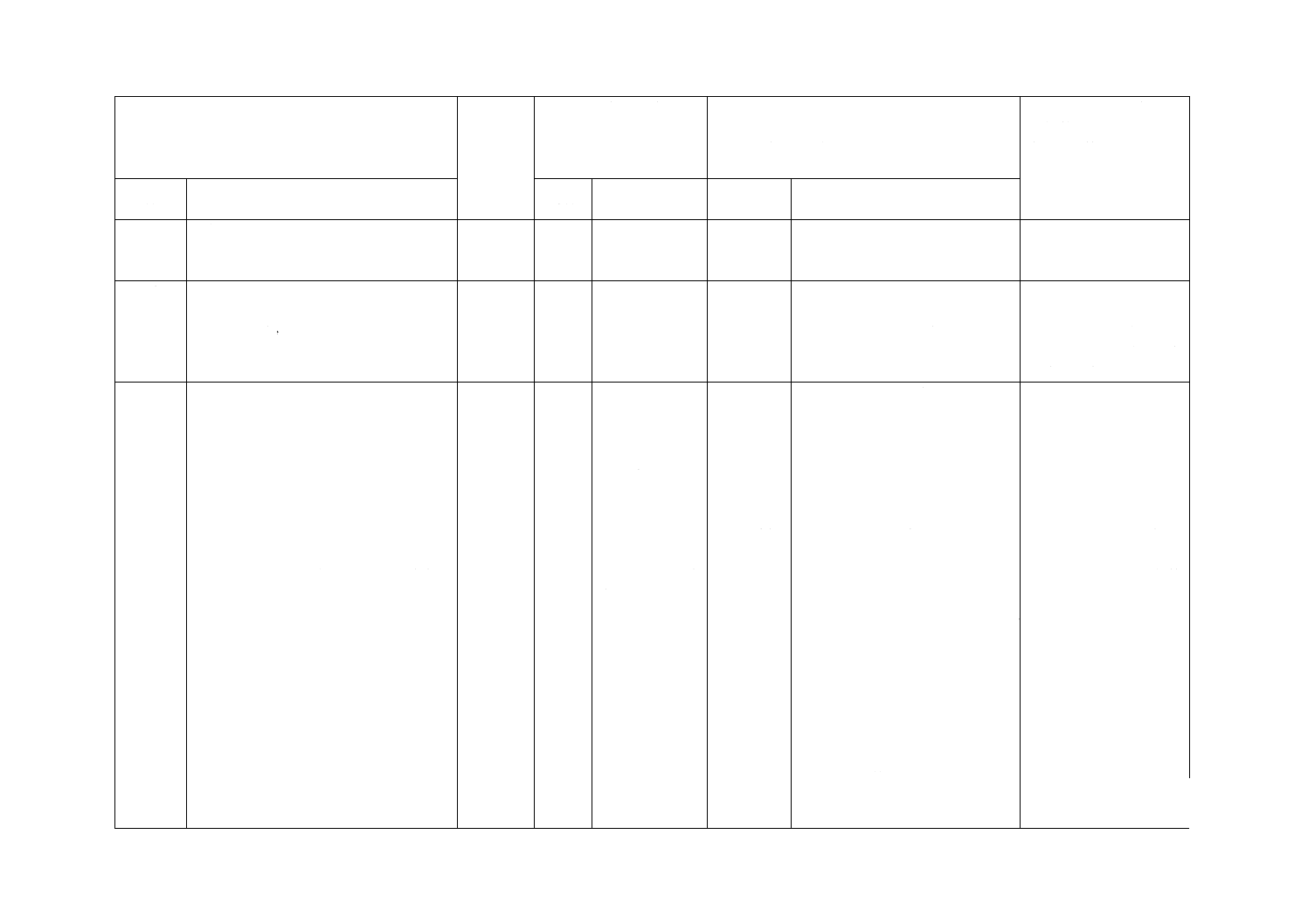

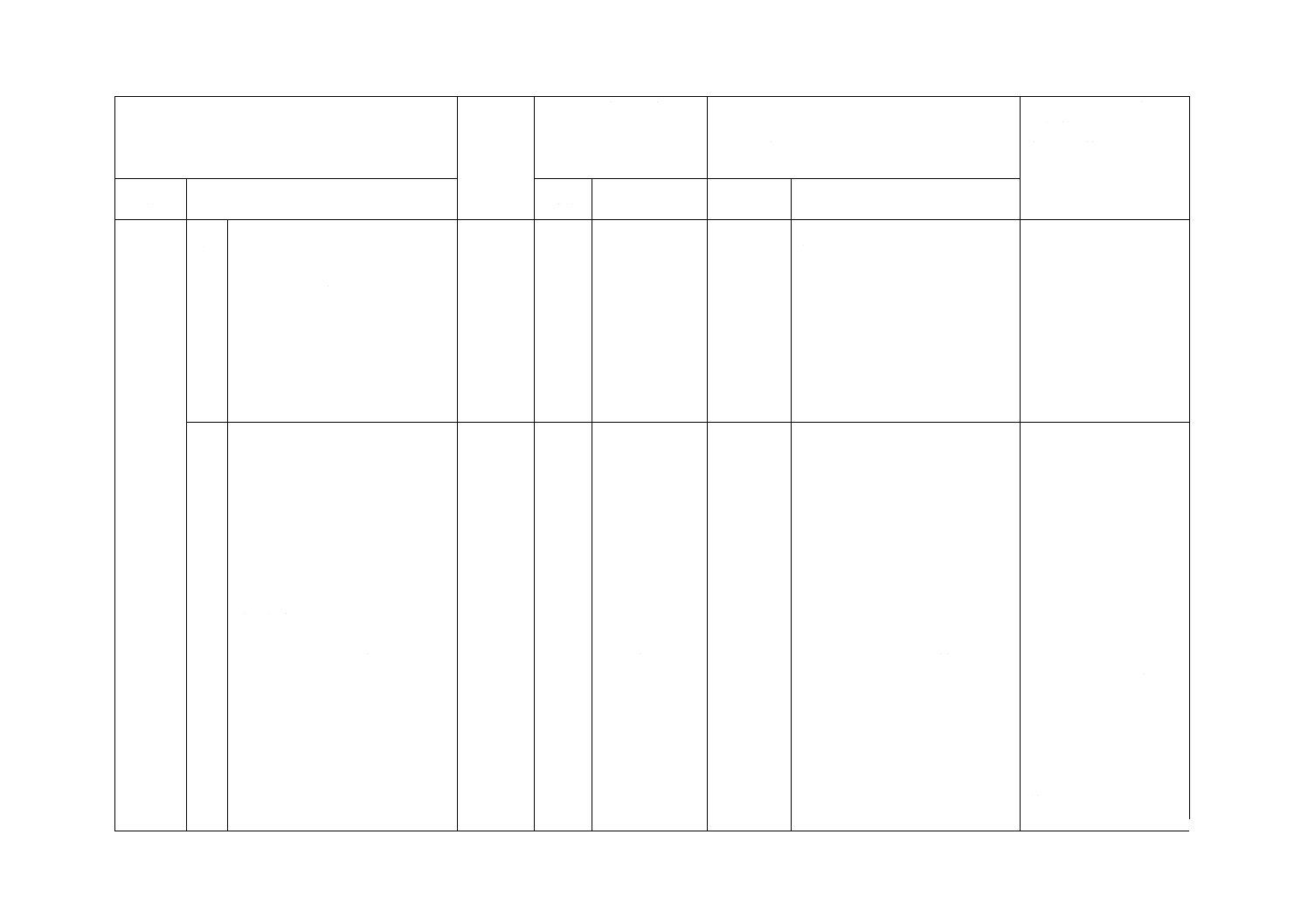

3. 種類 カップの種類は,表1による。

表 1 カップの種類

種類

記号

区分

1種

―

普通の温度の作動条件で使用できるもの。

2種

H

高温の作動条件で使用できるもの。

3種

S

特殊な高温の作動条件で使用できるもの。

参考

3種に対応する国際規格はない。

4. 品質

4.1

外観 カップの表面は,仕上げが良好で,有害な泡,きず,ばり,異物などがあってはならない。

4.2

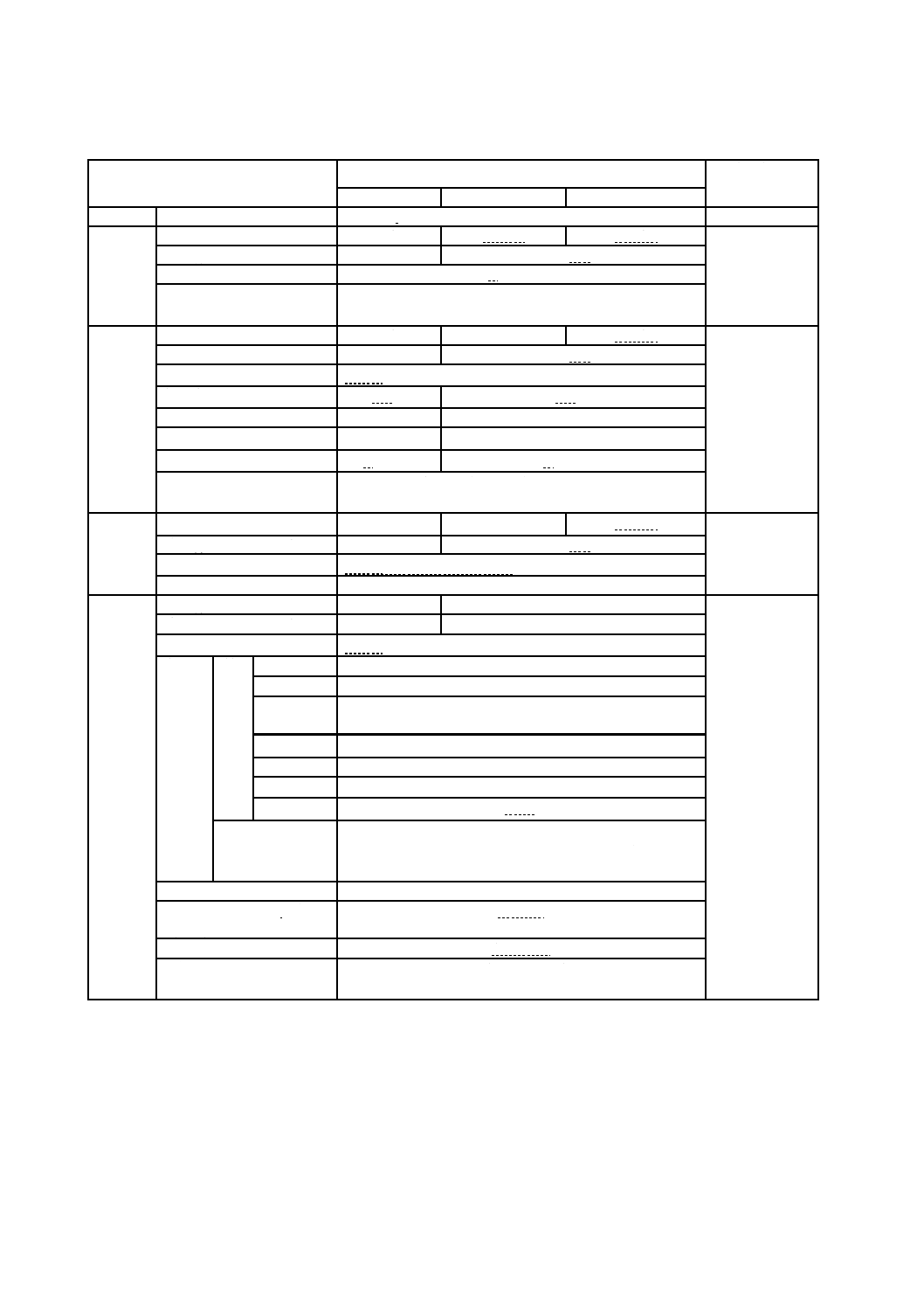

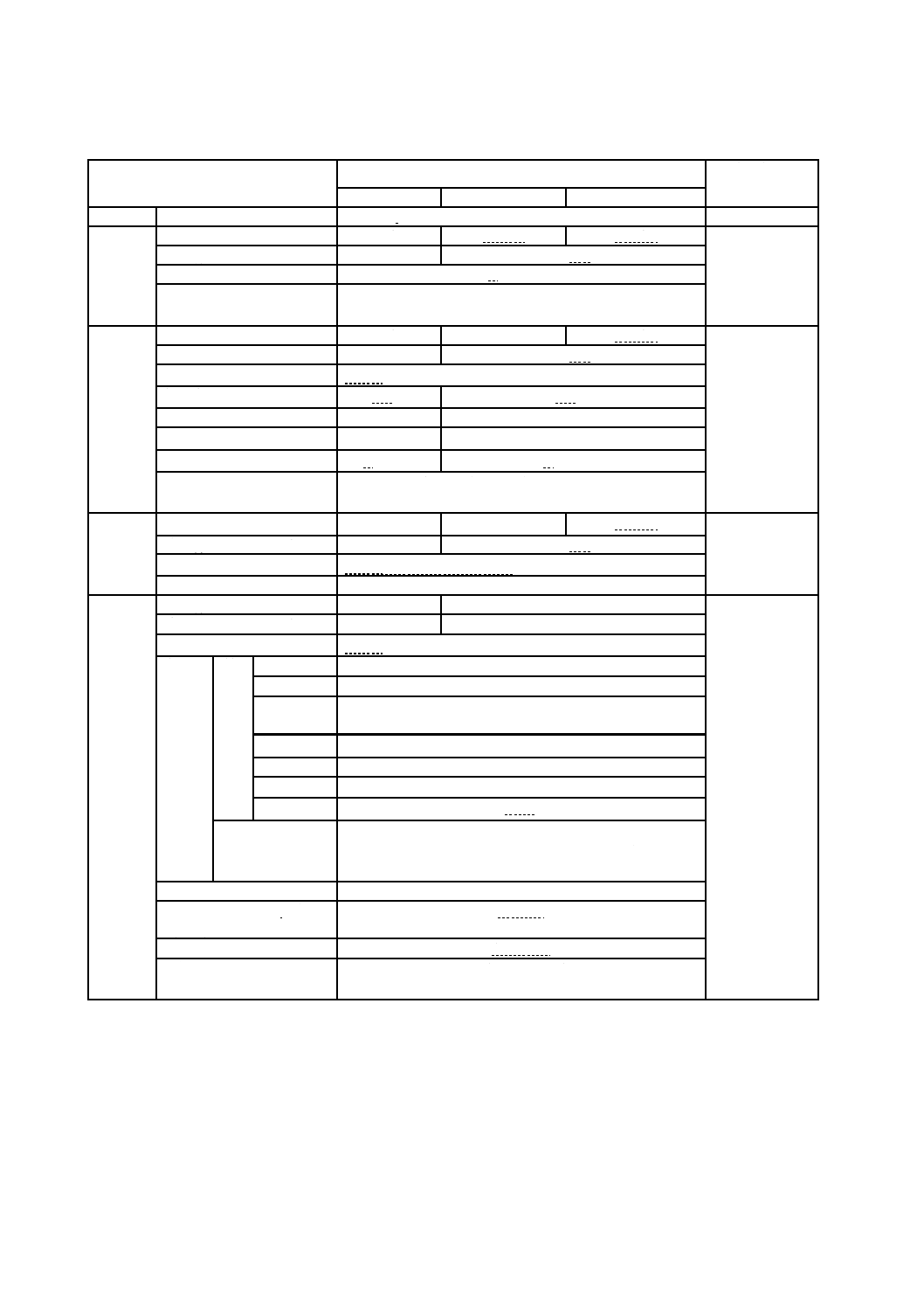

性能 カップの性能は,6.によって試験したときに,表2を満足しなければならない。

3

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

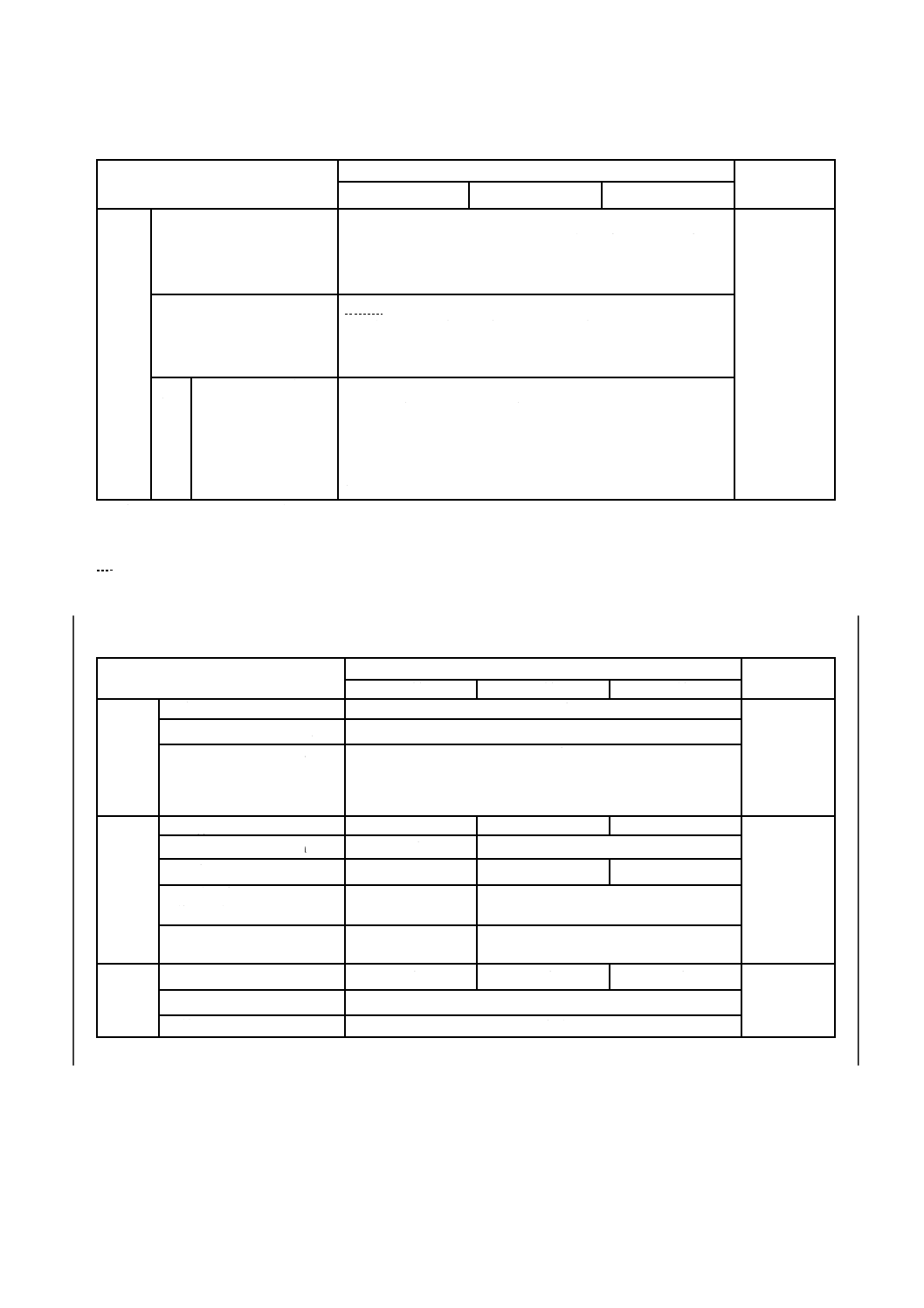

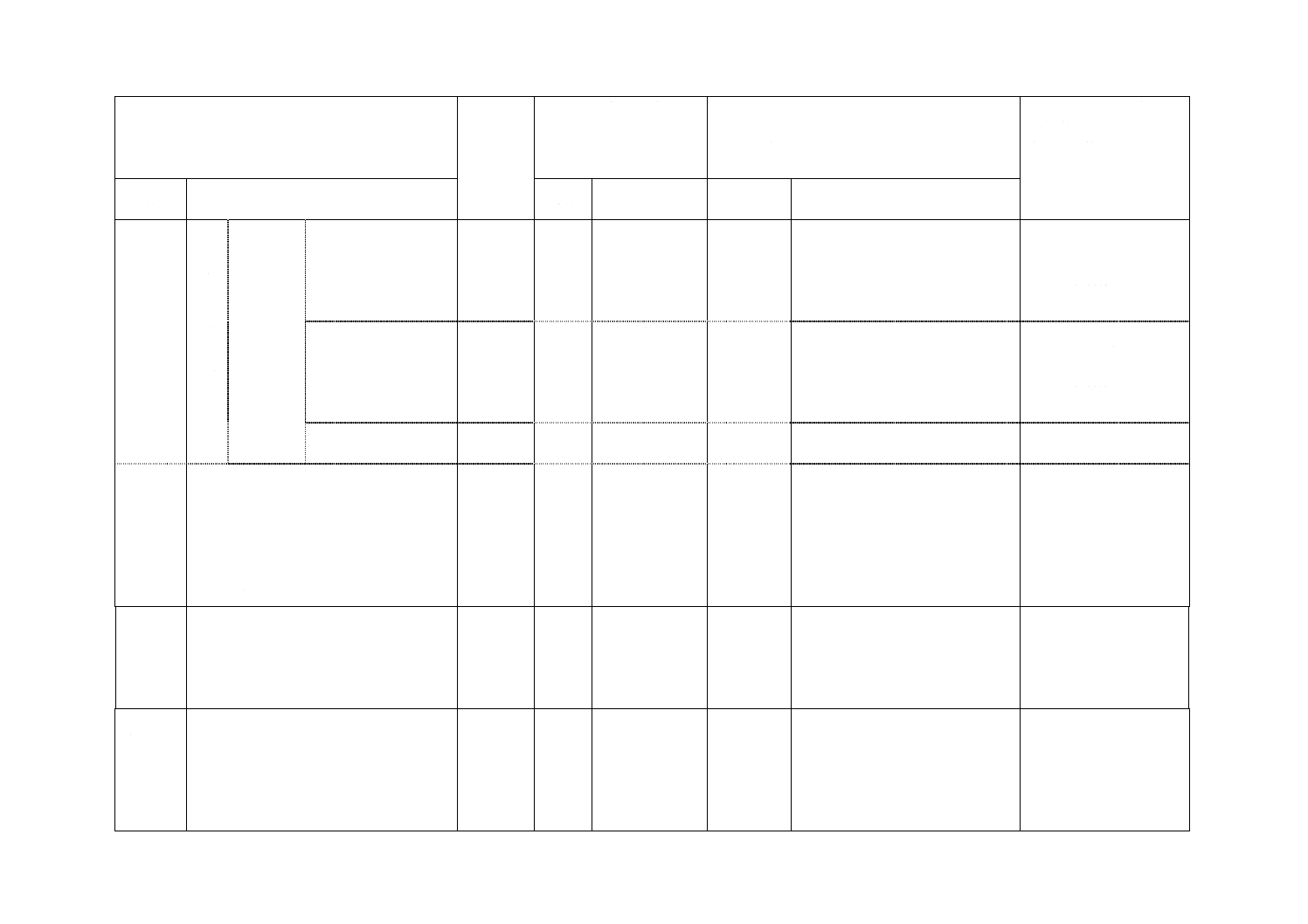

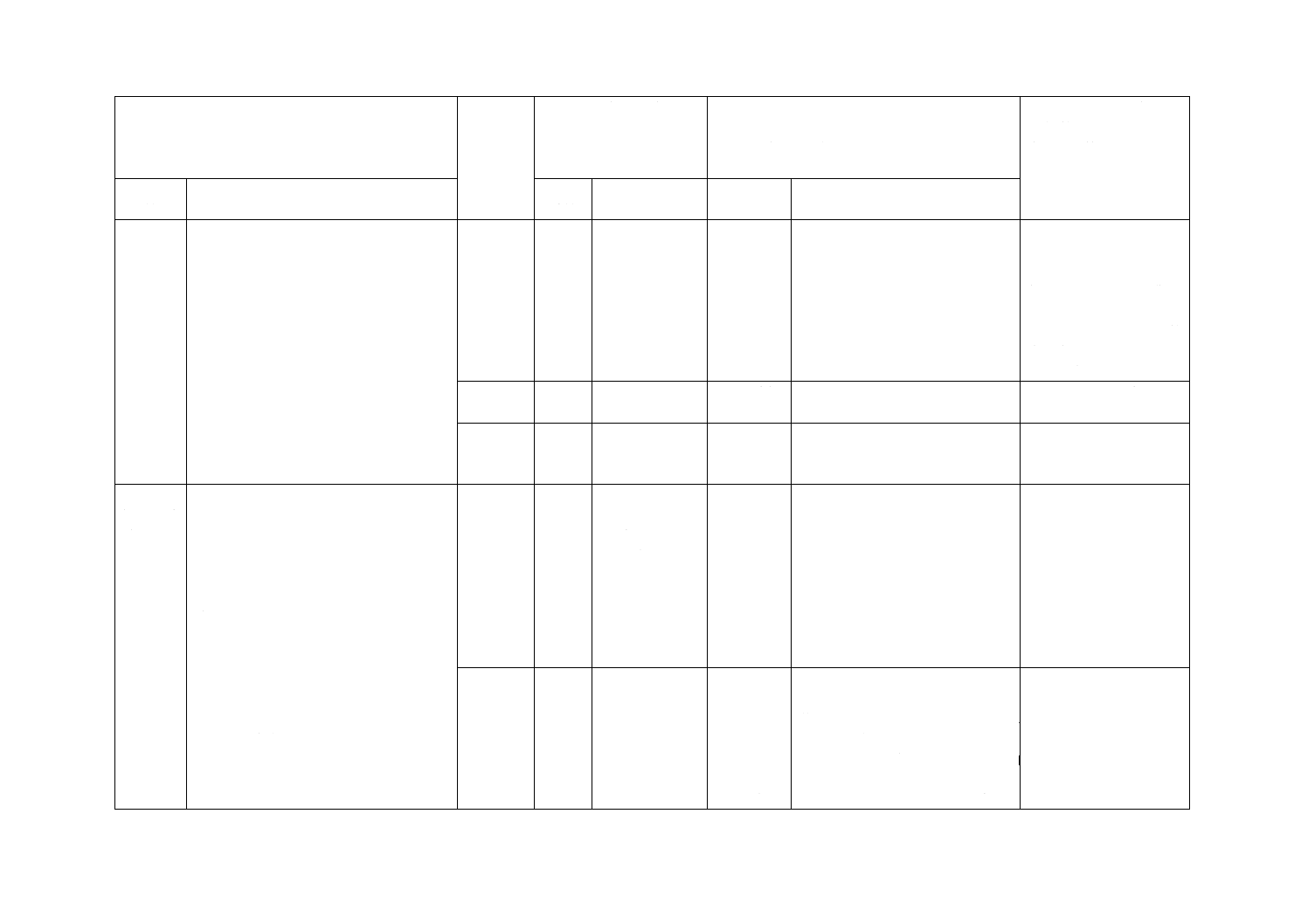

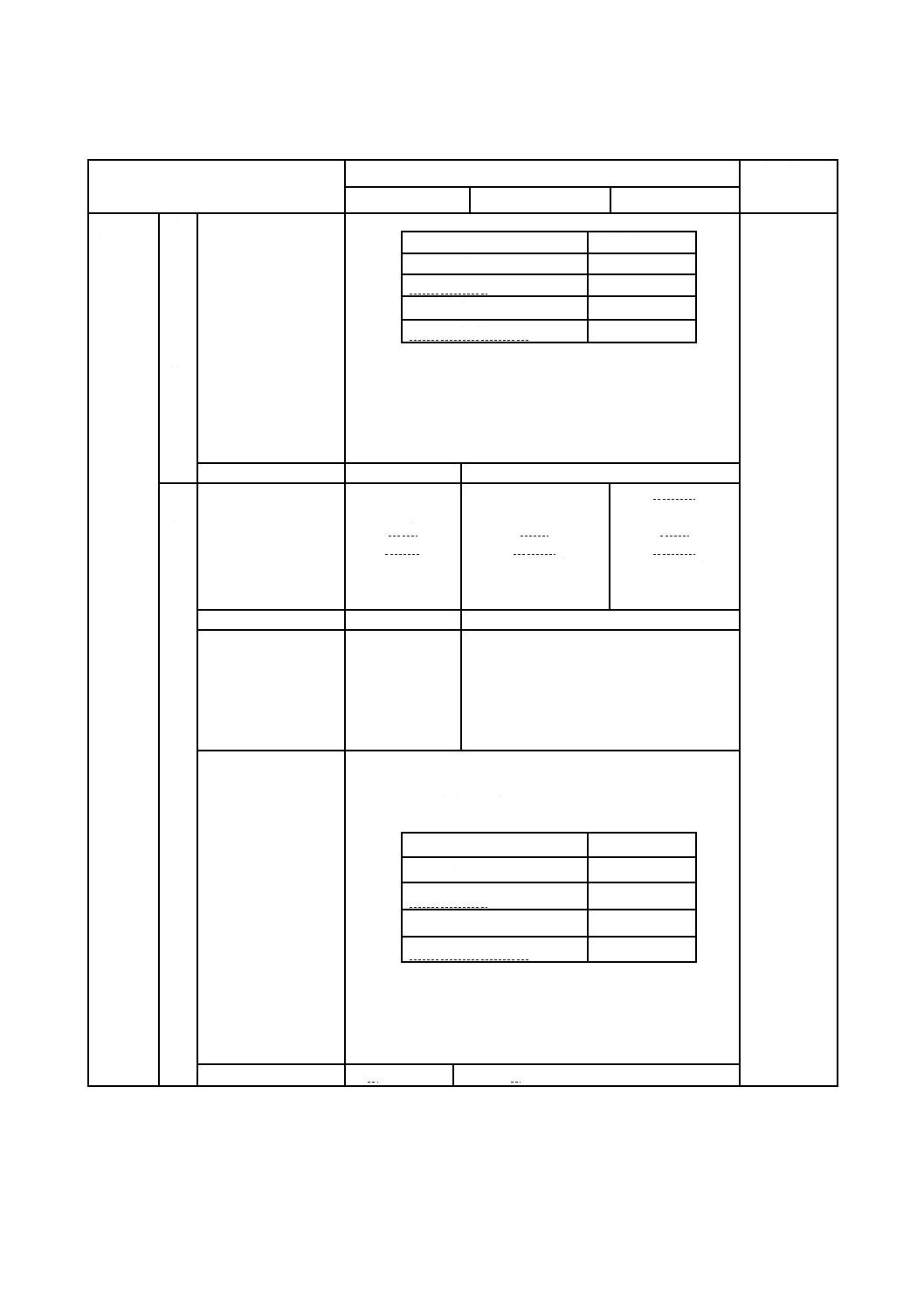

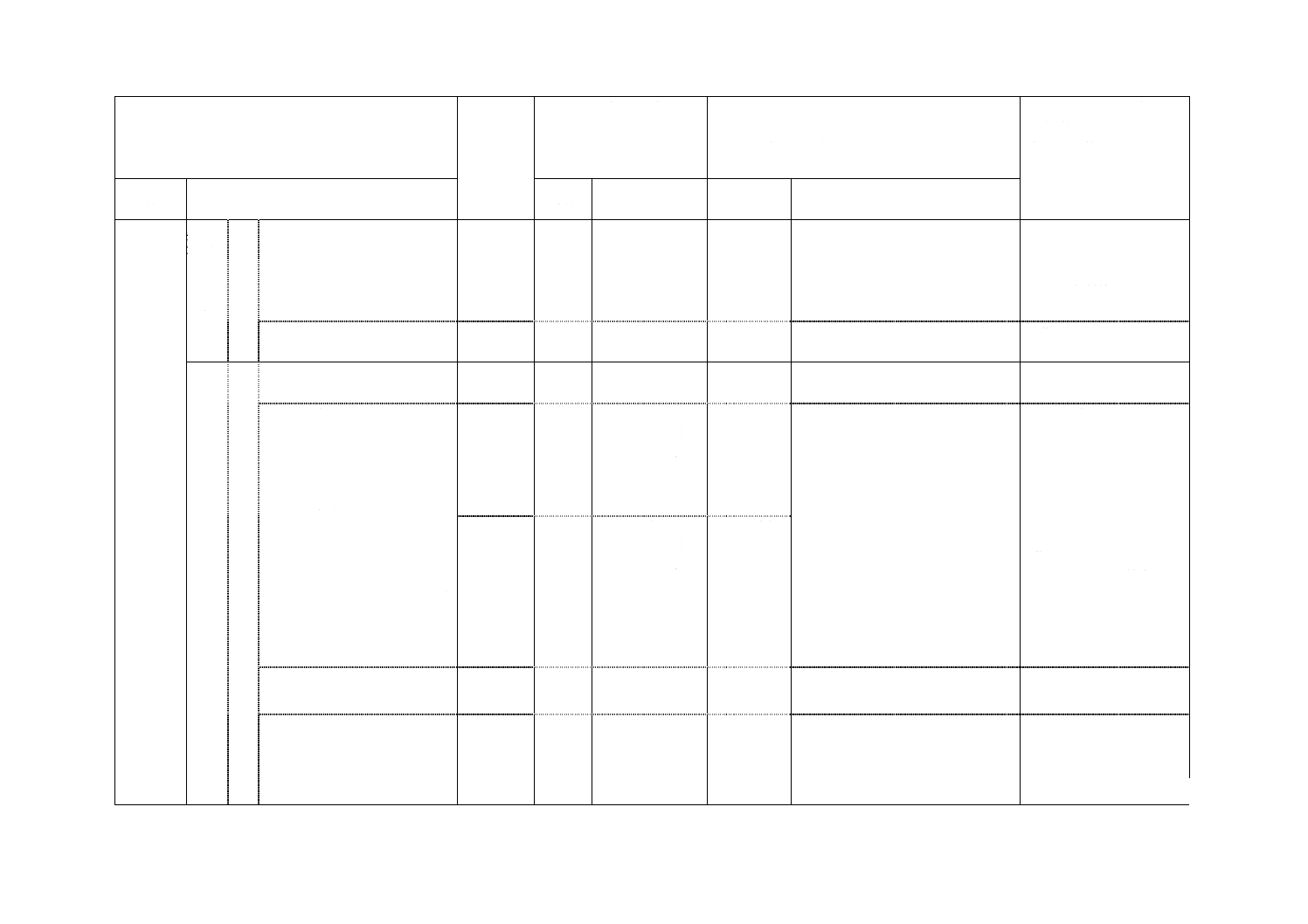

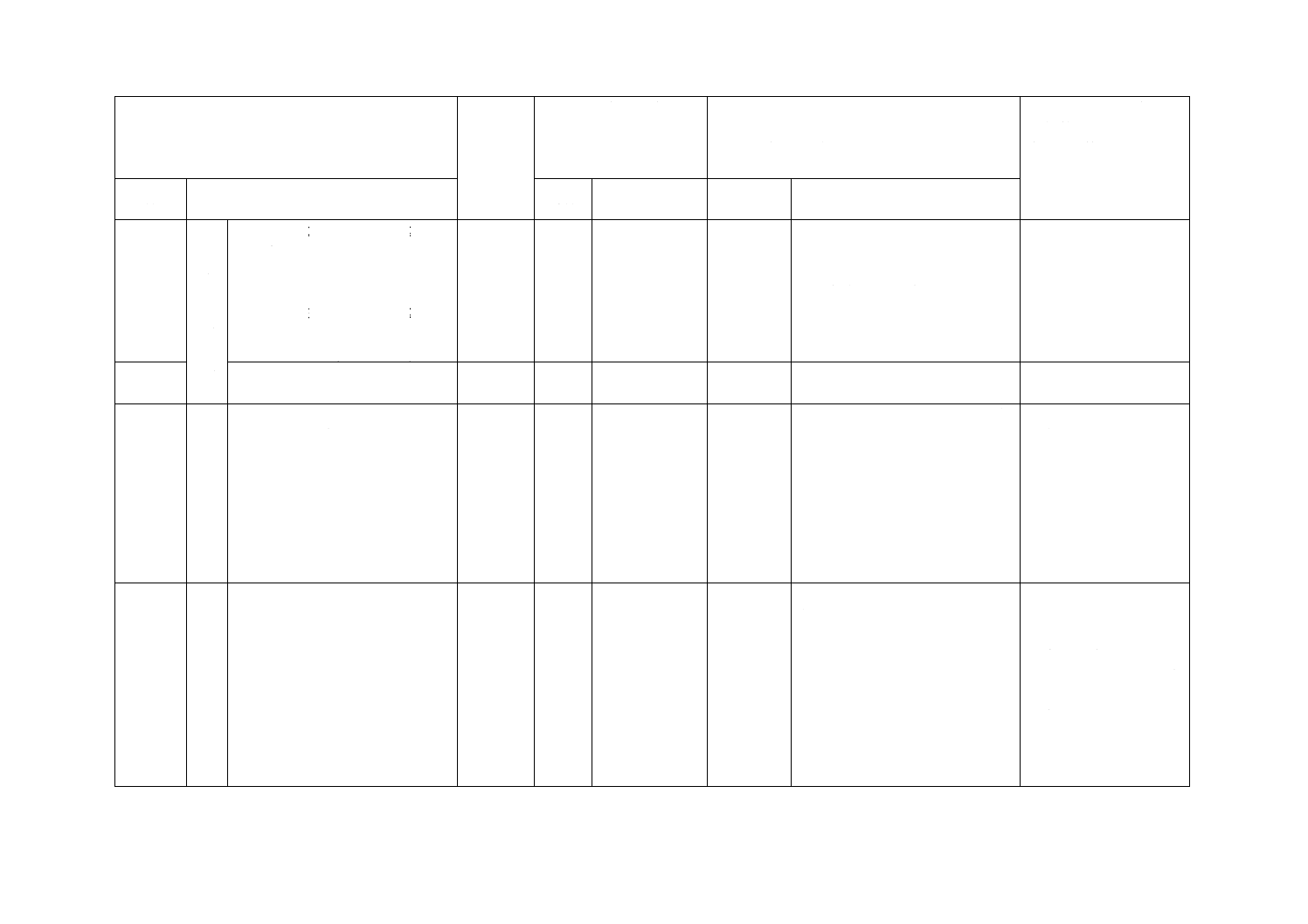

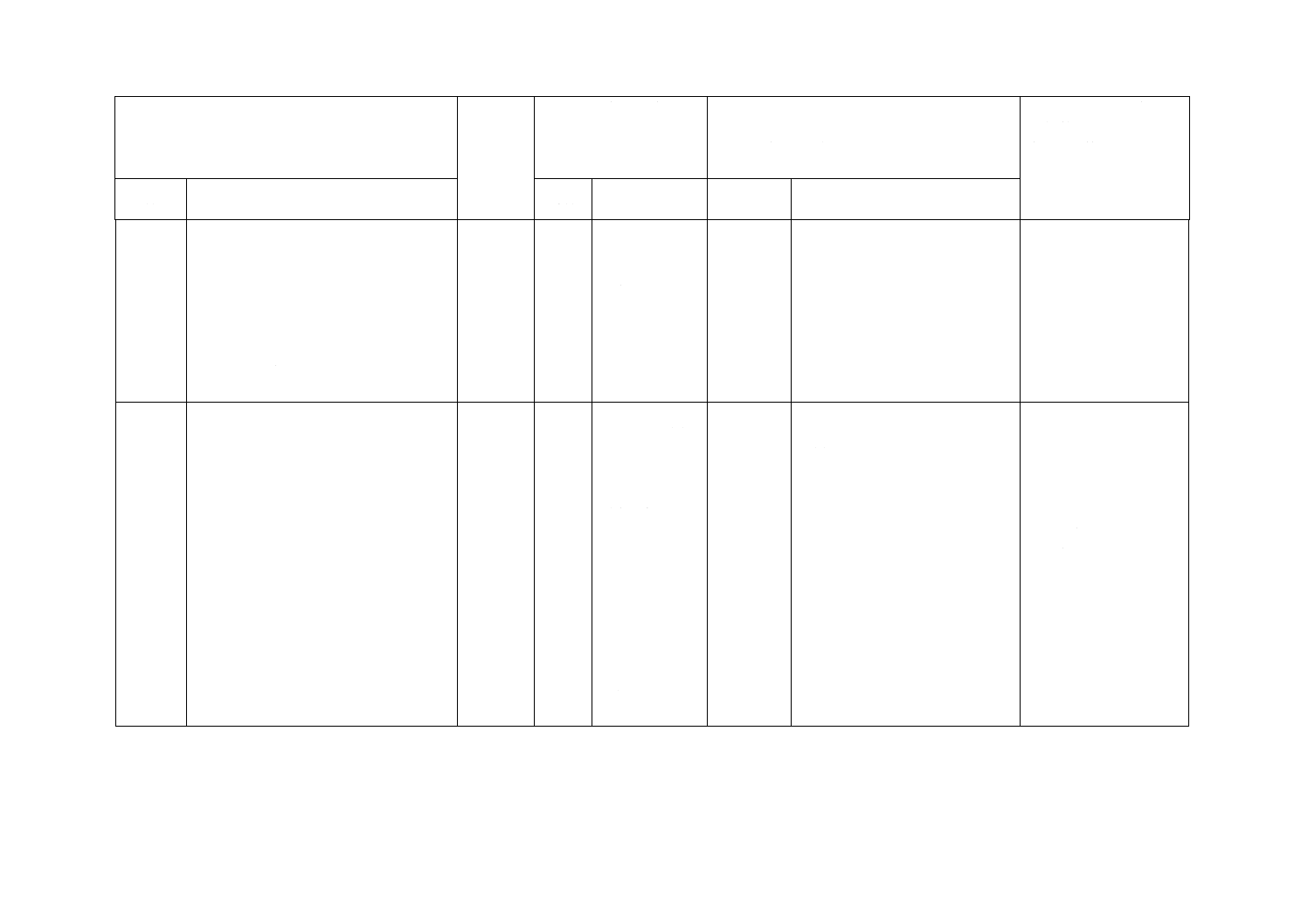

表 2 カップの性能

項目

種類

試験方法

1種

2種

3種

常態

硬さ(参考)

A60±5,A65±5,A70±5又はA80±5

6.1による。

老化性

温度(1) ℃

70±2

120±2

150±2

6.2による。

時間(1) h

120±2

70±2

硬さ変化(参考)

A−5〜+5

状態

カップに極度の粘着及び外観の異状があってはならな

い。

耐液性

温度(1) ℃

70±2

120±2

150±2

6.3による。

時間(1) h

120±2

70±2

試験液(1)

JIS K 2233に適合する液。

体積変化率 %

0〜16

0〜20

リップ直径変化率 %

0〜5.75

0〜5.75

ベース直径変化率 %

0〜5.75

0〜5.75

硬さ変化(参考)

A−10〜0

A−15〜0

状態

カップに極度の粘着及び外観の異状があってはならな

い。

沈殿

温度(1) ℃

70±2

120±2

150±2

6.4による。

時間(1) h

120±2

70±2

試験液(1)

JIS K 2233に適合する液。

沈殿量 vol%

0.3以下

金属腐

食性

温度(1) ℃

70±2

100±2

6.5による。

時間(1) h

120±2

120±2

試験液(1)

JIS K 2233に適合する液。

金

属

試

験

片

質

量

の

変

化

mg/

cm2

ぶりき板

±0.2

鋼

±0.2

アルミニ

ウム

±0.1

鋳鉄

±0.2

黄銅

±0.4

銅

±0.4

亜鉛

±0.4

外観

肉眼で認めることができる程度のピッチング,又は肌荒

れがあってはならない。ただし,汚れ又は変色は,差し

支えない。

沈殿量 vol%

0.2以下

ベース直径変化率 %

(参考)

0〜5.75

硬さ変化(参考)

A−15〜0

外観

ゴムの形状及び表面状態に著しい変化があってはならな

い。

4

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

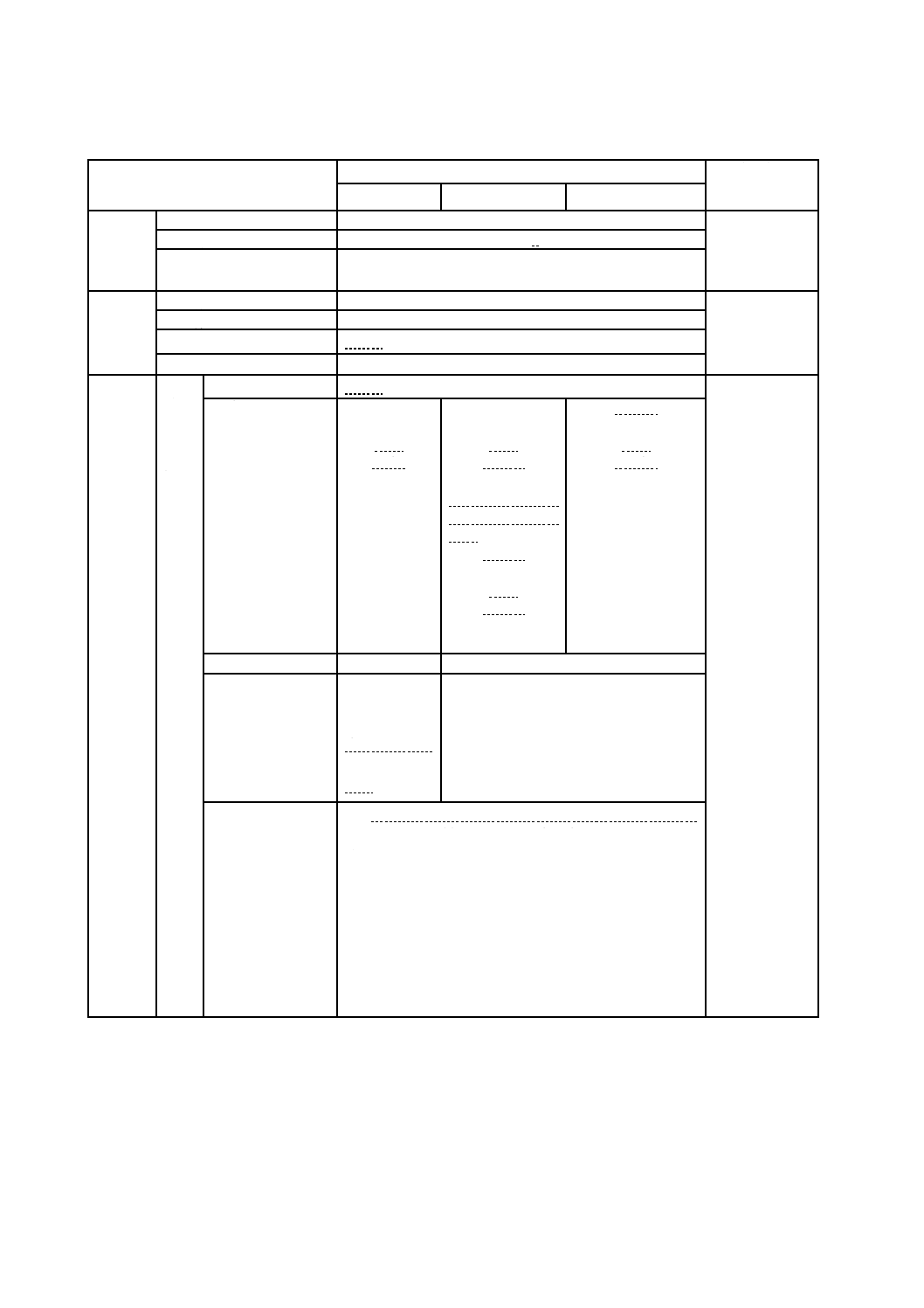

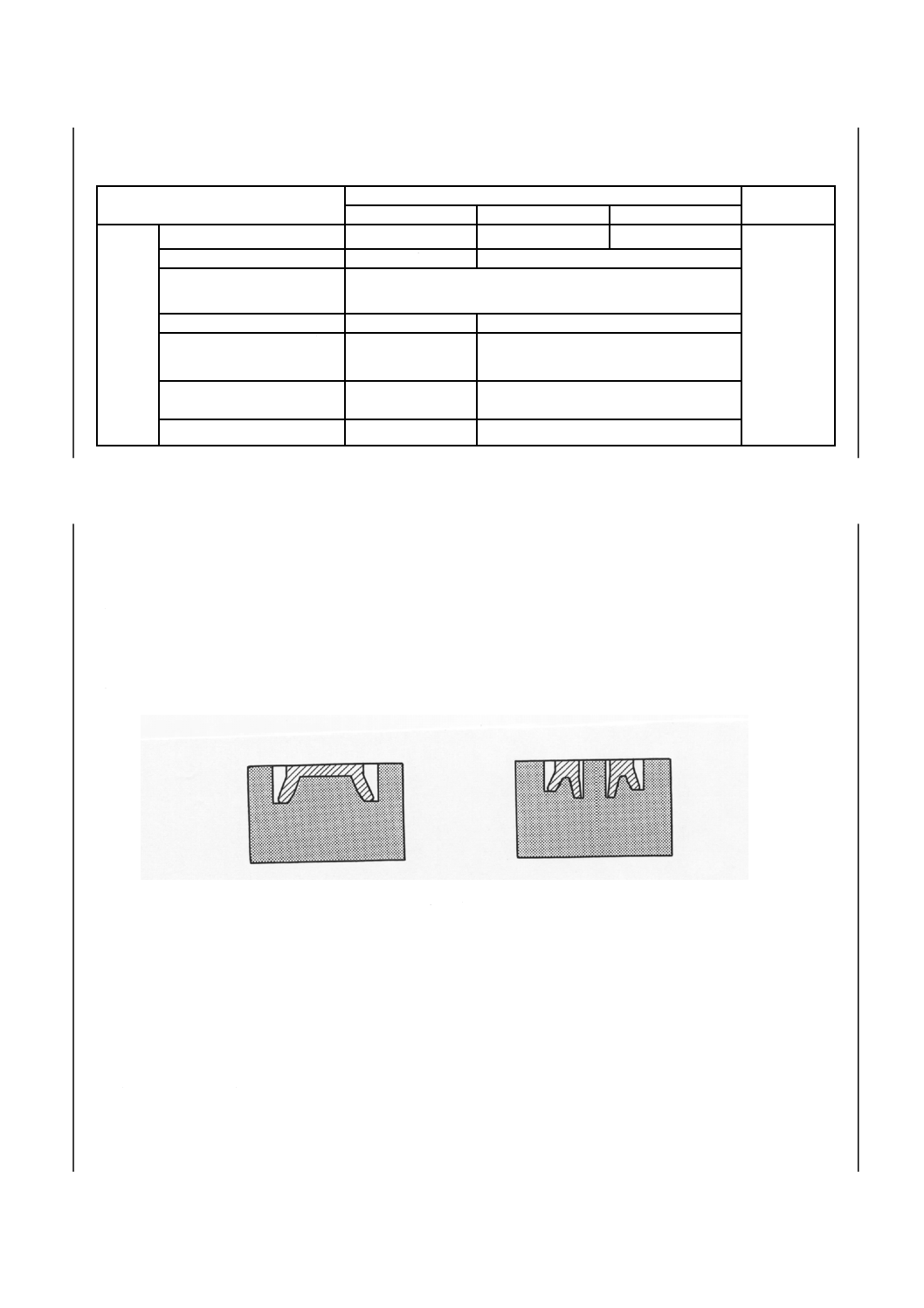

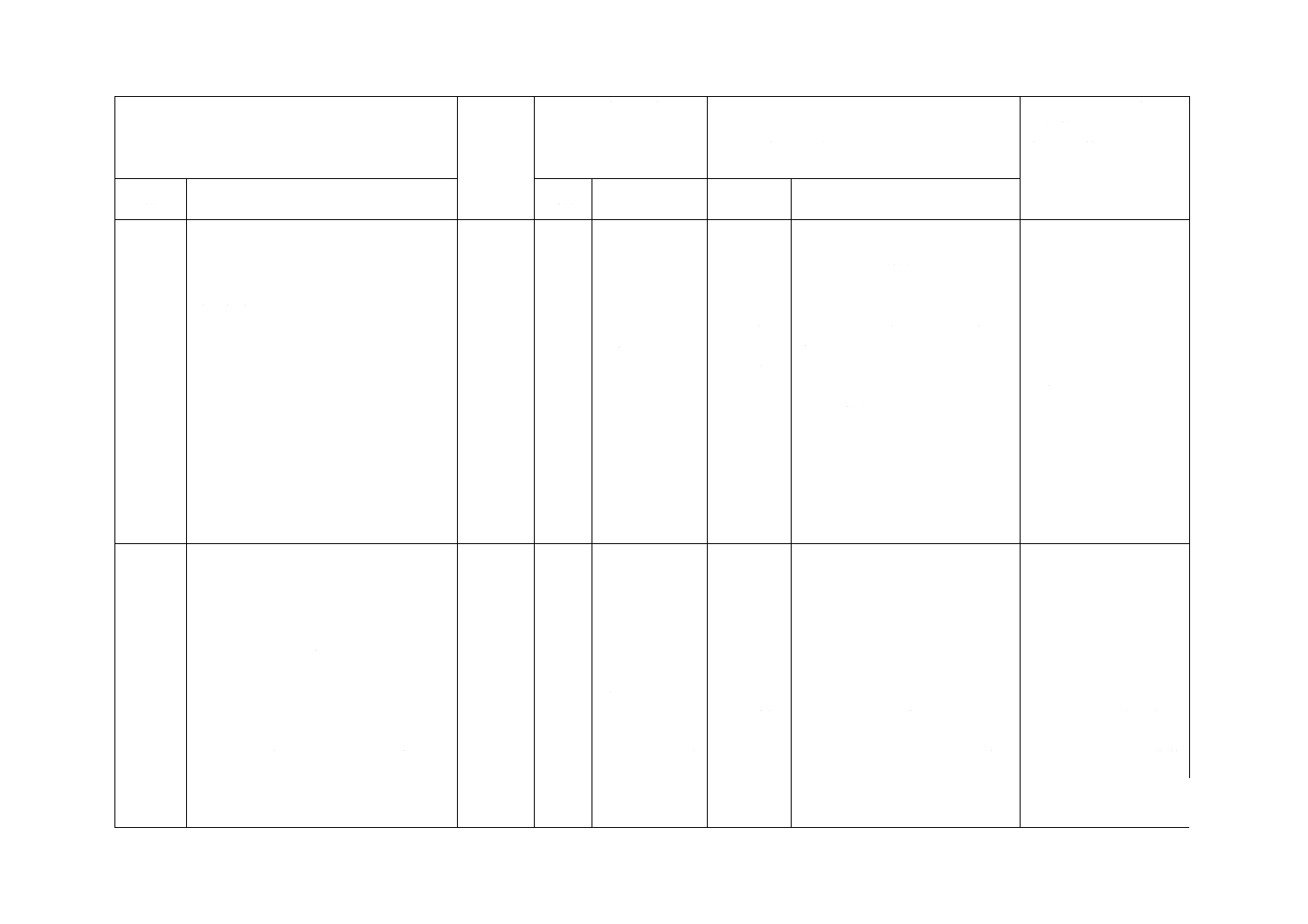

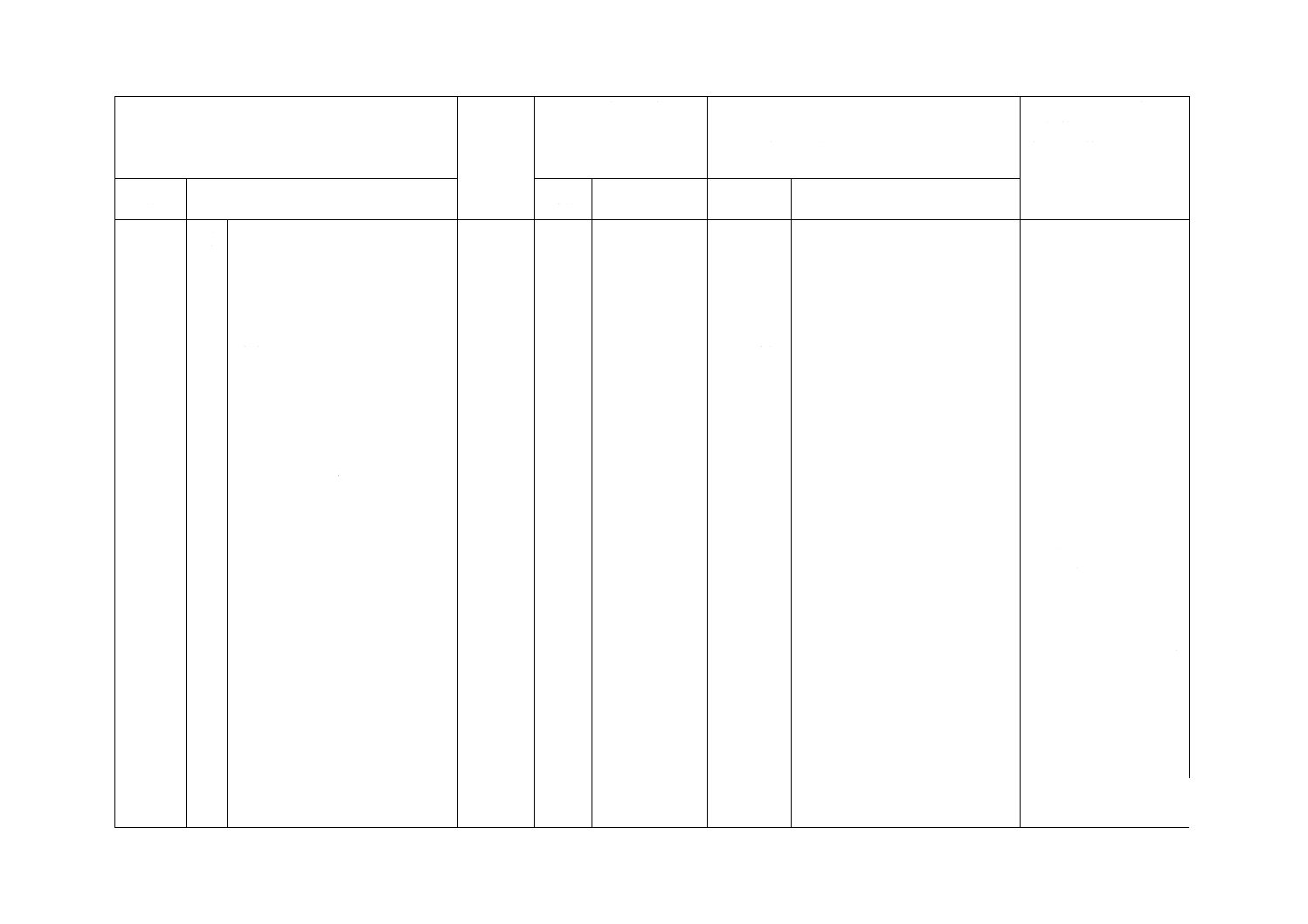

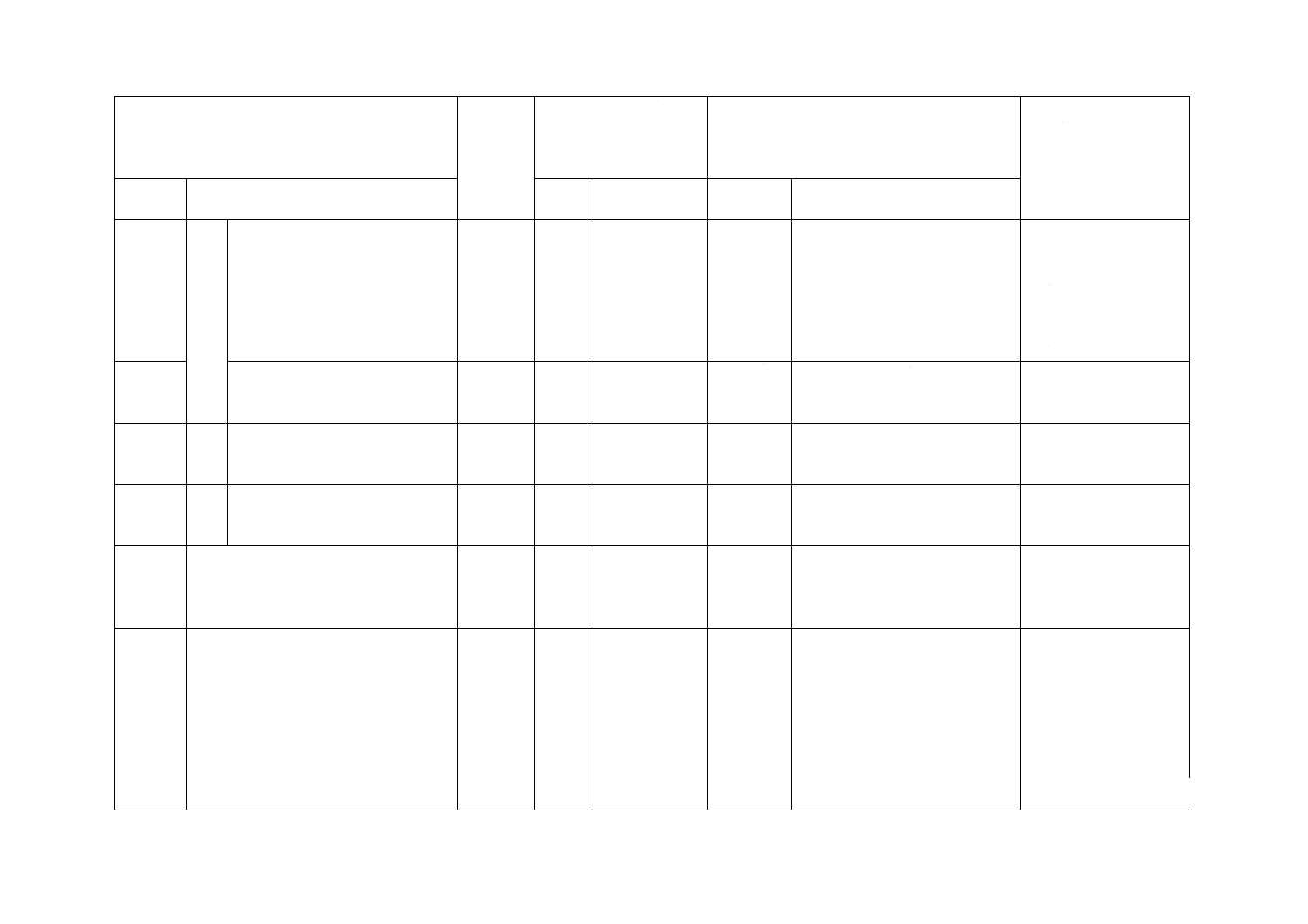

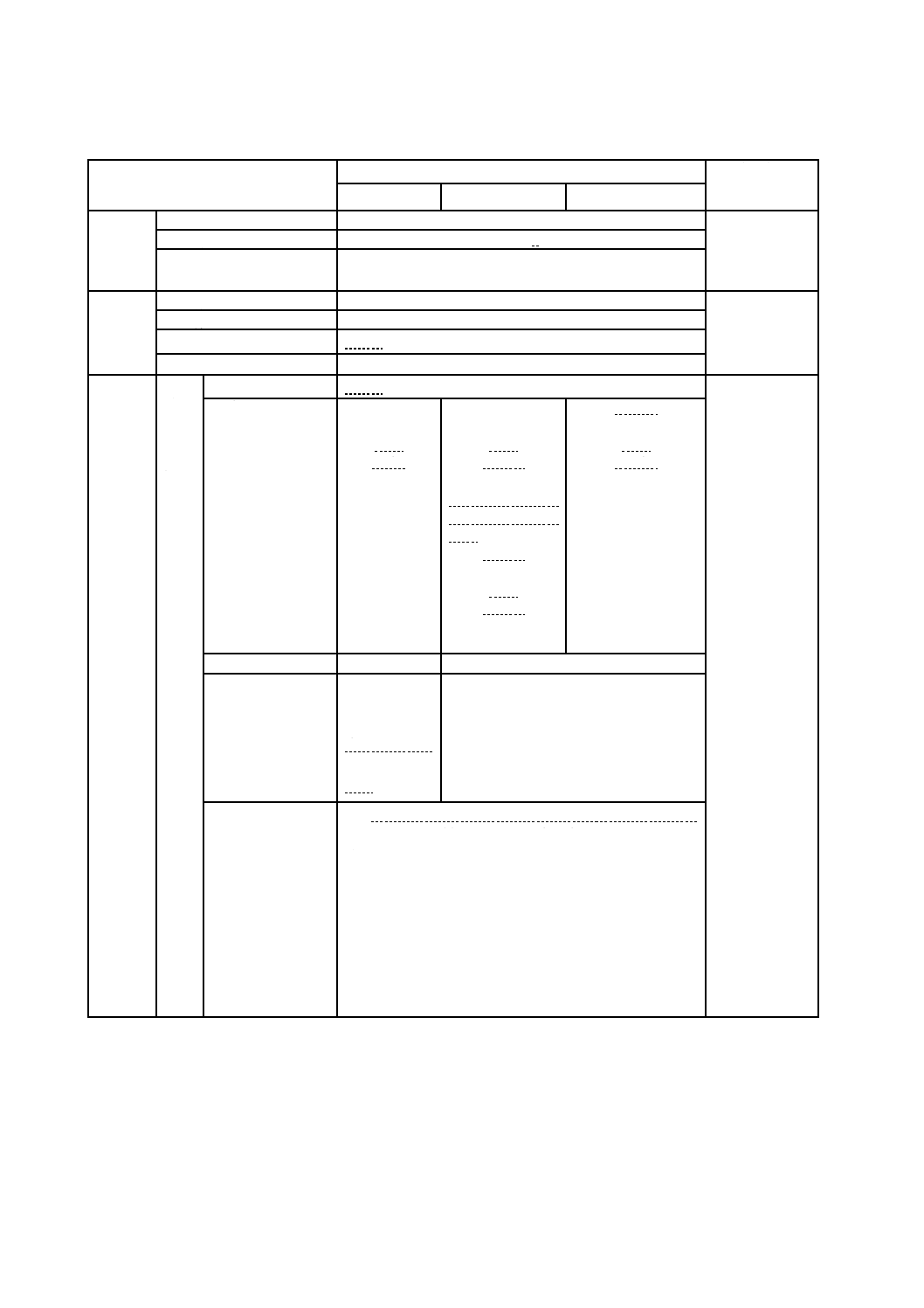

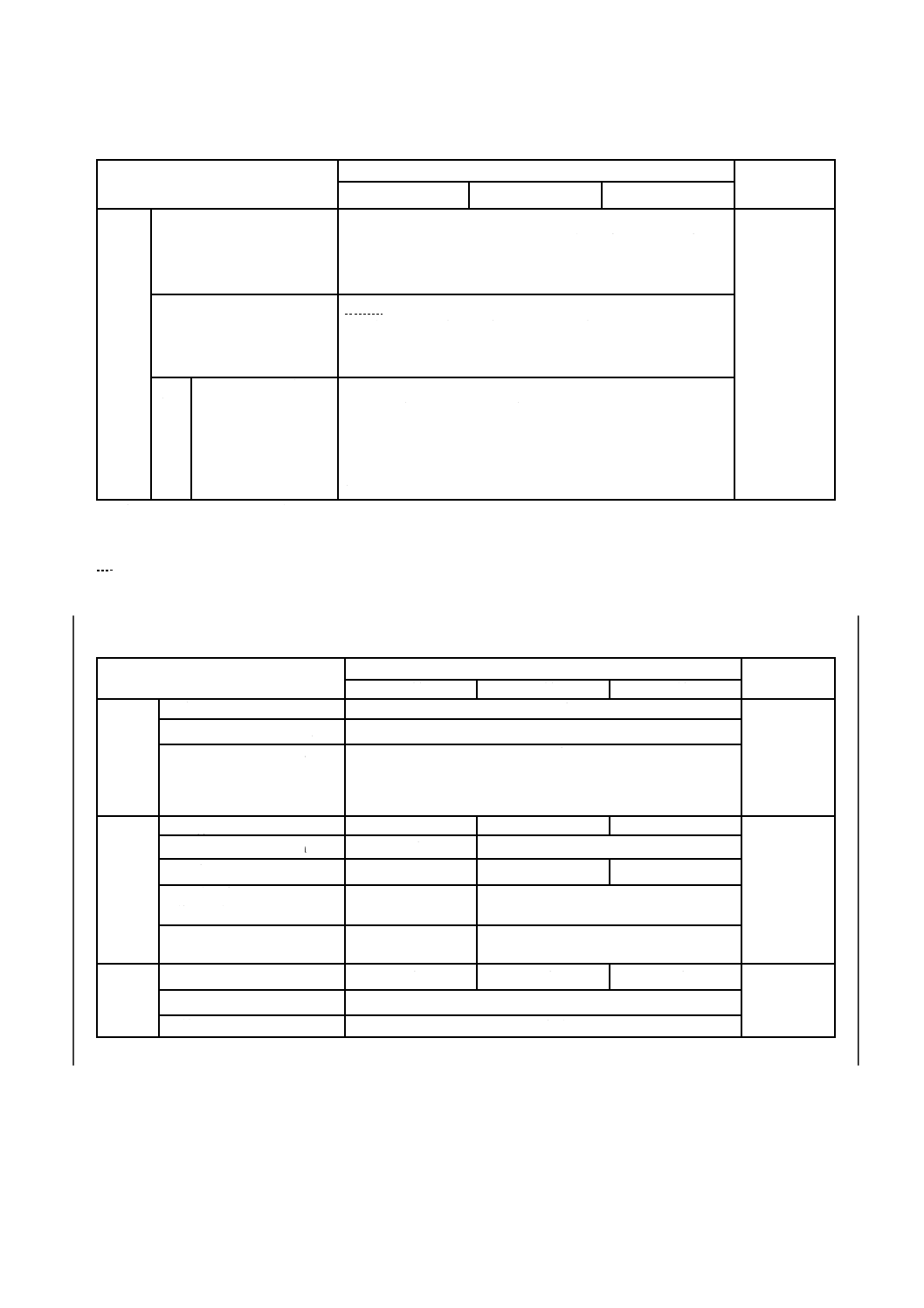

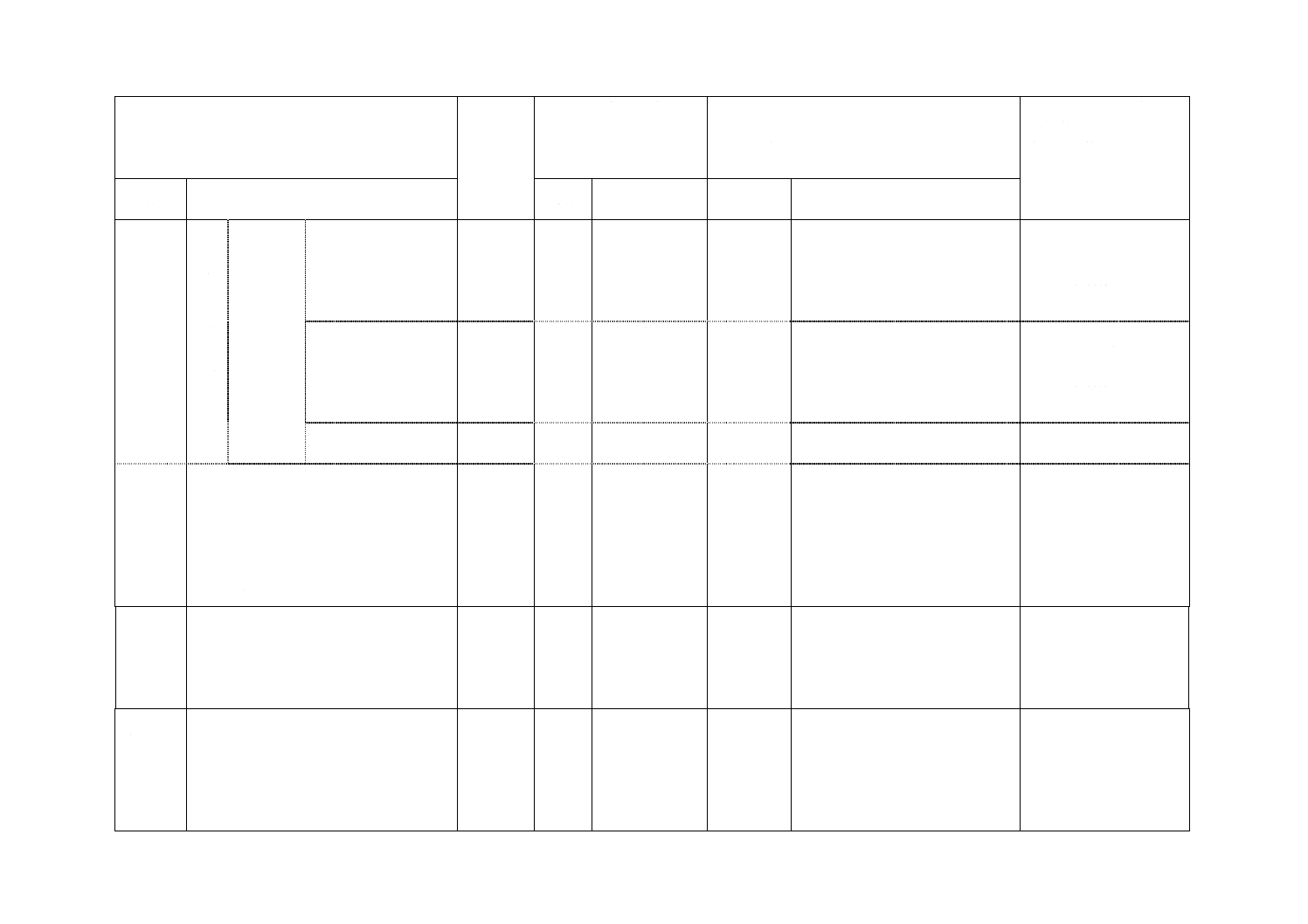

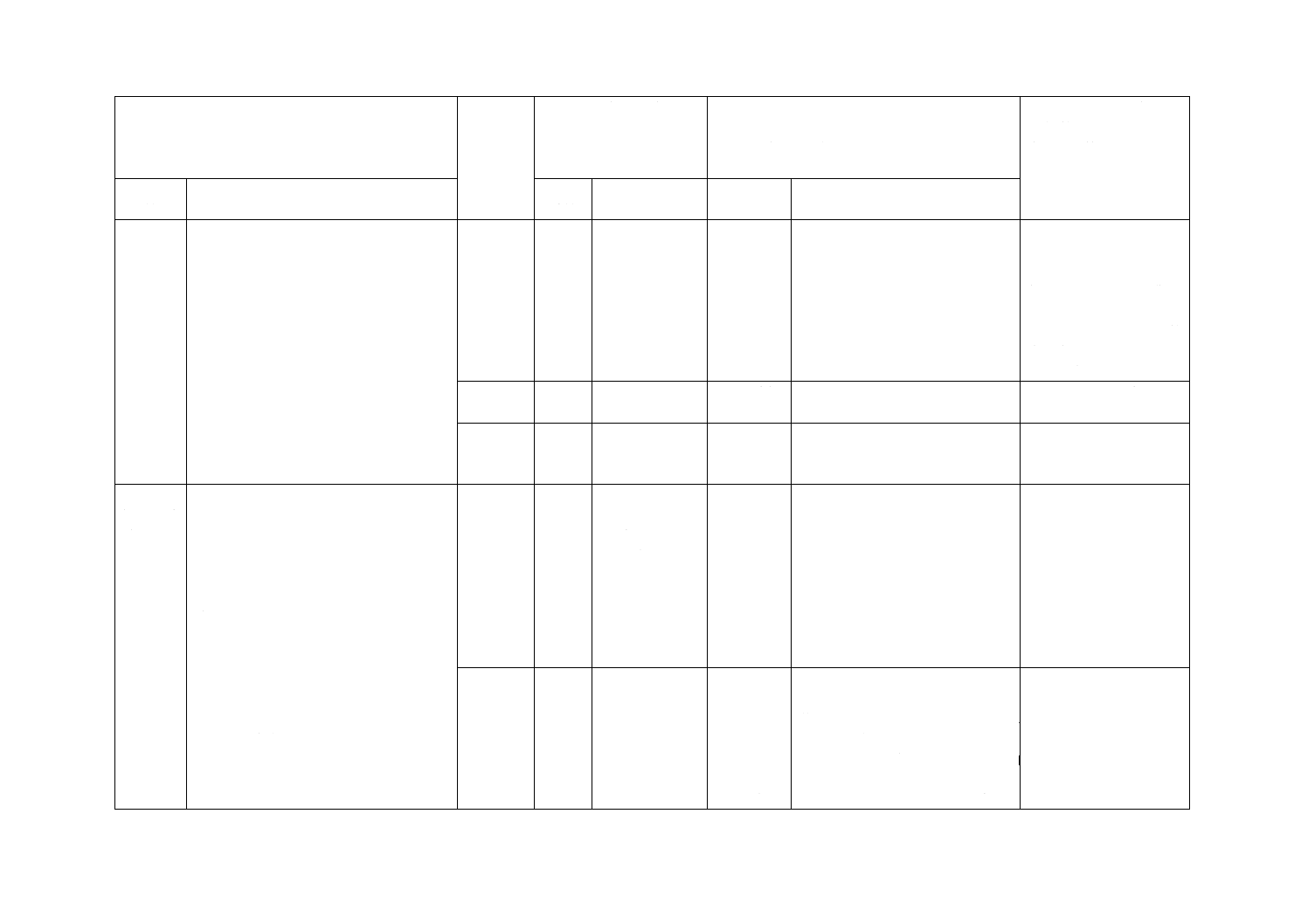

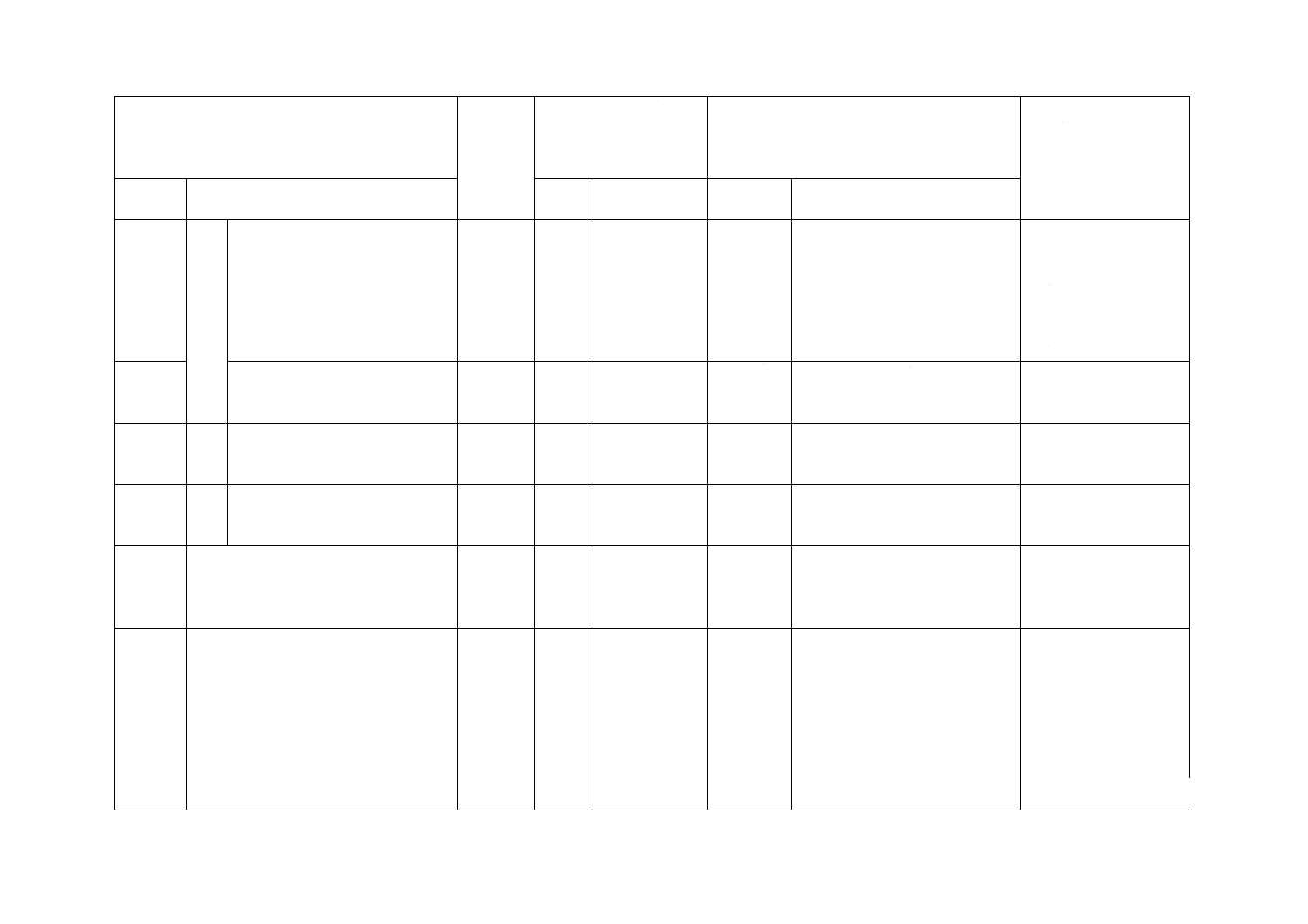

表 2 カップの性能(続き)

項目

種類

試験方法

1種

2種

3種

耐寒性

温度(1) ℃

−43〜−40

6.6による。

時間(1) h

22±1

低温曲げ

き裂を発生せず,1分以内でほぼ原形に復さなければな

らない。

耐寒漏

れ試験

温度(1) ℃

−43〜−40

6.7による。

時間(1) h

120±2

試験液(1)

JIS K 2233に適合する液。

状態

漏れがあってはならない。

作動耐

久性

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

試験液(1)

JIS K 2233に適合する液。

6.8による。

温度(1) ℃

70±2

(液温度)

又は

70±5

(雰囲気温度)

120±2

(液温度)

又は

120±5

(雰囲気温度)

ただし,受渡当事

者間の協定によ

って

100±2

(液温度)

又は

100±5

(雰囲気温度)

でもよい。

120±2

(液温度)

又は

120±5

(雰囲気温度)

時間(1) h

120±2

70±2

液圧(1) MPa

3.5±0.3

ただし,受渡

当事者間の協

定によって 7

±0.3でもよ

い。

7±0.3

状態

a) プライマリカップ,プレッシャカップからの液漏れ

による圧力低下があってはならない。

b) シングルマスタシリンダのセコンダリカップ,又は

タンデムマスタシリンダのプライマリピストン側の

セコンダリカップからの,2滴以上の滴下する液漏れ

があってはならない。

c) シングルマスタシリンダのセコンダリカップ,又は

タンデムマスタシリンダのプライマリピストン側の

セコンダリカップの試験後の締め代は,次による。

5

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

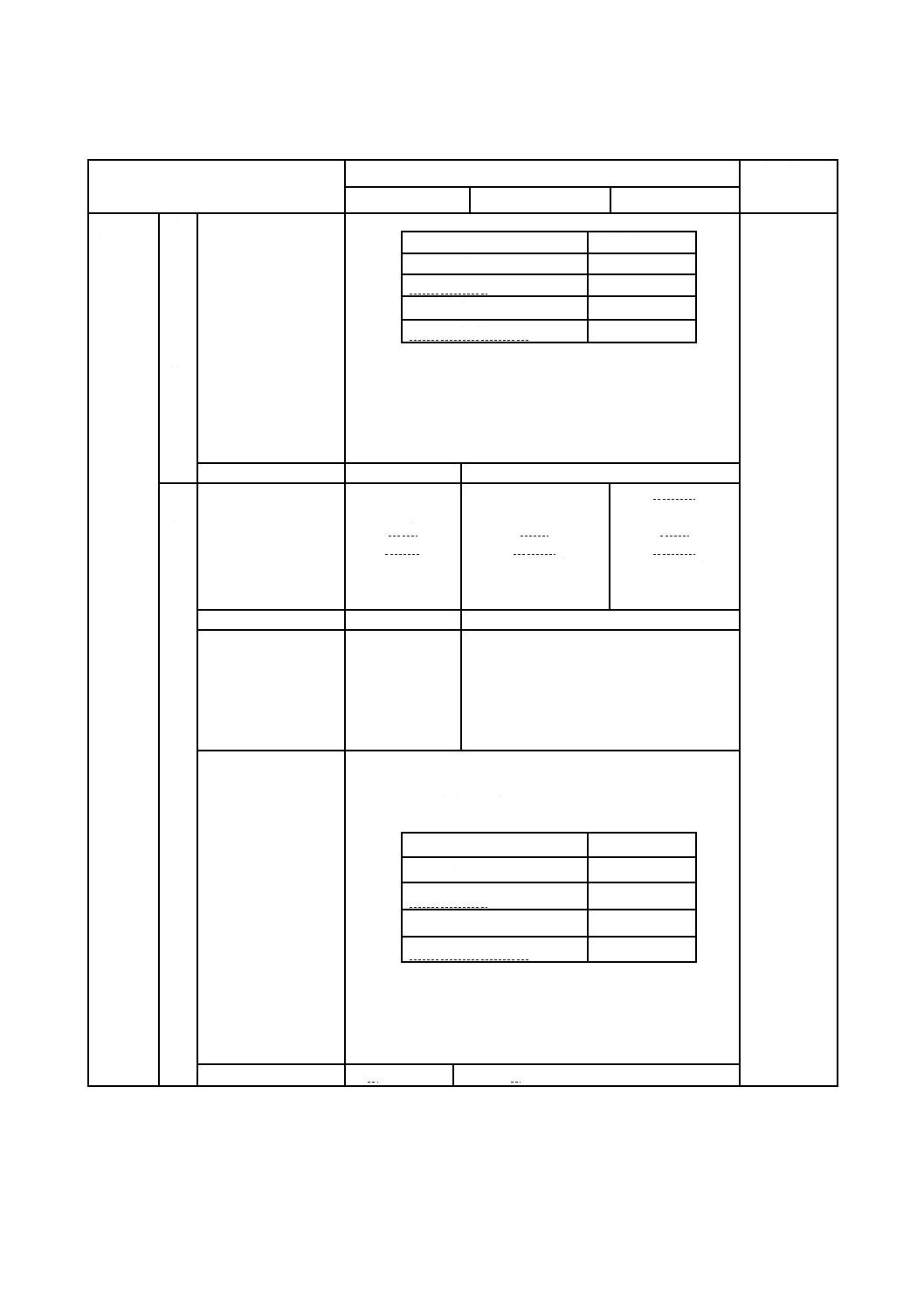

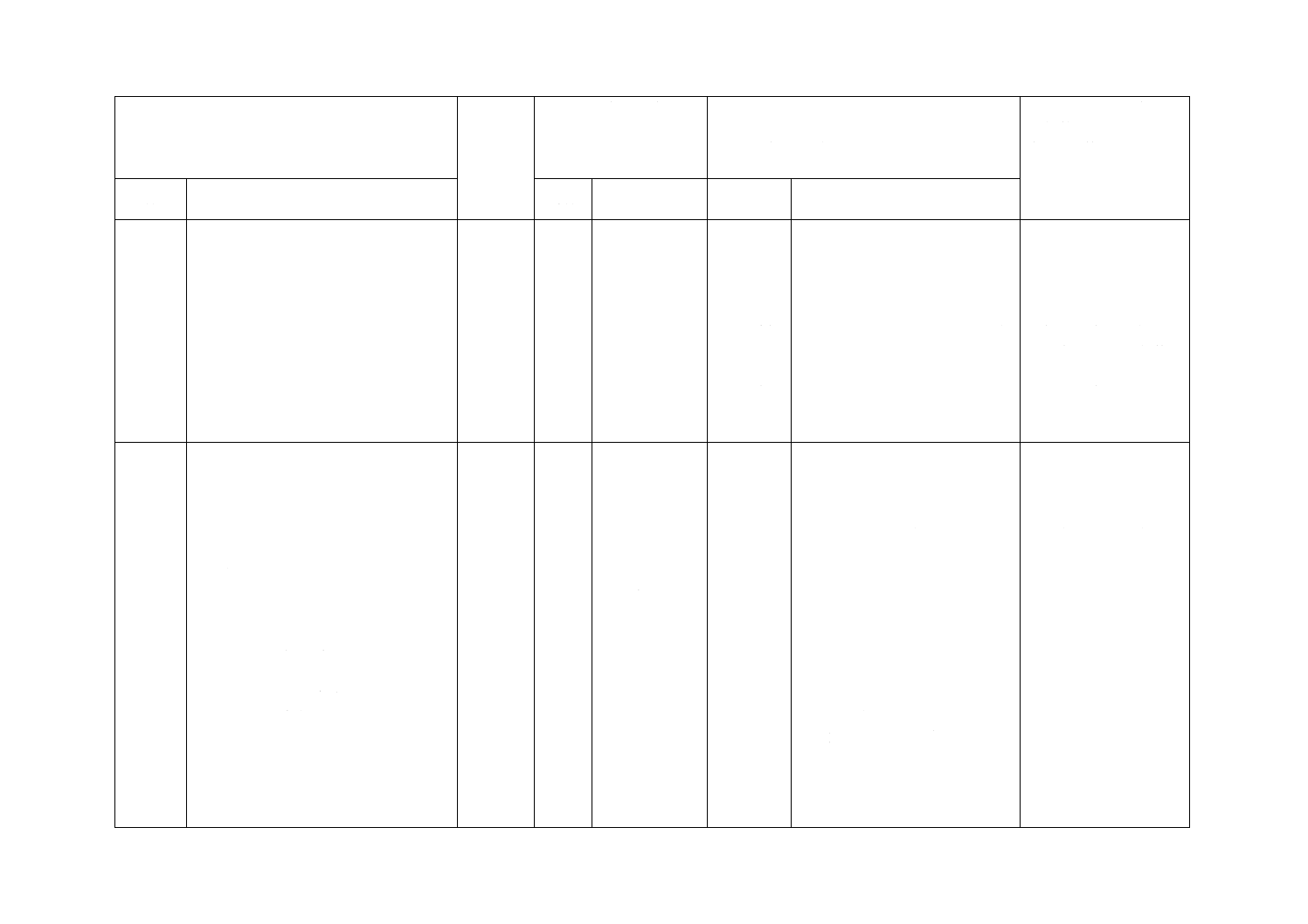

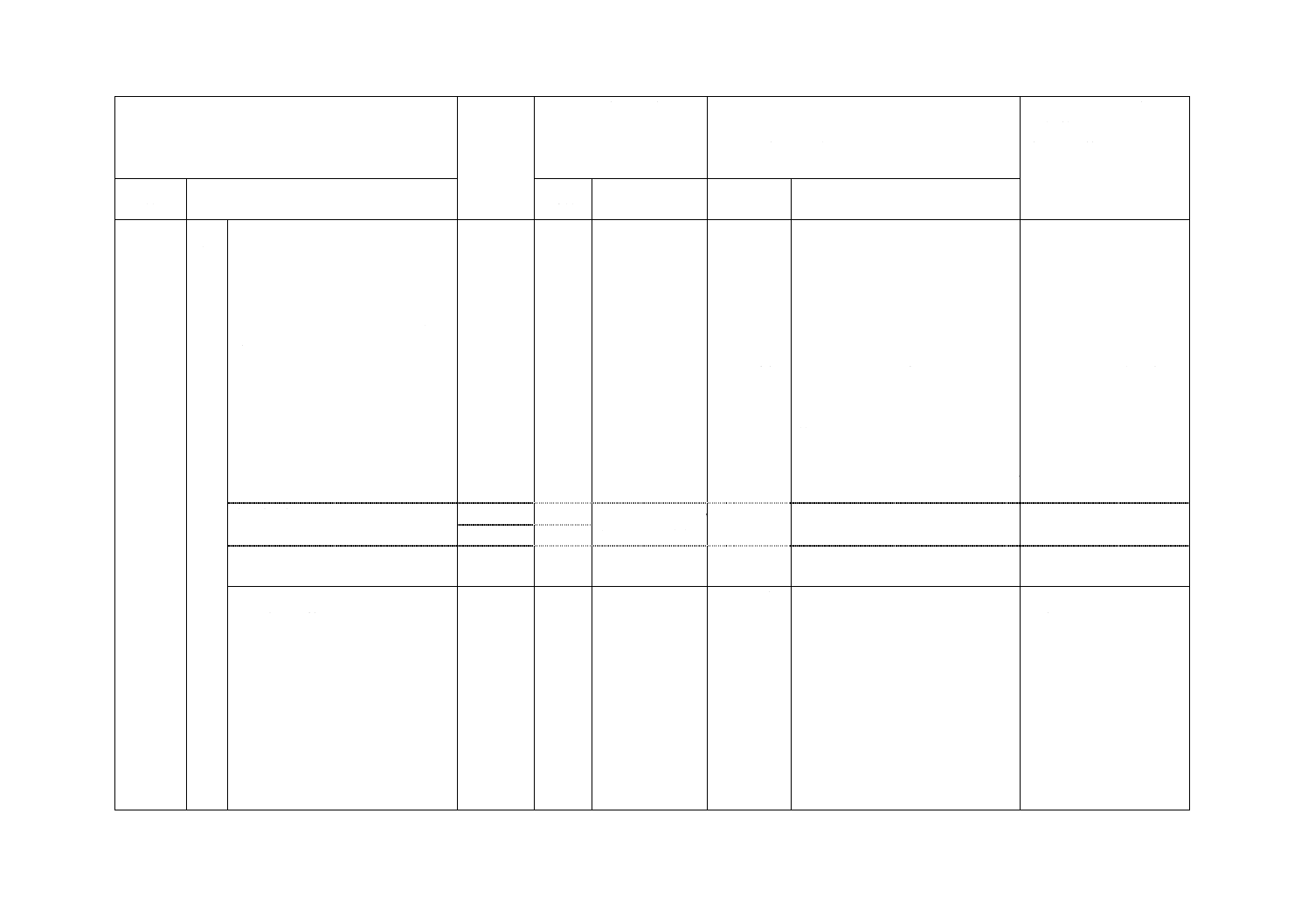

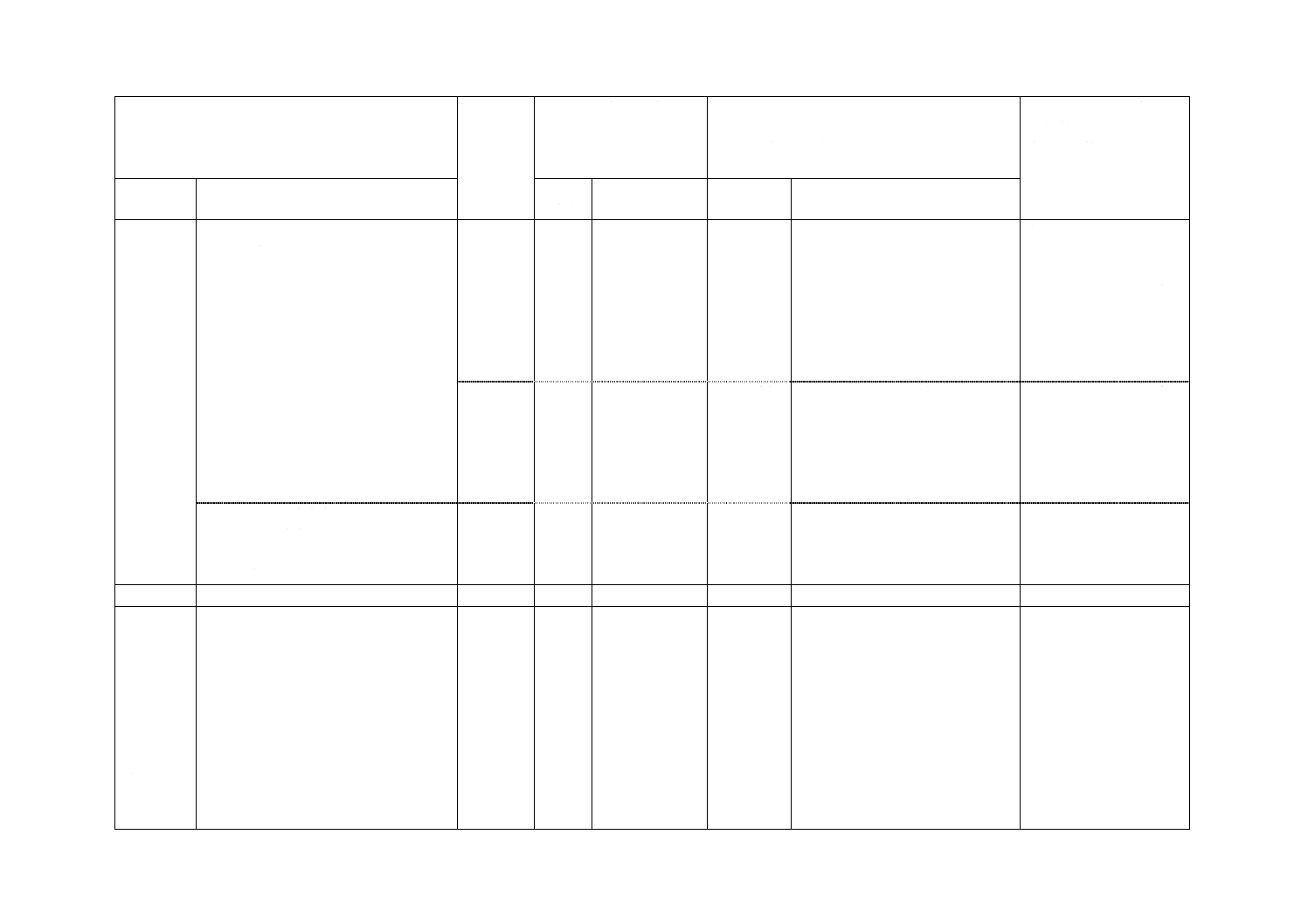

表 2 カップの性能(続き)

項目

種類

試験方法

1種

2種

3種

作動耐

久性

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

状態

6.8による。

シリンダの内径 mm

締め代 mm

19.05以下

0.30以上

19.05を超え 25.40以下

0.40以上

25.40を超え 38.10以下

0.50以上

38.10を超えるもの

0.65以上

d) カップに有害な変形,損耗,その他の欠陥があってはな

らない。

e) カップとの接触部及びその隣接部のピストン並びにシリ

ンダ内壁に,肉眼で認められる腐食があってはならない。

ただし,わずかな汚染又は変色はあってもよい。

硬さ変化(参考)

A−10〜0

A−15〜0

ホ

イ

|

ル

シ

リ

ン

ダ

カ

ッ

プ

温度(1) ℃

70±2

(液温度)

又は

70±5

(雰囲気温度)

120±2

(液温度)

又は

120±5

(雰囲気温度)

150±2

(液温度)

又は

150±5

(雰囲気温度)

時間(1) h

120±2

70±2

液圧(1) MPa

3.5±0.5

ただし,受渡当

事者間の協定に

よって

7±0.3でもよ

い。

7±0.3

ただし,受渡当事者間の協定によって

10±0.5でもよい。

状態

a) 各端から2滴以上の滴下する液漏れがあってはならな

い。

b) カップの試験後の締め代は,次による。

シリンダの内径 mm

締め代 mm

19.05以下

0.40以上

19.05を超え 25.40以下

0.50以上

25.40を超え 38.10以下

0.65以上

38.10を超えるもの

0.75以上

c) カップに有害な変形,損耗,その他の欠陥があってはな

らない。

d) カップとの接触部及びその隣接部のピストン並びにシリ

ンダ内壁に,肉眼で認められる腐食があってはならない。

ただし,わずかな汚染又は変色はあってもよい。

硬さ変化(参考)

A−10〜0

A−15〜0

6

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

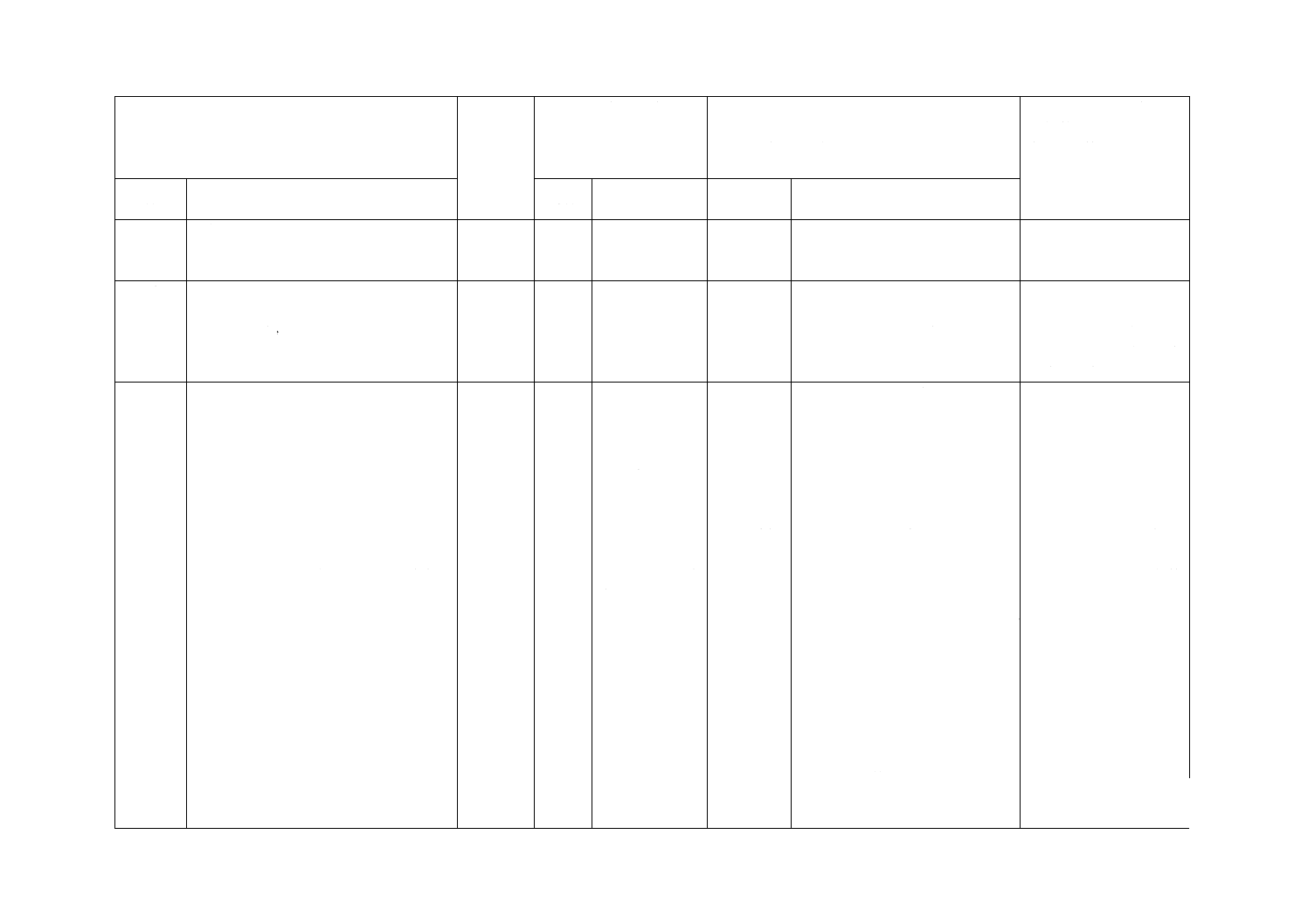

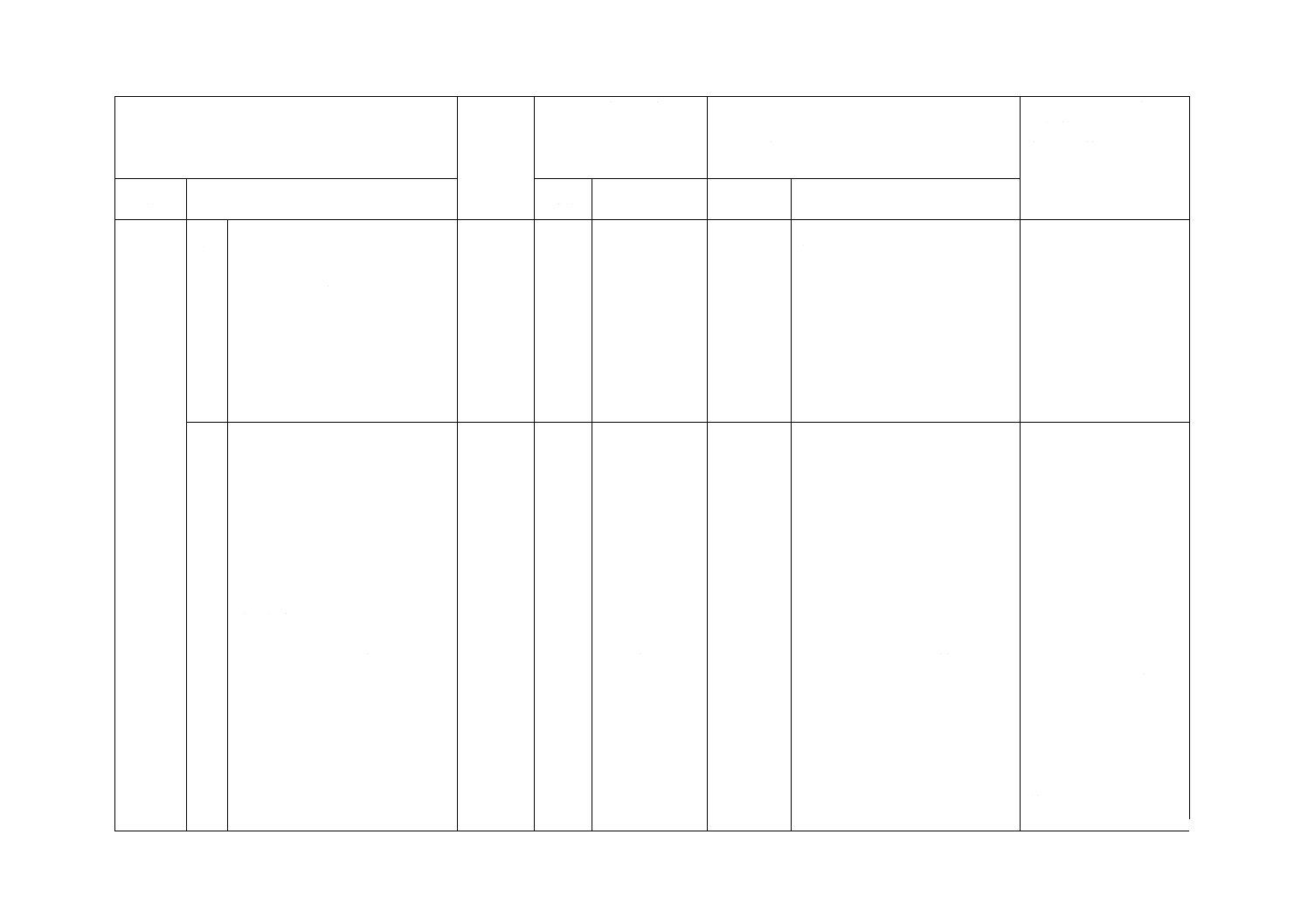

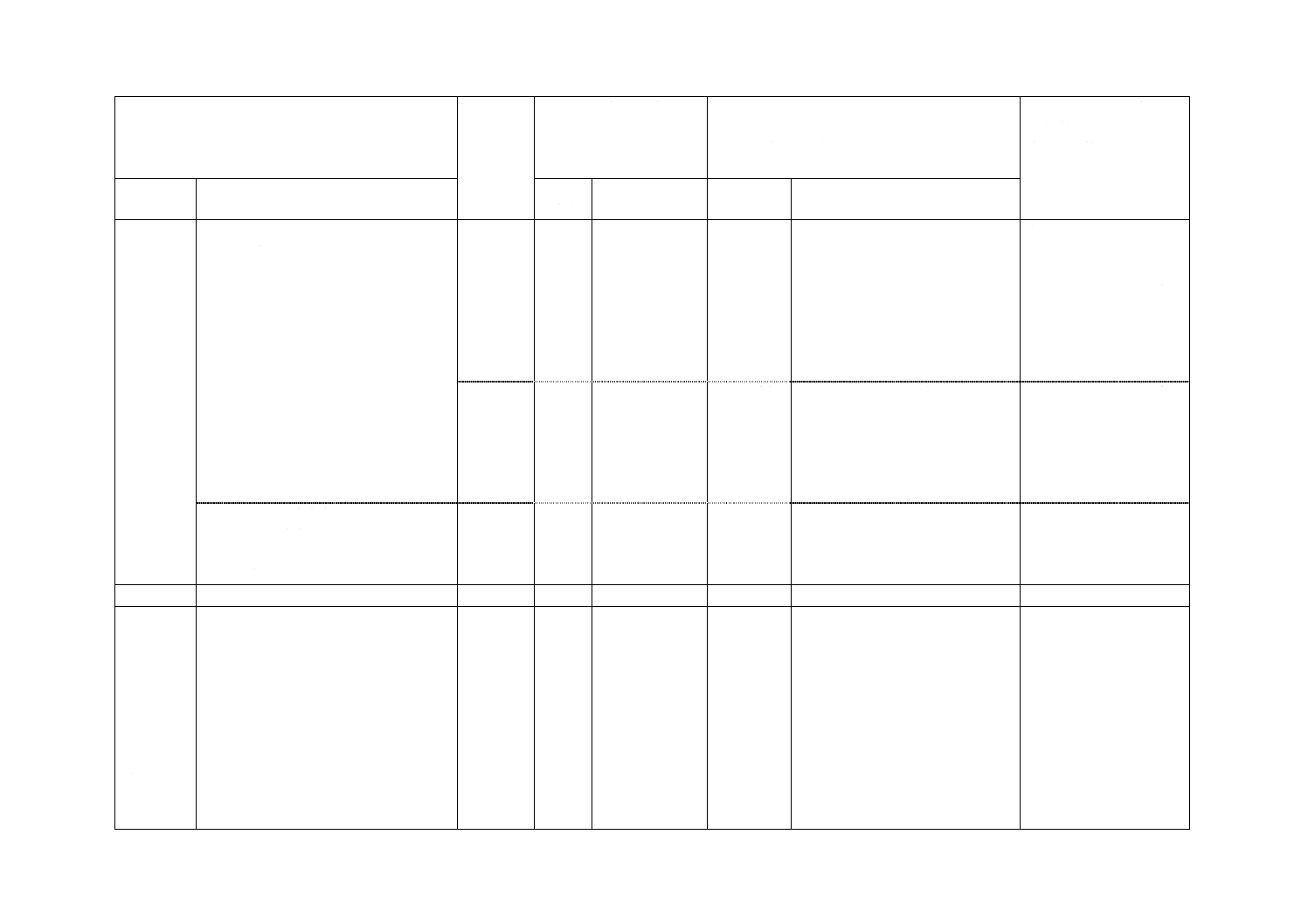

表 2 カップの性能(続き)

項目

種類

試験方法

1種

2種

3種

保存腐

食性

暴露条件(1)

温度46±2 ℃,湿度95±2 %の状態に16±1時間暴露した後,

更にに温度21±2 ℃,湿度95±2 %の状態に,8±1時間暴

露するのを1サイクルとし,これを12サイクル行う。

6.9による。

試験液(1)

JIS K 2228に適合する潤滑剤,又は受渡当事者間の協定によ

る非鉱油系潤滑剤を主成分とする潤滑剤。

状

態

マスタシリンダ

ホイールシリンダ

カップとの接触部及びその隣接部のピストン並びにシリンダ

内壁に,肉眼で認められる腐食があってはならない。ただし,

わずかな汚染又は変色は,あってもよい。

なお,カップとの接触部及びその隣接部から離れた部分に

生じた腐食,その他の異常は,この試験による欠陥とはしな

い。

注(1)

この項目は,試験条件を示す。

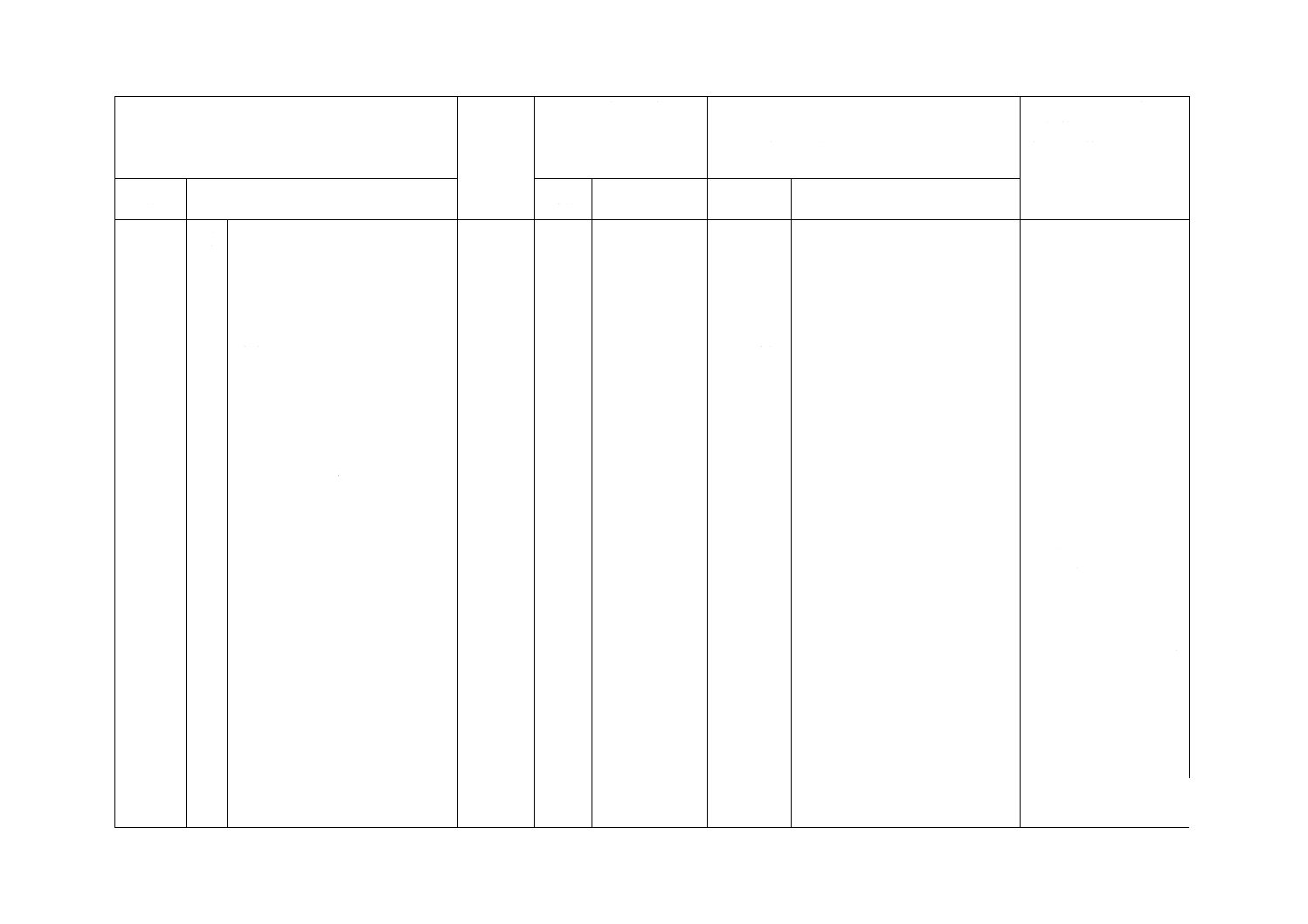

5. 材料の特性 カップに用いる材料の特性は,7.によって試験をしたとき,表3によることが望ましい。

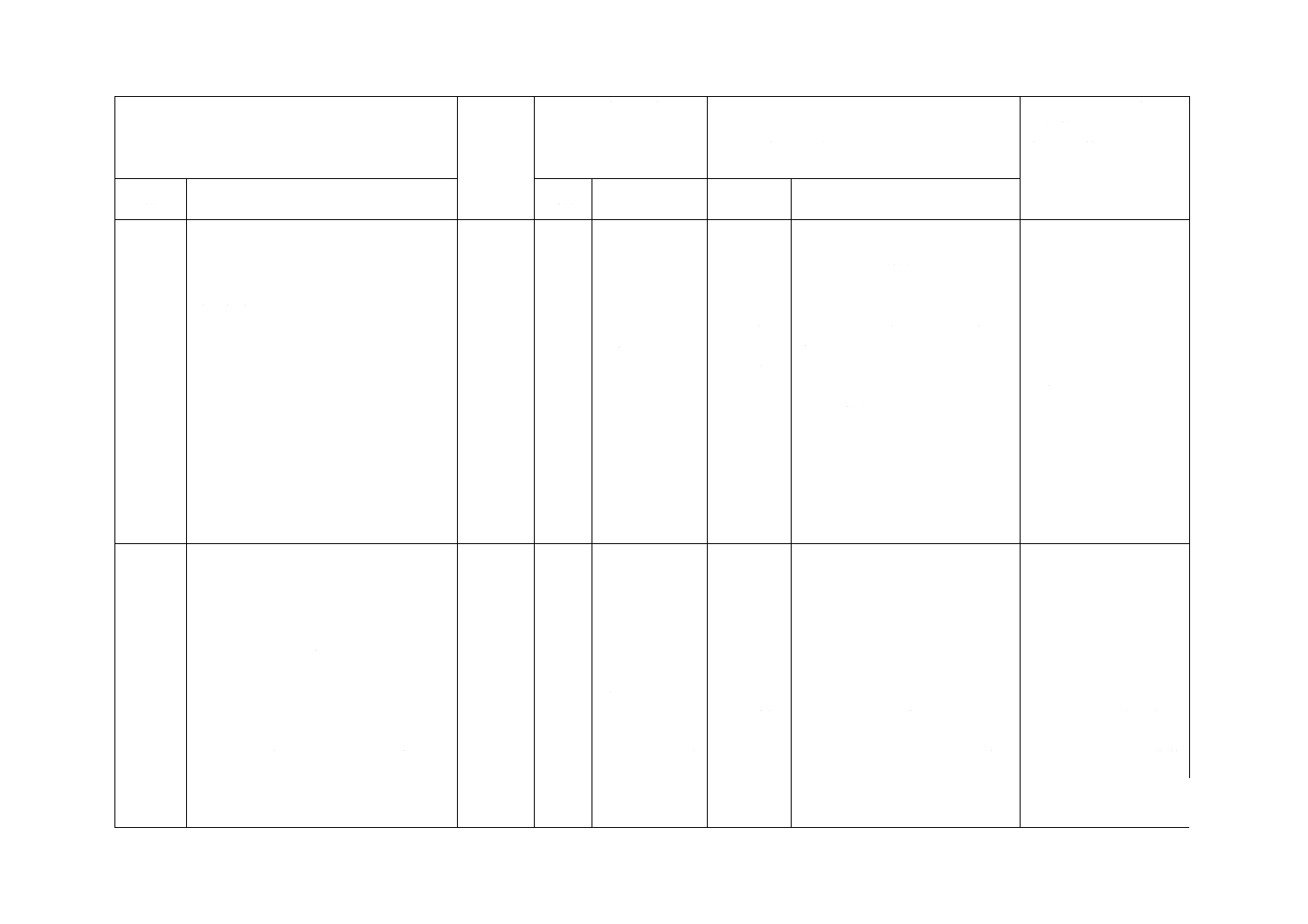

表 3 材料の特性

項目

種類

試験方法

1種

2種

3種

常態

硬さ

A60±5,A65±5,A70±5,又はA80±5

7.1による。

引張強さ MPa

10以上

伸び %

300以上

ただし,材料の硬さがA70±5の場合には,

200以上,A80±5の場合には130以上とする。

老化性

温度(1) ℃

70±2

120±2

150±2

7.2による。

時間(1) h

120±2

70±2

硬さ変化

A−5〜+5

A−5〜+5

A−5〜+10

引張強さ変化率 %

(低下率)

30以下

40以下

伸び変化率 %

(低下率)

30以下

40以下

圧縮永

久ひず

み

温度(1) ℃

70±2

120±2

150±2

7.3による。

時間(1) h

22±1

圧縮永久ひずみ %

30以下

7

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

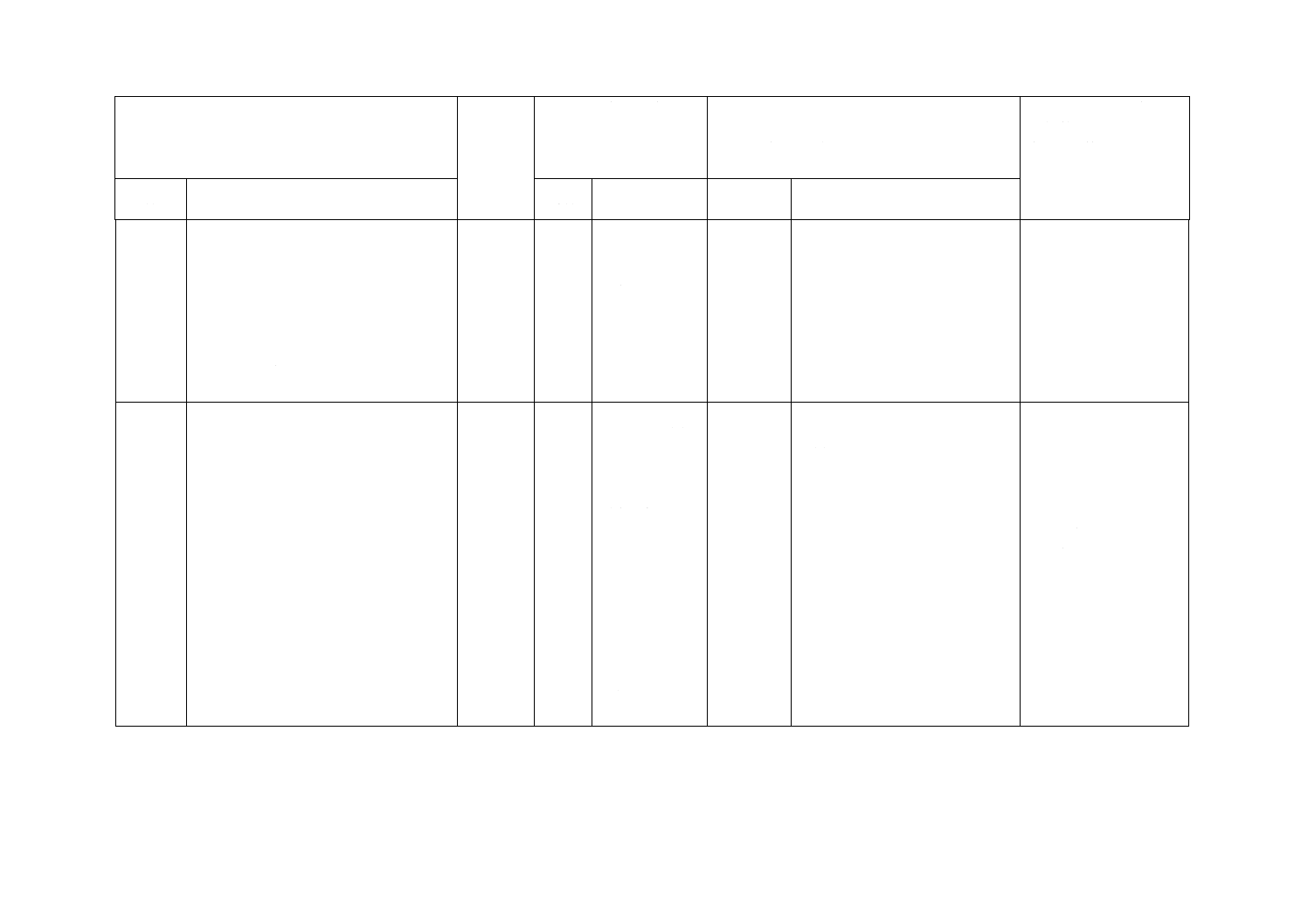

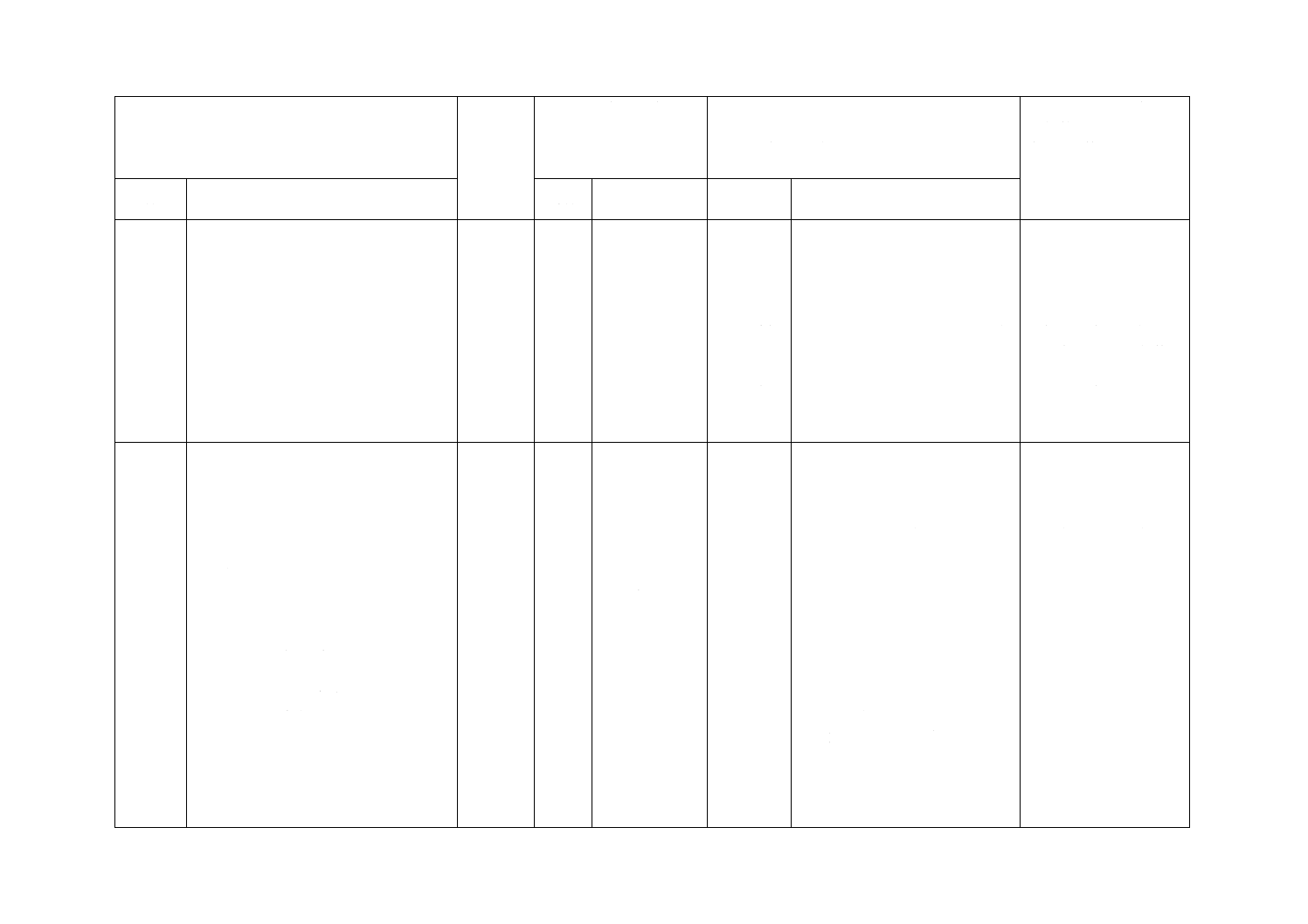

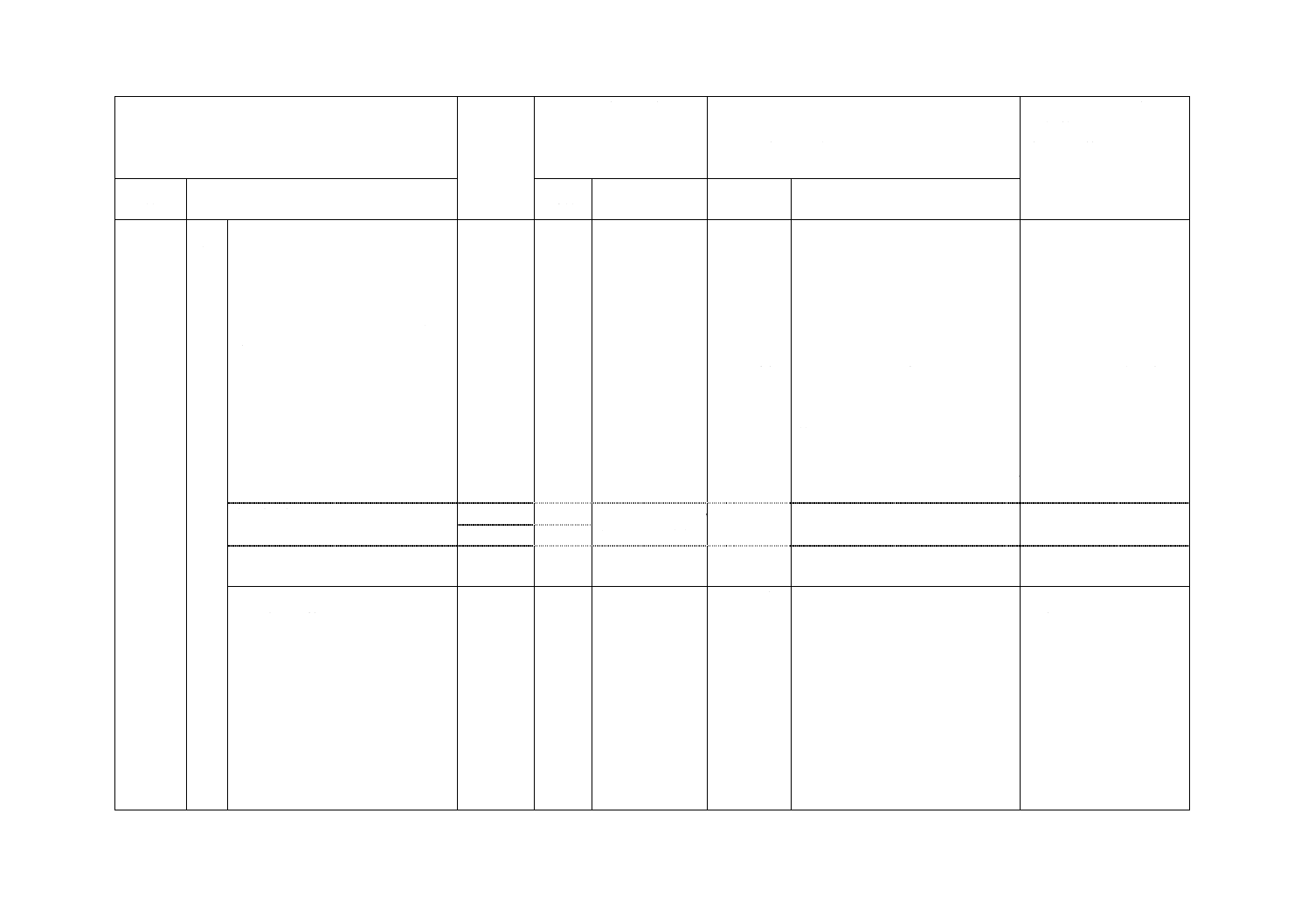

表 3 材料の特性(続き)

項目

種類

試験方法

1種

2種

3種

耐液性

温度(1)

70±2

120±2

150±2

7.4による。

時間(1)

120±2

70±2

試験液(1)

JIS K 2233に適合する液。

硬さ変化

A−10〜0

A−15〜0

引張強さ変化率 %

(低下率)

30以下

40以下

伸び変化率 %

(低下率)

30以下

40以下

体積変化率 %

0〜16

0〜20

注(1)

この項目は,試験条件を示す。

6. 試験方法

6.1

常態試験(参考)

6.1.1

試験品 硬さの測定に用いる試験品は,2個のカップとする。

6.1.2

試験装置 試験装置は,次による。

a) 硬さ試験機は,JIS K 6253の5.(デュロメータ硬さ試験)に規定するタイプAデュロメータとする。た

だし,受渡当事者間の協定によってJIS K 6253の4.(国際ゴム硬さ試験)に規定するM法に用いるマイ

クロサイズ国際ゴム硬さ計でもよい。

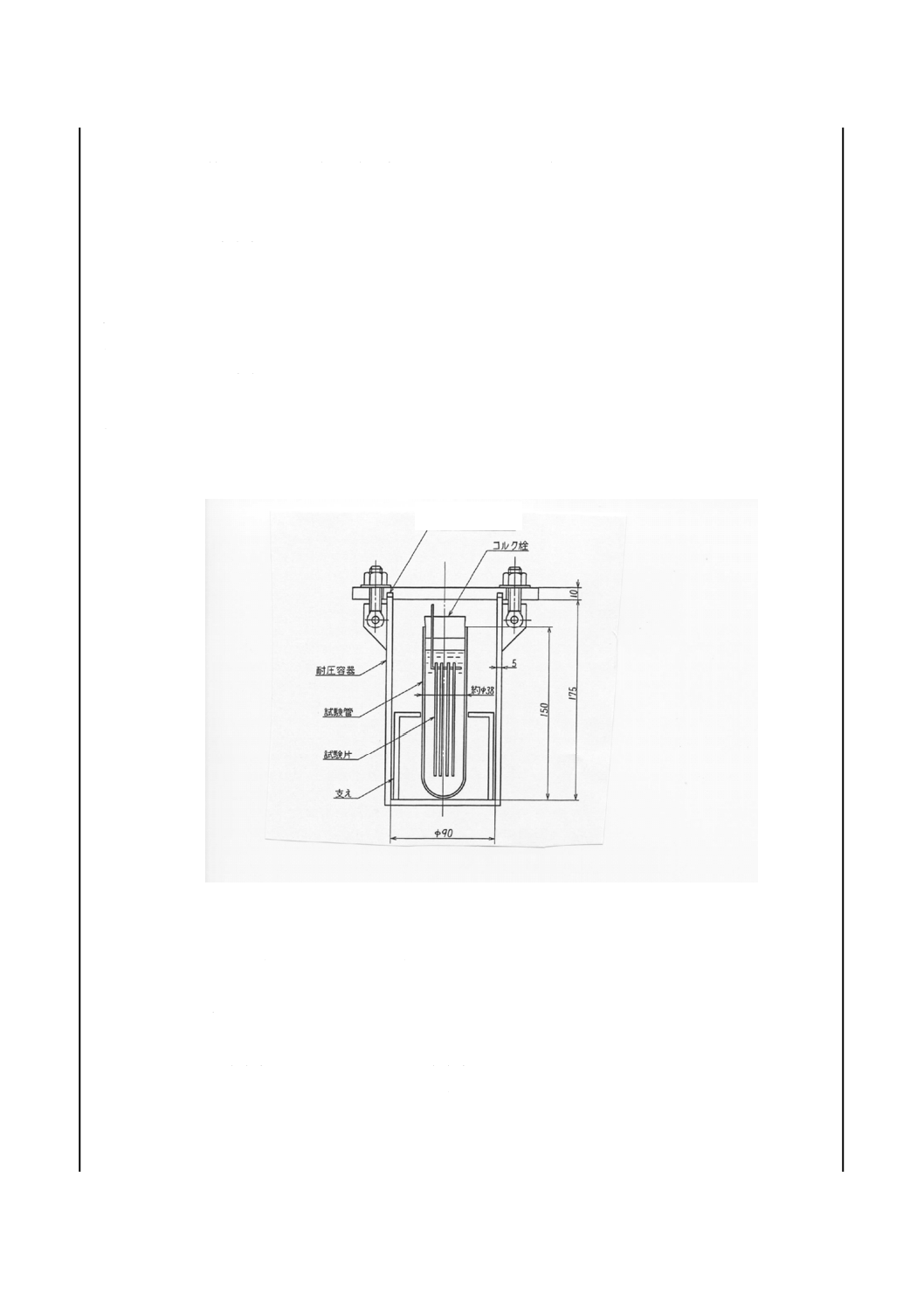

b) ゴム台の硬さは,カップと同一範囲の硬さとし,その形状の一例を図1に示す。

図 1 ゴム台(例)

6.1.3

試験方法 試験方法は,次による。

a) タイプAデュロメータの硬さの測定は,カップをゴム台に組み込み,試験機を鉛直に保ち,押針がカ

ップ測定面に垂直になるように加圧面を接触させて,直ちに目盛りを読み取る。

b) 国際ゴム硬さ計の硬さの測定は,JIS K 6253の4.5.2(操作方法)に規定する方法によって行う。

6.1.4

試験結果のまとめ方 試験結果のまとめ方は,JIS K 6253の5.6(試験結果のまとめ方)又はJIS K

6253の4.6(試験結果のまとめ方)に規定するように,5か所の測定値の中央値(2)をJIS Z 8401によって丸め

て整数位で表す。2個の平均値を報告する。

注(2) 数値を大きい順に並べ,数値が奇数個のときは中央値に当たる値,偶数個のときには中央の二

つの値の平均値。

8

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

老化性試験

6.2.1

試験品 試験品は,2個のカップとする。

6.2.2

試験装置 試験装置は,次による。

a) 試験槽は,JIS K 6257の7.2(試験装置)に規定する強制循環形空気加熱老化試験機(横風式)を用いる。

b) 硬さ試験機は,6.1.2の試験装置による。

6.2.3

試験条件 試験条件は,表4による。

表 4 老化性試験条件

6.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 硬さの測定は,6.1.3の方法で試験前の硬さ(H0)を測定した後,表4に規定する条件によ

ってJIS K 6257の6.4.2(操作方法)に規定する方法で試験を行い,試験後同様な方法で硬さ(H1)を測定

する。

b) 状態 a)の方法で試験を行った後,カップの表面状態を観察し,粘着,その他の異状の有無を調べる。

6.2.5

計算(参考) 硬さ変化の計算は,次の式によって算出する。

0

1

H

H

A

A

−

=

ここに,

A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

6.2.6

試験結果のまとめ方 硬さ変化は,6.2.5の計算によって求められた値を,整数位でまとめて2個

の測定値の平均値を報告する。

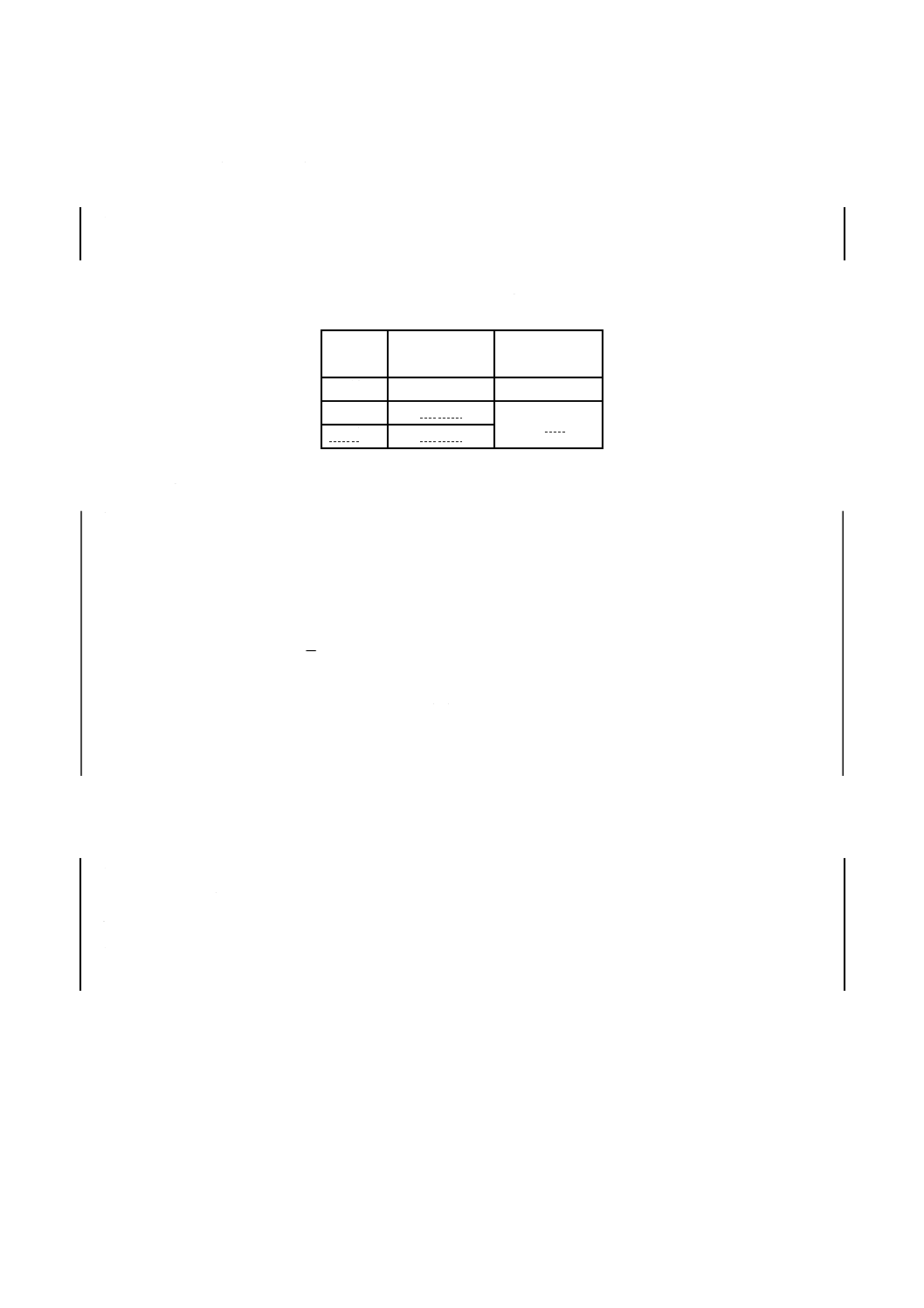

6.3

耐液性試験

6.3.1

試験品 試験品は,2個のカップとする。

6.3.2

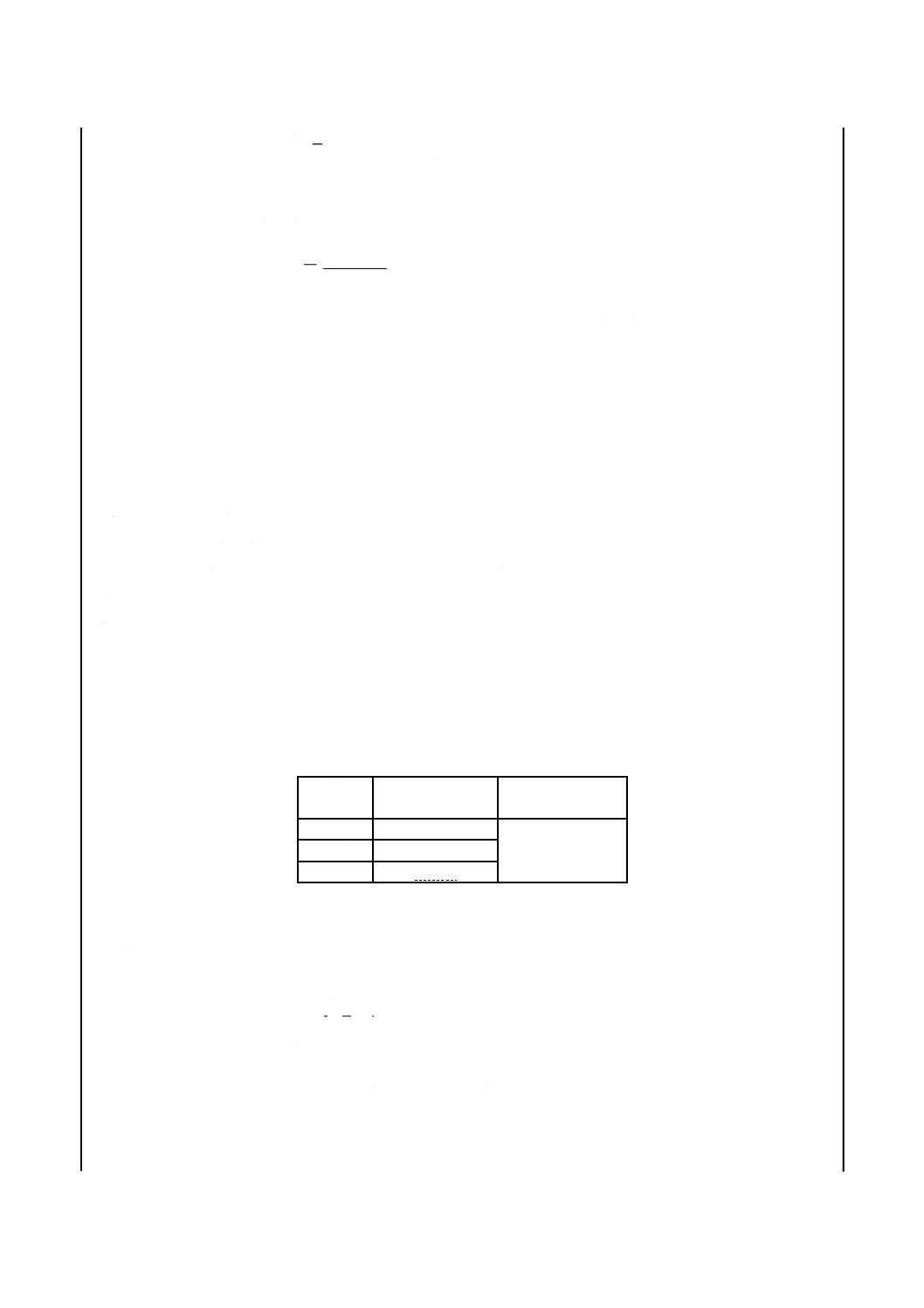

試験装置 試験装置は,次による。

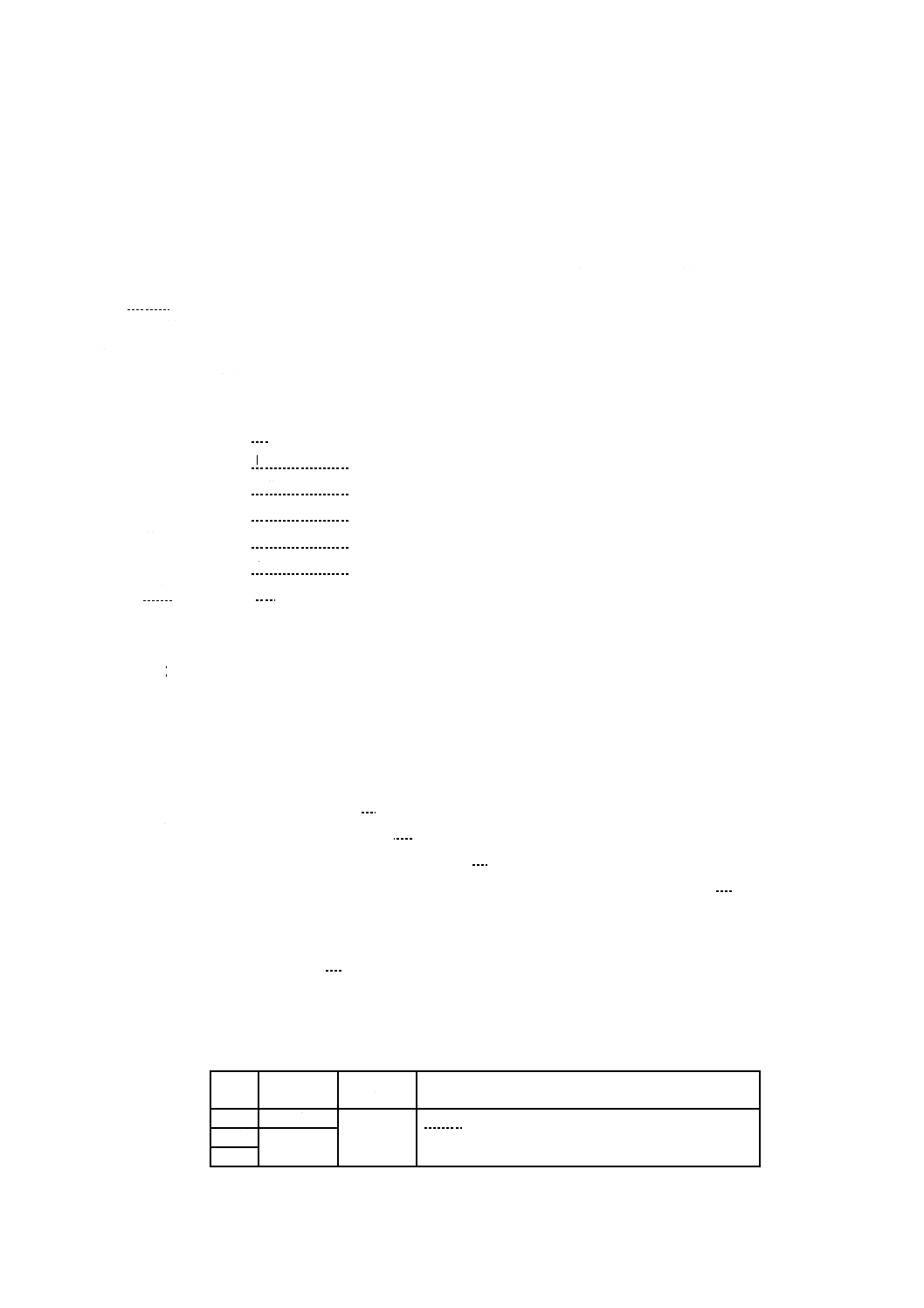

a) 試験槽 試験槽は,表5の試験温度を保持できる装置とする。

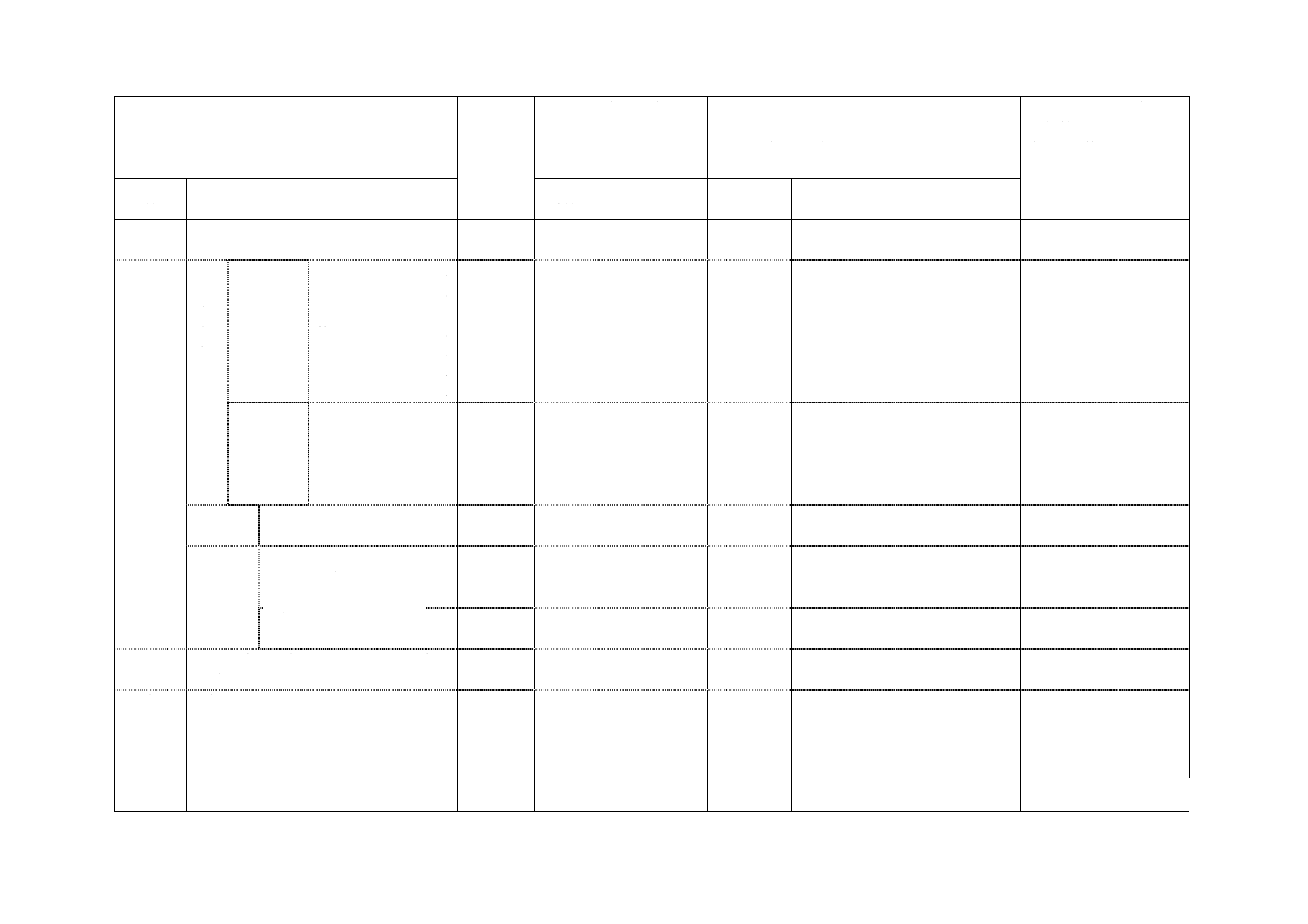

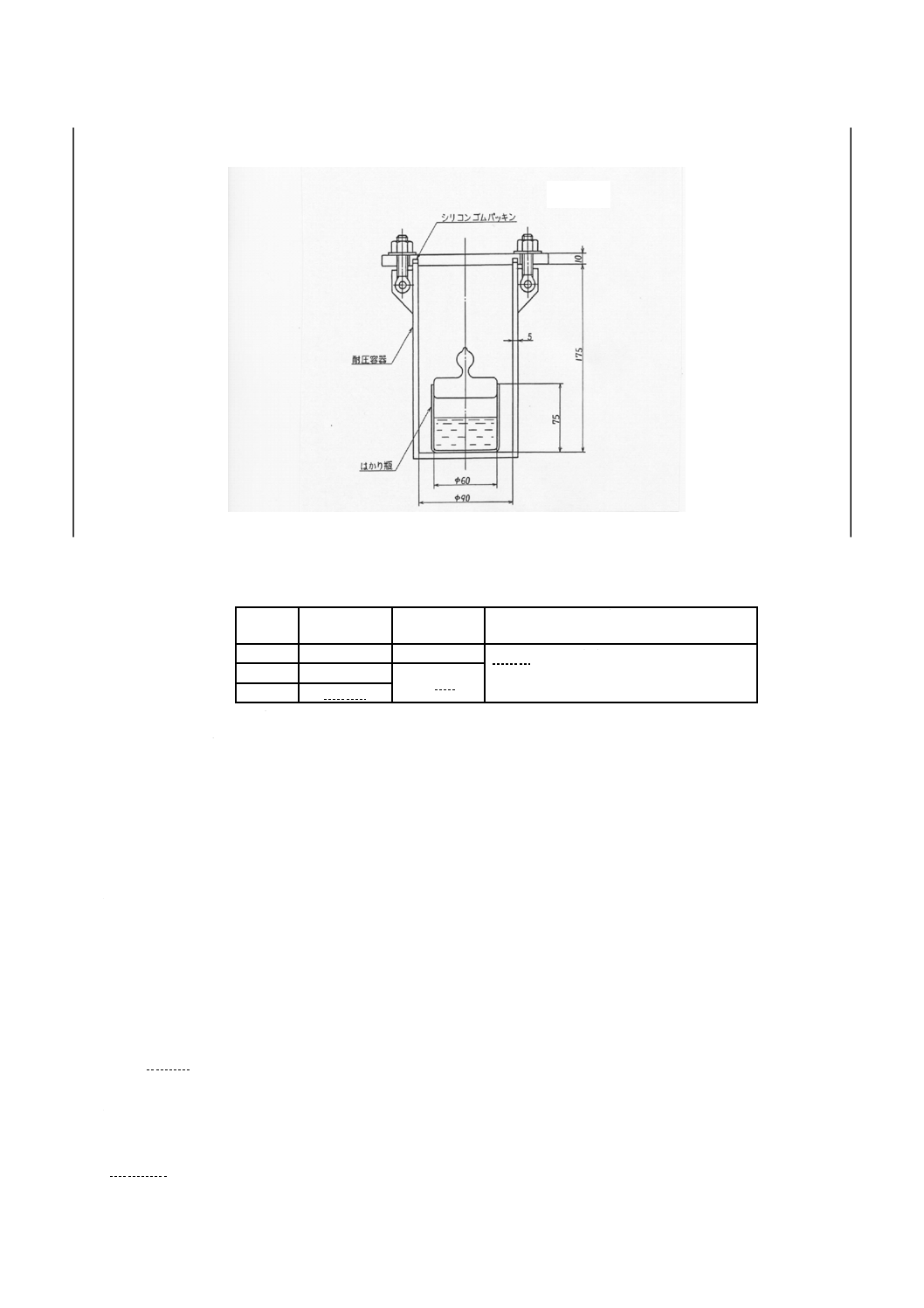

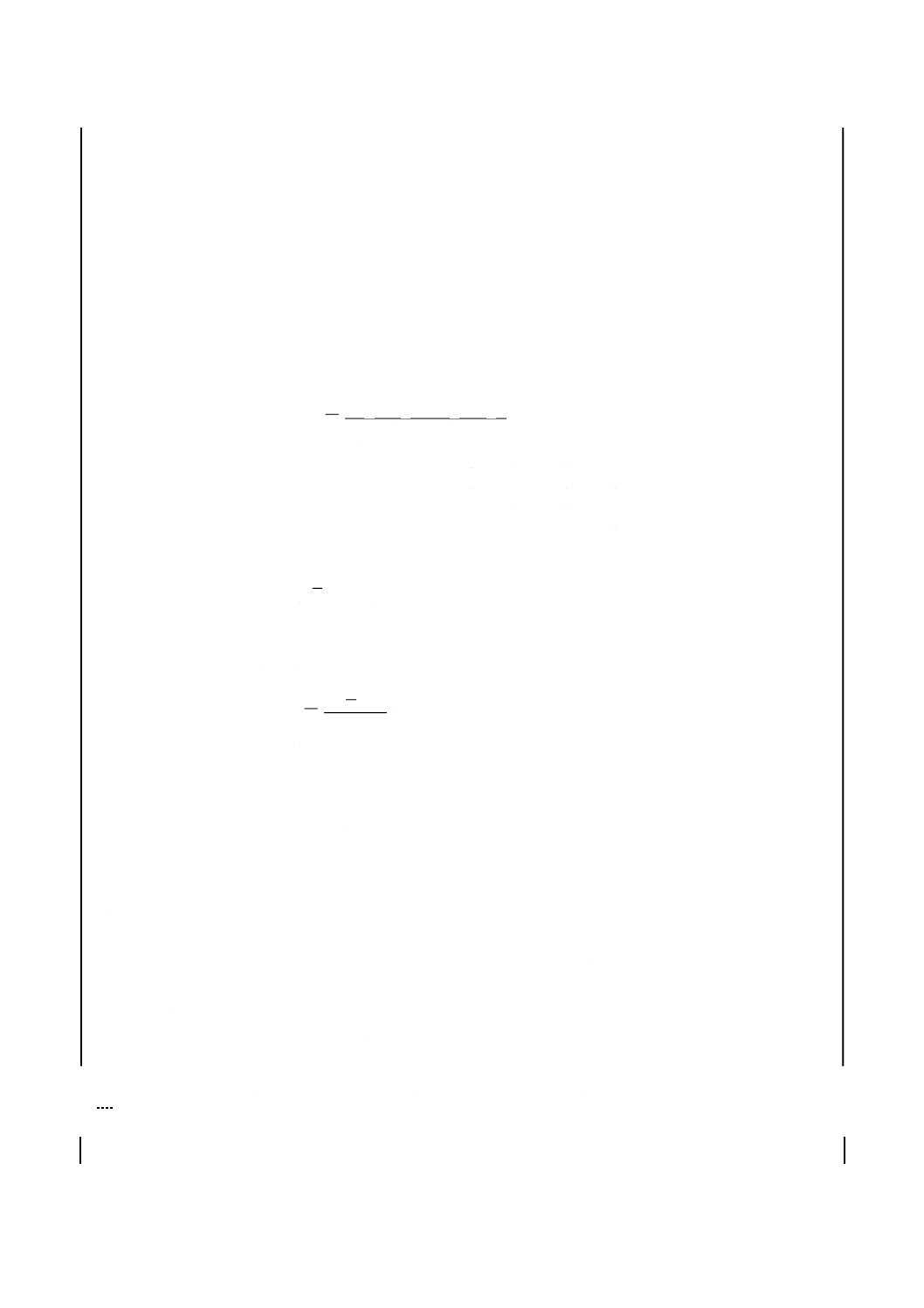

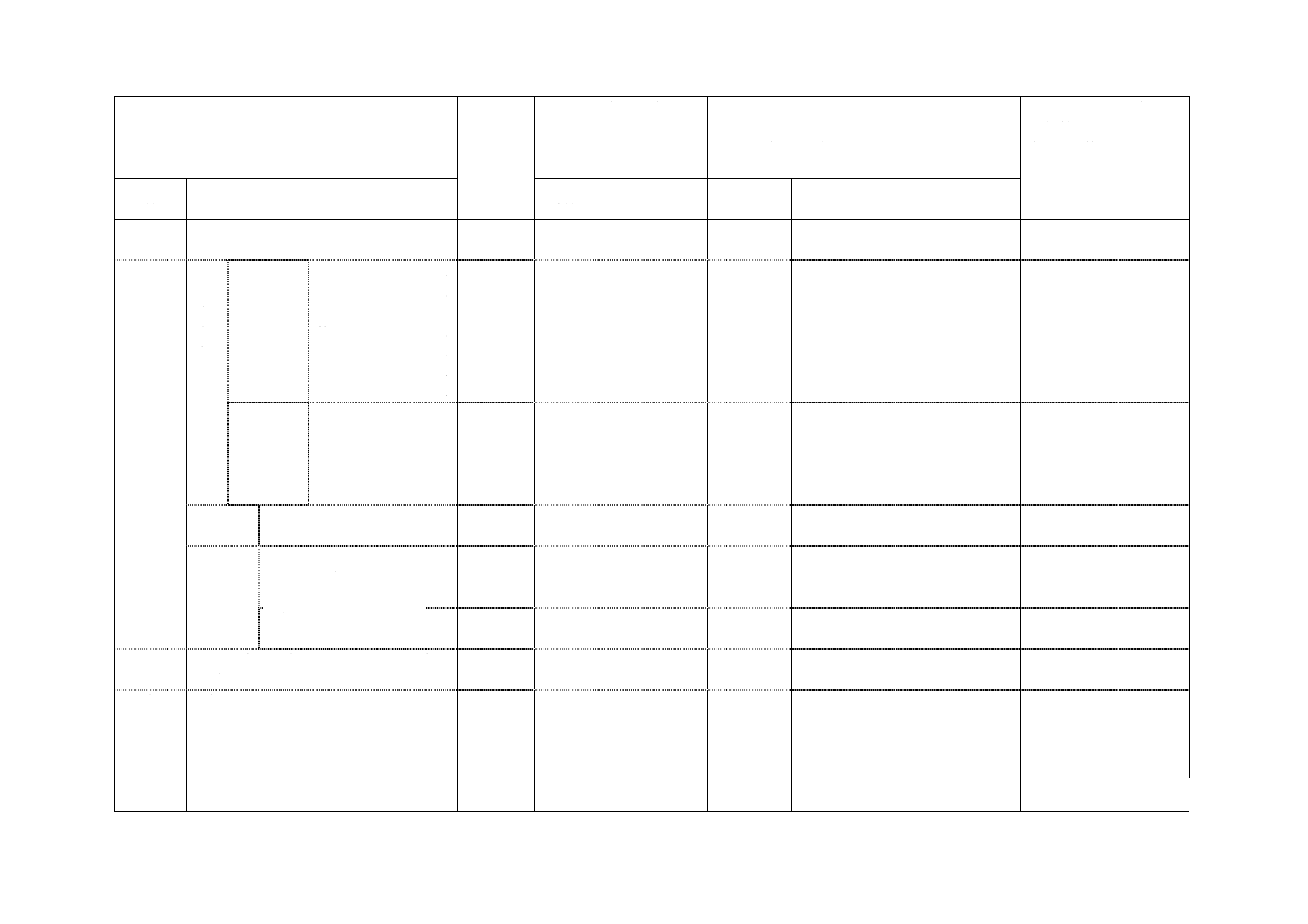

b) 試験容器 試験容器は,はかり瓶と圧力容器とからなり,形状及び寸法の一例を図2に示す。

c) 硬さ試験機 硬さ試験機は,6.1.2による。

d) 寸法測定機 寸法測定機は,カップの寸法を1/100 mmまで測定することができる読取顕微鏡,又は

これと同等以上の装置とする。

種 類

試験温度

℃

試験時間

h

1種

70±2

120±2

2種

120±2

70±2

3種

150±2

9

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 2 耐液性試験の試験容器(例)

6.3.3

試験条件 試験条件は,表5による。

表 5 耐液性試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

6.3.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 試験品をイソプロピルアルコール又はエチルアルコール(以下,この両者をアルコール

という。)で洗浄して,付着した汚れ,試験液などを洗い落とした後,乾いた布でアルコールをふき取

る。試験品をアルコールで洗浄するときには,30秒以上アルコールに浸してはならない。

b) 浸せき試験 カップを6.3.2b)に規定するはかり瓶に入れ,試験液75 mlを加え,ふたをして耐圧容器

の中に置く。耐圧容器のふたを密閉し,表5に示す条件下で恒温槽中に保持する。浸せき終了後,試

験品を同種類の新しい試験油(常温)に約30分間浸し,冷却する。

c) 体積変化率の測定 カップをa)の方法で洗浄後,空気中の質量(m1)を1 mgまで測定する。次に,常温

の蒸留水中における見掛けの質量(m2)を測定後,再度a)の方法で洗浄し,引き続きb)の方法で浸せき

試験を行い,a)の方法で洗浄後,直ちにカップの空気中の質量(m3)を測定し,更に,常温の蒸留水中

における見掛けの質量(m4)を測定する。

d) リップ及びベースの直径変化率試験 浸せき前のカップのリップ及びベースの直径を測定する。次に

b)の浸せき試験を行った後,60分後にリップ及びベースの直径を測定する。リップ及びベースの直径

は1/100 mmまで測定し,直角2方向の読みの平均値とする。

なお,ベース直径は,ベース面にできるだけ近い測定可能な位置で測定する。

e) 硬さの測定 浸せき前のカップの硬さを,6.1.3の方法によって測定する。次に,b)の浸せき試験を行

い,a)の方法で洗浄後,6.1.3の方法によって硬さを測定する。

f)

状態 b)の浸せき試験を行った後,カップの表面状態を観察し,粘着,その他異状の有無を調べる。

10

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. c),d),e)及びf)における測定及び観察は,浸せき終了後アルコールで洗浄してから60分以

内に行う。

2. c),d),e)及びf)は,同一試験品でもよい。

6.3.5

計算 計算は,次による。

a) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

100

×

=

2

1

2

1

4

3

−

−

−

−

m

m

m

m

m

m

V

Δ

ここに, ⊿V100: 体積変化率(%)

m1: 浸せき前の空気中の質量(mg)

m2: 浸せき前の水中の見掛けの質量(mg)

m3: 浸せき後の空気中の質量(mg)

m4: 浸せき後の水中の見掛けの質量(mg)

b) リップ及びベースの直径変化率 リップ及びベースの直径変化率は,次の式によって算出する。

100

0

0

1

100

×

=

l

l

l

Δl

−

ここに, ⊿l 100: リップ又はベースの直径変化率(%)

l 0: 浸せき前のリップ又はベースの直径(mm)

l 1: 浸せき後のリップ又はべースの直径(mm)

c) 硬さ変化(参考) 硬さ変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに,

A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

6.3.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 体積変化率 体積変化率は,6.3.5a)の計算によって得られた値を,JIS Z 8401によって丸めて整数位

で表し,2個の値の平均値を報告する。

b) リップ及びベースの直径変化率 リップ及びベースの直径変化率は,6.3.5b)の計算によって得られた

値をJIS Z 8401によって丸めて小数点以下2位まで表し,2個の値の平均値を報告する。

c) 硬さ 硬さ変化は,6.3.5c)の計算によって得られた値を整数位で表し,2個の値の平均値を報告する。

6.4

沈殿試験

6.4.1

試験品 試験品は,2個以上のカップから質量(4.0±0.5)gを採取する。

6.4.2

試験装置 試験装置は,次による。

a) 試験槽 試験槽は,表6の試験温度を保持できる装置とする。

b) 試験容器 試験容器は,6.3.2b)に規定するものとする。

c) 遠心分離用試験管 遠心分離用試験管は,JIS K 2839の図105に規定するものとする。

d) 遠心分離器 遠心分離器は,JIS K 2503の4.3(2)に規定するものとする。

6.4.3

試験条件 試験条件は,表6による。

表 6 沈殿試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

120±2

70±2

3種

150±2

11

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4

試験方法 試験方法は,次による。

a) 試験品の洗浄 6.3.4a)の方法による。

b) 浸せき試験 カップを6.3.2b)に規定するはかり瓶に入れ,試験液75 mlを加え,ふたをして圧力容器

の中に置く。耐圧容器のふたを密封し,表6に示す条件下で試験槽中に保持する。

浸せき終了後,カップを同種類の新しい試験液中に約30分間浸し,常温で(24±1)時間冷却する。

c) 沈殿量の測定 液をかき混ぜて沈殿物を均一にし,はかり瓶から遠心分離用試験管に試験液を移して,

JIS K 2503の4.5(試験の手順)に規定する試験操作によって沈殿量を測定する。

6.4.5

計算 沈殿量は,遠心分離用試験管の底の沈殿物の体積を読み,容積百分率を求める。

6.5

金属腐食性試験

6.5.1

試験品 試験品は,次による。

a) 金属試験片 次の金属試験片を二組用いる。

ぶりき板 JIS G 3303に規定する熱せきぶりき(SPTH)

鋼 JIS G 3141のSPCC-B

アルミニウム JIS H 4000のA2024P

鋳鉄 JIS G 5501のFC200

黄銅 JIS H 3100のC2801P

銅 JIS H 3100のC1100P

亜鉛 JIS H 2201の1種

金属試験片の大きさは,いずれも表面の総面積20〜30 cm2(約80 mm×13 mm)のもので,各試験片の

端から6 mmのところに直径4〜5 mmの穴をあける。穴はやすりで滑らかにする。

b) カップ アルコールで洗って清浄にしたカップ2個とする。

6.5.2

試験装置 試験装置は,次による。

a) 試験槽 試験槽は,表7の試験温度を試験時間保持できるものとする。

b) 読取顕微鏡 読取顕微鏡は,市販品で1/100 mmまで測定できるものとする。

c) 硬さ試験機 硬さ試験機は,6.1.2に規定するものとする。

d) 遠心分離器 遠心分離器は,JIS K 2503の4.3(2)に規定するものとする。

e) マイクロメータ マイクロメータは,JIS B 7502に規定するものとする。

f)

遠心分離用試験管 遠心分離用試験管は,JIS K 2839の図105に規定するものとする。

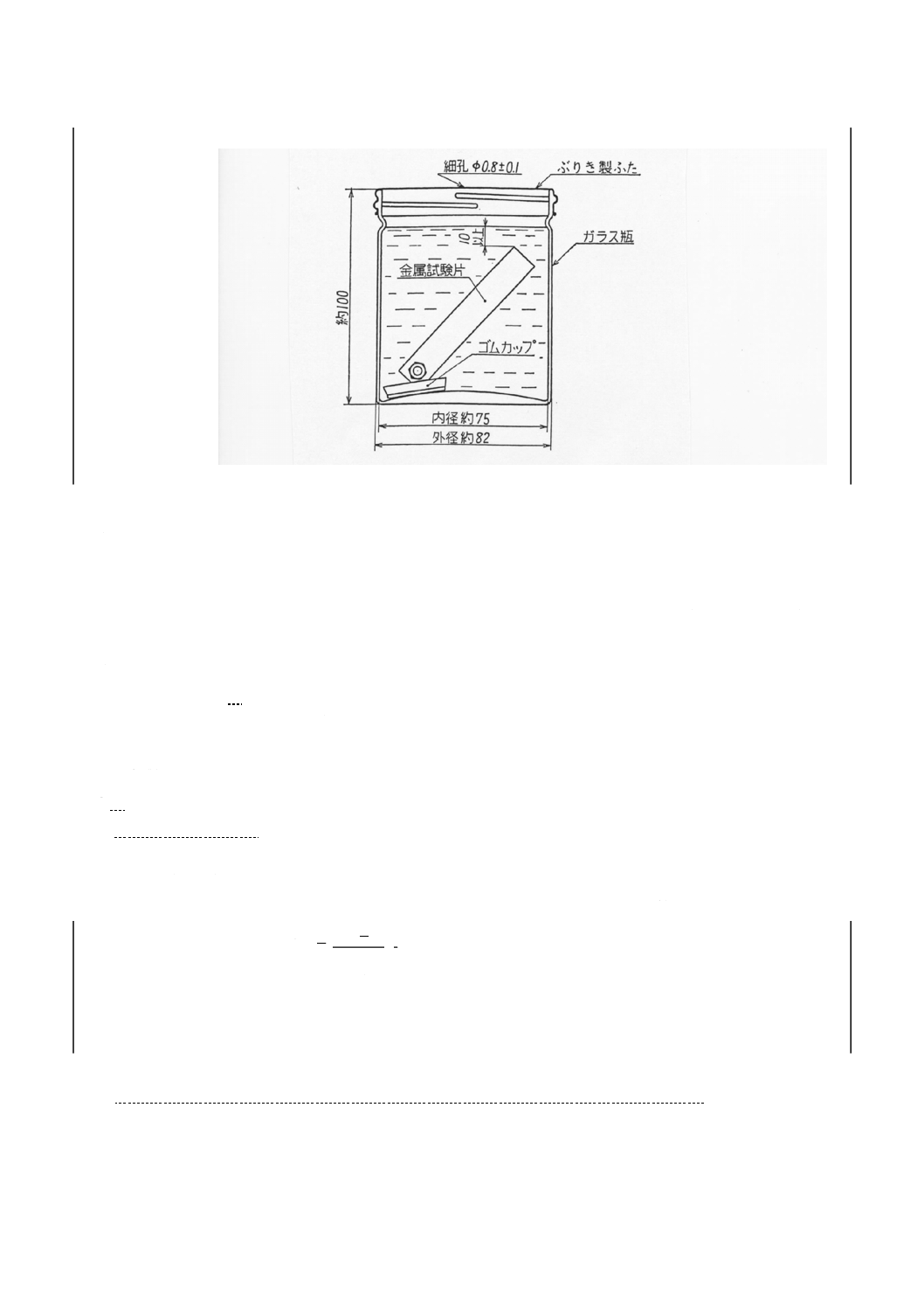

g) ねじ込みふた付ガラス瓶 ねじ込みふた付ガラス瓶(以下,ガラス瓶という。)は,JIS K 2839の図16

に規定するものを2個用いる。ふたはパッキンがなく,有機質でコーティングされていないぶりき製

のもので,中心に直径0.8 mm±0.1 mmの穴を1個開けたものとする。

h) 水研磨紙 水研磨紙は,JIS R 6253に規定するAW又はCWの320番のものとする。

i)

スチールウール スチールウールは,市販品の00番のものとする。

6.5.3

試験条件 試験条件は,表7による。

表 7 金属腐食性試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

70±2

120±2

JIS K 2233に適合する液。

2種

100±2

3種

12

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

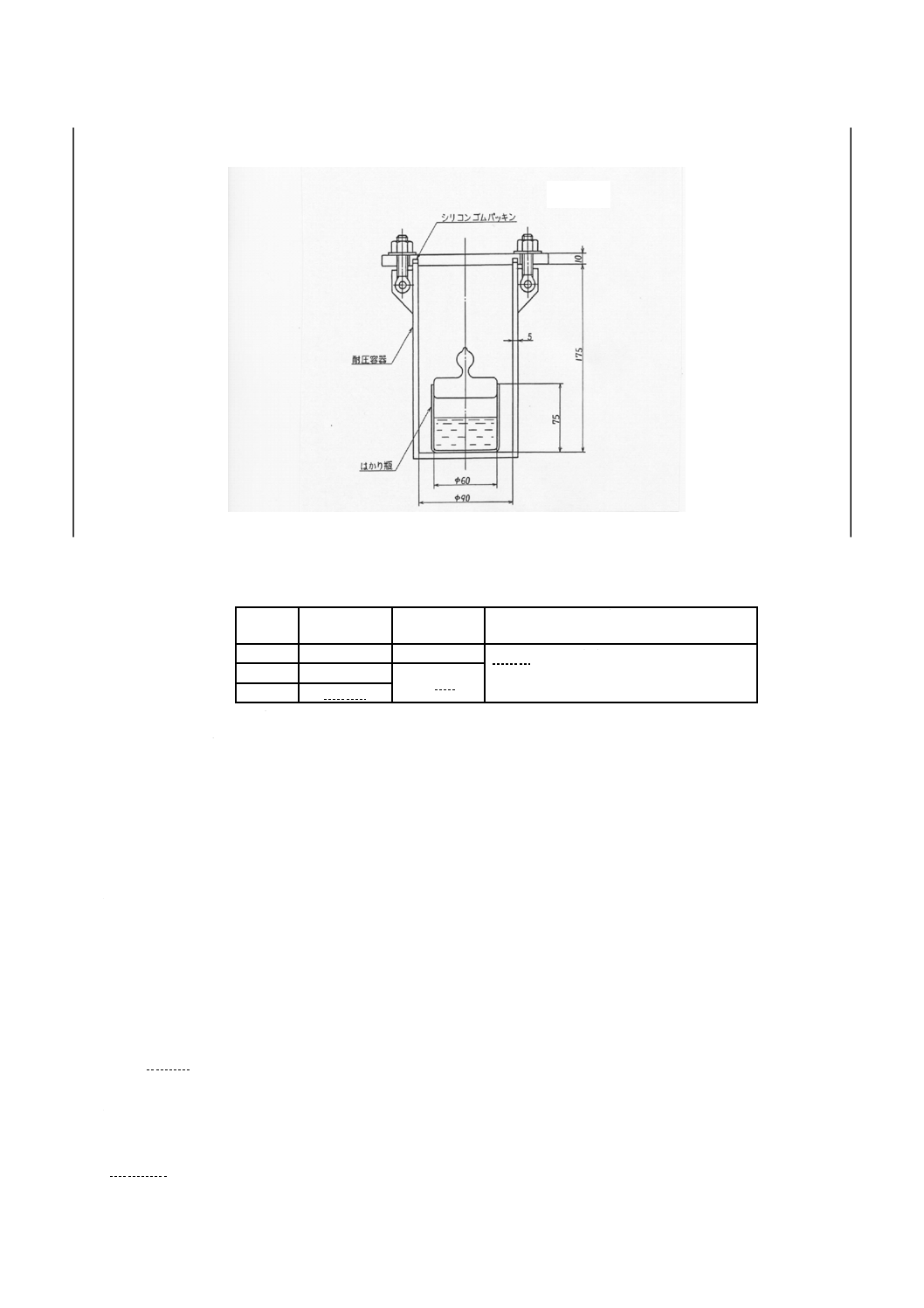

6.5.4

試験方法 試験方法は,次による。

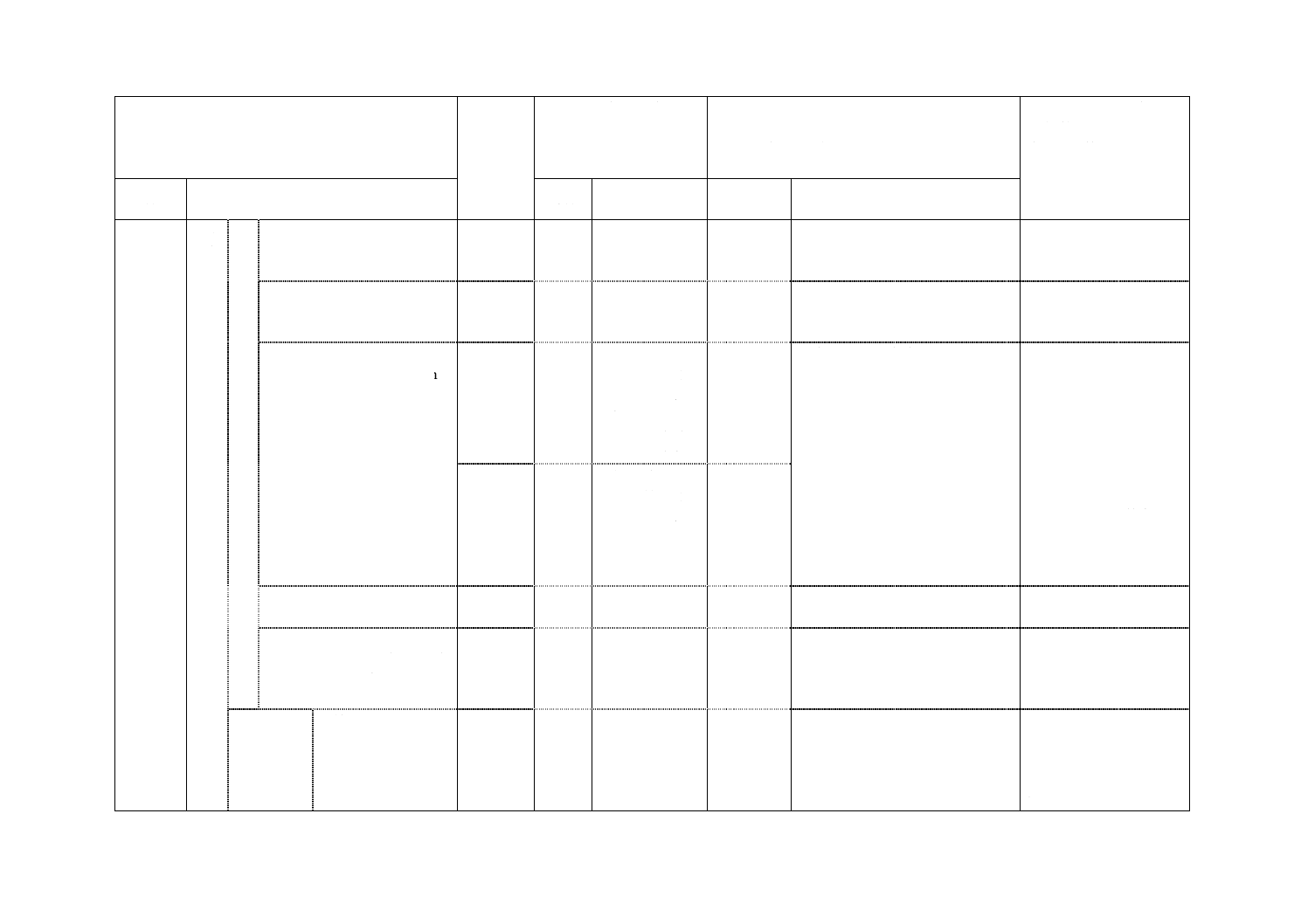

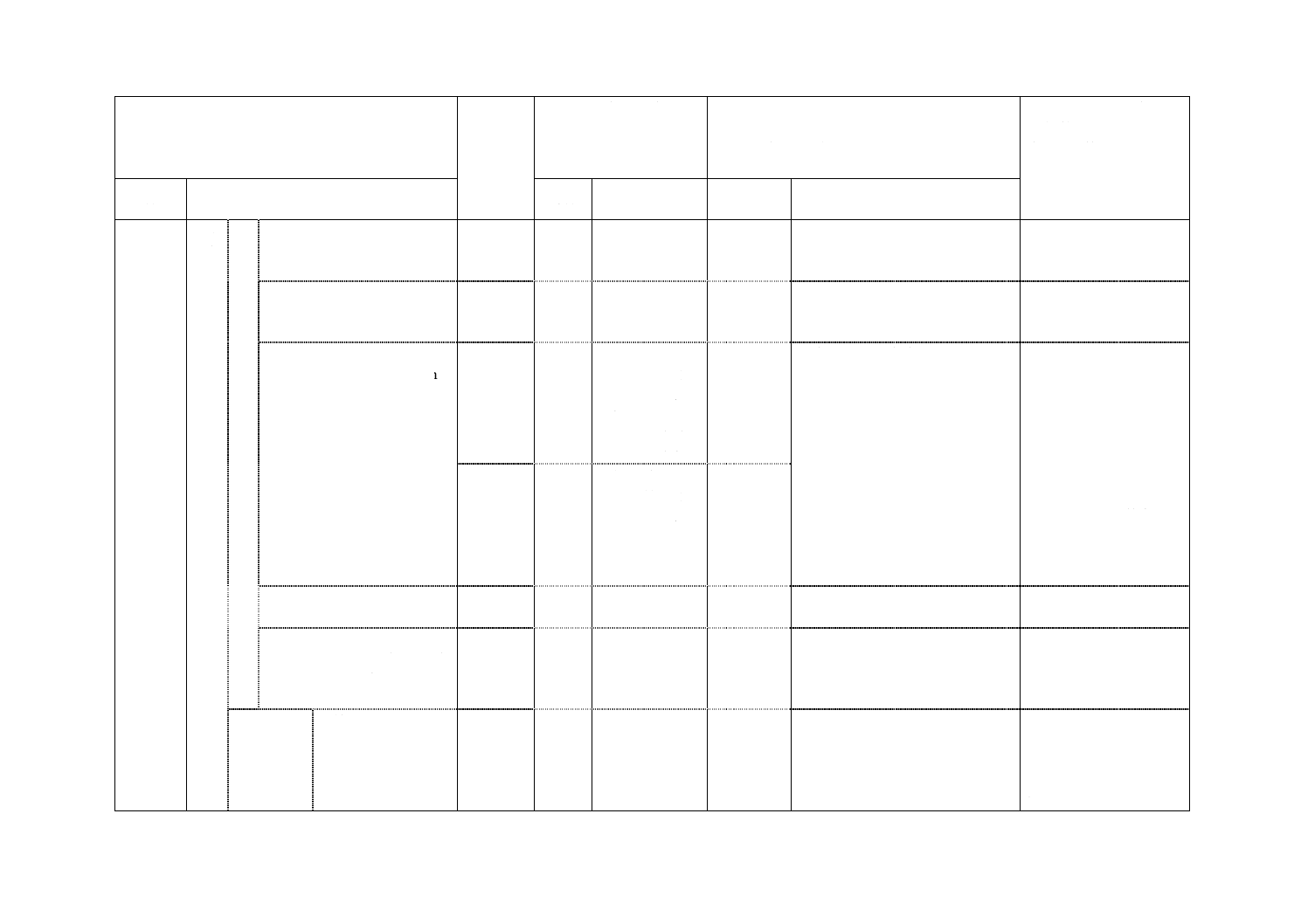

a) 金属試験片の準備 ぶりき板を除いた全試験片を,耐水研磨紙にアルコールを付けてきず及びへこみ

がなくなるまで研磨する。このときに,異なった試験片は,それぞれ新しい研磨紙を用いる。次に,

00番のスチールウールで磨き,更にアルコールで洗い,乾燥空気で乾燥し,常温でデシケータ中に1

時間以上保つ。研磨後の金属試験片は,ピンセットで取り扱う。それぞれの金属片を0.1 mgまで測定

し,図3のようにぶりき板,鋼,アルミニウム,鋳鉄,黄銅,銅及び亜鉛の順序に,各試験片の一端

に開けた穴に被覆のない鋼製ボルトを通し,金属と金属とを直接接触させて組み付ける。組み付けた

金属試験片は鋳鉄を中心にし,図3のように金属試験片の自由端から約50 mmのところで約3 mmの

間隔があくように広げ,ずれないようにボルトで締め付ける。組立金属試験片は,アルコールに浸し

て洗った後,圧縮空気で乾燥させ,常温でデシケータ中に1時間以上保つ。

単位 mm

図 3 組立金属試験片

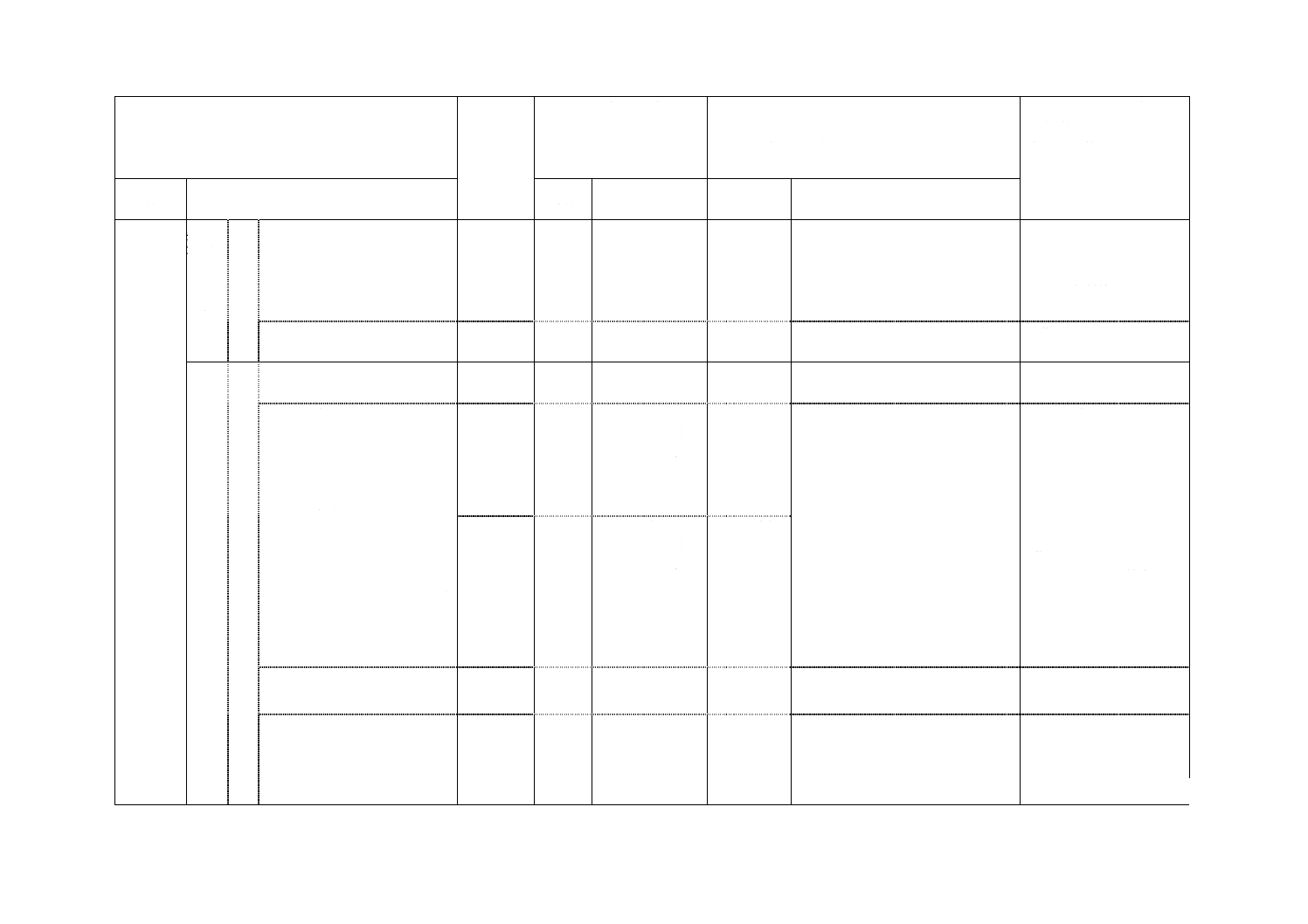

b) 浸せき試験 各組の金属試験片を図4のように,その連結端がカップのへこみの上に乗るようにして

ガラス瓶に入れる。試験液760 mlと水40 mlとを混合し,それを各ガラス瓶に375 mlずつ注ぎ,つな

いだ金属試験片の上端が10 mm以上浸没するようにする。ガラス瓶のふたを閉じ,ガラス瓶を表7の

試験温度条件に保持した後,23±5 ℃で60〜90分間冷却する。

13

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 4 金属試験片の浸せき方法

c) 金属試験片の質量変化の測定 試験終了後,金属試験片を取り出し,付着液を水をかけて洗い落とし,

個々の金属試験片を取り外す。金属試験片をアルコールで浸したガーゼで洗い,付着物を除く。非研

磨性の石けん水又は溶剤を使用してもよいが,ワイヤブラシ,スチールウールのような,粗い研磨性

のものを使用してはならない。水,アルコールの順にそれぞれ浸した後,乾燥空気で乾燥して外観を

調べる。金属試験片を常温でデシケータ中に1時間以上保った後,質量を0.1 mgまで測定する。

d) 沈殿量の測定 液をかき混ぜて沈殿物を均一にし,それぞれのガラス瓶から100 mlを遠心分離用試験

管にとり,JIS K 2503の4.5によって沈殿量を測定する。

e) カップの状態 カップに付着している沈殿物をピンセットを用いて液中で払い落とした後,取り出し

てアルコールで洗浄し,乾燥空気で乾燥する。カップの汚れ,べとつき,膨れ,崩壊などの表面状態

を調べる。

f)

カップのベース直径の測定 浸せき前後にベース直径を6.3.4d)の方法で測定する。

g) カップの硬さの測定 浸せき前の硬さを6.1.3の方法によって測定する。次に表7に規定する条件によ

ってb)の方法で試験を行った後,試験後のカップの硬さを6.1.3の方法によって測定する。

6.5.5

計算 計算は,次による。

a) 金属試験片の質量の変化量 金属試験片の質量の変化量は,次の式によって算出する。

S

m

m

m

Δ

1

2−

=

ここに,

⊿m: 質量の変化量(mg/cm2)

m1: 試験前の金属試験片の質量(mg)

m2: 試験後の金属試験片の質量(mg)

S: 試験前の金属試験片の表面積(cm2)

b) 沈殿量 遠心分離用試験管の底の沈殿物の体積を読み,沈殿物の容積百分率を求める。

c) ベースの直径変化率(参考) ベースの直径変化率は,次の式によって算出する。

14

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

0

1

100

l

l

l

l

Δ

−

=

ここに, ⊿l100: ベースの直径変化率(%)

l0: 浸せき前のベースの直径(mm)

l1: 浸せき後のベースの直径(mm)

d) 硬さ変化 硬さの変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに,

A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

6.5.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 金属片の質量変化量 金属片の質量変化量は,6.5.5a)の計算によって得られた値を,JIS Z 8401によ

って丸めて小数点以下第1位まで表し,2個の平均値を報告する。

b) 沈殿量 沈殿量は,沈殿物の容積百分率で表し,2個の平均値を報告する。

c) ベースの直径変化率 ベースの直径変化率は,6.5.5c)の計算によって得られた値を,JIS Z 8401によ

って丸めて小数点以下第2位まで表し,2個の平均値を報告する。

d) 硬さ変化 硬さ変化は,試験前後の硬さを6.1.3によって求め,6.5.5d)の計算によって得られた値を,

整数位で表し,2個の平均値を報告する。

6.6

耐寒性試験

6.6.1

試験品 試験品は,1個のカップとする。

6.6.2

試験装置 試験装置は,表8の試験温度を試験時間保持できる装置とする。

6.6.3

試験条件 試験条件は,表8による。

表 8 耐寒性試験条件

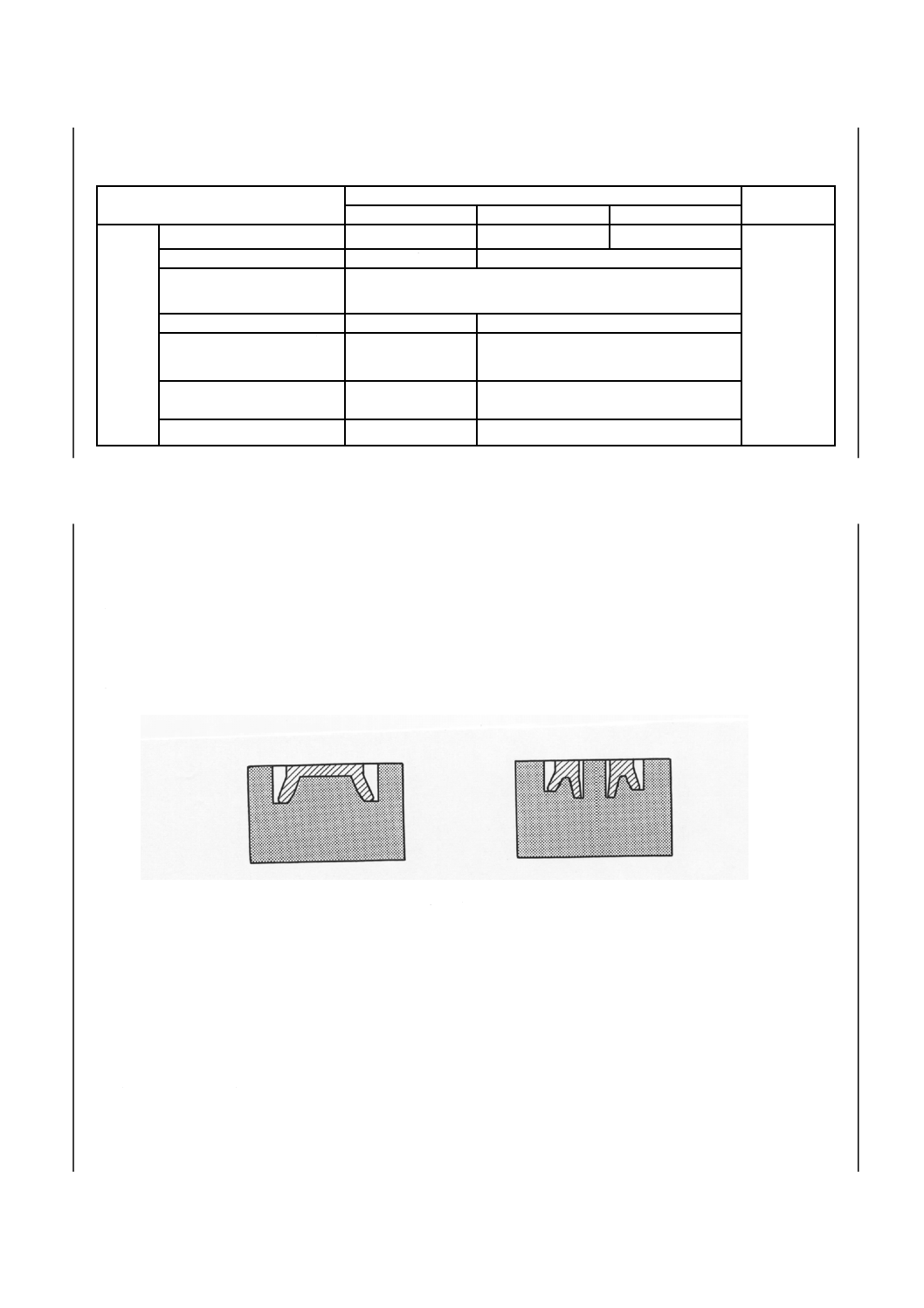

6.6.4

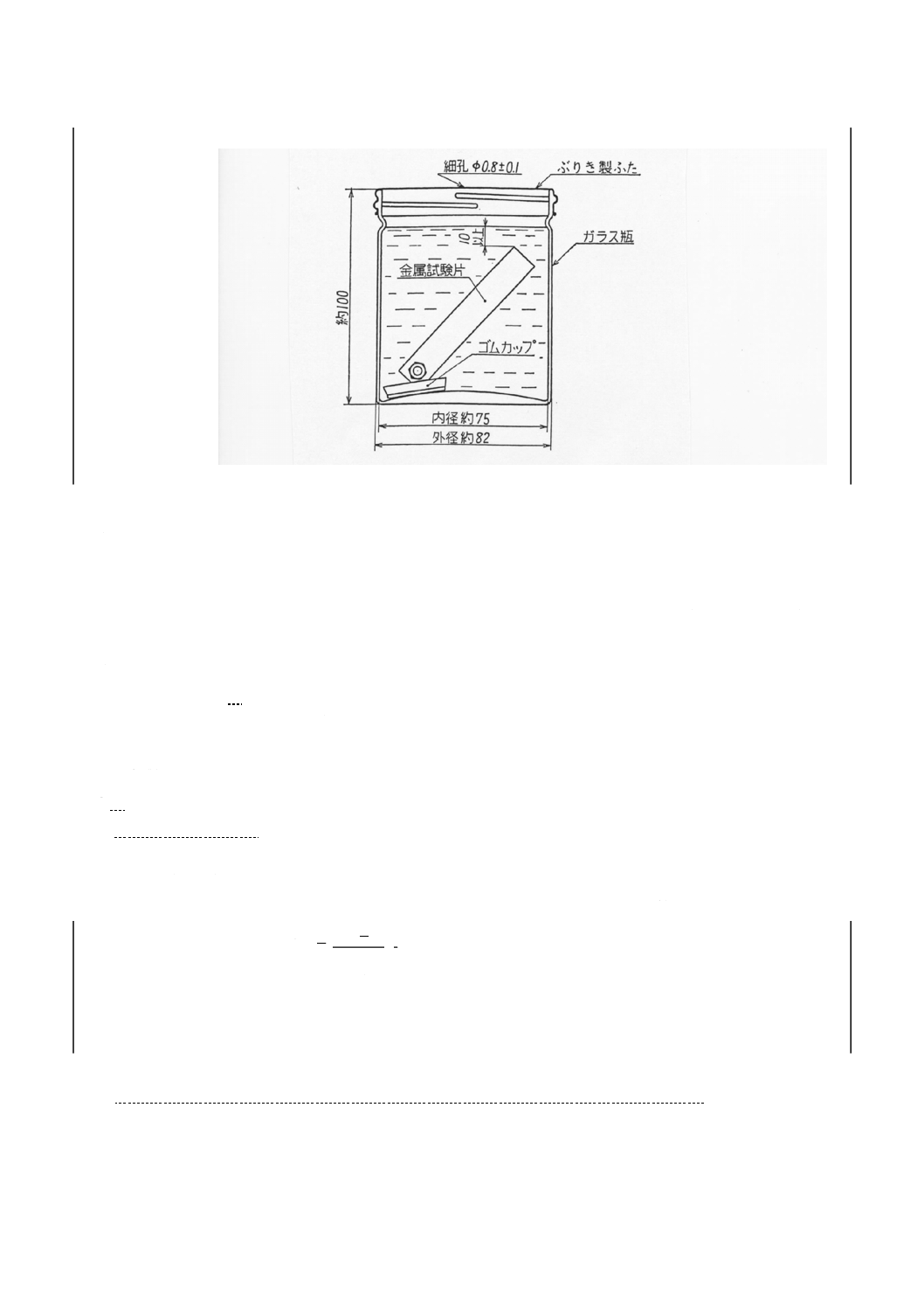

試験方法 試験方法は,次による。

a) 低温曲げの測定 低温曲げの測定は,カップを規定温度の低温室内に規定時間保持した後,これを低

温室内で指によって図5の例のように折り曲げて直ちに離し,原形に戻る状態を調べ,引き続き常温

に戻して,き裂の発生状況を調べる。

なお,折り曲げは,指からの伝熱を防ぐため手袋をはめて行う。

種類

試験温度

℃

試験時間

h

1種

−43〜−40

22±1

2種

3種

15

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

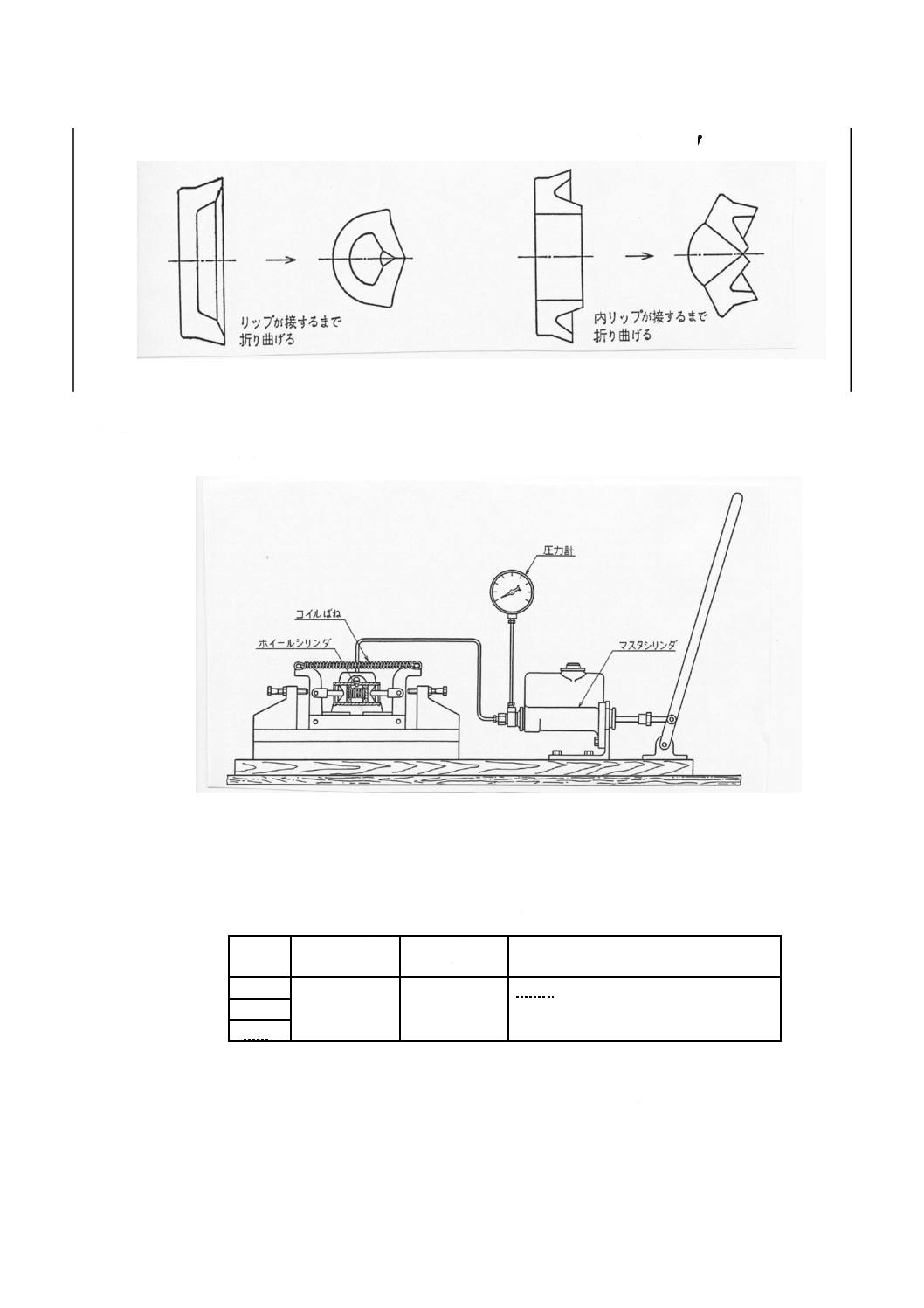

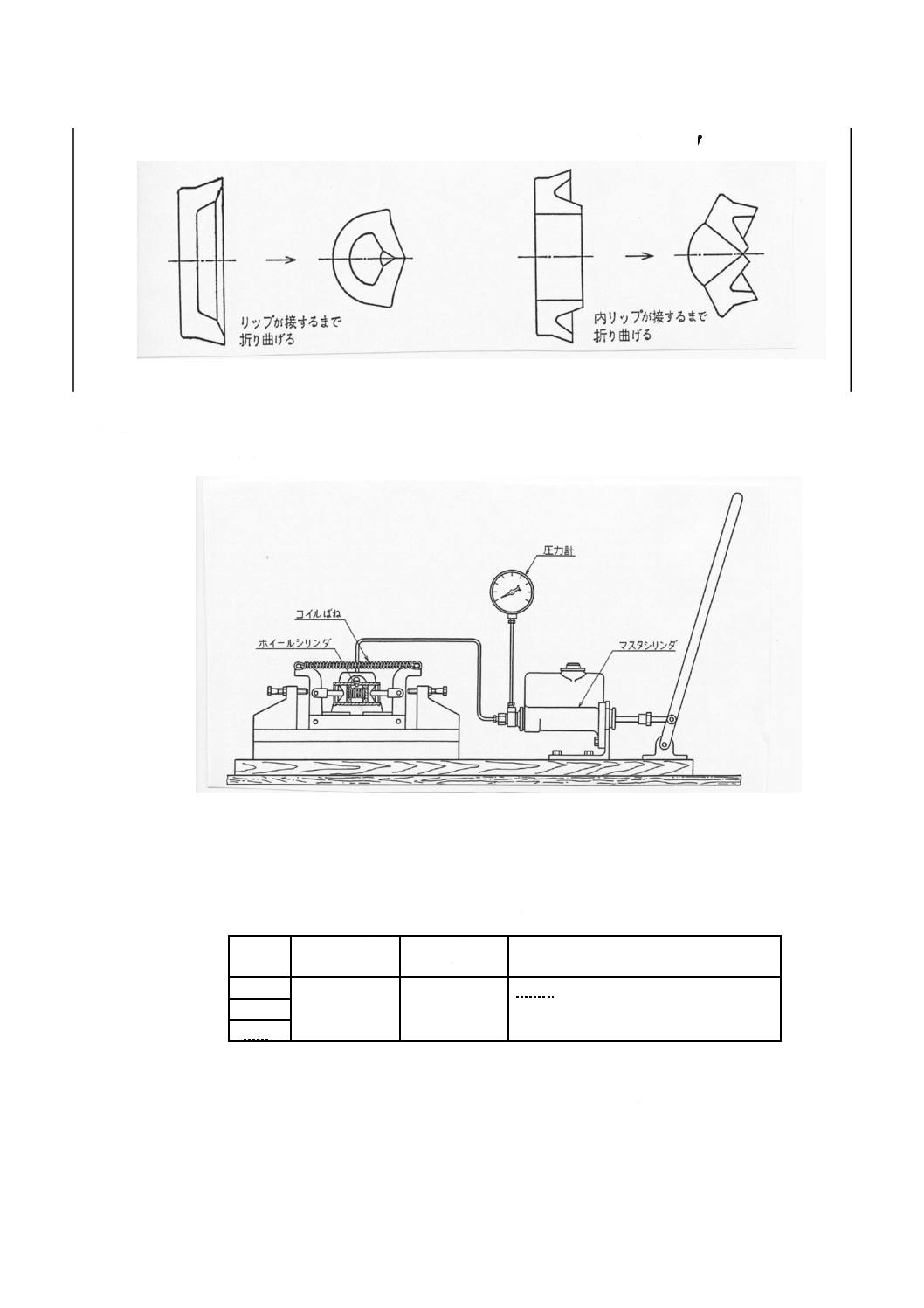

皿形カップ リング形カップ

図 5 カップの曲げ(例)

6.7

耐寒漏れ試験

6.7.1

試験品 試験品は,一組のマスタシリンダ用カップ及び一組のホイールシリンダ用カップとする。

6.7.2

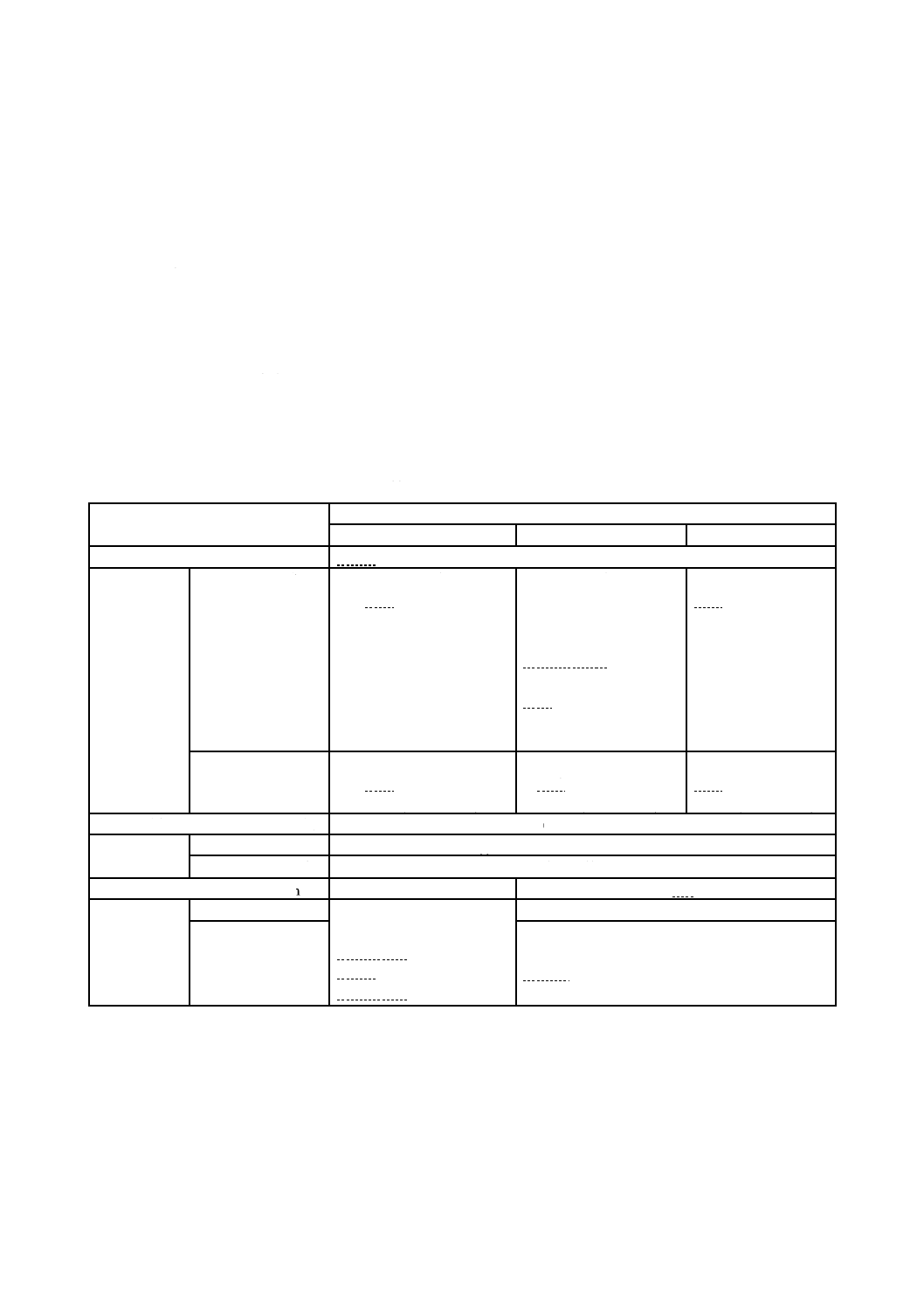

試験装置 試験装置は,図6による。

図 6 漏れ試験装置

6.7.3

試験条件 試験条件は,表9による。

表 9 耐寒漏れ試験条件

種類

試験温度

℃

試験時間

h

試験液

1種

−43〜−40

120±2

JIS K 2233に適合する液。

2種

3種

6.7.4

試験方法 マスタシリンダ及びホイールシリンダ各部品をアルコールで洗い,乾いた布でアルコー

ルをふき取り,乾燥した後,試験液を潤滑剤として組付けを行う。ただし,ブーツは用いない。

なお,カップを30秒以上アルコールに浸してはならない。

組付けが終わったマスタシリンダ及びホイールシリンダを試験装置に取り付け,試験液を満たし,十分

16

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

空気を抜き,ピストン及びカップが正常な作動状態であることを確認する。次に,試験装置を,表9に示

す条件で保持する。初めの72時間は,静置する。そして72時間目,96時間目及び120時間目にそれぞれ

液圧0.7±0.2 MPaで6行程及び3.5±0.5 MPaで6行程の作動を行い,漏れの有無を調べる。ただし,各行

程の間隔は約1分間とする。

6.8

作動耐久性試験

6.8.1

試験品 試験品は,一組のマスタシリンダ用カップ及び一組のホイールシリンダ用カップとする。

6.8.2

試験装置 試験装置は,次による。

a) 寸法測定器 寸法測定器は,カップのリップ及びベースの直径を1/100 mmまで測定することができ

る読取顕微鏡,又はこれと同等以上の装置とする。

b) 硬さ試験機 硬さ試験機は,6.1.2による。

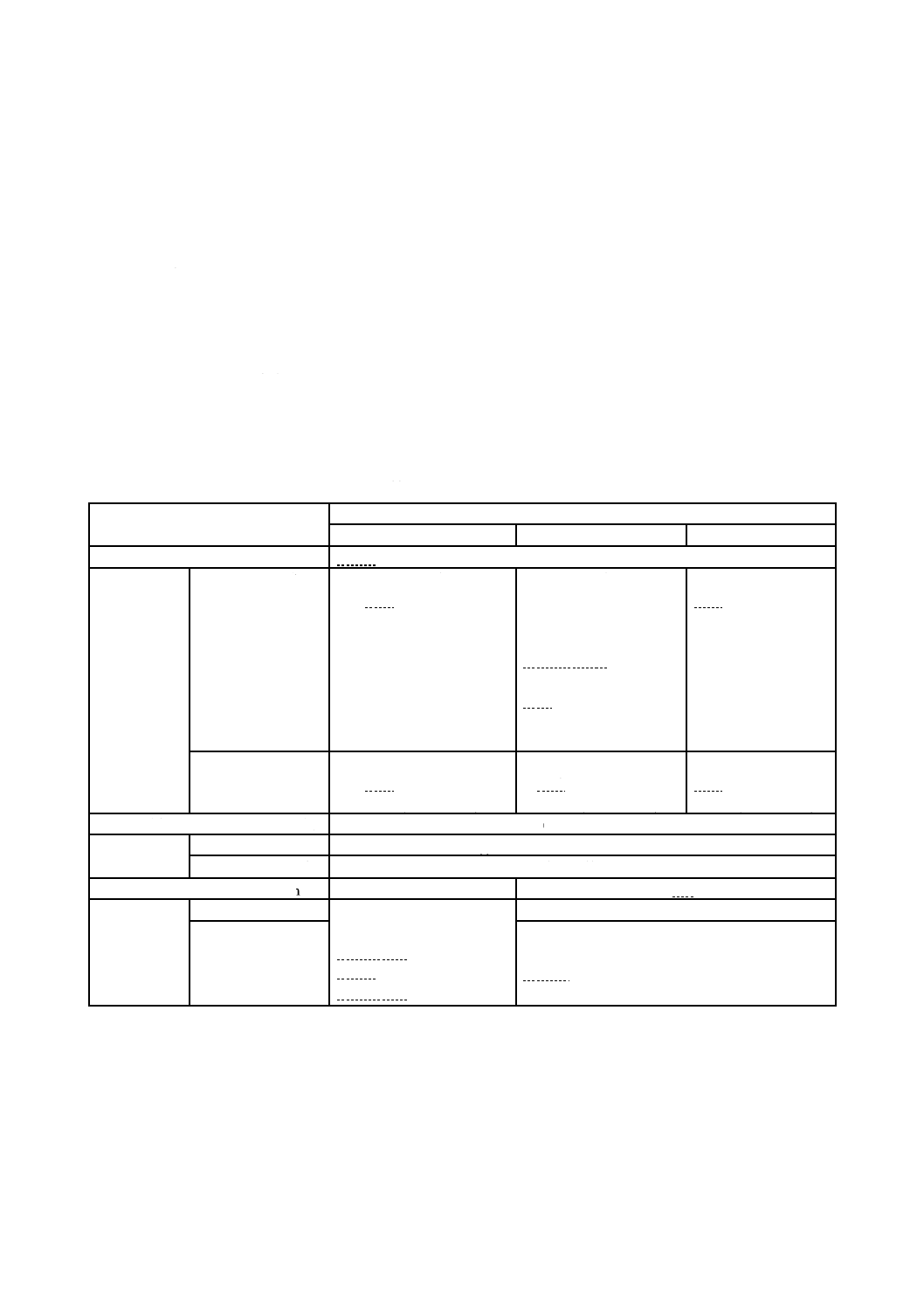

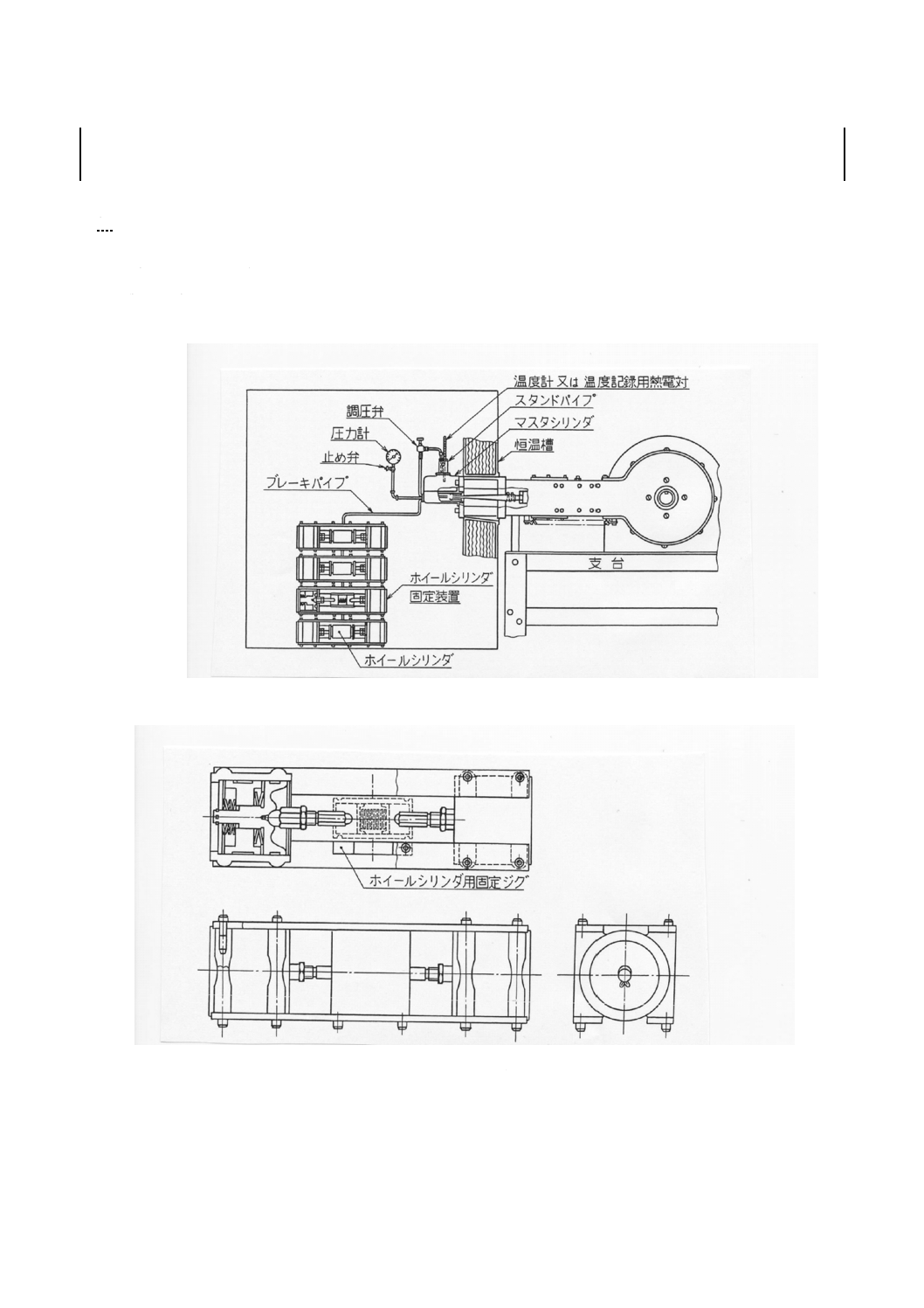

c) 作動耐久性試験装置 作動耐久性試験装置は,その一例を参考図に示す。

6.8.3

試験条件 試験条件は,受渡当事者間の協定がない限り,表10による。

表 10 作動耐久性試験条件

条件

種類

1種

2種

3種

試験液

JIS K 2233に適合する液。

温度 ℃ マスタシリンダ

70±2(液温度)

又は

70±5(雰囲気温度)

120±2(液温度)

又は

120±5(雰囲気温度)

ただし,受渡当事者間の

協定によって

100±2(液温度)

又は

100±5(雰囲気温度)

でもよい。

120±2(液温度)

又は

120±5(雰囲気温度)

ホイールシリンダ

70±2(液温度)

又は

70±5(雰囲気温度)

120±2(液温度)

又は

120±5(雰囲気温度)

150±2(液温度)

又は

150±5(雰囲気温度)

行程数/時間 回/h

1 000±100

ピストン

行程 mm

マスタシリンダ

有効行程(3)の約90 %

ホイールシリンダ

3.8±1.7(片側) ただし,受渡当事者間の協定によって4.8±0.5(片側)でもよい。

時間 h

120±2

70±2

最高液圧

MPa

マスタシリンダ

3.5±0.3

ただし,受渡当事者間の協

定によって

7±0.3

でもよい。

7±0.3

ホイールシリンダ

7±0.3

ただし,受渡当事者間の協定によって

10±0.5

でもよい。

17

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 10 作動耐久性試験条件(続き)

条件

種類

1種

2種

3種

ピストン行程

と液圧との関

係

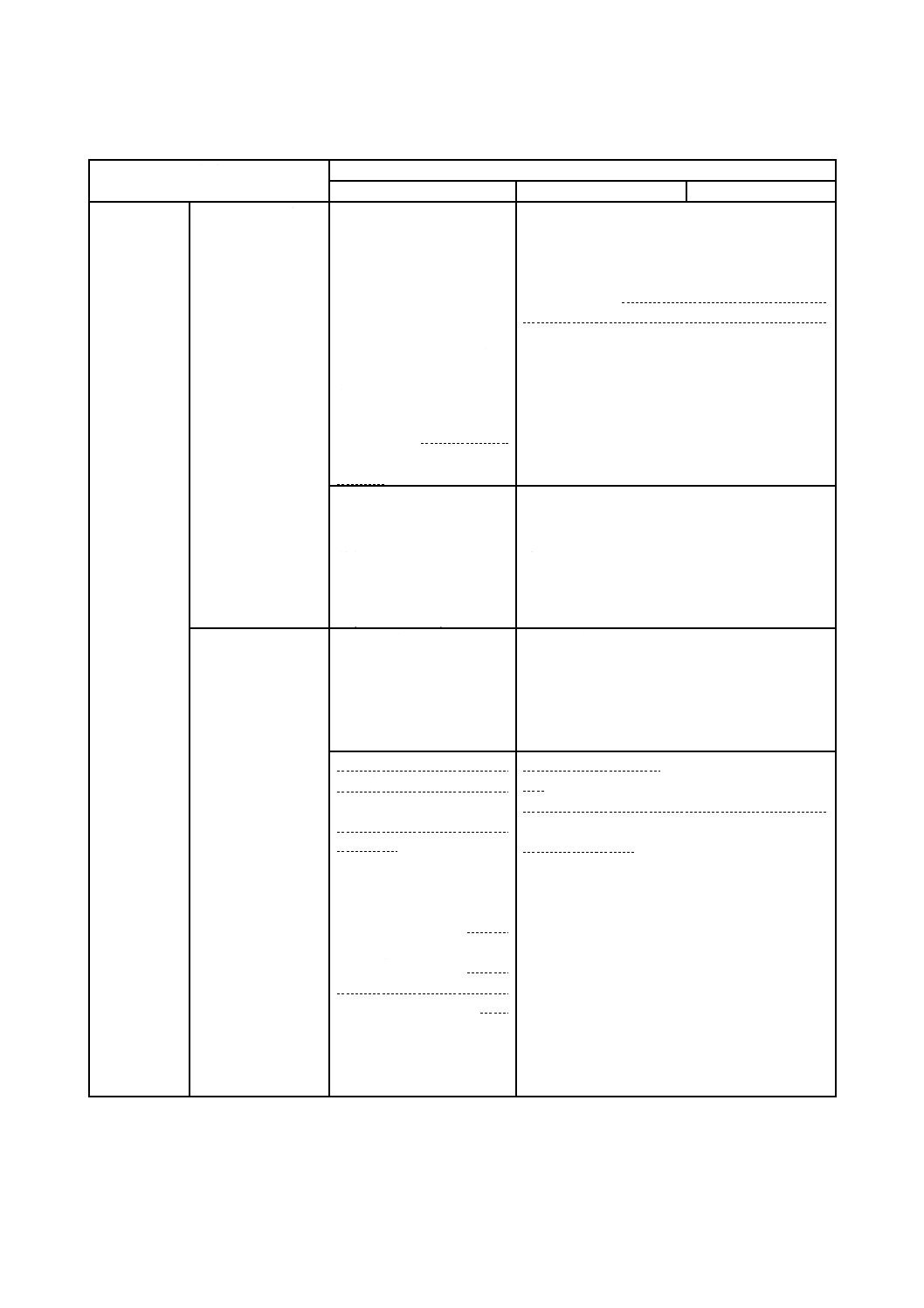

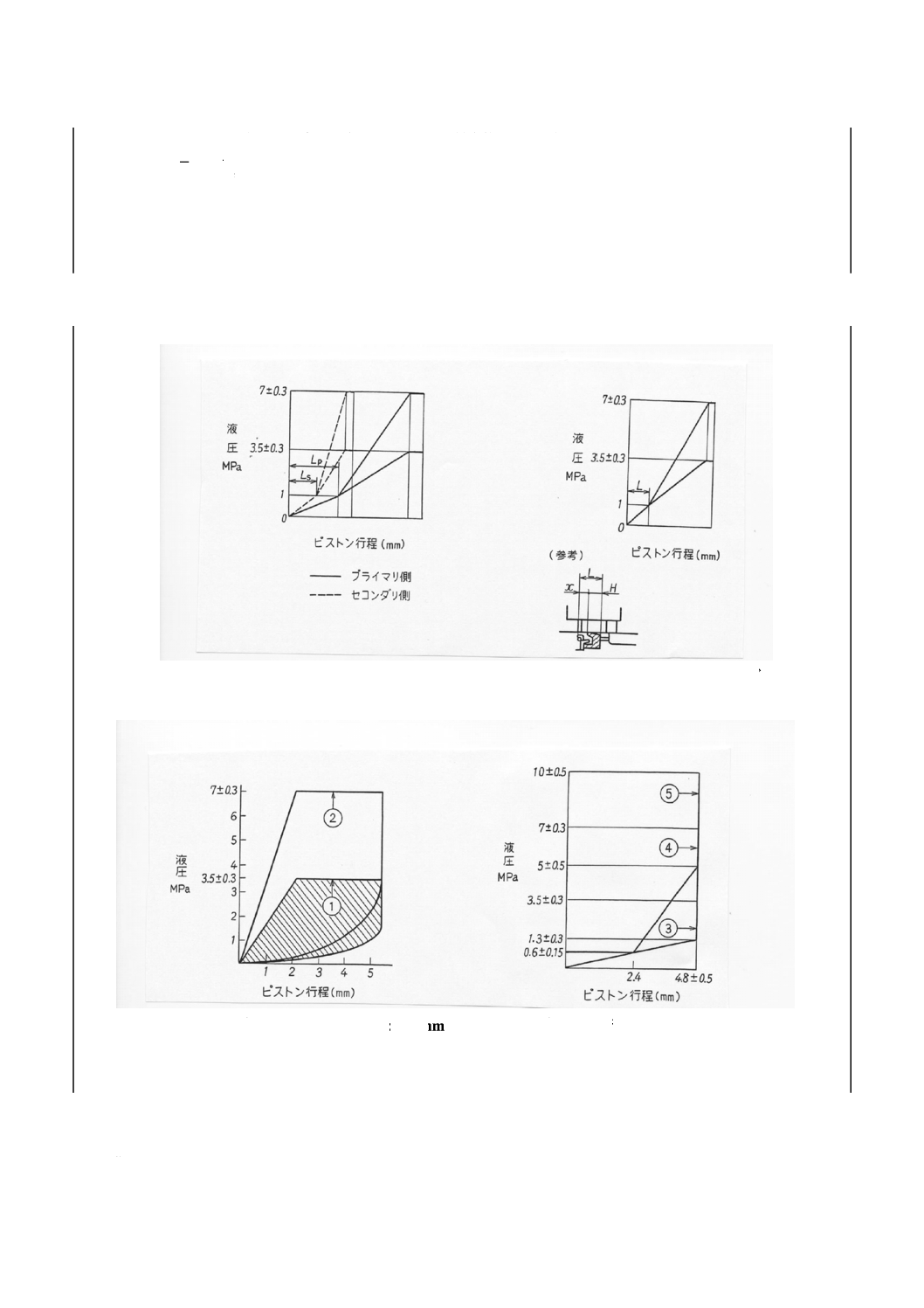

マスタシリンダ

プライマリカップが,低圧

でリリーフポートを通過す

るように,ピストン行程の

うち,最初のL行程(4)で液

圧が1 MPaを超えない範囲

に徐々に上昇させ,残りの

行程で最高液圧3.5±0.3

MPa又は7±0.3 MPaになる

ようにする。ただし,最終

行程の3.2 mm以内でリリ

ーフバルブによって3.5±

0.3 MPa又は7±0.3 MPaに

保持してもよい(図7で示

す。)。

プライマリカップが,低圧でリリーフポートを通

過するように,ピストン行程のうち,最初のL行

程(4)で液圧が1 MPaを超えない範囲で徐々に上

昇させ,残りの行程で最高液圧7±0.3 MPaにな

るようにする。ただし,最終行程の3.2 mm以内

でリリーフバルブによって7±0.3 MPaに保持し

てもよい(図7で示す。)。

ポートレス形の場合は,最

高液圧が3.5±0.3 MPaにな

るようにする。ただし,最

終行程の3.2 mm以内でリ

リーフバルブによって3.5

±0.3 MPaを保持してもよ

い(図7で示す。)。

ポートレス形の場合は,最高液圧が7±0.3 MPa

になるようにする。ただし,最終行程の3.2 mm

以内でリリーフバルブによって7±0.3 MPaを保

持してもよい(図7で示す。)。

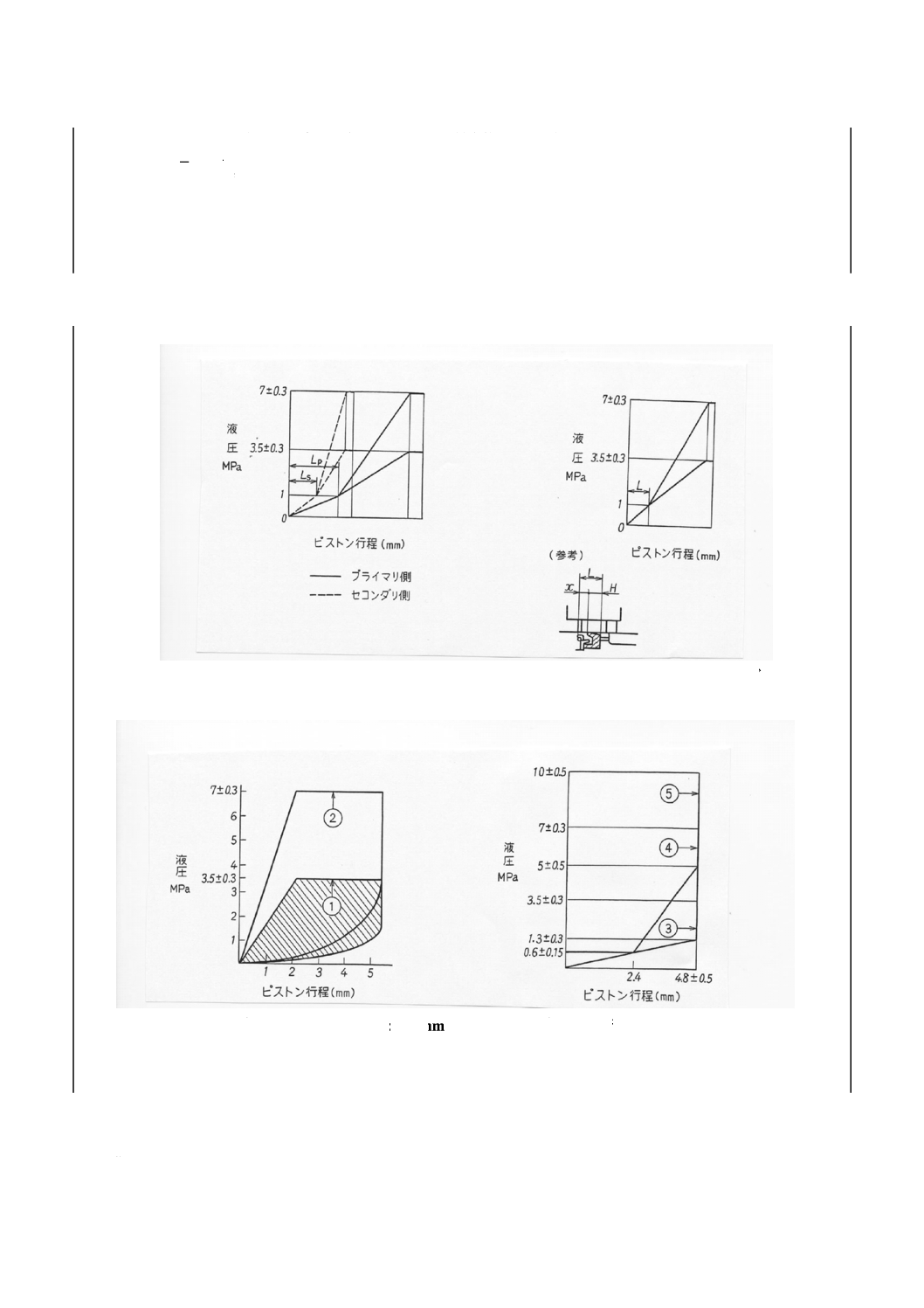

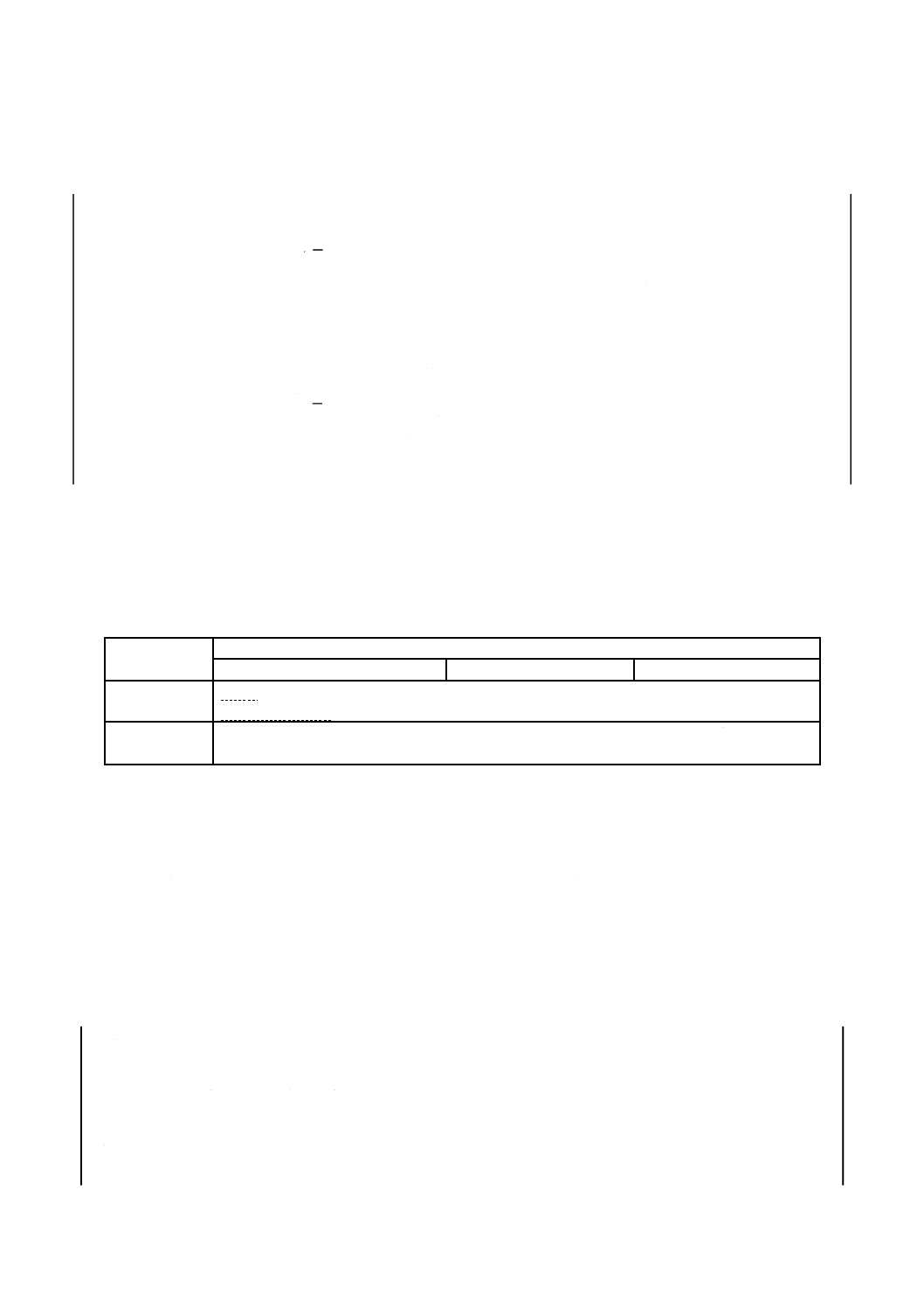

ホイールシリンダ

ピストン行程3.8±1.7 mm

の場合は,ピストンの全行

程で液圧が3.5±0.3 MPaに

なるようにする

(図8の①で示す。)。

ピストン行程3.8±1.7 mmの場合は,ピストンの

全行程で液圧が7±0.3 MPaになるようにする(図

8の②で示す。)。

ピストン行程4.8±0.5 mm

の場合には,初めの約2.4

mmで液圧が0.6±0.15

MPa,残りの行程で液圧が

1.3±0.3 MPaになるように

上昇させ,その位置で液圧

が更に3.5±0.3 MPaに達す

るようにする(図8の③で示

す。)。[最高液圧7.0 MPaの

場合には,ピストン行程の

間に,液圧が5±0.5 MPaに

なるよう上昇させ,その位

置で液圧が更に7±0.3 MPa

に達するようにする(図8の

④で示す。)。]

ピストン行程4.8±0.5 mmの場合には,初めの約

2.4 mmで液圧0.6±0.15 MPa,残りの行程で液圧

が5±0.5 MPaになるように上昇させ,その位置

で液圧が更に7±0.3 MPa(最高液圧10 MPaの場

合には,10±0.5 MPa)に達するようにする(図8

の④と⑤で示す。)。

18

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3)

ピストンが戻り位置から有効に作動できるまでの最大範囲までの行程。

(4)

x

H

L

+

=

ここに, L: プライマリカップがリリーフポートを通過するのに必要な行

程(mm)。ただし,タンデムマスタシリンダのプライマリピス

トン行程(Lp)は,セコンダリピストン行程(Ls)の約2倍とする。

H: プライマリカップの高さ(mm)。

x: JIS D 2603の5.2b)によるリリーフポートを閉じるまでの行程

(mm)

備考

作動耐久性試験は,表中の規定温度に達した後行う。ただし,規定温度に上げるまでの時間は,2時間以内と

する。

a) タンデムマスタシリンダ b) シングルマスタシリンダ

図 7 マスタシリンダ

a) ピストン行程3.8 mm±1.7 mm b) ピストン行程4.8 mm±0.5 mmの場合

図 8 ホイールシリンダ

6.8.4

試験方法 試験方法は,次による。

a) 試験の準備 試験の準備は,次による。

1) 各部の汚れ,包装くずなどをアルコールで洗い取り,乾いた布でアルコールをふき取り,乾燥した

19

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

後,試験液を潤滑剤として組付けを行う。ただし,カップを30秒以上アルコールに浸してはならな

い。

なお,必要に応じて,マスタシリンダ及びホイールシリンダのシリンダ内径を測定しておく。

2) リップの直径を測定する場合は,6.3.4d)の方法によって行い,マスタシリンダ用のセコンダリリン

グ形のカップ及びホイールシリンダ用のリング形カップは,ピストンに組み付けて測定する。

3) カップの硬さは,6.1.3の方法で測定する。

4) 組付けの終わったマスタシリンダ及びホイールシリンダを作動耐久性試験装置に取り付け,試験液

を満たし,空気抜き弁で十分空気を抜いた後作動させ,表10の規定温度になってから,作動耐久性

試験を行う。

5) シリンダ各端からの液漏れは,ろ紙を載せた受け皿か,又は他の適当な方法によって測定する。

b) 測定 測定は,次による。

1) マスタシリンダカップ

1.1) 試験終了後,直ちに加熱及び作動を中止し,ピストン又はプランジャを戻し位置まで戻し,常温

で24±1時間放置した後,ロッドを移動して0.1〜0.7 MPaの圧力になったときにロッドを停止し,

約5秒間保持したときに,プライマリカップ又はインレットバルブからの液漏れによる圧力低下

の有無を調べる。

なお,作動耐久性試験中,放置時間中及び低圧保持中についても,セコンダリカップ装着端部

からの液漏れの有無を調べる。

1.2) 試験液をマスタシリンダから抜き取り,カップをシリンダから取り出す。次いで,カップをアル

コールで洗い,付着した試験液を洗い落とし,乾いた布でアルコールをふき取る。ただし,カッ

プを30秒以上アルコールに浸してはならない。

カップをシリンダから取り出した後,60分以内にリップの直径を6.3.4d)の方法によって1/100

mmまで測定し,試験後におけるシリンダ内径の実測値との差で締め代を求める。ただし,セコン

ダリカップは,ピストンに組み付けたまま測定する。

1.3) プライマリカップ,セコンダリカップ及びプレッシャカップの変形,損耗及び欠陥の状態を目視

で調べる。

1.4) ピストン又はシリンダ内壁の損耗及び腐食を目視で調べる。

1.5) カップの硬さを6.1.3の方法で測定し,作動耐久性試験前後の硬さの変化を求める。

2) ホイールシリンダカップ

2.1) 試験終了後,直ちに加熱及び作動を中止し,空気抜き弁を開き,残留圧力を開放する。次に,空

気抜き弁を閉じ,24±1時間放置する。

なお,作動耐久性試験中,放置時間中及び低圧保持中,カップ装着端部からの液漏れの有無を

調べる。

2.2) 試験液をホイールシリンダから抜き,カップをシリンダから取り出す。次いで,カップをアルコ

ールで洗い,付着した試験液を洗い落とし,乾いた布でアルコールをふき取る。ただし,カップ

を30秒以上アルコールに浸してはならない。

カップをシリンダから取り出した後,60分以内にリップ直径を6.3.4d)の方法によって1/100

mmまで測定し,試験後におけるシリンダ内径の実測値との差で締め代を求める。ただし,リング

形カップは,ピストンに組み付けたまま測定する。

2.3) カップの変形,損耗及び欠陥の状態を目視で調べる。

20

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4) ピストン又はシリンダ内壁の損耗及び腐食を目視で調べる。

2.5) カップの硬さを6.1.3の方法で測定し,作動耐久性試験前後の硬さの変化を求める。

6.8.5

計算 計算は,次による。

カップの試験後の締め代は,次の式によって算出する。

1

0

d

d

d

Δ

−

=

ここに, ⊿d: 試験後の締め代(mm)

d0: 作動耐久性試験後のマスタシリンダカップ又はホイール

シリンダカップのリップの直径(mm)

d1: 作動耐久性試験後のマスタシリンダ又はホイールシリン

ダの内径(mm)

参考 カップの硬さ変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに, A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

6.9

保存腐食性試験

6.9.1

試験品 試験品は,三組のマスタシリンダカップ及び三組のホイールシリンダカップとする。

6.9.2

試験装置 試験装置は,温度46±2 ℃,湿度95±2 %及び温度21±2 ℃,湿度95±2 %を維持で

きる恒温恒湿槽とする。

6.9.3

試験条件 試験条件は,表11による。

表 11 保存腐食性試験条件

条件

種類

1種

2種

3種

試験液

JIS K 2228に適合する潤滑剤,又は受渡当事者間の協定によって定めた非鉱油系潤滑油を主成

分とする潤滑剤。

暴露条件

温度46±2 ℃,湿度95±2 %の状態に16±1時間暴露した後,更に温度21±2 ℃,

湿度95±2 %の状態に8±1時間暴露するのを1サイクルとし,これを12サイクル行う。

6.9.4

試験方法 各部品の汚れ,包装くずなどをアルコールで洗い取り,乾いた布でアルコールをふき取

り,乾燥した後,シリンダ内壁,スプリング,ピストン及びカップの全面に試験液を塗布し,カップをシ

リンダに組み付け,ブーツを取り付ける。ただし,カップを30秒以上アルコールに浸してはならない。

シリンダの穴を1個開いたままにし,残りの穴を金属の栓でふさぎ,開いた穴を下に向け,恒温恒湿槽

の中に置く。表11に示す条件で12サイクルの試験終了後,カップを取り出し,乾いた布でシリンダ内壁

の液をふき取る。シリンダ内壁のカップに接触していた部分及びその付近を,明るい光の下で観察し,腐

食,変色又は汚染の有無を調べる。ただし,カップから離れた部分の欠陥は,無視する。

7. 材料試験方法

7.1

常態試験

7.1.1

試験片 試験片は,次による。

a) 試験片は,製品と同一条件で製造された加硫板から採取する。

b) 硬さの測定に用いる試験片は,JIS K 6253の5.4(試験片)及び4.4(試験片)に適合する試験片とする。

c) 引張強さ及び伸びの測定に用いる試験片は,JIS K 6251の6.1(試験片の形状及び寸法)に規定するダン

21

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ベル状3号形とし,3個以上とする。

7.1.2

試験装置 試験装置は,次による。

a) 硬さ試験機 硬さ試験機は,JIS K 6253の5.に規定するタイプAデュロメータとする。ただし,受渡

当事者間の協定によって,JIS K 6253の4.に規定するマイクロサイズ国際ゴム硬さ計でもよい。

b) 引張強さ及び伸びの試験機 引張強さ及び伸びの試験機は,JIS K 6251の5.(試験装置)による。

7.1.3

試験方法 試験方法は,次による。

a) 硬さの測定 硬さの測定は,JIS K 6253の5.5(試験方法)による。ただし,受渡当事者間の協定によっ

て,JIS K 6253の4.5(試験方法)に規定する方法によってもよい。

b) 引張強さ及び伸びの測定 引張強さ及び伸びの測定は,JIS K6251の7.2(操作方法)に規定する方法に

よる。

7.1.4

計算 計算は,次による。

a) 引張強さ 引張強さは,次の式によって算出する。

A

F

T

B

B=

ここに,

TB: 引張強さ(MPa)

FB: 最大引張力(N)

A: 試験片の断面積(mm2)

b) 伸び 伸びは,次の式によって算出する。

100

0

0

1

B

×

L

L

L

E

−

=

ここに,

EB: 伸び(%)

L0: 標線間距離(mm)

L1: 切断時の標線間距離(mm)

7.1.5

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 硬さ 硬さは,5回の測定値の中央値を,JIS Z 8401によって丸めて整数位で表す。

b) 引張強さ 引張強さは,3個以上の試験片について試験し,7.1.4a)の計算によって得られたそれぞれ

の値の中央値を,JIS Z 8401によって丸めて有効数字2けたで表す。

c) 伸び 伸びは,3個以上の試験片について試験紙,7.1.4b)の計算によって得られたそれぞれの値の中

央値を,JIS Z 8401によって丸めて有効数字2けたで表す。

7.2

老化性試験

7.2.1

試験片 試験片の採取及び形状は,7.1.1による。

7.2.2

試験装置 試験装置は,JIS K 6257の7.2に規定する強制循環形空気加熱老化試験機(横風式)を用

いる。

7.2.3

試験条件 試験条件は,表4に規定する条件による。

7.2.4

試験方法 試験方法は,次による。

a) 硬さの測定 試験片を7.1.3a)の方法で試験前の硬さを測定し,表4の条件によってJIS K 6257の6.4.2

に規定する方法によって試験を行い,7.1.3a)の方法で硬さを測定する。

b) 引張強さ及び伸びの測定 試験片を,表4の条件にてJIS K 6257の6.4.2に規定する方法によって試

験を行い,7.1.3b)の方法で引張強さ及び伸びを測定する。

7.2.5

計算 計算は,次による。

a) 硬さ変化 硬さ変化は,次の式によって算出する。

22

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0

1

H

H

H

A

−

=

ここに, A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

b) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,次の式によって算出する。

100

0

0

1

c

×

X

X

X

A

−

=

ここに, A C: 引張強さ変化率及び伸び変化率

X 0: 試験前の引張強さ(MPa)又は伸び変化率(%)の中央値

ただし,同一ロットの場合には,7.1で得られた値でもよい。

X 1: 試験後の引張強さ(MPa)又は伸び変化率(%)の中央値

7.2.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 硬さ変化 硬さ変化は,7.2.5a)の計算によって求められた値を,整数位で表す。

b) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,試験前,試験後ともに,3個以

上の試験片を用いて得られた測定値から,7.2.5b)の計算によって得られたそれぞれの変化率を,JIS Z

8401によって丸めて整数位で表す。

7.3

圧縮永久ひずみ試験

7.3.1

試験片 試験片は,次による。

a) 試験片の作製は,JIS K 6250の8.5(試験片の採取・作製)による。

b) 試験片の形状は,JIS K 6262の5.3(試験片)に規定する試験片とする。

c) 試験片の数は,3個とする。

7.3.2

試験装置 試験装置は,次による。

a) 圧縮装置は,JIS K 6262の5.2.2(圧縮装置)による。

b) 試験槽は,JIS K 6257の7.2の試験装置による。

7.3.3

試験条件 試験条件は,表12による。

表 12 圧縮永久ひずみ試験条件

種類

試験温度

℃

試験時間

h

1種

70±2

22±1

2種

120±2

3種

150±2

7.3.4

試験方法 試験方法は,表12の試験条件で,JIS K 6262の5.4(試験方法)に規定する試験方法によ

って行う。

7.3.5

計算 圧縮永久ひずみ率は,次の式によって算出する。

100

S

×

2

0

1

0

−

−

=

t

t

t

t

C

ここに, C S: 圧縮永久ひずみ率(%)

t 0: 試験片の元の厚さ(mm)

t 1: 試験片を圧縮装置から取り出し,30秒後の厚さ(mm)

t 2: スペーサの厚さ(mm)

23

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.6

試験結果のまとめ方 圧縮永久ひずみは,3個の試験片によって得られた値の平均値を,JIS Z 8401

によって丸めて整数位で表す。3個の試験片のそれぞれの値が,平均値の5 %以内で一致しない場合には,

更に3個の試験片を用いて試験を行い,合計6個の中央値で表す。

7.4

耐液性試験

7.4.1

試験片 試験片は,次による。

a) 試験片の採取及び作製は,7.1.1a)による。

b) 硬さの測定に用いる試験片は,7.1.1b)による。

c) 引張強さ及び伸びの測定に用いる試験片は,7.1.1c)による。

d) 体積変化の測定に用いる試験片は,JIS K 6258の5.3(試験片)による。

7.4.2

試験装置 試験装置は,次による。

a) 試験槽は,表5の試験温度を保持できる装置とする。

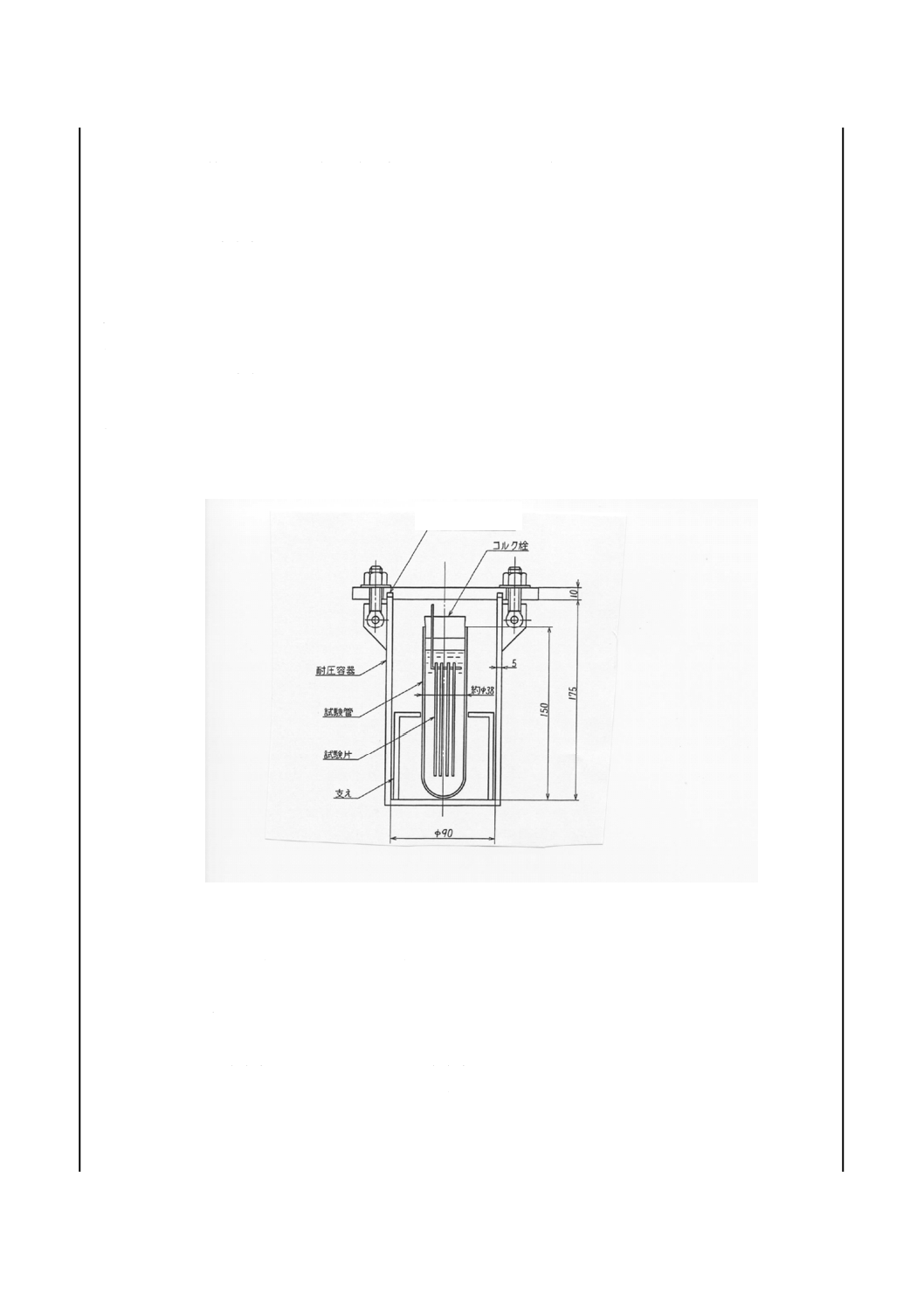

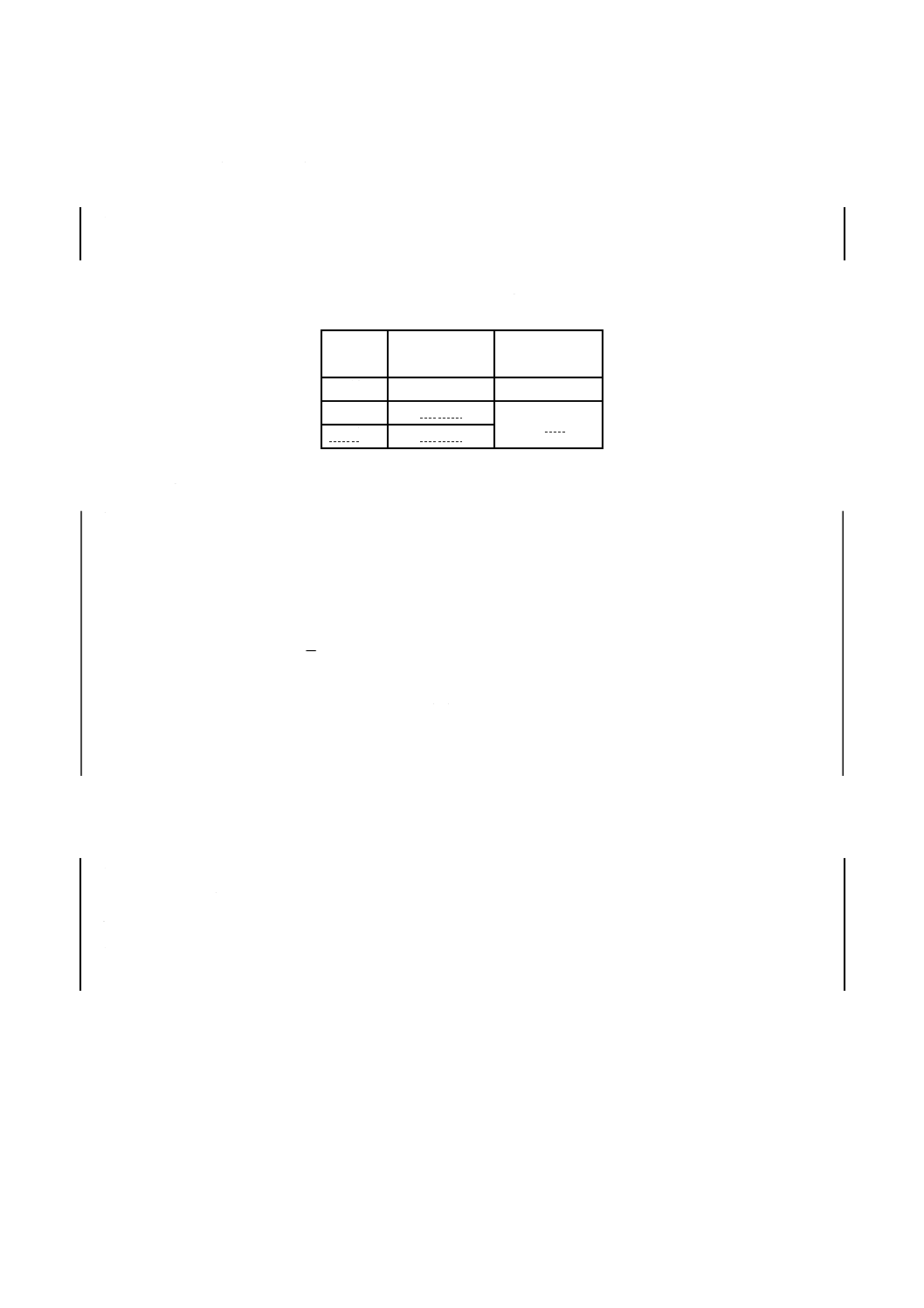

b) 試験容器は,試験管と耐圧容器とからなり,形状,寸法及び試験状態の一例を図9に示す。材質及び

種類の異なる試験片を同一の容器に入れて試験してはならない。

単位 mm

図 9 耐液性試験容器(例)

7.4.3

試験条件 試験条件は,表5の試験条件による。

7.4.4

試験方法 試験方法は,次による。

a) 試験片の洗浄 試験片は,試験液に浸せきする前及び浸せきした後,アルコールを用いて洗浄する。

なお,試験片は,30秒以上アルコールに浸してはならない。

b) 浸せき試験 試験片をはかり瓶に入れて,試験液75 mlを加え,ふたをして耐圧容器の中に置く。耐

圧容器のふたを密封し,表5の試験温度に調節した恒温槽中に試験時間保持する。浸せき終了後,試

験片を同種類の新しい試験液(常温)中に約30分間浸し,常温まで冷却する。

c) 体積変化の測定 試験片をa)の方法で洗浄後,空気中の質量(m1)を1 mgまで測定する。次に、常温の

シリコンゴムガスケット

24

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

蒸留水中における見かけの質量(m2)を測定する。このとき,試験片に気泡が付着しないように注意し

なければならない。再度a)の方法で洗浄する。引き続き,b)の方法で浸せき試験を行い,a)の方法で

洗浄後,直ちに試験片の空気中の質量(m3)を測定する。さらに,常温の蒸留水中における見掛けの質

量(m4)を測定する。

d) 硬さの変化 試験片を7.1.3a)の方法で試験前の硬さを測定し,b)の方法で浸せきを行い,a)の方法で

洗浄後,7.1.3a)の方法で硬さを測定する。

e) 引張強さ及び伸びの測定 試験片をb)の方法で浸せき試験を行い,a)の方法で洗浄後,7.1.3b)の方法

によって引張強さ及び伸びを測定する。

7.4.5

計算 計算は,次の式によって算出する。

a) 体積変化率 体積変化率は,次の式によって算出する。

100

)

(

)

(

)

(

2

1

2

1

4

3

100

×

m

m

m

m

m

m

ΔV

−

−

−

−

=

ここに, ⊿V100: 体積変化率(%)

m 1: 浸せき前の空気中の質量(mg)

m 2: 浸せき前の水中の見掛けの質量(mg)

m 3: 浸せき後の空気中の質量(mg)

m 4: 浸せき後の水中の見掛けの質量(mg)

b) 硬さ変化 硬さ変化は,次の式によって算出する。

0

1

H

H

H

A

−

=

ここに,

A H: 硬さ変化

H 1: 試験前の硬さ

H 0: 試験後の硬さ

c) 引張強さ変化率及び伸び変化率 引張強さ変化率及び伸び変化率は,次の式によって算出する。

100

A

A

B

C

×

S

S

S

S

−

=

ここに,

S C: 引張強さ変化率又は伸び変化率(%)

S A: 試験前の引張強さ(MPa)又は伸び(%)の中央値

ただし,同一ロットの場合には,7.1 で得られた値でもよい。

S B: 試験後の引張強さ(MPa)又は伸び(%)の中央値

7.4.6

試験結果のまとめ方 試験結果のまとめ方は,次による。

a) 体積変化率 体積変化率は,7.4.5a)の計算によって得られた値の中央値を,JIS Z 8401によって丸め

て整数位で表す。

b) 硬さ 硬さは,試験前の硬さを7.1.3a)によって求め,7.4.5b)の計算によって得られた値を,整数位で

表す。

c) 引張強さ変化率及び伸び変化率 浸せき後の引張強さは,浸せき前の断面積を用いて,JIS K 6251の

7.2(操作方法)及び9. (試験結果のまとめ方)によって求める。浸せき後の切断伸びは,浸せき後に付し

た標線によって,JIS K 6251の7.2及び9.によって求める。引張強さ変化率及び伸び変化率は,7.4.5c)

の計算によって得られた値を,JIS Z 8401によって丸めて整数位で表す。

8. 保管 カップの保管は,受渡当事者間の協定による方法によって包装を行い,次の条件によって取り

扱わなければならない。

a) 有害と認められる,温度及び湿度のもとにカップを放置しない。

25

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 直射日光,有害な紫外線及び有害ガスにカップを放置しない。

c) カップを変形させる外力が,カップに加えられたまま放置しない。

9. 表示 カップ及び包装には,見やすいところに容易に消えない方法で,次の事項を表示する。

a) 記号(2種及び3種に表示する。)

b) ブレーキシリンダの内径の寸法を示す数値

c) 製造業者名又はその略号

d) 製造年月日又はその略号(包装だけ)

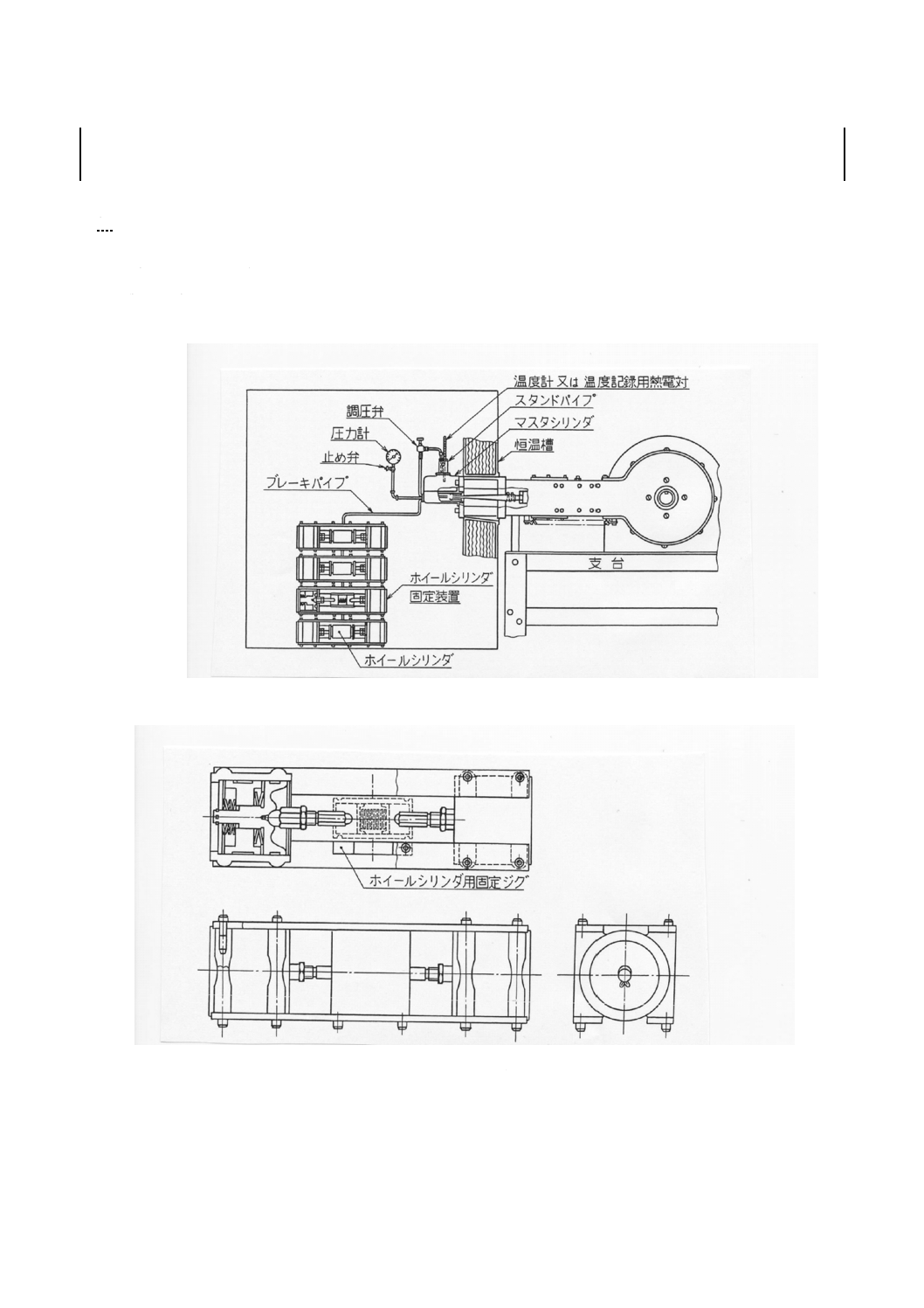

参考図 1 ブレーキシリンダ作動耐久性試験装置の一例

参考図 2 ホイールシリンダ固定装置の一例

26

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

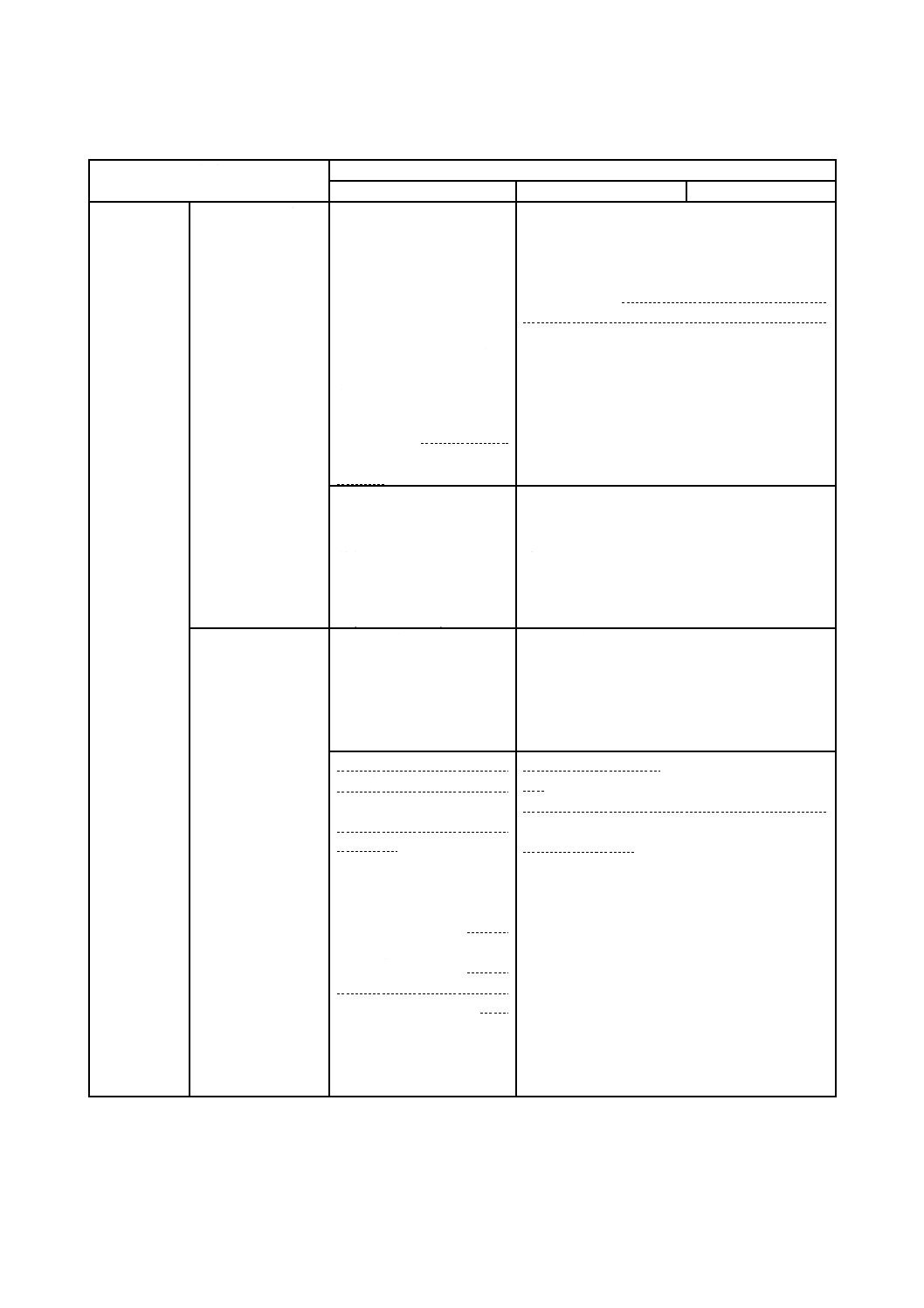

附属書(参考)JISと対応する国際規格との対比表

JIS D 2605:xxxx 自動車部品−非鉱油系液圧ブレーキシリンダのゴムカップ

ISO 4928:1980 自動車−非鉱油系液圧ブレーキシリンダのゴムカップ

(使用温度:最高120 ℃)

ISO 6118:1980 自動車−非鉱油系液圧ブレーキシリンダのゴムカップ及びシール

(使用温度:最高70 ℃)

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番号

内容

項目

番号

内容

項目ごとの

評価

技術的差異の内容

1.適用範囲

非鉱油系ブレーキを使用するブレーキマ

スタシリンダ及びホイールシリンダのゴ

ムカップ

ISO 6118

ISO 4928

1

2

直径60 mmまで

のゴムカップに

ついて規定。

MOD/変更

JISは直径60 mm以上

のゴムカップを含む。

ISOに提案しない(日本

市場の特性によって大

形のものも適用できる

ようにした)。

2.引用規格

ISOに対し,JIS14件を追加。

ISO 6118

ISO 4928

2

ISO 48,ISO 188

ISO 1250,ISO

4925,ISO 4926

MOD/追加

実質的な差異はない。

ISOに提案しない。

3.種類

1種 普通の温度の作動条件で使用できる

もの。

ISO 6118 1

使用温度: 70 ℃ MOD/変更

JISは,試験条件で

70 ℃又は120 ℃と規

定しているので実質

的な差異はない。

ISOに提案しない。

2種 高温の作動条件で使用できるもの。 ISO 4928 1

使用温度:120 ℃ MOD/変更

3種 特殊な高温の作動条件で使用できる

もの。

−

−

ISOになし

MOD/追加

日本では,特種な高温

の作動条件で使用で

きるものとして,3種

類を追加している。

JIS 3種をISO改訂時に,

提案を検討する。

2

6

D

2

6

0

5

:

2

0

0

5

27

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.品質

4.1外観

有害な泡,きず,ばり,異物などがあっ

てはならない。

ISO 6118

ISO 4928

4.1

4.2

4.3

5.1

JISと同じ

IDT

4.2性能

表2常態

硬さ(参考) : A60±5,A65±5,A70±5,

A80±5

−

−

MOD/追加

JISは,図面の中で用いられており

(参考として)記載している。

老化性

硬さ変化(参考):1種A−5〜+5

ISO 6118

6.6

6.6.1

−5〜+5IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

:2種A−5〜+5

ISO 4928

6.6.1

−5〜+5IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

:3種A−5〜+5

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

状態:カップに極度の粘着及び外観の異

状があってはならない。

ISO 6118

ISO 4928

6.6.2

JISと同じ

IDT

2

7

D

2

6

0

5

:

2

0

0

5

28

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

耐液性

体積変化率%:1種 0〜16

ISO 6118

6.1

1〜16

MOD/変更

ISOは,製品のリップ及びベース

の寸法変化率規定値の0〜(収縮ゼ

ロから)と体積変化率%値とが異な

り,一致していない。

JISをISO改訂時に提案

予定。

:2種 0〜20

ISO 4928

6.1

5〜20

MOD/変更

:3種 0〜20

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

リップの直径変化率%:1種 0〜5.75

ISO 6118

6.1

0〜5.75

IDT

:2種 0〜5.75

ISO 4928

6.1

0〜5.75

IDT

:3種 0〜5.75

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

ベースの直径変化率%:1種 0〜5.75

ISO 6118

6.1

0〜5.75

IDT

:2種 0〜5.75

ISO 4928

6.1

0〜5.75

IDT

:3種 0〜5.75

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

硬さ変化(参考):1種A−10〜0

ISO 6118

6.1

−10〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

:2種A−15〜0

ISO 4928

6.1

−15〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

:3種A−15〜0

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

状態:カップに極度の粘着及び外観の異

状があってはならない。

ISO 6118

ISO 4928

6.1

JISと同じ

IDT

2

8

D

2

6

0

5

:

2

0

0

5

29

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

沈殿

沈殿量vol %:0.3以下

ISO 6118

ISO 4928

6.2

0.3以下

IDT

金属腐

食性

金

属

試

験

片

質量の変

化,

mg/cm2

ぶりき板 ±0.2

鋼 ±0.2

アルミニウム ±0.1

鋳鉄 ±0.2

黄銅 ±0.4

銅 ±0.4

亜鉛 ±0.4

ISO 6118

ISO 4928

6.7.2

ぶりき板,鋼,

アルミニウム,

鋳鉄,黄銅,銅,

質量の変化は

JISと同じ

MOD/追加

日本では一部であるが亜鉛合金及

び亜鉛めっきの使用実績があるた

め,亜鉛試験片を規定。また,亜

鉛試験への質量変化値を規定。

日本だけの仕様である

ため,次回JIS改正見直

し時に再検討する。

外観

肉眼で認められるピ

ッチング又は肌荒れ

がないこと,ただし,

汚れ又は変色は差し

支えない。

ISO 6118

ISO 4928

6.7.1

JISと同じ

IDT

沈殿量

vol %

0.2以下

ISO 6118

ISO 4928

6.7.2

0.2以下

IDT

カップ

の状態

ベース直径変化率(参考)

:0〜5.75 %

硬さ変化(参考):−15〜0

−

−

−

MOD/追加

JISでは,参考として記載した。

ISOには,提案しない。

外観:形状及び表面状態に著

しい変化がないこと。

ISO 6118

ISO 4928

6.7.1

JISと同じ

IDT

耐寒性

低温曲げ:き裂を発生せず,1分以内で

ほぼ原形に復さなければならない。

ISO 6118

ISO 4928

6.5.2

JISと同じ。

IDT

耐寒漏

れ試験

状態:漏れがあってはならない。

ISO 6118

ISO 4928

6.5.1

液漏れがあって

はならない。

IDT

2

9

D

2

6

0

5

:

2

0

0

5

30

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

作動耐

久性

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

状

態

液漏れによる圧力低下があっ

てはならない。

−

−

MOD/追加

タンデムマスタシリンダの外部か

ら確認できないカップからの漏れ

を確認する方法として追加。

ISOへ提案することを検

討する。

2滴以上の滴下痕跡があって

はならない。

ISO 6118

ISO 4928

6.4.2

2滴以上の滴下

痕跡があっては

ならない。

IDT

シリンダの内径 締め代

mm mm

19.5以下 0.30以上

19.5を超え

25.4以下 0.40以上

25.4を超え

38.1以下 0.50以上

38.1を超えるもの 0.65以上

ISO 6118

6.4.1

直径 締め代

最小値

mm mm

〜25 0.38

25〜38 0.51

38〜60 0.65

MOD/追加

日本では60を超えるもの(66)があ

り,上限を規定していない。また,

1インチ以下のシリンダがあるた

め,実状に合わせて規定している。

日本独自の事情で上限

を設定せず,下限は区切

りを付けて規定してい

るが,ISOの範囲内にあ

り問題にならない。日本

独自の事情であり,ISO

には提案しない。

ISO 4928の改訂時には,

ISO 6118との整合化を

含め,対象サイズの締め

代JIS規格値を提案す

る。

ISO 4928

6.4.1

直径 締め代

最小値

mm mm

〜25.4 0.38

25.4〜38.1 0.51

38.1〜60 0.64

MOD/追加

有害な変形,損耗,その他の

欠陥があってはならない。

ISO 6118

ISO 4928

6.4.5

IDT

カップとの接触部及びその隣

接部並びにシリンダ内面に肉

眼で認められる腐食があって

はならない。

ISO 6118

ISO 4928

6.4.3

IDT

硬さ変化

(参考)

1種A−10〜0

ISO 6118

6.4.4

−10〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

3

0

D

2

6

0

5

:

2

0

0

5

31

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

作動耐

久性

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

状

態

2種A−15〜0

ISO 4928

6.4.4

−15〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

3種A−15〜0

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

状

態

2滴以上の滴下痕跡がないこ

と。

ISO 6118

ISO 4928

6.3.2

2滴以上の滴下

痕跡がないこと。

IDT

シリンダの内径 締め代

mm

mm

19.05以下 0.40以

上

19.05を超え

25.4以下 0.50以

上

25.4を超え

38.1以下 0.65以

上

38.1を超えるもの 0.75以

上

ISO 6118

6.3.1

直径 締め代

最小値

mm mm

〜25 0.50

25〜38 0.65

38〜60 0.75

MOD/追加

日本では60を超えるもの(66)があ

り,上限を指定していない。また,

1インチ以下のシリンダがあるた

め,実状に合わせて規定している。

日本独自の事情で上限

を設定せず,下限は区切

りを付けて規定してい

るが,ISOの範囲内にあ

り問題にならない。

日本独自の事情であり,

ISOには提案しない。

ISO 4928の改訂時には,

ISO 6118との整合化を

含め,対象サイズの締め

代JIS規格値を提案す

る。

ISO 4928

6.3.1

直径 締め代

最小値

mm mm

〜25.4 0.51

25.4〜38.1 0.64

38.1〜60 0.76

MOD/追加

有害な変形,損耗,その他の

欠陥があってはならない。

ISO 6118

ISO 4928

6.3.5

JISと同じ

IDT

カップとの接触部及びその隣

接部のピストン並びにシリン

ダ内面に肉眼で認められる腐

食があってはならない。

ISO 6118

ISO 492

6.3.3

JISと同じ

IDT

3

1

D

2

6

0

5

:

2

0

0

5

32

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

作動耐

久性

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

硬さ変化

(参考)

1種A−10〜0

ISO 6118 6.3.4

−10〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

2種A−15〜0

ISO 4928 6.3.4

−15〜0 IRHD

MOD/選択

JISは,一般的に用いられているタ

イプAデュロメータ試験を基本に

し,国際ゴム硬さ試験でもよいこ

ととした。

タイプAデュロメータ

硬さ(A)と国際ゴム硬さ

(IRHD)とは,ほぼ同等で

あり,実質的な差異はな

い。

3種A−15〜0

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

保存腐

食性

シリンダの状態:カップの接触部とその

隣接部のピストン並びにシリンダ内壁に

内眼で認められる腐食があってはならな

い。ただし,わずかな汚染又は変色はあ

ってもよい。カップの接触部及びその隣

接部から離れた部位の腐食,その他の異

状は欠陥としない。

ISO 6118

ISO 4928

6.8

JISと同じ

IDT

5.材料

表3

材料の

特性

常態,老化性,圧縮永久ひずみ,耐液性

を推奨として記載。

ISO 6118

ISO 4928

−

−

MOD/追加

ISO規格は材料について規定して

ないが,日本では品質管理上必要

であり,また,図面指示などで,

使用されているもので推奨とす

る。

使用の便を図り,JISで

は記載するが,ISOには,

提案しない。

6.試験方

法

6.1常態

試験

ISO 6118

ISO 4928

7

−

MOD/追加

硬さの試験を参考として記載し

た。

3

2

D

2

6

0

5

:

2

0

0

5

33

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.2老化

性試験

試験品:二つのカップ

ISO 6118

ISO 4928

7.6

7.6.2

JISと同じ

IDT

試験装置

7.6.1

MOD/追加

JIS K 6257を引用

具体的に示したもので

ISOと同等と考える。

試験条件:1種70 ℃±2 ℃,120 h±2 h

ISO 6118

7.6.3

JISと同じ

IDT

:2種120 ℃±2 ℃,70 h±2 h

ISO 4928

7.6.3

100 ℃±2 ℃,

70 h

MOD/変更

現状の使用環境として老化試験温

度は,120 ℃が必要である。

JISをISO改訂時に提案

予定。

:3種150 ℃±2 ℃,70 h±2 h

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

試験方法

7.6.3

MOD/変更

JISを引用

ISOと同等

計算

−

−

MOD/追加

JISでは,計算方法を追加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

計算結果のまとめ方

−

−

MOD/追加

JISでは,計算結果のまとめ方を追

加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.3耐液

性試験

試験品:二つのカップ

ISO 6118

ISO 4928

7.1

7.1.2

JISと同じ

IDT

試験装置

7.1.1

MOD/追加

JISでは,試験装置について図を例

示するなどして詳細に規定。

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験条件:1種70 ℃±2 ℃,120 h±2 h

ISO 6118

7.1.3

JISと同じ

IDT

:2種120 ℃±2 ℃,70 h±2 h

ISO 4928

7.1.3

120 ℃±2 ℃,

70 h

MOD/追加

JISは,時間許容差±2を規定。

JISをISO改訂時に提案

予定。

:3種150 ℃±2 ℃,70 h±2 h

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

:試験液[JIS K 2233(ブレーキ

液)に適合する液。]

ISO 6118

ISO 4928

7.1.3

ISO 4926に適

合する液。

IDT

現ISO 4926は,RM66-03を規定し

ているが改訂(RM66-04)中である。

JIS K 2233は先取りしてRM66-04

を規定している。

表現は異なるが,技術的

内容は,同等である。

3

3

D

2

6

0

5

:

2

0

0

5

34

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.3耐液

性試験

試験方法

7.1.3

MOD/変更

MOD/追加

JISでは,試験品の浸せき時間を変

更。

JISでは,状態試験を追加。

試験装置の詳細規定に

伴う内容。

ISOで不明りょうな点を

明確にした。ISOへ提案

を検討する。

計算

7.1.4

MOD/追加

JISでは,リップ及びベースの直径

変化率並びに硬さ変化の式を追

加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

計算結果のまとめ方

−

−

MOD/追加

JISでは,計算結果のまとめ方を追

加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.4沈殿

試験

試験品:2個以上のカップから4.0 g±0.5

gを採取。

ISO 6118

ISO 4928

7.2

7.2.2

JISと同じ

IDT

試験装置

7.2.1

MOD/追加

JISでは,試験装置について図を例

示するなどして詳細に規定。

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験条件:1種70 ℃±2 ℃,120 h±2 h

ISO 6118

7.2.3

70 ℃±2 ℃,

120 h±2 h

IDT

:2種120 ℃±2 ℃,70 h±2 h

ISO 4928

7.2.3

120 ℃±2 ℃,

70 h

MOD/追加

JISは,時間許容差±2を規定。

JISをISO改訂時に提案

予定。

:3種150 ℃±2 ℃,70 h±2 h

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

:試験液(JIS K 2233に適合す

る液。)

ISO 6118

ISO 4928

7.2.3

ISO 4926に適

合する液。

IDT

現ISO 4926は,RM66-03を規定し

ているが改訂(RM66-04)中である。

JIS K 2233は,先取りして

RM66-04を規定している。

表現は異なるが,技術的

内容は,同等である。

試験方法

7.2.3

MOD/追加

JISでは,試験品の洗浄,沈殿量の

測定方法を追加するなど,試験方

法について詳細に規定。

規格利用者の利便のた

め,追加した。技術的差

異はない。

3

4

D

2

6

0

5

:

2

0

0

5

35

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.4沈殿

試験

計算

7.2.3

ASTM D 91

MOD/変更

JISでは,沈殿の求め方を変更

規格利用者の利便のた

め,変更した。技術的差

異はない。

6.5金属

腐食性

試験

試験品:二組の試験片

亜鉛

7.8

7.8.2

7.8.1

IDT

MOD/追加

JISでは,日本では一部であるが亜

鉛合金及び亜鉛めっきの使用実績

があるため,亜鉛試験片を追加。

日本だけの仕様である

ため,次回JIS改正見直

し時に再検討する。

6.5金属

腐食性

試験

試験装置

7.8.2

MOD/追加

MOD/変更

JISでは,読取顕微鏡及び硬さ試験

機を追加し,そのほかの試験装置

をJISに変更した。

ISOで不明りょうな点を

明確にした。ISOへ提案

を検討する。

試験条件:1種70 ℃±2 ℃,120 h±2 h

ISO 6118

7.8.3

70 ℃±2 ℃,

120 h±2 h

IDT

:2種100 ℃±2 ℃,120 h±2 h

ISO 4928

7.8.3

100 ℃±2 ℃,

120 h±2 h

IDT

:3種100 ℃±2 ℃,120 h±2 h

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

:試験液(JIS K 2233に適合す

る液。)

ISO 6118

ISO 4928

7.8.3

ISO 4926に適

合する液。

IDT

現ISO 4926は,RM66-03を規定し

ているが改訂(RM66-04)中である。

JIS K 2233は,先取りしてRM66-04

を規定している。

表現は異なるが,技術的

内容は,同等である。

試験方法

7.8.3

MOD/変更

JISでは,試験片及び試験方法の図

を追加するなど,詳細に規定。

規格利用者の利便のた

め,追加した。技術的差

異はない。

計算

−

MOD/追加

JISでは,金属試験片の質量の変化

量,ベースの直径変化率及び硬さ

変化の式を追加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験結果のまとめ方

−

MOD/追加

JISでは,計算結果のまとめ方を追

加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

3

5

D

2

6

0

5

:

2

0

0

5

36

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.6耐寒

性試験

試験品:一つのカップ

ISO 6118

ISO 4928

7.5

7.5.2.1

一つのカップ

IDT

試験装置

7.5.2.2

IDT

試験条件:−43〜−40 ℃,22 h±1 h

ISO 6118

7.5.2.2 −43〜−40 ℃,

120 h±2 h

MOD/変更

試験時間に差がある。

低温性は22 hで平衡に

なるため,それ以上は必

要ない。ISO 4928との整

合を含め,ISO 6118改訂

時に提案予定。

ISO 4928

7.5.2.2

−43〜−40 ℃,

22 h

MOD/追加

JISは,時間許容差±1を規定。

JISをISO改訂時に,提

案予定。

試験方法

7.5.2.2

MOD/追加

JISでは,カップの曲げ例の図を追

加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.7耐寒

漏れ試

験

試験品:一組のマスタシリンダ用カップ

及び一組のホイールシリンダ用カップ

ISO 6118

ISO 4928

7.5.1.2

二つのホイール

シリンダ,一つ

のプライマリー

カップ及び一つ

のセコンダリー

カップ

IDT

試験装置

7.5.1.2

IDT

試験条件:−43〜−40 ℃,120 h±2 h

ISO 6118

7.5.1.3

−43〜−40 ℃,

120 h±2 h

IDT

ISO 4928

7.5.1.3

−43〜−40 ℃,

120 h

MOD/追加

JISは,時間許容差±2を規定。

JISをISO改訂時に,提

案予定。

:試験液(JIS K 2233に適合する

液。)

ISO 6118

ISO 4928

7.5.1.3

ISO 4926に適

合する液。

IDT

現ISO 4926は,RM66-03を規定し

ているが改訂(RM66-04)中である。

JIS K 2233は,先取りしてRM66-04

を規定している。

表現は異なるが,技術的

内容は,同等である。

試験方法

7.5.1.3

MOD/変更

JISでは,液圧の許容差を規定。

3

6

D

2

6

0

5

:

2

0

0

5

37

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.8作動

耐久性

試験

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

試験品:一組のマスタシリンダ用

カップ

ISO 6118

ISO 4928

7.4

7.4.2

一つのプライマ

リシール及び一

つのセコンダリ

シール

IDT

試験装置

ISO 6118

ISO 4928

7.4.1

MOD/追加

JISでは,寸法測定器を追加

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験条件:1種70 ℃±2 ℃,120 h

±2 h(液温度)又は70 ℃

±5 ℃,120 h±2 h(雰囲

気温度)

ISO 6118

7.4.3

70 ℃±2 ℃,

120 h±2 h(液温

度)

MOD/選択

JISは液温度70 ℃±2 ℃,120 h

±2 h及び雰囲気温度条件70 ℃±

5 ℃,120 h±2 hを併記。

日本では雰囲気温度を

±5 ℃で管理している

試験装置がほとんどで

あり,雰囲気温度を±

5 ℃で管理すれば,液温

度は±2 ℃にほぼ入る

ため,同レベルと判断

し,併記している。ISO

には提案しない。

試験温度100 ℃も日本

独自の試験条件である

ためISOには提案しな

い。ただし,ISO 4928改

訂時に時間許容差±2を

提案する(ISO 6118の時

間許容差±2に整合させ

る。)。

3

7

D

2

6

0

5

:

2

0

0

5

38

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.8作動

耐久性

試験

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

:2種120 ℃±2 ℃,70 h

±2 h(液温度)又は120 ℃±5 ℃,

70 h±2 h(雰囲気温度)ただし,受渡

当事者間の協定によって100 ℃±

2 ℃,70 h±2 h(液温度)又は

100 ℃±5 ℃,70 h±2 h(雰囲気温

度)でもよい。

ISO 4928

7.4.3

120 ℃±2 ℃,

70 h(液温度)

MOD/選択

JISは液温度120 ℃±2 ℃,70 h

±2 h及び雰囲気温度条件120 ℃

±5 ℃,70 h±2 hを併記。また,

100 ℃±2 ℃,70 h±2 h(液温度)

又は100 ℃±5 ℃,70 h±2 h(雰囲

気温度)を規定。

JISは,時間許容差±2を規定。

同上

:3種120 ℃±2 ℃,70 h

±2 h(液温度)又は120 ℃±5 ℃,

70 h±2 h(雰囲気温度)

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

:試験液(JIS K 2233に

適合する液。)

ISO 6118

ISO 4928

7.4.3

ISO 4926に適

合する液。

IDT

現ISO 4926は,RM66-03を規定し

ているが改訂(RM66-04)中である。

JIS K 2233は,先取りしてRM66-04

を規定している。

表現は異なるが,技術的

内容は,同等である。

行程数/時間:1 000±100回/h

ISO 6118

7.4.3

0.28±0.03回/秒

(1 000±100回/h)

IDT

ISO 4928

7.4.1.2

ピストン行程%:有効行程の約90

ISO 6118

ISO 4928

7.4.1.2

有効行程の約

90

IDT

液圧MPa:1種3.5±0.3又は受渡

当事者間の協定によって7.0±0.3

でもよい。

ISO 6118

7.4.1.2

3.5±0.3

MOD/選択

JISは,3.5±0.3又は7.0±0.3を併

記。

日本では耐久試験の液

圧条件として7.0±0.3を

用いており,要求がある

場合に選定できるよう

にJISに残す。日本独自

のものなので,ISOには

提案しない。

3

8

D

2

6

0

5

:

2

0

0

5

39

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

.8作動耐

久性試

験

マ

ス

タ

シ

リ

ン

ダ

カ

ッ

プ

:2種7.0±0.3又は受渡

当事者間の協定によって10±0.5

でもよい。

ISO 4928

7.4.1.2

7.0±0.3

MOD/選択

JISは,7.0±0.3又は10±0.5を併

記。

同上

:3種7.0±0.3

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

試験品:一組のホイールシリンダ

用カップ

ISO 6118

ISO 4928

7.3.2

ホイールシリン

ダカップ2個

IDT

試験装置

ISO 6118

ISO 4928

7.3.1

MOD/追加

JISでは,寸法測定器を追加

規格利用者の利便のた

め,追加した。技術的差

異はない。

試験条件:1種 70 ℃±2 ℃,120

h±2 h(液温度)又は70 ℃±5 ℃,

120 h±2 h(雰囲気温度)

ISO 6118

7.3.3

70 ℃±2 ℃,

120 h±2 h

(液温度)

MOD/選択

JISは,液温度(70 ℃±2 ℃,120 h

±2 h)及び雰囲気温度条件(70 ℃

±5 ℃,120 h±2 h)を併記。

日本では雰囲気温度を

±5 ℃で管理している

試験装置がほとんどで

あり,雰囲気温度を±

5 ℃で管理すれば,液温

度は±2 ℃にほぼ入る

ため,同レベルと判断

し,併記している。ISO

4928改訂時に,時間許容

差±2 hを提案する。

3

9

D

2

6

0

5

:

2

0

0

5

40

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.8作動

耐久性

試験

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

:2種 120 ℃±2 ℃,

70 h±2 h(液温度)又は120 ℃±

5 ℃,70 h±2 h(雰囲気温度)

ISO 4928

7.3.3

120 ℃±2 ℃,

70 h(液温度)

MOD/選択

JISは,液温度(120 ℃±2 ℃,70 h

±2 h)及び雰囲気温度条件(120 ℃±

5 ℃,70 h±2 h)を併記。JISは,時

間許容差±2を規定。

:3種 150 ℃±2 ℃,

70 h±2 h(液温度)又は150 ℃±

5 ℃,70 h±2 h(雰囲気温度)

−

−

−

MOD/追加

JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

行程数/時間 回/h:1 000±100

ISO 6118

ISO 4928

7.3.1.2

1 000±100

IDT

ピストン行程mm:3.8±1.7又は受

渡当事者間の協定によって

4.8±0.5でもよい。

ISO 6118

ISO 4928

7.3.1.2

3.8±1.7

MOD/選択

JISは,3.8±1.7又は4.8±0.5の併

記。

ピストン行程は,JIS耐

久条件及びゴムカップ

のISO耐久条件の両方

を選択できるように併

記している。JIS耐久条

件は,日本独自のため

ISOには提案しない。

液圧 MPa:1種3.5±0.3又は受渡

当事者間の協定によって7.0±0.3

でもよい。

ISO 6118

7.3.1.2

3.5±0.3

MOD/選択

JISは,3.5±0.3又は7.0±0.3の併

記。

日本では耐久試験の液

圧条件として7.0±0.3を

用いており,要求がある

場合に選定できるよう

にJISに残す。日本独自

のものなので,ISOには

提案しない。

4

0

D

2

6

0

5

:

2

0

0

5

41

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.8作動

耐久性

試験

ホ

イ

ー

ル

シ

リ

ン

ダ

カ

ッ

プ

:2種7.0±0.3又は受

渡当事者間の協定によって10±

0.5でもよい。

ISO 4928

7.3.1.2

7.0±0.3

MOD/選択

JISは,7.0±0.3又は10±0.5の併

記。

日本では耐久試験の液

圧条件として10±0.5を

用いており,要求がある

場合に選定できるよう

にJISに残す。日本独自

のものなので,ISOには

提案しない。

:3種7.0±0.3又は受

渡当事者間の協定によって10±

0.5でもよい。

−

−

−

MOD/追加 JISは,3種を設定したため。

JIS 3種をISO改訂時に,

提案を検討する。

試験方法

常温で24時間±1時間

60分以内に測定

ISO 6118

ISO 4928

7.3.3

7.4.3

MOD/変更

JISは,カップの常温での放置時間

及びリップ直径を測定する時間が

異なる。

計算

6.8.5

MOD/追加

JISでは式を追加。

規格利用者の利便のた

め,追加した。技術的差

異はない。

6.9保存

腐食性

試験

試験品:三組のマスタシリンダカップ及

び三組のホイールシリンダカップ

ISO 6118

ISO 4928

7.9

7.9.1.2

7.9.2

三組のホイール

シリンダ及び六

個のカップ

IDT

試験装置

ISO 6118

ISO 4928

7.9.1

IDT

4

1

D

2

6

0

5

:

2

0

0

5

42

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6.9保存腐

食性試験

試験条件:46 ℃±2 ℃,95 %±2 %

で16 h±1 h暴露後に21 ℃±2 ℃,

95 %±2 %で8 h±1 h暴露を1サイク

ルとし12サイクルを行う。

ISO 6118

7.9.3

48 ℃±2 ℃,

95 %±2 %で16 h

±0.2 h暴露後に

21 ℃±2 ℃,

95 %±2 %で8 h±

0.2 h暴露を1サ

イクルとし12サ

イクルを行う。

MOD/変更

ISO規定の本項目に誤記,(試験装

置温度条件は46 ℃±2 ℃,手順

中の温度条件は48 ℃±2 ℃)

試験時間の許容値が異なる(ISOは

±0.2 h,JISは±1 h)。

誤記訂正とISOの±0.2

hの管理は設備の能力,

などから無理であり,

JISをISO 6118改訂時に

提案をする。

ISO 4928

7.9.3

46 ℃,95 %で16

h

暴露後に

21 ℃,95 %で8

h暴露を1サイ

クルとし12サ

イクルを行う。

MOD/追加

JISは,許容差を設定している。

JISをISO 4928改訂時に

提案をする。

:試験液[JIS K 2228(ラバ

ー潤滑油)に適合する潤滑油,又は受渡

当事者間の協定によって非鉱油系潤滑

油を主成分とする潤滑剤でもよい。]

ISO 6118

ISO 4928

7.9.3

ISO 4926に規

定する保存保管

腐食試験液。

MOD/変更

ISO 4926に規定されている保存腐

食試験液は試験液として適当でな

く,使用されていない。このため

JISは削除した。

ISO 4926改訂時に廃止,

又はISO 6118,ISO 4928

改訂時に見直し提案予

定。

試験方法

IDT

7.材料試

験方法

7.1常態試

験

7.2老化性

試験

7.3圧縮永

久ひずみ

試験

7.4耐液性

試験

−

−

MOD/追加

ISO規格は材料について規定して

ないが,日本では品質管理上必要

であり,また,図面指示などで,

使用されているもので推奨とす

る。

使用の便を図り,JISで

は記載するが,ISOには,

提案しない。

4

2

D

2

6

0

5

:

2

0

0

5

43

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規

格番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項目ごと

の評価及びその内容

表示箇所:本体

表示方法:点線の下線又は側線

(Ⅴ)JISと国際規格との

技術的差異の理由及び

今後の対策

項目番

号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.保管

カップの保管は,受渡当事者間の協定に

よる方法によって包装を行い,次の条件

によって取り扱わなければならない。

a) 有害と認められる温度及び湿度のも

とにカップを放置しない。

b) 直射日光,有害な紫外線及び有毒ガ

スにカップを放置しない。

c) カップを変形させる外力が,カップに

加えられたまま放置しない。

ISO 6118

ISO 4928

5.3

シールは,購入

者によって規定

される要求事項

を満たすように

梱包されなくて

はならない。

MOD/追加

JISは,取扱い一般事項を含む。

JISには,具体的注意事

項を記載して取扱い上

の配慮を促しているた

め,JISに残す。

ISOを包含しており,

ISOには提案しない。

9.表示

カップ及び包装に,次の事項を表示する。

a) 記号(2種及び3種に表示)

b) シリンダの内径を示す数値

c) 製造業者名又はその略号

d) 製造年月日又はその略号(包装だけ)

ISO 6118

ISO 4928

5.2

製造業者の識別

マーク及び図面

で規定されてい

る他の詳細は,

各シールに型成

形されなくては

ならない。この

国際規格に適合

するシールには

[ISO 6118]の

マークを付ける

ことができる。

同様に[ISO

4928]のマーク

を付けることが

できる。

MOD/追加

金型に文字数の多いISO番号を刻

印する代わりに,JISは種類の記号

を用いている。

また,包装に表示事項を規定して

いる。

JISには,マークの容積

の制約上から,経済性か

ら少なくてすむ“記号”

の表示と,製造履歴が解

る事項の表示は必要な

ため,JISに残す。

日本独自であり,ISOに

は提案しない。

4

3

D

2

6

0

5

:

2

0

0

5

44

D 2605:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/削除……… 国際規格の規定項目又は規定内容を削除している。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

4

4

D

2

6

0

5

:

2

0

0

5