2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

D 0201-1995

自動車部品−電気めっき通則

Automobile parts−General rules of electroplating

1. 適用範囲 この規格は,自動車部品(以下,部品という。)に主として防食・防せい(錆)及び装飾の

目的で施される電気めっき(1)(以下,めっきという。)の通則について規定する。

注(1) 自己触媒形の無電解めっきは,含まない。

備考 この規格の引用規格を,次に示す。

JIS H 0400 電気めっき用語

JIS H 0404 電気めっきの記号による表示方法

JIS H 8501 めっきの厚さ試験方法

JIS H 8502 めっきの耐食性試験方法

JIS H 8504 めっきの密着性試験方法

JIS H 8617 ニッケルめっき及びニッケル−クロムめっき

JIS H 8630 プラスチック上の装飾用電気めっき

JIS Z 8902 キセノン標準白色光源

2. 用語の定義 この規格で用いる用語の定義は,JIS H 0400によるほか,次のとおりとする。

(1) 車内 自動車の車体内部に部品が取り付けられ,直接又は間接に風雨にさらされない使用箇所。ただ

し,車体内部でも間接に,又はその一部が風雨にさらされる箇所は,車外と見なす。

(2) 車外 自動車の車体外部に部品が取り付けられ,直接又は間接に風雨にさらされる使用箇所。ただし,

車体内部でも間接に,又はその一部が風雨にさらされる箇所は,車外と見なす。

(3) 有効面 部品の用途上,重要な表面で,次のいずれかに該当するもの。

(a) 使用状態で,普通の方向から見える表面

(b) 摩耗又は傷を生じやすい表面

(c) 腐食又はさびの生成によって機能に変化を及ぼす表面

(d) 普通に手で触れる表面

3. めっきの種類及び記号

3.1

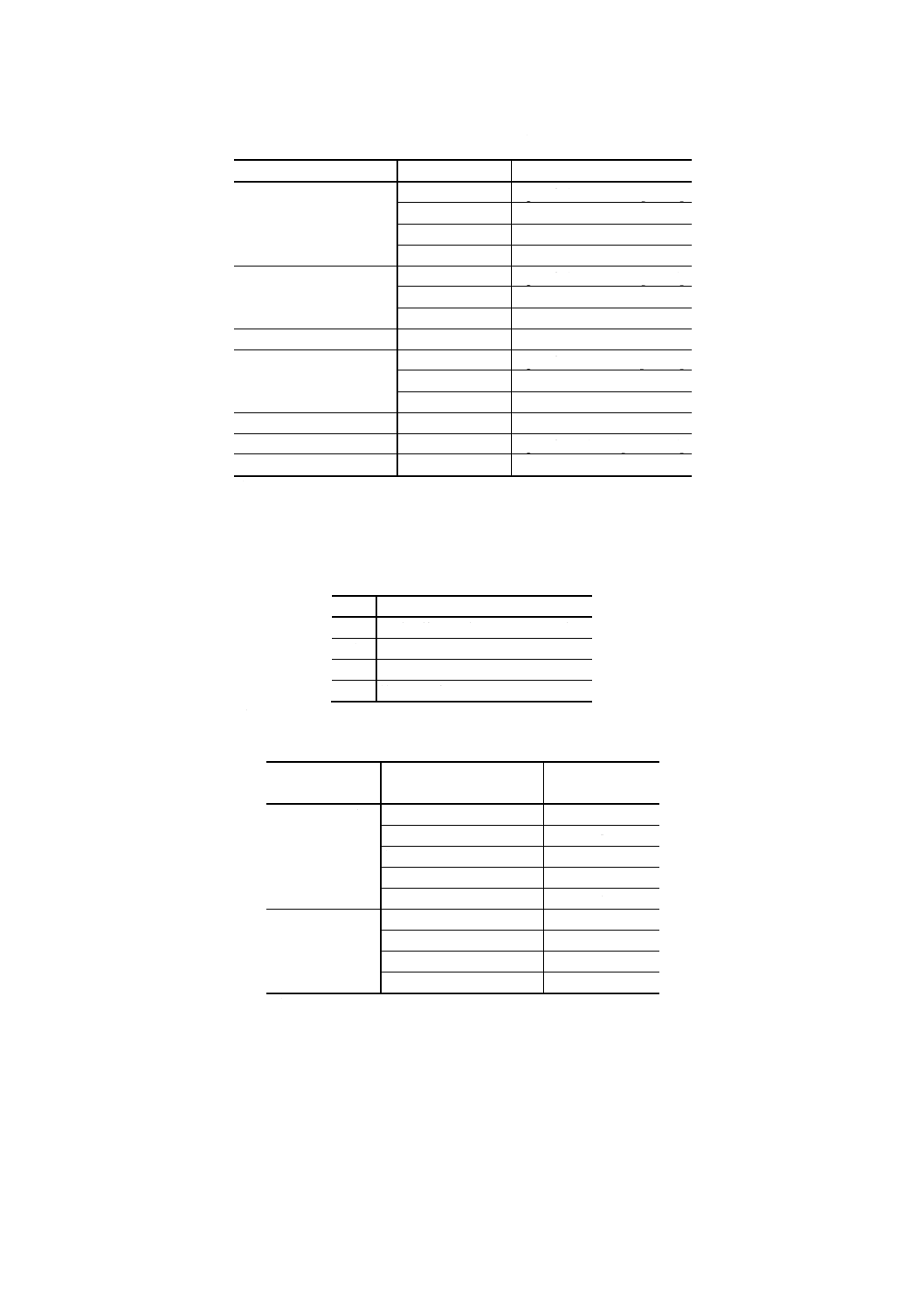

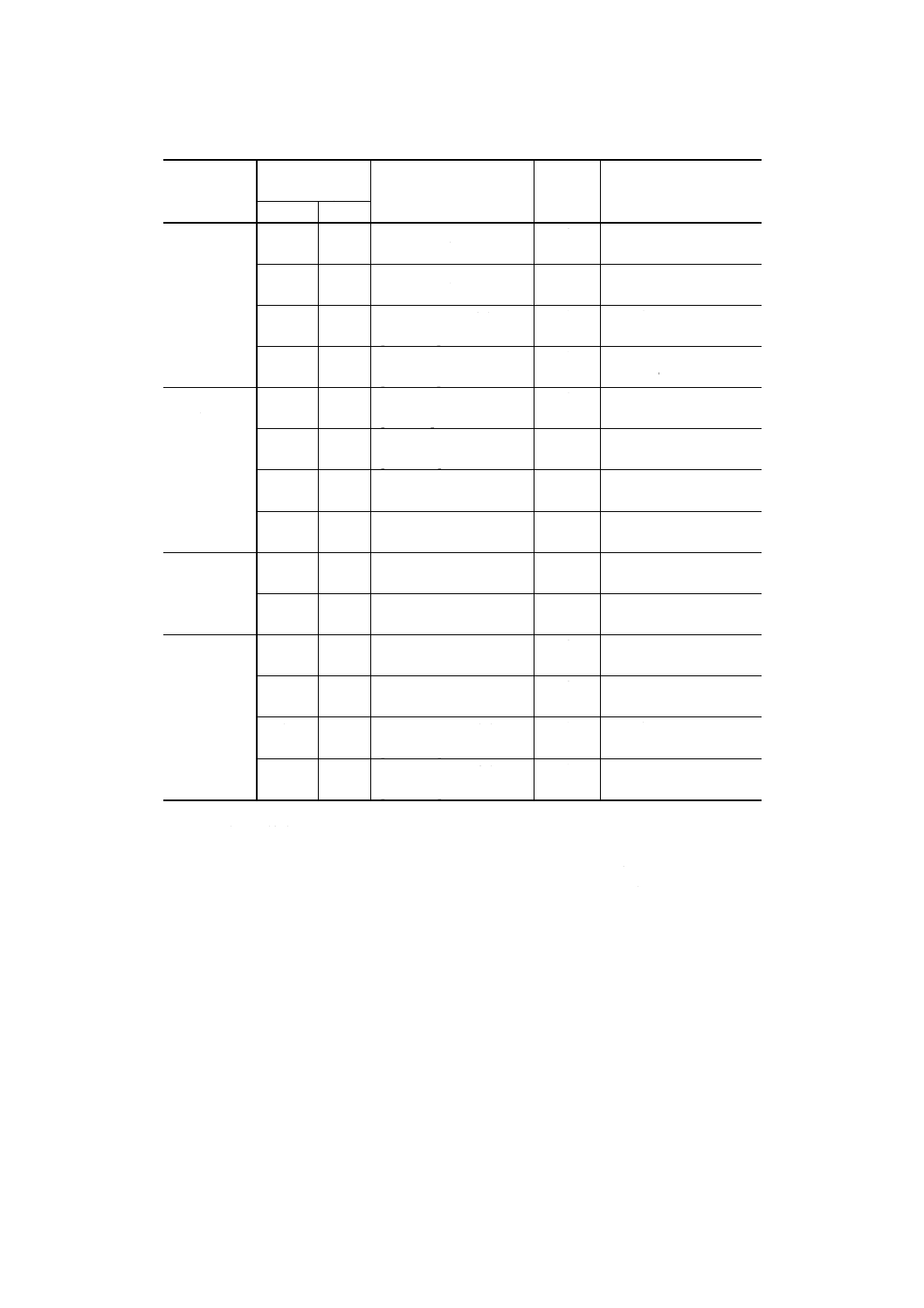

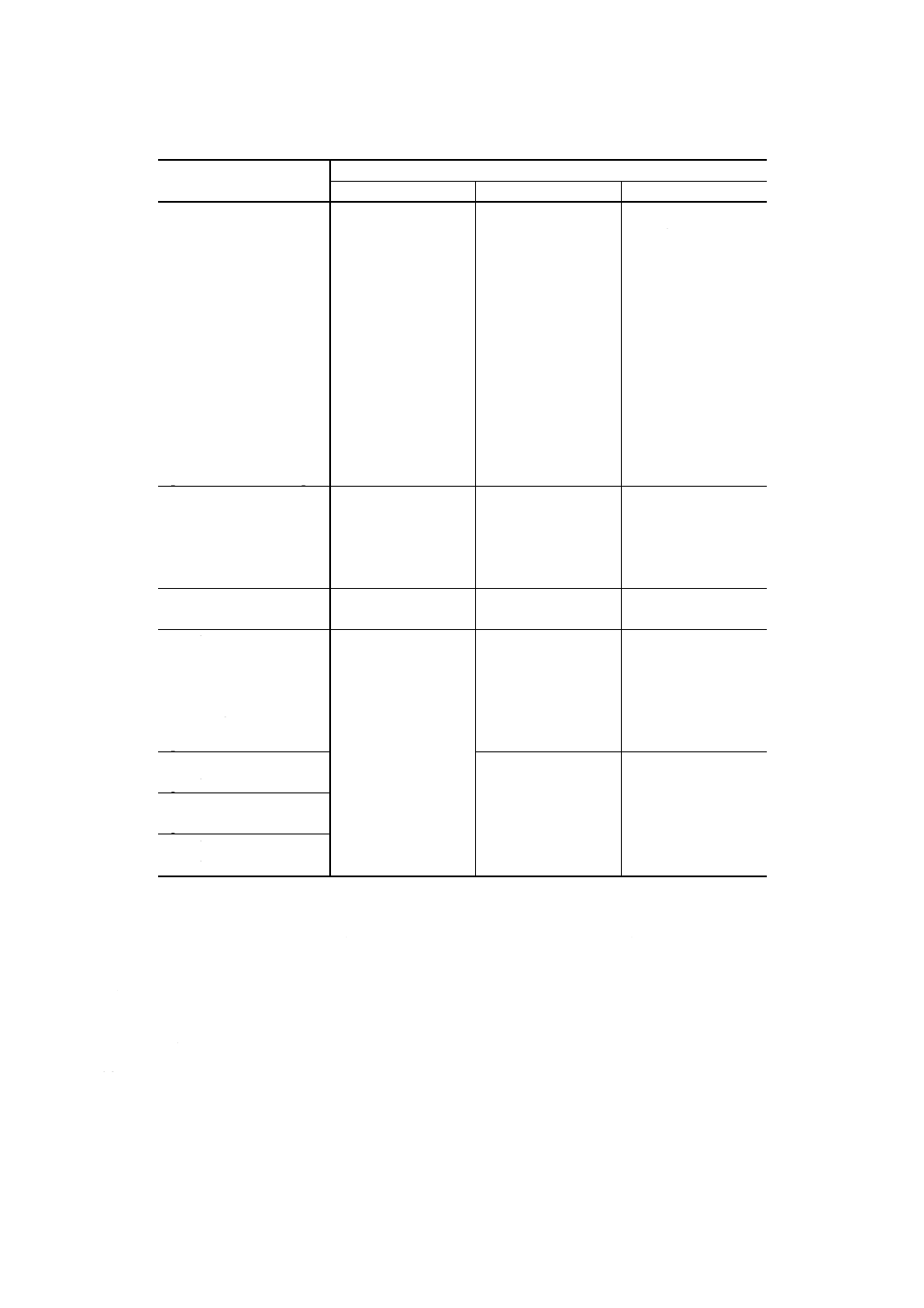

めっきの種類及び素地 めっきの種類は,素地の種類とともに分類し,表1のとおりとする。

2

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

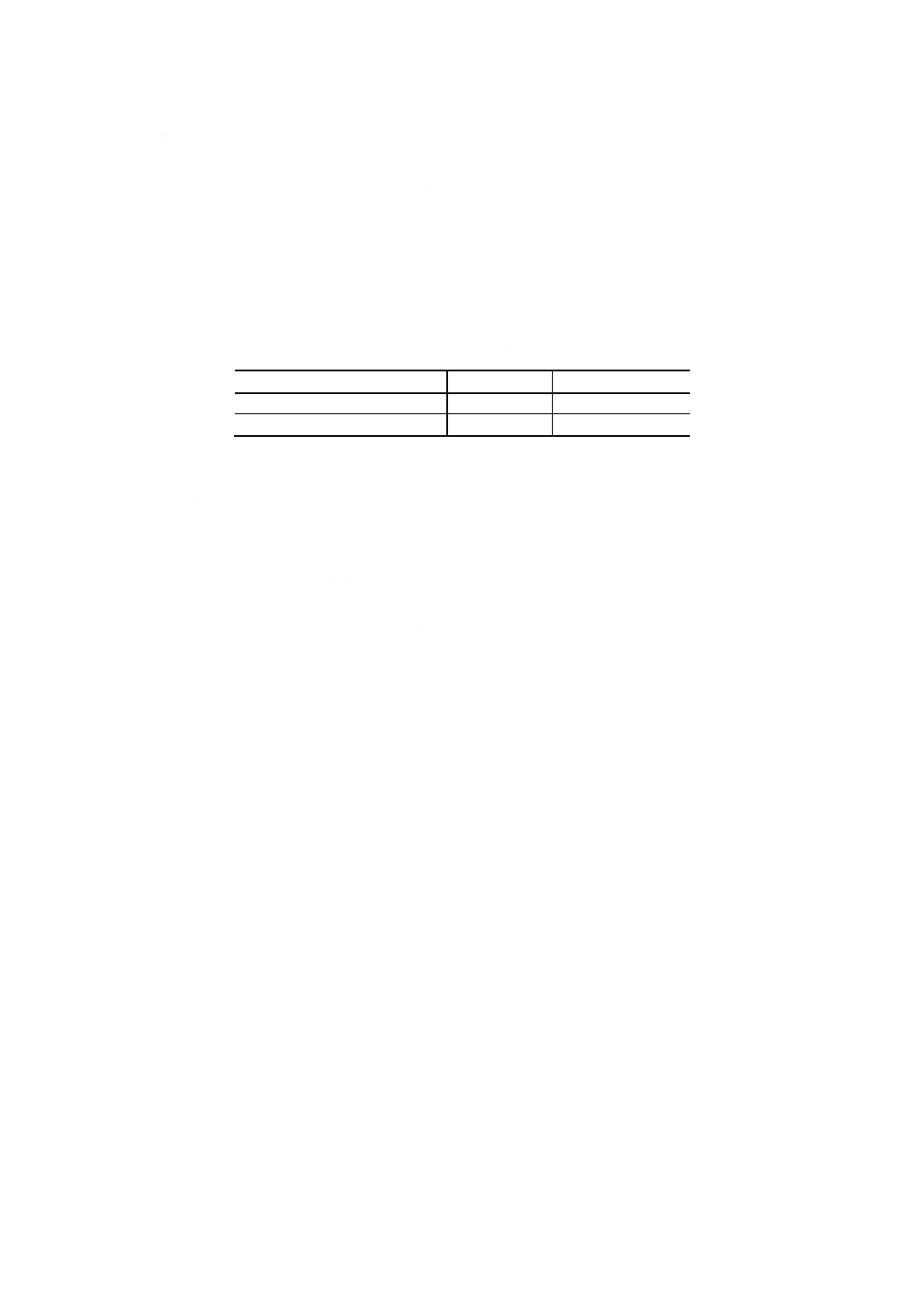

表1 めっきの種類及び素地

めっきの種類

素地の種類

めっきの記号(例)(2)

クロムめっき

鉄

Ep-Fe/Ni, Cr

[MFCr]

亜鉛及び亜鉛合金 Ep-Zn/Ni, Cr

[MZCr]

銅及び銅合金

Ep-Cu/Ni, Cr

[MBCr]

プラスチック

Ep-PL/Ni, Cr

[MLCr]

ニッケルめっき

鉄

Ep-Fe/Ni

[MFNi]

亜鉛及び亜鉛合金 Ep-Zn/Ni

[MZNi]

銅及び銅合金

Ep-Cu/Ni

[MBNi]

銅めっき

鉄

Ep-Fe/Cu

[MFCu]

亜鉛めっき

鉄

Ep-Fe/Zn

[MFZn]

亜鉛及び亜鉛合金 Ep-Zn/Zn

[MZZn]

銅及び銅合金

Ep-Cu/Zn

[MBZn]

亜鉛−鉄合金めっき

鉄

Ep-Fe/Zn-Fe

[MFZn-Fe]

亜鉛−ニッケル合金めっき 鉄

Ep-Fe/Zn-Ni

[MFZn-Ni]

すず−亜鉛合金めっき

鉄

Ep-Fe/Sn-Zn

[MFSn-Zn]

注(2) めっきの記号は,JIS H 0404によるが,当分の間, [ ] 内に示し

た従来から用いていた記号によってもよい。

備考 めっきの種類は,最終めっきを示す。

3.2

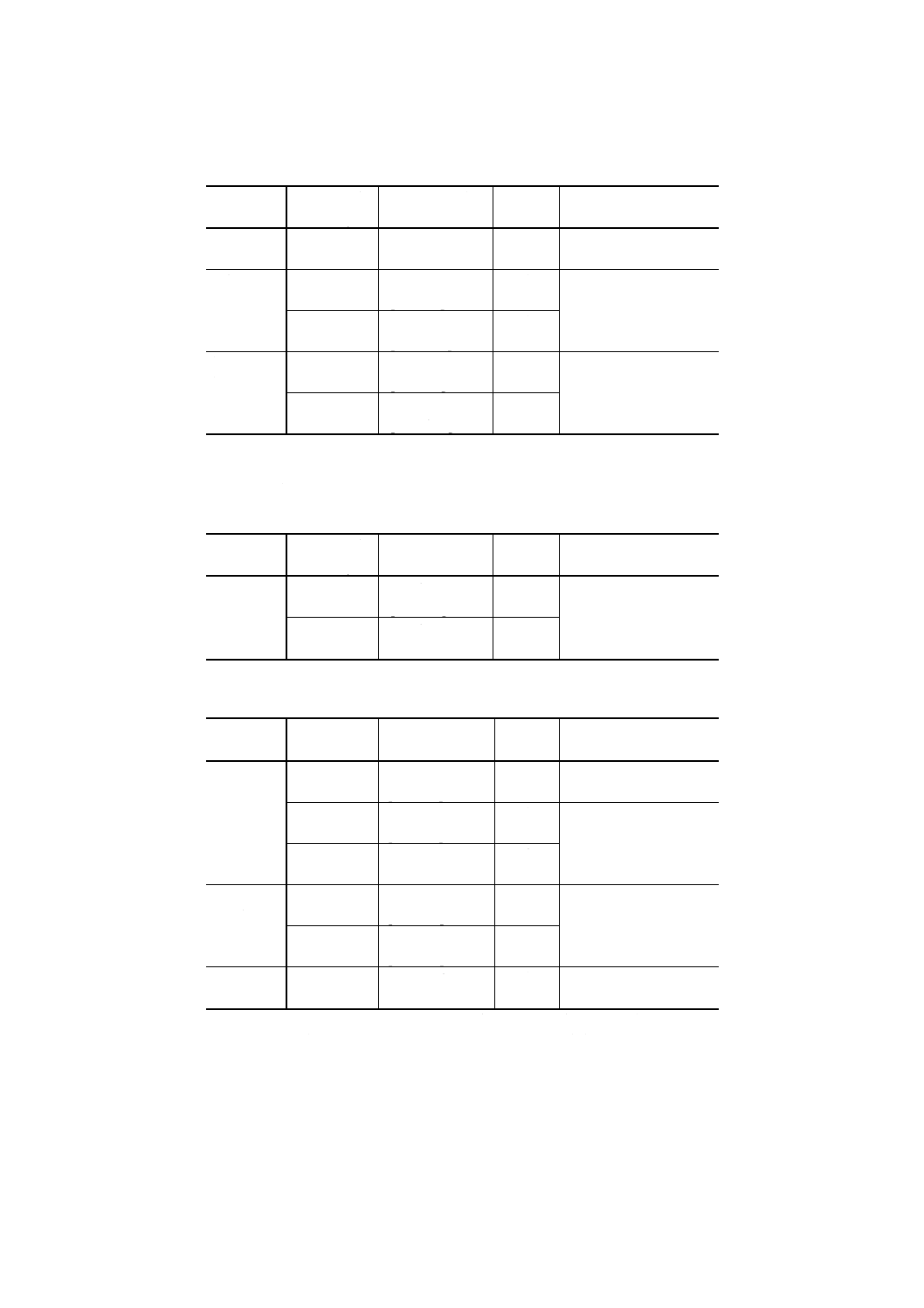

使用環境の等級 めっきを施した部品の使用環境を,表2に示す4等級に区分する。

表2 使用環境の等級

等級

使用環境

4級 過酷な使用環境にさらされる車外

3級 普通の車外

2級 厳しい使用環境にさらされる車内

1級 普通の車内

3.3

めっきのタイプ めっきの種類に応じて,めっきのタイプ(3)とその記号を表3のとおりとする。

表3 めっきのタイプとその記号

めっきの種類

めっきのタイプ(3)

めっきのタイプ

の記号(4)

ニッケルめっき 光沢めっき

b

半光沢めっき

s

無光沢めっき

m

二層めっき

d

三層めっき

t

クロムめっき

普通めっき

r

マイクロポーラスめっき

mp

マイクロクラックめっき

mc

黒色めっき

bk

注(3) 同一種類のめっきにおいて,性質,形態,方法などを

異にするめっき (JIS H 0404)

(4) めっきのタイプの記号は,JIS H 0404による。

4. 適用基準

4.1

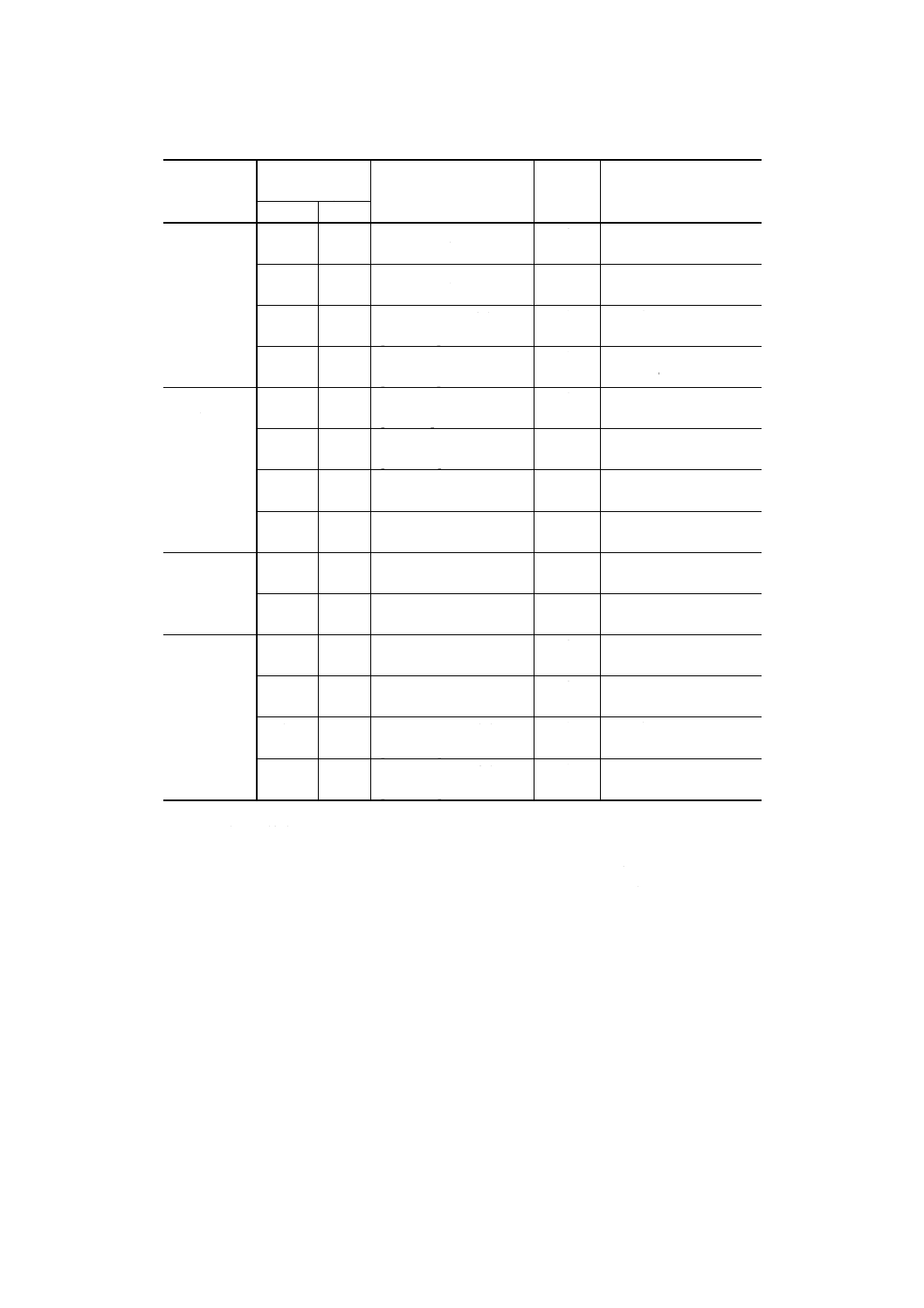

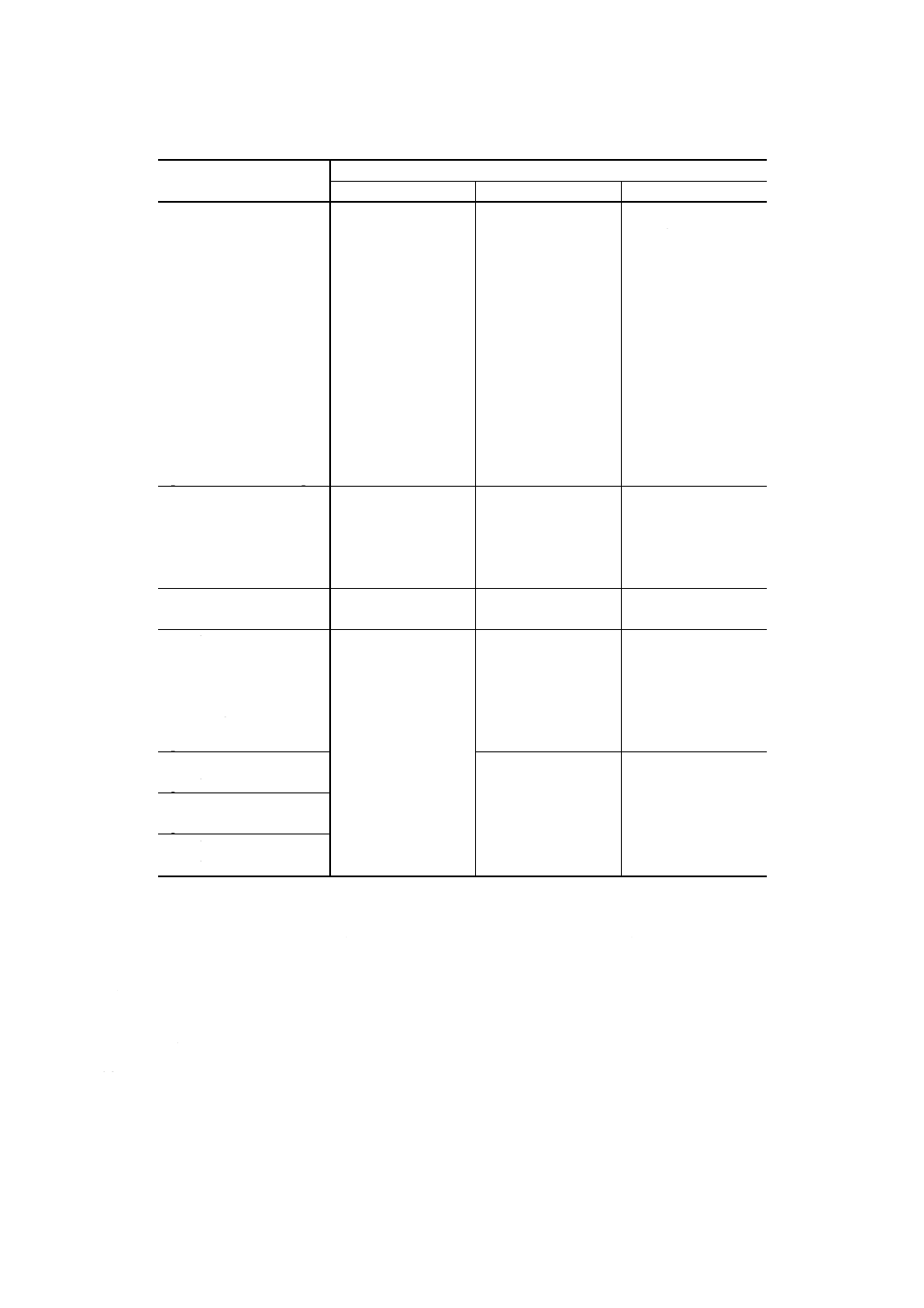

クロムめっき 推奨するクロムめっきの適用基準を,表4に示す。

3

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 クロムめっきの適用基準

素地の種類

めっき厚さ

(最小)μm

めっきの記号(2)

使用環境

適用部品の例

ニッケル クロム

鉄

10

0.15 Ep-Fe/Ni 10d, Cr 0.15mp

[MFCr 10]

1級

ねじ類,座金

15

0.15 Ep-Fe/Ni 15d, Cr 0.15mp

[MFCr 15]

2級

メータの表縁,ホーンの

枠

20

0.15 Ep-Fe/Ni 20d, Cr 0.15mp

[MFCr 20]

3級

ランプのリム,ホイール

カバー

25

0.15 Ep-Fe/Ni 25d, Cr 0.15mp

[MFCr 25]

4級

バンパ,グリル,サイド

ステップ

亜鉛及び

亜鉛合金

5

0.15 Ep-Zn/Ni 5, Cr 0.15

[MZCr 5]

1級

ノブ類,ハンドル

10

0.15 Ep-Zn/Ni 10d, Cr 0.15mp

[MZCr 10]

2級

モール類

15

0.15 Ep-Zn/Ni 15d, Cr 0.15mp

[MZCr 15]

3級

オーナメント,クォータ

モール

20

0.15 Ep-Zn/Ni 20d, Cr 0.15mp

[MZCr 20]

4級

ドアアウトサイドハンド

ル

銅及び銅合金

5

0.15 Ep-Cu/Ni 5, Cr 0.15

[MBCr 5]

1級

キャップオーナメント,

化粧ナット

10

0.15 Ep-Cu/Ni 10d, Cr 0.15mp

[MBCr 10]

2級

オーナメント,キープレ

ート

プラスチック

5

0.15 Ep-PL/Ni 5, Cr 0.15

[MLCr 5]

1級

ノブ類

10

0.15 Ep-PL/Ni 10d, Cr 0.15mp

[MLCr 10]

2級

オーナメント

15

0.15 Ep-PL/Ni 15d, Cr 0.15mp

[MLCr 15]

3級

ランプのリム

20

0.15 Ep-PL/Ni 20d, Cr 0.15mp

[MLCr 20]

4級

グリル,ホイールカバー

備考1. 素地の種類によって,下地に銅めっきが必要な場合には,銅めっきの厚さは受渡当事

者間の協定による。

2. ニッケルめっきの厚さは二層ニッケルを,クロムめっきはマイクロポーラスを例とし

て表に示したが,これは三層ニッケル及びマイクロクラックに変えることもできる。

なお,めっき手法によるめっき厚さの変更は,受渡当事者間の協定による。

4

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

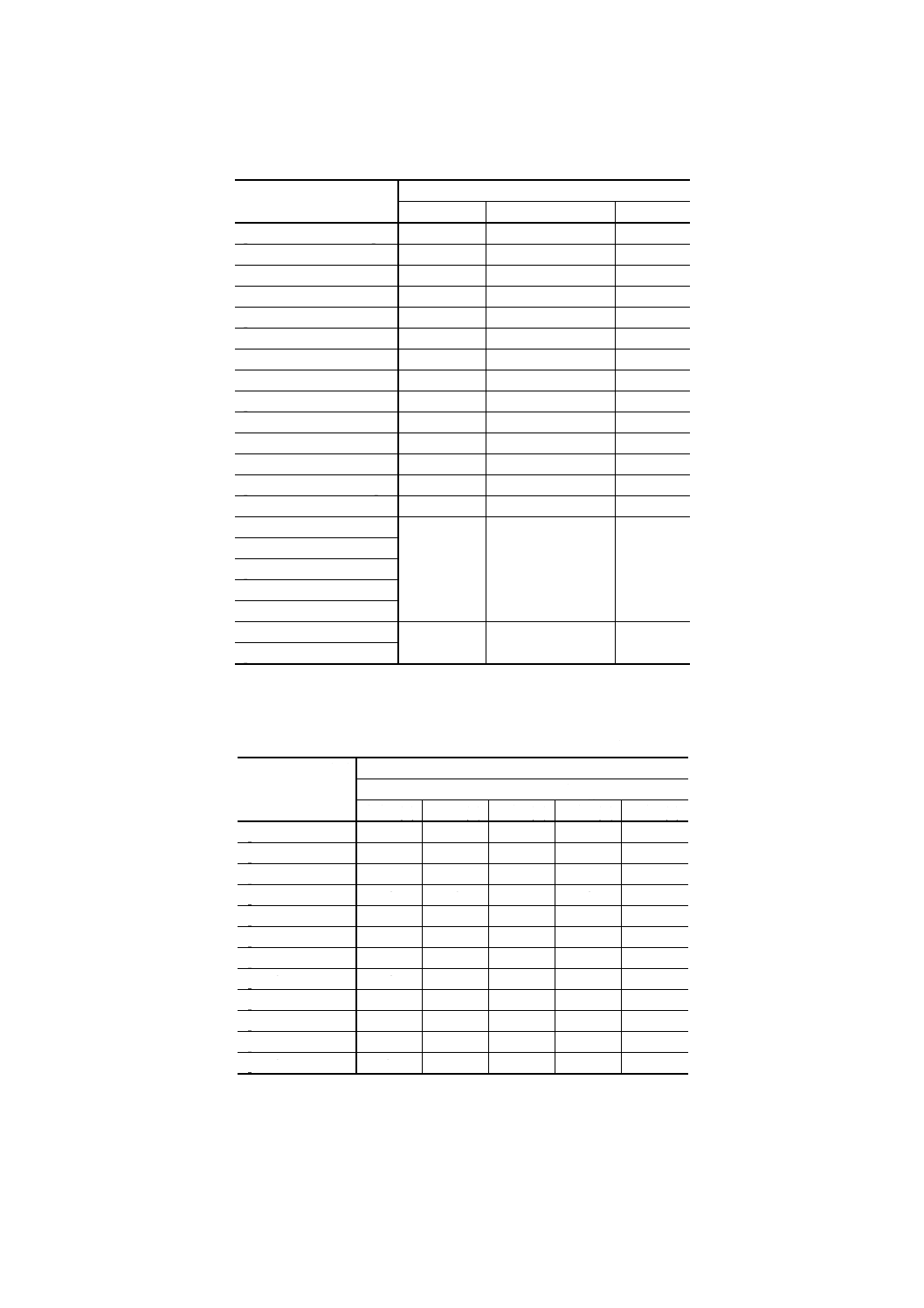

ニッケルめっき 推奨するニッケルめっきの適用基準を,表5に示す。

表5 ニッケルめっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2) 使用環境

適用部品の例

鉄

5

Ep-Fe/Ni 5

[MFNi 5]

1級

ねじ類,プラグハウジン

グ,キープレート

亜鉛及び

亜鉛合金

5

Ep-Zn/Ni 5

[MZNi 5]

1級

キーシリンダー,荷箱錠

10

Ep-Zn/Ni 10

[MZNi 10]

2級

銅及び

銅合金

5

Ep-Cu/Ni 5

[MBNi 5]

1級

ねじ類,座金,キープレ

ート

10

Ep-Cu/Ni 10

[MBNi 10]

2級

備考 素地の種類によって,下地に銅めっきが必要な場合には,銅めっきの厚さ

は受渡当事者間の協定による。

4.3

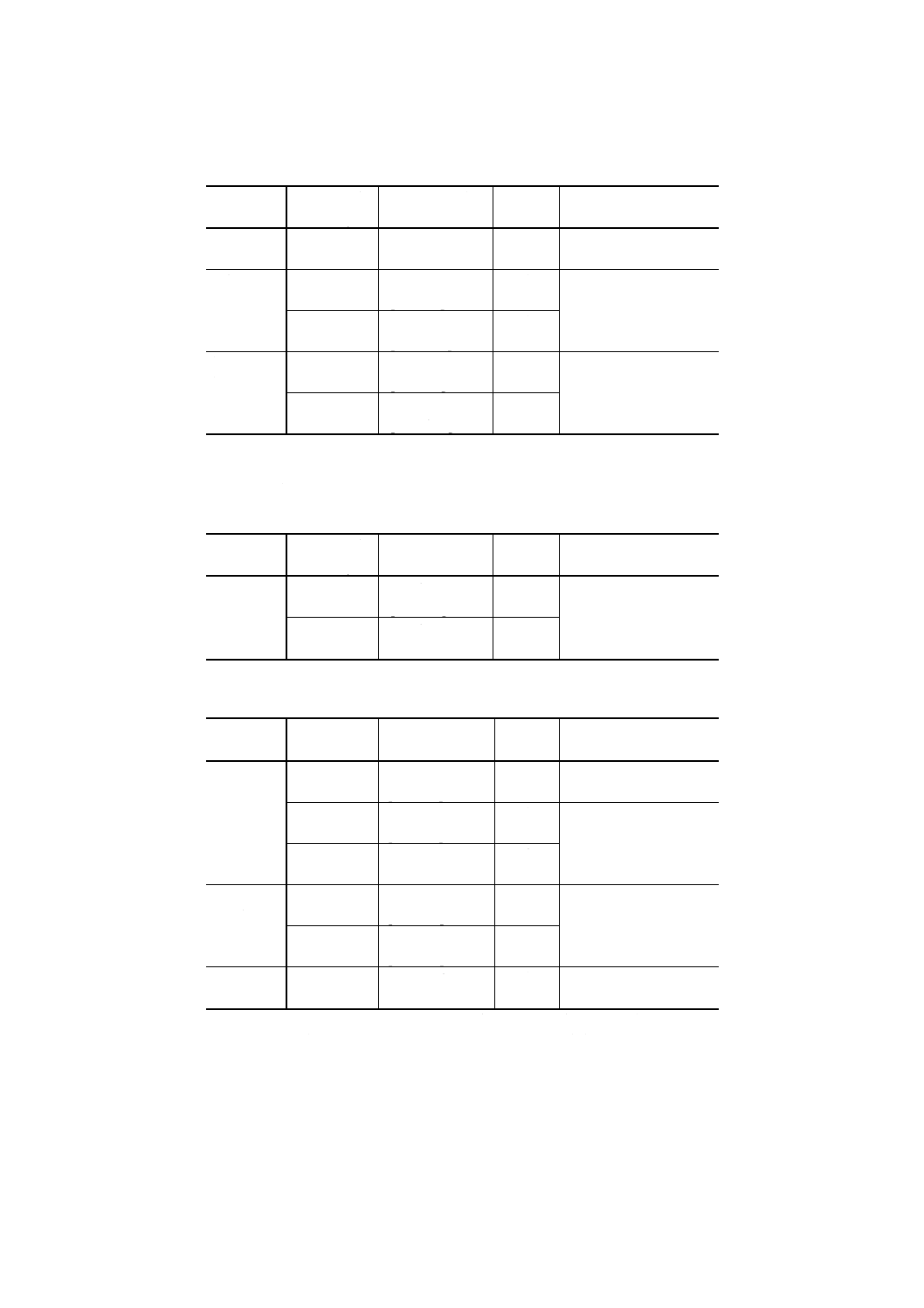

銅めっき 推奨する銅めっきの適用基準を,表6に示す。

表6 銅めっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2) 使用環境

適用部品の例

鉄

3

Ep-Fe/Cu 3

[MFCu 3]

−

燃料パイプ内面

ブレーキパイプ内面

10

Ep-Fe/Cu 10

[MFCu 10]

−

4.4

亜鉛めっき 推奨する亜鉛めっきの適用基準を,表7に示す。

表7 亜鉛めっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2)

使用環境

適用部品の例

鉄

5

Ep-Fe/Zn 5

[MFZn 5]

2級

ねじ類

8

Ep-Fe/Zn 8

[MFZn 8]

3級

クランプ,ステー,ボル

ト,ナット,ブラケット

13

Ep-Fe/Zn 13

[MFZn 13]

4級

亜鉛及び

亜鉛合金

5

Ep-Zn/Zn 5

[MZZn 5]

2級

座金,ミラーベース

8

Ep-Zn/Zn 8

[MZZn 8]

3級

銅及び

銅合金

2

Ep-Cu/Zn 2

[MBZn 2]

1級

ねじ類

備考 亜鉛めっきには,クロメート処理を施す。その場合には,黒色クロメート

はK,緑色クロメートはG,光沢クロメートはB,有色クロメートはCを,

めっきの記号の末尾に付けて表す。

なお,光沢クロメートは,一般に車内部品及び車外部品の内部に組み込

まれる部品に使用する。

また,黒色クロメートは,常時手を触れる部品には使用しないことが望

ましい。

5

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

亜鉛−鉄合金めっき 推奨する亜鉛−鉄合金めっきの適用基準を,表8に示す。

表8 亜鉛−鉄合金めっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2) 使用環境

適用部品の例

鉄

5

Ep-Fe/Zn-Fe 5

[MFZn-Fe 5]

4級

ブラケット,ねじ類

8

Ep-Fe/Zn-Fe 8

[MFZn-Fe 8]

備考 亜鉛−鉄合金めっきのクロメート処理には,一般に有色クロメート又は黒

色クロメートを施す。

なお,150℃以上の熱がかかる部品には,亜鉛−鉄合金めっきを使用し

ないことが望ましい。

4.6

亜鉛−ニッケル合金めっき 推奨する亜鉛−ニッケル合金めっきの適用基準を,表9に示す。

表9 亜鉛−ニッケル合金めっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2) 使用環境

適用部品の例

鉄

5

Ep-Fe/Zn-Ni 5

[MFZn-Ni 5]

4級

ブラケット,フューエル

部品

8

Ep-Fe/Zn-Ni 8

[MFZn-Ni 8]

備考 亜鉛−ニッケル合金めっきのクロメート処理には,一般に有色クロメー

ト,黒色クロメート又は茶色クロメート (T) を施す。

4.7

すず−亜鉛合金めっき 推奨するすず−亜鉛合金めっきの適用基準を,表10に示す。

表10 すず−亜鉛合金めっきの適用基準

素地の種類 めっき厚さ

(最小)μm

めっきの記号(2) 使用環境

適用部品の例

鉄

5

Ep-Fe/Sn-Zn 5

[MFSn-Zn 5]

4級

ターミナル,ボルト,パ

イプ

8

Ep-Fe/Sn-Zn 8

[MFSn-Zn 8]

備考 すず−亜鉛合金めっきのクロメート処理には,一般に有色クロメートを施

す。

なお,100℃以上の熱がかかる部品には,すず−亜鉛合金めっきは使用

しないことが望ましい。

4.8

めっき後の水素ぜい性除去 熱処理された鋼製品,高炭素鋼製品については,めっき後,原則とし

て水素ぜい性除去処理を行う。さらに,クロメート処理が必要な場合には,水素ぜい性除去した後に行う。

ただし,受渡当事者間の協定によってこれを省略することもできる。

5. 品質

5.1

外観 めっきの外観は,6.1によって試験し,光沢むら,色むら,くもり,しみ,膨れ,傷,ピット,

はく(剥)離,割れ,素地の露出,その他使用上有害な欠陥があってはならない。ただし,次に示す欠陥

については,必要に応じて受渡当事者間の協定による限度見本と比較して判定してもよい。

(1) かど部,急なへこみ部,段付部,ねじ部などの,仕上げが困難な部分及び,直径12mmの球が接触

できない面にある欠陥。

(2) クロムメート皮膜の色むら及び干渉じま。

6

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 亜鉛めっきの光沢むら。

5.2

めっき厚さ めっき厚さは,6.2によって試験し,表4〜10に適合しなければならない。

なお,測定箇所については,受渡当事者間の協定による。

また,めっき面に塗装する部品,及びめっき後に折り曲げ,かしめ加工などを施す部品のめっき厚さは,

受渡当事者間の協定による。

5.3

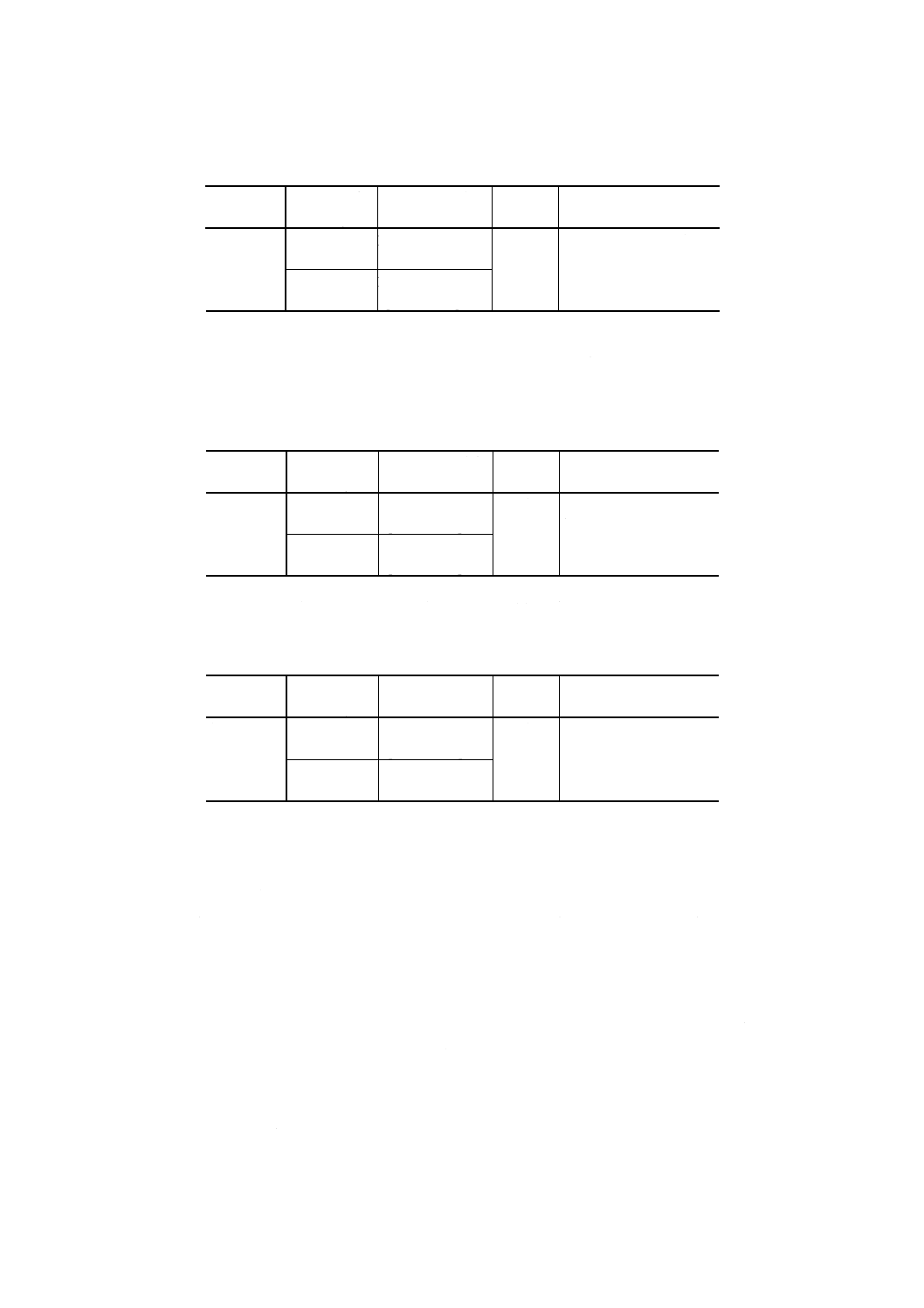

めっきの微小孔及び微小割れの数 マイクロポーラスクロムめっき,及びマイクロクラッククロム

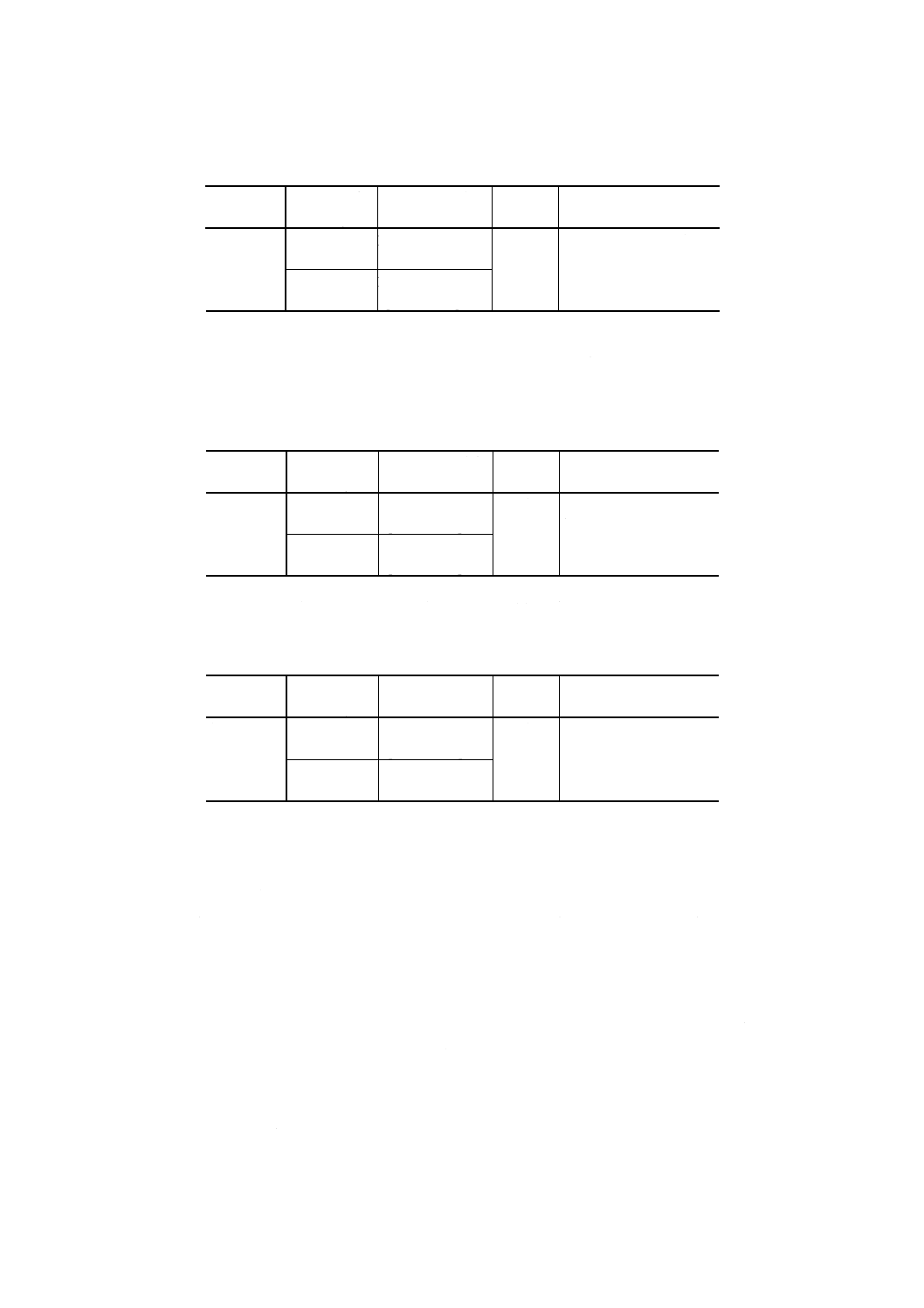

めっきは,JIS H 8617の附属書2(クロムめっきの微小孔及び微小割れの測定方法)(参考1参照)によっ

て試験し,微小孔及び微小割れの数は,表11のとおりでなければならない。

表11 めっきの微小孔及び微小割れの数

めっきの種類

項目

品質

マイクロポーラスクロムめっき 微小孔の数

10 000個/cm2以上

マイクロクラッククロムめっき

微小割れの数

100本/cm2以上

5.4

めっきの耐食性 めっきの耐食性は,6.3によって試験し,表12に適合しなければならない。

なお,次に示す部品の判定基準については,受渡当事者間の協定による。

(1) かど部,急なへこみ部,段付部,ねじ部,なし地などのめっきが付きにくい部位がある部品。

(2) めっき後,かしめ,組付けなどの加工を施す部品。

(3) めっき後,他の防食,又は防せい用表面処理を施す部品。

5.5

めっきの密着性 めっきの密着性は,JIS H 8504又はJIS H 8630の附属書6(密着性試験方法)(参

考2参照)によって試験し,めっきのはく離又は膨れがあってはならない。ただし,はく離又は膨れの判

定基準は,試験方法に応じて受渡当事者間の協定による。

5.6

めっきの冷熱繰返し性 素地がプラスチックのものの場合,JIS H 8630の附属書4(冷熱繰返し試験

方法)(参考3参照)によって試験し,有効面に膨れ,はく離,割れ,しわの発生があってはならない。

7

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

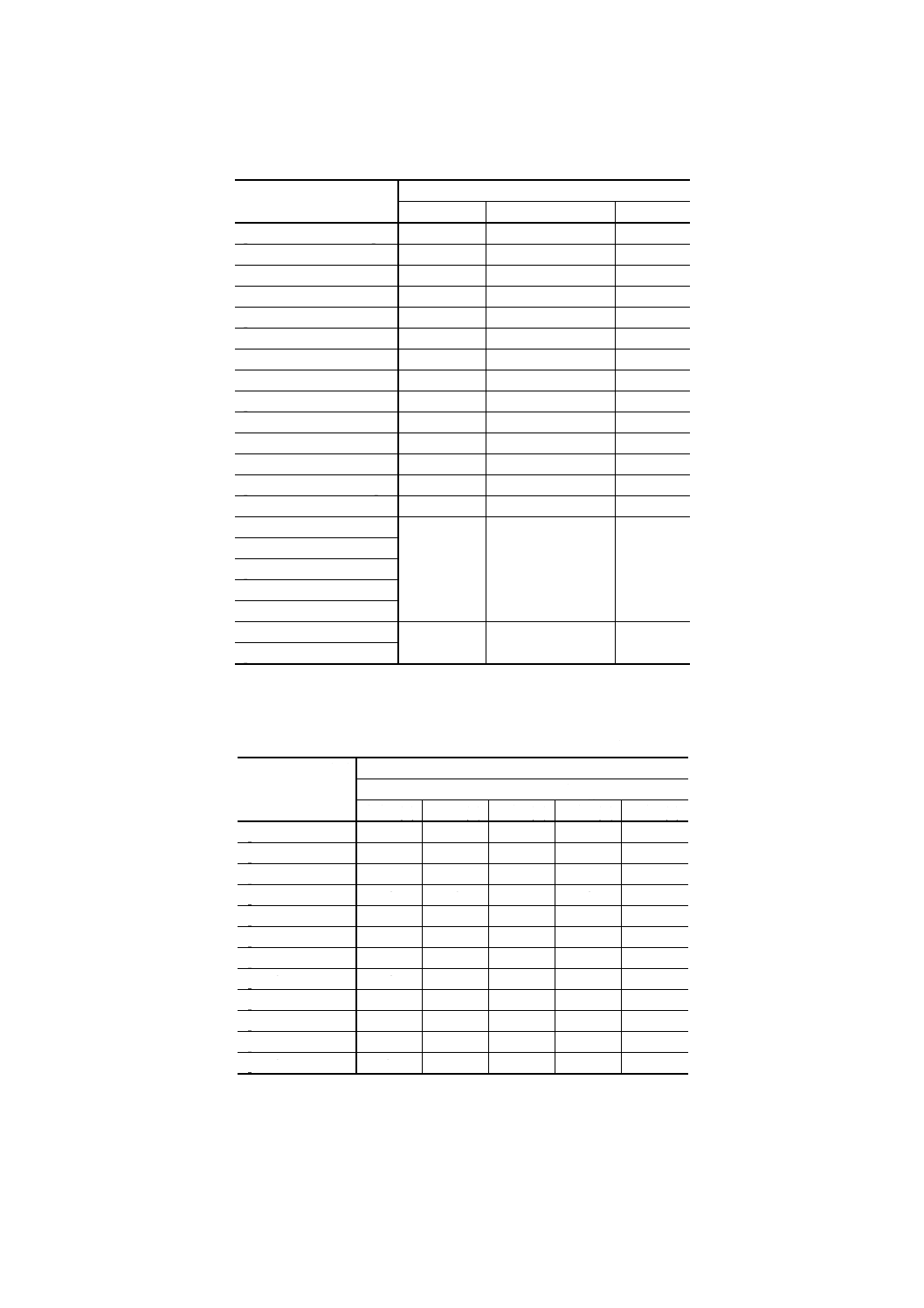

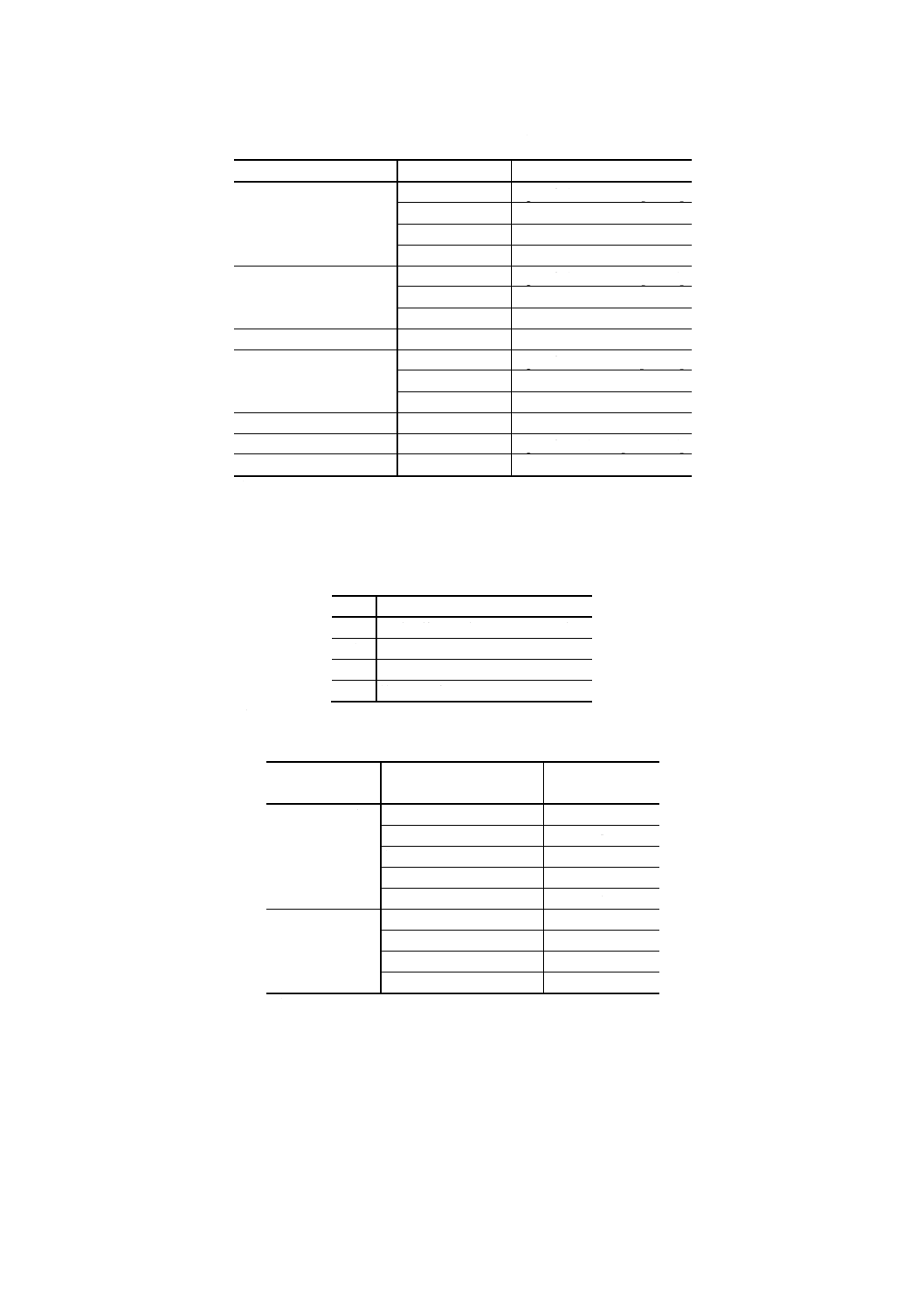

表12 めっきの耐食性

めっきの種類(例)

試験方法

塩水噴霧試験

コロードコート試験

キャス試験

Ep-Fe/Ni 10d, Cr 0.15mp

Ep-Fe/Ni 15d, Cr 0.15mp

Ep-Fe/Ni 20d, Cr 0.15mp

Ep-Fe/Ni 25d, Cr 0.15mp

Ep-Zn/Ni 5, Cr 0.15

Ep-Zn/Ni 10d, Cr 0.15mp

Ep-Zn/Ni 15d, Cr 0.15mp

Ep-Zn/Ni 20d, Cr 0.15mp

Ep-Cu/Ni 5, Cr 0.15

Ep-Cu/Ni 10d, Cr 0.15mp

Ep-PL/Ni 5, Cr 0.15

Ep-PL/Ni 10d, Cr 0.15mp

Ep-PL/Ni 15d, Cr 0.15mp

Ep-PL/Ni 20d, Cr 0.15mp

100cm2内に3個以上

の明確な腐食生成物

がないこと。

局部腐食率10%以下 レイティングナンバ

9.0以上

Ep-Fe/Ni 5

Ep-Zn/Ni 5

Ep-Zn/Ni 10

Ep-Cu/Ni 5

Ep-Cu/Ni 10

100cm2内に3個以上

の明確な腐食生成物

がないこと。

−

−

Ep-Fe/Cu 3

Ep-Fe/Cu 10

−

−

−

Ep-Fe/Zn 5

Ep-Fe/Zn 8

Ep-Fe/Zn 13

Ep-Zn/Zn 5

Ep-Zn/Zn 8

Ep-Cu/Zn 2

クロメート処理によ

って規定した時間後

(1) 明確な白色生成

物

(2) 赤さび,膨れがな

いこと。

−

−

Ep-Fe/Zn-Fe 5

Ep-Fe/Zn-Fe 8

−

−

Ep-Fe/Zn-Ni 5

Ep-Fe/Zn-Ni 8

Ep-Fe/Sn-Zn 5

Ep-Fe/Sn-Zn 8

6. 試験

6.1

外観試験 外観試験は,背景色が黒で,JIS Z 8902に規定する標準白色光源又はこれに準じるもの

を用い,有効面に約300ルクス以上の均一な照度を与え,約50cmの距離を隔てて自然の姿で目視によっ

て行う。

6.2

厚さ試験 厚さ試験は,JIS H 8501に規定する顕微鏡断面試験方法,電解式試験方法,蛍光X線試

験方法,β線式試験方法,磁力式試験方法,その他の試験方法を用いて行う。

6.3

耐食性試験 耐食性試験は,JIS H 8502に規定する中性塩水噴霧試験方法(以下,塩水噴霧試験方

法という。),コロードコート試験方法,又はキャス試験方法による。

なお,めっきに対する耐食性試験の方法及び時間は,表13及び表14のとおりとする。

8

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 耐食性試験時間(その1)

単位 時間

めっきの種類(例)

試験方法(5)

塩水噴霧試験 コロードコート試験 キャス試験

Ep-Fe/Ni 10d, Cr 0.15mp

−

8

8

Ep-Fe/Ni 15d, Cr 0.15mp

−

16

16

Ep-Fe/Ni 20d, Cr 0.15mp

−

16×2

32

Ep-Fe/Ni 25d, Cr 0.15mp

−

16×3

48

Ep-Zn/Ni 5, Cr 0.15

24

−

−

Ep-Zn/Ni 10d, Cr 0.15mp

−

8

8

Ep-Zn/Ni 15d, Cr 0.15mp

−

16

16

Ep-Zn/Ni 20d, Cr 0.15mp

−

16×2

32

Ep-Cu/Ni 5, Cr 0.15

24

−

−

Ep-Cu/Ni 10d, Cr 0.15mp

−

8

8

Ep-PL/Ni 5, Cr 0.15

24

−

−

Ep-PL/Ni 10d, Cr 0.15mp

−

8

8

Ep-PL/Ni 15d, Cr 0.15mp

−

16

16

Ep-PL/Ni 20d, Cr 0.15mp

−

16×2

32

Ep-Fe/Ni 5

24

−

−

Ep-Zn/Ni 5

Ep-Zn/Ni 10

Ep-Cu/Ni 5

Ep-Cu/Ni 10

Ep-Fe/Cu 3

−

−

−

Ep-Fe/Cu 10

注(5) 表中の“16×2,16×3”は,それぞれ16時間を2サイクル又は3

サイクル行うことを示す。

表14 耐食性試験時間(その2)

単位 時間

めっきの記号(例)

塩水噴霧試験

クロメート処理の種類(6)

有色 (C) 光沢 (B) 黒色 (K) 緑色 (G) 茶色 (T)

Ep-Fe/Zn 5

72/120

24/72

72/120

96/144

−

Ep-Fe/Zn 8

72/168

24/120

72/168

96/192

−

Ep-Fe/Zn 13

72/216

24/168

72/216

96/240

−

Ep-Zn/Zn 5

72/−

24/−

72/−

96/−

−

Ep-Zn/Zn 8

72/−

24/−

72/−

96/−

−

Ep-Cu/Zn 2

−

−

−

−

−

Ep-Fe/Zn-Fe 5

192/480

−

216/504

−

−

Ep-Fe/Zn-Fe 8

192/624

−

216/648

−

−

Ep-Fe/Zn-Ni 5

192/600

−

192/600

−

216/624

Ep-Fe/Zn-Ni 8

192/780

−

192/780

−

216/804

Ep-Fe/Sn-Zn 5

−/480

−

−

−

−

Ep-Fe/Sn-Zn 8

−/624

−

−

−

注(6) 表中の数値は,“/”の前が白色生成物,“/”の後が赤さびの試験

時間を示す。

9

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

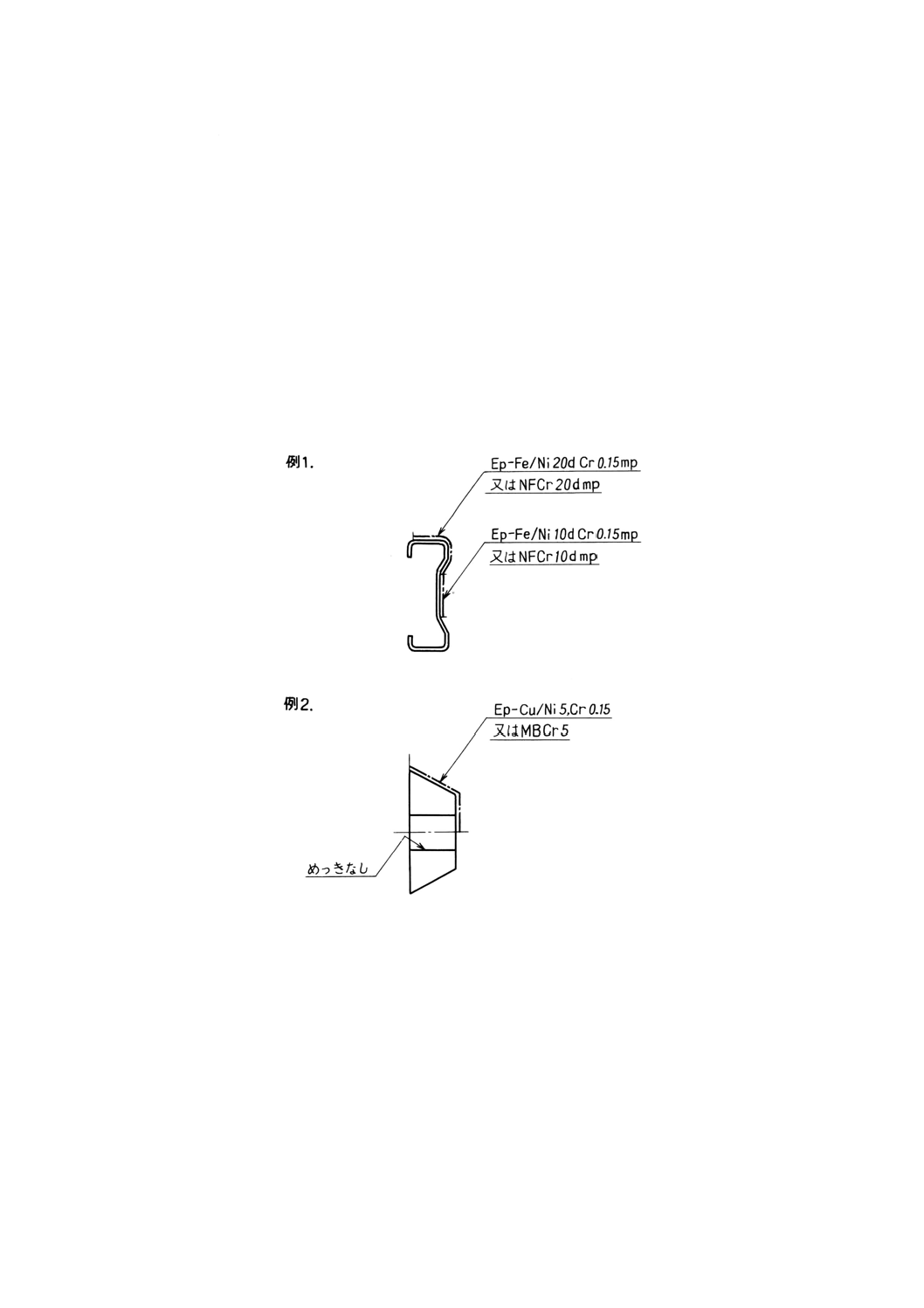

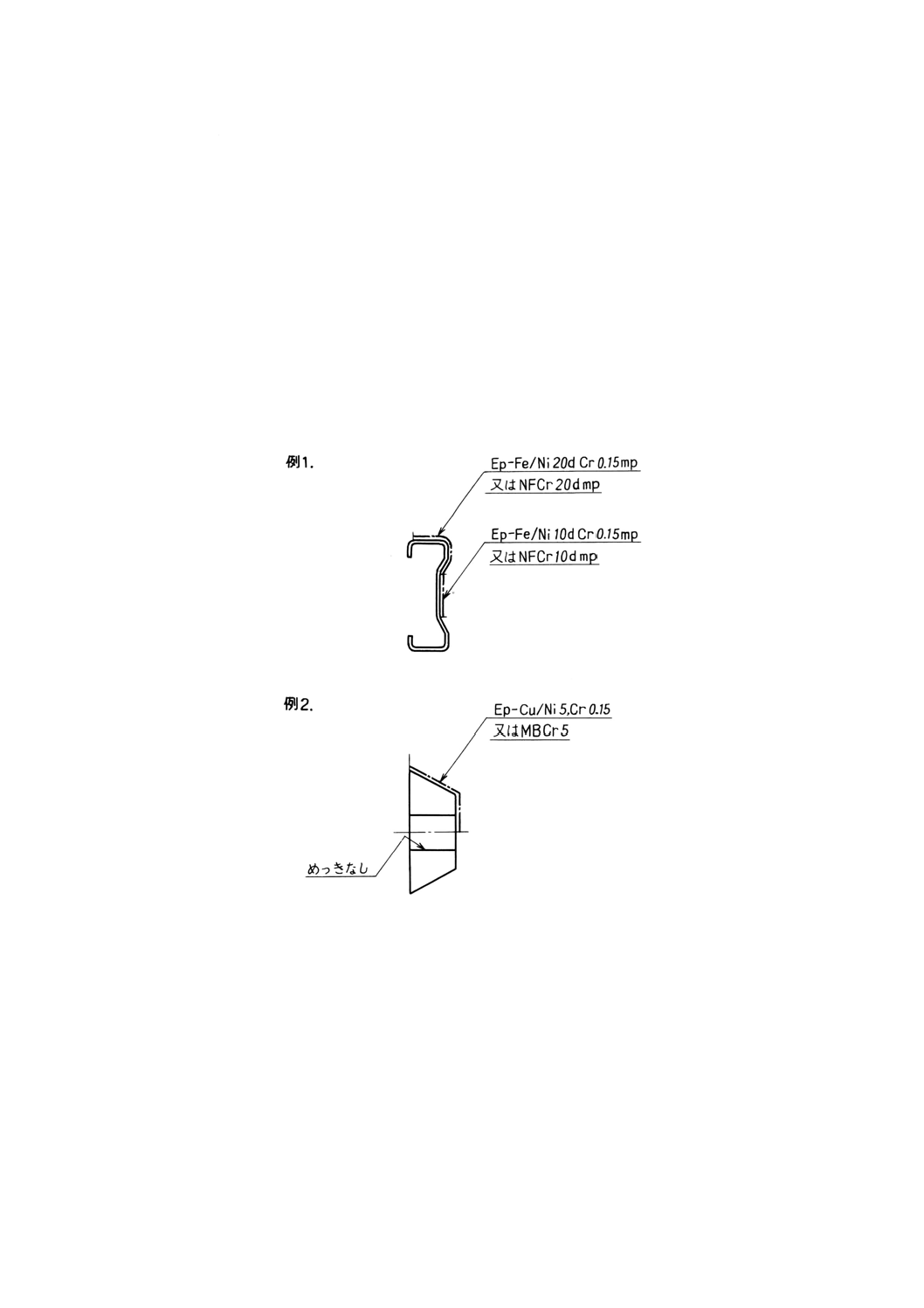

7. めっきの呼び方 めっきの呼び方は,JIS H 0404の3.(めっきの記号による表示方法)の(1)による。

ただし,使用環境を表す記号は示さない。

なお,当分の間,表1に角括弧を付けて示した記号に,めっき厚さ及びめっきのタイプを表す記号を続

けた表示方法によってもよい。

例1. 鉄素地上,二層ニッケル20μm,マイクロポーラスクロム0.15μmの場合には,

Ep-Fe/Ni 20d,Cr 0.15mp又はMFCr 20d,mp

2.

鉄素地上,亜鉛・鉄合金8μm,黒色クロメートの場合には,

Ep-Fe/Zn-Fe 8K又はMFZn-Fe 8K

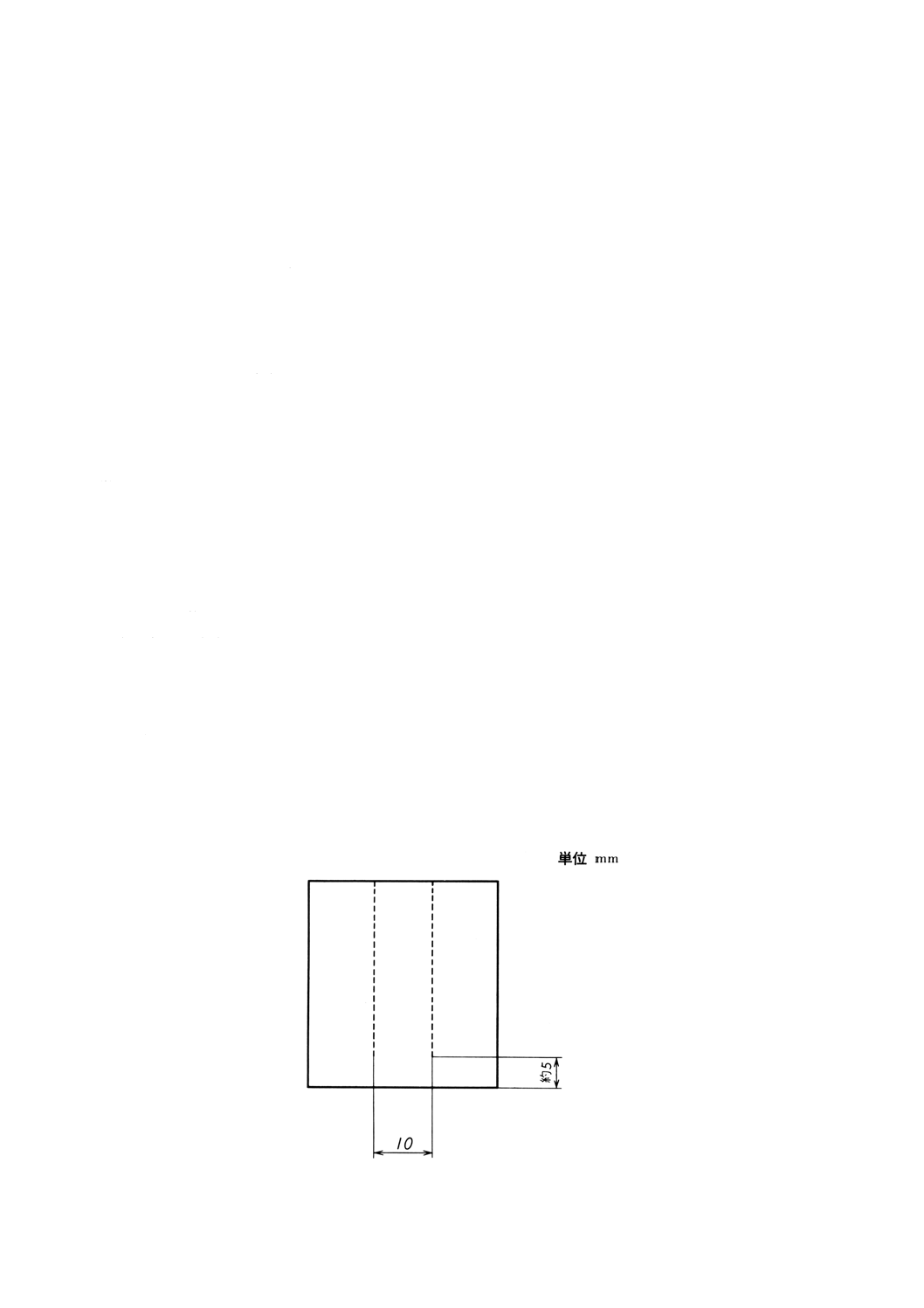

8. 図面表示の方法 図面に有効面を図示するときには,その範囲を外形線に平行にわずかに離して引い

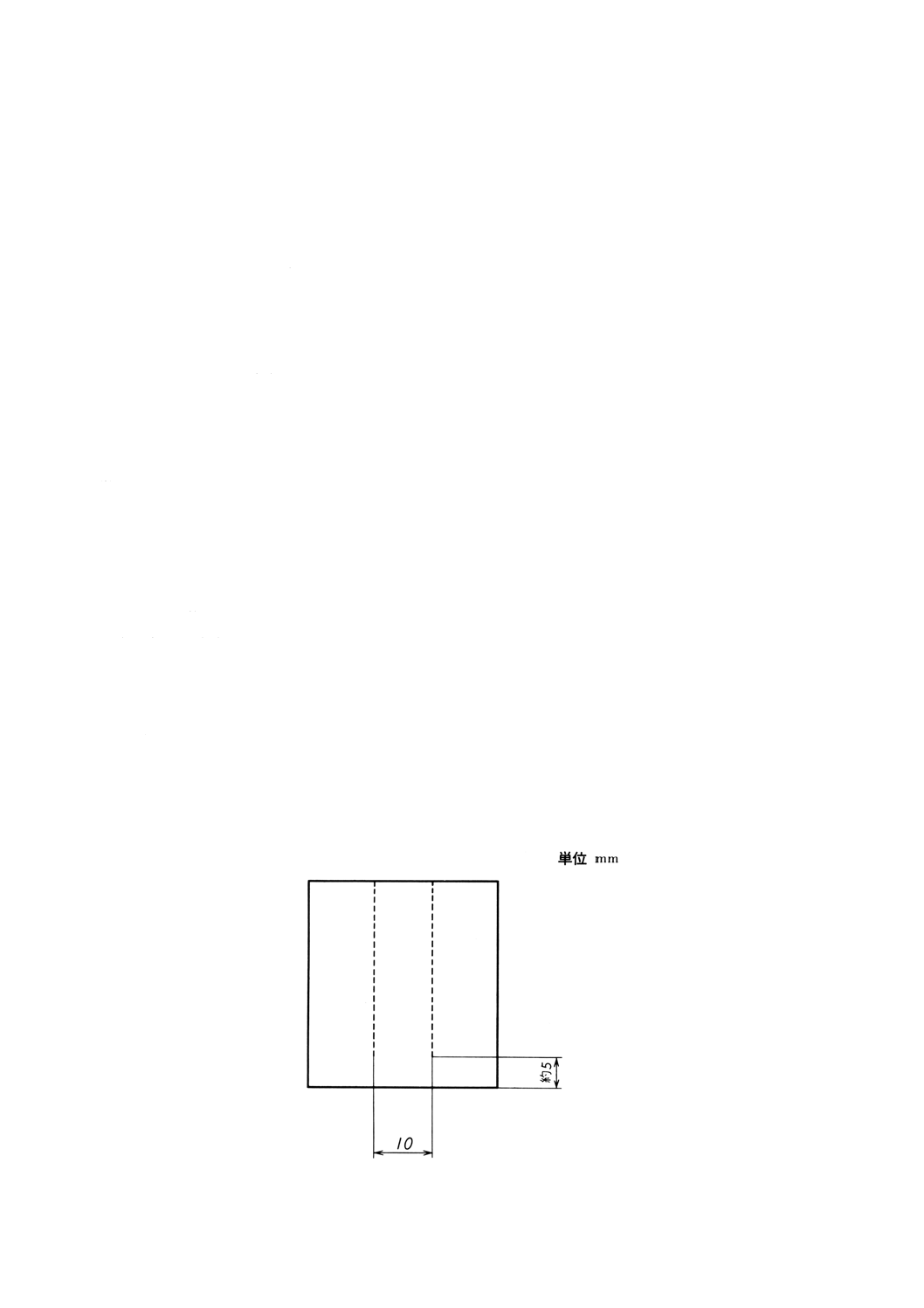

た太い一点鎖線によって示す(図1参照)。

図1 図面指定の例

10

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考1 クロムめっきの微小孔及び微小割れの測定方法

序文 この参考は,JIS H 8617の附属書2(クロムめっきの微小孔及び微小割れの測定方法)をそのまま

再録したものであり,原文にある“附属書”の表現を,“参考”に変更した以外は,同一の内容にしてある。

これはあくまでも参考であって,規定の一部ではない。

1. 適用範囲 この参考は,ニッケル上に行ったクロムめっきの微小孔及び微小割れを調べる方法につい

て規定する。

備考 この参考の引用規格を,次に示す。

JIS K 8951 硫酸(試薬)

JIS K 8983 硫酸銅 (II) 五水和物(試薬)

2. 要旨 この試験は,クロムめっき面に銅めっきを行い,めっき面に析出した銅の分布状態を観察して,

クロムめっきの微小孔又は微小割れの数を調べる方法とする。

3. 測定装置 測定装置は,次によって構成する。

(1) 小形直流電源

(2) 電解槽

(3) 銅板

4. 試験液 試験液は,純水1 000ml当たりJIS K 8983に規定する硫酸銅の特級200g及びJIS K 8951に

規定する硫酸の特級20g (10.9ml) を含んだ溶液(1)を用いる。

注(1) 1 000mlの試験液を調整する場合には,あらかじめビーカに600〜700mlの純水を採り,規定の

薬品を溶解し,全量をフラスコなどに移して標線まで純水を加えて1 000mlとする。

5. 操作 操作は,次のとおりとする。

(1) 試験液を電解槽に満たし,銅板と資料とを向かい合わせて浸せきする。めっき後24時間以上経過した

試料については,電解槽に浸せきする前に,65℃の硝酸10〜20g/l溶液中に4分間浸せきし,酸化皮

膜を除去して,水洗後試験に供する。

(2) 次に,電源の正極側に銅板,負極側に試料を接続し,温度20±5℃の下で,陰極電流密度30A/m2で1

分間電解(2)して銅めっき(3)を行う。

(3) 試料の試験面に手を触れないようにして取り出し,水洗後乾燥する。

(4) 試験面を目視(4)又は倍率100〜200倍の顕微鏡で観察し,析出した銅めっきの状態から,微小孔又は微

小割れの数を調べる。

注(2) 電解中かくはん(攪拌)してはならない。

(3) クロムめっきの微小孔又は微小割れの部分だけに銅が析出する。

(4) あらかじめ銅めっきしたクロムめっきの微小孔又は微小割れの基準片(例えば,大きさ5×5cm)

と比較して判定するとよい。

11

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2 密着性試験方法

序文 この参考は,JIS H 8630の附属書6(密着性試験方法)をそのまま再録したものであり,原文にあ

る“附属書”,“附属書図”の表現を,それぞれ“参考”,“参考図”に変更した以外は,同一の内容にして

ある。これはあくまでも参考であって,規定の一部ではない。

1. 適用範囲 この参考は,プラスチック上に施しためっきの密着性試験方法について規定する。

備考 この参考の引用規格を,次に示す。

JIS B 7721 引張試験機

2. 試験方法の種類 試験方法は,次の2種類とする。

(1) 密着性試験方法

(2) 簡易式密着性試験方法

3. 密着性試験方法

3.1

概要 この試験は,引張試験機を用い,めっきを素地から引きはがして,めっきの密着強さを定量

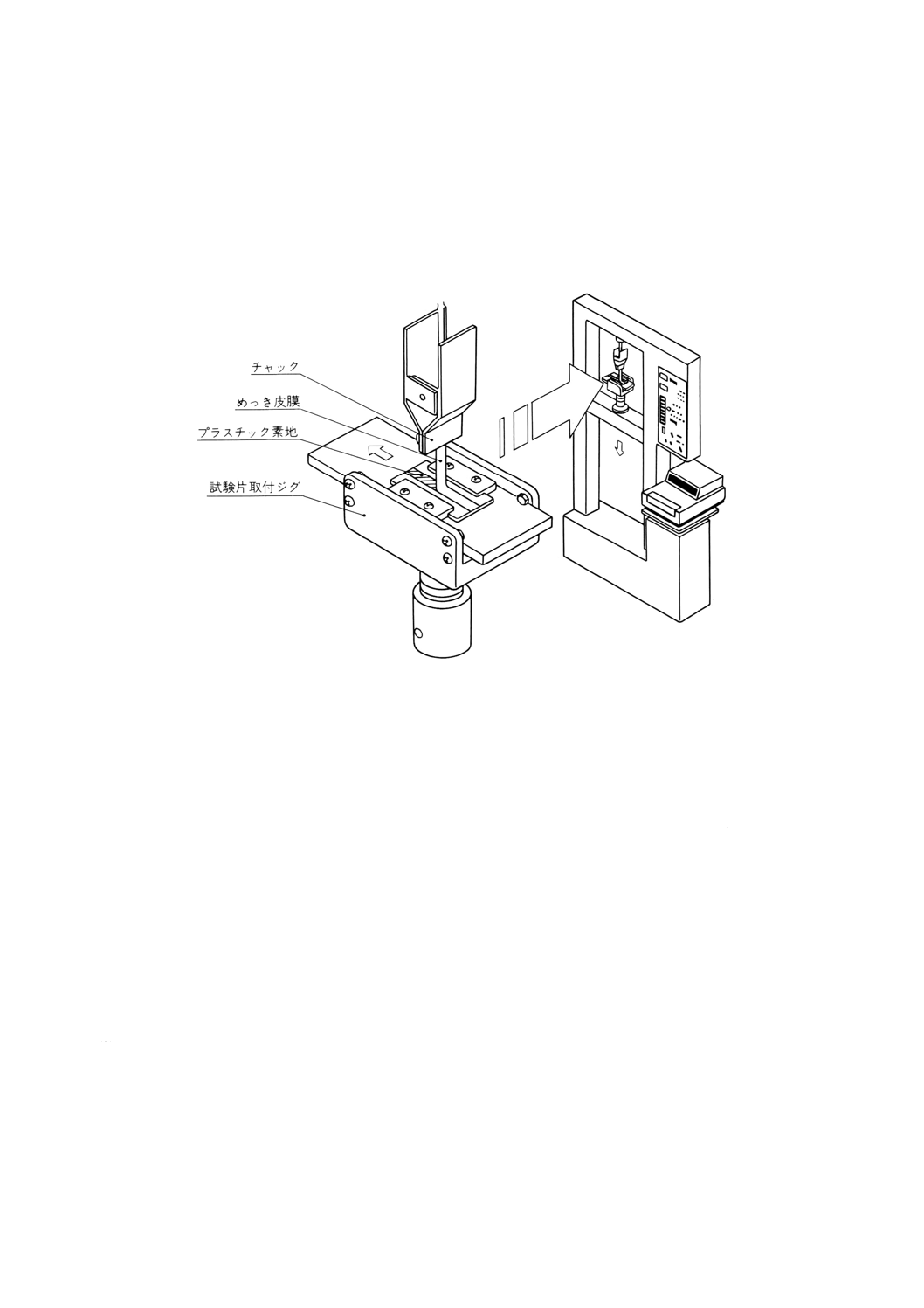

的に測定するもので,引きはがし試験方法ともいう。

3.2

装置 装置は,JIS B 7721に規定する引張試験機又はこれに準ずるものを用い,必要に応じて任意

の試験片取付ジグを設置する。

3.3

試料の調製 試料の調製は,次による。

(1) 試料はめっき後温度80℃で1時間熱処理を施すか,又はめっき後48時間以上経過したものを用いる。

(2) 50μm以上の銅めっきを施しためっき部品を用い,ひずみのない性状の均一な部分を任意の大きさに

切り取る。

(3) 参考2図1に示す破線部のように,鋭利な刃物でめっき面に約10mm幅で平行に切込みを入れ,めっ

き皮膜を試料端面から刃物で約10mm幅で約5mm程度素地からはぎ起こす。

参考2図1 試験片

12

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) はぎ起こしためっき皮膜の先端をベンチで挟み,更に20mm程度はぎ起こす。

(5) めっき皮膜を補強するため,はぎ起こしためっき面に繊維入りテープをはり付ける。

備考 3.3を満足する試料が作成できない場合には,代替の試験片によって試験を行ってもよい。

3.4

操作 操作は,次による。

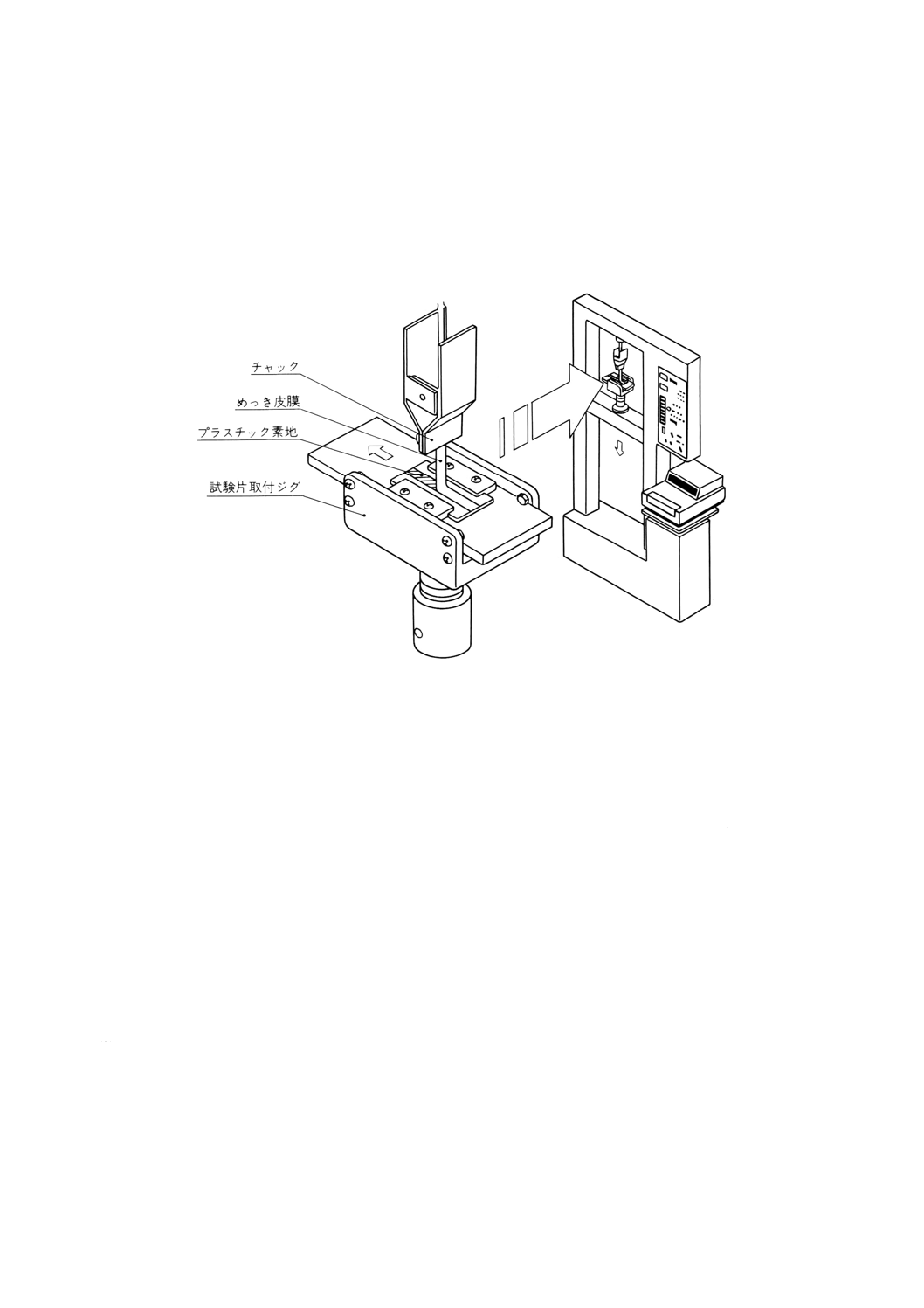

(1) 参考2図2に示すように,試験片を試験片取付ジグを用いて引張試験機に取り付ける。

参考2図2 試験機に取り付けた試験片

(2) 引きはがし強さ最高5N/cmの下で,めっきが直角方向に均一にはく離するように試験機を一定速度(1)

で作動させる。

(3) めっきの密着性を調べる。

注(1) 通常25mm/min。

4. 簡易式密着性試験方法

4.1

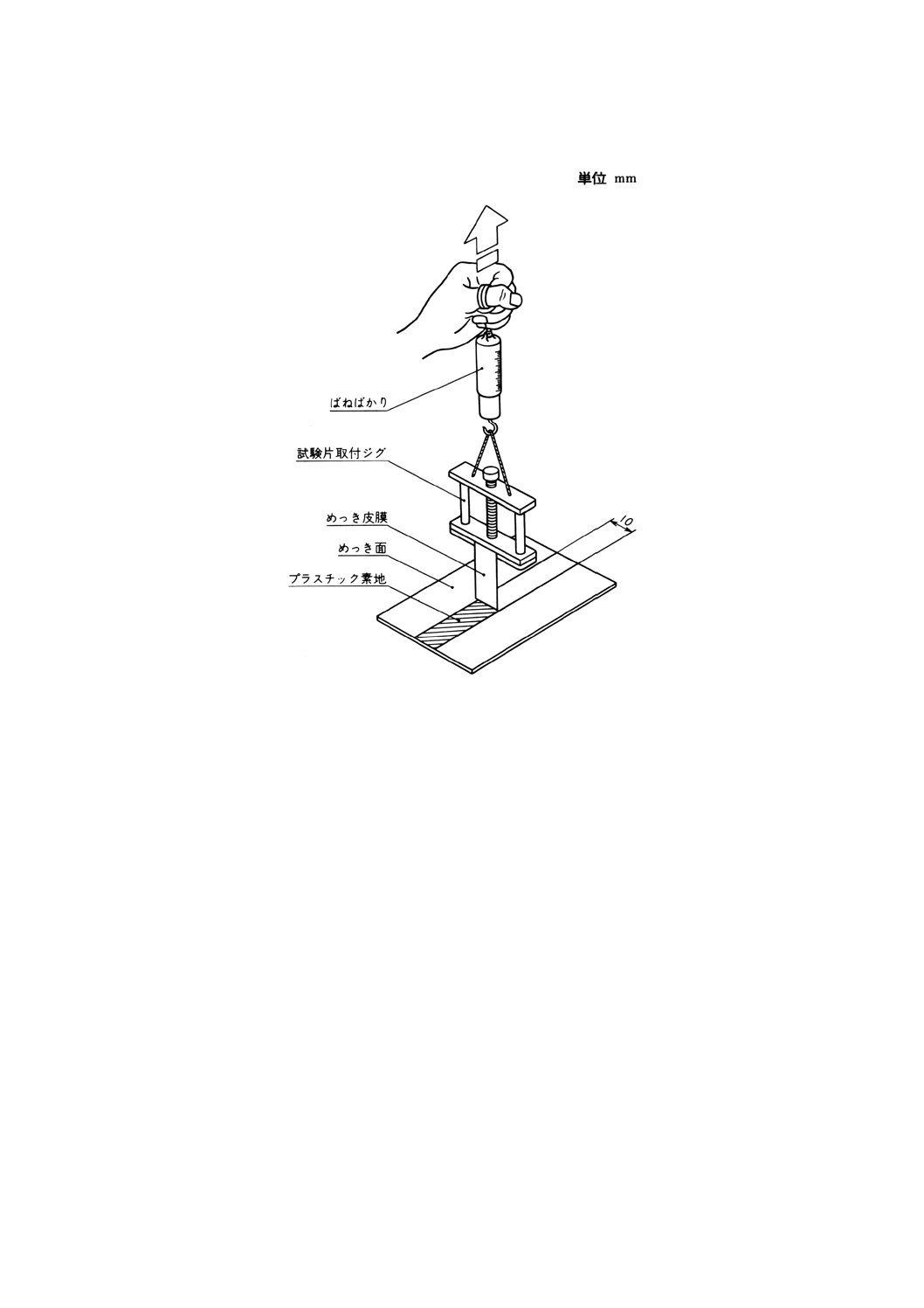

概要 この試験は,ばねばかりを用い,めっきを素地から引きはがしてめっきの密着強さを簡易的

に測定するもので,簡易式引きはがし試験方法ともいう。

4.2

器具 器具は,次のとおりとする。

(1) 最小計測目盛20gのばねばかり

(2) 試験片取付ジグ

4.3

試料 試料は,3.3による。

4.4

操作 操作は次による。

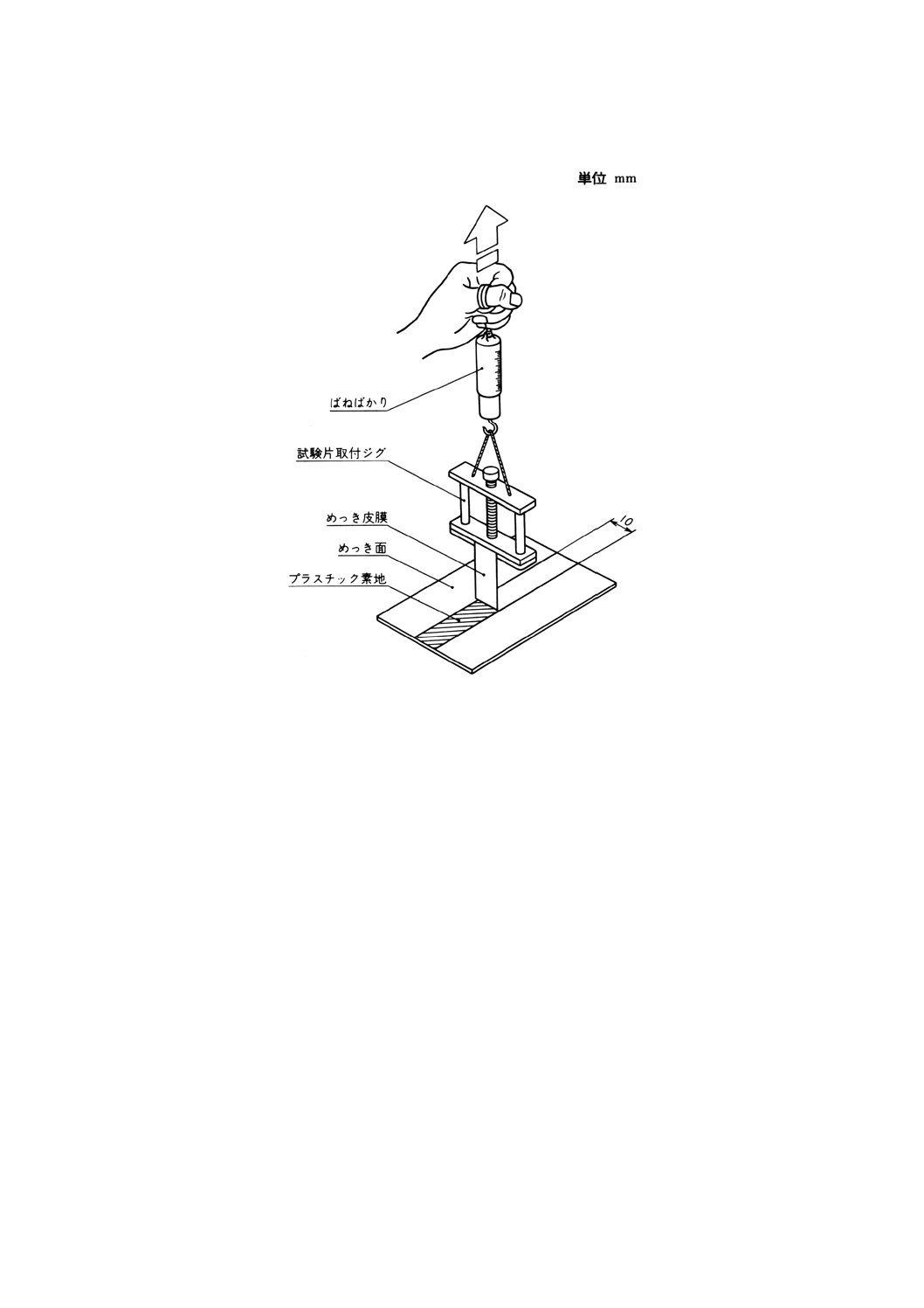

(1) 試験片を参考2図3に示すように,試験片取付ジグを用いてばねばかりに取り付ける。

(2) 3.4(2),(3)又はそれに準ずる方法でめっきの密着性を調べる。

備考 この試験方法の採用については,受渡当事者間の協定による。

13

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考2図3 簡易式密着試験

14

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考3 冷熱繰返し試験方法

序文 この参考は,JIS H 8630の附属書4(冷熱繰返し試験方法)をそのまま再録したものであり,原文

にある“附属書”の表現を,“参考”に変更した以外は,同一の内容にしてある。これはあくまでも参考で

あって,規定の一部ではない。

1. 適用範囲 この参考は,プラスチック上に施されためっきの冷熱繰返し試験方法について規定する。

2. 概要 この試験は,プラスチック素地とめっき皮膜との熱膨張率の差を利用して,冷熱繰返し試験を

行い,めっきの欠陥を調べる方法である。

備考 この試験に使用する試料は,めっき後48時間以上経過したものでなければならない。

3. 装置 装置は,次によって構成する。

(1) 低温槽

(2) 高温槽

(3) 室温槽

備考 それぞれの恒温槽は,4.の試験条件に対応できなければならない。ただし,室温槽は,温度を

調節できる試験室を用いてもよい。

4. 試験条件

4.1

試験温度 冷熱繰返し試験におけるそれぞれの試験温度は,次のとおりとする。

(1) 低温 −20±2,−30±2,−40±2 (℃)

(2) 高温 70±2,75±2,80±2,90±2 (℃)

(3) 室温 20±5 (℃)

4.2

放置時間 放置時間は,低温及び高温においては1時間,室温では0.5時間とする。試験温度の組合

せは,めっきの要求される品質,使用素材などを考慮して選定する。

例 −30℃ (1h) →20℃ (0.5h) →80℃ (1h) →20℃ (0.5h)

5. 操作 あらかじめ試験装置内を所定の温度に保ち,選定した試験温度の組合せで規定の時間試料を暴

露する。この工程を3回繰り返す。

試験面を目視によって観察し,めっきのはく離,膨れ,割れ,変形などの欠陥の有無を調べる。目視に

よる判定が困難な場合には,約4倍の拡大鏡を用いてもよい。

備考 試験温度の組合せの選択については,受渡当事者間の協定による。

15

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

共通部品JIS改正原案作成委員会 構成表(順不同、敬省略)

氏名

所属

(委員長)

○ ◎ 三 橋 英 夫

東海大学工学部電気工学科

(幹事)

○

島 田 孝 彦

株式会社小糸製作所技術本部生産技術開発部

(委員)

林 洋 和

通商産業省機械情報産業局自動車課

○ ◎ 山 村 修 蔵

工業技術院標準部機械規格課

三 宅 哲 志

運輸省自動車交通局技術安全部

加 山 英 男

財団法人日本規格協会技術部

中 込 常 雄

日本工業標準調査会自動車航空部会規格調整専門委員

会

○

長 尾 美 章

市光工業株式会社生産技術部

○

長谷川 保

株式会社三ッ葉電機製作所

○

中 村 弘 之

株式会社東海理化電機製作所生技開発部

○

奥 村 望

日本電装株式会社生産技術開発2部

◎ 菊 田 和 夫

宝栄工業株式会社開発部

◎ 扇 田 英 俊

カルソニック株式会社熱交換器設計部

◎ 小 林 利 一

株式会社アルファ自動車部品設計部

◎ 高 場 嘉 明

輸送機工業株式会社技術部

◎ 中 藤 修 身

東京ラヂエーター製造株式会社研究開発部

◎ 春日井 条 治

豊田合成株式会社第2技術部

◎ 佐 藤 旭 一

オーエム工業株式会社開発センター

○

金 沢 孝

いすゞ自動車株式会社材料開発部

◎ 保 苅 宰

いすゞ自動車株式会社RV設計部

○

茂 木 邦 夫

トヨタ自動車株式会社第2材料技術部

◎ 森 英 二

トヨタ自動車株式会社第1車両技術部

○ ◎ 坂 内 恒 雄

日産自動車株式会社材料技術部

○ ◎ 明 空 信 夫

日野自動車工業株式会社車両RD部

○

佐々井 圭 三

富士重工株式会社材料研究部

◎ 菅 野 庄 一

富士重工株式会社シャシ設計部

○

上 村 純 二

株式会社本田技術研究所栃木研究所

◎ 坂 田 善 保

株式会社本田技術研究所栃木研究所

○ ◎ 岡 崎 健

マツダ株式会社技術研究所

○

小 林 幹 和

三菱自動車工業株式会社トラック・バス開発本部

◎ 小 林 直 樹

三菱自動車工業株式会社乗用車開発本部

(関係者)

笹 尾 照 夫

工業技術院標準部機械規格課

八 木 三 哉

いすゞ自動車株式会社材料開発部

石 島 正 規

いすゞ自動車株式会社材料開発部

窪 田 耕 治

いすゞ自動車株式会社材料開発部

別 所 毅

トヨタ自動車株式会社第2材料技術部

鈴 木 次 男

日産自動車株式会社材料技術部

谷 村 正 信

日産自動車株式会社車両技術開発本部ボデー開発総括

部

阿久澤 光 弘

富士重工業株式会社材料研究部

滝 川 和 則

株式会社本田技術研究所栃木研究所

松 本 徹

株式会社本田技術研究所栃木研究所

小 倉 健

日本電装株式会社生産技術開発2部

山 村 貴 史

株式会社小糸製作所技術本部技術管理部

吉 村 邦 彦

株式会社アルファ技術部

中 田 八 重

財団法人日本自動車部品工業会

(事務局)

村 岡 良 三

財団法人日本自動車部品工業会

16

D 0201-1995

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考 ○印はJIS D 0201自動車部品−電気めっき通則改正原案作成小委員

会委員

◎印はJIS D 2501自動車部品−燃料タンクのキャップ及び注入口−

形状・寸法改正原因作成小委員会委員