C 9305:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号······························································································································ 16

5 分類······························································································································ 16

6 標準使用状態 ·················································································································· 16

6.1 一般 ··························································································································· 16

6.2 周囲温度 ····················································································································· 17

6.3 湿度 ··························································································································· 17

6.4 標高 ··························································································································· 17

6.5 輸送及び保管 ··············································································································· 17

6.6 取扱いのための準備 ······································································································ 17

6.6A 冷却水 ······················································································································ 17

7 試験······························································································································ 17

7.0A 試験条件 ··················································································································· 17

7.0B 測定器 ······················································································································ 17

7.0C 形式検査 ··················································································································· 18

7.0D 受渡検査 ··················································································································· 18

8 溶接変圧器 ····················································································································· 18

8A 絶縁耐力 ····················································································································· 18

9 定格二次無負荷電圧 ········································································································· 18

10 最大短絡電流 ················································································································ 19

10.0A 全般 ························································································································ 19

10.1 一般 ·························································································································· 19

10.2 スポット及びシーム溶接機 ···························································································· 19

10.3 プロジェクション溶接機 ······························································································· 19

10.4 突合せ溶接機 ·············································································································· 20

10.4A タイプJのコンデンサ式溶接機に限定する電気的特性 ······················································ 20

11 温度定格 ······················································································································ 21

12 温度上昇試験 ················································································································ 21

12.0A 全般 ························································································································ 21

12.1 一般 ·························································································································· 21

12.2 温度上昇試験の開始 ····································································································· 21

12.3 温度上昇試験の期間 ····································································································· 22

C 9305:2011 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.3A タイプJのコンデンサ式溶接機における温度上昇試験 ······················································ 22

13 温度上昇の測定条件 ······································································································· 22

13.1 接触可能な外部表面 ····································································································· 22

13.2 冷却媒体 ···················································································································· 22

14 エア回路及び冷却水回路(水冷溶接装置) ········································································· 22

14.0A エア回路 ·················································································································· 22

14.0B 冷却水回路(水冷溶接装置) ······················································································· 22

15 特性及び構造 ················································································································ 23

15.0A 全般 ························································································································ 23

15.1 一般 ·························································································································· 23

15.2 スポット及びプロジェクション溶接機 ············································································· 23

15.3 シーム溶接機 ·············································································································· 25

15.4 突合せ溶接機 ·············································································································· 26

15.4A タイプJにおける特性及び構造 ···················································································· 27

16 定格銘板 ······················································································································ 27

16.1 一般 ·························································································································· 27

16.2 表示 ·························································································································· 27

16.3 内容 ·························································································································· 28

16.4 許容差 ······················································································································· 30

17 取扱説明書 ··················································································································· 30

附属書A(規定)動的機械特性 ······························································································ 32

附属書B(参考)定格銘板の例 ······························································································ 32

附属書JA(参考)この規格で使用している記号 ········································································ 36

附属書JB(規定)タイプJの定置形スポット溶接機の特性及び構造 ············································· 38

附属書JC(参考)タイプJのコンデンサ式溶接機の短絡電流の波高値及び波高時間試験 ·················· 41

附属書JD(規定)タイプJのプロジェクション溶接機の特性及び構造 ·········································· 42

附属書JE(参考)絶縁耐力試験 ····························································································· 47

附属書JF(参考)JISと対応国際規格との対比表 ······································································ 49

C 9305:2011

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 9305:1999は改正され,この規格に置き換えられ,また,JIS C 9303:2005,JIS C

9307:1999及びJIS C 9321:2009は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 9305:2011

抵抗溶接装置

Resistance welding equipment

序文

この規格は,2000年に第2版として発行されたISO 669を基とし,我が国の実態に合わせるため技術的

内容を変更し,また,JIS C 9303:2005,JIS C 9307:1999及びJIS C 9321:2009の規定を追加して作成した

日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JFに示す。また,附属書JA〜附属書JEは対応国際規格には

ない事項である。

ISO 669と整合化が困難な規定内容は,JIS固有の溶接機及びJIS固有の要求事項を,タイプJとして追

加規定するとともに,タイプJの場合は,これを定格銘板に表示するようにした。

1

適用範囲

この規格は,変圧器付きガン及び移動式溶接機を含む,次に示す抵抗溶接装置(以下,溶接機の総称を

いう。)の性能要求事項について規定する。

− 単相交流式溶接機

− 単相直流式溶接機

− 三相直流式溶接機

− 単相直流インバータ式溶接機

− 三相直流インバータ式溶接機

− 単相交流インバータ式溶接機(タイプJ)

− 三相低周波式溶接機

− コンデンサ式溶接機(タイプJ)

この規格では,個別に製造する溶接変圧器単体は対象外とし,安全に関する要求事項も除外する。

注記1 抵抗溶接装置の安全に対する要求事項は,IEC 62135-1で規定する。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 669:2000,Resistance welding−Resistance welding equipment−Mechanical and electrical

requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0401-2 寸法公差及びはめあいの方式−第2部:穴及び軸の公差等級並びに寸法許容差の表

JIS B 7503 ダイヤルゲージ

JIS B 7514 直定規

JIS B 7526 直角定規

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2005,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS C 1102-2 直動式指示電気計器 第2部:電流計及び電圧計に対する要求事項

注記 対応国際規格:IEC 60051-2:1984,Direct acting indicating analogue electrical measuring

instruments and their accessories. Part 2: Special requirements for ammeters and voltmeters(IDT)

JIS C 5101-1 電子機器用固定コンデンサ−第1部:品目別通則

JIS C 9304 スポット溶接用電極

注記 対応国際規格:ISO 5183-1:1998,Resistance welding equipment−Electrode adaptors, male taper

1:10−Part 1: Conical fixing, taper 1:10,ISO 5183-2:1988,Resistance spot welding−Electrode

adaptors, male taper 1:10−Part 2: Parallel shank fixing for end-thrust electrodes,ISO 5184:1979,

Straight resistance spot welding electrodes,ISO 5821:1979,Resistance spot welding electrode caps,

ISO 5829:1984,Resistance spot welding−Electrode adaptors, female taper 1:10及びISO 5830:1984,

Resistance spot welding−Male electrode caps(全体評価:MOD)

JIS C 9323 抵抗溶接機用変圧器−全変圧器に適用する一般仕様

注記 対応国際規格:ISO 5826:1999,Resistance welding equipment−Transformers−General

specifications applicable to all transformers(MOD)

JIS C 9325 抵抗溶接機用電極加圧力計

JIS G 3452 配管用炭素鋼鋼管

ISO 8430-1:1988,Resistance spot welding−Electrode holders−Part 1: Taper fixing 1:10

ISO 8430-2:1988,Resistance spot welding−Electrode holders−Part 2: Morse taper fixing

ISO 8430-3:1988,Resistance spot welding−Electrode holders−Part 3: Parallel shank fixing for end thrust

IEC 62135-1,Resistance welding equipment−Part 1: Safety requirements for design, manufacture and

installation

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

スポット溶接機,プロジェクション溶接機及びシーム溶接機の機械部品

3

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

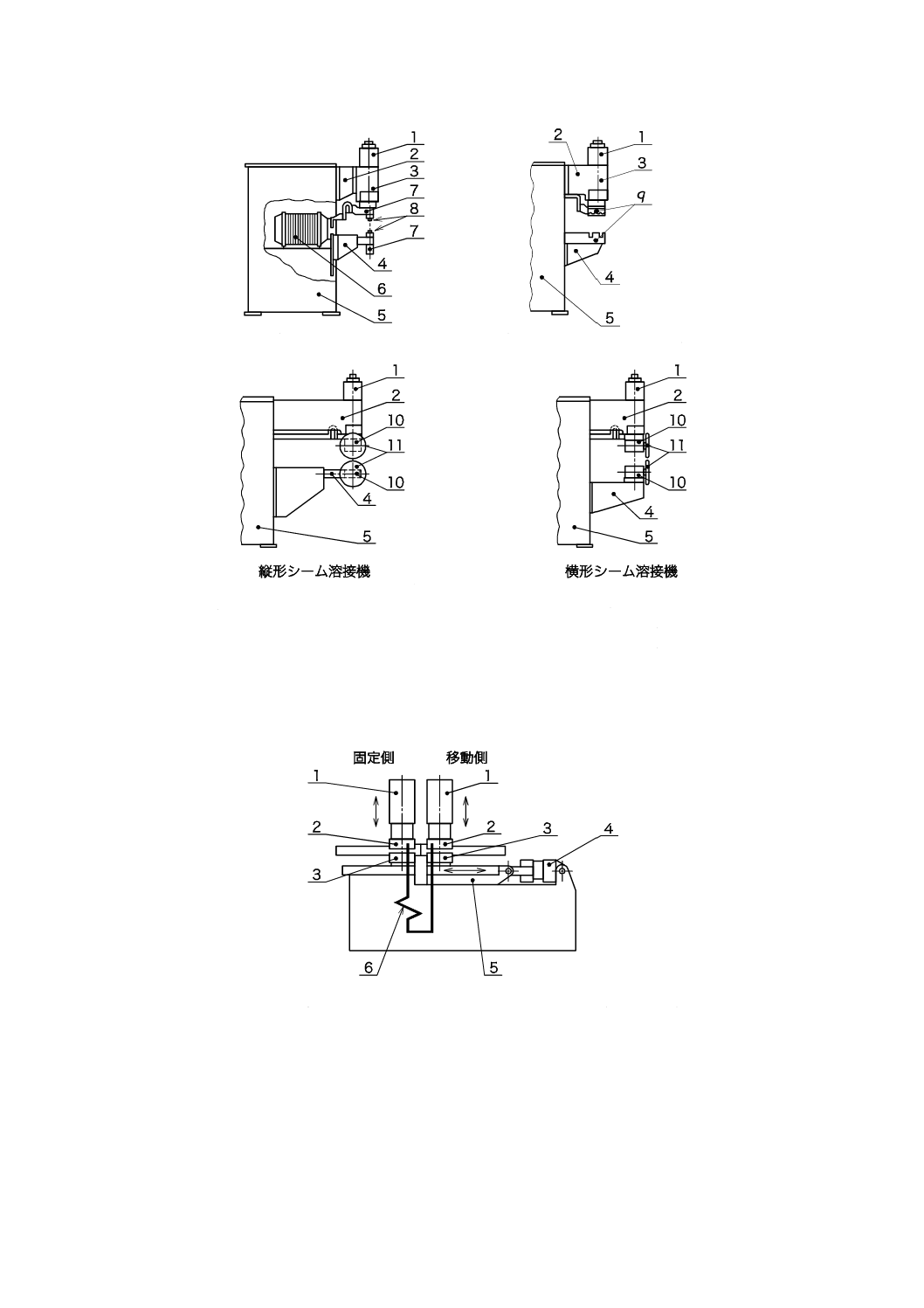

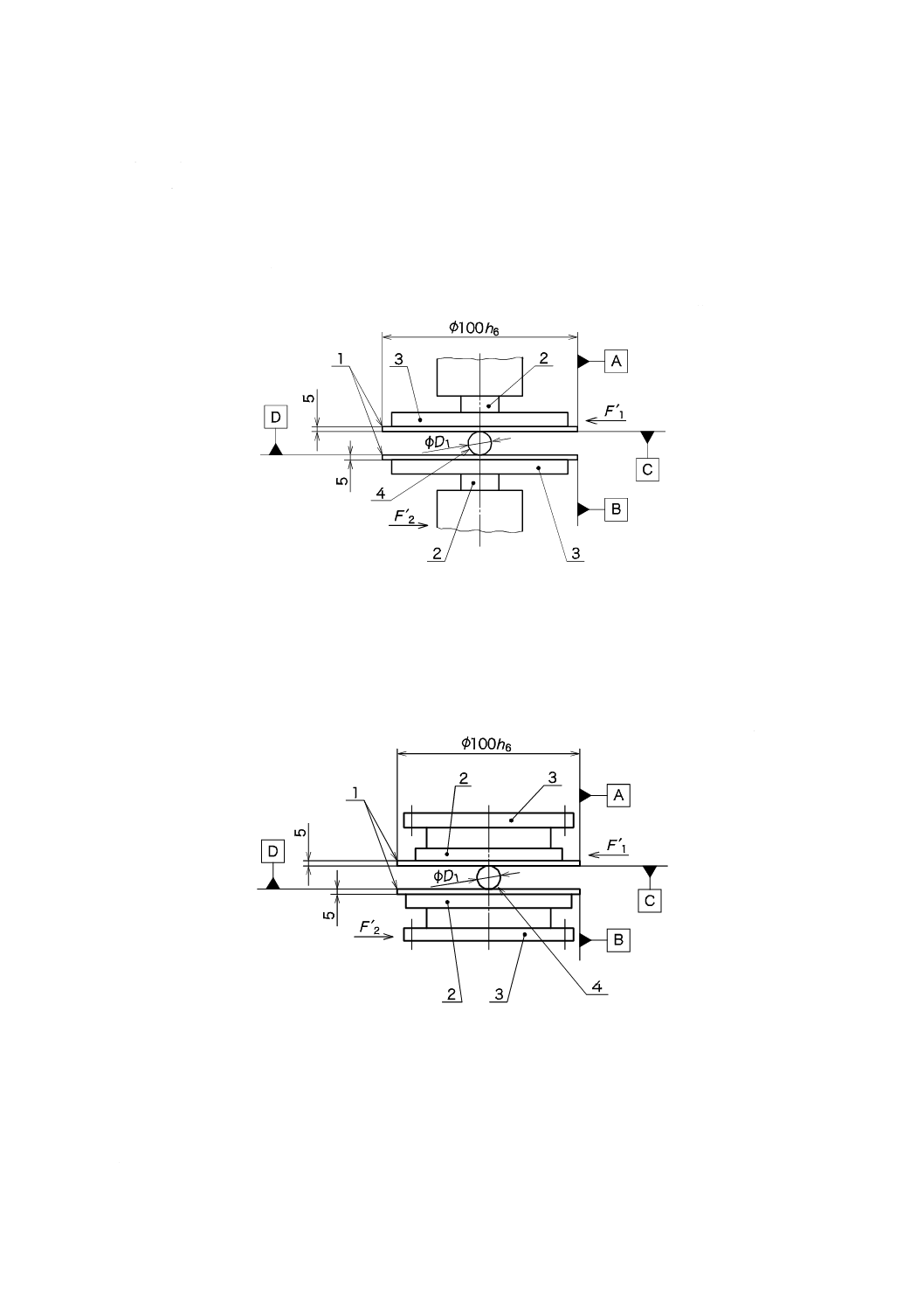

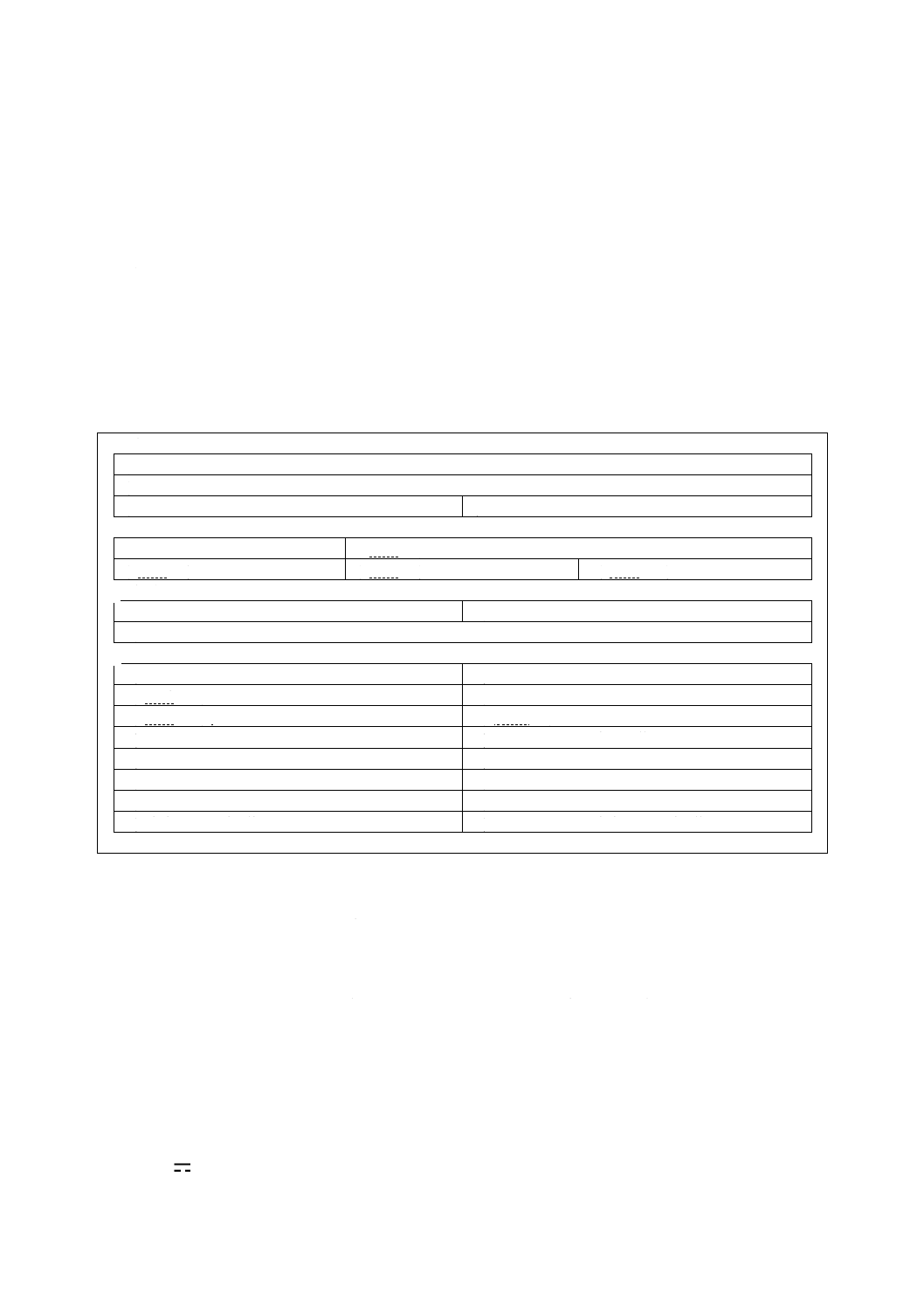

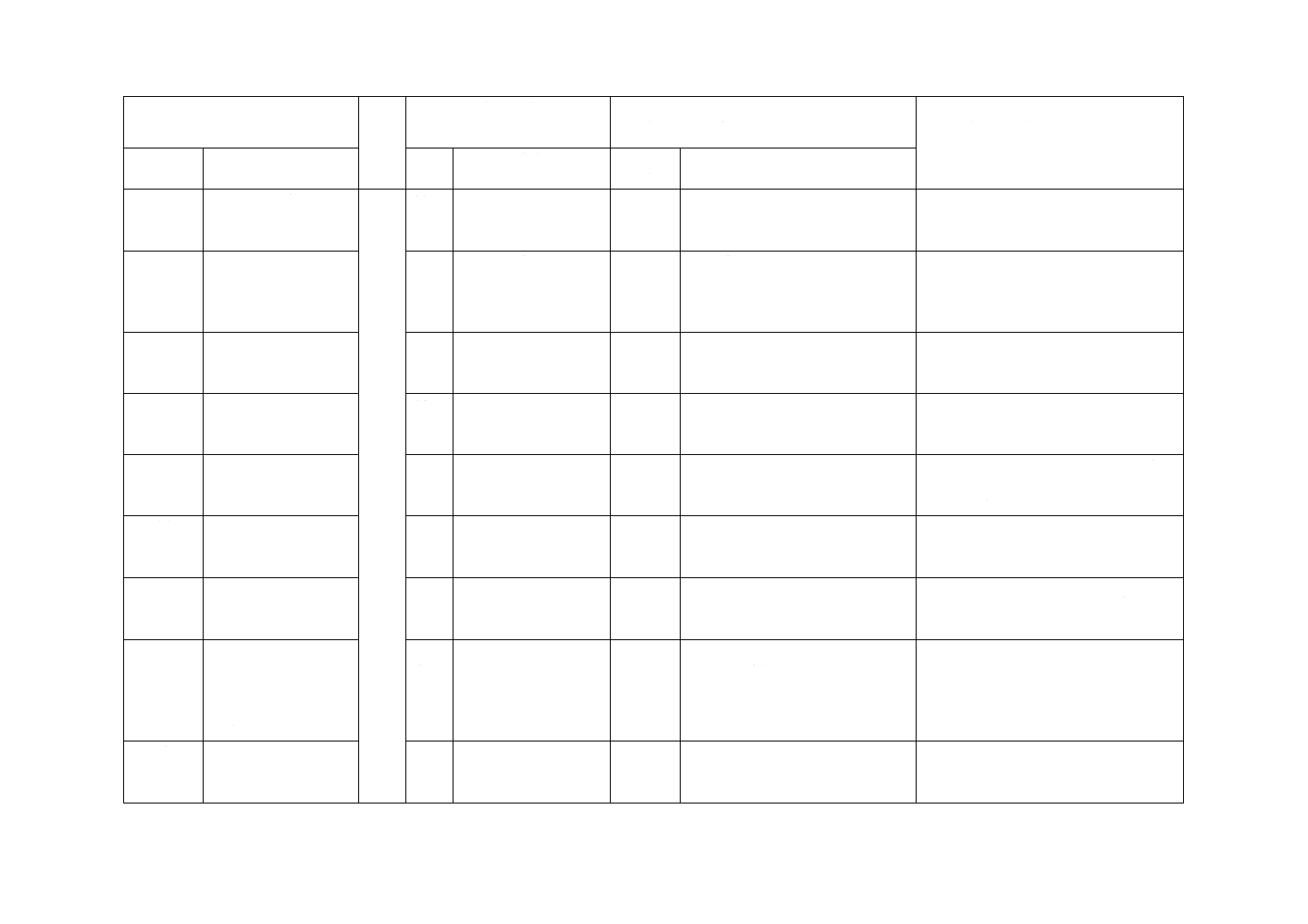

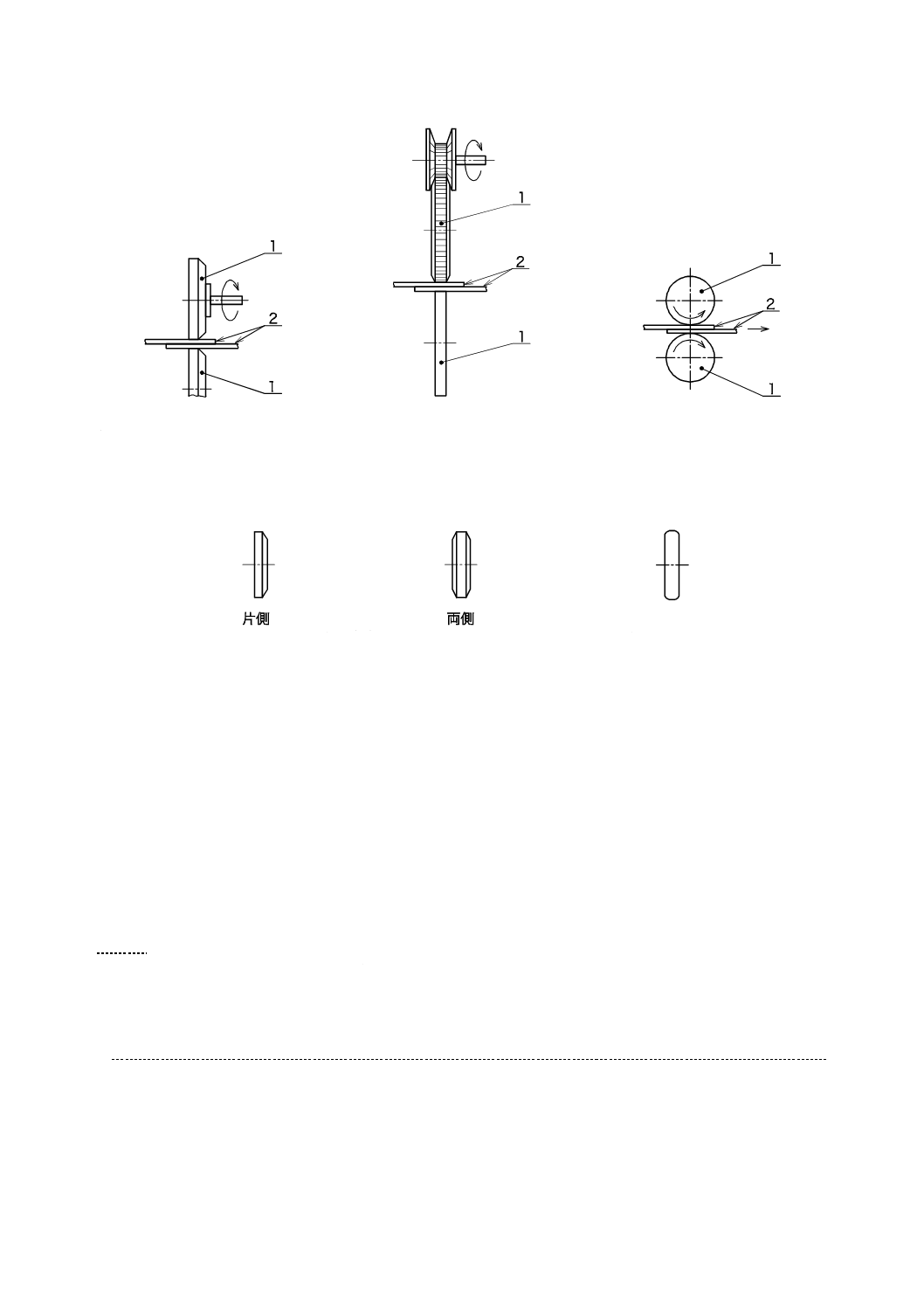

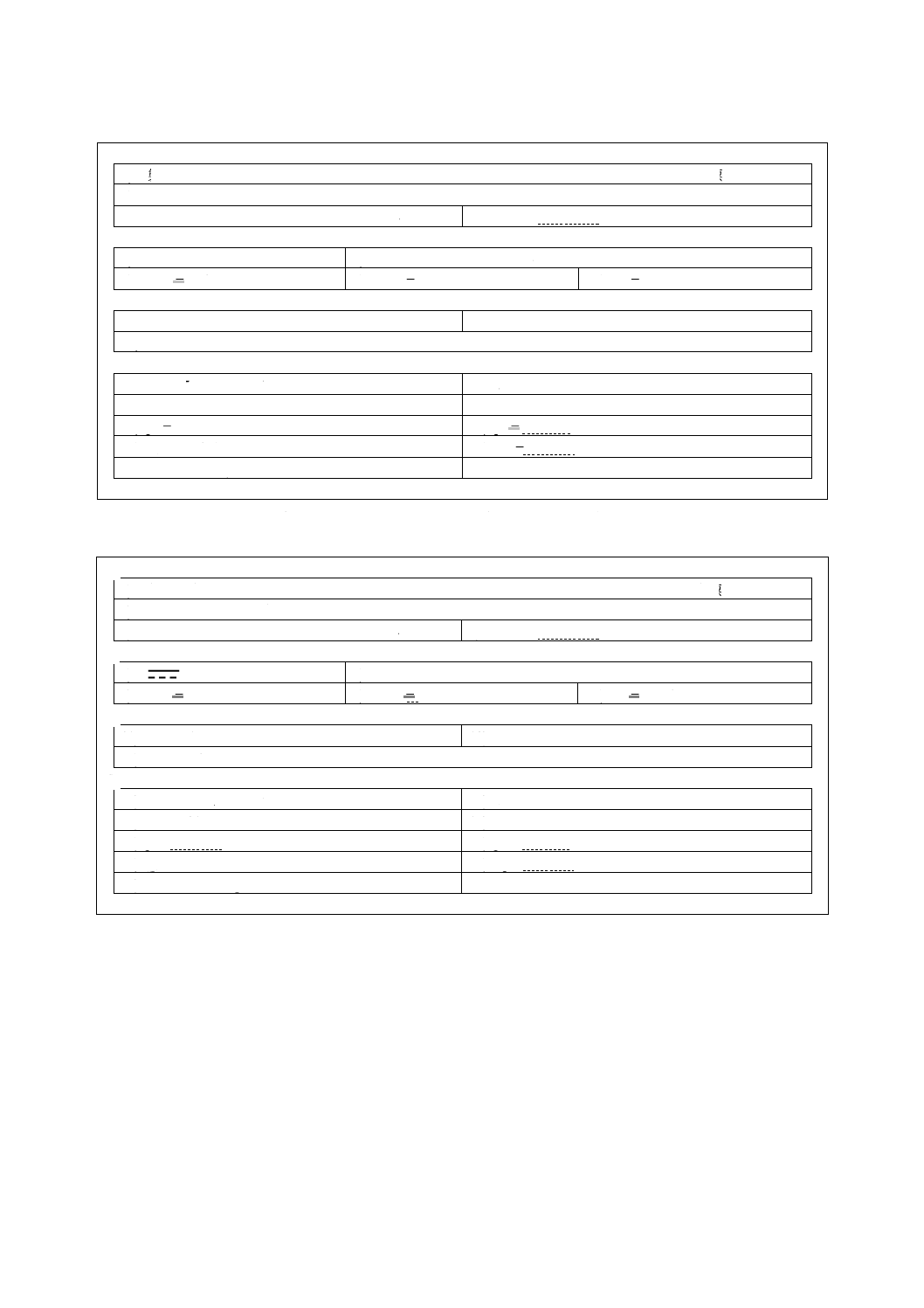

a) スポット溶接機

b) プロジェクション溶接機

c) シーム溶接機

1

加圧装置

2

上腕

3

溶接ヘッド

4

下腕

5

機体

6

変圧器

7

電極ホルダ

8

電極

9

プラテン

10 ローラ電極ヘッド

11 ローラ電極

図1−スポット,プロジェクション及びシーム溶接機の構成要素

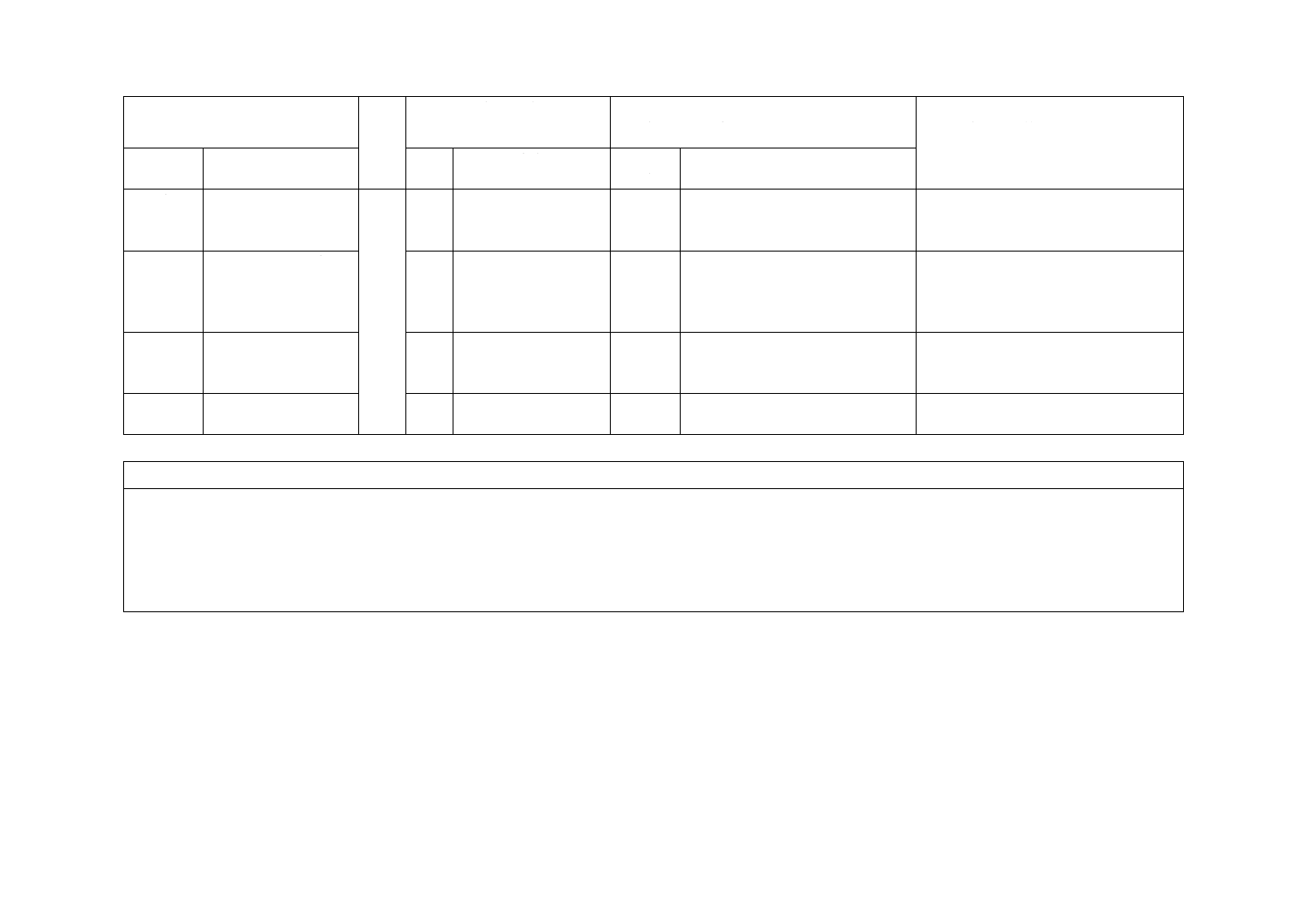

1

クランプ装置

2

クランプダイ

3

通電クランプダイ

4

スライド駆動装置

5

スライド

6

溶接二次回路

図2−突合せ溶接機の構成要素

4

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

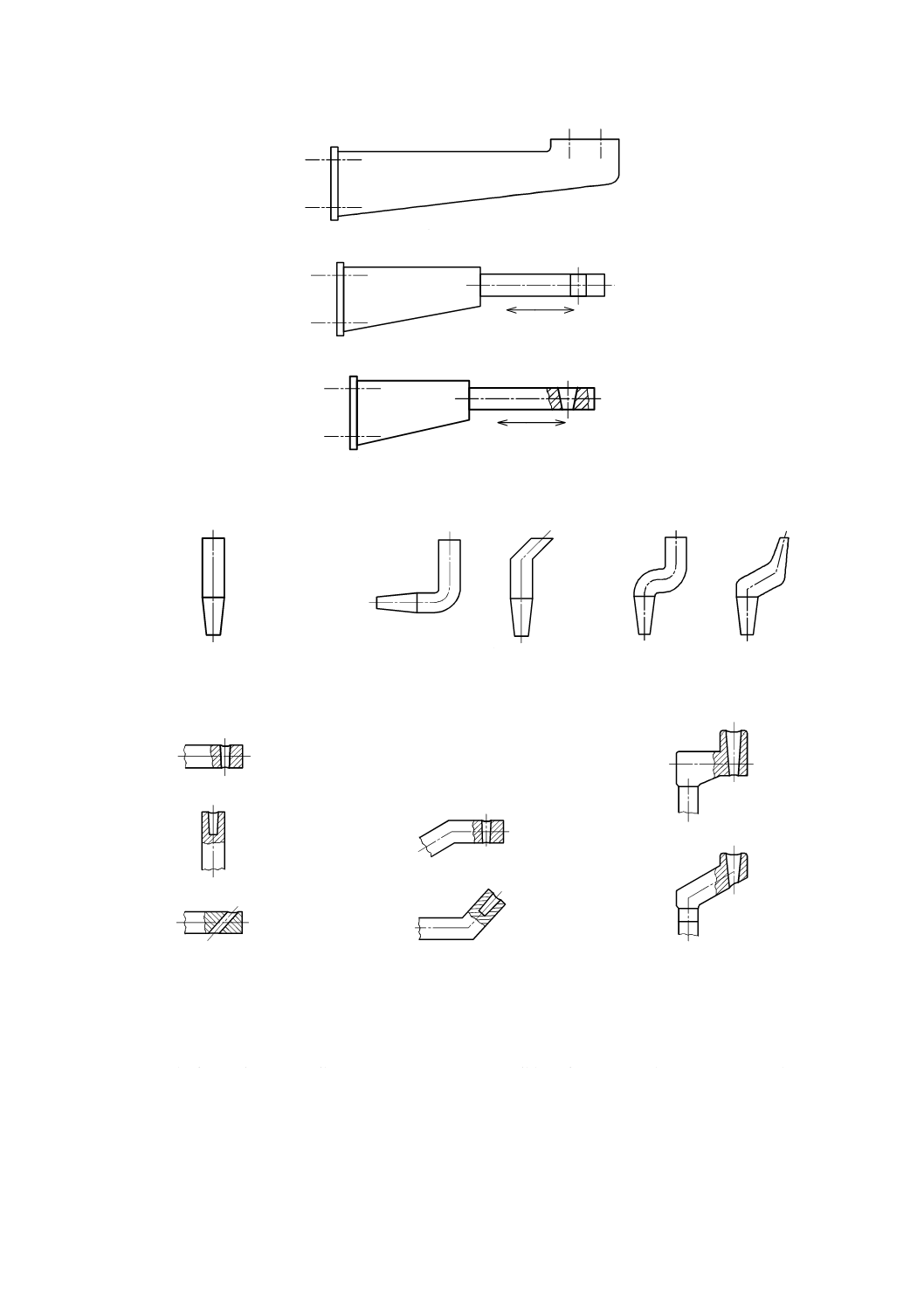

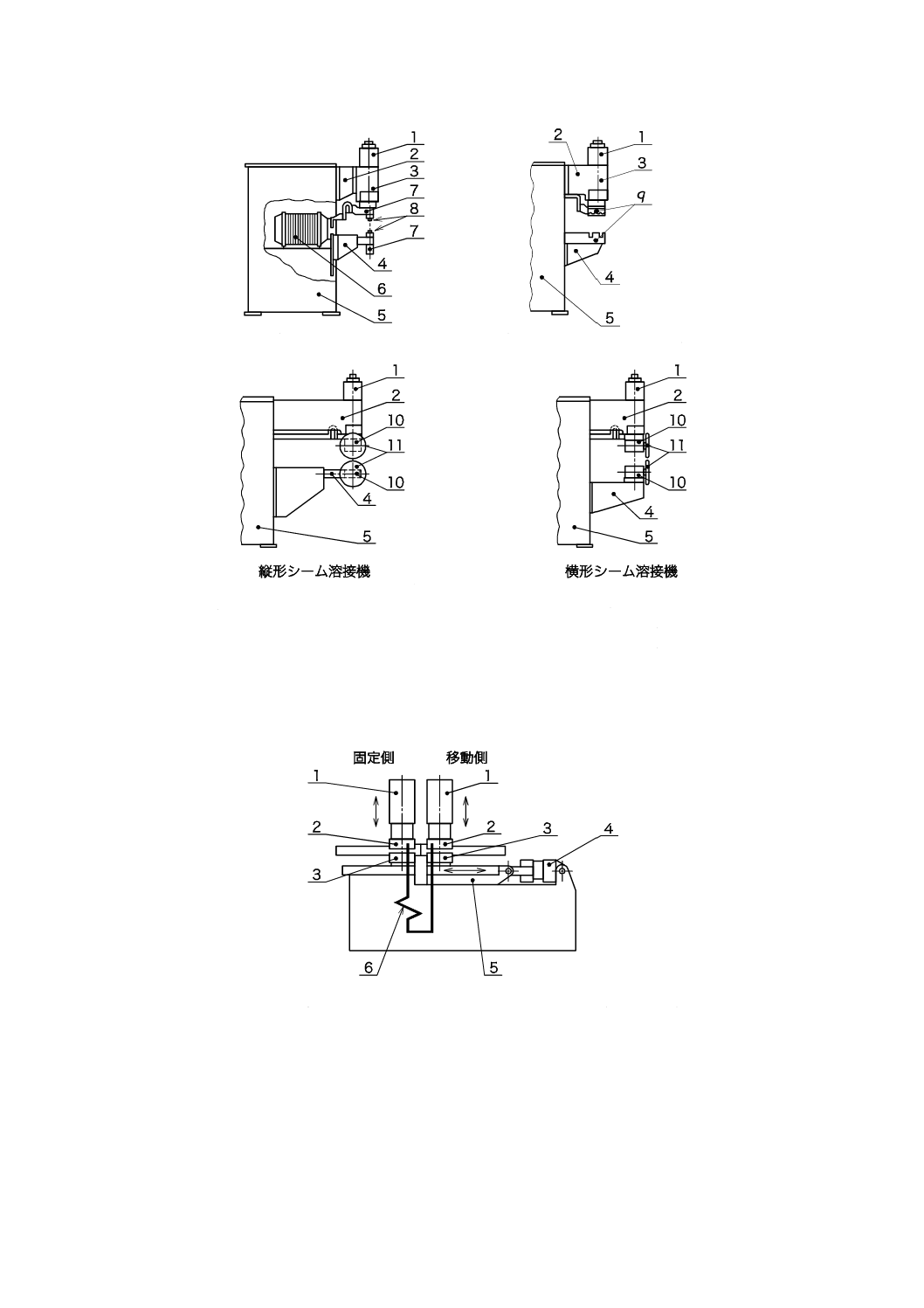

a) 無調整式

b) 調整式電極ホルダ取付け

c) 調整式スポット溶接電極取付け

図3−腕(下腕)

a) ストレート

b) ベンド

c) クランク

図4−先端フラットおすテーパ形スポット溶接電極

a) ストレート

b) ベンド

c) クランク

図5−めすテーパ形スポット溶接電極用電極ホルダ(冷却水穴は図示していない)

3.1.1

腕(arm)

加圧力の伝達及び溶接電流の導電を行う装置,又は分離形導体を支える装置(図1及び図3参照)。

3.1.2

溶接ヘッド(welding head)

加圧力発生機構及びガイド機構で構成した装置。電極ホルダ,プラテン又はローラ電極ヘッドを取り付

5

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

け,上腕又は機体本体に直接組み付ける(図1参照)。

3.1.3

電極ホルダ(electrode holder)

スポット溶接電極又は電極アダプタを保持する装置(図1及び図5参照)(ISO 8430-1,ISO 8430-2及び

ISO 8430-3)。

3.1.4

スポット溶接電極(spot welding electrode)

スポット溶接のために設計した電極(図1及び図4参照)(JIS C 9304)。

3.1.5

電極アダプタ(electrode adaptor)

おす又はめすテーパによってキャップ電極を保持する装置(JIS C 9304)。

3.1.6

キャップ電極(electrode cap)

交換可能なスポット溶接電極の先端部。おす又はめすテーパによってキャップ電極アダプタを取り付け

る(JIS C 9304)。

3.1.7

プラテン(platen)

通常は,T溝を備えた導電性をもった定盤。プロジェクション溶接用電極又は溶接ジグを取り付ける(図

1参照)。

3.1.8

ローラ電極ヘッド(electrode wheel head)

ローラ電極軸受けで構成する装置。縦形シーム溶接機及び/又は横形シーム溶接機の上腕及び下腕に取

り付ける(図1参照)。

3.1.9

ローラ電極軸受け(electrode wheel bearing)

ローラ電極軸の回転部を保持し,加圧力の伝達及び電流の導電を行う装置。

3.1.10

ローラ電極(electrode wheel)

回転する円板(円盤)状の電極(図1参照)。

注記 ローラ電極の駆動方式には,モータによる直動,又はワークによる従動のものがある。直動の

方式には,電極軸を直接駆動するもの,又はローラ電極の円周上を駆動するナール駆動のもの

がある(図6参照)。

3.1.11

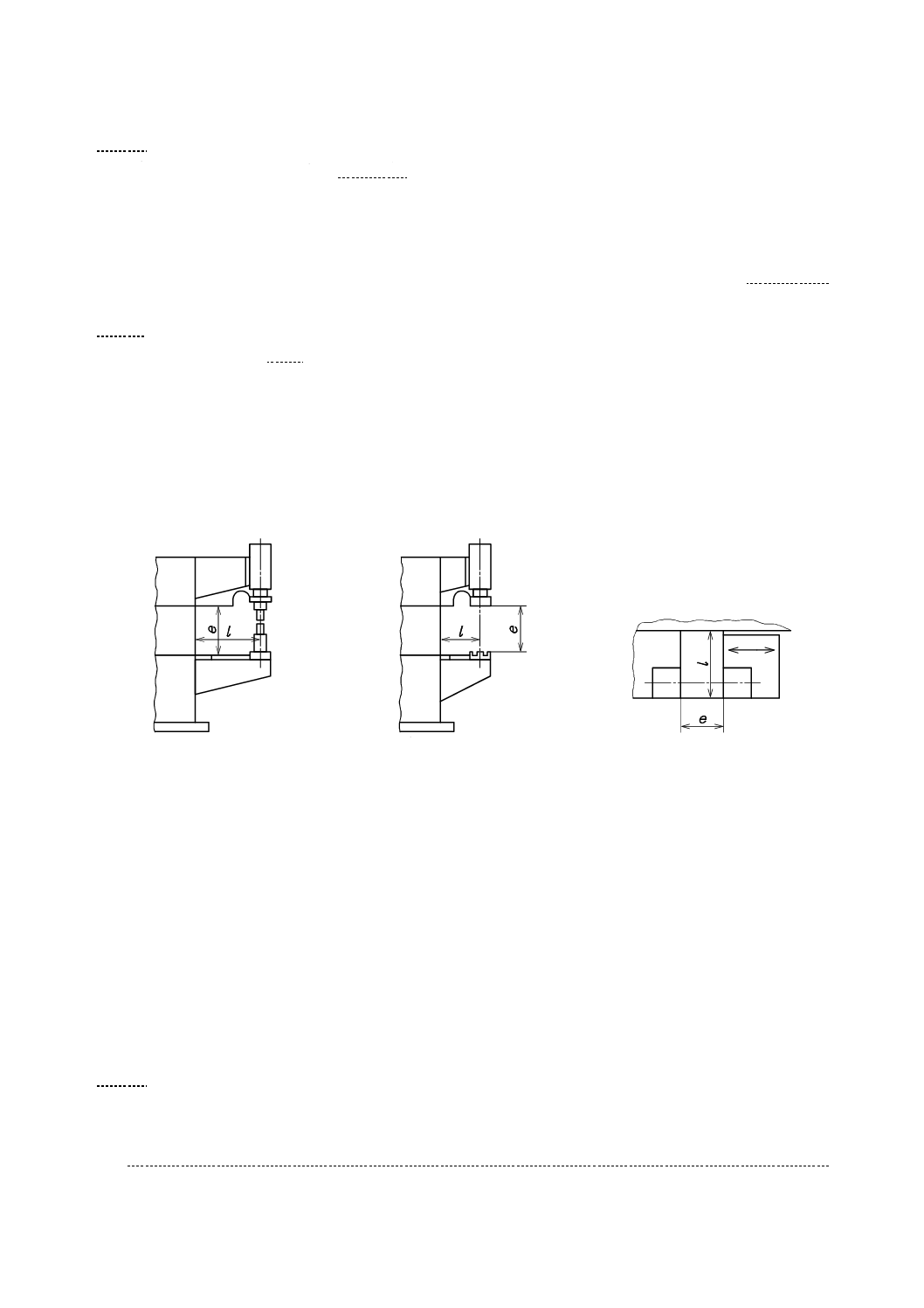

ローラ電極形状(electrode wheel profile)

ローラ電極の円周上の形状。この形状には,溶接条件又はワークの形状に応じ,片側若しくは両側の面

を取ったベベル形,又はラジアス形がある(図7参照)。

6

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

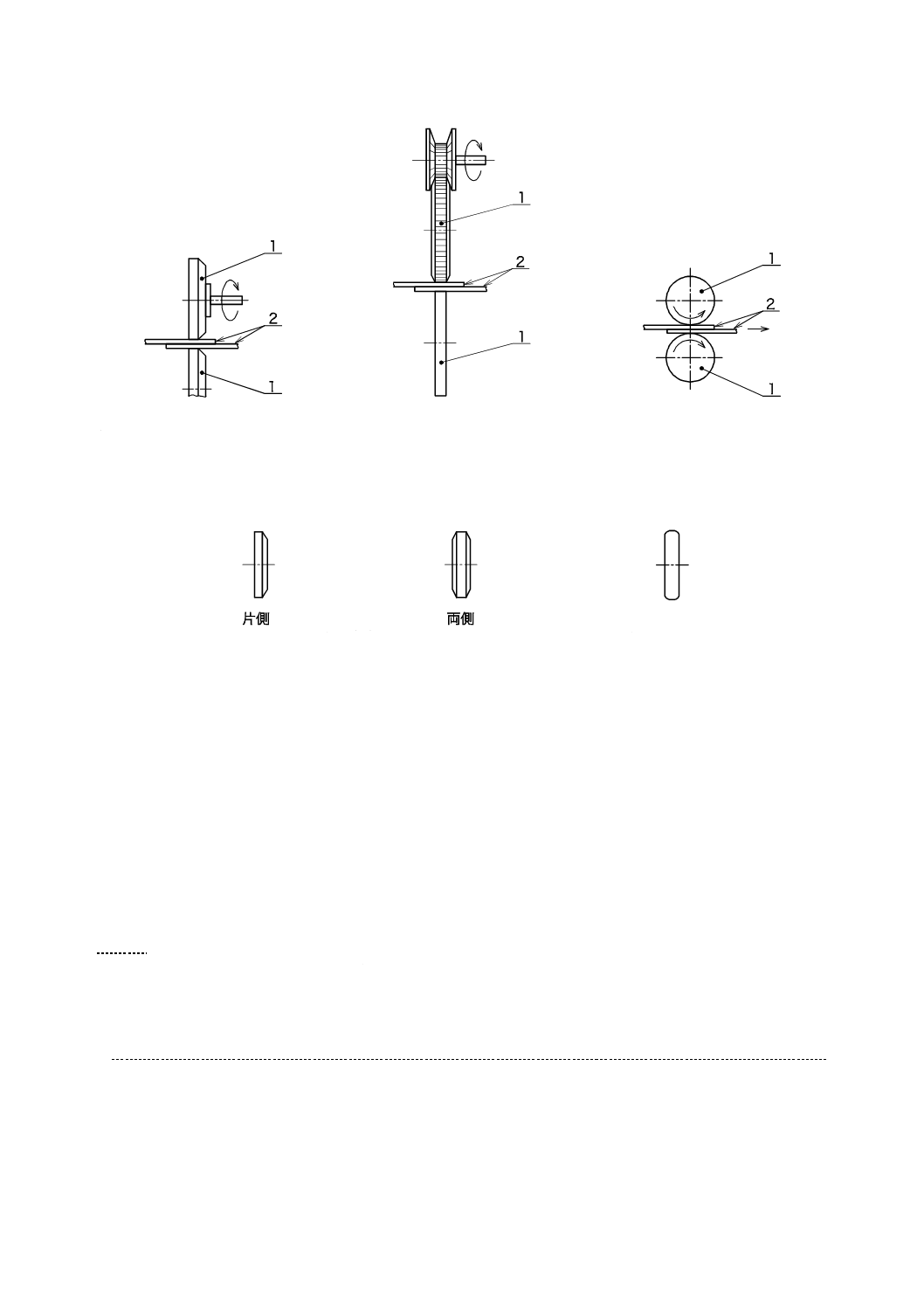

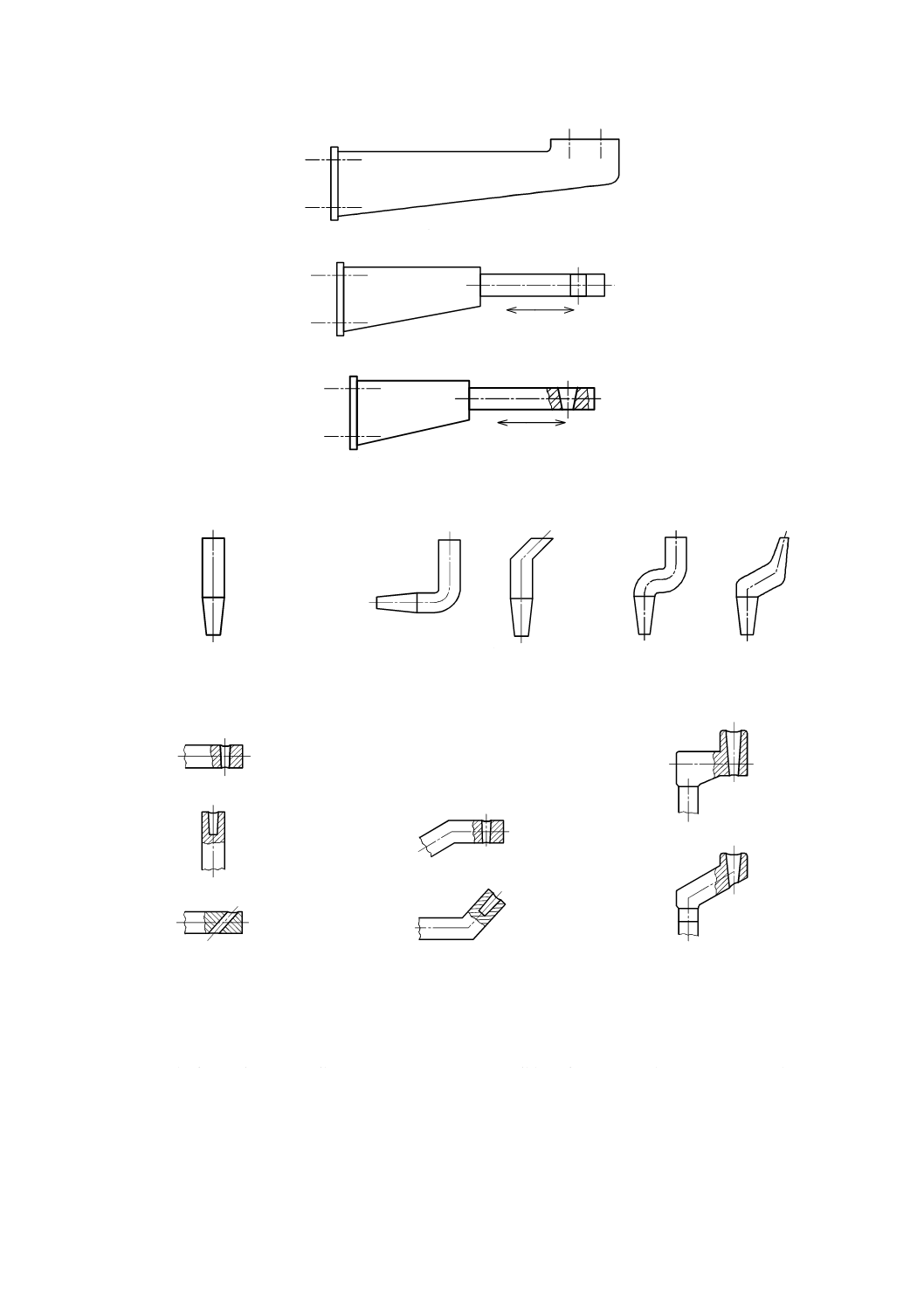

a) 直接駆動

b) ナール駆動

c) 従動ローラ電極

1

ローラ電極

2

被溶接物

図6−ローラ電極駆動方式

a) ベベル形

b) ラジアス形

図7−ローラ電極形状

3.1.12

ローラ電極の速度[直接駆動(軸駆動)の場合](electrode wheel speed of direct drive)n

ローラの回転速度。

3.1.13

ローラ電極の速度(ナール駆動の場合)(electrode wheel speed of knurl drive)v

ローラ外周上の接線の速度。

3.1.14

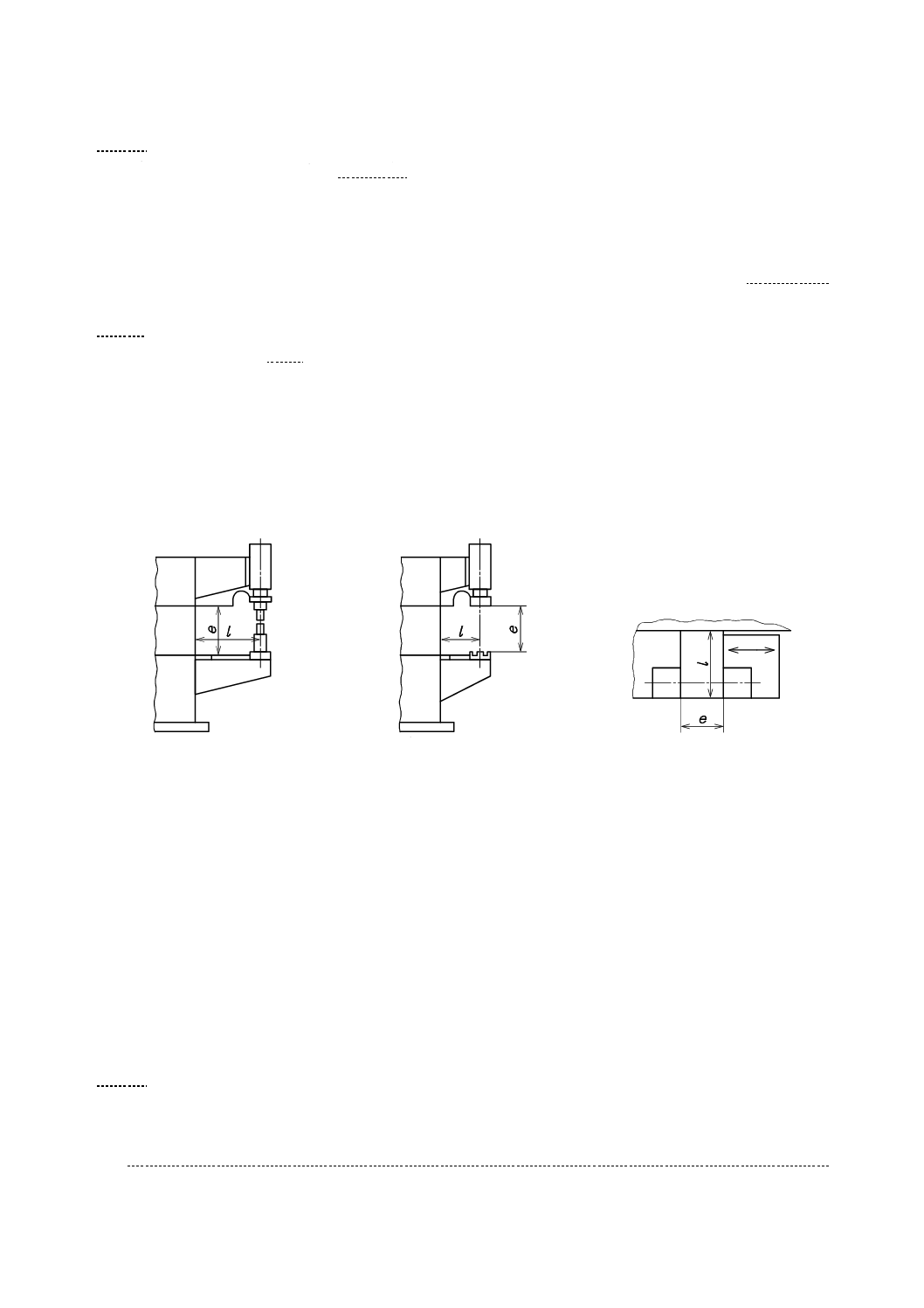

ふところ間隔(スポット溶接機及びシーム溶接機の場合)(throat gap)e

上下腕間又は溶接回路の導体部間の使用可能な距離(図8参照)。

3.1.14A

基準ふところ間隔(reference throat gap)

スポット溶接機及びシーム溶接機において,溶接機の上腕及び下腕の可動部分を,それぞれ基準位置に

置いた場合の上下腕構造物間の空間距離。

なお,上腕及び下腕の基準位置とは,上腕については電極ストロークの最低位置から15 mm上方に上が

った位置をいい,下腕については腕間隔が最も小さくなるように調整した位置をいう。

3.1.15

プラテン間隔(プロジェクション溶接機の場合)(platen distance)e

プラテンの間隔(図8参照)。

7

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.15A

基準プラテン間隔(reference platen distance)

プロジェクション溶接機において,上部及び下部プラテンを,それぞれプラテンの基準位置に置いた場

合のプラテン間の距離。

なお,上部プラテン及び下部プラテンの基準位置とは,上部プラテンについてはストロークの最下降位

置から15 mm上方に上がった位置をいい,下部プラテンについてはプラテン面が床面から800 mm上方に

ある位置をいう。

3.1.15B

基準作業高さ(reference work position)

床面から溶接機の基準ふところ間隔又は基準プラテン間隔の中心線までの高さ。

3.1.16

ふところ深さ(throat depth)l

プラテン間の中心,電極間の軸心,電極が斜めになっている場合には動作位置の電極軸の交点,又はロ

ーラ電極の接触線と機体の最も近い部分との使用可能な距離(図8参照)。

注記 この定義は,電極チップのオフセットは考慮していない。

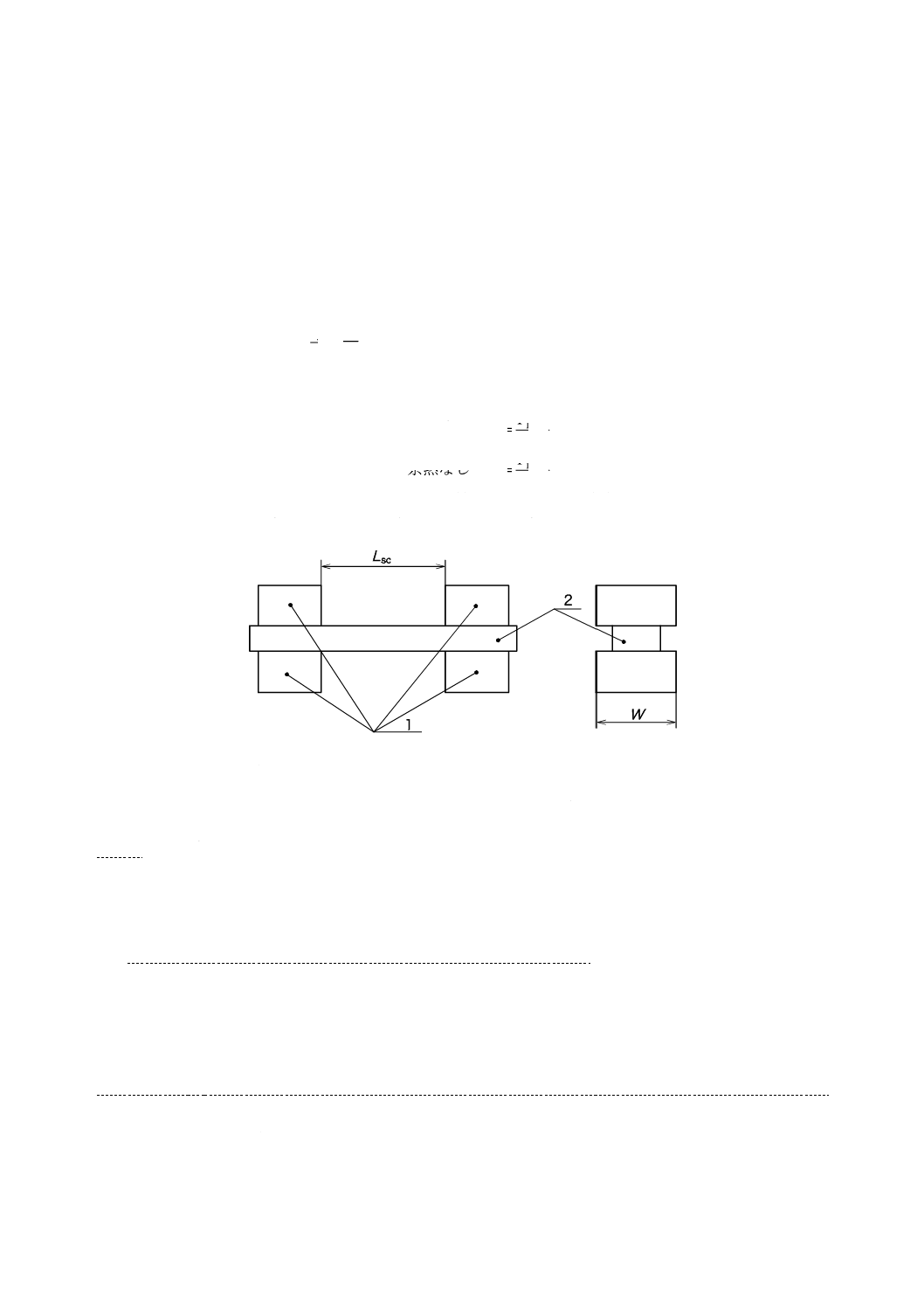

a) スポット溶接機

b) プロジェクション溶接機

c) 突合せ溶接機(平面図)

図8−主要寸法

3.1.17

電極ストローク(electrode stroke)c,c1,c2

作動中の電極の移動量。

注記1 上下電極が当たらないようにセットした場合の,開放端から加圧端までの電極の可能な移動

量は,全ストローク(c)という。

注記2 可動側の電極が加圧装置で駆動するヒンジ付きレバーに取り付けている場合の電極ストロー

クは,慣習上,加圧装置の全ストロークに対して,移動側電極チップが描く円弧の弦の長さ

をいう。

注記3 電極ストロークは,ワークピースを電極間で接触することなしに挿入しやすくするための,

いわゆる“常用ストローク(c1)”,及びそれより小さい“作業ストローク(c2)”から成る。

3.1.17A

プラテンストローク(platen stroke)c,c1,c2

プロジェクション溶接機において,上部プラテンが上下できる距離。

注記1 プラテンが加圧装置に取り付けている場合のプラテンストロークは,全ストローク(c)とい

8

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う。

注記2 プラテンストロークは,ワークピースを電極間で接触することなしに挿入しやすくするため

の,いわゆる“常用ストローク(c1)”,及びそれより小さい“作業ストローク(c2)”から成

る。

3.1.17B

下腕調整範囲(adjustable range of bottom platen)ep

プロジェクション溶接機において,下部プラテンの調整範囲内での,最上端位置と最下端位置との距離。

3.1.18

加圧力(electrode force)F

電極によって被溶接物に加える力。

3.1.18A

定格加圧力(rated electrode force)Frat

溶接機の基準となる電極配置において,電極間にかかる最大加圧力の保証値。定格加圧力は,重ね抵抗

溶接機においては最大加圧力に相当し,突合せ溶接機においては最大アプセット力に相当する。ただし,

圧縮空気を使用する機器で特に指定のない場合は,0.49 MPaの圧縮空気を使用したときに保証する加圧力

をいう。

3.1.19

最大加圧力(maximum electrode force)Fmax

溶接機が発生する加圧力で,溶接機の機械的部分に有害な変形を起こさない最大の加圧力。

3.1.20

最小加圧力(minimum electrode force)Fmin

溶接機の機能を果たすことのできる最小の加圧力。

3.2

突合せ溶接機の機械部品

3.2.1

スライド駆動(slide drive)

クランプしたワークピースを溶接するのに必要な,移動台の移動及びアプセット力を発生させる駆動(図

2参照)。

注記 この駆動は,フラッシュ溶接では予熱のための移動台の往復運動に必要であり,続いてフラッ

シュ工程の働きをさせ,更にアプセット力を発生させるために必要である。

3.2.2

クランプ装置(clamping device)

電流を流すために必要な接触圧力を発生する装置。補助クランプ装置又はストッパがない場合は,アプ

セット力に耐えるクランプ力を備えた装置(図2参照)。

3.2.3

補助クランプ装置(supplementary clamping device)

アプセット力に耐えるクランプ力を備えた,電流を流さないクランプ装置。

3.2.4

ストッパ(backstop)

ワークピースに加わるアプセット力の全部又は一部を支え,アプセット時のワークピースの滑りを防ぐ

装置。

9

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.5

クランプダイ(clamping die)

クランプ面を介してワークピースに全ての力を伝達するためのダイ(図2及び図9参照)。

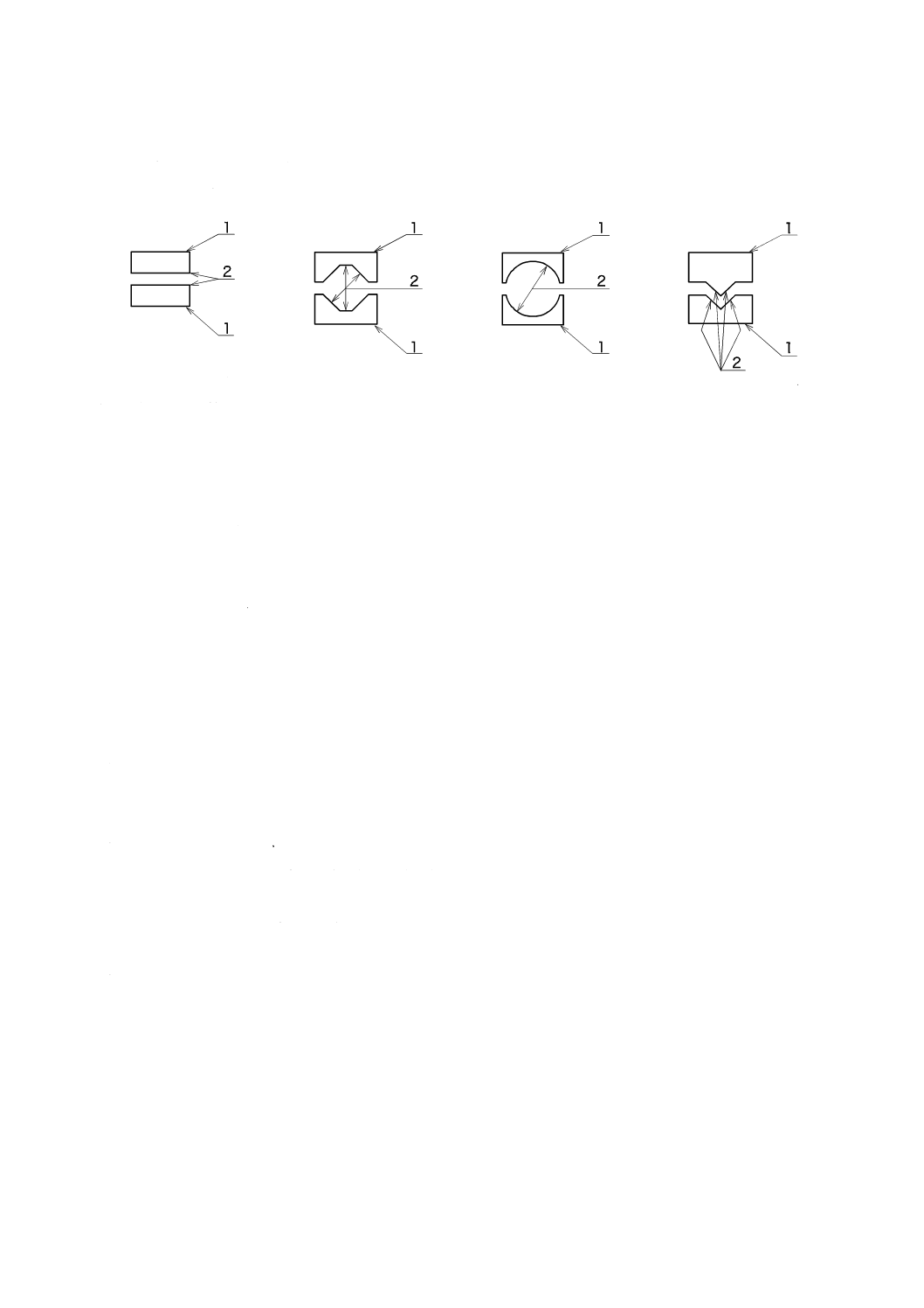

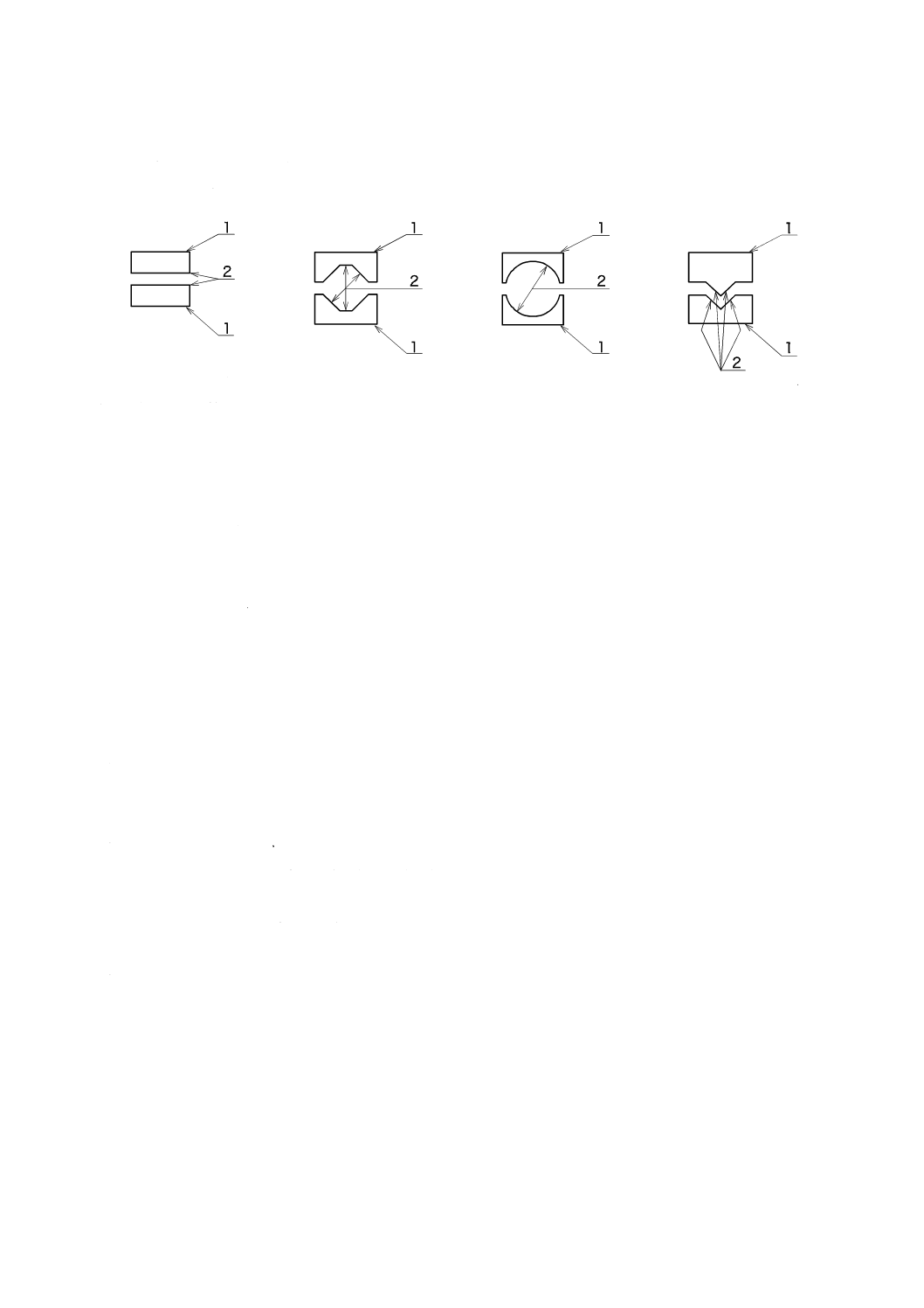

a) フラット形

b) プリズム形

c) 円筒形

d) プロフィル形

1

取付面又は保持面

2

接触面及び/又はクランプ面

図9−クランプダイ形式(アプセット方向の形状)

3.2.6

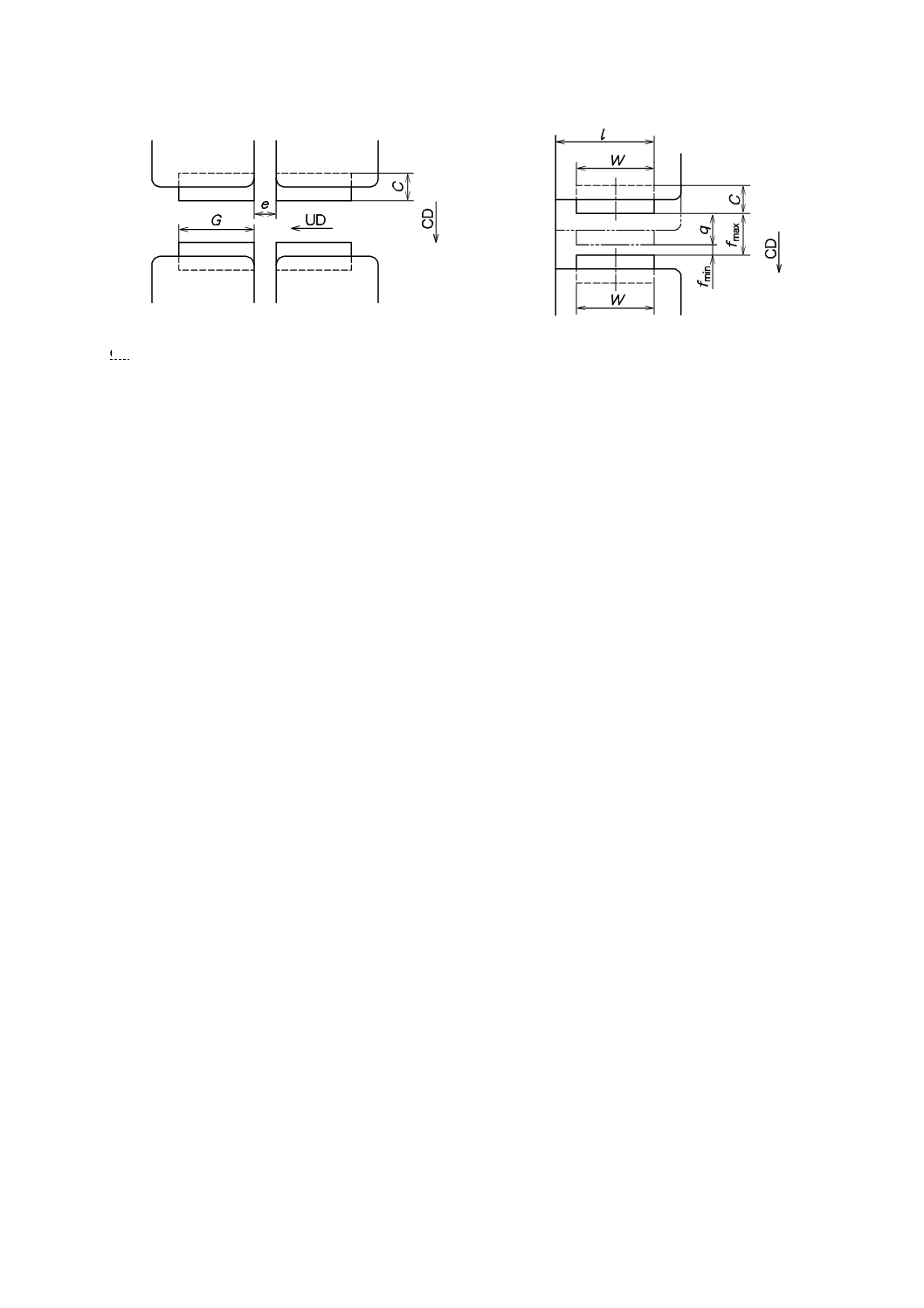

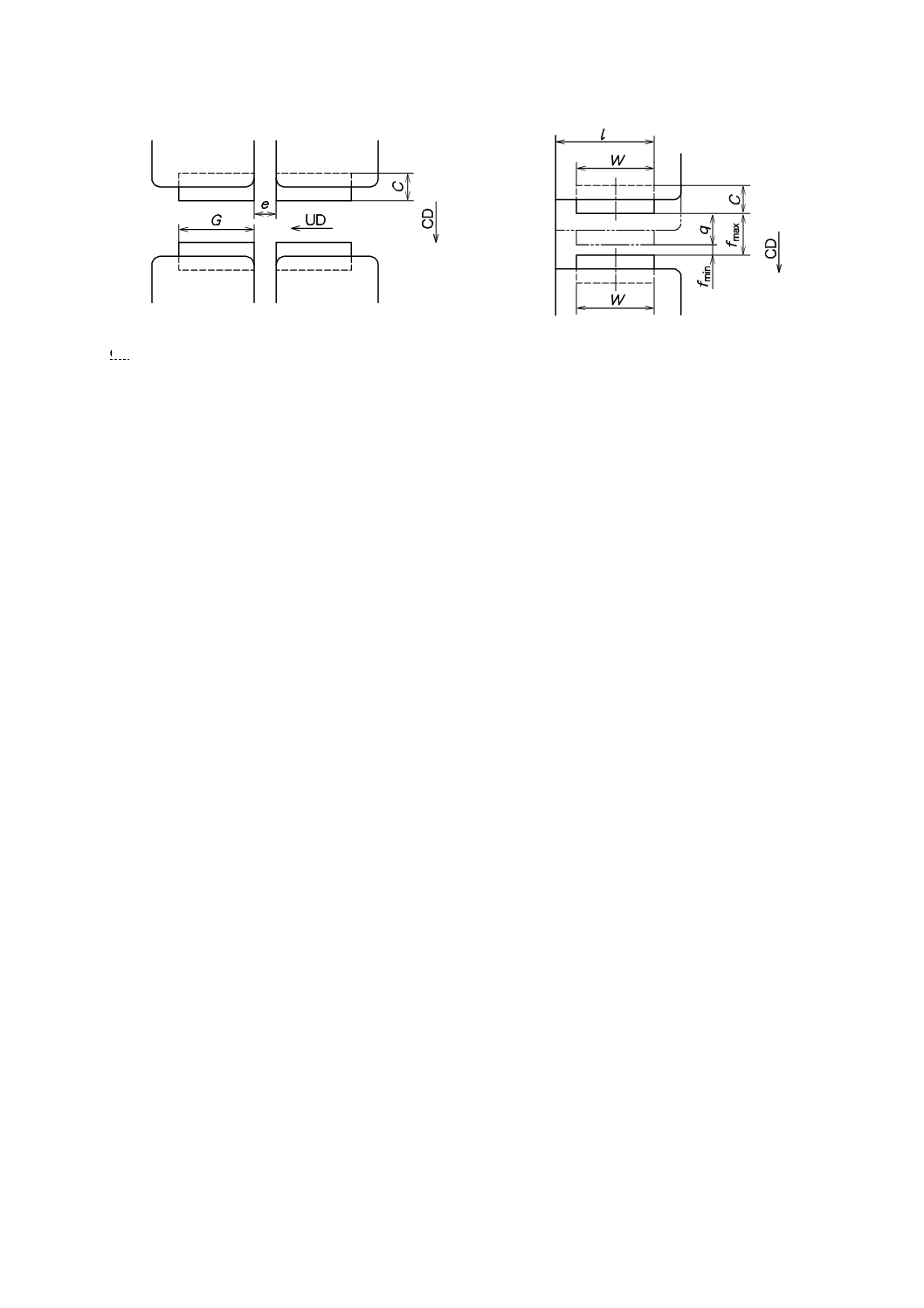

ダイ長さ(die length)G

アプセット方向に測ったダイの有効長さ(図10参照)。

3.2.7

ダイ幅(die width)W

アプセット方向及びクランプ方向に直角に測ったクランプダイの有効幅(図10参照)。

3.2.8

ダイ厚さ(die thickness)C

クランプ方向に測ったダイの寸法(図10参照)。

3.2.9

ダイストローク(die stroke)q

クランプダイの最大開きと最小開きとの差(図10参照)。

3.2.10

ダイ開き(opening gap)f

平らなクランプ面の間の有効距離(図10参照)。

注記 被溶接物をアプセット方向に対して直角に装着する場合は,プロフィル形のダイの有効距離は,

フラット形のダイの場合より狭くなる(図9参照)。

3.2.11

ダイ間隔(die distance)e

アプセット方向に対をなす両方のダイ間の距離(図10参照)。

10

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) クランプ及びアプセット方向から直角にダイを見た場合

b) アプセット方向からダイを見た場合

CD:クランプ方向

UD:アプセット方向

図10−ダイ・測定寸法

3.2.12

アプセットストローク(upsetting stroke)

ダイ間隔の最大距離と最小距離との差。

3.2.13

ふところ深さ(throat depth)l

機体本体とクランプダイの外側端とのアプセット方向に直角に測った距離(図8及び図10参照)。

3.2.14

クランプ力(clamping force)F2

クランプダイからワークピースに伝達する力。

3.2.15

最大クランプ力(maximum clamping force)F2max

最大アプセット力を加えたとき,いかなる滑りも起こさず良好な電気的接触を維持し,クランプ力がク

ランプダイからワークピースに伝達する最大の力。

3.2.15A

最小クランプ力(minimum clamping force)F2min

溶接機が機能するのに必要なクランプの最小の力。

3.2.16

アプセット力(upsetting force)F1

アプセット方向にワークピースを押し付けるための力。

3.2.17

最大アプセット力(maximum upsetting force)F1max

溶接機の機械的部分に有害な変形を生じることなく,溶接機によって出力できる最大のアプセット力。

3.2.18

最小アプセット力(minimum upsetting force)F1min

溶接機が機能するのに必要な最小のアプセット力。

3.2.19

プレヒート力(preheating force)Fc1

プレヒート中にアプセット方向に加える力。

11

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2.20

アプセット圧力(upsetting pressure)pF1

アプセット力によって溶接断面に生じる圧力。

3.3

静的な機械的,電気的及び熱的特性

3.3.1

電極の接触不良(contact faults)

滑り又はひずみによる電極の接触不良。

3.3.2

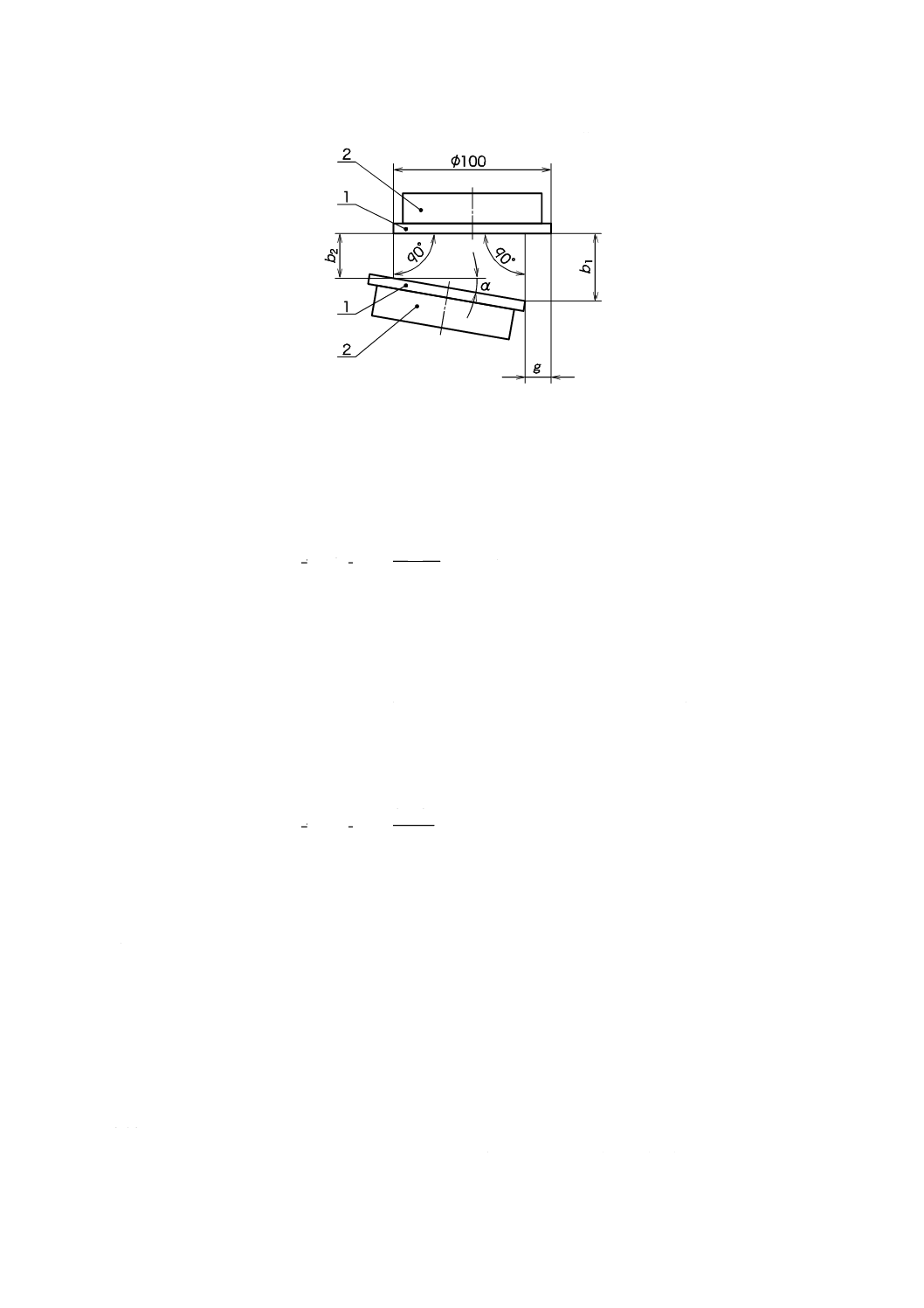

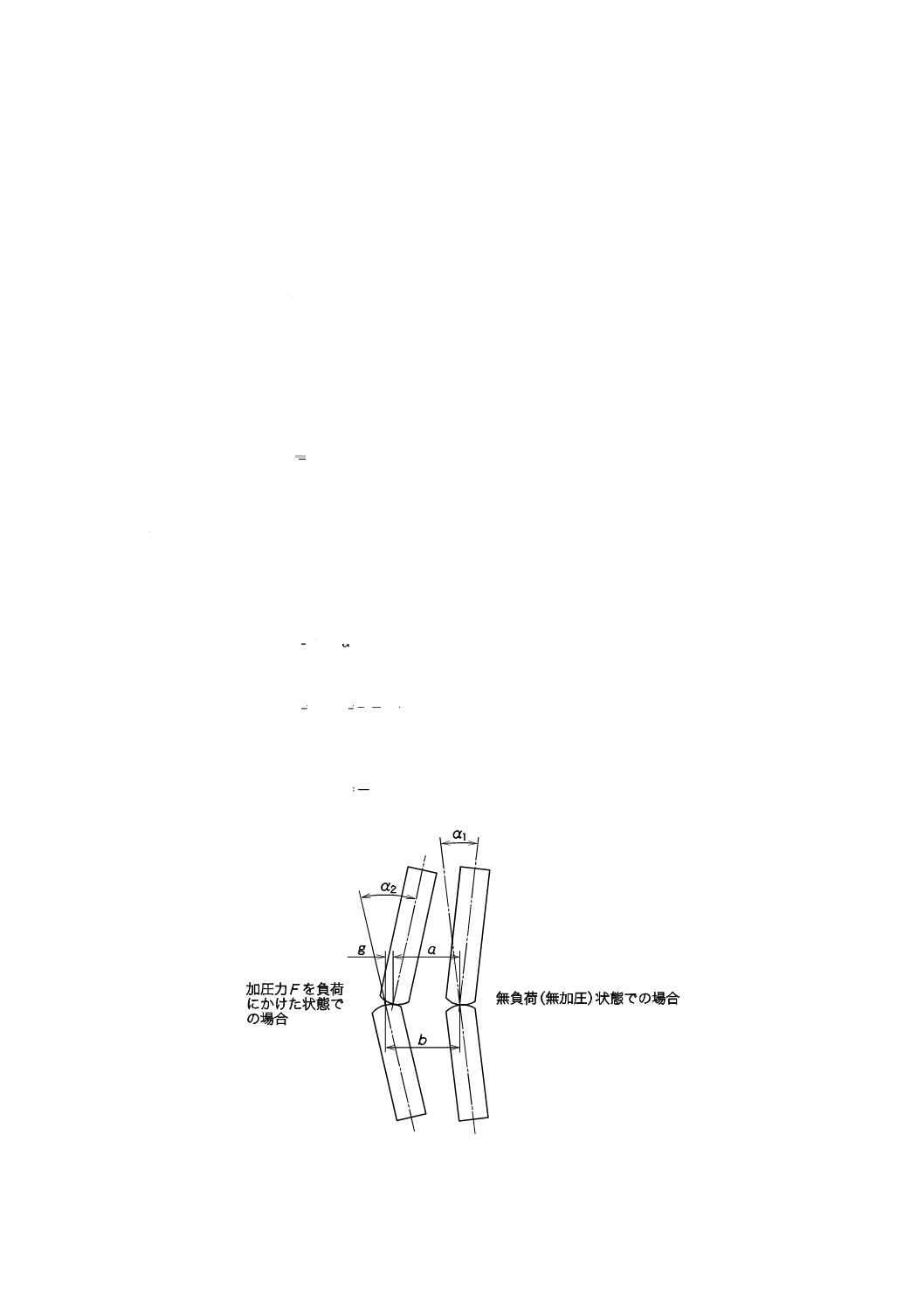

滑り(eccentricity)g

加圧力によって変位した電極先端面,又はクランププラテンの中心点の移動距離(図11及び図12参照)。

滑りは,次による。

− スポット溶接機及びシーム溶接機の滑りは,次の式によって計算する(図11参照)。

a

b

g

−

=

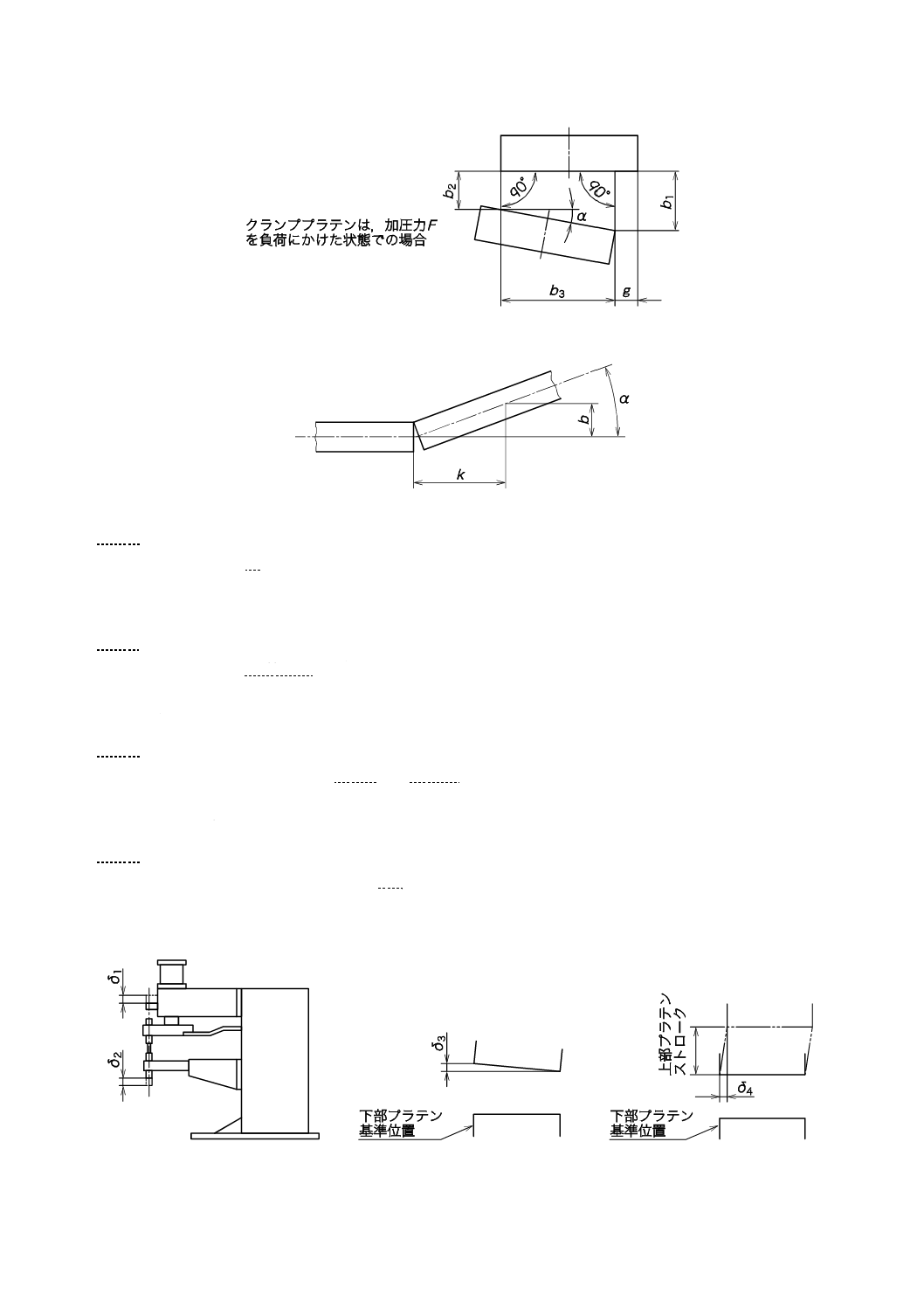

− プロジェクション溶接機の滑りは,15.2.2によって測定する(図12参照)。

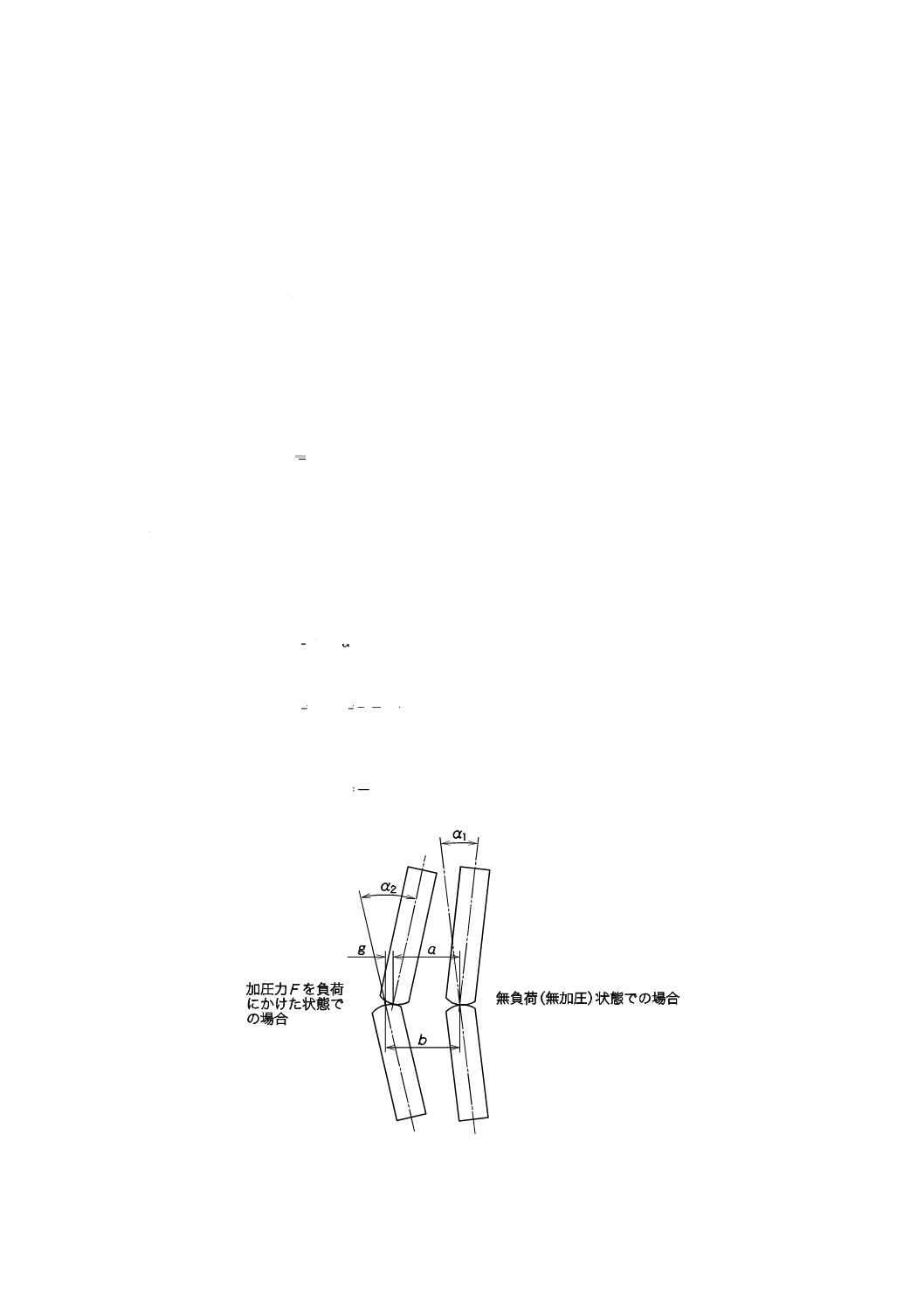

3.3.3

たわみ角(deflection)α

加圧力又はアプセット力によって,基準位置から変位した電極軸線,クランププラテン面又は被溶接物

軸線が作る角度(図11〜図13参照)。たわみ角の計算は,次による。

− スポット溶接機及びシーム溶接機のたわみ角は,次の式によって計算する(図11参照)。

1

2α

α

α

−

=

− プロジェクション溶接機のたわみ角は,次の式によって計算する(図12参照)。

3

2

1

tan

b

b

b−

=

=

α

α

− 突合せ溶接機のたわみ角は,次の式によって計算する(図13参照)。

k

b

=

=

α

αtan

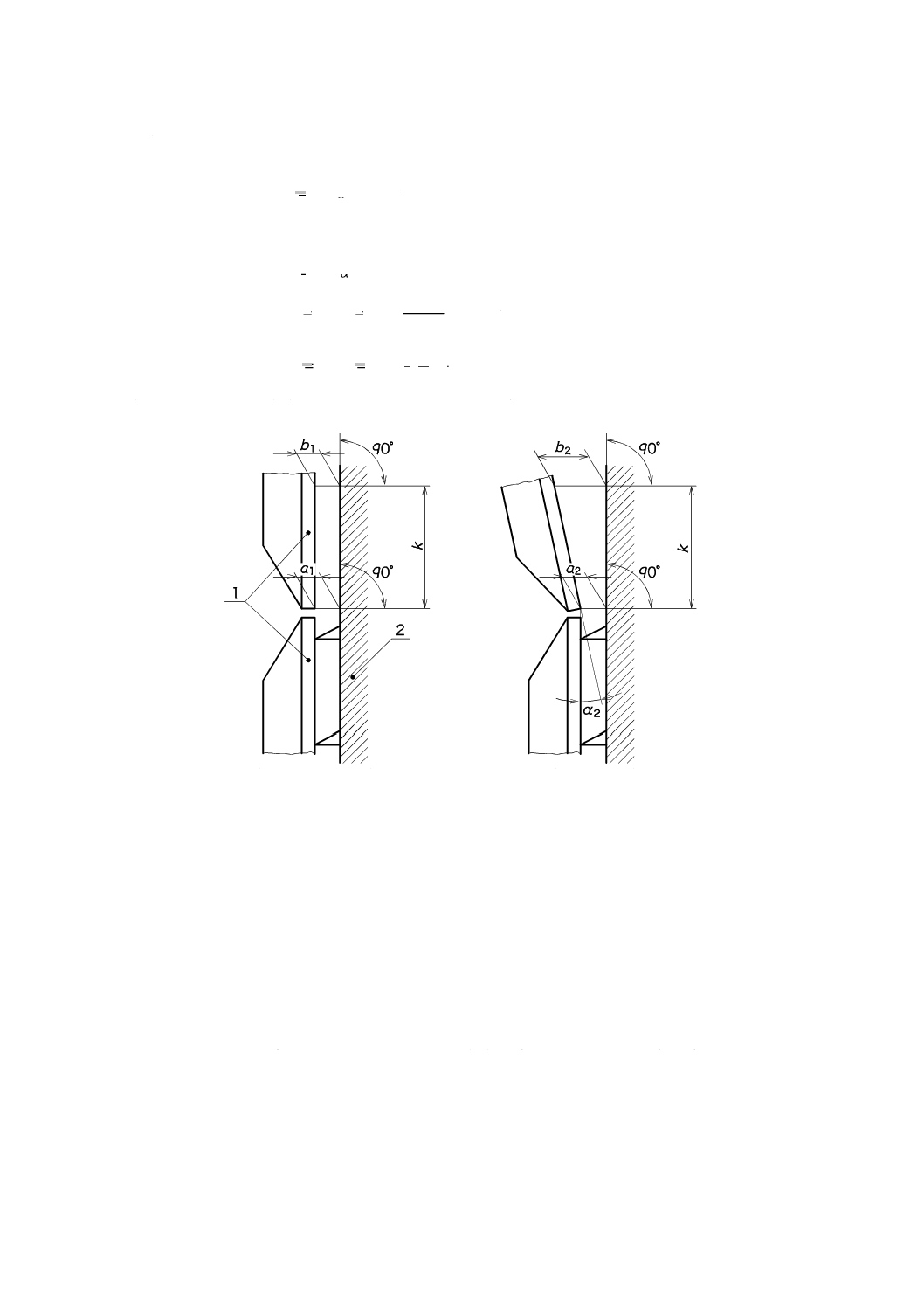

図11−スポット及びシーム溶接機の電極の接触不良

12

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−プロジェクション溶接機の電極の接触不良

図13−突合せ溶接機の電極の接触不良

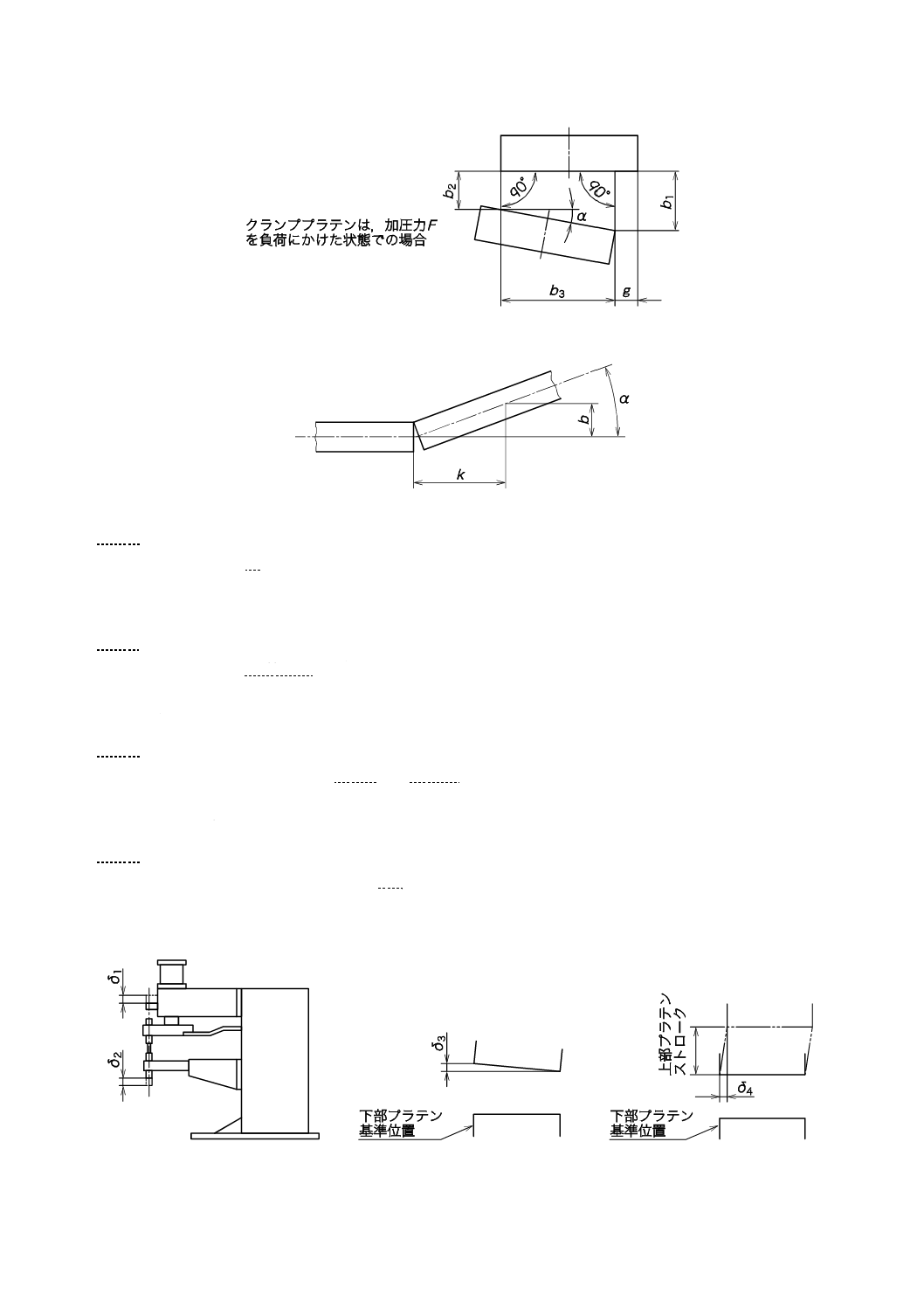

3.3.3A

上腕たわみ(deflection of top arm)δ1

スポット及びシーム溶接機において,加圧力によって,電極加圧方向に生じる上腕のたわみ変位量(図

13A参照)。

3.3.3B

下腕たわみ(deflection of bottom arm)δ2

スポット及びシーム溶接機において,加圧力によって,電極加圧方向に生じる下腕のたわみ変位量(図

13A参照)。

3.3.3C

上下プラテン面の平行度(parallelism of top and bottom platens)δ3

プロジェクション溶接機において,下部プラテンを基準にした上部プラテンの,左右方向及び前後方向

についての平行度(図13B参照)。

3.3.3D

上部プラテンの直角度(perpendicularity of top platen)δ4

プロジェクション溶接機において,下部プラテンを基準にした可動側上部プラテンの,移動軌跡の左右

方向及び前後方向についての直角度(図13C参照)。

図13A−溶接機のたわみ

図13B−上下プラテン面の平行度

図13C−上部プラテンの直角度

13

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.4

使用条件(duty)

溶接機の動作及び条件計画,並びにそれぞれの時間周期及び順序の状態。

3.3.5

連続使用(continuous duty)

中断することなく,連続的に負荷動作する場合に相当する使用状態。このときの使用率は,100 %であ

る。

3.3.6

断続使用(periodic duty)

同一周期で一定負荷時間及び無負荷時間を繰り返す使用状態。一つの負荷時間及び無負荷時間の和を,

溶接サイクルタイムという。

注記 負荷は一定とし,予熱及び/又は後熱期間を除く。

3.3.7

使用率(duty factor)X

同一負荷を断続した場合の通電時間の全時間に対する比率。

注記 比率の値は,0〜1の範囲にあって,百分率(%)で示してもよい。

3.3.8

定格入力電圧(rated supply voltage)U1N

溶接機を作動するために必要な供給入力電圧の定格値。

3.3.8A

最大二次無負荷電圧(maximum no-load voltage)U2max

最大二次電流を流すことができる溶接変圧器のタップに,定格入力電圧を加えた場合の二次開路電圧。

3.3.9

定格二次無負荷電圧(rated no-load voltage at the output)U20,U2di,U2d又はU2a

3.3.9.1

定格二次無負荷電圧(交流)(ac no-load voltage)U20

外部回路が開路で,定格入力電圧を供給したときの交流式の場合の一つの二次巻線の出力電圧。

注記 無負荷電圧は,一次巻線の設定で決まる。

3.3.9.2

定格二次無負荷電圧(直流)(dc no-load voltage)U2di

外部回路が開路で,定格入力電圧を供給したときの直流式の場合の計算による出力電圧。整流電圧降下

は無視してよい。

注記 U2diは,整流回路によって変わる。

3.3.9.3

定格二次無負荷電圧(直流インバータ)(dc no-load voltage of inverter type equipment)U2d

外部回路が開路で,定格入力電圧を供給したときの直流インバータ式の場合の出力電圧。

3.3.9.3A

定格二次無負荷電圧(交流インバータ)(ac no-load voltage of inverter type equipment)U2a

外部回路が開路で,定格入力電圧を供給したときの交流インバータ式の場合の出力電圧。

14

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.10

連続一次電流(permanent supply current)I1p又はILP

連続二次電流に対応した一次電流(相電流)。一次側が単相の場合はI1p,三相の場合はILP。

注記 一次電流と二次電流との関係は,溶接機の種類による。

3.3.11

連続二次電流(permanent output current)I2p

使用率100 %の連続運転に対して,調整器の全ての設定における最大出力電流。

3.3.12

連続容量(permanent power)Sp

使用率100 %に対し,溶接機が規定した温度定格を超えない最大入力。ケーブイエイ(kVA)で表す。

3.3.12A

定格容量(rated power)S50

定格周波数の定格入力電圧で溶接機の負荷を調整して50 %の使用率で通電した場合に,規定の温度上昇

に適合する負荷時入力。ケーブイエイ(kVA)で表す。

注記

2

P

50

S

S =

。この用語は,暫定として使用する。

3.3.13

最長通電時間(maximum time per pulse)ti

所定の二次電流又は電圧調整において,二次電流が中断することなく流せる最長時間。

注記 この時間は,次のいずれかの制約を受ける。

− 一次側の整流による,溶接機の磁気回路の飽和。

− 二次側の整流による,溶接機の整流器の温度上昇。

3.3.14

所定の使用率に対する一次電流(supply current at a given duty factor)I1X又はILX

与えられた使用率Xで運転中の溶接機が,規定した温度定格を超えない範囲の最大一次電流。

出力電圧の最大設定に対して次の式で算出する。

X

I

I

100

p1

X

1=

単相の変圧器

又は

X

I

I

100

Lp

LX=

三相の変圧器

3.3.15

最大短絡一次電流(maximum short-circuit current input)I1cc又はILcc

基準となる二次回路配置において,箇条10に規定する短絡の条件に従って二次回路を短絡し,最大短絡

二次電流を流すことができる溶接変圧器のタップに,定格入力電圧を与えて流れる一次電流の実効値。こ

の電流は,最小及び最大のインピーダンスの場合の二つの値がある。

注記 ILccは,三相入力の溶接機に使われ,線電流を示す。

3.3.16

最大短絡二次電流(maximum short-circuit current output)I2cc,I2ccA,I2ccB

基準となる二次回路配置において,箇条10に規定する短絡の条件に従って二次回路を短絡し,最大短絡

二次電流を流すことができる溶接変圧器のタップに,定格入力電圧を与えて流れる二次電流の実効値。こ

15

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の電流は,最小及び最大のインピーダンスの場合の二つの値がある。

最大短絡二次電流は,一般にはI2ccで表す。インピーダンスによって区別する場合は,インピーダンス

最小の場合の最大短絡二次電流をI2ccAで表し,インピーダンス最大の場合の最大短絡二次電流をI2ccBで表

す。

3.3.17

作動流体の供給圧力(supply pressure of the energizing medium)p1

溶接機に供給する作動流体の圧力。

3.3.18

作動流体の圧力(pressure of the energizing medium)p2

駆動シリンダ又はシリンダが最大の出力性能を保証するための作動流体の圧力。

3.3.19

定格冷却水流量(rated cooling liquid flow)Q

溶接機が規定の温度上昇限度を超えることなく,連続入力で運転するために必要な冷却水流量。

3.3.20

冷却水圧損(cooling liquid pressure drop)Δp

定格冷却水流量が流れたときの圧力損失。

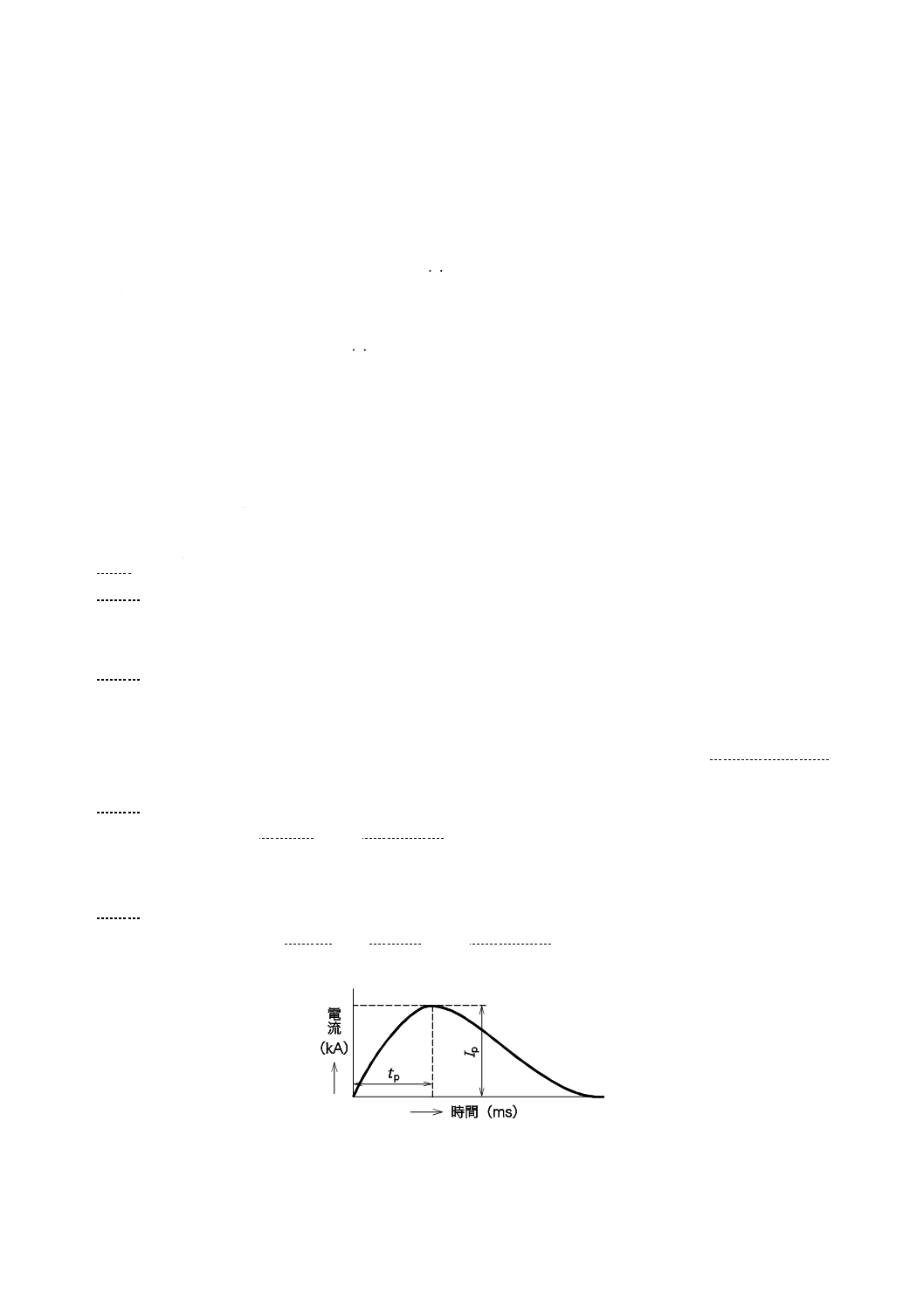

3.3A コンデンサ式溶接機

3.3A.1

最大充電電圧(maximum charge voltage)Ucmax

定格入力電圧において,溶接機の溶接用コンデンサに充電可能な電圧の最大値。

3.3A.2

公称エネルギー容量(nominal energy)HE

溶接用コンデンサに充電した蓄積エネルギーの値。溶接用コンデンサの公称静電容量をC,最大充電電

圧をVとしたとき,CV2/2で示し,単位キロジュール(kJ)で表す。公称静電容量は,JIS C 5101-1に従っ

て表示した静電容量をいう。

3.3A.3

短絡電流の波高値(peak value of output short circuit current)Ip

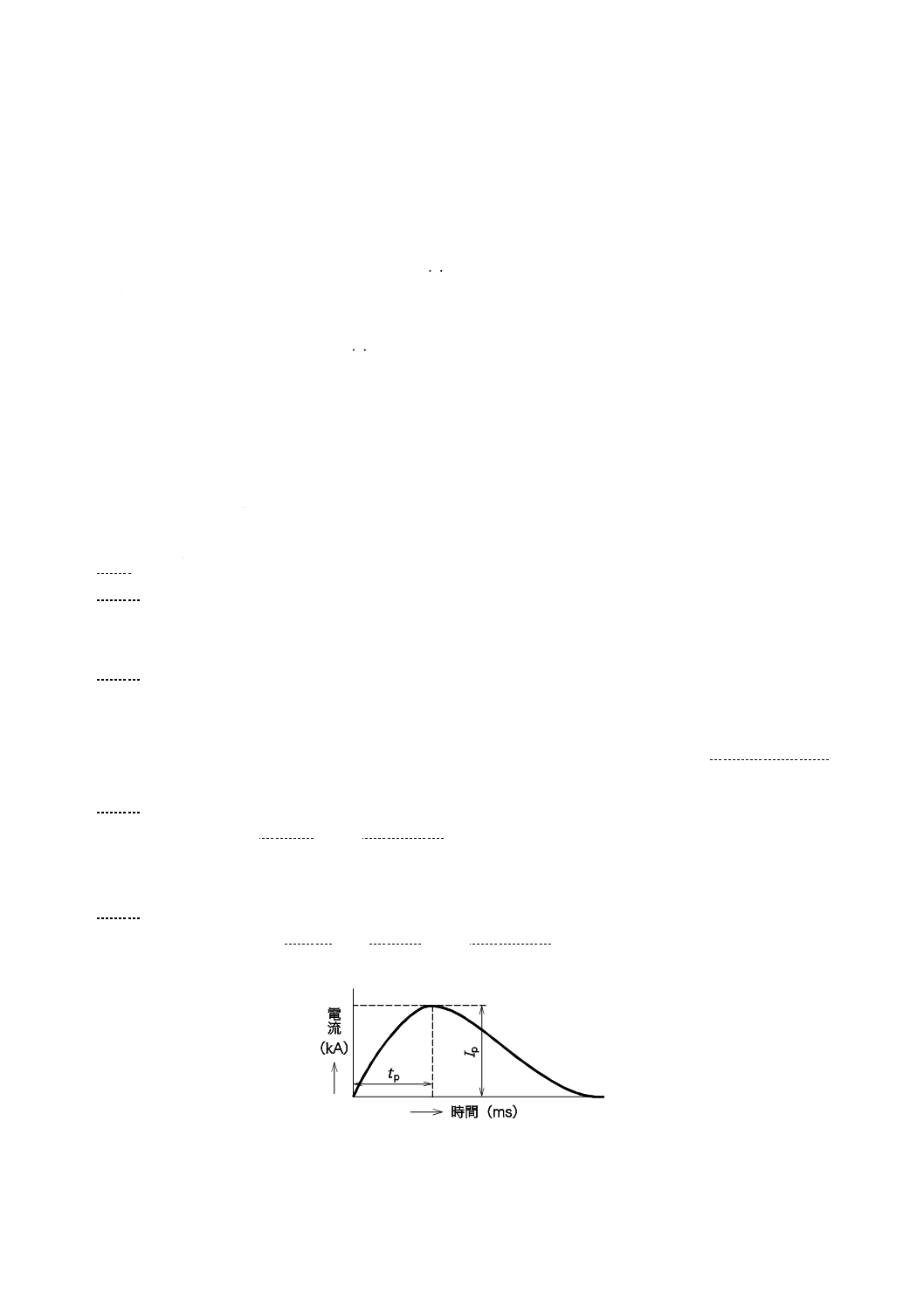

規定のふところ深さ及びふところ間隔において,上部電極と下部電極とを短絡し,溶接変圧器の一次側

に最大充電電圧を加えた場合における,電極間に流れる電流の波高値(図13D参照)。

3.3A.4

短絡電流の波高時間(arrival time to peak value of output short circuit current)tp

短絡電流の電流値が0から波高値に達するまでの時間(図13D参照)。

図13D−コンデンサ式溶接機の短絡電流波形

16

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3A.5

短絡電流の最小波高時間(minimum arrival time to peak value of output short circuit current)t'p

短絡電流の波高時間を最小とするタップにおける短絡電流の波高時間。

3.3A.6

基準タップ(reference tap)

短絡電流の波高時間をタップ調整によって切り換えたとき,短絡電流の波高値及び波高時間が規定の値

を満足し,かつ,短絡電流の波高時間が最大となるタップ。

3.3A.7

基準溶接速度(reference welding speed)

最大充電電圧で繰り返し溶接ができる単位時間当たりの溶接回数の保証値。

3.3A.8

平均入力容量(average input power)Savg

溶接機を最大充電電圧で充電したときの,充電時間中の入力の平均値。ケーブイエイ(kVA)で表す。

3.3B 検査

3.3B.1

形式検査(type test)

製品の品質が設計上の全ての性能を満足するかどうかを判定するための検査。

3.3B.2

受渡検査(routine test)

既に形式検査に合格したものと同じ設計・製造による製品の受渡しをする場合,必要と認められる性能

を満足するかどうかを判定するための検査。

4

記号

この規格で用いる記号を,参考として附属書JAに示す。

5

分類

抵抗溶接装置は,溶接方法及び構造によって次のように分類する。

a) スポット溶接機[図1 a) 参照]

b) プロジェクション溶接機[図1 b) 参照]

c) シーム溶接機[図1 c) 参照]

d) 突合せ溶接機(図2参照)

注記1 フラッシュ溶接機は,突合せ溶接機の特殊タイプである。

注記2 電極ホルダ及び/又は電極を交換することによって行う,スポット及びプロジェクション溶

接機を兼用する場合,スポット溶接機に含む。

6

標準使用状態

6.1

一般

溶接機は,特に指定がない場合は,次の状態で使用する。

なお,環境条件及び/又は運転状態が次の状態より厳しい場合は,受渡当事者間の協定による[JIS B

9960-1の附属書B(機械の電気装置のための調査書)参照]。

17

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

周囲温度

周囲温度は,+5 ℃〜+40 ℃とする。

冷却媒体の最高温度は,JIS C 9323の附属書3(高所及び冷媒温度に対する補正)による。

6.3

湿度

相対湿度は,40 ℃で50 %以下,20 ℃で90 %以下とする。

結露による悪影響が生じないように,溶接機は,適切な設計又は対策(例えば,ヒータの組込,空調,

水抜き穴)を施さなければならない。

6.4

標高

標高は,1 000 m以下とする。

これらを超えた標高については,JIS C 9323の附属書3による。

6.5

輸送及び保管

溶接機は,輸送及び保管の間−25 ℃〜+55 ℃の温度に,かつ,24時間以下の短時間の間+70 ℃の温

度に耐えなければならない。

湿度,振動及び衝撃による損傷を防ぐ適切な設計又は対策を施さなければならない。

6.6

取扱いのための準備

輸送のために溶接機から切り離すか,又は溶接機とは独立している大形重量物の電気装置は,クレーン

又は類似の装置で取り扱える適切な手段を備えていなければならない。

6.6A 冷却水

冷却水は,次による。

a) 水温 溶接機に使用する冷却水の水温は,給水口において30 ℃以下とする。

b) 水質 入力回路の部品間に異なる極性の電位が生じる場合(例えば,非絶縁のサイリスタを使用する

場合など)は,冷却水の抵抗率(比抵抗)は,20 Ωm以上でなければならない。

c) 水量及び水圧 溶接機の定格冷却水流量は,製造業者の指定による。また,その水量を流したときの

給水口及び排水口における冷却水圧損は,必要な場合,製造業者の指定による。

7

試験

7.0A 試験条件

試験は,新品の溶接機を用いて,乾燥した周囲温度+10 ℃〜+40 ℃で行う。換気は通常の使用状態と

し,測定器が溶接機の通常の通気を妨げたり,熱を授受する原因となったりしてはならない。

水冷の溶接機は,製造業者が指定する条件で試験する。

7.0B 測定器

測定器の精度は,次による。

a) 指示電気計器は,1.0級(1 %フルスケール,JIS C 1102-2参照)の短時間測定に適した交流−実効値

電流計,又はこれと同等で適切な計器を用いる。

電気の測定は,過渡的な状態ではなく,定常値に達した状態で行う。また,耐電圧試験の電圧の測

定は,JIS C 1102-2の階級2.5又はそれ以上の精度の電圧計を用いる。

b) 温度計は,許容差±2 K以内とする。

c) 剛性試験の測定機器は,JIS B 7503で規定する精度以上のダイヤルゲージ,又は適切な変位計(以下,

ダイヤルゲージという。)による。

18

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.0C 形式検査

特定の場合を除いて,形式検査は,この規格で要求している全ての試験を行わなければならない。

抵抗溶接装置は,試験の結果に影響することが予測される全ての補助装置を組み合わせて,試験しなけ

ればならない。

全ての形式検査は,別の抵抗溶接装置で行ってもよいと規定している試験の項目を除いては,同一の抵

抗溶接装置で行う。

7.0D 受渡検査

個々の抵抗溶接装置において,次の受渡検査を行わなければならない。次の順序で行うことが望ましい。

a) 構造

b) 二次電流:それぞれのプロセスに応じた次のいずれかによる(箇条10参照)。

1) 最大短絡電流

2) 短絡電流の波高値及び波高時間

c) 絶縁耐力:箇条8Aによる。

d) 最大加圧力

8

溶接変圧器

抵抗溶接機用変圧器は,JIS C 9323の規定による。

8A 絶縁耐力

絶縁耐力は,IEC 62135-1の6.2.5(絶縁耐力)による(附属書JE参照)。

9

定格二次無負荷電圧

定格二次無負荷電圧の許容差は,全ての設定に対して±2 %以内でなければならない。

合否判定は,次による。

a) 交流の場合は,U20の測定による。

注記 入力電圧U'1Nが,定格入力電圧U1Nと異なる場合は,二次無負荷電圧U'20を測定し,U20を

次の式で計算する。

N

1

N

1

20

20

U'

U

U'

U=

ここに, U20: 定格二次無負荷電圧(交流)(V)

b) 直流の場合のU2diは,表1によって計算する。

c) 直流インバータ式の場合は,U2dの測定による。

d) 交流インバータ式の場合は,U2aの測定による。

19

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−理想的な直流二次無負荷電圧

一次回路

二次回路

U2di

Y

*

1.17 U20

Δ

*

1.35 U20

単相

中間タップ

0.9 U20

三相低周波式

1.35 U20

注記 Y:星形(スター)結線

Δ:三角(デルタ)結線

*:二重星形結線

10 最大短絡電流

10.0A 全般

最大短絡電流は,10.1〜10.4の規定による。ただし,タイプJのコンデンサ式溶接機は,10.4Aによって

電気的特性を測定する。

10.1 一般

最大短絡電流の許容差は,次による。

a) 直接測定では,±5 %

b) 間接測定では,100

+ %(入力の測定値から計算)

短絡回路は,45 S以上のコンダクタンスをもつ銅の回路とする。

合否判定は,次の測定による測定値を用いて行う。

− スポット及びシーム溶接機の場合は,10.2。

− プロジェクション溶接機の場合は,10.3。

− 突合せ溶接機の場合は,10.4。

引き続いて,次の状態で最大短絡電流の測定を行う。

a) 最小インピーダンス(ふところ間隔及びふところ深さが最小)

b) 最大インピーダンス(ふところ間隔及びふところ深さが最大)

10.2 スポット及びシーム溶接機

電極又は回転電極は,実際のアーム長さに応じた最大加圧力Fmaxで加圧する。電極チップ先端径又はロ

ーラ電極先端幅(踏面幅)dは,加圧力に関連し,次の式によるが,2.5 mm以上でなければならない。

%

5

16

.0

max±

=

F

d

ここに,

d: 電極チップ先端径又はローラ電極先端幅(踏面幅)(mm)

Fmax: 最大加圧力(N)

10.3 プロジェクション溶接機

プラテン間の中央直下に,過熱しない程度に十分な断面積をもった銅バーを縦に置き,最大加圧力Fmax

で加圧する。

銅バーの長さは,LSC又はL' から,次の式によって求める。

75

10

122

5

max

SC

+

×

=

−

F

L

e'

L

L'

+

=

SC

5

min+

e

e'≧

ここに,

LSC: 銅バーの長さ(mm)

20

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

L': 銅バーの長さ(mm)

Fmax: 最大加圧力(N)

e': プラテン間隔に関連した長さ(mm)

emin: プラテンの最小の間隔(mm)

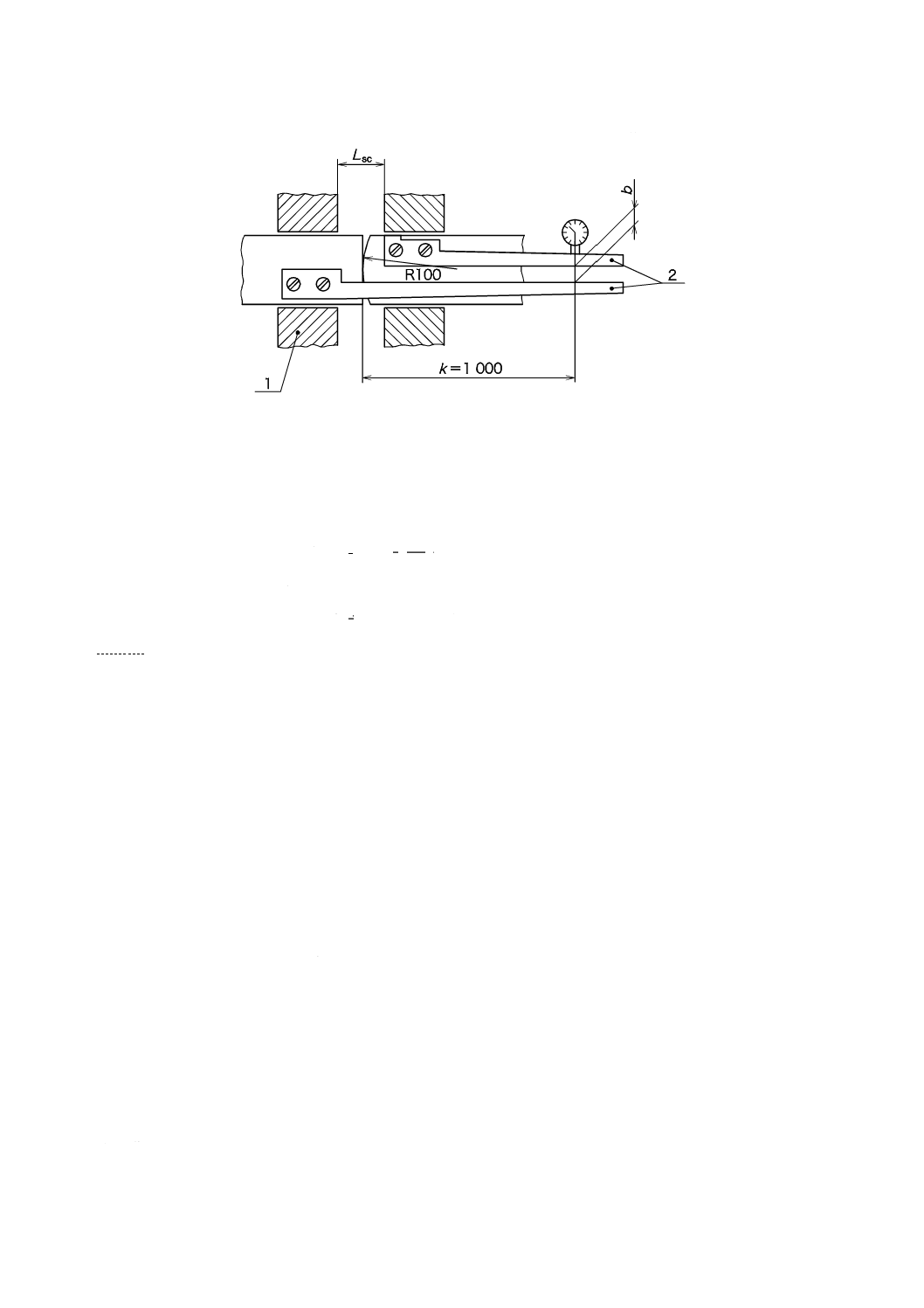

10.4 突合せ溶接機

クランプダイの間に,過熱しない程度に十分な断面積をもつ銅バーを置く。接触面積は,できるだけ大

きくする。最大クランプ力F2maxで,クランプする。相対するクランプダイの間に置いた銅バーの長さLSC

は,次の式によるが,e+5 mm以上とする(図14参照)。

2

5.1

SC

+

=

W

F

L

ここに,

LSC: 銅バーの長さ(mm)

W: ダイ幅(mm)

F: 余熱時

30

max

1F

F=

余熱なし

150

max

1F

F=

F1max:最大アプセット力(N)

予熱及び予熱なしを両方用いる操作の場合は,LSCの小さい方の値を用いる。

1

ダイ

2

銅バー

図14−突合せ抵抗溶接機用短絡バー

10.4A タイプJのコンデンサ式溶接機に限定する電気的特性

溶接電流の波形は,溶接変圧器のタップ切換え又は溶接用コンデンサの接続変更によって,次のa)及び

b)を含む2段以上に調整できなければならない(以下,これをタップ調整という。)。

a) 短絡電流の波高値Ip及び波高時間tpが製造業者が指定した値以上を満足する基準タップをもたなけれ

ばならない。この項目は,12.3Aの短絡電流について測定を行う。

b) 製造業者が指定した最小波高時間t'pの値以下の波高時間を満足するタップをもたなければならない。

この項目は,任意の試験状態で試験を行ってよい。

合否判定は,次による。

短絡電流の波高値及び波高時間試験は,製造業者が指定したふところ寸法において,10.2の規定による

最大加圧力Fmax,電極チップ先端径dで上部電極と下部電極とを加圧かつ短絡し,溶接変圧器のタップに

最大充電電圧を加え,電極間に流れる電流を測定する。電流測定は,溶接変圧器の一次側に適切なシャン

ト抵抗を挿入する電圧降下法によるか,又はこれと同等の方法で校正したトロイダルコイルを二次側に用

いる方法のいずれかによる(附属書JC参照)。

21

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11 温度定格

温度定格は,次による。

a) 変圧器については,JIS C 9323の6.3(温度上昇)で規定する温度上昇限度を温度定格とする。ただし,

タイプJのコンデンサ式溶接機の場合については,充電用変圧器及び溶接用変圧器をこの温度定格と

する。

b) 接触するおそれがある外部表面については,表2の温度上昇限度を温度定格とする。ただし,電極以

外の二次回路の部分の温度上昇限度は,60 Kとする。

c) 冷却媒体については,製造業者の指定による。

定格入力電圧を指定しない場合は,受渡当事者間の協定によって,低い電圧を用いて試験を行うことが

できる。

整流式溶接機の場合は,定格入力電圧で試験を行う。

合否判定は,次の値によって行う。

1) 変圧器は,JIS C 9323の6.3(温度上昇)に従った測定値を用いる。

2) 容易に触れることができる外部表面は,箇条12及び13.2による最終負荷直前の測定値を用い,測

定した最高温度を記録する。

3) 冷却媒体は,箇条12及び13.2に従って,試験の最終の四半期で得た温度の平均値を用いる。

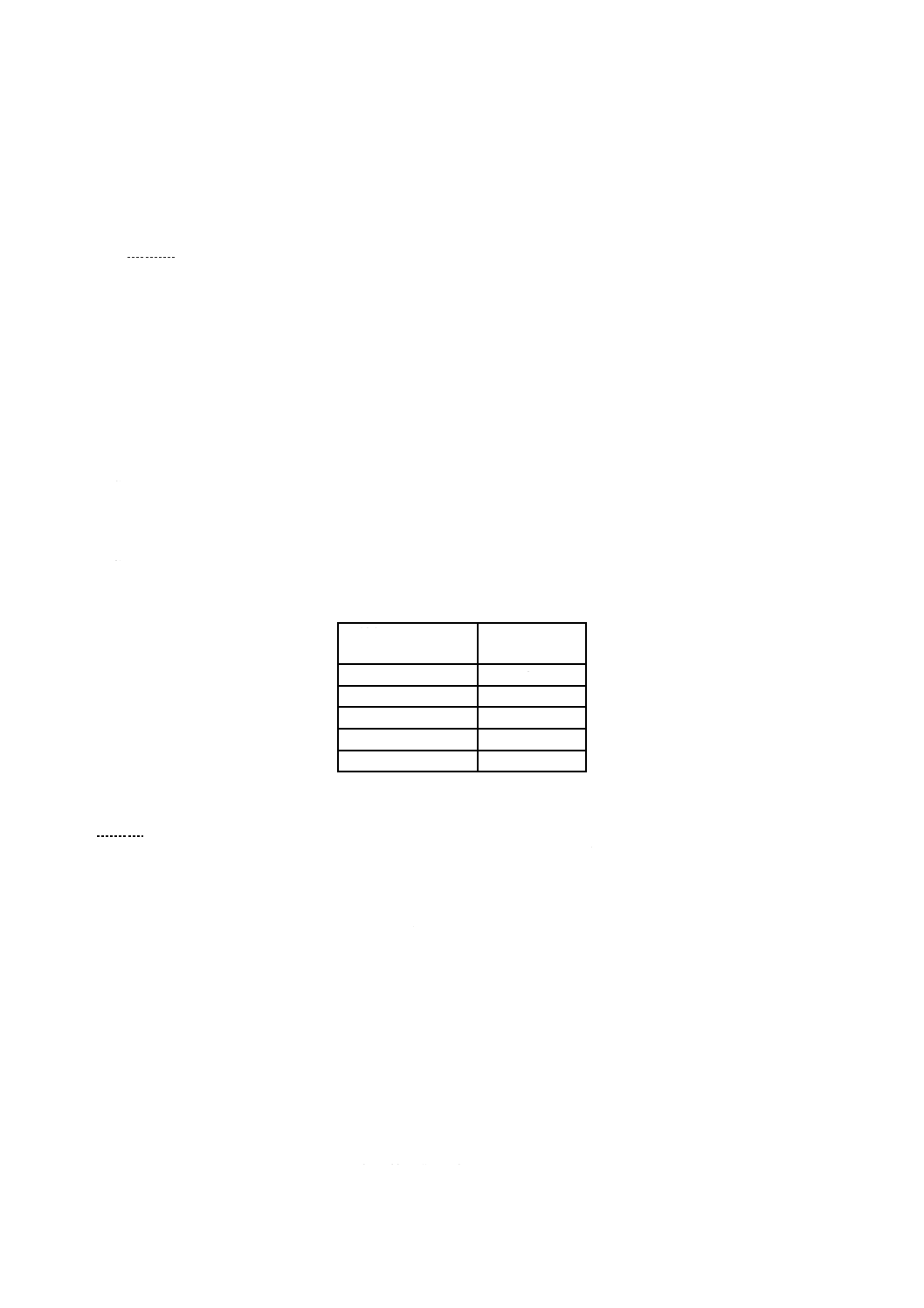

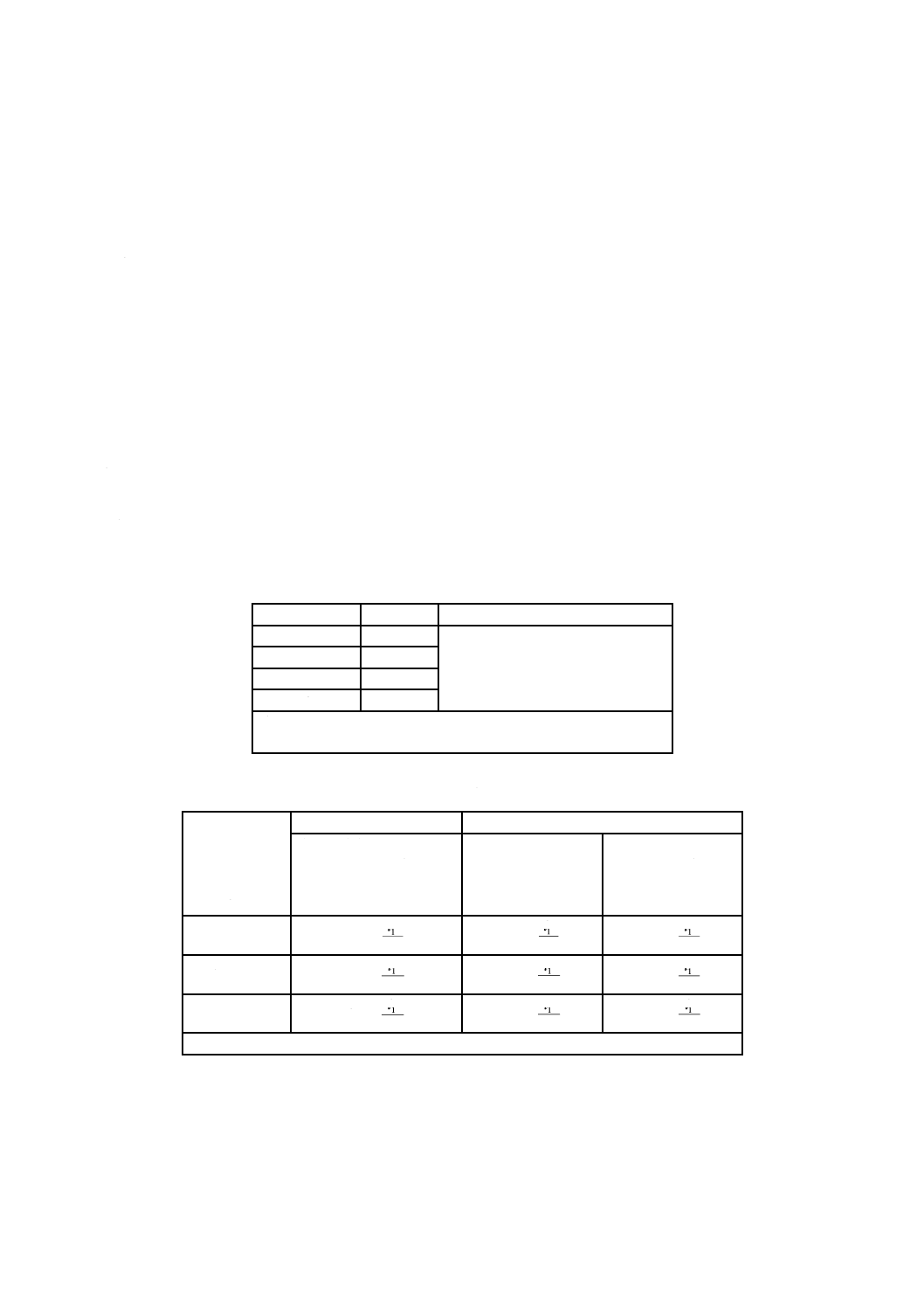

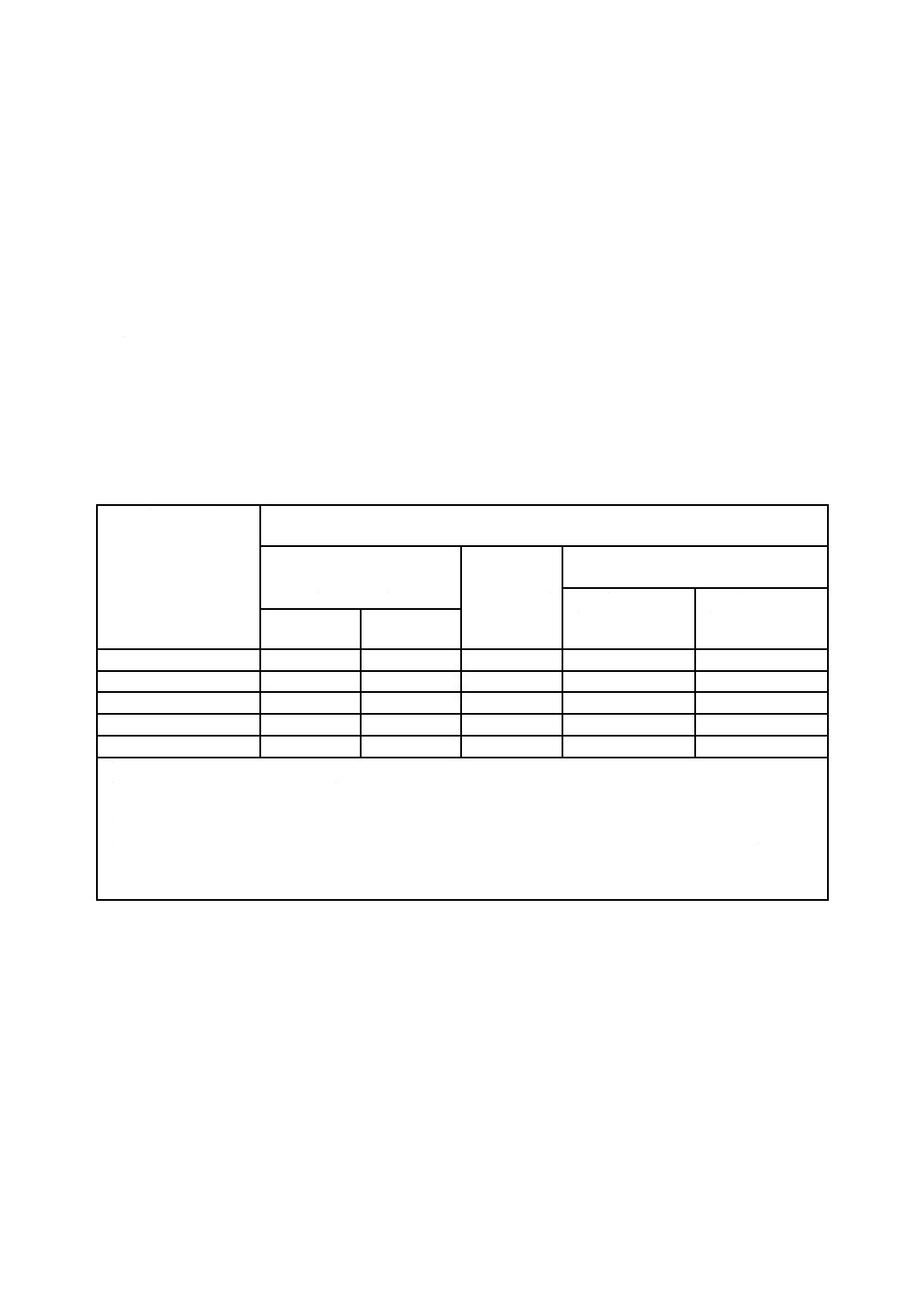

表2−外部表面の温度上昇限度

接触するおそれ

がある表面

温度上昇限度

K

未塗装金属製外箱

25

塗装金属製外箱

35

非金属製外箱

45

金属製ハンドル

10

非金属製ハンドル

30

12 温度上昇試験

12.0A 全般

温度上昇試験は,12.1〜12.3の規定による。ただし,タイプJのコンデンサ式溶接機の温度上昇試験は,

12.3Aの規定による。

12.1 一般

溶接機は,次によって短絡し,実際の運転条件によるサイクルタイムの使用率での熱的等価連続電流で

試験する。

− スポット及びシーム溶接機の場合は,10.2。

− プロジェクション溶接機の場合は,10.3。

− 突合せ溶接機の場合は,10.4。

注記 熱的等価連続電流とは,連続一次電流(I1p又はILP)又は連続二次電流(I2p)をいう。

12.2 温度上昇試験の開始

温度上昇試験は,次のいずれかのときに始める。

a) 水冷を要する溶接機の場合は,冷却水が流れ始めたとき。

b) 溶接機が,冷却媒体との±1 K以内の熱平衡に達したとき。

22

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 冷却媒体の温度T1が,抵抗を測定したときの巻線の初期温度に維持されているとき。

注記 抵抗法によって,ある一部の温度を測定した場合を除き,溶接機が周囲温度と平衡になってい

なくても試験を開始してよい。

12.3 温度上昇試験の期間

温度上昇試験は,どの部分においても温度上昇率が2 K/hを超えないようになるまで継続する。

12.3A タイプJのコンデンサ式溶接機における温度上昇試験

12.3A.1 負荷の方法

溶接機の二次側電極を10.4A a)によって短絡し,定格銘板に記載したIp及びtpに対応する基準タップに

おいて最大充電電圧の設定状態とし,定格銘板に記載した基準溶接速度で充放電を繰り返し,温度がほぼ

一定となるまで連続負荷する。ただし,負荷時間は,4時間を超える必要はない。

12.3A.2 巻線及び二次導体の温度の測定方法

充電用変圧器の巻線及び溶接変圧器の一次巻線の温度は,抵抗法によって測定し,溶接変圧器の二次巻

線の温度は,温度計法によって巻線の最高温度を示すと思われるところの導体に直接接触して測定する。

なお,二次導体の温度は,熱電対を用いて測定する。

13 温度上昇の測定条件

13.1 接触可能な外部表面

変圧器以外の部分の温度上昇は,適切な温度測定器を用い,温度を調べる部分に可能な限り密着させて

測定する。最も温度の高い接触可能部分を測定する。

13.2 冷却媒体

13.2.1 周囲温度

周囲温度は,溶接機の周囲に,高さが溶接機の1/2,溶接機からの距離が1〜2 mに一様に配置した三つ

以上の測定器によって決定する。

それらは,通風装置及び異常な過熱から保護する。

注記 球状温度計は,周囲温度変化分を平均化するために,油で満たした小さい保持部の中に置いて

もよい。

13.2.2 冷却水

冷却水の温度は,溶接機の入口で測定し,30 ℃以下であることを確認する(6.6A参照)。

14 エア回路及び冷却水回路(水冷溶接装置)

14.0A エア回路

溶接機に使用する圧縮空気圧は,0.49 MPaを基準とする。空気系統部分は,0.69 MPaの空気圧に耐えな

ければならない。また,これ以上の空気圧を用いる場合は,受渡当事者間の協定による。

給気口の継手には,JIS G 3452に規定する呼び方3/8B相当の配管とすることが望ましい。ただし,定格

容量50 kVA以上の単相交流式定置形スポット溶接機は,JIS G 3452に規定する呼び方1/2B相当の配管と

することが望ましい。

14.0B

冷却水回路(水冷溶接装置)

冷却水回路は,効率的な冷却を保証するために十分な水量を確保しなければならない。

給水口の継手には,JIS G 3452に規定する呼び方3/8B相当の配管を,排水口の継手には呼び方1/2B相

当の配管とすることが望ましい。

23

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使用する配管の耐圧は,次による。

試験耐圧1 MPaに10分間耐えるものとする。ただし,タイプJは,試験耐圧0.29 MPaに10分間耐えな

ければならない。

圧損は,定格銘板に記載している場合は,その値以下でなければならない。

合否判定は,目視検査及び流量測定による。

15 特性及び構造

15.0A 全般

溶接機の特性及び構造は,タイプJ以外のものは静的機械特性を規定し,15.1〜15.4の規定による。た

だし,タイプJは,特性及び構造を規定し,15.4Aによる。

15.1 一般

次の静的機械特性は,必要な場合,受渡当事者間の協定によって指定できる。

a) スポット,プロジェクション及びシーム溶接機

1) 滑り g(mm)及び

2) たわみ角 α(mrad)

b) 突合せ溶接機

1) たわみ角 α(mrad)

合否判定は,次の測定による。

加圧力又はアプセット力は,最大加圧力Fmax(3.1.19参照)又は最大アプセット力F1max(3.2.17参照)

の次のa),b)及びc)の3段階について全て測定する。

a) 10 %

b) 50 %

c) 100 %

このとき,次の3項目は,全て最大にしておく。

d) 電極ストロークc(3.1.17参照)

e) ふところ深さl(3.1.16参照)

f)

ふところ間隔e(3.1.14及び3.1.15参照)

測定方法は,各溶接機について,次による。

− スポット及びプロジェクション溶接機の場合は,15.2。

− シーム溶接機の場合は,15.3。

− 突合せ溶接機の場合は,15.4。

注記 結果は,絶対値として与える。加圧力が増加したとき,たわみの方向が逆に現れた場合には,

この方向の変化は,プラス又はマイナスで表す。

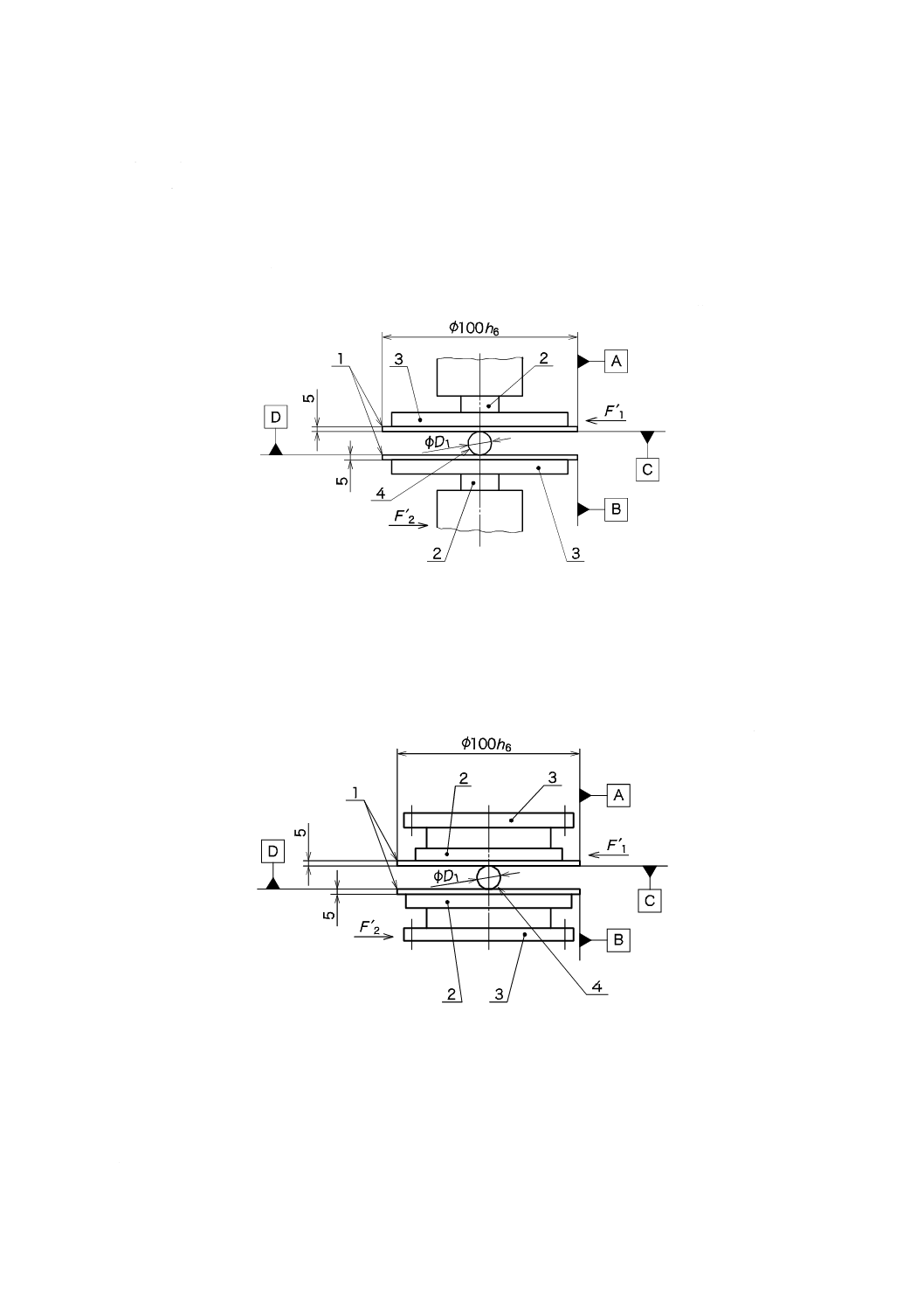

15.2 スポット及びプロジェクション溶接機

15.2.1 一般

スポット溶接機では電極の代わりのプラグで,プロジェクション溶接機ではプラテンの中心に取付フラ

ンジで,二つの硬化ディスクを,図15及び図16に示すように,対向面は平行で偏心量は0.05 mmを超え

ないように取り付ける。

24

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1個のスチールボールを,硬化ディスクの間に置き,適切なフレキシブルな装置によって中心に保つ。

測定部の各部は,次による。

− 硬化ディスクは,許容差(公差)h6で機械加工する(JIS B 0401-2参照)。

− スチールボールは,直径がD1で,硬化ディスクの材質は,最大加圧力においても接触面にいかなる圧

痕も生じないようなものを選択する。

− 特に接触面は,硬化鋼でなければならない。

単位 mm

1

硬化ディスク

2

プラグ

3

サポート

4

スチールボール

図15−スポット溶接機の測定具

単位 mm

1

硬化ディスク

2

サポート

3

取付フランジ

4

スチールボール

図16−プロジェクション溶接機の測定具

15.2.2 滑り

滑りgは,0.01 mmの目盛をもつゲージで測定する(図17参照)。

25

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

硬化ディスク

2

サポート

図17−滑り及びたわみの測定方法

15.2.3 たわみ角

たわみ角αは,次の式によって計算する。

)

mrad

(

100

000

1

tan

2

1

g

b

b

−

−

=

=

α

α

硬化ディスク間の距離b1及びb2は,精度0.01 mmの隙間ゲージ,又は同等の精度の変位計などの測定

器で測定する。

測定は,次による。

− ロッカーアーム形溶接機では,電極は,試験の初めに平行とする。

− 図15及び図16に示す固定方式は,参考用である。プラグは,溶接機に適したアダプタで取り付ける。

− 溶接機の寸法上の制約のために,直径100 mmのディスクを使用することができない場合には,受渡

当事者間の協定によって,より小さい直径dkを使用してもよい。この場合のたわみ角αは,次の式に

よって計算する。

)

mrad

(

000

1

tan

k

2

1

g

d

b

b

−

−

=

=

α

α

− オフセット電極を使用した場合の溶接機の動作を評価するために,ディスクには次の力を同時に負荷

してもよい。

a) 最大加圧力

b) C面及びD面に平行な平面内で,溶接機にとっては好ましくない方向で,適切な加圧力の10 %に等

しい二つの逆方向の力F'1及びF'2(図15及び図16参照)。

この測定は,F'1及びF'2を反対にして繰り返し行う。

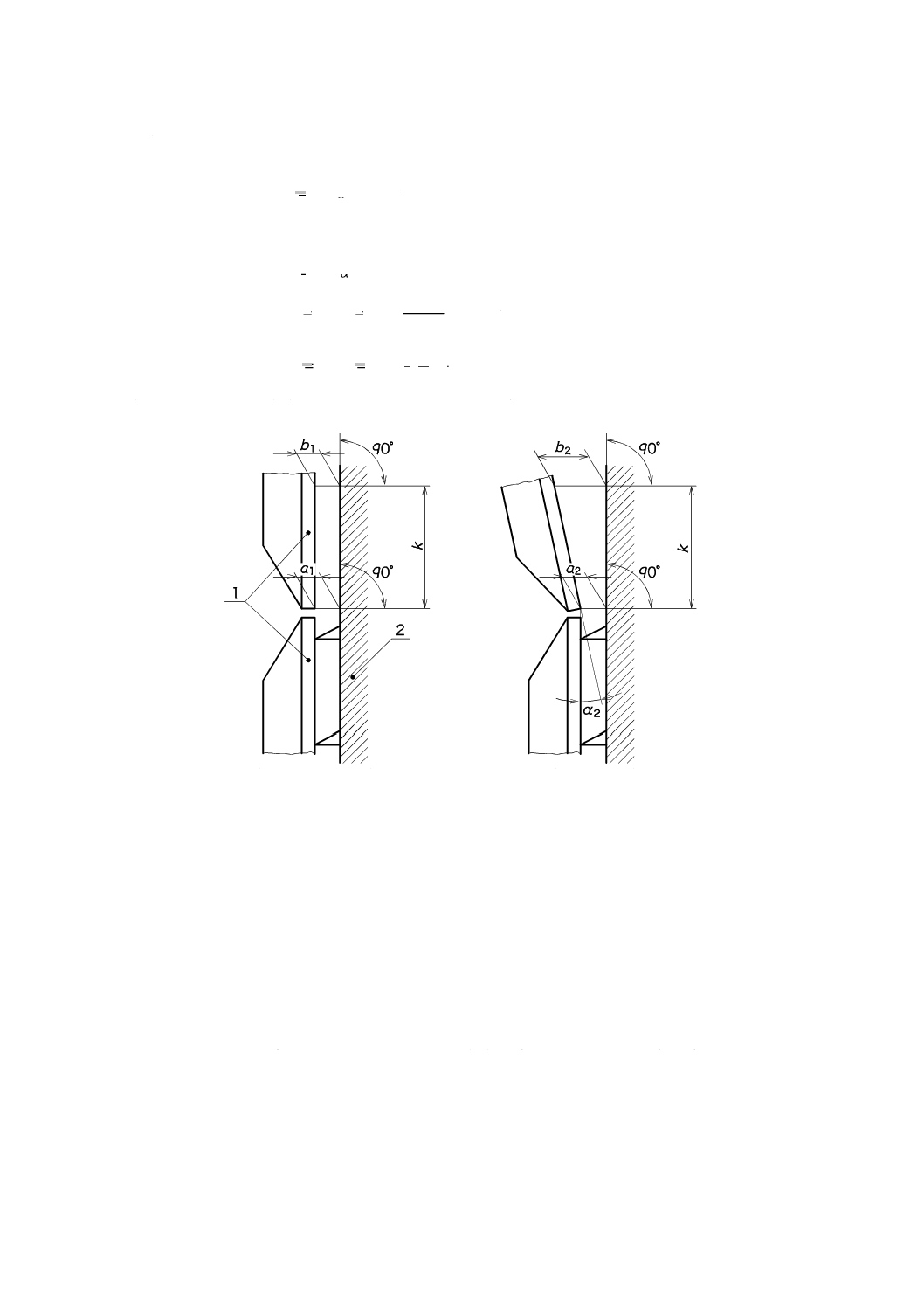

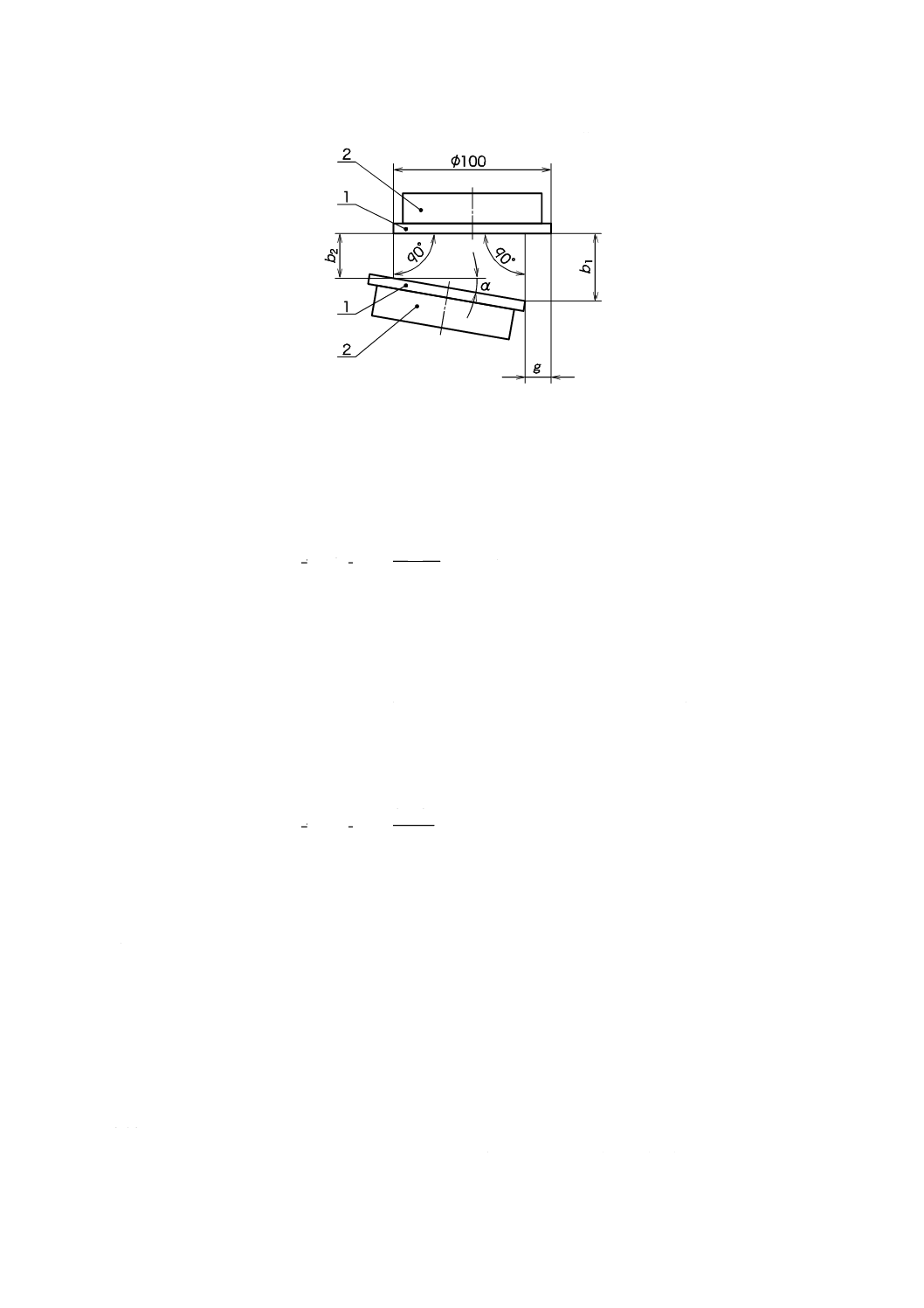

15.3 シーム溶接機

15.3.1 一般

溶接機には,通常二つのローラ電極を取り付けている。測定工具は,下側のローラ電極に接触させた二

つのナイフエッジを備えたホルダから成る(図18参照)。

0.01 mmの目盛をもつゲージを用いて,無負荷(無加圧)状態の寸法a1,及びb1,並びに加圧負荷(F)

状態の寸法a2,及びb2を測定する。a1, 2及びb1, 2間の距離は,kとする(図18参照)。

26

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15.3.2 滑り

滑りgは,次の式によって計算する。

)

mm

(

2

1a

a

g

−

=

15.3.3 たわみ角

たわみ角αは,次の式によって計算する。

)

mrad

(

2

1α

α

α

−

=

)

mrad

(

000

1

tan

1

1

1

1

k

a

b−

=

=

α

α

)

mrad

(

000

1

tan

2

2

2

2

k

a

b−

=

=

α

α

注記 αは図18 a)の無負荷状態でのローラ電極間の角度を表す。図の例ではα1=0である。

a) 無負荷(無加圧)状態での場合

b) 加圧負荷(F)状態での場合

1

ローラ電極

2

ナイフエッジ付きホルダ

図18−ローラ電極における測定配置

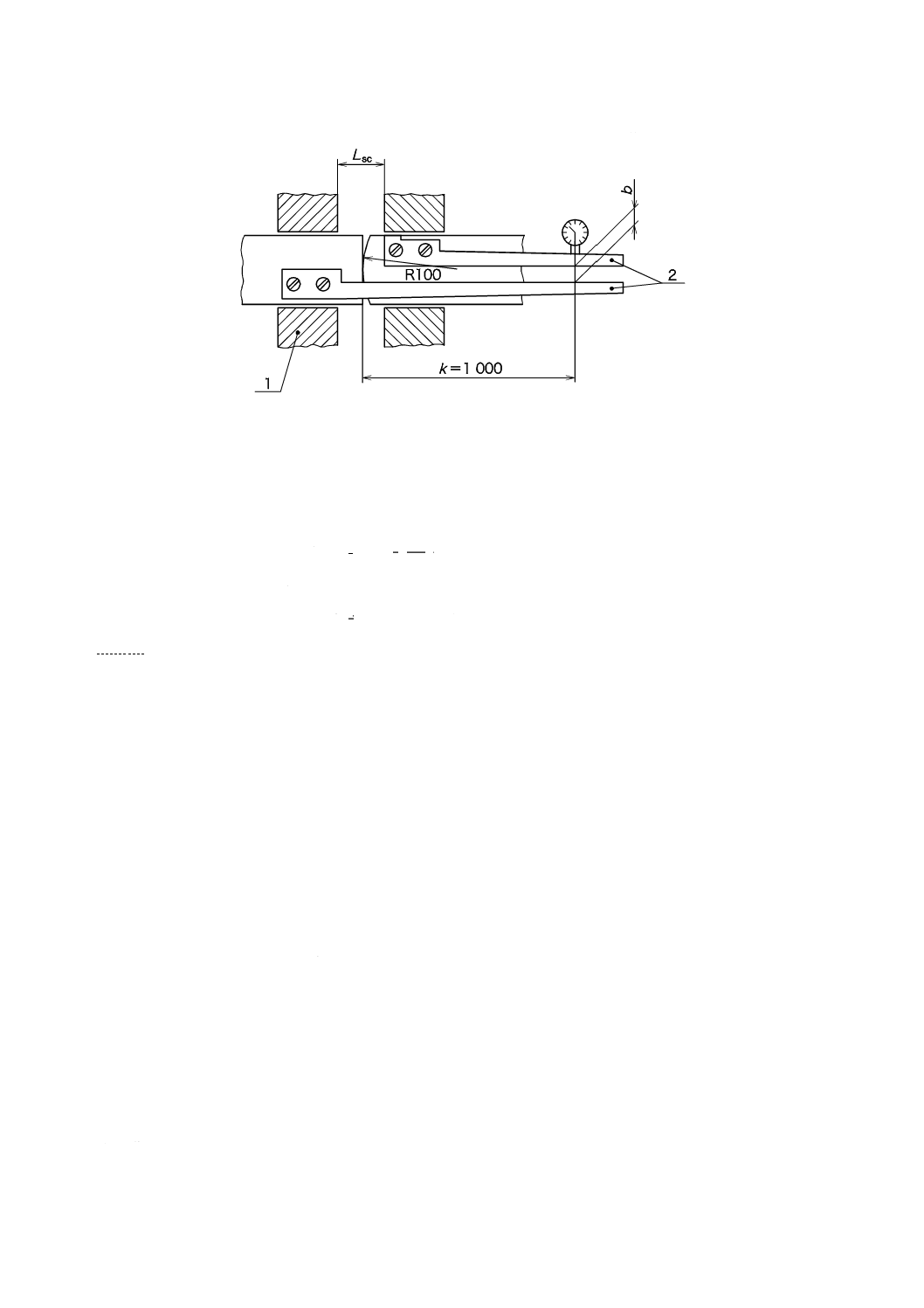

15.4 突合せ溶接機

15.4.1 一般

溶接できる最大断面に等しい断面積で長さ1 000 mmの目盛付スケールをそれぞれに取り付けた2本の

鋼棒を電極ダイに固定し,その電極ダイ間の距離が,10.4で規定したLSCとなるように接触して置く。

これらの鋼棒は,最大クランプ力F2maxに等しい力で位置を保つ。一方の鋼棒の接触面は,半球形にしな

ければならない(図19参照)。

0.01 mmの目盛をもつダイヤルゲージを使用して,無負荷時のb寸法b1,及び負荷時のb寸法b2を接触

面からkの距離で測定する(図19参照)。

27

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1

クランプダイ

2

目盛付スケール

図19−突合せ溶接機における測定配置

15.4.2 たわみ角

たわみ角αは,次の式によって計算する。

)

mrad

(

000

1

tan

1

2

k

b

b−

=

≈

α

α

距離 k = 1 000 mmの場合

)

mrad

(

tan

1

2

b

b−

=

≈

α

α

15.4A タイプJにおける特性及び構造

タイプJにおける溶接機の特性及び構造は,次による。

− 定置形スポット溶接機の特性及び構造は,剛性,その他の特性,並びに機械的及び電気的構造によっ

て規定し,その方法は附属書JBによる。

− プロジェクション溶接機の特性及び構造は,剛性,精度,その他の特性,並びに機械的及び電気的構

造によって規定し,その方法は附属書JDによる。

16 定格銘板

16.1 一般

定格銘板は,明瞭,かつ,容易に消えないように製作し,各々の抵抗溶接装置に確実に取り付けるか,

又は印刷しなければならない。

注記 定格銘板の目的は,ユーザに電気的及び機械的特性を示して,ユーザが正しく使えるようにし,

また,他の装置と比較ができるようにすることである。

合否判定は,目視検査並びに表示を水に浸した布で15秒間及び石油に浸した布で15秒間手でこするこ

とによって行う。

この試験後においても,表示は容易に読み取れることが必要であり,簡単に剥がれたり,まくれたりし

てはならない。

16.2 表示

定格銘板には,次の区分に従って表示しなければならない。

a) 識別

28

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 溶接出力

c) 主電源

d) その他の特性

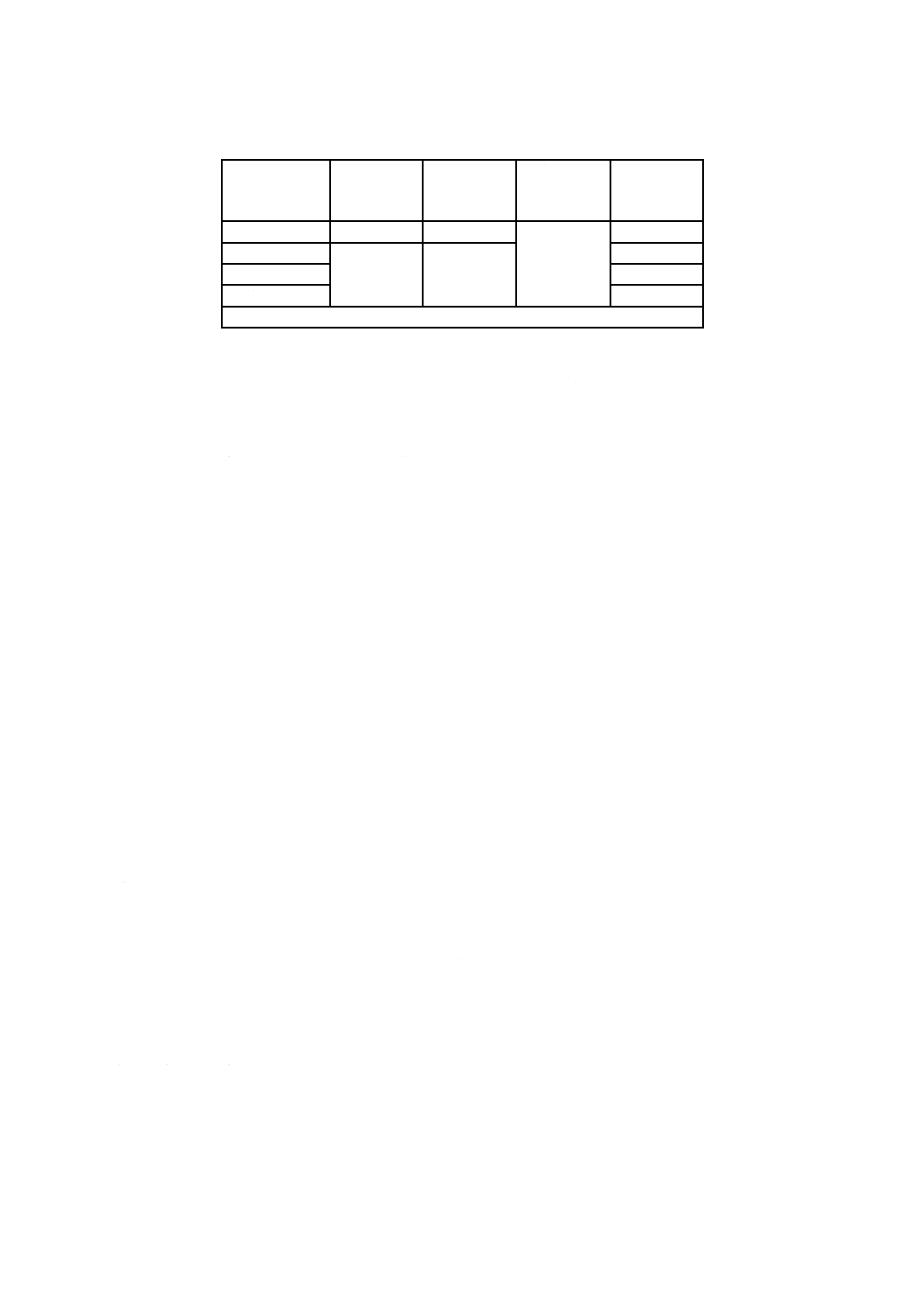

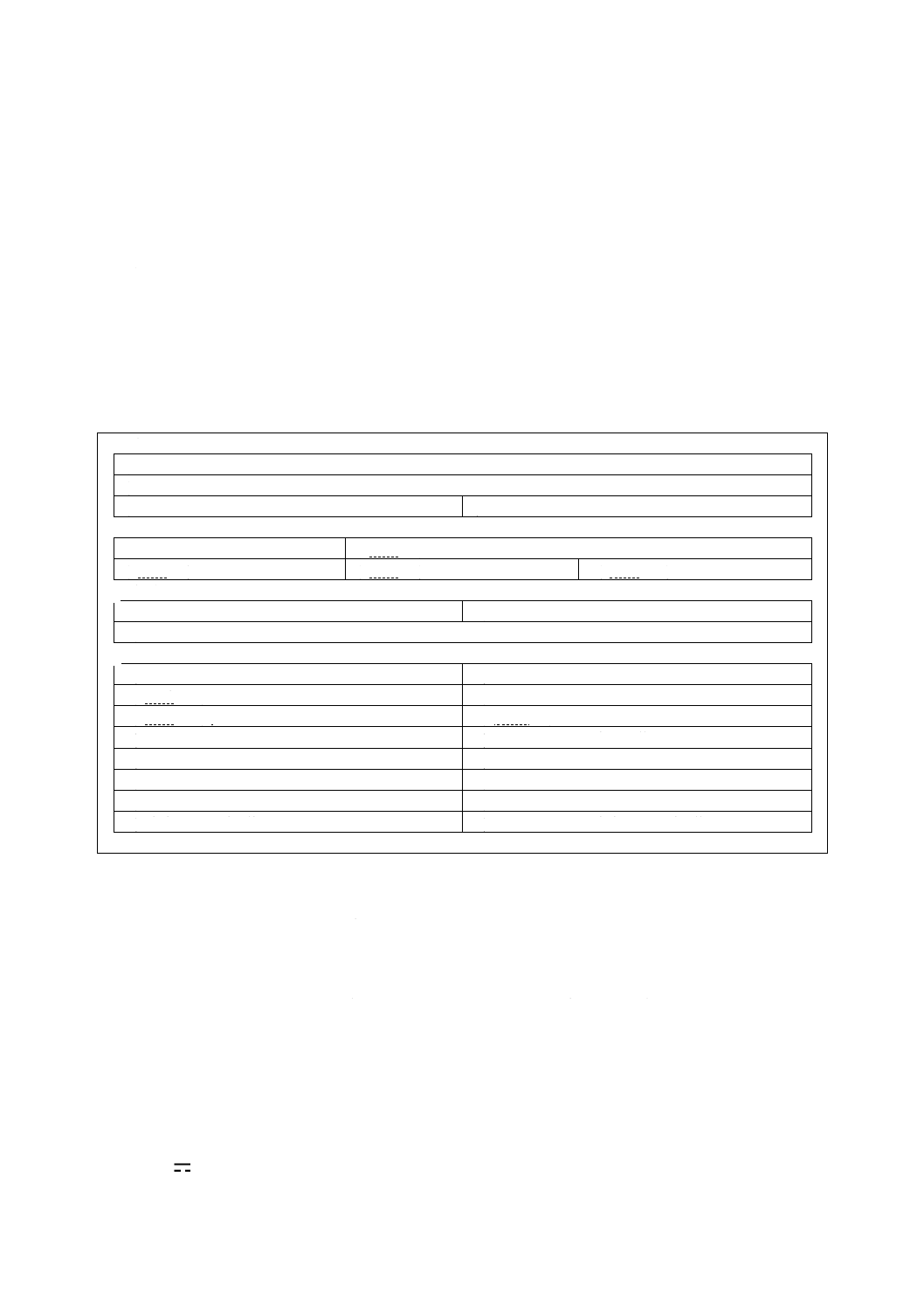

データの配列及び順番は,図20(記入例は附属書Bを参照)に示す原則に従わなければならない。

定格銘板の寸法は,自由に選ぶことができる。

注記1 付加情報(例えば,たわみ角α,滑りg,最長通電時間ti)を記載してもよい。

注記2 他の有用な情報は,製造業者の技術資料に記載してもよい。

16.3 内容

16.3.1 一般

次の16.3.2〜16.3.5の内容は,図20の定格銘板を説明するもので,枠番号は,定格銘板の欄の番号を示

す。

a) 識別

1)

2)

4)

5)

b) 溶接出力

6)

7) 又は 7J)

8) 又は 8J)

9) 又は 9J)

10) 又は 10J)

c) 主電源

11)

12)

13)又は13J)

d) その他の特性

14)

15)

16) 又は 16J)

17)

18) 又は 18J)

19) 又は 19J) 装備している場合に記載

20) 装備している場合に記載

21) 装備している場合に記載

22) 装備している場合に記載

23) 装備している場合に記載

24)

25)

26)

27) 装備している場合に記載

28) 合意があれば記載

29) 装備しており,合意があれば記載

図20−定格銘板(構成の原則)

16.3.2 識別

枠1)

製造業者,販売業者又は輸入業者の名称及び住所,必要な場合は,商標及び生産国

枠2)

製造業者の形式名(識別名)

枠4)

設計及び製造データのトレーサビリティ(例えば,製造番号),及び製造年

枠5)

規格番号,及び必要な場合その制定年記号。タイプJの溶接機の場合,“タイプJ”の表示を付

加する。

16.3.3 溶接出力

枠6)〜枠10)による。ただし,タイプJのコンデンサ式溶接機は,枠7)〜枠10) の代わりに枠7J)〜枠10J)

による。

枠6)

溶接電流の図記号例

直流電流(d.c.)又は,

29

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

〜 交流電流(a.c.)及び付加的にHzで示す定格周波数(例 〜50 Hz)

枠7)

次のいずれかを記載する。

U20= V〜 V タップ 段 定格無負荷交流電圧及び切換えできるステップ数

U2di= V〜 V タップ 段 定格無負荷直流電圧及び切換えできるステップ数

U2d= V〜 V タップ 段 直流インバータ式の場合の定格無負荷直流電圧及び切換えで

きるステップ数

U2a= V〜 V タップ 段 交流インバータ式の場合の定格無負荷交流電圧及び切換えで

きるステップ数

枠7J)

Ucmax= V 最大充電電圧

枠8)

I2ccA= A インピーダンス最小(ふところ深さl及びふところ間隔eが最小)の場合の最大短

絡二次電流

枠8J)

Ip= kA 短絡電流の波高値(基準タップに対する。)

tp= ms 短絡電流の波高時間(基準タップに対する。)

枠9)

I2ccB= A インピーダンス最大(ふところ深さl及びふところ間隔eが最大)の場合の最大短

絡二次電流

枠9J)

t'p= ms 短絡電流の最小波高時間,及びそのときのタップ番号

枠10)

I2P= A 連続二次電流

枠10J) NW= 回/分 基準溶接速度

16.3.4 主電源

枠11)〜枠13) による。ただし,タイプJのコンデンサ式溶接機は,枠13) の代わりに枠13J) による。

枠11)

〜 Hz 相数(例えば単相の場合は1,又は三相の場合は3)及び交流電流記号(〜)

並びに定格周波数(例えば50 Hz又は60 Hz)

枠12)

U1N= V 定格入力電圧

枠13)

SP= kVA 100 %使用率での入力(連続容量)

S50= kVA 50 %使用率での入力(定格容量)

注記

2

P

50

S

S =

は,暫定として使用する。

枠13J) Savg= kVA 平均入力容量 及び HE= kJ 公称エネルギー容量

16.3.5 その他の特性

枠14)

e= mm〜 mm スポット及びシーム溶接機の場合はふところ間隔の範囲,プロジェクショ

ン溶接機の場合はプラテン間隔の範囲,また,突合せ溶接機の場合はダイ間隔の範囲

枠15)

l= mm〜 mm ふところ深さの範囲

枠16)

Fmax= N〜 N 最小及び最大ふところ深さに対応する最大加圧力の範囲

枠16J) タイプJは,定格加圧力 Frat= N

枠17)

Fmin= N 最小加圧力

枠18)

F1max= N 最大アプセット力(装備している場合)

枠18J) タイプJは,c,c1及び/又はc2= mm〜 mm 電極ストローク又はプラテンストローク

枠19)

F1min= N 最小アプセット力(装備している場合)

枠19J) タイプJは,ep= mm〜 mm 下腕調整範囲

枠20)

F2max= N 最大クランプ力

枠21)

F2min= N 最小クランプ力

30

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 枠20)及び枠21)は,突合せ溶接機だけに適用する。

枠22)

p1= MPa 作動流体の供給圧力(装備している場合)

枠23)

p2= MPa 作動流体の圧力(装備している場合)

枠24)

Q= L/min 定格冷却水流量

枠25)

Δp= MPa 冷却水圧損

注記 枠25)は,必ずしも記載しなくてもよい。

枠26)

Mass= kg 装置の質量

枠27)

v= m/min〜 m/min ローラ電極の速度(ナール駆動の場合)で,接線速度の範囲,又は,

n= min−1(rpm)〜 min−1(rpm)ローラ電極の速度(直接駆動の場合)で,回転速度の範

囲

注記 枠27)は,シーム溶接機だけに適用する。

枠28)

α10= mrad Fmax又はF1maxの10 %でのたわみ角

α50= mrad Fmax又はF1maxの50 %でのたわみ角

α100= mrad Fmax又はF1maxの100 %でのたわみ角

注記1 これらの値は,受渡当事者間の協定によって記入する。

注記2 たわみ角αは,タイプJには適用しない。

枠29)

g10= mm Fmax又はF1maxの10 %での滑り

g50= mm Fmax又はF1maxの50 %での滑り

g100= mm Fmax又はF1maxの100 %での滑り

注記1 これらの値は,受渡当事者間の協定によって記入する。

注記2 滑りgは,突合せ溶接機には適用しない。

注記3 滑りgは,タイプJには適用しない。

16.4 許容差

抵抗溶接装置の実測値は,該当する箇条で規定する許容差以内でなければならない。

合否判定は,測定及び比較による。

17 取扱説明書

溶接装置には,該当する次の内容を含む取扱説明書を添付しなければならない。

a) 一般事項

b) 例えば,フォークリフト,クレーンなどによる正しい運搬方法及び取扱い上の注意事項

c) 指示,表示及び図記号の意味

d) ヒューズ及び/又は遮断器の定格容量を含む,入力接続

e) 抵抗溶接装置の正しい使用法(例えば,冷却装置,設置場所,制御装置,表示計器)

f)

溶接能力,機械的特性,使用率の制限及び必要に応じて温度保護装置の説明

g) 使用制限

h) 作業者及び作業区域にいる人への危険予防に関する基本的指針(例えば,ヒューム,騒音,熱した金

属及び爆発)

i)

保守方法

j)

主要部品リストの付いた適切な回路図

k) 定格入力電圧において,補助電源出力を供給するように設計した抵抗溶接装置の回路に関する情報(例

31

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

えば,照明,電動工具のための補助電源出力など)

l)

設置及び据付け

a)〜l)のほかに,他の有効な情報(絶縁の種類,たわみ角α,滑りg,最長通電時間t1,力率など)を含

めてもよい。

合否判定は,取扱説明書を査読して行う。

32

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

動的機械特性

(対応国際規格の規定は,一般性がないので不採用とした。)

附属書B

(参考)

定格銘板の例

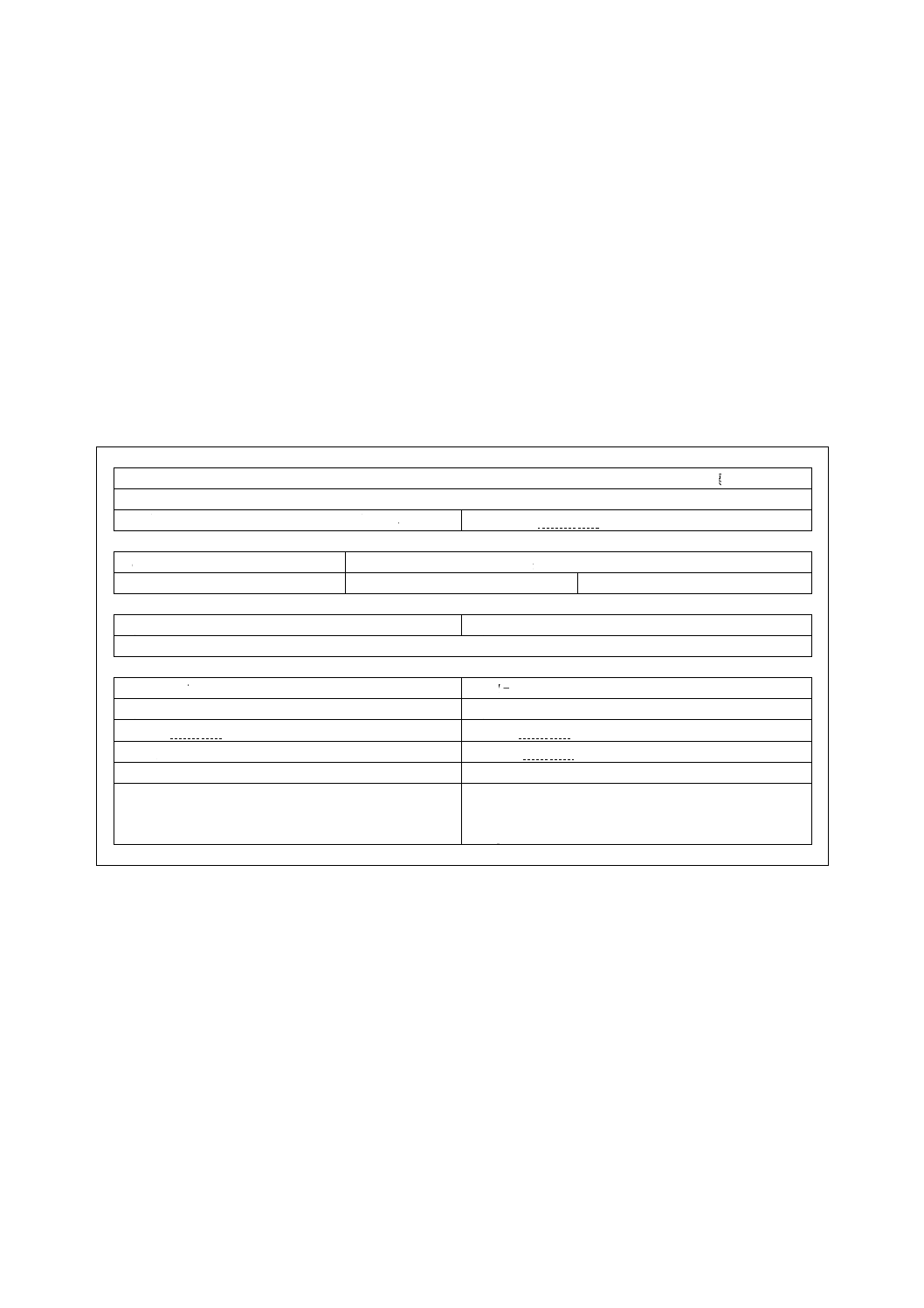

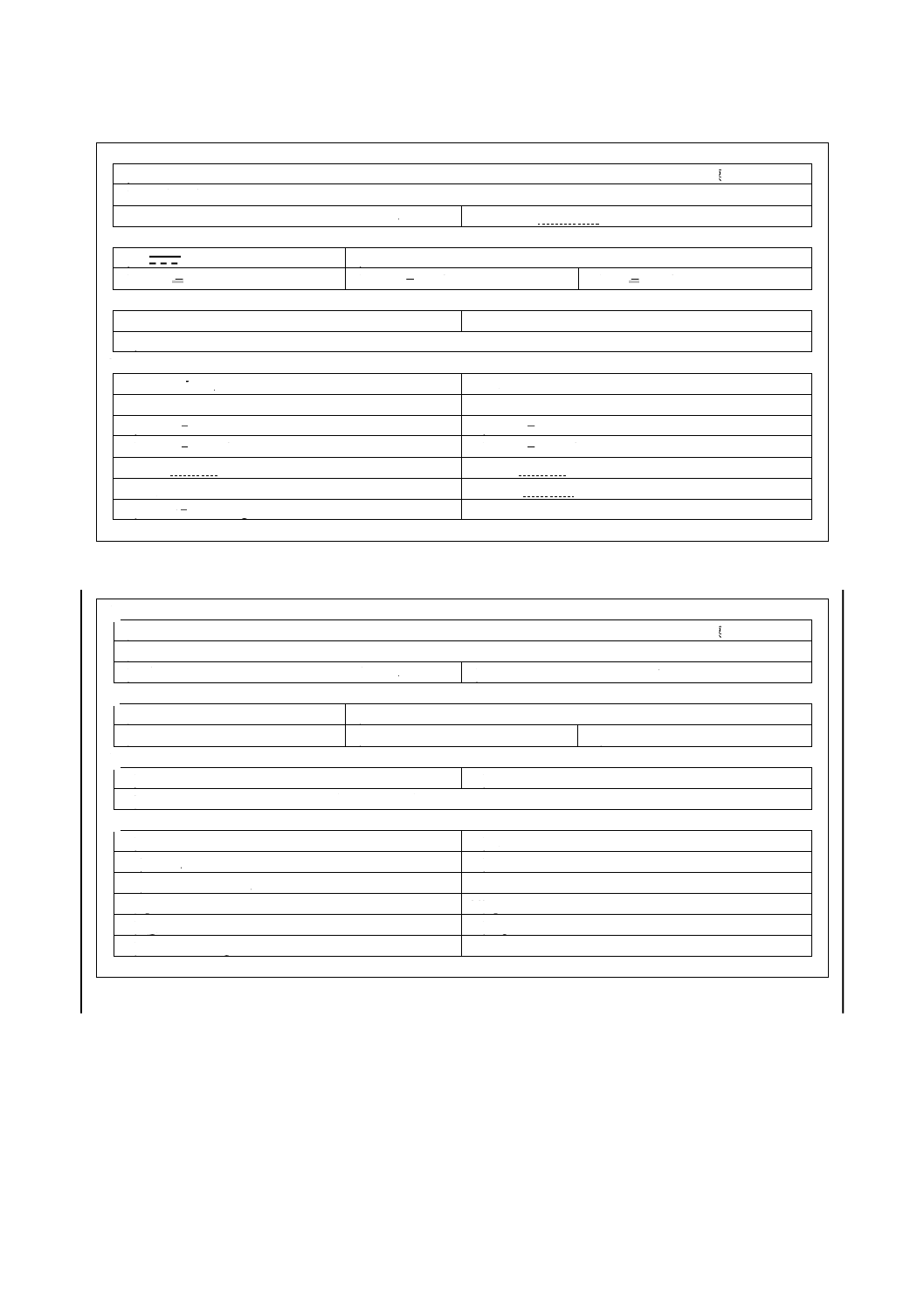

a) 識別

1) 製造業者名 生産国 商標

2) シーム溶接機

4) 製造番号 製造年

5) JIS C 9305

b) 溶接出力

6) 〜

7) U20 = 4.0 V 〜 8.0 V タップ4段

8) I2ccA = 45 kA

9) I2ccB = 30 kA

10) I2P = 22 kA

c) 主電源

11) 1 〜 50 Hz

12) U1N = 400 V

13) SP = 176 kVA (S50 = 250 kVA)

d) その他の特性

14) e = 215 mm

15) l = 550 mm

16) Fmax = 12 kN

17) Fmin = 2 kN

22) p1 = 0.8 MPa

23) p2 = 0.6 MPa

24) Q = 16 L/min

25) Δp = 0.2 MPa

26) Mass = 1 350 kg

27) v = 0.8 m/min 〜 8 m/min

28) α10 = − mrad

α50 = 0.05 mrad

α100 = 0.24 mrad

29) g10 = − mm

g50 = 0.015 mm

g100 = 0.02 mm

図B.1−シーム溶接機の例

33

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 識別

1) 製造業者名 生産国 商標

2) スポット溶接機

4) 製造番号 製造年

5) JIS C 9305

b) 溶接出力

6) 〜

7) U20 = 3.5 V 〜 7.0 V タップ4段

8) I2ccA = 21 kA

9) I2ccB = 15 kA

10) I2P = 7.8 kA

c) 主電源

11) 1 〜 50 Hz

12) U1N = 400 V

13) SP = 56 kVA (S50 = 80 kVA)

d) その他の特性

14) e = 115 mm 〜 415 mm

15) l = 1 050 mm

16) Fmax = 6 kN

17) Fmin = 1 kN

22) p1 = 0.8 MPa

23) p2 = 0.6 MPa

24) Q = 12 L/min

25) Δp = 0.2 MPa

26) Mass = 560 kg

図B.2−スポット溶接機(たわみ角α及び滑りgの表示が不要の場合)の例

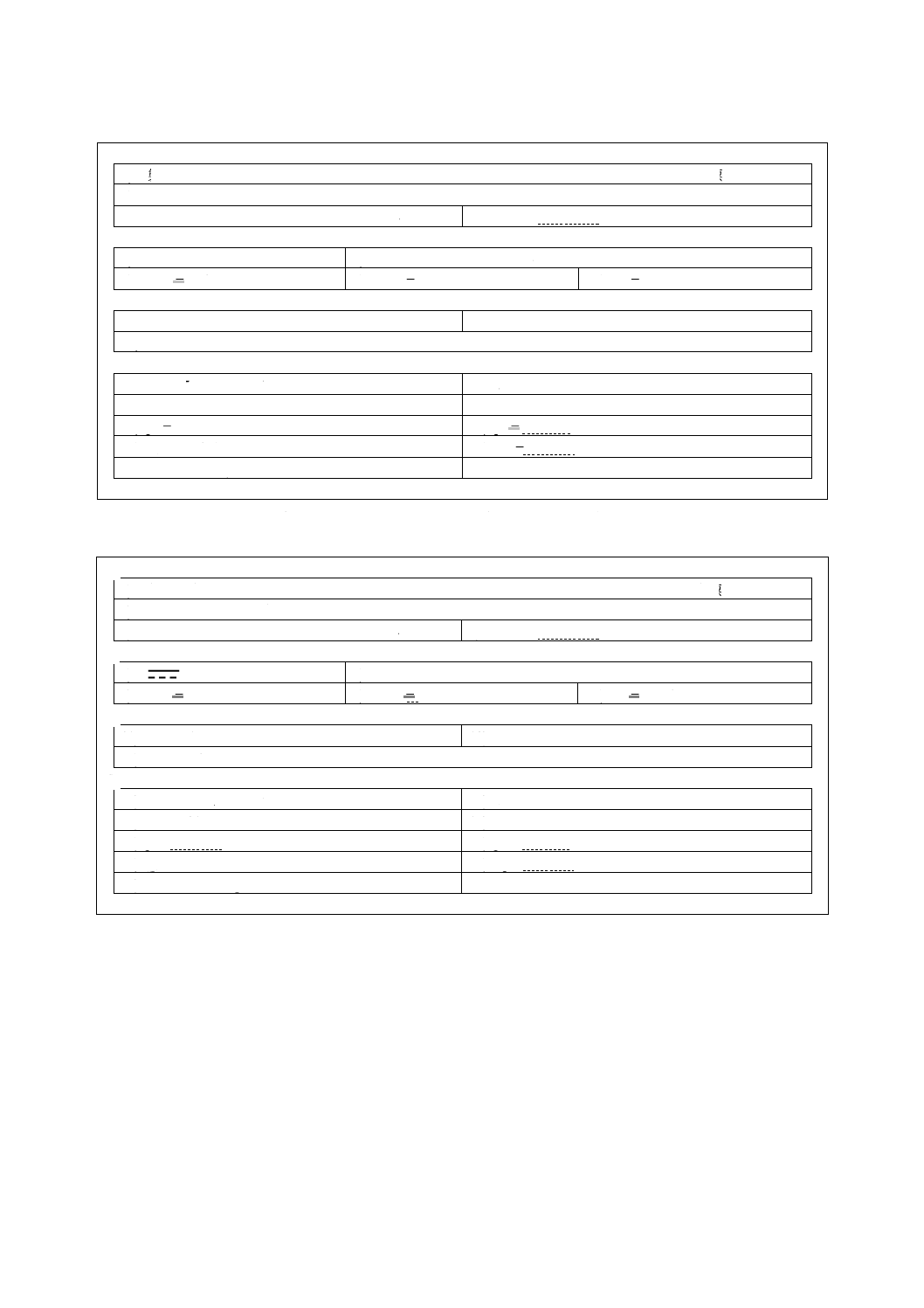

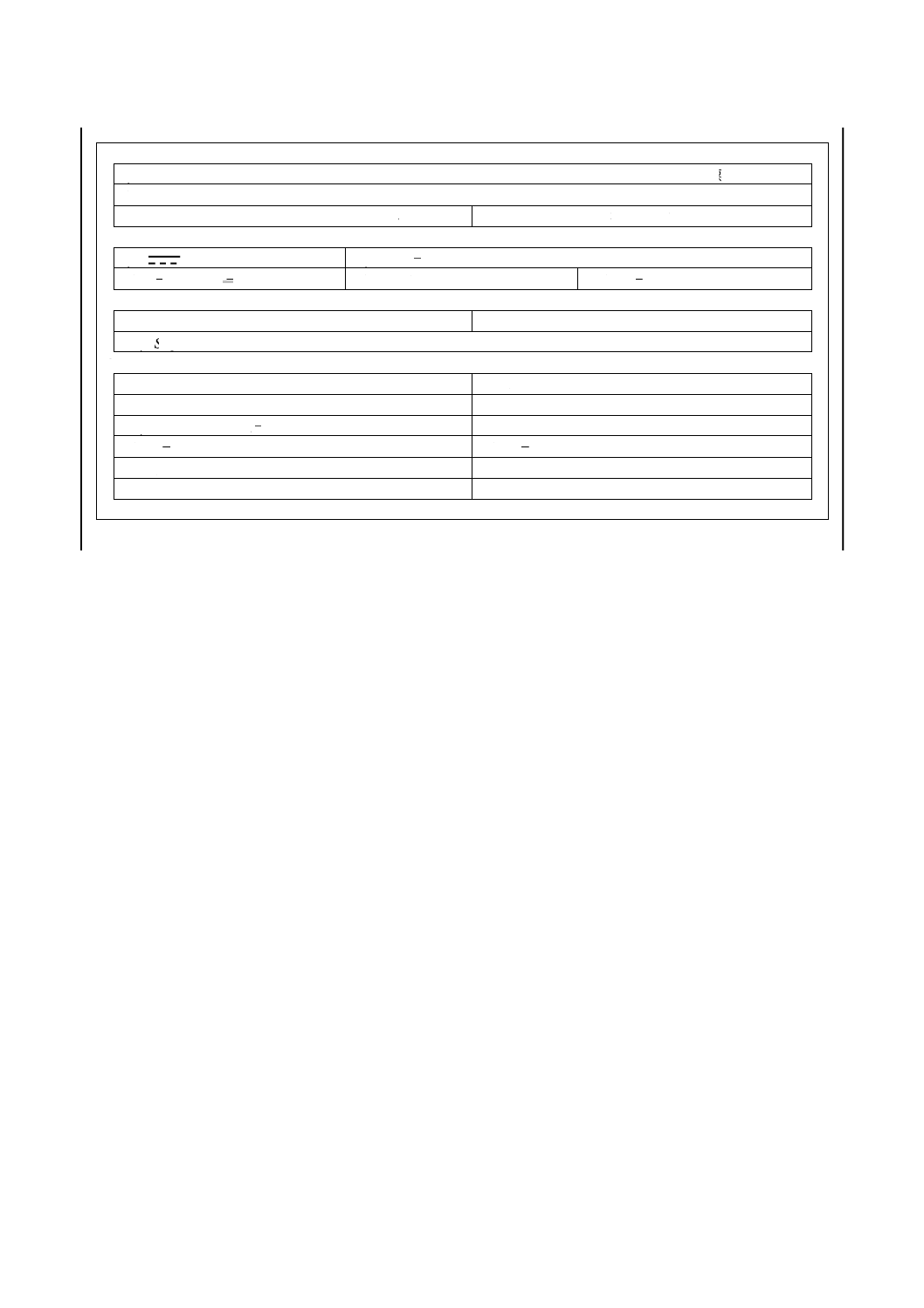

a) 識別

1) 製造業者名 生産国 商標

2) プロジェクション溶接機

4) 製造番号 製造年

5) JIS C 9305

b) 溶接出力

6)

7) U2di = 11 V

8) I2ccA = 165 kA

9) I2ccB = 130 kA

10) I2P = 22.5 kA

c) 主電源

11) 3 〜 50 Hz

12) U1N = 400 V

13) SP = 212 kVA (S50 = 300 kVA)

d) その他の特性

14) e = 200 mm 〜 500 mm

15) l = 350 mm

16) Fmax = 30 kN

17) Fmin = 2.3 kN

22) p1 = 0.8 MPa

23) p2 = 0.6 MPa

24) Q = 3.8 L/min

25) Δp = 0.4 MPa

26) Mass = 2 230 kg

図B.3−プロジェクション溶接機(たわみ角α及び滑りgの表示が不要の場合)の例

34

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 識別

1) 製造業者名 生産国 商標

2) 突合せ溶接機

4) 製造番号 製造年

5) JIS C 9305

b) 溶接出力

6)

7) U2di = 11 V

8) I2ccA = 220 kA

9) I2ccB = 200 kA

10) I2P = 53.4 kA

c) 主電源

11) 3 〜 50 Hz

12) U1N = 400 V

13) SP = 410 kVA (S50 = 580 kVA)

d) その他の特性

14) e = 135 mm 〜 180 mm

15) l = 450 mm

16) Fmax = 1 000 kN

17) Fmin = 300 kN

18) F1max = 1 000 kN

19) F1min = 500 kN

20) F2max = 2 000 kN

21) F2min = 1 000 kN

22) p1 = 14 MPa

23) p2 = 13 MPa

24) Q = 150 L/min

25) Δp = 0.6 MPa

26) Mass = 26 000 kg

図B.4−突合せ溶接機の例

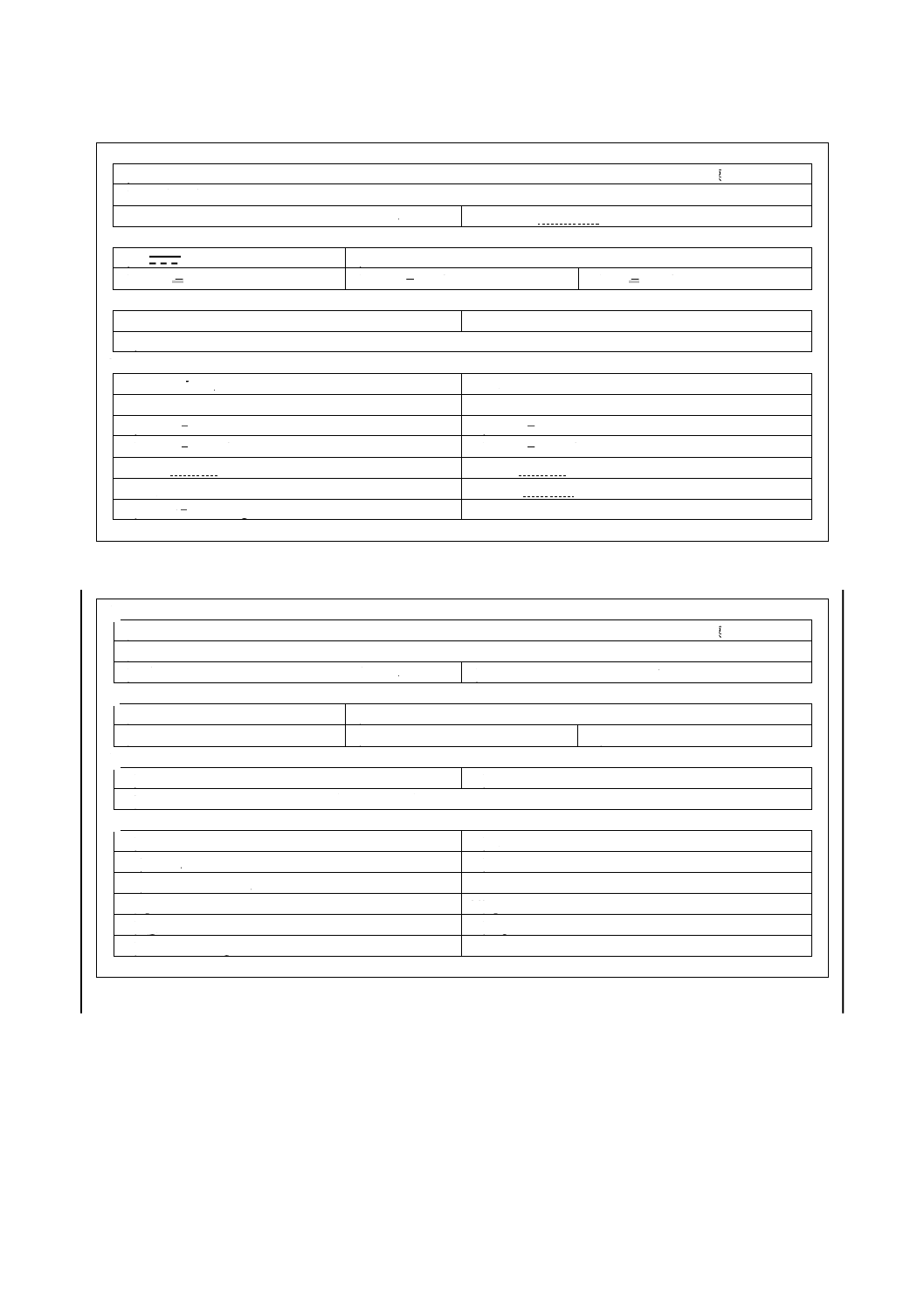

a) 識別

1) 製造業者名 生産国 商標

2) スポット溶接機

4) 製造番号 製造年

5) JIS C 9305 タイプJ

b) 溶接出力

6) 1 〜 60 Hz

7) U20 = 5.5 V タップレス

8) I2ccA = 16 kA

9) I2ccB = 16 kA

10) I2P = 4.4 kA

c) 主電源

11) 1 〜 60 Hz

12) U1N = 200 V

13) SP = 24.7 kVA (S50 = 35 kVA)

d) その他の特性

14) e = 212 mm

15) l = 400 mm

16J) Frat = 5.6 kN

17) Fmin = 1.3 kN

18J) c1 = 60 mm c2 = 20 mm

22) p1 = 0.8 MPa

23) p2 = 0.49 MPa

24) Q = 12 L/min

25) Δp = 0.1 MPa

26) Mass = 247 kg

図B.4A−タイプJにおけるスポット溶接機の例

35

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 識別

1) 製造業者名 生産国 商標

2) コンデンサ式溶接機

4) 製造番号 製造年

5) JIS C 9305 タイプJ

b) 溶接出力

6)

7J) Ucmax = 485 V

8J) Ip = 43 kA,tp = 11 ms

9J) t'p = 9 ms,タップ番号4

10J) NW = 45回/分

c) 主電源

11) 1 〜 50/60 Hz

12) U1N = 200 V

13J) Savg = 7 kVA HE = 3 000 kJ

d) その他の特性

14) e = 200 mm

15) l = 300 mm

16J) Frat = 6 kN

17) Fmin = 2.5 kN

18J) c1 = 80 mm c2 = 20 mm

22) p1 = 0.8 MPa

23) p2 = 0.6 MPa

24) Q = 3 L/min

25) Δp = 0.2 MPa

26) Mass = 550 kg

図B.4B−タイプJにおけるコンデンサ式スポット溶接機の例

36

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

この規格で使用している記号

JA.1

記号及びその意味

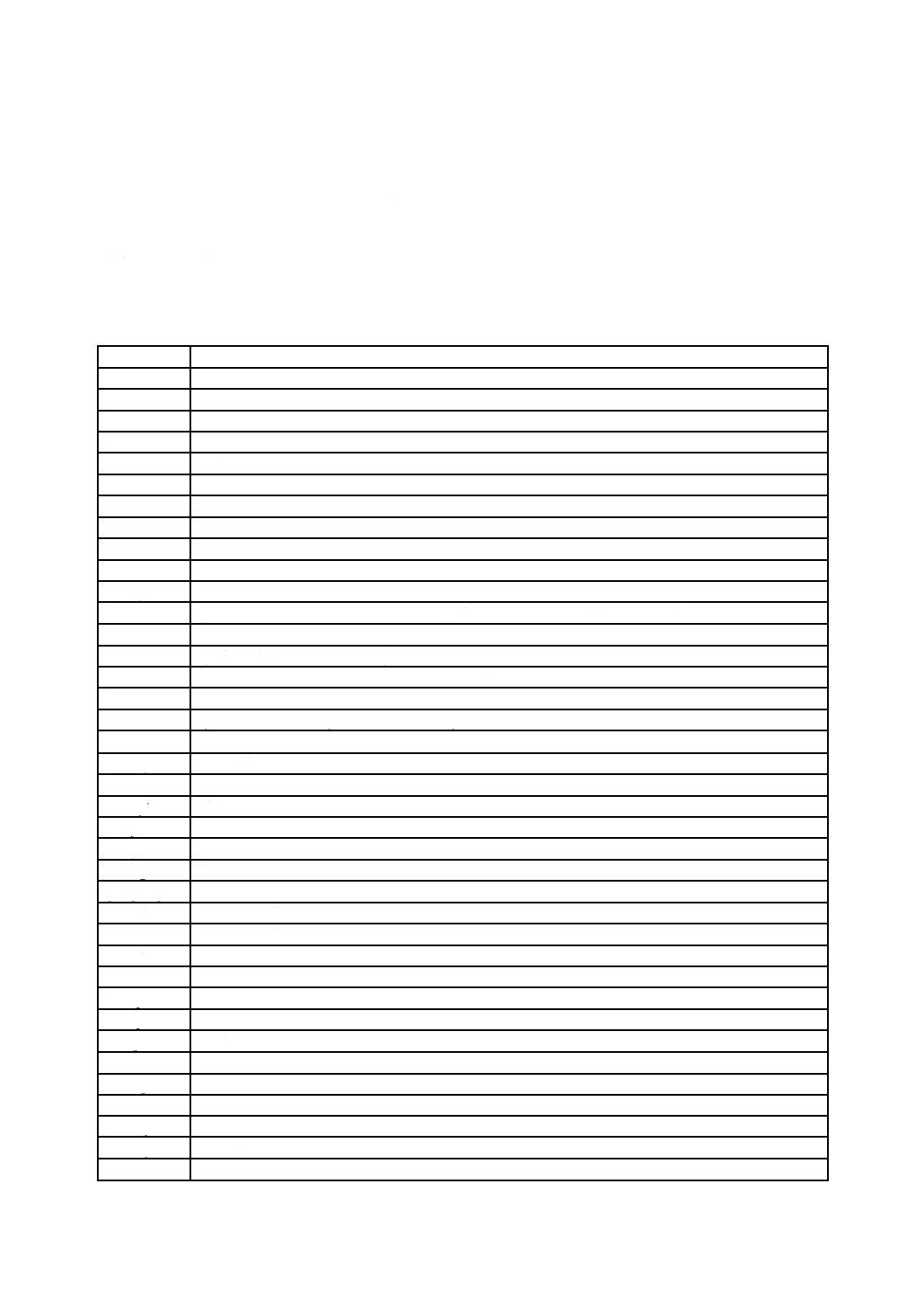

この規格で使用している記号及びその意味を,表JA.1に示す。

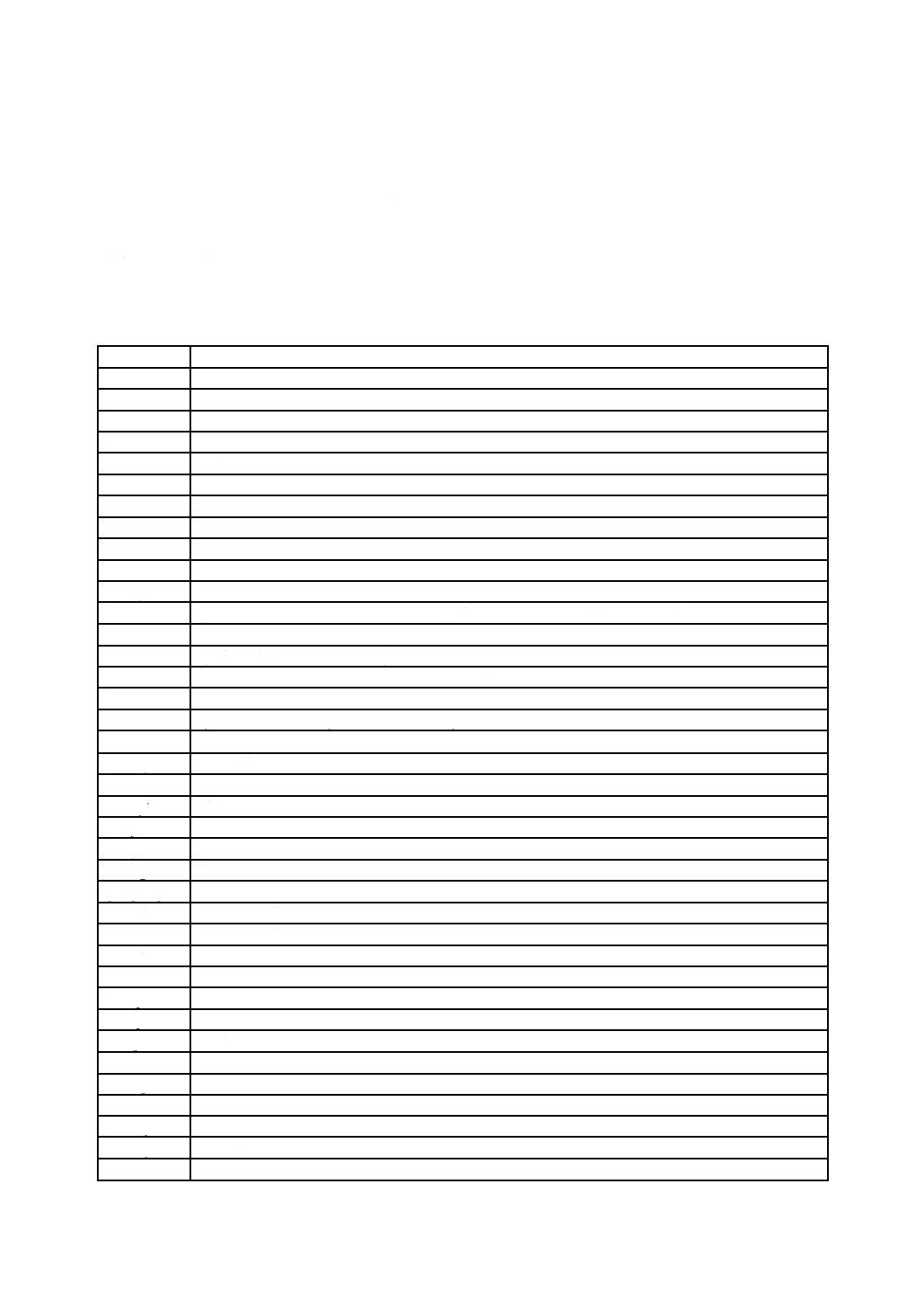

表JA.1−記号及びその意味

記号

意味

α

たわみ角

α1, α2

たわみ角を決定するための特定箇所の角度

α10, α50, α100

最大加圧力の10 %,50 %,100 %時のたわみ角

δ1

上腕たわみ

δ2

下腕たわみ

δ3

上下プラテン面の平行度

δ4

上部プラテン運動の直角度

a

電極の接触不良を決定するための長さ

a1, a 2

たわみ角を決定するための特定箇所の長さ

b

電極の接触不良を決定するための長さ

b1, b 2

電極の接触不良を決定するための特定箇所の長さ

c

1)電極ストローク(全ストローク) 2)プラテンストローク(全ストローク)

c1

1)電極の常用ストローク 2)プラテンの常用ストローク

c2

1)電極の作業ストローク 2)プラテンの作業ストローク

d

電極チップ先端径,又はローラ電極先端幅(踏面幅)

dk

ディスクの直径

e

1)ふところ間隔 2)プラテン間隔 3)ダイ間隔

emin

最小プラテン間隔

ep

下腕調整範囲

e'

銅板の長さを計算するための距離

f

ダイ開き

fmax

ダイ最大開き

fmin

ダイ最小開き

g

滑り

g10, g 50, g 100

最大加圧力の10 %,50 %,100 %時の滑り

k

たわみを決定するための距離

l

ふところ深さ

l1

プロジェクション溶接機の剛性試験及び精度検査時での測定点間の距離

n

回転の速度

p1

作動流体の供給圧力

p2

作動流体の圧力

pF1

アプセット圧力

Δp

冷却水圧損

q

ダイストローク

ti

最長通電時間

t p

コンデンサ式溶接機における短絡電流の波高時間

t'p

コンデンサ式溶接機における短絡電流の最小波高時間

v

接線速度

37

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

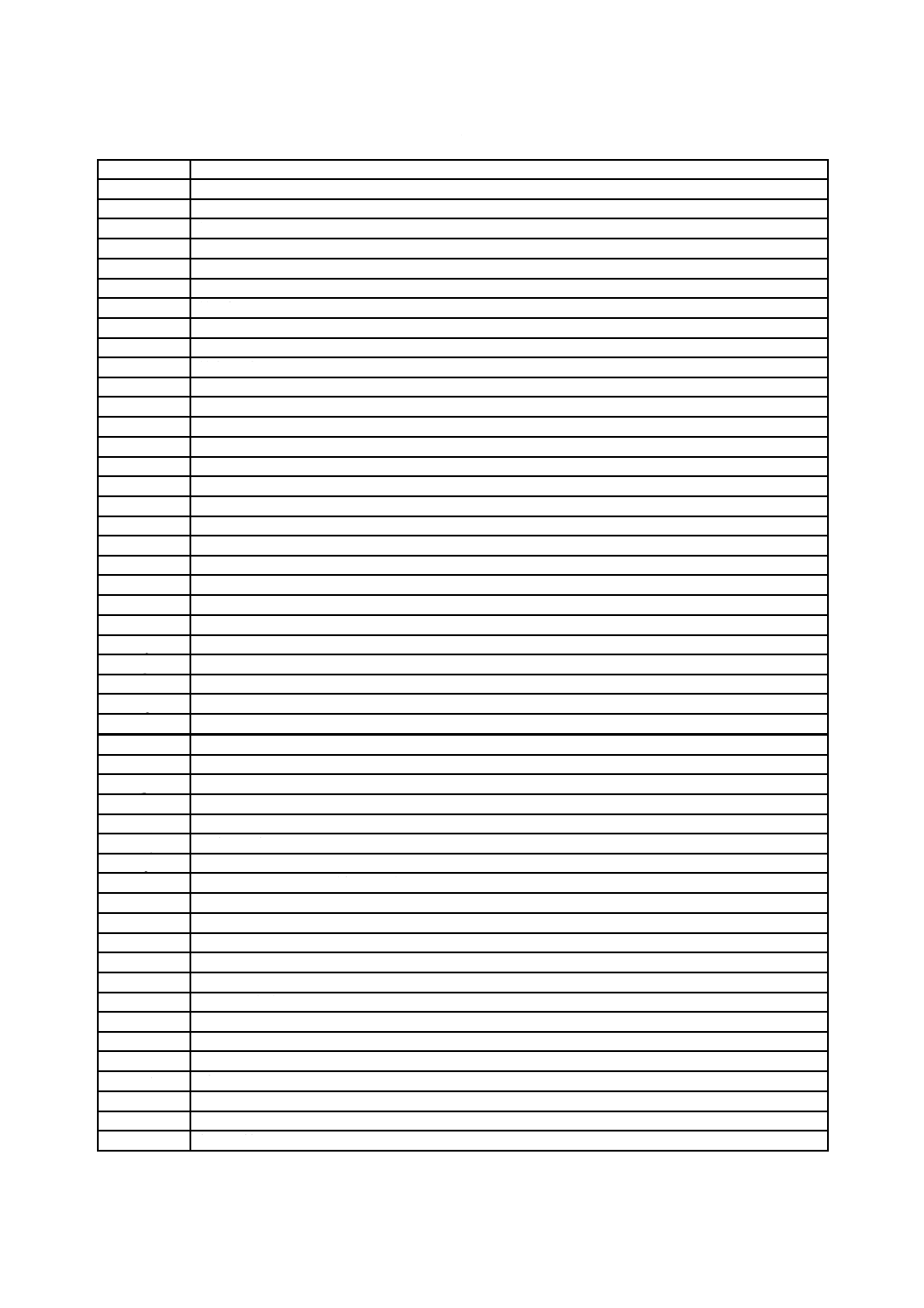

表JA.1−記号及びその意味(続き)

記号

意味

C

ダイ厚さ

CD

クランプ方向

D1

鋼球の直径

F

加圧力

Fc1

プレヒート力

Frat

定格加圧力

Fmax

最大加圧力

Fmin

最小加圧力

F1

アプセット力

F1max

最大アプセット力

F1min

最小アプセット力

F2

クランプ力

F2max

最大クランプ力

F2min

最小クランプ力

F'1, F'2

逆方向の力

G

ダイ長さ

HE

公称エネルギー容量

I1cc

最大短絡一次電流

I1p

連続一次電流

I1X

所定の使用率に対する一次電流

I2cc

最大短絡二次電流

I2ccA

インピーダンス最小の場合の最大短絡二次電流

I2ccB

インピーダンス最大の場合の最大短絡二次電流

I2p

100 %使用率での連続二次電流

Ip

コンデンサ式溶接機における短絡電流の波高値

ILcc

最大短絡線電流(整流式)

ILp

連続一次電流

ILX

所定の使用率に対する一次電流

LSC

銅バーの長さ

L'

銅バーの長さ

Q

定格冷却水流量

NP

打点速度

NW

基準溶接速度(基準溶接回数)

Savg

平均入力容量

Sp

100 %使用率での入力(連続容量)

S50

50 %使用率での入力(定格容量)

T1

冷却媒体の温度

U1N

定格入力電圧

U'1N

入力電圧(測定時の入力端子電圧)

U20

定格二次無負荷電圧(交流)

U'20

二次無負荷電圧(測定時,交流)

U2a

定格二次無負荷電圧(交流インバータ)

U2d

定格二次無負荷電圧(直流インバータ)

U2di

定格二次無負荷電圧(直流)

Ucmax

最大充電電圧

W

ダイ幅

X

使用率

UD

アプセット方向

Mass

装置の質量

38

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

タイプJの定置形スポット溶接機の特性及び構造

JB.1

特性

JB.1.1

剛性

JB.1.1.1

一般

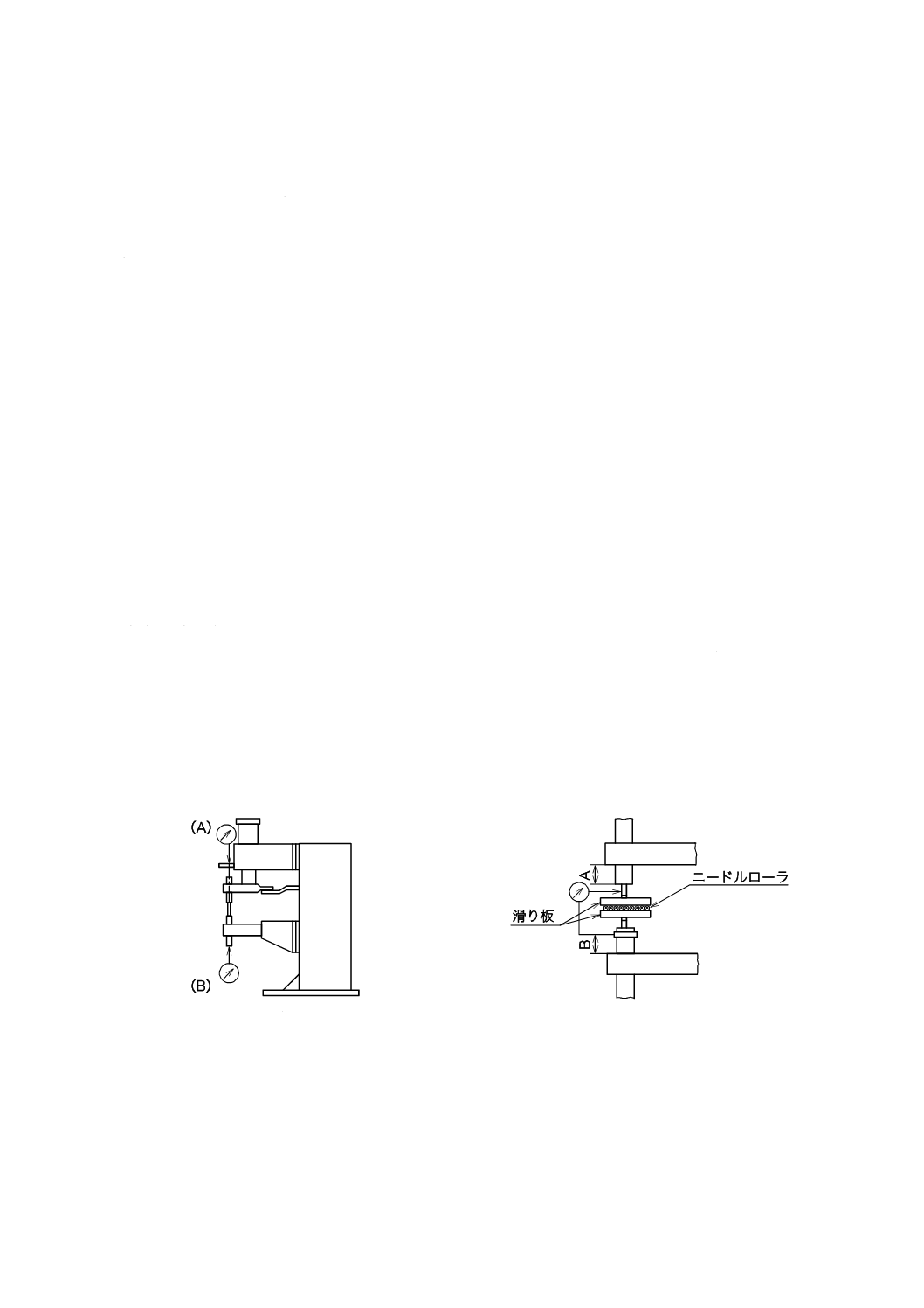

タイプJの定置形スポット溶接機の剛性は,上腕たわみ,下腕たわみ及び上下の電極相互間の滑りによ

って規定する。ただし,加圧機構がプレス形でないスポット溶接機及び腕の長さが600 mmを超えるプレ

ス形の溶接機については,剛性は規定しない。

JB.1.1.2

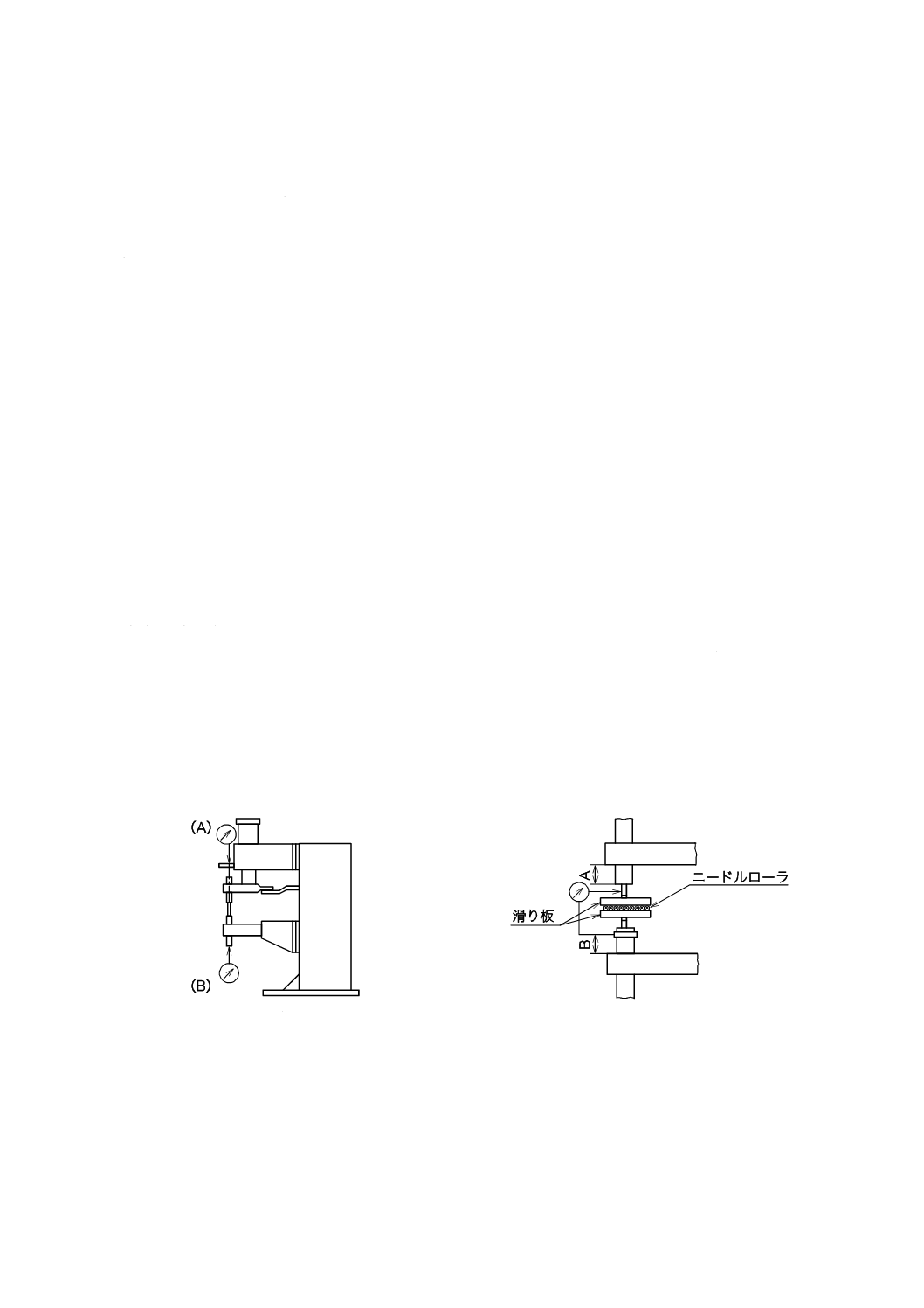

上腕及び下腕たわみ

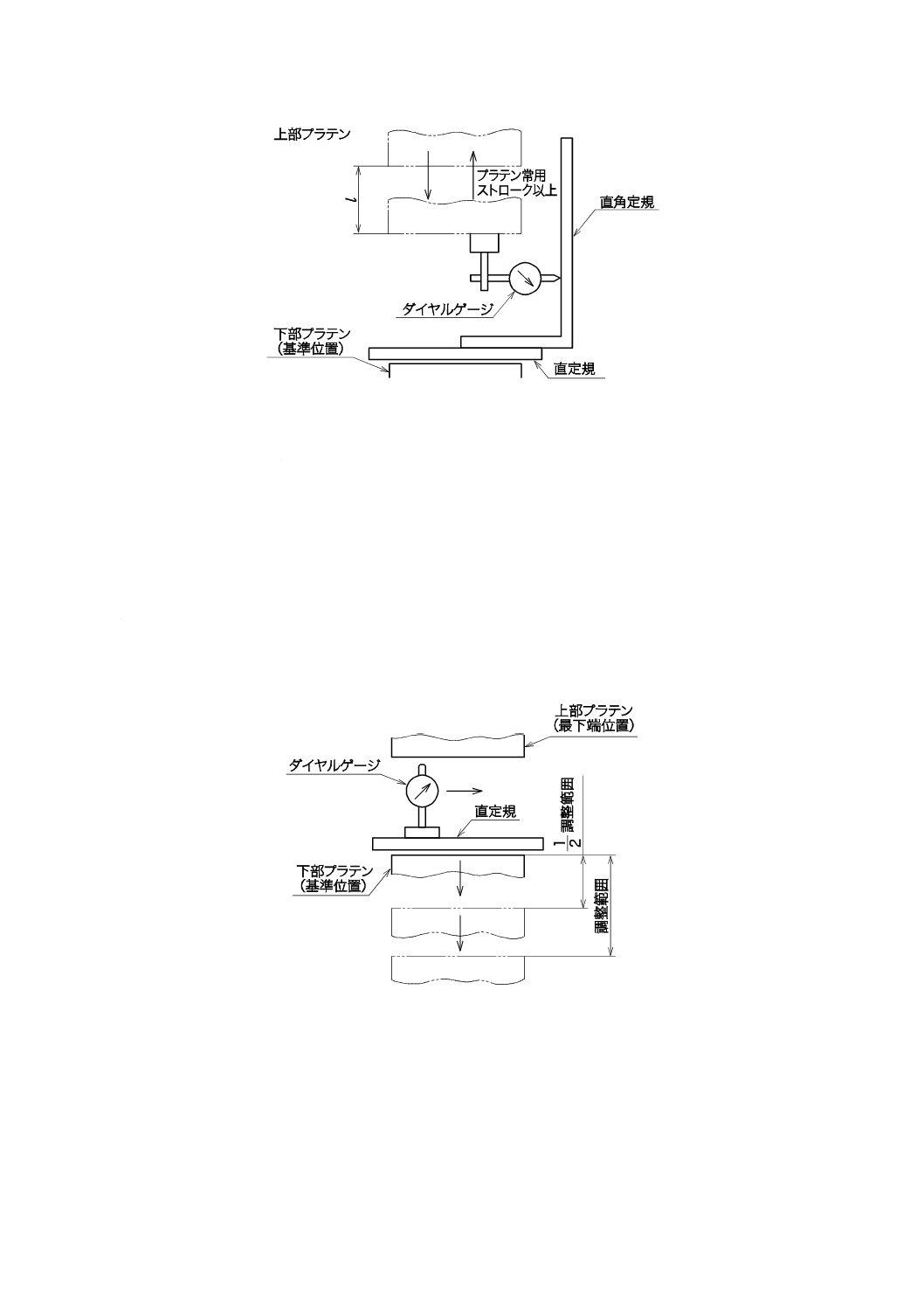

電極加圧時に基準ふところ間隔になるように溶接機の電極位置を調整し,更に加圧力が定格加圧力にな

るように調整する。次に,上腕の先端部のたわみδ1をダイヤルゲージ(A)によって測定し,下腕の先端

部のたわみδ2をダイヤルゲージ(B)によって測定する(図JB.1参照)。測定点と溶接機の機体前壁まで

の距離は,基準ふところ深さとする。

上腕たわみδ1及び下腕たわみδ2は,表JB.1に規定する値以下でなければならない。

合否判定は,測定による。

JB.1.1.3

上下電極相互間の滑り

電極加圧時に基準ふところ間隔になるように,また,図JB.2においてA=0,A=B及びB=0になるよ

うに,それぞれ電極位置を調整し,上,下の電極チップ間に同図に示すような滑り板を挿入し,定格加圧

力をかけて上記三つの場合について,上,下の電極相互間の滑りをダイヤルゲージで測定する。この場合,

使用する電極チップの先端の曲率半径は50 mmとし,滑り板の全厚さは30 mm以下とする。

なお,この滑り試験は,ふところ深さが600 mm以下のプレス形溶接機について行い,前後方向とする。

上下電極相互間の滑りは,表JB.1に規定する値以下でなければならない。

合否判定は,測定による。

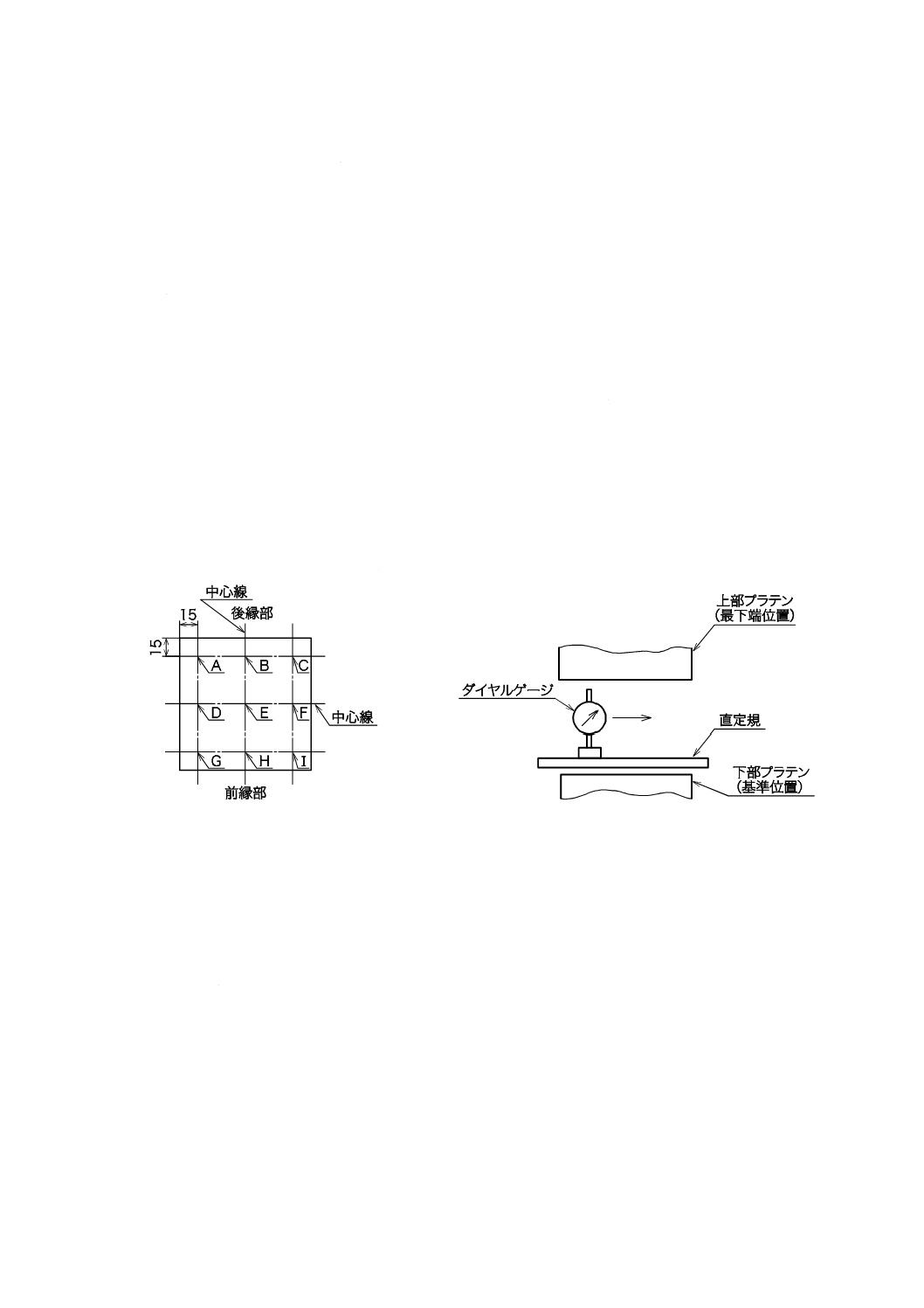

図JB.1−上腕及び下腕たわみ測定

図JB.2−電極の滑りの測定

39

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

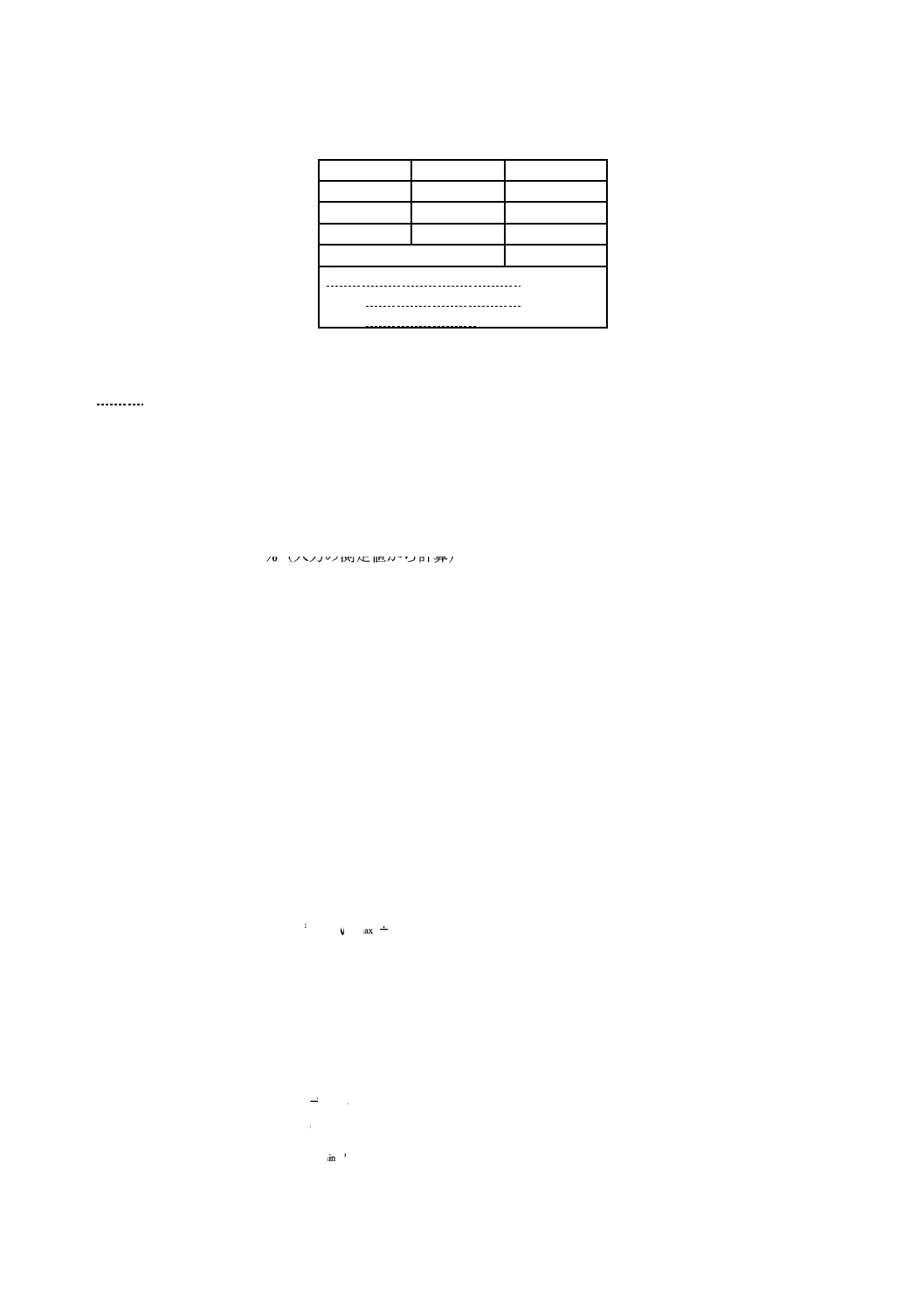

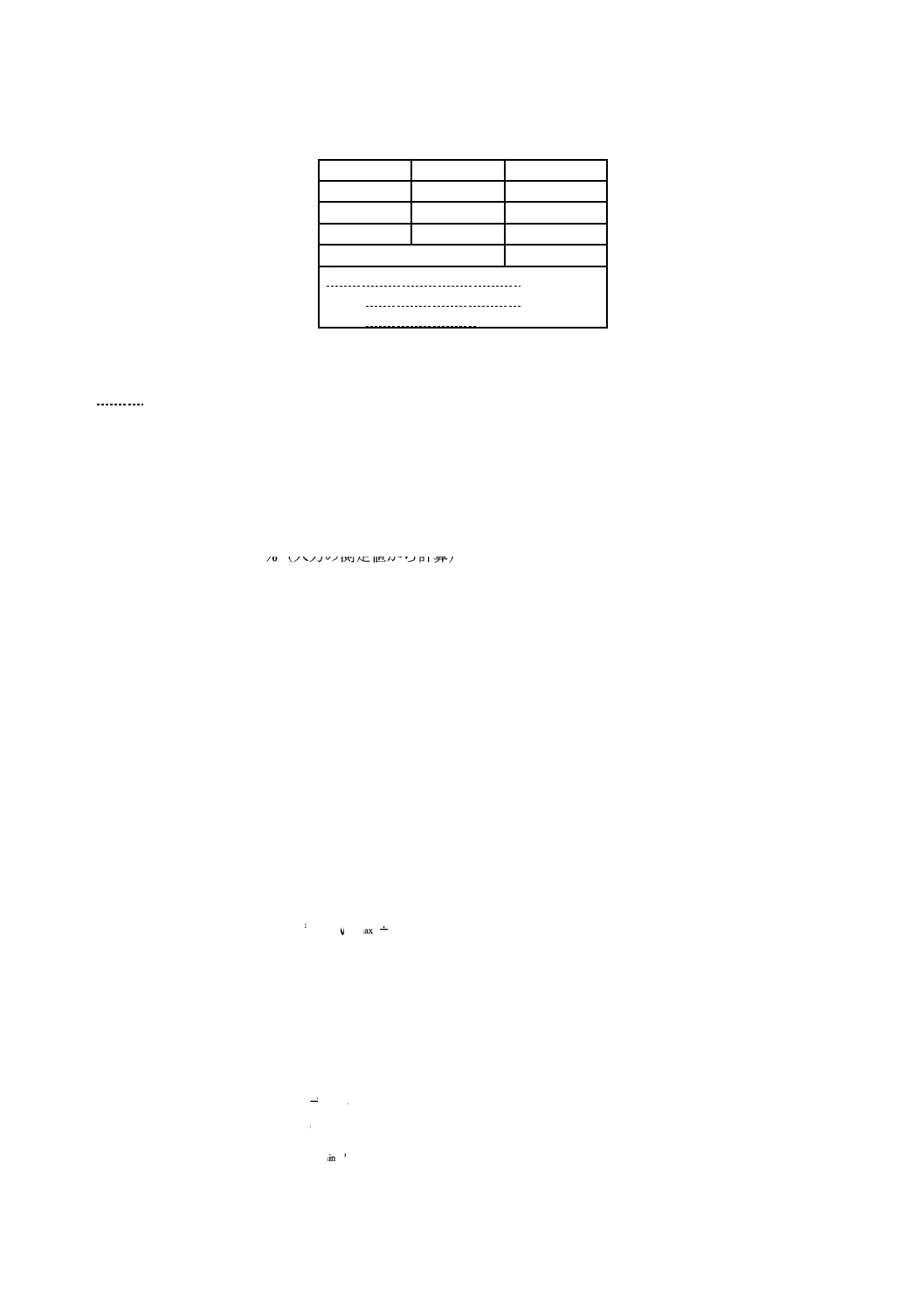

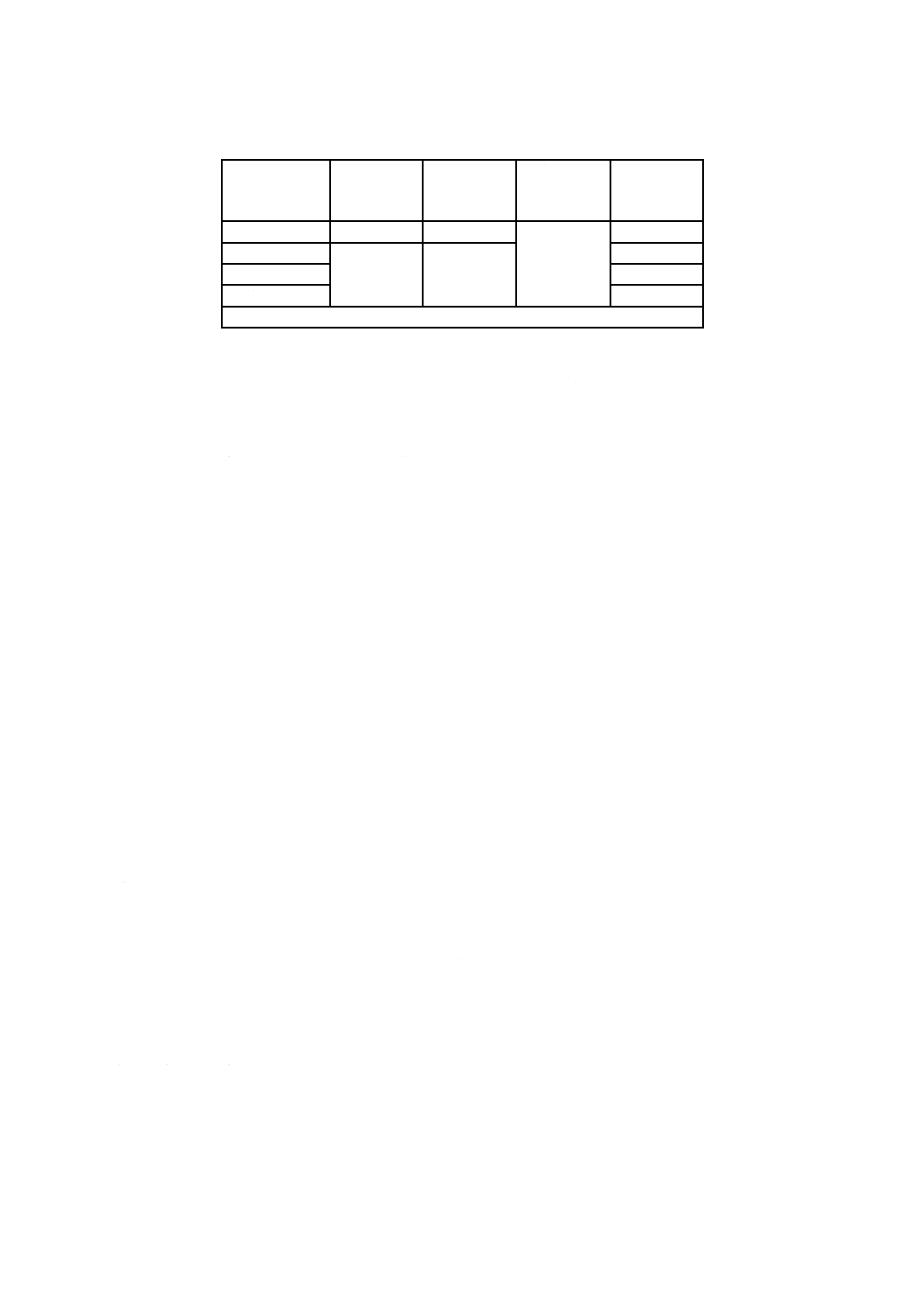

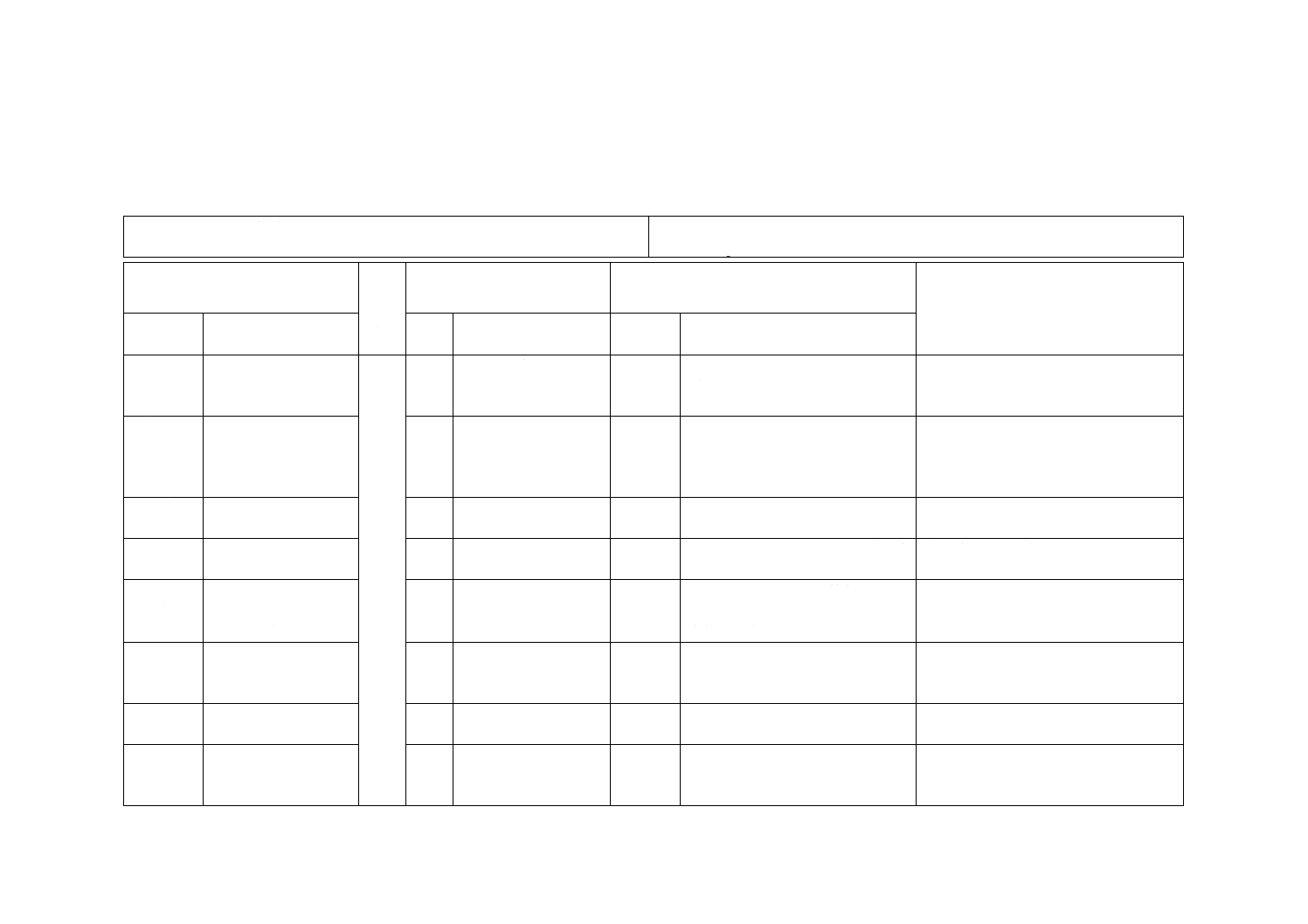

表JB.1−剛性及びその他の特性における許容値

定格加圧力

kN

上腕たわみ

δ1

mm

下腕たわみ

δ2

mm

電極相互間

の滑り

mm

打点速度a)

NP

点/分

2.9以下

0.65

0.80

0.4

180

2.9超4.4以下

0.70

1.00

140

4.4超5.9以下

120

5.9超

80

注a) 電動サーボ式は除く。

JB.1.2

最大加圧力

最大加圧力は,加圧時に溶接機の基準となる電極配置において,製造業者の指定する加圧力調整器を最

大加圧力になるよう調整したときの電極にかかる加圧力を,JIS C 9325で規定する抵抗溶接機用電極加圧

力計,又は同等の精度の他の方法によって実測する。測定は5回行い,その平均値を最大加圧力とする。

最大加圧力は,定格加圧力以上でなければならない。

合否判定は,測定による。

JB.1.3

加圧力の調整範囲

製造業者が指定した加圧力調整器を調整しながら,JB.1.2と同様な方法によって加圧力を測定する。

加圧力の調整範囲は,定格銘板に記載した定格加圧力の30〜100 %の間を連続的に調整できなければな

らない。

最小加圧力は定格銘板に記載し,その値以下の加圧力を保証しなければならない。

合否判定は,測定による。

JB.1.4

打点速度

電動サーボ式及びコンデンサ式を除くスポット溶接機の場合は,打点速度試験を行う。

打点速度試験は,加圧力が定格銘板に記載した定格加圧力になるように調整し,電極ストロークを3 mm

とし,通電開始時の加圧力が少なくとも定格加圧力の80 %になるようにスクイズ時間を設定し,通電時間

を0.1秒として連続打点を行い,1分間の打点数を計測し,点/分で表す。

なお,電極間には何も挟まず,また,保持時間及び開放時間は任意とする。

打点速度は,表JB.1に規定する値以上でなければならない。

合否判定は,測定による。

JB.1.5

コンデンサ式溶接機における溶接速度

コンデンサ式溶接機は,溶接速度試験を行う。

溶接速度試験は,最大充電電圧で繰返し溶接を行い,10点の溶接時間をストップウオッチ又はこれと同

等の方法で測定して,単位時間当たりの溶接回数を算出し,回/分で表す。

例 溶接速度試験を開始して10点の溶接が完了するまでの時間が18秒の場合,溶接速度は(10/18)×

60=33(回/分)となる。

溶接速度は,その値が定格銘板に記載した基準溶接速度の値以上でなければならない。

合否判定は,測定による。

40

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.2

構造

JB.2.1

機械的構造

JB.2.1.1

ふところ深さ

溶接機のふところ深さは,定格銘板に記載した値を満足しなければならない。

合否判定は,測定による。

JB.2.1.2

ふところ間隔

溶接機のふところ間隔は,定格銘板に記載した値を満足しなければならない。

合否判定は,測定による。

JB.2.1.3

電極ストローク

溶接機の電極ストロークは,全ストローク,常用ストローク及び/又は作業ストロークについて,定格

銘板に記載した値を満足しなければならない。

合否判定は,測定による。

JB.2.1.4

基準作業高さ

溶接機の基準作業高さは,900 mmとすることが望ましい。

JB.2.2

電気的構造

電気的構造は,次のa)及びb)に適合しなければならない。コンデンサ式溶接機については,a)及びb)

に加えて次のc)〜g)に適合しなければならない。

合否判定は,測定及び目視による。

a) 二次回路を含む溶接機本体には,断面積14 mm2の接地用導線を接続できる接地端子を設け,接地の

ための表示を見やすい場所に付ける。

b) 制御用入力電圧は,交流100±10 V,交流200±20 V又は交流400±40 Vとする。起動スイッチその

他作業者が直接操作する始動回路の公称電圧は,25 V以下にすることが望ましい。これを上回る場合

は感電防止対策を施さなければならない。ただし,この場合においても100 V以下とする。

c) 最大充電電圧は,600 V以下とする。

d) 溶接用コンデンサの充電電圧は,少なくとも,最大充電電圧の30〜100 %の間を連続的に又は5段階

以上で階段的に調整できなければならない。

e) 溶接用コンデンサの充電電圧は,電圧計によって容易に読み取れなければならない。

f)

最大充電電圧の実際値は,交流入力電圧が定格値の場合,定格銘板表示の値を5 %以上超過してはな

らない。

g) タップには,番号を付す。この場合,タップ調整を溶接変圧器のタップの切換によるものは,その波

高時間が最大となるものから1,2,3…と数え,コンデンサの接続変更によるものは,その波高時間

が大きいものから順次A,B,C,…と呼称する。

41

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

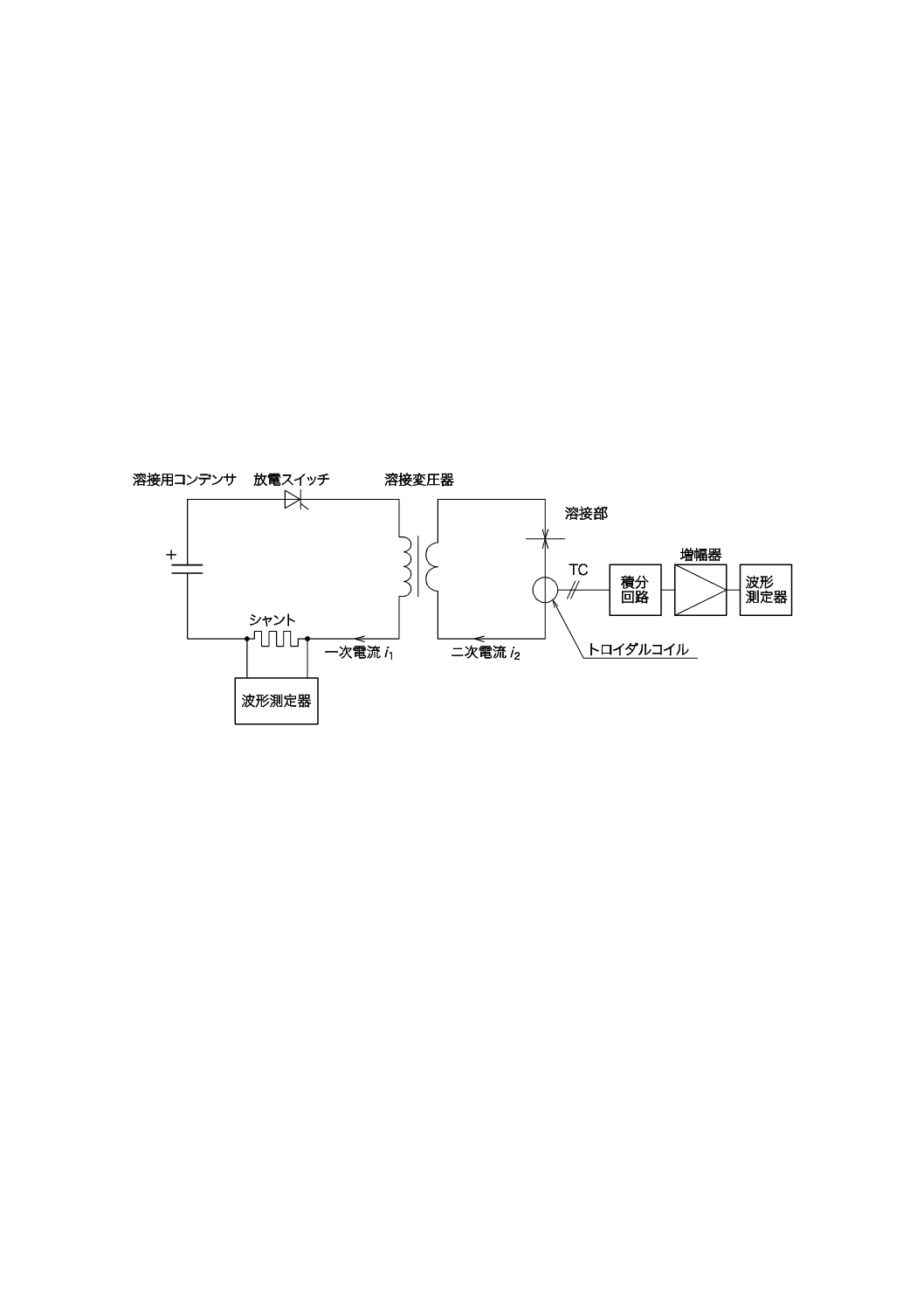

附属書JC

(参考)

タイプJのコンデンサ式溶接機の短絡電流の波高値及び波高時間試験

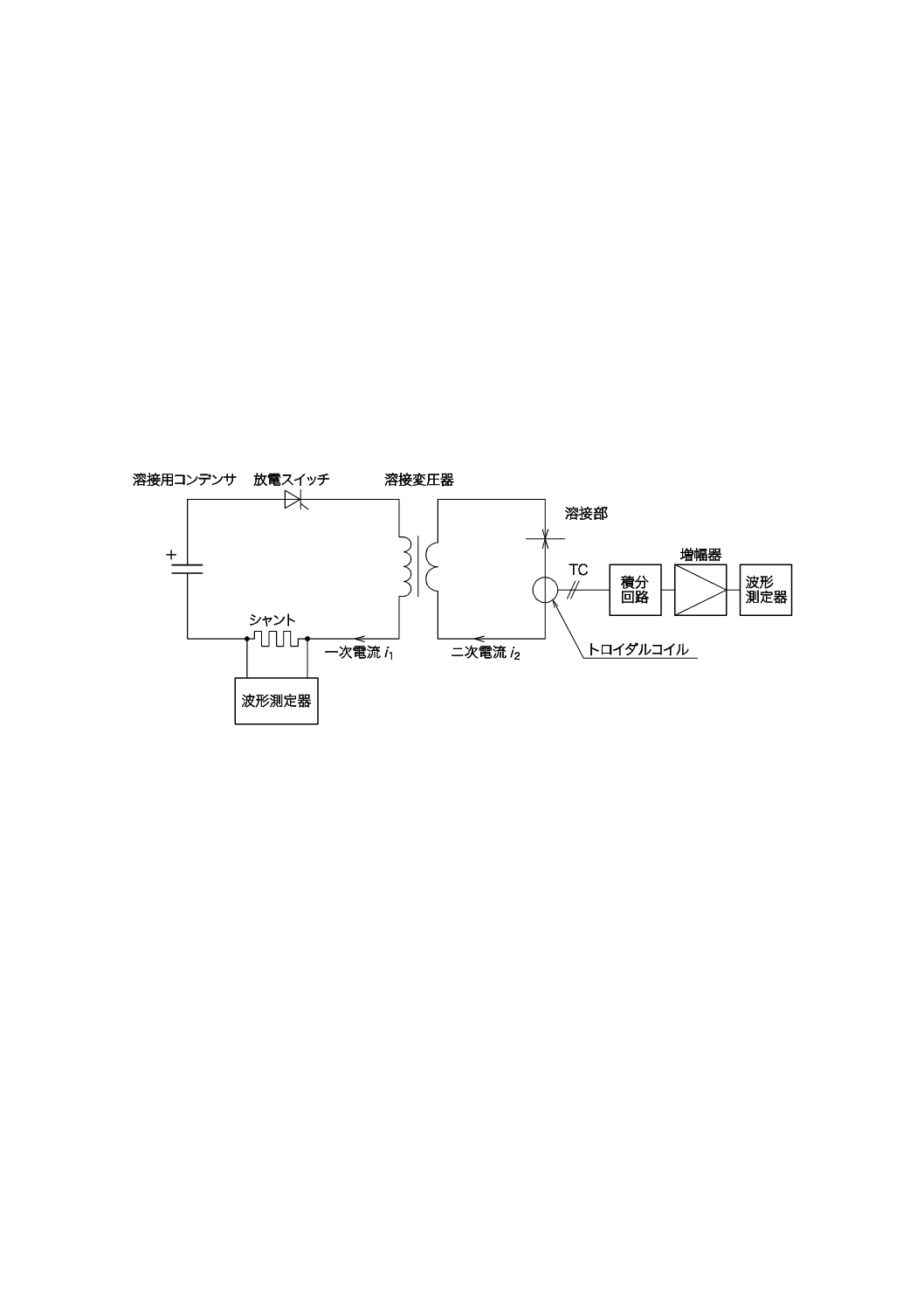

溶接機の二次短絡電流測定に関して2種類の測定方法を説明する。一つは溶接電源の一次電流をシャン

ト(分流器)で測定し,二次電流に換算する方法であり,もう一つは二次電流を直接トロイダルコイル(環

状コイル)を用いて測定する方法である。

シャントによる測定方法では,図JC.1のように溶接変圧器の一次側に適切なシャントを直列に入れ,通

電時にシャントの端子間電圧波形を記録計で測定する。短絡電流の波高値は,一次電流波高値に巻数比を

乗じて算定する。短絡電流の波高時間は,一次電流の波高時間がそのまま二次短絡電流の波高時間となる。

なお,一次電流を測定し,二次電流に換算できるのは,一次電流と二次電流とが比例関係にあり,励磁

電流をほぼ無視できる場合に限る。

図JC.1−測定回路例

トロイダルコイルによる測定方法は,電極の周りに置かれたトロイダルコイル(環状コイル)で,二次

電流による電極周辺の磁束変化(dφ/dt)を直接検出する。電流を測定する場合,図JC.1のように検出し

た電圧を,電流波形に比べ時定数が十分大きい積分回路を通してから増幅し,一次電流と同様に測定する。

電流波形をコンピュータ処理し,測定する測定器を使用してもよい。

なお,短絡電流の測定は,最大充電電圧で行う。

42

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(規定)

タイプJのプロジェクション溶接機の特性及び構造

JD.1

特性

JD.1.1

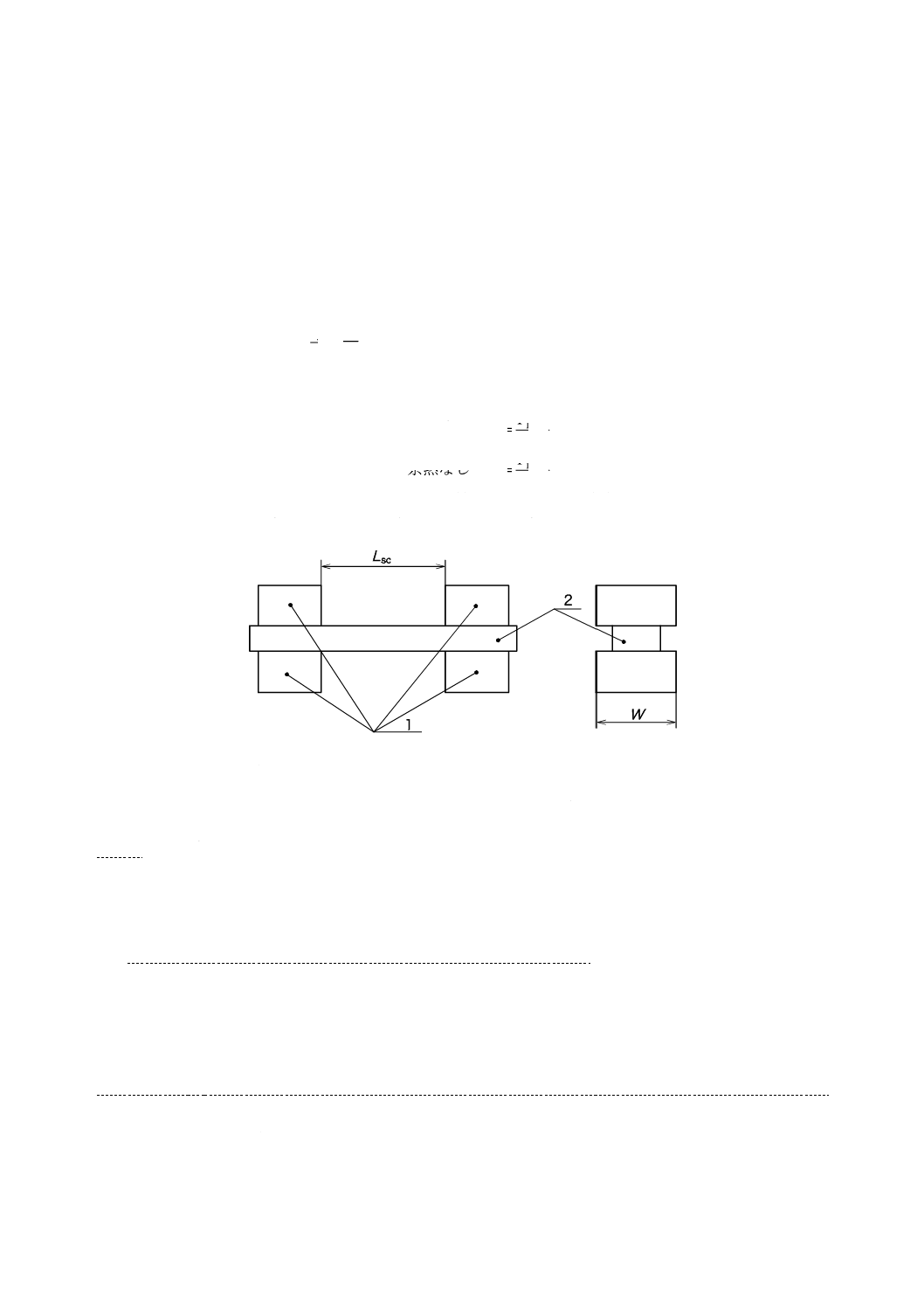

剛性

タイプJのプロジェクション溶接機の剛性は,電極加圧時の上下のプラテン面の平行度によって規定す

る。剛性試験の方法は,次による。

下部プラテン面を基準位置に置き,下部プラテンの中央に表JD.1に規定する純銅製受棒を置き,上部プ

ラテンを自重下降させたとき(無負荷時),及び定格加圧力の中心荷重を加えたときの上部プラテン面の平

行度を,JD.1.2.2と同じ方法で測定する。この場合,測定点は,図JD.1のD,F,H及びBの4点とし,

無負荷時と負荷時との読みの差の最大値を求める。この最大値が生じた測定点間の距離l1を同時に測定す

る。

この剛性試験で測定した値は,表JD.2に規定する剛性の許容値以下でなければならない。

合否判定は,測定による。

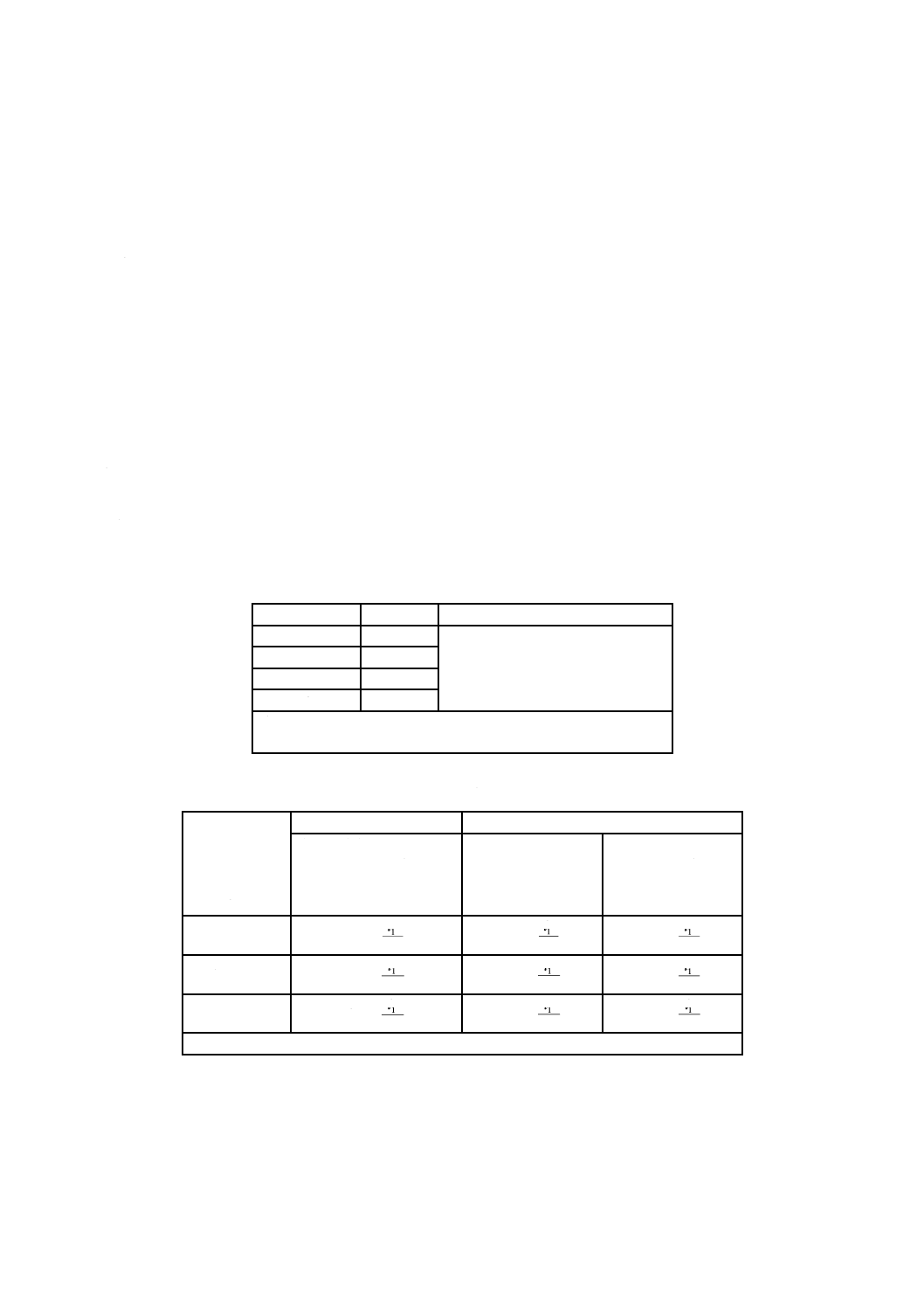

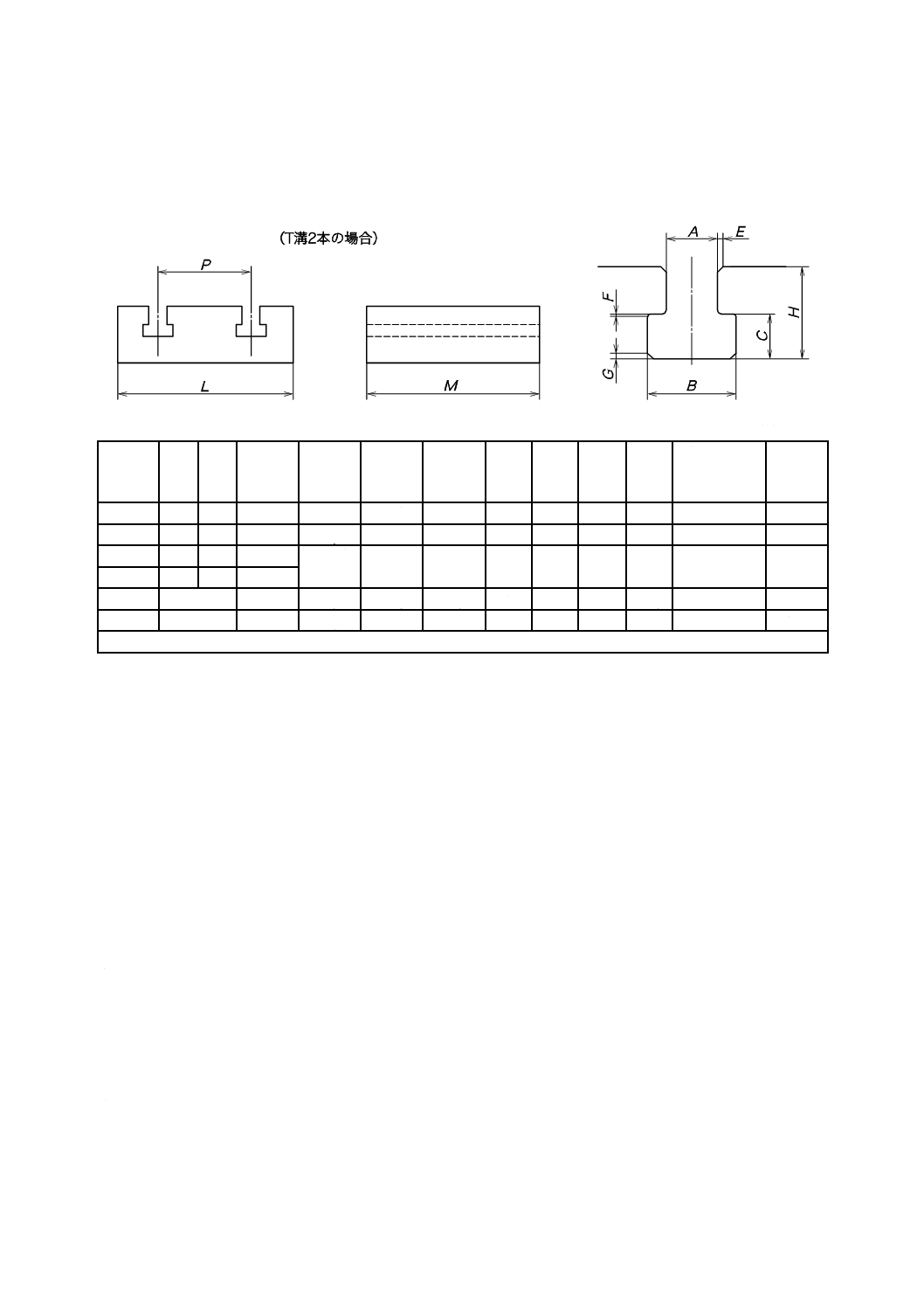

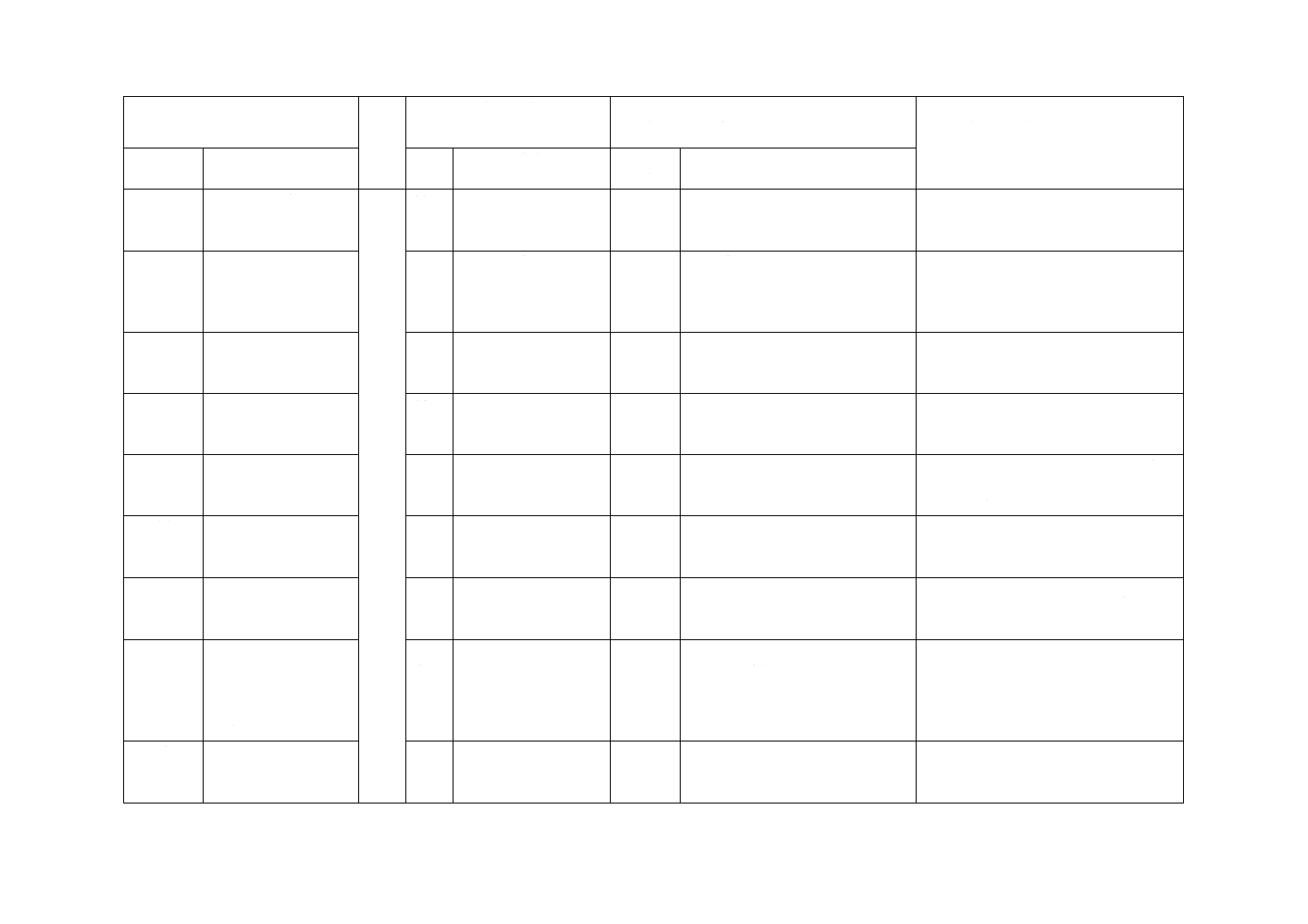

表JD.1−受棒の寸法

単位 mm

プラテンNo.

受棒直径

受棒長さ

1

30

基準プラテン間隔に等しい長さ

2

40

3

50

4

60

注記 プラテンNo.は,表JD.3による。

プラテンNo.5及びNo.6は,受渡当事者間の協定による。

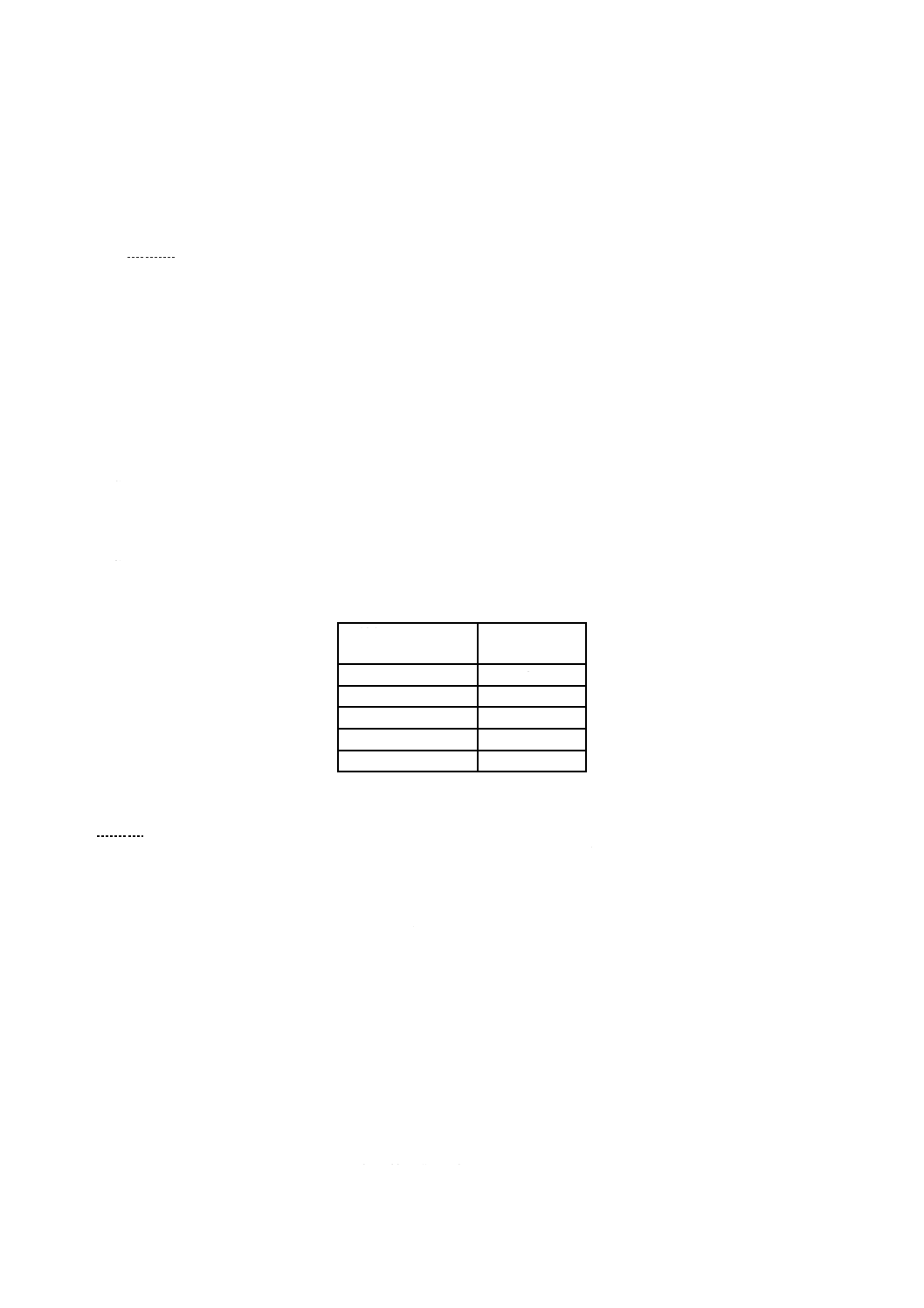

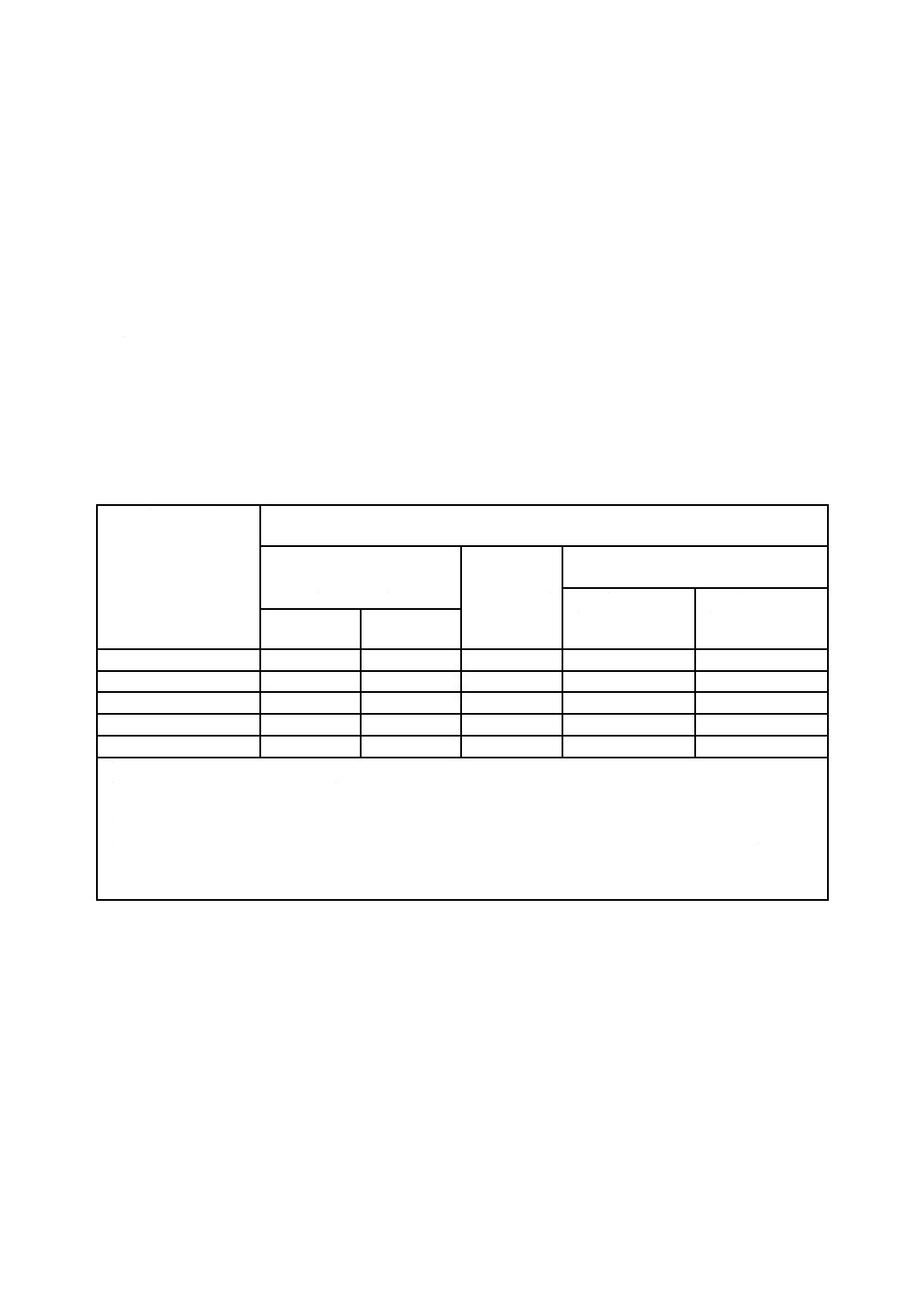

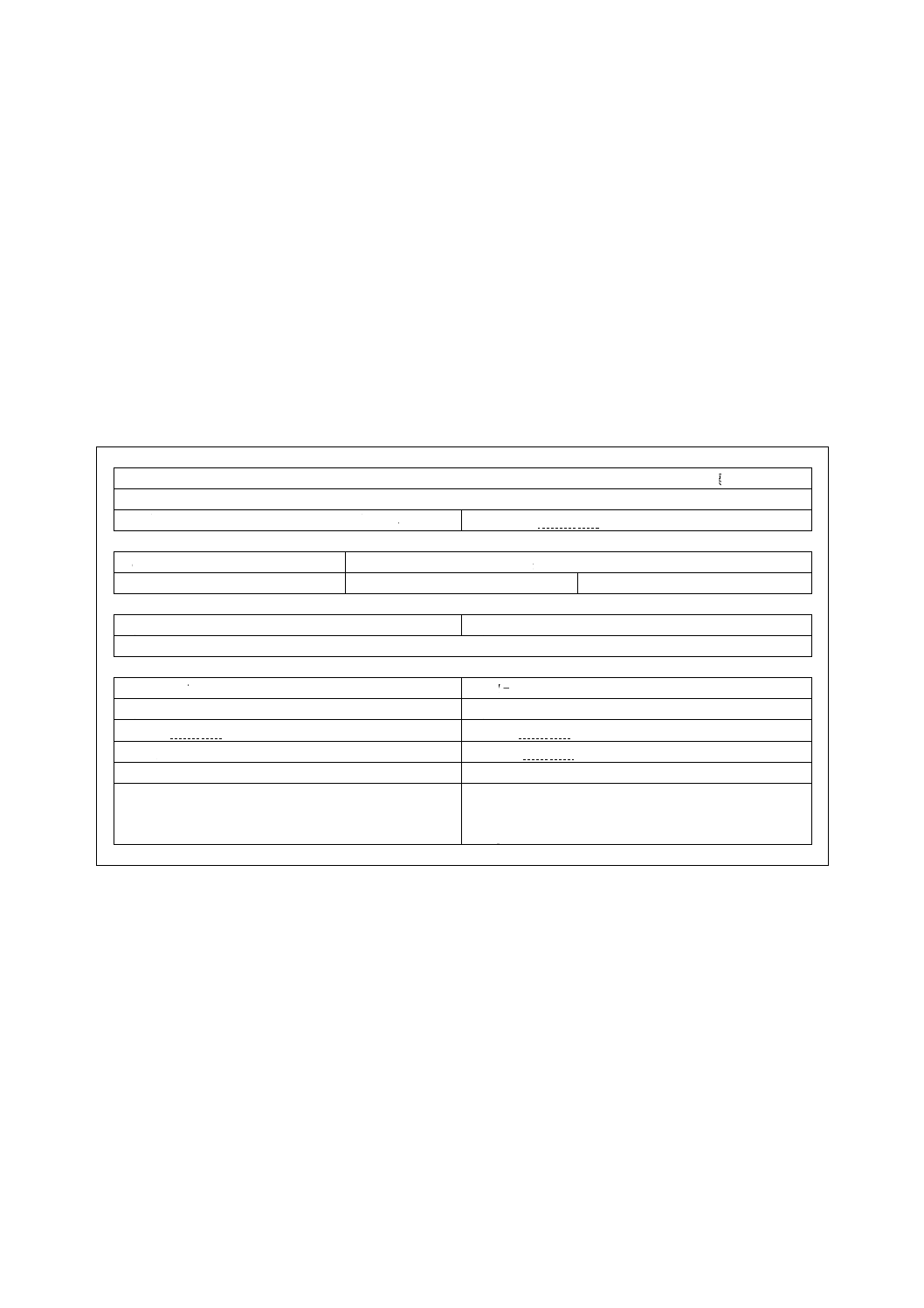

表JD.2−剛性及び精度の許容値

定格加圧力

kN

剛性

精度

負荷の有無による上下プ

ラテン面の平行度の差異

mm

上下プラテン面の

平行度

δ3

mm

上部プラテン運動

の直角度

δ4

mm

5.9以下

180

093

.0

1l

180

062

.0

1l

100

060

.0

1l

5.9超9.8以下

230

098

.0

1l

230

065

.0

1l

100

072

.0

1l

9.8超

300

105

.0

1l

300

070

.0

1l

100

080

.0

1l

注記 l1は測定点間の距離(mm)を示す。

JD.1.2

精度

プロジェクション溶接機の機械的精度は,上下プラテン面の平行度,上部プラテンの運動の直角度,及

び下腕調整機構を備えた溶接機の場合は下部プラテン移動時の上部プラテン面の平行度によって規定する。

なお,これら個々の精度試験の適用は,受渡当事者間の協定による。

43

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JD.1.2.1

測定器具

JD.1.2.2〜JD.1.2.4に使用する測定器具は,次による。

a) テストインジケータの指示の精度は,使用範囲内で0.003 mm以下とする。ダイヤルゲージを使用す

る場合は,JIS B 7503に適合するものを使用する。

b) 直定規は,被測定長さより長いJIS B 7514の表1(使用面の真直度及び高さの不同)における特級に

適合するものを用いる。

c) 直角定規は,JIS B 7526の表2における特級に適合するものを用いる。

JD.1.2.2

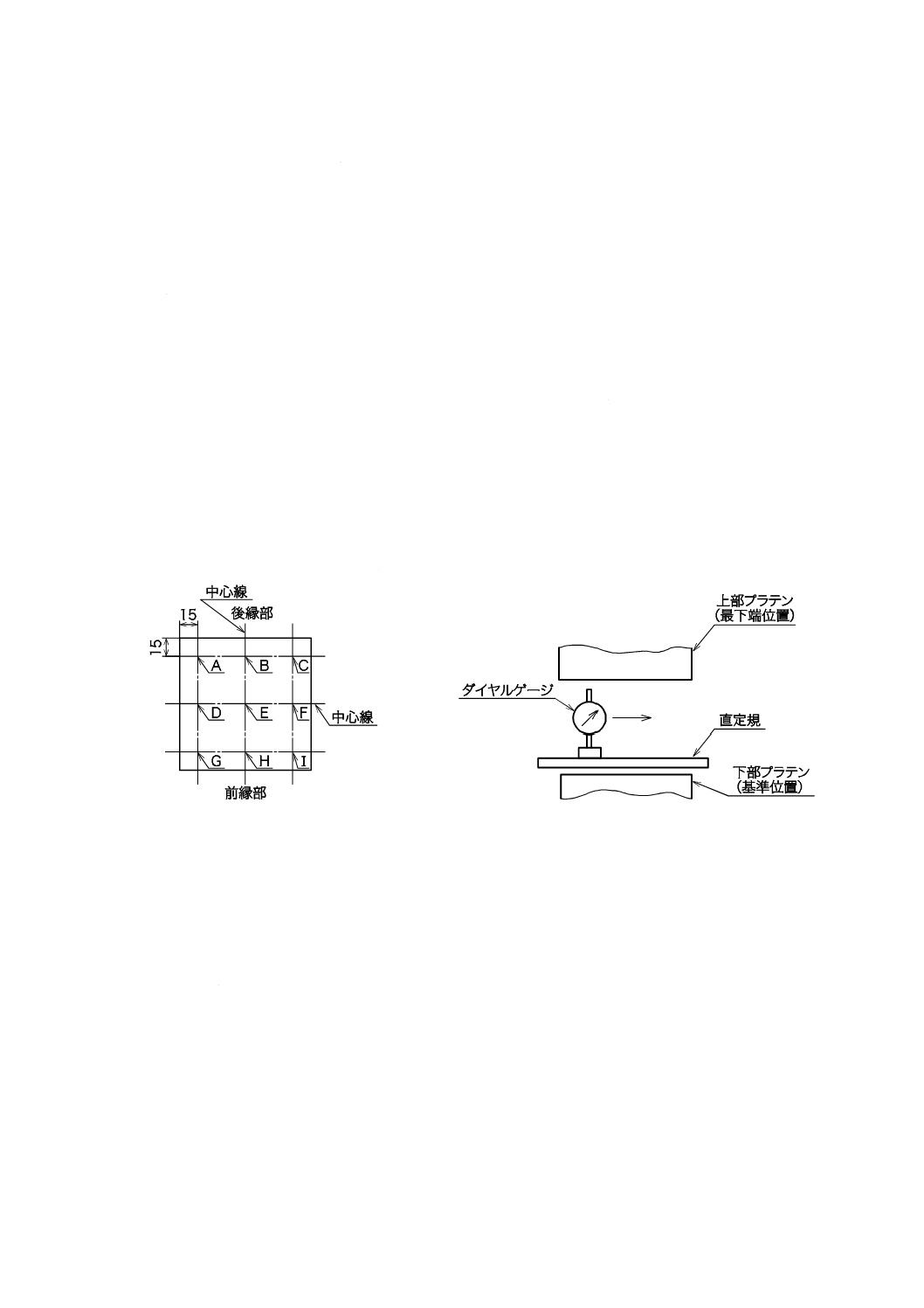

上下プラテン面の平行度

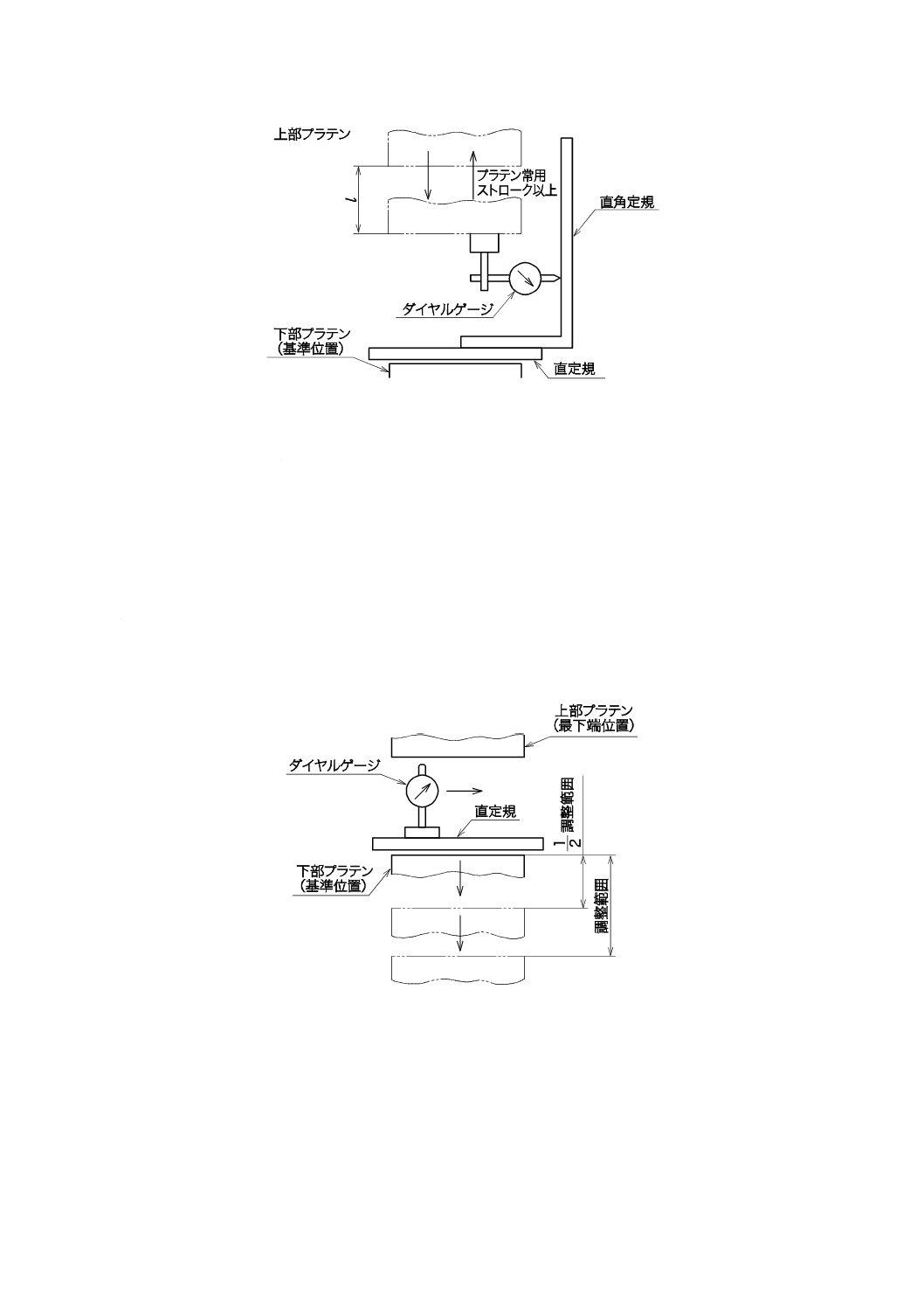

上部プラテンを最下端位置に,下部プラテンを基準位置に置いて,溶接機本体に直角に図JD.2に示すよ

うに,下部プラテン上面に直定規を置き,その上に載せたダイヤルゲージを上部プラテン下面に当てて移

動させ,測定位置における中央及び両端から15 mmを除く点の3点の,ダイヤルゲージの読みの最大差を

測定する。この最大値が生じた測定点間の距離l1を同時に測定しておく。

測定位置は,図JD.1に示すように左右方向及び前後方向について,D−E−F,B−E−Hの6点とする。

ただし,下部プラテンを上下に移動させるごとに,その左右の傾斜を調整する構造のものの測定は,前後

方向だけとする。ここに左右方向及び前後方向とは,作業者から見た方向をいう。

なお,測定は,加圧力をなくした状態で行う。

単位 mm

図JD.1−プラテン精度の測定位置

図JD.2−上下プラテン面平行度の測定方法

下部プラテン基準位置と上部プラテン最下端位置における上下プラテン面との平行度δ3は,表JD.2の

許容値以下でなければならない。

合否判定は,測定による。

JD.1.2.3 上部プラテン運動の直角度

図JD.3に示すように,下部プラテン上面に直定規を置き,その上に直角定規を立てて,上部プラテン下

面に取り付けたダイヤルゲージをこれに当て,上部プラテンをプラテンの常用ストローク以上運動させて,

測定位置におけるダイヤルゲージの読みの最大差を測定し,それに対する移動距離l1を測定する。

測定位置は,図JD.1に示すように,左右方向D−E−F及び前後方向B−E−H線上に直定規及び直角定

規を置き,それぞれについて測定する。ただし,下部プラテンを上下に移動させるごとに,その左右の傾

斜を調整する構造のものの測定は,前後方向だけとする。

44

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JD.3−上部プラテン運動の直角度の測定方法

上部プラテンの上下運動と基準プラテン位置における下部プラテン面との直角度δ4は,表JD.2に規定

する許容値以下でなければならない。

合否判定は,測定による。

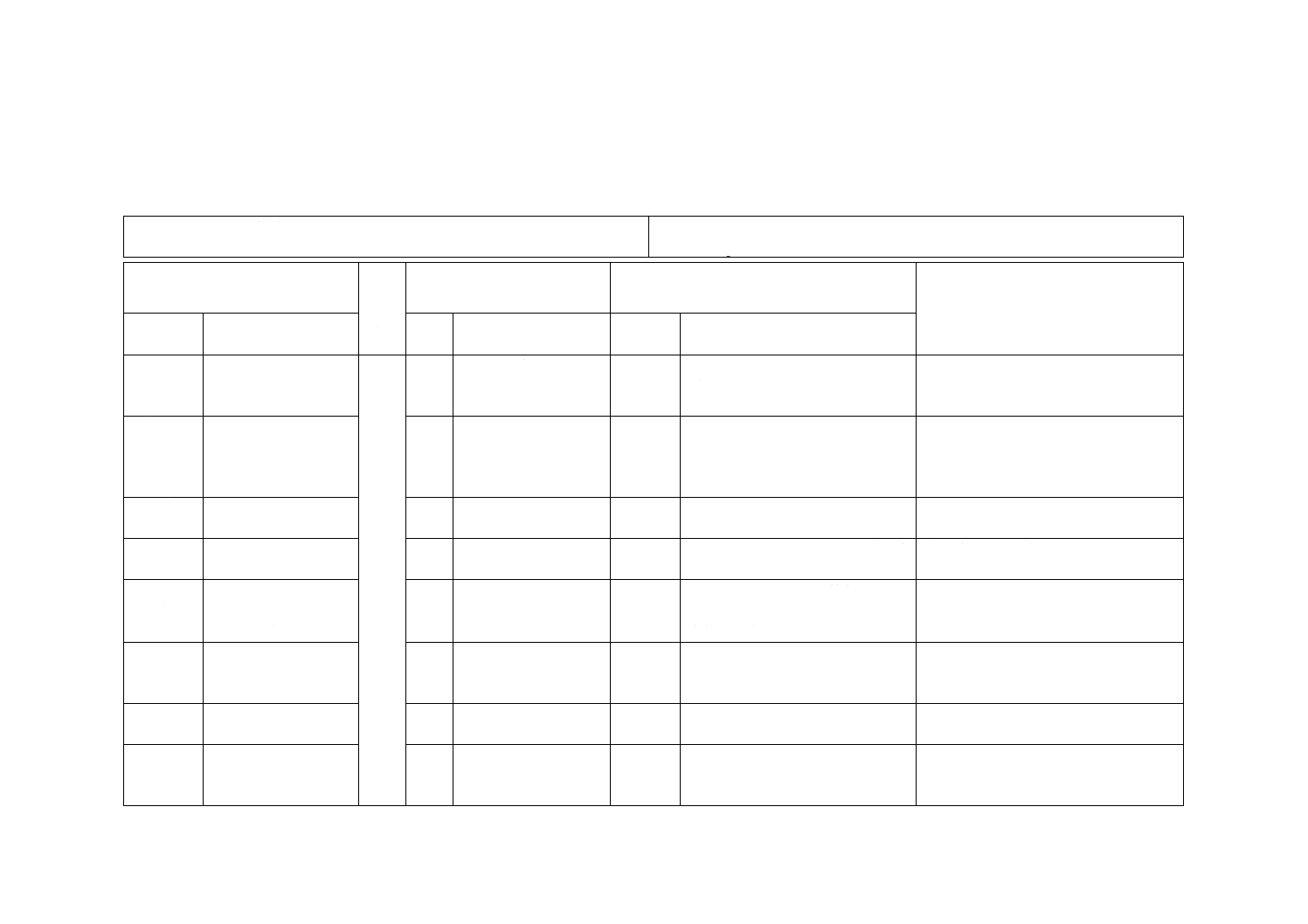

JD.1.2.4 下部プラテン移動時の上下プラテン面の平行度

図JD.4に示すように,下部プラテン上面に直定規を置き,その上に載せたダイヤルゲージを最下端位置

に置いた上部プラテン下面に当てて移動させ,測定位置における中央及び両端から15 mmを除く点の3点

の,ダイヤルゲージの読みの最大差を測定する。この最大差が生じた測定点間の距離l1を同時に測定して

おく。

上部プラテンは最下端位置,下部プラテンはその調整範囲の最下位及び中間1/2のところで,それぞれ

上下プラテン面の平行度を測定する。その測定方法及び測定位置は,JD.1.2.2と同じとする。

図JD.4−下部プラテン移動時の上下プラテン面の平行度の測定方法

下部プラテンを下方に移動した場合,下部プラテン最下端位置と上部プラテン最下端位置とにおける上

下プラテン面の平行度δ3は,表JD.2に規定する許容値以下でなければならない。

合否判定は,測定による。

JD.1.3

その他の特性

JD.1.3.1

最大加圧力

45

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最大加圧力は,加圧時に溶接機の基準となる電極配置において,製造業者の指定する加圧力調整器を最

大加圧力になるよう調整したときの電極にかかる加圧力を,JIS C 9325で規定する抵抗溶接機用電極加圧

力計,又は同等の精度の他の方法によって測定する。測定は5回行い,その平均値を最大加圧力とする。

最大加圧力は,定格加圧力の値以上でなければならない。

合否判定は,測定による。

JD.1.3.2

加圧力の調整範囲

製造業者が指定した加圧力調整器を調整しながら,JD.1.3.1と同様な方法によって加圧力を測定する。

加圧力の調整範囲は,定格銘板に記載した定格加圧力の30〜100 %の間を連続的に調整できなければな

らない。

製造業者が指定する最小加圧力以下の加圧力を保証しなければならない。

合否判定は,測定による。

JD.2

構造

JD.2.1

機械的構造

JD.2.1.1

加圧機構

溶接機の加圧機構は,プレス形とする。

合否判定は,目視による。

JD.2.1.2

ふところ深さ

溶接機のふところ深さは,定格銘板に記載した値を満足しなければならない。

合否判定は,測定による。

JD.2.1.3

プラテン間隔

溶接機のプラテン間隔は,定格銘板に記載した値を満足しなければならない。

なお,プラテン以外の部分のふところ間隔は,プラテン間隔より小さくてはならない。

合否判定は,測定による。

JD.2.1.4

プラテンストローク

溶接機のプラテンストロークは,全ストローク,常用ストローク及び/又は作業ストロークについて,

定格銘板に記載した値を満足しなければならない。

合否判定は,測定による。

JD.2.1.5

下腕調整範囲

下腕は,必要な場合,下部プラテンをその基準プラテン位置から下方移動調整できるものとし,その調

整範囲は,定格銘板に記載した値以上とする。

合否判定は,測定及び目視による。

JD.2.1.6

プラテンの寸法

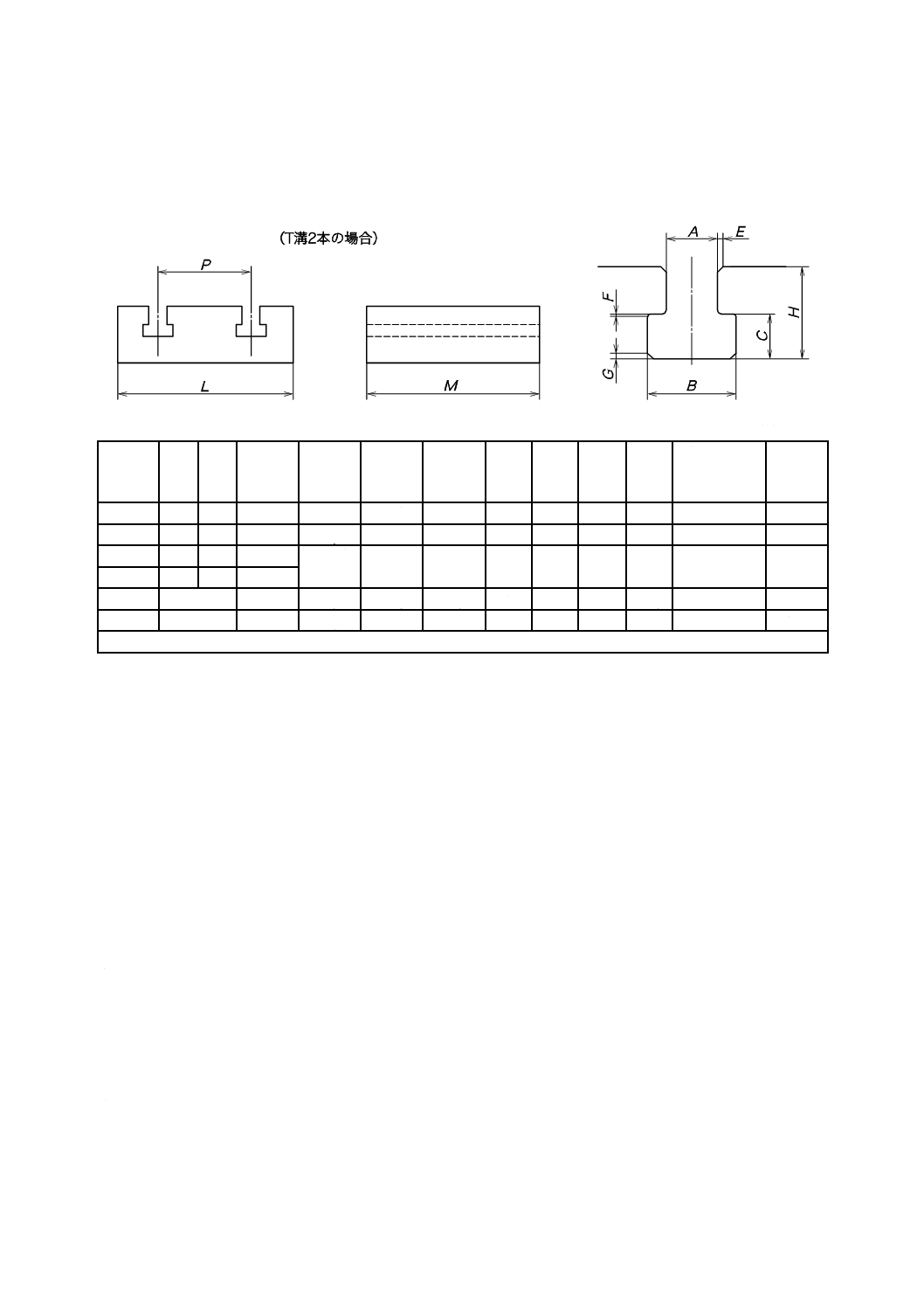

プラテンは,T溝をもったものとし,その寸法は,表JD.3による。上部プラテンのT溝は,溶接機のふ

ところ方向に対して平行(前後方向)になるように配置し,下部プラテンのT溝は,上部プラテンのT溝

に対して直交配置とする。T溝数は,偶数とする。ただし,小形溶接機(例えば,最大加圧力5 kN)では,

プラテンに奇数のT溝を使用してもよい。この場合,中央のT溝は,プラテン中心線に配置する。

プラテンの呼び方は,プラテンNo.及び溝の数による。

注記 このプラテンの呼び方に溝の数を含めることについては,ISO 865:1981の箇条5(Designation)

を参照。

46

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 4本のT溝をもった場合の呼び方 プラテンNo.5-4

合否判定は,測定及び目視による。

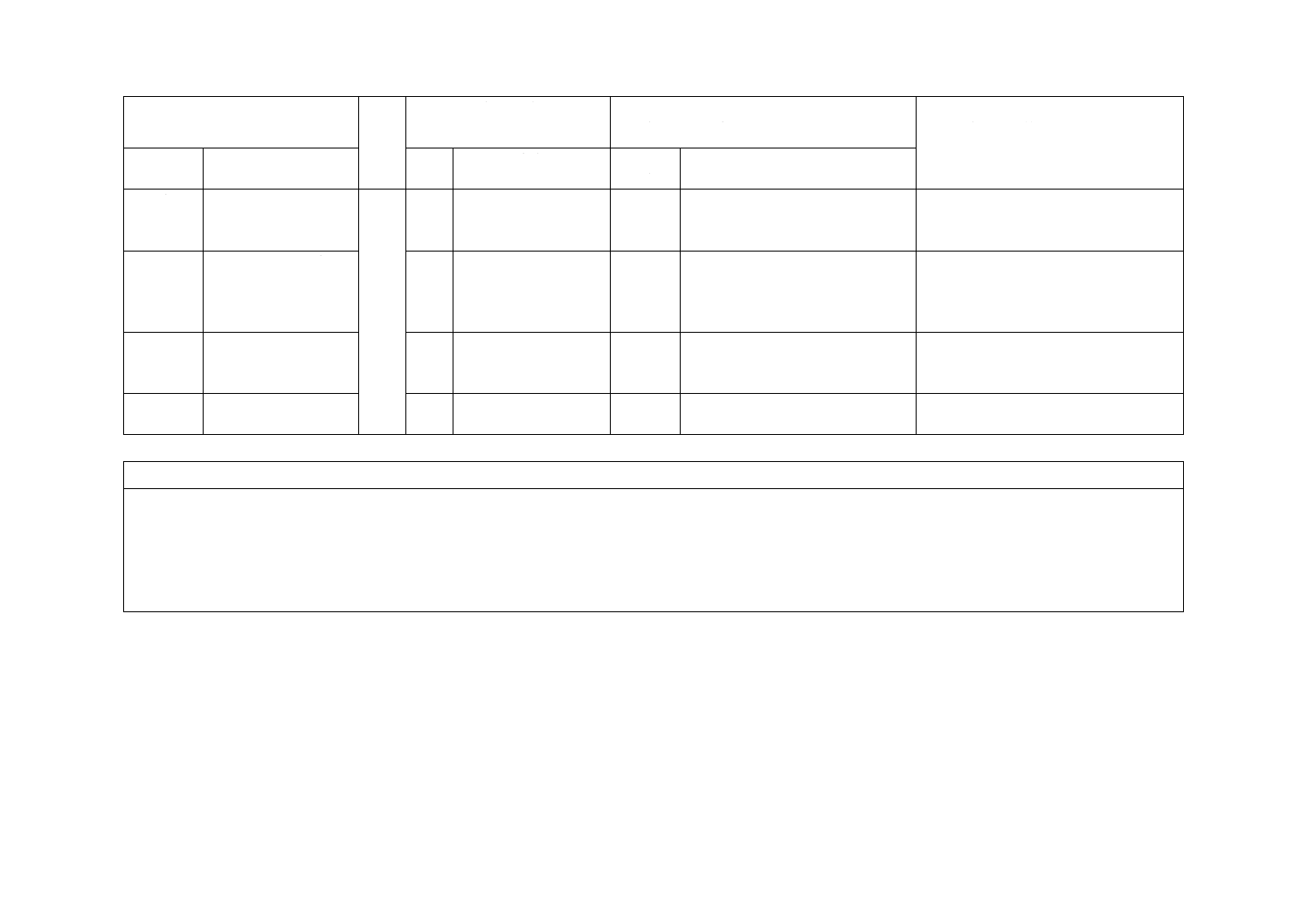

表JD.3−プラテン寸法

単位 mm

プラテ

ンNo.

L

M

P

A

B

C

Emax

Fmax

Gmax

H

適用ボルト

(呼び径)

電極

加圧力

kN

1

150

150

90

18

.0

0

14+

2

0

24+

1

0

13+

1.6

0.6

1.6

2

0

26+

12

−

2

180

180

115

18

.0

0

18+

2

0

30+

1

0

16+

1.6

0.6

1.6

2

0

32+

16

−

3

230

230

150

21

.0

0

22+

2

0

38+

1

0

19+

1.6

0.6

1.6

2

0

38+

20

−

4

300

300

200

5

−

63±0.5

18

.0

0

12+

2

0

19+

1

0

9+

1

0.6

1.6

2

0

21+

10

<5

6

−

63±0.5

18

.0

0

14+

2

0

23+

1

0

11+

1.6

0.6

1.6

2

0

24+

12

>5

注記 プラテンNo.5及びNo.6は,ISO 865:1981の表を参照。

JD.2.2

電気的構造

電気的構造は,次のa)〜c) に適合しなければならない。コンデンサ式溶接機については,a)〜c) に加え

て次のd)〜h)に適合しなければならない。

合否判定は,測定及び目視による。

a) 二次回路を含む溶接機本体には,断面積14 mm2の接地用導線を接続できる接地端子を設け,接地の

ための表示を見やすい場所に付ける。

b) 制御用電源電圧は,交流100±10 V,交流200±20 V又は交流400±40 Vとする。起動スイッチその

他作業者が直接操作する始動回路の公称電圧は,25 V以下にすることが望ましい。これを上回る場合

は感電防止対策を施さなければならない。ただし,この場合においても100 Vを超えてはならない。

c) 溶接機の作動に用いる操作盤は,機械の作業位置から容易に手が届くところに設けなければならない。

d) 最大充電電圧は,600 V以下とする。

e) 溶接用コンデンサの充電電圧は,少なくとも,最大充電電圧の30〜100 %の間を連続的に又は5段階

以上で階段的に調整できなければならない。

f)

溶接用コンデンサの充電電圧は,電圧計によって容易に読み取れなければならない。

g) 最大充電電圧の実際値は,交流入力電圧が定格値の場合,定格銘板表示の値を5 %以上超過してはな

らない。

h) タップには,番号を付す。この場合,タップ調整を溶接変圧器のタップの切換によるものは,その波

高時間が最大となるものから1,2,3…と数え,コンデンサの接続変更によるものは,その波高時間

が大きいものから順次A,B,C,…と呼称する。

47

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(参考)

絶縁耐力試験

この附属書は,箇条8Aの理解を助けるためにIEC 62135-1の6.2.5(絶縁耐力)の規定内容を掲載した

もので規格の一部ではない。

JE.1

絶縁耐力

絶縁は,いかなるフラッシオーバ又は絶縁破壊を起こすことなく,次の試験電圧に耐えなければならな

い。

a) 新品の溶接電源の最初の試験では,表JE.1に規定する試験電圧。

b) 同一抵抗溶接装置での再試験では,表JE.1に規定する電圧の80 %の試験電圧。

表JE.1−絶縁耐力試験電圧

全ての回路

最大定格電圧a)

(実効値)

V

AC絶縁耐力試験電圧(実効値)

V

露出導電部と全ての回路との

間,及び出力回路を除いた全

ての回路と入力回路との間

入力回路を除

いた全ての回

路と出力回路

との間

出力回路と

入力回路との間

二重絶縁又は強化

絶縁と異なる防護

手段を備えたもの

二重絶縁又は強化

絶縁の防護手段を

備えたもの

クラスI

クラスII

50以下

250

500

500

−

−

50超 200以下

1000

2000

1000

1000

2000

200超 450以下

1875

3750

1875

1875

3750

450超 700以下

2500

5000

2500

2500

5000

700超 1000以下

2750

5500

−

2750

5500

注記1 最大定格電圧は,接地及び非接地の給電システムに適用する。

注記2 この規格では,制御回路の絶縁耐力試験は,入力回路及び出力回路は別として,外箱に出入する全ての回

路に適用する。

注記3 クラスI及びクラスIIの定義は,JIS C 0365を参照。

注a) 中間の値に対しては,200 Vと450 Vとの間を除いて,表に示す試験電圧の間の値の試験電圧への補間をして

よい。Δ結線一相接地の配電網用に設計・設置する装置については,200 Vと450 Vとの間での試験電圧の補

間をしてよい。

交流試験電圧は,周波数がほぼ50 Hz又は60 Hzで,ピーク値がその実効値の1.45倍を超えない適正な

正弦波電圧でなければならない。

試験装置の変圧器は,トリップ電流に至るまでの規定電圧を印加することができなければならない。電

流検出トリップ装置のトリップは,フラッシオーバ又は絶縁破壊とみなす。トリップ電流のセット値は,

変圧器の静電容量的な離散電流に依存する。トリップ電流の最大許容セット値は,100 mAとする。

注記 作業者の安全のため,トリップ電流のセット値は,10 mA未満の値とすることが望ましい。

代替試験として,交流実効値試験電圧の1.4倍の直流試験電圧を用いてもよい。

構成部材又はサブアセンブリが,次のaa),ab),ac)の要求事項に適合しない限り,切離し及び短絡をし

てはならない。

aa) 次のいずれかの場合。

48

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 構成部材又はサブアセンブリを,この規格の試験電圧よりも低い電圧を規定した関連規格によって

設計し,試験する場合。

− 構成部材又はサブアセンブリを,入力回路と出力回路との間に接続しておらず,かつ,切離し又は

短絡によってこの試験を妨げない場合。

例1 ファンモータ

例2 電子回路

ab) 構成部材又はサブアセンブリを,入力又は出力に完全に組み込み,かつ,部品の切離しによってこの

試験を妨げない場合。

例 電子回路

ac) 入力又は出力回路と露出導電部との間に接続する干渉抑制回路網又は保護コンデンサを,関連規格に

よって確認してある場合。

保護導体端子に接続する制御回路は,試験中外してはならない。また,それらは,露出導電性部品とし

て試験しなければならない。

試験電圧は,製造業者の裁量で規定値へ徐々に上昇してもよい。

整流器を組み込んだ抵抗溶接装置は,変圧器の出力回路に適切に接続した状態の整流器で完全に組み立

てた後,試験しなければならない。整流器,その保護部品及び他の半導体電子部品又はコンデンサは,試

験中短絡してもよい。

水冷式装置は,冷却媒体を満たす前に試験する。

合否判定は,次の時間試験電圧を印加する。

ba) 60秒間(形式検査)

次の時間は,括弧内の条件によって,いずれか一方を選択する。

bb) 5秒間(定常検査)

bc) 1秒間(試験電圧を20 %増加した定常検査)

参考文献 JIS C 0365 感電保護−設備及び機器の共通事項

ISO 865,Slots in platens for projection welding machines

49

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JF

(参考)

JISと対応国際規格との対比表

JIS C 9305:2011 抵抗溶接装置

ISO 669:2000 Resistance welding−Resistance welding equipment−Mechanical and

electrical requirements

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

抵抗溶接装置の性能要

件について規定。

1

JISとほぼ同じ。

追加

性能要件を追加し,タイプJのコン

デンサ式溶接機及び単相交流イン

バータ式溶接機を追加した。

我が国で使用している溶接機が規定さ

れていないため。

ISOに提案する。

3 用語及

び定義

溶接機の機械部品の名

称及び機械的・電気

的・熱的特性に関する

用語を規定。

3

JISとほぼ同じ。

追加

我が国独自の用語を追加した。

−

4 記号

附属書に記載し,参考

として引用。

4

この箇条で規定。

変更

附属書JAに移動した。

−

5 分類

4分類を規定。

5

JISとほぼ同じ。

追加

スポット・プロジェクション兼用溶

接機の説明を追加。

兼用溶接機の誤解を招かないようにす

るため。

6 標準使

用状態

周囲温度・湿度・標高・

輸送及び保管・冷却水

などを規定。

6

JISとほぼ同じ。

変更

追加

湿度をIEC 62135-1に整合させた。

冷却水を追加した。

IEC 62135-1と整合するようISOに提案

する。

冷却水に対する規定がないため。

7 試験

7.0B 測定器

7.0C 形式検査

7.0D 受渡検査

7

JISとほぼ同じ。

追加

剛性試験の測定機器を規定した。

形式検査,受渡検査を追加。

測定機器のJISを引用して明確にした。

形式検査及び受渡検査に対する規定が

ないため。

8A 絶縁

耐力

絶縁耐力試験

−

−

追加

装置全体の絶縁耐力試験を追加し

た。

装置の安全のために最低限絶縁耐力だ

けとすることとした。

9 定格二

次無負荷

電圧

9 d) 交流インバータ

式溶接機の定格二次無

負荷電圧

9

JISとほぼ同じ。

追加

交流インバータ式溶接機の規定を

追加。

我が国では交流インバータ式溶接機が

普及しているため。

1

2

C

9

3

0

5

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 最大短

絡電流

10.4AタイプJのコン

デンサ式溶接機に限定

する電気的特性

10

JISとほぼ同じ。

追加

コンデンサ式溶接機の電気的特性

を追加した。

我が国で使用しているコンデンサ式溶

接機が規定されていないため。

ISOに提案する。

11 温度定

格

a) 変圧器の温度定格

b) 外部表面の温度定

格

11

JISとほぼ同じ。

追加

コンデンサ式溶接機の規定を追加。

電極以外の二次回路の部分におけ

る温度上昇限度を追加。

我が国で使用しているコンデンサ式溶

接機が規定されていないため。

溶接作業上,この規定が必要。

ISOに提案する。

12 温度上

昇試験

12.3AタイプJのコン

デンサ式溶接機におけ

る温度上昇試験

12

JISとほぼ同じ。

追加

コンデンサ式溶接機の規定を追加。 我が国で使用しているコンデンサ式溶

接機が規定されていないため。

ISOに提案する。

14 エア回

路及び冷

却水回路

14.0Aエア回路

14.0B冷却水回路

14

JISとほぼ同じ。

追加

変更

エア回路に対する規定を追加した。

タイプJの試験耐圧を変更した。

我が国で使用しているエア回路及び冷

却水回路について,実態に合わせて規定

した。

15 特性及

び構造

15.4AタイプJにおけ

る特性及び構造

15

JISとほぼ同じ。

追加

タイプJに対する規定を追加した。 従来から我が国で行っている試験方法

を追加した。

ISOに提案する。

16 定格銘

板

定格銘板の表示方法及

び内容について規定

16

JISとほぼ同じ。

追加

タイプJに対する規定を追加した。 我が国で使用しているコンデンサ式溶

接機が規定されていないため。

ISOに提案する。

附属書A

(規定)

−

附属

書A

−

削除

−

内容が一般性に欠けているため。

ISOに,削除又は参考にするよう提案す

る。

附属書B

(参考)

図B.4AタイプJにお

けるスポット溶接機

図B.4BタイプJにおけ

るコンデンサ式スポッ

ト溶接機

附属

書B

JISとほぼ同じ。

追加

タイプJにおけるスポット溶接機の

記入例を追加。

コンデンサ式溶接機の記入例を追

加。

タイプJのスポット溶接機を簡明にする

ため。

我が国で使用しているコンデンサ式溶

接機が規定されていないため。

ISOに提案する。

附属書JA

(参考)

この規格で使用してい

る記号

−

−

変更

追加

ISO規格の箇条4で規定していた記

号をこちらに移動して規定。

タイプJのための記号を追加。

タイプJを追加したため。

1

2

C

9

3

0

5

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

51

C 9305:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

(規定)

タイプJの定置形スポ

ット溶接機の特性及び

構造

−

−

追加

−

我が国で使用している定置形スポット

溶接機が規定されていないため。

ISOに提案する。

附属書JC

(参考)

タイプJのコンデンサ

式溶接機の短絡電流の

波高値及び波高時間試

験

−

−

追加

−

我が国で使用しているコンデンサ式溶

接機が規定されていないため。

ISOに提案する。

附属書JD

(規定)

タイプJのプロジェク

ション溶接機の特性及

び構造

−

−

追加

−

我が国で使用しているプロジェクショ

ン溶接機が規定されていないため。

ISOに提案する。

附属書JE

(参考)

絶縁耐力試験

−

−

追加

−

箇条8A(絶縁耐力)の理解を助けるた

め。

JISと国際規格との対応の程度の全体評価:ISO 669:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

1

2

C

9

3

0

5

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。