C 9029-1:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電機

工業会 (JEMA)/財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 9029-1 : 1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 61029-1 : 1990,Safety of

transportable motor-operated electric tools−Part 1 : General requirementsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS C 9029-1 : 2006には,次に示す附属書がある。

附属書A(規定) 引用規格

附属書B(規定) 温度過昇防止装置及び過負荷保護装置

附属書C(規定) 電子回路

附属書D(規定) 沿面距離及び空間距離の測定

附属書IA(参考) 漏えい電流測定用回路

附属書1(参考) JISと対応する国際規格との対比表

JIS C 9029の規格群には,次に示す部編成がある。

JIS C 9029-1 第1部:一般要求事項

JIS C 9029-2-1 第2-1部:丸のこ盤の個別要求事項

JIS C 9029-2-2 第2-2部:ラジアルアームソーの個別要求事項

JIS C 9029-2-3 第2-3部:かんな盤及び一面かんな盤の個別要求事項

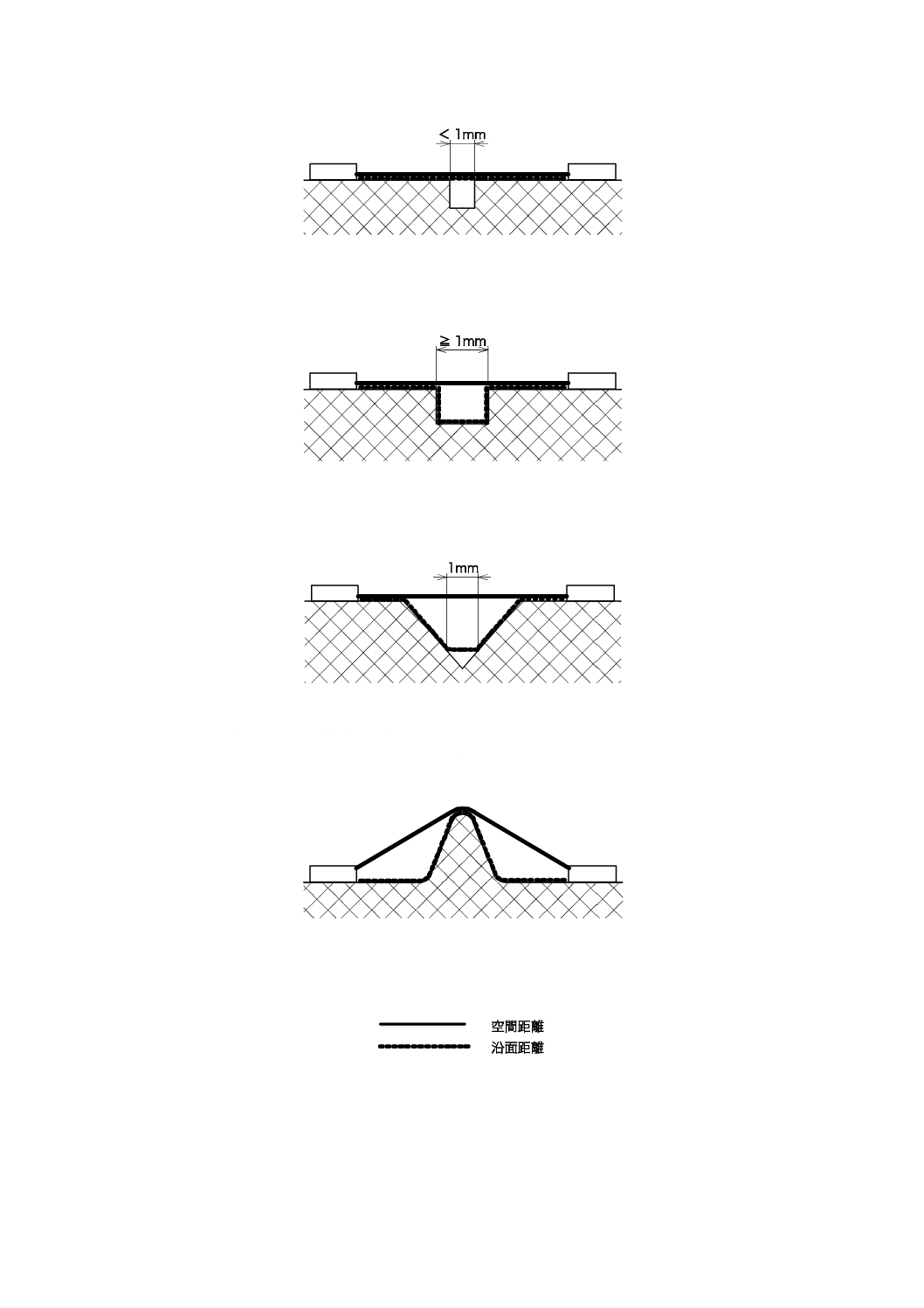

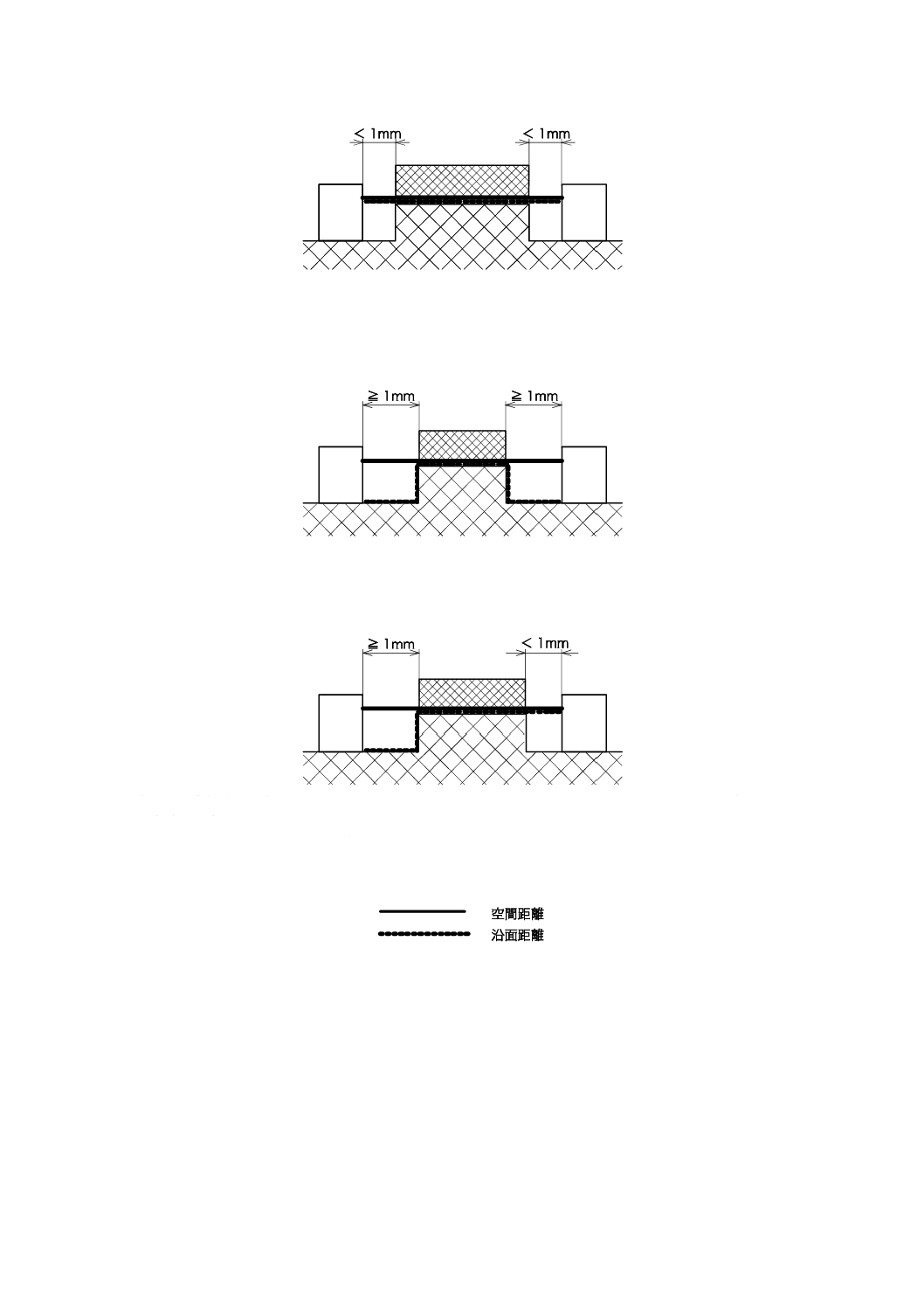

JIS C 9029-2-4 第2-4部:卓上グラインダの個別要求事項

JIS C 9029-2-5 第2-5部:帯のこ盤の個別要求事項

JIS C 9029-2-6 第2-6部:給水式ダイヤモンドドリルの個別要求事項

JIS C 9029-2-7 第2-7部:給水式ダイヤモンドソーの個別要求事項

JIS C 9029-2-8 第2-8部:単軸立面取り盤の個別要求事項

JIS C 9029-2-9 第2-9部:マイタソーの個別要求事項

JIS C 9029-2-10 第2-10部:切断機の個別要求事項

JIS C 9029-2-11 第2-11部:マイタベンチソーの個別要求事項

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 定義 ······························································································································ 2

3. 一般要求事項 ·················································································································· 5

4. 試験に関する共通条件 ······································································································ 5

5. 定格 ······························································································································ 7

6. 分類 ······························································································································ 7

7. 表示 ······························································································································ 7

8. 感電に対する保護 ··········································································································· 11

9. 始動 ····························································································································· 12

10. 入力及び電流 ··············································································································· 12

11. 温度上昇······················································································································ 13

12. 漏えい電流 ·················································································································· 17

13. 無線及びテレビ妨害抑制 ································································································ 18

14. 異物侵入に対する保護及び耐湿性····················································································· 18

15. 絶縁抵抗及び耐電圧 ······································································································ 19

16. 耐久性 ························································································································ 21

17. 異常運転 ····················································································································· 21

18. 安定性及び機械的危険 ··································································································· 22

19. 機械的強度 ·················································································································· 23

20. 構造 ··························································································································· 24

21. 内部配線 ····················································································································· 28

22. 部品 ··························································································································· 29

23. 電源接続並びに外部可とうケーブル及びコード ··································································· 31

24. 外部導体用端子 ············································································································ 35

25. 接地接続 ····················································································································· 39

26. ねじ及び接続 ··············································································································· 40

27. 沿面距離,空間距離及び通し絶縁物距離 ············································································ 42

28. 耐熱性,耐火性及び耐トラッキング性 ··············································································· 45

29. 耐腐食性 ····················································································································· 46

30. 放射線 ························································································································ 46

附属書A(規定)引用規格 ···································································································· 52

附属書B(規定)温度過昇防止装置及び過負荷保護装置 ······························································ 54

附属書C(規定)電子回路 ···································································································· 55

附属書D(規定)沿面距離及び空間距離の測定 ········································································· 60

C 9029-1:2006 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書IA(参考)漏えい電流測定用回路 ················································································· 65

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 67

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 9029-1:2006

可搬形電動工具の安全性−

第1部:一般要求事項

Safety of transportable motor-operated electric tools-

Part 1 : General requirements

序文 この規格は,1990年に第1版として発行されたIEC 61029-1,Safety of transportable motor-operated

electric tools−Part 1 : General requirementsを元に,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にない事項である。変更の一覧表をその

説明を付けて,附属書1(参考)に示す。

1. 適用範囲

1.1

この規格は,次の特性すべてをもつ,屋内用及び屋外用の電気モータ駆動又は磁気駆動工具に適用

する。

a) 一人で容易に運搬できる工具で,例えば,ハンドル,車輪及びこれと同種のものといった運搬を容易

にするための簡単な装置が組み込まれているものもある。

b) 例えば,高速締付装置,ボルト締め及びこれと同種のものといった金具を用いて又は用いないで安全

据置位置で用いる。

c) 使用者の管理の下で用いる。

d) 連続生産用又は生産ライン用に意図されていない。

e) 可とうコード及びプラグで,電源に接続する。

f)

最大定格電圧が,単相交流若しくは直流で250 V以下,又は三相交流で440 V以下である。

g) 最大定格入力が,単相交流若しくは直流で2 500 W以下,又は三相交流で4 000 W以下である。

備考1. これらの工具は,一般に“可搬形電動工具”として知られている(以下,工具という。)。

2. 工具には,冷却ポンプ及び粉じん排出装置用の追加特別駆動機構を含む。

3. 例えば,爆発性大気又はダスト及び火気に起因する危険が発生しそうな区域といった特殊な

状態が広がっている場所で工具が使用されるときには,特別対策又は特別のタイプの構造が

必要である。

4. 動作モードが明確に分かれている多機能工具は,各特定動作モードに適用する要求事項に,

それぞれ適合する必要がある。

5. この規格は,次のものには適用しない。

− JIS C 9335-1に基づく電動力応用駆動の家庭用及びこれに類する電気機器。

− JIS C 9745-1に基づく手持ち形電動工具。

− IEC 60204に基づく産業用工作機械用電気機器。

− 例えば,無線操縦の模型の飛行機,自動車などといった,模型製作用の小形低電圧変圧

2

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

器駆動卓上工具。

− 調理器

1.2

この規格は安全性にかかわる規格であり,規定の無線及びテレビ妨害抑制の達成に必要な部品が安

全性に及ぼす影響を考慮する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 61029-1 : 1990,Safety of transportable motor-operated electric tools−Part 1 : General

requirements (MOD)

1A. 引用規格 この規格の引用規格は,附属書Aによる。

2. 定義 この規格で用いる主な用語の定義は,次による。

備考 “電圧”及び“電流”という用語が用いられる場合,それらの用語は,特に規定された場合を

除き実効値を意味する。

2.1

定格電圧 (rated voltage) 製造業者によって工具に指定された電圧(三相電源の場合,相間電圧)。

2.2

定格電圧範囲 (rated voltage range) 上限及び下限によって表される,製造業者によって工具に指定

された電圧範囲。

2.3

動作電圧 (working voltage) 工具が定格電圧及び通常使用状態で動作しているときに,検討対象部分

に印加され得る最大電圧。

備考1. 通常使用状態は,回路遮断器の作動又はランプの故障といった,ありそうに思われるできご

とによって引き起こされる工具内の電圧の変化を含む。

2. 動作電圧を決定するときには,考えられる過渡電圧が主電源に及ぼす影響は無視する。

2.4

定格入力 (rated input) 製造業者によって工具に指定された定格電圧又は定格電圧範囲の入力の平

均値。

2.5

定格電流 (rated current) 製造業者によって工具に指定された定格電圧又は定格電圧範囲の電流の平

均値。

備考 工具に電流が指定されていない場合,この規格に関する定格電流は,定格入力及び定格電圧か

らの計算によって及び/又は工具が定格電圧,通常負荷状態,並びに通常動作温度で動作して

いるときに電流を測定し決定する。

2.6

定格周波数 (rated frequency) 製造業者によって工具に指定された周波数。

2.7

定格周波数範囲 (rated frequency range) 下限及び上限によって表される,製造業者によって工具に

指定された周波数範囲。

2.8

定格無負荷速度 (rated non-load speed) 製造業者によって工具に指定された定格電圧又は定格電圧

範囲の上限での無負荷速度。

2.9

着脱式可とうコード (detachable flexible cord) 適切な機器用カプラによって工具に接続する電源用,

その他の可とうコード。

備考 コードセットは,IEC 60799に規定するもので,IEC 60320に規定する家庭用及びこれに類す

る用途の機器用カプラを用いるものとする。

3

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.10 電源コード (power supply cord) 次のいずれかの方法に従って,工具に固定又は組み付けた電源用可

とうコード。

− X形取付け 容易に交換できるようにした電源コードの取付方法。

備考1. 電源コードは,特別に製作したもので,製造業者又はその代理店から入手可能なものであっ

てもよい。

2. 特別に製作したコードには,工具の一部を含むこともある。

− Y形取付け 製造業者又はその代理店だけがコード交換を行うようにした電源コードの取付方法。

2.11 基礎絶縁 (basic insulation) 感電に対する基本的保護を提供するために充電部に適用する絶縁。

備考 基礎絶縁は,必ずしも機能目的でだけ用いる絶縁を含むとは限らない。

2.12 付加絶縁 (supplementary insulation) 基礎絶縁が故障した場合,感電に対する保護を保証するために,

基礎絶縁に加えて適用する独立の絶縁。

2.13 二重絶縁 (double insulation) 基礎絶縁及び付加絶縁からなる絶縁。

2.14 強化絶縁 (reinforced insulation) この規格に規定された状態で,二重絶縁と同程度の感電に対する保

護を提供する,充電部に適用する単一絶縁方式。

備考 “単一絶縁方式”という用語は,絶縁物が一つの均質物でなければならないことを意味しない。

単一絶縁方式は,付加又は基礎絶縁として試験することができない複数の層で構成することが

できる。

2.15 クラス0I工具及びクラスI工具 (class 0I tool and class I tool)

− クラス0I工具 少なくとも全体に基礎絶縁を用いており,かつ,接地用端子をもっているが,接地用

導体がない電源コード及び接地極がないプラグを用いている工具。ただし,2ピンのプラグに接地用

口出し線を設けたコードセットを用いたものは,クラス0I工具とみなす。

− クラスI工具 感電に対する保護が基礎絶縁だけに依存しないで,基礎絶縁が故障した場合に可触導

電部が充電することがあり得ないように,設備の固定配線の保護(接地)導体に可触導電部を接続す

るための手段を具備する,追加安全対策を含んでいる工具。

備考1. 可とうコードで用いる工具の場合,具備には可とうコードの一部としての保護導体を含む。

2. クラス0I工具及びクラスI工具は,二重絶縁又は強化絶縁の部分があってもよいし,また,

安全特別低電圧で動作する部分があってもよい。

2.16 クラスII工具 (class II tool) 感電に対する保護が基礎絶縁だけに依存しないで,二重絶縁又は強化

絶縁といった追加安全対策を具備し,保護接地の設備又は設置状態に依存しない工具。

この工具は,次のタイプのうちの一つである。

a) 少なくとも強化絶縁と同等の絶縁によって充電部から隔離している銘板,ねじ及びリベットといった

小さな部分を除き,すべての金属部を覆う絶縁材製の耐久性がある,事実上連続した外郭をもつ工具。

それらの工具は,絶縁容器入りクラスII工具と呼ぶ。

b) 二重絶縁の適用が明らかに実際的でないために強化絶縁が使用されている部分を除き,二重絶縁が使

用されている,事実上連続した金属外郭をもつ工具。それらの工具は,金属容器入りクラスII工具と

呼ぶ。

c) タイプa) 及びタイプb) の組合せの工具。

2.17 クラスIII工具 (class III tool) 感電に対する保護が安全特別低電圧 (SELV) の電源に依存し,SELV

の電圧よりも高い電圧を発生しない工具。

4

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.18 特別低電圧 (extra-low voltage) 特別低電圧回路が基礎絶縁だけによって,その他の回路から分離し,

工具内の電源から供給され,工具が定格電圧で動作しているときに導体間及び導体と大地との間で42 V以

下又は三相電源の場合には,導体と中性線との間で24 V以下の電圧。

2.19 安全特別低電圧 (SELV) [safety extra-low voltage (SELV)] 公称電圧が導体間及び導体と大地との間

で42 V以下又は三相電源の場合には導体と中性線との間で24 V以下で,無負荷電圧がそれぞれ50 V以下

及び29 V以下の電圧。

備考1. SELVを主電源から得るときには,SELVを安全絶縁変圧器又は分離巻線をもつ変換器に通す。

2. 指定された電圧限界は,安全絶縁変圧器が定格電源電圧で動作するとの仮定に基づいている。

3. (原国際規格の規定は,採用しない。)

4. 特に充電部との直接の接触が伴うときには,特定の規格に電圧を交流50 Vよりも低く制限す

る規定を設ける。

5. 保護インピーダンスによる電源からの分離は除外する。

2.20 安全絶縁変圧器 (safety isolating transformer) 少なくとも二重絶縁又は強化絶縁と同等の絶縁によっ

て入力巻線が出力巻線から電気的に分離し,安全特別低電圧で配電回路,工具及びその他の機器に電力を

供給する変圧器。

2.21 通常負荷 (normal load) 短時間又は間欠動作の表示に従い,特に指定された場合を除き加熱素子が

あればそれが通常の使用の場合と同様に動作していて,生じるストレスが通常使用状態で生じるものと一

致するように工具に適用する負荷。

備考 通常負荷は,定格電圧又は定格電圧範囲の上限に基づいている。

2.22 定格動作時間 (rated operating time) 製造業者によって工具に指定された動作時間。

2.23 連続動作 (continuous operation) 通常負荷状態での連続した動作。

2.24 短時間動作 (short-time operation) 冷態始動し,各動作時間の間の間隔が工具をほぼ室温まで冷却さ

せるのに十分な,通常負荷状態での規定時間の動作。

2.25 間欠動作 (intermittent operation) 各周期が通常負荷状態での動作時間及びそれに続く工具がアイド

リングしているか,又は工具の電源が切られる休止時間からなる,一連の同一の規定周期の動作。

2.26 着脱できない部分 (non-detachable part) 工具を用いて初めて取り外すことができる部分。

備考 この規格で“工具を用いて”,“工具を用いないで”及び“工具の使用を必要とする”という表

現が用いられる場合,“工具”という語は,ねじ回し,硬貨,又はねじ若しくは同種の固定手段

を操作するために用いる,その他の物体を意味する。

2.27 着脱できる部分 (detachable part) 工具を用いないで取り外すことができる部分。

2.28 温度過昇防止装置 (thermal cut-out) 異常動作中に回路を自動的に開いて,又は電流を下げて工具若

しくはその一部の温度を制限する設定を使用者が変更できない構造をした装置。

2.29 非自己復帰形温度過昇防止装置 (non-self-resetting thermal cut-out) 電流を回復するためには,手での

復帰又はある部分の交換を必要とする温度過昇防止装置。

2.30 沿面距離 (creepage distance) 絶縁材の表面に沿って測定した二つの導電部間又は導電部と工具との

境界面との間の最短距離。

2.31 空間距離 (clearance) 空気を通して測定した二つの導電部間又は導電部と工具との境界面との間の

最短距離。

備考 工具の境界面は,金属はくを絶縁材の可触面と接触するように押し当てたかのようにみなされ

る外郭の外面である。

5

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.32 全極断路 (all-pole disconnection) 単相交流工具及び直流工具の場合には,単一スイッチング作用に

よる両電源電線の断路,又は2以上の電源電線に接続する工具の場合には,単一スイッチング作用による

接地した導体以外のすべての電源電線の断路。

備考 保護接地導体は,電源電線ではない。

2.33 可触部又は可触面 (accessible part or accessible surface) 図1に示す標準テストフィンガによって触れ

ることができる部分又は表面。

備考1. 可触金属部の場合,可触金属部はその部分と電気的に接触しているその他の金属部を含む。

2. 器体という用語はすべての可触金属部,ハンドル,ノブ,グリップ及びこれと同種のものの

シャフト,並びに絶縁材のすべての表面と接触している金属はくを含む。この用語は非可触

金属部は含まない。

2.34 電力回路 (power circuit) 電気エネルギーの生成,変成,分配又は消費用の電気機器を含む回路。

2.35 制御回路 (control circuit) 電気機器を制御するために用いる補助回路。

2.36 制御装置 (control device) 工具の機能を手で制御するために用いる,例えば,押しボタン,セレク

タスイッチといった装置。

3. 一般要求事項

3.1

工具は,通常の使用時に不注意な使い方をした場合でも,人又は周囲に対する危険を引き起こさな

いように,通常の使用で安全に機能する設計及び構造とする。

適否は,すべての関係試験の実施によって判定する。

4. 試験に関する共通条件

4.1

この規格に基づく試験は,形式試験である。

4.2

特に指定する場合を除き,試験は提出された単一の試料で実施し,当該試料がすべての関係試験に

耐える。

備考1. 工具が様々な電源電圧用,交直両用,様々な速度用などに設計されている場合,複数の試料

が必要である。

2. JIS C 0920に従って工具を試験するときに,関係する保護タイプにIP20よりも高い厳しさ度

が伴うときには,追加試験試料が必要である。

3. 部品の試験では,当該部品の追加試料の提出が必要となる。そうした試料の提出が必要なと

きには,その試料は工具と合わせて提出する。

4.3

特に指定する場合を除き,試験はこの規格でそれらの試験を示す箇条の順序に実施する。

試験前に,工具が正常に動作する状態にあることを確認するために,定格電圧又は定格電圧範囲の下限

で工具を動作させる。

4.4

試験は,工具又はその可動部を通常の使用で生じる最も厳しい位置に置いて実施する。

4.5

周囲空気の温度が試験結果に影響を及ぼす場合には,室温を20 ℃±5 ℃に維持する。ただし,ある

部分の温度が感温装置によって制限される場合又は水を沸騰させるような状態の変化が生じる温度によっ

て影響を受ける場合には,疑わしければ,室温を23 ℃±2 ℃に維持する。

4.6

交流専用の工具は,定格周波数を表示していれば定格周波数の交流で試験する。直流専用の工具は

直流で試験し,交直両用の工具はより厳しい電源で試験する。

定格周波数を表示していない又は50 Hz〜60 Hzの周波数範囲を表示している交流用工具は,50 Hz又は

6

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

60 Hzで試験する。

50 Hz〜60 Hz以外の定格周波数範囲を表示している工具は,その範囲内の最も厳しい周波数で試験する。

複数の定格電圧用に設計した工具は,最も厳しい電圧で試験する。

特に指定された場合を除き,一つ又は複数の定格電圧範囲用に設計した工具は,すべての範囲内の最も

厳しい電圧で試験する。

定格電圧範囲を表示している工具は,電源電圧が定格電圧にある係数を乗じた値に等しいことを指定し

ているときには,電源電圧は次に等しい。

− 係数が1よりも大きい場合には,定格電圧範囲の上限にこの係数を乗じた値。

− 係数が1よりも小さい場合には,定格電圧範囲の下限にこの係数を乗じた値。

備考1. 最大又は最小定格入力とは,それぞれ定格電圧範囲の上限又は下限に関連した定格入力を意

味する。直流専用の工具を試験するときには,工具の動作に対して考えられる極性の影響を

考慮する。

2. 工具が複数の定格電圧又は定格電圧範囲用に設計している場合には,最も厳しくなる電圧を

確認するために,試験の一部を定格電圧又は定格電圧範囲の最小値,平均値及び最大値で行

う必要がある。

4.7

代替加熱素子又はアクセサリがある工具は,用いる素子又はアクセサリが工具製造業者による指定

の範囲内であれば,最も厳しくなる結果を生じる素子又はアクセサリを用いて,この規格群の関連する第

2部に従って試験する。

4.8

通常の使用でモータが作動していない限り,加熱素子が動作できない場合には,モータを作動して

素子を試験する。モータが作動していなくても加熱素子が動作できる場合には,モータを作動するか作動

しないか,いずれかより不利となる方で素子を試験する。工具に組み込まれている加熱素子は,特に指定

した場合を除き,別個の電源に接続し,JIS C 9335-1に従って試験する。

4.9

特に指定する場合を除き,調整装置又は同種の制御装置が付いている工具は,使用者が設定を変更

できる場合には,それらの制御装置を最も厳しくなる設定に合わせて試験する。

備考1. 工具を用いないで制御装置の調整手段に触れることができる場合には,設定を手で変更でき

るか工具を用いて変更できるかに関係なく,この項を適用する。工具を使用しないと調整手

段に触れることができない場合には,設定を手で変更できる場合にだけ,この項を適用する。

2. 適切な封印は,使用者による設定の変更を防止するものとみなす。

4.10 この規格群の第2部に通常負荷状態を規定するときには,通常の使用でその状態が生じないことが

工具の設計から明らかな場合を除き,短時間又は間欠動作の表示に関係なく,その条件に従って工具に負

荷をかける。

第2部に通常負荷状態を規定しないときには,製造業者の指示に従って工具に負荷をかける。製造業者

の指示がない場合には,定格入力に到達する負荷で工具を連続動作させる。

ある第2部の範囲内の機能を実行するアクセサリについては,その第2部に従って試験を行う。

その他のアクセサリについては,製造業者の指示に従って試験を行う。製造業者の指示がない場合には,

定格入力に到達する負荷で工具を連続動作する。

電子速度制御装置は,最高速度に設定する。

4.11 通常負荷又は負荷状態をこの規格群の第2部に指定しないときには,定格入力での試験だけを適用

する。

7

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.12 トルクをかける場合,サイドスラストによって生じるような追加ストレスを回避するように負荷方

法を選択する。ただし,工具の適正動作のために必要な追加負荷を考慮する。

4.13 通常,工具に付けて販売する電源変圧器によって安全特別低電圧で動作する工具は,電源変圧器と

合わせて試験する。

4.14 8.,15.,23. 及び25. に関しては,二重絶縁又は強化絶縁によって充電部から分離した部分は,絶縁

故障の場合に充電しそうな部分とはみなさない。接地端子又は接地極に対する可触金属部の接続は,これ

らの試験を実施する必要性がある。

4.15 クラス0I工具又はクラスI工具で,可触金属部を接地せず,かつ,接地した中間金属部によって充

電部から分離しない場合には,その部分は,クラスII工具に関する要求事項に関する適否について試験す

る。

4.16 特に規定がない限り,クラス0I,クラスI又はクラスII工具で,安全特別低電圧で動作する部分を

もつ場合,その部分は,クラスIII工具に関する要求事項への適否について判定する。

4.17 電子回路を組み込んだ工具については,附属書Cによる。

5. 定格

5.1

最大定格電圧は,次による。

− 単相交流又は直流工具の場合,250 V

− 三相工具の場合,440 V

適否は,表示の検査によって判定する。

クラスIII工具の場合,望ましい定格電圧値は24 V及び42 Vである。

6. 分類 工具は,次に分類する。

6.1

感電に対する保護によって,次のように分類する。

− クラス0I工具

− クラスI工具

− クラスII工具

− クラスIII工具

6.2

JIS C 0920に従って異物及び湿気の侵入に対する保護等級によって分類する。

7. 表示

7.1

工具には,次の事項を表示する。

− 定格電圧又は定格電圧範囲(ボルト)。

− 電源の性質に関する記号。適用可能な場合。

− 定格周波数又は定格周波数範囲(ヘルツ)。ただし,工具が直流専用又は50 Hz及び60 Hzの両交流用

に設計している場合を除く。

− 定格入力(ワット又はキロワット)又は定格電流(アンペア)。

− 製造業者若しくは責任を負う販売者の名称,商標,又は識別マーク。

− 製造業者若しくは責任を負う販売者のモデル番号又は形式参照番号。

− 定格動作時間又は定格動作時間及び定格休止時間(時間,分又は秒)。適用可能な場合。

− クラスII構造の記号。クラスII工具の場合だけ。

8

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 異物及び湿気の侵入に対する保護等級の記号。IP20よりも大きい場合。

備考1. スターデルタ接続の工具には二つの電圧を明確に表示する(例えば,220Δ/380Y)。

2. 工具に表示する定格入力又は電流は,回路に同時に存在し得る総合最大入力又は電流とする。

3. 工具に制御装置で選択できる代替部品がある場合,定格入力は可能な最大負荷に対応する入

力とする。

4. 誤解を招かない限り,追加表示を許容する。工具のモータに別個に表示を付ける場合,工具

の表示及びモータの表示は,工具そのものの定格及び製造業者に関する疑問が生じないよう

にする。

7.2

短時間動作又は間欠動作の工具には,それぞれ定格動作時間,又は定格動作時間及び定格休止時間

を表示する。ただし,動作時間が工具の構造又はこの規格群の第2部に示す通常負荷の規定によって制限

される場合を除く。

短時間動作又は間欠動作の表示は,通常の使用に一致する。

間欠動作の表示は,定格動作時間を定格休止時間の前に表示し,両表示を斜線で分離する。

7.3

加熱素子が組み込まれた工具の場合には,JIS C 9335-1に規定する加熱素子の完全な表示も工具の銘

板に示す。

7.4

様々な定格電圧又は様々な定格入力に合わせて工具を調整できる場合には,工具に合わせている電

圧又は入力が容易,かつ,明確に認識できなければならない。

この要求事項は,スターデルタ接続の工具には適用しない。

備考 電圧設定の変更を頻繁に行う必要がない工具の場合,工具に合わされている定格電圧又は定格

入力が工具に固定された配線図から確認できる場合には,この要求事項に適合しているとみな

す。配線図は電源電線を接続するために,外さなければならないカバーの内側に付けることが

できる。この配線図はカバーにリベットで固定されたカード又はカバーに接着剤で固定された

紙又はこれと同種のラベルに記載してもよいが,工具に緩く取り付けられたラベルに記載して

はならない。

7.5

複数の定格電圧又は定格電圧範囲が表示された工具の場合には,それらの各電圧又は範囲について

の定格入力を表示する。

入力と電圧との関係が明確に見えるように,定格入力の上限及び下限を工具に表示する。ただし,定格

電圧範囲の上限と下限との差がその電圧範囲の平均値の10 %以下の場合を除き,定格入力の表示をその電

圧範囲の平均値に関連付けることができる。

7.6

記号を用いるときは,次による。

V

…………………

ボルト

A

…………………

アンペア

Hz

…………………

ヘルツ

W

…………………

ワット

kW

…………………

キロワット

μF

…………………

マイクロファラド

l又はL

…………………

リットル

kg

…………………

キログラム

N/cm2

…………………

ニュートン毎平方センチメートル

Pa

…………………

パスカル

h

…………………

時間

min

…………………

分

s

…………………

秒

9

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

…………………

交流

…………………

三相交流

…………………

中性線付き三相交流

…………………

直流

…………………

無負荷速度

…………………

クラスII工具

IPXX

…………………

保護等級

min−1

…………………

毎分回転数又は往復運動回数

電源の性質に関する記号は,定格電圧の表示の隣に配置する。

クラスII工具の記号の寸法は,外側の正方形の辺の長さが内側の正方形の辺の長さの約2倍とする。

外側の正方形の辺の長さは,5 mm以上とする。

クラスII工具の記号はそれが技術情報の一部であることが明白となり,その他の表示と混同されないよ

うに配置する。

7.7

中性線専用の端子には,Nという文字を付ける。

接地端子記号は,

によって表示する。

この表示はねじ,取外し可能な座金,又は取り外すことができ,導体を接続したときに取付け忘れのお

それがあるその他の部品に付けてはならない。

7.8

工具の調整装置の各種の位置及びスイッチの各種の位置は,数字,文字又はその他の視覚的手段で

示す。

各種の位置を示すのに数字を用いる場合には,“OFF” 位置を記号 “0” で示す。それよりも大きい出力,

入力,速度などの位置は,それよりも大きな数字又は適切な記号で示す。

押しボタンを用いる場合には,“OFF” 位置を数字 “0” で示し,更にその操作部を赤とする。

“ON” 位置は数字 “1” で表示し,その操作部は赤以外のいずれの色としてもよい。

ロック手段がないスイッチは,その意図された動作が明白な場合には,表示を付ける必要はない。

モータに組み込んだ温度過昇防止装置の手動復帰ボタンは,それらを主制御装置と取り違えることがな

い場合には,この項の要求事項は適用しない。

7.9

表示は容易に判読でき,耐久性がなければならない。

7.1〜7.12に規定する表示は,工具の使用準備が整ったときに明確に認識できるように,工具の本体に付

ける。

備考 保護等級IPX0の工具については,工具の器体のくぼみ又は通常の使用中に損傷することがな

い表面に接着した接着剤付きラベルでもよい。

スイッチ,サーモスタット,温度過昇防止装置及びその他の制御装置に関する表示は,それらの部品の

近くに配置する。取外し可能部分を交換すると表示が誤解されるおそれがある場合には,表示をそれらの

部分に配置してはならない。

適否は,目視検査及び水に浸した布切れを用いて15秒間,手で表示をこすり,次いで灯油に浸した布切

れを用いて更に15秒間,手で表示をこすることによって判定する。

この規格のすべての試験後,表示は容易に判読できなければならない。銘板を簡単に取り外すことがで

きてはならない。銘板は丸まってはならない。

7.10 動作中に調整する調整装置及び同種のものには,調整する特性の数値が増大又は減少する調整方向

に関する表示を付ける。

10

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. “+” 及び “−” の表示で十分とみなす。

2. この要求事項は,“完全ON”位置が “OFF” 位置の向かい側にある場合は,調整手段が付い

た調整装置には適用しない。

3. 制御装置の操作手段の各種の位置に関する表示は,装置そのものに配置する必要はない。

7.11 明らかに不要な場合を除き,スイッチはスイッチが工具のどの部分を制御するかを明確に示すよう

に表示又は配置する。

この目的のために用いる表示は,実行可能な場合には常に,言語,国内規格などの知識がなくても理解

可能とする。

7.12 2以上の電源電線に接続する工具には,適正な接続モードが明白な場合を除き,工具に固定した接続

図を付ける。

備考1. 電源電線用の端子が端子方向を指し示す矢印で示されている場合には,適正な接続モードが

明白とみなす。接地導体は電源電線ではない。

2. スターデルタ接続の工具については,配線図に巻線の接続方法を示す。

3. 接続図は,7.4の規定によってもよい。

7.13 製造業者又は供給者は,次の主題を記載した取扱説明書又は手引書を工具に付ける。取扱説明書又

は手引書は,日本語で記載する。

主題は,次による。

a) 設置説明

1) 安定した位置への工具の設置又は取付け

2) 荷解き及び組立

3) 電源装置,ケーブル,ヒューズ,ソケット形及び接地要求事項に従った接続。

4) イラスト入り機能説明

5) 周囲状態に関する制限

6) 包装内容一覧表

b) 使用説明

1) 設定及び試験

2) 工具交換

3) 加工物の締付

4) 加工物の大きさの限界

5) 使用に関する一般的な指示

c) 安全に関する注意事項

1) 注意事項及び衣類の使用(必要な場合)

2) 安全に関する特別注意事項

3) 粉じん吸引

4) 防護:保護及び調整

d) 保守及びサービス

1) 定期的清掃,保守及び注油

2) 製造業者又は代理店によるサービス:住所一覧表

3) 使用者が交換可能な部品の一覧表

4) 必要になるかもしれない特殊工具

11

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 電源コードの交換

1) X形取付けの工具で,コード交換のために特別に製作したコードが必要なものの場合,この工具の

電源コードが破損したとき,製造業者又はその代理店から入手可能な特別に製作したコードと交換

する。

2) Y形取付けの工具で,電源コードの交換が必要な場合には,危険を防止するために,製造業者又は

その代理店によって交換を行う。

8. 感電に対する保護

8.1

クラスⅡの基礎絶縁だけによって充電部が分離した導電性部分は,接触できないようにするのが原

則である(JIS C 0365の7.3.1.2など参照)。

この要求事項は,通常の使用の場合や,工具を用いないで開けることができるふた及びドアの開放並び

に着脱できる部分の取外しの後にさえも,工具を接続及び用いるとき,工具のすべての位置に適用する。

通常,動作中又は使用者による保守中,ある部品を取り外すように製造業者が使用者に指示する場合に,

その部分の取外しに工具を用いる必要があるときでも,その部分は着脱できる部分とみなす。

充電部との偶然の接触に対する規定の保護等級を与えるのに,ラッカ,エナメル,紙,綿,金属部の酸

化膜,ビーズ,封止用コンパウンド及びこれらと同種の被覆の絶縁特性に依存してはならない。

外郭には,工具の使用及び機能に必要な開口部以外に充電部に触れることができる開口部があってはな

らない。クラスII工具では,基礎絶縁だけによって充電部から分離された部分に触れることができる開口

部があってはならない。

備考 特に指定する場合を除き,24 V以下の安全特別低電圧で動作する部分は,充電部とはみなさな

い。

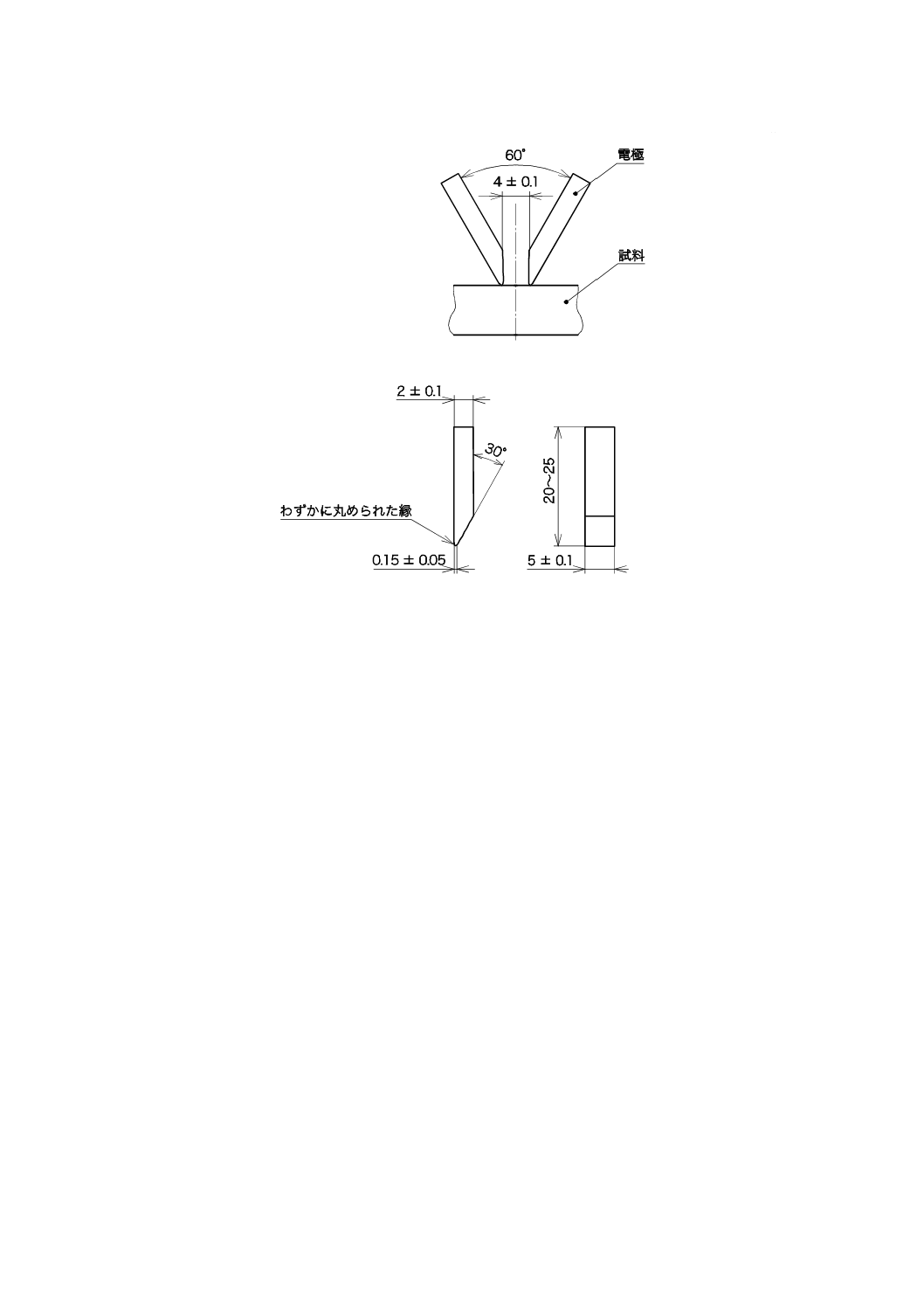

適否は,目視検査及び必要な場合には,図1に示すテストフィンガによる試験によって判定する。

さらに,クラスII工具の開口部,クラス0I及びクラスI工具の開口部は,接地端子又は接地極に接続し

た金属部を除き,図2に示すテストピンを用いて試験する。

着脱できる部分の取り外し後,テストフィンガにはあまり力を加えないで,テストピンには10 Nの力を

加えて,テストフィンガ及びテストピンをあらゆる可能な位置に適用する。

テストフィンガが入らないすき間については,更に,同一の寸法のまっすぐな無関節テストフィンガを

用いて,そのテストフィンガに50 Nの力を加えて試験する。このテストフィンガが入る場合には,テスト

フィンガをすき間に押し込むのに必要な力を加える点を除き,図1に示すテストフィンガによる試験を繰

り返す。充電部との接触を示す電気的接触表示器を用いる。

裸充電部又はラッカ,エナメル,紙,綿,酸化膜,封止用コンパウンド又はこれらと同種の被覆だけで

保護した充電部に,テストフィンガ及びクラスII工具ではテストピンで触れることができてはならない。

クラスII工具では,基礎絶縁だけによって充電部から分離された金属部に,テストフィンガで触れては

ならない。

基礎絶縁に,テストフィンガで触れてはならない。

備考 接触表示にランプを用い,40 V以上の電圧を用いることが望ましい。

電球の取付け又は取外し中,ホルダの充電部との直接接触を防止する。

8.2

感電に対する保護を行う部分は,適切な機械的強度とし,通常の使用で緩んではならない。

工具を用いないで上記の部分を取り外せてはならない。

適否は,目視検査及び手による試験,並びに16. 及び19. の試験によって判定する。

12

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3

操作ノブ,ハンドル及びレバー並びにこれらと同種のもののシャフトは,充電部としてはならない。

適否は,目視検査によって判定する。

8.4

クラスIII以外の工具については,スイッチ操作手段のハンドル又はノブは,金属製の場合,絶縁材

で適切に覆うか,又はその可触部を付加絶縁によってシャフト又は固定具から分離する。

適否は,目視検査によって判定する。

8.5

クラスII工具については,コンデンサを可触金属部に接続しない。

コンデンサの金属ケースは,付加絶縁によって可触金属部から分離しない。

適否は,目視検査及び付加絶縁について規定された試験によって判定する。

8.6

工具は,通常の使用で充電したコンデンサからの感電の危険がない設計とする。

適否は,次の試験を10回実施して判定する。

工具を定格電圧又は定格電圧範囲の上限で動作させる。工具にスイッチがあれば,それを “OFF” 位置

に入れ,プラグを引き抜いて工具を電源から断路する。

断路の1秒後に,プラグのピン間の電圧が34 V以下でなければならない。

備考1. 測定値にあまり影響を及ぼさない計器で,電圧を測定するように注意する。

2. 定格静電容量が0.1 μF以下のコンデンサは,感電の危険を伴わないとみなす。その場合には,

上記の試験を省略してもよい。

9. 始動

9.1

工具は,使用中に生じるすべての通常電圧状態で始動しなければならない。

遠心力及びその他の自動始動スイッチは,チャタリングなしに確実に動作しなければならない。

適否は,調整装置があればそれを通常使用の場合と同様に設定して,定格電圧又は定格電圧範囲の下限

の0.85倍に等しい電圧で3回連続して無負荷で工具を始動して,判定する。

遠心力及びその他の自動始動スイッチが付いた工具は,更に,定格電圧又は定格電圧の上限の1.06倍に

等しい電圧で3回連続して始動しなければならない。どの場合にも工具が適正に機能しなければならない。

4.5に従って,試験は23 ℃±2 ℃で行う。

9.2

過負荷保護装置は,通常の始動状態で作動してはならない。

適否は,9.1の試験によって判定する。

10. 入力及び電流

10.1 定格電圧及び通常負荷での工具の入力は,定格入力から表1に示す偏差値を超えてはならない。

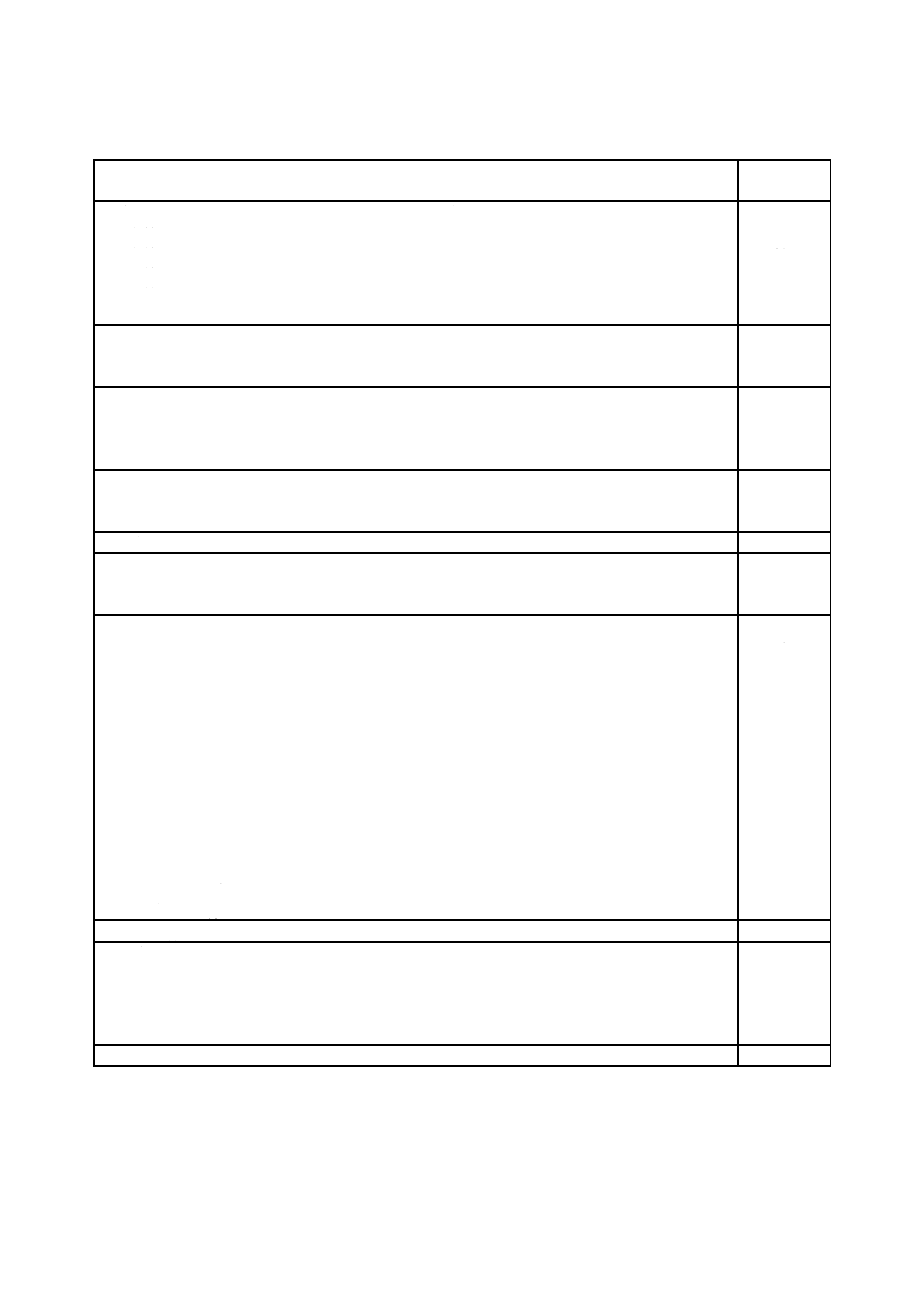

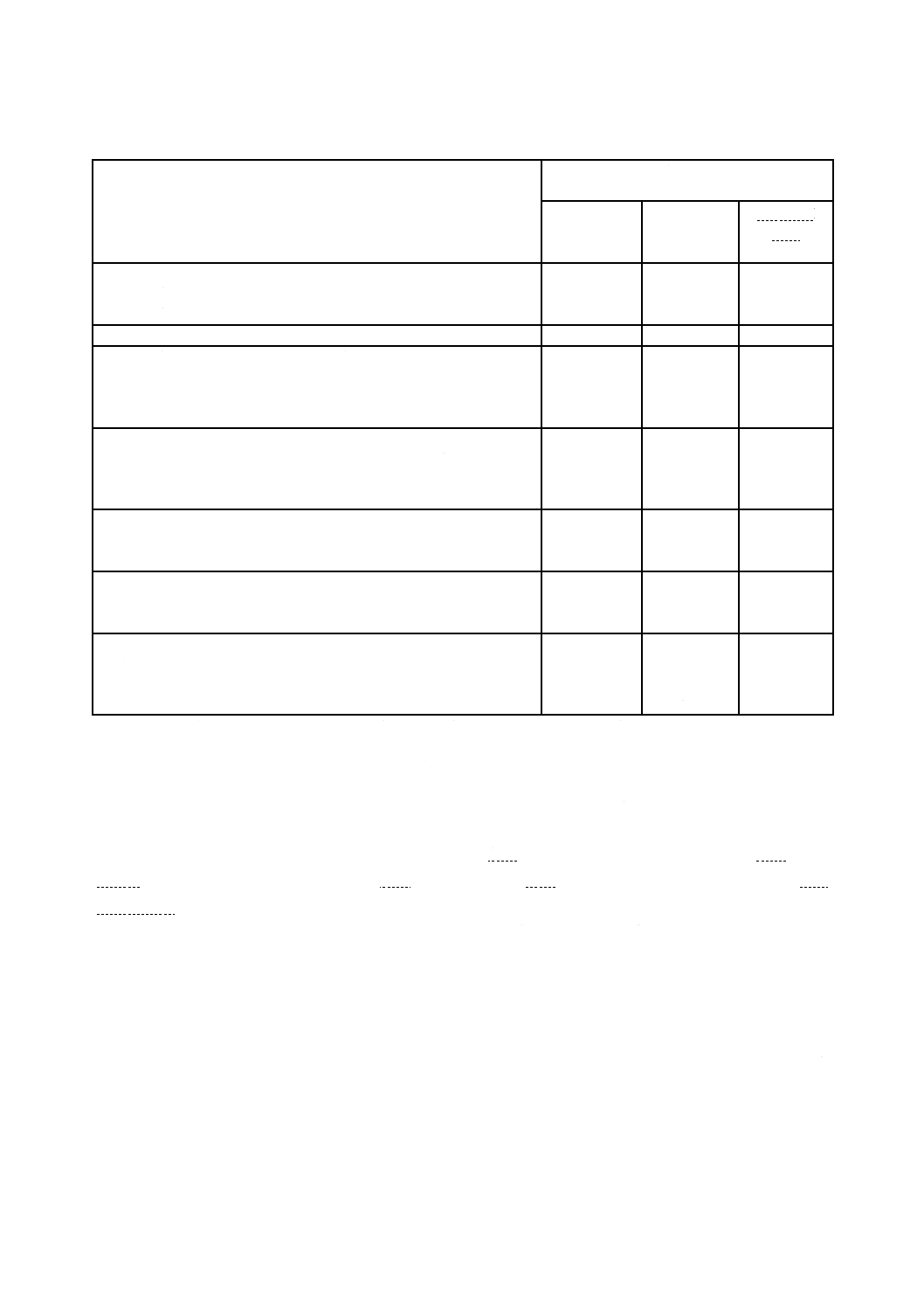

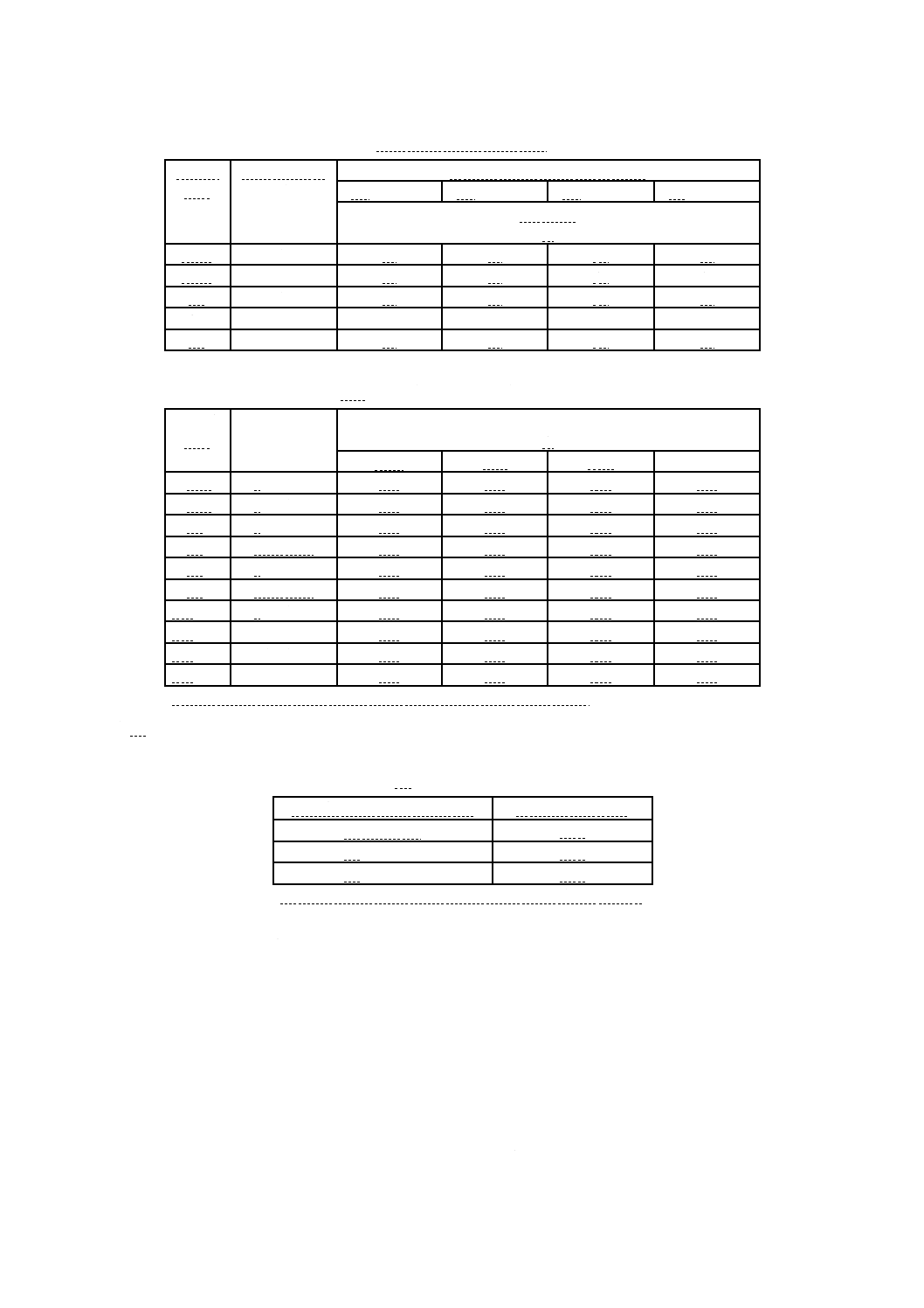

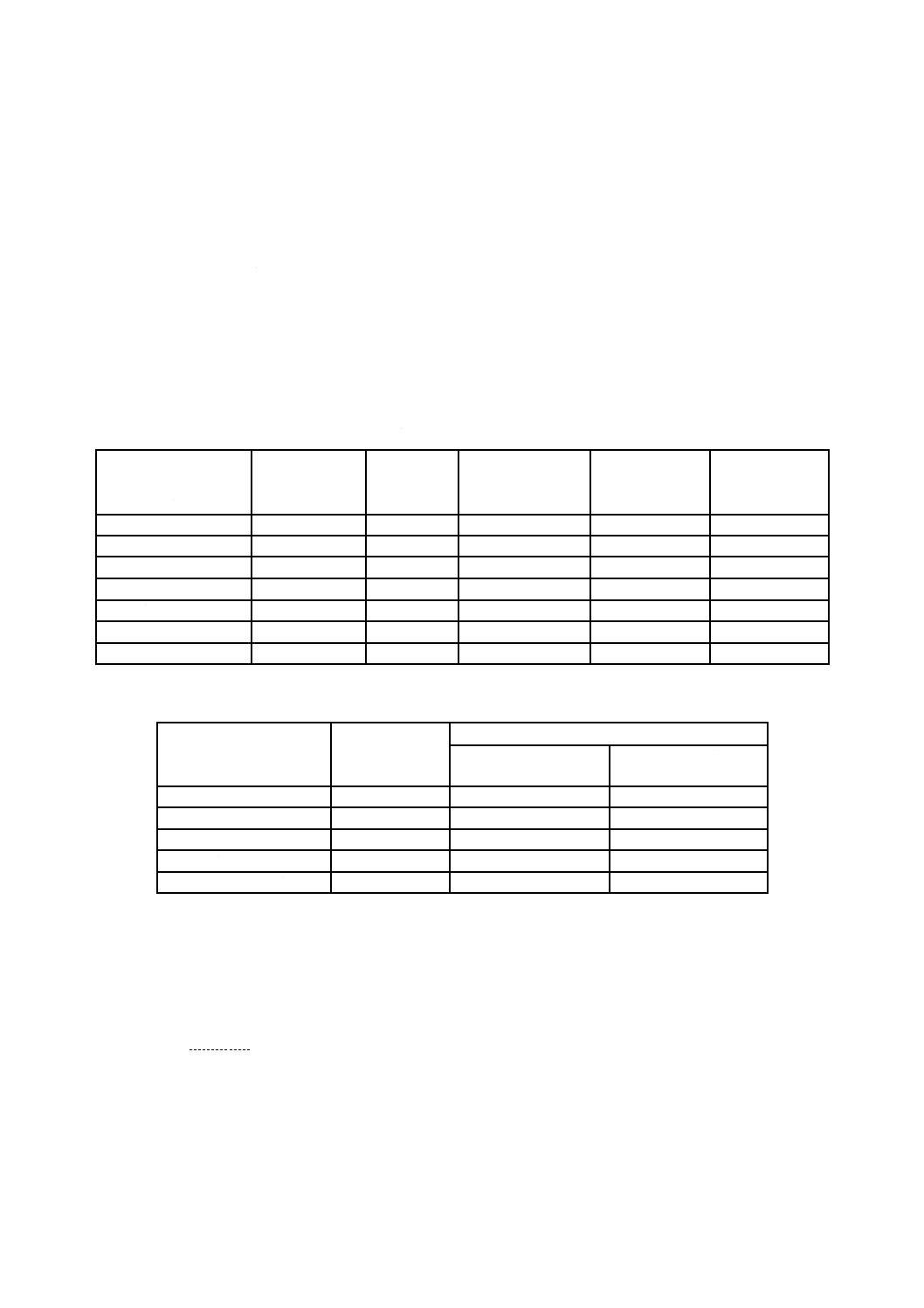

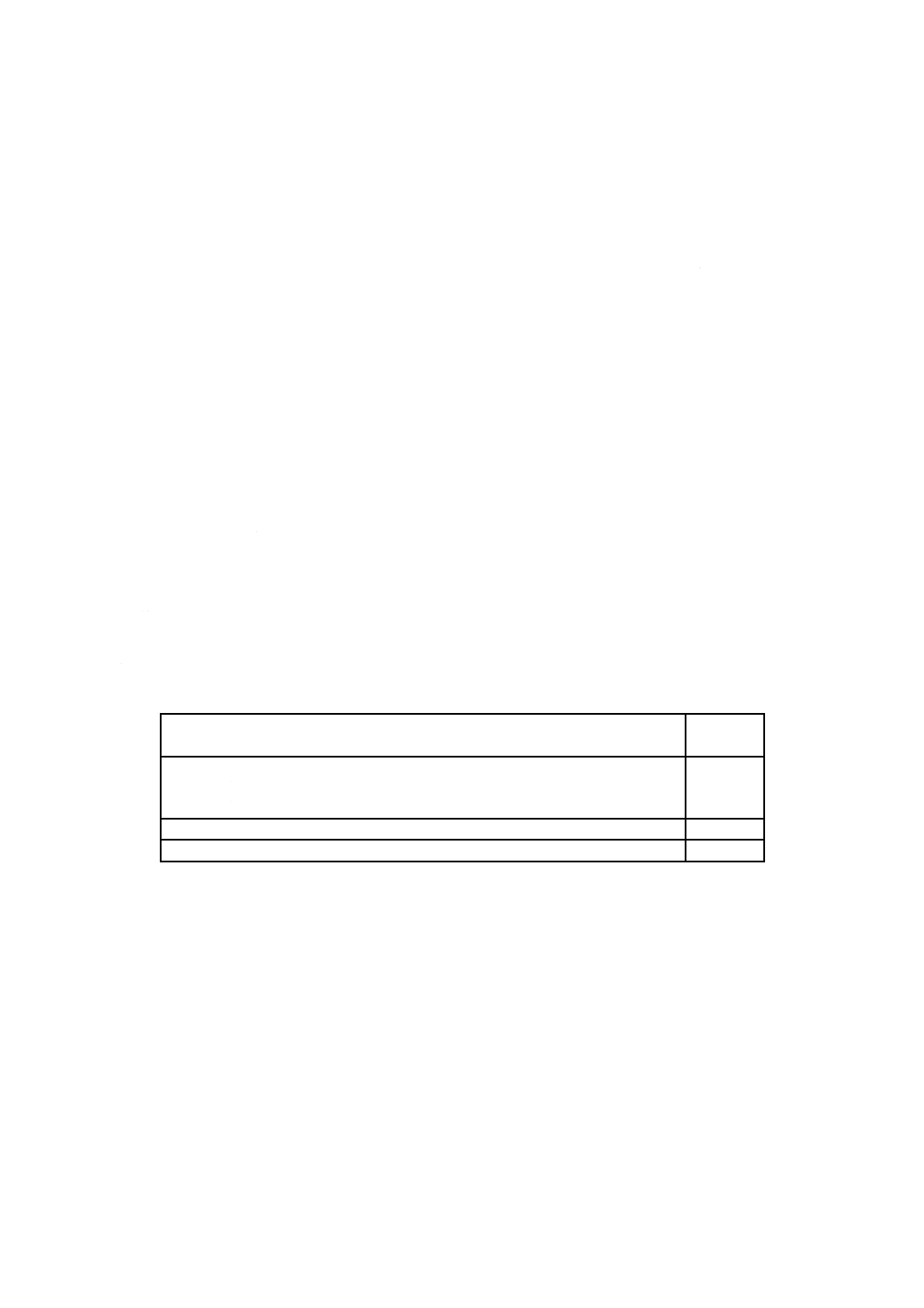

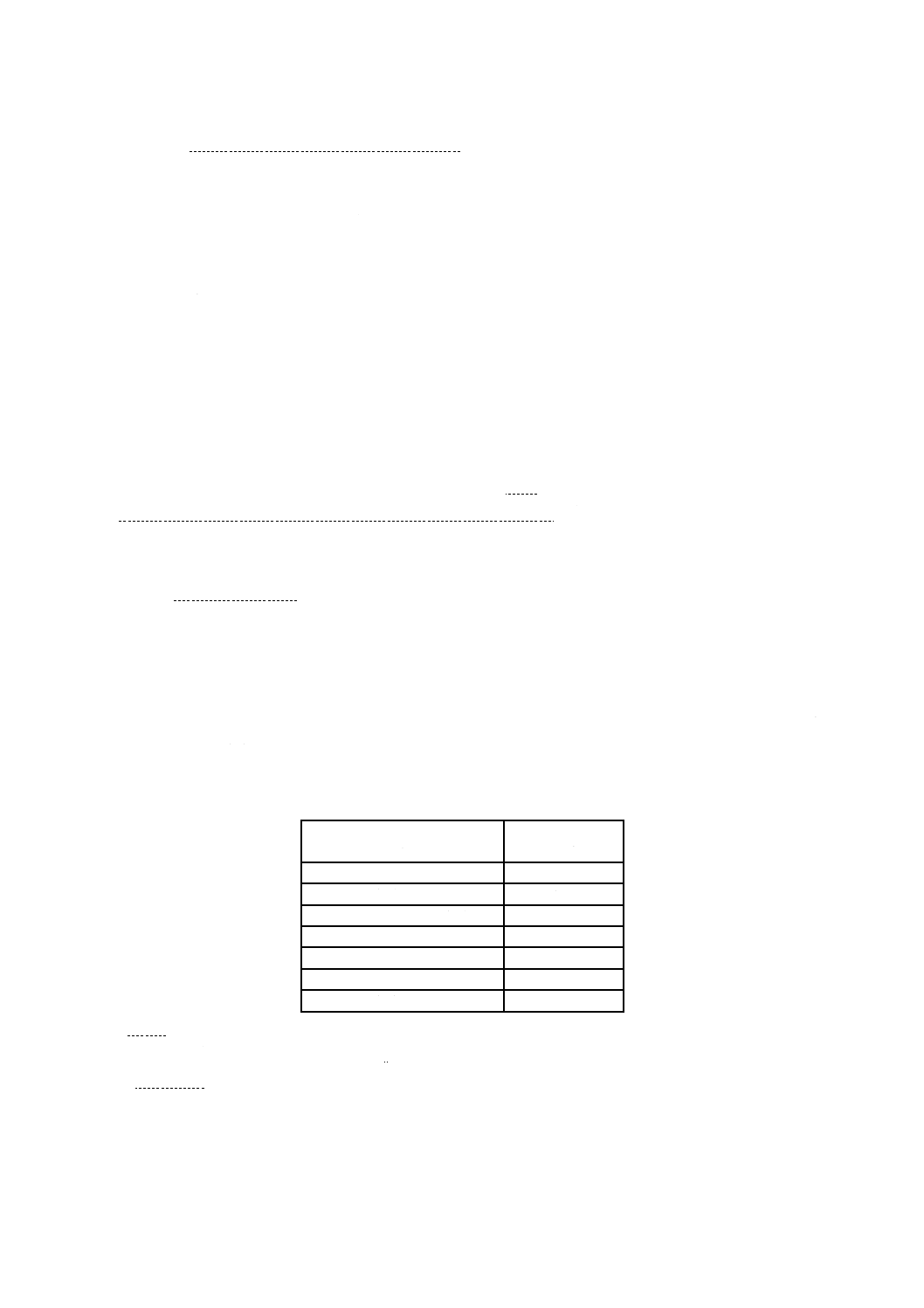

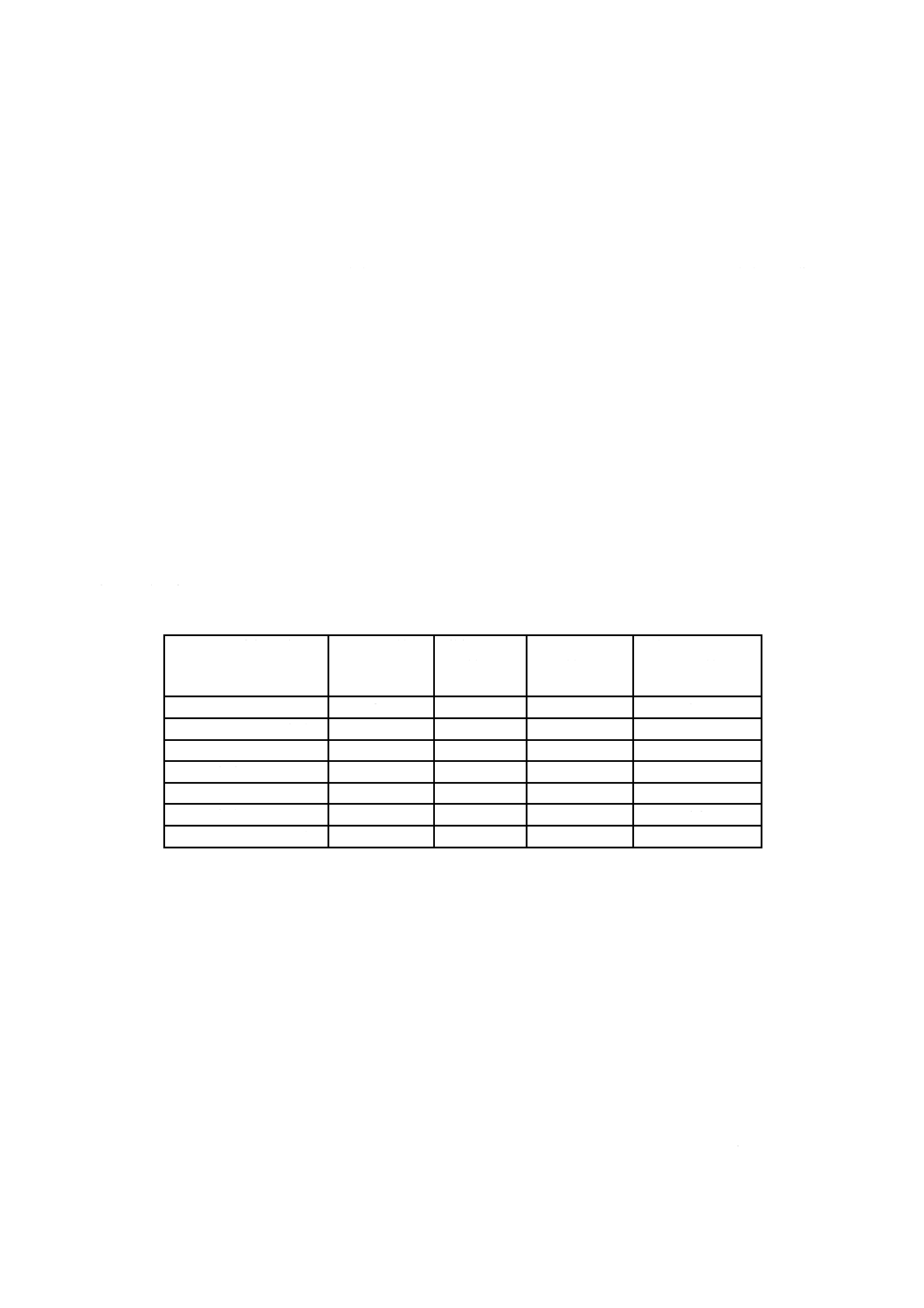

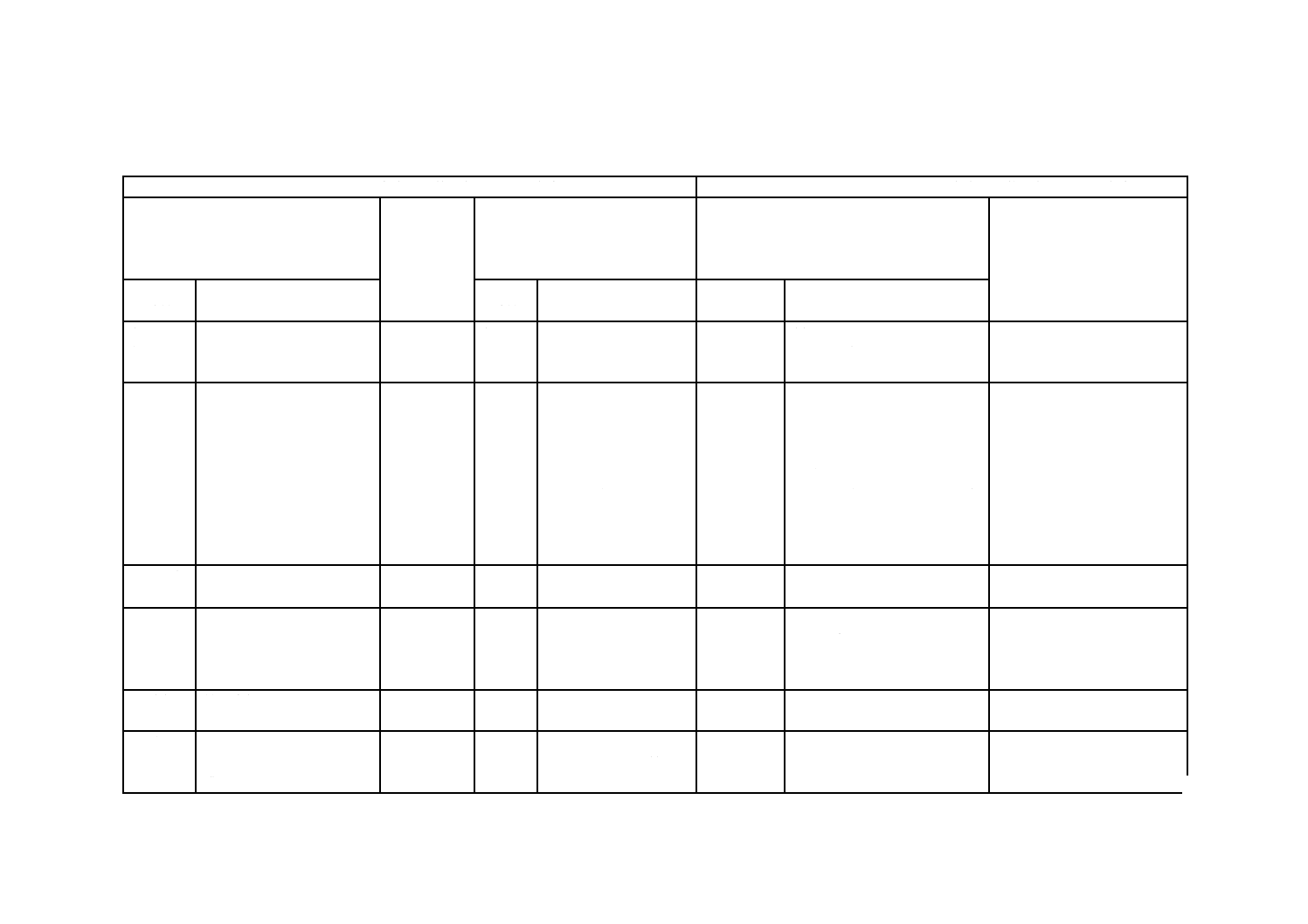

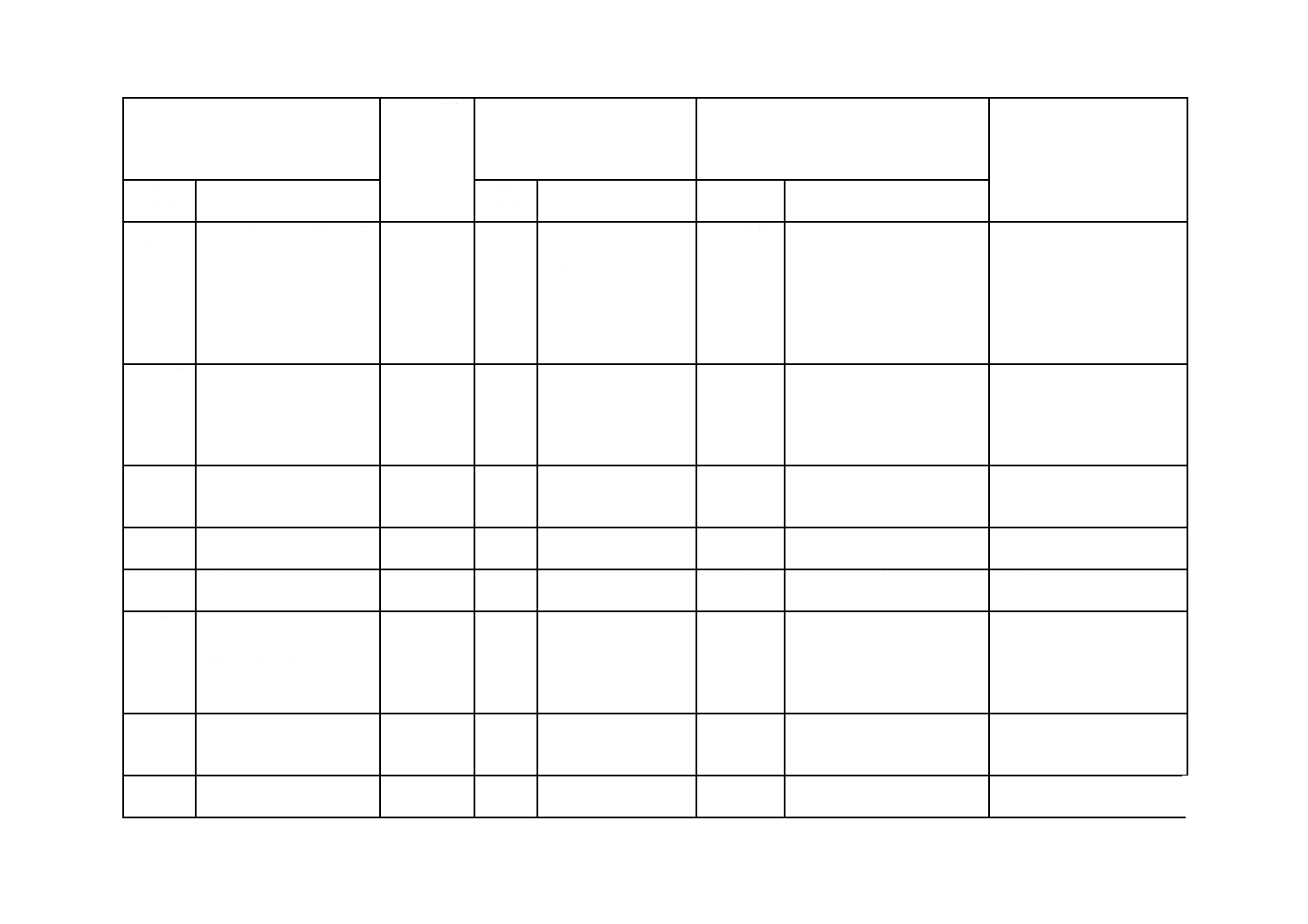

表 1 入力偏差

定格入力

W

偏差値

33.3以下

+10 W

33.3を超え 150 以下

+30 %

150 を超え 300 以下

+45 W

300 を超え

+15 %

適否は,通常負荷状態で定格電圧又は定格電圧範囲がその平均値の10 %以下の場合には,定格電圧範囲

の平均値で動作する工具の入力を測定して判定する。

備考 定格電圧範囲の平均値の10 %を超える定格電圧,又は定格電圧範囲が表示された工具について

13

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,定格電圧範囲の上限及び下限について許容偏差を適用する。

10.2 工具に定格電流を表示している場合には,通常負荷状態で工具の入力電流は定格電流を15 %以上超

えてはならない。

適否は,通常負荷状態で定格電圧又は定格電圧範囲が定格周波数で定格電圧範囲の平均値の10 %以下の

場合には,定格電圧範囲の平均値で動作させ,工具の入力電流を測定して判定する。

備考 定格電圧範囲の平均値の10 %を超える定格電圧範囲が表示された工具については,定格電圧範

囲の上下限について許容偏差を適用する。

11. 温度上昇

11.1 工具は,通常の使用で過大な温度に達してはならない。

適否は,次の状態で各部の温度上昇を測定して判定する。

11.2 通常負荷状態,定格入力に達するのに必要なトルク負荷状態若しくはこの規格群の第2部に規定す

る負荷状態,又は温度上昇が最も高い負荷状態で,かつ,電源電圧を定格電力が0.94倍,1.00倍又は1.06

倍のうち最も厳しくなる電圧で,静止空気中で工具を動作させる。

トルクは,電圧を定格電圧又は定格電圧範囲の平均値の0.94倍若しくは1.06倍に調整して,上記の三つ

の負荷状態のうち最も厳しい状態で,定格電圧又は定格電圧範囲の平均値で動作したときに記録された数

値で一定に保つ。

定格入力に達するのに必要なトルク負荷をかけるとき,選択する動作時間は,通常負荷について指定さ

れた動作時間とする。

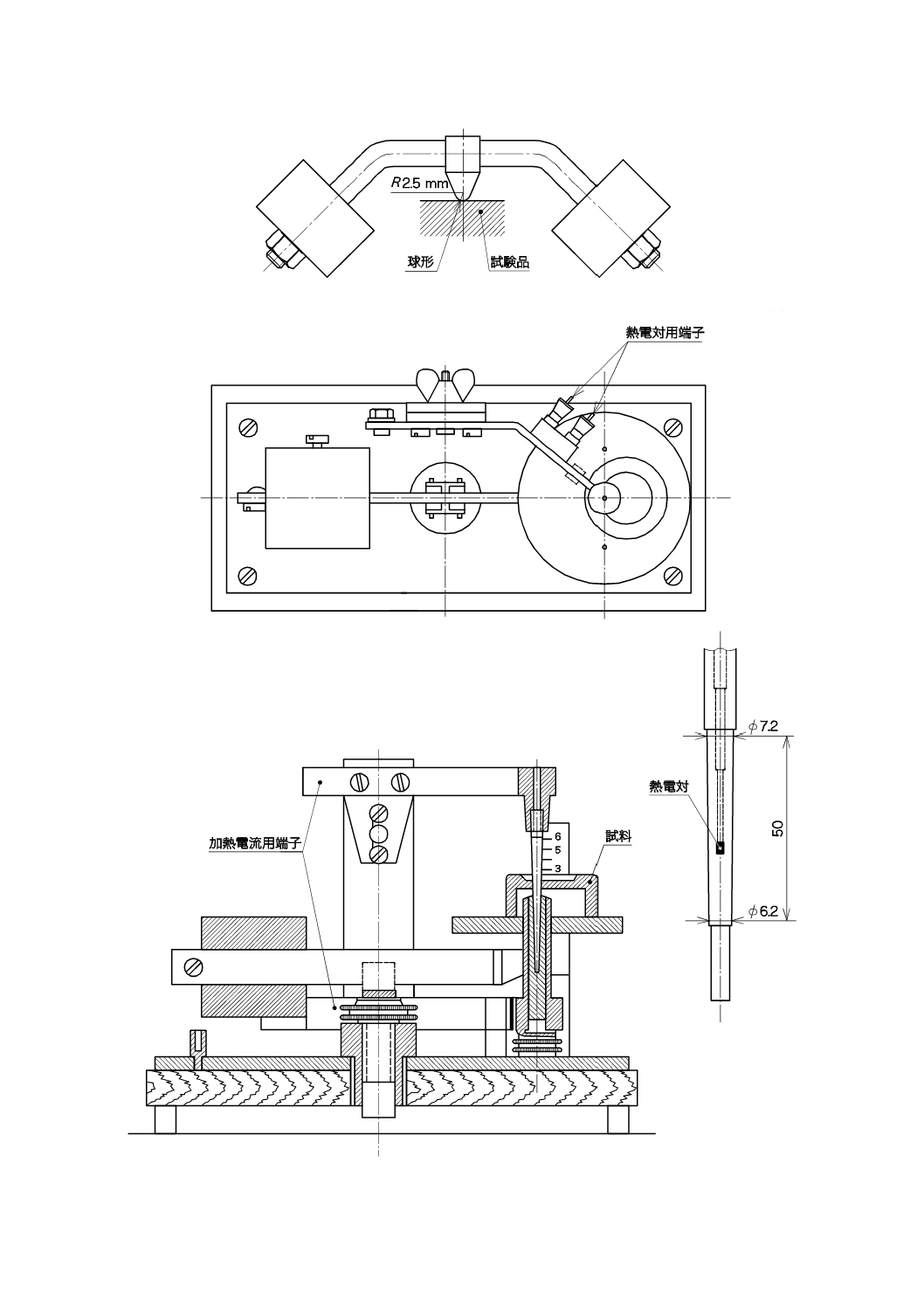

11.3 抵抗法で巻線の温度上昇を測定する。ただし,巻線が一様でない場合又は抵抗測定に必要な接続を

行うのに極めて複雑な作業が伴う場合を除く。その場合には,熱電対で測定を行う。

上記の温度上昇は,供試部分の温度に及ぼす影響が最小限となるように,選択及び配置した特に細い熱

電対で測定する。

ハンドル,ノブ,グリップ及びこれらと同種のものの温度上昇を測定するときには,通常の使用でつか

むすべての部分,及び絶縁材製の場合には高温の金属に接触している部分を考慮する。

巻線以外の電気的絶縁物の温度上昇を,絶縁物の表面の故障によって短絡する場所,充電部と可触金属

部との間の接触する場所若しくは絶縁物が短絡する場所,又は27.1に規定する数値以下への沿面距離若し

くは空間距離の低下が生じる場所で測定する。

11.4 工具を,次によって動作する。

− 短時間動作用工具については,定格動作時間。

− 間欠動作用工具については,“ON” 及び “OFF” 時間を定格 “ON” 及び “OFF” 時間として,連続の

動作サイクルで定常状態に達するまで。

− 連続動作用工具については,定常状態に達するまで。

11.5 試験中,温度過昇防止装置が作動しない11.6で許容する場合を除き,温度上昇は表2に示す値以下

とする。

封止用コンパウンドがある場合には,それが流れ出してはならない。

14

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

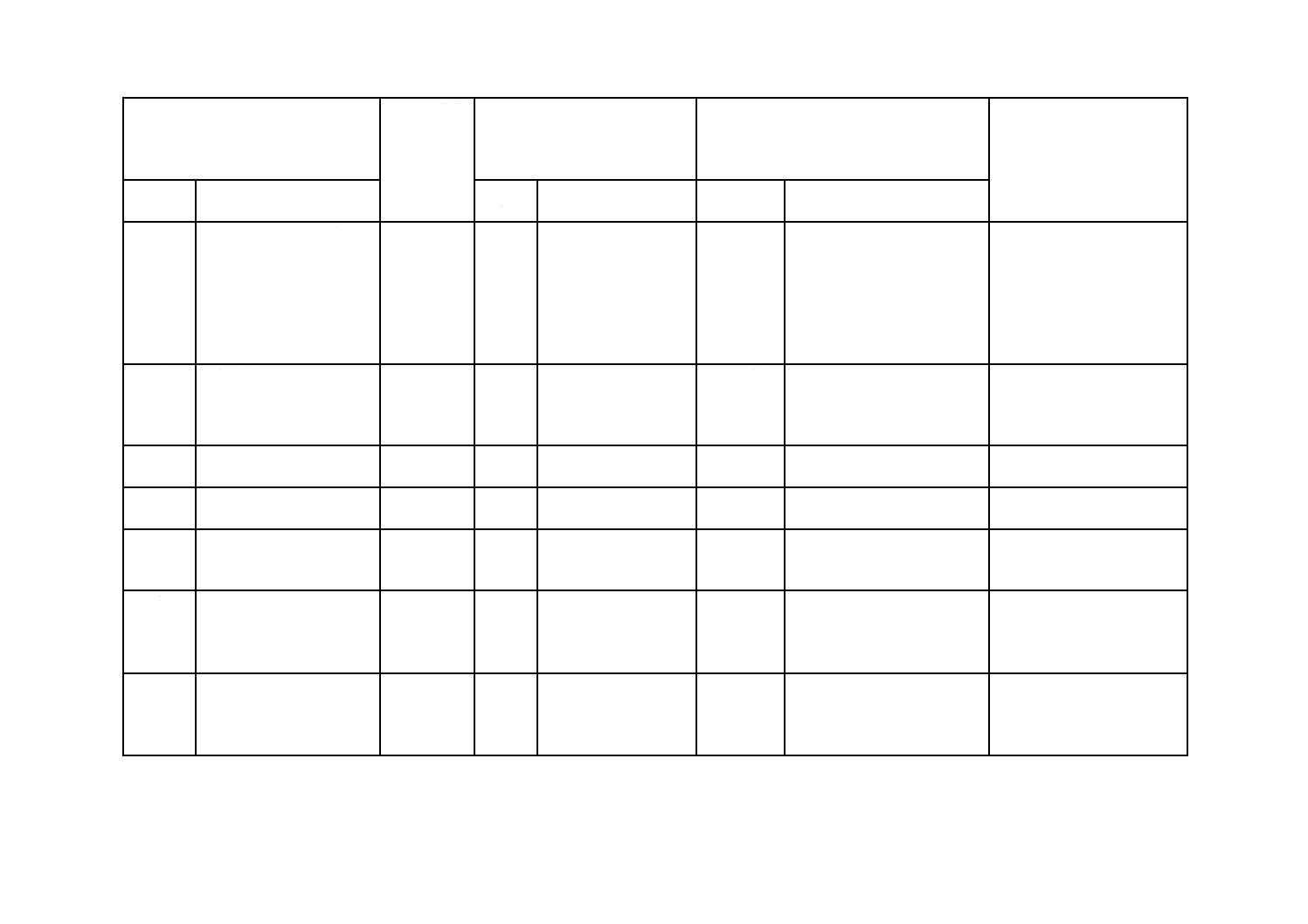

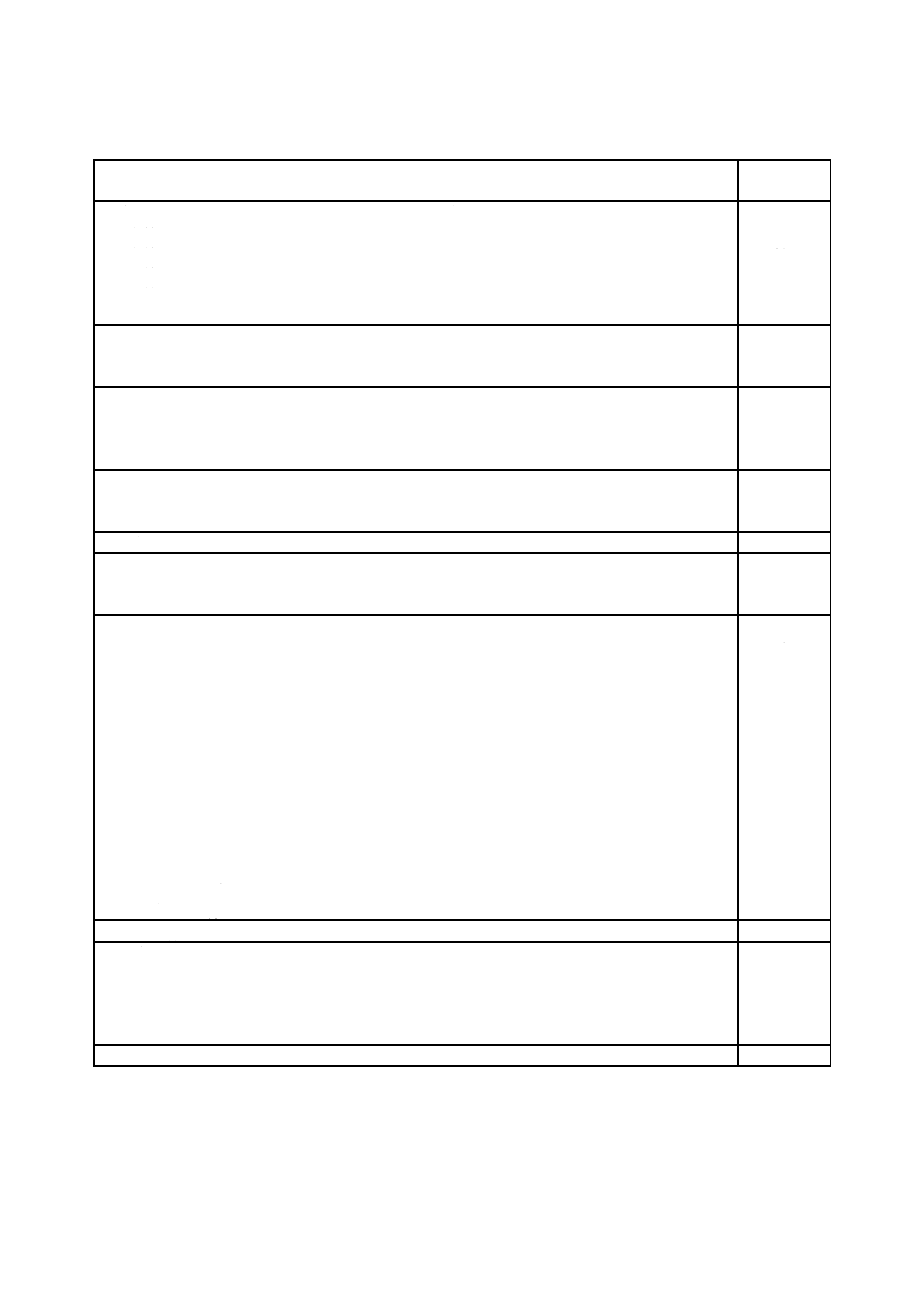

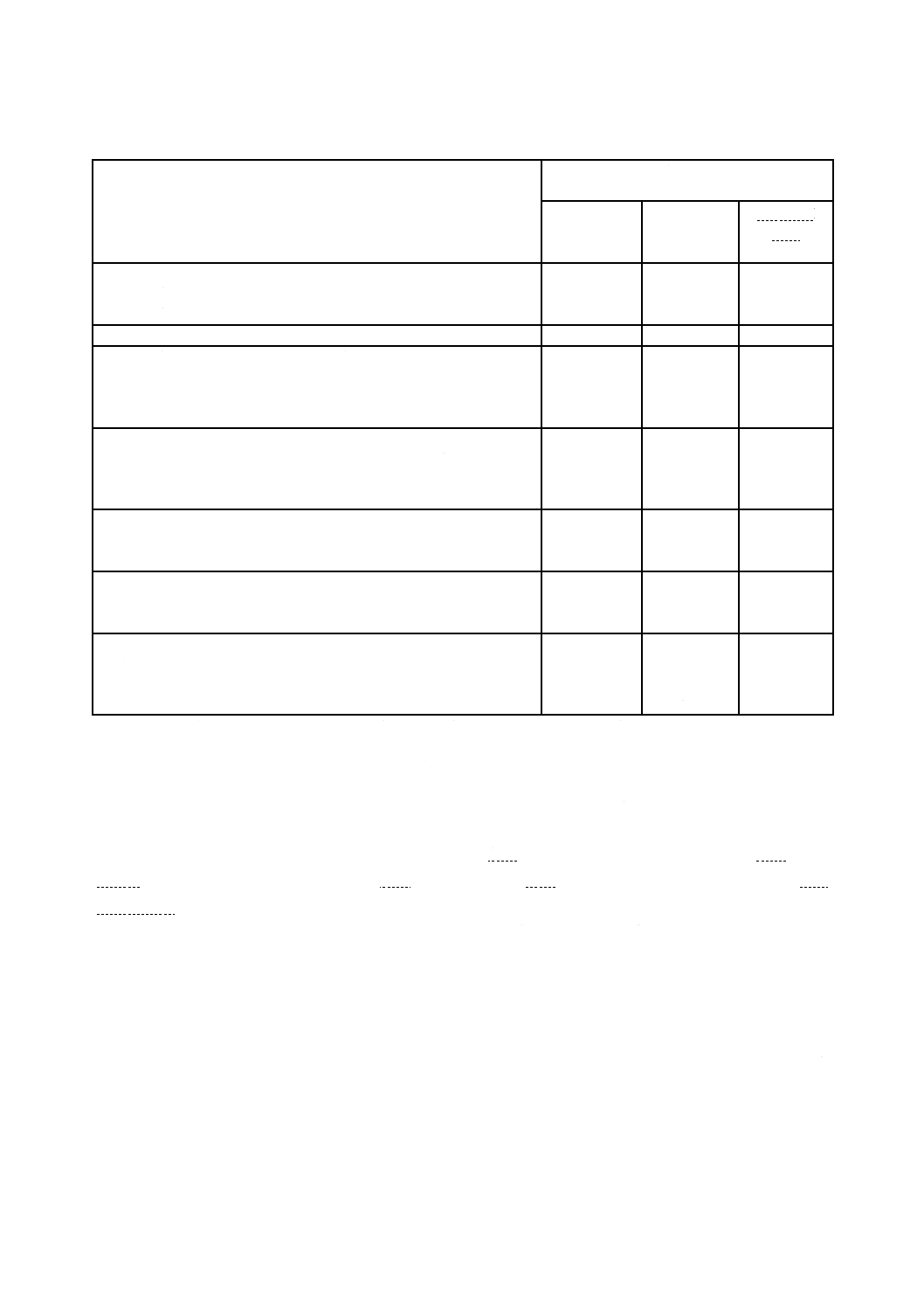

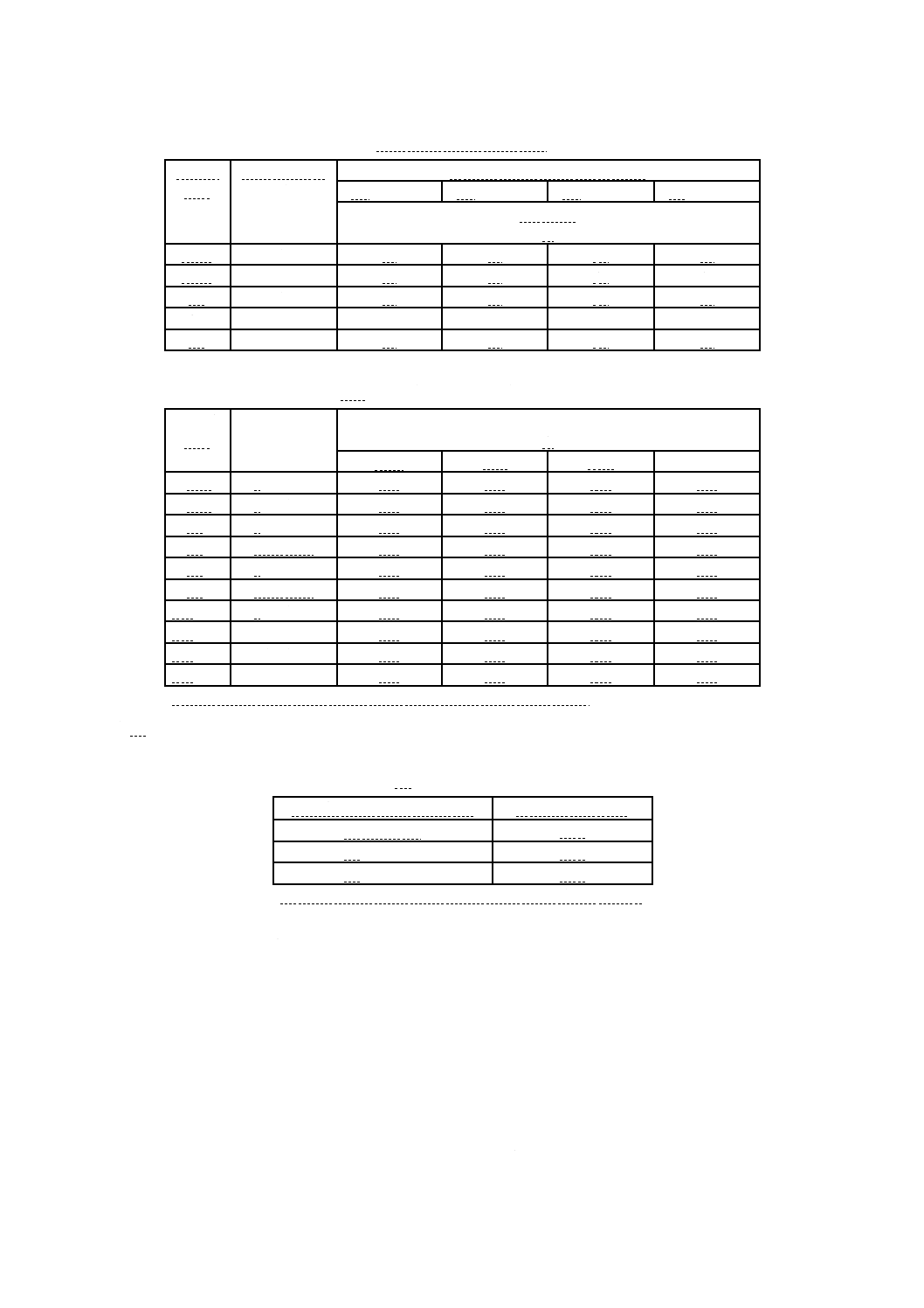

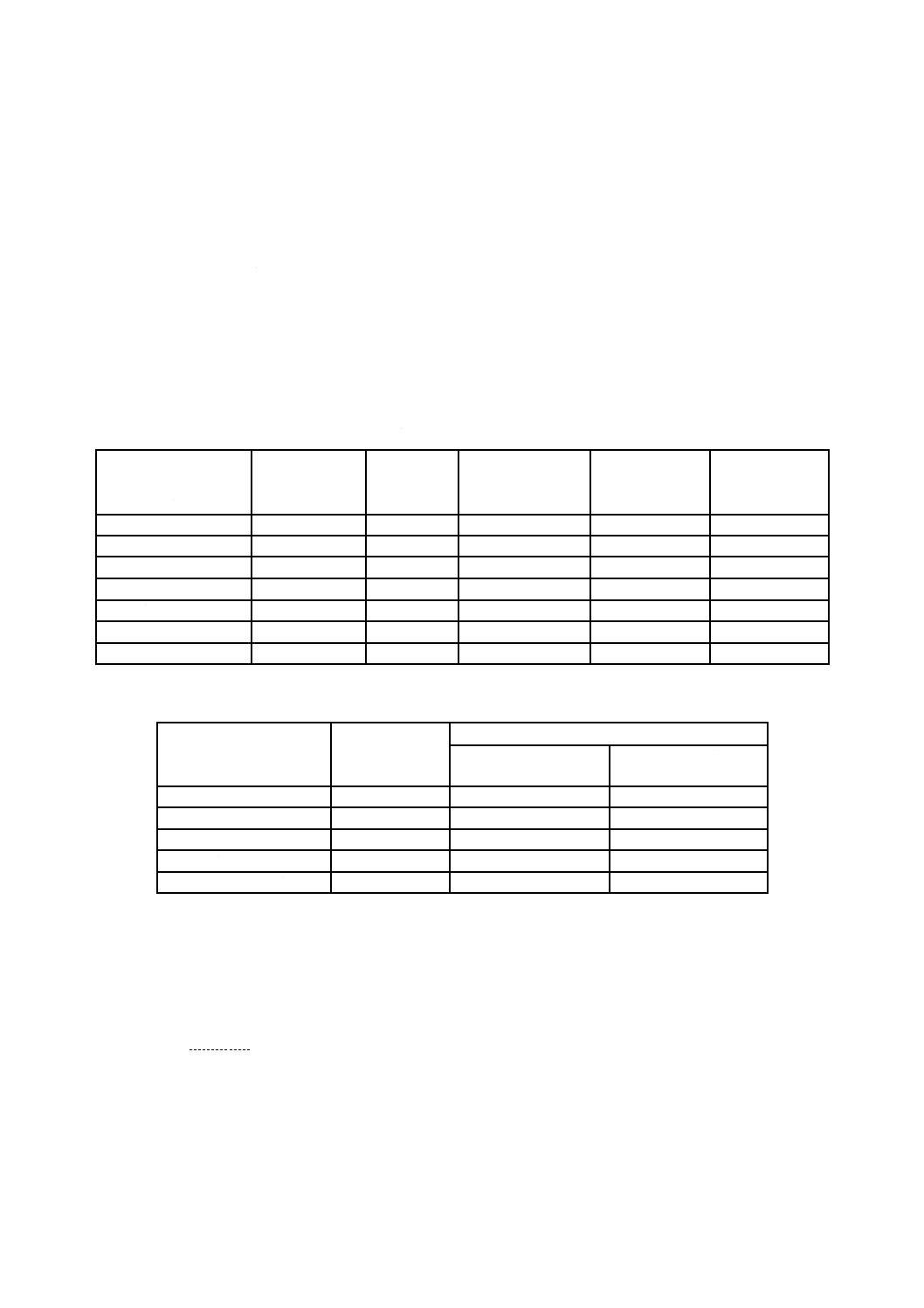

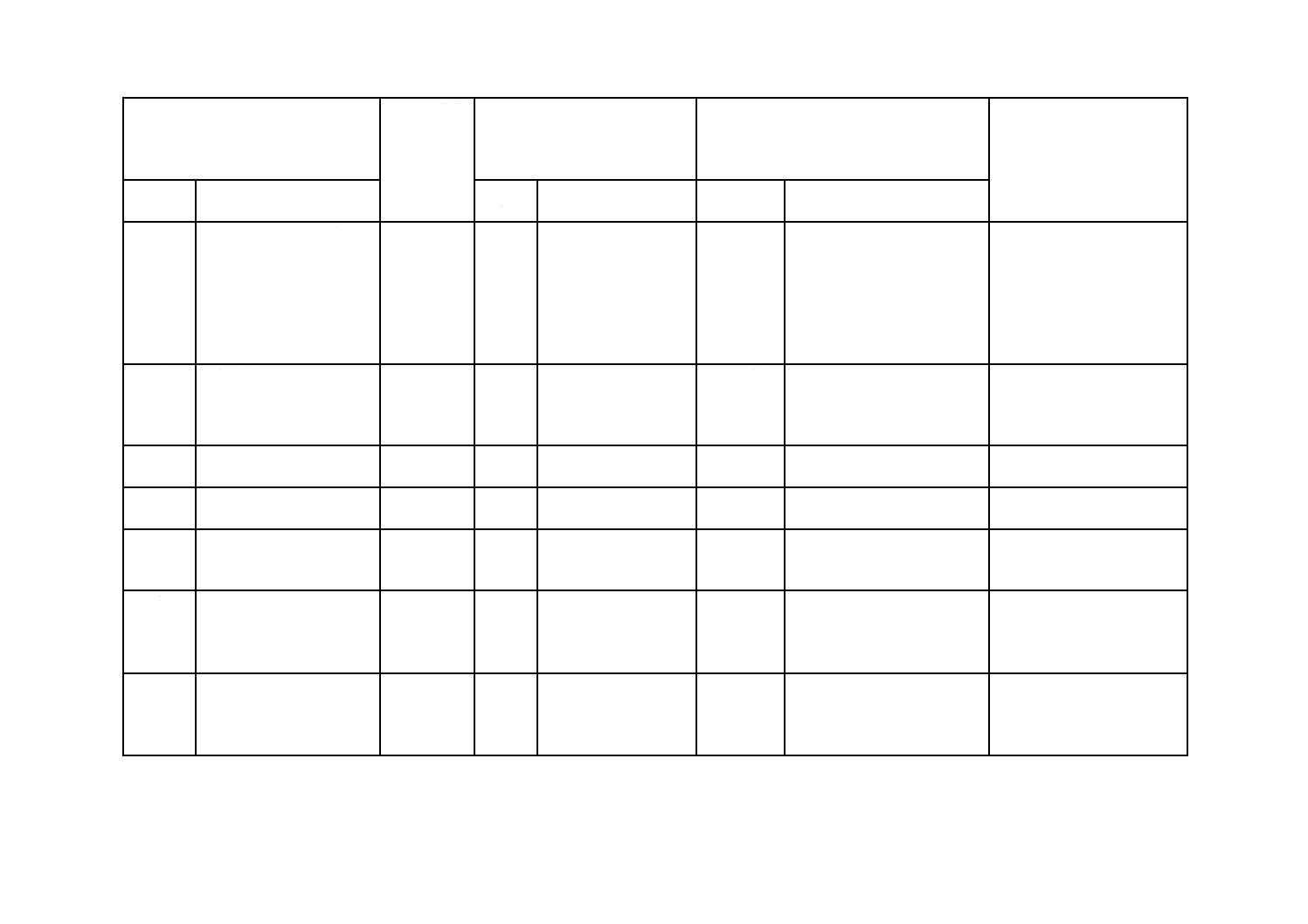

表 2 温度上昇

部分

温度上昇

K

巻線 (1),及びそれと接触したコアラミネーション,巻線絶縁物が次の場合

− クラスA 絶縁材製 (2)

− クラスE 絶縁材製 (2)

− クラスB 絶縁材製 (2)

− クラスF 絶縁材製 (2)

− クラスH 絶縁材製 (2)

75 (65)

90 (80)

98 (85)

115

140

個別定格が表示されているスイッチ及びサーモスタットの周囲 (3)

− T表示なし

− T表示付き

30

T−25

機器用インレットのピン

− 超高温状態用

− 高温状態用

− 低温状態用

130

95

40

電源コードを含む内外配線のゴム又は塩化ビニル絶縁

− T表示なし

− T表示付き

50 (4)

T−25 (5)

付加絶縁として用いられるコードシース

35

劣化すると安全性に影響するおそれがあるガスケット及びその他の部分に用いるゴム

− 付加絶縁又は強化絶縁として用いるとき

− その他の場合

40

50

ワイヤ及び巻線以外の絶縁として用いる材料 (6)

− 含浸又はワニスを塗った布,紙又はプレスボード

− 次によって接合されたラミネート

・ メラミンホルムアルデヒド,フェノールホルムアルデヒド又はフェノールフルフラール樹脂

・ ユリアホルムアルデヒド樹脂

− 次の材料の成形品

・ セルロース充てん剤入りフェノールホルムアルデヒド

・ ミネラル充てん剤入りフェノールホルムアルデヒド

・ メラミンホルムアルデヒド

・ ユリアホルムアルデヒド

− ガラス繊維強化ポリエステル

− シリコンゴム

− ポリテトラフルオロエチレン

− 付加又は強化絶縁として用いる純マイカ及び緊密焼結セラミック材

− 熱可塑性材 (7)

70

85 (175)

65 (150)

85 (175)

100 (200)

75 (150)

65 (150)

110

145

265

400

−

木材全般 (8)

65

コンデンサの外面

− 最高動作温度表示 (T) 付き

− 最高動作温度表示なし

・ 無線及びテレビ妨害抑制用小形磁器コンデンサ

・ その他のコンデンサ

T−35

50

20

外部外郭,通常の使用で保持するハンドルを除く。

60

15

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

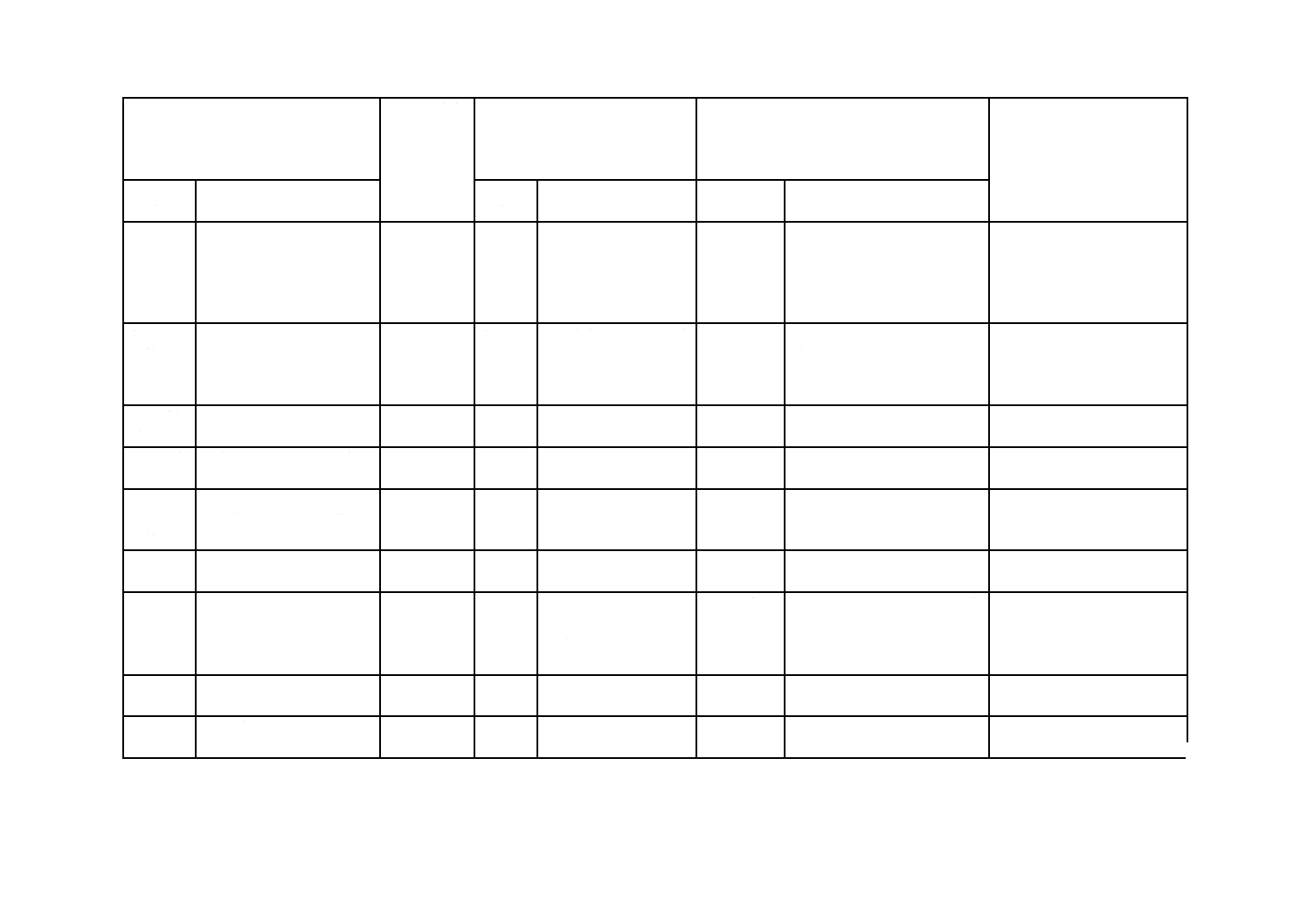

表 2 温度上昇(続き)

部分

温度上昇

K

通常の使用で連続的に保持するハンドル,ノブ,グリップ及びこれらと同種のもの

− 金属製

− 磁器又はガラス質材製

− 成形材,ゴム又は木材製

30

40

50

巻線(1)及びそれと接触したコアラミネーション,巻線絶縁物が次の場合

− クラスA 絶縁材製 (2)

− クラスE 絶縁材製 (2)

− クラスB 絶縁材製 (2)

− クラスF 絶縁材製 (2)

− クラスH 絶縁材製 (2)

75 (65)

90 (80)

98 (85)

115

140

通常の使用で短期間に限り保持する(例えば,スイッチの)ハンドル,ノブ,グリップ及び同種のもの

− 金属製

− 磁器又はガラス質材製

− 成形材,ゴム又は木材製

35

45

60

引火点が,t ℃のオイルと接触した部分

t−50

注(1) 熱電対に可触の点で測定した交直両用モータ,リレー,ソレノイドなどの巻線の温度は,一般に平均値よりも

低いという事実を考慮するために,括弧なしの値は抵抗法を用いたときに適用し,括弧内の値は熱電対を用い

たときに適用する。バイブレータのコイル及び交流モータの巻線については,いずれの場合にも括弧内の値を

適用する。

なお,疑問がある場合は,抵抗法によって得られた値とする。

(2) 区分はJIS C 4003に従っている。

クラスA材料の例:

− 含浸綿,絹,人絹及び紙

− オレオ又はポリアミド樹脂をベースにしたエナメル

クラスB材料の例:

− グラスファイバ,メラミンホルムアルデヒド及びフェノールホルムアルデヒド

クラスE材料の例:

− セルロース充てん材入り成形品,メラミンホルムアルデヒド,フェノールホルムアルデヒド又はフェノ

ールフルフラール樹脂で接合された綿織物ラミネート及び紙ラミネート

− 油変性アルキド樹脂ワニスで接合されたワニスポリエチレンテレフタレート織物

− ポリビニルホルマール,ポリウレタン,又はエポキシ樹脂をベースとしたエナメル

例示がない絶縁材料は,関係法規に適合するものは,温度上限値を満たすものとみなす。

参考 関係法規には,“電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)別表第

四1(1)ロの細則3”がある。

クラスA,クラスE,クラスB,クラスF又はクラスHの絶縁材以外の材料で絶縁された巻線については,

限界が規定されていないが,それらの巻線は11.6の試験に耐えなければならない。

巻線又はコア積層の温度上昇が75 Kを超えるとき及び巻線絶縁物の区分について疑問がある場合には,常

にこれらの試験を行う。

全閉形モータの場合,クラスA,クラスE及びクラスBの温度上昇限界を,5 Kだけ引き上げることができ

る。

全閉形モータは,ケースの内側及び外側の空気の循環が防止されるが,気密と呼ぶには必ずしも十分に閉鎖

していない構造のモータである。

(3) Tは最高動作温度を示している。

この試験については,工具製造業者が要求する場合には,個別定格が表示されたスイッチ及び温度過昇防止

装置は,この点で表示なしとみなす。

(4) この限度値は,該当する日本工業規格又はIEC規格に適合するケーブル,コード及び配線に適用する。その

他の場合の限度値は,関連法規による。

16

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 関連法規には,“電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)別表第四

1(1)ロの細則3”がある。

(5) この限界は高温ケーブル,コード及びワイヤに関する日本工業規格又はIEC規格が発行次第,直ちに適用可

能となる。

(6) 括弧内の数値は,材料がハンドル,ノブ,グリップ及びこれらと同種のものに用い,高温金属と接触している

場合に適用する。

この表に限度値が示されていない場合には,関連法規に適合するものは,温度上限値を満たすものとみなす。

参考 関連法規には,“電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)別表第四

1(1)ロの細則3”がある。

(7) 熱可塑材については,28.1又は28.2の試験を行えるように温度上昇を求める。

(8) 限界は木材の劣化に関係したものであり,表面仕上塗りの劣化は考慮していない。

これら,その他の材料を用いる場合には,材料そのものについて行った劣化試験によって決定した加熱能力

を超える温度にそれらの材料をさらしてはならない。

備考 表2の数値は,周囲温度が通常は25 ℃以下であるが,ときには35 ℃に達する場合に基づいている。ただし,

温度上昇値は周囲温度25 ℃を基準としている。

スイッチ又はサーモスタットの周囲の温度上昇を測定するときには,スイッチ又はサーモスタットを流れる

電流がその周囲温度に影響を及ぼさない限り,その電流に起因する温度上昇は考慮しない。

銅又はアルミニウム巻線の温度上昇値は,次の式によって算出する。

)

(

)

5.

234

(

1

2

1

1

2

t

t

t

R

R

R

t

−

−

+

−

=

∆

(銅の場合)

)

(

)

0.

225

(

1

2

1

1

2

t

t

t

R

R

R

t

−

−

+

−

=

∆

(アルミニウムの場合)

ここに,

Δt: 温度上昇 (K)

R1: 試験開始時の抵抗

R2: 試験終了時の抵抗

t1: 試験開始時の室温 (℃)

t2: 試験終了時の室温 (℃)

試験開始時に,巻線は室温とする。

スイッチを切ってからできる限り速やかに抵抗測定を行う。

次いで,スイッチを切った瞬間の抵抗を確認するための抵抗対時間曲線を作図できるように短い間隔で抵抗

測定を行って,試験終了時の巻線の抵抗を測定することが望ましい。

11.6 巻線の温度上昇が11.5に規定する数値を超える場合には,3個の追加試料を用いて次の試験を実施

する。

a) 11.3の試験によって巻線の温度上昇を測定する。

b) 次いで,どの部分もきずを付けることなく,試料をできる限り分解する。a) に従って測定した温度上

昇値に80 K±1 Kを加えた温度の加熱箱に,巻線及びコア積層を10日間(240時間)入れておく。

c) この処理後,試料を再び組み立てたときに,巻線間短絡が生じてはならない。

巻線間短絡は,巻線テスタによって検出することができる。

d) その直後に,試料は15. の試験に耐えなければならない。

e) 次いで,試料に14.3に規定する湿度処理を施す。

この処理後,試料は再び15. の試験に耐えなければならない。

c)〜e) の試験の一つで複数の試料が故障した場合,工具は11.1の要求事項に不適合とみなす。また,試

験で一つの試料が故障した場合には,更に別の3個の試料セットでa)〜e) の試験を繰り返す。この場合に

は,3個の試料すべてが試験に適合しなければならない。

備考 a) の試験中に過大な温度上昇を示さない故障が絶縁物に発生した場合には,その故障は無視し,

この項の試験を完了するために必要であれば修理する。

17

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12. 漏えい電流

12.1 通常の使用で漏えい電流が過大であってはならない。

適否は,12.2に規定する状態で,ただし,定格電圧の1.06倍に等しい電源電圧で工具を動作させて11.2

の試験の直後に実施する12.2の試験によって判定する。

単相電源にも適している三相機器は,三つの部分を並列に接続して単相機器として試験する。試験は機

器を電源に接続した状態で実施する。

12.2 電源の任意の極と次との間で漏えい電流を測定する。

− 一つに接続した可触金属部及び絶縁材製の可触面と接触した面積20 cm×10 cm以下の金属はく。

− 基礎絶縁だけによって充電部から分離されたクラスII工具の金属部。

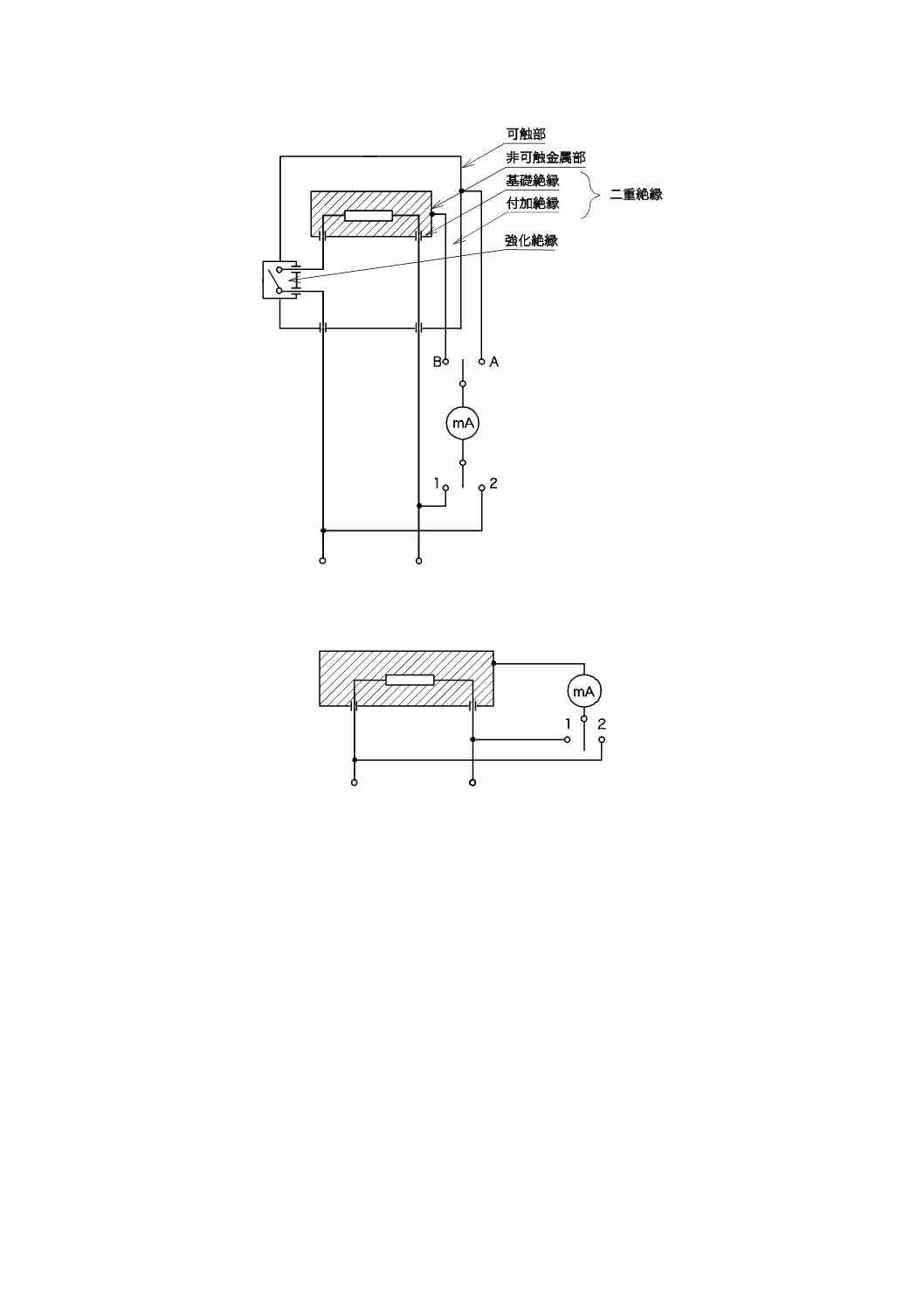

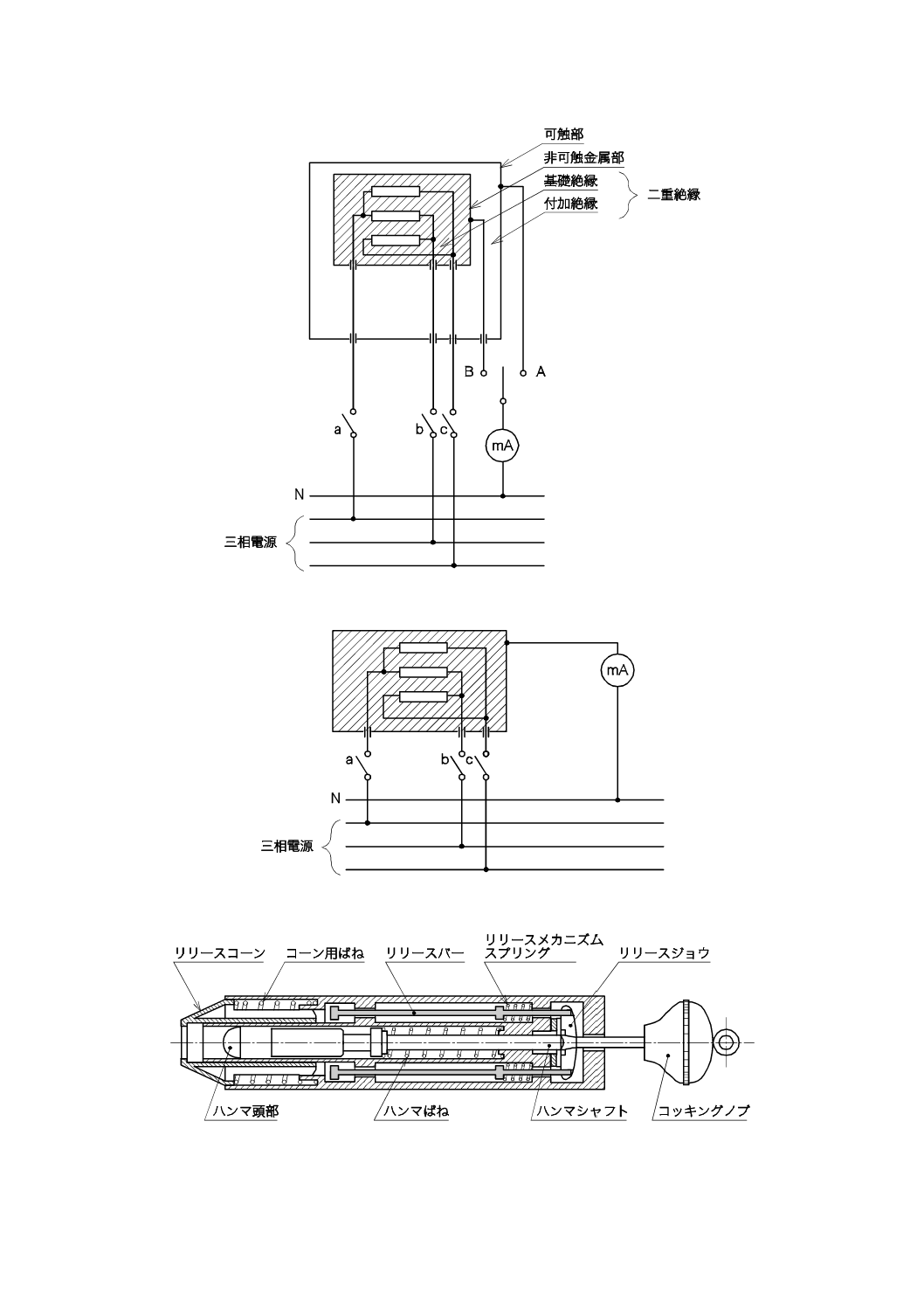

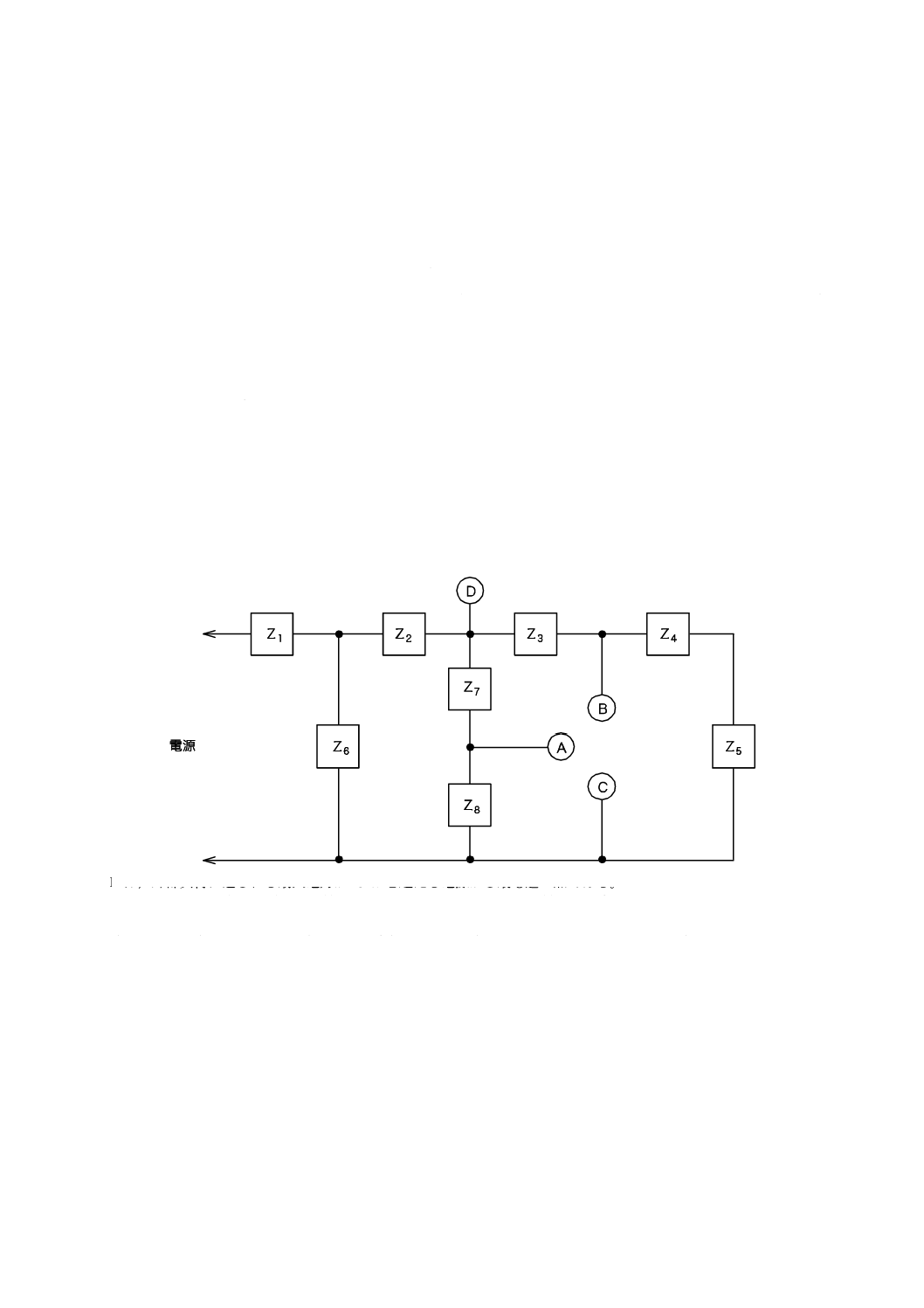

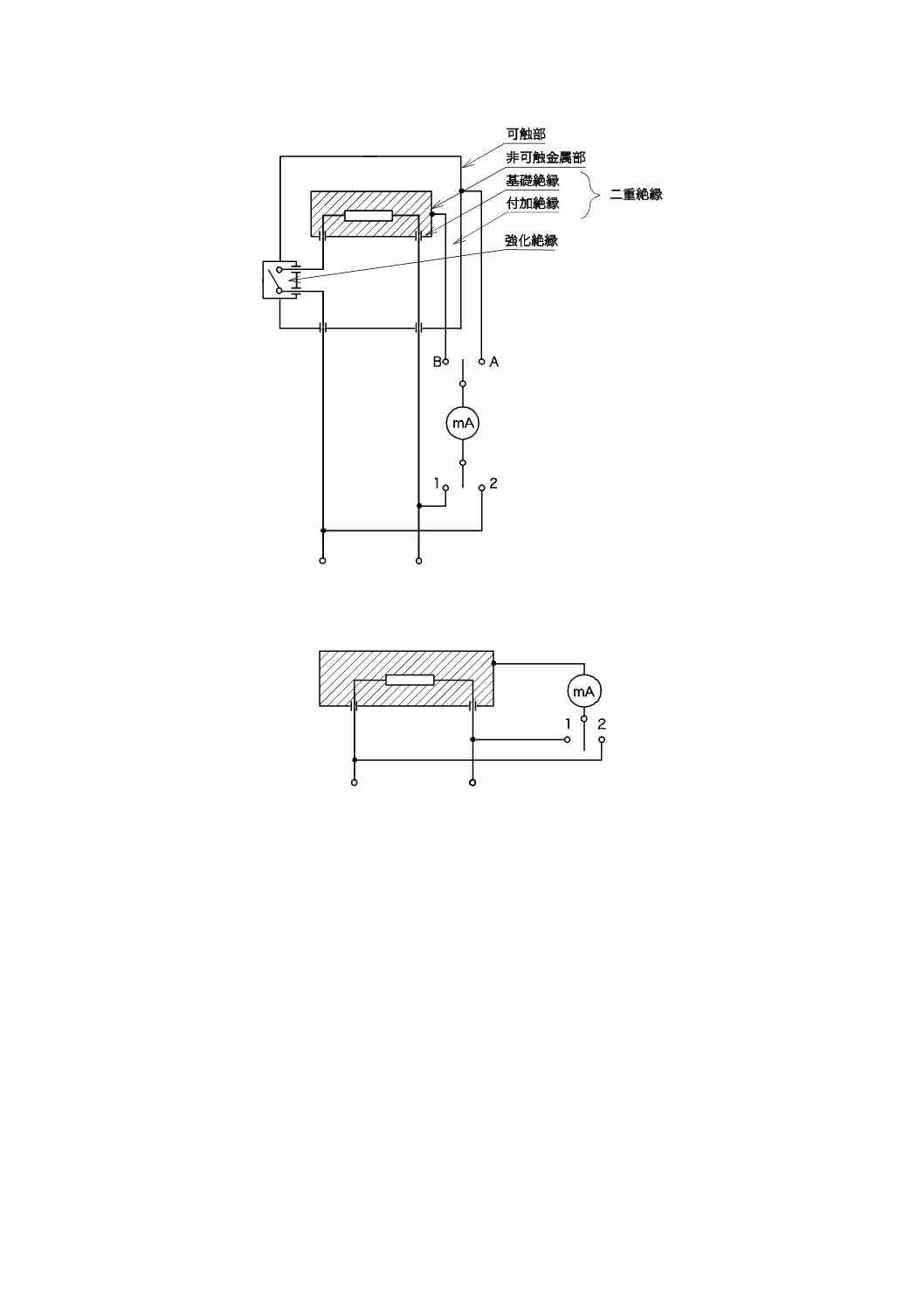

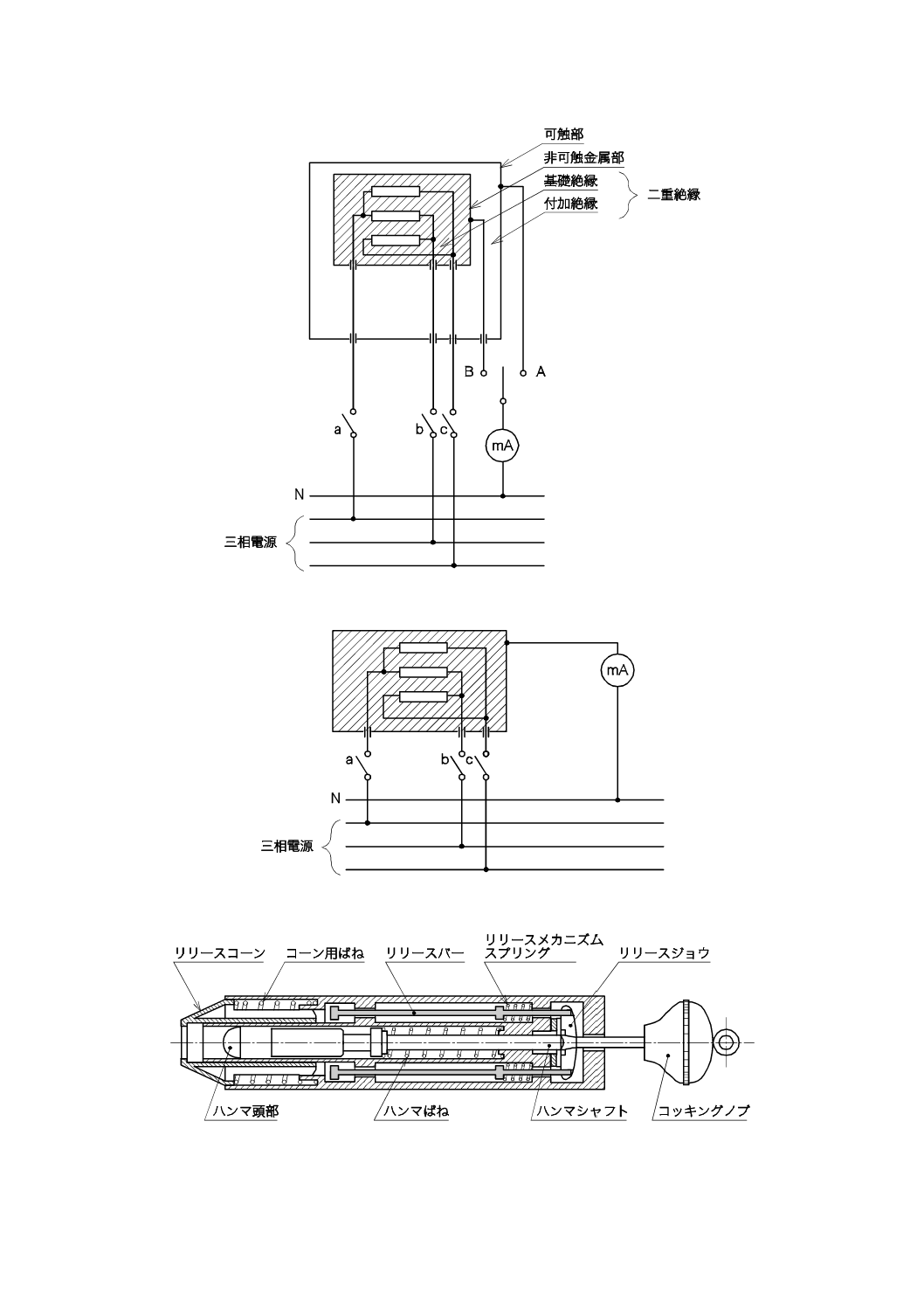

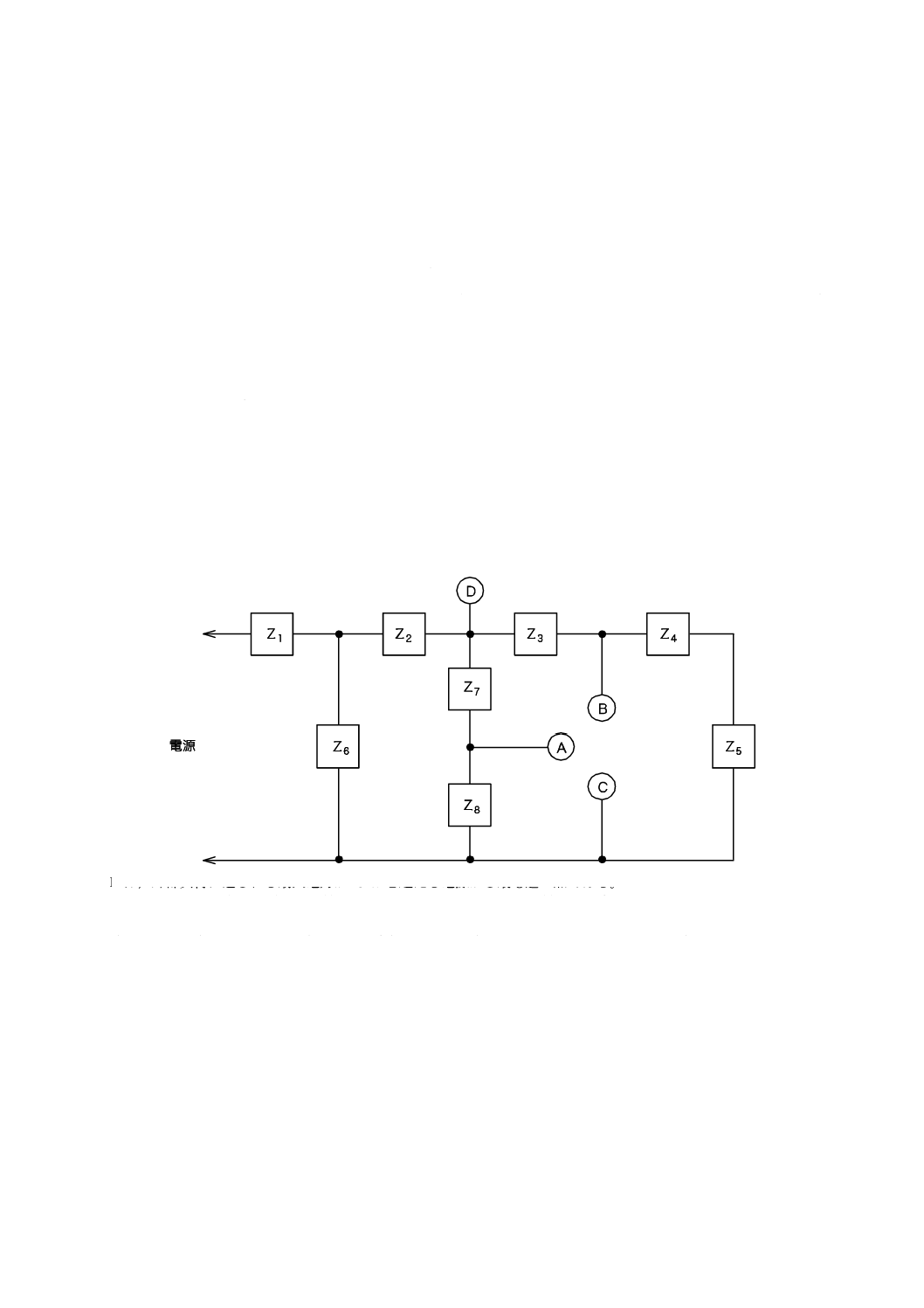

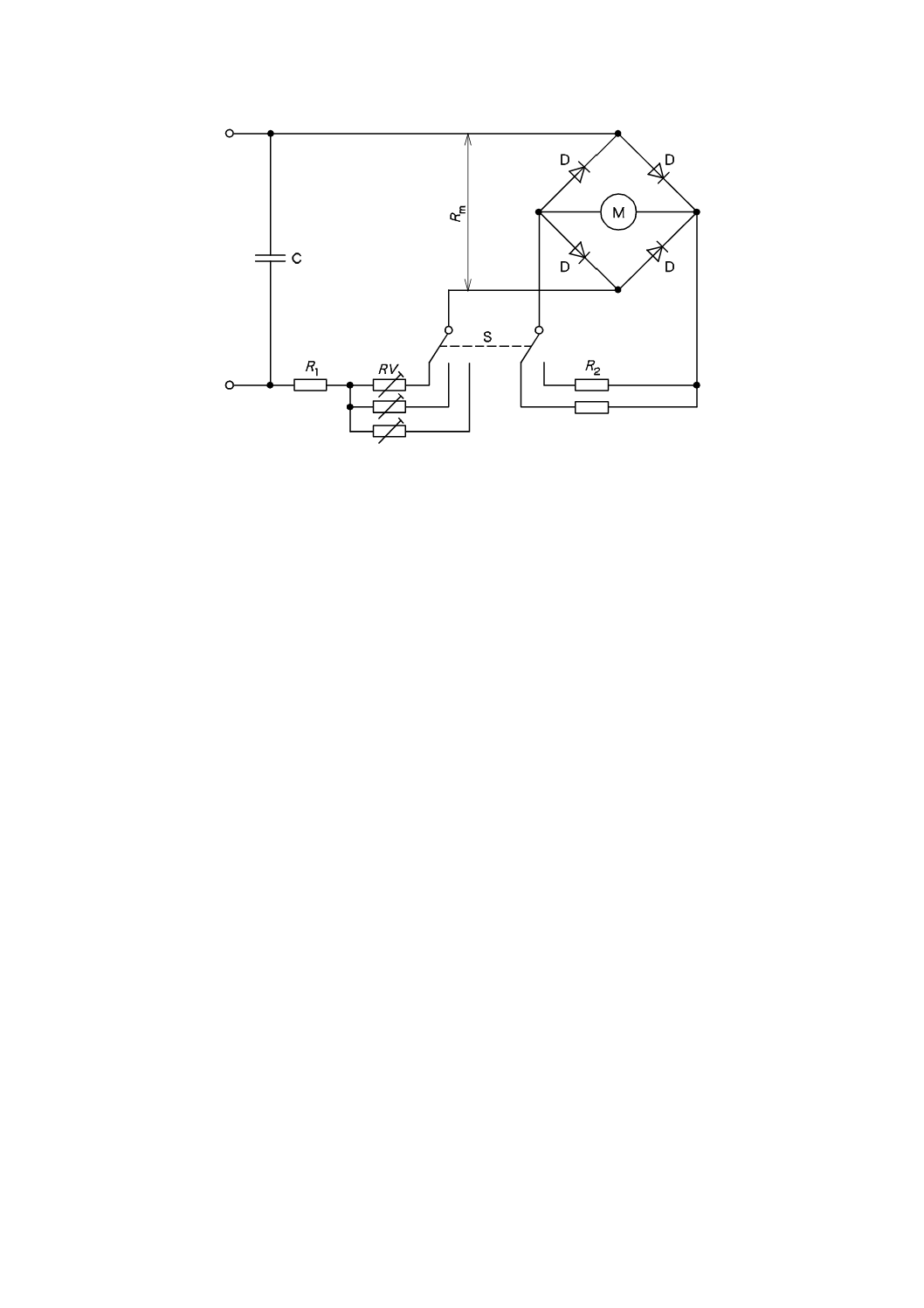

測定回路は,次の図による。

− 定格電圧250 V以下の単相工具及び単相工具として試験する三相工具の場合

・ クラスIIの場合,図3

・ クラスII以外の場合,図4

− 単相電源には適していない三相工具の場合

・ クラスIIの場合,図5

・ クラスII以外の場合,図6

測定回路は全抵抗が,1 750 Ω±250 Ωであり,回路の時定数が225 μs±15 μsとなるようにコンデンサで

分路されている。

試験は交流で行う。ただし,工具が直流専用の場合は除く。その場合には試験は行わない。

定格電圧250 V以下の単相工具及び単相工具として試験する三相工具の場合,図3及び図4に示すセレ

クタスイッチを1及び2の各位置に入れて漏えい電流を測定する。

単相電源には適していない三相工具の場合,図5及び図6に示すスイッチa,b及びcを閉路にして漏え

い電流を測定する。a,b及びcの各スイッチを順次に開路にし,残りの二つのスイッチを閉路にして測定

を繰り返す。星形接続だけで接続する工具の場合,中性線は接続しない。

11.4に規定する動作時間後に,漏えい電流は次の数値以下とする

・クラス01及びクラスIII工具の場合

……………… 0.5 mA

・クラスI工具の場合

……………… 0.75 mA

・クラスII工具の場合

……………… 0.25 mA

− 工具が湿気に対する保護等級によって区分されている場合,基礎絶縁だけによって充電部から分離さ

れたクラスII工具の金属部に対して,漏えい電流は次による。

・IPX0の工具の場合

……………… 5.0 mA

・IPX0以外

……………… 3.5 mA

工具が単数又は複数のコンデンサを内蔵し,単極スイッチが付いている場合,スイッチを “OFF” 位置

にして測定を繰り返す。

加熱素子を内蔵する工具の場合,全漏えい電流が上記の限界又はJIS C 9335-1の13.2に規定する限界の

いずれか大きい方の限界内になければならない。二つの限界を加算してはならない。

備考1. 測定装置は,精度が20 Hz〜5 000 Hzの範囲のすべての周波数について5 %以内とする。

2. 全抵抗が1 600 Ω未満の回路で5 mA未満の漏えい電流を測定した場合,電流値をその読取値

から5 %引き下げた値とする。

3. 漏えい電流の測定に適切な回路の詳細を,附属書IAに示す。

18

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 工具には,絶縁変圧器を通じて電力を供給することが望ましい。そうでない場合には,工具

を大地から絶縁する。

5. 金属はくは規定の寸法を超えない限り,供試面で可能な最大の面積とする。その面積が供試

面よりも小さい場合には,表面のすべての部分を試験できるようにそれを移動させる。ただ

し,機器の放熱が金属はくの影響を受けてはならない。

6. スイッチを “OFF” 位置に入れた試験を行って,単極スイッチの後方に接続されたコンデン

サが過大な漏えい電流を引き起こさないことを確認する。

7. 工具が11. の試験中に作動する熱制御装置を内蔵している場合には,制御装置が回路を開く

直前に漏えい電流を測定する。

13. 無線及びテレビ妨害抑制

13.1 適切な無線及びテレビ妨害抑制を達成するのに必要な部品の組込みが,工具の安全性に悪影響を及

ぼしてはならない。

適否は,この規格の試験によって判定する。

備考 CISPR (International Special Committee on Radio Interference) 勧告によって規定されているよ

うに,関係CISPR仕様に従って測定したときに工具によって生じる妨害の限界に関する要求事

項に適合すれば,ほとんどの場合,工具は規定された無線及びテレビ妨害抑制度をもつことに

留意すべきである。

14. 異物侵入に対する保護及び耐湿性

14.1 異物侵入に対する保護等級を表示した工具は,動作状態でその保護等級を保たなければならない。

規定された要求事項に対する適否は,JIS C 0920に基づく試験によって判定する。

14.2 IPX0よりも高い保護等級をもつ工具は,JIS C 0920に規定された要求事項に適合しなければならな

い。

工具を用いないで取り外すことができるカバー及びその他の部分は取り外し,又は必要があれば工具の

本体とともに試験する。

14.3 工具は,通常状態で発生しそうな湿度の影響に耐えなければならない。

適否は,この項に示す湿度処理の直後に実施する15. に示す試験によって判定する。

工具を用いないで取り外すことができるカバー及びその他の部分は取り外し,また,必要があれば本体

とともに湿度処理する。

湿度処理は,相対湿度が91 %と95 %との間に維持された空気が入った恒湿槽で実施する。試料を配置

できるあらゆる場所の空気の温度を,20 ℃と30 ℃との間の任意の数値tの±1 Kの範囲内に維持する。

恒湿槽に入れる前に試料を,t ℃と (t±4) ℃との間の温度に24時間置く。

次によって,試料を恒湿槽に入れる。

− 保護等級IPX0の工具の場合,2日間(48時間)。

− その他のすべての工具の場合,7日間(168時間)。

備考1. ほとんどの場合,湿度処理前に4時間以上試料を規定温度に保つことによって,試料を規定

温度にすることができる。

2. 91 %と95 %との間の相対湿度は,十分に大きな空気との接触面をもつ硫酸ナトリウム

(Na2SO4) 又は硝酸カリウム (KNO3) の飽和水溶液を恒湿槽に入れることによって得られる。

19

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 槽内に規定された状態を達成するためには,槽内の空気を絶えず循環させ,一般に断熱槽を

用いる必要がある。

14.4 通常の使用で液体の流出にさらされる工具は,その流出が電気絶縁に影響を及ぼさない構造とする。

適否は,次の試験によって判定する。

機器用インレットが付いた工具には,適切なコネクタ及び可とうケーブル又はコードを取り付ける。

その他の工具には,23.4に規定する断面積が最小の許容する最軽量のタイプのケーブル又はコードを取

り付ける。

工具の液体容器の一番上まで水を入れ,更に容器の容量の15 %に等しい量を1分間にわたり一定の割合

で注ぎ入れる。

この処理の直後に工具は,15.3に規定する耐電圧試験に耐えなければならない。

目視検査によって,相当量の水が機器内に入っていないこと及び27.1で最小沿面距離を規定している絶

縁部分に水跡がないことを確認する。

試験は,水の浸入及び水流の試験を実施することができる。

15. 絶縁抵抗及び耐電圧

15.1 工具は,適切な絶縁抵抗及び耐電圧をもたなければならない。

適否は,15.2及び15.3に規定する試験によって判定する。これらの試験は14.3の試験の直後に取り外し

た部分を工具に再組立てし,電源に接続されていない工具について実施する。

15.2 約500 Vの直流電圧で絶縁抵抗を測定する。測定は,加熱素子があればそれを断路して,電圧印加

の1分後に行う。

絶縁抵抗は,表3に示す値以上とする。

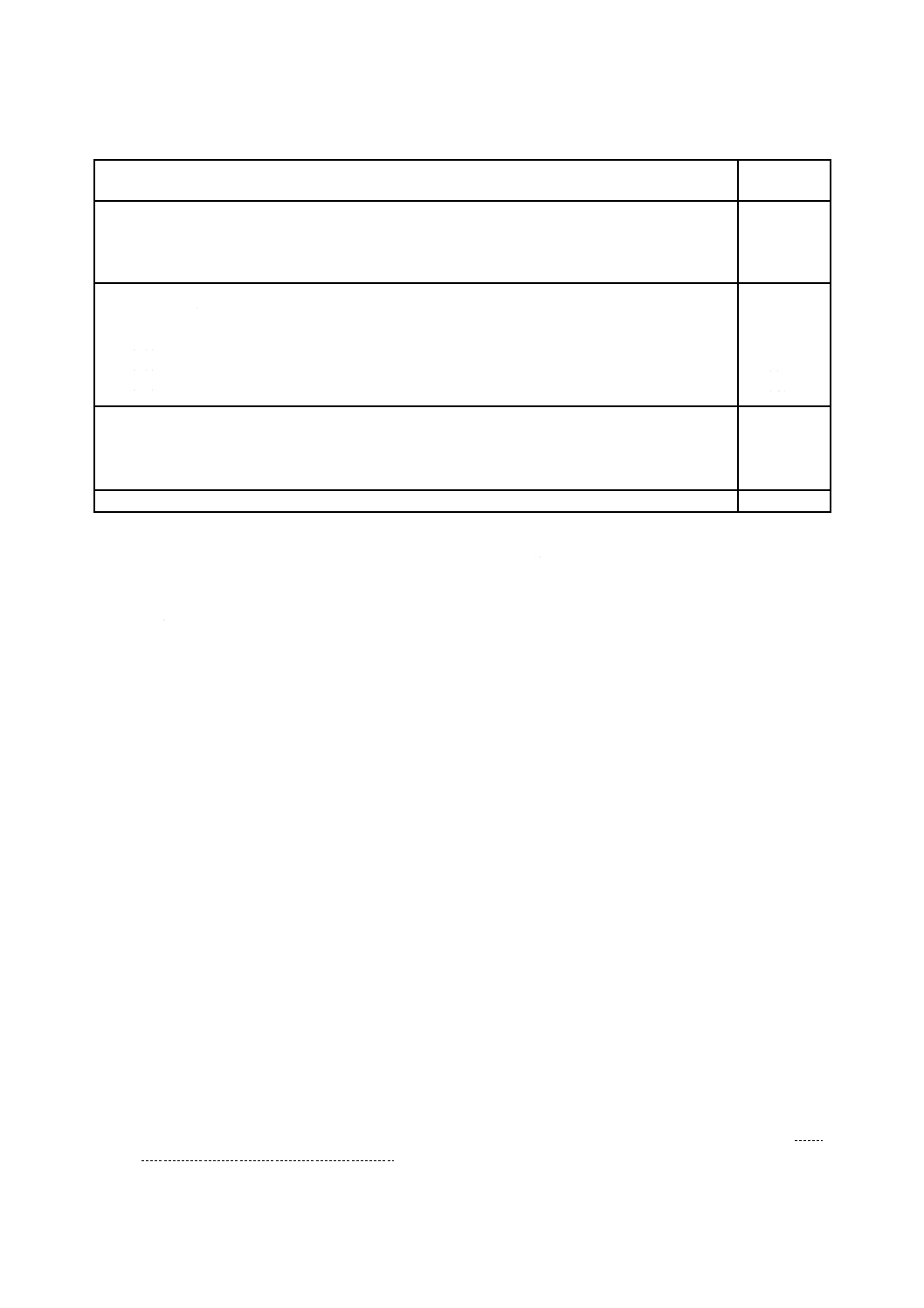

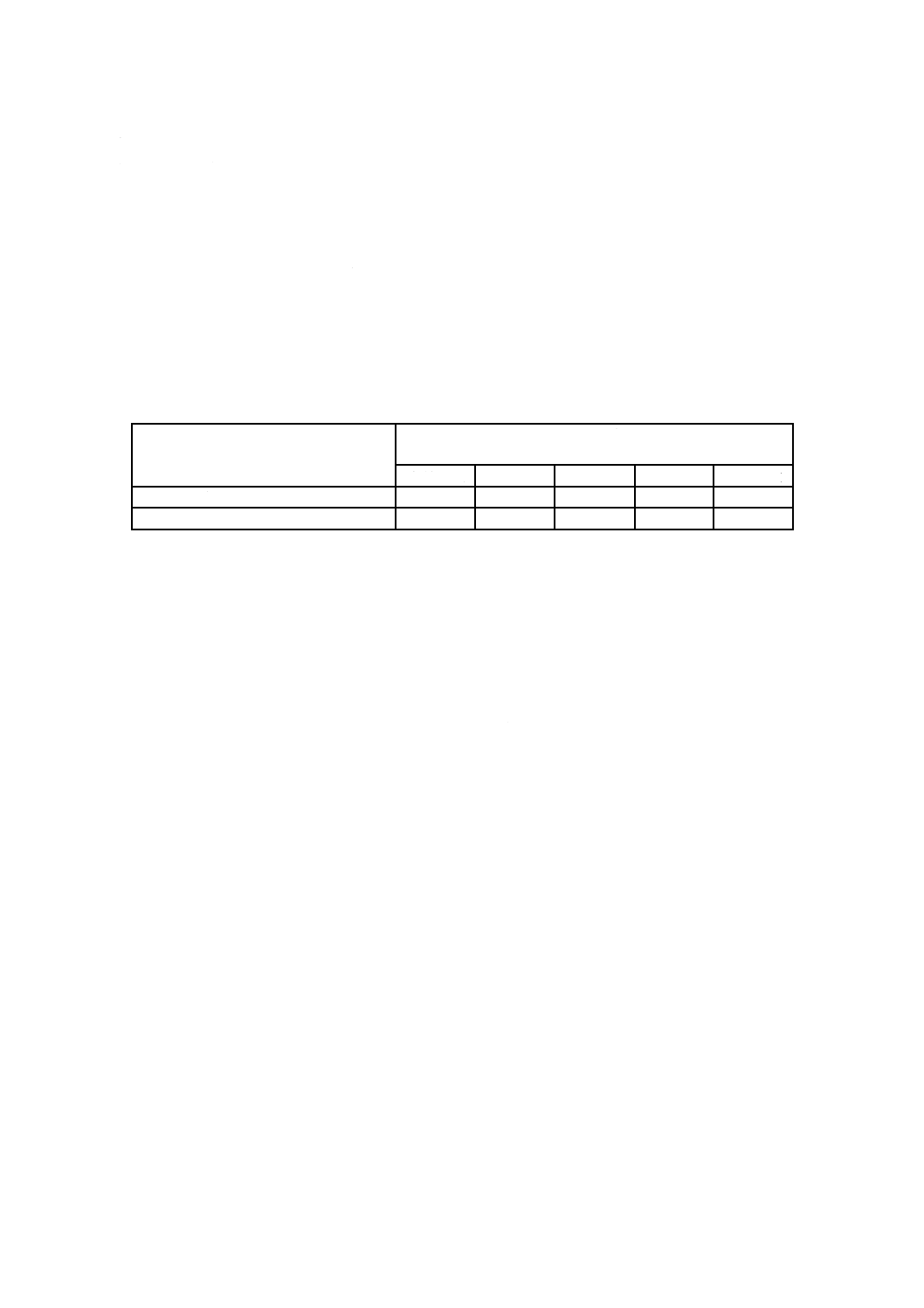

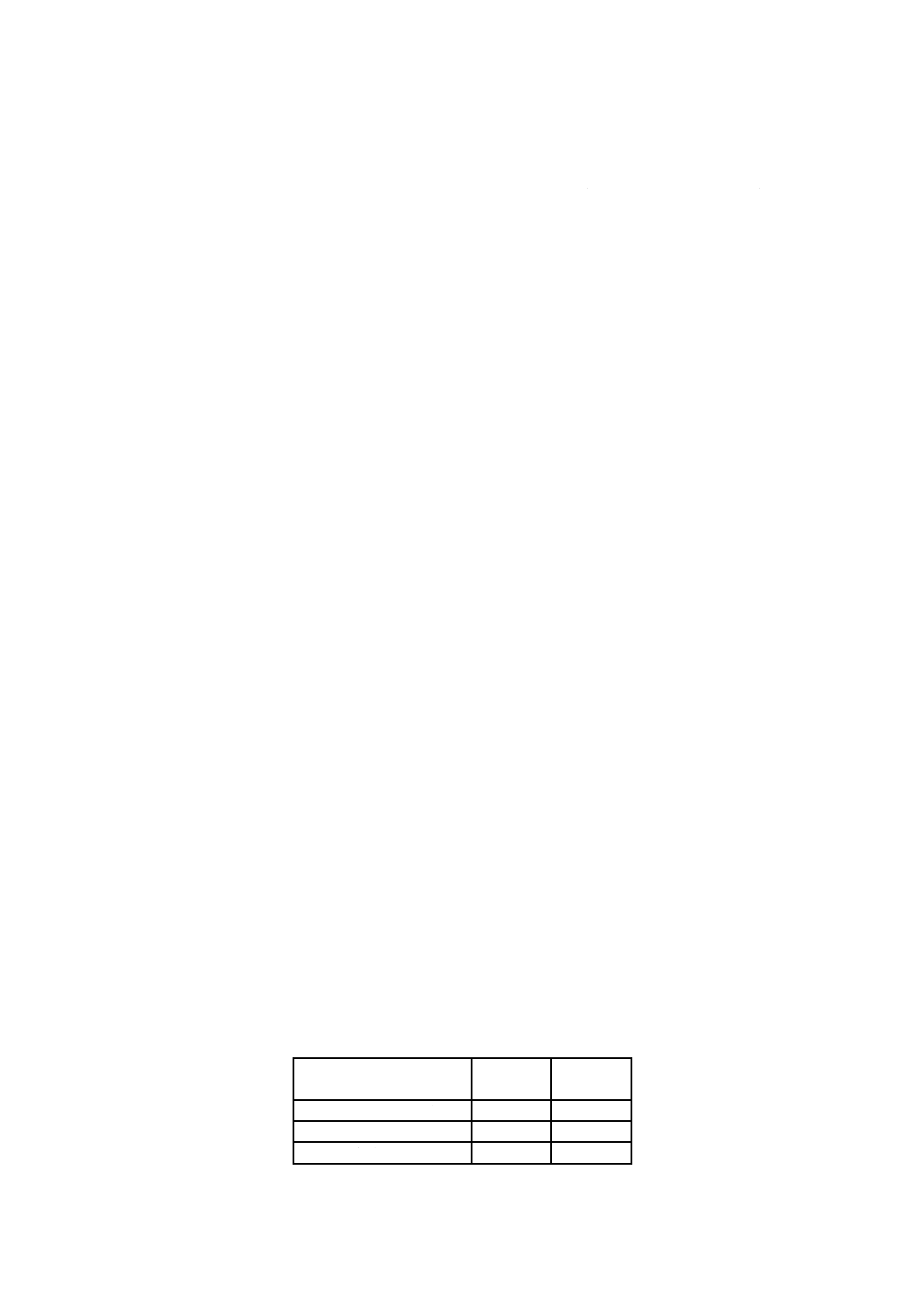

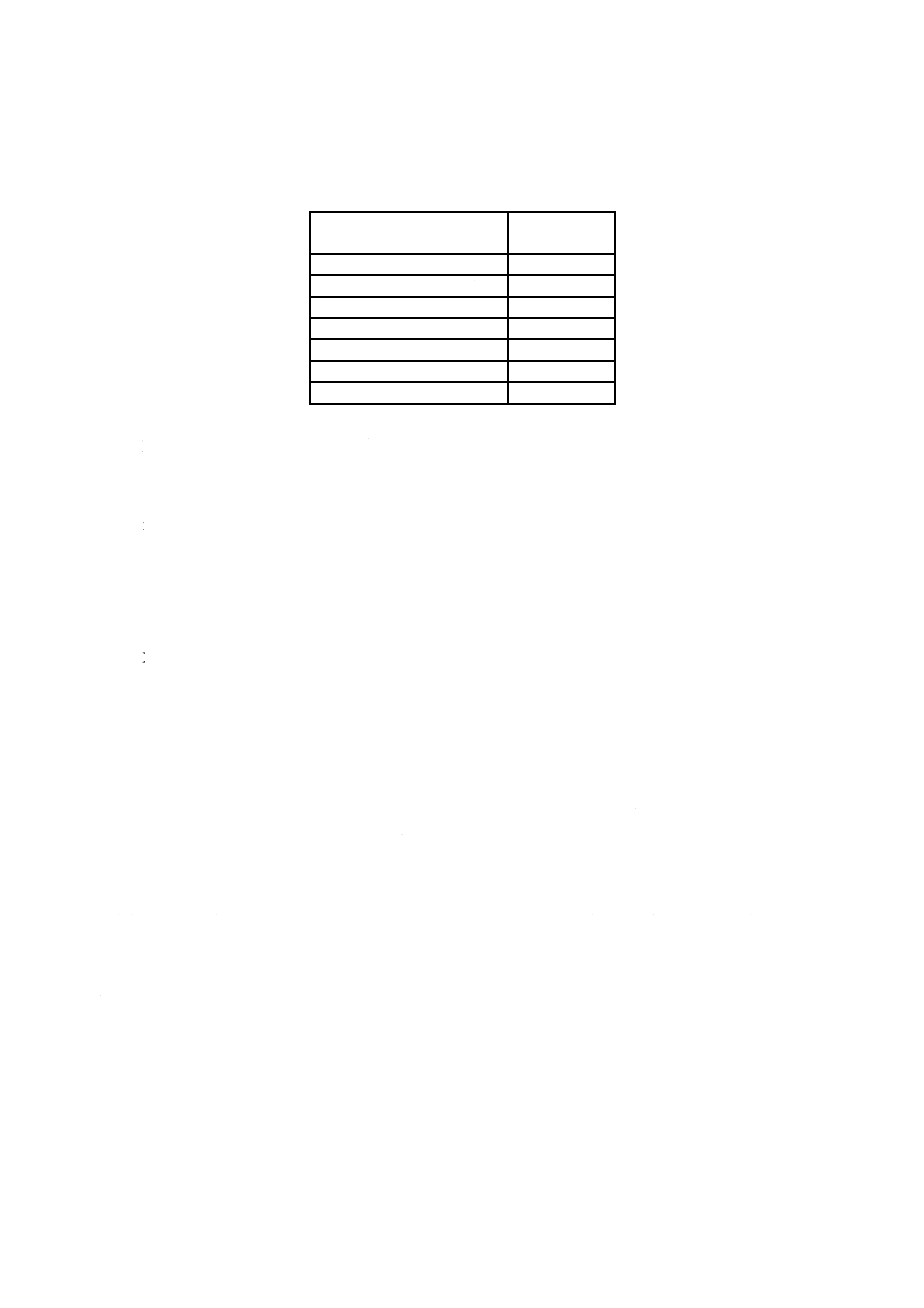

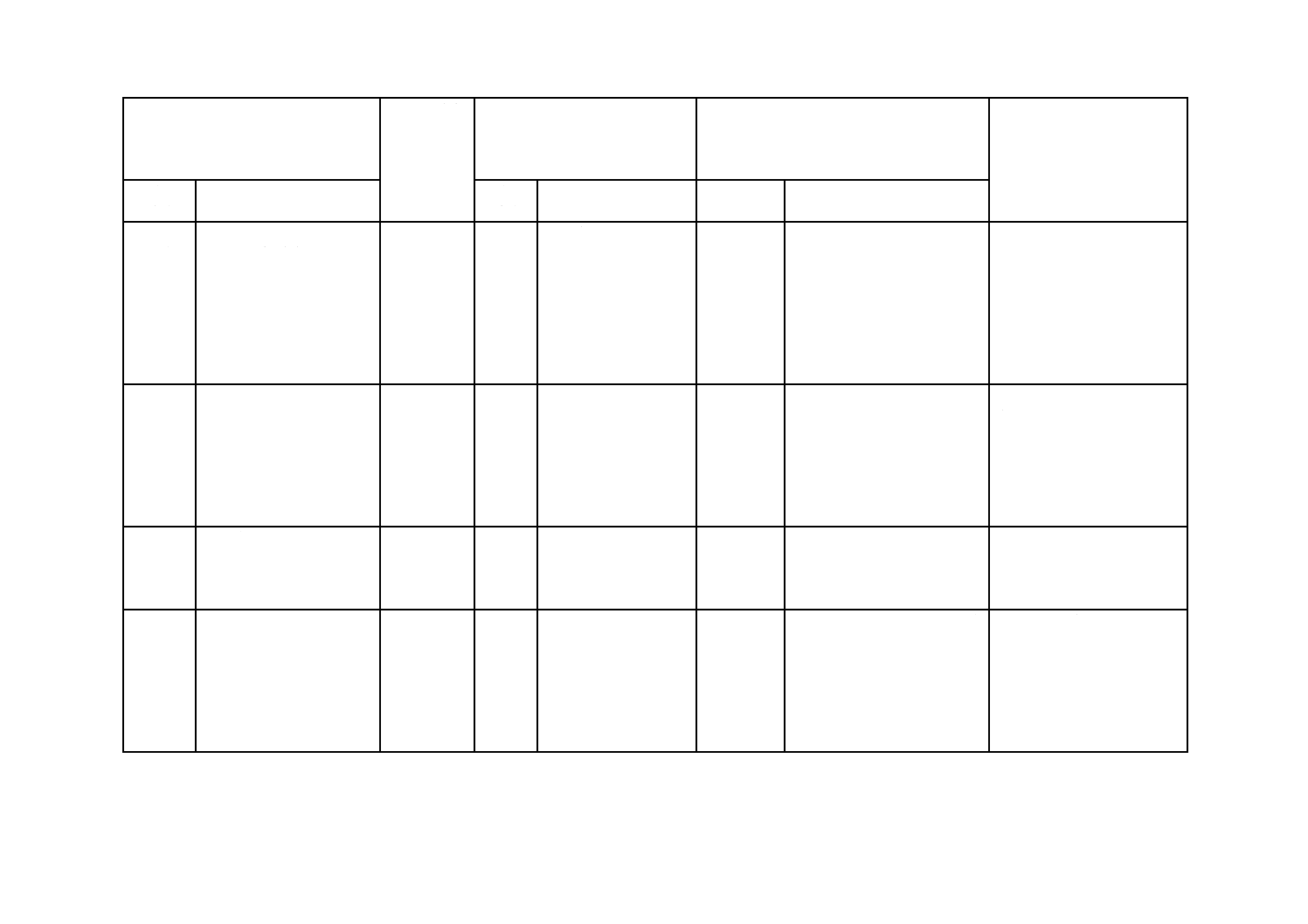

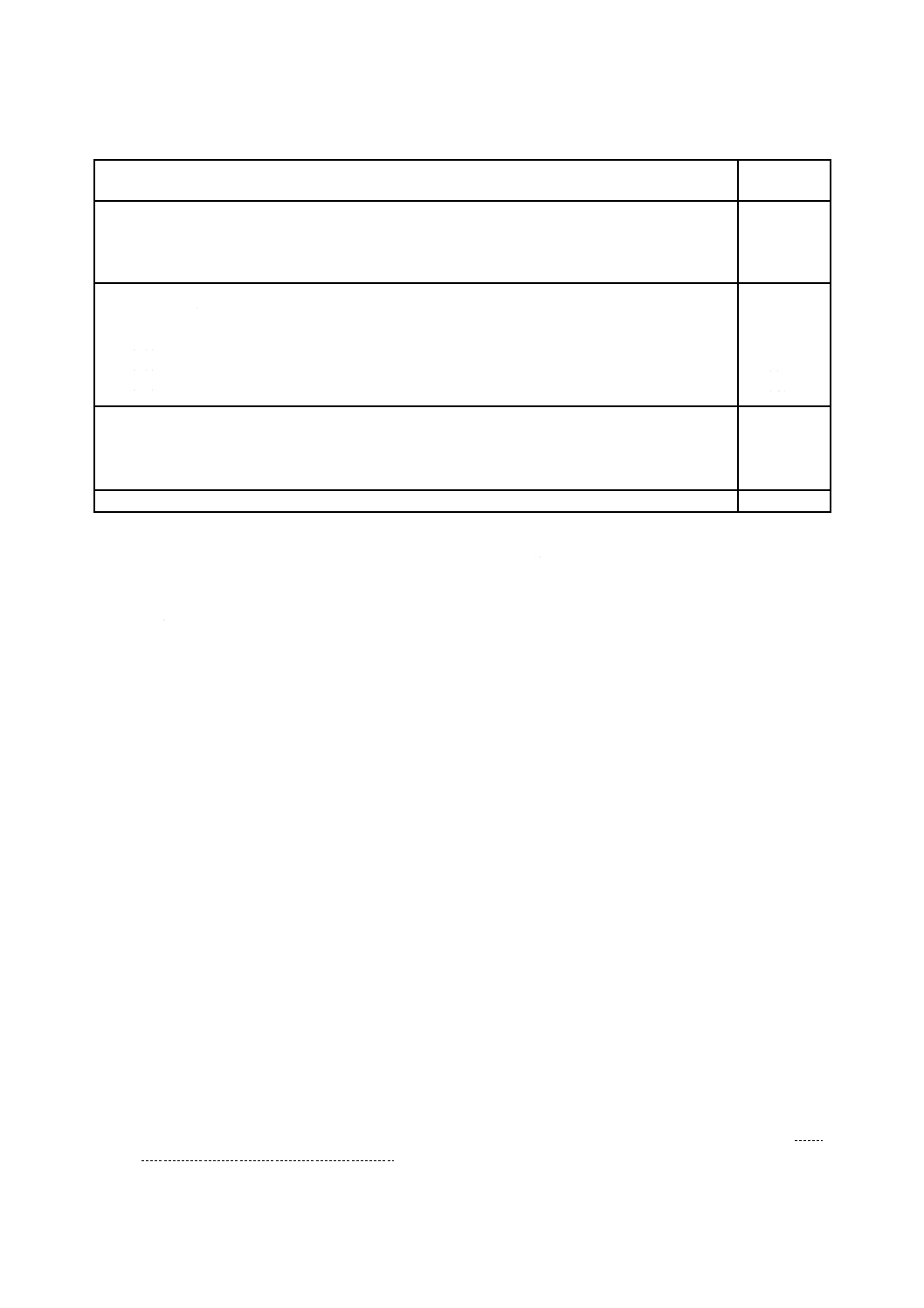

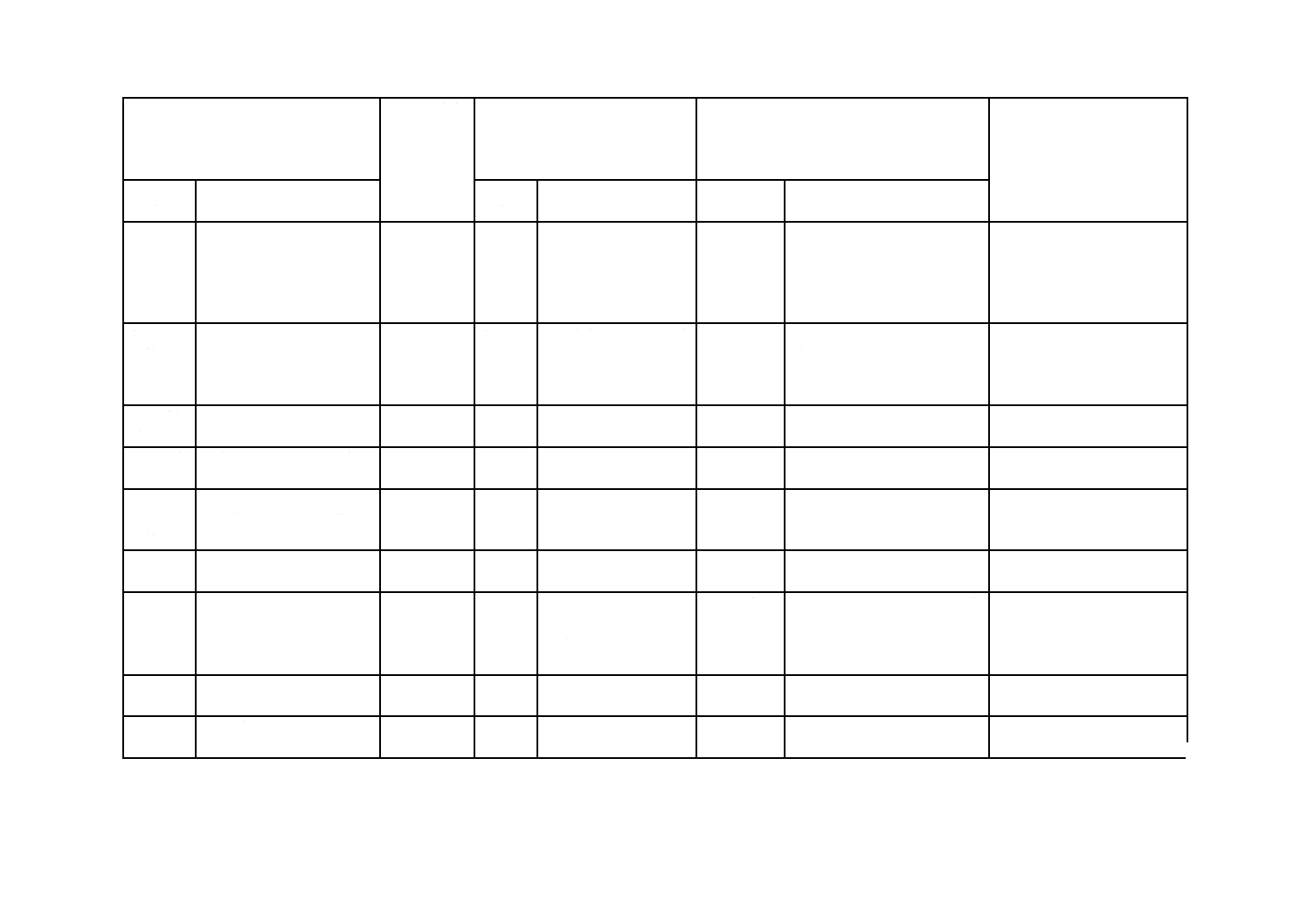

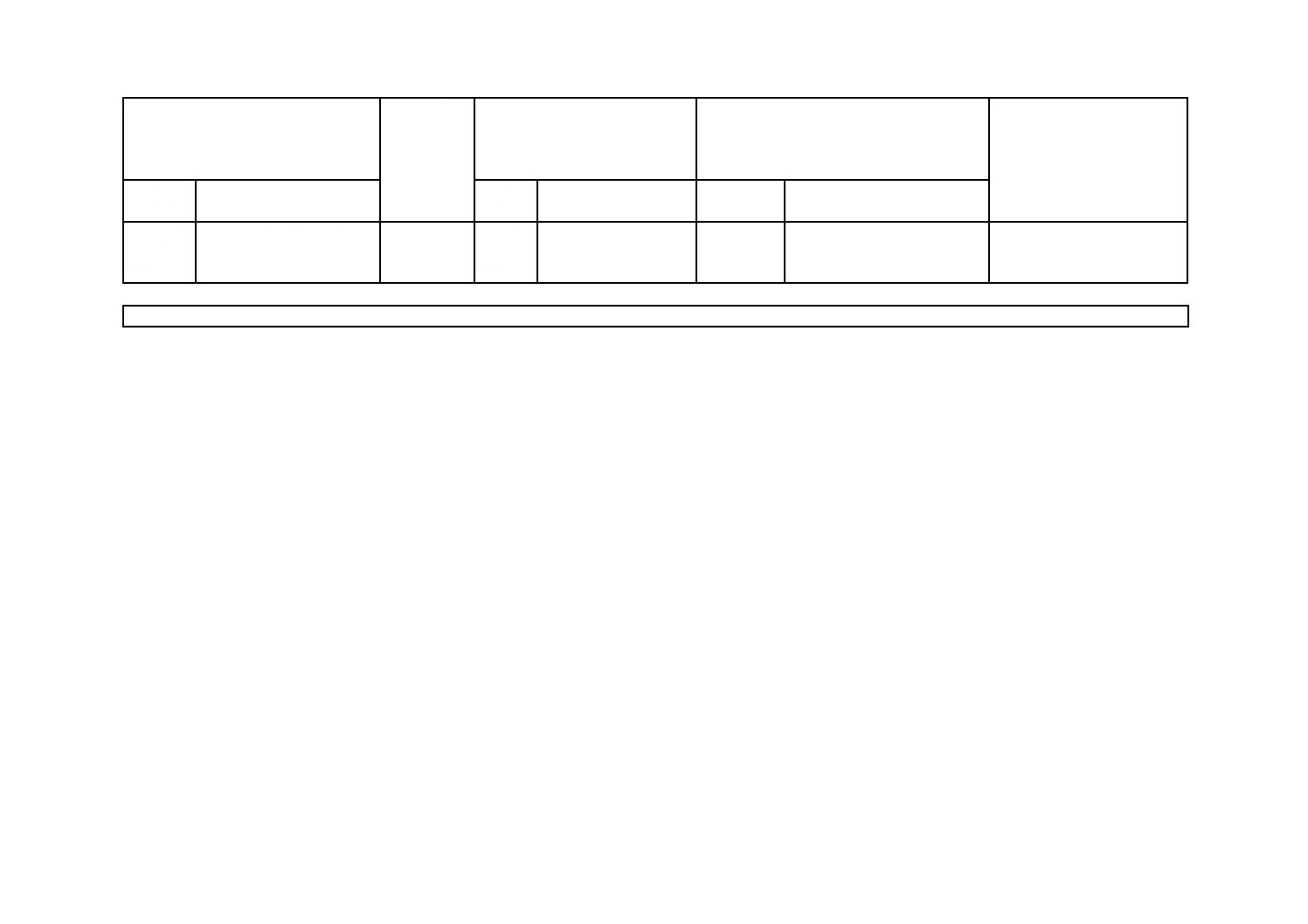

表 3 絶縁抵抗

供試絶縁

絶縁抵抗

MΩ

充電部と器体との間:

− 基礎絶縁の場合

− 強化絶縁の場合

2

7

クラスII工具の充電部及び基礎絶縁だけで充電部から分離された金属部との間

2

クラスII工具の基礎絶縁だけで充電部から分離された金属部と器体との間

5

15.3 絶縁物に対して,15.2の試験の直後に,周波数50 Hz又は60 Hzで基本的に正弦波形の電圧を1分

間印加する。試験電圧値及び印加箇所は,表4による。

20

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 試験電圧

試験電圧印加箇所

試験電圧

V

クラスIII工具 クラスII工具

クラス0I

及び

クラスI工具

1. 充電部と次によって充電部から分離されている器体部分との間

− 基礎絶縁だけ

500

−

1 250

− 強化絶縁

−

3 750

3 750

2. 異なる極性の充電部間

500

1 250

1 250

3. 二重絶縁をもつ部分の場合,基礎絶縁だけで充電部から分離され

ている金属部と次の部分との間

− 充電部

−

1 250

1 250

− 器体

−

2 500

2 500

4. 裏打ちを通して測定した充電部と金属外郭又はカバーとの間の距

離が27.1に規定する適切な空間距離に満たない場合,絶縁材で裏打ち

された金属外郭又はカバーと裏打ちの内面に接触させた金属はくとの

間

2 500

1 250

−

5. 絶縁故障の場合にシャフトが充電することがある場合,ハンドル,

ノブ,グリップ及びこれらと同種のものに接触させた金属はくとその

シャフトとの間

−

2 500

2 500

6. 器体,インレットブッシング,コードカード,コード止め及びこ

れらと同種のものに巻き付けた金属はくと可とうケーブル又はコード

の代わりに差し込んだそれと同一の直径の金属棒との間

−

2 500

1 250

7. 当該箇所と外部導体用端子との間に妥当な電圧Uが生じる場合,

巻線とコンデンサが一つに接続された箇所と次の部分との間

− 器体

−

−

2U+1 000

− 基礎絶縁だけで充電部から分離された金属部

−

2U+1 000

−

備考 工具を分解又は改造しない限り,基礎絶縁と付加絶縁との分離が不可能な場合,分離又は改造後に14.3の試験

を行った別個の試料を用いる。

異なる極性の充電部間の試験は,工具を損傷しないで必要な断路が行える場合だけ行う。

マイクロギャップ構造のスイッチ,モータ始動スイッチ,リレー,サーモスタット,温過昇防止装置及びこ

れらと同種のものの接点間又は異なる極性電部間に接続されたコンデンサの絶縁については試験は行わない。

定格電圧が130 V以下の機器の場合には,試験電圧1 250 Vと規定した部分に加える電圧は1 000 Vとし,

2 500 Vと規定した部分に加える電圧は1 500 Vとする。また,3 750 Vと規定した部分に加える電圧は2 500

Vとする。

最初に規定電圧の半分以下を印加し,次いで全電圧値まで急激に電圧を上げる。

試験中にフラッシオーバ又は破壊が生じてはならない。

備考1. 金属はくの端でフラッシオーバが生じないように注意して金属はくを配置する。

2. 強化絶縁及び二重絶縁の両方をもつクラスII工具については,注意して強化絶縁に印加する

電圧が基礎絶縁又は付加絶縁に過大電圧を加えないようにする。

3. 絶縁隔壁を試験するときには,圧力が約5 kPa (0.5 N/cm2) となる寸法の砂袋で金属はくを絶

縁物に押し付けることができる。試験は絶縁が弱そうな場所,例えば,絶縁物の下に鋭い角

がある場所に限定することができる。

4. 実行可能な場合には,絶縁裏打ちは別個に試験する。

5. 試験に用いる高電圧変圧器は,出力電圧を該当する試験電圧に調整した後に出力端子を短絡

21

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したとき,出力電流が200 mA以上となる設計とする。

6. 過電流継電器は,出力電流が100 mA未満のときに動作してはならない。

16. 耐久性

16.1 工具は,長時間の通常の使用で,この規格に対する適合性を損なうような電気的又は機械的故障が

ない構造とする。また,絶縁物の損傷がなく,加熱,振動などによって接点及び接続部が緩んではならな

い。

さらに,通常の動作状態で過負荷保護装置が作動してはならない。

適否は,16.2の試験によって判定する。ただし,遠心力,その他の始動スイッチが付いた工具について

は,16.2及び16.3の試験によって判定する。

これらの試験の直後に,工具は15.3に規定する耐電圧試験に耐えなければならない。ただし,試験電圧

は規定値の75 %に下げる。接続部が緩んではならない。通常の使用での安全性を損なう劣化があってはな

らない。

16.2 定格電圧の1.1倍に等しい電圧で24時間,次いで定格電圧の0.9倍に等しい電源電圧で24時間,工

具を無負荷で間欠的に動作する。

各動作サイクルは100秒間の “ON” 時間及び20秒間の “OFF” 時間からなり,“OFF” 時間は規定の動

作時間に含む。

短時間又は間欠動作用の工具の動作時間は,動作時間が工具の構造によって制限される場合には,その

動作時間に等しく,そうでない場合には,この規格群の第2部に示す規定又は表示のいずれか厳しくなる

方に従う。

試験中に,異なる通常使用位置が可能な場合には,製造業者の推奨使用位置のうちで最も厳しくなる位

置で試験を行う。

工具のいずれかの部分の温度上昇が,11.1の試験中に測定した温度上昇を超える場合には,強制冷却又

は休止時間を行い,休止時間は規定の動作時間から除外する。

これらの試験中に,過負荷保護装置が作動してはならない。

備考1. 工具は,工具に組み込まれたスイッチ以外のスイッチでON/OFFすることができる。

2. この試験中,カーボンブラシの交換は許容する。通常の使用の場合と同様に,工具に注油及

び給脂する。

16.3 遠心力及びその他の自動始動スイッチが付いた工具は,通常負荷及び定格電圧の0.9倍に等しい電圧

で10 000回始動し,動作サイクルは16.2に規定するサイクルとする。

17. 異常運転

17.1 工具は,異常な又は不注意な操作によって火災,機械的損傷又は感電の危険をできる限り防止する

設計とする。

適否は,のこ歯,と(砥)石などのような切削工具を取り外して,次の試験によって判定する。

a) 整流子モータを組み込んだ工具は,定格電圧の1.3倍に等しい電圧又は電圧範囲の上限で1分間無負

荷運転する。この試験後,巻線及び接続部が緩んではならない。さらに,工具が使用できる状態とす

る。

b) 誘導モータを組み込んだ次のカテゴリの工具は,次による。

1) 始動トルクが全負荷トルク未満であるもの,又は

22

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 手で始動するもの,又は

3) ロックしやすい可動部をもち,又は可動部を手で止めることができるもの。

これらは,動作中モータのスイッチを入れたままとして冷態始動し,可動部をロックして,定格

電圧又は定格電圧範囲の上限に次の時間に接続する。

− 使用中に手で操作する工具の場合,30秒間。

− 使用中に付き添う工具の場合,5分間。

c) 三相モータを組み込んだ工具は,冷態始動して,手でスイッチを入れて置くか又は手で連続負荷する

場合には30秒間,そうでなければ一相を断路し,通常負荷を生じるトルクで5分間動作する。

規定試験時間が終了したとき,又はヒューズ,温度過昇防止装置,モータ保護装置及びこれらと同種の

装置が作動したときの,巻線の温度は表5に示す値以下とする。

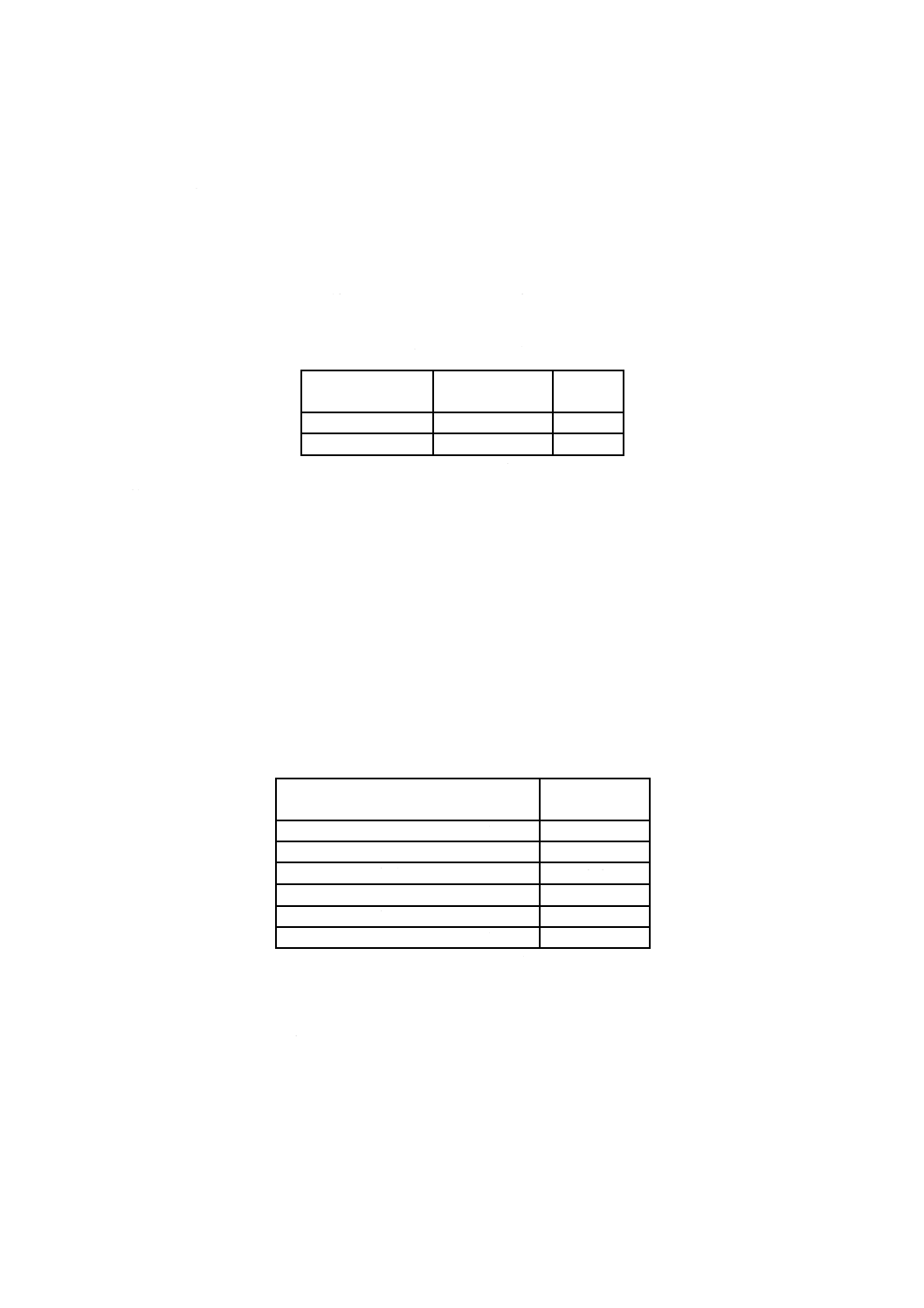

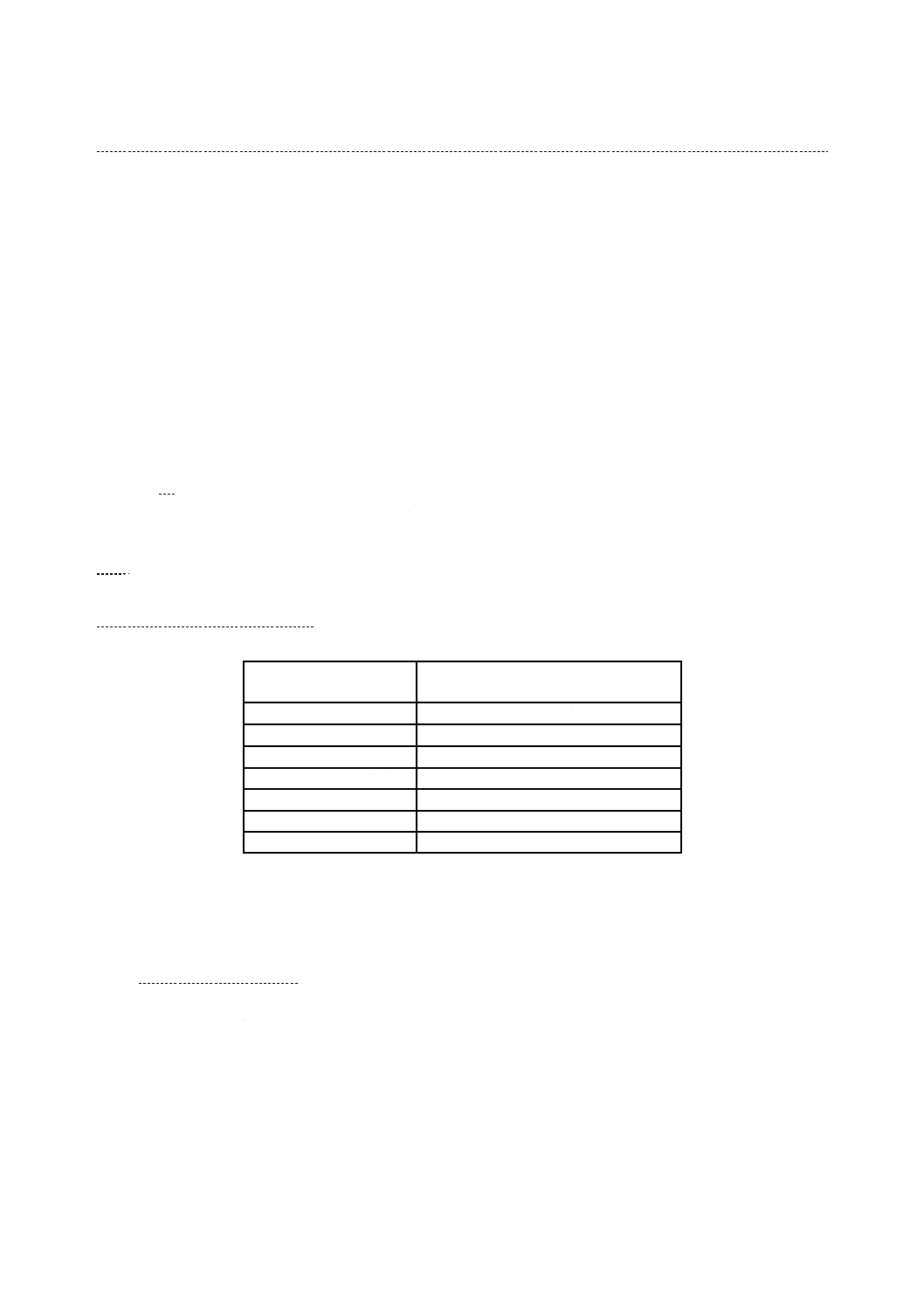

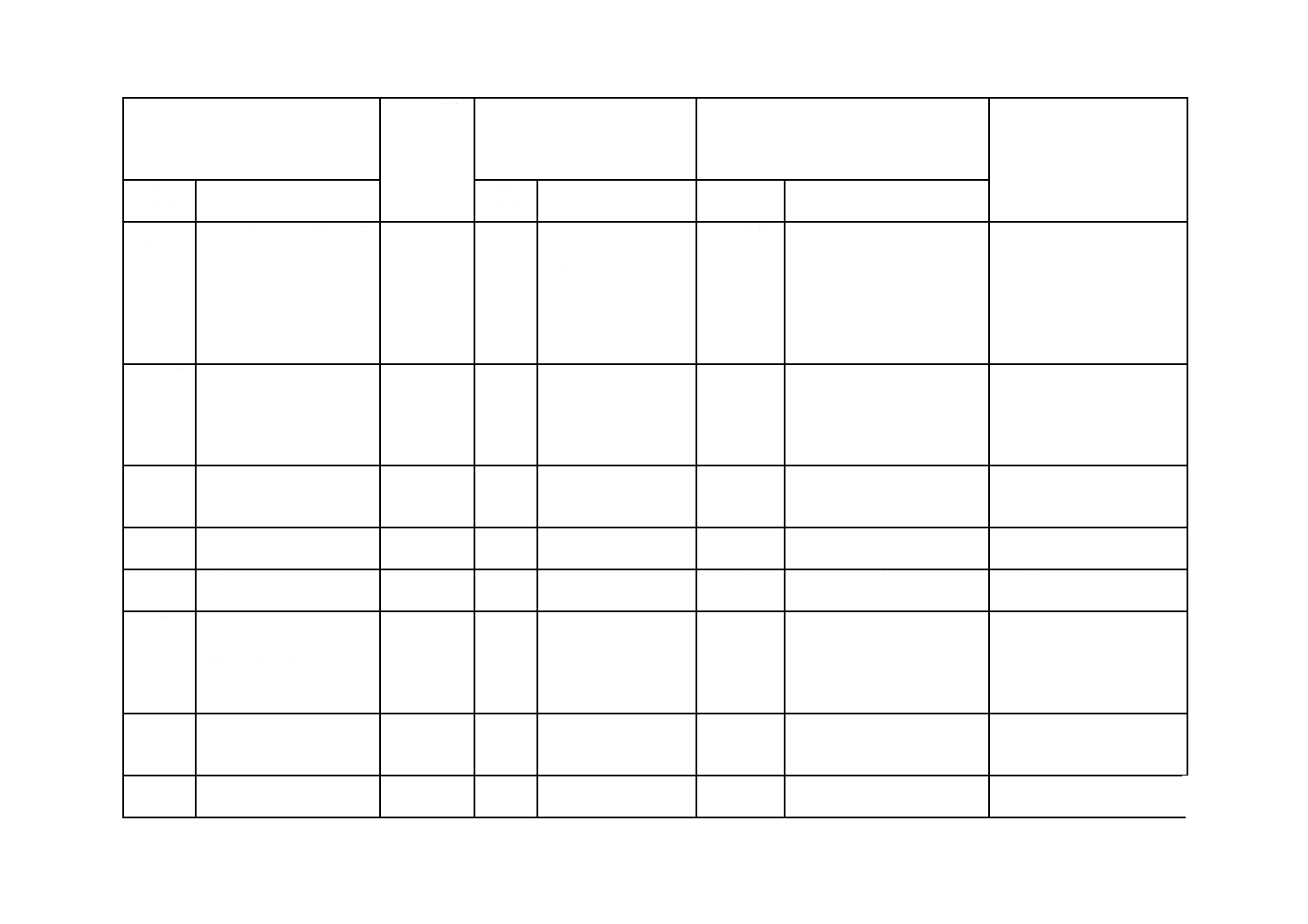

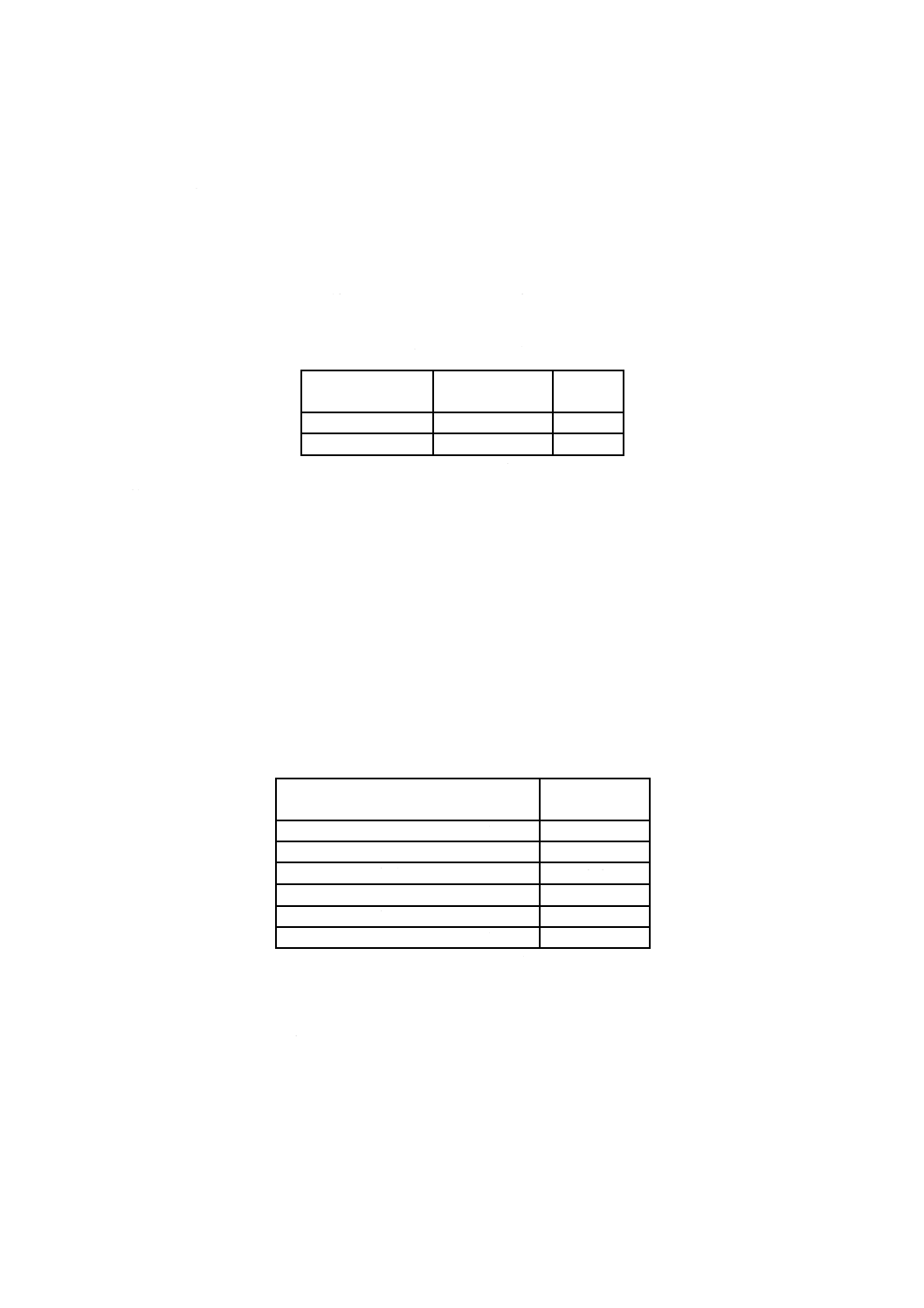

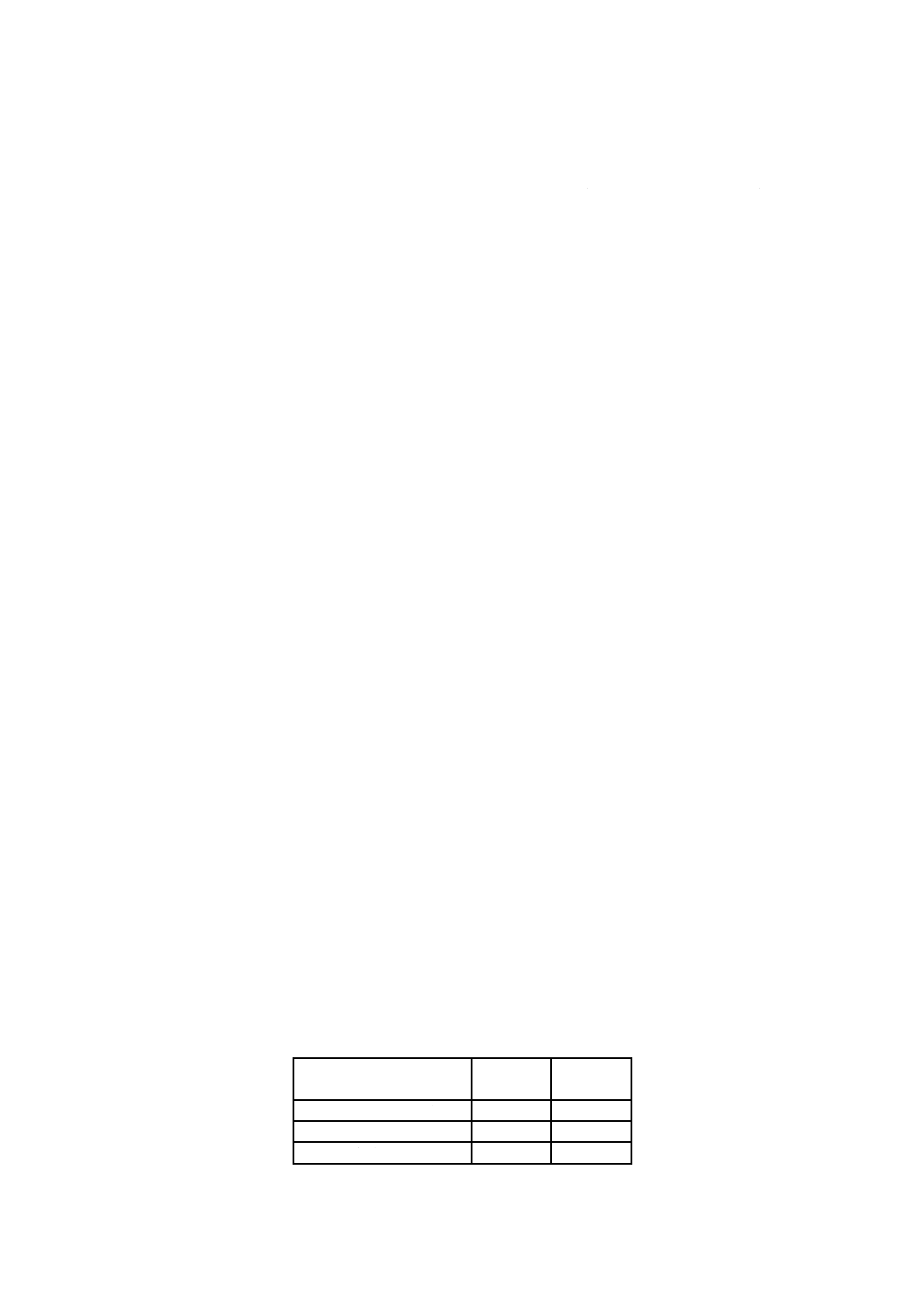

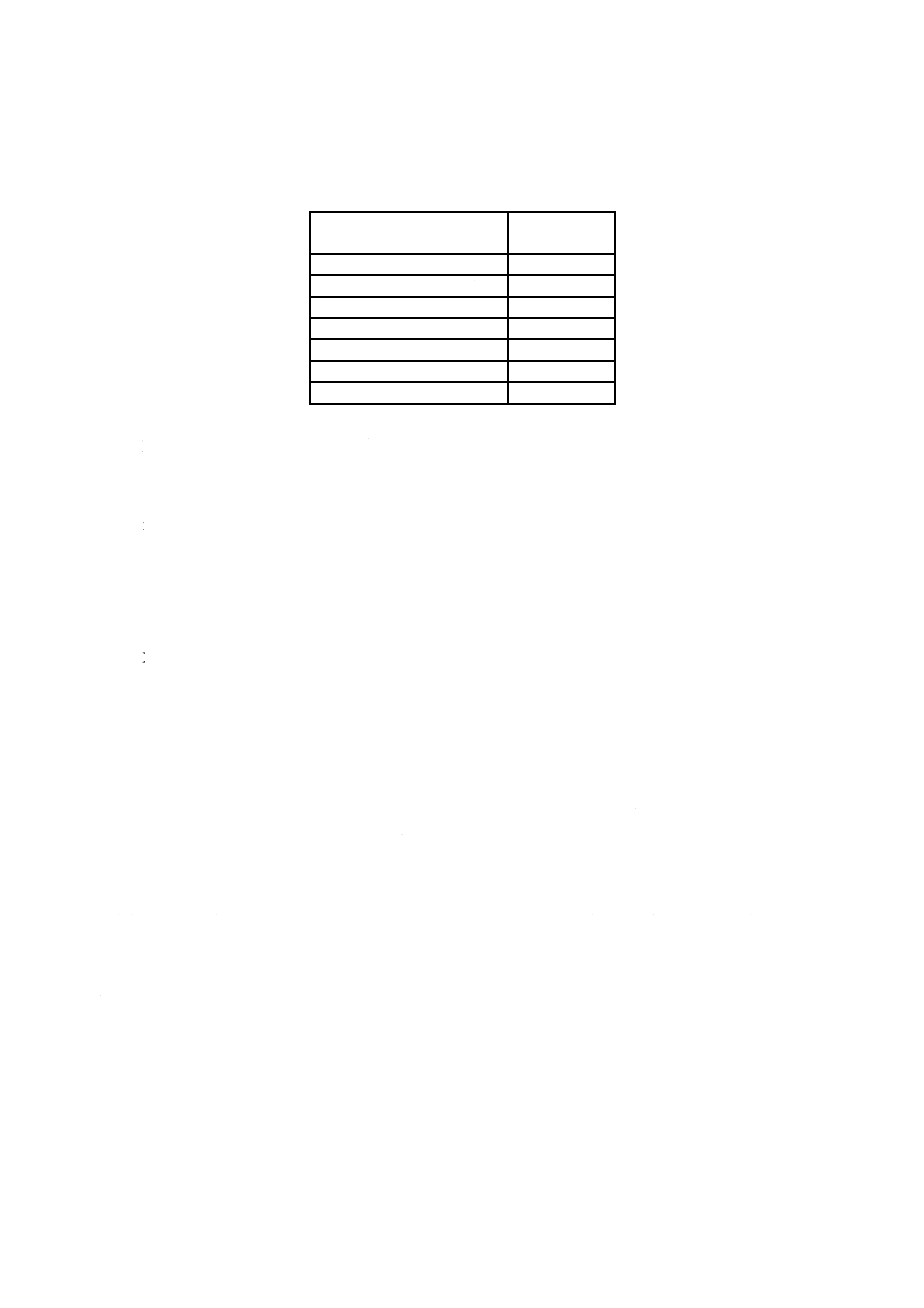

表 5 巻線の最高温度

巻線の保護

制限温度

℃

クラスA

クラスE

クラスB

クラスF

クラスH

インピーダンスによる保護

150

165

175

190

210

試験中に作動する保護装置による保護

200

215

225

240

260

工具に組み込まれたヒューズ,温度過昇防止装置,過電流リリース又はこれらと同種の装置は,火災の

危険に対する適切な保護をするものとみなす。

17.2 電子制御装置を組み込んだ工具は,電子機器が故障した場合に危険が生じない設計とする。

適否は,電子制御装置を短絡して,工具を定格電圧又は範囲電圧の平均値に等しい電圧で1分間無負荷

動作させて判定する。

次いで,電子制御装置を開路にして,この試験を繰り返す。

これらの試験の後,工具はこの規格の規定の範囲内の損傷があってはならない。

備考 工具が速度を制限する装置を組み込んでいる場合には,電子制御装置が作動しなければ,試験

中にその速度制限装置が作動しても,工具は試験に耐えたとみなす。

17.3 モータ反転用のスイッチ及びその他の装置は,通常の使用で反転が可能な場合,運転状態で回転方

向が逆転したときに発生する応力に耐えなければならない。

適否は,次の試験によって判定する。

回転方向逆転装置を,回転子が一方向に全速で回転する位置とし,定格電圧に等しい電圧又は定格電圧

範囲の上限で工具を無負荷運転する。

次いで,回転方向逆転装置を中間 “OFF” 位置に静止させないで,回転方向を逆転する。

この一連の動作を25回行う。

試験中に,装置の電気的若しくは機械的故障及び接点の焼損又は過度なピッキングが発生してはならな

い。

この試験の後,工具はこの規格の目的の範囲内の損傷を示してはならない。

18. 安定性及び機械的危険

18.1 可動試験電圧印加箇所部及びその他の危険部分は,工具の使用及び機能モードに適合する場合には,

通常の使用で負傷に対する適切な保護をするように配置するか,又は囲う。

23

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

保護用の外郭,カバー,ガード及びこれらと同種のものは,その目的に関して適切な機械的強度のもの

とする。

頻繁に触れる必要がない場合には,固定ガードを用いる。このタイプのガードの取外しは,工具を用い

ないと不可能とする。頻繁に触れる必要がある場合には,工具の危険部分を囲うための可動又は取外し可

能なガードを設ける。

ガードを作動要素の保護として用いるときには,ガードは危険部分への接触を最小限に抑えるために容

易に触ることができて,正確に調整できるものとする。

ガードの使用及び調整が,例えば,使用者の視野を狭めるか又はふさぐ,熱を伝達する及びその他の予

測可能な危険を引き起こすことによって,その他の危険を引き起こしてはならない。

すべての作動要素は,工具の一部として特殊な特徴又は附属装置を含めて,通常の使用中に工具の通常

の作動拘束から外れて,又は解除されて危険を引き起こすことがないように固定する。

備考 そうした危険は振動,運動の反転及び電気制動によって引き起こされる。

適否は,目視検査,19.に基づく試験及び図1に示す標準テストフィンガを用いる試験によって判定する。

このテストフィンガが危険な可動部に触れることがあってはならない。

18.2 床又は台に固定しないで用いる工具は,適切な安定性をもたなければならない。

適否は,機器用インレットが付いている工具には,適切なコネクタ及び可とうケーブル又はコードを取

り付けて,次の試験によって判定する。

モータのスイッチを切って,通常の使用位置の工具を水平面に対して角度10°で傾斜した平面に置き,

ケーブル又はコードを傾斜面の最も厳しい位置に置く。ただし,水平面に立っていて10°傾くと,通常は

支持面と接触していない工具の一部が水平面と接触するような工具の場合には,工具を水平の支持面に載

せて,最も厳しくなる方向に10°傾ける。

ドアの付いた工具は,ドアを開けるか,ドアを閉めるか,そのいずれかのより厳しくなる状態にして,

試験する。

通常の使用で使用者が液体を注入する工具は,空の状態で又は最も不利となる量の水若しくは推奨液体

を定格容量まで注入した状態で試験する。

工具が転倒してはならない。

18.3 工具は,製造業者の指示に従って最も面倒な通常の使用状態で用いたときに,適切な安定性をもた

なければならない。

適否は,この規格群の第2部の関係する試験によって判定する。

18.4 通常の使用で接触しそうな可触部は鋭い角,ばり,鋳ばり及びこれらと同種のものがあってはなら

ない。

適否は,目視検査によって判定する。

19. 機械的強度

19.1 工具は,適切な機械的強度をもつものとする。通常の使用で予想される乱暴な取扱いに耐えられる

構造とする。

適否は,19.2の試験によって判定する。

この試験の後,工具は15.3の耐電圧試験に耐え,この規格の要求事項に適合しなくなる損傷を示しては

ならない。特に充電部が可触状態になってはならない。

備考1. 仕上げの損傷,沿面距離又は空間距離を,27.1に規定する値以下に低下させない小さなくぼ

24

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

み,又は感電若しくは湿気に対する保護に悪影響を及ぼさない小さな欠けは無視する。

2. 上記の備考によって機械的安全装置の機能が損なわれてはならない。

3. 肉眼では見えないき裂,繊維強化成形品及びこれらと同種のものの表面き裂は無視する。

4. 装飾カバーが内部カバーで裏張りされている場合には,装飾カバーの除去後に内側カバーが

試験に耐えれば,装飾カバーの割れは無視する。

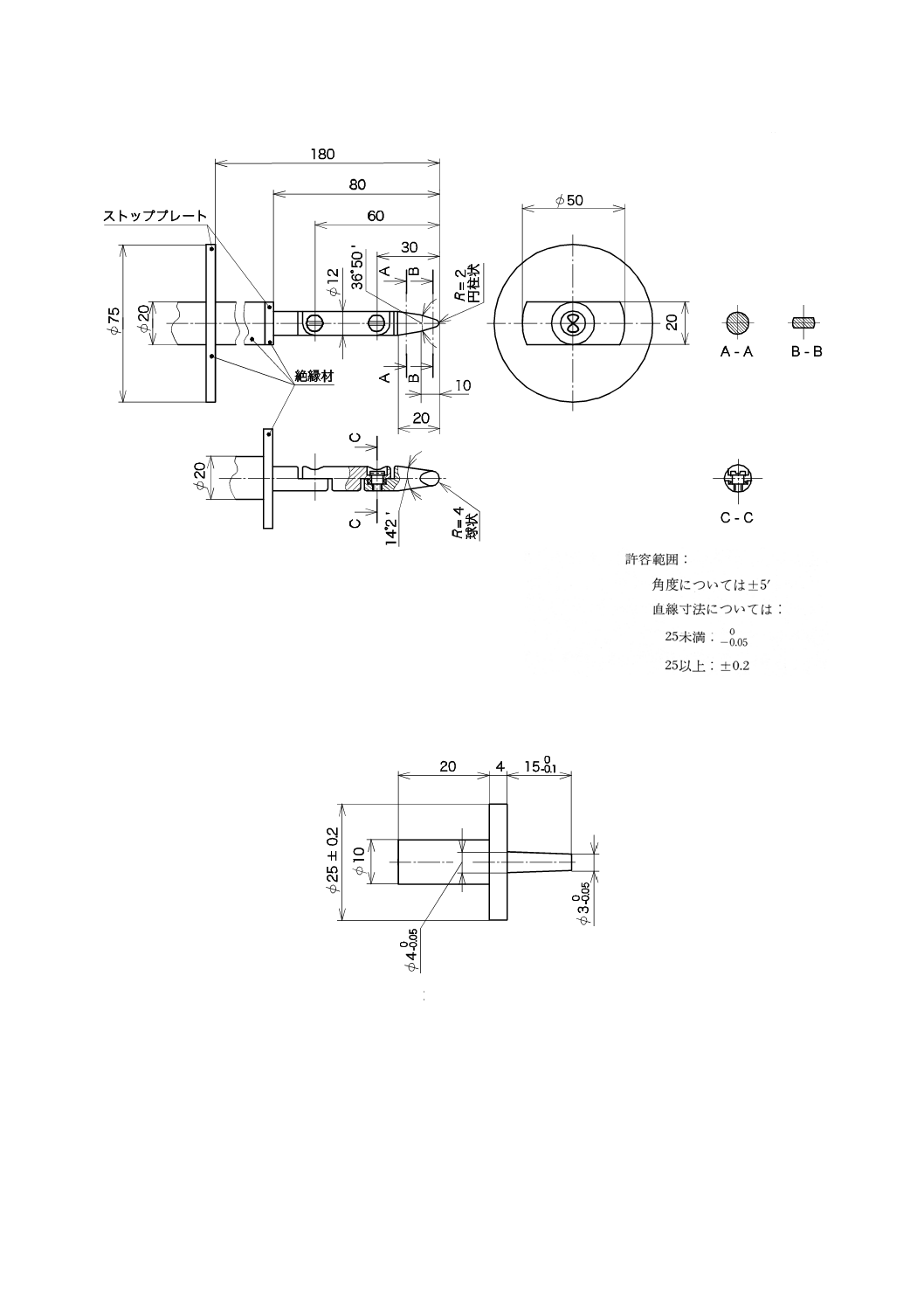

19.2 JIS C 60068-2-75(図7)に規定するスプリング式衝撃試験器で,工具に打撃を加える。

スプリングを表6に示す値に圧縮して,表6に示す衝撃エネルギーでハンマが打撃を加えるように,ス

プリングを調整する。

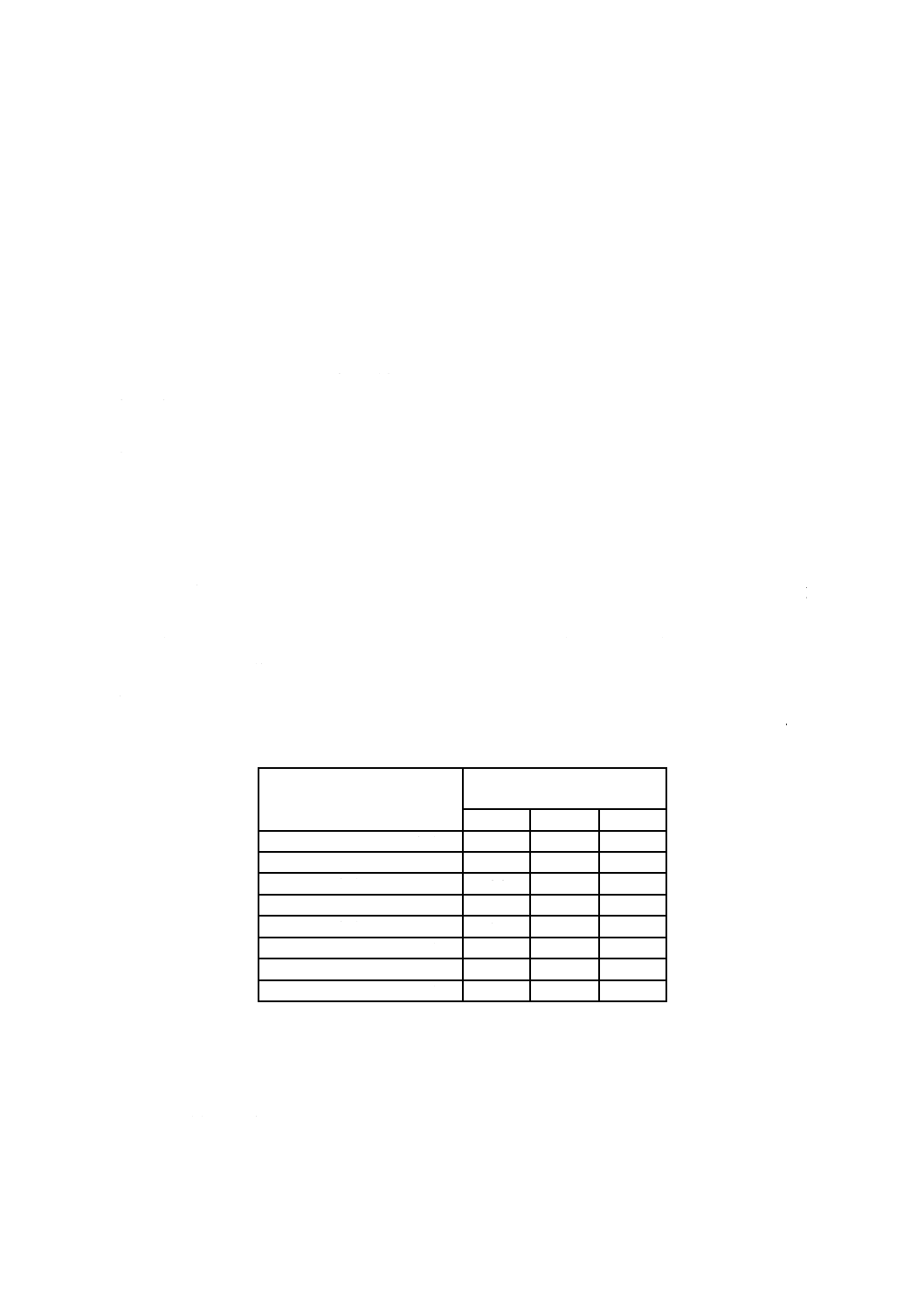

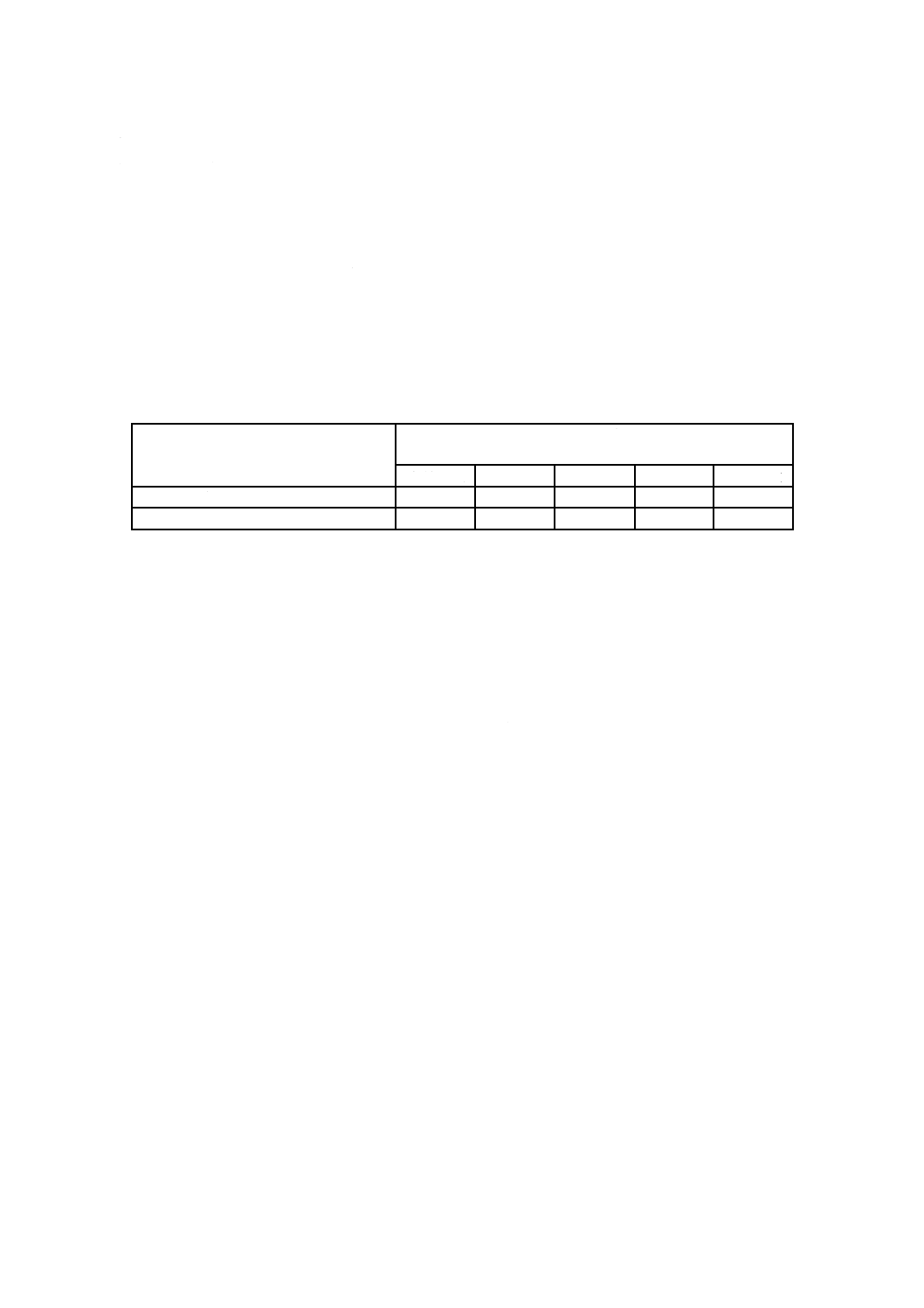

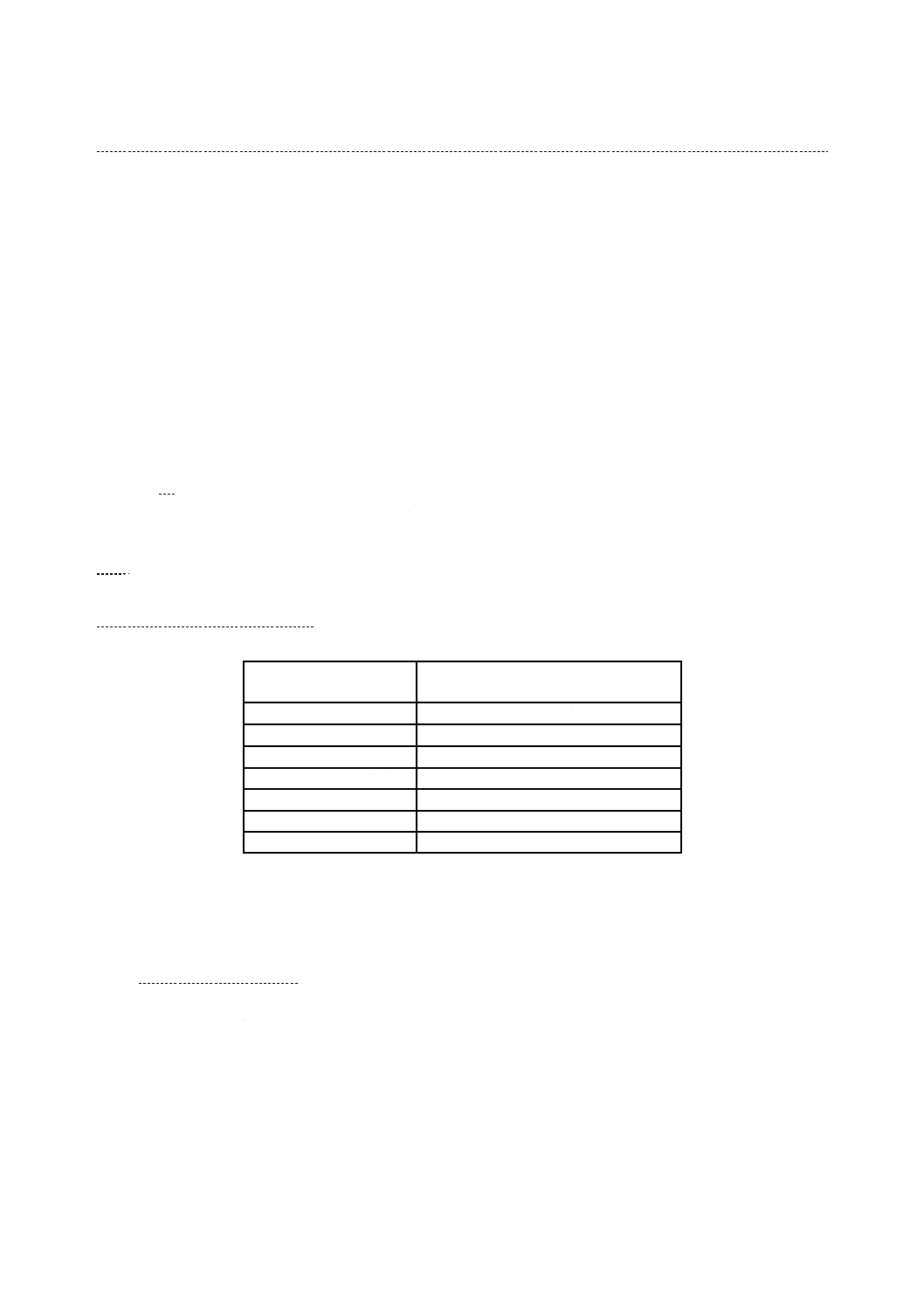

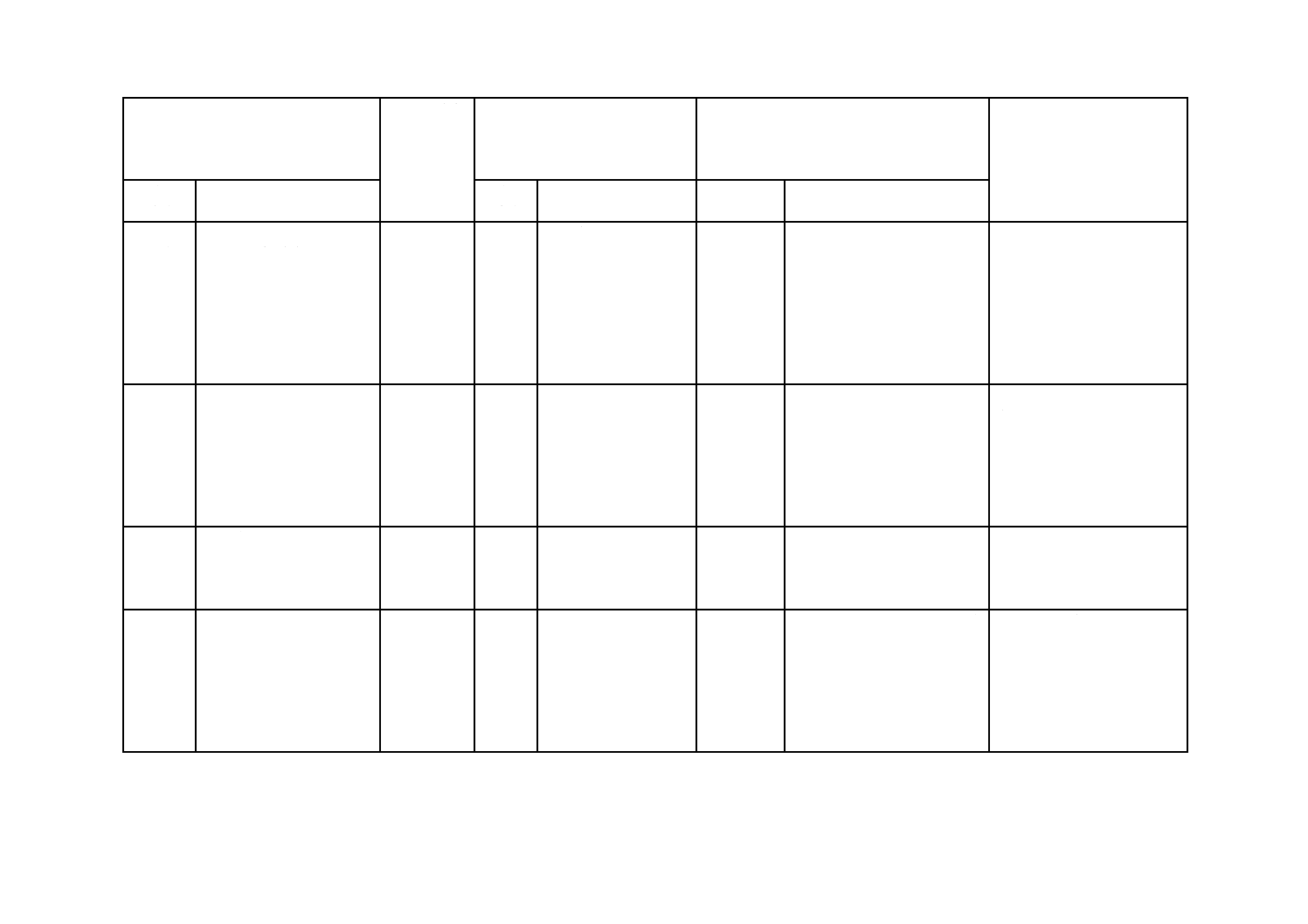

表 6 衝撃エネルギー

供試部分

衝撃エネルギー

Nm

圧縮

mm

ブラシキャップ

0.5±0.05

20.0

その他の部分

1.0±0.05

28.3

リリースメカニズムスプリングは,リリースジョーを係合位置にちょうど保つだけの圧力を加えるよう

に調整する。

リリースジョーがハンマシャフトの溝に係合するまで,コッキングノブを引いて試験器をコックする。

試料の表面の供試点に対して垂直な方向にリリースコーンを試料に押し付けて打撃を加える。

圧力をゆっくりと高めるとコーンが戻ってリリースバーに接触する。するとリリースバーが動いてリリ

ースメカニズムを作動させ,ハンマが打撃を与える。

試料全体をしっかりと支えて,外郭のあらゆる弱そうな箇所に3回打撃を与える。

必要な場合には保護装置,ハンドル,レバー,ノブ及びこれらと同種のものにも打撃を与える。

19.3 ブラシホルダ及びそのキャップは,十分な機械的強度のものとする。

適否は,目視検査及び疑問がある場合には,キャップを締めるときに加えるトルクを,表7に示す値と

しブラシを10回取り外して取り付けることによって判定する。

表 7 試験トルク

ねじ回しのブレード幅

mm

トルク

Nm

2.8以下

0.4

2.8を超え

3.0以下

0.5

3.0を超え

4.1以下

0.6

4.1を超え

4.7以下

0.9

4.7を超え

5.3以下

1.0

5.3を超え

6.0以下

1.25

この試験の後,ブラシホルダにそれ以上の使用を損なう損傷があってはならない。ねじ部がある場合に

は,ねじ部が損傷することなく,キャップがき裂を示してはならない。

備考 ねじ回しのブレード幅はできる限り広くするが,キャップのくぼみの長さ以下とする。ただし,

ねじ部の径がくぼみの長さよりも小さい場合には,ブレード幅はその径以下とするトルクを急

激にかけてはならない。

20. 構造

20.1 工具は,クラス0I,クラスI,クラスII又はクラスIIIの構造とする。

25

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適否は,目視検査によって判定する。

20.2 様々な電圧又は様々な速度に合わせて調整できる工具は,偶発的な設定変更によって危険が生じる

場合には,偶発的な設定変更が生じない構造とする。

適否は,目視検査及び手による試験によって判定する。

20.3 工具は,制御装置の偶発的な設定変更が生じない構造とする。

適否は,手による試験によって判定する。

20.4 湿気に対する規定の保護等級を確保するための部分が,工具を用いないで取外しが可能であっては

ならない。

適否は,手による試験によって判定する。

20.5 スイッチ又はこれと同種の部品の位置を示すのにハンドル,ノブ及びこれらと同種のものを用いる

場合には,それらを間違った位置に固定すると危険が生じるときには,それらを間違った位置に固定する

ことが可能であってはならない。

適否は,目視検査及び手による試験によって判定する。

20.6 スイッチ及びコンデンサといった交換を要する部品は,交換を容易にするように適切に取り付ける。

適否は,目視検査及び必要な場合には,手による試験によって判定する。

備考1. 部品がそれ自体適切に取り付けられている組立品の一部をなす場合には,この要求事項は満

たされているとみなす。

2. はんだ付け又は圧着接続による固定は,接続手段によって適切に固定できる小さな抵抗器,

コンデンサ,インダクタ及びこれらと同種のものについてだけ許容する。リベットによる固

定は許容しない。

3. クランプによる固定及び部品を規定位置に保持するくぼみを設けるといった適切な形状のケ

ーシングによる固定は,許容する。

20.7 外部導体用端子の役目もするスイッチの変位を必要とする可とうケーブル又はコードの交換は,内

部配線に不当な応力をかけることがなく可能とする。スイッチを元の位置に戻し,工具を元どおりに組み

立てる前に,内部配線が正しい位置にあるかどうかを確認できなければならない。

適否は,目視検査及び手による試験によって判定する。

20.8 木材,綿,絹,普通紙及びこれらと同種の繊維性又は吸湿性材料は,含浸又は化学的に非繊維処理

しない限り,絶縁物として用いてはならない。

備考 絶縁材は,材料の繊維間のすき間が適切な絶縁体で事実上充てんされていれば,含浸されてい

るとみなす。

電気的絶縁を確保するのに駆動ベルトに依存してはならない。

適否は,目視検査によって判定する。

20.9 強化絶縁は,基礎絶縁及び付加絶縁を,それぞれ別個に設けることが明らかに不可能なときにだけ

用いてよい。

適否は,目視検査によって判定する。

備考 機器用インレット,スイッチ,ブラシホルダ及びシャフトの電機子コイルが,強化絶縁を使用

できる例である。

20.10 クラスII工具の絶縁隔壁及びクラスII工具の付加絶縁又は強化絶縁の役目をしていて,日常サービ

ス後の再組立て中に付け忘れるおそれがある部分は,次のいずれかとする。

− 取り外すと重大な損傷が生じるように固定する。

26

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 間違った位置へ戻すことができない。付け忘れると工具が動作不能又は明らかに不完全になる設計と

する。

適否は,目視検査及び手による試験によって判定する。

備考1. 日常サービスには,電源コード,スイッチ及びこれと同種のものの交換を含む。

2. 破壊又は切断しない限り外せないように隔壁が固定されている場合には,この要求事項は満

たされている。

3. 接着剤による固定は,接合の機械的強度が隔壁のそれに等しい場合にだけ,許容する。

4. 絶縁材の適切な内部裏打ち又は金属外郭の内部絶縁コーティングは,コーティングが引っか

いても簡単に落ちない限り,絶縁隔壁とみなす。

5. クラスII工具については,外部可とうケーブル又はコードの線心以外の絶縁内部導体のスリ

ーブは,破壊若しくは切断しない限り外せない場合又は両端がクランプされている場合には,

適切な絶縁隔壁とみなす。

6. 金属外郭の内側の普通のラッカ塗り,ワニス塗りキャンブリック,たわみ性樹脂結合紙又は

これらと同種のものは,絶縁隔壁とはみなさない。

20.11 付加絶縁の幅0.3 mmを超える組立ギャップは,基礎絶縁のそうしたギャップと一致してはならない。

強化絶縁のそうしたギャップは,まっすぐ充電部に通じる経路を与えてはならない。

適否は,目視検査及び測定によって判定する。

20.12 クラス0I工具及びクラスI工具は,配線,ねじ,ナット,座金,ばね又は類似の部品が,緩んだり

又は外れた場合には,可触金属部が充電部にならない構造とする。

クラスII工具は,それらの部分が緩む又は規定位置から外れた場合には,付加絶縁又は強化絶縁の沿面

距離又は空間距離が27.1に規定する数値の50 %未満に低下することがない構造とする。

クラスII工具は,完全絶縁形のものを除き,可触金属とモータ部分との間及びその他の充電部との間に

絶縁隔壁を設ける。

適否は,目視検査,測定及び手による試験によって判定する。

備考1. クラス0I工具及びクラスI工具についてのこの要求事項は,隔壁を設けるか,当該部分を適

切に固定するか,又は沿面距離若しくは空間距離を十分に大きくすることによって適合でき

る。

2. 二つの独立した部分が,同時に緩む又は規定位置から外れることは考慮しなくてもよい。

3. 電気的接続について,ばね座金は当該部分の緩みを防止するのに適切とはみなさない。

4. 電線は,端子接続又ははんだとは無関係に,端子又は端子部に近い場所で保持しない限り,

端子又ははんだ付け接続部から外れるおそれがあるとみなす。

5. 短い硬質電線は,端子ねじが緩んでも規定位置に留まれば,端子から外れるおそれがないと

みなす。

20.13 付加絶縁及び強化絶縁は,ほこりのたい(堆)積又は工具内の諸部分の摩擦によって生じるじんあ

いによって,沿面距離及び空間距離が,27.1に規定する値以下に低下するほど損なわれるおそれがないよ

うに,設計又は保護する。

クラスII工具で付加絶縁として用いる天然ゴム又は合成ゴム製部分は,耐老化性があり,き裂が発生し

た場合でも沿面距離及び空間距離が,27.1に規定する値以下に低下しない配置及び寸法にする。

適否は,目視検査,測定及びゴムの場合には,次の試験によって判定する。

ゴム製部分を加圧酸素中で老化させる。ボンベの実効容量が試料の体積の少なくとも10倍の酸素ボンベ

27

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

内に試料を自由につり下げる。ボンベには純度97 %以上の市販の酸素を2.1 MPa±0.07 MPaの圧力まで充

てんする。

試料を,温度70 ℃±1 ℃のボンベ内に4日間(96時間)入れておく。その後,直ちに試料をボンベか

ら取り出し,直射日光を避けて室温に16時間以上放置する。

この試験の後,試料を調査したときに試料が肉眼で見えるき裂があってはならない。

備考1. ゴム以外の材料に関して疑問がある場合には,特別試験を行うことができる。

2. 酸素ボンベを用いるときには,取扱いに注意しないと危険がある。あらゆる対策を講じて,

突発的酸化による爆発の危険を避ける。

20.14 工具は内部配線,巻線,整流子,スリップリング,その他の絶縁及び絶縁一般が,オイル,グリー

ス又はこれらと同種の物質にさらされない構造とする。ただし,ギヤその他の場合のように,その構造か

ら絶縁物をオイル又はグリースにさらす必要がある場合には,オイル又はグリースが適切な絶縁特性をも

つものとする。

適否は,目視検査によって判定する。

備考1. 内部配線,巻線,整流子,スリップリング,絶縁一般及びその他が,オイル,グリース及び

これらと同種の物質にさらされても,それらの物質がそれらの部分に劣化影響を及ぼさない

限り,許容する。

2. オイル又はグリースの絶縁特性は,既に15.3の試験によって確認されている。

20.15 工具を用いないでブラシに触れることが可能であってはならない。

ねじ形ブラシキャップは,締め付けたときに二つの面がしっかりと締まる設計とする。

ロック装置でブラシを規定位置に保持するブラシホルダは,ロック装置が緩むと可触金属部が充電する

おそれがある場合には,ロックがブラシスプリングの張力に依存しない設計とする。

工具の外側から触れることができるねじ形ブラシキャップは,絶縁材製であるか,又は適切な機械的及

び電気的強度がある絶縁材で覆わなければならない。それらは工具の周囲面から突き出てはならない。

適否は,目視検査及び絶縁材の特性を,次によって確認して手による試験によって判定する。

− 工具の外側から触れることができるねじ形ブラシキャップについては,20.1及び20.3の試験。

− クラス0I工具,クラスI工具及びクラスIII工具は,付加絶縁について規定する試験。

− クラスII工具は,強化絶縁について規定する試験。

20.16 無線及びテレビ妨害抑制装置は,機械的損傷に対して工具によって適切に保護されるように取り付

ける。

適否は,目視検査及び19.1の試験によって判定する。

備考1. 抑制装置は,工具の外郭内又は工具に堅固に固定した強固なケーシングに配置することがで

きる。

2. 工具を設計するときには,これらの抑制装置を取り付けるための十分な空間の余裕をとるよ

うに注意する。

20.17 工具には,電源スイッチを取り付ける。

20.18 スイッチは,偶発的による操作が生じないように配置する。

適否は,目視検査によって判定する。

20.19 工具には,使用者の場所から機械を停止するためにどのような危険も伴わないで,簡単に操作する

ことができるスイッチ又は制御装置を取り付ける。

適否は,目視検査によって判定する。

28

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20.20 電源遮断に続く電圧回復後,工具の再起動によって危険が生じてはならない。

21. 内部配線

21.1 内部配線は,通常の使用で沿面距離及び空間距離が27.1に規定する値以下に低下しないように剛性

をもたせ,かつ,固定又は絶縁する。

絶縁がある場合には,絶縁は通常の使用で損傷しないものとする。

適否は,目視検査,測定及び手による試験によって判定する。

備考1. 絶縁について疑問がある場合には,導体と導体絶縁に巻き付けた金属はくとの間に2 000 V

の試験電圧を15分印加する耐電圧試験を実施する。

2. その他の試験も必要になる。

21.2 工具の内部配線及び様々な部分間の電気的接続部は,適切に保護又は囲う。

21.3 配線の通るところは滑らかとし,配線絶縁物の危険な摩擦を引き起こす鋭い角,ばり,鋳ばり及び

これらと同種のものがあってはならない。

絶縁線を通す金属部の開口は,ブッシングを付ける。又は縁が十分に丸められて滑らかとする。

配線が可動部と接触するのを防止するための適切な手段を設ける。

21.4 クラスII工具の場合には,基礎絶縁しかもたない配線の絶縁物及び可触金属部の直接接触が発生す

るのを防止する適切な手段を設ける。

備考 絶縁スリーブが付加絶縁について規定した試験に耐え,日常のサービス及び修理のときに導体

若しくはスリーブが置き間違えられるか,又は紛失するおそれがない場合には,絶縁スリーブ

を用いて上記の接触を防止することができる。

21.5 緑と黄の色組合せによって識別した導体は,接地端子以外の端子に接続してはならない。

21.2〜21.5に示す要求事項に対する適否は,目視検査によって判定する。

21.6 通常の使用又は使用者による保守点検中に,互いに対して移動することがあり得る様々な部分間の

配線及びその電気的接続部は,接地導通を与えるものを含めて,不当な応力にさらされてはならない。

それらの部分の間の導体の保護に可とう金属管を用いる場合には,その管はその中に入る導体の絶縁物

を損傷してはならない。

導体の保護にオープンコイルスプリングを用いてはならない。

巻が互いに接触しているコイルスプリングを導体の保護に用いる場合には,導体の絶縁物に加えて適切

な絶縁材の裏打ちを設ける。

適否は,目視検査及び次の試験によって判定する。

通常の試験で曲げが発生する場合には,機器を通常の使用位置に置き,適切な放熱状態及び/又は通常

負荷状態で定格電圧又は定格電圧範囲の上限で運転する。

可動部を前後に動かして,導体が設計によって許容する最大角度まで曲がるようにする。

通常の使用で曲げる導体の曲げ回数は10 000回とし,曲げ速度は毎分30回とする。

この試験の後,工具は,この規格の目的の範囲内の損傷を示してはならない。工具の使用の妨げとなる

損傷があってはならない。特に,配線及びその接続部は,15.3に規定する耐電圧試験に耐えなければなら

ない。ただし,試験電圧を1 000 Vに下げて,充電部とその他の金属部との間だけに印加する。

備考1. 曲げは,後方又は前方への1操作を1回と数える。

2. JIS C 3662(すべての部)又はJIS C 3663(すべての部)に適合する可とうケーブル又はコ

ードのシースは,適切な絶縁材の裏打ちとみなす。

29

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21.7 通常動作状態で配線が動く場合には,可動部と配線との間に25 mm以上の距離が永続的に保つ対策

を講じる。

それが不可能な場合には,配線と可動部との接触を防止する手段を設ける。

適否は,目視検査によって判定する。

21.8 内部配線にアルミニウム線を用いてはならない。

備考 モータの巻線は,内部配線とみなさない。

22. 部品

22.1 部品を用いる場合には,関係する日本工業規格(以下,JISという。)に規定する安全要求事項に適

合しなければならない。ただし,電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)

の適用を受ける部品が,省令で定められた技術基準に適合している部品であって,かつ,部品定格表示に

従って用いる場合を除く。その場合でも,22.2及び22.9を併せて適用する。

参考 関係するJISとは,電気用品の技術上の基準を定める省令(昭和37年通商産業省令第85号)

第2項に採用されているIEC規格としているJISである。

部品に動作特性が表示されている場合には,工具で部品を用いる状態は,その表示のとおりでなければ

ならない[表2の注(3)参照]。

モータ巻線と直列に接続するコンデンサには,その定格電圧 (V) 及び定格容量 (μF) を表示する。

備考1. 温度過昇防止装置及び過負荷に関する規格が発行されるまでは,妥当な限りこの規格及び附

属書Bをこれらの制御装置に適用する。

その他の規格に適合しなければならない部品の試験は,一般に,次のように関係する規格に従って別個

に実施する。

個別定格が表示された部品の表示が,工具で発生する状態に適していることを確認する。そのうえで,

関係する規格によって要求された数の試料を用いて,その表示に従って部品を試験する。個別定格が表示

されていない部品は,一般に関係する規格によって要求される数の試料を用いて,工具で発生する状態で

試験する。

モータ巻線と直列に接続するコンデンサについては,工具が定格電圧の1.1倍に等しい電圧及び最小の

負荷で運転したときに,コンデンサの両端の電圧がコンデンサの定格電圧の1.1倍以下であることを確認

する。

備考2. (削除)

3. 工具に組み込む部品については,工具の一部としてこの規格のすべての試験を適用する。

4. 関係する部品に関するJISに対する適合性は,必ずしもこの規格の要求事項に対する適合性

を保証するとは限らない。

22.2 電源スイッチは,接点間隔が3 mm以上とする。電源スイッチは適切な遮断容量をもたなければなら

ず,頻繁な操作を想定して設計されたスイッチとする。

適否は,目視検査及び次の試験によって判定する。

電源スイッチは,工具とともに工具の定格電圧又は定格電圧範囲の上限で試験する。

次いで,モータを回転しないように固定して,各 “ON” 時間を0.5秒間以下とし,各 “OFF” 時間を10

秒間以上として,スイッチを50回操作する。

通常の使用で電子制御装置が主接点を開く前に電流を切る場合には,電子制御装置を短絡して,操作回

数を5回に減らす。

30

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この試験中,接点の持続的アーク又は不当な焼損,孔食若しくは溶着が発生してはならない。また,電

気的又は機械的故障があってはならない。

個別定格が表示されたスイッチは,IEC 60328又はJIS C 4526-1の規定に従って試験する。JIS C 4526-1

の規定に従う場合には,17.2.4.4では10 000回の開閉試験を行う。

直巻及びユニバーサルモータについては,個別定格が表示されていないスイッチも,IEC 60328で試験

を行い,工具で発生する状態で工具の定格入力に対応する電流IMを用いて試験する。

さらに,遮断容量試験で用いる電流は,閉じるときにIMの6倍,開くときにIMの3倍とする。

通常動作試験に用いる電流は,閉じるときにIMの5倍,開くときにIMでなければならない。

力率はすべての場合に1 p.f. とする試料数はIEC 60328に示す数である。

その他のモータについては,個別定格が表示されていないスイッチは,工具で発生する状態で,次のよ

うに試験する。

工具の適切な放熱状態及び/又は通常負荷状態で,スイッチ投入動作中の電流及びそれに対応する力率

を測定する。

次いで,IEC 60328又はJIS C 4526-1に従ってスイッチを別個に試験する。

そのように測定したスイッチ投入電流及び対応する力率を,IEC 60328の15. に規定する遮断容量試験

に適用し,適切な放熱状態及び/又は通常負荷状態で測定した電流及び力率をIEC 60328の16. に規定す

る通常動作試験に適用する。又は測定された値を用いてJIS C 4526-1の17. に規定する試験を行う。この

場合,17.2.4.4では10 000回の開閉試験を行う。

22.3 可とうケーブル又はコードに,電源スイッチを取り付けてはならない。

適否は,目視検査によって判定する。

22.4 過負荷保護装置は,非自己復帰形とする。

適否は,目視検査によって判定する。

22.5 それらの部分の直接電源供給が,人若しくは周囲に対する危険又は工具に対する損傷を引き起こす

おそれがある場合には,安全特別低電圧回路用又は50 Hz若しくは60 Hz以外の周波数用のプラグ及び機

器用インレット,並びに工具の様々な部分間の中間接続に用いる可とうケーブル及びコードのプラグ及び

接続部は,IEC 60083又はJIS C 8303に適合するプラグ及びコンセント並びにJIS C 8283-1に適合するコ

ネクタ及び機器用インレットと互換性があってはならない。

適否は,目視検査及び手による試験によって判定する。

22.6 コンデンサは,温度過昇防止装置の接点間に接続してはならない。

適否は,目視検査によって判定する。

22.7 基本的な無線及びテレビ受信妨害抑止のための部品は,特別に製作したコードを用いるものを除き,

X形取付けの電源コードのプラグに組み込んではならない。

22.8 接地回路に挿入する無線及びテレビ妨害抑制のインダクタは,通常の使用で過大な温度に達しては

ならない。また,絶縁故障時に発生する短絡電流に耐えなくてはならない。

適否は,次の試験によって判定する。

インダクタに19 Aの電流を1時間負荷し,その後にインダクタ及びそれに隣接する部分の温度上昇は,

表2に示す限度の1.7倍以下とする。

次いで,インダクタを10 Aヒューズによって保護した交流250 V電源に接続し,工具を大地に短絡する。

この試験の後,インダクタは使用の妨げとなる損傷があってはならない。

備考1. 19 Aの電流は,10 Aヒューズリンクの小さい方の試験電流に相当する。

31

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. (原国際規格の規定は,採用しない。)

22.9 機器用カプラは,JIS C 8283-1に適合しなければならない。

23. 電源接続並びに外部可とうケーブル及びコード

23.1 工具は,次のいずれかの電源への接続手段をもつものとする。

− X形又はY形取付けの電源コード。

− 工具に要求された耐湿保護等級以上の機器用インレット。

機器用インレットを用いる場合には,コネクタが容易に差し込めるように機器用インレットを配置する。

コネクタの差込み又は取外し中に,充電部若しくはピンに偶然接触することがない配置とするか,又は

囲う。

適否は,目視検査及び図1のテストフィンガ又は機器用インレットの場合には,IEC 60320に規定する

適切なゲージによって判定する。

23.2 非着脱式可とうケーブル及びコードは,次のものより等級が低いものであってはならない。

− 一般用ゴムシース可とうケーブル(コード分類の60245 IEC 53)。

− 一般用ビニルシース可とうケーブル(コード分類の60227 IEC 53)。

− 関係法規に適合したキャブタイヤコード又はキャブタイヤケーブル。

参考 関係法規とは,“電気用品の技術上の基準を規定する省令(昭和37年通商産業省令第85号)別

表第一”がある。

クラスI工具の非着脱式可とうケーブル又はコードは,工具の接地端子及びプラグ(付いている場合)

の接地極とを接続する緑と黄に配色した電線をもつものとする。

クラス0I工具の接地端子に接続する電線は,緑と黄に配色したものとする。

適否は,目視検査及び測定によって判定する。

23.3 工具にプラグが付いている場合には,そのプラグはIEC 60083,IEC 60309-1及びIEC 60309-2に規

定する要求事項に適合しなければならない。

23.4 可とうケーブル又はコードの公称断面積は,表8に示す値以上とする。

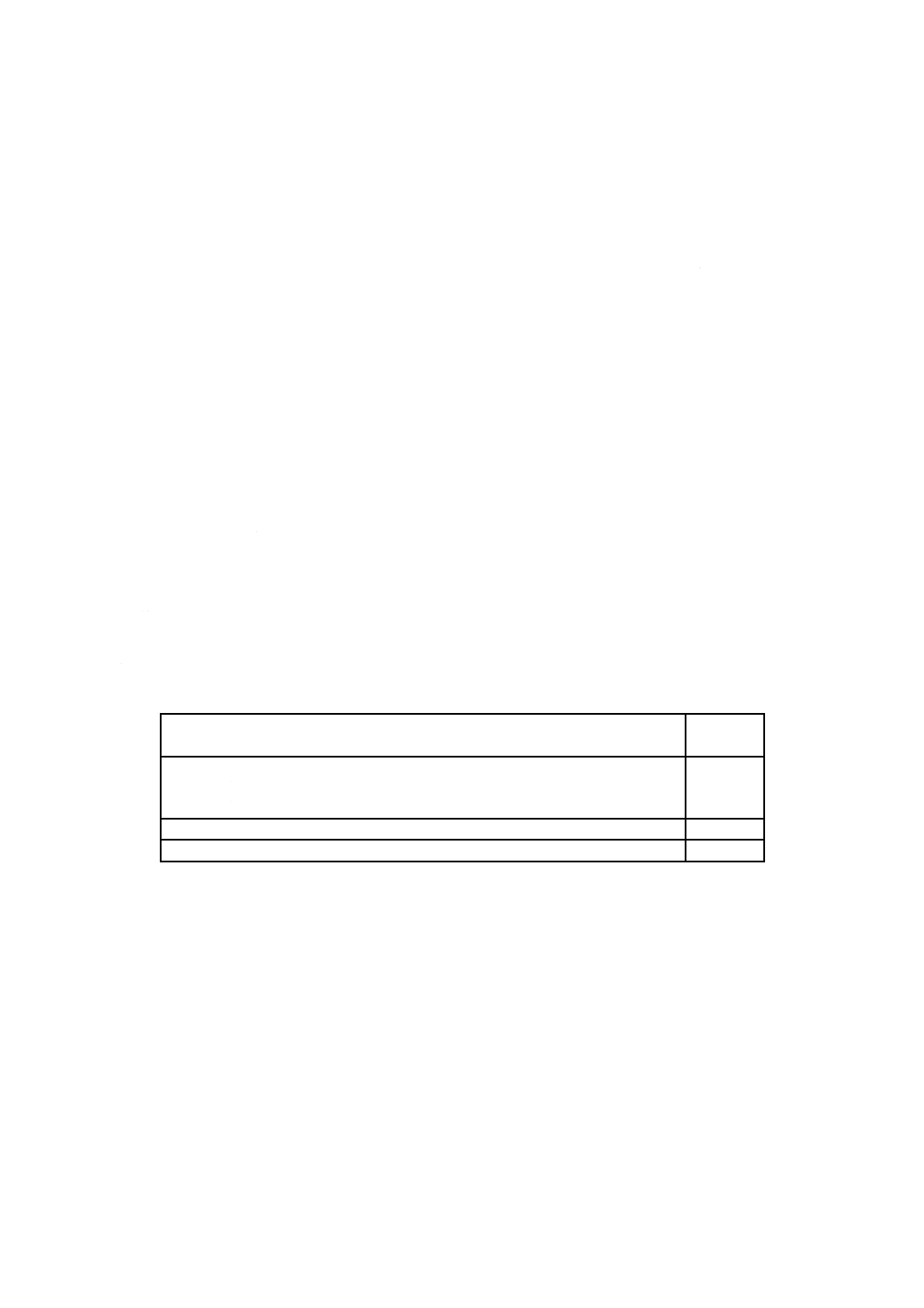

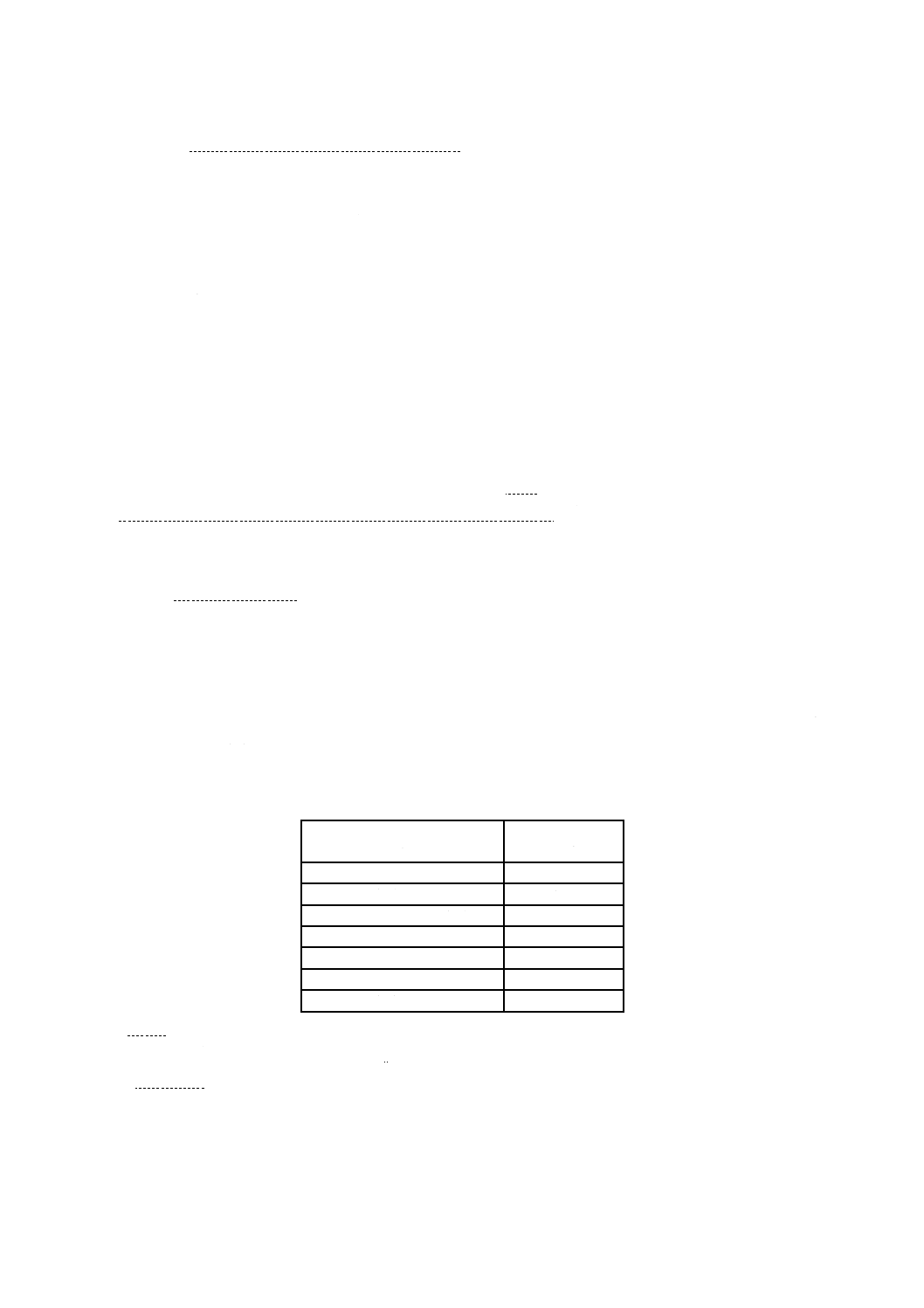

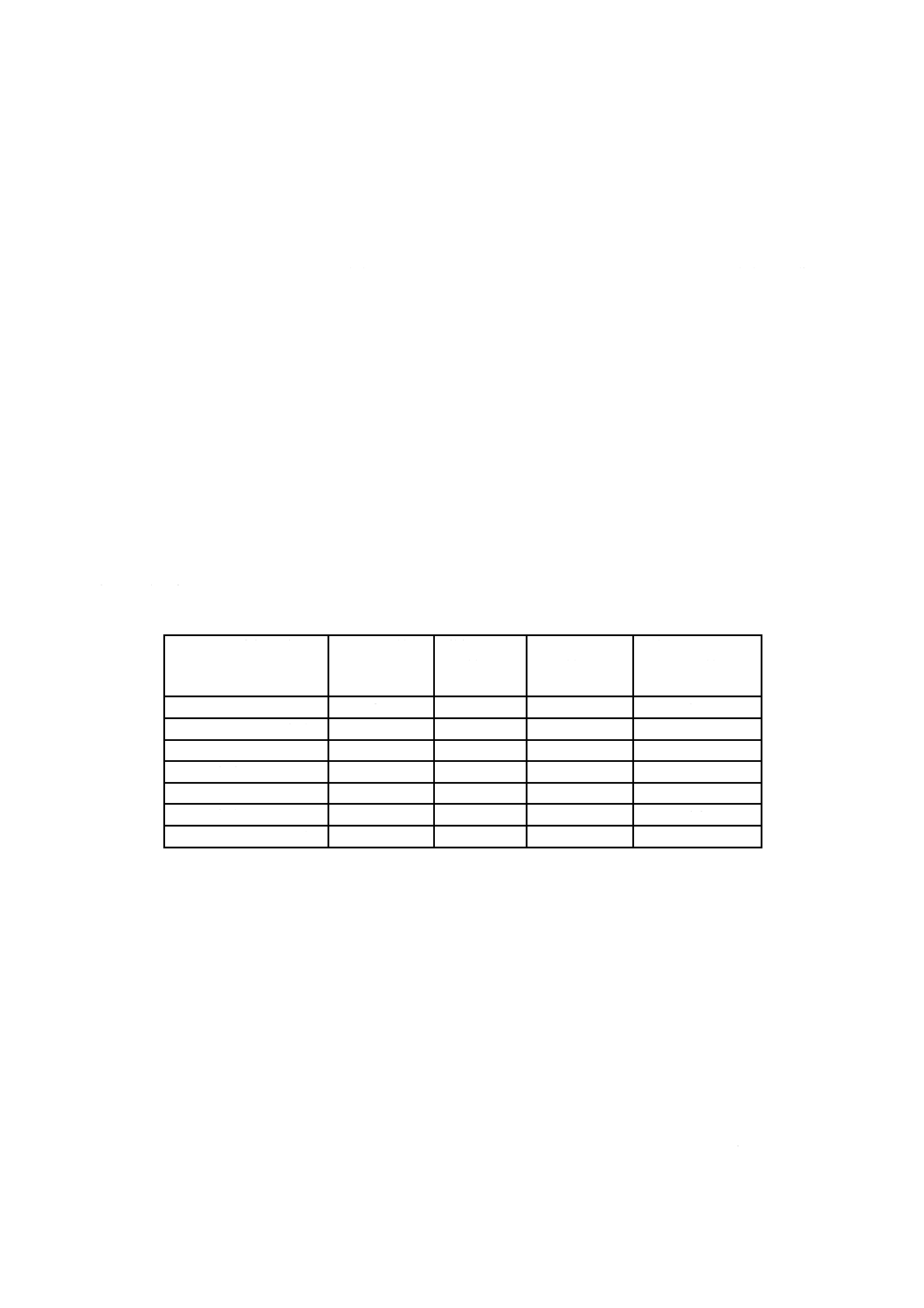

表 8 電源コードの最小断面積

工具の定格電流

A

公称断面積

mm2

6以下

0.75

6を超え 10以下

1

10を超え

16以下

1.5

16を超え

25以下

2.5

25を超え

32以下

4

32を超え

40以下

6

40を超え

63以下

10

備考 表8に適合しなくても,次の規定に適合する電線は,適合するものとして扱う。

a) 周囲温度が30 ℃の場合の許容電流

1) コード

32

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 9 コードの許容電流

断面積

mm2

素線数/直径

本/mm

電気絶縁物の使用温度の上限値

60 ℃のもの

75 ℃のもの

80 ℃のもの

90 ℃のもの

許容電流

A

0.75

30/0.18

7

8

9

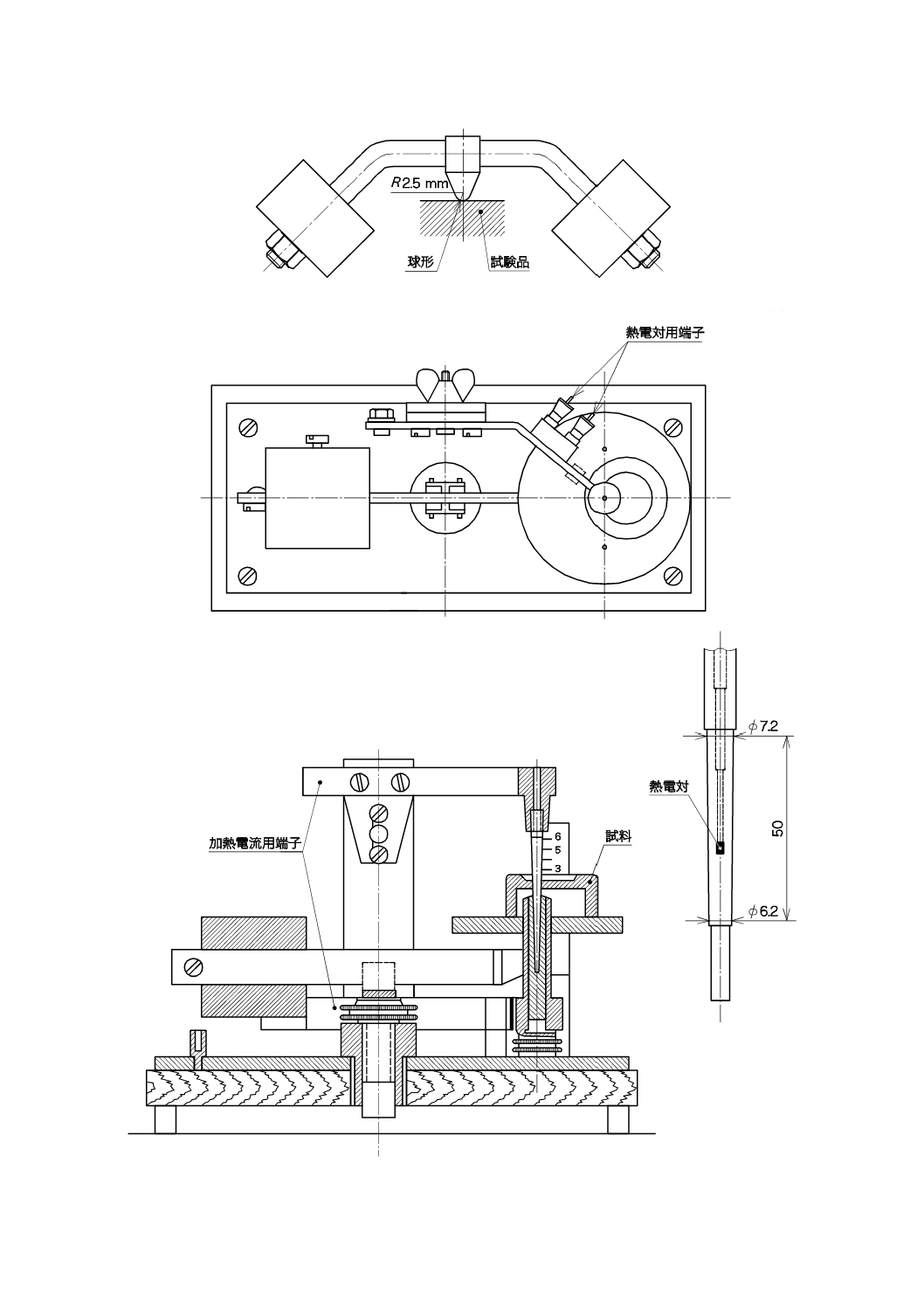

10

1.25

50/0.18

12

14

15

17

2.0

37/0.26

17

20

22

24

3.5

45/0.32

23

28

29

32

5.5

70/0.32

35

42

45

49

2) キャブタイヤケーブル(電気絶縁物の使用温度の上限値が60 ℃のもの)

表 10 キャブタイヤケーブルの許容電流

断面積

mm2

構成

素線数/直径

本/mm

許容電流

A

単心

2心

3心

4心及び5心

0.75

30/0.18

14

12

10

9

1.25

50/0.18

19

16

14

13

2.0

37/0.26

25

22

19

17

3.5

45/0.32

37

32

28

25

5.5

70/0.32

49

41

36

32

8.0

50/0.45

62

51

44

39

14

88/0.45

88

71

62

55

22

7/20/0.45

115

95

83

74

30

7/27/0.45

140

100

98

89

38

7/34/0.45

165

130

110

100

備考 中性線,接地線及び制御回路用電線は,心線数に含めない。

3) 2) で電気絶縁物の使用温度の上限値が60 ℃以外のものの許容電流は,電気絶縁物の使用温度の上

限値に応じた,次の許容電流補正係数を許容電流に乗じた値とする。

表 11 許容電流補正係数

電気絶縁の使用温度の上限値

許容電流補正係数

75 ℃のもの

1.22

80 ℃のもの

1.29

90 ℃のもの

1.41

備考 許容電流の値は,小数点以下1位を7捨8入する。

b) コード及びキャブタイヤケーブルで,表9及び表10にない断面積をもつものの許容電流は,各断面積

の許容電流の値を直線で結ぶ内挿法によって求めた値とする。

適否は,試験によって判定する。

23.5 電源コードが付いた工具は,導体を工具内に接続する場合,導体にねじれを含む張力が加わらない

ように,かつ,導体の被覆が摩擦から保護されるようなコード止めをもつものとする。

X形取付け可とうケーブル又はコードは,張力が加わらないようにする方法を明確にする。ケーブル若

しくはコードに結び目をつけるか,又は両端をひもで縛るといった一時しのぎの方法を用いてはならない。

X形取付けの場合には,クラスII工具の電源コードのコード止めは,絶縁材製であるか,又は金属製の

場合には付加絶縁に関する要求事項に適合した絶縁物によって可触金属部から絶縁する。

クラス0I工具及びクラスI工具については,可とうケーブル又はコードの導体は,コード止めが故障し

33

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たときに,導線がその端子と接触している限り,接地用導体に張力が加わらないように配置する。

X形取付けの場合には,クラスII以外の工具の電源コードのコード止めは,ケーブル又はコードの絶縁

故障が発生すると可触金属部が充電部になるおそれがある場合には,絶縁材製であるか,又は絶縁材の裏

打ちを施す。この裏打ちは,23.6に規定するコードガードの一部をなすゴム製ブッシングでない限り,コ

ード止めに固定する。

X形コードのコード止めは,次のような設計とする。

− コード止めの締付けねじが可触であるか又は可触金属部に電気的に接続されている場合には,ケーブ

ル又はコードがコード止めの締付けねじに触れることができない。

− ケーブル又はコードが,ケーブル又はコードを直接押さえている金属ねじによって締め付けられない。

− ケーブル又はコードを交換するとき,部品が簡単には失われてはならない。また,特別に製作したコ

ードの一部であるものを除き,少なくとも一部分は,工具と本体に確実に堅固に固定する。

− 可とうケーブル又はコードの交換に専用設計の工具を用いる必要がない。

− 工具が一つのタイプのケーブル又はコードしか取り付けることができない設計としている場合を除き,

接続できる様々なタイプの可とうケーブル又はコードに適している。

X形コードのコード止めは,可とうケーブル又はコードの交換が簡単に行える設計とする。

備考 コード止めは,電源スイッチの一部とすることができる。

X形取付けの場合には,電源コードを交換するときに動かす必要があるねじは,その他の部品の取付け

に兼用してはならない。ただし,ねじを付け忘れたり,間違って取り付けたとき,工具を運転することが

できないか若しくは明らかに不完全にする場合,又は電源コードを交換するときに取り外すことができな

いねじで締め付けるようになっている場合を除く。

X形取付けの場合には,グランドは,電源コードのコード止めとして用いてはならない。

適否は,目視検査及び次の試験によって判定する。

X形取付けの場合には,工具に可とうケーブル又はコードを取り付け,導体を端子に引き込み,導体の

位置が容易に変わることがない程度の強さで端子ねじを締め付ける。コード止めは,通常のとおり用い,

その締め付けねじを26.1に規定するトルクの2/3に等しいトルクで締め付ける。

X形取付けの場合には,最初に,24.2に規定する最小断面積の可とうケーブル又はコードのうち,使用

できる最も等級が低いものを用いて試験を行う。次に,規定する最大断面積の可とうケーブル又はコード

のうち,2番目に太いものを用いて試験を行う。ただし,1種類の可とうケーブル又はコードを取り付ける

ように設計された工具は,2番目の太いものでの試験は,適用しない。

ケーブル若しくはコード又は工具の内部部分が,損傷しかねないほどケーブル又はコードを工具に押し

込むことが可能であってはならない。

次に,表12に示す値の張力をケーブル又はコードに100回かける。張力はコードガードから250 mm離

れた場所に対して最も厳しい方向に,急激なかけ方をしないで,毎回1秒間加える。

その直後に,被覆可とうケーブル又はコードに対して表12に示す値のトルクを1分間加える。

表 12 電源コードに関する引張り及びトルク値

工具の質量

kg

引張り

N

トルク

Nm

1以下

30

0.1

1を超え 4以下

60

0.25

4を超え

100

0.35

34

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験中,ケーブル又はコードが損傷してはならない。

この試験の後,ケーブル又はコードが縦方向に2 mm以上の変位がなく,導体が端子内で1 mm以上動

いてはならない。また,接続部に顕著なひずみがあってはならない。

縦方向変位を測定する場合,ケーブル又はコードに引張りを加えながら,試験開始前にコード止めから

約20 mmのところに印を付ける。

これらの試験の後,ケーブル又はコードに引張りを加えながらコード止めに対するケーブル又はコード

に付けた印の変位を測定する。

次いで,23.6に規定するコードガード又は引込口用ブッシングを通じて差し込むことができる最大面積

の可とうケーブル又はコードを取り付けた後,コード止めを10回締めて緩める。

この試験の後,コード止めに損傷があってはならない。

沿面距離及び空間距離が,27. に規定する値以下に低下してはならない。

23.6 工具の可とうケーブル又はコードは,工具の引込口の開口部での過大な曲げに対して,絶縁材製コ

ードガード又は適切な形状の引込口用ブッシングで保護する。

X形取付けの場合には,上記のガードは特別に製作したコードの一部であるものを除き,電源ケーブル

又はコードと一体であってはならない。

ガードは確実に固定する。工具附属のケーブル又はコードの全径の少なくとも5倍の距離だけ引込口の

開口部から工具外へ突き出た設計とする。

適否は,目視検査,測定及び次の試験によって判定する。

電源コード用に設計された工具にコードガードを取り付け,可とうケーブル又はコードをガードよりも

約100 mm長くする。

ケーブル又はコードに応力がかからないときに,コードガードの軸が,ケーブル又はコードがコードガ

ードから出るところで,水平線に対して45°の角度で上方へ突き出るように工具を保持する。

ケーブル又はコードの自由端に10 D2gに等しいおもりを取り付ける。Dは工具附属の可とうケーブル又

はコードの全径 (mm) である。

コードガードが温度に敏感な場合は,23 ℃±2 ℃の温度で試験を行う。

おもりを取り付けた直後に,ケーブル又はコードの曲がりがどの場所でも1.5 D以上とする。

23.7 外部配線用の引込口の開口部は,ケーブル又はコードの保護被覆が損傷のおそれなしに差し込める

設計とする。

可とうケーブル又はコード用の引込口の開口部は絶縁材製であるか,又は通常使用状態で老化効果が事

実上ない絶縁材製のブッシングが付いていなければならない。開口部又はブッシングは,ケーブル又はコ

ードの損傷を防止する形状とする。

引込口用ブッシングは確実に固定する。工具を用いないで取外し可能であってはならない。

金属部に引込口用の開口部があるクラスII工具については,ブッシングはゴム製であってはならない。

また,コードガードの一部となってはならない。

金属部に引込口用の開口部があるその他の工具について,ブッシングを用いるときには,それがコード

ガードの一部となっていない限り,ゴム製であってはならない。

適否は,目視検査及び手による試験によって判定する。

備考 合成ゴムは,ゴムとはみなさない。

35

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23.8 工具内の電源コード用の空間は,導体を簡単に差し込んで接続するのに十分とする。カバーがある

場合には,導体又はその絶縁物の損傷の危険なしにカバーを取り付けるのに十分とする。カバーを取り付

ける前に導体が正しく接続及び配置されていることを確認できなければならない。

外部導体用端子を可触するためのカバーの取外しに,専用設計の工具の使用が必要であってはならない。

X形取付けのコード付きのクラス0I工具及びクラスI工具並びにすべてのクラスII工具は,導体の非絶

縁端が端子から外れても可触金属部と接触するおそれがない構造とする。

23.8の要求事項に対する適否は,目視検査及び24.2に規定する最大断面積のケーブル又は可とうコード

を用いた取付試験によって判定する。

X形取付けの工具は,次の追加試験を行う。

導体が端子から30 mm以内で特別装置によって別個に固定しないピラー端子の場合,及び締付けねじを

もつその他の端子の場合には,ねじ又はナットを緩める。導体を導体空間から取り外すことがなく,端子,

ねじ又はスタッドの近くで任意の方向に2 Nの力をワイヤに加える。そのときに,導体の非絶縁端が可触

金属部又はそれに接続されたその他の金属部に接触してはならない。

備考1. 導体が端子から30 mm以内で特別装置によって別個に固定するピラー端子の場合には,工具

は導体の非絶縁端が可触金属部と接触してはならない要求事項を満たしているとみなす。

2. 導体を別個に固定するための特別装置とは,例えば,コード止めをいう。

23.201 Y形取付けのコード止めは,確実でなければならない。

適否は,工具に取り付けたコードを用いて,23.5の試験によって判定する。

23.202 Y形取付けの場合,電源コードの絶縁を施した導体は,クラス0I及びクラスI工具は,基礎絶縁

の要求事項に適合する絶縁によって,また,クラスII工具は,付加絶縁の要求事項に適合する絶縁によっ

て,可触金属部から絶縁しなければならない。この絶縁は,次のもので構成する。

− コード止めに固定した独立した絶縁裏打ち。

− コードに固定したスリーブ又はグロメット。

− クラス0I又はI工具は,外装付きコードの外装。

適否は,目視検査によって判定する。

24. 外部導体用端子

24.1 X形取付けの工具は,特別に製作したコード付きのものを除き,ねじ,ナット及びその他これと同

等の効果がある装置によって接続することができる端子をもつものとする。

外部導体を締め付けるねじ及びナットは,ISOメートルねじとする。それらはその他の部品を固定する

役目をしてはならない。ただし,電源電線を取り付けるときに外れるおそれがないように配置した場合に

は,それらで内部導体を締め付けることもできる。

X形取付けでの工具は,規定位置への導体の保持をはんだ付けだけに依存しないで,導体が配置又は固

定されている場合には,外部導体の接続にはんだ付け接続を用いることができる。ただし,導体がはんだ

付け接合部から外れても充電部と,その他の金属部との間の沿面距離及び空間距離が,27.1に規定する値

の50 %未満にならない隔壁を設ける場合は,除く。

Y形取付けの工具の場合には,はんだ付け,溶接,圧着端子及びその他これに類する方法を,外部導体

の接続に用いることができる。クラスII工具の場合には,導体が規定の位置から動くことがないようにす

るため,はんだ付け,圧着端子又は溶接だけに依存しない方法で,配置又は取付けを行う。ただし,導体

のはんだ付け若しくは溶接が外れるか又は圧着端子が接続部から滑り落ちても,充電部とその他の金属部

36

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

との間の沿面距離及び空間距離が27.1に規定する値の50 %未満にならないように,隔壁を設ける場合は,

除く。

適否は,目視検査及び測定によって判定する。

備考1. 電源コードに関する要求事項に関しては,

− 二つの独立の固定部が同時に緩むことは考慮しない。

− はんだ付けで接続した導体は,はんだとは無関係に端子部近くの規定位置に保持されて

いなければ,適切に固定されているとはみなさないが,はんだ付け前の“引掛け”は,

一般に,導体を通す穴が不当に大きくなければ,電源コードの導体を規定位置に保持す

る適切な手段とみなす。

2. 工具に組み込む部品(例えば,スイッチ)の端子は(この条の要求事項に適合していること

と仮定して),外部導体用端子として用いることができる。

3. 接続リード線(ピッグテール)付のスイッチは,接続点がハンドル又はハウジング内部にあ

り,電源ケーブルのコード止めが23.5の要求事項を満たしている場合には,許容する。

4. その他の方法によって端子に導体を接続することは,取付けが十分であるとはみなさない。

ただし,端子近傍で更に別の固定をしている場合は,取付けが十分であるとみなす。この場

合,可とうコードの絶縁物及び導体の両方にこの固定を行う。

24.2 X形取付け用端子は,特別に製作したコードを用いる場合を除き,表13に示す公称断面積をもつ導

体を接続できるものとする。ただし,一つのタイプのコードを取り付ける設計の工具の端子は,当該コー

ドの接続を確実に行えばよい。

表 13 導体の断面積

工具の定格電流

A

可とうケーブル及びコードの公称断面積

mm2

6以下

0.75〜 1

6を超え

10以下

0.75〜 1.5

10を超え

16以下

1 〜 2.5

16を超え

25以下

1.5 〜 4

25を超え

32以下

2.5 〜 6

32を超え

40以下

4 〜10

40を超え

63以下

6 〜16

24.1及び24.2の要求事項に対する適否は,目視検査,測定並びに規定する最小及び最大の断面積のケー

ブル又はコードの取付けによって判定する。

24.3 電源電線の端子は,それぞれの目的に適したものとする。

適否は,目視検査及び接続部に,5 Nの引張力を加えて判定する。

24.4 X形取付け工具では,端子は,電線の締付部を堅固に締め付けたり緩めたりした場合に,端子に緩

みを生じないで,内部配線にストレスが加わらず,かつ,沿面距離及び空間距離が27.1に規定する値以下

にならないように固定する。

適否は,目視検査及び26.1に規定するトルクの3分の2に等しいトルクを加えて,24.2に規定する最大

断面積の導体を10回締めて緩めた後の測定によって判定する。

備考1. 端子は2本のねじで固定することによって,また,顕著な遊びがないように1本のねじでく

ぼみに固定することによって,その他の適切な手段によって緩むのを防止することができる。

2. 端子の固定に関する要求事項は,電源ケーブルの接続後及びくぼみでのスイッチ又はこれと

37

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

同種の装置の位置変更後,それらの部品及び電源ケーブルが工具の再組立後も正しい位置に

あることを目視検査によって確認できる場合には,スイッチ又はこれと同種の装置の電源端

子をくぼみに設けることを認める。

3. その他の固定手段なしに封止用コンパウンドで覆うだけでは十分とはみなさない。ただし,

通常の使用でトルクが加わらない端子は,自己硬化性樹脂で固定することができる。

24.5 X形取付け工具で,端子は,導体を十分な接触圧をもつ金属面間で締め付け,かつ,導体に損傷を

与えないものとする。

24.6 X形取付け工具で,定格電流が16 A以下の工具の端子は,正しく接続するために導体に特別な前加

工を必要としてはならない。締付けねじ又はナットを締めたときに導体が抜け落ちない設計又は配置とす

る。

24.5及び24.6の要求事項に対する適否は,24.4の試験後の端子及び導体の目視検査によって判定する。

備考1. “導体に対する特別な前加工”という用語はより線のはんだ付け,ケーブルラグの使用,ア

イレットの形成などを含むが,端子に差し込む前の導体の整形又は端を一つにまとめるため

のより線のねじりは含まない。

2. 導体に,深い又は鋭い圧こん(痕)がある場合には,損傷したとみなす。

24.7 ピラー形端子は,表14に示す寸法とする。ただし,機械的強度が十分で,25.2に規定する最小断面

積の導体を堅固に締め付けたときに少なくとも2山以上の完全ねじ部が係合する場合には,ピラーのねじ

部の長さを短くすることができる。

表 14 ピラー形端子の寸法

工具の定格電流

A

ねじ部の最小

呼び径

mm

導体用の穴

の最小径

mm

ピラーのねじ

部の最小長さ

mm

穴径とねじ部との

呼び径の最大差

mm

6以下

2.5

2.5

1.8

0.5

6を超え 10以下

3.0

3.0

2.0

0.6

10を超え

16以下

3.5

3.5

2.5

0.6

16を超え

25以下

4.0

4.0

3.0

0.6

25を超え

32以下

4.0

4.5

3.0

1.0

32を超え

40以下

5.0

5.5

4.0

1.3

40を超え

63以下

6.0

7.0

4.0

1.5

端子ねじのねじ部の長さは,導体用の穴の径とピラーのねじ部の長さとの和以上とする。

導体を締め付ける表面には,鋭いぎざぎざ又は突起があってはならない。

上記の端子は,穴に差し込んだ導体の端が見えるか,ねじの呼び径の半分に等しい距離か,又は2.5 mm

か,いずれか長い方の距離だけねじ穴から出る設計及び配置とする。

備考1. ピラーのねじ部の長さは,ねじ部が導体用の穴で初めて途切れる箇所まで測定する。

2. ピラーのねじ部がくぼんでいる場合には,それに応じて頭付きねじの長さを長くする。

3. 導体を締め付ける部分は,締付けねじを支える部分と一体である必要はない。

24.8 ねじ形端子は,寸法が表15に示す値以上とする。ただし,機械的強度が十分であり,25.2に規定す

る最大断面積の導体を軽く締め付けたときに,少なくとも2山以上の完全ねじ部が係合する場合には,ね

じ穴又はナットのねじ部の長さ及びねじのねじ部の長さを短くすることができる。

押出部によって端子ねじ穴のねじ部が規定の長さになっている場合には,押出し成形部の縁は十分に滑

らかとし,ねじ部の長さが規定の最小値より少なくとも0.5 mmを超えなければならない。押出し成形部

38

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の長さは,金属の元の厚さの80 %以下とする。ただし,より長くしても機械的強度が十分な場合を除く。

ねじの頭と導体との間に押さえ板といった中間部品を用いる場合には,それに応じてねじのねじ部の長

さを長くする。ねじの頭の径は,次に示すだけ小さくすることができる。

− 定格電流が16 A以下の場合,1 mm。

− 定格電流が16 Aを超える場合,2 mm。

この中間部品は,回転しないようにロックする。

中間部品に複数のねじがある場合には,次のねじ部の呼び径のねじを用いることができる。

− 定格電流が25 A以下の場合,3.5 mm。

− 定格電流が25 Aを超える場合,4.0 mm。

備考 ねじ穴又はナットのねじ部がくぼんでいる場合には,それに応じて頭付きねじの長さを長くす

る。

表 15 ねじ形端子の寸法

工具の定格電流

ねじ部の呼び径 ねじのねじ

部の長さ

ねじ穴又はナット

のねじ部の長さ

ねじの頭と軸部

との呼び径差

ねじの頭の高さ

A

mm

mm

mm

mm

mm

6以下

2.5

4.0

1.5

2.5

1.5

6を超え

10以下

3.0

4.0

1.5

3.0

1.8

10を超え

16以下

3.5

4.0

1.5

2.5

2.0

16を超え

25以下

4.0

5.5

2.5

4.0

2.4

25を超え

32以下

5.0

7.5

3.5

5.0

3.5

32を超え

40以下

5.0

9.0

3.5

5.0

3.5

40を超え

63以下

6.0

10.5

3.5

6.0

5.0

24.9 スタッド形端子は座金を付けるものとし,寸法は表16に示す。

表 16 スタッド形端子の寸法

工具の定格電流

ねじ部の最小径

ねじ径差及び

(最小)

座金の内径(最大)

座金の外径(最小)

A

mm

mm

mm

6以下

2.5

0.4

3.5

6を超え 10以下

3.0

0.4

4.0

10を超え 16以下

3.5

0.4

4.5

16を超え 25以下

4.0

0.5

5.0

25を超え 32以下

4.0

0.5

5.5

24.7〜24.9の要求事項に対する適否は,目視検査,測定及び必要に応じて24.10の試験によって判定する。

ねじ部の呼び径及びねじの頭と軸部との呼び径差については,0.15 mmのマイナス偏差を許容する。

備考1. 24.7〜24.9に要求する寸法のうち一つ又は複数が規定値よりも大きい場合には,それに応じ

てその他の寸法も大きくする必要はないが,規定値からの逸脱が端子の機能を妨げてはなら

ない。

2. (削除)

24.10 ピラー,ねじ穴若しくはナットのねじ部の長さ又はねじのねじ部の長さが,関係する表に示す数値

よりも小さい場合,又は押出し成形部の長さが金属の元の厚さの80 %を超える場合には,次の試験によっ

て端子の機械的強度を判定する。

ねじ及びナットに26.1の試験を適用するが,トルクを規定トルクの1.2倍に増大する。

この試験の後,端子に使用の妨げとなる損傷があってはならない。

39

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次いで,導体を24.4の規定によって再度締め付け,締め付けたままで導体に表17に示す値の引張力を

軸方向に,急激なかけ方をしないで1分間加える。

表 17 導体の軸方向引張力

工具の定格電流

A

引張り

N

6以下

40

6を超え

10以下

50

10を超え

16以下

50

16を超え

25以下

60

25を超え

32以下

80

32を超え

40以下

90

40を超え

63以下

100

この試験中,端子内で導体が顕著に動いてはならない。

24.11 X形取付け用の端子を設ける場合,各端子は対応する異極性の端子の近くになければならない。ま

た,接地用端子がある場合には,接地用端子の近くに配置する。

適否は,目視検査によって判定する。

24.12 端子装置は,工具を用いないで可触となってはならない。

適否は,目視検査及び手による試験によって判定する。

24.13 端子部は,はんだ付け又は溶接が破れても導体が抜け落ちないように,はんだ付け又は溶接の前に,

端子部とは無関係に,導体を規定位置に保持する設計とする。

適否は,目視検査によって判定する。

24.14 X形取付け用の端子及び端子部は,導体を取り付けたときに,より線の素線が1本はみ出しても,

充電部と可触金属部との間及びクラスII工具については,充電部と付加絶縁だけで可触金属部から分離さ

れている金属部との間の偶然の接続の危険がない配置又は遮へいをする。

適否は,目視検査,手による試験及び次の試験によって判定する。

23.4に規定する公称断面積をもつ可とう導体の端から長さ8 mmの絶縁物を取り除く。より線の1本の

素線を自由にし,その他の素線を端子に完全に差し込んで締め付ける。

絶縁物をはぎ取らないで,また,隔壁の周りで急激に曲げないで,自由な素線をあらゆる方向に曲げる。

充電用端子に接続された導体の自由な素線が,可触金属部若しくは可触金属部に接続された金属部,又

はクラスII工具については付加絶縁だけで可触金属部から分離されている金属部に接触してはならない。

接地用端子に接続された導体の自由な素線は,充電部に接触してはならない。

導体の特別な前加工を要する接続方法(例えば,はんだ付け及び圧着)の場合には,この前加工は,1

本のより線を残して行う。

25. 接地接続

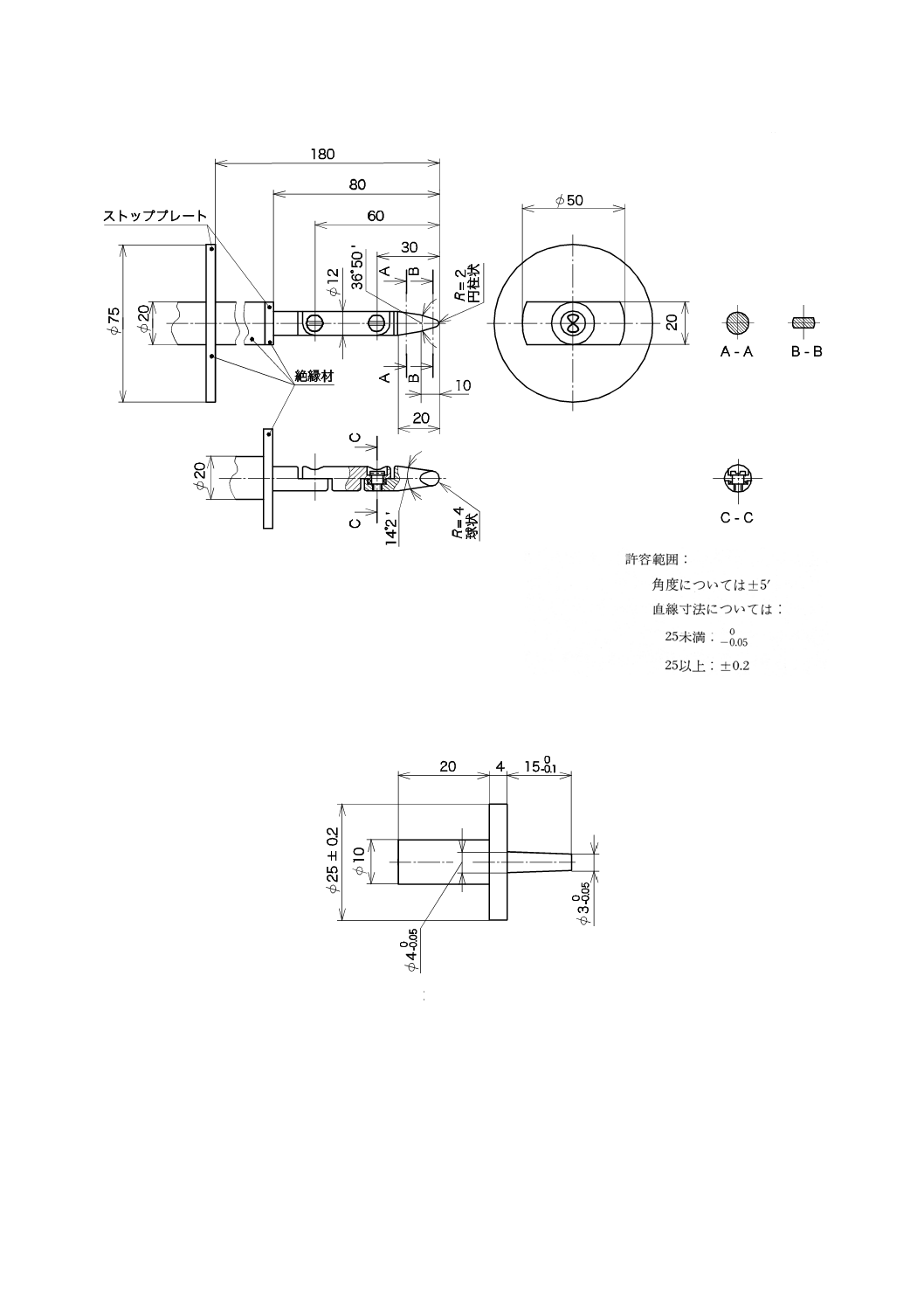

25.1 絶縁不良が生じた場合に,充電部になるおそれがあるクラス0I工具及びクラスI工具の可触金属部

は,工具内の接地用端子又は機器用インレットの接地極に永久的,かつ,確実に接続する。

中性線端子がある場合には,接地用端子及び接地極を中性線端子に電気的に接続しない。

クラスII及びクラスIII工具には,接地設備があってはならない。

適否は,目視検査によって判定する。

備考1. 可触金属部が接地用端子又は接地極に接続した金属部によって充電部から遮へいする場合に

40

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,この要求事項に関してそれらの可触金属部は,絶縁故障の場合に充電するおそれがない

とみなす。

2. 二重絶縁又は強化絶縁によって充電部から分離した可触金属部は,絶縁故障の場合に充電す

るおそれがないとみなす。

3. 19. の試験に耐えられない装飾カバーの背後の金属部は,可触金属部とみなす。

25.2 ねじなし端子を用いて接地接続を行ってはならない。

接地用端子の締付手段は,偶然によって緩まない適切な緩止めをし,工具を用いないでそれらを緩める

ことが可能であってはならない。

適否は,目視検査,手による試験及び24. の試験によって判定する。

備考 一般に,ピラー形の一部の端子以外の通電端子に通常用いる設計のものは,後者の要求事項に

適合できるだけの弾性をもっているものとみなす。その他の設計のものについては,間違って

取り外されるおそれがない適切な弾性がある部分の使用といった特別な措置が必要である。

25.3 接地用端子のすべての部分は,接地用導体の銅又はその他の金属との接触によって生じる腐食の危

険がないものとする。

接地用端子の器体は,黄銅製又はこれと同等の耐腐食性をもつその他の金属製とする。ただし,それが

金属フレーム又は外郭の一部である場合には,ねじ又はナットが黄銅製,29. に適合しためっき鋼製又は

これと同等の耐腐食性をもつその他の金属製とする。

接地用端子の器体がアルミニウム合金製のフレーム又は外郭の一部である場合には,銅とアルミニウム

又はその合金との接触によって生じる腐食の危険を避ける対策を講じる。

適否は,目視検査によって判定する。

備考 腐食の危険の回避に関する要求事項は,適切にコーティングした金属ねじ又はナットの使用を

妨げない。

25.4 電源コード又はケーブルをもつ工具の場合,端子の配置又はコード止めと端子との間の導体の長さ

は,ケーブル又はコードがコード止めから抜け落ちた場合に,接地用導体が引張られる前に通電用導体が

引張られなければならない。

25.5 接地用端子又は接地極とそれに接続する必要がある部分との間の接続部の抵抗は,小さくする。

適否は,次の試験によって判定し,その試験中は妨害抑制用のインダクタは接地回路に接続したままと

する。

無負荷電圧が12 V以下の交流電源を用いて,定格電流の1.5倍又は25 Aのいずれか大きい方の電流を

接地用端子又は接地極と各可触金属部との間に順次に流す。

工具の接地用端子又は接地極と可触金属部との間の電圧降下を測定し,電流とこの降下電圧とから計算

した抵抗値は,いずれの場合にも0.1 Ω以下とする。

備考1. 抵抗測定には,可とうケーブル又はコードの抵抗は含めない。

2. 測定プローブの先端と試供金属部との間の接触抵抗が,試験結果に影響を及ぼさないように

注意する。

25.6 接地用導体の端子ねじは,例えば,機械的固定といったその他の目的に兼用してはならない。

26. ねじ及び接続

26.1 電気的及びその他のねじ込み接続部は,通常の使用で発生する機械的応力に耐えなければならない。

接触圧力を伝達するねじ及び使用者が締める可能性がある呼び径3 mm未満のねじは,金属部へねじ込む。

41

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ねじは,亜鉛若しくは純粋アルミニウムといった軟質又は変形しやすい金属製であってはならない。

絶縁材製のねじは,呼び径が3 mm以上でなければならない。絶縁材製のねじを電気的接続に用いては

ならない。

ねじは,金属製ねじと交換すると付加絶縁又は強化絶縁が損なわれるおそれがある場合には,絶縁材製

であってはならない。また,X形取付けの電源コードを交換するとき及びその他の日常サービスを行うと

きに取り外されるおそれがあるねじは,金属製ねじと交換すると電気的絶縁が損なわれるおそれがある場

合には,絶縁材製であってはならない。

適否は,目視検査によって判定し,接触圧力を伝達するか,又は使用者が締める可能性があるねじ及び

ナットについては,次の試験によって判定する。

ねじ又はナットを,次によって締めて緩める。

絶縁材製のねじ部と係合するねじについては,10回。

ナット及びその他のねじについては,5回。

絶縁材製のねじ部と係合するねじは,毎回,完全に外して,再び差し込む。

端子ねじ及びナットを試験するときには,24.2に規定する最大断面積の可とう導体を端子に差し込む。

試験は適切なねじ回し,スパナ又はキーレンチで,次に示すねじの区分に従って表18に示すトルクを加

える。

− 締めたときにねじが穴から突き出ない場合の頭なし金属ねじ ················································ I

− その他の金属ねじ及びナット ························································································ II

− 絶縁材製ねじ

・ 六角頭の対面する二つの平らな面の間の寸法が,ねじ部の外径を超える六角頭付きねじ,又は

・ ソケットの対角線寸法がねじ部の外径を超えるキーレンチ用ソケット付き,円筒頭ねじ,又は

・ 長さがねじ部の外径の1.5倍を超えるマイナス又はプラスの溝をもつ頭付きねじ ·················· II

− その他の絶縁材製ねじ ································································································· III

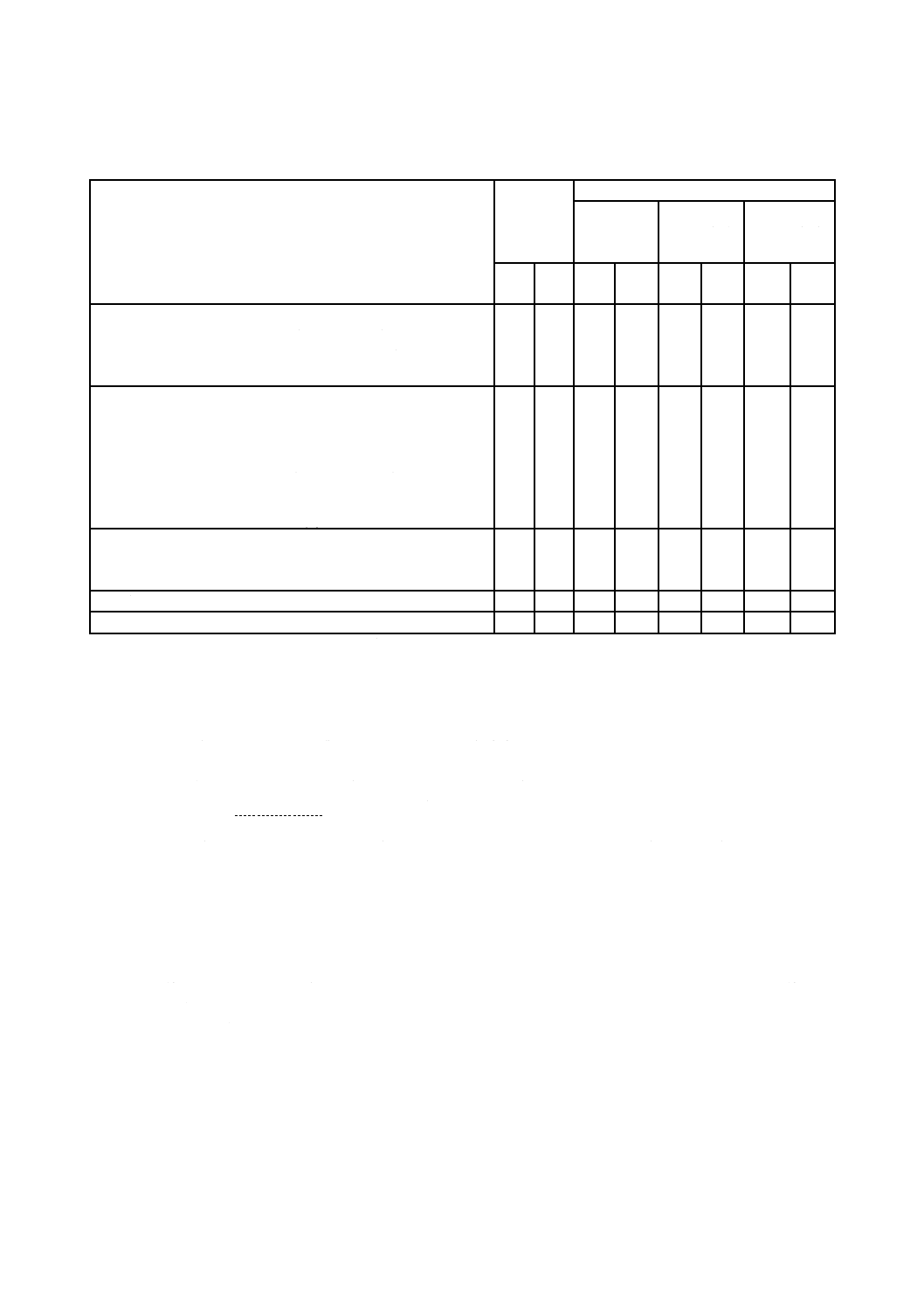

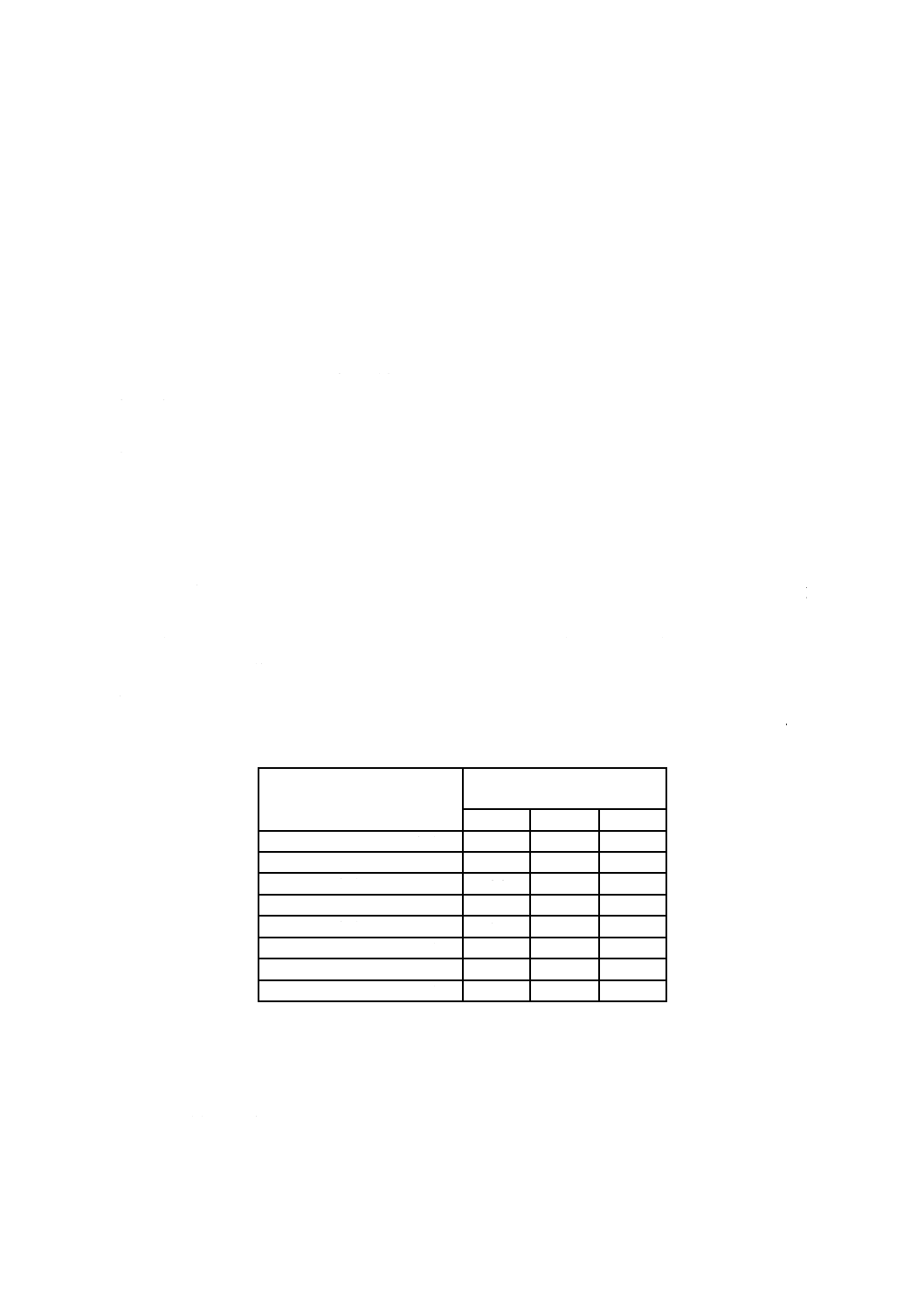

表 18 ねじ込み接続部のトルク値

ねじの呼び径

トルク

Nm

mm

I

II

III

2.8以下

0.2

0.4

0.4

2.8を超え

3.0以下

0.25

0.5

0.5

3.0を超え

3.2以下

0.3

0.6

0.6

3.2を超え

3.6以下

0.4

0.8

0.6

3.6を超え

4.1以下

0.7

1.2

0.6

4.1を超え

4.7以下

0.8

1.8

0.9

4.7を超え

5.3以下

0.8

2.0

1.0

5.3を超え

6.0以下

−

2.5

1.25

ねじ又はナットを緩める都度,導体を動かす。

試験中,ねじ込み接続部の使用を妨げる損傷が発生してはならない。

備考1. 使用者が締める可能性があるねじ又はナットには,端子ねじ,ナット,カバーを開ける若し

くは外すために緩める必要がある場合のカバー固定用ねじ,又はハンドル,ノブなどの固定

用ねじがある。

2. ねじ回しの先端部は供試ねじの頭に適した形状とする。ねじ及びナットを急激に締めてはな

42

C 9029-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

26.2 絶縁材製ねじ部と係合するねじは,係合の長さが少なくとも3 mmにねじの呼び径の3分の1を加え

た長さか,又は8 mmのいずれか短い方とする。

ねじ穴又はナットへのねじの正しい差込みが保証されなければならない。

備考 この要求事項は,ブラシキャップには適用しない。

適否は,目視検査,測定及び手による試験によって判定する。

備考 正しい差込みに関する要求事項には,例えば,固定する部分,めねじのくぼみ又は先導ねじ部を

除去したねじの使用によってねじを案内して,ねじの斜め差込みが防止できれば適合する。

26.3 電気的接続部は,絶縁材に生じる収縮又は変形を補償するのに十分な弾性が金属部にない限り,収

縮又は変形しやすい絶縁材を通じて接触圧力が伝達されない設計とする。

26.4 シートメタルねじが通電部を互いに直接接触して締め付け,シートメタルねじに適切なロック手段

が付いている場合を除き,シートメタルねじを通電部の接続に用いない。

切削(セルフタッピン)ねじが完全な形の標準小ねじのねじ山を生成する場合を除き,切削(セルフタ

ッピン)ねじを通電部の電気的接続に用いてはならない。また,上記のねじは,使用者が作業する場合に

は,切削作用によってねじ山が形成される場合を除き,用いてはならない。

切削(セルフタッピン)ねじ及びシートメタルねじは,通常の使用での接続を妨げる必要がなく,各接

続部に少なくとも2本のねじを用いる場合には,接地導通を行うのに用いることができる。

26.3及び26.4の要求事項に対する適否は,目視検査によって判定する。

26.5 工具の異なる部分間の機械的接続を行うねじは,その接続部に電流が流れる場合には,緩まないよ

うに緩み止めを施す。

通電接続部に用いるリベットは,通常の使用でそれらの接続部にねじり力が加わる場合には,緩まない

ように緩み止めを施す。

適否は,目視検査及び手による試験によって判定する。

備考1. ばね座金及びこれと同種のもので十分な固定が行える。

2. リベットの場合には,非円形軸部又は適切なノッチで十分である。

3. 加熱すると軟化する封止用コンパウンドは,通常の使用でねじりを受けないねじ接続部につ

いてだけ十分なロックを行う。

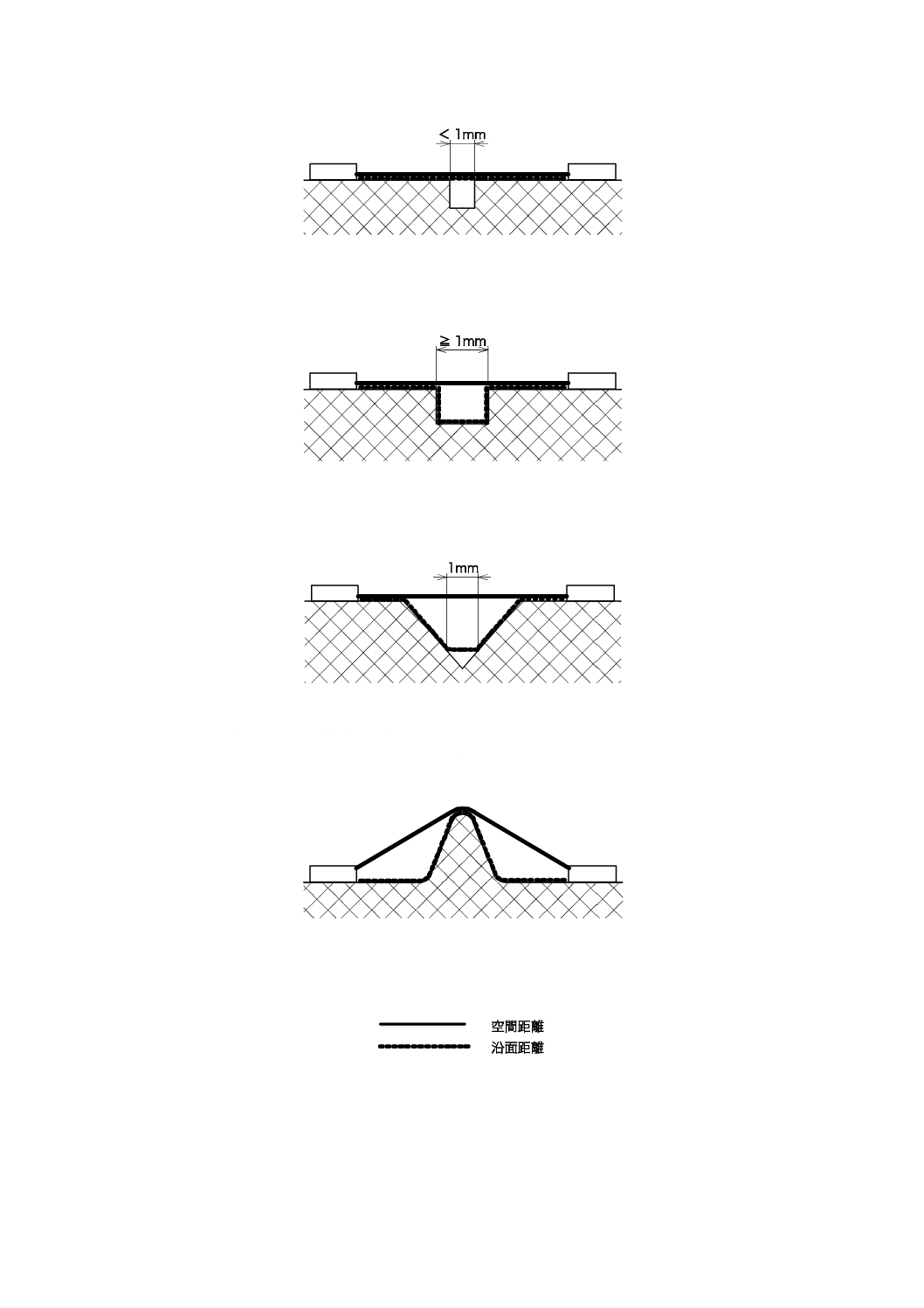

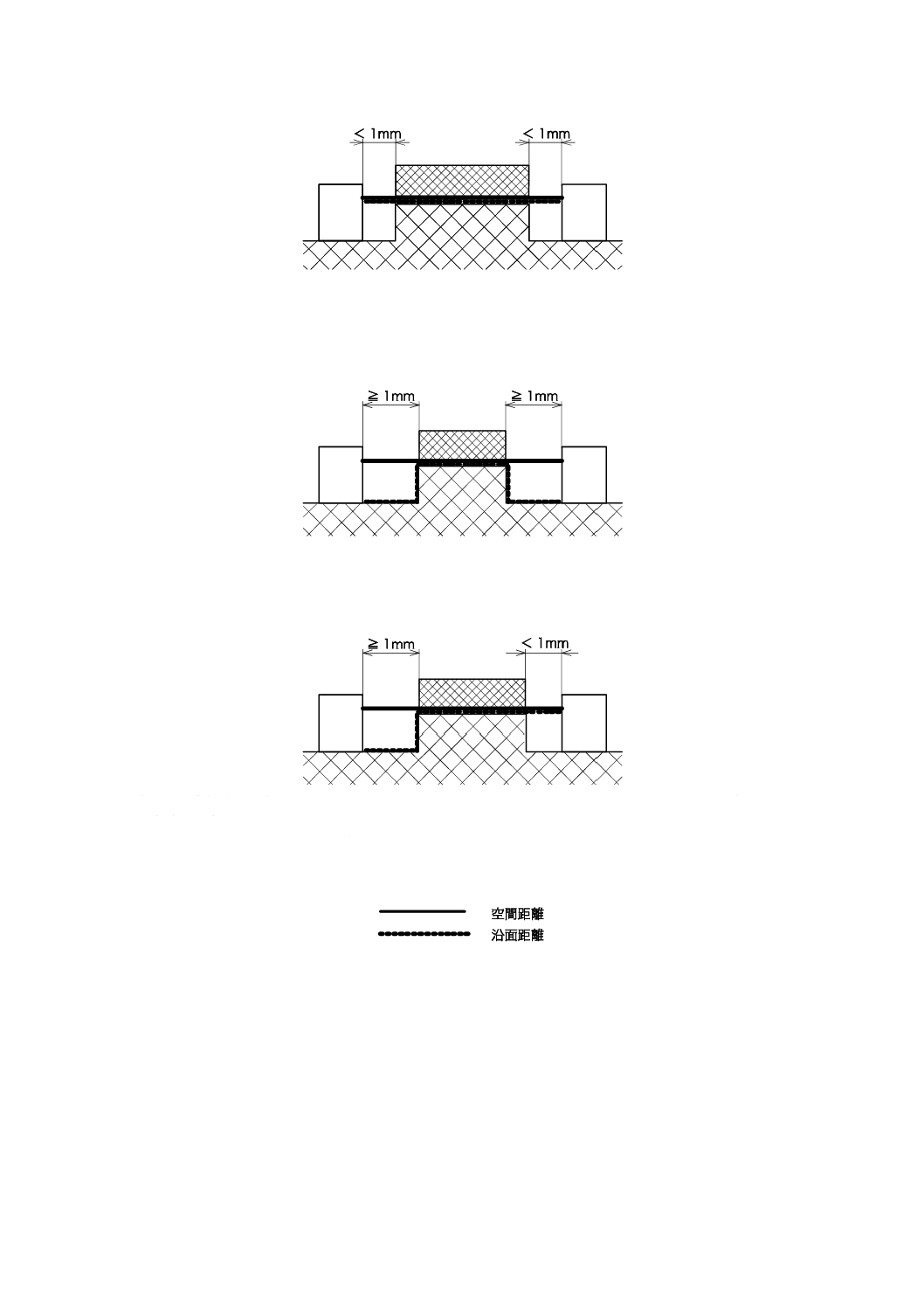

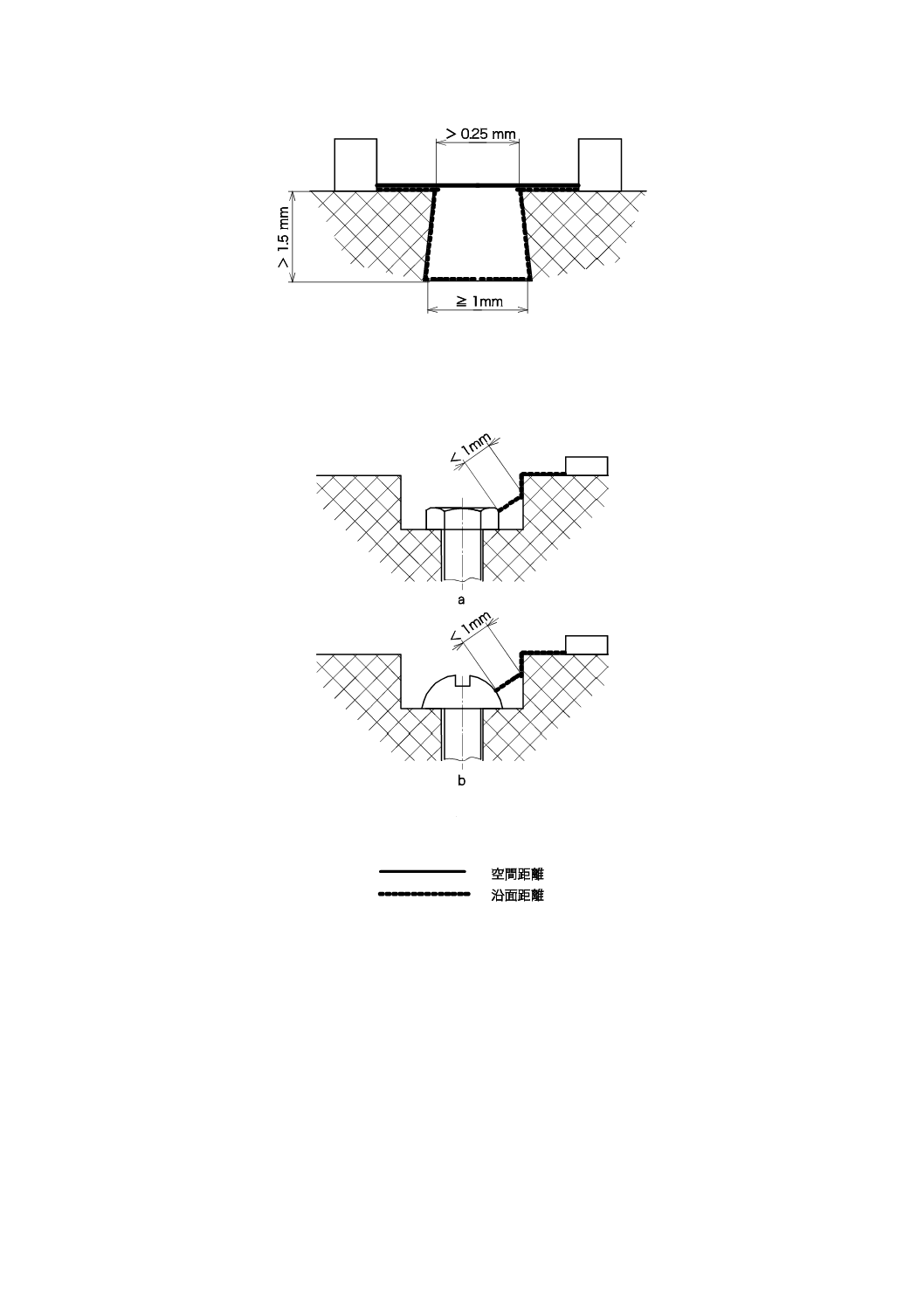

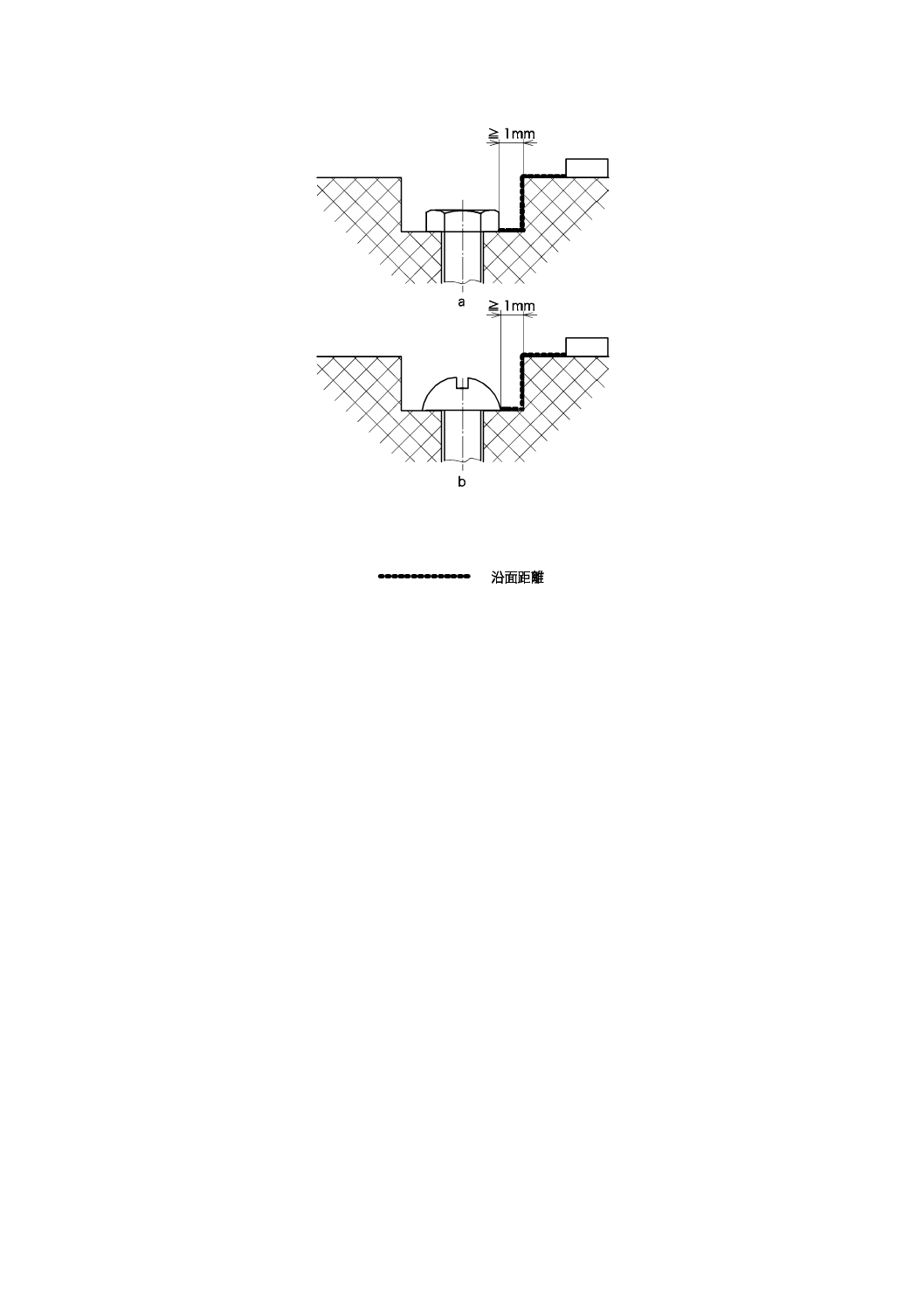

27. 沿面距離,空間距離及び通し絶縁物距離

27.1 沿面距離,空間距離及び通し絶縁物距離は,表19に示す値以上とする。

備考1. 金属部間の絶縁物を通しての距離に関する要求事項は,規定距離が固体絶縁物だけを通して

の距離でなくてもよい。固体絶縁物の厚さに単数又は複数の空気層を加えたもので,規定距

離を構成する。

2. 金属部間の絶縁物を通しての距離に関する要求事項は,絶縁物を薄いシートの形で用い,少

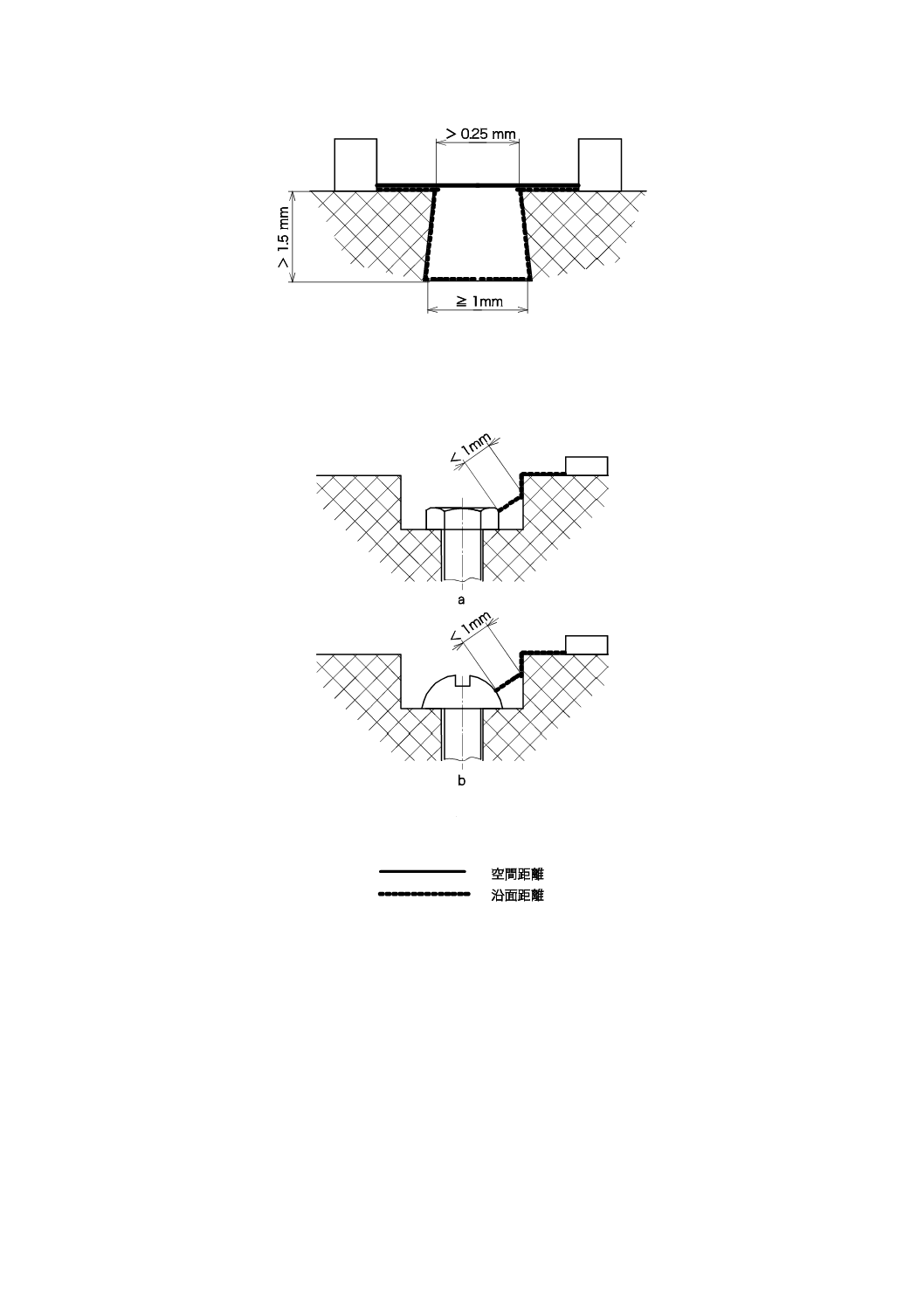

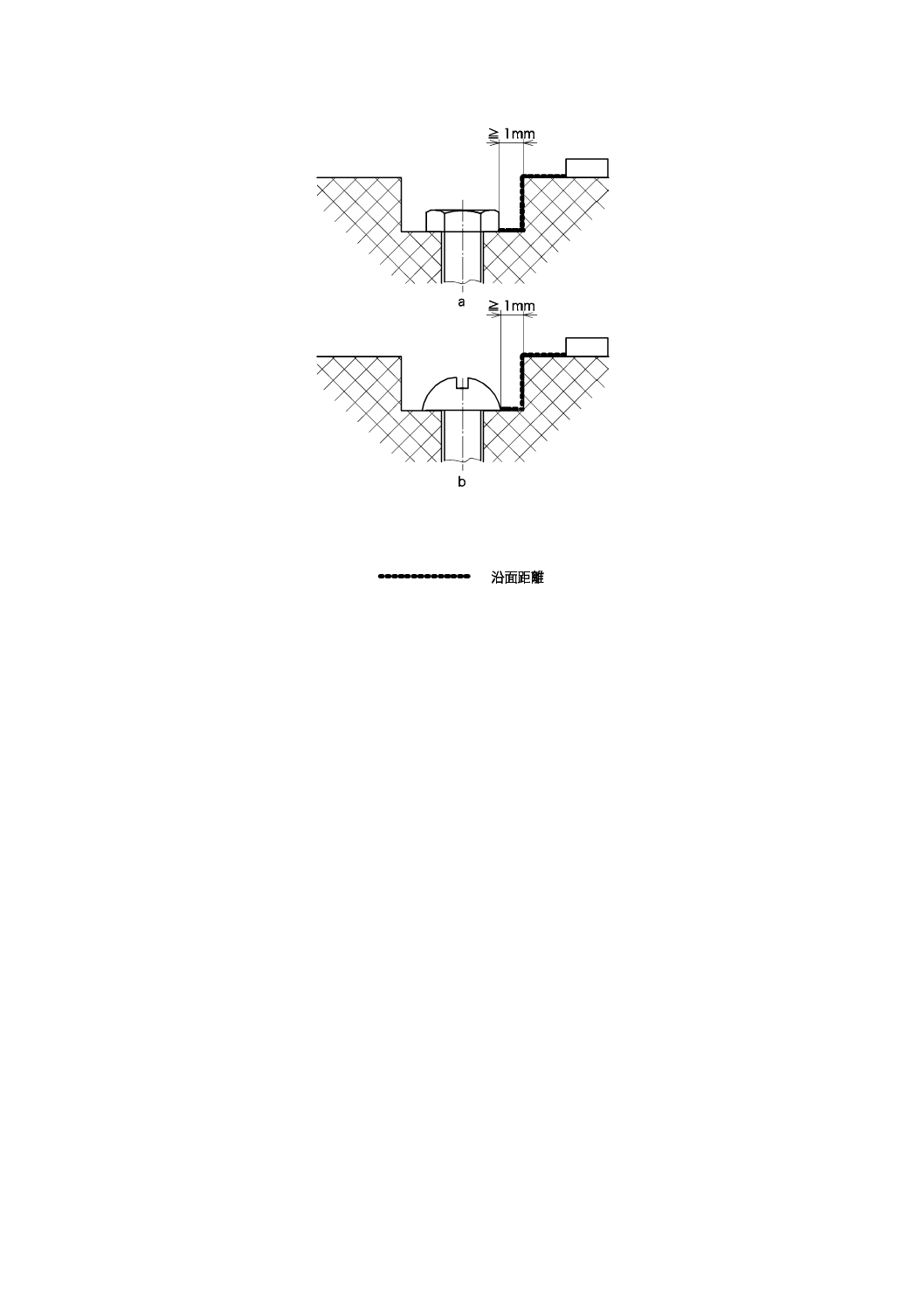

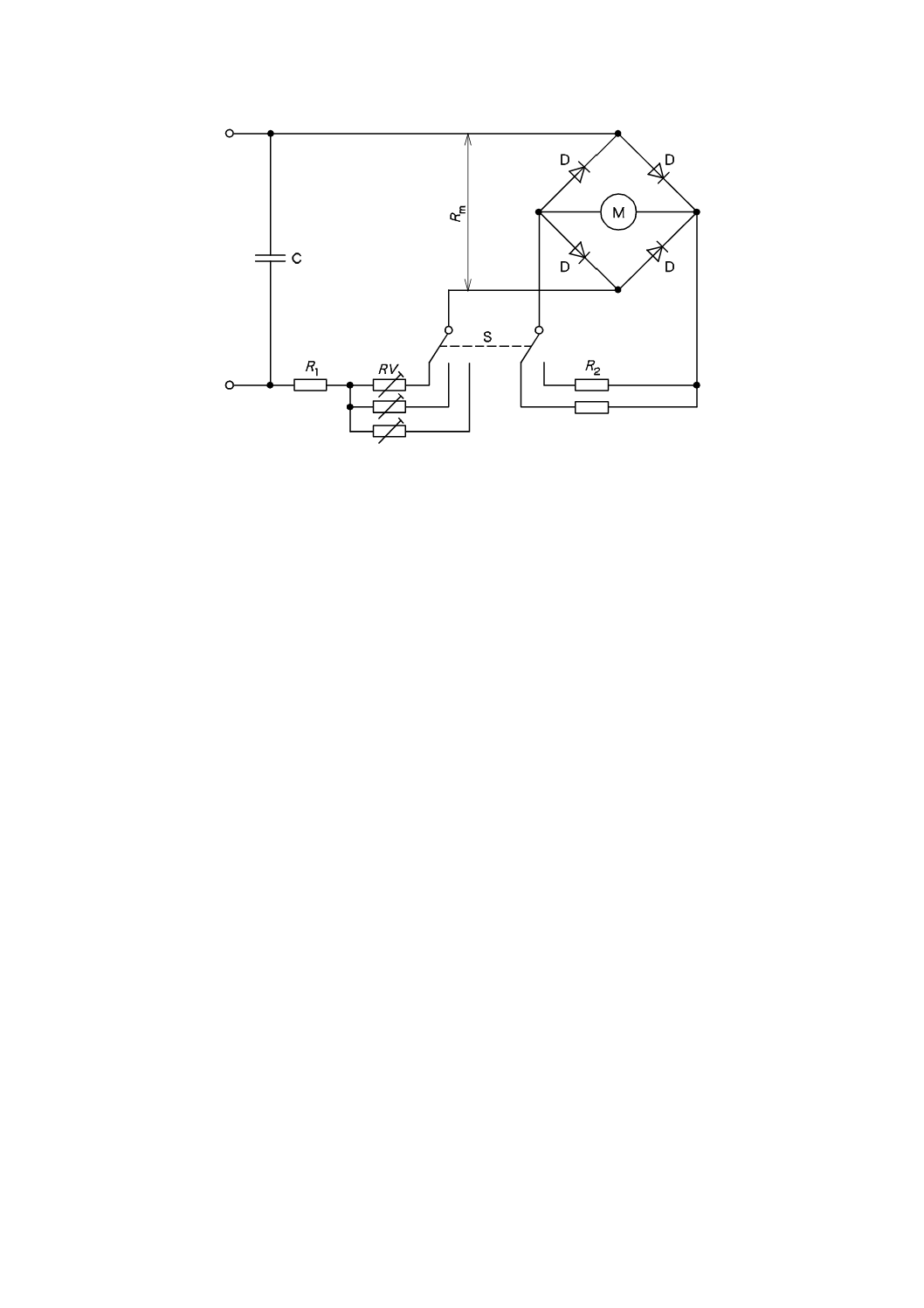

なくとも3層で構成する場合には適用しない。ただし,2層が接しているときには,それら2