2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 8380-1993

ケーブル保護用合成樹脂被覆鋼管

Plastic coated steel pipes for cable-ways

1. 適用範囲 この規格は,主として一般のケーブル工事並びに暗きょ式及び管路式による地中電線路に

おいて,ケーブルを保護するために用いるもので,表面を合成樹脂で被覆したケーブル保護用合成樹脂被

覆鋼管(以下,被覆鋼管という。)について規定する。

備考 この規格の引用規格を,次に示す。

JIS A 1415 プラスチック建築材料の促進暴露試験方法

JIS B 0204 電線管ねじ

JIS B 4751 ハンドハクソー

JIS C 8305 鋼製電線管

JIS G 3132 鋼管用熱間圧延炭素鋼鋼帯

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3444 一般構造用炭素鋼鋼管

JIS S 6006 鉛筆及び色鉛筆

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

2. 用語の定義 この規格で用いる主な用語の定義は,次による。

(1) 電線路 発電所,変電所,開閉所及びこれらに類する場所並びに電気使用場所相互間の電線並びにこ

れを支持し又は保蔵する工作物。

(2) 地中電線路 地中に施設する電線路をいい,施設方法には,管路式,暗きょ式及び直接埋設式がある。

(3) 管路式 車両その他の重量物の圧力に耐える管を使用し,これにケーブルを収める方式をいい,必要

に応じて管路の途中や末端に地中箱(マンホールなど)を設けるもの。

(4) 暗きょ式 車両その他の重量物の圧力から受ける荷重に耐え,かつ,ケーブルを布設できる空間を有

する構造物にケーブルを収める方式。

(5) 直接埋設式 トラフなどのケーブル防護物にケーブルを収めるか,板などでケーブルの上部を防護し

て地中に埋設する方式。

(6) 原管 被覆又は塗装を行う前の鋼管。

(7) 被覆 流動浸せき法,押出成形法などによって原管を合成樹脂で覆うこと。

(8) 塗装 吹付け,はけぬりなどによって原管を塗料で覆うこと。

2

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 種類及び記号 被覆鋼管の種類及び記号は,次による。

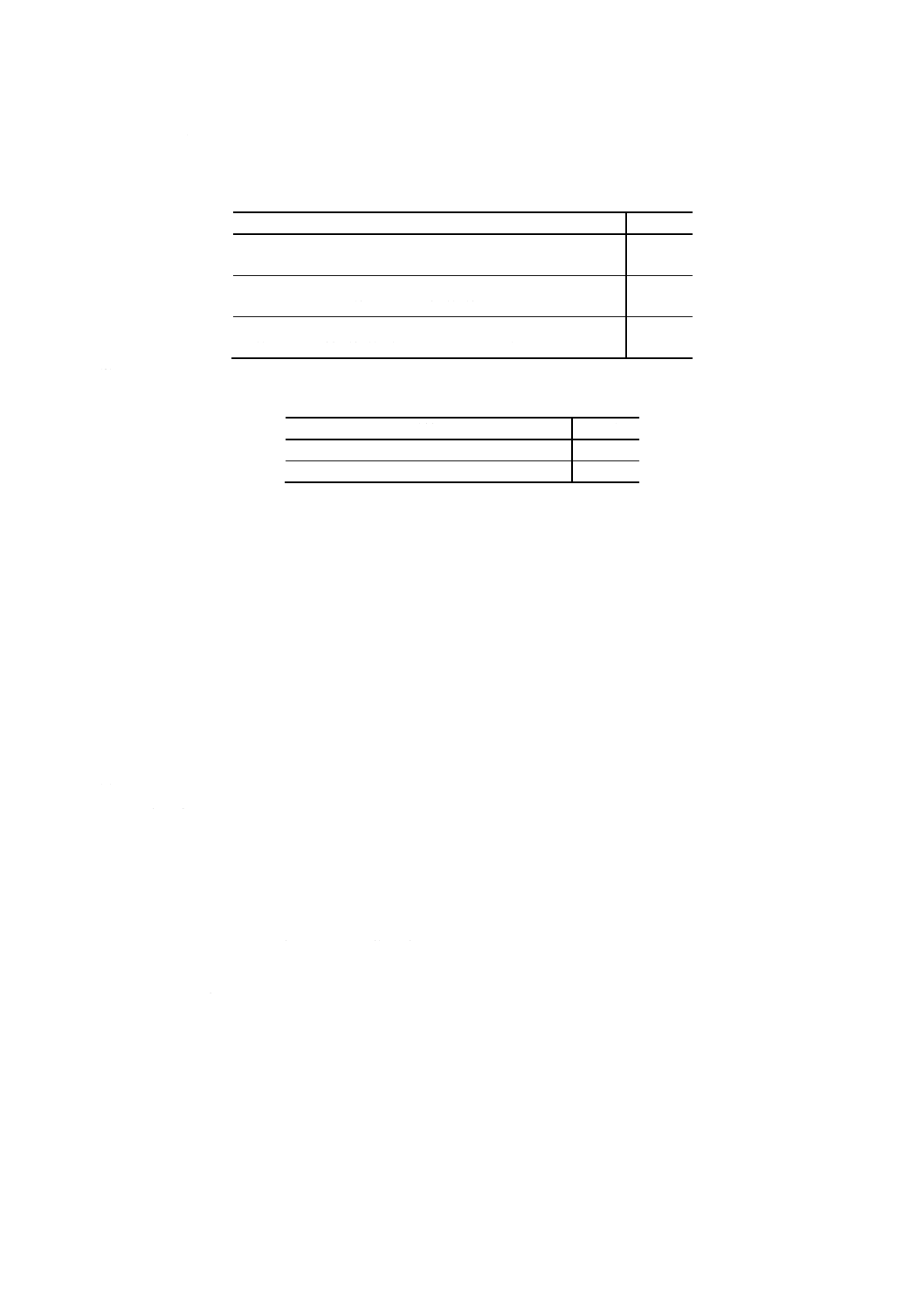

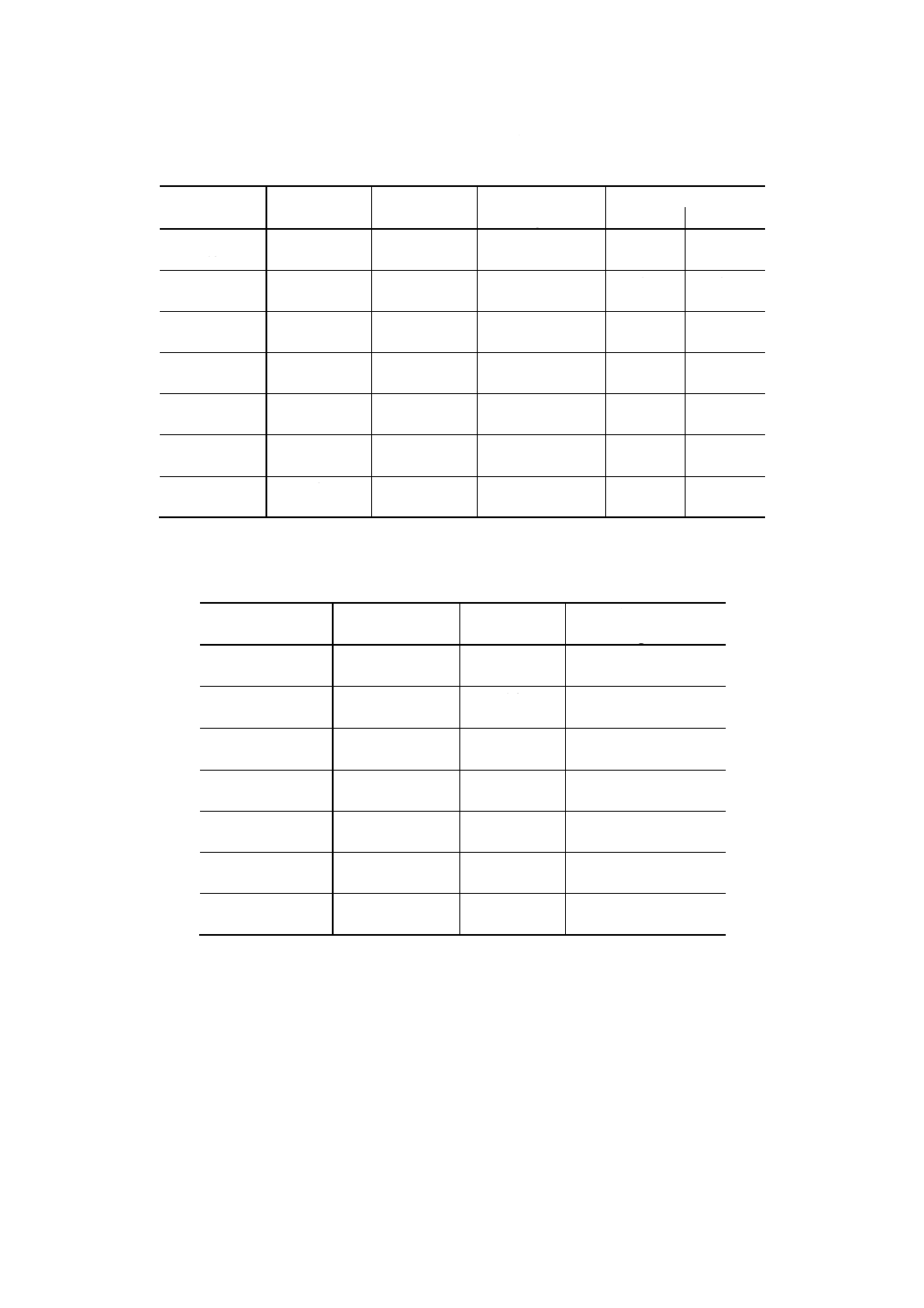

(1) 原管による被覆鋼管の種類及び記号は,表1による。

表1 原管による被覆鋼管の種類及び記号

種類

記号

JIS C 8305の厚鋼電線管と同一の外径,厚さ及び有効ねじ部

の長さをもった原管を用いた被覆鋼管(以下,G形という。)

G

JIS C 8305の薄鋼電線管と同一の外径,厚さ及び有効ねじ部

の長さをもった原管を用いた被覆鋼管(以下,C形という。)

C

JIS C 8305のねじなし電線管と同一の外径及び厚さをもった

原管を用いた被覆鋼管(以下,E形という。)

E

(2) 被覆又は塗装による被覆鋼管の種類及び記号は,表2による。

表2 被覆又は塗装による被覆鋼管の種類及び記号

種類

記号

内外面を被覆した被覆鋼管

LL

外面を被覆し,内面を塗装した被覆鋼管

LT

4. 性能

4.1

曲げ性 被覆鋼管は,9.1の試験を行い,その曲げ性は,外径の変化が原外径の±20%の範囲にあり,

かつ,溶接部の割れ,裂けきずなどを生じたり,塗膜又は被膜にひび割れ,はがれなどを生じてはならな

い。

4.2

耐食性 被覆又は塗装を行った面は,9.2の試験を行い,表面にふくれ,はがれ,さびなどを生じて

はならない。

4.3

塗膜性能 内面を塗装によってさび止めを行った被覆鋼管は,9.3の試験を行い,塗膜の破れ及び使

用上有害なきずを生じてはならない。

4.4

被膜性能 被覆を行った外面は,次による。

(1) はく離性 9.4の試験を行い,被膜がはく離してはならない。

(2) 耐燃性 9.5の試験を行い,次のいずれかに適合しなければならない。

(a) 試験片が燃えないこと。

(b) 試験片に引火した場合,炎を取り去った後30秒以内に自消すること。

(3) ピンホール 9.6の試験を行い,ピンホールがあってはならない。

(4) 耐候性 9.7の試験を行い,被膜の浮き上がり,ひび又は割れを生じず,かつ,著しい変色及び退色が

あってはならない。

(5) 耐衝撃損傷性 9.8の試験を行い,導通試験器が動作してはならない。

5. 製造方法 製造方法は,次による。

(1) 被覆鋼管の両端は,管軸に対して直角に切断し,面取りを行う。

(2) 被覆鋼管の外面は,厚さ0.6±0.2mmの被覆を行う。

(3) 被覆鋼管の内面は,被覆又は塗装を行う。

(4) G形及びC形の被覆鋼管の両端には,JIS B 0204に規定するおねじ(1)を切り,有効ねじ部の長さは,

表3及び表4による。ただし,受渡当事者間の協定によって,G形及びC形の被覆鋼管の両端のねじ

を省略することができる。

3

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) ねじの検査は,JIS B 0204に準じて行う。

(5) 被覆鋼管のねじ部には,塗装を行う。

6. 寸法,質量及び有効ねじ部の長さ並びに外径及び質量の許容差 寸法,質量及び有効ねじ部の長さ並

びに外径及び質量の許容差は,次による。

(1) 原管の寸法,質量及び有効ねじ部の長さ並びに外径及び質量の許容差は,表3,表4及び表5による。

(2) 長さは3 660mmとし,その許容差は±5mmとする。ただし,受渡当事者間の協定によって長さを変

更することができる。

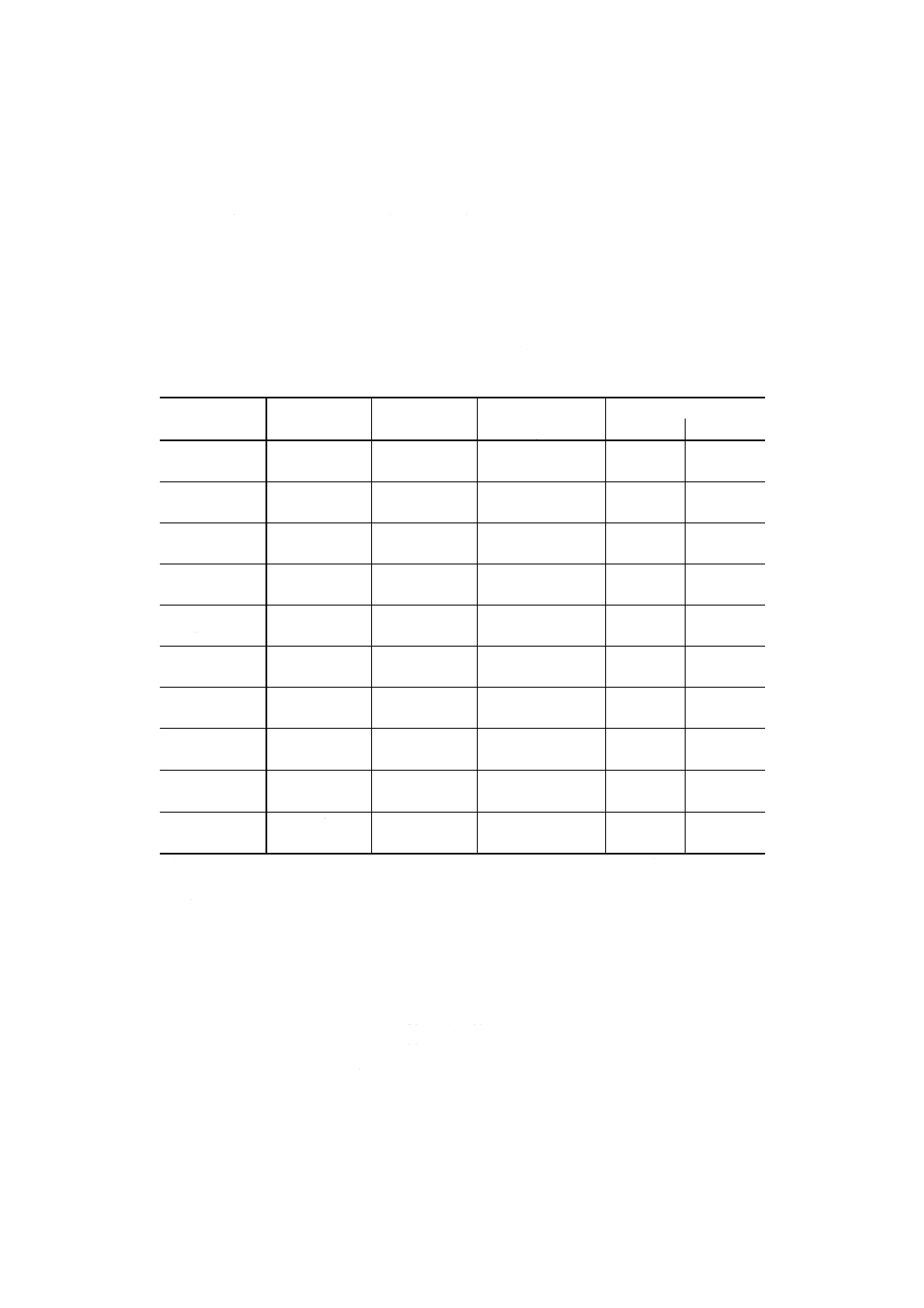

表3 G形の原管の寸法,質量及び有効ねじ部の長さ

並びに外径及び質量の許容差

呼び方(2)

外径

呼び厚さ

単位質量(3)(4)

有効ねじ部の長さ mm

mm

mm

kg/m

最大

最小

G 16LL

G 16LT

21.0±0.3

2.3

1.06

19

16

G 22LL

G 22LT

26.5±0.3

2.3

1.37

22

19

G 28LL

G 28LT

33.3±0.3

2.5

1.90

25

22

G 36LL

G 36LT

41.9±0.3

2.5

2.43

28

25

G 42LL

G 42LT

47.8±0.3

2.5

2.79

28

25

G 54LL

G 54LT

59.6±0.3

2.8

3.92

32

28

G 70LL

G 70LT

75.2±0.3

2.8

5.00

36

32

G 82LL

G 82LT

87.9±0.3

2.8

5.88

40

36

G 92LL

G 92LT

100.7±0.4

3.5

8.39

42

36

G 104LL

G 104LT

l13.4±0.4

3.5

9.48

45

39

注(2) 呼び方は,原管による被覆鋼管の種類の記号,JIS C 8305の呼び方及び被覆又は塗装によ

る種類の記号を組み合わせて用いる。

(3) ねじ部を含まない質量を示す。

(4) 原管の一束(50kg以内)ごとの質量の許容差は−7%とし,プラス側は規定しない。

なお,質量許容差の算出方法は,実測質量と計算質量との差を計算質量で除した値を

百分率で表す。質量の数値は,1cm3の鋼を7.85gとし,次式によって計算し,JIS Z 8401

によって有効数字3けたに丸める。

W=0.024 66t (D−t)

ここに, W: 原管の単位質量 (kg/m)

D: 原管の外径(基準寸法) (mm)

t: 原管の呼び厚さ (mm)

4

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 C形の原管の寸法,質量及び有効ねじ部の長さ

並びに外径及び質量の許容差

呼び方(2)

外径

呼び厚さ

単位質量(3)(4)

有効ねじ部の長さ mm

mm

mm

kg/m

最大

最小

C 19LL

C 19LT

19.1±0.2

1.6

0.690

14

12

C 25LL

C 25LT

25.4±0.2

1.6

0.939

17

15

C 31LL

C 31LT

31.8±0.2

1.6

1.19

19

17

C 39LL

C 39LT

38.1±0.2

1.6

1.44

21

19

C 51LL

C 51LT

50.8±0.2

1.6

1.94

24

22

C 63LL

C 63LT

63.5±0.35

2.0

3.03

27

25

C 75LL

C 75LT

76.2±0.35

2.0

3.66

30

28

表5 E形の原管の寸法及び質量

並びに外径及び質量の許容差

呼び方(2)

外径

mm

呼び厚さ

mm

単位質量(4)

kg/m

E 19LL

E 19LT

19.1±0.15

1.2

0.530

E 25LL

E 25LT

25.4±0.15

1.2

0.716

E 31LL

E 31LT

31.8±0.15

1.4

1.05

E 39LL

E 39LT

38.1±0.15

1.4

1.27

E 51LL

E 51LT

50.8±0.15

1.4

1.71

E 63LL

E 63LT

63.5±0.25

1.6

2.44

E 75LL

E 75LT

76.2±0.25

1.8

3.30

7. 外観 被覆鋼管の外観は,次による。

(1) 被覆鋼管は,実用的に真っすぐであること。

(2) 被覆鋼管の内外面は,滑らかで仕上げが良好であり,特に内面には使用上有害な突起などがあっては

ならない。

(3) 被覆又は塗装を行った被覆鋼管の表面には,使用上有害なきず,浮き上がり,き裂などの異状があっ

てはならない。

5

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 原管 原管は,次のいずれかによる。

(1) JIS G 3132若しくはJIS G 3141の鋼帯又はこれらと同等以上の鋼帯を用いて電気抵抗溶接によって製

造したもので,JIS C 8305のめっき前のもの。

(2) JIS G 3444のSTK 290。

9. 試験

9.1

曲げ試験

9.1.1

試験片 被覆鋼管から適当な長さを切り取り,試験片とする。

9.1.2

試験方法 試験片を常温においてロールベンダ又はプッシュベンダによって表6の内側半径で

90°曲げる。ただし,溶接部は,曲げの内側から約45°の位置に置く。

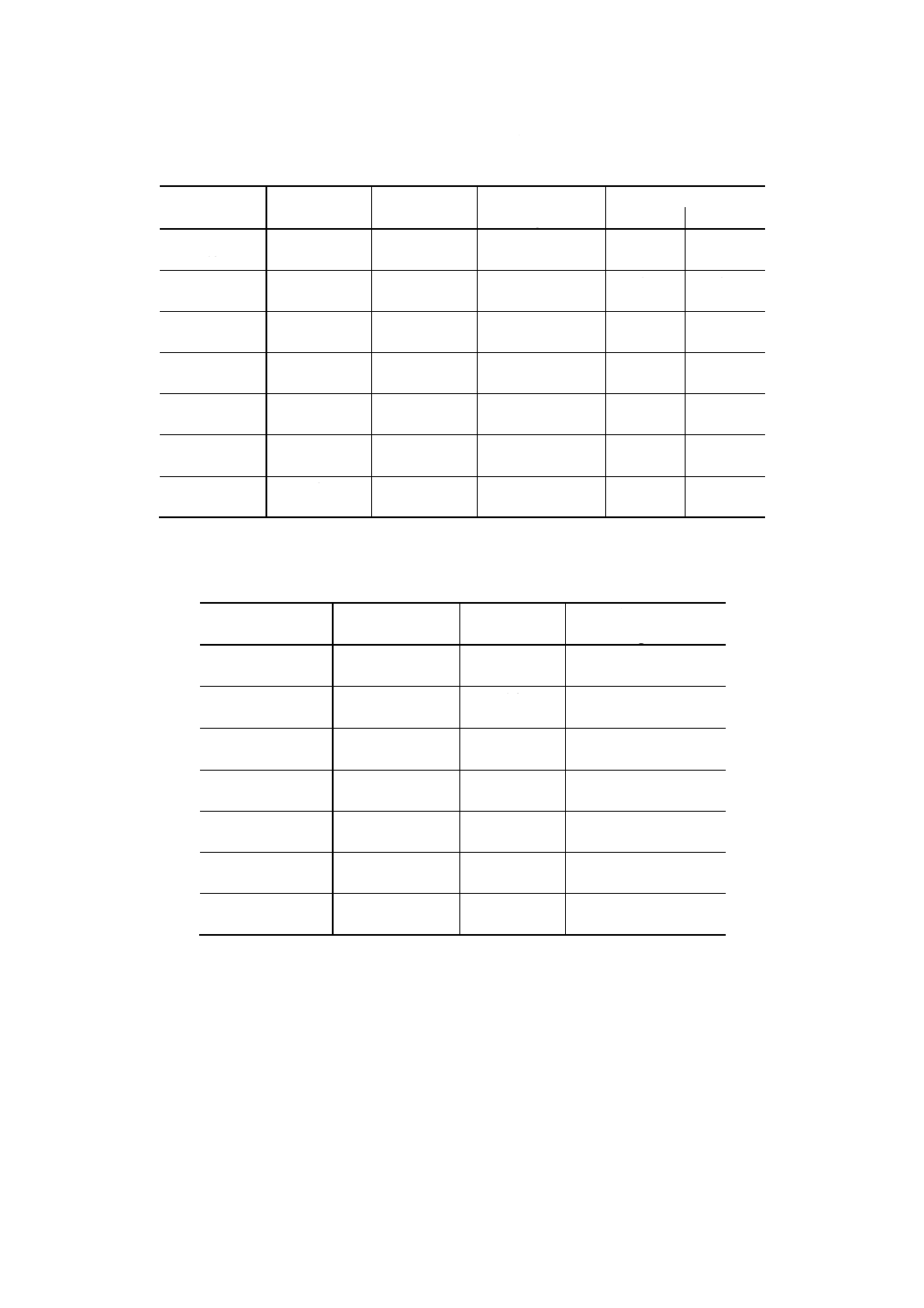

表6 曲げ試験

種類

呼び方(2)

内側半径

G形

G 16LL G 22LL G 28LL

G 16LT G 22LT G 28LT

被覆鋼管の外径の6倍

C形

C 19LL C 25LL

C 19LT C 25LT

E形

E 19LL E 25LL

E 19LT E 25LT

備考 受渡当事者間の協定によって,表6以外の呼び方の被覆鋼管につい

ても,内側半径及びその場合の被覆鋼管の原外径に対する変形率を

定めて試験を行うことができる。

9.2

耐食性試験

9.2.1

試験片 被覆鋼管から長さ約150mmを切り取り,その半分を切り開く。切り開いた切断面をすべ

て塗料又はろうで塗り包み,試験片とする。

なお,溶接部は試験面のほぼ中央になるようにする。

9.2.2

試験方法 JIS Z 2371による。ただし,塩水噴霧の方法は連続8時間噴霧,16時間休止する操作

を2回繰り返し,更に8時間噴霧を行う。

9.3

塗膜の試験

9.3.1

試験片 被覆鋼管から適当な長さを切り取り,試験片とする。

9.3.2

試険方法 塗膜の試験方法は,次による。

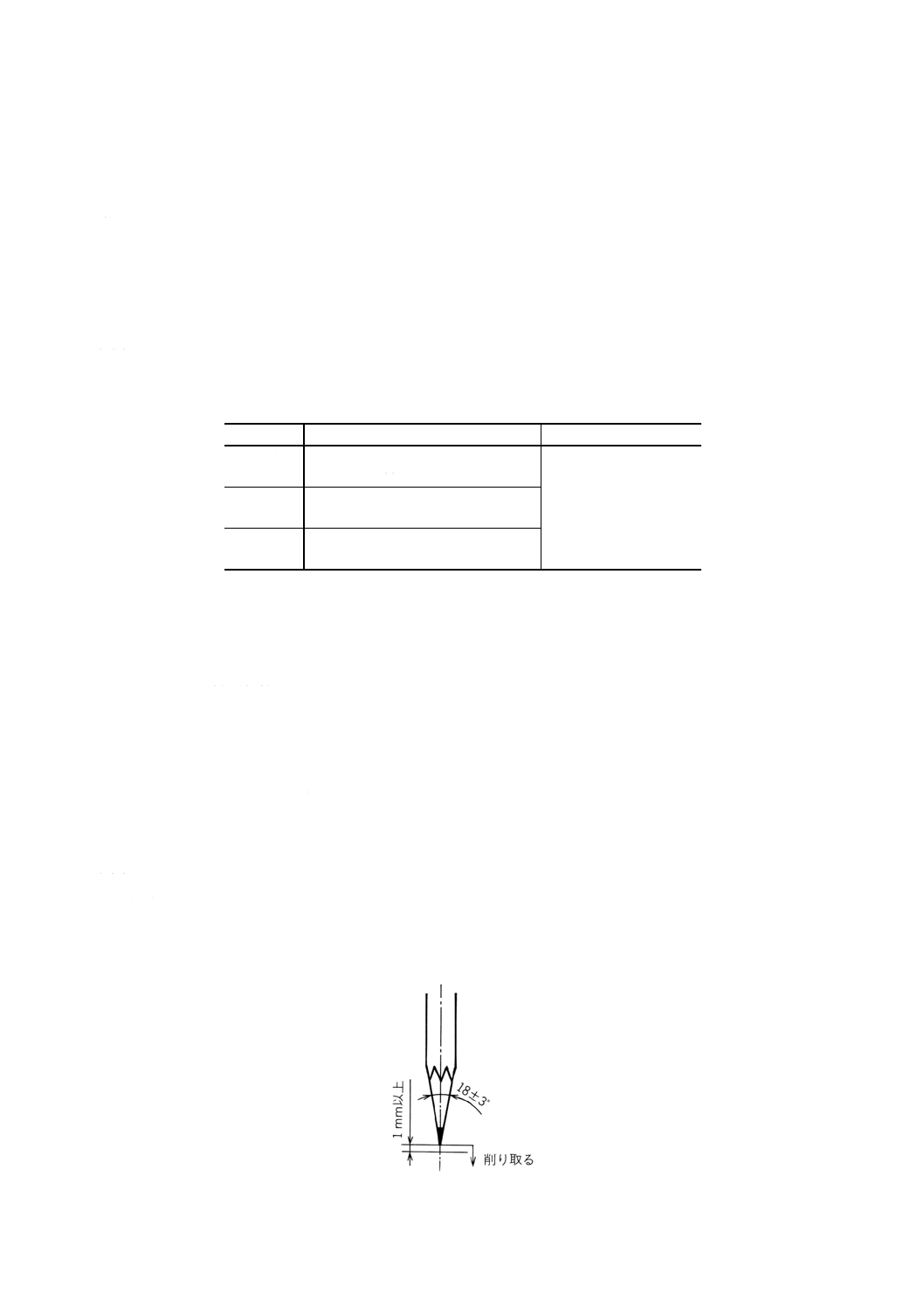

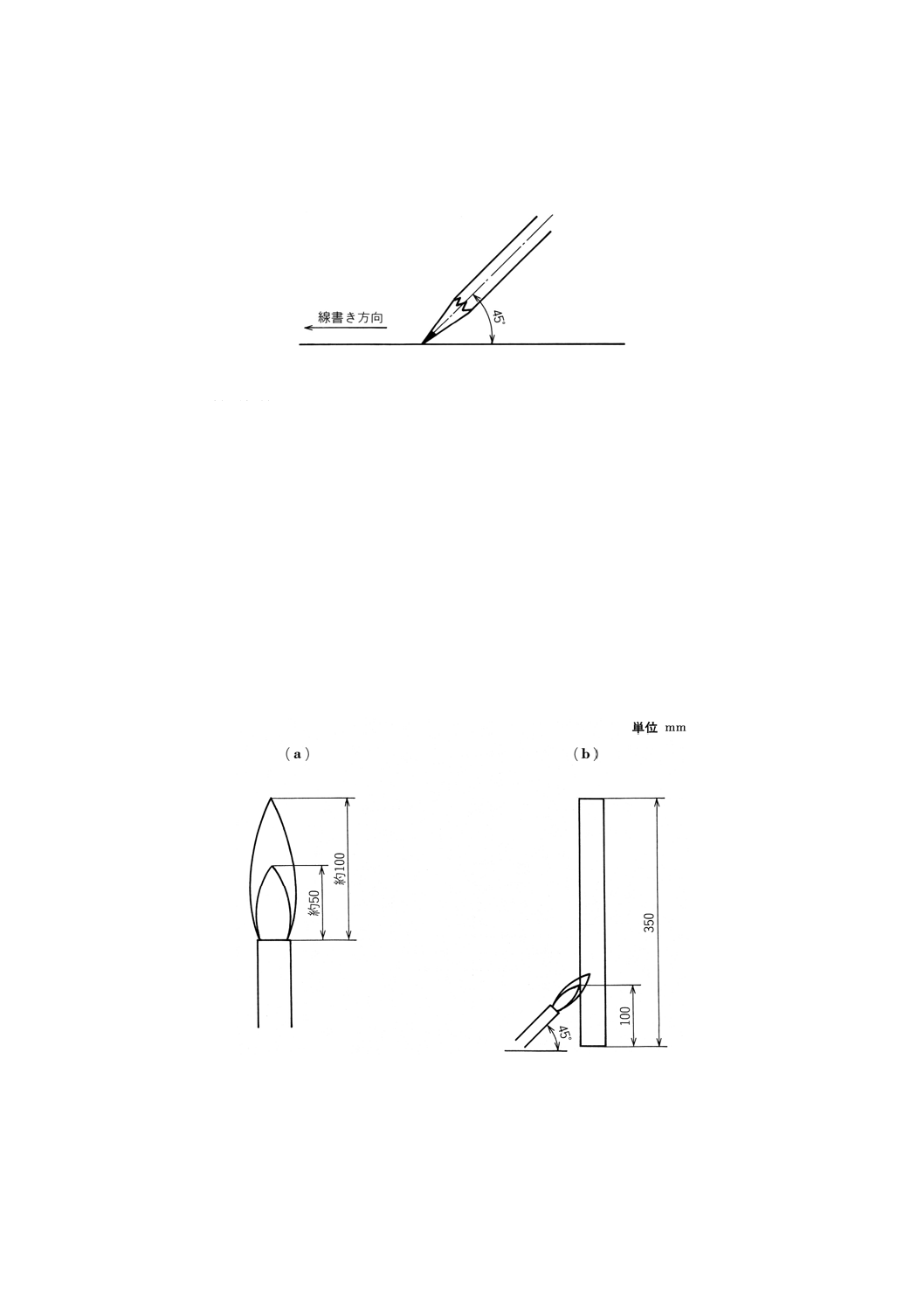

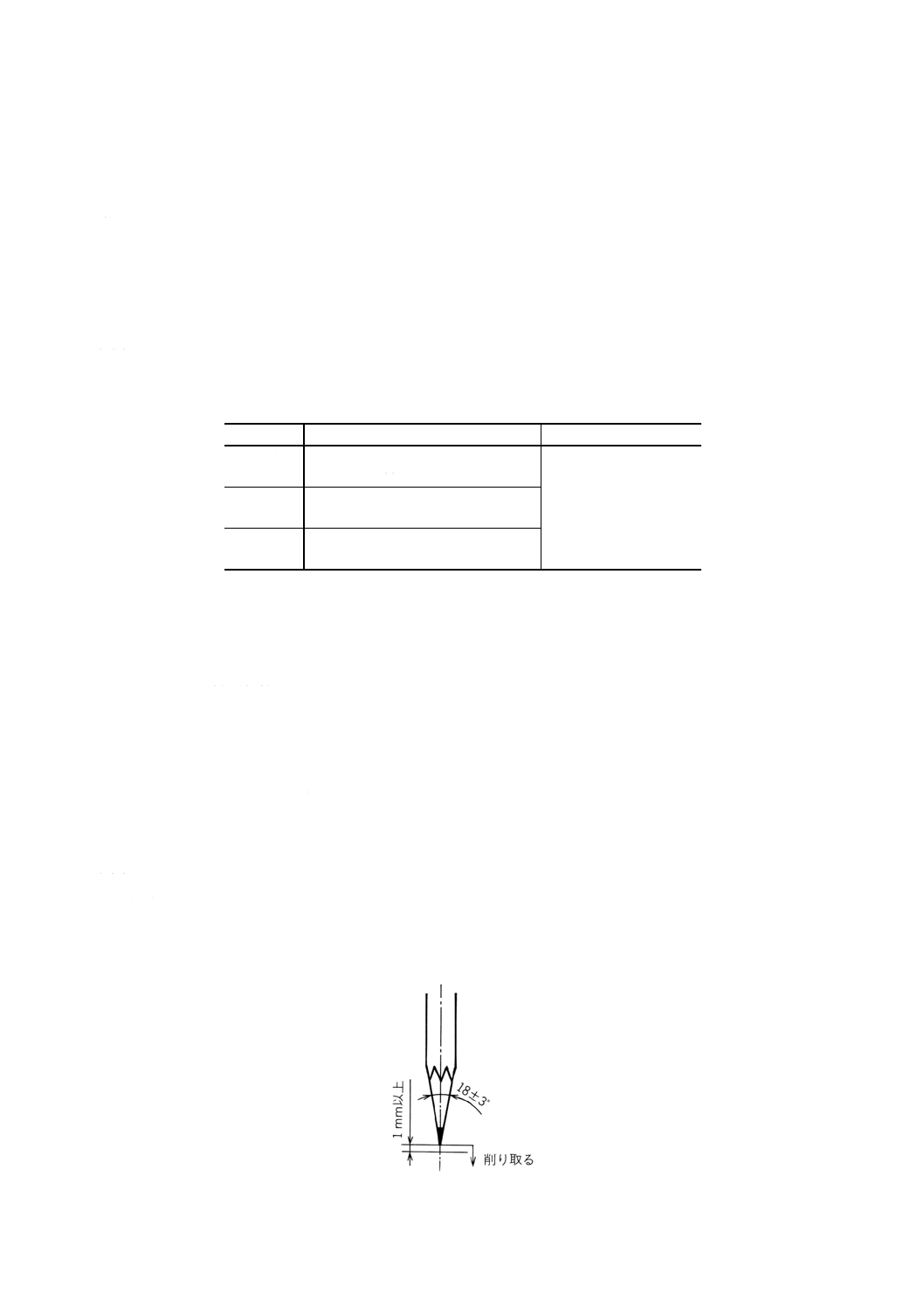

(1) 鉛筆は,JIS S 6006のHの硬度の鉛筆を図1のように,長さ方向に対して直角な平面が得られるよう

に削り取る。

図1 鉛筆の削り方

6

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 準備された鉛筆を試験面に対して約45°を保ちながら,図2に示す方向に線書きする。この線の長さ

は20mm以上で,数は3本以上とする。

図2 線書きの方法

備考 線書きの際の荷重は,鉛直の方向に10N程度とする。

9.4

はく離試験

9.4.1

試験片 被覆鋼管から長さ約150mmを切り取り,試験片とする。

9.4.2

試験方法 温度98±2℃に保った温水に試験片を2時間直管のまま浸せきした後,試験片を取り出

し,更に2時間放置した後,試験片に10mm角に碁盤目を10個 (2×5) 作る。碁盤目の切り込みは素地に

達するものとし,その上からJIS Z 1522の幅24mmのテープを密着させ,そのテープの一端をもち,瞬間

的にひきはがす。

9.5

耐燃性試験

9.5.1

試験片 被覆鋼管から長さ約350mmを切り取り,試験片とする。

9.5.2

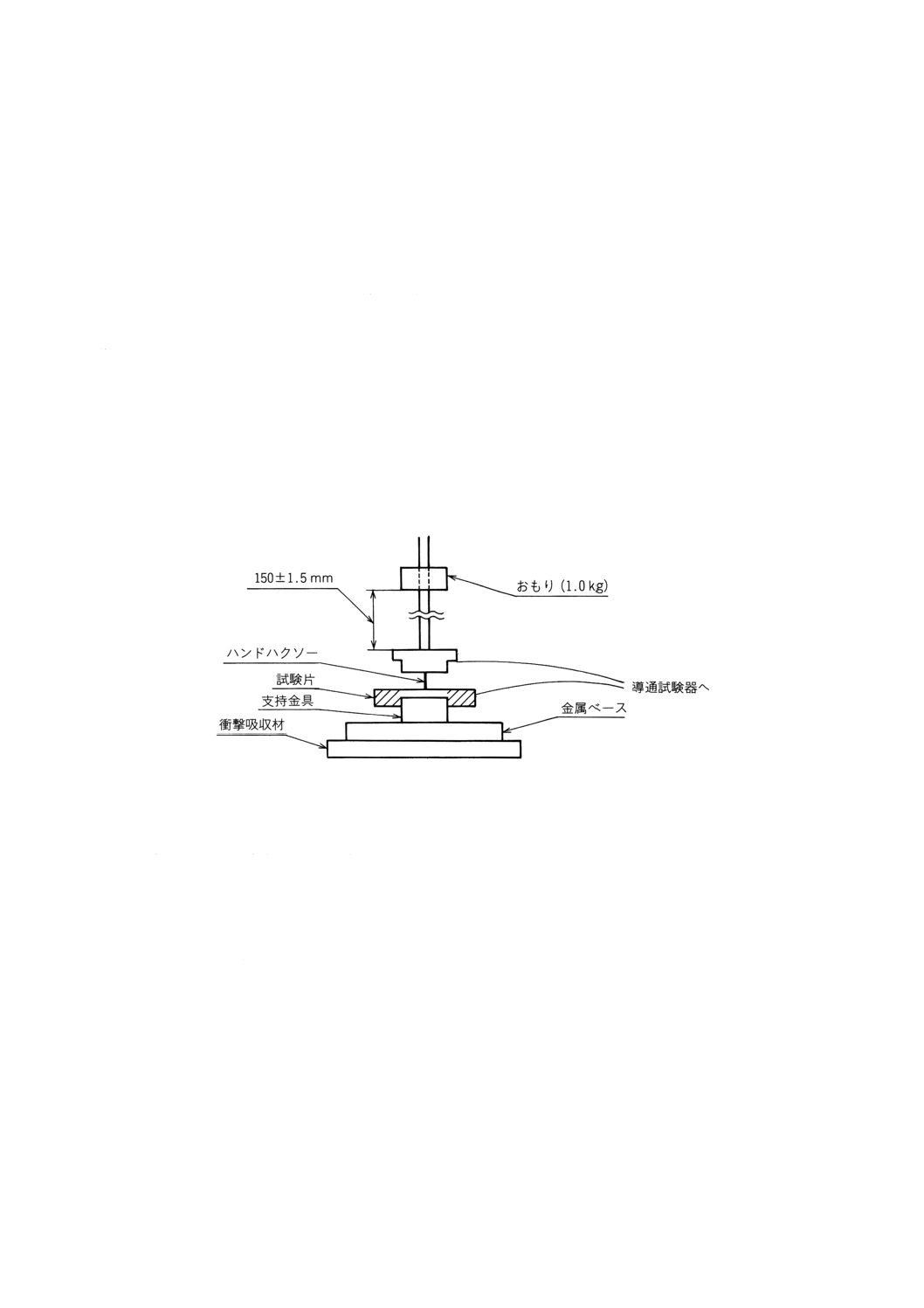

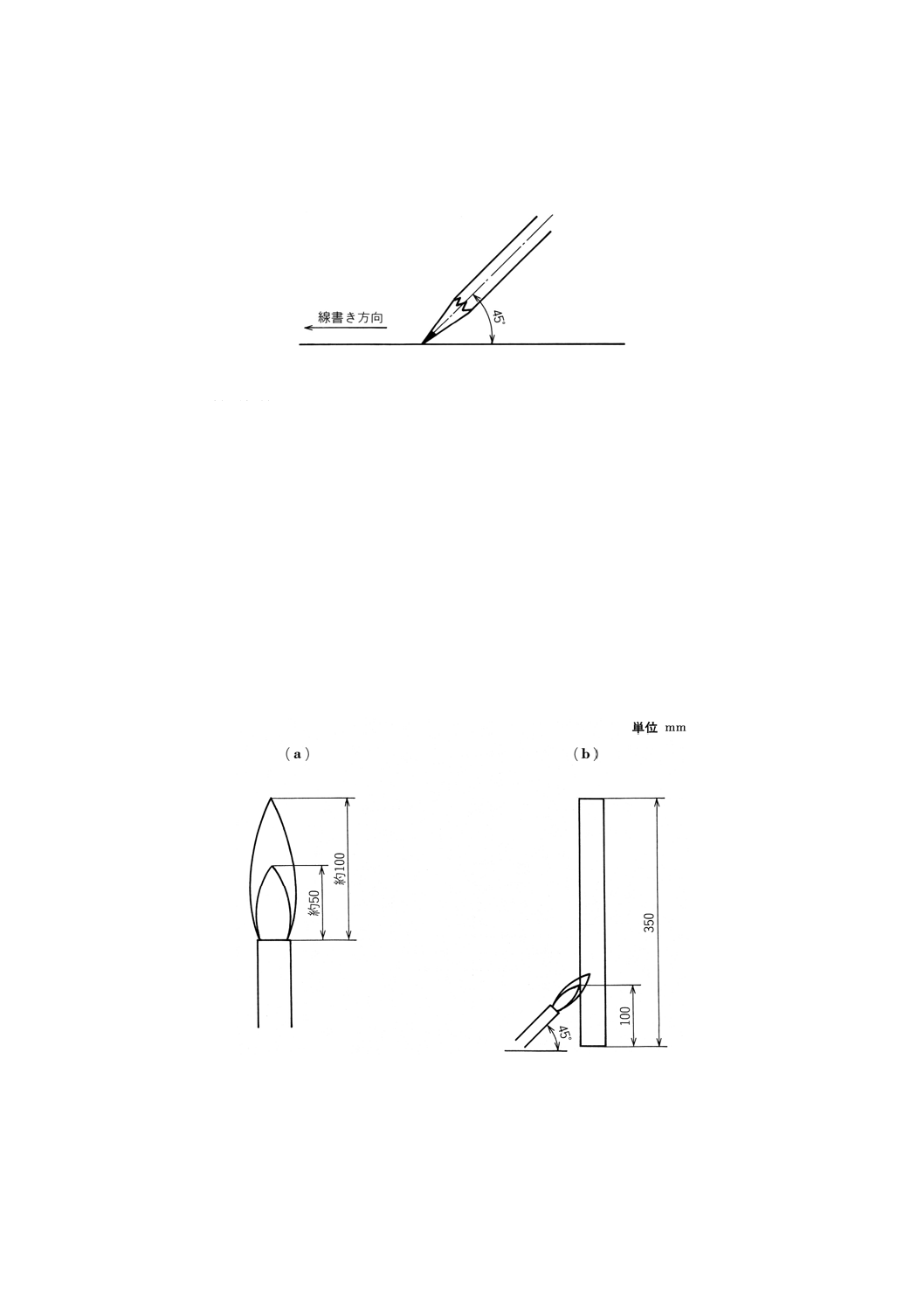

試験方法 試験片を鉛直にし,上端を固定する。図3(a)に示す還元炎の長さが約50mm,酸化炎の

長さが約100mmに調整されたブンゼンバーナを図3(b)に示すように水平面に対して約45°傾け,試験片

の下端から約100mmの高さの位置に還元炎の先端を1分間当て,その後炎を取り去る。ただし,還元炎

の長さを50mmに調整したとき,酸化炎の長さは約100mmを超えてもよい。

図3 耐燃性試験装置

9.6

ピンホール試験

9.6.1

試験片 被覆鋼管から長さ約300mmを切り取り,試験片とする。

9.6.2

試験方法 ピンホールディテクターを用い,5 000Vの電圧をかけて,ピンホールの有無を調べる。

9.7

耐候性試験

7

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.7.1

試験片 被覆鋼管から長さ約150mmを切り取り,試験片とする。

9.7.2

試験方法 試験片をJIS A 1415の促進暴露試験方法によって,カーボンアーク灯で1 000時間の暴

露試験を行う。

9.8

耐衝撃損傷試験

9.8.1

試験片 被覆鋼管から適当な長さを切り取り,試験片とする。

9.8.2

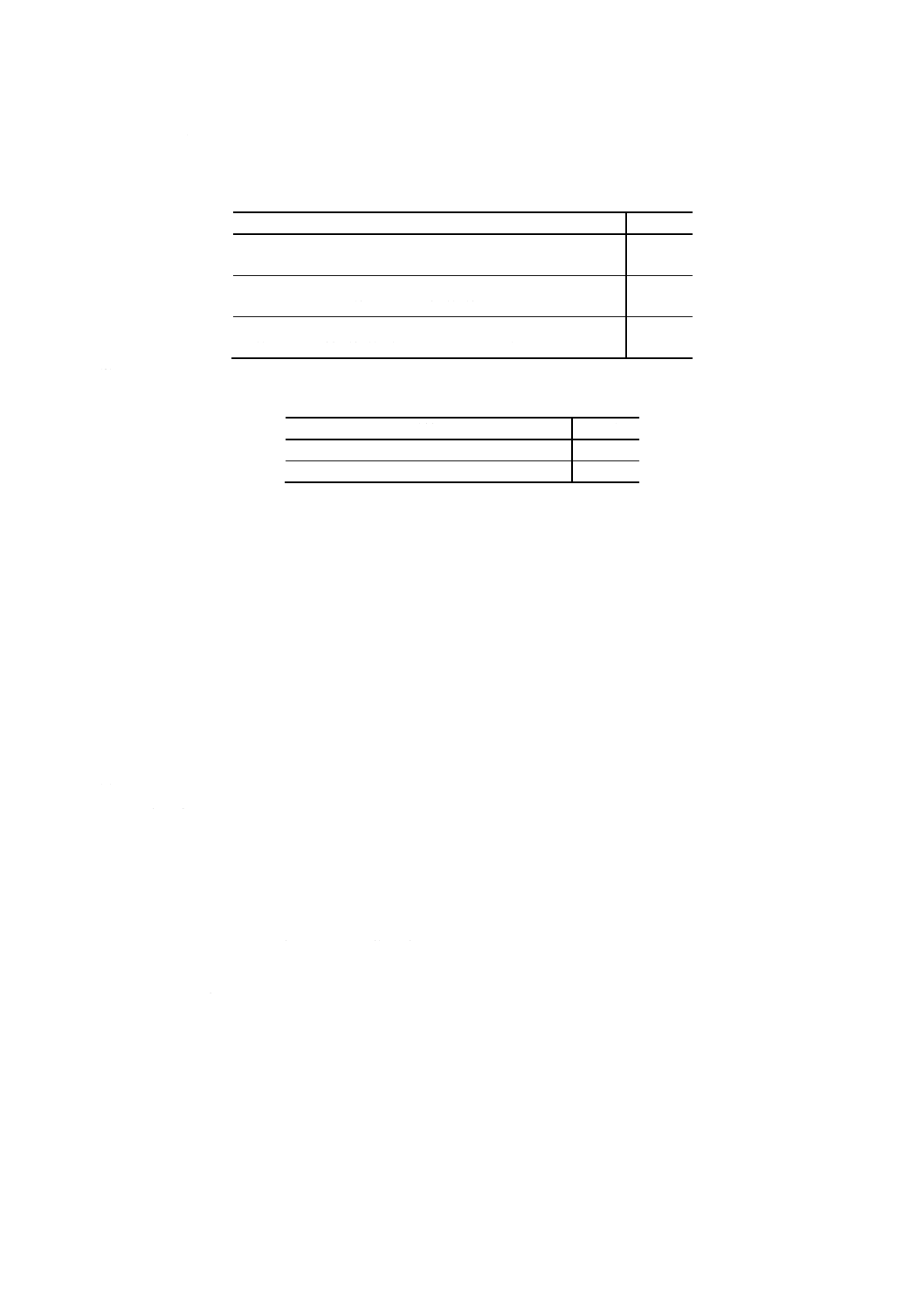

試験方法 試験方法は,次による。

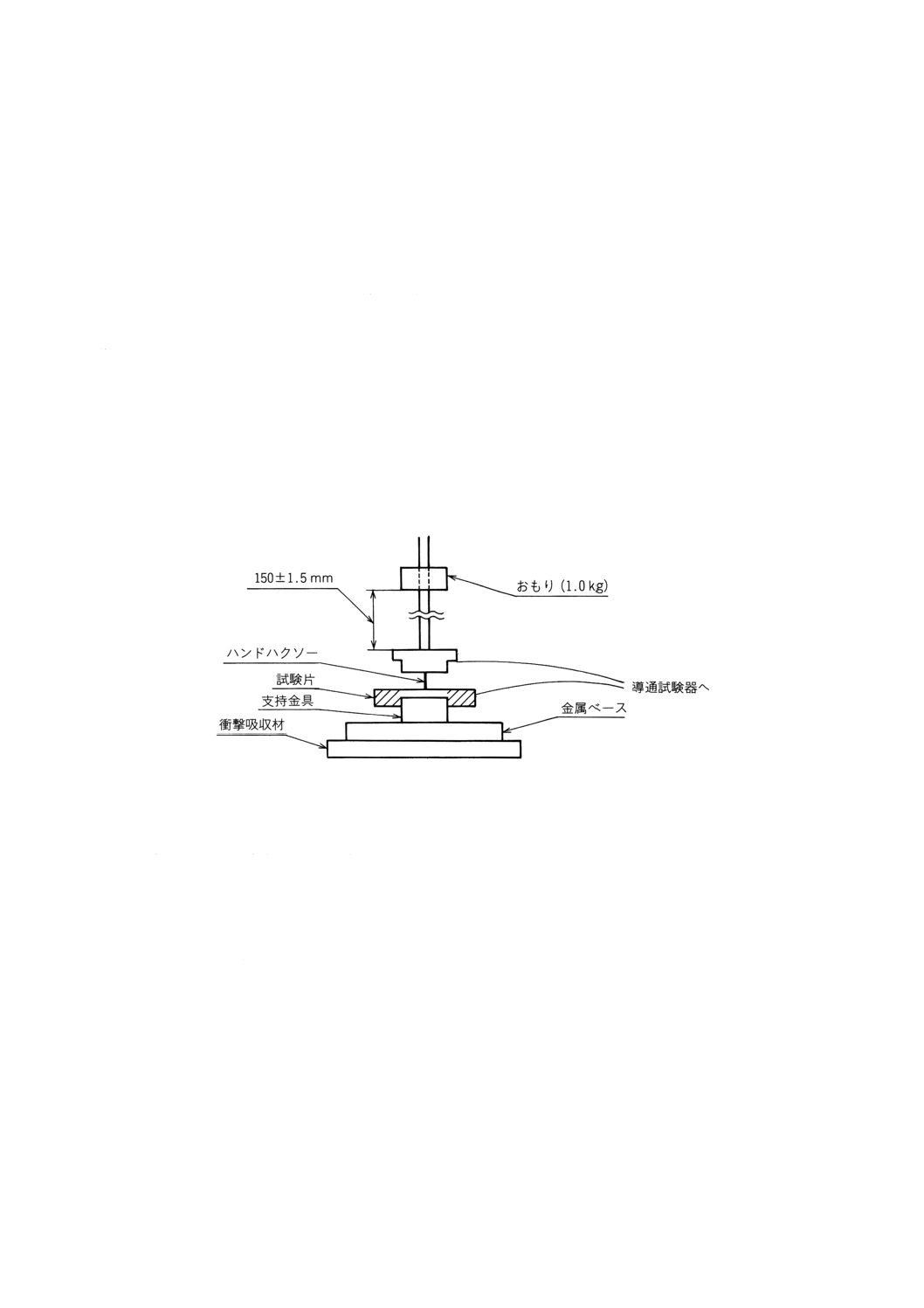

(1) 試験装置は,図4に示すものを圧縮する前の厚さが40mmのクロロプレンゴムの衝撃吸収材の上に置

く。この装置のおもりの質量は1.0kgとする。

(2) 試験片は,試験装置のV形溝を有する支持金具の上に取り付け,試験片の上表面のほぼ中央の箇所に

JIS B 4751の厚さ0.64mmのオールハードハクソーの峰部を直交するように当てがう。

このとき,試験片の金属部分とハンドハクソーの間に100Vが加わるように導通試験器を取り付け

る。

(3) 試験は,おもりをハンドハクソー取付金具上面150±1.5mmの高さから自由落下させる。この操作を

1本の試験片円周上の任意の3か所について行う。

図4 耐衝撃損傷試験装置

10. 検査

10.1 形式検査 形式検査は,次による。

(1) 曲げ性は,4.1に適合しなければならない。

(2) 耐食性は,4.2に適合しなければならない。

(3) 塗膜性能は,4.3に適合しなければならない。

(4) 被膜性能は,4.4に適合しなければならない。

(5) 寸法,質量及び有効ねじ部の長さは,6.に適合しなければならない。

(6) 外観は,7.に適合しなければならない。

(7) 原管は,8.に適合しなければならない。

10.2 受渡検査 受渡検査は,次による。

(1) 寸法,質量及び有効ねじ部の長さは,6.に適合しなければならない。

(2) 外観は,7.に適合しなければならない。

8

C 8380-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11. 表示 検査に合格した被覆鋼管には,被覆鋼管1本ごとに容易に消えない方法で,次の事項を明示し

なければならない。

(1) 呼び方

(2) 製造業者名又はその略号

JIS C 8380原案作成委員会 構成表

氏名

所属 (△は前任者)

(委員長)

田 辺 隆 治

元千葉大学教授

(委員)

巻 内 勝 彦

日本大学理工学部

池 田 要

工業技術院標準部

伊 藤 三 郎

資源エネルギー庁公益事業部

鈴 木 弘 志

建設省官庁営繕部

黒 岩 宗 弘

住宅・都市整備公団建築部

藤 村 弘 志

日本道路公団維持施設部

佐 野 光 夫

東京電力株式会社配電部

工 藤 正 壽

日本電信電話株式会社建築部

石 山 壮 爾

社団法人電気設備学会

水 野 幸四郎

社団法人日本鉄鋼協会

△ 吉 田 信

熔接鋼管協会(松下電工株式会社)

山 田 英 治

熔接鋼管協会(日本パイプ製造株式会社)

丹 沢 正 治

金属製ポリエチレンケーブル保護管工業会

(電成興業株式会社)

大 森 和 男

全国金属製電線管附属品工業組合

古 川 典 保

株式会社関電工技術開発総室

斎 藤 英 夫

株式会社きんでん営業本部エンジニアリング部

桜 井 二 郎

日本電設工業株式会社技術開発本部

井 上 輝 雄

東光電気工事株式会社内線第一部

森 本 節

松下電工株式会社

加 藤 世紀夫

東芝鋼管株式会社

中 島 徹

丸一鋼管株式会社技術部

菅 谷 充

大森工業株式会社

福 家 賢 三

日洗電工株式会社

徳 山 生 一

新生金属工業株式会社

上 條 博 造

宇部興産株式会社樹脂・ゴム事業本部開発部

(参加者)

花 子 正

宇部興産株式会社樹脂・ゴム事業本部開発部

(事務局)

下 川 英 男

社団法人電気設備学会