C 61760-4:2016 (IEC 61760-4:2015)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般事項························································································································· 3

4.1 感湿性部品 ··················································································································· 3

4.2 吸湿耐性水準(MSL) ···································································································· 3

4.3 その他の環境試験方法(湿度試験)との関係 ······································································· 3

5 感湿性の評価 ··················································································································· 4

5.1 非感湿性部品の識別 ······································································································· 4

5.2 分類 ···························································································································· 4

6 試験手順························································································································· 5

6.1 一般 ···························································································································· 5

6.2 乾燥 ···························································································································· 6

6.3 加湿処理 ······················································································································ 6

6.4 温度負荷 ······················································································································ 7

6.5 後処理 ························································································································· 8

6.6 最終検査 ······················································································································ 8

6.7 分類 ···························································································································· 9

6.8 製品規格に規定する事項 ································································································· 9

7 包装及び表示の要求事項 ···································································································· 9

7.1 包装工程 ······················································································································ 9

7.2 乾燥包装用材料 ············································································································ 11

7.3 ラベルの表示情報 ········································································································· 13

8 感湿性部品の取扱い ········································································································· 14

8.1 保管 ··························································································································· 14

8.2 静電気放電 ·················································································································· 15

8.3 湿度表示 ····················································································································· 15

8.4 開こん(梱)及び再包装 ································································································ 15

9 乾燥······························································································································ 16

9.1 乾燥方法の選択 ············································································································ 16

9.2 乾燥方法 ····················································································································· 18

附属書A(参考)組立品の感湿性 ··························································································· 20

附属書B(参考)質量増減分析 ······························································································ 21

附属書C(参考)感湿性部品のベーキング ··············································································· 22

C 61760-4:2016 (IEC 61760-4:2015) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(規定)感湿性ラベル ······························································································ 24

参考文献 ···························································································································· 26

C 61760-4:2016 (IEC 61760-4:2015)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人電子情報技術産業協会(JEITA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 61760-4:2016

(IEC 61760-4:2015)

表面実装技術−第4部:感湿性部品の分類,包装,

表示及び取扱い

Surface mounting technology-Part 4: Classification, packaging, labelling

and handling of moisture sensitive devices

序文

この規格は,2015年に第1版として発行されたIEC 61760-4を基とし,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,はんだ温度によって,感湿性部品の吸湿耐性水準(以下,MSLという。)への分類方法に

ついて規定する。また,そのMSLごとに包装,表示及び取扱いについて規定する。

この規格は,既存規格が対象としていない部品の分類及び包装方法まで範囲を広げて規定する。また,

既存規格に規定がないMSLを追加し,それに対応する包装方法について規定する。

この規格は,表面実装用リフローはんだ付け部品に適用し,挿入実装部品(製造業者がリフローはんだ

付け仕様としている部品)を含む。ただし,次の部品には適用しない。

− 半導体部品

− フローはんだ付け部品

注記1 半導体デバイスなどを対象とする部品吸湿性の分類を規定する既存規格とは,例えば,IEC

60749-20,IPC/JEDEC J-STD-020,及びIPC/JEDEC J-STD-033である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61760-4:2015,Surface mounting technology−Part 4: Classification, packaging, labelling and

handling of moisture sensitive devices(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5070 表面実装技術−表面実装部品(SMD)の輸送及び保管条件−指針

注記 対応国際規格:IEC 61760-2,Surface mounting technology−Part 2: Transportation and storage

conditions of surface mounting devices (SMD)−Application guide(IDT)

JIS C 60068-1 環境試験方法−電気・電子−第1部:通則及び指針

2

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60068-1,Environmental testing−Part 1: General and guidance(IDT)

IEC 60749-20,Semiconductor devices−Mechanical and climatic test methods−Part 20: Resistance of plastic

encapsulated SMDs to the combined effect of moisture and soldering heat

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

感湿性部品,MSD(moisture sensitive device,MSD)

はんだ付け時に吸収していた水分が蒸発することによって,電気的又は機械的性能が,製品規格に規定

する性能に比べ劣化する可能性のある部品。

3.2

吸湿耐性水準,MSL(moisture sensitivity level,MSL)

リフローはんだ付け時に,部品が吸湿した水分が膨張して起こる損傷に対する感受性を示す評価水準。

3.3

防湿袋,MBB(moisture barrier bag,MBB)

水蒸気の浸入を防ぐように設計した感湿性部品の包装に用いる袋。

3.4

部品の製造業者の露出時間,MET(manufacturer's exposure time,MET)

部品の製造業者が,部品をベーキング後,防湿袋に密閉するまでに必要な最長時間。

注記 製造業者の露出時間には,流通業者において防湿袋の内容物をさらに小さい出荷単位に分割す

るために袋を開く最長許容時間も含める。

3.5

フロアライフ(floor life)

部品又は半完成組立品を防湿袋又は保管室から取り出し,リフローはんだ付け前まで通常の室内環境の

湿度及び温度にさらすことができる時間。

3.6

シェルフライフ(shelf life)

部品が部品の製造業者の工場出荷時の包装状態で,規定する輸送,保管及び取扱い条件下で,部品品質

を許容水準の状態で保つことができる推奨期間。

3.7

乾燥剤(active desiccant)

相対湿度を低く保つために用いる吸湿材料。

3.8

乾燥剤単位,UNIT(unit of desiccant)

温度25 ℃,相対湿度20 %の環境条件下で,24時間以内に水蒸気を2.85 g以上吸収する乾燥剤の量。

3.9

湿度インジケータ乾燥剤(moisture indicating desiccant)

一定の相対温度を超えたときに色の変化が目視で判別できる乾燥剤。

注記 湿度インジケータ乾燥剤が乾燥状態から湿った状態に変化したのを検知した場合,その色の変

化の代表的な例は,青からピンクへの変化である。

3

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

湿度インジケータカード,HIC(humidity indicator card,HIC)

表示している相対湿度を超えて,乾燥状態から湿った状態へ変化するときに,色が変化する感湿性化学

剤が印刷されているカード。

3.11

水蒸気透過率,WVTR(water vapour transmission rate,WVTR)

乾燥包装用の防湿袋の仕様を規定するために用いる,プラスチック材料への湿気の浸透性の測定尺度。

4

一般事項

4.1

感湿性部品

プラスチックポリマ,フィラーなどの材料は,吸湿性があって,時間及び保管状態の環境によって吸湿

する。材料が吸収した湿気は,リフローはんだ付けで急加熱する間に蒸発し,次の現象を発生する。

− 材料中の圧力変化

− 変形

− 膨張

− 剝離

− クラック

− 内部接続の劣化

材料中への湿気の浸透は,一般的に部品を周囲の空気にさらすことによって発生する。部品収納部の中

へ湿気が吸収,浸透し水分が部品の中にたまることによって,はんだ付け時,信頼性に悪い影響を与える

クラック及び/又は剝離を起こす可能性が高くなる(例えば,“ポップコーン現象”である。)。

注記 “ポップコーン現象”とは,内部の圧力上昇によって部品が膨張し,音をたてて破裂する現象

である。

この湿気は,接着剤,樹脂封止材及び樹脂めっきの接合強度にも影響を与える。

部品を湿気にさらすことは,部品中へのイオン性汚染物質の浸入を引き起こし,腐食による回路故障の

可能性が増加する。

このため,感湿性部品を乾燥して防湿袋に密閉し,プリント配線板(PCB)へはんだ付けする直前に感

湿性部品を取り出す必要がある。防湿袋を開けてからはんだ付けまでの実際に近い環境(例えば,温度

30 ℃,相対湿度60 %)に,部品をさらすことができる時間によって,そのときの湿度に対する部品の感

度を評価できる。その時間をフロアライフという。

4.2

吸湿耐性水準(MSL)

部品のMSLは,実際のはんだ付け温度よりも高く設定した分類温度で決定する。部品の最上面で測定

した実際のはんだ付けの温度は,その分類温度よりも低くする。

リフローはんだ付けを行う前の感湿性部品の包装,保管,フロアライフ及び前処理の条件は,MSLで識

別する(箇条5及び表1を参照)。

部品をMSLで分類する方法は,箇条6に規定する。

注記 半完成組立品をMSLで分類する場合は,附属書Aを参照できる。

4.3

その他の環境試験方法(湿度試験)との関係

湿度試験(例えば,JIS C 60068-2-78)には,試験用基板に部品を実装していない状態,又ははんだ付け

実装した状態で行う方法を規定している。これらの試験では,湿度が電気特性又は腐食に与える影響をみ

4

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることができるが,湿度がはんだ付け時の部品の耐熱性に対してどれだけ影響しているかをみることはで

きない。

この規格が規定する試験方法は,耐湿負荷と組み合わせてはんだ付け時の部品の耐熱性試験を行うこと

を前提としている。

電気特性の劣化,絶縁特性の劣化などの湿気による他の影響は,この規格では適用範囲外であり,別の

試験を行う必要がある。

5

感湿性の評価

5.1

非感湿性部品の識別

非感湿性部品は,材料が湿気を吸収するか,又は湿気が部品収納部に浸透するか否かを,部品の設計及

び構成材料の分析によって識別する。

材料が吸湿しないことが明らかな場合,部品の製造業者は,その部品を非感湿性と宣言してもよい。

宣言した非感湿性部品は,水準“N”と指定する。非感湿性部品には,この規格の要求事項は適用しな

い。

5.2

分類

感湿性部品をMSLで分類する手順は,箇条6で規定している。部品は,表3及び表4の中から該当す

る温度を選択し分類する。

MSL分類は,(類似の評価結果に基づいて)当然適合すると想定する最も低いMSLから評価試験を始め

ることが望ましい。

受渡当事者間の合意がある場合,部品は表4以外の温度で分類してもよい。

他の特定製品が,表1及び/又は表2の条件に適合しない場合,受渡当事者間の合意によって,他の条

件を適用してもよい。

5

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

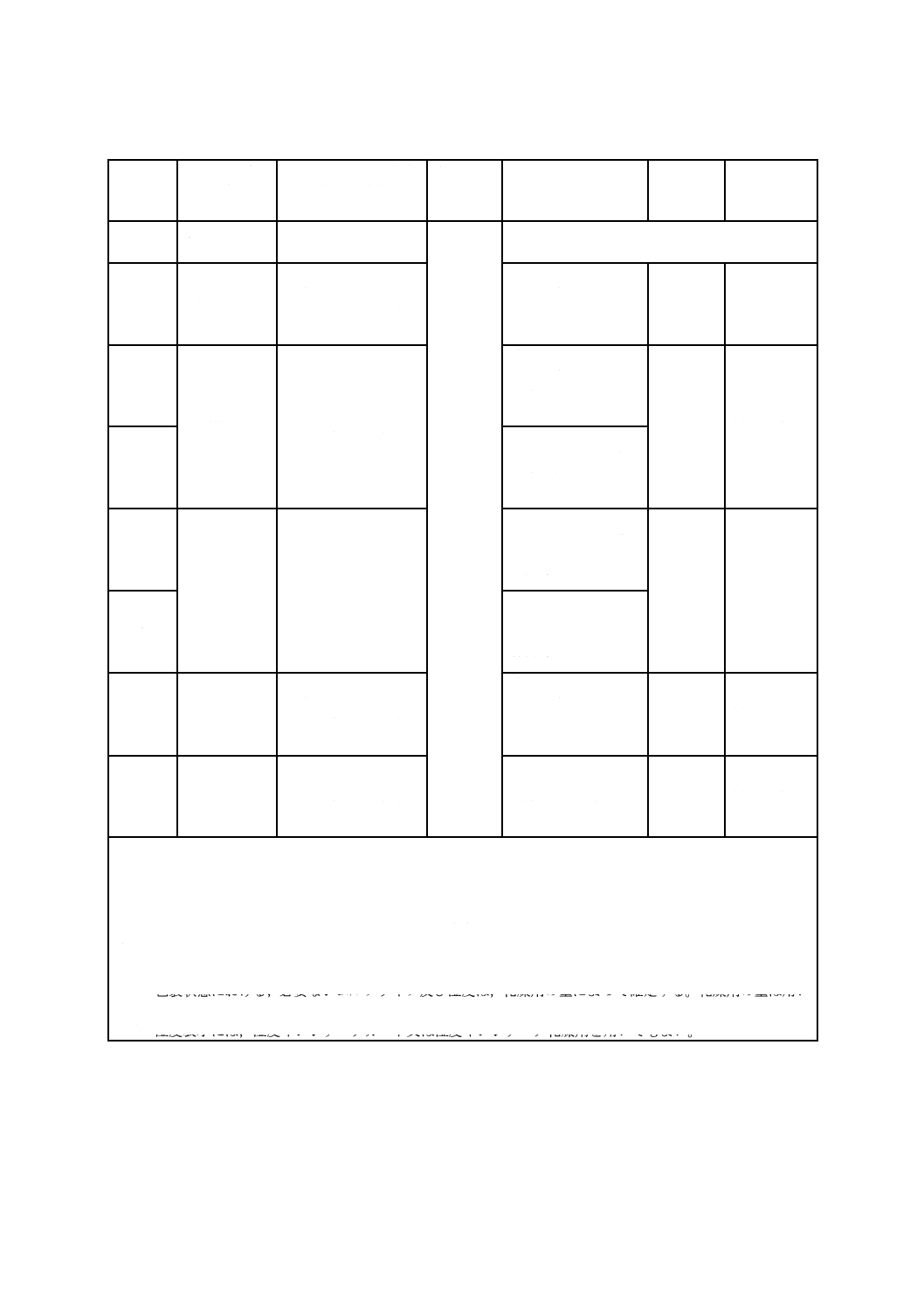

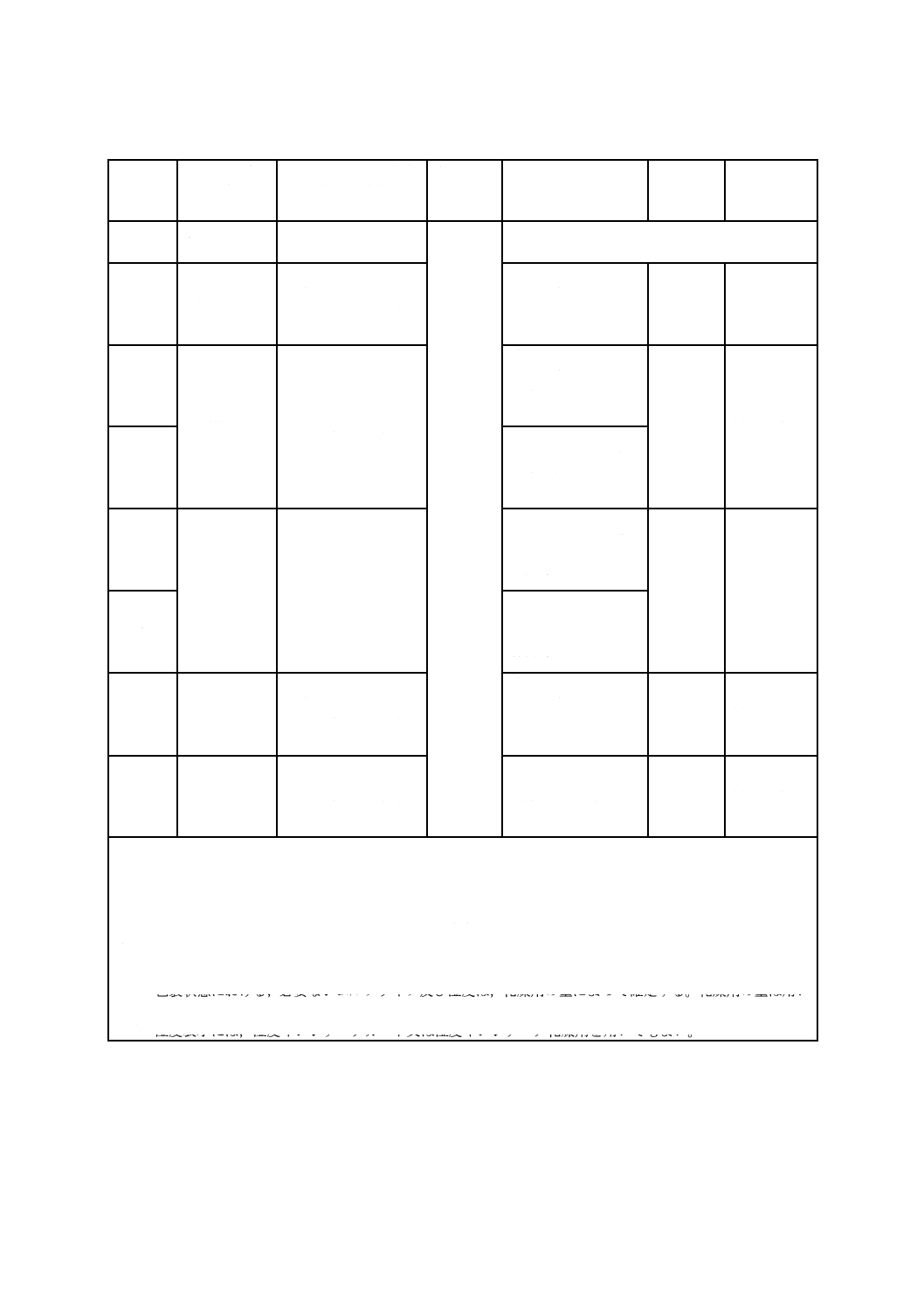

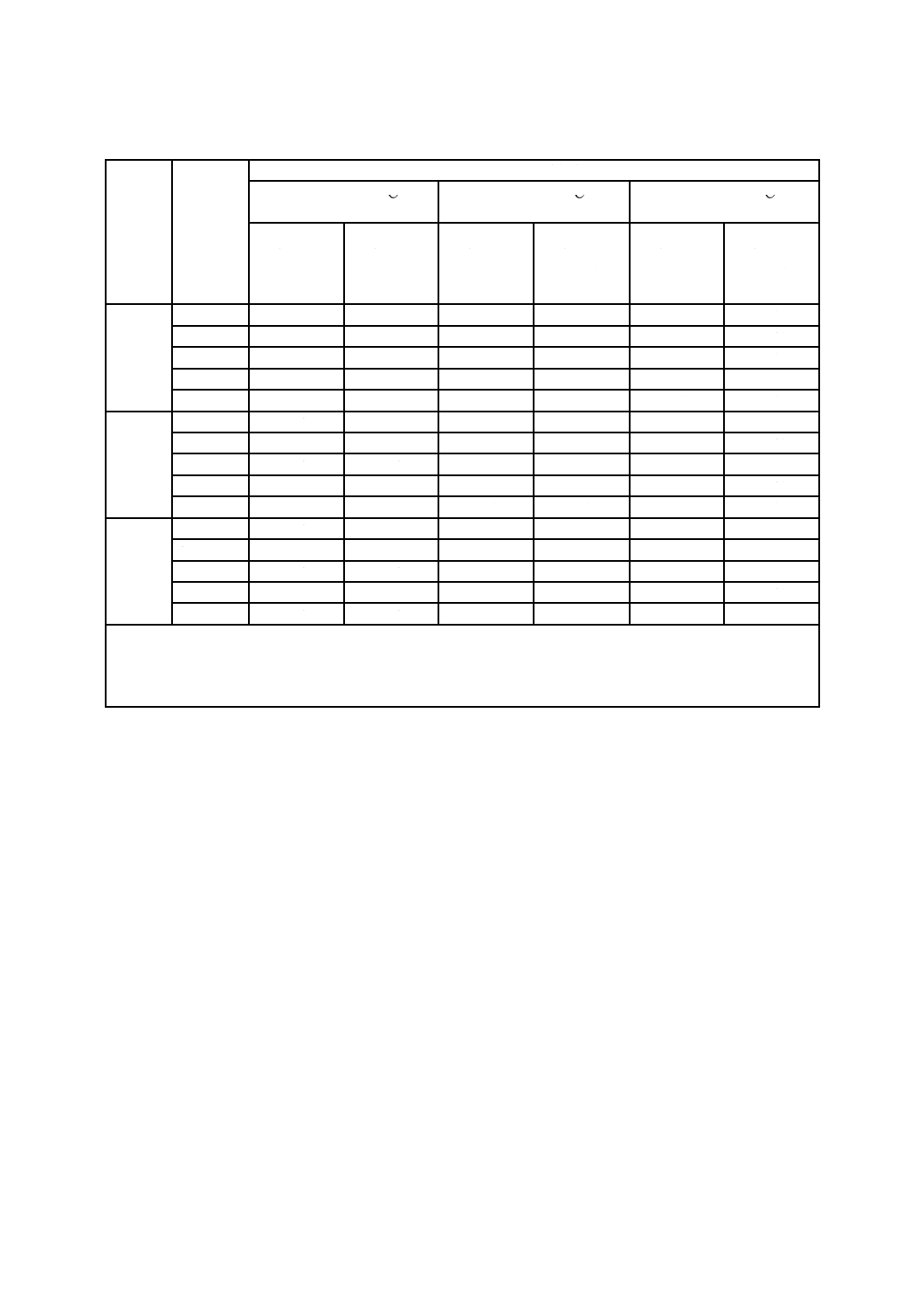

表1−吸湿耐性水準(MSL)

MSL

フロアライフ

の時間

フロアライフの条件

(標準状態)

シェルフ

ライフ

保護包装

乾燥剤

湿度

インジ

ケータ

1

a)

温度30 ℃以下

相対湿度85 %以下

12か月又

は製造業

者が指定

する期間

要求事項なし

2

1年a)

温度30 ℃以下

相対湿度60 %以下

防湿袋タイプ1b),

相対湿度60 %未満

(防湿袋の中)

乾燥前処理なし

用いない

任意c)

C2a

4週間

温度30 ℃以下

相対湿度60 %以下

防湿袋タイプ1b),

相対湿度30 %未満

(防湿袋の中)

乾燥前処理

用いる

用いるc)

2a

防湿袋タイプ2b),

相対湿度10 %未満

(防湿袋の中)

乾燥前処理

C3

168 h

温度30 ℃以下

相対湿度60 %以下

防湿袋タイプ1b),

相対湿度30 %未満

(防湿袋の中)

乾燥前処理

用いる

用いるc)

3

防湿袋タイプ2b),

相対湿度10 %未満

(防湿袋の中)

乾燥前処理

4

72 h

温度30 ℃以下

相対湿度60 %以下

防湿袋タイプ2b),

相対湿度10 %未満

(防湿袋の中)

乾燥前処理

用いる

用いるc)

5

48 h

温度30 ℃以下

相対湿度60 %以下

防湿袋タイプ2b),

相対湿度10 %未満

(防湿袋の中)

乾燥前処理

用いる

用いるc)

環境条件が標準状態の条件よりも緩い場合,フロアライフは延長できる。標準状態の条件よりも厳しい場合は,

短縮できる。

受渡当事者間の合意によってシェルフライフを延長してもよいが,乾燥剤の量を再算出して増やす必要があ

る。

注記 規定の一部は,IPC/JEDEC J-STD-020D.1の規定内容に基づいている。

注a) フロアライフと保管時間との合計時間は,部品の製造業者が定めた最長保管期間を超えないことが望まし

い。

b) 包装状態における,必要なシェルフライフ及び湿度は,乾燥剤の量によって確定する。乾燥剤の量は用い

る防湿袋の水蒸気透過率で計算する。防湿袋のタイプは,表5を参照する。

c) 湿度表示には,湿度インジケータカード又は湿度インジケータ乾燥剤を用いてもよい。

6

試験手順

6.1

一般

6.1.1

構造上において類似する部品

MSLの分類は,構造的に類似な部品群で実施してもよい。構造上における類似点についての情報を製品

6

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

規格に規定する。

6.1.2

検証及び妥当性試験

製品規格には,試験に用いる供試品の最少の試料数を記載する。試料数は,11個以上とするのが望まし

い。

注記 許容数0個,ロット許容不良率20 %及び信頼水準90 %の場合,必要な試料数は11個となる。

追加の情報は,JIS Z 9015-1に記載している。

6.1.3

適用可能な加湿処理条件及び温度プロファイルの選定

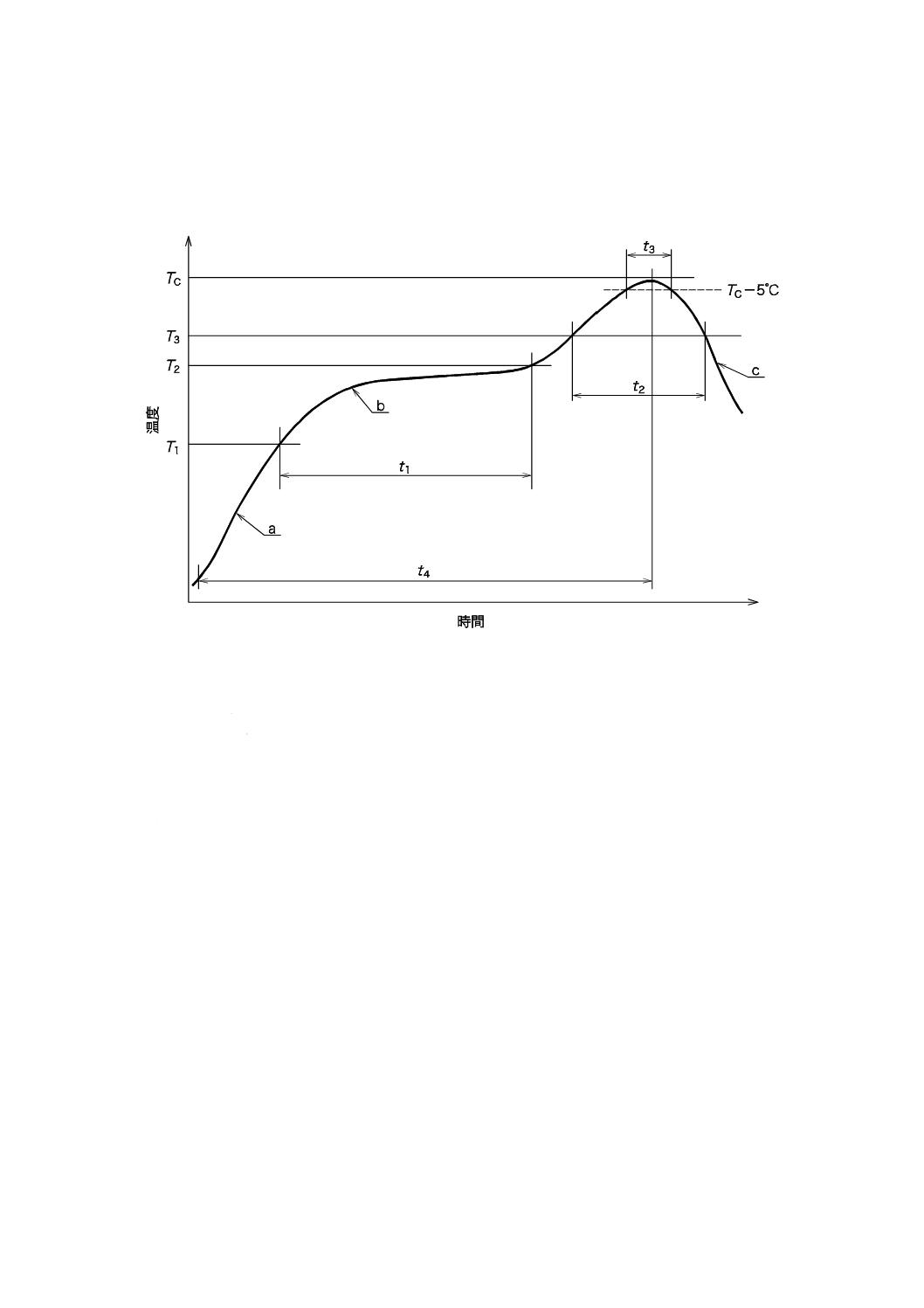

MSLに関連する加湿処理条件を表2から選定し,分類のために適用可能な温度プロファイル(図1参照)

を表3及び表4から選定する。

6.2

乾燥

製品規格に規定がない場合には,供試品を(125±5)℃で24時間以上乾燥する。

附属書Bに示す手順によって質量変化が確認できる場合は,代替の乾燥条件を適用してもよい。

6.3

加湿処理

各MSLに対応する加湿処理条件を表2に示す。

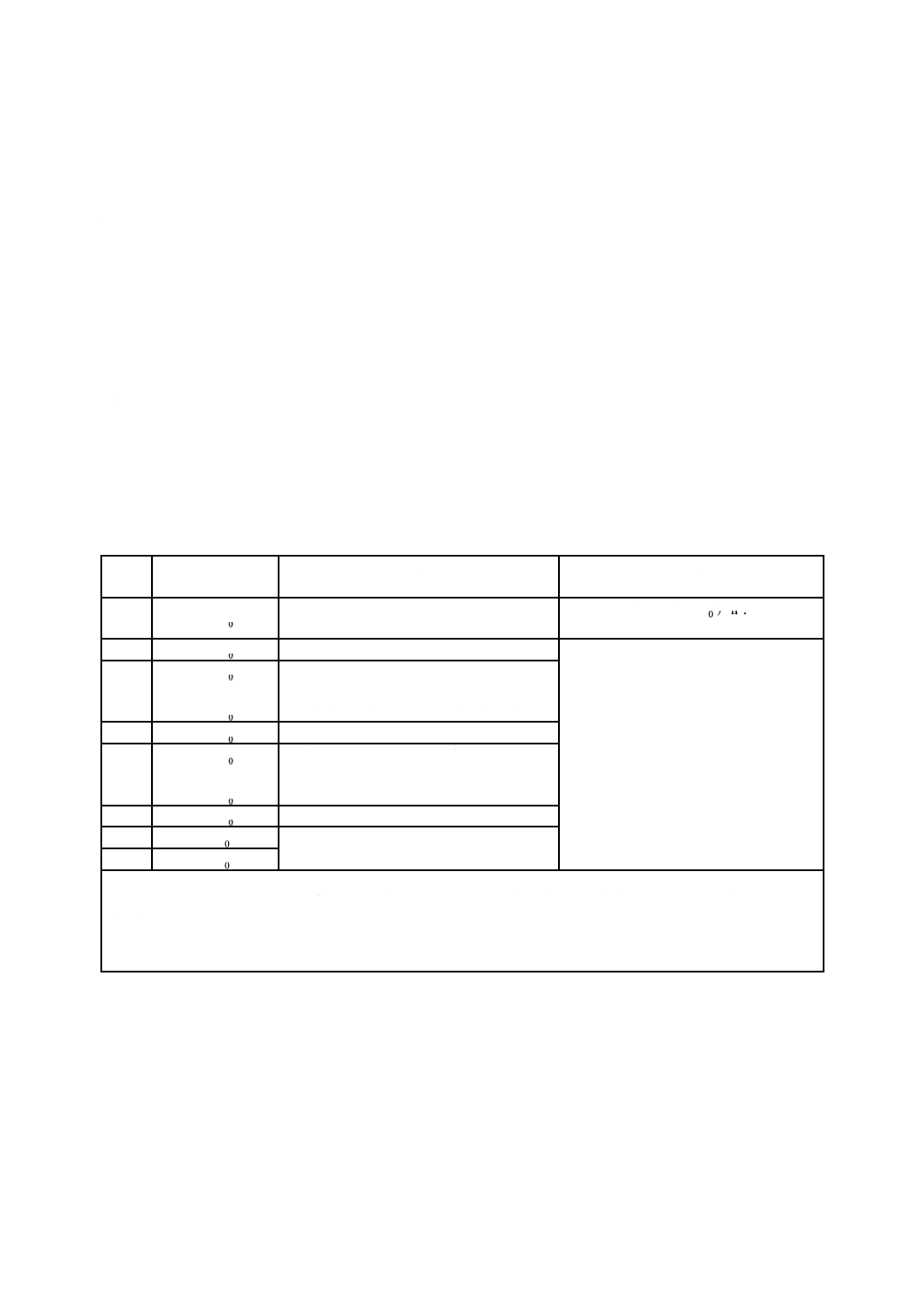

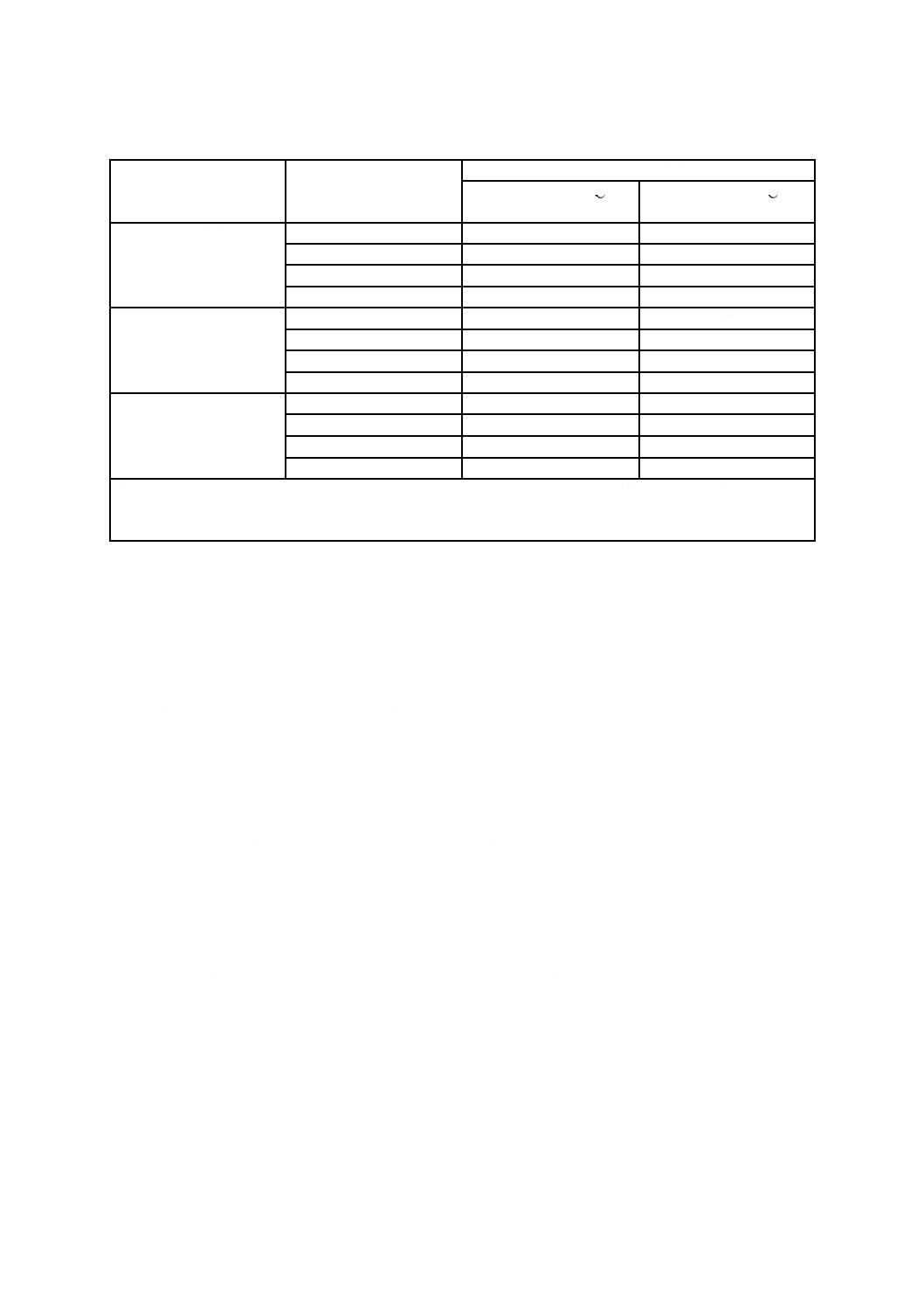

表2−加湿処理条件

MSL

加湿時間

h

加湿条件a)

代替条件

1

168

05

+

温度(85±2)℃,相対湿度(85±5)%

加湿(336

05

+)h:

温度(85±2)℃,相対湿度(60±5)%

2

168

05

+

温度(85±2)℃,相対湿度(60±5)%

−

C2a

168

05

+

に続き

672

05

+

温度(85±2)℃,相対湿度(30±5)%,

に続き

温度(30±2)℃,相対湿度(60±5)%

2a

696

05

+

温度(30±2)℃,相対湿度(60±5)%

C3

168

05

+

に続き

168

05

+

温度(85±2)℃,相対湿度(30±5)%,

に続き

温度(30±2)℃,相対湿度(60±5)%

3

192

05

+

温度(30±2)℃,相対湿度(60±5)%

4

96

02

+

温度(30±2)℃,相対湿度(60±5)%

5

72

02

+

MSL C2a及びMSL C3において,上段の加湿時間及び条件は,防湿袋タイプ1のシェルフライフの条件(温度

30 ℃以下,相対湿度30 %以下,保管期間1年)に対応する。下段の加湿時間及び条件は,フロアライフ(IEC 60749-20

参照)に相当する。

注a) 加湿条件は,IPC/JEDEC J-STD-020D.1に基づいている。製造業者側が活性化エネルギーを特定している場

合,代替条件としてIPC/JEDEC J-STD-020D.1の表5-1に規定する加速等価の加湿条件を適用してもよい。

7

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

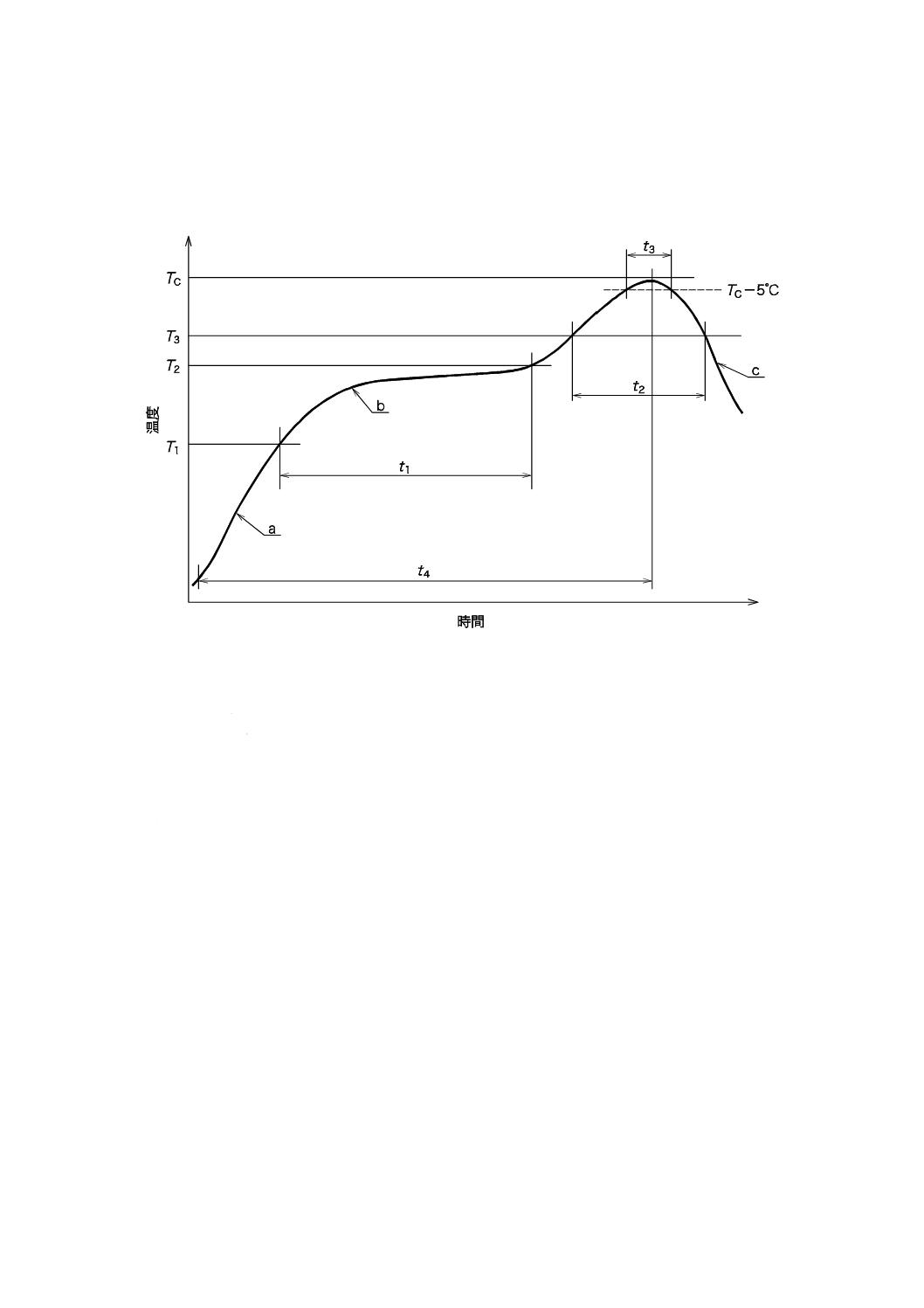

6.4

温度負荷

6.4.1

分類温度プロファイル

分類温度プロファイルは,図1,表3及び表4による。

記号

T1: 予備加熱最低温度

T2: 予備加熱最高温度

T3: はんだ付け温度

Tc: 分類温度

t1: 予備加熱時間

t2: はんだ付け時間

t3: (Tc−5)℃中での時間

t4: Tcに到達するまでの時間

a:

上昇温度勾配(3 K/s以下)

b:

予備加熱範囲

c:

下降温度勾配(6 K/s以下)

図1−分類温度プロファイル

8

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

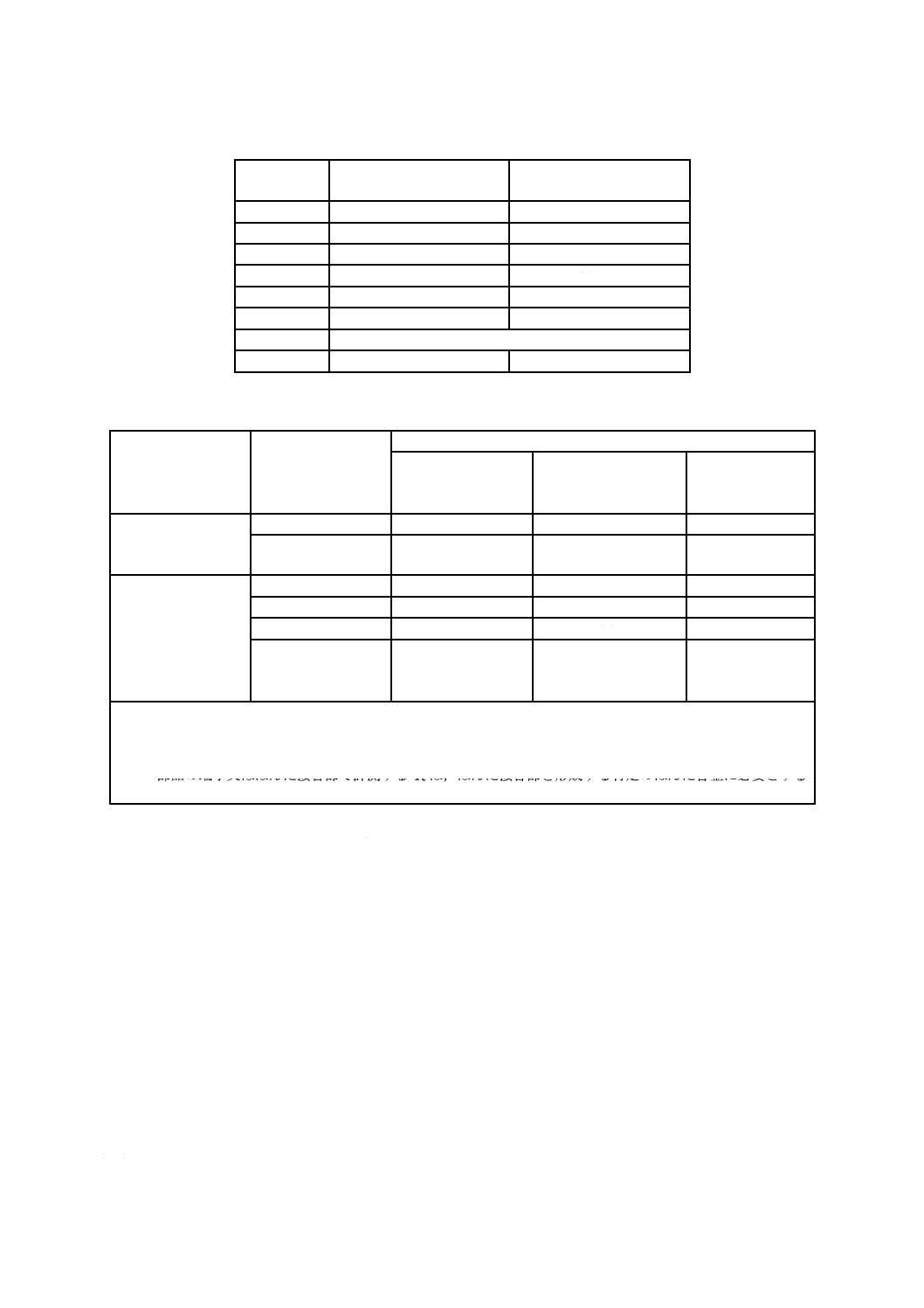

表3−分類温度プロファイルのパラメータ

はんだ付け

工程要素

Sn-Pb

(又は同等のはんだ合金)

Sn-Ag-Cu

(又は同等のはんだ合金)

T1

100 ℃

150 ℃

T2

150 ℃

200 ℃

t1

60 s〜120 s

60 s〜120 s

T3

183 ℃

217 ℃

t2

60 s〜150 s

60 s〜150 s

t3

20 s

30 s

Tc

表4参照

t4

6 min以下

8 min以下

表4−分類温度Tc

はんだ付け工程

パッケージ

厚さ

パッケージ体積に対する分類温度Tc

350 mm3未満

350 mm3〜

2 000 mm3

2 000 mm3超

mm

℃

℃

℃

Sn-Pb

又は同等のはんだ

合金

2.5未満

235

220

220

2.5以上

220

220

220

Sn-Ag-Cu

又は同等のはんだ

合金

1.6未満

260

260

260

1.6〜2.5

260

250

245

2.5超

250

245

245

2.5超え

かつ,熱容量の大き

な部品a)

適用しない

230 b)

230 b)

注a) この条件は熱容量の大きい部品(Sn-Ag-Cuはんだ合金を用いるはんだ付け工程で245 ℃に到達しない部

品),又は,非常に温度に敏感な部品に対して適用してもよい。パッケージのピーク温度は部品の表面,

又は,製品規格で規定するその他の箇所で計測する。

b) 部品の端子又ははんだ接合部で計測するTcは,はんだ接合部を形成する特定のはんだ合金に必要とする

最低温度及び最小時間を満足しなければならない。

6.4.2

特殊な部品に対する分類温度プロファイル

表3及び表4の分類温度プロファイルを適用できない部品(例えば,熱容量の大きい部品,及び/又は,

温度に敏感な部品)の場合,受渡当事者間の合意に従って,製品仕様書などにその他のプロファイルを指

定してもよい。JIS C 60068-2-58の表7(はんだ耐熱性−リフロー法の試験条件及び厳しさ)も参考例とし

て参照する。

6.5

後処理

供試品は,JIS C 60068-1に規定する測定及び試験に用いる標準大気条件に従って,製品規格で規定する

時間,温度(15〜35)℃,相対湿度(25〜75)%で保管する。

6.6

最終検査

6.6.1

要求事項

部品が6.6.2及び6.6.3に規定する要求事項に適合する場合には,該当するMSLに適合していると判断

する。必要がある場合,6.6.4に規定する非破壊検査も実施する。

6.6.2

外観検査

9

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

外観検査は,試験後に実施する。倍率40倍の光学顕微鏡で外部クラック及び膨張を検査する場合には,

特別に注意を払う必要がある。

次のいずれかの事項があった場合,部品は不合格と判断する。

a) 倍率40倍の光学顕微鏡で見える外部クラック

b) 内部を横断する内部クラック又は剝離

c) 部品機能に関わるいずれかの端子から他の内部素子までに至る内部クラック又は剝離

d) 部品機能に関わる内部素子からパッケージの外部までに至る距離の2/3以上の長さをもつ内部クラッ

ク又は剝離

e) 肉眼では確認できない反り,膨張又は隆起によって生じるパッケージ表面の変化

f)

規定外の寸法

多端子をもつ部品には,高温時の反りを規定してもよい。高温時において,室温時に規定する端子平た

ん(坦)度及び寸法変化に適合する場合,その部品は適合していると判断する。

製品規格で追加の検査基準を規定してもよい。

6.6.4で規定する非破壊検査で内部クラックを検知した場合,不適合と判断するか,又は特定する箇所の

断面研磨を行い,その箇所の断面を検査して適合であるかを確認する。

縦断するクラックに敏感に反応するパッケージには,樹脂化合物又は封止材の中に接近した縦断クラッ

クがないことを確認するための断面研磨を推奨する。

6.6.3

電気測定

全ての部品の電気測定は,製品規格(例えば,データシート,個別規格など)の要求事項に従って実施

する。

6.6.4

非破壊検査(要求がある場合)

製品規格に要求がある場合,非破壊検査(例えば,X線CT,走査超音波顕微鏡法など)を実施する。

6.7

分類

供試品の中で1個でも最終検査において不適合品がある場合,そのパッケージは,目標のMSLには不

適合であったと判断する。

部品がMSL 5に適合しない場合,極めて感湿性が高いと分類し,乾燥包装では十分な保護を施せない。

そのような部品を部品の製造業者が出荷する場合には,使用者に,その部品が表1のMSL分類に当ては

まらない,極めて感湿性の高いものであることを報告する。また,部品の製造業者は,極めて感湿性が高

い部品について,かん合実装又はラベルに記載の時間内にリフローはんだ付け前の乾燥処理を行わなけれ

ばならないとの内容を含む警告ラベルを部品に添付しなければならない。

6.8

製品規格に規定する事項

製品規格に規定する事項は,次による。

a) MSL及び分類温度プロファイル

b) 6.6.2〜6.6.4(非破壊検査基準を含む。)に規定する不適合基準

c) 6.2及び6.3とは異なる場合の前処理における要求事項

7

包装及び表示の要求事項

7.1

包装工程

7.1.1

感湿性部品の乾燥及び防湿袋封止前の包装容器の材料

7.1.1.1

要求事項−MSL 2,MSL C2a及びMSL C3

10

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

感湿性部品を防湿袋にこん包する場合は,温度30 ℃未満,相対湿度60 %未満の環境条件下で,モール

ド成形,バーンイン,ベーキング又はその他の加熱工程の後,1週間以内に行う。

部品の製造業者の露出時間は,規定していない。

湿度インジケータカードが相対湿度30 %未満を示し,乾燥剤を新品に交換するような場合は,防湿袋を

1時間未満程度の短時間なら開けて再び閉じてもよい。次に防湿袋を開けたときに湿度インジケータカー

ドが相対湿度30 %未満を示している場合,前回の防湿袋が開いていた時間は無視してもよい。防湿袋が開

いているときに湿度インジケータカードが30 %未満を示している場合,フロアライフの計算に防湿袋の開

いている時間を考慮しなくてもよい。

7.1.1.2

乾燥の要求事項−MSL 2a,MSL 3,MSL 4又はMSL 5

MSL 2a,MSL 3,MSL 4又はMSL 5の感湿性部品は,防湿袋に封止する前に箇条9に従って乾燥する。

乾燥から封止までの時間は,部品の製造業者の露出時間から流通業者が防湿袋を開けて再封止するまでの

時間を差し引いた時間を超えてはならない。部品の製造業者の露出時間が24時間よりも長い場合は,その

時間を明記する。流通業者が部品を乾燥剤及び防湿袋で再こん包する場合,再こん包に要する時間は,部

品の製造業者の露出時間から差し引く必要はない。

モールド,バーンイン,ベーキングなどの加熱工程は,乾燥処理とみなすことができる。感湿性部品を

防湿袋にこん包するまで低湿度に管理した環境条件で保管する場合,部品の製造業者の露出時間は延長す

ることができる。

7.1.1.3

乾燥の要求事項−包装容器の材料

トレイ,チューブ,リールなどの包装容器の材料は,防湿袋の中で乾燥剤の能力に影響を与える可能性

がある。このため,これらの包装材料の影響を少なくするために,ベーキング,又は必要に応じて防湿袋

の中に乾燥剤を追加して,部品のシェルフライフを確実に保つようにする(8.1.2参照)。

7.1.1.4

乾燥の要求事項−その他

部品の製造業者は,ベーキング時間を短縮するために,モールド硬化工程,マーキング硬化工程,バー

ンイン工程などの通常の製造工程を乾燥処理とみなしてもよい。高温処理によって湿気の変化量が許容範

囲内であることを明確にするために,部品内の湿気量を算出することを推奨する。防湿袋に密閉している

間の部品の質量増加の総量は,温度30 ℃,相対湿度60 %の環境条件下で,部品の製造業者の露出時間か

ら流通業者の作業時間を差し引いた時間の間に吸湿される湿気量を超えてはならない。

7.1.1.5

ベーキングから包装までの超過時間

ベーキングから包装までの許容時間を超える場合は,部品を9.1の規定に従って再乾燥する。

7.1.2

減圧封止

MSL 2,MSL C2a及びMSL C3の感湿性部品で,タイプ1の防湿袋を用いる場合は,減圧しなくてもよ

い。

防湿袋内でリール,トレイ,チューブなどの包装部材を用いる場合は,包装部材,乾燥剤及び湿度イン

ジケータカードを固定するために減圧してもよい。

包装体積を減らすために部分的又は軽く減圧してもよい。乾燥剤の効果が低減するため,防湿袋を減圧

しすぎないほうがよい。

外観検査を効率よく行うために,部品に損害が起きない程度にできるだけ強く減圧することが望ましい。

減圧した後は,防湿袋から空気の漏れがないか,防湿袋が張っていないか,又はし(弛)緩していないか

否かを確認する。

減圧封止の代わりに乾燥ガス包装を実施してもよい。

11

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.2A 乾燥ガス包装

乾燥ガス包装を実施する場合は,50 hPaまで減圧して,袋内を窒素又は乾燥した空気で満たす。防湿袋

の中を99 %純粋な雰囲気になるまでにこの作業を5回繰り返すことが望ましい。

7.2

乾燥包装用材料

7.2.1

防湿袋(MBB)

防湿袋は,柔軟性,静電気放電防止,機械的強度及びせん(穿)刺抵抗に関する公的規格の要求事項に

適合しなければならない。防湿袋は,熱封止が可能なものとする。プラスチックのフィルム及びシートの

水蒸気透過率は,赤外線センサを用いて計測する。

注記 赤外線センサを用いる水蒸気透過率の測定は,JIS K 7129の附属書B(赤外線センサ法による

水蒸気透過度の求め方)に記載がある。

タイプ1及びタイプ2の防湿袋を柔軟耐久性のJIS又はIEC規格に基づき柔軟性試験した後の,材料特

性の推奨値を表5に示す。

表5−防湿袋の材料特性

タイプ

材料特性

推奨値

1

機械的特性

封止が2辺以上の袋に適用。水蒸気透過率は,0.1 g/m2以下(保管期間

24時間,温度40 ℃,相対湿度90 %)とする。

化学的特性

部品に有害な物質を揮発しない。

2

機械的特性

封止が2辺以上の袋に適用。水蒸気透過率は,0.03 g/m2以下(保管期間

24時間,温度40 ℃,相対湿度90 %)とする。

化学的特性

部品に有害な物質を揮発しない。

7.2.2

乾燥剤

一般的な乾燥剤の材料として,活性土(ベントナイト),シリカゲル又はモレキュラーシーブがある。

乾燥剤の材料は,包装除湿用乾燥剤を規定する,JIS又はISO規格に適合しなければならない。乾燥剤

は,ほこりがなく,非腐食性で,公的規格が規定する湿気量を吸湿するものでなければならない。乾燥剤

は,防湿袋内に封止した状態で用いる。防湿袋内部の相対湿度は,MSL C2a及びMSL C3の感湿性部品で

は温度25 ℃のときに相対湿度30 %未満,MSL 2a,MSL 3,MSL 4及びMSL 5の感湿性部品では温度25 ℃

のときに相対湿度10 %未満を維持する。用いる乾燥剤の量は,防湿袋の表面積及び水蒸気透過率に基づい

て算出する。

注記 乾燥剤の性能を比較するために,乾燥剤材料の量の基本単位として“UNIT”を採用している規

格がある。乾燥剤の1 UNITは,相対湿度20 %,温度25 ℃において,2.85 g以上の水蒸気を吸

収する量と定義している。

乾燥剤の必要量の計算

相対湿度10 %,温度25 ℃における乾燥剤の能力が明確であって,かつ,MSL 2a〜MSL 5の感湿性部品

の場合は,簡易的に式(1)によって乾燥剤の量を算出することができる。

g

D

4.

30

D

A

WVTR

M

m

×

×

×

=

·························································· (1)

ここに,

mD: 乾燥剤の質量(g)

M: シェルフライフ(月)

WVTR: 防湿袋材料の水蒸気透過率(g/m2×24 h)

A: 防湿袋の総表面積(m2)

12

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Dg: 相対湿度10 %,温度25 ℃で1 gの乾燥剤が吸湿する水分の

質量(g)

注記1 30.4は月から日への変換定数。

注記2 トレイ,チューブ,リール,エンドキャップなどをベーキングせずに防湿袋内で用いる場合

は,それら材料が含有する湿気を吸湿するために,乾燥剤を追加してもよい。

材料のより詳細な特性が明確である場合,全てのMSLで式(2)によって乾燥剤の量を算出することがで

きる。

(

)

(

)

P

2

2

1

2

1

2

1

D

10

4.

30

m

K

C

C

K

h

h

A

WVTR

M

m

×

+

×

−

×

−

×

×

×

×

=

−

···························· (2)

防湿袋内の包装材料の影響が無視できる場合は,K2×mPを無視でき,式(3)によって算出することができ

る。

(

)

(

)

2

1

2

1

2

1

D

10

4.

30

−

×

−

×

−

×

×

×

×

=

C

C

K

h

h

A

WVTR

M

m

········································· (3)

ここに,

mD: 乾燥剤の質量(g)

M: シェルフライフ(月)

WVTR: 防湿袋材料の水蒸気透過率(g/m2×24 h)

A: 防湿袋の総表面積(m2)

h1: 保管場所での防湿袋の外の予測相対湿度(%)

h2: 防湿袋内の平均相対湿度(%)

K1: 包装材料及び平均保管時温度に関する係数

C1: 乾燥剤の初期吸湿率(%)

C2: 防湿袋内の許容最大湿気含有率における乾燥剤の吸湿率

(%)

K2: 防湿袋内の包装材料の吸湿率に関する係数

mP: 防湿袋の中の包装材料の質量(g)

予測相対湿度(h1)は,特に指定がない場合,相対湿度75 %と見積もることができる(8.1.1参照)。

平均相対湿度(h2)は,防湿袋内の初期相対湿度と許容最大相対湿度との中間値とすることを推奨する

(7.1.1参照)。

包装材料及び平均保管時温度に関する係数(K1)は,式(4)によって算出することができる。

90

1

40

40

1

×

×

=

p

p

P

P

K

θ

θ

····································································· (4)

ここに,

Pθ: 平均保管温度θ(℃)における包装袋材料の透湿係数

(g·cm/cm2·s·kPa)

P40: 40 ℃の透湿係数(g·cm/cm2·s·kPa)

pθ: θ(℃)の飽和水蒸気圧(kPa)

p40: 40 ℃の飽和水蒸気圧(kPa)

7.2.3

湿度インジケータ

7.2.3.1

湿度インジケータカード

湿度インジケータカードは,感湿性物質をもつインジケータカードを規定する公的規格に適合しなけれ

ばならない。

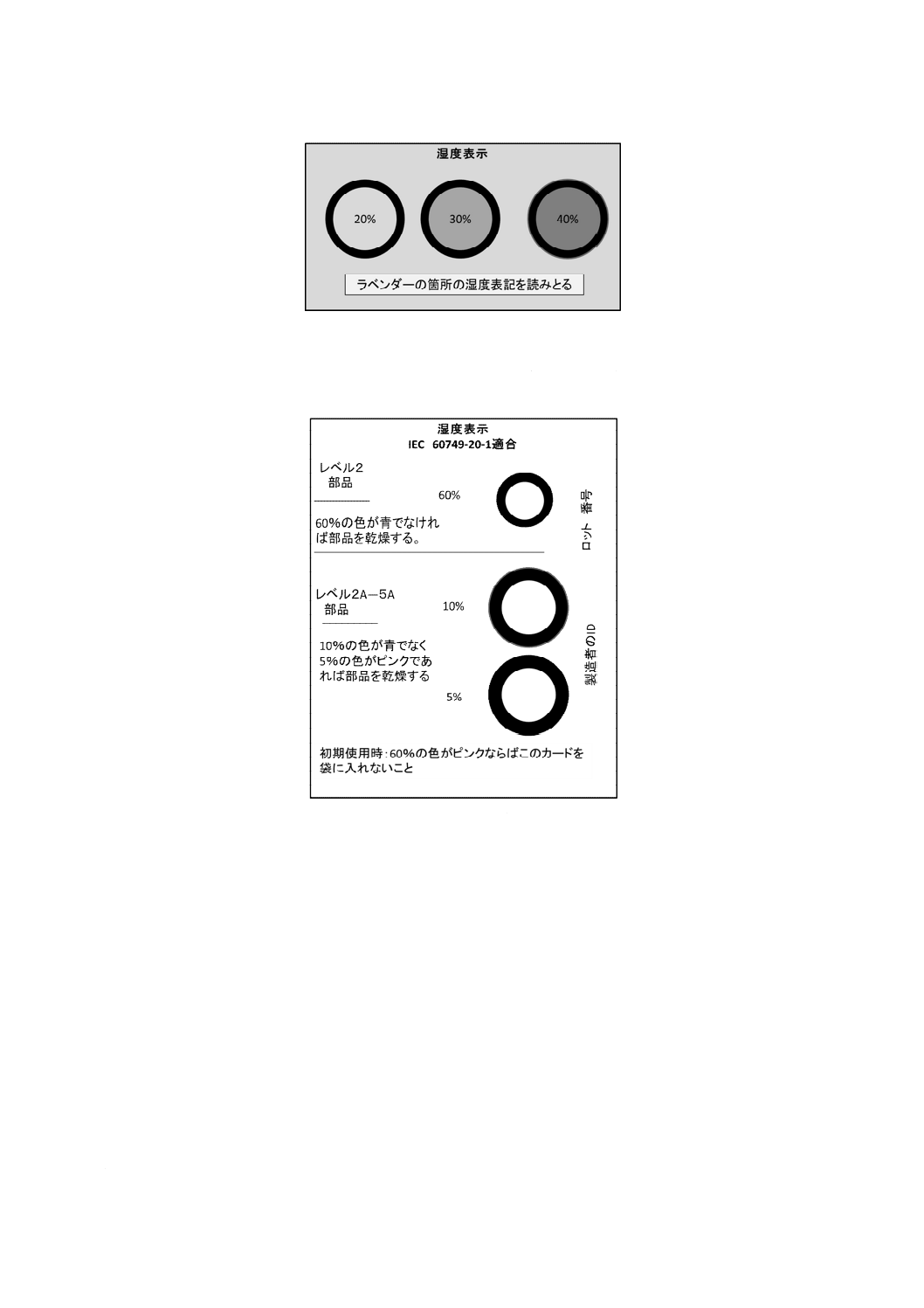

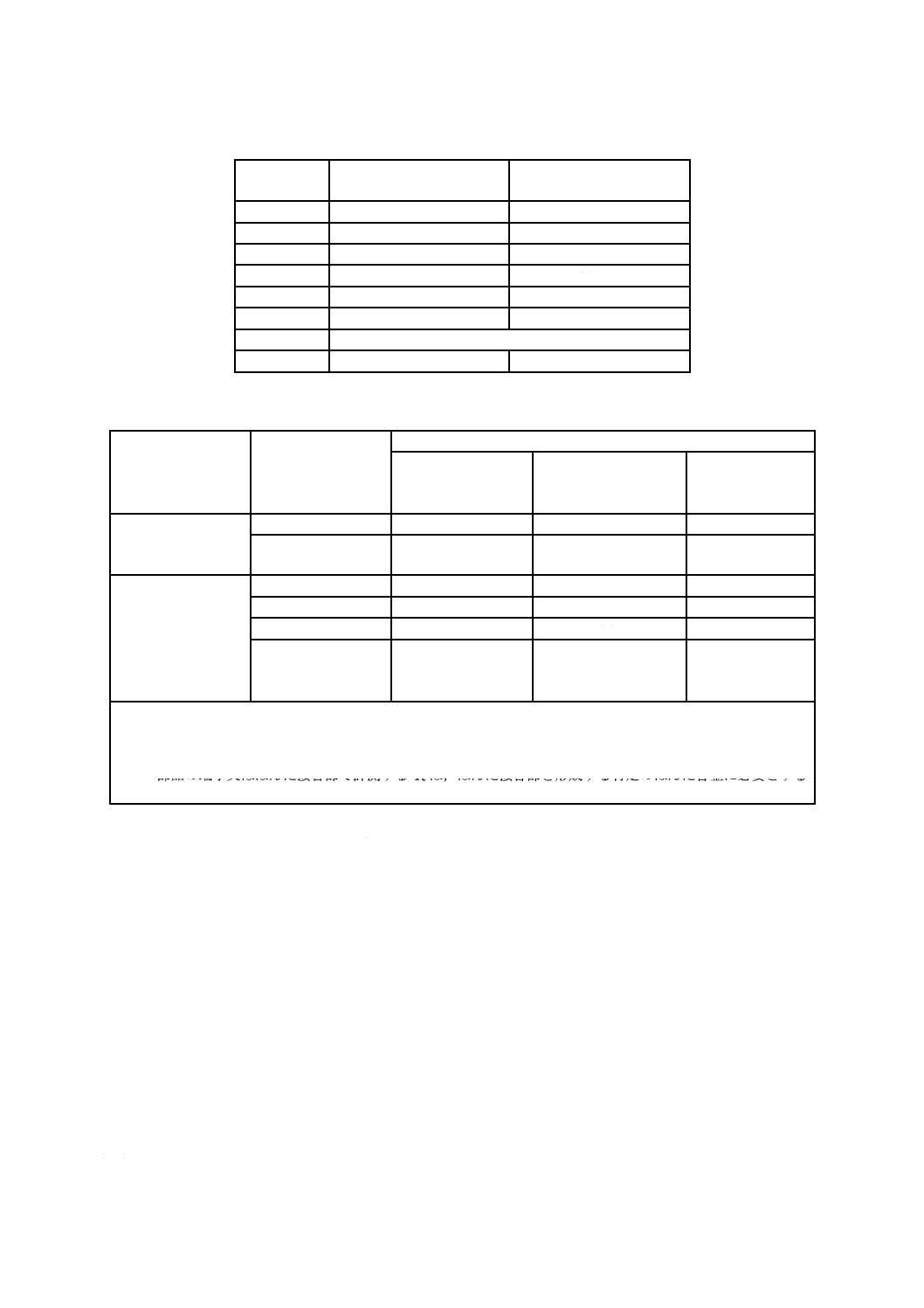

MSL C2a及びMSL C3の感湿性部品では,湿度インジケータカードは,相対湿度20 %,30 %及び40 %

を感知するカラードットをもち,相対湿度30 %を感知しなければならない。

MSL 2a〜MSL 5の感湿性部品では,湿度インジケータカードは,相対湿度5 %,10 %及び60 %を感知す

る三つのカラードットをもたなければならない。湿度インジケータカードの例を,図2に示す。

13

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

相対湿度30 %未満の湿度はラベンダーの色を比較することで確認できる。

a) MSL C2a及びMSL C3の湿度インジケータカードの例

b) MSL 2〜MSL 5の湿度インジケータカードの例

図2−湿度インジケータカードの例

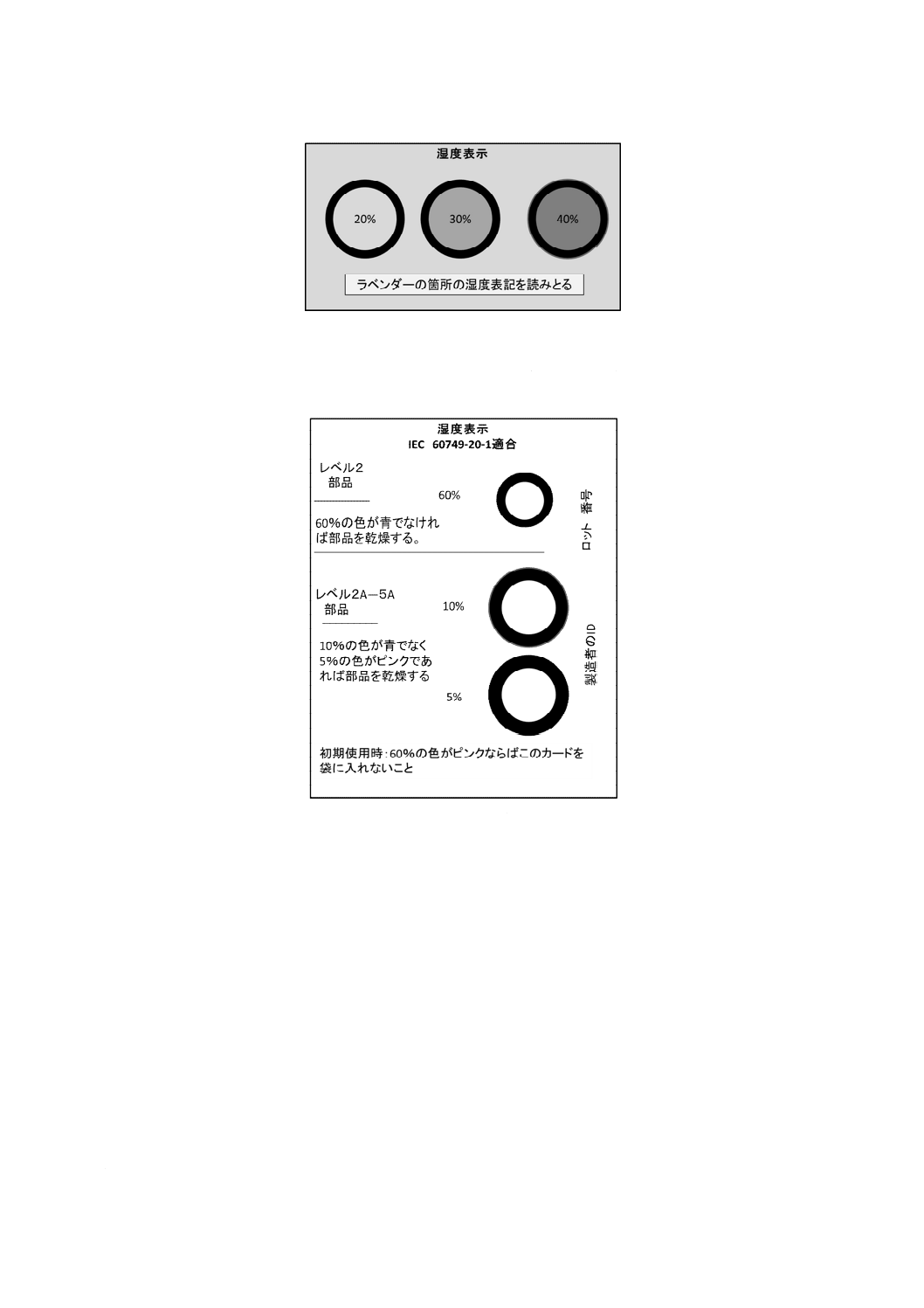

7.2.3.2

湿度インジケータ乾燥剤

湿度インジケータ乾燥剤は,受渡当事者間で合意がある場合,湿度インジケータカードの代わりに用い

てもよい。

湿度インジケータ乾燥剤は,一定の相対湿度を超えた場合に,色が明確に変化し判別可能でなければな

らない。

一般的に市販の湿度インジケータ乾燥剤は,青(乾燥時)からピンク(湿潤時)へ変化する。判断方法

の詳細は,個別規格で規定する(8.3.2参照)。

7.3

ラベルの表示情報

ラベルの表示情報は,次による。b)〜d) の情報の表示は任意である。ラベルの表示例は,附属書Dによ

る。

a) 吸湿耐性水準(MSL) MSL 1の部品にもラベル表示の要求がある場合,MSLを表示する。ただし,

14

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

MSL 1に感湿性部品の要求事項はない。

受渡当事者間の合意がある場合,MSL C2a及びMSL C3の記号“C”は,ラベルから省略してもよ

い。

b) 感湿性図記号

c) 感湿性表示ラベル

d) 感湿性注意ラベル

8

感湿性部品の取扱い

8.1

保管

8.1.1

推奨保管条件

推奨保管条件は,JIS C 5070によるほか,次による。

− 最低温度:5 ℃

− 最高温度:40 ℃

− 低相対湿度:10 %

− 高相対湿度:75 %

− 高絶対湿度:25 g/m3

1回当たりの期間と関係なく,保管中,相対湿度75 %及び温度40 ℃の両方の条件を超える回数が年間

10回以下の場合,そして相対湿度75 %又は温度 40 ℃のいずれかが年間30日以下の場合,保管条件は,

安全とみなす。

保管期間は,部品の製造業者が規定する範囲を超えてはならない。部品の製造業者側及び使用者側での

保管期間の合計は,2年を超えず,使用者が製品を受領後1年保管と限定することが望ましい。

保管期間を超える場合の保管期間の見直しは,製品規格の規定による。

規定する保管期間を超えて部品を保管する必要がある場合,使用者は,部品の製造業者に適切な保管及

び包装条件を相談することが望ましい。

最小こん包単位は,保管中には,部品の製造業者の工場出荷時の包装を用いたままにしておくことが望

ましい。

部品を短期間保管する場合であっても,上記で規定する温度及び相対湿度を適用することが望ましい。

部品の製造業者が製造中止の補修部品には,部品の特性を保つ保管条件を受渡当事者間で合意しなけれ

ばならない。

8.1.2

シェルフライフ

乾燥包装済みの感湿性部品のシェルフライフは,その感湿性部品を温度40 ℃以下,相対湿度75 %以下

の結露しない環境条件下で保管する場合,感湿性部品を包装袋に封止してから12か月以上となるようにす

る。

注記 最短のシェルフライフは,包装袋を封止した日から12か月目である。実際のシェルフライフが

12か月を超えても,湿度インジケータカードがベーキングは必要ないと表示している場合,本

来のMSLの水準に従って部品をリフローはんだ付けしても安全である。ただし,酸化による

はんだ付け性の劣化などの感湿性以外の予期しない要因によって,部品の総シェルフライフが

短くなる可能性がある。

8.1.3

フロアライフ

MSLごとのフロアライフを表1に示す。MSL 1及びMSL 2の感湿性部品の場合,工程でのさらし時間

15

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と保管時間との合計は,部品の製造業者が指定する最長保管期間を超えないことが望ましい。

8.2

静電気放電

ベーキング工程などの湿度が低い環境では,包装した製品を取り扱う場合,静電気放電の予防措置をと

ることが望ましい。部品をチューブ,トレイ,又はテープ及びリールから取り出す場合,取出し中及び取

出し後において,静電気放電の標準取扱い手順に従う。

注記 静電気に敏感な部品の取扱いに関するその他の情報は,IEC 61340-5-1をガイダンスとして参照

する。

8.3

湿度表示

8.3.1

湿度インジケータカード

8.3.1.1

一般事項

乾燥包装済み包装袋の中の湿度超過は,湿度インジケータカードに表示される。湿度超過は,誤った取

扱い,誤った処置又は不適切な保管によって発生する可能性がある。湿度インジケータカードは,可逆性

である。

湿度インジケータカードは,防湿袋から取り出して1分以内に読み取ることが望ましい。正確に読み取

るために,湿度インジケータカードは,温度(23±5)℃の環境条件下で読み取ることが望ましい。

湿度の読取り後は,湿度インジケータカード及び関連する感湿注意ラベルに記載している指示に従う。

8.3.1.2

湿度インジケータカード 表示1

湿度インジケータカードの相対湿度5 %,10 %及び60 %のインジケータが乾燥状態を表示する場合,

MSL 2,MSL 2a,MSL 3,MSL 4及びMSL 5の感湿性部品は,まだ十分に乾燥していることを示している。

MSL C2a及びMSL C3の感湿性部品は,防湿袋の中の湿度が相対湿度30 %を超えていないことを湿度イ

ンジケータカードが表示している場合,感湿性部品はまだ十分に乾燥していることを示している。

8.3.1.3

湿度インジケータカード 表示2

湿度インジケータカードの相対湿度5 %のインジケータが湿っている状態を表示し,相対湿度10 %のイ

ンジケータが乾燥している状態を表示しないで,相対湿度60 %のインジケータが乾燥していると表示して

いる場合,MSL 2a,MSL 3,MSL 4及びMSL 5の感湿性部品は,水準を超える湿気にさらされているとみ

て,乾燥を9.1に規定するとおりに行う。ただし,MSL 2の感湿性部品は,まだ十分に乾燥している。

MSL C2a及びMSL C3の感湿性部品について,防湿袋の中に相対湿度30 %を超える湿気がある可能性を

湿度インジケータカードが示す場合,その感湿性部品は水準を超える湿気にさらされているとみて,9.1

に規定するとおりに乾燥する。

8.3.1.4

湿度インジケータカード 表示3

湿度インジケータカードの相対湿度5 %,10 %及び60 %のインジケータが湿っていると表示している場

合,MSL 2及びそれ以上の水準の感湿性部品は水準を超える湿気にさらされているとみて,9.1に規定す

るとおりに乾燥する。

湿度インジケータカードは,その相対湿度60 %のインジケータが湿っていると表示している場合,再利

用してはいけない。

8.3.2

湿度インジケータ乾燥剤

湿度インジケータ乾燥剤の色は,防湿袋から乾燥剤を取り出した後の湿度インジケータカードよりも長

く読取りが可能であるが,読取り可能時間は10分以内とする。判定方法の詳細は,個別規格に規定する。

8.4

開こん(梱)及び再包装

包装袋を開ける必要がある場合,封止箇所に近い袋の上部を切る。切るときは中身に損傷を与えないよ

16

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

うに注意する。シールの場所の近くを切ることによって,包装袋にシールを貼り直すことができるように

包装袋の長さをできるだけ保つようにする。

感湿性部品は,温度30 ℃及び相対湿度60 %を超える環境条件下への暴露が累積30分以下の場合,部

品の製造業者が工場出荷時に用いた包装袋,乾燥剤及び湿度インジケータカード又は湿度インジケータ乾

燥剤を利用して再包装してもよい。包装袋がどの程度の時間開封されていたかをその袋に記入する。

湿度インジケータカードが使用に適さない場合,7.1の規定に従って感湿性部品を再乾燥し改めて新しい

包装を行う。

9

乾燥

9.1

乾燥方法の選択

製品規格に規定がない場合,各種MSLに対応する表6及び表7に示す感湿性部品の乾燥方法の例及び

相対湿度60 %以下の湿度環境を適用することが望ましい。再ベーキング及び乾燥包装前のベーキングに関

する条件は製品規格に従う。

フロアライフは,選択した方法で行う乾燥によってはリセットする。乾燥して,新鮮な乾燥剤とともに

防湿袋に再包装した場合,シェルフライフはリセットする。

ベーキング方法の例は,附属書Cに示す。

17

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

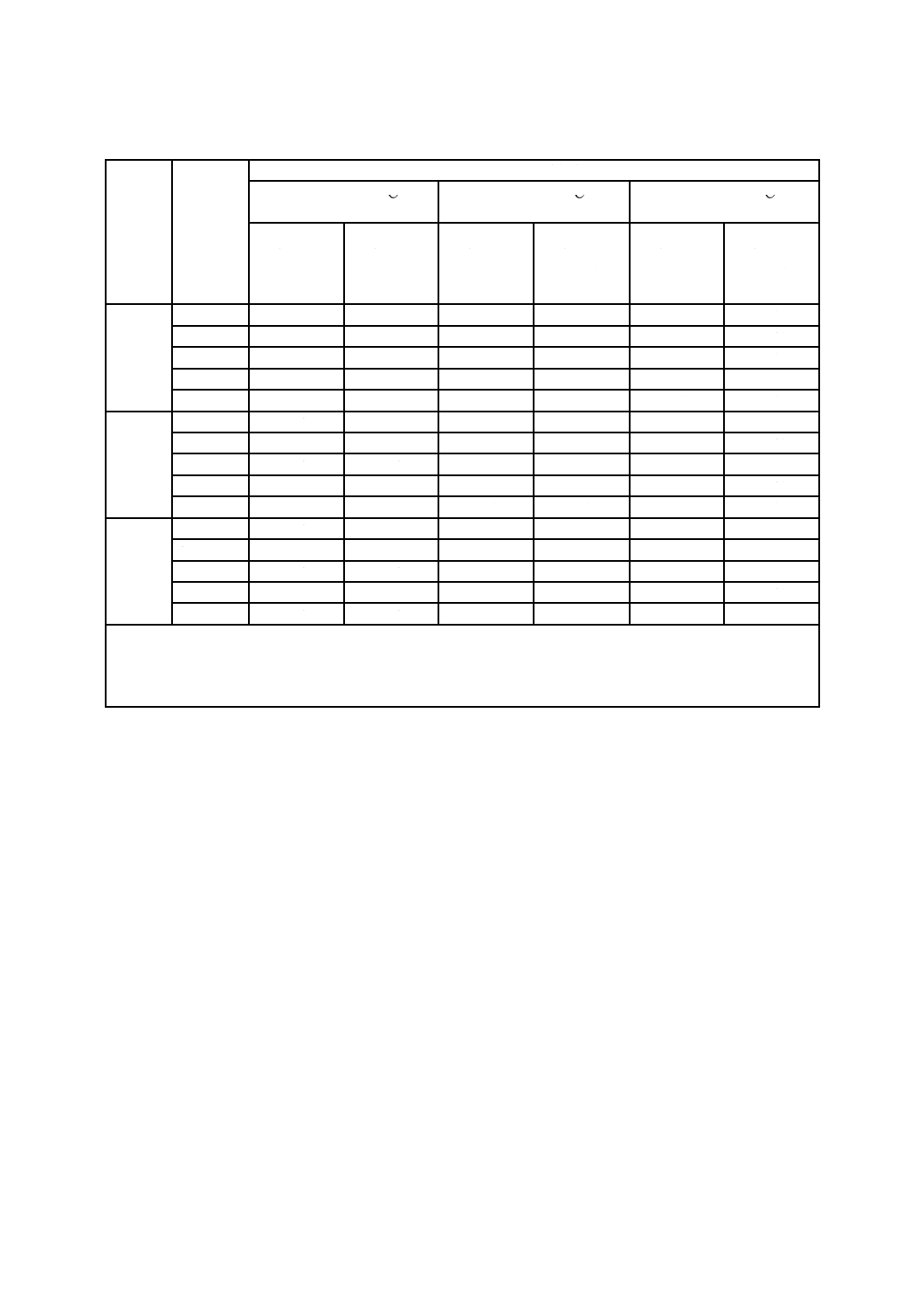

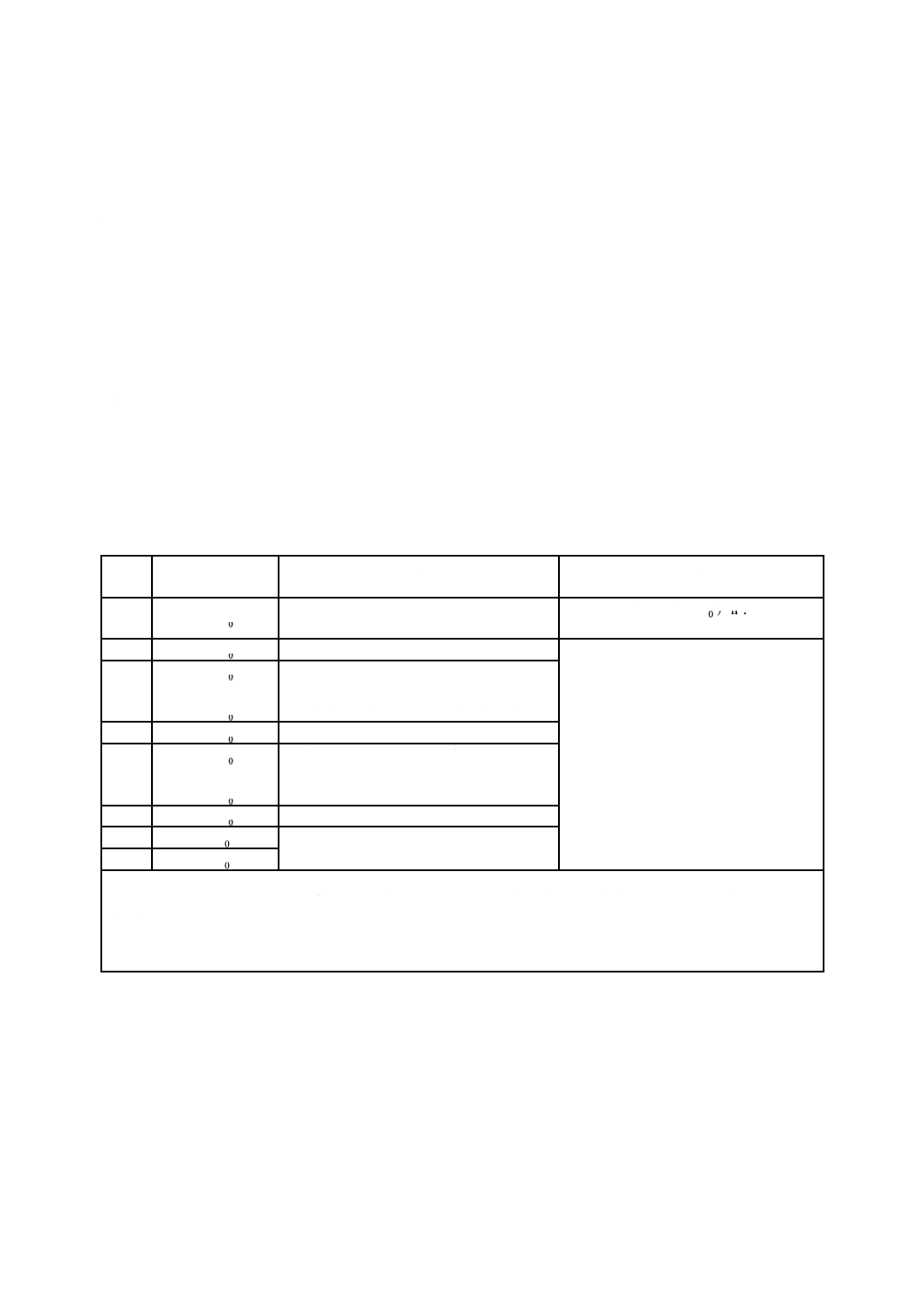

表6−再ベーキング条件−樹脂封止部品の例

SMDの

厚さ

mm

MSL

ベーキング条件

温度125 ℃05

+ ℃

温度90 ℃05

+ ℃

相対湿度5 %以下

温度40 ℃05

+ ℃

相対湿度5 %以下

超過フロア

ライフ

72 hを超え

る場合

超過フロア

ライフ

72 h以下

超過フロア

ライフ

72 hを超え

る場合

超過フロア

ライフ

72 h以下

超過フロア

ライフ

72 hを超え

る場合

超過フロア

ライフ

72 h以下

1.4以下 C2a,C3

9 h

7 h

33 h

23 h

13日

9日

2a

7 h

5 h

23 h

13 h

9日

7日

3

9 h

7 h

33 h

23 h

13日

9日

4

11 h

7 h

37 h

23 h

15日

9日

5

12 h

7 h

41 h

24 h

17日

10日

2.0以下 C2a,C3

27 h

17 h

4日

2日

37日

23日

2a

21 h

16 h

3日

2日

29日

22日

3

27 h

17 h

4日

2日

37日

23日

4

34 h

20 h

5日

3日

47日

28日

5

40 h

25 h

6日

4日

57日

35日

4.5以下 C2a,C3

48 h

48 h

10日

8日

79日

67日

2a

48 h

48 h

10日

7日

79日

67日

3

48 h

48 h

10日

8日

79日

67日

4

48 h

48 h

10日

10日

79日

67日

5

48 h

48 h

10日

10日

79日

67日

注記1 この表は,樹脂封止リードフレームのSMDの最悪の想定例を基に作成している。使用者は,技術的根

拠(例えば,吸着又は脱着データなど)がある場合,実際の乾燥時間を短縮してもよい。ほとんどの場

合,他の非密封SMDに適用可能である。

注記2 相対湿度30 %を超えない場合,MSL C2a及びMSL C3aの感湿性部品は,ベーキングする必要はない。

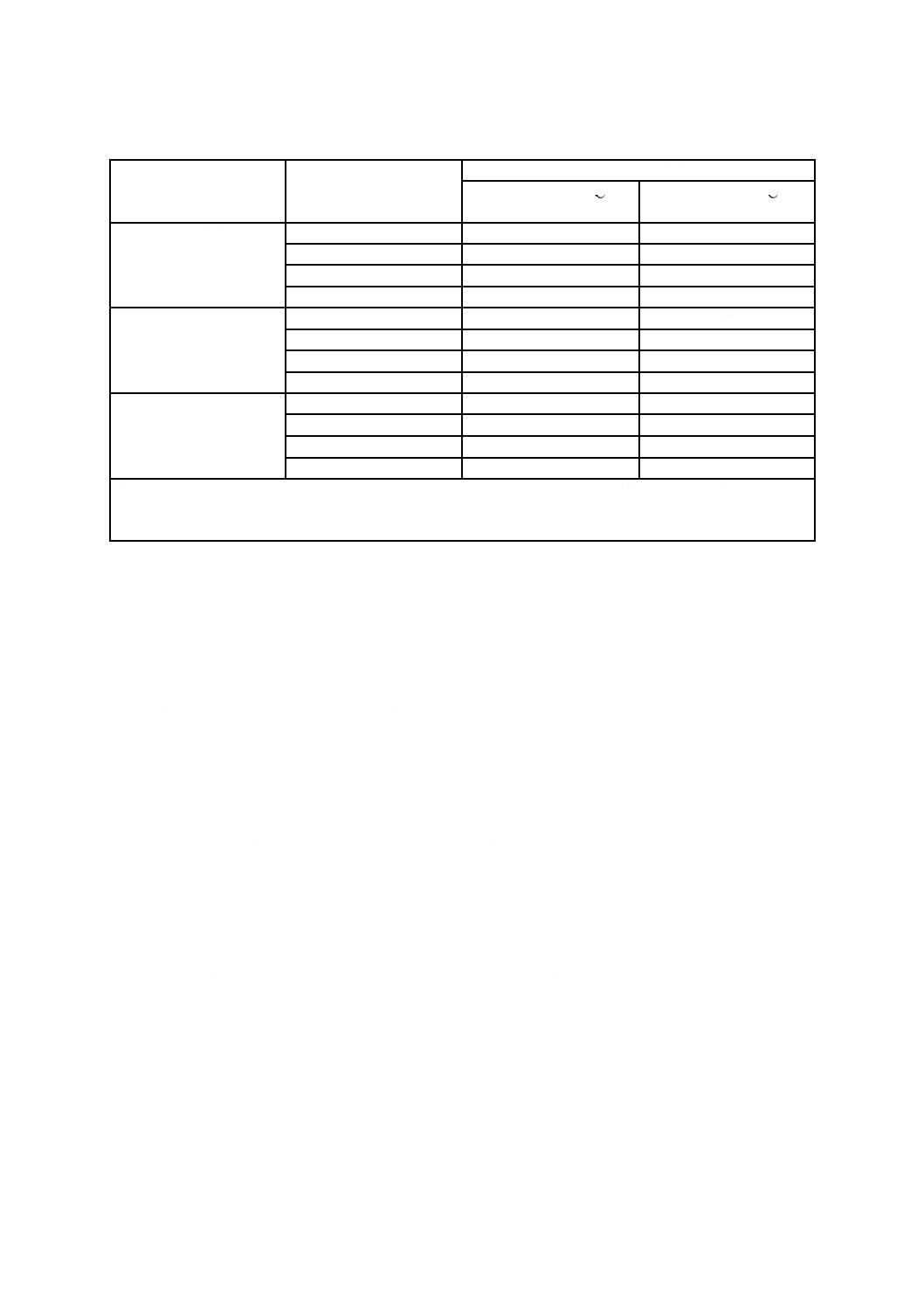

部品の製造業者及び/又は流通業者における,樹脂封止部品の乾燥包装前のベーキングに関する条件例

を表7に規定しており,合計最長24時間の部品の製造業者の露出時間を許容している。

18

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−乾燥包装前のベーキング条件−樹脂封止部品の例

SMDの厚さ

MSL

ベーキング条件

温度125 ℃05

+ ℃

温度150 ℃05

+℃

mm

h

h

1.4以下

2a

8

4

3

16

8

4

21

10

5

24

12

2.0以下

2a

23

11

3

43

21

4

48

24

5

48

24

4.5以下

2a

48

24

3

48

24

4

48

24

5

48

24

注記 規定するベーキング時間は,最悪のケースの条件に基づいており,部品の製造業者及び/又は流通業者

向けの条件である。部品の一部分の酸化が発生する可能性がある。部品の製造業者は,技術的根拠(例

えば,吸着又は脱着データなど)がある場合,実際の乾燥時間を短縮してもよい。

部品の製造業者は,流通業者に対して再ベーキングを適用する前に,流通業者において部品の包装を開

封した状態にしてもよい最長時間を正式に伝達する。

9.2

乾燥方法

9.2.1

ベーキングの一般注意事項

9.2.1.1

高温包装容器

部品の製造業者の指示がない場合,高温包装容器(例えば,高温のトレイ)で出荷する感湿性部品は,

高温包装に入れた状態で温度125 ℃でベーキングができる。

9.2.1.2

低温包装容器

低温包装容器(例えば,チューブ,低温のトレイ,テープ及びリール)で出荷する部品は,低温包装容

器の中で温度40 ℃よりも高い温度においてベーキングしなくてもよい。高温のベーキングを適用する場

合,感湿性部品を低温包装容器から,熱に対して安全な包装容器に移動した後にベーキングを行い,その

後低温包装容器へ感湿性部品を戻す。

注記 手作業での取扱いは,機械的及び/又は静電気放電による損害を与えるリスクを増やすかもし

れない。

9.2.1.3

紙及び樹脂の包装附属品

紙及び樹脂の包装附属品,例えば,段ボール箱,気泡シート,包装用プラスチックなどは,ベーキング

の前に包装容器の周辺から取り除く。チューブの周りのゴムバンド及び樹脂トレイの留め具は,高温(例

えば,温度125 ℃)のベーキングの前に取り除く。

9.2.2

ベーキング時間

ベーキング時間は,全ての感湿性部品が規定する温度に達したときから開始となる。

9.2.3

静電気放電からの保護

適切な静電気放電の予防措置は,放電に敏感な機器の各国規格に従って遵守することが望ましい。例え

ば,乾燥した環境,ベーキングの後などの低湿度の状態において吸引ペンで感湿性部品を手作業で取り扱

19

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う場合,特に重要である。

注記 静電気放電からの保護のガイダンスは,IEC 61340-5-1に記載がある。

9.2.4

包装容器の再利用

包装容器を再利用する場合は,それを行う前に適切な材料規格を参照することが望ましい。

9.2.5

はんだ付け性の限度

9.2.5.1

酸化のリスク

感湿性部品のベーキングは,端子の酸化及び/又は金属間化合物の成長を引き起こす可能性があり,そ

れが行きすぎた場合には,基板実装工程にてはんだ付け性の問題が起こり得る。このため,感湿性部品の

ベーキングの温度及び時間は,はんだ付け性を考慮することで制約を受ける。製造業者から指示がない場

合,温度90 ℃を超え,かつ,温度125 ℃以下でのベーキングの継続時間は,96時間を超えてはならない。

ベーキング温度が90 ℃以下の場合,ベーキングの時間の制約はない。温度125 ℃を超えるベーキング温

度は,部品の製造業者に確認しなければならない。

9.2.5.2

包装容器の中のガス漏えい(洩)のリスク

部品の包装容器の材料からガスが著しく発生することによって,はんだ付け性に悪い影響を受けること

がないように確実な手段をとることが望ましい。

20

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

組立品の感湿性

半完成組立品は,その組立品を構成する部品の中で最も感湿性の高い部品のMSLに基づいて分類する。

21

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

質量増減分析

感湿性部品の水分の吸収及び/又は脱離を評価するために必要な手順を,次に記載する。

a) 試料の質量を測定する。この手順を5回繰り返す。

b) その試料を温度125 ℃の恒温槽において,48時間ベーキングする。

c) 乾燥状態の試料の質量を測定し記録する。この手順を5回繰り返す。

d) その試料を温度(85±2)℃,相対湿度(85±5)%で設定する恒温恒湿槽へ入れる。

e) その試料が完全に湿るまで(例えば,192時間),24時間経過するごとに試料の質量を計測し記録する。

f)

その試料を恒温槽に移し,温度125 ℃で熱する。

g) その試料を10時間までは2時間ごと,その後,24時間時点及び48時間時点で測定し記録する。

22

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

感湿性部品のベーキング

C.1 ベーキングの時間及び条件

感湿性部品のベーキングの時間及び条件は,9.1及び表7による。

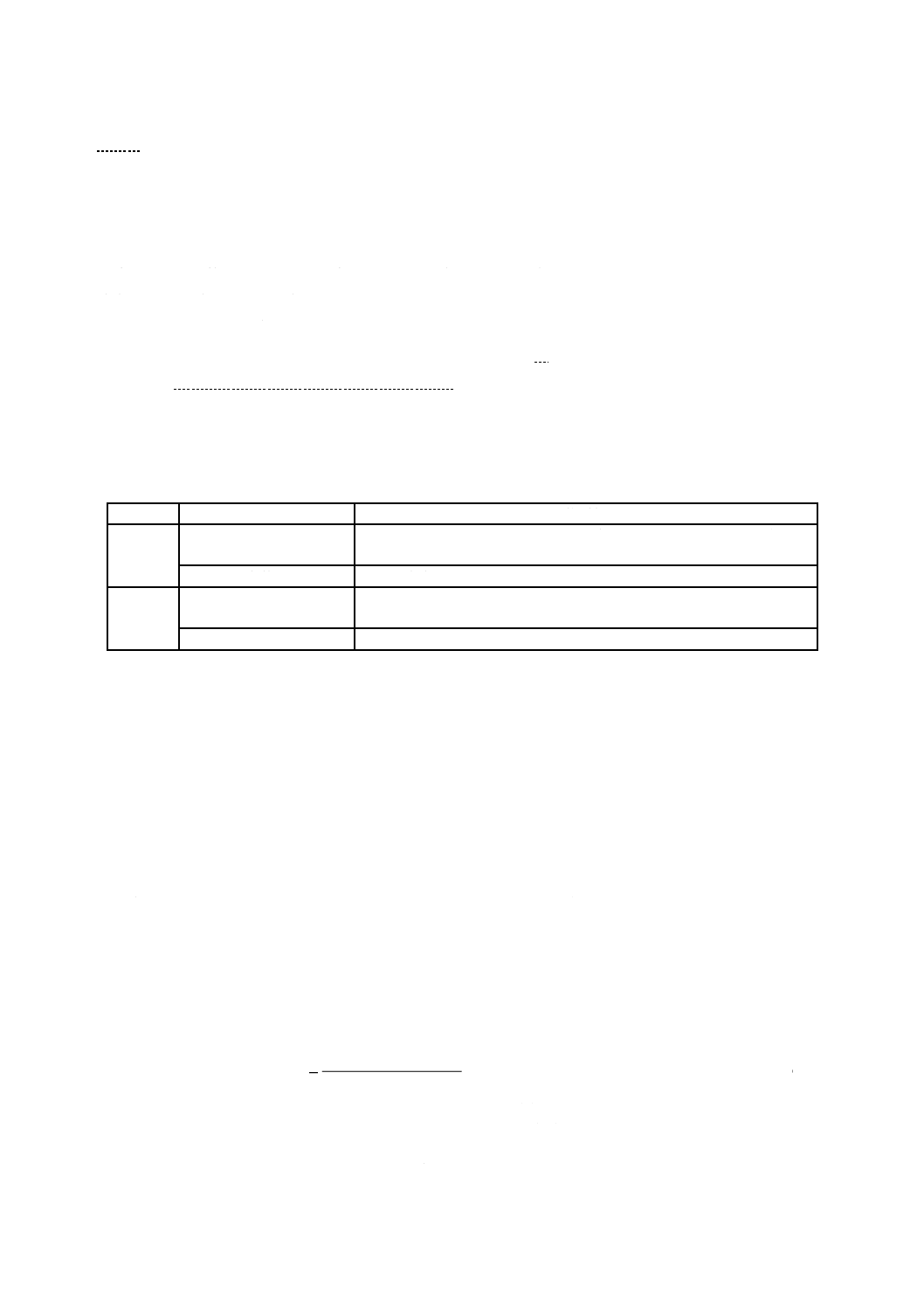

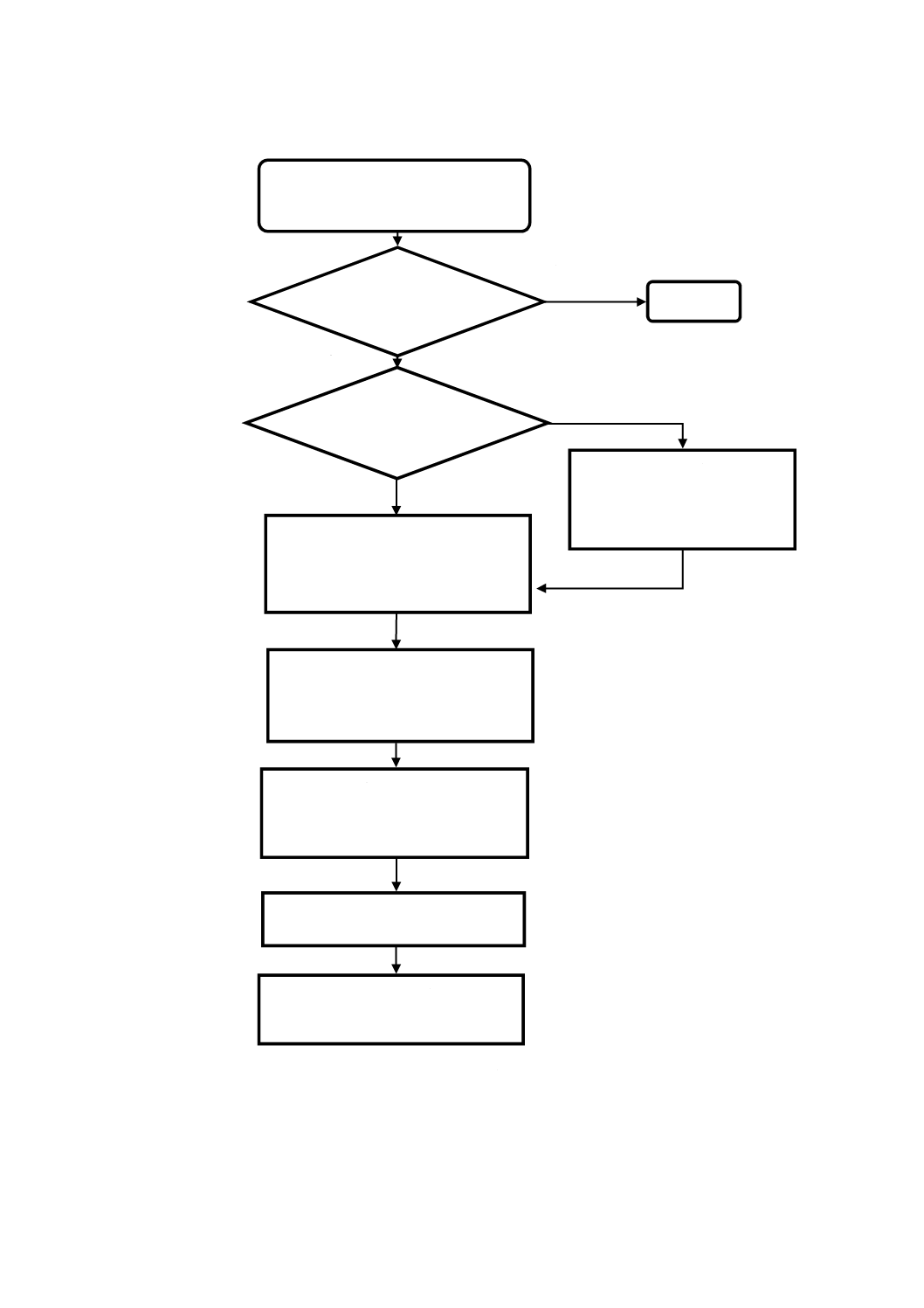

C.2 ベーキング手順の例

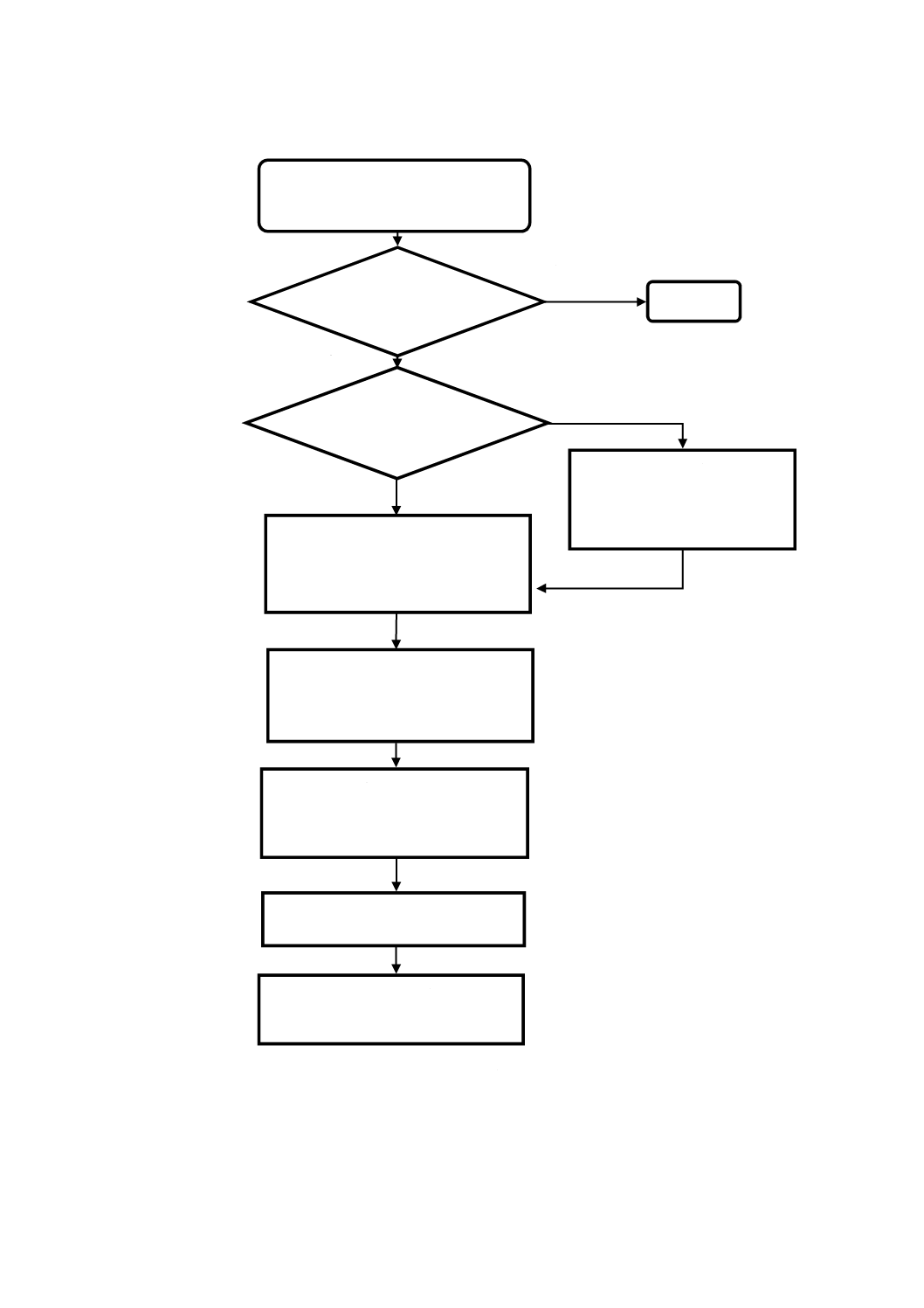

感湿性部品のベーキング手順の例は,図C.1に示す。

23

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−ベーキング手順の例

ベーキングが可能な包装材料でこん包

する部品

乾燥するか?

終了

ベーキング乾燥工程(温度及び時間)

は,見積りを参照する。

ベーキングの工程条件を決定す

るために9.1及び表7を参照す

る。

温度30 ℃以下,相対湿度60 %以下,

24時間以下の状態で部品を保管する。

乾燥剤及び湿度インジケータカードと

ともに部品を防湿袋に詰める。

防湿袋を減圧にして封止する。

封止したことを確認し,包装を完了す

る。

いいえ

はい

いいえ

はい

ベーキングの時間を

見積もったか?

24

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

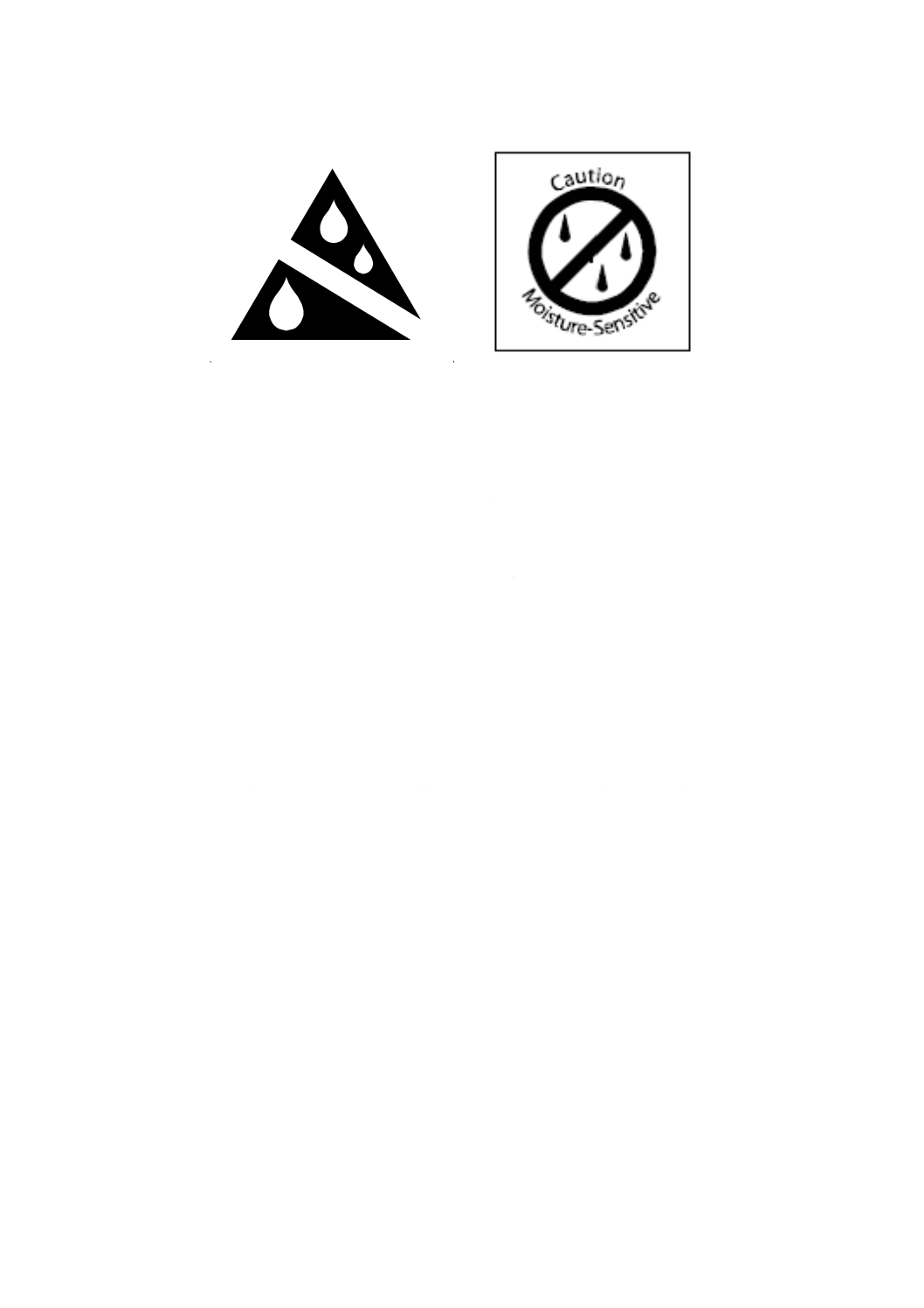

附属書D

(規定)

感湿性ラベル

D.1 一般事項

この附属書では,特別な包装及び取扱い上の予防措置が必要な感湿性部品を識別するために必要な図記

号及びラベルについて規定する。

D.2 図記号及びラベルの図

D.2.1 感湿性の図記号

機器添付用の感湿性の図記号を,図D.1(IEC 60417記号6093)及び図D.2に示す。この図記号は,感

湿性注意ラベルの全てに表示する。

図D.1−感湿性の標準図記号(機器添付用)

図D.2−感湿性の代替図記号(機器添付用)

D.2.2 感湿性表示ラベル

感湿性表示ラベル(図D.3参照)は,感湿性部品が包装容器に入っていることを示すために最小こん包

単位に用いることが望ましい。

このラベルの寸法は,直径20 mm以上とすることが望ましい。

25

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図D.3−感湿性表示ラベル(例)

D.2.3 感湿性注意ラベル

D.2.3.1 ラベルの内容

ラベルを防湿袋に貼り付け,次の情報をラベル表示に含める。

− MSL分類

− 封止した包装袋の中のシェルフライフ

− MSL分類で用いる,感湿性部品の最上部表面の最高温度

− 気温30 ℃及び相対湿度60 %の環境条件下での部品のフロアライフ

− 包装袋の封止日(“MMDDYY”,“YYWW”又はそれに相当する形式の表示)

上記の情報項目を,バーコードで表示してもよい。

D.2.3.2 ラベルの寸法

ラベルの寸法は,75 mm×75 mm以上であることが望ましい。

D.2.3.3 ラベルの色

感湿性表示ラベルと感湿性注意ラベルとは対照的な色とする。ラベルは,通常視力で1 mの距離から読

取りが可能でなければならない。どのような単色であっても背景と対照色である場合には用いてもよい。

色の選択は任意であるが,次のように行うことが望ましい。

− 感湿性表示ラベルは,背景を青(Pantone #297C)とし,図記号及び文字を黒とする。

− 感湿性注意ラベルは,背景を白とし,図記号及び文字を青(Process blue)とする。

可能である場合,赤は人的有害性を示すため使用を避けることが望ましい。

26

C 61760-4:2016 (IEC 61760-4:2015)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS C 60068-2-58:2016 環境試験方法−電気・電子−第2-58部:表面実装部品(SMD)のはんだ付け性,

電極の耐はんだ食われ性及びはんだ耐熱性試験方法

注記 対応国際規格:IEC 60068-2-58:2015,Environmental testing−Part 2-58: Tests−Test Td: Test methods

for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting

devices (SMD)(MOD)

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法(試験記号:Cab)

注記 対応国際規格:IEC 60068-2-78,Environmental testing−Part 2-78: Tests−Test Cab: Damp heat,

steady state(IDT)

JIS K 7129 プラスチック−フィルム及びシート−水蒸気透過度の求め方(機器測定法)

JIS Z 9015-1 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜取

検査方式

注記 対応国際規格:ISO 2859-1,Sampling procedures for inspection by attributes−Part 1: Sampling

schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection

IEC 60417,Graphical symbols for use on equipment

IEC 60749-20-1,Semiconductor devices−Mechanical and climatic test methods−Part 20-1: Handling, packing,

labelling and shipping of surface-mount devices sensitive to the combined effect of moisture and soldering

heat

IEC 61340-5-1,Electrostatics−Part 5-1: Protection of electronic devices from electrostatic phenomena−General

requirements

ISO 62,Plastics−Determination of water absorption

ASTM D 570,Standard Test Method for Water Absorption of Plastics

IPC-T-50G (FED/IPC/2005), Terms and Definitions for Interconnecting and Packaging Electronic Circuits

IPC/JEDEC J-STD-020D.1:2008,Moisture/ Reflow Sensitivity Classification for Nonhermetic Solid State

Surface Mount Devices

IPC/JEDEC J-STD-033C,Handling, Packaging, Shipping and Use of Moisture/Reflow Sensitive Surface Mount

Devices

JEDEC JESD22-A122,(rescinded) Test Method for the Measurement of Moisture Diffusivity and Water

Solubility in Organic Materials Used in Integrated Circuits

JEDEC JEP113,Symbol and Labels for Moisture sensitive devices

MIL-PRF-131J,Performance Specification−Barrier Materials, Water vapor proof, Grease proof, Flexible,

Heat-Sealable

MIL-PRF-27401E (2008),Performance Specification Propellant pressurizing agent, Nitrogen