C 61730-2:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

4 試験分類························································································································· 4

4.1 一般 ···························································································································· 4

4.2 環境ストレス試験 ·········································································································· 5

4.3 一般検査 ······················································································································ 5

4.4 感電危険試験 ················································································································ 5

4.5 耐火性試験 ··················································································································· 5

4.6 機械的ストレス試験 ······································································································· 6

5 PVモジュールの感電保護クラス及びそれに必要な一連の試験 ·················································· 6

6 サンプリング ··················································································································· 7

7 試験報告書 ······················································································································ 8

8 試験······························································································································· 9

9 合格基準························································································································ 12

10 試験手順 ······················································································································ 12

10.1 一般 ·························································································································· 12

10.2 目視検査MST 01 ········································································································· 12

10.3 STC(基準状態)における性能MST 02 ··········································································· 14

10.4 最大出力の決定MST 03 ································································································ 14

10.5 絶縁層の厚さ試験MST 04 ····························································································· 14

10.6 表示の耐久性試験MST 05 ····························································································· 15

10.7 シャープエッジ試験MST 06 ·························································································· 15

10.8 バイパスダイオード機能試験MST 07 ·············································································· 15

10.9 接近性試験MST 11 ······································································································ 15

10.10 切断性試験MST 12 ···································································································· 16

10.11 等電位ボンディング連続性試験MST 13 ·········································································· 17

10.12 インパルス電圧試験MST 14························································································· 18

10.13 絶縁試験MST 16 ······································································································· 20

10.14 湿潤漏れ電流試験MST 17···························································································· 20

10.15 温度試験MST 21 ······································································································· 20

10.16 ホットスポット耐久試験MST 22 ··················································································· 23

10.17 火災試験MST 23 ······································································································· 23

10.18 着火性試験MST 24 ···································································································· 24

C 61730-2:2020 目次

(2)

ページ

10.19 バイパスダイオード温度試験MST 25 ············································································· 26

10.20 逆電流過負荷試験MST 26···························································································· 26

10.21 衝撃破壊試験MST 32·································································································· 27

10.22 ねじ込み式接続試験MST 33························································································· 32

10.23 静的機械荷重試験MST 34···························································································· 33

10.24 剝離試験MST 35 ······································································································· 33

10.25 せん断強度試験MST 36······························································································· 38

10.26 材料クリープ試験MST 37···························································································· 40

10.27 端子強度試験MST 42·································································································· 41

10.28 温度サイクル試験MST 51···························································································· 41

10.29 結露凍結試験MST 52·································································································· 41

10.30 高温高湿試験MST 53·································································································· 41

10.31 UV試験MST 54 ········································································································ 41

10.32 低温処理試験MST 55·································································································· 41

10.33 乾燥高温処理試験MST 56···························································································· 42

附属書A(参考)製造工程におけるPVモジュール試験に関する推奨事項 ······································ 43

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 46

C 61730-2:2020

(3)

まえがき

この規格は,産業標準化法に基づき,日本産業標準調査会の審議を経て,経済産業大臣が制定した日本

産業規格である。これによって,JIS C 8992-2:2010は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 61730の規格群には,次に示す部編成がある。

JIS C 61730-1 第1部:構造に関する要求事項

JIS C 61730-2 第2部:試験に関する要求事項

日本産業規格 JIS

C 61730-2:2020

太陽電池(PV)モジュールの安全適格性確認−

第2部:試験に関する要求事項

Photovoltaic (PV) module safety qualification-

Part 2: Requirements for testing

序文

この規格は,2016年に第2版として発行されたIEC 61730-2を基とし,国内状況を鑑みて,火災試験方

法などを加えるなどの規格内容の一部を修正して,作成した日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

JIS C 61730-1の適用範囲は,この規格にも適用できる。JIS C 61730-1は,構造に関する要求事項を規定

しており,この規格は,安全の適格性のために太陽電池(PV)モジュール(以下,PVモジュールという。)

に要求される試験について規定する。この規格は,JIS C 61730-1と併せて安全適格性確認に適用される。

この規格で規定する一連の試験では,全ての用途におけるPVモジュールの使用を想定して,可能性の

ある全ての安全面を試験することはできない。この規格は,規格の作成段階で利用可能な最適な一連の試

験である。高電圧システム内で破損したPVモジュールによる感電の危険性のような幾つかの問題は,シ

ステム設計,設置場所,立入制限及び管理手順で対処することが望ましい。

この規格の目的は,JIS C 61730-1で構造評価されたPVモジュールの安全性を検証するための一連の試

験を提供することである。試験シーケンス及び合格基準は,火災,感電及び/又は人身傷害を引き起こす

おそれのあるPVモジュールの内部及び外部部品の破損の可能性を検出することを意図している。この規

格は,PVモジュールの最終用途における基本的な安全試験の要求事項及び追加試験を規定する。試験分

類には一般検査,感電の危険,火災の危険,機械的ストレス及び環境ストレスが含まれる。

関連する規格に概説されている追加の試験要件,又は目的とする場所でのPVモジュールの設置及び使

用を監督する法令,法規若しくは地域の条例は,この規格に規定されている要求事項に加えて考慮するの

がよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61730-2:2016,Photovoltaic (PV) module safety qualification−Part 2: Requirements for testing

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

C 61730-2:2020

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS C 0365 感電保護−設備及び機器の共通事項

注記 対応国際規格:IEC 61140,Protection against electric shock−Common aspects for installation and

equipment

JIS C 0922:2002 電気機械器具の外郭による人体及び内部機器の保護−検査プローブ

注記 対応国際規格:IEC 61032:1997,Protection of persons and equipment by enclosures−Probes for

verification

JIS C 1010-1 測定用,制御用及び試験室用電気機器の安全性−第1部:一般要求事項

注記 対応国際規格:IEC 61010-1,Safety requirements for electrical equipment for measurement, control

and laboratory use−Part 1: General requirements

JIS C 6950-1 情報技術機器−安全性−第1部:一般要求事項

注記 対応国際規格:IEC 60950-1,Information technology equipment−Safety−Part 1: General

requirements

JIS C 8105-1:2017 照明器具−第1部:安全性要求事項通則

注記 対応国際規格:IEC 60598-1:2014,Luminaires−Part 1: General requirements and tests

JIS C 8904-2 太陽電池デバイス−第2部:基準太陽電池デバイスに対する要求事項

注記 対応国際規格:IEC 60904-2,Photovoltaic devices−Part 2: Requirements for photovoltaic reference

devices

JIS C 8904-9 太陽電池デバイス−第9部:ソーラシミュレータの性能要求事項

注記 対応国際規格:IEC 60904-9,Photovoltaic devices−Part 9: Solar simulator performance

requirements

JIS C 8960 太陽光発電用語

JIS C 8993 太陽電池(PV)モジュール用火災試験方法

JIS C 60068-2-1 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:A)

注記 対応国際規格:IEC 60068-2-1,Environmental testing−Part 2-1: Tests−Test A: Cold

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2,Environmental testing−Part 2-2: Tests−Test B: Dry heat

JIS C 60068-3-5 環境試験方法−電気・電子−第3-5部:温度試験槽の性能確認の指針

注記 対応国際規格:IEC 60068-3-5,Environmental testing−Part 3-5: Supporting documentation and

guidance; Confirmation of the performance of temperature chambers

JIS C 60664-1:2009 低圧系統内機器の絶縁協調−第1部:基本原則,要求事項及び試験

注記 対応国際規格:IEC 60664-1:2007,Insulation coordination for equipment within low-voltage

systems−Part 1: Principles, requirements and tests

JIS C 60695-2-10 耐火性試験−電気・電子−第2-10部:グローワイヤ/ホットワイヤ試験方法−グ

ローワイヤ試験装置及び一般試験方法

注記 対応国際規格:IEC 60695-2-10,Fire hazard testing−Part 2-10: Glowing/hot-wire based test

methods−Glow-wire apparatus and common test procedure

3

C 61730-2:2020

JIS C 61215-1 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1部:試験

要求事項

注記 対応国際規格:IEC 61215-1,Terrestrial photovoltaic (PV) modules−Design qualification and type

approval−Part 1: Test requirements

JIS C 61215-1-1 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1-1部:

結晶シリコン太陽電池(PV)モジュールの試験に関する特別要求事項

注記 対応国際規格:IEC 61215-1-1,Terrestrial photovoltaic (PV) modules−Design qualification and

type approval−Part 1-1: Special requirements for testing of crystalline silicon photovoltaic (PV)

modules

JIS C 61215-1-2 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1-2部:

薄膜テルル化カドミウム(CdTe)太陽電池(PV)モジュールの試験に関する特別要求事項

注記 対応国際規格:IEC 61215-1-2,Terrestrial photovoltaic (PV) modules−Design qualification and

type approval−Part 1-2: Special requirements for testing of thin-film Cadmium Telluride (CdTe)

based photovoltaic (PV) modules

JIS C 61215-1-3 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1-3部:

薄膜非晶質系シリコン太陽電池(PV)モジュールの試験に関する特別要求事項

注記 対応国際規格:IEC 61215-1-3,Terrestrial photovoltaic (PV) modules−Design qualification and

type approval−Part 1-3: Special requirements for testing of thin-film amorphous silicon based

photovoltaic (PV) modules

JIS C 61215-1-4 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第1-4部:

薄膜CIS系太陽電池(PV)モジュールの試験に関する特別要求事項

注記 対応国際規格:IEC 61215-1-4,Terrestrial photovoltaic (PV) modules−Design qualification and

type approval−Part 1-4: Special requirements for testing of thin-film Cu(In,GA)(S,Se)2 based

photovoltaic (PV) modules

JIS C 61215-2 地上設置の太陽電池(PV)モジュール−設計適格性確認及び型式認証−第2部:試験

方法

注記 対応国際規格:IEC 61215-2,Terrestrial photovoltaic (PV) modules−Design qualification and type

approval−Part 2: Test procedures

JIS C 61730-1:2020 太陽電池(PV)モジュールの安全適格性確認−第1部:構造に関する要求事項

注記 対応国際規格:IEC 61730-1:2016,Photovoltaic (PV) module safety qualification−Part 1:

Requirements for construction

JIS C 62790 太陽電池(PV)モジュール用端子箱−安全性要求事項及び試験

注記 対応国際規格:IEC 62790,Junction boxes for photovoltaic modules−Safety requirements and tests

JIS K 6250 ゴム−物理試験方法通則

注記 対応国際規格:ISO 23529,Rubber−General procedures for preparing and conditioning test pieces

for physical test methods

JIS K 6256-2 加硫ゴム及び熱可塑性ゴム−接着性の求め方−第2部:剛板との90°剝離強さ

注記 対応国際規格:ISO 813,Rubber, vulcanized or thermoplastic−Determination of adhesion to a rigid

substrate−90 degree peel method

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

4

C 61730-2:2020

注記 対応国際規格:ISO 5893,Rubber and plastics test equipment−Tensile, flexural and compression

types (constant rate of traverse)−Specification

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:IEC 17025,General requirements for the competence of testing and calibration

laboratories

IEC 60060-1,High-voltage test techniques−Part 1: General definitions and test requirements

IEC TS 62915,Photovoltaic (PV) modules−Type approval, design and safety qualification−Retesting

ISO 4046-4,Paper, board, pulps and related terms−Vocabulary−Part 4: Paper and board grades and converted

products

ISO 4587:2003,Adhesives−Determination of tensile lap-shear strength of rigid-to-rigid bonded assemblies

ISO 8124-1,Safety of toys−Part 1: Safety aspects related to mechanical and physical properties

ISO 11925-2:2010,Reaction to fire tests−Ignitability of products subjected to direct impingement of flame−

Part 2: Single-flame source test

ANSI Z97.1:2009,Standard−Safety Glazing Materials Used in Buildings−Safety Performance Specifications

and Methods of Test

ANSI/UL 1703:2015,Flat-plate photovoltaic modules and panels

3

用語及び定義

この規格で使用する主な用語及び定義は,JIS C 8960及びJIS C 61730-1による。

4

試験分類

4.1

一般

次の細分箇条に示す危険は,PVモジュールの安全性に影響する可能性がある。これらの危険に応じて

試験手順及び判定基準を記載する。最終用途によって決まるPVモジュールに適用する具体的な試験項目

は,最低限必要な試験として箇条5に規定する。

注記 PVモジュール安全試験(Module Safety Tests)は,MSTと表記する。

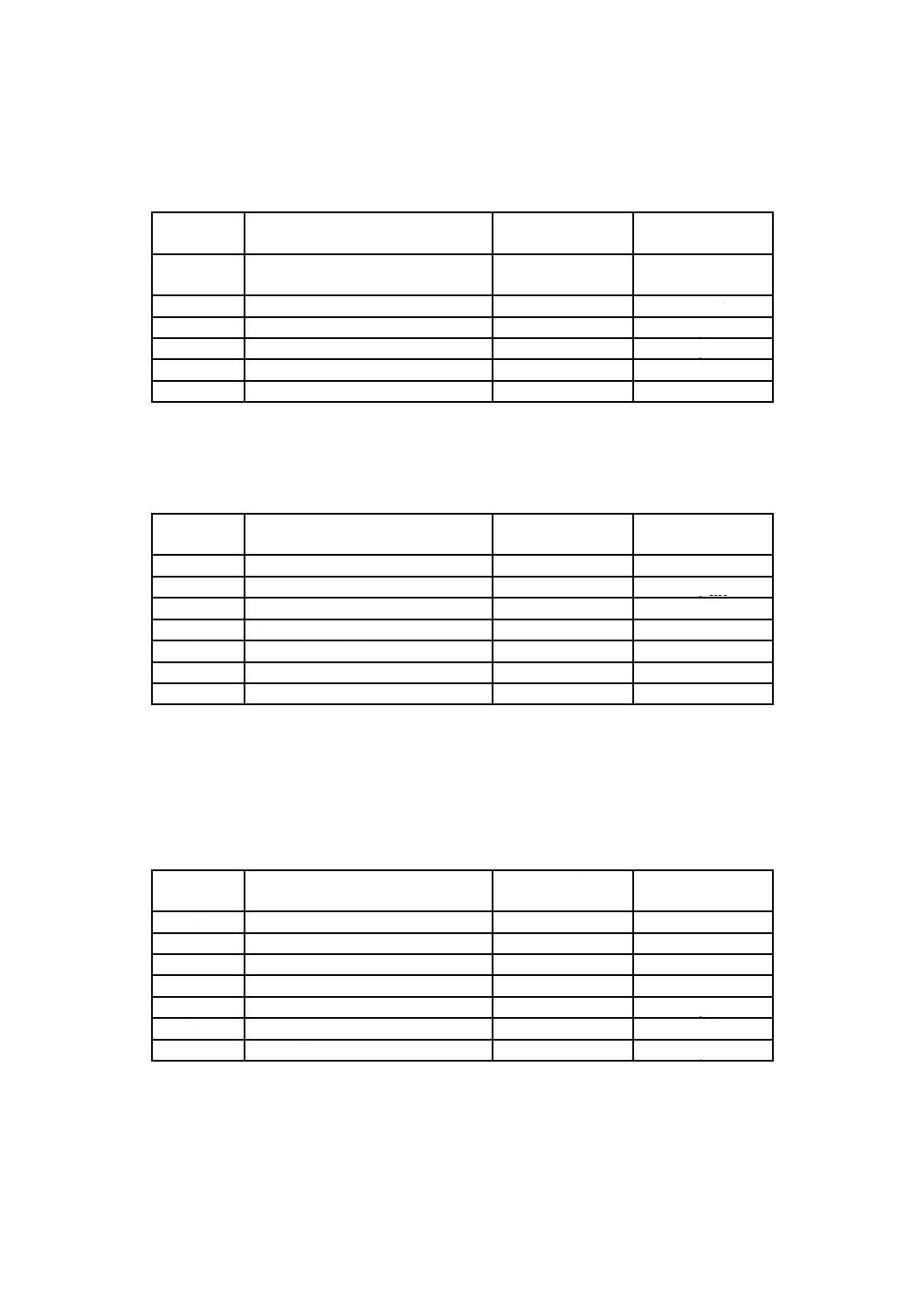

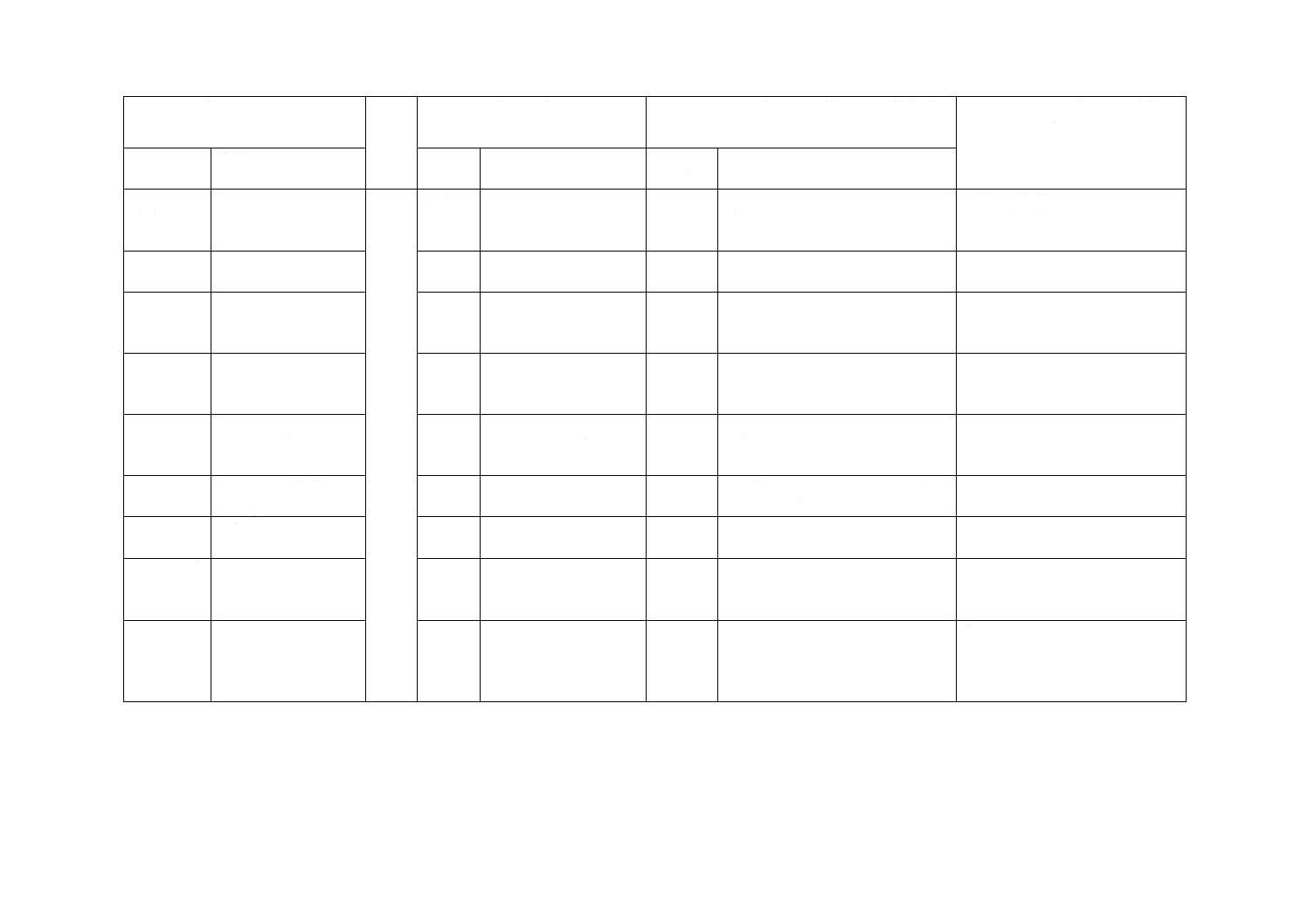

表1〜表5は,試験を規定する場合に用いた文書及び適合した規格を示す。幾つかの試験において,第3

列(規格中の参照規格)は,情報提供だけを目的に記載され,適切な試験要求事項は,10.2〜10.33の中で

規定する。その他の試験は,JIS C 61215規格群のモジュール品質試験(MQT)に基づくか又は一致して

おり,関連する適合規格を表中の適合規格の列に示す。ただし,JIS C 61215規格群を基にした幾つかの試

験は,この規格で変更しており,10.2〜10.33の中に含んでいる。

5

C 61730-2:2020

4.2

環境ストレス試験

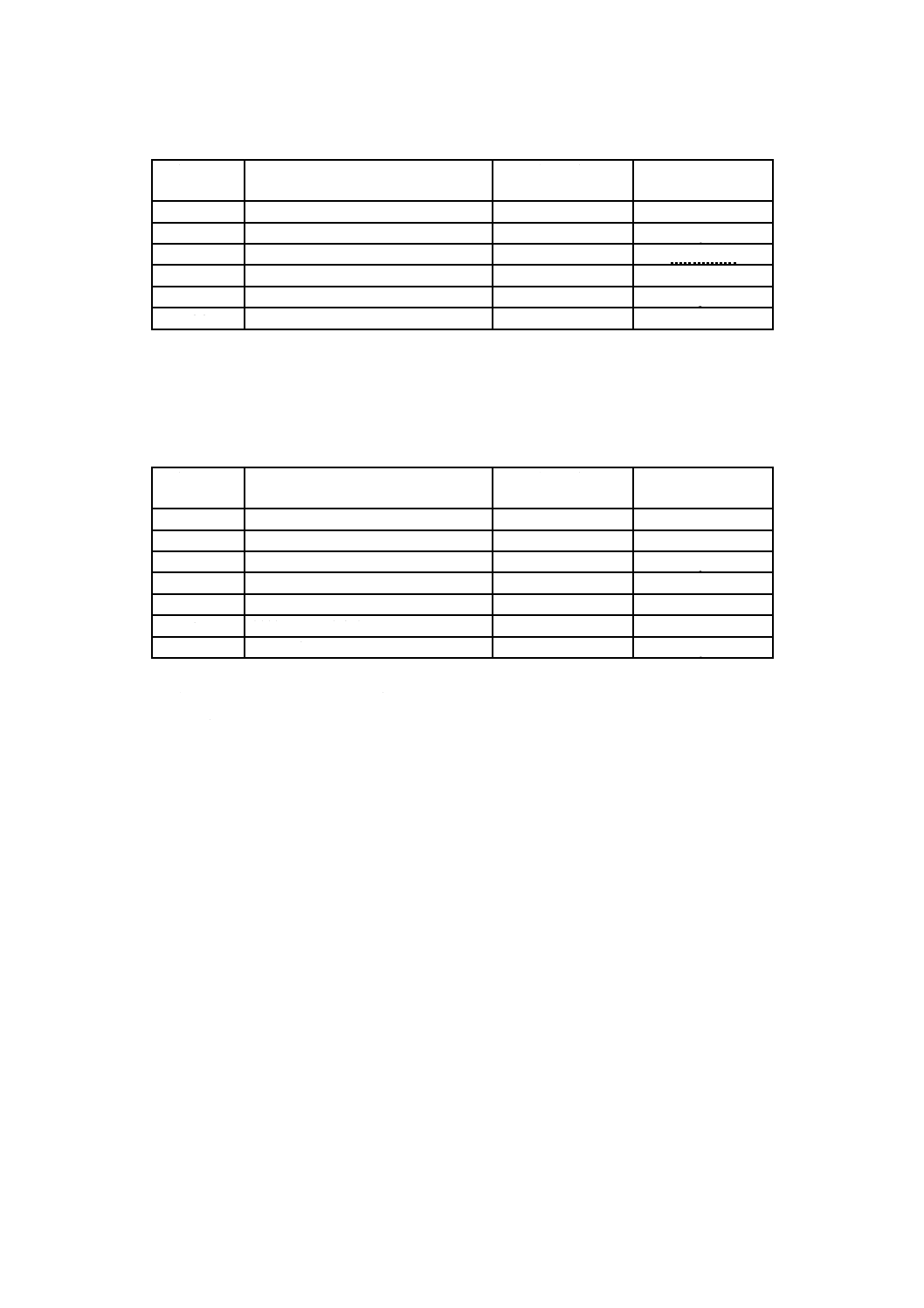

表1−環境ストレス試験

試験番号

名称

参照規格

適合規格

JIS C 61215-2

MST 51

温度サイクル試験

(TC 50又はTC 200)

−

MQT 11

MST 52

結露凍結試験(HF 10)

−

MQT 12

MST 53

高温高湿試験(DH 200又はDH 1 000)

−

MQT 13

MST 54

UV試験

−

MQT 10

MST 55

低温処理試験

JIS C 60068-2-1

−

MST 56

乾燥高温処理試験

JIS C 60068-2-2

−

4.3

一般検査

表2−一般検査

試験番号

名称

参照規格

適合規格

JIS C 61215-2

MST 01

目視検査

−

MQT 01

MST 02

STC(基準状態)における性能

−

MQT 06

MST 03

最大出力の決定

−

MQT 02

MST 04

絶縁層の厚さ試験

−

−

MST 05

表示の耐久性試験

JIS C 6950-1:2016

−

MST 06

シャープエッジ試験

ISO 8124-1

−

MST 07

バイパスダイオード機能試験

−

−

4.4

感電危険試験

表3の試験は,設計,構造,又は環境若しくは運転による故障の結果,電圧の印加されたPVモジュー

ルの一部に触れることによる人への衝撃又はけがのおそれを評価する。

表3−感電危険試験

試験番号

名称

参照規格

適合規格

JIS C 61215-2

MST 11

接近性試験

JIS C 0922

−

MST 12

切断性試験

ANSI/UL 1703:2015

−

MST 13

等電位ボンディング連続性試験

ANSI/UL 1703:2015

−

MST 14

インパルス電圧試験

JIS C 60664-1

−

MST 16

絶縁試験

−

MQT 03

MST 17

湿潤漏れ電流試験

−

MQT 15

MST 42

端子強度試験

JIS C 62790

MQT 14

4.5

耐火性試験

表4の試験は,PVモジュールの運転又は部品の故障による火災の可能性を評価する。

6

C 61730-2:2020

表4−耐火性試験

試験番号

名称

参照規格

適合規格

JIS C 61215-2

MST 21

温度試験

ANSI/UL 1703:2015

−

MST 22

ホットスポット耐久試験

−

MQT 09

MST 23

火災試験

−

JIS C 8993

MST 24

着火性試験

ISO 11925-2:2010

−

MST 25

バイパスダイオード温度試験

−

MQT 18

MST 26

逆電流過負荷試験

ANSI/UL 1703:2015

−

4.6

機械的ストレス試験

表5の試験は,機械的故障によるけがの可能性を最小限にできるかどうかを評価する。

表5−機械的ストレス試験

試験番号

名称

参照規格

適合規格

JIS C 61215-2

MST 32

衝撃破壊試験

ANSI Z97.1:2009

−

MST 33

ねじ込み式接続試験

JIS C 8105-1

−

MST 34

静的機械荷重試験

−

MQT 16

MST 35

剝離試験

JIS K 6272

−

MST 36

せん断強度試験

ISO 4587

−

MST 37

材料クリープ試験

−

−

MST 42

端子強度試験

JIS C 62790

MQT 14

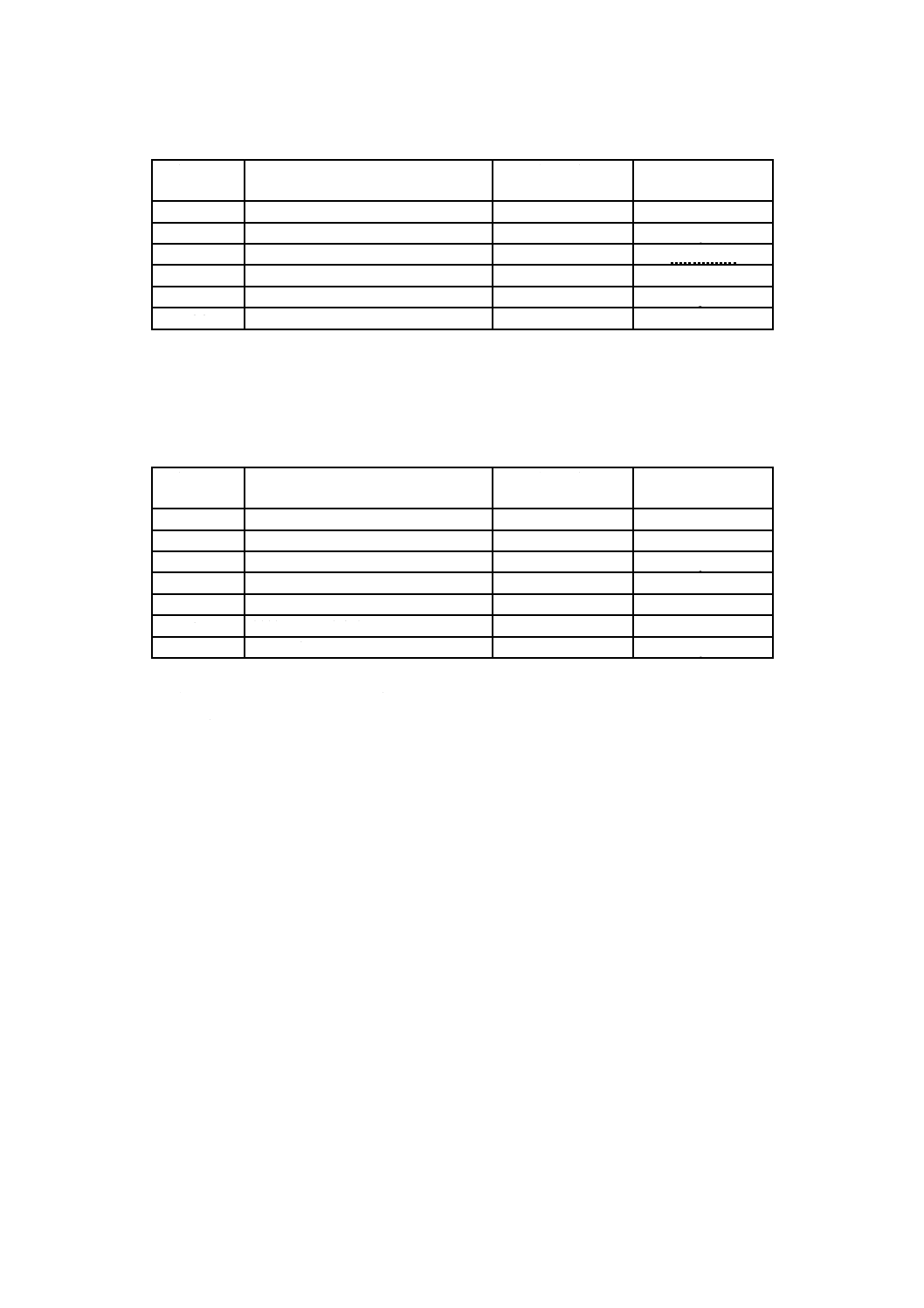

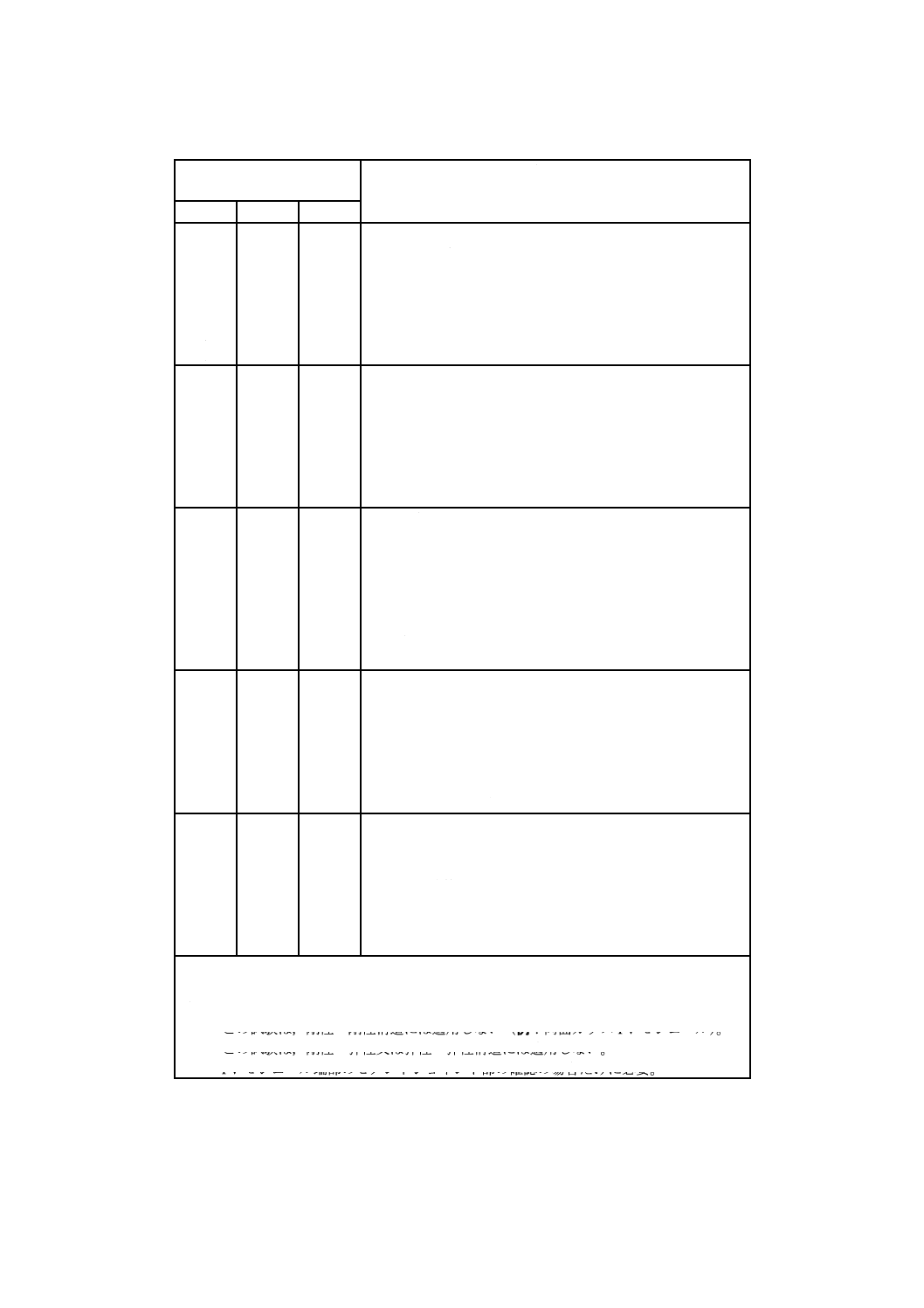

5

PVモジュールの感電保護クラス及びそれに必要な一連の試験

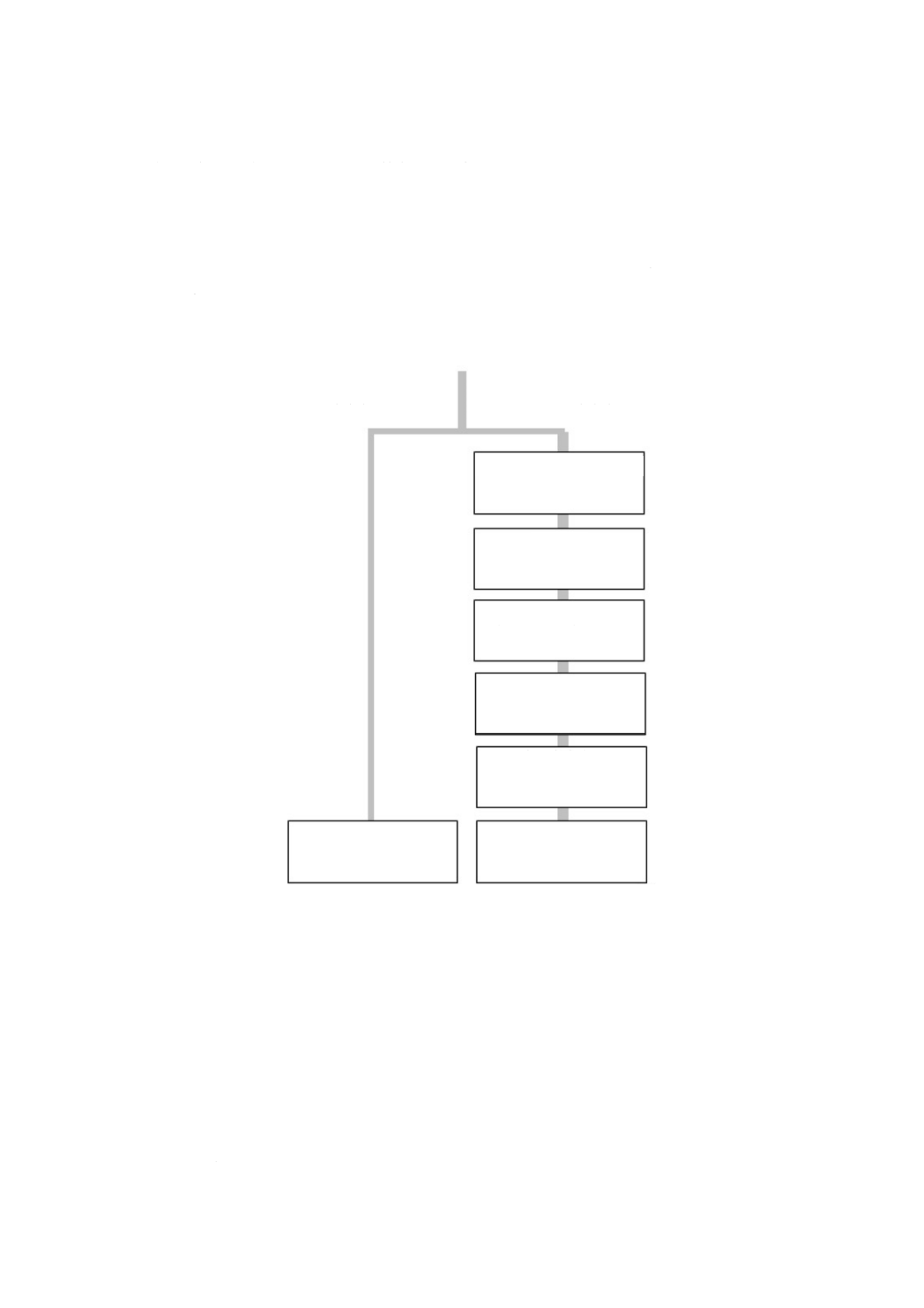

JIS C 0365を参照してJIS C 61730-1で規定する感電保護クラスに応じて対象となるPVモジュールの具

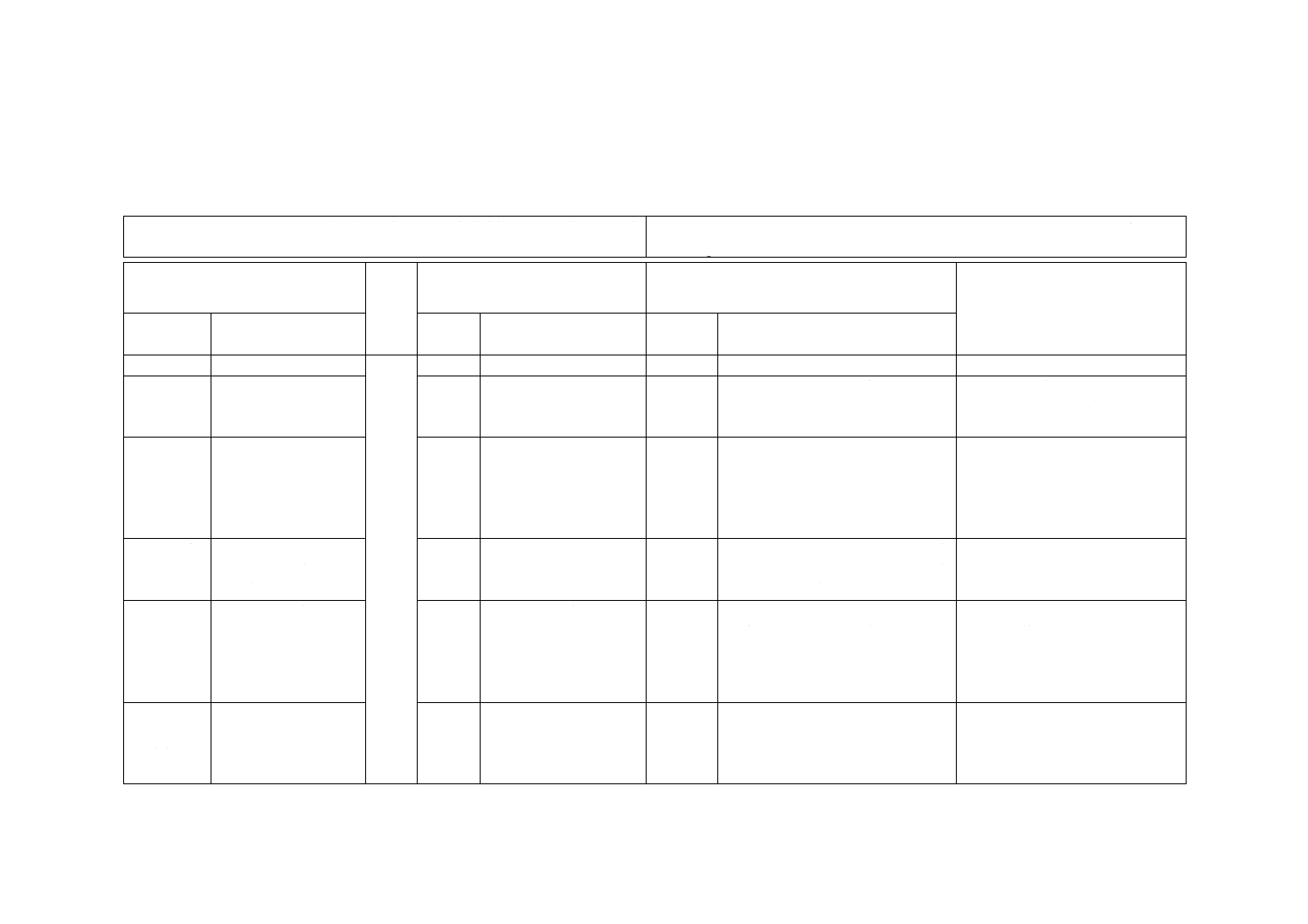

体的な試験項目を表6に示す。試験を実施する順序は,図1による。幾つかの試験は,前処理として実施

しなければならない。

7

C 61730-2:2020

表6−感電保護クラスに対応して要求される試験

JIS C 0365に基づく

感電保護クラス

試験項目

II

0

III

X

X

X

X

X a)

X a)

X

X

X

X

X a)

X a)

X

X

X

X

X a)

X a)

環境ストレス試験:

MST 51 温度サイクル試験(TC 50又はTC 200)

MST 52 結露凍結試験(HF 10)

MST 53 高温高湿試験(DH 200又はDH 1 000)

MST 54 UV試験(15 kWh/m2又は60 kWh/m2)

MST 55 低温処理試験

MST 56 乾燥高温処理試験

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

−

X

X

一般検査:

MST 01 目視検査

MST 02 STC(基準状態)における性能

MST 03 最大出力の決定

MST 04 絶縁層の厚さ試験

MST 05 表示の耐久性試験

MST 06 シャープエッジ試験

X

X

X

X

X

X

X

X

X

X

X

X

X

X

−

−

−

−

X

−

X

感電危険試験:

MST 11 接近性試験

MST 12 切断性試験

MST 13 等電位ボンディング連続性試験

MST 14 インパルス電圧試験

MST 16 絶縁試験

MST 17 湿潤漏れ電流試験

MST 42 端子強度試験

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

−

耐火性試験:

MST 21 温度試験

MST 22 ホットスポット耐久試験

MST 23 火災試験

MST 24 着火性試験

MST 25 バイパスダイオード温度試験

MST 26 逆電流過負荷試験

X

X

X

Xb), d)

Xc), d)

X

X

X

X

Xb), d)

Xc), d)

X

X

X

X

Xb), d)

Xc), d)

X

機械的ストレス試験:

MST 32 衝撃破壊試験

MST 33 ねじ込み式接続試験

MST 34 静的機械荷重試験

MST 35 剝離試験

MST 36 せん断強度試験

MST 37 材料クリープ試験

X 試験要

− 試験不要

注a) 汚損度2から汚損度1への低減を証明する場合だけに必要。

b) この試験は,剛性−剛性構造には適用しない(例:両面ガラスPVモジュール)。

c) この試験は,剛性−弾性又は弾性−弾性構造には適用しない。

d) PVモジュール端部のセメントジョイント部の確認の場合だけに必要。

6

サンプリング

安全性試験には,9台のPVモジュール及び1台の枠なしPVモジュール(必要に応じて予備のモジュー

ル)を用いる。汚損度1への低減を実証するには,もう1台の追加PVモジュールを必要とする。

8

C 61730-2:2020

セメントジョイントの適否を確認する場合,次の項目が必要となる。

− 受光面をガラスとし裏面を弾性材料とする構造及びその逆の構造,受光面及び裏面の両方を弾性材料

とする構造の場合,枠なしPVモジュールをシーケンスBで試験する(1台の追加モジュールが必要)。

− 受光面及び裏面の両方をガラスとする(両面ガラス)構造の場合,セメントジョイントを証明するた

めにせん断強度試験(MST 36)用として,10.25.2に従った20個の追加試験片が必要となる。

全ての試験体は,技術的に同じ(同一部品)でなければならない。MST 24,MST 32及びMST 37につ

いては,PVモジュールは,細部まで完成体とするが,機能しない又は低出力は許容される。

MST 24,MST 32,MST 35,MST 36及びMST 37以外の全ての試験体は,製造バッチの中から無作為に

抜き取られなければならない。

MST 23で追加PVモジュールが必要となることがある(なお,モジュールは,細部まで完成体とするが,

機能しない又は低出力は許容される。)。

PVモジュールは,関連する図面及び工程シートに従って指定された材料及び部品で製造され,製造業

者の通常検査工程,品質管理及び出荷検査(附属書A参照)を受けたものでなければならない。PVモジ

ュールは,細部まで完成体とし,製造業者が提供する取扱い,取付け及び接続に関する据付説明書を添付

しなければならない。試験対象のPVモジュールが新規設計のプロトタイプで,生産工程からのものでな

い場合,そのことを試験報告書に記載しなければならない(箇条7参照)。

7

試験報告書

JIS C 61730-1及びこの規格に対する評価結果は,一つにまとめるか二つを別々にしてJIS Q 17025に従

った試験報告書に記載しなければならない。結果は,通常,試験報告書で報告し,これには次に示す依頼

者が要求した全ての情報,試験の説明に必要な全ての情報及び使用した試験方法を説明するために必要な

全ての情報を含めなければならない。

a) 標題

b) 試験実施機関の名称,住所及び試験実施場所

c) 報告書及び各ページの一意の識別情報

d) 試験依頼者の名称及び住所(該当する場合)

e) 試験した製品の説明及び識別

f)

試験した製品の特徴及び状態

g) 試験製品の受領日及び試験日(該当する場合)

h) 使用した試験方法の識別情報

i)

サンプリング手順への言及(該当する場合)

j)

試験方法からの逸脱,試験方法への追加又は試験方法からの除外,及び環境条件,試験方法又は手順

のような特定の試験に関するその他の情報

k) 最大システム電圧,JIS C 0365による感電保護クラス,取付技術及び見つかった全ての欠陥を含む適

切な表,グラフ,スケッチ及び写真によって裏付けした測定,検査及び導いた結果

l)

インパルス電圧試験を,PVモジュール又はラミネート(フレームなしのPVモジュール)のいずれで

実施したかの記載

m) 試験結果の不確かさの推定の記載(必要がある場合)

n) 報告書の内容に関する責任者(1人以上)の署名及び肩書き又は同等の識別情報,並びに報告書発行

日

9

C 61730-2:2020

o) 該当する場合,結果は,試験した項目だけに関係するという趣旨の記載

p) 試験実施機関の書面による承諾がない限り報告書の一部だけを複製してはならない旨の記載

この報告書の写しは,参考として製造業者が保管しなければならない。

8

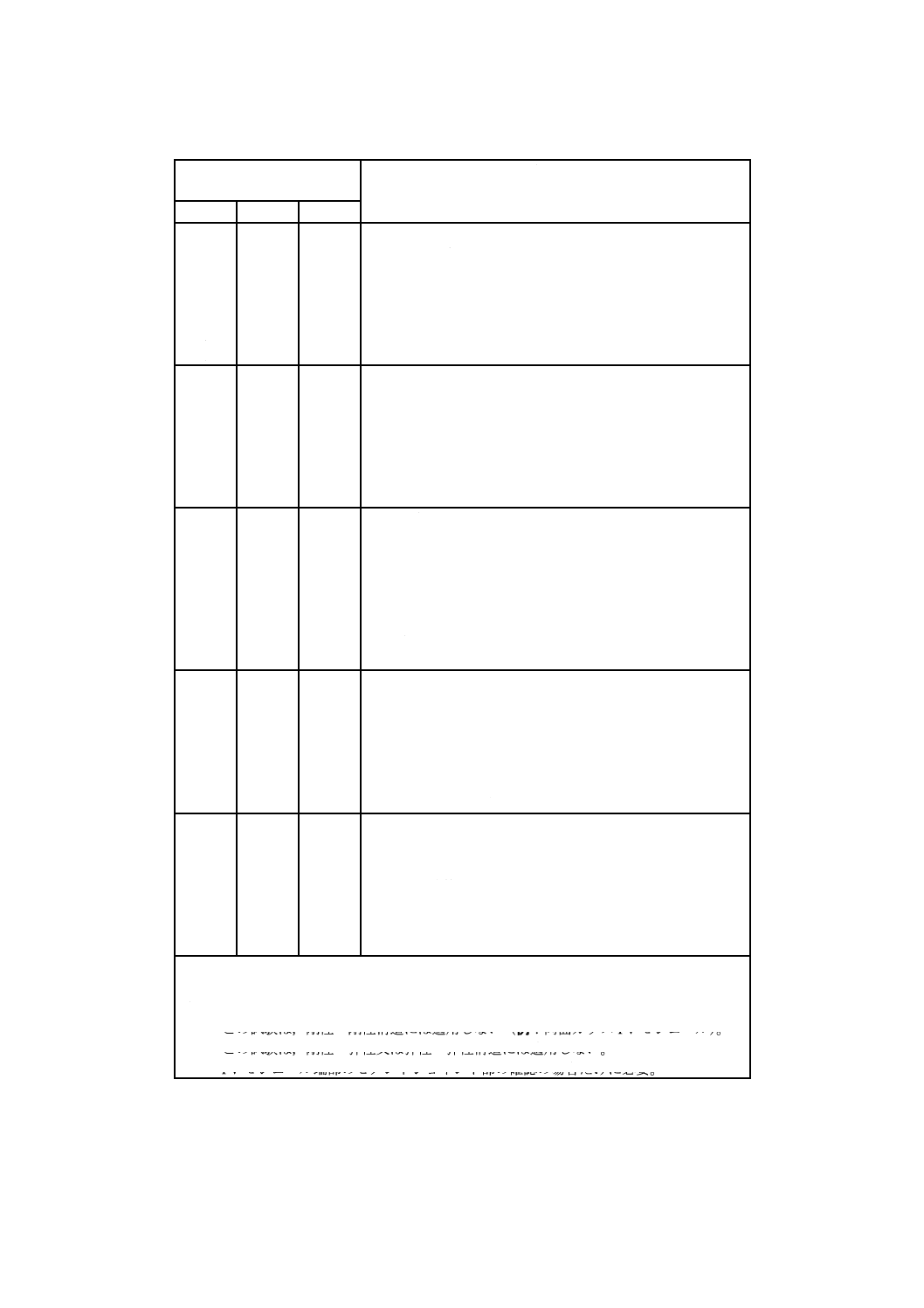

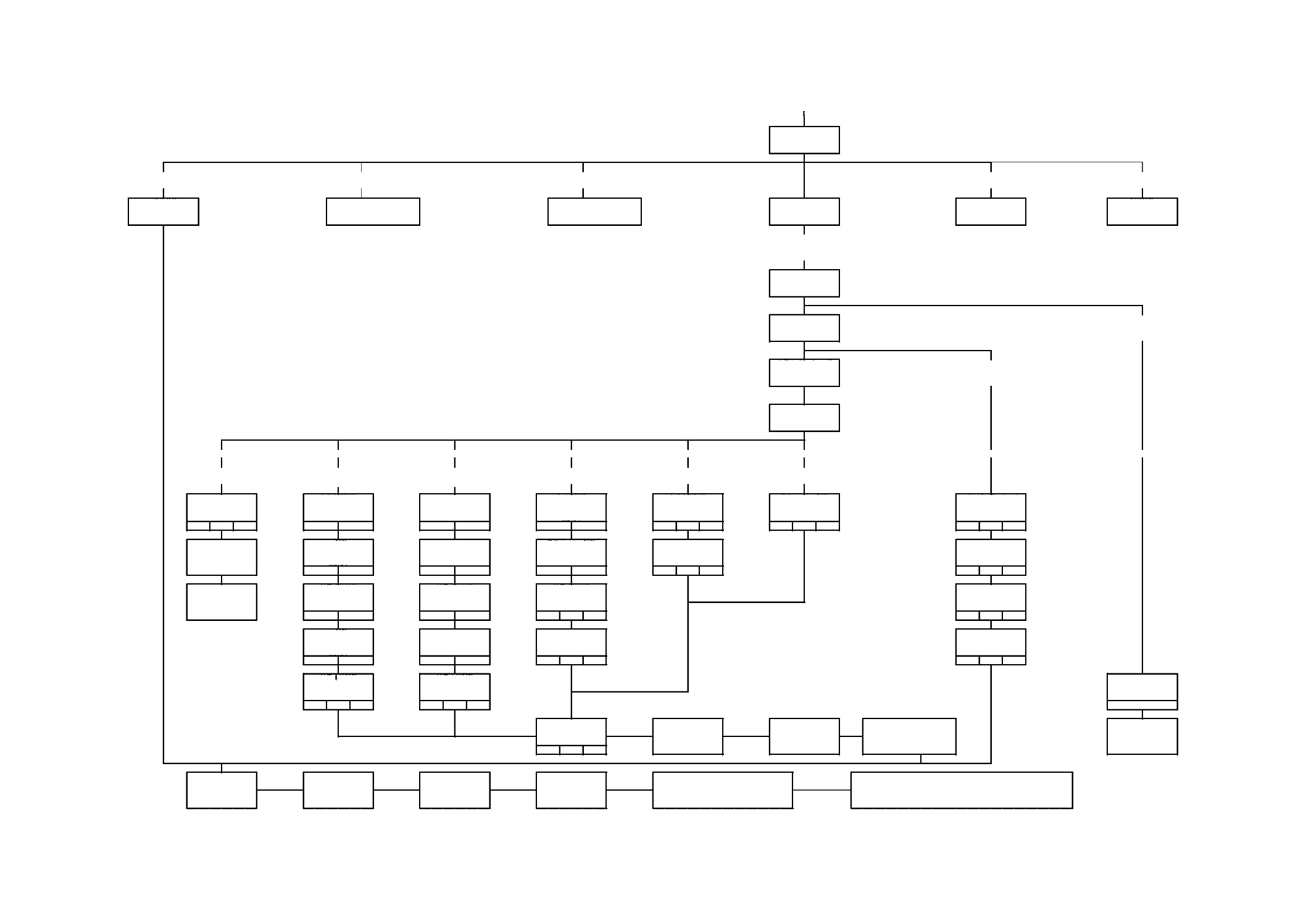

試験

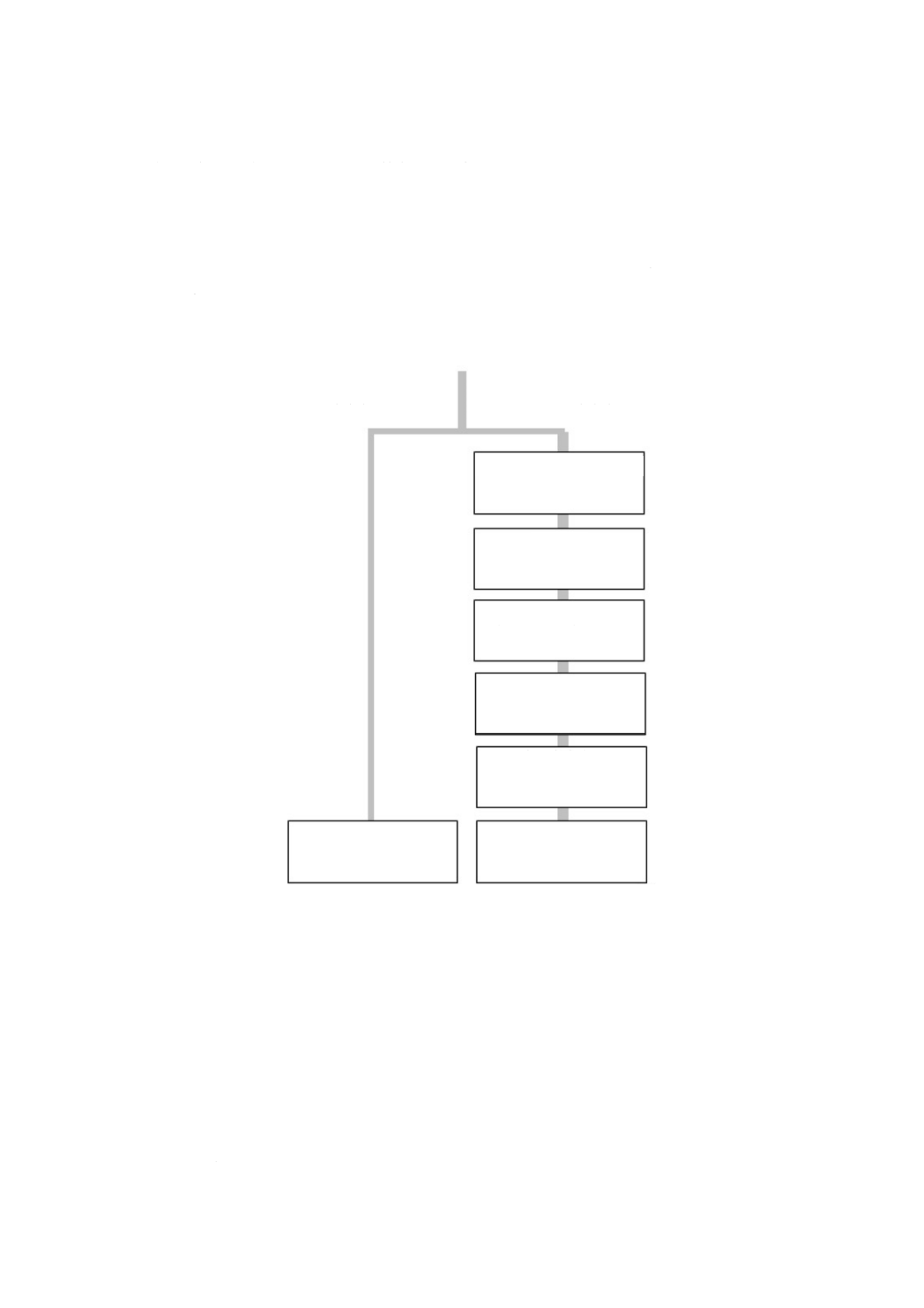

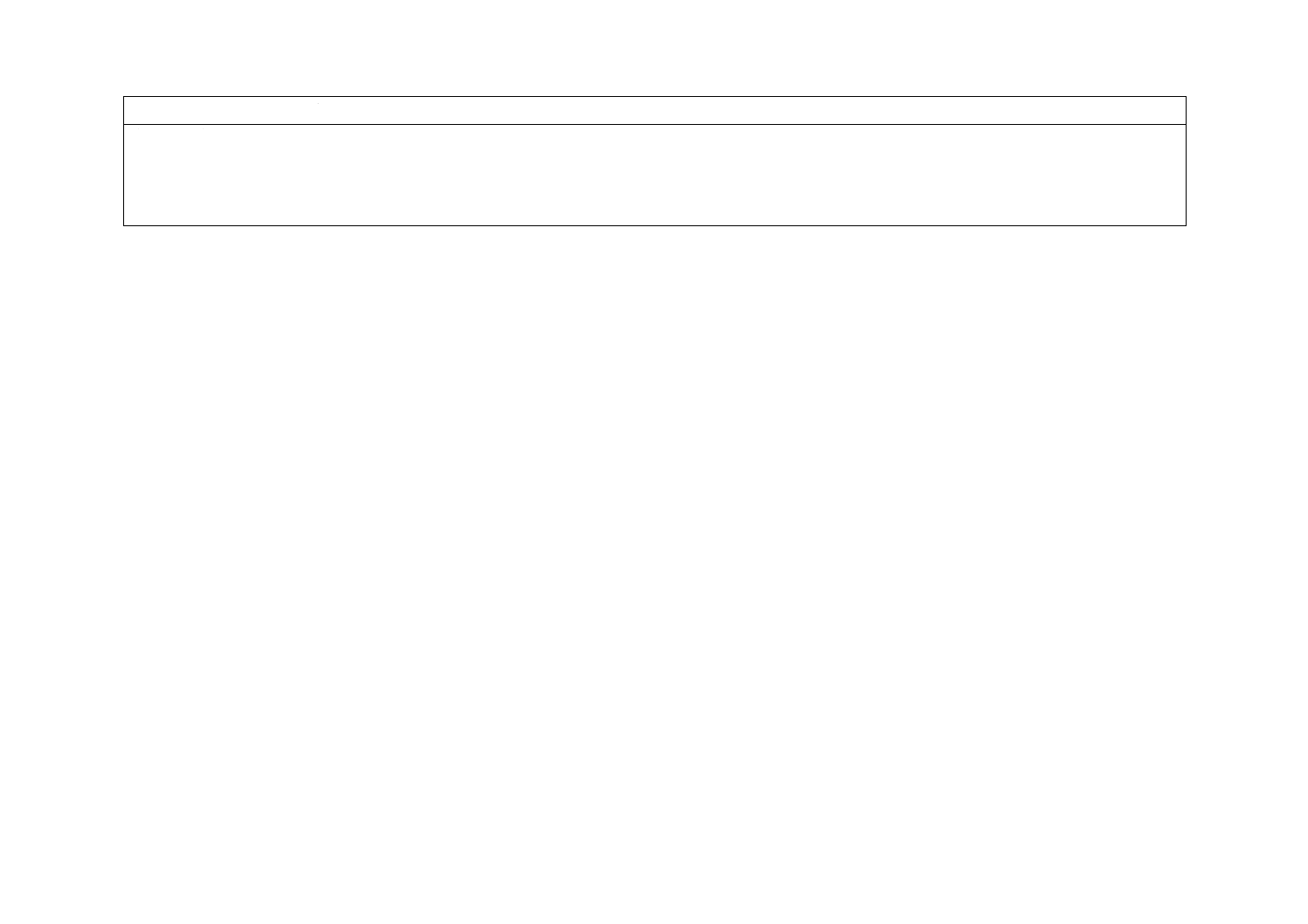

PVモジュールは,グループに分けて,規定のシーケンスで図1に規定する安全試験を行わなければな

らない。PVモジュールは,4.2の環境ストレス試験を満足するものを選択しなければならない。図1の各

枠は,この規格の箇条4の対応する試験番号を示す。

予備のPVモジュールは,必要な前提条件を満たす適切な環境で試験した場合,安全試験プログラムに

含めてもよい。

必要がある場合の初期及び最終測定を含めて,試験手順及び判定基準は,10.2〜10.33に記載している。

幾つかの試験は,JIS C 61215-2の試験と同等であり,箇条4に規定する。これらの試験を実施する場合,

試験実施者は,製造業者の取扱い,取付け及び接続に関する据付説明書の指示に正確に従わなければなら

ない。

シーケンスBのPVモジュールは,1回目の60 kWh/m2サイクルでは試験体の前側から,2回目の60

kWh/m2サイクルでは裏側から照射しなければならない(MST 54)。それによって,PVモジュールの表面

及び裏面は,同じ紫外線(UV)照射量にさらされることになる。

各ストレス試験後の中間管理測定(MST 01,MST 16,MST 17)は参考であり,省略してもよい。最終

測定は必須とする。

シーケンス最後の待ち時間(48時間〜96時間)は,各環境試験終了後の即時管理検査(タイムカウンタ

は,MST 51,MST 52及びMST 53の完了後に開始する。)と2回目の目視検査との間を最小時間に維持す

るように徹底しなければならない。これは,環境ストレス試験の数時間後の目視欠損と,数日後に現れる

目視欠損の変化の可能性があることに起因する。待ち時間は,目視検査以外の他の管理確認には適用しな

い。

シーケンスFの試験は,別々のPVモジュールを用いて実施してもよい。MST 21及びMST 25の試験は,

特別に作製された試験体(例 ラミネート積層体又は接続箱内の熱電対)で実施してもよい。シーケンス

の個々の試験の一つでも後続の試験結果に影響する場合,別の試験体を使用しなければならない。PVモ

ジュール出力に与える影響は,MST 02で確認することができる。

火災試験(MST 23)に必要なPVモジュール数は,関連する試験手順に応じた数となる。

11

C 61730-2:2020

9台のPVモジュール+1(2)台のフレームなしPVモジュール

汚染度1の場合は追加のPVモジュール1台

(火災試験は除く)

目視検査

MST01

最大出力の決定

MST03

STC(基準状態)に

おける性能

MST02

火災試験

MST23

衝撃破壊試験

MST32

6台のPVモジュール+1台のフレームなしPVモジュール

汚染度1の場合は追加のPVモジュール1台

着火性試験

MST24

剝離試験

MST35

セメントジョイントだけ

コントロールPVモジュール 1台

PVモジュール数はJIS C 8993による

絶縁試験

MST16

湿潤漏れ電流試験

MST17

フレームなしPVモジュール

1台

等電位ボンディング

連続性試験

MST13

接近性試験

MST11

PVモジュール

1台

シーケンス F

PVモジュール 1台

PVモジュール 1台

フレームなしPVモジュール 1台

PVモジュール 1台

PVモジュール 1台

(剝離試験が必要な場合フレームなし)

汚染度1試験

PVモジュール 1台

PVモジュール 1台

PVモジュール 1台

シーケンス B1

PVモジュール 1台

シーケンス E

シーケンス D

シーケンス C

シーケンス B

シーケンス A

結露凍結試験

(10サイクル)

MST52

UV試験

(60kWh/m2)

MST54

01

16

結露凍結試験

(10サイクル)

MST52

01

16

材料クリープ試験

MST37

01

16

17

高温高湿試験

(200時間)

MST53

01

16

等電位ボンディング

連続性試験

MST13

接近性試験

MST11

紫外線試験

(15kWh/m2)

MST54

01

16

温度サイクル試験

(50サイクル)

MST51

01

16

結露凍結試験

(10サイクル)

MST52

切断性試験

MST12

01

16

17

結露凍結試験

(10サイクル)

MST52

01

16

低温処理試験

MST55

01

16

低温処理試験

MST55

01

16

乾燥高温処理試験

MST56

01

16

端子強度試験

MST42

16

17

結露凍結試験

(10サイクル)

MST52

01

16

17

UV試験

(60kWh/m2)

MST54

01

16

17

01

等電位ボンディング

連続性試験

MST13

17

48〜96時間の

待ち時間

シーケンス G

インパルス電圧試験

MST14

16

目視検査

MST01

接近性試験

MST11

バイパスダイオード

温度試験

MST25

01

16

17

温度試験

MST21

01

16

17

ホットスポット耐久試験

MST22

01

16

17

逆電流過負荷試験

MST26

01

最大出力の決定

MST03

MST05及びMST06を

含む目視検査

MST01

バイパスダイオード

機能試験

MST07

ねじ込み式接続試験

MST33

絶縁層の厚さ試験

MST04

(シーケンス Bのサンプルのみ対象)

剝離試験

MST35

(シーケンス Bのサンプルで,セメントジョイントのみ対象)

16

高温高湿試験

(1 000時間)

MST53

01

16

17

静的機械荷重試験

MST34

01

16

17

温度サイクル試験

(200サイクル)

MST51

01

16

17

01

16

17

01

16

図1−試験シーケンス

12

C 61730-2:2020

9

合格基準

評価中の試験体がそれぞれの個別試験基準を全て満足し,シーケンスA〜シーケンスFを通じて電気的

導通の損失が生じない場合,評価対象のPVモジュール製品は,安全適格性確認試験に合格と判定する。

これらの試験のうち,不合格となる試験が1項目でもある場合,評価対象のPVモジュール製品は,この

規格を満足しなかったとみなす。

不合格と判定された場合,製造業者は,不良解析及び是正措置をすることが望ましい。提案された変更

箇所に対して,JIS C 61730-1に対する設計審査を含む再評価プログラムを,試験前に決定することができ

る(IEC TS 62915)。

10 試験手順

10.1 一般

特に規定がない限りは,加える力(N)は,5 %の精度をもたなければならない。

特に規定がない限りは,トルク(Nm)は,5 %の精度をもたなければならない。

10.2 目視検査MST 01

10.2.1 目的

PVモジュールの目視で確認できる不良及び変化を検出し,記録する。

10.2.2 手順

この試験は,JIS C 61215-2のMQT 01に,次の追加の検査基準を加えた試験と同じである。

− 安全性に影響を与える可能性があるほかの全ての状態

− 最終検査では,10.6の表示の耐久性試験(MST 05)に続いてJIS C 61730-1:2020の5.2への適合を確

認する。

− 最終検査では,10.7(MST 06)のシャープエッジ試験について確認する。

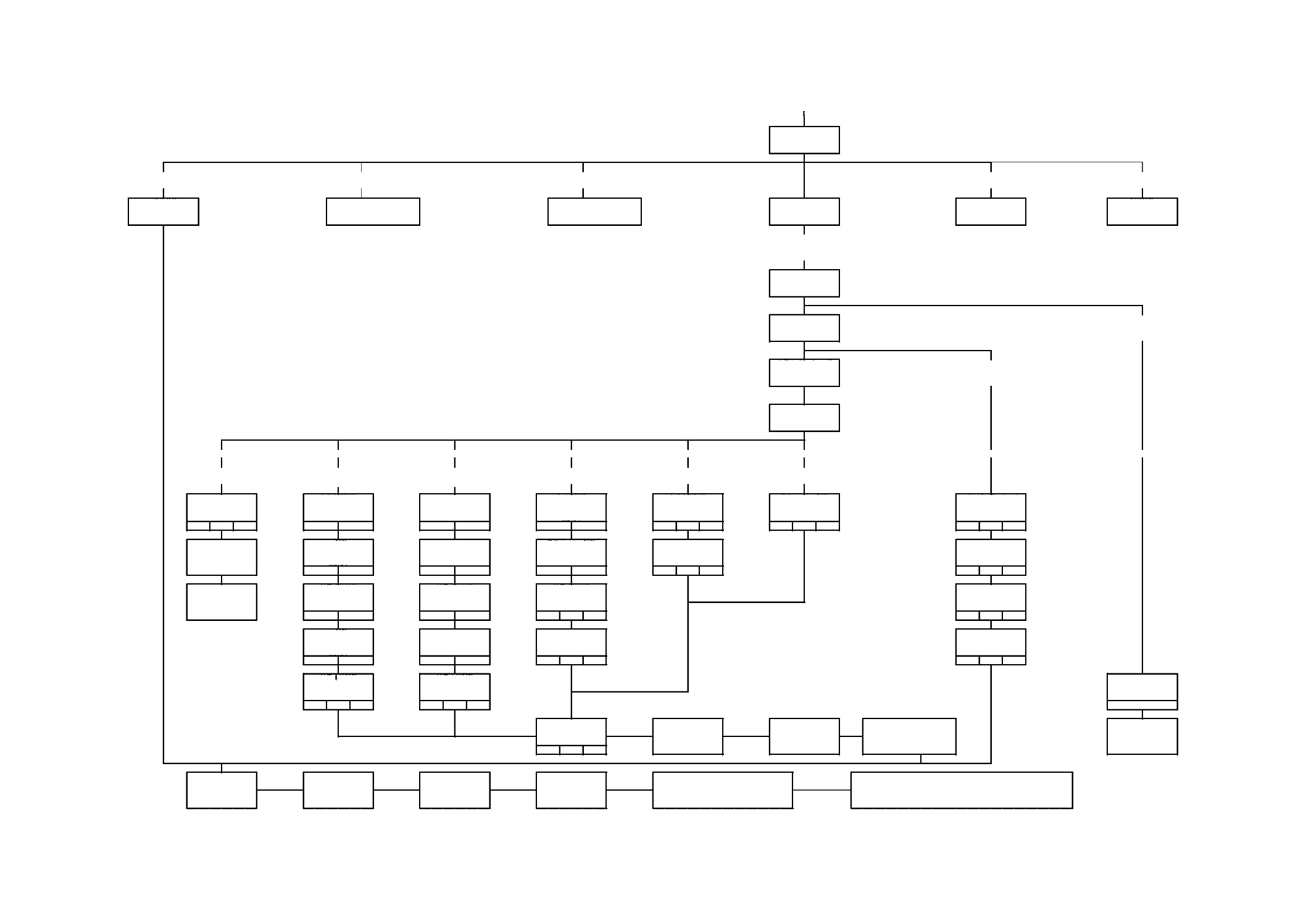

− 最終検査では,JIS C 61730-1:2020の表3及び表4に規定された最小距離を確認する。沿面距離の測

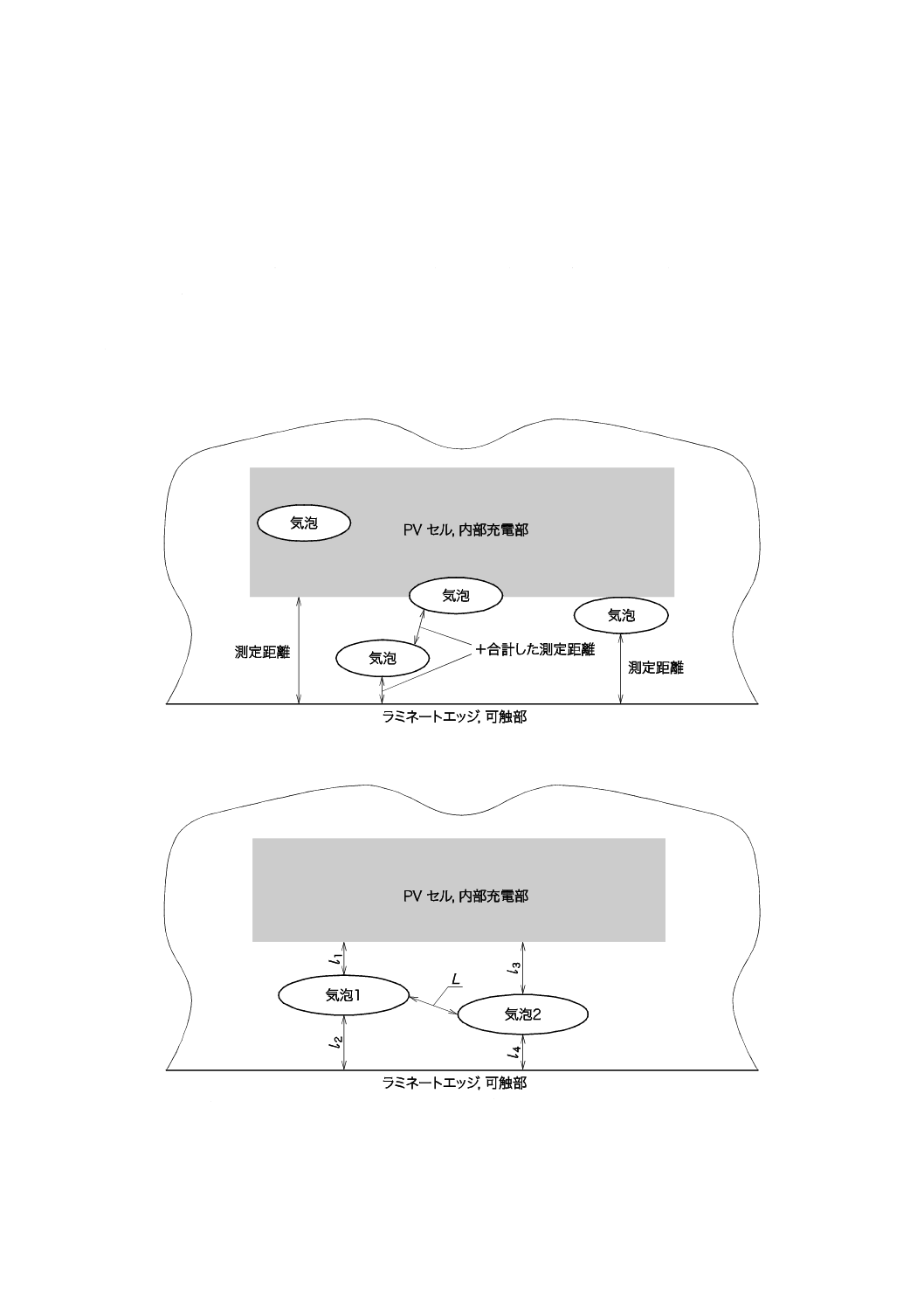

定例として,図2 a)及び図2 b)を参照する。気泡は,この評価においては導電性とみなす。空間距離

及び沿面距離の評価については,JIS C 61730-1:2020の図B.2を確認する。

初期検査で距離を確認し,PVモジュールの絶縁要求に合致していることを検証することを推奨する。

その後の試験で,PVモジュールの安全性を損なったり,不利に働く可能性がある亀裂,気泡又はデラ

ミネーションの状態及び位置については,記録及び/又は写真をとる。安全適格性確認においては,次に

記載する著しい目視欠陥以外の外観状態を許容する。

10.2.3 合格基準

この安全試験で不適合と判定する著しい目視欠陥を次に記載する。

a) 破損,亀裂又は裂けた外側表面

b) PVモジュールの安全性が損なわれるほど,フロントシート,バックシート,フレーム,端子箱など

の外面が著しく曲がるか又は位置ずれを起こしている状態

c) セメントジョイントにおいて,セメントジョイントの必要最小距離(JIS C 61730-1:2020の表3及び

表4参照)の2倍以下の位置に気泡又はデラミネーションがある場合は,気泡又はデラミネーション

は導電性と評価され,気泡又はデラミネーション間は電気的に接続されているとみなす。絶縁材の中

にそのような気泡又はデラミネーションがある場合の最短距離は,合計でセメントジョイントの必要

最小距離よりも短くてはならない。例として,図2 b)を参照。

d) c)以外の接着において,最短距離が必要最小沿面距離(JIS C 61730-1:2020の表3及び表4参照)の2

13

C 61730-2:2020

倍以下の位置に気泡又はデラミネーションがある場合,それらは導電性と評価され,気泡又はデラミ

ネーション間は電気的に接続されているとみなす。絶縁物の中にそのような気泡又はデラミネーショ

ンがある場合の最短距離は,合計で必要最小沿面距離よりも短くてはならない。例として,図2 b)を

参照。

e) PVモジュールの設置の安全性及び安全な動作が損なわれる程度の機械的完全性の喪失

f)

機械的完全性がラミネーション又は他の接着手段に依存する場合,全ての気泡の総面積は,PVモジ

ュール全面積の1 %を超えてはならない。

g) 部品が溶けるか又は燃えた証拠

h) 最終検査で,JIS C 61730-1:2020の5.2及び表示の耐久性試験(MST 05)に適合していない表示

i)

最終検査で,シャープエッジ試験(MST 06)に適合していないエッジ

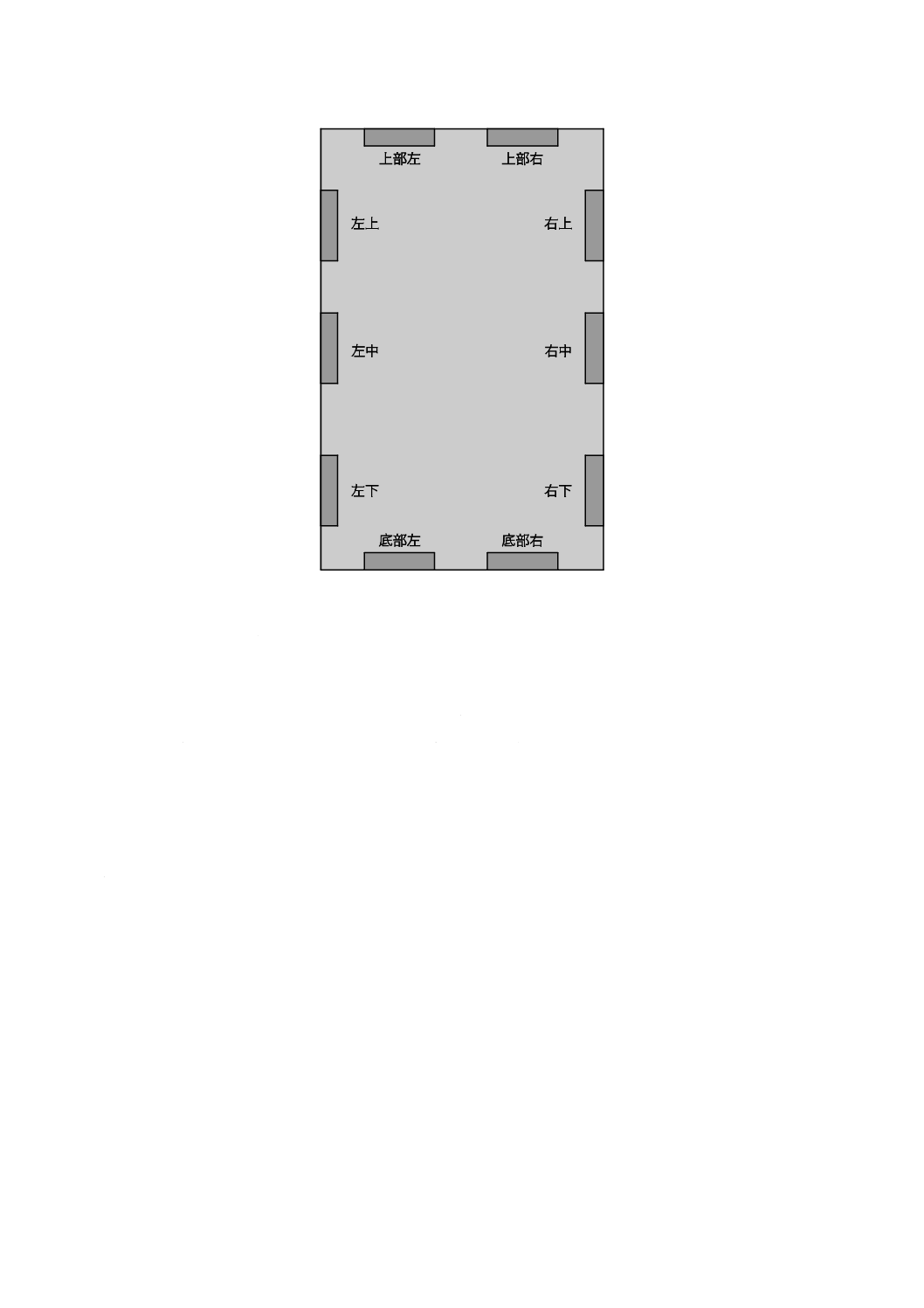

a) 沿面又は絶縁物の距離を測定する場合のデラミネーション評価の実施例

b) 沿面又は絶縁物の距離を測定する場合のデラミネーション距離L評価の実施例

図2−端部シールに欠陥があった場合の気泡の評価

14

C 61730-2:2020

セメントジョイントの例:

気泡間の距離Lがセメントジョイントの必要最小距離の2倍以下の場合,絶縁物を通る最短経路は,“距

離l1及び距離l4の合計”とする。気泡間の距離Lがセメントジョイントの必要最小距離の2倍を超える場

合,絶縁物を通る最短経路は,“距離l1及び距離l2の合計”又は“距離l3及び距離l4の合計”とする。こ

れらのうち短い方が,JIS C 61730-1の要求事項を満たす必要がある。

沿面距離の例:

気泡間の距離Lが最小沿面距離の2倍以下の場合,絶縁層を通る界面に沿った(沿面距離)最短経路は,

“距離l1及び距離l4の合計”とする。気泡間の距離Lが,最小沿面距離の2倍を超える場合,絶縁層を通

る界面に沿った(沿面距離)最短経路は,“距離l1及び距離l2の合計”又は“距離l3及び距離l4の合計”

とする。これらのうち短い方が,JIS C 61730-1の要求事項を満たす必要がある。

10.3 STC(基準状態)における性能MST 02

10.3.1 目的

この試験は,定格短絡電流(ISC)及び開放電圧(VOC)を検証する。

10.3.2 手順

PVモジュールは,JIS C 61215-2のMQT 19.1に従って安定させなければならない。試験手順は,JIS C

61215-2のMQT 06と同一である。

10.3.3 合格基準

測定したISC及びVOCは,製造業者が定めた公差以内でなければならない。

10.4 最大出力の決定MST 03

10.4.1 目的

この試験は,PVモジュールが完全に機能するPVデバイスとしての電気特性をもつことを検証する。

10.4.2 手順

この試験は,JIS C 61215-2のMQT 02と同一である。

10.4.3 合格基準

MST 02で得られた最初のI-V曲線と比較して,I-V曲線は,付加的な変曲又は他の異常を示してはなら

ない(例えば,ダイオードが導通状態となっている。)。

注記 特にPVモジュール内部の不均一な劣化が安全性リスク及び故障の要因となる。単一セル又は

サブストリングの劣化は,恒久的なホットスポット,高いモジュール温度又はダイオードの常

時導通を引き起こす可能性がある。MST 03は,このような状態の検出が目的である。

10.5 絶縁層の厚さ試験MST 04

10.5.1 目的

この試験は,JIS C 0365のPVモジュールの感電保護クラスによるJIS C 61730-1:2020の表3又は表4

に規定する薄層の最小絶縁層の厚さの適合性を検証する。

この試験は,表面及び/又は裏面に位置する重合材の絶縁シートに対して実施する。

この試験は,ガラス層には適用しない。

10.5.2 手順

手順は,次のとおりとする。

a) 重合絶縁材料の最小の厚さを調べるPVモジュールの辺ごとに代表的な三つの位置を選択する。

注記1 一般的には,最小の厚さは,はんだ接続部,フレームレスPVモジュールのエッジ又はラ

ミネート膜へこみの部分である。

15

C 61730-2:2020

b) 適切な方法で,外表面から電気回路を分離している各層の厚さを測定する。その方法は,再現性を含

む測定の不確かさ±10 %以下をもたなければならない。次に,高信頼性絶縁材料の層部分の厚さを決

定する(JIS C 61730-1:2020の図4参照)。

注記2 適切な方法には,断面カット及び光学測定,超音波測定などの破壊又は非破壊方法がある。

はんだワイヤ法は,IEC TS 62788-2においてDTI(絶縁層の厚さ)の測定方法として規定

されている。

10.5.3 合格基準

測定した絶縁層の厚さは,測定の不確かさを考慮し,JIS C 0365に基づくPVモジュールの感電保護ク

ラスに応じたJIS C 61730-1:2020の表3又は表4に規定する要求事項以上でなければならない。

JIS C 61730-1:2020の表3又は表4に規定する層の厚さは,最低要求である。したがって,測定の不確

かさを測定値から差し引かなくてはならない。

例 システム電圧1 000 V及びクラスIIのPVモジュールでは,高信頼性絶縁材料の試験後の残厚は

150 μmである。測定の不確かさが±10 %である場合,測定値は165 μm以上でなければならない。

10.6 表示の耐久性試験MST 05

この規格で要求する表示は,容易に判読でき,かつ,耐久性があるものでなければならない。表示の耐

久性に関しては通常使用の影響を考慮しなければならない。

適合性は,目視及び水に浸した布片を用いて15秒間,さらに,石油アルコールに浸した布片を用いて,

15秒間表示を手でこすり判定する。試験終了後,表示は,容易に判読できなければならない。表示板は,

容易に取り外せてはならず,かつ,反りを生じてはならない。

この試験に使用する石油系溶媒は,脂肪族溶媒ヘキサンであって,芳香族含有量体積率が0.1 %以下,

カウリブタノール値が29,初期沸点が約65 ℃,乾点が約69 ℃,及び密度0.7 kg/lのものである。

注記 試験は,IEC 60335-1:2013の7.14及びJIS C 6950-1:2016の1.7.11と同一である。

10.7 シャープエッジ試験MST 06

接触可能なPVモジュール表面は,滑らかで,導体の絶縁を損傷したり,けがの危険をもたらしたりす

るおそれのある鋭利なエッジ,ばりなどがあってはならない。適合性は,目視によって判定する。

代わりに,ISO 8124-1に規定のシャープエッジ試験を実施して適否を確認することも可能である。

10.8 バイパスダイオード機能試験MST 07

試験手順及び合格基準は,JIS C 61215-2のMQT 18.2と同一である。

10.9 接近性試験MST 11

10.9.1 目的

PVモジュールが危険な充電部(35 V超)への接近に対する十分な保護を備えた構造となっているかを

判定する。

10.9.2 装置

装置は,次による。

a) JIS C 0922:2002の図7に適合する円筒状の検査プローブ11

b) 抵抗計又は導通テスタ

10.9.3 手順

手順は,次による。

a) 製造業者が推奨するようにPVモジュールを据え付けて,配線する。

b) 抵抗計又は導通テスタを,PVモジュールの短絡された端子及び検査プローブに接続する。

16

C 61730-2:2020

c) 工具を用いずにPVモジュールから外せる全てのカバー,プラグ及び配線を外す。

d) 全てのコネクタ,端子箱及びPVモジュールの電気回路に接近できるほかの全ての場所を検査プロー

ブで調べる。

e) 検査プローブには,10 Nの力を加えて使用する。

f)

PVモジュールの充電部と検査プローブとの間に電気的な接触がないかどうかを確認するため,計測

中は抵抗計又は導通テスタで監視する。

10.9.4 最終測定

なし。

10.9.5 合格基準

合格基準は,次による。

a) 試験中,いかなる場合も検査プローブとPVモジュールの充電部との間の抵抗は,1 MΩ以上とする。

b) 試験中,いかなる場合も検査プローブがどの充電部とも接触してはならない。

この試験は,図1の試験シーケンスの最初及び最後に行うが,シーケンス中の他の試験で充電部が露出

した可能性があるとみなされる場合には,この試験を実施することができる。

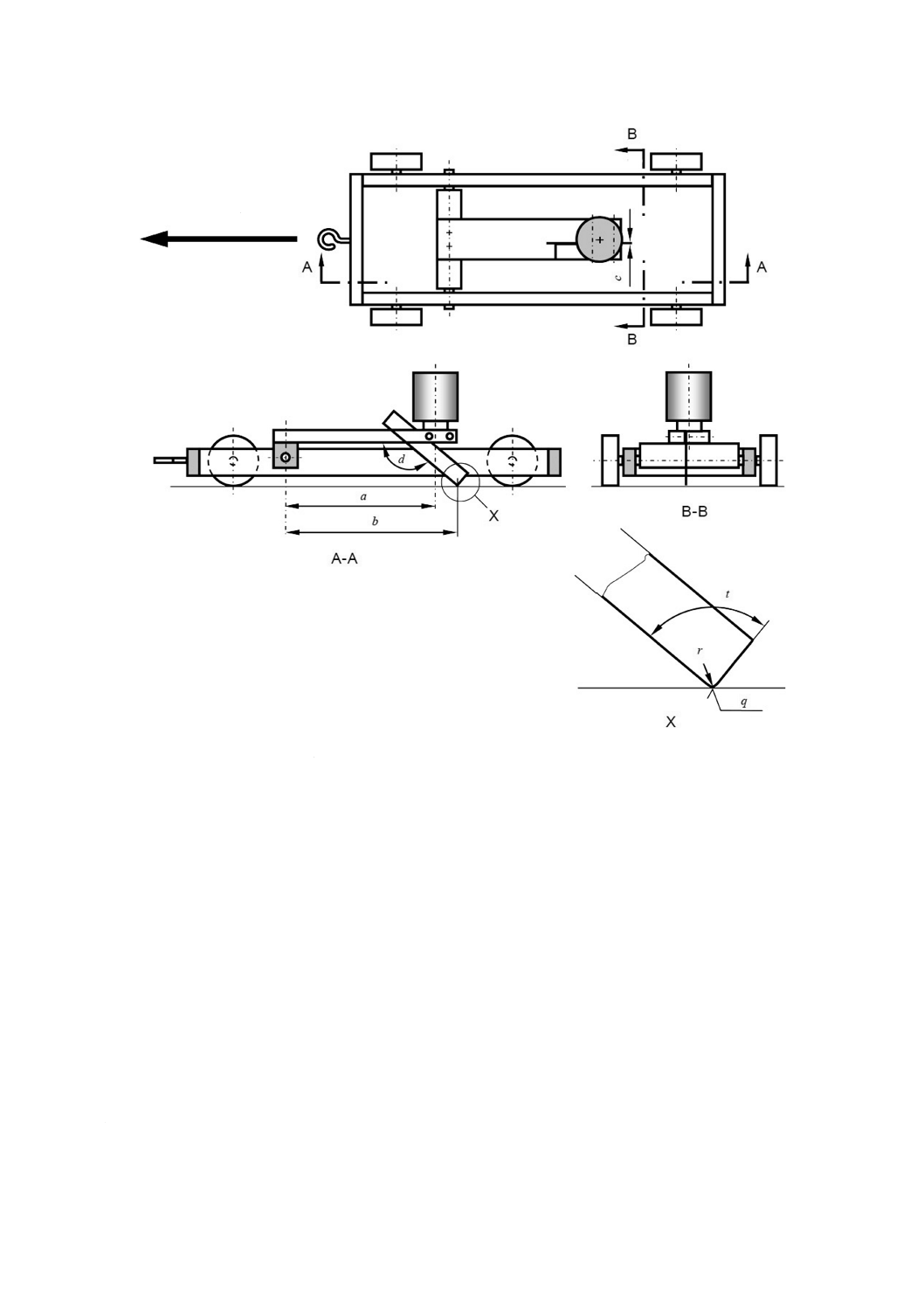

10.10

切断性試験MST 12

10.10.1

目的

重合材で作られたPVモジュールの全てのフロントシート及びバックシートが,人を感電の危険にさら

すことなく,設置及び保守における通常の取扱いに耐え得るかどうかを調べる。

この試験は,剛性−剛性構造(例 両面ガラスPVモジュール)には適用しない。

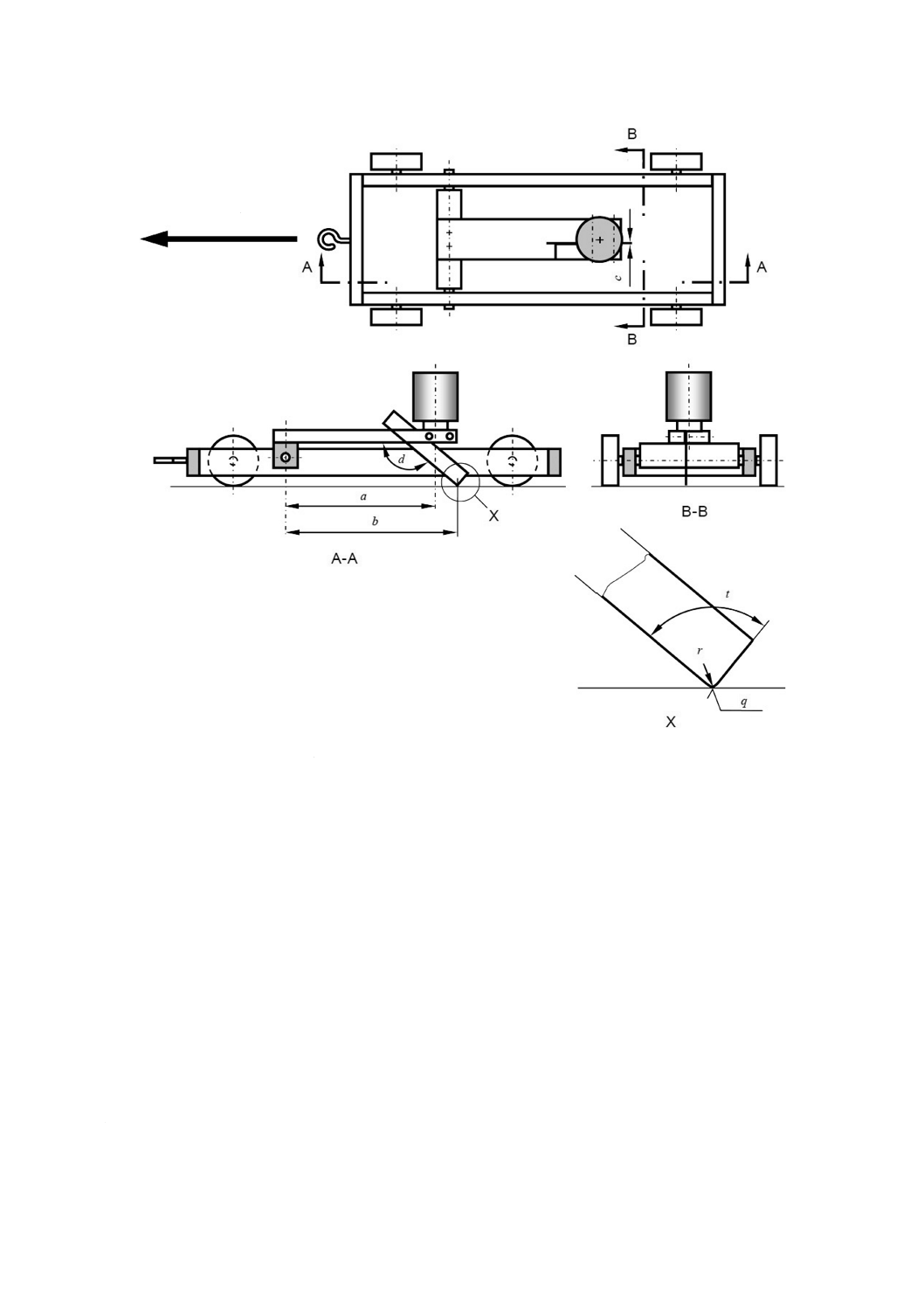

10.10.2

装置

炭素鋼の刃をPVモジュールの表面上で(8.9±0.5)Nの力を加えながら引っ張ることができるように設

計した,図3に示すような試験装置。炭素鋼の刃は,(0.64±0.05)mmの厚さの,試験中に横曲りのない

十分な硬さのものとする。先端部の頂角は,(90±2)°とし,半径(0.115±0.025)mmに丸めたものとす

る。

図3に示す装置は,一つの例である。同等性が検証された場合,同一の試験パラメータ(例 力及びス

クラッチ形状)であることが立証された装置を使用することができる。

10.10.3

手順

手順は,次による。

a) 試験面を上向きにしてPVモジュールを水平に置く。

b) 試験装置をPVモジュールの試験面の上に1分間置き,その後,試験面上を(150±30)mm/sの速度

で引っ張る。最重要箇所を考慮してこの手順を異なる方向に5回繰り返す。

c) 該当する場合,PVモジュールの他の重合材表面に対してa)及びb)を繰り返す。

10.10.4

最終測定

MST 01,MST 16及びMST 17を繰り返す。

10.10.5

合格基準

合格基準は,次による。

a) フロントシート又はバックシートにPVモジュールの充電部が露出するような切り口が目視で認めら

れてはならない。

b) MST 16及びMST 17は,初期測定の場合と同じ要求事項を満足しなければならない。

17

C 61730-2:2020

a

軸からおもりの中心まで:150 mm

b

軸から試験点まで:170 mm

c

炭素鋼の刃の厚さ:(0.64±0.05)mm

d

水平面とストリップ縁部との間が角度140°

q

試験点に加える力の合計:(8.9±0.5)N

r

半径(0.115±0.025)mmで丸めた先端

t

鋼帯上部角(90±2)°

図3−切断性試験装置

10.11

等電位ボンディング連続性試験MST 13

10.11.1

目的

この試験の目的は,互いに直接接触する(例 金属フレーム部品)導電部間に連続導通経路があるかを

確認することである。

10.11.2

装置

装置は,次による。

a) PVモジュールに最大過電流保護定格の2.5倍の電流を流すことができる定電流源

b) 適切な電圧計

JIS C 61730-1によれば,最大過電流保護定格は,製造業者が付与しなければならない。最大過電流保護

移動方向

18

C 61730-2:2020

定格は,MST 26で確認する。

注記 一般的な過電流保護装置は,ヒューズ又は回路遮断器である。

10.11.3

手順

手順は,次による。

a) 製造業者が規定する等電位ボンディング点と推奨する接続方法を選択し,定電流源の一端に接続する。

b) 接続点から物理的に最も離れた接続されている露出導電部を選び,定電流源のもう一端を接続する。

c) 電流リード付近の定電流源に接続した2か所の導電部に電圧計を接続する。

d) PVモジュールの最大過電流保護定格の(250±10)%の電流を最低2分間通電する。

e) 印加電流及びその結果生じる電圧降下を測定する。

f)

電流を0に戻す。

g) その他の全ての接触可能な導電部で繰り返す。

h) PVモジュールを接続するために,製造業者によって付与された又は規定された全ての接続方法(複

数可),端子(複数可)及び/又はワイヤ(複数可)でこの試験を繰り返す。

10.11.4

最終測定

なし。

10.11.5

合格基準

選択した露出導電部とPVモジュールの他の全ての導電部との間の抵抗は,0.1 Ω未満でなければならな

い。抵抗は,PVモジュールの接続点(例 フレーム)で測定された印加電流及び結果として生じる電圧

降下から算出する。

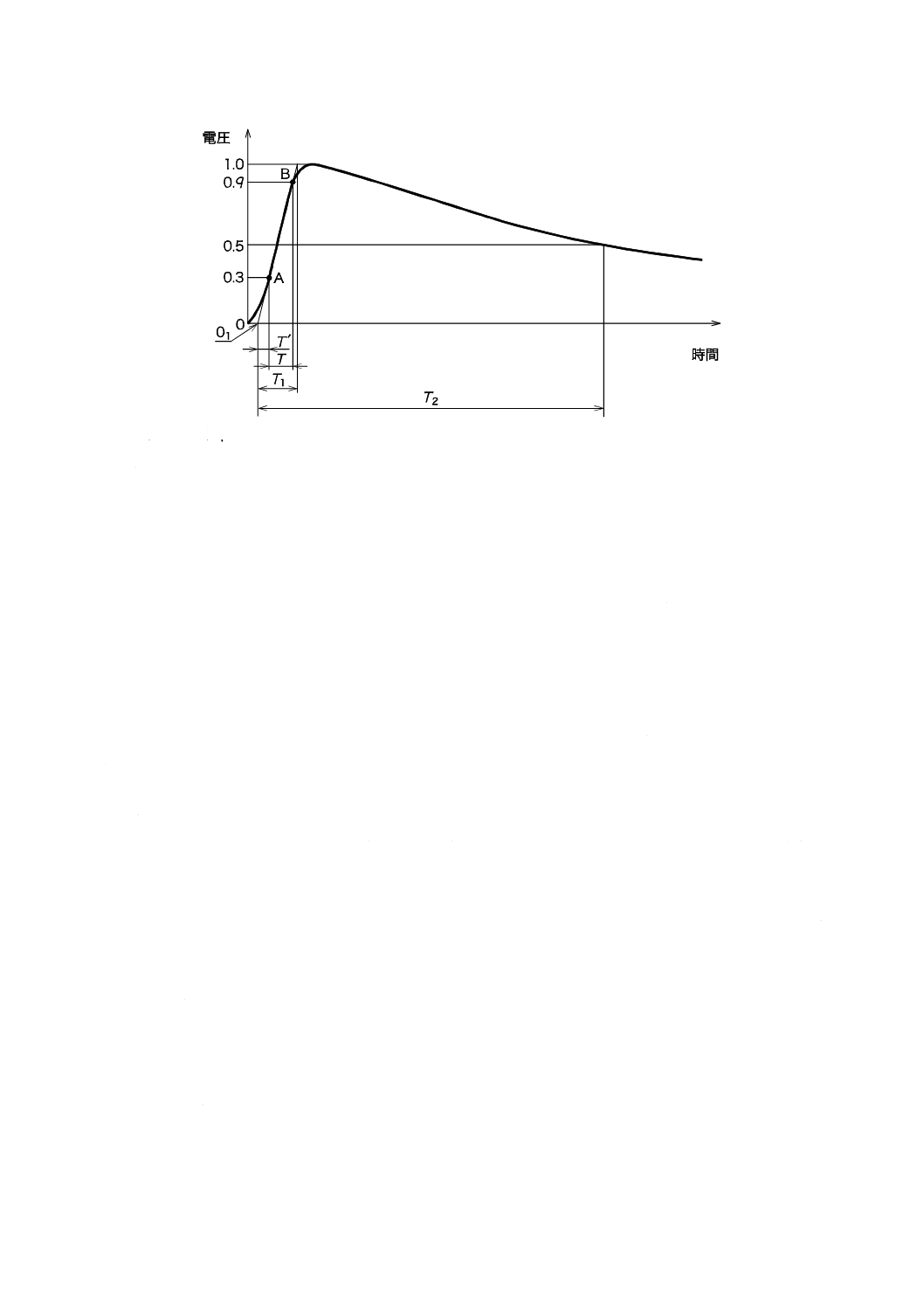

10.12 インパルス電圧試験MST 14

10.12.1

目的

PVモジュールの絶縁物が過電圧に耐える能力を評価する。この試験には,低圧機器の開閉による過電

圧も評価対象として含めている。

10.12.2

装置

試験装置及び手順は,図4を参照して,IEC 60060-1に適合しなければならない。

試験体の静電容量が多様で,比較的大きいため,必要な波形の許容範囲を満たすために補足的な措置を

適用してもよい。

19

C 61730-2:2020

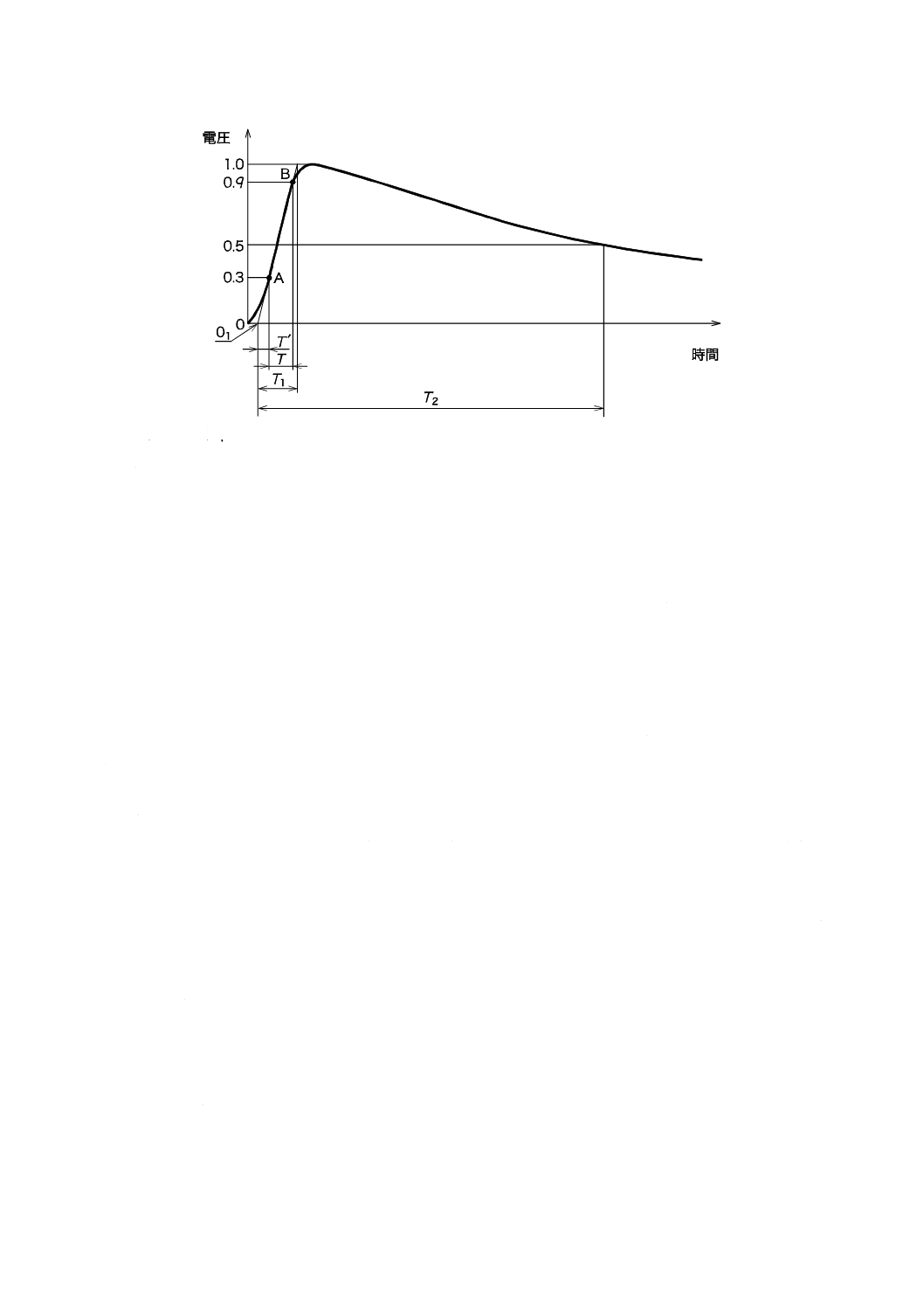

T1=(1.2±0.36)μs

T2=(50±10)μs

注記 パラメータ01は,インパルス電圧の開始点であり,この図(時間軸は線形)に示すように,パラメータ01

は,A及びBを通る直線と時間軸との交点となる時間である。

図4−IEC 60060-1に適合したインパルス電圧波形

10.12.3

手順

この試験は,フレームなしのPVモジュールに対して実施する。フレームが端部絶縁を担っている場合,

試験は,フレーム付PVモジュールで行うことができる。インパルス電圧試験は,IEC 60060-1に従って実

施しなければならない。

試験の再現性の点から,この試験は,室温で相対湿度75 %未満の条件で行う。手順は,次のとおりとす

る。

a) 該当する場合,PVモジュールにインストールされている全ての電圧制限デバイスを無効にする。

b) 可能な限り最適な接着を施し,試験結果に影響を与えるおそれのある気泡などが出ないように,導電

性接着剤を用いた導電性金属はく(箔)でPVモジュール全体を覆う。導電性接着剤は625 mm2の面

積に対して1 Ω未満のシート抵抗でなければならない。可能な限り金属はくとPVモジュール間に粒

子又は空気だまりがないように注意しなければならない。金属はくをインパルス電圧発生器の負極端

子に接続する。

c) PVモジュールの出力端子を短絡させ,インパルス電圧発生器の正極端子に接続する。

d) インパルス電圧発生器によって,図4に示す波形をもつサージ電圧を印加する。IEC 60060-1の規定

では,サージ電圧はJIS C 61730-1:2020の表B.1に規定する値の±3 %以内でなければならない。

最大システム電圧がJIS C 61730-1:2020の表B.1に規定する電圧の中間値の場合,試験電圧の導出

は,直線補間としてもよい。

e) パルスの波形は,短絡されたPVモジュール端子に可能な限り近傍に接続したオシロスコープ,又は

測定ケーブルに対して十分な終端インピーダンスを接続したオシロスコープを用いて確認しなければ

ならない。試験ごとに,立上がり時間及びパルス持続時間(パルス幅)を確認しなければならない。

プローブは,再現性のある測定を保証する適切なものであるように配慮するのがよい。

注記 IEC 60060-1において,試験電圧関数(test voltage function)は,信号フィルタリングに適用可

能な絶縁に対する応答を表すと定義されている。

20

C 61730-2:2020

f)

3回連続してインパルス電圧を加える。

g) インパルス電圧発生器の両端子の極性を逆にし,パルスを3回連続して加える。

10.12.4

最終測定

目視検査MST 01及び絶縁試験MST 16を繰り返す。

破壊が発生した場合,その分析用に破壊の位置を特定する目視検査のために,導電はくの除去が必要に

なることがある。はく(箔)は,絶縁試験MST 16が終了するまで外さない方がよい。

10.12.5

合格基準

合格基準は,次による。

a) 試験中に,PVモジュールの絶縁破壊又は表面トラッキングがない。

b) MST 01に規定する著しい目視欠陥がない。

c) MST 16は,初期測定の場合と同じ要求事項を満足しなければならない。

10.13

絶縁試験MST 16

10.13.1

目的

この試験の目的は,PVモジュールが通電部ときょう(筐)体(フレーム)又は接触可能な外表面部分

との間で十分に絶縁されているかを判定することである。

10.13.2

手順

この試験は,JIS C 61215-2のMQT 03と同等であり,その試験レベルは,感電保護クラス及び最大シス

テム電圧によって決まる。試験電圧(UTest)は,クラスIIに対しては2 000 V+4×最大システム電圧,ク

ラス0に対しては1 000 V+2×最大システム電圧とする。クラスIIIの場合,試験電圧は500 Vである。

PVモジュールにセメントジョイントがある場合は,試験電圧を増加しなければならない。JIS C 61730-1

の要求として,UTest(セメントジョイント)=UTest×1.35を適用する。セメントジョイントがない場合は,通常の

UTestで行わなければならない。

10.13.3

合格基準

JIS C 61215-2のMQT 03参照。

10.14

湿潤漏れ電流試験MST 17

この試験は,JIS C 61215-2のMQT 15と同一である。

PVモジュールにセメントジョイントがある場合は,試験電圧を増加しなければならない。JIS C 61730-1

の要求として,UTest(セメントジョイント)=UTest×1.35を適用する。セメントジョイントがない場合は,通常の

UTestで行わなければならない。

10.15

温度試験MST 21

10.15.1

目的

この温度試験は,PVモジュールの構成に用いられている様々な部品及び材料の適切性を評価するため

に,それらの最大基準動作温度を決定するものである。

試験は,自然光下又は試験結果に影響を与える光源からの熱を回避する機能(コールドスカイ)を備え

たソーラシミュレータを用いて行うことができる。

10.15.2

屋外試験方法

10.15.2.1

試験装置

試験装置は,次による。

a) 温度の影響を受けても反り返らない十分な機械的強度を備えた適切な木板で構成された黒塗りの台。

台の裏面は,0.5 W/(m2K)未満のU値をもつ断熱材を設置しなければならない。

21

C 61730-2:2020

b) 試験PVモジュールから30 cm以内で構造物平面に取り付けられている日射計又はJIS C 8904-2に適

合した基準太陽電池デバイス

c) 台の上部約0.7 mに設置した最低0.25 m/sの風速を測定できる計器

d) 通気性のよい日陰の囲いの中に取り付けた環境温度センサ。環境温度センサの時定数は,設置された

PVモジュールの時定数と同等以下とする。熱的干渉が発生しないように,センサは,台の左又は右

に設置しなければならない。

e) ±2 Kの精度でPVモジュール部品の温度を測定できる温度監視システム

f)

5秒以下の間隔で,パラメータを記録可能なデータ収集システム

g) 最大電力点追従装置又はSTCにおいてPVモジュールを最大出力付近で動作させるための抵抗負荷

10.15.2.2

手順

試験体は,製造業者の据付説明書に従って受光面を上向きに黒塗りの木製の台の上に取り付けなければ

ならない。また,据付説明書に複数の据付方法を示している場合は,温度が最大となる据付方法を採用し

なければならない。据付けの際の台との隙間の指示がない場合,試験体は,隙間を空けずに直接,台に平

行に取り付けなければならない。

試験体が同じ大きさの別のPVモジュールの直接横に据え付けられていない限り,その台は,試験体の

全ての辺より少なくとも60 cm大きくなければならない。

試験体は,抵抗負荷又は最大電力点追従装置に接続しなければならない。

試験中,次のパラメータを監視しなければならない。

− (次に代表的な測定点として記載しているような)試験体の部品及び材料の温度

− 環境温度

− 放射照度

− 風速

試験中の環境温度は,20 ℃〜45 ℃の範囲としてもよい。試験中の放射照度は,700 W/m2〜1 000 W/m2

の範囲とする。

放射照度が1 000 W/m2以外の場合は,追加で二つ以上の異なる放射照度レベル(少なくとも80 W/m2の

差を設ける。)で測定して,1 000 W/m2放射照度における温度を決めるために二次補間する。

試験全体で一貫した放射照度を維持するために試験台の位置を変更(追尾)してもよい。

全てのデータは,1 m/s未満の風速の下で測定しなければならない。

各試験箇所で安定した温度データを収集しなければならない。5分間隔でとった三つの連続した平均読

取値が±2 K未満の温度変化を示す場合は,熱安定状態である。この場合の平均値は,1分間隔で測定した

読取値から求められる。

測定された部品の温度(TOBS)は,40 ℃の基準環境温度と測定された環境温度(TENV)との間の差を,

次の式に従って加えることによって正規化する。

TCON=TOBS+(40 ℃−TENV)

ここに,TCONは,正規化した温度である。

温度試験中に不適合の特性が現れ,規定限度内ではあるが必要以上に厳しいとみなせる試験条件がその

特性の原因である場合,例えば,許容限度近くの周囲温度である場合は,その試験は,基準環境温度の近

くの条件で実施してもよい。

代表的な測定点は,次による。

− 非ガラス材の場合,中央セル上のPVモジュールのフロントシート(温度センサがセル上に作る影を

22

C 61730-2:2020

最小限にする。)

− 中央セル下のPVモジュールのバックシート

− 端子箱の内部表面

− 現地配線端子

− 現地配線電線の絶縁部

− 外部接続のコネクタ本体(取り付けている場合)

− バイバスダイオード(取り付けている場合)

構成上,多くのバリエーションがあるため,試験実施機関の裁量で,上記の測定位置ごとに複数のデー

タ収集点を用いてもよい。

10.15.3

ソーラシミュレータ法

10.15.3.1

試験装置

試験装置は,次による。

a) JIS C 8904-9の規定に基づく,試験区域(PVモジュール面積+PVモジュール周囲20 cm)で,1 000 W/m2

の平均放射強度で上部から水平に取り付けられた試験台を照射するクラスB-B-C以上の連続光形ソー

ラシミュレータ

b) 試験面における放射強度を測定する基準セル

c) 試験結果に影響を与える光源からの熱を回避する機能(コールドスカイ)

d) 温度の影響による反りを避けるために十分な機械的強度をもつ,光源に正対させた黒塗りの試験台

e) 直接試験台に試験体を取り付ける手段

f)

試験中の風速が0.25 m/s未満であることを確認するための風速計。通常,試験中の風速は,0 m/sに近

くなる。

g) 通気性のよい照射光が当たらない囲いの中に取り付けた温度センサ。環境温度センサの時定数は,設

置されたPVモジュールの時定数と同等以下のもの。熱的干渉が発生しないように,センサは台の左

又は右に設置しなければならない。

h) ±2 Kの精度でPVモジュール部品の温度を測定できる温度監視システム

i)

5秒以下間隔で,パラメータを記録可能なデータ収集システム

j)

最大電力点追従装置又はSTCでPVモジュールを最大出力付近で動作させるための抵抗負荷

10.15.3.2

手順

試験体は,製造業者の据付説明書に従って受光面を上向きに黒塗りの台の上に取り付けなければならな

い。また,据付説明書に複数の据付方法を示している場合は,温度が最大となる据付方法を採用しなけれ

ばならない。据付けの際の台との隙間の指示がない場合,試験体は隙間を空けずに直接,台に水平に取り

付けなければならない。

試験体が同じ大きさの別のPVモジュールの直接横に据え付けられていない限り,その台は,試験体の

全ての辺より少なくとも60 cm大きくなければならない。

試験体は,抵抗負荷又は最大電力点追従装置に接続しなければならない。

試験中,次のパラメータを監視しなければならない。

− (次に代表的な測定点として記載しているような)試験体の部品及び材料の温度

− 大気温度

− 放射照度

− 必要に応じて風速(通常,試験中の風速は0 m/sに近い。)

23

C 61730-2:2020

試験中の周囲温度は,±3 Kの範囲とする(シミュレータ試験室の空気が加熱されないようにするコー

ルドスカイを確実にする。)。

各試験箇所で安定した温度データを収集する。5分間隔でとった三つの連続した平均読取値が±2 K未満

の温度変化を示す場合は,熱安定状態である。これの場合の平均値は,5分間隔で測定した読取値から求

められる。

測定された部品温度(TOBS)は,40 ℃の基準大気温度と測定する大気温度(TAIR)との間の差を,次の

式に従って加えることによって正規化する。

TCON=TOBS+(40 ℃−TAIR)

ここに,TCONは,正規化した温度である。

温度試験中に不適合の特性が現れ,規定限度内ではあるが必要以上に厳しいとみなせる試験条件がその

特性の原因である場合,例えば,許容限度近くの周囲温度である場合は,その試験は,基準環境温度の近

くの条件で実施してもよい。

代表的な測定点は,次による。

− 非ガラス材の場合,中央セル上のPVモジュールのフロントシート(温度センサがセル上に作る影を

最小限にする。)

− 中央セル下のPVモジュールのバックシート

− 端子箱の内部表面

− 現地配線端子

− 現地配線電線の絶縁部

− 外部接続のコネクタ本体(取り付けている場合)

− バイバスダイオード(取り付けている場合)

構成上,多くのバリエーションがあるため,試験実施機関の裁量で,上記の測定位置ごとに複数のデー

タ収集点を用いてもよい。

10.15.4

合格基準

合格基準は,次による。

a) 測定した温度は,表面,材料又は部品の適用温度限度(例 TI/RTE/RTI)以下である。材料の温度

要求事項は,JIS C 61730-1:2020の5.5による。

b) MST 01に規定する著しい目視欠陥があってはならない。

c) MST 16及びMST 17は,初期測定の場合と同じ要求事項を満足しなければならない。

JIS C 61730-1は,この試験方法による最大正規化動作温度の報告を要求している。

10.16

ホットスポット耐久試験MST 22

この試験は,JIS C 61215-2のMQT 09と同一である。セル技術ごとの試験の説明は,JIS C 61215-1-1〜

JIS C 61215-1-4(セル技術に合わせて-1〜-4から選択する)を参照する。

10.17 火災試験MST 23

10.17.1

目的

PVモジュールは,火災にさらされる可能性があるため,PVモジュールの外部が発生源である火災にさ

らされた場合の防火性能を試験することが望ましい。

この試験では,試験体として使用する十分な数のPVモジュールを準備して,飛び火試験及び火炎伝ぱ

試験のための試験構造体を組み立てる必要がある。

この試験に適合する製品は,容易に燃えることがなく,屋根被覆材料に対してある程度の防火性をもち,

24

C 61730-2:2020

取付位置からずれることもなく,また,火の粉を飛ばすこともない。

なお,PVモジュールは,試験後機能しなくてもよい。

注記 これらの試験は,基本的な要求事項を明記するもので,法規の要求事項に合致し,建物の用途

を意識したPVモジュールに関する要求事項を十分に満足しない場合もある。また,ここで規

定する試験を超える条件,又はこれとは別の追加試験を要求する場合もある。

10.17.2

試験装置

JIS C 8993による。

10.17.3

手順

JIS C 8993による。

10.17.4

合格基準

JIS C 8993による。

10.18 着火性試験MST 24

10.18.1

目的

この試験では,垂直に配置された試験体を用いて,放射照度がない状態の下で,外部熱源による直接小

さな火炎でのPVモジュールの着火性を測定する。試験は,火災試験に代わるものではない。試験は,PV

モジュールの外表面の可燃性ではなく,着火性を評価する。試験方法は,ISO 11925-2:2010に基づいてい

る。

ISO 11925-2:2010(箇条5)に規定された試験体の準備が可能でない場合は,試験は,実物大のPVモジ

ュールでも実施できる。したがって,ISO 11925-2:2010の箇条4〜箇条8に規定の試験手順は,次のよう

に変更する。

ISO 11925-2:2010への適合性が証明できる場合,この試験は省略できる。

試験体が,ISO 11925-2:2010の箇条5に適合し,材料構成に関して試験対象のPVモジュールタイプと

同一である場合,ISO 11925-2:2010に規定の試験手順を変更することなく用いてもよい。また,試験中に

試験体を取り扱うときには特に注意することが望ましい。

注記 着火性試験の実施は,有毒ガスを放出するなど危険を伴う。

10.18.2

装置

10.18.2.1

一般

ISO 11925-2:2010の箇条4は,次の変更を行った上で適用する。

ISO 11925-2:2010の4.8,4.11及び4.12は適用しない。

10.18.2.2

試験キャビネット

この細分箇条は,ISO 11925-2:2010の4.2から変更している。

試験キャビネットは,試験中,周囲温度(23±5)℃及び相対湿度(50±20)%の条件を備えることが可

能でなければならない。排気システムは,試験体の表面から5 cmの所で気流速度が垂直方向に0.2 m/s以

下,水平方向に0.1 m/s以下とならなければならない。

10.18.2.3

バーナ

この細分箇条は,ISO 11925-2:2010の4.3から変更している。

ISO 11925-2:2010の4.3に適合した,垂直使用又は垂直軸に対して45°に傾斜して使用可能なガスバー

ナを使用しなければならない。さらに,試験炎が隠れた試験体の部品(例 枠部)にも適用することがで

きるように,バーナは,その垂直軸の周りで回転可能でなければならない。バーナは,がたつきなく試験

体に近づけたり離したり移動することができるように取り付けなければならない。接炎中,バーナを固定

25

C 61730-2:2020

位置に維持しなければならない。ISO 11925-2:2010の4.9.2及び4.9.3で規定されたスペーサは,バーナの

位置調整に使用する。

バーナは,火炎の高さを正確に制御できるように微調整弁を備えたものとする。

10.18.2.4

試験体ホルダ

この細分箇条は,ISO 11925-2:2010の4.5及び4.6から変更している。

試験体ホルダは,試験体が垂直に安全に固定されるような構造とする。試験体の底部は,火炎を加える

場所から少なくとも30 cmの距離がなければならない。試験体は,接炎部が確実に測定できるような位置

に設置しなければならない。試験体ホルダは,縦方向及び横方向の両方において様々な大きさの試験体を

収容できるものでなければならない。

10.18.3

試験体

10.18.3.1

一般

この細分箇条は,ISO 11925-2:2010の箇条5と置き換えて適用する。

ISO 11925-2:2010の5.1,5.3及び5.5は適用しない。

10.18.3.2

寸法

この細分箇条は,ISO 11925-2:2010の5.2から変更している。

PVモジュールで試験する場合,PVモジュールは原寸大で検査する。複数の類似型式については,同じ

材料構成をもつ代表的な一つのPVモジュールタイプを試験用に選択してもよい。1種類の類似型式のPV

モジュールに対し,1台のPVモジュールを試験すれば十分である。

10.18.3.3

試験体数

この細分箇条は,ISO 11925-2:2010の5.4から変更している。

通常,必要な全ての試験を実施するのに1台のPVモジュールで十分である。接炎箇所は,10.18.5.1に

従って選択し,印付けをしなければならない。

10.18.4

調整

この細分箇条は,ISO 11925-2:2010の箇条6と置き換えて適用する。

試験体を,最短48時間の間,温度(23±2)℃及び相対湿度(50±5)%の条件下に置かなければならな

い。

試験体は,個々の試験体の周りを大気が循環できるような環境状態に配置しなければならない。

10.18.5

手順

10.18.5.1

一般

ISO 11925-2:2010の箇条7は,次の変更を行って適用する。

10.18.5.2

予備運転

この細分箇条は,ISO 11925-2:2010の7.2から変更している。

試験体を,試験体ホルダに固定し,水準器を用いて垂直方向に配置しなければならない。

試験体の表面での空気速度が10.18.2.1に適合しているかどうかを確認する。

全ての外表面の可燃性材料を試験しなければならない。異なる厚さの材料は,少なくとも最大及び最小

の厚さの箇所で試験しなければならない。接炎箇所は,ISO 11925-2:2010の4.9.2(端部加熱)及び4.9.3

(表面加熱)に従って設定し,印付けをしなければならない。各試験は,試験体の3か所の同等な位置で

実施しなければならない。

端子箱,ケーブル及びコネクタのような部品は,JIS C 61730-1で可燃性の要求事項の対象となっている

ため,この試験方法による試験は必要がない。同様に,ガラス及び金属のような不燃性材料も必要がない。

26

C 61730-2:2020

10.18.5.3

試験運転

ISO 11925-2:2010の7.3.1及び7.3.2を適用する。7.3.2については,15秒間の接炎時間を適用する。

ISO 11925-2:2010の7.3.3に規定された試験条件を,次のように変更する。

a) 表面加熱 試験体の下端から少なくとも40 mm上に接炎しなければならない。実際に外部熱源の影響

を受ける可能性のある全ての表面を試験しなければならない。

b) 端部加熱 試験体下側のエッジ面に接炎しなければならない。接炎箇所は,エッジの先端からPVモ

ジュールの厚さ方向に1.5 mmの所である。試験体の端部が不燃性材料(例 金属フレーム)で作製

されている場合は,端部加熱を省略してもよい。直接接炎できる場所にあるフレーム接着剤に対して

試験が必要となってもよい。

保護されていない端部をもつ多層構造の場合,追加の試験を実施しなければならない。この場合,

バーナを垂直軸の周りに90°回転させ,試験体側端の可燃性層に接炎しなければならない。

ISO 11925-2:2010の7.3.4は,適用しない。

10.18.6

試験時間

ISO 11925-2:2010の7.4.1を適用する(接炎時間15秒で,試験合計時間は20秒)。

10.18.7

観察

接炎の種類を記録しなければならない(表面加熱及び/又は端部加熱)。

試験ごとに,次の結果を記録しなければならない。

a) 着火が発生しているか

b) 火炎先端が接炎箇所から150 mm上まで上昇したか,及びその発生時間

c) 試験における最大火炎の高さ

d) 試験体挙動の観察

e) 破損部位の長さ

10.18.8

合格基準

この細分箇条は,ISO 11925-2:2010の箇条8と置き換えて適用する。

表面加熱及び端部加熱(試験が適用される場合)で,15秒間の接炎印加時間で着火しない,又は接炎開

始から20秒以内に,接炎箇所から垂直に150 mmを超える火炎伝ぱがあってはならない。

10.19

バイパスダイオード温度試験MST 25

この試験は,JIS C 61215-2のMQT 18と同一である。MQT 18.1及び MQT 18.2の両方を実施しなけれ

ばならない。

10.20 逆電流過負荷試験MST 26

10.20.1

目的

PVモジュールには,絶縁した導電性部材が含まれている。PVモジュールの導電体及びセルは,逆電流

故障状態において,PVシステムの過電流保護装置が回路を遮断する前に,エネルギーを熱として放散す

る。この試験は,逆電流故障状態における発火又は火災のおそれを調べることを目的とする。

10.20.2

手順

温度の影響を受けても反り返らない十分な機械的強度を備えた支持台の上を単層の白い薄葉紙で覆い,

その上にPVモジュールのフロントシート面を下向きにして設置しなければならない。支持台の熱伝導率

は,0.5 W/(m・K)以下とする。PVモジュールの裏面を単層の薄葉紙で完全に覆わなければならない。両方

の白い薄葉紙の密度は,12 g/m2〜30 g/m2(ISO 4046-4)とするのがよい。

逆流防止ダイオード(バイパスダイオードではない。)が設けられている場合は,無機能化しなければな

27

C 61730-2:2020

らない(短絡する。)。試験は,通風がない場所で実施しなければならない(類似の要求事項に関してJIS C

60695-2-10を参照)。

セル面における放射照度は,50 W/m2未満とする。PVモジュールの光電流の生成に寄与する可能性があ

る場合(例 透明な裏面又は両面受光セル),暗い周囲環境を構築しなければならない。断熱材に影響を

与えるため,裏面に追加の遮光カバーを付けてはならない。

直流電源装置の正極出力をPVモジュールの正極端子に接続しなければならない。逆電流(ITEST)は,

製造業者が規定するPVモジュールの最大過電流保護定格の135 %とする。試験電圧をPVモジュール内の

逆電流がITESTになるまで増加させなければならない。この試験は,2時間又は最終結果が出るまで(例 ガ

ラスの破損,又は燃焼したことによる試験不適合)のいずれか早い時点まで継続しなければならない。

試験を通して,電流は,±2 %以内の安定した状態に保たなければならない(電圧の調整が必要となる

場合がある。)。

PVモジュールの最大過電流保護定格は,PVモジュールの直列ヒューズ定格と解釈できる。直列ヒュー

ズをPVアレイの据付けで要求してもよい。JIS C 61730-1に従って,最大過電流保護定格は,製造業者が

提示しなければならない。

注記 PVモジュールの逆電流(IR)制限能力の決定方法については,EN 50380:2003を参照。

10.20.3

合格基準

合格基準は,次による。

a) PVモジュールが炎を出して燃えたり,PVモジュールに接触している薄葉紙が炎を出して燃えたり焦

げたりしてはならない。

b) MST 01は,初期測定の場合と同じ要求事項を満足しなければならない。

c) MST 16は,初期測定の場合と同じ要求事項を満足しなければならない。

d) MST 17は,初期測定の場合と同じ要求事項を満足しなければならない。

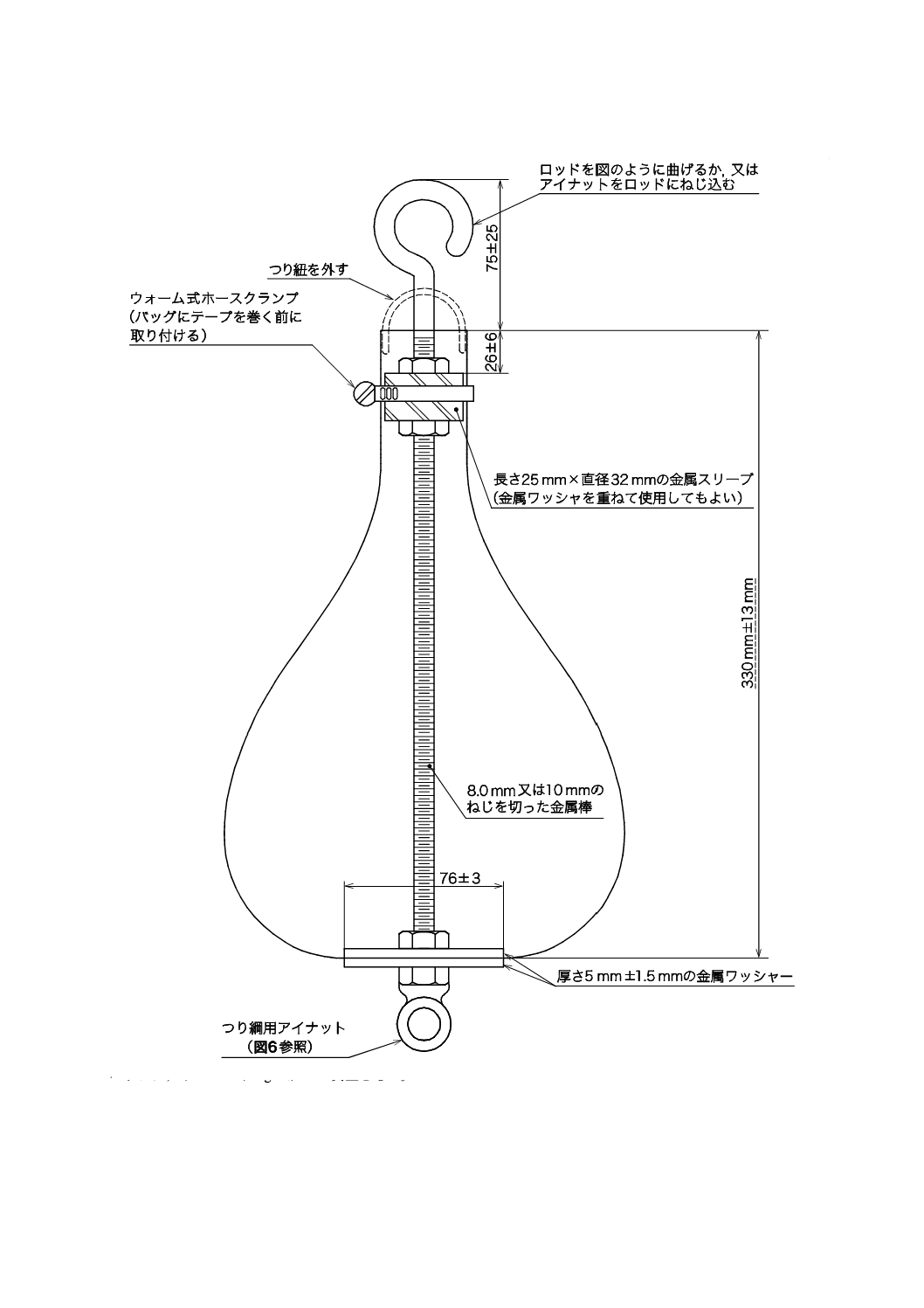

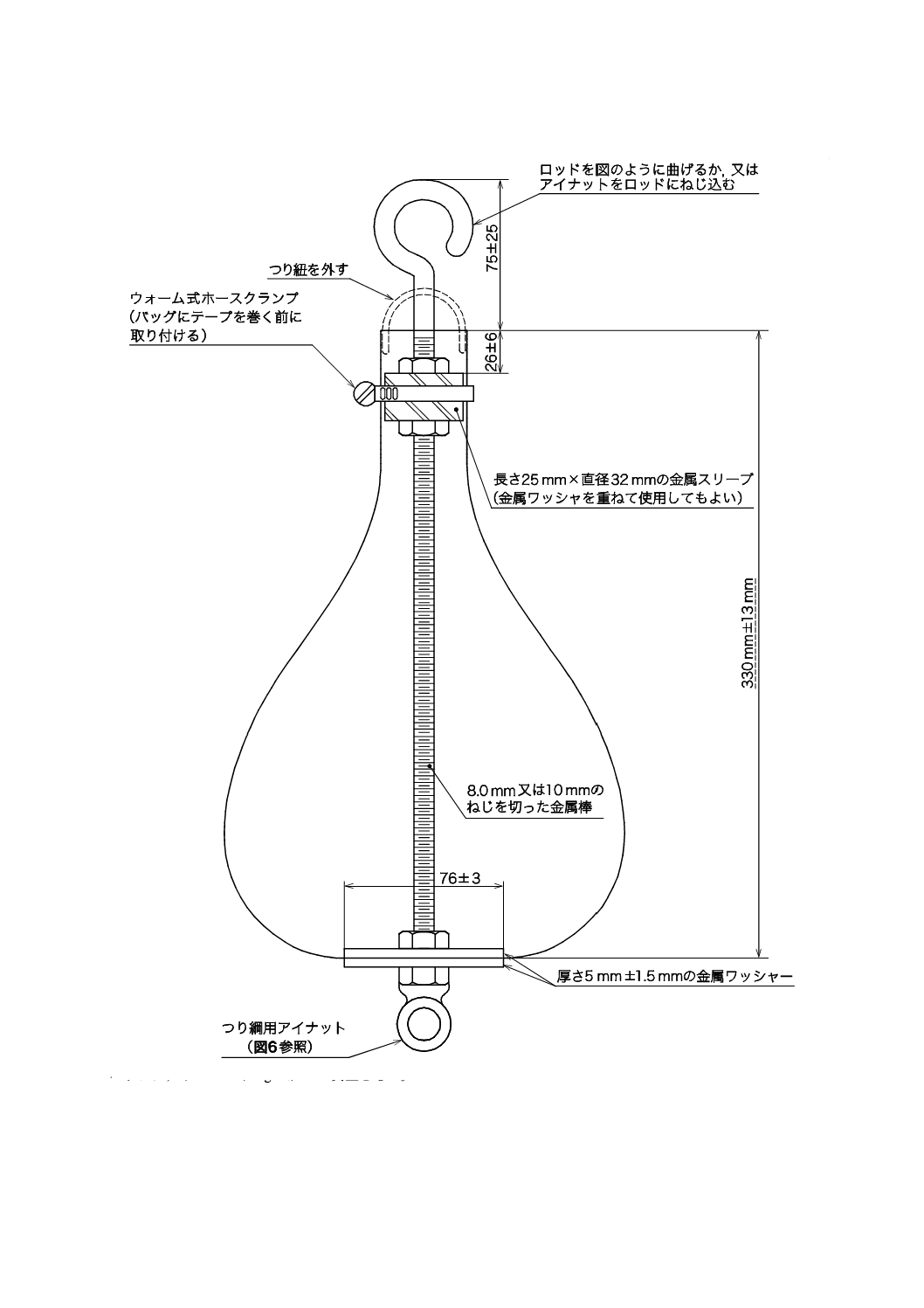

10.21 衝撃破壊試験MST 32

10.21.1

目的

この試験の目的は,PVモジュールが指定された設置方法の下で破損した場合,人体に対する損傷のお

それを最小限にするための機能を確認することである。

建物一体形又は高架設置については,関連する法規に従って追加の試験を要求してもよい。

注記1 MST 32は,ANSI Z97.1:2009に基づいている。

注記2 この試験は,感電を扱わない。刺し傷,貫通などの損傷だけを対象とする。

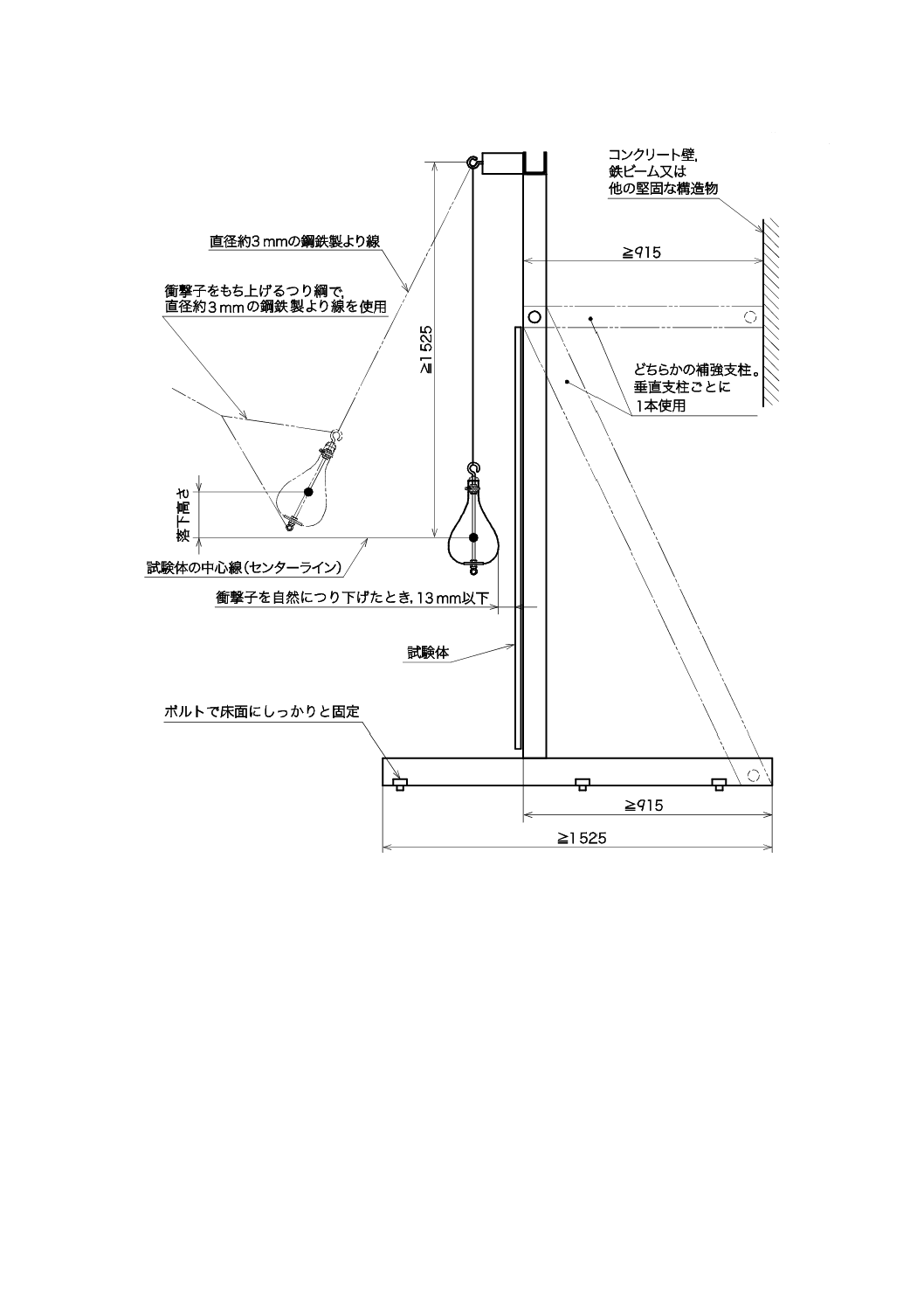

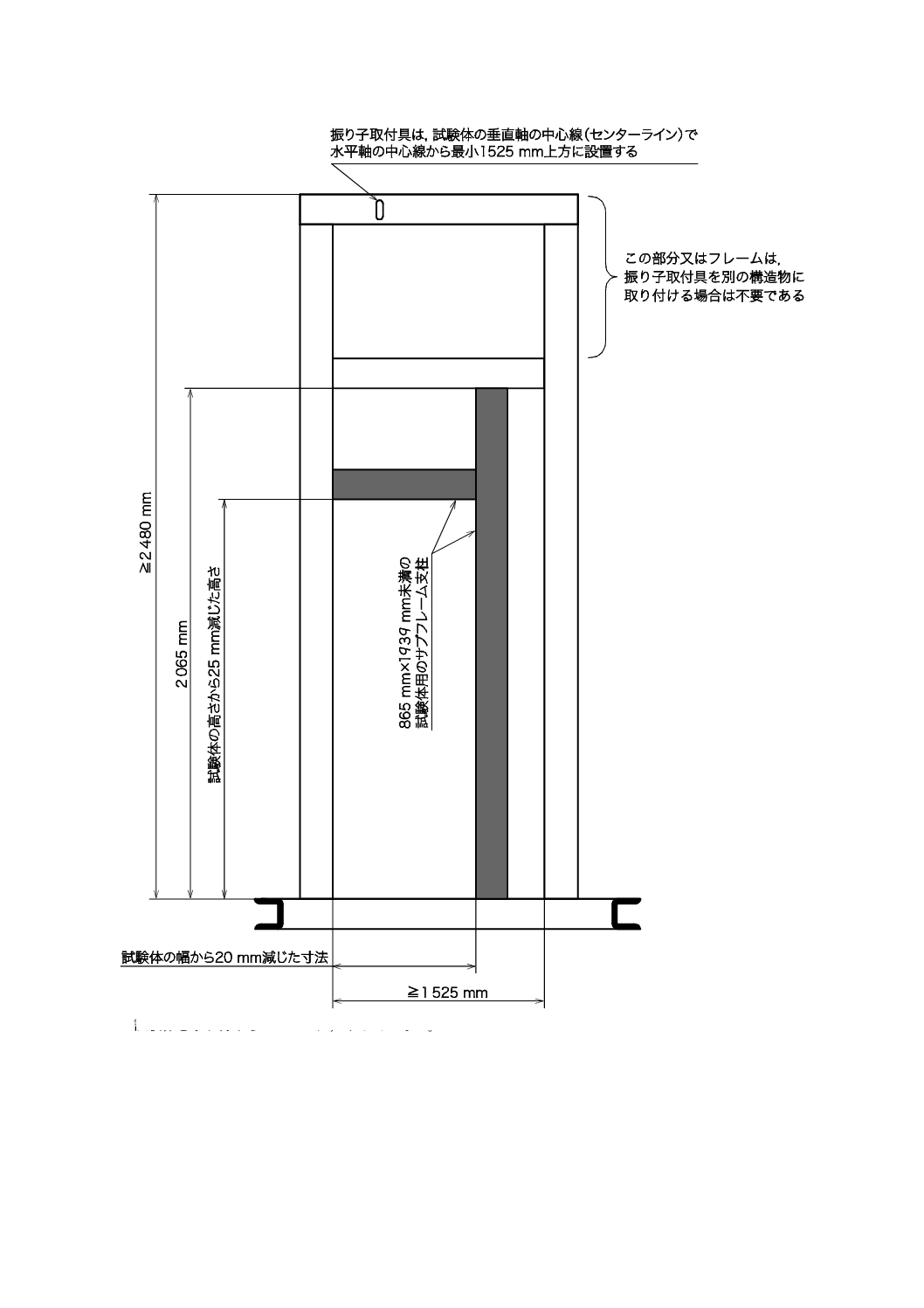

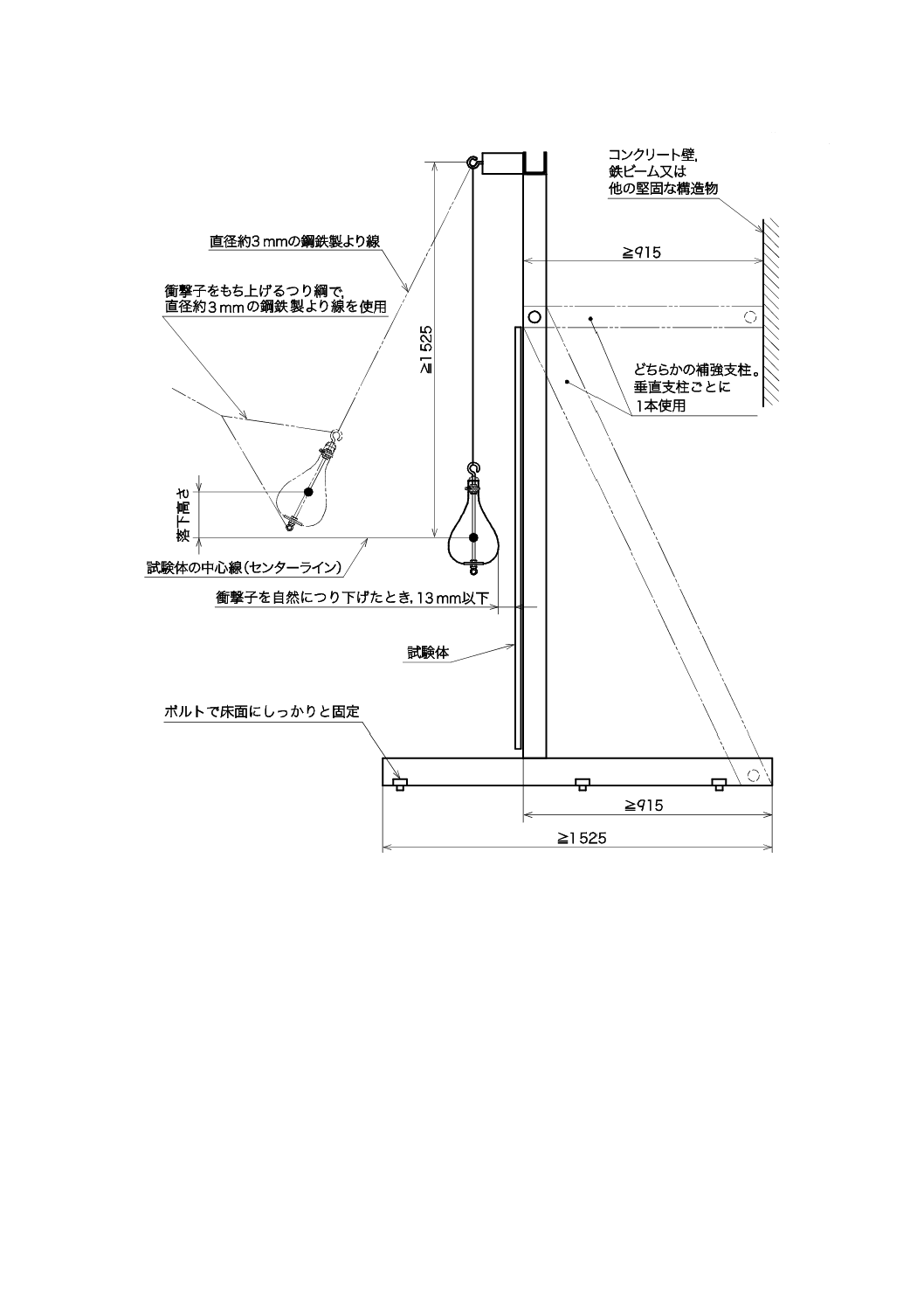

10.21.2

装置

装置は,次のとおりとする。

a) 衝撃子は,適切な材質の袋とし,規定質量の充塡材(例 鋼鉄の玉又は粒)を詰めなければならない。

図5に示すように,袋の外周は縫い目などの凹凸が出ないようにテープで巻かなければならない。充

塡材を詰めた後,衝撃子は,図5に規定の寸法で重さ(45.5±0.5)kgとする。最大直径と高さとの比

は,1:1.5〜1:1.4の範囲とする。

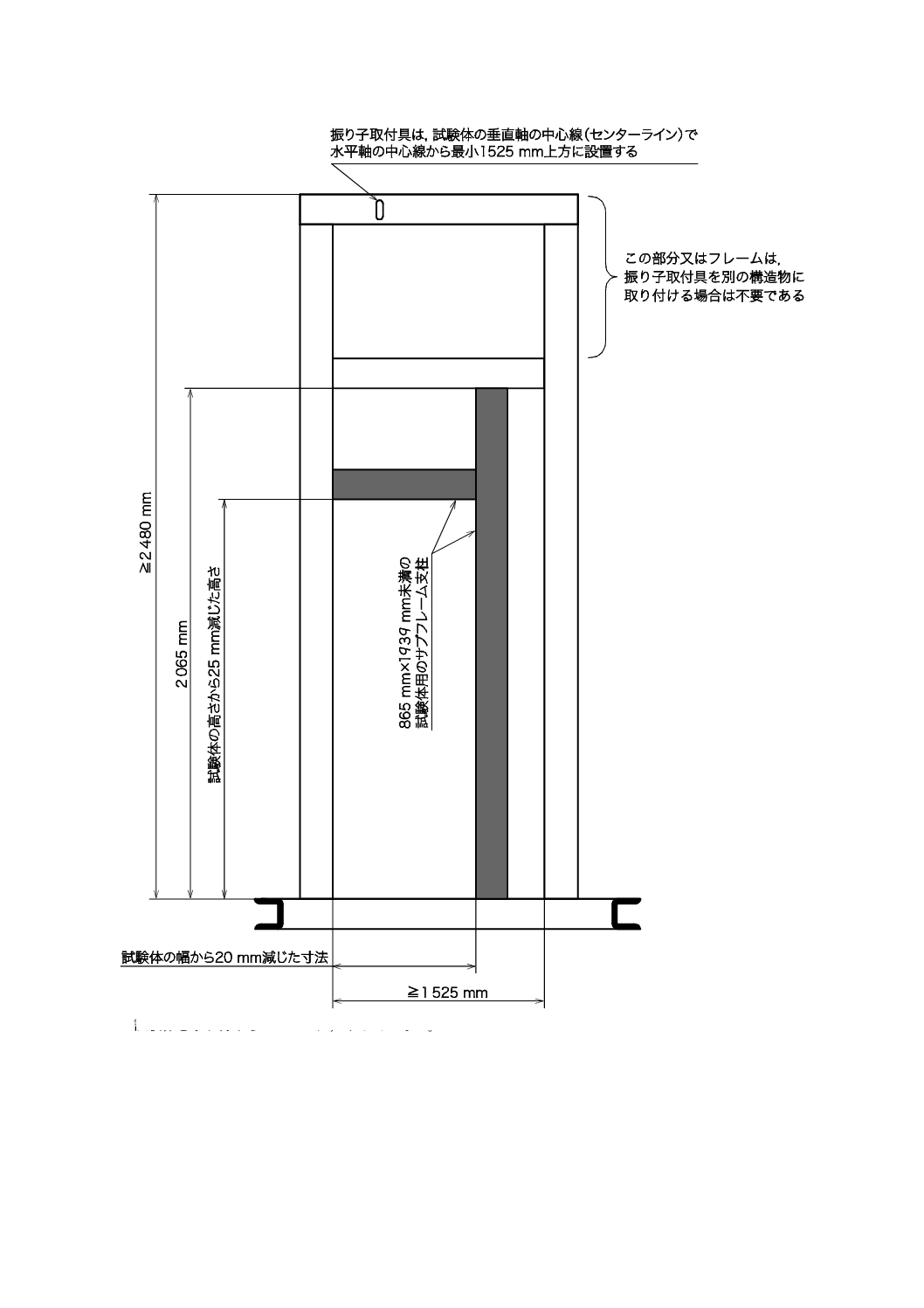

b) 図6及び図7に示す試験枠と類似の試験枠は,試験時の移動及び振れが最小限になるようにしなけれ

ばならない。構造枠組み及び支柱材は,溝形鋼(約100 mm×200 mm以上)とし,最低約187 cm4の

慣性モーメントがなければならない。枠は,衝突時のねじれを最小限にするために,溶接又は確実に

ボルト止めしなければならない。また,衝撃試験時の移動を避けるため,床にボルト止めしなければ

ならない。

28

C 61730-2:2020

10.21.3

手順

取付けにねじを使用する場合は,規定のトルク値を含む製造業者が定めた方法を用いて,PVモジュー

ル(試験体)を試験枠の中央に動かないように取り付ける。この他に取付方法がある場合,試験は,取付

方法の範囲を網羅しなければならない。

手順は,次による。

a) 衝撃子は,PVモジュール(試験体)の表面から13 mm以下及びPVモジュール(試験体)の中央部

から50 mm以内に静止するように上部支点からつるさなければならない。

b) 衝撃子を,PVモジュールの表面から300 mmの落下高さにもち上げ,静止後,放してPVモジュール

(試験体)に当てる。

10.21.4

合格基準

次の基準のうち,“a)及びb)”又は“a)及びc)”のいずれかを満足する場合,衝撃破壊試験に合格したと

判定しなければならない。

a) PVモジュール(試験体)が構造物又はフレームから外れるおそれがない。

b) PVモジュール(試験体)が破損していない。

c) 破損が生じた場合,直径76 mmの球が自由に通過する割れ又は穴が生じておらず,かつ,試験体から

大きさ65 cm2の破片が飛び出していてはならない。破片の測定ができるようするために,クッション

などを用いて,破片が床に落ちたときに粉々にならないようしなければならない。

PVモジュール(試験体)に対してJIS C 61730-1:2020の5.4.5(フォーム,プレス及びタイトフィット)

による検査が必要な場合,MST 32試験の前後で等電位ボンディング連続性試験(MST 13)に適合しなけ

ればならない。

29

C 61730-2:2020

単位 mm

バッグは,(45.5±0.5)kgの組立て質量をもつ。

13 mm幅のテープを3巻(165 m)使い,バッグに巻く。対角線に重ね巻きする。バッグ全体を覆う。首部分は,別

に巻く。

図5−衝撃子

30

C 61730-2:2020

単位 mm

図6−衝撃試験枠1

31

C 61730-2:2020

試験体を取り付けるフレームは,示していない。

図7−衝撃試験枠2

32

C 61730-2:2020

10.22 ねじ込み式接続試験MST 33

10.22.1

一般的なねじ込み式接続に対する試験MST 33a

10.22.1.1

一般

接触圧を伝達する又は利用者によって締め付けられる可能性があるねじ,ナットなどの部品は,締め付

けたり緩めたりを5回繰り返さなければならない。絶縁材料のねじ及びナットは,ねじを緩める操作の1

回ごとに完全に取り外さなければならない。

試験は,適切な試験用ねじ回し又はスパナを用いて,トルクをかける方法で実施する。コードの固定及

びケーブル又はコードを支える絶縁材料のねじの場合は,トルク値を0.5 Nmとする。それ以外の場合は,

表7に規定するトルク値を適用する。

製造業者が据付説明書に表7の規定値よりも高いトルク値を指示している場合,そのトルク値を使用し,

試験報告書に記載しなければならない。

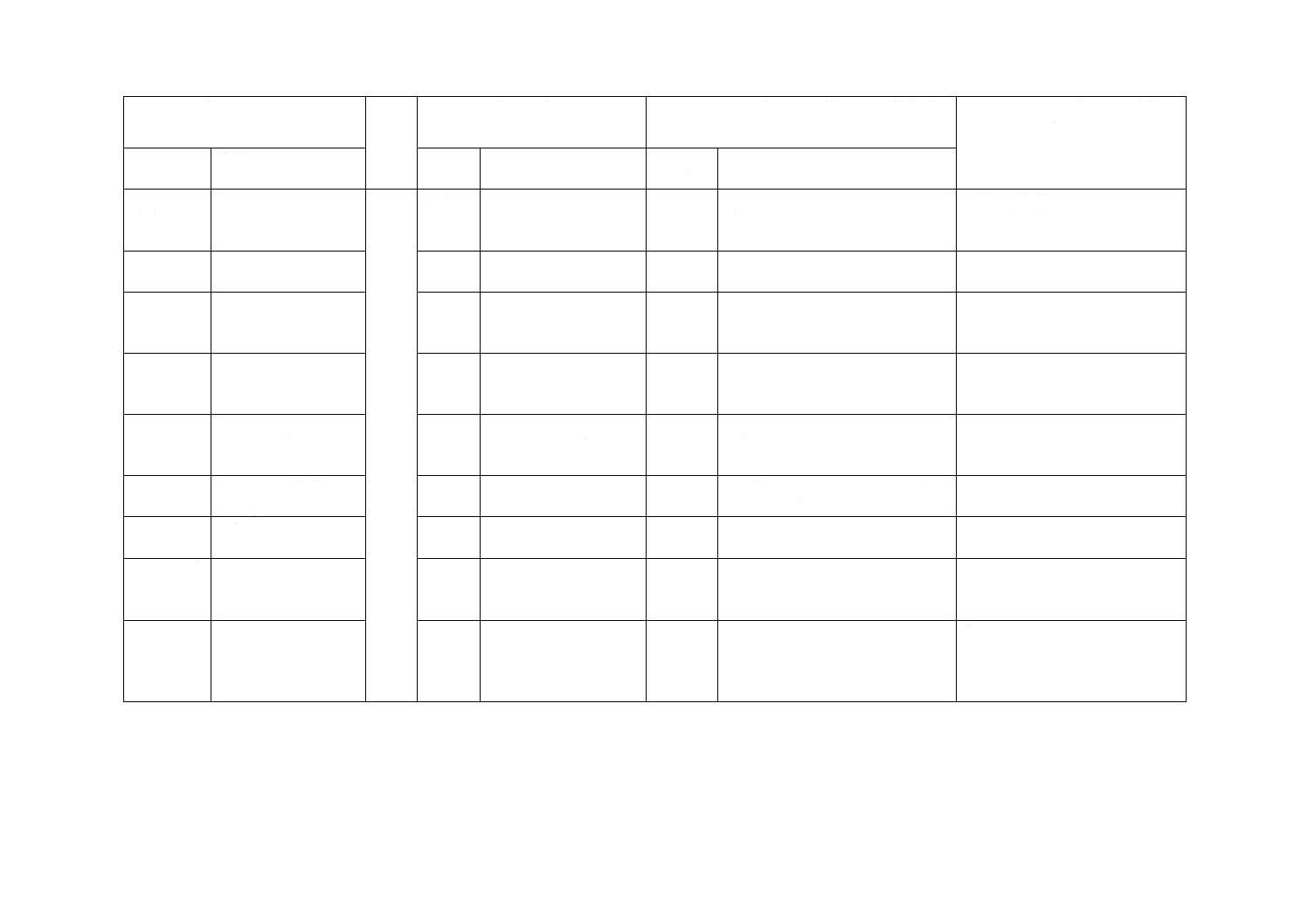

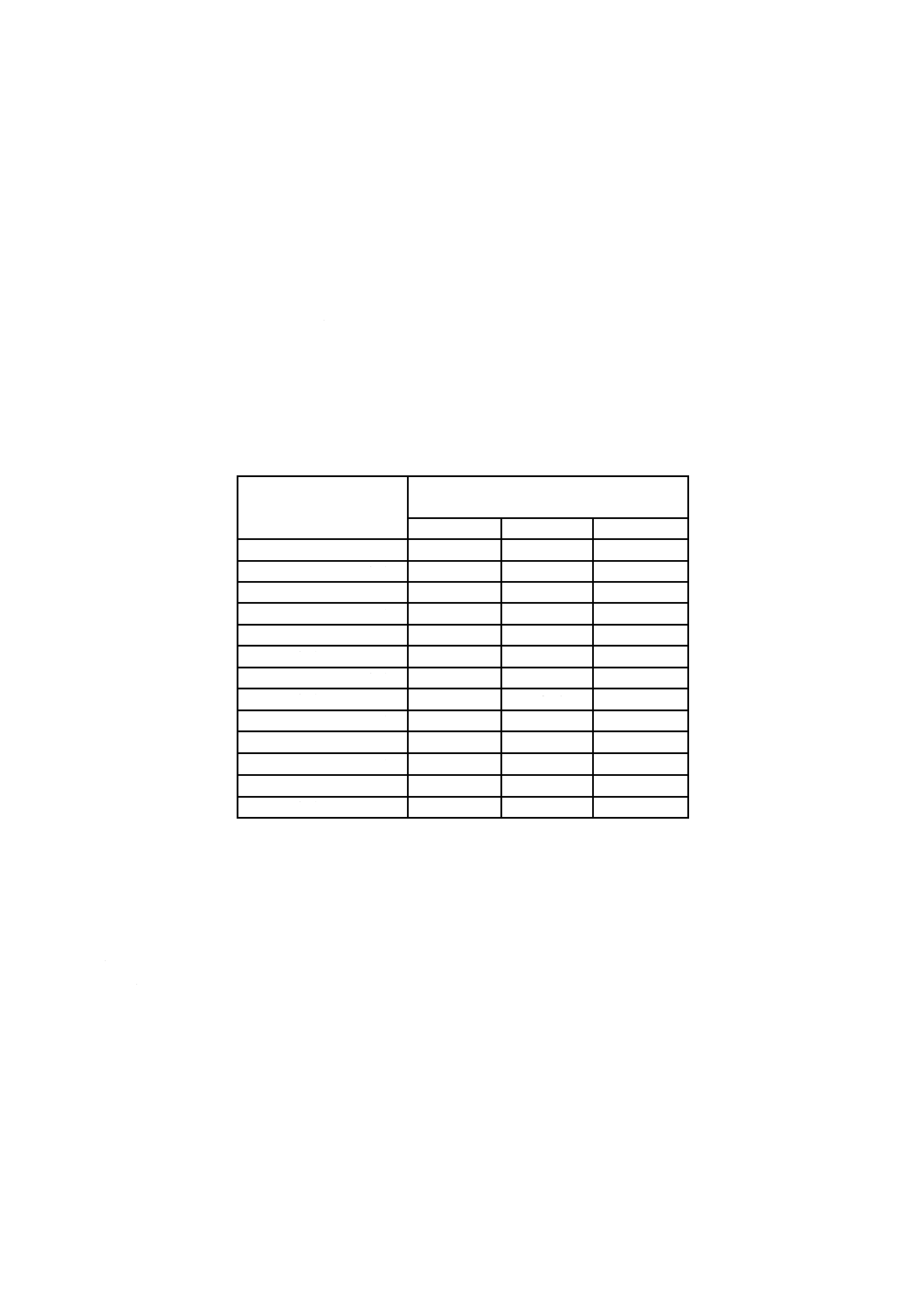

表7−JIS C 8105-1:2017の表4.1によるねじ類のトルク試験

ねじの外径

(mm)

トルク

(Nm)

タイプ1

タイプ2

タイプ3

2.8以下

0.20

0.40

0.40

2.8を超え 3.0以下

0.25

0.50

0.50

3.0を超え 3.2以下

0.30

0.60

0.50

3.2を超え 3.6以下

0.40

0.80

0.60

3.6を超え 4.1以下

0.70

1.20

0.60

4.1を超え 4.7以下

0.80

1.80

0.90

4.7を超え 5.3以下

0.80

2.00

1.00

5.3を超え 6.0以下

−

2.50

1.25

6.0を超え 8.0以下

−

8.00

4.00

8.0を超え 10.0以下

−

17.00

8.50

10.0を超え 12.0以下

−

29.00

14.50

12.0を超え 14.0以下

−

48.00

24.00

14.0を超え 16.0以下

−

114.00

57.00

ねじ回しの刃形は,検査するねじの頭部に合わなければならない。ねじは,急激な力で締め付けてはな

らない。カバーの損傷はかまわない。

表7のタイプ1は,締め付けたときに,穴から突き出ない頭なし金属ねじに適用する。

タイプ2は,次のとおりとする。

a) その他の金属ねじ及びナットに適用する。

b) 絶縁材料製ねじで,次に該当するものに適用する。

− ねじ山の外径よりも大きい寸法の平形の六角頭ねじ

− 円筒状の頭及びキーレンチ用の穴をもち,穴の対角線寸法がねじ山の外径より大きいもの

− マイナスねじ用又はプラスねじ用の溝のある頭をもち,溝の長さがねじ山の外径の1.5倍を超える

もの

タイプ3は,その他の絶縁材料製ねじに適用する。

33

C 61730-2:2020

10.22.1.2

合格基準

試験中に,固定又はねじ接続に悪影響を及ぼす損傷が生じてはならない。試験後に,意図した方法で絶

縁材料製ねじ又はナットを取り付けることが可能でなければならない。

10.22.2

止めねじに対する試験MST 33b

10.22.2.1

一般

加熱すると軟化するスレッドロック(ねじゆるみ止め剤)は,通常の使用でねじれの影響を受けないね

じ込み式接続部でだけ十分な固定ができる。このような接続部は,次に規定するトルクで固定ねじの緩み

を試験しなければならない。

− M 10又は相当する直径以下のねじ径に対しては,2.5 Nm

− M 10又は相当する直径を超えるねじ径に対しては,5.0 Nm

25 ℃及びMST 21で決定された最大正規化動作温度で,時計回りに1分間,そして反時計回りに1分間

トルクを加えなければならない。

10.22.2.2

合格基準

緩みがあってはならない。

10.23 静的機械荷重試験MST 34

10.23.1

一般

この試験は,JIS C 61215-2のMQT 16と同一である。

MQT 15は,省略できる。

10.23.2

合格基準

a) JIS C 61215-2のMQT 16の要求事項を適用する。

b) MST 13は,同様の要求事項を満足しなければならない。

10.24 剝離試験MST 35

10.24.1

目的

この試験の目的は,絶縁材をセメントジョイントとしての適合性を確認することである。これによって,

PVモジュールの剛性−弾性構造又は弾性−弾性構造の異なる層間の接着力の耐久性に関して信頼性を与

えなければならない。試験方法は,JIS K 6256-2から引用し,フロントシート又はバックシートに固着し

たポリマー材間の接着強度を測定する。

感電保護クラス,汚損度及び材料グループで要求されている空間及び沿面距離が,JIS C 61730-1の表3

又は表4の数値にそれぞれ適合している場合,試験の必要はない。

試験は,剛性−剛性構造(例 両面ガラスPVモジュール)には適用しない。この場合の評価は,MST 36

で行う。

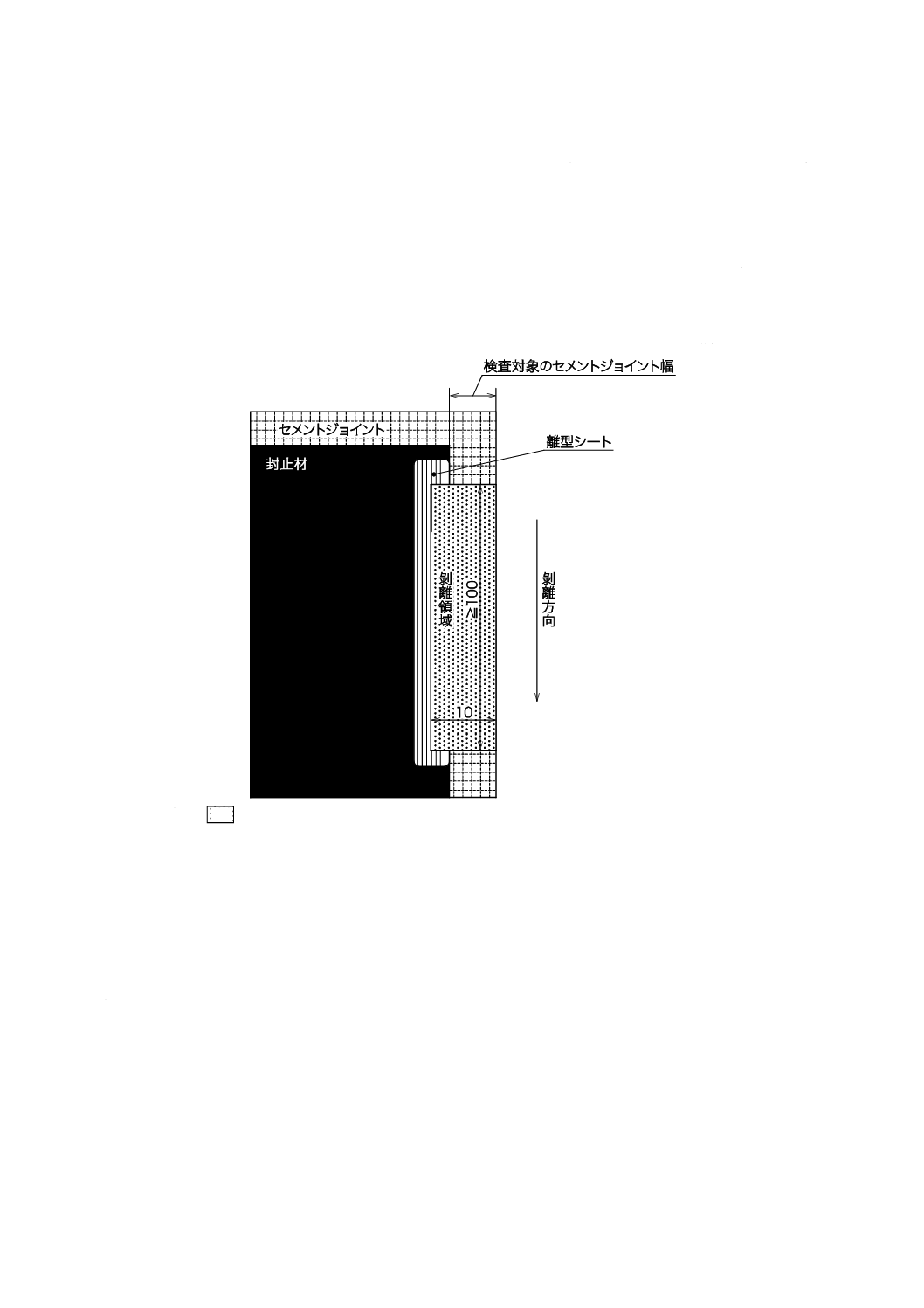

10.24.2

試験片に関する要求事項

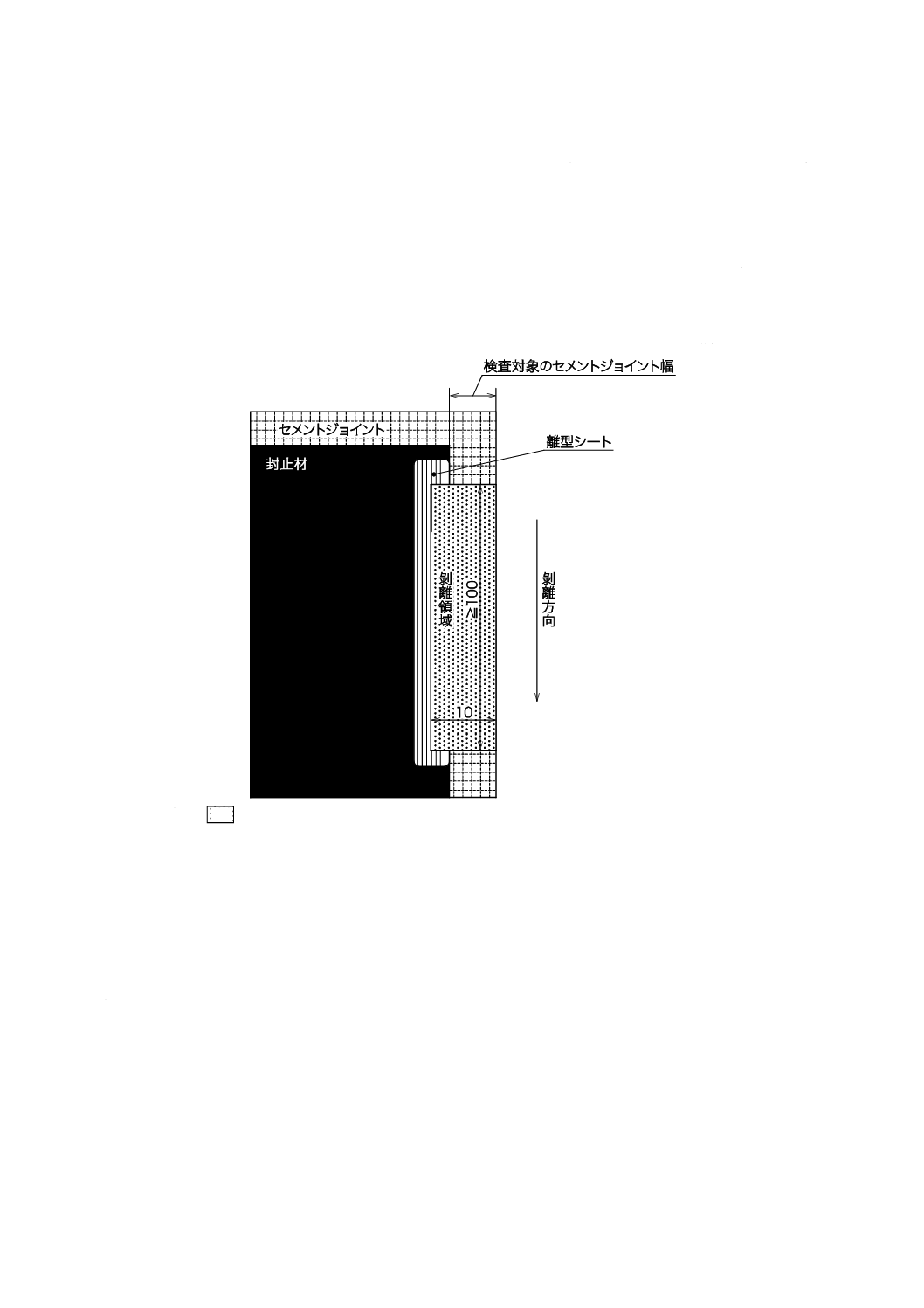

10 mm幅以下のセメントジョイントについては,製造工場において二つの特別ラミネート[1台は基準

モジュール(経年劣化してないもの),もう1台は試験シーケンスB用のPVモジュール]を用意し,次の

手順を適用しなければならない。

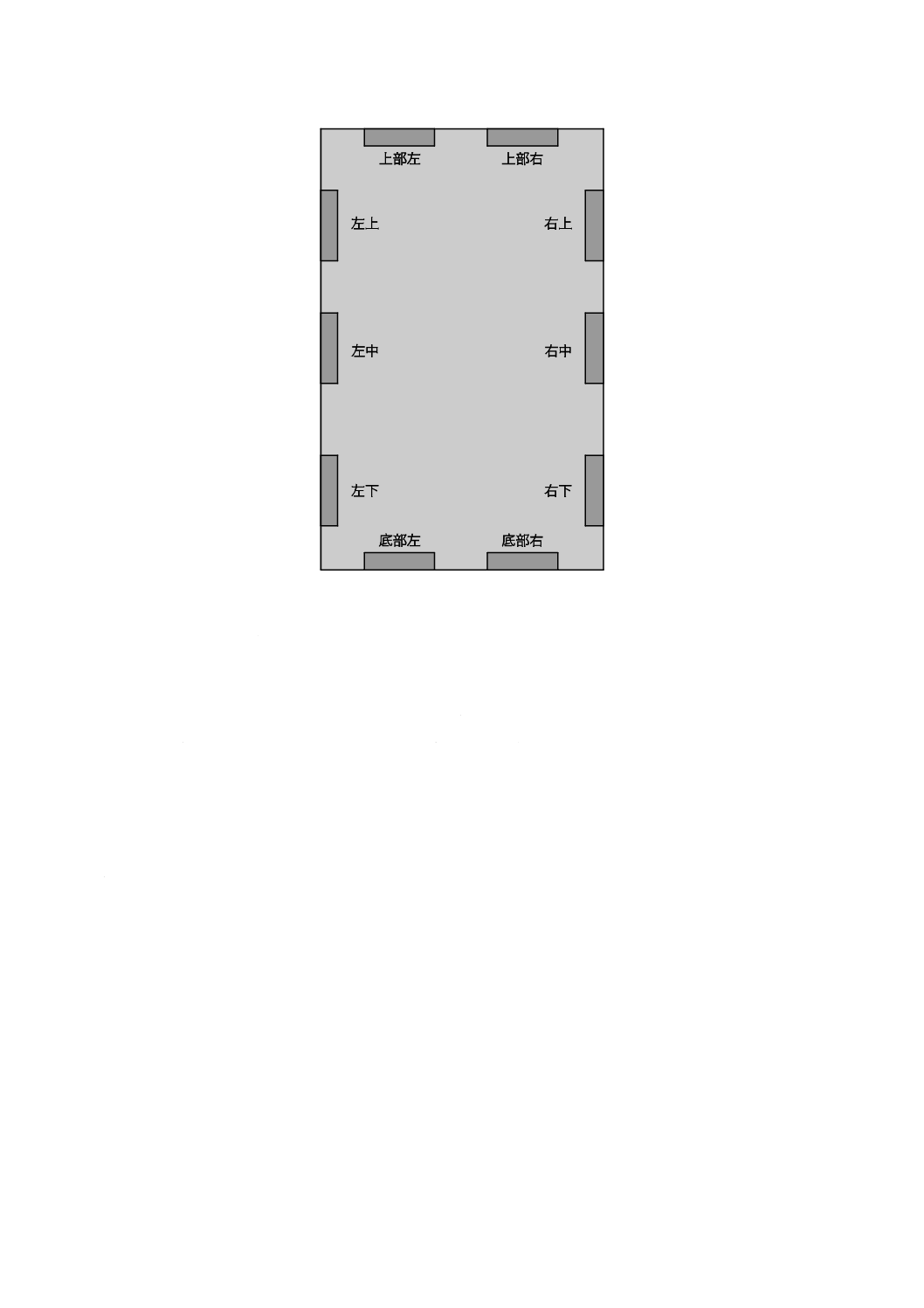

試験片は図9に定める全ての位置に対して,図8に示すような試験片を用意しなければならない。離型

シート(例 ポリテトラフルオロエチレン)を封止材層とバックシートとの間にセメントジョイントの境

界に沿って挿入しなければならない。これによって,剝離試験は,セメントジョイントと封止材との組合

せではなく,セメントジョイント領域だけで実施することができる。剝離シートは,セメントジョイント

のすぐ近くまでとするが,セメントジョイント領域を貫通してはならない。剝離試験の試験片作製及び切

34

C 61730-2:2020

断手順は,10.24.4を参照する。

非剛性フロントシート及び剛性バックシートが使用されている場合,手順は,フロントシート側に適用

しなければならない。

フロントシート及びバックシートが非剛性素材の場合は,手順は,両側に適用しなければならない。こ

の場合,剝離しない表面を,剛板に平らに接着剤などを用いて固定した状態で行う。

10 mm幅を超えるセメントジョイントに関しては,特別な準備は必要ない。一般的なラミネートを使用

しなければならない。

単位 mm

注記 の部分は,調整後の剝離試験の切断部を強調表示する。

図8−離型シートを用いた幅10 mm以下のセメントジョイント用試験片作製

10.24.3

装置

装置は,次による。

a) JIS K 6272の要求事項に適合し,力学計測系の等級がクラス1相当の精度をもち,可動つかみ具が(50

±5)mm/minの速度で移動できる引張試験装置。

b) 試験ジグで,ポリマー材と剛性バックシートとの間の接合面に対して剝離を起こす引張方向が,試験

の間中,常に,(90±10)°方向に維持できるように,上記a)の引張試験装置の可動つかみ具に短冊状

の試験片の一部分を固定する。すなわち,試験ジグの面に対して90°にする。

10.24.4

手順

環境試験に供していない枠なし基準モジュール(通常は,新品のPVモジュール)1台及び図1の試験

シーケンスBを終了した枠なしPVモジュール1台を剝離試験に使用する。各モジュールは,次の手順に

従って取り扱わなければならない。

35

C 61730-2:2020

a) JIS K 6250の要求事項に従って,試験直前まで温度(23±2)℃,相対湿度(50±10)%の環境下に少

なくとも16時間,PVモジュールを保持する。

b) 幅10 mm(ラミネート)を超えるセメントジョイントの場合。

a)の環境に保持した後,図9に示すように幅(10±0.5)mmで,長さが少なくとも100 mmの短冊

状の試験片を10か所(接着界面に付き5か所),PVモジュールの弾性フロントシート又は弾性バッ

クシートから切込みを入れて,切り出して作らなければならない。接着界面に付き5か所の短冊状の

試験片を作る。セメントジョイントの能力を評価する接着界面は,弾性フロントシート又は弾性バッ

クシートとセメントジョイント材料(5か所)との間,及びセメントジョイント材料と剛性バックシ

ート又は剛性フロントシート(5か所)との間を含んでもよい。短冊状の試験片は,PVモジュールの

同一表面から作らなければならないが,切込みの深さは,接着界面までとする。

c) 幅10 mm(特別ラミネート)以下のセメントジョイントの場合。

a)の環境に保持した後,図9に示すように幅(10±0.5)mm,長さが少なくとも100 mmの短冊状の

試験片を10か所(接着界面につき5か所),PVモジュールから切り出して作らなければならない。

接着界面に付き5か所の短冊状の試験片を作る。セメントジョイントの能力を評価する接着界面は,

弾性フロントシート又は弾性バックシートとセメントジョイント材料(5か所)との間,及びセメン

トジョイント材料と剛性バックシート又は剛性フロントシート(5か所)との間を含んでもよい。短

冊状の試験片は,PVモジュールの同一表面から作らなければならない。

最初の切断(位置は図9参照。面積は図8の の部分を参照)は,バックシートとセメントジ

ョイント材界面(合計5か所)との剝離試験に使用する。剛性フロントシートとセメントジョイント

材との界面の検査において,残りの封止材は,剝離部分が封止材の影響を受けないように,剛性フロ

ントシートまで切込みを入れなければならない(2回目は,図8の の部分下を離型シート及び

セメントジョイントに沿って)。この場合,セメントジョイントの部分が影響を受けないように注意し

なければならない(合計5か所)。

PVモジュールのその他の部分をセメントジョイントとして評価しなければならない場合,図9に示

す場所は,他の関連領域まで拡大してもよい。この場合,幅10 mm以下の接着接合部の離型シート挿

入の概念を使用しなければならない。

短冊状の試験片の面積を記録する(例 寸法が入った写真)。

36

C 61730-2:2020

図9−フロントシート及びバックシート上の剝離試験用短冊状の試験片の位置を示したPVモジュール図

d) 切込みは,測定対象の接着層まで完全に達するほどの深さでなければならないが,大幅に下の層まで

侵入してはならない。つかみ具でつかむのに十分な長さの短冊状の試験片の一部分は,検査する界面

部分で,手動で,剝がさなければならない。短冊状の試験片は,試験装置の可動つかみ具に垂直に取

り付けなければならない。剝離試験は,試験対象の短冊状の試験片が完全に剝がれるまで継続する。

剝離強度は,少なくとも60 mmの長さで測定しなければならない。

剝離試験の結果のよりよい比較のために,試験片準備時にテンプレートを使用することが望ましい。

つかみ具に取り付ける短冊状の試験片の長さは,そのつかみ具設計によって決まる。通常は10 mm

で十分である。更に長さが必要な場合は,試験片準備の段階で短冊状の試験片を長くすることを考慮

しなければならない。

e) 試験装置に短冊状の試験片を対称的に設置する。つかみ具に,短冊状の試験片の自由端を固定する。

引張試験装置のつかみ具を(50±5)mm/minの速度で完全に分離するまで動かす。分離にかかった力

を記録する。

f)

短冊状の試験片の全長にわたって力対時間のプロット図を作成しなければならない。

g) 力(N)を短冊状の試験片の幅(mm)で除して,接着強度(N/mm)を記録する。それぞれの試験で,

界面剝離又は凝集破壊のいずれが起きているかを記録する。

h) 少なくとも20 mmの継続的な剝離特性を示す短冊状の試験片だけを考慮しなければならない。合格基

準(10.24.5)を適用する場合,その連続部分の平均値を使用しなければならない。測定された最大力

が連続した力(図10の左下と比較)から大きくずれているとしても,測定値の連続部分を使用しなけ

ればならない。

i)

目視検査(MST 01)で剝離部分に20 mm間隔以下で気泡又は層間剝離が確認される場合は,影響を

受けた部分を剝離試験に含めなければならない。単一の大きな気泡がある場合,その部分を剝離試験

37

C 61730-2:2020

しなければならない。

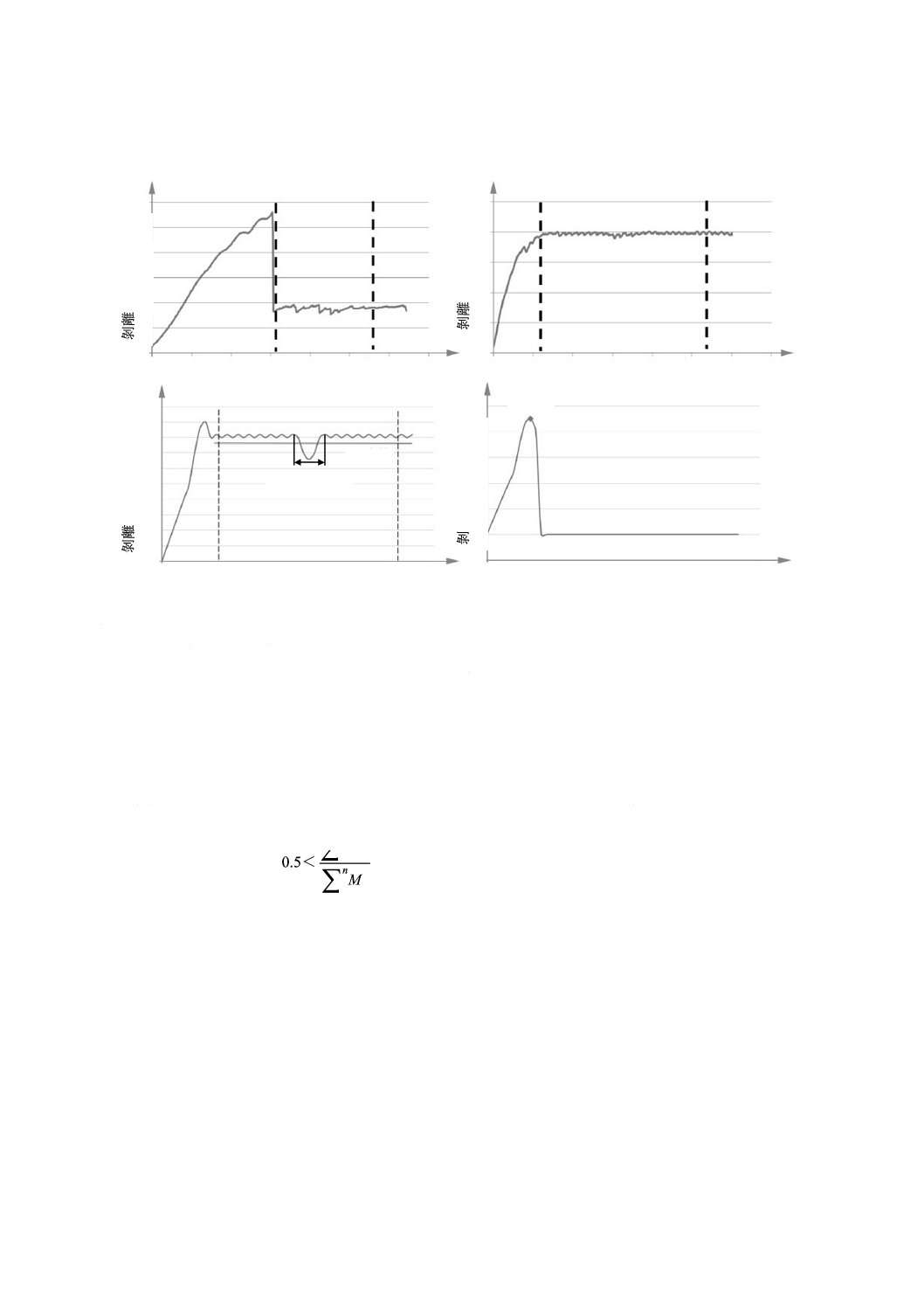

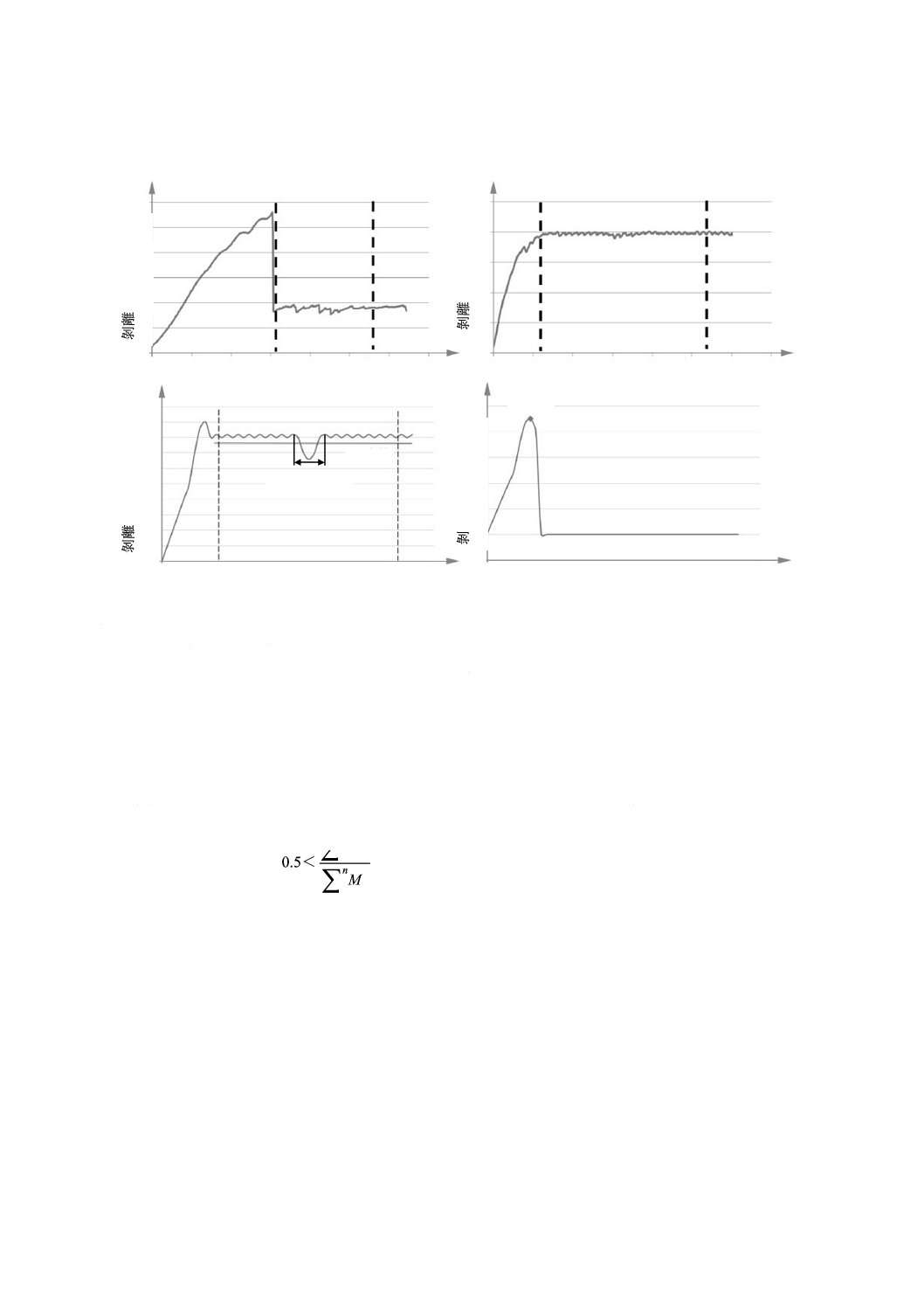

左上:

ピーク力は,実際の接着特性を反映しておらず,平均値の計算から除外しなければならない。

右上:

最適曲線,連続曲線部分の評価

左下:

部分的低接着力を示す剝離強度曲線及びその結果としての平均値

右下:

引裂点(試験片破壊)の力

図10−典型的剝離測定曲線

10.24.5

合格基準

環境試験に供していない試験片の各界面の接着力(M1)及び試験シーケンスBのストレス試験後の各界

面の接着力(M2)をそれぞれ単純平均し,接着力の低下分が50 %未満の場合,PVモジュールは,剝離試

験に適合したと判断しなければならない。試験した二つのPVモジュールの結果を比較して判断する。

0.5<∑∑nnM

M

1

1

1

2

それぞれのPVモジュールにおいて,界面ごとに五つの箇所を試験しなければならない。合格基準に使

用する数値は,五つの箇所の平均値である。

測定値が上記基準に従って除外になる場合,最低の接着力を示すものから少なくとも三つの試験片を評

価しなければならない。もし必要なら,追加の試験片を製作して評価しなければならない。

評価する界面の接着力が得られない場合(例 セメントジョイントの凝集破壊,他に含まれる界面での

剝離,試験中の試験片の引裂又は破壊),不良発生前に測定されたピーク力を用いて評価しなければならな

い。

10.24.2及び図2の要求事項を満たす位置が特定できず試験ができない場合,試験片は,この試験に不適

合となる。

距離(mm)

距離(mm)

距離(mm)

距離(mm)

低接着力領域

平均値

引裂点

剝

離

力

(

N

/m

m

)

剝

離

力

(

N

/m

m

)

剝

離

力

(

N

/m

m

)

剝

離

力

(

N

/m

m

)

38

C 61730-2:2020

10.25 せん断強度試験MST 36

10.25.1

目的

この試験の目的は,絶縁材のセメントジョイントとしての適合性を確認することである。これによって,

PVモジュールのセメントジョイントとして,剛性−剛性間(例 両面ガラスモジュール)の接着の耐久

性に関して信頼性を担保しなければならない。試験方法は,ISO 4587に記載しており,重合材料で接着さ

れた剛性構造の接着強度を決定する。

感電保護等級,汚損度及び材料グループで要求されている空間距離及び沿面距離が,JIS C 61730-1の表

3又は表4の数値にそれぞれ適合している場合,試験の必要はない。

試験は,剛性−弾性構造又は弾性−弾性構造(例 受光面をガラスとし裏面をはくとする構造及びその

逆の構造,又は両面はくのモジュール)には適用しない。これらの場合は,MST 35を適用する。

10.25.2

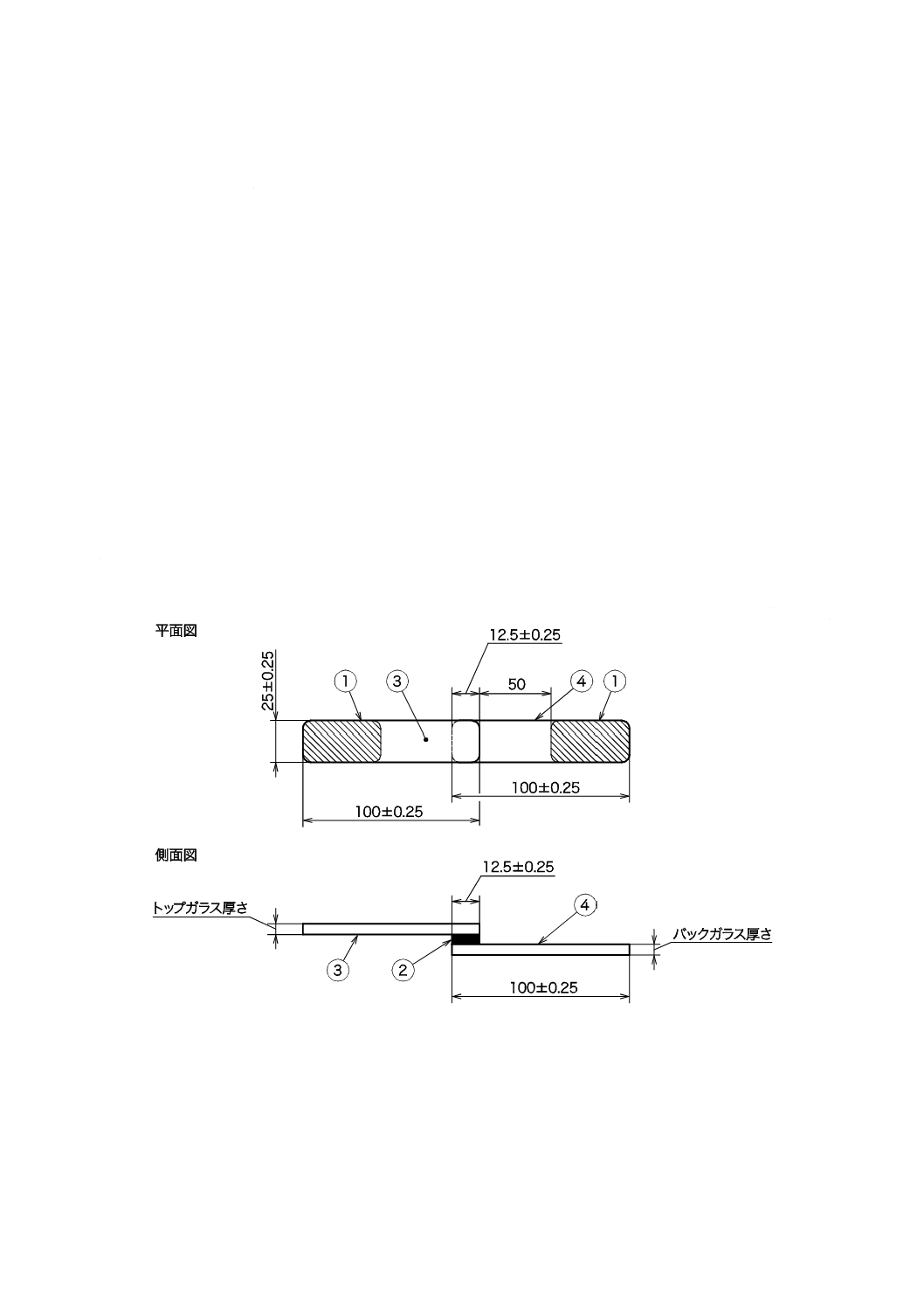

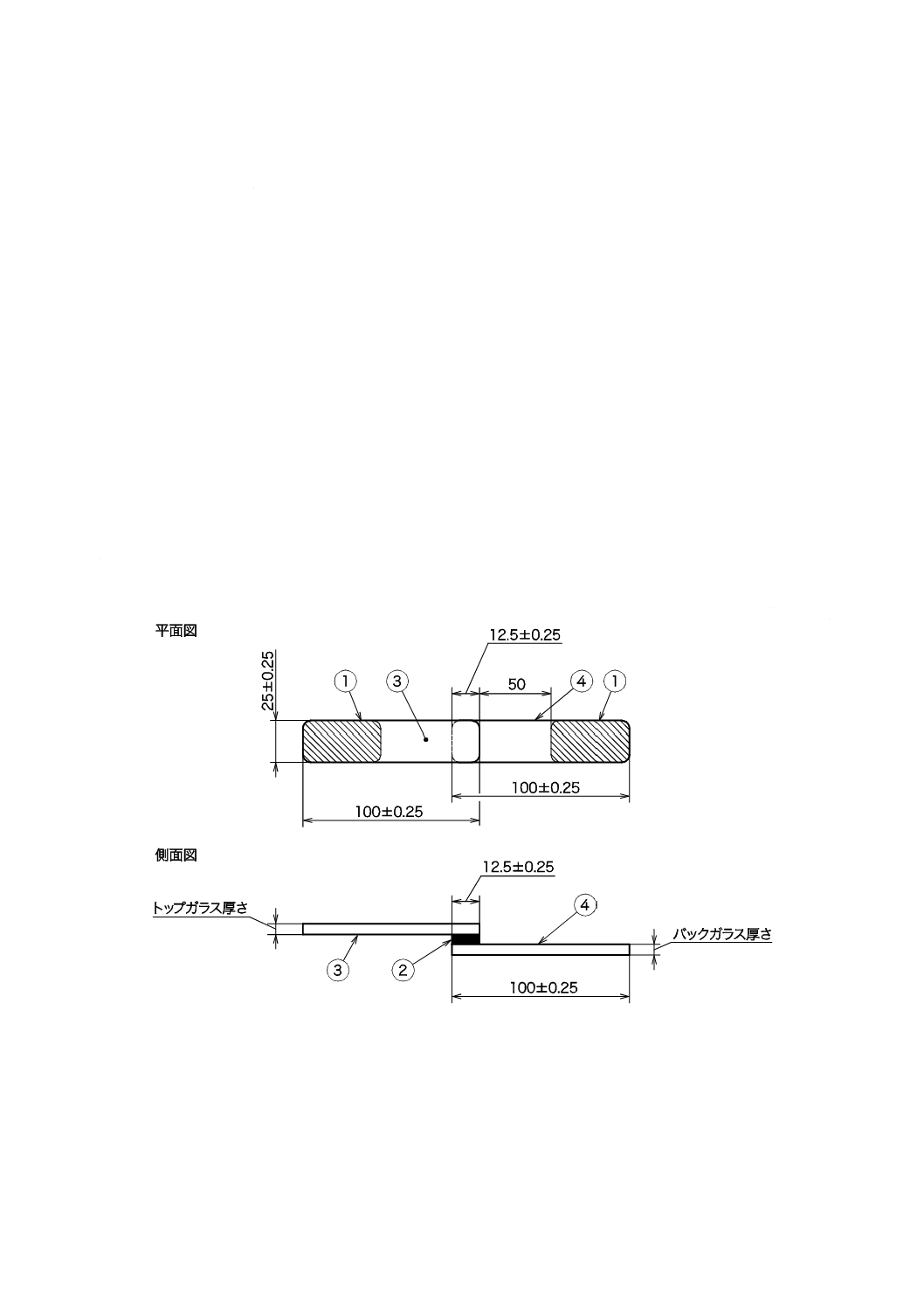

試験片

ISO 4587に従った20個の試験片は,最終製品(PVモジュール)のフロントガラス,バックガラス及び

接着材(セメントジョイント)と同一な材料,厚さ及びガラス表面構造で構成される。試験片のセメント

ジョイントは,あらゆる面で最終製品を代表するものでなければならないため,エッジの除去及び処理方

法を含む同等の製造条件で作製しなければならない(図11参照)。

熱強化ガラスが製品に使用される場合,試験片を容易に切断することができる同等の非強化ガラスを使

用できる。

単位 mm

1

つかみ具での固定域

2

セメントジョイント

3

PVモジュールフロントガラス

4

PVモジュールバックガラス

図11−セメントジョイント検証のためのせん断強度試験用試験片

39

C 61730-2:2020

10.25.3

装置

装置(引張試験装置)は,ISO 4587の箇条4の規定による。

10.25.4

手順

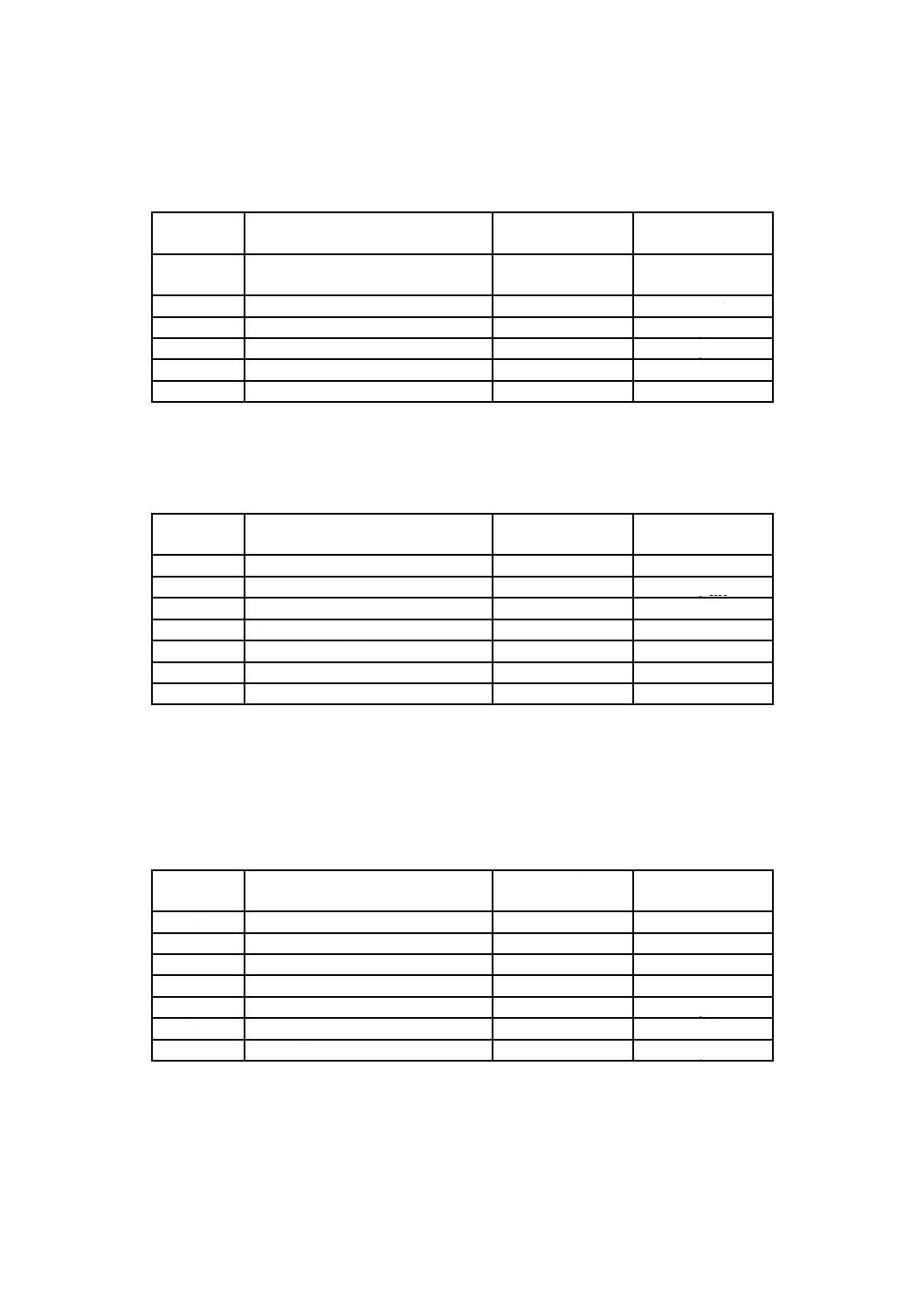

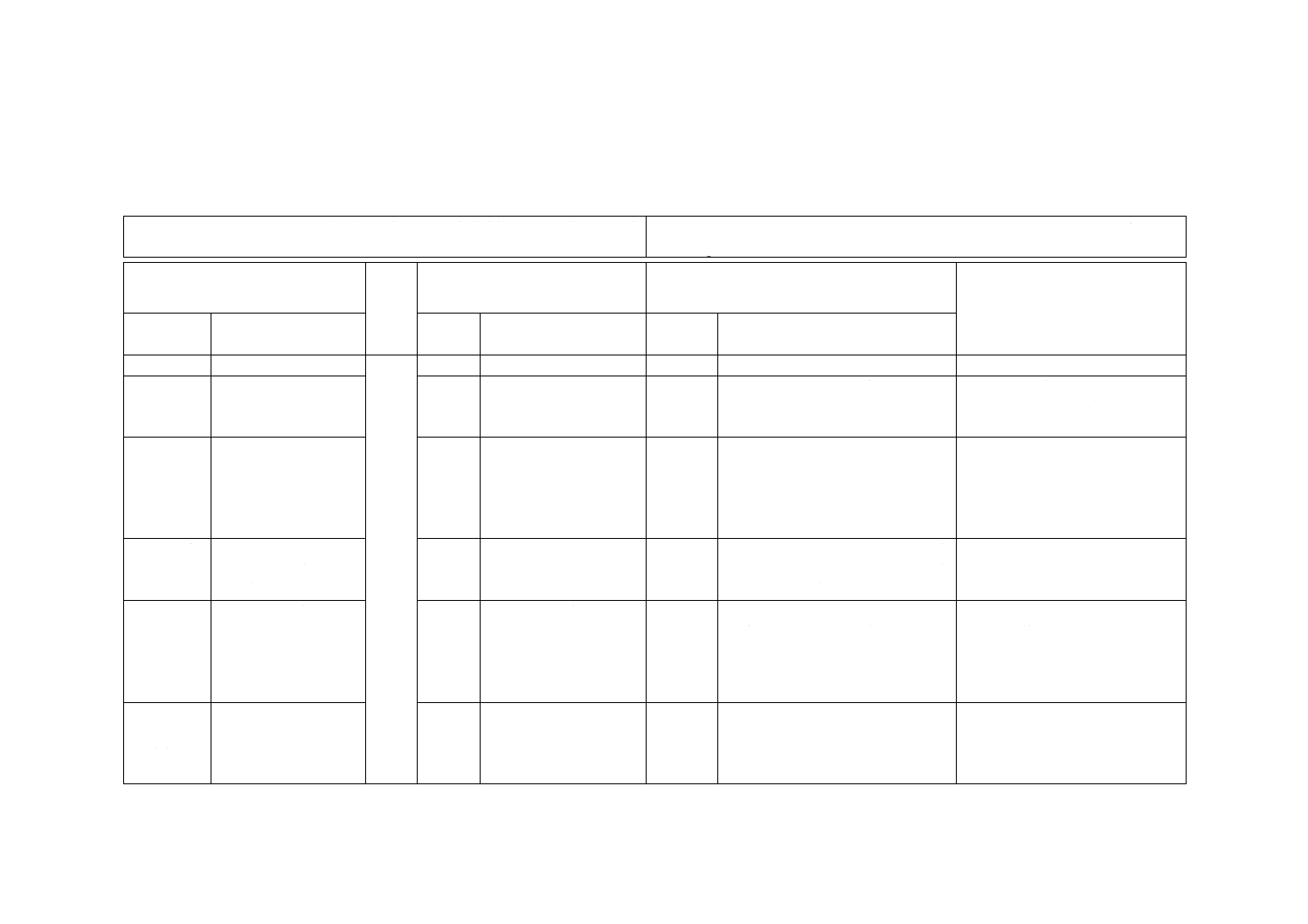

10.25.2の規定に従い,合計20個の試験片を用意しなければならない。10個の試験片を用いて環境負荷

前の破断力(M1)を測定し,残り10個の試験片を用いて環境負荷後の破断力(M2)を測定する。試験フ

ローを,図12に記載する。最初のUV試験は,フロントガラス側からUVを照射し,2回目は,バックガ

ラス側から照射する。

図12−せん断強度試験フロー

JIS K 6250の要求事項に従って,試験直前に温度(23±2)℃,相対湿度(50±10)%の環境下に少なく

とも16時間,試験片を保持する。

ISO 4587:2003の規定どおりに装置を作動させる。

その試験片に対する破断力として破断時の最大力を記録する。

注記 ISO 4587:2003に規定の数値による速度は,約0.8 mm/minに相当する。

10.25.5

合格基準

環境負荷前後の界面における破断力をそれぞれ単純平均(全10個の試験片に対して)し,破断力の低下

分が50 %未満の場合,PVモジュールの設計は,せん断強度試験に適合したと判断しなければならない。

二つのバッチの結果を比較することで,判断する。

20試験片

10試験片

10試験片

高温高湿試験(200時間)

MST 53

UV試験

(60 kWh/m2)MST 54

結露凍結試験

(10サイクル)MST 52

UV試験

(60 kWh/m2)MST 54

結露凍結試験

(10サイクル)MST 52

せん断強度試験

MST 36

せん断強度試験

MST 36

40

C 61730-2:2020

0.5<∑∑10

1

1

10

1

2

M

M

注記 MPaで表すせん断強度は,破断力(N)をせん断面積(mm2)で除して算出する。

剛性部が,検査対象の界面から離れた所で破損した場合には,より厚い又はより強固なガラスを使用し

なければならない。ガラスに対して適切な支持を使用してもよい。

10.26 材料クリープ試験MST 37

10.26.1

目的

材料クリープ試験の目的は,PVモジュールが,通常,屋外でさらされる最高温度で動作した場合に,

PVモジュールに使用されている材料が滑動しない,又は接着力の低下がないことを実証することである。

特に,試験では次に示す界面で起きる滑動の可能性を判断しなければならない。

− フロントシートとバックシートとの間

− フロントシート又はバックシートとそれらが直接貼り付けられている架台システムとの間(例 バッ

クレール)

− 端子箱とバックシートとの間,又は端子箱とフロントシートとの間

全ての界面での滑動の発生が,接着力だけに依存せずに機械的な取付手段によって防止されている場合,

この試験は要求されない。

10.26.2

装置

装置は,次による。

a) 10.26.3の条件に,1台以上のPVモジュールをさらすことが可能な内部空気循環機能をもつ自動温度

制御付き試験槽

b) 周囲空気を自由に循環できるようにした,試験槽内にPVモジュールを設置又は支持する手段

c) ±1 ℃の精度で,PVモジュールの温度を測定し,記録する手段

10.26.3

手順

手順は,次による。

a) PVモジュールの前面又は裏面の中央付近に適切な温度センサを取り付ける。

b) 設置マニュアルに記載された最悪ケースの取付方法を用いて,試験槽に室温下でPVモジュールを設

置する。各PVモジュールは,設置マニュアルに従って許容される最大角度で設置する。最大角度が

規定されていない場合,PVモジュールを垂直に設置しなければならない。

c) 試験槽の扉を閉め,PVモジュールを(105±5)℃にして,余分な湿気を試験槽内に入れてはならな

い。評価対象のPVモジュールが,オープンラックだけでの使用を意図して設計されている場合は,

温度は(90±3)℃とする。

d) 試験中,PVモジュールの温度を記録する。PVモジュールを規定温度で200時間維持する。

10.26.4

最終測定

PVモジュールが室温に達したら,MST 01,MST 11,MST 13,MST 16及びMST 17を繰り返す。

10.26.5

合格基準

10.26.4の試験の合格基準に加えて,次の基準を満足しなければならない。

JIS C 0365に基づくPVモジュールの感電保護クラスに応じて,JIS C 61730-1:2020の表3又は表4の沿

面距離及び空間距離を満たす。

41

C 61730-2:2020

10.27 端子強度試験MST 42

この試験は,JIS C 61215-2のMQT 14.1及びMQT 14.2と同一であり,続けて実施しなければならない。

また,MQT 14.1は,JIS C 62790に適合した端子箱にもJIS C 61730-1の要求事項として実施しなければな

らない。

MQT 15は,省略可能である。

10.28 温度サイクル試験MST 51

この試験は,JIS C 61215-2のMQT 11と同一である。試験のセル技術特有の違いに関しては,JIS C

61215-1-1〜JIS C 61215-1-4(セル技術に合わせて-1〜-4から選択する)を参照する。図1にいずれのバー

ジョン(50サイクル又は200サイクル)を試験体に適用するかを記載している。

MQT 15は,省略可能である。

10.29 結露凍結試験MST 52

この試験は,JIS C 61215-2のMQT 12と同一である。

MQT 15は,省略可能である。

10.30 高温高湿試験MST 53

この試験は,JIS C 61215-2のMQT 13と同一である。この規格では,2種類の試験を適用する。一つは,

JIS C 61215-2に記載の標準試験時間(1 000時間)で,もう一つは,200時間に短縮した試験時間である。

適用する試験種類を図1に規定する。

MQT 15は,省略可能である。

10.31 UV試験MST 54

この規格では,二つの異なるUV照射量が適用されることを除き,JIS C 61215-2のMQT 10と同一であ

る。一つは,JIS C 61215-2に規定された標準UV照射量で,もう一つは,試験シーケンスBに2回適用す

るJIS C 61215-2のUV照射量を4倍に増加させたUV照射量である。試験シーケンスBのPVモジュール

には,最初の60 kWh/m2は供試体の前面から,2回目の60 kWh/m2は裏面から照射しなければならない。

これによって,PVモジュールの前面と裏面とは同じUV照射にさらされることになる。MST 54の適用UV

照射量を図1に規定する。

MQT 15は,省略可能である。

10.32 低温処理試験MST 55

10.32.1

目的

この試験の目的は,PVモジュールへの汚損度(PD)=1の適用の可能性について評価することである。

試験及び試験シーケンスは,JIS C 1010-1に基づくが,PVモジュールに適用するように変更している。

10.32.2

装置

試験は,試験手順の要求事項を満たすことが可能な試験槽の中で実施しなければならない。試験槽は,

JIS C 60068-3-5の要求事項を満たさなければならない。

10.32.3

手順

低温処理試験は,JIS C 60068-2-1の試験Abに従って実施しなければならない。

a) PVモジュールの前面又は裏面の中央付近に適切な温度センサを取り付ける。

b) 試験槽にPVモジュールを入れる。

c) 試験槽を閉め,PVモジュールを(−40±3)℃の温度に48時間保持する。

注記 温度設定の公差は,JIS C 60068-2-1の6.2(有効空間)に基づく。

42

C 61730-2:2020

10.32.4

合格基準

合格基準は,次による。

a) MST 01に規定する著しい目視欠陥があってはならない。

b) MST 16は,初期測定の場合と同じ要求事項を満足しなければならない。

10.33 乾燥高温処理試験MST 56

10.33.1

目的

この試験の目的は,PVモジュールへの汚損度(PD)=1の適用の可能性について評価することである。

試験及び試験シーケンスは,JIS C 1010-1に基づくが,PVモジュールに適用するように変更している。

10.33.2

装置

試験は,試験手順の要求事項を満たすことが可能な試験槽の中で実施しなければならない。試験槽は,

JIS C 60068-3-5の要求事項を満たさなければならない。

10.33.3

手順

乾燥高温処理試験は,JIS C 60068-2-2の試験Bbに従って実施しなければならない。

a) PVモジュールの前面又は裏面の中央付近に適切な温度センサを取り付ける。

b) 試験槽にPVモジュールを入れる。

c) 試験槽を閉め,PVモジュールを(105±5)℃の温度,50 %未満の相対湿度に200時間保持する。

評価対象のPVモジュールがオープンラックだけでの使用を意図して設計されている場合は,温度

は(90±3)℃とする。

注記 温度設定の公差は,JIS C 60068-2-2の6.2(有効空間)に基づく。

10.33.4

合格基準

合格基準は,次による。

a) MST 01に規定する著しい目視欠陥があってはならない。

b) MST 16は,初期測定の場合と同じ要求事項を満足しなければならない。

43

C 61730-2:2020

附属書A

(参考)

製造工程におけるPVモジュール試験に関する推奨事項

A.1 一般

この附属書は,生産しているPVモジュールがこの規格が規定する最低限の安全要件を満たすことを継

続していることの確認方法の指針を提供する。該当する場合,決められた時間に生産ラインの測定を実施

してもよい。試験は,推奨事項として理解され,同じ情報を得ることが期待できる他の試験方法と替える

ことができる。

装置の誤動作による表示装置のエラーを捕捉する対策を講じなければならない。

これらの推奨事項は,生産ライン測定に関する工場監視活動と一緒に行うこともできる。

生産ライン試験から得られた情報は,認証機関の工場調査業務で必要となることもある。

A.2 PVモジュール出力

PVモジュール出力は,最終的な配線構成で全数検査することが望ましい。I-V曲線測定の結果は,電流

及び電圧が仕様範囲内であることの確認にも使用することができる。全ての製品のISC及びVOCの値は,JIS

C 61730-1で適格とされた製品公差内でなければならない。太陽光下での動作中に,ISC及びVOCの変化が

予想される場合は,安定化効果の可能性に注意を払わなければならない。また,この試験は,バイパスダ

イオードが短絡していないことの確認にもなる。

A.3 湿潤絶縁試験

この試験は,生産しているPVモジュールの外表面の絶縁特性が,この規格の電気安全要件を満たして

いることを確認する。

試験はMST 17に従って行い,作業シフトごとに,ラミネーター1台につき少なくともPVモジュール1

台の抜取率で実施する。試験品は,全てのシーリング材が固まる(硬化時間を考慮する。)まで別にしてお

き,後で一括して試験する。

抜取率は,測定結果に応じて,上げ下げしてもよい。

試験電圧は,係数Yを含む試験MST 17の定義に基づく。

UTEST=USYS×Y

1分間の最小試験時間の場合,Y=1を使用する。5秒間の最小試験時間の場合,Y=1.2を使用する。

急激な電圧上昇を原因とする絶縁破壊が起きないように,試験電圧の上昇時間を設定する。試験中,絶

縁破壊が生じてはならない。水の温度範囲は,15 ℃〜45 ℃とする。漏れ電流は,PVモジュールタイプ

ごとに決定された補正係数を用いて25 ℃時の値に補正する。

セメントジョイントをもつPVモジュールの場合は,UTESTを,JIS C 61730-1:2020の5.6.4.2に従い,更

に1.35倍にして実施する。

A.4 目視検査

目視検査は,空間距離(充電部からPVモジュール端部までの距離)が製品仕様の範囲内であることの

検証を目的に全数検査を実施する。適用できる場合,フレーム組工程前にこの目視検査を実施することが

44

C 61730-2:2020

望ましい。

セメントジョイントが絶縁材に使用される場合は,特に注意しなければならない。セメントジョイント

を用いたPVモジュールは,10.2.3のc)に規定しているセメントジョイント間隔の目視検査基準が満たさ

れていることの確認を目的として,セメントジョイントをもつ全ての端部及び領域に沿って全数検査しな

ければならない。

A.5 バイパスダイオード

バイバスダイオードが適切に機能していることの確認は,100 %の抜取率で実施する。

三つの代替試験方法が適用できる。

a) 最大電力測定と併せて,ストリングごとに1セルを完全に影にした状態で,追加のI-V測定を実施す

る。I-V曲線において特徴的な折れ曲がりが確認される場合は,このストリングに対応するバイパス

ダイオードは,正常に動作していることになる。

b) 導通試験は,PVモジュールの出力端子を電流源に逆極性で接続して行うことができる。PVモジュー

ル端子間の電流の流れ及び電圧降下は,ダイオードが正常に動作している指標として使用することが

できる。

c) 全てのダイオードのI-V特性は,組立て直前に確認することができる。バイパスダイオードが端子箱

内にある場合,端子箱の対応する端子における測定で確認することができる。この方法においては,

製造中のダイオードが静電破壊されないための適切な計画があることが前提条件となる。

注記 バイパスダイオード検証手順は,JIS C 61215-2のMQT 18.2及びIEC TS 62916である。

A.6 等電位ボンディング連続性試験

等電位ボンディング用の接続部を備えたPVモジュールは,等電位ボンディング連続性試験(MST 13)

の対象である。作業シフトごとに,1フレーム組立てステーション当たりPVモジュール1台の抜取率で,

等電位ボンディング接続点と全ての可触導電部間との電気的連続性を確認する。適切な表示装置があれば

用いてもよい(電流及び電圧の測定と連動した電流源)。

枠なし又は等電位ボンディング接続点がないPVモジュールには,この要求事項を適用しない。

A.7 耐圧試験

製造ラインの全数検査でPVモジュールが活電部分と全ての可触導電部間との間で十分に絶縁されてい

るか否かを確認する。

試験条件は,JIS C 61215-2に規定するMQT 03の耐圧試験による。ただし,試験電圧を1.2倍した場合,

試験時間を1秒にすることができる。

試験は,接触可能な金属部分(金属部分がない又は金属部分の導電性が低い場合エッジ周りを導電はく

で包む。)と充電部間で行う。

急激な電圧上昇を原因とする絶縁破壊が起きないように,試験電圧の上昇時間を設定して試験を実施す

る。

45

C 61730-2:2020

参考文献 IEC 60335-1:2013,Household and similar electrical appliances−Safety−Part 1: General requirements

IEC TS 62788-2,Measurement procedures for materials used in photovoltaic modules−Part 2:

Polymeric materials−Frontsheets and backsheets

IEC TS 62916,Photovoltaic modules−Bypass diode electrostatic discharge susceptibility testing

EN 50380:2003,Datasheet and nameplate information for photovoltaic modules

46

C 61730-2:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 61730-2:2020 太陽電池(PV)モジュールの安全適格性確認−第2部:試

験に関する要求事項

IEC 61730-2:2016,Photovoltaic (PV) module safety qualification−Part 2: Requirements

for testing

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義

引用規格として,JIS

C 8960を追加した。

3

−

追加

太陽電池関連用語を補うことを目

的に,引用規格として,JIS C 8960

を追加した。

利便性を上げることを目的とした

ものであるため,技術的差異はな

い。

4.3 一般検

査

表2 試験番号“MST

02”の適合規格JIS C

61215-2の欄に“MQT

06”と記載。

4.3

表2 試験番号“MST 02”

の適合規格JIS C

61215-2の欄に“MQT

6.1”と記載。

変更

JIS C 61215-2においてMQT6.1が

削除され,MQT 06に変更されたた

め,これに準じて表記を変更した。

規格間の整合をとったものである

ため技術的差異はない。IECにお

いてもAmendmentにて修正され

る予定であるため,提案は行わな

い。

10.2 目視

検査MST

01

図2の標題は,“端部

シールに欠陥があっ

た場合の気泡の評価”

10.2

図2

標題“セメントジョイン

トのための端部シール

の気泡の評価”

変更

図2は,セメントジョイントへの適

用ではなく,端部シール全般への適

用であるため修正した。

IECへ改訂提案する。

10.3.2 手順 MQT 06と記載。

10.3.2

MQT6.1と記載。

変更

JIS C 61215-2においてMQT6.1が

削除され,MQT 06に変更されたた

め,これに準じて表記を変更した。

規格間の整合をとったものである

ため技術的差異はない。IECにお

いてもAmendmentにて修正され

る予定であるため,提案は行わな

い。

10.11 等電

位ボンディ

ング連続性

試験

“等電位ボンディン

グ点”と記載。

10.11

“接地点”と記載。

変更

接地点を等電位ボンディング点に

修正した。

等電位を保つための規定であるた

め修正した。

IECに改訂提案する。

6

C

6

1

7

3

0

-2

:

2

0

2

0

47

C 61730-2:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10.17 火災

試験

JIS C 8993(火災試験)

を引用。

10.17

国ごとの要求に従うこ

ととしている。

変更

国内基準としてJIS C 8993(火災試

験)を引用した。

対応国際規格では,火災に関する

項目は各国基準によることとして

いるため,日本の基準を示した。

10.17.1 目

的

“試験後機能しなく

てもよい”と記載。

10.17.1

−

追加

試験後の供試体は,機能しなくても

よいことを記載した。

国内基準に合わせて追加したた

め,IECへの提案は行わない。

10.17.1 目

的

法規に関わる記載を

注記に変更。

10.17.1

本文に各国法規に関わ

る記載がある。

変更

国ごとの要求についての記載であ

るため,JISでは内容を一部修正し

て注記とした。

国内基準に合わせて変更した。技

術的要件ではないため,IECへの

提案は行わない。

10.18.1 目

的

試験体の取扱いにつ

いて本文に記載。

10.18.1

試験体の取扱いについ

てNoteに記載。

変更

IEC規格では試験体の取扱いが推

奨表現となっていることから,JIS

では該当部分を本文に移動した。

IECに改訂提案する。

10.21 衝撃

破壊試験

図5の衝撃子の寸法は

“(330±13)mm”。

10.21

図5の衝撃子の寸法が

“400 300”と書かれて

いる。

変更

誤記。正しい寸法(330 mm±13 mm)

に修正した。

IECへ提案し,改訂案に反映され

ている。

10.27 端子

強度試験

参照する試験番号

(MQT)は14.1。

10.27

MQT 14.2を参照してい

る。

変更

参照先に誤りがあるため“14.2”を

“14.1”に修正した。

IECに改訂を提案する。

10.33.3 手

順

JIS C 60068-2-2のBb

を参照。

10.33.3

JIS C 60068-2-2のAbを

参照。

変更

参照先に誤りがあるため,“Ab”を

“Bb”に修正した。

IECに改訂を提案する。

A.3 湿潤絶

縁試験

セメントジョイント

をもつ場合の要求事

項を記載。

A.3

セメントジョイントを

もつ製品全数への要求

事項を記載。

追加

全数試験となっていたため,その部

分を削除した。

IECで議論中のAmendmentの内

容を採用しているため,技術的差

異はない。

A.7 耐圧試

験

耐圧試験を記載。

−

−

追加

受渡試験などを想定し,全数検査を

行う際の耐圧試験の要求事項を追

加した。

製品受渡時に生じる当事者間の認

識の差を埋めるために明記した。

国内対応を理由とした追加のた

め,IECには提案しない。

6

C

6

1

7

3

0

-2

:

2

0

2

0

48

C 61730-2:2020

JISと国際規格との対応の程度の全体評価:IEC 61730-2:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

6

C

6

1

7

3

0

-2

:

2

0

2

0