14

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

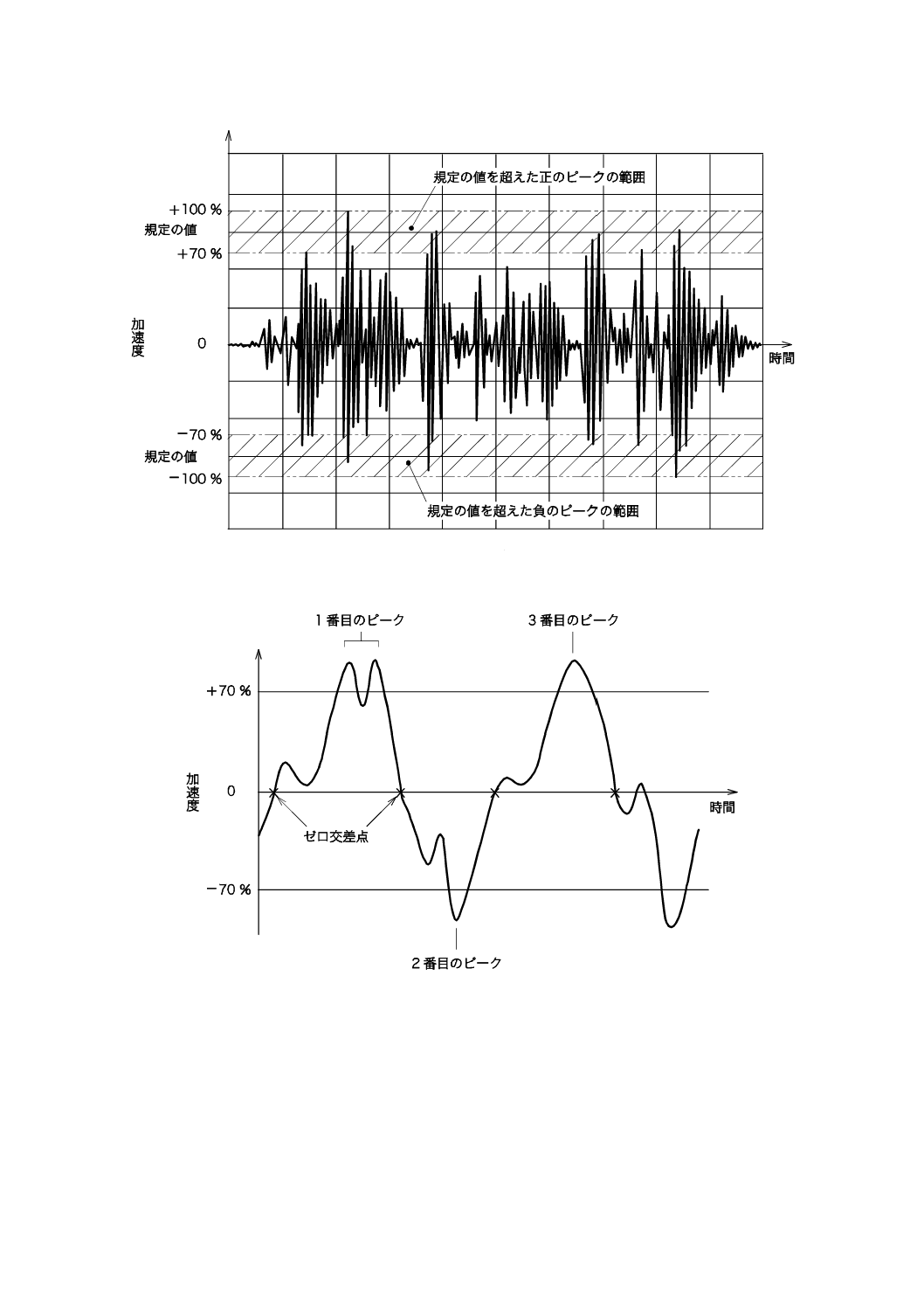

図1−特定の時刻歴で励振した代表的な応答の例(規定のしきい値70 %)

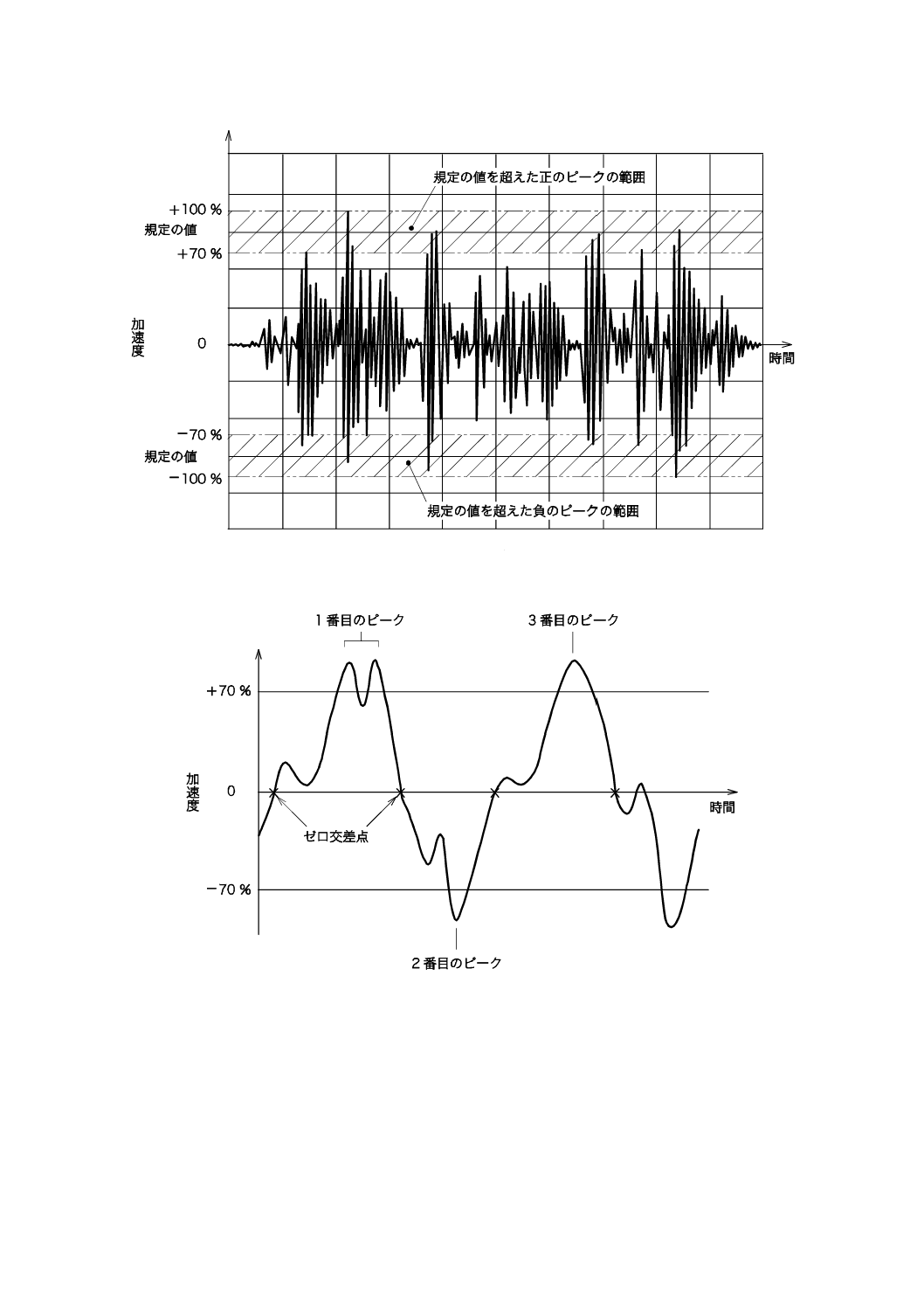

図2−規定のしきい値 (70 %) を超える応答のピーク計算例

C 60068-2-81:2007 (IEC 60068-2-81:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 試験装置に関する要求事項 ································································································· 6

4.1 基本運動 ······················································································································ 6

4.2 横運動 ························································································································· 6

4.3 シグナルトレランス ······································································································· 7

4.4 測定系 ························································································································· 7

5 試験要求事項 ··················································································································· 7

5.1 試験の制御 ··················································································································· 7

5.2 SRSの許容差 ················································································································ 7

5.3 試験SRSの計算 ············································································································ 7

5.4 SRS計算アルゴリズム ···································································································· 8

5.5 試験振動数範囲 ············································································································· 8

5.6 取付け ························································································································· 8

6 厳しさ···························································································································· 8

6.1 要求SRS ······················································································································ 9

6.2 合成時刻歴の持続時間 ···································································································· 9

6.3 繰返し回数 ··················································································································· 9

6.4 試験振動数範囲 ············································································································· 9

6.5 1自由度系の計算応答時刻歴の高いピーク数 ······································································ 10

7 前処理··························································································································· 10

8 初期測定 ························································································································ 10

9 試験······························································································································ 10

9.1 概要 ··························································································································· 10

9.2 振動応答検査 ··············································································································· 10

9.3 試験時刻歴の合成 ········································································································· 11

9.4 合成試験時刻歴での試験 ································································································ 11

10 中間測定 ······················································································································ 12

11 後処理 ························································································································· 12

12 最終測定 ······················································································································ 12

13 製品規格に規定する事項 ································································································· 12

14 試験報告書に記載する事項 ······························································································ 13

附属書A(参考)時刻歴−一般的背景情報 ··············································································· 17

C 60068-2-81:2007 (IEC 60068-2-81:2003) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(参考)試験時刻歴の合成に使うパラメータ ································································· 20

附属書C(参考)試験時刻歴合成方法 ····················································································· 24

附属書D(参考)SRS試験の推奨振動数範囲 ············································································ 27

C 60068-2-81:2007 (IEC 60068-2-81:2003)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本電子部品信頼性センター (RCJ)

及び財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS C 60068-2の規格群には,次に示す部編成がある。

JIS C 60068-2-1 環境試験方法−電気・電子−低温(耐寒性)試験方法

JIS C 60068-2-2 環境試験方法−電気・電子−高温(耐熱性)−試験方法

JIS C 60068-2-3 環境試験方法(電気・電子)高温高湿(定常)試験方法

JIS C 60068-2-6 環境試験方法−電気・電子−正弦波振動試験方法

JIS C 60068-2-7 環境試験方法−電気・電子−加速度(定常)試験方法

JIS C 60068-2-11 環境試験方法(電気・電子)塩水噴霧試験方法

JIS C 60068-2-13 環境試験方法(電気・電子)減圧試験方法

JIS C 60068-2-17 環境試験方法−電気・電子−封止(気密性)試験方法

JIS C 60068-2-18 環境試験方法−電気・電子−第2-18部:耐水性試験及び指針

JIS C 60068-2-20 環境試験方法−電気・電子−はんだ付け試験方法

JIS C 60068-2-21 環境試験方法−電気・電子−端子強度試験方法

JIS C 60068-2-27 環境試験方法−電気・電子−衝撃試験方法

JIS C 60068-2-28 環境試験方法−電気・電子−耐湿性試験−指針

JIS C 60068-2-29 環境試験方法−電気・電子−バンプ試験方法

JIS C 60068-2-30 環境試験方法(電気・電子)温湿度サイクル(12+12時間サイクル)試験方法

JIS C 60068-2-31 環境試験方法−電気・電子−面落下,角落下及び転倒(主として機器)試験方法

JIS C 60068-2-32 環境試験方法−電気・電子−自然落下試験方法

JIS C 60068-2-38 環境試験方法(電気・電子)温湿度組合せ(サイクル)試験方法

JIS C 60068-2-39 環境試験方法−電気・電子−第2-39部:低温,減圧及び高温高湿一連複合試験

JIS C 60068-2-40 環境試験方法−電気・電子−低温・減圧複合試験方法

JIS C 60068-2-41 環境試験方法−電気・電子−高温・減圧複合試験方法

JIS C 60068-2-42 環境試験方法−電気・電子−接点及び接続部の二酸化硫黄試験方法

JIS C 60068-2-43 環境試験方法−電気・電子−接点及び接続部の硫化水素試験方法

JIS C 60068-2-45 環境試験方法−電気・電子−耐溶剤性(洗浄溶剤浸せき)試験方法

JIS C 60068-2-46 環境試験方法−電気・電子−接点及び接続部の硫化水素試験−指針

JIS C 60068-2-47 環境試験方法−電気・電子−動的試験での供試品の取付方法

C 60068-2-81:2007 (IEC 60068-2-81:2003) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-48 環境試験方法−電気・電子−第2-48部:保存の影響をシミュレートするために,

環境試験方法に関するJIS規格群の試験を適用する場合の指針

JIS C 60068-2-49 環境試験方法−電気・電子−接点及び接続部の二酸化硫黄試験−指針

JIS C 60068-2-50 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する低温/振動(正

弦波)複合試験

JIS C 60068-2-51 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する高温/振動(正

弦波)複合試験

JIS C 60068-2-52 環境試験方法−電気・電子−塩水噴霧(サイクル)試験方法(塩化ナトリウム水溶

液)

JIS C 60068-2-53 環境試験方法−電気・電子−発熱供試品及び非発熱供試品に対する低温・高温/振

動(正弦波)複合試験の指針

JIS C 60068-2-54 環境試験方法−電気・電子−はんだ付け試験方法(平衡法)

JIS C 60068-2-56 環境試験方法−電気・電子−機器用耐湿性(定常)試験方法

JIS C 60068-2-57 環境試験方法−電気・電子−時刻歴振動試験方法

JIS C 60068-2-58 環境試験方法−電気・電子−表面実装部品 (SMD) のはんだ付け性,電極の耐はん

だ食われ性及びはんだ耐熱性試験方法

JIS C 60068-2-59 環境試験方法−電気・電子−サインビート振動試験方法

JIS C 60068-2-60 環境試験方法−電気・電子−混合ガス流腐食試験

JIS C 60068-2-61 環境試験方法−電気・電子−一連耐候性試験

JIS C 60068-2-64 環境試験方法−電気・電子−広帯域ランダム振動試験方法及び指針

JIS C 60068-2-65 環境試験方法−電気・電子−第2-65部:音響振動

JIS C 60068-2-66 環境試験方法−電気・電子−高温高湿,定常(不飽和加圧水蒸気)

JIS C 60068-2-67 環境試験方法−電気・電子−基本的に構成部品を対象とした高温高湿,定常状態の

促進試験

JIS C 60068-2-68 環境試験方法−電気・電子−砂じん(塵)試験

JIS C 60068-2-75 環境試験方法−電気・電子−第2-75部:ハンマ試験

JIS C 60068-2-77 環境試験方法−電気・電子−表面実装部品 (SMD) の本体強度及び耐衝撃性試験方

法

JIS C 60068-2-78 環境試験方法−電気・電子−第2-78部:高温高湿(定常)試験方法

JIS C 60068-2-81 環境試験方法−電気・電子−第2-81部:衝撃応答スペクトル合成による衝撃試験

方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 60068-2-81:2007

(IEC 60068-2-81:2003)

環境試験方法−電気・電子−第2-81部:

衝撃応答スペクトル合成による衝撃試験方法

Environmental testing-Part 2-81 :

Shock-Shock response spectrum synthesis

序文

この規格は,2003年に第1版として発行されたIEC 60068-2-81を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,衝撃応答スペクトル(以下,SRSという。)を用いる衝撃試験について規定する。複雑な

衝撃応答を再現する必要がある部品,機器及びその他の製品(以下,供試品という。)に一般的に適用する

ことを意図したものである。試験方法は,SRSの使用及びSRSに関連する技術を中心としたものである。

試験の目的は,供試品が規定の過渡的励振に耐えて,機能及び/又は構造が劣化せず,適切であること

を実証することである。この試験は,試験装置の能力内のいかなる過渡的励振にも適用できる。しかし,

特に有効なのは,実際の環境の測定データから衝撃応答を使って試験条件を仕立てることである。

この試験方法は,衝撃試験装置として使える,コンピュータ制御器を備えた動電式又はサーボ油圧式振

動試験装置を使うことを前提としている。

この規格の要求事項を完全に満足すれば,他の衝撃試験機を使ってもよい。

SRSを使う試験では,常にある程度の技術的判断が要求されることを,ここに強調しておく。供給者及

び購入者は,この事実を十分認識することが望ましい。製品仕様の作成者は,供試品及びその用途に適切

な試験手順並びに厳しさの値を選択することが求められる。

1

適用範囲

この規格は,衝撃応答スペクトル (SRS) を用いる衝撃試験について規定する。この規格は,複雑な過渡

応答を再現する必要がある供試品に,一般的に適用することを意図している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60068-2-81 : 2003,Environmental testing−Part 2-81 : Tests−Test Ei : Shock−Shock response

spectrum synthesis (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

2

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 0153 機械振動・衝撃用語

注記 対応国際規格:ISO 2041 : 1990,Vibration and shock−Vocabulary (MOD)

JIS C 60068-1 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1 : 1988,Environmental testing. Part 1 : General guidance (IDT)

JIS C 60068-2-6 環境試験方法−電気・電子−正弦波振動試験方法

注記 対応国際規格:IEC 60068-2-6 : 1995,Environmental testing−Part 2 : Tests−Test Fc : Vibration

(sinusoidal) (IDT)

JIS C 60068-2-27 環境試験方法−電気・電子−衝撃試験方法

注記 対応国際規格:IEC 60068-2-27 : 1987,Environmental testing−Part 2 : Tests−Test Ea and guidance :

Shock (IDT)

JIS C 60068-2-47 環境試験方法−電気・電子−動的試験での供試品の取付方法

注記 対応国際規格:IEC 60068-2-47 : 1999,Environmental testing−Part 2-47 : Test methods−Mounting

of components, equipment and other articles for vibration, impact and similar dynamic tests (IDT)

JIS C 60068-2-57 環境試験方法−電気・電子−時刻歴振動試験方法

注記 対応国際規格:IEC 60068-2-57 : 1999,Environmental testing−Part 2-57 : Tests−Test Ff : Vibration

−Time-history method (IDT)

JIS C 60068-2-64 環境試験方法−電気・電子−広帯域ランダム振動試験方法及び指針

注記 対応国際規格:IEC 60068-2-64 : 1993,Environmental testing−Part 2 : Test methods−Test Fh :

Vibration, broad-band random (digital control) and guidance (IDT)

ISO 266,Acoustics−Preferred frequencies

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0153,JIS C 60068-1,JIS C 60068-2-6,JIS C 60068-2-27,

JIS C 60068-2-57及びJIS C 60068-2-64によるほか,次による。

3.1

−3 dB帯域幅 (−3 dB bandwidth)

単一の共振ピークがあるとき,最大応答の0.707倍となる振動数応答関数上の2点間の振動数の幅。

3.2

臨界減衰 (critical damping)

変位した系が振動することなく最短時間で元の位置に戻ることができる最小の粘性減衰。

3.3

臨界振動数 (critical frequency)

− 振動によって供試品の機能不良及び/又は性能劣化が現れる振動数,

及び/又は

− 機械共振及び/又は,例えば,チャタリングなどその他の応答の影響が現れる振動数。

3.4

減衰 (damping)

系内部の種々のエネルギー損失のメカニズムに起因する一般的用語。減衰は実際には,構造系,振動モ

ード,ひずみ,外力,速度,材料,接合部の滑りなどのような多くのパラメータに影響される。

3

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

減衰比 (damping ratio)

粘性減衰系における臨界減衰に対する実際の減衰の比。

3.6

デシベル dB (decibel, dB)

対数で表す値の比。次の式によって表せる。

=

0

10

log

20

X

X

L

ここに,

L: 対数の値 (dB)

X/X0: 値Xの値X0に対する比

注記 詳細は,JIS B 0153の1.58及び1.59参照。

3.7

固定点 (fixing point)

供試品が通常使用中に固定されている点で,取付具又は振動台に接している供試品の部分。

注記 実際の取付構造物の一部を取付具として使用するときは,供試品上の点ではなく,取付構造物

の点を固定点とする。

3.8

gn

地球の重力による標準加速度。地球上の加速度は,高度及び緯度によって変化する。

注記1 この規格では,gnの値を10 m/s2に丸めた。

注記2 我が国では,国際単位系 (SI) を採用しており,gnを用いていないが,ここでは翻訳してそ

のまま記載した。

3.9

ハニング窓 (Hanning window)

選択した時刻歴データの最初の値及び最後の値をゼロにする重み付け関数。この窓は,鐘状のコサイン

の形をしている。

注記 詳細は,ISO 18431-2参照。

3.10

高振動数漸近値 (high-frequency asymptote, HFA)

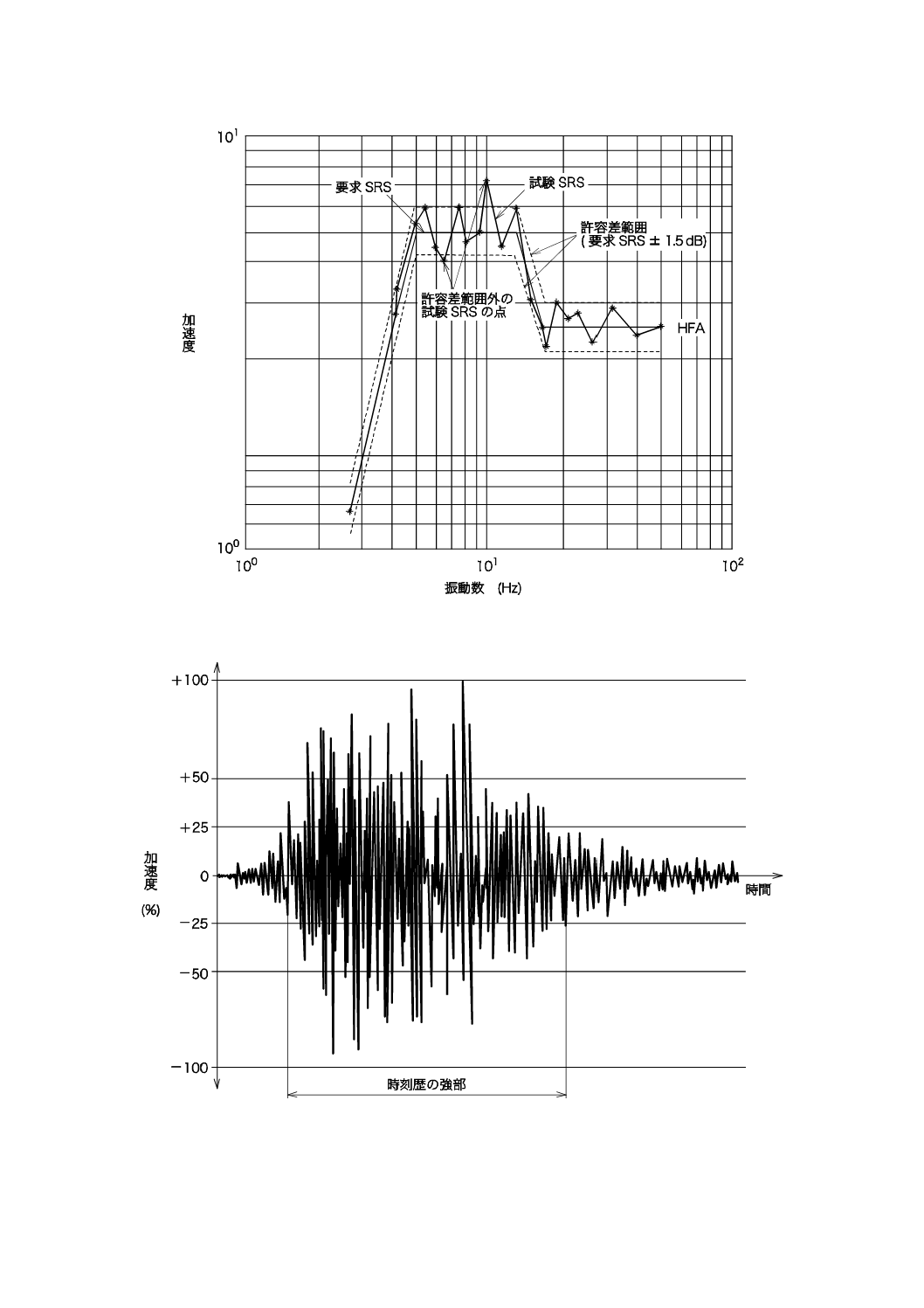

SRS曲線の高振動数漸近値(図3参照)。

注記1 SRSの高振動数漸近値は,励振時刻歴の最大ピーク値に相当するので,実用上重要である。

この値は,SRSのピーク値と混同してはならない。

注記2 SRSの高振動数漸近値は,ゼロ周期加速度 (zero-period acceleration, ZPA) ともいう。

3.11

計測点 (measuring points)

試験を実施するときにデータを収集する点。計測点には,次に定義する監視点,基準点及び応答点の3

種類がある。

3.11.1

監視点 (check point)

固定点の一つにできるだけ近い取付具,振動台又は供試品上の点で,いずれの場合も固定点に固着して

4

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる点。

注記1 試験要求事項を満たすことを確実にするための手段として,複数の監視点を使用する。

注記2 固定点が4点以下の場合は,各点を監視点とする。固定点が4点を超える場合は,製品規格

で代表的な固定点4点を監視点として規定する。

注記3 供試品が大きいか又は複雑なため,固定点に近接した点を監視点とすることができないよう

な特別の場合は,製品規格で,監視点を規定する。

注記4 多数の小形の供試品を1個の取付具に付ける場合,又は幾つかの固定点がある小形の供試品

の場合は,制御信号を取り出すための監視点(すなわち,基準点)を1点としてもよい。し

たがって,この信号は,供試品の固定点よりも,むしろ取付具に関係していることになる。

この方法は,供試品を取り付けた状態の取付具の最低共振振動数が,試験上限振動数よりも

十分高いときに限り使用できる。

3.11.2

基準点 (reference point)

その点の信号を使って試験を制御するために,監視点から選択した1点。

3.11.3

応答点 (response point)

振動応答検査又は試験中に応答を測定するための供試品上の点。この点は,監視点又は基準点とは異な

る。

注記 2点以上の応答点を使ってもよい。

3.12

固有振動数 (natural frequency)

構造物自体の物理的特性(質量,剛性及び減衰)だけに起因する,減衰又は非減衰自由振動の振動数。

3.13

応答時刻歴の高いピーク数 (number of high peaks of the response time-history)

時刻歴で励振した実際の系の応答又は計算による1自由度系(振動系)の時刻歴応答の,規定のしきい

値を超えるピークの数(図1参照)。

注記1 この試験で用いる時刻歴は,過渡的(持続時間が短い)であるから,1自由度系は定常的な

応答に達しないので,実際には,応答の時刻歴波形の高いピークを数える。

注記2 ピーク値は,連続する二つのゼロと交差する点との間の正又は負の最大値とする(図2参照)。

注記3 常に時刻歴応答が得られるとは限らないので,この規格では,測定したピークよりも計算し

たピークを優先する。

3.14

振動系 (oscillator)

機械振動を発生し又は持続させることを目的とする1自由度系。

3.15

休止 (pause)

引き続く二つの時刻歴の間の間隔。

注記 供試品の応答運動ができるだけ重ならないように休止時間を設ける。休止時間は,次の式で計

算する。

5

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d

f

T

100

1×

>

ここに,

T: 休止時間 (s)

f: 最低非減衰固有振動数 (Hz)

d: 最低固有振動数における減衰比 (%)

3.16

推奨試験軸 (preferred testing axes)

供試品の最も弱い軸を含む直交する3軸。

3.17

Q値 (Q-factor)

1自由度の機械共振系の共振の鋭さ又は振動数の選択度を表す量。Q値は,減衰比の逆数の1/2に等しい。

3.18

要求SRS (required SRS)

製品規格で規定されたSRS(図3参照)。

注記 製品規格で一つの試験にQ値ごとの複数のSRSを規定することができる。

3.19

衝撃応答スペクトル,SRS (shock response spectrum, SRS)

規定の入力運動でベースを励振した状態で,特定のQ値における一連の1自由度系の最大応答(変位,

速度又は加速度)を非減衰固有振動数の関数としてプロットしたもの。

注記1 特に規定がなければ,計算は剛体ベースの線形1自由度系及び粘性減衰を仮定する。

注記2 製品規格で一つの試験にQ値ごとの幾つかのSRSを規定することができる。その場合,供試

品のQ値によって要求SRSを選択する。

3.20

サンプリング周波数 (sampling frequency)

時刻歴をデジタル形式で記録又は表現するための離散的な値の1秒間当たりの数。

3.21

シグナルトレランス (signal tolerance)

シグナルトレランスSt (%) は,次の式で定義する。

100

1

t

×

−

=

F

NF

S

ここに, NF: フィルタを通さない信号のrms値

F: フィルタを通した信号のrms値

注記1 このパラメータは,試験の制御に用いる信号,すなわち,加速度,速度又は変位のいずれか

に適用する。

注記2 このパラメータは,正弦波振動の加振にだけ適用する。

3.22

時刻歴の強部 (strong part of the time-history)

瞬時値が最大値の25 %に達した時点から最後に25 %に下がった時点までの時刻歴の部分(図4参照)。

3.23

合成時刻歴 (synthesized time-history)

そのSRSが要求SRSを包絡するように,人工的に作った時刻歴。

6

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.24

試験振動数範囲 (test frequency range)

要求SRSを満たす時刻歴の合成及び供試品を取り付けた試験装置の能力に基づいて試験のために選択

した振動数範囲。その下限振動数f1及び上限振動数f2は,用いる要素波の下限及び上限振動数に一致する。

注記 SRSの振動数範囲は,試験振動数範囲より広く,無限の振動数まで伸びている(3.10参照)。

3.25

試験SRS (test SRS)

振動台上の基準点の実際の運動から解析して,又はSRS解析装置を用いて求めたSRS(図3参照)。

3.26

時刻歴 (time-history)

時間の関数としての加速度,速度又は変位の記録。

注記 JIS B 0153では,時刻歴の数学的定義は,ある量の時間の関数としての表現である。

3.27

時間窓 (time window)

すべての要素波を含む試験時刻歴の持続時間。

注記 制御装置によっては,時間窓の長さは,合成時刻歴の倍で,合成時刻歴は,新しい時間枠の中

央に置かれることがある。

3.28

要素波 (wavelet)

SRS試験用に合成した時刻歴の一つの構成要素である単一振動数の時刻歴。

注記 この規格で用いる用語“要素波 (wavelet)”は,ウエーブレット理論又はウエーブレット解析で

用いるウエーブレットとは異なる。

4

試験装置に関する要求事項

この要求事項は,動電式試験装置では,制御器,電力増幅器,振動発生機,試験取付具及び試験のため

に取り付けた供試品を含む試験装置全体に適用する。サーボ油圧式試験装置の構成は,これに類似してい

る。

4.1〜4.3の試験装置に関する要求事項は,正弦波加振によって検証する。

4.1

基本運動

検証中の基本運動は,時間の正弦関数で,供試品の固定点が実質的に同位相で平行な直線上を動き,4.2

及び4.3の制限内の運動とする。

4.2

横運動

規定軸に直行する軸方向の監視点の加速度又は変位の振幅の最大値は,1 000 Hz以下では基本運動の振

幅の50 %以下,1 000 Hzを超える振動数では100 %以下とする。横運動は,規定振動数範囲内で測定する。

小形の供試品のような特別の場合,製品規格に規定があれば,横運動を25 %に制限してもよい。

振動台の回転運動が重要と考えられる場合,製品規格に許容レベルを規定し,試験報告書にその結果を

記載する。

大形の若しくは質量の大きな供試品又はある振動数においては,これらの値を実現することが困難な場

合がある。そのような場合,製品規格には,次のいずれを適用するかを規定する。

a) 前記の規定を超える横運動は,試験報告書に記載する。

7

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 供試品に害を与えないことが分かっている横運動は,監視する必要がない。

4.3

シグナルトレランス

製品規格に規定がない場合,加速度信号のシグナルトレランス測定を実施する。基準点で測定し,その

測定系の振動数範囲は,5 000 Hz又は上限振動数f2の5倍の値のうち低い振動数までとする。製品規格に

規定がある場合,測定系の振動数範囲を上限振動数又はそれ以上に拡大してよい。製品規格に規定がない

場合,シグナルトレランスは5 %以下とする。

大形の又は複雑な供試品の場合,振動数範囲の幾つかの部分で規定のシグナルトレランスの値を満足し

ないことがある。そのような場合は,試験報告書にシグナルトレランスの値を記載する。

4.4

測定系

測定系の特性は,基準点の試験軸方向で測定した時刻歴の値が,試験で要求される許容差内であること

を判断できる特性とする。

センサ,シグナルコンディショナ及びデータ収集・処理装置を含む計測系全体の振動数応答は,測定の

精度に重要な影響を与える。

測定系の振動数範囲は,要素波の下限振動数f1の0.67倍から要素波の上限振動数f2の1.5倍より広くす

る(JIS C 60068-2-27の4.2参照)。測定系の振動数応答は,この振動数範囲で±5 %以内で平たんとする。

5

試験要求事項

5.1

試験の制御

試験に使う時刻歴は,規定の時間窓に入る要素波(複数)で構成する合成時刻歴とする。この時刻歴は,

9.3に示すように製品規格に規定したSRSから得られる。

製品規格に規定がなければ,減衰比5 %(Q値 10)を使う。振動応答検査から別の減衰比を得てもよい

(9.2参照)。製品規格でQ値ごとにSRSが規定されている場合,振動応答検査によってどのQ値を使う

かを選択できる。

要素波の振動数間隔は,試験の規定のQ値によって,次に従って選択する。

− Q値が5以下の場合,1/3オクターブ間隔

− Q値が5と25との間の場合,1/6オクターブ間隔

− Q値が25以上の場合,1/12オクターブ間隔

注記 オクターブ間隔の推奨振動数は,ISO 266に規定されている。

5.2

SRSの許容差

基準点で測定した試験SRSは,要求SRSの±1.5 dB以内とする(図3参照)。

試験振動数範囲の20 %未満の範囲の試験SRSが,±3 dBの許容差内にあるとき,それらの点が試験振

動数範囲内の供試品の臨界共振振動数に一致しなければ,試験は許容できる。この場合,要求SRSからの

偏差を試験報告書に記載する。

試験SRSは,最低限5.1に示すQ値によって選択した値と同じ振動数間隔で点検する。

5.3

試験SRSの計算

試験SRSの計算で誤差を最小限にするために,基準点からの信号のサンプリング及びフィルタリングに

は,特別の考慮を払う。

サンプリングに続いて行うSRS計算で内挿補間を行わない場合は,少なくとも応答計算の上限振動数f2

の10倍以上の周波数で時刻歴をサンプリングする。

注記 上記のようにすれば,最も高い振動数f2の振動系の応答時刻歴は,5 %未満の誤差で計算でき

8

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。振動数解析で一般に使われるサンプリング周波数2.56 f2を使った場合は,上限振動数f2の

振動系の最大応答は60 %を超える誤差で計算される。

引き続いて行うSRS計算で内挿補間を行う場合は,サンプリング周波数を上限振動数f2の4倍に下げて

もよい。

エイリアシング誤差を避けるため,評価中の時刻歴をデジタル化する前に,常に,ローパスフィルタを

使用する。エイリアシング防止フィルタの半値遮断周波数は,上限振動数f2の1.5倍にすることが望まし

い。遮断特性は少なくとも−60 dB/octとする。これらの推奨値を使用すれば,上限振動数f2の振動系の十

分な応答が得られ,エイリアシング防止フィルタの位相変化に起因する,上限振動数の振動系の誤差も抑

えられる。

なお,フィルタの位相特性は,直線性でなければならない。

低振動数誤差又は直流オフセットが試験に影響を与える場合は,ハイパスフィルタを使う。そのフィル

タの半値遮断周波数は,応答計算の下限振動数f1の0.1倍又は2 Hzのどちらか高い方を上回らないことが

望ましい。

評価中の時刻歴又は振動系の応答時刻歴が計算の時間枠内に減衰しない場合は,切り出し誤差が発生す

る。これは減衰の低い振動系の計算の場合に特に問題となる。切り出し誤差は,長い時間枠を使って避け

る。

注記 JIS C 60068-2-27の附属書Bでは,“初期”及び“残留”のSRSを用いる理論的根拠が記載され

ている。試験SRSの評価には,絶対最大SRSを計算することが望ましい。

5.4

SRS計算アルゴリズム

SRSの計算には多くの方法があり,使用するアルゴリズムによって,特に低い振動数及び高い振動数で,

異なる結果が得られることがある。したがって,少なくとも試験振動数範囲内で正確なSRSが得られるこ

とを検証したアルゴリズムを使うことが重要となる。

5.5

試験振動数範囲

試験振動数範囲は,再現すべき衝撃事象の上限振動数成分及び供試品を取り付けた試験装置の能力に基

づき,選択する。

5.6

取付け

供試品は,JIS C 60068-2-47に従って取り付ける。製品規格には,試験中の供試品の姿勢及び取付けに

関する内容を規定する。試験しない条件にまで拡張する合理的な理由がない限り(例えば,重力の効果が

供試品のふるまいに影響を与えないことを示すなど)規格の要求事項に適合するように考慮した条件だけ

を規定する。

通常防振装置に取り付ける供試品で,防振装置なしで試験をする必要がある場合は,そのことを考慮し

て,加振レベルを修正しなければならない(JIS C 60068-2-47参照)。

供試品を取り付けるとき,接続,ケーブル,配管などの影響を考慮する。

6

厳しさ

試験の厳しさは,次のパラメータの組合せによって決定する。

a) 必す(須)パラメータ

− Q値付き要求SRS

− 試験軸及び向き

− 合成時刻歴の持続時間

9

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 繰返し回数

− 試験振動数範囲

b) 選択パラメータ

− 要求SRSの高振動数漸近値 (HFA)

− 合成時刻歴の強部の持続時間

− 応答時刻歴の高いピーク数

− フーリエスペクトル

− エネルギースペクトル密度

− 合成時刻歴の時間領域rms値(B.2参照)

− 合成時刻歴の振動数領域rms値(B.4参照)

注記 選択パラメータは,他にもある(附属書B参照)。

製品規格では,6.1〜6.5の推奨事項に基づいて各パラメータの値を規定する。

供試品を一つの応答に対する残存だけでなく,低サイクル疲労(繰返し応答)に対しても試験する場合

は,選択パラメータが必要になることがある。

6.1

要求SRS

製品規格には,各試験に関して,Q値,許容差並びに選択した場合の高振動数漸近値 (HFA) を含む要

求SRSのレベル及び形状を規定する。SRSは,絶対最大スペクトルで規定する。製品規格には,SRSがす

べての軸に共通でない場合,各スペクトルを適用する供試品の軸及び向きについて規定する。

注記 製品規格には,Q値ごとにSRSを規定することができる。

6.2

合成時刻歴の持続時間

製品規格には,各時刻歴の持続時間を規定する。持続時間の推奨値は,次のシリーズとする。

…1,2,3,5,10…(秒)

注記 時刻歴の持続時間の選択は,SRS計算に使うサンプリング周波数及び時間窓に依存する。した

がって,常に上記の系列に近い値が得られるとは限らない。

製品規格で全持続時間の百分率で指定する時刻歴の強部を要求することがある。6.5の要求事項によって

これが除外されるとき以外は,時刻歴の強部の持続時間は,全持続時間に対する次の百分率から選択する。

25,50,75 (%)

選択した値は,試験報告書に記載する。

6.3

繰返し回数

製品規格には,供試品の軸及び向きに適用する時刻歴の回数を規定する。

特に規定がなければ,各試験で各軸の各向きに適用する繰返し回数は,次のシリーズから選択する。

1,2,5,10,20,50,…(回)

二つ以上の時刻歴レベルを使う場合,試験は,常に最も低いレベルから始め,次により高いレベルに移

る。各時刻歴の後に休止を設ける。

6.4

試験振動数範囲

試験振動数範囲は可能な限り,次のシリーズに近い値から選択して製品規格に規定する。

…1,2,5,10,20,50,… (Hz)

下限振動数f1は最低の場合0.1 Hzから開始し,上限振動数f2は5 000 Hzを超えてはならない。

注記 振動数範囲の値は,SRS計算に使うサンプリング周波数及び時間窓に依存する。したがって,

常に前述の系列に近い値が得られるとは限らない。

10

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.5

1自由度系の計算応答時刻歴の高いピーク数

1自由度系の計算応答時刻歴中の規定のしきい値を超える高いピークの数を,製品規格に規定してもよ

い。

応答時刻歴の高いピークは,低サイクル疲労が重要な場合に適用できる選択的厳しさである。

応答時刻暦の高いピークの計算は,選択した1自由度系を合成時刻歴で励振したときの応答時刻歴全体

について実施する。この系の非減衰固有振動数及びQ値は,振動応答検査の結果又はこれらのパラメータ

の推定値から選択する。

応答時刻歴の高いピークは,供試品の固有振動数の要求SRS値のパーセントで表示する。

製品規格に規定がない場合には,応答時刻歴の高いピーク数は,減衰比2 %〜10 %(Q値5〜25),しき

い値70 %では,3〜20とする。交互に現れる正及び負のピーク数をほぼ等しく分布させる。

7

前処理

製品規格で前処理及びその条件を規定する。

8

初期測定

製品規格の規定に従って,供試品の目視,寸法及び機能の点検を実施する。

製品規格に規定がない場合には,初期応答検査を実施する(9.2参照)。

9

試験

9.1

概要

製品規格に規定がない場合,三つの推奨試験軸の各軸方向に供試品を加振する。これらの軸の試験順序

は,製品規格に規定がない場合には,重要ではない。

振動発生機の運動が規定のSRSを満足するように供試品を加振する。ほとんどすべての動電式振動試験

装置の供給者は,適切な駆動信号を発生させるソフトウエアを供給している。

9.2

振動応答検査

製品規格に規定がない場合,供試品の振動応答検査は,必す(須)となる。

振動応答検査は,正弦波又はランダム波で,試験振動数範囲内又は非減衰1次固有振動数の5倍までの

低い方で,試験レベルは製品規格の規定に従って実施する。

正弦波振動はJIS C 60068-2-6,ランダム振動はJIS C 60068-2-64による。

振動応答検査は,供試品の応答がSRS試験のときより低くなるような試験レベルで,かつ,臨界振動数

が検出できる十分に高いレベルを選択して実施する。

正弦波加振による振動応答検査は,1 oct/minを超えない掃引速度で実施するが,より正確な応答特性が

必要な場合は,掃引速度を下げてもよい。過度な耐久時間は,避けることが望ましい。

ランダム加振による振動応答検査は,応答の確率的変動を小さくするために,必要な時間を確保して実

施する。応答のピーク(最も狭い3 dB帯域幅)を的確に決定するために,振動数分解能を十分高くする必

要があり,最も狭い3 dB帯域幅に最低5本のスペクトルラインが入るようにすることが望ましい。

製品規格に規定がある場合には,供試品はこの検査中動作させる。供試品を動作させた状態で,機械振

動特性を評価できない場合は,供試品を動作させない振動応答検査を別に用意して実施する。供試品の臨

界振動数は,供試品を調査して決定し,試験報告書に記載する。

製品規格に規定がない場合も,SRS試験の前後の臨界振動数を比較するために,SRS試験完了後の振動

11

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

応答検査の実施は必す(須)となる。両方の振動応答検査を同じ方法で同じ試験レベルで実施する必要が

ある。

試験の前後の臨界振動数を,試験報告書に記載する。

製品規格には,臨界振動数の変化が発生した場合にとるべき処置を規定する。

9.3

試験時刻歴の合成

試験時刻歴を合成する各段階を,次に示す(附属書C参照)。各SRS試験に対して,次に示す段階に従

って適切なパラメータを選択して,試験時刻歴を合成する必要がある。

a) 試験時刻歴の合成に使う要素波 選択できる幾つかの要素波がある。最も一般的なものを,次に示す。

1) 指数減衰正弦波

2) 一定振幅正弦波

3) ハニング窓付き正弦波バースト

b) 試験振動数範囲 可能なサンプリング周波数を考慮して,試験振動数範囲を選択する(5.3,5.5及び

6.4参照)。

c) 時間窓 段階b) を考慮して時間窓の時間を選択する。

d) 要素波の振動数間隔 5.1に従って振動数間隔を選択する。

e) Q値 製品規格又は振動応答検査に従って試験に使うQ値を選択する(5.1及び9.2参照)。

f)

要素波の持続時間 6.2に従って要素波の持続時間を調整する。

g) 要求SRS 要求SRSに従って各要素波のピーク値を設定する。

h) 試験時刻歴の合成に使うその他のパラメータの初期値 例えば,次のようなものがある。

− 遅れ(要素波の開始時間)

− 極性(要素波開始の正又は負)

− 半周期の数[要素波a) の2) 及び3)]

i)

制御器内での時刻歴の合成 振動発生機を加振しないで制御器内で初期試験時刻歴を合成する。

j)

初期試験SRSと要求SRSとの比較 合成時刻歴を製品規格の許容差及びパラメータに関して比較す

る(5.2及び6参照)。

k) パラメータの調節 合成時刻歴が要求SRSの許容差及びパラメータを満足し,振動発生機の加振力,

変位,速度及び加速度の限界内に合致するまで,必要なら段階f) で,次に段階g) 及びh) で時刻歴

のパラメータを反復調整する。

l)

合成時刻歴の保存 合成時刻歴を保存し,9.4に従って試験を開始する。この試験段階で試験時刻歴の

反復制御を行う。

m) 残りの加振軸及び向き 残りの軸及び向きで厳しさが異なる場合,残りの軸及び向きについて,この

手順を繰り返す。

注記 この段階は,ある軸及び向きのフルレベル試験の後に実施してもよい[9.4段階e) 参照]。

9.4

合成試験時刻歴での試験

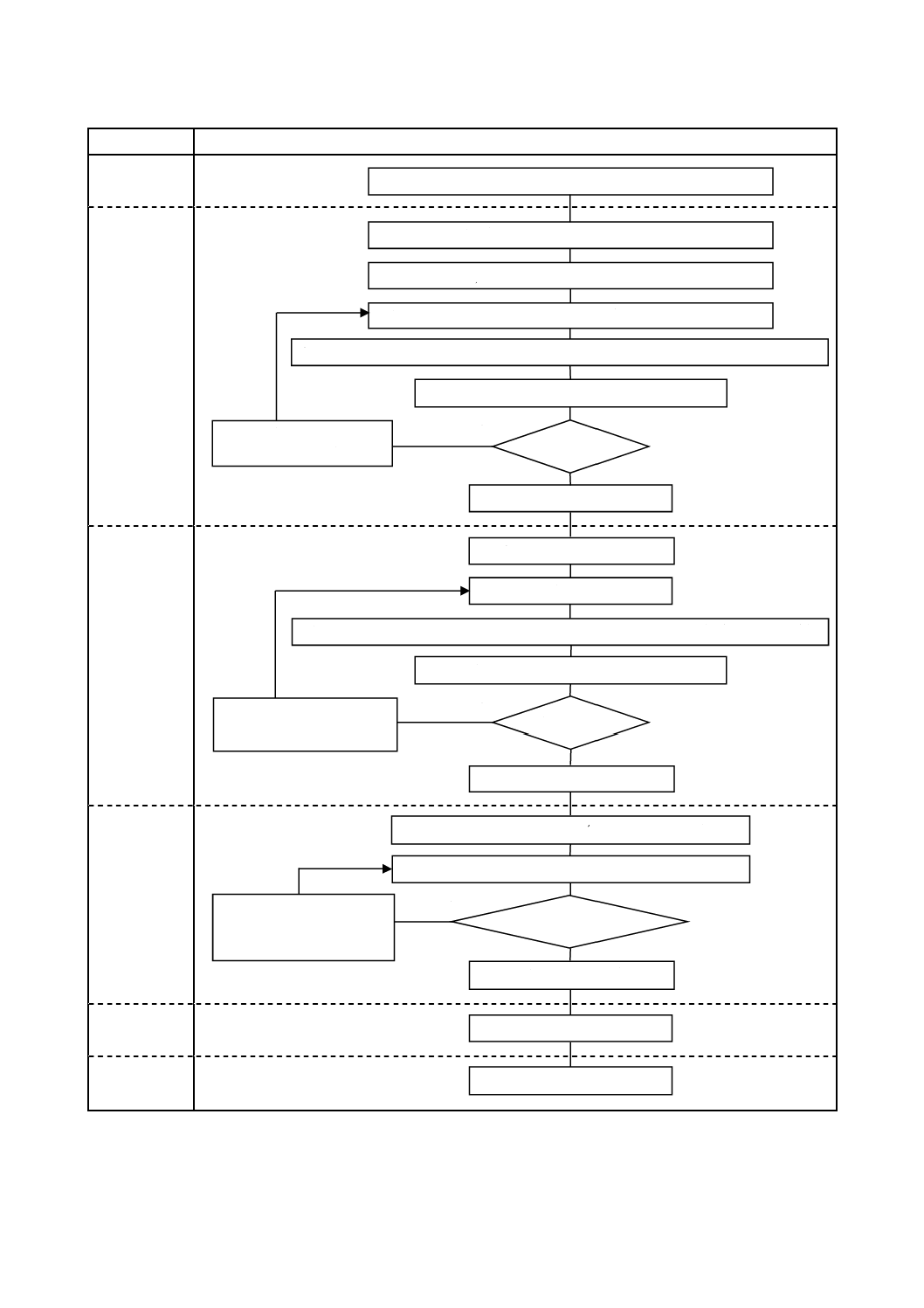

合成した試験時刻歴での試験の各段階を,次に示す(図5及び附属書C参照)。

a) 供試品又はダミーの取付け 供試品(又は動的に等価なダミー)を当該軸及び向きに振動台に取り付

ける。

b) 規定の−18 dBの低レベル加振 9.3のl) の合成時刻歴の信号を使って,規定の−18 dBのレベルで供

試品を励振する。基準点の加速度時刻歴が,この低レベルで要求SRSの形状及びパラメータを満足す

るまで最大6回反復制御する。駆動信号を保存する。

12

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 段階c) の−12 dBが試験の開始として適切な場合がある。

c) 規定の−12 dBの低レベル加振 −18 dB反復制御[9.4の段階a) 及びb) 参照]で保存した駆動信号

で,規定の−12 dBの低レベルで供試品を励振する。基準点の加速度時刻歴が要求SRSのパラメータ

を満足するまで,最大6回反復制御する。駆動信号を保存する。

注記 このレベルが試験の開始に適切な場合がある。

d) 試験レベルの増加 始めに6 dB,次に3 dB試験レベルを上げる。フルレベルまでの各レベルで少な

くとも2回繰り返して励振し,各レベルで駆動信号を保存する。各加振で加速度時刻暦が,規定の許

容差内で要求SRSを満たさない場合は,次の加振で,満たすように反復制御する。

注記 必要な場合,−3 dBからフルレベルまでの試験レベルの上昇を1 dBとしてもよい。この場

合,繰返し回数を1回とする。

e) フルレベル試験 製品規格の規定に従って,同一軸及び同一向きでフルレベル試験を規定回数繰り返

す。SRS要求事項を満たすように反復制御する。引き続く時刻歴の間に十分な長さの休止を設けて,

供試品の応答運動の重大な重なりが起きないようにする。

f)

次の試験軸 9.3の段階m) を考慮し製品規格の規定に従って,次の軸又は向きで段階a)〜e) を繰り

返す。

注記 新しい軸を段階b) 又はc) どちらから行うかは,試験操作員の判断による。

g) 試験の文書化 フルレベル試験のSRS及び他の重要なパラメータを記録する。繰返し回数が1〜10回

の場合は各励振,10回を超える場合は3回ごとの励振を記録する。製品規格で別の条件を規定しても

よい。

10 中間測定

製品規格に規定がある場合は,規定回数のSRS試験の間,供試品を動作させ,その性能を点検する。

11 後処理

製品規格に後処理の規定がある場合,試験後の最終測定の前に,供試品の,例えば,温度などの条件を,

初期測定のときと同じ状態にするために,一定の時間,準備する必要がある。

12 最終測定

製品規格に規定がない場合は,最終応答検査を実施する(9.2参照)。

製品規格の規定に従って,供試品の目視,寸法及び機能点検を実施する。

製品規格に供試品の合否判定基準を規定する。

13 製品規格に規定する事項

この試験が製品規格に含まれている場合,適用可能な限り次の事項を規定しなければならない。特にア

スタリスク (*) 付きの事項は常に必要であるので特別の注意を払う。

a) 横運動

(4.2参照)

b) シグナルトレランス

(4.3参照)

c) 要求SRSに対する許容差*

(5.2参照)

d) 試験振動数範囲*

(5.5及び6.4参照)

e) 供試品の取付け*

(5.6参照)

13

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

要求SRS*

(5.1及び6.1参照)

g) 試験軸及び向き*

(6.1及び9.1参照)

h) 試験時刻歴持続時間*

(6.2参照)

i)

試験時刻歴強部の持続時間

(6.2参照)

j)

繰返し回数*

(6.3参照)

k) 計算応答時刻歴の高いピーク数

(6.5参照)

l)

前処理

(箇条7参照)

m) 初期測定*

(箇条8参照)

n) 振動応答検査

(9.2参照)

o) 中間測定

(箇条10参照)

p) 後処理

(箇条11参照)

q) 最終測定

(箇条12参照)

14 試験報告書に記載する事項

試験報告書には,少なくとも次の事項を記載する。

a) 顧客

(名前及び所在地)

b) 試験場所

c) 試験日

d) 試験の種類

(SRS試験,振動試験など)

e) 試験の目的

(開発試験,品質認定試験など)

f)

試験規格及びその版

(製品試験手順)

g) 供試品の説明

(識別番号,図面,写真,数量など)

h) 供試品の取付け

(取付具の識別,図面,写真など)

i)

試験装置の性能

(シグナルトレランス,横振動など)

j)

測定系,センサの位置

(説明,図面,写真など)

k) 測定系の不確かさ

(校正データ,前回及び次回校正日)

l)

初期,中間又は最終測定

m) 要求の厳しさ

(試験仕様から)

n) 試験結果

(測定点,試験のスペクトルなど)

o) 試験中の観察事項及び行った処置

p) 試験の要約

q) 配付先

注記 試験記録は,試験中に書かなければならない。これには,試験をどのようにして実施したかの

記述を含めることが望ましい。例えば,時系列の試験実行,パラメータ表,測定データシート,

試験中の観察並びに行った処置。試験記録は,試験報告書に添付する。

14

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−特定の時刻歴で励振した代表的な応答の例(規定のしきい値70 %)

図2−規定のしきい値 (70 %) を超える応答のピーク計算例

15

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

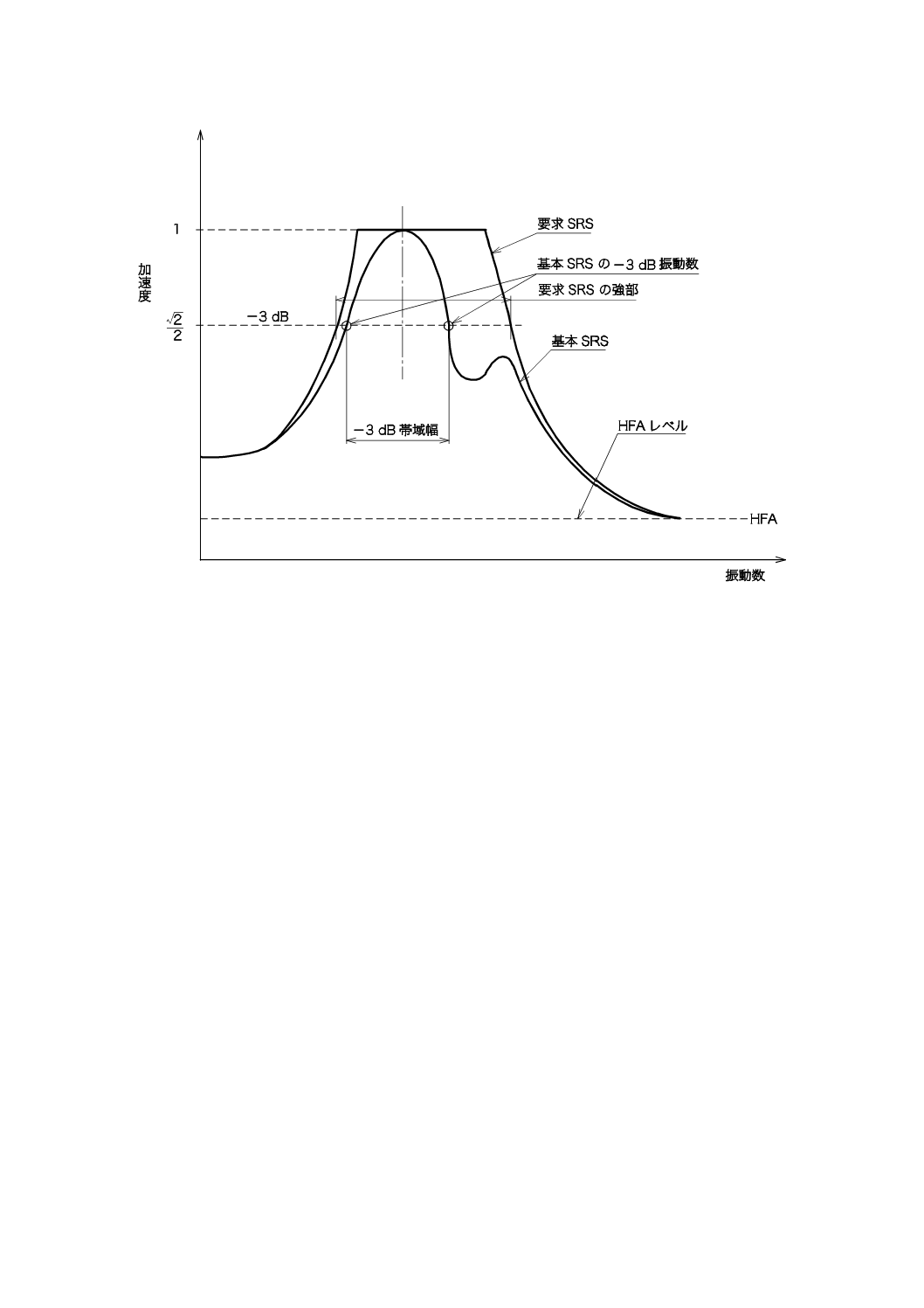

図3−代表的な要求応答スペクトルの対数プロット

図4−代表的な時刻歴

16

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4の段階

SRS試験のフロー

段階a)

段階b)

段階c)

段階d)

段階e)

段階f)

図5−合成試験時刻歴での試験(9.4参照)のフローチャート

いいえ

いいえ

はい

いいえ

2) 伝達関数測定のための予備加振

3) 2) 及び9.3のl) から駆動信号を計算

4) −18 dB[又はc) から開始の場合は−12 dB]での加振

5) 振動台の加速度波形からSRSを計算する(試験SRS)。(新 伝達関数 算出)

6) 要求SRSと試験SRSを比較

7) 適合か?

9) 駆動信号保存

10) 試験レベル:−12 dB

11) 加振

12) 振動台の加速度波形からSRSを計算する(試験SRS)。(新 伝達関数 を決定)

13) 要求SRSと試験SRSとを比較

14) 適合か?

16) 駆動信号保存

15) 12) 及び9.3のk) から

駆動信号を計算

17) 試験レベル:−6 dB, −3 dB,(−2 dB, −1 dB)

18) 12) 〜16) と同じ手順で加振(新 伝達関数 決定)

19) フルレベルか?

20) 試験レベル3 dB上昇

(次に1 dB)駆動信号

は18) 及び9.3のk)

21) 駆動信号保存

23) 次の軸又は向き

22) フルレベル加振

1) 供試品又はダミーの取付け

6回繰り返しても許

容差に入らなければ

9.3に戻る。

はい

6回繰り返しても許

容差に入らなければ

9.3に戻る。

2回繰り返しても許

容差に入らなければ

9.3に戻る。

8) 5) 及び9.3のk) から

駆動信号を計算

はい

17

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

時刻歴−一般的背景情報

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 概要

SRSからの時刻歴の導出は,数学的に正確又は固有の方法ではない。特定の一つのSRSから多くの試験

時刻歴を導きだすことができる。さらに,試験装置の限界によって課せられる制限があるので,SRSを正

確に一致させることはできない。その結果,SRSで定義した特定の時刻歴は,高い信頼性で繰り返して再

現できそうにない。したがって,導き出した時刻歴は,常に,試験仕様作成者の合意を得ることが望まし

い。

SRSから時刻歴を導き出す多くの方法が存在する。一般に,各方法はそれぞれ異なる特性の時刻歴を作

り出し,試験装置の限界によって課せられる実際的な制限も大いに異なる。さらに,多くの方法の別々の

コンピュータ計算は,それ自体の限界及び仮定を伴う。しばしば,これらの限界及び仮定を伴って,ある

程度の信頼性及び再現性をもった時刻歴が作成されている。

SRSから試験時刻歴を求める適切な方法の第一の選択基準は,必要な時刻歴の特性に関する考察である。

その選択は,通常,製品規格のSRSの元になった時刻歴に依存する。しかし,元の時刻歴のすべての特性

を再現することはできないので,試験時刻歴で再現する必要のある特定の側面を同定する必要がある。一

般に,元の時刻歴の特性は,衝撃を発生する動作条件及び衝撃源との距離に依存する。多くの場合,試験

時刻歴で発生する衝撃の決定的側面は,供試品の感受性にも依存する。

SRSから試験時刻歴を求める適切な方法の第二の選択基準は,試験装置の限界によって課せられる実際

の制限に関する考察である。動電式又はサーボ油圧式の振動試験装置で,時刻歴衝撃を発生させるために

は,時刻歴の初期及び最終の加速度並びに速度は,ゼロでなければならない。どの試験装置であっても,

加速度,速度及び変位の最大値は,その試験装置の限界内でなければならない。これらのすべては,振動

試験装置で実際に時刻歴を発生させるための重要な制限である。一般に,振動試験装置によって課せられ

た制限は,衝撃発生点又はその近傍の衝撃を再現しようとするとき,最大の影響をもつ。衝撃源からある

程度離れた場所で観測される時刻歴のように,中間構造物の影響を受けた時刻歴は,振動試験装置の制限

を受けることなく再現しやすい。

A.2 古典的時刻歴の再現

正弦半波又はのこぎり波のような古典的時刻歴を振動発生機で再現させることは,試験装置の限界によ

って課せられた実際の制限のため,しばしば困難である。しかし,古典的時刻歴のSRSをもつ時刻歴を合

成して試験を行うことは,一般に,合理的で,信頼性があり,再現性もよい。その理由は,古典的時刻歴

のSRSがほぼ固定化しているからであり,要求SRSは元のパルスを良好に表現しており,得られた時刻

歴は元のパルスと良好な等価性が得られる。ピーク値及び持続時間のような追加事項を採用すれば,再現

性は更に改善される。振動試験装置に古典的時刻歴を適用する場合,時刻歴の初期及び最終加速度並びに

速度をゼロにすることが,最も困難である。通常,必要なパルスより低い値の負のピーク及び長い時間の

18

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

補償波を追加して,この問題を解決している。通常,公称波の前及び後に付ける補償波のピーク値,形状

及び時間を適切に組み合わせて,試験時刻歴の初期及び最終の加速度並びに速度がゼロになることを保証

している。

A.3 減衰正弦波の応答

古典的パルスの形をした衝撃を受ける機器は,ほとんどない。多くの機器は,中間構造物の動特性で修

正された衝撃を受ける。そのような応答は,振動的又は過渡的特性によって表される。最も単純な場合,

これらの応答は,単一振動数の減衰正弦波の形になる。より一般的には,それは個々の応答成分が複雑に

混合した形である。一般に,振動的で複雑であるほど,容易に振動発生試験装置に適用できる。

減衰正弦波は,比較的衝撃源に近い設備で見られる衝撃応答の代表的なものである。単一振動数の減衰

正弦波のSRSは,独特な形であり,導き出された試験時刻暦は元の時刻暦とよく一致している。しかし,

複数の振動数を含む応答の場合,追加事項がない限り,導かれた時刻暦は元の時刻暦と一致しにくい。こ

の場合,各振動数の相対的振幅と同様に各振動数の減衰及び全体のピーク値を追加事項に含めるとよい。

通常,応答のピーク及びパルスの立上がりを重視する場合は,複雑な減衰正弦波の再現を採用する。

SRSから減衰正弦波の時刻歴を決定するために使う方法はよく発表されており,どれも一般に同様であ

る。方法が似ていても,具体的な実施方法によって,最終の試験時刻歴の再現性に制限が加わる。実際,

これらの制限は,しばしば,元の応答とよく一致している試験時刻歴の実現を妨害する。ほとんどすべて

の方法は,減衰正弦波の振動数でだけ,試験時刻歴のSRSを要求SRSに一致させている。中間の振動数

で一致を改善する幾つかの方法があるが,そのどれもがよい一致を保証するものではない。一般に,減衰

正弦波の振動数でよい一致を得ることができるが,中間の振動数では広い許容差が要求される。実際の制

限には,一般に,使用する減衰正弦波の数の制限が含まれる。

各減衰正弦波には,ほとんどの場合,試験時刻歴の初期及び最終の加速度並びに速度をゼロにするため

の適切な補償波を追加する必要がある。この補償波は,古典的衝撃時刻歴の場合に比較して厳しくないが,

依然として,試験時刻歴のSRSに影響を与える。振動発生機の実際の制限内で,補償波の振動数には,あ

る程度の柔軟性がある。一般に,補償波の振動数が低いほどよい。

A.4 複雑な振動的時刻歴の応答

中間構造物の動的応答の効果が卓越している過渡的及び振動的時刻歴は,多くの衝撃応答の代表的なも

のである。衝撃源の特性が重要ではないとき,多くの異なった方法で,SRSから試験時刻歴を導きだすこ

とができる。どの方法を使っても,導きだした試験時刻歴は,追加事項を用いなければ,元の時刻歴との

良好な等価性が期待できない。この場合,元の応答の振動数及び各振動数の相対的振幅と同様に全体のピ

ーク値を追加するとよい。通常,対象の機器のピーク応答が衝撃源の衝撃の直後に発生する場合に,複雑

な振動的応答をもつ試験時刻歴の再現を採用する。

SRSから複雑な振動的応答をもつ時刻歴を決定する方法はいろいろある。その方法及び実施は,振動発

生試験装置の能力制限に対する改善及び最終時刻歴の再現性に対する改善を目的としている。実際に,こ

の制限は,元の応答によく一致する試験時刻歴の実現を妨げる。ほとんどすべての方法は,特定の振動数

(複数)でだけ,試験時刻歴のSRSを要求SRSに一致させている。一般に,特定の振動数(複数)でか

なりの一致が得られるが,中間振動数では広い許容差が要求される。

SRSから複雑な振動的応答の時刻歴を決定するための幾つかの方法では,試験時刻歴の初期及び最終の

加速度並びに速度をゼロにするための補償波の追加を要求する。しかし,別の幾つかの方法では,補償波

19

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の追加なしに,初期及び最終の加速度並びに速度がゼロになるように設計されている。補償波が要求され

たとき,古典的衝撃時刻歴又は減衰正弦波の時刻歴で要求されるものより,それは,一般的に影響が少な

い。

20

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

試験時刻歴の合成に使うパラメータ

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1 概要

供試品の試験に要求される環境は,次の情報から得られる。

− 当該供試品の運用状態で測定したデータ

− 同種の適用でのデータベースを元に予測した衝撃環境

− 計算した衝撃環境

実際の衝撃環境の測定及び解析は,しばしば大きなダイナミックレンジが要求されることに十分注意を

して実施する。参考文献 [1] に,この問題に関する有用な情報及び理論が記載されている。

SRS試験の要求事項は,前記の情報源から得られる。これらの要求事項には,衝撃試験環境を記述する

幾つかの特定のパラメータが含まれる。これに,次の事項を記述するパラメータを含めることができる。

− 衝撃持続時間

− 衝撃のピーク値

− 衝撃の振動数成分

− SRS

試験に要求されるパラメータは,試験の目的に依存する。あるパラメータは,強度試験に重要で,別の

パラメータは,低サイクル疲労が重要な場合に必要である。

B.2 衝撃現象の持続時間に関するパラメータ

衝撃現象の持続時間 (T) を記述するために,次のパラメータが使用できる。

− 時刻歴の強部

− 衝撃又は過渡振動の有効持続時間

時刻歴の強部は,信号が最大値の25 %に達した時点から最後に25 %に下がった時点までの時刻歴の部

分と定義されている(3.22参照)。

時刻歴の振動数範囲は,時刻歴の性質に大きく影響し,したがって時刻歴の最大値及び時刻歴の強部に

影響するので,注意する。振動数範囲に関連して,フィルタの傾斜,振動数の下限及び上限並びにサンプ

リング周波数も規定する。

衝撃及び過渡振動の有効持続時間は,次のように定義している(参考文献 [2] の試験方法516.5による)。

− 衝撃現象に関して,rms時刻歴のピーク値の10 %を超えるrms時刻歴を90 %以上含む最短の時間長

さ。

この方法は,とが(尖)ったノイズなどの影響を受けにくいが,前記のrms時刻歴を計算するパラメー

タと同様に,振動数範囲及び他のパラメータを規定する。

B.3 衝撃現象のピーク値に関するパラメータ

21

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

衝撃現象のピーク値を記述するために,次のパラメータが使用できる。

− 時刻歴の最大値及び最小値

− 時刻歴の確率密度

− 時刻歴のピーク(正又は負)ランキング

− 時刻歴のレインフロー

時刻歴の振動数範囲及び他のパラメータは,時刻歴の最大値及び最小値に重要な影響を与えるので,規

定しなければならない。

どのパラメータを使っても,SRSの高振動数漸近値 (HFA) に等しくならなければならない時刻歴の最

大値及び最小値が存在する。

第2及び第3のパラメータを使うと,時刻歴の振幅の正及び負の側面がよく見える。最後の二つは疲労

効果の最良の尺度であり,応答の高いピークに関して応答時刻歴を調べるために使用できる。

ピークランキングに変わる方法は,レベルクロッシング計算である。

B.4 衝撃現象の振動数成分に関するパラメータ

衝撃現象の振動数成分を記述するために,次のパラメータが使用できる。

− 振動数範囲

− フーリエスペクトル (FS)

− エネルギースペクトル密度 (ESD)

− FS又はESDから計算した累積rms

試験の良好な再現性を実現するために,時刻歴の振動数範囲を規定する。そのため,試験で要求される

振動数範囲に関係する,サンプリング周波数及び時刻歴のフィルタリングを規定することも重要である。

FS及びESDは,時刻暦の振動数成分を記述したものであり,卓越した振動数成分を表示することがで

きる。ESDは,分析のための振動数分解能と時刻暦の持続時間の双方を基準化したスペクトルである。分

析の統計的誤差は,隣接した振動数成分を平均化することで低減できる。

FS又はESDの累積rmsは,累積的な方法でスペクトルの成分を反映し,直接理解できる数値が得られ

る。

B.5 SRSのパラメータ

SRSを記述するために,次のパラメータが使用できる。

− SRSの計算のためのQ値

− SRSの強部

− SRSのピークの種類

SRSの最も一般的な表現は,絶対最大加速度SRSである。別の表現として,疑似速度応答スペクトル又

は相対変位応答スペクトルがある。

SRS計算アルゴリズムも規定する。

SRSは,測定又は計算したデータから,幾つかのQ値,例えば5,10及び25(減衰比10 %,5 %,2 %)

で計算することが望ましい。これらのSRS曲線は,供試品内部の共振振動数及び減衰による内部応答を反

映したものとなる。

SRSの強部は,JIS C 60068-2-57にSRSの−3 dB通過帯域幅より応答加速度が高いスペクトルの部分と

定義されている(図B.1参照)。

22

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

SRSのピークの性質は,ある衝撃現象の異なるQ値の応答スペクトルを比較することによって説明でき

る。このような比較によって衝撃現象が衝撃的か又はより振動的かが分かり,次の係数を定義できる。

(

)

10

20

)

(

=

=

=

Q

Q

SRS

peak

SRS

peak

A

HFA

SRS

peak

B=

衝撃的(例えば正弦半波)なときは,これらの係数は低く,振動的衝撃では,高い値となる。連続正弦

波では極限値となる。

B.6 衝撃現象を特徴付ける他のパラメータ

衝撃現象を記述するために使うことができる他のパラメータを,次に示す。

− 選択した固有振動数に関して計算したSRSの応答時刻歴の高いピーク数

− ひずみ度及びとがり度のような,確率分布のモーメント

SRSの応答時刻歴の高いピーク数は,選択したSRSのQ値に関して,振動数範囲内の選択した固有振

動数について計算できる。

Q値は,供試品の代表的な値とする。Q値10をデフォルト値とする。

高いピーク数は,時刻歴で励振した1自由度系(振動系)の計算した応答のしきい値を超えるピーク数

として定義される。製品規格に規定がなければ,減衰比が2 %〜10 %の場合で,しきい値が70 %では,高

いピーク数は3〜20の範囲にする。

応答のピークは,ピークランキング基準,レベルクロッシング計算及び疲労損傷スペクトル (FDS) を使

って,更に解析することができる。

ひずみ度及びとがり度のような確率分布のモーメントは,衝撃現象を特徴付けるために使用できる。こ

れらは移動平均として示すことができる。ひずみ度は時刻歴の振幅分布の正又は負への偏りの指標であり,

とがり度は,時刻歴の振幅分布のピークの程度の指標である。

23

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−SRSの強部

24

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験時刻歴合成方法

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

C.1 概要

動電式振動試験装置の制御器のほとんどの供給者は,特別のSRS試験ソフトウエアを用意している。こ

の道具を使って,操作員は,振動発生機が接続された電力増幅器への駆動信号として,電圧時刻歴過渡信

号を発生できる。

振動台の試験SRSは,何度かの反復制御の後,要求SRSに一致する。その信号は,形状,振動数及び

長さが異なる複数の要素波を,規定時間窓内で,混合させたものである。信号の合成には,振動試験装置

の限界を考慮する。

C.2 振動試験装置の制限

要求SRSは,多くの場合,製品規格に非常に高い振動数まで規定されている。SRSは振動数に限界がな

く,無限の振動数まで伸びているので,こういうことが起きる。SRSは,高い振動数でその時刻歴の最大

ピーク値と等しい値に近付く。

製品規格に規定する事項の実現に関して,試験装置の最も重要な制限は,振動数範囲,電力増幅器の出

力電力及び最大許容加速度で表現された振動発生機可動部の機械的強度である。制限パラメータの値は,

個々の振動発生機及び電力増幅器に依存する。96 kVAの電力増幅器で駆動される加振力80 kNの標準的な

振動発生機では,高い振動数の限界は2 500 Hz〜3 000 Hzで,最大応答は350 gn〜400 gnである。特殊な

動電式振動発生機ではより高い値が可能である。

C.3 SRS制御ソフトウエアの特性

ほとんどの制御ソフトウエアでは,SRS時刻歴を合成するとき,次のパラメータが選択できる。

a) 要素波の種類(最も一般的に使われるもの)

1) 指数減衰正弦波

2) 一定振幅サインバースト(方形窓正弦波)

3) 振幅変化サインバースト(ハニング窓正弦波)

操作員はどの種類の要素波を使うか決定する。SRSを満足する程度は,それぞれ異なるので,特

別の種類は推奨しない。異なる種類の要素波を混合することは,不可能である。

b) 時間窓 これは,すべての要素波を混合する時間枠であり,これによって試験用の合成時刻歴の持続

時間が制限される。

c) 要素波の振動数間隔 各要素波の振動数は,SRSの下限振動数から初めて,1/nオクターブ間隔で自

動的に決定される。ここで,nは変数で,各時刻歴に関して選択する。

d) 各要素波の持続時間

− 種類1) 持続時間の選択なし,要素波の減衰比を選択

25

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 種類2) 偶数の半サイクル数から選択

− 種類3) ハニング窓内の奇数の半サイクル数から選択

e) 各要素波の開始時間 要素波の全時間が規定の時間窓内に入るように,時間窓の開始時点からの遅れ

時間を選択する。

f)

減衰比 これは,種類1) の要素波にだけ使用する。

g) 開始極性 各要素波は,正又は負の向きで開始できる。

C.4 衝撃波の発生方法

Q値付きのSRS及び重要なパラメータは製品規格に規定する。製品規格のSRSの元になったSRSは,

いつも分かるわけではない。可能なら,操作員は,合成時刻歴と元の時刻歴とを比較することが重要であ

る。

時刻歴合成の段階とその要約を,次に示す。

a) 要素波の種類 各種類の要素波は大なり小なり望む結果を与える。

要素波の開始時点で高いレベルをもつ指数減衰正弦波[種類1)]は,火薬衝撃の再現に有効である

が,合成時刻歴内に非常に高い加速度ピークを発生させることがある。

一定振幅のサインバースト[種類2)]を使った場合,各要素波が合成信号に与える影響を最も容易

に想像できる。

振幅変化サインバースト[種類3)]は,常にハニング窓の形による滑らかな増加で始まり,時間窓

の中央で最大値になる。

種類2) 及び3) を使えば,合成時刻歴の持続時間を目標に合わせるのが容易である。

b) 振動数範囲 可能なサンプリング周波数を考慮して,試験振動数範囲を選択する。選択する試験振動

数範囲は,再現すべき衝撃環境の上限振動数成分及び供試品を取り付けた試験装置が,実際に発生で

きる振動数によって決める。

c) 時間窓 時間窓内に,合成時刻歴の要求持続時間が入るようにする。時間窓の幅は,選択した振動数

範囲及びサンプリング周波数に依存する。

制御器によっては,時間窓が倍で,合成時刻歴は新しい時間枠の中央に位置するものがある。

d) 要素波の振動数間隔 選択した振動数間隔は,全振動数範囲で一定である。下限振動数は,SRSの上

昇部分が満たされるように選択する。隣接する要素波の振動数間隔は,1/3オクターブ以下とする。

この間隔(隣接する要素波の間隔)によって,−2.5 dBの精度のSRSが実現する。1/6オクターブ間

隔では,精度は−0.5 dBよりよくなる。要素波を多くするとその調整はより複雑になる。

e) 要素波の持続時間 要素波の持続時間は,減衰正弦波の場合を除いて,サイクル数又は半サイクル数

で決まる。低振動数の要素波の持続時間は,合成時刻歴の選択した時間窓の制限を受ける。

各要素波のサイクル数は3〜10の範囲から選択するとよい。

Q値10の場合,1個の要素波の増幅倍率は,3サイクルで定常値の60 %,5サイクルで81 %,12

サイクルで97 %となる。しかし,次のように,別の影響もある。隣り合う振動数(1/3オクターブ)

は相互に影響し,10サイクルで既に定常増幅倍率10に達する。1/6オクターブ間隔の場合,7サイク

ルで増幅倍率10に達する。

f)

要素波のピーク値 要素波の発生段階では,各要素波の加速度ピーク値を規定のSRS値の1/Qに設定

する。ピーク値は,反復調整中にソフトウエアによって調節される。

g) 要素波の開始時間 各要素波の開始時間(遅延時間)は,要素波が選択した時間窓内に入ることを考

26

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

慮して,選択できる。実際には,低い方から2オクターブの要素波は,その時間幅が長いので,ゼロ

又はゼロ近くから開始する。高いピーク値の要素波は,時間窓の前半にお互いに重ならないように交

互に配置する。これは,合成時刻歴に高すぎるピーク値ができないようにして,時刻歴の減衰の形を

実現するためである。残りのすべての要素波は,長い時間の重なりを避けるように時間窓内に配置す

る。

重要な要素波の場所を修正する必要があるときがあるので,時間窓内のどこにそれらの要素波があ

るかを知っておくと役に立つ。これは,要素波の混合によって,高い加速度ピークが発生するか又は

試験装置の別のパラメータが高くなりすぎる場合に必要なことである。

h) 要素波の開始極性 要素波の開始点の極性は正又は負から選択できる。これで,要素波の最初のピー

クの試験軸方向の正又は負が決まる。最初は,すべての要素波について同じ極性を使い,合成時刻歴

内で過度のピークが発生したときに個々の極性を変更することが望ましい。

i)

要素波の減衰 この選択は,要素波として指数減衰正弦波[種類1)]を使うときだけ必要である。減

衰正弦波を使うとき,正弦波の減衰比は,2 %〜10 %の範囲から選択できる。

C.5 試験性能

SRS試験はオープンループ過程であり,最初に合成した時刻歴は,供試品を取り付けた振動発生機の伝

達関数を考慮していないので,最終合成レベルの−12 dBで反復制御加振を開始する。

通常,軸当たり一つの試験が要求される。したがって,この段階では,試験取付具を付けるか,又は,

動的ダミー負荷付き振動発生機を使う(このほうがよい)ことが望ましい。

反復制御中,加振レベルを,最初は3 dB間隔で,フルレベル近くで1 dB間隔で段階的に上げる。次に,

ダミーを実際の供試品に交換し,最後に修正したパラメータの合成時刻歴をもう一度出力する。試験装置

の限界に達したら,要素波の位置を再調整又は関連するパラメータを修正する必要があることがある。そ

れを実施した後で,反復制御を行う。加振軸を変更したときも同様である。

27

C 60068-2-81:2007 (IEC 60068-2-81:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

SRS試験の推奨振動数範囲

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

D.1 一般

一般に使われる試験振動数範囲の例を,次に示す。

表D.1−振動数範囲の例

単位 Hz

適用

振動数範囲

地震(地上又は床に設置する機器)

1 〜

35

注記 固有振動数1 Hz未満の機器の場合,振動数範囲0.1 Hz〜35 Hzが望ましい。

輸送

1 〜

100

10 〜

100

10 〜

150

10 〜

500

航空機

10 〜

500

10 〜 2 000

宇宙

100 〜 5 000

参考文献 ISO/DIS 15261 Vibration and shock generating systems−Vocabulary

ISO/CD 18431-2 Mechanical vibration and shock−Signal processing−Part 2 : Time domain windows

for Fourier transform signal processing

[1] Handbook for Dynamic Data Acquisition and Analysis. (Report IES-RP-DTE 012.1, Institute of

Environmental Sciences and Technologies)

[2] MIL-STD-810F Environmental Engineering Considerations and Laboratory Tests. (US Department

of Defense Test Method Standard)