C 6965:2007 (IEC 61965:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 3

4.1 腐食保護 ······················································································································ 3

4.2 機械的損傷 ··················································································································· 3

4.3 取扱い ························································································································· 4

4.4 フィルムコートCRT ······································································································ 4

5 環境条件 ························································································································· 4

5.1 試験のための標準大気条件······························································································· 4

5.2 前処理 ························································································································· 4

5.3 温度処理 ······················································································································ 4

6 サンプリング ··················································································································· 4

6.1 サンプリングプラン ······································································································· 4

6.2 サンプル数 ··················································································································· 4

6.3 適合性 ························································································································· 4

7 試験準備及び装置 ············································································································· 4

7.1 スクラッチパターン ······································································································· 4

7.2 バリア ························································································································· 5

7.3 取付け ························································································································· 5

7.4 取付位置 ······················································································································ 5

8 大CRTの試験 ················································································································· 5

8.1 機械的強度(ボールインパクト試験) ················································································ 5

8.2 爆縮試験(ミサイル) ···································································································· 5

8.3 爆縮試験(熱衝撃) ······································································································· 6

8.4 高エネルギー衝撃試験 ···································································································· 7

9 小CRTの試験 ················································································································· 7

9.1 機械的強度(ボールインパクト試験) ················································································ 7

9.2 爆縮試験(ハイボール) ································································································· 8

9.3 爆縮試験(熱衝撃) ······································································································· 8

9.4 高エネルギー衝撃試験 ···································································································· 8

10 保護フィルムの付いた補強バンド方式CRTの試験 ································································ 9

10.1 一般 ··························································································································· 9

10.2 保護フィルムの付いたCRTのフィルム切りきずパターン····················································· 9

C 6965:2007 (IEC 61965:2003) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.3 はく離試験 ················································································································· 10

10.4 浸せき試験 ················································································································· 10

11 表示 ···························································································································· 10

12 保護フィルム付き補強バンド方式CRTに対する使用注意事項 ················································ 11

13 補強バンド方式CRT:表1及び表2の使用に関する要求事項················································· 11

13.1 サンプリングプランI:新規構造 ···················································································· 11

13.2 サンプリングプランII:既知の樹脂又はテープを使った新規構造 ········································· 12

13.3 サンプリングプランIII:テンションバンド及び代替テンションバンド ·································· 12

13.4 サンプリングプランIV:代替構造 ·················································································· 13

14 保護フィルム付き補強バンド方式:表3及び表4の使用に関する要求事項 ································ 13

14.1 サンプリングプランI:新規構造 ···················································································· 13

14.2 サンプリングプランII:既知の樹脂,テープ,フィルム又は接着剤を使った新規構造 ·············· 14

14.3 サンプリングプランIII:代替テンションバンド ································································ 14

14.4 サンプリングプランIV:代替構造 ·················································································· 15

15 保護フィルム付き補強バンド方式:表3及び表4による代替温度処理 ······································ 16

15.1 代替温度処理を実行する場合の追加引きはがし力要求事項 ·················································· 16

15.2 代替温度処理を実行する場合の引張強度試験 ···································································· 16

16 接着式フレームCRT:表6及び表7の使用に関する要求事項················································· 16

16.1 サンプリングプランI:新規構造 ···················································································· 16

16.2 サンプリングプランII:代替構造 ··················································································· 17

17 張合せCRT:表8及び表9の使用に関する要求事項 ···························································· 17

17.1 サンプリングプランI:新規構造 ···················································································· 17

17.2 サンプリングプランII:代替構造 ··················································································· 18

附属書A(参考)IEC 61965作成の背景 ··················································································· 35

附属書B(参考)ボールインパクトを受けたCRTから放出されるガラス片の速度及び

位置エネルギー−弾道学及び統計学的計算 ········································································· 37

C 6965:2007 (IEC 61965:2003)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

C 6965:2007 (IEC 61965:2003) 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 6965:2007

(IEC 61965:2003)

ブラウン管の機械的安全性

Mechanical safety of cathode ray tubes

序文

この規格は,2003年に第2版として発行されたIEC 61965を基に,技術的内容及び対応国際規格の構成

を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,爆縮保護システムを施し,部品として機器に組み込む,ブラウン管及びブラウン管組立品

(以下,CRTという。)に適用する。

この中で要求する事項は,電気・電子計測及び試験機器,情報技術機器,医療機器,電話機,テレビジ

ョン機器,その他の類似の電子機器に用いることを意図したCRTに適用する。

この規格は,CRTの前面が装置の外箱の一部分となっている(直視形)CRTだけに適用する。試験方法

は,別個の安全スクリーンで保護した機器に使用するCRTには適用しない。

この規格で扱うCRTは,通常の操作状態でCRTの後部を機械的又はその他の損傷から守るように,ま

た爆縮が起きたときにCRTフェースから後方に放出されるガラス片から使用者を守るように設計したエ

ンクロージャに取り付けるものである。

この規格は,前方に飛散するガラス片の危険性に対する防爆方式を備えた,対角長が76 mm以上のCRT

に関する要求事項を含む。他の方向に飛散するガラス片は対象外とする。

適否は,箇条8,箇条9及び箇条10に規定する試験手順及び判断基準をCRTに適用することによって

判定する。大CRT及び小CRTの定義は,箇条3による。

注記1 この要求事項一式は,JIS C 6065(箇条18)に規定するとおりのブラウン管 (CRT) の機械的

安全性に関する現行要求事項の差し替えであり,JIS C 6065(箇条18)はそれに応じて変更

されるはずである。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61965 : 2003,Mechanical safety of cathode ray tubes (IDT)

なお,対応の程度を表す記号 (IDT) は,ISO/IEC Guide 21に基づき,一致していることを

示す。

2

引用規格

次に掲げる引用規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これ

らの引用規格は,記載の年の版を適用し,その後の改正版(追補を含む。)は適用しない。

JIS C 6065 : 2007 オーディオ,ビデオ及び類似の電子機器−安全性要求事項

2

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60065 : 2001,Audio, video and similar electronic apparatus−Safety

requirements (MOD)

JIS C 60068-1 : 1993 環境試験方法−電気・電子−通則

注記 対応国際規格:IEC 60068-1 : 1988,Environmental testing. Part 1 : General and guidance (IDT)

JIS K 7127 : 1999 プラスチック−引張特性の試験方法−第3部:フィルム及びシートの試験条件

注記 対応国際規格:ISO 527-3 : 1995,Plastics−Determination of tensile properties−Part 3 : Test

conditions for films and sheets (IDT)

JIS K 7161 : 1994 プラスチック−引張特性の試験方法 第1部:通則

注記 対応国際規格:ISO 527-1 : 1993,Plastics−Determination of tensile properties−Part 1 : General

principles (IDT)

IEC 60216-1 : 2001 Electrical insulating materials−Properties of thermal endurance−Part 1 : Ageing

procedures and evaluation of test results

ISO 8510-1 : 1990 Adhesives−Peel test for a flexible-bonded-to-rigid test specimen assembly−Part 1 : 90

degree peel

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

接着式フレーム (bonded frame)

CRTの縁部分の周囲を覆う,あらかじめ成形した金属フレームを用いる方式。CRTリムと金属フレーム

との間の空間又は穴は,樹脂又は同等のもので充てんする。

3.2

CRT対角長 (CRT diagonal)

金属部分,樹脂などを除外した,ガラスエンベロープの最大対角寸法の公称値(例えば,モールドマッ

チラインの最大対角寸法)。

3.3

CRTエンベロープ (CRT envelope)

フェース又はフェースプレート,ファンネル及びネックアッセンブリから成る構造物。

3.4

真空破壊 (devacuation)

CRT内の圧力が大気圧に等しくなる現象。

3.5

破損 (fracture)

CRTエンベロープの急速な又は緩慢な真空破壊の原因となる,フェースプレート又はファンネルに生じ

る一つ又は複数のき(亀)裂。

3.6

ガラス単片 (glass particle)

質量が0.025 gを超える単一のガラス片。

3.7

爆縮 (implosion)

3

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CRTエンベロープの急速で突然の内部への崩壊による真空破壊。通常大きな爆発音を伴う。

3.8

張合せCRT (laminated CRT)

CRTの前面に接着する,独立した外部安全パネルを備える方式。

3.9

補強バンド方式CRT (prestressed banded CRT)

熱収縮又はその他の方法によって,引張荷重まで締め付ける(CRT縁部分上に配置した。)金属のテン

ションバンドを用いる方式。その方式は,テンションバンドとCRTの縁との間に配置する金属のリムバン

ドを含んでいてもよい。テンションバンド,リムバンド又はその両方は,そのはめ合い部分の間に置くテ

ープ,樹脂又は同等のものを含んでいてもよい。

3.10

保護フィルム付き補強バンド方式CRT (prestressed banded CRTs with protective film)

防爆方式の一体部品として,CRTの前面に接着させた一層のフィルムを含む,補強バンド構造(3.9参

照)をもつCRT。

3.11

シェーリング (shaling)

ガラスバルブが薄い層状に裂ける状態。

3.12

試験キャビネット (test cabinet)

試験中にCRTを収容するために使用する外箱。

3.13

有効画面 (useful phosphor screen)

a) カラーCRT 前面から見たときのCRTの蛍光体塗布面。

b) モノクロームCRT CRTの規定最大有効蛍光体塗布面。

3.14

大CRT (large CRT)

対角長が160 mmを超えるCRT。

3.15

小CRT (small CRT)

画面短辺の寸法が50 mm以上であって対角長が76〜160 mmの角形CRT,又は直径が76〜160 mmの円

形CRT。

3.16

共通品質管理システム (common quality management system)

二つ以上の工場で,一系統の文書のもとで共通管理している品質管理システム。

4

一般要求事項

4.1

腐食保護

金属部分の腐食がこの規格の要求事項を満足しない原因となる可能性がある場合,その部分は,腐食に

対し適切に保護しなければならない。

4.2

機械的損傷

4

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果の繰返し性及び再現性を向上させるために,試験に供するサンプルは,フェースプレートの表

面に目視で分かるスクラッチ(引っかききず)がないことを検証することが望ましい。

4.3

取扱い

試験の前後に試験サンプルを取り扱うときは,安全注意事項に対処することが望ましい。

4.4

フィルムコートCRT

防爆方式の一体部分ではないフィルムの付いたCRTの場合,製品は,表1,表2及び表6〜表9に従っ

て,フィルムなしで試験を行う。

5

環境条件

5.1

試験のための標準大気条件

別に規定がない限り,すべての試験及び測定は,次に示すJIS C 60068-1の5.3に規定する試験のための

標準大気条件の下で実施する。

− 温度: 15〜35 ℃

− 相対湿度: 25〜75 %

− 気圧: 86〜106 kPa

5.2

前処理

CRTを温度処理又は試験に供する前に,CRTは,少なくとも16時間,試験のための標準大気条件(5.1

参照)で安定化させる。

5.3

温度処理

温度処理の詳細を,表1〜表9に示す。温度処理が完了した後,再度CRTを少なくとも24時間,試験

のための標準大気条件(5.1参照)で安定化させる。

6

サンプリング

6.1

サンプリングプラン

詳細を,表1〜表9に示す。

6.2

サンプル数

CRTの数量及び試験プログラムは,補強バンド方式CRTに対するものを表1〜表4に,接着式フレーム

CRTに対するものを表6〜表7に,そして張合せCRTに対するものを表8〜表9に示す。

注記1 さらに,フィルム接着性試験用のサンプル数を表5に示す。

注記2 要求事項の目的を達成するために再試験をする場合に備えて,各表で規定した数量に加えて,

追加のサンプルを利用できるようにしておくことが望ましい。

6.3

適合性

一つの試験群すべてのCRTが,その試験群の試験要求事項に合致しなければならない。しかし,最初の

試験群すべてを通して不適合が一つしかなかった場合にだけ再試験が許容され,再試験群を試験に供する

ことによって,合否を決定してもよい。当該再試験群(A群,B群又はC群のいずれか1群)すべてのCRT

が要求事項に合致している場合は,その構造は,合格とする。

7

試験準備及び装置

7.1

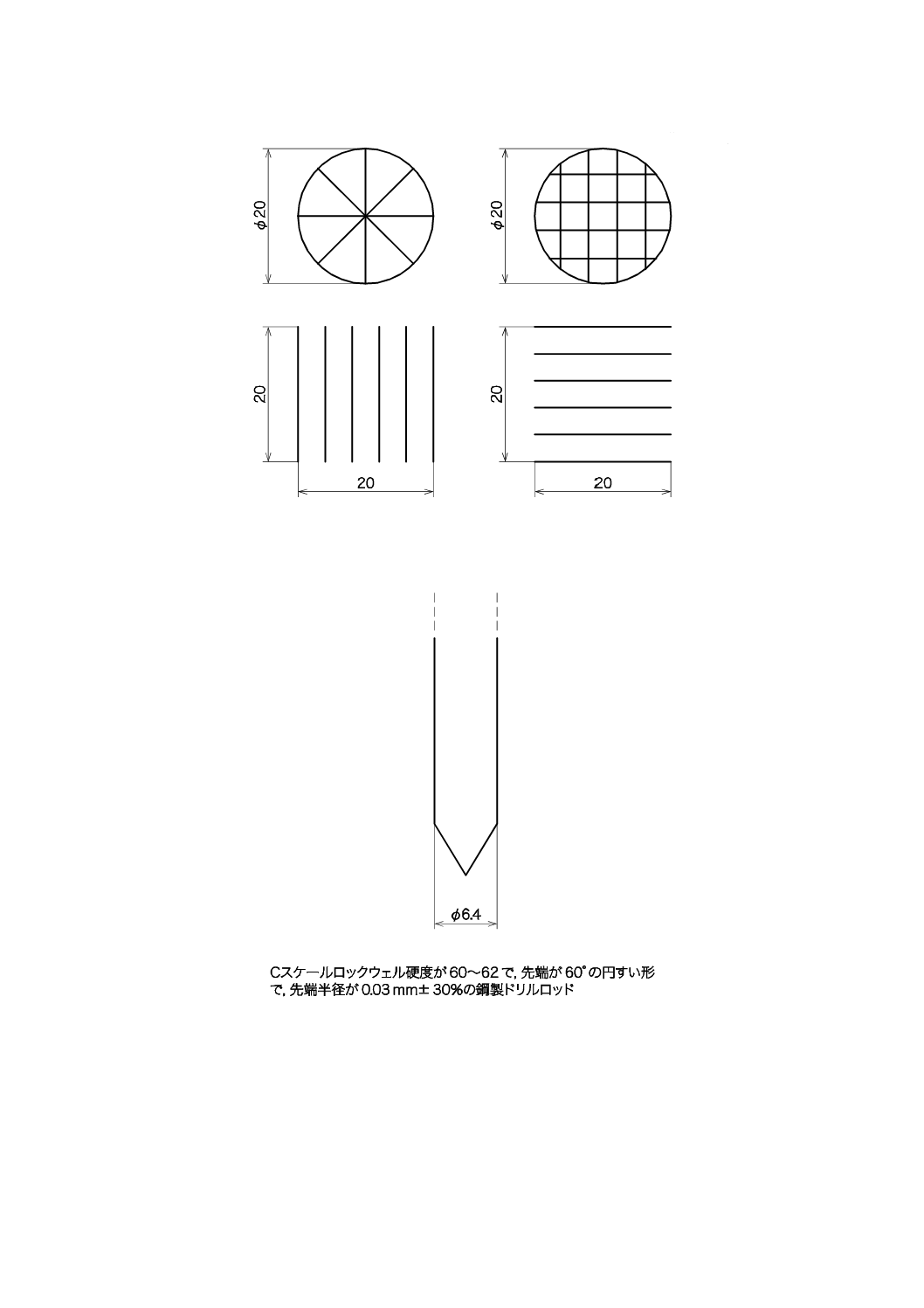

スクラッチパターン

スクラッチパターンの形及び深さは,CRTの爆縮又は真空破壊を引き起こすために必要となる力に影響

5

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を及ぼすので,ダイヤモンド又はカーバイドが先端に付いた針,硬化鋼製のホイール付きガラス切り,又

はその他類似の工具を使って,スクラッチを作ることが望ましい。

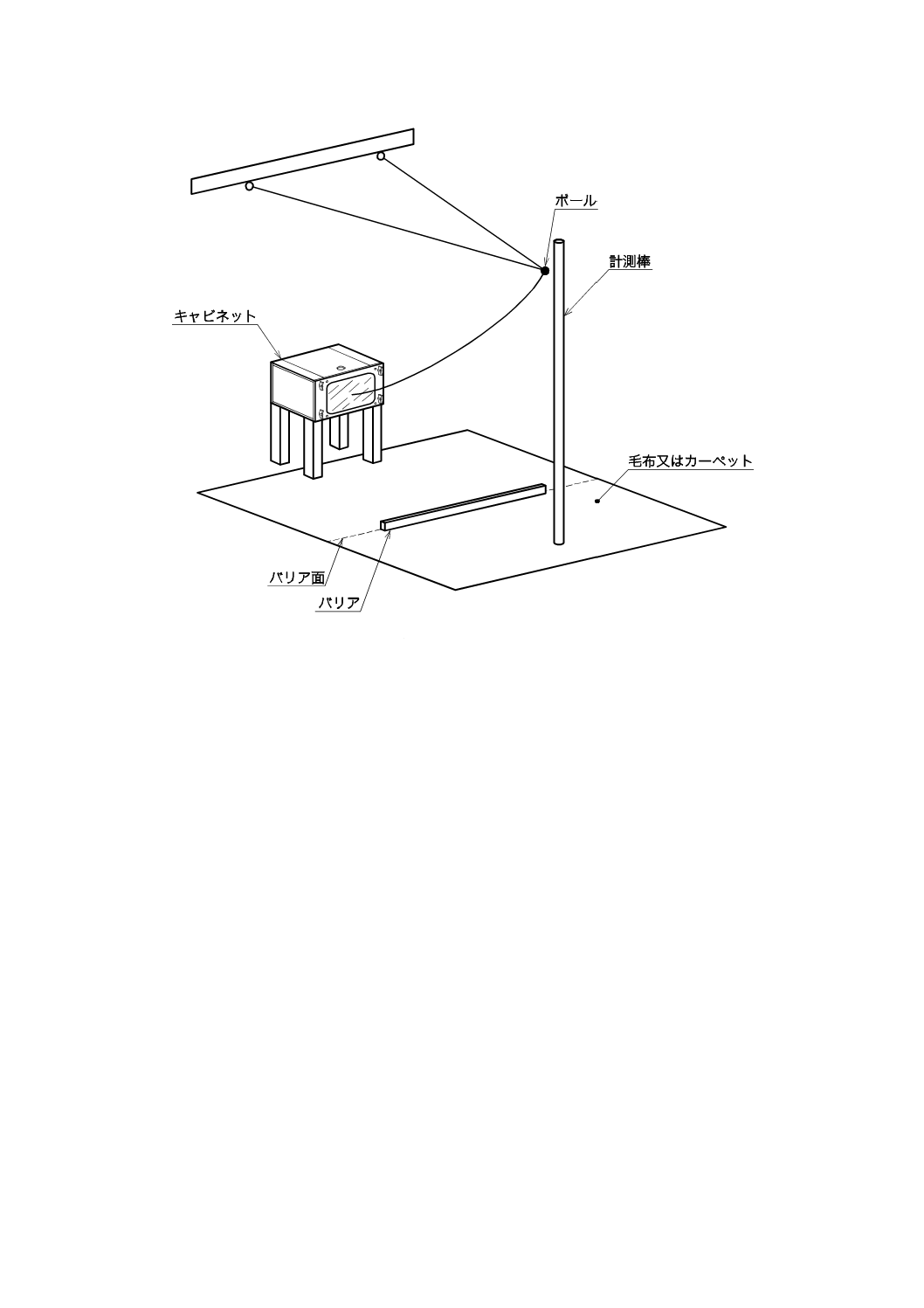

7.2

バリア

試験手順(8.2.1参照)で規定するように,厚さが10〜20 mm,高さが

0

3

250− mm,長さが (2.00±0.01) m

のバリアを,試験キャビネット前方の床上の規定位置に配置する。規定位置とは,CRTパネル前面の中心

を通る垂直面からバリアのCRT側の面までを水平に測定した位置とする。バリアの位置の許容範囲は,別

に規定がない限り,±10 mmとする。バリアは,試験室の壁まで達している場合は,長さは,2 m未満で

もよい(図2及び図5参照)。床面には,毛布又は敷物を敷き,滑りにくくしてもよい。

注記 バリアの前面の延長面を通り越した破片は,バリアを飛び越したものとみなす。

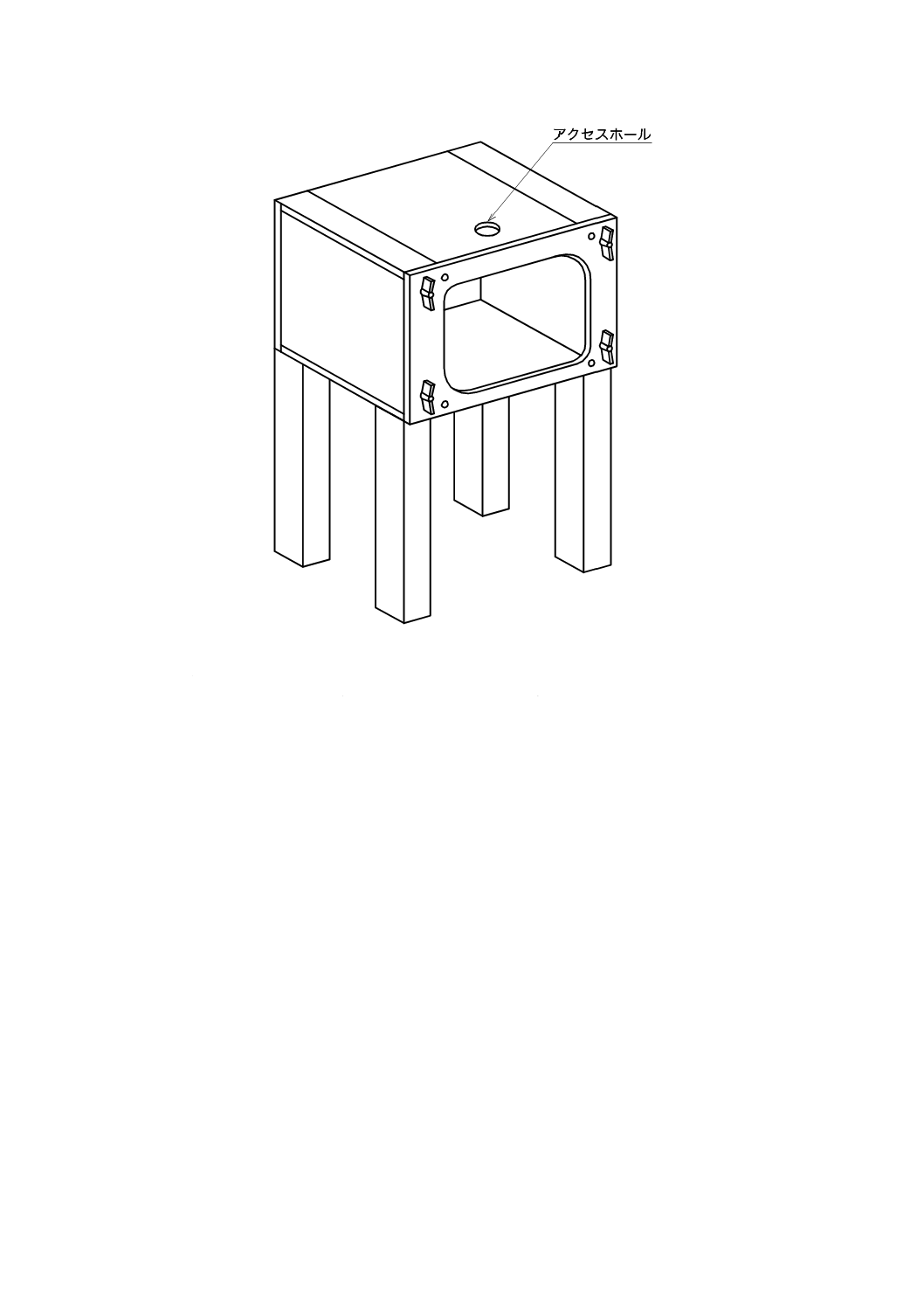

7.3

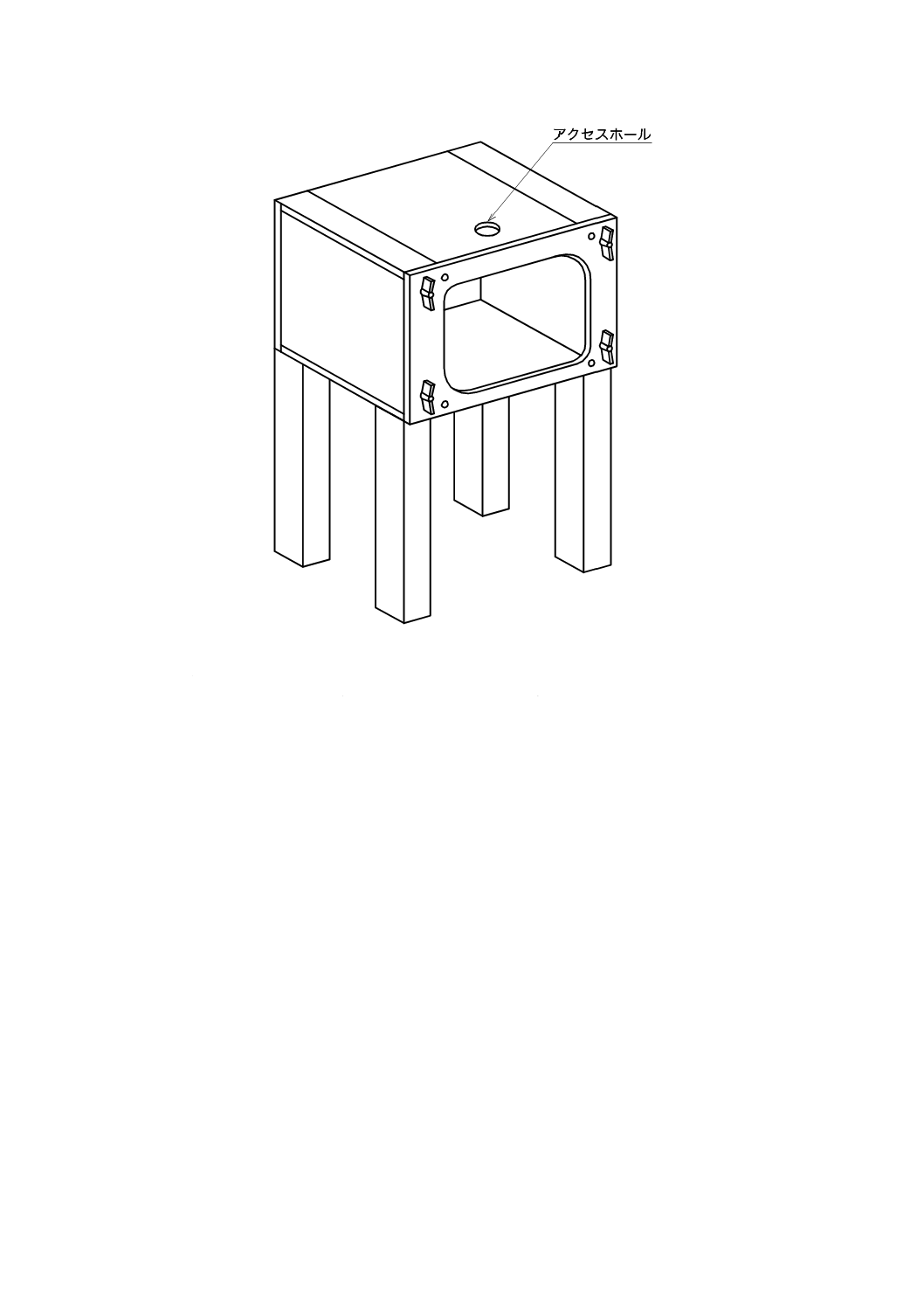

取付け

CRTは,CRTの周りに6 mmより大きなすき間又は開口ができないような,適切な寸法の剛性構造の試

験キャビネットに取り付ける(図1参照)。CRTを試験キャビネットの正面パネルの前に取り付けるか又

は内側に取り付けるかは,CRT製造業者の仕様書又は規定の用途に従う。取付仕様書が入手できない場合

には,好ましい取付方法は,設計上の特徴でそうできない場合を除いて,正面パネルの内側とする。

ファンネルへのアクセスホールとして,適切な面積の孔をキャビネットの上部に設ける。この孔は,衝

撃試験中,カバーをしておく。

爆縮が起きた場合の空気取入口として,CRTフェース面積の1/4又は0.02 m2のいずれか小さい方の面積

以上の開口を,キャビネットの底又は背面に設ける。

キャビネットは,試験中に動かないように,しっかりと支持する。

7.4

取付位置

CRTの画面の中心は,床から (1.00±0.05) mの高さとする。

8

大CRTの試験

8.1

機械的強度(ボールインパクト試験)

8.1.1

試験手順

表面が滑らかな直径が (40±1) mmのボールを使用する。ボールは,フックを含めた質量が (260±15) g

で,Cスケールロックウェル硬度は60以上とする。このボールを,ボールとフックとの質量の10 %以下

の質量の細いワイヤ又は鎖のような適切な手段によってつるす。それを計算した高さから振子のように自

由に落下させ,(5.5±0.1) JのエネルギーでCRTの前面に衝突させる。CRTは,フェースを垂直にして,

振子の支持点と同じ垂直平面になるように置く。1回の衝撃を,CRTフェースの有効画面の縁から40 mm

以上内側の任意の点に加える。

注記 試験機関は,様々なセットアップにおいて,この40 mm以上内側の衝撃点位置を確保できるよ

う考慮することが望ましい。

バリアは,CRTの前面の中心における垂直平面から(水平距離で)1.5 mのところに設置する(図2参

照)。

8.1.2

ガラス飛散(距離)判定基準

CRTは,最初の衝撃から5秒以内のガラス飛散が次の要求事項を満たしている場合には,適合している。

a) ガラス単片(一片の質量が0.025 gを超えるもの)が1.5 mの位置のバリアを越えてはならない。

b) 1.5 mの位置のバリアを越えた全ガラス片の総質量は,0.1 g以下でなければならない。

8.2

爆縮試験(ミサイル)

6

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

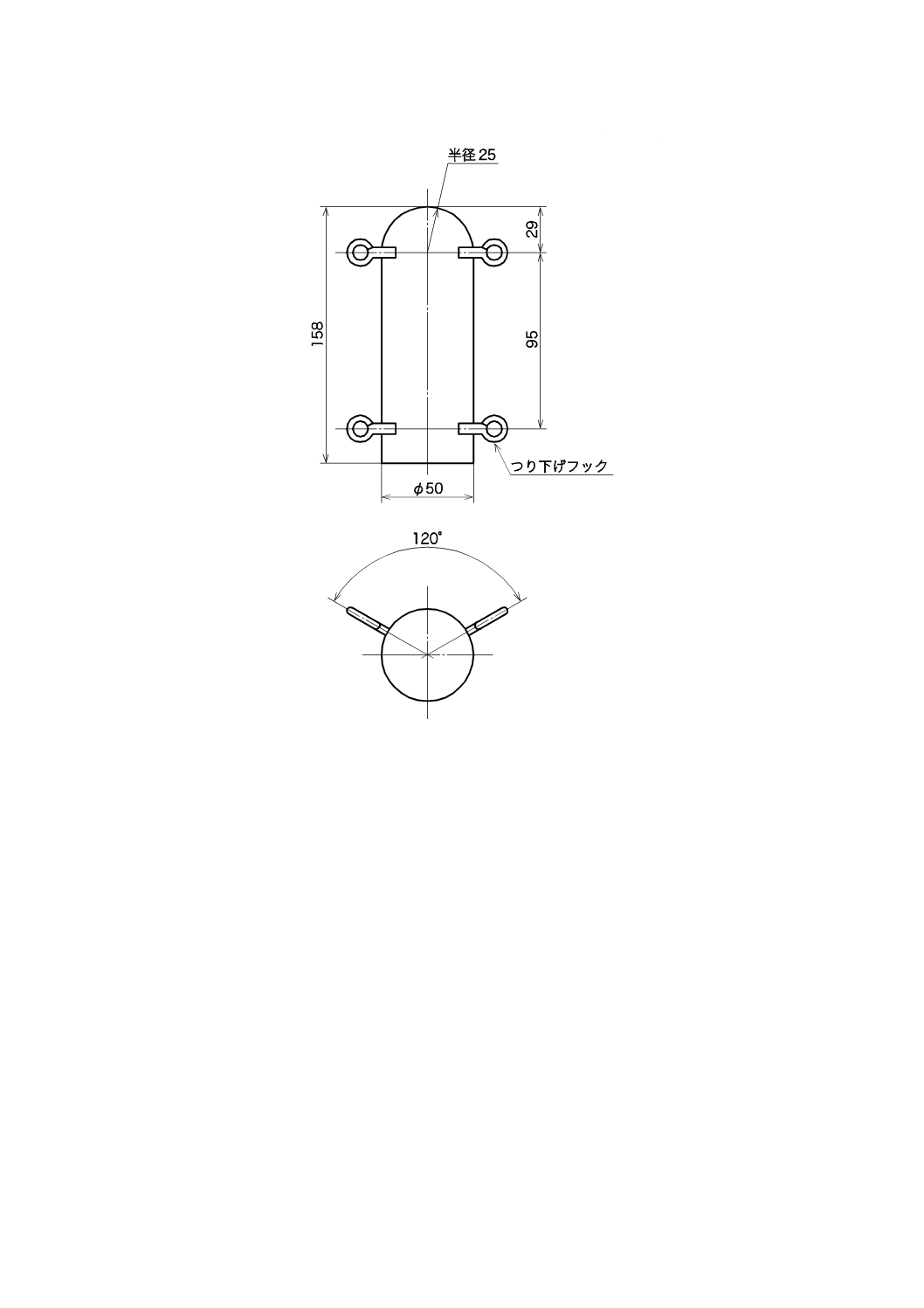

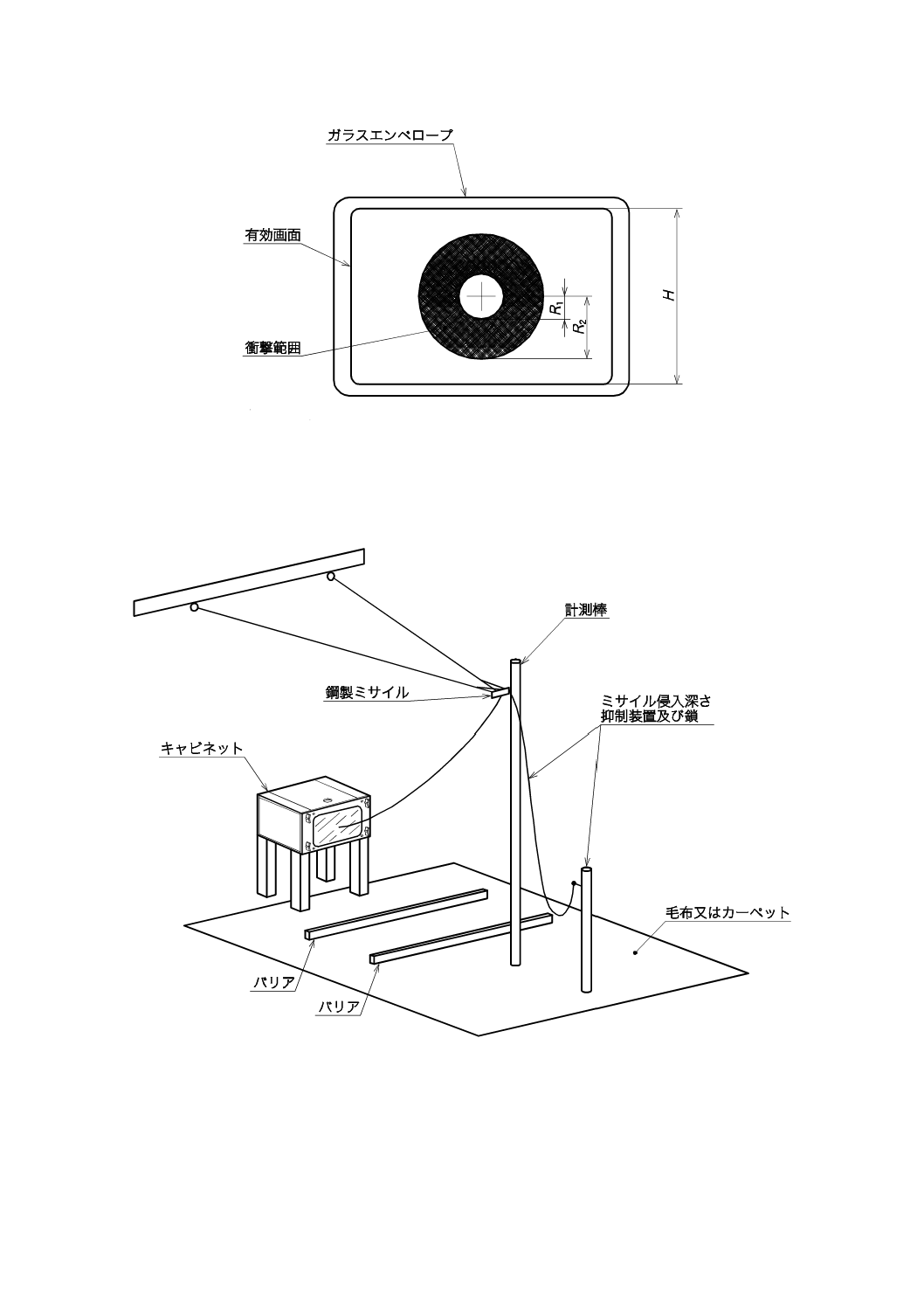

8.2.1

試験手順

CRTの有効画面の上部及び下部に,画面又は蛍光体の縁から (3±1) mm内側の有効画面にスクラッチを

付ける。スクラッチは,長さが (100±5) mmの水平線とする。

衝撃物は,質量が (2.3±0.1) kg,Cスケールロックウェル硬度が60以上で,片側の端が半径 (25±0.5) mm

の丸みをもった,鋼製のミサイル(図3の例参照)とする。

CRTに,範囲内の最小のエネルギーで急激な真空破壊を引き起こすように,1回の衝撃を与える。衝撃

物は,試験群のサンプルの急激な真空破壊を引き起こす7.0〜14.0 Jの衝撃が得られるように,振子の弧を

描いて振り動かす。

衝撃範囲は,有効画面上下長の1/6を半径とする円,及び有効画面上下長の1/2から50 mmを引いた長

さを半径とする二つの同心円に囲まれた範囲とする(図4参照)。図4において,R2がR1よりも小さくな

る場合には,R1内を衝撃範囲とする。

注記 エネルギーレベルを範囲内で選択するとき及び衝撃位置は,類似したCRT仕様での以前の試験

結果(CRT製造業者又は試験機関から取得する。)を考慮することが望ましい。

ミサイルは,丸端のCRT フェースへの侵入深さが25 mm以下となるように軌道を制限する(図5参照)。

バリアは,CRTの前面の中心垂直面から1.0 m及び1.5 mのところに配置する(図5参照)。

この試験の結果,1本もCRTの真空破壊が起きない場合には,8.2.3に規定する代替の爆縮試験(ミサイ

ル)を実施する。

8.2.2

ガラス飛散判定基準

CRTは,最初の衝撃から5秒以内のガラス飛散が次の要求事項を満たしている場合には,適合している。

a) 1.0 mの位置のバリアと1.5 mの位置のバリアとの間に,15 gを超える質量のガラス片が一片もあって

はならない。

b) 1.0 mの位置のバリアと1.5 mの位置のバリアとの間にある全ガラス片の総質量は,45 g以下でなけれ

ばならない。

c) 1.5 mの位置のバリアを越えてくる,質量が1.5 gを超えるガラス片は,一片もあってはならない。

8.2.3

代替爆縮試験(ミサイル)

この代替試験は,8.2.1の試験で1本もCRTが真空破壊しなかったときに,追加試験として使用するが,

8.2.1の試験でサンプル群の1本もCRTが真空破壊しそうもないことが見込まれる場合には,8.2.1の代替

試験として用いてもよい。

8.2.3.1

試験手順

8.2.1で規定するとおりとするが,衝撃物は,質量が (1.4±0.1) kgで,Cスケールロックウェル硬度が

60以上で,片側の端に (15±0.5) mm半径の丸みの付いた,鋼製のミサイル(図11の例参照)とする。

8.2.3.2

ガラス飛散判定基準

8.2.2で規定するとおりとする。8.2.3.1の試験の結果として,1本もCRTが真空破壊しない場合は,8.2.2

のガラス飛散要求事項を満たしたとみなす。

8.3

爆縮試験(熱衝撃)

8.3.1

試験手順

CRTは,7.3及び7.4に規定する試験キャビネットに取り付ける。バリアは,CRTの前面の中心垂直面

から (150±2) mmのところに置く。図6に示したパターンの一つを用いて,フェースプレートの側壁又は

CRTの前面にスクラッチを作る。

次の方法の一つを用いて,熱衝撃を加える。

7

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 液体窒素 スクラッチ区域は,破損が発生するまで,液体窒素を使って冷却する。

液体窒素がこぼれないように,工作用粘土又は同等なもので作ったせき(堰)を用いてもよい。

b) 熱棒 適切な直径(例えば,10 mm)の普通の鉛ガラス棒の端を,赤熱し軟化するまで加熱する。棒

の加熱端をCRTのスクラッチ区域に密着するように押し当てる。10秒以内にCRTの真空破壊が起こ

らない場合は,棒を取り去り,スクラッチ区域に冷水を徐々に注ぐ。熱棒を繰り返し用いても,真空

破壊が誘発しない場合,試験は,液体窒素を使って実施する[8.3.1 a) 参照]。

8.3.2

ガラス飛散判定基準

最初の破損の5秒以内に,150 mmの位置のバリアを越えてガラス単片が飛散しない場合は,CRTは適

合している。

8.4

高エネルギー衝撃試験

張合せ防爆方式のCRTは,次の高エネルギー衝撃試験を行う。

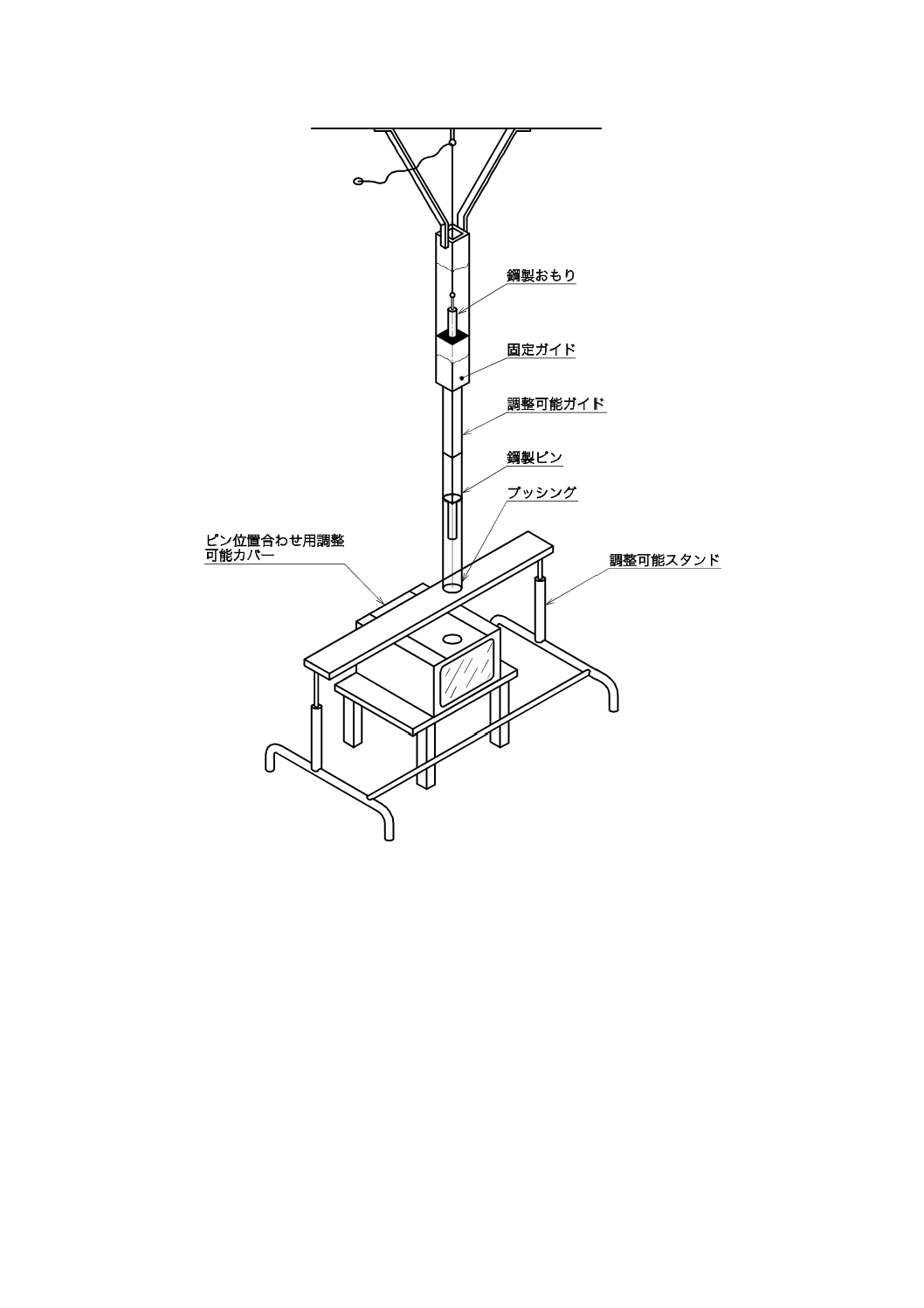

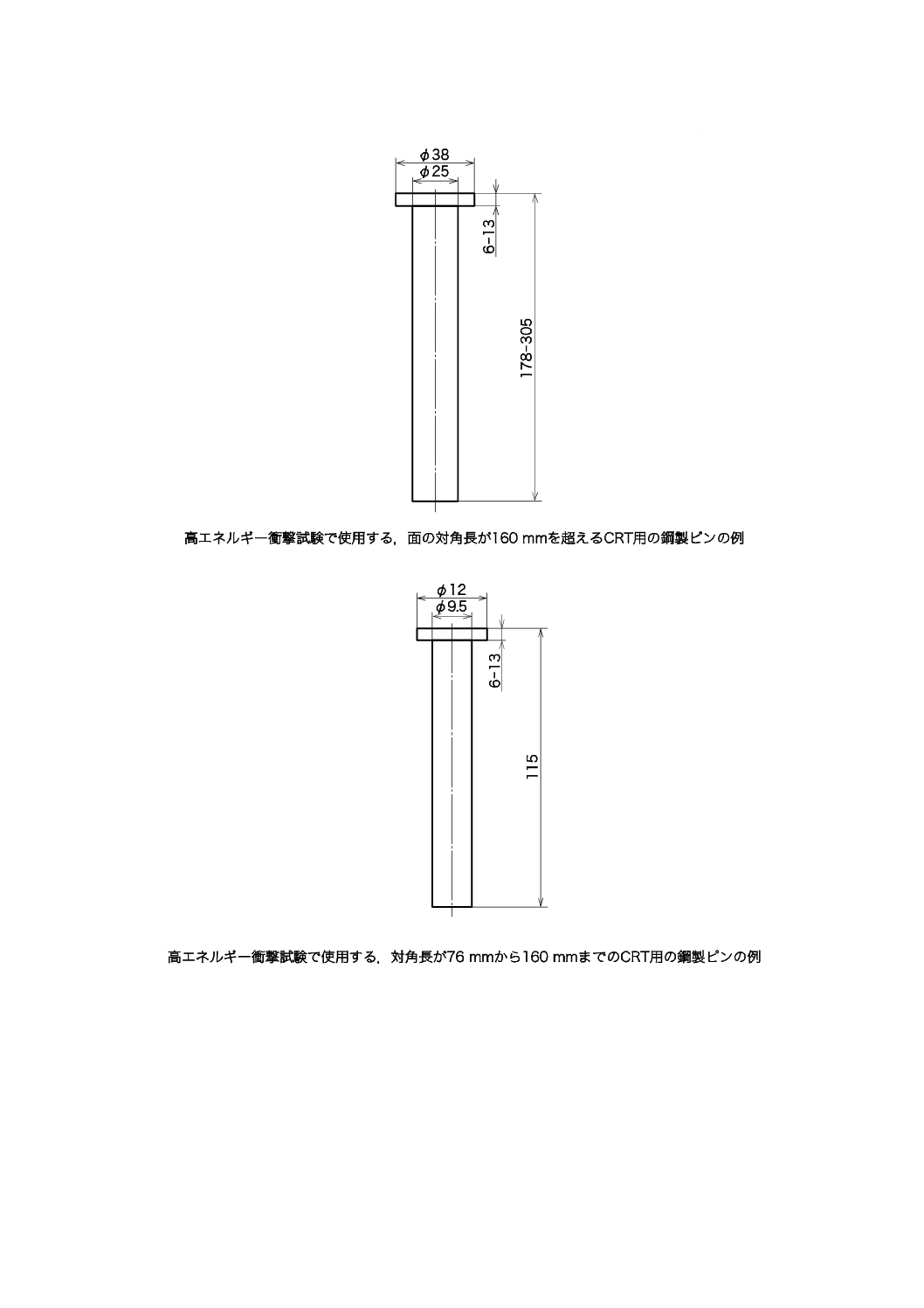

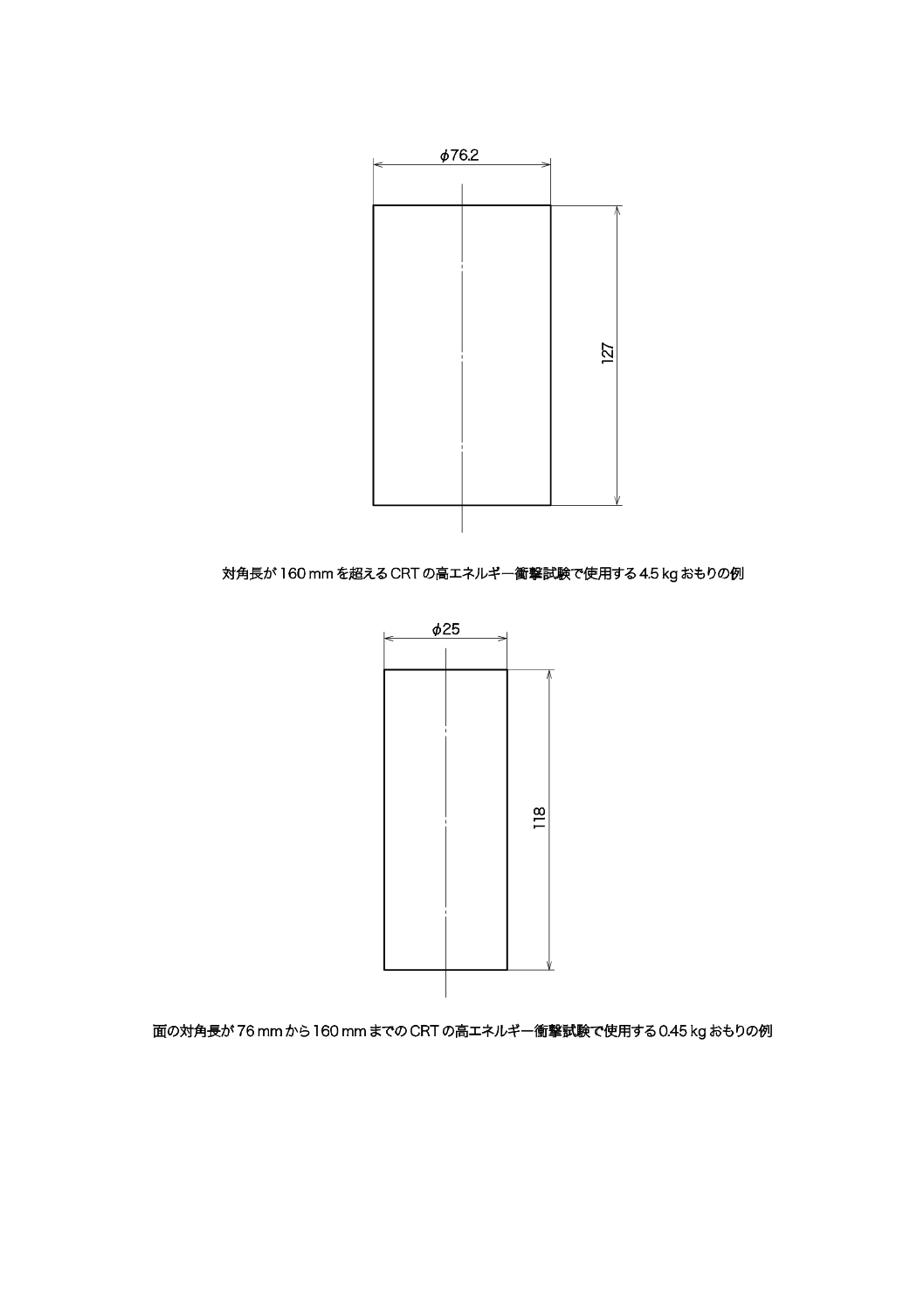

8.4.1

試験手順

直径が (25±1) mmの鋼製のピン(図9参照)を,試験キャビネット上部の孔を通して差し込み,CRT

エンベロープのフェースプレートとファンネルとのシール部の (3±1) mm後に置く。金属部分がシール部

より後に3 mmを超えて突き出ていて,ピンと干渉する場合は,ピンを金属部分に接触しない範囲ででき

るだけ金属部分に近づけて置く。質量が (4.5±0.1) kgのおもり(図10参照)を規定の高さから落下させ

て,落下の最終点でピンに衝撃を与えるようにする。

衝撃エネルギーは,7 J以上でCRTガラスを破損させるのに必要な最小エネルギーになるように,おも

りの高さを調整する。

ガラスが破損しない場合は,試験群の全CRTに急激な真空破壊が起きるまで,毎回新しい試験サンプル

を使って,衝撃エネルギーを7 Jずつ最大63 Jまで増加させる。

衝撃エネルギーは,CRTガラスにき(亀)裂又はシェーリングをほとんど又は全く発生させることなく,

ピンがCRTに孔を開けてしまうほど大きくなってはならない。このような状態が発生した場合は,破損が

起きるように,それよりも低い衝撃エネルギーを選択する(7 J刻みにする必要はない。)。

注記 エネルギーレベルを範囲内で選択するときには,類似したCRT仕様での以前の試験結果(CRT

製造業者又は試験機関から取得する。)を考慮することが望ましい。

爆縮ピンは,衝撃時の侵入深さが最大6 mmになるように,制限する。図8の調整可能スタンドは,衝

撃エネルギーが試験キャビネットに伝達しないような位置に置く。図8,図9及び図10は,機器の例を示

す。

バリアは,CRTの前面の中心における垂直平面から(水平距離で)1.0 m及び1.5 mのところに置く。

8.4.2

ガラス飛散判定基準

最初の衝撃から5秒以内のガラス飛散が次の要求事項を満たしている場合は,CRTは適合している。

a) 1.0 mの位置のバリアと1.5 mの位置のバリアとの間に,質量が15 gを超えるガラス片が一片もあっ

てはならない。

b) 1.0 mの位置のバリアと1.5 mの位置のバリアとの間にある全ガラス片の総質量は,45 g以下でなけれ

ばならない。

c) 1.5 mの位置のバリアを越えた,質量が1.5 gを超えるガラス片は,一片もあってはならない。

9

小CRTの試験

9.1

機械的強度(ボールインパクト試験)

8

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.1

試験手順

表面が滑らかな直径が (40±1) mmのボールを使用する。ボールは,フックを含めた質量が (260±15) g

で,Cスケールロックウェル硬度は60以上とする。このボールを,ボールとフックとの質量の10 %以下

の質量の細いワイヤ又は鎖のような適切な手段によってつるす。それを計算した高さから振子のように自

由に落下させ,(2.0±0.1) JのエネルギーでCRTの前面に衝突させる。CRTは,フェースを垂直にして,

振子の支持点と同じ垂直平面になるように置く。1回の衝撃を,CRTフェースの有効画面の縁から25 mm

以上内側の任意の点に加える。

注記 試験機関は,様々なセットアップにおいて,この25 mm以上内側の衝撃点位置を確保できるよ

う考慮することが望ましい。

バリアは,CRTの前面の中心における垂直平面から(水平距離で)0.6 mのところに置く(図2参照)。

9.1.2

ガラス飛散判定基準

CRTは,最初の衝撃から5秒以内のガラス飛散が次の要求事項を満たしている場合には,適合している。

a) ガラス単片(一片の質量が0.025 gを超えるもの)が0.6 mの位置のバリアを越えてはならない。

b) 0.6 mの位置のバリアを越えた全ガラス片の総質量は,0.1 g以下でなければならない。

9.2

爆縮試験(ハイボール)

CRTを9.1で規定する試験を行い,爆縮又は急激な真空破壊が発生しない場合,張合せ防爆方式以外の

CRTは,次の試験を行う。

9.2.1

試験手順

CRTの有効画面の上部及び下部に,画面又は蛍光体の縁から (3±1) mm内側の有効画面にスクラッチを

付ける。

スクラッチの長さは,CRTの前面の最長の寸法又は幅の45〜55 %とする。

張合せ防爆画面以外の画面をもったCRTは,質量が (260±15) gでCスケールロックウェル硬度が60

以上の直径 (40±1) mmのボールを使って,破損が起きるまで衝撃エネルギーを0.7 Jずつ上げていく追加

衝撃試験を行う。試験群の全CRTを試験して,爆縮又は急激な真空破壊が起きるまで,試験ごとに新しい

サンプルを使用する。

バリアは,CRTの前面の中心における垂直平面から(水平距離で)0.6 m及び1.2 mのところに置く(図

2参照)。

9.2.2

ガラス飛散判定基準

最初の衝撃5秒以内のガラス飛散が次の要求事項を満たしている場合は,CRTは適合している。

a) 0.6 mの位置のバリアと1.2 mの位置のバリアとの間に,質量が15 gを超えるガラス片は,一片もあ

ってはならない。

b) 0.6 mの位置のバリアと1.2 mの位置のバリアとの間にある全ガラス片の総質量は,45 g以下でなけれ

ばならない。

c) 1.2 mの位置のバリアを越えた,質量が1.5 gを超えるガラス片は,一片もあってはならない。

9.3

爆縮試験(熱衝撃)

9.3.1

試験手順

8.3.1で規定するとおりとする。

9.3.2

ガラス飛散判定基準

8.3.2で規定するとおりとする。

9.4

高エネルギー衝撃試験

9

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

張合せ防爆方式のCRTは,次の高エネルギー衝撃試験を行う。

9.4.1

試験手順

直径が (9.5±0.5) mmの鋼製のピンを,試験キャビネット上部にある孔を通して差し込み,エンベロー

プのシール線上に直接置く。質量が (0.45±0.02) kgのおもり(図10参照)を,規定の高さから自由落下

させ,落下の終点でピンに衝撃を与えるようにする。

衝撃エネルギーは,2.7 J以上でCRTガラスを破損させるのに必要な最小エネルギーになるように,お

もりの高さを調整する。

ガラスが破損しない場合,試験群の全CRTに急激な真空破壊が起こるまで,毎回新しい試験サンプルを

使って,衝撃エネルギーを0.7 Jずつ増加させる。

衝撃エネルギーは,CRTガラスにき(亀)裂又はシェーリングをほとんど又は全く発生させることなく,

ピンがCRTに孔を開けてしまうほど大きくなってはならない。このような状態が発生した場合は,破損が

起きるように,それよりも低い衝撃エネルギーを選択する(0.7 J刻みにする必要はない。)。

注記 エネルギーレベルを範囲内で選択するときには,類似したCRT仕様に関する以前の試験結果

(CRTの製造業者又は試験機関から取得する。)を考慮することが望ましい。

衝撃ピンは,衝撃時の侵入深さが最大6 mmになるように,制限する。図8の調整可能スタンドは,衝

撃エネルギーが試験キャビネットに伝達しないように配置する。図8,図9及び図10は,機器の例を示す。

バリアは,CRTの前面の中心における垂直平面から(水平距離で)0.6 m及び1.2 mのところに置く。

9.4.2

ガラス飛散判定基準

最初の衝撃から5秒以内のガラス飛散が次の要求事項を満たしていれば,CRTは適合している。

a) 0.6 mの位置のバリアと1.2 mの位置のバリアとの間に,質量が15 gを超えるガラス片は,一片もあ

ってはならない。

b) 0.6 mの位置のバリアと1.2 mの位置のバリアとの間にある全ガラス片の総質量は,45 g以下でなけれ

ばならない。

c) 1.2 mの位置のバリアを越えた,質量が1.5 gを超えるガラス片は,一片もあってはならない。

10 保護フィルムの付いた補強バンド方式CRTの試験

10.1 一般

保護フィルム付き補強バンド方式CRTについては,箇条8及び箇条9に規定する試験を,表3又は表4

に従って適用する。保護フィルムを付けて試験する全サンプルのフィルムは,10.2に規定するとおりに,

最初に切りきずを付ける。さらに,10.3及び10.4の試験を,表5に従って実施する。

注記 爆縮保護システムの一体部分ではないフィルムの付いたCRTの場合は,この箇条を適用せず,

製品は,フィルムを付けないで,表1及び表2並びに表6〜表9に従って試験する。

10.2 保護フィルムの付いたCRTのフィルム切りきずパターン

保護フィルムを付けて表3及び表4の試験を行うすべてのサンプルは,CRT製造業者の選択で,次の方

法の一つを使って,面の両対角線に沿って外部ガラス寸法の最低80 %に当たる切りきずを付ける。

a) 切りきずは,図7で定義した工具及び針を次の条件で用いて作る。

− ガラス面に対する工具の向き: 90°±10°

− 力: (4±2) N

− 速度: 2〜10 cm/s

b) 切りきずは,短い刃の鋭い万能ナイフで,ガラスを損傷させずに,フィルムを切り裂くことによって

10

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作る。

10.3 はく離試験

10.3.1 サンプルの準備

ガラス部分に接着させるフィルムのサンプルを20枚準備する。ガラス部分は,幅が最低35 mmで,長

さが最低150 mmとする。接着フィルムの試験サンプルは,幅が (25±0.5) mmで,長さが最低250 mmと

する。試験サンプルは,代表的な製造条件を用いて製作する。

10.3.1.1

サンプルの処理は,表5に従う。

10.3.1.2

加えて,すべての試験サンプルは,はく離試験の直前に,(25±2) ℃の状態に最低24時間置く。

10.3.2 試験手順

試験は,ISO 8510-1の規定に従って実行する。細長いフィルムを,表面から (50±5) mm/minの速さで

直角に引きはがす。最低100 mmのはく離の平均引きはがし力を記録して,幅1 cm当たりの平均引きはが

し力を算出する。

10.3.3 要求事項

個々のサンプルごとの平均引きはがし力は,幅1 cm当たり最低3.5 Nとする。フィルムは,引き裂ける

ことなく,規定の力3.5 Nに耐えなければならない。

10.4 浸せき試験

10.4.1 試験手順

10.3.1に規定するとおりに準備した,フィルムサンプル4枚をそれぞれガラスに接着させたものを,1

枚ずつ次の水溶液の一つに24時間浸す。

1) (70±5) V/V % 変性エチルアルコール

2) (9±1) W/W % アンモニア水溶液

3) (5±1) W/W % 次亜塩素酸ナトリウム

4) (70±5) V/V % イソプロピルアルコール

注記 4種類すべての水溶液を使用する。各溶液には,一つの試験片だけを浸す。

試験サンプルは,試験溶液から取り出し,溶液をふきとった後,(25±2) ℃の状態に24時間置く。

その次に,サンプルを10.3.2に規定するはく離試験に供する。

10.4.2 要求事項

個々のサンプルごとの平均引きはがし力は,幅1 cm当たり最低3.5 Nでなければならない。フィルムは,

引き裂けることなく規定の3.5 Nに耐えなければならない。

11 表示

この規格の要求事項を満たしている各CRTは,CRT製造業者名,商標又は識別略号,及び形式番号と

一緒に,次のような主旨の表示をしなければならない。表示は,恒久的で識別しやすく,適切な言語で書

かれたものでなければならない。

警告 このCRTは,一体形爆縮保護システムを用いている。安全性を維持するために,同じ又は同等

の形式番号のCRTと交換する。

11

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 保護フィルム付き補強バンド方式CRTに対する使用注意事項

CRT製造業者は,次のような主旨の,適切な言語で書かれた,使用注意事項を提供しなければならない。

安全注意事項

a) CRTを組み込んだ製品の製造業者は,それらのCRTの前面に付けた保護フィルムの全縁が,エンク

ロージャ前面ベズルで完全に覆われるようにする。

b) 最終製品の製造業者は,使用者の取扱説明書の中に警告文を記載しなければならない。その警告文は,

次のことを明記したものでなければならない。

警告 この製品の中にあるCRTは,その面に保護フィルムを用いている。このフィルムは,安全機

能の役割を果たしているので,取り外してはならない。もし取り外すと,重大な傷害を引き

起こす危険性が増すことになる。

13 補強バンド方式CRT:表1及び表2の使用に関する要求事項

次の新規構造又は構造上の変更事項のいずれかが当てはまる場合は,新規構造(サンプリングプランI),

既知のテープ又は樹脂を使った新規構造(サンプリングプランII),テンションバンドだけ又は代替テンシ

ョンバンド(サンプリングプランIII)及び代替構造(サンプリングプランIV)に対するサンプリング及

び試験を採用する。特殊な構造には,特別な調査が必要になる場合がある。

13.1 サンプリングプランI:新規構造

サンプリングプランI は,CRT製造業者の初回試験,又は,次のいずれかの公称仕様項目を採用した試

験実績のあるCRTの構造変更に対して,適用する。

13.1.1 サイズ

新CRT対角長サイズ範囲(表10参照)。

13.1.2 偏向角

特定のCRTサイズ範囲に対する新偏向角範囲(表10参照)。

13.1.3 ガラスバルブの形状

特定のCRTサイズ及び偏向角の範囲において,次のような形状変更を行ったガラスバルブは,新しい形

状とみなす。

a) 前面パネルの外面曲率 Z点から測定したパネル中央の高さの,当該製造業者用の試験実績のある

CRTから±10 %を超える変更。

b) アスペクト比 前面パネルの縦横比の,当該製造業者用の試験実績のあるCRTからの変更。

c) ガラスバルブの厚さ ネック以外のあらゆる点におけるガラスバルブの厚さの,当該製造業者用の試

験実績のあるCRTから±20 %を超える変更。

d) コーナ半径 外部又は内部パネルのコーナ半径(平面図)の±10 %を超える変更。

13.1.4 ガラスバルブ供給業者

CRT製造業者が以前使用したことのない新規ガラスバルブ供給業者。現在のガラスバルブ供給業者と共

通の品質管理システムの下で,同じ化学組成,金型設計,工程及び品質管理マネジメントを採用している

現在のガラスバルブ供給業者の子会社は,新規供給業者とはみなさない。

13.1.5 樹脂

補強バンド方式の中の新規樹脂。樹脂は,例えば,エポキシ,ポリエステル又はその他の材料のように,

別のタイプのものは,新規樹脂とみなす。

12

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13.1.6 テープ

テンションバンド方式で使用する新規テープ。次の状況のうち一つ以上が当てはまるテープは,新規テ

ープとみなす。

a) テープ幅−テンションバンドの下のテープ幅が,20 %を超えて減少している。

b) 接着剤のタイプの変更,例えば,アクリル系,シリコン系,天然ゴム系など

c) 接着力−接着力の20 %を超える減少

d) 片面接着−両面接着から片面接着に変更したテープ

e) 試験実績のあるCRTで使用したものと違う組合せ

f)

テープ素材のタイプの変更,例えば,ポリエステル製の布など

g) テープ素材の厚さの±20 %を超える変化

13.2 サンプリングプランII:既知の樹脂又はテープを使った新規構造

サンプリングプランⅡは,CRT製造業者の初回試験,又は次のいずれかの公称仕様項目を採用した試験

実績のあるCRTの構造変更に対して適用する。

13.2.1 テープ及び樹脂

CRT製造業者用の同形又はそれより大形のCRTで,試験実績のある合格テープ又は樹脂を使った,13.1.1

〜13.1.4で定義したとおりの新CRT構造。

13.3 サンプリングプランIII:テンションバンド及び代替テンションバンド

サンプリングプランIIIは,テンションバンド及び代替テンションバンド,又は金属部分における次のい

ずれかの変更項目に対して,適用する。

13.3.1 テンションバンドだけ

この構造を使ったCRTは,テンションバンドだけしか用いていない。テンションバンドとCRTエンベ

ロープとの間に,(テンションバンドとCRTとが直接接している)材料は何もない。このサンプリングプ

ランは,テープ又は樹脂をシステムから削除した構造変更だけでなく,テンションバンドの新規構造にも

適用する。

13.3.2 バンド端固定

スポット溶接式から圧着式への変更のような,バンド端固定方法の重大な変更。

13.3.3 バンド張力

公称バンド張力又はガラスバルブ復元値(サギング回復率)が,特定のサイズ範囲,偏向角範囲及びガ

ラスバルブ形状を採用した試験実績のあるCRTから,−5〜+15 %の範囲を超える変更。

13.3.4 バンドテンション方式

機械締付けから収縮バンドなどへの変更のような,バンドテンション方式の変更。

13.3.5 金属部分

テンションバンドとCRTエンベロープとの間にリムバンド,補強板又はその他の構造材を追加又は削除

するといった,金属部分システムの変更。

13.3.6 バンド幅

公称テンションバンド幅の10 %を超える減少。

13.3.7 バンド材料

金属組成の変更。

13.3.8 バンド位置

バンドの前面からパネル上のZ点まで測定した値をバンドの公称位置とし,公称位置の原点位置から3

13

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

mmを超える変更(前方又は後方)。

13.3.9 バンド表面コーティング

溶接がバンド端の固定方法であるとき,テンションバンドの表面コーティングの追加又は変更。新しい

溶接バンドの引張強度が最初のもの以上であれば,CRTは,試験する必要がない。

13.4 サンプリングプランIV:代替構造

サンプリングプランIVは,テンションバンドだけ,テープ付きバンド,リムバンドといった,どんな

テンションバンド構造に対しても適用する。代替構造は,次のいずれかの構造上の差異である。

13.4.1 サイズ

CRT製造業者にとって試験実績のある対角長サイズ範囲内の新サイズ。

13.4.2 偏向角

CRT製造業者にとって試験実績のある範囲内の新偏向角。

13.4.3 ガラスバルブ供給業者

CRT製造業者が以前に別のサイズ範囲で使用した,ガラスバルブ供給業者。

13.4.4 ガラスバルブの厚さ

ネック以外のあらゆる点における最小の厚さが,最初に試験したガラスバルブから±10 %を超え,±

20 %以内の変更のガラスバルブは,代替構造とみなす。

13.4.5 樹脂

補強バンド方式で使用する樹脂は,硬化樹脂の引張強度が元の樹脂の80 %未満である場合は,代替構造

とみなす。(樹脂は使わず)テンションバンドだけを使った,試験実績のあるCRT構造に試験実績のある

樹脂を追加したものは,試験なしで容認する。

13.4.6 テープ

(テープを使わず)テンションバンドだけを使った試験実績のあるCRT構造に試験実績のあるテープを

追加したものは,試験なしで容認する。

14 保護フィルム付き補強バンド方式:表3及び表4の使用に関する要求事項

次の新規構造又は構造上の変更事項のいずれかが当てはまる場合は,新規構造(サンプリングプランI),

既知の樹脂,テープ,フィルム又は接着剤を使った新規構造(サンプリングプランII),代替テンションバ

ンド(サンプリングプランIII)及び代替構造(サンプリングプランIV)に対するサンプリング及び試験

を採用する。特殊な構造には,特別な調査が必要となる場合がある。

14.1 サンプリングプランI:新規構造

サンプリングプランI は,CRT製造業者の初回試験,又は次のいずれかの公称仕様項目を採用した試験

実績のあるCRTの構造変更に対して適用する。

14.1.1 サイズ

新CRT対角長サイズ範囲(表10参照)。

14.1.2 偏向角

特定のCRTサイズ範囲に対する新偏向角範囲(表10参照)。

14.1.3 ガラスバルブ形状

特定のCRTサイズ及び偏向角の範囲において,次のような形状変更を行ったガラスバルブは,新しい形

状とみなす。

a) 前面パネルの外面曲率:Z点から測定したパネル中央の高さの,当該製造業者用の試験実績のある

14

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CRTから±10 %を超える変更。

b) アスペクト比:前面パネルの縦横比の,当該製造業者用の試験実績のあるCRTからの変更。

c) ガラスバルブの厚さ:ネック以外のあらゆる点におけるガラスバルブの厚さの,当該製造業者用の試

験実績のあるCRTから±20 %を超える変更。

d) コーナ半径:外部又は内部パネルのコーナ半径(平面図)の±10 %を超える変更。

14.1.4 ガラスバルブ供給業者

CRT製造業者が以前使用したことのない新規ガラスバルブ供給業者。現在のガラスバルブ供給業者と共

通の品質管理システムの下で,同じ化学組成,金型設計,工程及び品質管理マネジメントを採用している

現在のガラスバルブ供給業者の子会社は,新規供給業者とはみなさない。

14.1.5 樹脂

補強バンド方式における新規樹脂。樹脂は,例えば,エポキシ,ポリエステル又はその他の材料のよう

に,別のタイプのものは,新規樹脂とみなす。

14.1.6 テープ

テンションバンド方式において使用する新テープ。テープが次のような場合は,新テープとみなす。

a) テープ幅:テンションバンドの下のテープ幅が,20 %を超えて減少している。

b) 接着剤のタイプの変更,例えば,アクリル系,シリコン系,天然ゴム系など。

c) 接着力:接着力の20 %を超える減少。

d) 片面接着:両面接着から片面接着に変更したテープ。

e) 試験実績のあるCRTで使用したものと違った組合せ。

f)

テープ素材のタイプの変更,例えば,ポリエステル製の布など。

g) テープ素材の厚さの±20 %を超える変更。

14.1.7 保護フィルム用の接着剤

保護フィルムで使う新接着剤。接着剤は,次のような場合,新接着剤とみなす。

a) 接着剤のタイプの変更,例えば,アクリル系,シリコン系,天然ゴム系など。

b) 接着力:接着力の20 %を超える減少。

14.1.8 保護フィルム

保護方式において使用する新フィルム。フィルムは,次のような場合,新フィルムとみなす。

a) フィルムのタイプの変更,例えば,ポリエステルなど。

b) フィルムの厚さの±15 %を超える変更。

14.2 サンプリングプランII:既知の樹脂,テープ,フィルム又は接着剤を使った新規構造

サンプリングプランIIは,CRT製造業者の初回試験,又は次のいずれかの公称仕様項目を採用した試験

実績のあるCRTの構造変更に対して適用する。

14.2.1 テープ及び樹脂

CRT製造業者用の同形又はより大形のCRTにおいて,試験実績のある合格テープ又は樹脂を使った,

14.1.1〜14.1.4で定義したとおりの新CRT構造。

14.2.2 フィルム及び接着剤

CRT製造業者用の同形又はより大形のCRTにおいて,試験実績のある合格したフィルム及び接着剤を

使った,14.1.1〜14.1.4で定義したとおりの新CRT構造。

14.3 サンプリングプランIII:代替テンションバンド

サンプリングプランIIIは,テンションバンド又は金属部分における次のいずれかの変更項目に対して,

15

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

適用する。

14.3.1 一般

このサンプリングプランは,テンションバンド又は金属部分の構造変更にも適用する。テープ又は樹脂

をテンションバンド方式から除いた構造変更も同様である。

14.3.2 バンド端固定

スポット溶接式から圧着式への変更のような,バンド端の固定方法の重大な変更。

14.3.3 バンド張力

公称バンド張力又はガラスバルブ復元値(サギング回復率)が,特定のサイズ範囲,偏向角範囲及びガ

ラスバルブ形状を採用した試験実績のあるCRTから,−5〜+15 %の範囲を超えて変更したもの。

14.3.4 バンドテンション方式

機械締付けから収縮バンドなどへの変更のような,バンドテンション方式の変更。

14.3.5 金属部分

テンションバンドとCRTエンベロープとの間にリムバンド,補強板又はその他の構造材を追加又は削除

するといった,金属部分システムの変更。

14.3.6 バンド幅

公称テンションバンド幅の10 %を超える減少。

14.3.7 バンド材料

金属組成の変更。

14.3.8 バンド位置

バンドの前面からパネル上のZ点まで測定した値をバンドの公称位置とし,公称位置の原点位置から3

mmを超える変更(前方又は後方)。

14.3.9 バンド表面コーティング

溶接がバンド端の固定方法であるときの,テンションバンドの表面コーティングの追加又は変更。

新しい溶接バンドの引張り強さが最初のもの以上であれば,CRTは試験する必要がない。

14.4 サンプリングプランIV:代替構造

サンプリングプランIVは,テンションバンドだけ,テープ付きテンションバンド,リムバンドといっ

たどんなテンションバンド構造に対しても適用する。代替構造は,次のいずれかの構造上の差異である。

14.4.1 サイズ

CRT製造業者にとって試験実績のある対角長サイズ範囲内の新サイズ。

14.4.2 ガラスバルブ供給業者

CRT製造業者が以前に別のサイズ範囲で使用した,ガラスバルブ供給業者。

14.4.3 ガラスバルブの厚さ

ネック以外のあらゆる点における最小の厚さが,最初に試験したガラスバルブから±10 %を超え,±

20 %以内の変更があったガラスバルブは,代替構造とみなす。

14.4.4 樹脂

補強バンド方式で使用する樹脂は,硬化樹脂の引張り強度が元の樹脂の80 %未満である場合は,代替構

造とみなす。(樹脂を使わず)テンションバンドだけを使った,試験実績のあるCRT構造に試験実績のあ

る樹脂を追加したものは,試験なしで容認する。

14.4.5 テープ

(テープを使わず)テンションバンドだけを使った試験実績のあるCRT構造に試験実績のあるテープを

16

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

追加したものは,試験なしで容認する。

15 保護フィルム付き補強バンド方式:表3及び表4による代替温度処理

この高温温度処理は,15.1及び15.2の要求事項を満たしている場合に,使用することができる。フィル

ムの付いていないCRTだけのサンプルは,150 ℃で48時間,又は表3及び表4の注d) で規定した他のア

レニウスに基づく時間/温度の組合せで処理する。CRTサンプルは,恒温槽から取り出した後に,最低24

時間 (25±2) ℃で安定化させる。その次に,代表的な製造条件を用いて,フィルムをCRTフェースに接

着し,表3及び表4で定義した衝撃爆縮試験をする前に,最低24時間標準大気条件で安定化させる。

15.1 代替温度処理を実行する場合の追加引きはがし力要求事項

10.3.1.2に従って処理(25 ℃で24時間以上)した試験片平均引きはがし力のサンプル5本の平均値は,

受領時試験片(10.3.1.1に従って熱処理した直後の試験片)平均引きはがし力のサンプル5本の平均値の

90 %未満であってはならない。個々のサンプルの平均引きはがし力も,幅1 cm当たり3.5 N未満であって

はならない。

15.2 代替温度処理を実行する場合の引張強度試験

15.2.1 サンプルの準備

JIS K 7127及びJIS K 7161の規定する要求事項に従って,10個のフィルムサンプルを準備する。これら

受領時状態のサンプルの中から5個を,試験用として取っておく。残りの5個のサンプルは,10.3.1.2に

従って温度処理する。

15.2.2 試験手順

JIS K 7127及びJIS K 7161の規定する試験方法に従って,サンプルを試験する。試験機のグリップの分

離速度は,受領時サンプル及び温度処理サンプルの両方で全く同じとする。

フィルム引張り強さの平均値 (σm) は,受領時サンプルのものと温度処理サンプルのものとを別々に算

出する。

15.2.3 要求事項

温度処理サンプルの平均引張り強さ (σm) は,受領時サンプルの平均値σmの90 %未満であってはなら

ない。

16 接着式フレームCRT:表6及び表7の使用に関する要求事項

次の新規構造又は構造上の変更事項のいずれかが当てはまる場合は,新規構造(サンプリングプランI),

並びに代替構造(サンプリングプランII)に対するサンプリング及び試験を採用する。特殊な構造には,

特別な調査が必要となる場合がある。

16.1 サンプリングプランI:新規構造

サンプリングプランIは,CRT製造業者の初回試験,又は次のいずれかの公称仕様項目を採用した試験

実績のあるCRTの構造変更に対して適用する。

16.1.1 サイズ

新CRT対角長サイズ範囲(表10参照)。

16.1.2 偏向角

特定のCRTサイズ範囲に対する新偏向角範囲(表10参照)。

16.1.3 ガラスバルブの形状

特定のCRTサイズ及び偏向角範囲において,次のような形状変更を行ったガラスバルブは,新しい形状

17

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とみなす。

a) 前面パネルの(外面)曲率及びコーナ半径:Z点から測定したパネル中央の高さ(及び内外コーナ半

径)の,当該CRT製造業者用の試験実績のあるCRTから±10 %を超える変更。

b) アスペクト比:前面パネルの公称縦横比の,当該CRT製造業者用の試験実績のあるCRTからの変更。

c) ガラスバルブの厚さ:ネック以外のあらゆる点におけるガラスバルブの厚さの,当該CRT製造業者用

の試験実績のあるCRTから±20 %を超える変更。

16.1.4 ガラスバルブ供給業者

CRT製造業者が以前使用したことのない新規ガラスバルブ供給業者。現在のガラスバルブ供給業者と共

通の品質管理システムの下で,同じ化学組成,金型設計,工程及び品質管理マネジメント採用している現

在のガラスバルブ供給業者の子会社は,新規供給業者とはみなさない。

16.1.5 樹脂

特定のサイズ範囲,偏向角範囲及びガラスバルブ形状を用いたCRTで使われる新しい樹脂。

16.1.6 樹脂の厚さ

樹脂の厚さの±25 %を超える変更。

16.1.7 フレームの厚さ

フレームを形成するために使用する材料の厚さの±10 %を超える変更。

16.2 サンプリングプランII:代替構造

次のいずれかの公称仕様項目における構造上の差異に対して,適用する。

16.2.1 サイズ

CRT製造業者用の試験実績のある対角長サイズ範囲内の新しいサイズ。

16.2.2 偏向角

CRT製造業者用の試験実績のある範囲内の新しい偏向角。

16.2.3 ガラスバルブ供給業者

CRT製造業者が別のサイズ範囲で使用した実績のあるガラスバルブ供給業者。

16.2.4 ガラスバルブの厚さ

ネック以外のあらゆる点における厚さが,最初に試験したガラスバルブから±10 %を超え,±20 %以内

の変更。

16.2.5 樹脂

そのサイズ範囲では試験実績のある樹脂で,そのサイズ範囲内の特定のサイズでは新しい樹脂。

16.2.6 樹脂の厚さ

樹脂の厚さの±10 %を超え,±25 %以内の変更。

17 張合せCRT:表8及び表9の使用に関する要求事項

次の新規構造又は構造上の変更事項のいずれかが当てはまる場合は,新規構造(サンプリングプランI),

並びに代替構造(サンプリングプランII)に対するサンプリング及び試験を採用する。特殊な構造には,

特別な調査が必要となる場合がある。

17.1 サンプリングプランI:新規構造

サンプリングプランI は,CRT製造業者の初回試験,又は次のいずれかの公称仕様項目を採用した試験

実績のあるCRTの構造変更に対して,適用する。

17.1.1 ボンディング材料

18

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

新しいボンディング材料の使用又は樹脂及び硬化剤の割合の±20 %を超える変更。

17.1.2 ボンディング材料の厚さ

ボンディング材料の厚さの±25 %を超える変更。

17.1.3 前面パネルの厚さ

前面パネルの厚さの25 %を超える減少。

17.2 サンプリングプランII:代替構造

次のいずれかの公称仕様項目における構造上の差異に対して,適用する。

17.2.1 ボンディング材料

CRT製造業者用の試験済みボンディング材料で,異なるサイズ範囲で使用したボンディング材料(表10

参照)。

17.2.2 ボンディング材料の厚さ

ボンディング材料の厚さの±10 %を超え,±25 %以内の変更。

17.2.3 前面パネルの厚さ

前面パネルガラスの厚さの10〜25 %範囲の減少。

19

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

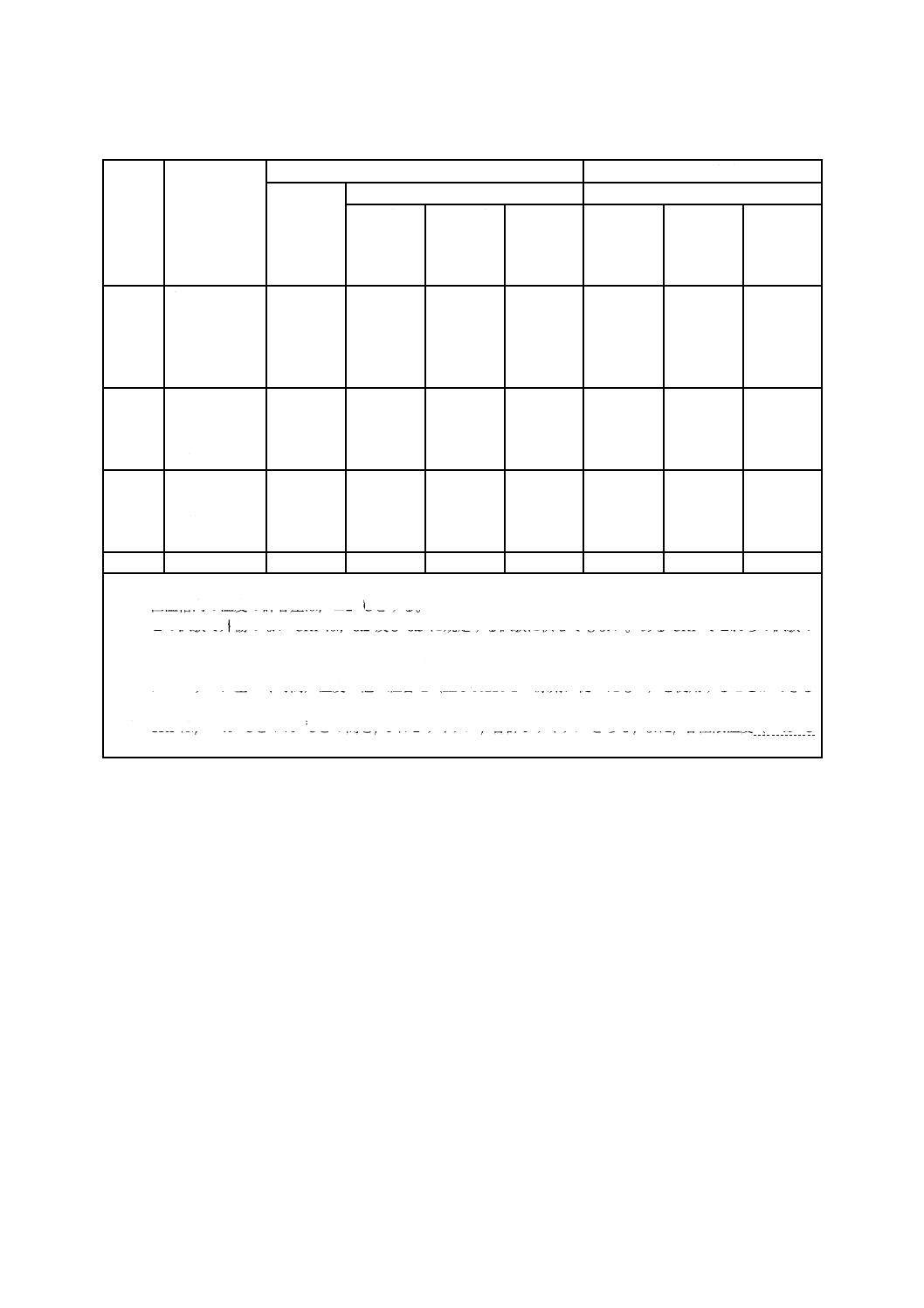

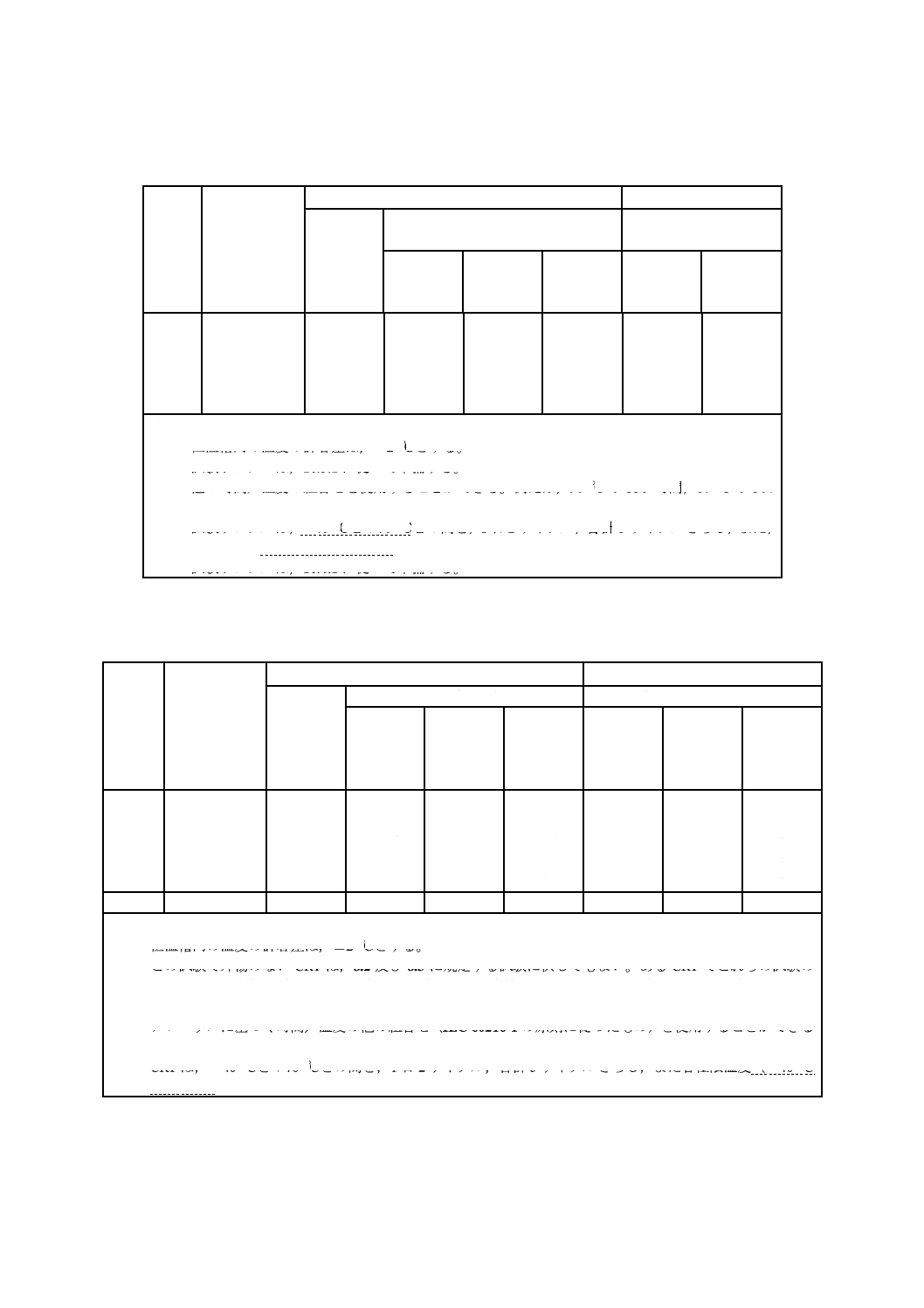

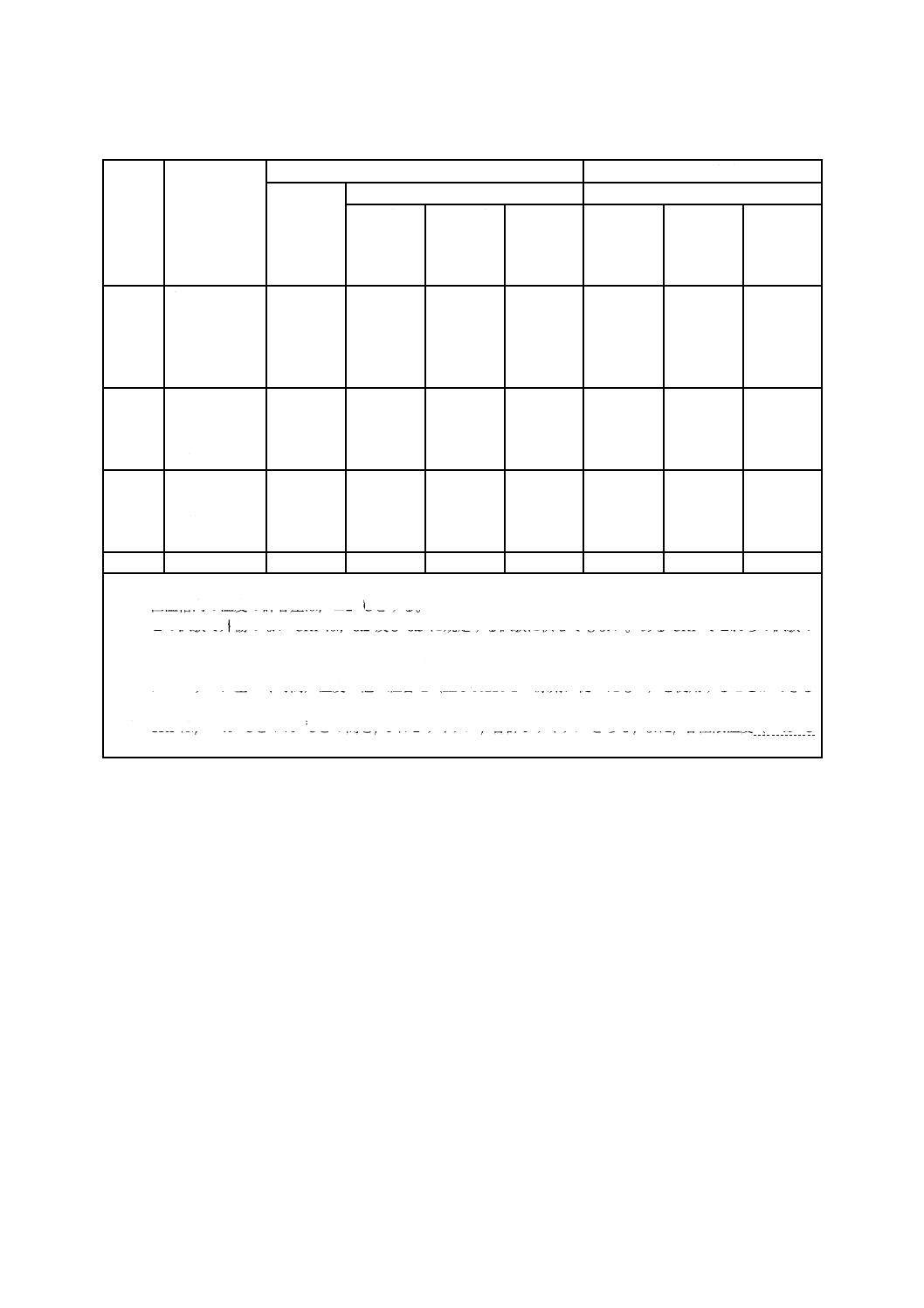

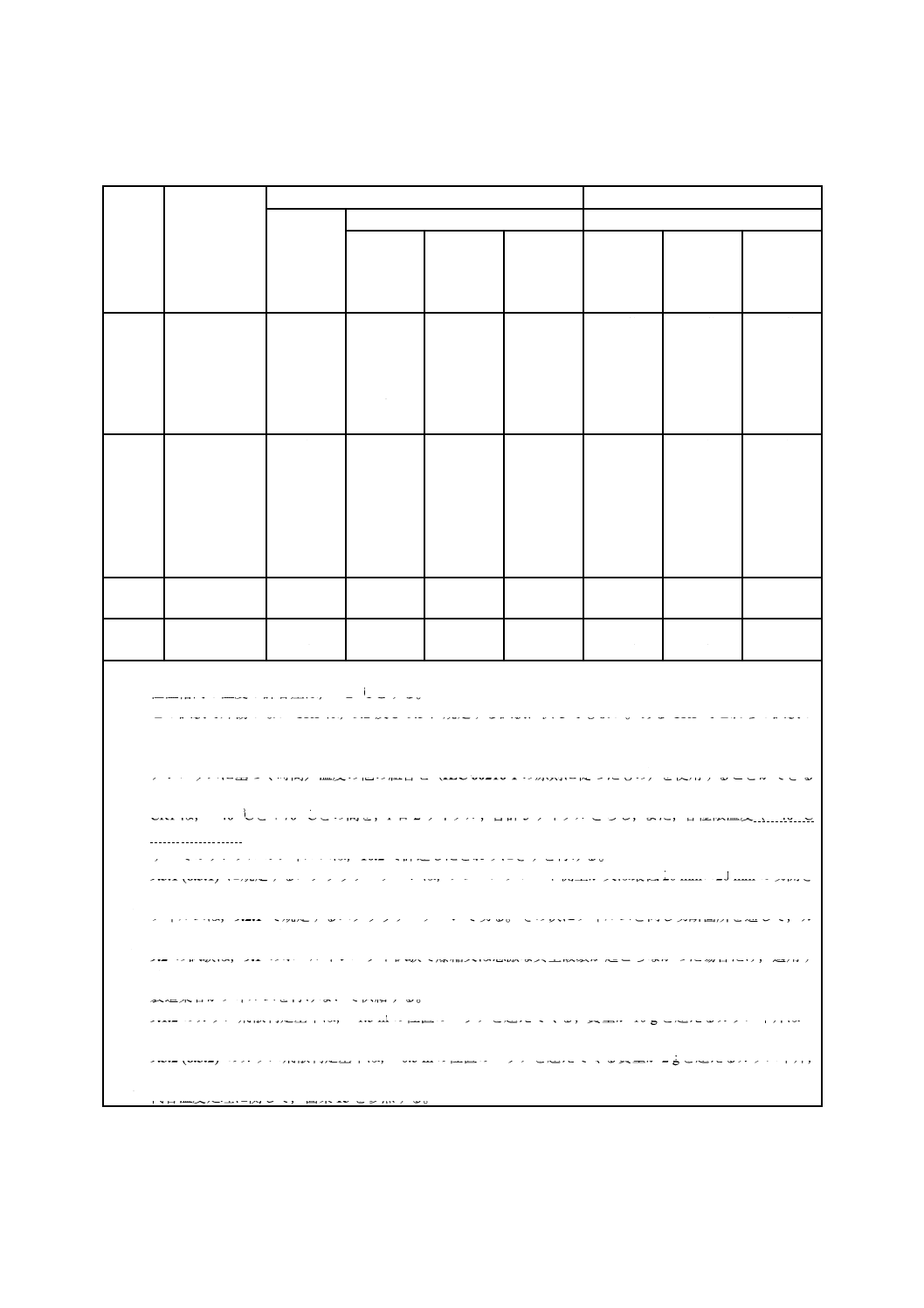

表1−対角長が160 mmを超える補強バンド方式CRTのサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

8.1

(ボール

インパク

ト)c)

8.3

(熱衝撃)

8.2

(ミサイ

ル)

I

新規構造

5

4

4

4

−

150d)

50

e)

−

−

90〜95

−

−

48d)

48

e)

A群

2

2

2

2

B群

1

1

1

1

C群

2

1

1

1

II

試験実績のあ

るテープ又は

樹脂を使用し

た新規構造

12

−

−

−

6

2

4

III

テンションバ

ンドだけ及び

代替テンショ

ンバンド

9

−

−

−

4

2

3

IV

代替構造

6

−

−

−

3

1

2

注a) 仕様変更に関する要求事項の詳細は,箇条13を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,8.2及び8.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間,又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

20

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

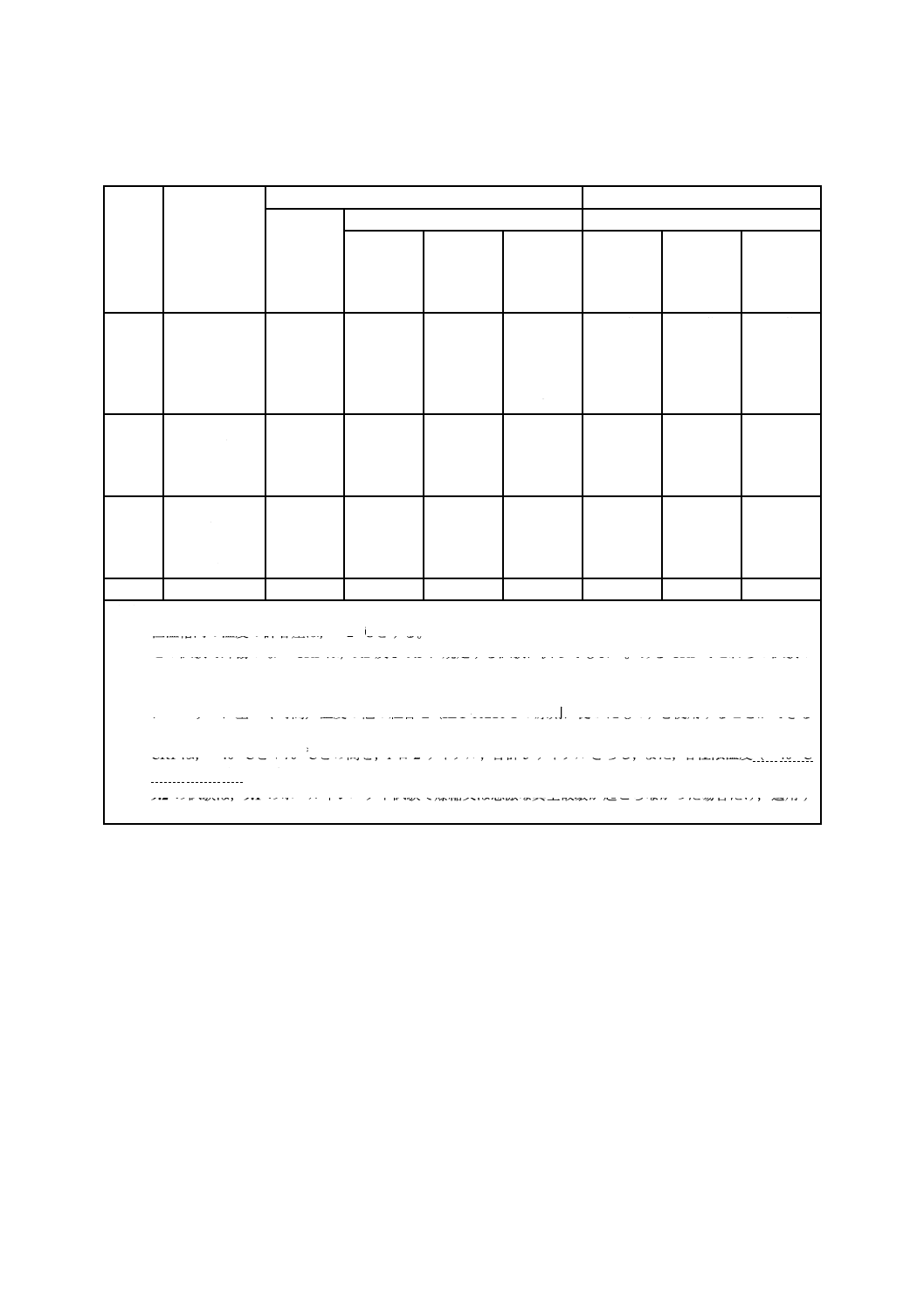

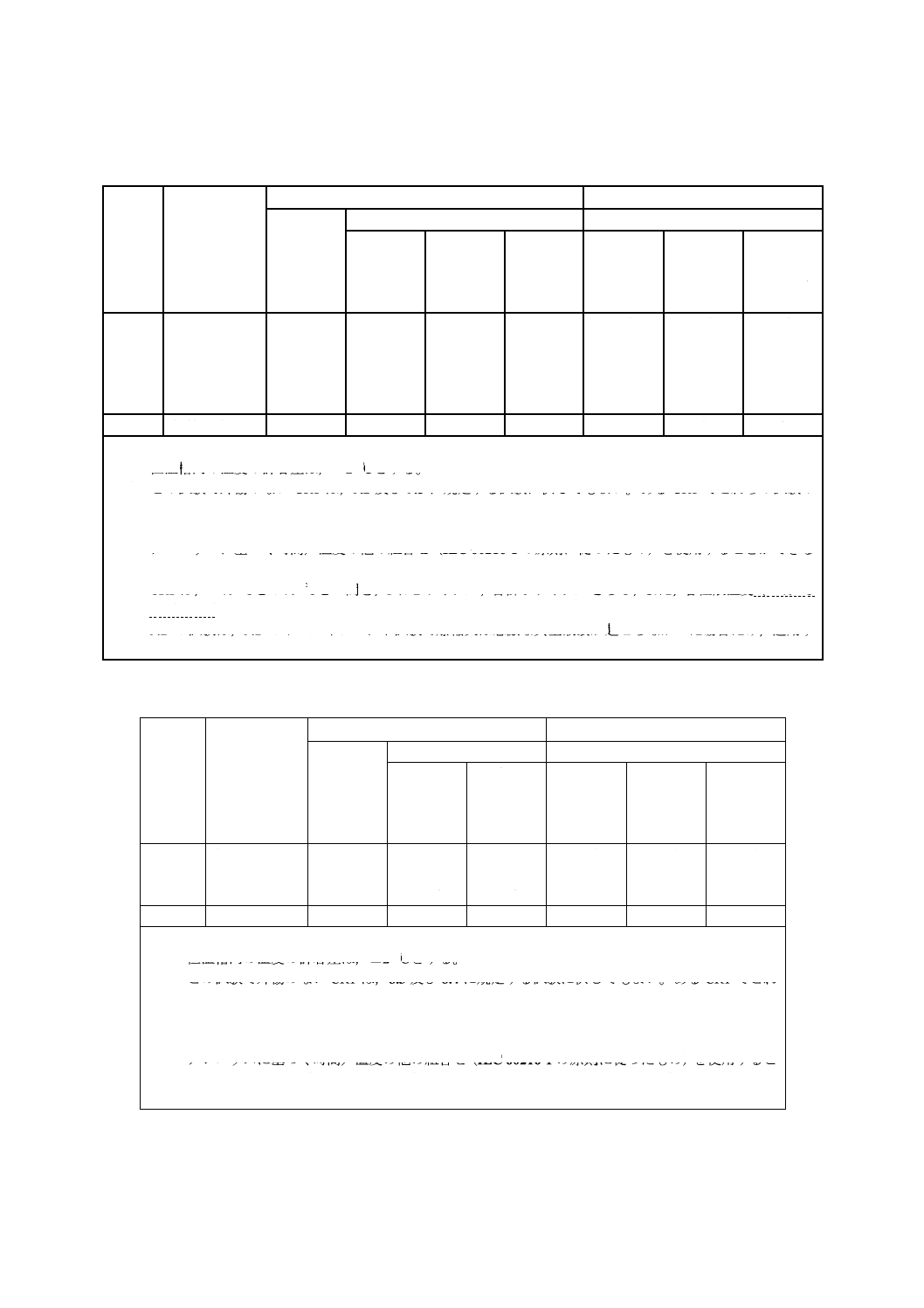

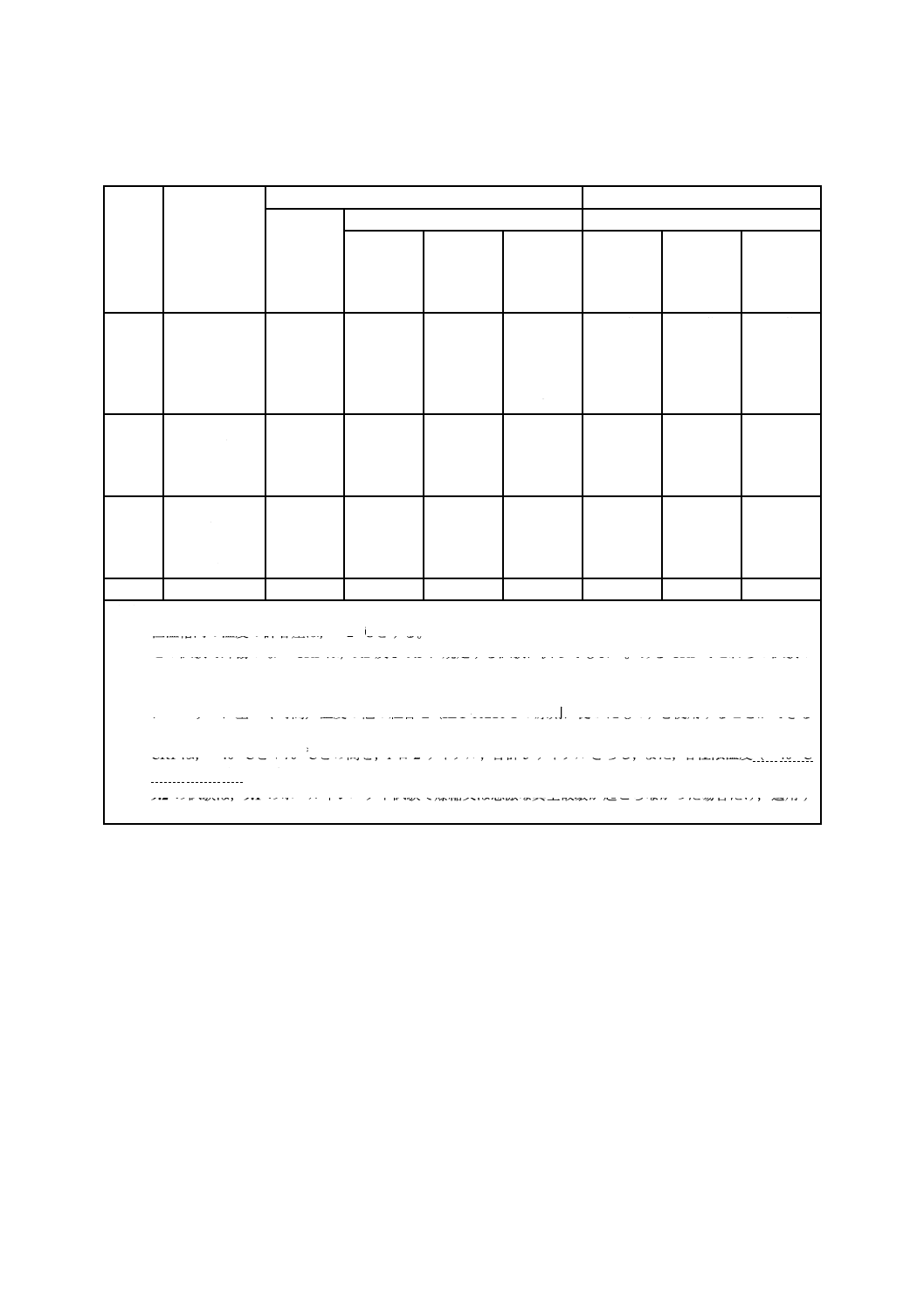

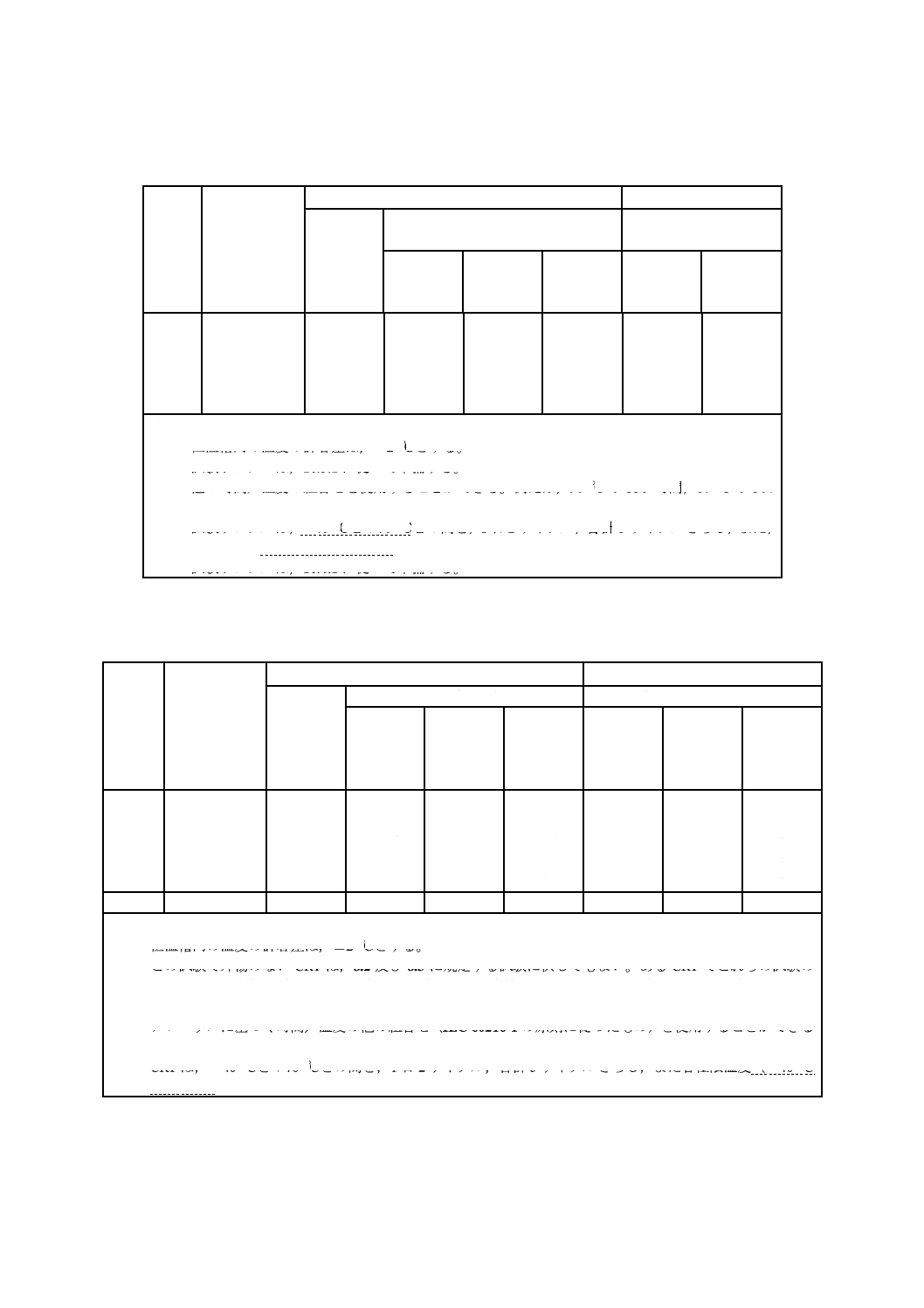

表2−対角長が76 mmから160 mmまでの補強バンド方式

CRT用のサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

9.1

(ボール

インパク

ト)c)

9.3

(熱衝撃)

9.2

(ハイボ

ール)f)

I

新規構造

5

4

4

4

−

150d)

50

e)

−

−

90〜95

−

−

48d)

48

e)

A群

2

2

2

2

B群

1

1

1

1

C群

2

1

1

1

II

試験実績のあ

るテープ又は

樹脂を使用し

た新規構造

12

−

−

−

6

2

4

III

テンションバ

ンドだけ及び

代替テンショ

ンバンド

9

−

−

−

4

2

3

IV

代替構造

6

−

−

−

3

1

2

注a) 仕様変更に関する要求事項の詳細は,箇条13を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,9.2及び9.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

f) 9.2の試験は,9.1のボールインパクト試験で爆縮又は急激な真空破壊が起こらなかった場合だけ,適用す

る。

21

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

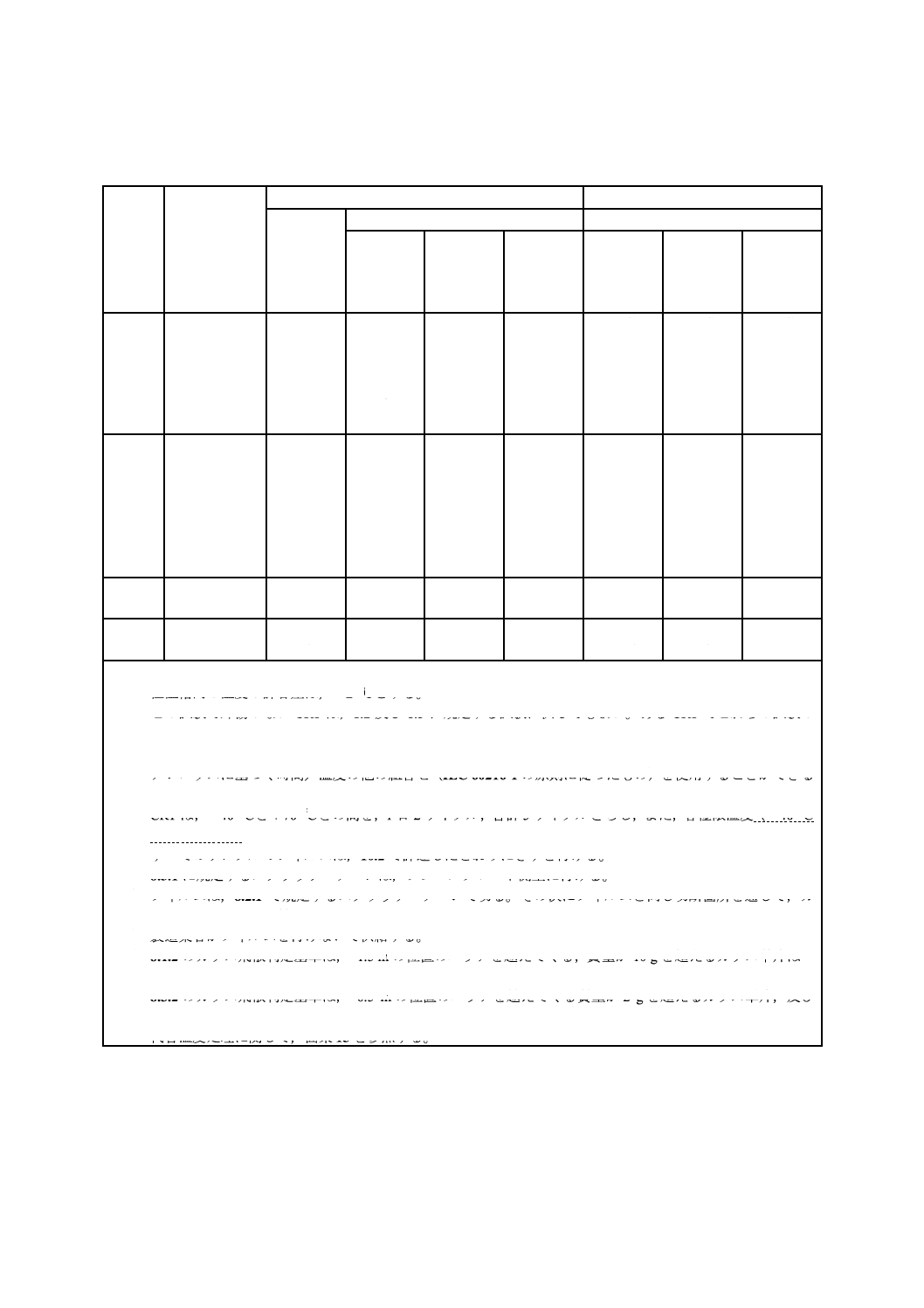

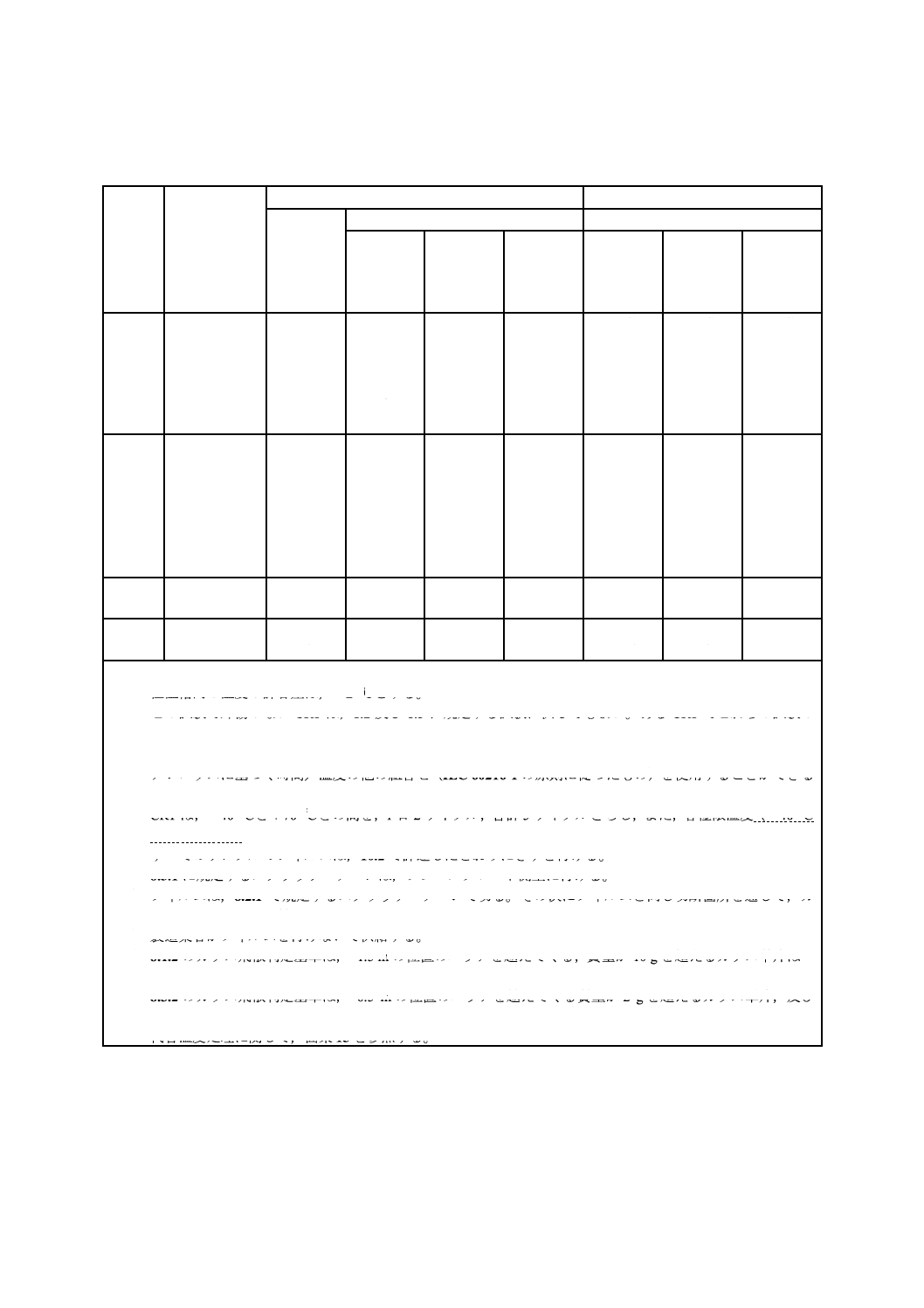

表3−対角長が160 mmを超える保護フィルム付き

補強バンド方式CRT用のサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

8.1

(ボール

インパク

ト)c)

8.3

(熱衝撃)

8.2

(ミサイ

ル)

I

新規構造

5f)

4f) & p)

4f)

4f)

5k)

−

150d)

50

e)

−

−

−

90〜95

−

−

−

48d)

48

e)

−

A群

2

2

2

2

4m)

B群

1g)

1g)

1g)

1g)

1n)

C群

2h)

1h)

1h)

1h)

−

II

試験実績のあ

るテープ又は

樹脂及びフィ

ルム/接着剤

の組合せを使

用した新規構

造

12f)

4k)

−

−

−

−

−

−

6

3m)

2g)

1n)

4h)

−

III

代替テンショ

ンバンド

9f)

3k)

−

−

−

−

−

−

4

2m)

2g)

1n)

3h)

−

IV

代替構造

6f)

3k)

−

−

−

−

−

−

3

2m)

1g)

1n)

2h)

−

注a) 仕様変更に関する要求事項の詳細は,箇条14を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,8.2及び8.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間,又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

f) すべてのサンプルのフィルムは,10.2で詳述したとおりにきずを付ける。

g) 8.3.1に規定するスクラッチパターンは,フェースプレート側壁に付ける。

h) フィルムは,8.2.1で規定するスクラッチパターンで切る。その次にフィルムと同じ切断箇所を通して,ガ

ラスにスクラッチを付ける。

k) 製造業者がフィルムを付けないで供給する。

m) 8.1.2のガラス飛散判定基準は,“1.5 mの位置のバリアを越えてくる,質量が10 gを超えるガラス単片は一

片もあってはならない”に変更する。

n) 8.3.2のガラス飛散判定基準は,“0.5 mの位置のバリアを越えてくる質量が2 gを超えるガラス単片,及び

2.0 mの位置のバリアを越えてくるガラス単片は,一片もあってはならない”に変更する。

p) 代替温度処理に関して,箇条15を参照する。

22

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

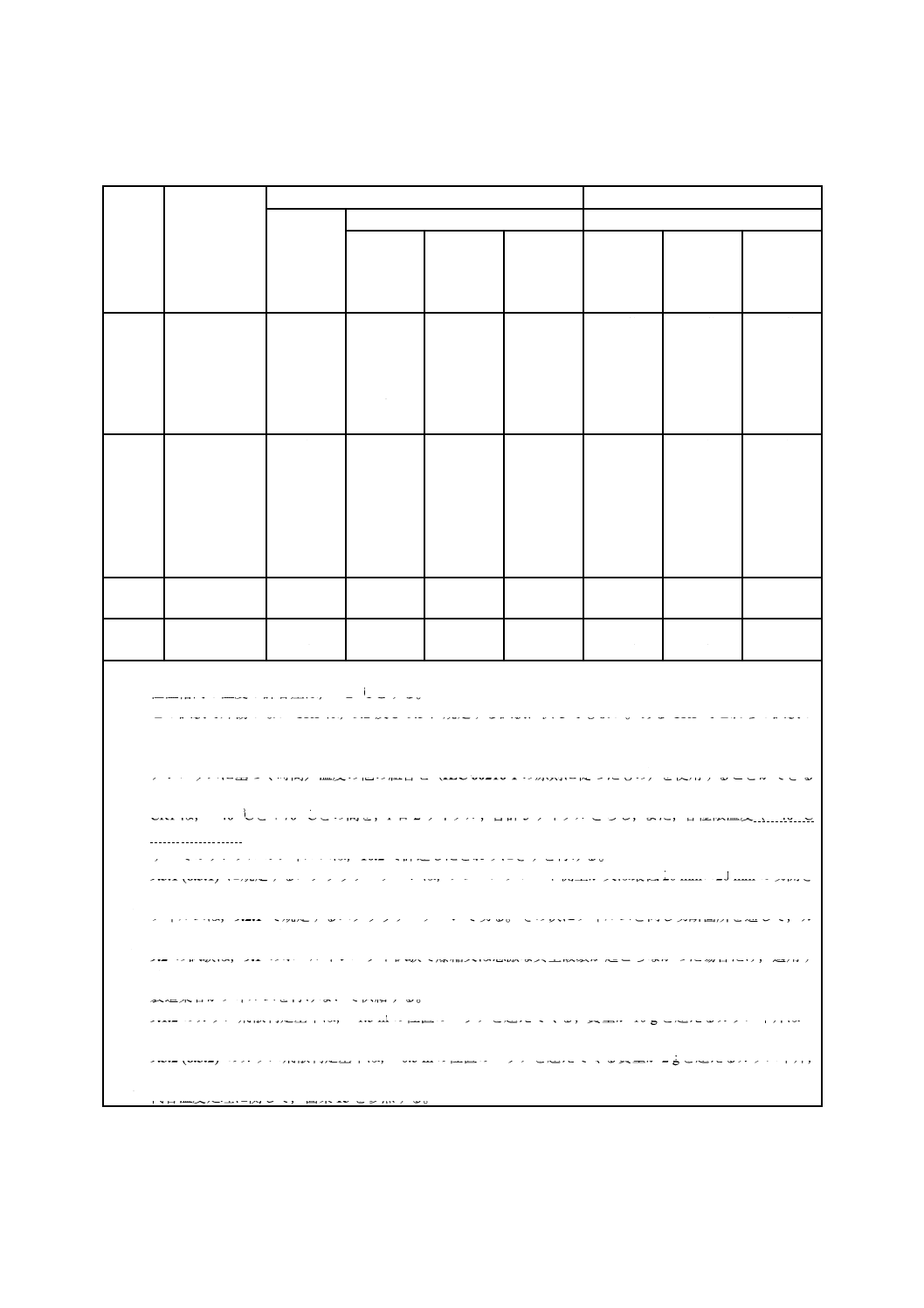

表4−対角長が76 mmから160 mmまでの保護フィルム付き

補強バンド方式CRT用のサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

9.1

(ボール

インパク

ト)c)

9.3

(熱衝撃)

9.2

(ハイボ

ール)j)

I

新規構造

5f)

4f) & p)

4f)

4f)

5k)

−

150d)

50

e)

−

−

−

90〜95

−

−

−

48d)

48

e)

−

A群

2

2

2

2

4m)

B群

1g)

1g)

1g)

1g)

1n)

C群

2h)

1h)

1h)

1h)

−

II

試験実績のあ

るテープ又は

樹脂及びフィ

ルム/接着剤

の組合せを使

用した新規構

造

12f)

4k)

−

−

−

−

−

−

6

3m)

2g)

1n)

4h)

−

III

代替テンショ

ンバンド

9f)

3k)

−

−

−

−

−

−

4

2m)

2g)

1n)

3h)

−

IV

代替構造

6f)

3k)

−

−

−

−

−

−

3

2m)

1g)

1n)

2h)

−

注a) 仕様変更に関する要求事項の詳細は,箇条14を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,9.2及び9.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

f) すべてのサンプルのフィルムは,10.2で詳述したとおりにきずを付ける。

g) 9.3.1 (8.3.1) に規定するスクラッチパターンは,フェースプレート側壁か又は最低20 mm×20 mmの切開き

窓面を通してフェースに直接付ける。

h) フィルムは,9.2.1で規定するスクラッチパターンで切る。その次にフィルムと同じ切断箇所を通して,ガ

ラスにスクラッチを付ける。

j) 9.2の試験は,9.1のボールインパクト試験で爆縮又は急激な真空破壊が起こらなかった場合だけ,適用す

る。

k) 製造業者がフィルムを付けないで供給する。

m) 9.1.2のガラス飛散判定基準は,“1.5 mの位置のバリアを越えてくる,質量が10 gを超えるガラス単片は一

片もあってはならない”に変更する。

n) 9.3.2 (8.3.2) のガラス飛散判定基準は,“0.5 mの位置のバリアを越えてくる質量が2 gを超えるガラス単片,

及び2.0 mの位置のバリアを越えてくるガラス単片は,一片もあってはならない”に変更する。

p) 代替温度処理に関して,箇条15を参照する。

23

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−(表3及び表4に従って試験した)保護フィルム付きCRTで

使用するフィルムの接着に関するサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

試験群

試験サン

プル数

前処理

試験に供する

サンプル数

温度

℃b)

相対湿度

%

時間

h

10.3

(はく離

試験)

10.4

(浸せき

試験)

I

新規構造

5c)

5c)

5c)

5c)

4f)

−

100d)

32

e)

−

−

−

80〜90

−

−

−

168d)

168

e)

−

5

5

5

5

−

−

−

−

−

4

注a) 仕様変更に関する要求事項の詳細は,箇条14を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) 試験サンプルは,10.3.1に従って準備する。

d) 他の時間/温度の組合せを使用することができる。例えば,90 ℃で336時間,87 ℃で504

時間,82 ℃で1 440時間。

e) 試験サンプルは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,

各極限温度(−40 ℃及び+70 ℃)で4時間保持する。

f) 試験サンプルは,10.4.1に従って準備する。

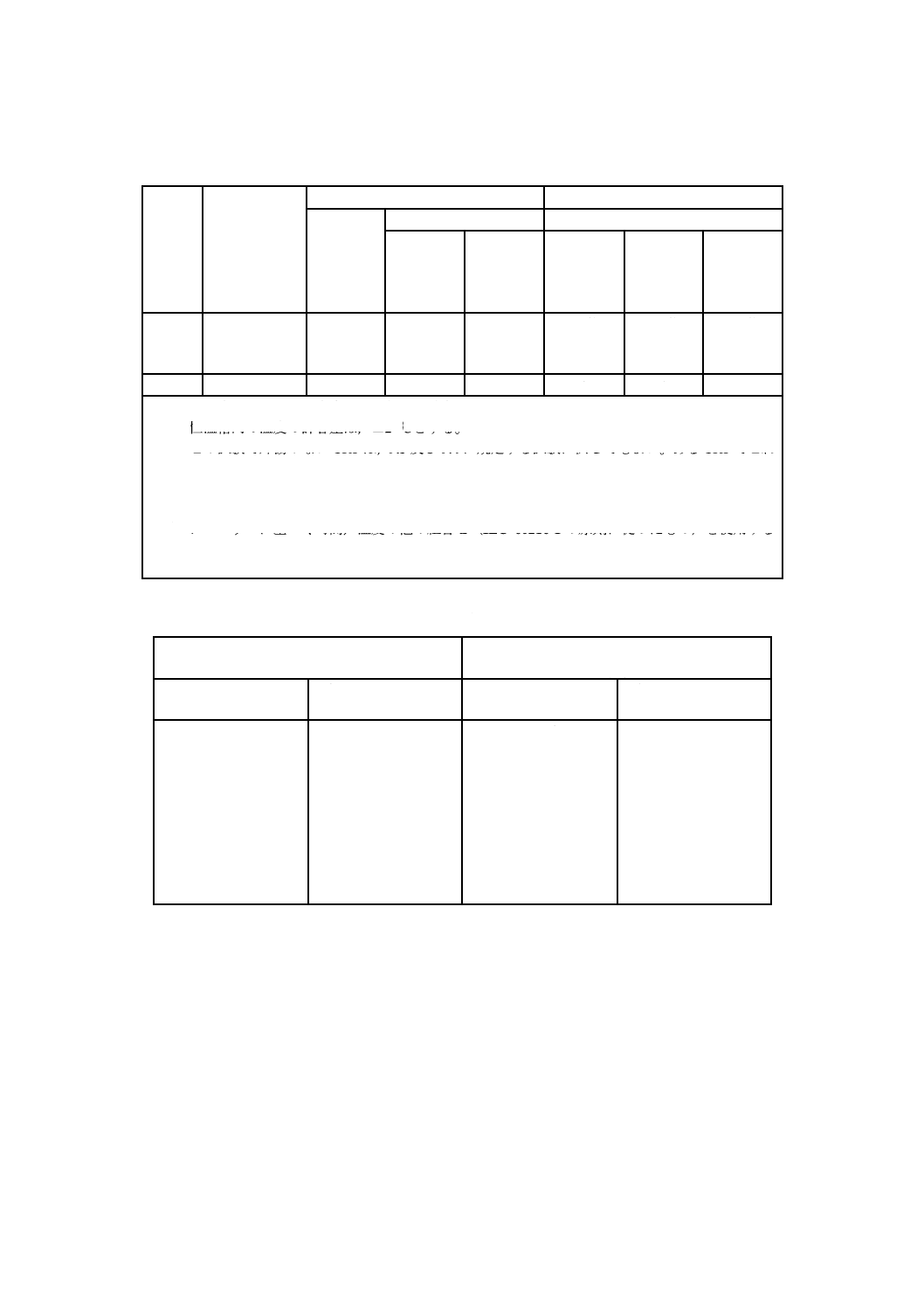

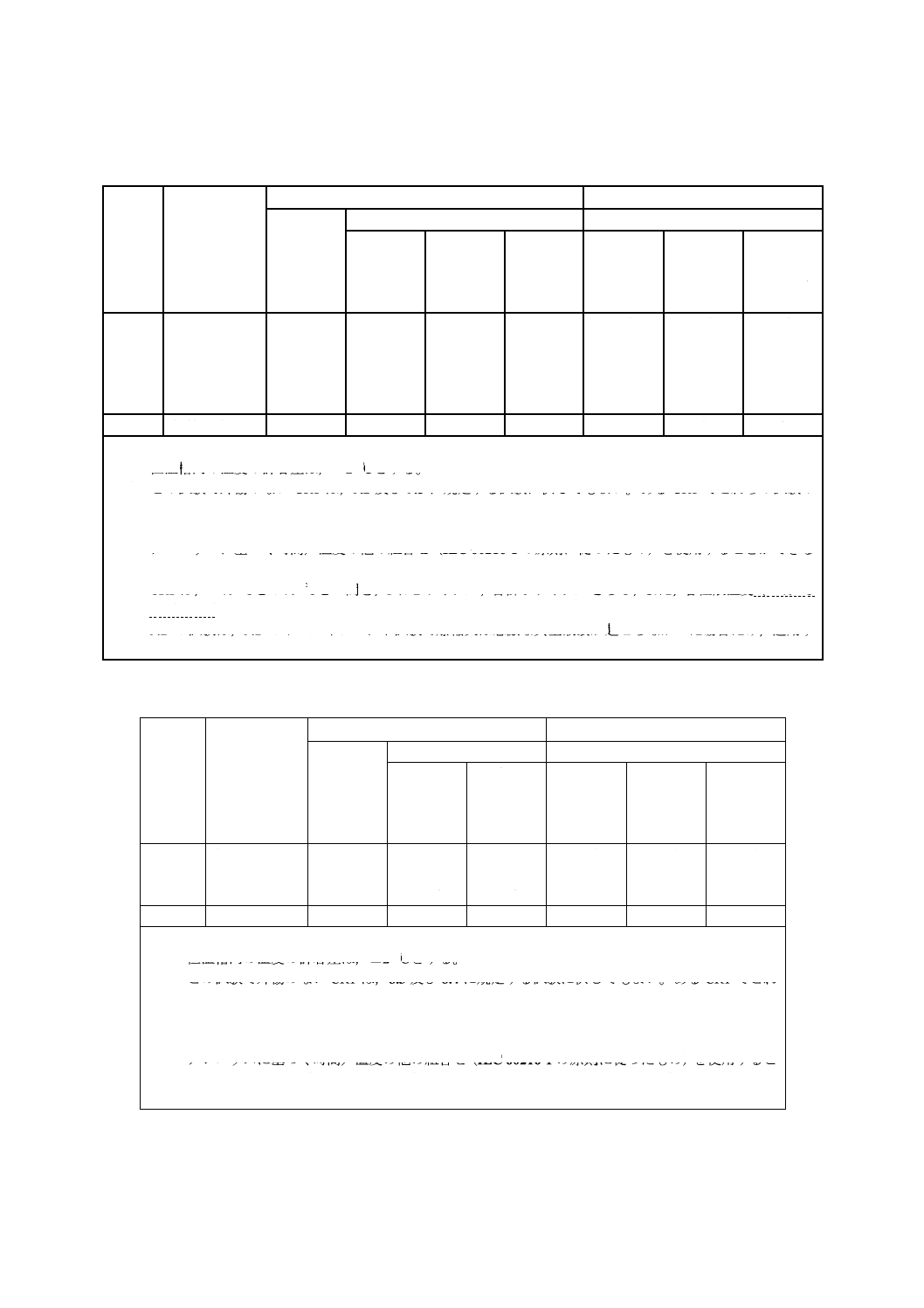

表6−対角長が160 mmを超える接着式フレームCRT用の

サンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

8.1

(ボール

インパク

ト)c)

8.3

(熱衝撃)

8.2

(ミサイ

ル)

I

新規構造

5

4

4

4

−

150d)

50

e)

−

−

90〜95

−

−

48d)

48

e)

A群

2

2

2

2

B群

1

1

1

1

C群

2

1

1

1

II

代替構造

6

−

−

−

3

1

2

注a) 仕様変更に関する要求事項の詳細は,箇条16を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,8.2及び8.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

24

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−対角長が76 mmから160 mmまでの接着式フレームCRT用の

サンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

相対湿度

%

時間

h

9.1

(ボール

インパク

ト)c)

9.3

(熱衝撃)

9.2

(ハイボ

ール)f)

I

新規構造

5

4

4

4

−

150d)

50

e)

−

−

90〜95

−

−

48d)

48

e)

A群

2

2

2

2

B群

1

1

1

1

C群

2

1

1

1

II

代替構造

6

−

−

−

3

1

2

注a) 仕様変更に関する要求事項の詳細は,箇条16を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,9.2及び9.3に規定する試験に供してもよい。あるCRTでこれらの試験の

いずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視する。前の試験によって

そのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用することができる

(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間,又は110 ℃で672時間)。

e) CRTは,−40 ℃と+70 ℃との間を,1日2サイクル,合計5サイクルさらし,また,各極限温度(−40 ℃

及び+70 ℃)で4時間保持する。

f) 9.2の試験は,9.1のボールインパクト試験で爆縮又は急激な真空破壊が起こらなかった場合だけ,適用す

る。

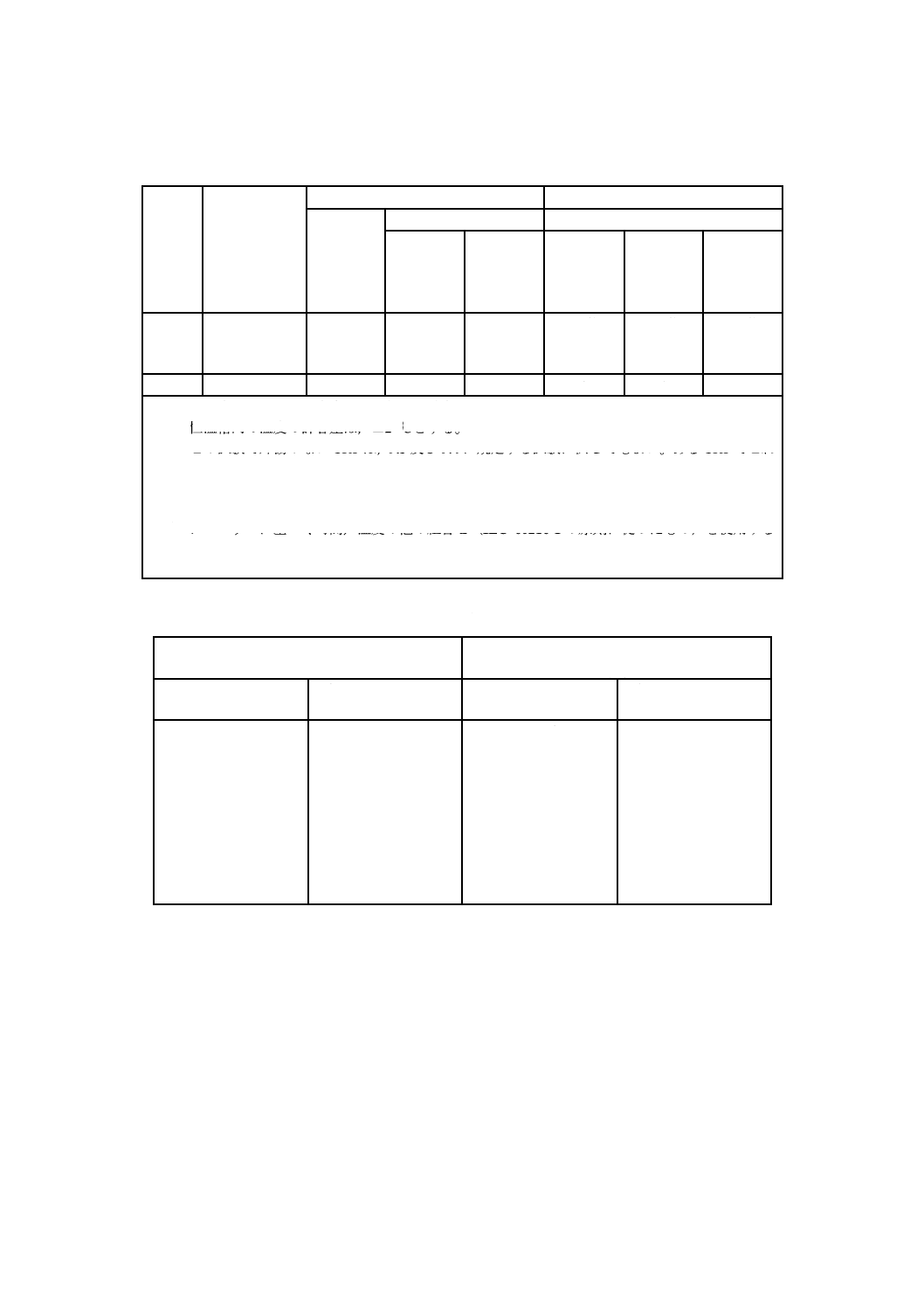

表8−対角長が160 mmを超える張合せCRT用のサンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

時間

h

8.1

(ボール

インパク

ト)c)

8.3

(熱衝撃)

8.4

(高エネ

ルギー)

I

新規構造

5

5

−

150d)

−

48d)

A群

2

2

B群

1

1

C群

2

2

II

代替構造

5

−

−

2

1

2

注a) 仕様変更に関する要求事項の詳細は,箇条17を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,8.3及び8.4に規定する試験に供してもよい。あるCRTでこれ

らの試験のいずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視す

る。前の試験によってそのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験

する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用するこ

とができる(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間又は110 ℃で

672時間)。

25

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−対角長が76 mmから160 mmまでの張合せCRT用の

サンプリング及び試験プログラム

サンプ

リング

プラン

CRT仕様a)

温度処理

衝撃及び爆縮試験群

CRT数

循環式恒温槽

試験に供するCRT数

温度

℃b)

時間

h

9.1

(ボール

インパク

ト)c)

9.3

(熱衝撃)

9.4

(高エネ

ルギー)

I

新規構造

4

4

−

150d)

−

48d)

A群

2

2

B群

1

1

C群

1

1

II

代替構造

3

−

−

1

1

1

注a) 仕様変更に関する要求事項の詳細は,箇条17を参照する。

b) 恒温槽内の温度の許容差は,±2 ℃とする。

c) この試験で外傷のないCRTは,9.3及び9.4に規定する試験に供してもよい。あるCRTでこれ

らの試験のいずれかで不合格の結果が出た場合,その結果は,確定的なものではなく,無視す

る。前の試験によってそのCRTが弱くなった可能性があるので,新しいCRTを代わりに試験

する。

d) アレニウスに基づく時間/温度の他の組合せ(IEC 60216-1の原則に従ったもの)を使用する

ことができる(例えば,140 ℃で96時間,130 ℃で168時間,120 ℃で336時間又は110 ℃

で672時間)。

表10−CRTのサイズ及び偏向角の範囲

CRT対角長サイズ範囲

mm

偏向角度

(°)

張合せ構造

補強バンド方式及び

接着式フレーム構造

張合せ構造

補強バンド方式及び

接着式フレーム構造

76〜160

161〜320

321〜520

521〜690

691〜850

76〜160

161〜255

256〜350

351〜460

461〜540

541〜640

641〜740

741〜890

891〜1 200

40以上

40〜69

70〜99

100〜112

113以上

26

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

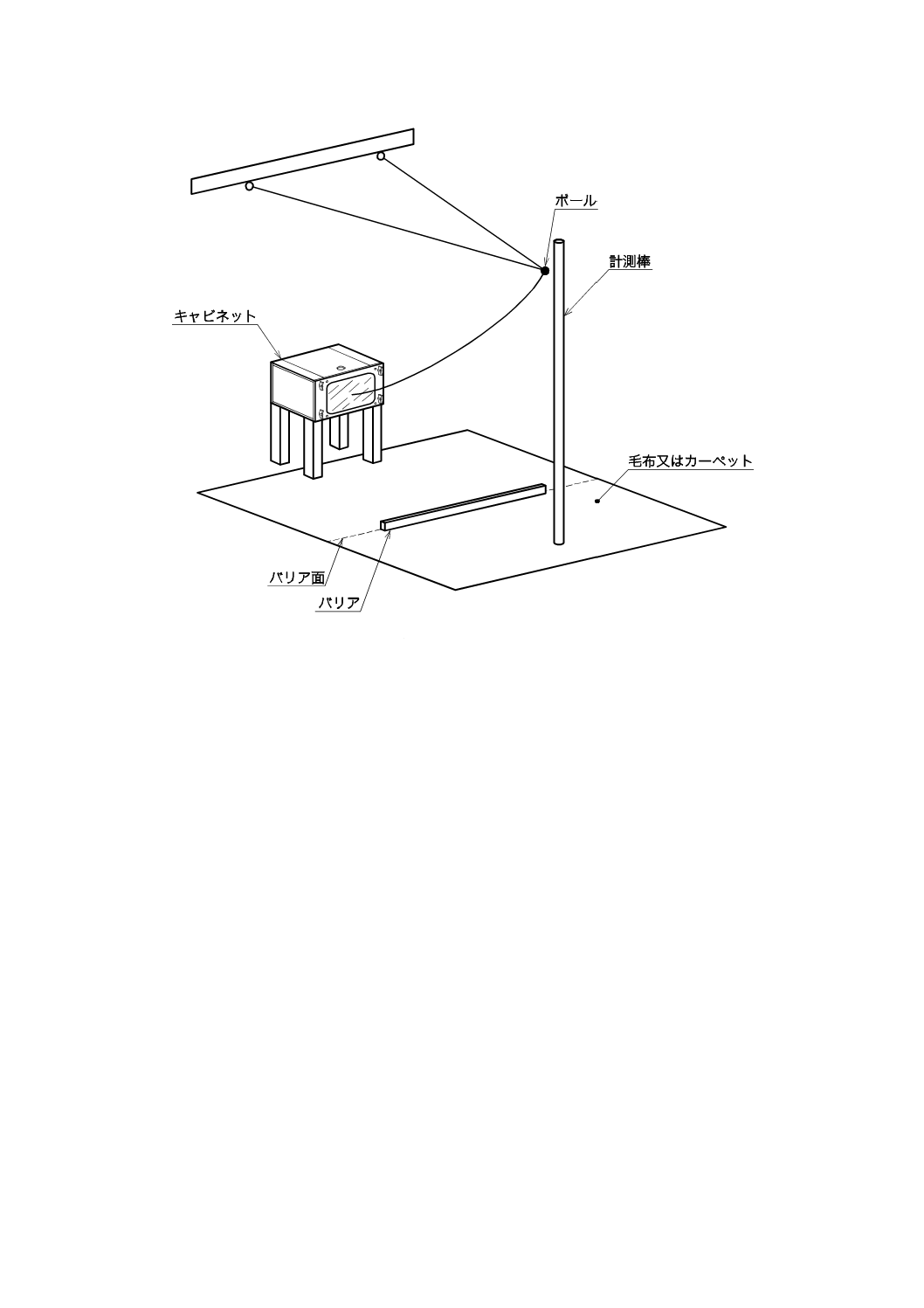

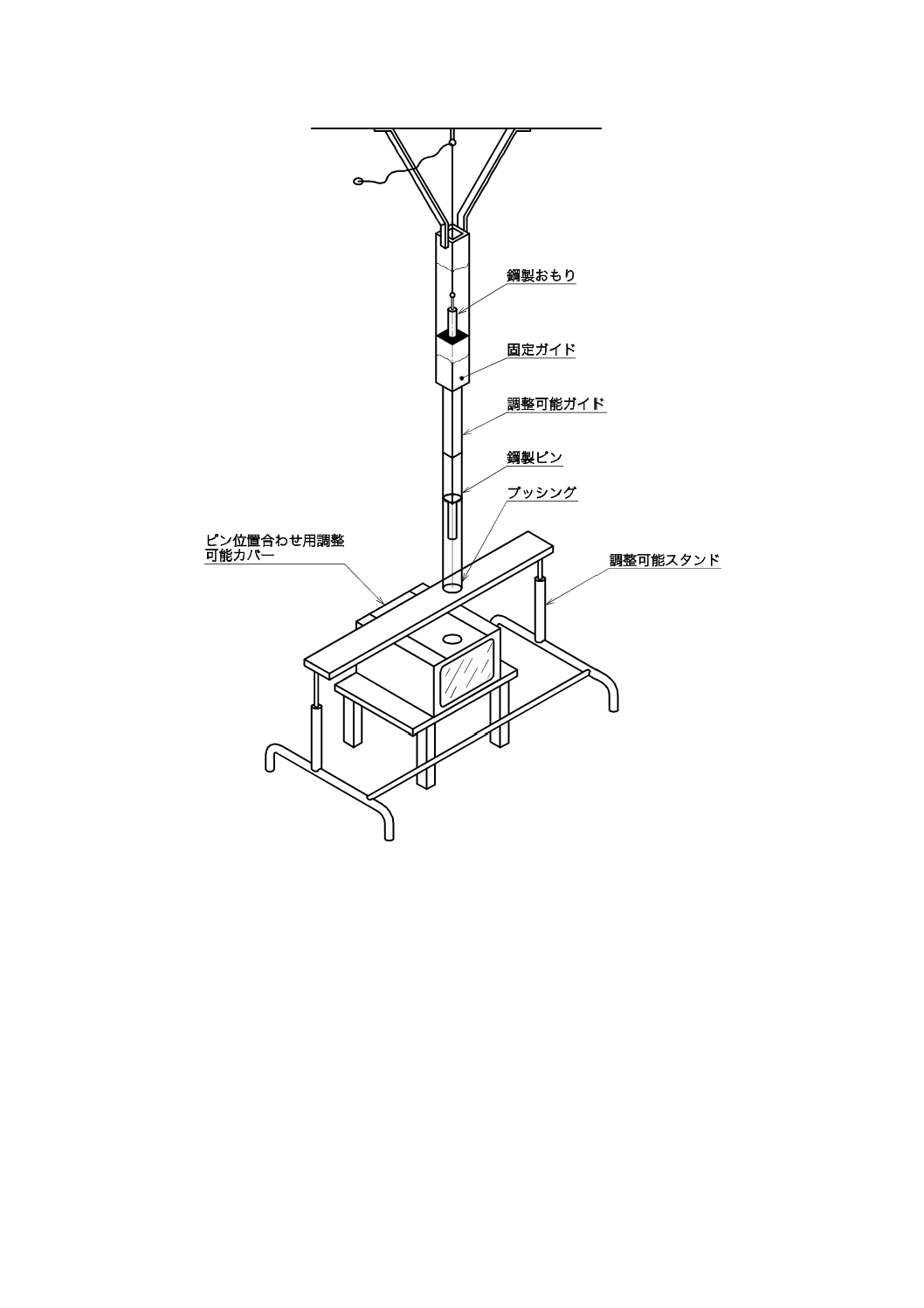

注記1 キャビネットは,通常20 mm厚の合板製,又は同様な強度の金属製とする。前面

パネルは通常20 mm厚の合板製とする。

注記2 爆縮が起きた場合の空気取入口として,CRTフェース面積の1/4又は0.02 m2の

いずれか小さい方の面積以上の開口を,キャビネットの底又は背面に設ける。

図1−試験キャビネットの例

27

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−ボールインパクト試験の例

28

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

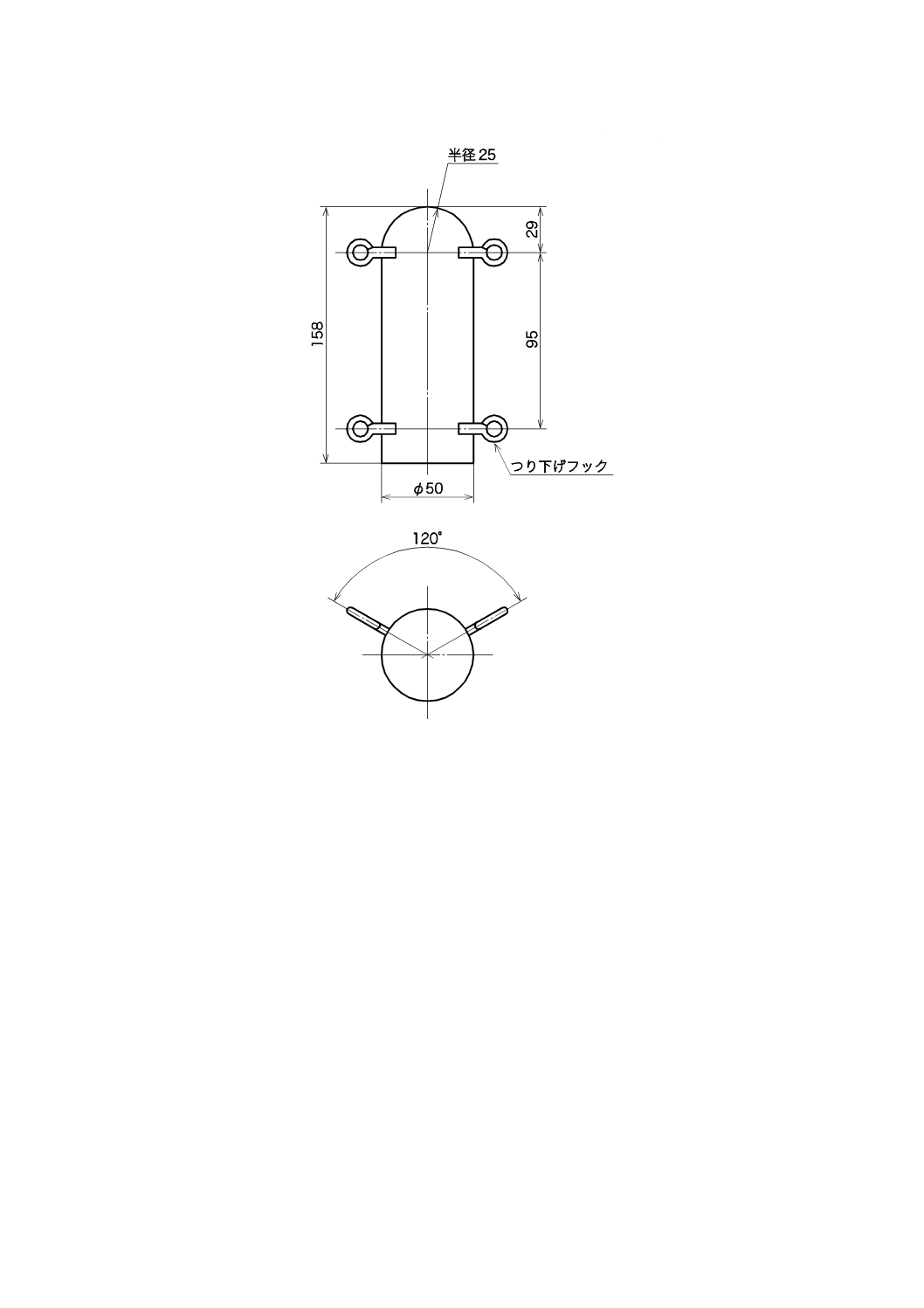

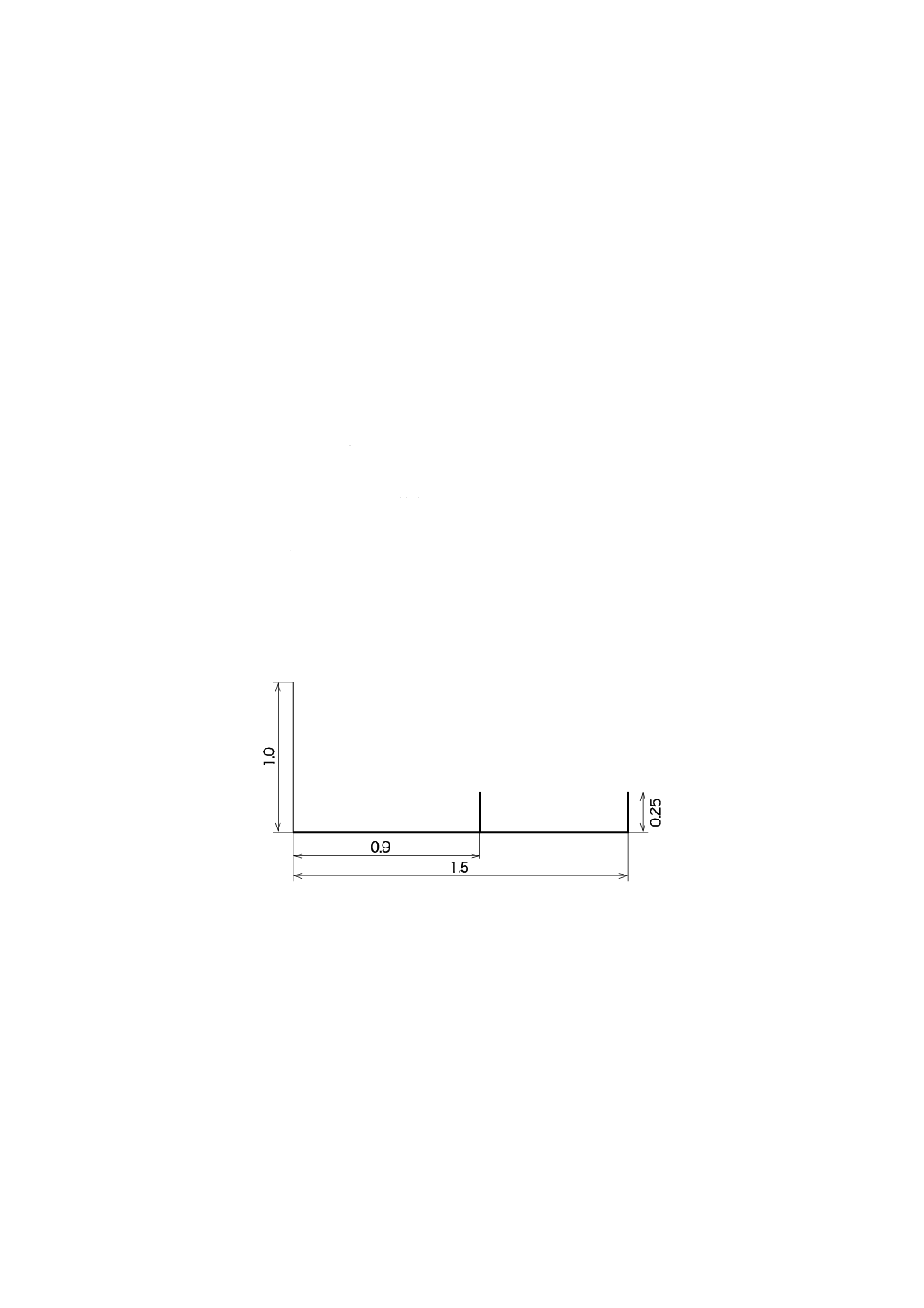

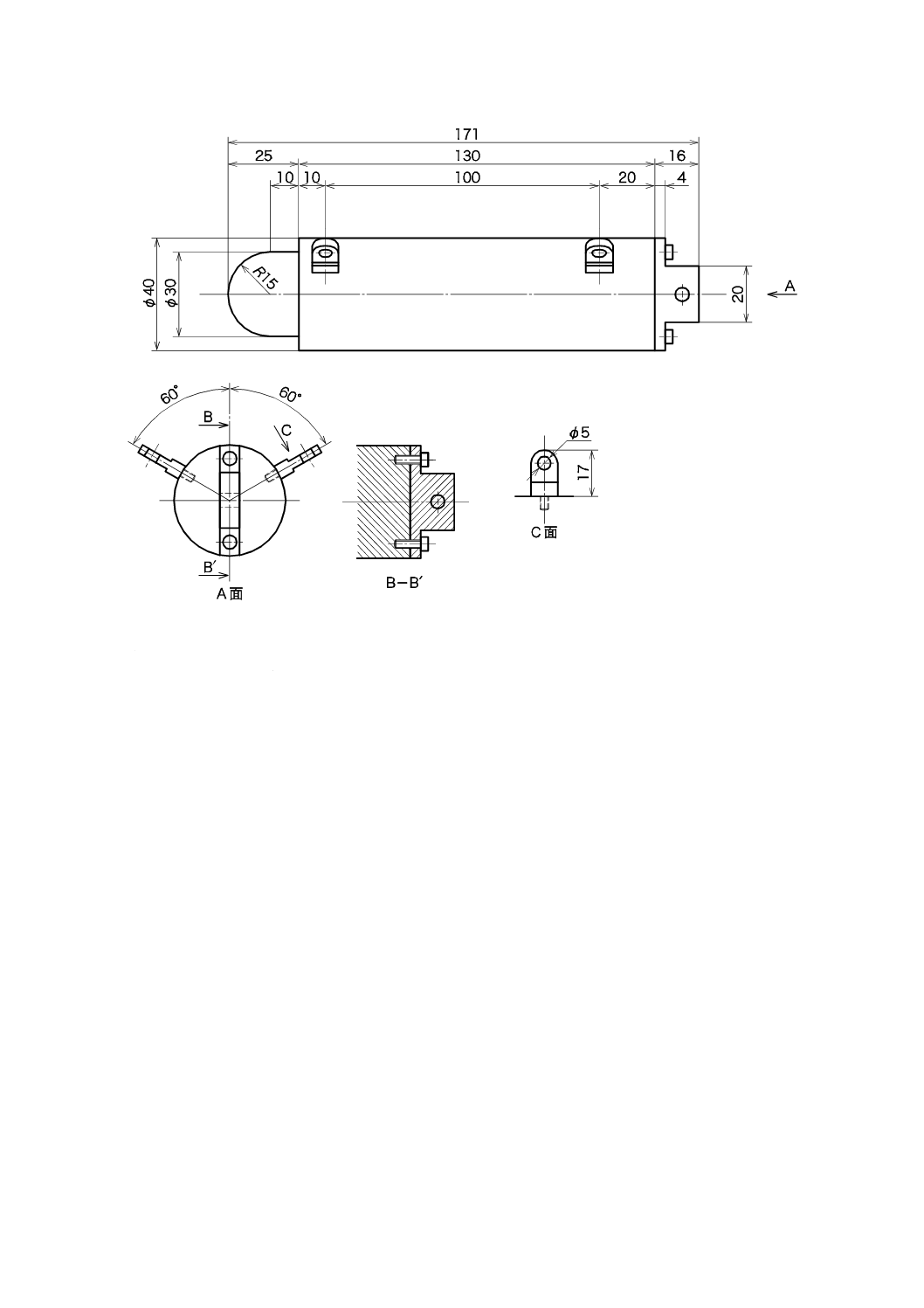

単位 mm

図3−2.3 kg鋼製ミサイルの例

29

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

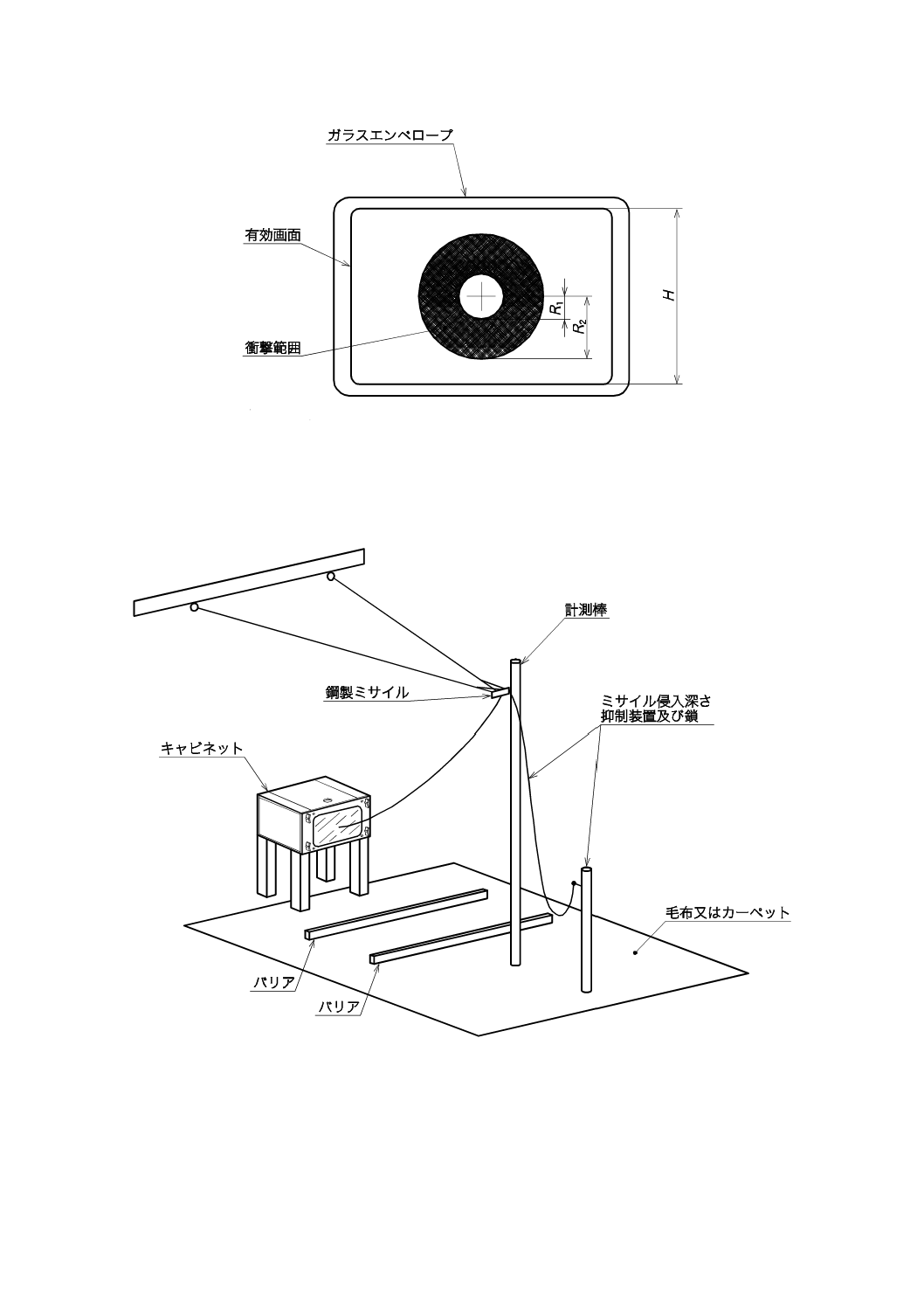

記号の定義

H 有効画面の高さ

R1 H/6

R2 H/2−50 mm

図4−通常のCRTのミサイル衝撃範囲

図5−ミサイル衝撃試験の例

30

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

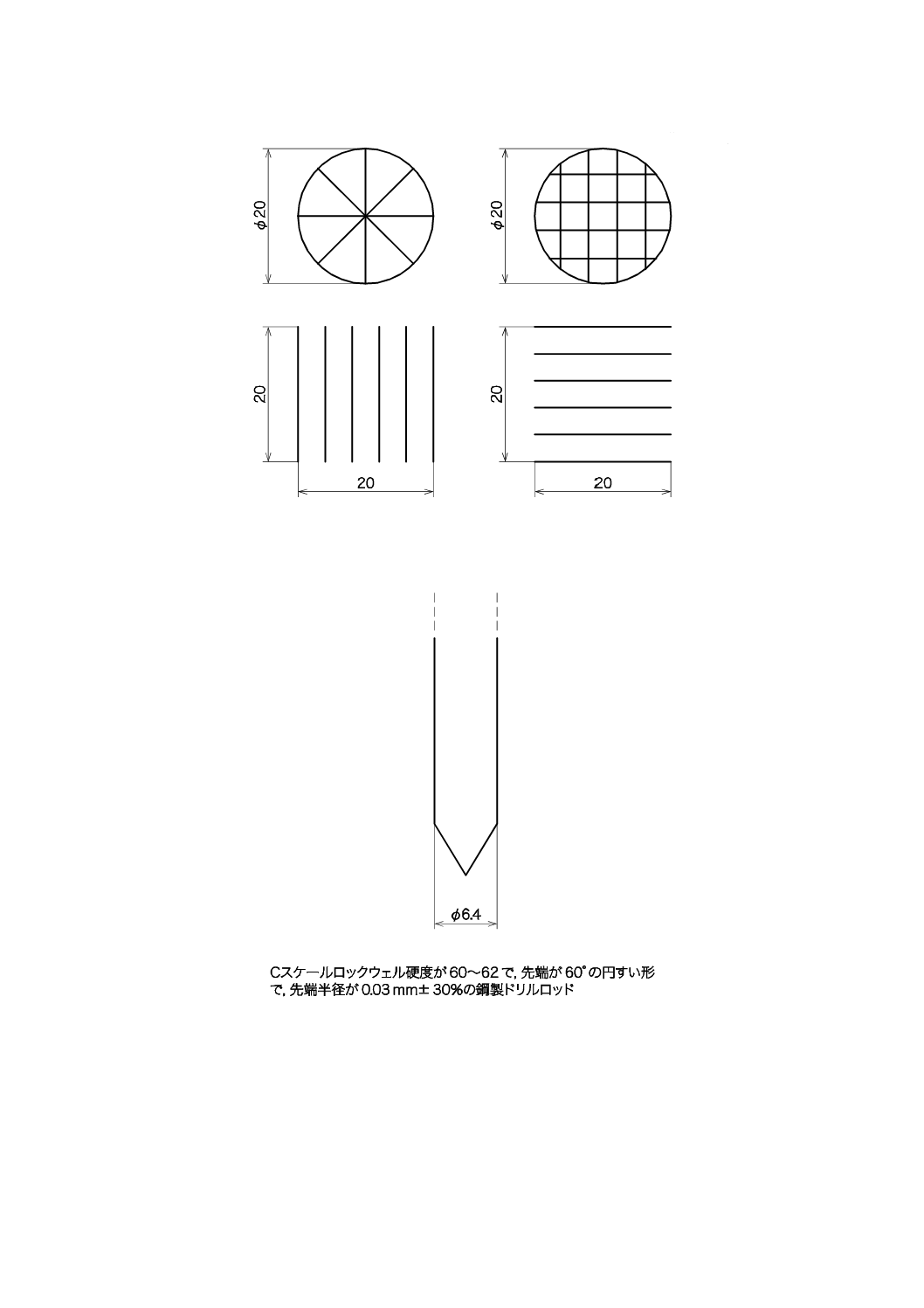

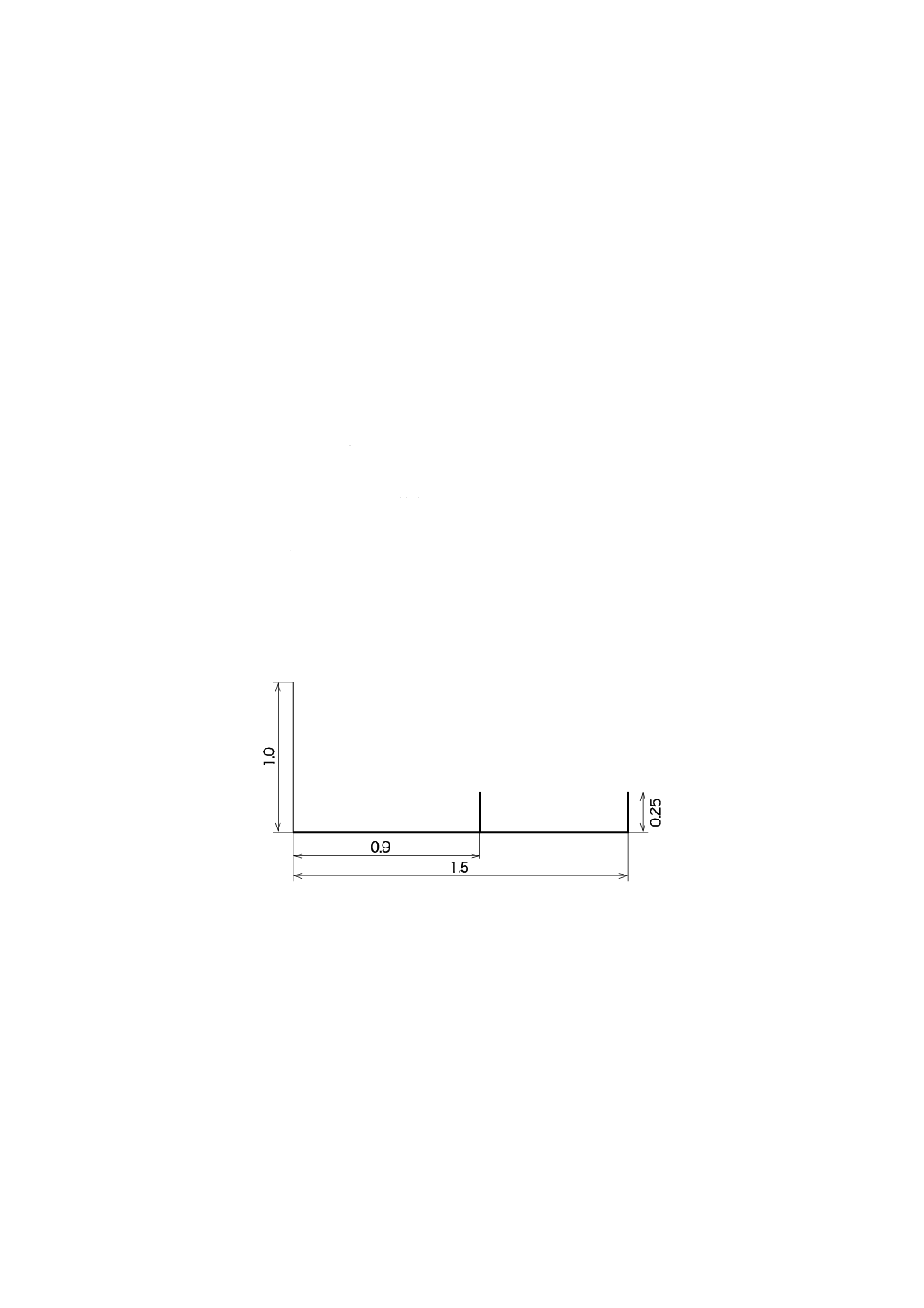

単位 mm

図6−熱衝撃法による爆縮用スクラッチパターンの選択肢

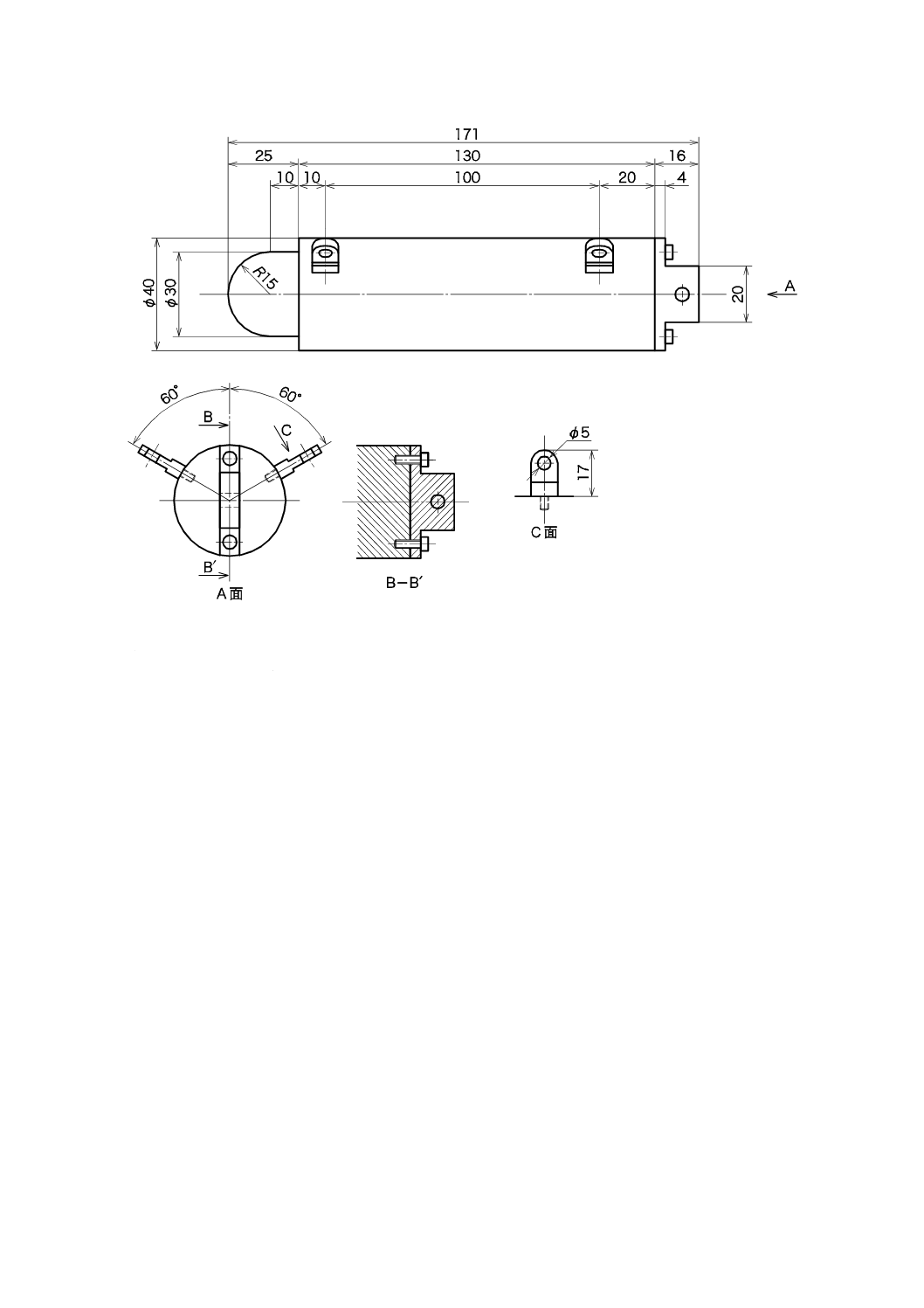

単位 mm

図7−フィルム切りきず付け工具

31

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 おもりがピンに当たったとき,ピンのCRT内への侵入深さが最大6 mmになるように,

調整可能スタンドの高さを調整する。

図8−高エネルギー衝撃試験装置の例

32

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

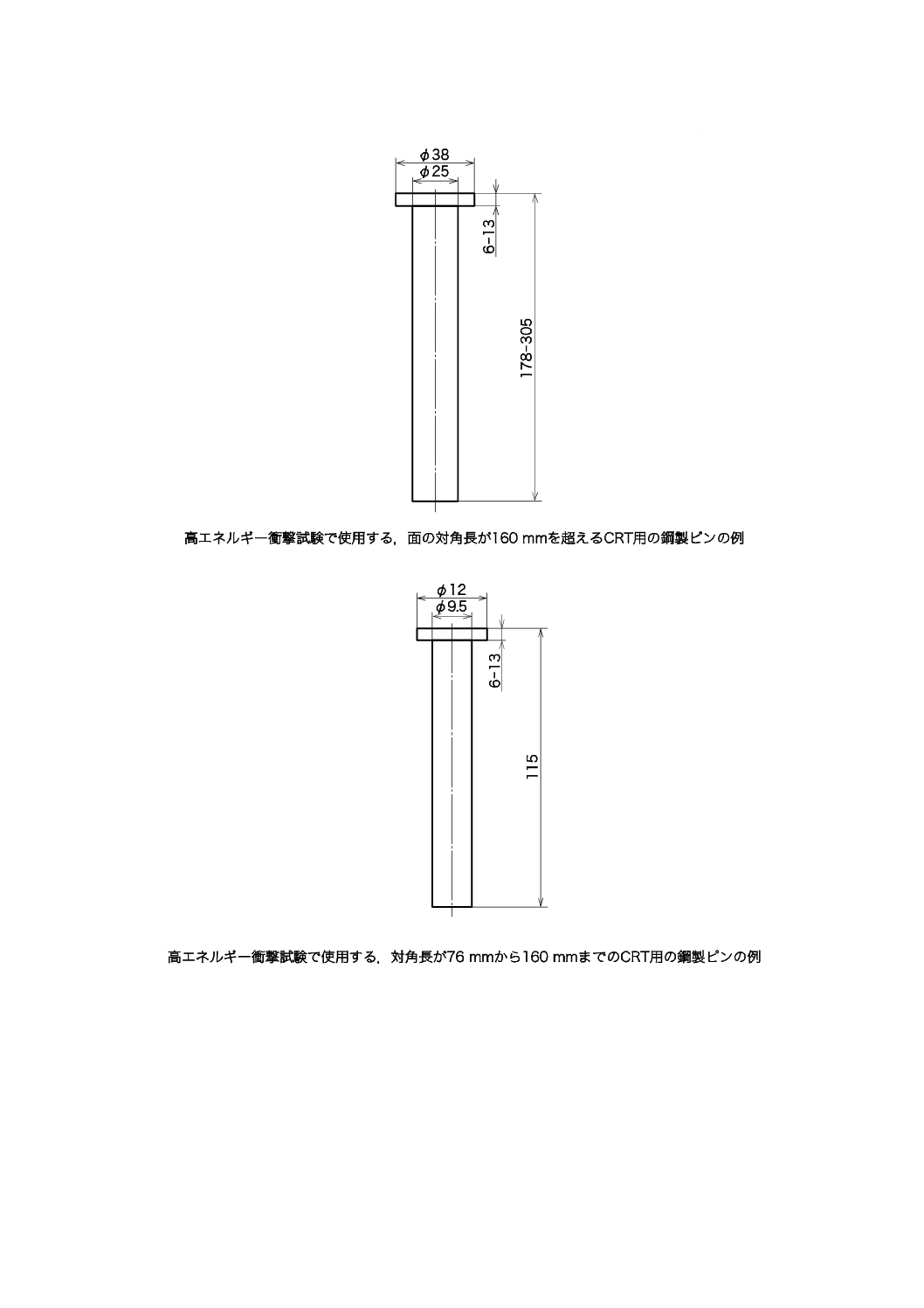

単位 mm

図9−高エネルギー衝撃試験で使用する鋼製ピン

33

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

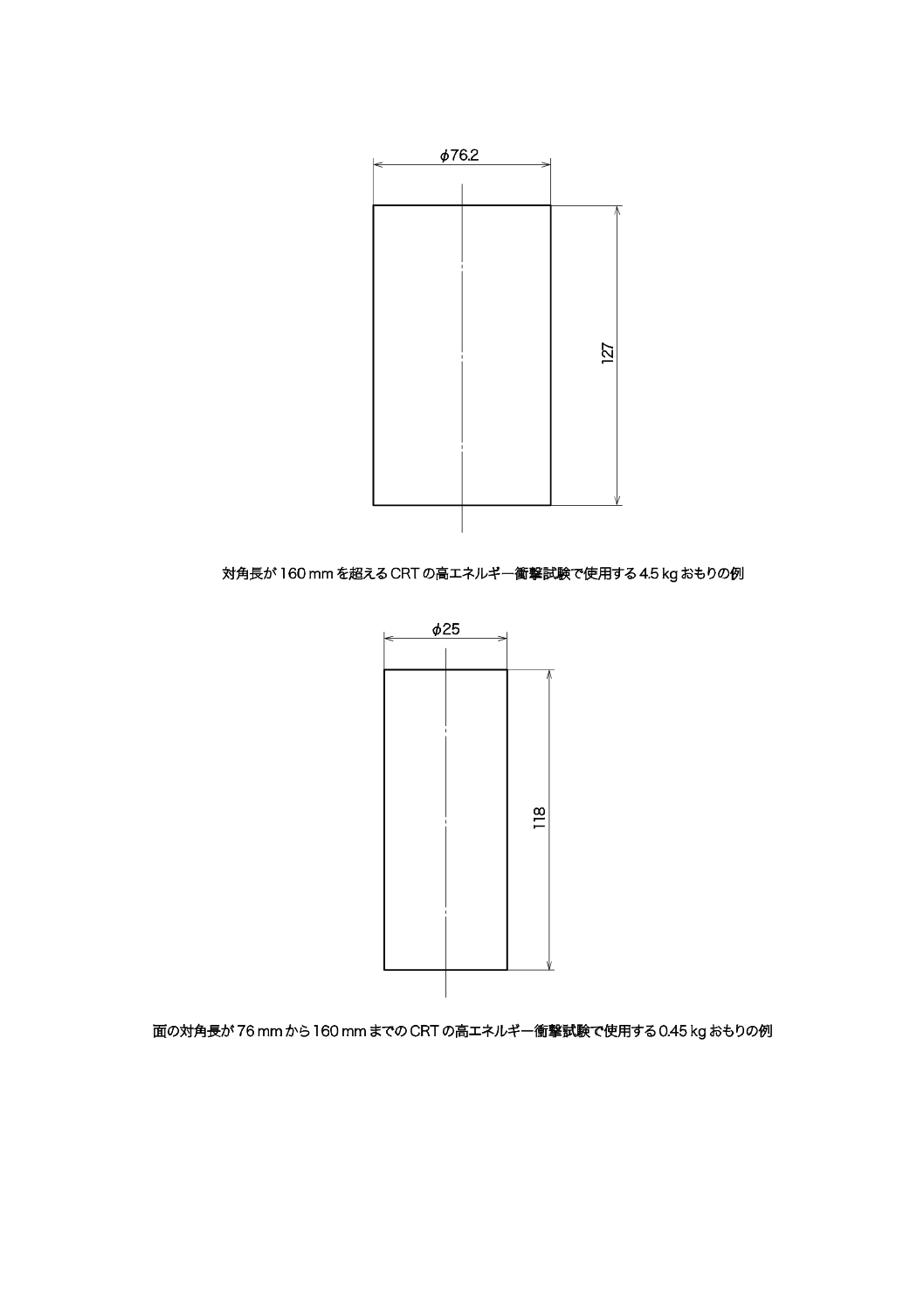

単位 mm

図10−高エネルギー衝撃試験で使用するおもり

34

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 すべての寸法は,ミリメートル単位である。

注記2 質量:(1.4±0.1) kg

注記3 Cスケールロックウェル硬度:>60

注記4 表面:クロム塗装

図11−1.4 kg鋼製ミサイルの例

35

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

IEC 61965作成の背景

序文

この附属書は,IEC 61965作成の背景について記載するものであって,規定の一部ではない。

IEC/TC 39は,1994年11月8,9日のアイントホーヘンでの会議において,ブラウン管 (CRT) の機械的

強度の認証に関して,混乱及びコスト高の状況が世界中で起きていたことに注目した。現行のIEC 60065

の箇条18は,依然としてほとんどの国で使用されており,その国にとって満足のいくものであることが分

かった。2国間規格UL 1418/CSA-C22.2 No.228-92も,主として北アメリカ大陸において,証明用として使

用されていた。委員会は結局,現在の規格を差し替えることになる新規格を作成するために,新作業項目

39/231/NPを提案することを決定した。投票段階後に,十分な支持があることが明らかになったため,カ

ナダ,イタリア,日本,韓国,オランダ,英国,米国及びドイツの専門家で構成する作業グループ2 (WG2)

を設立した。

IEC 60065は,IEC/TC 92の責任の下で作成された機器規格である。TC 39は,部品要求事項は部品規格

として発行し,その作成に当たっては部品使用者の要求事項に十分な注意を払うのが望ましい,というIEC

の方針(事務連絡文書第71/1988号)にのっとって,IEC 60065箇条18を差し替えることを目的とした新

規格作成に着手した。

TC 39/WG 2は,その最初の会議で,事実上,IEC 60065箇条18及びUL/CSA規格が,調和させること

が必要な二つの規格であることに注目した。これら二つの規格は,試験の取上げ方では類似している。そ

の両方に,機械的強度及びCRTの爆縮又は急激な真空破壊の使用者に及ぼす影響を立証するための,コン

ディショニング及び試験が含まれている。両方の規格とも,一体形爆縮保護システムを備えたCRTだけを

扱っている。

両方の規格の使用経験は,30年以上にわたっている。その間に,CRT技術は,より大形のCRTへの展

開とともに,爆縮保護システムの分野で進歩した。経験から得た知識によって,どこに注力しなければな

らないかということも明白になってきた。

この規格は,次の主要な箇条を含む。

− 試験前に使用するコンディショニング指示。

− CRTが通常の使用時に遭遇する衝撃ダメージに耐え,見る人を損傷から十分保護するような機械的強

度をもっていることを実証する,試験方法及び要求事項。

− CRTの爆縮又は急激な真空破壊が起きた場合に,その爆縮が制御された範囲で発生することを実証す

る試験方法及び要求事項。

− 新規設計及び設計又は構造上の変更事項を証明するための試験すべきCRT数を規定した詳細なサン

プリング表。

− 小CRT(対角長76〜160 mm)及び大CRT(対角長160 mm超)に対する専用試験方法及び要求事項。

TC 39/WG 2メンバは,新規格作成中,広範な試験プログラム及び計算を実行して,新試験方法案が規格

で取り扱ったCRTの使用者を確実に保護すること,及びいずれの現行規格の厳しい要求事項も弱められて

いないことを実証した。これらの調査結果の結論は,次のように要約することができる。

36

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1 機械的強度試験

a) ボールインパクト試験は,CRTに家庭内にあるような何かの物体が衝突した場合の状況を模擬しよう

としたものである。そのような物体の形状及びエネルギーは,著しく異なっており,この試験のため

に一つの装置サイズ及びエネルギーを選択したのは,標準化,すなわち,容易に再現及び繰り返すこ

とができ,その変動値が最小となるような試験を確実にするためである。

b) 40 mm/5.5 Jボールインパクト試験を選択した理由は,IEC 60065で既に用いており,UL/CSA規格で

選択肢となっているからである。その試験結果は,1.5 mの位置に一つだけバリアを置き,51 mm/7 J

のボールを用いて実施した試験と,おおむね等しいものであった。

c) 弾道及び統計計算から,0.025 g破片(この規格で許容する最大サイズ)の運動エネルギーは,1×

10−4 Jの大きさであり,最大破片速度は,約4 m/sである。このエネルギーレベルは,人間の皮膚に粘

弾特性があるため,肉体損傷を引き起こす力に関しては,無視できるものである(普通に活動してい

る人は,これよりも大きい質量でより高速の浮遊細片に頻繁に遭遇している。)。

A.2 爆縮試験

より厚いフェースプレートをもった大形CRTの導入及び張合せ画面の使用によって,ボールインパクト

試験を使って急激な真空破壊を引き起こすことができない場合がある。爆縮保護システムの有効性を評価

するために,これよりも大きい衝撃物(ミサイル又は高エネルギー)を使った試験で,急激な真空破壊を

引き起こす。

A.3 小形CRT(対角長76〜160 mm)

研究の結果,小形CRTには爆縮保護システムが必要かもしれないということが分かった。これらのサイ

ズ用として,小形CRT用の試験を開発した。

A.4 評価時間

この規格の衝撃試験は,過大応力試験であるので,試験結果の評価には,急激な真空破壊だけを入れて,

その後に起きるCRT内の機械的応力の爆縮保護システムからのし(弛)緩は含めない。急激な真空破壊を

評価し,応力し(弛)緩を除外するためには,5秒が適切である。

37

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ボールインパクトを受けたCRTから放出されるガラス片の速度及び

位置エネルギー−弾道学及び統計学的計算

序文

この附属書は,本体の規定を説明するものであって,規定の一部ではない。

B.1

はじめに

ボールインパクト試験を受けた被試験CRTから,放出後に試験装置バリアを越えてくるガラス片の位置

エネルギーを測定する,といった研究課題が与えられた。試験装置のバリアは,UL/CSA規格では0.9 m

の距離に,この規格では1.5 mの距離に置く。その次に,25 mgの規定質量をもったガラス片の規定の距

離における等価な瞬間的な力を特定する必要がある。そうすれば,これを,10 gの破片が1.5 mの距離の

バリアまで届いてもよいというIEC 60065 箇条18と,比較することもできる。

垂直1.0 mの高さから放出されたガラス片は,一方では0.9 mに置いた0.25 mのバリアを越える最小速

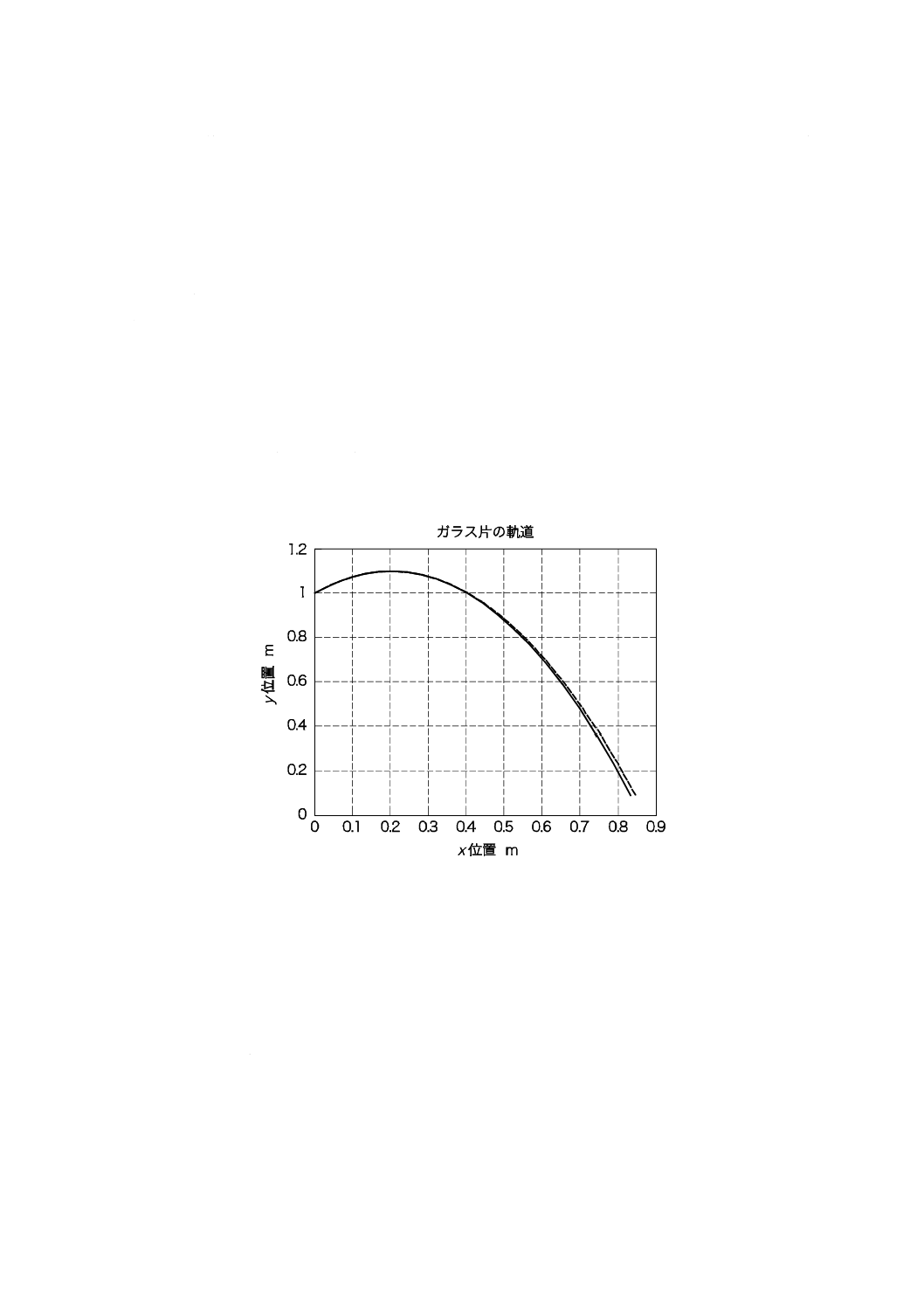

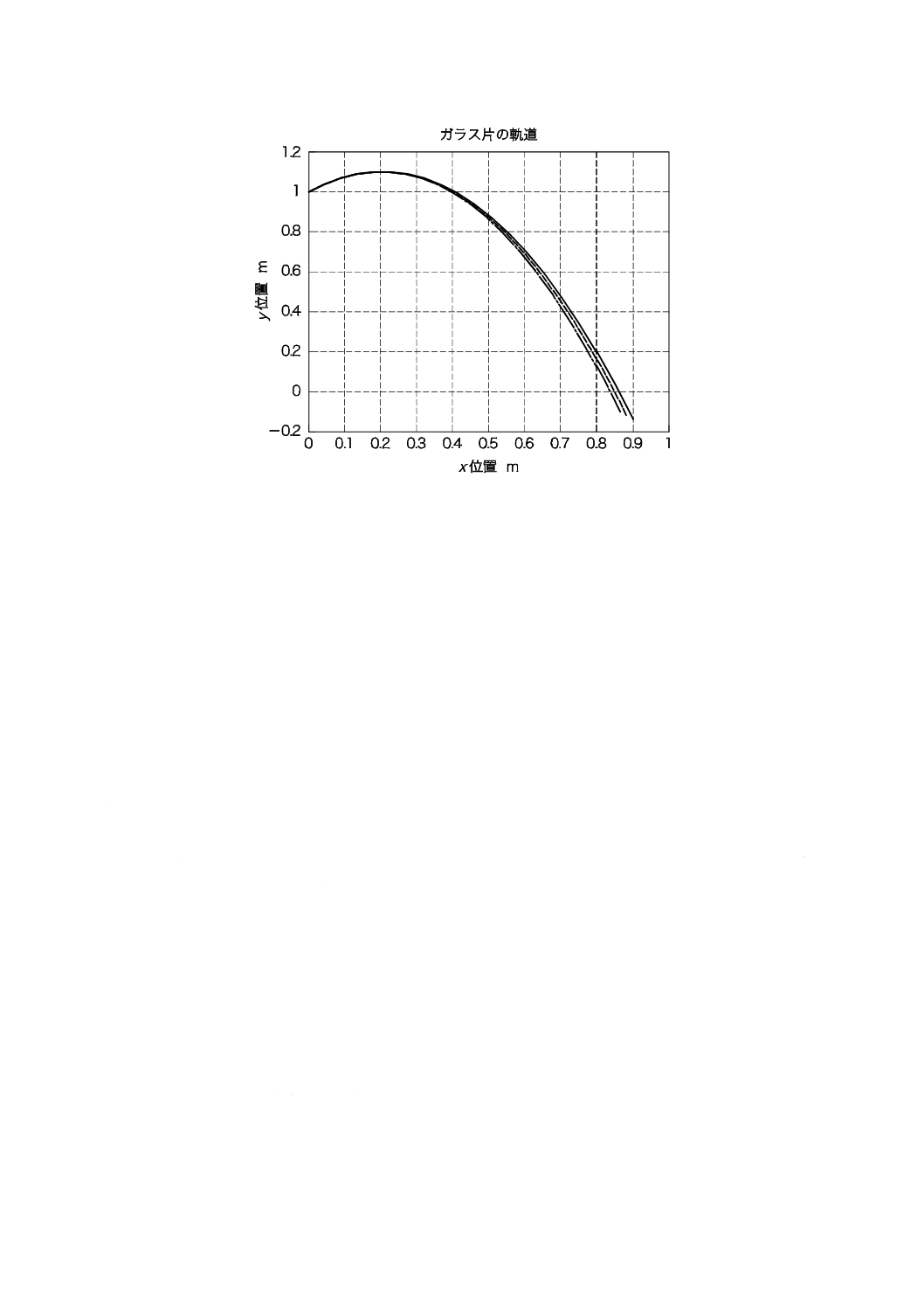

度,もう一方では1.5 mに置いた0.25 mのバリアを越える最小速度をもつことになる(図B.1参照)。でき

れば,空気抵抗を式の中に要素として入れるのが望ましい。加えて,人間の皮膚を引き裂くのに必要な力

を測定する医学研究に関するあらゆる入手可能な情報を取得する。

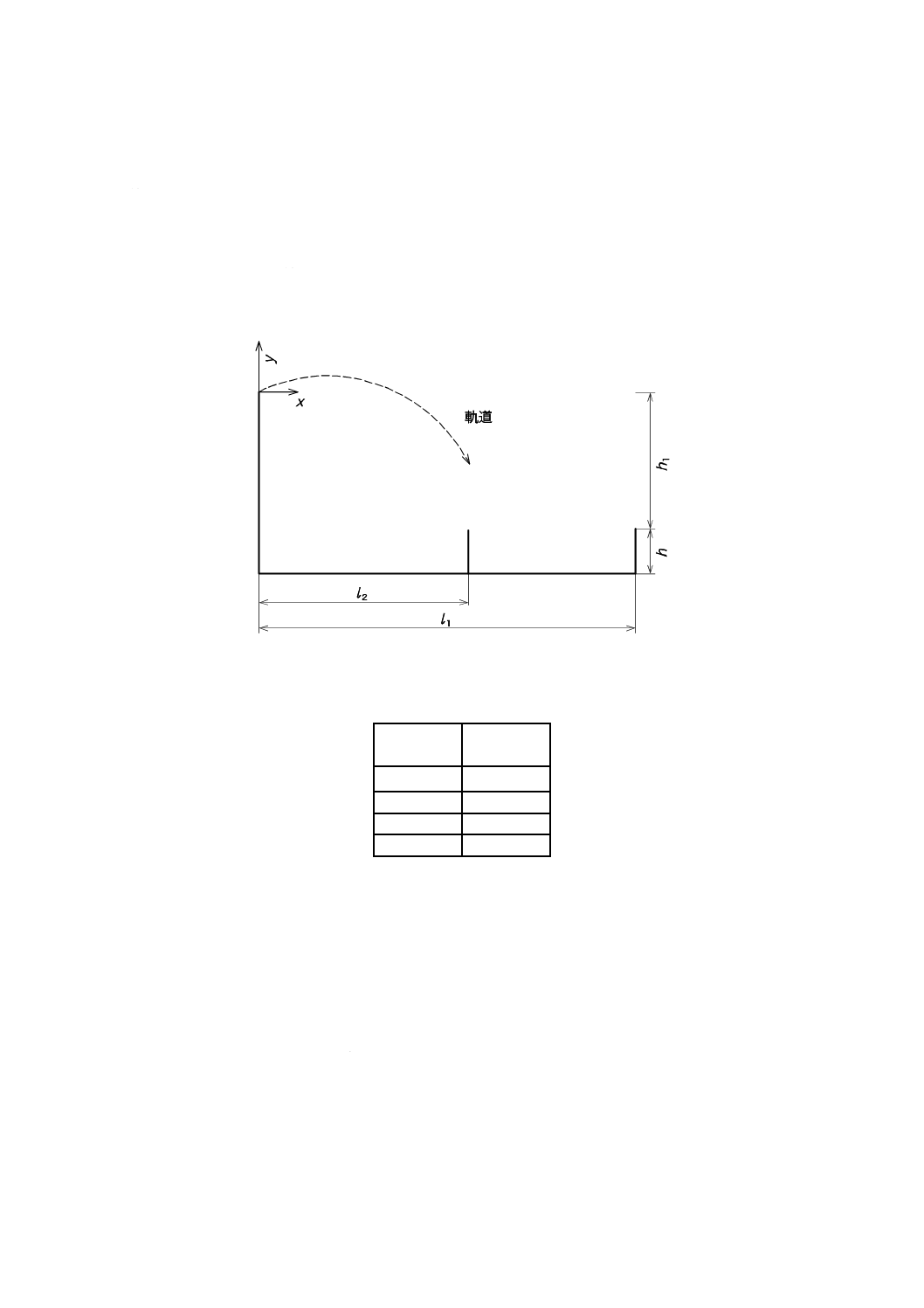

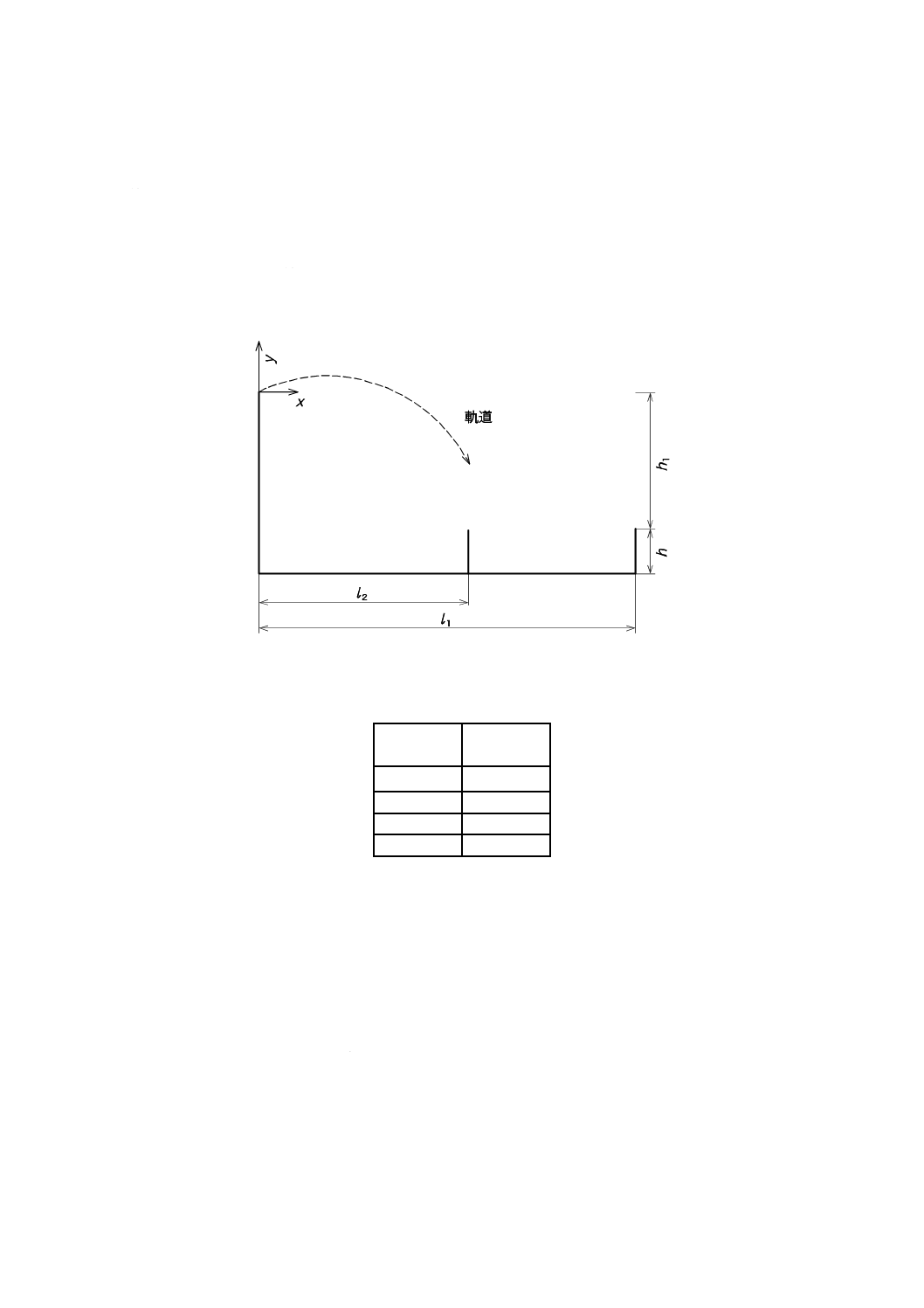

単位 mm

図B.1−バリアの高さ及びCRTフェースからの距離

この附属書の目的は,爆縮するCRTから放出されるガラス片の速度及び位置エネルギーを調査すること

である。この附属書では,ガラス片の空気抵抗の影響を入れない分析及び空気抵抗の影響を入れた分析を

述べ,最後に結論を引き出す。

B.2

空気抵抗を入れない分析

B.2.1 序文

ガラス片がCRT画面から放出した後に,その破片に作用する主要な力は,重力及び空気抵抗である。こ

の箇条では,ガラス片の軌道は,CRT画面からある一定の速度及び角度で放出されるときのものとして特

38

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する。空気抵抗の影響を入れない解析は,運動の方程式を解析的に解くことができるので,それを最初

に述べる。さらに,空気抵抗は,破片の形状のために,多分非常に小さい。それに,ガラス片の軌道は,

放物線状をしている。このことを,図B.2で示した。

UL/CSAの試験装置では,高さhのバリアが,画面からl2の距離のところに置かれている。IEC規格の

試験装置では,バリアは,l1の距離のところに置かれている。試験装置のセットアップパラメータは,表

B.1に記載した。CRTの爆縮保護システムは,25 mgの質量をもったガラス片がそれぞれの距離以下であ

ることを保証するものである。

図B.2−ガラス片の放物線軌道及び距離の定義の例

表B.1−距離の値

距離

値

m

h

0.25

h1

0.75

l1

1.5

l2

0.9

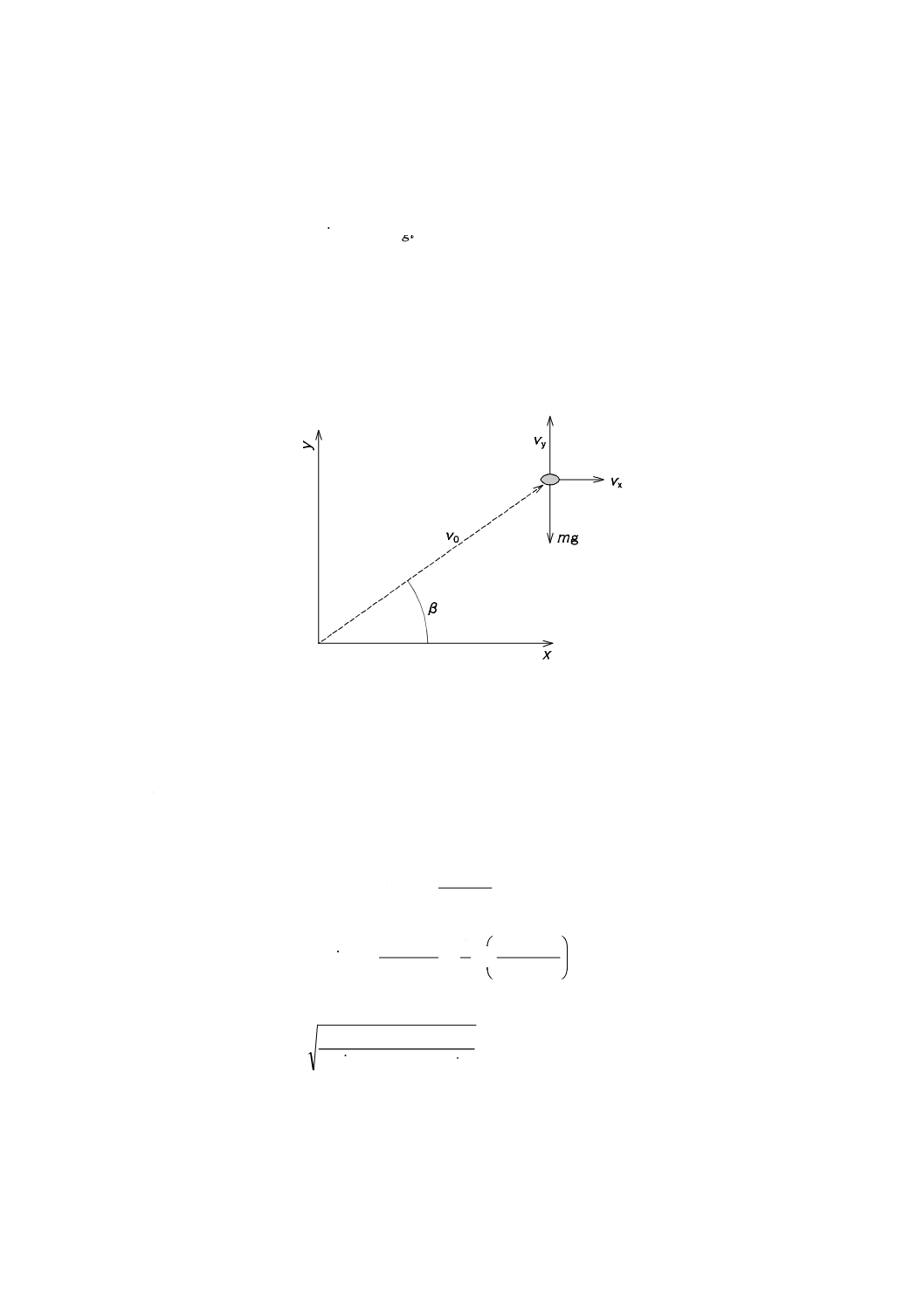

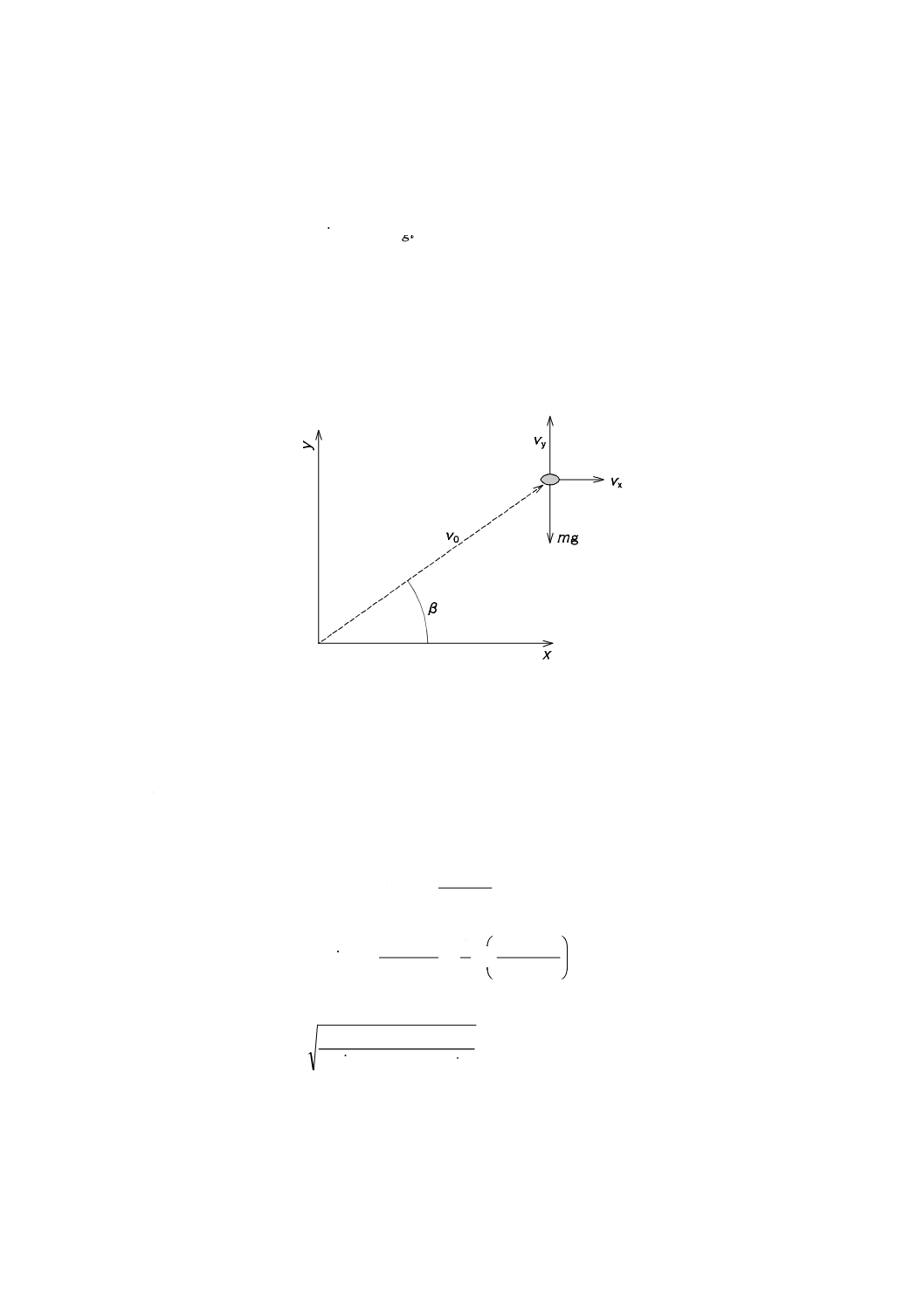

B.2.2 運動方程式

図B.3は,CRTから初速v0,角度β で推進するガラス片の定義を示したものである。破片に作用する唯

一の力は,重力だけである。したがって,x方向及びy方向の力の均衡を決定するために,ニュートンの

法則を使うことができる。

max=0

may=−mg

注記 対応国際規格では max=0 だが,誤記のため may =−mg に訂正した。

ここに,

m: ガラス片の質量 (kg)

ax: x方向の破片の加速度 (m/s2)

ay: y方向の破片の加速度 (m/s2)

g: 重力加速度9.81 (m/s2)

39

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの関係は,図B.3で示したように,初期条件で2度積分すればよい。その結果は,次の変位方程

式である。

x=v0 cos β×t

y=v0 sin β×t−

2

2

1gt

ここに,

x: x方向の変位

y: y方向の変位

v0: 初速

β: 破片が放出される初期角度

t: 時間

注記 変位の時間導関数は速度であり,速度の時間導関数は加速度である。

図B.3−初期角度及び初速の定義並びに破片に作用する力

B.2.3 規定距離に届くための最小速度

運動方程式の未知数は,初速v0及び時間tである。初期角度β は,規定する必要がある。したがって,

所要初速は,β値で決定される。既知の値は,x=l1又はl2及びy=hである(表B.2及び図B.1)。

二つの未知数をもった二つの方程式がある。これらの方程式を解くには,tに対する関係を最初の方程

式から決定し,それを2番目の方程式に代入すればよい。

β

β

cos

cos

0

0

v

x

v

x

t

t

=

=

→

×

2

cos

2

1

cos

sin

0

0

0

×

β

β

β

v

x

g

v

x

v

y

−

=

これを書き換えれば,次の関係が得られる。

β

β

β

2

2

0

cos

2

cos

sin

2

y

x

gx

v

−

=

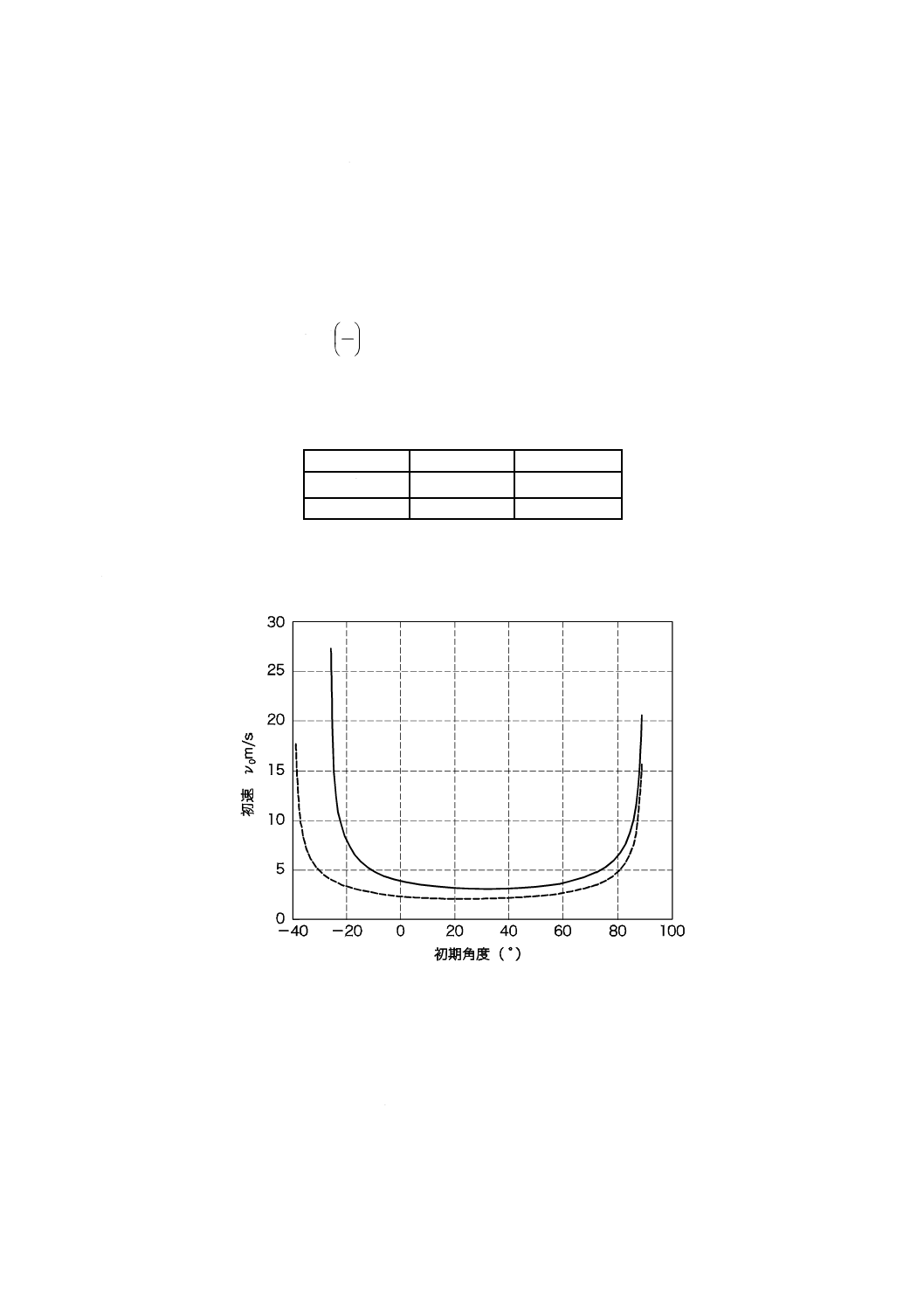

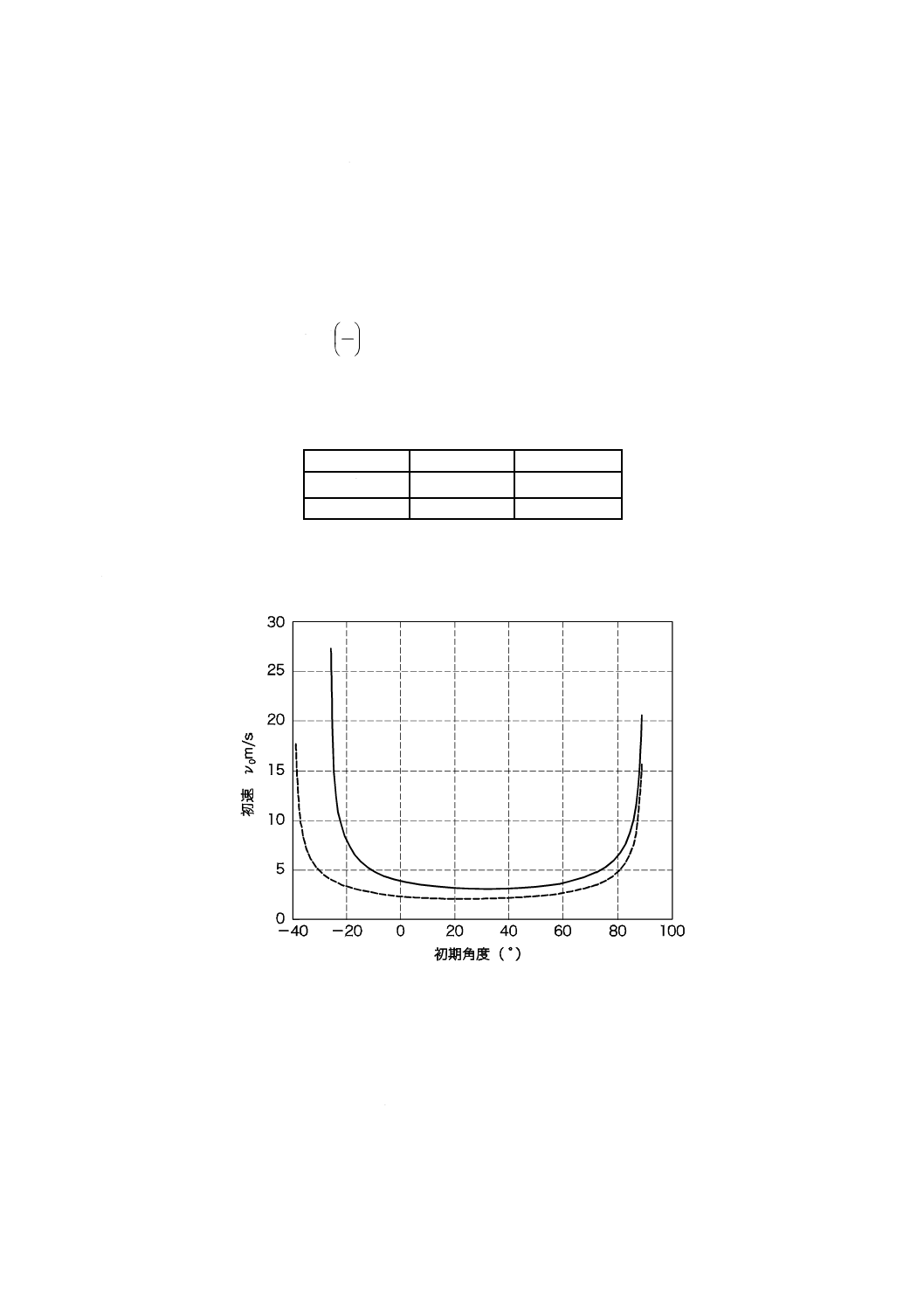

図B.4は,x=l1(実線)又はx=l2(破線)にあるバリアの上を越えるために必要な初速を,初期角度β

の関数として示したものである。これらの曲線は,次のように解釈することができる。

− 初期角度βが0°である場合は,速度が3.8 m/sを超えるガラス片は,両方のバリアを越える。

− 初期角度βが0°である場合は,速度が2.3 m/s未満のガラス片は,0.9 mにあるバリア内に残る。

40

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 初期角度βが0°である場合は,速度が2.3 m/s超で3.8 m/s未満のガラス片は,0.9 mにあるバリアの

外側及び1.5 mにあるバリアの内側に落ちる。

その関数は,上部及び下部に境界があることが分かる。βの値がこの範囲を超えると,いかなる初速値

でもバリアを越えることはできない。

速度の限度は,βの限界値で定義付けする。ルート方程式の分母の値が0である場合は,速度は無限大

になる。このようなことは,次のようなときに起きる。

=

−

x

y

1

tan

β

表B.2は,初期角度の上及び下の限界値を示したものである。

表B.2−初期角度の上及び下の限界値

バリア

βlow

βup

l1

−26.7°

90°

l2

−39.8°

90°

上限界値βupに達するのは,角度が大きすぎて,l1の距離まで届くために無限大の初速度が必要な場合で

ある。

図B.4−初期角度βの関数としての,x=l1(実線)又は

x=l2(破線)にあるバリアを越えるのに必要な初速

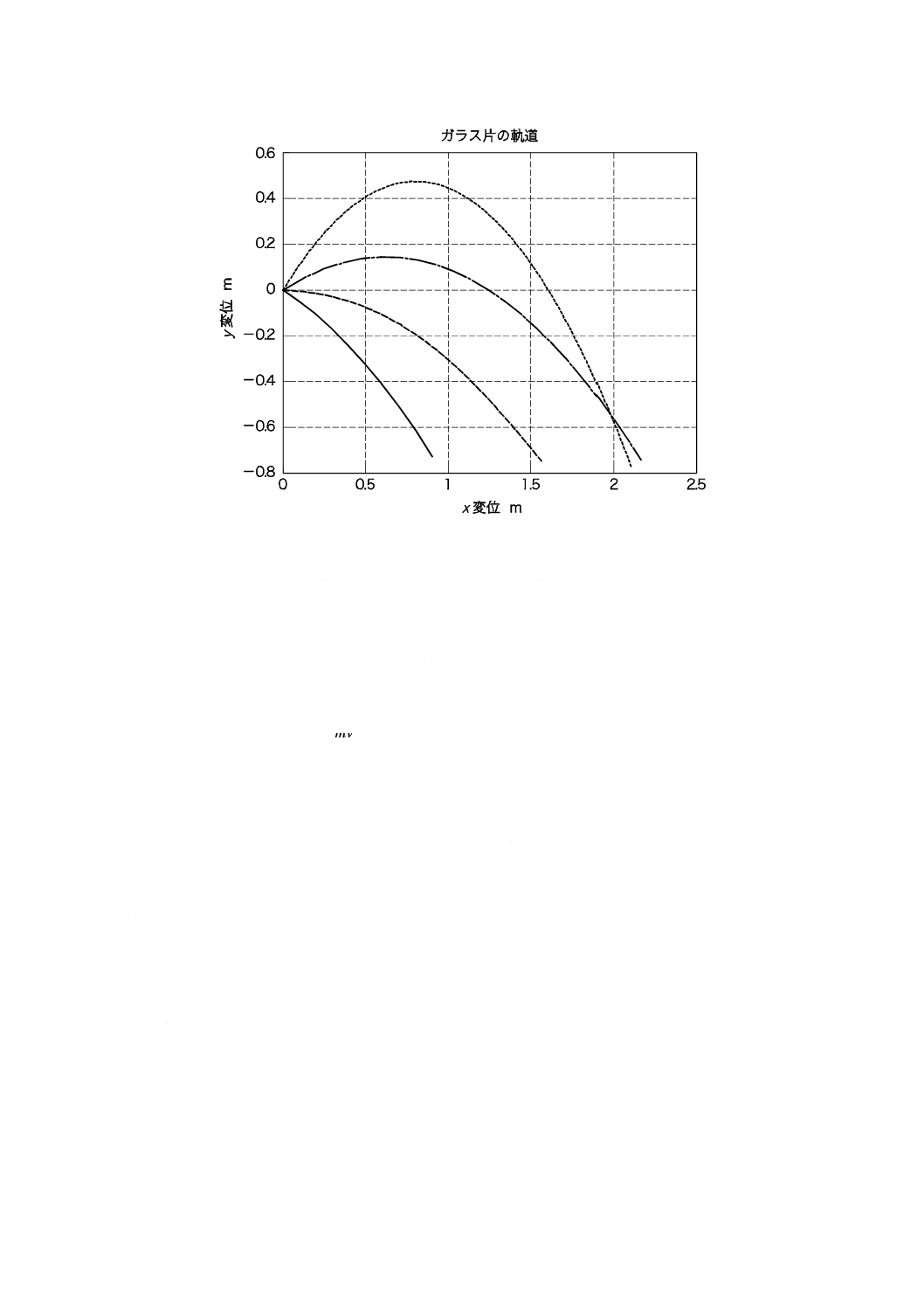

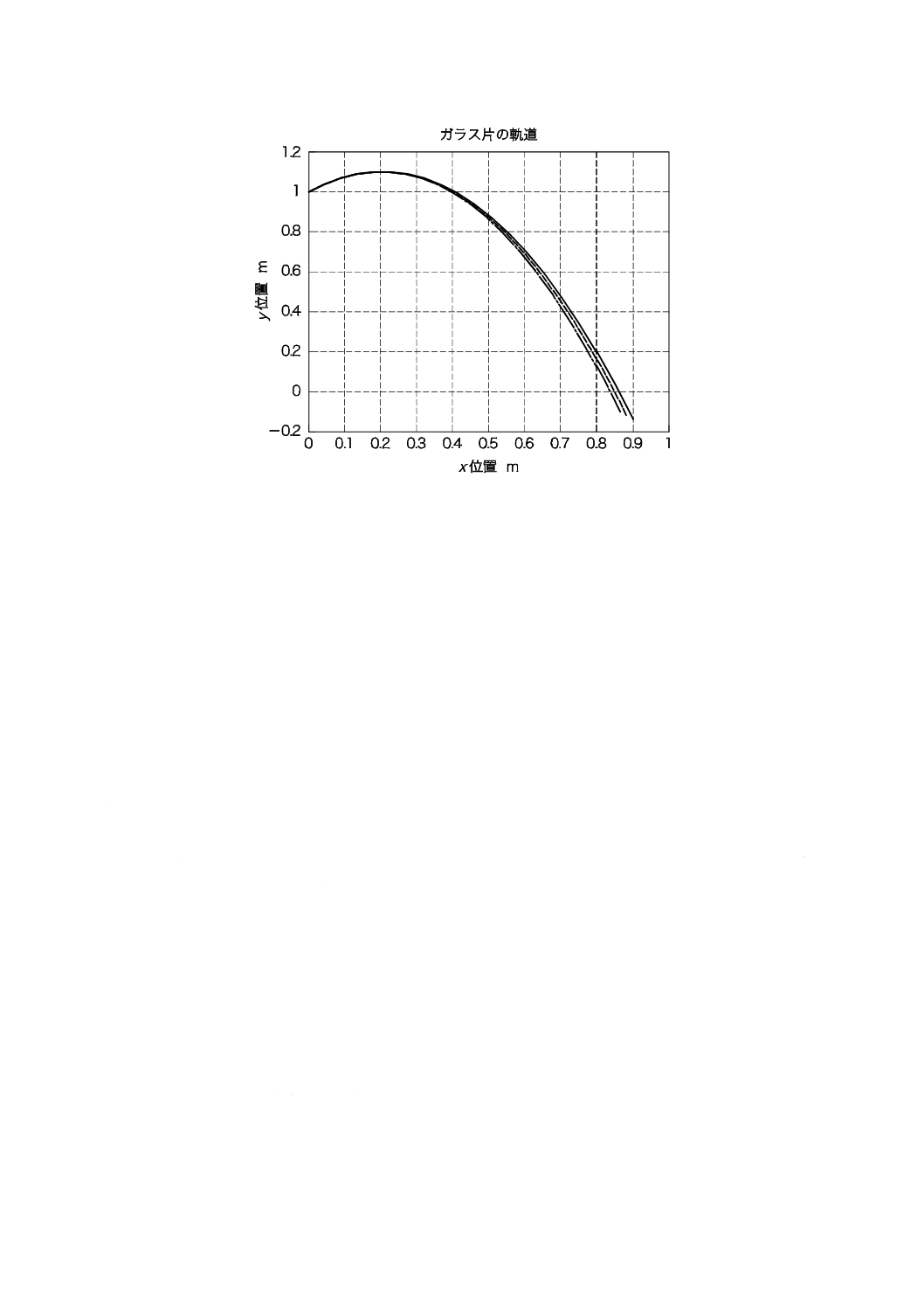

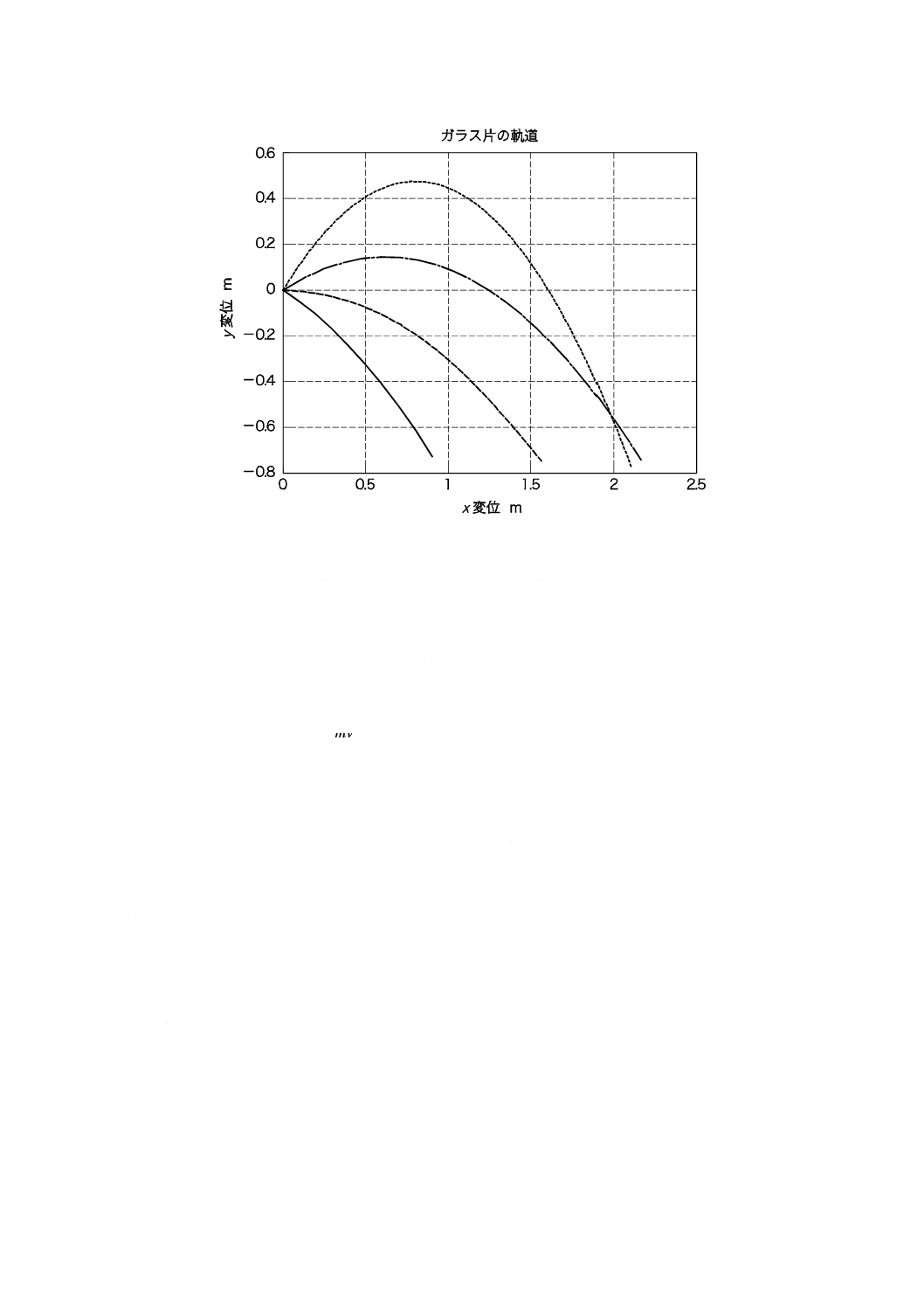

図B.5は,初速が4 m/sで初期角度が−25〜+50°の範囲で変動する場合のガラス片の様々な軌道の例

を示したものである。−0.75 mのy変位は,バリアの最上部に相当する。初期角度が−25°では,ガラス

片は最初のバリアの内側に落ちるが,角度が0°より大きくなれば,ガラス片はすべてそのバリアの外側

に落ちることが分かる。

41

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.5−初速が4 m/sで初期角度をいろいろ変えたときのガラス片の軌道

[t=0.25 sまでβ=−25°(実線); t=0.39 sまでβ=0°(破線); t=0.6 sまでβ= 25°(一点鎖線);

t = 0.82 sまでβ = 50°(点線)]

B.2.4 運動エネルギーの比較

種々の規格を満たす,CRT放出破片の運動エネルギーの比較を次に示す。

見ている人に当たる破片の運動エネルギーUkinは,次のように定義付けする。

2

kin

2

1mv

U=

ここに,

v: 衝突時の速度

β=0と仮定したときの理論的解釈案を,次に示す。

ボールインパクト試験では,ガラス片はCRTから部屋の中に飛散することがある。

これらの破片の,質量 (m),初速 (v0) 及び初期角度 (β) に関する特性は,評価されるCRTの機械的強

度(破損形態),ボール径(40 mm又は50 mm)及び試験で使用した衝撃エネルギー(5.5 J又は7.0 J)に

よって決まる。

媒介変数v0及びβ の統計的分布に関して,(衝撃試験法のため)次のような考察をすることができる。

1) v0は,βから独立している(最高速度に対する優先βはない。)。

2) β分布はβ=0で対称になり,その確率はβ値が増えるにつれて下がる。

これら特性の直接の結果として,(他のすべても同様に)最高初速v0のガラス片は,ほとんどゼロに近

い初期角度 (β=0) のはずである。

つまり,ある大きい初期角度 (β) と高初速 (v0) とが組み合わさって,破片がバリアを越えるような場

合は,同じ衝撃から発生した他の破片は,初速 (v0) が同じで初期角度 (β) が小さい場合は,より遠くま

で放出されている可能性が極めて高い。

これらのことをすべて考え合わせると,β=0と仮定した種々のガラス飛散判定基準を分析すれば,ボー

ルインパクト試験に伴う実際の最大運動エネルギーレベルに最も近い結果が得られる。

42

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.9 m及び1.5 mにあるバリアを越えるガラス片の速度は,B.2.3及び図B.4から,それぞれ約2.3 m/s及

び3.8 m/sであることが分かる。

CRTから放出される破片の運動エネルギーは,前述の数式で算出でき,質量,速度及び高さによって決

まる。0.025 gのガラス片の場合,0.9 mにあるバリアを越えるために必要な初期運動エネルギーは0.66×

10−4 Jであり,バリアが1.5 mにある場合は1.80×10−4Jである。これら二つの異なる破片のもつ総運動エ

ネルギーの比は,1 mの高さでは0.66×10−4 J対1.80×10−4 Jで2.7,床の高さでは [(0.66×10−4)+(2.45×

10−4)] J対[(1.80×10−4)+(2.45×10−4)] Jで1.3となる。(2.45×10−4) Jという数字は,破片が1 mの高さか

ら垂直に落下したときに運動エネルギーに変換される位置エネルギーである。

現在のIEC 60065の試験では, 10 gまでの質量の破片が1.5 mにあるバリアを越えることを許容してい

る。この場合,これら破片の最大エネルギーは,約0.17 Jになるかもしれない。

注記 対応国際規格では 0.7 J だが,誤記のため 0.17 Jに訂正した。

B.3

抵抗を入れた分析

B.3.1 序文

この箇条では,抵抗の影響を組み込んで前箇条の分析を繰り返す。抵抗の影響は,軌道中で排除される

空気によって引き起こされる。抵抗の影響は,運動方程式に非線形項を追加することになる。それゆえ,

方程式は,もはや解析的に解くことはできない。

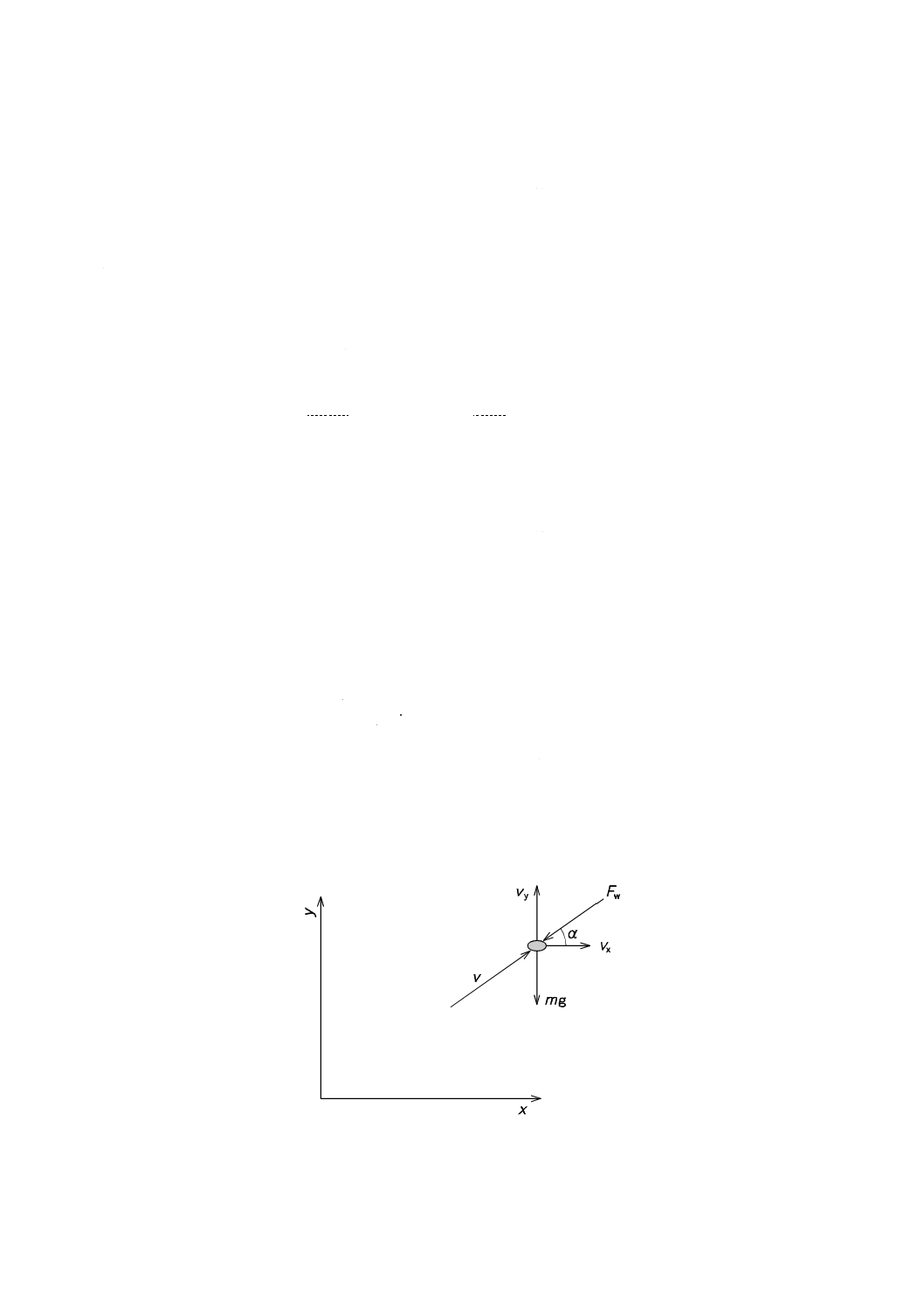

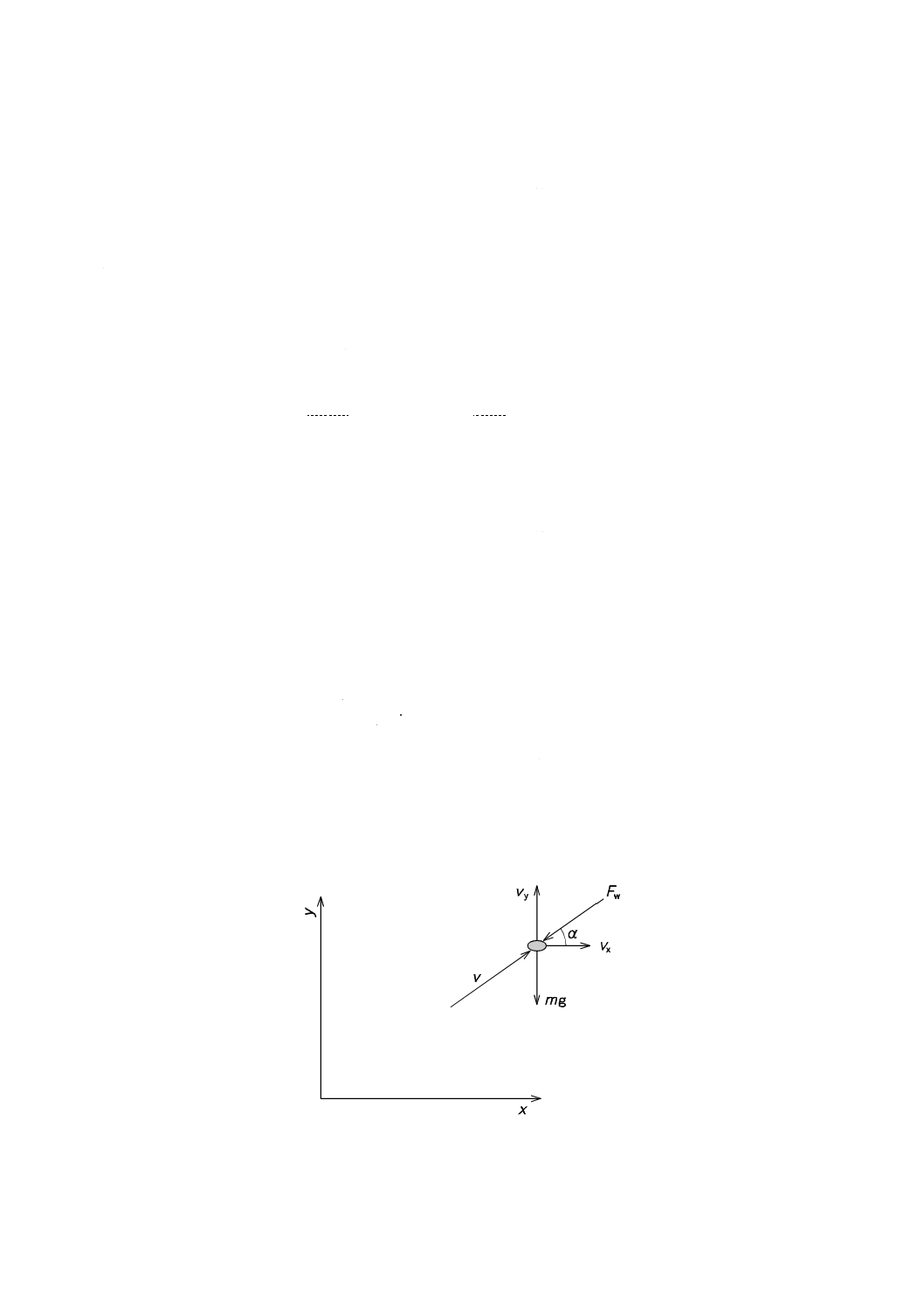

B.3.2 運動方程式

図B.6は,CRTから初速v角度αで飛散するガラス片の定義を示したものである。破片に作用する力は,

重力及び抵抗である。抵抗の方向は,常に破片の軌道とは逆である。そこで,x方向及びy方向の力の均

衡を求めるために,ニュートンの法則を用いることができる。

α

cos

w

x

F

ma=−

α

sin

w

y

F

mg

ma

−

=−

ここに,

m: ガラス片の質量 (kg)

ax: 破片のx方向の加速度 (m/s2)

ay: 破片のy方向の加速度 (m/s2)

Fw: 抵抗力

α: 破片が飛散する初期角度

g: 重力加速度 (9.81 m/s2)

図B.6−破片に作用する力の定義

43

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抵抗力は,次のように定義付けする。

2

A

w

w

2

1

v

A

C

F

×

×

×

×

ρ

=

ここに,

Cw: 抵抗係数

A: 破片の軌道に垂直な断面積

ρA: 媒体の密度

v: 速度の絶対値(図B.6)

抵抗力は,破片の現在(瞬間)速度次第で,一定ではないことに注意しなければならない。媒体は,海

面の高さで約1.2 kg/m3の密度をもった空気であるとみなす。

Cw値は,レイノルズ数で決まる。円形球体のレイノルズ数は,次のように定義付けする。

μ

ρ

D

v×

×

A

RE=

ここに,

D: 破片の直径

μ: 媒体の粘度

今,レイノルズ数を算出することができるようになった。この目的のため,粘度が約1.8×10−5 kg・m/s

の空気中を移動する,直径が1×10−3 mで速度が5 m/sの破片を選ぶ。その結果,約330というレイノル

ズ数が得られる。その次に,典型的なCw値対レイノルズ数曲線から,0.44というCwが求められる。Cw

値は100〜20 000近くのレイノルズ数に対して一定であることに,注意しなければならない。したがって,

レイノルズ数を求めるために使用する速度及び直径の値は,概算値でも正当化される。

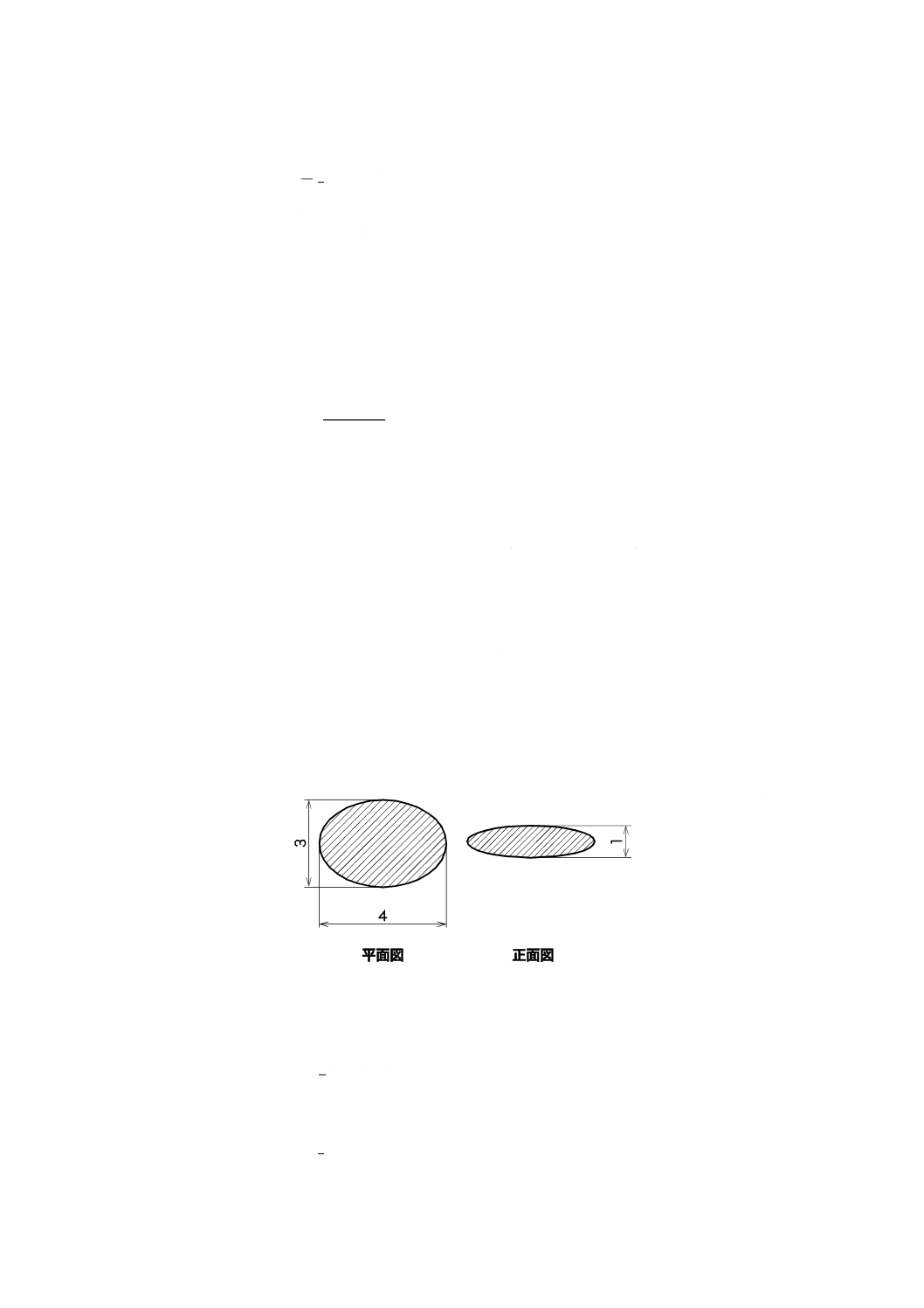

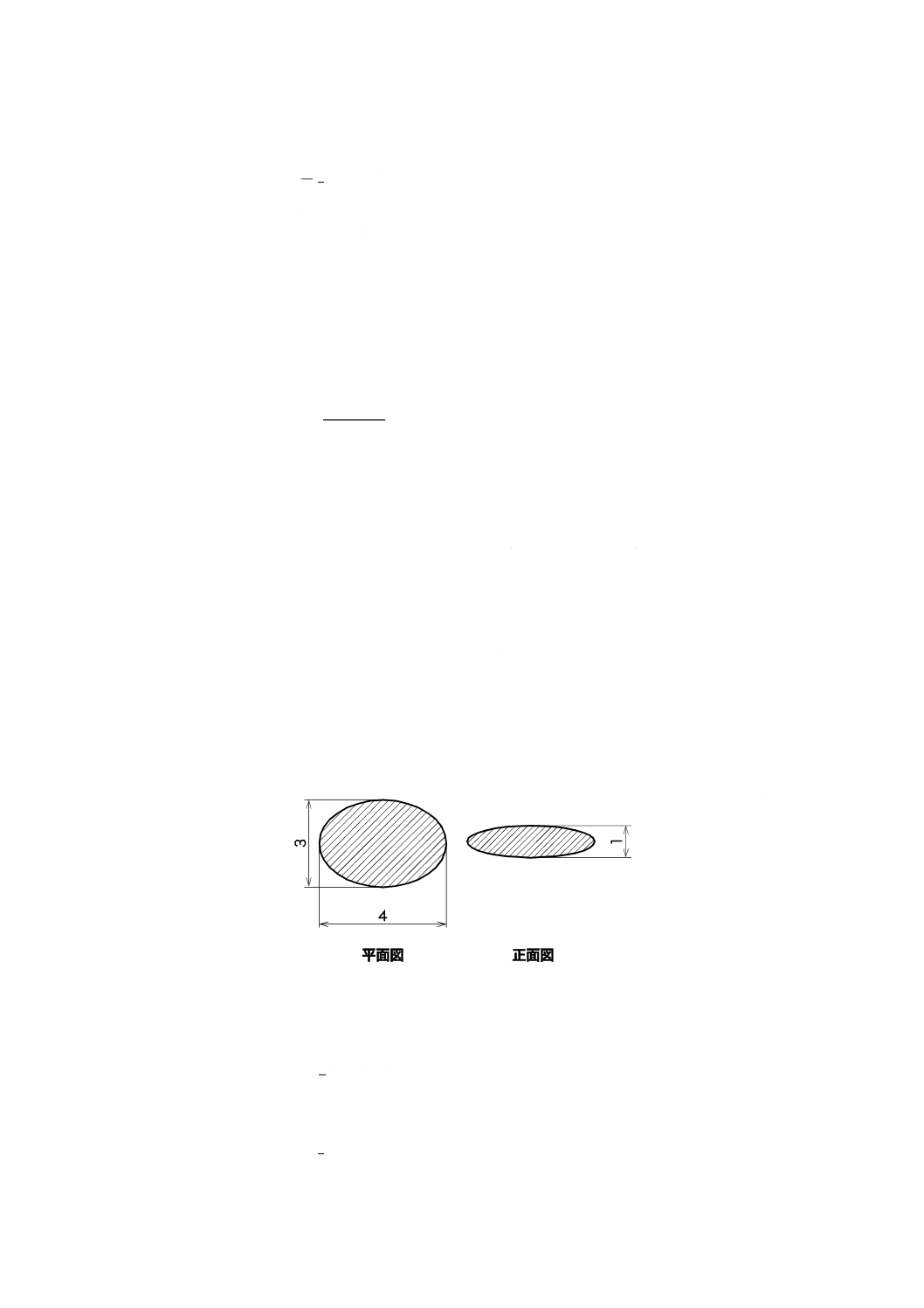

バリアの外側に落ちる破片の最大質量は25×10−6 kg (25 mg) でなければならないというのが,現行

UL/CSA規格の要求事項である。典型的な破片の測定値を,図B.7に示す。これらの寸法をもった破片は,

パネルガラスの密度が2 730 kg/m3であるとき,約25×10−6 kgの質量をもっている。それゆえ,典型的な

ガラス片の断面積は,約3×10−6 m2になる。

単位 mm

図B.7−典型的なガラス片の寸法

したがって,抵抗力方程式

2

A

w

w

2

1

v

A

C

F

×

×

×

×

ρ

=

は,次のように書くことができる。

2

7

2

6

w

10

7.9

2.1

10

3

44

.0

2

1

v

v

F

×

×

×

×

×

×

×

−

−

=

=

44

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

したがって,約4 m/sの速度の典型的な抵抗力値は,1.25×10−5 Nになる。これは,2.45×10−4 Nの重力

と比較することができる。それで,抵抗は重力よりずっと小さいことが分かる。抵抗の影響は,速度が増

すと二次関数的に大きくなる。

B.3.3 規定の距離に届くための最小速度

x変位,y変位と初速及び初期角度との間の関係を求めるためには,力平衡方程式を計算で解かなければ

ならない。これは,非線形項及び角度と速度との相関関係によるものである。その方程式は,解析プログ

ラムを使って解くことができる。

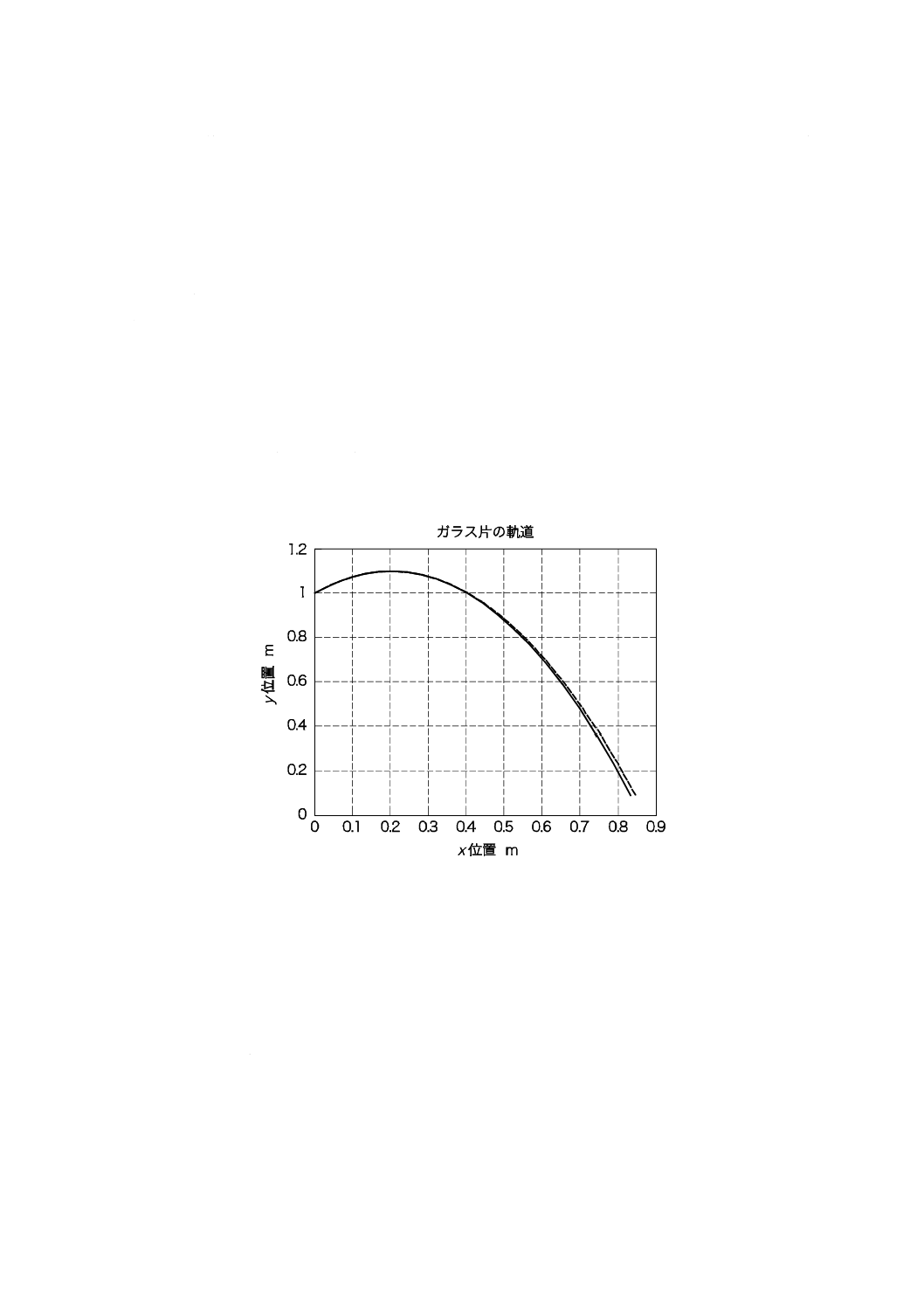

現在(瞬間)速度に対する抵抗の影響は非常に小さいことが,数値シミュレーションから判明した。図

B.8は,抵抗がないとき(破線)及び抵抗があるとき(実線)の,ガラス片の初速2 m/s初期角度45°で

の軌道を示したものである。破片は,抵抗が加わると,x方向及びy方向で減速するが,それは非常に小

さいものであることが分かる。

注記 対応国際規格では“抵抗がないとき(実線)及び抵抗があるとき(破線)”となっているが,誤

記のため“実線”と“破線”を入れ替えた。

図B.8−抵抗がないとき(破線)と抵抗があるとき(実線)の,

ガラス片の初速2 m/s初期角度45°での軌道

B.3.4 断面積の影響

断面積の影響も調査した。抵抗は断面積に比例する。断面積が増えれば,抵抗が大きくなり,破片の減

速も大きくなる。図B.9は,初速2 m/s初期角度45°のガラス片の様々な断面積値に対する様々な軌道を

示したものである。断面積は,3×10−6 m2から9×10−6 m2まで大きくした。断面積の増加は,総変位にさ

ほど大きな影響を及ぼさないことが分かる。

45

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.9−初速2 m/s初期角度45°のガラス片の,様々な断面積値に対する軌道

(実線=3×10−6 m2,破線=6×10−6 m2,一点鎖線=9×10−6 m2)

B.4

潜在的脅威

この箇条では,放出ガラス片の潜在的な脅威について検討する。この附属書では,脅威とはガラス片が

人の皮膚を切り裂く危険である,と定義している。

B.4.1 ガラスの皮膚衝突の検討

人間の皮膚は,粘弾性特性を表す。このことは,皮膚は弾性反応し(皮膚に作用する力は皮膚の変位を

引き起こし,その関係は線形である。),かつ,速度に依存する。粘弾性材料は,遅い速度より速い速度で

圧迫したときの方がより硬直する。さらに,人が異なれば,皮膚の質特性にも違いが表れることが,予想

される。

ガラス片は,ある一定の速度及びエネルギーで皮膚に衝突する。その運動エネルギーと破片の形状との

組合せは,脅威を判定する最も重要な要因である。先端が丸くなった形状の大エネルギー物体は,皮膚を

容易に貫通することはない。皮膚は,弾性的に変形するが,裂けることはない。物体が鋭利な縁をもって

いる場合は,皮膚が引き裂かれるおそれがある。しかしながら,破片のエネルギーが小さすぎる場合は,

皮膚は弾性的に変形するだけで,破片は“跳ね返る”はずである。したがって,皮膚が引き裂かれること

はない。

B.5

結論

次のような結論を引き出すことができる。

− ガラス片の経路又は軌道は,初速及び方向で決まる。破片は,重力によって放物線経路をたどる。

− 抵抗は,ガラス片の速度及び軌道にわずかな影響しか与えない。これは,鋭利な縁をもった形状及び

低初速のためである。

− 破片が0.9 m又は1.5 mのところにあるバリアを越えることができるのは,1.5 mのところにあるバリ

46

C 6965:2007 (IEC 61965:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アに対して−26.7〜+90°の初期角度,また,0.9 mのところにあるバリアに対して−39.8〜+90°の

初期角度とこれに対応した初速と組み合わされた場合だけである。

− この規格及びUL/CSA規格で規定したように,要求事項を満たしたCRTから放出する破片の最大運動

エネルギーは,約1.0×10−4 Jの桁である。0.9 m及び1.5 mのところに設置したバリアを越えるため

に必要な破片エネルギーの違いは,見ている高さ(1.0 m又は床の高さ)次第で,2.7から1.3倍であ

る。

− 放出破片の皮膚の引裂きという形の潜在的な脅威は,運動エネルギー(質量及び速度を含む。)及び破

片の形状によって決まる。

− 人間の皮膚は粘弾性特性をもっているので,上述のエネルギーは,肉体的損傷を引き起こす力に関し

て,無視できるほどのものである。破片の最大速度は,約4 m/sであり,サイクリスト,競走者など

は,これよりも早い速度で走るとき,0.025 gを超える飛来物,ちり,粗破片に頻繁に遭遇する。

− IEC 60065の試験では,質量が10 gまでの破片が1.5 mのところにあるバリアを越えることを認めて

いる。この場合,これらの破片の最大エネルギーは,約0.17 Jにもなることがある。

注記 対応国際規格では0.7 Jだが,誤記のため0.17 Jに訂正した。