C 5630-12:2014 (IEC 62047-12:2011)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 試験機···························································································································· 2

4.1 一般 ···························································································································· 2

4.2 駆動器 ························································································································· 3

4.3 検出器 ························································································································· 3

4.4 制御器 ························································································································· 3

4.5 記録器 ························································································································· 4

4.6 並列試験 ······················································································································ 4

5 試験片···························································································································· 4

5.1 一般 ···························································································································· 4

5.2 共振特性 ······················································································································ 4

5.3 試験部 ························································································································· 4

5.4 試験片作製 ··················································································································· 4

6 試験条件························································································································· 5

6.1 振幅 ···························································································································· 5

6.2 負荷比 ························································································································· 5

6.3 振動周波数 ··················································································································· 5

6.4 波形 ···························································································································· 5

6.5 試験時間 ······················································································································ 5

6.6 試験環境 ······················································································································ 5

7 初期測定························································································································· 5

7.1 基準強度測定 ················································································································ 5

7.2 周波数応答試験 ············································································································· 6

8 試験······························································································································· 6

8.1 一般 ···························································································································· 6

8.2 初期負荷印加方法 ·········································································································· 6

8.3 監視 ···························································································································· 6

8.4 繰返し回数の計数 ·········································································································· 6

8.5 試験の終了 ··················································································································· 7

8.6 記録するデータ ············································································································· 7

9 試験報告························································································································· 7

附属書A(参考)駆動器及び変位検出器を一体化した静電容量形デバイスによる試験例 ····················· 9

C 5630-12:2014 (IEC 62047-12:2011) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書B(参考)ひずみゲージ変位検出器を一体化した試験片及び外部駆動器による試験例 ·············· 12

附属書C(参考)電磁駆動による面外振動の試験例(外部駆動振動試験) ······································ 15

附属書D(参考)パリス則及びワイブル分布に基づいたぜい(脆)性材料の疲労寿命の理論解析 ········ 17

附属書E(参考)データ解析例 ······························································································ 20

C 5630-12:2014 (IEC 62047-12:2011)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般財団法人マイクロマシンセンター(MMC)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5630の規格群には,次に示す部編成がある。

JIS C 5630-1 マイクロマシン及びMEMSに関する用語

JIS C 5630-2 第2部:薄膜材料の引張強さ試験方法

JIS C 5630-3 第3部:薄膜材料の標準試験片

JIS C 5630-6 第6部:薄膜材料の軸荷重疲労試験方法

JIS C 5630-12 第12部:MEMS構造体の共振振動を用いた薄膜材料の曲げ荷重疲労試験方法

JIS C 5630-13 第13部:MEMS構造体のための曲げ及びせん断試験による接合強度試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5630-12:2014

(IEC 62047-12:2011)

マイクロマシン及びMEMSー

第12部:MEMS構造体の共振振動を用いた

薄膜材料の曲げ荷重疲労試験方法

Semiconductor devices-Micro-electromechanical devices-

Part 12: Bending fatigue testing method of thin film materials using

resonant vibration of MEMS structures

序文

この規格は,2011年に第1版として発行されたIEC 62047-12を基に,技術的内容及び構成を変更する

ことなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,マイクロマシン及びMEMS(Micro-ElectroMechanical Systems)に用いる微小機械構造体の

共振振動を用いた曲げ疲労試験方法について規定する。この規格は,平面寸法が10 μm〜1 mm,かつ,厚

さが1 μm〜100 µmの振動する構造体を対象とし,長さ及び幅が1 mm以下で,かつ,厚さが0.1 μm〜10 μm

の試験材料に適用する。

マイクロマシン及びMEMSの主要な構造材料は,代表寸法がマイクロメートル(μm)程度であり,堆

積法などで作製され,試験片の製造方法はフォトリソグラフィなどの非機械加工が主であるという特徴が

ある。微小機械構造体は,マクロ構造体よりも高い基本共振周波数及び高い強度をもつ。このような微小

機械構造体の寿命を評価し,長期間の動作を保証するためには,超高サイクル(1012回程度)の繰返し負

荷を印加可能な疲労試験方法の確立が必要である。この規格の目的は,共振振動を用いることによって高

い負荷で高い繰返し周波数の曲げ応力を印加して,微小構造体の機械的な疲労特性を短時間で評価するこ

とにある。

注記1 微小機械構造体とは,適用範囲に示してあるように,長さ及び幅が1 mm以下で,厚さが0.1

μm〜10 μmの範囲の寸法をもつ構造体のことである。また,マクロ構造体とは,ISO 1099で

規定する,円柱試験片で直径3 mm以上の寸法をもつ構造体のことである。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62047-12:2011,Semiconductor devices−Micro-electromechanical devices−Part 12: Bending

fatigue testing method of thin film materials using resonant vibration of MEMS structures(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 5630-3 マイクロマシン及びMEMS−第3部:薄膜材料の標準試験片

注記 対応国際規格:IEC 62047-3:2006,Semiconductor devices−Micro-electromechanical devices−

Part 3: Thin film standard test piece for tensile testing(IDT)

ISO 12107,Metallic materials−Fatigue testing−Statistical planning and analysis of data

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

振幅(amplitude)

繰返し負荷での最大値と最小値との差の2分の1。

3.2

負荷比(load ratio)

繰返し負荷の最大値と最小値との比。

3.3

S-N曲線(S-N curve)

応力又はひずみ(S)と,破断までの繰返し回数(N)との関係を表した曲線。

3.4

基準強度(reference strength)

準静的強度又は瞬時破断強度。

3.5

瞬時破断強度(instantaneous failure strength)

準静的試験又は急速な振幅増大を行う共振振動試験での破断強度。

4

試験機

4.1

一般

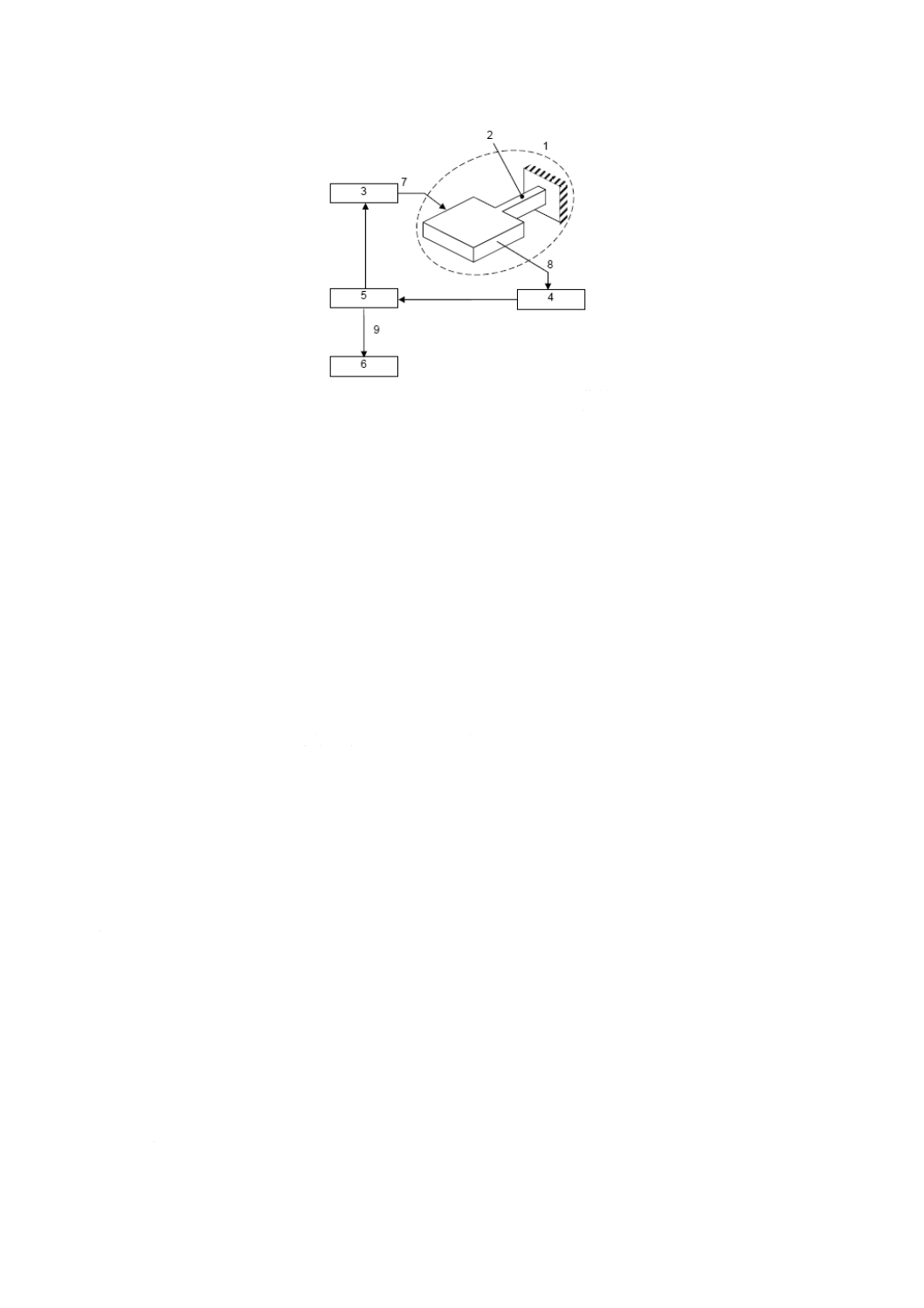

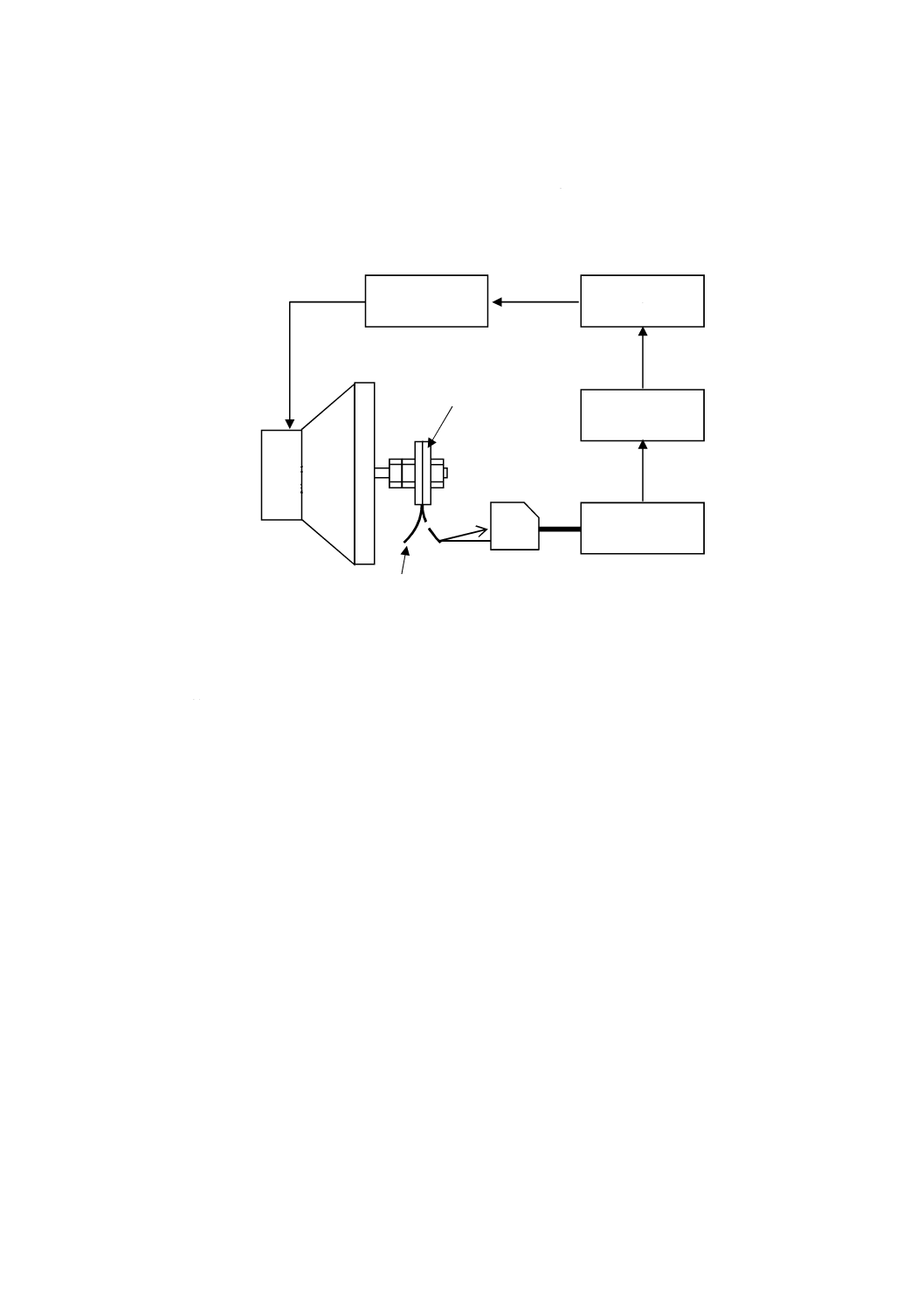

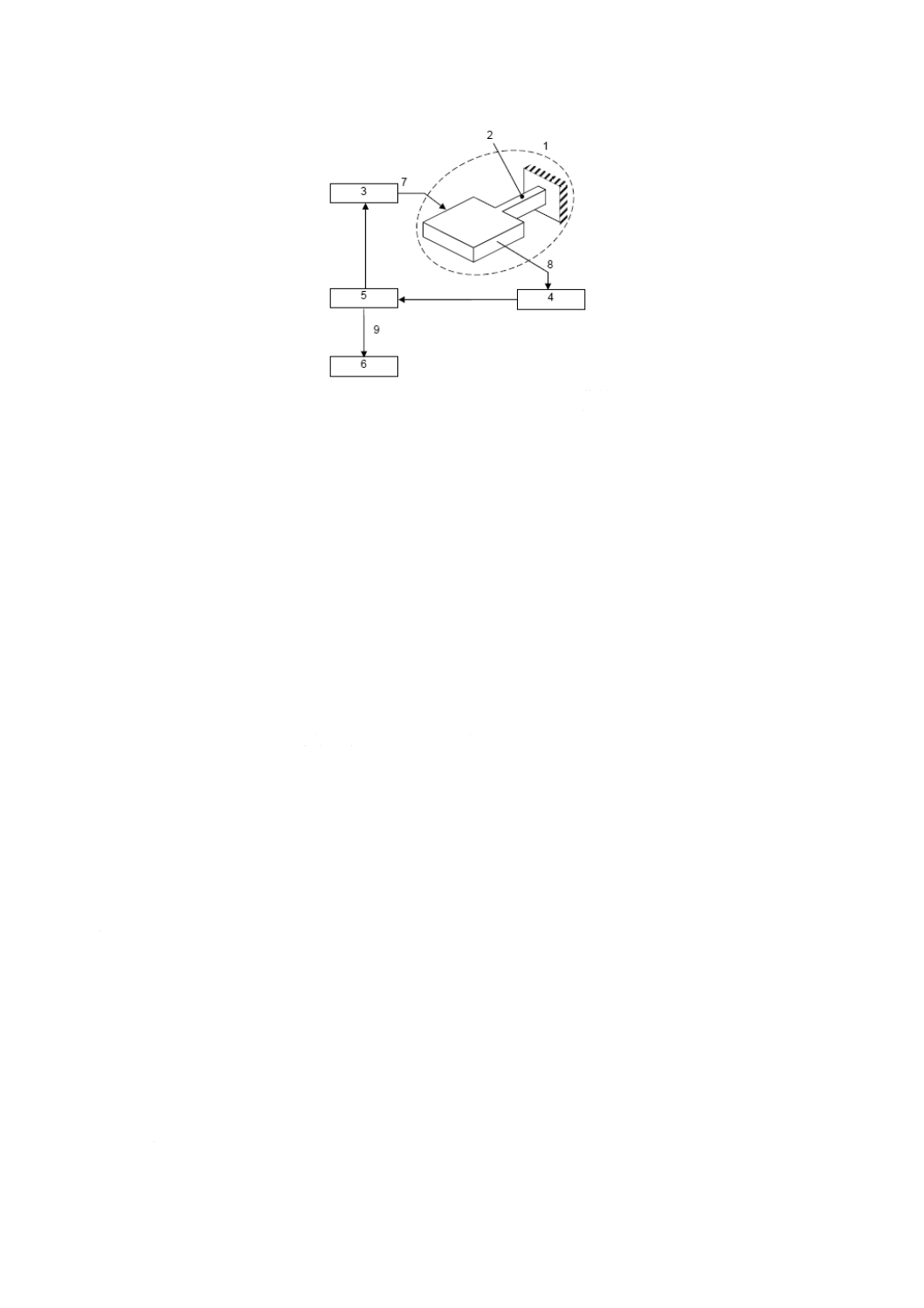

試験機は,一定の振幅,かつ,安定した周波数によって,試験構造に共振振動を発生させることができ

なければならない。試験機のブロック図を図1に示す。試験機は振動のための駆動器,振幅検出のための

検出器,一定振幅時に共振振動を保持する制御器,及び監視のための記録器から成る。

3

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

試験片

4

検出器

7

力

2

試験部

5

制御器

8

変位又はひずみ

3

駆動器

6

記録器

9

振幅と周波数

図1−試験方法のブロック図

振幅制御法を,次のとおりに分類する。

a) 一定ひずみ制御(ひずみ振幅一定試験) 試験片に加えたひずみを一定に保持する。弾性又は非延性材

料に適用することができる。

注記 変位制御(変位制御形試験)も,この一種である。

b) 一定応力制御(応力振幅一定試験) 試験片に加えた応力を一定に保持する。負荷監視及び閉ループ制

御が不可欠となる。

4.2

駆動器

駆動器は,必要な駆動方向に沿って,必要な振幅及び周波数の振動力を発生しなければならない。

様々な種類の駆動器,例えば,静電駆動,圧電駆動,熱駆動及び電磁駆動を用いることができる。

駆動器は5.1に示すように試験構造に組み込んでもよい。

4.3

検出器

検出器は,繰返し振動を印加するために試験片に加える応力(応力振幅一定試験の場合),又はひずみ(ひ

ずみ振幅一定試験の場合)の振幅を,測定できなければならない。

検出器及びそれに関連した電子機器は,応力又はひずみ振幅の1 %以内の精度でなければならない。

検出器は,一定振動を保持すること,及び破断を効果的に検出するために常時振幅を測定できることが

望ましい。試験片が弾性材料で,かつ,共振特性が安定な場合は,一定時間間隔で振幅を測定する方法を

用いてもよい。

試験構造の変位,又は試験構造に発生する応力若しくはひずみの測定によって,振幅の検出を行う。お

もり(錘)の変位を静電容量の変化で検出する方法の例をA.2に示す。試験片にひずみゲージを一体化し

た方法の例をB.2に示す。また,非接触変位計を用いておもり(錘)の変位を検出する方法の例をC.2に

示す。

4.4

制御器

制御器は,要求する共振振動を保持するために,検出器の動作信号を受けて,駆動器へ振動信号を発生

させなければならない。試験中,試験片の振幅を一定に制御し,かつ,一定周波数に維持しなければなら

ない。試験構造の振動特性によって次のいずれかの手法を用いることが望ましい。

4

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 閉ループ法 駆動器を介して試験片に印加する振動信号の周波数及び振幅は,共振周波数の変化に追

従して制御しなければならない。ほとんどの場合,試験片の動作信号を入力として駆動器に与える信

号を生成する。自励振等を用いた発振回路及び位相同期回路(PLL)は共振周波数を維持する方法と

して用いることができる。検出した振幅を基に振動信号の振幅を変化させる自動利得制御回路(AGC)

も,同様に振幅を一定にする方法として用いることができる。

b) 開ループ法 塑性変形がほとんどない線形性を示す弾性又は非延性材料は,開ループ法で試験しても

よい。試験開始から終了まで,あらかじめ決めた共振周波数及び振幅で行う。

なお,この試験は一定時間間隔で試験を中断し,共振特性を測定して決定した共振周波数及び振幅

で行ってもよい。

周波数及び振幅は,試験期間中,要求値の±3 %以内に保持しなければならない。

4.5

記録器

試験機は,8.6に示す“記録するデータ”を収集する記録器を含まなければならない。

4.6

並列試験

試験は,複数の装置を製作して並列に実施してもよい。この場合,各装置間相互で,電気的又は機械的

干渉を受けないようにすることが望ましい。

5

試験片

5.1

一般

試験片は,共振振動による一定かつ大負荷の振幅を試験部に印加することができなければならない。具

体的な構造の例をA.1,B.1及びC.1に示す。

試験片には,駆動器,又は検出器の機構を一体化してもよい。振動の発生機構と振幅の検出手法とを一

体化した構造の例をA.1に示す。振幅検出手法だけを一体化した構造の例をB.1に示す。

5.2

共振特性

試験片は,試験片の特定の周波数(共振周波数)において,必要な変形(振動モード)を印加できるよ

うな共振特性をもたなければならない。短時間で大きな繰返し回数を得るために,可能であれば共振周波

数は1 000 Hz以上であることが望ましい。大振幅を得るために試験片のQ値は100以上にすることが望ま

しい。この共振周波数において,試験片が試験に用いる振動モードと異なる振動モードで,振動しないよ

うにすることが望ましい。例えば,試験に用いる周波数近傍に他のモードの共振点がないことが望ましい。

5.3

試験部

試験片には,破断を起こすために十分な応力を印加できる試験部がなければならない。実用に供するデ

バイスの信頼性評価を目的として試験を実施する場合には,共振振動(面内及び面外曲げ)による試験部

の変形は,実用に供するデバイスの変形と同等でなければならない。実用に供するデバイスと同一の構造

に対して低い応力しか印加できない場合は,試験部の対象とする部分に応力を集中させるため,切り欠き

やその他の方法を用いてもよい。

5.4

試験片作製

試験片の試験部の作製に当たってはJIS C 5630-3の箇条5(試験片の平面形状)による。試験片は,信

頼性評価の対象であるMEMSデバイスと同じ方法で作製されることが望ましい。また,同じ形状,寸法,

及び多層膜構造を用いることが望ましい。

5

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験条件

6.1

振幅

試験中の振幅は,適切な水準に定めることが望ましい。これを定めるための基準強度を測定する方法と

しては,7.1に規定する方法とすることが望ましい。この基準強度を基に試験中の振幅を決定するには,次

のいずれかの方法を選ぶことが望ましい。

a) 基準強度の100 %の振幅とする方法 ある一定の振幅における疲労寿命を知りたい場合に用いる。

b) 上方から順に振幅をある決められた量ずつ減少させる方法 短期間にS-N曲線を取得したい場合に用

いる。

c) 下方から順に振幅をある決められた量ずつ増加させる方法 試験片の個数が限られ,かつ,S-N曲線

を取得したい場合に用いる。

参考としてシリコンの寿命試験についての例を附属書D及び附属書Eに示す。また,金属材料について

はISO 12107によって試験する。

方法b) 及び方法c) における振幅の増減量は,測定した基準強度の標準偏差近傍の値を用いることが望

ましい。

6.2

負荷比

この規格の試験方法では,共振状態を用いることによって,非共振状態では困難な大振幅で試験をする。

このときQ値は十分に大きい(10以上)ので,一般に負荷比を−1とみなすことができる。

6.3

振動周波数

振動周波数は,共振周波数,又はその近傍の周波数でなければならない。

6.4

波形

この試験方法では,共振振動を用いているので,駆動波形にかかわらず振幅の波形は正弦波とみなすこ

とができる。

6.5

試験時間

試験時間は,試験片が破断しない場合に試験を終了する時間として指定する。試験時間は印加する振動

周波数に基づき,繰返し回数としても指定できる。周波数に依存しない寿命特性をもつシリコンなどの材

料を用いた実用デバイスの信頼性試験を行う場合は,寿命期間内にそのデバイスに印加が予想される繰返

し回数として,試験時間を指定することが望ましい(附属書D参照)。

6.6

試験環境

試験環境は,温度及び湿度が一定であることが望ましい。

7

初期測定

7.1

基準強度測定

基準強度は疲労試験の前に測定する。基準強度測定の試験片は,同じ材料,かつ,同じ製造工程である

ことが望ましい。箇条8に規定する試験と異なる形状の試験片を用いる場合,破断モード及び寸法効果が

同じであることを前提に,試験方法及び試験片の形状・寸法を選択しなければならない。

次のいずれかの方法によって,基準強度を決定する。

a) 準静的試験 準静的試験の破断強度を基準強度とする。

注記 ここでいう準静的試験とは,JIS C 5630-2で規定する薄膜材料の引張試験方法など,準静的

負荷による方法を用いた強度試験を意味する。

b) 瞬時破断試験 瞬時破断試験の最大振幅を基準強度とする。瞬時破断試験において,疲労試験と同じ

6

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

手法で振幅を急速に増加させ,試験片を破断する。

準静的に負荷を印加することが困難な試験片の場合,又は異なる形状の試験片を用いることが困難

な場合,瞬時破断試験を選択してもよい。

c) 応力解析 実験的に基準強度を求めることが困難な場合,シミュレーション又は理論解析で求めても

よい。破断強度に達したときの最大応力振幅を基準強度とする。破断強度は,文献値などを基に決め

ることができる。材料によっては破断強度に寸法効果,温度・湿度などの環境効果を示すものがある

ので,注意する。実施しようとする寿命試験となるべく近い条件で行われた文献の強度値を参考にす

ることが望ましい。

実験的に基準強度を測定する場合,単結晶シリコンのようなぜい(脆)性材料では強度のばらつき

が大きいため,10個以上の強度データを取得し,統計処理した値(例えば相加平均値,ワイブル分布

における50 %破断応力)を共振振動試験での応力又はひずみの基準とすることが望ましい。

7.2

周波数応答試験

疲労試験の前に,試験片の振動特性を測定しておかなければならない。試験片の振動特性にばらつきが

存在し,それに応じて振動制御回路を設定する必要がある場合,全ての試験片の振動特性を測定しておか

なければならない。

周波数応答試験では振動特性を測定する。波形発生器から振動信号を発生させ,予測される共振周波数

周りの周波数で掃引(スイープ)する。この周波数応答試験は試験片に負荷を印加するため,疲労試験の

測定に影響を及ぼさないように十分小さい負荷で行わなければならない。影響が無視できない場合には,

この周波数応答試験において印加した負荷サイクルの履歴を,箇条8に規定する試験のデータに加えるこ

とが望ましい。

8

試験

8.1

一般

疲労試験は,各試験片についてあらかじめ定めた振動振幅の共振振動を印加して行わなければならない。

試験片が破断するか,又はあらかじめ定められた試験時間に達したときを試験終了とする。

8.2

初期負荷印加方法

疲労試験を開始するときに,振幅は適切な割合で増加させることが望ましい。共振を用い,かつQ値が

高い場合は,試験振幅に達するまでに遅れが生じる。振幅増加時間を短くすると振幅が過大になって試験

開始時に不慮の破断を引き起こす場合がある。一方,振幅増加時間を長くとりすぎると試験結果に影響を

及ぼす場合がある。これらの初期負荷印加手順が,この試験における測定結果に影響を及ぼさないように

十分注意しなければならない。影響が懸念される場合は,振幅増加手順を試験データに加えることが望ま

しい。

8.3

監視

試験中は,試験片の破断の有無を判定するために試験片の振動を常時監視しなければならない。この監

視方法として,振動周波数及び/又は振幅の監視がある。また,適切な時間間隔で振動周波数及び振幅の

変化を記録することが望ましい。このような監視機能をもたない場合は,ある一定の時間間隔で疲労試験

を中断し,7.2の周波数応答試験を実施して試験片の劣化を確認してもよい。

8.4

繰返し回数の計数

計数器を用いて疲労試験の繰返し回数を測定しなければならない。また,繰返し回数を測定する代わり

に,振動周波数に試験開始からの時間を乗じて繰返し回数を求めてもよい。

7

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.5

試験の終了

試験片が破断した時点,又はあらかじめ設定した負荷印加時間,若しくは繰返し回数に達した時点で,

試験を終了しなければならない。

試験片の破断は次のように定義する。

a) 試験部の破壊

b) 一定の割合の振幅変化

c) 一定の振動周波数変化

8.6

記録するデータ

試験片の破断の発生は,記録しなければならない。試験中は,試験片の振動振幅,周波数,並びに試験

環境の温度及び湿度を,一定の時間間隔で測定し,記録することが望ましい。

9

試験報告

試験報告には,次の事項を記載しなければならない。

・ 必須事項 次の事項は,必須とする。

a) この規格番号 JIS C 5630-12

b) 試験片の材質 単結晶の場合,結晶方位とする。

c) 試験片の作製方法 試験片の作製方法は,次による。

− 成膜方法

− 加工条件

− 熱処理条件

d) 試験片の形状及び寸法

e) 試験装置 試験装置は,次による。

− 振動方法(自励振,外部励振)

− 初期負荷印加方法

− 振幅調整方法

− 試験監視方法(振幅,周波数,回数)

f)

疲労試験条件 疲労試験条件は,次による。

− 基準強度,及びその測定方法

− 平均変位(ひずみ振幅一定試験の場合),又は平均応力(応力振幅一定試験の場合)

− 変位振幅(ひずみ振幅一定試験の場合),又は応力振幅(応力振幅一定試験の場合)

− 負荷比

− 試験環境(温度及び相対湿度)

− 波形(正弦波)

− 周波数

g) 疲労試験結果 疲労試験結果は,次による。

− 試験片個数

− 破断までの繰返し回数。ただし,設定した繰返し回数で破壊が生じなかった場合は,繰返し回数,

及び“破断なし”と記述することが望ましい。

− 破断様式

・ 任意事項 次の項目は任意である。

8

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験の目的 動機及び目標を記載。

b) 微細構造 多結晶試験片の場合は,配向性及び粒径を記載。

c) 内部応力

d) マスク設計 マスク設計は,マスク描画及び露光装置の分解能を記載。

e) 試験片の表面粗さ 試験部分の写真又は表面処理方法(洗浄工程)を記載。

f)

破壊形態の簡単な記述

g) 詳細な試験結果 詳細な試験結果として,次を記載する。

− S-N曲線(Sは最大応力又は応力振幅)

− 疲労強度又は統計処理(疲労破断確率)

− 振幅履歴

− 破面写真

9

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

駆動器及び変位検出器を一体化した静電容量形デバイスによる試験例

A.1 試験片

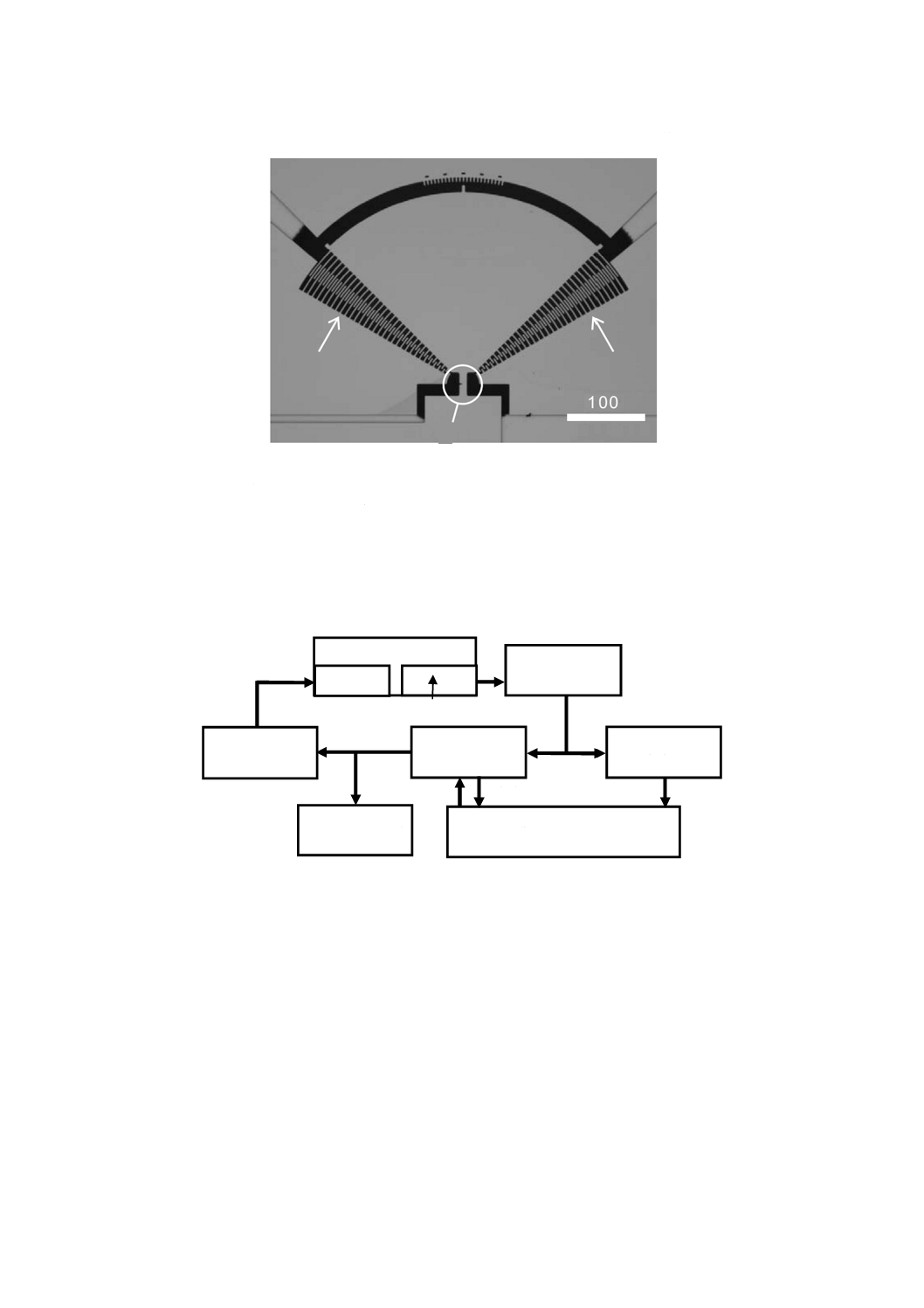

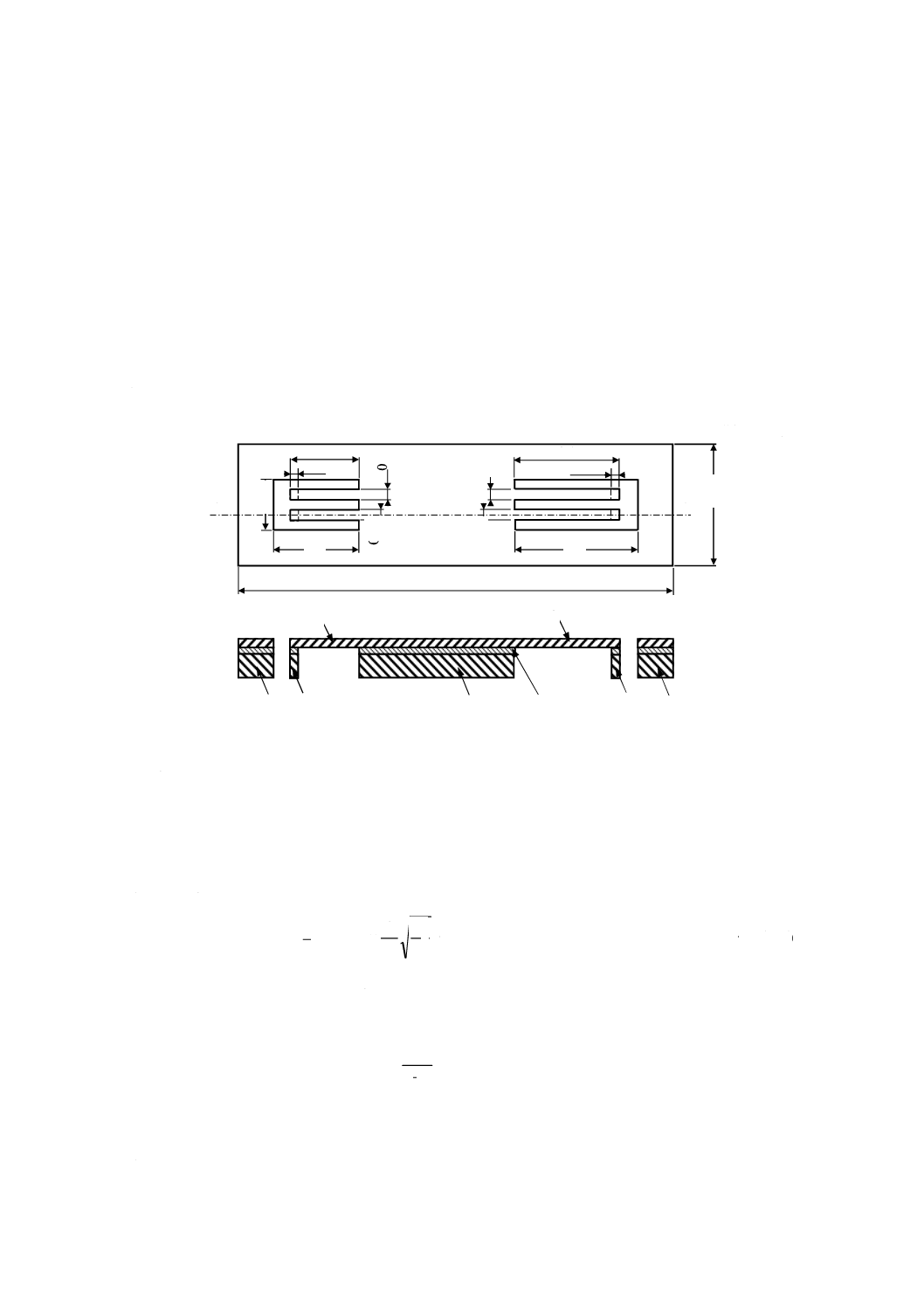

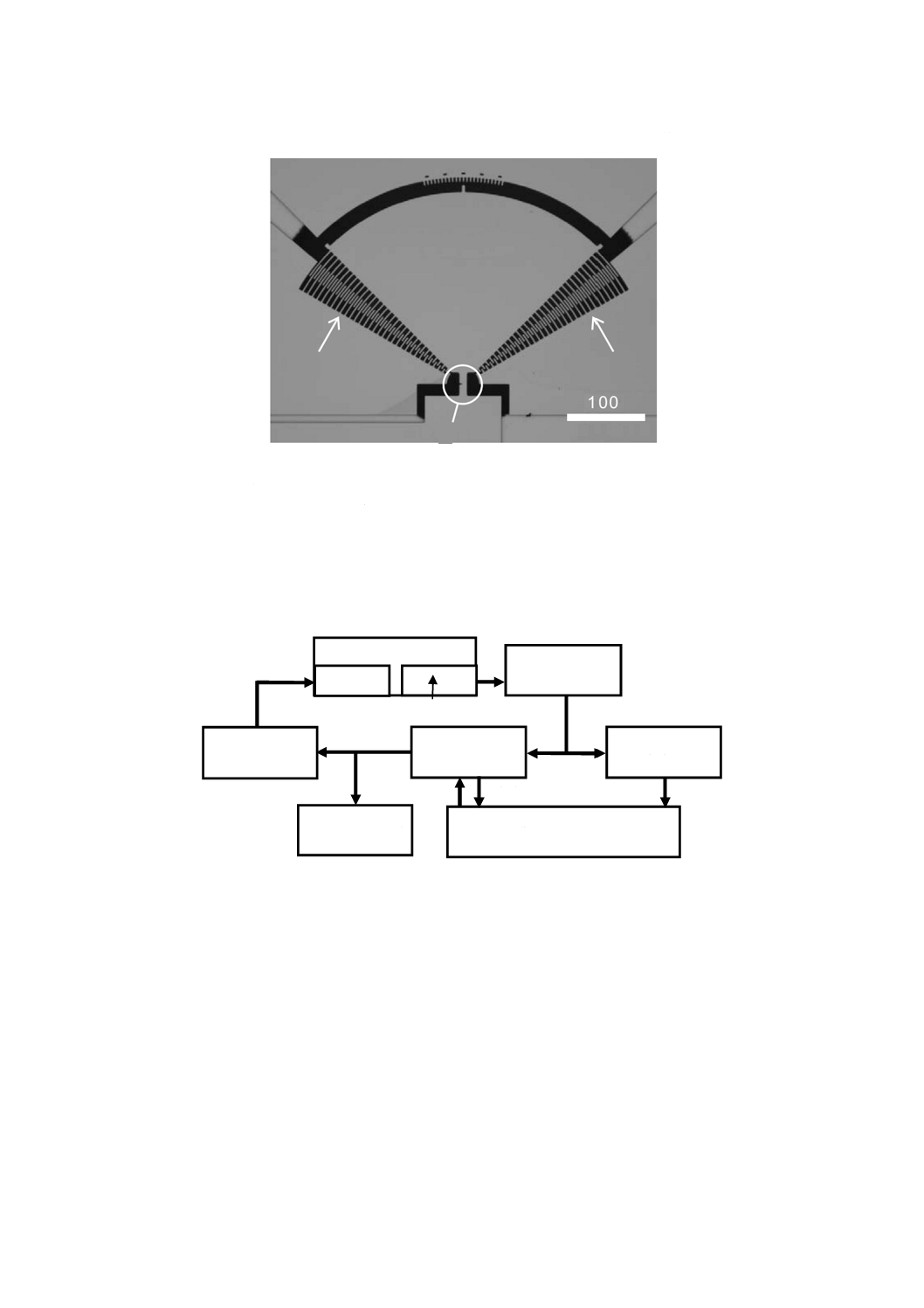

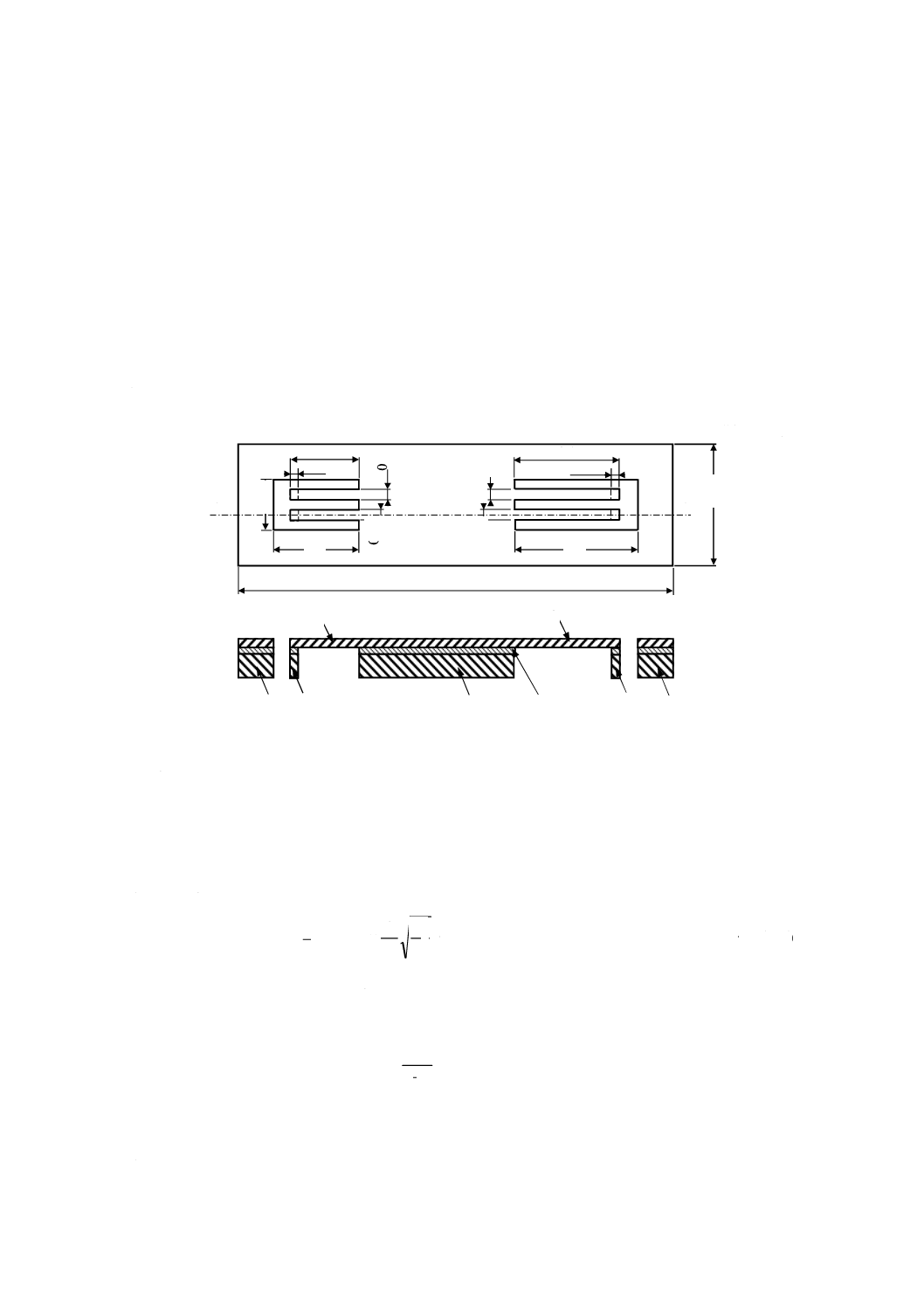

試験片は,図A.1に示すように,単結晶シリコンの薄膜をドライエッチングすることで作製した,可と

う(撓)体のはり(梁)状試験部と扇形のおもり(錘)とが結合したものである。可とう(撓)体の一端

はおもり(錘)に固定されており,他端は基板に固定されている。おもり(錘)にはくし(櫛)歯形の静

電駆動器が接続されており,可とう(撓)体に面内曲げを発生することができる。おもり(錘)には,更

にくし(櫛)歯形の静電変位検出器が取り付けられ,変位に比例した信号を出力できるとともに,顕微鏡

で観察可能な振幅目盛が附属している。試験材料は,静電駆動器及び静電容量検出器にも使用されるため,

導電体である。

試験片の共振周波数は,おもり(錘)の慣性モーメント及び可とう(撓)体の曲げ剛性によって決まる。

この試験例で使用した試験片の面内1次振動の共振周波数は,38.75 kHz〜39.71 kHzと分布があった。こ

れは主として,構造体を作製した薄膜の膜厚分布が一様でないことに起因する。駆動器に外部信号を印加

したときの変位応答の測定から,大気中での振動子のQ値は370と見積もられた。振動子のQ値を高める

ため,振動子の下面の基板はエッチングによって取り除いた。面内1次振動以外の共振は,近傍の周波数

では観測されなかった。試験は面内1次振動の共振周波数で実施した。

試験部はSOI活性層の単結晶シリコンから成り,幅10 μm,長さ30 μm,厚さ5 μmの寸法をもち,側面

はエッチング面である。面内曲げ変形では,破断が起こり得る応力が発生する部位は試験部側面となるた

め,リソグラフィ方法及びエッチング方法に留意することで側面の平滑度が可能な限り高くなるようにし,

表面粗さの影響を低減するように努めた。はり(梁)状構造の試験部だけでは破断に必要な大きさの応力

が印加できないと推測されたため,試験部の中央片側には深さ4 μmの切欠きを入れた。切欠き先端は半

径0.5 μmの半円形状とし,応力集中の様子は有限要素法で評価した。

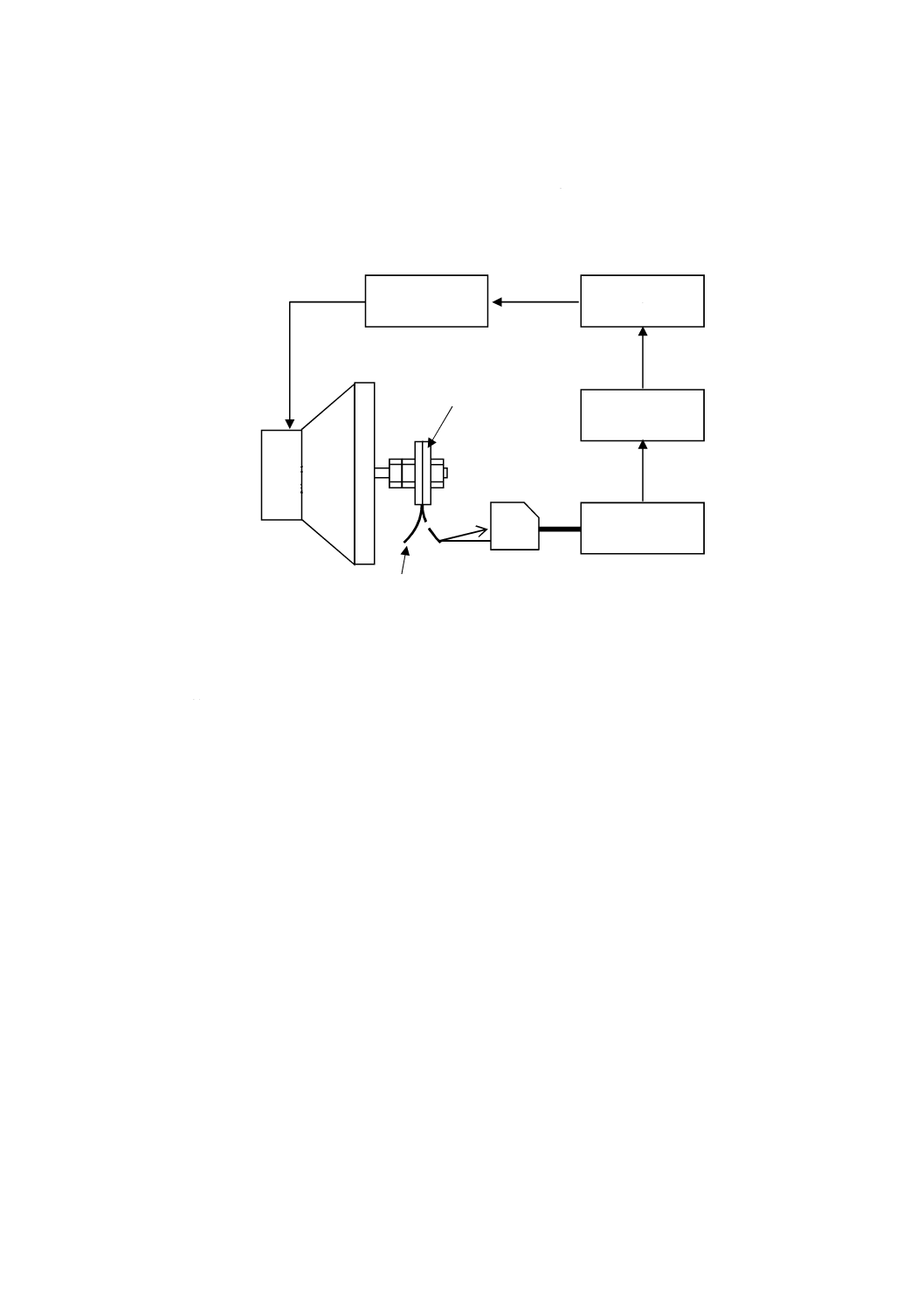

A.2 試験機

試験片に共振振動を与える試験機は,駆動・検出機構が試験片内に構成されているため,全て電気的な

回路となる。試験機のブロック図を図A.2に示す。試験片を共振振動させるためには,自励振による方法

を用いた。

装置は8台製作し,並列に動作させることができる。しかし,電源部及び基板を共有することで電気的

な干渉があり,安定な発振が得られない場合があることから,並列に実施する場合は共振周波数に分布の

ある試験片の中から共振周波数が重ならないものを選び出すことで,電気的結合の低減を図った。

静電駆動器では変位信号の振幅及び位相を調整したものを増幅し,フィードバック発振を実現した。駆

動信号はバイアス電圧を与え,高電圧アンプで増幅し静電駆動器に印加した。安定発振時の駆動信号電圧

Vppは,ピーク−ピークで20 V〜40 Vであった。

試験片の変位振幅はくし(櫛)歯形変位検出器の容量を検出することで測定した。くし(櫛)歯形変位

検出器の容量はチャージアンプで測定し,振幅角度に比例する電気信号を得た。同時に,振幅は顕微鏡に

よる目盛の読みからも観測され,これによって電気信号の校正を行った。

この方法では試験部の力負荷を検出することはできないため,測定したおもり(錘)の振幅角度から,

10

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験部に与えられる応力を有限要素解析によって評価した。

自励振等による発振回路を用いているため,試験片はその共振周波数で振動する。このときの試験片変

位を一定に保つため,振動回路の一部には自動利得制御回路(Automatic Gain Controller: AGC)を組み込ん

だ。AGCの参照電圧をコンピュータのアナログ電圧出力によって制御することで,試験片の振幅をソフト

ウエアによって変化させることができる。

振動制御回路のAGC振幅設定値を急速に試験設定値に上げると,大きなQ値による機械的な共振の遅

れのため安定振動させることができない。数10 msで不安定発振を始め,さらに数msで過大振幅となり

試験部は破断に至る。そのため,AGC振幅設定値はコンピュータ制御によって10 sの時間をかけて線形に

上昇させた。この結果,振動振幅は安定発振したまま増大し,過大になることなく試験設定値に到達した。

この振幅上昇に要する時間は疲労寿命に比べ小さかったため,試験結果には含めなかった。

この試験方法では,電気的な変位信号が観測しなければならない唯一の出力である。これが正弦波的に

安定していれば,試験片は破断せずに振動を続けていることを示し,破断したときには突然正弦波信号が

途切れる。短期的な変位信号をオシロスコープを用いて波形観測するとともに,長期的な変位信号として

AGCの検出振幅を一定時間おきに記録した。また,同時に温度及び湿度も測定した。

変位信号及びその周波数変換信号の測定値は,コンピュータの“アナログ/デジタル変換回路”によっ

て1 sおきに記録して破断の有無を観測した。また,一部の試験においては,デジタルオシロスコープで

破断の瞬間の変位信号を直接取得した(変位信号の低下によってトリガをかけた)。

A.3 試験条件

この試験片及び試験機では,静的又は準静的な強度試験を行うことが困難であるため,試験片の基準強

度の決定は予備的な疲労試験によって代替した。顕微鏡下の振幅目盛観察によって,常に静止点の両側に

同じ振幅が観測されたため,応力比は−1とみなした。

振動周波数は変位信号の周波数−電圧変換によって簡易的に測定した。試験中に分解能(約200 Hz)を

超える周波数変化は観測されなかった。試験時間は168時間とした。試験片は恒温恒湿槽(温度23.0±0.1 ℃,

並びに湿度49 %RH〜51 %RH及び24 %RH〜27 %RH)内に配置して試験を行った。

A.4 初期測定

初期測定としては,試験片の周波数応答試験だけを行った。試験片の周波数応答試験は,駆動器に外部

発振器からの正弦波信号を印加して変位出力を測定した。全ての試験片について,疲労試験の前に共振周

波数の決定を行った。また,フィードバック回路を構成した状態で,自励振及び安定性の確認も短時間(約

1分間)行っている。これらの初期測定のときの振動振幅は,試験における最小振幅以下に抑えられてい

るため,試験結果には影響がないと考えられる。安定に発振していた試験片では,初期測定の段階で破断

したものは存在しなかった。

11

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 μm

1

振動子

2

静電駆動器

3

静電容量検出器(変位検出用)

4

試験部

図A.1−試験片の顕微鏡写真

図A.2−試験機のブロック図

1

3

4

2

試験部

静電駆動器

静電容量検出器(変位検出用)

発振回路

周波数-電圧

変換器

AGC

高電圧アンプ

オシロスコープ

制御コンピュータ

振動波形観察

振幅設定

振幅出力

周波数出力

12

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ひずみゲージ変位検出器を一体化した試験片及び外部駆動器による試験例

B.1

試験片

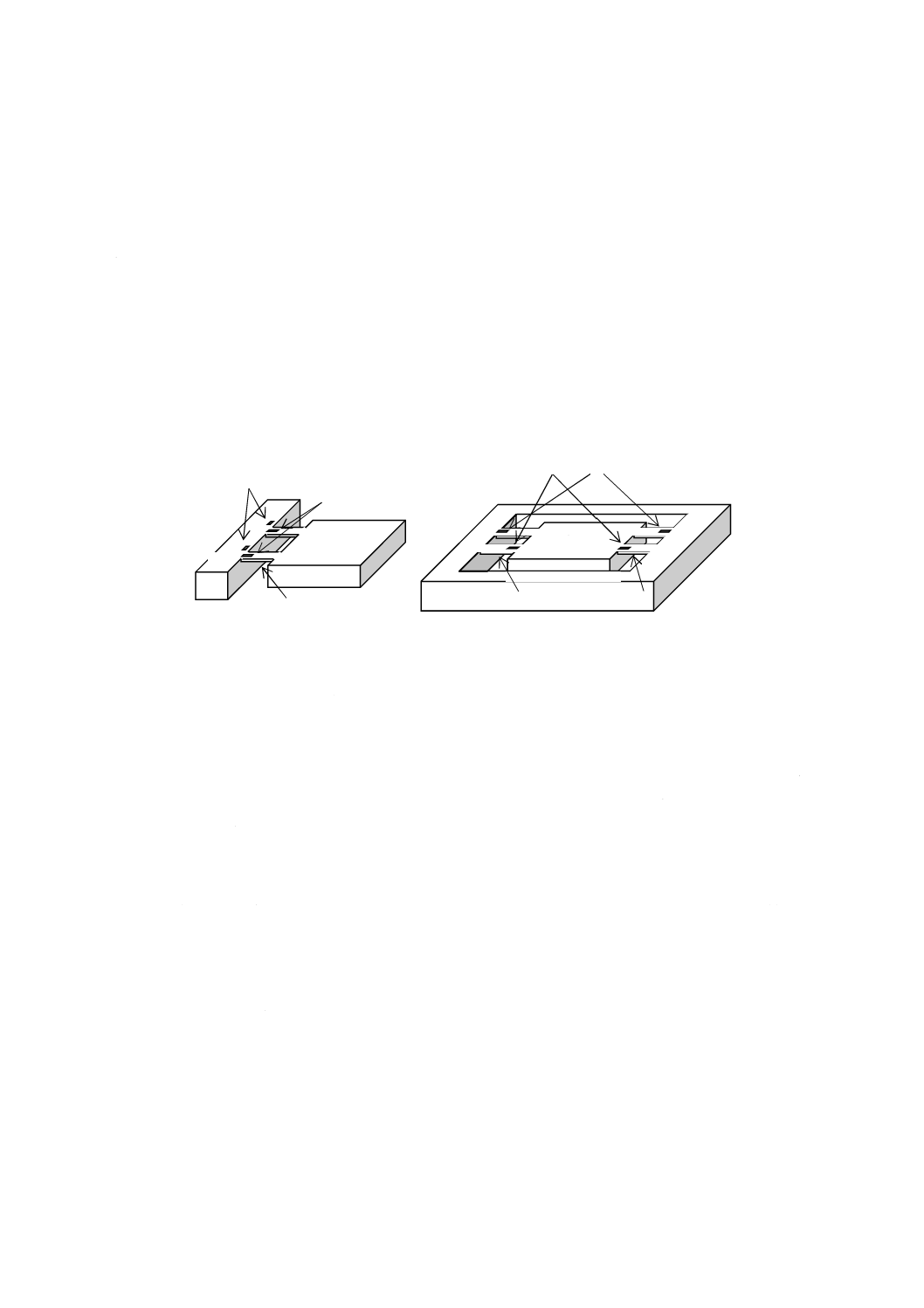

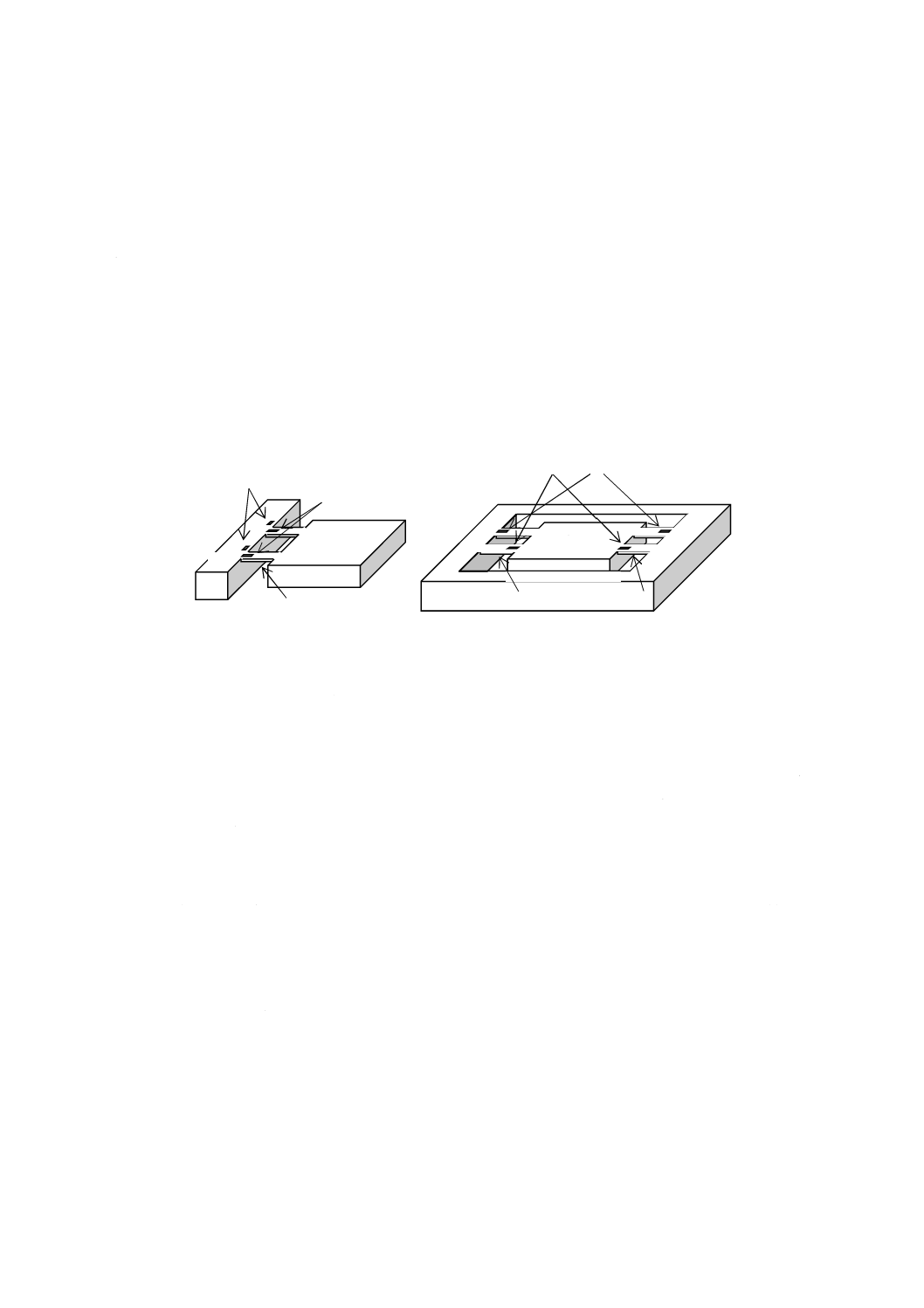

単結晶シリコンウエハのバルクマイクロマシニング加工によって作製した,ひずみゲージ変位検出器を

一体化した試験片の構造を図B.1に示す。この試験片では,振動子は,2本又は4本のはり(梁)で支持

されており,基板面と垂直方向に変位する。はり(梁)には4個のひずみゲージがあり,ゲージは2個ず

つひずみが逆方向に発生するような位置に配置され,ホイートストンブリッジに接続する。はり(梁)の

ひずみで生じる抵抗変化を電圧出力で検出し,これを変位信号として監視する。この変位と電圧出力との

関係はあらかじめ校正する。

a) 片持ち形

b) 両端支持形

1

振動子

3

試験部保持枠

5

ひずみゲージ(負極性)

2

試験部

4

ひずみゲージ(正極性)

図B.1−試験片構造

例として,両端支持形単結晶シリコン振動子を試験した。振動子は幅1 mm,長さ1.5 mm,厚さ0.5 mm

である。4本のはり(梁)は長さ500 μm,幅200 μm,厚さ20 μmである。試験デバイスの共振周波数は,

8.5 kHz〜8.9 kHzであった。

試験片は単結晶シリコン製で異方性ウェットエッチングにて作製された。試験片表面には,振幅検出の

目的でひずみゲージが形成されている。試験部に発生する最大応力は,振動子の垂直方向変位との関係を

あらかじめ有限要素法解析によって校正しておく。これによって,ひずみゲージの電圧出力から最大応力

を評価することができる。

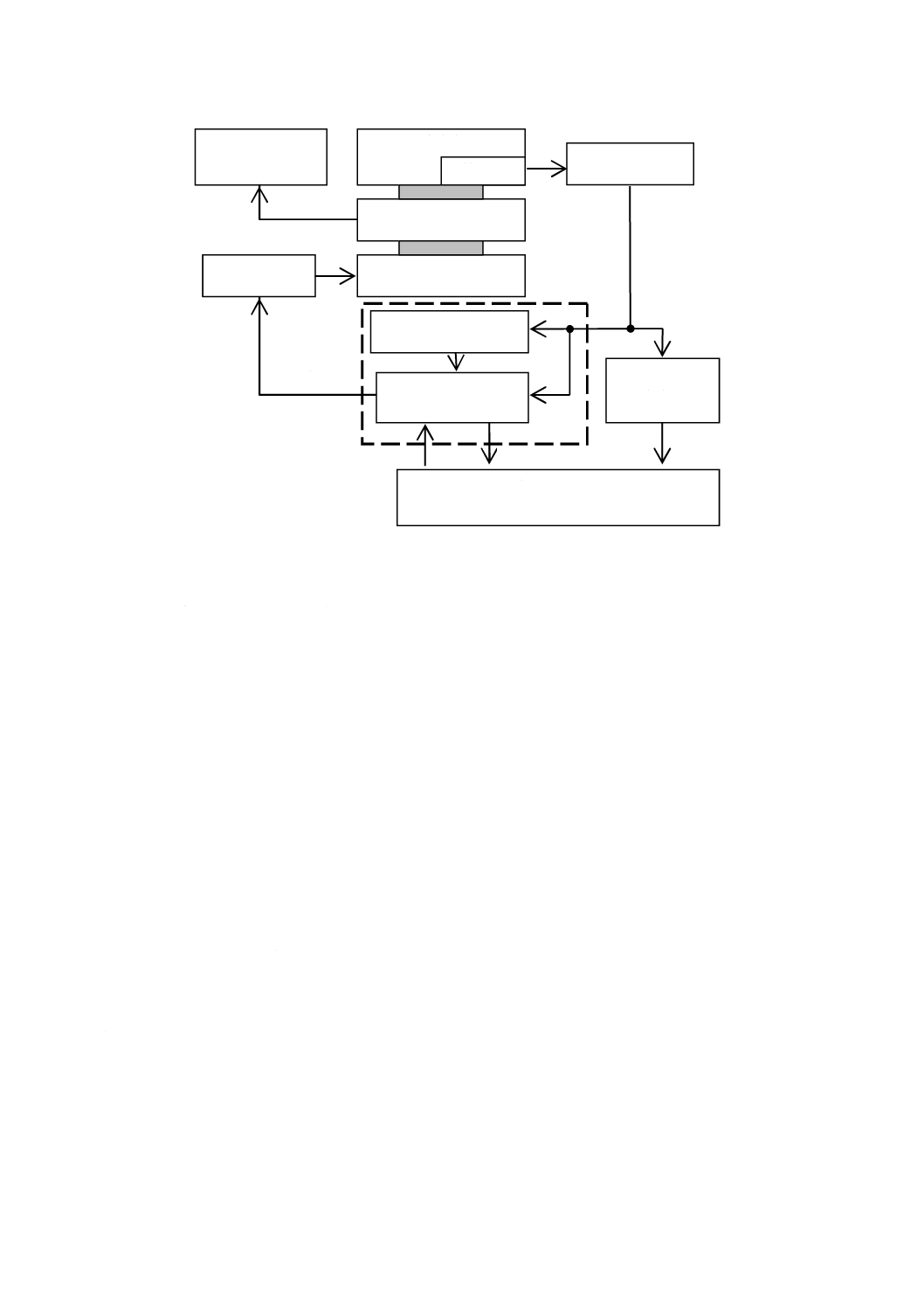

B.2

試験機

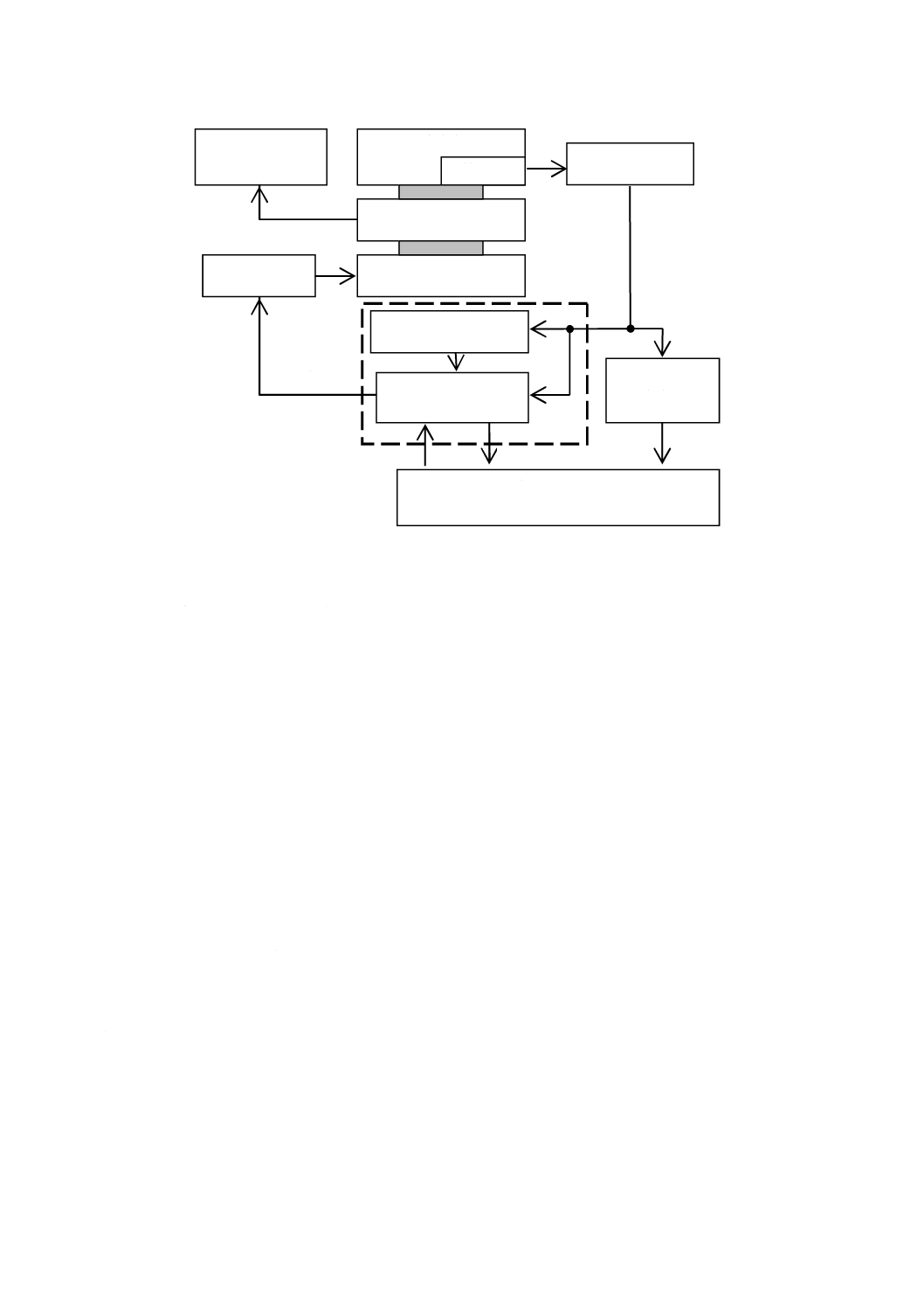

試験機の構成を示すブロック図を図B.2に示す。図B.1に示すように検出器は試験片に集積化されてい

る。駆動器として積層圧電素子を用いている。試験片は金属パッケージに固定され,これを駆動器上に設

置している。試験片(振動子)への印加加速度は,振動計で監視する。

4

5

5

4

1

1

3

3

2

2

2

13

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.2−試験機のブロック図

制御器は変位信号を基に駆動信号を生成し共振振動を励起させる。駆動信号生成には位相同期回路

(PLL)を用いる。自動利得制御回路は制御コンピュータで設定した一定振幅を維持するために用いられ

ている。このコンピュータでは制御器から取得した振幅及び周波数に比例した電圧出力の監視も行ってい

る。この装置は8台並列で動作する。

駆動器への試験片固定方法には十分注意を払う必要がある。接着状況によって振動特性が大きく変化す

る。

変位信号とその周波数変換信号の測定値は,コンピュータのアナログ信号入力回路よって1秒おきに記

録して破断の有無を観測した。振幅が設定した範囲から20 %以上変動した時刻を記録し,破断と判定した。

B.3

試験条件

振幅は平均強度の60 %〜95 %で実施した。共振振動であること,及びQ値が高いことから,応力比は

−1とみなした。

疲労試験は共振周波数で実施した。大振幅領域では非線形振動が観察される場合もあったので,僅かに

低い周波数で駆動する場合もあった。試験時間は35 h(約109回)とした。

試験片は温度及び湿度が制御されたクリーンルーム内[温度23.0±0.5 ℃及び相対湿度(67±1)%],

又は密閉容器に設置した。試験は次の環境で実施した。

a) 吸湿剤を入れて低湿度にした状態[乾燥空気:温度23.0±0.5 ℃及び相対湿度(9±1)%]

b) N2ガスを流した状態[低湿度窒素:温度23.0±0.5 ℃及び相対湿度2 %以下]

c) N2ガスを純水にバブリングして流した状態[高湿度窒素:温度23.0±0.5 ℃及び相対湿度(78±1)%]

B.4

初期測定

ひずみゲージ変位検出器を一体化した試験片を用いて,異なる二つの方法で強度試験を行った。一つは

試験片

検出器

増幅器

周波数-電圧

変換器

制御コンピュータ

自動利得制御回路

駆動回路

振動計

駆動器

オシロスコープ

位相同期回路(PLL)

振幅設定値

振幅出力信号

周波数出力

波動波形

駆動信号

変位信号

制御器

14

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

振動子のおもり(錘)の中央をインデンターで押し込み,破断する準静的手法である。もう一つはB.2に

記載する試験機に設置した状態で緩やかに振幅を増大させて破断時振幅を測定する瞬時破断試験である。

前者は準静的な手法であるが,共振振動と変形モードが異なることに注意しなければならない。一方,後

者は一種の疲労試験であることを考慮する必要がある。これらの初期測定によって得られた平均強度を基

準として,振幅を設定した。

試験片の周波数応答試験は,駆動器に外部発振器からの信号を印加して測定した。全ての試験構造につ

いて共振周波数の決定を行った。また,帰還回路を接続した状態で,自己発振と安定性の確認も短時間(約

1分間)行っている。

15

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

電磁駆動による面外振動の試験例(外部駆動振動試験)

C.1 試験片

片持ちはり(梁)形状の試験部に対しては,電磁駆動器などの外部駆動源によって試験部を共振させ,

試験部固定端部に繰返し負荷を与えることによって,寿命試験を行うことができる。したがって,片持ち

はり(梁)形状の部品をもつMEMSデバイスについては,実デバイスに近い形状で疲労試験を行うことが

可能となる。そのため,試験部は実デバイスにおける部品と同程度の寸法にすることが望ましい。試験片

の一例を図C.1に示す。

単位 mm

1

共振用のおもり(錘)

2

試験部(厚さ2 μmの単結晶シリコン)

3

試験部保持枠(単結晶シリコン)

4

犠牲層(酸化シリコン)

図C.1−面外振動試験片

片持ちはり(梁)試験部のおおよその共振周波数は,式(C.1)によって算出することができるが,最終的

には実測で決定する。

ρ

e

2

c

54

161

.0

E

L

h

f

×

=

····························································· (C.1)

ここに,

fc: 片持ちはり(梁)の共振周波数

h: 試験構造長さ

L: 試験片長さ

ρ: 材料密度

Ee:

ν

−

1

E

E:ヤング率

ν:ポアソン比

なお,図C.1に示すように,片持ちはり(梁)の先端におもり(錘)をつけておくことで,共振を生じ

させやすくすることができる。

3

.5

12.5

2.0

3.0

1

.5

A-A

A

A

2

0.2

2.5

0

.3

0

.3

0

.3

0

.3

3.5

2

3

4

3

3

1

1

0.2

16

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2 試験機

試験片を電磁駆動器上に置き,共振周波数で共振させることで,試験部固定端部に引張・圧縮の繰返し

応力を与えることができる(図C.2)。電磁駆動器としては,オーディオ用のスピーカ及び増幅器を利用す

ることができる。また,駆動波形は正弦波であることが望ましい。このとき,試験部の変位を測定するた

めに,非接触変位計(例えば,レーザ変位計)を備えていることが望ましい。

図C.2−試験機のブロック図

疲労試験は,試験部の共振周波数において,振幅を調整することによって行う。この試験法は基本的に

は変位制御形試験となるため,応力を求める必要があれば,有限要素法を用いて,測定した変位から固定

端部の応力を算出する。

なお,試験時間が長いため,試験部の破断を検出し,試験時間を記録できる装置を備えていることが望

ましい。

電磁駆動器は,入力電力が規定の限界値を超えると,変位正弦波の波形がひずむことがある。そのため,

疲労試験は,電磁駆動器の許容入力電力以下で行うことが望ましい。したがって,試験中は,試験片の変

位波形を連続的に監視することが望ましい。電磁駆動器の最大加振出力まで振幅を上げても試験部が短時

間で破断しない場合は,試験部固定端部近傍に切欠きなどの応力集中部をあらかじめ導入して試験を行っ

てもよい。そのときの切欠き寸法は,実験と有限要素解析によって,適宜選択することが望ましい。

C.3 初期測定

試験水準を決定するため,試験部が瞬時に破壊する初期破断変位を求める必要がある。試験片の変位は,

この初期破断変位を基に適切に設定しなければならない。

試験部の共振周波数は,試験部の初期破断変位以下のできるだけ小さな変位を与えて,低周波側から高

周波側へ周波数を掃引させることによって決定することが望ましい。

増幅器

周波数可変形

発振器

制御用

コンピュータ

変位記録器

レーザ変位計

スピーカ

(電磁駆動器)

試験片把持器

試験部

17

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

パリス則及びワイブル分布に基づいた

ぜい(脆)性材料の疲労寿命の理論解析

D.1 応力と疲労寿命との関連

ぜい(脆)性材料の疲労特性は,材料中の欠陥を等価な長さをもつ亀裂としてモデル化することによっ

て,パリス則を用いて適切に説明することができる。パリス則による等価亀裂の進展の定式化を以下に示

す。

注記 負荷(応力)比の疲労挙動に対する効果は,以下の解析では考慮していない。

パリス則は,一例として式(D.1)のように表される。

n

n

K

K

C

K

C

dN

da

∆

′

=

∆

=

c

···························································· (D.1)

ここに,

a: 亀裂長さ

N: 繰返し回数

C: 定数

C': 定数

n: 定数

ΔK: 振幅に対応する応力拡大係数の振幅

Kc: 破壊じん性

損傷と等価な亀裂長さが試験部の寸法に対して小さいと仮定すれば,応力拡大係数は式(D.2)のように与

えられる。

a

K

π

βσ

=

·········································································· (D.2)

ここに,

K: 応力拡大係数

a: 亀裂長さ

β: 亀裂及び試料の形状で決まる係数

π: 円周率

σ: 負荷応力

亀裂長さが試験部に比べて十分に小さい場合は,係数βは半無限体中の表面亀裂の場合と同じ定数とし

て考えることができる。式(D.1)を積分すれば,繰返し回数Nと負荷応力σとの関係が式(D.3)のように求め

られる。

−

−

′

=

−

−

−

n

n

C

a

N

2

c0

2

c0

c0

1

2

2

1

σ

σ

σ

σ

·········································· (D.3)

ここに,

N: 繰返し回数(疲労寿命)

ac0: 等価初期亀裂長さ

σc0: 準静的強度

C': 定数

n: 定数

σ: 負荷応力

なお,等価初期亀裂長さ及び準静的強度を式(D.2)の右辺に代入すれば,破壊じん性値に対応する応力拡

18

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

大係数の値が得られる。

D.2 疲労寿命分布

疲労寿命が式(D.3)で与えられる場合,疲労寿命のばらつきは等価初期亀裂長さ,すなわち準静的強度の

ばらつきとして説明することができる。ここでは準静的強度が二母数ワイブル分布に従うと考え,式(D.4)

のように記述する。

−

−

=

m

F

0

exp

1

σ

σ

······························································· (D.4)

ここに,

F: 累積破壊確率

m: ワイブル係数

σ0: 尺度母数

σ: 負荷応力

じん性値を一定とし,準静的強度の分布を等価初期亀裂の分布に変換してパリス則を適用すれば,応力

σをもってN回負荷した後の累積破壊確率(F)は式(D.5)のように計算できる。

[

]

{

}

−

−

′

+

−

−

=

−

−

−

2/

0

)

2

/(

2

c

5.0

2/)

2(

c

)

2(

)1

(

)

π

)(

2

(

exp

1

m

n

n

n

n

a

K

N

n

C

a

F

βσ

(D.5)

ここに,

a0: 式(D.2)において応力負荷σをワイブル分布の尺度母数σ0で置

き換えて得られる初期亀裂長さの分布の尺度母数

aC: 負荷応力σでの破壊に対応する等価亀裂長さ

β: 亀裂と試料の形状で決まる係数

m: ワイブル係数

σ: 負荷応力

N: 繰返し回数

C': 定数

n: 定数

Kc: 破壊じん性

π: 円周率

D.3 初期負荷履歴の影響

共振試験においては試験初期に振幅が緩やかに増加するため,試験開始直後から試験振幅に設定するこ

とが困難である。この箇条ではこの初期負荷履歴の影響を評価する。

ここでは,次のように振幅が繰返し回数に対して線形に増大すると仮定する。

N

α

σ=

················································································ (D.6)

ここに,

σ: 負荷応力

α: 増加率を表す定数

N: 繰返し回数

式(D.6)及び式(D.2)を式(D.1)に代入して積分すれば,振幅が線形に増加する場合の試験に対応する式

(D.7)が得られる。

−

−

+

′

=

−

−

−

n

n

n

n

C

a

N

N

2

c0

f

2

c0

f

c0

f

f

1

2

)1

(2

1

σ

σ

σ

σ

·································· (D.7)

ここに,

Nf: 試験片が応力σfで破断するまでの繰返し回数

C': 定数

19

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n: 定数

σf: 破壊時の応力

ac0: 等価初期亀裂長さ

σc0: 準静的強度

式(D.7)と式(D.3)とを比較すれば,式(D.8)の関係が得られる。

N

n

N

)1

(

f

+

≈

········································································· (D.8)

ここに,

Nf: 試験片が破壊時の応力σfで破断するまでの繰返し回数

n: 定数

N: 繰返し回数

式(D.8)は,繰返し回数に対して負荷が線形に増加する初期負荷履歴の影響が,一定の応力σfでの疲労試

験における繰返し回数Nf/(n+1)Nと等価であることを意味している。試験周波数10 kHzにおいてこの初期

負荷過程が1 sであるとした場合,等価な繰返し回数はn=20に対して500回にすぎない。

20

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

データ解析例

E.1

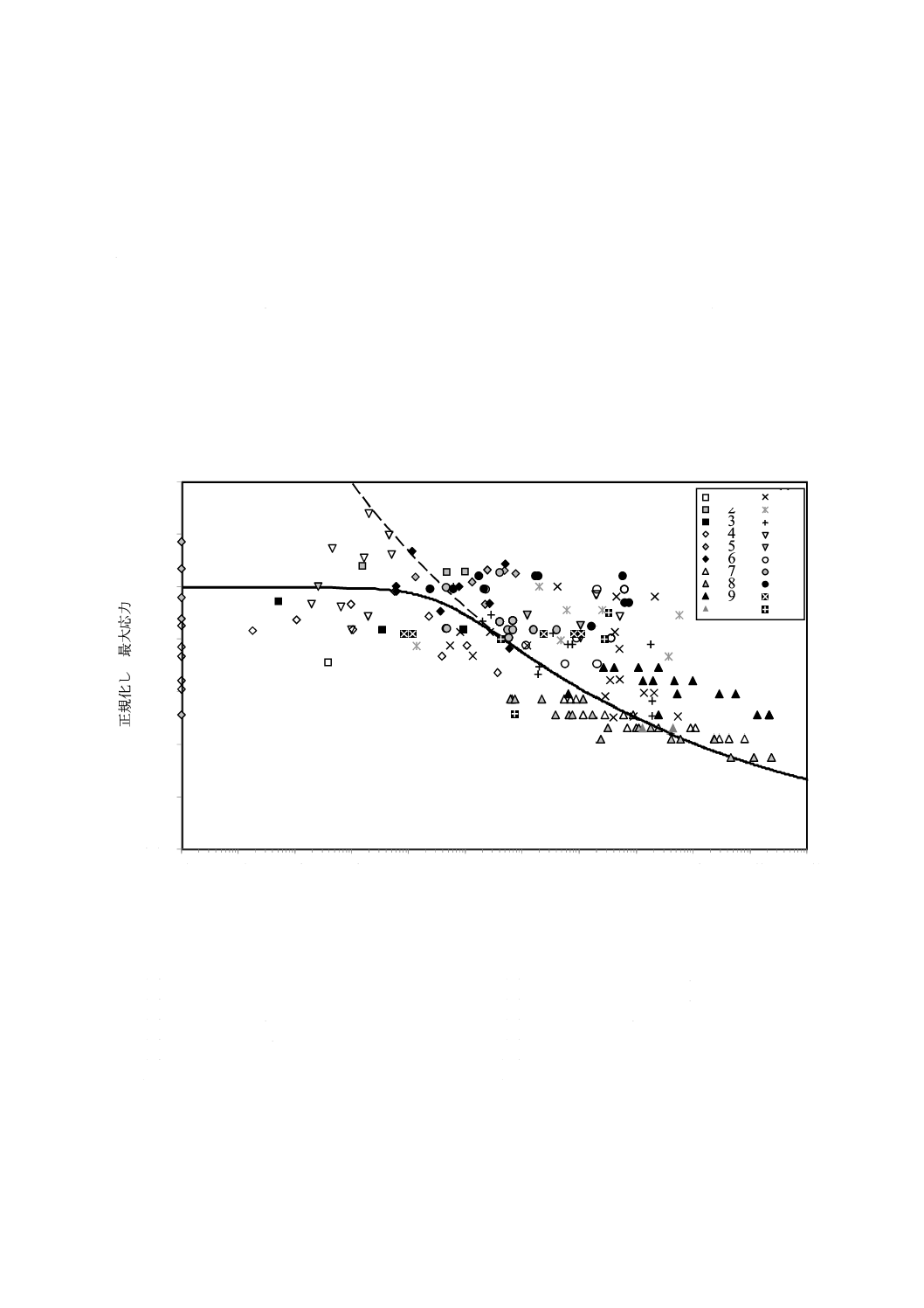

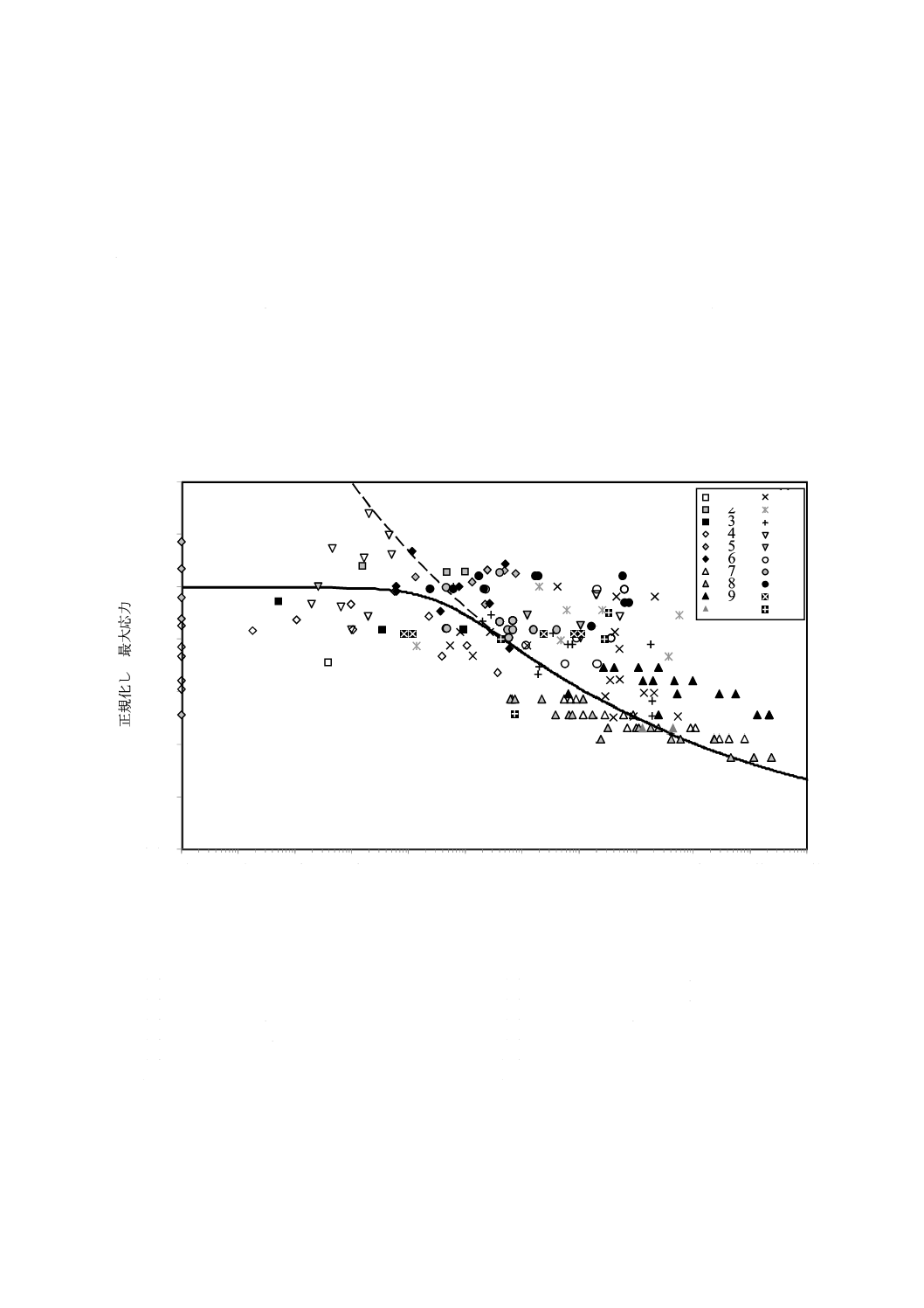

シリコンの疲労試験結果

従来の大型構造物とは異なり,MEMS構造は多様な新規材料によって作製されている。このため,疲労

試験によって得られるデータの解析においても,よく知られた金属材料の疲労挙動との違いを理解する必

要がある。シリコンはMEMSにおいて最もよく用いられる材料の一つであるが,ウェット,ドライエッチ

ングなどの多様なプロセスで加工作製されるため,強度及び疲労寿命のばらつきが大きい。

シリコンの疲労試験結果の一例として,複数の研究機関において得られたデータを一つのグラフにプロ

ットしたS-N曲線を図E.1に示す。縦軸は疲労試験における最大応力を単調増加荷重下における平均破断

強度(準静的強度)で正規化した値を,横軸は破断までの繰返し回数を示す。

1

単結晶<100> 10 Hz

3

単結晶<111> 10 Hz

5

単結晶<110> 24.7〜27.0 °C 25〜30 % RH 40 Hz

7

単結晶<110> 23 °C 25 % RH 39 kHz

9

単結晶<110> 23 °C 50 % RH 36 kHz

11 単結晶23 °C 14〜31 kHz

13 単結晶300 °C 14〜31 kHz

15 単結晶25 °C 50〜60 % RH 155〜176 Hz

17 多結晶22 °C 80 % RH 250 Hz

19 単結晶IC P-RIE 22 °C 80 % RH 100 Hz

2

単結晶<110> 10 Hz

4

単結晶<110> 24.7〜26.9 °C 85〜90 % RH 40 Hz

6

単結晶<110> 25.9〜26.0 °C 55〜65 % RH 40 Hz

8

単結晶<110> 23 °C 50 % RH 39 kHz

10 単結晶<110> 23 °C 50 % RH 39 kHz

12 単結晶100 °C 14〜31 kHz

14 単結晶25 °C 50〜60 % RH 182〜19 Hz

16 多結晶22 °C 80 % RH 100 Hz

18 多結晶22 °C 80 % RH 500 Hz

20 単結晶レーザマイクロジェット22 °C 80 % RH 250 Hz

図E.1−シリコンの疲労試験結果の例

正

規

化

し

た

最

大

応

力

0.0

0.2

0.4

0.6

0.8

1.0

1.2

1.4

100

101

102

103

104

105

106

107

108

109

1010

1011

Number of cycles

1 2 3 4 5 6 7 8 9

10

11

12

13

14

15

16

17

18

19

20

破断までの繰返し回数

21

C 5630-12:2014 (IEC 62047-12:2011)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらのデータは,準静的若しくは動的な負荷方法,又は引張圧縮(負荷比R=−1)若しくは引張(負

荷比R=0)といった負荷条件を含む,種々の異なる試験方法によって得られたものである。これらの試験

条件の差及び広範囲にわたる結果のばらつきにもかかわらず,正規化することによって一つの共通の傾向

を見出すことができる。また,金属材料の場合とは異なり,準静的強度と同じレベルの負荷応力において

も,ほとんどの試料は104回を超えてはじめて疲労破断していることが分かる。このことはシリコンの疲

労の一つの重要な特徴であり,同時にシリコンの疲労試験を難しくする要因と考えられる。

E.2

S-N曲線のフィッティング

図E.1中の曲線は,式(D.3)をac0/C'及びnについて最適化することで図E.1の全てのデータに対してフィ

ッティングした,S-N曲線である。曲線の水平部分は初期強度を示しているが,この部分の存在が104回

未満では疲労破断の発生が少ないという事実に対応すると考えられる。このことは,シリコンにおいては

破断強度と同等な高い応力レベルにおいても,パリス則が成立することを示しており,同条件では一般に

全断面降伏を起こす金属材料とは対照的である。式(D.3)右辺の角括弧中第2項は,したがって省略できず,

これがない場合はS-N曲線が図中の破線のごとくになり,低サイクル側の挙動を正しく記述することがで

きない。

E.3

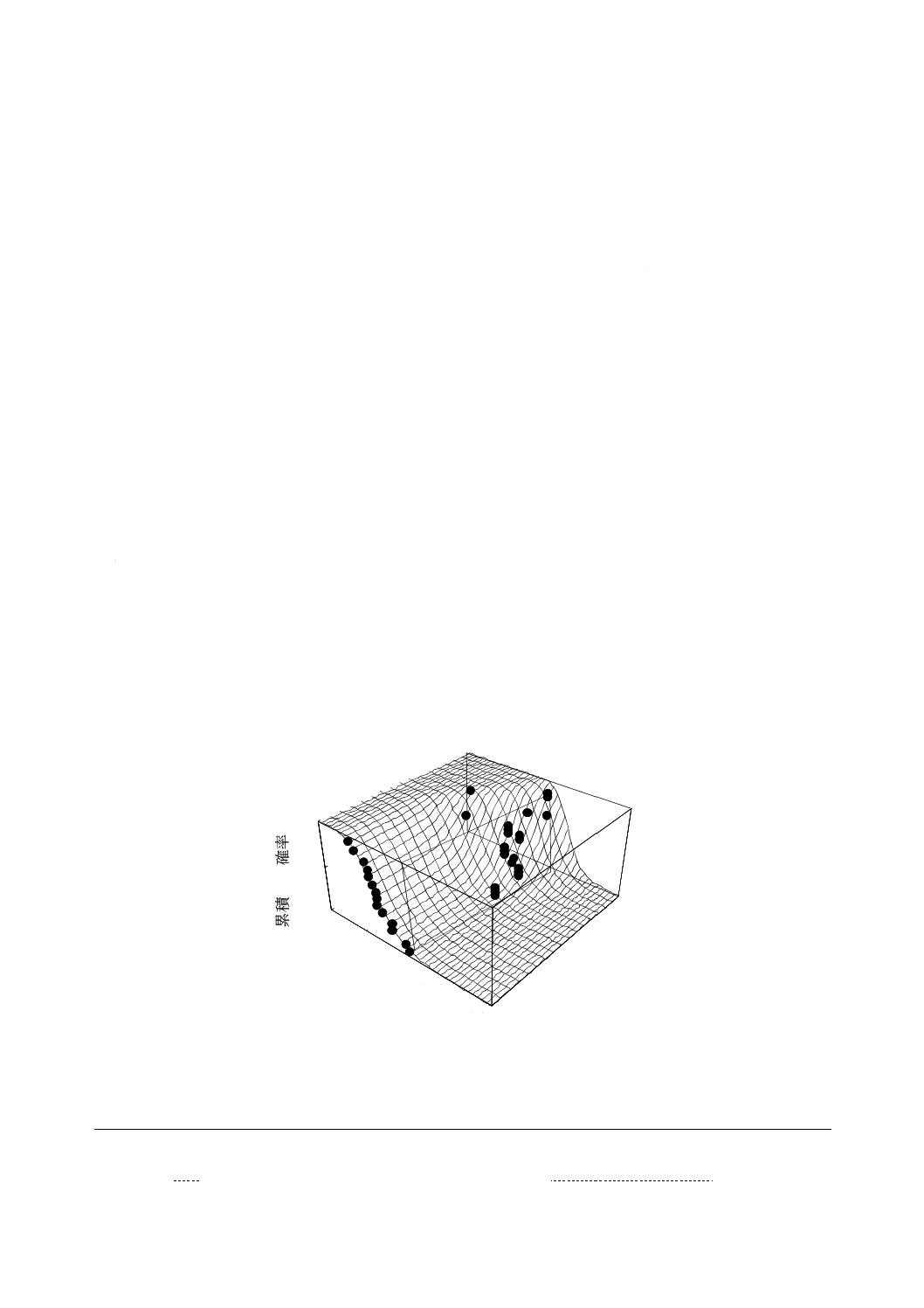

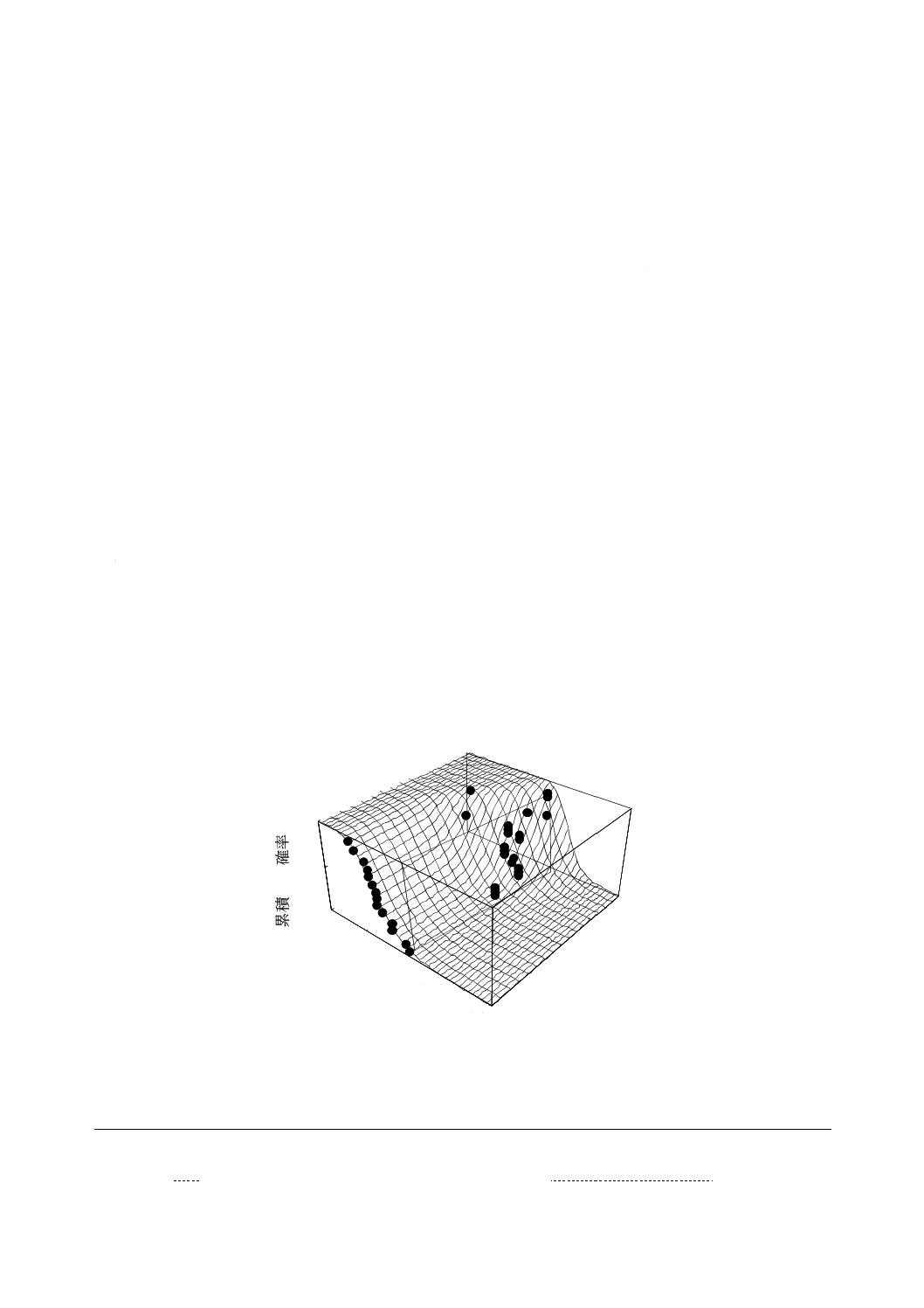

多結晶シリコンの疲労寿命予測

図E.2に,多結晶シリコンの引張疲労試験の結果に対して式(D.5)をフィッティングした結果を示す。

なお,ここでは定数βを1.12として計算を行った。この3次元プロットのz軸は累積破壊確率を,x軸

は負荷応力を,y軸は繰返し回数(疲労寿命)を示している。曲線で構成されたメッシュは式(D.5)の計算

結果を表す。また,実際の疲労試験の結果を,等価初期亀裂の長さの順にランキングして同時にプロット

した。計算結果と試験結果はよく一致しており,疲労試験結果のばらつきが準静的強度の分布と密接に関

連していることを強く示している。

図E.2−3次元グラフにプロットした多結晶シリコンの準静的強度と繰返し回数

参考文献 JIS C 5630-2 マイクロマシン及びMEMS−第2部:薄膜材料の引張強さ試験方法

ISO 1099:2006,Metallic materials−Fatigue testing−Axial force-controlled method

100

1.0

0.5

102

104

106

108

1.5

2.0

2.5

0

1

負荷応力 [GPa]

繰返し回数

累

積

破

壊

確率