C 5381-331:2006 (IEC 61643-331:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人電子情報技術産業協会(JEITA)/財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工

業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 61643-331:2003,Components for

low-voltage surge protective devices−Part 331:Specification for metal oxide varistors (MOV)を基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS C 5381-331:2006には,次に示す附属書がある。

附属書A(規定)JIS C 5381-1のMOV試験

JIS C 5381の規格群には,次に示す部編成がある。

JIS C 5381-1 低圧配電システムに接続するサージ防護デバイスの所要性能及び試験方法

JIS C 5381-12 低圧配電システムに接続するサージ防護デバイスの選定及び適用基準

JIS C 5381-21 通信及び信号回線に接続するサージ防護デバイスの所要性能及び試験方法

JIS C 5381-22 通信及び信号回線に接続するサージ防護デバイスの選定及び適用基準

JIS C 5381-311 低圧サージ防護デバイス用ガス入り放電管(GDT)

JIS C 5381-321 低圧サージ防護デバイス用アバランシブレークダウンダイオード(ABD)の試験方法

JIS C 5381-331 低圧サージ防護デバイス用金属酸化物バリスタ(MOV)の試験方法

JIS C 5381-341 低圧サージ防護デバイス用サージ防護サイリスタ(TSS)の試験方法

C 5381-331:2006 (IEC 61643-331:2003)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 使用条件 ························································································································ 4

4.1 標準使用条件 ················································································································ 4

4.2 特殊使用条件 ················································································································ 4

5. 基本的な機能及びMOV部品 ····························································································· 4

6. 識別 ······························································································································ 5

6.1 一般事項 ······················································································································ 5

6.2 性能及び形状特性 ·········································································································· 5

6.3 製造検査 ······················································································································ 5

7. 表示 ······························································································································ 5

8. 試験及び測定方法 ············································································································ 5

8.1 標準的な設計試験基準 ···································································································· 5

8.2 試験条件 ······················································································································ 5

8.3 定格 ···························································································································· 6

8.4 電気的特性 ··················································································································· 6

8.5 信頼性 ························································································································· 7

9. 不良及び故障モード ········································································································· 8

9.1 不良及び故障モードの定義 ······························································································ 8

9.2 定格試験実施後の不良モードの決定··················································································· 8

附属書A(規定)JIS C 5381-1のMOV試験 ·············································································· 9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5381-331:2006

(IEC 61643-331:2003)

低圧サージ防護デバイス用

金属酸化物バリスタ(MOV)の試験方法

Components for low-voltage surge protective devices-

Part 331:Specification for metal oxide varistors (MOV)

序文 この規格は,2003年に第1版として発行されたIEC 61643-331,Components for low-voltage surge

protective devices−Part 331:Specification for metal oxide varistors (MOV)を翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,交流1 000 V以下又は直流1 500 V以下の電源線,通信回線又は信号回線に使

用する金属酸化物バリスタ(以下,MOVという。)の試験方法について規定する。MOVは,高い過渡電

圧から装置若しくは装置各部又は両者を保護するように設計されている。

この規格は,二つの電極をもつMOVに適用する。しかし,MOVの装着及びMOVの特性に対する装着

の影響に対しては適用しない。得られた特性は,試験のために規定した方法で装着したMOVだけに適用

する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 61643-331:2003,Components for low-voltage surge protective devices−Part 331:Specification for

metal oxide varistors (MOV) (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,記載の年の版だけがこの規格の規定を構成するものであって,その後の改正版・

追補には適用しない。

JIS C 0025:1988 環境試験方法(電気・電子)温度変化試験方法

備考 IEC 60068-2-14:1984 Environmental testing−Part 2: Tests−Test N: Change of temperatureから

の引用事項は,この規格の該当事項と同等である。

JIS C 5381-1:2004 低圧配電システムに接続するサージ防護デバイスの所要性能及び試験方法

備考 IEC 61643-1:1998 Surge protective devices connected to low-voltage power distribution systems−

Part 1: Performance requirements and testing methodsが,この規格と一致している。

JIS C 60068-1:1993 環境試験方法−電気・電子−通則

備考 IEC 60068-1:1988 Environmental testing−Part 1: General and guidanceが,この規格と一致して

いる。

2

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS C 60068-2-6:1999 環境試験方法−電気・電子−正弦波振動試験方法

備考 IEC 60068-2-6:1995 Environmental testing−Part 2: Tests−Test Fc: Vibration (sinusoidal)が,この

規格と一致している。

JIS C 60068-2-20:1996 環境試験方法−電気・電子−はんだ付け試験方法

備考 IEC 60068-2-20:1979 Environmental testing−Part 2: Tests−Test T: Solderingが,この規格と一

致している。

JIS C 60068-2-27:1995 環境試験方法−電気・電子−衝撃試験方法

備考 IEC 60068-2-27:1972 Basic environmental testing procedures−Part 2: Tests−Test Ea and

guidance: Shockが,この規格と一致している。

JIS C 60068-2-29:1995 環境試験方法−電気・電子−バンプ試験方法

備考 IEC 60068-2-29:1987 Environmental testing−Part 2: Tests−Test Eb and guidance: Bumpが,こ

の規格と一致している。

JIS C 60068-2-52:2000 環境試験方法−電気・電子−塩水噴霧(サイクル)試験方法(塩化ナトリウ

ム水溶液)

備考 IEC 60068-2-52:1996 Environmental testing−Part 2: Tests−Test Kb: Salt mist, cyclic (sodium,

chloride solution)が,この規格と一致している。

JIS C 60068-2-78:2004 環境試験方法−電気・電子−第2-78部: 高温高湿(定常)試験方法

備考 IEC 60068-2-78:2001 Environmental testing−Part 2-78: Tests−Test Cab: Damp heat, steady state

が,この規格と一致している。

3. 定義 この規格で用いる主な用語及び図記号の定義は,次による。

3.1

定格(ratings) MOVに損傷を起こす寸前の限界能力又は限界条件。

備考 限界条件には,最大又は最小がある。

3.1.1

単一パルスのピーク電流ITM(single-pulse peak current) MOVの故障を引き起こすことなく,規

定波形の単一のインパルスを印加できる最大値。

備考 他に規定がない場合,波形は8/20とする。場合によっては定格使用電圧に重畳してもよい。

3.1.2

複数パルスのピーク電流ITSM(multiple-pulse peak current) MOVの故障を引き起こすことなく,

規定波形のインパルスを繰り返し印加できる最大値。

備考 他に規定がない限り,波形は8/20とする。

3.1.3

パルス幅に対する複数パルスのピーク電流軽減(multiple-pulse peak-current derating against pulse

witdh) 異なる数のインパルスに対して,く(矩)形パルス幅に対比した複数パルスのピーク電流を図で

表示したもの。

備考 代表的に,曲線は単一パルス曲線とともに,10回,102回,103回,104回,105回及び106回の

パルスについて表示する。

3.1.4

温度軽減曲線(temperature derating curve) 温度に対比して,パラメータの軽減を図で表示した

もの。

備考 代表的なパラメータとしては定格電圧,インパルス電流,エネルギー及び平均電力損失がある。

3.1.5

単一パルスの最大エネルギーWTM(single-pulse maximum energy) 規定波形の単一パルスに対し

て吸収できる最大値。

備考 他に規定がない場合,2 msのく(矩)形パルスを使用する(IEC 60060-1参照)。

3

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1.6

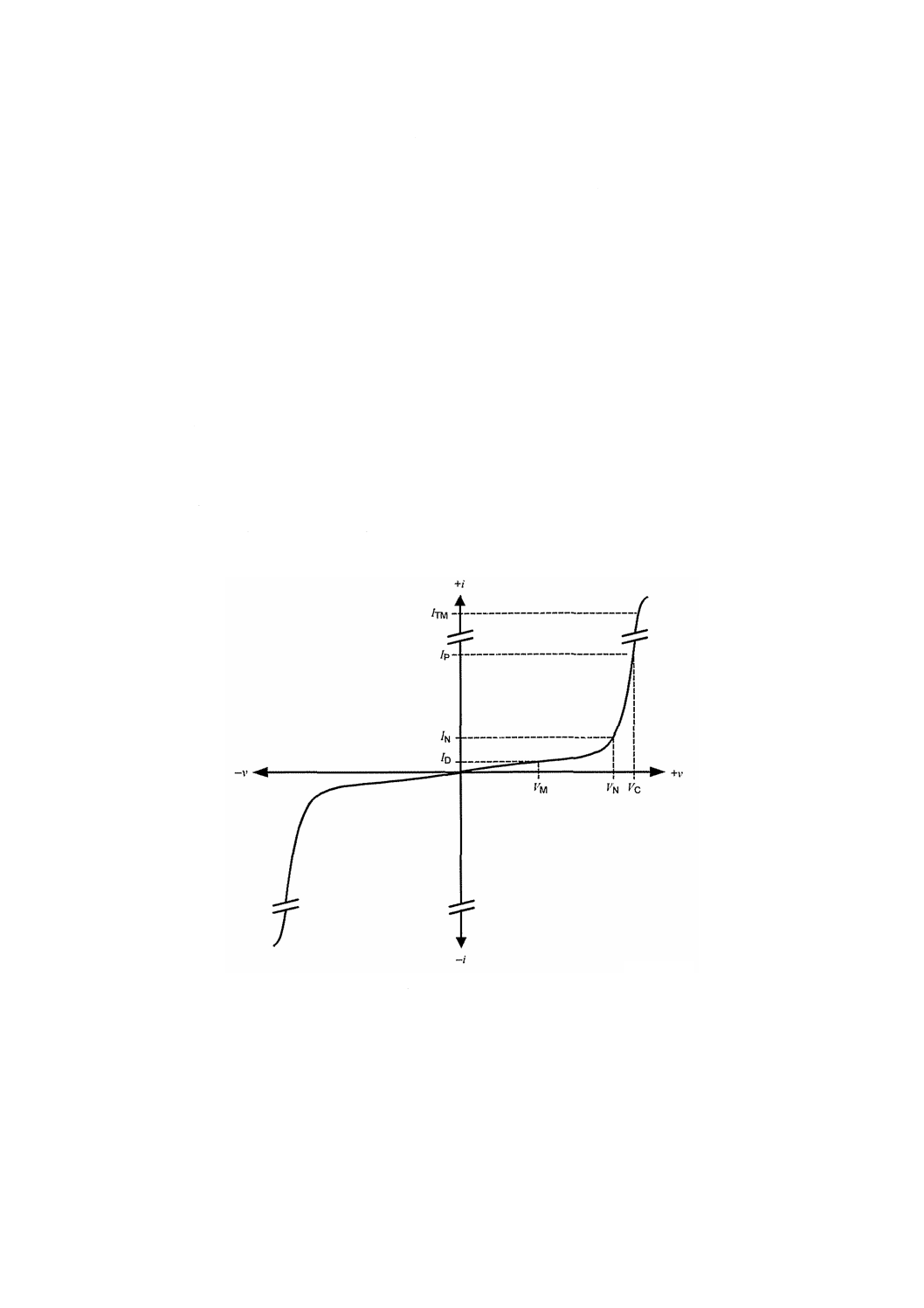

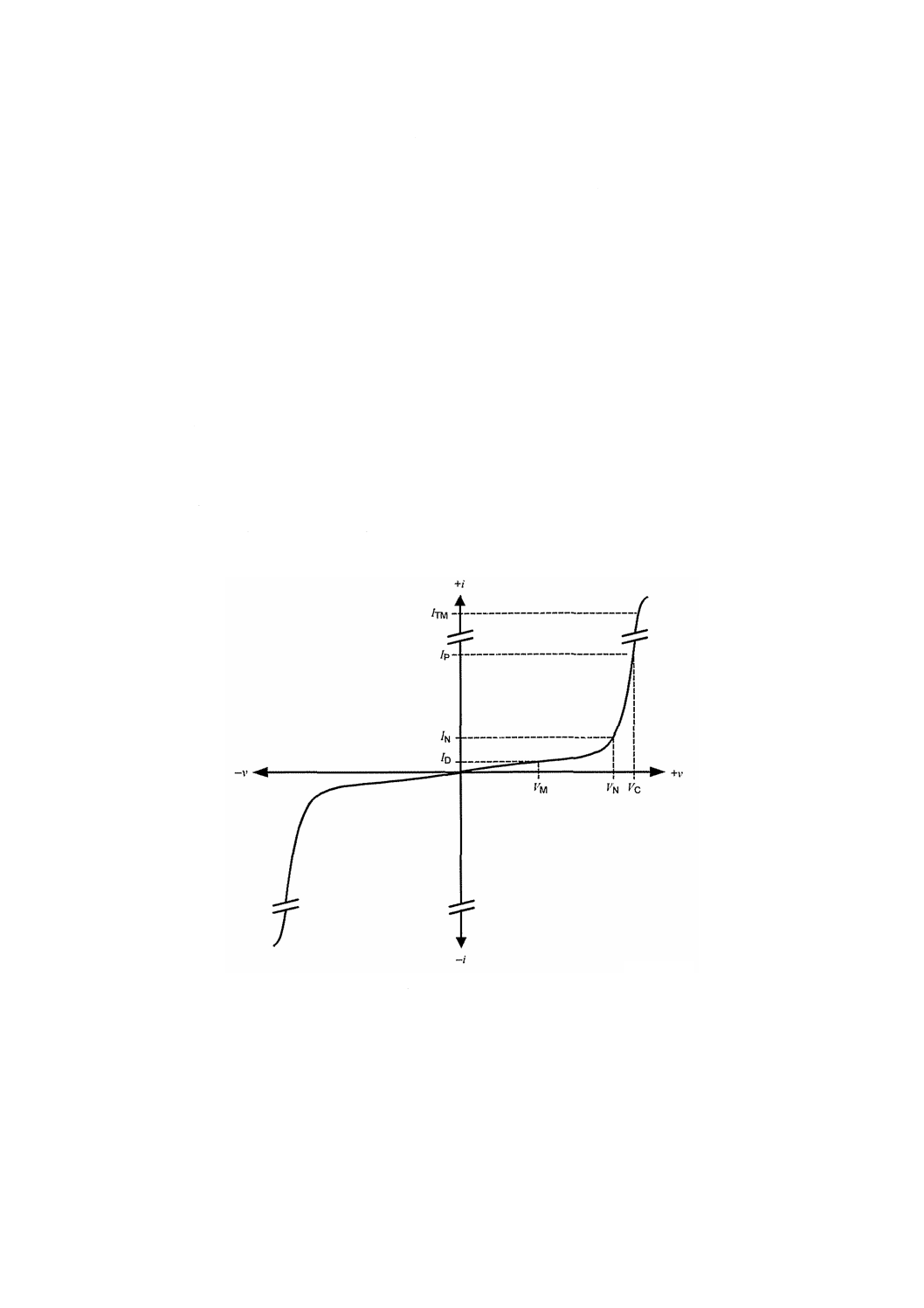

最大連続使用電圧VM(maximum continuous voltage)(図1参照) 規定温度で連続して印加でき

る電圧。

3.1.6.1

最大連続使用交流電圧VM(AC)(maximum continuous a.c. voltage) 規定温度で連続的に印加でき

る正弦波の実効交流電圧(全調波ひずみが5 %未満)。

3.1.6.2

最大連続使用直流電圧VM(DC)(maximum continuous d.c. voltage) 規定温度で連続的に印加でき

る直流電圧。

3.1.7

最大連続電力損失PM(maximum continuous power dissipation) 任意の寿命に対して連続的に消

費できる平均電力。

3.2

特性(characteristics) MOVの固有の性質及び測定可能な特性。

3.2.1

待機電流ID(standby current) 最大連続使用電圧(VM)で測定したバリスタ電流(図1参照)。

備考 これは,漏れ電流とも呼ばれる。

3.2.2

公称バリスタ電圧VN(nominal varistor voltage) 規定の時間で,規定の直流電流(IN)によって測

定したMOV両端の電圧(図1参照)。

備考 MOV製造業者は電流値を規定する。他に規定がない場合,通常1 mAを使用する。パルスの継

続時間は,40 ms未満が望ましい。一般に,製造業者は公称値±10 %で規定している。

3.2.3

制限電圧VC(clamping voltage) 規定のピークパルス電流(IP)及び規定波形の条件に基づいて

測定したMOV両端のピーク電圧(図1を参照)。

図 1 MOVの V-I特性

3.2.4

静電容量CV(capacitance) 規定の周波数及び電圧で測定したMOV両端の静電容量。

3.2.5

等価直列インダクタンスLV(equivalent series inductance) 特定の周波数でMOVの両端で測定

した有効インダクタンス。

3.2.6

パルス電流IN(pulse current) 振幅及び継続時間を定義したく(矩)形波パルス電流。

3.3

図記号 MOVの図記号は,次による。

4

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 使用条件

4.1

標準使用条件

4.1.1

環境条件

4.1.1.1

使用温度及び保存温度

標準範囲 −5〜+55 ℃

拡張範囲 −40〜+85 ℃

4.1.1.2

気圧 高度を考慮して,86〜106 kPa(JIS C 60068-1参照)

4.1.1.3

湿度 25 ℃,93 %未満の相対湿度(JIS C 60068-1及びJIS C 60068-2-78参照)

4.1.1.4

耐衝撃性及び耐振性 この試験の目的は,試料の機械的弱点及び/又は規定された性能の劣化を

測定し,関連する規格をもとに,その情報を用いて試料の合否を決定することである(JIS C 60068-2-6及

びJIS C 60068-2-27参照)。

4.1.2

MOVの物理的特性

4.1.2.1

耐溶剤性 この試験の目的は,化学溶剤に対するMOVの耐溶剤性を決定することである。

要求があった場合,製造業者は耐溶剤性に対するデータを用意しなければならない(JIS C 60068-2-52

参照)。

4.1.2.2

はんだ付け性 この試験の目的は,はんだによってぬれることを要求されたリード線及びタグ端

子のはんだ付け性を判定することである。必要があればはんだはじきの判定も行う(JIS C 60068-2-20の

4.参照)。

4.1.3

系統条件

4.1.3.1

公称系統周波数 周波数48〜62 Hzの交流又は直流である。

4.1.3.2

最大連続系統電圧 公称系統電圧よりも10 %高いことを考慮する。

4.2

特殊使用条件 MOVを標準の使用条件以外で使用する場合は,設計,製造又は用途において特別な

考慮が必要となることがある。特殊な使用条件でこの規格を適用する場合は,受渡当事者間の合意による。

特殊な使用条件は次による。

4.2.1

環境条件

標準使用条件を超える周囲温度:JIS C 0025及びJIS C 60068-2-78参照

塩水噴霧に対する暴露:JIS C 60068-2-52参照

特殊な振動又は特殊な衝撃(バンプ):JIS C 60068-2-6及びJIS C 60068-2-29参照

MOVの質量の制限又は隣接する導電体までの空間距離を含む設置空間の制限

4.2.2

系統条件 MOVの定格を超える系統電圧,電流又は周波数。

5

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 基本的な機能及びMOV部品 この規格で扱う部品は,金属酸化物から作られたセラミックス(一般

に添加物を含む酸化亜鉛)であり,連続的なV-I曲線をもつ非直線性部品として機能する(JIS C 5381-1

で規定しているような制限部品)。それらは,電極の“あり”若しくは“なし”,又は樹脂封入の“あり”

若しくは“なし”の状態で供給されたり,接続用の電線又はブラケットが備わっている場合もある。また,

単独,又はサージ防護デバイス(SPD)の中で,他のMOV又は他の部品と組み合わせて用いてもよい。

6. 識別

6.1

一般事項 MOVが,この規格を満足するかどうかを次によって確認する。

− 性能及び形状特性(6.2)

− 製造検査(6.3)

これらのデータは,全体として一つのタイプのバリスタの識別ファイルを構成する。

6.2

性能及び形状特性 次の性能は,これらすべての測定手順書とともに製造業者が提供しなければな

らない。

− 制限電圧

− 定格ピークインパルス電流

− 最大連続使用電圧

− 最大待機電流

− 静電容量

形状特性とは,MOVを識別することができる特性で,機能特性値,信頼性及びその使用に影響する。

6.3

製造検査 要求によって,製造業者はMOVの製造中及び製造後に実施される検査作業の説明書を

用意する必要がある。検査作業は,次からなる。

− 抜取方法

− 試験及び測定形態

− 品質管理方法

− 付加的寿命試験

7. 表示 それぞれのMOVは,部品番号及び安全認可表示に加えて,要求によってその製造に関する情

報を表示する。製造業者が次の情報を容易に提供できる参考資料を保持していなければならない。

− 製造年月日及びロット番号

− 一連の試験結果

− 形状特性

備考 これら情報を表示する十分な余白がない場合,受渡当事者間の協議によって,技術文書の中で

規定する。

8. 試験及び測定方法

8.1

標準的な設計試験基準 8.3及び8.4の試験は,サージ防護デバイス(SPD)用部品を選定する場合に,

MOVのパラメータを測定するための標準測定方法を提供するものである。これらのパラメータはMOVに

よって変化する可能性があり,SPDに対して選んだすべてのMOV部品を測定しなければならない。MOV

は双方向性であり,正極性及び負極性電圧の両方で試験しなければならない。

6

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

試験条件 8.3及び8.4の試験は,その用途によってMOVに要求される。他に規定がない場合,周

囲の試験条件は次による。

− 温度:15〜35 ℃

− 相対湿度:85 %未満

− 気圧:86〜106 kPa

8.3

定格

8.3.1

単一インパルスのピーク電流(ITM) この試験の目的は,MOVの故障を引き起こすことなく規定

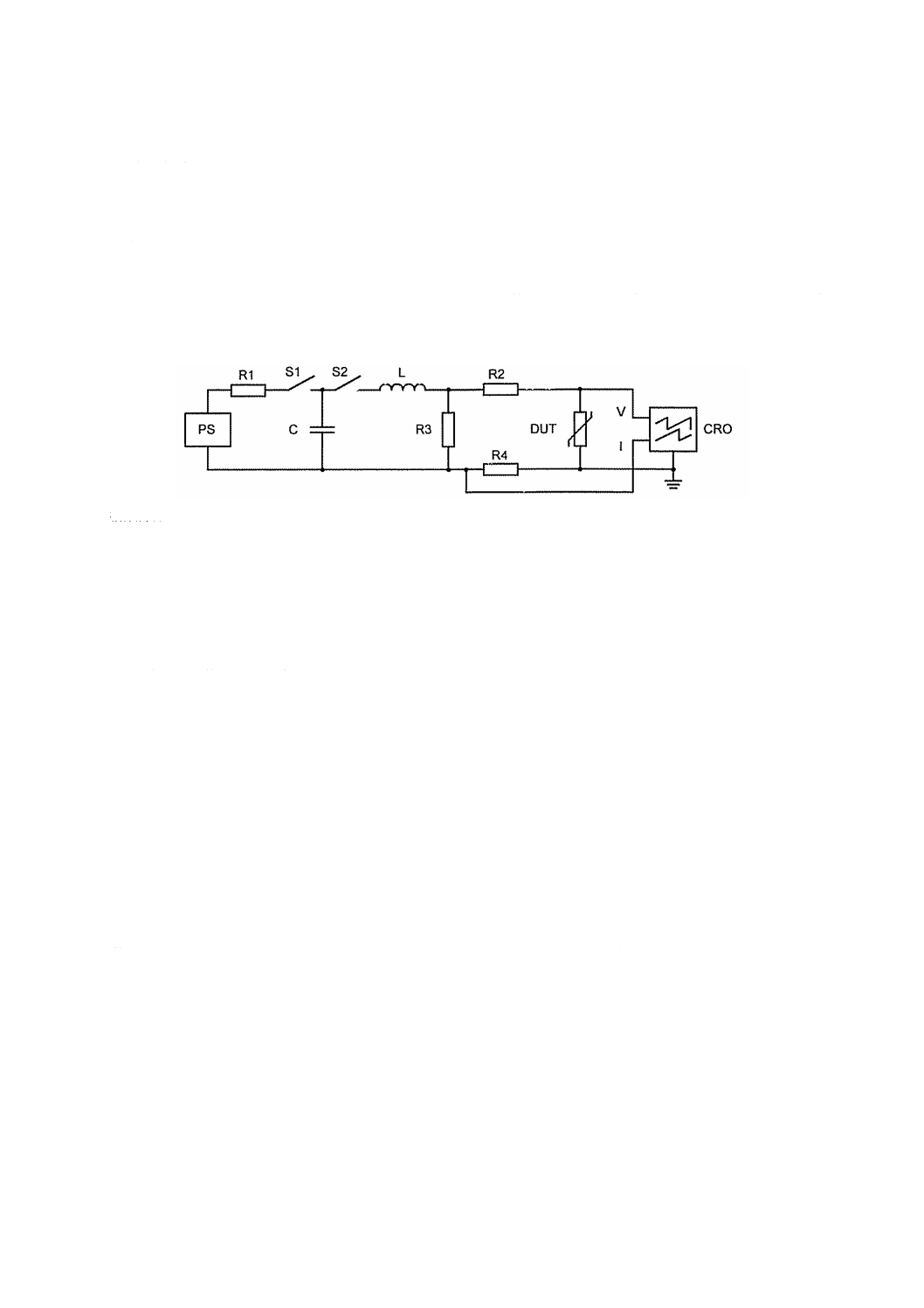

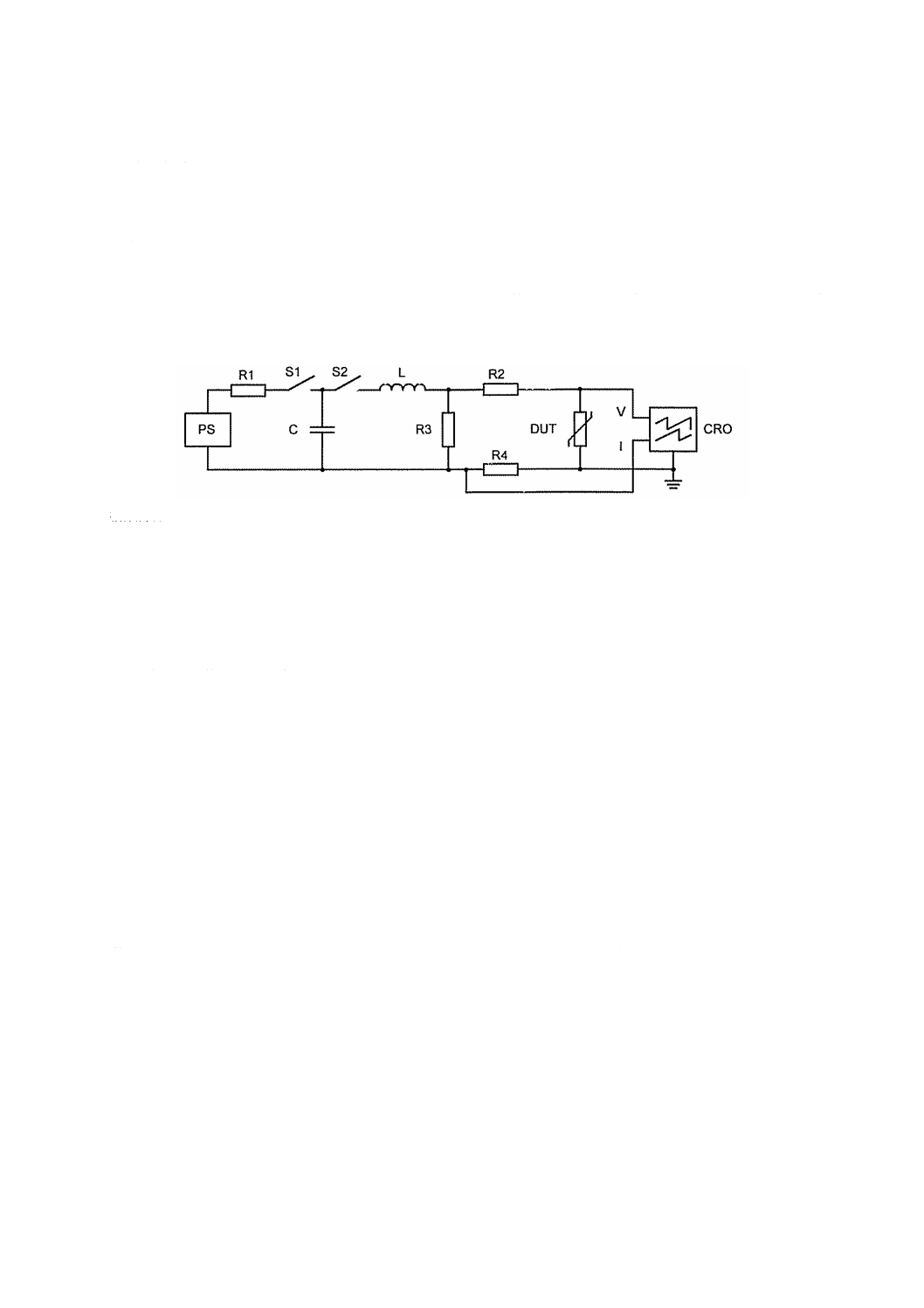

の電流インパルスを処理できることを検証することである(図2の試験回路参照)。 他に規定がない場合,

試験電流は8/20の波形とする。

構成部品

PS:直流充電電源

R1:充電抵抗器

R2:インパルス整形及び電流制限抵抗器

R3:インパルス整形抵抗器

R4:電流検出用抵抗器(同軸)。代わりになるべきものとして適切な定格の電流変流器プローブを用いてもよい。

S1:充電スイッチ

S2:放電スイッチ

C:エネルギー蓄電用コンデンサ

DUT:試料

CRO:電流及び電圧を観測するためのオシロスコープ

L:インパルス整形インダクタンス

備考 示した回路は説明用だけのものである。大電流及び高周波テストの測定には,例えば,4端子ケルビン接触,差

動オシロスコープ,短いリード線などを使用する測定技術を適用することが望ましい。

図 2 インパルスピーク電流(IP)での制限電圧(VC)を測定するための試験回路

8.3.2

複数パルスのピーク電流(ITSM) この試験の目的は,MOVに重大な劣化(例えば,VNで10 %

変化する。)を引き起こすことなく,規定のインパルス電流を定められた回数処理できることを検証するこ

とである。

複数回のインパルスは,試料が熱平衡(例えば,インパルスを印加する前の初期状態)に戻った後に印

加しなければならない(図2の試験回路参照)。

他に規定がない場合,試験電流は8/20の波形とする。

備考 JIS C 5381-1のサージ防護デバイスに用いるMOVには,クラスI,クラスII及びクラスIII試験

手順及び波形が要求される。これらの試験は,附属書Aに規定する。

8.3.3

連続定格電圧(VM) このパラメータは,8.4.2によって検証する。

7

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4

電気的特性

8.4.1

最大制限電圧(VC) この試験の目的は,規定の波形及び最大振幅の電流インパルス(Ip)を流し

たときのMOVの電圧防護レベルを決定することである(図2の試験回路参照)。最大制限電圧及び最大試

験電流は時間的に必ずしも一致していない。 他に規定がない場合,試験電流は8/20の波形である。

備考 JIS C 5381-1のサージ防護デバイスで用いるMOVは,附属書Aに規定の1.2/50,8/20のコン

ビネーション発生器によって試験する。

8.4.2

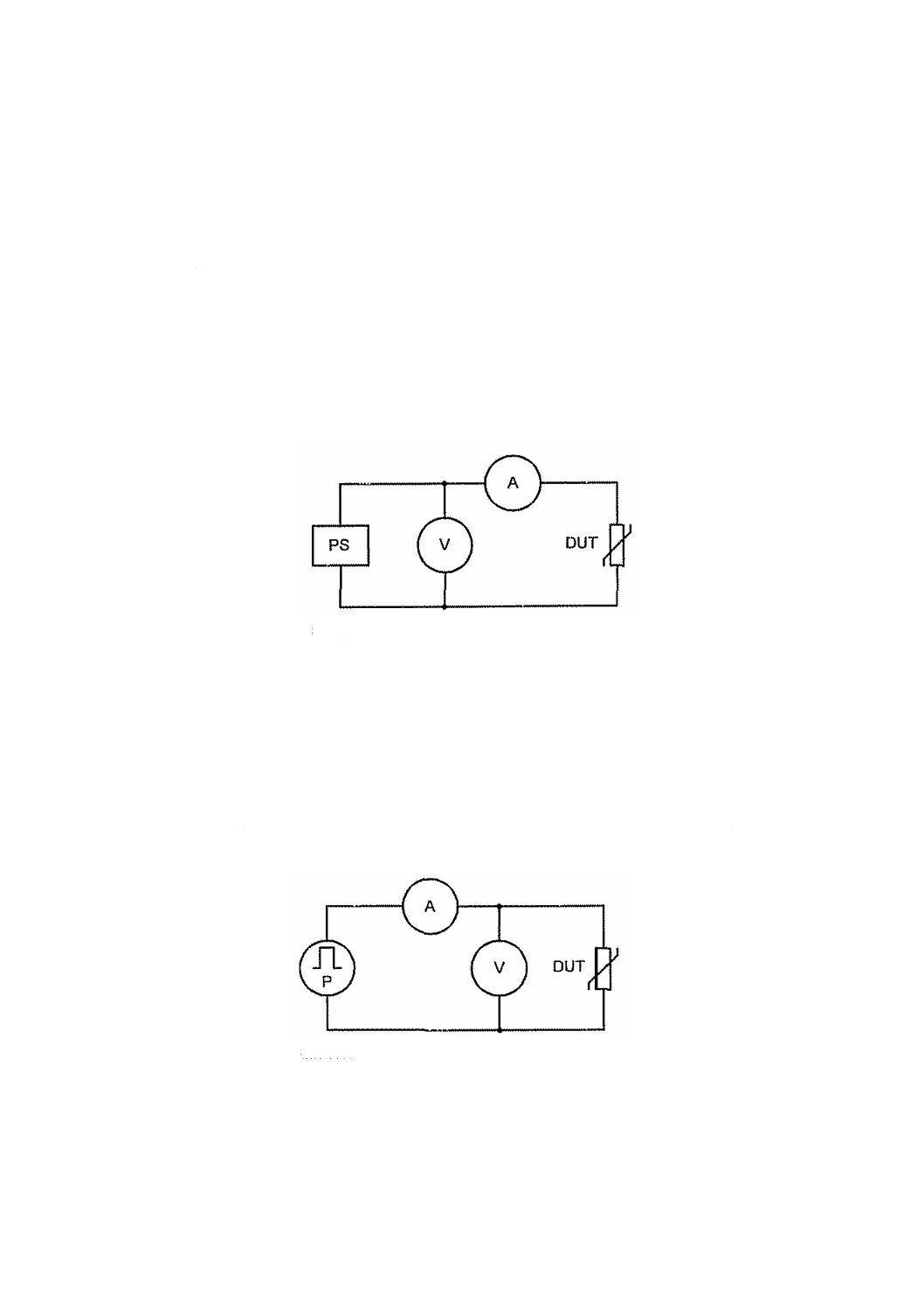

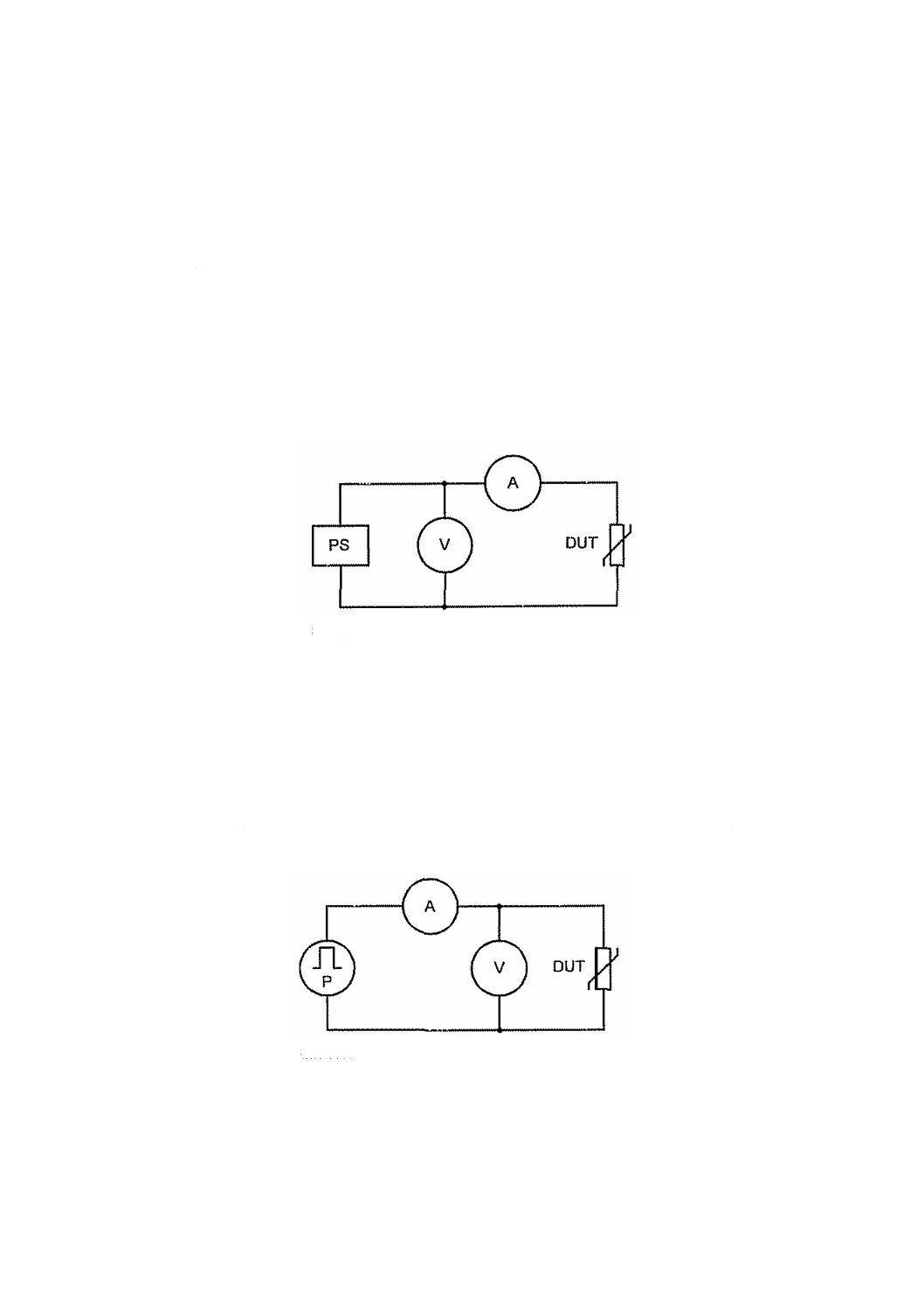

待機電流(ID) この試験の目的は,規定の温度範囲を超えた状態で,過度のデバイス電導を引き

起こすことなくMOV両端に印加できる最大定格電圧を検証することである。

この電圧での電流は,待機電流又は漏れ電流と定義し,製造業者が規定した最大値未満でなければなら

ない。この測定で,電圧は負荷インピーダンスにかかわらず定常値に維持するため,定電圧の電源を使用

することが望ましい(図3参照)。試料(DUT)両端に電圧計を接続することは,電流が電圧計を通って

漏れるため,測定が不正確となり望ましくない。

構成部品

PS:電源

V:デジタル式電圧計

A:電流計(μA)

図 3 待機電流を測定するための試験回路

8.4.3

公称バリスタ電圧(VN) この試験の目的は,規定のパルス電流及び規定の温度でのMOVのバリ

スタ電圧を検証することである(図4参照)。

試験電流(IN)の印加時間は,40 ms未満でなければならない。

他に規定がない場合,試験電流は直流1 mAである。この測定で,電流は負荷インピーダンスにかかわ

らず定常値に維持するため,定電流の電源を使用することが望ましい。

構成部品

P:定電流パルス発生器

V:デジタル式電圧計

A:電流計(μA)

図 4 公称バリスタ電圧(VN)を測定するための試験回路

8

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.4

静電容量(CV) この試験の目的は,MOV両端の静電容量を決定することである。静電容量は,

規定の温度において規定の正弦周波数及び電圧で測定することが望ましい。他に規定がない場合,25 ℃で

1 kHzの0.1 Vrmsの信号を推奨する。

8.5

信頼性

8.5.1

エージング試験 この試験を行う前に,試料の公称バリスタ電圧及び待機電流を測定し記録する。

この試験は,温度Tvに加熱したMOVに最大連続使用電圧の110 %の電圧を継続期間Lvの間印加する試

験である。

8.5.2

試料の明確化 この試験は,製品設計が変更されたとき,又は顧客の要求があったときに実施する

ことが望ましい。試料は完成したMOVとし,MOVの製造ロットから10個無作為に抜き取る。

温度は最大動作温度に設定し,継続時間は1 000時間とする。試験中,槽内の温度は均一に循環させ,

温度変動は5 %未満に維持することが望ましい。

試験が終了した後,その試料を少なくとも1時間以上2時間以内冷却し,公称バリスタ電圧又は漏れ電

流のいずれかを室温で測定する。公称バリスタ電圧又は漏れ電流の最終値が初期値の120 %以下である場

合,この試験は合格とする。10個中1個以上の試料が判定基準を超えた場合,この試験は不合格とする。

9. 不良及び故障モード

9.1

不良及び故障モードの定義 この箇条では,MOVの不良及び故障モードについて定義する。

9.1.1

劣化不良モード このモードにおいて,MOVは予備試験の電圧値の90 %未満の公称バリスタ電

圧を示す。公称バリスタ電圧は,故障基準の根拠として使うため,試験電流の選択が故障評価に影響を与

えることに注意することが望ましい。試験電流として推奨する代表的な値は直流1 mAである。

9.1.2

短絡故障モード このモードにおいて,MOVの抵抗値は測定直流電圧1 Vを印加して恒久的に100

Ω未満に減少する。

9.1.3

制限電圧上昇故障モード このモードにおいて,MOVは同一電流で測定した予備試験の制限電圧

の110 %より高い制限電圧を示す。

9.2

定格試験実施後の不良モードの決定

9.2.1

劣化不良モード このモードにおいて,MOVは予備試験の電圧値の90 %未満の公称バリスタ電

圧(VN)を示す(8.4.3参照)。

備考 公称バリスタ電圧は故障判定基準として用いられることから,試験電流の選択は故障評価に影

響する場合がある。試験電流の代表的な推奨値は直流1 mAである。

9.2.2

短絡不良モード このモードにおいて,MOVの抵抗値は測定直流電圧1 Vを印加して恒久的に100

Ω未満に減少する。

9.2.3

制限電圧上昇不良モード このモードにおいて,MOVは同一電流で測定した予備試験の制限電圧

の110 %より高い制限電圧(VC)を示す(8.4.1参照)。

9

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)JIS C 5381-1のMOV試験

A.1 概要 JIS C 5381-1に適合するサージ防護デバイス(SPD)は,定義されたインパルス試験を一つ以

上満足することである。これらの試験は,クラスI試験,クラスII試験及びクラスIII試験と呼ばれる。こ

れらの試験は,通常のMOVの単一及び複数インパルス定格とは異なっている。全試験の詳細は,JIS C

5381-1にすべて規定されている。この附属書は,JIS C 5381-1のサージ防護デバイス(SPD)で使用する

MOV試験の概要を示すものである。

A.2 MOVの選択 JIS C 5381-1におけるSPDインパルス定格は,単一のMOV若しくはMOVを直列,

並列又はそれらを組み合わせて接続することによって合わせることができる。組合せで使用されるMOV

は,最低限,電流,電圧又はその両方に対してJIS C 5381-1が要求するSPD定格の一部分で評価する必要

がある。その定格の一部分は,回路の組合せ,MOVの許容差及びエージングによって変動する。SPDは

20 ℃±15 ℃の周囲温度において試験をしてもよいが,MOVの試験温度を選択する場合,SPD内部の局

所耐候性(microclimate)を考慮して選択する。

この規格は,JIS C 5381-1としてのクラス試験について同一用語及び記号を用いているが,MOVが組合

せの一部である場合,MOVの定格値は,特定のSPDの選ばれた定格の一部分となる。

A.2.1 クラスI試験の前処理及び動作責務サイクル試験

A.2.1.1 クラスI試験の前処理 定格交流電圧Ucを印加し,インパルスを5回印加する試験を1群(バー

スト)とし,3群で計15回印加する。インパルス印加の間隔時間は50〜60秒間,群(バースト)の間隔

時間は25〜30分間である。冷却を助けるために群と群との間に交流電圧は印加しない。

最初の群の最初のインパルスは,位相角0°から始まる。

残る14個のインパルスは,位相角を30°のステップ(すなわち30°,60°,90°,120°などから60°まで)

で増大させて印加する。

印加したインパルスは,1.2 μsの波頭長及び50 μsの半値時間の電圧である。これによってMOVには,

波形8/20の公称放電電流Inが流れる。

A.2.1.2 クラスI試験の動作責務サイクル試験 この試験で用いるインパルス電流Iimpは,電流ピーク値

Ipeak及び10 msの間積分された電荷Qによって定義する。IpeakとQとの間の関係は,Q/ Ipeak =0.5 msである。

このインパルスは,0.5 ms間継続するIpeakのく(矩)形パルスによって実現することができる。一般的に,

ピーク電流値Ipeak及び10/350の波形のインパルスが用いられている。

前処理に続いて,0.1 Ipeak,0.25 Ipeak,0.5 Ipeak,0.75 Ipeak及びIpeakのインパルスを印加する。それぞれのイ

ンパルス試験は次の順序で行う:

− 最大連続使用電圧Ucを印加する。

− 交流の正のピーク電圧で正インパルスを印加する。

− 熱的安定性を確認する間の30分間最大連続使用電圧を印加し続ける。

− 最大連続使用電圧の印加をやめ,MOVを室温まで冷却する。

判定基準は,5回のインパルスのすべてに対してMOVが熱的に安定していることである。

10

C 5381-331:2006 (IEC 61643-331:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2 クラスⅡ試験の前処理及び動作責務サイクル試験

A.2.2.1 クラスⅡ試験の前処理 クラスII試験の前処理は,クラスI試験の前処理と同じである(A.2.1.1

参照)。

A.2.2.2 クラスⅡ試験の動作責務サイクル試験 この試験で用いるインパルスによってMOVには,波形

8/20の最大放電電流Imaxが流れる(Imax>In)。

前処理に続いて,0.1 Imax,0.25 Imax,0.5 Imax,0.75 Imax及びImaxのインパルスを印加する。それぞれのイ

ンパルス試験は,次の順序で行う。

− 最大連続使用電圧Ucを印加する。

− 交流の正のピーク電圧で正インパルスを印加する。

− 熱的安定性を確認する間の30分間最大連続使用電圧を印加し続ける。

− 最大連続使用電圧の印加をやめ,MOVを室温まで冷却する。

判定基準は,5回のインパルスのすべてに対してMOVが熱的に安定していることである。

A.2.2.3 クラスΙΙΙ試験の動作責務サイクル試験 用いるコンビネーションインパルス発生器は,波形

1.2/50でピーク電圧UOCの開放回路電圧を発生する。短絡回路では,波形8/20でピーク電流ISCの電流が

流れる。UOCとISCとの関係は,UOC / ISC = 2 Ωで定義する。この発生器は,前処理及び動作試験の両方で用

いる。

クラスΙΙΙ試験の前処理は,要求されたUOC値に設定した(1.2/50,8/20)コンビネーション発生器を用い

るクラスI試験の前処理と同じである(A.2.1.1参照)。

前処理に続いて,0.1 UOC,0.25 UOC,0.5 UOC,0.75 UOC及び1.0 UOCのインパルスを印加する。

それぞれのインパルス試験は次の順序で行う:

− 最大連続使用電圧Ucを印加する。

− 交流の正のピーク電圧で正インパルスを印加する。

− 前の正のピーク電圧に続いて,負の交流ピーク電圧で負インパルスを印加する。

− 熱的安定性を確認する間の30分間最大連続使用電圧を印加し続ける。

− 最大連続使用電圧の印加をやめ,MOVを室温まで冷却する。

判定基準は,5回のインパルスのすべてに対してMOVが熱的に安定していることである。