C 3005:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 試験の種類 ······················································································································ 2

4 試験方法························································································································· 2

4.1 外観 ···························································································································· 2

4.2 条長 ···························································································································· 2

4.3 構造 ···························································································································· 2

4.4 導体抵抗 ······················································································································ 4

4.5 導通 ···························································································································· 5

4.6 耐電圧 ························································································································· 5

4.7 絶縁抵抗 ······················································································································ 7

4.8 静電容量 ······················································································································ 9

4.9 誘電正接 ······················································································································ 9

4.10 商用周波長時間耐電圧 ·································································································· 10

4.11 雷インパルス耐電圧 ····································································································· 10

4.12 沿面耐電圧 ················································································································· 10

4.13 耐トラッキング ··········································································································· 11

4.14 表面漏れ抵抗 ·············································································································· 11

4.15 導体加熱変色 ·············································································································· 11

4.16 絶縁体及びシースの引張り ···························································································· 11

4.17 加熱 ·························································································································· 14

4.18 耐油 ·························································································································· 14

4.19 巻付加熱 ···················································································································· 15

4.20 低温巻付け ················································································································· 16

4.21 加熱収縮 ···················································································································· 17

4.22 耐寒 ·························································································································· 17

4.23 加熱変形 ···················································································································· 18

4.24 耐オゾン ···················································································································· 20

4.25 架橋度 ······················································································································· 21

4.26 難燃 ·························································································································· 22

4.27 曲げ ·························································································································· 22

4.28 衝撃 ·························································································································· 24

4.29 摩耗 ·························································································································· 25

4.30 より合せ ···················································································································· 25

C 3005:2014 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)耐トラッキングの噴霧量の測定 ······································································ 27

附属書B(参考)オゾンの試験装置及び濃度の測定 ···································································· 29

附属書C(参考)平形コードの許容電流 ·················································································· 31

C 3005:2014

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電線工業会(JCMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS C 3005:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 3005:2014

ゴム・プラスチック絶縁電線試験方法

Test methods for rubber or plastic insulated wires and cables

序文

この規格は,1960年に制定され,その後9回の改正を経て今日に至っている。前回の改正は2000年に

行われたが,その後の材料の多様化,試験装置選定の容易性,試薬の入手容易性等に対応するために改正

した。

なお,この規格は,IEC 60227-2,IEC 60245-2,IEC 60332-1-1,IEC 60332-1-2,IEC 60332-1-3,IEC 60502-2

及びIEC 60811の規格群を参考にしているが,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,各種ゴム材料又はプラスチック材料で絶縁又はシースを施した電線・ケーブル・コード(以

下,電線という。)の一般的試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7184 測定投影機

JIS B 7502 マイクロメータ

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7512 鋼製巻尺

JIS B 7516 金属製直尺

JIS B 7522 繊維製巻尺

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS C 3002 電気用銅線及びアルミニウム線試験方法

JIS K 6249 未硬化及び硬化シリコーンゴムの試験方法

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6258 加硫ゴム及び熱可塑性ゴム−耐液性の求め方

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7212 プラスチック−熱可塑性プラスチックの熱安定性試験方法−オーブン法

JIS K 7216 プラスチックのぜい化温度試験方法

JIS K 8271 キシレン(試薬)

JIS R 6001 研削といし用研磨材の粒度

2

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

試験の種類

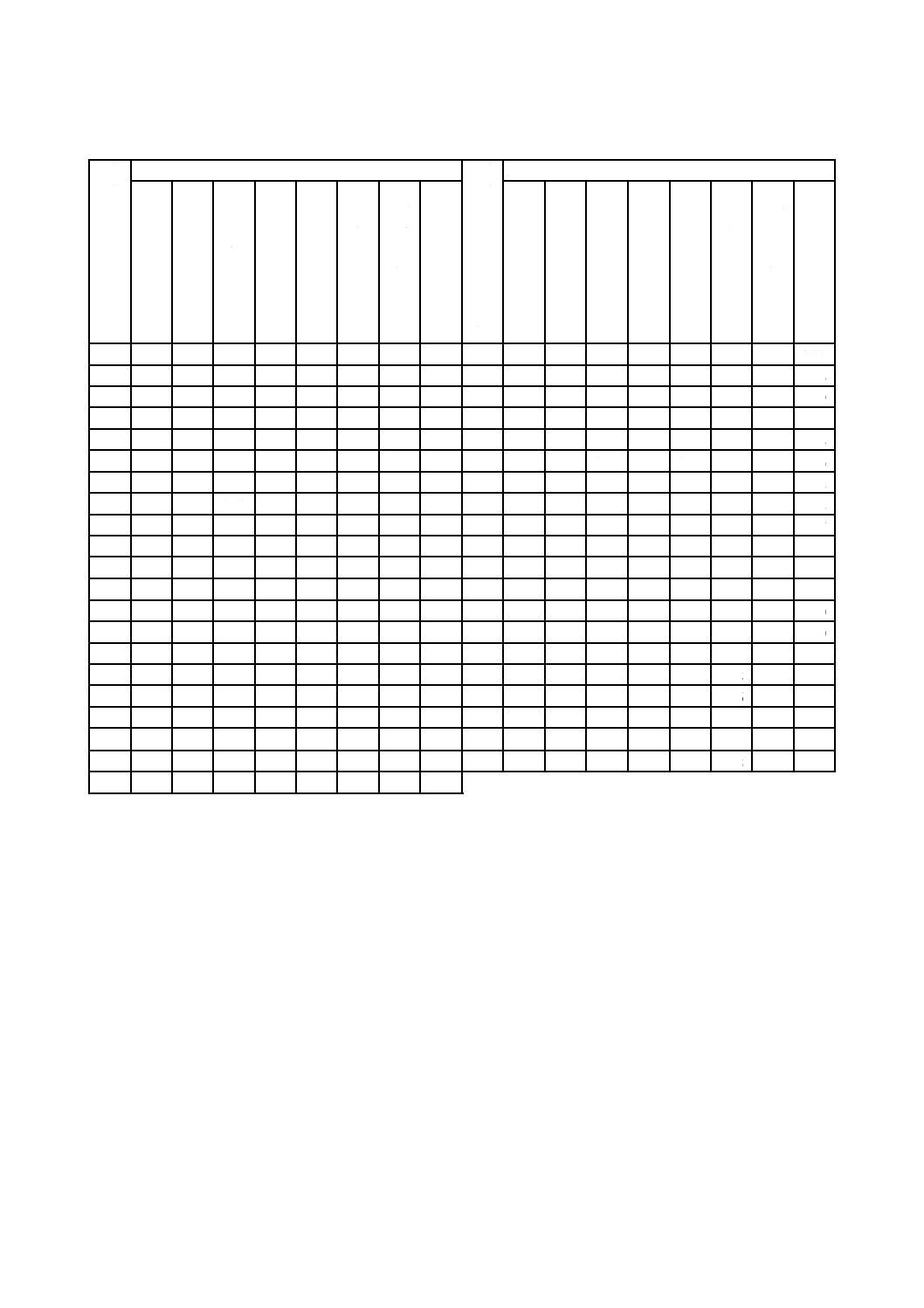

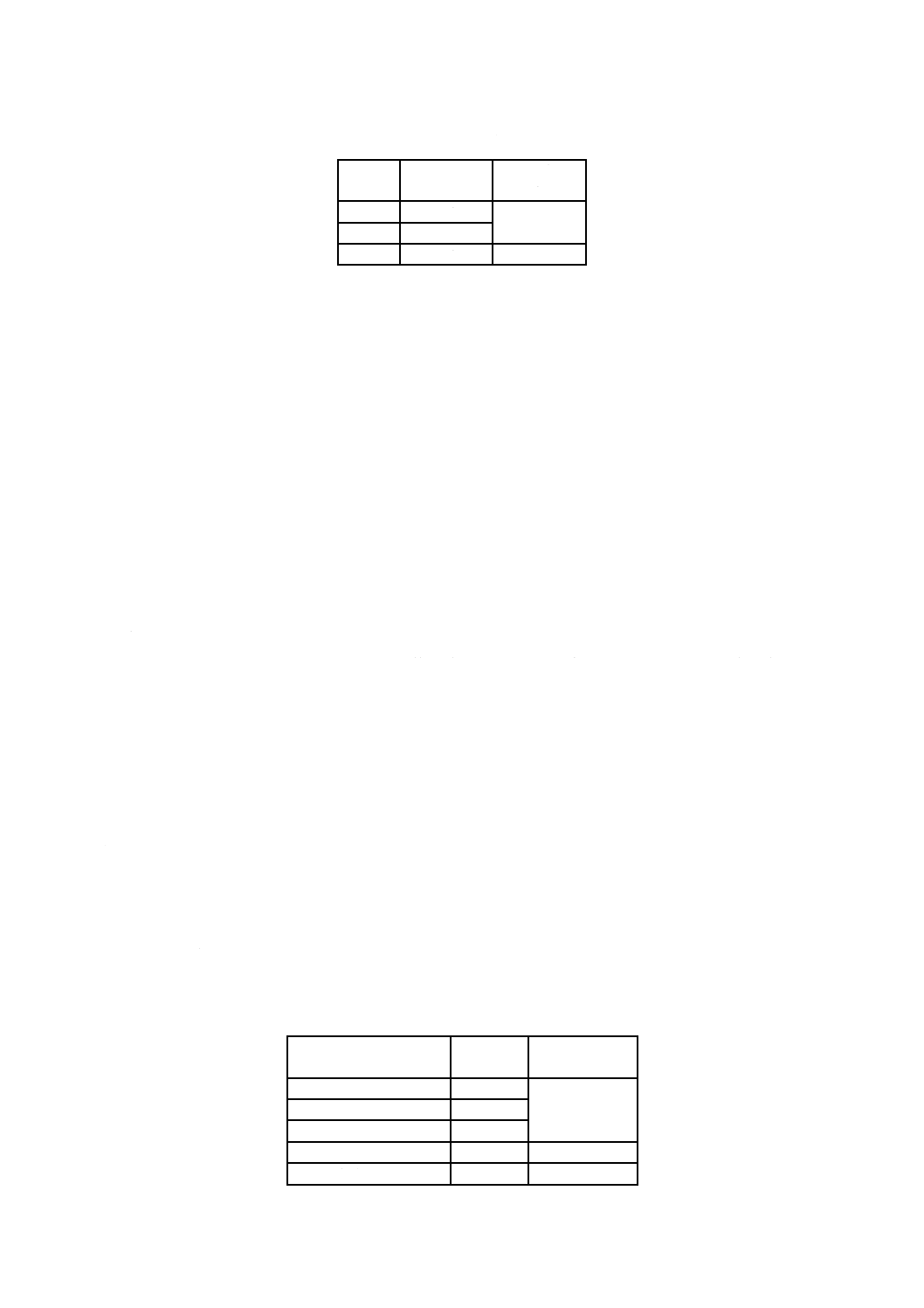

試験の種類は,表1による。

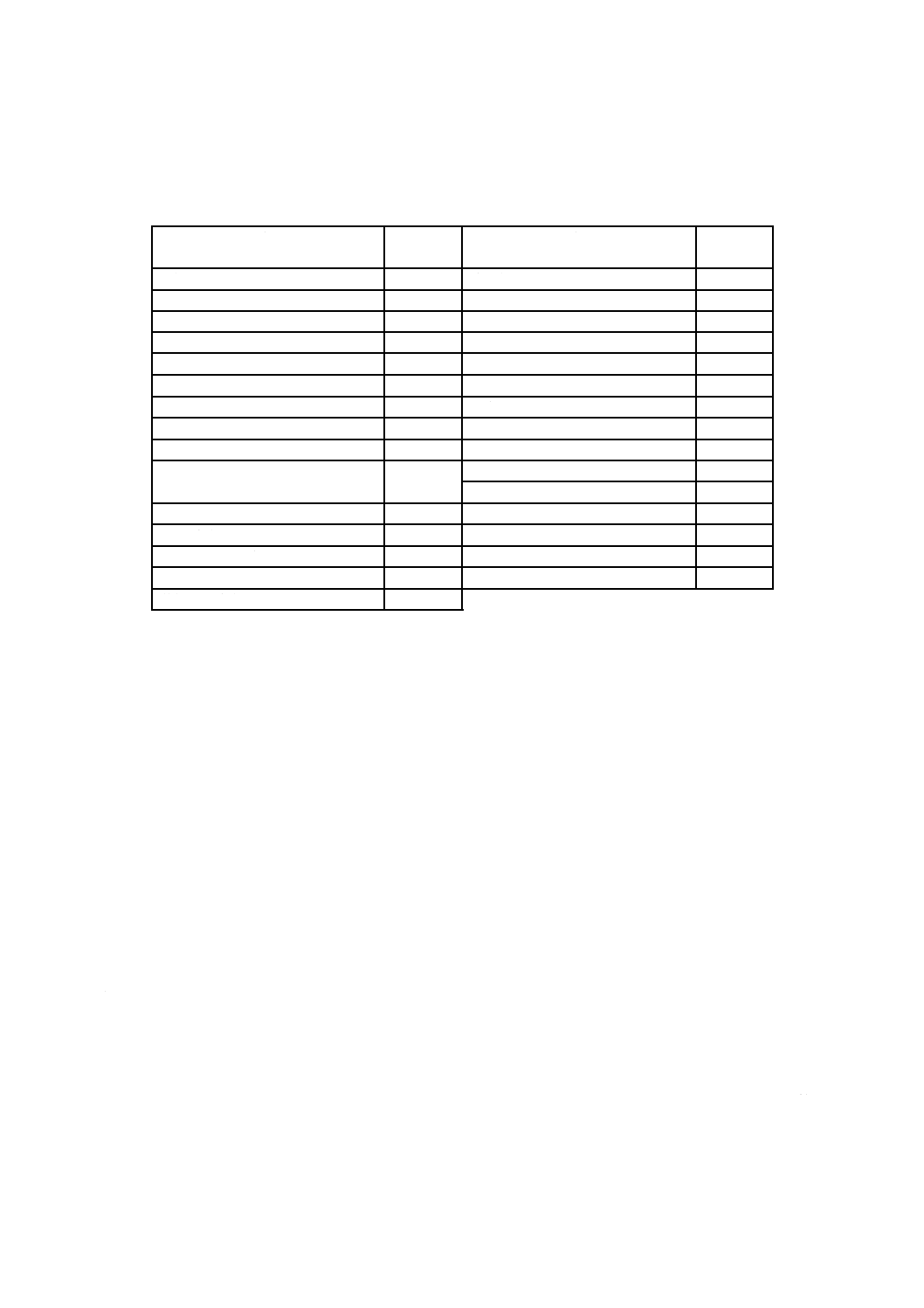

表1−試験の種類

種類

試験方法

適用箇条

種類

試験方法

適用箇条

外観

4.1

絶縁体及びシースの引張り

4.16

条長

4.2

加熱

4.17

構造

4.3

耐油

4.18

導体抵抗

4.4

巻付加熱

4.19

導通

4.5

低温巻付け

4.20

耐電圧

4.6

加熱収縮

4.21

絶縁抵抗

4.7

耐寒

4.22

静電容量

4.8

加熱変形

4.23

誘電正接

4.9

耐オゾン

4.24

商用周波長時間耐電圧

(交流長時間耐電圧)

4.10

架橋度

4.25

難燃

4.26

雷インパルス耐電圧(衝撃耐電圧)

4.11

曲げ

4.27

沿面耐電圧

4.12

衝撃

4.28

耐トラッキング

4.13

摩耗

4.29

表面漏れ抵抗

4.14

より合せ

4.30

導体加熱変色

4.15

4

試験方法

4.1

外観

外観は,目視,手ざわりなどによってきずの有無,表面の平滑度,編組の状態,色,表示などを調べる。

4.2

条長

条長は,回転尺,JIS B 7512又はJIS B 7522に規定する巻尺などによって測定する。

4.3

構造

4.3.1

測定器具

径,厚さ及びピッチの測定は,JIS B 7502に規定する外側マイクロメータ,JIS B 7503に規定するダイ

ヤルゲージ,JIS B 7507に規定するノギス(0.05 mm目盛のもの)若しくはこれらと同等以上の精度をも

つものによって,圧力に注意しながら行うか,又はJIS B 7184に規定する測定投影機などを用いて行う。

ただし,径については円周尺,ピッチについてはJIS B 7516に規定する金属製直尺を用いてもよい。

4.3.2

測定方法

適切な長さの試料を採取し,次によって測定する。

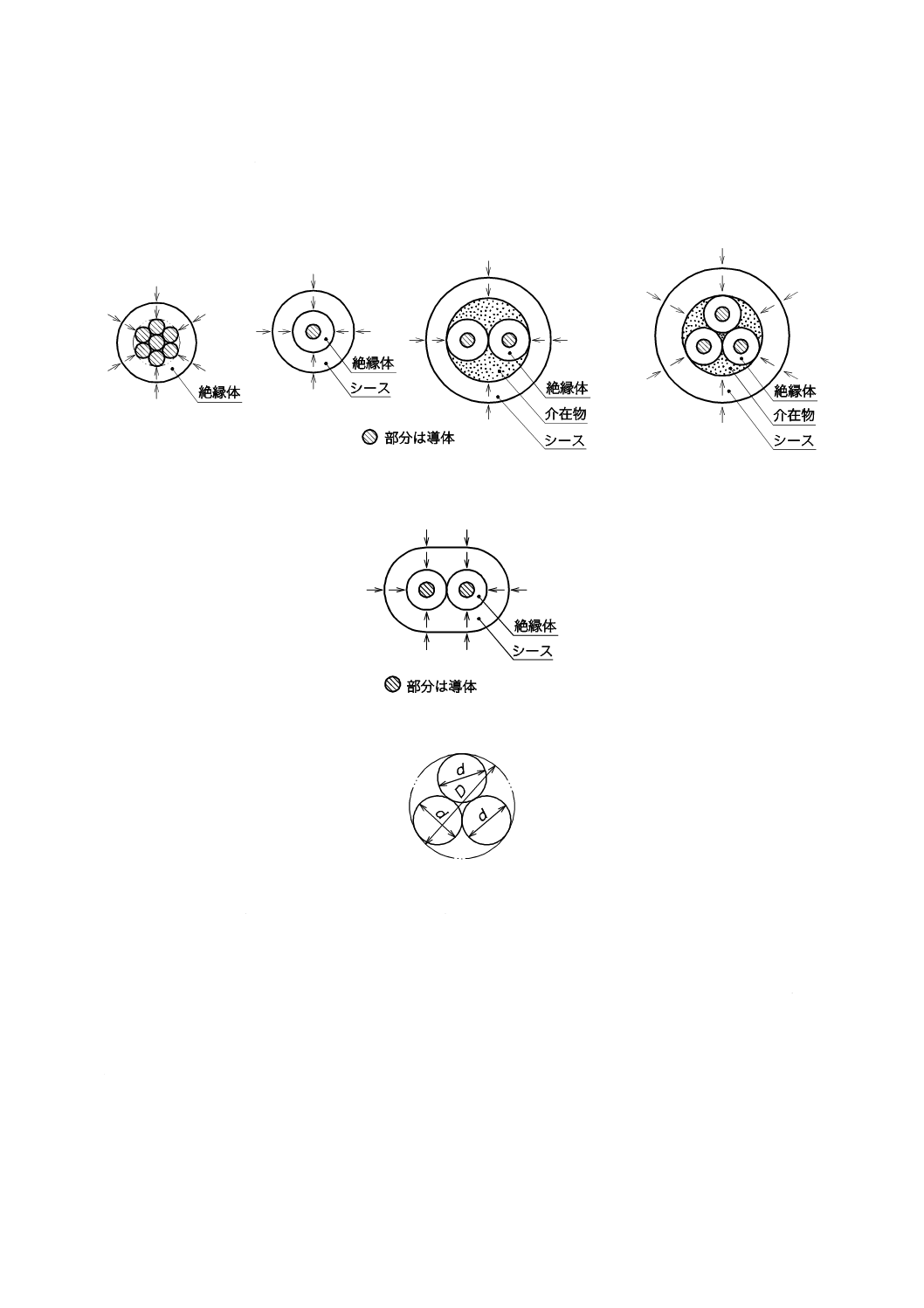

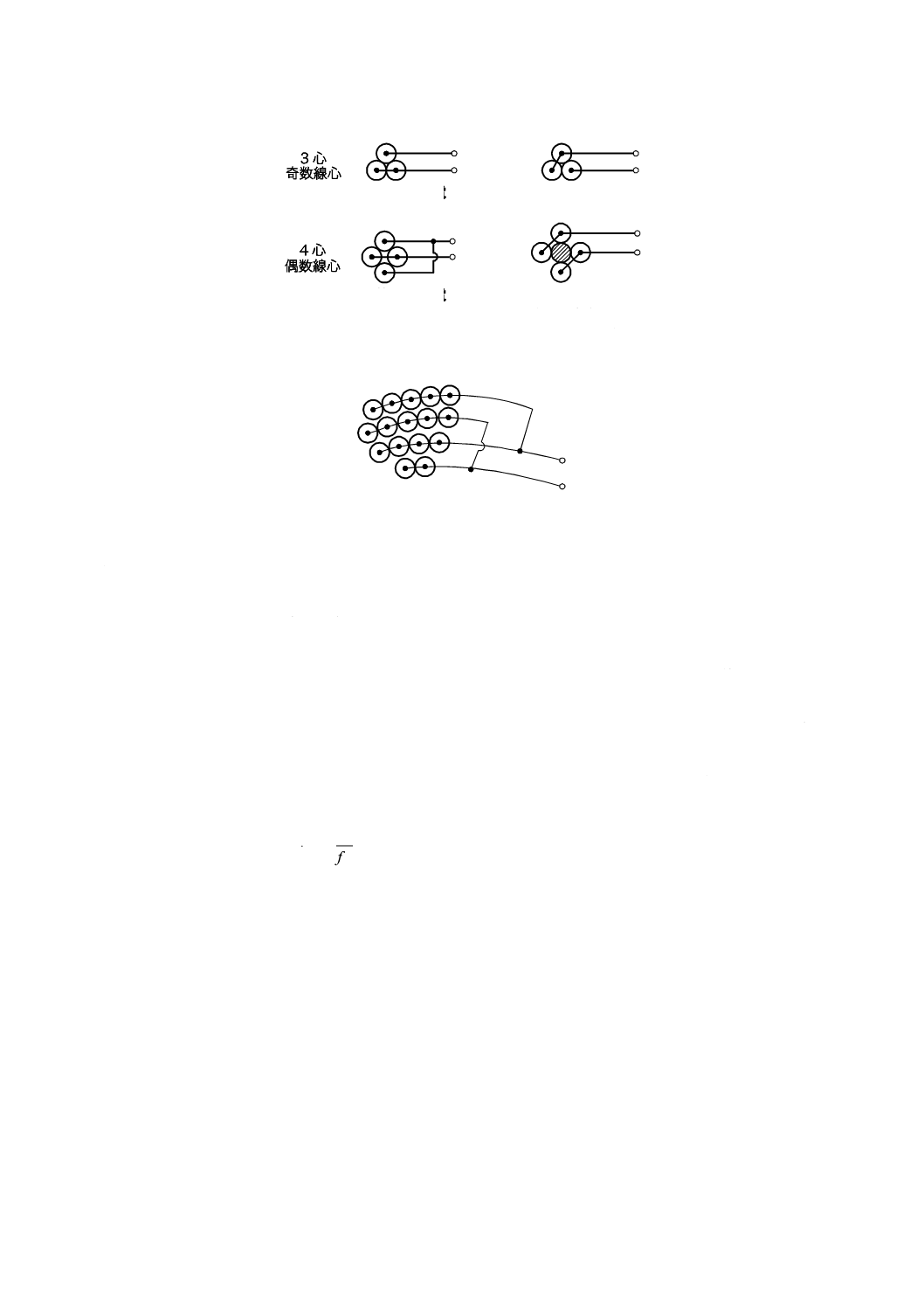

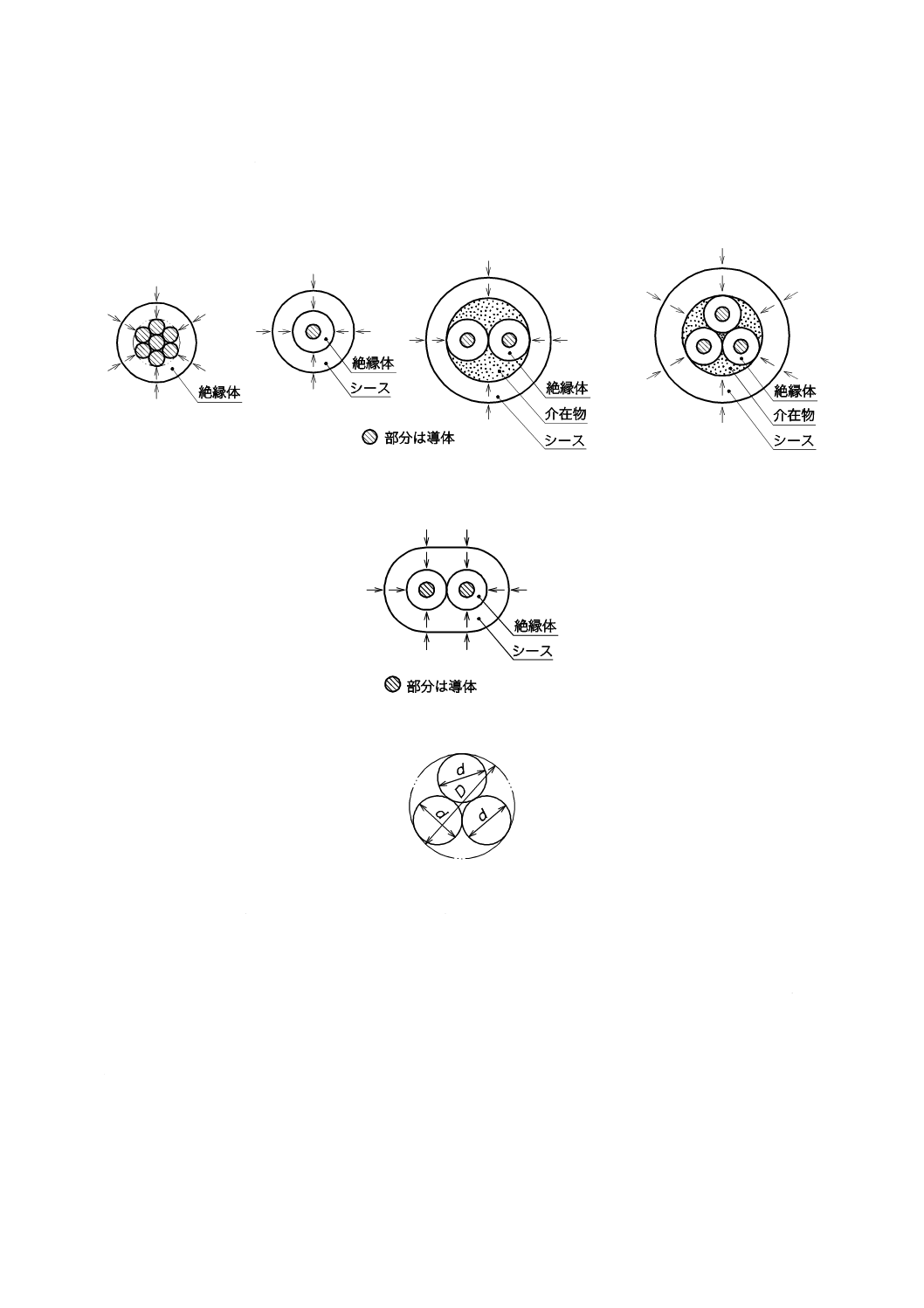

a) 径 径は,図1に示す電線軸に直角な同一面内のほぼ等しい角度をもつ2か所以上(円周尺を用いる

のは,電線の長さ方向に2か所以上)で直接測定し,その平均値で表す。ただし,円周尺を用いるの

は外径25 mmを超える場合とする。また,平形電線の場合は,図2に示す電線軸に直角な同一面内で

直接測定する。

なお,直接測定できないものは,構成するものの二つ以上の径を測定して求めた平均値から計算に

よって算出する。3心の場合は,図3の構成するものの径dを直接測定し,平均値dmを求め,外径D

を次の式によって算出する。4心,5心の場合も同様な方法で算出する。外層が7心以上の奇数の場合

3

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,円周尺を用いて直接測定する。

算出式 3心の場合 D=2.155dm

4心の場合 D=2.414dm

5心の場合 D=2.700dm

a)

b)

c)

d)

図1−丸形電線の測定箇所

図2−平形電線の測定箇所

図3−3心の場合の測定箇所及び外径D

b) 絶縁体の厚さ 絶縁体の厚さは,a)の方法で絶縁体の内径・外径を測定し,小数第2位まで求め,そ

の差の1/2とするか,又は直接測定する。直接測定するときは,電線軸に直角な同一断面のほぼ等し

い角度をもつ3か所以上を測定し,その平均値とする。ただし,絶縁体の厚さが0.5 mm以下の場合

は,小数第3位まで求める。また,最小厚さは,目視などによって最も薄い部分(表面表示が被覆物

に食い込み押印されている部分を含む。)を求め,その位置の厚さを目盛付き拡大鏡などによって直接

測定する。

c) シースの厚さ シースの厚さは,a)の方法でシースの内径・外径を測定し,小数第2位まで求め,そ

の差の1/2とするか,又は直接測定する。直接測定するときは,電線軸に直角な同一断面のほぼ等し

い角度をもつ2か所以上を測定し,その平均値とする。また,最小厚さは,目視などによって最も薄

い部分(表面表示が被覆物に食い込み押印されている部分を含む。)を求め,その位置の厚さをノギス

4

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

などによって,小数第2位まで直接測定する。

d) テープ類,座床及び被覆物の厚さ テープ類,座床及び被覆物の厚さは,内径・外径を測定し,その

差の1/2とするか,又は直接測定する。

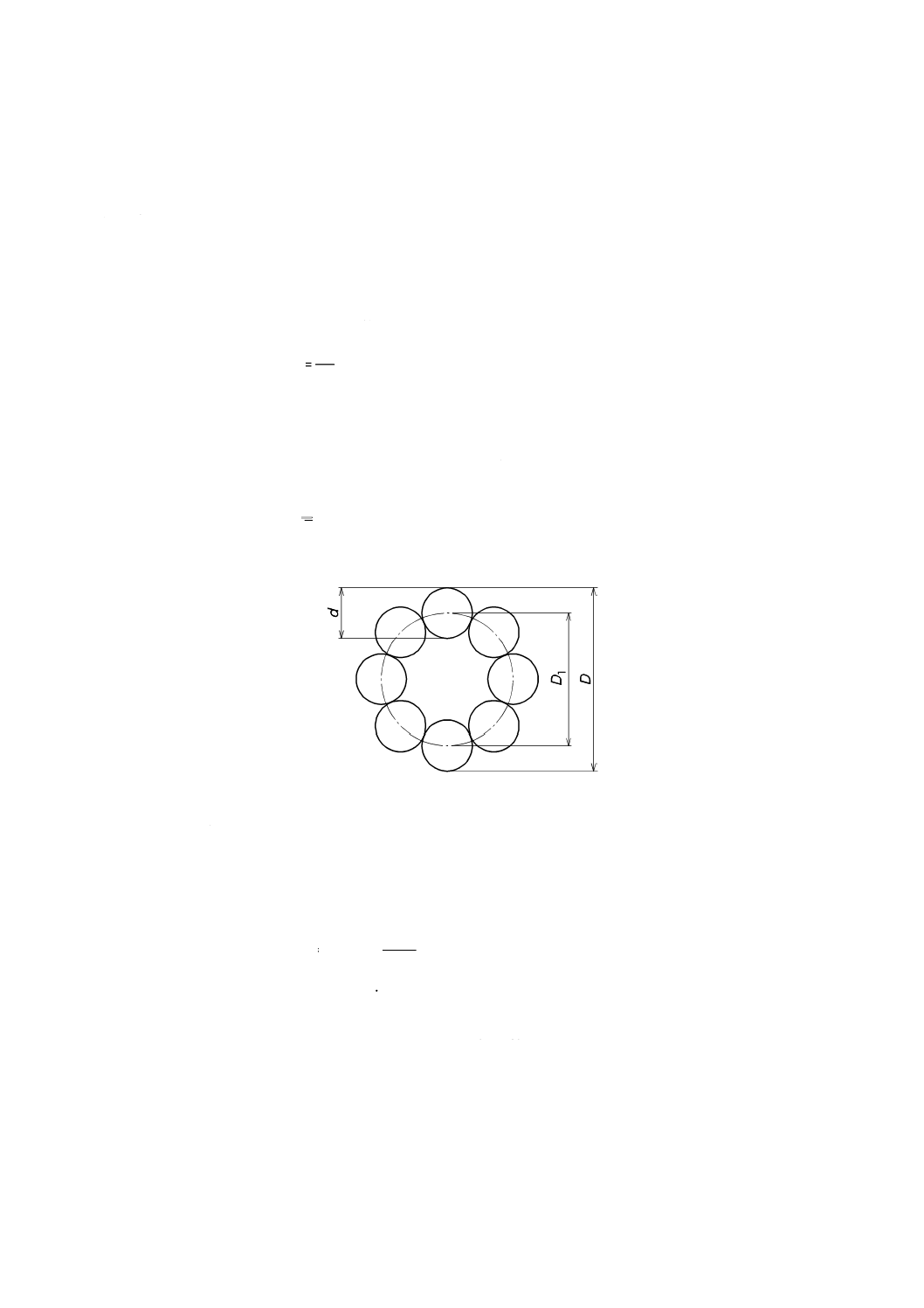

e) ピッチ テープ類,座床及び被覆物の厚さは,次による。

1) 同心より導体 同心より導体は,JIS C 3002の4.(3),(c)(ピッチの測定)によって測定する。

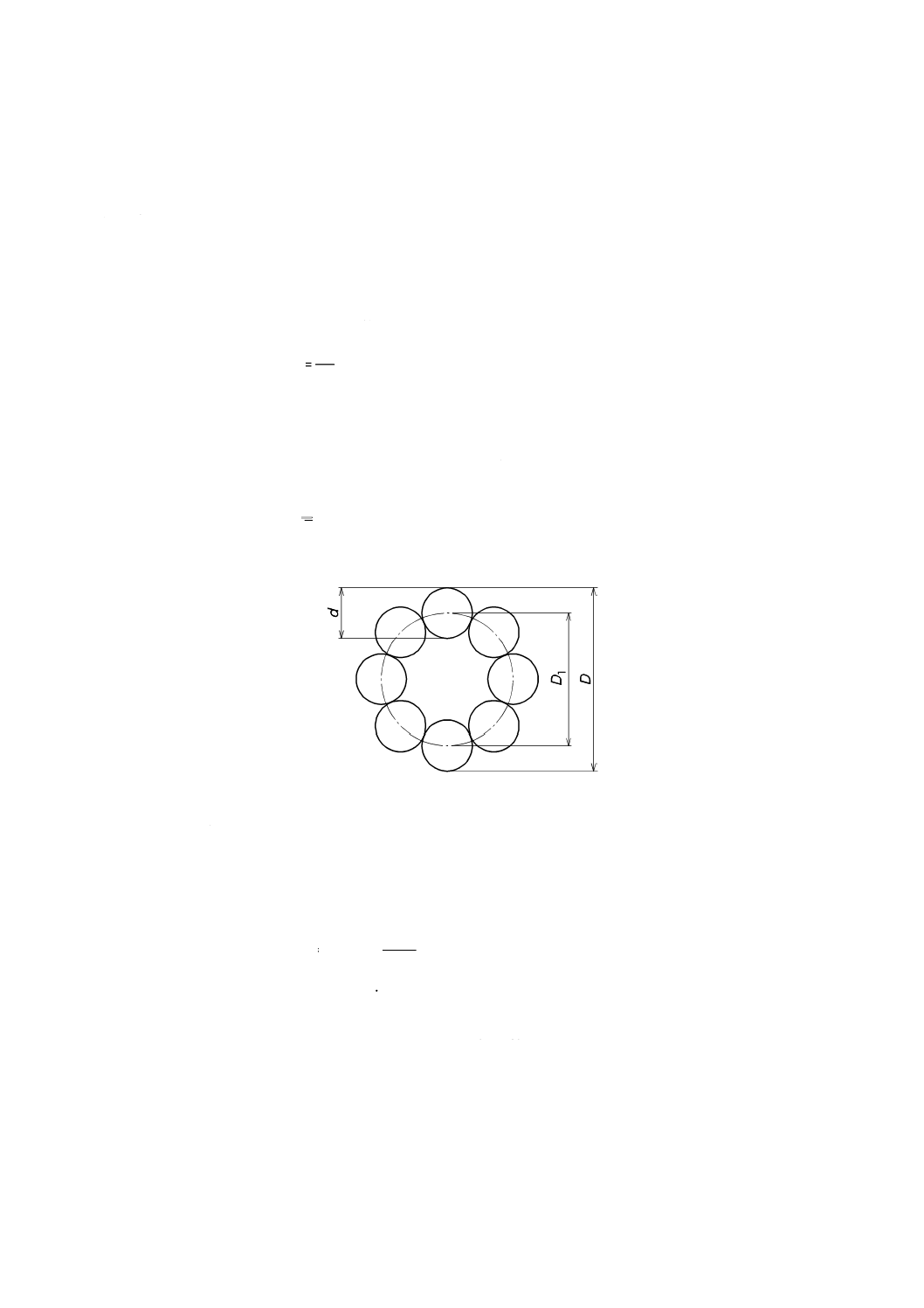

2) 線心より合せ 線心より合せは,線心数nを数え直尺を軸方向にあてがい,基準とする線心から(n

+1)番目の線心まで距離を測り(整数値で求める。)ピッチとする。ピッチ倍数を層心径1) の倍数

で表す場合は,次の式によって算出する。

1

n

D

P

P=

ここに,

Pn: ピッチ倍数

P: ピッチ(mm)

D1: 層心径(mm)

注1) 層心径D1とは,その層に含まれる全ての線心の中心を連ねる図4に示す円の直径をいい,

次の式によって算出する。

d

D

D

−

=

1

ここに,

D: より合せ外径(mm)

d: この層の線心外径(mm)

図4−層心径

f)

より合せ外径 より合せ外径は,a)の方法による。

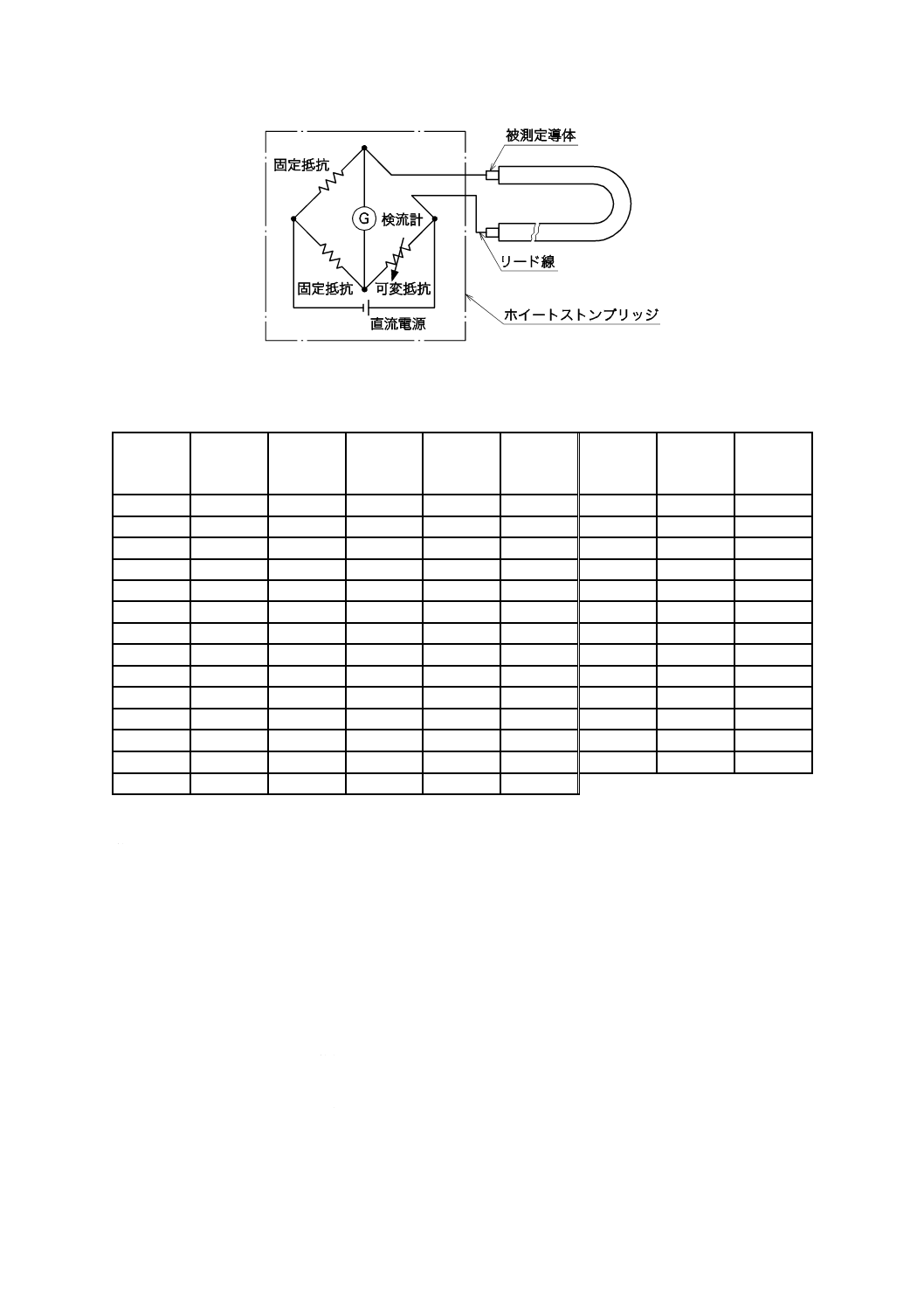

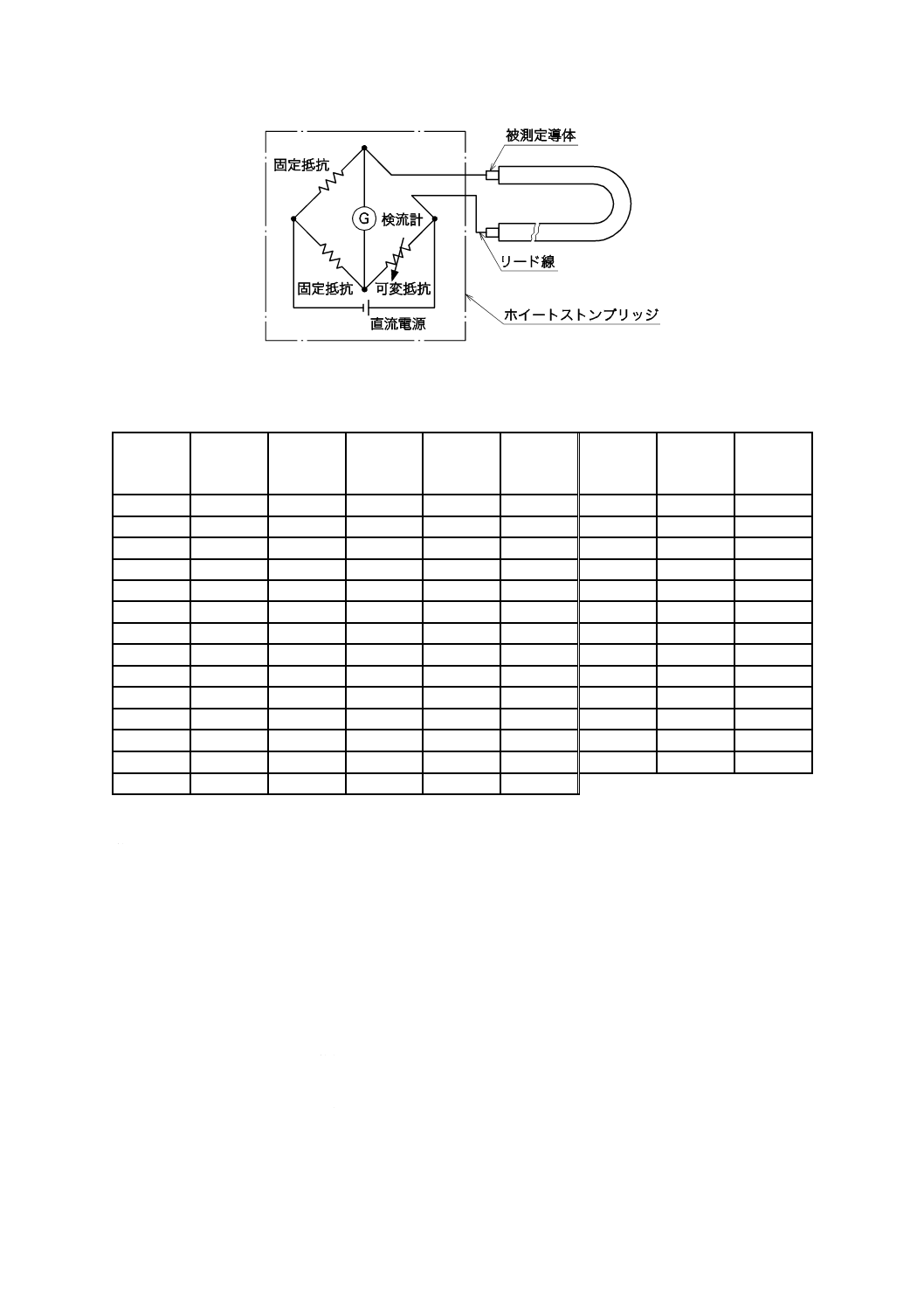

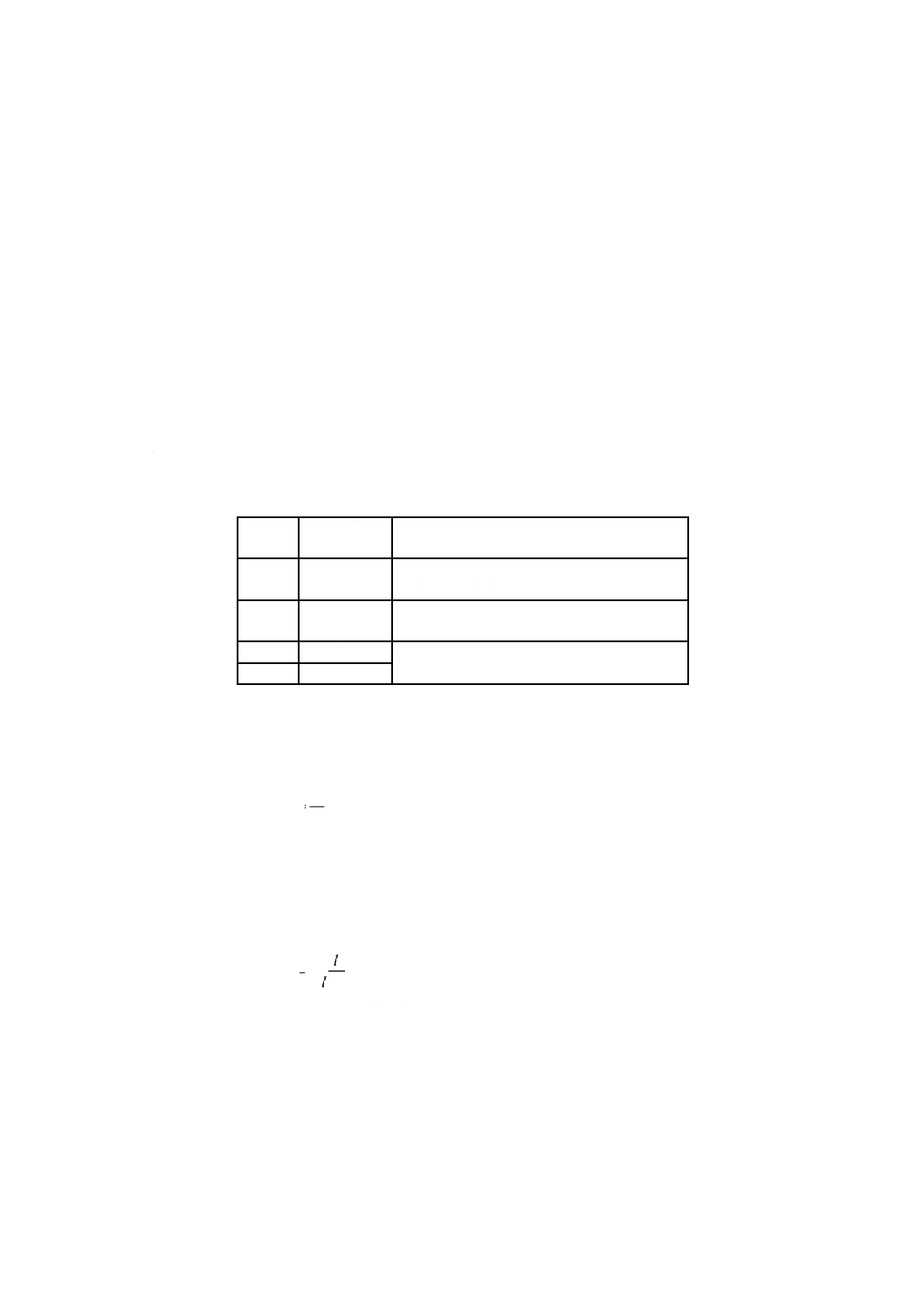

4.4

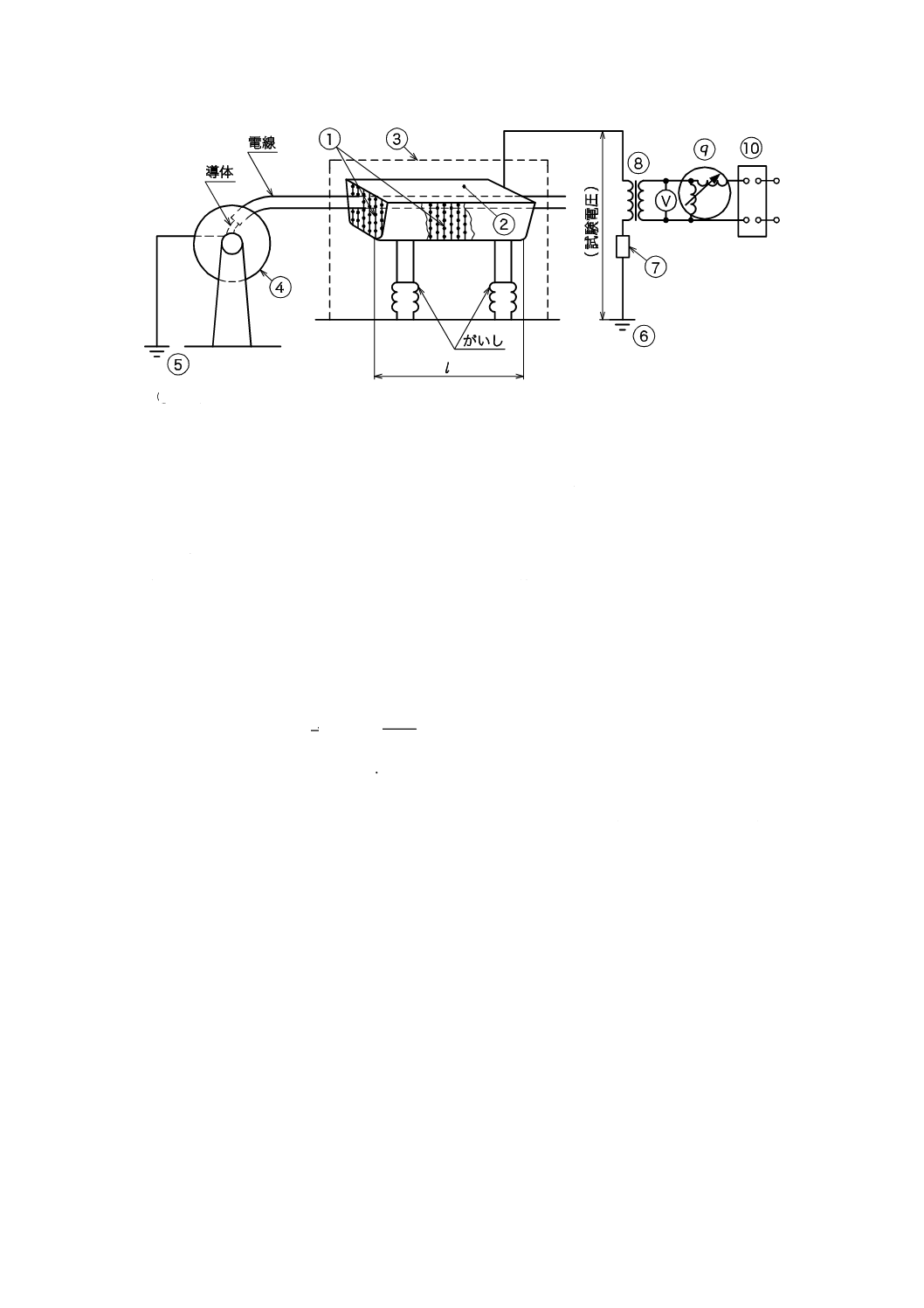

導体抵抗

導体抵抗は,図5のホイートストンブリッジ法などの方法によって完成品全長又は長さ1 m以上の電線

で測定し,次の式で20 ℃のときの線長1 kmに対する値に換算する。

l

K

R

R

000

1

t

t

20

×

×

=

ここに, R20: 20 ℃における1 km当たりに換算した導体抵抗値(Ω/km)

Rt: t ℃での測定値(Ω)。ただし,リード線の抵抗値を含む場合

は,これを除いた値

Kt: 測定温度t ℃の値を20 ℃に換算する表2の温度換算係数

l: 線長(m)

5

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−ホイートストンブリッジ法

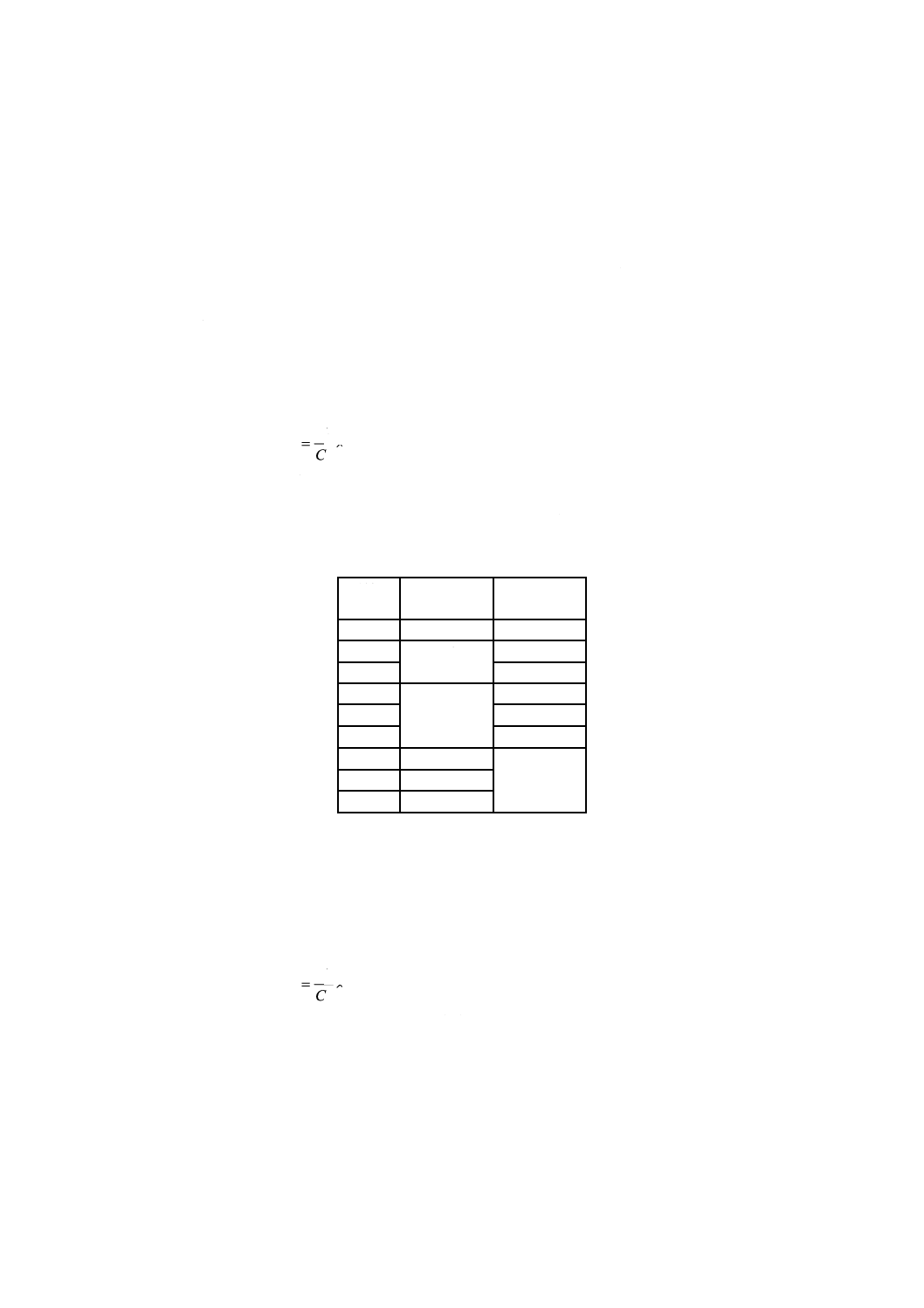

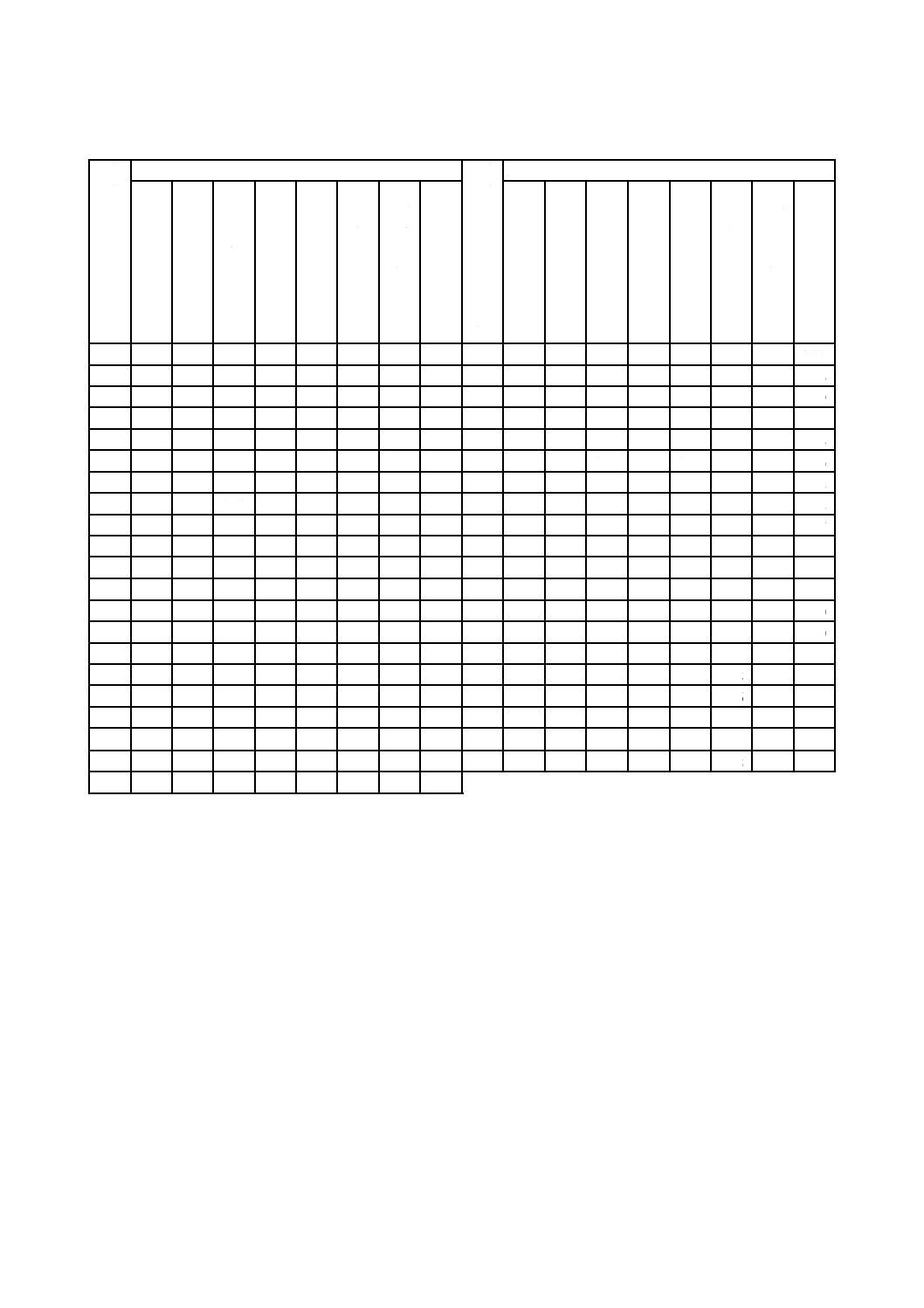

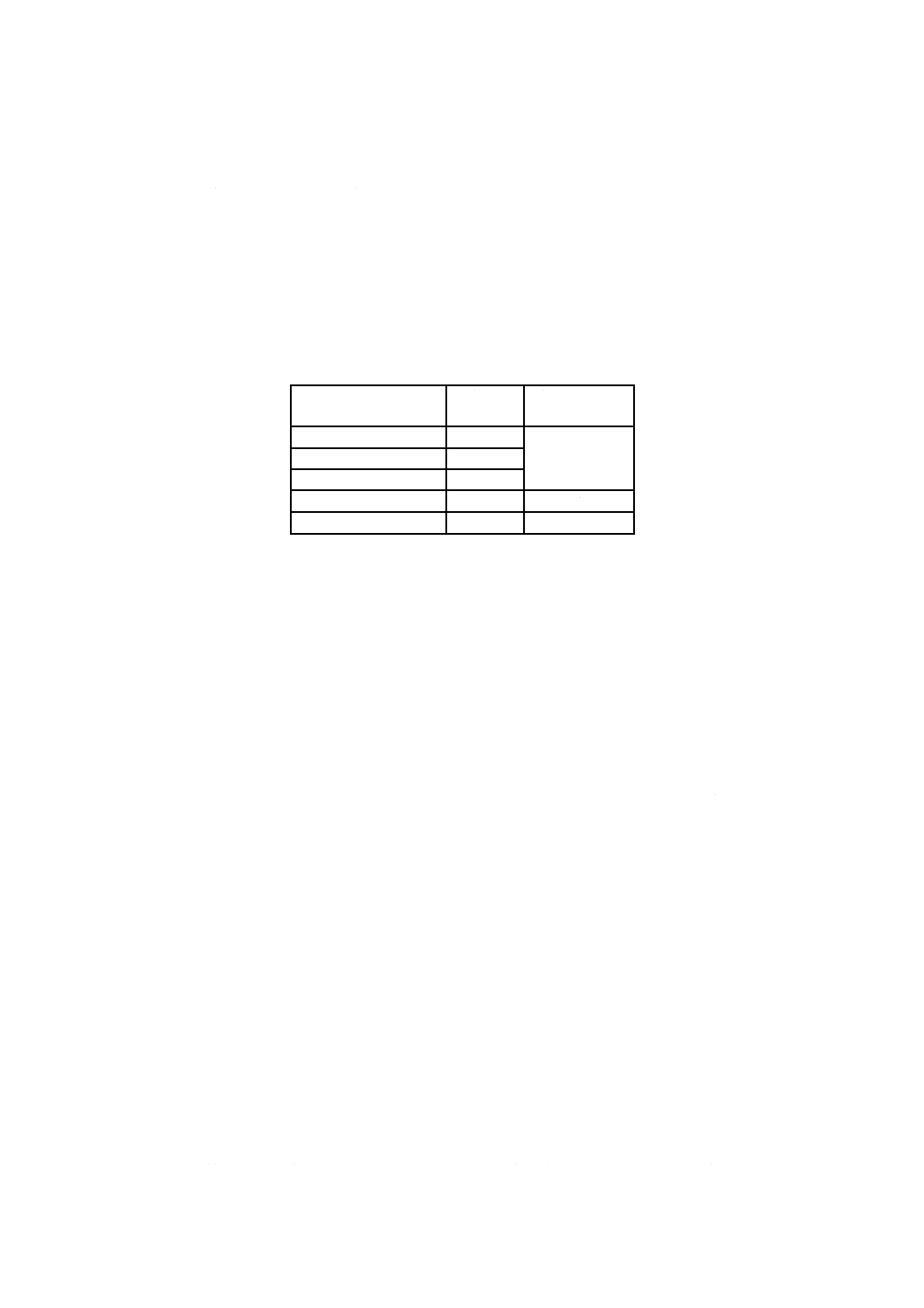

表2−導体抵抗温度換算係数表(標準温度20 ℃)

測定温度

(t)

℃

銅

(Kt)

アルミ

ニウム

(Kt)

測定温度

(t)

℃

銅

(Kt)

アルミ

ニウム

(Kt)

測定温度

(t)

℃

銅

(Kt)

アルミ

ニウム

(Kt)

0

1.085

1.087

14

1.024

1.025

28

0.970

0.969

1

1.081

1.082

15

1.020

1.020

29

0.966

0.965

2

1.076

1.078

16

1.016

1.016

30

0.962

0.962

3

1.072

1.073

17

1.012

1.012

31

0.959

0.958

4

1.067

1.068

18

1.008

1.008

32

0.955

0.954

5

1.063

1.064

19

1.004

1.004

33

0.951

0.951

6

1.058

1.059

20

1.000

1.000

34

0.948

0.947

7

1.054

1.055

21

0.996

0.996

35

0.944

0.943

8

1.050

1.050

22

0.992

0.992

36

0.941

0.939

9

1.045

1.046

23

0.988

0.988

37

0.937

0.936

10

1.041

1.042

24

0.985

0.984

38

0.934

0.932

11

1.037

1.037

25

0.981

0.980

39

0.931

0.929

12

1.033

1.033

26

0.977

0.977

40

0.927

0.925

13

1.028

1.029

27

0.973

0.973

4.5

導通

導通は,50 V以下の電源で導体に電流を流し,ベル,ブザーなどによって断線の有無を調べる。

4.6

耐電圧

耐電圧は,次のいずれかの方法によって行う。

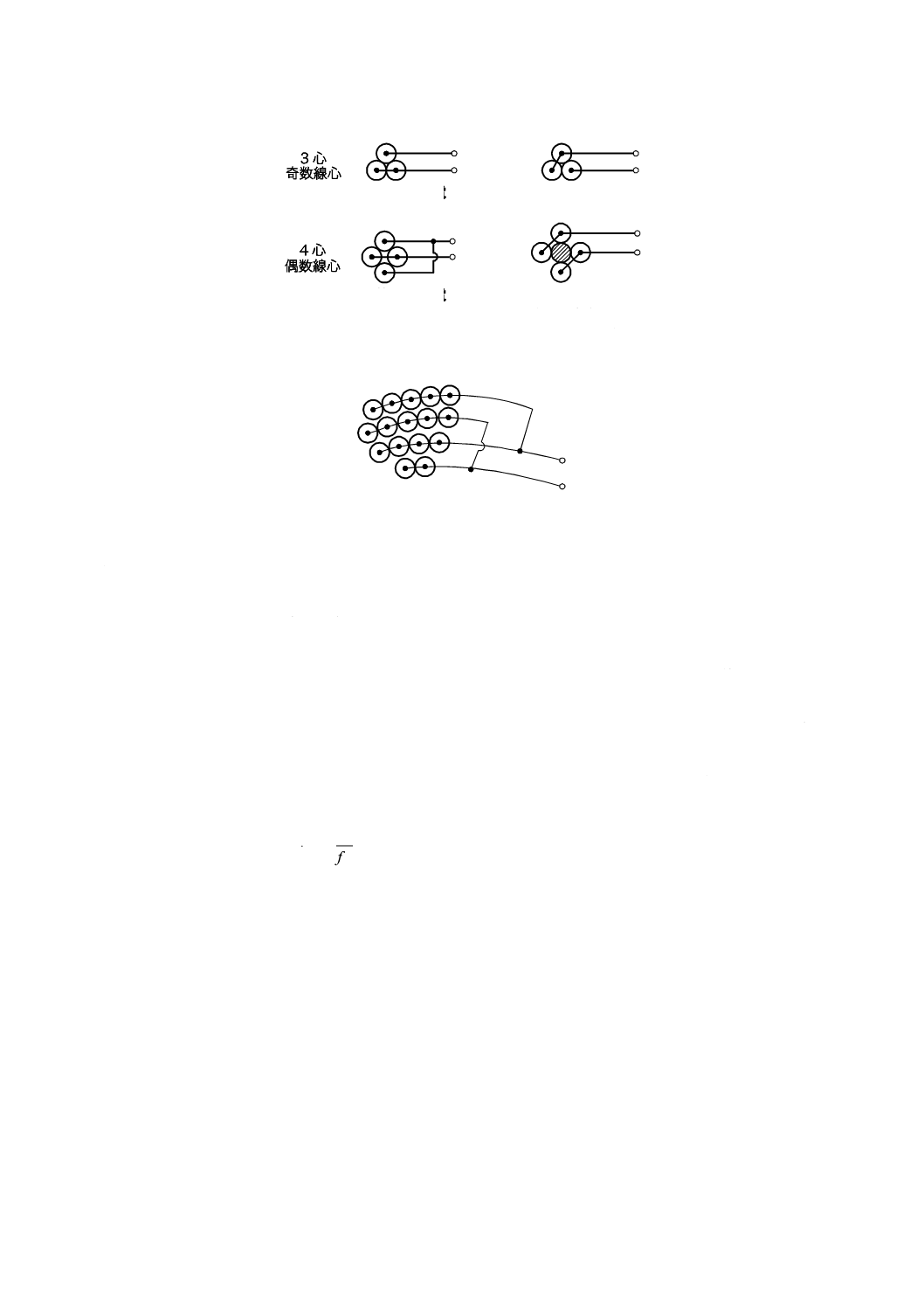

なお,配線方法の例を図6に示す。

耐電圧の試料は,完成品全長又は長さ1 m以上の電線を用いる。

a) 水中 水中は,あらかじめ接地された清水中に電線を1時間以上浸した状態で,単心の場合は導体と

清水との間に,多心の場合は導体相互間及び導体と清水との間に,周波数50 Hz又は60 Hzのほぼ正

弦波の波形をもつ個別規格に規定する交流電圧を加え,個別規格に規定する時間これに耐えるかどう

か調べる。ただし,非接続導体は,接地しておく。

b) 空中 空中は,空気中で導体相互間に,周波数50 Hz又は60 Hzのほぼ正弦波の波形をもつ個別規格

に規定する交流電圧を加え,個別規格に規定する時間これに耐えるかどうかを調べる。ただし,金属

被覆のあるものは導体相互間及び導体と接地された金属被覆との間について行う。ただし,非接続導

体は,接地しておく。

6

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第1回課電

第2回課電

第1回課電

第2回課電

(中央に絶縁性介在のあるとき,第2

層より上のケーブル線心は省略可)

a) 線心間課電

b) 層間課電

図6−配線方法

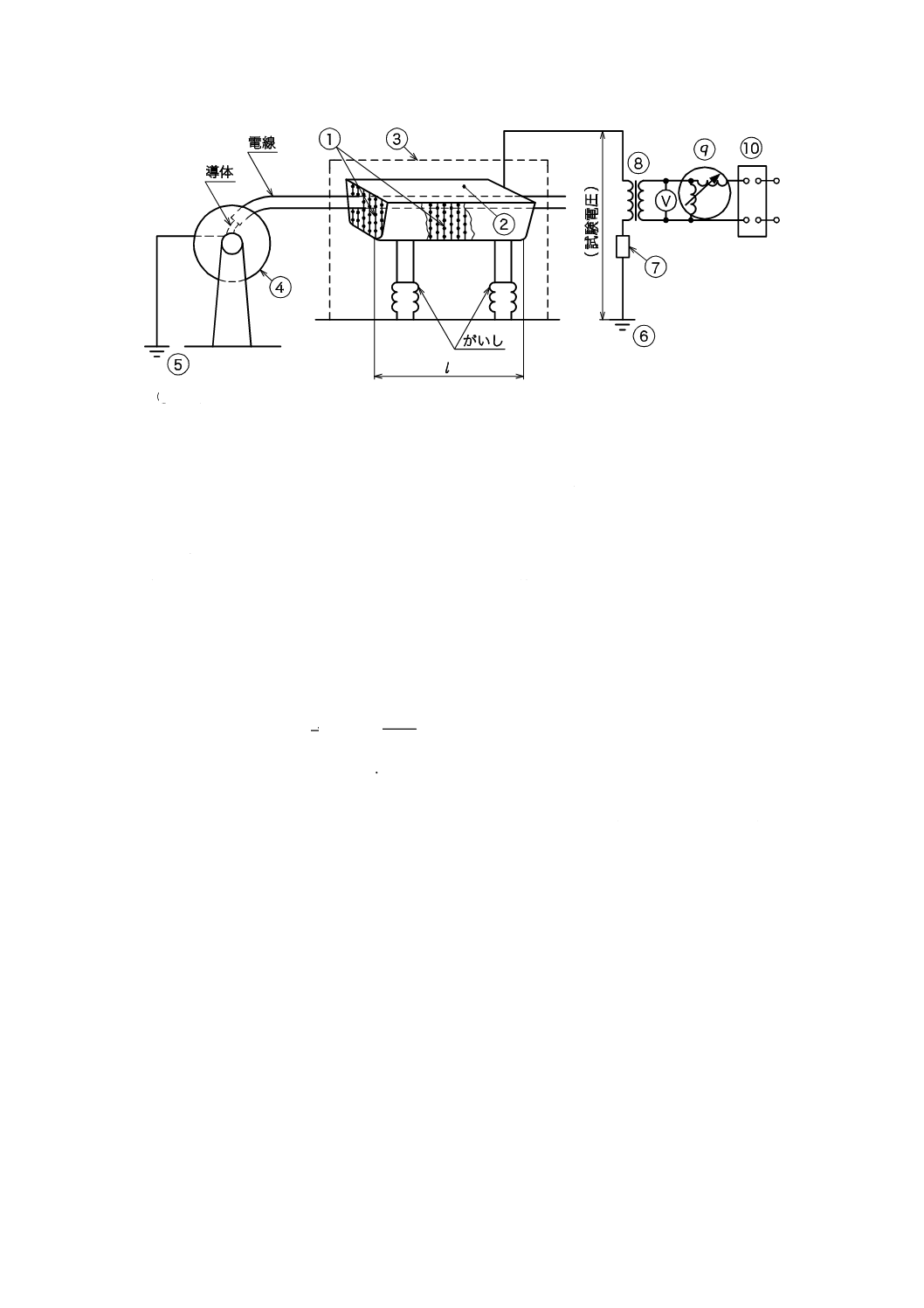

c) スパーク スパークは,空気中で図7のスパークテスタを用い,あらかじめ導体を接地し,導体と電

極との間に,周波数50 Hz又は60 Hzのほぼ正弦波の波形をもつ個別規格に規定する交流電圧を0.15

秒間以上,また,高周波の場合は,9サイクル以上加えたとき,これに耐えるかどうかを調べる。

なお,図7のスパークテスタの①は,金属製の鎖又は数珠玉状の電極で,これをつり下げる間隔は,

電線軸方向では12 mm以下,横の方向では9 mm以下とする。また,鎖の長さは,電線径の大小にか

かわらず,電線表面に十分接触するように電極箱の深さよりも幾分長くする。

②は,U字形又はV字形電極箱で,その上部鎖取付部の幅は,最大電線直径よりも33 mm以上大き

くする。

なお,周波数が50 Hz又は60 Hz以外の場合,電極の最小長さは次の式によって算出する。また,

上記の金属製の鎖又は数珠玉状電極の代わりに水電極を用いてもよい。

150

max

min

×

=f

v

L

ここに, Lmin: 電極の最小長さ(mm)

vmax: 電線の最大許容速度(最大巻取り速度)(m/min)

f: 周波数(Hz)

7

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

① 電極

② 電極箱

③ 保護箱

④ リール

⑤ 接地

⑥ 変圧器の接地

⑦ 絶縁不良検出装置

⑧ 試験用変圧器

⑨ 電圧調整器

⑩ 過電流遮断器

図7−スパークテスタの構造の概要及び結線図

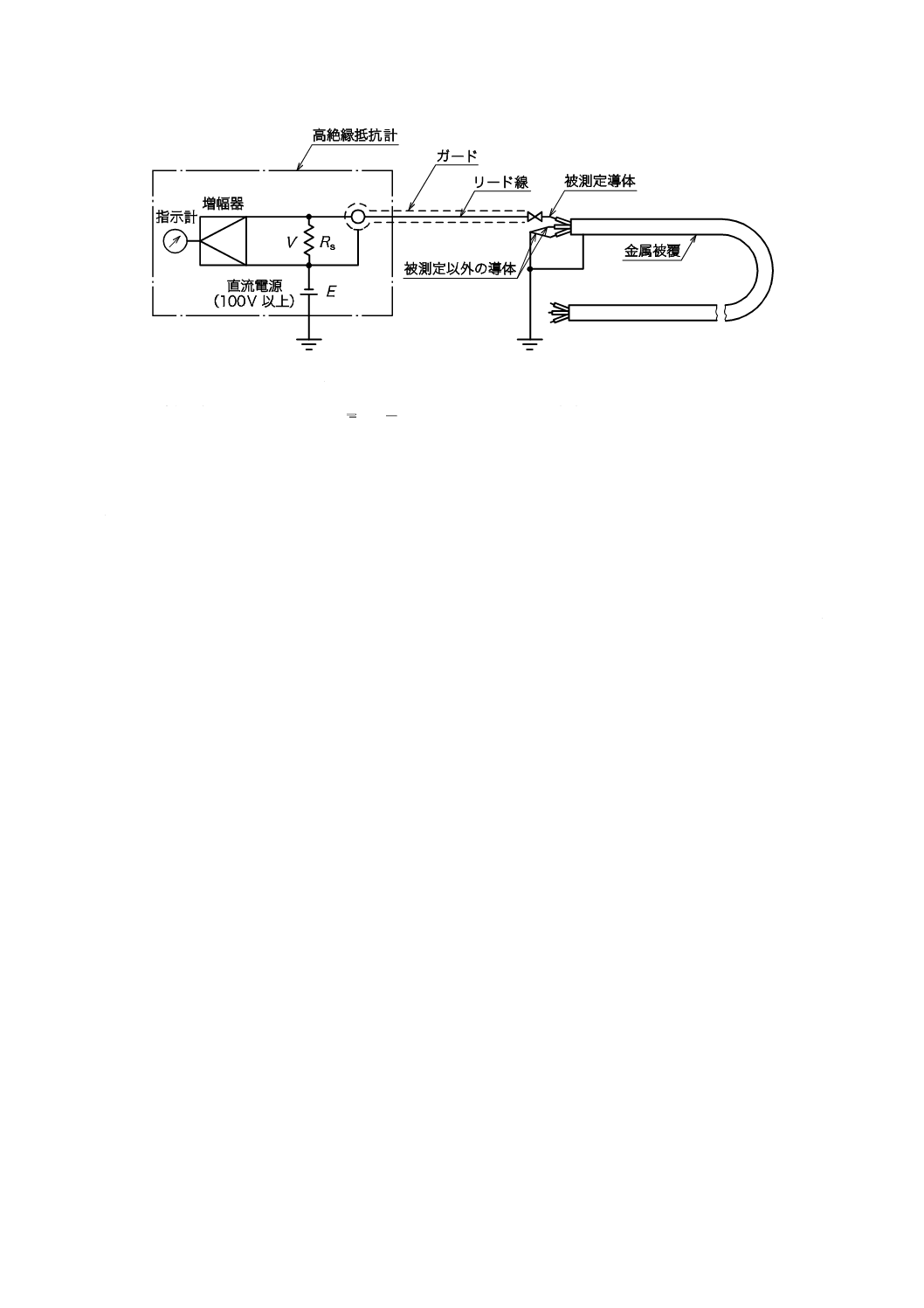

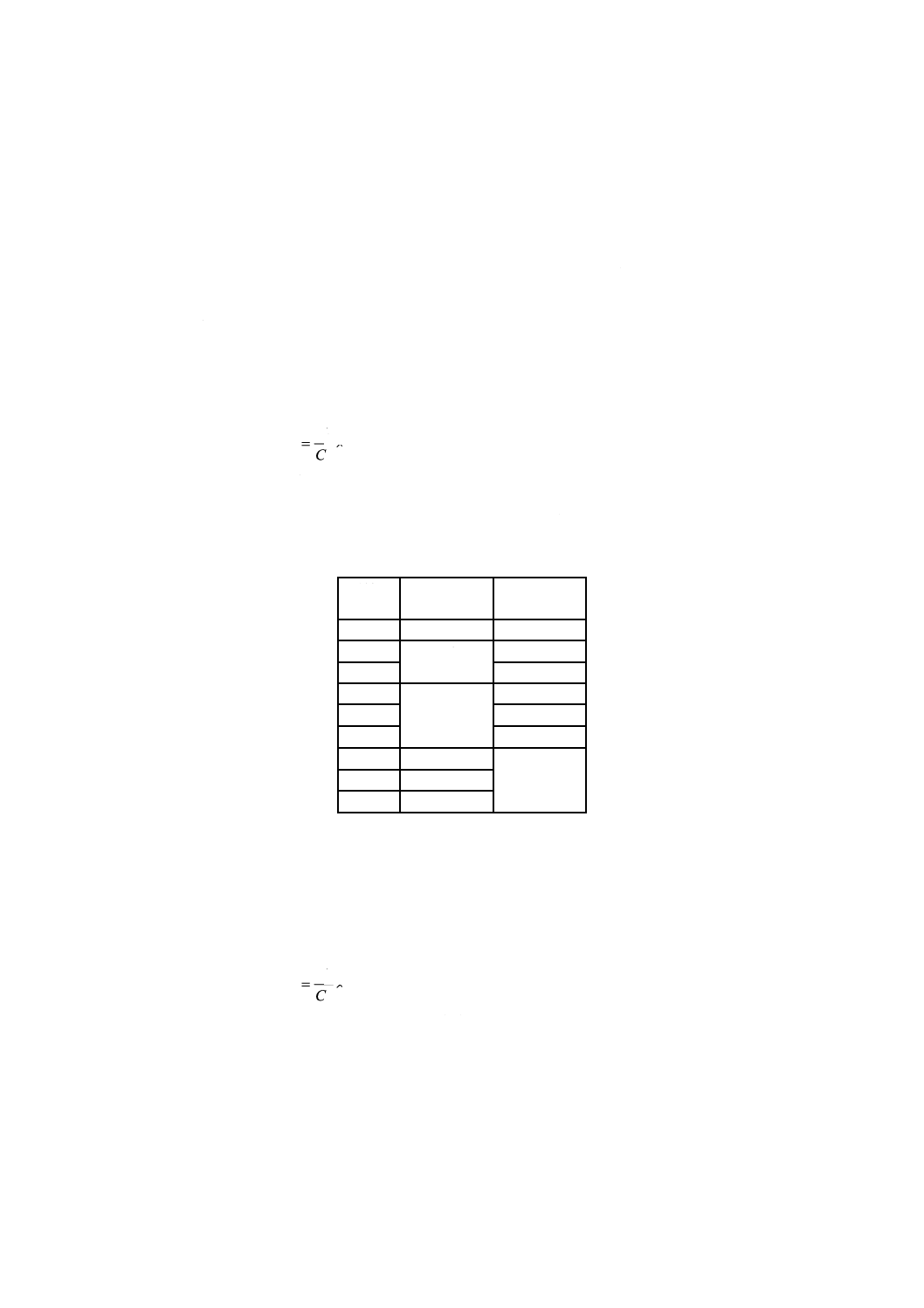

4.7

絶縁抵抗

4.7.1

常温絶縁抵抗

常温絶縁抵抗の試料は,完成品全長又は長さ1 m以上の電線を用いる。

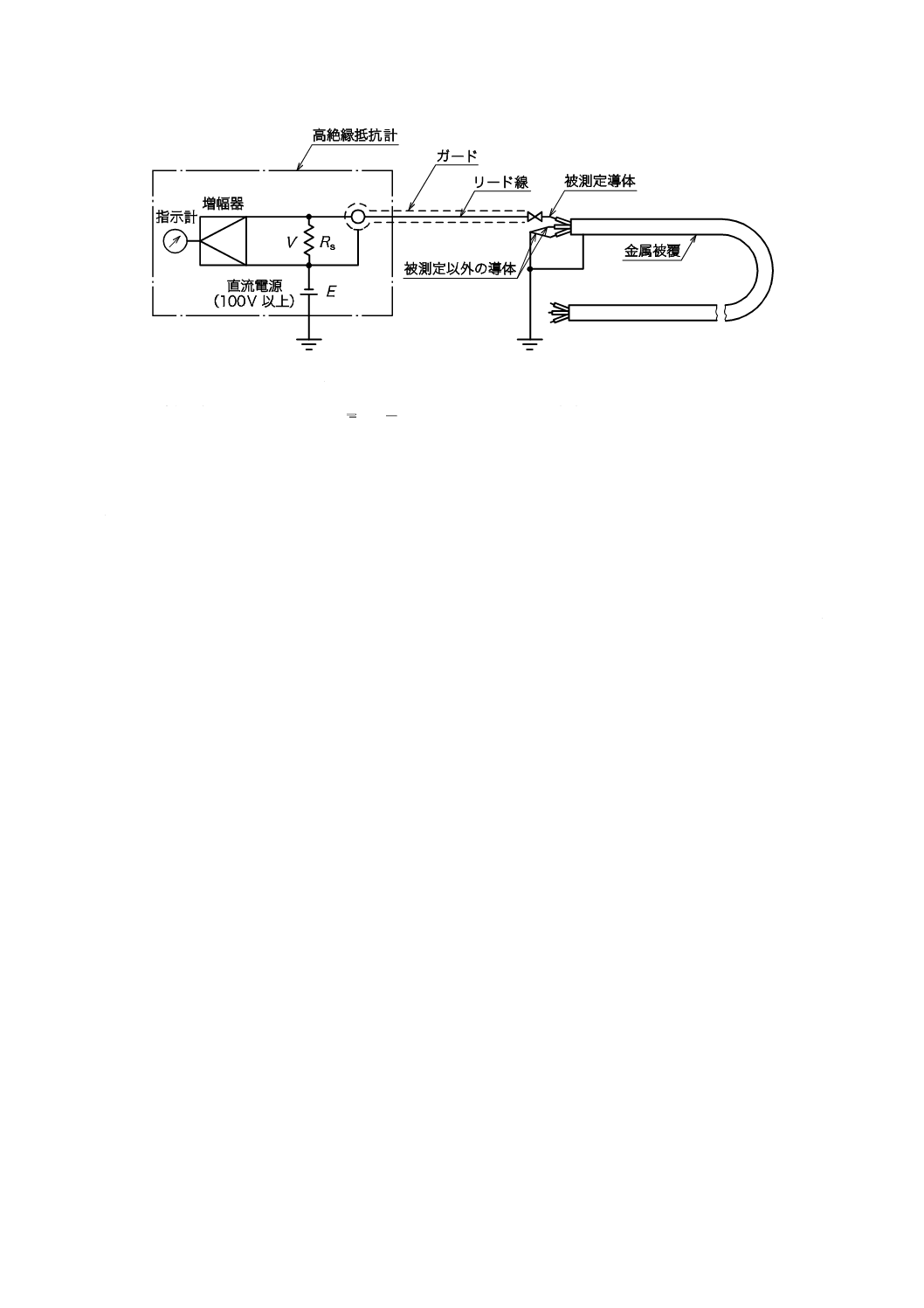

常温絶縁抵抗は,次のa)又はb)のいずれかの方法によって行い,次の式で20 ℃のときの線長1 kmに対

する値に換算する。

なお,ポリエチレンなど絶縁抵抗の高いものについては,個別規格による。個別規格に規定のないもの

は,Kt=1とする。図8に測定回路図の一例を示す。

000

1

t

t

20

l

K

R

R

×

×

=

ここに, R20: 20 ℃における1 km当たりに換算した絶縁抵抗値(MΩ・km)

Rt: t ℃での測定値(MΩ)。ただし,リード線の抵抗値を含む場合

は,これを除いた値

Kt: 測定温度t ℃の値を20 ℃に換算する表3の温度換算係数

l: 線長(m)

8

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

直流電源Eは,電池又は安定化直流電源

標準抵抗Rsは被測定胴体の絶縁抵抗に比較して十分に小さいもの。

高絶縁抵抗計の指示値Rtは,

V

E

R

R

×

=

s

t

である。ただし,Vは測定時Rsにおいてに生じる電圧,Eは

測定に用いた直流電源の電圧値。

図8−高絶縁抵抗計を用いた絶縁抵抗測定回路

a) 水中 水中は,あらかじめ接地された清水中に1時間以上浸した状態で,単心の場合は導体と清水と

の間に,多心の場合は導体相互間及び導体と清水との間に,100 V以上の直流電圧を加え,1分間以上

かつ5分間以内に図8の高絶縁抵抗計などによって絶縁抵抗を測定する。

なお,金属被覆があるものは,金属被覆を接地しておく。

b) 空中 空中は,空気中で導体相互間に100 V以上の直流電圧を加え,1分以上5分以内に図8の高絶

縁抵抗計などによって絶縁抵抗を測定する。ただし,金属被覆のあるものは導体相互間,及び導体と

接地された金属被覆との間について行う。

9

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

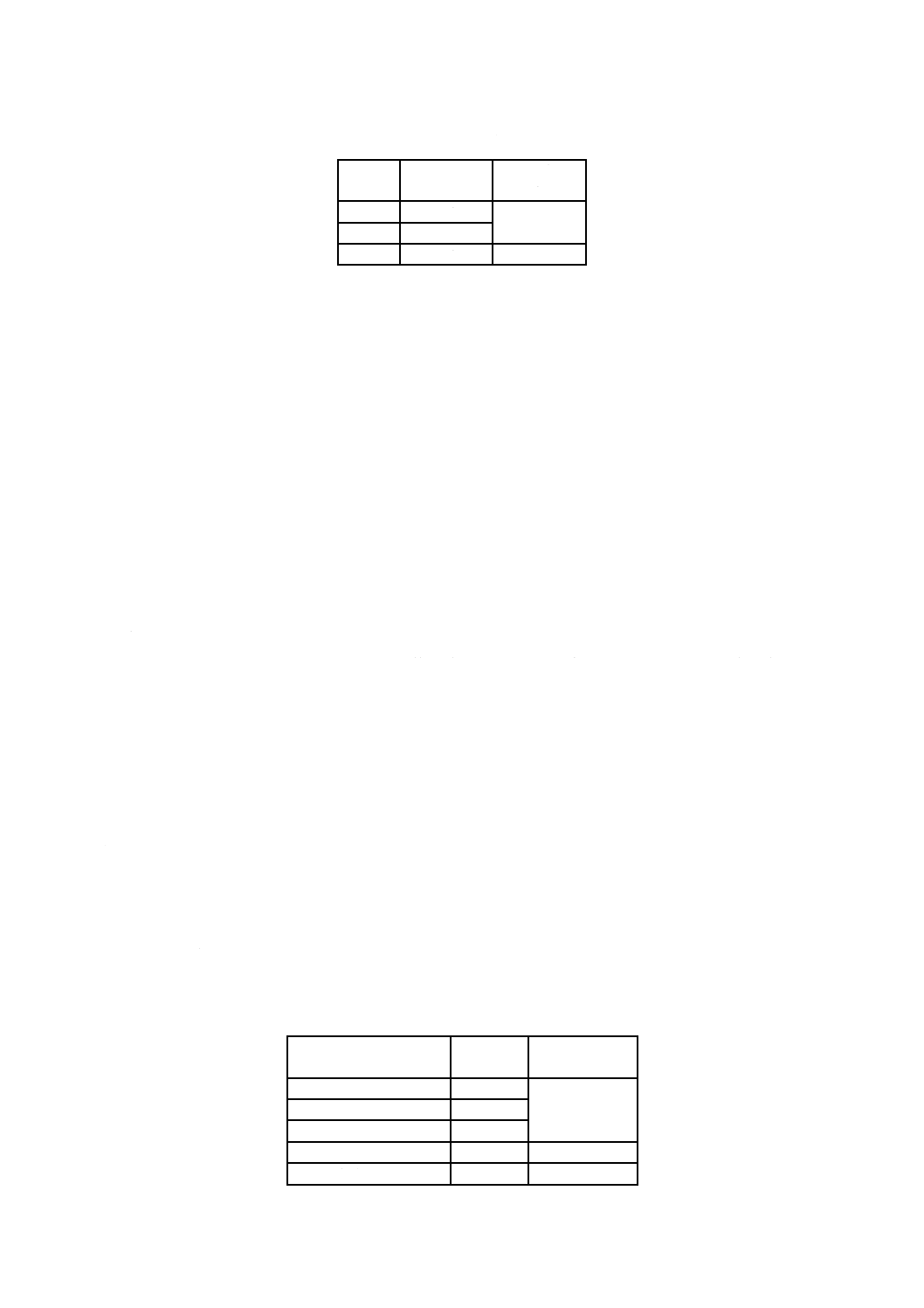

表3−絶縁抵抗温度換算係数(標準温度20 ℃)

測定

温度

(t)

℃

絶縁抵抗温度換算係数(Kt)

測定

温度

(t)

℃

絶縁抵抗温度換算係数(Kt)

天然

ゴム

ブチ

ルゴ

ム

スチ

レン

ブタ

ジエ

ンゴ

ム

けい

素ゴ

ム

クロ

ロプ

レン

ゴム

エチ

レン

プロ

ピレ

ンゴ

ム

クロ

ロス

ルホ

ン化

ポリ

エチ

レン

ゴム

ビニ

ル

天然

ゴム

ブチ

ルゴ

ム

スチ

レン

ブタ

ジエ

ンゴ

ム

けい

素ゴ

ム

クロ

ロプ

レン

ゴム

エチ

レン

プロ

ピレ

ンゴ

ム

クロ

ロス

ルホ

ン化

ポリ

エチ

レン

ゴム

ビニ

ル

0

0.37 0.34 0.34 0.26 0.14 0.42 0.05 0.42

21

1.05 1.07 1.09 1.07 1.10 1.05 1.14 1.11

1

0.39 0.35 0.36 0.28 0.15 0.43 0.06 0.43

22

1.10 1.14 1.18 1.14 1.20 1.10 1.30 1.24

2

0.41 0.38 0.38 0.30 0.17 0.45 0.07 0.44

23

1.16 1.22 1.27 1.23 1.30 1.15 1.50 1.39

3

0.43 0.40 0.40 0.32 0.19 0.48 0.08 0.45

24

1.22 1.30 1.36 1.31 1.45 1.20 1.70 1.55

4

0.45 0.42 0.42 0.34 0.21 0.50 0.09 0.46

25

1.28 1.38 1.45 1.40 1.60 1.25 1.93 1.74

5

0.48 0.44 0.44 0.37 0.23 0.52 0.10 0.48

26

1.35 1.45 1.55 1.50 1.75 1.30 2.20 1.96

6

0.50 0.46 0.47 0.40 0.25 0.54 0.12 0.49

27

1.42 1.55 1.70 1.61 1.95 1.35 2.50 2.22

7

0.53 0.49 0.50 0.43 0.28 0.56 0.14 0.50

28

1.49 1.65 1.85 1.73 2.15 1.42 2.85 2.52

8

0.55 0.52 0.53 0.46 0.31 0.59 0.16 0.52

29

1.56 1.77 2.00 1.87 2.35 1.48 3.25 2.87

9

0.58 0.54 0.56 0.49 0.34 0.62 0.19 0.53

30

1.64 1.89 2.15 2.01 2.60 1.55 3.70 3.25

10

0.61 0.58 0.59 0.52 0.37 0.65 0.22 0.55

31

1.72 2.00 2.30 2.16 2.90 1.62 4.20 3.75

11

0.64 0.61 0.62 0.56 0.41 0.68 0.25 0.57

32

1.81 2.15 2.50 2.32 3.20 1.70 4.75 4.25

12

0.67 0.64 0.65 0.60 0.45 0.70 0.30 0.60

33

1.90 2.32 2.70 2.49 3.50 1.78 5.40 4.90

13

0.71 0.68 0.69 0.64 0.49 0.74 0.35 0.63

34

2.00 2.50 2.90 2.68 3.80 1.84 6.15 5.60

14

0.74 0.72 0.73 0.69 0.54 0.77 0.40 0.66

35

2.10 2.69 3.20 2.88 4.20 1.90 7.05 6.45

15

0.78 0.76 0.77 0.72 0.60 0.80 0.47 0.70

36

2.21 2.91 3.45 3.09 4.58 1.98

−

7.40

16

0.82 0.81 0.81 0.78 0.66 0.84 0.54 0.74

37

2.33 3.17 3.75 3.30 4.99 2.06

−

8.50

17

0.86 0.85 0.85 0.83 0.73 0.86 0.64 0.79

38

2.50 3.46 4.10 3.54 5.41 2.13

−

9.80

18

0.91 0.90 0.90 0.87 0.81 0.91 0.74 0.85

39

2.58 3.78 4.48 3.78 5.85 2.21

−

11.2

19

0.95 0.96 0.95 0.93 0.90 0.95 0.86 0.92

40

2.72 4.15 4.90 4.03 6.30 2.28

−

12.9

20

1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.00

4.7.2

高温絶縁抵抗

高温絶縁抵抗の試料は,完成品全長又は長さ1 m以上の電線を用いる。

高温絶縁抵抗は,個別規格に規定する温度±1 ℃の水中に1時間以上浸した後,4.7.1の方法によって測

定する。ただし,温度換算は,行わない。

4.8

静電容量

静電容量は,完成品全長又は1 m以上の電線を用いて測定する。単心の場合は接地した清水中に浸し,

導体と清水との間の静電容量を,多心の場合は,空中で導体相互間(測定する導体以外の導体は接地する。)

の静電容量を周波数1 000 Hzで交流ブリッジ法又は携帯用直読静電容量測定器によって測定するか,又は

他の適切な方法によって測定し,線長1 km当たりに換算する。ただし,金属被覆のあるものは,空中に

おいて金属被覆を接地して行う。

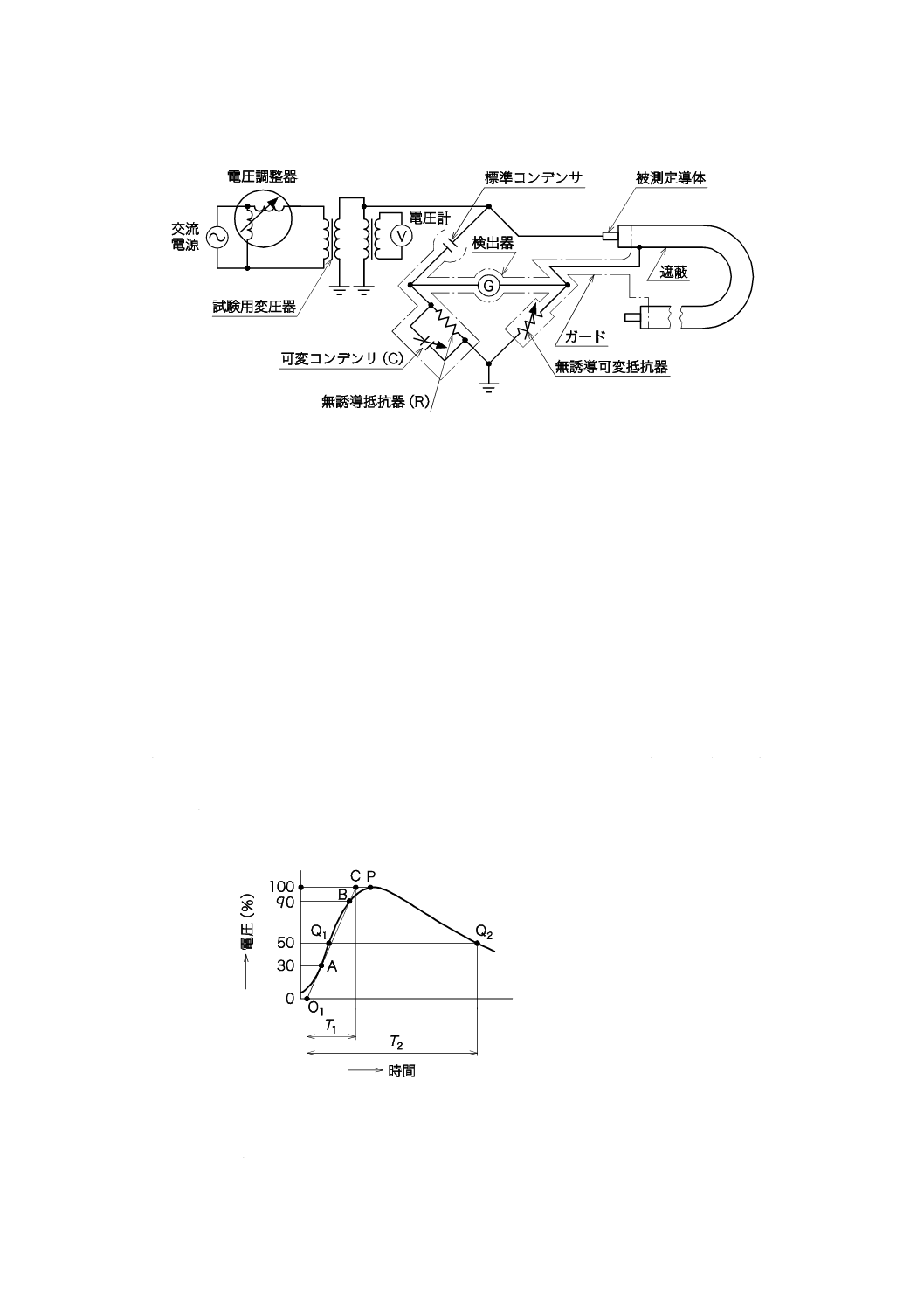

4.9

誘電正接

誘電正接は,完成品から適切な長さの線心試料を採取し,導体と遮蔽との間に,周波数50 Hz又は60 Hz

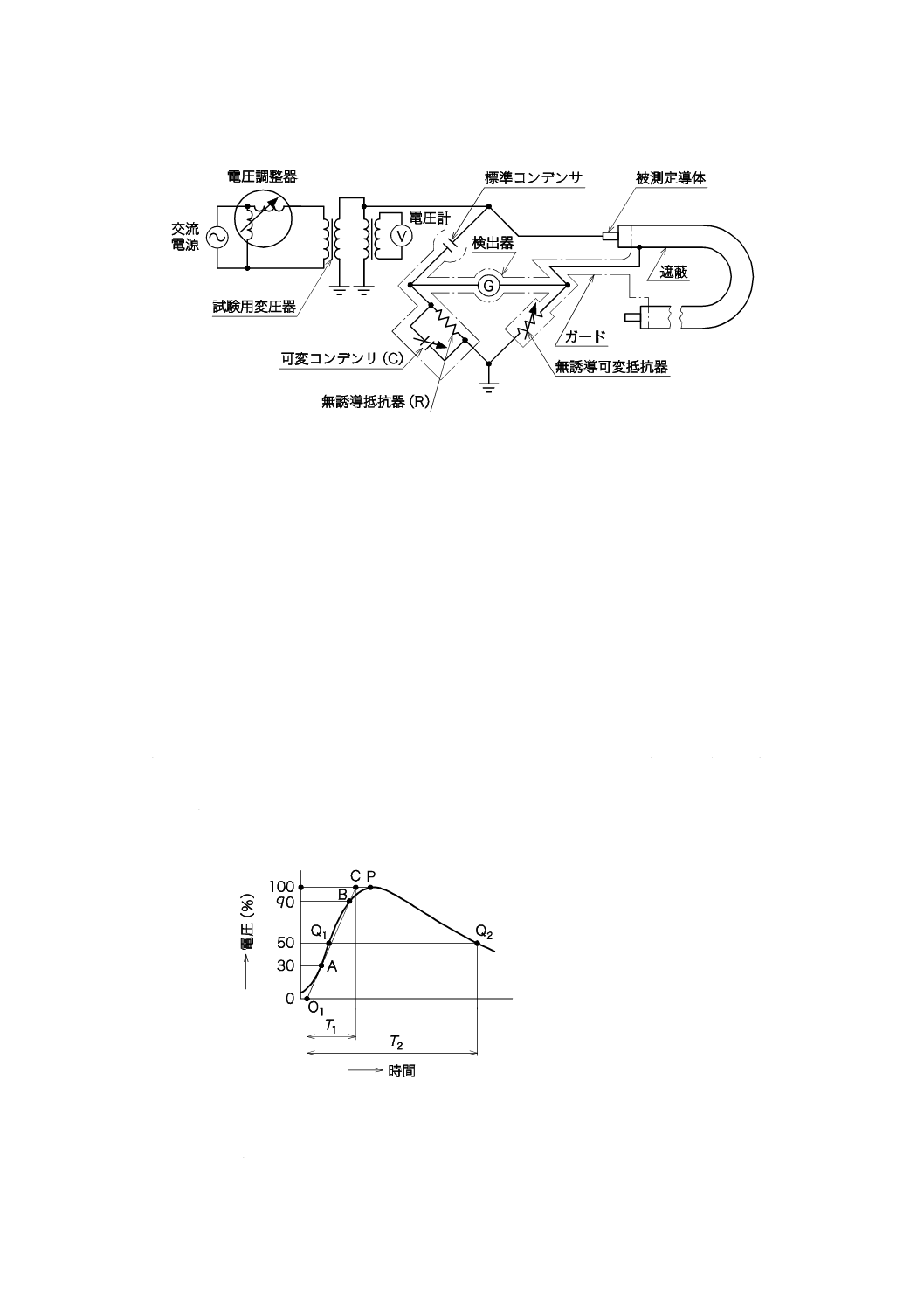

のほぼ正弦波の波形をもつ個別規格に規定する交流電圧を加え,図9のシェーリングブリッジによって測

定するか,又は他の適切な方法によって測定する。

10

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,単位はパーセント表示とするが,絶対値で表してもよい。

図9−シェーリングブリッジ

4.10 商用周波長時間耐電圧

商用周波長時間耐電圧は,完成品から,適切な長さの線心を採取し,金属遮蔽があるものは,中央部600

mm以上を残して金属遮蔽を取り除き,金属遮蔽のないものは,中央部600 mm以上に金属遮蔽を施し,

室温において線心外径の約10倍径の円周に沿って約180度曲げた状態で,導体と遮蔽との間に,周波数

50 Hz又は60 Hzのほぼ正弦波の波形をもつ個別規格に規定する交流電圧を,連続して個別規格に規定す

る時間加え,これに耐えるかどうかを調べる。

なお,金属遮蔽の代わりに水電極を使用してもよい。

4.11 雷インパルス耐電圧

雷インパルス耐電圧は,完成品から,適切な長さの線心を採取し,金属遮蔽があるものは,中央部600 mm

以上を残して金属遮蔽を取り除き,金属遮蔽のないものは,中央部600 mm以上に金属遮蔽を施し,室温

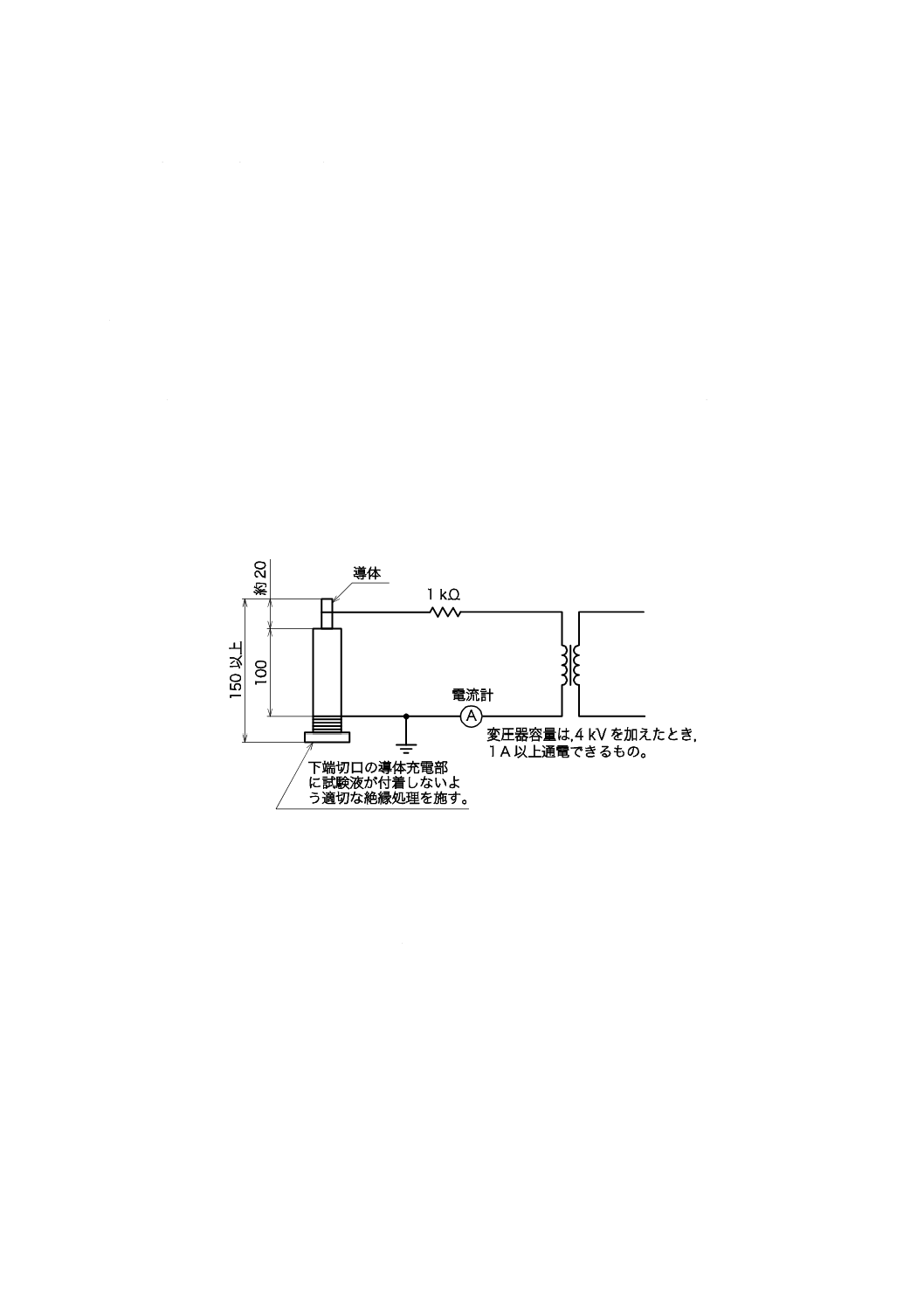

において線心外径の約10倍径の円周に沿って約180度曲げた状態で,導体と遮蔽との間に,図10のよう

な標準波形をもつ雷インパルス電圧を加え,これに耐えるかどうかを調べる。波形の裕度は,波頭長にお

いて0.5 μs〜5 μs,波尾長において40 μs〜60 μsの範囲を許容するものとする。

なお,金属遮蔽の代わりに水電極を使用してもよい。また,個別規格に特に規定がない限り導体側を負

極性とし,電圧印加回数を3回とする。

T1:規約波頭長(1.2 μs)

T2:規約波尾長(50 μs)

P:波高点

Q1:規約原点

Q1,Q2:半波高点

図10−標準雷インパルス電圧波形

4.12 沿面耐電圧

沿面耐電圧は,完成品から長さ約300 mmの試料を採取し,これを30分間常温の水に浸した後,表面の

11

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水分を拭き取り,直径約1 mmの銅線を試料の中央部で個別規格に規定する距離を隔てた2か所に巻き,

これを電極とし両電極間に,周波数50 Hz又は60 Hzのほぼ正弦波の波形をもつ個別規格に規定する交流

電圧を1分間加え,発煙,燃焼又はフラッシュオーバを生じるかどうかを調べる。

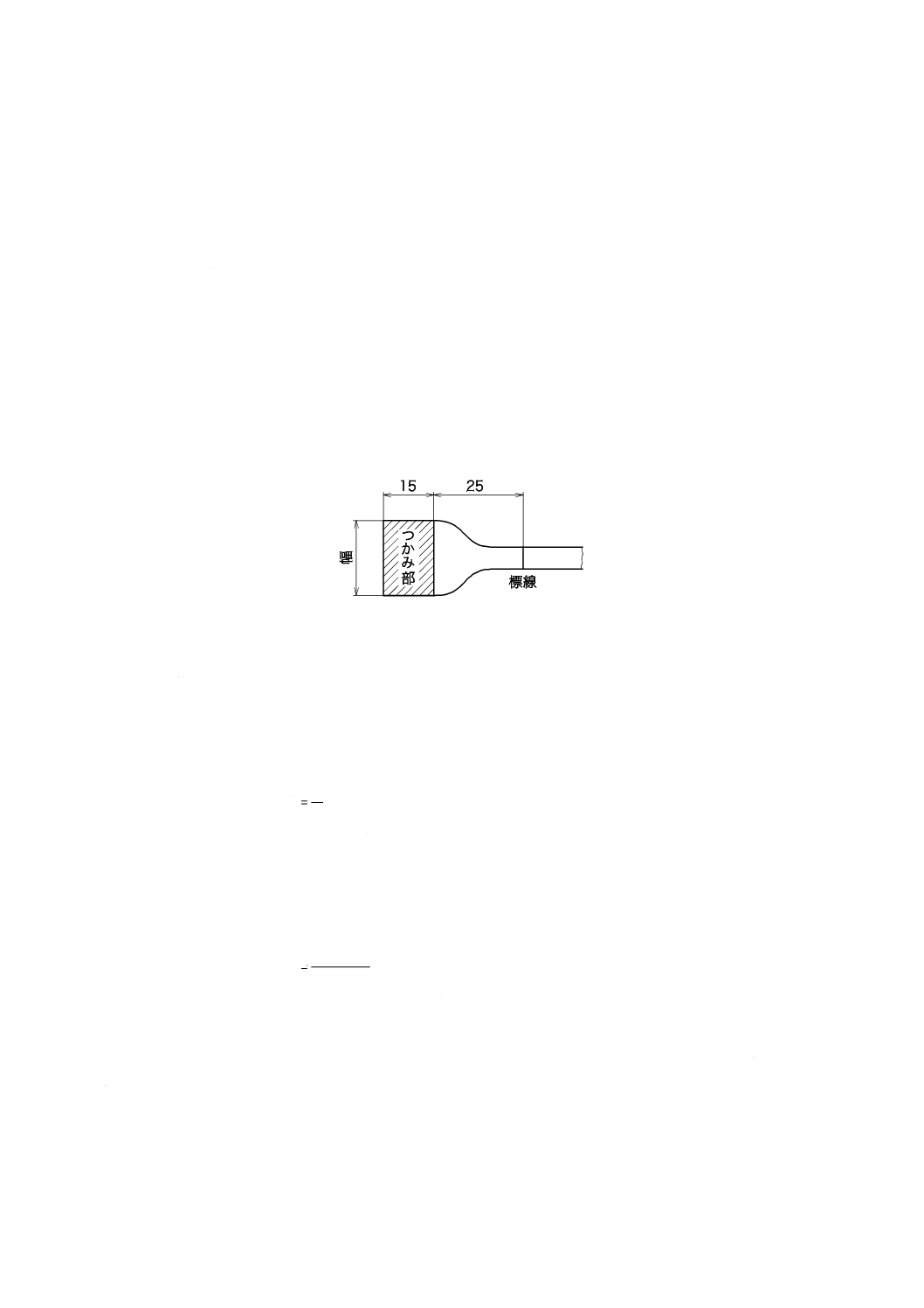

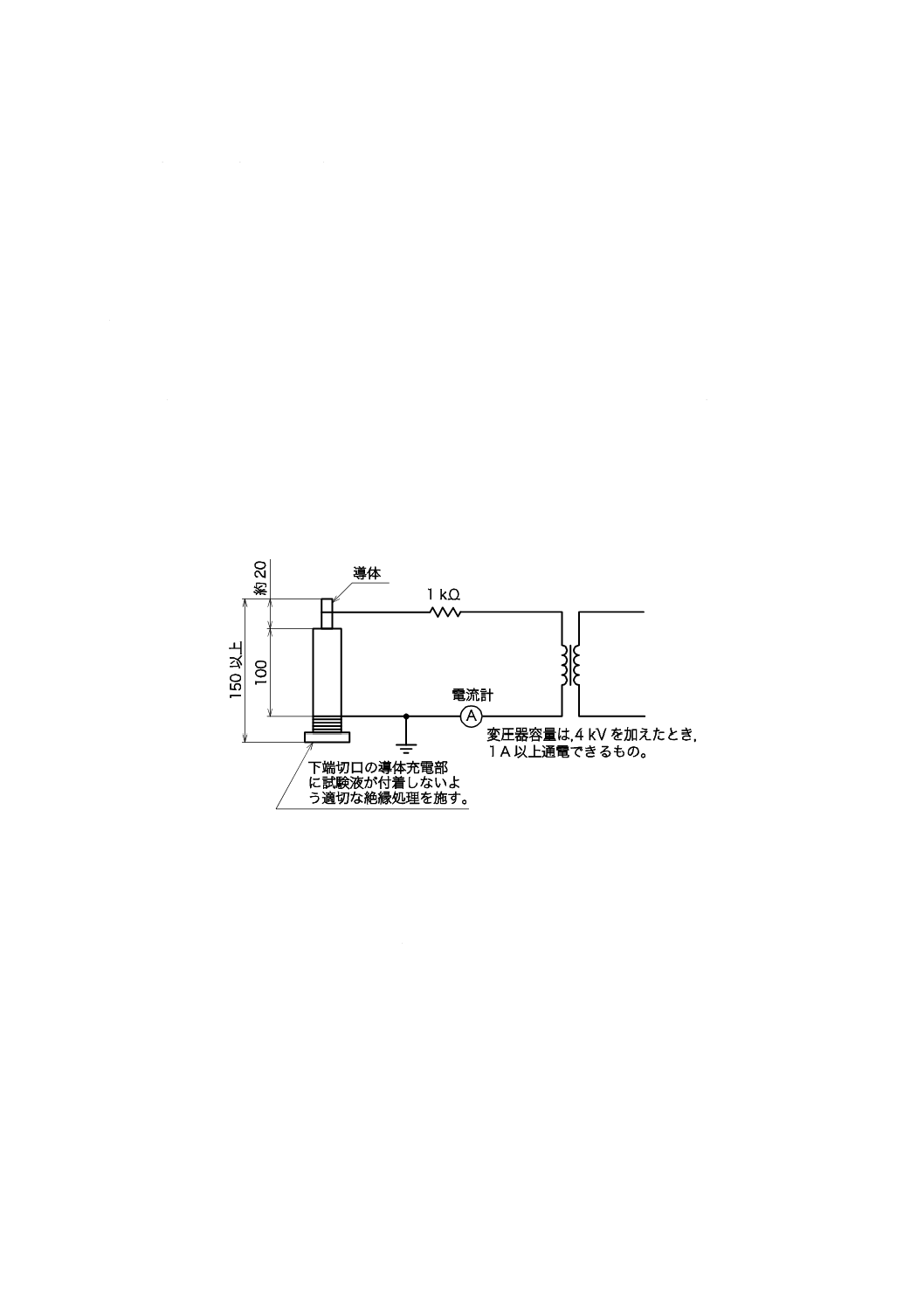

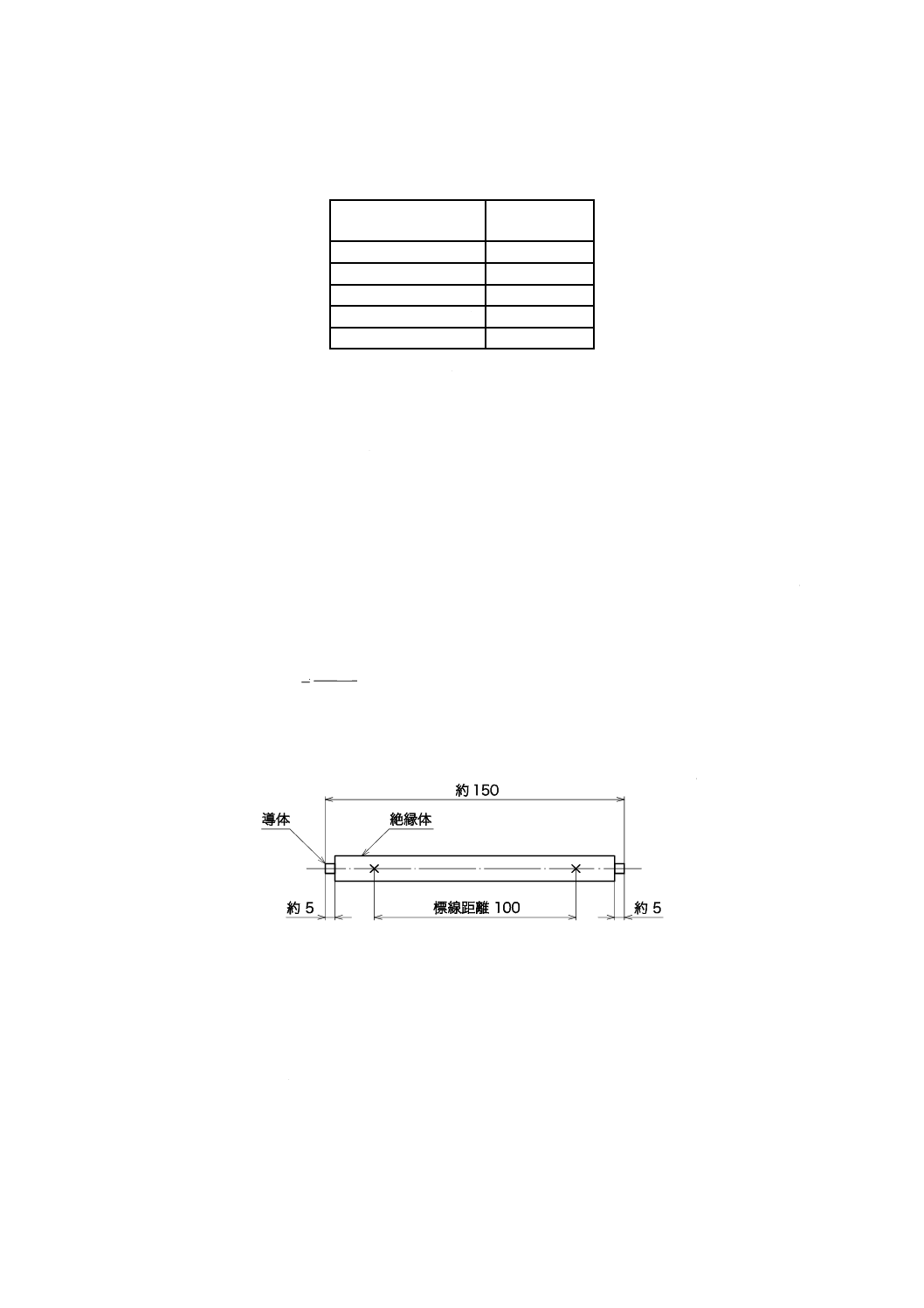

4.13 耐トラッキング

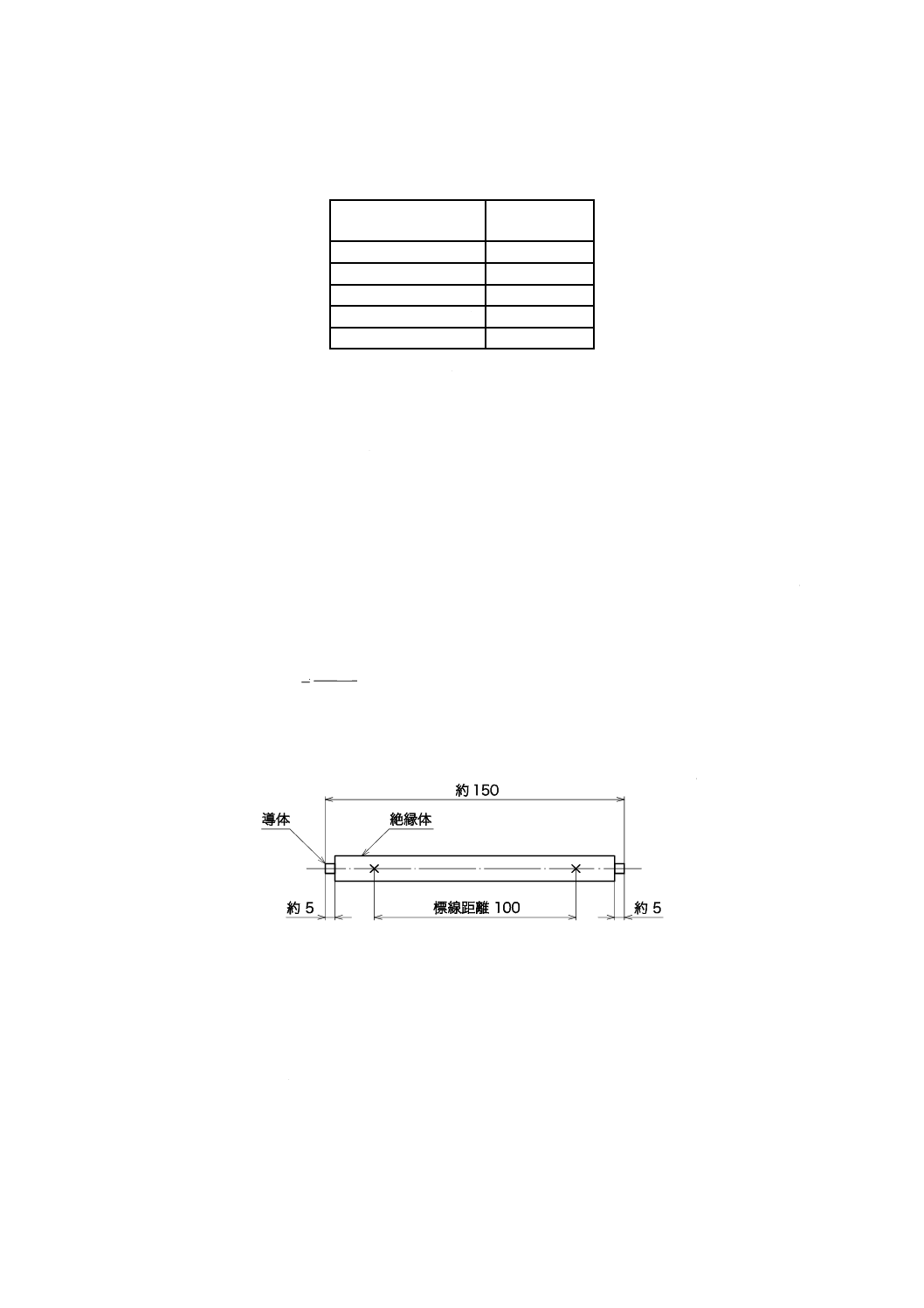

耐トラッキングは,完成品から長さ150 mm以上の試料を採取し,図11のように,片端の約20 mmの

絶縁体を導体の長さ方向と直角に切り取り導体を露出させ,その切口から約100 mm離れた絶縁体上に直

径約1 mmの銅線を巻き付け,露出導体と銅線とを電極とし,試料を垂直に保持し,50 Hz又は60 Hzのほ

ぼ正弦波の波形をもつ4 kVの交流電圧を加える。

次に,試料に,水1 L中に塩化ナトリウム2 g,ポリオキシエチレンノニルフェニルエーテル(7.5 mol)

1 mL又はこれと同等の試薬(例えば,ポリオキシエチレンアルキレンアルキルエーテル)を適切な量を加

え,導電度を約3 000 μS/cmとした試験液を噴霧速度約3 m/s(試料の位置において),噴霧量(0.5±0.1)

mm/min(水平分),試料とノズルとの間隔を約500 mmとし,個別規格に規定する回数噴霧して,この間

における試料表面の漏れ電流及び燃えるかどうかを調べる。

注記 噴霧量の測定は,附属書Aに記載がある。

噴霧回数は,10秒間噴霧し,20秒間休止を1回と数える。

単位 mm

図11−結線図

4.14 表面漏れ抵抗

表面漏れ抵抗は,完成品から長さ100 mmの試料を採取し,直径約1 mmの銅線を試料の中央において

50 mmの距離で2か所に巻き付け,温度18 ℃〜28 ℃,相対湿度(90±5)%の恒温槽の中で,6時間放置

した後に取り出し,試料に巻き付けた両銅線間に,100 V以上の直流電圧を1分間加えた後に測定する。

4.15 導体加熱変色

導体加熱変色は,完成品から適切な長さの線心をとり,(130±3)℃の恒温槽の中で,6時間保った後取

り出し,導体外面の変色の程度を調べる。

4.16 絶縁体及びシースの引張り

4.16.1 試験片の準備

4.16.1.1 試験片の採取

試験片は,完成品から3本以上を採取する。ただし,完成品から試験片の採取が不可能又は不適切な場

合は,品質が同一なコンパウンドを用いて1 mm〜2 mmの厚さのシートにし,架橋のないものは常温に5

12

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間,架橋のあるものは架橋後24時間以上放置したものから採取する。

4.16.1.2 試験片の形状及び調整

試験片の形状は,絶縁体にあっては,絶縁体内径5 mm未満のものは管状のまま,その他のものは,通

常,ダンベル状とする。ただし,絶縁体内径5 mm未満のものでも絶縁体厚さ2 mm以上のものは,ダン

ベル状としてもよい。

シースは,通常,ダンベル状とするが,内径6 mm未満のものは,管状としてもよい。

管状試験片は,長さ約150 mmとし,その中央部に長さ50 mmの間隔で標線を記す。

ダンベル状試験片は,適切な方法で凹凸を除き,表面を平滑にする。厚さは,なるべく原厚に近い厚さ

とし,原厚が2 mmを超えるときは約2 mmに調整する。

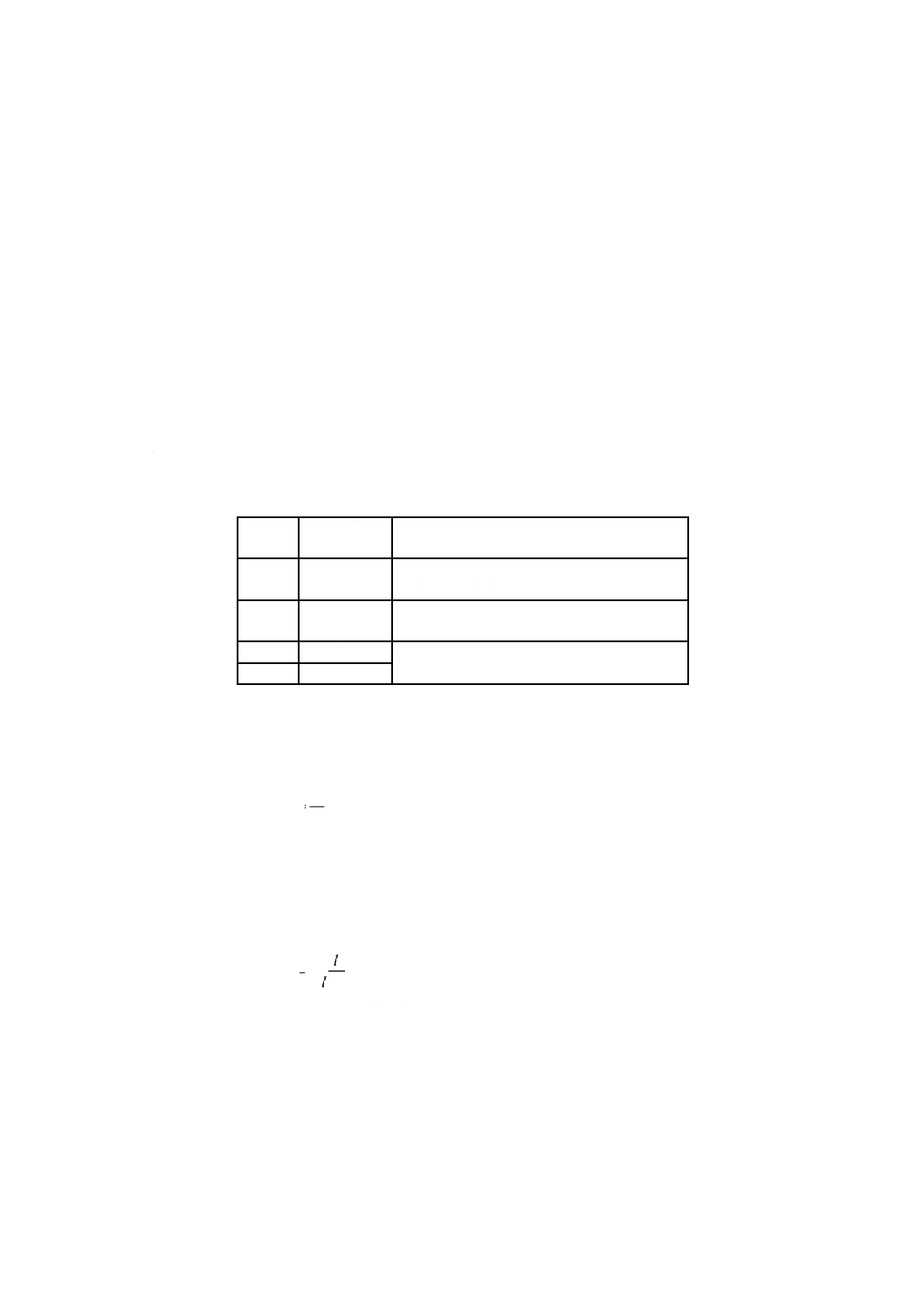

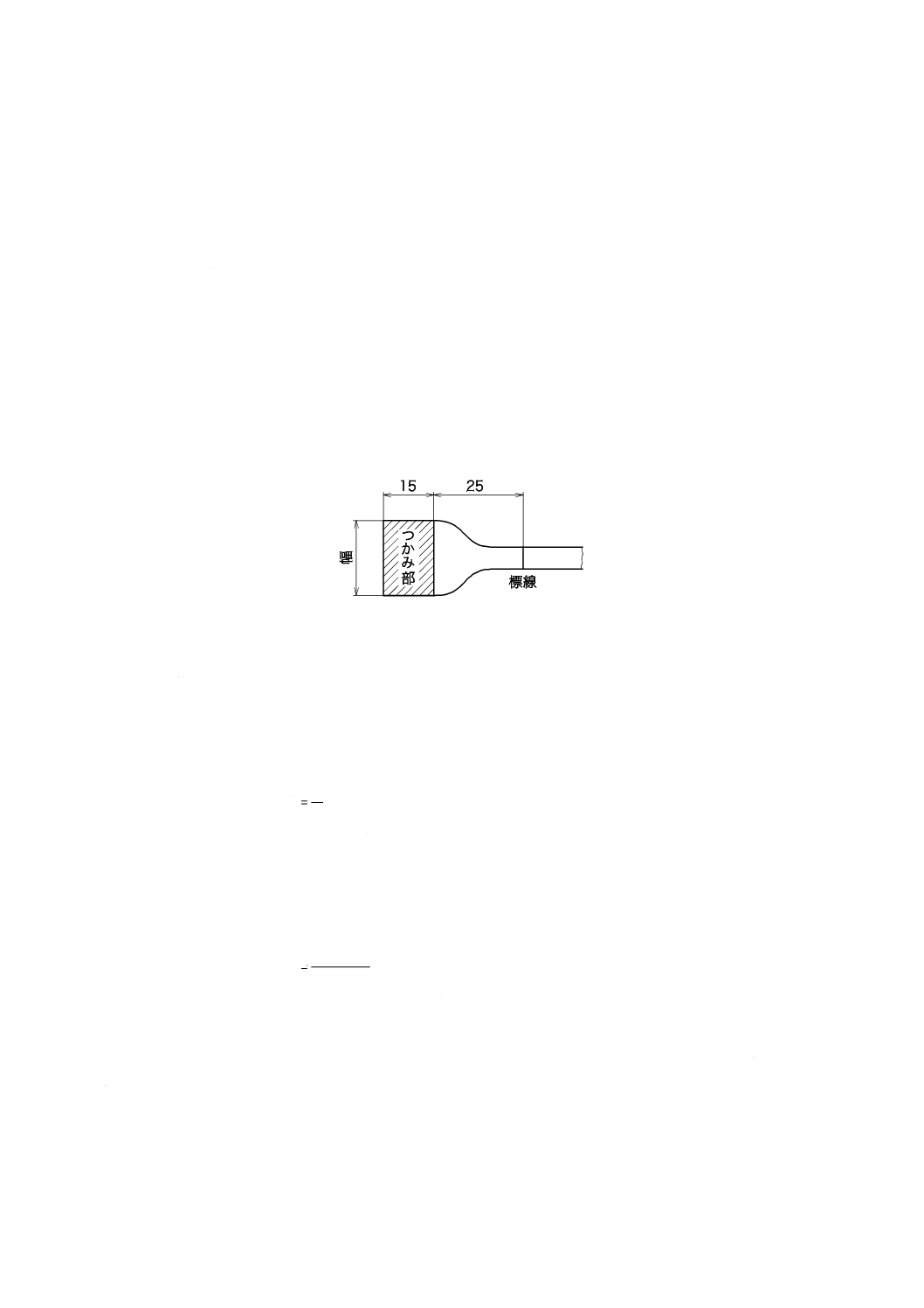

ダンベル状試験片は,JIS K 6251の6.1(ダンベル状試験片)に規定するダンベル状3号形によって打ち

抜いたものとし,その中央部に長さ20 mmの間隔で標線を記す。ただし,図12のつかみ部の幅は,最小

7 mmとすることができる。

単位 mm

図12−ダンベル状試験片のつかみ部

4.16.1.3 断面積の算出

断面積の算出方法は,次による。

a) 管状試験片 管状試験片は,次のいずれかによって行う。

1) 寸法による方法 絶縁体外径を3か所以上測定し,その最小値と導体外径とから次の式によって算

出する。

)

(

4

2

2

d

D

A

−

=π

ここに,

A: 断面積(mm2)

D: 絶縁体外径(mm)

d: 導体外径(mm)

2) 密度,質量及び長さによる方法 絶縁体又はシースから適切な長さの試料を採取し,次の式によっ

て算出する。

l

m

A

×

×

=

ρ

000

1

ここに,

A: 断面積(mm2)

m: 試験片の質量(g)

l: 長さ(mm)

ρ: 密度(g/cm3)JIS K 7112によって小数第3位まで求める。

b) ダンベル状試験片 ダンベル状試験片は,マイクロメータ又はダイヤルゲージで厚さを5か所以上測

定し,その最小値に平行部分の幅(幅は,打抜き型の幅をそのまま用いる。)を乗じて算出する。

13

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.16.2 試験条件

4.16.2.1 温度

温度は,室温18 ℃〜28 ℃とし,試験時の室温は,記録しておく。

4.16.2.2 試験片の条件

試験片は,試験前に1時間以上4.16.2.1の室温中に放置する。

4.16.2.3 試験機

試験機は,JIS B 7721に規定する試験機とし,その最大引張力は,試験片の最大引張力が試験機の最大

引張力の15 %以上かつ85 %以下とする。試験機の引張力の表示の許容差は,常に2 %以内となるように補

正しておく。

4.16.3 試験方法

試験方法は,試験中に試験片がゆがみその他の不都合を生じないように,正しく,かつ,確実にチャッ

クに取り付け,表4のA,B,C又はDのいずれかの引張速さで引っ張り,試験片の最大引張力及び切断

時の標線間の長さを同一試験片について同時に測定する。

表4−引張速さ

種類

引張速さ

mm/min

適用材質

A

約500

軟質ビニル

天然ゴム,合成ゴム材料

B

約200

ポリエチレン(架橋ポリエチレンを含む。)

半硬質ビニル

C

約50

高密度ポリエチレン

D

約25

4.16.4 引張強さ及び伸びの算出方法

4.16.4.1 引張強さ

引張強さは,単位面積当たりの最大引張力で表し,次の式による。

A

F

=

δ

ここに,

δ: 引張強さ(MPa)

F: 最大引張力(N)

A: 試験片の断面積(mm2)

4.16.4.2 伸び

伸びは,切断時における標線間の長さを測定し,次の式によって算出する。

100

0

0

1

×

−

=ll

l

ε

ここに,

ε: 伸び(%)

l1: 切断時の標線間の長さ(mm)

l0: 標線距離(mm)

4.16.4.3 数値の決定

数値の決定は,3本の試験片の平均値で表す。

4.16.4.4 標線外の切断

標線外で切断し,規格に適合しない場合はこれを除き,追加試験片について試験を行う。

14

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.17 加熱

4.17.1 加熱試験機

加熱試験機は,特に個別規格に規定がない限りJIS K 7212に規定するB形試験機に準じたものを用いる。

ただし,空気の置換率は,1時間に1回以上20回以下とする。

4.17.2 試験方法

試験方法は,4.16.1によって準備した試験片を試験機に入れる。試験片の体積は,試験機の内容積の2 %

以下とし,試験片が互いに接触したり,試験機の壁に触れないよう試料架台につるし,試験機に入れる(互

いに作用を及ぼすようなものは同時に試験機に入れてはならない。)。表5のA〜Iのいずれかの温度及び

時間で加熱した後に取り出し,常温に4時間以上放置し,96時間以内に,4.16.2〜4.16.4によって引張強

さ及び伸びを測定し,残率は次の式によって算出する。ただし,断面積は,加熱前に4.16.1.3によって算

出した値とし,標線は,加熱後に付ける。

100

0

1×

=CC

X

ここに,

X: 残率(%)

C0: 加熱前の引張強さ及び伸びの平均値

C1: 加熱後の引張強さ及び伸びの平均値

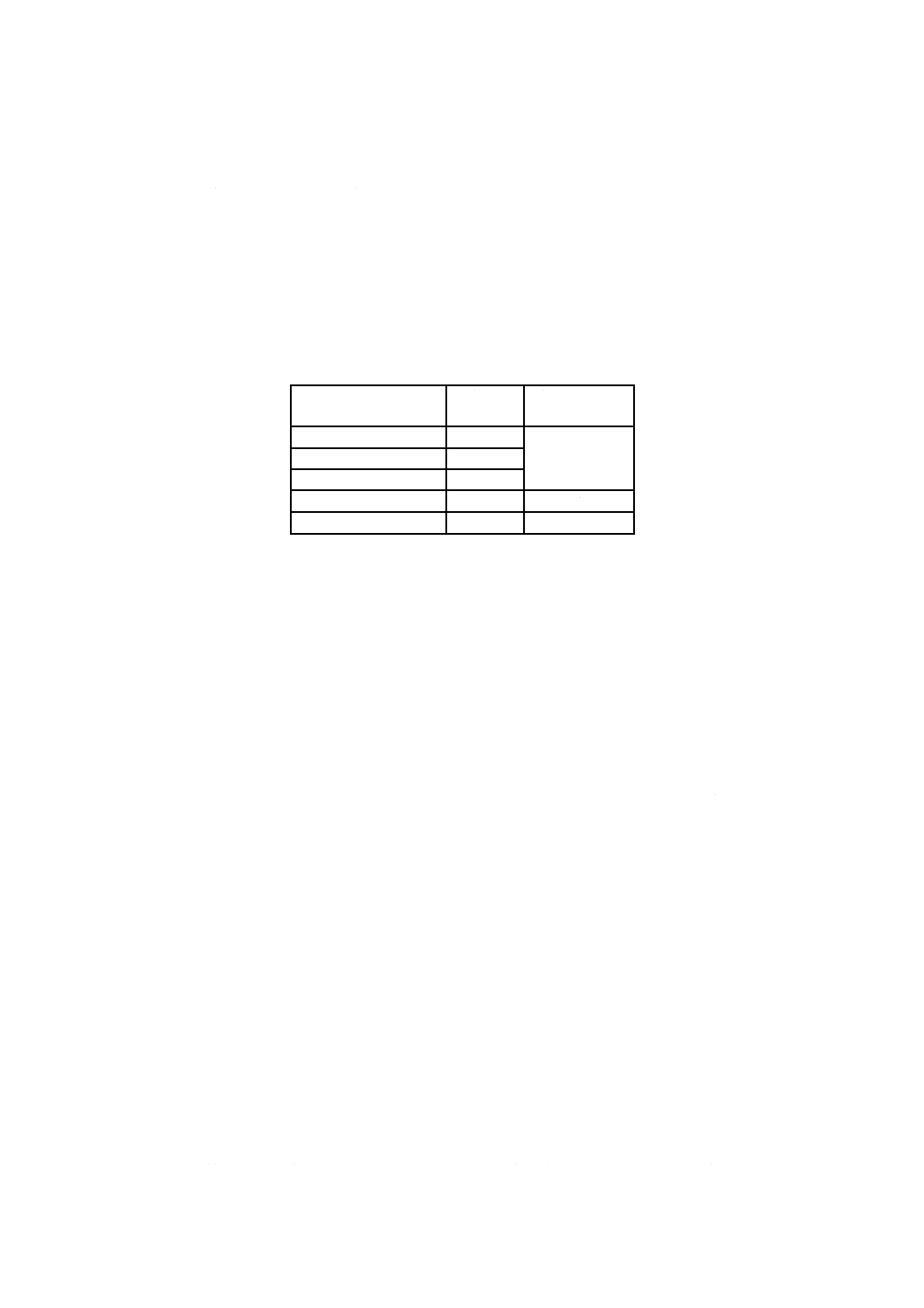

表5−加熱温度及び加熱時間

種類

加熱温度

℃

加熱時間

h

A

90±2

96

B

100±2

48

C

96

D

120±3

48

E

96

F

120

G

200±3

96

H

220±3

I

250±3

4.18 耐油

耐油は,4.16.1によって準備した試験片を,表6のA〜Cのいずれかの条件に保温した試験用油中に浸

した後に取り出し,表面に付着した余分の油を軽く拭き取って,常温に4時間以上放置し,96時間以内に

4.16.2〜4.16.4によって引張強さ及び伸びを測定し,残率は次の式によって算出する。ただし,断面積は,

加熱前に4.16.1.3によって算出した値とし,標線は,浸油後に付ける。

100

0

1×

=CC

X

ここに,

X: 残率(%)

C0: 浸油前の引張強さ及び伸びの平均値

C1: 浸油後の引張強さ及び伸びの平均値

15

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−加熱温度及び加熱時間

種類

浸油温度

℃

浸油時間

h

A

70±2

4

B

85±2

C

120±2

18

なお,試験用油は,個別規格に特に規定がない限りJIS K 6258に規定する試験用潤滑油No.2油又はこ

れと同等の油を用いる。

注記 JIS K 6258に規定する試験用潤滑油No.2油と同等の油として,ASTM D471に規定するIRM 902

がある。

4.19 巻付加熱

4.19.1 A法

巻付加熱は,完成品から,シースに外部被覆のあるものは全て取り去り,適切な長さの電線又は線心の

試料を採取し,次のいずれかの方法によって行う。

a) 単線又は導体公称断面積が100 mm2以下のより線の場合は,試料を個別規格に規定する径をもつ円筒

に隙間なく個別規格に規定する回数巻き付け,又は屈曲し,そのままの状態で,個別規格に規定する

温度の恒温槽で1時間加熱した後に取り出して,試料の表面にひび及び割れが生じているかどうかを

目視で調べる。

b) 導体公称断面積が100 mm2を超えるより線の場合は,試料の絶縁体又はシースの厚さの1.5倍以上で,

幅が4 mm以上のなるべく均一な細長い試験片を電線又は線心の軸方向に切断して採取する。試験片

をその厚さの1.5倍〜2.0倍の径をもつ円筒に隙間なく3回以上巻き付け,そのままの状態で個別規格

に規定する温度の恒温槽で1時間加熱した後に取り出して,試験片の表面にひび及び割れが生じてい

るかどうかを目視で調べる。

なお,円筒の径は,試験片の厚さの1.5倍〜2.0倍のうちミリメートル単位で細いものを用いる。

4.19.2 B法

巻付加熱は,完成品から,シースに外部被覆のあるものは全て取り去り,適切な長さの電線又は線心の

試料を採取し,次のいずれかの方法によって行う。

a) 試料の外径が12.5 mm以下の場合(架橋されていないポリエチレン絶縁線心を用いた電線及び扇形線

心は除く。)は,試料を表7の径をもつ円筒に隙間なく表7の回数を巻き付け,そのままの状態で,個

別規格に規定する温度の恒温槽で,1時間加熱した後に取り出して,試料の表面にひび及び割れが生

じているかどうかを目視で調べる。

平形電線の場合,円筒の径は,短径によって選び,巻付方向は,長径側を円筒に接して行う。

なお,架橋されていないポリエチレン絶縁線心を用いた電線及び扇形線心はb)による。

表7−円筒の径及び巻付けの回数

試料の外径

mm

円筒の径

mm

巻付けの回数

回

2.5以下

5

6

2.5を超え 4.5以下

9

4.5を超え 6.5以下

13

6.5を超え 9.5以下

19

4

9.5を超え 12.5以下

40

2

16

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料の外径が12.5 mmを超える場合,試料の絶縁体又はシースの厚さの1.5倍以上で,幅が4 mm以

上のなるべく均一な細長い試験片を,電線又は線心の軸方向に切断して採取する。ただし,扇形線心

の場合は,線心の外接円側から線心の軸方向に切断して採取する。

試験片の厚さが5 mmを超える場合は,外側を過熱しないように研磨して厚さを4 mm〜5 mmとす

る。試験片の幅は,試験片の薄い部分の厚さの1.5倍以上に調整する。

試験片は,試験片の内側を表8の径をもつ円筒に接して可能な限り隙間なく表8の回数を巻き付け,

そのままの状態で,個別規格に規定する温度の恒温槽で,1時間加熱した後に取り出して,試料の表

面にひび及び割れが生じているかどうかを目視で調べる。

表8−円筒の径及び巻付けの回数

試験片の厚さ

mm

円筒の径

mm

巻付けの回数

回

1以下

2

6

1を超え 2以下

4

2を超え 3以下

6

3を超え 4以下

8

4

4を超え 5以下

10

2

4.20 低温巻付け

4.20.1 A法

低温巻付けは,完成品から,シースに外部被覆のあるものは全て取り去り,適切な長さの電線又は線心

の試料を採取し,次のいずれかの方法によって行う。

a) 単線又は導体公称断面積が100 mm2以下の場合は,試料を個別規格に規定する温度の低温槽で,1時

間冷却した後に取り出し,直ちに個別規格に規定する径をもつ円筒に可能な限り隙間なく一様の速さ

で巻き付け又は屈曲し,試料の表面にひび及び割れが生じているかどうかを目視で調べる。

b) 導体公称断面積が100 mm2を超える場合は,試料の絶縁体の厚さの1.5倍以上で,幅が4 mm以上の

なるべく均一な細長い試験片を,電線又は線心の軸方向に切断して採取する。

試験片をその厚さの1.5倍〜2.0倍の径をもつ円筒に可能な限り隙間なく3回以上巻き付け,そのま

まの状態で個別規格に規定する温度の低温槽で,1時間冷却した後に取り出し,直ちに同一の径をも

つ円筒に可能な限り隙間なく巻き返し,試験片の表面にひび及び割れが生じているかどうかを目視で

調べる。

なお,円筒の径は,試験片の厚さの1.5倍〜2.0倍のうちミリメートル単位で細いものを用いる。

4.20.2 B法

低温巻付けは,完成品から,シースに外部被覆のあるものは全て取り去り,適切な長さの電線又は線心

の試料を採取し,次のいずれかの方法によって行う。

a) 試料の外径が12.5 mm以下の場合又は扇形線心の場合は,試料を個別規格に規定する温度の低温槽で,

1時間冷却した後に取り出し,直ちに試料の外径の4倍〜5倍の径をもつ円筒に可能な限り隙間なく一

様の速さで表9の回数巻き付け,試料の表面にひび及び割れが生じているかどうかを目視で調べる。

平形電線の場合,円筒の径は,短径によって選び,巻付方向は,長径側を円筒に接して行う。

扇形線心の場合,円筒の径は,半径方向の外径によって選び,巻付方向は,扇形の外接円側を円筒

に接して巻き付ける。

なお,円筒の径は,試料の外径の4倍〜5倍のうち円筒の径が,20 mm以下の場合はミリメートル

17

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位で偶数の径以下,20 mmを超える場合は,5 mm単位の径以下で細いものを用いる。

表9−巻付けの回数

試料の外径

mm

巻付けの回数

回

2.5以下

10

2.5を超え 4.5以下

6

4.5を超え 6.5以下

4

6.5を超え 8.5以下

3

8.5を超え 12.5以下

2

b) 試料の外径が12.5 mmを超える場合,試料の絶縁体又はシースの厚さの1.5倍以上で幅が4 mm以上

のなるべく均一な細長い試験片を,電線又は線心の軸方向に切断して採取する。

試験片をその厚さの1.5倍〜2.0倍の径をもつ円筒に可能な限り隙間なく3回以上巻き付け,そのま

まの状態で個別規格に規定する温度の低温槽で,1時間冷却した後に取り出し,直ちに同一の径をも

つ円筒に可能な限り隙間なく一様の速さで巻き返し,試験片の表面にひび,割れが生じているかどう

かを目視で調べる。

なお,円筒の径は,試験片の厚さの1.5倍〜2.0倍のうちミリメートル単位で細いものを用いる。

4.21 加熱収縮

加熱収縮は,完成品から長さ約150 mmの線心試料を採取し,図13に示すように,その両端から約5 mm

ずつ絶縁体を剝ぎ取り,中央部に100 mmの間隔で標線を付け,(100±2)℃の恒温槽中で,1時間保った

後に取り出し,常温で1時間以上放置した後その標線距離を測り,次の式によって収縮率を算出する。

100

100

100

×

−

=

l

X

ここに,

X: 収縮率(%)

l: 加熱後の長さ(mm)

単位 mm

図13−加熱収縮の試料

4.22 耐寒

4.22.1 試験片の作製

試験片は,完成品から,長さ(38.0±2.0)mm,幅(6.0±0.4)mm,厚さ(2.0±0.2)mmの大きさとし,

3個作製する。ただし,完成品から試験片の採取が不可能又は不適切な場合は,品質が同一なコンパウン

ドを試料とし,試験片を作製する。

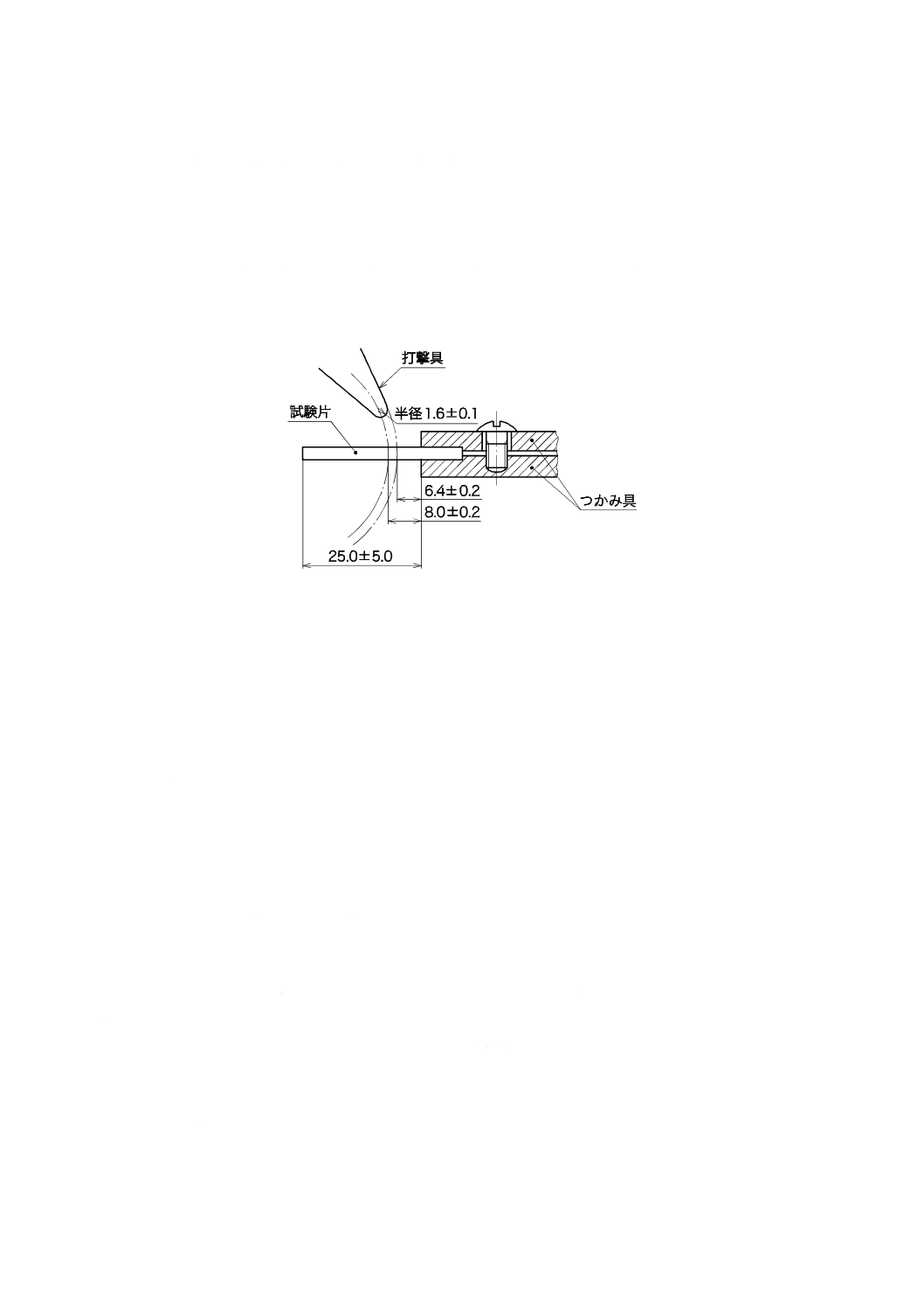

4.22.2 試験機

試験機は,試験片つかみ具,打撃具及び恒温槽からなり,特に指定のない限りJIS K 7216に規定するぜ

い(脆)化温度試験装置A形に準じたものを用いる。

18

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

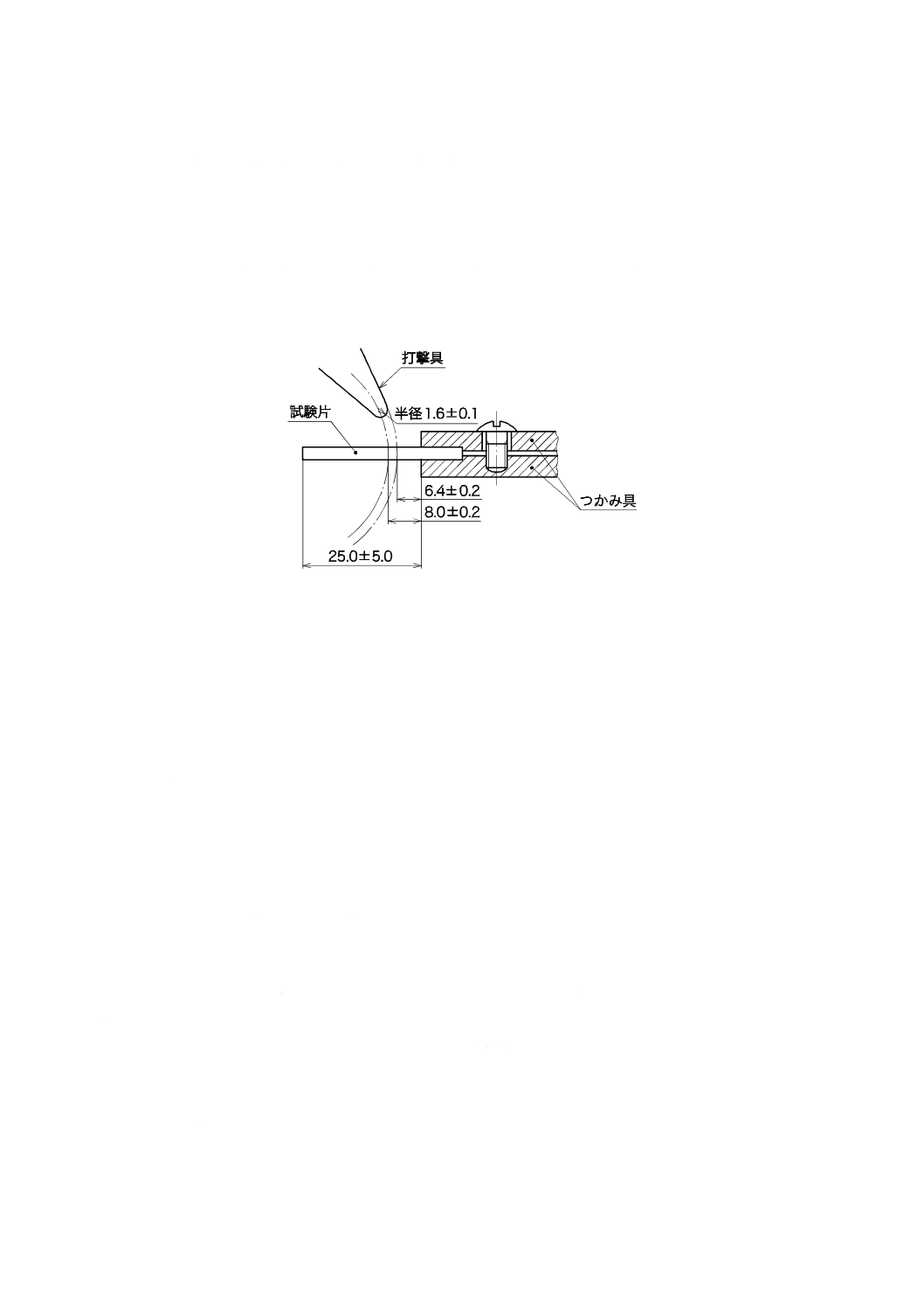

試験片のつかみ具は,図14のように試験片を挟んで,強固に保持することができるものとする。

打撃具は,先端が半径(1.6±0.1)mmで,試験片に打撃を与えるとき及びその後少なくとも約5 mmの

走行距離の間は,毎秒(2.0±0.2)mの均一速度で作動するものとする。打撃具とつかみ具との関係位置

は,図14のように打撃時における打撃具の中心線とつかみ具端との距離は,(8.0±0.2)mmとする。打撃

時及びその直後で打撃具とつかみ具端との間隔は,常に(6.4±0.2)mmになるようにする。

恒温槽は,液状の冷却媒体(以下,媒体という。)を個別規格に規定する温度に均一に保つことができる

ものとする。

単位 mm

図14−打撃法

4.22.3 試験方法

試験方法は,個別規格に規定する試験温度で試験片に影響を与えない媒体を,試験機中に入れ,個別規

格に規定する試験温度に調節する。試験片をつかみ具に取り付け,(2.5±0.5)分間媒体中に浸した後,温

度を記録し,打撃を加え,破壊するかどうかを調べる。

なお,破壊とは,試験片が二つ以上に割れることをいい,裂け目又はひびの生成は,許容する。

4.23 加熱変形

4.23.1 試験片の作製

4.23.1.1 絶縁体

絶縁体は,次のいずれかの方法によって作製する。

a) 導体が単線,同心より線又は5.5 mm2以下の集合より線の場合は,完成品から長さ約30 mmの線心を

採取し,これを試験片とする。ただし,導体は30 mm以上あってもよい。

なお,集合より線の場合は,線心の導体を引き抜き,導体径に等しい径の金属製又は木製の丸棒を

挿入してもよい。

b) 導体が5.5 mm2を超える集合より線又は集合複合より線の場合は,完成品から線心軸に平行に,長さ

約30 mmの円弧状の絶縁体を切り取り,その内面を平滑に仕上げて試験片とする。

c) a)及びb)が不可能又は不適切な場合は,絶縁体と品質が同一なコンパウンドから試料を採取して適切

に練り,プレスして厚さ約2 mm,幅約15 mm,長さ約30 mmの板状に作り,これを試験片とする。

4.23.1.2 シース

シースは,次のいずれかの方法によって作製する。

a) シースが管状の場合は,完成品から長さ約30 mmの試料を採取し,線心など全てを引き抜いて管状試

験片とするか,又は電線軸と平行に円弧状に切り取ったものを試験片とする。

19

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 充実形多心電線の場合は,完成品から長さ約30 mmの試料を採取し,更に電線軸に平行に円弧状に切

り取り,その内面を平滑に仕上げて試験片とする。

c) a)及びb)が不可能又は不適切な場合は,シースと品質が同一なコンパウンドから試料を採取して適切

に練り,プレスして厚さ約2 mm,幅約15 mm,長さ約30 mmの板状に作り,これを試験片とする。

4.23.2 試験片の準備

試験片の準備は,次のいずれかの方法によって行う。

a) 線心試験片の場合は,4.23.1.1 a)による。

b) 円弧状試験片の場合は,4.23.1.1 b)並びに4.23.1.2のa)及びb)の試験片を,これを切り取る前の導体又

は線心の径と同じ径以下の半円状で長さ約35 mmの棒の上に置く。

c) 管状試験片の場合は,4.23.1.2 a)の試験片の内径に等しい径で長さ約35 mmの丸棒を管の中に差し入

れる。

d) 板状試験片の場合は,4.23.1.1 c)及び4.23.1.2 c)の試験片を半径5 mmの半円状で長さ約35 mmの棒の

上に置く。

4.23.3 試験装置

試験装置は,平行板可塑度計及び恒温槽によって構成する。特に指定のない限りJIS K 6249に規定する

平行板可塑度計に準じるものを用い,恒温槽によって試料及び平行板を一定温度に保つ。

4.23.4 試験方法

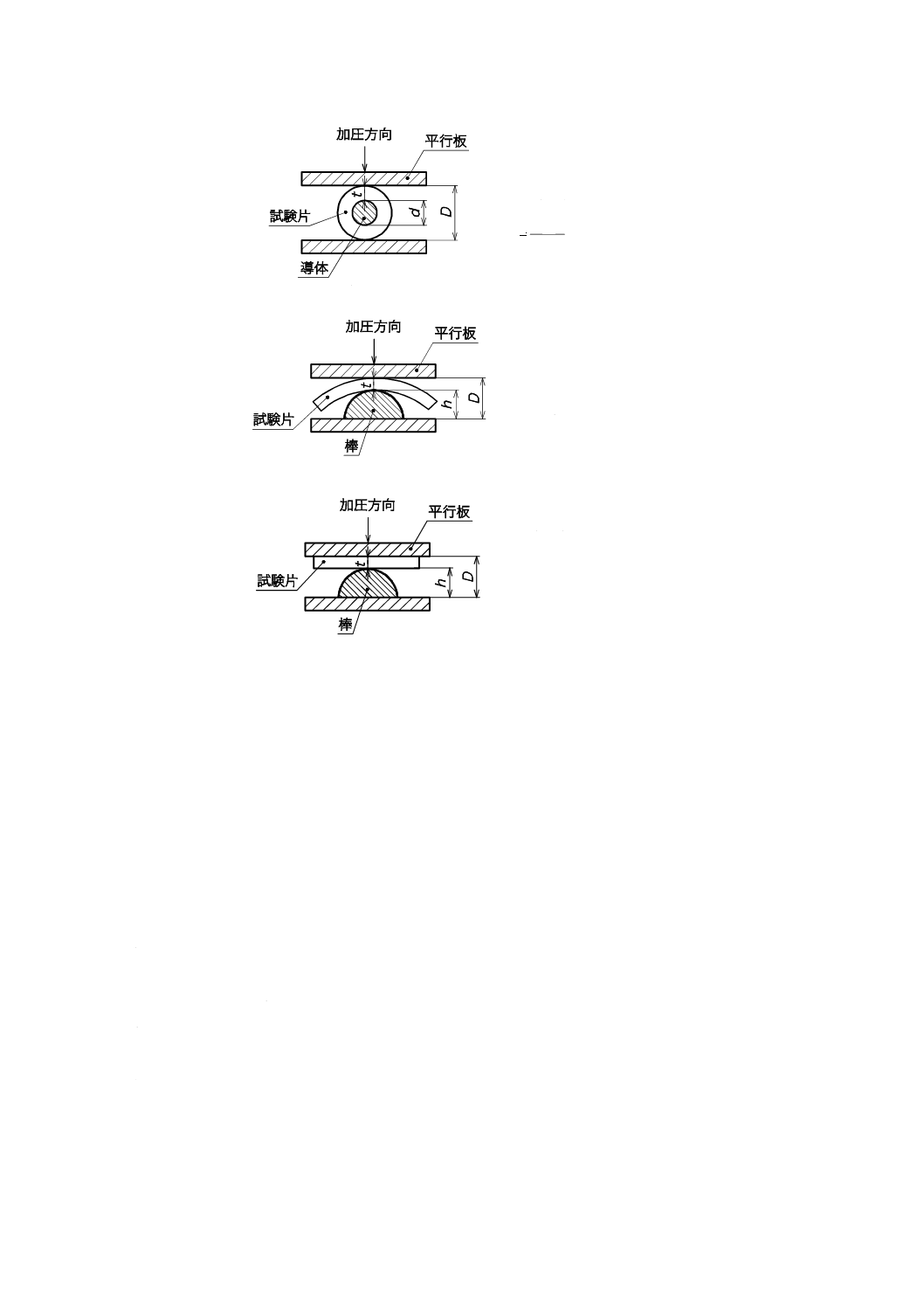

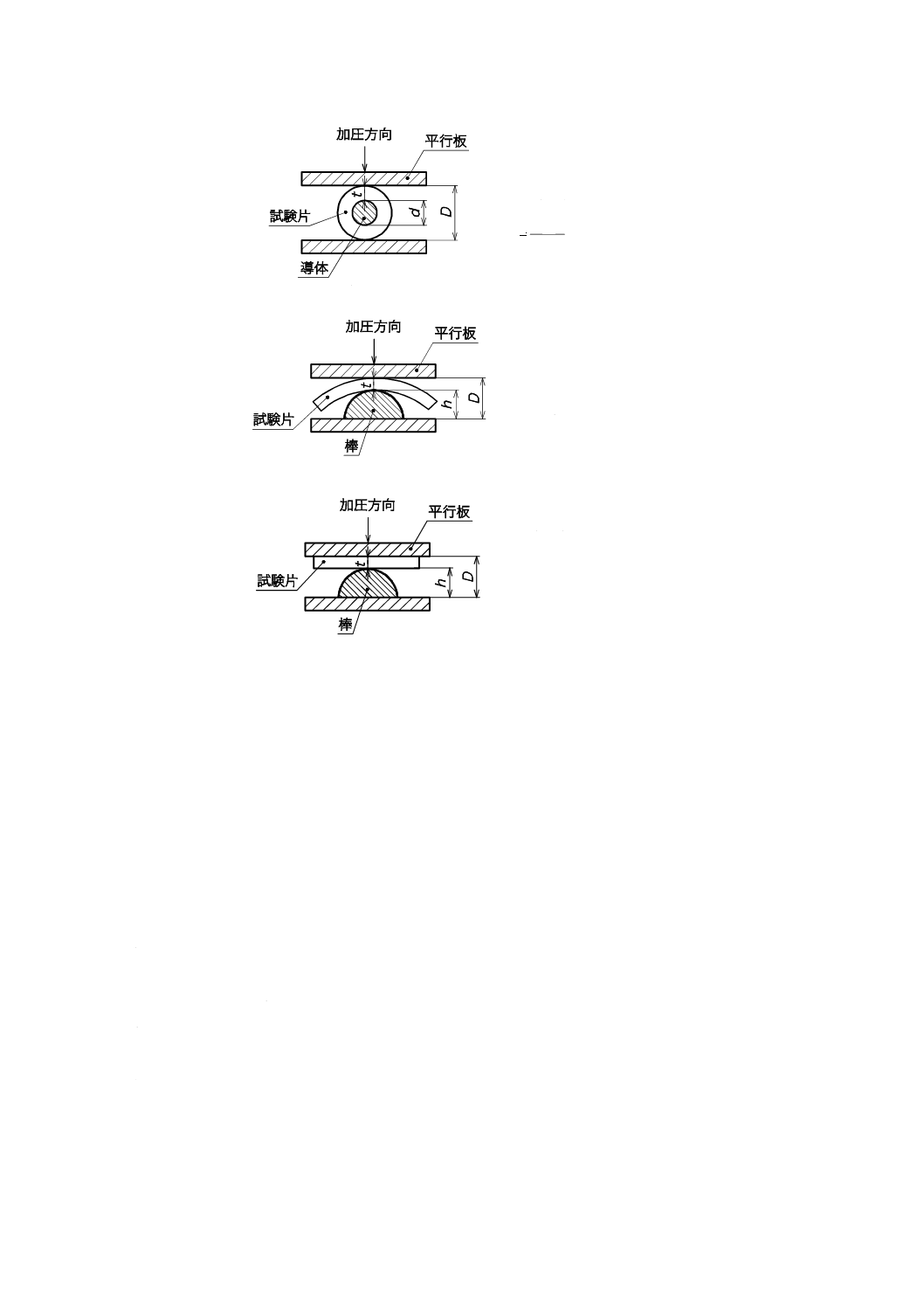

試験方法は,4.23.2によって準備した加熱前の試験片の厚さ(t)を,常温で図15のようにしてJIS B 7503

に規定するダイヤルゲージ,JIS B 7507に規定するノギス又はこれらと同等以上の精度をもつものによっ

て測定し,その試験片をあらかじめ個別規格に規定する温度に加熱した試験装置に入れ,30分間加熱した

後試験片を試験装置の平行板間に置き,平行板に個別規格に規定する質量のおもりを載せ,更に個別規格

に規定する温度で30分経過した後,そのままの状態で試験片の厚さを測り,加熱後の厚さと加熱前の厚さ

とから,減少率を次の式によって算出する。

100

0

1

0

×

−

=

t

t

t

X

ここに,

X: 減少率(%)

t0: 加熱前の厚さ(mm)

t1: 加熱後の厚さ(mm)

20

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t:絶縁体又はシース厚

d:導体径又は丸棒径

D:絶縁体又はシース外径

2

d

D

t

−

=

a) 線心試験片又は管状試験片の場合

t:絶縁体又はシース厚

h:半円状の棒の高さ

D=h+t

t=D−h

b) 円弧状試験片の場合

t:試験片の厚さ

h:半円状の棒の高さ

D=h+t

t=D−h

c) 板状試験片の場合

図15−加熱変形試験の厚さの測定方法

4.24 耐オゾン

4.24.1 試験片の準備

試験片は,JIS K 6251の6.1(ダンベル状試験片)の表1及び図3に規定するダンベル状1号形試験片と

し,必要があれば適切な方法でできるだけ平滑にする。ダンベル状に打抜きできないものは,管状試験片

とする。

なお,試験片は,あらかじめ機械的なきずがないことを確かめておかなくてはならない。

4.24.2 試験装置

試験装置は,オゾン発生器,試験槽などで構成する。試験槽は,容量10 L以上であって4.24.3に規定す

る試験条件を満たすことができなければならない。

注記 試験装置に関しては,附属書Bに記載がある。

4.24.3 試験方法

試験条件は,室温18 ℃〜28 ℃,オゾンの体積分率0.010 %〜0.015 %及び空気流量5 L/min〜10 L/min

で3時間とする。

試験装置を運転し,試験槽内の条件が定常状態となってから,試験片を試験槽内に入れる。

注記 オゾン濃度の測定に関しては,附属書Bに記載がある。又は,JIS K 6259の附属書2を参考に

するのがよい。

試験片は,個別規格に特に規定がない限り,適切な保持具で25 %の伸びを与えたまま試験槽内に入れる。

試験終了後,試験片表面に亀裂が生じるかどうかを目視によって調べる。

21

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,試験片は,他のものに触れないよう,槽内の中央に保持する。

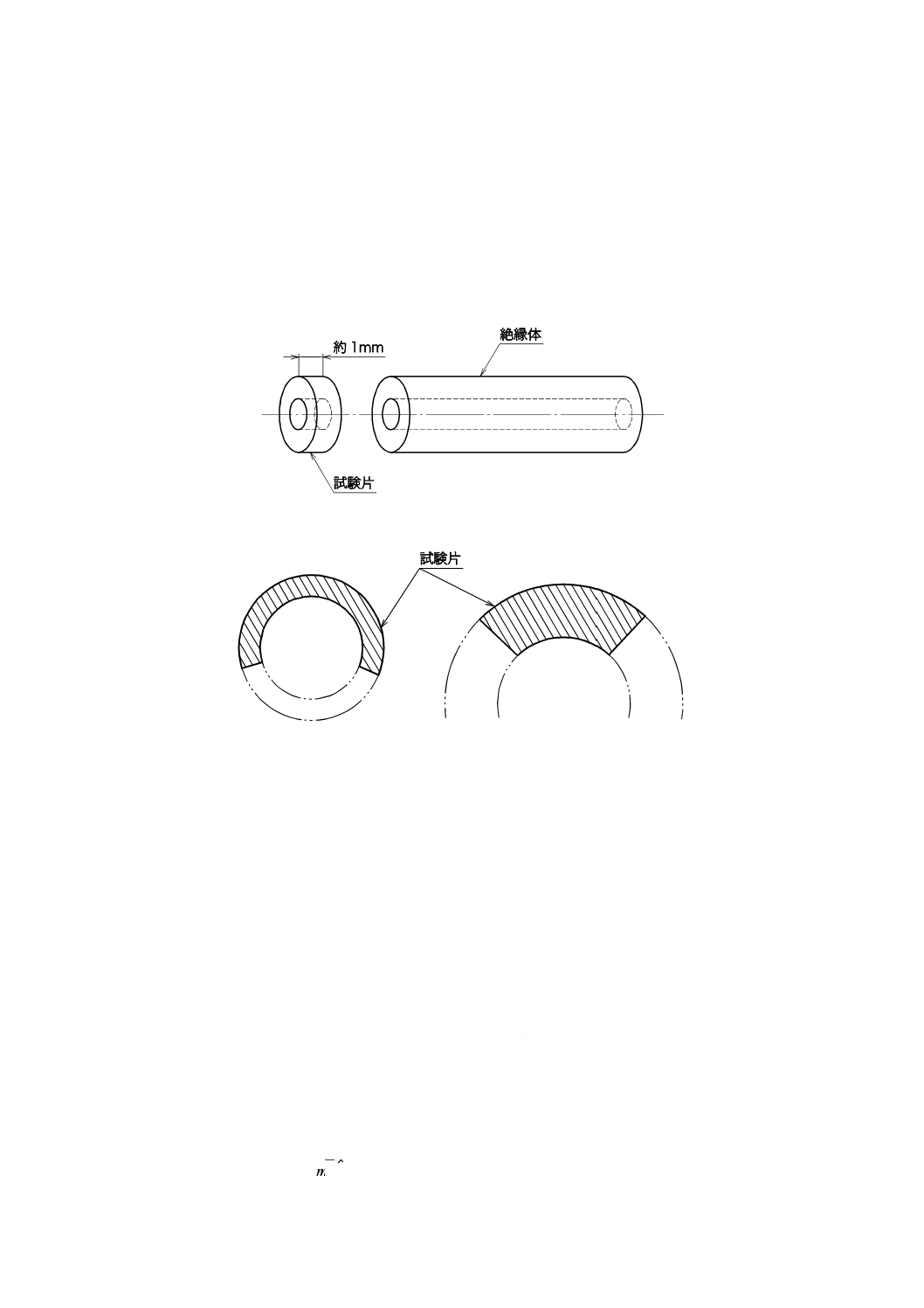

4.25 架橋度

4.25.1 試験片及び溶剤

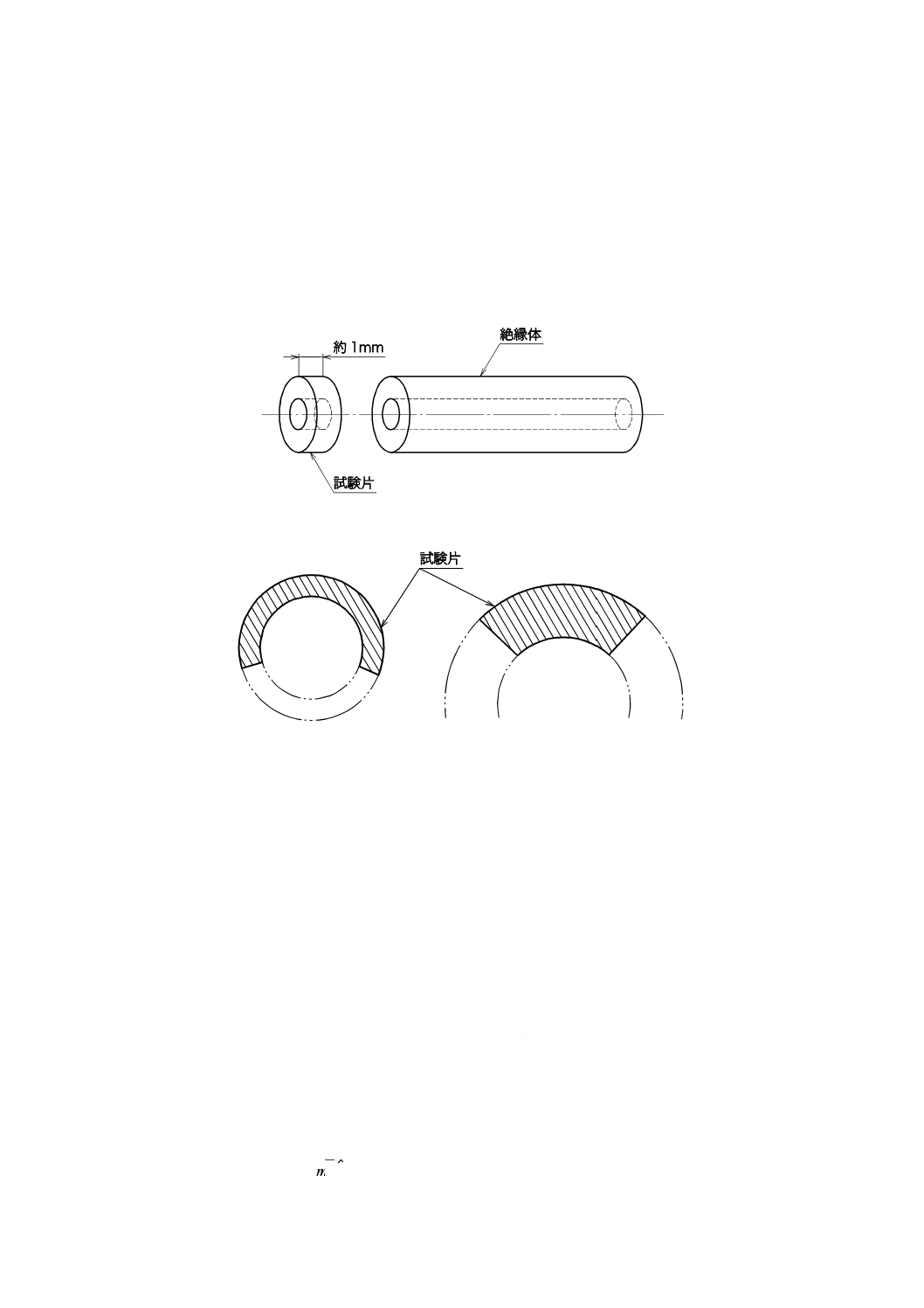

4.25.1.1 試験片

試験片は,完成品から採取した線心試料から質量約0.5 gとなるよう図16に示す方法で採取する。試験

片の質量が1枚で0.5 gを超える場合は,図17のようにして調整する。試験片の質量が0.5 gに満たない

場合は,複数の試験片を用い,このうち1枚を図17のようにして調整する。

図16−試験片の採取

a) 例1

b) 例2

図17−試験片の調整方法

4.25.1.2 溶剤

溶剤は,JIS K 8271に規定するキシレン(1級)とし,使用回数は,1回限りとする。

4.25.2 試験方法

試験方法は,次による。

a) 試験片の質量(m1)をミリグラムの単位まで測定する。

b) 試験管に4.25.1.2の溶剤約50 g(約58 mL)を入れ,この中に試験片を入れる。

c) 試験片の入った試験管を(110±2)℃に24時間保持する。

d) c)の後,試験片を試験管から取り出し,真空デシケータの中に入れ,温度(100±2)℃,気圧1.3 kPa

以下で24時間以上乾燥する。

e) 乾燥後,試験片の質量(m2)をミリグラムの単位まで測定する。

なお,キシレンの蒸気が引火又は爆発しないように注意する(例えば,還流冷却器を付ける。)。

4.25.3 架橋度の算出方法

架橋度は,次の式によって算出する。

100

1

2×

=m

m

X

22

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

X: 架橋度(%)

m1: 試験前の質量(mg)

m2: 試験後の質量(mg)

4.26 難燃

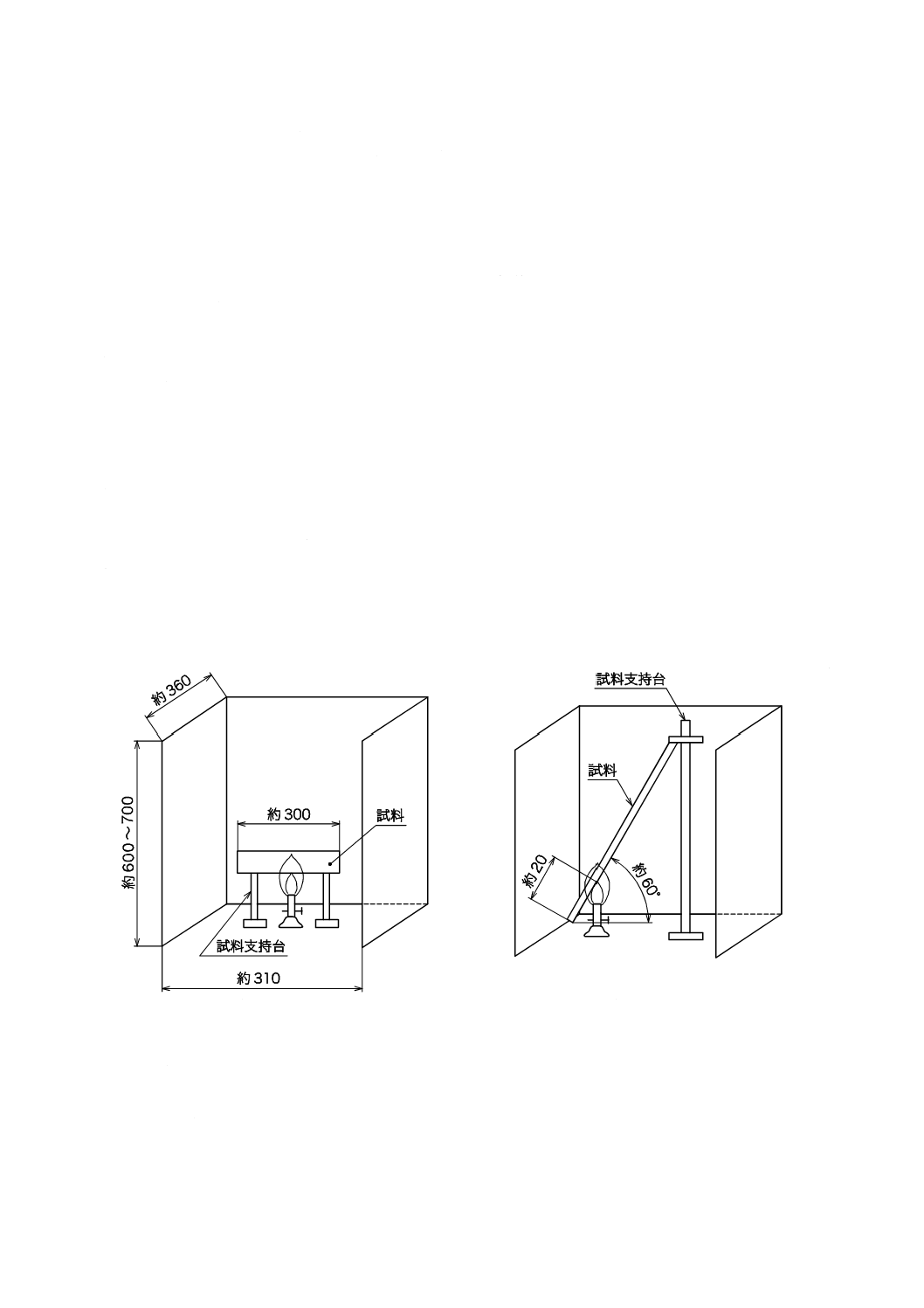

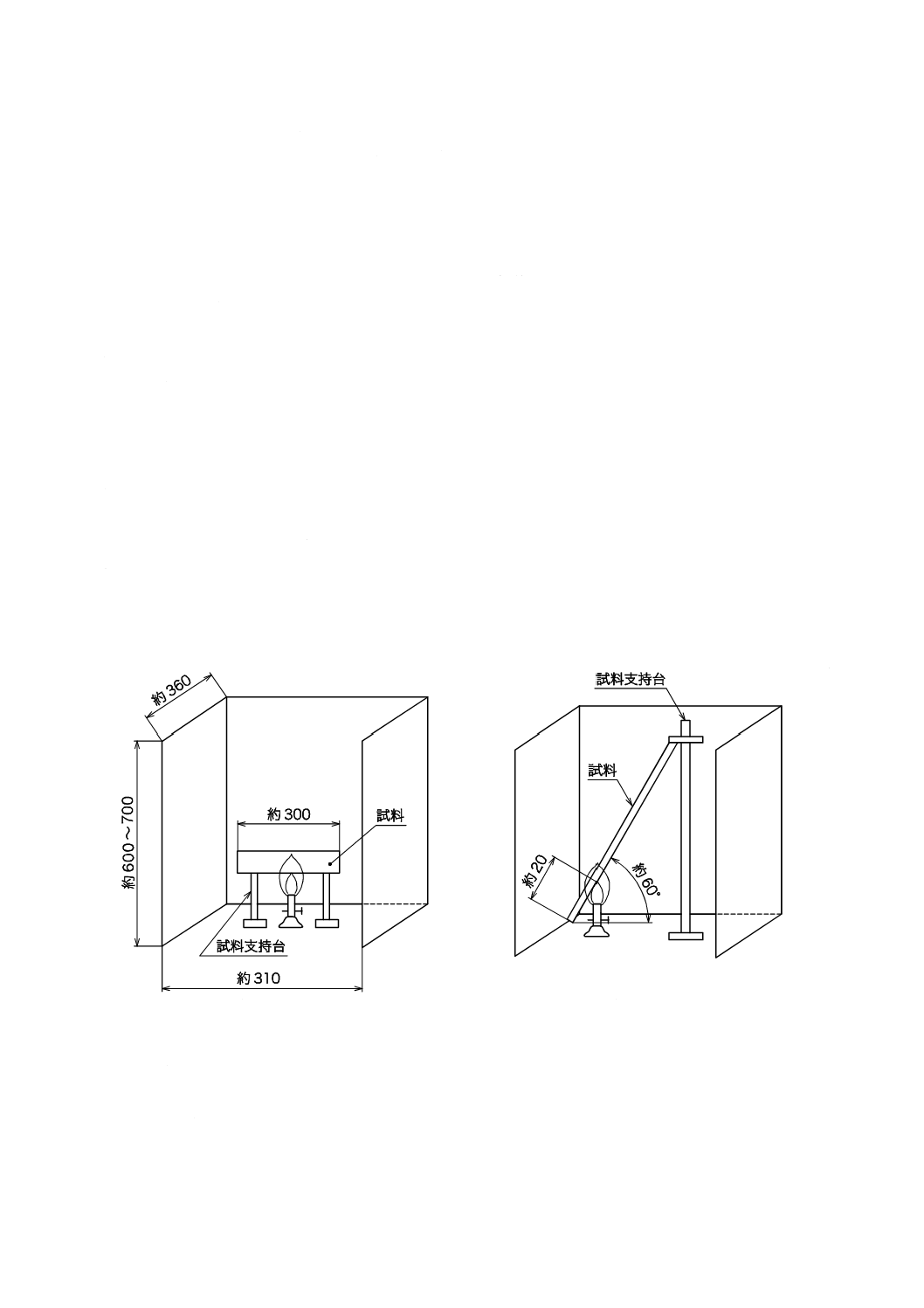

4.26.1 試験装置

試験装置は,次による。

a) 試験箱 試験箱は,金属の高さ約600 mm〜700 mm,幅約310 mm,奥行約360 mmの大きさで,側面

及び背面を覆ったものとする。

b) 試料支持台 試料支持台は,試料を水平又は傾斜させて支持できる金属製のものとする。

c) 加熱源 加熱源は,口径約10 mmのブンゼンバーナとし,その炎を酸化炎の長さ約130 mm,還元炎

の長さ約35 mmに調整する。

なお,燃料は約37 MJ/m3の工業用メタンガス又はこれと同等以上の発熱量をもつものを使用する。

4.26.2 試験方法

試験方法は,次による。

a) 水平試験 水平試験は,図18 a)に示すように,完成品から採取した長さ約300 mmの試料を,水平に

支持し,還元炎の先端を,試料の中央部の下側に,30秒以内で着火するまで当て,炎を静かに取り去

った後,試料の燃焼の程度を調べる。

b) 傾斜試験 傾斜試験は,図18 b)に示すように,完成品から採取した長さ約300 mmの試料を,水平に

対して約60度傾斜させて支持し,還元炎の先端を,試料の下端から約20 mmの位置に,30秒以内で

着火するまで当て,炎を静かに取り去った後,試料の燃焼の程度を調べる。

単位 mm

a) 水平試験

b) 傾斜試験

図18−燃焼試験装置

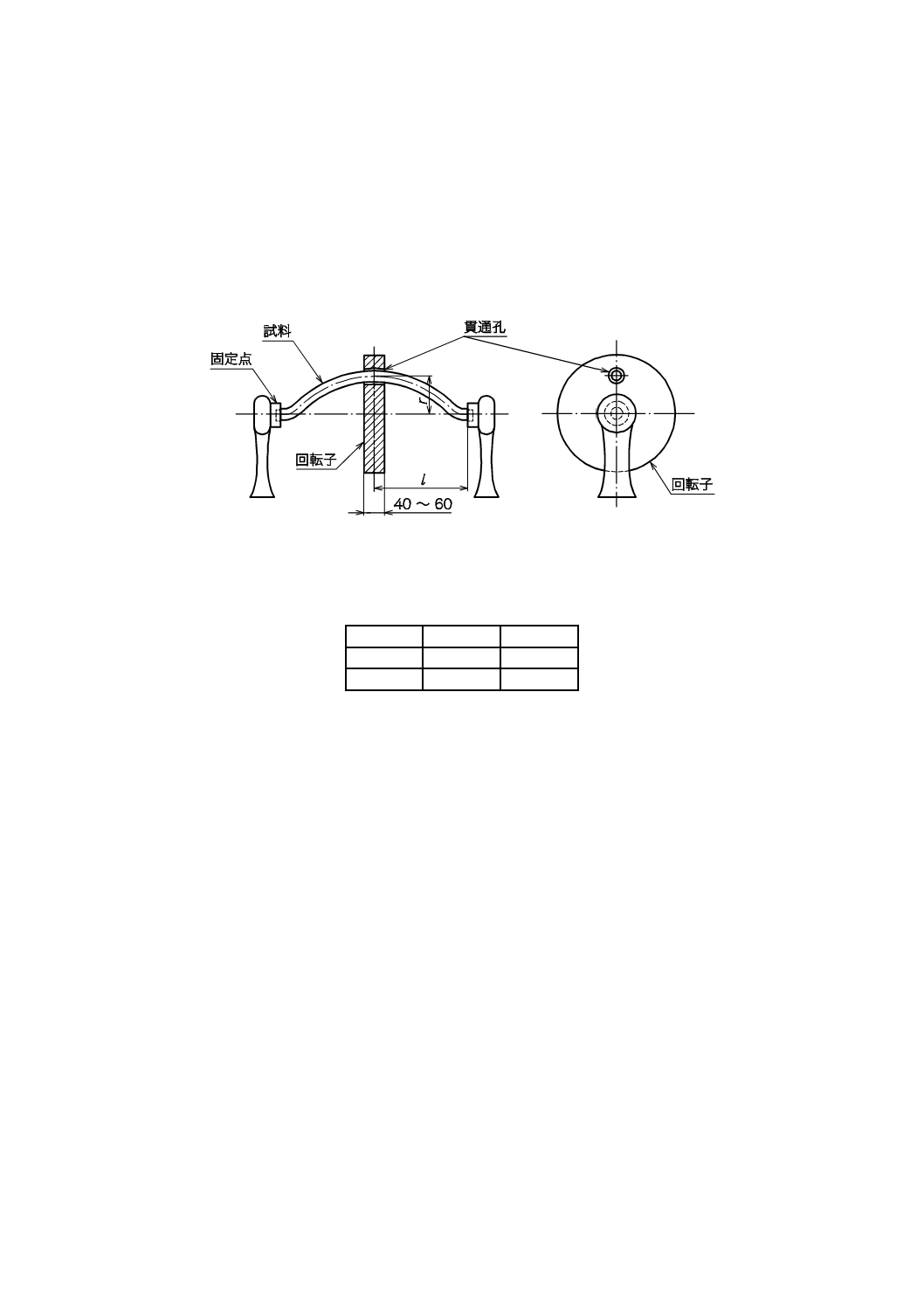

4.27 曲げ

曲げは,その構造によって4.27.1〜4.27.2のいずれかの方法で行う。

4.27.1 キャブタイヤ構造

キャブタイヤ構造は,試料の形状によって,次のいずれかの方法で行う。

23

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

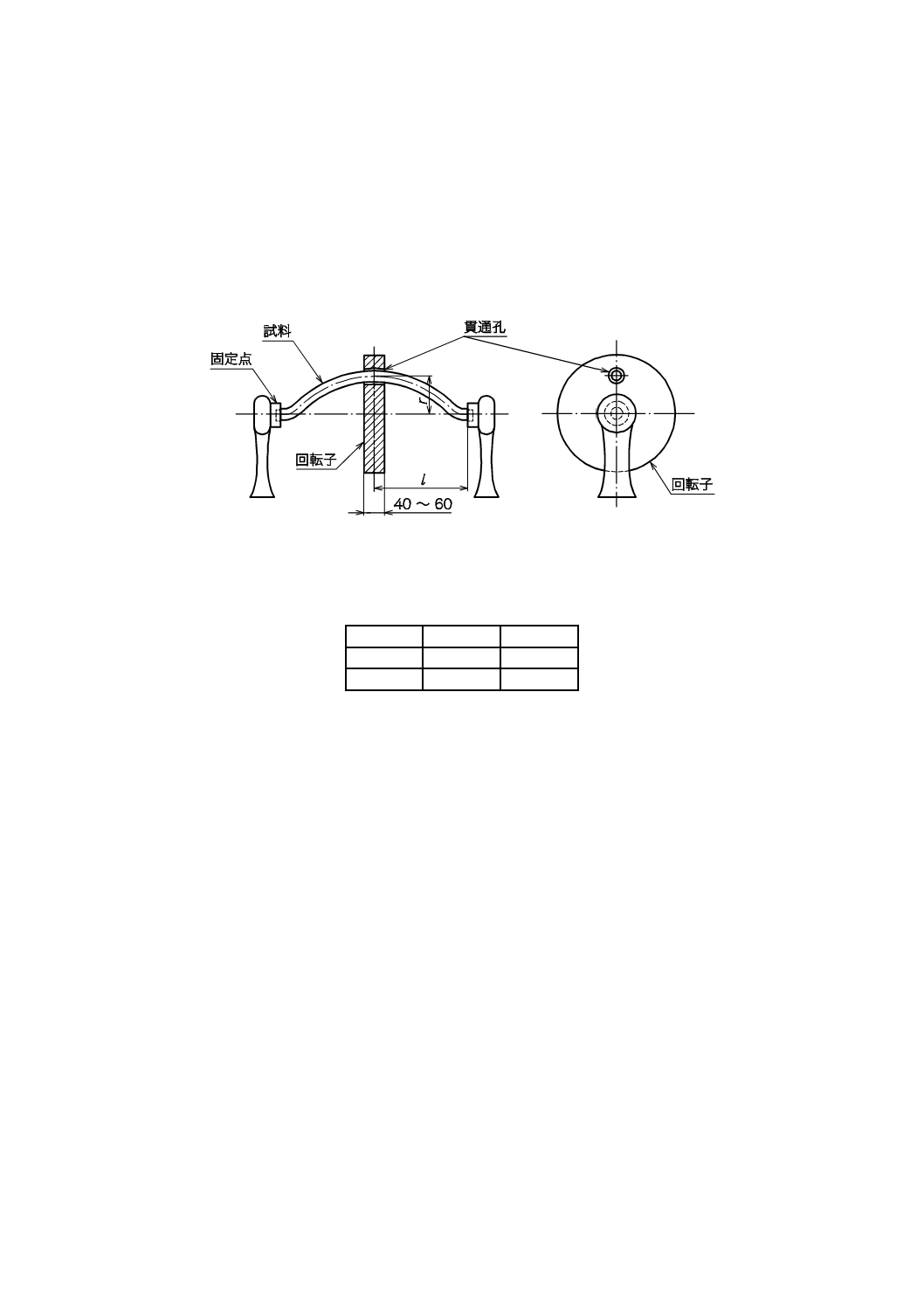

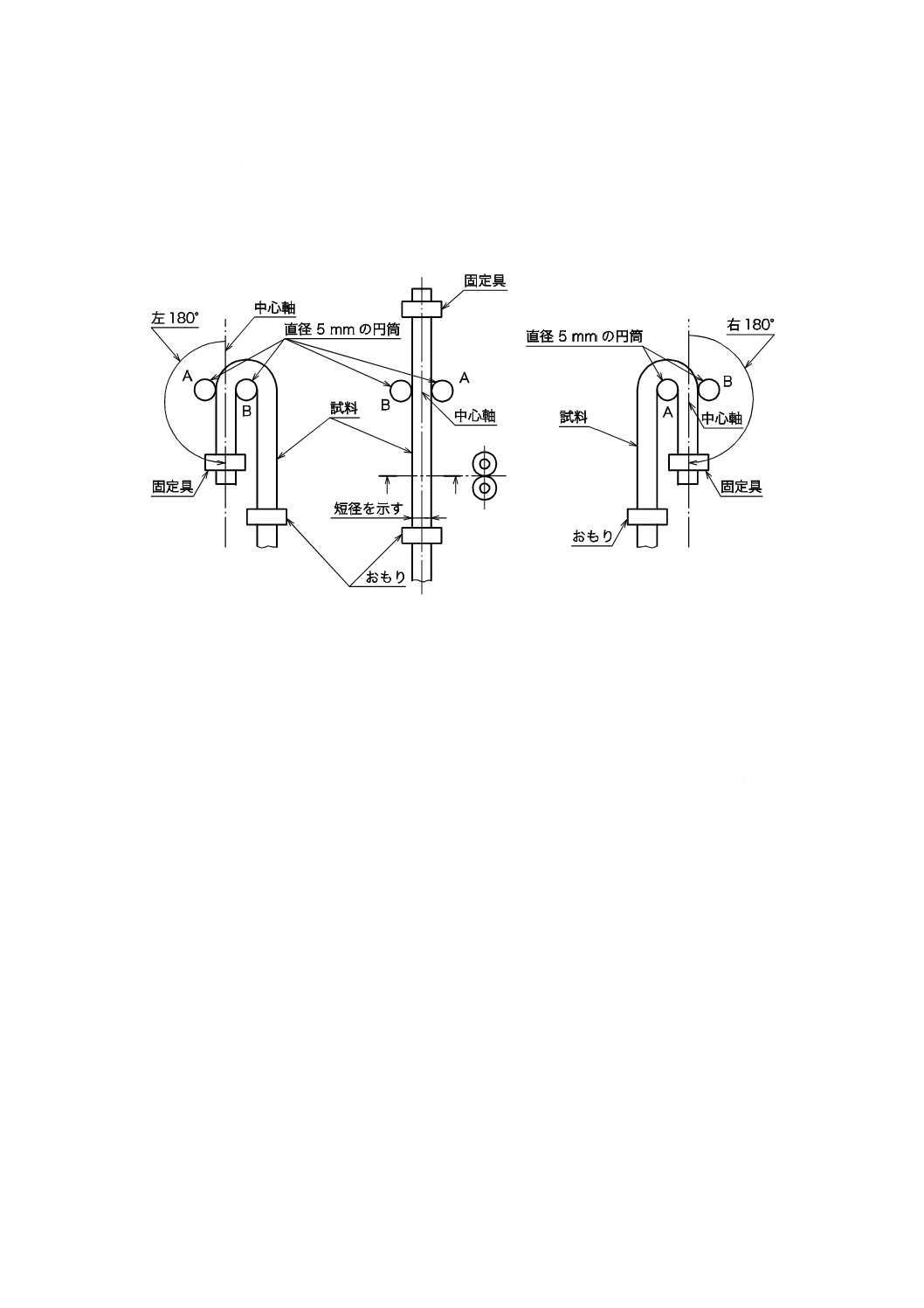

a) 丸形 丸形は,完成品から適切な長さの試料を採取し,試料の太さに応じてこれを図19に示す曲げ試

験装置の回転子の試料貫通孔を通じて両端を固定し,電線の種類によって表10のA又はBのいずれ

かの固定距離(r)及び曲げ半径(l)をもつように試料を取り付け,回転子を毎分約20回の速さで200

回連続回転させたとき,試料に生じる破損又はひび及び割れの有無,並びに各線心の導体素線の断線

数を固定点及び貫通部について目視によって調べる。

なお,試料の貫通部は,適切な方法によってなるべくよじれないようにする。

単位 mm

図19−曲げ試験装置

表10−固定距離及び曲げ半径

単位 mm

種類

r

l

A

100

300

B

150

200

b) 平形 平形は,完成品から適切な長さの試料を採取し,ケーブルの短径の5倍の直径をもつ円筒の円

弧に沿って90度屈曲させた後に直線状に戻し,次に反対方向に90度屈曲させた後に直線状に戻す操

作を毎分10回,ただし,導体公称断面積が38 mm2を超えるものは毎分6回の速さで,連続して200

回行ったとき,試料に生じる破損又はひび及び割れの有無,並びに各線心の導体素線の断線数を目視

によって調べる。

4.27.2 鉛被構造

鉛被構造は,完成品から適切な長さの試料を採取し,鉛被外径(丸形の場合)又は短径(平形の場合)

の約20倍の直径をもつ円弧に沿い,徐々に約180度曲げた後に直線に戻し,更に反対方向に曲げる。この

操作を3回(曲げ回数6回)繰り返し,鉛被表面の亀裂の有無を目視によって調べる。

4.27.3 編組構造

編組構造は,完成品から適切な長さの試料を採取し,(200±3)℃の温度で,6時間保った後に取り出し,

24時間以上常温に放置する。これを個別規格に規定する円弧に沿って約90度曲げ,次に元の位置に戻し,

更に反対方向に約90度曲げ,再び元の位置に戻す。

この操作を2回(曲げ回数4回)繰り返し,編組に亀裂又は塗料の剝がれがあるかどうかを目視によっ

て調べる。

4.27.4 平形構造(コード)

平形構造は,次の方法によって行う。

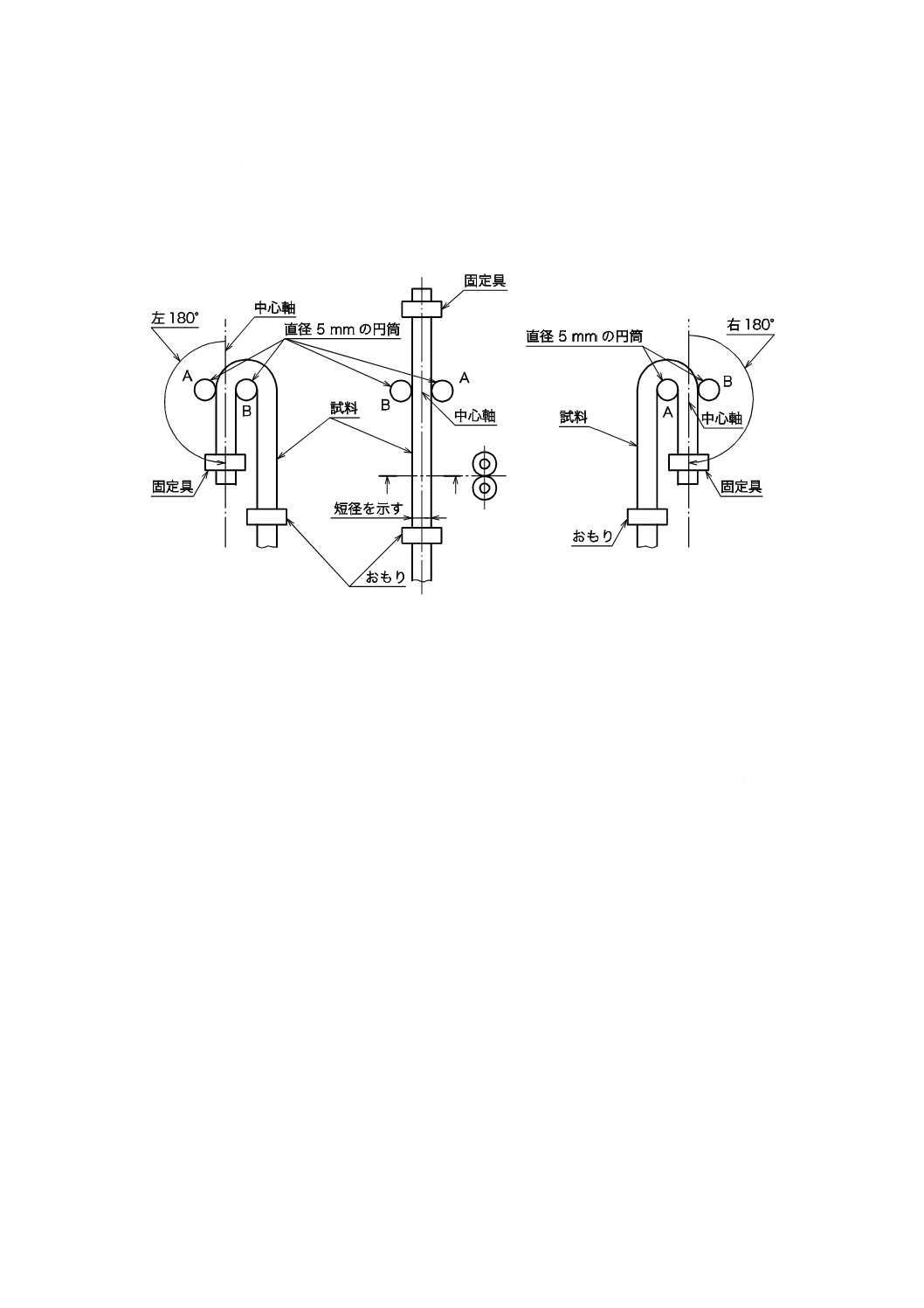

a) 完成品から適切な長さの試料を採取し,その一端を図20に示す試験装置の直径5 mmの表面が滑らか

24

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な金属製の円筒の間を通して固定具に固定し,他端に導体の断面積1 mm2につき150 g(ただし,500

g未満となる場合は,500 g)のおもりをつるし,試料には,許容電流(附属書C参照)に等しい電流

を流し,左右にそれぞれ約180度ずつ交互に回転させて試料を曲げる(この操作を1回とする)。この

とき,試験装置の2本の円筒と固定具とは一体となって回転する。この操作を毎分約10回の速さで連

続して100回行った後,導体素線の断線数を目視によって調べる。

図20−曲げ試験装置

b) 完成品から適切な長さの試料を採取し,これを100 ℃の温度で48時間保った後,a)に規定する方法

によって1線心が断線するまで行ったとき,線間短絡が生じているか,及び絶縁体にひび,割れ,そ

の他の異常があるかどうかを調べる。

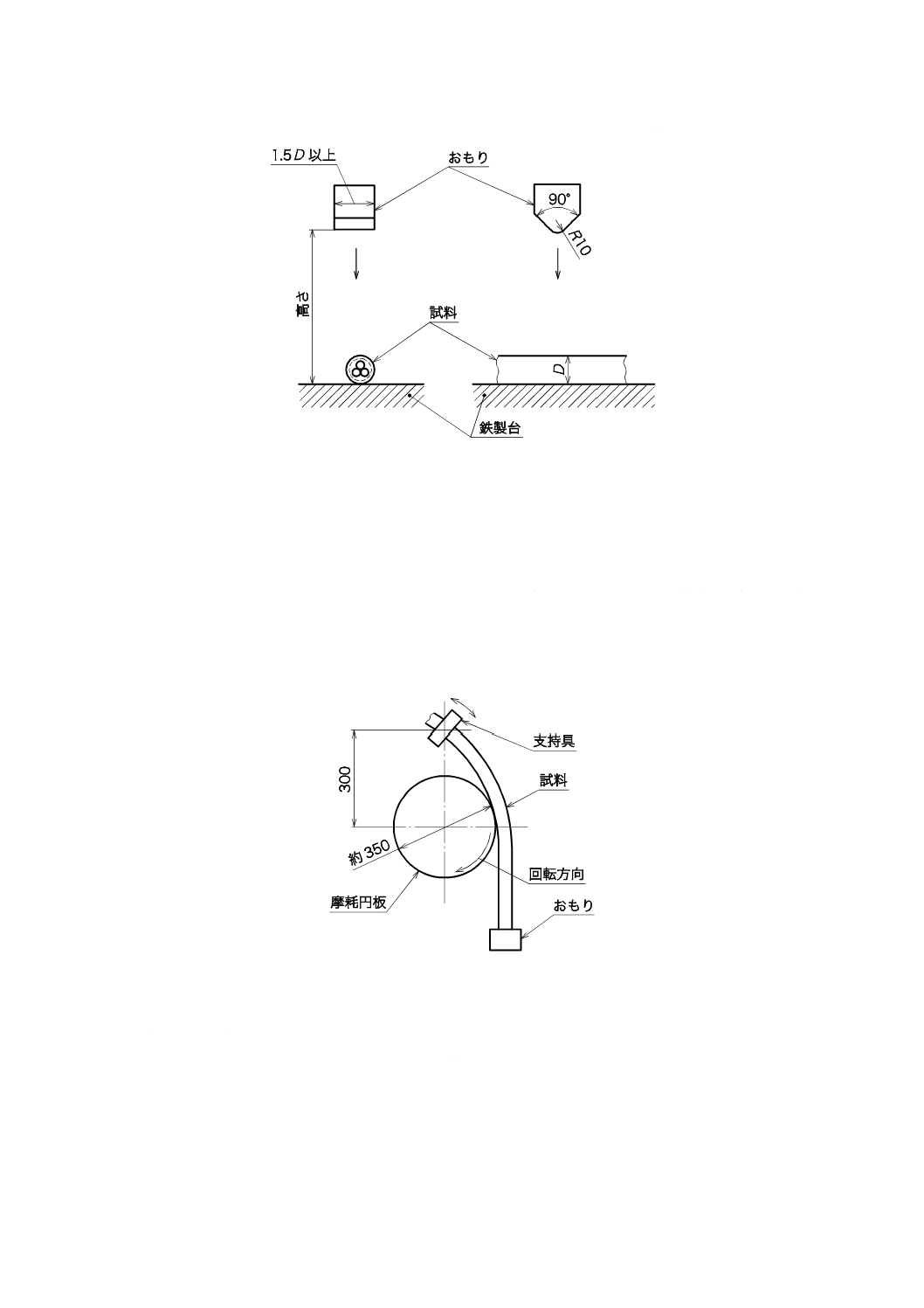

4.28 衝撃

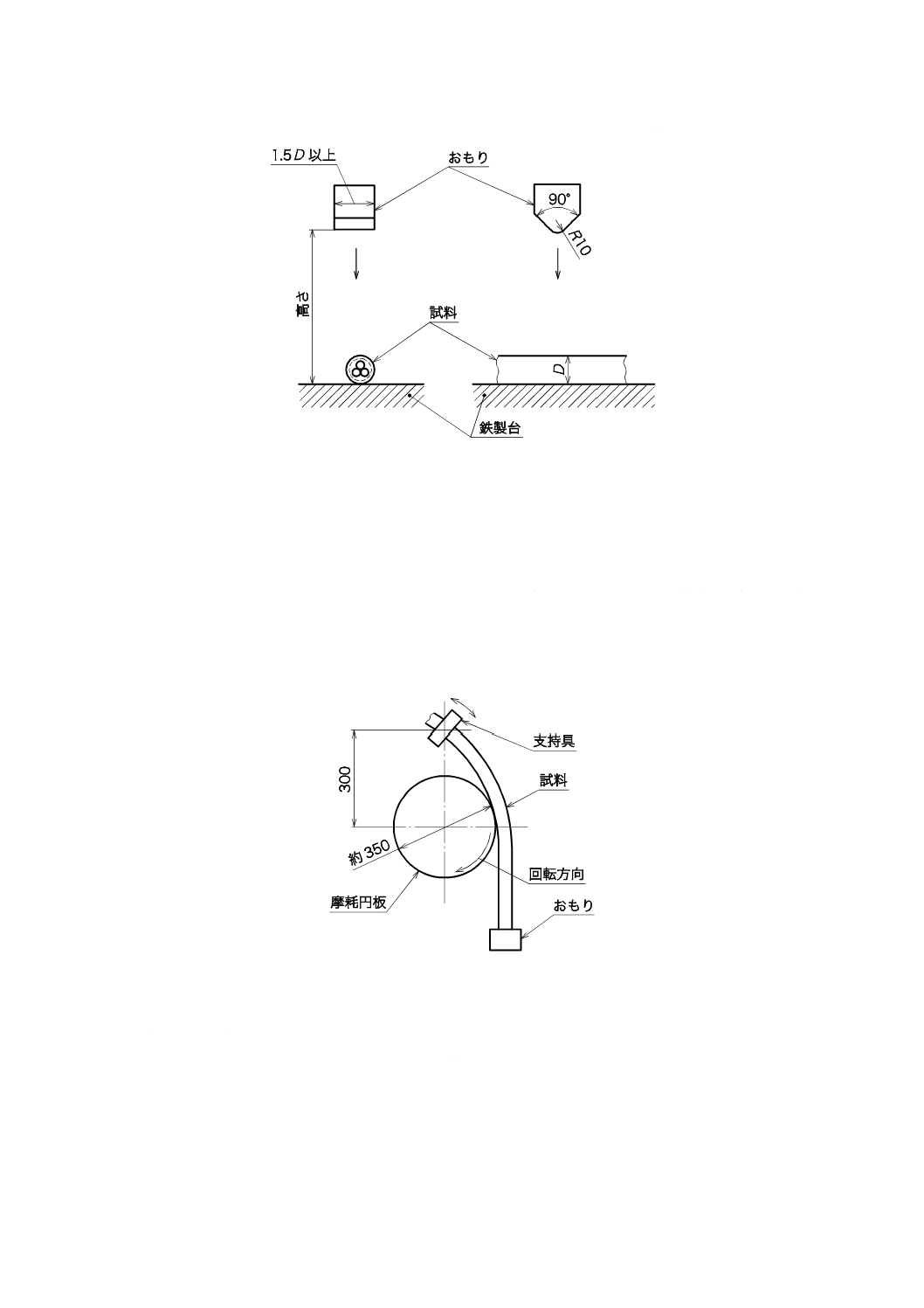

衝撃は,完成品から適切な長さの試料を採取し,図21に示す衝撃試験装置の鉄製台上に置き,その上に

個別規格に規定する質量の鉄製のおもりを,個別規格に規定する高さから落下させたとき,絶縁体及びシ

ースの破損又はひび及び割れの有無,並びに各線心の導体素線の断線数を調べる。

なお,鉄製台は,衝撃によって変形しないものを用いる。

25

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

なお,Dは,試料の外径である。

図21−衝撃試験装置

4.29 摩耗

摩耗は,完成品から適切な試料を採取し,その一端を,図22に示す摩耗試験装置の摩耗円板の中心から

上方約300 mmに位置する支持具に固定し,反対側の端に個別規格に規定する質量のおもりをつるす。試

料の表面は,この円板の円周に接触させ,おもりの重力と同じ方向に毎分約60回の速度で回転させ,個別

規格に規定する回転数に達したとき,その被覆物が摩耗して内部の絶縁体が現れるかどうかを調べる。

摩耗試験装置の摩耗円板の材質は,JIS R 6001に規定する粒度F36の炭化けい素の粒を主成分とする。

単位 mm

図22−摩耗試験装置

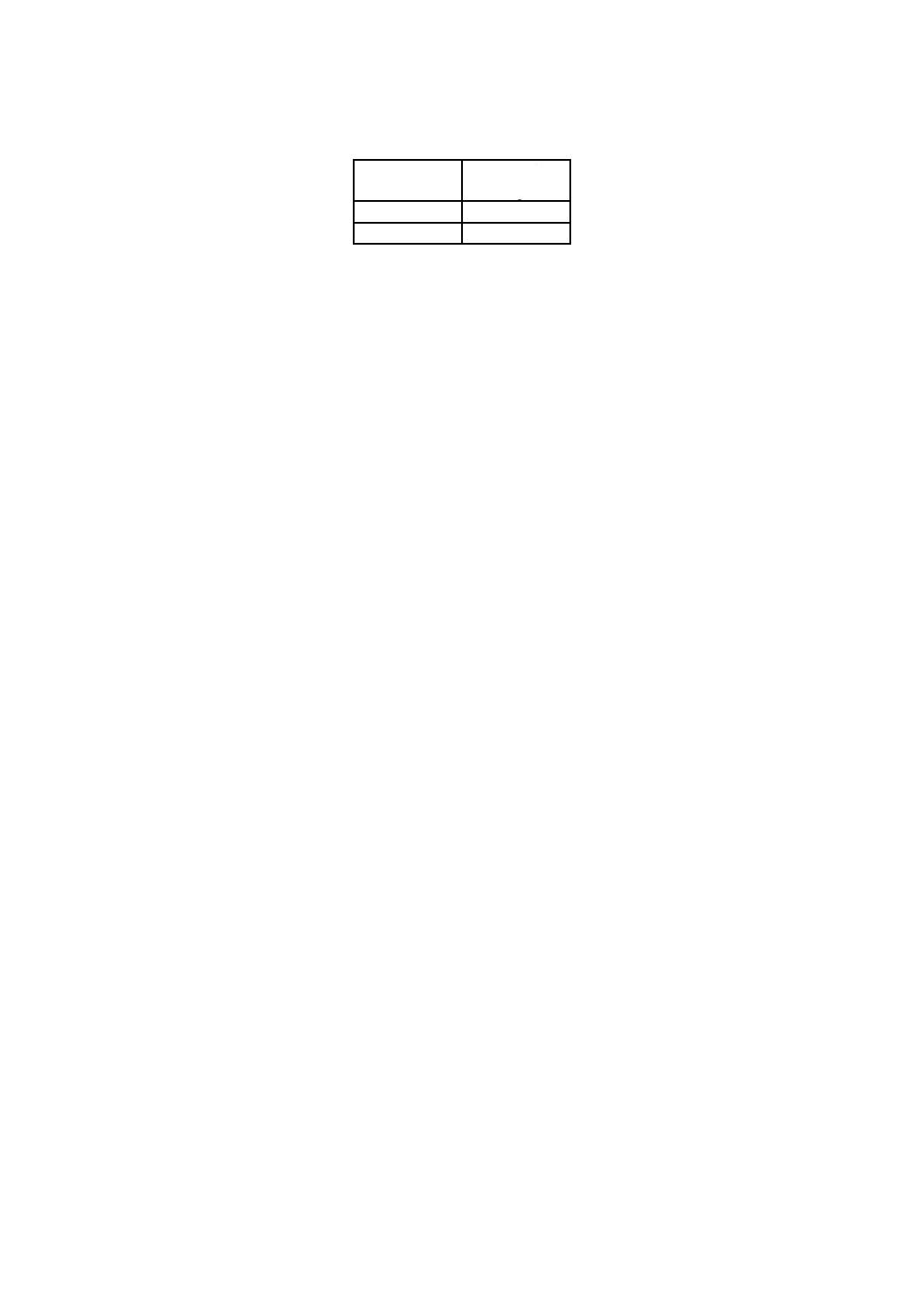

4.30 より合せ

より合せは,完成品から長さ約1.5 mの試料を採取し,その中央に表11に規定する質量のおもりをつる

し,その部分で二つ折りにして試料の両端をもち,線心のより方向に10回より合わせた後,試料の両端に

張力を加えてより戻し,次に張力をゆるめる操作を連続30回繰り返して,導体素線の断線数を調べる。

26

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−おもりの質量

公称断面積

mm2

おもりの質量

kg

1未満

0.3

1以上

0.5

27

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

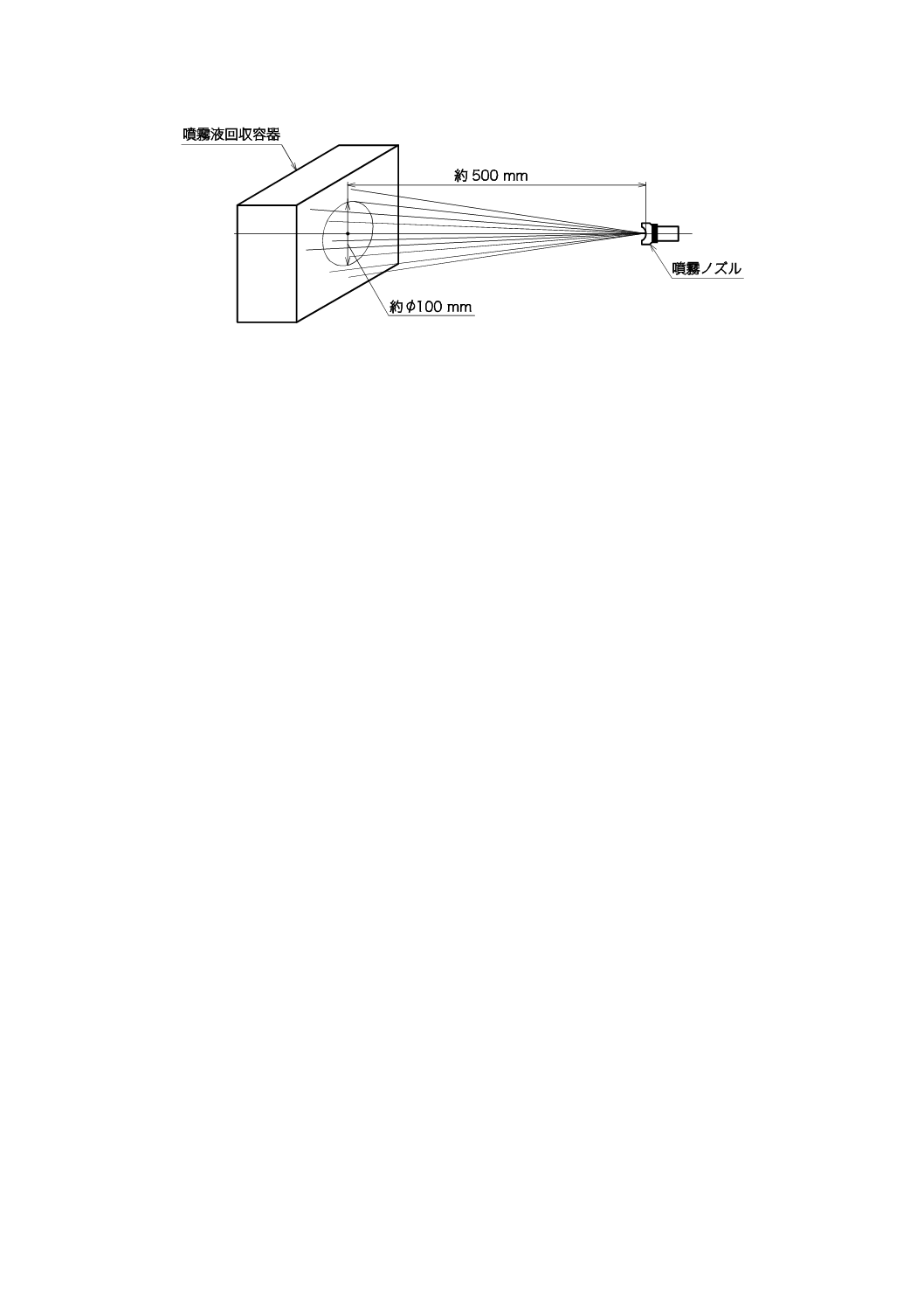

附属書A

(参考)

耐トラッキングの噴霧量の測定

噴霧量の測定は,次によることが望ましい。

A.1 測定器具

次の測定器具を使用する。

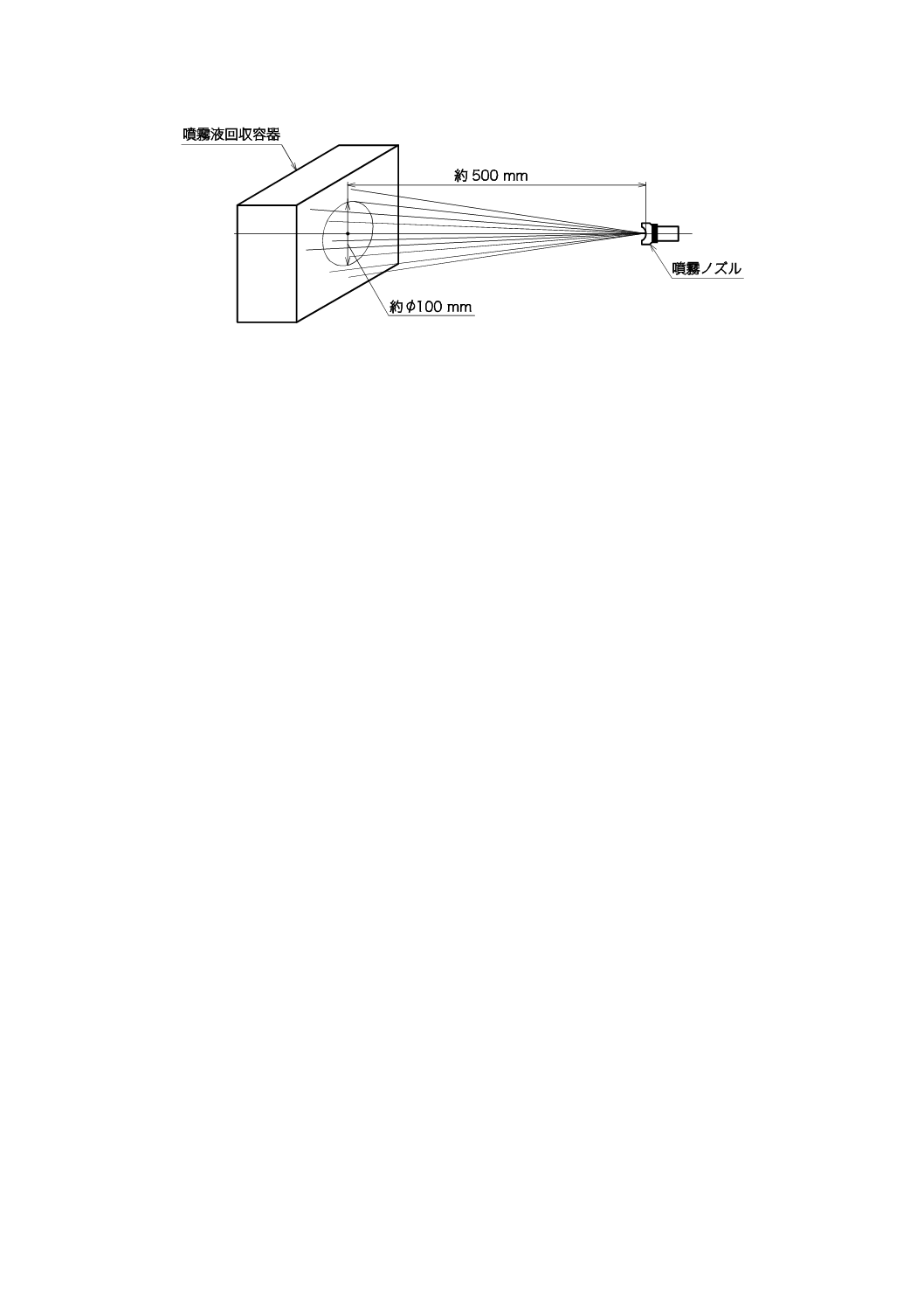

a) 噴霧液回収容器 材質は,噴霧ノズルから噴霧される噴霧液の圧力に耐えられるものとし,噴霧ノズ

ルから水平方向に噴霧された噴霧液を回収できるものとする。開口部の直径は,約100 mmとする。

b) メスシリンダ又ははかり 回収した噴霧液の体積又は質量を測定でき,それぞれに応じた精度のもの

とする。

A.2 測定方法

図A.1のように,噴霧ノズルと噴霧液回収容器の開口部との間隔が約500 mmとなるように,かつ,噴

霧ノズルの中心と噴霧液回収容器の開口部の中心とが水平方向で一致するように,それぞれ適切な方法で

固定する。

噴霧回数は,10秒間噴霧し,20秒間休止を1回とし,これを10回以上(噴霧時間としては,100秒以

上となる。)噴霧を繰り返した後,噴霧液回収容器に回収された噴霧液の体積又は質量を測定する。噴霧液

回収容器に回収されなかった噴霧液は,体積又は質量に含めない。

A.3 噴霧量

噴霧量は,次のいずれかの式によって算出する。

A

T

L

S

×

×

×

=

6

000

1

A

T

M

S

×

×

×

=

6

000

1

ここに,

S: 噴霧量(mL/min)

L: 噴霧液回収容器に回収された噴霧液の体積(mL)

T: 噴霧回数

A: 開口部の面積(mm2)

M: 噴霧液回収容器に回収された噴霧液の質量(g)

ただし,噴霧液回収容器に回収された噴霧液の質量(g)を

測定する場合は,噴霧液の密度1 g/mLとして体積に換算して

算出する。

28

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−噴霧量の測定

29

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

オゾンの試験装置及び濃度の測定

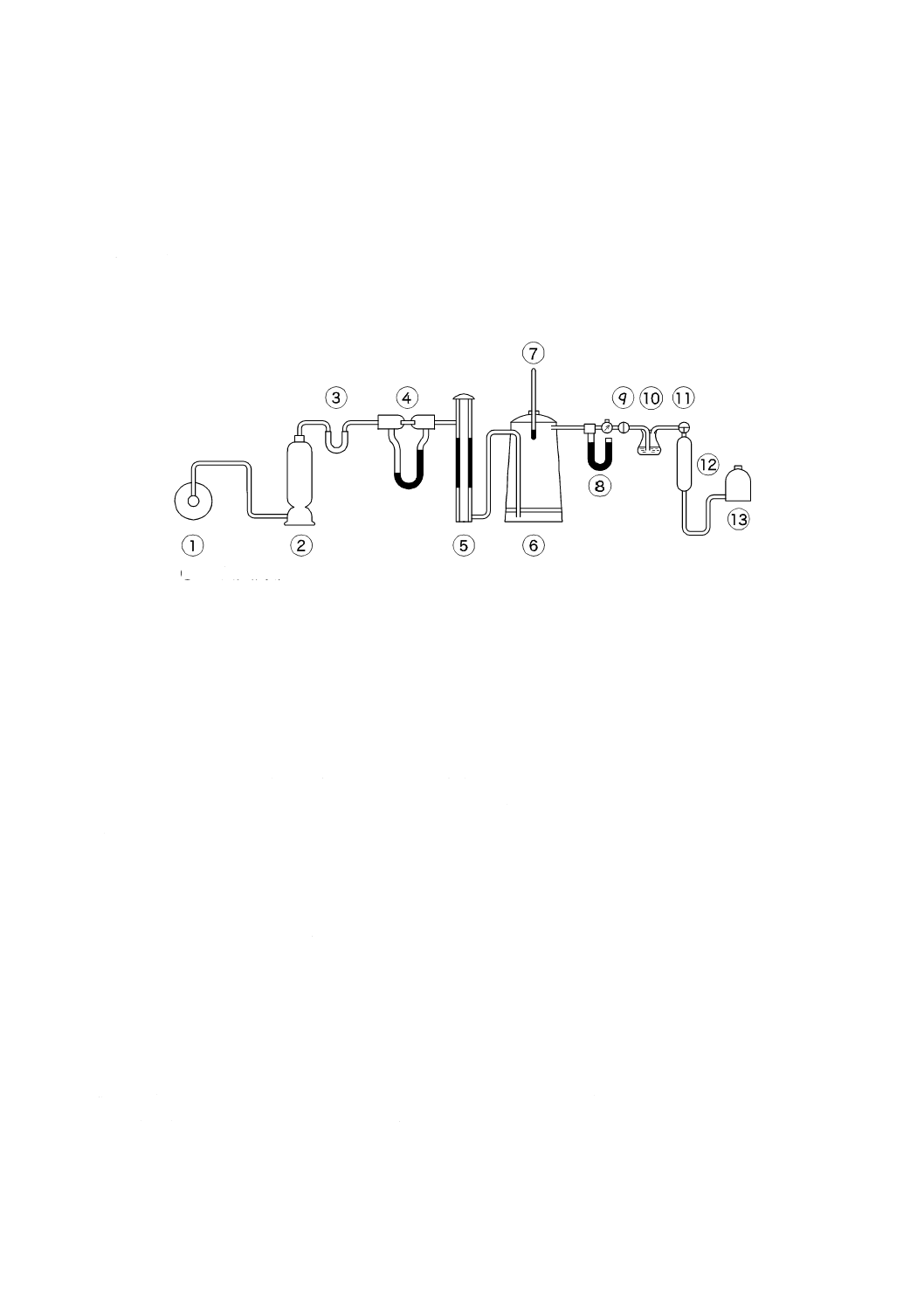

B.1

オゾン試験装置

オゾン試験装置を,図B.1に示す。ただし,必要に応じて装置の一部を増設又は省略してもよい。また,

各装置は次による。

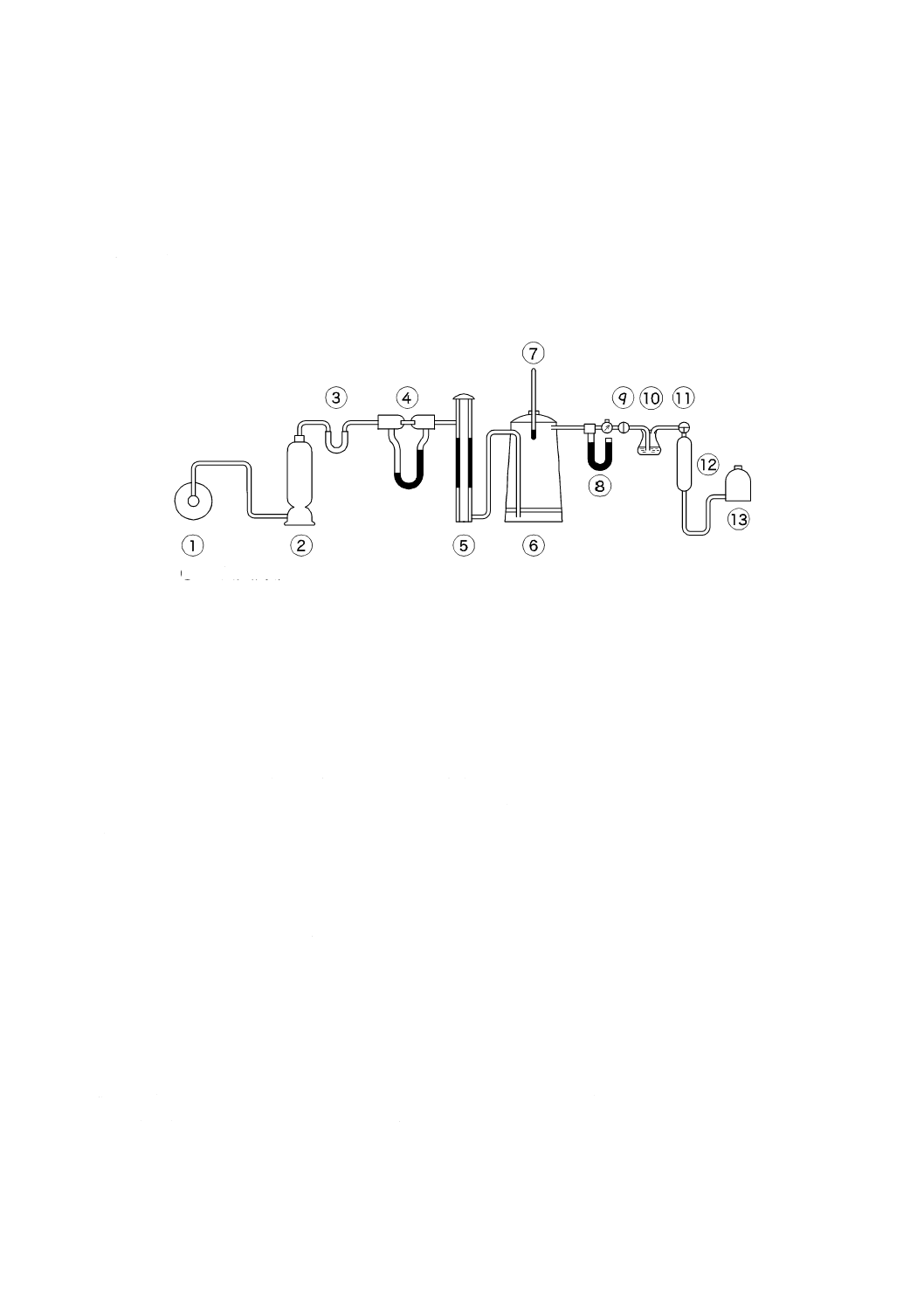

① 空気供給装置

② 乾燥器

③ 水分検出器

④ 流量計

⑤ オゾン発生器

⑥ 試験槽

⑦ 温度計

⑧ マノメータ

⑨ コックA

⑩ オゾン採取瓶

⑪ ガスビュレットのコック

⑫ ガスビュレット

⑬ アスピレータ

図B.1−オゾン試験装置

a) 空気供給装置 空気供給装置は,空気を試験槽内に送り込めて,試験中,空気流量5 L/min〜10 L/min

に調節できるものを用いる。

b) 乾燥器 乾燥器は,無水の塩化カルシウム,硫酸カルシウムなどの乾燥剤を充塡したものを用いる。

この有効性は,試験中,水分検出器の水分検出剤が変色しないことによって確認する。

c) 水分検出器 水分検出器は,水分検出剤として無水の硫酸銅,塩化コバルトなどを充塡したガラス管

とする。

d) 流量計 流量計は,容量が10 L/min以上のものを用いる。

e) オゾン発生器 オゾン発生器は,例えば,二重ガラス管の隙間に空気を流し,ガラス管の内外に周波

数50 Hz又は60 Hzのほぼ正弦波の波形をもつ交流電圧を加えて空気をオゾン化する装置で,電圧調

整装置によってオゾン発生量を調節できるものを用いる。

f)

試験槽 試験槽は,オゾンに侵されない容量10 L以上のガラスなどの容器を用いる。槽内の底部に穴

あき板を置き,ガラス綿などを充塡して,底部からオゾン化された空気が均一に流れるようにする。

g) 温度計 温度計は,できるだけ試験片の近くに入れる。

h) マノメータ マノメータは,試験槽の内圧150 Paが測定できるものを用いる。

i)

オゾン採取瓶 オゾン採取瓶は,容量約250 mL〜500 mLのものを用いる。

j)

ガスビュレット ガスビュレットは,容量500 mLのものを用いる。

k) アスビレータ アスビレータは,容量1 Lの下口瓶を用いる。

30

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2

オゾン濃度の測定

B.2.1 試薬

試薬は,次による。

a) でんぷん溶液の調製 JIS K 8001のJA.4(指示薬)に規定する滴定用指示薬溶液の調製方法による。

b) 0.002 mol/Lチオ硫酸ナトリウム溶液の調製及び標定は,JIS K 8001のJA.5.2 t) 2)(0.1 mol/lチオ硫酸

ナトリウム溶液)に規定する0.1 mol/Lチオ硫酸ナトリウム溶液を正しく50倍に薄めて用いる。ただ

し,ファクター(力価)は,0.1 mol/Lチオ硫酸ナトリウム溶液の価を用いる。

c) よう化カリウム溶液 10 gのよう化カリウムを,約1 Lの水に溶かす。

d) 酢酸溶液 10 gの酢酸を,水で薄めて100 mLとする。

B.2.2 測定方法

測定方法は,オゾン採取瓶に100 mLのよう化カリウム溶液を入れ,数滴の酢酸溶液を加えて酸性とす

る。これを,図B.1のようにコックA及びガスビュレットのコックに接続する。

ガスビュレットのコックを大気中に開放し,アスピレータを持ちあげて,ガスビュレットの標線まで水

を満たす。ガスビュレットのコックを大気に対して閉じ,採取瓶側に開放し,次に試験槽のコックAを開

放してオゾン化された空気を,オゾン採取瓶のよう化カリウム溶液中に導く。アスピレータは,ガスビュ

レットが空になるまで下げる。この操作によって,500 mLのオゾン化された空気が,よう化カリウムと反

応して,よう素が生成する。

ガスビュレットが空になったら,コックAを閉じて採取瓶を取り出す。

これを0.002 mol/Lチオ硫酸ナトリウム溶液で滴定し,液が薄い黄色になったとき,でんぷん溶液を数滴

加え,液が黄色から無色になるときを終点とする。

なお,この試験では,空試験を行わなければならない。

B.3

計算方法

オゾン濃度は,次の式によって算出する。

+

−

=

273

1

)

(

24

.2

0

t

S

f

n

n

O

ここに,

O: オゾン濃度(容量%)

n: 試料の滴定に要した0.002 mol/Lチオ硫酸ナトリウム溶液の

mL数

n0: 空試験の滴定に要した0.002 mol/Lチオ硫酸ナトリウム溶液の

mL数

t: 試験温度(℃)

S: 採取した空気のmL数

f: JIS K 8001のJA.5.2 t) 2)に規定する0.1 mol/Lチオ硫酸ナトリ

ウム溶液標定法によるファクタ(力価)。ただし,fの計算は,

次の式による。

'

'

04

.

28

0n

n

A

f

−

×

=

ここに,

A: よう素酸カリウム採取量(g)

n': よう素酸カリウムの滴定に要した0.1 mol/Lチオ硫酸ナトリウ

ム溶液のmL数

n0': 空試験の滴定に要した0.1 mol/Lチオ硫酸ナトリウム溶液の

mL数

31

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

平形コードの許容電流

4.27.4で使用する許容電流は,特に指定のない限り,表C.1の値を使用するとよい。

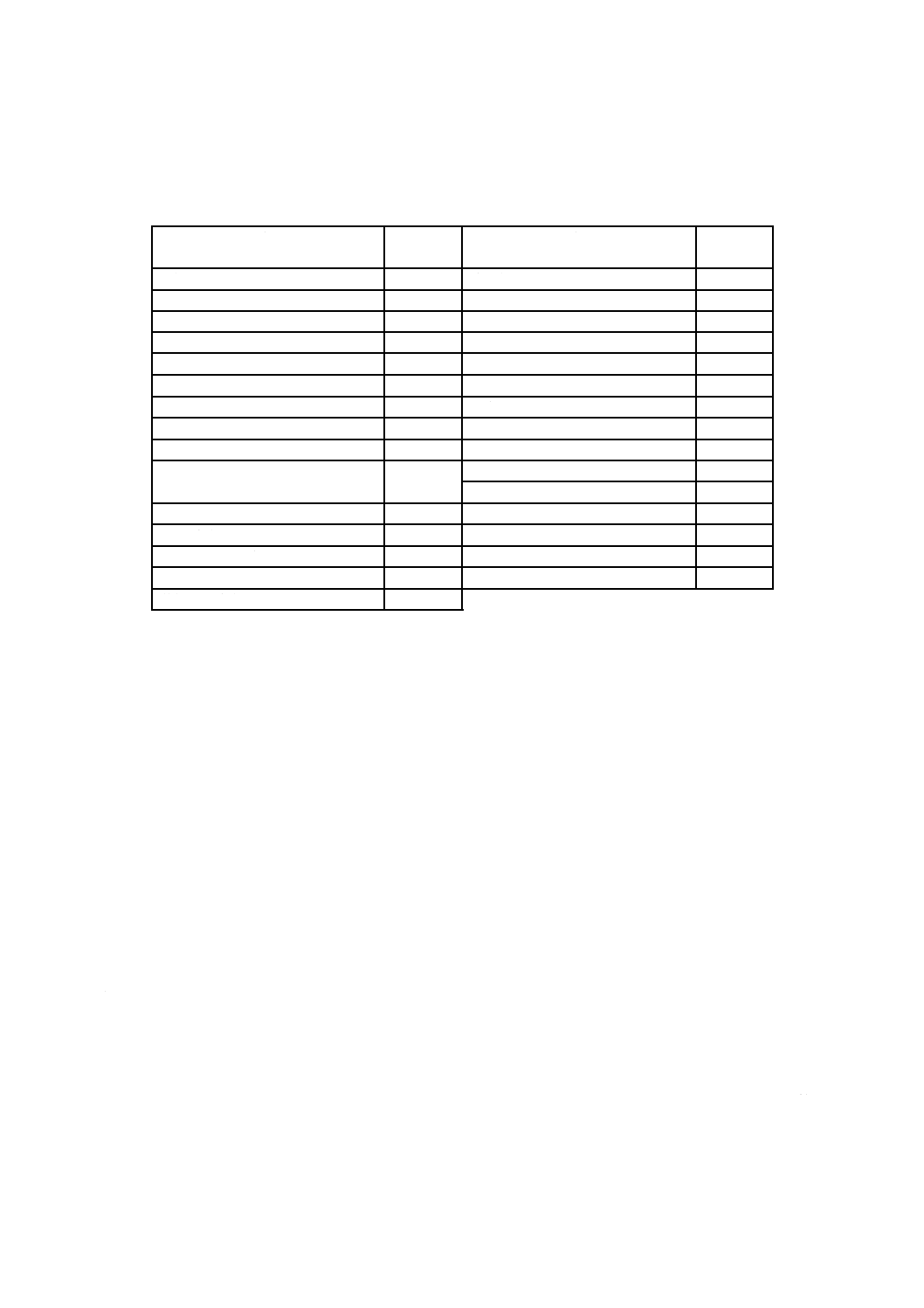

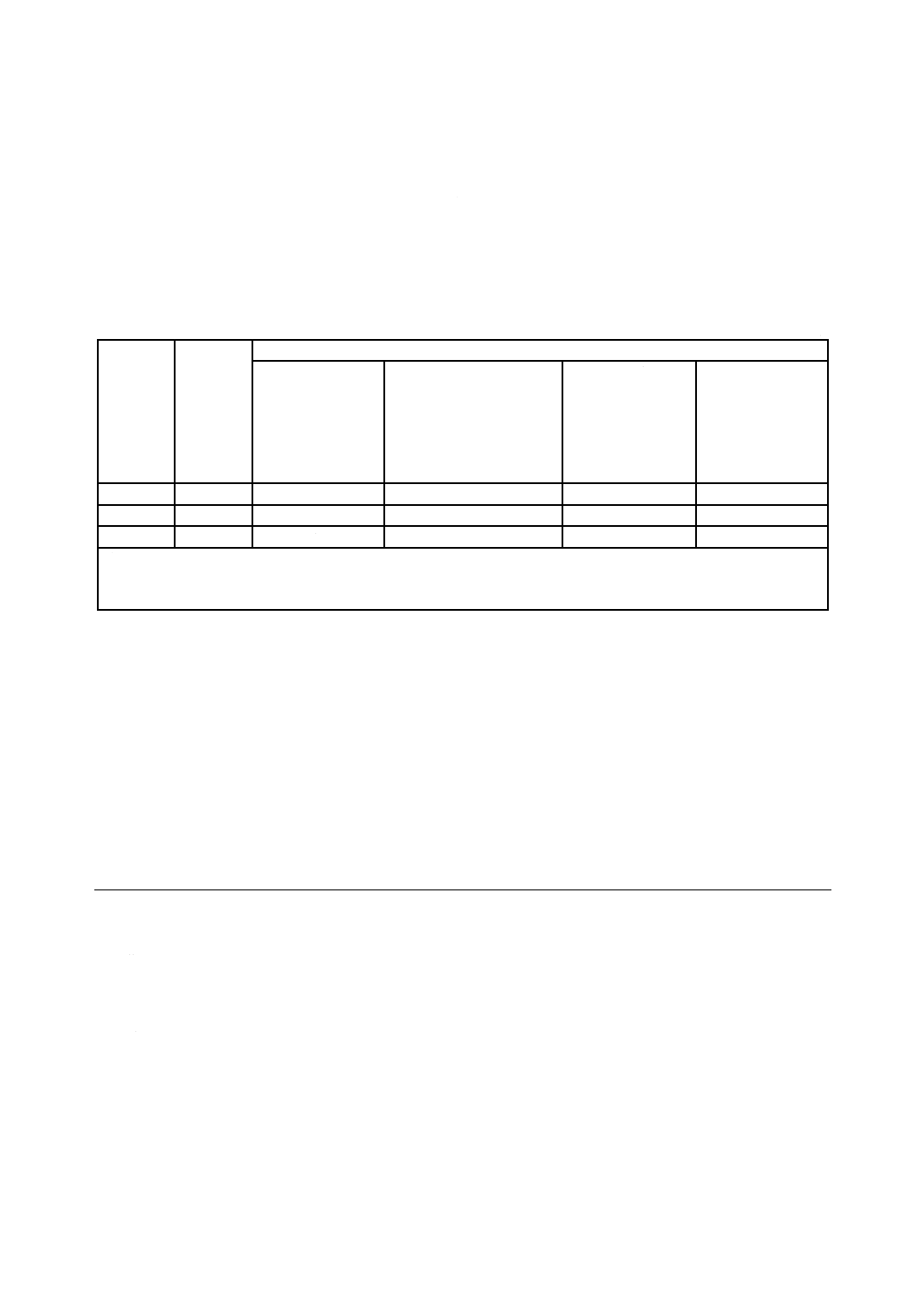

表C.1−絶縁体の種類ごとの許容電流(周囲温度30 ℃以下)

単位 A

公称

断面積

(mm2)

素線数/

素線径

(本/mm)

許容電流

ビニル混合物(耐

熱性をもつものを

除く),天然ゴム化

合物

(最高許容温度:

60 ℃)

ビニル混合物(耐熱性をも

つものに限る),スチレン

ブタジエンゴム混合物,ク

ロロプレンゴム化合物,ポ

リオレフィン混合物

(最高許容温度:75 ℃)

エチレンプロピレ

ンゴム混合物

(最高許容温度:

80 ℃)

けい素ゴム混合物

クロロスルホン化

ポリエチレンゴム

混合物

(最高許容温度:

90 ℃)

0.75

30/0.18

7

8

9

10

1.25

50/0.18

12

14

15

17

2

37/0.26

17

20

22

24

注記1 絶縁物の最高許容温度75 ℃,80 ℃及び90 ℃に対応する許容電流は,60 ℃の値に許容電流補正係数

(75 ℃:1.22,80 ℃:1.29,90 ℃:1.41)を乗じたもので,小数第1位を7捨8入している。

注記2 許容電流は,内線規程(JEAC 8001-2011)から引用した。

参考文献

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

JIS K 8001 試薬試験方法通則

IEC 60227-2,Polyvinyl chloride insulated cables of rated voltages up to and including 450/750 V−Part 2: Test

methods

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3662-2:2009がある。

IEC 60245-2,Rubber insulated cables−Rated voltages up to and including 450/750 V−Part 2: Test methods

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3663-2:2003がある。

IEC 60332-1-2,Tests on electric and optical fibre cables under fire conditions−Part 1-2: Test for vertical flame

32

C 3005:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

propagation for a single insulated wire or cable−Procedure for 1 kW pre-mixed flame

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3665-1-2:2007がある。

IEC 60502-2,Power cables with extruded insulation and their accessories for rated voltages from 1 kV (Um = 1,2

kV) up to 30 kV (Um = 36 kV)−Part 2: Cables for rated voltages from 6 kV (Um = 7,2 kV) up to 30 kV (Um

= 36 kV)

IEC 60811-1-1:2001,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 1-1: Methods for general application−Measurement of thickness and overall dimensions−Tests for

determining the mechanical properties

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-1-1:2003がある。

IEC 60811-1-2:2000,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 1-2: Methods for general application−Thermal ageing methods

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-1-2:2003がある。

IEC 60811-1-3:2001,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 1-3: Methods for general application−Methods for determining the density−Water absorption tests−

Shrinkage test

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-1-3:2003がある。

IEC 60811-1-4:2001,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 1-4: Methods for general application−Test at low temperature

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-1-4:2003がある。

IEC 60811-2-1:2001,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 2-1: Methods specific to elastomeric compounds−Ozone resistance, hot set and mineral oil

immersion tests

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-2-1:2003がある。

IEC 60811-3-1:2001,Common test methods for insulating and sheathing materials of electric and optical cables

−Part 3-1: Methods specific to PVC compounds−Pressure test at high temperature−Tests for resistance to

cracking

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3660-3-1:2003がある。

IEC 60885-1:1987,Electrical test methods for electric cables−Part 1: Electrical tests for cables, cords and wires

for voltages up to and including 450/750 V

注記 この規格を翻訳し,技術的内容及び様式を変更することなく作成した日本工業規格としてJIS C

3661-1:1998がある。

ASTM D471,Standard test method for rubber property-effect of liquids

JEAC 8001-2011 内線規程