C 2136:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 用語及び定義 ··················································································································· 1

3 試験片···························································································································· 2

3.1 寸法 ···························································································································· 2

3.2 準備 ···························································································································· 2

4 試験装置························································································································· 3

4.1 電気回路 ······················································································································ 3

4.2 電極 ···························································································································· 4

4.3 汚損液 ························································································································· 5

4.4 計時装置 ······················································································································ 6

4.5 深さ計 ························································································································· 6

4.6 換気 ···························································································································· 6

5 試験の手順 ······················································································································ 6

5.1 試験の準備 ··················································································································· 6

5.2 方法1:一定トラッキング電圧印加法 ················································································ 8

5.3 方法2:段階昇圧トラッキング電圧印加法 ·········································································· 9

5.4 終点基準 ····················································································································· 10

6 試験報告書 ····················································································································· 10

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

C 2136:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人電気

学会(IEEJ)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS C 2136:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 2136:2017

過酷な環境条件下で用いる固体電気絶縁材料−

耐トラッキング性及び耐浸食性試験方法

Electrical insulating materials used under severe ambient conditions-

Test methods for evaluating resistance to tracking and erosion

序文

この規格は,2007年に第3版として発行されたIEC 60587を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,過酷な環境条件下で商用周波数(45 Hz〜65 Hz)の電圧が加わる電気絶縁材料の耐トラッ

キング性及び耐浸食性を,汚損液及び傾斜平板試験片を用いて評価するための試験方法について規定する。

この規格は,次の二つの試験方法について規定する。

− 方法1:一定トラッキング電圧印加法

− 方法2:段階昇圧トラッキング電圧印加法

注記1 方法1は,試験を監視し続ける必要性が少ないので,広く用いられている。

注記2 試験条件は,劣化作用を加速するように設定しているが,実使用状態での全ての条件を再現

しているわけではない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60587:2007,Electrical insulating materials used under severe ambient conditions−Test methods

for evaluating resistance to tracking and erosion(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2.1

トラック(track)

絶縁材料の表面の局所的な劣化によって形成する,部分的な導電性経路。

2.2

トラッキング(tracking)

局所的な放電によって,固体絶縁材料表面に導電性又は半導電性の経路形成が進行する劣化。

2

C 2136:2017

注記 トラッキングは一般に表面の汚損によって生じる。

2.3

浸食(電気的)(erosion, electrical)

漏れ電流又は放電による絶縁材料の損耗。

3

試験片

3.1

寸法

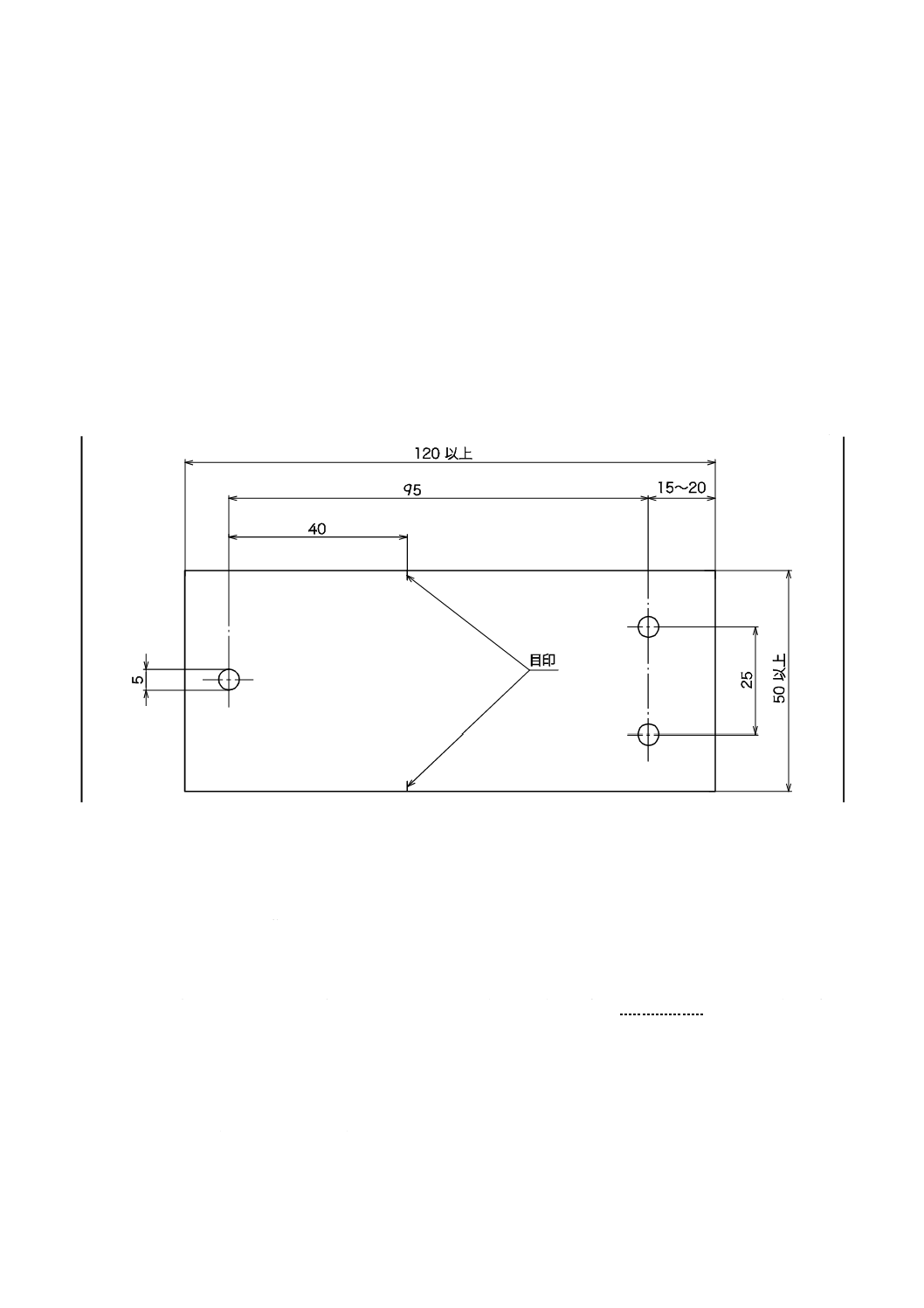

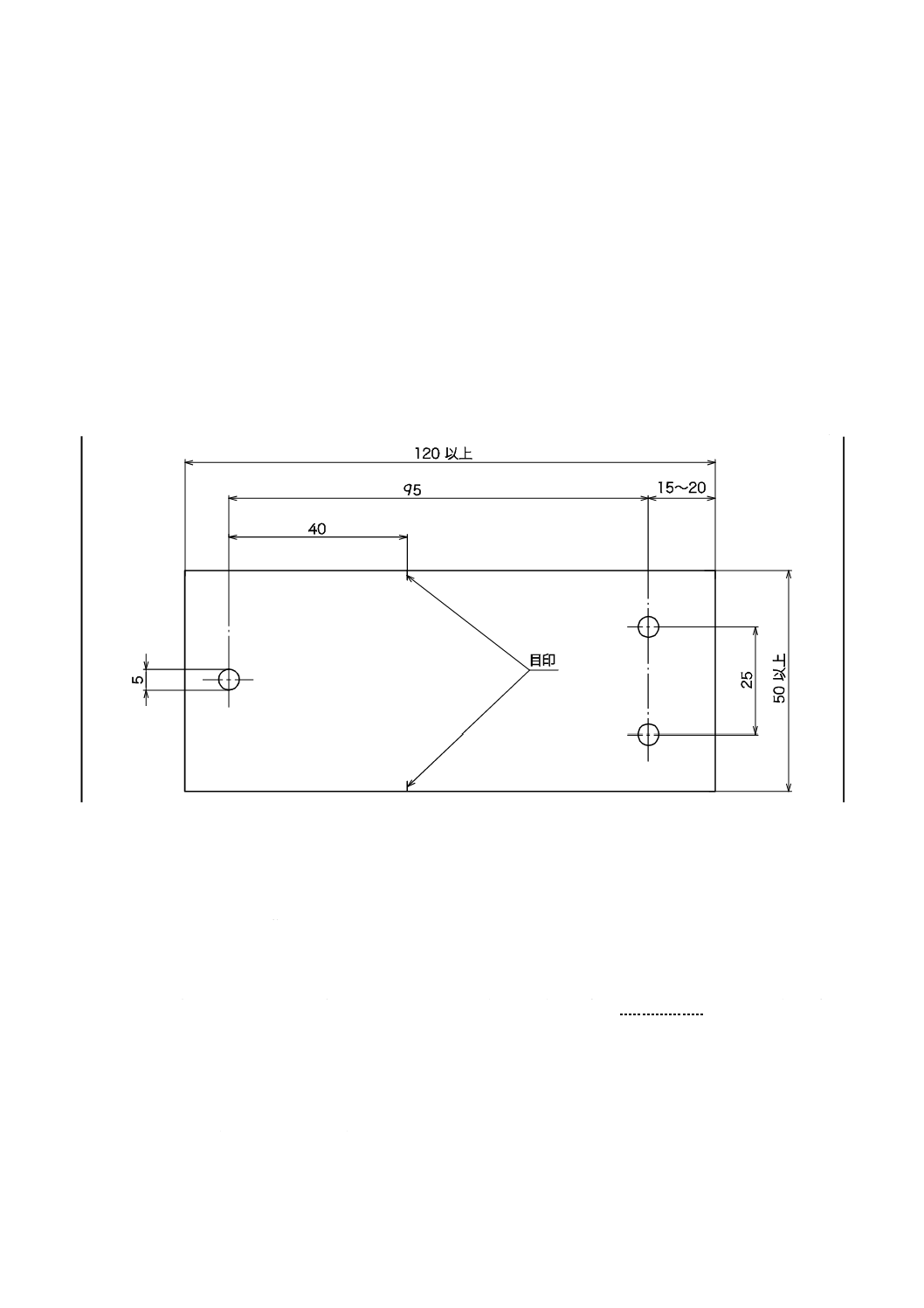

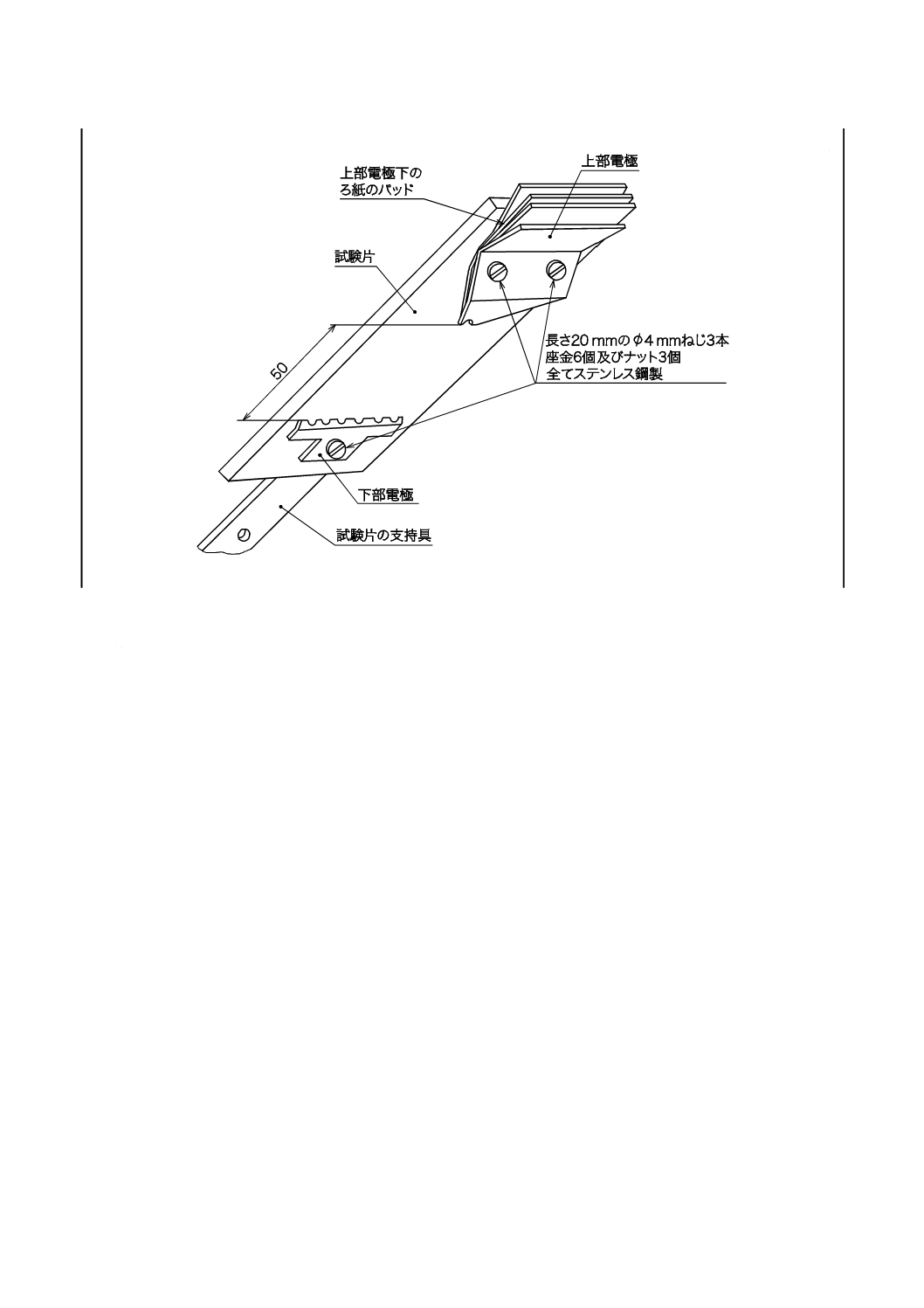

横50 mm以上,縦120 mm以上の大きさの平板試験片を用いる。厚さは6 mmとするのがよい。異なる

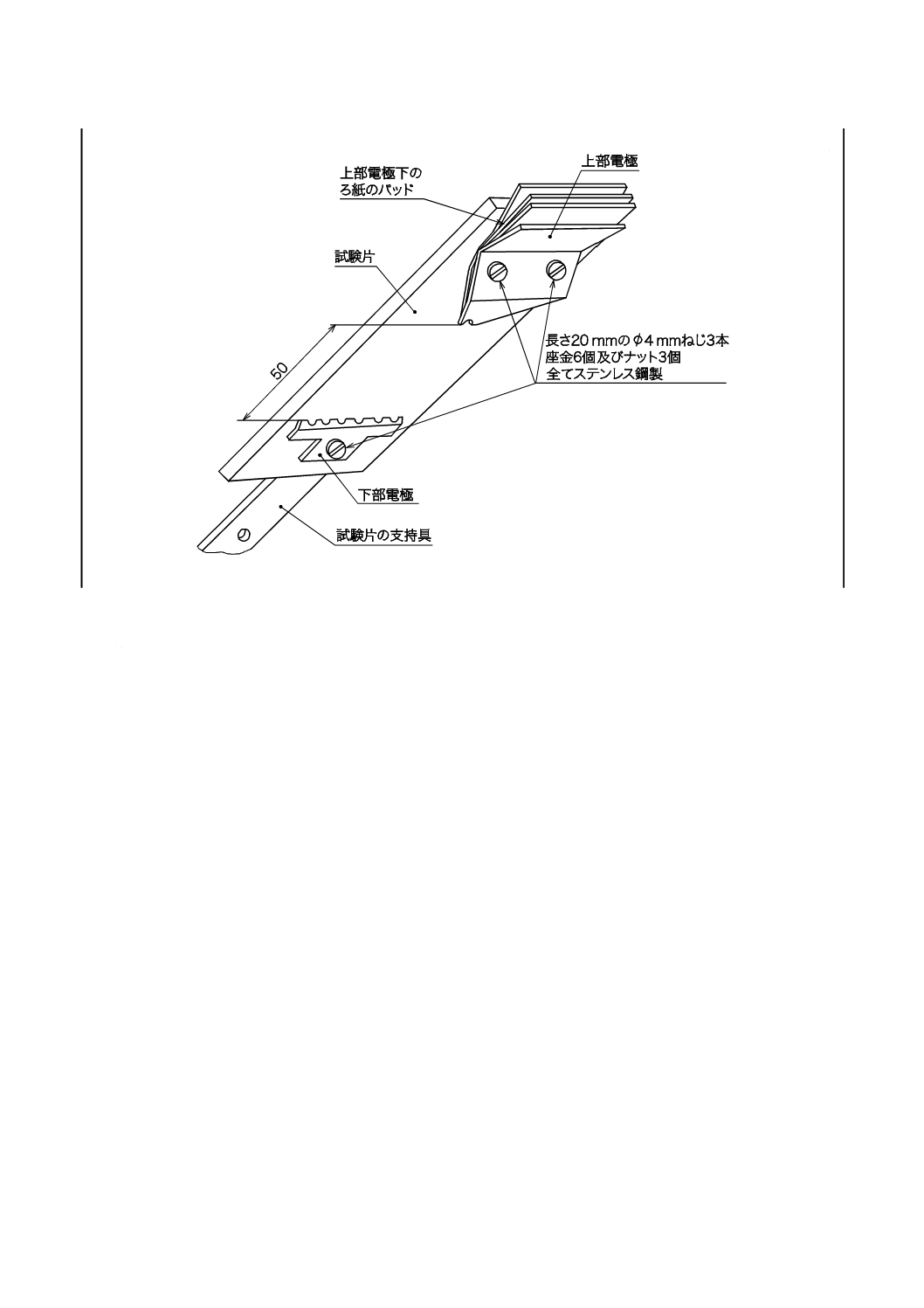

厚さを用いてもよいが,試験報告書にそのことを記載する。図1に示すように,試験片には電極を取り付

けるための孔をあける。

単位 mm

図1−電極取付け孔をあけた試験片

3.2

準備

試験片の表面に付着した油脂成分などを除くために,試験片を適切な溶剤(例えば,イソプロピルアル

コール)で洗浄した後,蒸留水ですすぐ。

清浄にした試験片を,汚損しないように注意しながら組み立てる。

5.1に規定の観察時間内に汚損液が試験片表面を均一にぬらさない場合には,試験片表面を軽く研磨して

もよい。研磨は,アルミナ又はジルコニア−アルミナの細かい(例えば,JIS R 6001の# 600〜800)研磨

材又は研磨紙を用いて注水しながら行い,全表面がぬれる状態とし,乾燥したときに均一なつや消しの状

態になるまで行う。試験片を研磨した場合には,再度蒸留水ですすぐ。

研磨については試験報告書に記載する。

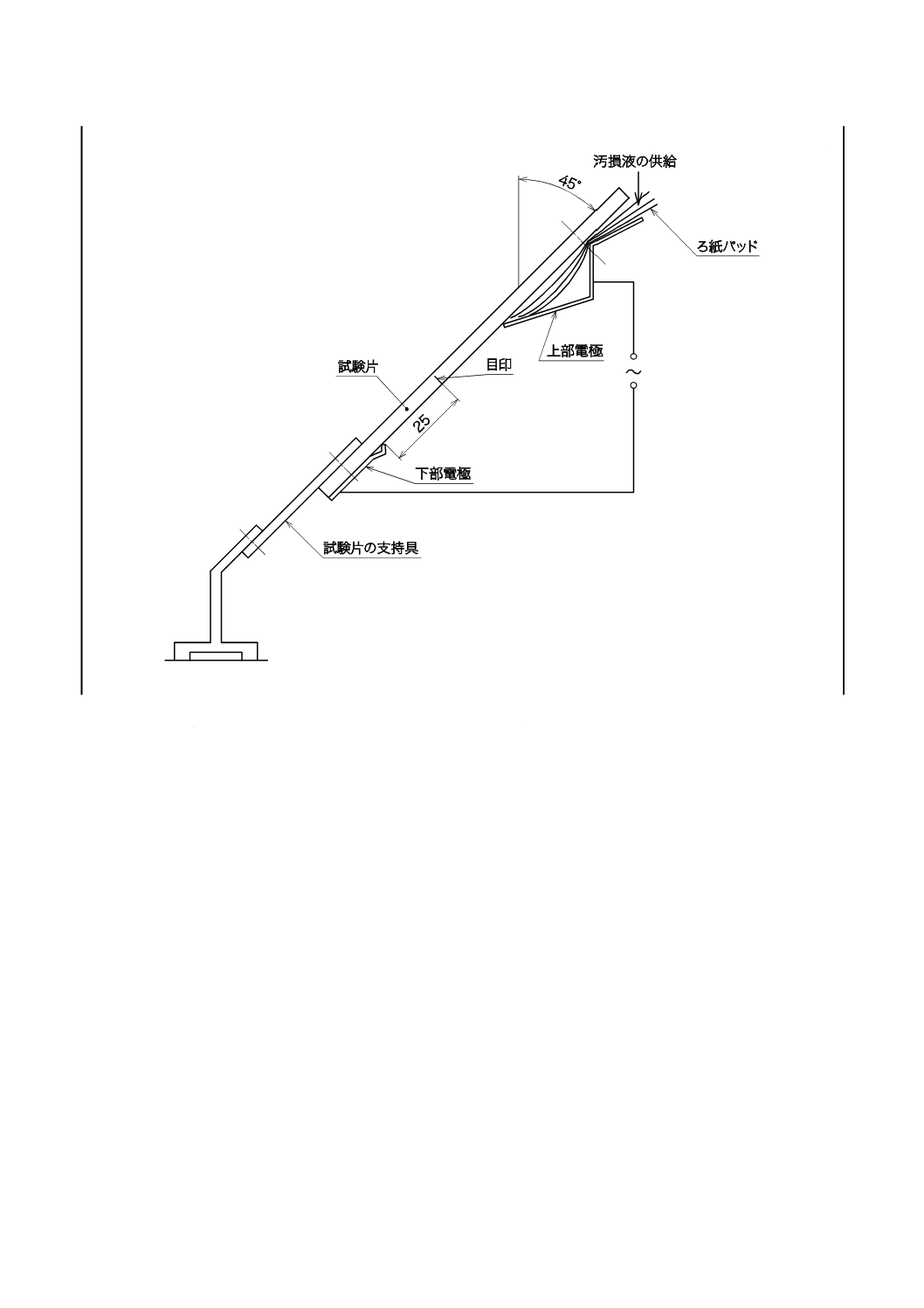

終点基準B(5.4参照)で用いる試験片には,下部電極(図5〜図8参照)から上に25 mm離れた位置の

両側端面に目印(図1及び図7参照)を付ける。

3

C 2136:2017

4

試験装置

4.1

電気回路

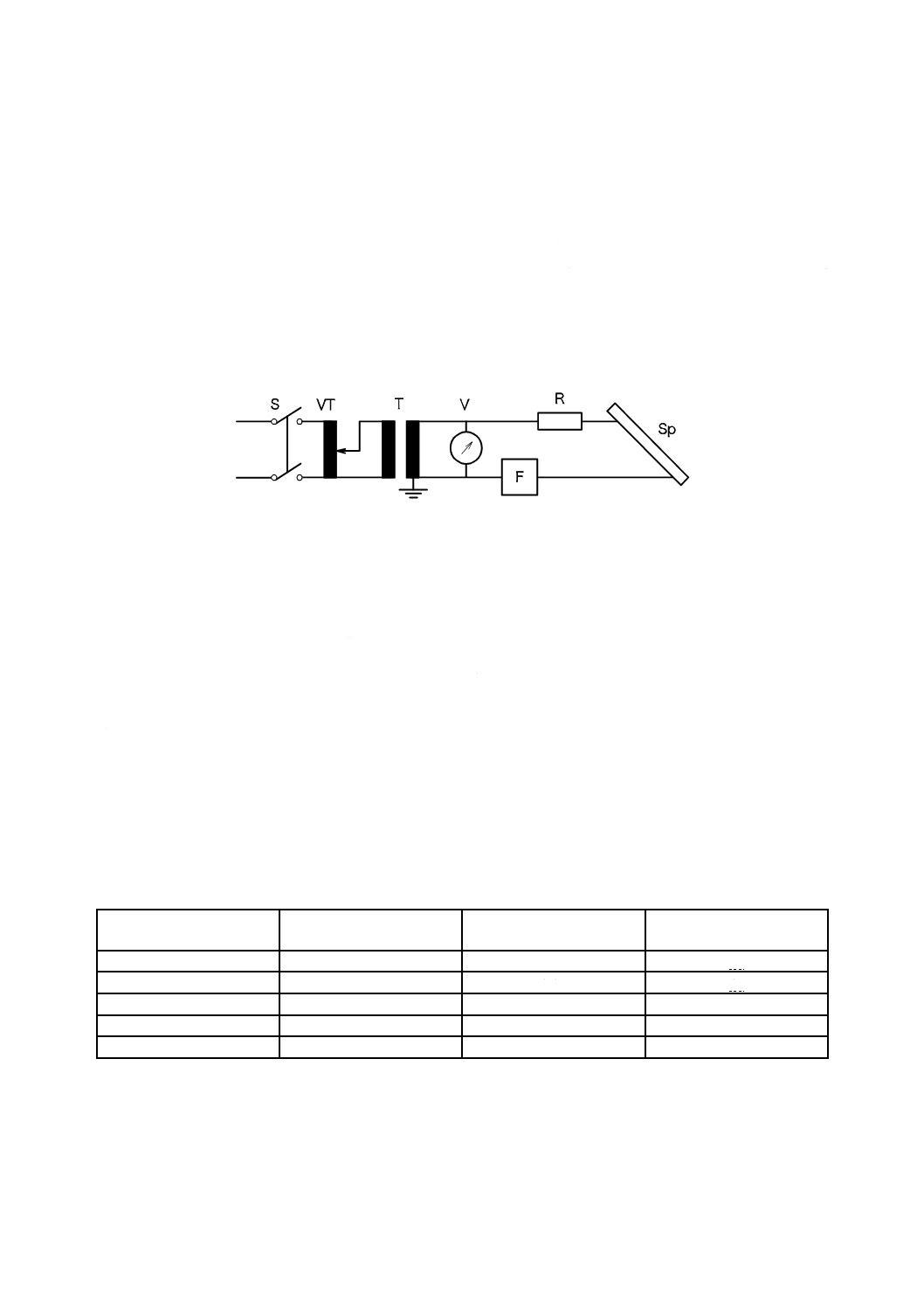

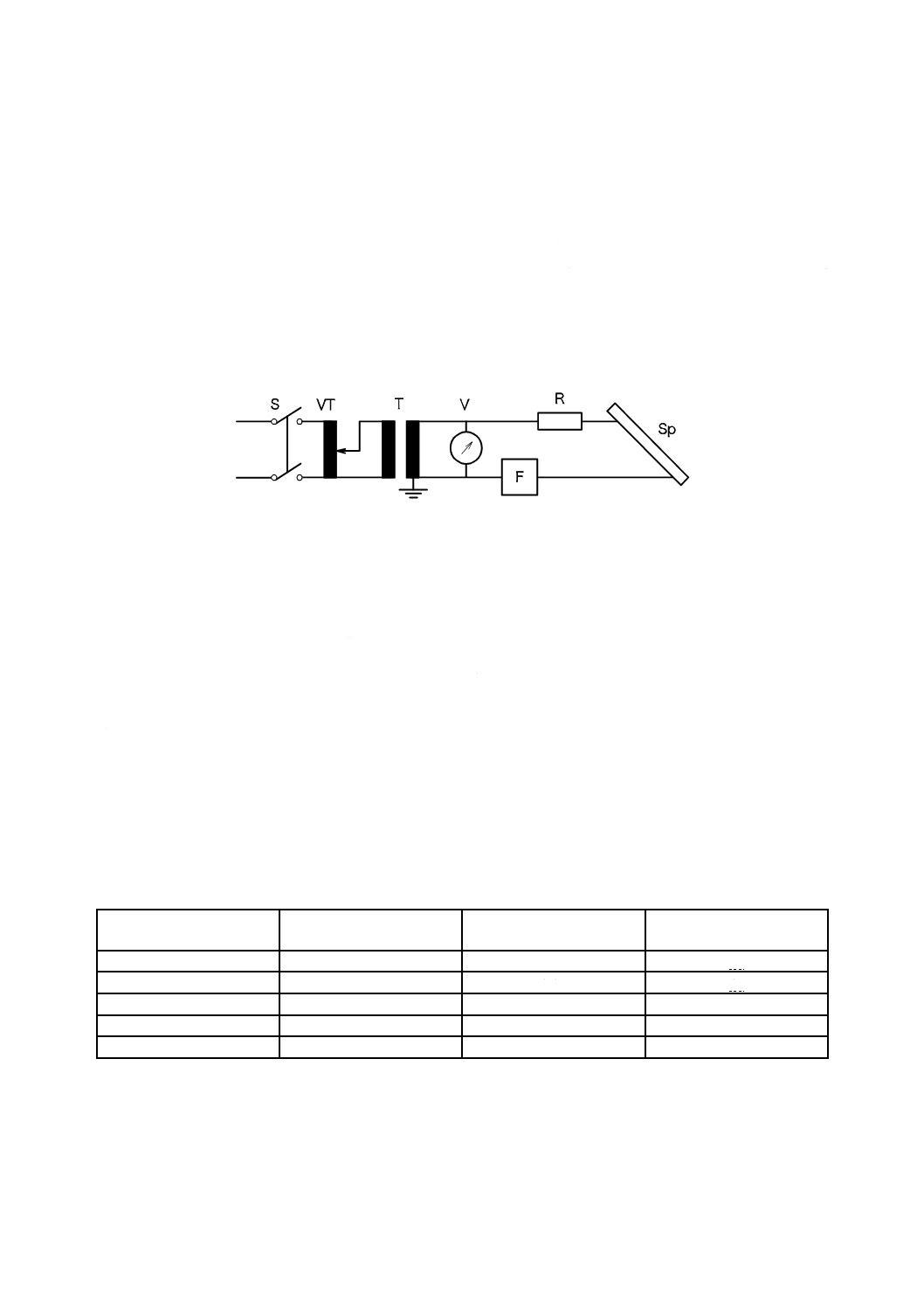

電気回路の概略を,図2に示す。高電圧で試験を行うため,接地した防護用の試験チャンバを設ける。

電気回路は,次のように構成する。

a) 出力電圧の変動を±5 %に安定化した周波数45 Hz〜65 Hzの電源で,約6 kVまで可変昇圧でき,試験

片1個につき0.1 A以上の定格電流を流せるもの。方法1の場合,試験電圧は,2.5 kV,3.5 kV及び

4.5 kVが望ましい。

注記 一つの電源で複数の試験片の試験を行う場合には,各試験片ごとに過電流遅延リレー又はそ

れと同様の装置を装着することが望ましい[4.1 d)参照]。

S :電源スイッチ

VT :可変変圧器

T :高電圧変圧器

R :直流抵抗器

V :電圧計

Sp :試験片

F :過電流遅延リレー,ヒューズ又は電磁リレー

図2−電気回路の概略図

b) 抵抗値の許容差が±10 %で,容量が200 W以上の抵抗器を,電源の高電圧側にそれぞれの試験片と直

列に挿入する。その抵抗器の抵抗値は,表1による。

c) 目盛の正確さが1.5 %の電圧計。

d) 高電圧回路に60 mA以上の電流が2秒間〜3秒間持続したときに作動する過電流遅延リレー(例えば,

図3参照)又はこれに代わる装置。

表1−試験条件

試験電圧

kV

方法1の推奨する試験電圧

kV

汚損液の流量

ml/min

直列抵抗の抵抗値

kΩ

1.0〜1.75

−

0.075

10

2.0〜2.75

2.5

0.15

15

3.0〜3.75

3.5

0.30

22

4.0〜4.75

4.5

0.60

33

5.0〜6.0

−

0.90

33

4

C 2136:2017

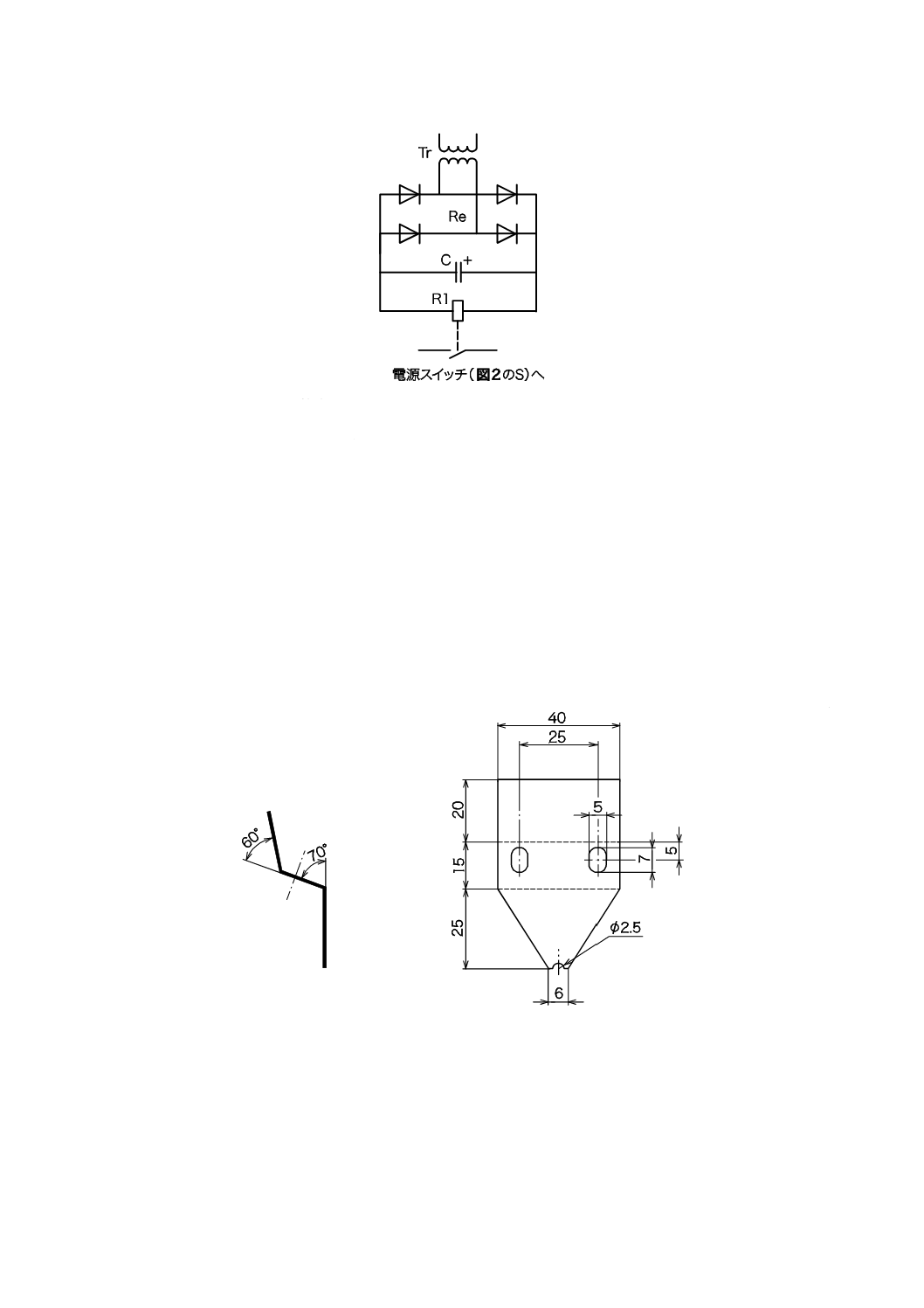

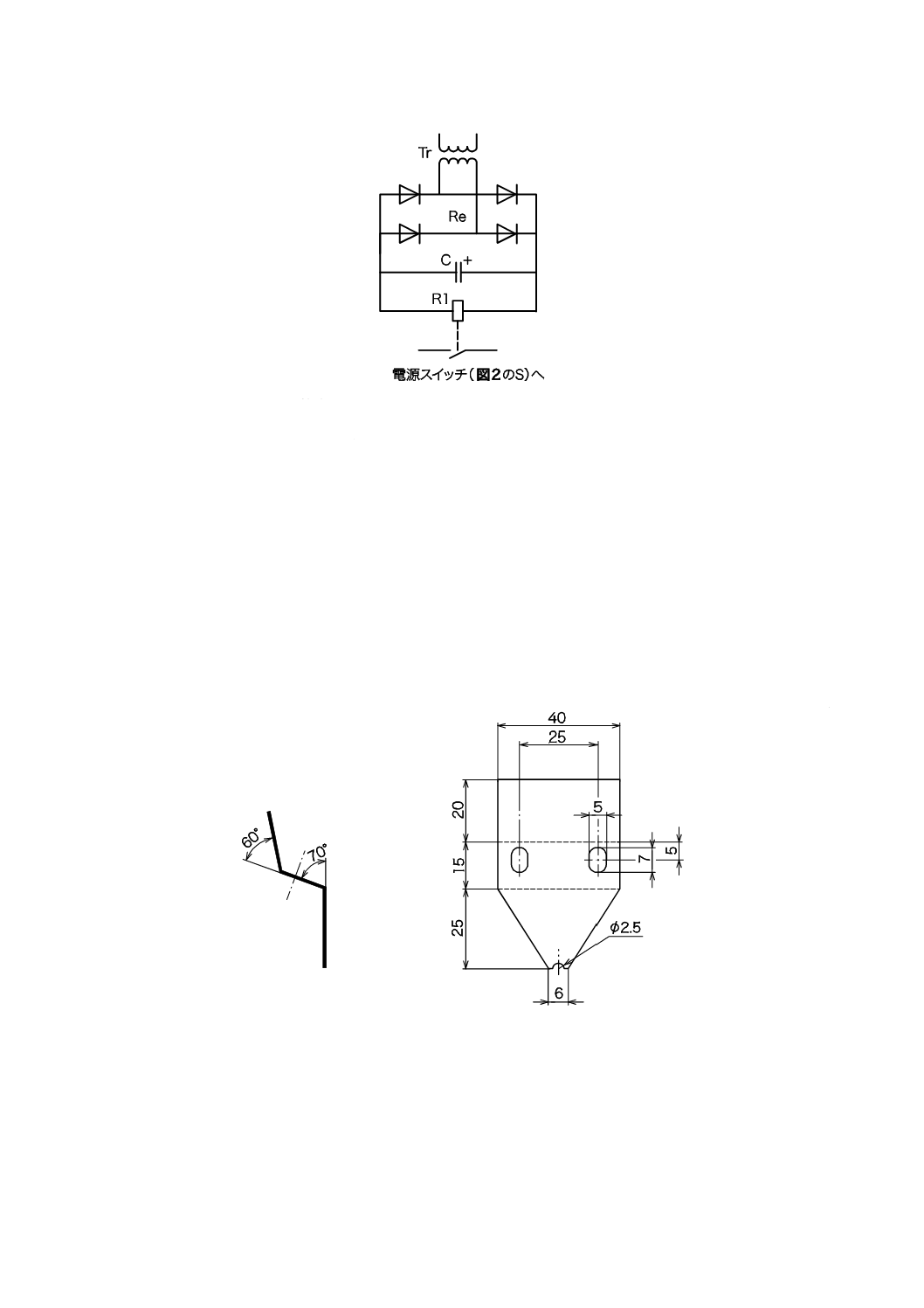

Re 整流器

Tr 変圧器(巻線比 300/900)

R1 リレー(2 500 Ω/11 000ターン)

C コンデンサ(200 μF)

図3−過電流遅延リレー回路(図2中のF)の代表例

4.2

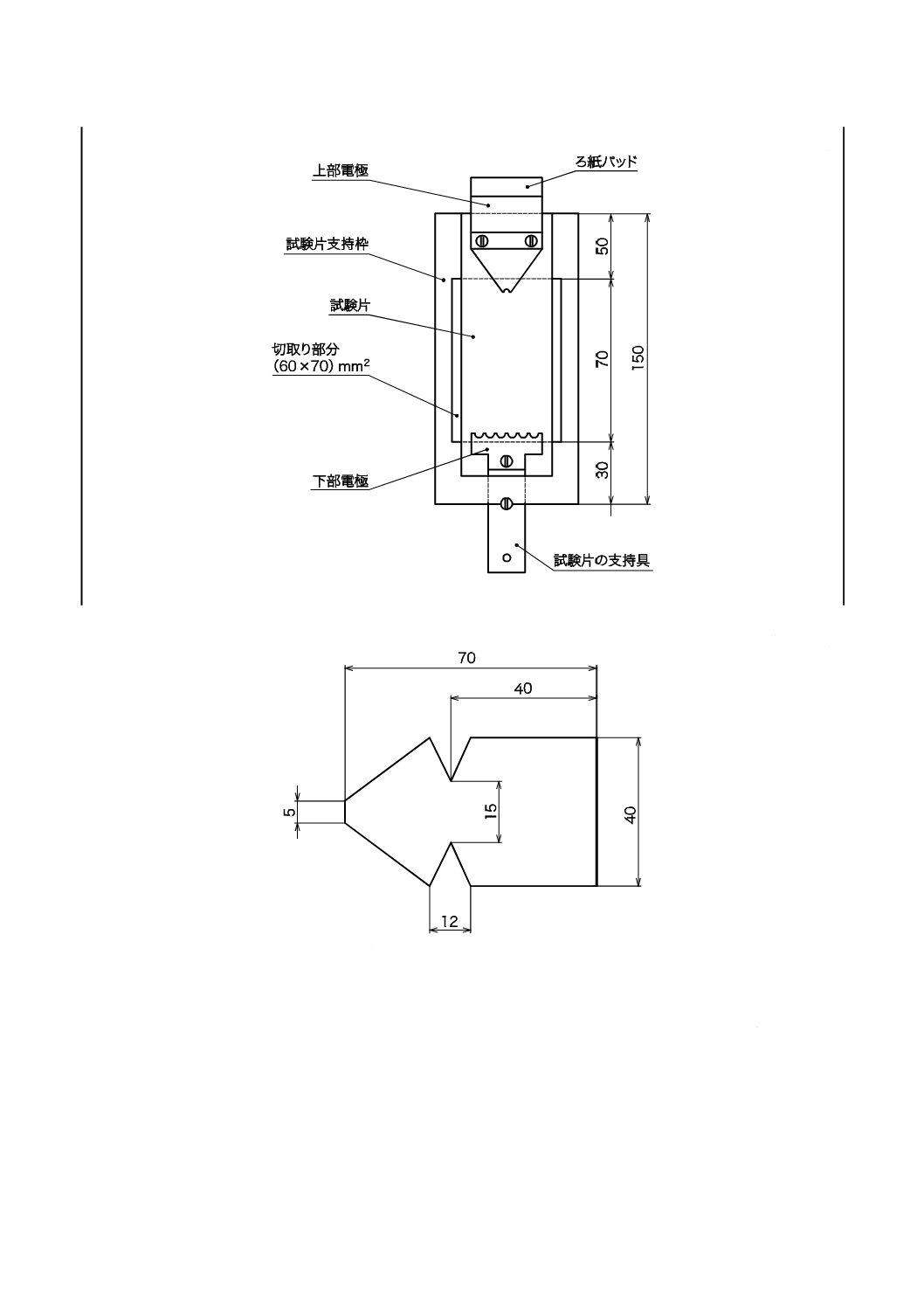

電極

全ての電極,電極固定用ねじ,その他の電極固定用附属品は,ステンレス鋼(例えば,SUS302)製とす

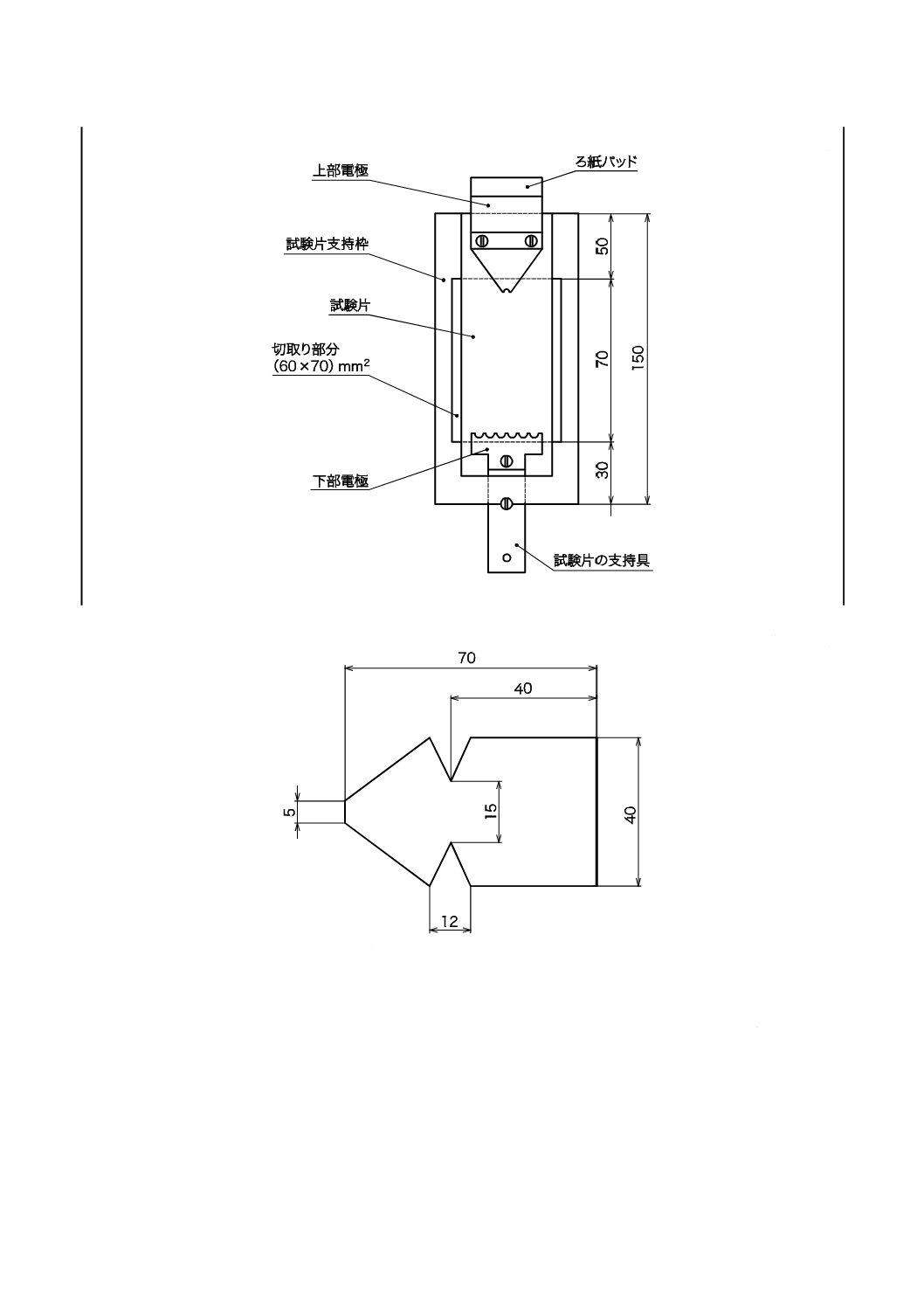

る。電極,試験片及びろ紙パッドを組み立てた状態を図6に示す。

注記 電極は,それぞれの試験の前に清掃し,必要があれば交換する。

上部電極を,図4に示す。下部電極を,図5に示す。

単位 mm

図4−上部電極(ステンレス鋼製,厚さ0.5 mm)

5

C 2136:2017

単位 mm

図5−下部電極(ステンレス鋼製,厚さ0.5 mm)

4.3

汚損液

特に規定がない場合,汚損液は次による。

− 蒸留水又は脱イオン水に,汚損物質及び非イオン性界面活性剤として,それぞれ試薬級のNH4Cl(塩

化アンモニウム)を質量分率 (0.1±0.02) %及びポリオキシエチレン(10)オクチルフェニルエーテル又

は別称化学名:オクチルフェノキシポリエトキシエタノール(例 トリトンX-100)を質量分率 (0.02

±0.002) %の割合で溶解し,汚損液とする。

− 汚損液の抵抗率を測定し,23 ℃±1 ℃において3.95 Ωm±0.05 Ωmであることを確認する。

− 汚損液は,調製後4週間以内のものを用いる。また,一連の試験実施前に抵抗率を確認する。

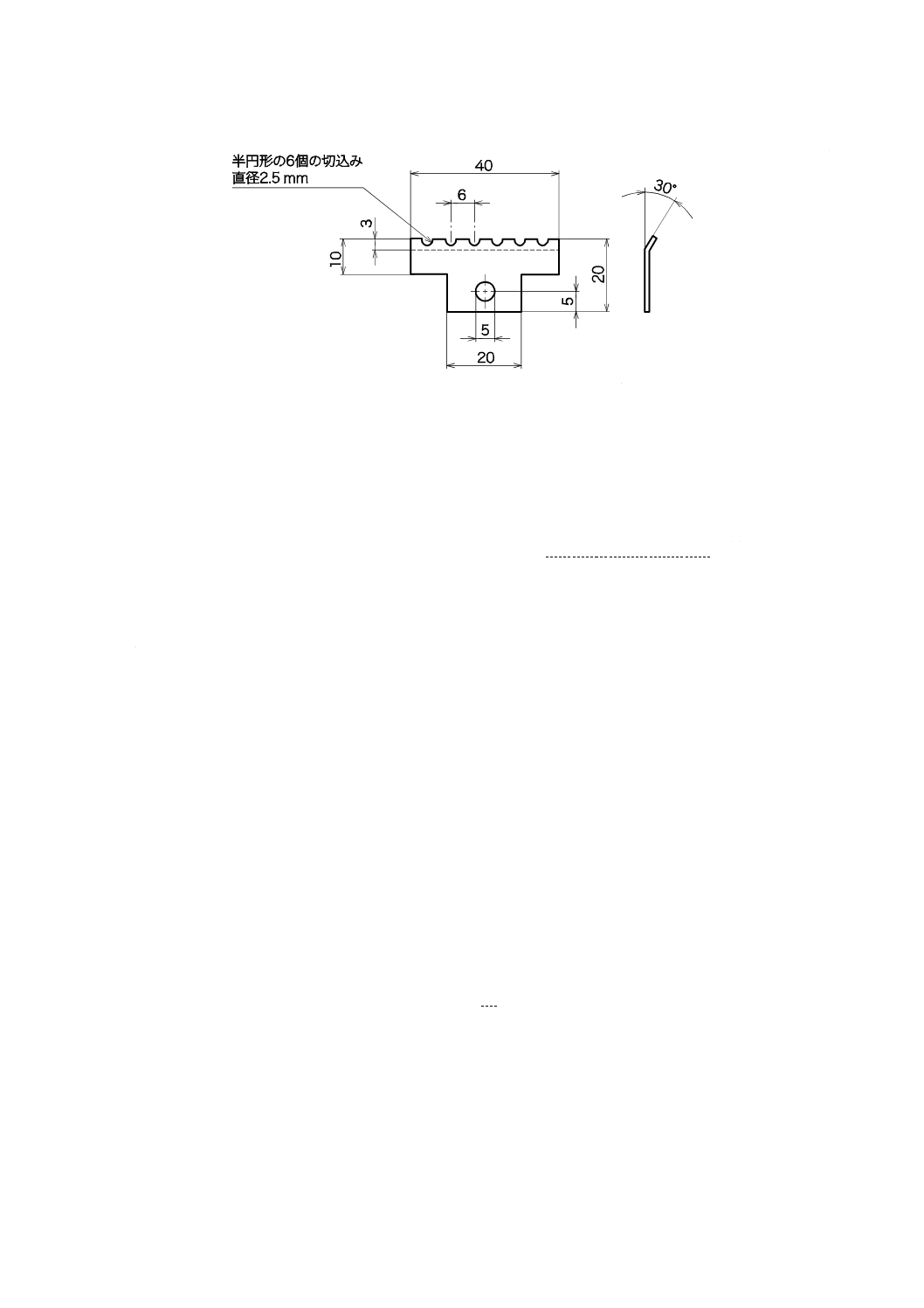

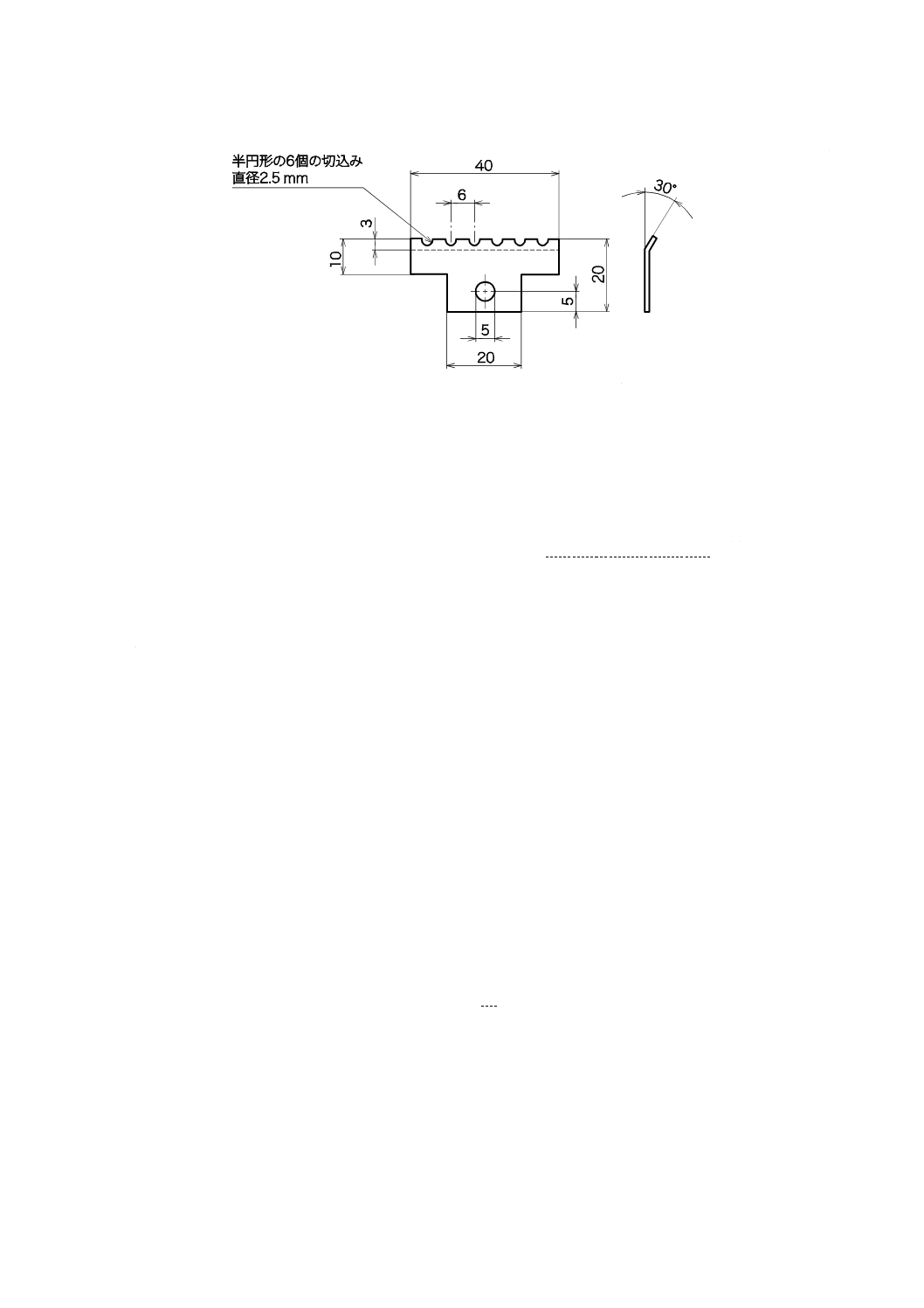

厚さ0.2 mm±0.02 mmの図9に概略寸法を示すろ紙8枚を重ねたパッドを上部電極と試験片との間に挟

み,汚損液の貯留場とする。

電圧を印加する前に,汚損液が上部電極から下部電極に向かう一様な流れとなるように,ろ紙のパッド

に汚損液を供給する。

注記1 このためには,汚損液をポンプで吸い上げ,チューブでろ紙のパッドに輸送する。チューブ

の一端をろ紙のパッドの間に挿入し,ステンレス鋼製のクリップで保持するのがよい。

もう一つの汚損液の供給方法として,汚損液を一定の大きさの液滴として,毎分一定数をろ

紙のパッドに滴下することもできる。

注記2 チューブの先端をろ紙のパッドの間に挿入し,ステンレス鋼製クリップで保持する方法は,

チューブの汚損液を経由して試験者が感電する危険があるため,試験者は十分に注意する必

要がある。

汚損液の流量は,表1の規定値±10 %とする。

注記3 ろ紙に注入される液量は,2分間の測定値とするのがよい。

注記4 汚損液の滴下装置については,例えばJIS C 2134の7.4参照。

6

C 2136:2017

単位 mm

図6−電極,試験片及びろ紙パッドの組立

4.4

計時装置

約±1 min/hの正確さの計時装置を用いる。

注記 例えば,計数器付きの1分間隔のパルス発生器が適切である。

4.5

深さ計

浸食の測定には,正確さ±0.01 mmの深さ計を用いる。触針の先端は,半径0.25 mmの半球とする。

4.6

換気

試験チャンバには換気装置を備え,水蒸気及び生成する分解ガスを排出する。試験チャンバの換気は水

滴が生じない程度に穏やかで,かつ,定常的であることが望ましい。気流が試験片に直接当たらないよう

にする。

注記 換気の強さが試験結果に影響することが経験的に知られている。

5

試験の手順

5.1

試験の準備

特に規定がない限り,試験は各材料から採取した5個以上の試験片を一組として,周囲温度23 ℃±5 ℃

の下で行う。

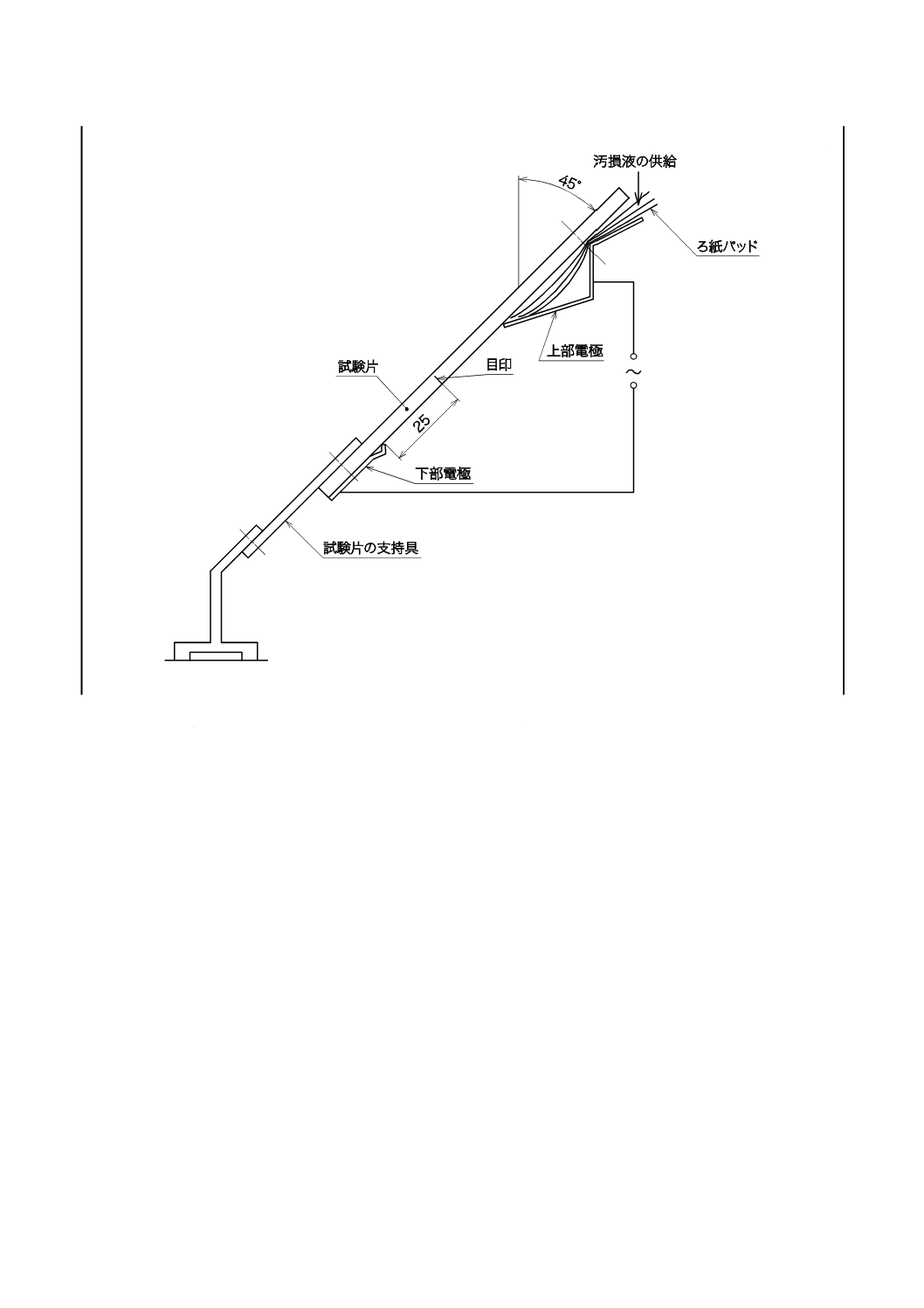

試験片に上部電極及び下部電極を50 mm±0.5 mm間隔で装着し,図7に示すように,平たんな試験面を

下向きにして,水平から45°±2°の角度となるように固定する。5個の試験片は,同時に試験しても,別々

に試験してもよい。

注記 試験ごとに新しいろ紙のパッドを用いる。

7

C 2136:2017

単位 mm

図7−試験片の組立概念図

試験片が柔軟な材料のため自立できない場合には,硬質の絶縁材料の試験片支持枠を用いる。試験片支

持枠には,試験片からの熱放散を妨げることなく,かつ,耐熱性の電気絶縁材料[例えば,ポリテトラフ

ルオロエチレン(PTFE)]を用いる。試験片支持枠の一例を図8に示す。

ろ紙のパッドに汚損液の供給を開始し,ろ紙全体を完全にぬれた状態にする。汚損液の流れを調節し,

表1に規定する流量となるように校正する。10分間以上液の流れを観察し,汚損液が試験片の上部電極と

下部電極との間の表面を定常的に流下し続けることを確認する。また,汚損液は上部電極の下端の切欠き

部だけから流出し,ろ紙パッドの側面及び上端から漏れ出してはならない。

8

C 2136:2017

単位 mm

図8−軟質試験片支持枠(例)

単位 mm

図9−ろ紙(上部電極1個に付き8枚使用)

5.2

方法1:一定トラッキング電圧印加法

汚損液が表1に規定する流量で定常的に流れる状態で,電源を投入し,推奨する試験電圧2.5 kV,3.5 kV

又は4.5 kVの中の一つを選び,その電圧に10秒以内に到達するように電圧を上昇し,計時装置を始動す

る。電圧は,6時間一定に保つ。

より高い電圧又はより低い電圧で試験を繰り返す必要がある場合には,それぞれの電圧ごとに,新しい

5個一組の試験片に対して試験を行う。

耐一定トラッキング電圧とは,5個の試験片の全てが終点に達することなしに6 時間耐えたときの最も

9

C 2136:2017

高い電圧値をいう。

材料のクラス分けは,次による。

− クラス1A0又はクラス1B0

5.4の終点基準A又は終点基準Bで,2.5 kVで6時間以内に終点に達する試験片が1個以上ある場

合。

− クラス1A 2.5又はクラス1B 2.5

5個の試験片の全てが2.5 kVに耐え,かつ,3.5 kVで6時間以内に終点に達する試験片が1個以上

ある場合。

− クラス1A 3.5又はクラス1B 3.5

5個の試験片の全てが3.5 kVに耐え,かつ,4.5 kVで6時間以内に終点に達する試験片が1個以上

ある場合。

− クラス1A 4.5又はクラス1B 4.5

5個の試験片の全てが4.5 kVに耐える場合。

いずれの場合にも,浸食の最大深さを報告書に記載する。

5.3

方法2:段階昇圧トラッキング電圧印加法

試験開始時の電圧は,250 Vの倍数で,かつ,3段階目の電圧印加よりも前に5.4の終点基準Aによる終

点に到達しないような値を選ぶ(予備的な試験を必要とする場合がある。)。汚損液を規定の流量で定常的

に流した状態で,電源を投入し,先に選んだ試験開始電圧まで上昇させる。この電圧を1時間保持し,続

いて250 Vステップで1時間ずつ保持しながら,終点基準A又は終点基準Bに到達するまで昇圧する。電

圧の上昇に応じて,汚損液の流量及び直列抵抗の値を表1に従って増加する。

耐段階昇圧トラッキング電圧とは,5個の試験片の全てが終点に達することなしに1時間耐えたときの

最も高い電圧値をいう。

材料のクラス分けは,次による。

− クラス2A x又はクラス2B x,ここにxは,試験した材料が耐えた最高電圧をキロボルト(kV)の単

位で表した値とする。

いずれの場合にも,浸食の最大深さを報告書に記載する。

注記1 有効に劣化を引き起こすためのシンチレーションを発生させることが必要である。発生しな

い場合には,電気回路,汚損液の流れの状態及び汚損液の抵抗率を注意深く確認する。

シンチレーションとは,電圧を印加してから数分以内に,くし(櫛)状の下部電極の歯のす

ぐ上の部分に生じる黄色又は白(ある種の材料ではしばしば青)の微小なアークをいう。

これらの放電は,連続的な形で生じるが,一つの歯から他の歯に飛び移ることもある。この

ような放電は,試験片表面を焼損することになり,結果的にトラッキング破壊を生じる。二

つの電極の間の表面を素早く移動する形式の放電がトラッキングを生成することはまれであ

る。

有効なシンチレーションの状態は,オシロスコープによって観測することができる。その場

合の信号は,過電流検出装置に直列に挿入した抵抗(例えば,330 Ω,2 W)の両端から取り

出す。適切なシンチレーションは,商用周波数電圧の電流波形の各半サイクルに頻繁に現れ

る形の定まらないひずみとして観測される。

注記2 トラックが上部電極に到達する以前であっても,生成した導電性のトラック及び表面に残存

する汚損液の流れを通して60 mAの電流が流れたときには,過電流検出装置は作動する。

10

C 2136:2017

注記3 浸食の深さは,試験片材料の損傷を受けていない部分を削らないように注意しながら,絶縁

材料の分解生成物及び破片を削り取った後に測定する。

5.4

終点基準

試験の終点を決める基準には次のいずれかの基準を用いる。

− 終点基準A

試験片を通って高電圧回路中を流れる電流値が60 mAを超えたとき(過電流遅延リレーは2秒〜4秒の

間に回路を遮断する。)を終点とする。また,終点到達の前に,激しい浸食によって試験片が損傷し,試験

を継続できなくなったときは試験を中止し,終了する。

注記1 60 mA終点基準による場合には,複数の試験片を同時に試験する自動化装置を使うことがで

きる。

注記2 材料によっては,試験中に溶融,せん孔又は着火して燃焼性の損傷を生じるものがある。

− 終点基準B

トラックが,下部電極から25 mm離れた試験片上のマーク(図1及び図7参照)に達した時点を終点と

する。

注記3 この終点基準Bの場合は,目視観察を行い,手動で試験を中止する必要がある。

注記4 溶融,せん孔又は着火がない終点基準Aが望ましい。

6

試験報告書

試験報告書には,次の事項を含める。

a) 供試材料の種類及び名称

b) 試験片の詳細 製法及び寸法。洗浄の方法及び使用した溶剤,並びに実施した場合には,表面研磨,

事前の状態調節及び厚さを報告書に記載する。

c) 複合材料(繊維強化プラスチックなど)のほか,向きによって異方性のある材料の試験片については,

電極配置に対する試験片の向き(すなわち,成形加工の方向に平行方向,直角方向,斜め方向など)

d) 電圧の印加方法及び採用した終点基準

e) 5.2又は5.3による材料のクラス分け

f)

クラス分けと併せて浸食の最大の深さ。例えば,浸食の最大の深さが0.5 mmの場合,クラス 1A3.5

−0.5と表す。

g) 試験片の損傷によって,試験を終了したときは,破壊までの時間及び破壊の状態[溶融,せん孔又は

着火(燃焼)]

11

C 2136:2017

参考文献

JIS C 2134 固体絶縁材料の保証及び比較トラッキング指数の測定方法

JIS R 6001:1998 研削といし用研磨材の粒度

IEC 60050-212,International Electrotechnical Vocabulary−Part 212: Electrical insulating solids, liquids and

gases

12

C 2136:2017

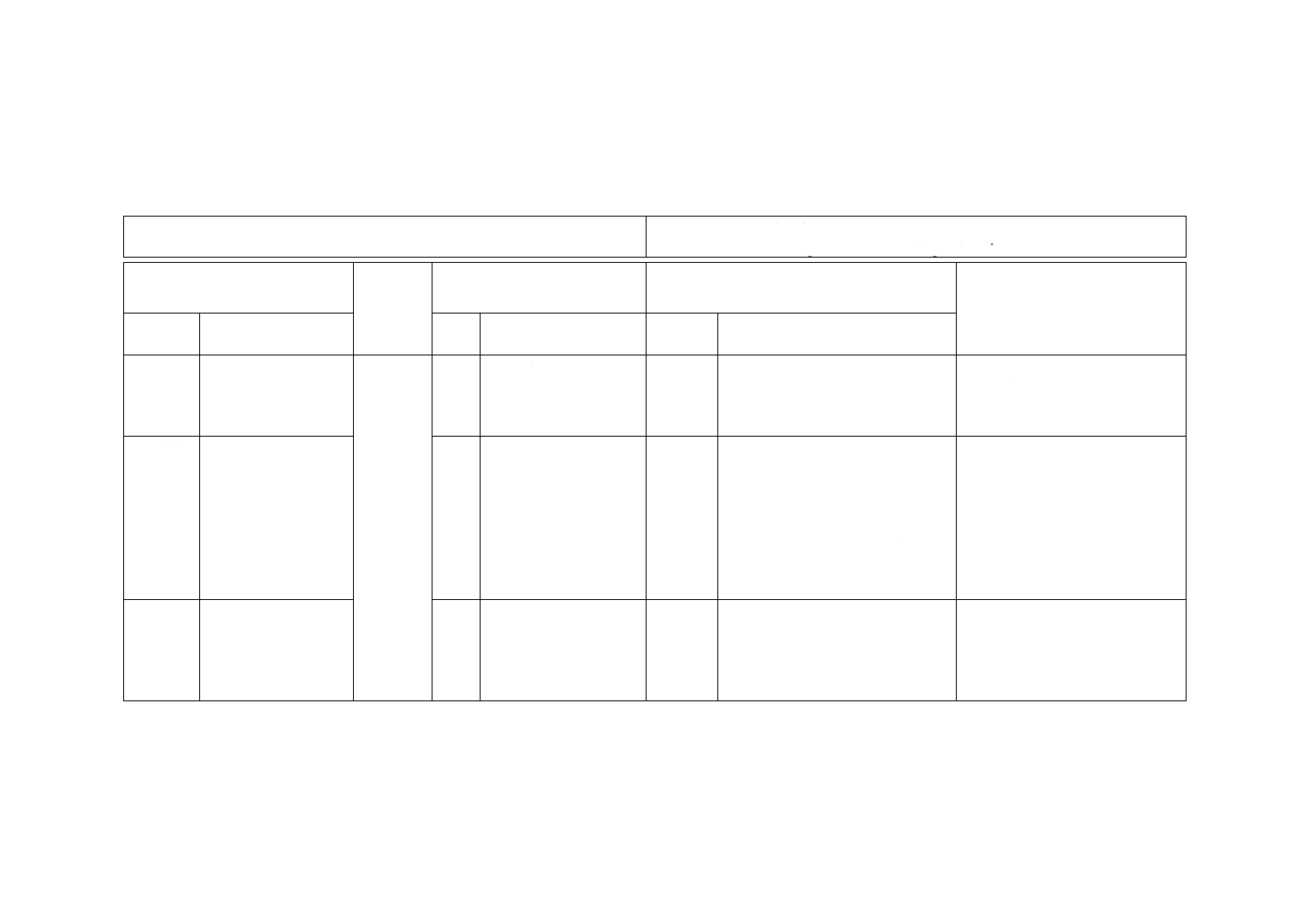

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 2136:2017 過酷な環境条件下で用いる固体電気絶縁材料−耐トラッキン

グ性及び耐浸食性試験方法

IEC 60587:2007,Electrical insulating materials used under severe ambient conditions−

Test methods for evaluating resistance to tracking and erosion

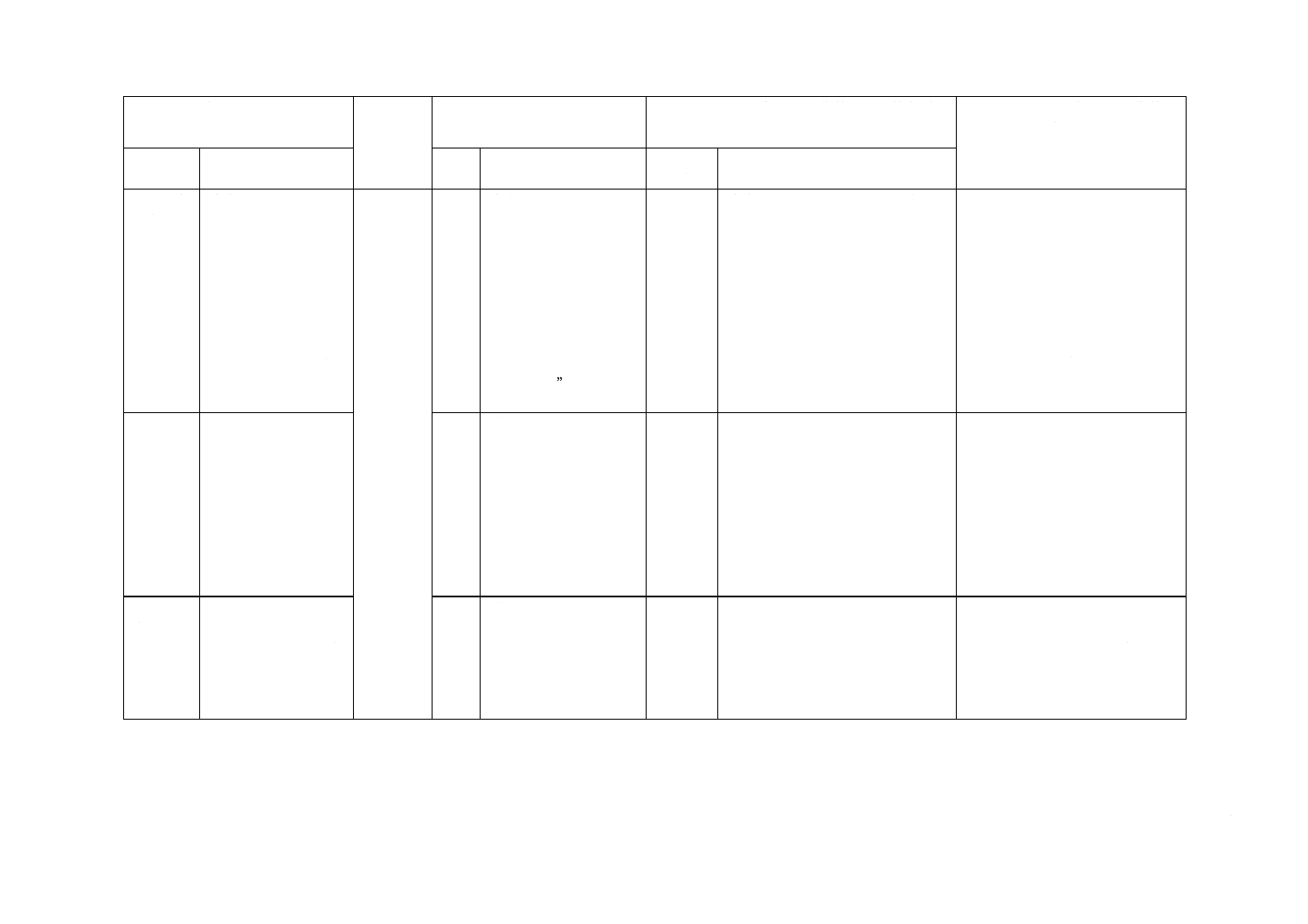

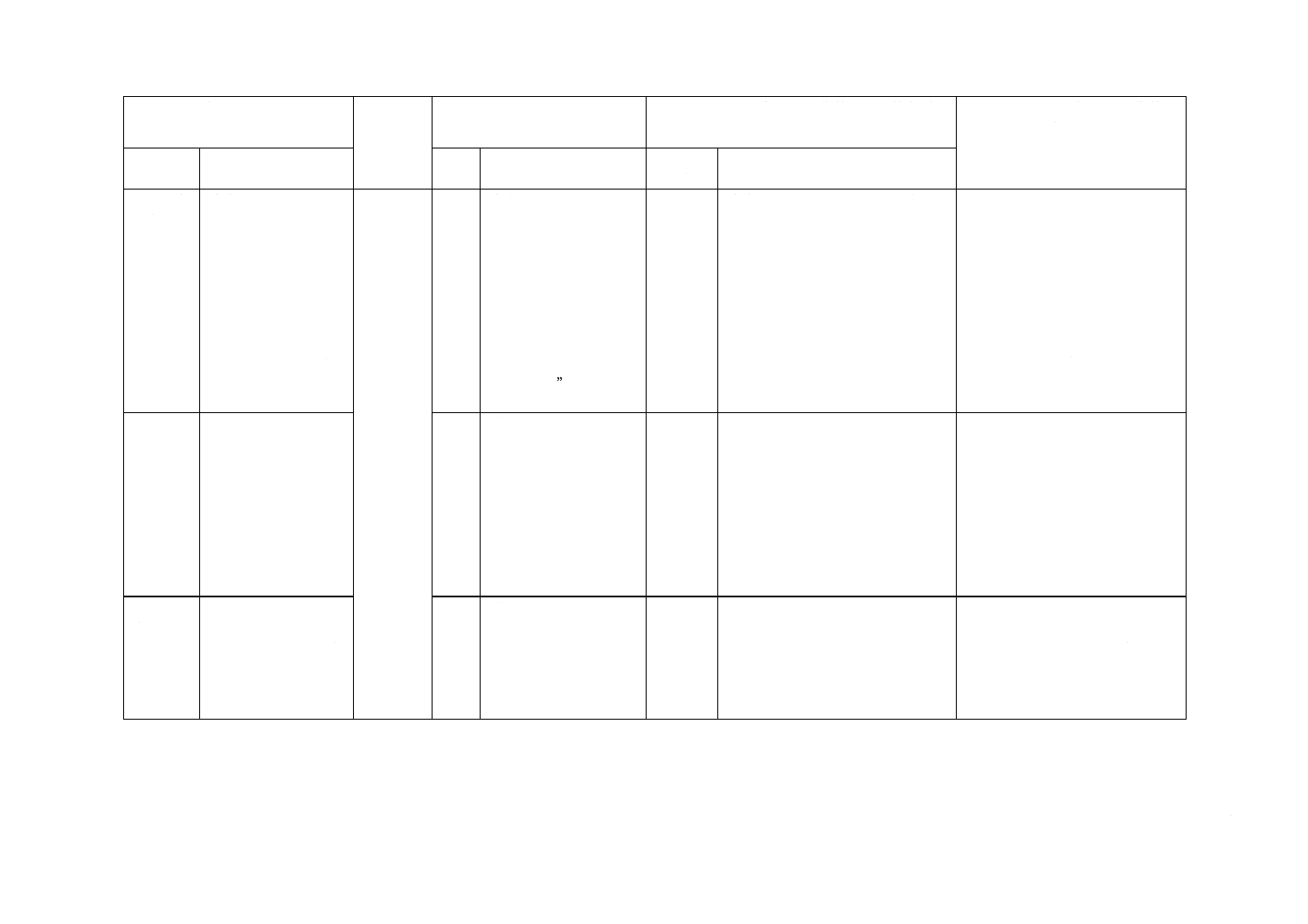

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 用語及

び定義

−

2.4

“time to track”を規定。 削除

−

対応国際規格の2.4に規定の用語

“time to track”は本文中に使用な

し。

IECに削除を提案予定。

3.1 寸法

図1中に記載の寸法

線及び寸法(数字)

3.1

(1) 下部電極の取付け

孔の寸法線及び寸法を

記載。

(2) 上部電極の取付け

孔の寸法線及び寸法の

記載なし。

(3) 目印の位置の寸法

線及び寸法の記載なし。

変更

(1) 下部電極取付け孔の寸法線及

び寸法を削除。

(2) 上部電極取付け孔の寸法線及

び寸法を追加記載。

(3) 5.4(終点基準),終点基準Aに

記載の目印の位置の寸法線及び寸

法を追加記載。

試験片上端とろ紙のパッドとの間

の位置関係を図7の状態にするた

めには,上部電極の取付け孔の位

置が肝要である。下部電極につい

ては任意でよい。

また,終点基準Bに規定の試験片

上の目印の位置の寸法を明示。

IECに修正提案を予定。

4.1 電気

回路

表1(試験条件),試

験電圧1.0〜1.75 kV

における直列抵抗の

抵抗値:10 kΩ

4.1

Table 1,試験電圧1.0〜

1.75 kVにおける直列抵

抗の抵抗値:1 kΩ

変更

試験電圧1.0〜1.75 kVにおける直

列抵抗の抵抗値を1 kΩから10 kΩ

に変更。

対応国際規格に記載の抵抗値で

は,試験片の破壊・短絡時の過大

な電流によって,電気回路を損傷

するおそれがある。

IECに修正提案を予定。

3

C

2

1

3

6

:

2

0

1

7

13

C 2136:2017

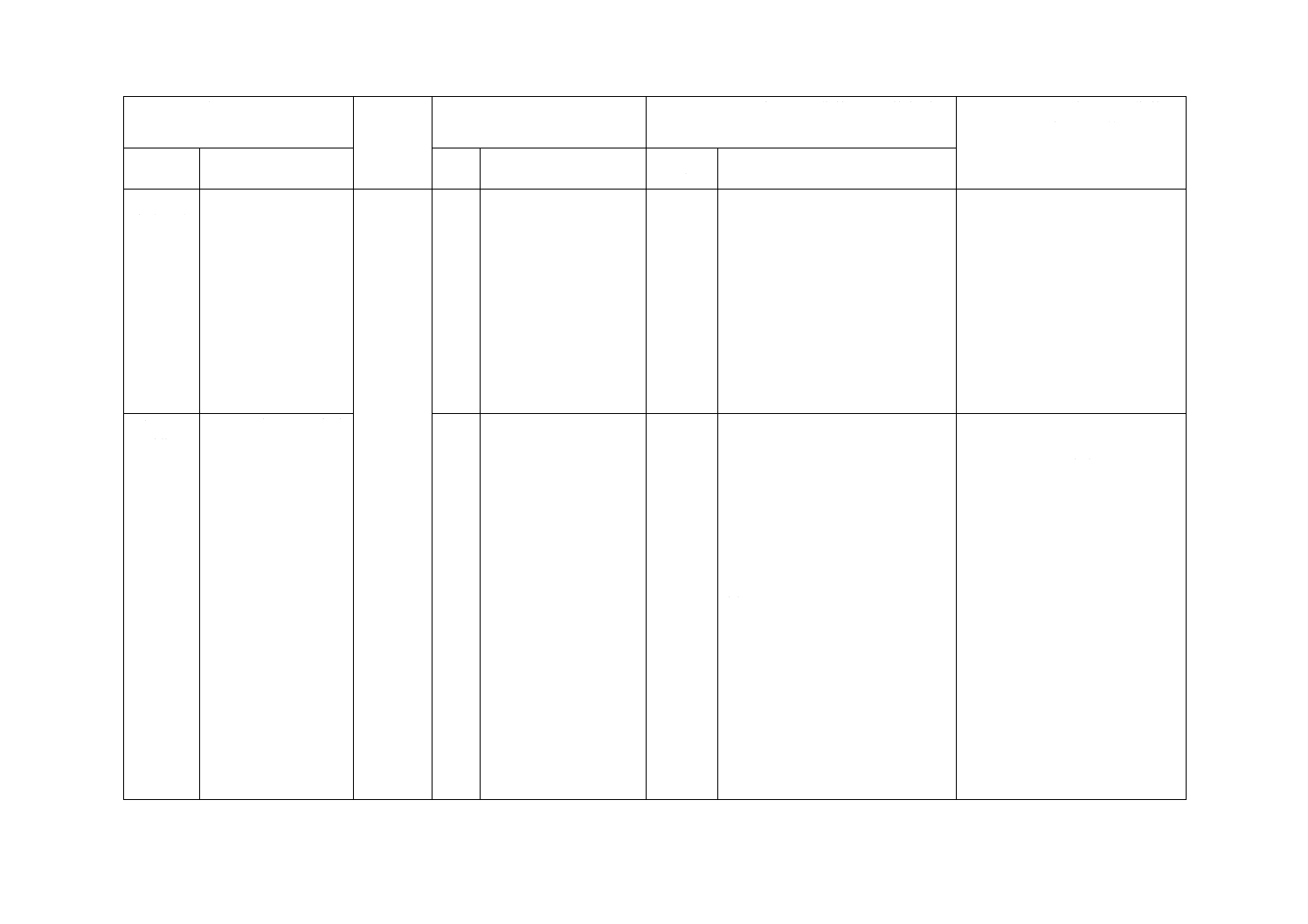

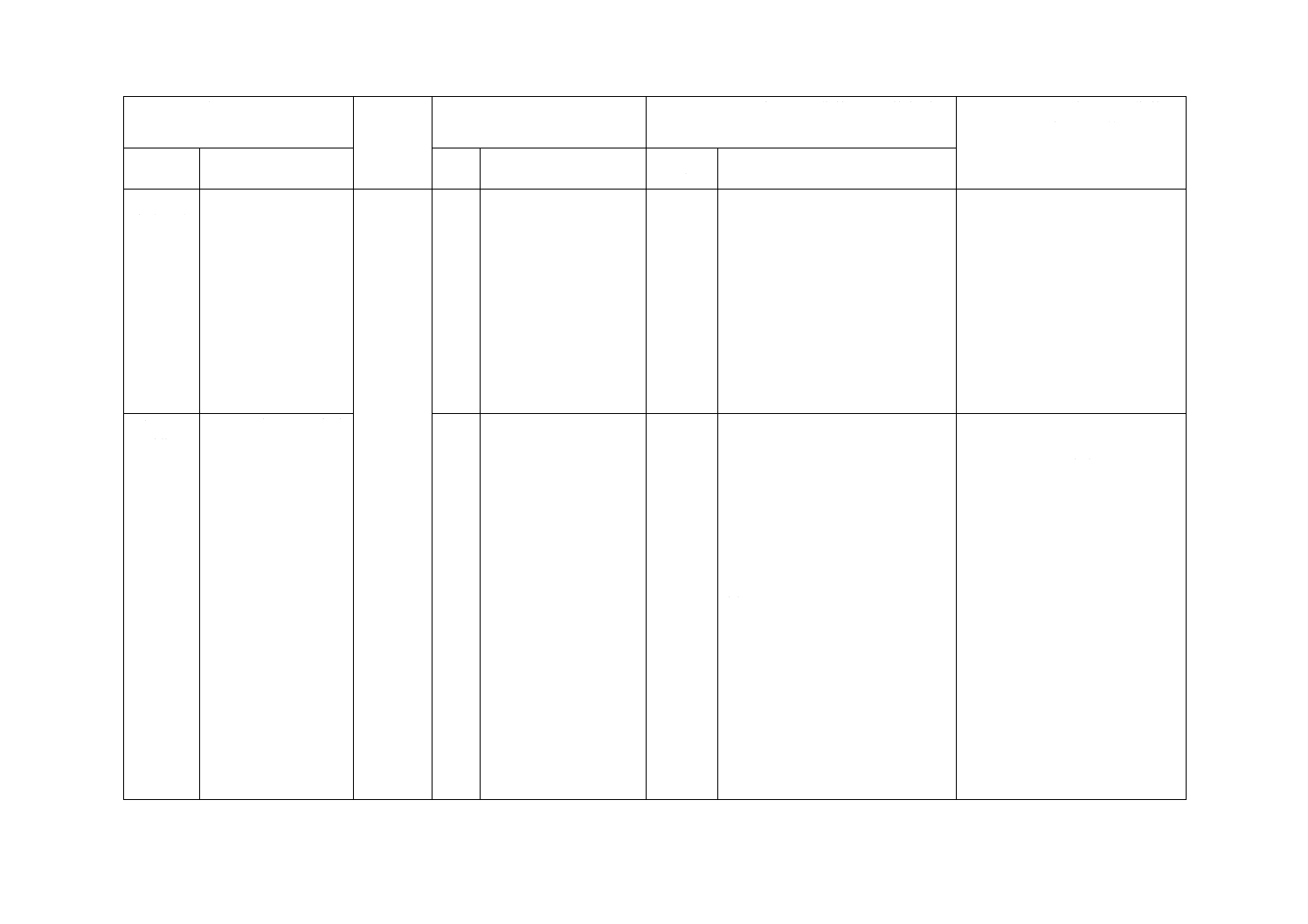

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.1 電気

回路

(続き)

試験電圧2.0〜2.75 kV

に対応する直列抵抗

の抵抗値:15 kΩ

試験電圧2.0〜2.75 kV

に対応する直列抵抗の

抵抗値:10 kΩ

変更

試験電圧2.0〜2.75 kVに対応する

直列抵抗の抵抗値10 kΩは過小と

判断し,15 kΩとした。

抵抗値10 kΩでは,試験片の破

壊・短絡時に流れる電流が,ほか

の条件の電流(200 mA以下)に比

べて突出して大きい(250 mA以

上)。

IECに修正提案を予定。

過電流遅延リレーの

動作電流値:60 mA

過電流遅延リレーの動

作電流値:“60 mA±6

mA or more”

変更

許容差“±6 mA”を削除。

過電流遅延リレーの動作電流値に

±10 %以上の許容差を設けること

は不適切と判断。

IECに修正提案を予定。

4.2 電極

ステンレス鋼の例示:

SUS302

4.2

“grade 302”

−

技術的差異はない。

−

図6,ろ紙パッドの上

端を延長。

Figure 6

変更

滴下による汚損液の供給が可能な

図に修正。

対応国際規格の図では,ろ紙パッ

ドへの汚損液の供給は,感電の危

険があるチューブ挿入による方法

だけが可能で,滴下による供給は

困難。

IECに修正提案を予定。

4.3 汚損

液

界面活性剤の名称と

して,現行の命名違法

によるもの及び一般

に用いられている呼

称(トリトンX-100)

を記載。

4.3

“Isooctylphenoxypoly-

Ethoxyethanol”

変更

汚損液の名称を変更。

技術的差異はない。

現行のIUPAC命名法では,接頭語

“イソ(iso-)”は付けない。広く

用いられている名称を調査の上,

記載。

IECに訂正提案を予定。

3

C

2

1

3

6

:

2

0

1

7

14

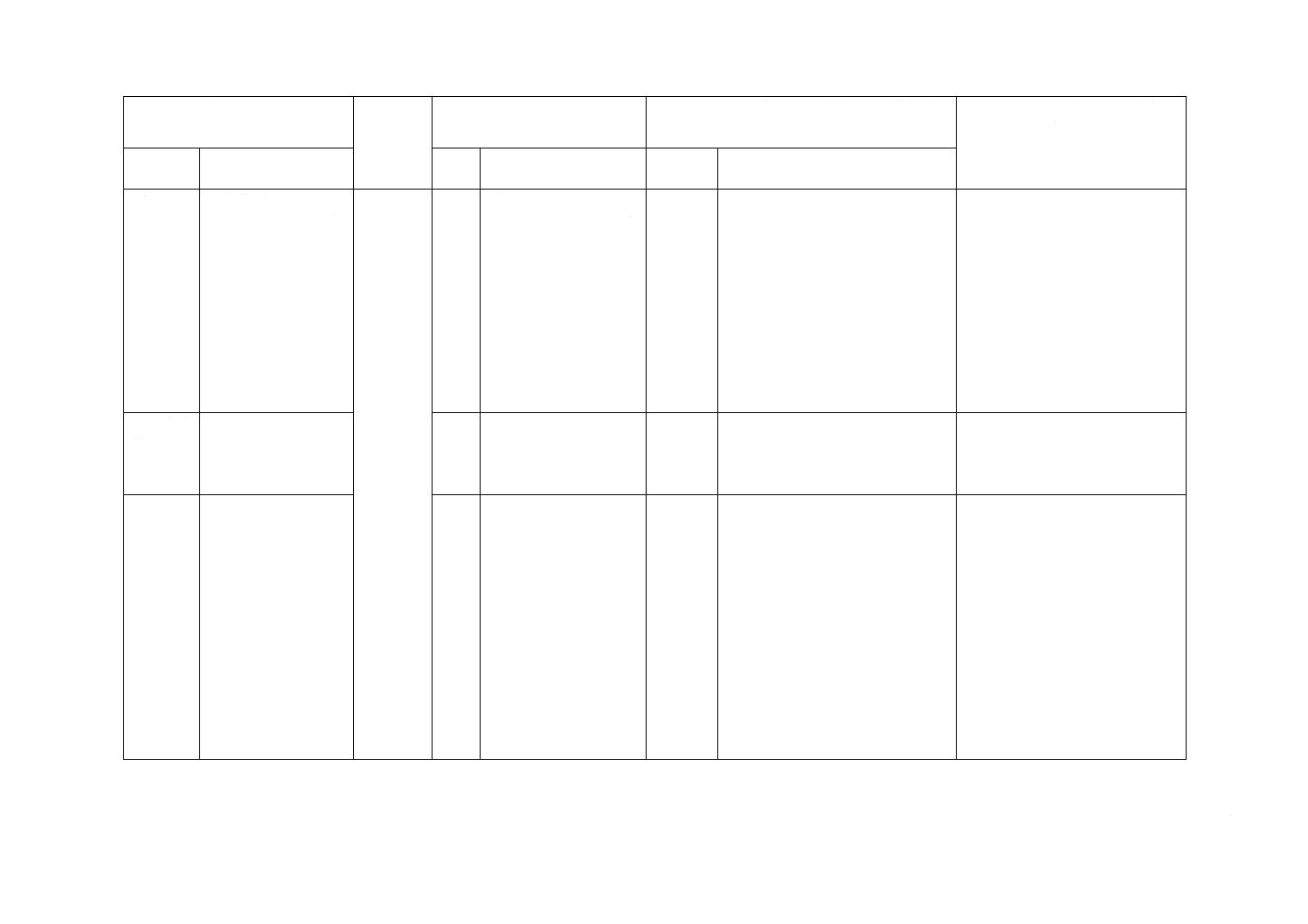

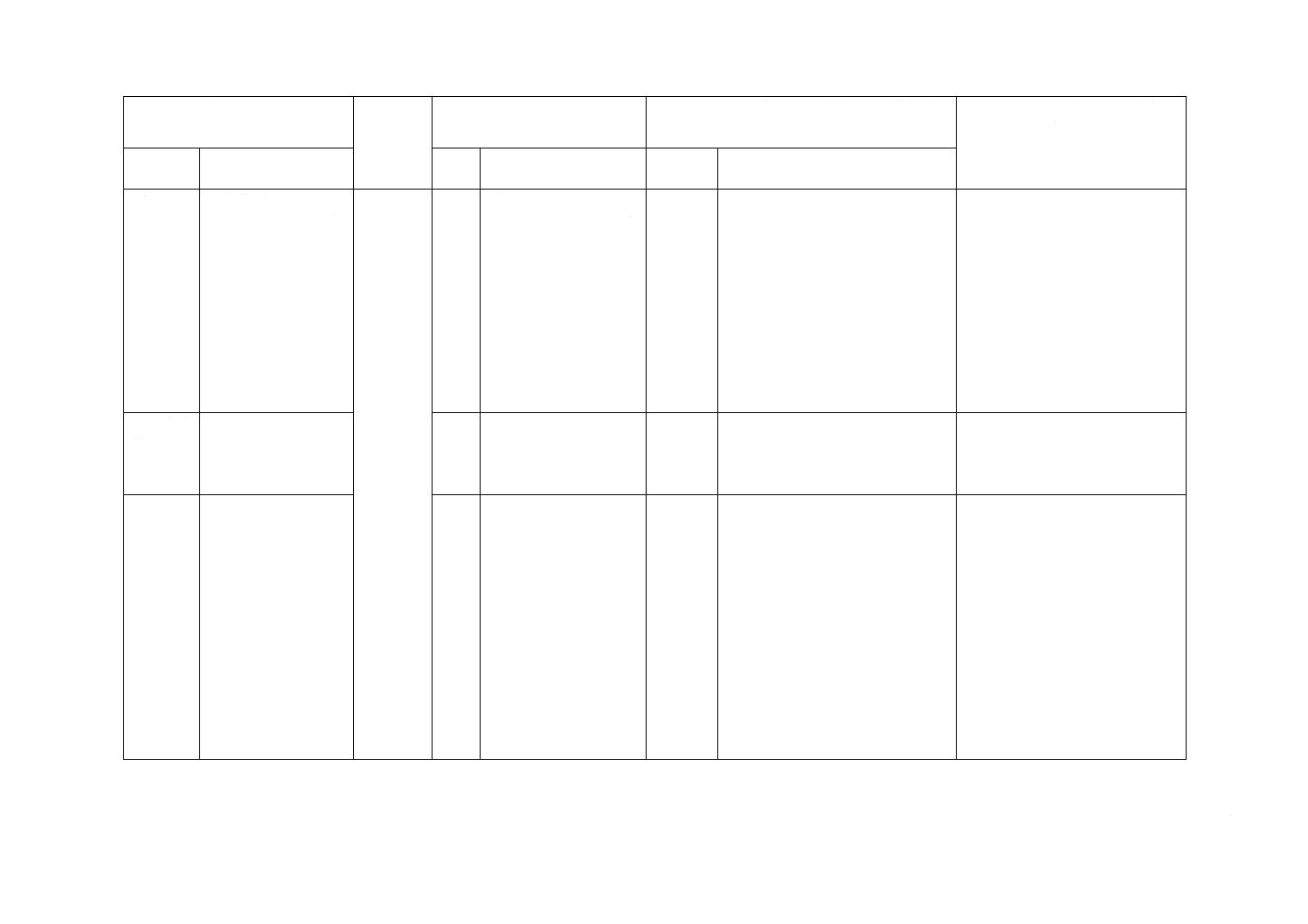

C 2136:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4.3 汚損

液(続き)

注記2

−

追加

試験者の安全のための警告を注記

として記載。

チューブの先端をろ紙のパッドに

挿入する汚損液供給方法では,試

験者が感電する危険がある。

IECにNOTEの追加を提案予定。

注記3

−

追加

ろ紙パッドに注入する汚損液の目

安となる時間を注記として記載。

試験者の便宜のため。

IECにNOTEの追加を提案予定。

注記4

−

追加

汚損液の滴下装置に関して,JIS C

2134の7.4を引用・記載。

試験者の便宜のため。

IECに対して引用規格(IEC

60112)の追加を提案予定。

5.1 試験

の準備

図7,ろ紙パッド上端

を延長(図面修正)。

5.1

Figure 7

変更

図6と同様に,滴下による汚損液の

供給が可能な図に修正。

対応国際規格の図では,ろ紙パッ

ドへの汚損液の供給は,感電の危

険があるチューブ挿入による方法

だけが可能で,滴下による供給は

困難。

IECに修正提案を予定。

図8,多数の箇所の図

面修正。

Figure 8

変更

次のとおり,図を訂正及び修正。

(1) 試験片支持枠の上端及び下端

を短縮し,寸法を修正。

(2) 上部電極の上にろ紙パッドを

追加図示。

(3) 各部品の記号を削除し,部品名

を記入。

(1) 対応国際規格の図の支持枠で

は,汚損液の滴下による供給は不

可能で,感電の危険を伴うチュー

ブの挿入による供給だけが可能

(4.3の注記4参照。)。

(2) 上部電極及びろ紙パッドの寸

法から,ろ紙は上端に見えるはず

である。

(3) 部品の記号をこの図以外で使

用していない。

IECにFigure 8の修正を提案の予

定。

3

C

2

1

3

6

:

2

0

1

7

15

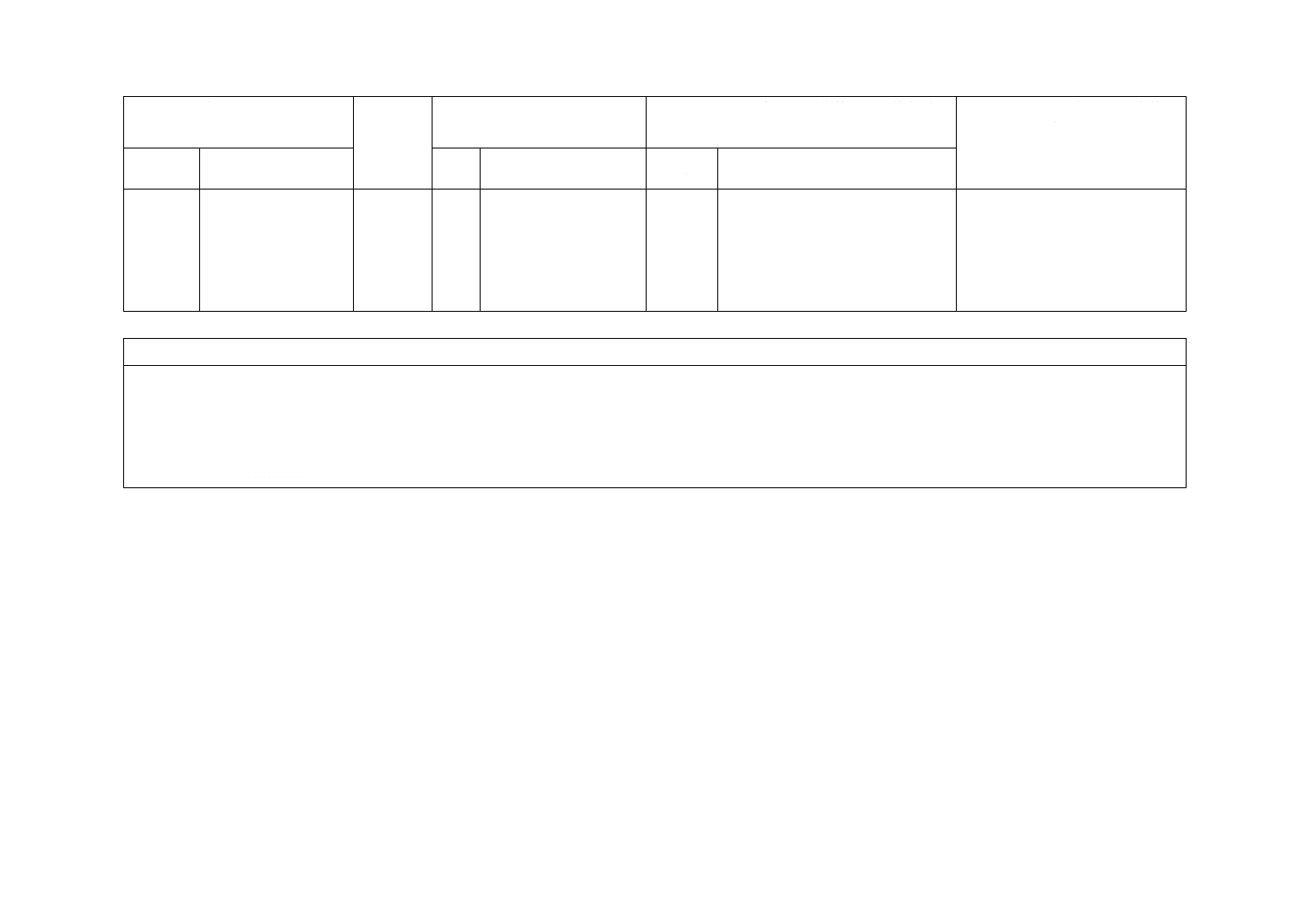

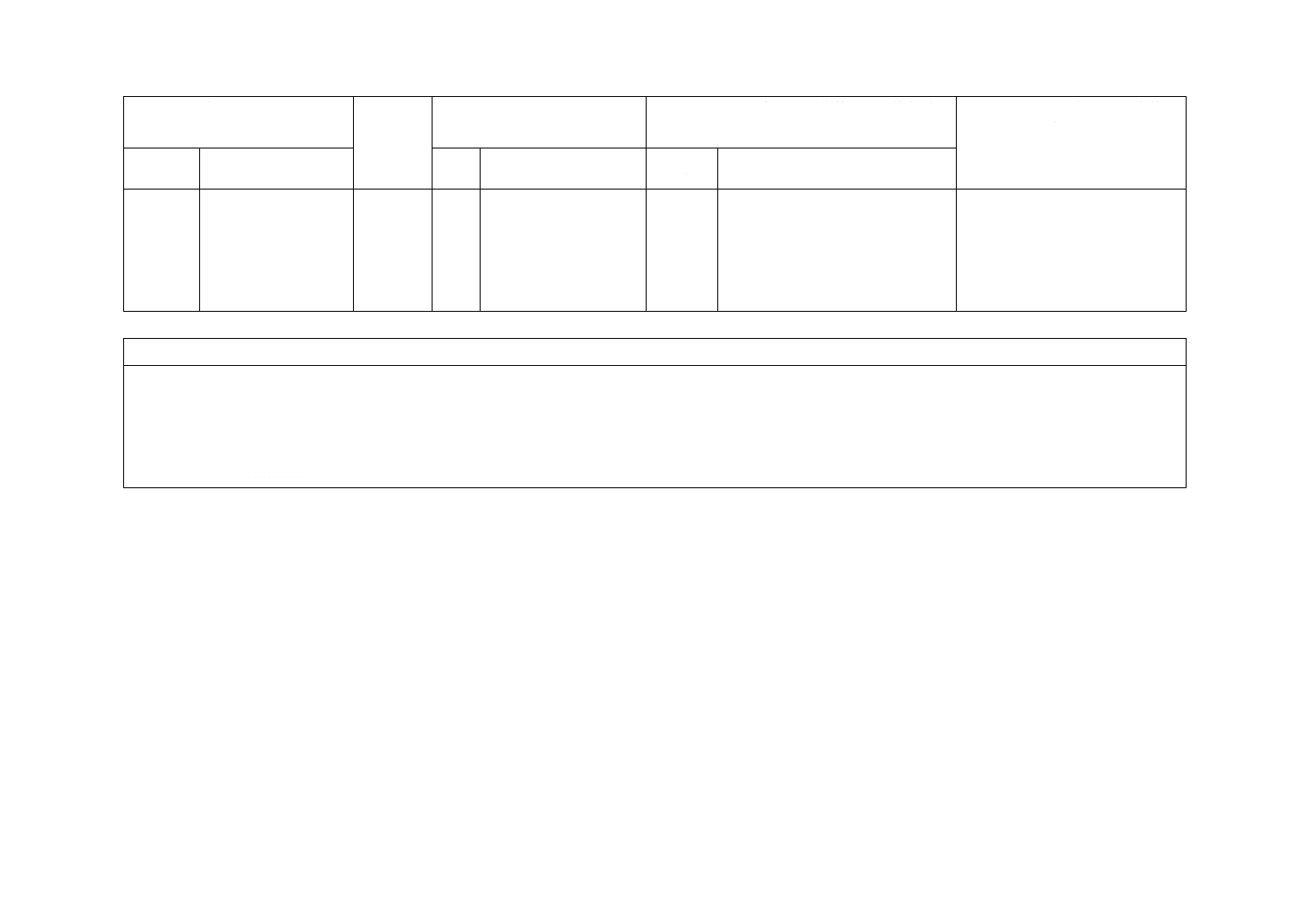

C 2136:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5.3 方法

2:段階昇

圧トラッ

キング電

圧印加法

終点基準Aの後の

“(電流60 mAを超

過)”を削除。

5.3

“criterion A of 5.4

(Current exceeding 60

mA)”と記載。

削除

終点基準Aを全て含むように,

“(……)”を削除。

終点基準Aとして,“電流60 mA

超過”のほかに,試験片のせん孔

及び着火を規定している。対応国

際規格で後者2件の終点基準を除

外していることは不適切と判断。

IECに修正提案を予定。

浸食深さの報告を規

定。

−

追加

浸食深さの報告を規定。

5.2(方法1)に規定の浸食深さの

報告は,5.3(方法2)にも必要と

判断。

IECに修正提案を予定。

5.4 終点

基準

終点基準A

5.4

試験片の損傷に関する

記載が不十分。

追加

終点基準Aの注記2及び終点基準B

の注記4に,具体的な損傷の状態

(溶融,せん孔又は着火)について

追記。

本文及び注記に試験片の損傷に関

する明確な記載を追加。

IECに修正提案を予定。

6 試験報

告書

c):複合材料及び異方

性のある材料全般を

追記。

6

複合材料だけを規定。

追加

複合材料に限らず,異方性のある材

料全般を規定。

異方性のある材料の場合,試験片

の向きによって,しばしば試験結

果が異なるため。

IECに修正提案を予定。

d):電圧の印加方法及

び採用した終点基準。

e):5.2又は5.3による

クラス分け。

[d)及びe) の2項目

に分離。]

d):電圧の印加方法及び

採用した終点基準。5.2

によるクラス分け。

変更

内容の異なる報告事項を分離し,項

目を追加。

d)(電圧の印加方法及び採用した

終点基準)は試験条件である。一

方,e)(5.2又は5.3によるクラス

分け)は試験結果に基づく供試材

料の耐トラッキング性の表示であ

る。内容が全く異なるため,項目

を分離。

IECに修正提案を予定。

3

C

2

1

3

6

:

2

0

1

7

16

C 2136:2017

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験報

告書

(続き)

g) (項目追加)

−

追加

試験片が破壊し,試験を中止・終了

した場合の報告について規定。

試験片の損傷によって試験中止

し,終了した場合の報告の規定が

なく,試験者が困惑する場合があ

ることが指摘された。規格の不備

と判断し,規定項目を追加。

IECに規定の追加を提案の予定。

JISと国際規格との対応の程度の全体評価:IEC 60587:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

C

2

1

3

6

:

2

0

1

7