C 2116:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 硬化形試験片の作り方 ······································································································· 2

4.1 一般 ···························································································································· 2

4.2 方法1 ·························································································································· 2

4.3 方法2 ·························································································································· 2

5 厚さ······························································································································· 4

5.1 試験装置 ······················································································································ 4

5.2 試験片 ························································································································· 4

5.3 手順 ···························································································································· 4

5.4 報告 ···························································································································· 5

6 幅及び長さ ······················································································································ 5

6.1 一般 ···························································································································· 5

6.2 測定装置 ······················································································································ 5

6.3 手順 ···························································································································· 5

6.4 報告 ···························································································································· 5

7 密度······························································································································· 5

8 見掛密度························································································································· 5

9 組成······························································································································· 6

9.1 試験片 ························································································································· 6

9.2 受入状態での単位面積当たりの質量··················································································· 6

9.3 揮発分含有率及び乾燥した試験片の単位面積当たりの質量 ····················································· 6

9.4 接着剤量 ······················································································································ 6

9.5 単位面積当たりの補強材量 ······························································································ 9

9.6 マイカ量 ····················································································································· 10

9.7 剝がしマイカの大きさ ··································································································· 11

10 引張強さ及び破断伸び ···································································································· 12

10.1 試験装置 ···················································································································· 12

10.2 試験片 ······················································································································· 12

10.3 手順 ·························································································································· 12

10.4 結果 ·························································································································· 12

11 曲げ強さ及び曲げ弾性率 ································································································· 13

11.1 A法 ·························································································································· 13

C 2116:2011 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11.2 B法 ·························································································································· 13

12 耐折り曲げ性 ················································································································ 14

13 柔軟性 ························································································································· 14

13.1 試験条件 ···················································································································· 14

13.2 試験片 ······················································································································· 14

13.3 手順 ·························································································································· 14

13.4 報告 ·························································································································· 15

14 熱圧安定性 ··················································································································· 15

14.1 試験装置 ···················································································································· 15

14.2 試験片 ······················································································································· 16

14.3 手順 ·························································································································· 16

14.4 報告 ·························································································································· 16

15 弾性圧縮率及び塑性圧縮率 ······························································································ 16

15.1 試験装置 ···················································································································· 16

15.2 試験片 ······················································································································· 16

15.3 手順 ·························································································································· 16

15.4 報告 ·························································································································· 17

16 熱流出性 ······················································································································ 18

16.1 試験片 ······················································································································· 18

16.2 手順 ·························································································································· 18

16.3 結果 ·························································································································· 19

17 ゲルタイム ··················································································································· 19

18 絶縁破壊の強さ ············································································································· 19

18.1 電極 ·························································································································· 19

18.2 試験片 ······················································································································· 19

18.3 手順 ·························································································································· 19

18.4 結果の記述 ················································································································· 20

19 周波数48〜62 Hzにおける誘電正接の温度特性 ··································································· 20

19.1 試験片 ······················································································································· 20

19.2 試験条件 ···················································································································· 20

19.3 電極 ·························································································································· 20

19.4 手順 ·························································································································· 20

20 周波数48〜62 Hzにおける誘電正接の電圧特性 ··································································· 20

20.1 試験片 ······················································································································· 20

20.2 試験条件 ···················································································································· 20

20.3 電極 ·························································································································· 20

20.4 手順 ·························································································································· 20

21 欠陥及び誘電性粒子の検出 ······························································································ 20

22 含浸性 ························································································································· 20

C 2116:2011 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

22.1 試験装置 ···················································································································· 20

22.2 試験片 ······················································································································· 21

22.3 手順 ·························································································································· 21

22.4 報告 ·························································································································· 22

23 耐熱性 ························································································································· 22

附属書JA(参考)対応国際規格に規定していない試験方法 ························································· 23

附属書JB(参考)対応国際規格によらない試験方法 ·································································· 27

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 30

C 2116:2011 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,電気機能材料工業

会(JEIA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これに

よって,JIS C 2116:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

C 2116:2011

電気絶縁用マイカ製品試験方法

Methods of test for electrical insulating materials based on mica

序文

この規格は,2004年に第3版として発行されたIEC 60371-2を基とし,我が国の現状に合わせるため技

術的内容を変更して作成した日本工業規格である。

参考として,個別製品規格で規定されているが対応国際規格には規定していない試験方法を附属書JA

に,我が国でマイカ製品の試験に広く用いられる対応国際規格にはよらない試験方法を附属書JBに記載

する。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,電気絶縁用マイカ製品の試験方法について規定する。

この規格でA法及びB法の二つの内容が規定している場合には,A法又はB法のいずれかを適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60371-2:2004,Specification for insulating materials based on mica−Part 2: Methods of test

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7502 マイクロメータ

JIS C 2110-1:2010 固体電気絶縁材料−絶縁破壊の強さの試験方法−第1部:商用周波数交流電圧印

加による試験

注記 対応国際規格:IEC 60243-1:1998,Electrical strength of insulating materials−Test methods−Part

1: Tests at power frequencies(MOD)

JIS C 2250 電気絶縁用マイカ製品通則

JIS K 7171:2008 プラスチック−曲げ特性の求め方

注記 対応国際規格:ISO 178:2001,Plastics−Determination of flexural properties及びAmendment 1

(2004)(IDT)

2

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

IEC 60216 (all parts),Electrical insulating materials−Thermal endurance properties

IEC 60250:1969,Recommended methods for the determination of the permittivity and dielectric dissipation

factor of electrical insulating materials at power,audio and radio frequencies including metre wavelengths

IEC 60371-3 (all parts),Specification for insulating materials based on mica−Part 3 : Specifications for

individual materials

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 2250による。

4

硬化形試験片の作り方

4.1

一般

試験片は,4.2又は4.3の方法によって作製する。この方法は,硬化形材料だけに適用する。

4.2

方法1

事前に,供試材料から切断くず及び糸くずを取り除く。

供試材料を規定の試験片が得られる寸法に切断し,必要な厚さまで重ねる。テープの場合,規定の寸法

が得られる寸法に,ハーフラップに重ねる。さらに,次の層が下の層と直角になるように,必要な厚さま

で重ね,規定の寸法が得られるように端を切断する。

特に指定がない限り,プレスの温度は160±5 ℃とする。

15〜35 ℃になっている厚さ1.5 mm以下の鉄板の間に試験片を挟む。

規定の厚さが得られるように,適切なスペーサを入れる。

注記 試験片を成形したとき規定の厚さが得られるように,製品の外側に規定の厚さの金属などのブ

ロックをスペーサとして置くとよい。

予熱したプレスの間に,試験片を挟んだ鉄板を入れる。

直ちにプレスを閉じ,スペーサに到達できる適切な圧力を加える。30分間以上プレスする。

試験片をプレスから取り出し,IEC 60371-3規格群(以下,個別製品規格という。)で規定する条件又は

供給者が推奨する条件で,後硬化を行う。

特に指定がない限り,試験片を温度23±2 ℃,相対湿度(50±5)%に調整した雰囲気中に24時間放置

後,試験を行う。

4.3

方法2

事前に,供試材料から切断くず及び糸くずを取り除く。

シート状のものは,規定の試験片が得られる寸法に切断し,重ねる。

テープ状のものは,次のいずれかの方法によって作製する。

a) 供試材料を規定の長さに切断し,ハーフラップに重ねる。第2層以後は,端部が同位置にならないよ

うに横にずらし,平行に重ねていく。テープの固定には,ホットアイロンの使用が望ましい。

b) 規定の大きさが得られるような厚さ2〜3 mmの金属板を用意する。この金属板に,規定の厚さが得ら

れるまで,テープをハーフラップで巻き付ける。第2層以後は,端部が同位置にならないように横に

ずらす。金属板とテープとの間には,離型紙を入れる。この方法によって同時に2枚の試験片が得ら

れる。

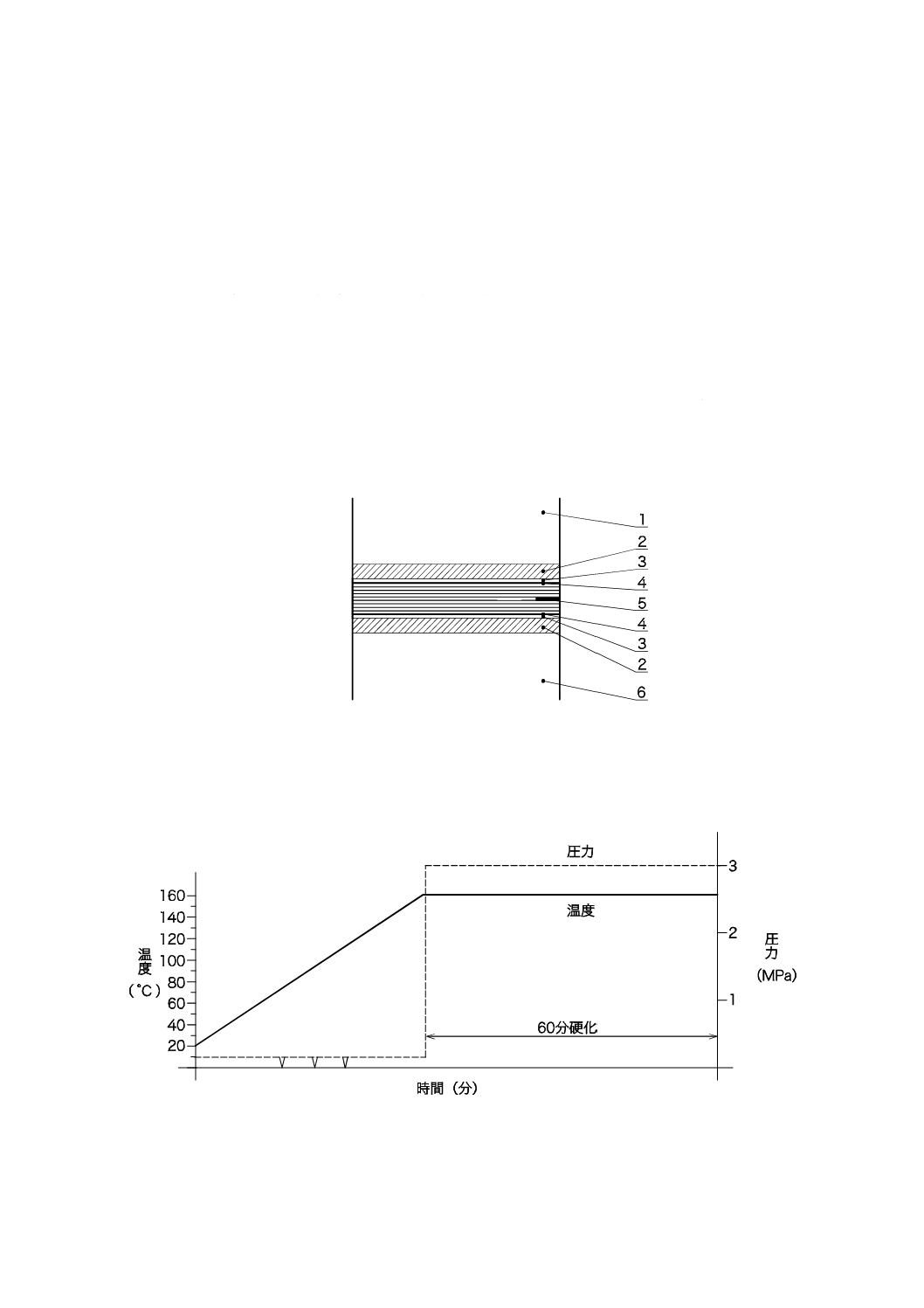

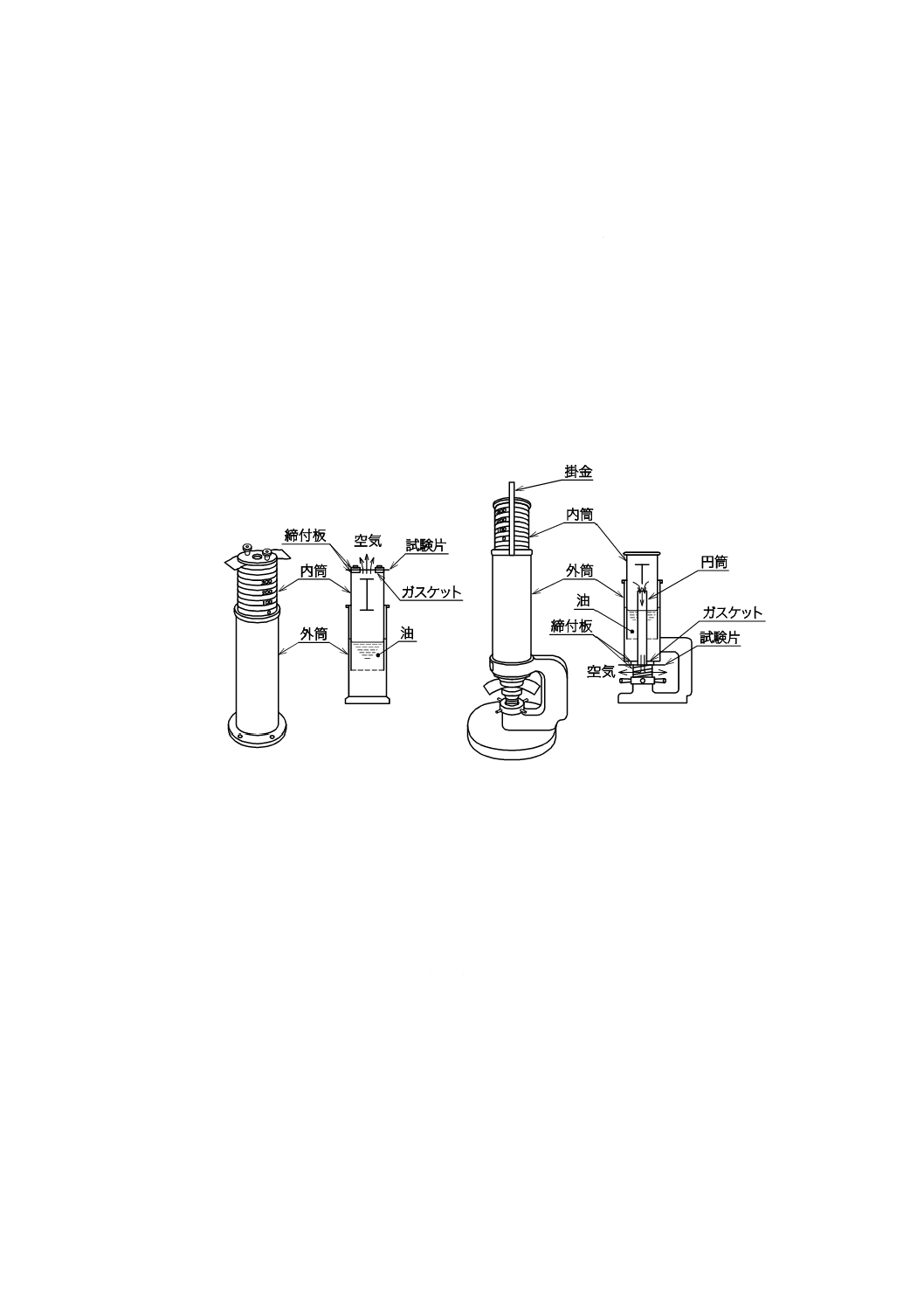

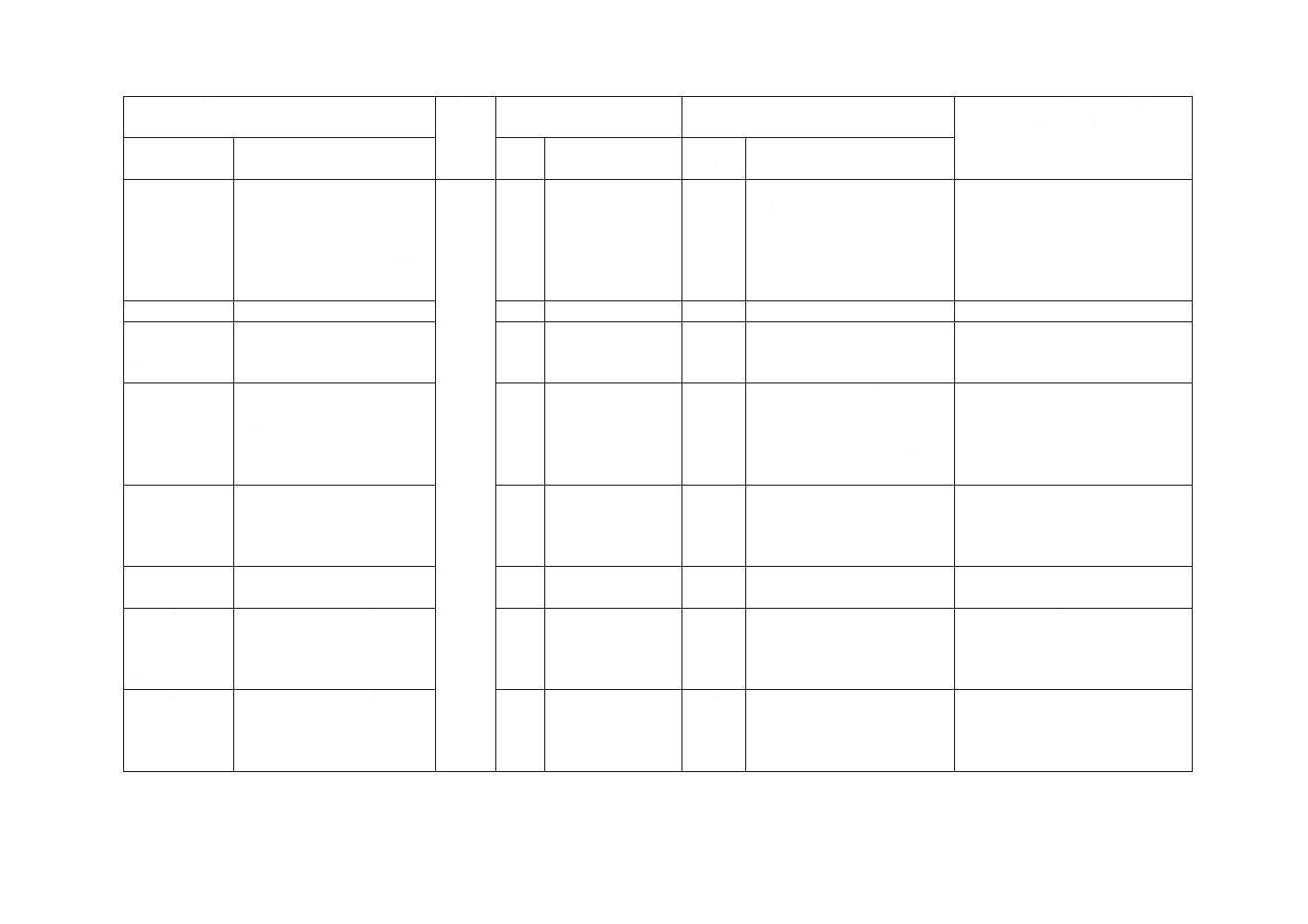

図1に示すように,準備した試験片を,プレスの間に入れる。

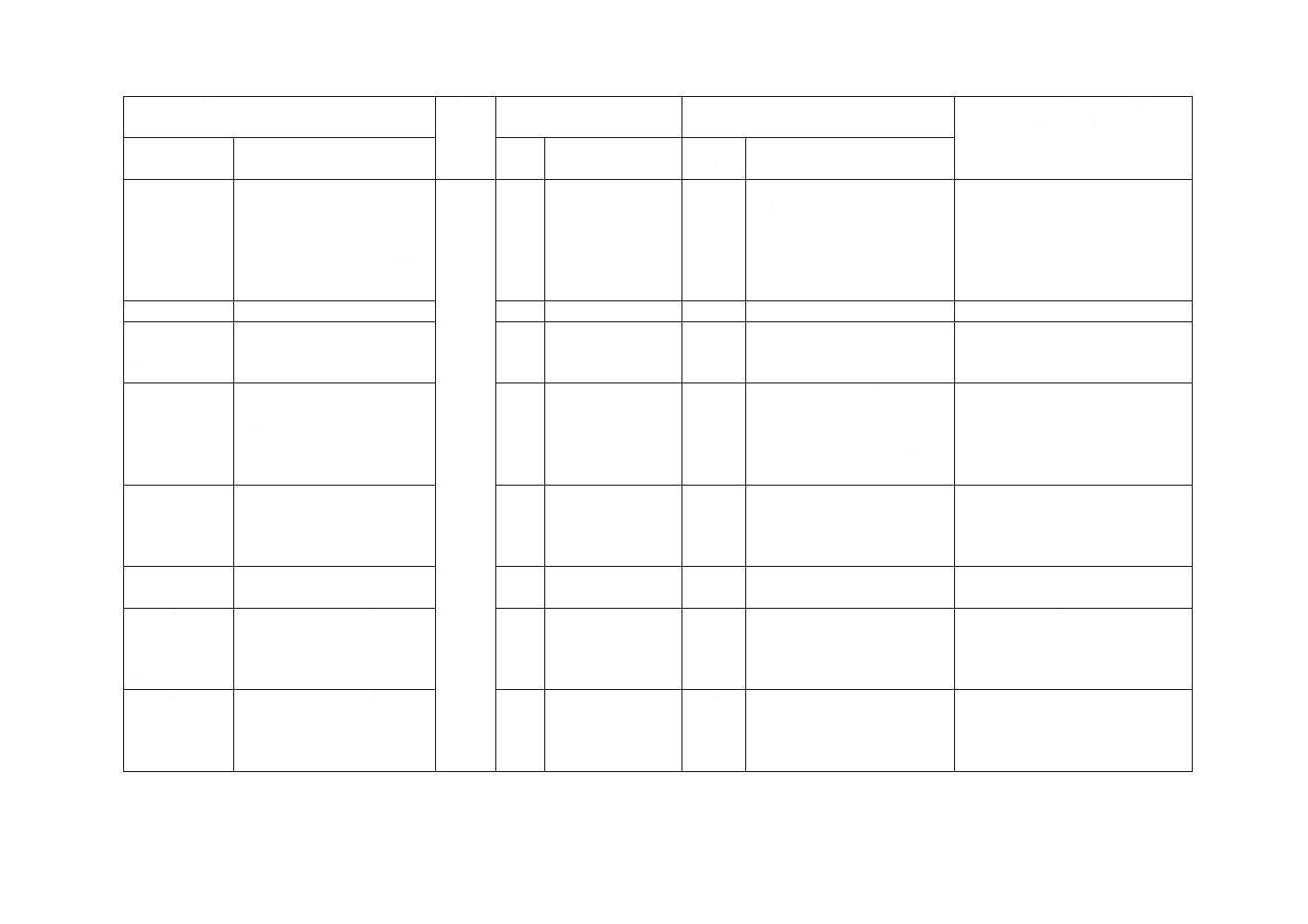

プレス手順の一例を次に示す(図2参照)。他のプレス手順については,受渡当事者間の協定による。

3

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 加熱せずにプレスを締め,圧力を0.15 MPaに上げる。

− 圧力を0.15 MPaに保持して,プレスを70 ℃に加熱する。

− 圧力を0に下げ,プレスを短時間開ける(ガス抜き)。

− 圧力を0.15 MPaにして,プレスを90 ℃に加熱する。

− 圧力を0に下げ,プレスを短時間開ける(ガス抜き)。

− 圧力を0.15 MPaにして,プレスを110 ℃に加熱する。

− 圧力を0に下げ,プレスを短時間開ける(ガス抜き)。

− 樹脂がゲル化し始めるまで,圧力を0.15 MPaに保持し,プレスを160±5 ℃に加熱する。ゲル化し始

めるタイミングは,試験用の棒を用い,目視で管理する。樹脂がゲル化し始めたら,直ちに,圧力を

3 MPaに上げる。

− 圧力を3 MPaに保持したまま160 ℃で1時間硬化させるか,又は他に規定する温度で硬化させる。

− 圧力を保持したままプレスを冷却する。

この後,個別製品規格で規定する温度及び時間,又は供給者が推奨する条件で後硬化を行う。

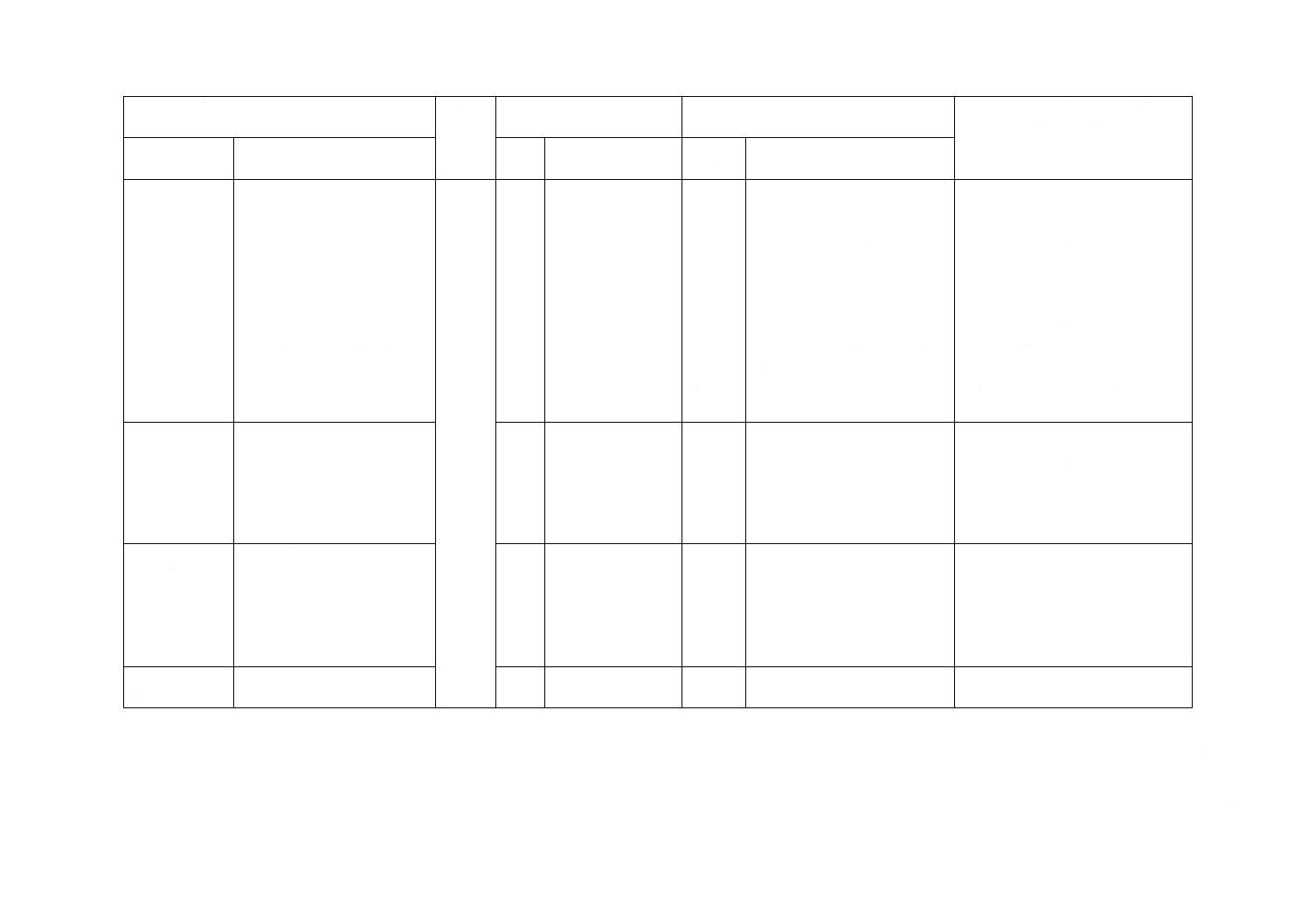

1 上部熱板

2 クッション(クラフト紙10枚)

3 クロム鋼板,厚さ2 mm

4 離型紙

5 試験片

6 下部熱板

図1−試験用積層板

図2−プレス工程の条件

4

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

厚さ

5.1

試験装置

試験装置は,試験する材料によって,次のいずれかを用いる。

5.1.1 測定面の直径が6〜8 mm,最小目盛0.01 mmで0.005 mmまで読み取れる定加圧試験装置。測定力

は0.1 MPa±10 %のもので,精度は,ブロックゲージで確認したとき,0.005 mm以内とする。測定は室内

で行い,圧力を加えて5秒間後に値を読む。

5.1.2

5.1.1で規定する装置で,測定力が0.7 MPa±10 %のもの。

5.1.3

5.1.1で規定する装置で,測定力が7.0 MPa±10 %のもの。

5.1.4

30 MPa±10 %の定加圧性能をもち,その圧力が試験片全面に均一に加えられる試験装置で,平行

なプレス板があり,0.02 mmの精度で測定できる試験装置。

5.1.5

JIS B 7502で規定するマイクロメータ。

5.2

試験片

5.2.1 試験する材料が,板又はシートの場合,試験片は,原板又はシートとする。

5.2.2 試験する材料が,ロールの場合,試験片は,その材料の幅で面積が0.2 m2となる長さに切断する。

5.2.3 試験する材料が,テープの場合,試験片は,長さ2 mとする。

5.2.4

10 cm2以下の面積に切断した整流子片用マイカ板の場合,試験片は5個とし,厚さは各々について

測定する。

5.2.5

10 cm2を超える面積に切断した整流子片用マイカ板の場合,試験片は,次の事項のほか,個別製品

規格の規定による。

a) 試験片は,整流子片1枚とする。

b) 試験片は,整流子片を重ねた1スタック状態とする(必要によって整流子片間にセパレータを入れ

る。)。1スタックごとの整流子片の枚数は,購入者が決定する。

5.2.6 整流子片以外の用途で切断された板の場合,試験片は,1個とする。

5.3

手順

手順は,次による。

5.3.1 整流子片以外の材料で,シート(短冊シートを含む。),ロール及びテープの場合,シートは対角線

上,ロール及びテープは中央線上に,均等な間隔で10か所を測定する。測定装置は,5.1.1又は5.1.5で規

定するものを用いる。

5.3.2 整流子片,整流子片用マイカ板及び切断した短冊板の場合,次のいずれかによる。

5.3.2.1 原板及び短冊板の場合,5.1.3又は5.1.5で規定する測定装置を用い,5.3.1で規定する手順で測定

する。

5.3.2.2

10 cm2以下の面積に切断した整流子片用マイカ板の場合,5個を抜き取り,それぞれについて無

作為な1か所を5.1.3又は5.1.5で規定する測定装置を用いて測定する。

5.3.2.3

10 cm2を超える面積に切断した整流子片用マイカ板の場合,次のいずれかによる。この手順は個

別製品規格で規定する。

a) 1枚ごとの単位で供給される場合,5.1.3又は5.1.5で規定する測定装置を用い,偏りなく3か所を測定

する。

b) スタック状態の単位で供給される場合,1スタックごとに正確に積み重ね,5.1.4で規定する測定装置

を用い,測定力30 MPaで,積重ね厚さを測定する。試験を始める前に,試験片とほぼ同じ寸法のブ

ロックゲージで,プレスの変形を測定する。整流子片1枚の厚さd1を求める場合,セパレータの厚さ

5

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d2を含めた総厚さからプレスの変形分の値を加減する。整流子片n枚,セパレータn−1枚の場合,ス

タックの総厚さdは,次の式によって求める。

d=nd1+(n−1)d2

ここに,

d: スタックの総厚さ(mm)

d1: 整流子片1枚の厚さ(mm)

n: 整流子片の枚数

d2: セパレータ1枚の厚さ(mm)

n−1: セパレータの枚数

5.4

報告

スタック状態で供給する場合,nd1の値を1スタックの厚さとして報告する。また,セパレータの数を報

告する。それ以外は,平均値を各試験片の厚さとし,最大値及び最小値を報告する。

6

幅及び長さ

6.1

一般 幅及び長さの測定は,6.2〜6.4による。

なお,受渡当事者間の協定によってもよい。

6.2

測定装置

幅及び長さの測定装置は,供試材料によって,次のいずれかを用いる。

6.2.1 最小目盛0.05 mm以下の測定装置。

6.2.2 最小目盛1.0 mm以下の測定装置。

6.2.3 最小目盛1.0 m以下の測定装置。

6.3

手順

幅及び長さの測定手順は,次による。

6.3.1 供試材料が切断した小板の場合,測定装置は6.2.1で規定するものを用いて1か所以上を測定する。

6.3.2 供試材料がシート又は板の場合,測定装置は6.2.2で規定するものを用いて3か所以上を測定する。

6.3.3 供試材料がテープ又はロールの場合,幅は6.2.2で規定する測定装置を用いて1か所以上を測定す

る。長さは,6.2.3で規定する測定装置を用いて1か所を測定する。

6.4

報告

複数測定した場合は,平均値を報告する。

7

密度

密度は,液体置換法によって測定する。試験片に影響を与えない,又は吸収されない液体を用いる。硬

化形材料の場合,試験片は,適切な寸法で,箇条4によって作製し,切断面をきれいに仕上げた積層品を

用いる。

8

見掛密度

見掛密度は,試験片の単位面積当たりの質量及び厚さの平均値から,次の式によって求める。

3

e

a

10−

×

=dm

d

ここに,

d: 見掛密度(g/cm3)

ma: 試験片の単位面積当たりの質量(g/m2)

de: 厚さの平均値(mm)

6

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

組成

9.1

試験片

試験片は,質量約5 gとする(薄い材料の場合,約250 cm2のもの2枚が適切である。)。原厚さのまま用

いる。

9.2

受入状態での単位面積当たりの質量

試験片は,こん包状態のものから取り出して4時間以内に,温度23±2 ℃で1 mgの精度で質量m1を量

る。試験片の面積Aは,平方メートル単位で±1 %の精度で測定する。

受入状態での試験片の単位面積当たりの質量maは,次の式によって求める。

A

m

m

1

a=

ここに,

ma: 試験片の単位面積当たりの質量(受入状態)(g/m2)

m1: 試験片の質量(g)

A: 試験片の面積(m2)

9.3

揮発分含有率及び乾燥した試験片の単位面積当たりの質量

質量m1の試験片を150±3 ℃で1時間加熱乾燥する。デシケータで冷却後,試験片の質量m2を量る。

揮発分Tvは,次の式によって求める。

100

1

2

1

v

×

−

=

m

m

m

T

乾燥した試験片の単位面積当たりの質量

a

m′は,次の式によって求める。

A

m

m

2

a=

′

ここに,

Tv: 揮発分(%)

m1: 試験片の質量(g)

m2: 乾燥した試験片の質量(g)

a

m′: 乾燥した試験片の単位面積当たりの質量(g/m2)

A: 試験片の面積(m2)

9.4

接着剤量

9.4.1

A法

9.4.1.1

補強材なし又は無機補強材を含む材料

9.3で乾燥した質量m2の試験片を500±25 ℃の電気炉で加熱する。特に規定がない場合,加熱時間は2

時間とする。デシケータ中で冷却後,質量m3を量る。

接着剤含有率Cbは,次の式によって求める。

100

2

3

2

b

×

−

=

m

m

m

C

ここに,

Cb: 接着剤含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

注記 加熱時間に問題があれば,加熱は質量が一定になるまで続け,質量を連続的に量り,その差が

0.1 %以下になったとき恒量になったとみなす。

接着剤含有量

b

m′は,次の式によって求める。

7

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A

m

m

m

3

2

b

−

=

′

ここに,

b

m′: 接着剤含有量(g/m2)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

A: 試験片の面積(m2)

9.4.1.2

有機補強材及び溶解性接着剤を含む材料

9.3で乾燥した質量m2の試験片を容積500 cm3のソックスレー抽出器で用いる円筒ろ紙に入れる。溶媒

は,接着剤を完全に溶解し,補強材を溶解しないものとする。接着剤を完全に溶解する必要がある場合,

還流下で2時間又はそれ以上抽出を続ける。抽出器から試験片を取り出し,135 ℃で30分間乾燥後,デシ

ケータ中で冷却し質量m4を測定する。

接着剤含有率Cbは,次の式によって求める。

100

2

4

2

b

×

−

=

m

m

m

C

接着剤含有量

b

m′は,次の式によって求める。

A

m

m

m

4

2

b

−

=

′

ここに,

Cb: 接着剤含有率(%)

m2: 乾燥した試験片の質量(g)

m4: 抽出後の試験片の質量(g)

b

m′: 接着剤含有量(g/m2)

A: 試験片の面積(m2)

注記 標準的な抽出時間は,2時間である。厚い材料の場合,溶媒の浸透を容易にするために,注意

して材料を剝がして用いるとよい。

9.4.1.3

有機補強材及び不溶解性接着剤を含む材料

接着剤含有率Cbは,m2の値(9.3参照),m3の値(9.4.1.1参照)及び供給者が提供する単位面積当たり

の有機補強材の質量m5を用いて,次の式によって求める。

100

)

(

2

5

3

2

b

×

×

+

−

=

m

m

A

m

m

C

接着剤含有量

b

m′は,次の式によって求める。

A

m

A

m

m

m

)

(

5

3

2

b

×

+

−

=

′

ここに,

Cb: 接着剤含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

m5: 単位面積当たりの有機補強材の質量(g/m2)

b

m′: 接着剤含有量(g/m2)

A: 試験片の面積(m2)

9.4.1.4

けい素樹脂接着剤量

けい素樹脂接着剤量の測定は,受渡当事者間の協定による。測定方法の例を,次に示す。

8

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験方法 あらかじめ乾燥し,ひょう(秤)量済みの抽出用円筒ろ紙に入れた試験片をミリグラムま

で量る。抽出用円筒ろ紙の質量との差が試験片の質量m6となる。ジエチルアミン(試薬級)をソック

スレー抽出器のフラスコ内にサイフォン容量の1.5倍入れる。1時間当たり6〜10回のサイフォン速度

で試験片からけい素樹脂接着剤を完全に抽出する(抽出の最小時間は薄い材料で4時間であるが,厚

い材料の場合はそれより長い時間を要する。)。抽出器を冷却し,ジエチルアミンをアセトンに替えて,

前記と同様に1.5時間抽出する。抽出用円筒ろ紙を取り外し,10分間時計皿で風乾し,その後105±2 ℃

の恒温槽で30分間加熱する。デシケータ中で抽出用円筒ろ紙を冷却し,ミリグラムまで量る。抽出用

円筒ろ紙の質量を差し引き,抽出後の質量m7を求める。

b) 結果 けい素樹脂接着剤含有率Cbは,次の式によって求め,小数点以下第1位までの百分率で表す。

100

6

7

6

b

×

−

=

m

m

m

C

ここに,

Cb: 接着剤含有率(%)

m6: 試験片の質量(g)

m7: 抽出後の試験片の質量(g)

9.4.2

B法

処理の手順は,9.4.1.1による。

なお,有機補強材を含む場合,補強材の単位面積当たりの質量は,受渡当事者間の協定によってもよい。

9.4.2.1

けい素樹脂接着剤以外の場合

次のいずれかによって求める。

a) 有機補強材を含まない場合は,次の式によって求める。

100

2

3

2

b

×

−

=

m

m

m

C

A

m

m

m

3

2

b

−

=

′

b) 有機補強材を含む場合は,次の式によって求める。

100

2

r

3

2

b

×

×

−

−

=

m

m

A

m

m

C

r

3

2

b

m

A

m

m

m

−

−

=

′

ここに,

Cb: 接着剤含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

b

m′: 接着剤含有量(g/m2)

A: 試験片の面積(m2)

mr: 単位面積当たりの有機補強材の質量(g/m2)

9.4.2.2

けい素樹脂接着剤の場合

次のいずれかによって求める。

a) 有機補強材を含まない場合は,次の式によって求める。

100

100

)

(

r

2

3

2

b

×

×

−

=

B

m

m

m

C

9

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

)

(

r

3

2

b

B

A

m

m

m

×

−

=

′

b) 有機補強材を含む場合は,次の式によって求める。

100

100

)

(

r

2

r

3

2

b

×

×

×

−

−

=

B

m

m

A

m

m

C

100

)

(

r

r

3

2

b

B

A

m

A

m

m

m

×

×

−

−

=

′

ここに,

Cb: 接着剤含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

b

m′: 接着剤含有量(g/m2)

A: 試験片の面積(m2)

mr: 単位面積当たりの有機補強材の質量(g/m2)

Br: けい素樹脂接着剤の接着剤焼却減量(%)

なお,けい素樹脂接着剤の接着剤焼却減量は,次の方法で求める。

けい素樹脂接着剤をガラス板上に流し塗りし,これを150±3 ℃で30分間加熱して溶剤分を揮発する。

この塗布と乾燥とを繰り返し,塗膜の厚さが約0.3〜0.5 mmになるように仕上げる。次に塗膜を約2 g剝

がし取った後,5 mm×15 mmの大きさに切断して,150±3 ℃で30分間乾燥してから質量maを量る。こ

れを磁器るつぼに入れ,500±25 ℃で2時間加熱して有機物を完全に燃焼させた後,デシケータ中で室温

に放冷してから残留物の質量mbを量る。特に指定がない限り,室温は15〜35 ℃とする。接着剤焼却減量

Brは,次の式によって求める。

100

a

b

a

r

×

−

=

m

m

m

B

ここに,

Br: 接着剤焼却減量(%)

ma: 乾燥した試験片の質量(g)

mb: 500 ℃加熱後の試験片の質量(g)

9.5

単位面積当たりの補強材量

通常,補強材の単位面積当たりの質量は,供給者が提供する値を用いる。この特性を測定する場合は,

次の方法のいずれかを用いる。ただし,受渡当事者間の協定によってもよい。

a) 無機補強材を含む材料の場合 9.4.1.1に従って試験片を十分に加熱した上で,注意して補強材を分離

し質量m8を量る。

補強材の試験片の単位面積当たりの質量

r

m′は,次の式によって求める。

A

m

m

8

r=

′

b) 有機補強材及び溶解性接着剤を含む材料の場合 9.4.1.2に従って試験片を完全に抽出した上で,注意

して補強材を分離し質量m9を量る。試験片の単位面積当たりの補強材の質量

r

m′は,次の式によって

求める。

A

m

m

9

r=

′

10

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

r

m′: 試験片の単位面積当たりの補強材の質量(g/m2)

m8: 分離した無機補強材の質量(g)

A: 試験片の面積(m2)

m9: 分離した有機補強材の質量(g)

9.6

マイカ量

9.6.1

A法

マイカ含有率Cm及びマイカ含有量

m

m′は,9.4.1及び9.5の試験結果から,次の式によって求める。

a) 補強材なし又は有機補強材を含む場合

100

2

3

m

×

=m

m

C

A

m

m

3

m=

′

b) 無機補強材を含む場合

100

a

r

3

m

×

′

′

−

=

m

m

A

m

C

r

b

a

m

m

m

m

m

′

−

′

−

′

=

′

ここに,

Cm: マイカ含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

m

m′: マイカ含有量(g/m2)

A: 試験片の面積(m2)

r

m′: 補強材の試験片単位面積当たりの質量(g/m2)

a

m′: 乾燥した製品の単位面積当たりの質量(g/m2)

b

m′: 接着剤含有量(g/m2)

9.6.2

B法

処理の手順は,9.4.1.1による。

なお,無機補強材を含む場合は,補強材の単位面積当たりの質量は,受渡当事者間の協定によってもよ

い。

9.6.2.1

けい素樹脂接着剤以外の場合

次のいずれかによって求める。

a) 無機補強材を含まない場合は,次の式によって求める。

100

2

3

m

×

=m

m

C

A

m

m

3

m=

′

b) 無機補強材を含む場合は,次の式によって求める。

100

2

g

3

m

×

×

−

=

m

m

A

m

C

g

3

m

m

A

m

m

−

=

′

11

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

Cm: マイカ含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

m

m′: マイカ含有量(g /m2)

A: 試験片の面積(m2)

mg: 試験片単位面積当たりの無機補強材の質量(g/m2)

9.6.2.2

けい素樹脂接着剤の場合

次のいずれかによって求める。

a) 無機補強材を含まない場合は,次の式によって求める。

100

100

)

(

100

r

2

3

2

m

×

×

−

−

=

B

m

m

m

C

100

)

(

r

3

2

2

m

B

A

m

m

A

m

m

×

−

−

=

′

b) 無機補強材を含む場合は,次の式によって求める。

100

100

100

)

(

100

2

g

r

2

3

2

m

×

×

−

×

×

−

−

=

m

m

A

B

m

m

m

C

g

r

3

2

2

m

100

)

(

m

B

A

m

m

A

m

m

−

×

−

−

=

′

ここに,

Cm: マイカ含有率(%)

m2: 乾燥した試験片の質量(g)

m3: 電気炉で加熱後の試験片の質量(g)

Br: 接着剤焼却減量(%)

m

m′: マイカ含有量(g/m2)

A: 試験片の面積(m2)

mg: 試験片単位面積当たりの無機補強材の質量(g/m2)

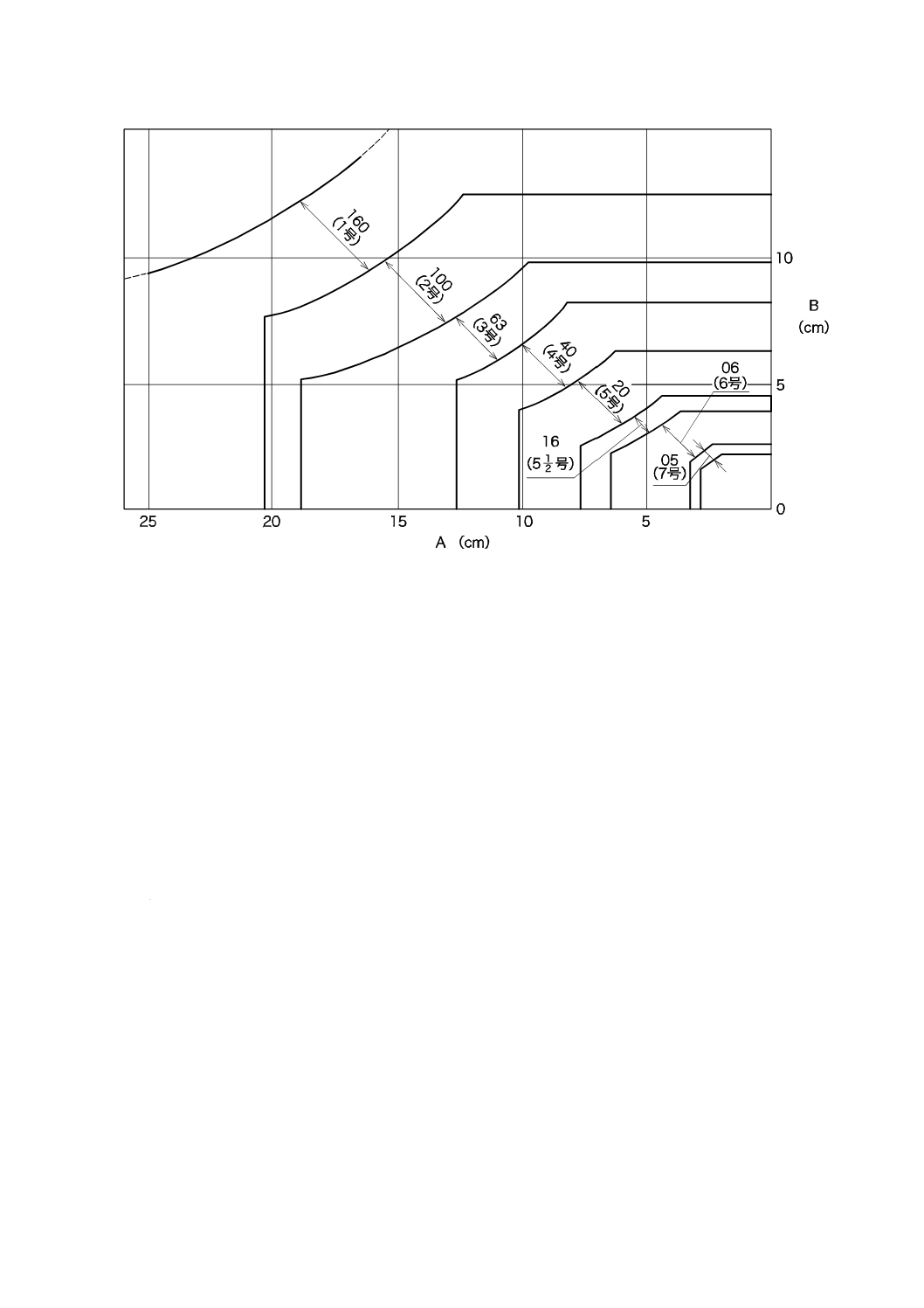

9.7

剝がしマイカの大きさ

9.7.1

試験片

試験片の寸法は,シートの場合,300 mm×300 mmとする。テープの場合の試験片及び試験条件は,個

別製品規格の規定による。

9.7.2

試験方法

試験する剝がしマイカは,試験片を電気炉で加熱し,接着剤を取り除いて取り出す。剝がしマイカが破

れないようにして機械的に接着剤を取り除いてもよい。

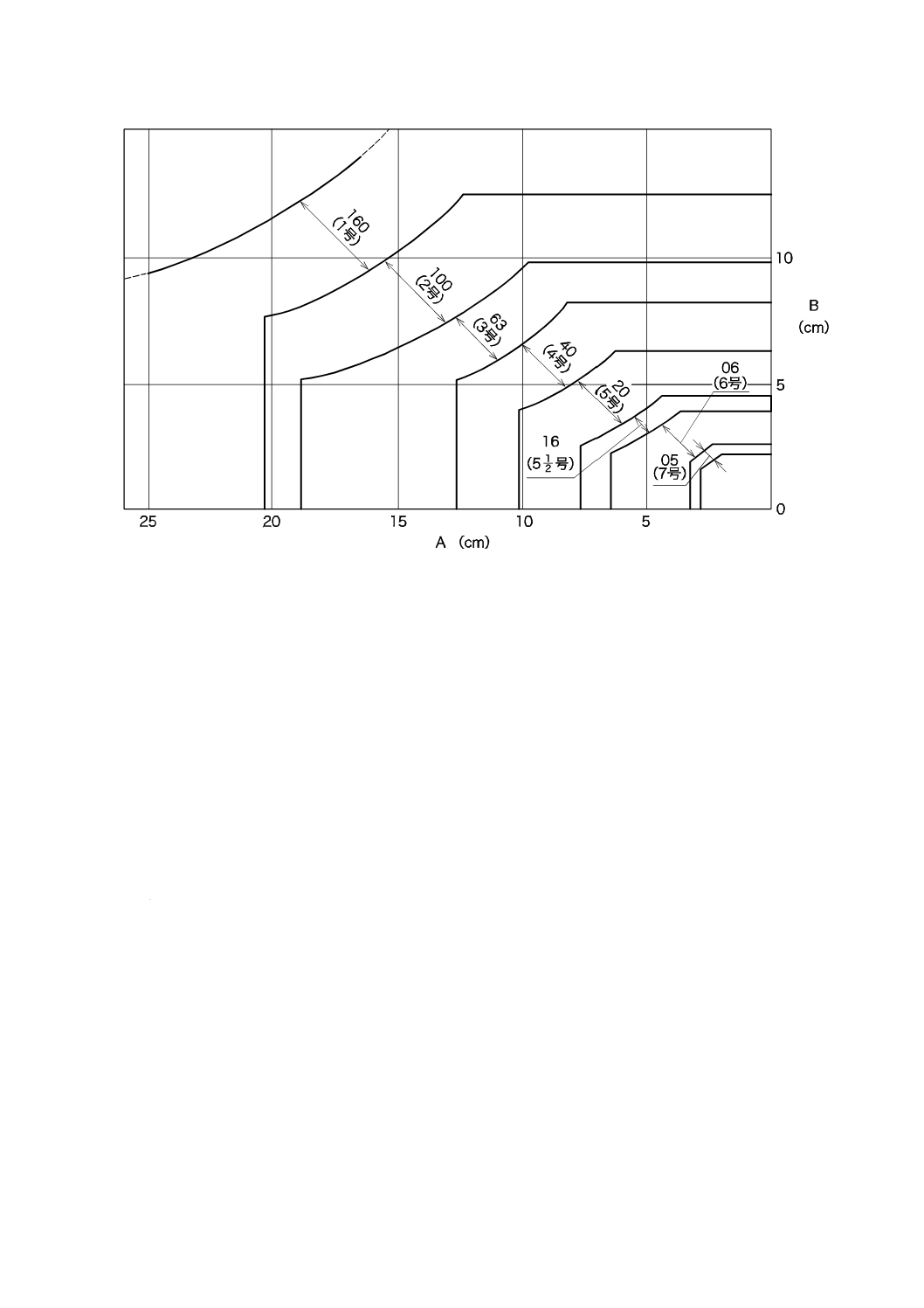

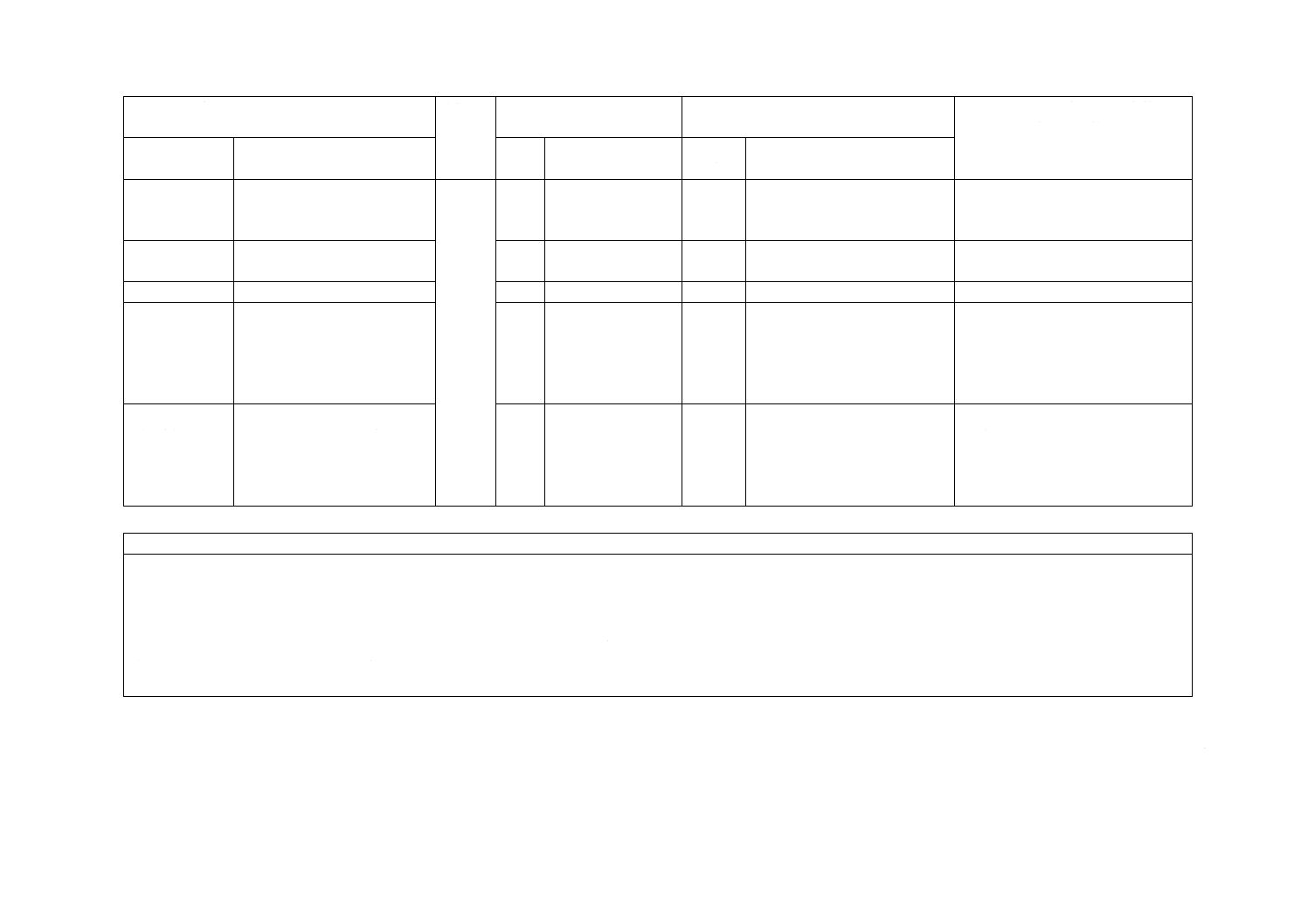

剝がしマイカの大きさは,図3によって区分けする。

試験する剝がしマイカを図3に示す区分けの図又は型紙の上に,点0を基点として長辺(線0A)及び短

辺(線0B)に沿って置く。剝がしマイカの大きさは,試験する剝がしマイカが覆う点0とその対角の1

点が入る領域によって区分けする。

9.7.3

報告

剝がしマイカの大きさは,“号”で報告する。

12

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−ブロックマイカ,シンマイカ及び剝がしマイカの区分けの図

10

引張強さ及び破断伸び

10.1 試験装置

引張荷重速度を一定に保てる試験機,又はクロスヘッド速度を一定に保てる試験機のいずれかとする。

試験機は,規格値の1 %まで読み取れる目盛をもたなければならない。

10.2 試験片

5個の試験片を用意する。試験片は,つかみ間隔200 mmに取付け可能な長さとする。

試験する材料が原板又はシートの場合は,縦方向及び横方向1)から幅25 mmの試験片を各5個採る。補

強材として織布を使用している場合は,各試験片が引張方向の同じ糸を含まないように切断する。

試験する材料がテープの場合は,縦糸方向で試験する。また,25 mm以下のものは,原幅で試験する。

注1) この規格で,縦方向とはテープの巻取り方向をいい,横方向とは巻取り方向に対して直角方向

をいう。

10.3 手順

試験機に試験片を取り付け,荷重を加える。

引張りの速さは,集成マイカでは10 mm/minとし,補強材あり又は接着剤を含浸したマイカでは

50 mm/minとする。ただし,受渡当事者間の協定によってもよい。

試験片が破断したときの荷重及び伸び,又は補強材の入った製品では構成する成分の一つが破断したと

きの荷重及び伸びを記録する。試験機のつかみの中で又はその付近で切断した場合はその結果を除き,他

の試験片で追加の試験を行う。継ぎ目の引張強さを求める場合は,継ぎ目の位置がつかみのほぼ中央にな

るように取り付ける。

注記 つかみで滑りやすい試験片は,滑らないような処置をする。

10.4 結果

縦方向及び横方向それぞれの引張強さを報告する。各方向について,5個の破断荷重の平均値を求め,

13

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

幅10 mm当たりに換算した荷重で表す。伸びの結果は,5個の測定値の平均値,最大値及び最小値を元の

長さに対する百分率で表す。

11 曲げ強さ及び曲げ弾性率

曲げ強さ及び曲げ弾性率は,A法又はB法による。電熱用マイカ板の測定方法は,B法による。

11.1 A法

11.1.1 試験片

曲げ強さの測定には,一つの端面に平行方向及びそれと垂直方向から試験片をそれぞれ5個採る。試験

片の厚さは4±0.2 mm,幅は10〜25 mm,長さは厚さの20倍以上とする。

曲げ弾性率の測定には,縦方向及び横方向それぞれ2個の試験片を用いる。硬化形材料の場合は,箇条

4で作製した積層板から試験片を採る。

11.1.2 手順

JIS K 7171に規定する方法を用いる。試験温度は23 ℃及び155 ℃とする。

11.1.3 結果

曲げ強さ及び曲げ弾性率は,次の式によって求める。

2

f

2

3

bh

FL

=

σ

h

L

s

i

i

6

2

fε

=

(i=1,2)

1f

2

f

1f

2

f

f

ε

ε

σ

σ

−

−

=

E

ここに,

σf: 曲げ強さ(MPa)

F: 試験片が折れたときの荷重(N)

L: 支点間距離(mm)

b: 試験片の幅(mm)

h: 試験片の厚さ(mm)

si: たわみ(mm)

εfi: 曲げひずみ εf1=0.000 5,εf2=0.002 5

Ef: 曲げ弾性率(MPa)

σf1: たわみs1で測定した曲げ応力(MPa)

σf2: たわみs2で測定した曲げ応力(MPa)

11.2 B法

11.2.1 試験装置

試験装置は,ショッパー式振り子形引張試験機又はクロスヘッド速度を一定に保てる材料試験機とする。

11.2.2 試験片

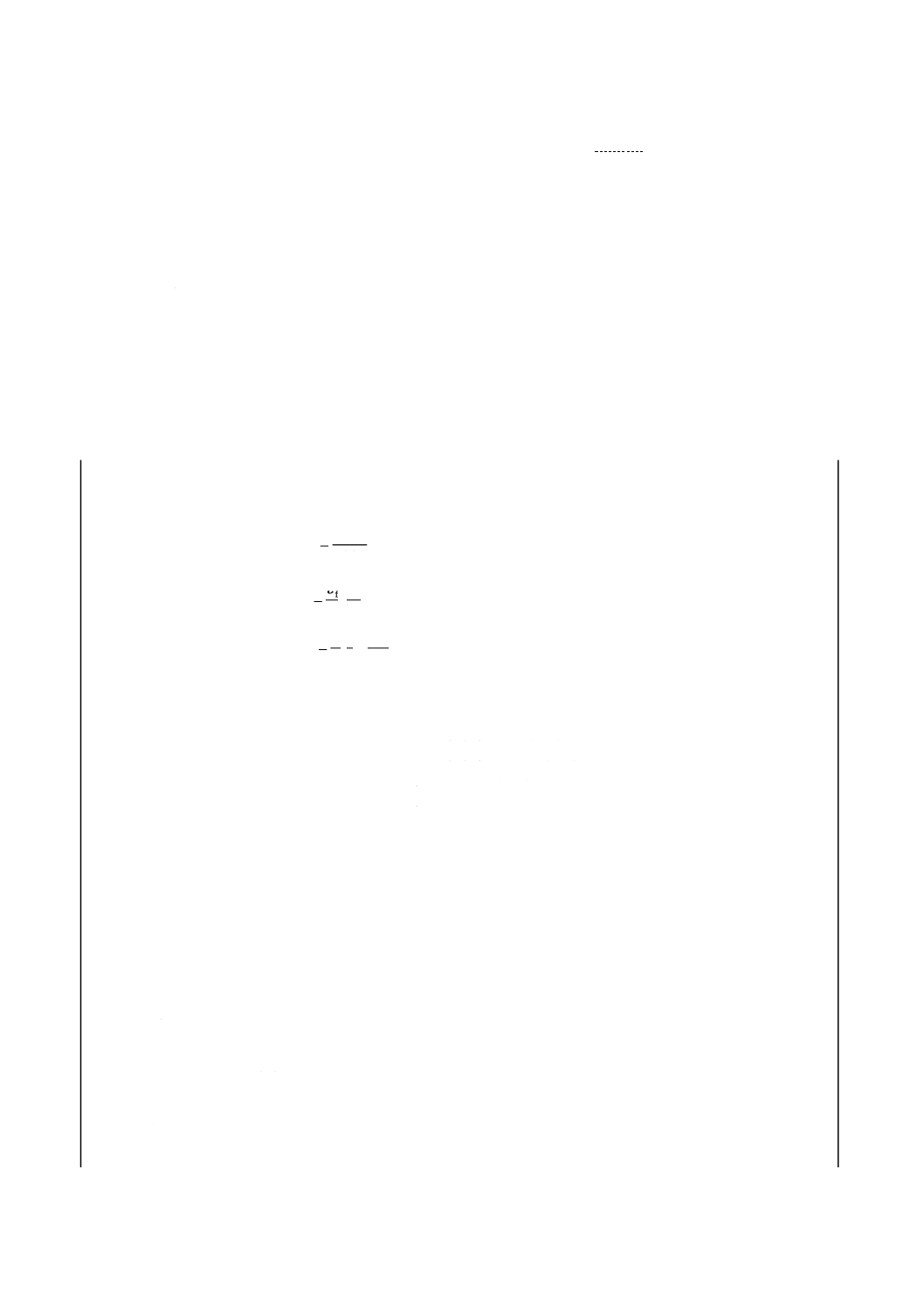

製品から切り取った幅25 mm,長さ50 mmの周辺にきずがない試験片を5個採る。

11.2.3 手順

試験片を図4に示す測定具の間に置き,ショッパー式振り子形引張試験機では約200 mm/minの速度で

引張り,クロスヘッド速度を一定に保てる材料試験機では約50 mm/minの速度で押し込み,破壊までの最

大荷重を測定する。

11.2.4 結果

結果は,5個の平均値とする。試験結果の算出は,11.1.3による。

14

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

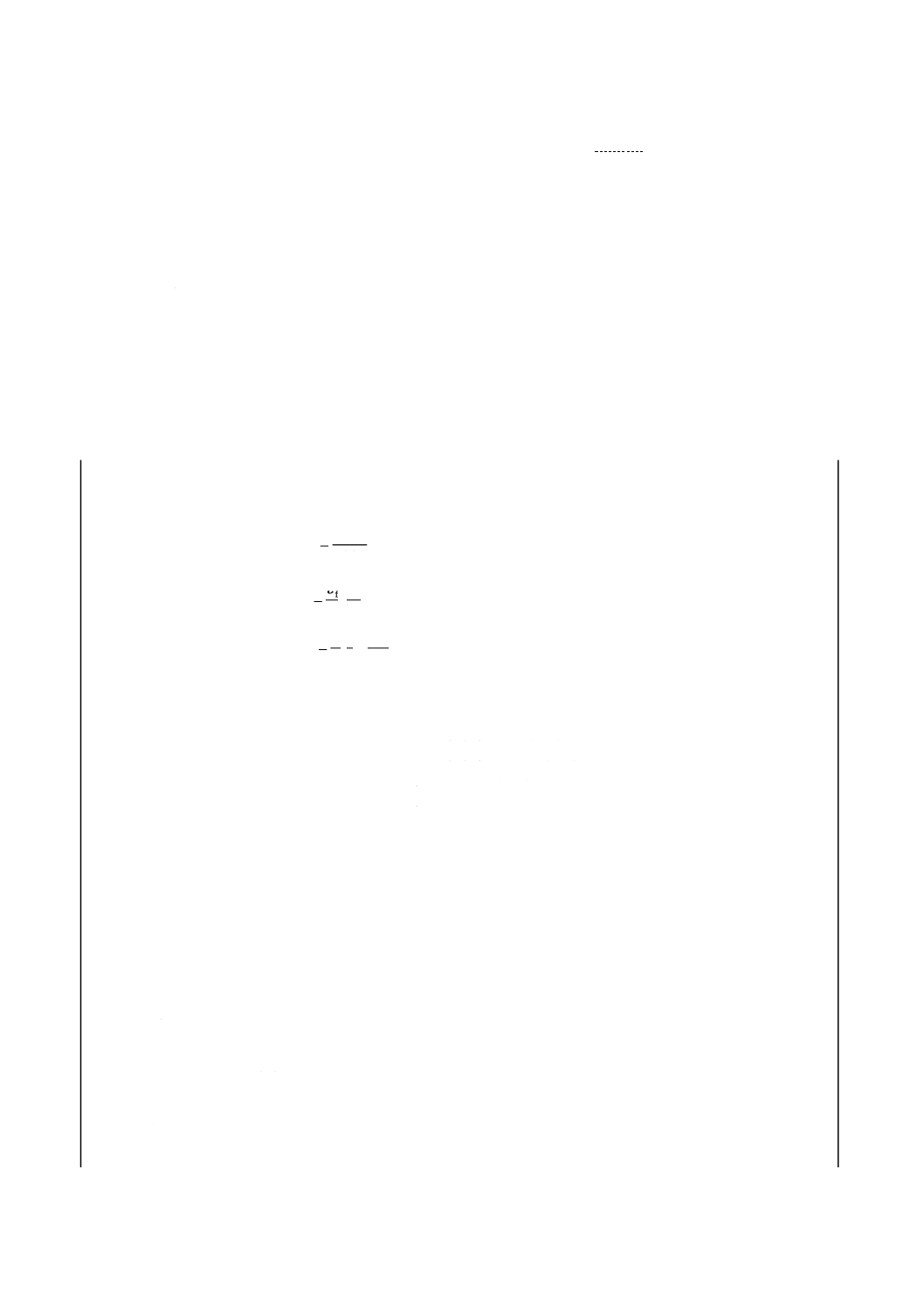

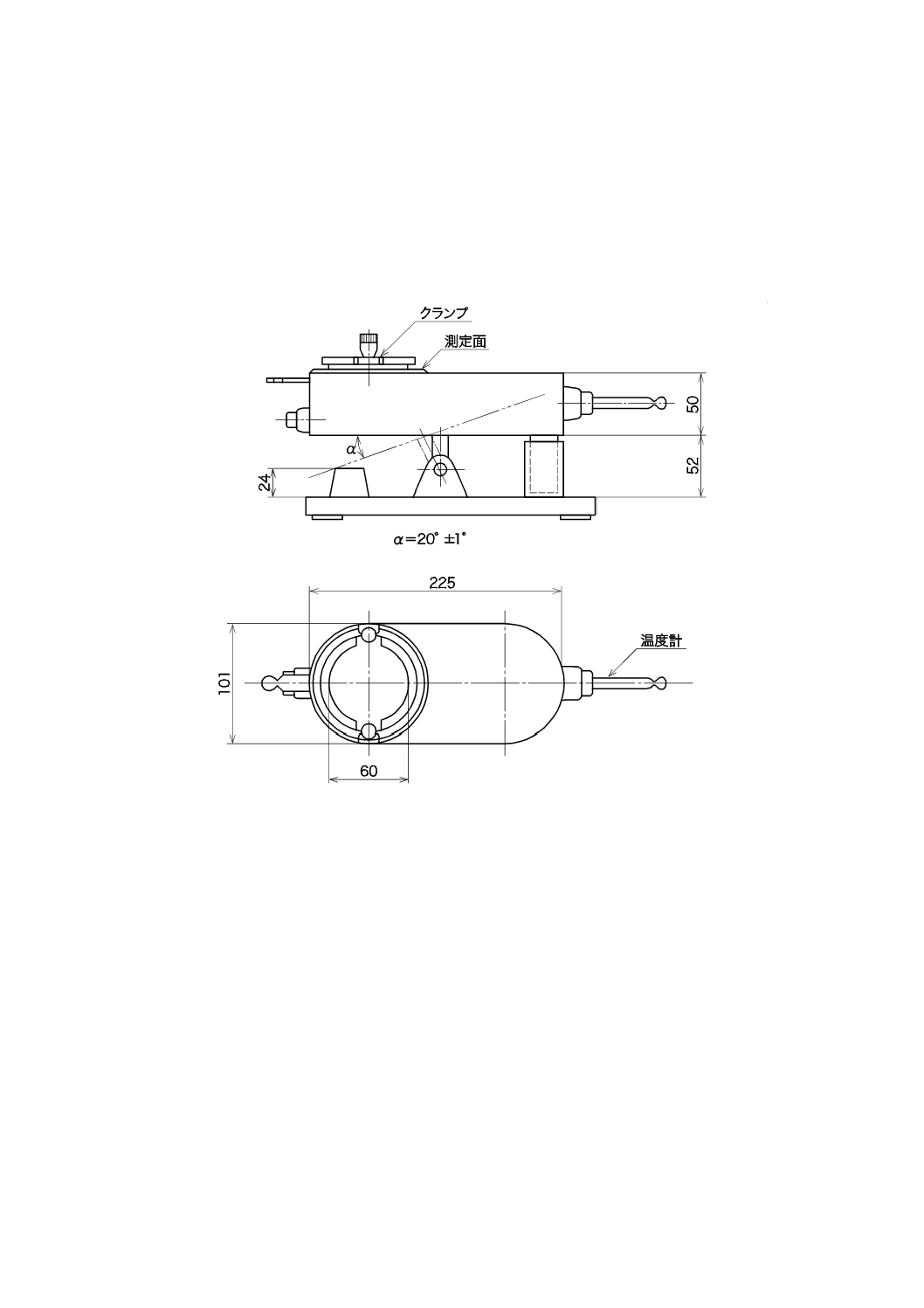

単位 mm

P: 荷重

図4−マイカ板曲げ強さ試験測定具

12 耐折り曲げ性

試験片を23±2 ℃で1時間放置した後,その温度で試験する。適切な寸法の試験片を,基材側表面を内

側にして180°折り畳む。折り目を付ける操作は,指でできるだけ速やかに行う。試験片の割れ又は剝が

れを観察する。

13 柔軟性

13.1 試験条件

試験片は,試験室の温度23±2 ℃と平衡状態にする。

13.2 試験片

試験する材料がシートの場合は,縦方向及び横方向から幅15 mm,長さ50〜200 mmの試験片を5個採

る。

試験する材料がテープの場合は,幅が10 mm以上のとき,原幅で長さ50〜200 mmの試験片を5個採る。

縦方向の柔軟性を試験する場合は,テープの幅が試験片の長さとなる。

13.3 手順

試験片の寸法を±0.5 mmの精度で測定する。図5及び図6に示す測定具を備えた装置を用いる。溝の幅

を5 mm以外で測定した場合は,溝の幅を記録する。マイカ(又は3層では表面材)を上にして,試験片

の中心線が測定具の溝の中心線に重なるように,測定具の上に試験片を置く。試験片の抵抗に逆らって押

込み板を溝の中に押し込み,最大荷重を読み取り,押込み速さを記録する。柔軟性は,次の式によって求

める。

L

F

S

max

=

ここに,

S: 柔軟性(N/m)

Fmax: 最大曲げ荷重(N)

L: 試験片の長さ(m)

15

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

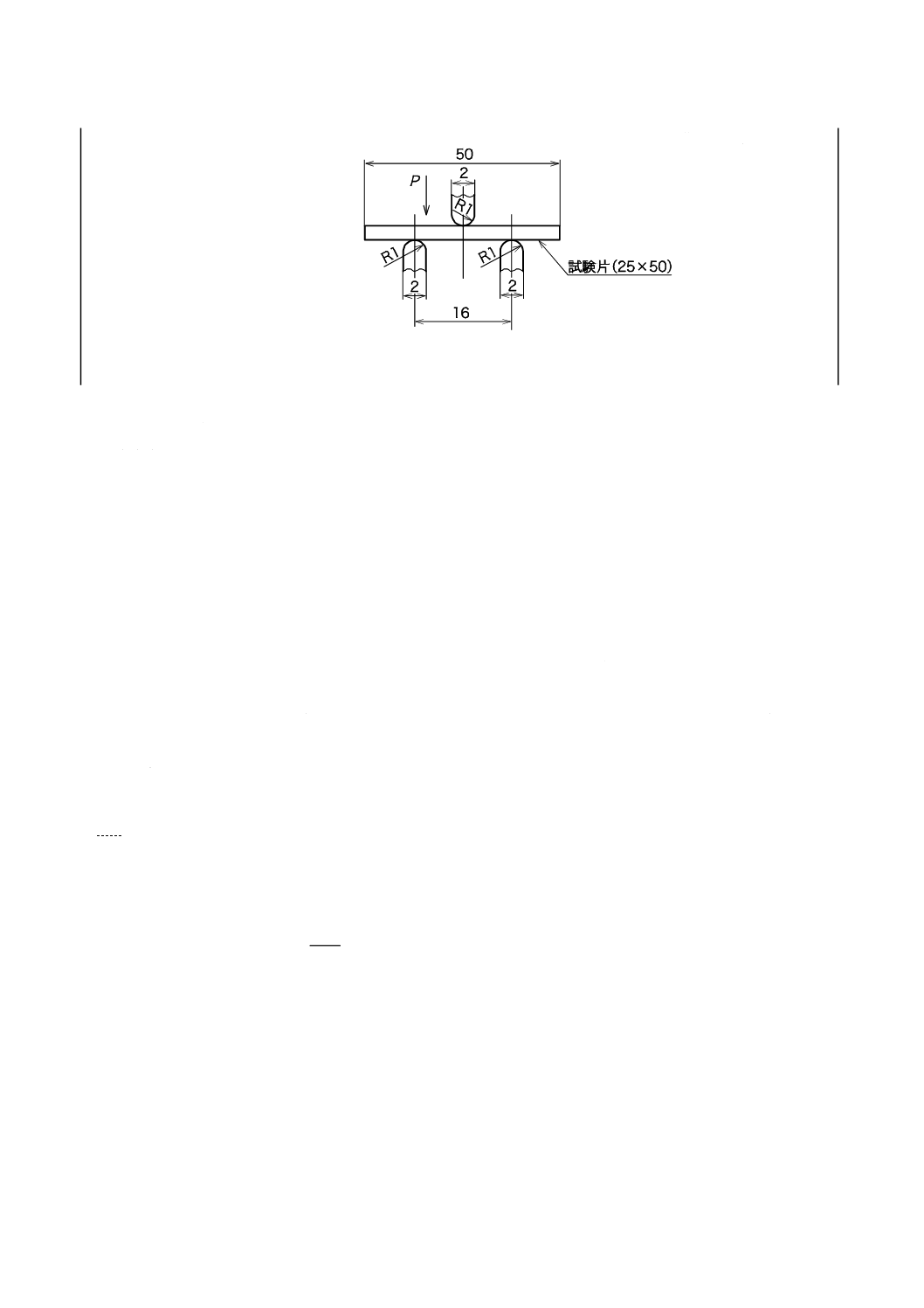

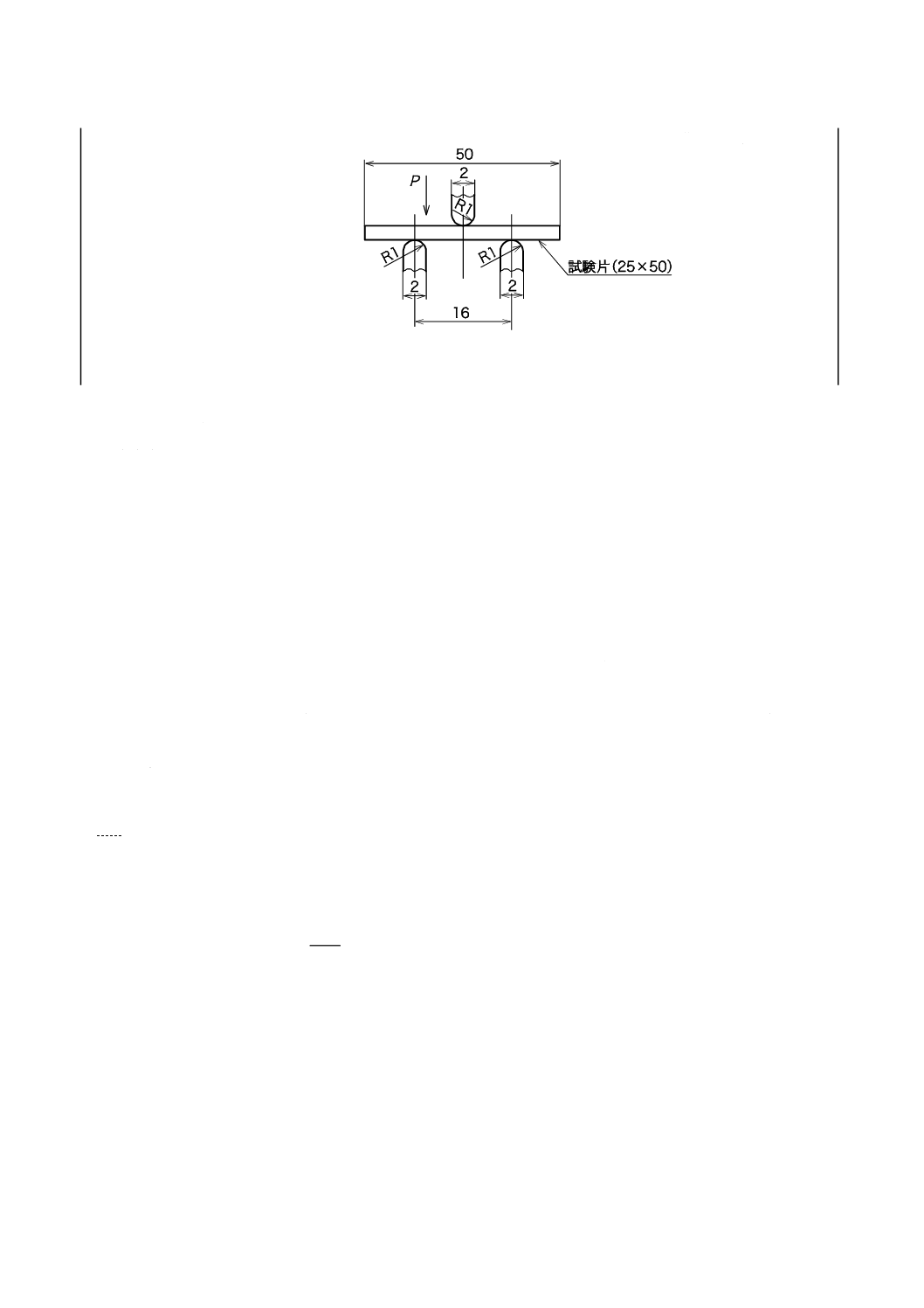

1 押込み板

2 試験片

3 支持台

4 荷重測定装置

図5−柔軟性測定具

単位 mm

1 押込み板

2 試験片

3 支持台

図6−柔軟性測定具

13.4 報告

試験片の縦方向及び横方向それぞれの柔軟性について,平均値,最大値及び最小値を報告する。補強材

がガラス布の場合,縦糸を折り曲げる試験を縦方向の試験とし,横糸を折り曲げる試験を横方向の試験と

する。

試験温度も報告する。

14 熱圧安定性

この試験は,一般に整流子片用マイカ板に適用し,ある特定温度及び圧力条件下でマイカのずれ及び/

又は試験片の端面からの接着剤の染み出しを測定する。この試験は,非常に主観的なものであるため,試

験結果の記述には注意を払わなければならない。

14.1 試験装置

試験片に60 MPaの圧力を加えることができるプレス,厚さ2 mmの鋼板,及び温度測定用の熱電対を挿

16

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

入できる穴をあけた厚さ10 mmの鋼製ブロックを用いる。

14.2 試験片

表面積約20 cm2(寸法40 mm×40 mmを推奨)の小片を準備する。小片を準備するとき,再現性を確保

できるように注意し,各小片の4端面はできるだけきれいに切断する。

試験片を構成する材料の小片n個と同一寸法の鋼板n+1個とを交互に高さ12〜15 mmに積み重ね,試

験片の中央部に穴をあけた鋼製ブロックを置き,それらの側面をきちんとそろえる。

14.3 手順

試験片を個別製品規格で規定する温度より5〜10 ℃高めに予熱したプレス定盤の間に置き,試験片に

60 MPaの圧力を加える。断熱材で周りを囲み保温する。試験片の中央部に挿入した熱電対の指示温度が個

別製品規格で規定する温度に達した後,温度及び圧力を30分間保持する。その後,試験片の端面を注意深

く観察する。

注記 温度,圧力及び時間の試験条件は,受渡当事者間の協定によってもよい。

14.4 報告

次の事項を報告する。

a) 材料のずれ

b) 接着剤の染み出し

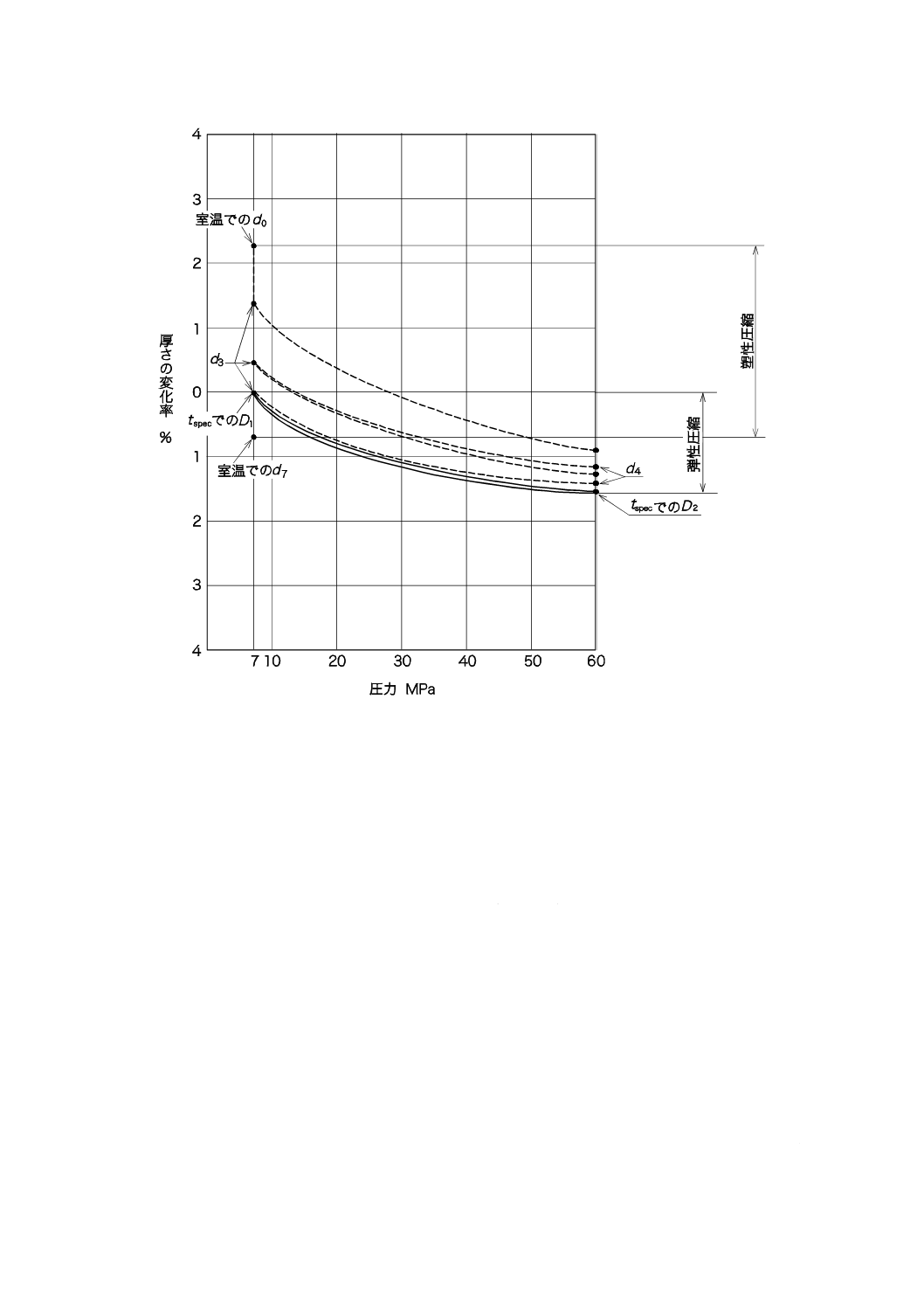

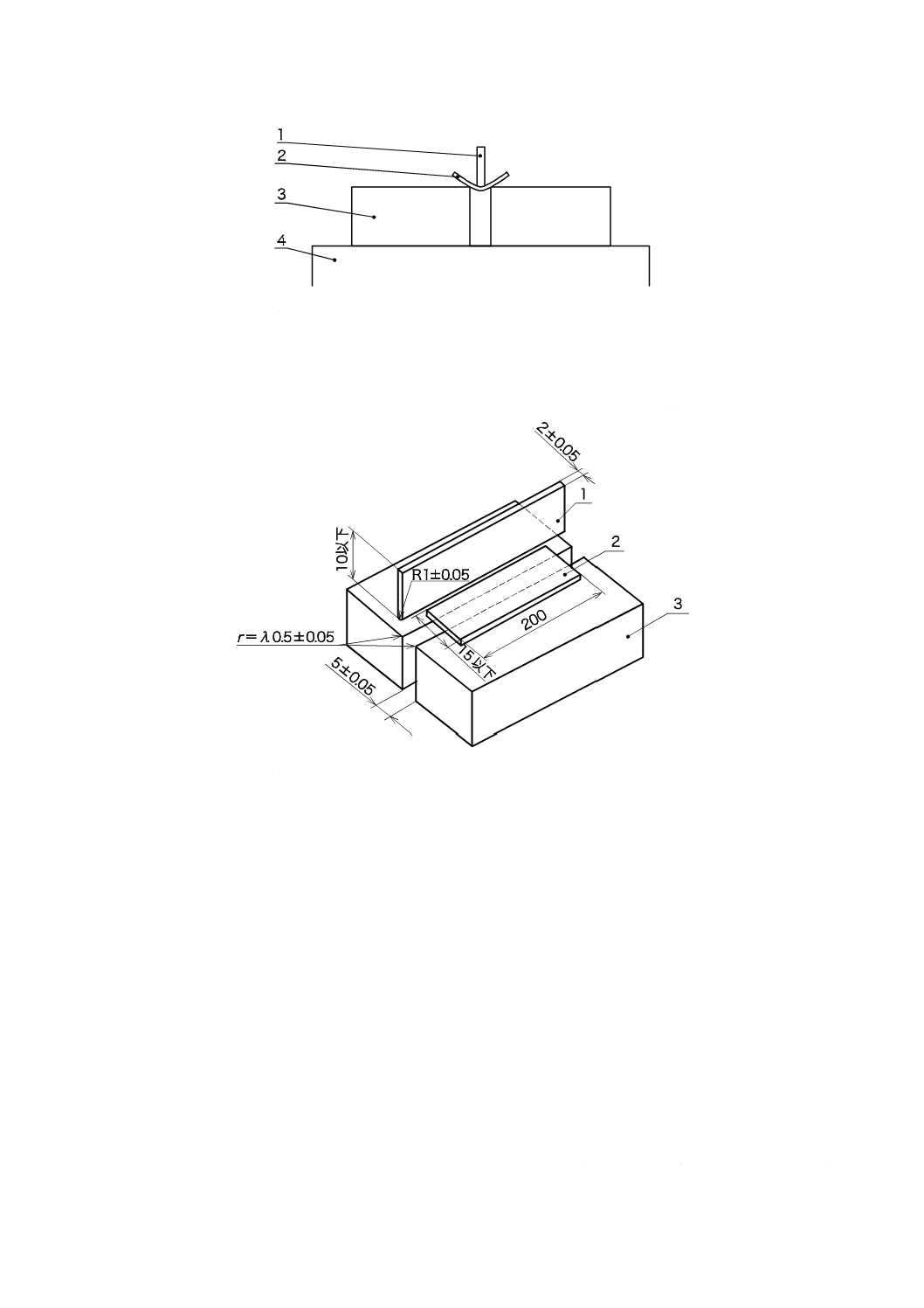

15 弾性圧縮率及び塑性圧縮率

この試験は,整流子片用マイカ板に適用する。弾性圧縮率及び塑性圧縮率は,試験片に7 MPa及び60 MPa

の繰返し圧力を加えたときの試験片の厚さの変化から求める。厚さの変化が一定になった後,測定する

(15.3参照)。試験温度は,個別製品規格による。弾性圧縮率及び塑性圧縮率は,7 MPaの圧力を加えた状

態で測定した試験片の厚さの変化率で表す。

15.1 試験装置

試験装置は,14.1による。ただし,スタックの総厚さを0.01 mmの精度で測定できる装置を備えなけれ

ばならない。

15.2 試験片

試験片は,14.2による。

15.3 手順

試験片をプレス定盤の間に置く。試験片に室温で7 MPaの圧力を加え,スタックの総厚さd0を測定する。

試験片の周りを断熱材で囲み保温する。その後,プレス定盤を個別製品規格で規定する温度(以下,規定

温度という。)tspecより5〜10 ℃ 高めになるまで加熱する。この温度は,試験片の中央部に挿入した熱電

対が個別製品規格で規定する温度になるまで保持しておく。7 MPaの圧力を維持する。スタックの総厚さ

d3を測定する。

スタックに加わる圧力を徐々に昇圧させ,約1分間で60 MPaにし,15分間保持する。

スタックの総厚さd4を測定する。

次に,徐々に減圧し,約1分間で7 MPaにし,再度スタックの総厚さd3を測定する。

保持時間を5分間として加圧と減圧とを繰り返し,7 MPaに下げる。d3及びd4の測定値が前回より

0.02 mm以内になるまで加圧と減圧とを繰り返し,このサイクルで安定したとみなす。最終サイクルのd3

及びd4をそれぞれD1及びD2として記録する。次に,7 MPaの圧力に保ったままで室温まで冷却し,その

ときのスタックの総厚さd7を記録する。

17

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

鋼板だけで作製したスタック及び熱電対挿入用の穴をあけた鋼製ブロックで,装置及び鋼板の変形量を

求める。規定温度で圧力7 MPa及び60 MPaでのスタックの厚さをd5及びd6として記録する。7 MPaの圧

力を加えた状態で室温での鋼板のスタックの厚さd8を測定して記録する。

15.4 報告

スタックの総厚さd0と同時に,試験片を構成する層の数を記録する。

弾性圧縮率は,次の式によって求める。

100

)

(

)

(

)

(

5

1

6

2

5

1

e

×

−

−

−

−

=

d

D

d

D

d

D

C

ここに,

Ce: 弾性圧縮率(%)

D1: 規定温度で圧力7 MPaでの最終サイクルのスタック総厚

さ(mm)

D2: 規定温度で圧力60 MPaでの最終サイクルのスタック総

厚さ(mm)

d5: 規定温度で圧力7 MPaでの鋼板のスタックの厚さ(mm)

d6: 規定温度で圧力60 MPaでの鋼板のスタックの厚さ(mm)

塑性圧縮率は,次の式によって求める。

100

8

0

7

0

p

×

−

−

=

d

d

d

d

C

ここに,

Cp: 塑性圧縮率(%)

d0: 室温で圧力7 MPaでの総厚さ(mm)

d7: D1及びD2の測定後,室温で圧力7 MPaでのスタックの

総厚さ(mm)

d8: 室温で圧力7 MPaでの鋼板のスタックの厚さ(mm)

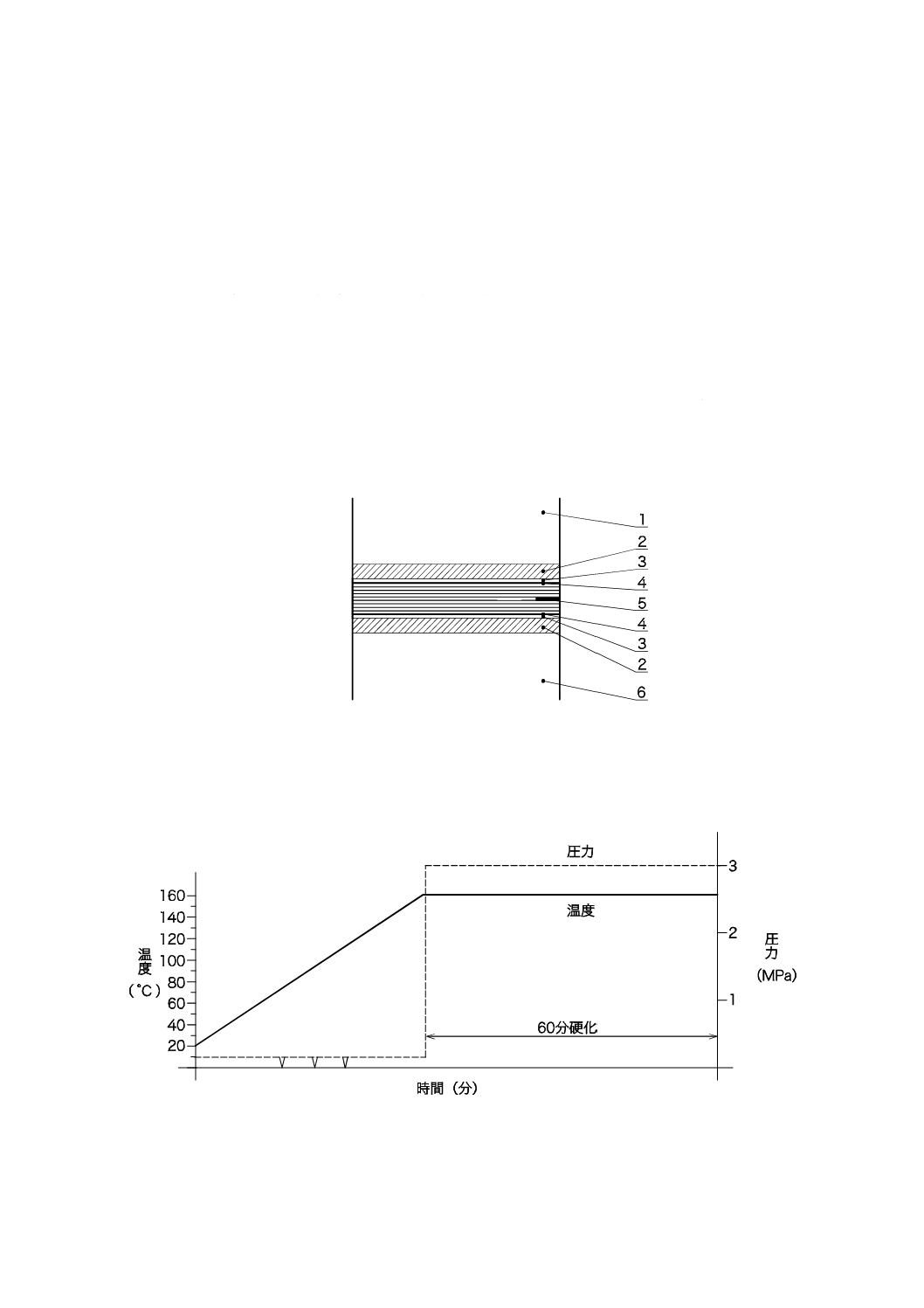

注記 加圧と減圧とを繰り返したときの,tspecにおけるD2に対する厚さの変化率と圧力との関係をグ

ラフにした代表的な図を図7に示す。

18

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7−弾性圧縮及び塑性圧縮

16 熱流出性

この試験の試験温度は,個別製品規格又は受渡当事者間の協定による。

16.1 試験片

試験する材料がシートの場合は,切断くず及び糸くずを含まないように,テンプレートを用いて50 mm

×50 mmに切り取り,積厚さが約2 mmになるように積み重ねる。

試験する材料がテープの場合は,原幅で適切な長さに切り取り,突合わせに並べる。次の層は,前の層

と直角に重ねていき,積厚さが約2 mmになるようにし50 mm×50 mmに切断する。

16.2 手順

試験片の質量m10をミリグラムまで測定する。

9.4によって測定した接着剤含有率Cbを記録する。5.1.2又は5.1.5で規定する測定装置を用いて積厚さ

t1を測定する。厚さは,1枚ずつ測定してもよい。

試験片を15〜35 ℃とした厚さが1.5 mm以下の鋼板の中央に置く。スペーサは,用いない。

試験片をあらかじめ個別製品規格で規定する温度に加熱したプレスに挿入する。直ちに1 MPaの圧力を

加え,5±1分間保持した後,試験片を鋼板から取り出す。マイカ又は補強材を削り取らないように注意し

て,周囲に流出した樹脂を取り除き,再度,試験片の質量m11をミリグラムまで測定する。

樹脂だけを確実に取り除くことが困難な場合は,他の方法,例えばプレスした積層品から50 mm×50 mm

より小さい面積に切断して計算で求める。

19

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

再度,5.1.2又は5.1.5で規定する測定装置を用いて積厚さt2を測定する。

受渡当事者間の協定によって,条件の一部を変更することができる。

16.3 結果

熱流出率及び積厚さの変化率は,次の式によって求める。

4

b

10

11

10

A

10

×

×

−

=

C

m

m

m

F

ここに,

FA: 熱流出率(%)

m10: 熱流出前の試験片の質量(g)

m11: 熱流出後の試験片の質量(g)

Cb: 接着剤含有率(%)

100

1

2

1

t

×

−

=

t

t

t

R

ここに,

Rt: 積厚さの変化率(%)

t1: 熱流出前の試験片の厚さ(mm)

t2: 熱流出後の試験片の厚さ(mm)

17 ゲルタイム

試験片は,100 mm×25 mmに切断し,10枚積み重ねたものを用いる。幅25 mm以下のテープの場合は,

原幅のものを用いる。

積み重ねた試験片を表面温度170±2 ℃に保持した熱板でプレスし,溶融樹脂をしぼり出す。しぼり出

した樹脂を170±2 ℃の熱板の上に置き,時間計を始動させる。

樹脂が溶け出した後,予想ゲルタイムの75 %の時間が経過した時点から,直径3 mmの木製棒の頂点近

くで,できるだけ垂直にして樹脂全体が均一となるようにかき混ぜる。かき混ぜている間,溶けた樹脂の

直径が25 mm以下となるようにする。

終点に近づくと樹脂はべとつき,糸引き状態となるが,べとつき及び糸引き状態がなくなったとき時間

計を停止して,経過時間を秒単位まで測定し,これをゲルタイムとする。

樹脂の種類によって終点のゲル化状態に相違があるので,あらかじめ実験によって確認する必要がある。

受渡当事者間の協定によって,条件の一部を変更することができる。

18 絶縁破壊の強さ

18.1 電極

電極は,JIS C 2110-1の図1 a),b)及び図2による。いずれの電極を用いるかは,個別製品規格の規定に

よる。

18.2 試験片

硬化形材料ではない場合,個別製品規格で規定がない限り,試験片の厚さは,その製品の厚さとする。

試験片の表面積は,電極間での表面フラッシオーバを避けるために,製品の厚さに対応して決める。

硬化形材料の場合,試験片は,箇条4に従って準備する。試験片は少なくとも250 mm×250 mmとする。

試験片の厚さは,約1 mmで,かつ,3層以上とする。

試験数は5回とし,同じ試験片で行う。厚さは,0.1 mmまで測定する。

18.3 手順

JIS C 2110-1の箇条6(試験前の状態調節)によって前処理した後,気中又は油中のいずれかで試験を行

20

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う。試験環境は,個別製品規格の規定による。

電圧の印加は,JIS C 2110-1の10.6(保証試験)による。

絶縁破壊の判定基準は,JIS C 2110-1の箇条11(絶縁破壊の判定基準)による。

18.4 結果の記述

結果は,JIS C 2110-1の箇条13(報告)による。

19 周波数48〜62 Hzにおける誘電正接の温度特性

19.1 試験片

試験片は,約150 mm×150 mm×2 mmとする。硬化形材料の場合は,箇条4に従って準備する。

19.2 試験条件

30 ℃から個別製品規格で規定する温度まで,10 ℃間隔で,気中で試験する。

19.3 電極

電極は,IEC 60250で規定する。

高電圧側電極は直径100 mmで,低電圧側は直径75 mmの電極の周囲を10 mm幅のガード電極で取り囲

み,電極とガードリングとの間隔は,1.5〜2.0 mmとする。電極の角には半径0.8 mm以下の丸みを付け,

黄銅製とする。ただし,受渡当事者間の協定によって,条件の一部を変更することができる。

19.4 手順

試験は,IEC 60250で規定する適切な装置を用いる。電界の強さが最大1.5 kV/mmになるように印加し,

周波数48〜62 Hzで,19.2の温度で誘電正接を測定し,温度に対する誘電正接をプロットする。

20 周波数48〜62 Hzにおける誘電正接の電圧特性

20.1 試験片

試験片は,約150 mm×150 mm×2 mmとする。硬化形材料の場合は箇条4に従って準備する。

20.2 試験条件

試験は,気中で行い,電圧は1 kVから1 kV間隔で20 kVまで,又は20.4でプロットしたときの曲線の

変曲点のいずれか低い方までとする。

20.3 電極

電極は,19.3による。

20.4 手順

試験は,IEC 60250で規定する適切な装置を用いる。温度23±2 ℃の気中で,周波数48〜62 Hzで行う。

20.2の電圧で誘電正接を測定し,電圧に対する誘電正接をプロットする。

21 欠陥及び誘電性粒子の検出

欠陥及び誘電性粒子の検出は,欠陥の種類及び数について,受渡当事者間の協定事項とする。

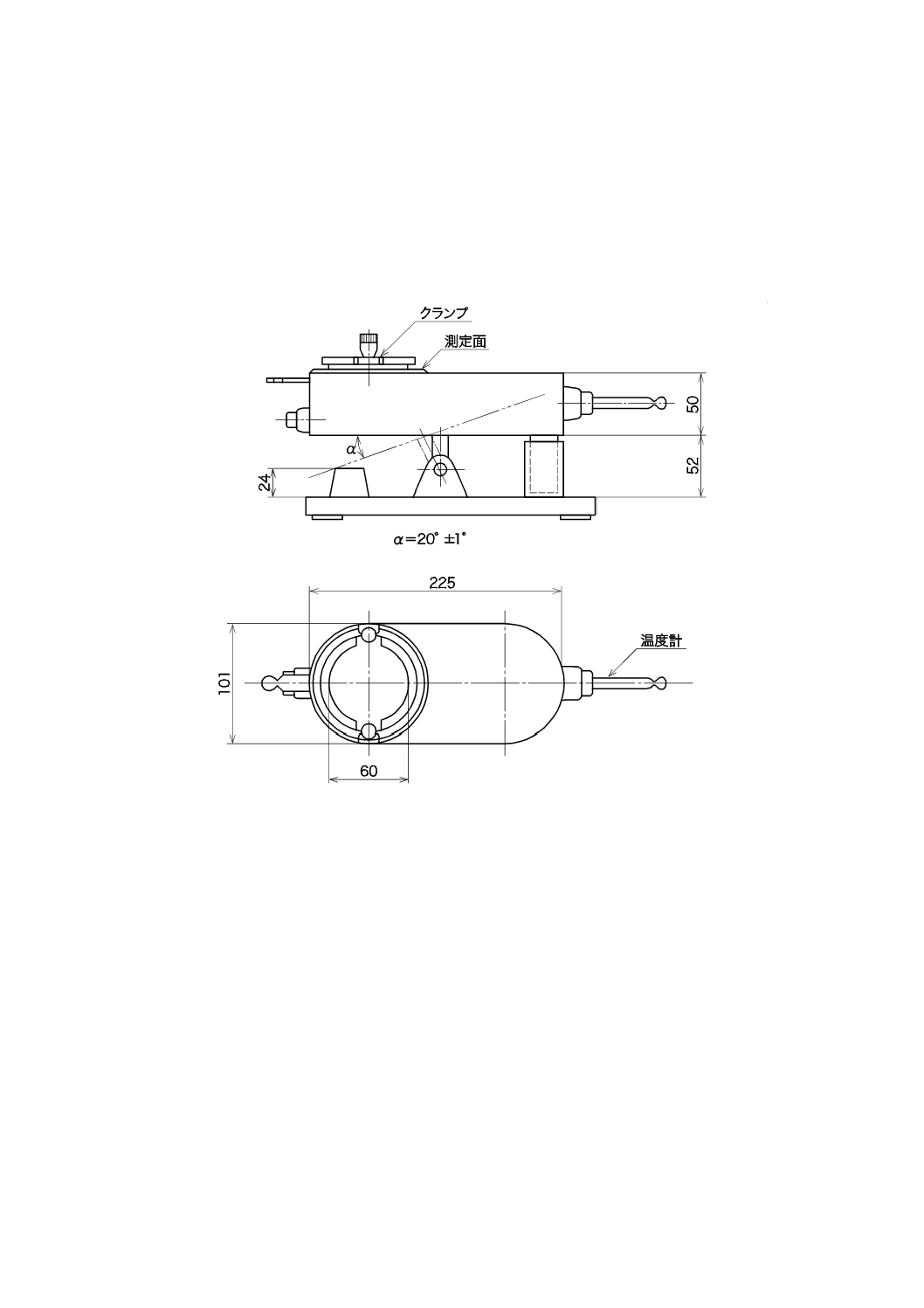

22 含浸性

22.1 試験装置

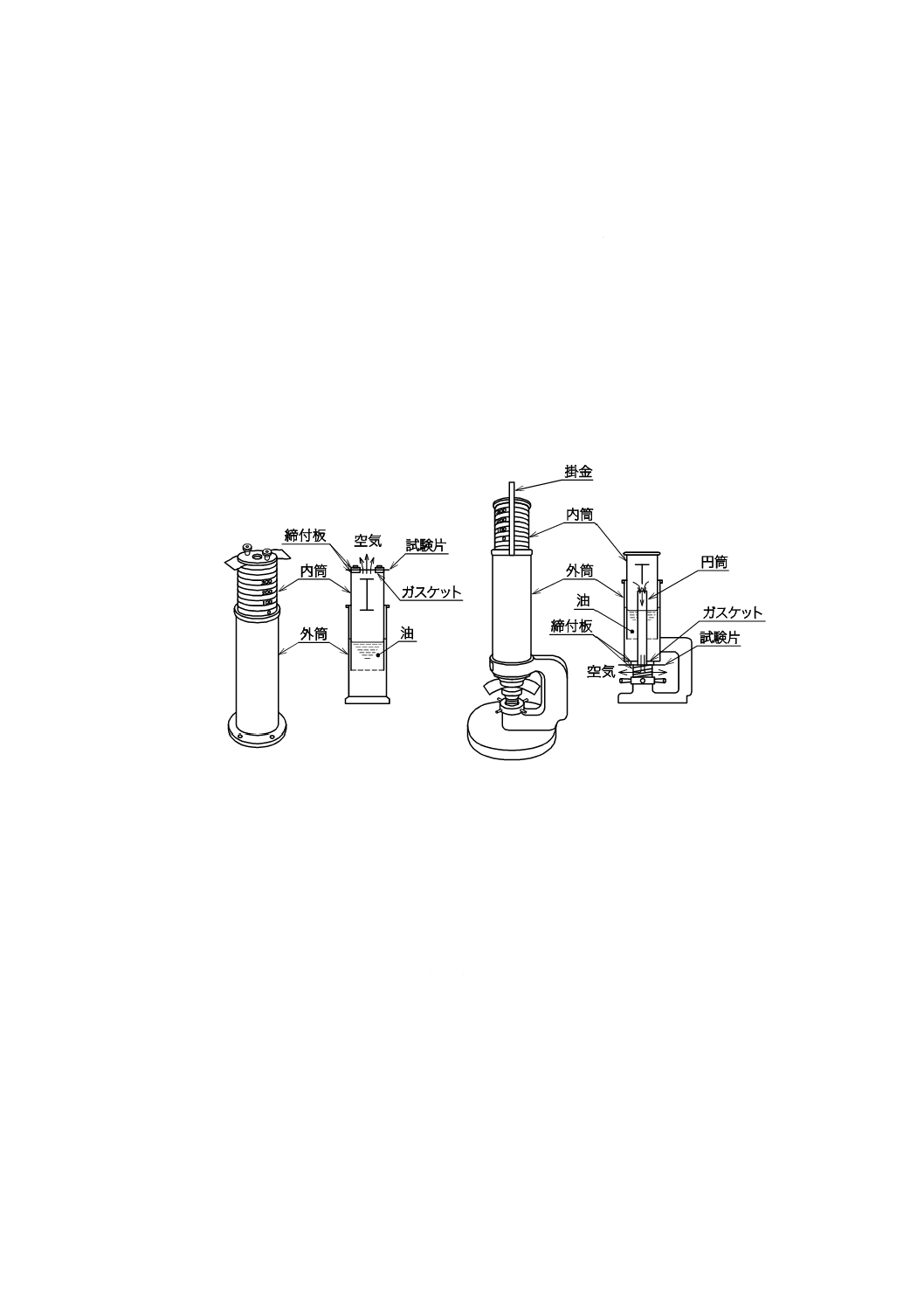

試験装置は,直径60±0.5 mmの測定面をもつウィリアムス形ペネトロメータ(図8)とする。

注記1 試験液を入れる容器は,加熱及び冷却ができ,かつ,温度調節ができるものがよい。

時間の測定には,例えば,時間を0.1秒の精度で測定できるストップウォッチを用いる。

21

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験液は,60 %容積の2回精製したひまし油と40 %容積のトルエンとの混合液を用いる。

25 ℃における密度は,0.917 g/cm3とする。

25 ℃における粘度は,26 mPa・sとする。

注記2 トルエンは揮発するため,試験液は10日ごとに新しいものと取り替える。ひまし油が劣化す

ると測定精度を低下させるため,4か月以上経過した混合液は用いないのが望ましい。

単位 mm

図8−ウィリアムス形ペネトロメータ

22.2 試験片

試験片は,75 mm×75 mmの寸法のものを6枚準備する。

22.3 手順

個別製品規格で規定している方法で,試験片の厚さを測定する。

試験片は,ワイヤ面を上にして並べ,試験に影響がない部分に1〜6の番号を付ける。2,4及び6の試

験片は,番号を上にして装置にセットし,1,3及び5の試験片は,番号を下にして装置にセットする。

試験片の測定面と液面との距離が5 mm以下になるように,試験液を試験装置に入れる。試験片を試験

装置の測定面にクランプリングで固定する。試験液の温度は,25±0.5 ℃に保つ(サーモスタットで調整

する。)。

試験装置を水平位置から傾斜位置にし,同時にストップウォッチを始動させる。試験液が試験片に完全

に含浸したとき,ストップウォッチを停止させ,含浸時間を測定する。

注記 試験で少なくなった試験液は,次の試験の前に補充する。

22

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22.4 報告

試験は,ワイヤ面を上にした場合及び下にした場合のそれぞれ3回測定し,平均値,最小値及び最大値

を求める。厚さも報告する。

23 耐熱性

耐熱性は,IEC 60216規格群によって測定する。特性値は,個々の材料によって選択し,終点判定基準

は,個別製品規格の規定による。

23

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

対応国際規格に規定していない試験方法

JA.1 概要

この附属書は個別製品規格に規定しており,対応国際規格に規定していない試験方法を記載する。

試験は,特に指定がない限り,相対湿度(50±5)%,温度23±2 ℃に調整した雰囲気中で,試験片の

温度を平衡状態にしてから行う。

JA.2 単位面積質量

JA.2.1 一般

電気絶縁用集成マイカの単位面積質量の測定方法は,JIS C 2300-2の箇条6(坪量)及びJIS P 8124:1998

による。

JA.2.2 試験片

500 cm2以上の試験片を3 枚準備する。

JA.2.3 手順

それぞれの試験片の面積及び質量を測定する。面積は,0.5 mmの精度で測定して計算する。

JA.2.4 結果

単位面積質量は,次の式によって求める。

4

10

×

=A

m

g

ここに,

g: 単位面積質量(g /m2)

m: 試験片の質量(g)

A: 試験片の面積(cm2)

結果は,平均値で表し,最大値及び最小値も記録する。

JA.3 水浸液導電率

JA.3.1 一般

JIS C 2220で規定する電気絶縁用集成マイカの水浸液導電率の測定方法は,IEC 60589:1977による。

JA.3.2 試験片

5 g±0.1 gの試験片を3枚準備する。試験片の採取,保管,操作などに当たっては,試験片を汚染しない

ようにする。

JA.3.3 手順

試験片を250 mlの耐酸性及び耐アルカリ性のビーカに入れて,水100 mlを注ぎ,かき混ぜて静置する。

試験片が沈殿した後,抽出液をセル定数K(m−1又はcm−1)が既知の測定容器に移し,5 %の精度で測定

可能なブリッジ又は他の装置で23±1 ℃で抵抗を測定する。次に,水だけを測定容器に入れブランクテス

トを行う。試験は,3回行う。

試験に用いる水は,イオン交換水又は2回蒸留精製し,導電率は2×10−4 S・m−1以下で,かつ,pH値

は,6.8〜7.2の間とする。

24

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.3.4 結果

導電率は,次の式によって求める。結果は,平均値で表し,最大値及び最小値も記録する。

−

=

=

B

S

1

1

K

1

R

R

ρ

γ

ここに,

γ: 水浸液導電率(S・m−1又はS・cm−1)

ρ: 水浸液の抵抗率(Ω・m又はΩ・cm)

K: セル定数(m−1又はcm−1)

RS: 抽出液の抵抗(Ω)

RB: ブランクテストの抵抗(Ω)

JA.4 引張強さ

JA.4.1 一般

JIS C 2220の引張強さの測定方法は,JIS C 2300-2の箇条8(引張強さ及び伸び)による。

JA.4.2 試験装置

引張試験機は,JIS P 8113に規定するもの,又はこれに準じるものを用いる。

JA.4.3 試験片

幅15 mm,長さ250 mmの試験片を,試料の縦方向及び横方向から9枚採る。受渡当事者間の協定によ

って試験片の数を決めてもよい。

JA.4.4 手順

つかみ間隔を180±10 mm,引張試験機の最大の力を約300 Nとする。引張速度は,200 mm/min,又は

破断時間が20±5 sとなる速度とする。ただし,引張強さが15 mm当たり40 N以下のものは,引張試験機

の最大の力を約100 Nにして,10±5 sで切断する。また,引張強さが大きく,上記の試験機で測定不能の

場合は,適宜試験片の幅を小さくするか,他の方式の試験機を用いてもよい。この場合は,その旨を記録

する。

JA.4.5 結果

引張強さは,次の式によって切断時の力を試験片の断面積で除したメガパスカル(MPa),15 mm当たり

のニュートン(N/15 mm)又は裂断長(km)で表す。

S

F

T=

ここに,

T: 引張強さ(MPa)

F: 切断時の力(N)

S: 試験片の断面積(mm2)

又は,

3

10

8.9

1

×

×

×

=

b

W

F

L

ここに,

L: 裂断長(km)

F: 切断時の力(N)

W: 試験片の坪量(g/m2)

b: 試験片の幅(mm)

引張強さは,縦方向及び横方向それぞれの試験片について,中央値2)で表し,最大値及び最小値も記録

する。

この箇条に規定がない事項については,JIS P 8113の規定による。

25

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注2) 受渡当事者間の協定によって,平均値を用いてもよい。

JA.5 気密度

JA.5.1 一般

JIS C 2220,JIS C 2262及びJIS C 2265の気密度の測定方法は,JIS P 8117による。

JA.5.2 試験装置

試験装置は,JIS P 8117に規定するもの(図JA.1参照)とする。

JA.5.3 試験片

試験片は,ロールからランダムにA形の装置では,50 mm×120 mm,B形の装置では,50 mm×50 mm

の寸法に切断したものを10枚準備する。それ以外の寸法を使用する場合は,受渡当事者間の協定による。

JA.5.4 手順

装置に試験片をセットし,空気100 mlが通過するまでの時間を測定する。

a) A形

b) B形

図JA.1−気密度試験装置

JA.5.5 結果

結果は,測定値の平均値で表す。

JA.6 厚さ

JA.6.1 一般

JIS C 2220の厚さは,JIS C 2111:2002の5.1(厚さ)及びISO 534による。

厚さの測定は,特に規定がない限り,次のいずれの方法を用いてもよい。この場合は,用いた方法を記

録する。

JA.6.2 A法(JIS C 2111:2002のA法)

JA.6.2.1 測定器

測定器は,ダイヤル形マイクロメータとする。

JA.6.2.2 試験片

試験は,試験片3枚について行う。

26

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.6.2.3 手順

試験片をダイヤル形マイクロメータに挟み,100±10 kPaの荷重で測定する。

JA.6.2.4 結果

結果は,マイクロメートル単位を用いて中央値3)で表し,他の2点の値も記録する。標準偏差の報告は,

任意とする。

この項に規定がない事項は,ISO 534の規定による。

注3) 受渡当事者間の協定によって,平均値を用いてもよい。

JA.6.3 B法(JIS C 2111:2002のC法)

JA.6.3.1 測定器

測定器は,次による。特に指定がない限り,いずれかの方法を用いてもよい。この場合は,用いた方法

を記録する。

a) 外側マイクロメータを用いる場合 外側マイクロメータは,測定長25 mm以下のJIS B 7502に規定す

るもの,又はこれと同等以上の精度のものを用いる。ただし,測定面の径は6.35 mm,圧力は155±

15 kPaとする。測定は,約0.05 mm/sずつ進む速さでマイクロメータを回転させ,測定面が試験片面

に平行に軽く接触した後,ラチェットが3回音をたてたときの目盛を読む。

b) シックネスゲージを用いる場合 シックネスゲージは,加圧面の直径14.3±0.5 mmで,加圧面間の圧

力55±5 kPaのもの,又はこれと同等以上の精度をもつものを用意し,プランジャの下端を試験片の

表面から0.6 mm以上離れたところから,できるだけ静かに降ろして測定する。

この細分箇条に規定がない事項は,ISO 534による。

JA.6.3.2 手順

厚さの測定方法は,次のいずれかによる。

a) しわがない原幅試料の両端部及び中央部から,縦方向(流れ方向)に200 mm,幅方向に250 mmの大

きさの試験片を採り,試験片の中をほぼ均等に5点ずつ測定する。

b) しわがない原幅試料の横方向において,ほぼ均等な間隔で5点ずつ測定する。

JA.6.3.3 結果

結果は,平均値で表す。最大値及び最小値も記録することが望ましい。

27

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

対応国際規格によらない試験方法

JB.1 常温圧縮率

JB.1.1

試験装置

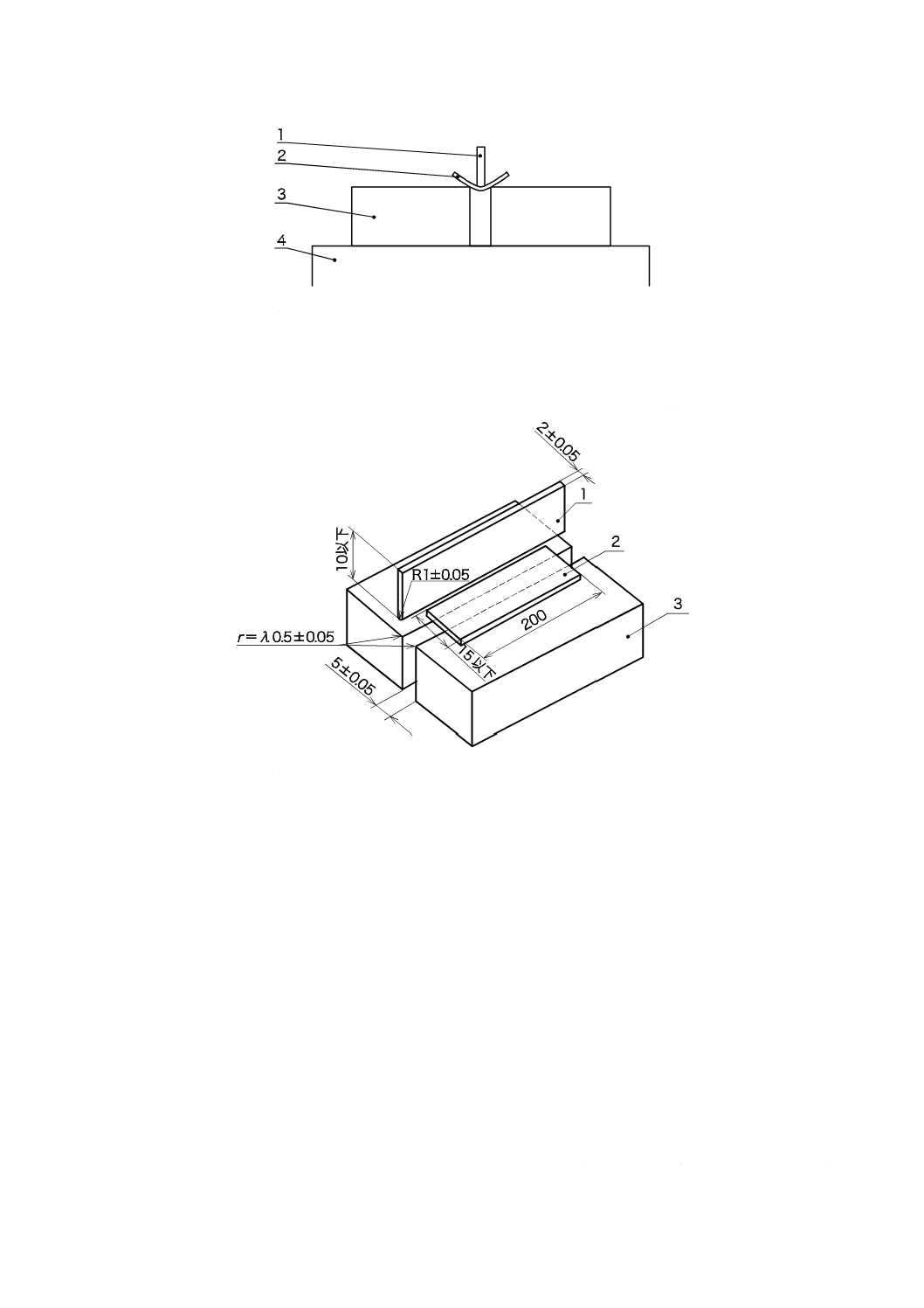

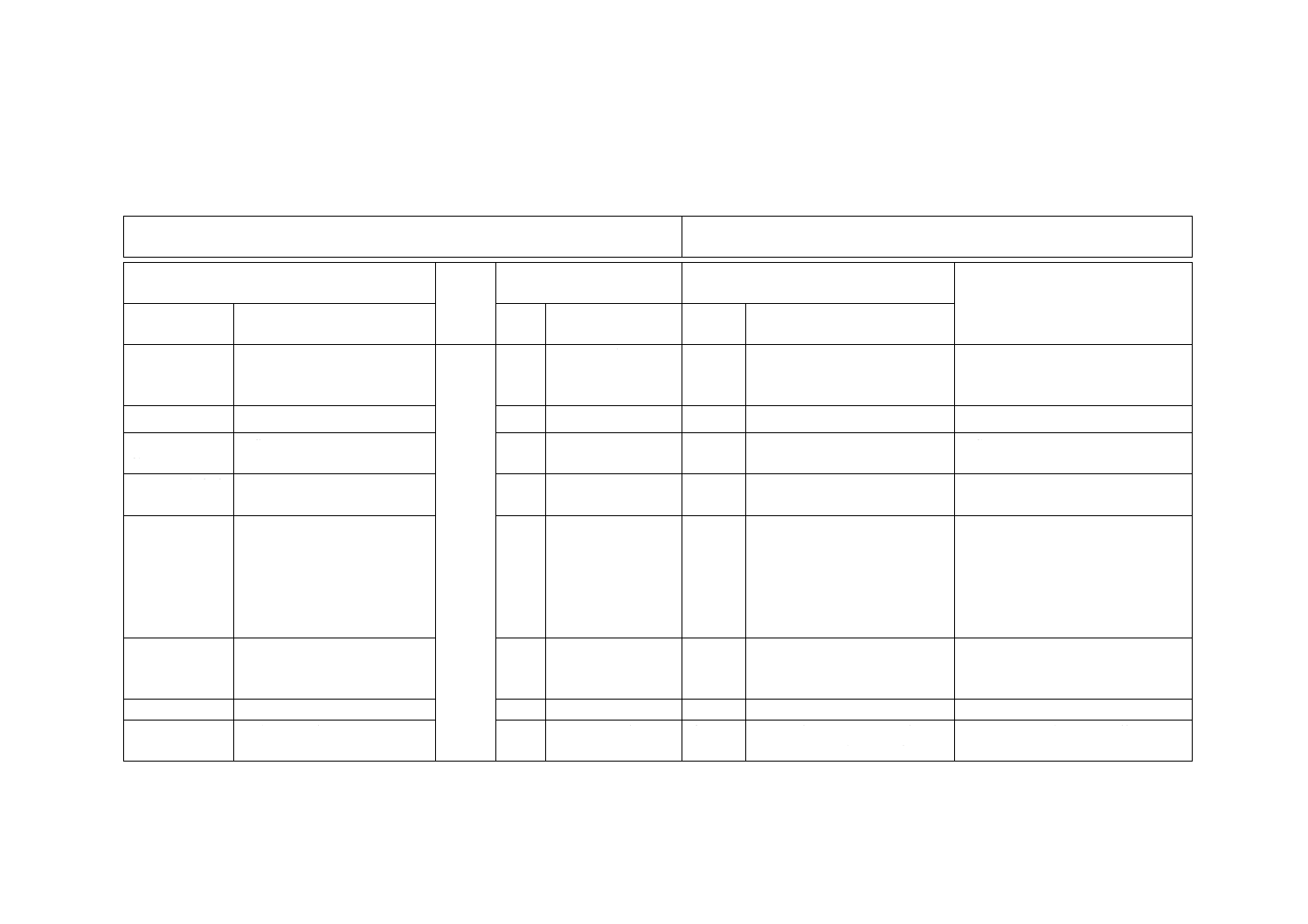

試験装置は,図JB.1の圧縮性試験装置又はこれと同等の装置とする。

JB.1.2

試験片

約40 mm×75 mmに切り取った板を,約10 mmの高さに端面をそろえて積み重ねたものを準備する。

JB.1.3

手順

試験片を図JB.1又はこれと同等の加熱装置のある金具の間に挟んで0.49±0.049 9 MPaの圧力で約1分

間加圧し,そのままの状態で左右2か所の厚さをJIS B 7503で規定するダイヤルゲージを用いて測定し,

その平均値をt1とする。次に,29.4±0.98 MPaの圧力で約1分間加圧し,前と同様の方法で厚さを測定し,

その平均値をt2とする。

JB.1.4 結果

常温圧縮率は,次の式によって求める。

100

1

2

1

r

×

−

=

t

t

t

C

ここに,

Cr: 常温圧縮率(%)

t1: 室温,圧力0.49 MPaにおける厚さ(mm)

t2: 室温,圧力29.4 MPaにおける厚さ(mm)

28

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JB.1−圧縮性試験装置

JB.2 加熱圧縮率

JB.2.1

手順

JB.1の試験後29.4±0.98 MPaの圧力を保ちながら,約30分間で,金具がけい素樹脂接着剤以外の場合

は200±5 ℃,けい素樹脂接着剤の場合は250±5 ℃になるように加熱する。その温度に15分間保ってか

らこれを40 ℃以下まで冷却し,JB.1と同様の方法で厚さをはかり,その平均値をt3とする。

JB.2.2

結果

加熱圧縮率は,次の式によって求める。

100

2

3

2

h

×

−

=

t

t

t

C

ここに,

Ch: 加熱圧縮率(%)

29

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t2: 室温,圧力29.4 MPaにおける厚さ(mm)

t3: 規定温度,圧力29.4 MPaにおける厚さ(mm)

JB.2.3 加熱圧縮後の外観

JB.2の試験後,金具から取り出した試験片について外観を調べる。

JB.3 巻付け性

JB.3.1 試験片

幅約50 mm,長さ150〜200 mmの試験片を1枚準備する。

JB.3.2 手順

規定の径をもつ丸棒に,試験片の長さ方向に,規定の温度において,試験片を密に巻き付けたときの状

態を調べる。

なお,片面に補強材があるシート及びテープの場合は,補強材を外側にして巻き付ける。

JB.4 成形性

JB.4.1 試験片

幅約100 mm,長さ200〜250 mmの試験片を1枚準備する。

JB.4.2 手順

試験片を熱板上で1〜2分間保った後,あらかじめ加熱した丸棒に,同じ熱板上で長さ方向に密に巻き付

ける。次に,巻き付けたものを室温の熱板上に手で押さえながら転がし,冷却したときの状態を調べる。

熱板の温度,丸棒の加熱温度及び丸棒の径は,受渡当事者間の協定による。

参考文献 JIS B 7503 ダイヤルゲージ

JIS C 2111:2002 電気絶縁紙試験方法

JIS C 2220 電気絶縁用集成マイカ

JIS C 2262 電気絶縁用ガラスクロス補強ドライ集成マイカ

JIS C 2265 電気絶縁用プラスチックフィルム・不織布補強ドライ集成マイカ

JIS C 2300-2 電気用セルロース紙−第2部:試験方法

JIS P 8113 紙及び板紙−引張特性の試験方法−第2部:定速伸張法

JIS P 8117 紙及び板紙−透気度及び透気抵抗度試験方法(中間領域)−ガーレー法

JIS P 8124:1998 紙及び板紙−坪量測定方法

ISO 534 Paper and board−Determination of thickness, density and specific volume

IEC 60589:1977 Methods of test for the determination of ionic impurities in electrical insulating

materials by extraction with liquids

30

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

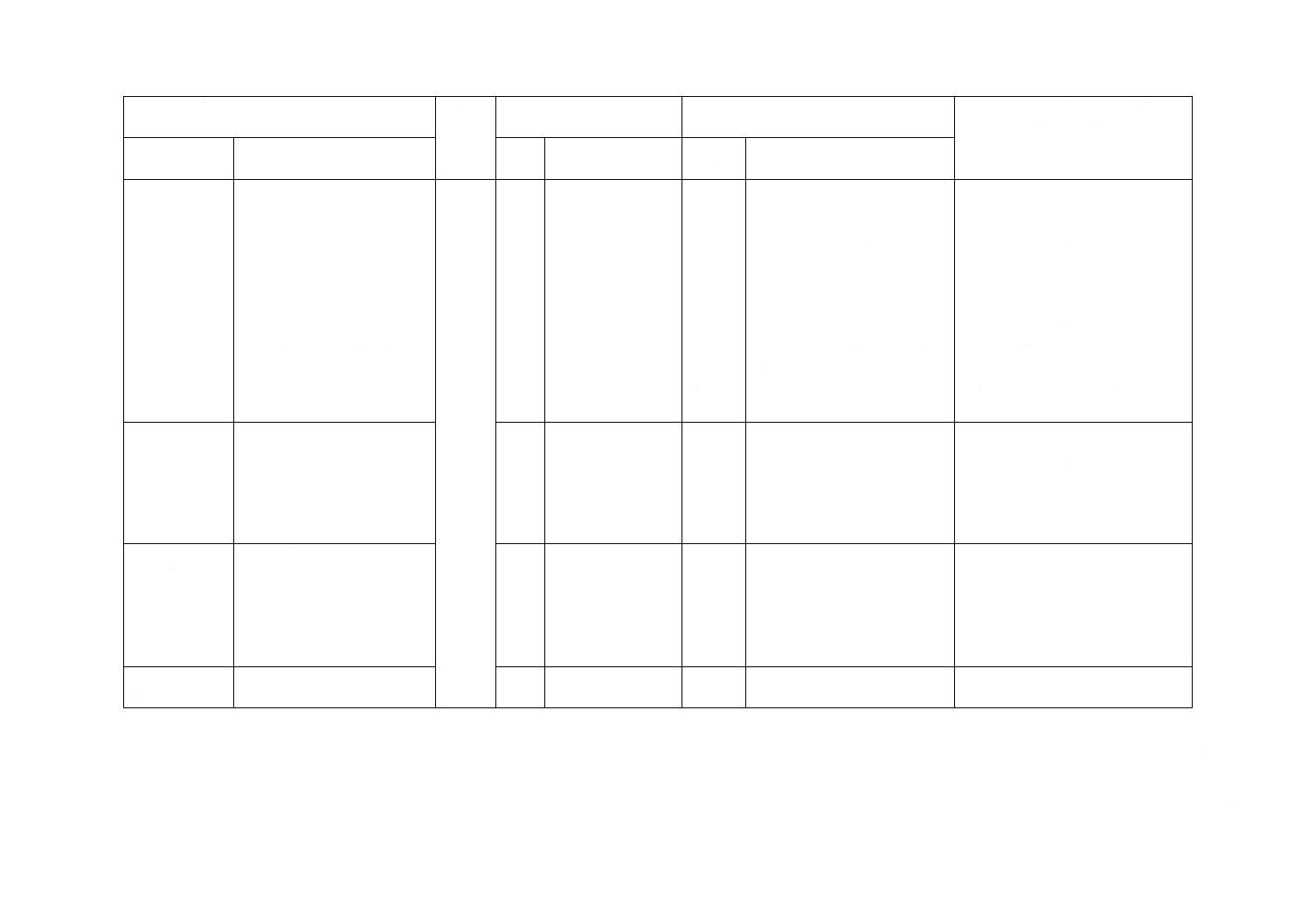

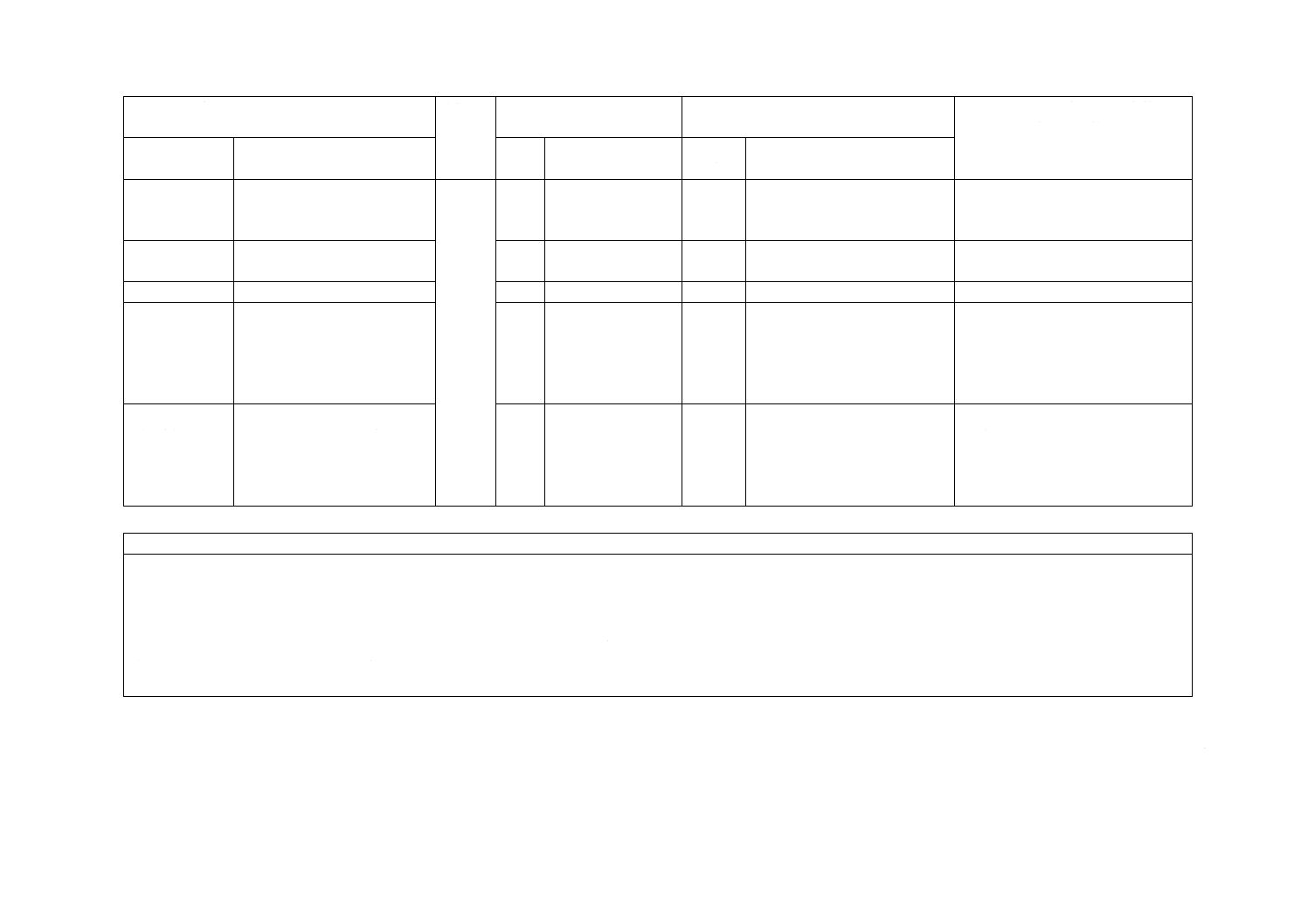

附属書JC

(参考)

JISと対応国際規格との対比表

JIS C 2116:2011 電気絶縁用マイカ製品試験方法

IEC 60371-2:2004 Specification for insulating materials based on mica−Part 2:

Methods of test

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及び

題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISとほぼ同じ。

追加

B法,附属書JA及び附属書JB

を追加したため,注意事項など

を記載した。

補足事項の追加であるため,実質的

な変更はない。

2 引用規格

2

3 用語及び定

義

JIS C 2250による。

−

−

追加

項目を追加。

JIS C 2250でマイカに関する用語

及び定義を規定しているため追加。

4 硬化形試験

片の作り方

3

JISと同じ。

一致

−

5 厚さ

5.1 試験装置

IEC規格の試験装置及びマイ

クロメータを規定。

4

JISとほぼ同じ。

追加

5.1でJISのマイクロメータを

追加。

我が国で用いているマイクロメー

タとIEC規格で規定している装置

では,測定圧力が異なる。

5.3 手順

IEC規格の試験装置及びマイ

クロメータを規定。

追加

5.3でJISのマイクロメータを

追加。

6 幅及び長さ

幅及び長さの測定装置及び手

順を規定。

−

−

追加

項目を追加。

我が国では幅及び長さを検査する

場合が一般的である。IECへ提案す

る。

7 密度

5

JISと同じ。

一致

−

8 見掛密度

平均値を報告。

6

中央値を報告。

変更

IEC規格は中央値を報告する

が,JISでは平均値を報告する。

我が国では平均値が一般的。

3

0

C

2

11

6

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

31

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及び

題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 組成

9.4 接着剤量

A法(IEC規格の方法)及び

B法(旧規格の方法)を規定。

7.4

選択

受渡当事者間で取り決めたデ

ータを使用する方法(B法)を

追加。

我が国では一般的である。

IECへ提案する。

9.4.1.3 有機補強材及び不溶

解性接着剤を含む材料

試験片の面積を追加した計算

式を規定。

7.4.3

追加

試験片の面積を計算式に追加。 IEC規格では計算式に試験片の面

積が抜けているため追加。

IECへ提案する。

9.6 マイカ量

A法(IEC規格の方法)及び

B法(旧規格の方法)を規定。

7.6

選択

受渡当事者間で取り決めたデ

ータを使用する方法(B法)を

追加。

我が国では一般的である。

IECへ提案する。

9.7.2 試験方法

9.7.3 報告

−

−

追加

追加

具体的方法を規定。

具体的内容を規定。

理解しやすく,説明を追加した。

10 引張強さ及

び破断伸び

10.3 手順

引張速さは,IEC規格の条件

又は受渡当事者間の協定。

8.3

補強材あり又は接

着剤を含浸したマ

イカでの引張速さ

は,50 mm/min。

選択

引張りの条件に受渡当事者間

の協定を追加。

我が国では多くの製品が200

mm/minで測定した規格値に従って

いるため必要である。

10.4 結果

平均値を報告。

8.4

中央値を報告。

変更

平均値を報告。

我が国では平均値が一般的である。

11 曲げ強さ及

び曲げ弾性率

11.1.3 結果

曲げ強さ及び曲げ弾性率を求

める計算式を規定。

11.2 B法

9

追加

曲げ強さ及び曲げ弾性率を求

める計算式を追加。

対応国際規格をA法として規

定し,我が国で使用している電

熱用マイカ板の測定方法をB

法として追加した。

使用者の利便を図るため,追加し

た。

12 耐折り曲げ

性

10

一致

−

3

1

C

2

11

6

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

32

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及び

題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

13 柔軟性

13.2試験片

シートの場合は,長さ50〜200

mm。

11.2

シートの場合は,長

さ200 mm。

選択

試験片の長さを50〜200 mmと

した。

テープとシートとで寸法が異なる

ため,合わせた。IECへ提案する。

13.3手順

装置の溝の幅が5 mm以外の

場合,記録する。

11.3

装置の溝の幅は,5

mm。

選択

溝の幅を変更可能とした。

硬い材料の場合,溝の幅5 mmでは

荷重が大きくなり測定できない。

IECへ提案する。

14 熱圧安定性

12

一致

−

15 弾性圧縮率

及び塑性圧縮

率

13

一致

−

16 熱流出性

16.2 手順

測定具:IEC規格の測定具及

びマイクロメータ。

厚さの測定:IEC規格の方法

又は1枚ずつ測定。

14.2

0.7 MPaの測定具。

厚さの測定:積み重

ねて測定。

選択

マイクロメータを追加。

1枚ずつ測定を追加。

条件を受渡当事者間の協定に

よることができるとした。

5.1と同じ。

我が国で広く用いられている。

我が国では試験条件を受渡当事者

間で決める場合が多い。

17 ゲルタイム 測定温度を170±2 ℃,又は

試験条件は受渡当事者間で取

り決めてもよい。

15

測定温度は,170±

2 ℃。

選択

条件を受渡当事者間の協定に

よることができるとした。

我が国では試験条件を受渡当事者

間で決める場合が多い。測定温度

は,170 ℃で一定とは限らない。

IECへ提案する。

18 絶縁破壊の

強さ

16

一致

−

19 周波数48〜

62 Hzにおける

誘電正接の温

度特性

IEC 60250による電極又は受

渡当事者間の協定。

17

JISとほぼ同じ。

選択

受渡当事者間の協定によるこ

とができるとした。

我が国では条件を取り決めること

が多い。IECへ提案する。

20 周波数48〜

62 Hzにおける

誘電正接の電

圧特性

IEC 60250による電極又は受

渡当事者間の協定。

18

JISと同じ。

一致

−

−

3

2

C

2

11

6

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

33

C 2116:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇

条ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号及び

題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

21 欠陥及び誘

電性粒子の検

出

19

JISと同じ。

一致

−

22 含浸性

平均値を報告。

20

中央値を報告。

変更

IEC規格は中央値を報告する

が,JISでは平均値を報告する。

我が国では,平均値が一般的。

23 耐熱性

21

一致

−

附属書JA

(参考)

対応国際規格

に規定してい

ない試験方法

個別製品規格で規定している

試験方法を記述。

追加

個別製品規格に規定しており,

IEC規格に規定していない試

験方法を参考として追加。

利用者の利便を図るため,参考とし

て追加した。

附属書JB

(参考)

対応国際規格

によらない試

験方法

マイカ製品の試験に用いられ

ているその他の試験方法を記

述。

追加

我が国で広く用いられている

試験方法を参考として追加。

利用者の利便を図るため,参考とし

て追加した。

JISと国際規格との対応の程度の全体評価:IEC 60371-2:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

C

2

11

6

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。