B 9920-1:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 クラス分類 ······················································································································ 4

4.1 占有状態 ······················································································································ 4

4.2 粒径 ···························································································································· 5

4.3 清浄度クラス数 ············································································································· 5

4.4 清浄度に関する仕様の表記 ······························································································ 5

4.5 中間の清浄度クラス及び対象粒径しきい値 ·········································································· 5

5 適合性の実証 ··················································································································· 6

5.1 原則 ···························································································································· 6

5.2 試験 ···························································································································· 6

5.3 浮遊粒子数濃度の評価 ···································································································· 6

5.4 試験報告書 ··················································································································· 6

附属書A(規定)粒子数濃度による空気清浄度のクラス分類のための標準試験方法 ··························· 8

附属書B(参考)清浄度クラスの計算例··················································································· 12

附属書C(参考)浮遊粗大粒子の計数及び粒径決定 ··································································· 15

附属書D(規定)逐次サンプリング法 ····················································································· 20

附属書E(規定)中間清浄度クラス及び対象粒径しきい値の設定 ·················································· 23

附属書F(参考)測定機器 ····································································································· 24

附属書JA(規定)空気清浄度分類における大空間の対応及び測定信頼度向上のための措置 ··············· 25

附属書JB(参考)測定信頼度向上のための措置及び大空間の対応における計算例 ··························· 27

附属書JC(参考)逐次サンプリング法による分類の例 ······························································· 30

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 34

B 9920-1:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,公益社団法人日本空気清浄協会(JACA)及

び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出が

あり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 9920:2002は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9920の規格群には,次に示す部編成がある。

JIS B 9920-1 第1部:浮遊粒子数濃度による空気清浄度の分類

JIS B 9920-2 第2部:浮遊粒子数濃度による空気清浄度に関するクリーンルーム性能を根拠付けるた

めのモニタリング

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9920-1:2019

クリーンルーム及び関連する制御環境−

第1部:浮遊粒子数濃度による空気清浄度の分類

Cleanrooms and associated controlled environments-

Part 1: Classification of air cleanliness by particle concentration

序文

この規格は,2015年に第2版として発行されたISO 14644-1を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,クリーンルーム及びクリーンゾーン,並びにJIS B 9917-7で定義する隔離装置における浮

遊粒子数濃度による空気清浄度のクラス分類について規定する。

分類は,粒径0.1 μm〜5 μmの範囲にしきい値粒径(下側粒径)をもつ累積個数濃度によって行う。

光散乱式気中粒子計数器(以下,LSAPCという。)を使用して,指定されたサンプリング場所で,浮遊

粒子数濃度を決定する。ただし,粒径0.1 μm未満の超微粒子は別の規格で示し,5 μmを超える粗大粒子

については,M表示(附属書C参照)を使って表してもよい。

この規格は,空気中の粒子の物理的,化学的,放射線学的,生物的性質,その他の性質を特徴付けるた

めに使用することはできない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14644-1:2015,Cleanrooms and associated controlled environments−Part 1: Classification of air

cleanliness by particle concentration(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9917-3 クリーンルーム及び付属清浄環境−第3部:試験方法

JIS B 9917-7 クリーンルーム及び関連制御環境−第7部:隔離装置

注記 対応国際規格:ISO 14644-7,Cleanrooms and associated controlled environments−Part 7:

Separative devices (clean air hoods, gloveboxes, isolators and mini-environments)(MOD)

JIS B 9920-2 クリーンルーム及び関連する制御環境−第2部:浮遊粒子数濃度による空気清浄度に関

2

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するクリーンルーム性能を根拠付けるためのモニタリング

注記 対応国際規格:ISO 14644-2:2015,Cleanrooms and associated controlled environments−Part 2:

Monitoring to provide evidence of cleanroom performance related to air cleanliness by particle

concentration

JIS B 9921 光散乱式気中粒子計数器−校正方法及び検証方法

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

共通事項

3.1.1

クリーンルーム(cleanroom)

浮遊粒子数濃度によってクラス分類され,粒子の流入,発生及び残留を制御するように設計,建設及び

運用されている室。

注記1 浮遊粒子数濃度によってクラスを規定する。

注記2 化学的,微生物又はナノスケール粒子に関する空気中の清浄度,及び粒子,化学的,微生物

又はナノスケール粒子に関する表面上の清浄度を規定し,管理することができる。

注記3 温度,湿度,圧力,振動,静電気などの関連する物理的パラメータも,必要に応じて管理す

ることができる。

3.1.2

クリーンゾーン(clean zone)

浮遊粒子数濃度によってクラス分類し,粒子の流入,発生及び残留を制御するように設計,建設及び運

用されている空間。

注記1 浮遊粒子数濃度によってクラスを規定する。

注記2 化学的,微生物又はナノスケール粒子に関する空気中の清浄度,及び粒子,化学的,微生物

又はナノスケール粒子に関する表面上の清浄度を規定し,管理することができる。

注記3 クリーンゾーンは,クリーンルーム内の限定された空間又は隔離装置によるものでもよい。

隔離装置は,クリーンルームの内部又は外部に配置することができる。

注記4 温度,湿度,圧力,振動,静電気などの関連する物理的パラメータも,必要に応じて管理す

ることができる。

3.1.3

クリーンルーム施設(installation)

クリーンルーム又は一つ以上のクリーンゾーンで,全ての関連構造物,空調システム,サービス及びユ

ーティリティを含めたもの。

3.1.4

クラス分類(classification)

クリーンルーム又はクリーンゾーンにおいて規定に従い清浄度を評価する方法,及び結果としての清浄

度クラス。

注記 清浄度のレベルは,クラス数値で表す。これは,単位容積中の粒子の最大許容濃度を示す。

3

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

浮遊粒子

3.2.1

粒子(particle)

明確な物理的境界をもつ物質微小片。

3.2.2

粒径(particle size)

浮遊粒子の測定装置によって計測される球体の相当直径。

注記 LSAPCでは,光散乱相当径が用いられる。

3.2.3

粒子数濃度(particle concentration)

単位空気体積に含まれる粒子個数。

3.2.4

粒径分布(particle size distribution)

粒径の関数としての,粒子数濃度の累積分布。

3.2.5

粗大粒子(macroparticle)

5 μmを超える相当直径をもつ粒子。

3.2.6

M表示(M descriptor)

1 m3中に存在する粗大粒子の測定濃度又は規定による濃度の表記方法。相当直径及び測定法を併記する。

注記 測定位置ごとの平均値の上限を示す場合がある。M表示は,クラス分類には使用できないが,

クラス分類とは別途又は併記して使用してもよい。

3.2.7

一方向気流(unidirectional airflow)

クリーンルーム又はクリーンゾーンの全断面において,安定した風速と平行と考えられる流線とをもつ

気流。

3.2.8

非一方向気流(non-unidirectional airflow)

クリーンルーム又はクリーンゾーンに入る供給空気によって内部空気と誘引混合する空気分布の気流。

3.3

占有状態

3.3.1

施工完了時(as-built)

施工が完了し,設備が接続され,クリーンルーム施設が稼働しているが,生産のための装置,器具,材

料又は作業者の存在しない状態。

3.3.2

製造装置設置時(at-rest)

施工が完了し,クリーンルーム施設は稼働しており,生産のための装置を設置し,受渡当事者間で合意

した状態の運転が行われているが,作業者がいない状態。

4

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.3

通常運転時(operational)

適切な人員で,設定どおりに設備が機能し,適切な方法で運用している状態。

3.4

測定装置(附属書F参照)

3.4.1

分解能(resolution)

対応する指示値に認知可能な変化を引き起こす,測定され得る最小の定量変化。

注記 分解能は,例えば,ノイズ(内部又は外部)又は摩擦に依存することがある。また,測定され

る量の値にも依存することがある。

[出典:ISO/IEC Guide 99:2007,4.14]

3.4.2

最大許容測定誤差(maximum permissible measurement error)

既知の参照値に関して,ある与えられた測定,測定器又は測定システムの仕様又は規則で許されている

測定誤差の値。

注記1 上限又は下限のように二つの値がある場合にも,通常“最大許容誤差”又は“限界誤差”と

いう用語が使用されている。

注記2 “最大許容誤差”を指すときは“公差(Tolerance)”という用語は用いないほうがよい。

[出典:ISO/IEC Guide 99:2007,4.26]

3.5

測定装置の仕様

3.5.1

光散乱式気中粒子計数器,LSAPC(light scattering airborne particle counter,light scattering discrete airborne

particle counter)

個々の浮遊粒子を計数及び粒径測定し,粒径データを光散乱相当径として表示することのできる装置。

注記 LSAPCの仕様は,JIS B 9921参照。

3.5.2

単一粗大粒子計数器(discrete-macroparticle counter)

個々の粗大粒子を計数及び粒径測定することのできる装置。

注記 仕様は,表F.1参照。

3.5.3

飛行時間型粒径測定器(time-of-flight particle sizing apparatus)

粒子が空気速度の変化に適応する時間を測定することによって,粒子の空気力学的直径を定める単一粒

子数測定及び粒径測定装置。

注記1 通常,流体の流速変化後の粒子通過時間を光学的に測定する。

注記2 仕様は,表F.2参照。

4

クラス分類

4.1

占有状態

クリーンルーム又はクリーンゾーンにおける粒子数濃度による清浄度クラスは,3種類の占有状態,す

なわち,施工完了時,製造装置設置時及び通常運転時の一つ以上の状態で定義される(3.3参照)。

5

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

粒径

浮遊粒子清浄度クラスの濃度を決定するために,しきい値(下限)粒径である0.1 μmから5 μmまでの

範囲内にある一つ以上の粒径を使用する。

4.3

清浄度クラス数

浮遊粒子数濃度による清浄度は,清浄度クラス数Nで表記しなければならない。それぞれの対象粒径に

対する上限粒子数濃度は,表1から求める。

表1の異なるしきい値粒径に対する粒子数濃度は,実際の空気中の粒径及び粒子分布を表しているもの

ではなく,クラス分類の基準値として使用する。クラス分類計算の例を,附属書Bに示す。

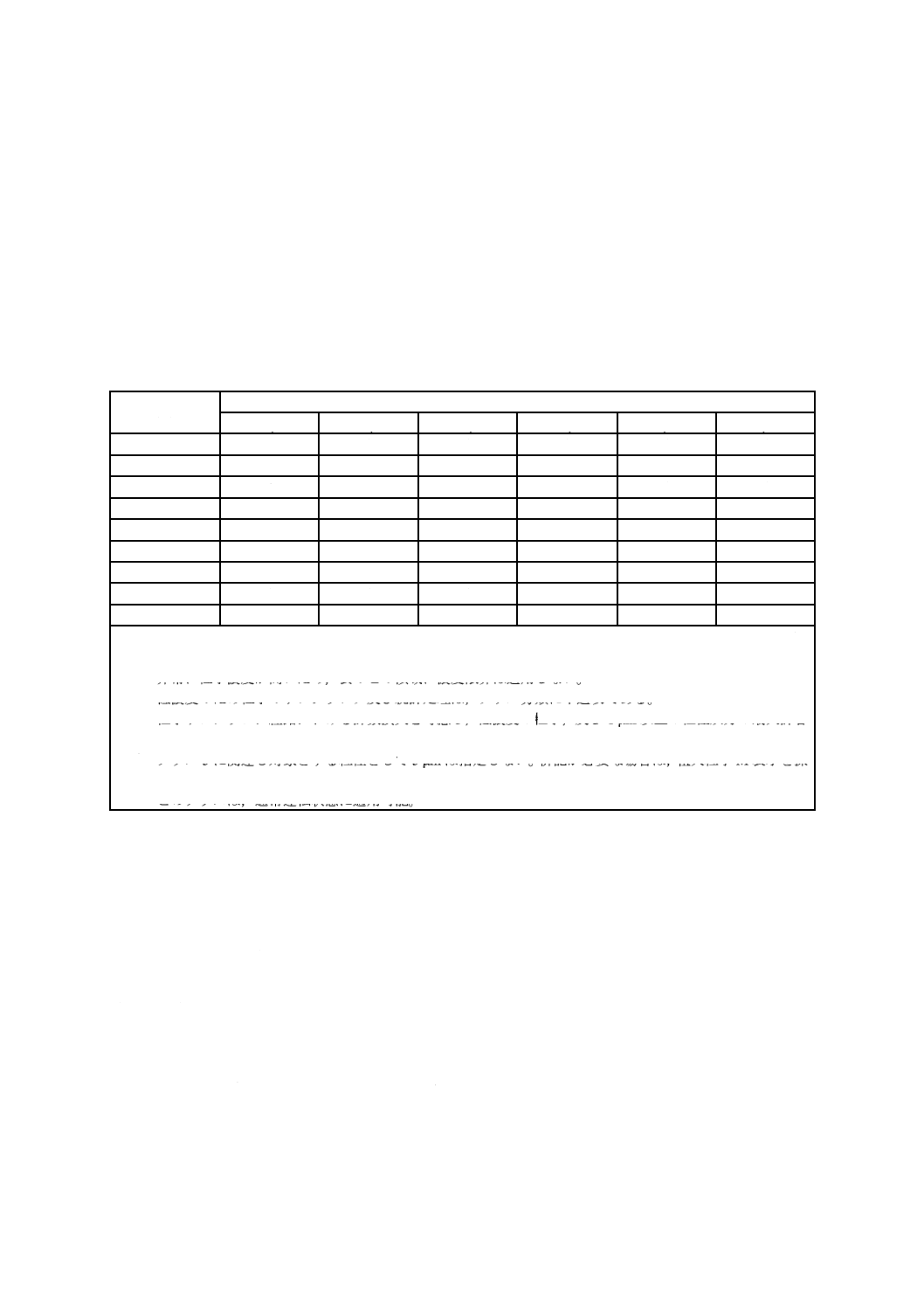

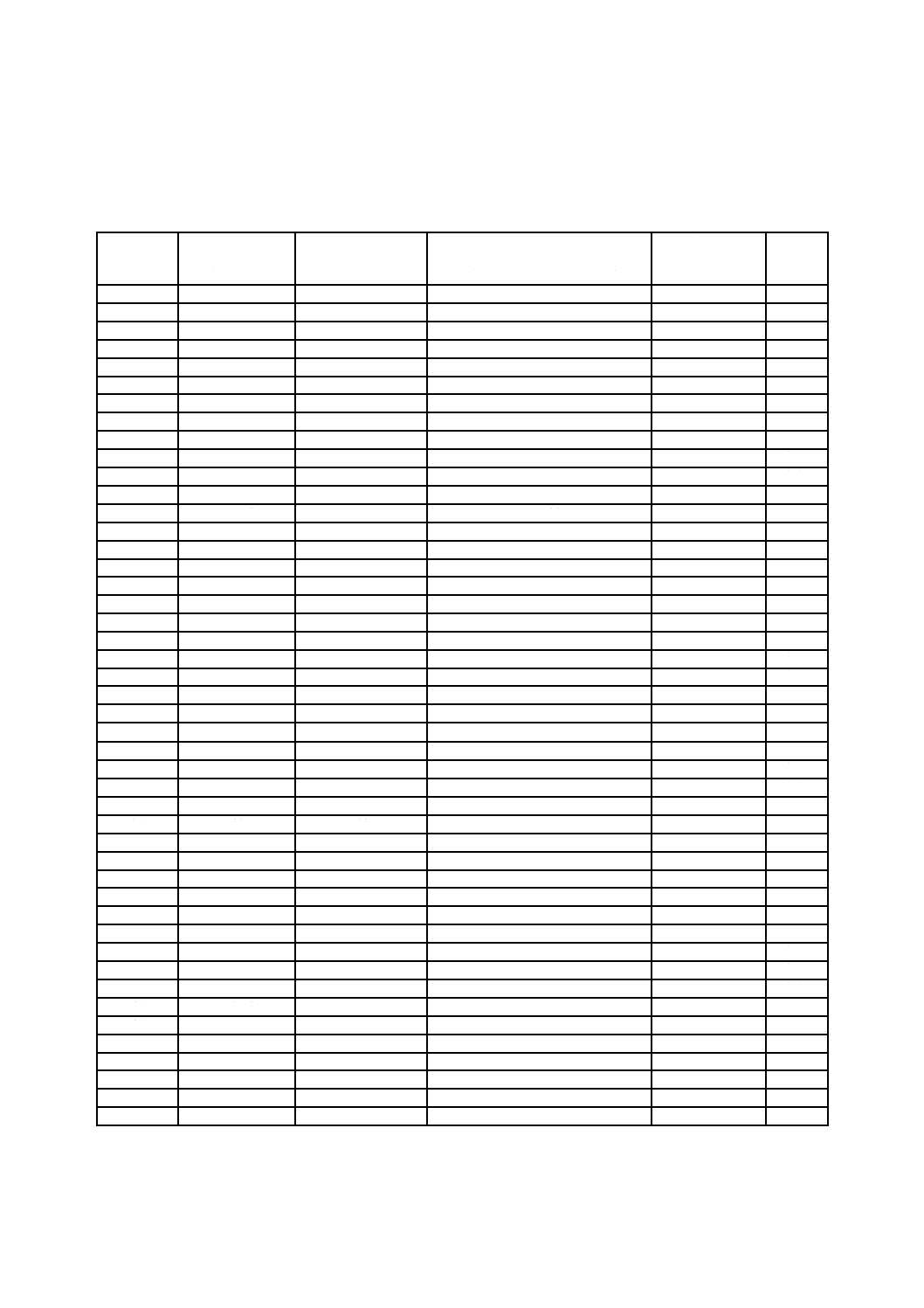

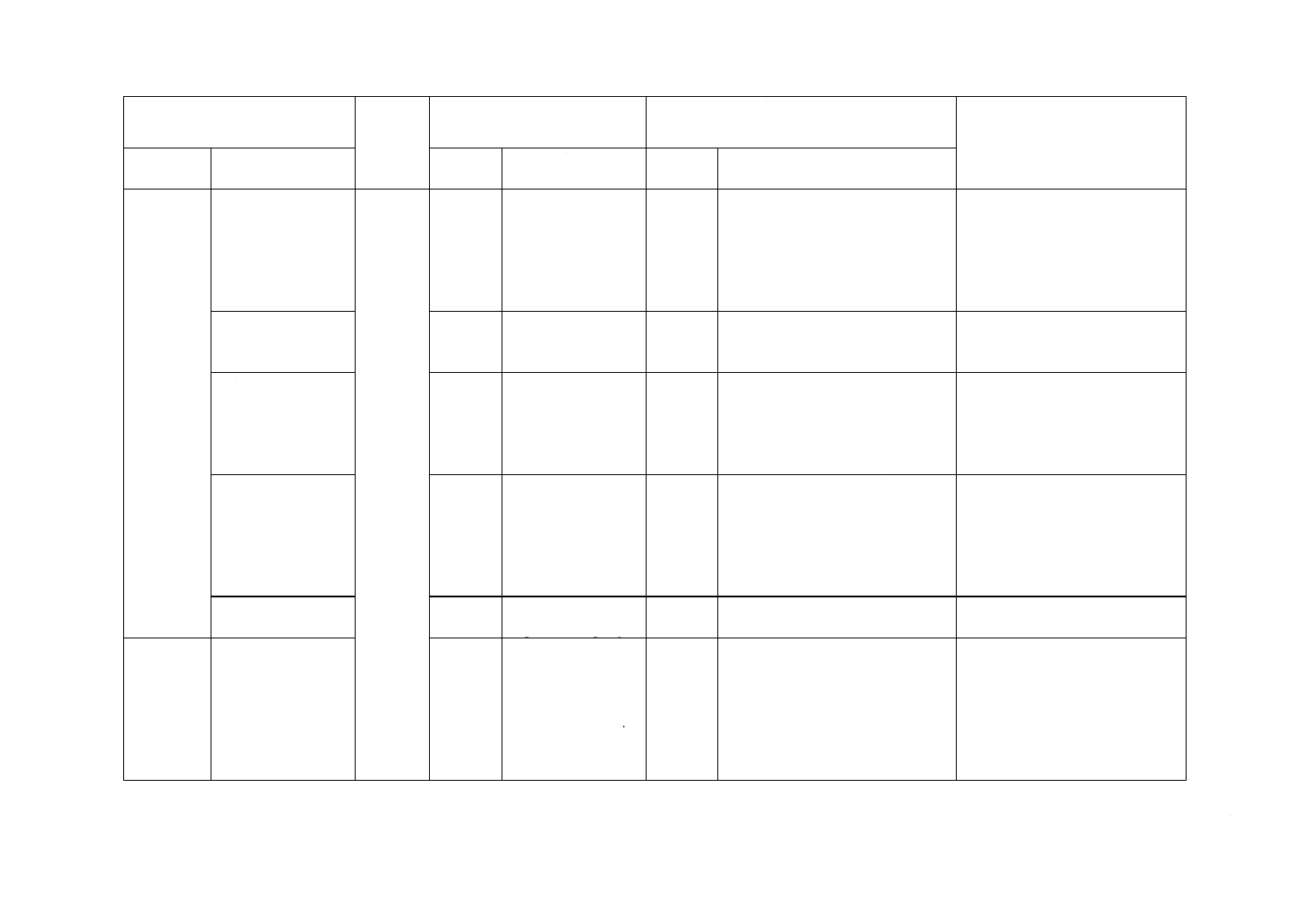

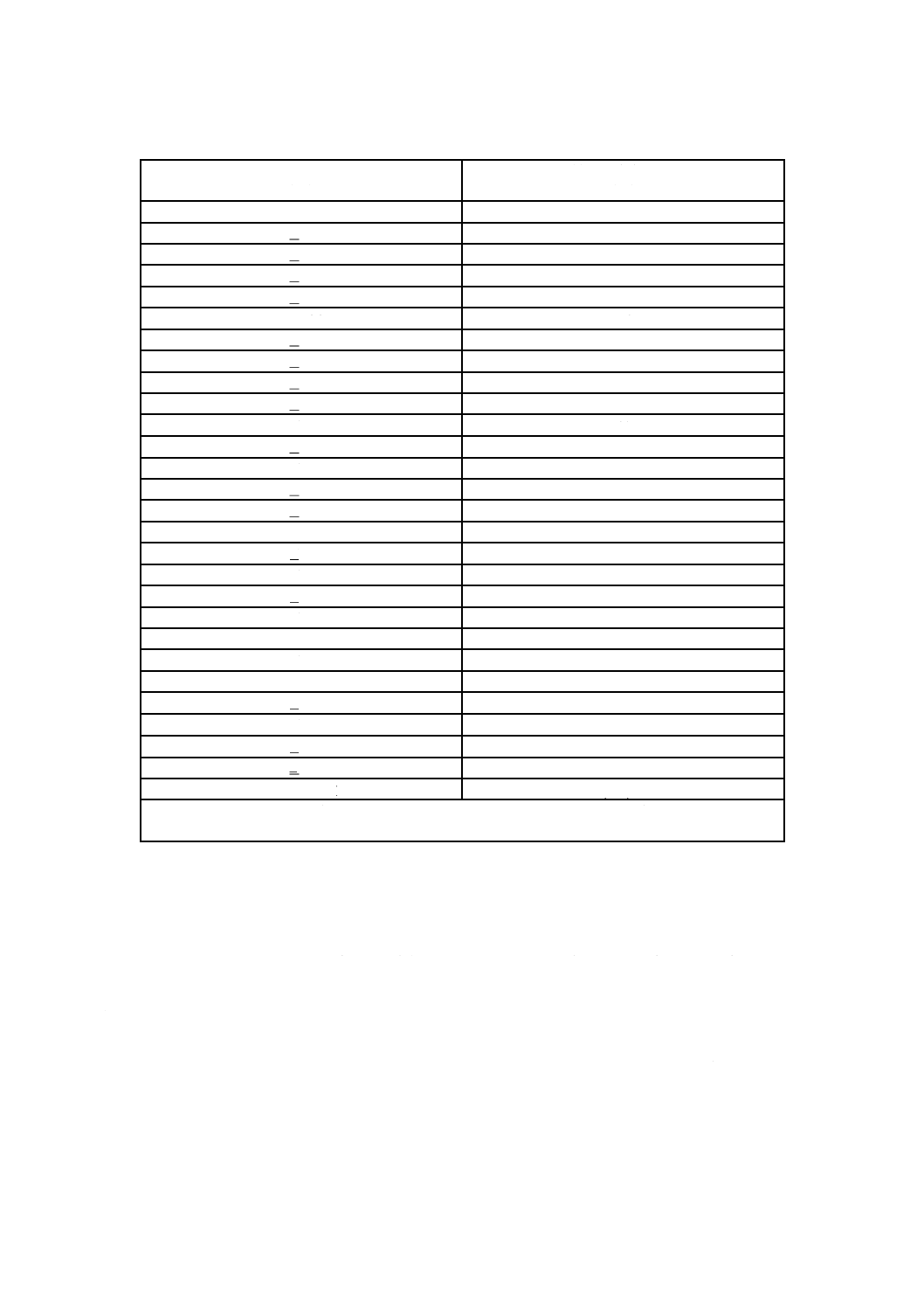

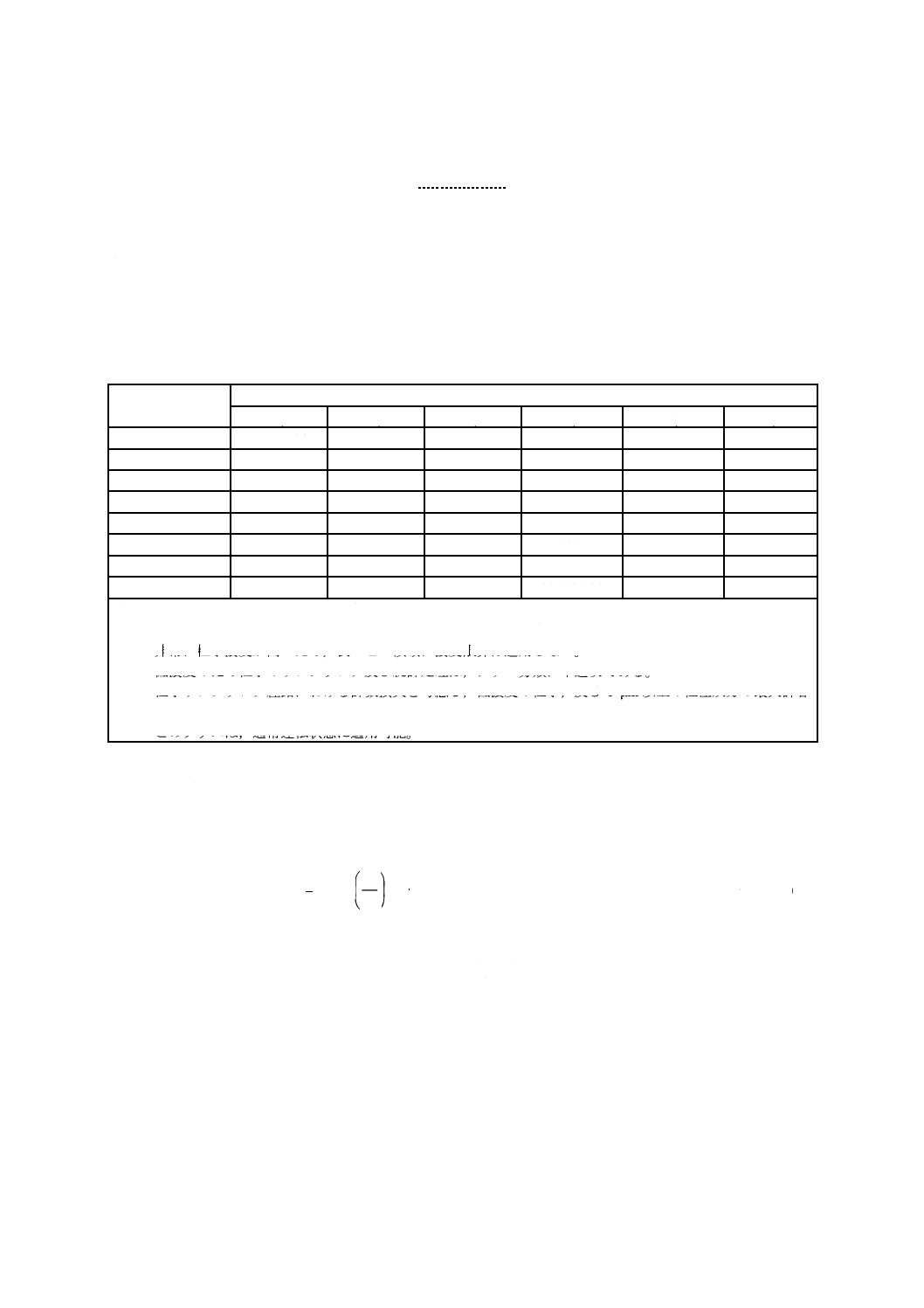

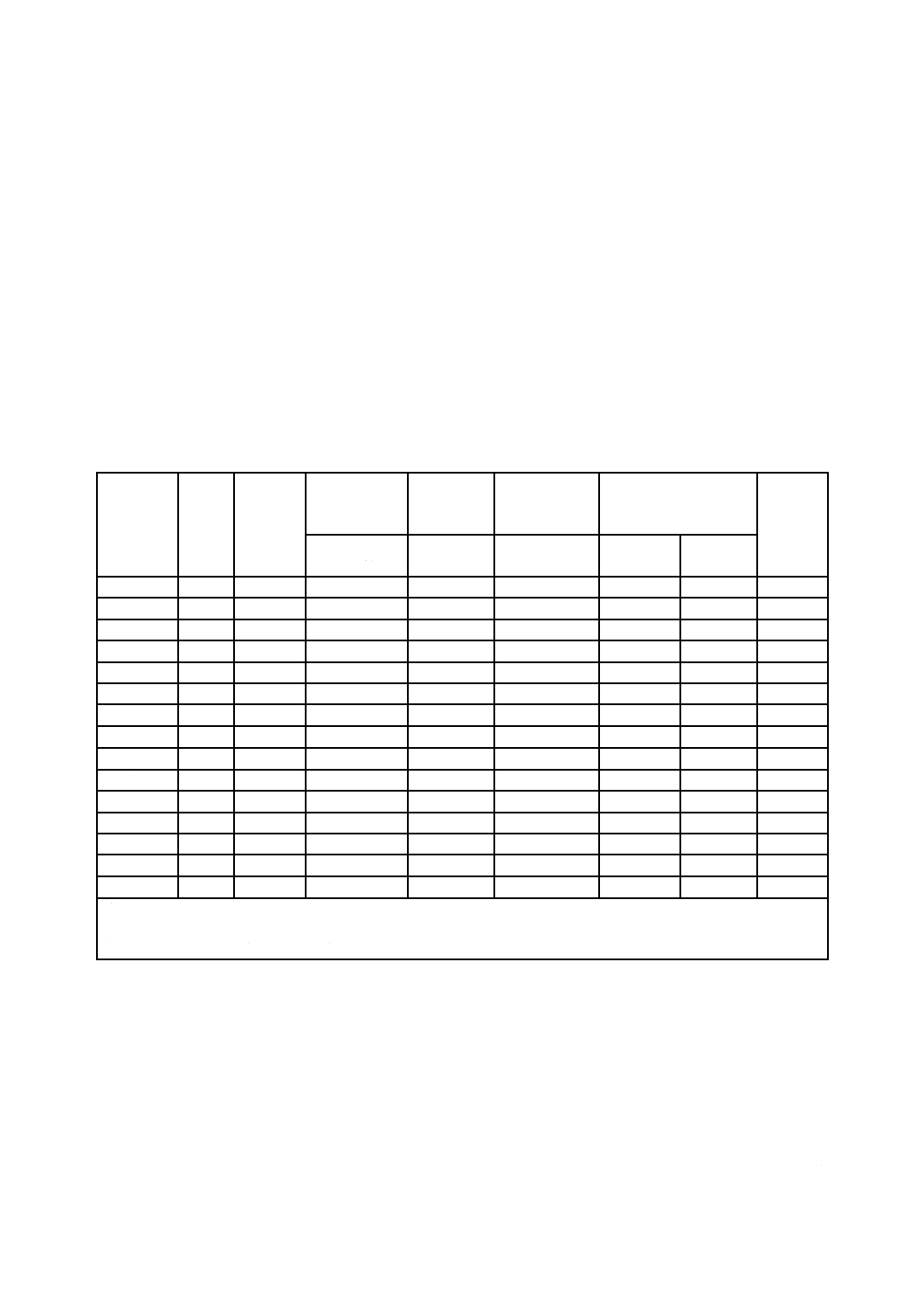

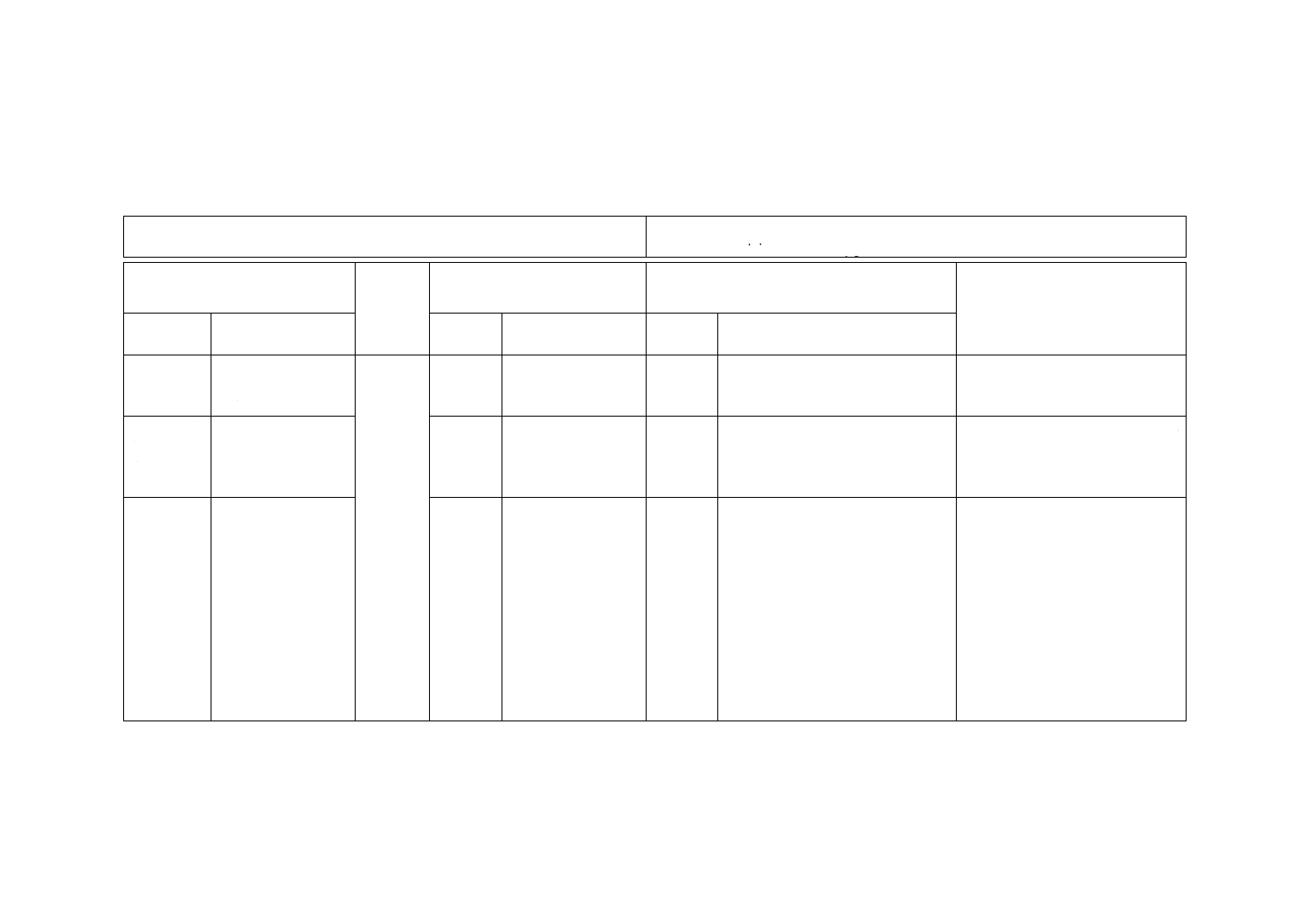

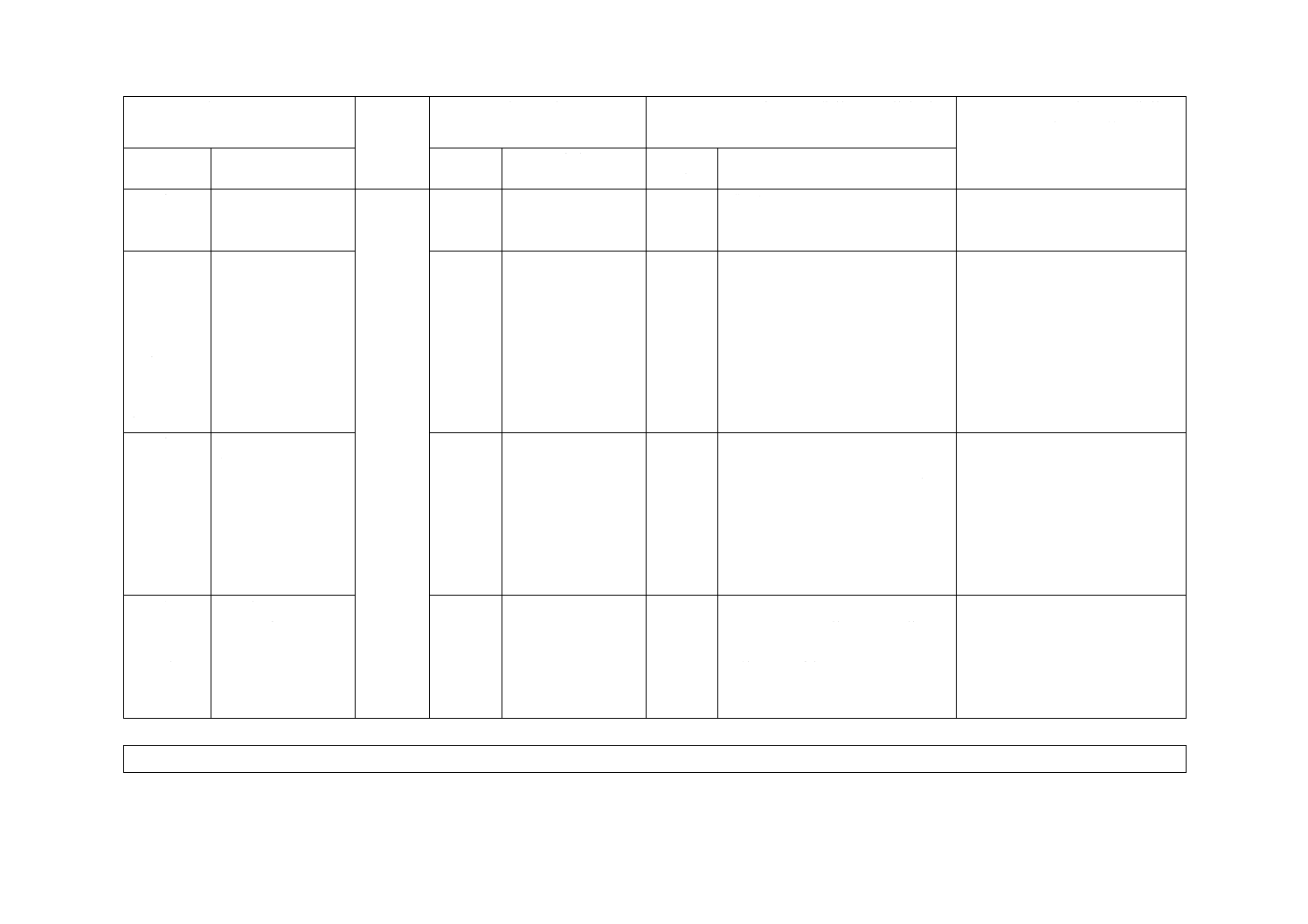

表1−空気清浄度クラスの上限粒子数濃度

清浄度クラス

(N)

次の対象粒径以上a)の粒子に対する上限粒子数濃度(個/m3)

0.1 μm

0.2 μm

0.3 μm

0.5 μm

1 μm

5 μm

1

10

c)

c)

c)

c)

d)

2

100

24

10

c)

c)

d)

3

1 000

237

102

35

c)

d)

4

10 000

2 370

1 020

352

83

d)

5

100 000

23 700

10 200

3 520

832

e),[c),d)]

6

1 000 000

237 000

102 000

35 200

8 320

293

7

b)

b)

b)

352 000

83 200

2 930

8

b)

b)

b)

3 520 000

832 000

29 300

9 f)

b)

b)

b)

35 200 000

8 320 000

293 000

注a) この表の最大許容粒子数は,対象粒径以上の粒子数の累積値を示す。例えば,清浄度クラス5,0.3 μmに

示す10 200個の粒子は,同粒径及びその粒径以上の全ての粒子を含む。

b) 非常に粒子濃度が高いため,表のこの領域に濃度限界は適用しない。

c) 低濃度のため粒子のサンプリング及び統計処理は,クラス分類に不適切である。

d) 粒子サンプリング経路における計数損失を考慮し,低濃度の粒子,及び1 μm以上の粒径双方の最大許容

粒子測定は,クラス分類に不適切である。

e) クラス5に関連し対象とする粒径として5 μmは指定しない。併記が必要な場合は,粗大粒子M表示を採

用してもよい。

f) このクラスは,通常運転状態に適用可能。

4.4

清浄度に関する仕様の表記

クリーンルーム及びクリーンゾーンの浮遊粒子数濃度による空気清浄度の表記は,次を含めなければな

らない。

a) “クラスN”のように表記した清浄度クラス数

b) クリーンルーム占有状態

c) 対象粒径

複数の対象粒径で測定を行う必要がある場合,大きい粒径(D2)は,小さい粒径(D1)の1.5倍以上で

なければならない。すなわち,D2≧1.5×D1。

例 クラス数:占有状態,対象粒径

クラス4:製造装置設置時,0.2 µm,0.5 µm

4.5

中間の清浄度クラス及び対象粒径しきい値

中間のクラス数,又は中間の粒径しきい値が必要な場合は,附属書Eによる。

6

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

適合性の実証

5.1

原則

使用者が指定した空気清浄度(清浄度クラス)の要求事項への適合性は,規定の試験手順の実施及び試

験結果並びに試験条件に関する規定文書の提出によって検証される。

製造装置設置時又は通常運転時におけるクラス分類は,リスクアセスメントに基づいて定期的(一般的

には年に一度程度)に実施することが望ましい。

クリーンルーム,クリーンゾーン及び隔離装置のモニタリングについては,JIS B 9920-2を使用する。

注記 粒子数濃度及び該当する他の性能パラメータによる空気清浄度の連続的又は高頻度モニタリン

グ装置を備えている場合,モニタリングの結果が設定した限度内にある場合は,清浄度クラス

分類の設定した時間間隔を延ばしてもよい。

5.2

試験

実証するための標準試験方法は,附属書Aによる。同等の精度をもつ代替方法を規定してもよい。方法

が指定されていない場合及び協定されていない場合は,附属書Aによる試験方法を使用しなければならな

い。ただし,729 m2を超える大空間の評価の場合は,附属書JAによることができる。また,濃度が500

個/m3未満の清浄な清浄度クラスの評価では,附属書Dに規定する逐次サンプリング法によることができ

る。

実証試験には,校正された機器を使用しなければならない。

5.3

浮遊粒子数濃度の評価

附属書Aによる試験が完了した時点で,各測定点における1回の吸引空気量に対する粒子数濃度(1立

方メートル当たりの粒子数で表す。)は,表1又は表E.1に示す対象粒径に対する上限粒子数濃度を超えて

はならない。ただし,上限粒子数濃度は,正規の場合は表1,中間清浄度クラスの場合は表E.1,中間粒径

に対しては,式(E.1)から求める。一つの測定点で1回の吸引空気量に対する測定を複数回行った場合は,

それらの濃度の平均値とする。クリーンルーム又はクリーンゾーンの測定点数が2点以上9点以下の場合

は,附属書JAに基づいて,空間平均粒子数濃度の95 %上側信頼限界を評価することで測定信頼度の向上

のための措置をとることが望ましい。

対象粒径が二つ以上の場合,清浄度クラスの適合性判定に使用する粒子数濃度は,全ての粒径について

同じ方法で測定しなければならない。

5.4

試験報告書

クリーンルーム又はクリーンゾーンにおける試験結果は,記録し,報告書として提出しなければならな

い。報告書には,浮遊粒子数の設定した清浄度クラスに対する適合又は不適合を明記するとともに,次の

内容を含めなければならない。

a) 試験機関の名称及び所在地,並びに試験実施日

b) 用いたJIS及びISO番号並びに発行年

例 JIS B 9920-1:2019(ISO 14644-1:2015)

c) 試験対象のクリーンルーム又はクリーンゾーンの位置(必要な場合,隣接部分の情報を含む。)及び全

ての測定位置の情報

d) 受渡当事者間の合意事項。クリーンルーム又はクリーンゾーンにおける清浄度クラス数,占有状態及

び対象粒径を含む。

e) 試験方法の詳細。特別の試験条件及び除外条件並びに使用した装置及び機器の校正証明書を含む。

附属書D及び附属書JAに記載する試験方法を採用した場合は,その旨を記載する。

7

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

全ての測定点の粒子数濃度のデータを含む試験結果の詳細。

粗大粒子の濃度を附属書Cに従って測定した場合,関連する情報を報告書に記載することが望ましい。

8

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

粒子数濃度による空気清浄度のクラス分類のための標準試験方法

A.1 原則

個別粒子を計数する測定器を,指定した測定点における対象粒径以上の浮遊粒子数濃度を決定するため

に使用する。

A.2 測定器の要求事項

A.2.1 粒子計数器

粒子測定器は,対象のクラスの適切な粒径範囲の粒子数濃度を検出できる粒径識別能力をもち,空気中

の個別粒子の計数及び粒径を表示又は記録する手段をもたなければならない。

注記1 通常,空気清浄度分類のために,LSAPCを使用する。

注記2 LSAPCは,粒子を排出しないものを使用することが望ましい。

A.2.2 測定器の校正

粒子計数器には有効な校正証明書が添付されていなければならない。校正の頻度及び方法は,JIS B 9921

に基づくことが望ましい。

注記 粒子計数器によっては,JIS B 9921が要求する全ての試験項目を校正できない場合がある。こ

のような場合は,その計数器の使用を決定したことを試験報告書に記載する。

A.3 粒子計数試験の準備

試験に先立ち,クリーンルーム又はクリーンゾーンの完全性に関する全ての条件が設定どおりであり,

かつ,設定した性能どおりに機能していることを検証しなければならない。

クリーンルーム性能を保証するための試験を実施する順序を決定するときは,JIS B 9917-3の附属書A

(クリーンルームに対する試験の選択及び試験の実施順序)のチェックリストを参照することが望ましい。

A.4 測定点の確定

A.4.1 測定点の数の算出

表A.1を用いて,最少測定点数NL,を求める。表A.1は,分類対象の各クリーンルーム又はクリーンゾー

ンの面積に対応した測定点数を示している。この値は,95 %以上の信頼度をもってクリーンルーム又はク

リーンゾーンの面積の90 %以上がクラス上限粒子数濃度を超えないように決定されている。

附属書JAによってクラス分類する場合は,JA.2によって最少点数を求める。

9

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

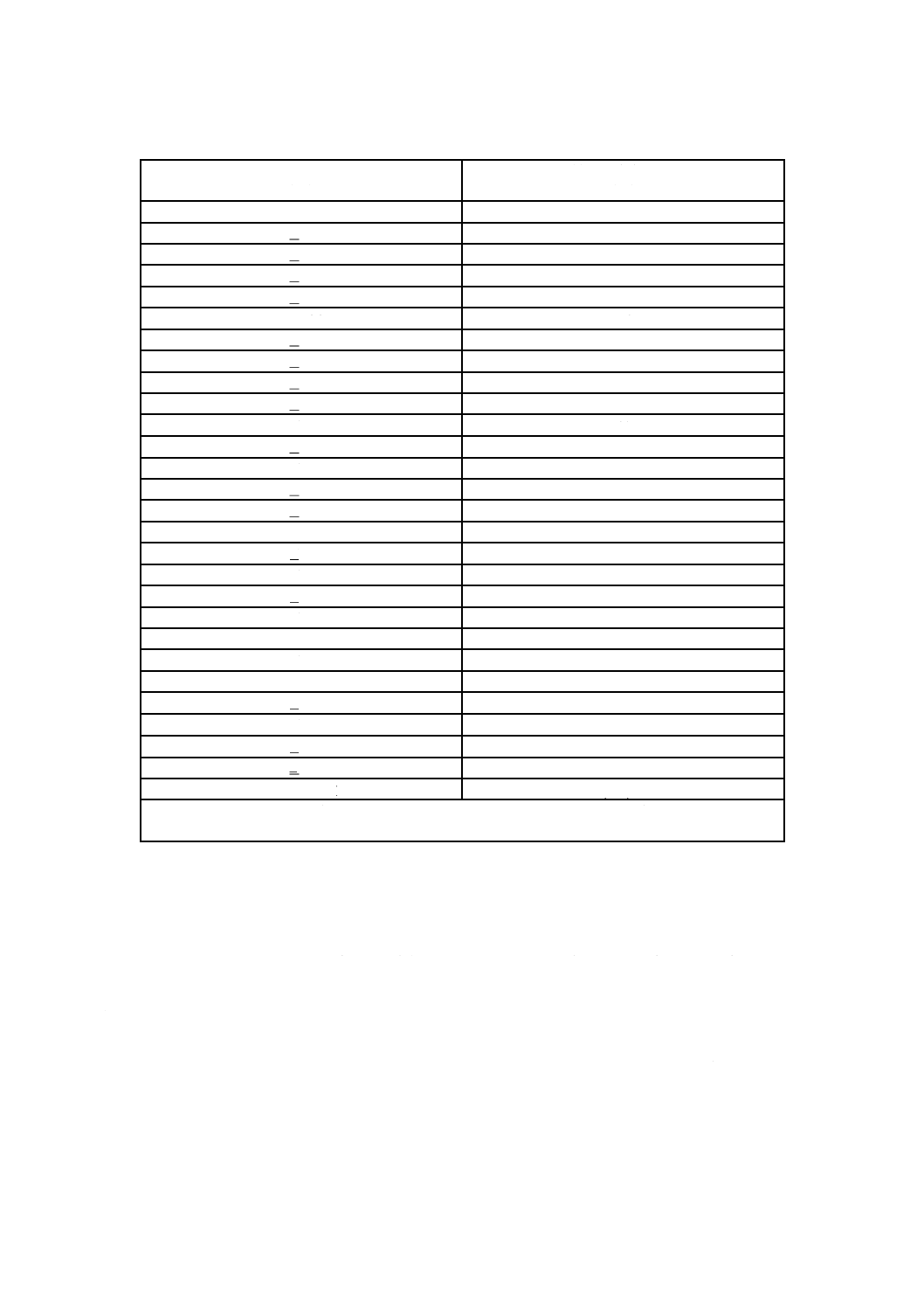

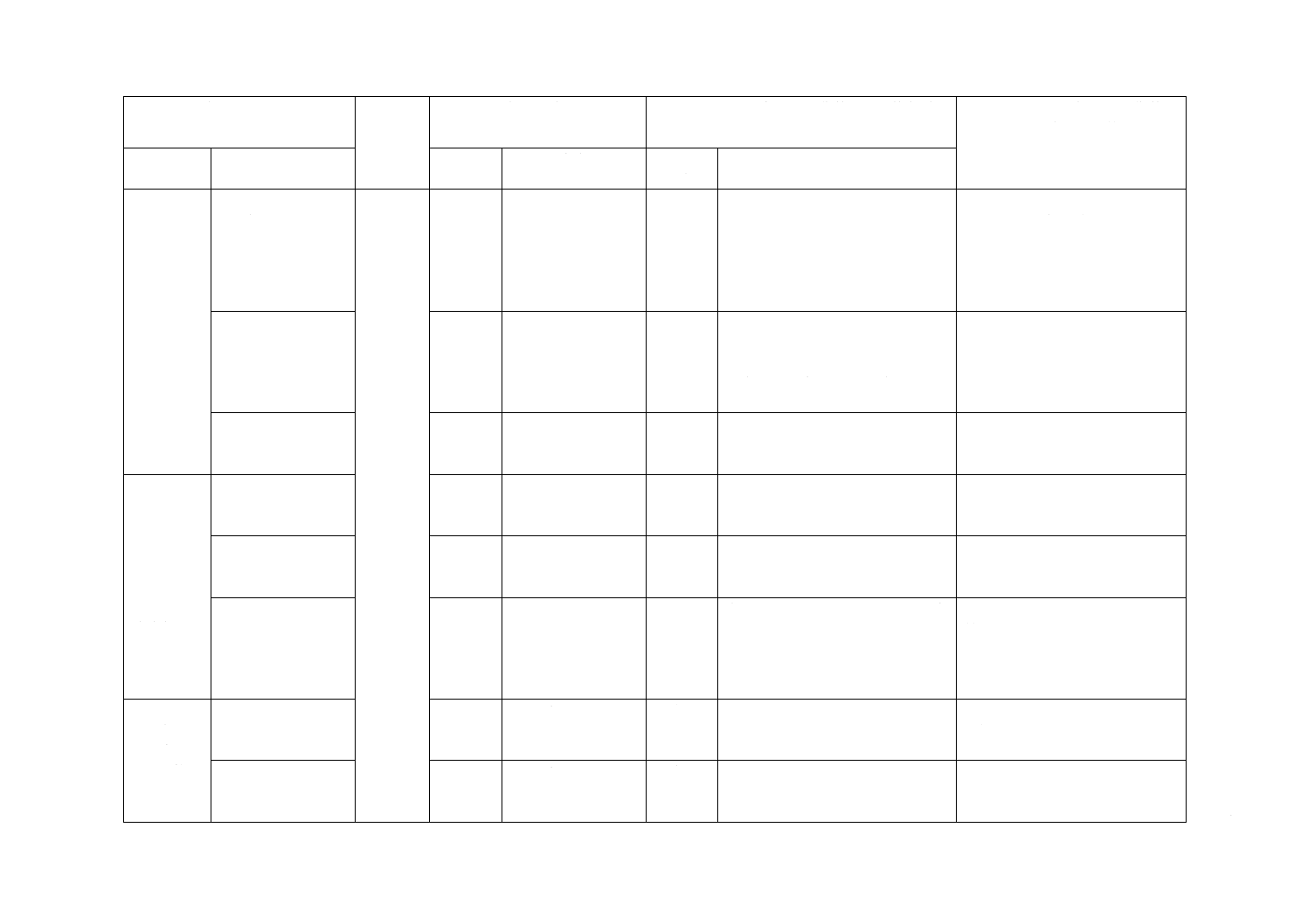

表A.1−クリーンルーム面積に対応した最少測定点数

クリーンルーム面積

(m2)

最少測定点数NL

(点)

≦ 2

1

≦ 4

2

≦ 6

3

≦ 8

4

≦ 10

5

≦ 24

6

≦ 28

7

≦ 32

8

≦ 36

9

≦ 52

10

≦ 56

11

≦ 64

12

≦ 68

13

≦ 72

14

≦ 76

15

≦ 104

16

≦ 108

17

≦ 116

18

≦ 148

19

≦ 156

20

≦ 192

21

≦ 232

22

≦ 276

23

≦ 352

24

≦ 436

25

≦ 636

26

≦ 1 000

27

1 000 >

式(A.1)参照

面積は,一方向気流の場合,流れ方向に垂直な断面積としてもよい。他の場合,クリーンルーム又

はクリーンゾーンの床面積とする。

A.4.2 測定位置の決め方

測定位置を確定するためには,次のようにする。

a) 表A.1から得た最少測定点数NLを使用する。

b) クリーンルーム又はクリーンゾーンの全体を,面積が等しいNL個以上の測定区画に分割する。

c) 各測定区画内で,この区画の特性を代表するとみなされる測定位置を1か所選定する。

d) 各測定位置において,粒子計数器の吸入端を作業活動面(作業面高さ)又は別に決定した位置に設置

する。

重要とみなされた場所では,追加の測定位置を選択してもよい。その数及び位置は,協定に基づき設定

しなければならない。

測定区画への分割を容易にするために,測定区画数を追加してもよい。

非一方向気流のクリーンルーム又はクリーンゾーンでは,空気供給口の真下の位置を代表的な測定位置

としてはならない。

10

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 測定区画面積は,対象とするクリーンルーム又はクリーンゾーンの面積を測定区画数で除した

値となる。

A.4.3 大形のクリーンルーム又はクリーンゾーンの測定点数

クリーンルーム又はクリーンゾーンの面積が1 000 m2を超える場合は,式(A.1)を適用して,必要な最少

測定点数を決定する。

×

=

000

1

27

L

A

N

···································································· (A.1)

ここに,

NL: 必要な最少測定点数(小数点以下は切り上げる。)

A: クリーンルーム面積(m2)

A.4.4 1回の測定に必要な吸引空気量(単一吸引空気量)及び吸引時間の確定

各測定位置で,粒子数濃度が,設定された清浄度クラスの対象粒径のうち,最大の粒径における上限粒

子数濃度であると仮定した場合に,少なくとも20個を検出するのに十分な空気量を吸引しなければならな

い。

式(A.2)を用いて,測定位置の各吸引空気量VSを求める。

000

1

20

m

n,

S

×

=C

V

·································································· (A.2)

ここに,

VS: 測定位置における最少吸引空気量(L)

Cn,m: 設定された清浄度クラスの対象粒径のうち,最大の粒径に

おける上限粒子数濃度(個/m3)

20: 粒子数濃度が上限粒子数濃度と仮定した場合に検出される

と期待される粒子数(個)

各位置での吸引空気量は2 L以上で,吸引時間は1分以上とする。各測定位置での1回の吸引空気量(単

一吸引空気量)は,同じでなければならない。

注記 単一吸引空気量は,2 L以上で測定器の1分間の吸引空気量以上かつVS以上の値を設定した場

合の1回の測定に用いる空気量を表す。

単一吸引空気量が非常に大きい場合,吸引に要する時間が相当に長くなる可能性がある。逐次サンプリ

ング法(附属書D)を用いることによって,必要な吸引空気量及び吸引時間を短縮することができる。

A.5 サンプリング手順

A.5.1 ゼロ計数の確認を行うことを含め,製造業者の説明書に従って気中粒子計数器(A.2参照)を設置

する。

A.5.2 サンプリングプローブは,空気流の上流に向けて設置しなければならない。気流の方向が制御又は

予測できない(例 非一方向気流)場合は,サンプリングプローブの入口を鉛直上向きにしなければなら

ない。

A.5.3 サンプリングの前に,選択した占有状態が達成されていることを確認する。

A.5.4 各測定点におけるサンプリング量は,A.4.4に規定する空気量以上とする。

A.5.5 異常事態の発生が確認されている状態で,その位置において規定外の計数が検出された場合は,試

験報告書にその旨を明記し,この計数を廃棄し新しいサンプルを採取することができる。

A.5.6 ある位置で検出された計数が規定外のとき,クリーンルーム又は機器の技術的故障による場合は,

11

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

協議に基づいてその原因を特定し,救済措置をとる。また,不具合を起こした測定点,その位置の直近の

周辺部,及び影響を受けたその他の位置での再試験を行うことが望ましい。救済措置を行ったことを明確

に文書化し,選択の正当性を示さなければならない。

A.6 結果の処理方法

A.6.1 結果の記録

各サンプル測定値を,空気清浄度クラスに該当する対象粒径における,各吸引空気量に対する粒子計数

値として記録する。

注記 濃度計算モードをもつ粒子計数器の場合,手動での評価が不要になることがある。

A.6.1.1 各測定位置における平均粒子数濃度

一つの測定位置で単一吸引空気量を2回以上採取した場合は,式(A.3)に従って,個々の対象粒径におけ

る測定粒子数から平均粒子数を計算し,位置ごとに記録する。

…

+

+

=

n

x

x

x

x

n

i

i

i

i

.

2.

1.

····························································· (A.3)

ここに,

ix: 測定位置iにおける平均粒子数

xi.1〜xi.n: 測定位置iにおける個々の単一吸引空気量での測定粒子数

n: 測定位置iで採取されたサンプルの数

A.6.1.2 1立方メートル当たりの濃度の計算

1立方メートル当たりの濃度の計算は,式(A.4)で求める。

t

000

1

V

x

C

i

i

×

=

········································································ (A.4)

ここに,

Ci: 測定位置iにおける1立方メートル当たりの粒子数濃度

(個/m3)

ix: 測定位置iにおける平均粒子数(個)

Vt: 選択した単一吸引空気量(L)

A.6.2 結果の解釈

A.6.2.1 クラスへの適合条件

全ての測定点における平均粒子数濃度(1立方メートル当たり粒子数)が,表1から求めた上限粒子数

濃度を超えない場合,クリーンルーム又はクリーンゾーンは空気清浄度クラスに適合しているとみなすこ

とができる。

附属書Eに規定した中間クラス又は測定粒径を使用する場合は,表E.1又は式(E.1)から求めた上限粒子

数濃度を使用する。

A.6.2.2 不適合の結果

不適合の場合には,別途,調査を行わなければならない。

その調査結果及び救済措置の結果は,試験報告書に記録する(5.4参照)。

12

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

清浄度クラスの計算例

B.1

例1

B.1.1 床面積は18 m2で,通常運転時,清浄度クラス5と規定されているクリーンルームの清浄度を評価

する。清浄度は,毎分28.3 Lの流量をもつ個別粒子計数器を使用して,二つの粒子径(D≧0.3 μm及びD

≧0.5 μm)で測定した。測定位置の数NLは,表A.1に基づいて6とする。

B.1.2 清浄度クラス5の粒子数濃度上限値は,表1から得ることができる。

Cn(≧0.3 μm)=10 200個/m3

Cn(≧0.5μm)=3 520個/m3

B.1.3 単一吸引空気量は,式(A.2)から計算する最少吸引空気量を用いて,次に示すように求めることが

できる。

000

1

20

m

n,

S

×

=C

V

000

1

520

3

20

S

×

=

V

VS=(0.005 68)×1 000

VS=5.68 L

測定位置における最少吸引空気量は5.68 Lと計算できる。この試験に使用するLSAPCは28.3 L/min(≧

2 L/min)であるので,1分間の吸引空気量が必要となる(A.4.4参照)。したがって,単一吸引空気量は28.3

Lとなる。

13

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

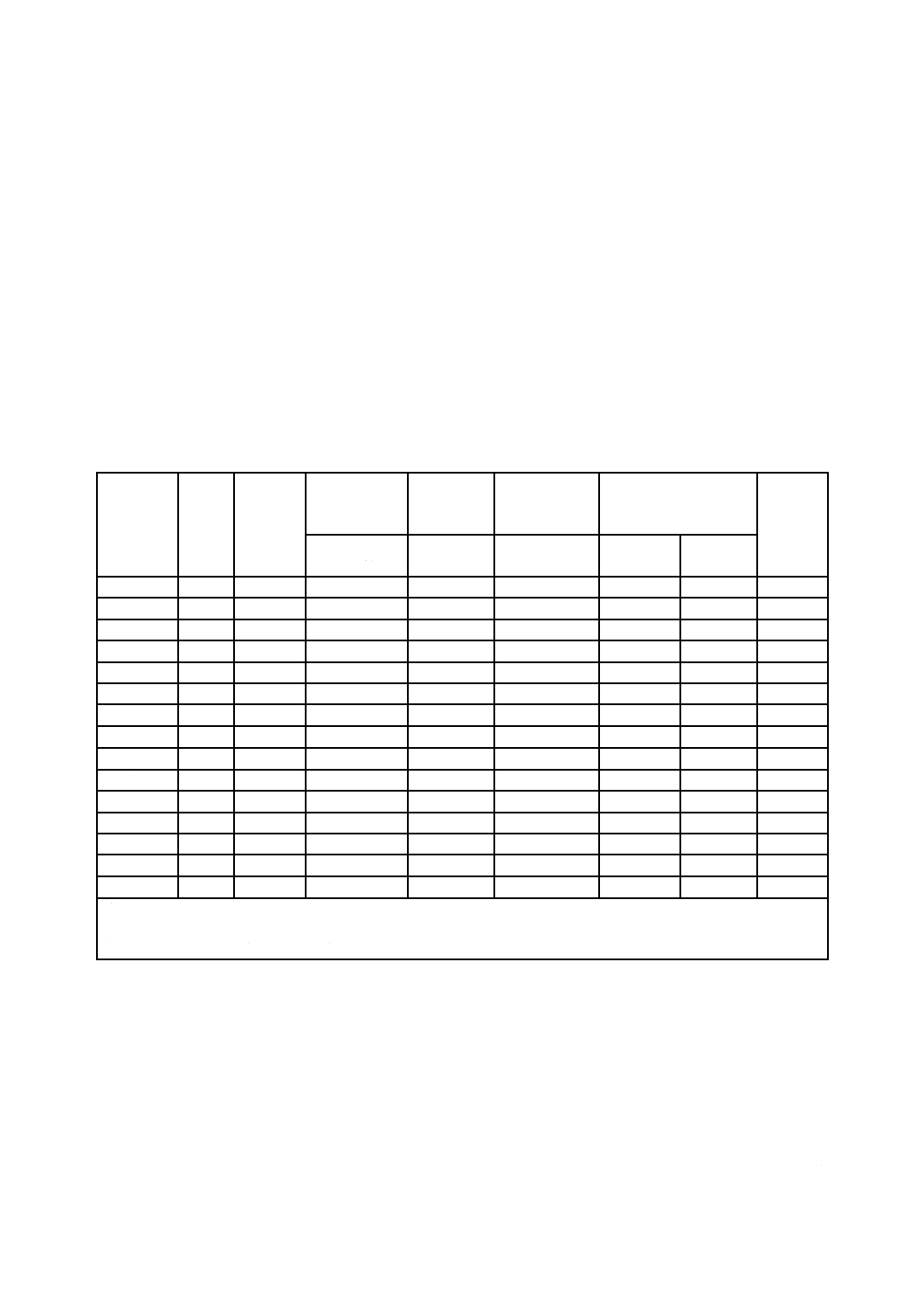

B.1.4 各測定位置では,単一吸引空気量を1回だけ測定し,表B.1及び表B.2の結果を得た。これらの表

には,各測定位置における対象粒子径ごとの1立方メートル当たりの粒子数濃度の算出結果を合わせて示

している。

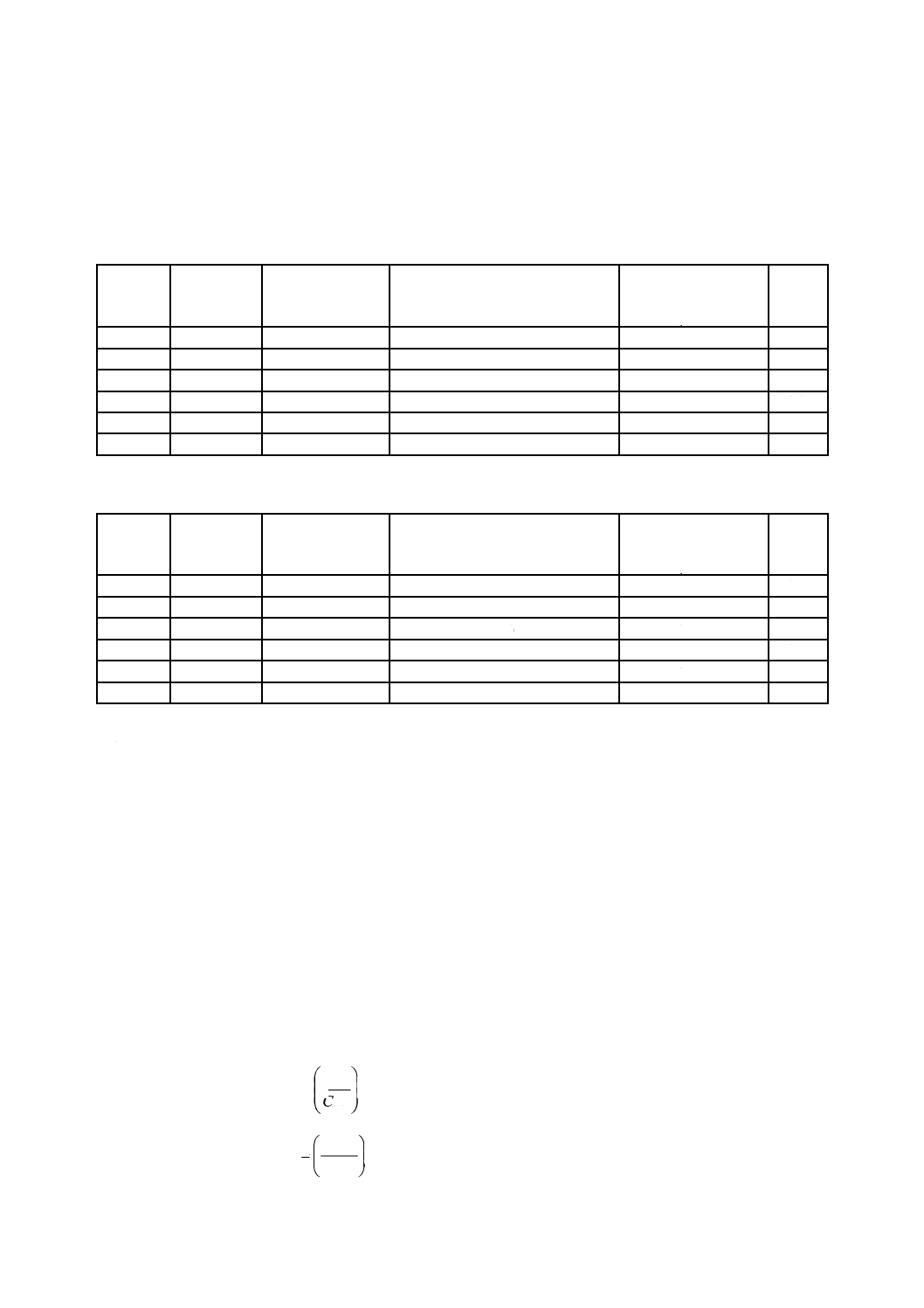

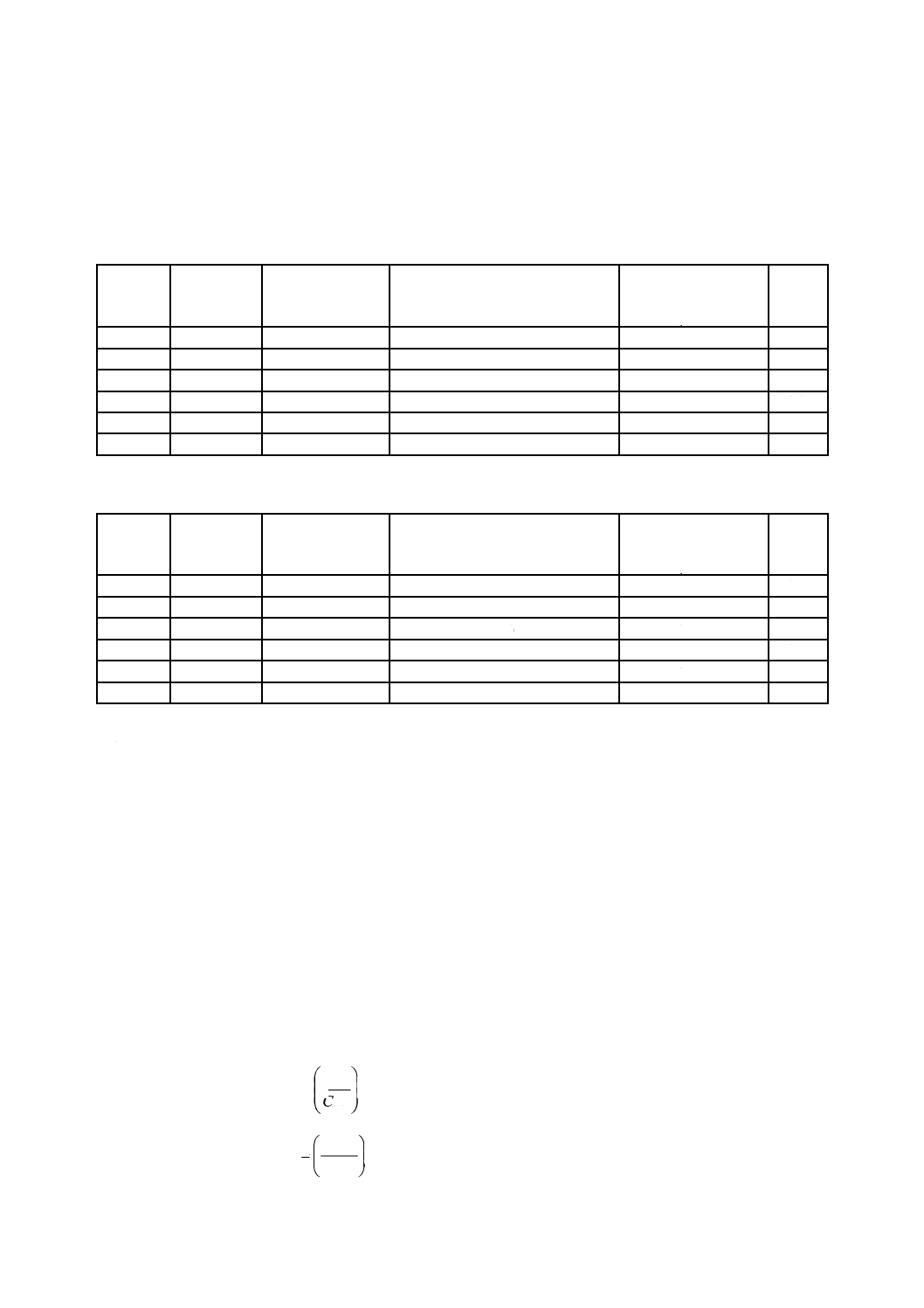

表B.1−粒子径0.3 μm以上の測定結果

測定位置

サンプル1

xi(≧0.3 μm)

(個/28.3 L)

測定位置の平均値

(個/28.3 L)

測定位置の粒子数濃度の

平均値(個/m3)

=測定位置の平均値×1 000/28.3

清浄度クラス5の上

限粒子数濃度(個/m3)

(0.3 μm以上)

合否

1

245

245

8 649

10 200

合格

2

185

185

6 531

10 200

合格

3

59

59

2 083

10 200

合格

4

106

106

3 742

10 200

合格

5

164

164

5 789

10 200

合格

6

196

196

6 919

10 200

合格

表B.2−粒子径0.5 μm以上の測定結果

測定位置

サンプル1

xi(≧0.5 μm)

(個/28.3 L)

測定位置の平均値

(個/28.3 L)

測定位置の粒子数濃度の

平均値(個/m3)

=測定位置の平均値×1 000/28.3

清浄度クラス5の上

限粒子数濃度(個/m3)

(0.5 μm以上)

合否

1

21

21

741

3 520

合格

2

24

24

847

3 520

合格

3

0

0

0

3 520

合格

4

7

7

247

3 520

合格

5

22

22

777

3 520

合格

6

25

25

883

3 520

合格

B.1.5 表B.1及び表B.2の結果から,D≧0.3 μmの粒子数濃度は10 200個/m3未満,D≧0.5 μmの粒子数

濃度は3 520個/m3未満であり,クリーンルームの粒子数濃度による空気清浄度は,規定された清浄度クラ

スに適合している。

B.2

例2

B.2.1 床面積は25 m2で,通常運転時,清浄度クラス5と規定されているクリーンルームの清浄度を評価

する。清浄度は,毎分28.3 Lの流量をもつLSAPCを使用して,一つの粒子径(D≧0.5 μm)で測定した。

測定位置の数NLは,表A.1に基づいて7とする。

B.2.2 清浄度クラス5の粒子数濃度上限値は,表1から得ることができる。

Cn(≧0.5 μm)=3 520個/m3

B.2.3 単一吸引空気量は,式(A.2)によって計算される最少吸引空気量を用いて次のように求める。

000

1

20

m

n,

S

×

=C

V

000

1

520

3

20

S

×

=

V

14

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

VS=(0.005 68)×1 000

VS=5.68 L

測定位置における最少吸引空気量は5.68 Lと計算できる。この試験に使用するLSAPCの吸引流量は28.3

L/min(≧2 L/min)であるので,1分間の吸引空気量が必要である(A.4.4参照)。したがって,単一吸引空

気量は28.3 Lとなる。

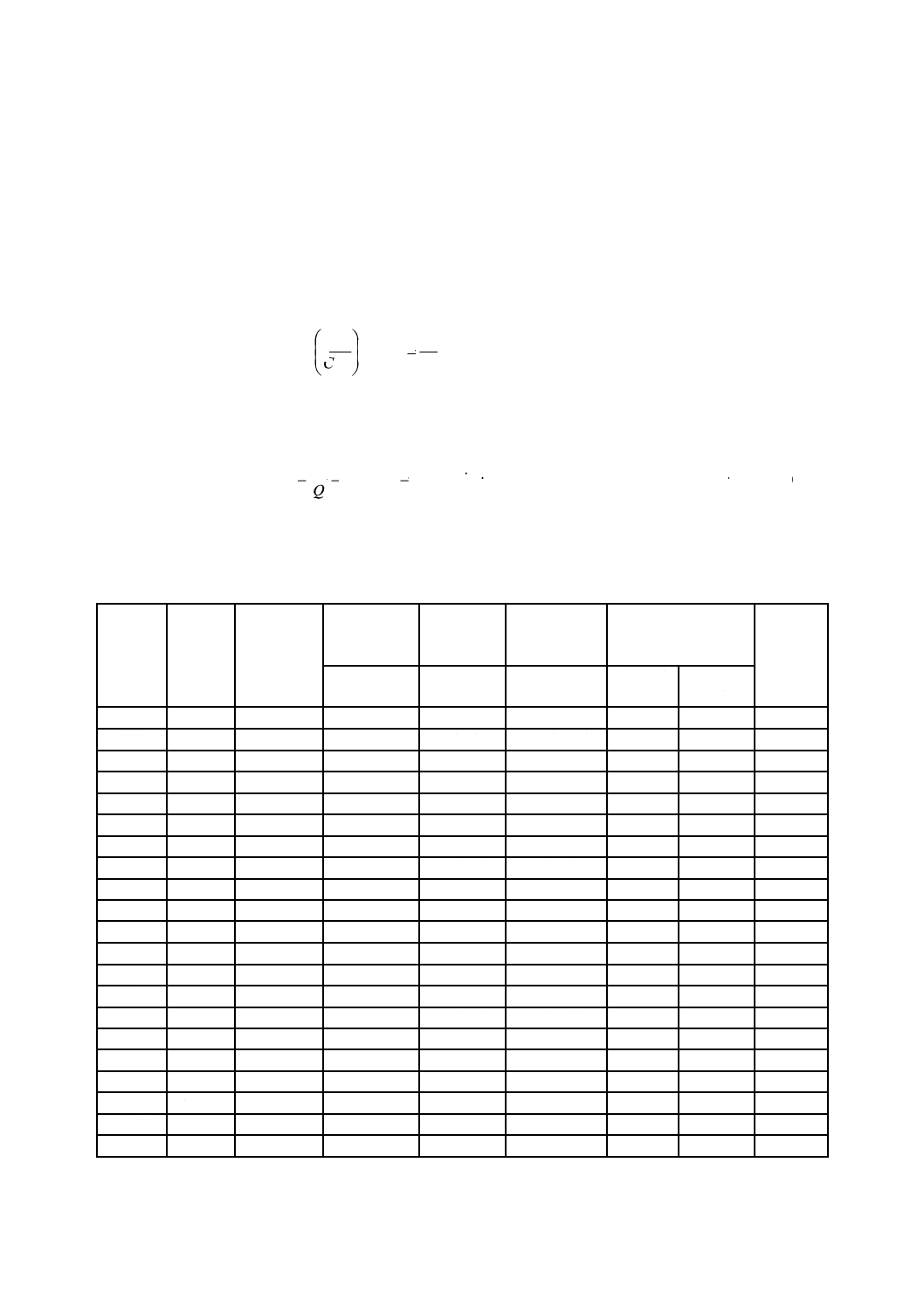

B.2.4 表A.1から必要とする最少測定点数は7であるが,この例は,受渡当事者間で協定し3か所を追加

して合計10か所で測定している。各測定位置では,単一吸引空気量で1〜3回測定し,表B.3の結果を得

た。各測定位置における対象粒子径ごとの1立方メートル当たりの粒子数濃度の算出結果を合わせて示し

ている。

表B.3−粒子径0.5 μm以上の測定結果

測定位置

サンプル1

xi(≧0.5 μm)

(個/28.3 L)

サンプル2

xi(≧0.5 μm)

(個/28.3 L)

サンプル3

xi(≧0.5 μm)

(個/28.3 L)

測定位置の

平均値

(個/28.3 L)

測定位置の粒子数濃

度の平均値(個/m3)

=測定位置の平均値

×1 000/28.3

清浄度クラス5

の上限粒子数

濃度(個/m3)

(0.5 μm以上)

合否

1

47

57

52

1 836

3 520

合格

2

12

12

424

3 520

合格

3

162

78

32

91

3 201

3 520

合格

4

148

74

132

118

4 165

3 520

不合格

5

1

0

0.5

18

3 520

合格

6

19

22

17

19

682

3 520

合格

7

5

15

3

8

271

3 520

合格

8

38

21

30

1 041

3 520

合格

9

54

159

78

97

3 424

3 520

合格

10

48

62

53

54

1 918

3 520

合格

B.2.5 表B.3に示す測定位置4において,平均粒子数濃度は4 165個/m3で清浄度クラス5の上限粒子数

濃度3 520個/m3を超え,クリーンルームは規定された清浄度クラスに適合しない。

注記 測定位置3及び測定位置9については,個々の粒子数測定値から計算した濃度が表1で規定し

た上限粒子数濃度を超えているが,平均粒子数濃度は,表1で規定された上限粒子数濃度に適

合していると判定する。

15

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

浮遊粗大粒子の計数及び粒径決定

C.1 原則

ある状況下,特に,特定のプロセス要求事項に関係する場合などでは,この規格に規定した空気清浄度

レベルに適用できる大きさの粒径範囲にない粒子群に基づいて,空気清浄度の代替レベルを用いてもよい。

そのような粒子の最大許容濃度及び適合性を判定するための試験方法の選択は,受渡当事者間の協定事項

である。

試験方法の検討事項及び空気清浄度を表示するための書式をC.2に示す。

C.2 5 μmを超える粒子(粗大粒子)−M表示

C.2.1 適用

5 μmを超える粒子によるコンタミネーションのリスクを評価する場合は,その粒子の特性に適応したサ

ンプリング装置及び測定手順を採用することが望ましい。

しきい値粒径が5 μmから20 μmまでの粒径分布をもつ浮遊粒子数濃度の測定は,施工完了時,製造装

置設置時又は通常運転時の三つの規定された占有状態のいずれかで行うことができる。

通常,浮遊粒子中の粗大粒子部分は,プロセス環境内に飛散した粒子が支配的であるので,適切なサン

プリング装置及び測定手順は,プロセス環境の状況に合わせて対応することが望ましい。粒子の密度,形

状,体積,空気力学的な挙動などを考慮する必要がある。また,全浮遊粒子中の,例えば,繊維粒子など

の特定な成分に,特に考慮が必要な場合がある。

C.2.2 M表示の書式

M表示は,粒子数濃度による空気清浄度クラスを補完するものとして規定してもよい。

M表示は,次の書式で表現する。

“ISO M (a: b): c”

ここに,

a:粗大粒子の最大許容濃度(個/m3又はg/m3)

b:粗大粒子の相当直径(μm)

c:規定された測定方法

例1 “ISO M(29:≧5 μm): LSAPC”空気中粗大粒子数濃度(5 μm以上,LSAPCによって測定)29

個/m3を表す。

例2 “ISO M(2 500:≧10 μm): 飛行時間型粒径測定器”空気中粗大粒子数濃度(10 μm以上,飛行

時間型粒径測定器によって測定)2 500個/m3を表す。

例3 “ISO M(1 000: 10 μm〜20 μm): カスケードインパクタ捕集,顕微鏡粒径別計数”空気中粗大

粒子数濃度(10 μm〜20 μm,カスケードインパクタ捕集,顕微鏡粒径別計数によって測定)1 000

個/m3を表す。

例4 “ISO M(10−5 g/m3≧5 μm): フォトメータ”空気中粗大粒子数濃度(5 μm以上,フォトメー

タによって測定)10−5 g/m3を表す。

注記 捕集された粒子中に含まれる繊維を表記する場合,M表示に繊維を示す記述子を追記すること

16

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ができる。表記は,“Mfibre (a: b): c”である。

C.3 粗大粒子の浮遊粒子計数

C.3.1 原則

この試験方法は,しきい値粒径が直径5 μmを超える浮遊微粒子(粗大粒子)の測定について記載する。

測定は,クリーンルーム又はクリーンゾーンの施工完了時,製造装置設置時又は通常運転時の3種類の占

有状態のいずれかで行うことができる。測定は,粗大粒子の濃度を求めるために行い,5.1,5.2及び5.4

を適用してもよい。捕集中の粗大粒子損失を最小限にするためには,適切な捕集方法及び操作が必要であ

る。

C.3.2 一般事項

測定位置の数,場所の選択及び必要なデータの量は,A.4によることが望ましい。受渡当事者は,粗大

粒子の最大許容濃度,粒子の相当直径及び選択した測定方法について協定することが望ましい。同等の精

度をもち,同等のデータを提供する他の適切な方法は,受渡当事者間の協定によって使用することができ

る。他の方法が協定されない場合,又は異論がある場合は,附属書Aの標準試験方法を用いることが望ま

しい。

C.3.3 サンプルの取扱いに関する注意事項

粗大粒子を取り扱う場合は,慎重に捕集し操作する必要がある。

C.3.4 粗大粒子の測定方法

粗大粒子測定方法には,二つの一般的な方法がある。異なる測定方法を使用すると,同等の結果が得ら

れないことがある。そのため,異なる方法間の相関関係がないことがある。種々の方法及びそれらによる

粒径情報を,C.3.4.1及びC.3.4.2に要約する。

C.3.4.1 現位置測定

飛行時間型粒径測定器又はLSAPCを用いた粗大粒子の濃度及び粒径の現位置測定を行い,次の事項を

確定する。

a) LSAPC測定(C.4.1.2)は,粗大粒子を光学的相当直径に基づく粒径を用いて粗大粒子を確定する。

b) 飛行時間型粒径測定器測定(C.4.1.3)は,粗大粒子を空気力学的相当直径に基づく粒径を用いて粗大

粒子を確定する。

C.3.4.2 捕集

ろ過又は慣性効果による捕集を行い,続いて捕集した粒子数及び粒径の顕微鏡測定を次のように行う。

a) フィルタによる捕集及び顕微鏡測定(C.4.2.2)は,JIS B 9917-3の附属書JB(光学顕微鏡法)に従い,

協定された直径に基づく粒径を用いて粗大粒子を確定する。

b) カスケードインパクタによる捕集及び顕微鏡測定(C.4.2.3)は,対象とする捕集段の粒径に基づいて

粗大粒子を確定する。

C.4 粗大粒子測定の方法

C.4.1 粒子捕集をしない粗大粒子測定

C.4.1.1 一般

粗大粒子は,空気中から粒子を捕集しないで測定することができる。この測定方法は,空気中に浮遊し

ている粒子の光学的測定を含む。捕集空気は,特定の流量で計数器を通過させ,粒子の光学的相当直径又

は空気力学的相当直径に基づき報告する。

17

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.4.1.2 LSAPCによる測定

LSAPCを用いた粗大粒子測定の手順は,附属書Aによるが,次の相違点がある。ここでは,粗大粒子

だけを対象としているため,LSAPCは,5 μm未満の粒子を検出する感度を必要としない。測定位置の空

気をLSAPCが直接捕集するように注意が必要である。測定に用いるLSAPCは,捕集流量が少なくとも28.3

L/minで,また,一方向流れの気流内では,等速吸引ができる口径の吸入端を装備することが望ましい。

一方向流れでない気流の場合は,吸入端が真上を向くようにLSAPCを設置することが望ましい。吸入

端は,一方向流れで用いる吸入端と同等のものを選択することが望ましい。また,吸入端を気流方向に合

わせて設置してもよい。吸入される気流が制御又は予測できない(例えば,非一方向気流)場所において

は,吸入端を真上に向ける。吸入端からLSAPCまでの移送管は,できるだけ短いことが望ましい。5 μm

以上の粒子を捕集する場合,移送管は製造業者の推奨する長さ及び直径を超えないことが望ましく,通常,

長さ1 m以下が望ましい。

捕集システムでの粒子損失が大きいことによる誤差を,最小にすることが望ましい。

粗大粒子だけが検出できるように,LSAPCの粒径範囲設定を行う。LSAPCの測定では,対象とする粗

大粒子の同時通過損失(coincidence error)の影響を判断する必要があるため,5 μmより小さい粒径の粒子

数測定値についても記録することが望ましい。この小さい粒径の粒子数測定値と粗大粒子数濃度測定値と

の合計値は,使用するLSAPCに規定された最大可測粒子数を超えない値となることが望ましい。

C.4.1.3 飛行時間型粒径測定器による測定

粗大粒子の粒径は,飛行時間型粒径測定器で測定可能である。捕集空気を装置内に吸引し,測定域の低

真空部内にノズルから膨張させることで粒子が加速される。この捕集空気中の粒子は,測定域内の空気速

度まで加速される。測定時点での空気速度と粒子速度との関係を用いて求めた粒子の加速割合は,粒子の

空気力学的相当直径を決定するために利用できる。空気速度は,周囲空気と測定域との圧力差によって直

接計算し,粒子速度は,2本のレーザビーム間の粒子の飛行時間の測定によって求める。飛行時間型粒径

測定器は,20 μm以下の空気力学的相当直径を測定することが望ましい。測定手順は,LSAPCによる粗大

粒子測定の手順(C.4.1.2)と同じである。

C.4.2 粒子捕集による粗大粒子測定

C.4.2.1 一般

粗大粒子は,空気中から粒子を捕集することによって測定できる。捕集空気は,一定の流量で,捕集装

置を通過する。顕微鏡分析によって,捕集した粒子を計数する。

注記 捕集した粒子の質量も定量できるが,空気清浄度は個数濃度で定められているので,質量法は,

この規格では取り上げない。

C.4.2.2 フィルタによる捕集及び顕微鏡測定

薄膜フィルタ(孔径2 μm以下)及びホルダを使用することが望ましい。粗大粒子数濃度を定量する測

定位置が一方向流れの気流の場合は,フィルタホルダの吸入端は等速吸引ができるように流量を確定し,

また,吸入端は一方向流れの方向に設置することが望ましい。

規定の吸引空気量は,式(C.1)によって求める。

薄膜フィルタは,汚染がないように取り扱い,清浄な場所に保管する。測定位置は,受渡当事者間の協

定によって決定し,空気捕集を行う。可搬式真空ポンプを使用する場合は,排気をクリーン設備の外に排

出することが望ましい。設備内に排出する場合は,適切なフィルタを通じて行うことが望ましい。薄膜フ

ィルタは,常に水平位置に維持され,また,捕集時及びその分析時に,振動又は衝撃を受けない方法で取

り扱うことが望ましい。フィルタ表面の粒子を計数する。その場合の計数法は,JIS B 9917-3の附属書JB

18

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を参照。

C.4.2.3 カスケードインパクタによる捕集及び測定

カスケードインパクタでは,粒子分離を粒子の慣性衝突によって行う。粒子をオリフィスの上段から徐々

に大きい粒子から小さい粒子までに分級し,各捕集板に衝突捕集する。捕集した粒子の粒径は,空気力学

的相当直径である。

粗大粒子は,脱着式捕集板の表面に捕集し,捕集板は,以降の顕微鏡検査のために取り外す。通常,28.3

L/min以上の捕集流量を採用する。

C.5 粗大粒子の計数手順

受渡当事者間の協定によって選択した粒径範囲について,“M (a: b): c”の形式で濃度等を決定し,デー

タを添付する。

各測定位置において,選択した粒径に対して設定した濃度限界値で,20個以上の粗大粒子を検出できる

だけの十分な空気量で捕集する。

測定位置当たりの単一吸引空気量VSは,次の式(C.1)から求める。

000

1

20

m

n,

S

×

=C

V

·································································· (C.1)

ここに,

VS: 測定位置における最少吸引空気量(L)

Cn,m: 設定された清浄度クラスの対象粒径のうち,最大の粒径に

おける上限粒子数濃度(個/m3)

20: 粒子数濃度が上限粒子数濃度と仮定した場合の粒子数の期

待値(個)

粗大粒子数濃度の安定性についての情報が必要な場合,受渡当事者間の協定した時間間隔で,設定され

た位置において,3回以上の測定を行う。

選択した装置の吸入端を設置し,試験を実施する。

C.6 粗大粒子測定の試験報告書

次の試験情報及びデータを,記録することが望ましい。

a) 装置が検出する粒径の定義

b) 測定方法

c) 清浄度クラスに付加するM表示(濃度又は濃度限度値)の測定方法

d) 使用した測定計器及び装置の仕様及びその校正状態

e) クリーンルーム又はクリーンゾーンの空気清浄度クラス

f)

粗大粒子の粒径範囲及び各粒径での計数値

g) 装置の吸引流量及び装置の検出領域での流量

h) 測定位置

i)

試験のための捕集手順計画

j)

占有状態

k) 測定に関するその他の関連データ(例 粗大粒子数濃度の安定性)

19

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.7 清浄度クラス5のクリーンルームにおける粒径5 μm以上の粗大粒子表示の適用

空気中粗大粒子数濃度(5 μm以上,LSAPCによって測定)29個/m3を表す場合,“ISO M(29: ≧5 μm):

LSAPC”と表記する。また,空気中粗大粒子数濃度(5 μm以上,LSAPCによって測定)20個/m3を表す

場合,“ISO M(20: ≧5 μm): LSAPC”と表記する[表1の注e)参照]。

20

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

逐次サンプリング法

D.1 背景及び制限事項

D.1.1 背景

逐次サンプリング法は,粒子数濃度が非常に低く,清浄に制御された環境をクラス分類することが必要

な場合又は要求される場合に,吸引空気量及び捕集時間を低減する有用な技法である。逐次サンプリング

法は,浮遊粒子数を連続的に測定し,空気清浄度クラスの上限粒子数濃度への適合性の合否を予測するも

のである。対象粒径において,捕集される空気の粒子数濃度が,表1に規定する清浄度クラスの上限粒子

数濃度を大幅に超えるか又は下回っている場合,逐次サンプリング法の採用によって,吸引空気量及び捕

集時間を,劇的に短縮できる。

粒子数濃度が,清浄度クラスの上限粒子数濃度近くの場合においても,相当程度の測定時間を低減でき

る場合もある。逐次サンプリング法は,上限粒子数濃度が500個/m3未満の空気清浄度の分類に最も適し

ている。

D.1.2 制限事項

逐次サンプリング法の主な制限事項は,次のとおりである。

a) この手順は,粒子計数器の1回の吸引空気量(最短時間での測定時)における最大対象粒径に対する

計数値の期待値が,20個以下の場合に適用できる(A.4.4参照)。

b) 附属書Aで必要な吸引空気量を低減しているため,粒子数濃度は,標準試験方法ほど正確ではない。

D.2 手順の原則

この手順は,計測した累積粒子数と参照境界値との比較に基づいている。参照境界値は,上限値及び下

限値があり,次の式から求める。

上限値:Cfail=3.96+1.03E ························································ (D.1)

下限値:Cpass=−3.96+1.03E ···················································· (D.2)

ここに,

Cfail: 計測した累積粒子数の上限値(個)

Cpass: 計測した累積粒子数の下限値(個)

E: 期待値[清浄度の上限粒子数濃度から式(D.5)で算出される

値](個)

式(A.2)に従い,最少吸引空気量VSは,次のように算出する。

000

1

20

m

n,

S

×

=C

V

·································································· (D.3)

ここに,

VS: 測定位置における最少吸引空気量(L)

Cn,m: 設定された清浄度クラスの対象粒径のうち,最大の粒径に

おける上限粒子数濃度(個/m3)

20: 粒子数濃度が上限粒子数濃度と仮定した場合の粒子数の期

待値(個)

21

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

総吸引時間ttは式(D.4)によって算出する。

Q

V

t

S

t=

················································································· (D.4)

ここに,

VS: 最少吸引空気量(L)

Q: 粒子計数器の吸引流量(L/s)

累積粒子数の期待値は,式(D.5)によって算出する。

000

1

m

n,

C

t

Q

E

×

×

=

······································································ (D.5)

ここに,

t: 捕集時間(s)

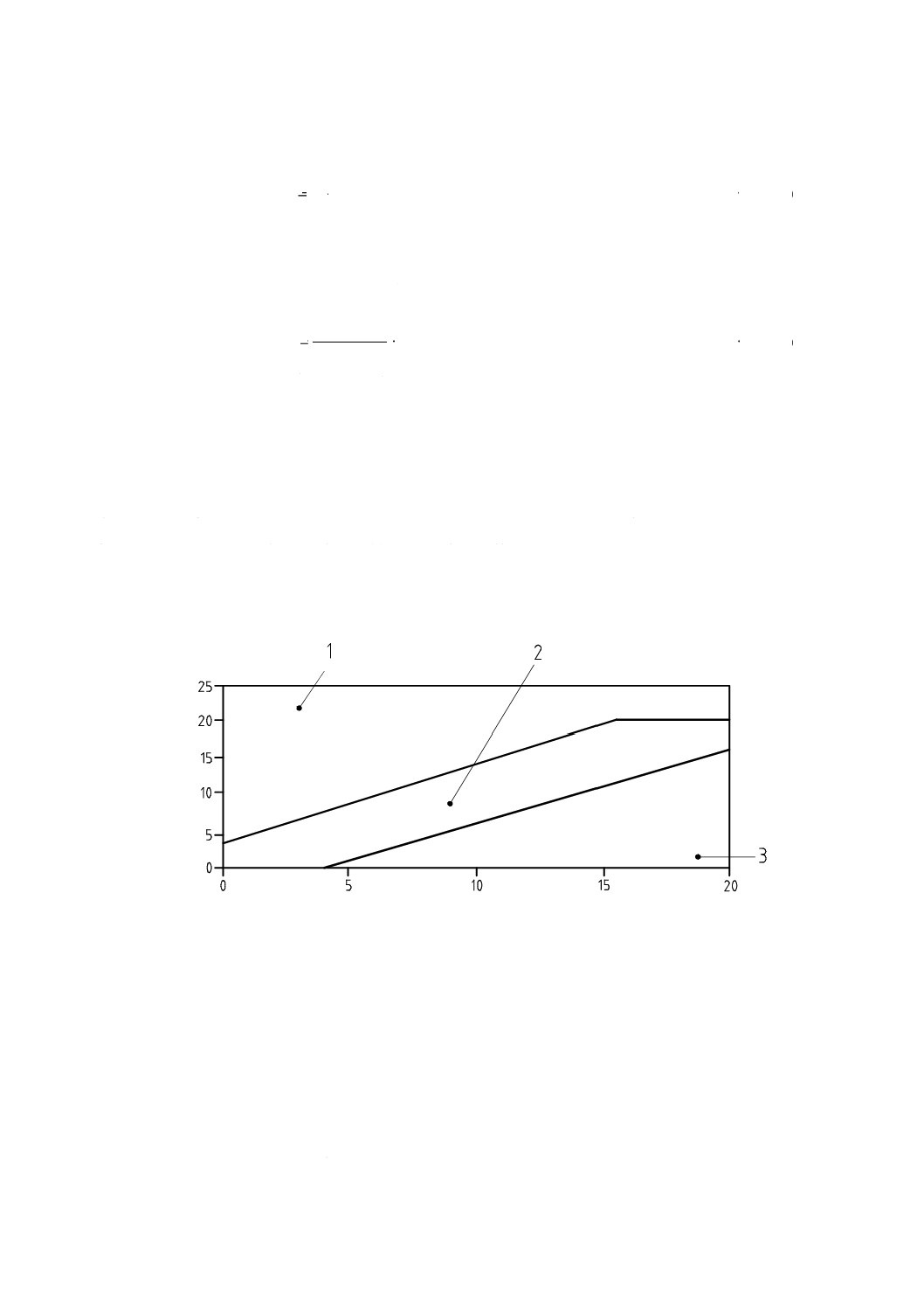

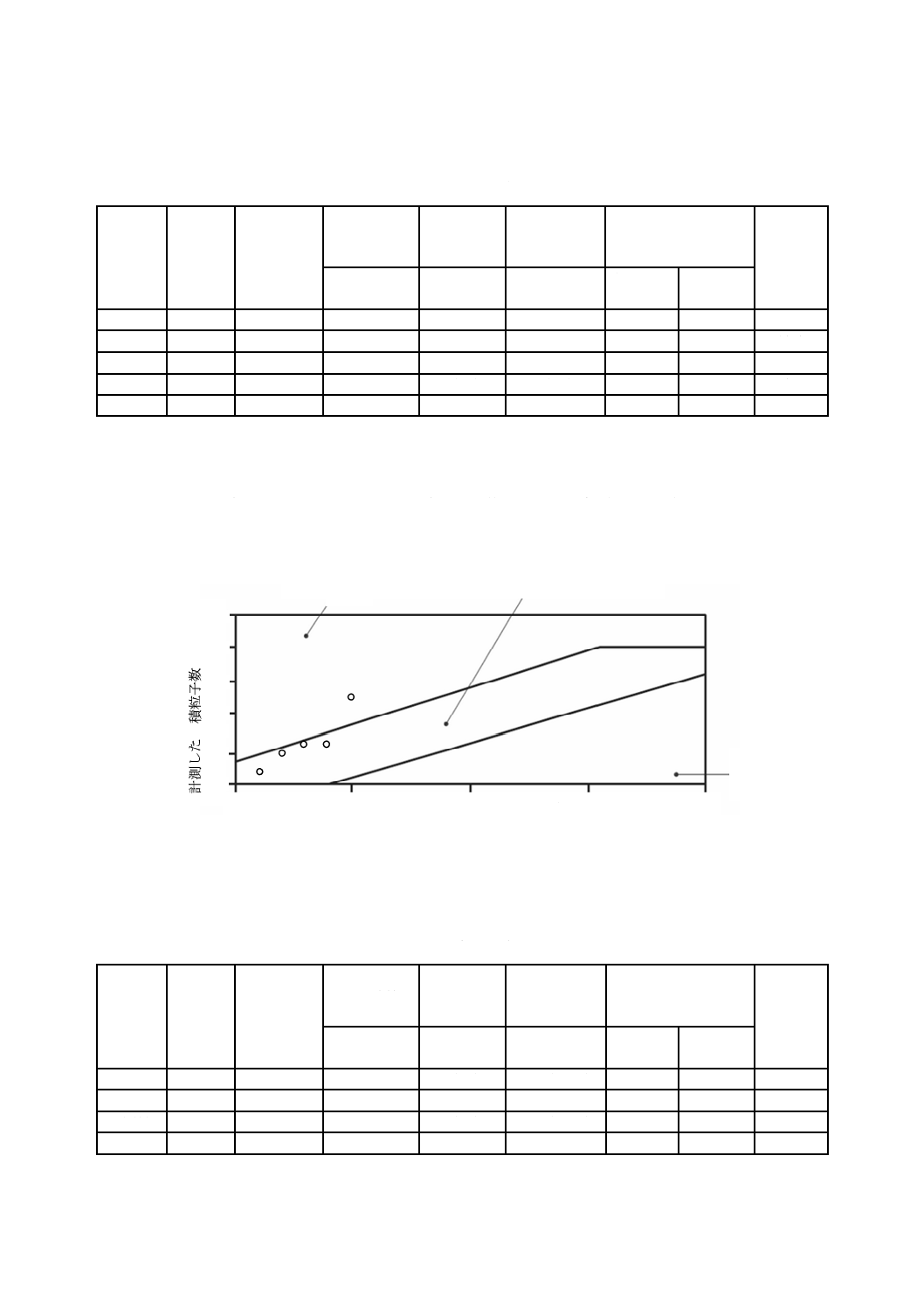

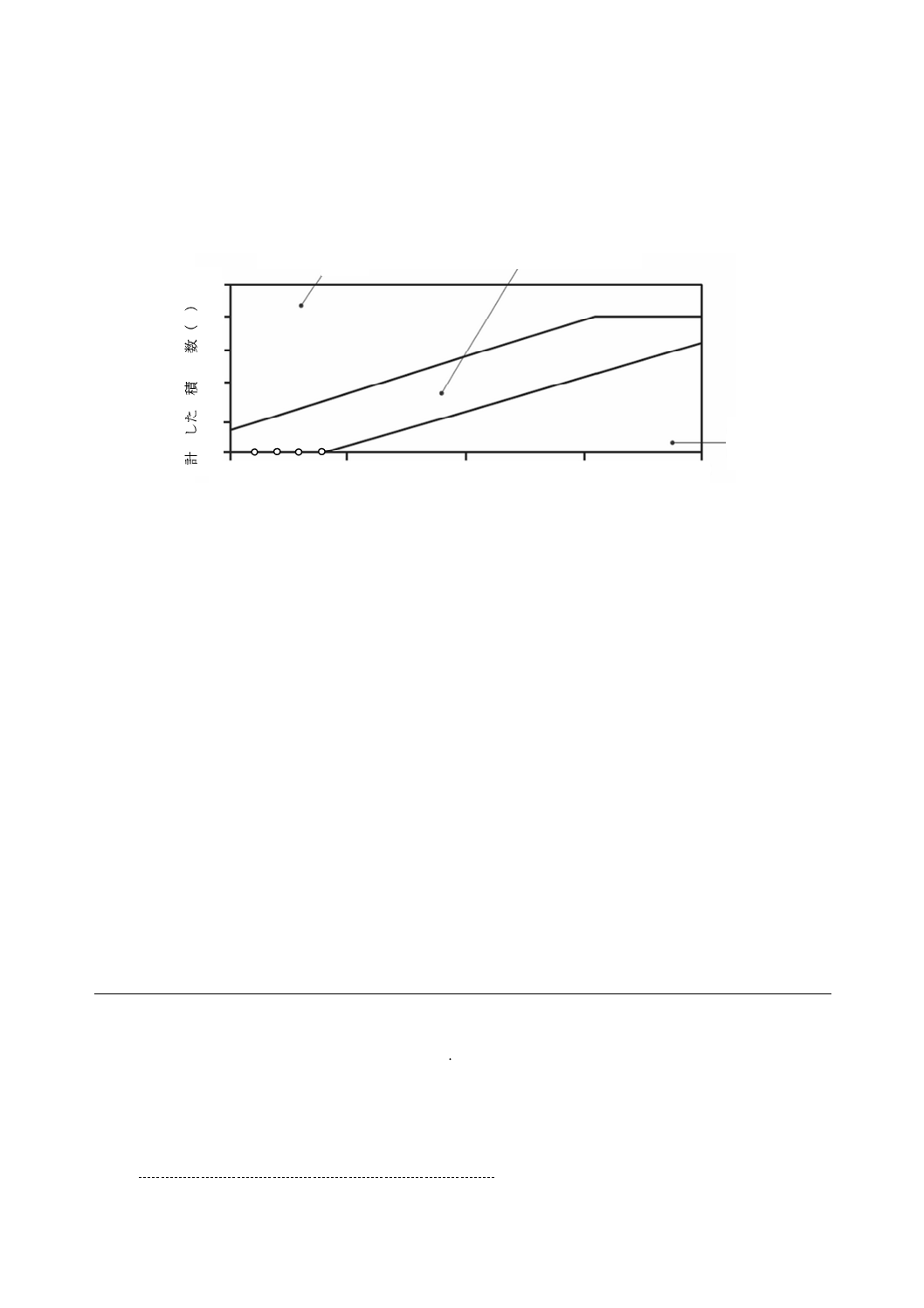

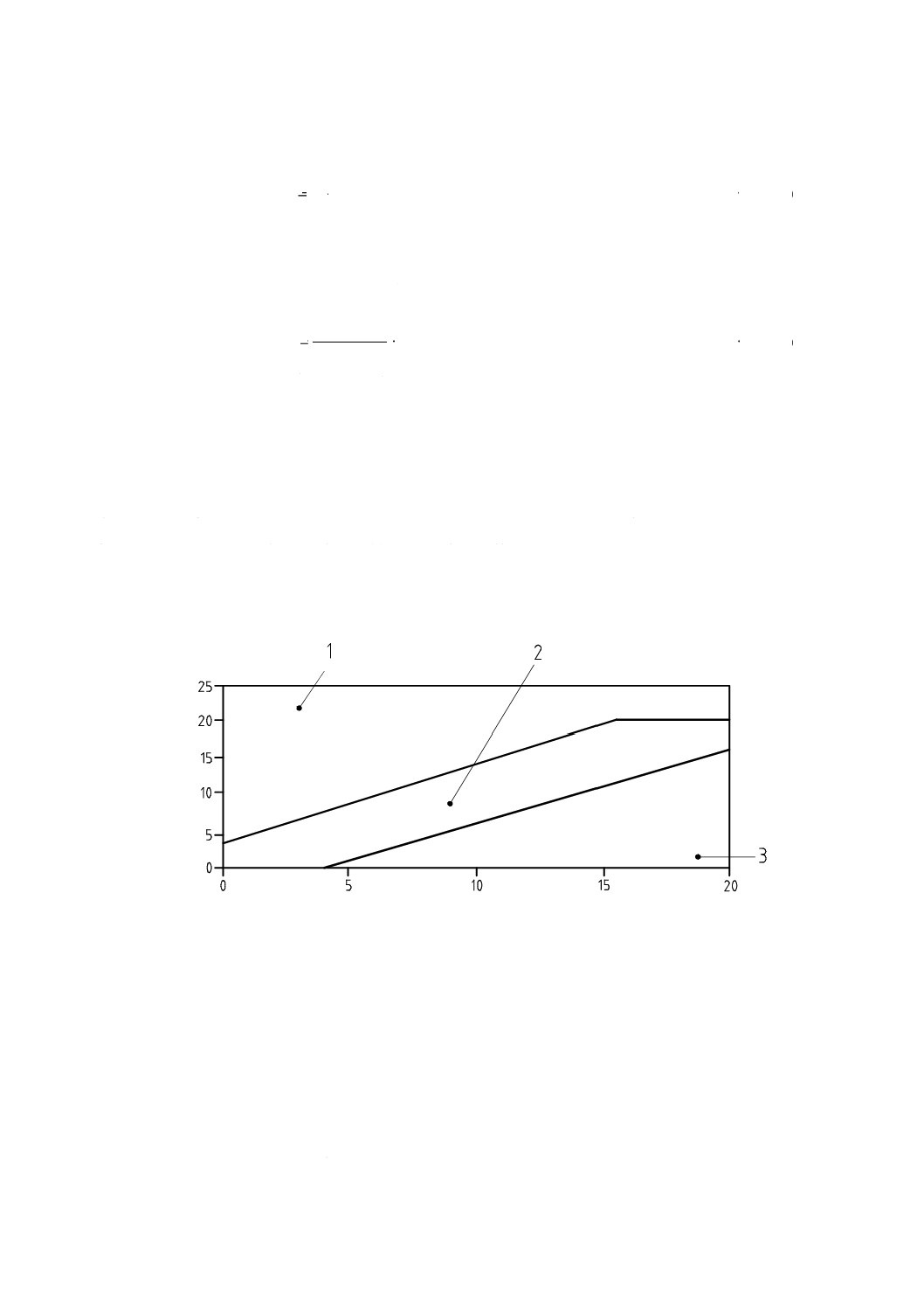

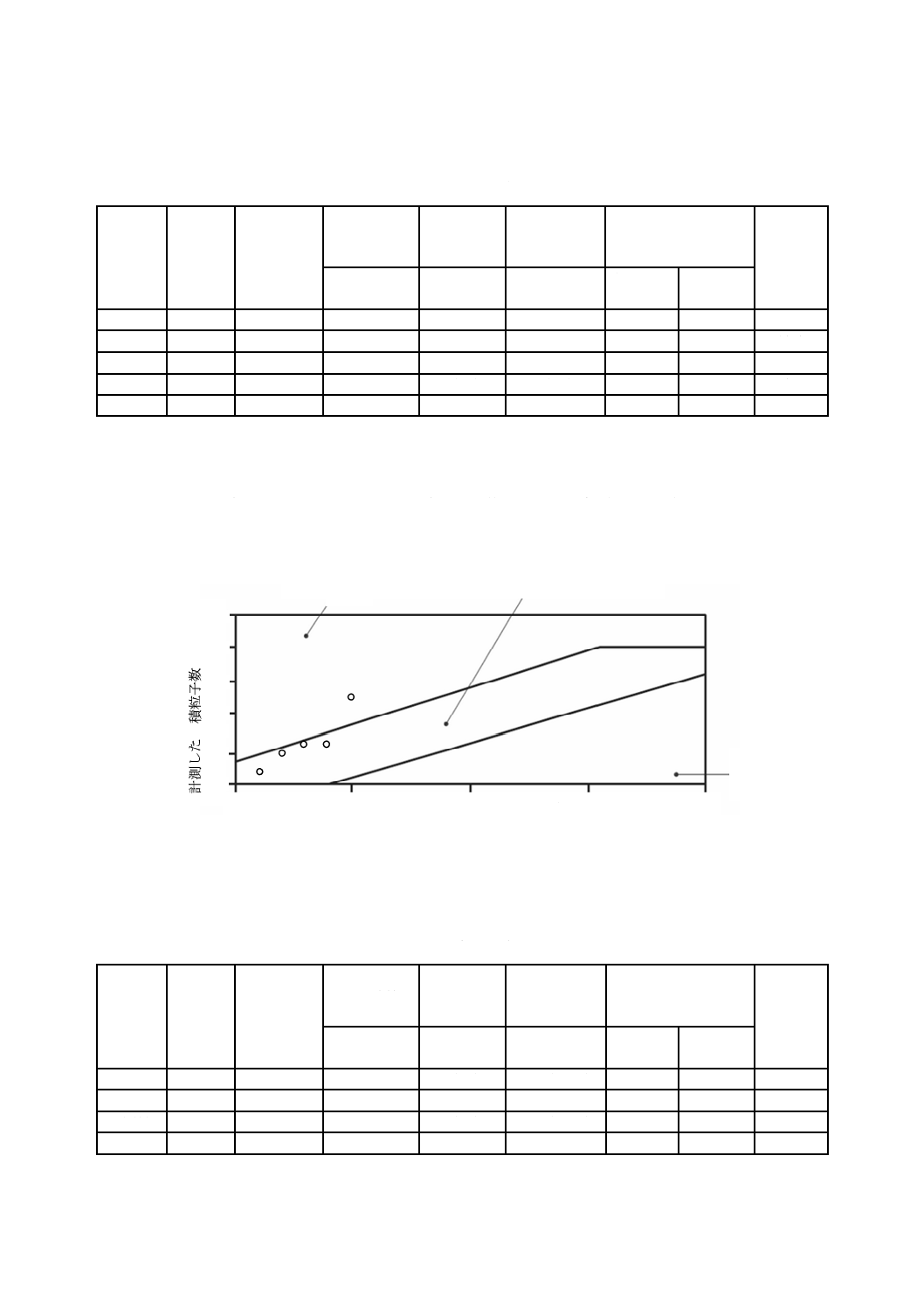

図D.1に逐次サンプリング法の評価線図を示す。測定時間に応じ,横軸に期待値,縦軸に累積粒子数を

逐次プロットし,期待値と累積粒子数とを継続的に比較する。累積粒子数が,期待値に対応する下限Cpass

未満となったとき計測を停止し,捕集された空気が規定の清浄度クラスを満足したと判定する。累積粒子

数が,期待値に対応する上限Cfailを超えたとき計測を停止し,捕集された空気が規定の清浄度クラスに適

合しないと判定する。累積粒子数と期待値との値が上限と下限の間にある場合は計測を継続し,累積粒子

数が20になる,又は累積吸引空気量が最少吸引空気量に等しくなるまで,計測を継続する。

D.3 測定法

x

期待値[清浄度の上限粒子数濃度から式(D.5)で算出される値](個),E

y

計測した累積粒子数,C

1

計測停止,不合格(C≧3.96+1.03E)

2

計測継続

3

計測停止,合格(C≦−3.96+1.03E)

図D.1−逐次サンプリング法による合否の判定

経過時間に順じて,粒子数濃度を累積した値と規定の清浄度クラスの期待値[清浄度の上限粒子数濃度

から式(D.5)で算出される値]を図中にプロットする。

図D.1による逐次サンプリングの手順は,次のとおりである。

y

x

22

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 測定時間に順じ,計測した累積粒子数を記録する。

2) D.2に記載する手順に従って,清浄度の上限粒子数濃度から式(D.5)を用いて期待値を計算する。

3) 期待値に対して,計測した累積粒子数を図D.1にプロットする。

4) 累積粒子数を,図D.1の上限及び下限の線と比較する。

5) 累積粒子数が上側の線を超える場合,サンプリングを停止し,空気が規定の清浄度クラスに適合し

なかったことを記録する。

6) 累積粒子数が下側の線を下回った場合,サンプリングを停止し,空気が規定の清浄度クラスに適合

したことを記録する。

7) 累積粒子数が上側の線と下側の線との間にある場合は,サンプリングを継続する。

最少吸引空気量に等しくなる時間において累積粒子数が20以下で,上側の線を超えていない場合,空気

が規定の清浄度クラスに適合しているものと判定する。20を超える場合は,空気が規定の清浄度クラスに

適合していないものと判定する。測定場所の平均濃度が必要な場合は,測定終了時の累積粒子数濃度を吸

引空気量で除した値とする。

なお,逐次サンプリング法によるクラス分類の例を附属書JCに示す。

23

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(規定)

中間清浄度クラス及び対象粒径しきい値の設定

E.1

中間清浄度クラス

中間清浄度クラスが必要な場合は,表E.1を使用する。表E.1は,空気清浄度の中間クラスを示してい

る。

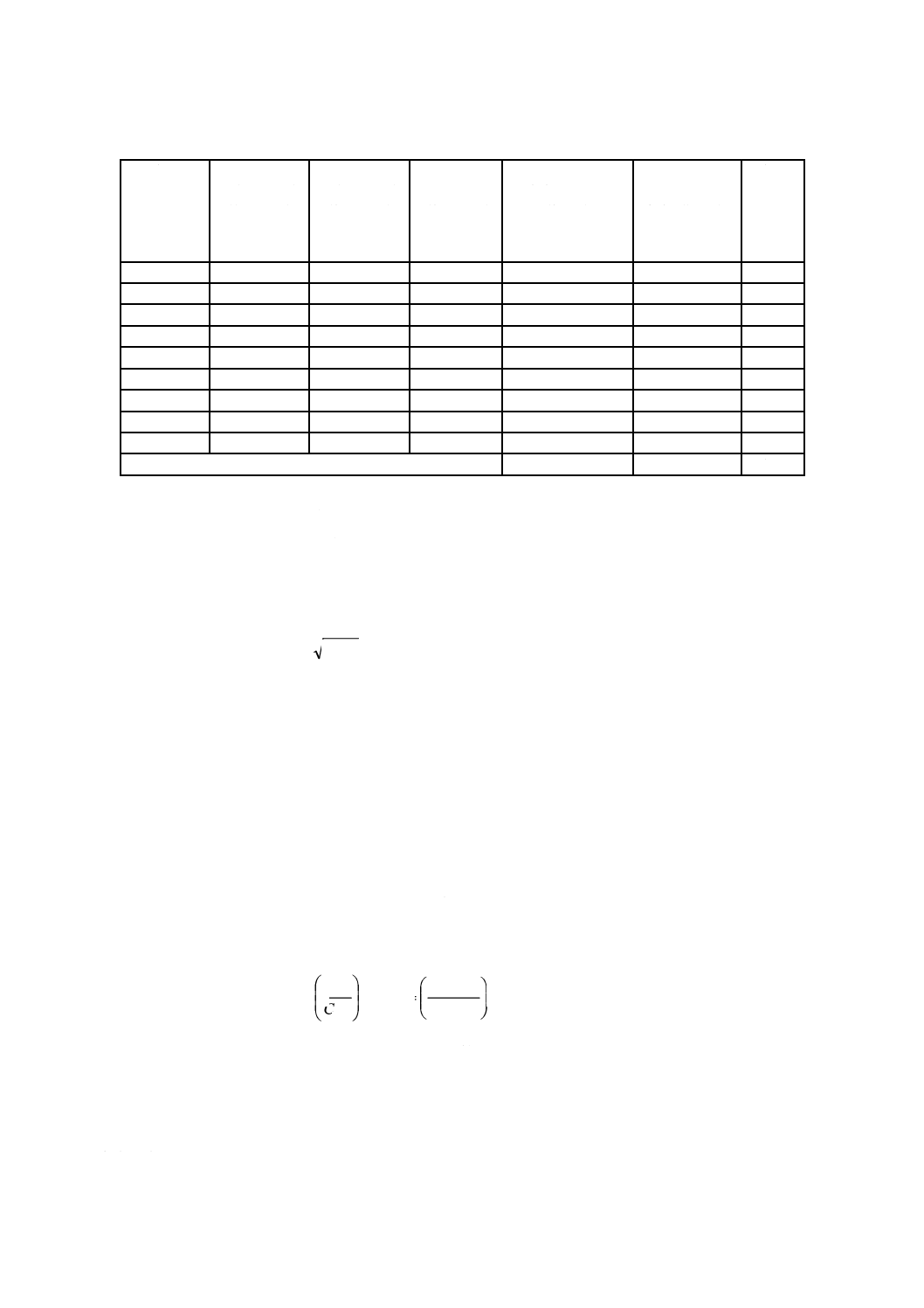

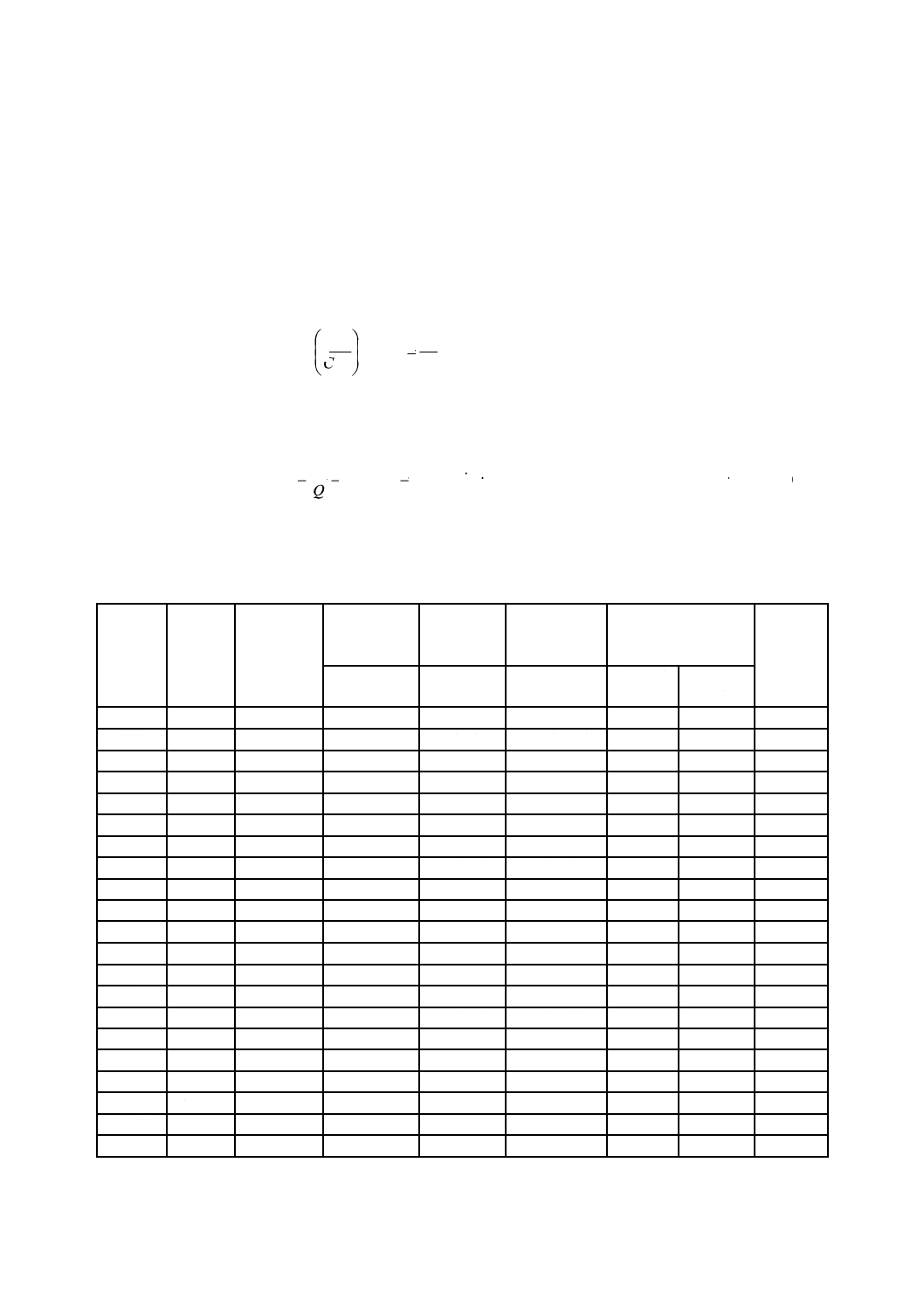

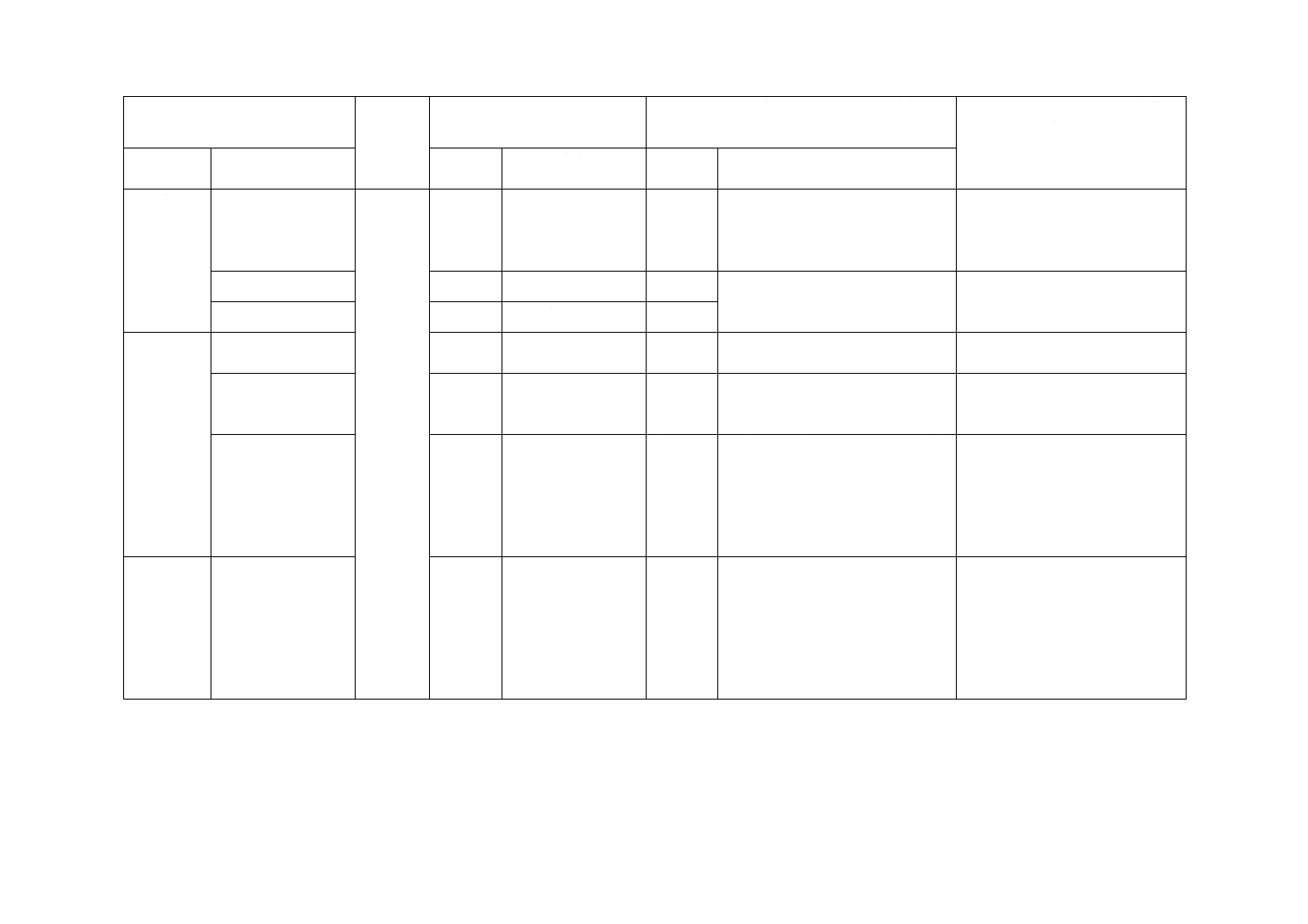

表E.1−空気清浄度中間クラスの上限粒子数濃度

清浄度クラス

(N)

次の対象粒径以上a)の粒子に対する上限粒子数濃度(個/m3)

0.1 μm

0.2 μm

0.3 μm

0.5 μm

1.0 μm

5.0 μm

クラス 1.5

32

c)

c)

c)

c)

d)

クラス 2.5

316

75

32

c)

c)

d)

クラス3.5

3 160

748

322

111

c)

d)

クラス4.5

31 600

7 480

3 220

1 110

263

d)

クラス5.5

316 000

74 800

32 200

11 100

2 630

d)

クラス6.5

3 160 000

748 000

322 000

111 000

26 300

925

クラス7.5

b)

b)

b)

1 110 000

263 000

9 250

クラス8.5e)

b)

b)

b)

11 100 000

2 630 000

92 500

注a) この表の最大許容粒子数は,対象粒径以上の粒子数の累積値を示す。例えば,クラス5.5,0.5 μmに示す

11 100個の粒子は,同粒径及びその粒径以上の全ての粒子を含む。

b) 非常に粒子濃度が高いため,表のこの領域に濃度限界は適用しない。

c) 低濃度のため粒子のサンプリング及び統計処理は,クラス分類に不適切である。

d) 粒子サンプリング経路における計数損失を考慮し,低濃度の粒子,及び1 μm以上の粒径双方の最大許容

粒子測定は,クラス分類に不適切である。

e) このクラスは,通常運転状態に適用可能。

E.2

中間粒径の設定

空気清浄度のクラスにおいて,中間の粒径しきい値設定が必要な場合は,式(E.1)を使用して,上限粒子

数濃度を設定することができる。

08

.2

n

10 ×

=

D

K

C

N

··································································· (E.1)

ここに,

Cn: 設定した粒径以上の浮遊粒子の上限粒子数濃度(個/m3)

ただし,Cnは,整数とし,有効数字3桁以下とする。

N: クラス数(1〜9)

D: 設定した対象粒径(μm)の値

K: 定数0.1(μm)

24

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

測定機器

F.1

一般

この附属書は,附属書A,附属書C及び附属書Dに示す測定方法で使用することが望ましい測定機器に

ついて記載する。

この附属書では,表F.1及び表F.2に示すデータは,各機器の項目に対する最小限必要な要求事項を示

している。測定機器は,受渡当事者間の協定に従って選択することが望ましい。

この附属書は参考であり,改良された機器が入手可能である場合,それらの使用を妨げない。代替の測

定機器は,受渡当事者間の協定に従って使用してもよい。

F.2

測定機器の仕様

次の機器を,附属書A,附属書C及び附属書Dに示す測定方法で使用することが望ましい。

a) LSAPC

注記 LSAPCの仕様は,JIS B 9921参照。

b) 単一粗大粒子計数器

c) 飛行時間型粒径測定器

d) ろ紙上に捕集した粒子の顕微鏡測定(JIS B 9917-3の附属書JB参照)

これらの測定機器の用語及び定義は,箇条3参照。

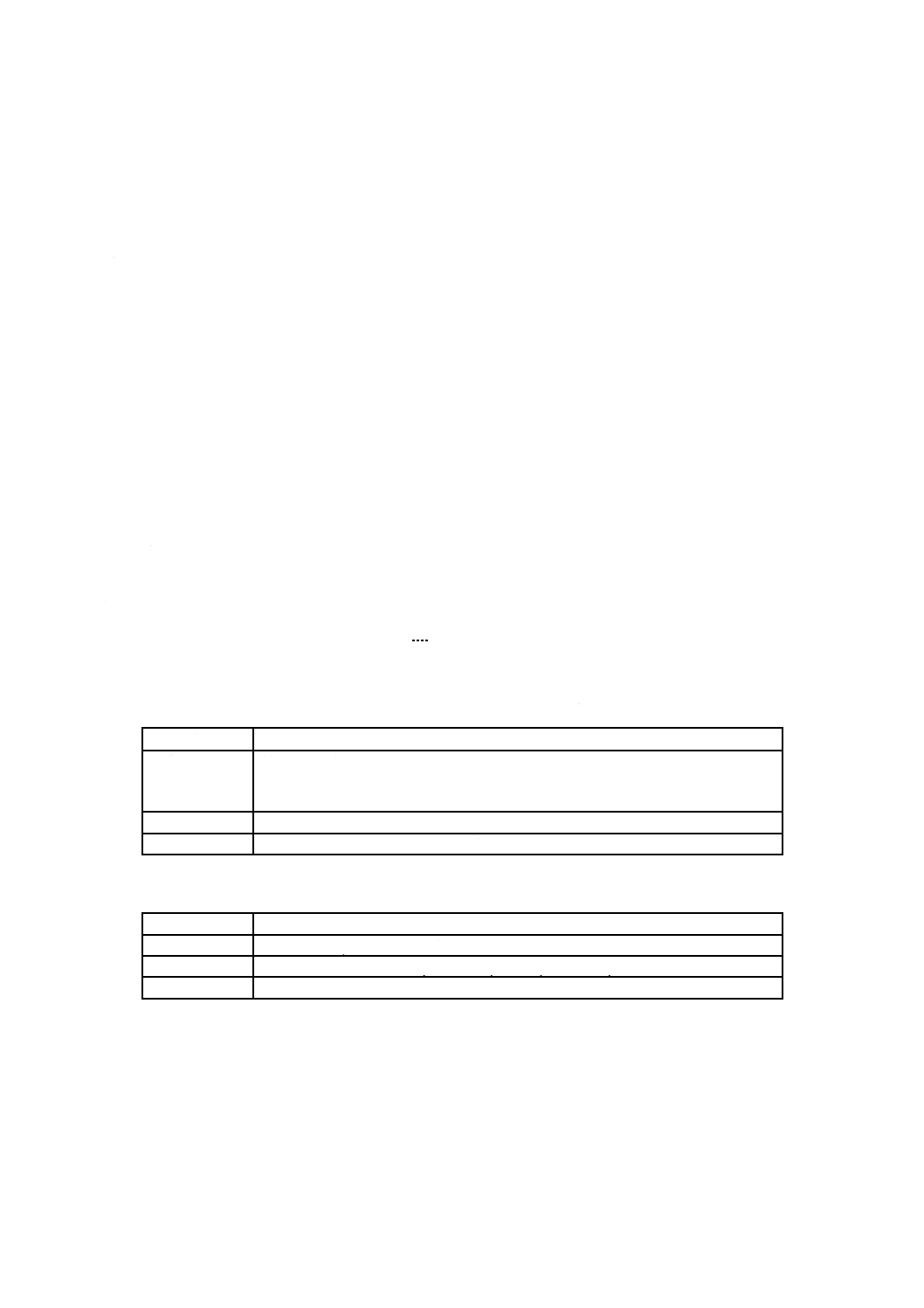

表F.1−単一粗大粒子計数器の仕様

項目

仕様

測定限界

最小可測粒径は5〜80 μmの範囲内にあり,対象粒径及び計器能力に適合するもの

が望ましい。LSAPCの場合は,最大可測粒子数濃度は,対象粒子の最大予測濃度

と同等以上であることが望ましい。

分解能

製造業者が規定する粒径の校正粒子において,粒径精度20 %以内

最大許容誤差

規定の設定粒径において粒子数濃度20 %以内

表F.2−飛行時間型粒径測定器の仕様

項目

仕様

測定限界

粒径0.5〜20 μm:粒子数濃度 1.0×103〜1.0×108 個/m3

分解能

空気力学的相当直径:1.0 μmで0.02 μm,10 μmで0.03 μm

最大許容誤差

最大目盛の10 %

25

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

空気清浄度分類における大空間の対応及び測定信頼度向上のための措置

JA.1 概要

空気清浄度分類における729 m2を超える大空間のクリーンルーム又はクリーンゾーンにおける測定点

数の対応及び最少測定点9点以下のクリーンルーム又はクリーンゾーンにおける清浄度の信頼度向上のた

めの措置について規定する。

なお,この内容を適用した場合には,空気清浄度の評価結果にその旨を記載しなければならない。

JA.2 測定点数の算出

クリーンルーム又はクリーンゾーンの面積が729 m2を超える場合は,測定区画面積を式(JA.1)によって

決定し,測定区画数を定める。

A

A=

s

·············································································· (JA.1)

ここに,

As: m2を単位とした測定区画面積の数値

A: m2を単位としたクリーンルーム又はクリーンゾーンの面積

の数値

最少測定区画数は,クリーンルーム又はクリーンゾーンの面積を測定区画面積で除した値以上(整数表

示)とする。

JA.3 測定信頼度の向上措置

測定点数が9点以下の場合,測定濃度から想定するクリーンルーム又はクリーンゾーンの上限粒子数濃

度の信頼度を上げるために,次に示す濃度の上側信頼限界を算出する。

JA.3.1 各測定点における平均粒子数濃度の算出(Ci)

各測定点における平均粒子数濃度の算出は,A.6.1.1及びA.6.1.2による。

JA.3.2 粒子数濃度の空間平均(C)の算出

各測定点における平均粒子数濃度を用い,式(JA.2)によって,粒子数濃度の空間平均を算出する。

(

)

m

C

C

C

C

m

+

…

+

+

=

2

1

···························································· (JA.2)

ここに,

C: 粒子数濃度の空間平均

C1〜Cm: 各測定点の平均粒子数濃度

m: 測定点の数

全ての測定点での平均粒子数濃度は,測定点のサンプリング回数にかかわらず同様の重みとする。測定

回数1回の場合は,測定1回目の粒子数濃度を平均濃度とみなす。

JA.3.3 粒子数濃度の標準偏差の算出

粒子数濃度の測定位置間の標準偏差は,次の式(JA.3)によって求める。

26

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)1

(

)

(

)

(

)

(

2

2

2

2

1

−

−

+

…

+

−

+

−

=

m

C

C

C

C

C

C

s

m

··································· (JA.3)

ここに,

s: 粒子数濃度の標準偏差

JA.3.4 95 %上側信頼限界(UCL)の算出

クリーンルーム又はクリーンゾーンにおける粒子数濃度の空間平均の95 %上側信頼限界(UCL)は,次

の式(JA.4)によって求める。

95 %UCL=C+t(m−1,0.95)

m

s

················································· (JA.4)

ここに,

t (m−1,0.95): 95 %上側信頼限界の係数

95 %上側信頼限界の係数t (m−1,0.95)は,スチューデントt分布に基づき,表JA.1に示す値である。

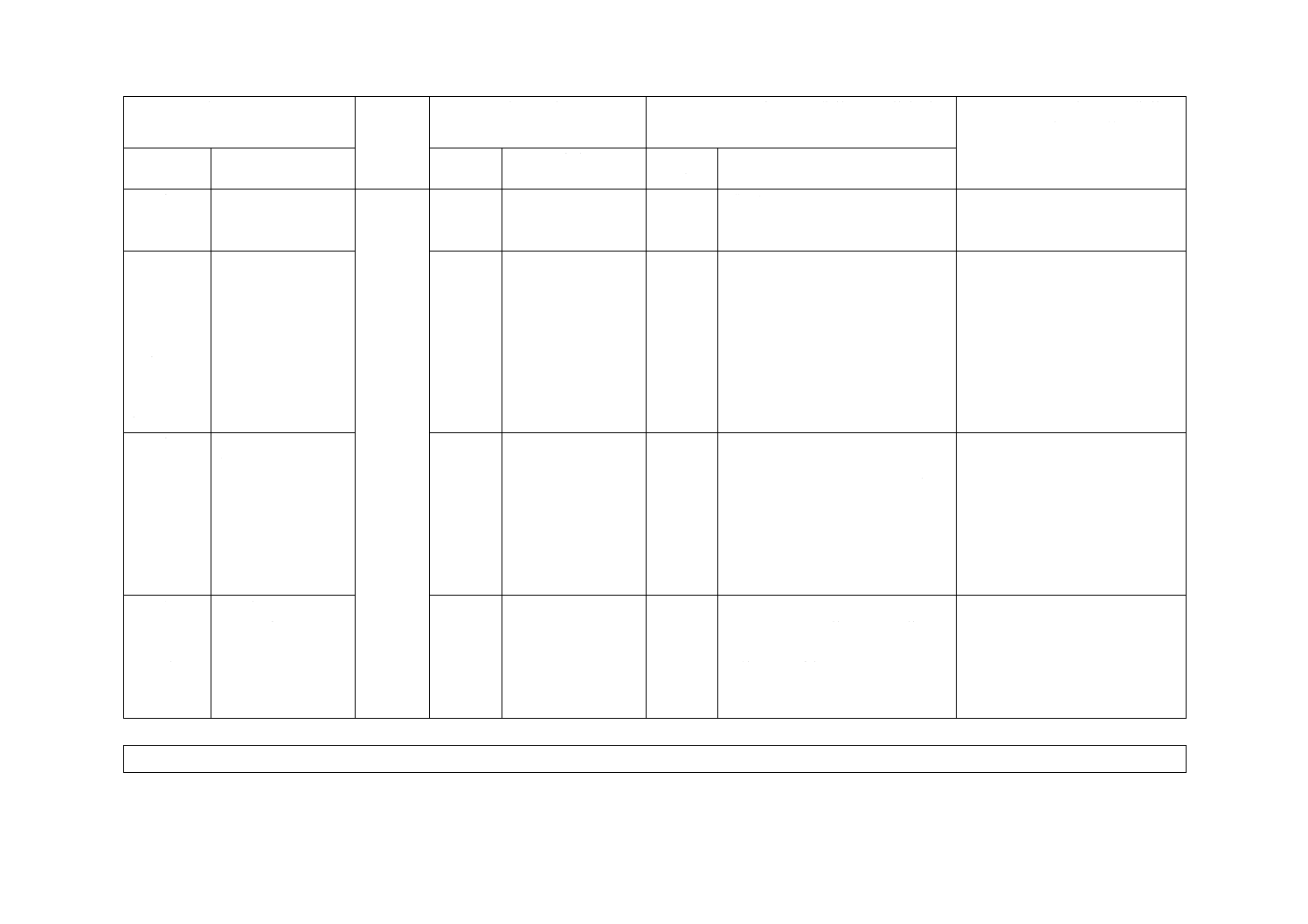

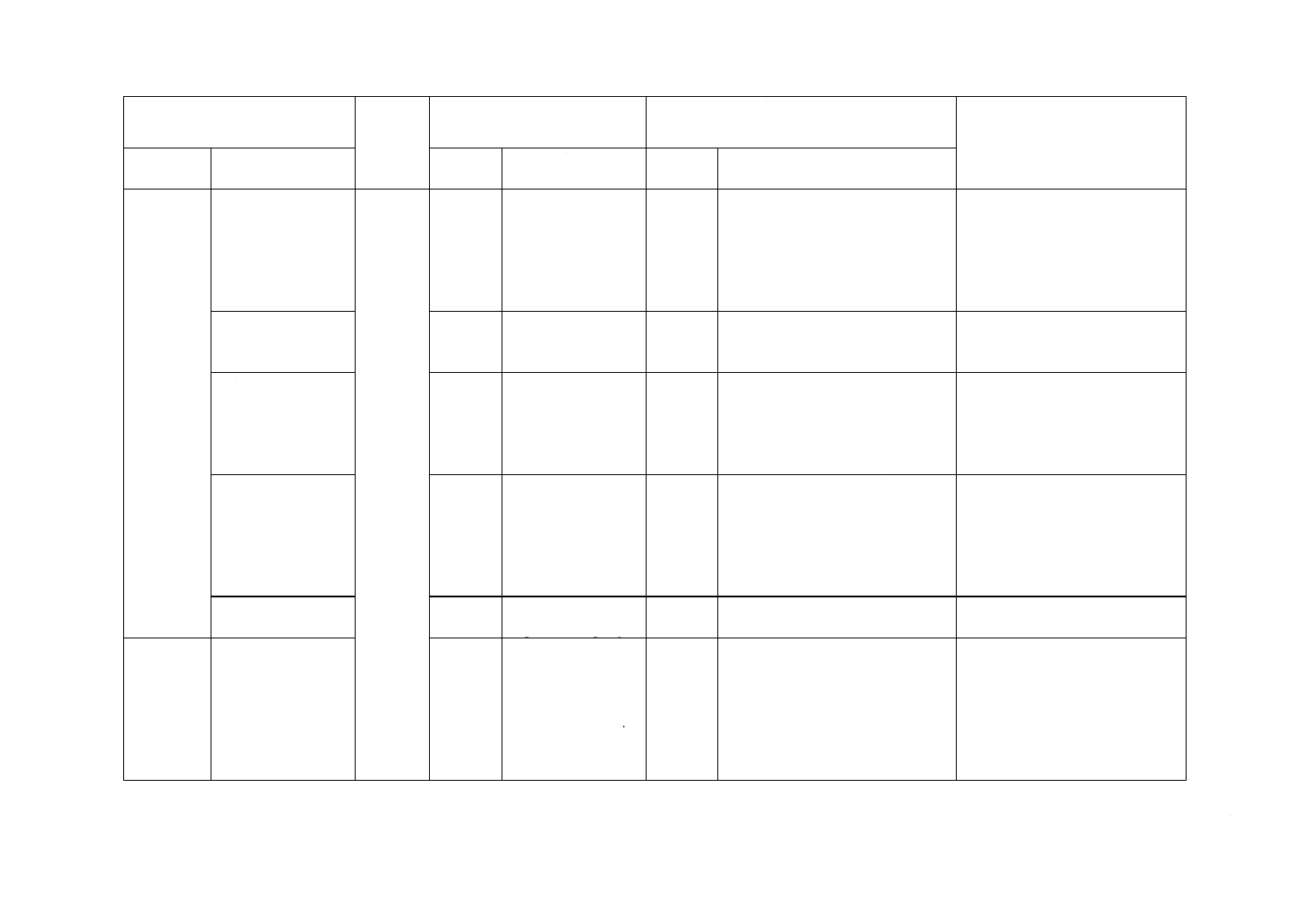

表JA.1−95 %上側信頼限界の係数

測定点の数(m)

2

3

4

5

6

7〜9

t (m−1,0.95)

6.3

2.9

2.4

2.1

2.0

1.9

JA.3.5 清浄度クラスへの適合条件

A.6.2.1の適合条件に加えて,JA.3.4に示した粒子数濃度の空間平均の95 %上側信頼限界が,表1から

求めた上限粒子数濃度を超えない場合,クリーンルーム又はクリーンゾーンは空気清浄度クラスに適合し

ているとみなされる。

27

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

測定信頼度向上のための措置及び大空間の対応における計算例

JB.1 測定信頼度向上のための措置の計算例

JB.1.1 クリーンルーム内に床面積36 m2をもつクリーンゾーンを対象とし,通常運転時,粒子径D≧0.3

μm,清浄度クラス5と設定されている。清浄度は,毎分28.3 Lを吸引するLSAPCを使用して行われる。

測定位置の数NLは,表A.1に基づいて9である。

JB.1.2 清浄度クラス5の粒子数濃度上限値は,表1から得られる。

Cn (≧0.3 μm)=10 200個/m3

JB.1.3 単一吸引空気量は,式(A.2)によって計算される最少吸引空気量を用いて次に示すように求めるこ

とができる。

000

1

200

10

20

000

1

20

m

n,

S

×

=

×

=C

V

=1.96 L

測定位置における最少吸引空気量は1.96 Lとなる。この試験に使用するLSAPCの吸引量は,28.3 L/min

(≧2 L/min)であるので,1分間の吸引空気量を必要とする(A.4.4参照)。したがって,単一吸引空気量

は28.3 Lとなる。各測定位置において2回単一吸引空気量をサンプリングした。表JB.1に結果を示す。

JB.1.4 全測定点の平均粒子数濃度を用いて,クリーンゾーンの空間平均粒子数濃度を式(JA.2)によって計

算する(JA.3.2参照)。

C=(1/9)×(1 624+2 824+1 589+1 694+1 553+1 130+2 189+2 753+1 236)

=1 844

JB.1.5 平均粒子数濃度の標準偏差を式(JA.3)によって計算する(JA.3.3参照)。

s2=(1/8)×[(1 624−1 844)2+(2 824−1 844)2+(1 589−1 844)2+(1 694−1 844)2+

(1 553−1 844)2+(1 130−1 844)2+(2 189−1 844)2+(2 753−1 844)2+(1 236

−1 844)2]

=375 721.5

s=613

JB.1.6 95 %上側信頼限界(UCL)は,式(JA.4)から計算する(JA.3.4参照)。測定位置の数はm=9である

から,表JA.1からt分布の係数はt=1.9である。

95 %UCL=1 844+1.9×(613/9)

=2 232

JB.1.7 表JB.1の結果を用いて,D≧0.3 μmの各測定点における平均粒子数濃度は10 200個/m3未満かつ空

間平均粒子数濃度の95 %UCLも10 200個/m3未満であり,このクリーンゾーンの空気清浄度は,表1に規

定する清浄度クラスに適合している。

28

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

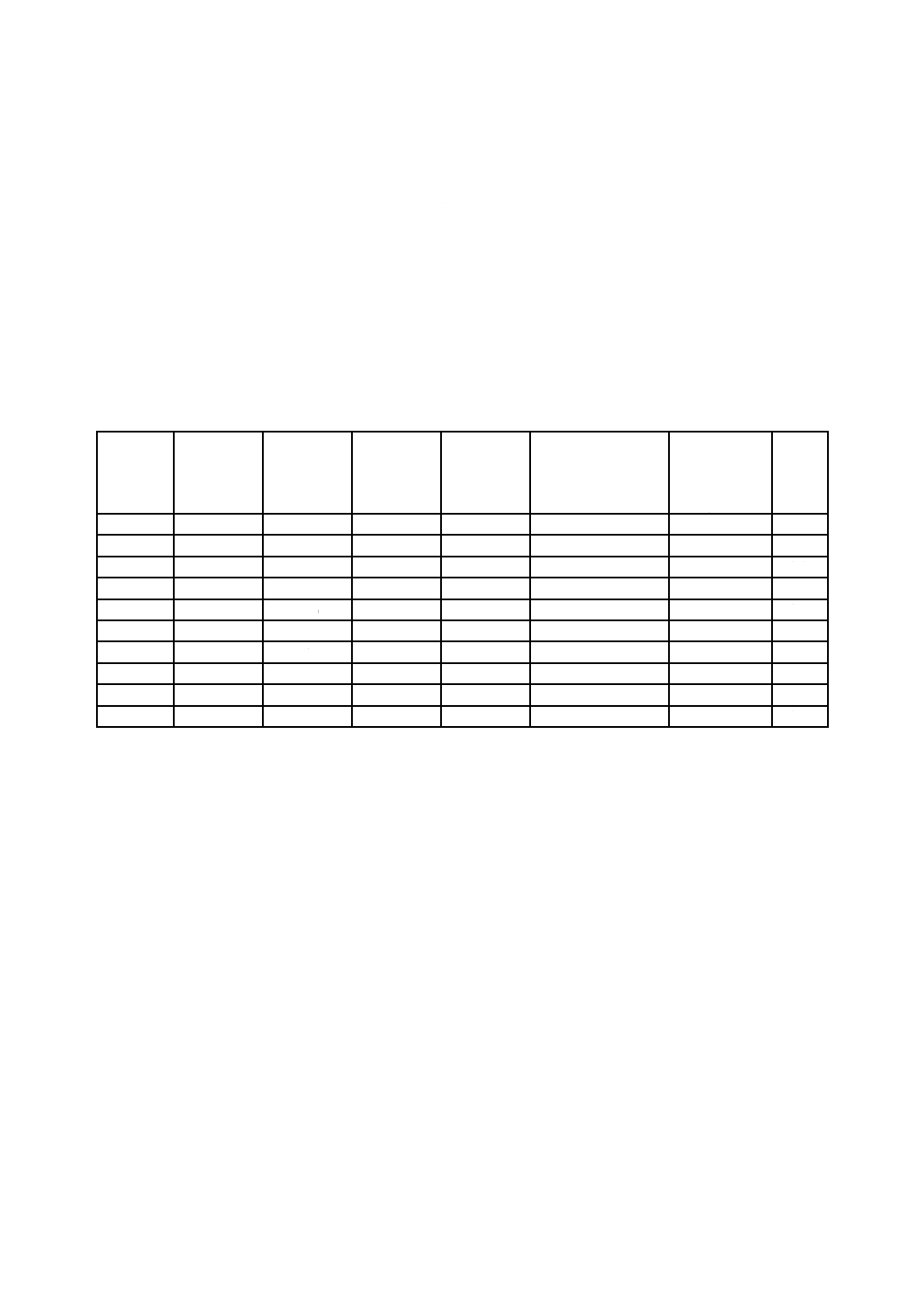

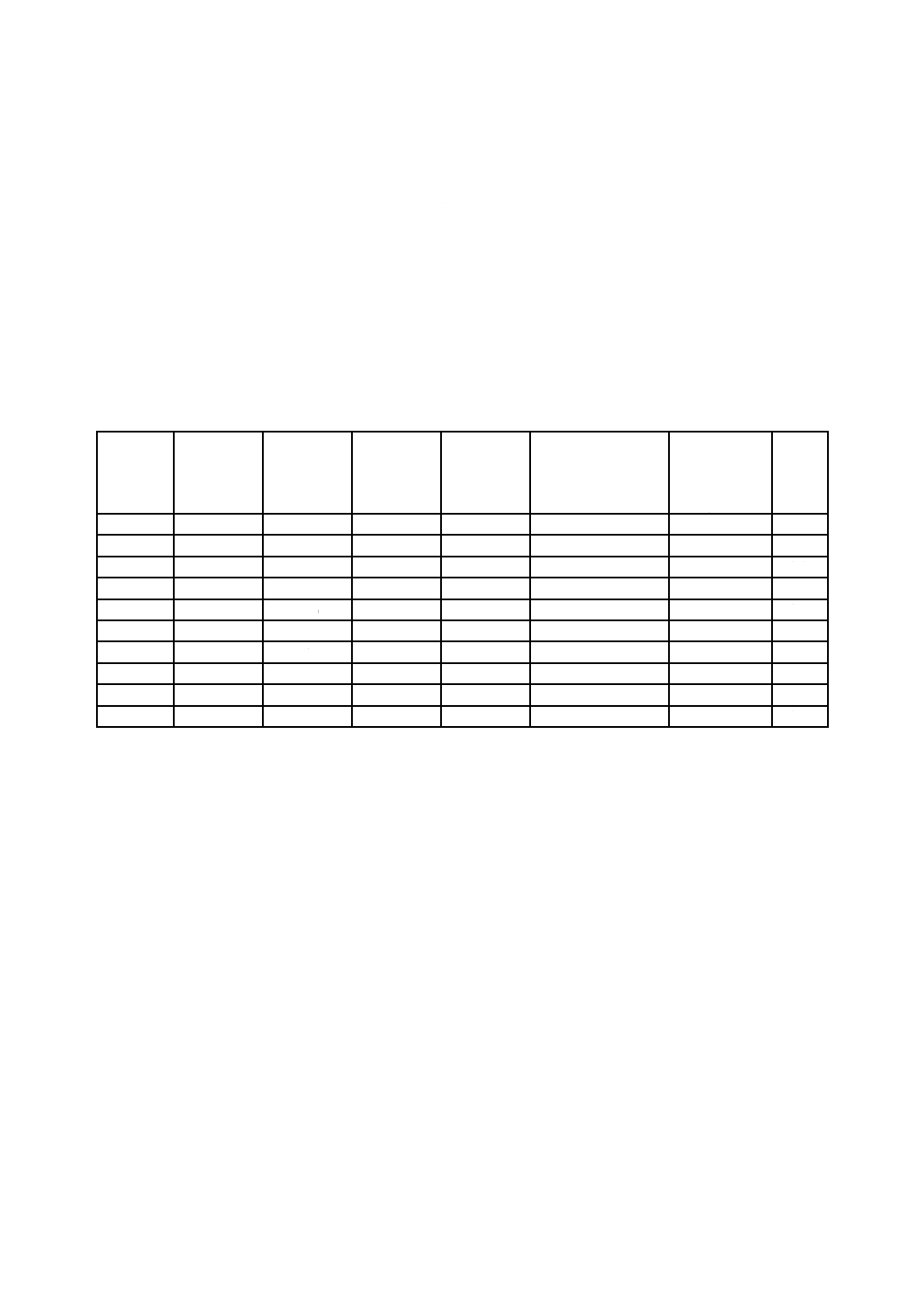

表JB.1−粒子径0.3 μm以上の測定結果

測定位置

サンプル1

xi(≧0.3 μm)

(個/28.3 L)

サンプル2

xi(≧0.3 μm)

(個/28.3 L)

測定位置の

平均値

(個/28.3 L)

測定位置の粒子数

濃度の平均値

(個/m3)

=測定位置の平均

値×1 000/28.3

清浄度クラス5

の上限粒子数

濃度(個/m3)

(0.3 μm以上)

合否

1

52

40

46

1 624

10 200

合格

2

91

69

80

2 824

10 200

合格

3

41

49

45

1 589

10 200

合格

4

54

42

48

1 694

10 200

合格

5

38

50

44

1 553

10 200

合格

6

35

29

32

1 130

10 200

合格

7

70

54

62

2 189

10 200

合格

8

72

84

78

2 753

10 200

合格

9

39

31

35

1 236

10 200

合格

95 %UCL

2 232

10 200

合格

JB.2 大空間の対応における計算例

JB.2.1 クリーンルームは,床面積2 000 m2で,通常運転時,粒子径D≧0.5 μm,清浄度クラス7と規定さ

れているクリーンルームである。清浄度は,毎分28.3 Lを吸引するLSAPCを使用して行われる。測定区

画面積は,式(JA.1)によって求める(JA.2参照)。

As=

000

2

=44.7

最少測定区画数NLは,床面積2 000 m2を測定区画面積で除して求める。

NL=2 000/44.7

=45

ここでは測定点区画数を受渡当事者間の協定によって1区画増やして,測定区画点数をNL=46とした。

JB.2.2 清浄度クラス7の粒子数濃度上限値は,表1から得られる。

Cn (≧0.5 μm)=352 000個/m3

JB.2.3 単一吸引空気量は,式(A.2)によって計算された最少吸引空気量を用いて次に示すように求める。

000

1

000

352

20

000

1

20

m

n,

S

×

=

×

=C

V

=0.056 8 L

測定位置における最少吸引空気量は0.056 8 Lと計算できる。この試験に使用するLSAPCは,28.3 L/min

(≧2 L/min)を吸引するので,少なくとも1分間の吸引空気量が必要なため(A.4.4参照),単一吸引空気

量は28.3 Lとなる。各測定位置において単一吸引空気量1回分の空気量をサンプリングした。

各測定位置での測定値を表JB.2に示す。この表は,各測定位置における1立方メートル当たりの粒子数

濃度を合わせて示している。

29

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JB.2.4 表JB.2の結果から,D≧0.5 μmの平均粒子数濃度は,上限粒子数濃度352 000個/m3未満となるの

で,このクリーンルームは,規定する清浄度クラス7に適合している。

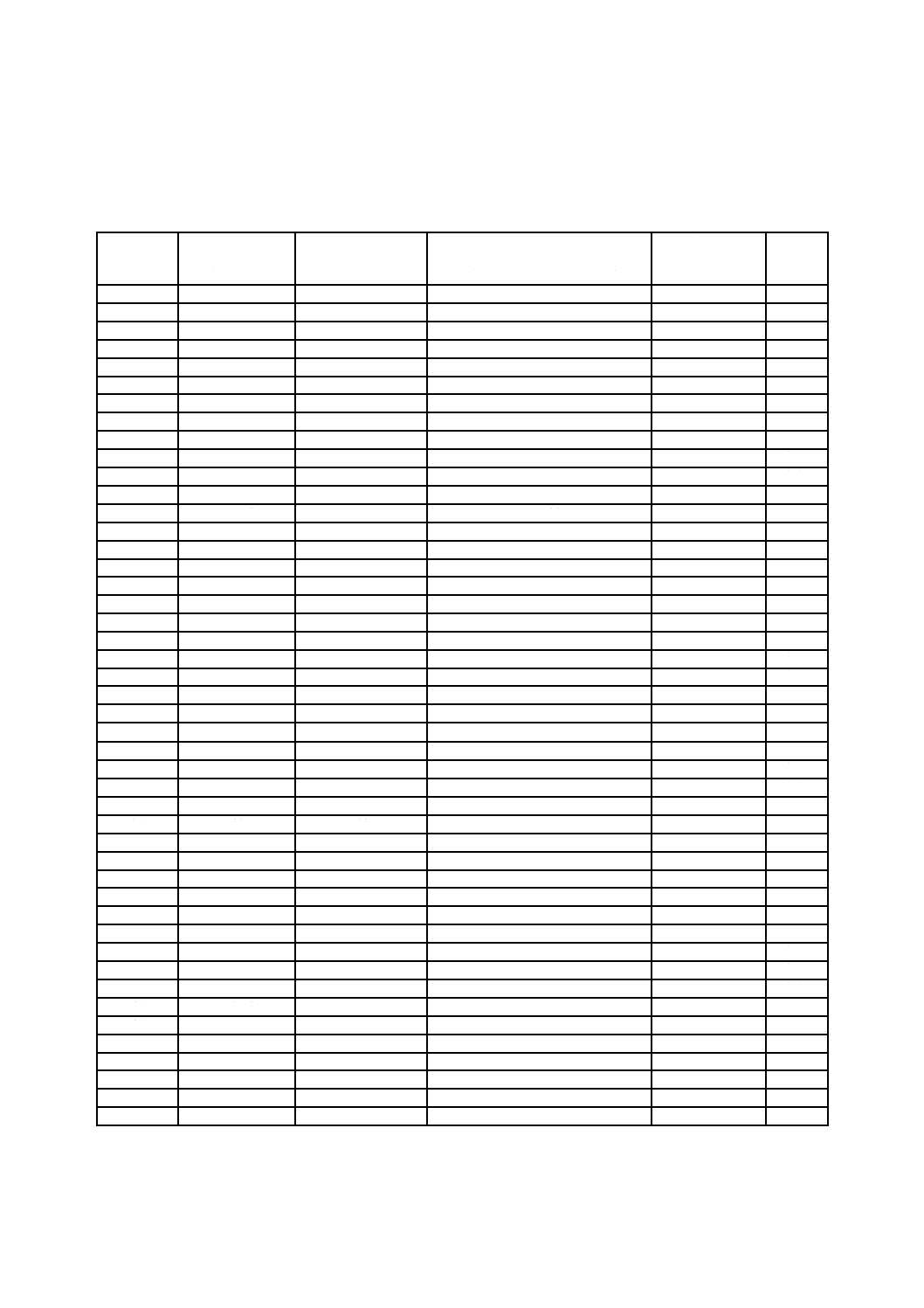

表JB.2−粒子径0.5 μm以上の測定結果及び合否判定

測定位置

サンプル1

xi(≧0.5 μm)

(個/28.3 L)

測定位置の平均値

(個/28.3 L)

測定位置の粒子数濃度の平均値

(個/m3)

=測定位置の平均値×1 000/28.3

清浄度クラス7

の上限粒子数濃

度(個/m3)

合否

1

5 678

5 678

200 434

352 000

合格

2

7 654

7 654

270 187

352 000

合格

3

2 398

2 398

84 650

352 000

合格

4

4 578

4 578

161 604

352 000

合格

5

8 765

8 765

309 405

352 000

合格

6

4 877

4 877

172 159

352 000

合格

7

8 723

8 723

307 922

352 000

合格

8

7 632

7 632

269 410

352 000

合格

9

7 643

7 643

269 798

352 000

合格

10

6 756

6 756

238 487

352 000

合格

11

5 678

5 678

200 434

352 000

合格

12

5 476

5 476

193 303

352 000

合格

13

8 576

8 576

302 733

352 000

合格

14

7 765

7 765

274 105

352 000

合格

15

3 456

3 456

121 997

352 000

合格

16

5 888

5 888

207 847

352 000

合格

17

3 459

3 459

122 103

352 000

合格

18

7 666

7 666

270 610

352 000

合格

19

8 567

8 567

302 416

352 000

合格

20

8 345

8 345

294 579

352 000

合格

21

7 998

7 998

282 330

352 000

合格

22

7 665

7 665

270 575

352 000

合格

23

7 789

7 789

274 952

352 000

合格

24

8 446

8 446

298 144

352 000

合格

25

8 335

8 335

294 226

352 000

合格

26

7 988

7 988

281 977

352 000

合格

27

7 823

7 823

276 152

352 000

合格

28

7 911

7 911

279 259

352 000

合格

29

7 683

7 683

271 210

352 000

合格

30

7 935

7 935

280 106

352 000

合格

31

6 534

6 534

230,651

352 000

合格

32

4 667

4 667

164 746

352 000

合格

33

6 565

6 565

231 745

352 000

合格

34

8 771

8 771

309 617

352 000

合格

35

5 076

5 076

179 183

352 000

合格

36

6 678

6 678

235 734

352 000

合格

37

7 100

7 100

250 630

352 000

合格

38

8 603

8 603

303 686

352 000

合格

39

7 609

7 609

268 598

352 000

合格

40

7 956

7 956

280 847

352 000

合格

41

7 477

7 477

263 939

352 000

合格

42

7 145

7 145

252 219

352 000

合格

43

6 998

6 998

247 030

352 000

合格

44

7 653

7 653

270 151

352 000

合格

45

6 538

6 538

230 792

352 000

合格

46

3 679

3 679

129 869

352 000

合格

30

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

逐次サンプリング法による分類の例

JC.1 例1

JC.1.1 設定空気清浄度が清浄度クラス2(0.1 μm,100個/m3)であるクリーンルームの1か所の測定位置

において,逐次サンプリング法で評価する。

注記 粒子計数器の吸引空気量は,0.028 3 m3/min(28.3 L/min又は0.47 L/s)である。

JC.1.2 測定前の準備として参照値を計算する。

表JC.1に,計算結果を示す。まず,1回の吸引時間(30 s)に基づく期待値を計算する(D.2参照)。次

に,式(D.1)及び(D.2)を用いて上限参照値及び下限参照値を計算する(D.2参照)。

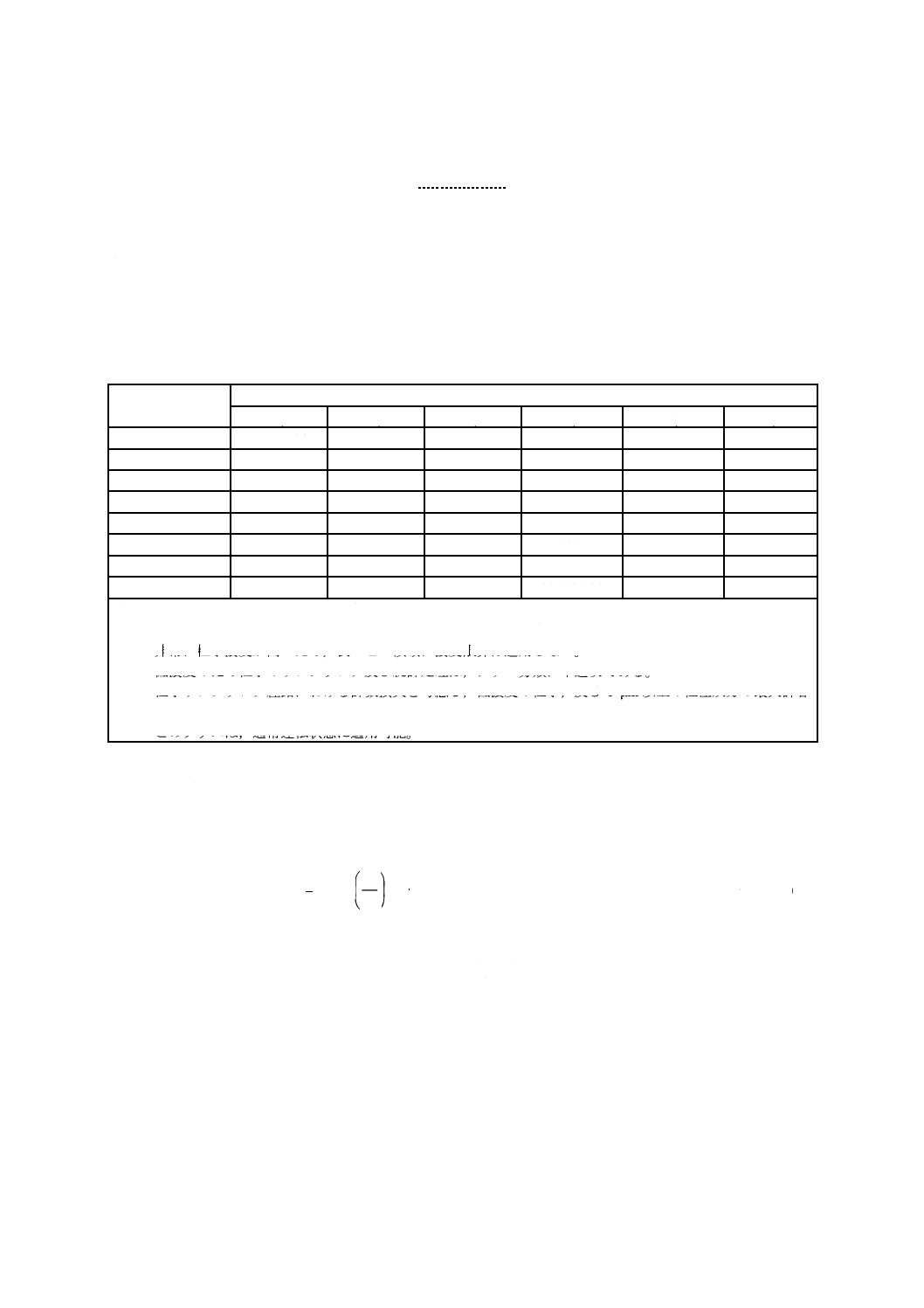

表JC.1−上限参照値及び下限参照値の計算結果及び測定結果

測定回数

捕集

時間

(s)

累積吸引

空気量

(L)

累積粒子数

の期待値

(個)

上限参照値

(個)

下限参照値

(個)

測定値

(個)

判定結果

式(D.5)による

Eの値

Cfail=

3.96+1.03E

Cpass=

−3.96+1.03E

個別測定

値

累積粒子

数測定値

1回目

30

14.2

1.4

6(5.4)

N.A.(−2.5)

2回目

60

28.3

2.8

7(6.9)

N.A.(−1.0)

3回目

90

42.5

4.2

9(8.3)

0(0.4)

4回目

120

56.6

5.7

10(9.8)

1(1.9)

5回目

150

70.8

7.1

12(11.3)

3(3.3)

6回目

180

84.9

8.5

13(12.7)

4(4.8)

7回目

210

99.1

9.9

15(14.2)

6(6.2)

8回目

240

113.2

11.3

16(15.6)

7(7.7)

9回目

270

127.4

12.7

18(17.1)

9(9.2)

10回目

300

141.5

14.2

19(18.5)

10(10.6)

11回目

330

155.7

15.6

20(20.0)

12(12.1)

12回目

360

169.8

17.0

20(21.5)

13(13.5)

13回目

390

184.0

18.4

20(22.9)

15(15.0)

14回目

420

198.1

19.8

20(24.4)

16(16.5)

15回目

450

212.3

21.2

20(25.8)

17(17.9)

注記1 期待値に対する上限参照値及び下限参照値を小数点以下1桁まで計算した結果を示す。式(D.2)によって計

算されたCpassがマイナスの場合は,“N.A.”(該当せず)と表記する。

注記2 表の空欄に測定した値を記載する。

JC.1.3 逐次サンプリング手順を用いた評価

1回目の測定で示された期待値は,1.4である。累積粒子数が6以上の場合は,“不合格”と判定する。

ただし,このサンプリング期間中に計測された累積粒子数が0と5との間になると,結果を判定すること

はできない。この場合は,サンプリングを継続する。サンプリングを継続すると,累積粒子数が増えるこ

とがある。サンプリングは,規定の最少吸引空気量に達するか,又は累積粒子数が下限参照値若しくは上

限参照値それぞれの値を超えるまで継続する。累積粒子数が,下限参照値以下の場合“合格”,上限参照値

以上の場合“不合格”と判定する。規定の最少吸引空気量に達した場合,20以下の場合“合格”,20を超

えた場合“不合格”と判定する。終了時における累積粒子数濃度を累積吸引空気量で除して平均濃度を算

31

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

出する。

JC.2 例2

JC.2.1 設定空気清浄度が清浄度クラス3(0.5 μm,35個/m3)であるクリーンルームの1か所の測定位置

において,逐次サンプリング法で評価する。

注記 LSAPCの吸引空気量は,0.028 3 m3/min(28.3 L/min又は0.47 L/s)である。

JC.2.2 最少単一吸引空気量は,式(D.3)を用いて次のように計算する。

000

1

35

20

000

1

20

m

n,

S

×

=

×

=C

V

=571.429 ······································ (JC.1)

式(D.4)によって,総吸引時間ttを計算する。これは,測定位置を評価するために必要な最も長い時間で

ある。逐次サンプリング法がこの時間を短縮すると期待される。

min

19

.

20

s

5.

211

1

S

t

=

=

=Q

V

t

···················································· (JC.2)

表JC.2に,計算結果を示す。まず,1回の吸引時間(60 s)に基づく期待値を計算する(D.2参照)。次

に,式(D.1)及び(D.2)を用いて上限参照値及び下限参照値を計算する(D.2参照)。

表JC.2−上限参照値及び下限参照値の計算結果及び測定結果

測定回数 捕集時間

(s)

累積吸引

空気量

(L)

累積粒子数

の期待値

(個)

上限参照値

(個)

下限参照値

(個)

測定値

(個)

判定結果

式(D.5)による

Eの値

Cfail=

3.96+1.03E

Cpass=

−3.96+1.03E

個別測定

値

累積粒子

数測定値

1回目

60

28.3

1.0

5(5.0)

N.A.(−2.9)

2回目

120

56.6

2.0

7(6.0)

N.A.(−1.9)

3回目

180

84.9

3.0

8(7.0)

N.A.(−0.9)

4回目

240

113.2

4.0

9(8.0)

0(0.1)

5回目

300

141.5

5.0

10(9.1)

1(1.1)

6回目

360

169.8

5.9

11(10.1)

2(2.2)

7回目

420

198.1

6.9

12(11.1)

3(3.2)

8回目

480

226.4

7.9

13(12.1)

4(4.2)

9回目

540

254.7

8.9

14(13.1)

5(5.2)

10回目

600

283.0

9.9

15(14.2)

6(6.2)

11回目

660

311.3

10.9

16(15.2)

7(7.3)

12回目

720

339.6

11.9

17(16.2)

8(8.3)

13回目

780

367.9

12.9

18(17.2)

9(9.3)

14回目

840

396.2

13.9

19(18.2)

10(10.3)

15回目

900

424.5

14.9

20(19.3)

11(11.3)

16回目

960

452.8

15.8

20(20.3)

12(12.4)

17回目

1 020

481.1

16.8

20(21.3)

13(13.4)

18回目

1 080

509.4

17.8

20(22.3)

14(14.4)

19回目

1 140

537.7

18.8

20(23.3)

15(15.4)

20回目

1 200

566.0

19.8

20(24.3)

16(16.4)

20.19=tt

1 211.5

571.429=VS

20

21

20

32

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

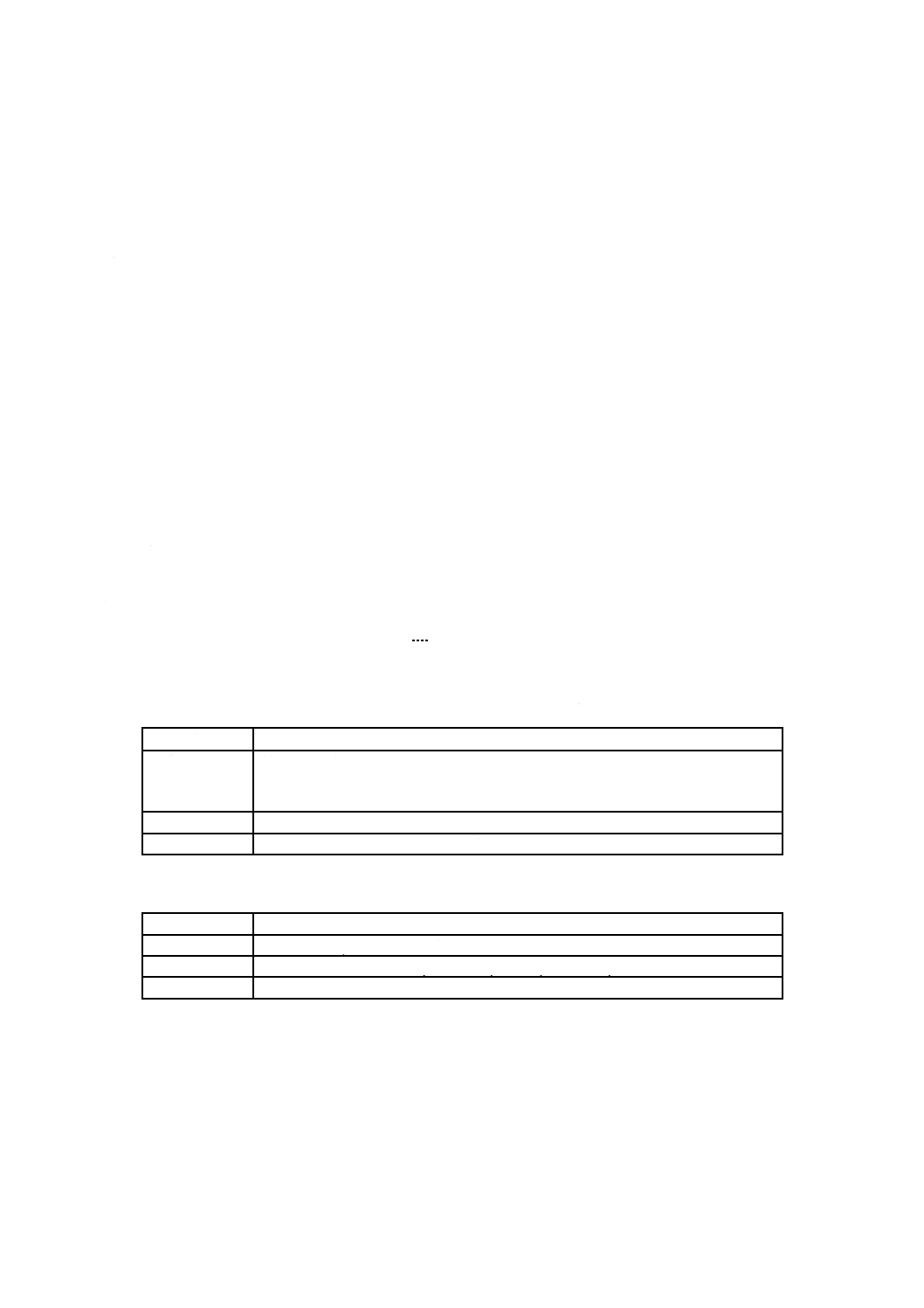

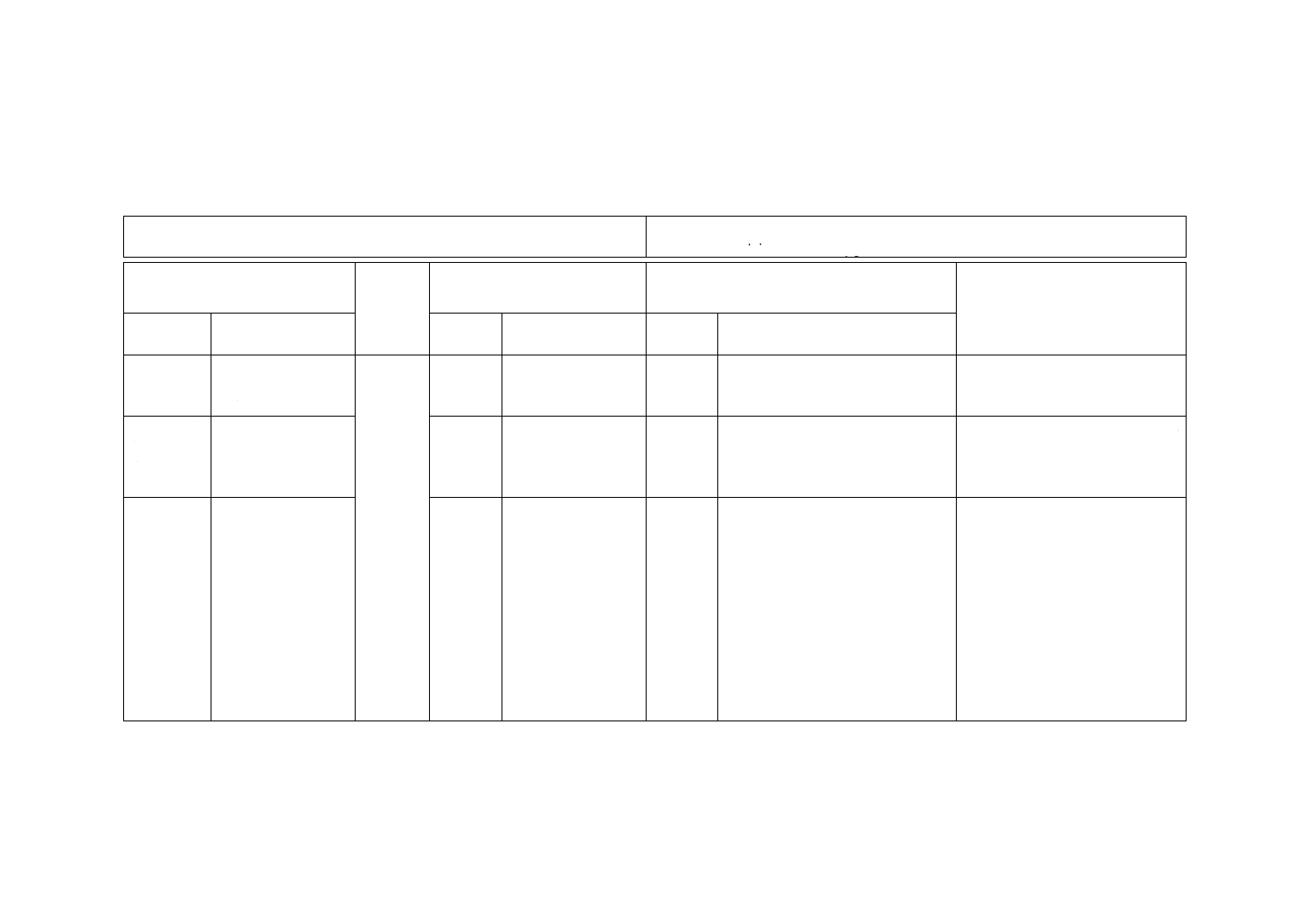

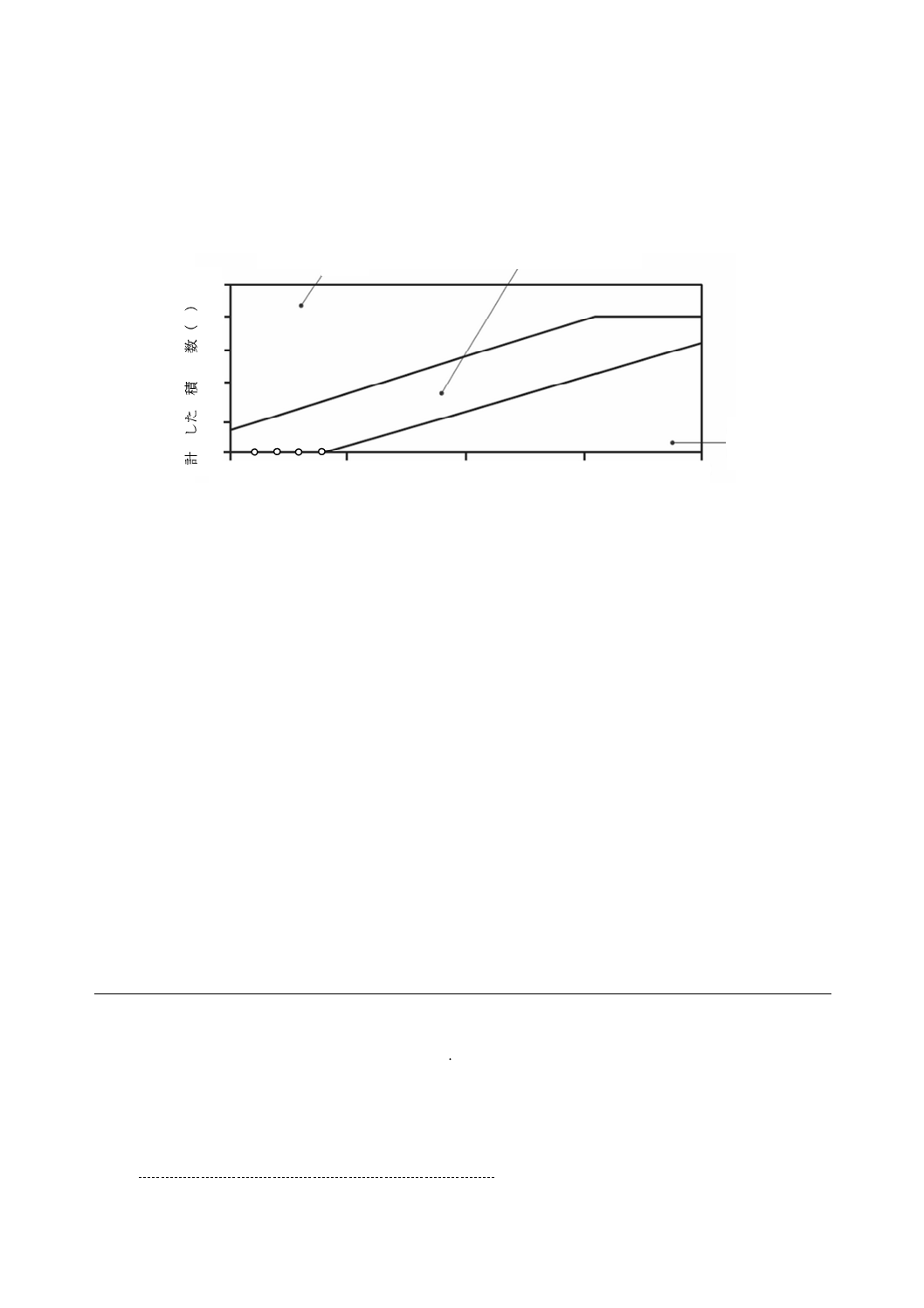

JC.2.3 不合格の例,表JC.3及び図JC.1を参照。

表JC.3−逐次サンプリング粒子計数の例

測定回数 捕集時間

(s)

累積吸引

空気量

(L)

累積粒子数

の期待値

(個)

上限参照値

(個)

下限参照値

(個)

測定値

(個)

判定結果

式(D.5)による

Eの値

Cfail=

3.96+1.03E

Cpass=

−3.96+1.03E

個別測定

値

累積粒子

数測定値

1回目

60

28.3

1.0

5(5.0)

N.A.(−2.9)

2

2

継続

2回目

120

56.6

2.0

7(6.0)

N.A.(−1.9)

3

5

継続

3回目

180

84.9

3.0

8(7.0)

N.A.(−0.9)

1

6

継続

4回目

240

113.2

4.0

9(8.0)

0(0.1)

0

6

継続

5回目

300

141.5

5.0

10(9.1)

1(1.1)

5

11

不合格

1回目の測定で示された期待値は1.0である。累積粒子数が5以上の場合は,“不合格”である。しかし,

累積粒子数が0と5との間にある場合は,合否を決めることができない。この場合,サンプリングを継続

する。サンプリングを継続すると累積粒子数が増える。第5回目の測定(t=300秒)では,累積粒子数は

11であり,上限参照値(10)を超えたので“不合格”となる。

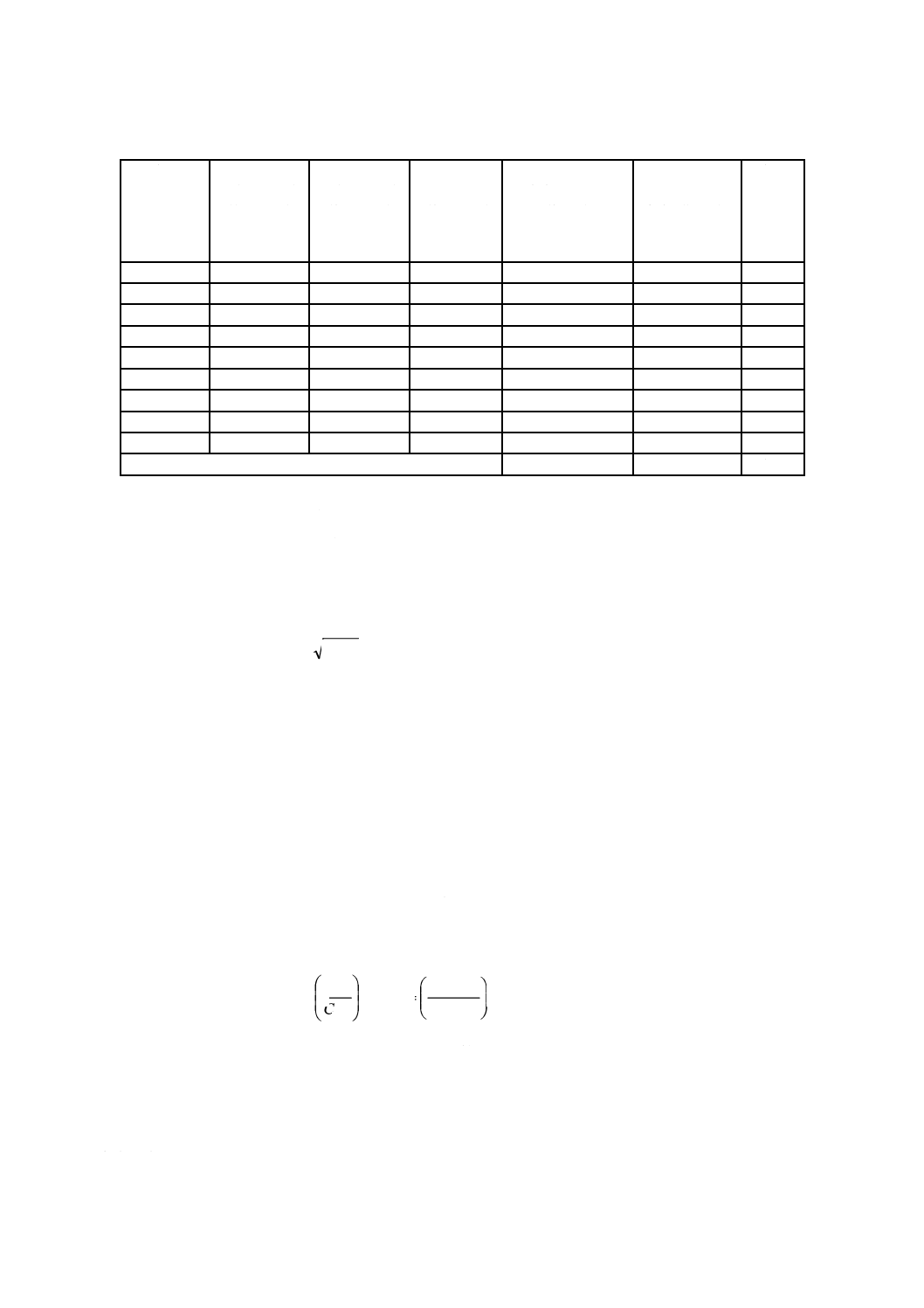

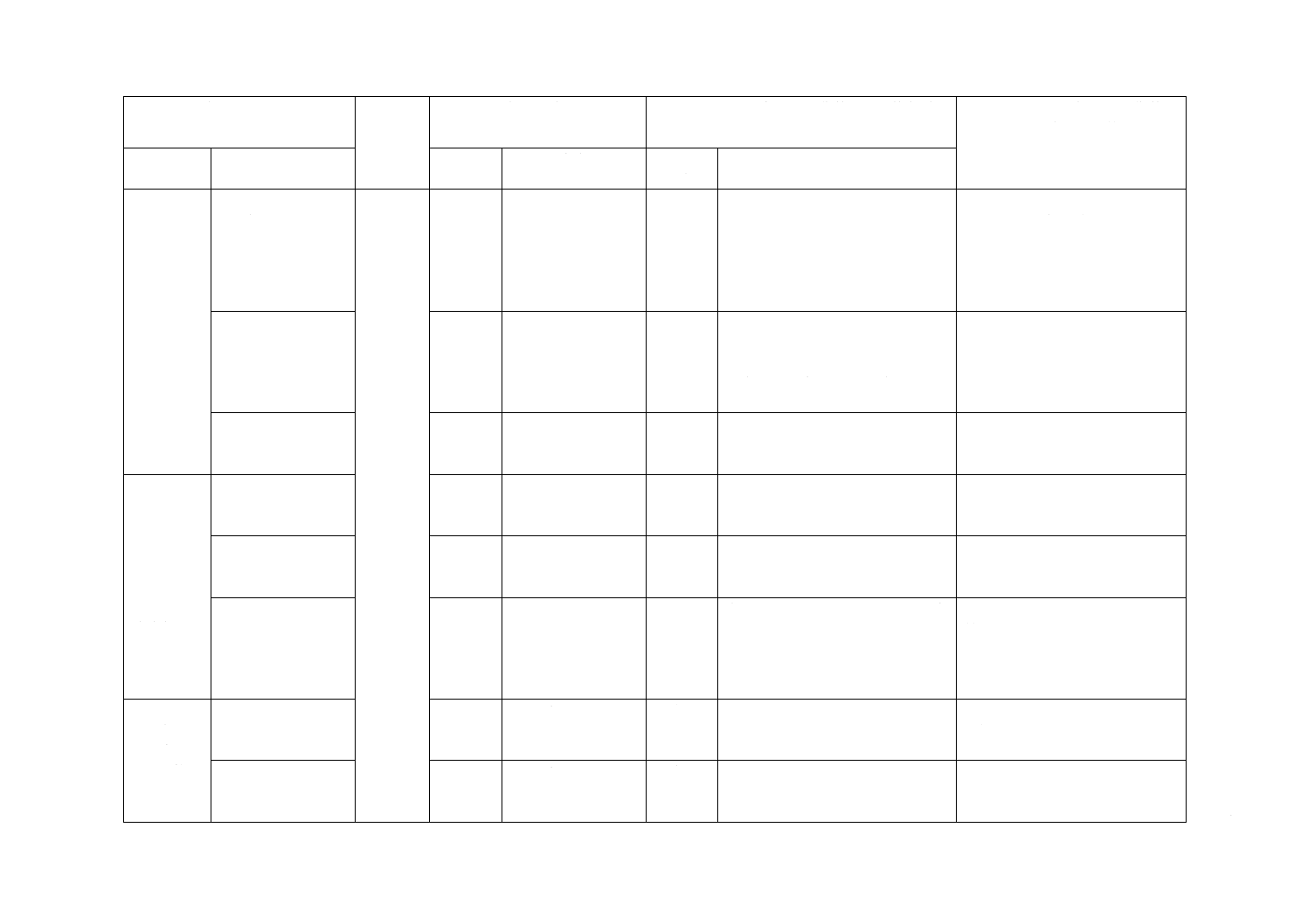

JC.2.4 合格の例,表JC.4及び図JC.2を参照。

表JC.4−逐次サンプリング粒子計数の例

測定回数 捕集時間

(s)

累積吸引

空気量

(L)

累積粒子数

の期待値

(個)

上限参照値

(個)

下限参照値

(個)

測定値

(個)

判定結果

式(D.5)による

Eの値

Cfail=

3.96+1.03E

Cpass=

−3.96+1.03E

個別測定

値

累積粒子

数測定値

1回目

60

28.3

1.0

5(5.0)

N.A.(−2.9)

0

0

継続

2回目

120

56.6

2.0

7(6.0)

N.A.(−1.9)

0

0

継続

3回目

180

84.9

3.0

8(7.0)

N.A.(−0.9)

0

0

継続

4回目

240

113.2

4.0

9(8.0)

0(0.1)

0

0

合格

25

20

15

10

5

0

0

4

3

2

1

5

10

15

20

x

y

期待値E(個)

計

測

し

た

累

積

粒

子

数

(個

)

計測継続

合格

不合格

図JC.1ー逐次サンプリング法による不合格判定の例

図JC.1−逐次サンプリング法による不合格判定の例

33

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1回目の測定で示された期待値は,1.0である。この例の場合,サンプリングを継続するが,累積粒子数

は増えていない。第4回目の測定(t=240秒)では,累積粒子数は0であり,下限参照値(0)に等しく

なるので“合格”である。

参考文献

[1] JIS B 9920:2002 クリーンルームの空気清浄度の評価方法

[2] ISO 21501-4:2007,Determination of particle size distribution−Single particle light interaction methods−

Part 4: Light scattering airborne particle counter for clean spaces

[3] IEST-G-CC1003,Measurement of Airborne Macroparticles. Institute of Environmental Sciences and

Technology, Arlington Heights, Illinois, 1999

[4] JIS Z 8122 コンタミネーションコントロール用語

25

20

15

10

5

0

0

4

3

2

1

5

10

15

20

y

x

計

測

した

累積

粒

子数

(

個)

計測継続

合格

不合格

期待値E(個)

図JC.2ー逐次サンプリング法による合格判定の例

図JC.2−逐次サンプリング法による合格判定の例

34

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

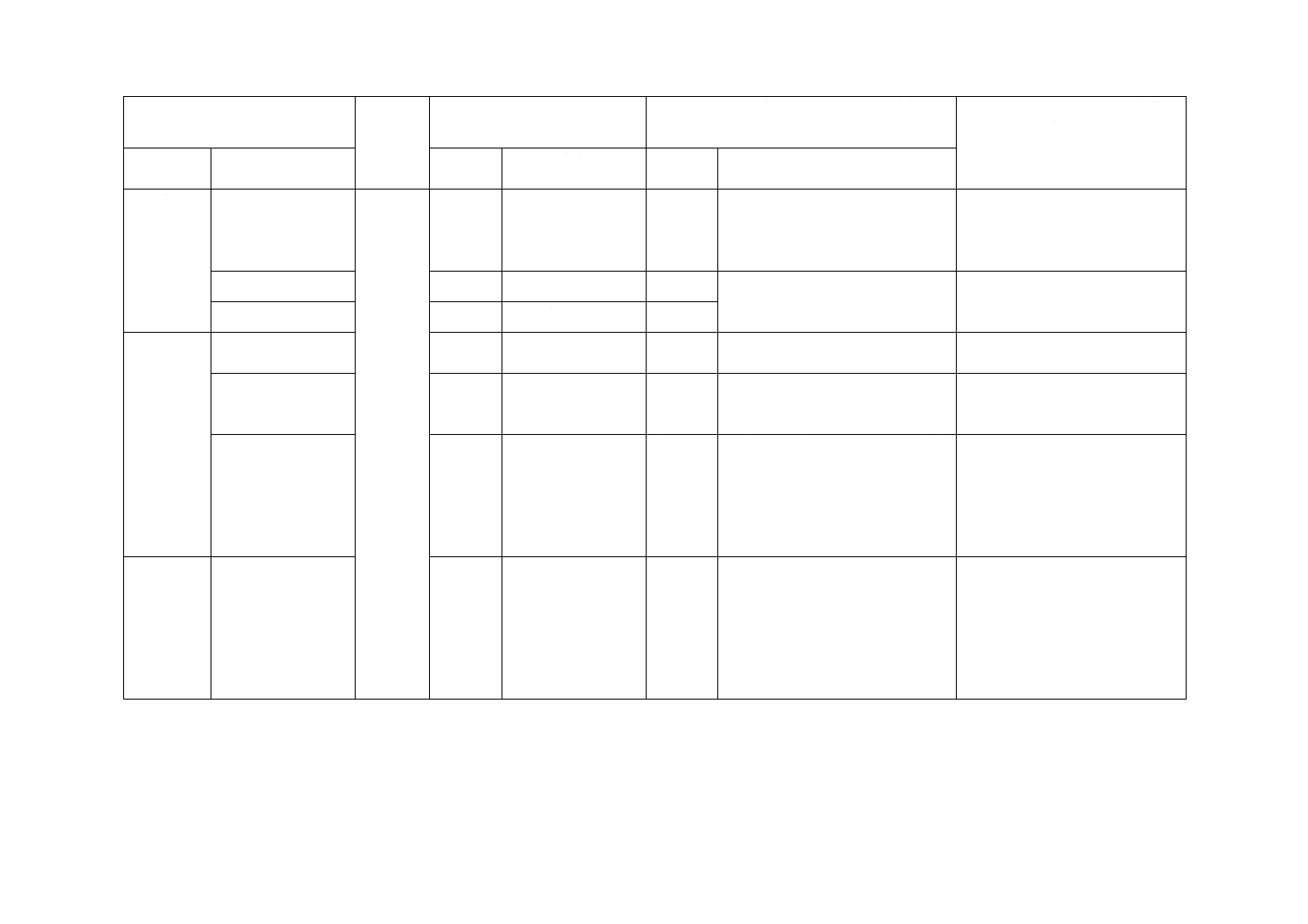

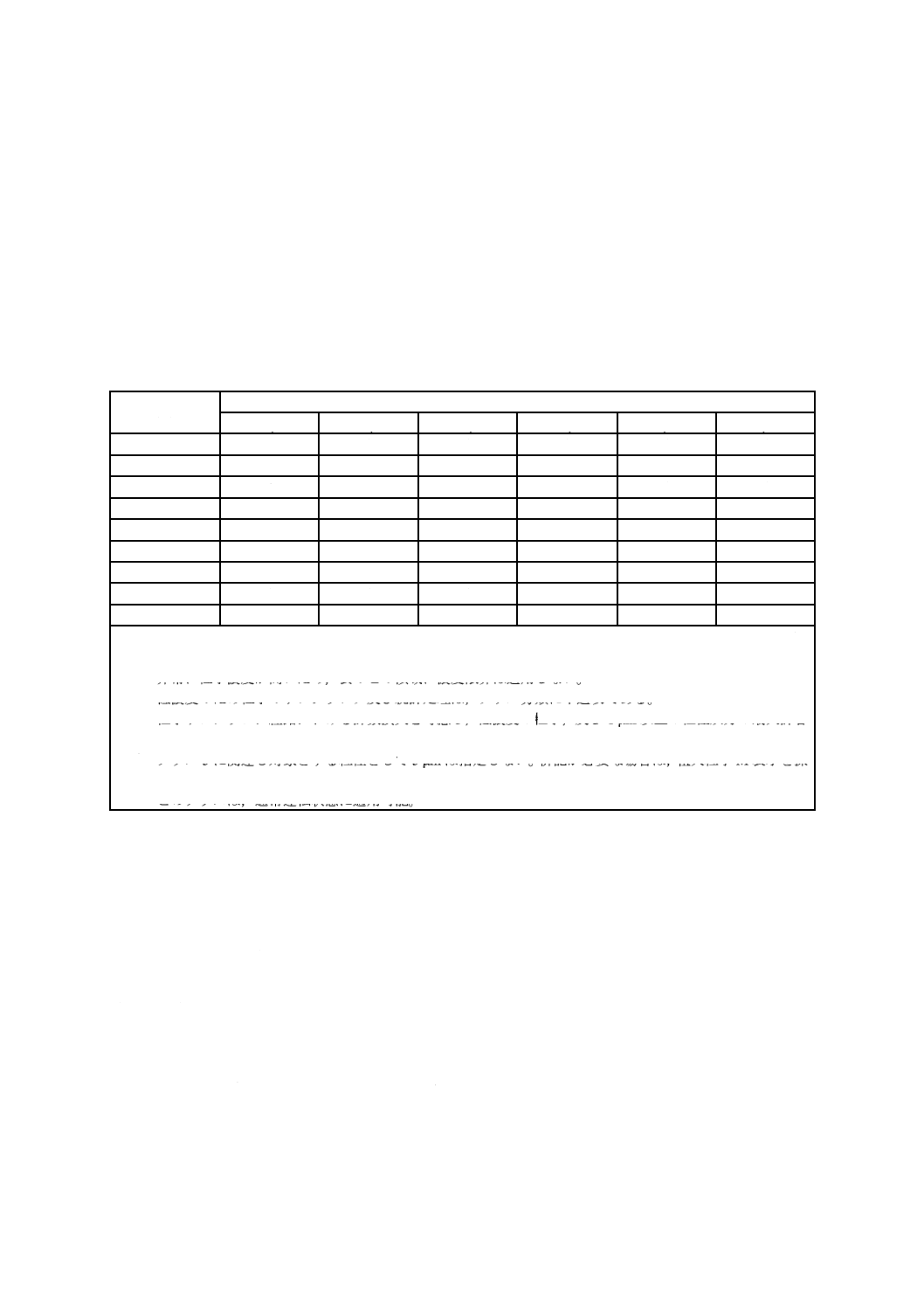

附属書JD

(参考)

JISと対応国際規格との対比表

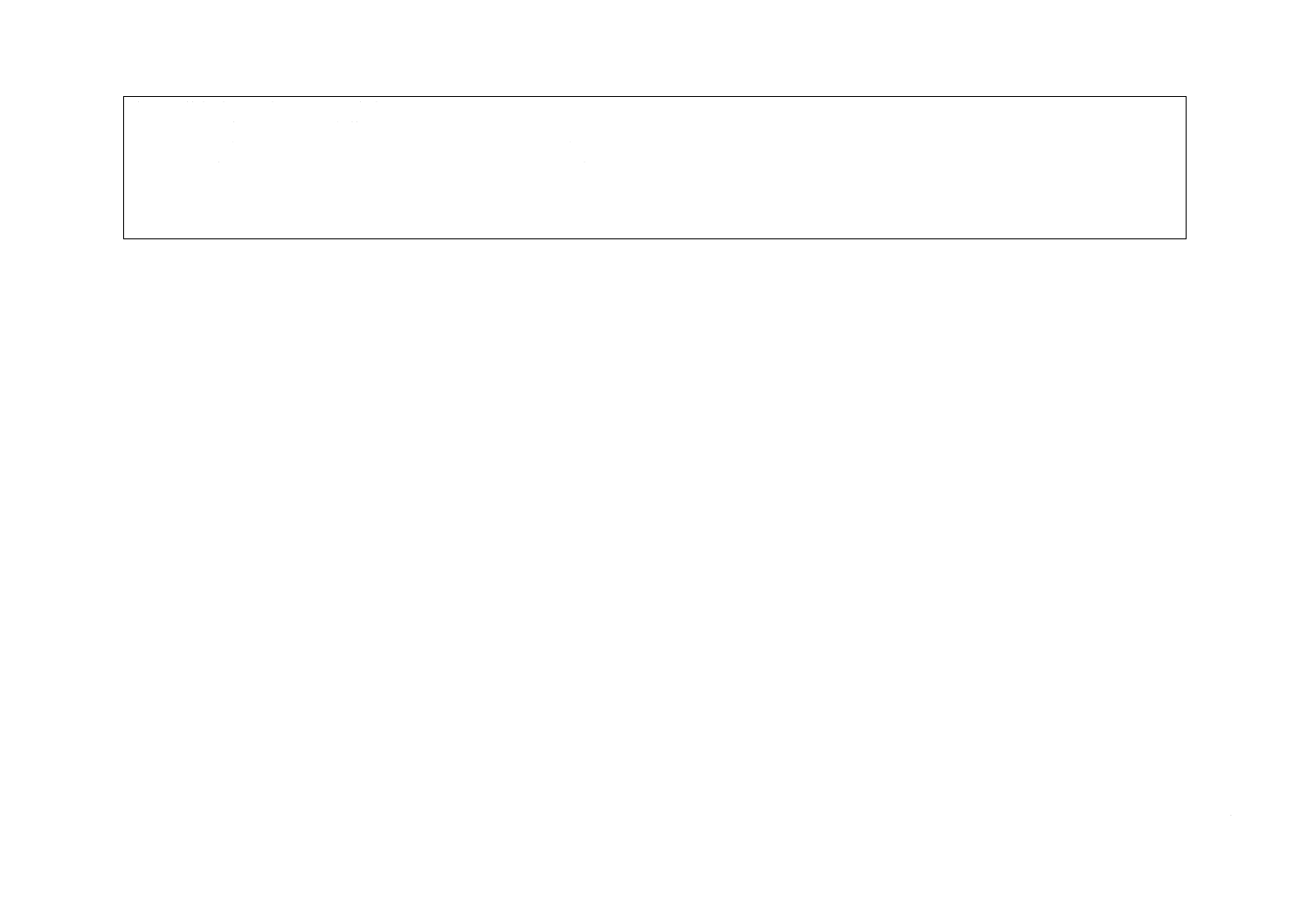

JIS B 9920-1:2019 クリーンルーム及び関連する制御環境−第1部:浮遊粒子数

濃度による空気清浄度の分類

ISO 14644-1:2015,Cleanrooms and associated controlled environments−Part 1:

Classification of air cleanliness by particle concentration

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.1.4 クラス分類

分類の定義を明確に

した。

3

3.1.4

追加

分類の定義に評価結果としての清

浄度クラスを追加した。

ISOへ規定にすることを,提案す

る予定である。

4 クラス分

類

表1

表中の注a)〜注f)

4

Table 1

表中の注bの削除

削除

附属書Dの逐次サンプリング法を

規定にすることに伴い,注bを削除

した。

技術的差異はないが,JIS B

9920:2002の内容を採用,今後逐次

サンプリング法をISOへ規定にす

ることを,提案する予定である。

5 適合性の

実証

5.2 試験

729 m2を超える大空

間の評価の場合は,

附属書JAによるこ

とができる。また,

濃度が500個/m3未

満の清浄な清浄度ク

ラスの評価では,附

属書Dに規定する逐

次サンプリング法に

よることができる。

5

5.2

追加

729 m2を超える大空間の評価の場

合の測定点数の変更,及び濃度が

500個/m3未満の清浄な清浄度クラ

スの評価に,逐次サンプリング法に

よることができることを明記した。

技術的差異はないが,大空間の評

価にJIS B 9920:2002の測定点数

と同様になるように修正した。ま

た,500個/m3未満の清浄な清浄度

クラスの評価に,JIS B 9920:2002

の内容でも採用されている逐次サ

ンプリング法の適用を明記した。

これらの内容は,ISOへ規定にす

ることを,提案する予定である。

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

35

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 適合性の

実証(続き)

5.3浮遊粒子数濃度

の評価

測定点数が2点以上

9点以下の場合の測

定信頼度の向上のた

めの措置及び追加

5.3

追加

測定点数が2点以上9点以下の場合

は,空間平均粒子数濃度の95 %上

側信頼限界を評価することで測定

信頼度の向上のための措置を行う

ことが望ましいことを明記した。

ISO 14644-1:1999及びJIS B

9920:2002で採用されていた上側

信頼限界を採用することとした。

ISOへ規定にすることを,提案す

る予定である。

対象粒径が二つ以上

の場合の測定上の注

意点

−

追加

対象粒径が二つ以上の場合,清浄度

クラスの適合性判定に使用する粒

子数濃度は,全ての粒径について同

じ方法で測定しなければならない

ことを明記した。

ISOへ規定にすることを,提案す

る予定である。

5.4試験報告書

項目e)に試験方法の

記載を追加

5.4

追加

試験方法で附属書D及び附属書JA

を採用した場合は,その旨を記載す

ることを明記した。

ISOへ規定にすることを,提案す

る予定である。

附属書A

(規定)

粒子数濃度

による空気

清浄度のク

ラス分類の

ための標準

試験方法

A.2.1 粒子計数器

注記2を追加

A.2.1

追加

LSAPCは粒子を排出しないものを

使用することが望ましいことを明

記した。

注記を追加したもので,技術的差

異はない。

A.4.1 729 m2超える

大空間の測定点数の

算出方法の追加

追加

附属書JAによってクラス分類する

場合は,JA.2によって最少点数を求

めることができる。

ISOへ規定にすることを,提案す

る予定である。

A.4.4 1回の測定に

必要な吸引空気量

(単一吸引空気量)

及び吸引時間の確定

注記の追加

A.4.4

追加

注記 単一吸引空気量は,2 L以上

で測定器の1分間の吸引空気量以

上かつVS以上の値を設定したとき

の1回の測定に用いる空気量を表

すことを明記した。

技術的差異はない。単一吸引空気

量を明記した。

附属書B

(参考)

清浄度クラ

スの計算例

−

B.2

Example 2

削除

Annex B Examples of classification

calculationsの計算例から必要項目

を厳選したため,削除した。

参考の計算例を厳選したもので,

技術的差異はない。

−

B.3

Example 3

削除

Annex B Examples of classification

calculationsの計算例から必要項目

を厳選したため,削除した。

参考の計算例を厳選したもので,

技術的差異はない。

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

36

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(参考)

清浄度クラ

スの計算例

(続き)

B.2例2

B.4

Example 4

一致

Annex B Examples of classification

calculationsの計算例を厳選し,B.4

の内容を採用したため,番号を変更

した。

参考の計算例を厳選したもので,

技術的差異はない。

−

B.5

Example 5

削除

Annex B Examples of classification

calculationsの計算例から必要項目

を厳選したため,削除した。

参考の計算例を厳選したもので,

技術的差異はない。

−

B.6

Example 6

削除

附属書C

(参考)

浮遊粗大粒

子の計数及

び粒径決定

C.2.2 M表示の書式

例4の追加

C.2.2

追加

例4として,フォトメータの記載例

を明記した。

フォトメータの例を明記したもの

で,技術的差異はない。

C.4.1.2

粗大粒子のLSAPC

の性能修正

C.4.1.2

変更

検出感度及び可測粒子数を検討の

上,修正した。

ISOへ規定にすることを,提案す

る予定である。

C.4.2.2 フィルタに

よる捕集及び顕微鏡

測定

計数法は,JIS B

9917-3の附属書JB

を参照

C.4.4.2

ASTM F312 -08

変更

関連JISに合わせたもので,技術的

な差異はない。

−

附属書D

(規定)

逐次サンプ

リング法

参考を規定に変更

Annex D

(informative)

Sequential sampling

procedure

変更

参考を規定に変更。

濃度500個/m3未満の清浄度クラ

スの評価に,JIS B 9920:2002の内

容でも採用されている逐次サンプ

リング法の適用を明記したため規

定に変更した。これらの内容は,

ISOへ規定にすることを,提案す

る予定である。

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書D

(規定)

逐次サンプ

リング法

(続き)

D.1.1 背景

逐次サンプリング法

は,上限粒子数濃度

が500個/m3未満の

空気清浄度の分類に

最も適している

−

追加

上限粒子数濃度が500個/m3未満の

空気清浄度の分類に最も適してい

ることを明記した。

逐次サンプリング法の提要条件を

明記したものである。これらの内

容は,ISOへ規定にすることを,

提案する予定である。

D.1.2 制限事項

適用範囲は20個以

下

D.1.2

変更

逐次サンプリング法の適用範囲は,

正しくは20個以下であるため記載

を変更した。

ISOへ規定にすることを,提案す

る予定である。

D.3 測定法

20を超える場合は,

空気が規定の清浄度

クラスに適合してい

ないものと判定

−

追加

20を超える場合は,空気が規定の

清浄度クラスに適合していないも

のと判定することを明記した。

内容を追加明記したもので,技術

的差異はない。

D.3 測定法

測定場所の平均濃度

が必要な場合は,測

定終了時の累積粒子

数濃度を吸引空気量

で除した値とする。

−

追加

測定場所の平均濃度の算出を明記

したものである。

内容を追加明記したもので,技術

的差異はない。

−

D.4

Examples

of

sequential sampling

削除

規定に変更したため,利用例は修正

の上,附属書JCに移動した。

附属書JCに移行したもので,技術

的差異はない。

附属書E

(規定)

中間清浄度

クラス及び

対象粒径し

きい値の設

定

規定に変更

Annex E

(informative)

Specification

of

intermediate decimal

cleanliness

classes

and

particle

size

thresholds

変更

本来規定であるべき内容と判断し,

規定にした。

ISOへ規定にすることを,提案す

る予定である。

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書F

(参考)

測定機器

F.2測定機器の仕様

d)の内容をJISに変

更

F.2

ASTM F312-08

変更

“JIS B 9917-3の附属書JBによる”

ことに修正した。

JISに変更したが,技術的差異は

ない。

附属書JA

(規定)

空気清浄度

分類におけ

る大空間の

対応及び測

定信頼度向

上のための

措置

空気清浄度分類にお

ける大空間の対応,

及び測定信頼度の向

上のための措置及び

追加

−

−

追加

空気清浄度分類における大空間の

対応,及び測定信頼度の向上のため

の措置について,附属書を追加した

ものである。

ISOへ規定にすることを,提案す

る予定である。

附属書JB

(参考)

測定信頼度

向上のため

の措置及び

大空間の対

応における

計算例

附属書JAに伴う計

算例を記載

−

−

追加

附属書JAの空気清浄度分類におけ

る大空間の対応,及び測定信頼度の

向上のための措置について,計算例

を参考として追加したものである。

ISOに提案する予定である。

附属書JC

(参考)

逐次サンプ

リング法に

よる分類の

例

附属書Dの逐次サン

プリング法を利用し

たときの使用例を記

載

D.4

追加

附属書Dの逐次サンプリング法を

利用したときの使用例を記載した

もので,対応国際規格のD.4の内容

を修正し,追加したものある。

ISOに提案する予定である。

JISと国際規格との対応の程度の全体評価:ISO 14644-1:2015,MOD

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

39

B 9920-1:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

5

B

9

9

2

0

-1

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。