B 9917-7:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 要求事項························································································································· 4

5 設計及び構造 ··················································································································· 5

6 アクセス装置 ··················································································································· 6

6.1 使用方法 ······················································································································ 6

6.2 人による操作 ················································································································ 6

6.3 ロボットによる操作 ······································································································· 6

7 移送設備························································································································· 7

7.1 使用方法 ······················································································································ 7

7.2 選定 ···························································································································· 7

7.3 フェールセーフ設計 ······································································································· 7

8 据付及び据付位置 ············································································································· 7

9 試験及び承認 ··················································································································· 7

9.1 一般 ···························································································································· 7

9.2 グローブブリーチ試験 ···································································································· 8

9.3 運転時の差圧試験 ·········································································································· 8

9.4 リーク試験 ··················································································································· 8

9.5 定期試験 ······················································································································ 8

附属書A(参考)隔離系列の概念 ··························································································· 10

附属書B(参考)空気処理システム及びガスシステム ································································· 12

附属書C(参考)操作用器具 ································································································· 15

附属書D(参考)移送設備例 ································································································· 21

附属書E(参考)リーク試験 ································································································· 27

附属書F(参考)参考文献 ····································································································· 35

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 37

B 9917-7:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本空気清浄協会(JACA)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 9917の規格群には,次に示す部編成がある。

JIS B 9917-3 第3部:試験方法

JIS B 9917-5 クリーンルーム運転における管理及び清浄化

JIS B 9917-7 第7部:隔離装置

JIS B 9917-8 第8部:浮遊分子状汚染物質に関する空気清浄度

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 9917-7:2011

クリーンルーム及び関連制御環境−

第7部:隔離装置

Cleanrooms and associated controlled environments-

Part 7: Separative devices

(clean air hoods, gloveboxes, isolators and mini-environments)

序文

この規格は,2004年に第1版として発行されたISO 14644-7を基に作成した日本工業規格であるが,国

内における評価の実情に合わせ,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,JIS B 9919及びJIS B 9917-5に規定するクリーンルームとは異なる観点から,隔離装置の

設計,構造,据付,試験及び承認に関する最低限の要求事項について規定する。

この規格には,次の制限がある。

− 使用者の要求事項は,使用者と供給者とで協定していなければならない。

− 装置の特定の要求事項は,規定しない。

− 隔離装置の据付に対する特定の手順は,規定しない。

− 火災,安全などについては特に考慮していないため,必要に応じて我が国の法律などを適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14644-7:2004,Cleanrooms and associated controlled environments−Part 7: Separative devices

(clean air hoods, gloveboxes, isolators and mini-environments)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9917-3 クリーンルーム及び付属清浄環境−第3部:試験方法

注記 ISO 14644-3:2005,Cleanrooms and associated controlled environments−Part 3: Test methods

(MOD)

2

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9917-5 クリーンルーム運転における管理及び清浄化

注記 ISO 14644-5:2004,Cleanrooms and associated controlled environments−Part 5: Operations(MOD)

JIS B 9918-1 クリーンルーム及び関連制御環境−微生物汚染制御−第1部:一般原則及び基本的な方

法

注記 ISO 14698-1,Cleanrooms and associated controlled environments−Biocontamination control−Part

1: General principles and methods(IDT)

JIS B 9918-2 クリーンルーム及び関連制御環境−微生物汚染制御−第2部:微生物汚染データの評価

注記 ISO 14698-2,Cleanrooms and associated controlled environments−Biocontamination control−Part

2: Evaluation and interpretation of biocontamination data(IDT)

JIS B 9919 クリーンルームの設計・施工及びスタートアップ

注記 ISO 14644-4:2001,Cleanrooms and associated controlled environments−Part 4: Design,

construction and start-up(MOD)

JIS B 9920 クリーンルームの空気清浄度の評価方法

注記 ISO 14644-1:1999,Cleanrooms and associated controlled environments−Part 1: Classification of air

cleanliness(MOD)

JIS Z 8122 コンタミネーションコントロール用語

ISO 14644-2:2000,Cleanrooms and associated controlled environments−Part 2: Specifications for testing and

monitoring to prove continued compliance with ISO 14644-1

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8122によるほか,次による。

3.1

アクセス装置(access device)

隔離装置内で製造工程,工具又は製品を操作するための器具又は装置。

3.2

行動レベル(action level)

制御環境内に対して使用者が設定したレベルで,超えた場合には,原因調査を含む即時介入及び是正処

置が必要なレベル。

3.3

警戒レベル(alert level)

制御環境内に対して使用者が設定したレベルで,正常な状態から外れた場合には早期に警報し,それを

超えた場合には,製造工程の是正処置を行うレベル。

3.4

バリア(barrier)

隔離するための手段。

3.5

ブリーチ風速(breach velocity)

気流に対向する汚染の侵入を妨ぐのに十分な開口部の風速。

3.6

封じ込め(containment)

3

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

作業者と作業との間において,隔離装置によって高度に隔離を達成した状態。

3.7

汚染除去(decontamination)

汚染物質を規定したレベルまで減少させること。除染ともいう。

3.8

長手袋(gauntlet)

完全に腕全体を挿入できる一体形の手袋。ワンピースグローブともいう。

3.9

グローブ(glove)

(隔離装置において)閉鎖空間内に隔離効果を維持したまま,作業者の手を挿入することが可能なアク

セス装置の部品。

3.10

グローブポート(glove port)

グローブ,スリーブ及び長手袋を取り付ける部位。

3.11

グローブシステム(glove sleeve system)

複数の部品で構成したアクセス装置。隔離効果を維持したまま,カフスで接続しているグローブの交換

が可能なもの。グローブスリーブシステム,ツーピースグローブともいう。

3.12

ハーフスーツ(half-suit)

隔離効果を維持したまま,隔離装置の作業空間へ作業者の頭部,胴体及び腕を挿入することが可能なア

クセス装置。

3.13

時間リーク率,Rh(hourly leak rate)

運転状態(圧力及び温度)における封じ込め装置の1時間当たりのリーク量(q)の封じ込め装置の容積

(V)に対する比(ISO 10648-2:1994参照)。

注記 時間の逆数で表す(h−1)。

3.14

リーク(leak)

(隔離装置において)大気圧状態との差圧による試験で判明する欠陥。

3.15

圧力完全性(pressure integrity)

試験状態において再現性のある定量的な圧力リーク率を求めることのできる能力。

3.16

隔離表示,Aa:Bb(separation descriptor)

隔離装置の試験状態において保証した二つの空間の清浄度分類の数値的な表示方法。

A:装置内のJISクラス

a:Aの測定粒子径

B:装置外のJISクラス

b:Bの測定粒子径

4

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.17

隔離装置(separative device)

一定容積の内側と外側との間において,保証のレベルでの隔離を構造的及び力学的手段で作り出す装置。

注記 隔離装置の特定の産業用例として,クリーンエアーフード,封じ込め装置,グローブボックス,

アイソレータ及びミニエンバイロメントなどがある。

3.18

移送設備(transfer device)

汚染物質の混入又は漏出を最小限にするために,隔離装置への材料の出し入れ操作をする機構。

4

要求事項

使用者と供給者とで定義し,協定し文書化しなければならない情報は,次による。

a) この規格の番号(JIS B 9917-7)及び制定年(2011)。

b) 計画に対する他の関連組織(例えば,コンサルタント,設計事務所,監督機関,関連事業団体)が作

成した規定など。

c) 装置の主要目的,運転計画,及び操作上で付加される制限(材料適合性,残留物,排水などによる。)。

d) 信頼性及び有用性

e) 適切な場合には,全ての危害分析に対する対応。

注記 HACCP,HAZOP,FMEA,FTAなどの手法が妥当である(参考文献[23]参照)。

f)

必要な浮遊粒子清浄度,又はJIS B 9920及びISO 14644-2に規定する要求清浄度。適切な場合には,

浮遊分子状汚染を考慮することが望ましい(参考文献[18][19]参照)。

g) 規定した運転状態及び回復時間。

注記1 運転状態とは,施工完了時,製造装置設置時,通常運転時をいう(JIS B 9920参照)。

注記2 回復時間は,例えば,メンテナンス時,清掃時などをいう。

h) 適切な場合には,規定した隔離表示(参考文献[25]参照)。

i)

装置の性能が運転差圧に左右される場合には,運転差圧を常時モニタリングし,警報できるようにし

なければならない。

j)

適切な場合には,規定した時間リーク率(例については,附属書E参照)。

k) その他に次を含む運転時において必要となる項目。

1) 試験ポイント

2) 行動及び警戒レベルの対応保証の検証

3) 試験方法

l)

施設の施工,運転及び性能規定を含めた汚染制御の概念。

m) 測定方法,測定位置,制御,モニタリング及び記録報告の要求事項。

n) 隔離装置及びその関連装置,器具,供給品並びに要員の,次の作業時の制御環境への入退出の管理。

1) 据付時

2) 検査時(コミッショニング)

3) 通常運転時

4) メンテナンス時

o) 装置の位置及び配置

p) 重要寸法及び質量の制限。利用可能な作業空間を含む。

5

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q) 装置に影響するプロセス要求事項。

r) ユーティリティ要求事項を付けたプロセス装置リスト。

s)

装置のメンテナンス要求事項。

t)

責任者(試験の性能,承認,報告を含む準備,承認,履行,監督,報告書,基準書,設計基準,構造,

試験,教育及び訓練)。

u) 外部環境影響についての証明書及びアセスメント。

v) 箇条5,箇条6,箇条7及び箇条8に規定する特殊な装置に必要な追加要求事項の情報。

w) その他の規制の順守。

5

設計及び構造

5.1 設計は,品質が維持可能な性能も含め,規制上の要求事項に従わなければならない。

5.2 隔離装置の設計では,工程,作業者又は第三者に,実際の作業に対する適切な汚染防止対策を提供

しなければならない。

5.3 隔離手段を考慮しなければならない(附属書A参照)。適用できる場合には,隔離表示を使用しなけ

ればならない。

濃度の高いリークの危険性に対応することが望ましい。

5.4 故障時の処置の方法及び隔離装置用の手順並びに補助システムを考慮しなければならない(附属書B

参照)。

5.5 アクセス装置及び移送設備を考慮しなければならない(附属書C及び附属書D参照)。

5.6 隔離装置は,全内側表面及び作業空間を容易に操作でき,かつ,作業工程を重視した人間工学的な

設計でなければならない。また,工程についても同様である。

5.7 アクセス装置は,操作,清掃及びメンテナンスに適合した,最小の大きさ及び数としなければなら

ない。

5.8 運転時の差圧を,変位を含めて考慮しなければならない。

5.9 時間リーク率を適用する場合は,それを考慮しなければならない(附属書A参照)。隔離装置の剛性

又は柔軟性は,リーク率を定めるときに考慮に入れなければならない。

5.10 気流,振動,差圧などの外乱は,完全性及び機能に悪影響を及ぼさないように考慮しなければなら

ない。

5.11 適切な場合には,危害分析を行わなければならない[箇条4 e)参照]。

5.12 装置又はその構成物の廃棄を含め,清掃又は汚染除去の対策を設計基準に含めなければならない。

5.13 組み込んだ試験装置の施設及び適切な警報を含めなければならない。

5.14 移送設備は,工程及び日常操作に適応しなければならない。

5.15 ろ過は,適切に行わなければならない。

5.16 送風量の設定は,適切に行わなければならない。

5.17 廃液は,適切な浄化処理を行わなければならない。

5.18 可能な限り,メンテナンスが必要な部品は,隔離装置の外側に取り付けなければならない。

5.19 隔離装置の構造体に使用する材料は,シーリング材,ファン,換気装置,配管,関連する継手を含

め,計画した製造工程,加工原材料,装置及び汚染防止方法に対し,化学的及び機械的に対応しなければ

ならない。耐食性及び長期間使用時の劣化を考慮しなければならない。材料の耐熱性及び耐火性を考慮し

なければならない(附属書B参照)。必要に応じて,使用材料の熱特性,吸収及び吸着,アウトガス特性

6

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を確認しなければならない。操作窓用のパネルの材料選定は,透明度が落ちずに,視認性に対する変質の

ないことを試験し,証明しなければならない。

6

アクセス装置

6.1

使用方法

アクセス装置は,隔離装置内の製品又は工具を操作するために使用する。操作方法として,人による操

作又は機械的な操作がある。

6.2

人による操作

6.2.1

人による操作用の器具

作業者の手による操作用の器具は,次による。

a) 長手袋

b) グローブシステム(例 スリーブ,カフス及びグローブ)

c) ハーフスーツ及び広範囲に操作可能な同等の器具

d) 遠隔操作を行う装置

フルスーツを使用する場合には,適切な規格を参照するのが望ましい。

可能な場合は,隔離装置に装着する操作用開口数を最少化する代替操作用器具を考慮することが望まし

い。

6.2.2

長手袋,グローブシステム及びハーフスーツ

6.2.2.1 長手袋,グローブシステム及びハーフスーツを使用する場合は,柔軟性のある皮膜タイプのアク

セス装置システムとし,隔離装置を開放することなくグローブが交換できる構造に設計しなければならな

い(附属書C参照)。これらのシステムは,分子状物質の封じ込めには適しておらず,代替システムによ

って,要求する分子の封じ込めを考慮しなければならない。

6.2.2.2 グローブポート及びグローブ用カフス部品は,交換の容易さ,完全性の試験及び操作の安全性を

考慮して設計しなければならない。

6.2.2.3 隔離を維持することを最重要として,長手袋,グローブスリーブ及びハーフスーツシステムの材

料の選択に際して,次に示す項目を考慮しなければならない。

a) 隔離装置に使用する材料及び工具

b) グローブ材料の耐久温度

c) 浸透性の許容範囲

d) 耐化学薬品性及び/又は機械的強度

e) 化学物質の吸着・吸収性及び脱離性

f)

グローブの材料の耐久性及び許容保存期間

g) 一時的な変位を含めた差圧(運転圧力と異常圧力との差)

h) 操作手順

6.2.3

遠隔操作

遠隔操作は,特定の用途用に設計した隔離装置内で,機械的な操作システムに対して,作業者の手と操

作用アームとの間の,機械的又はサーボリンク機構で行う。

6.3

ロボットによる操作

ロボットによる操作は,特定の用途用に,隔離装置内で一連の製造工程に従った試料の操作が行えるよ

うに設計した自動システムで行う。

7

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

移送設備

7.1

使用方法

移送設備によって,隔離装置の性能を低下させてはならない。移送設備は,特定の用途において装置又

は製造工程を正常状態に維持することが重要な要素となる。移送設備の中には,独立した隔離装置として

使用するものもある。

7.2

選定

移送設備の選定には,用途に応じて必要な隔離のレベルに基づかなければならない。その移送設備の時

間リーク率は,搬送する隔離装置の時間リーク率を超えてはならない。移送設備は汚染物質の流入を最小

限としなければならない。適切な移送設備の略図及び説明は,附属書Dによる。それらの略図は,実用例

にすぎない。

7.3

フェールセーフ設計

停電発生時には,電気的なインタロック機構をもつ移送設備を用いて入出庫してはならない。

8

据付及び据付位置

8.1 隔離装置を組み込んだクリーンルームの清浄度は,隔離装置の用途,設計及び運転状態に依存する。

JIS B 9919を参照することが望ましい。

8.2 次の項目の適応性を考慮しなければならない。

a) 部屋の空気清浄度(JIS B 9920参照)

b) 操作性の人間工学的検討

c) メンテナンス

d) 材料の有毒性

e) 全ての製造工程の危険性

f)

副生成物の危険性

g) 相互汚染の可能性

h) 廃棄物

i)

全てに必須の法的要求事項

9

試験及び承認

9.1

一般

9.1.1 試験手順の選定は,据付場所,設計,構成及び隔離装置の用途に依存する。

9.1.2 給排気システムが隔離装置と一体となっている場合には,そのシステムも同様に試験をしなければ

ならない。

9.1.3 隔離装置の空気清浄度は,JIS B 9920に従った測定ができないことがある。この場合には,代替の

試験手順が必要になる。

例1 分子状汚染の試験[18][19]

例2 表面粒子汚染の試験[30]

9.1.4 特定の状況又は運転状況において(例えば,粉末状の材料,ガスの発生する材料又は両方の性質の

材料),運転中には粒子のサンプリングを行わなくてもよいが,危険が存在する場合がある。それに代わる

状況において(例えば,運転前若しくは運転後,又は運転状態),本質的な汚染のサンプリングを可能とす

る手法が必要となる場合がある。

8

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.1.5 容量が小さい隔離装置の場合に,測定器の吸引量と隔離装置の処理風量とが同程度であれば,圧力

完全性及び粒子又は微生物数が,その測定器の測定吸引量の影響を受ける危険性がある。

9.1.6 適切な試験パラメータは,使用者と供給者とで協定しなければならない。

9.1.7 隔離装置及びその補助装置の試験及び承認は,JIS B 9920,ISO 14644-2,JIS B 9917-3及びJIS B

9919を参照して行わなければならない。

9.2

グローブブリーチ試験

適切な場合には,開放したグローブポートの通過気流に対し,グローブポートの中央部を風速計で測定

しなければならない。その風速は使用者と供給者とで協定しなければならない(推奨値:0.5 m/s)。

9.3

運転時の差圧試験

9.3.1 製造装置設置時及び通常運転時において,差圧の試験を行わなければならない。

9.3.2 差圧が装置の性能を左右する場合には,差圧を常時モニタリングし,警報できるようにすることが

望ましい。

9.4

リーク試験

9.4.1 適切な場合は,リーク試験を行わなければならない。その手引を附属書Eに示す。

注記 大気圧付近(1 000 Pa未満の差圧)で運転する隔離装置の完全性試験では,定量的なリーク量

を得るために詳細な手順及び精密な測定装置が必要となる。そのリーク量によって,対象とす

る用途の許容範囲を決定する(附属書A参照)。

9.4.2 適切な場合は,誘引リーク試験を行わなければならない。その方法は附属書Eに示す。

注記 小さな開口部における風速が圧力降下を起こし,逆流を生み出す場合(ベンチュリ効果),誘引

リークを引き起こす可能性がある。運転時の差圧が小さい装置は,誘引リークによって性能が

損なわれることがある。同様に,運転時の圧力が高い若しくは流量が非常に少ない,又は移送

設備の汚染物質の混入が最小限の流量の装置については,運転状態におけるグローブの装着又

は回収時の一時的な空気の入れ替わりによる誘引の危険性がある。

9.5

定期試験

9.5.1 隔離装置の定期試験は,9.5.2,9.5.3,JIS B 9920,ISO 14644-2,JIS B 9918-1及びJIS B 9918-2に

従って行わなければならない。

9.5.2 定期試験及び確認は,装置及び計装・異常検出システムの機能について行う。日常試験は,比較,

予防,維持の要求事項を規定し,記録しなければならない。

9.5.3 推奨する定期試験の項目及び時期は,次による。

a) ハーフスーツ及びグローブの試験

1) 検査時(コミッショニング)

2) 作業前及び作業終了後

3) グローブ及びスリーブの交換後

b) 圧力試験

1) 検査時(コミッショニング)

2) 気流又はフィルタ差圧の仕様変更時

3) 隔離装置の隔離部分又は圧力制御装置に影響を与えるメンテナンス後

c) 検査時(コミッショニング)の誘引試験

d) 計装及び警報装置の試験

1) 検査時(コミッショニング)

9

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 制御装置に影響を与えるメンテナンス後

3) 計装機器製造元による記載した周期

4) 使用時又は運転時に要求する事前の定期試験

10

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

隔離系列の概念

隔離装置には,有限の体積の内側及び外側の間の隔離のレベルを改善するために,物理的手段,空気力

学的手段,又は両方の手段を用いる。物理的な隔離手段には,堅固な障壁及び柔軟性のある障壁の両方を

含む。空気力学的手段には,ろ過済み又は未処理の空気若しくは気体を含む。一般に,隔離維持の保証の

程度は,図A.1に示すように物理的な隔離の強固さの程度によって増加する。様々な分野における一般的

な隔離装置のタイプの例を表A.1に示す。しかし,JIS B 9920で定義する浮遊粒子清浄度クラスと隔離系

列中の隔離装置の位置とは,直接的な関係がない。隔離の二つの指標は,隔離表示及び時間リーク率(圧

力完全性)である。時間リーク率が適切でない場合には,隔離表示[Aa:Bb]は,便利な指標である。時間リ

ーク率(Rh)の4段階のクラス(表E.1参照)は,ISO 10648-2に示す。ISO 10648-2のクラスは,一般に

堅固な物理的障壁を備えた装置に適用する。JIS B 9919,特に図A.1の最初の3項目と一部重複部分が存

在することが分かる。

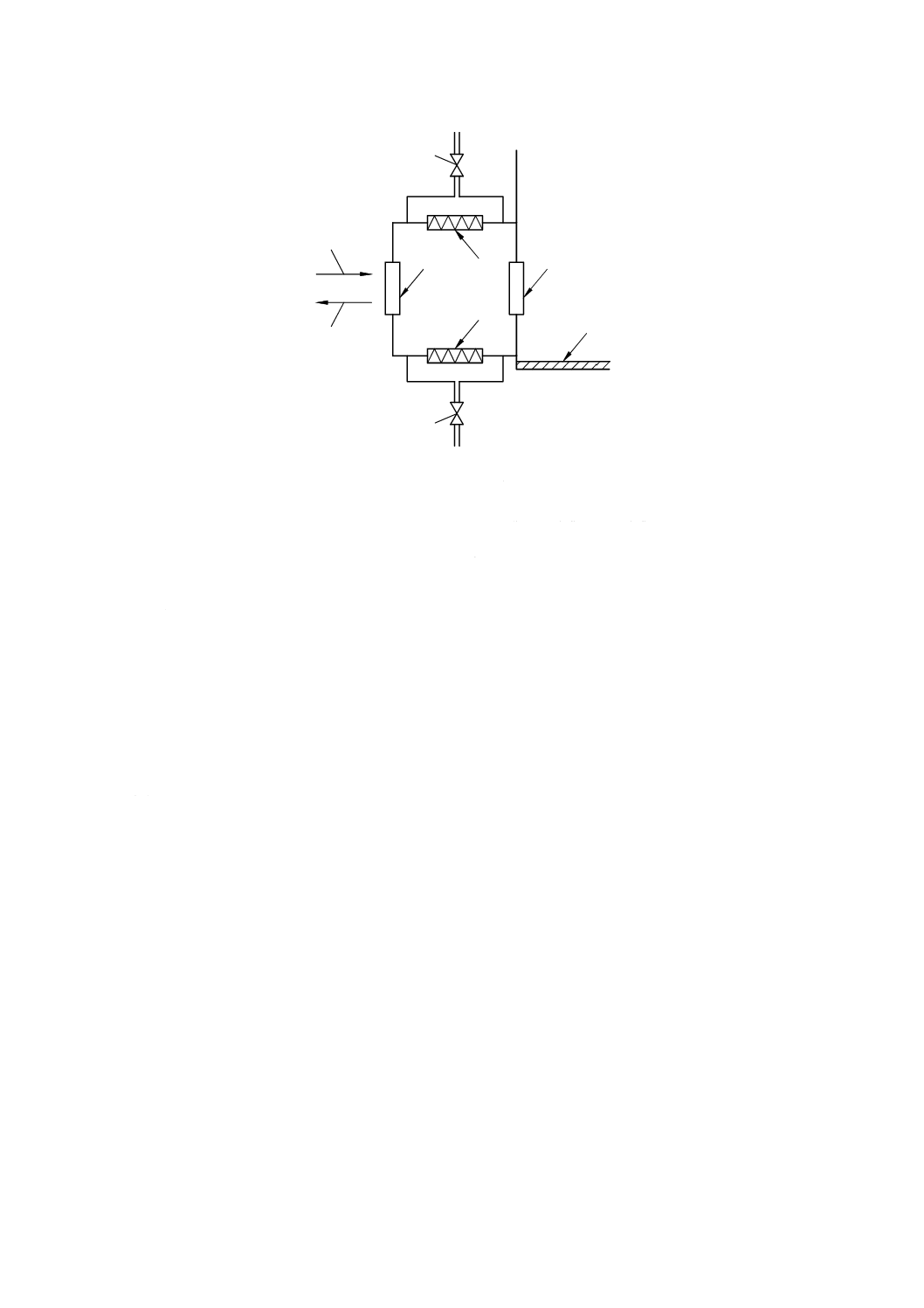

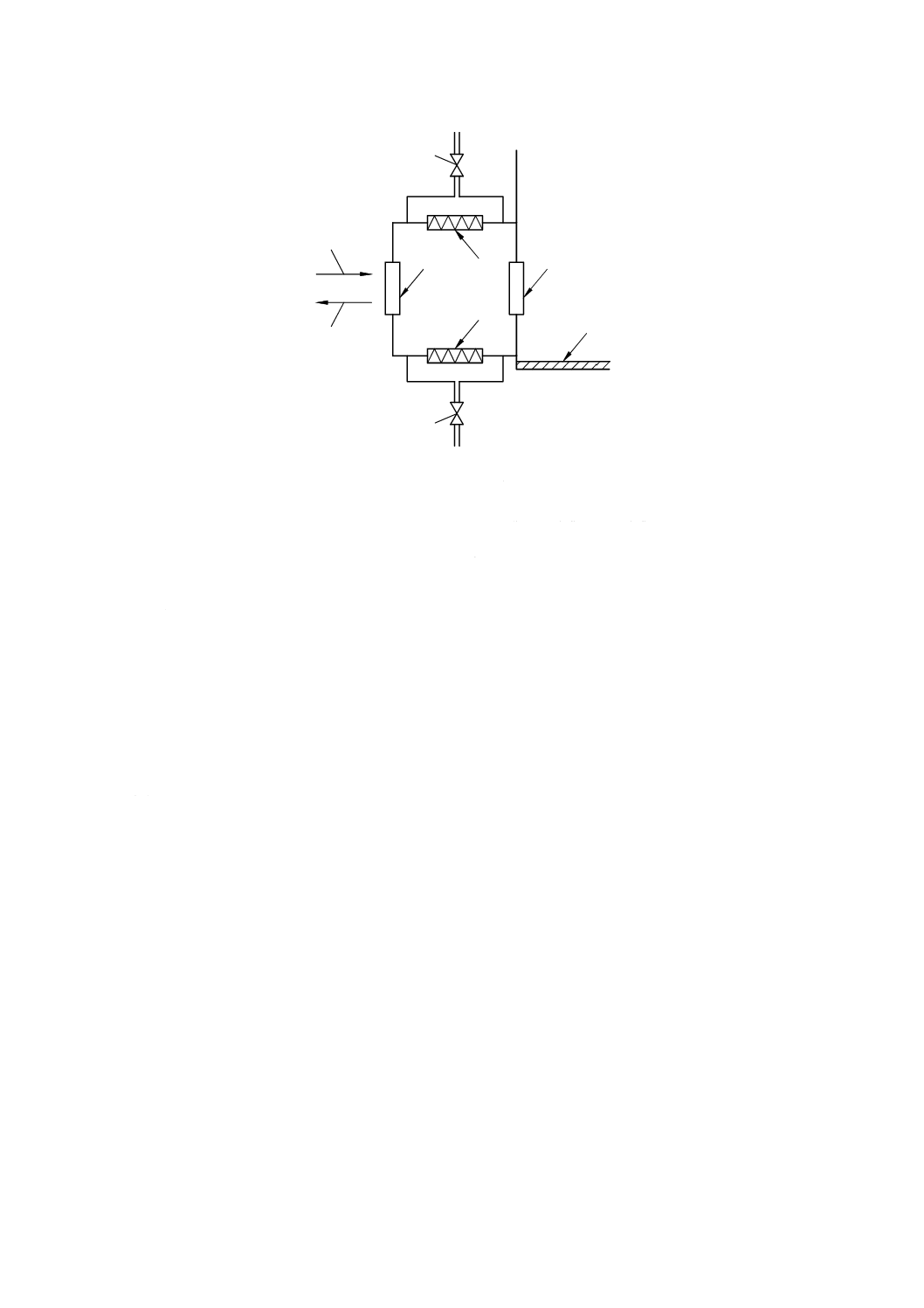

図A.1−隔離手段と隔離維持の保証の程度の例

注記 この図は,パラメータとして部分的に重なる隔離方針を伴う空気力学的な手段から物理的な手

段までに隔離の範囲が及んでいるように,隔離維持の保証の程度が増加することを示している。

高圧力完全性又は低時間リーク率の封じ込め装置−

陽圧又は負圧の運転

中圧力完全性又は中時間リーク率の封じ込め装置−

陽圧又は負圧の運転

低圧力完全性又は高時間リーク率の封じ込め装置−

陽圧又は負圧の運転

閉鎖又は不明瞭の圧力完全性−

性能は時間リーク率又は他のパラメータ

名目的な封じ込め−

空調及び空気の封じ込めは可能−シングル又はデュアルモード

名目的な密閉−

空調及び空気の封じ込めは不可能

制限された空気の吹き出し

無制限の空気の吹き出し

物理的

空気力学的

低

高

分離維持の保証度

隔

離

手

段

11

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.1−隔離系列

隔離方針

手段

装置の表記

通常使用する用語及び類義語

無制限の空気の吹き出し

空気力学的手段

及びろ過

開放系−カーテン又はスク

リーンなし。通常のクリー

ンルーム用衣服及びグロー

ブを身に着けた作業者が接

近及び搬送のために装置の

中に到達できる。清浄域は

陽圧。

清浄空気装置,層流フード,清浄

空気フード

制限された空気の吹き出

し

空気力学的及び

物理的

カーテン又は固定されたス

クリーンによって厳密に制

御されたアクセス。

層流フード,清浄空気フード,定

方法空気フード,清浄作業場

名目的な密閉−空調及び

空気の封じ込めは不可能

空気力学的及び

物理的

名目的な密閉,アクセス装

置及び搬送装置が搭載され

ている。

充塡装置,充塡トンネル

名目的な封じ込め−空調

及び空気の封じ込めは可

能−シングル又はデュア

ルモード

空気力学的及び

物理的

設計上大部分が物理的な隔

離。

充塡トンネル,充塡装置,層流ト

ンネル,クリーントンネル,滅菌

オーブン,電子工業用ミニエンバ

イロメント

閉鎖又は不明瞭の圧力完

全性−性能は時間リーク

率又は他のパラメータ

物理的

不明瞭の健全性の閉鎖装

置。柔軟な樹脂壁を使用。

アイソレータ,グローブバッグ,

粉末輸送調節装置又はホッパー,

柔軟な樹脂又はハーフスーツアイ

ソレータ,電子工業用ミニエンバ

イロメント

低圧力完全性又は高時間

リーク率の封じ込め装置

−陽圧又は負圧の運転

物理的

強固な構造物によってリー

ク率の圧力健全性を試験可

能。負圧で運転。

アイソレータ,グローブボックス,

粉末輸送調節装置又はホッパー,

動物試験舎アイソレータ,生化学

教育用アイソレータ,封じ込め装

置

中圧力完全性又は中時間

リーク率の封じ込め装置

−陽圧又は負圧の運転

物理的

中間的な圧力完全性。

アイソレータ,グローブボックス,

封じ込め装置

高圧力完全性又は低時間

リーク率の封じ込め装置

−陽圧又は負圧の運転

物理的

高い圧力健全性,真空及び

不活性ガス運転,分子レベ

ルの封じ込め。

アイソレータ,グローブボックス,

原子力グローブボックス,低分子

封じ込め装置

注記1 例は,設計の仕様又は推奨ではない。

注記2 装置の領域は,一部重複している。

デュアルモード隔離装置は,設計上大部分が通常物理的な隔離でできており,運転の特定の期間中に正

圧又は負圧での制御が可能である。

隔離装置に供給する空気又は気体は,JIS B 9920に規定する任意のクラスに準拠する十分な品質のもの

が望ましい。供給気流の性状は,用途特有である。

静的・動的条件は,次のように規定するのが望ましい。

a) 隔離装置が必要とする空気清浄度。

b) 時間リーク率及び/又は隔離表示。

c) 汚染物質の侵入(移送設備)。

d) 汚染物質のリーク(移送設備)。

12

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

空気処理システム及びガスシステム

B.1

一般

B.1.1 排出・排気システムは,通常,内部に設置した安全に交換できるフィルタを使用して保護する。

B.1.2 隔離装置内における過度の圧力は,油入り過圧防止装置の使用によって防止できる。過圧防止装置

の出口は排気ガスシステムに接続する。

B.2

空気処理システム

B.2.1 隔離装置に対する空気処理システムは,設置したフィルタ及び関連する配管を通して,隔離装置へ

の給気量又は隔離装置からの排気量が十分に確保することが求められる。

B.2.2 空気処理システムは,次の機能をもつことが望ましい。

a) 隔離装置を安全,汚染除去,滅菌,衛生,消毒及び完全性試験のための入口及び出口のフィルタの上

流及び下流にバルブ又はシーリングプレートによって隔離できる機能。

注記 この項目は,空気漏れに制限のない場合,空気漏れに制限のある場合及び通常囲まれている

隔離装置には適用しない。

b) 空気処理のためのその他の設備との接続ができる機能。

c) フィルタ負荷を考慮して,装置全体の初期圧力損失及び最終圧力損失が調整できる機能。

d) 安全を保証した方法で汚染したフィルタが交換できる機能。作業者及び第三者保護は重要である。

e) 全てのフィルタ及び附属するシールに,エアロゾルテスト装置を提供できる機能。

f)

全ての循環空気には,最終段にHEPA又はULPAフィルタを設置できる機能。

g) 隔離装置の運転圧力,圧力低下,ファン又はブロアの故障警報を示す装置を設置できる機能。

h) 必要に応じて,隔離装置及び移送設備の中の空気をサンプリングできるように粒子サンプリングポー

トをもつ機能。

i)

隔離装置の排出システムを陰圧に保つ機能。

j)

グローブの欠損及び警報が発生した場合には,作業者又は製品のいずれかを保護するための最小限の

ブリーチ風速を保つ機能。

k) 地方の条例の要求する他の機器又は装置にも適応する機能。

B.3

ガスシステム

B.3.1 はじめに

高圧力完全性の隔離装置では,通常,分子レベルでの低酸素又は低水分が要求される。不活性ガスシス

テムは,特別な予防措置を備え,それらの適用のために設計した機器に対してだけ使用することが望まし

い。不活性ガスによる酸欠に注意する必要がある。ガスシステムは“ワンパス”又は循環のいずれかであ

る。

B.3.2 不活性ガスシステム

不活性ガス隔離装置は,酸素及び水分がほとんどない環境空気を供給できる。一般に使用する主要な3

種類のガスは,次による。

13

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 窒素

b) ヘリウム

c) アルゴン

不活性ガスシステムの用途は,様々で幅広い。

B.3.3 活性ガス

活性ガス,例えばオゾン,過酸化水素,二酸化塩素,過酢酸及び蒸気は,汚染除去目的で使用する[24] [31]。

B.3.4 ワンパスガスシステム

ワンパスガスシステムは,隔離装置内のガスを循環させない流れを提供する。ボトルシステム又は貯蔵

システムからのガスは,流量調節器に入る前に減圧される。ガスは,排出バルブを経て出る前に,隔離装

置の末端で渦巻き状になる。

B.3.5 不活性ガス循環システム

不活性ガス循環システムは,次の要素で構成する。

a) 循環ポンプ

b) 触媒カラム

c) 水分除去カラム

d) 真空ポンプ

e) 保護カラム(オプション)

f)

インレットフィルタ

g) 附属バルブ

h) 充塡ガス

i)

再生ガスシステム

j)

排気ガスシステム

k) 熱交換器

l)

水分計

m) 酸素濃度計

n) 圧力計

循環ポンプは,ガスの循環に使用する。ガスは,ワンパスシステムと同じように,インレットフィルタ,

入口遮断弁などを通して隔離装置に入る。隔離装置からの還気は,HEPAフィルタ及び遮断弁を通り,水

分除去カラム,触媒カラム又は両方のカラムへ戻る。溶剤及び他の物質を放出する場合は,ポンプサクシ

ョン及びサービスカラムは,例えば活性炭又は適切な吸収剤を含んでいる適切な保護カラムによって保護

することが望ましい。通常では,二つのカラムを用意し,一つを使用し,もう一つを再生に使用する。水

分除去カラムは,加熱及び真空引きによって再生する。触媒カラムは加熱し,水素ガス・不活性ガスの混

合ガスでパージする。隔離装置の圧力は,隔離装置の低レベル圧力スイッチのモニタリングと連動するチ

ャージガスシステムによって維持する。過度の圧力に対して圧力逃し装置が必要である。移送設備は,附

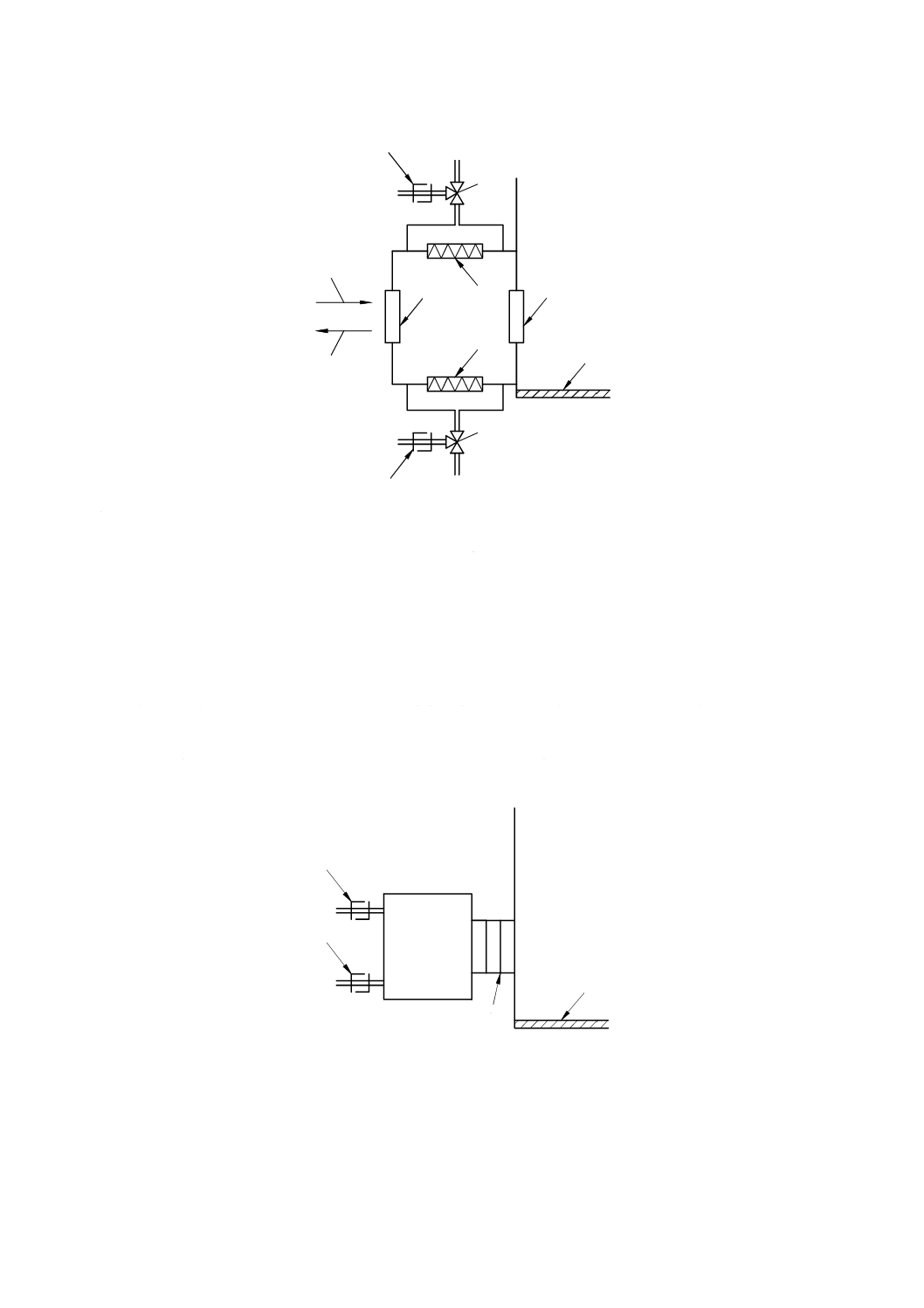

属書DのB2クラスであることが望ましい。

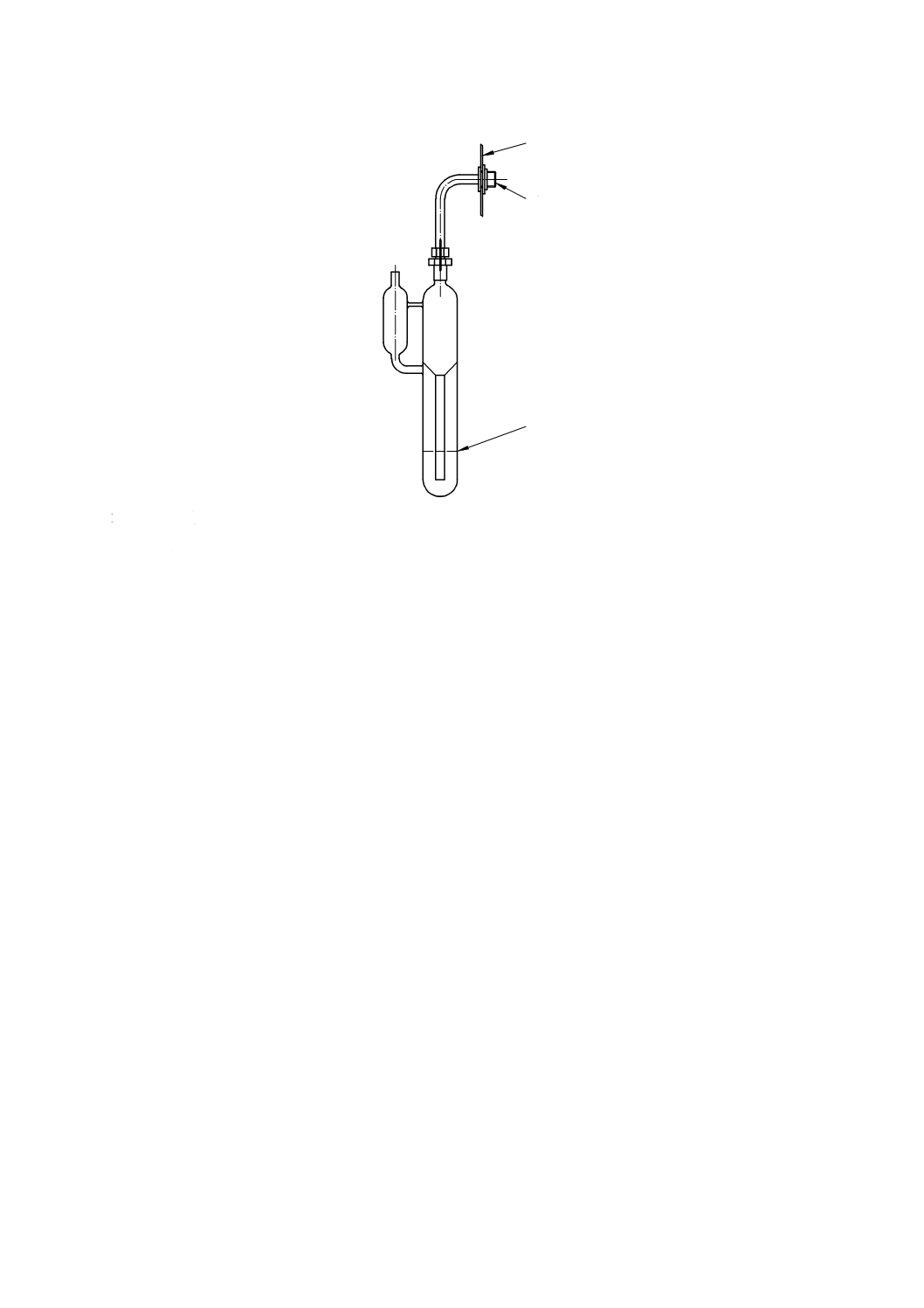

B.3.6 圧力逃し装置

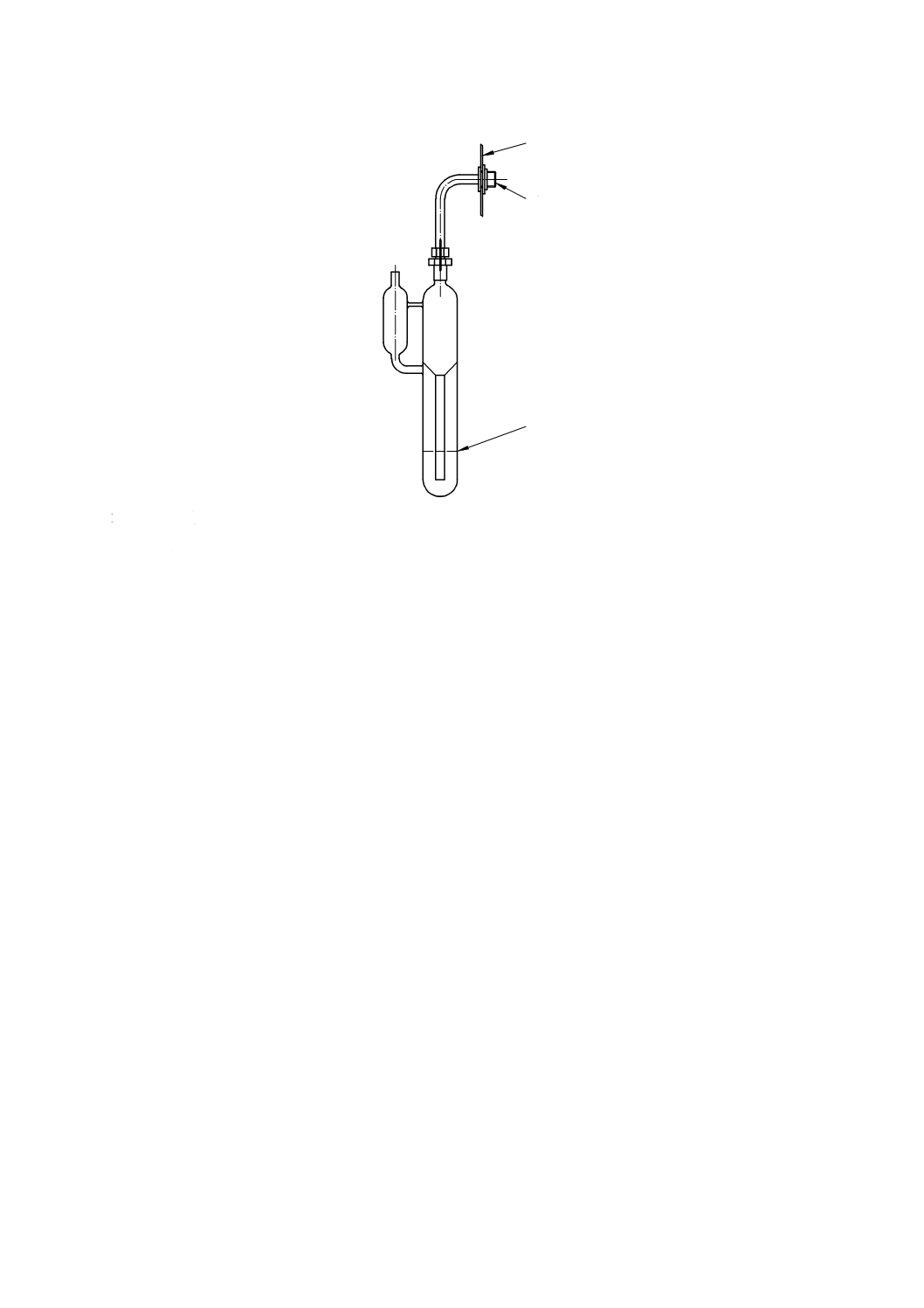

圧力逃し装置は,急激な容積変化(例えば,グローブの挿入など)に対して,圧抜き部品から泡がはじ

けることによって不活性雰囲気を壊すことがない(図B.1参照)。

14

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 エンドパネル

2 HEPAフィルタから

3 液面(油面)

図B.1−圧力逃し装置

1

2

3

15

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

操作用器具

C.1 概要

この附属書は,指導を意図したものであり,全てを網羅しているものではない。この附属書は,グロー

ブ,長手袋,グローブシステム及びハーフスーツに限定して適用する。隔離装置の圧力完全性を保つ上で,

グローブとの継続部分が最も弱い部分になるおそれがある。作業者と製品との保護には,グローブシステ

ム及びグローブ材料の選択が重要である。

C.2 グローブの材料

グローブの材料は,用途及び工程に適合したものであることが望ましい。材料リストは,概要を示した

ものであり,全てを網羅したものではない。新しい材料が開発されれば,このリストに追加されるかもし

れない。グローブ材料に関する全ての情報を入手するには,グローブ製造業者に助言を求めることが望ま

しい。

a) ラテックス,天然ゴム又はシス-1,4-ポリイソプレン

優れた柔軟性及び優れた力学的性質をグローブに必要とする場合には,ラテックス,天然ゴム又は

シス-1,4-ポリイソプレンを使用するとよい。しかし,ラテックス製品はガス浸透性があり,オゾンに

よって分解し,炎,炭化水素及び酸化塩への耐性がなく,エステル,酸及び塩基への耐性が低い。ま

た,アレルギーの危険性を考慮することが望ましい。

b) ポリクロロプレン又はポリ(2-クロロ-1,3-ブタジエン)

オイル及び潤滑油に対し十分な耐性が必要である場合には,ポリクロロプレン又はポリ(2-クロロ

-1,3-ブタジエン)を使用することを特に推奨する。このクロロプレンは自己消火性の特性がある。す

なわち発火元を除けば,燃焼し続けることはない。ポリクロロプレンはオゾン,紫外線,強酸及び強

塩基,並びに強酸化剤に対する高い耐性がある。

しかし,炭化水素,ハロゲン及びエステルを取り扱う作業には,ポリクロロプレン製品の使用は避

けなければならない。

c) ニトリルゴム又はブタジエン及びアクリルニトリル共重合体

優れた溶媒耐性が必要である場合には,ニトリルゴム又はブタジエン及びアクリルニトリル共重合

体を使用することを推奨する。ニトリル製品は脂肪族炭化水素及びヒドロキシル化合物に対し,優れ

た耐性がある。

d) ポリビニルクロライド

プラスチックではあるが,ポリビニルクロライドは十分な弾力性があり,優れた電気的特性及び化

学薬品への耐性があるために,使用することを推奨する。

e) クロロスルフォン化ポリエチレン

クロロスルフォン化ポリエチレンは過酸化水素の耐性に非常に優れている。また,白色のために,

外観検査が容易である。クロロスルフォン化した他の材料も同様に,過酸化水素に耐性がある。

16

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 積層又は多層グローブ

C.3.1 ポリクロロプレンの下地,ブチルゴム層及びポリクロロプレンの外層をもつ積層又は多層グローブ

は,グローブ材料のガス不透過性能を強化するために,ブチルゴム層をポリクロロプレンの下地及びポリ

クロロプレンの外層で挟み込んだグローブ,それらの多層からなるものなどがある。これらのグローブは,

ポリクロロプレンの全ての技術的特性を保持した上で,さらに,そのブチルゴム層によって,ガス不透過

性能が向上している。

C.3.2 グローブの強酸化剤の耐性が不十分である特別な場合には,ポリクロロプレングローブをクロロス

ルフォネートポリエチレン保護層で覆うことで対応できる。グローブをクロロスルフォネートポリエチレ

ン層で被膜すれば,全ての強酸化剤に耐性をもつ。

C.3.3 より一層厳しい条件で使用する場合,ポリクロロプレンをふっ化エラストマー三元重合体(ターポ

リマー)で被膜することで対応可能である。ふっ化エラストマー三元重合体は,油,香料,潤滑油,多く

の無機酸,多くの脂肪族炭化水素及び芳香族炭化水素(例えば,四塩化炭素,トルエン,ベンゼン,キシ

レンなど)に対し優れた耐性をもつ。

C.3.4 鉛を被膜化したポリビニルクロライドは,電離放射線遮蔽に有効な膜素材である。これらのグロー

ブは丁寧な取扱いが必要であり,プレグローブ又はインナーグローブとして通常身に着ける。

C.4 グローブサイズ

C.4.1 概要

隔離装置のグローブは,標準サイズの範囲で作製する。複数の作業者が同じ装置で作業する必要がある

場合には,通常は最も大きい手のサイズが選ばれる。

複数の作業者が同じグローブを使用する場合,衛生面を考慮することが望ましい。

C.4.2 グローブ又は袖の長さ

グローブの長さは隔離装置の深さに一致するように選ぶ。典型的な長さは700 mm,750 mm及び800 mm

である。袖の長さは用途に応じて選ぶ。

C.4.3 グローブの形状

グローブには,左手右手に関係なく使用できる平手,左手専用,右手専用の形状がある。複数のグロー

ブポートをもつ隔離装置では,平手のグローブの採用を推奨する。そうすることで,同じグローブで左手

又は右手で使用することができる。グローブの袖口には,例えば円すい形,伸縮性のある形,円筒状の形

などの複数の形が利用できる。

C.5 利用可能な厚さ

グローブには様々な厚さのものがある。そのため,触り心地,浸透性及び化学耐性,力学的強度及び耐

摩耗性の機能の観点から,選択することが望ましい。

C.6 グローブポート

C.6.1 グローブ又はスリーブの隔離装置への装着は,通常,機械的に接続する。

C.6.2 グローブポートは,グローブポート栓の機構が付く場合がある。そのポート栓は,取外しが可能で

あり,またグローブ又はグローブシステムを使っていない場合に,完全密閉することができる。

C.6.3 グローブ又はグローブシステムの交換方法の代表的な例を,C.6.3.1及びC.6.3.2に示す。

17

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6.3.1 グローブポート栓を正規の位置に取り付けていることを想定して,そのポート栓を使用した場合

のグローブ及びグローブシステムの交換方法を,次に示す。

a) グローブ用結束バンド,Oリング押さえ及びOリングをグローブポート上の溝から取り外す。

b) 交換用グローブを古いグローブの上から滑らすようにかぶ(被)せ,グローブポート上の内側のOリ

ング溝へグローブの端末のOリングビードをかみ合わせる。

c) 新しいグローブを介して古いグローブを取り外すと,完全に結束していない新しいグローブが残る。

新しいグローブが外れないように注意することが望ましい。

d) Oリング,Oリング押さえ及びグローブ用結束バンドを新しいグローブの正規の位置へ再装着する。

e) 新しいグローブに手を入れ,ポート栓を隔離装置側に外し,準備した方法で古いグローブを隔離装置

内から取り出す。

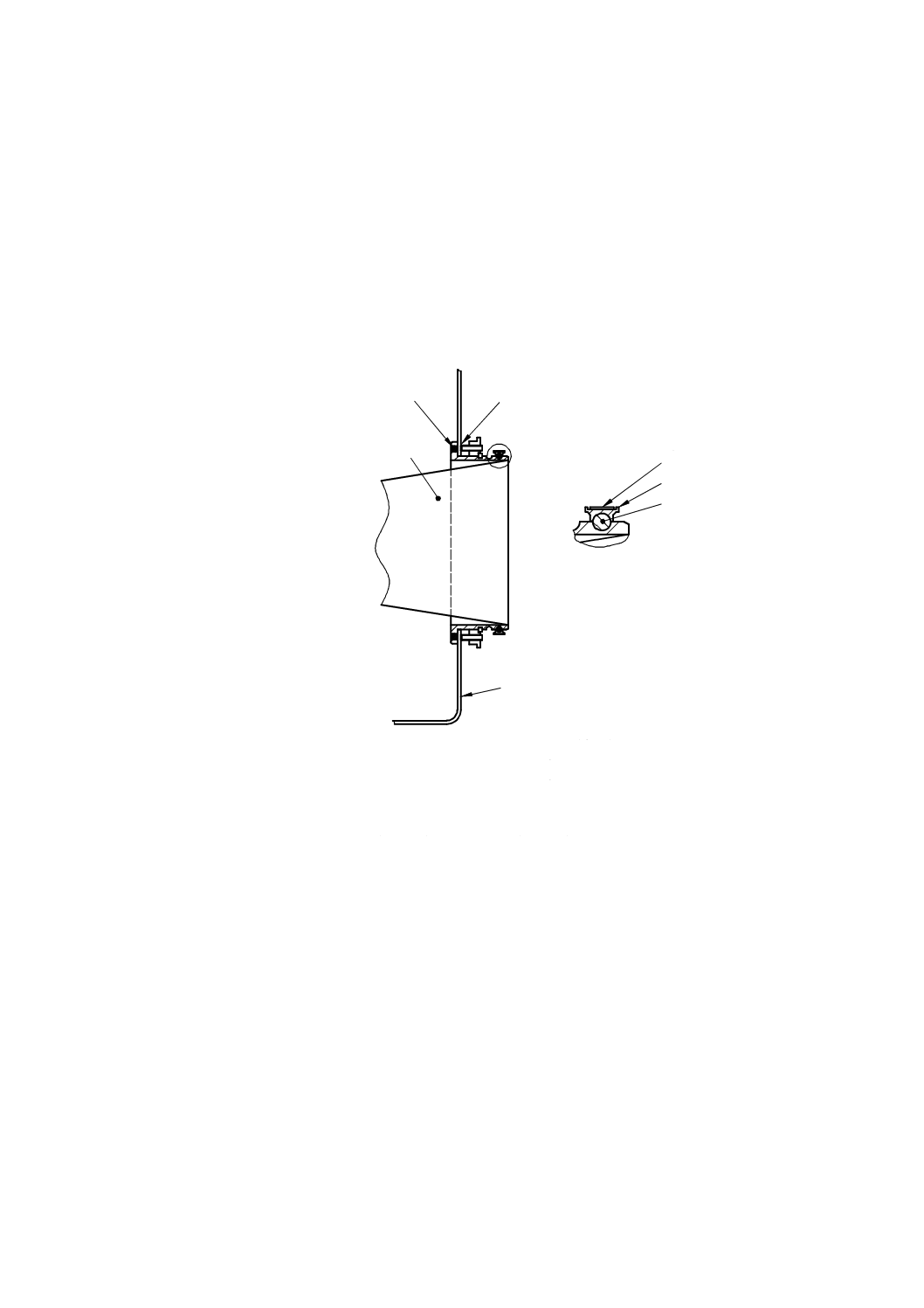

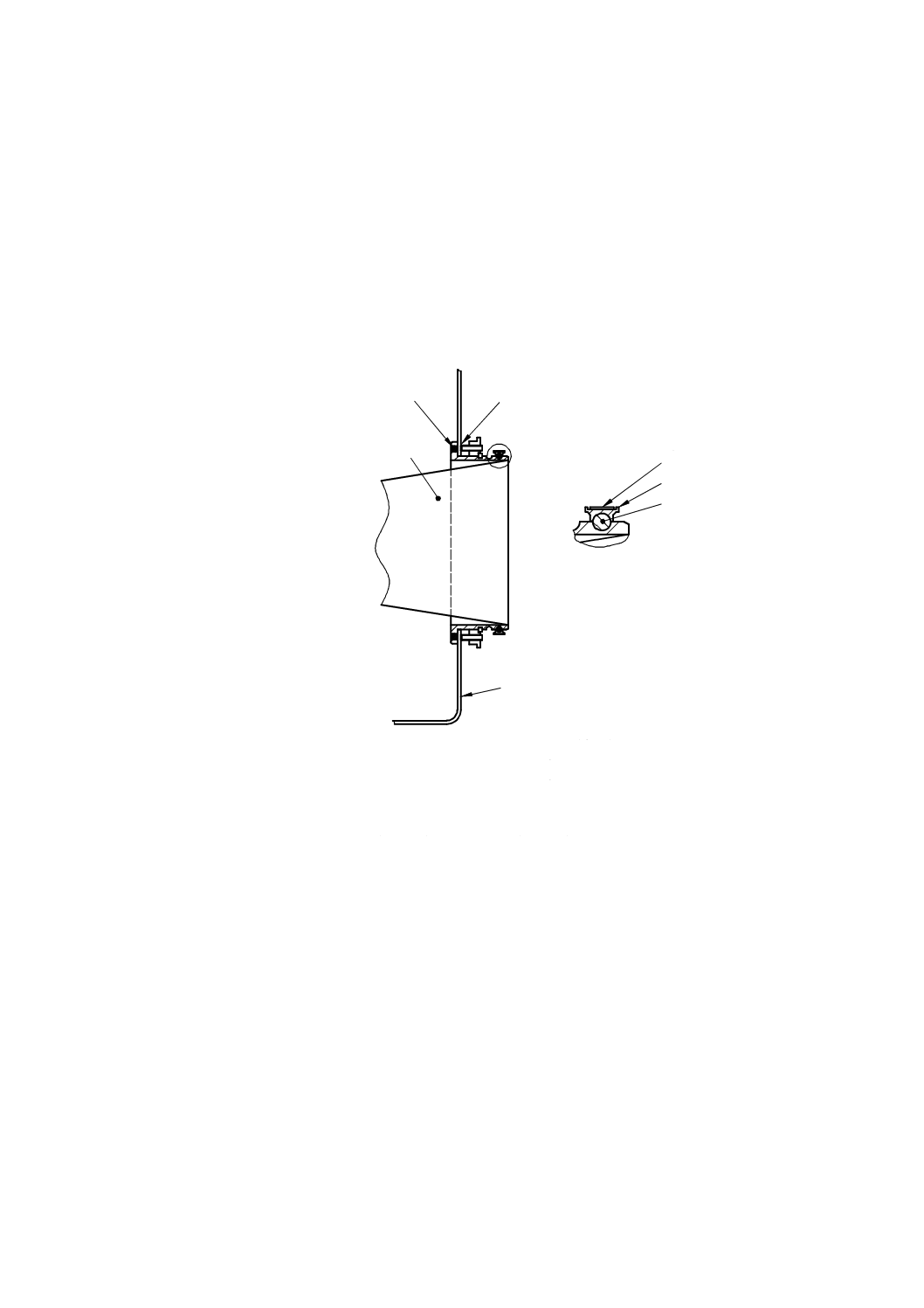

C.6.3.2 グローブポート栓を使用せず,スリーブ及びグローブ又は長手袋を交換できる設計もある。この

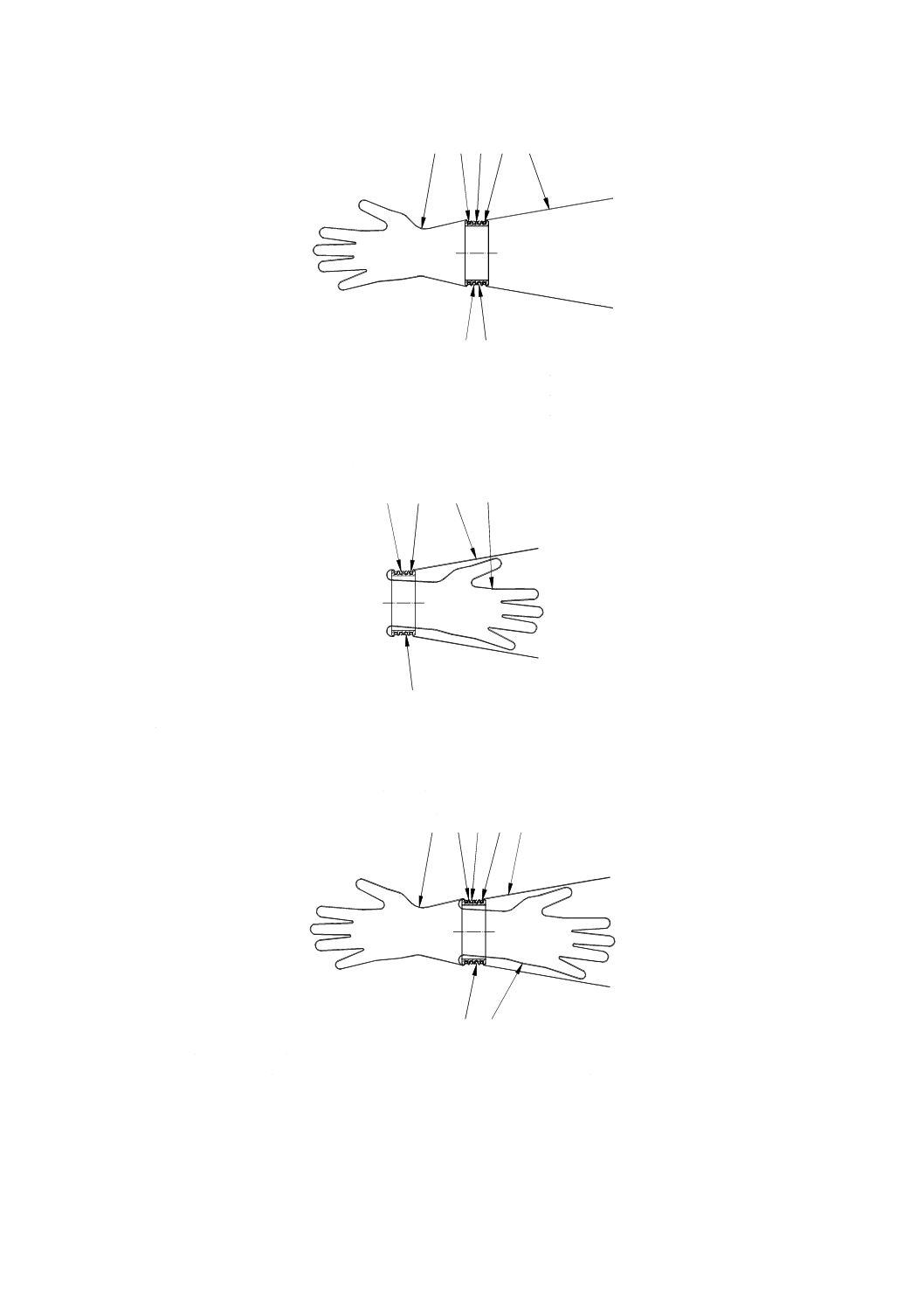

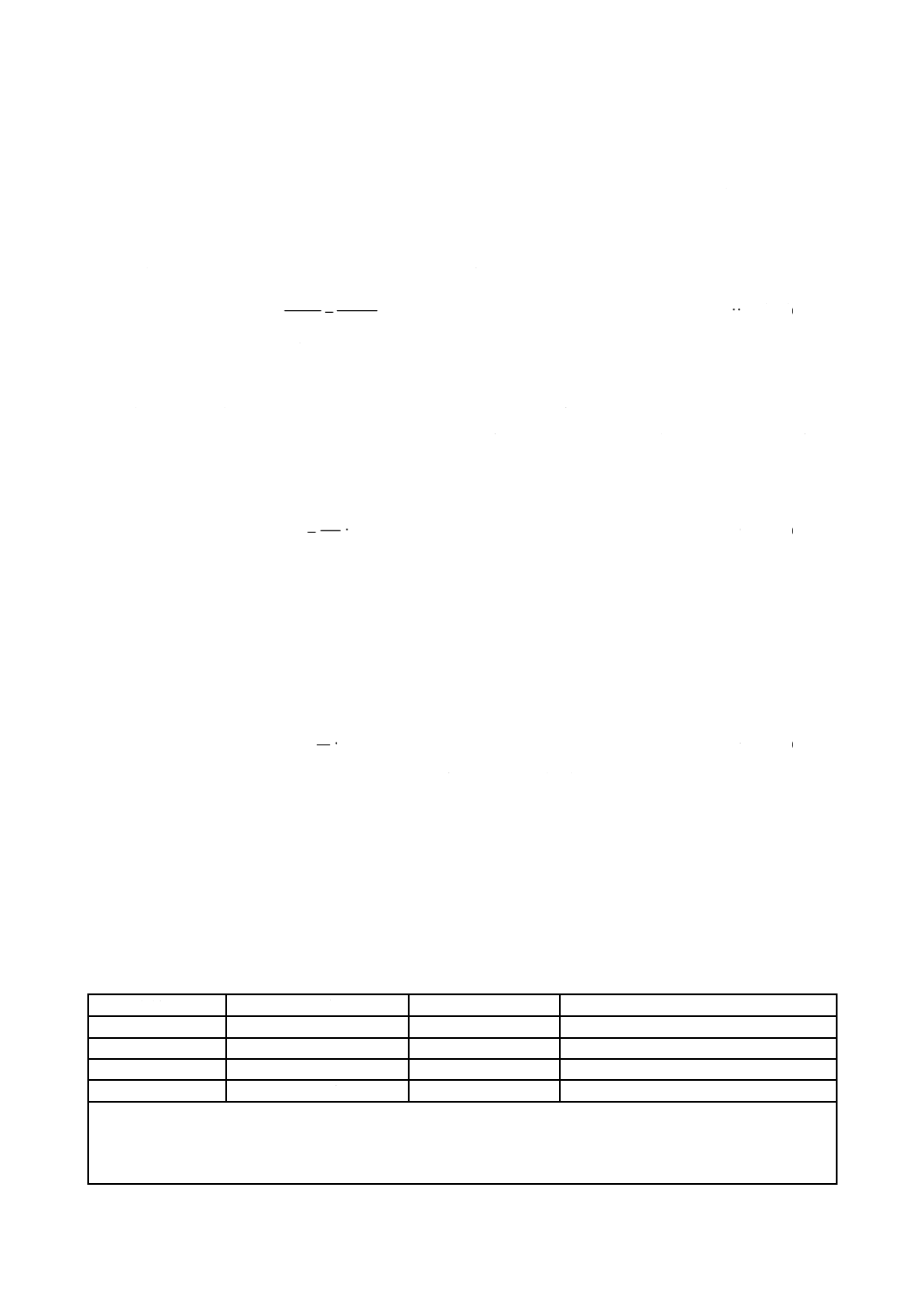

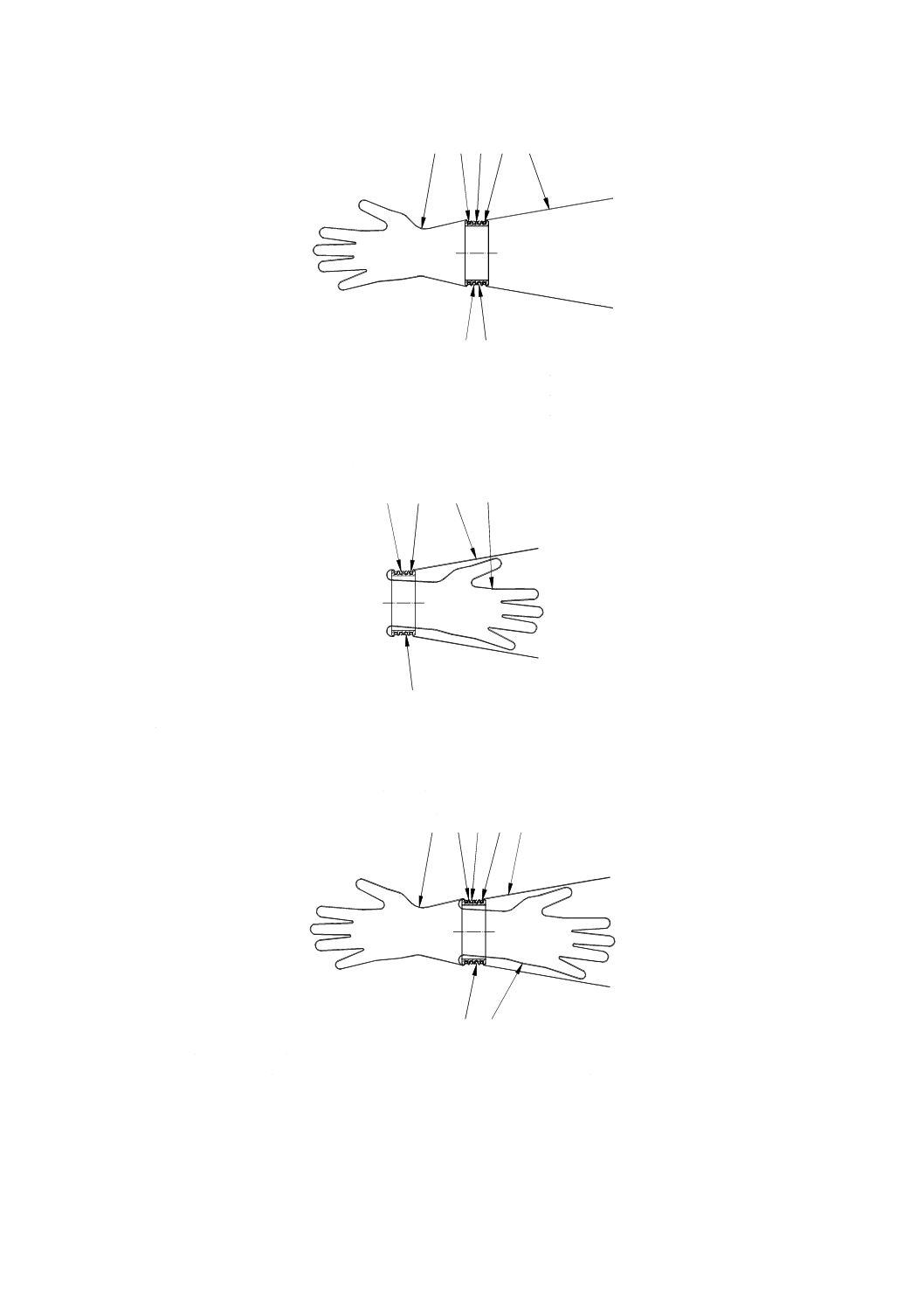

方法は,隔離装置の無菌環境の破壊を最小限にする。図C.1に概要及び図C.2にスリーブ交換手順を示す。

a) 新しいスリーブは,カフスリングとグローブとに確実に適合したものを使用する。

b) 脱落防止用のOリング押さえとOリングとを取り外し,漏れを作ることなく細心の注意を払い,スリ

ーブ又は長手袋の端末のOリングビードをグローブポートの2段目の溝から1段目の溝へ移す。

c) 新しいスリーブ又は長手袋の端末Oリングビードを既存のスリーブ上にかぶ(被)せ,グローブポー

トの2段目の溝(隔離装置に最も近い溝)にはめ込み,密着させる。

d) 新しく装着したグローブを利用し,漏れのないように注意しながら古いスリーブなどの末端のOリン

グビードをグローブポートの1段目の溝から外す。古いスリーブなどは再使用するために隔離装置内

から取り外す,又はパスボックス扉若しくはバッグアウト設備を介して完全に取り除く。

e) 最後にグローブポートの1段目の溝へ,Oリング及びOリング押さえで確実に再装着する。

C.7 スリーブ及びグローブ(グローブシステム)

C.7.1 一般

スリーブに装着したカフスは,確実に密着させるために伸縮性がある。そのスリーブは,グローブポー

トに取り付け,長手袋と同様の方法でOリング押さえなどの固定によって確実に装着する。スリーブの反

対側の端部は,交換可能なグローブ用カフスリングと接続する。

C.7.2 グローブの交換

この方法は,古いグローブを容易にカフスリングから取り外せることによって,グローブの交換時に作

業域の環境破壊の危険性を最小限とすることが可能となる。無菌の交換方法の一例を紹介する。交換の例

を図C.2 a)〜図C.2 c)に示す。グローブの“安全交換”(無菌環境を破壊することのない完全なシステム)

は比較的に簡単である。

しかし,このグローブ交換システムにおいて,この作業に当たる全ての作業員がこの手順で実行する能

力が保証され,標準的な手順で実行することが望ましい。

a) 新しい1双のグローブを,移送設備を介し作業域に入れ,配置する。

b) グローブ側の脱落防止用のOリングなど取り外す。

c) グローブの端末のOリングビードを,カフスリングの中央の溝から外側の溝へ慎重に移し替える。カ

フスリング上のグローブが形成する気密を壊さないように注意する[図C.2 a)参照]。

d) 気密状態を維持しながら,グローブを徐々にスリーブ内に引き込む[図C.2 b)参照]。

18

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 新しいグローブをカフスリングへまっすぐに軽く取り付ける。グローブの親指が上向きとなるように

調整する。グローブのスリーブ内へ親指を挿入し,カフスリングの中央の溝へグローブの端末のOリ

ングビードを徐々に引っ張り,広げ,密着させる[図C.2 c)参照]。

f)

新しいグローブ越しに古いグローブをつまみ,古いグローブがカフスリングから完全に外れるまで,

古いグローブをカフスリングの外周に沿うように1か所ずつ徐々に引っ張る。そのグローブが内側に

外れ,スリーブから除去できるようになった後に,汚染ごみとして廃棄する。

g) グローブ側の脱落防止用のOリングなどを再装着し,スリーブの外表面から,Oリングを完全に密着

させる。

1

グローブ用結束バンド

2

Oリング押さえ

3

Oリング

4

シーリング材

5

隔離装置壁(内側)

6

グローブ

7

グローブポート

図C.1−グローブポート及びグローブの装着

1

2

3

4

6

5

7

A

A

19

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

グローブ

2

グローブ側のOリング

3

カフスリング

4

スリーブ側のOリング

5

スリーブ

6

スリーブの端末のOリングビード

7

グローブの端末のOリングビード

a) グローブの交換手順−ステップ1

1

古いグローブの端末のOリングビード

2

スリーブ側のOリング

3

スリーブ

4

古いグローブ

5

スリーブの端末のOリングビード

b) グローブの交換手順−ステップ2

1

新しいグローブ

2

古いグローブの端末のOリングビード

3

新しいグローブの端末のOリングビード

4

スリーブ側のOリング

5

スリーブ

6

古いグローブ

7

スリーブの端末のOリングビード

c) グローブの交換手順−ステップ3

1

2

3

4

6

5

7

1

2

3

4

5

1

2

3

4

6

5

7

20

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.2−グローブの交換手順

C.8 ハーフスーツ

C.8.1 ハーフスーツは,一般に材料が軟質塩化ビニールで,通常は二重皮膜構造に溶着し,頭部には視認

用の透明な硬質アクリルパネルが付いている。そのハーフスーツは,隔離装置に装着し,通常,直立作業

用として取り付ける。

C.8.2 二重皮膜構造によって,皮膜間を加圧し,スーツ引っ掛け金具によって作業する姿勢に引き止め,

作業範囲を制限するため,ハーフスーツを陽圧で使用することができる。1枚皮膜のハーフスーツは,陰

圧条件下で使用する。

C.8.3 ハーフスーツは,適切な融通性及び締付性で,ハーフスーツに適した姿勢が維持できるつ(吊)る

し場所へ接続しなければならず,また,人間工学上の限界を超えるハーフスーツの荷重を最小限にするの

が望ましい。

C.8.4 ハーフスーツへのグローブの取付けは,グローブ及びスリーブカフスの取付方法と同様である。

21

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

移送設備例

D.1 概要

この附属書は,7.2に規定した移送設備の例を示す。この附属書に示す図は,適合する形の例を説明す

る意図だけで,標準設計仕様ではない[26]。これらの例は,全てを網羅していない。

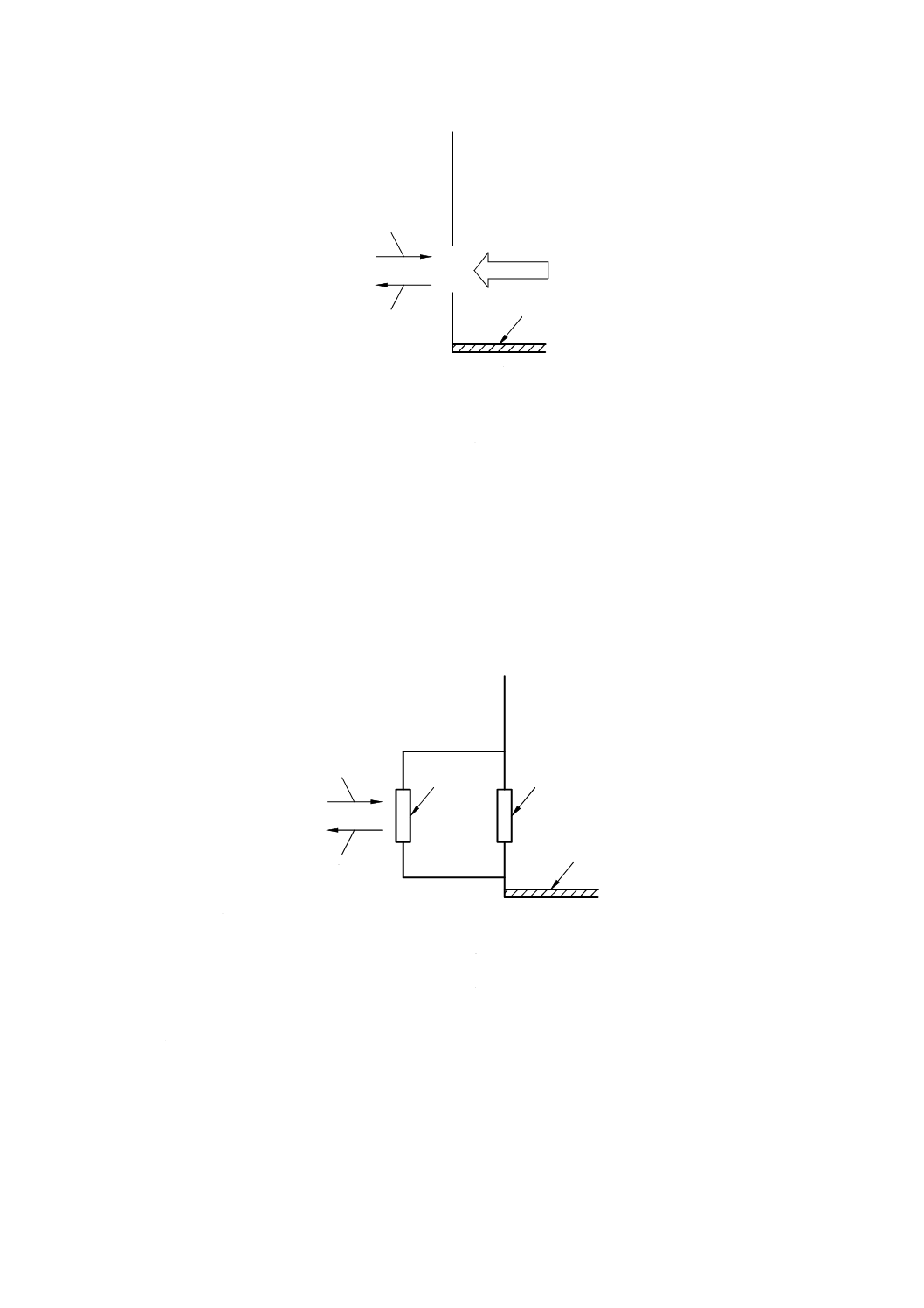

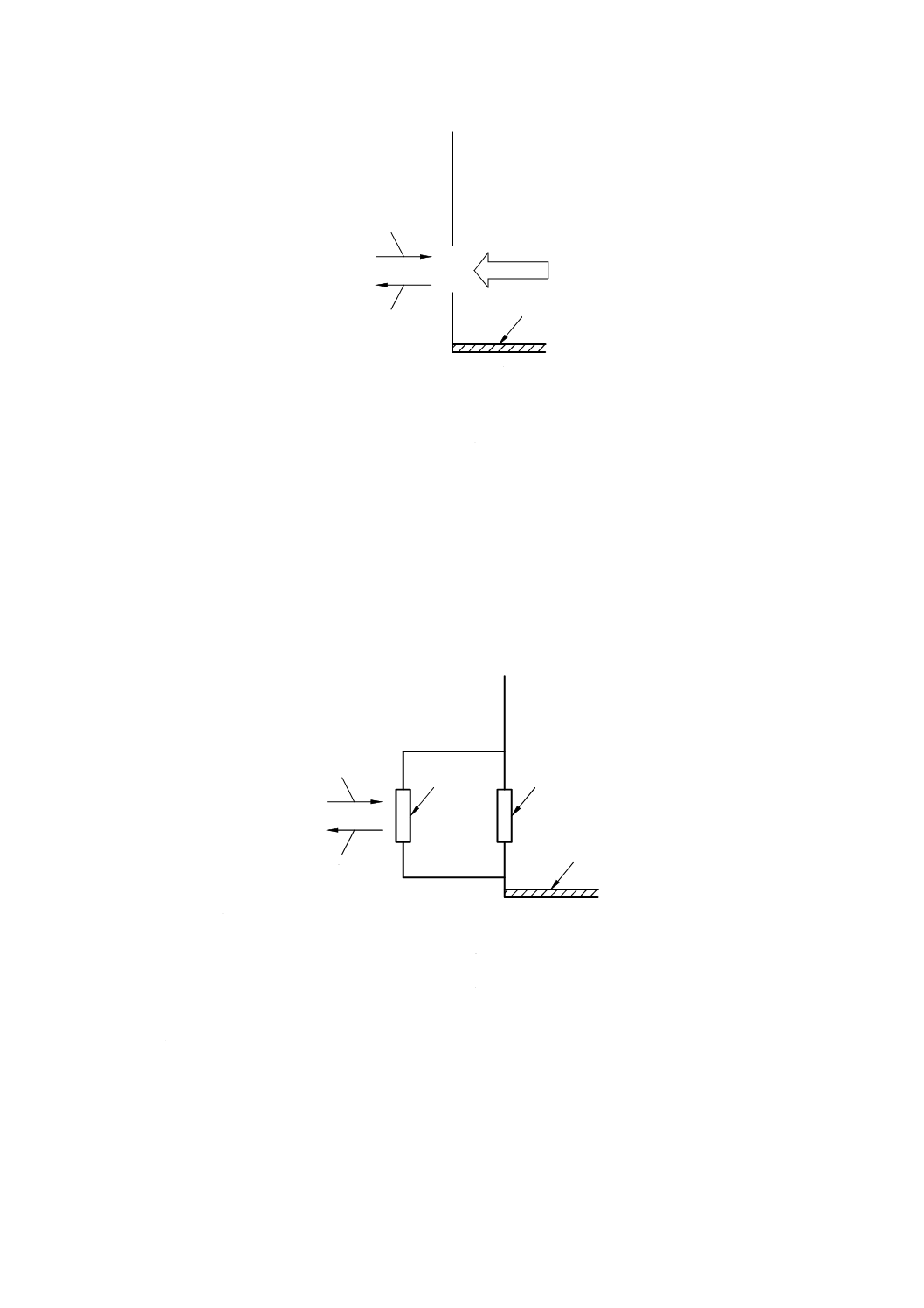

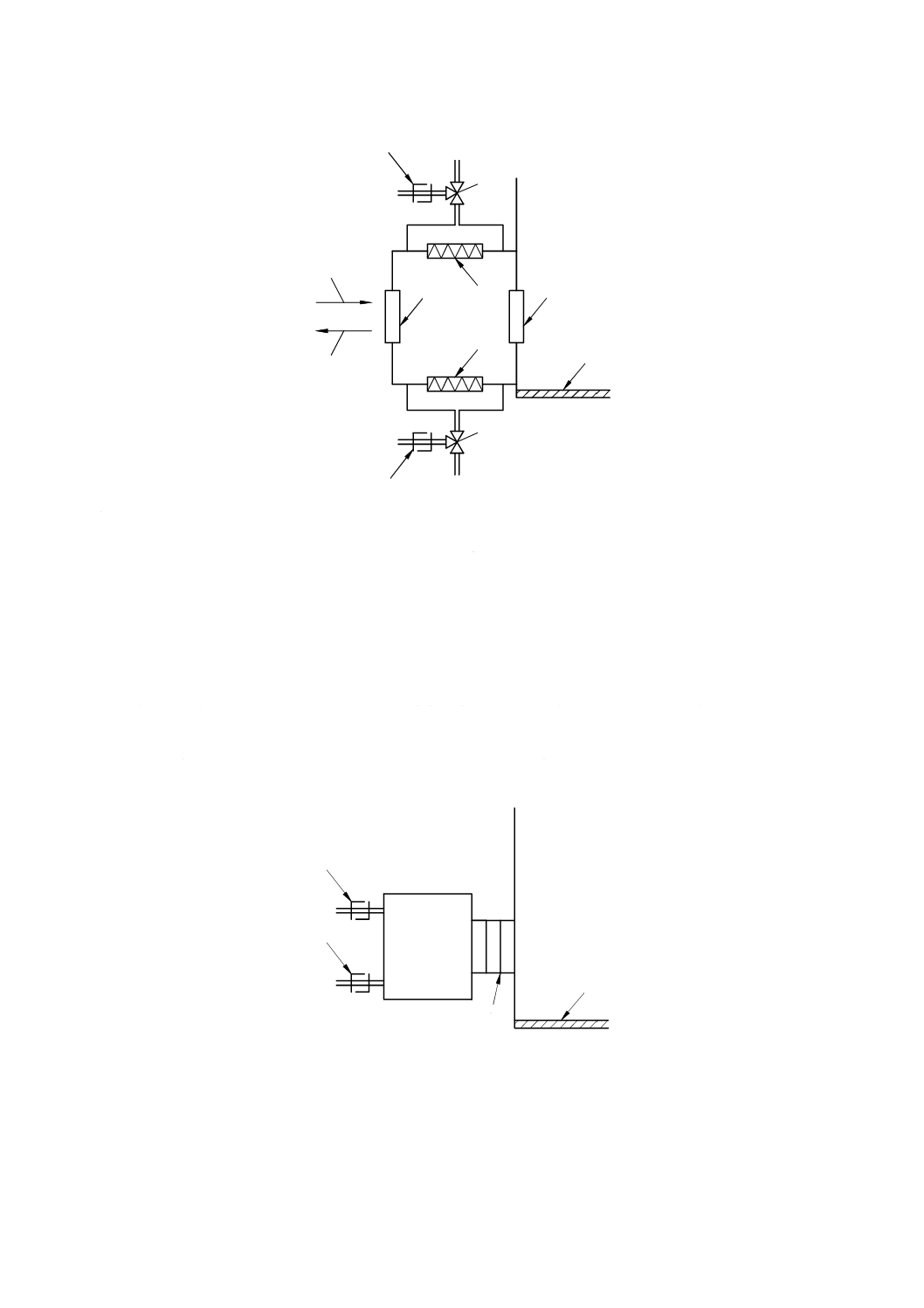

D.2 移送設備A1

確認した移送手順に従って操作したとき,扉を開放すると周辺環境と隔離装置環境との間で移送設備A1

(図D.1参照)を通して空気は自由に流れる。

例 扉,出入パネル,ジッパ,ホック及びループテープ,スナップファスナ及びジャムポットカバー,

バッグイン−バッグアウト構造など

1

隔離装置環境

2

周囲環境

3

入

4

出

5

密閉扉

6

制御した作業空間の作業表面

図D.1−移送設備A1

D.3 移送設備A2

作動状態下で,確認した移送手順に従い操作したとき,空気は移送設備A2(図D.2参照)を通して隔離

装置環境の外へ自由に流出する。

例 気流制御した開口,マウスホールなど

1

2

3

4

6

5

22

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

隔離装置環境

2

周囲環境

3

入

4

出

5

気流

6

制御した作業空間の作業表面

図D.2−移送設備A2

D.4 移送設備B1

移送設備B1(図D.3参照)は,適切な順序又は連動した移送手順で操作した場合には,周囲環境と隔離

装置環境との間の空気の直接的な通過を許さない。しかし,周囲環境の空気は,ろ過して隔離環境に放出

されることがある。同様に隔離環境の空気は,ろ過して周囲環境に放出されることがある。

例 二重扉で密閉した移送チャンバ,バッグ出入口,伸縮自在な廃棄出入口,簡易なドッキング装置

など

1

隔離装置環境

2

周囲環境

3

入

4

出

5

密閉扉

6

制御した作業空間の作業表面

図D.3−移送設備B1

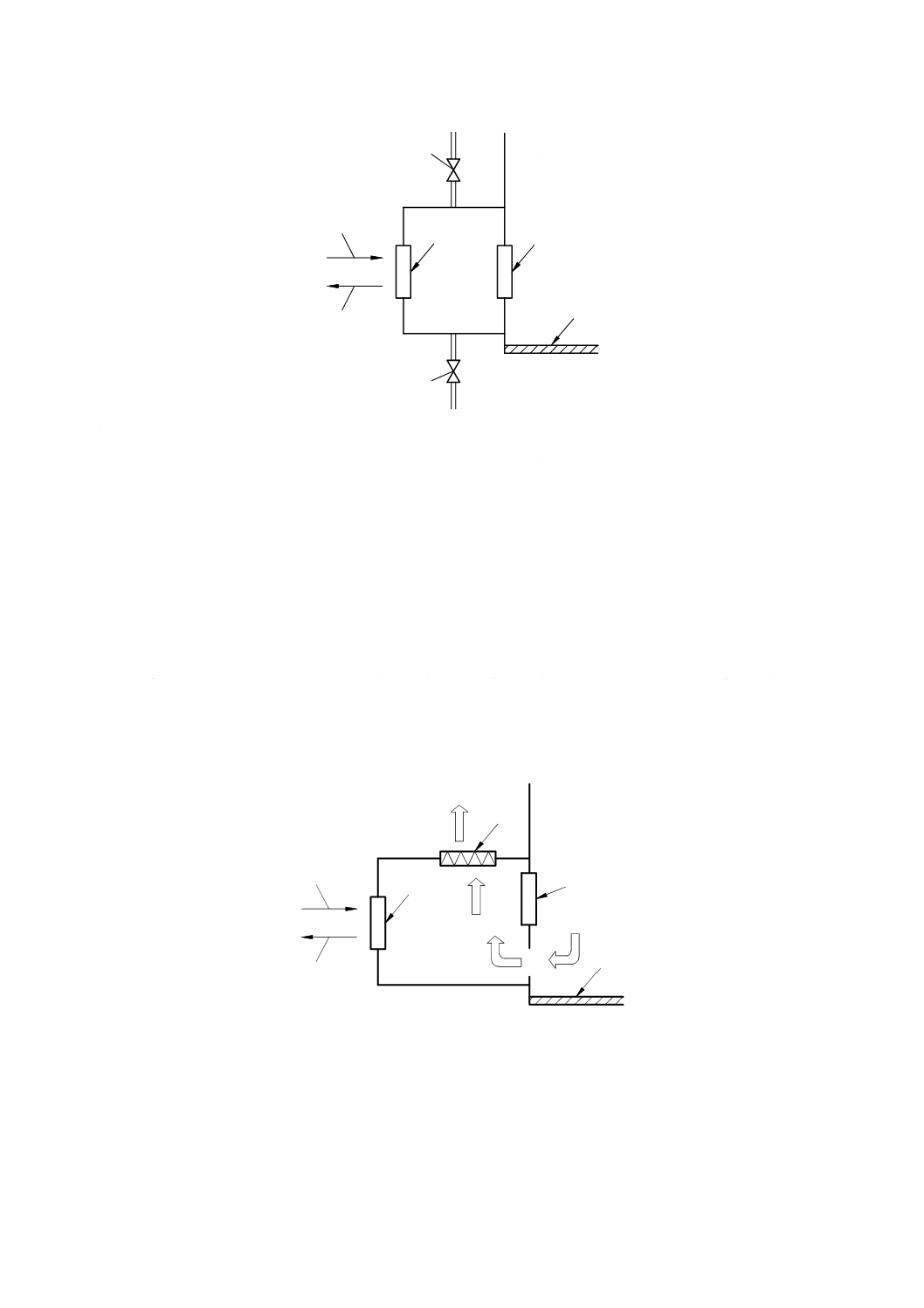

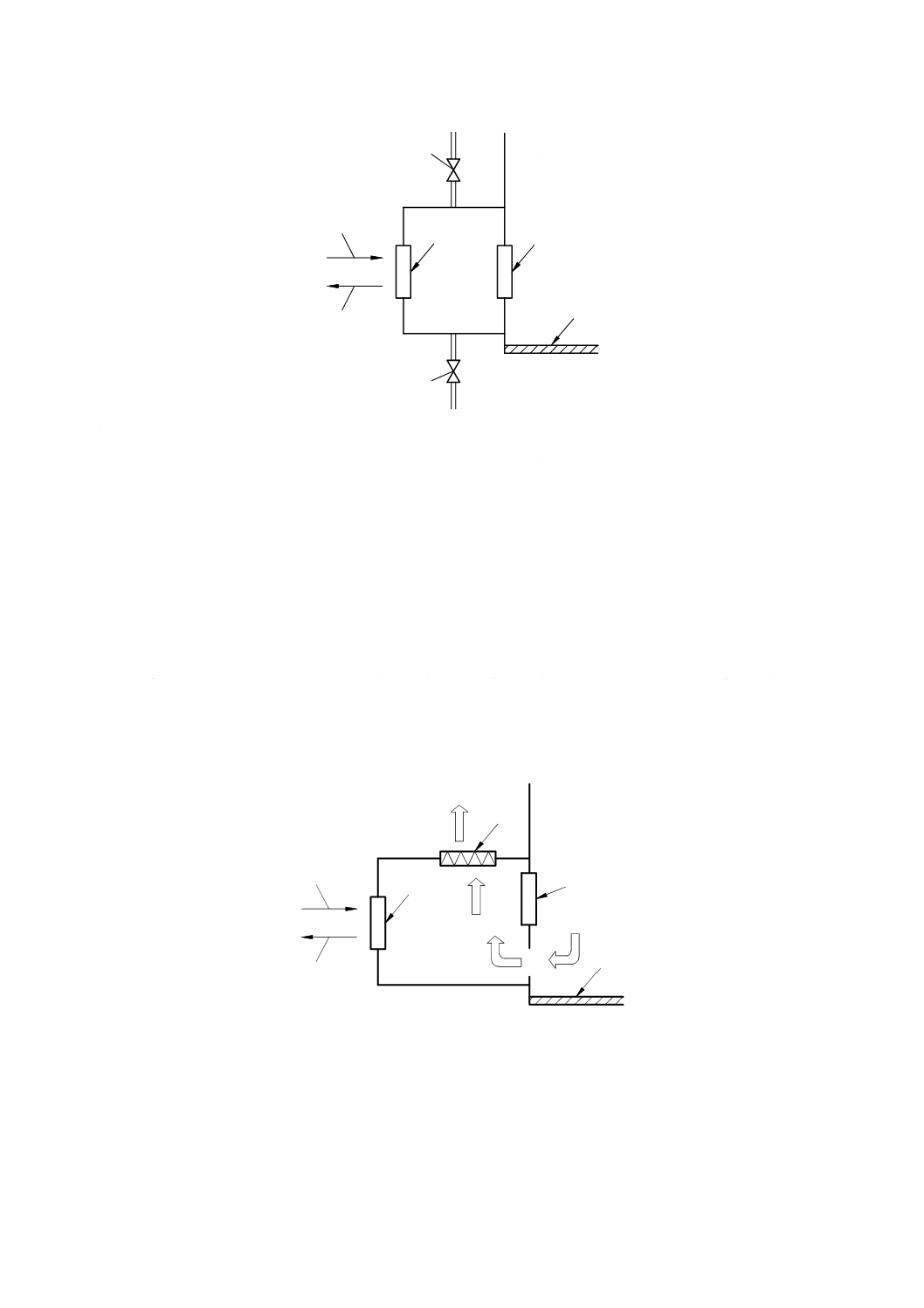

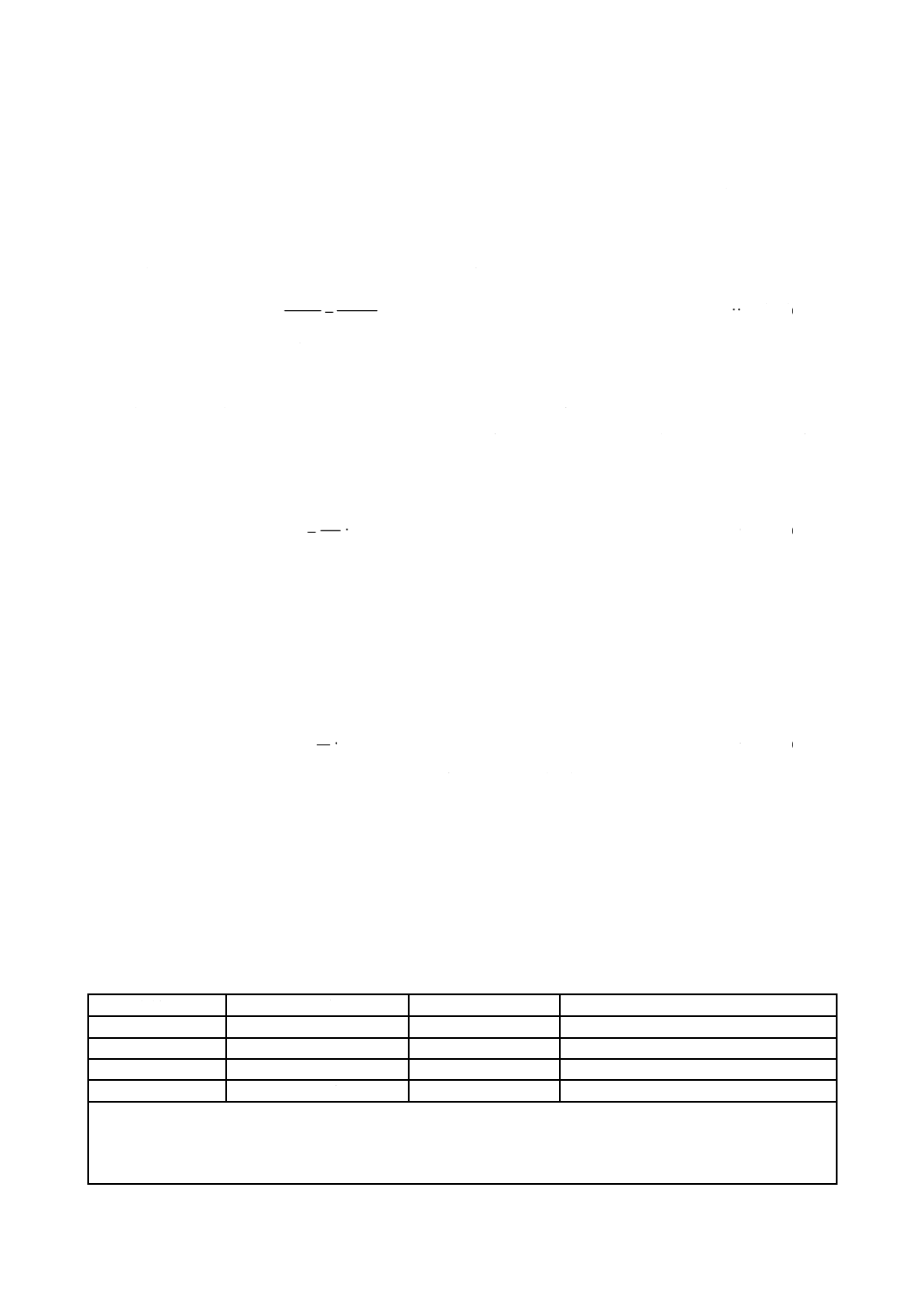

D.5 移送設備B2

移送設備B2(図D.4参照)は,二重の密閉扉及び浄化する設備をもつ。移送設備を空にすることは,隔

離装置環境への相互接続を開放する前に両方の環境を確保する。

排気ガスの安全な処理が必要である。

注記 排気は,液体の沸点及び蒸気圧の関係から,液体の移送には適切でない場合がある。

1

2

3

4

6

5

5

1

2

3

4

6

5

23

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

隔離装置環境

2

周囲環境

3

入

4

出

5

密閉扉

6

制御した作業空間の作業表面

7

バルブ

図D.4−移送設備B2

D.6 移送設備C1

移送設備C1(図D.5参照)は,扉及びHEPAフィルタをもつ。正圧下での隔離装置の使用で,適切な順

序で操作した場合,隔離装置環境に周囲環境からフィルタろ過していない空気の流入を阻止するが,隔離

装置環境から周囲環境へのフィルタろ過していない空気の流入のおそれがある。このような移送設備は,

周囲環境からフィルタろ過していない空気が隔離装置環境への流入のおそれがあるため,負圧隔離装置で

は適切ではない。

例 単一フィルタ移送チャンバ

1

隔離装置環境

2

気流

3

周囲環境

4

HEPAフィルタ

5

正圧

6

入

7

出

8

密閉扉

9

制御した作業空間の作業表面

図D.5−移送設備C1

1

2

3

4

6

5

7

5

7

8

1

2

3

4

6

5

7

9

8

24

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

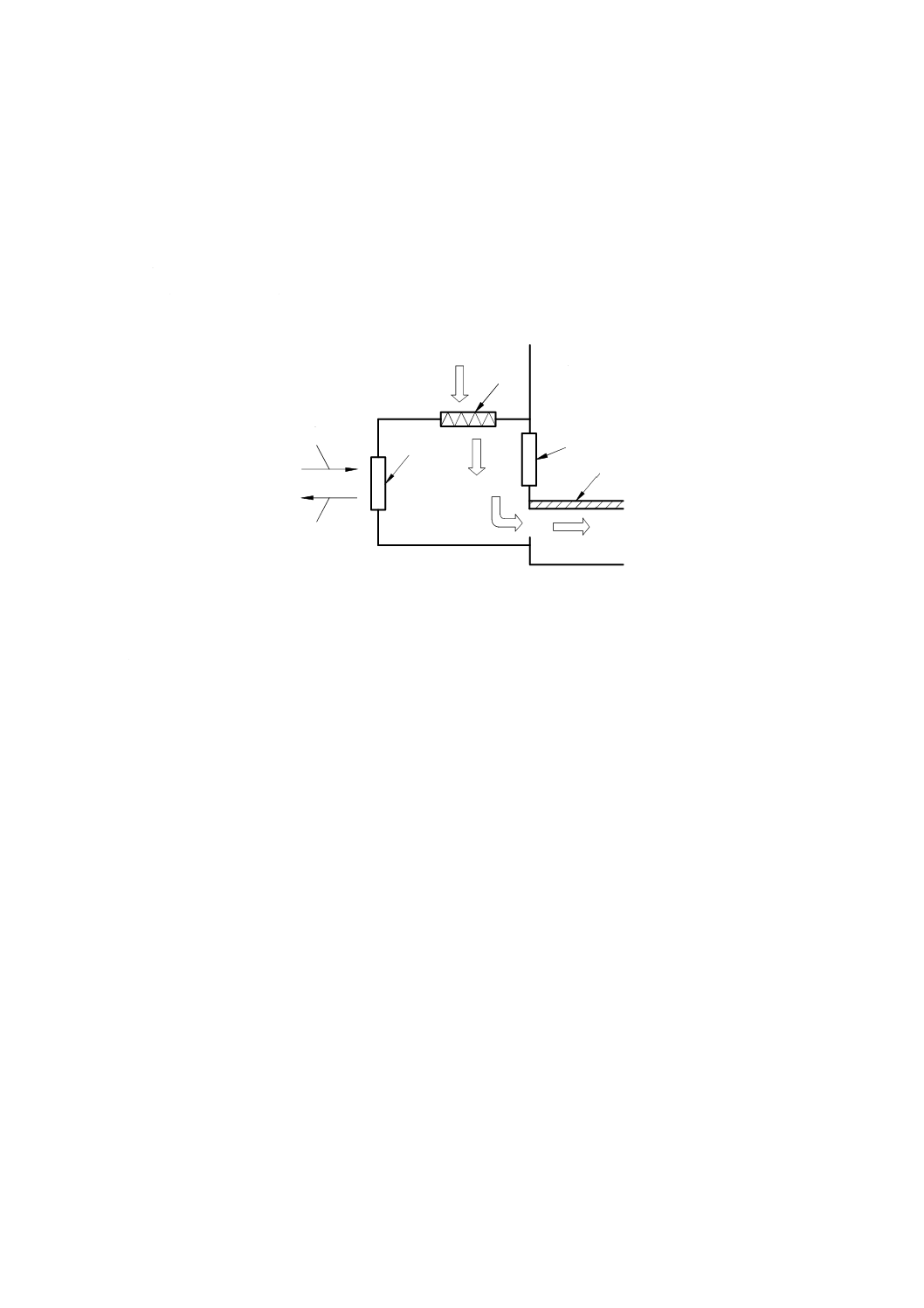

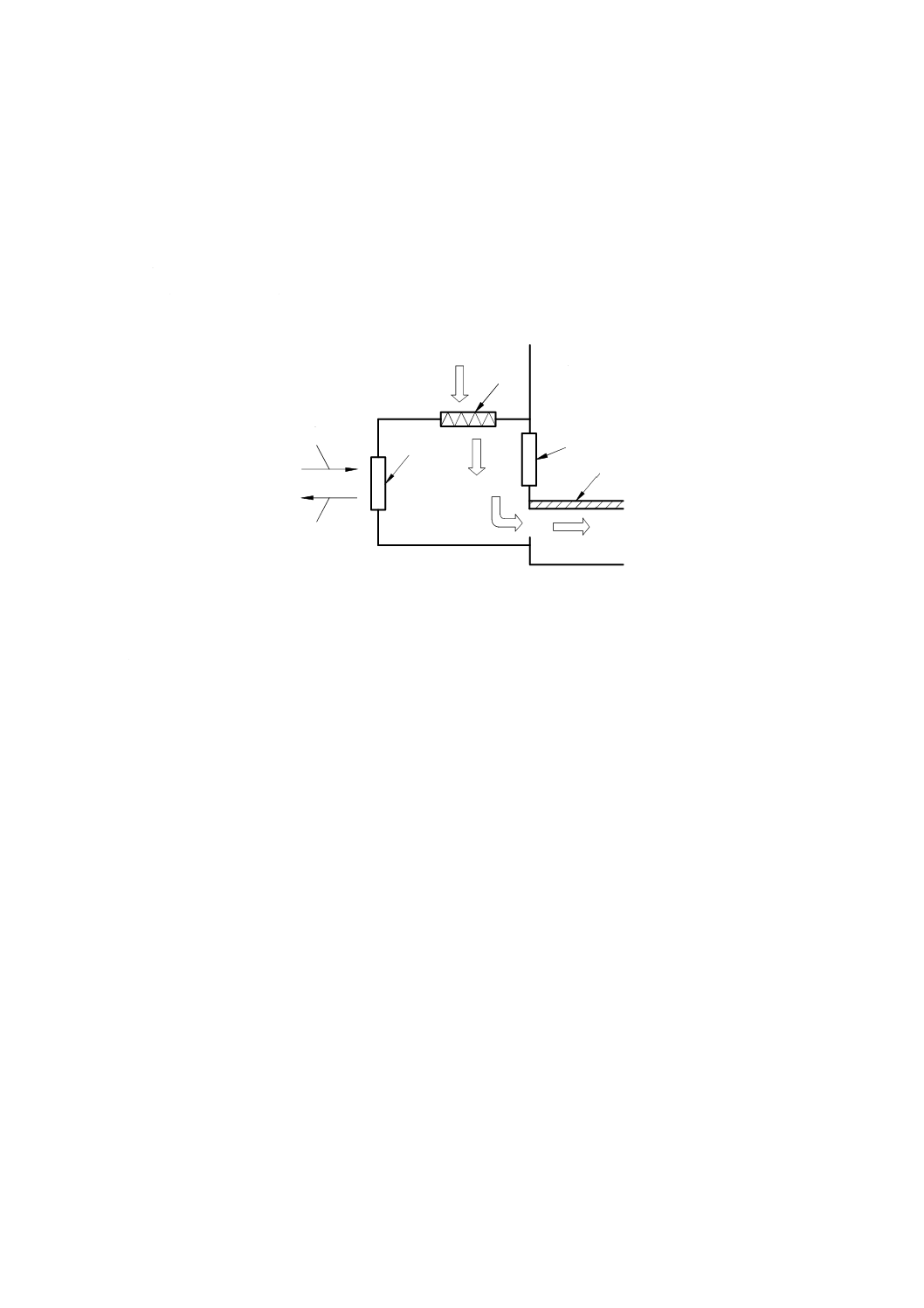

D.7 移送設備C2

移送設備C2(図D.6参照)は,扉及びHEPAフィルタをもつ。負圧下での隔離装置の使用及び適切な順

序又はインタロックした移送手順で操作した場合,隔離装置環境に周囲環境から(そのような空気は隔離

装置環境の作業表面の下の空間を直接通り,排気口から排出する),又は隔離装置の操作状態下で隔離装置

環境から,周囲環境へのフィルタろ過していない空気の移流を防ぐ。このような移送設備は,正圧隔離装

置では適切ではない。

例 単一フィルタ移送チャンバ

1

隔離装置環境

2

気流

3

周囲環境

4

HEPAフィルタ

5

負圧

6

入

7

出

8

密閉扉

9

制御した作業空間の作業表面

10 排気

図D.6−移送設備C2

D.8 移送設備D1

移送設備D1(図D.7参照)は,扉及びHEPAフィルタをもつ。適切な順序又は連動した移送手順で操作

した場合,隔離装置環境に周囲環境から,又は隔離装置環境から周囲環境へフィルタろ過していない空気

の移流を防ぐ。

例 二重フィルタ移送チャンバ又は隔離装置の移送設備としての転用

8

10

1

2

3

4

6

5

7

8

9

25

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

隔離装置環境

2

バルブ

3

周囲環境

4

HEPAフィルタ

5

入

6

出

7

密閉扉

8

制御した作業空間の作業表面

図D.7−移送設備D1

D.9 移送設備D2

移送設備D2は,D.8で述べた移送設備D1に,確認した移送手順に従い操作したとき,汚染の移流を最

小限にするために,全ての表面汚染除去に十分な時間を確保する連動したインタロックの出入り制御を取

り付けたものである。

D.10 移送設備E

移送設備E(図D.8参照)は,衛生化を必要とする他の場所に開放する前であっても,内容物と同時に

設備自体も衛生化される。

例 ガス滅菌又は蒸気滅菌可能な移送設備,ある種の移送隔離装置及びドッキング装置を含む常設接

続した蒸気滅菌装置,同様の装置など

1

2

3

4

6

5

7

4

2

7

8

26

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

隔離装置環境

2

3方バルブ

3

迅速接続カプラ

4

周囲環境

5

HEPAフィルタ

6

入

7

出

8

密閉扉

9

制御した作業空間の作業表面

図D.8−移送設備E

D.11 移送設備F

移送設備F(図D.9参照)は,隔離装置に結合し密閉する。移送設備は,一般に移送コンテナとして使

用する。空気の排出のために隔離する装置もある。

例 迅速移送システム,標準の機械的接続,及び分割バルブ接続

1

隔離装置

2

周囲環境

3

迅速接続カプラ

4

2重連動扉又はバルブ

5

作業表面又は制御した作業空間

図D.9−移送設備F

3

5

1

2

3

4

6

5

7

8

9

8

2

1

2

3

4

3

5

27

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

リーク試験

E.1

誘引リーク試験

E.1.1 試験手順

試験手順は,通常の動作状態において適用することが望ましい。不測の事態を最小限にするか,又は回

避するために,圧力又は流れを速度又は質量流れを発生するために使用する場合には,そのシステムの能

力を,協定した定量的,かつ,再現性のある試験手順によって確立することが望ましい。

試験手順においては,次のことを考慮することが望ましい。

a) 通常の動作

b) 休止中又は動作準備完了時

c) a)とb)との間の過渡的な状態

d) 圧力の抜け又は空気流の欠損

グローブ又はグローブシステムを用いる場合には,全ての操作用グローブを挿入しているとき,又は同

時に引き抜くとき,確実に圧力超過分が1 000 Pa以下となるように,誘引試験は過渡的な体積変化を吸収

することが望ましい。

同様の体積効果を伴ういかなる装置も,この試験手順を含むことが望ましい。

E.1.2 試験装置

試験装置及び手順は,プロセスとして適切であることが望ましい。適切な試験装置の構成は,次による。

a) エアロゾル発生器及び粒子計数器

b) エアロゾル発生器及びフォトメータ

c) スピニングディスク粒子発生器又は同様の装置,及び適切な検出システム

E.1.3 方法

エアロゾルは,対象とする領域の隔離装置の外側で発生する。内外の粒子濃度の比較をすることによっ

て,有意なリークが起こっているかを判定する。

試験手順は,それぞれの対象ごとに作成することが望ましい。

E.2 圧力によるリークの検出

E.2.1 主要なリークは,幾つかの代替法によって検出する。その方法をE.2.1.1及びE.2.1.2に示す。

E.2.1.1 試験対象となる隔離装置において,リークの疑わしい場所に石けん水を適当量加える。石けん水

が泡立つことでリークが明らかになる。

E.2.1.2 隔離装置に1 000 Paを超える正圧で,ヘリウム又はその代替物を満たすことでリークが検出され

る。適切なプローブを使用し,疑わしい領域のリークモニターが可能である。

注記1 E.2.1.1又はE.2.1.2の方法は,いずれも定量的ではないが,トレーサガスを用いてリークの

程度を判別することができる。

注記2 リーク位置検出のための他の方法として,アンモニアガスの加圧及びpH指示シート,又は

可視化するための煙及び写真若しくはビデオ映像を用いることができる。

E2.2 感度を上げるための方法は,次による。

28

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 適切な表面塗布剤を用いたバブルテスト方法

b) 熱伝導率検出プローブをCO2, He, Arなどとともに用いる方法

c) イオン検出プローブをSF6とともに用いる方法

d) 質量分析計の検出プローブをHeとともに用いる方法

隔離装置のリークは,一様に分布し,単一箇所でのリークは起こらないと仮定してきた。しかし,この

仮定は隔離装置では適切ではないかもしれない。単一箇所のリークは,許容できない局所的な空気の漏れ

を生じる。したがって,適用できる場合には,設計において適切なリーク検出手段を明記しておくことは

極めて重要である。

不活性ガスを使用するときは,窒息事故に注意することが望ましい。

ヘリウムを用いる場合には,装置内の試験ガスはよく混合していることに注意することが望ましい。

注記1 ヘリウムは,高分子樹脂を透過する可能性があり,その排出ガスによって誤った結果を生じ

ることがある。

注記2 さらなる情報については,参考文献[24]を参照。

E.3

定量的リーク試験

E.3.1 圧力完全性試験

E.3.1.1 隔離装置の硬壁における負圧リーク試験

ISO 10648-2は,ISO 10648-1に規定する隔離装置の硬壁(リジットウォール)に対する負圧リーク試験

として次の三つの試験方法を規定している。

a) 酸素法(ISO 10648-2の5.1参照)

b) 圧力変化法(ISO 10648-2の5.2参照)

c) 一定圧力法(ISO 10648-2の5.3参照)

リーク率は,動作中の検査としては,正規作動圧力(通常,約250 Pa)で測定し,受渡検査については,

1 000 Paの圧力まで測定する。

上記の方法は,負圧試験として規定するが,酸素法については正圧,負圧のいずれについても実施でき

る。結果の計算においては,適当な数学的変換が必要である。

大気圧状態に近い圧力試験は,温度及びその他周囲のパラメータの変化の影響を受ける。パラメータを

測定するために感度の高い測定器を使用すると結果の正確さに大きく影響する。

正規動作又はシステム故障に際して,正圧及び負圧運転が可能な隔離装置については,両方の状態にお

ける定量的リーク量を確定しておくことが望ましい。

E.3.1.2 予備試験の注意点

圧力完全性試験は,試験に伴うリスクがない場合だけに適用する。しかし,いかなる試験も装置及び作

業者に対してリスクを伴うことがある。

受渡試験中に観察し得る安全性に関する注意点は,本質的には常識的な事項であり,試験中の隔離装置

の過圧又は減圧状態に関係する。薄い壁などに構造的損傷が起こることから,指定した保証試験圧力は決

して超えないのが望ましい。減圧試験においては,軽構造体の崩壊のような損害を与えやすい。

高圧又は中圧の圧力完全性の試験を行う場合には,より問題意識をもったアプローチが必要である。昇

圧隔離試験,すなわちリーク試験は,ある一定の体積が必要である。これらの試験方法は,小さな体積変

化に対して高感度であり,体積変化によって誤った結果を導くばかりでなく,オイル,グリースなどの物

質を放出するおそれがある。

29

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加圧コンテナから不活性ガスを試験媒体として使用する場合は,必要な圧力リリーフ弁及びレギュレー

タを,試験実施前に設置し,確認しなければならない(圧縮ガスの操作,保管及び使用に関する適切な注

意事項を参照する。)。

“稼動中”の隔離装置のリーク試験には,特別の注意が必要である。安全規制に従うことは必須である。

試験を計画する前に十分な調査を終えておくことが望ましい。それによって,緊急事態が起きたとき,正

規運転状態に迅速に戻ることができるように,論理的,かつ,安全な方法で隔離装置の遮断を行うことが

確実になる。

試験が完了したとき又は延期したとき,特に非加熱状態で夜間無人の場合でも,隔離装置の安全性を確

保することは重要である。数度の温度低下が起こると,負圧状態では薄壁部にかなりの応力を発生させる。

E.3.1.3 安定状態の達成

いかなるリーク試験を開始する前であっても,隔離装置は静止状態にすることが望ましい。可能であっ

て,実用的な場合には,“パンチング”,パネルの運動又は他の軽構造によって体積が変化しやすい隔離装

置は,試験期間中は強制的に固定しておくことが望ましい。許容漏れ量とその漏れ量を検出するために必

要な感度とは重要な要素となる。非常に低いリーク量が要求される場合に,安定した状態を達成するのは,

天候の変化によって難しくなることがある。実用的であれば,隔離装置は隔離するのが望ましい。大気状

態の僅かな変化が許容リーク量に近づいたり,超えたりするようなリーク量を生じることがある。試験す

る隔離装置は,直射日光及び風の影響のないところに設置する必要がある。全装置が同じ温度になること

を確保するために,試験装置は試験の約30分前,又はできればもっと前に設置することが望ましい。

安定な大気状態の維持は難しい。試験中に必要な安定性が維持できない場合には,正規の稼働時間帯の

前又は後に試験を行うことが望ましい。

制御した大気中での隔離装置の試験を行うには,ある程度困難が伴う。不十分又は不完全な制御は,気

圧に突然の変化を引き起こす場合があり,測定中はエアーロックドアを通る出入りは,制限する必要があ

るかもしれない。関連する強制的な安全命令を考慮することが不可欠である。最良の方法は試験を静かな

時間帯又は食事休憩時に行うことかもしれない。

E.3.1.4 式の展開

オリフィス通過速度は,膨張係数を1と仮定して,式(E.1)で求める。

ρ

ν

p

∆

=

2

············································································· (E.1)

ここに,

v: 速度(m/s)

ρ: 密度(kg/m3)(圧力101.3 kPa,温度20 ℃における乾燥

空気の密度1 205 kg/m3)

Δp: オリフィス差圧(Pa)

体積流量は,風速と断面積の積であるので

600

3

2

A

p

q

ρ

∆

=

·································································· (E.2)

ここに,

q: 隔離装置からの時間当たりのリーク流量(m3/h)

A: 断面積(m2)

代入すると

28

.1

205

1

2

2

=

=

ρ

································································· (E.3)

p

A

q

∆

×

=

600

3

28

.1

······························································· (E.4)

30

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 オリフィスサイズ及び差圧が,リーク流量計算に関係しているだけである。

注記2 リークによる潜在的リスクには,注意深い評価が必要である。小さなオリフィスを通して負

圧装置の内側に向かうリークは,隔離装置の気流によっては希釈されず,潜在的汚染を伴う

高速のジェットを発生する傾向がある。同様に,外側に向かうリークをもつ正圧装置は,許

容できない局所汚染を発生する。

一定体積の隔離装置に対するE.3の試験方法は,混合ガスの流れの式(E.5)に従う。

2

2

2

1

1

1

T

V

p

T

V

p

=

······································································ (E.5)

ここに,

p: 絶対圧(Pa)

T: 絶対温度(K)

V: 隔離装置の体積(m3)

注記1 一定体積において,1 Kの温度変化は,334 Paの圧力変化を引き起こす。

注記2 試験手順は,初期試験圧力1 kPa以上で1時間行う。ガスリークの体積は,圧力及び温度の

変化に対して修正すれば,圧力変化に比例する。

一定体積を維持した場合には,次の式(E.6)となる。

2

2

1

1

T

p

T

p=

··············································································· (E.6)

E.3の試験手順は,初期試験圧力1 000 Pa以上を確保し,1時間実施する。ガスリークの体積は一定の全

試験体積以上か以内かのいずれかであり,圧力変化に比例する。したがって,時間リークは1時間当たり

の区間圧力変化に等しい。試験中に温度及び気圧の変化があれば,式(E.6)に示す時間リークの補正が必要

である。

E.3.1.5 時間リーク率

隔離装置の時間リーク率Rhは,時間の逆数(h−1)で表現し,式(E.7)で求める。

V

q

R=

h

················································································· (E.7)

ここに,

Rh: 時間リーク率(h−1)

注記 酸素法を除く試験方法は,一定体積の硬壁構造の装置を仮定している。圧力法で得られる薄壁

又は柔軟性のあるシステムのリークは,体積変化によって変わる。

グローブ及びハーフスーツは,他の酸素法以外の試験方法を用いる封じ込めリーク試験の間に空にして

おくことが望ましい。

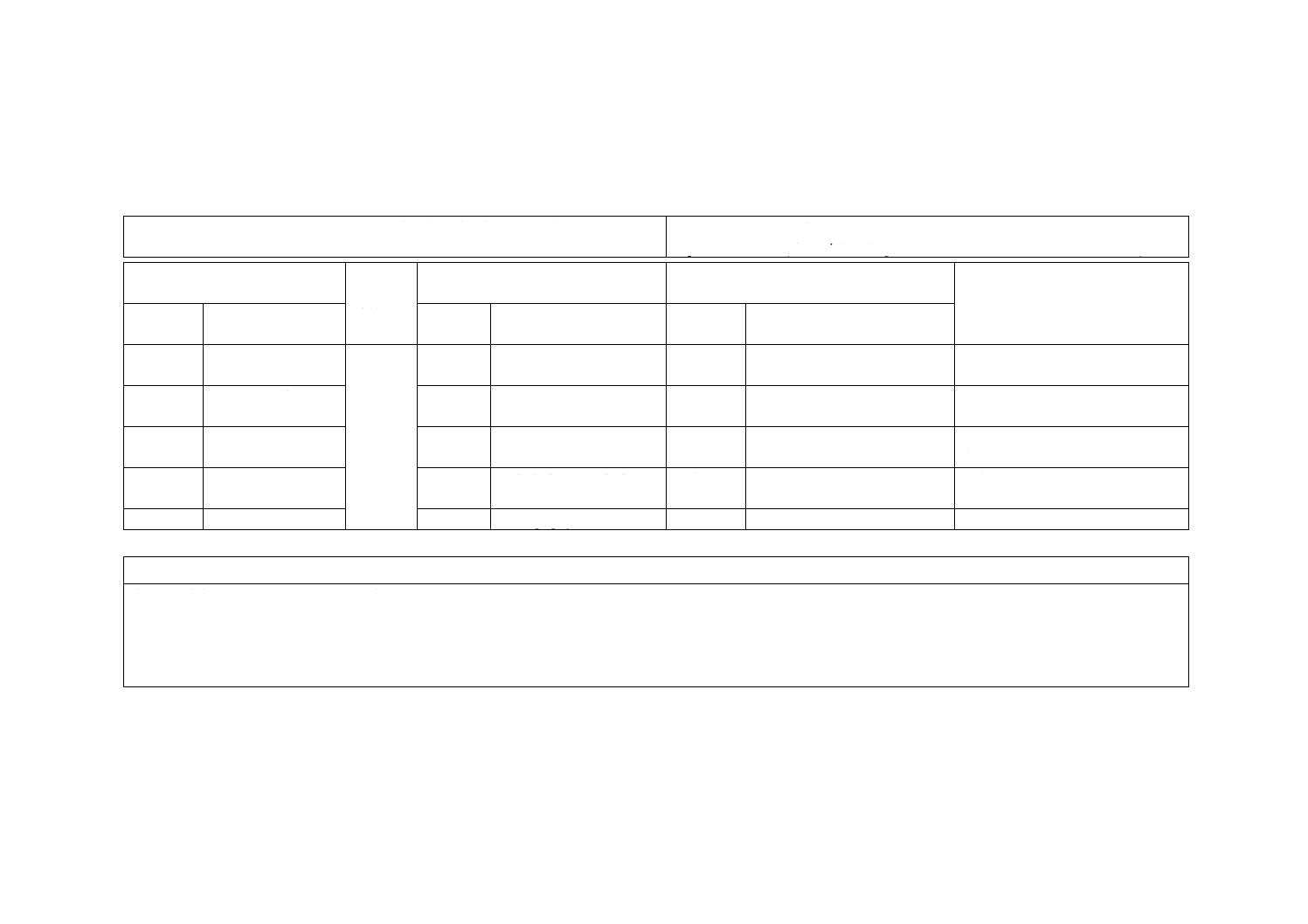

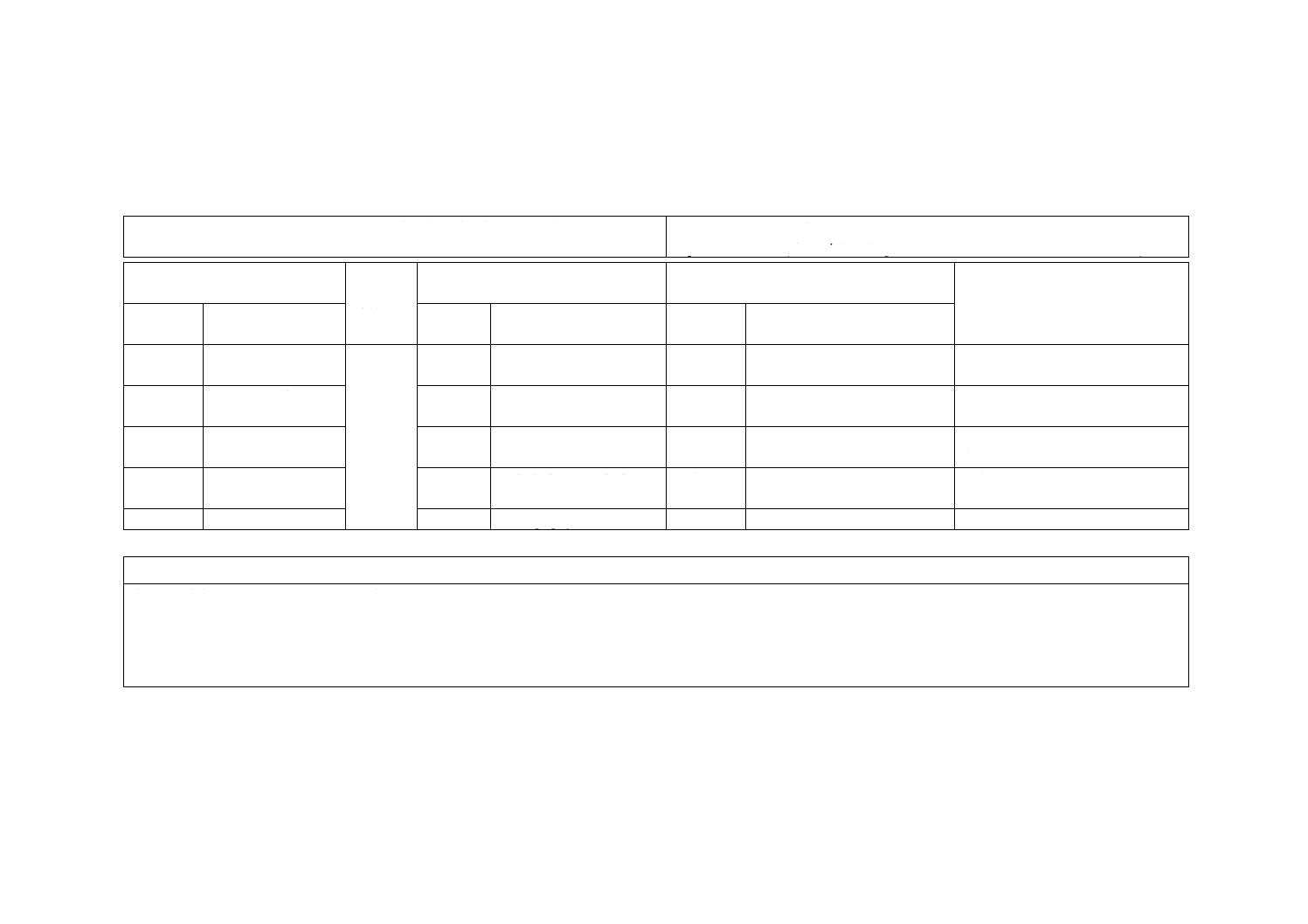

E.3.1.6 クラス分け

隔離装置の時間リーク率に従ったクラス分けを表E.1に示す。

表E.1−隔離装置のクラス分け及び適用試験方法

クラス

時間リーク率 Rh h−1

圧力完全性

試験方法

1

≦5×10−4

高

酸素法,圧力変化法

2

<2.5×10−3

中

酸素法,圧力変化法

3

<10−2

低

酸素法,圧力変化法又は定圧力法

4

<10−1

定圧力法

注記1 ISO 10648-2における分類及び規定した試験方法は,附属書Aの隔離系列の概念との比較を可能にするため圧

力完全性レベルに結びつけた。

注記2 ISO 10648-2の試験方法は,負圧の隔離装置に適用するが,酸素法を除き正圧の隔離装置に変更することがで

きる。

31

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.3.2 質量バランス法による許容時間リーク率の推定

E.3.2.1 理論的根拠

理論的根拠は,負圧の隔離装置の外側にある浮遊粒子汚染が,リークによる流れによって隔離装置の内

側に到達することに基づいている。正圧の隔離装置内部の粒子汚染は,リークによる流れで隔離装置の外

側に粒子汚染が到達する。両方の場合ともリークの濃度は,それが流入する空間の流れによって希釈され

る。質量バランス方程式は,リークによって結合した二つの容積の平衡濃度から時間リーク率を計算する

ために用いる。

E.3.2.2 条件

E.3.2.2.1 この計算では,リークによる汚染レベルが局所的に許容レベルまで希釈されない場合を考慮し

ていない。実際には,局所的効果を最小限にするような安全係数を与えることが望ましい。

E.3.2.2.2 リスク分析は,負圧の隔離装置における製品品質又は正圧の隔離装置における作業者の安全に

関して,許容できる汚染物質の最大濃度の決定に用いることを想定している。

条件として,次による。

− リークによる汚染物質の濃度は,上流(高い圧力)の空間における汚染物質の濃度と同じである。

− リークの影響を受けた空間の空気は十分に混合している(単一方向流又は低速の空気流はこの条件に

当てはまらない)。

− リークを伴う空気の混合は,上流の汚染物質の濃度とはならない。

− この過程は,定常状態に達成した。

E.3.2.3 計算方法

E.3.2.2による条件での時間リーク率は,次の式(E.8)によって計算する。

V

c

c

R

V

R

1

a

ac

s

h=

·········································································· (E.8)

ここに,

Rh: 時間リーク率(h−1)

Vs: リークによって影響を受ける空間の体積(m3)

ca: リークによって影響を受ける空間における許容汚染物質

濃度(mm/m3又は適切な単位)

Rac: リークによって影響を受ける空間の換気回数(h−1)

c1: リーク自身による初期の汚染物質濃度(mm/m3又はcaと

同一単位)

V: 隔離装置の体積(m3)

この式は,負圧の隔離装置の中の空間又は正圧の隔離装置の周囲環境の空間に適用できる。

E.4

ビニール(フレキシブルフィルム)隔離装置の定量的リーク試験

E.4.1 ビニール隔離装置は,試験中に差圧が使用圧力を超えると破損する場合がある。

E.4.2 ビニール隔離装置の試験は,酸素法で行うことが望ましい。

注記 許容できる定量的な結果が得られている場合には,特に無菌隔離装置のように負圧で使用でき

ない隔離装置では,通常の使用圧において比較のための日常試験を正圧で実施することは意味

がある。

試験圧力1 000 Paのクラス分けの条件に適さない隔離装置であっても危害分析の目的から,1時間未満

で250 Paにおいて時間リーク率を試験することが望ましい。時間リーク率の結果は,分析の目的には2倍

の値とすることが望ましい[式(E.4)参照]。

32

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.5

グローブのリーク試験の例

E.5.1 一般

ここで記述する圧力減少法による試験は,多くあるグローブの試験の一部を示したもので,グローブリ

ーク試験の手順を説明している。他のグローブリーク試験の方法は,使用者と供給者との協定によって,

使用することができる。

E.5.2 負圧隔離装置の試験

E.5.2.1 概要

圧力測定では,“自己シール”欠陥を明らかにすることができない場合があるので,グローブの目視検査

は重要である。E.5.2.2における試験は,−170 Pa以上の減圧で使う負圧隔離装置に適用する簡単な方法で

ある。グローブリークの現場試験は,高感度なマノメータ又は等価な装置をシールプレートに取り付ける。

この現場試験は,グローブポートに取り付けたグローブ,長手袋及びグローブシステムを試験するのに適

している。

E.5.2.2 操作方法

試験を行うために,次の手順を推奨する。

a) マノメータの電源を入れる。

b) マノメータにHI-LOレンジのスイッチがある場合は,LOレンジにする。

c) マノメータをゼロに調整する。ゼロから±3 Pa〜±4 Paの僅かな変動があっても,結果又は試験の感

度に悪影響を与えない。一度,装置をゼロにしたら,その装置は,グローブ及び長手袋の完全性試験

に用いることができる。

d) 試験対象とするグローブ及び長手袋のグローブポートリングに対して,グローブリーク試験機のシー

ルプレートをゆっくりと合わせる。シーリングプレートをグローブポートに一直線になるように気を

つける。装置とグローブにある空気とが僅かに正圧になるように強く装置を押さえる。

e) 装置をグローブポートに対して一定の力で強く押し,注意してマノメータの読みを取る。装置を押す

力が変われば,±3 Pa〜±4 Paの範囲で変動する原因となる。これは,結果又は試験の感度に影響を

与えない。熟練していれば,作業者は10秒以内で問題を確認できる。グローブ又は長手袋に疑いがあ

れば再度試験を行う。試験結果の確認には,長い試験時間が必要となる場合がある。

f)

隔離装置の使用に先立ち,全ての装着したグローブ及び長手袋の試験を行う。

E.5.2.3 結果

E.5.2.3.1 合格

グローブ及び長手袋が信頼できる場合には,マノメータの値は±2 Pa〜±10 Pa(±5 Paであればさらに

よい)で安定している。

E.5.2.3.2 不合格

グローブ又は長手袋に損傷がある場合には,マノメータの値はマイナスの方向に増加していく(例えば,

−10 Pa→−15 Pa→−19 Pa)。この傾向は,明らかに進行する。

変化する割合は,グローブの完全性に対する損傷の度合いに比例する。

どのような試験でも,損傷の可能性があれば繰り返すことが望ましい。グローブポートと試験装置との

間の圧力を抜くことは容易である。これによってマノメータの値はゼロに戻る。次に再度押しつけて試験

を行う。損傷したグローブ又は長手袋は,それぞれにおいて同じ応答のパターンを示すため,簡単な操作

で確認できる。

33

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.5.2.4 感度

この試験は,隔離装置の内部動作圧力の減少に比例して敏感である。内部動作圧力の減少が高ければ,

より明確な結果を得ることができる[式(E.4)参照]。したがって,減少が2倍になれば,リーク量もほぼ2

倍となる。小さな圧力減少では,リーク量はほぼ直線の式になる。

E.5.3 正圧グローブリークテスタ

E.5.3.1 概要

正圧のリーク試験装置には,グローブ及び長手袋の穴のシールカップが必要となる。これは二つの配管

継手をつなぐものである。一つの目の継手は,加圧したガスを加えたり抜いたりする敏感なバルブにつな

ぐものである。二つ目は電子式のマイクロマノメータに接続する。

この試験方法は,汚染除去前に適用するものであり,作業試験中には行わないことが望ましい。

E.5.3.2 試験手順

グローブポートリングの上にシーリングカップを置く。カップとグローブとの内側表面の間に空間を保

つ。空間は1 000 Paに加圧して一定とする。この圧力の減少は,グローブの布地又は締付具からのリーク

である。次の手順で従う。

a) この試験を開始する前に,グローブ又は長手袋の損傷を目視で検査することが重要である。

b) グローブの全ての指が隔離装置の内側に伸びていることを確認する。

c) 隔離装置に空気の配管を取り付ける。

d) マノメータの電源を入れる。

e) グローブリークテスタを開放空間に保持して,マノメータの仕様に従ってゼロ調整をする。ゼロから

±3 Pa〜±4 Paの僅かな変動であれば,結果又は試験の感度に悪影響を与えない。

f) グローブリークテスタのシーリングカップを試験するグローブの外部ポートリングの上に取り付ける。

g) バルブを操作してグローブを膨らませる。マノメータの目盛は,グローブ内部の圧力をパスカルで表

示する。グローブを最低500 Pa,最大1 000 Paで膨らませる。これは,何度か空気を注入し,要求し

た圧力にしてシステムを安定させる。

h) マノメータの値を読む。読みが安定していれば正常なグローブである。

熟練していれば,作業者は10秒以内で問題の可能性を確認できる。グローブ又は長手袋に疑いがあれば

再度試験を行う。試験結果の確認には,長い試験時間が必要となる場合がある。

E.5.3.3 結果

E.5.3.3.1 合格

グローブ及び長手袋が正常であれば,マノメータの値は±2 Pa〜±10 Pa(±5 Paならば,さらによい)

で安定している。僅かな変動については,E.5.3.2に記載がある。

E.5.3.3.2 不合格

グローブ又は長手袋に損傷がある場合には,マノメータの値は減少していく(例えば,500 Pa→495 Pa

→490 Pa)。この傾向は,明らかに進行する。

変化する割合は,グローブの完全性に対する損傷の度合いに比例する。

損傷の可能性がある場合は,再試験が望ましい。

どのような試験においても,明確に圧力が変化している場合には,詳しく調べ(カフスリングの位置が

正しくない,グローブの損傷),再試験又は疑わしいグローブ又は長手袋を交換して合格するまで試験を行

うことが望ましい。

34

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.6

ハーフスーツのリーク試験例

E.6.1 フレキシブルハーフスーツを装備した装置の試験には,ISO 10648-2に規定する酸素法を適用する。

E.6.2 許容できる定量的な結果が得られた後,比較のための日常試験で圧力試験を行うことは,特に負圧

試験において装置の完全性を確認するためにも意味がある。

35

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

参考文献

[1] ISO 10648-1, Containment enclosures−Part 1: Design principles

[2] ISO 10648-2, Containment enclosures−Part 2: Classification according to leak tightness and associated

checking methods

[3] ISO 13408-1, Aseptic processing of health care products−Part 1: General requirements

[4] ISO 13408-5, Aseptic processing of health care products−Part 5: Sterilization in place

[5] ISO 13408-6, Aseptic processing of health care products−Part 6: Isolator systems

[6] EN 12296, Biotechnology−Equipment−Guidance on testing procedures for cleanability

[7] EN 12298, Biotechnology−Equipment−Guidance on testing procedures for leaktightness

[8] EN 12307, Biotechnology−Large-scale process and production−Guidance for good practice, procedures,

training and control for personnel

[9] EN 12469, Biotechnology−Performance criteria for microbiological safety cabinets

[10] ENV 1631, Cleanroom technology−Design, construction and operation of cleanrooms and clean air devices

[11] AECP 59, Shielded and unshielded glove boxes for "hands on" operation. United Kingdom Atomic Energy

Authority (UKAEA) Harwell Laboratory, Oxfordshire, UK

[12] AECP 1062, The Parjo method of leak rate testing low pressure containers. United Kingdom Atomic Energy

Authority (UKAEA) Harwell Laboratory, Oxfordshire, UK

[13] BS 3636, Methods for proving the gas tightness of vacuum for pressurized plants

[14] IEST-RP-CC0028:2002, Minienvironments. Institute of Environmental Science and Technology, Rolling

Meadows, Illinois, USA

[15] NF 0137/1, Leak testing, code of practice for test requirements for low working pressure containers. British

Nuclear Fuels, plc, Technical Standards Group, Risley, UK

[16] SEMI E19-0697:1997, Standard mechanical interface (SMIF). SEMI, San Jose, California, USA

[17] SEMI E47.1-0303:2001, Provisional mechanical standard for boxes and pods used to transport and store

300-mm wafers. SEMI, San Jose, California, USA

[18] SEMI E45-1101:2001, Test method for the detemination of inorganic contamination from mini-environments

using vapor phase decomposition/total reflection X-ray fluorescence spectroscopy (VPD-TXRF),

VPD/inductively coupled plasma-mass spectrometry (VPD/ICP-MS). SEMI, San Jose, California, USA

[19] SEMI E46-95:1995, Specification for the detemination of organic contamination from mini-environments.

SEMI, San Jose, California, USA

[20] SEMI E62-0701:2001, Provisional specification for 300-mm front-opening interface mechanical standard

(FIMS). SEMI, San Jose, California, USA

[21] SEMI S11-1296:1996, Environmental, safety and health guidelines for semiconductor manufacturing equipment

minienvironments. SEMI, San Jose, California, USA

[22] TC 233/N229 DS:1995, Safe biotechnology−Performance criteria for safety cabinets. CEN, Brussels, Belgium

36

B 9917-7:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[23] A guide to hazard and operability studies. Chemical Industry and Health Council of the Chemical Industry

Association, Publications Department, 1977, London, UK

[24] Coles, T. Isolation technology: A practical guide. Interpharm Press, 1998, Buffalo Grove, Illinois, USA

[25] Fulton, S., Bass, E. and Christal, L. I300I Factory Guideline Compliance: Factory Integration Maturity

Assessment for 300 mm Production Equipment: Version 4.0. International Sematech Technology Transfer

#98023468B-TR, March 31, 1999, Appendix G, Minienvironment Parametric Test Methods. International

Sematech, 1999, Austin Texas USA

[26] Isolators for pharmaceutical applications, ISBN 0 11 701829 5. HMSO, 1994, London, UK

[27] Sherwood, E., Hope, D., Whitmore, J., Ottesen, C. and Davis, C. Integrated Minienvironment Design Best

Practices. International Sematech Technology Transfer #99033693A, March 31, 1999, International Sematech,

1999, Austin, Texas, USA

[28] Sirch, E.C. Isolatortechnik in der pharmazeutischen Industrie, in: Reinraumtechnik, Gail, L. and Hortag, H.P.

(eds.), pp. 168-211, Springer Verlag, 2001, Berlin-Heidelberg-New York

[29] Sirch, E.C. User requirements and design specifications of isolator containment for pharmaceutical production,

in: 1998 Proceedings of the 44th Annual Technical Meeting of the IEST concurrent with the ICCCS 14th

International Symposium on Contamination Control, p. 343, Institute of Environmental Sciences and

Technology, Phoenix, Arizona, USA

[30] Tolliver, D.L. (ed.). Handbook of contamination control in microelectronics: principles, applications and

technology. Noyes Publications, 1988, Park Ridge, New Jersey, USA

[31] Wagner, C.M. and Akers, J.E. (eds.). Isolator technology: applications in the pharmaceutical and biotechnology

industries. Interpham Press, 1995, Buffalo Grove, Illinois, USA

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 9917-7:2011 クリーンルーム及び関連制御環境−第7部:隔離装置

ISO 14644-7:2004 Cleanrooms and associated controlled environments−Part 7:

Separative devices (clean air hoods, gloveboxes, isolators and mini-environments)

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3

Terms and definitions

追加

用語の別名についても表記。

不可欠な要素を追加。

附属書B

(参考)

ワンパスガスシス

テムの説明

B.3.4

Single-pass gas system

削除

スワラーに関する説明の削除。 説明の簡略化を行った。

附属書E

(参考)

リーク試験

E.3

Quantitative leak testing

削除

Parjo試験に関わる項目の削

除。

国内では,Parjo試験が行われてい

ないため。

−

−

Annex F

Parjo leak test method

削除

Parjo試験の方法を削除。

国内では,Parjo試験が行われてい

ないため。

附属書F

参考文献

Bibliography

追加

附属書として参考文献を記載。

JISと国際規格との対応の程度の全体評価:ISO 14644-7:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

8

B

9

9

1

7

-7

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。