B 9690:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

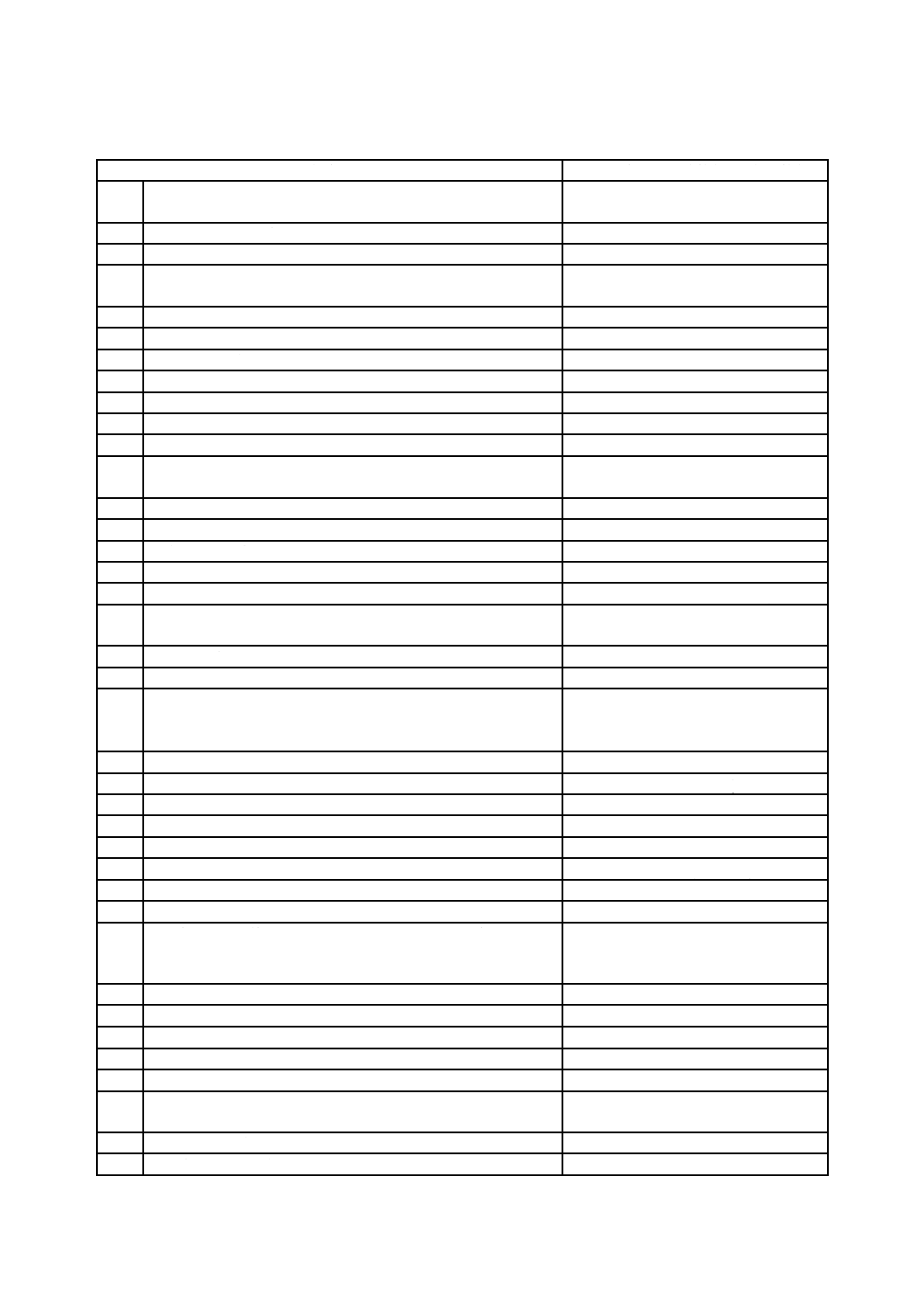

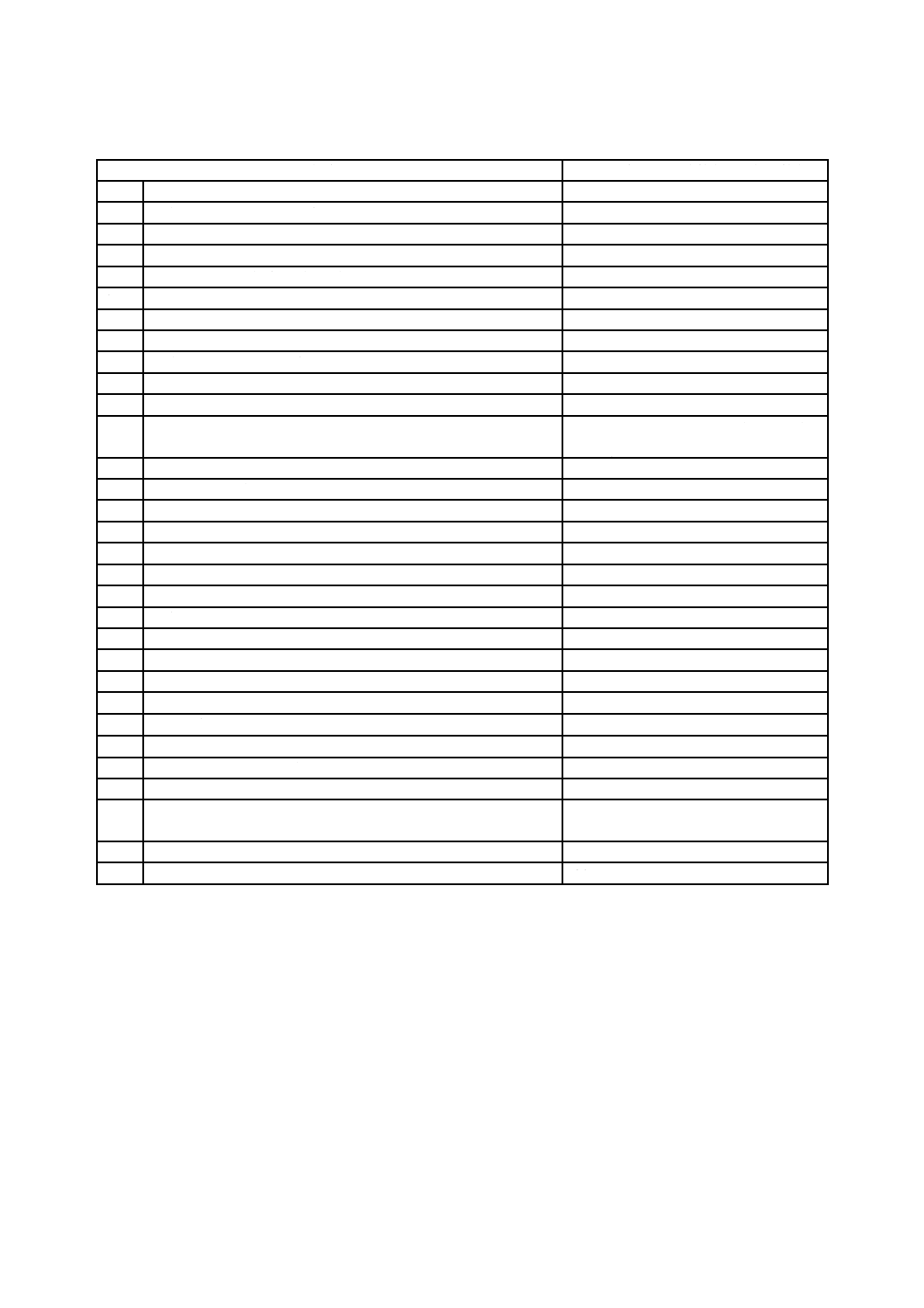

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

3A 重大な危険源のリスト····································································································· 8

4 安全要求事項及び/又は保護手段 ························································································ 8

4.1 適合 ···························································································································· 8

4.2 強度計算及び安定度計算 ································································································· 9

4.3 シャシ及び安定装置 ······································································································ 18

4.4 延伸機構 ····················································································································· 24

4.5 延伸機構駆動装置 ········································································································· 27

4.6 作業床 ························································································································ 32

4.7 操縦装置 ····················································································································· 36

4.8 電気装置 ····················································································································· 37

4.9 油圧装置 ····················································································································· 38

4.10 油圧シリンダ ·············································································································· 39

4.11 安全装置 ···················································································································· 44

4.12 活線作業用高所作業車 ·································································································· 45

4.13 活線近接作業用高所作業車 ···························································································· 46

5 安全要求事項及び/又は手段の検証 ···················································································· 46

5.1 試験及び検査 ··············································································································· 46

5.2 型式試験 ····················································································································· 55

5.3 出荷検査 ····················································································································· 55

6 使用のための情報 ············································································································ 55

6.1 一般 ··························································································································· 55

6.2 取扱説明書 ·················································································································· 55

6.3 表示 ··························································································································· 56

附属書A(参考)風速12.5 m/s以上での高所作業車の使用について−ビューフォート風力階級6 ········· 59

附属書B(参考)安定度計算及び強度計算における動的係数 ························································ 60

附属書C(規定)ワイヤロープ駆動装置の計算 ········································································· 62

附属書D(参考)計算例−ワイヤロープ駆動装置 ······································································ 67

附属書E(参考)縁石(乗り上げ)試験計算 ············································································· 72

附属書F(参考)取扱説明書 ·································································································· 75

附属書G(規定)(無線操縦)ケーブルレス制御の追加要求事項 ··················································· 77

附属書H(参考)重大な危険源のリスト ·················································································· 79

B 9690:2013 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 82

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 84

B 9690:2013

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本建設機械施工協会(JCMA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 9690:2013

高所作業車−

設計,計算,安全要求事項及び試験方法

Mobile elevating work platforms-

Design, calculations, safety requirements and test methods

序文

この規格は,2010年に第2版として発行されたISO 16368を基とし,国内での高所作業車の実情を反映

させるため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,人を作業場所に移動することを意図するあらゆる(適用外として掲示した一部形式を除く。)

形式及び大きさの高所作業車(MEWPs)に対する技術上の安全要求事項及び防護手段並びに検証方法につ

いて規定する。この規格は,高所作業車の運用開始に先立って実施すべき構造設計計算,安定度基準,構

成,安全性の検査及び保安試験に適用し,高所作業車の使用上発生する危険源を明確にし,このような危

険源を除去又は低減する方法について示す。

この規格は,次(の機械)には適用しない。

a) エレベータ(特定の複数階に対して使用に供される,固定的に設置された人員昇降装置)

b) 消防及び火災救難用装置

c) ゴンドラ(つり上げ装置からつり下げられた,ガイドのないかご)

d) レール上を動く収納,取り出し設備用の昇降式操作台

e) テイルリフト

f)

移動昇降式足場(ISO 16369参照)

g) 遊園地用機器

h) 昇降高さ2 m以下の作業テーブル

i)

人員及び資材用工事用エレベータ

j)

空港補助設備

k) 穴掘り建柱車

l)

産業用トラックの昇降式運転台

m) 橋りょう(梁)点検,整備装置

n) (JISでは不採用)

o) 人力式高所作業車(3.19.9参照)

p) 人力走行動力昇降式高所作業車

2

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

q) 果樹園等農用高所作業車

爆発の可能性がある雰囲気中での使用,荷重支持部品に圧縮ガスを使用している場合は,この規格の適

用外である。

注記1 活線作業及び活線近接作業は,それぞれ4.12及び4.13で扱う。

注記2 (対応国際規格のこの注記は,国内の実情にそぐわないためJISでは不採用)

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16368:2010,Mobile elevating work platforms−Design, calculations, safety requirements and

test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop−Principles for design(IDT)

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body(IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2005,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS B 9960-32:2011 機械類の安全性−機械の電気装置−第32部:巻上機械に対する要求事項

注記 対応国際規格:IEC 60204-32:2008,Safety of machinery−Electrical equipment of machines−Part

32: Requirements for hoisting machines(IDT)

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械

式制御回路機器

注記 対応国際規格:IEC 60947-5-1:2000,Low-voltage switchgear and controlgear−Part 5-1: Control

circuit devices and switching elements−Electromechanical control circuit devices(IDT)

JIS C 60068-2-64 環境試験方法−電気・電子−第2-64部:広帯域ランダム振動試験方法及び指針(試

験記号:Fh)

注記 対応国際規格:IEC 60068-2-64,Environmental testing−Part 2-64: Tests−Test Fh: Vibration,

broadband random and guidance(IDT)

JIS D 6301 自走クレーンの構造性能基準

JIS Z 9101 安全色及び安全標識−産業環境及び案内用安全標識のデザイン通則

注記 対応国際規格:ISO 3864-1,Graphical symbols−Safety colours and safety signs−Part 1: Design

principles for safety signs and safety markings(IDT)

3

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 4305,Mobile cranes−Determination of stability

ISO 18893,Mobile elevating work platforms−Safety principles, inspection, maintenance and operation

ISO 20381,Mobile elevating work platforms−Symbols for operator controls and other displays

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

作業床乗降用姿勢(access position)

作業床(3.40)へ出入するための通常の姿勢。

注記 乗降姿勢,作業床が下がった状態における走行姿勢(3.18),格納姿勢(3.34)及び輸送姿勢(3.35)

は,同一の場合があり得る。

3.2

高所作業装置(aerial device)

伸縮式,屈折式又はその双方を含む装置で,本来は人員を作業位置へ運ぶことを目的とするもの。

注記 この装置はシャシ(3.5)を含まない。高所作業装置は走行装置と組み合わせることによって高

所作業車(3.19)の構成部品となる。この装置は,(同時に)資材を扱うよう設計,装備するこ

とができる。

3.3

無線操縦(cableless control)

高所作業車(3.19)と操縦装置との間に直接の結合物を介さずに運転員が高所作業車操作を行う手段。

3.4

チェーン駆動装置(chain-drive system)

1本又はそれ以上のチェーンとスプロケット及びシーブ,又は,関連するスプロケット,シーブ及びエ

コライザシーブとで掛けまわす装置。

3.5

シャシ(chassis)

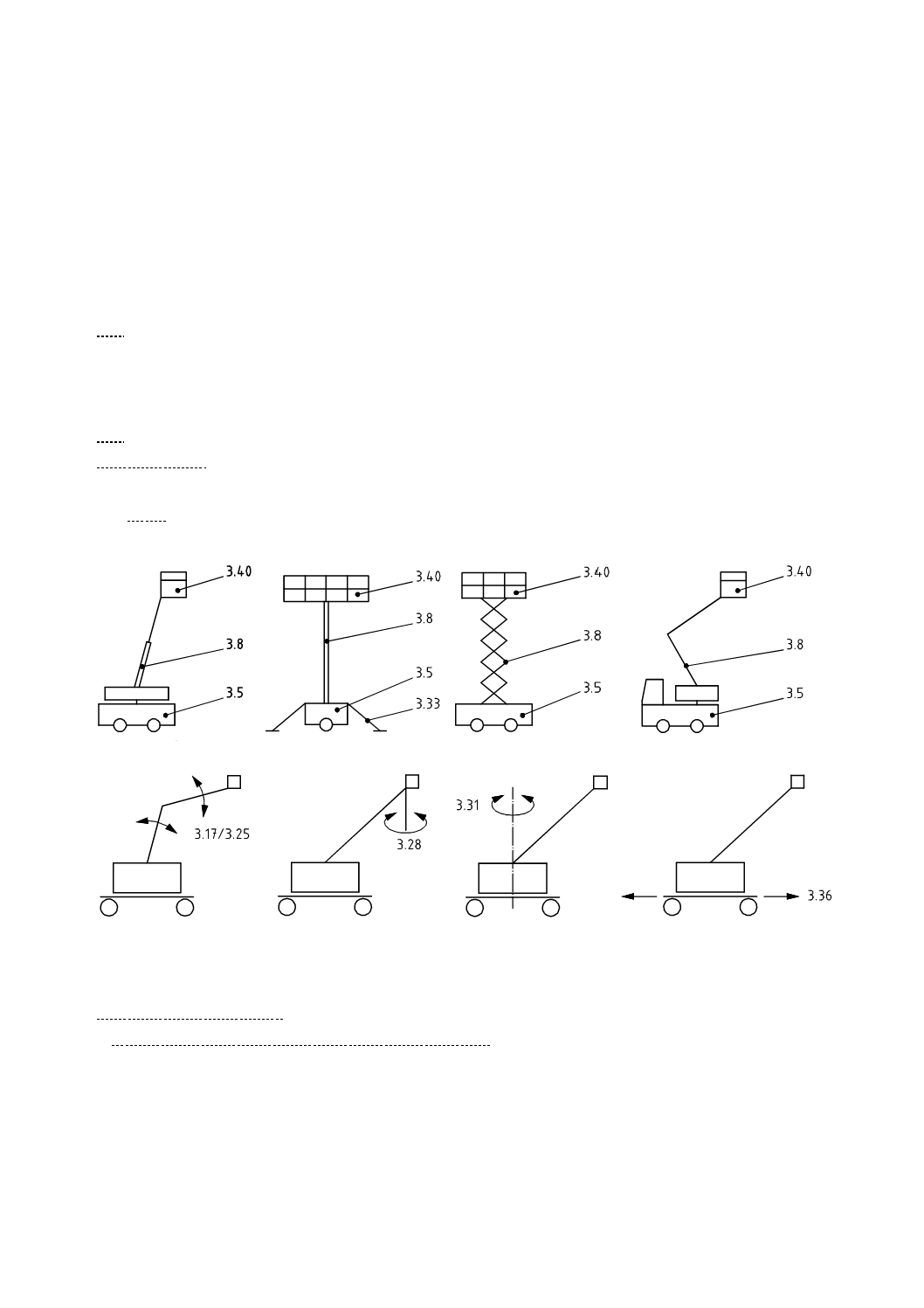

高所作業車(3.19)の車台部分(図1参照)。

注記 シャシは,被けん引式,手押し式,自走式などいずれもあり得る。

3.6

延性材料(ductile material)

破壊に至るまでに最小10 %以上の伸びを示し,高所作業車(3.19)の使用条件として規定される下限温

度においても適切な切欠衝撃強度をもつ材料。

3.7

作業床が上がった状態における走行姿勢(elevated travel position)

高所作業車(3.19)の作業現場における走行姿勢で,作業床が下がった状態における走行姿勢(3.18)以

外の走行姿勢。

3.8

延伸機構(extending structure)

シャシ(3.5)に結合されて作業床(3.40)を支持し,必要な位置へ作業床を移動させる機構(図1参照)。

注記 例えば,単一,伸縮又は屈折ブーム,はしご,シザー機構,これらを組み合わせた構造などが

4

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある。シャシに対して旋回するものと旋回しないものとがある。

3.9

安全帯(fall arrest system)

(作業床から)誤って落下した場合に作業員を捕縛するよう設計された装置。

3.10

落下予防装置(fall restraint system)

(高所作業車での使用では,安全面で有効とは考えられないので,JISでは,不採用とした。)

3.11

有限要素法,FEM(finite element method)

有限の大きさの要素でモデル化する方法。

3.12

屋内用途(indoor use)

高所作業車(3.19)に対して作用する風力のない,風から遮断された領域での使用。

3.13

転倒状態(instability)

高所作業車(3.19)を転倒させようとするモーメントの合計が,転倒に抵抗するモーメントの合計と同

じか上回る状態。

3.14

架装業者(installer)

高所作業装置(3.2)をシャシ(3.5)に架装する業者。

注記 架装業者は,(高所作業車に関する)製造業者(3.27)となる場合がある。

3.15

荷重サイクル(load cycle)

作業床乗降用姿勢(3.1)にはじまり,作業を実施したのち,再び乗降姿勢へ戻ることで遂行される1サ

イクル。

3.16

荷重検知装置(load-sensing system)

作業床(3.40)に加わる垂直荷重及び垂直方向の力を監視する装置。

注記 この装置は測定機器,測定機器を装着する手段及び信号処理装置を含む。

3.17

降下(名詞)[lowering, (noun)]

作業床(3.40)をより低い位置へ動かす走行(3.36)以外のあらゆる操作(図1参照)。

3.18

作業床が下がった状態における走行姿勢(lowered travel position)

高所作業車(3.19)が作業現場を最高速度で走行する際の,製造業者(3.27)が規定する走行姿勢。

注記 作業床が下がった状態における走行姿勢,作業床乗降用姿勢(3.1),格納姿勢(3.34)及び輸送

姿勢(3.35)は,同一の場合があり得る。

3.19

高所作業車,MEWP(mobile elevating work platform)

人員,工具及び資材を作業位置へ運ぶことを目的とする機械(装置)であって,最小限の構成要素とし

5

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て操縦装置がついた作業床(3.40),延伸機構(3.8)及びシャシ(3.5)をもつもの。

3.19.1

グループA高所作業車(group A MEWP)

作業床の床面積中心の鉛直投影位置が,製造業者が規定するシャシ(3.5)の最大傾斜時においても,常

に転倒線の内側に存在する高所作業車。

注記 垂直昇降式高所作業車は,通常は,グループA高所作業車に該当する[図1のb) 及びc) 参照]。

3.19.2

グループB高所作業車(group B MEWP)

グループA高所作業車(3.19.1)に分類される以外の全ての高所作業車。

注記 通常は,図1のa) 及びd)〜h) 参照。

3.19.3

タイプ1高所作業車(type 1 MEWP)

その高所作業車の格納姿勢(3.34参照)でだけ,走行(3.36)を認められる高所作業車。

3.19.4

タイプ2高所作業車(type 2 MEWP)

作業床が上がった状態における走行姿勢(3.7)での走行(3.36)を,シャシ(3.5)に設けた制御位置で

制御する高所作業車。

注記 タイプ2とタイプ3とを組み合わせる場合がある。

3.19.5

タイプ3高所作業車(type 3 MEWP)

作業床が上がった状態における走行姿勢(3.7)での走行(3.36)を,作業床(3.40)に設けた操縦位置

で操作する高所作業車。

注記 タイプ2とタイプ3とを組み合わせる場合がある。

3.19.6

ハンドガイド式高所作業車(pedestrian-controlled MEWP)

動力駆動による走行のための操縦装置を,この高所作業車に近接して歩行する人が操作できるように配

置した高所作業車。

3.19.7

軌道走行式高所作業車(rail-mounted MEWP)

走行を軌道で規制される高所作業車。

3.19.8

自走式高所作業車(self-propelled MEWP)

走行(3.36)のための操作装置を作業床(3.40)に備えた高所作業車。

3.19.9

人力式高所作業車(totally manually operated MEWP)

動力源を人力だけによって作動する高所作業車。

3.19.10

車載式高所作業車(vehicle-mounted MEWP)

(一体形の車体をもたない)高所作業装置を(走行式の)車台に装着するように設計し,装着したもの。

6

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.20

モーメント検知装置(moment-sensing system)

転倒線に関して作用する,高所作業車(3.19)を転倒させようとするモーメントを監視する装置。

注記 この装置には,測定機器(複数もあり得る。),この測定機器を装着する手段及び信号処理装置

を含む。

3.21

非導電構成部品,絶縁性構成部品(non-conductive components,insulating components)

高所作業車の一部でも頭上の電線に不意に接触した場合に,電気的な保護を与える目的で使用するため

に電気的性質を選択した材料で構成される高所作業車(3.19)の構成部品。

注記 ISO 16653-2参照

3.22

非そ(塑)性材料,ぜい性材料(non-ductile materials,brittle materials)

ガラス繊維補強プラスチック及びその他の延性材料に対する要求事項を満足しない材料。

3.23

揺動式車軸(oscillating axle)

両端部の車輪が独立して,又は連動して主として上下方向に動くように設計製造された支持構造。

3.24

屋外用途(outdoor use)

高所作業車(3.19)が風にさらされる可能性がある用途。

3.25

上昇(名詞)[raising (noun)]

作業床(3.40)をより高い位置へ動かす走行(3.36)以外のあらゆる操作(図1参照)。

3.26

定格荷重(質量)(rated load)

高所作業車(3.19)を設計するに当たって,通常の作業を考慮して決めた荷重(質量)。作業床(3.40)

に垂直に作用する作業員,工具及び材料からなる。

注記 1台の高所作業車が複数の定格荷重(質量)をもつこともあり得る。

3.27

製造業者(responsible entity)

使用状態の高所作業車(3.19)又はそのサブアッセンブリに関して設計,仕様,部品手配,製作,製造,

組立て,情報提供,試験に責任をもつ個人又は機関(高所作業車を製造,又は輸入した者)。

注記 いわゆる“製造業者”以外でも,例えば,輸入業者が上記責任をもつ場合は,この規格では“製

造業者”として扱われる。

3.28

首振り(rotation)

垂直軸に対する作業床(3.40)の回転運動をいう(図1参照)。

3.29

補助作業床(secondary work platform)

作業床(3.40)又は延伸機構(3.8)に装着され,これらとは別に動くことができる第2の作業床。

7

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.30

水平かつ堅固な面(slab)

堅固で水平なアスファルト,コンクリート,締め固められた土,又はこれらと同等の面。

3.31

旋回(名詞)[slewing (noun)]

垂直軸に対する延伸機構(3.8)の回転運動(図1参照。)

3.32

安定状態(stability)

高所作業車(3.19)を転倒させようとするモーメントの合計が,転倒に抵抗するモーメントの合計を下

回る状態。

3.33

安定装置(stabilizer)

高所作業車全体又は延伸機構(3.8)を支持すること,水平にすること,又はその双方によって高所作業

車を安定にするためのあらゆる装置及びシステム(図1参照)。

例 アウトリガ,ジャッキ,サスペンションロック装置,拡張式車軸,トーションバー。

3.34

格納姿勢(stowed position)

高所作業車(3.19)の製造業者が指定する姿勢で,延伸機構(3.8)を下げるとともに縮め,安定装置(3.33)

も縮めた状態。

注記 格納姿勢,作業床乗降用姿勢(3.1),作業床が下がった状態における走行姿勢(3.18),輸送姿

勢(3.35)は,同一の場合があり得る。

3.35

輸送姿勢(transport position)

高所作業車(3.19)をその使用場所まで運ぶための,製造業者が規定する高所作業車の姿勢。

注記 輸送姿勢,作業床乗降用姿勢(3.1),作業床が下がった状態における走行姿勢(3.18),格納姿

勢(3.34)は,同一の場合があり得る。

3.36

走行(travelling)

輸送時以外での,シャシのあらゆる動き(図1参照)。

3.37

型式試験(type test)

新規に設計された代表型式,又は既存機種に重要な設計変更が施された代表型式に対して実施する試験。

製造業者(3.27)又は製造業者が認定した代理人によって実施される。

3.38

ワイヤロープ駆動装置(wire rope drive system)

1本又はそれ以上のワイヤロープとドラム及びシーブ,又は関連するドラム,シーブ及びエコライザシ

ーブとで掛け回す装置。

3.39

作業範囲(working envelope)

あらかじめ定めた範囲内の荷重及び力を負荷した状態で,通常の操作を行うことを前提としたときに作

8

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

業床(3.40)が作業のために取り得る設計範囲。

注記 高所作業車(3.19)は,複数の作業範囲をもつことができる。

3.40

作業床(work platform)

高所作業車(3.19)のシャシ(3.5)以外の可動構成部品で,人(荷物の有無にかかわらず)を運ぶこと

を意図する部分。

例 ケージ,バケット及びバスケット。

3.41

ポットホールプロテクタ(pot hole protector)

車輪が段差・溝などに脱輪(落輪)したときに,高所作業車(3.19)の傾斜を制限して転倒を防止する

装置。

3.42

ローラジャッキ

アウトリガの接地部(フロート)を転輪式としたもの。

注記 ローラジャッキは,トンネル点検車など,作業床が上がった状態で走行する高所作業車(3.19)

に装着される。

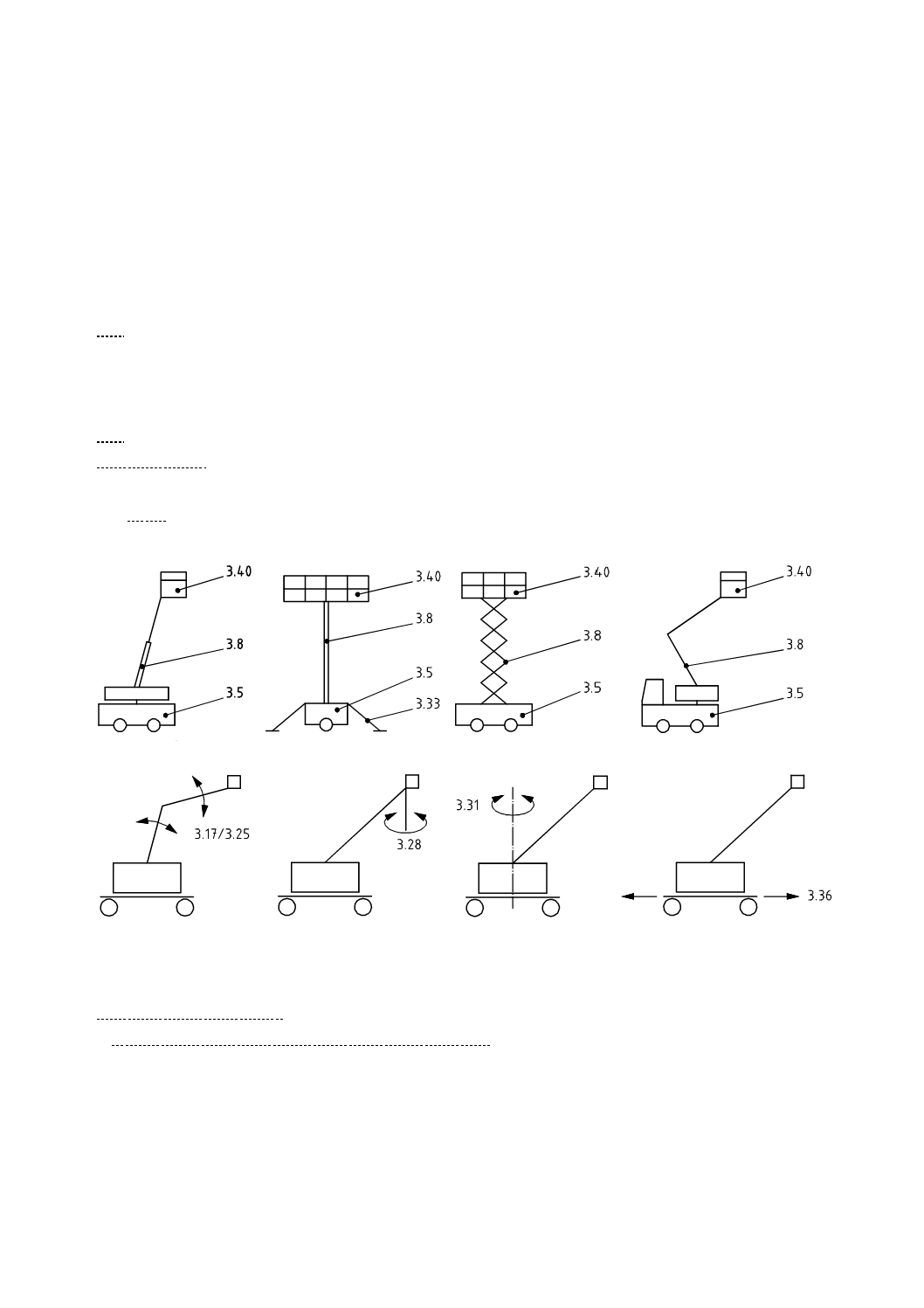

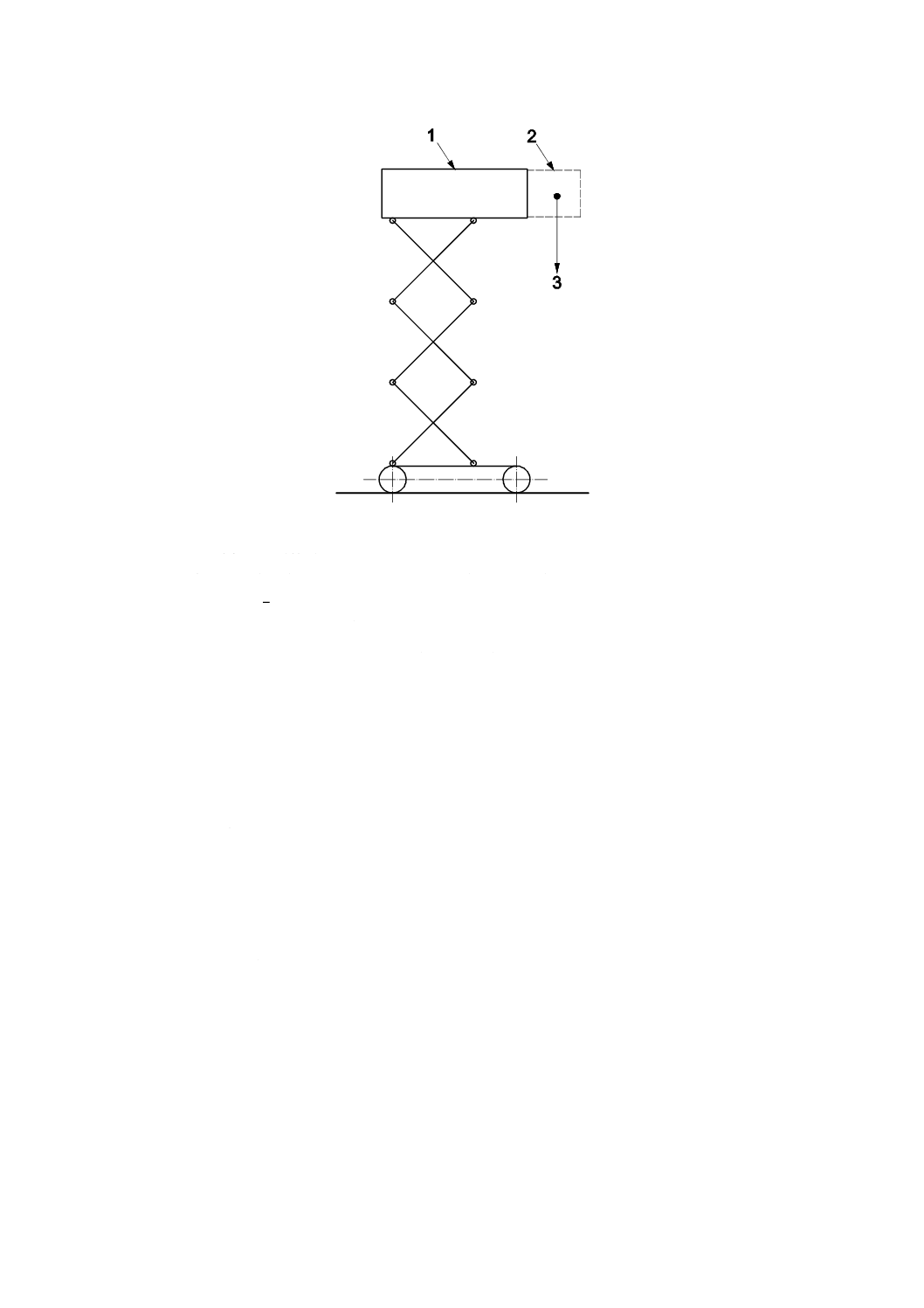

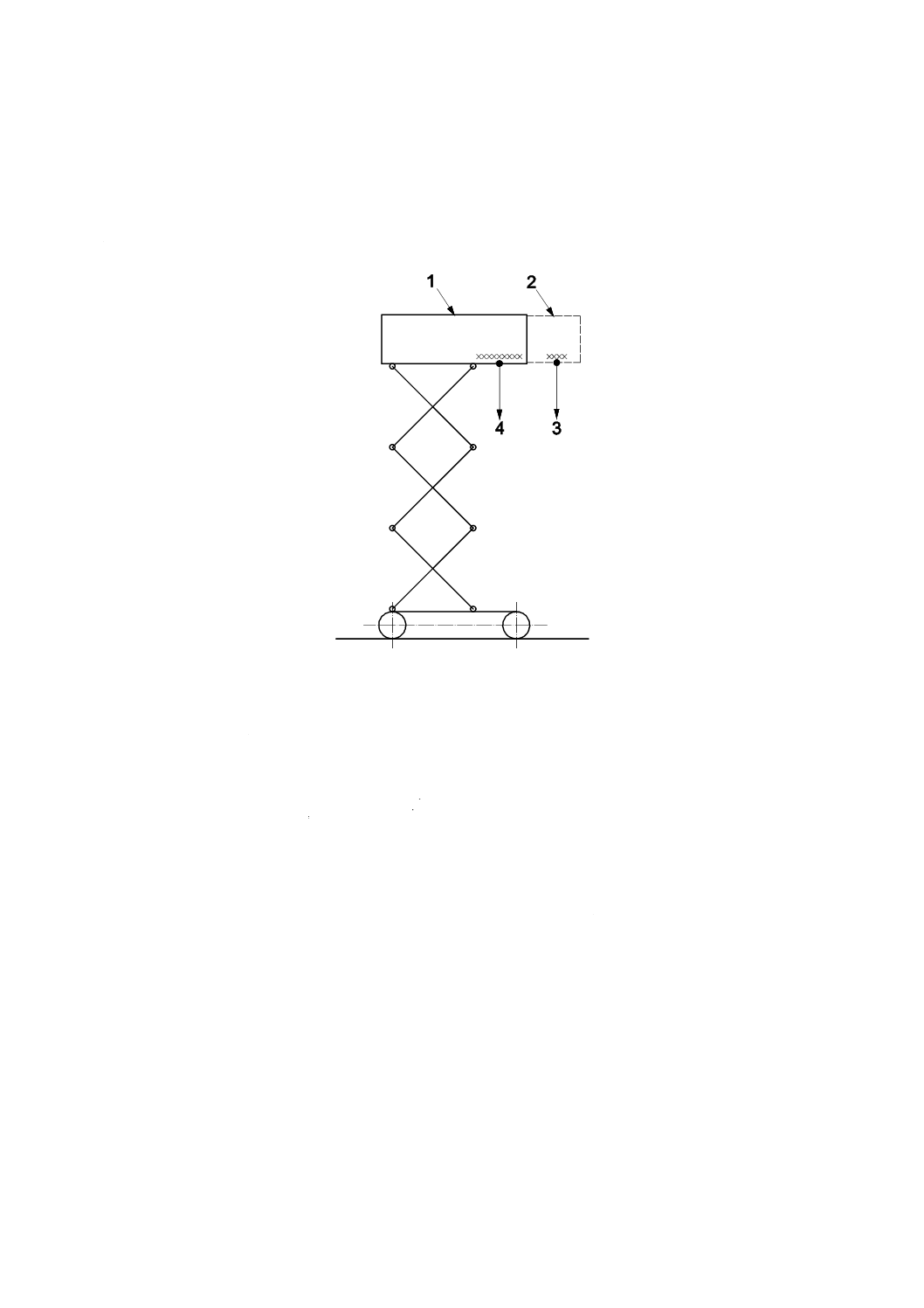

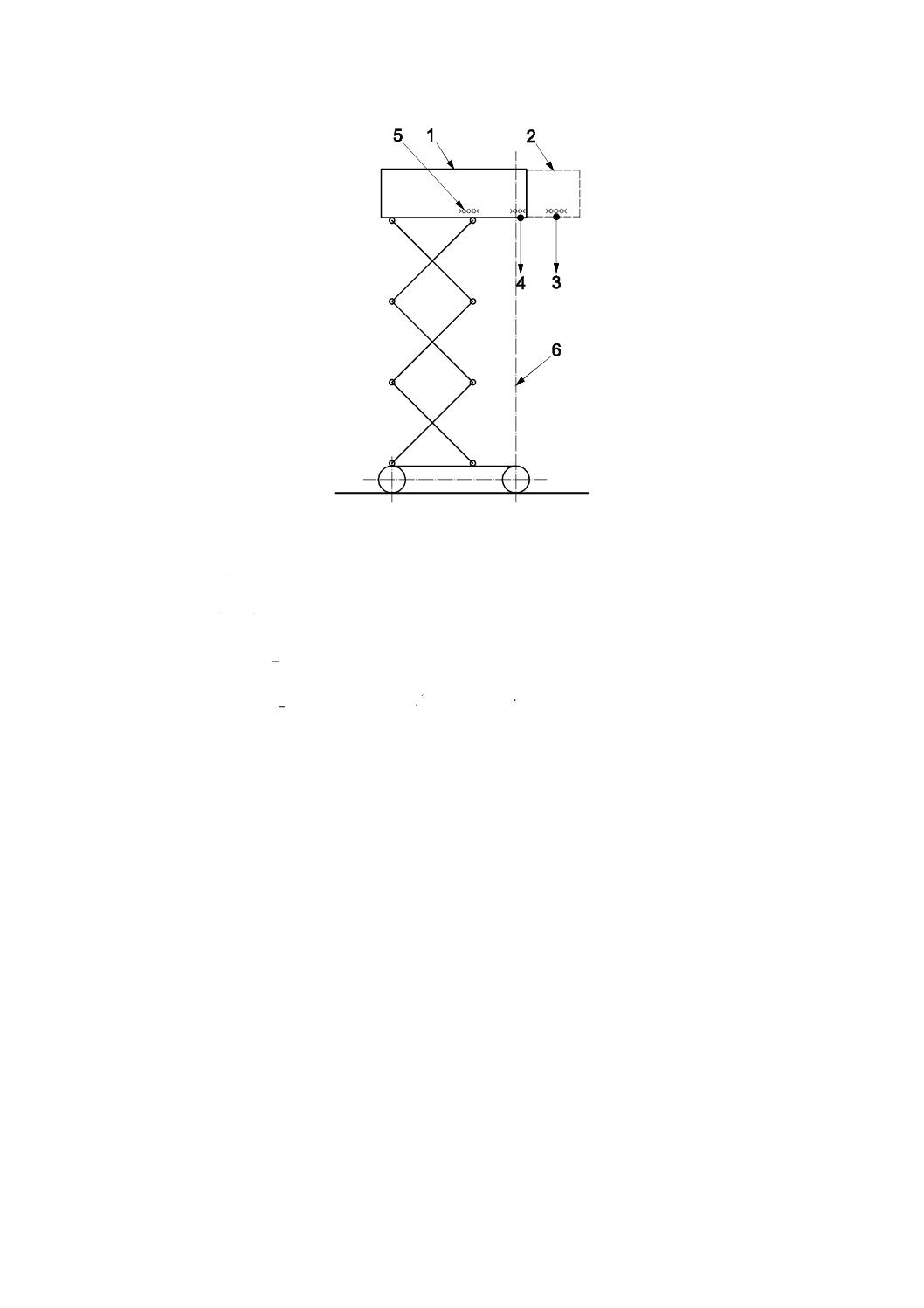

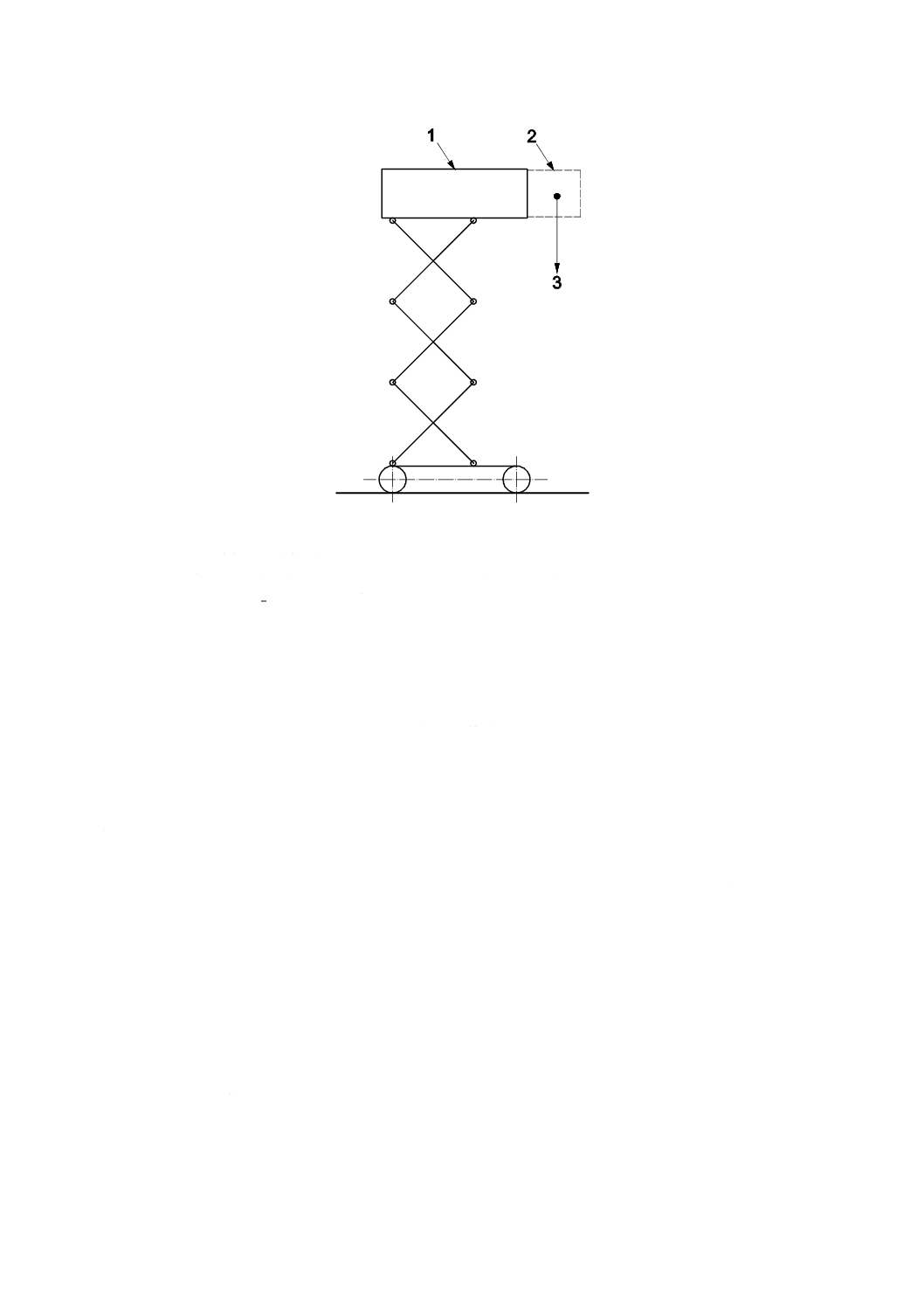

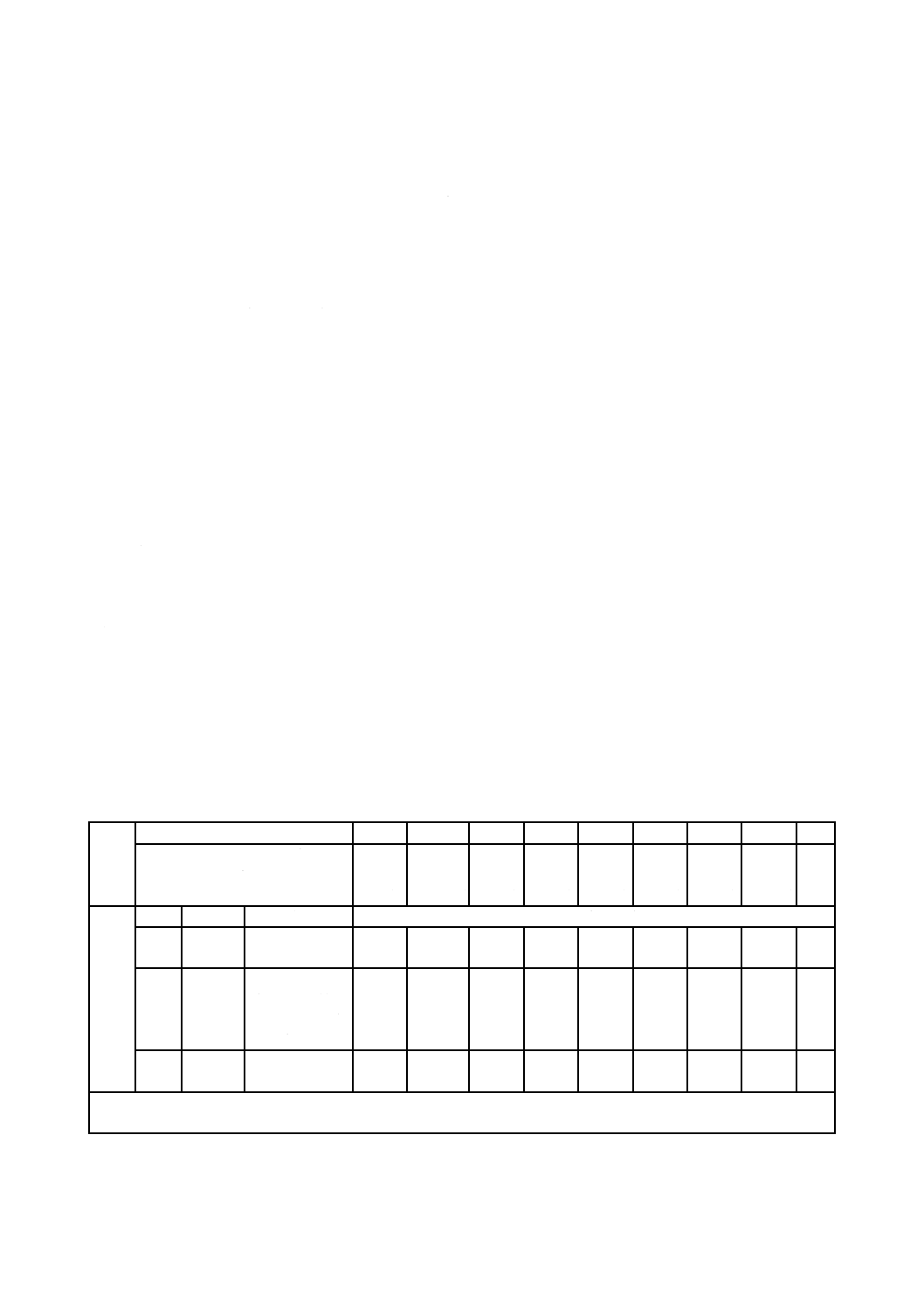

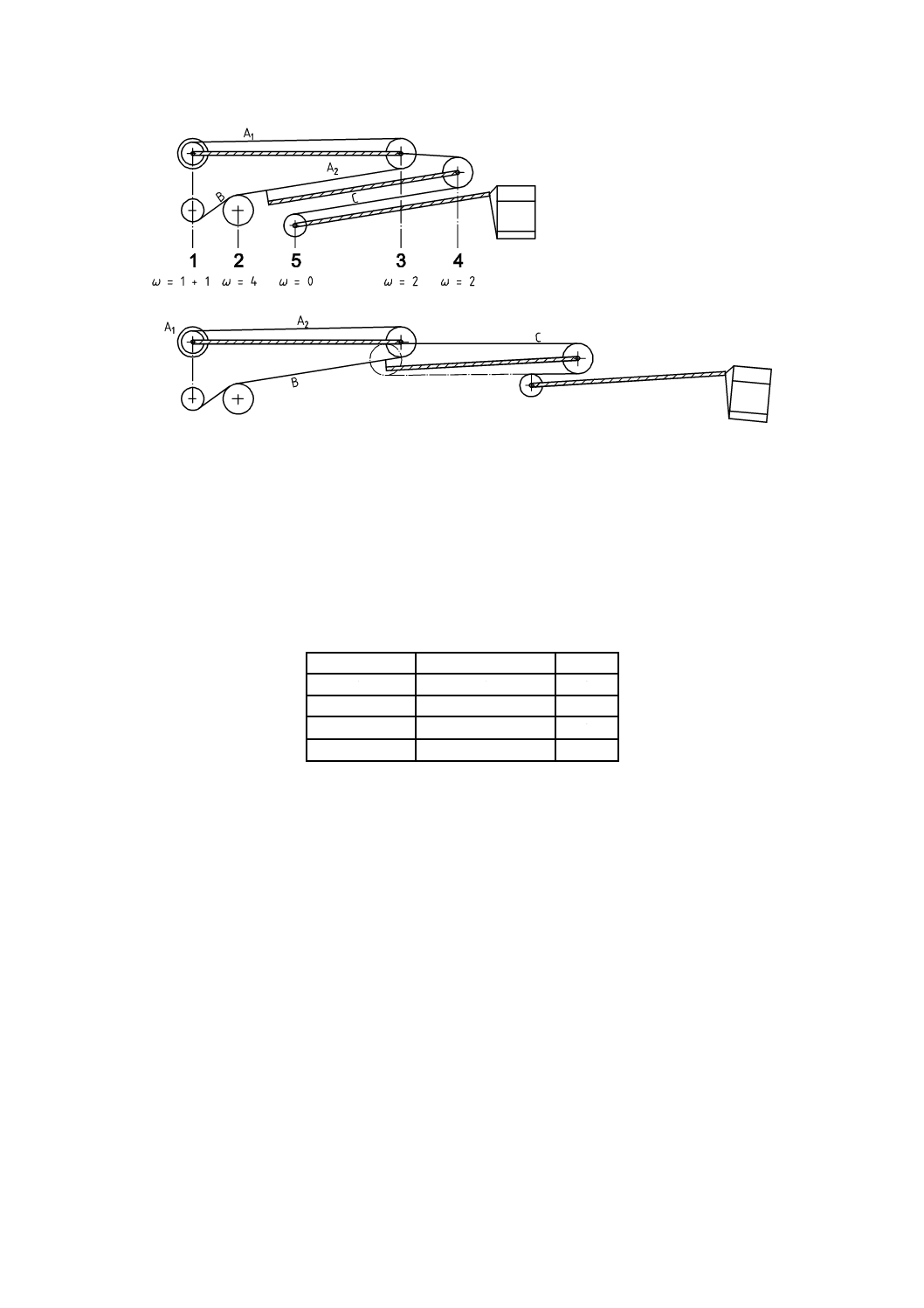

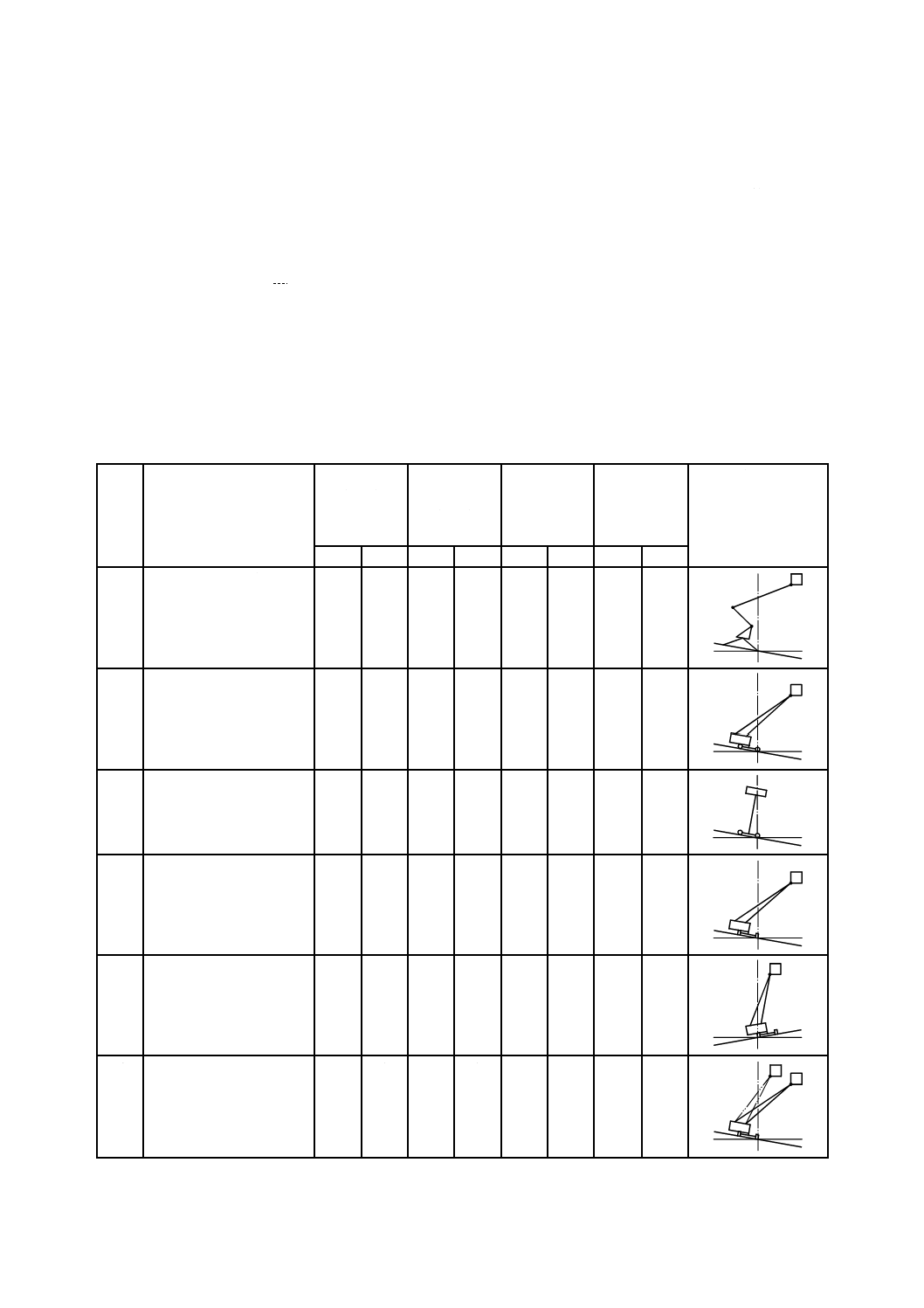

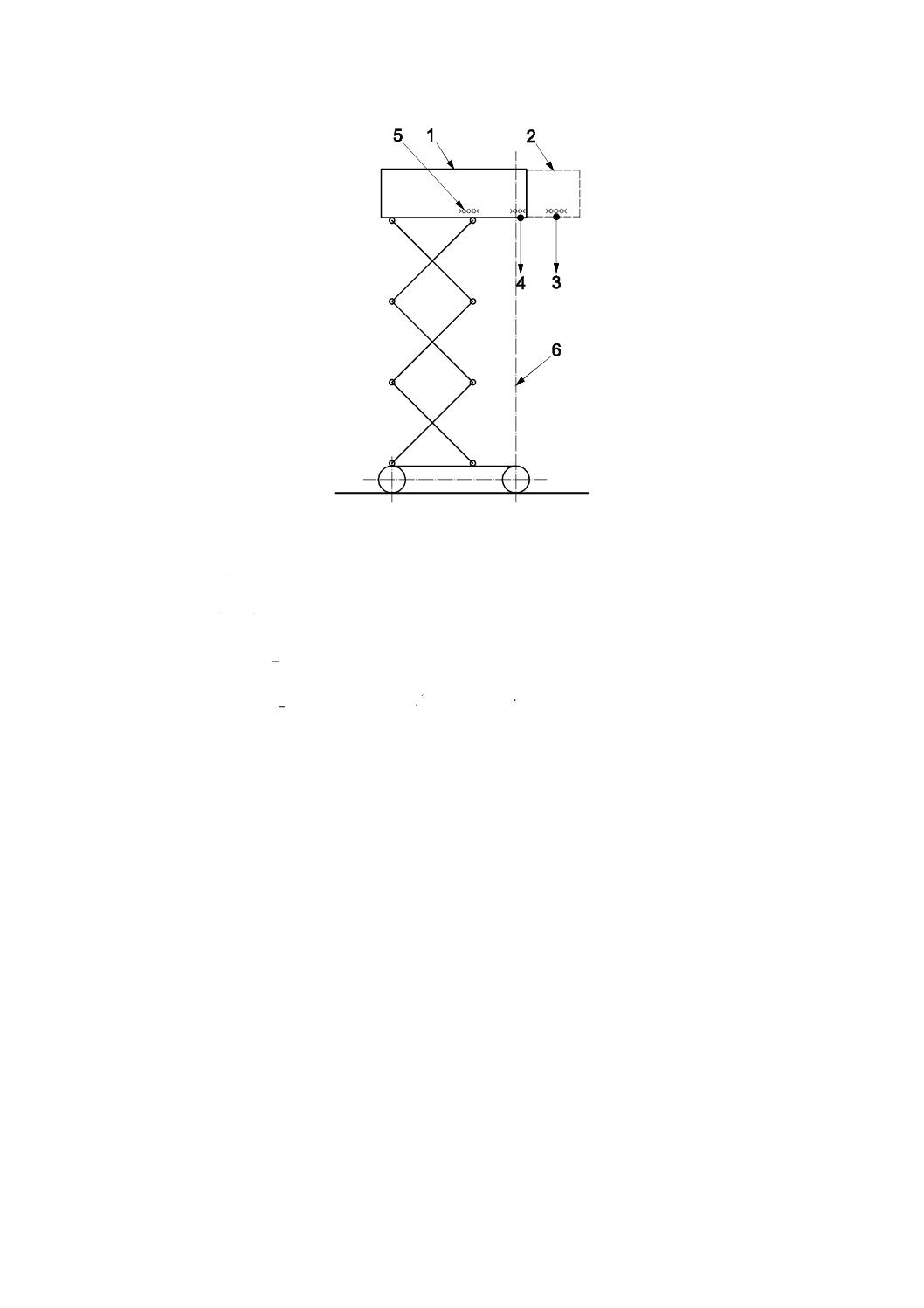

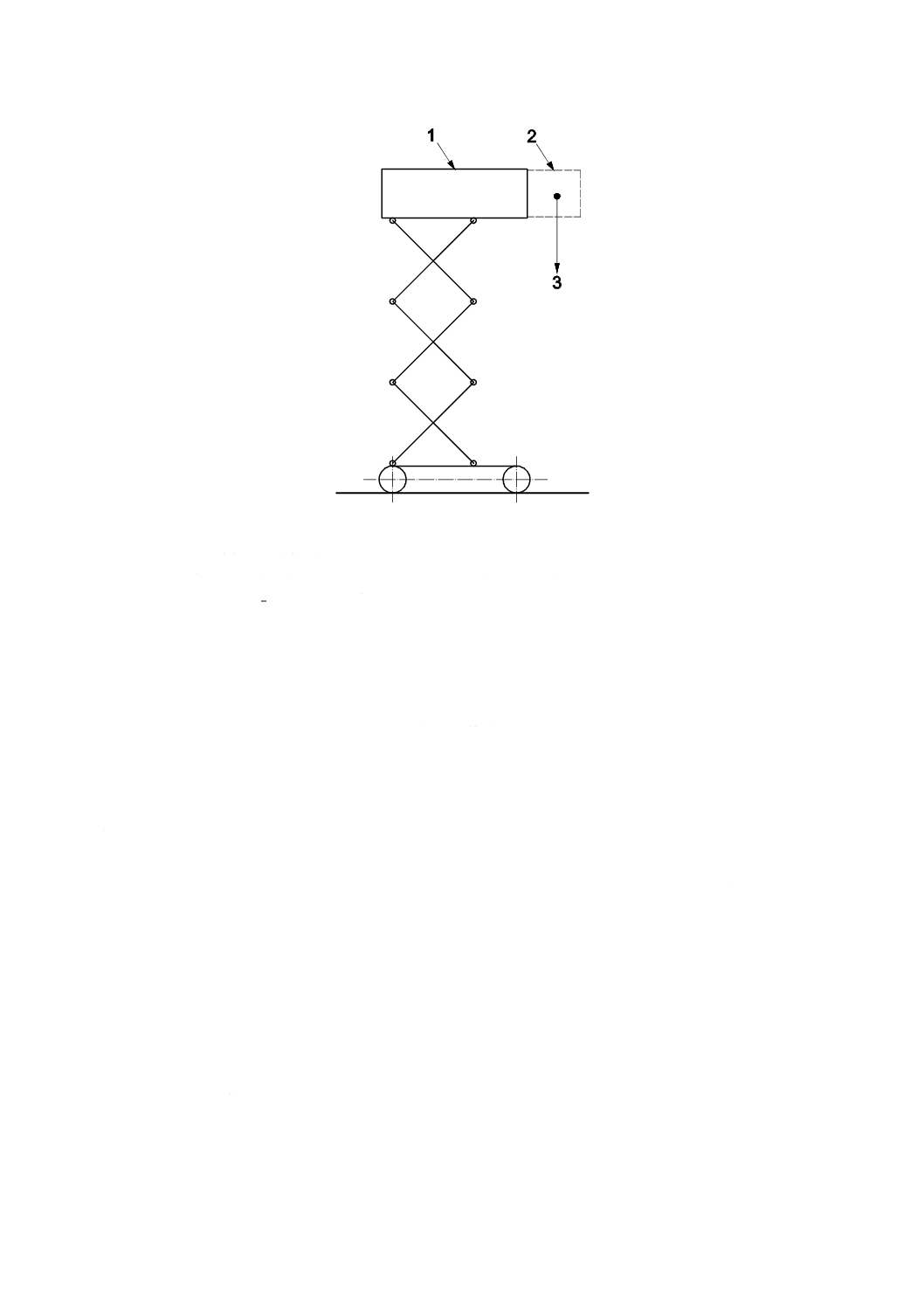

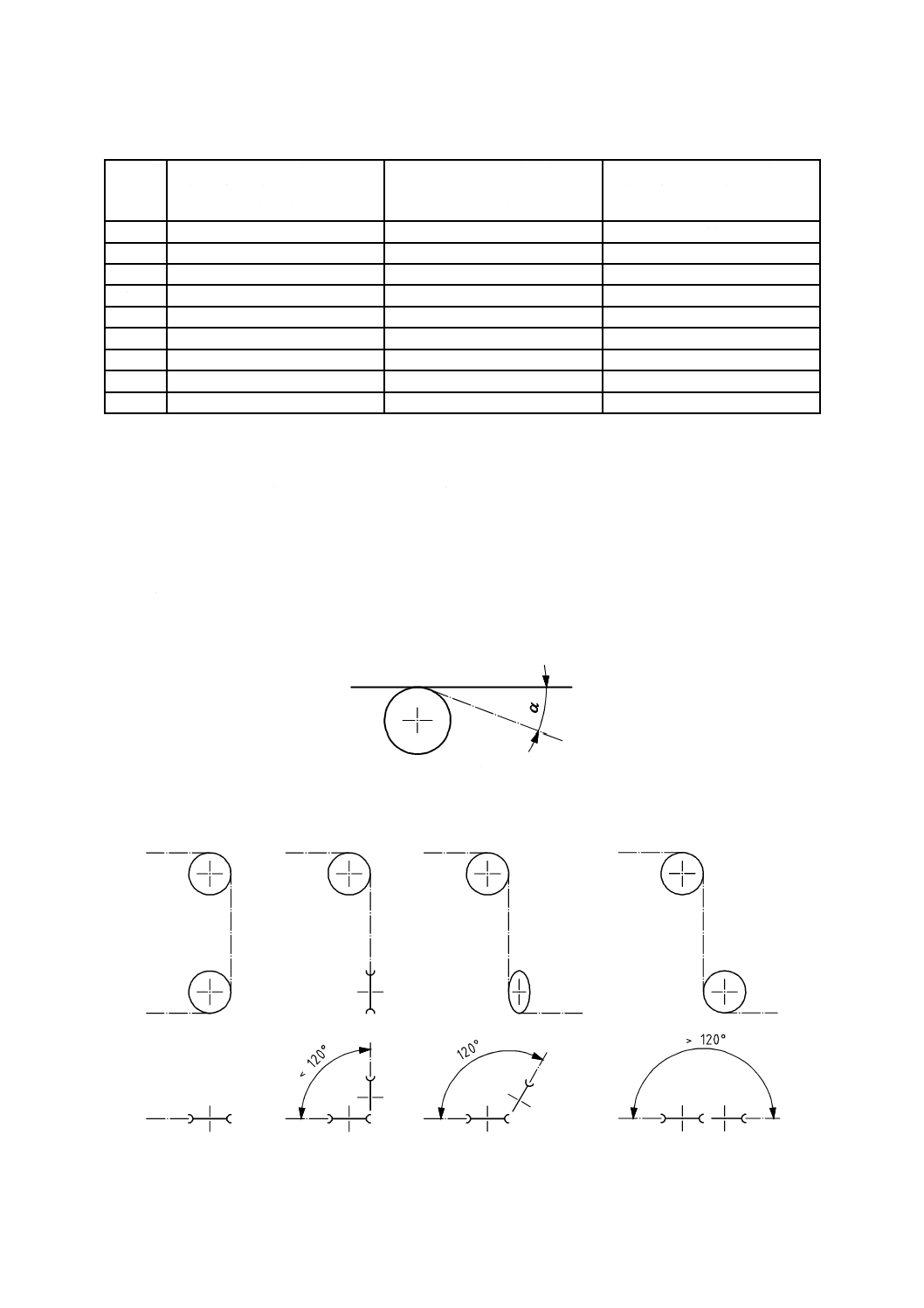

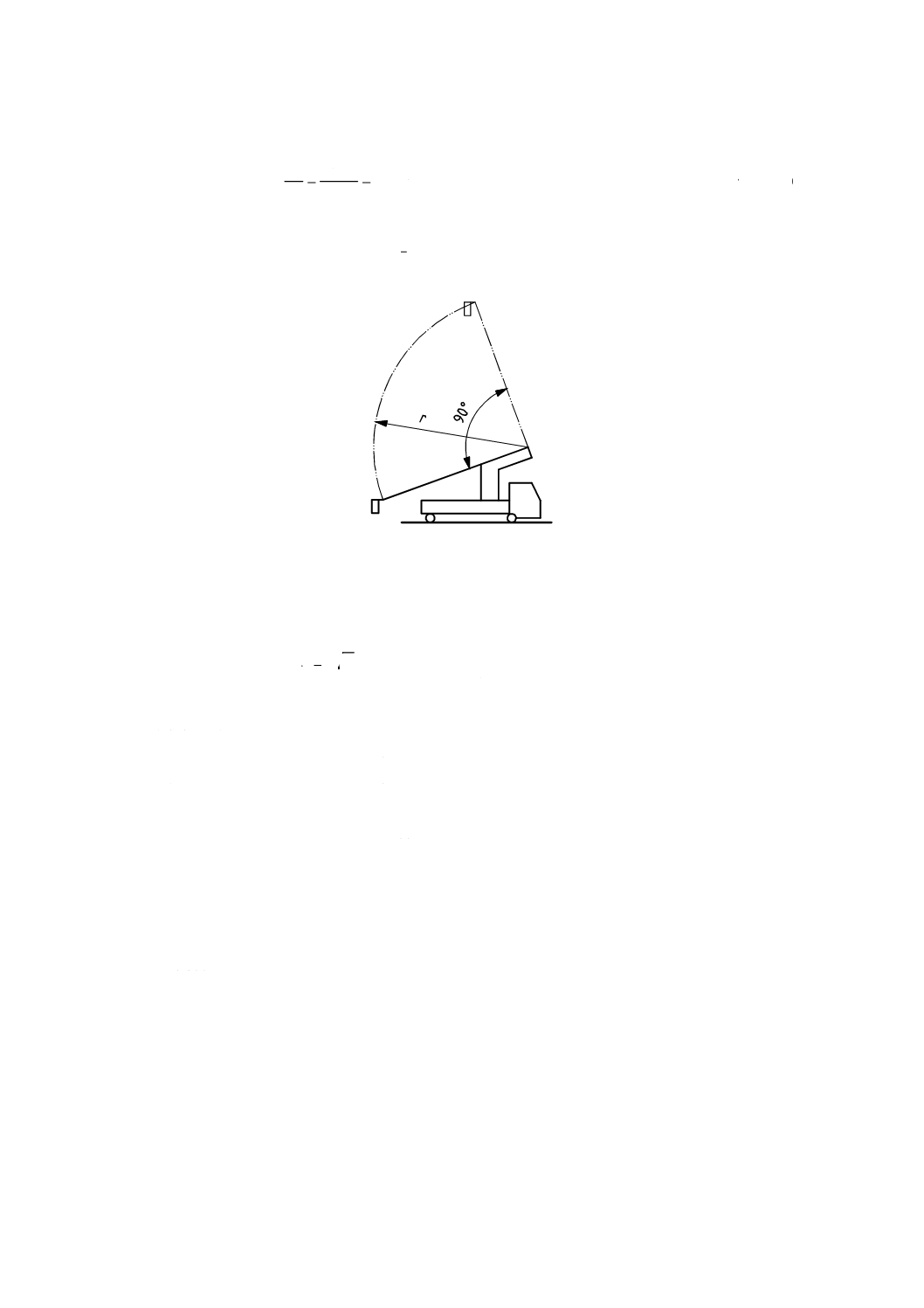

a)

b)

c)

d)

e)

f)

g)

h)

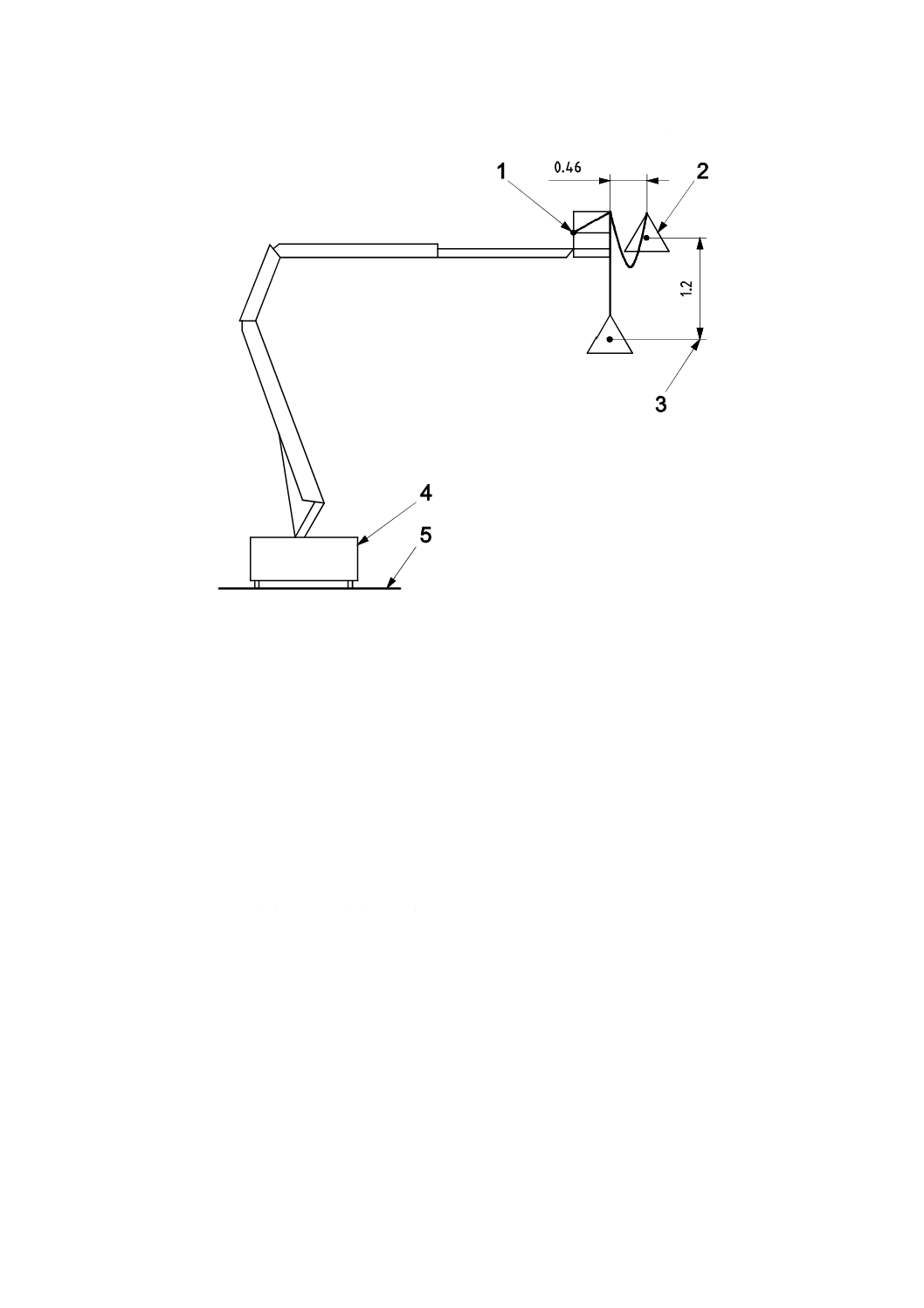

図1−主要用語の説明

3A 重大な危険源のリスト

重大な危険源のリストを附属書Hに参考として示す。

4

安全要求事項及び/又は保護手段

4.1

適合

高所作業車は,この箇条の安全要求事項及び/又は保護手段に適合しなければならない。

また,高所作業車は,法令の要求事項に適合しなければならない。

9

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 高所作業車の安全性に関しては,労働安全衛生法に基づく高所作業車構造規格が適用される。

また,公道を走行する高所作業車には,道路運送車両の保安基準が適用される。

4.2

強度計算及び安定度計算

4.2.1

定格荷重(質量)及び計算

製造業者は,次の事項を実施しなければならない。

a) 構造計算において,構成部品に最も不利な応力を発生させる各姿勢での個々の荷重,力及びそれらの

方向並びにその組合せを評価しなければならない。

b) 安定計算において,最小の安定度を発生させる高所作業車のさまざまな姿勢と,荷重及び力との組合

せを明確にしなければならない。

定格荷重(質量)は,次の式によって求める。

(

)

e

p

m

nm

m

+

=

ここに,

mp: 80 kg(人の質量)

me: 40 kg以上(工具,資材の質量)

n: 作業床の許容人数

高所作業車の定格荷重(質量)は,120 kg以上でなければならない。

4.2.2

高所作業車の構造に作用する荷重及び力

4.2.2.1

一般

次の荷重及び力を考慮しなければならない。

a) 定格荷重(質量)及び機械の質量によって発生する負荷(4.2.2.2参照)

b) 風荷重(4.2.2.3参照)

c) 人の力(4.2.2.4参照)

d) 特別な荷重及び力(4.2.2.5参照)

4.2.2.2

定格荷重(質量)及び機械の質量によって発生する負荷

4.2.2.2.1

重力及び動的負荷

定格荷重(質量)及び構造質量によって発生する重力負荷は,各構成部品の重心に鉛直方向に作用する。

この負荷は,各構成部品の質量に1 gを乗じることによって計算しなければならない。

注記 このgは,重力加速度(9.81 m/s2)を表す。

構造質量及び定格荷重(質量)の加速及び減速によって発生する動的負荷は,各構成部品の重心の動作

方向の負荷として表さなければならない。

延伸機構の延伸及び格納によって発生する動的負荷は,構造質量に0.1 gを乗じて計算しなければなら

ない(附属書B参照)。

タイプ2及びタイプ3高所作業車の走行動作によって発生する動的負荷は,構造質量にgのz倍を乗じ

て計算しなければならない。

係数zは,走行中及び高所作業車の段差試験実施中(5.1.4.3.2.2参照)の場合に発生するような地面の障

害物を乗り越えるときの角加速度又は角減速度を表す。

係数zは,計算又は試験によって求められない限り,最低でも0.1以上とする(附属書Eをzの値の計

算例として示す。)。

4.2.2.2.2

作業床への荷重分布

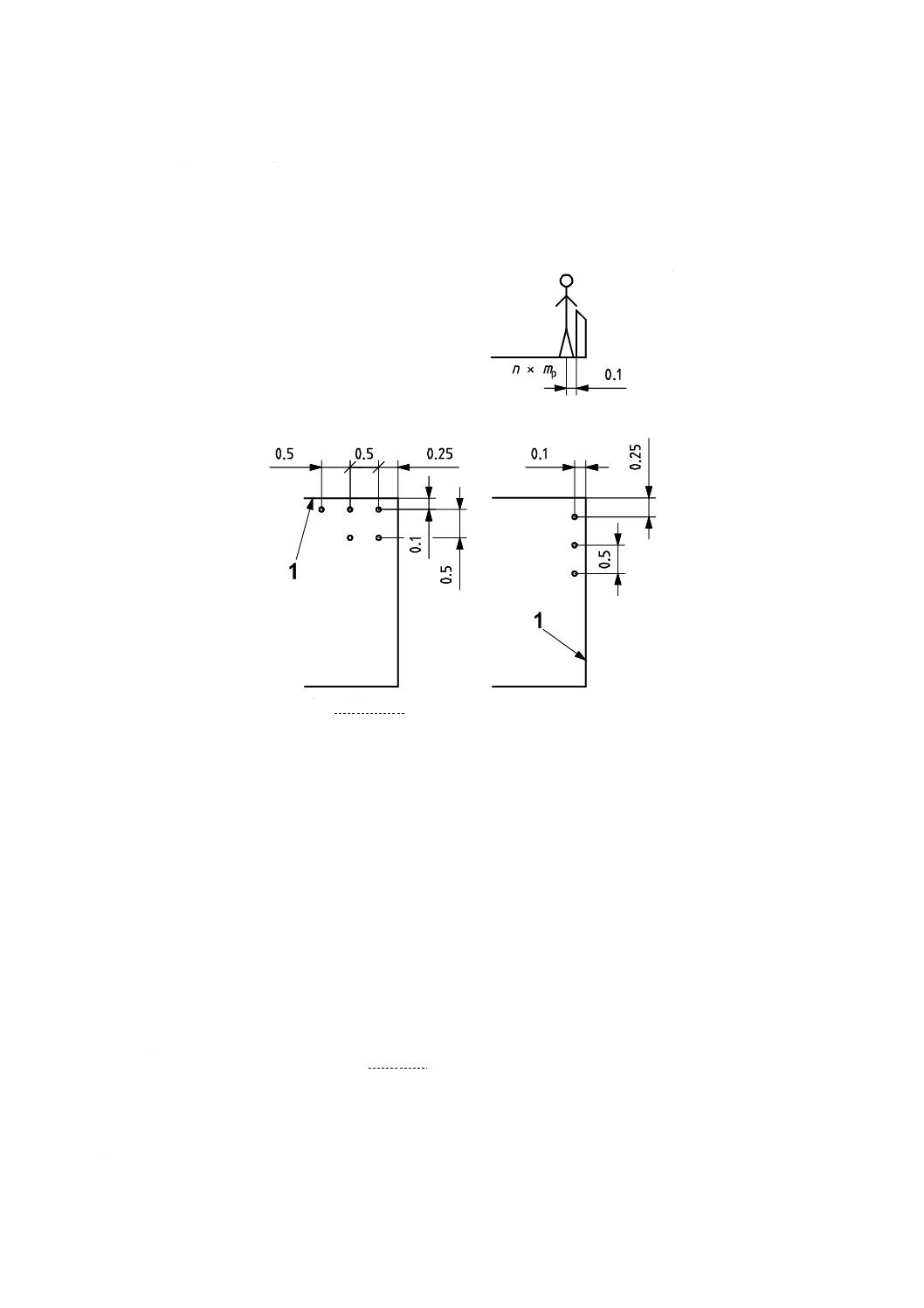

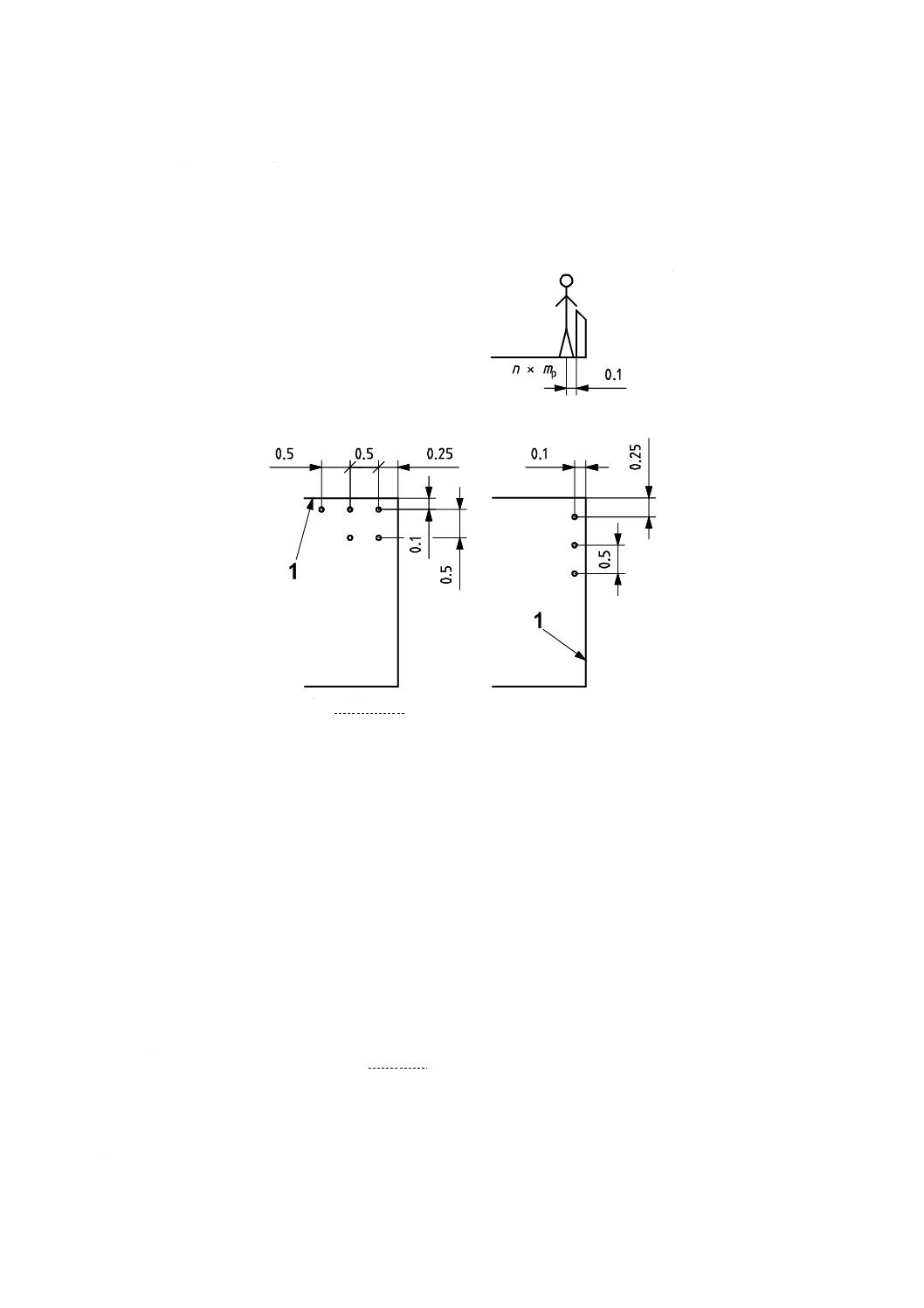

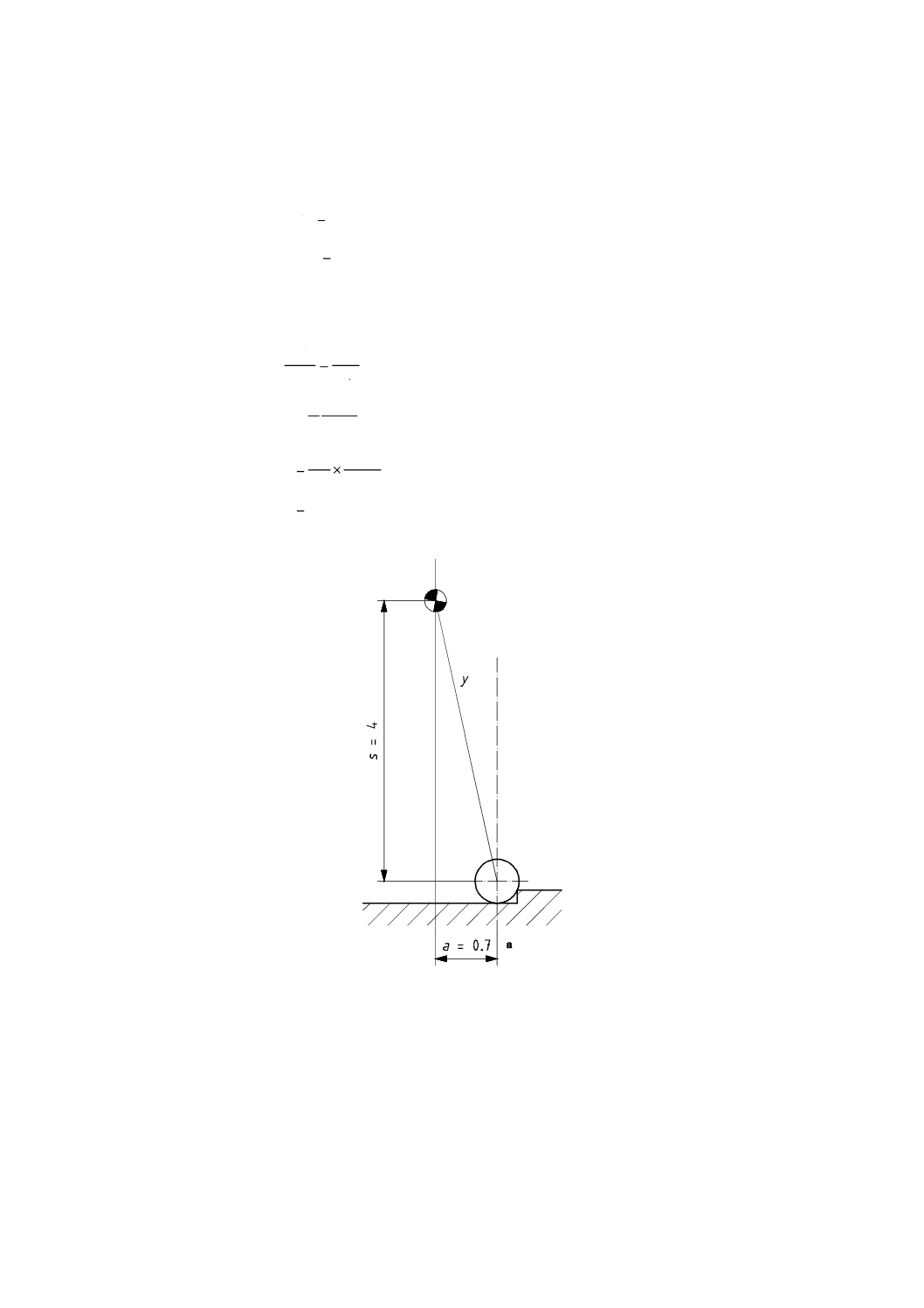

それぞれの人(の質量)は,一番上の手すりの内側から水平に0.1 m離れた位置で作業床及び最延伸位

置にある作業床の延伸部に集中荷重として作用するものとする。集中荷重同志の間隔は,0.5 mとする(図

10

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2参照)。人の幅は,0.5 mと考える(図2参照)。

装置(の質量)は,作業床面積の25 %に等分布荷重として作用するものとする。荷重が3 kN/m2を超え

る場合には,3 kN/m2になるまで25 %の数値を増加させてもよい。

全ての荷重は,最も厳しい結果となる位置に加わるものとする。

単位 m

1

作業床(転倒側)端部

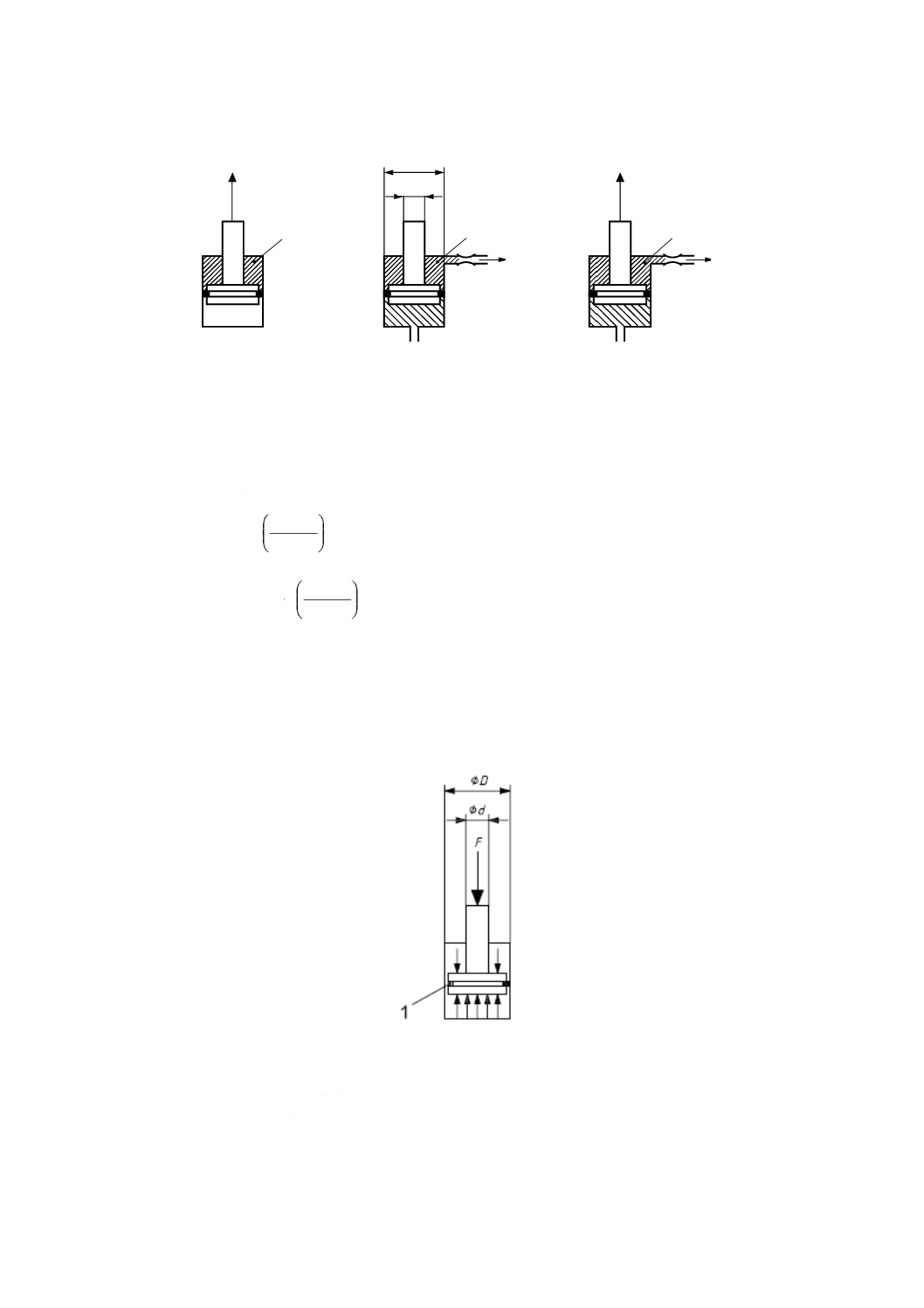

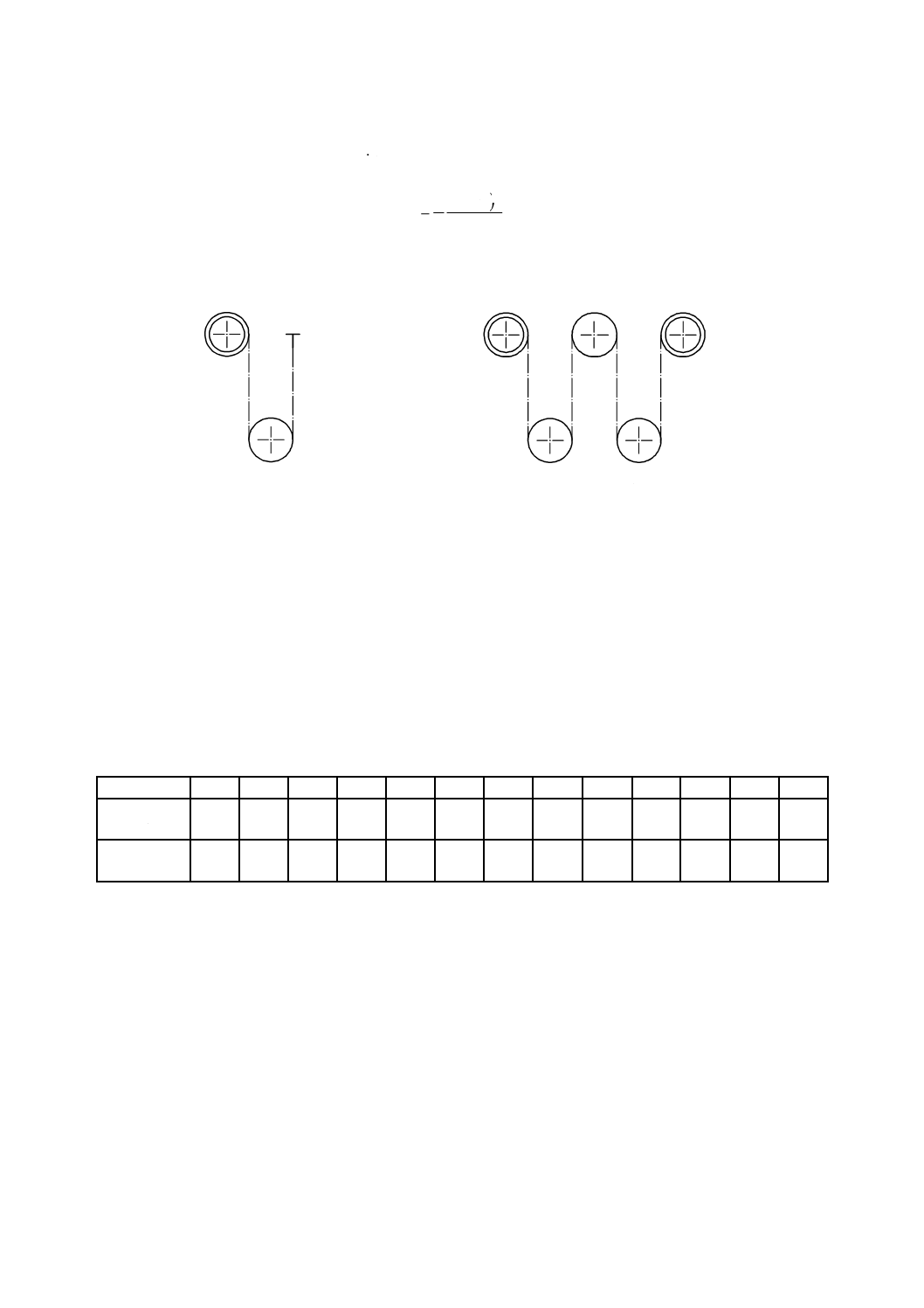

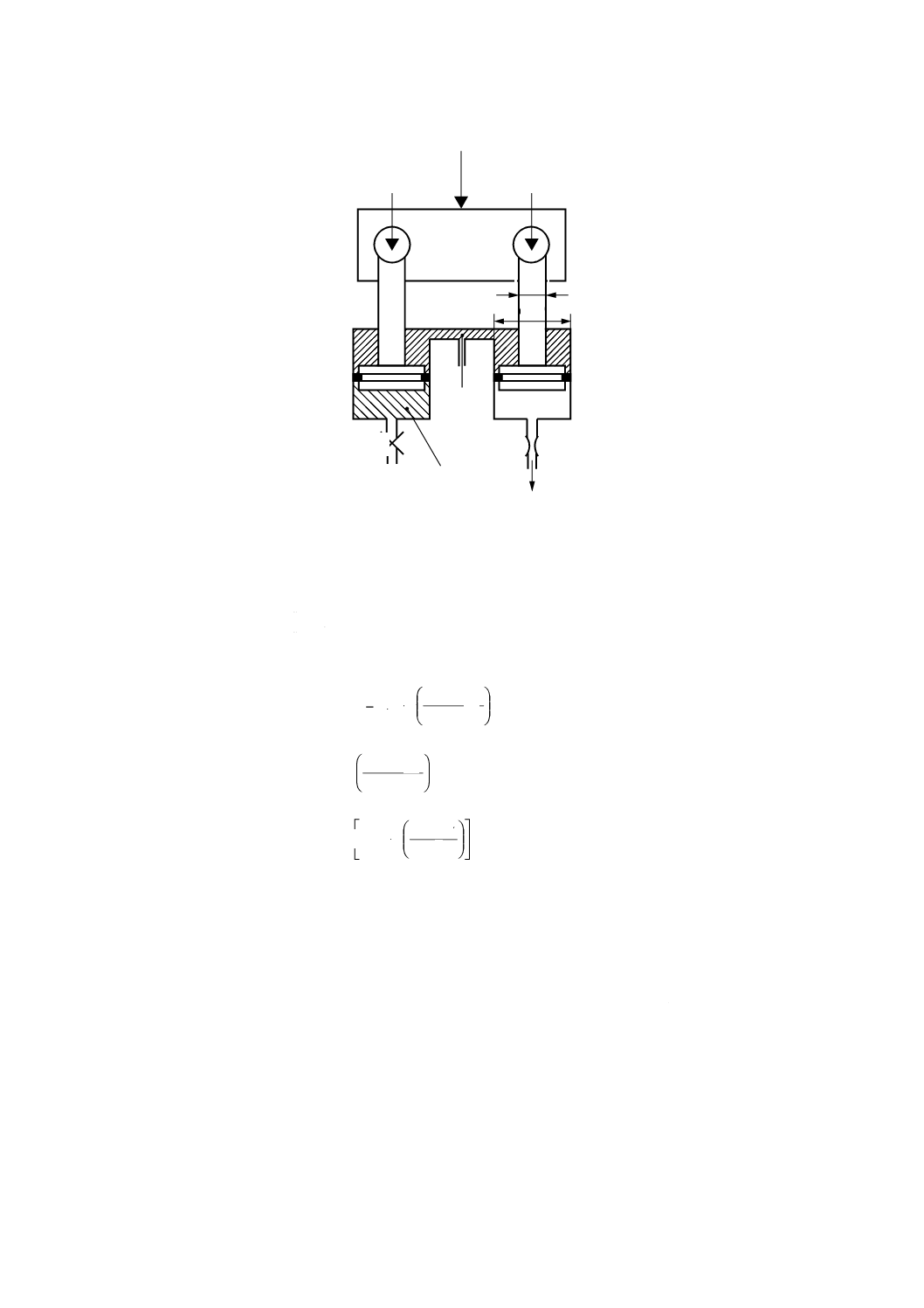

図2−定格荷重(質量)−人

4.2.2.3

風荷重

4.2.2.3.1

屋外用高所作業車

屋外で使われる全ての高所作業車は,風速12.5 m/sに相当する100 N/m2の圧力を受けるものとする(ビ

ューフォート風力階級6,附属書A参照)。

風の力は,高所作業車の部品,作業床上の人及び機器の面積の中心に水平に作用するものとする。

注記 これは,屋内使用専用の高所作業車には適用されない。

4.2.2.3.2

風を受ける面の形状係数

風を受ける面には,次の形状係数を適用する。

a) L-断面,U-断面,T-断面,I-断面 1.6

b) 箱断面

1.4

c) 大きな平面

1.2

d) 円筒面

大きさによって0.7又は1.2

注記 円筒の面及び鋼管製の平面トラスによって構成される面のW[円筒又は鋼管の外径(単位m)

に,4.2.2.3.1に規定する速度圧の値(100 N/m2)の平方根を乗じて得た値]が3未満のもの

には1.2,Wが3以上のものには0.7を適用する。

e) 直接風にさらされる人

1.0

11

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

更に詳しい情報が必要であれば,遮蔽された構造物についてはISO 4302を,遮蔽された人については

4.2.2.3.3を参照。

4.2.2.3.3

風にさらされる作業床上の人の面積

人の面積は,0.7 m2(平均幅0.4 m×高さ1.75 m)とし,面積の中心は,作業床面から上方へ1.0 mにあ

るとしなければならない。

作業床上で高さ1.1 mの無孔のフェンスの背後に立つ人の受圧面積は,0.35 m2とし,受圧面積の中心は,

作業床面から上方へ1.45 mの位置にあるとしなければならない。

直接風を受ける人の数は,次のいずれかによって計算しなければならない。

a) 作業床の風にさらされる側面の長さを,至近の0.5 m刻みに丸め,0.5 mで除した値

b) a) で計算した数より作業床の許容人数が少ない場合は,その人数。

a) で計算した数より作業床の許容人数が大きい場合には,超えた人数に対して形状係数0.6を適用しな

ければならない。

4.2.2.3.4

作業床上の風にさらされる工具及び機器

作業床上の工具及び資材が受ける風の力は,0.03 gとし,作業床面から0.5 m上方の高さで水平に作用

するものとする。

4.2.2.4

人の力

人の力Fmの最小値は,一人乗りとして設計された高所作業車では200 N,複数の人が乗る高所作業車で

は400 Nとし,作業床面から1.1 m上方の位置にいずれの方向にも作用するものとする。これ以上の力が

許容される場合,製造業者は,その旨を規定しなければならない。

4.2.2.5

特別な荷重及び力

特別な荷重及び力とは,高所作業車の特殊な作業方法又は条件によって生じるものであって,例えば,

作業床の外に置いた物体,作業床上にある大きな物体に起因する風荷重,そしてウインチ又は荷扱い装置

によって生じる力などである(附属書A参照)。

上記のような荷重,力が加わる特殊な作業方法及び/又は条件を使用者が求める場合,定格荷重(質量),

自重,風荷重及び/又は人の力に対して,特殊な作業方法及び/又は条件による荷重及び力を反映させな

ければならない。

4.2.3

安定度計算

4.2.3.1

自重及び定格荷重(質量)による負荷 荷重

高所作業車は,シャシの傾斜,各部の姿勢,位置,各部の動作及び車両の走行動作(例として,図3参

照)に関して最も不利な条件で運転されるものとする。

使用可能な地面の傾斜の最大値は,高所作業車を設置する際の不確かさを考慮して0.5°増加させなけれ

ばならない。

4.2.3.2

風荷重

風荷重には,係数1.1を乗じ,この積が水平に作用するものとする。

4.2.3.3

人の力

作業床上の人の力には,係数1.1を乗じ,最大転倒モーメントを発生する方向に作用するものとする[図

3を例として参照]。

4.2.3.4

特別の荷重及び力

特別の荷重及び力を製造業者が想定するときは,計算に含めなければならない。

12

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3.5

転倒モーメント及び安定モーメントの計算

4.2.3.5.0A 一般

最大の転倒モーメントとそのときの安定モーメントとは,最も不利な転倒ラインについて計算しなけれ

ばならない。転倒線は,ISO 4305で決定しなければならないが,ソリッドタイヤ及びフォームフィルドタ

イヤにおける転倒線は,タイヤ接地幅の外側から接地幅寸法の1/4のところにあるものとしてよい。

履帯式機械では,JIS D 6301によって決定するのがよい。

負荷は,いずれも安定度が最も不利となる可能性のある方向に作用するものとする。同時に作用する可

能性がある力は,最も条件の悪い組合せを考慮しなければならない。

荷重が安定の効果をもつ場合には,最も不利となる条件の荷重を作業床に与えて追加安定計算が必要で

ある。

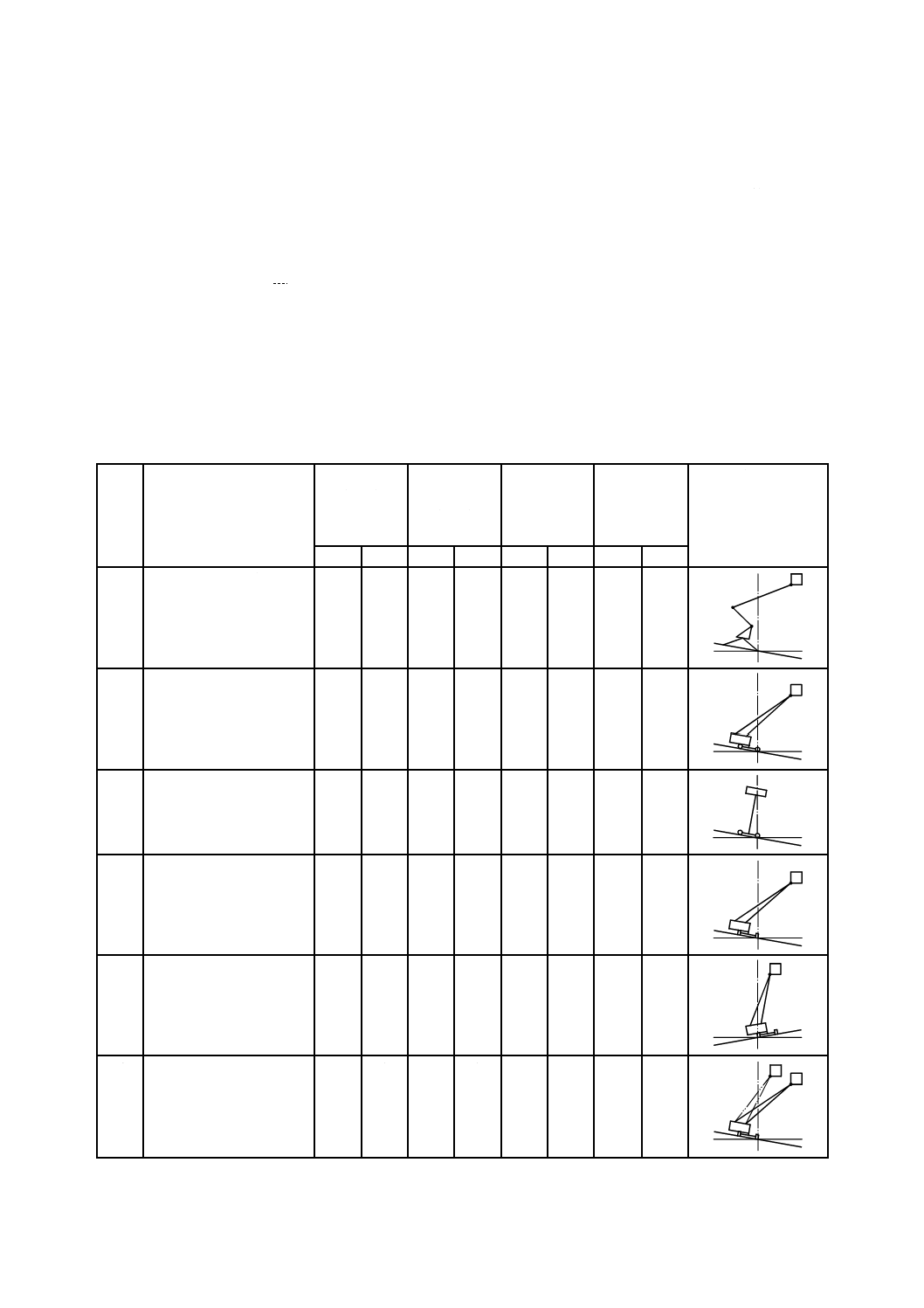

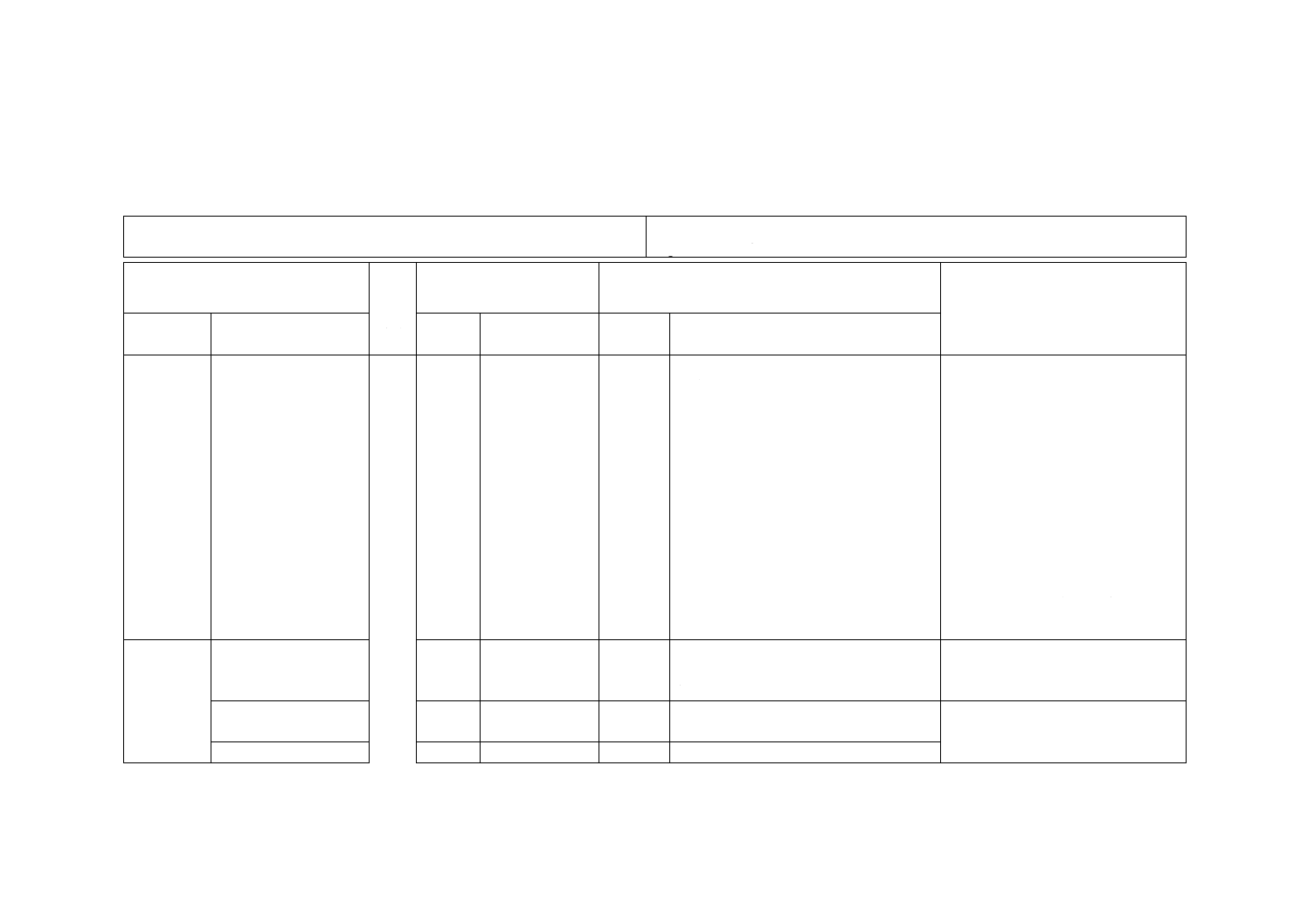

例を,表1及び図3に示す。グラフ式の手法を使用してもよい。

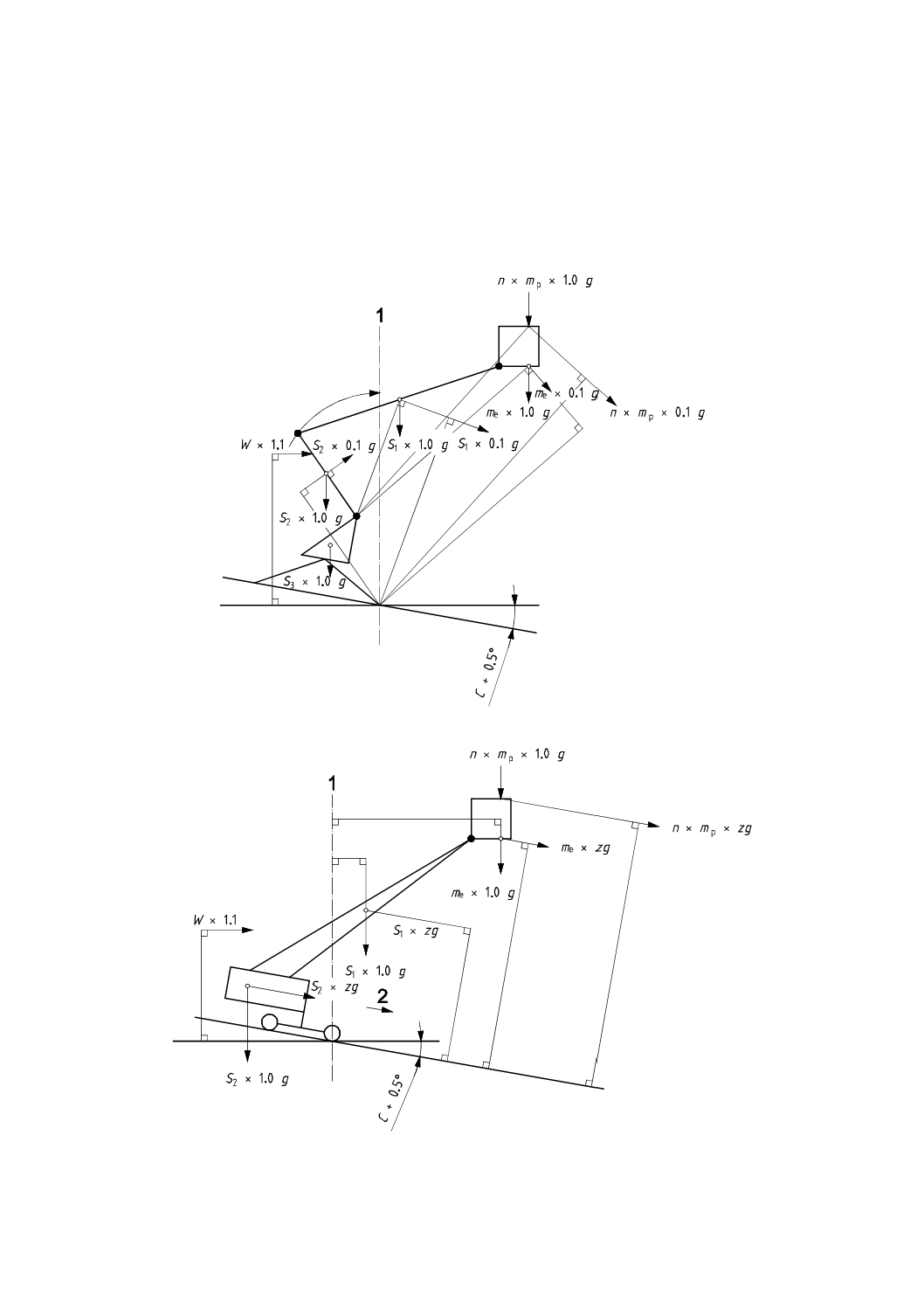

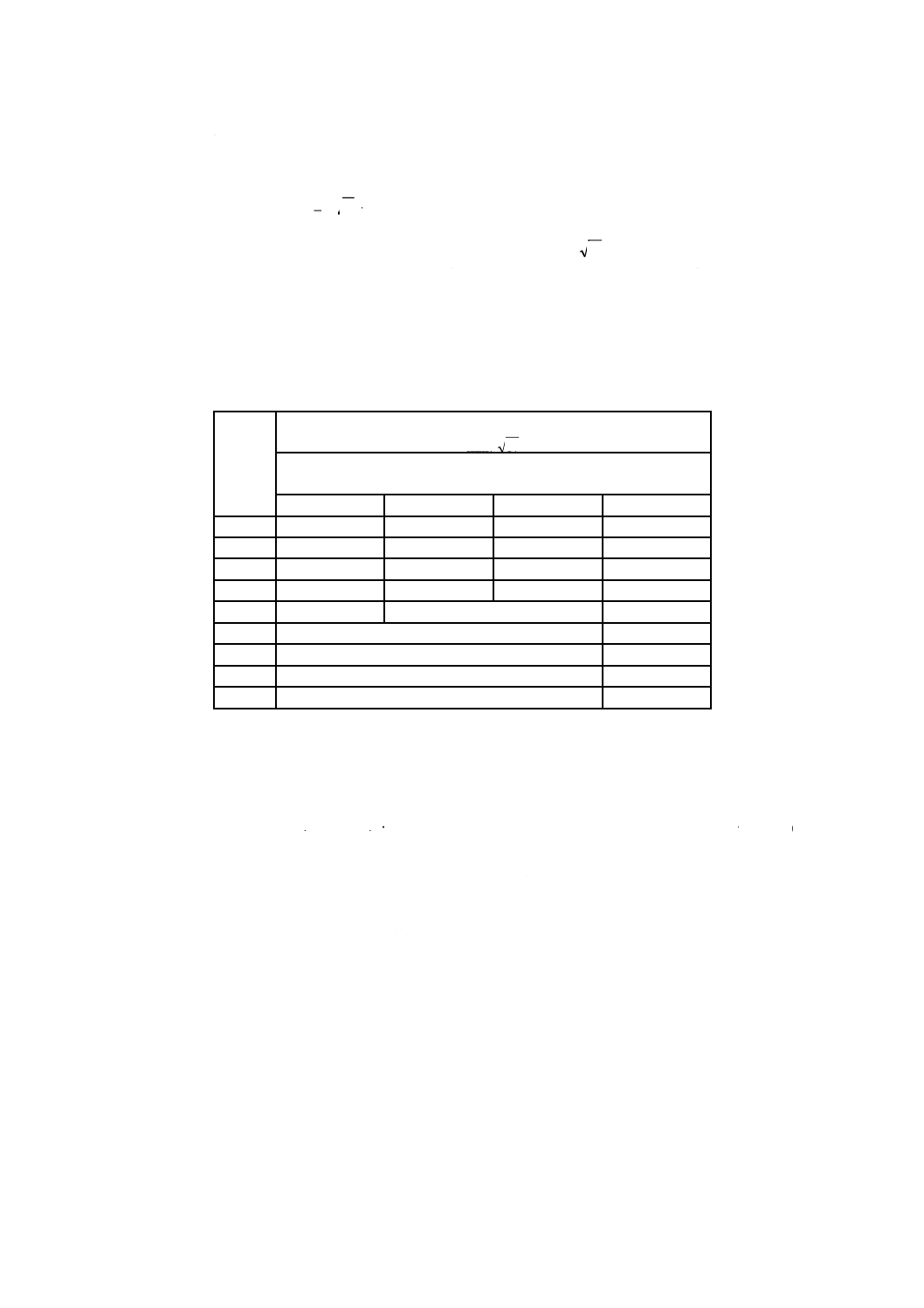

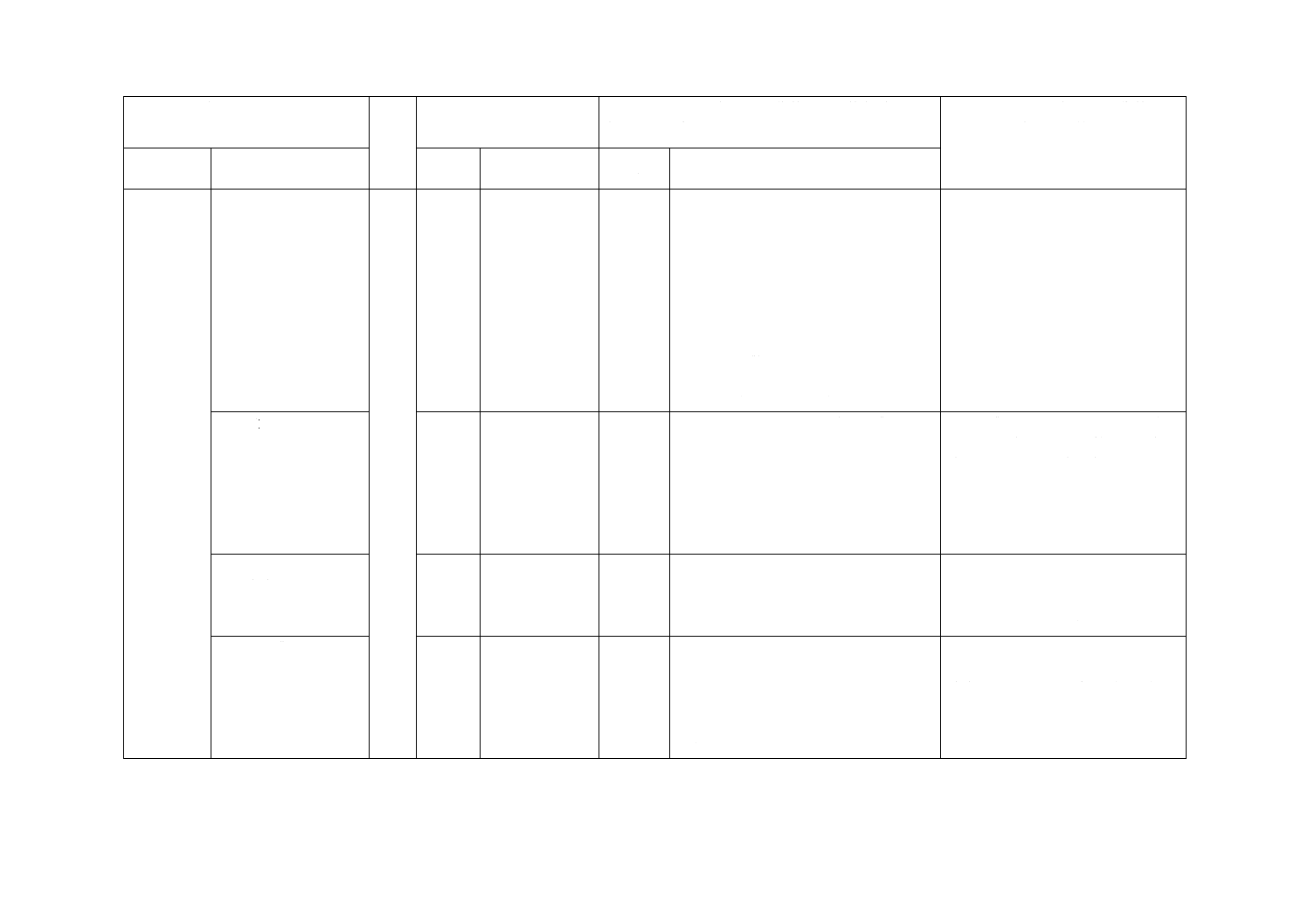

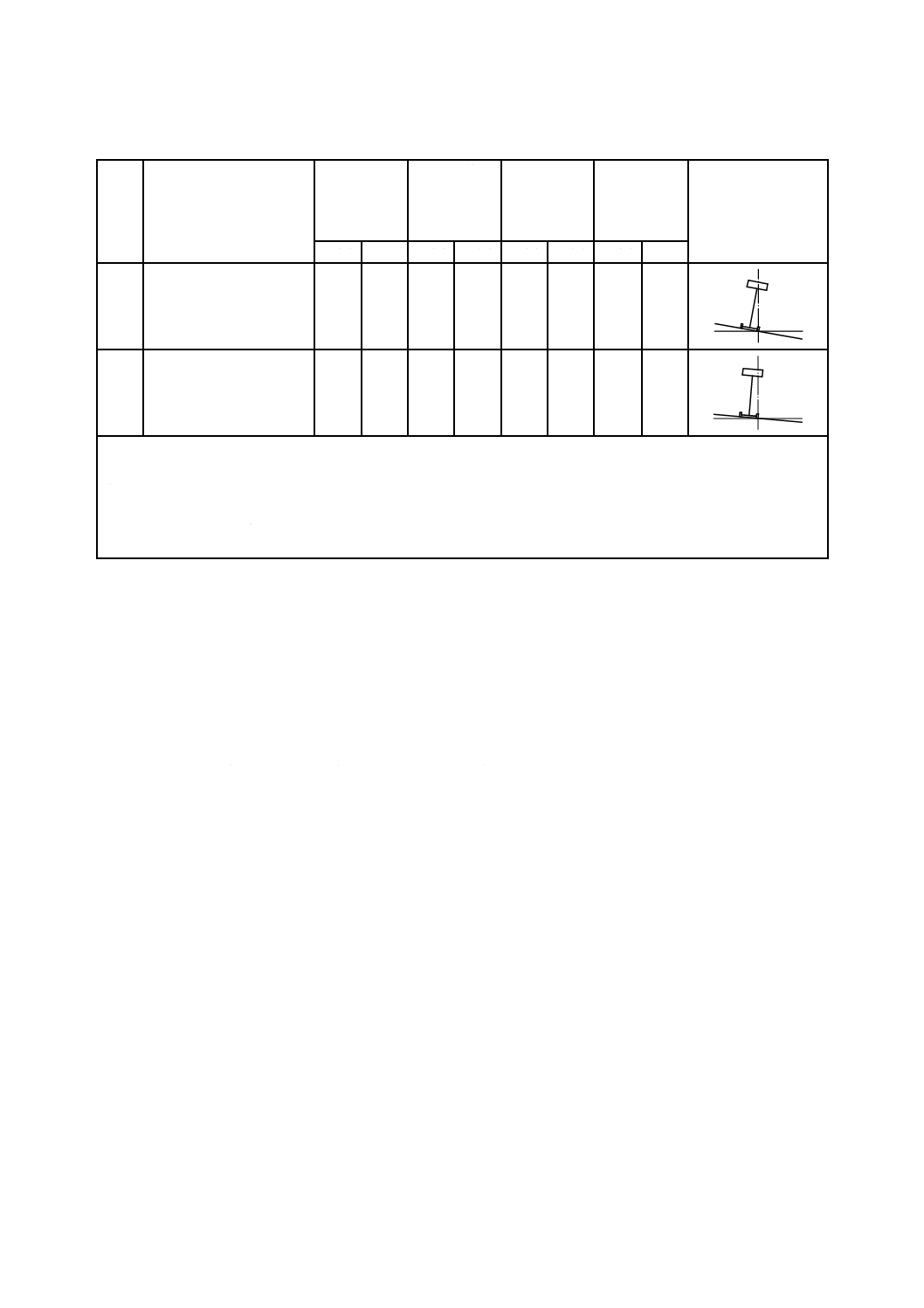

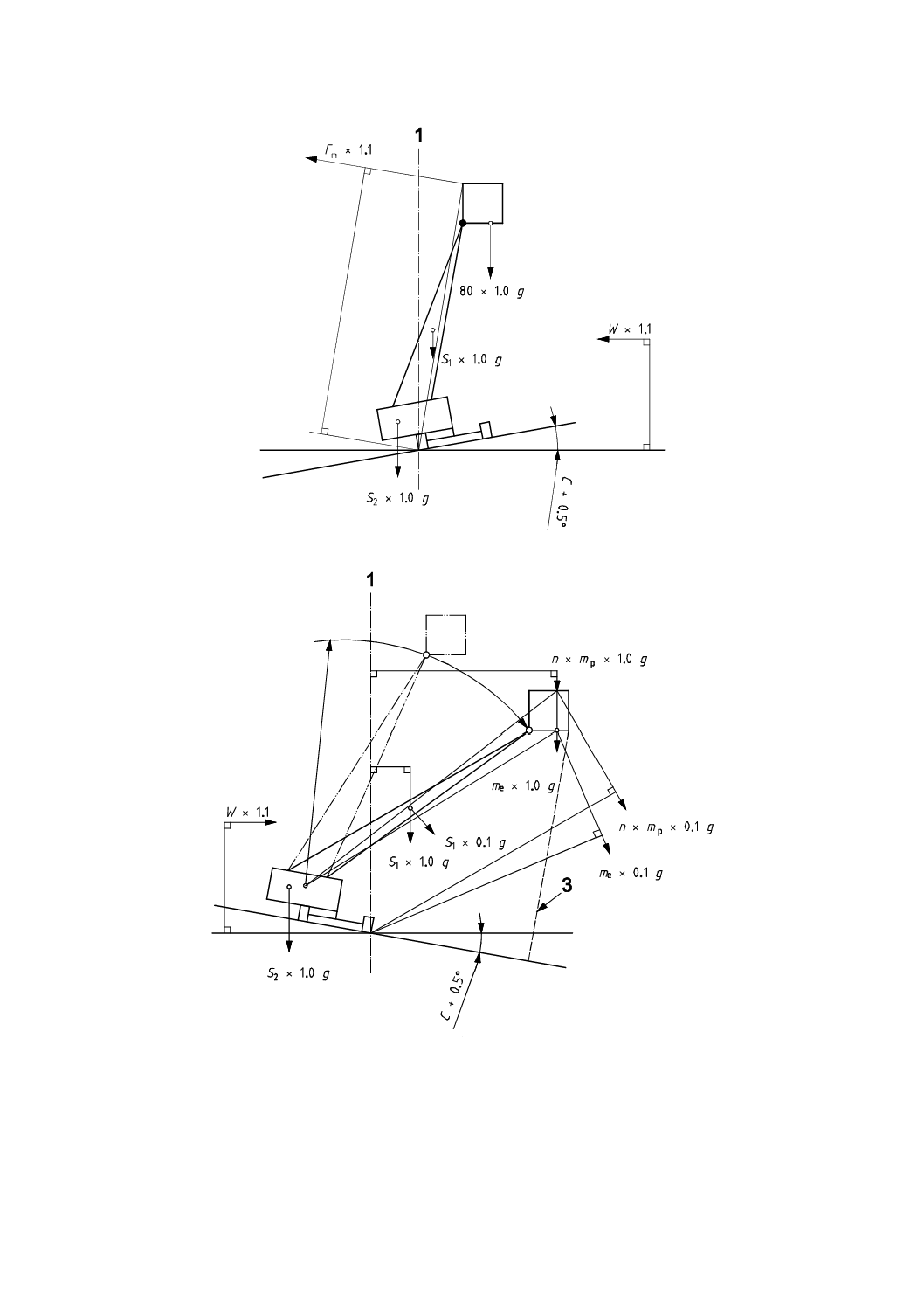

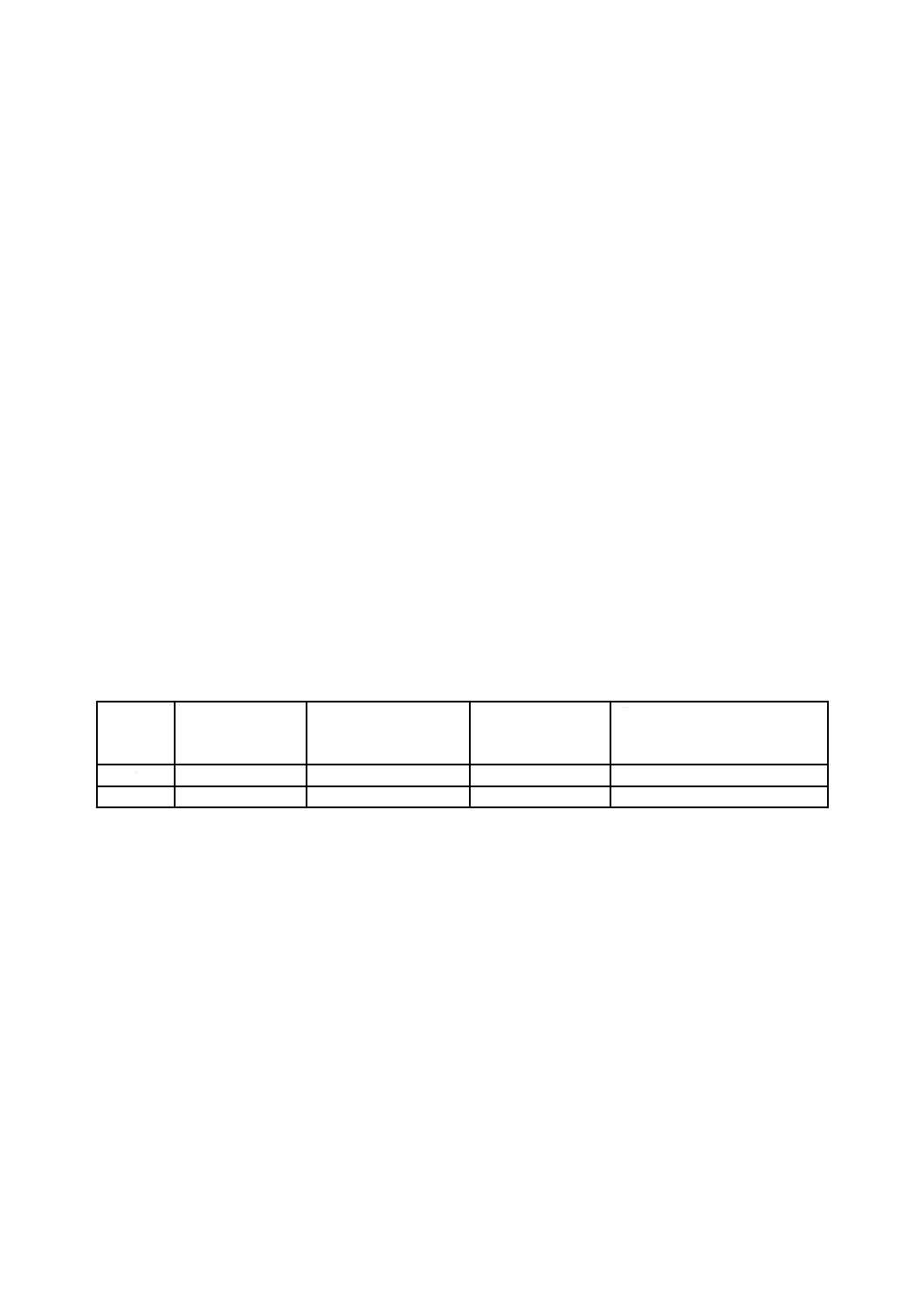

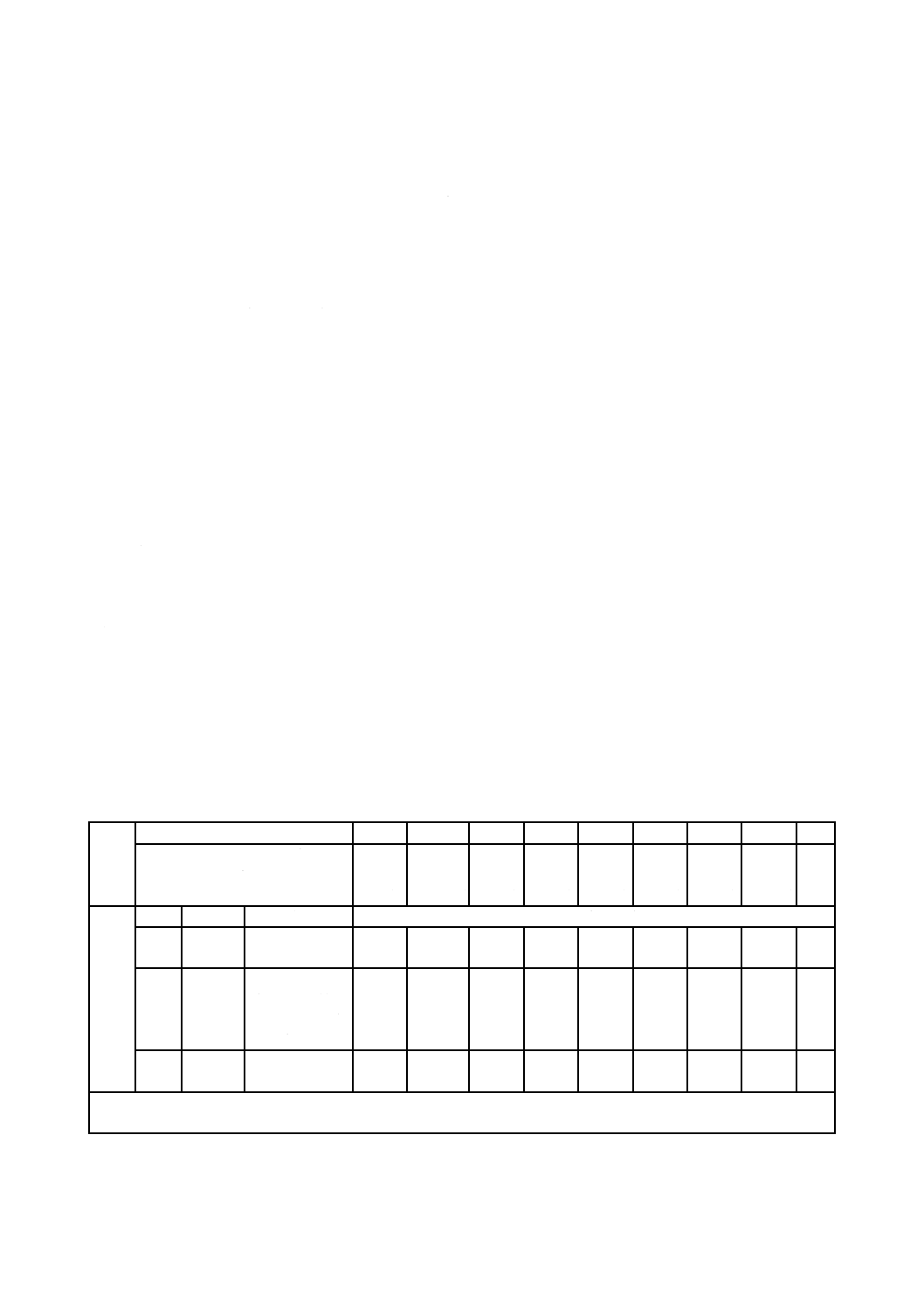

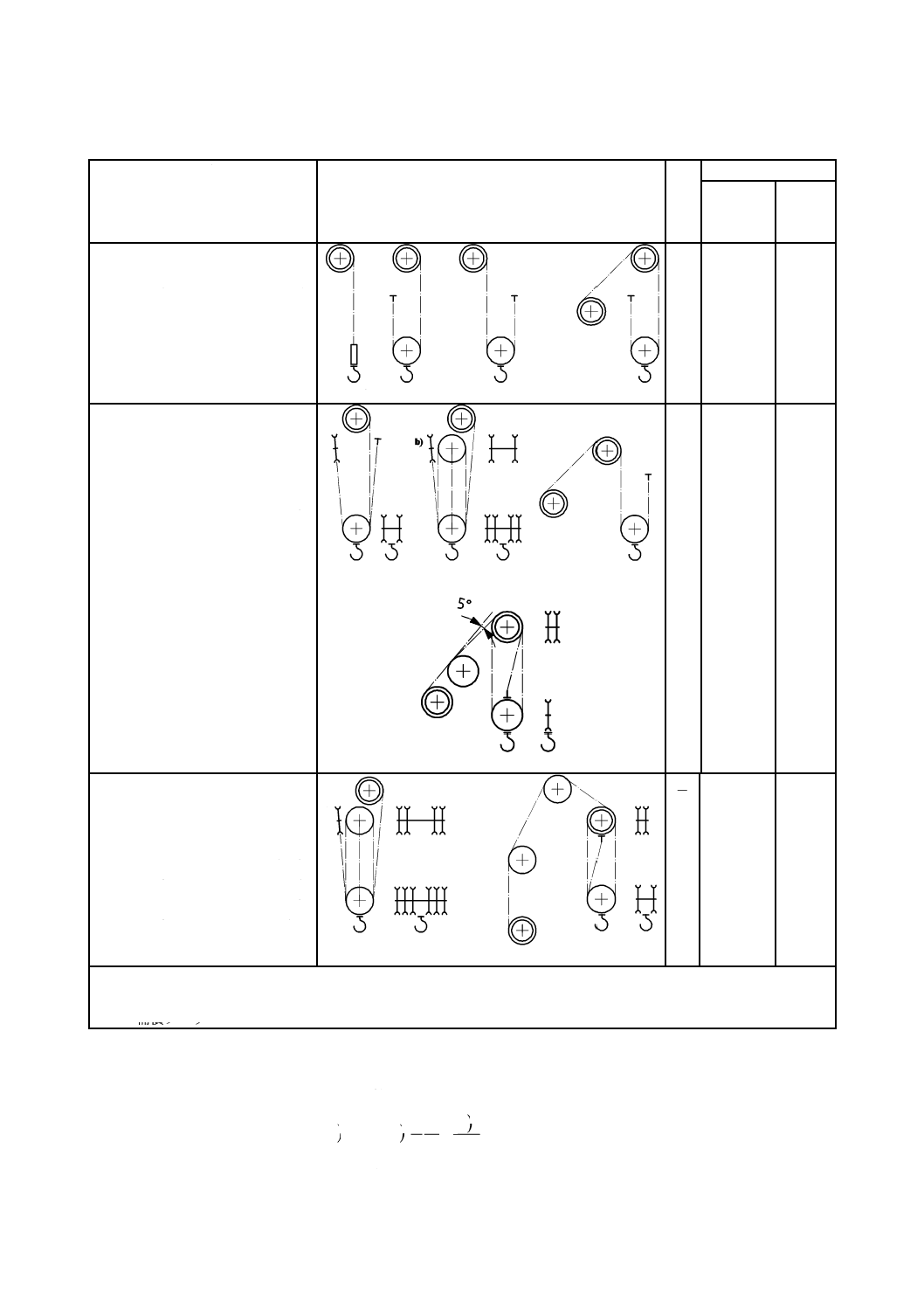

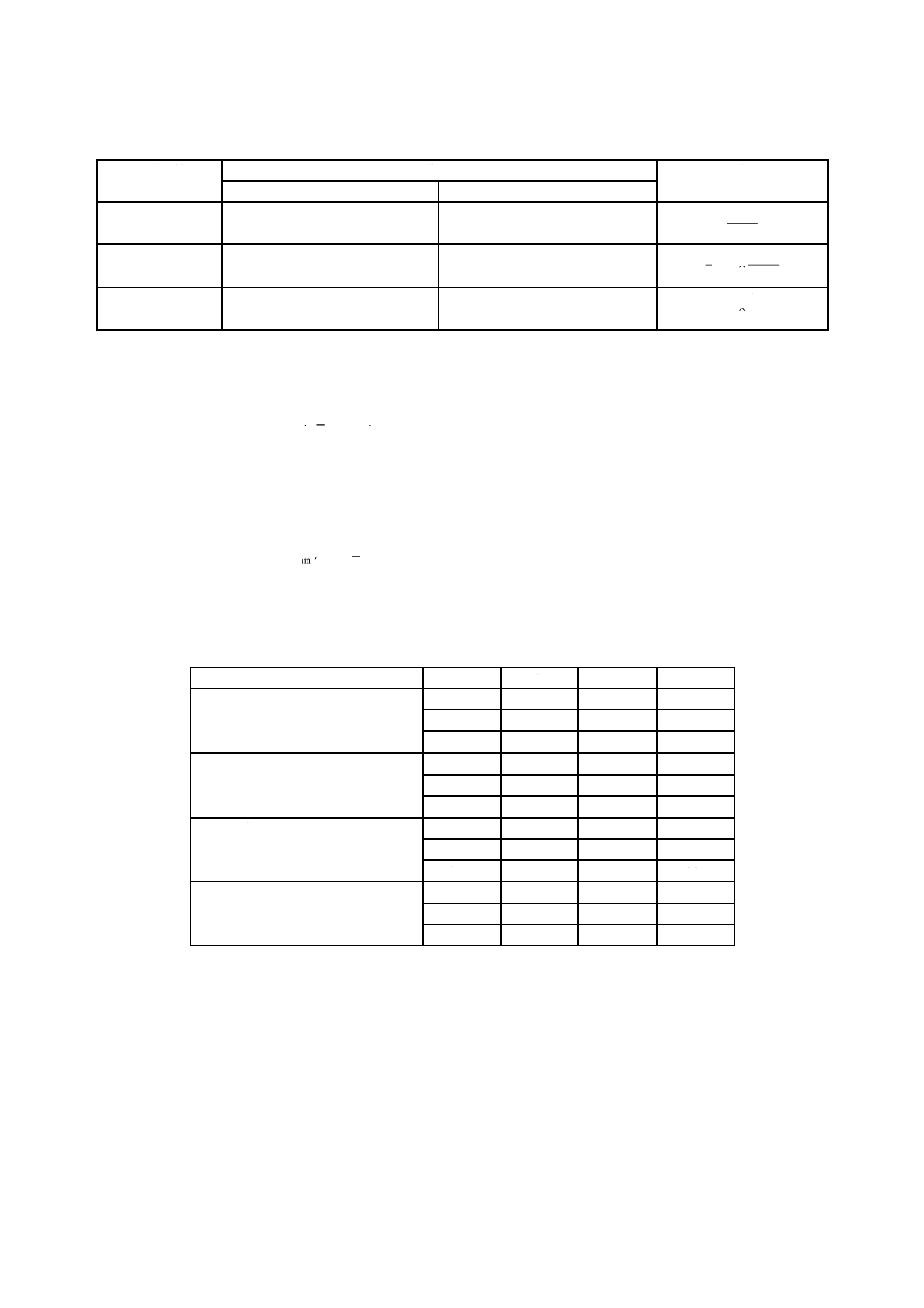

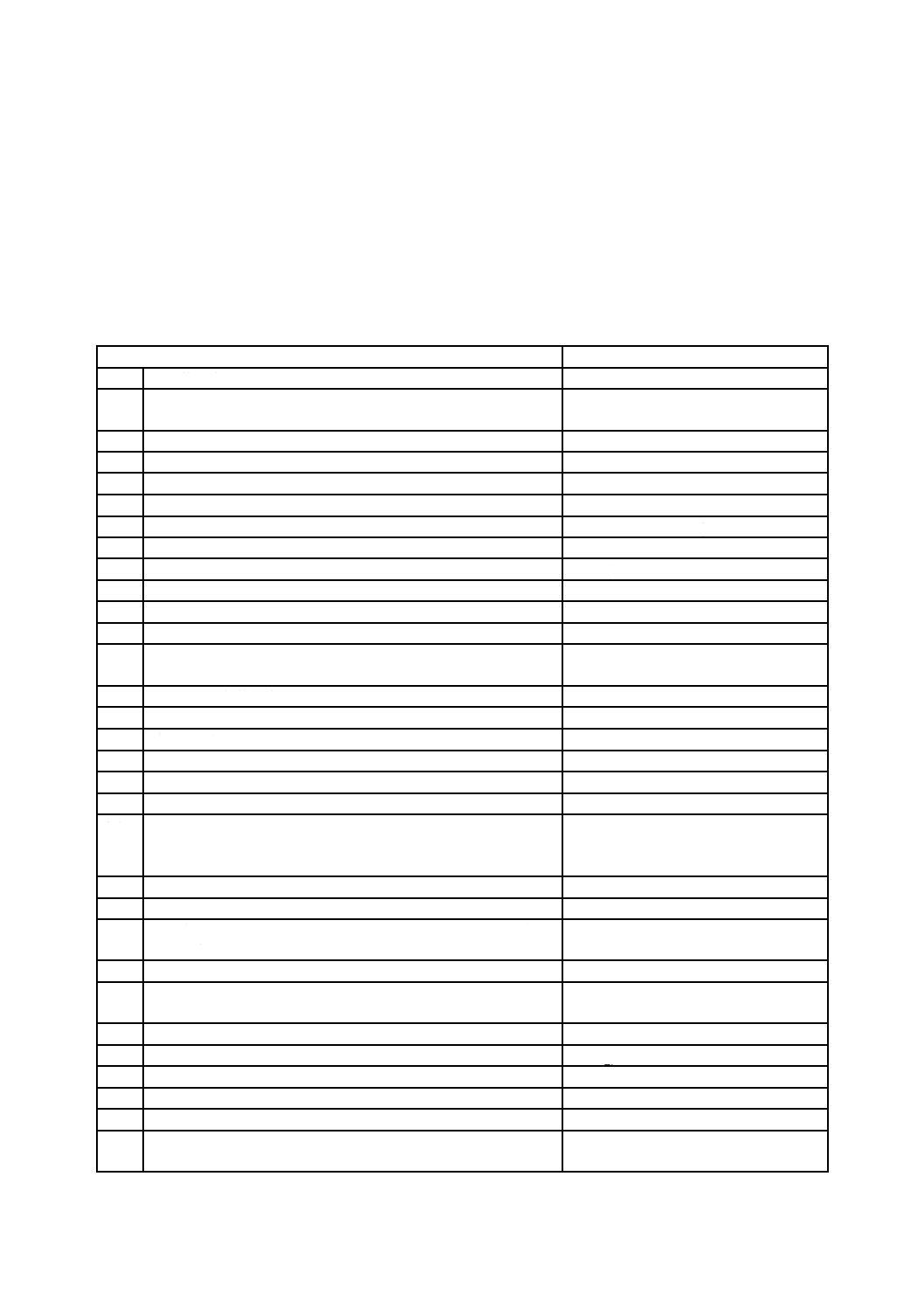

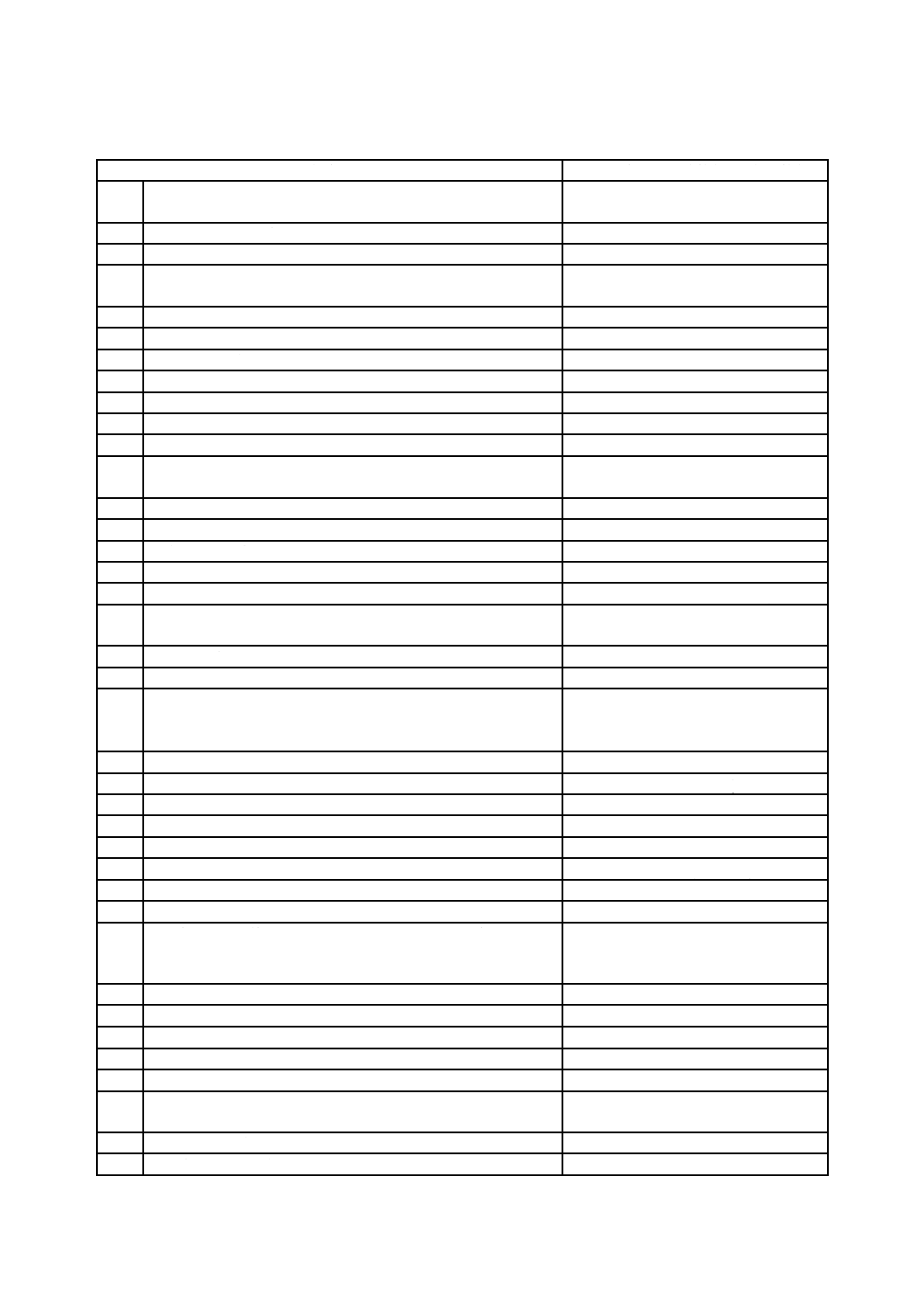

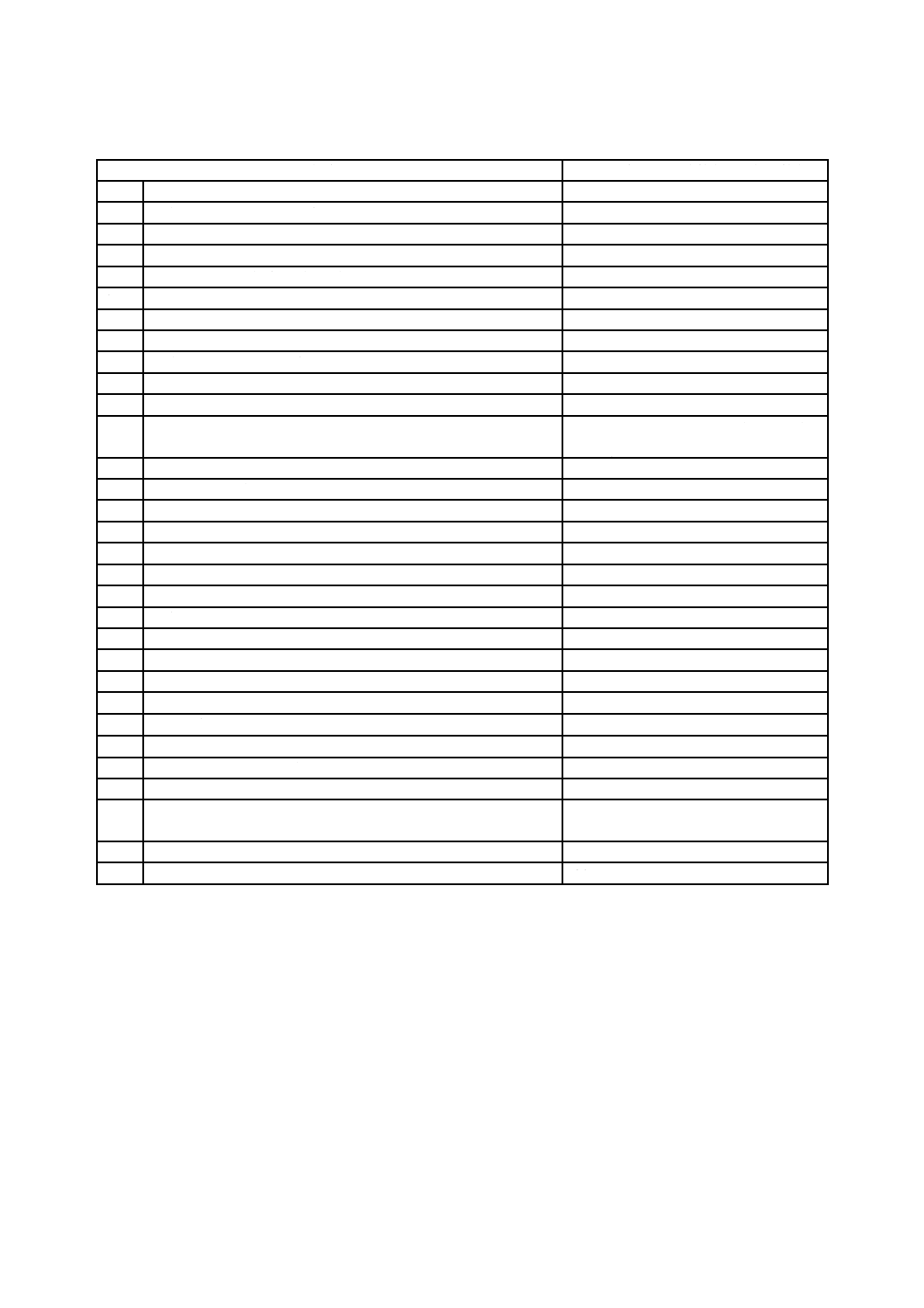

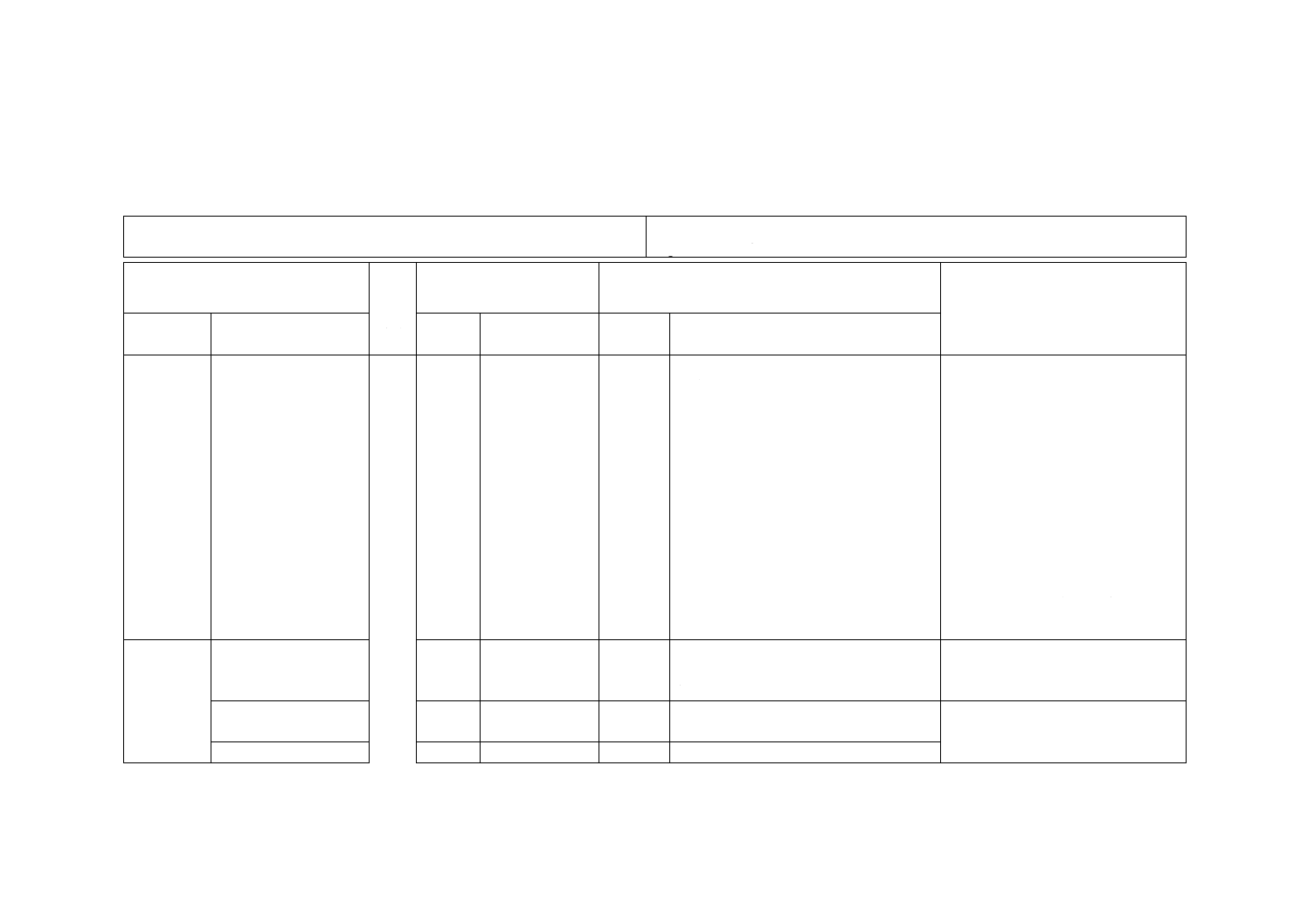

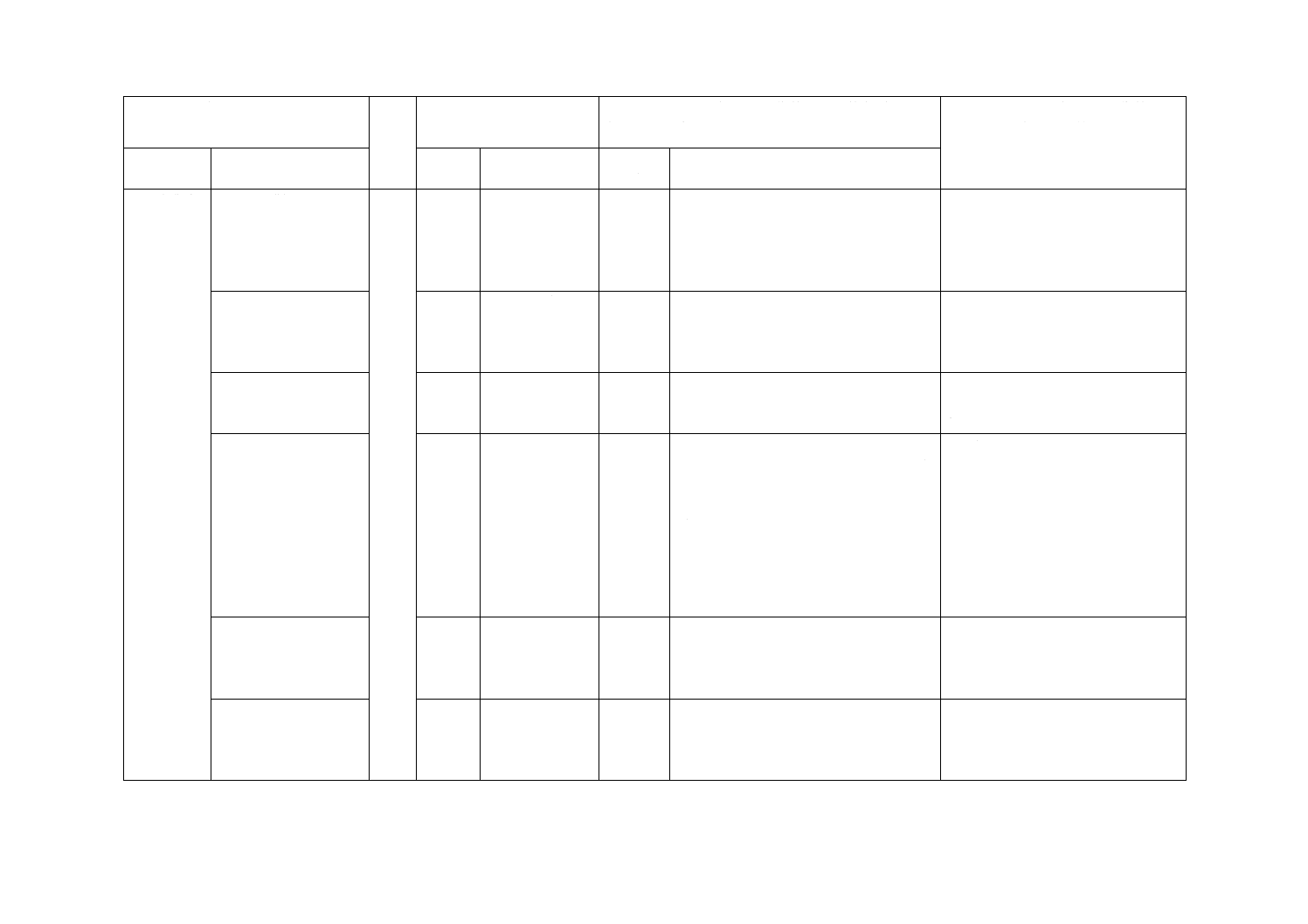

表1−安定度計算のための荷重及び力の方向並びに組合せ例(図3も参照)

例

作業条件

定格荷重

(質量)

m

機械の質量

による荷重

(質量)

Sn

人の力

Fm

風荷重

W

図示

×1.0 ×0.1 ×1.0 ×0.1 ×1.0 ×0.1 ×1.0 ×0.1

1

作業床上昇(下降)

V

A

V

A

−

−

H

H

2

走行

V

S

V

S

−

−

H

H

3

走行

V

S

V

S

−

−

H

H

4

シャシ傾斜の下での静的

前方安定度

V

−

V

−

A

A

H

H

5

シャシ傾斜の下での静的

後方安定度

80 kg

V

−

V

−

A

A

H

H

6

作業範囲制約と作業床下

降に関わるシャシ傾斜と

の下での静的前方安定度

V

A

V

A

−

−

H

H

13

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

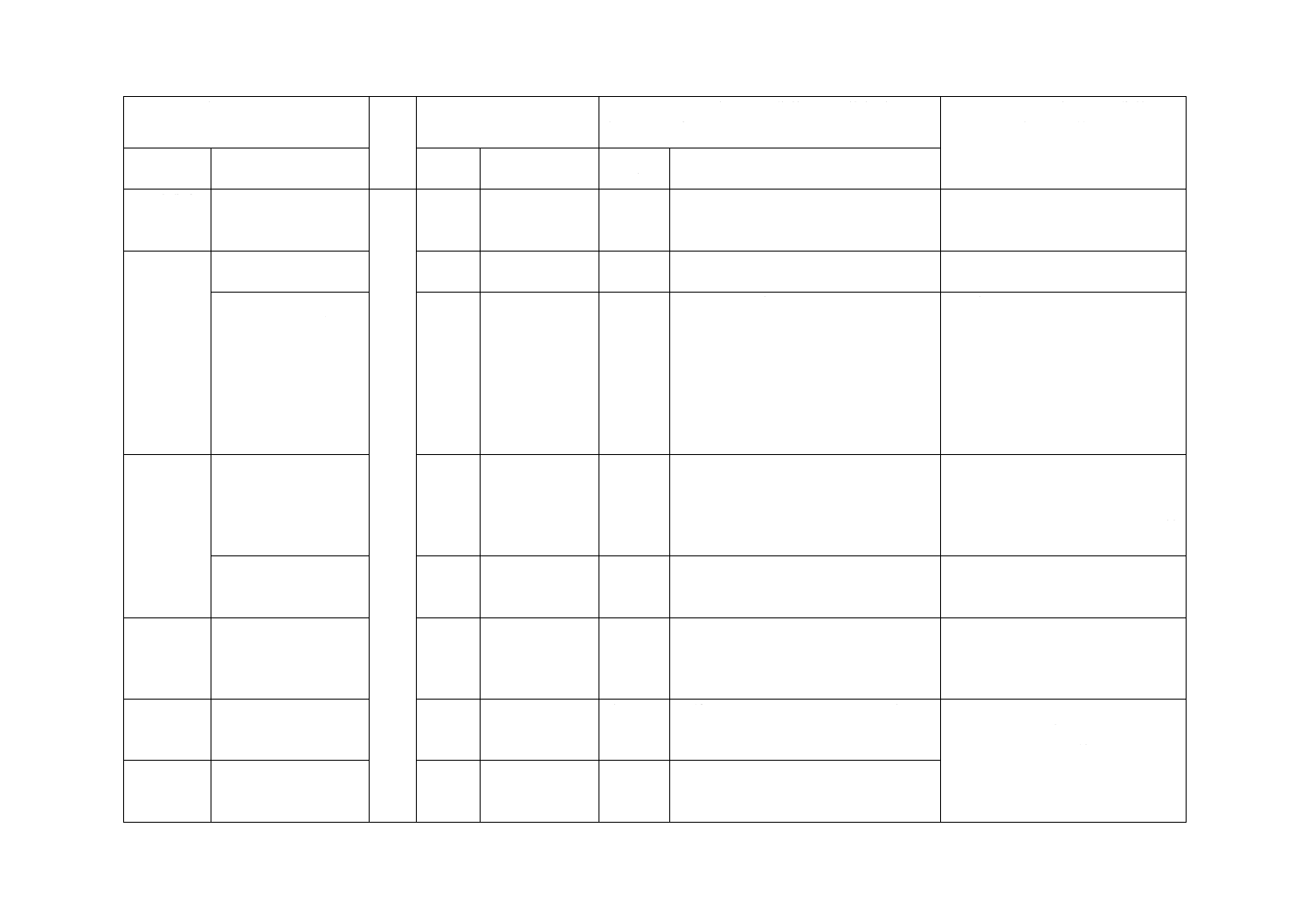

表1−安定度計算のための荷重及び力の方向並びに組合せ例(図3も参照)(続き)

例

作業条件

定格荷重

(質量)

m

機械の質量

による荷重

(質量)

Sn

人の力

Fm

風荷重

W

図示

×1.0 ×0.1 ×1.0 ×0.1 ×1.0 ×0.1 ×1.0 ×0.1

7

シャシ傾斜の下での静的

安定度

V

−

V

−

A

A

H

H

8

平たん(坦)堅固面での

静的安定度

80 kg

V

−

V

−

A

A

H

H

V 鉛直方向

H 水平方向

A 角度あり

S

シャシの傾斜角にて

Sn 構造部材n(n=1, 2, …)の質量

注記 この表は,全てを網羅しているとは限らない。

いずれの場合においても,計算安定モーメントは,計算転倒モーメントより大きくなければならない。

また,計算に際しては,次の影響を考慮しなければならない。

a) 構成部品の製造における公差

b) 伸縮構造部の接続部のあそび

c) 力の影響による弾性変形

d) 作業姿勢において,空気入りタイヤが高所作業車を支えている場合は,支えている空気入りタイヤの

いずれかがパンク(損傷)。ただし,高所作業車が,安定装置を備えて装着していて安定性に対するタ

イヤの寄与を除去している場合及びタイヤ圧が推奨値を25 %下回ると運転員に警告する直接のモニ

タ装置を装着している場合を除く。

e) 荷重検知システム,モーメント検知システム,及び位置制御の性能特性(精度)。これらに影響を及ぼ

す可能性があるものとして次が挙げられる。

− 短期の動的効果によるピーク

− ヒステリシス

− 高所作業車のシャシの傾斜

− 周囲温度

− 作業床のさまざまな位置及び荷重分布(4.2.2.2.2参照)

弾性変形の判断は,実験又は計算によらなければならない。

4.2.3.5.1

動的安定性

高所作業車は,制動試験(5.1.4.3.2.3)及び段差試験(5.1.4.3.2.2)を実施して,その際に安定性が保たれ

ていることを検証しなければならない。

4.2.4

強度計算

4.2.4.1

一般

計算は,力学の法則・原理及び材料の強度に従わなければならない。特別な式を使用する場合,その出

14

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

典を明らかにしなければならない。それ以外の場合には,式を最初の原理から導いて有効性を確認できる

ようにしなければならない。

計算に用いる荷重及び力を決定する場合には,4.2.2及び前出のいずれの要求事項をも考慮しなければな

らない。別途定める場合を除き,個々の荷重及び力は,最も不利な状態になるような作用点,方向及び組

合せを考えなければならない。

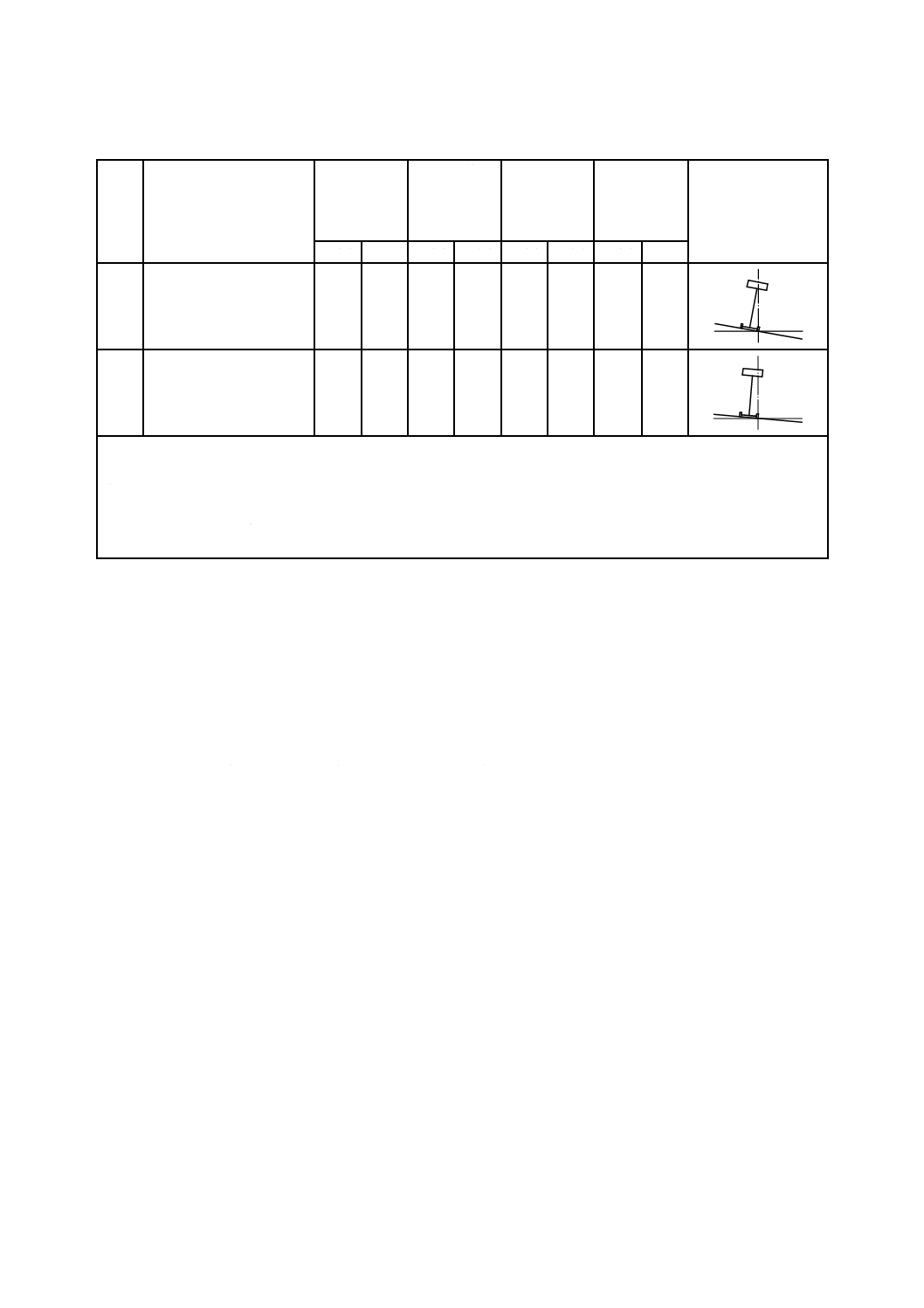

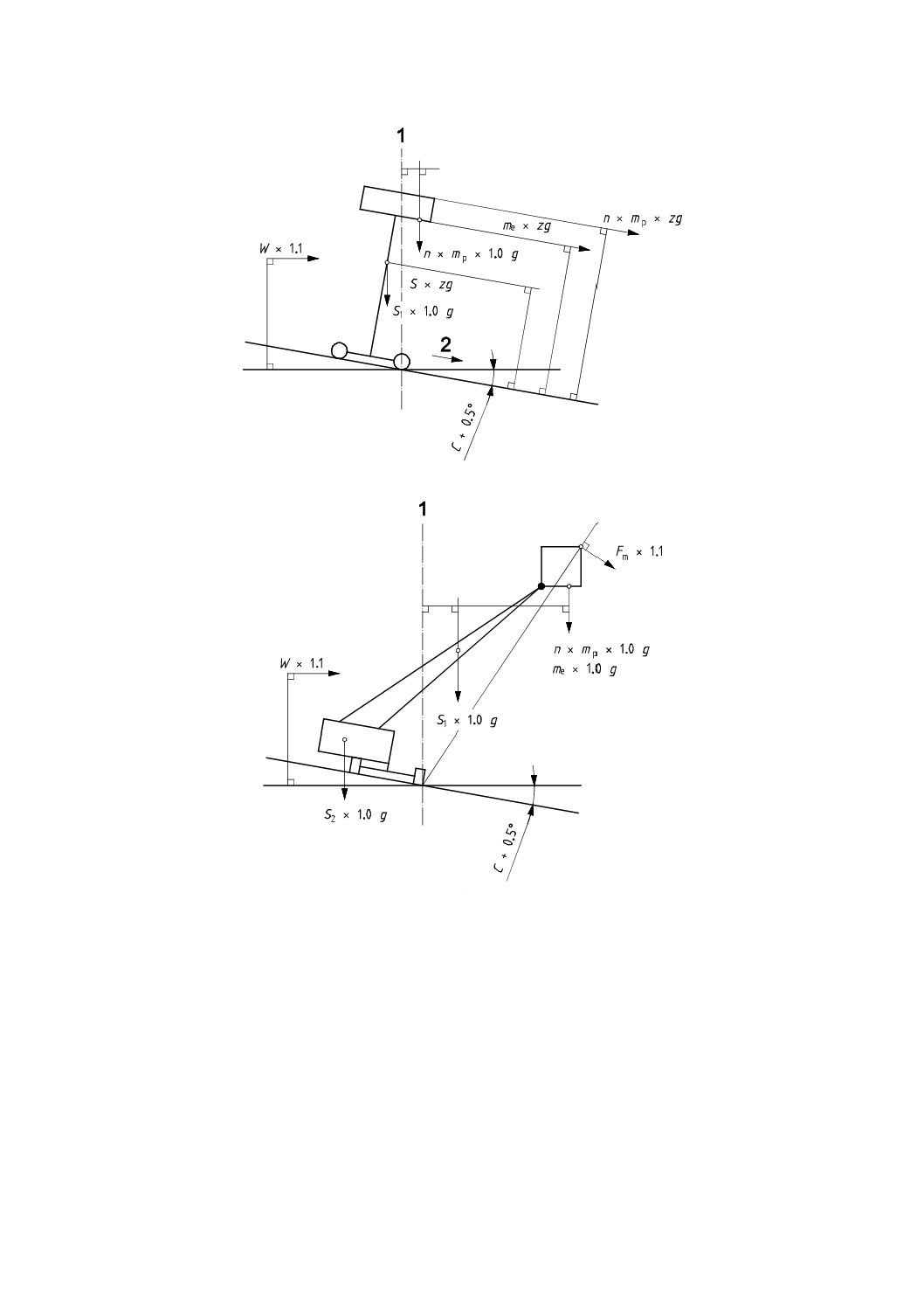

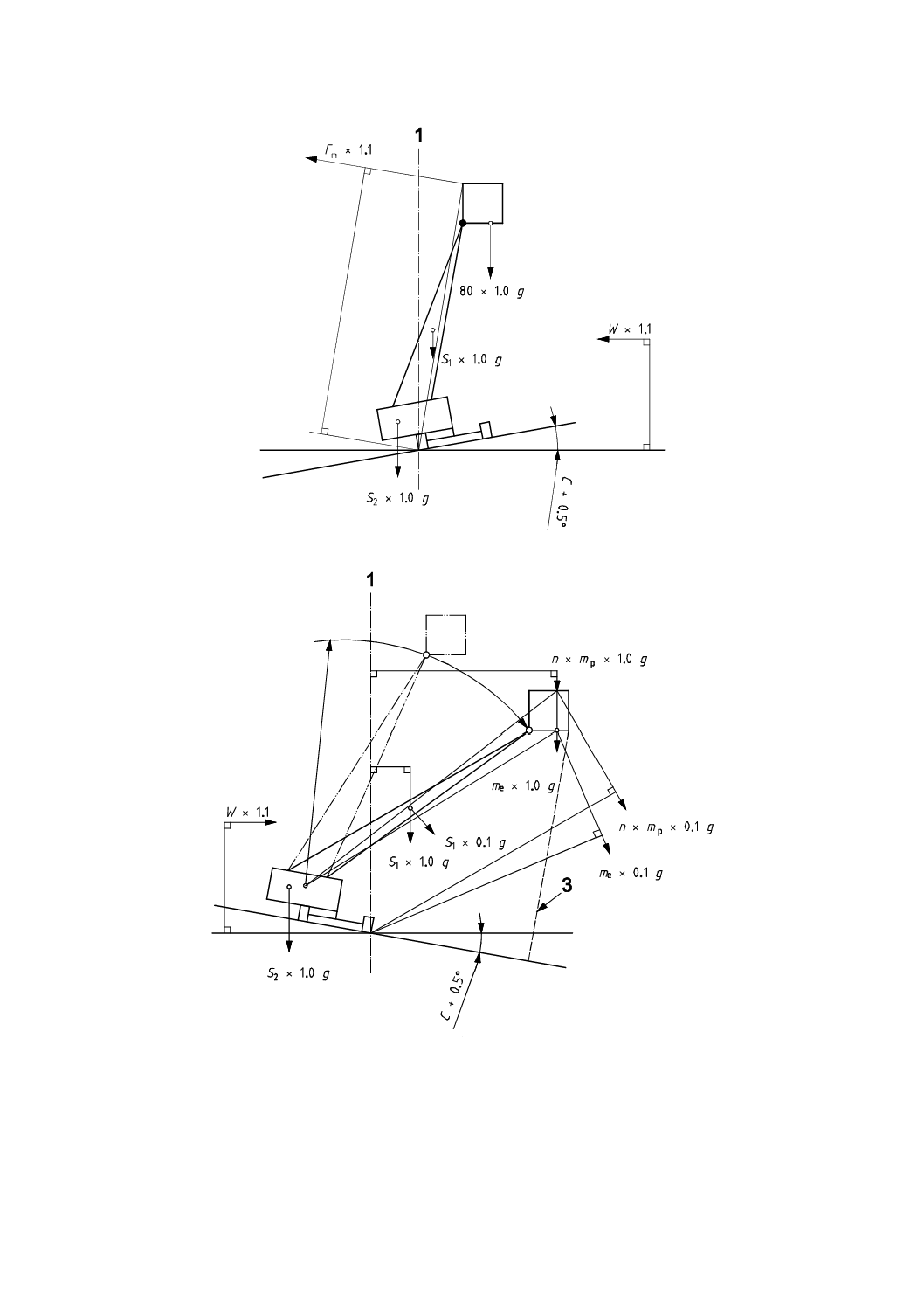

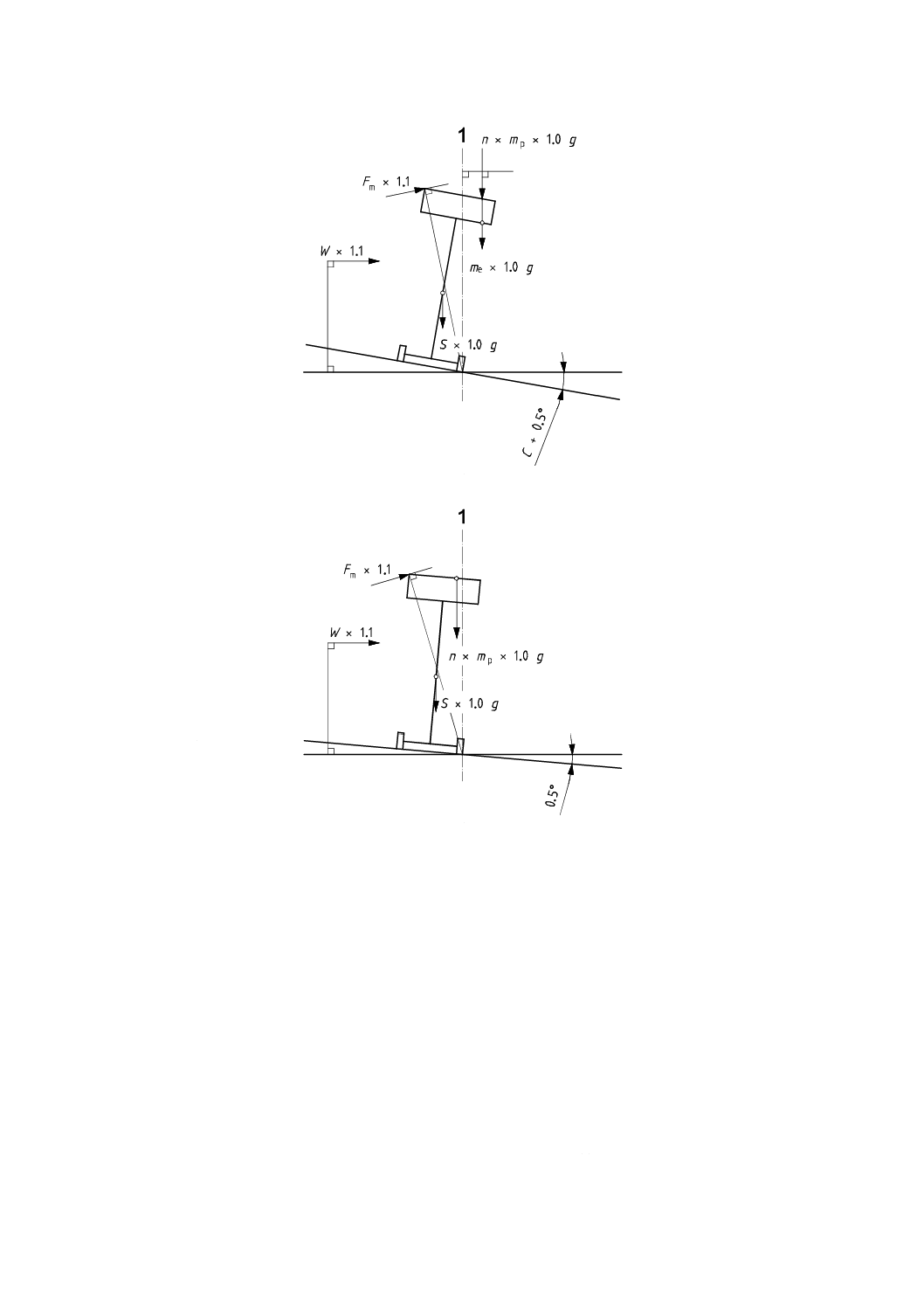

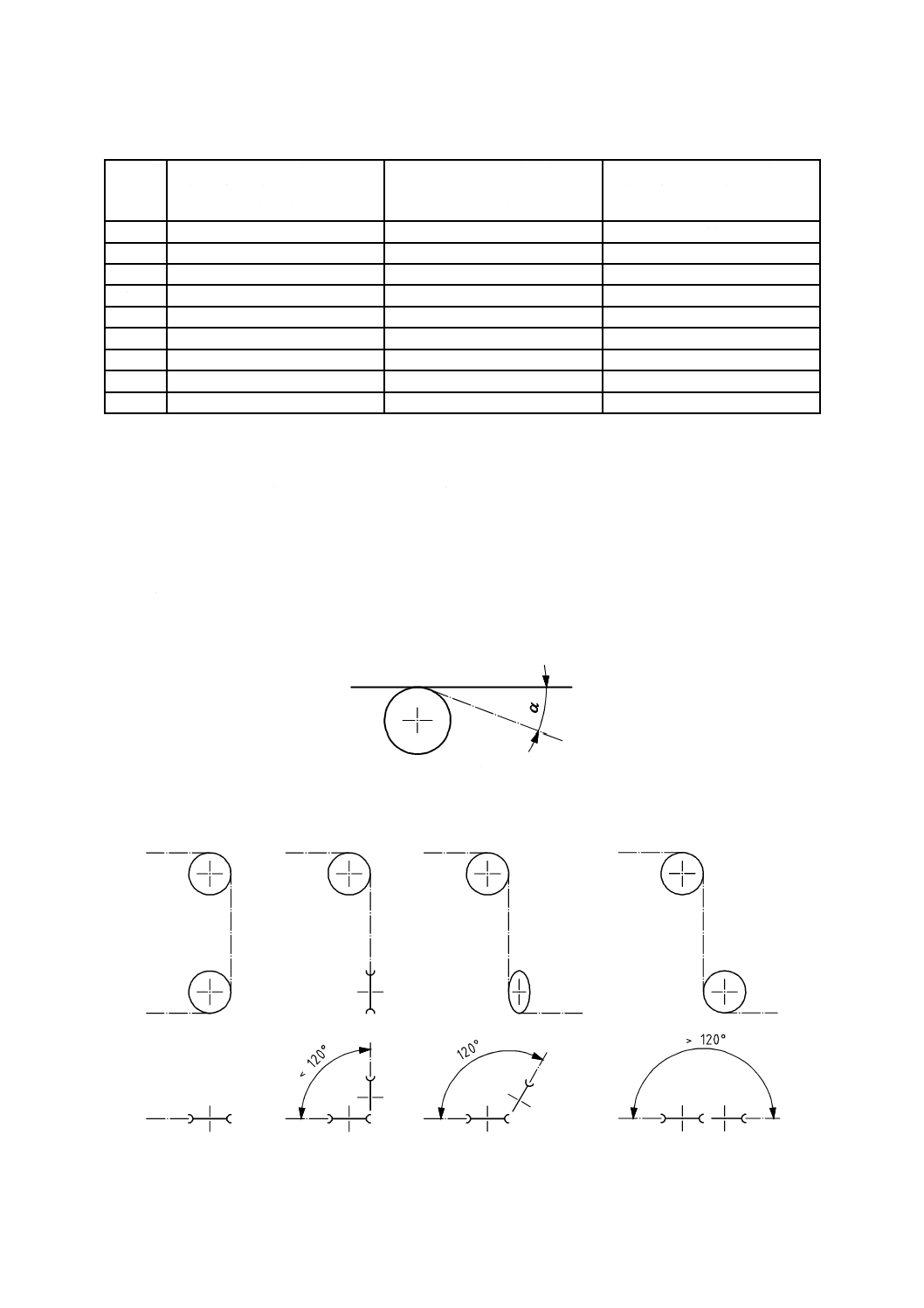

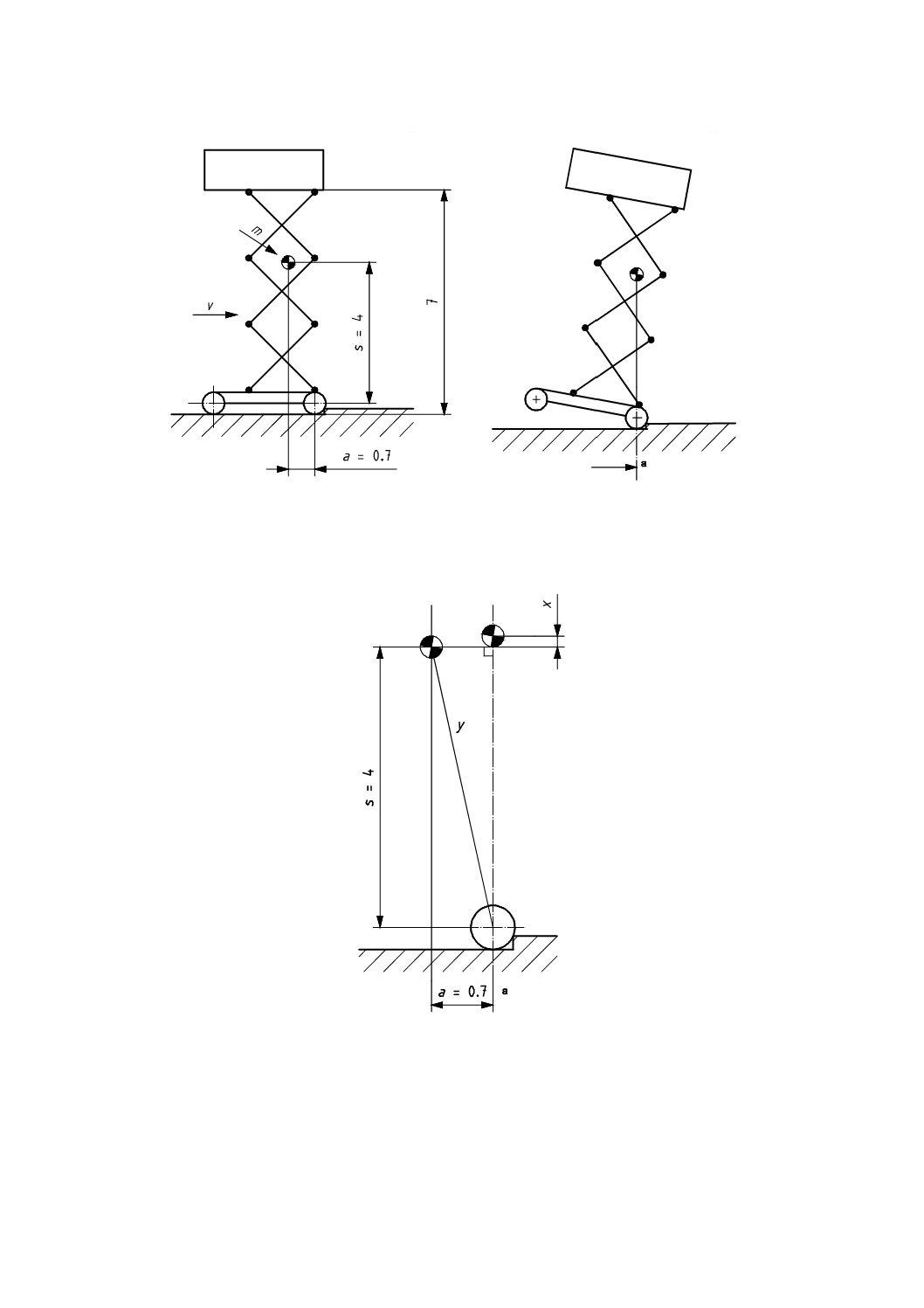

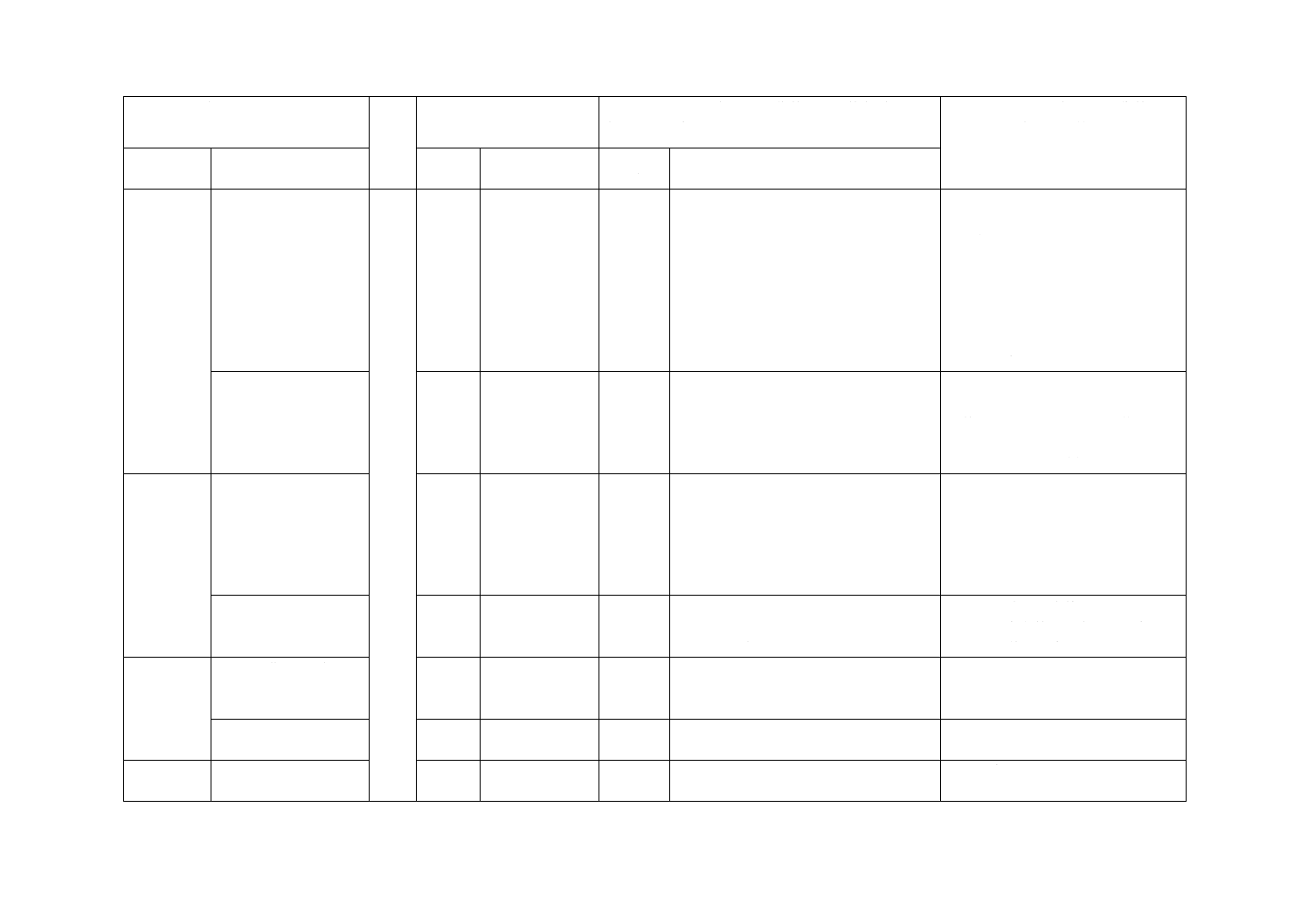

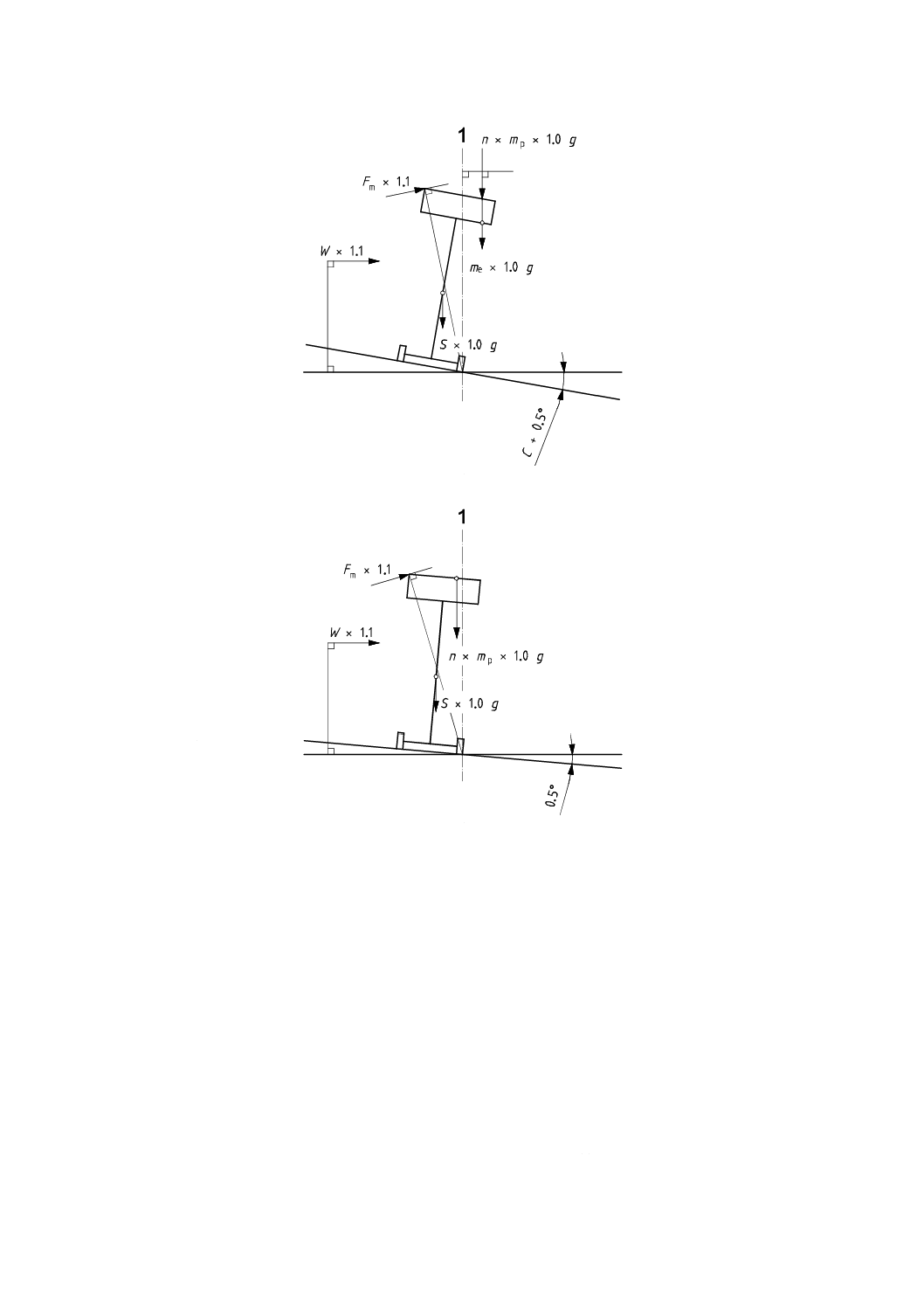

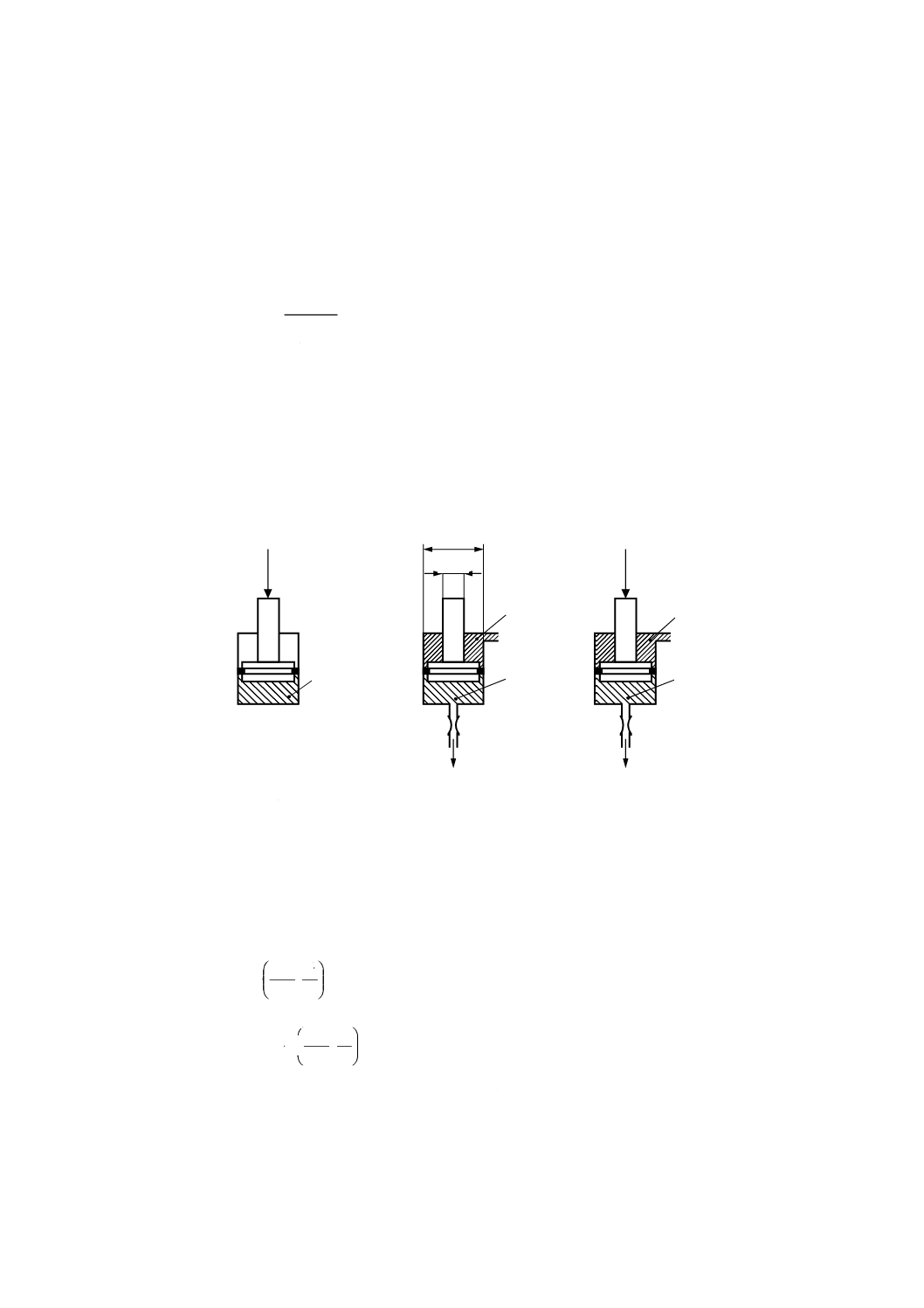

a)

b)

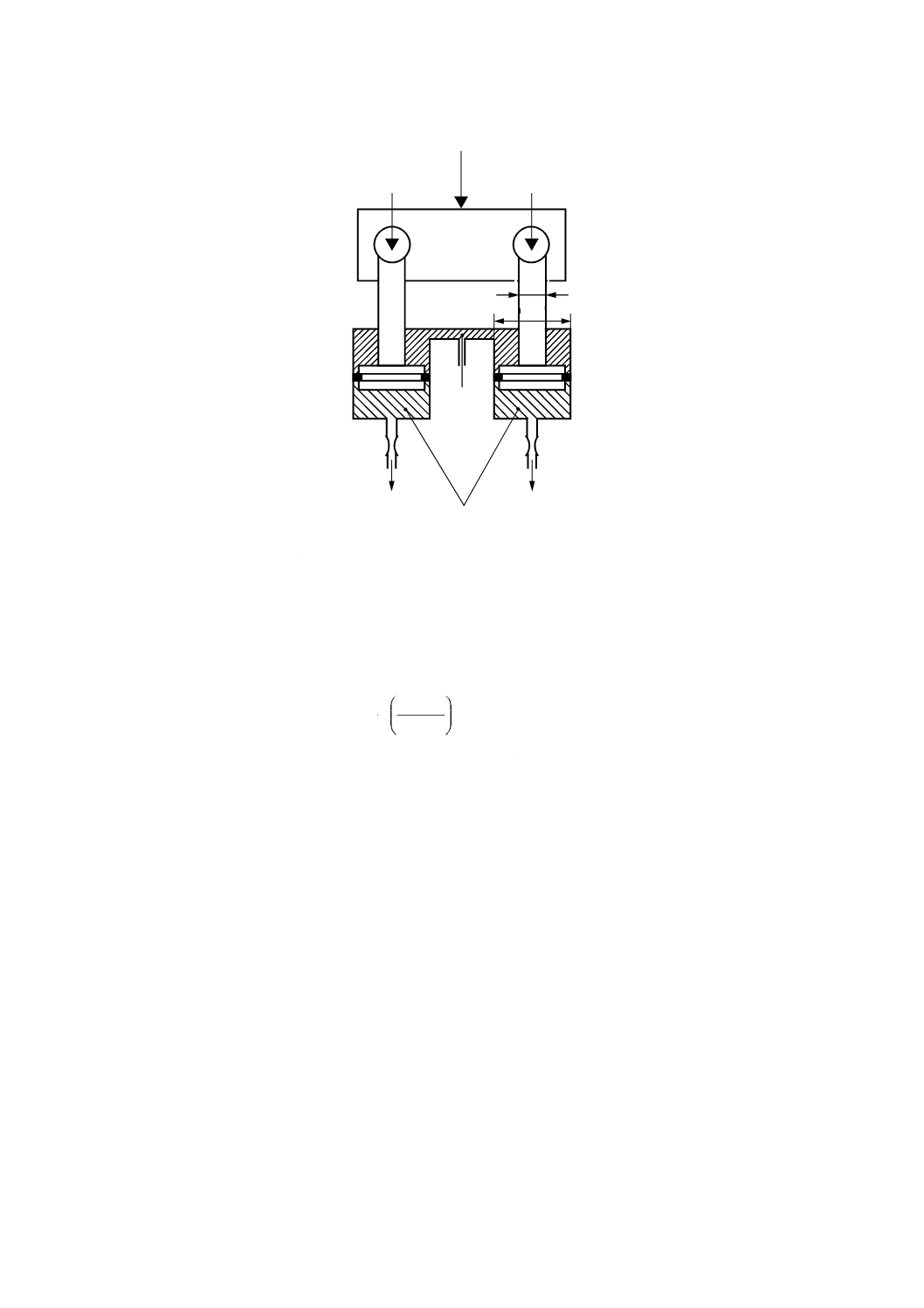

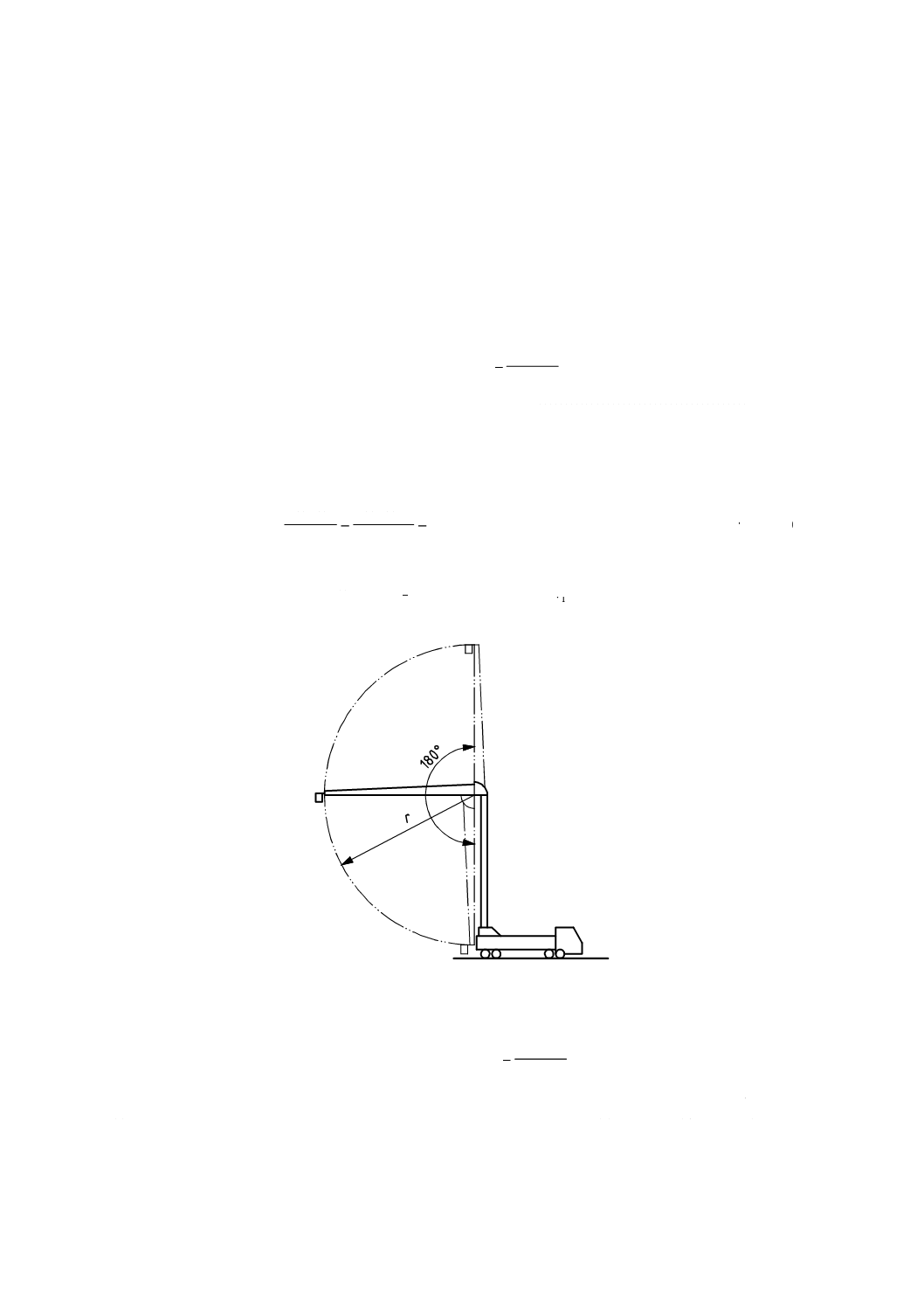

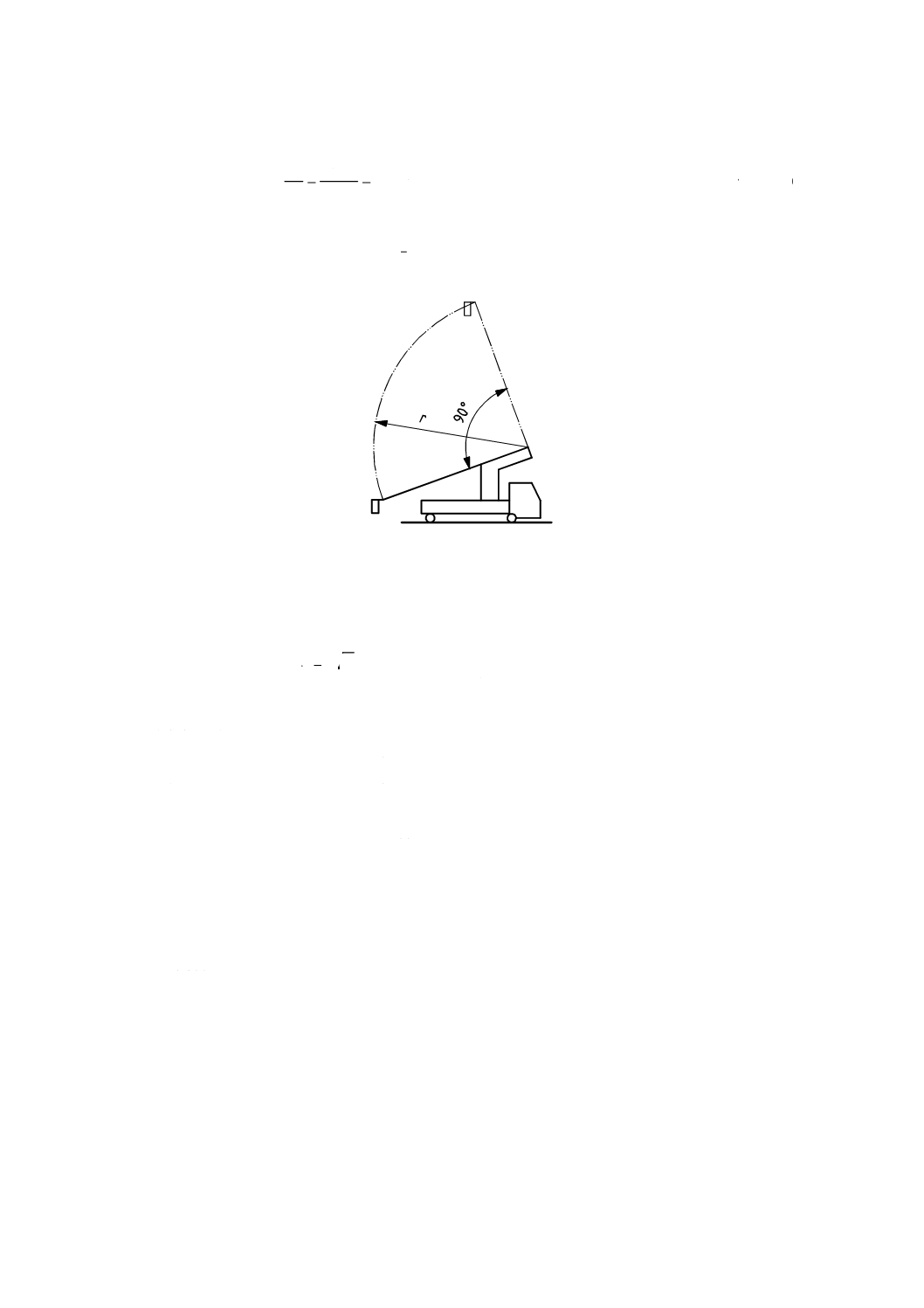

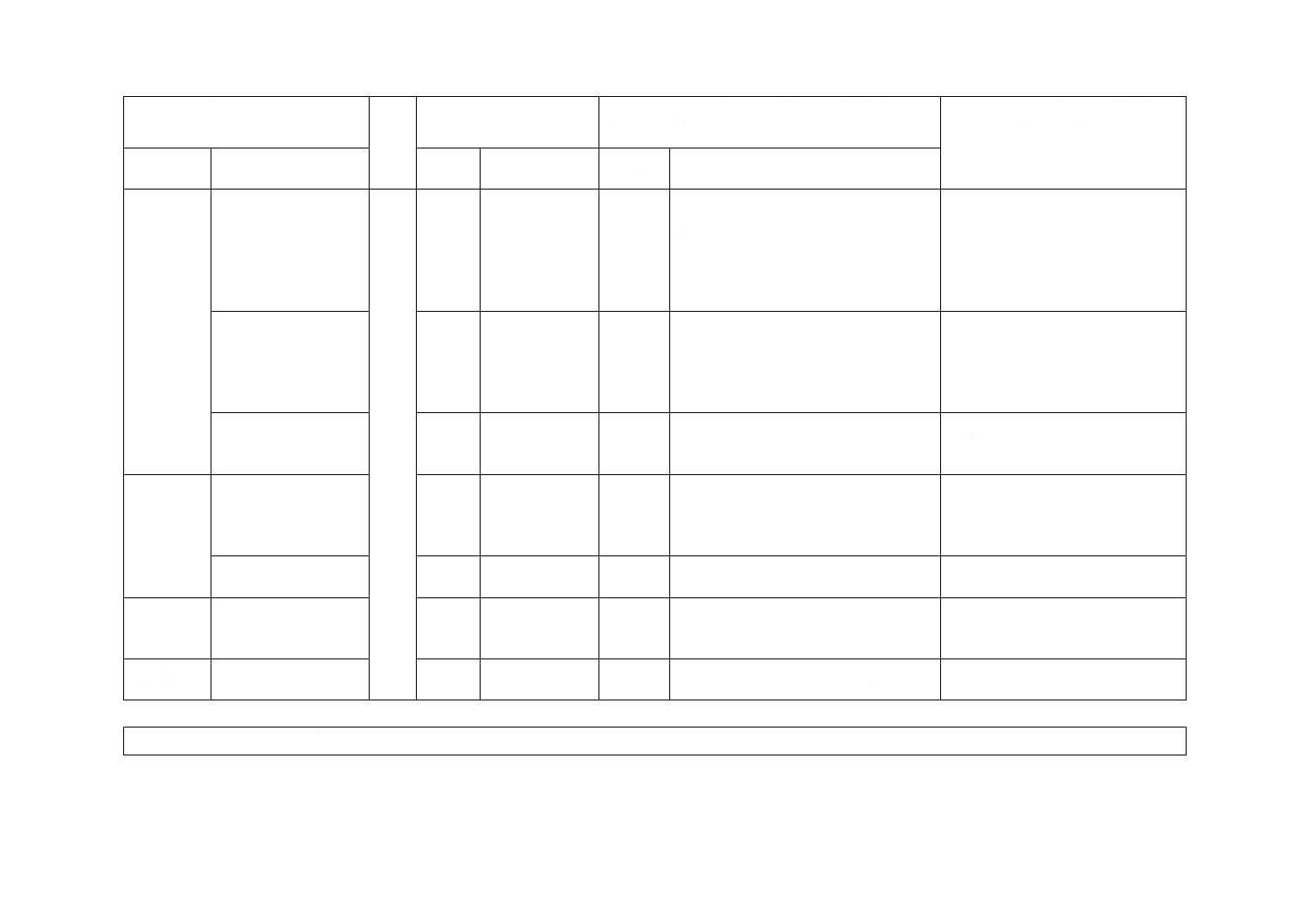

図3−最大転倒荷重と力とのモーメントの組合せ例(表1も参照)

15

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c)

d)

図3−最大転倒荷重と力とのモーメントの組合せ例(表1も参照)(続き)

16

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e)

f)

図3−最大転倒荷重と力とのモーメントの組合せ例(続き)

17

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g)

h)

図3−最大転倒荷重と力とのモーメントの組合せ例(表1も参照)(続き)

4.2.4.2

解析

4.2.4.2.1

一般的な応力解析

一般的な応力解析は,変形又は破断による不具合に対する証明となる。荷重を受ける主要な構造部品及

び結合部に対しては,解析を行わなければならない。

応力及び安全率に関する所要の情報は,明確にかつ容易に確認できる様式で解析(報告書)に含めなけ

ればならない。各構造部品及び結合部の主要寸法,断面及び材料の詳細も含めなければならない。

解析に有限要素法(FEM)を使用してもよい。FEMにおいては,荷重負荷領域,荷重形式,拘束位置

及び拘束条件について具体的に記載しなければならない

静的試験(5.1.4.3.1参照)及び過荷重試験(5.1.4.4参照)で発生する応力は,延性材料の弾性限度の90 %

を超えてはならない。

高所作業車の,延性を示さない構造部材の設計応力は,引張強さの最小値の20 %を超えてはならない。

1

転倒線

2

走行方向

3

作業範囲の制約

C シャシの最大許容傾斜角

18

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4.2.4に示す評価によっては,許容設計応力は,更に切り下げる必要もあり得る。

4.2.4.2.2

弾性安定性の解析

弾性安定性の解析は,弾性不安定性(すなわち,座屈,変形など)による不具合に耐える証明となる。

圧縮荷重を受ける主要な構造部品は,この解析を行わなければならない。

4.2.4.2.3

疲労応力の解析

疲労応力の解析は,応力変動に起因する疲労による不具合に耐える証明となる。解析は,疲労に対して

重要な荷重を受ける主要な構造部品及び結合部に対して実施し,構造の詳細,応力の変動度合い,荷重サ

イクルの数を考慮しなければならない。応力サイクルの数は,荷重サイクルの数の倍数としてよい。

輸送中の高所作業車の応力変動の数は,正確には計算できない。輸送中の振動によって構成部品が受け

る応力は,事実上無限の疲労寿命を確保する十分低いものでなければならない(4.4.6及び4.6.15参照)。

高所作業車の荷重サイクルの例を次に示す。

a) 断続的軽稼働(例 10年,40週/年,20時間/週,5サイクル/時間):4×104回

b) 重稼働(例 10年,50週/年,40時間/週,5サイクル/時間):105回

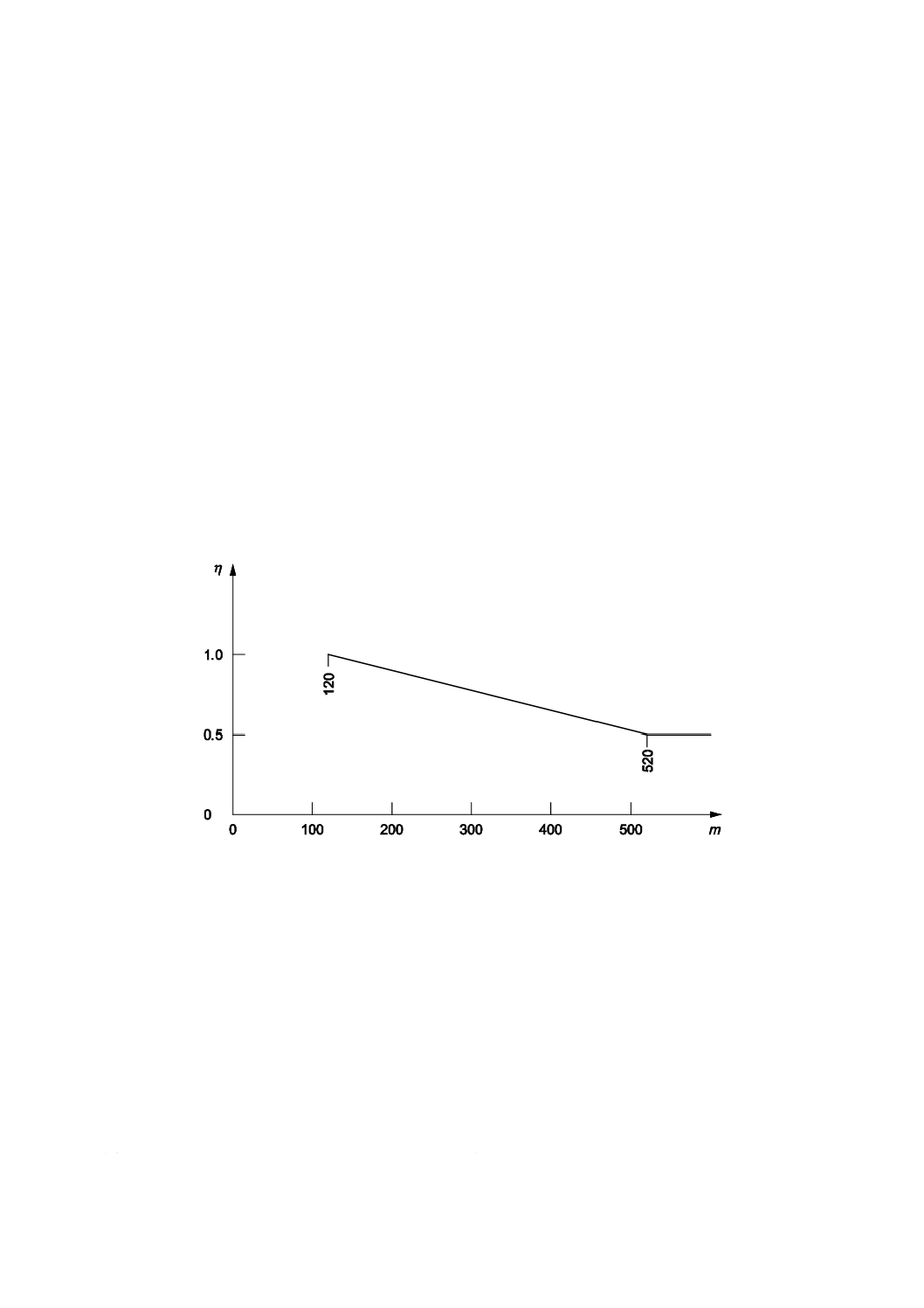

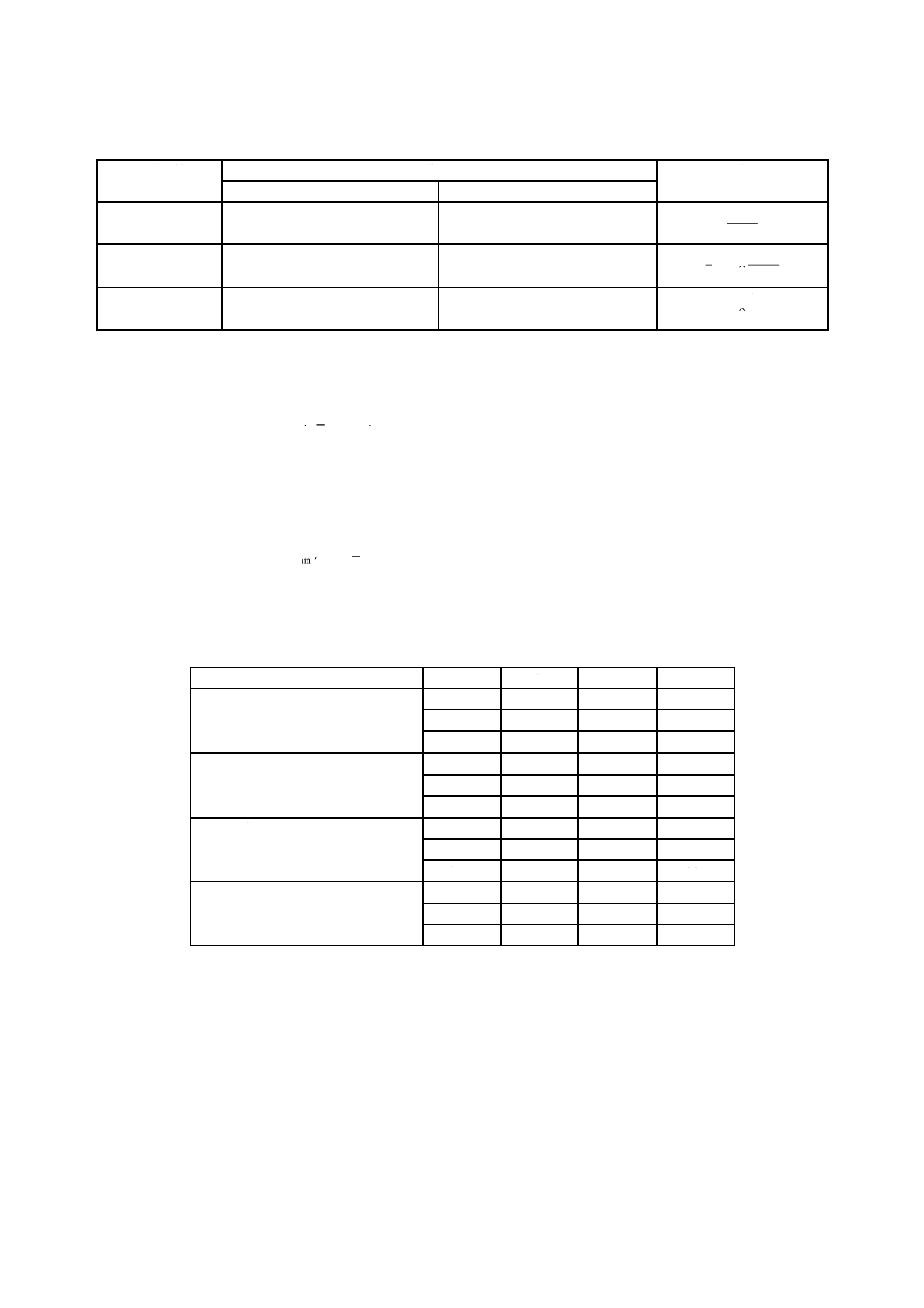

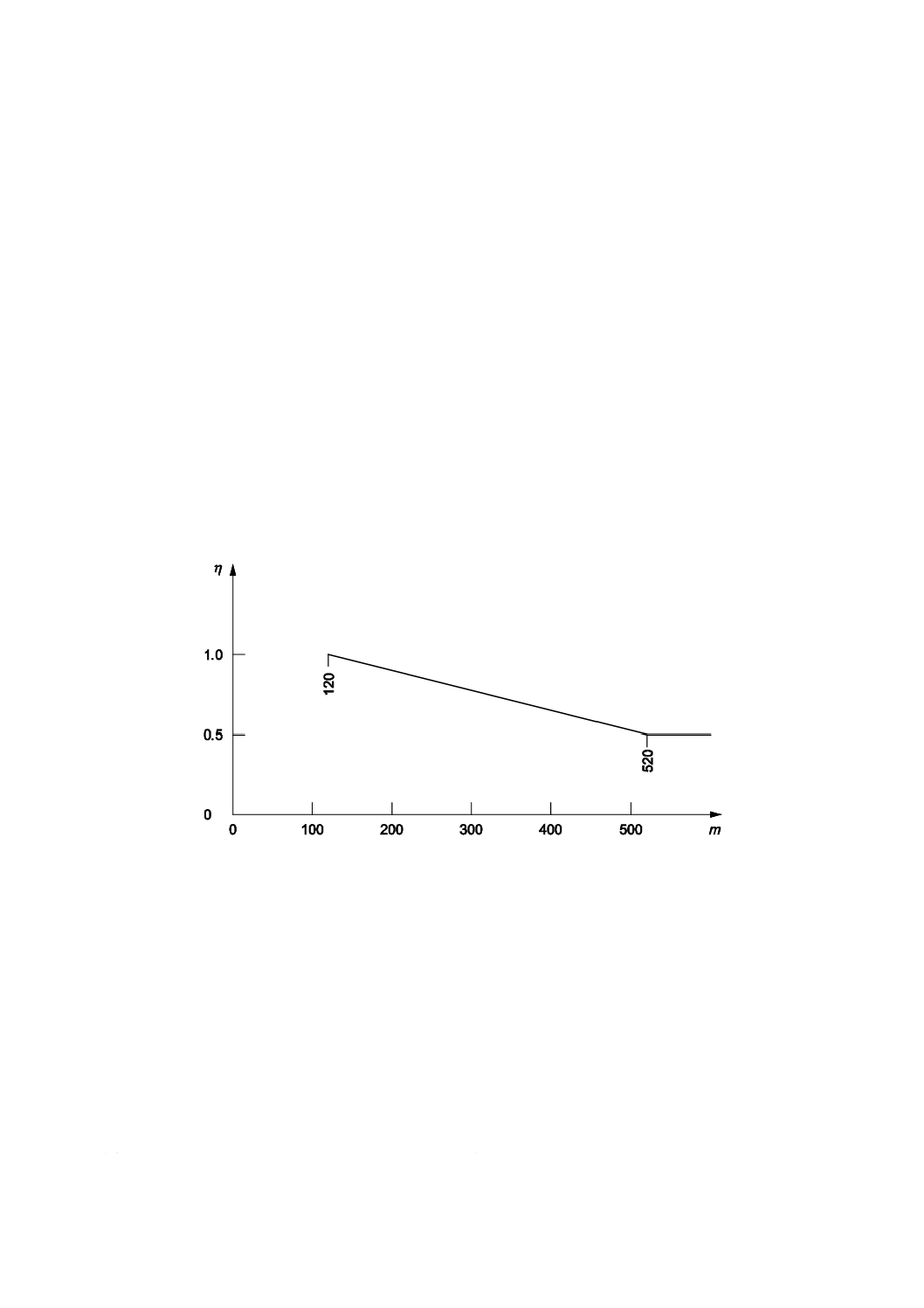

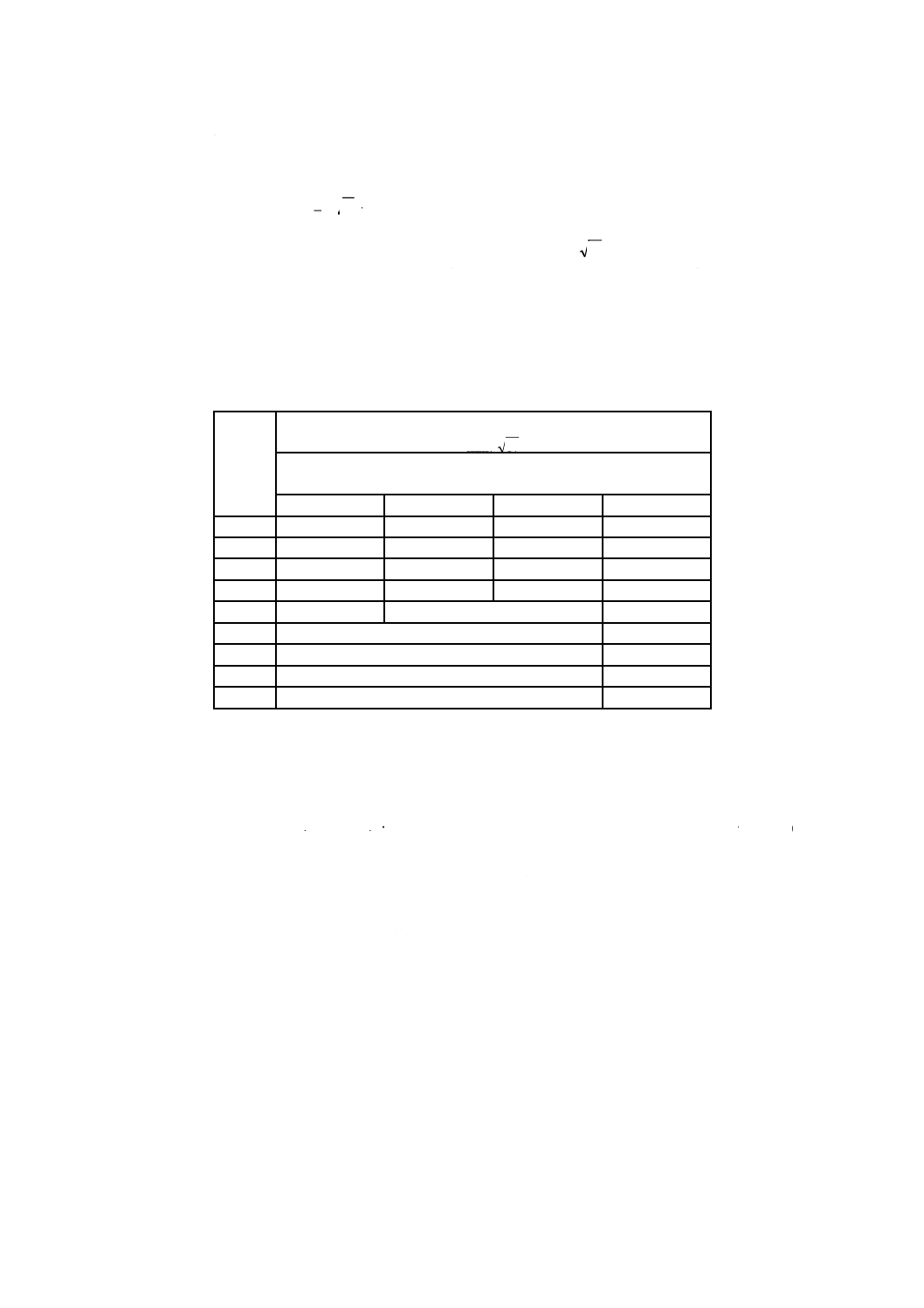

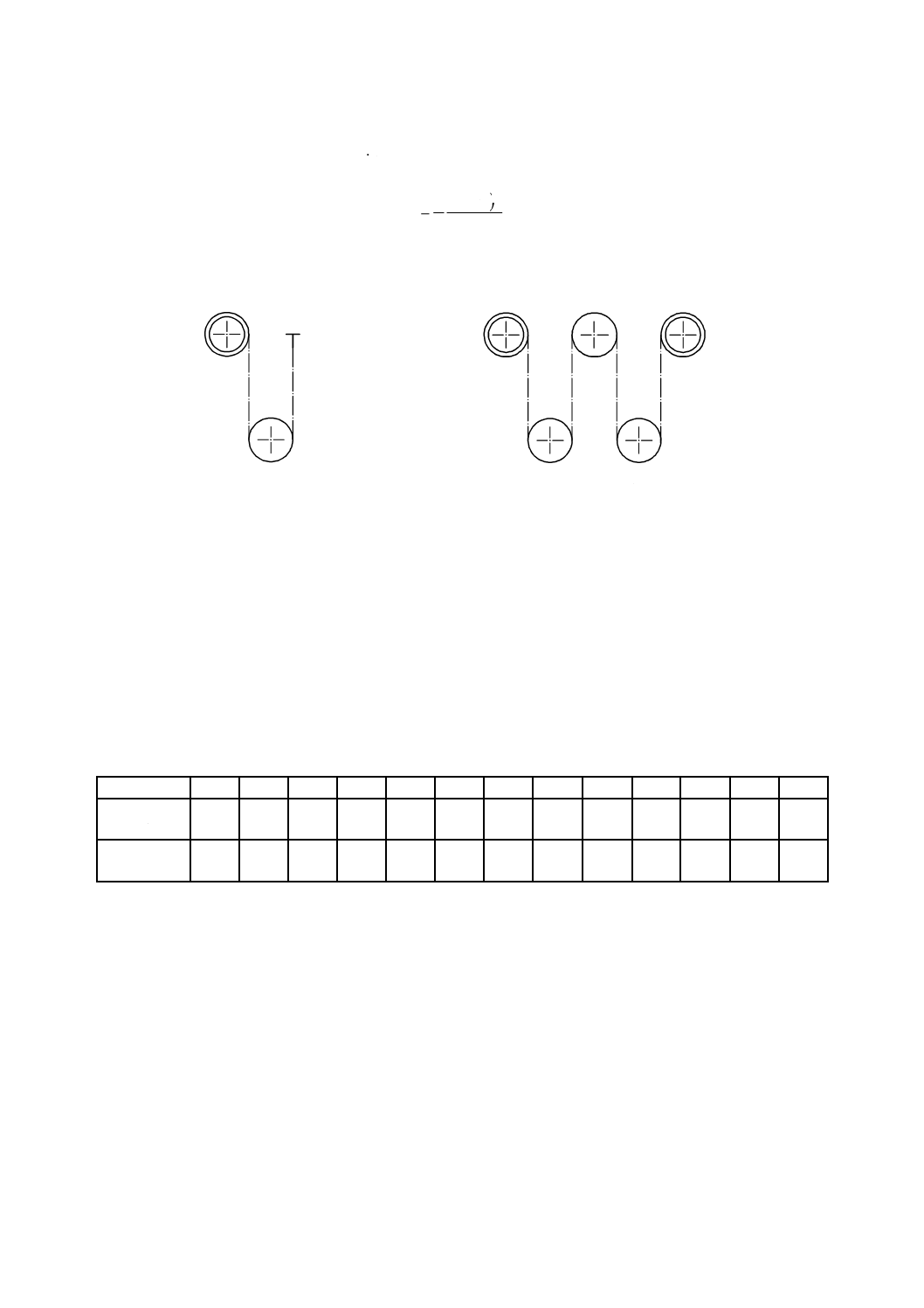

一例として,荷重の組合せの決定に当たっては,図4の荷重スペクトル係数に基づいて定格荷重(質量)

の値を減らしてよい。また,風荷重を考慮する必要はない。

注記 ワイヤロープ駆動システムの設計に関しては,附属書Dを参照。

m 質量kg

η

荷重スペクトル係数

図4−荷重スペクトル係数η

4.2.4.2.4

応力集中及び周囲温度の影響

(強度)解析するときには,応力集中及び高所作業車を設計するときに決定した使用温度の範囲での周

囲温度の影響を考慮しなければならない。

4.2.5

検証

4.2の要求事項の検証は,設計審査,静的試験及び過荷重試験によって実施しなければならない。

4.3

シャシ及び安定装置

4.3.1

自動安全装置

ハンドガイド式高所作業車及び動力駆動のタイプ1高所作業車においては,作業床が輸送姿勢又は格納

姿勢にない場合の走行を防止するために,4.11による自動安全装置を装備しなければならない。

19

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

自走式高所作業車においては,作業床が下がった状態における走行姿勢にないときは,走行速度を自動

的に制限しなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.3.2

シャシの傾斜

個々の高所作業車は,シャシの傾斜が製造業者による許容範囲内にあるかどうか示す装置を備えなけれ

ばならない。これは自動式の装置とし,4.11に適合し,損傷及び偶発的な設定のずれが生じないように保

護しなければならない。この装置の調整は,専用工具を必要とし,封印(塗装を封印の代用としてもよい。)

可能なものとする。

この装置は,ある姿勢でのシャシの傾斜が製造業者の規定する値を超えた場合に,作業床を下げた走行

位置からそれ以上への作業床の上昇又は他の姿勢への作業床の上昇も防止しなければならない。

安定装置を備えたタイプ1高所作業車では,この装置は,泡入り水準器でよい。動力駆動式安定装置を

備えた高所作業車では,(傾斜の)表示が安定装置の操作位置から明確に視認できなければならない。

輸送姿勢以外の姿勢で走行するタイプ2高所作業車では,製造業者が規定する最大限界に到達する前に

確認できるような音響警報装置を各操作位置に備えなければならない。

作業床が下がった状態における走行姿勢以外で走行するタイプ3高所作業車では,製造業者が規定する

(傾斜の)最大限界に到達したときに,この装置は,高所作業車の走行を継続できないようにしなければ

ならず,グループA高所作業車では,そのときの姿勢よりも上方への作業床の上昇を許容してはならない。

シャシの傾斜限界を超えたために走行が中断された場合には,その時点での安定性を維持又は改善する

方向の走行は,許容される。また,シャシの傾斜限界に到達する前に,音響式信号で警報しなければなら

ない。

検証は,機能試験によって実施しなければならない。

4.3.3

ロックピン

ロックピンは,意図せずに外れたり(例 スプリングピン),紛失(例 チェーン)したりしないように,

確実に固定しなければならない。

検証は,目視検査によって実施しなければならない。

4.3.4

コントロールバー

ハンドガイド式高所作業車のコントロールバー及びけん引バーは,シャシに確実に取り付けなければな

らない。

検証は,目視検査及び試験によって実施しなければならない。

4.3.5

垂直位置に保持されるコントールバー

不使用時に垂直位置に立てておくコントロールバー及びけん引バーについては,バーをその位置に保持

し,突然の落下を防止する自動式の装置(例 フック)を備えなければならない。

多軸シャシでは,最も下げた位置のコントロールバー又はけん引バーと地面との最小隙間は,120 mm

とする。

検証は,目視検査,試験及び測定によって実施しなければならない。

4.3.6

アウトリガフロート

アウトリガフロート部は,平地だけでの走行作業用のローラジャッキを例外として,最低10°の傾斜を

もつ凹凸地面に適応できなければならない。

検証は,目視検査及び測定によって実施しなければならない。

20

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3.7

作業床の許容位置

作業時に安定装置の設置が必要な高所作業車は,取扱説明書に従って安定装置を設置しないときに,作

業床が動作することを防止するために,4.11に適合する安全装置を備えなければならない。

安定装置の設置なしでの制約された作業範囲がある高所作業車は,その作業範囲を超える動作を防止す

るための,4.11に適合した安全装置を備えなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.3.8

動力式安定装置の誤動作防止

動力式安定装置又は水平維持装置をもつ高所作業車は,作業床及び延伸機構が格納姿勢又は輸送位置に

ない場合,又は4.3.7に示す作動範囲外にある場合に,安定装置又は水平維持装置の誤動作を防止する 4.11

に適合する安全装置を備えなければならない。作業床及び延伸機構が作業範囲内にあるときでも,安定装

置又は水平維持装置の操作によって不安定な状態が生じることがあってはならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.3.9

手動操作の安定装置

手動操作の安定装置は,意図せずに動くことがないように設計しなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.3.10 安定装置の動作

安定装置の動作を機械的なストッパで制限しなければならない。この目的のために設計された油圧シリ

ンダは,この条件を満たしている。

機械的な手段を設け,これによって安定装置が意図せずに輸送位置から動くことを防止しなければなら

ない。安定装置は,個々の安定装置につき二つの別々のロック装置で輸送位置に固定しなければならず,

このうちの少なくとも一つは,例えば,重力式ロックピンにデテントを加えたもののように自動的に作動

するものでなければならない。4.3.8及び4.10に適合する動力式安定装置は,この条件に適合するものと

みなす。このことは,高所作業車の幅又は長さを増加させる固定して装着された安定装置をもつ高所作業

車,及びあらゆる車載式高所作業車及びトレーラ架装高所作業車に適用する。

検証は,設計審査によって実施しなければならない。

4.3.11 車載式高所作業車の安定装置表示器

車載式高所作業車は,高所作業車の安定装置,伸縮構造部,乗降用はしご及び作業床のあらゆる部品が

輸送姿勢にあることを示す単一又は複数の表示器を,走行操縦装置の位置から視認できる場所に設けるの

がよい。

検証は,機能試験によって実施しなければならない。

4.3.12 操作位置での視認性

全ての操作位置は,操作の結果としての動きを労働者が目視できるものでなければならない。

動力式安定装置の操作位置は,各安定装置が支持面に到達するまで動きが障害なく見えなければならな

い。全ての安定装置の接地が確認された後は,(接地したままでの)それ以上の動作についての視認は特に

規定しない。

シャシに装備され地上で操作する走行操作装置については,運転員が車輪又は履帯の垂直接線から少な

くとも1 m離れて立てるように配置しなければならない。

検証は,目視検査によって実施しなければならない。

4.3.13 人力式高所作業車

(人力で作動する)人力式の,作業床の床面の地上高さが5 m以下の高所作業車には,4.3.7の要求事項

21

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,適用しない(6.3.15参照)。

この形式の高所作業車に対しては,動力源がないために適合の可能性のない安全要求事項についても,

適用を除外する。

検証は,設計審査によって実施しなければならない。

4.3.14 揺動車軸の固定又は操作装置

高所作業車で単一の,又は複数の揺動車軸をもち,安定性を保つためにその固定又は操作装置をもつも

のは,次の要求事項を満足しなければならない。

a) タイプ1高所作業車では,車軸の揺動を固定するか操作するまでは,上部の延伸機構が展開するのを

4.11に適合する安全装置が阻止するようになっていなければならない。

b) 車軸の揺動を固定又は操作する装置をもつタイプ2及びタイプ3の高所作業車は,4.11に適合する安

全装置を備えなければならない。固定装置又は操作装置の位置決めのために油圧シリンダを使用する

ときは,4.10に適合しなければならない。

4.3.15 自走式高所作業車の制動装置

自走式高所作業車は,制動装置への動力が遮断されたり,故障したときに,少なくとも同軸の2輪に自

動的に制動装置がかかるようにしなければならない。また,4.3.18によって高所作業車を停止させ,停止

位置に保持できるようにしなければならない。この制動装置をかけておくときは,油圧,空気圧又は電力

によらないものでなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.3.16 無許可での使用

高所作業車は,無許可での使用を防止する装置を備えなければならない。

例 施錠可能なスイッチ。

検証は,機能試験によって実施しなければならない。

4.3.17 作業床が上がった状態における走行姿勢での最高走行速度

タイプ2高所作業車の作業床が上がった状態における走行姿勢での走行速度は,a)及びb)を超えないよ

うにするか,警報で警告しなければならない。

a) 走行操作装置を使用しているときの車載式高所作業車

1.5 m/s

b) 軌道走行式高所作業車

4.5 m/s

タイプ3高所作業車の作業床が上がった状態における走行姿勢での走行速度は,c)〜e)を超えてはなら

ない。

c) 走行操作装置を使用しているときの車載式高所作業車

1.5 m/s

d) 軌道走行式高所作業車

4.5 m/s

e) 自走式高所作業車

0.7 m/s

検証は,設計審査及び機能試験によって実施しなければならない。

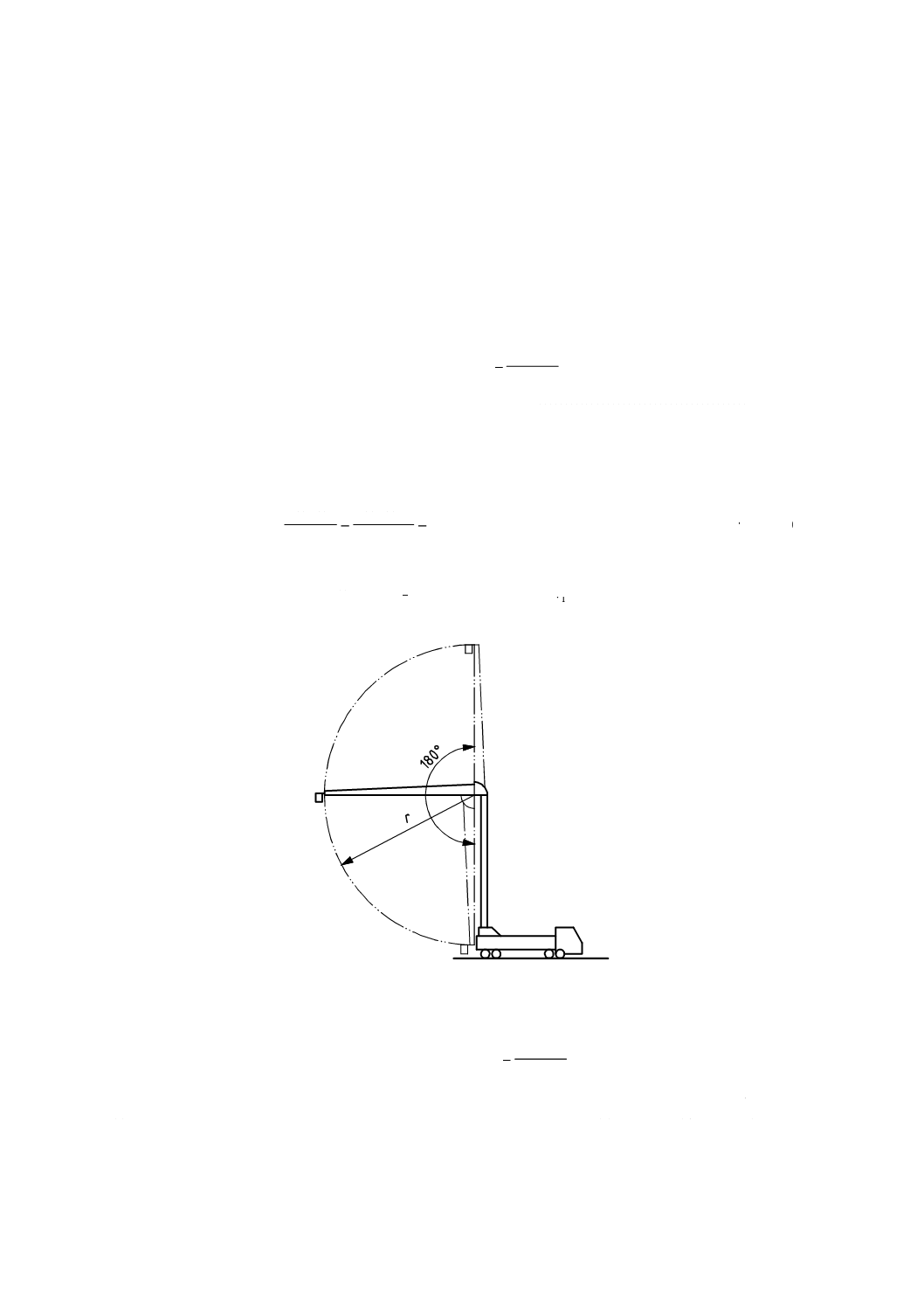

4.3.18 停止距離

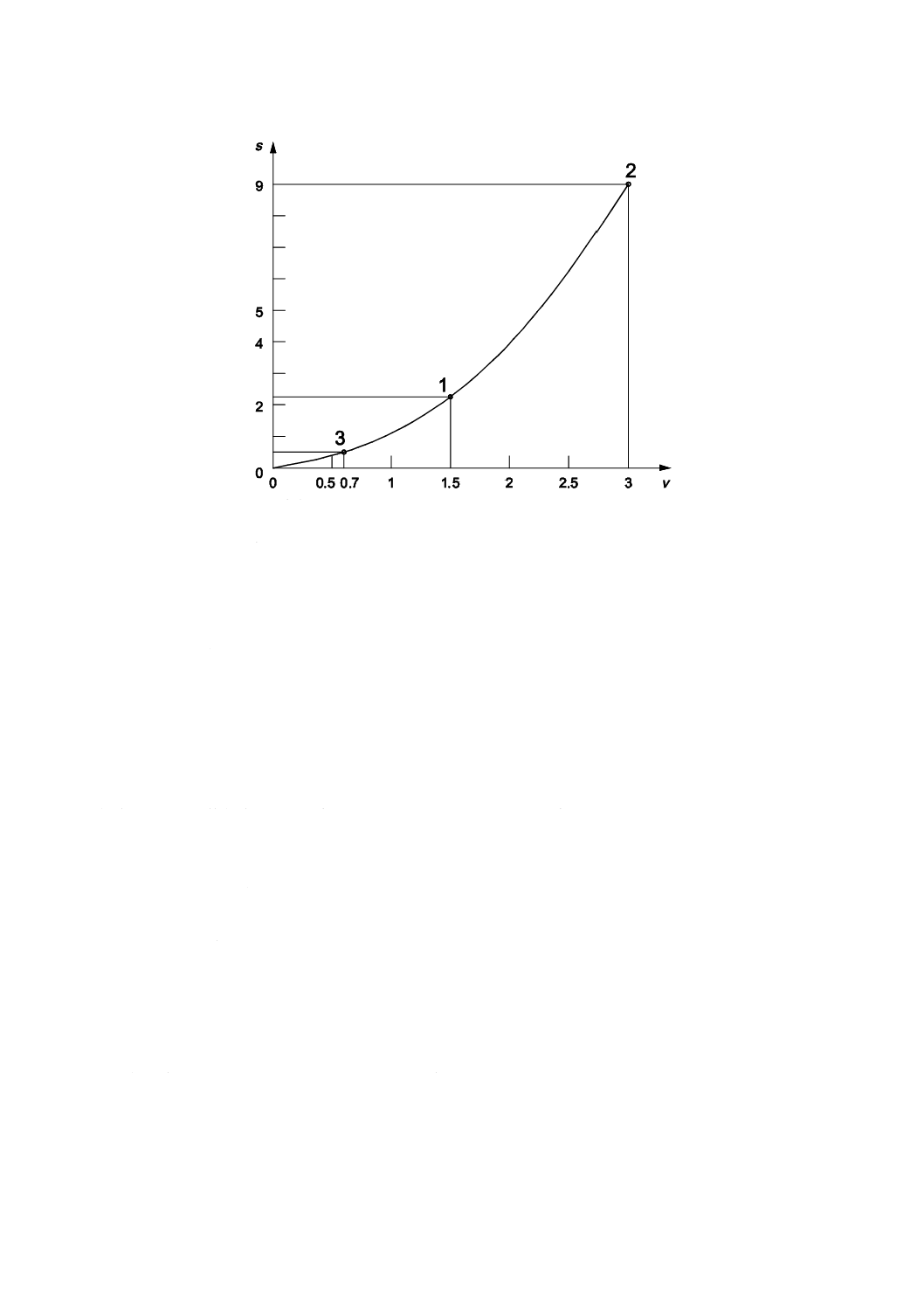

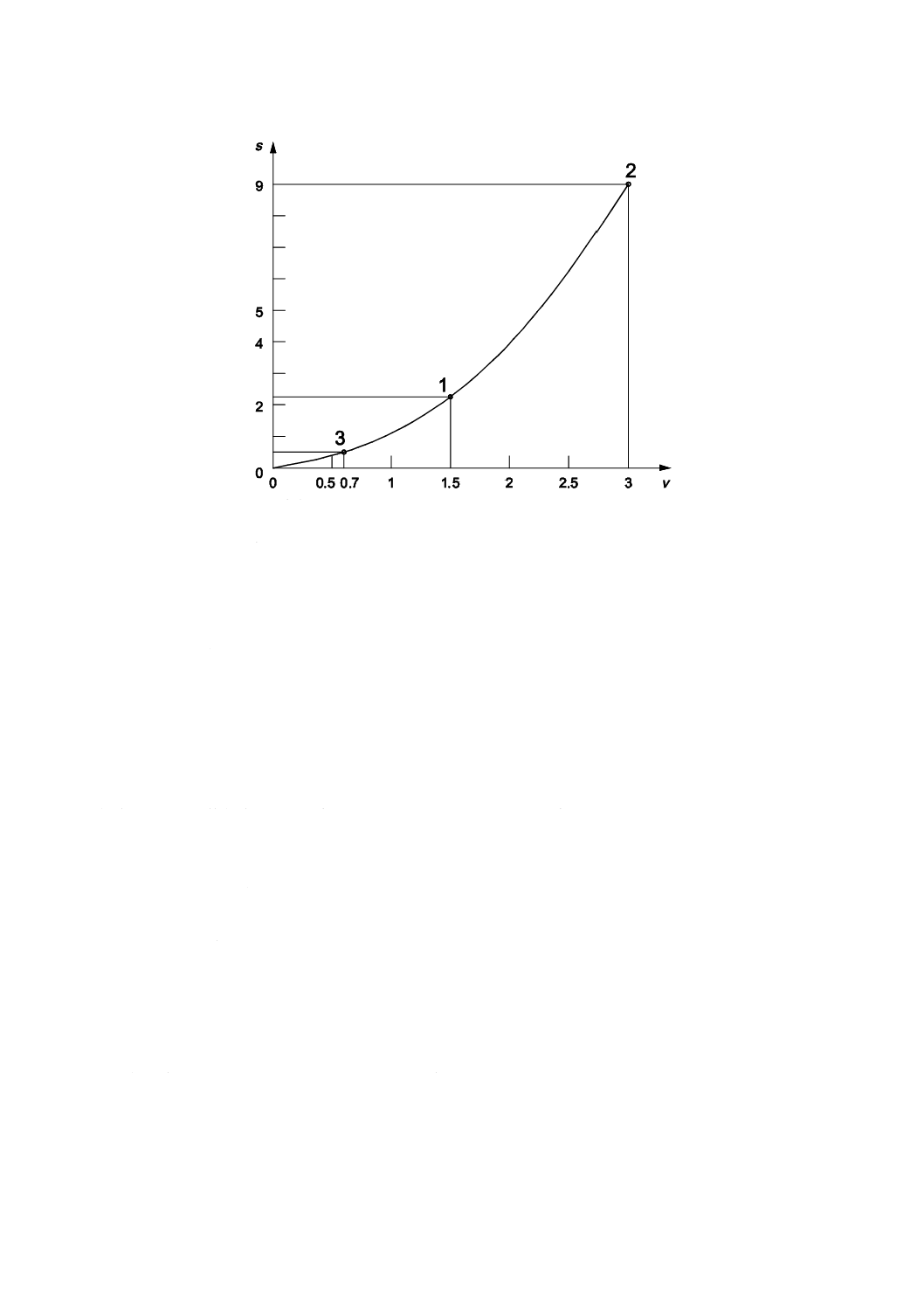

製造業者が許容するシャシの最大傾斜面を4.3.17の最高速度で走行している高所作業車は,図5に示す

距離内で制動停止できなければならない。

この図は,平均減速度0.5 m/s2に基づくもので,図5は,運転員の反応時間及び減速動作立ち上がりに

要する時間は含んでいない。

注記 最小制動距離は,係数“z”によって決まる(4.2.2.2.1参照)。

検証は,機能試験又は適切な代替方法によって実施しなければならない。

22

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

v

速度m/s

s

停止距離m

1

車載式高所作業車

2

軌道走行式高所作業車

3

その他の高所作業車

図5−タイプ2及びタイプ3の高所作業車の最大停止距離

4.3.19 ハンドガイド式高所作業車の最高走行速度

ハンドガイド式高所作業車の最高走行速度は,作業床が輸送姿勢又は格納姿勢の状態で1.7 m/sを超えて

はならない。

検証は,測定によって実施しなければならない。

4.3.20 操作位置で人員を保護するガード

操作位置にいる者,地上位置で高所作業車の間近に立っている者,又は高所作業車近くにいる者を熱的

危険源及び機械的危険源から保護するためのガードを設けなければならない。これらのガードの開放又は

撤去は,完全に囲いをして,施錠可能な覆い(例 キャブ,収容室など)に収めた装置又は高所作業車に

備え付けの工具若しくは鍵の使用によってだけ可能としなければならない。

この要求事項は,道路交通法規に適合する車両の排気には適用されない。

検証は,目視検査によって実施しなければならない。

4.3.21 機関の排気

内燃機関からの排気を操作位置に向けてはならない。

検証は,目視検査によって実施しなければならない。

4.3.22 流体充塡位置

ガス及び流体のタンク(耐火性流体を除く。)の充塡口は,非常に高温の部品(例えば,エンジン排気管)

に流体が滴下して引火しない場所に設けなければならない。

検証は,目視検査によって実施しなければならない。

4.3.23 蓄電池の固定

高所作業車の蓄電池及びその容器は,移動して危険が増さないように固定しなければならない。転倒の

23

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

際にも蓄電池アッセンブリが拘束されているような手段を設けておき,蓄電池の動き又は電解液の噴出の

結果,運転員などが負傷するような危険を避けなければならない。

蓄電池容器,収納室又はカバーに適切な換気穴を設け,運転員などがいる場所に危険なガスが蓄積しな

いようにしなければならない。

注記 ガスが容易に逃げられるように開口部を設ける場合,換気用開口部は,通常,5時間率容量(Ah)

にセルの数(mm2)の1/2を乗じた断面があれば十分なことが経験から分かっている。ただし,

充電がもたらす影響はこの面積に考慮されていない。

検証は,目視検査によって実施しなければならない。

4.3.24 脱線及び逸走防止

4.3.24.1 一般

4.3.24.2〜4.3.24.5の要求事項は,軌道走行式高所作業車が,作業姿勢で走行・軌道を動く際の脱線及び

逸走防止に関するものである。

軌道走行式高所作業車は,作業姿勢で軌道を走行する際に脱線を防止できるよう,荷重が全ての車輪に

十分に分配されていなければならない。

4.3.24.2 脱線防止に関する検証

軌道からの脱線の発生に影響する可能性のある可動部をもつ高所作業車は,脱線防止に関する検証をし

なければならない。検証は,次による。

a) 単一の懸架機構だけをもつ高所作業車で,予期すべき作業条件において,静止及び軌道走行時に次の

条件を同時に示す場合,脱線防止は検証されたとみなされる。

− 懸架機構は,固定されることなく,又は,三点支持の高所作業車の懸架機構の3か所のうち少なく

とも1か所は自由に回転できて高所作業車のねじるような動作を吸収するように作用し,又は,高

所作業車は(車輪を含め),軌道のねじれを吸収できるようにたわむことができる。

− 高所作業車の各部は,自由な回転又は鉛直方向及び側方への自由な動作を阻害するような剛結合を

避けて,各部間の(動作の)限界値が自由な動作に必要な程度である。

b) 静止状態と走行状態とで車軸又は懸架装置の仕様が異なる高所作業車では,脱線防止試験は,4.3.24.3

の作業状態を考慮して,静的試験で確認されるとみなす。一方の仕様から他の仕様に変更する際に,

その変更後の仕様に対する荷重モーメントが定格荷重(質量)による荷重モーメントの90 %以上とな

る場合は,そのような変更が可能であってはならない。

これらの条件が確認されない場合は,脱線防止に関する検証は4.3.24.3による静的試験を実施しなけれ

ばならない。

4.3.24.3 走行中の脱線防止のための荷重条件

軌道走行式高所作業車は,軌道走行時の重心の移動が発生し得るので,静的試験によって車輪の荷重低

下について検証しなければならない。高所作業車にとって発生し得る最も不利な位置及び荷重で,軌道の

カント,勾配及びねじれを最も不利な組合せとして,荷重を最大値の1.5倍としたときに,いずれの車輪

も軌道から浮いてはならない。

4.3.24.4 脱線防止要求事項の下での高所作業車の使用制限

脱線防止が必ずしも全ての作業姿勢に対して保証されない場合,高所作業車の使用範囲は,制限しなけ

ればならず,技術文書及び運転取扱説明書並びに車両の指示ラベルは,それを示さなければならない。

4.3.24.5 逸走防止−軌道への高所作業車設置時及び引揚げ時

高所作業車の軌道への設置及び軌道からの引揚げに関する説明を記述するのに使用する体系的な文書に

24

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

おいては,作業中は車両の意図しない動作が発生しないことを確実とするために評価・確認しておかなけ

ればならない。このことは,高所作業車を軌道に設置又は取り外しの間,勾配が最も不利な条件で,最低

限1か所の車軸の軌道又は地上との接触によって当該車軸を制動し,車両を軌道に十分保持することによ

って実現される。

非常停止ボタンを装着している場合は,制動装置を備えた車軸の回転を停止するようになっていなけれ

ばならない。

非常停止ボタンは(通常は赤のきのこ状押しボタン),当該高所作業車及び他の車両の外側に取り付ける。

(非常停止ボタンを)装着している場合,ボタンの操作によって車両の全ての状態において,軌道上であ

っても軌道外であっても制動装置が作動することを試験で確認しなければならない。

検証は,機能試験によって実施しなければならない。

4.3.25 車載式高所作業車のシャシの選定

車載式高所作業車において,シャシは,製造業者の仕様に適合するものを選択しなければならない。ま

た,架装の基準は,シャシ製造業者の仕様及びサブアッセンブリ(ここでは高所作業装置)の架装の仕様

に適合するものでなければならない。

4.4

延伸機構

4.4.1

転倒及び許容応力超過を防止する方法

4.4.1.1

一般

高所作業車は,4.2.3.5の規定に加え,転倒及び許容応力超過の危険性を防止するために表2による制御

装置又は同等の手段を備えなければならない。

注記 荷重又はモーメント制御だけでは,定格荷重(質量)大幅に超過した過負荷を防止できない。

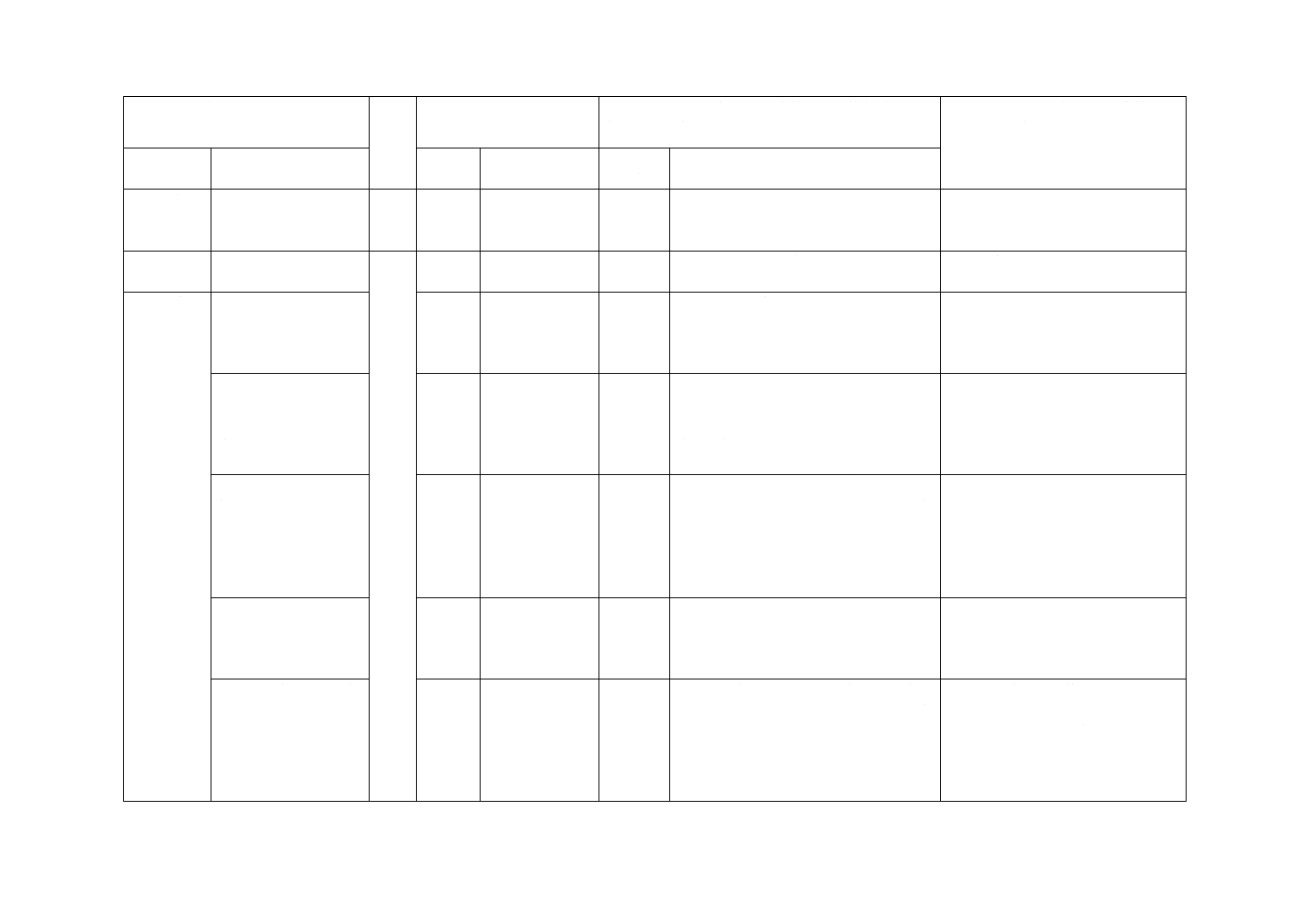

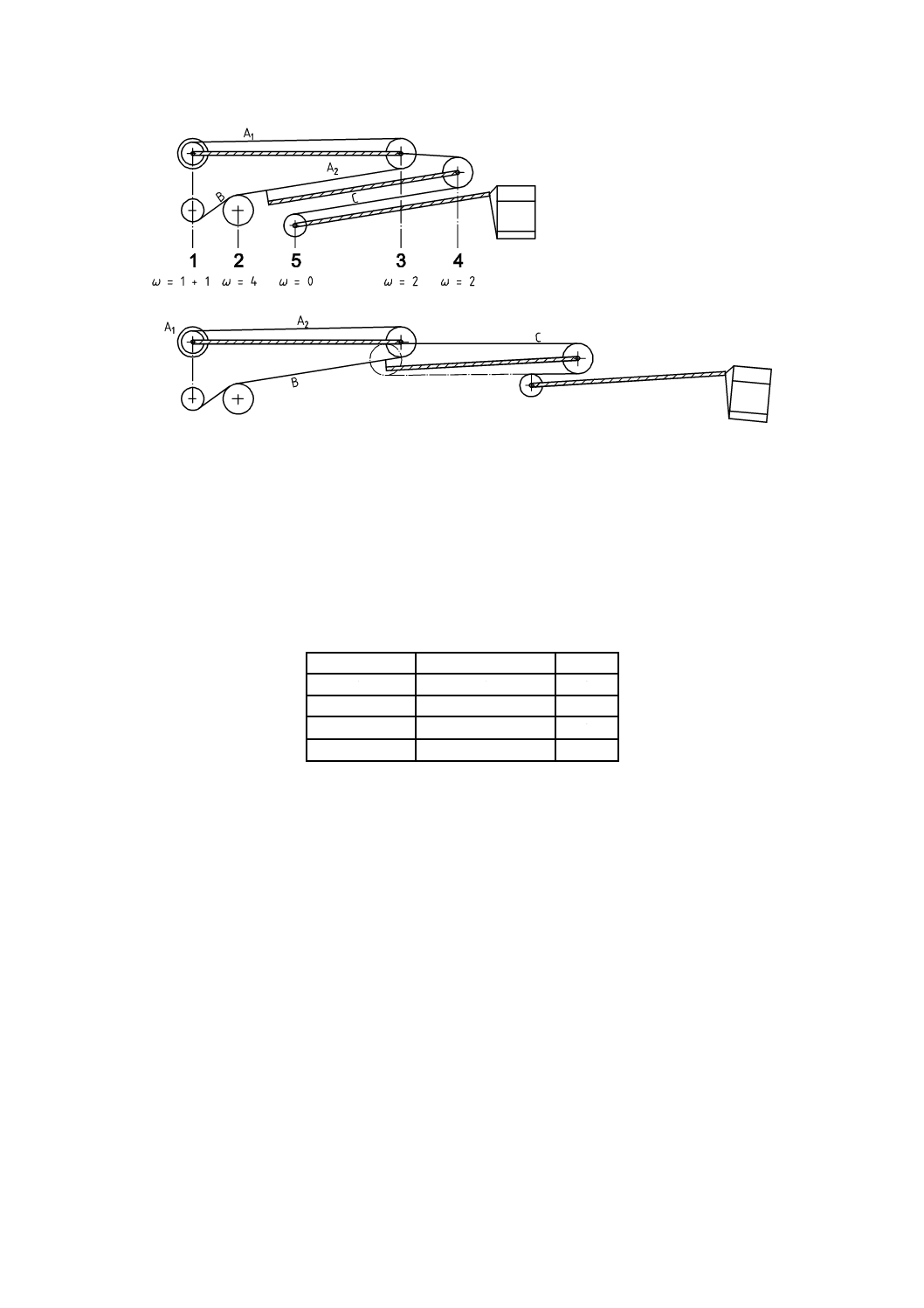

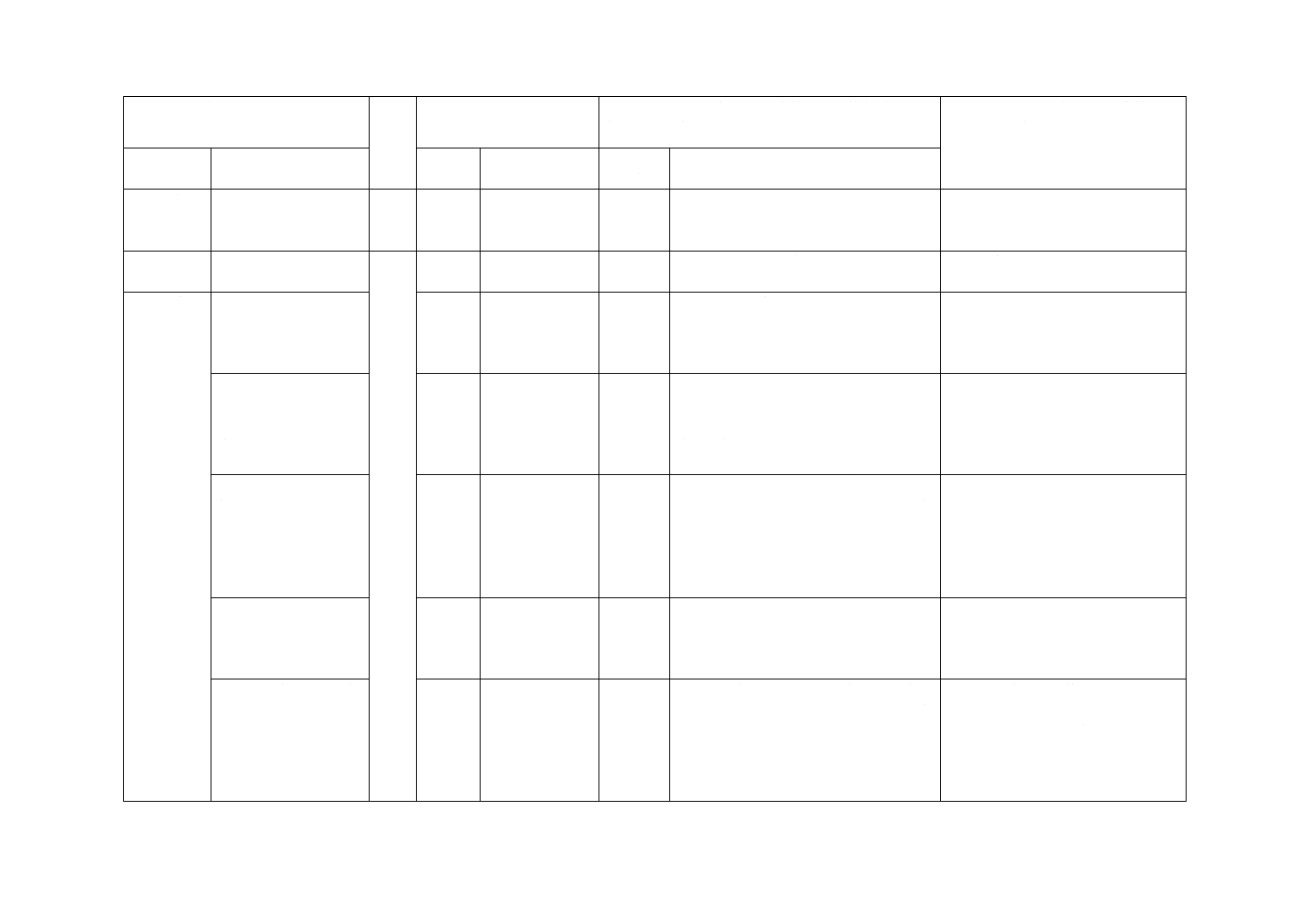

表2−制御装置

(高所作

業車の)

グループ

荷重検知装置及び

位置制御(4.4.1.2

及び4.4.1.3参照)

荷重検知装置及びモー

メント検知装置(4.4.1.2

及び4.4.1.4参照)

荷重検知基準緩和

(4.4.1.4及び4.4.1.6

参照)

荷重及びモーメント検知基準緩

和,荷重検知基準緩和(4.4.1.3,

4.4.1.5及び4.4.1.6参照)

A

○

−

−

○

B

○

○

○

○

4.4.1.2

荷重検知装置

荷重検知装置は,次の機能を備えていなければならない。

a) 定格荷重(質量)に到達後,かつ,定格荷重(質量)に対する超過が120 %未満のとき,作動する。

b) 荷重検知装置が作動したとき,各々の操作位置に設けられた赤色点滅灯とともに,各々の操作位置で

聴くことができる信号音からなる警報装置が作動しなければならない。この点滅灯は,過負荷が続く

間中ずっと点滅を続けなければならず,信号音は,毎分当たり少なくとも5秒間発しなければならな

い。

c) 作業床の動作中に荷重検知装置が作動した場合は,その後の動作の可能性は,残さなければならない。

注記 この動作は,例えば,挟まれた者を解放するのに適用される。

d) グループA高所作業車を除き,作業床が静止状態のときに荷重検知装置が作動開始した場合は,作業

床の一切の動作を阻止しなければならない。過負荷が除去されたときにだけ動作可能としなければな

らない。ただし,挟まれ回避などの非常操作は,作動してもよい。

グループAタイプ1の高所作業車の荷重制御装置は,延伸機構を格納姿勢から上昇させるときだけ有効

25

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

としなければならない。この場合,5.1.4.4に定める過荷重試験においては,試験荷重(質量)は,定格の

150 %としなければならない。

グループA高所作業車の荷重検知装置は,最も低い位置から1 mを超える高さ又は定格上昇高さの10 %

上昇するまで作動しなくてもよい。この高さ以上で過負荷状態を検知した場合は,それ以上の上昇を阻止

しなければならない。

荷重検知装置は,4.11に適合しなければならない。

非常の際の下部優先操作装置は,荷重制御装置の作動中も含め,常に安全側には作動可能でなければな

らない。

4.4.1.3

位置制御

4.4.1.3.1

一般

高所作業車の転倒又は高所作業車構造部の許容応力超過を避けるため,機械的停止装置(4.4.1.3.2参照),

機械的以外の停止装置(4.4.1.3.3参照),又は電気的安全装置(4.11.3参照)によって伸縮構造部の動きを

自動的に制限し,許容姿勢を超えないようにしなければならない。

4.4.1.3.2

機械的停止装置

(延伸機構の)許容姿勢を機械的停止装置で制限する場合,このような停止装置は,発生する最大の荷

重の下で永久変形せずに耐えるように設計しなければならない。この目的のために設計した油圧シリンダ

は,この要求事項を満たしている。

4.4.1.3.3

機械的以外の停止装置

機械的以外の停止装置を使用する場合,延伸機構の許容姿勢は,延伸機構(各部)の位置を測定する機

器及び作業範囲での動作を制限する制御装置を介して制限しなければならない。この装置は,4.11による

安全装置でバックアップしなければならない。

4.4.1.4

モーメント検知装置

モーメント検知装置は,次のように機能しなければならない。

− 許容転倒モーメント(4.2.3.5)に達したときに視覚警報を発するとともに,転倒モーメントを減少さ

せる方向以外への更なる動きを防ぐものでなければならない。

− モーメント検知装置の制御装置は,4.11の要求事項を満足しなければならない。

4.4.1.5

特定小形寸法の作業床に対する荷重及びモーメント検知基準緩和

搭乗人員2名までの高所作業車は,設計上,次の安定度基準を満足するものに限り荷重及びモーメント

検知装置を装着しなくてもよい。

a) 水平断面における作業床外部寸法(作業床の外面にある踏み桟を除く。)は,延長部を含め次に示す値

でなければならない。

− 1人用 断面の面積0.6 m2以下,全ての辺についてそれぞれの長さが0.85 m未満

− 2人用 断面の面積1.0 m2以下,全ての辺についてそれぞれの長さが1.4 m未満

b) 5.1.4.3.1の静荷重試験における試験荷重(質量)は,4.2.1に規定する定格荷重(質量)の150 %を使

用して計算しなければならない。荷重及び力の他の組合せについては,4.2.2を適用する。

4.4.1.6

特定小形寸法の作業床に対する荷重検知基準緩和

搭乗人員2名までの高所作業車は,設計上,次の過荷重基準を満足するものに限り荷重検知装置を装着

しなくてもよい。

a) 水平断面における作業床外部寸法は,延長部を含め次に示す値でなければならない。

− 1人用 断面の面積0.6 m2以下,全ての辺についてそれぞれの長さが0.85 m未満

26

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 2人用 断面の面積1.0 m2以下,全ての辺についてそれぞれの長さが1.4 m未満

b) 5.1.4.4の過荷重試験における試験荷重(質量)は,定格荷重(質量)の150 %でなければならない。

4.4.1.7

可変の作業範囲及びそれによる複数の定格荷重(質量)

高所作業車の作業範囲が可変でそれによって定格荷重(質量)も複数値となるときは,選択した定格荷

重(質量)及び作業範囲の組合せを作業床から見ることができるような表示を備えなければならない。

例 (作業床のせり出しのような可変機構による)作業床の形態の物理的変化は,定格荷重(質量)

に影響する。

モーメント検知装置によって,作業範囲と荷重との組合せが制限されるものについては,表示は必要と

しない。

高所作業車は,荷重及びモーメント検知装置又は荷重検知装置と組み合わせた位置制御装置を備えなけ

ればならない。

特定小形寸法の作業床に対する荷重及びモーメント検知基準緩和を適用する搭乗人員2名の高所作業車

は,拡張した作業範囲を選択する場合は,荷重検知装置が機能することが必要である。

4.4.1.8

作業範囲は可変であるが定格荷重(質量)は一定の場合

高所作業車の作業範囲は,可変であるが,定格荷重(質量)が一定の場合(例えば,安定装置の位置が

可変の場合)において,選択は手動操作でもよい。この場合の選択操作は,延伸機構が乗降姿勢にあると

きだけ可能でなければならない(4.4.1.3参照)。

4.4.1.9

検証

4.4.1の要求事項の検証は,設計審査(5.1.2参照)及び5.1.4の試験によって実施しなければならない。

4.4.2

延伸機構の延伸順序

延伸機構の延伸又は引き込みのときに特定の順序で行う必要があるときは,その順序は,通常の作業で

は自動操作としなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.4.3

挟まれ及びせん断

作業床の人員又は高所作業車周囲の地上にいる人員の手が届く部分で,可動部品間に挟まれたり,せん

断されたりする可能性のある箇所は,JIS B 9711に従った安全間隔又はガードを設けることによって絶対

に接近できないようにしなければならない。シザーズ装置の場合は,次による。

シザーズ装置の外端の上下間隔が50 mm以上の場合は,安全装置によって降下を一旦自動的に停止しな

ければならない。更なる降下は,3秒経過した後にだけ可能としなければならない。いずれの場合も,音

響警報装置又は警告灯は,残りの降下の間も含めて連続して作動しなければならない。

検証は,測定及び目視検査によって実施しなければならない。

4.4.4

日常保守作業のための延伸機構支持

高所作業車の作業床を日常保守作業のために上昇させる必要があるときは,延伸機構を所要位置に保持

できる手段を備えなければならない。この手段は,無負荷の(荷重が掛かっていない)作業床を支えるこ

とができ,かつ,安全な位置から操作できるものとし,また,高所作業車のいかなる箇所にも損傷を与え

ないものでなければならない(6.3.14参照)。(作業床の)上昇用及び下降用装置が故障した場合でも,作

業床を保持できるものでなければならない。

検証は,目視検査及び機能試験によって実施しなければならない。

4.4.5

延伸機構の(動作)速度

加速度又は減速度が0.25 g以下の場合,高所作業車は,次の速度を超えてはならない。

27

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 作業床の上昇及び下降速度0.8 m/s

b) 伸縮式ブームの伸縮速度0.8 m/s

c) 旋回又は首振り速度(最大作業半径における作業床の最外側部の水平速度)1.4 m/s

しかし,加速度又は減速度が0.25 gを上回る場合は,次の速度を超えてはならない。

d) 作業床の上昇及び下降速度0.4 m/s

e) 伸縮式ブームの伸縮速度0.4 m/s

f)

旋回又は首振り速度(最大作業半径における作業床の最外側部の水平速度)0.7 m/s

このgの測定に当たっては,非常停止による減速度を考慮する必要はない。

加速及び減速は,非常停止を含め4.2によって考慮しなければならない。

検証は,機能試験によって実施しなければならない。

4.4.6

輸送姿勢における支持

輸送中の振動を制限するために,輸送姿勢の伸縮構造部を支持しなければならない(4.2.4.2.3参照)[6.2.1

c) 参照]。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5

延伸機構駆動装置

4.5.1

一般

4.5.1.1

不意の動作

駆動装置は,延伸機構が不意に動くことがないように設計,製作しなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.1.2

延伸機構の動力源からの保護

動力源が,延伸機構及び/又は作業床の駆動装置に対して必要とする以上の力を発生する場合には,延

伸機構及び/又は作業床の駆動装置を損傷から保護しなければならない(例 圧力制限装置)。

摩擦クラッチ(トルクリミッタ)の使用は,この条件を満たさない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.1.3

伝動用チェーン又はベルトの故障

駆動装置に伝動用チェーン又はベルトを使用する場合,チェーン又はベルトの故障の際に作業床が不意

に動くことを自動的に防止する手段を設けなければならない。この条件を満たすには,自動的に作動する

非常止め装置を使用するか,又は4.11に従った安全装置でチェーン・ベルトを監視すればよい。

平ベルトを使用してはならない。

検証は,目視検査及び機能試験によって実施しなければならない。

4.5.1.4

ハンドルの反動

手動式の駆動装置は,ハンドルの反動を防止するように設計,製造しなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.1.5

同一の機能に動力及び手動の両装置を使用する場合

同一の機能(例 非常装置に対する優先機能)のために,動力及び手動の両駆動装置があり,かつ,こ

れらを同時に操作したときに,傷害のリスクが存在する場合には,このような事態の発生を,例えば,イ

ンターロック,閉止弁又は逃がし弁で防止しなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.5.1.6

駆動装置に対する制動装置

駆動装置は,制動装置を備えなければならない。上昇動作時においては,自動ロック又は自動的に作動

28

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する非常止め装置がこの制動装置の役目をする。制動装置は,駆動装置への動力が遮断されたときには自

動的に作動するものでなければならない。

制動装置は,動力式高所作業車に対しては定格荷重(質量)の1.25倍の負荷をかけた作業床を,人力式

高所作業車に対しては定格荷重(質量)の1.5倍の負荷をかけた作業床を,作業のいかなる位置でも停止

させ,保持できるものでなければならない。制動装置は,不意の解除を防止するように保護しなければな

らない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.5.2

ワイヤロープ駆動装置

4.5.2.1

ワイヤロープ駆動装置の安全性

4.5.2.1.1

一般

ワイヤロープ,ドラム及びシーブの直径は,附属書Cに従って計算するものとし,この場合,単一のワ

イヤロープ装置に全荷重が作用するものとして計算しなければならない。摩擦駆動装置を使用してはなら

ない。

ワイヤロープ駆動装置は,故障が発生しても定格荷重(質量)を積載した作業床の垂直方向の動きを0.2

m以下に制限する機器又は装置を備えなければならない。この要求事項は,機械的安全装置(4.5.2.1.2参

照)又は追加のワイヤロープ駆動装置(4.5.2.1.3参照)によって満たさなければならない。

4.5.2.1.2

機械的安全装置

機械的安全装置は,4.11によらなければならず,また,延伸機構にかみ合って作動しなければならない。

この安全装置は,ワイヤロープ駆動装置に故障が発生した場合,定格荷重(質量)を積載した作業床を漸

次的に停止させ,保持するものでなければならない。平均減速度は,1.0 gを超えてはならない。

この装置を作動させるばねは,ガイドされた圧縮ばねで,両端部が保持されたものとするか,又は,故

障発生時のばねの縮小を制限するため,作動状態においてピッチ寸法の1/2を超える線径をもたせなけれ

ばならない。

4.5.2.1.3

追加のワイヤロープ駆動装置

追加のワイヤロープ駆動装置は,次のいずれかの設計としなければならない。

a) 第1ワイヤロープ装置(に基づく設計)で,両装置にほぼ同等の張力を与える装置を備え,これによ

って安全率が2倍となるもの。

b) 第1ワイヤロープ装置(に基づく設計)で,操作状態においては追加の装置にかかる負荷が確実に荷

重の1/2よりも小さくなるようにし,第1の装置が故障した場合には全負荷を受けることができる装

置を備えるもの。

c) a) によるが,追加のワイヤロープ駆動装置の疲労寿命を第1の装置の計算寿命の少なくとも2倍に増

加させるために,直径をより大きくしたドラム及びシーブを備える。

第1の装置の故障は,おのずからはっきり分かるようになっていなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.2

荷重を受けるワイヤロープ

荷重を受けるワイヤロープ(JIS G 7301参照)は,亜鉛めっきをした鋼線又は同等の防せい(錆)処理

を施したもので構成され,次の特性をもたなければならない。

a) 直径は,8 mm以上

b) 素線の数は,114本以上

c) 素線の公称引張強さは,最低1 570 N/mm2,最高2 160 N/mm2

29

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 用途に適した寿命強度(附属書C参照)

e) 亜鉛めっき鋼線に匹敵する耐腐食性又は同等の防せい(錆)処理

f)

プーリ(シーブ)のピッチ円の直径とワイヤロープの直径との比の値は,要求値を満足する(附属書

C参照)

ワイヤロープの最小破断荷重(法令用語では切断荷重)は,証明書に記載されていなければならない。

作業床を直接上昇させる又は支持するために使用するワイヤロープは,両端部以外の箇所でつなぎ加工

してはならない。

他の特性のワイヤロープは,同等の安全性をもつ場合に限り使用してもよい。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.3

複数ワイヤロープ装置

複数のワイヤロープが1か所に取り付けられているときは,ワイヤロープの張力をほぼ等しくする装置

を備えていなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.4

ワイヤロープの張力の再調整

ワイヤロープの張力は,再調整が可能でなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.5

ワイヤロープの端末部

ワイヤロープの端末部は,次の加工以外は使用してはならない。

− つなぎ加工

− アルミニウムの圧着スリーブ

− 劣化しない鋼圧着スリーブ

− くさびソケット固定

荷重を受けるワイヤロープの端末加工にUボルトグリップを使用してはならない。

ワイヤロープとその端末加工部との継ぎ部は,ワイヤロープの最小破断荷重の少なくとも80 %の荷重に

耐えなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.6

ワイヤロープの端末加工部の目視検査

ワイヤロープの端末加工部は,目視検査を実施できるものでなければならない。ワイヤロープの取り外

し又は高所作業車の構造物の大掛かりな分解をせずに行えることが望ましい。

点検窓を用いて検査を実施することができない場合,高所作業車の製造業者は,検査のための詳細な方

法を示さなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.7

ワイヤロープによって昇降する高所作業車の作業床に対する安全装置

ワイヤロープによって作業床を昇降させる高所作業車には,ロープがたるむ方向へ動くことを防止する

ための安全装置を装備しなければならない。この装置は,4.11に従うのがよい。逆方向への動作は可能で

なければならない。たるみの発生しない構造であれば,この装置は不要である。

検証は,設計審査及び機能試験によって実施しなければならない。

4.5.2.8

ドラムの溝及びドラム端部からの外れ防止

ドラムには溝を設けなければならず,また,ワイヤロープがドラム端部から外れるのを防止する手段を

設けなければならない(例 ロープを全て巻き取った状態でフランジまでの高さがワイヤロープ直径の2

30

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

倍以上必要)。

検証は,目視検査によって実施しなければならない。

4.5.2.9

ロープの巻層

特殊な巻取り装置を使用する場合を除き,ドラムへの巻き取りは1層に限る。

検証は,目視検査によって実施しなければならない。

4.5.2.10 ロープの巻き

延伸機構及び/又は作業床が終端位置にあるときでも,ドラムにはワイヤロープが少なくとも二巻き残

るようになっていなければならない。

検証は,機能試験及び目視検査によって実施しなければならない。

4.5.2.11 ワイヤロープのドラムへの固定

ワイヤロープは,ドラムに適切な方法で固定しなければならない。固定強度は,ワイヤロープの最小破

断荷重の80 %以上でなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.12 ロープの不意の外れ

ワイヤロープがたるんだ状態でも,ワイヤロープがプーリ(シーブ)から不意に外れないような防止手

段を設けなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.2.13 ドラム及びシーブ溝

ドラム及びシーブ溝の寸法は,ワイヤロープ製造者の推奨値でなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3

チェーン駆動装置

4.5.3.0A 一般

リンクチェーンは,使用してはならない。リーフチェーン及びローラチェーンは,使用してもよい。

製造業者は,チェーンの製造業者が提供する,チェーンの設計最小破断荷重値の記載された証明書を保

存しなければならない。

4.5.3.1

故障時の垂直方向動作の制限

4.5.3.1.1

一般

チェーン駆動装置は,故障が発生しても定格荷重(質量)を積載した作業床の垂直方向の動きを0.2 m

以下に制限する機器又は装置を備えなければならない。この条件は,4.5.3.1.2又は4.5.3.1.3によって満た

すことができる。

4.5.3.1.2

1本チェーンの駆動装置

1本チェーンの駆動装置は,安全率を最低5としなければならない。また,延伸機構に係合して作動す

る4.11による機械式安全装置をもたなければならない。この安全装置は,チェーン駆動装置に故障が発生

した場合,定格荷重(質量)を積載した作業床を漸次的に停止させ,保持するものでなければならない。

平均減速度は,1.0 gを超えてはならない。

この装置を作動させるばねは,ガイドされた圧縮ばねで両端部が保持されたものとするか,又は,故障

発生時のばねの縮小を制限するため,作動状態においてピッチ寸法の1/2を超える線径をもつものでなけ

ればならない。

4.5.3.1.3

2本チェーンの駆動装置

2本チェーンの駆動装置は,次のa) 又はb) のいずれかの要求事項に適合しなければならない。

31

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 均等な張力 2本チェーンの駆動装置のそれぞれのチェーンの安全率は,最低4(合計で最低8)とし,

装置の2本のチェーンにほぼ等しい張力を与えるような装置をもたなければならない。このような装

置をもたない場合は,b) によらなければならない。

第1チェーンの故障は,おのずからはっきり分かるようになっていなければならない。

b) 不均等な張力 2本チェーンの駆動装置のうちの第1の装置は,定格荷重(質量)で安全率5以上と

し,第2の装置は,安全率4以上とする[定格荷重(質量)で安全率9以上となる。]。さらに,第2

の装置は,運転状態において定格荷重(質量)の1/2以下の荷重を受けもち,第1の装置に故障が発

生した場合は,全荷重を支えられなければならない。

第1の装置の故障は,おのずからはっきり分かるようになっていなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3.2

複数のチェーンの1か所での固定

複数のチェーンを1か所で固定しているとき,各チェーンにほぼ均等な張力がかかるような装置を備え

なければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3.3

チェーンの張力調整

チェーンの張力は,再調整が可能でなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3.4

チェーン端末部の強度

チェーンとチェーン端末との連結部の強度は,チェーンの最小破断荷重の100 %以上でなければならな

い。

検証は,設計審査によって実施しなければならない。

4.5.3.5

チェーン及び端末部の目視検査

チェーン及び端末部は,目視検査を実施できなければならない。チェーンの取り外し又は高所作業車の

構造物の大掛かりな分解をせずに行えることが望ましい。

点検窓を用いて検査を実施することができない場合,高所作業車の製造業者は,検査のための詳細な方

法を示さなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3.6

チェーンで昇降する高所作業車の安全装置

チェーンによって作業床を昇降させる高所作業車は,チェーンがたるむ方向へ動くことを防止する4.11

に従った安全装置を装備しなければならない。逆方向への動きは,可能でなければならない。たるみの発

生しない構造であれば,この装置は不要である。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.3.7

チェーンの不意の外れ

たとえチェーンがたるんだ状態でも,チェーンがスプロケット又はプーリから不意に外れるのを防止す

る適切な手段を設けなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.4

ねじ駆動装置

4.5.4.1

駆動用ねじ及びナットの設計応力及び材料

駆動用ねじ及びナットの設計応力は,使用材料の引張強さの1/6以下としなければならない。駆動用ね

じの材料は,荷重を支えるナットの材質より高い摩耗特性をもつものとしなければならない。

32

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検証は,設計審査によって実施しなければならない。

4.5.4.2

ねじ駆動の作業床からの分離

ねじ駆動機構は,通常の使用条件の下で作業床から外れないように設計しなければならない。

検証は,目視検査によって実施しなければならない。

4.5.4.3

荷重支持ナット及び安全ナット

各々の駆動用ねじは,荷重を支えるナット及び荷重を支えない安全ナットを備えなければならない。安

全ナットは,荷重を支えるナットに異常が発生したときにだけ,荷重がかかる構造とする。安全ナットに

荷重がかかっているときに,作業床が上昇できないようになっていなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.5.4.4

ナットの摩耗の検知

荷重を支えるナットは,分解しなくても摩耗の点検が可能でなければならない。

4.5.5

ラック・アンド・ピニオン式駆動装置

4.5.5.1

ラック及びピニオンの設計応力

ラック及びピニオンの設計応力は,使用材料の引張強さの1/6以下としなければならない。

検証は,設計審査によって実施しなければならない。

4.5.5.2

安全装置及び速度超過時制止装置

ラック・アンド・ピニオン式駆動装置は,速度超過時制止装置によって作動する安全装置を備えなけれ

ばならない。この安全装置は,上昇機構が故障した場合定格荷重(質量)を積載した作業床を漸次的に停

止させ,保持するものでなければならない。平均減速度は,1.0 gを超えてはならない。安全装置の動作は

自動的に電源を遮るものとする。

検証は,設計審査及び機能試験によって実施しなければならない。

4.5.5.3

ピニオン外れを防止する装置

通常の作業床ガイドローラのほかにも,駆動装置又は安全装置のピニオンがラックから外れることを確

実かつ効果的に防止する装置を装備しなければならない。この装置は,ピニオンの軸方向の動きを制限し,

ピニオンの歯幅の2/3以上が常時確実にラックにかみ合うようにするものでなければならない。また,こ

の装置は,ピニオンのラジアル方向の動きを制限して,通常のかみ合い位置からのピニオンのラジアル方

向への動きが歯の深さの1/3を超えないようにしなければならない。

検証は,目視検査によって実施しなければならない。

4.5.5.4

ピニオンの目視検査

ピニオンは,その取外し又は高所作業車の構造物の大掛かりな分解をせずに,目視検査を実施できなけ

ればならない。

検証は,目視検査によって実施しなければならない。

4.6

作業床

4.6.1

作業床の平衡

4.6.1.1

平衡装置

(高所作業車の)輸送姿勢以外では,延伸機構を乗降姿勢から上昇又は下降させるときの作業床は,平

衡状態で元の姿勢から5°以内の傾斜でなければならない。

油圧式平衡装置を除いて,平衡装置は,平衡装置に故障が発生した場合,元の姿勢に対して作業床の傾

斜を5°以内に維持する4.11による安全装置を備えなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

33

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

機械式平衡装置は,(想定される)荷重の最小限2倍を受ける(ことができる)ように設計されていれば,

この要求を満足する。単一のワイヤロープ又はチェーンを使用している場合は,(それらは)荷重の5倍の

安全率で設計しなければならない。

また,ワイヤロープは,高所作業車構造規格の荷重条件で計算して安全率8以上でなければならない。

検証は,設計審査によって実施しなければならない。

油圧式平衡装置は,4.10.2に適合しなければならない。

検証は,機能試験によって実施しなければならない。

4.6.1.2

作業床の平衡調整

作業床での平衡状態の手動調整は,作業床の全姿勢において許容される。作業床が下がった状態におけ

る走行姿勢又は輸送姿勢以外のとき,作業床の傾斜の変化の度合い(角速度)は,作業時の降下又は上昇

の間に起きる最大を超えてはならない。

4.6.2

作業床材料

作業床は,少なくとも難燃性物質(すなわち,火炎を遠ざけた後はそれ以上燃え続けない材料)で作ら

なければならない。

4.6.3

保護柵(囲い又は手すり)

人及び資材の落下を防止するために,作業床の周囲に囲い又は手すりを設けなければならない。囲い又

は手すりは,作業床に確実に固定し,高さ0.9 m以上,望ましくは1.0 m以上の手すり,高さ0.1 m以上の

つま先板,及び手すり又はつま先板から0.55 m以内に設けた中桟から構成される保護柵又はそれ以上のも

のとする。

それらの支柱間の隙間の水平距離が180 mm以内の場合,垂直ポストを中桟代わりに使用してもよい。

保護柵間の水平隙間は,120 mm以内でなければならない。

つま先板間の水平隙間は,15 mm以内でなければならない。

保護柵は,乗員1人につき500 Nの集中荷重が,最も不利な位置及び方向に,0.5 m間隔で作用しても永

久変形しないものとする。

作業床に確実に固定され,意図しない解放及び外れを防止するロックピン,又は同等の有効な手段を装

備している場合は,折りたたみ式保護柵は,この要求を満足するとみなす。

4.6.4

(安全帯などの)取付部

安全帯の取付部は,ブーム式高所作業車には備えなければならず,垂直昇降式高所作業車には備えるの

がよい。安全帯の固縛取付部は,引張強さに達することなく,16 kNの静荷重に耐えることができなけれ

ばならない。取付部の定格人数が一人を超える場合は,強度要求は,追加の一人ごとに20 %増加しなけれ

ばならない。この強度は,取付部及びその高所作業車への取付けだけに関して,あり得る全ての荷重方向

に適用しなければならない。

取付部の数は,許容される人員の数と等しいか超えるものとする。取付部の定格人数が複数の場合,そ

の数までの人員(の安全帯)を一つの取付部に取り付けてもよい。

製造業者は,安全帯の取付部の取付装置として指定したいかなる取付部も,5.1.4.2の要求に従って試験

しなければならない。

取付部は,個人用保護具に適合するように設計しなければならない。露出した端部又は隅部は,少なく

とも0.5 mmの半径又は45°面取のいずれかで取り除かなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

34

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.5

作業床の乗降口

4.6.5.1

一般

作業床に乗降するための保護柵のいかなる可動部も,4.6.5.2に規定するものを除いて折りたたんだり外

側へ開くものであってはならない。それは,閉じ位置で固定されるように設計しなければならない。出入

口は,自動的に閉じた固定位置に戻るようにするか,又は4.11によるインタロックを装備し,閉じるまで

の間は高所作業車の動作を防止するようにしなければならない。不注意に開くことを防止しなければなら

ない。自動的に保護位置に戻るスライド式又は垂直ヒンジをもつ中桟については,固定及びインタロック

する必要はない。出入の容易さを考慮するのが望ましい。

作業床に出入するための最小開口幅は,420 mmでなければならない。

固定される保護柵上部手すりを備えた作業床においては,開口は,高さ800 mm及び幅420 mm未満で

あってはならない。

可能であれば,最小開口寸法は,高さ920 mm及び幅645 mmとするのがよい。

検証は,目視検査によって実施しなければならない。

4.6.5.2

特殊目的作業床

一人乗り使用のために設計された床面積0.5 m2以下の特殊目的作業床は,4.6.3に従って自動閉鎖の上部

の手すり部分をもつ場合,外側へ開くドアを装備してもよい。

検証は,目視検査によって実施しなければならない。

4.6.6

作業床の床面

はね上げ戸を含む作業床の床面は,滑り止めをし,自然に排水されるものでなければならない。床の開

口部,床とつま先板との間,又は床と乗降口との間は,直径15 mmの球が通過しない寸法としなければな

らない。

検証は,目視検査によって実施しなければならない。

作業床の床面及びはね上げ戸は,4.2.1によって分布させた定格荷重(質量)を受ける強度をもたなけれ

ばならない。

検証は,設計審査によって実施しなければならない。

4.6.7

チェーン又はロープ

チェーン又はロープを保護柵又は乗降口として使用してはならない。

検証は,目視検査によって実施しなければならない。

4.6.8

乗降用はしご

作業床乗降用姿勢においてつま先板の上端と乗降面との高さの差が0.7 mを超える場合は,高所作業車

は,乗降用はしごを備えなければならない。踏み桟は,最下部の踏み桟と作業床の床面との間の距離に対

して均等に割り当て,相互間隔は,望ましくは0.3 m,最大でも0.4 m以下でなければならない。最下部の

踏み桟は,乗降面から高さ0.7 m以内でなければならない。各踏み桟は,最小0.3 m幅,ただし,片足用

は最小0.16 m幅で,最小25 mmの厚みをもち,滑り止めをしていなければならない。踏み桟の手前側は,

(踏みしろとして)その支持構造物又は高所作業車の他の構造物と水平距離で0.15 m以上離れていなけれ

ばならない。乗降はしごは,乗降用出入り口に対して同心とするのがよい。

検証は,設計審査及び目視検査によって実施しなければならない。

4.6.9

握り及び手すり

作業床乗降用はしごの乗降を容易にするために,それぞれの手でつかめる手すり,握り又はそれに相当

する適切な器具を備えなければならない。取っ手及び手すりは,操作装置及び配管を取っ手又は足掛けと

35

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して使用するのを避けることができるように配置しなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.6.10 はね上げ戸

作業床のはね上げ戸は,作業床に確実に固定し,意図せずに開くことがないようにしなければならない。

はね上げ戸は,下方へ開いたり横にスライドするものであってはならない。

検証は,目視検査によって実施しなければならない。

4.6.11 操縦装置及び操縦装置を操作する手の保護

操縦装置を操作する手を保護しなければならない。

検証は,目視検査によって実施しなければならない。

4.6.12 警報装置

作業床の揚程が6 m以上のタイプ3高所作業車は,作業床で操作する警報装置(例 ホーン)を備えな

ければならない。また,走行用の警報装置も備えなければならない。

検証は,機能試験によって実施しなければならない。

4.6.13 交信手段

タイプ2高所作業車は,作業床上の人員と(シャシ側の)運転員とが連絡できる装置(例 トランシー

バ,ホーン)を備えなければならない。

検証は,目視検査及び機能試験によって実施しなければならない。

4.6.14 機械的止め金具

延伸機構に対する作業床の動きは,機械的止め金具で制限しなければならない。この目的で設計する油

圧シリンダ(のストロークエンド)は,この要求事項を満足している。

検証は,設計審査及び機能試験によって実施しなければならない。

4.6.15 輸送姿勢における支持

輸送中の有害な振動を防ぐことができるような方法で輸送姿勢の作業床を支持しなければならない

(4.2.4.2.3参照)。

検証は,設計審査及び目視検査によって実施しなければならない。

4.6.16 非導電材料から構成された作業床

絶縁式以外の作業床は,水抜き穴,及び/又は乗降用の開口部があってもよい。作業床は,難燃性材料

(すなわち発火源が撤去された後,炎を維持しない材料)で作るのがよい。

注記 非導電性の(絶縁的)材料から構成された作業台については,ISO 16653-2を参照。

4.6.17 騒音低減

騒音低減手段は,高所作業車の設計過程で,音源での(騒音低減対策の)技術進歩及び手法を特に考慮

に入れた必須の部分でなければならない。

注記1 音源での(騒音低減対策の)技術進歩及び手法は,ISO/TR 11688-1を参照。

注記2 機械の騒音発生機構については,ISO/TR 11688-1を参照。

高所作業車の主要な音源は,内燃機関,冷却装置,電動駆動系及び油圧装置のような動力発生及び伝動

装備である。

騒音低減手段は,動力源,伝動装置及び油圧機器の囲い,冷却装置のカプセル化並びに排気消音器を含

む。

36

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

操縦装置

4.7.1

能動操作

高所作業車の操縦装置は,(積極的に)操作しているときにだけ高所作業車が動作するように設計しなけ

ればならない。操縦装置(から手など)を離したとき,操縦装置は,自動的に中立位置に戻らなければな

らない。ただし,車載式高所作業車の走行操作装置は,この要求を満足する必要はない。

操縦装置は,運転員の意志による操作以外で不意に作動するのを防止するように設計されていなければ

ならない。各種操作に対して,運転員が継続的に起動していなければならないような操作装置を分離して

設けることも,この要求に適合している。足で操作する操作装置には滑り止めを施し,容易に清掃できる

ようにしなければならない。

操縦装置は,運転員が高所作業車の可動部分から危険を受けない位置に設けなければならない。

検証は,機能試験及び目視検査によって実施しなければならない。

4.7.2

動作方向

高所作業車の動作の方向は,文字,ISO 20381に規定する識別記号などによって操作装置上又は近傍に

明確に表示しなければならない。

検証は,機能試験及び目視検査によって実施しなければならない。

4.7.3

操作位置,操作性,保護及び重複操縦装置の作動選択

操縦装置は,作業床上に設置しなければならない。走行又はかじ取りを除く延伸機構の全ての動作に関

して重複した操縦装置を高所作業車の車台部又は地上部に設け,作業床上の操縦装置に対しての優先操作

ができなければならない。操縦装置は,運転員が容易に操作可能でなければならない。可搬式操作盤は,

その通常の位置と方向を明確に表示しておかなければならない。それぞれの作動を操作する全ての操作装

置は,手を放せば自動的に“切り”又は“中立”位置に戻らなければならない。

これらの重複操縦装置には,4.7.1に規定する不意の作動からの保護の要求事項を適用する。

追加の操縦位置から動作を操作できる場合には,あらかじめ選択した操縦装置からの操作による動作だ

けを可能にするロック機構を設けなければならない。車台又は地上からの操作は,作業床での非常停止操

作を含め他の全ての追加操縦装置に対して優先操作が可能でなければならない。車台部又は地上部の操縦

装置は,第三者からのいたずらによる作動を防止する措置を講じなければならない。

無線操縦装置を使用する場合は,附属書Gに適合しなければならない。延伸機構及び上昇位置での駆動

機能の操作は,無線制御が作業床上の製造業者が指定する位置に設置された場合にだけ可能でなければな

らない。

非伝導(絶縁的)構成部品の高所作業車においては,下部側の操縦装置は,例えば,下部側をアースリ

ールを用いて確実に接地させるなどによって運転員が高所作業装置と地面との間の電気経路に位置しない

ようにしなければならない。

検証は,機能試験及び目視検査によって実施しなければならない。

4.7.4

非常停止

高所作業車は,JIS B 9703による非常停止装置を各操作位置に設けなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.7.5

電気スイッチ

安全機能を制御する電気スイッチは,4.11.3.1による。

検証は,設計審査によって実施しなければならない。

37

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7.6

パイロット弁及び電磁(操作)弁

パイロット弁及び電磁(操作)弁は,動力源故障の際にはその関連の作動を停止するように設計し,配

置しなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.7.7

故障後の動力の再始動

始動のとき,又は動力源が故障した後に再始動するときは,運転員の意図的な操作を除き機械が作動す

ることがあってはならない。

検証は,機能試験によって実施しなければならない。

4.7.8

非常時優先装置

高所作業車は,容易に操作できる位置に非常時優先装置(例 手動ポンプ,補助動力源,重力で緩降下

するための弁)を装備し,主動力源が故障した場合又は運転員が動けなくなった場合は,障害物を回避す

る必要性があり得ることも考慮した上で,この装置によって危険にさらされずに作業床から離脱できる位

置まで確実に移動できるようにしなければならない(6.3.4参照)。

非常時優先装置の操作装置は,地上から容易に操作できる位置に設けなければならない(4.7.3参照)。

このことは,高所作業車が作業床に安全に乗降できる他の手段(例 固定式はしご)を備えている場合に

は適用されない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.7.9

速度制限

作業床の速度を,非常操作においても通常操作時の1.4倍以下に制限する装置を備えなければならない。

検証は,機能試験によって実施しなければならない。

4.7.10 自動又はプログラム制御による操作

ジョイスティック,レバー又はスイッチから手を放した状態での自動又はプログラム制御による操作は,

適切な安全確保の手段,例えば,機械の“(自動)運転状態”を運転員に警告するとともに,別の操縦装置

が起動し,その操作を止めたときに機械の作動を中断するような装置を備えなければならない。

4.7.11 車載式高所作業車のウィンチ操作

荷扱い用ウィンチを装備する場合は,上部及び下部操作装置の両方をもたなければならない。下部操作

装置は,下部の運転操作位置のすぐ近くに設置しなければならない。

非伝導(絶縁的)構成部品の高所作業車においては,下部側のウィンチ操作装置は,運転員が高所作業

装置と地面との間の電気経路に位置しないようにしなければならない。

4.8

電気装置

4.8.1

関連基準及び規格

高所作業車の電気装置は,関連の基準,とりわけJIS B 9960-1に適合するのがよい。

特定の条件として,高所作業車が直流電源,周囲気温,標高,又は機械の可動部への接続に関してJIS B

9960-1の範囲外で使用される場合は,標準と違う対応が必要となることがあり,製造業者は,必要な安全

手段を講じ,及び/又は取扱説明書に操作上の制限事項を記載しなければならない(6.2及び附属書F参

照)。

検証は,設計審査及び目視検査によって実施しなければならない。

4.8.2

メインスイッチ

メインスイッチは,容易に操作できる位置に設置しなければならない。不注意な操作を防止するため,

ロック装置手段又は同等の手段を使用して,メインスイッチの“切り”の状態を確保できるようにしなけ

38

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.8.3

ケーブル

柔軟性を必要とする場合,ケーブルは複線のより線とし,必要に応じ耐油性のものとしなければならな

い。

検証は,設計審査及び目視検査によって実施しなければならない。

4.8.4

蓄電池保護

蓄電池は,短絡及び機械的な損傷から保護しなければならない。蓄電池を主たる動力源とする高所作業

車では,蓄電池の接続を切ること,すなわち電気供給の片方の極を外すことは,工具を使用せずに容易に

できなければならない。

検証は,目視検査によって実施しなければならない。

4.8.5

水の浸入

水の浸入を防ぐのに必要な場合,外郭による保護等級は,JIS C 0920のIP 54以上でなければならない。

製造業者は,予期可能ないかなる使用条件(例えば,水以外のより高い保護等級を必要とする液体)も考

慮に入れなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.8.6

電磁両立性(EMC)

関連する電磁両立性の要求事項を考慮しなければならない。

注記 参考規格としてJIS A 8316,ISO 11451規格群,ISO 11452規格群及びEN 13309などがある。

4.9

油圧装置

4.9.1

圧力制限装置

油圧装置は,最初の制御弁の前に圧力制限装置(例 逃がし弁)を装着しなければならない。油圧装置

の中で異なった最高圧力を使用するときは,複数の圧力制限装置が必要である。

圧力制限装置の調整は,工具によらなければならず,また,封印が可能でなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.9.2

配管及び継手の強度

圧力制限装置によって許容される最高の圧力が加わる可能性がある配管及びその継手は,永久変形(降

伏点,Rp0,2)なくその圧力の2倍の圧力に耐えるよう設計しなければならない。

圧力制限装置の許容値よりも高い圧力を通常操作において受ける可能性がある機器は,永久変形(降伏

点,Rp0,2)せずにその圧力の2倍の圧力に耐えるものでなければならない。故障状態については4.10.1.3

を参照。

検証は,設計審査によって実施しなければならない。

4.9.3

ホース及び継手の破壊強度

ホース及びその継手の最低破壊圧力は,油圧装置の設計圧力の3倍としなければならない。

検証は,設計審査によって実施しなければならない。

4.9.4

その他の油圧装置構成部品の設計圧力

油圧装置の構成部品は,4.9.2,4.9.3及び4.10に規定するものを除いて,過荷重試験(5.1.4.4参照)の実

施に必要な圧力設定による一時的な圧力増加も含め,油圧装置構成部品が受ける最高の圧力に耐えなけれ

ばならない。

検証は,設計審査によって実施しなければならない。

39

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.5

圧力計接続口

各油圧回路には,正常な運転状態を確認するため,圧力計を接続できる十分な数の接続口を備えなけれ

ばならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.9.6

排気

油圧装置は,回路内に取り込まれた気泡を排出できるように設計しなければならない。

検証は,設計審査によって実施しなければならない。

4.9.7

吸気フィルタ

大気開放形の作動油タンクは,吸気フィルタを装備しなければならない。

検証は,目視検査によって実施しなければならない。

4.9.8

作動油レベル表示

各作動油タンクは,高所作業車の延伸機構を最も下降かつ縮小し安定装置を格納した姿勢での作動油の

最大許容レベル及び最小必要レベルの両者を表示し,容易に視認できる装置を装着しなければならない。

検証は,目視検査及び機能試験によって実施しなければならない。

4.9.9

作動油の清浄度

各油圧装置は,装置及び装置内の構成部品の安全な運転に必要な作動油の清浄度を確保する手段を備え

ていなければならない。

検証は,設計審査によって実施しなければならない。

4.9.10 気体蓄圧式アキュームレータ

気体蓄圧式のアキュムレータを組み込んだ油圧装置は,装置が加圧されていない状態では作動油圧力を

自動的に逃がすか,又はアキュムレータを確実に遮断する手段を備えていなければならない。

設計上の理由から装置の停止状態で気体蓄圧式のアキュムレータの圧力を保持する必要がある場合には,

アキュムレータ上又は近傍の見やすい場所に完全な情報を示し,サービスが安全に実施できるようにしな

ければならない。

同じ情報を取扱説明書(6.2及び附属書F参照)の回路図にも示さなければならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.10 油圧シリンダ

4.10.1 強度設計

4.10.1.1 一般

荷重を受けるシリンダは,通常操作及び故障状態(4.10.1.3)における圧力,荷重及び力の解析をもとに

設計しなければならない。機械式ストッパとして機能するシリンダは,油圧に起因するような外力及び内

力の両方の付加的な影響を含め2倍の荷重に耐えるように設計しなければならない。

4.10.1.2 通常操作状態

4.10.1.2.1 座屈

製造業者は,伸長長さ,圧力,たわみ及び外部からの荷重及び力の組合せで,座屈に対する最大条件と

なる使用条件を明確にしなければならない。

4.10.1.2.2 構造の詳細

溶接結合部の設計は,4.2.4.2によらなければならない。荷重を受けるねじ結合部は,関連基準を満足す

るものとし,応力計算においては製造公差及び油圧による弾性変形に起因するせん断面積の減少を考慮し

なければならない。変動する引張荷重を受けるねじ結合部の設計は,疲労を考慮し,意図しない分離(ね

40

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じの緩み)が発生しないようにしなければならない。

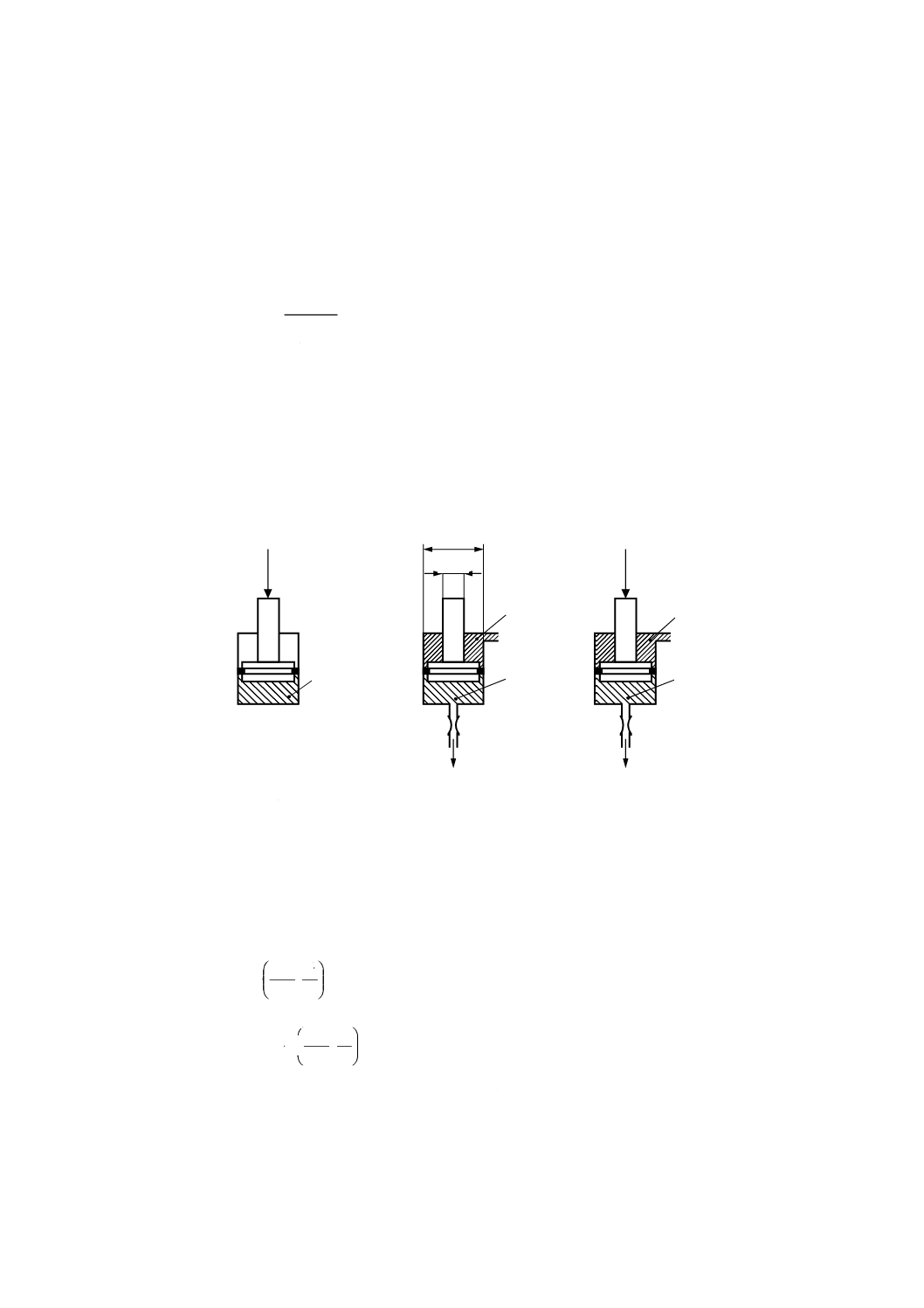

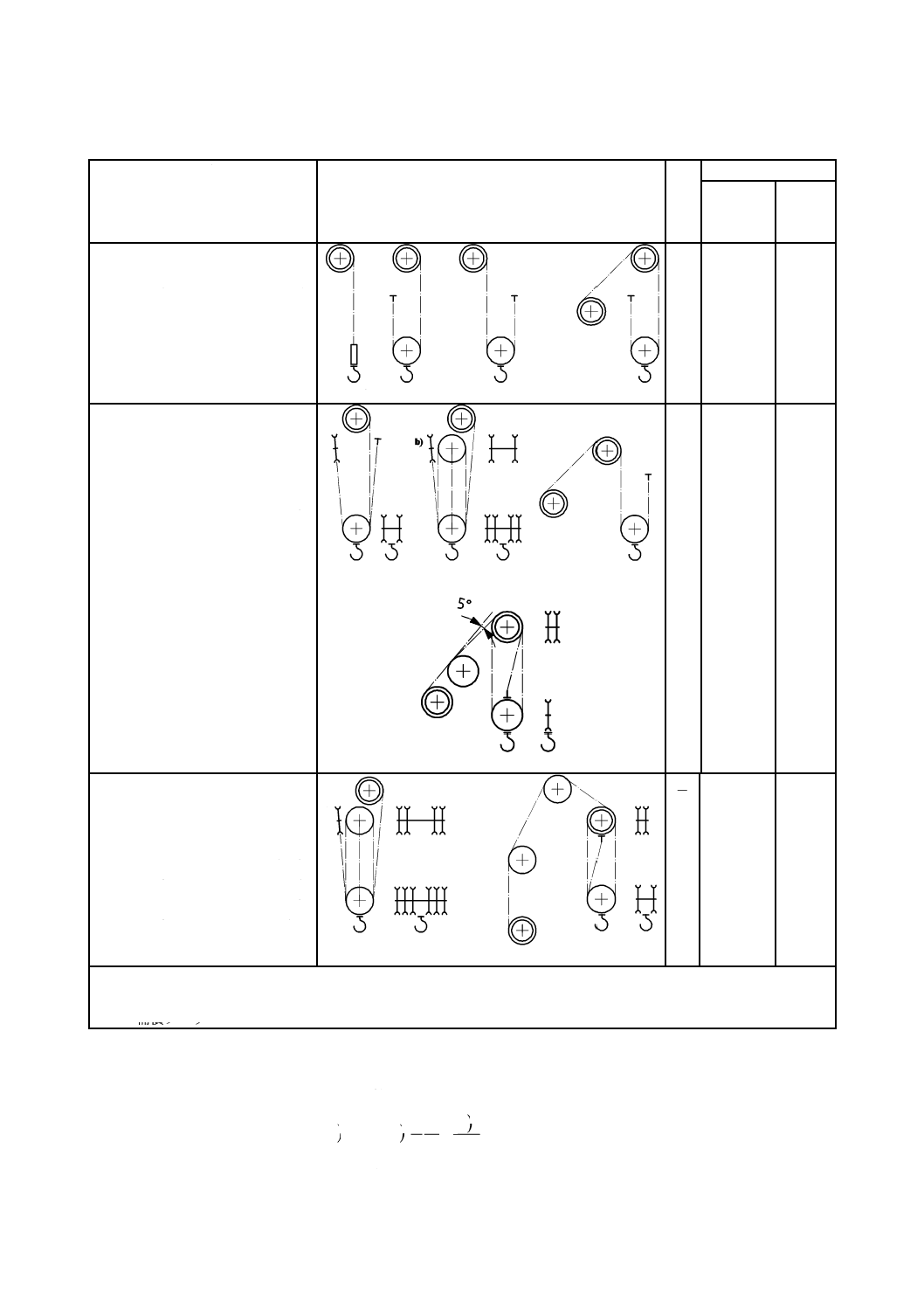

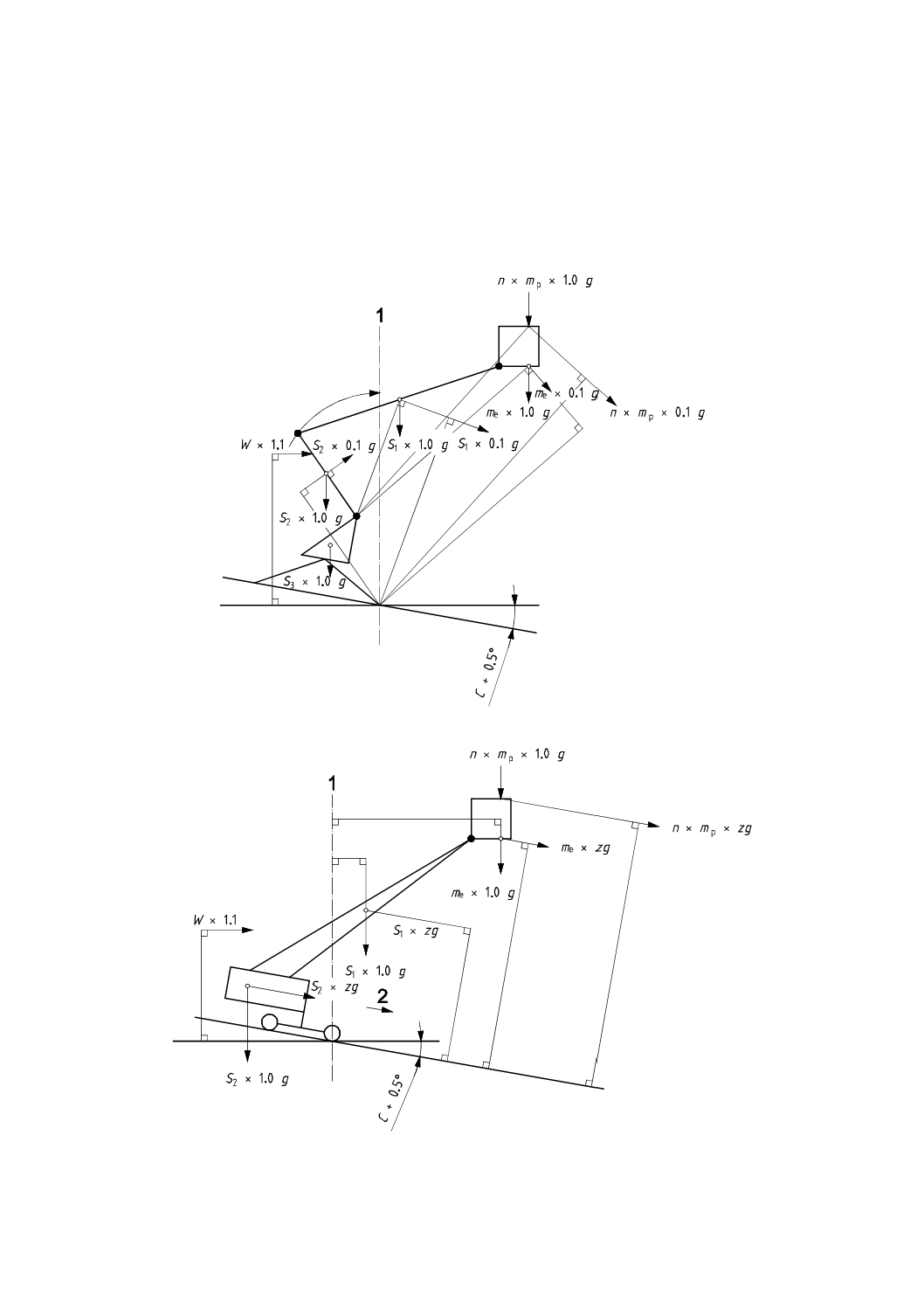

4.10.1.2.3 圧力制限装置による圧力を超える圧力が起こる状態(図6〜図10参照)

次の条件は,圧力制限装置による圧力を超える圧力を発生させる。

a) シリンダの動作速度を低下させる装置の影響で,シリンダに全流量を送ったときのシリンダ速度より

も遅くなるため,内部圧力が発生して,これが外部荷重による圧力に加わる。この追加圧力は,次の

式で求める。

2

2

2

d

D

D

−

ここに,

D: シリンダ内径

d: シリンダに張力がかかった場合で,速度制御装置が環状部に

作動したときのピストンロッド直径

注記 a) で規定された速度制御装置は,一部開又は一部閉の状態と考えてよい。

b) 休止状態におけるシリンダの内部に閉じ込められた作動油の熱膨張による影響。

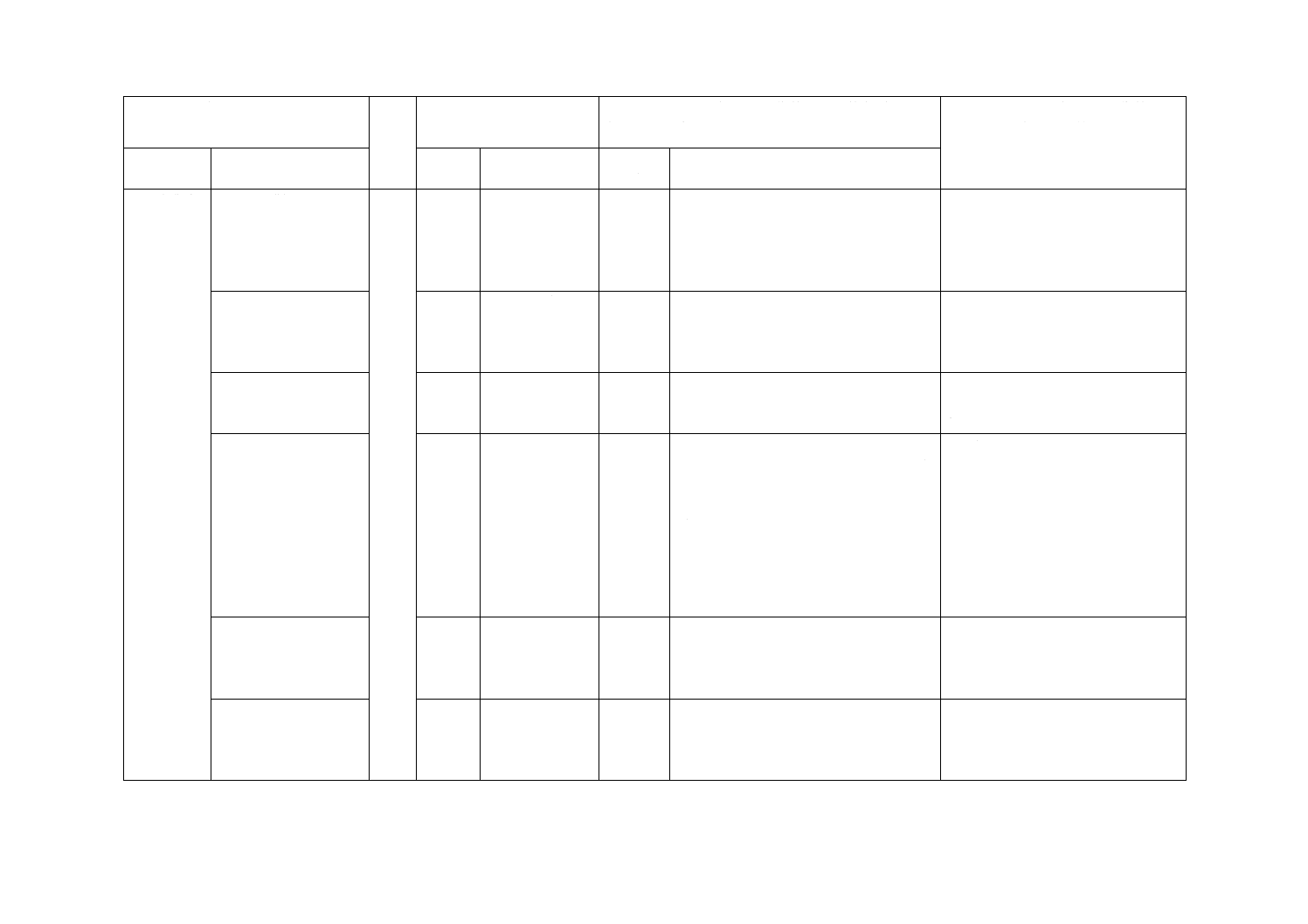

速度制御装置による圧力増加の例を,図6〜図10に示す。

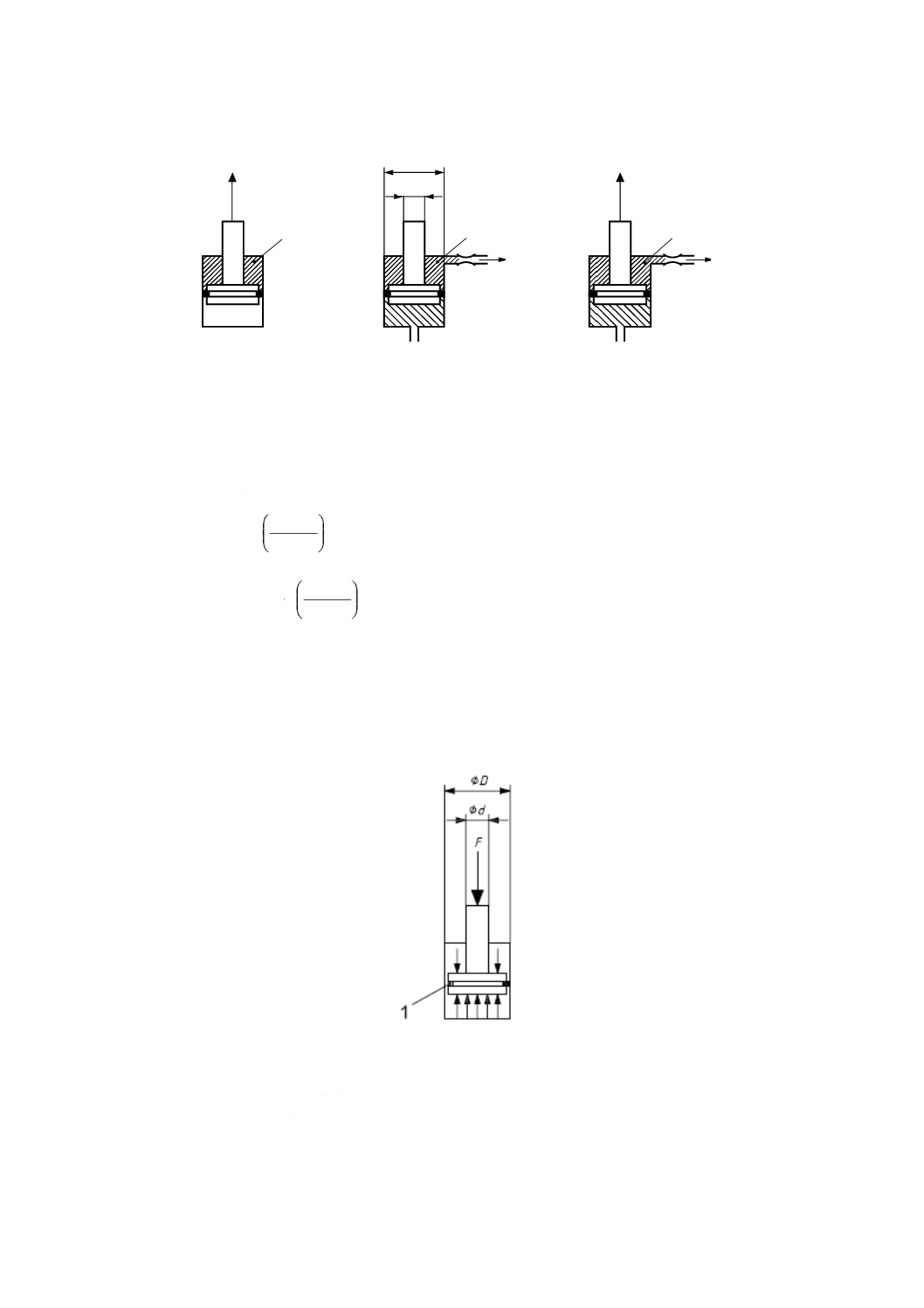

F

pFC

φD

φd

Z

Z

p

p

F

a

b

1

2

1 + 2

D シリンダ内径

d

シリンダに張力がかかった場合で,速度制御装置が環状部に作動したときのピス

トンロッド直径

F

荷重

p

作動油圧

pFC 定格圧力

Z

制限された流量

aの圧力

−

2

2

2

D

d

D

p

bの圧力

−

+

2

2

2

FC

D

d

D

p

p

図6−通常操作状態のシリンダの圧力(圧縮状態)

41

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

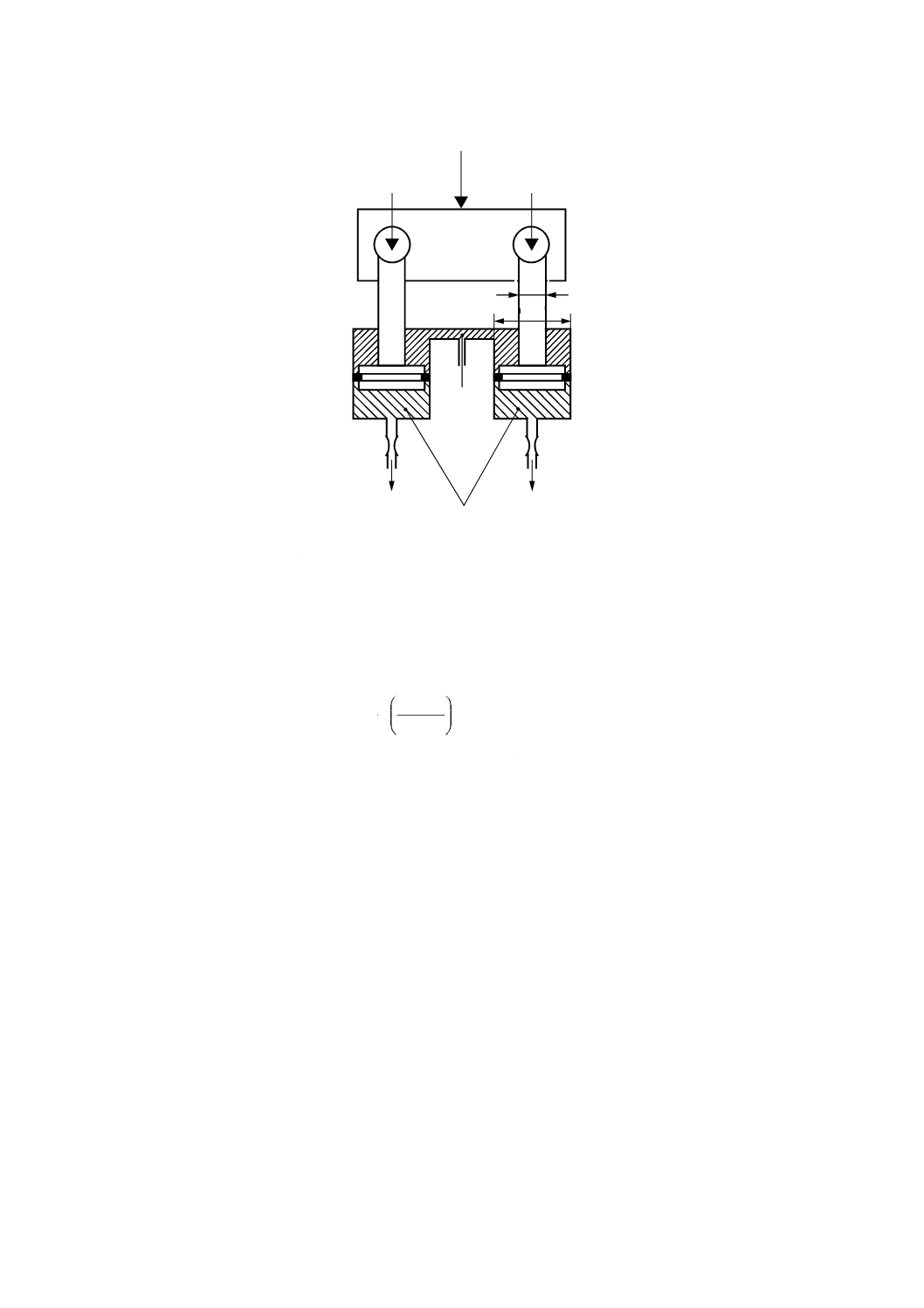

F

φD

φd

Z

Z

a

pFT

b

F

3

4

3 + 4

D シリンダ内径

d

シリンダに張力がかかった場合で,速度制御装置が環状部に作動したときのピス

トンロッド直径

F

荷重

p

作動油圧

pFT 定格圧力

Z

制限された流量

aの圧力

−

2

2

2

D

d

D

p

bの圧力

−

+

2

2

2

FT

D

d

D

p

p

図7−通常操作状態のシリンダの圧力(引張状態)

図8に示す状態では,ピストンの頂部の圧力は底部の圧力と同等となる。負荷は,有効シリンダ断面積

(πD2)/42の代わりにロッド面積(πd2)/4によって支持される。定格圧力pFCに対してD2/d2比によって圧力上

昇する。

D シリンダ内径

d

シリンダに張力がかかった場合で,速度制御装置が

環状部に作動したときのピストンロッド直径

F

荷重

1

破損したシール

図8−シール破損時のシリンダの圧力

42

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

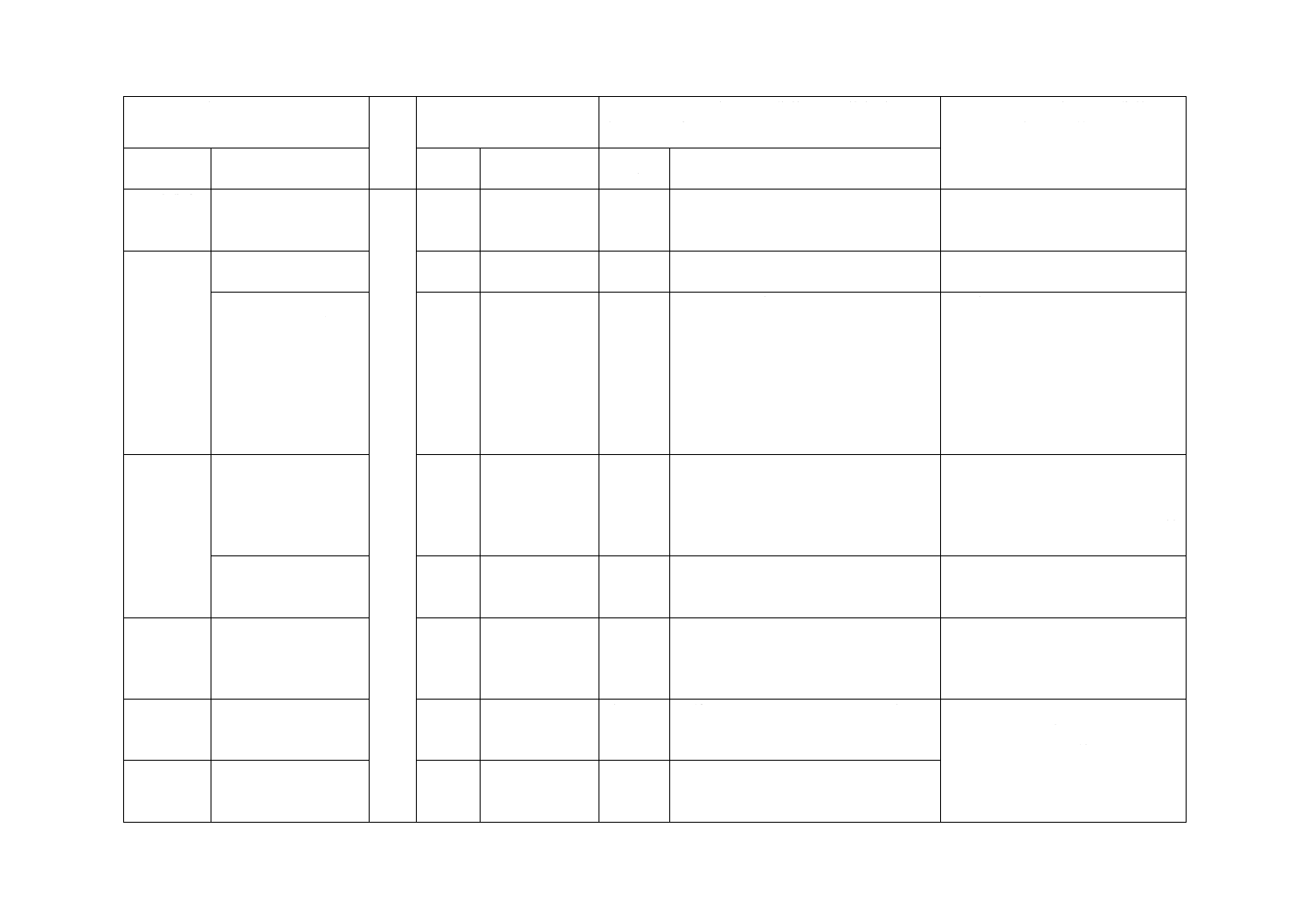

Z

Z

p

F

a

F

φd

φD

2F

D シリンダ内径

d

シリンダに張力がかかった場合で,速度制御装置が

環状部に作動したときのピストンロッド直径

F

荷重

p

作動油圧

pFC 定格圧力

Z

制限された流量

aの圧力

−

+

2

2

2

FC

D

d

D

p

p

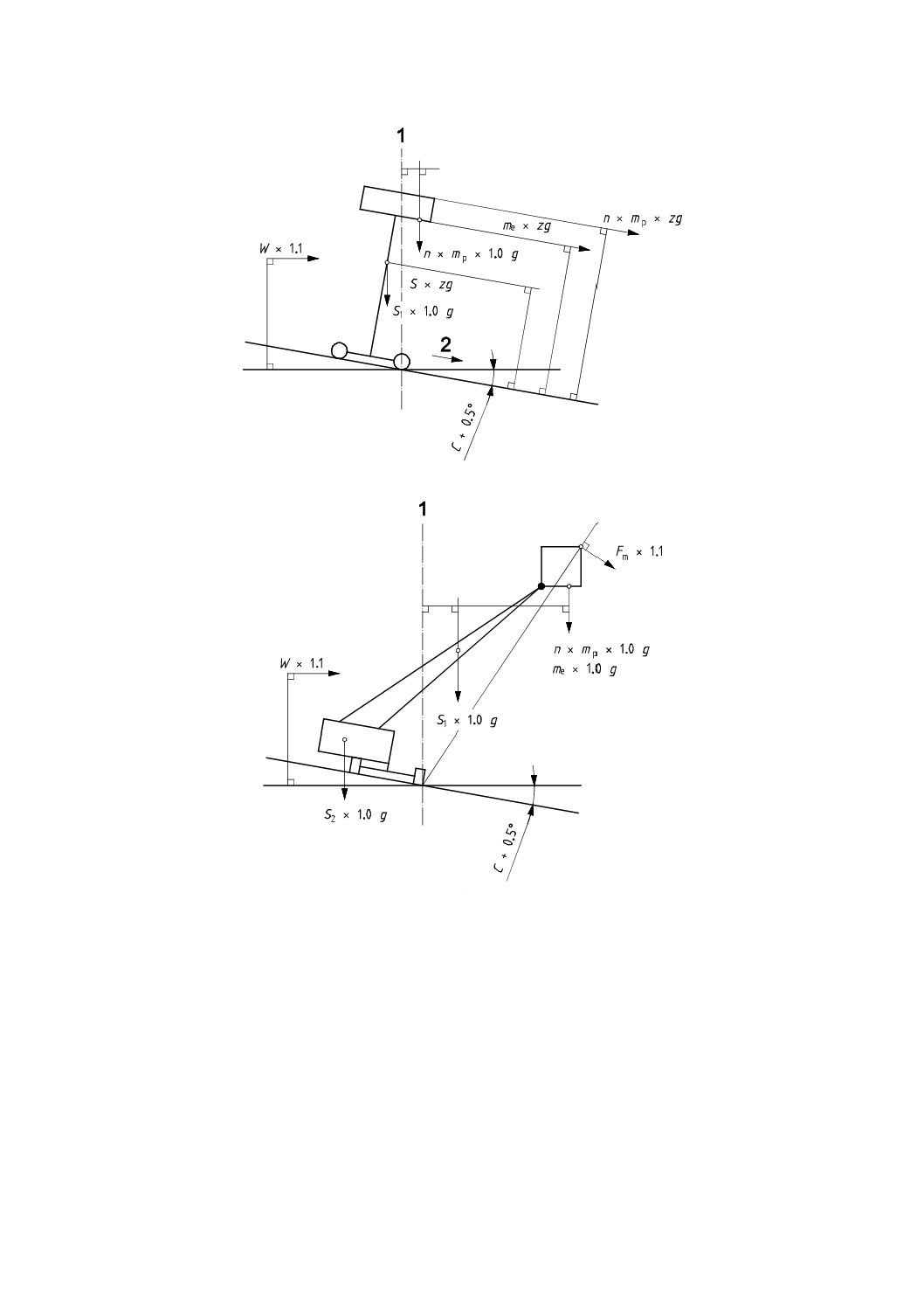

図9−通常操作状態の2連シリンダの圧力(圧縮状態)

43

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Z

p

a

c

b

φd

φD

2F

γ

D シリンダ内径

d

シリンダに張力がかかった場合で,速度制御装置が

環状部に作動したときのピストンロッド直径

F

荷重

p

作動油圧

pFC 定格圧力

Z

制限された流量

aの圧力

−

+

=

4

2

2

2

B

d

D

p

F

F

π

π

bの圧力

−

4

2

2

d

D

p

π

π

cの圧力

−

+

2

2

2

FC

2

D

d

D

p

p

図10−2連シリンダの圧力(一方の油圧回路ブロック時,圧縮状態)

4.10.1.3 故障状態

4.10.1.3.1 ピストンシールからの油漏れ

圧縮荷重を受ける複動シリンダのピストンシールから作動油が漏れると,通常,圧力は,D2/d2の比で増

加する。これは,シリンダチューブ及び頂部の応力に影響を与えるが,応力は,降伏点(Rp0.2)を超えて

はならない。圧力増加が他の油圧機器によって制限されている場合を除き,シリンダと同じ圧力を受ける

バルブ,ホース及び配管は,この比率以上の安全率を確保しなければならない。

4.10.1.3.2 同一機構を作動する複数のシリンダ

図9及び図10に図示する,2本以上のシリンダで同一機構を作動する場合は,1本のシリンダがブロッ

クされて,より負荷が大きくなることを考慮しなければならない。複動シリンダを使用する場合には,他

のシリンダによって発生する力又は他のシリンダを動かすための力も考慮しなければならない。

44

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

故障状態においても,計算最大応力は,材料の降伏点(Rp0.2)を超えてはならない。

4.10.2 荷重を保持するシリンダの意図しない作動の防止

荷重を保持するシリンダは,外部配管[次のc) のものを除く。]の損傷に起因する意図しない動作を,

外部の力によって開放されるまで,防止する装置を備えなければならない。

荷重を保持するシリンダ内の熱膨張の影響を考慮しなければならない。

このような装置は,次のいずれかによる。

a) シリンダと一体とする。

b) 直接,堅固にフランジに取り付ける。又はc) による。

c) シリンダ近傍に設置して(可能な限り短い)堅固な配管を溶接又はフランジでシリンダに接続する。

これらの特性は,シリンダと同じ方法で計算する。

これ以外の継手,例えば,圧縮継手又はフレヤパイプ継手などをシリンダとロックバルブとの接続に使

用してはならない。

注記 これらの要求事項に適合の場合,同様に4.5.1.6にも適合する。

4.10.3 検証

4.10の要求事項の検証は,設計審査,機能試験及び目視検査によって実施しなければならない。

4.11 安全装置

4.11.1 一般

安全装置は,対処すべき状況に対しては,他に規定する場合を除き,不安全側関連動作を確実に遮断し

なければならない。

安全装置は,次の形式の構成部品で構成される。

a) 情報を与える部品,例えば,スイッチ,弁

b) 情報を伝達する部品,例えば,配線,ロッド,レバー,配管

c) 情報に反応する部品,例えば,継電器,リレー,弁

検証は,設計審査及び機能試験によって実施しなければならない。

4.11.2 安全装置の位置

安全装置は,損傷を受けない場所に設置するか,又は,防護しなければならない。工具によってだけ調

整可能とし,容易に点検できる場所に置かなければならない。

検証は,目視検査によって実施しなければならない。

4.11.3 電気的安全装置

4.11.3.1 安全スイッチ

情報を与える構成部品として機能する安全スイッチは,故障時に安全側作動状態となるように設計しな

ければならない。

正常時には接続されているスイッチを使用する場合,JIS C 8201-5-1によらなければならない。

センサ又はスイッチ類は,次のいずれかの条件の下では,使用しても差し支えない。

a) センサ又はスイッチは二重に設ける。

b) センサ又はスイッチの信号が正常か否かを連続して監視する場合は,1個のセンサ又はスイッチでも

よい。

注記 カテゴリ1(JIS B 9705-1参照)の十分吟味された構成部品は,この要求事項に適合する。

検証は,設計審査及び機能試験によって実施しなければならない。

45

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.11.3.2 配線の損傷

信号を伝達する部品として使用する配線は,外部からの影響で損傷しないように設置し,保護しなけれ

ばならない。

検証は,設計審査及び目視検査によって実施しなければならない。

4.11.3.3 構成部品の運用寿命

情報に反応する構成部品(例 継電器,リレーなど)が信頼性をもって機能し得る寿命は,高所作業車

の設計において考慮する荷重サイクルの2倍以上にしなければならない(4.2.4.2.3参照)。

検証は,設計審査によって実施しなければならない。

4.11.4 油圧安全装置/空気圧安全装置

油圧装置・空気圧装置の全流量弁に直接作用する機器・装置の油圧・空気圧部品は,単一の構成部品の

故障が装置そのものの故障を招く可能性があるときは二重化しなければならない。これらの機器・装置の

パイロット操作弁は,動力源の故障のときに安全側(例えば,関連する作動を停止する。)に動作するよう

に設計し,組み込まなければならない。

この要求事項は,次のいずれか一方によって満たさなければならない。

a) 油圧回路・空気圧回路の関連する部品に直接作用する全流量弁

b) 確実に機械的に操作される弁であって,4.7.6に適合するパイロット操作弁を制御するもの。

検証は,設計審査及び機能試験によって実施しなければならない。

4.11.5 機械的安全装置

ロッド,レバー,ワイヤロープ及びチェーンの機械的安全装置の構成部品は,運用時にこのような部品

に加わる通常荷重の2倍以上の荷重に耐えるように設計しなければならない(ワイヤロープ・チェーンに

ついては,4.5.2.1及び4.5.3.1を参照)。

検証は,設計審査及び機能試験によって実施しなければならない。

4.11.6 安全装置の解除

製造業者が規定する安全な解除手順に従う場合を除き,通常操作又は救助操作の際に安全装置を解除し

てはならない。高所作業車の試験,修理及び保守の際に安全装置を解除するときは,製造業者の勧告及び

手順に従わなければならない。安全装置を解除するための手順及び機器は,不安全な状態が存在する可能

性を最小限にするとともに,対人安全設計としなければならない。

検証は,設計審査及び機能試験によって実施しなければならない。

4.12 活線作業用高所作業車

活線作業用装置として使用する高所作業車は,常温において試験を行ったときに,使用の対象となる電

路の電圧の2倍に相当する試験交流の電圧に対して5分間耐える性能をもつものでなければならない。

この耐電圧試験は,活線作業に従事する者が乗る作業床と大地との間を絶縁する絶縁物の両端に,金属

箔(はく)その他導電性のものを密着させ,当該導電性のものを電極とし,当該電極に試験交流の電圧を

加える方法によって行う。

7 000 Vを超える特別高圧の電路について使用する活線作業用の高所作業車又は作業床については,この

耐電圧試験のほか,次の式によって計算した,漏えい電流の実効値が0.5 mAを超えないものでなければな

らない。

x

x

50FI

I

×

=

ここに,

I: 計算した漏えい電流の実効値(mA)

46

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Ix: 実測した漏えい電流の実効値(mA)

Fx: 試験交流の周波数(Hz)

4.13 活線近接作業用高所作業車

活線近接作業用装置として使用する高所作業車は,電路に近接することを考慮して設計製作しなければ

ならない。そのための仕様について,機械の製造業者と使用者との間で特定の合意が必要となることがあ

る。

5

安全要求事項及び/又は手段の検証

5.1

試験及び検査

5.1.1

一般

高所作業車は,この規格の安全要求事項及び/又は防護措置に適合しなければならない。

高所作業車が,この規格(5.2及び5.3参照)に適合していることを確認するための審査及び試験は,次

の項目からなる。

a) 設計審査(5.1.2参照)

b) 品質確認(5.1.3参照)

c) 試験(5.1.4参照)

試験及び検査の結果並びに担当者の氏名及び住所を記入して署名した報告書を,記録保存しなければな

らない。

多くの事例で適用可能な確認及び試験は,5.1.4,5.3,6.2.2及び附属書Fに示す。

5.1.2

設計審査

設計審査は,高所作業車がこの規格に従って設計されたことを検証しなければならない。この検証には,

次の項目が含まれる。

a) 高所作業車の主要寸法の入った図面

b) 高所作業車の能力に関する必要情報が記載された書類

c) 使用材料についての情報

d) 電気回路図,油圧回路図及び空気圧回路図

e) 取扱説明書

f)

計算書

これらは,確認のための計算を可能にするため,全ての必要な情報を与えるものでなければならない。

5.1.3

品質確認

品質確認は,次の事項を検証しなければならない。

a) 高所作業車は,設計審査済の書類に基づいて製造されているか

b) 構成部品は,図面どおりに製作されているか

c) 対応する最小破断荷重を記載した各種ロープ及びチェーンの試験証明書及び/又は対応する最小破壊

圧力を記載した油圧ホース・空気圧ホース

d) 特に荷重を受ける構成備品について,適切な規格の使用によって,溶接の品質が確保されているか

e) 各部品(特に安全装置)の構成及び取付けは,この規格によっているか

5.1.4

試験

5.1.4.1

一般

試験は,次の事項を検証するために実施しなければならない。

47

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 高所作業車が安定である。

b) 適切な試験(の結果)によって,高所作業車が健全な構造である。

c) 全ての機能は,正常かつ安全に作動する。

d) 銘板が取り付けられている。

4.7.3に示す2重の操作系のない高所作業車は,これらの試験を安全に実施するために特殊な補助装置が

必要となる可能性がある。

5.1.4.2

落下捕縛装置の固縛取付部の動的落下試験

安全帯(4.6.4参照)を備えるよう設計されたブーム式高所作業車は,次の試験を実施し結果が良好であ

るか,又は同等の強度及び安定性(附属書Eによる計算など)をもつものでなければならない。

a) 高所作業車を水平面に置き,136 kgの試験質量の自由落下の作用に耐えなければならない。ただし,

定格荷重(質量)が136 kgを下回る場合は,その値を試験質量とする。試験手順は,次による。

− 起点は,安定性が最も不利となる方向の条件で,作業床保護柵上端手すりの0.46 m外側に(試験質

量の)重心を置く。

− 試験質量の起点に最も近いロープ固縛取付部に,ショックアブソーバなしのロープによって取り付

けられ,転倒力が手すりに作用するように作業床の上端手すりをロープが超えていくように配置す

る。

− 干渉又は障害物がなく,及び試験中に床・地上に衝突することなく,最低1.2 mの鉛直距離を落下

させる。

b) 高所作業車は,試験中は安定性が最も不利となるように負荷をかけ,試験質量と作業床の負荷との合

計は,作業床の定格荷重(質量)と等しいものとする。作業床の負荷なしで安定性が最低である場合

は,試験はその状態で行う。作業床への負荷は,等分布荷重としなければならない。

c) 高所作業車は,この試験の結果で転倒してはならない。試験質量が試験中に離れてしまわない限り,

いかなる部品の永久変形も許容される。

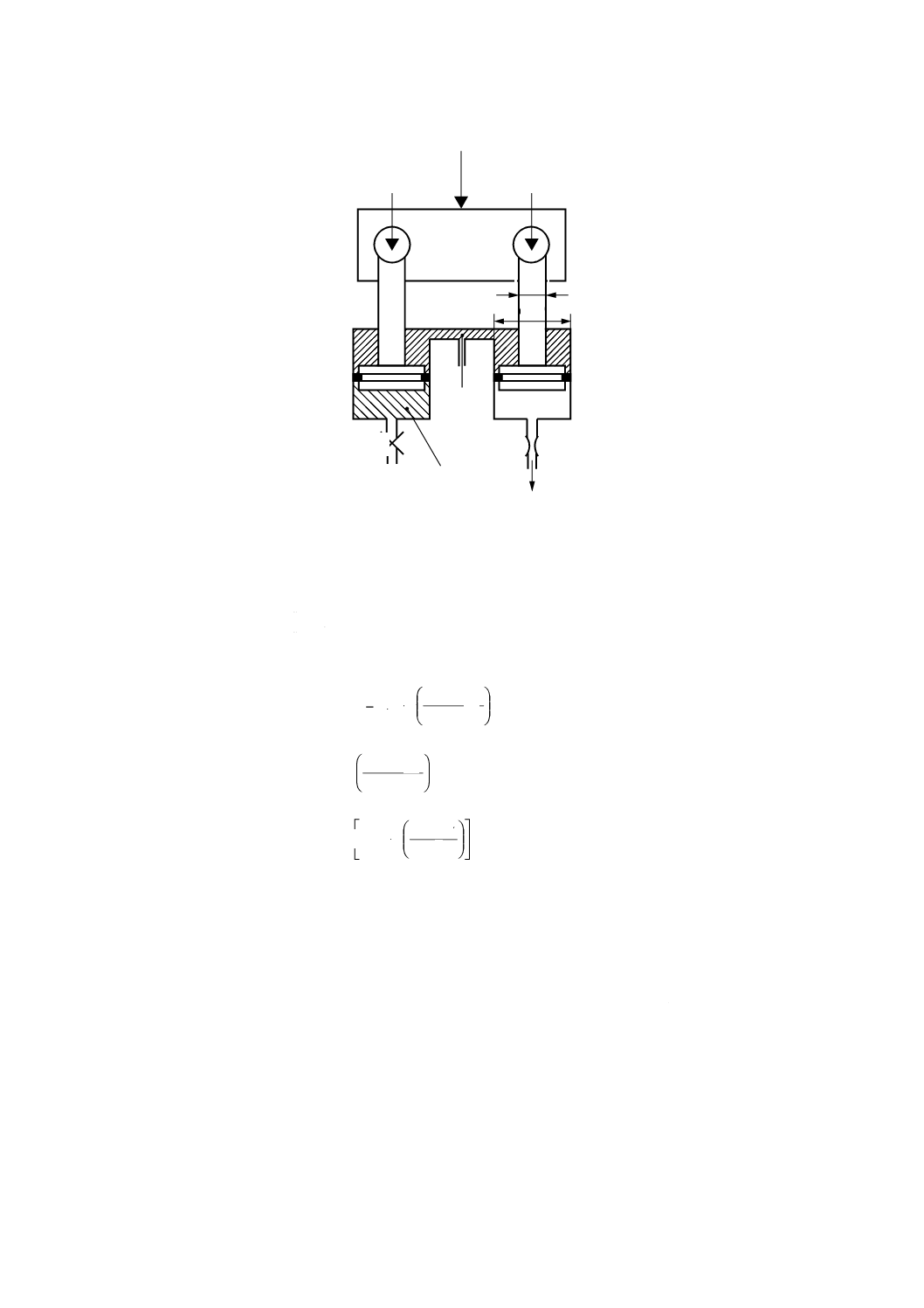

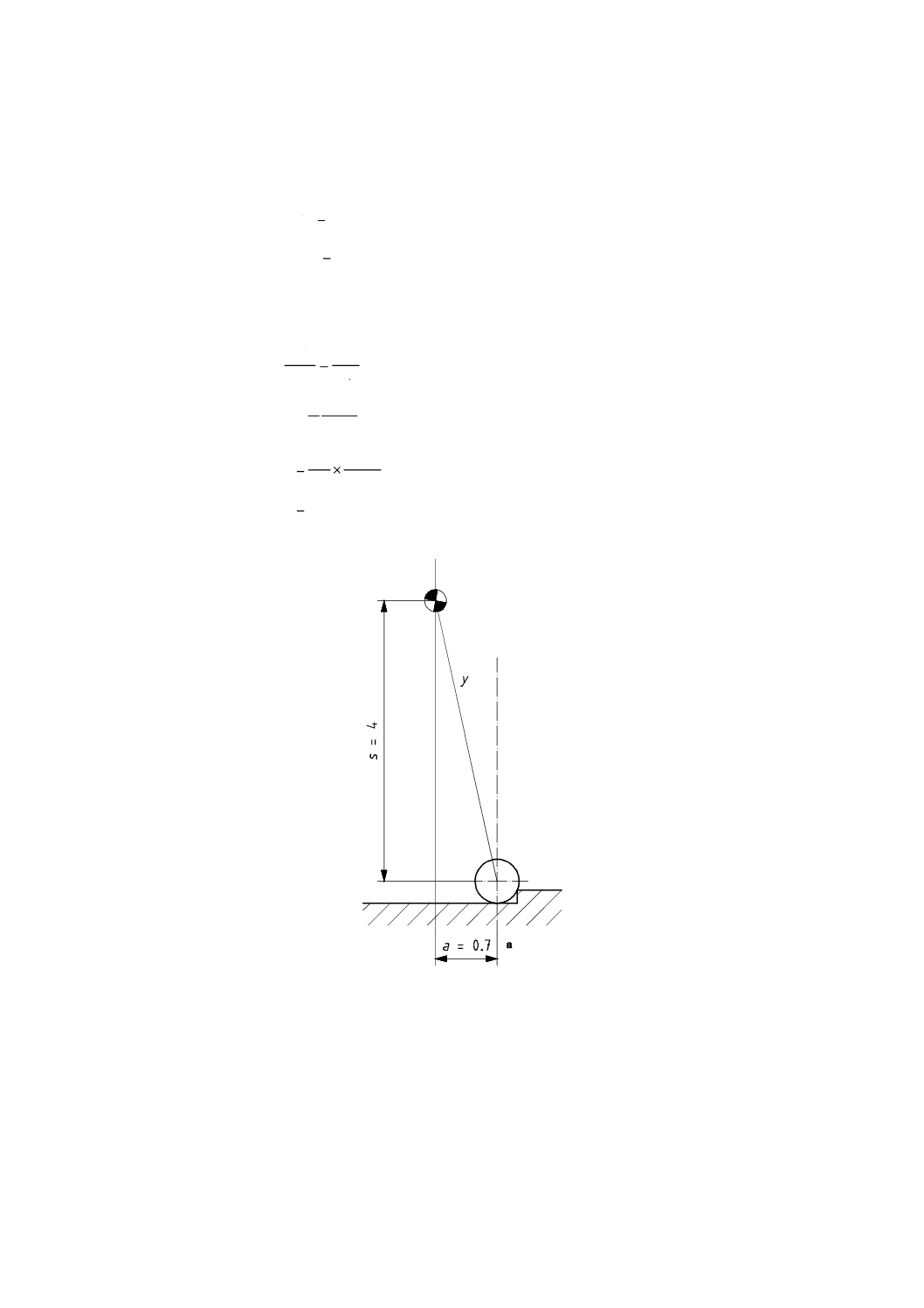

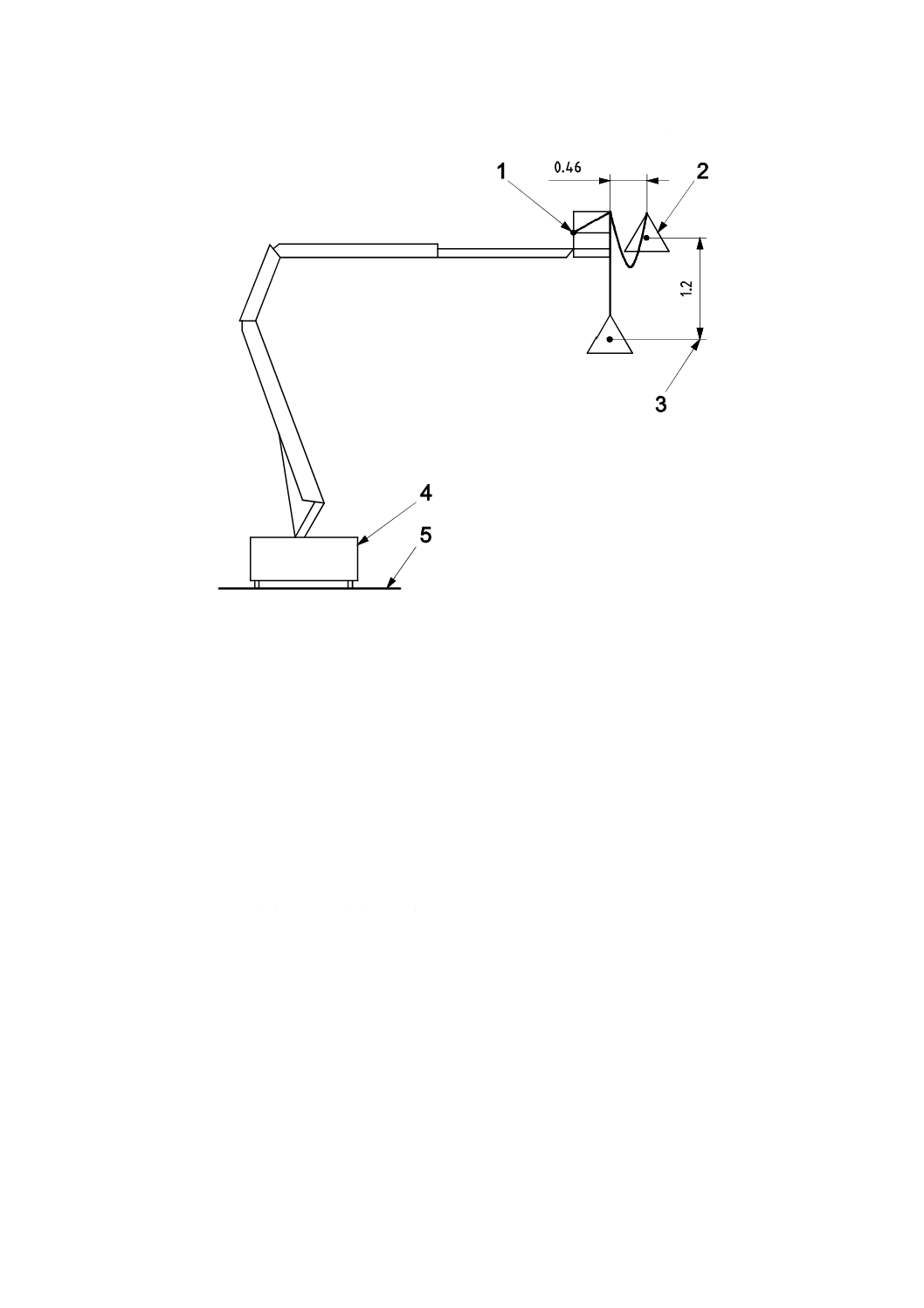

図11参照。

48

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 m

1

取付部(4.6.4参照)

2

試験質量136 kg

3

自由落下距離

4

高所作業車

5

平たん面

ブーム,作業床及びシャシの姿勢は,最も不利な姿勢とする。

図11−安全帯の固縛取付部の(動的)落下試験

5.1.4.3

安定性試験

5.1.4.3.1

静的試験

高所作業車は,製造業者が指定する最大許容シャシ傾斜角度に0.5°を加えた角度に設置する。安定装置

を備えている場合は,製造業者の指定に従ってこれを使用する。高所作業車が,作業姿勢で,空気入りタ

イヤによって支持され,タイヤ空気圧低下を運転員に警告する装置が備わっていない場合,高所作業車は,

空気が抜けたタイヤを考慮に入れた傾斜に設定する。試験荷重は,4.2.3.1,4.2.3.2,4.2.3.3及び4.2.3.4に

示す最も不利な荷重と力との組合せにしなければならない。

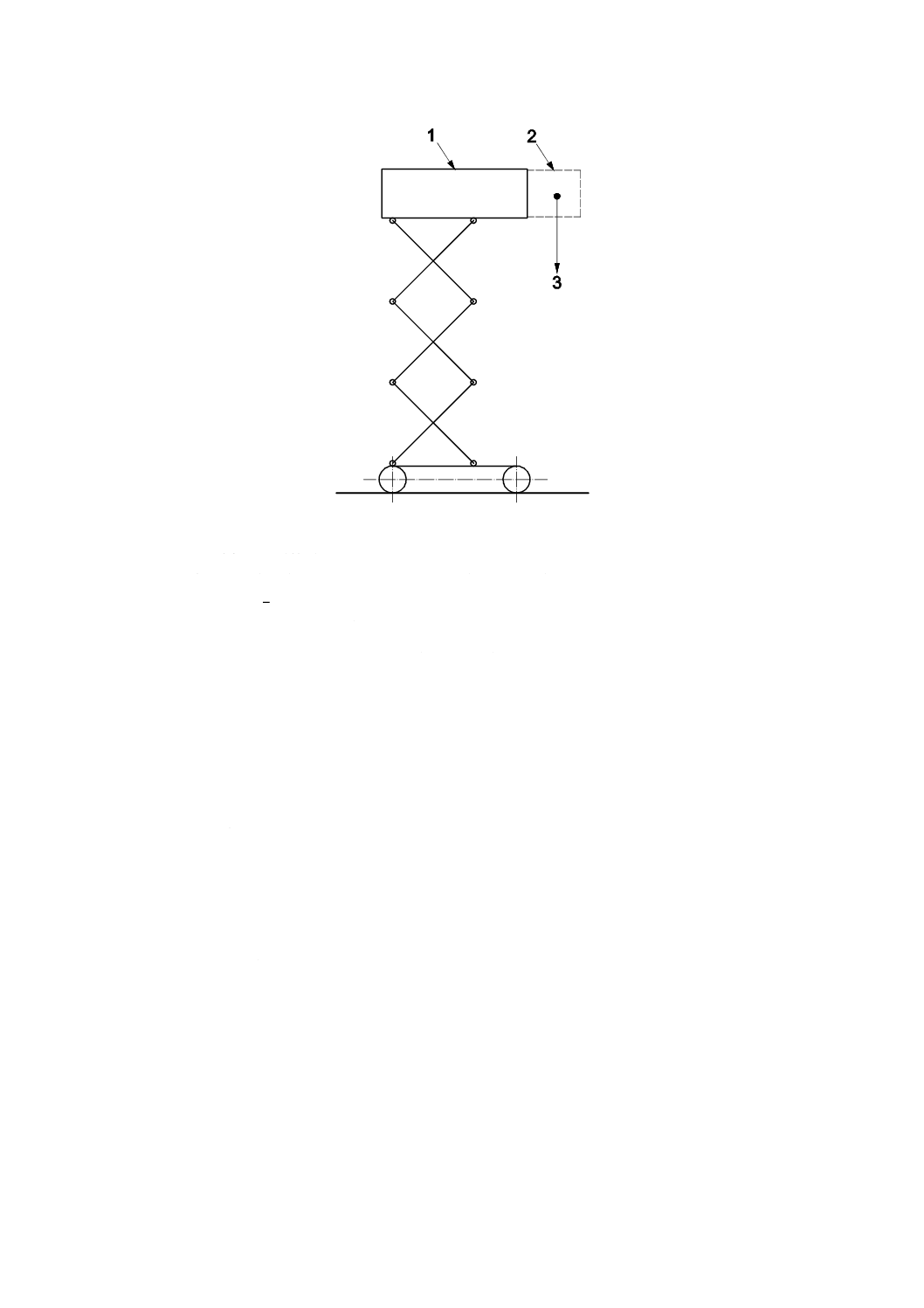

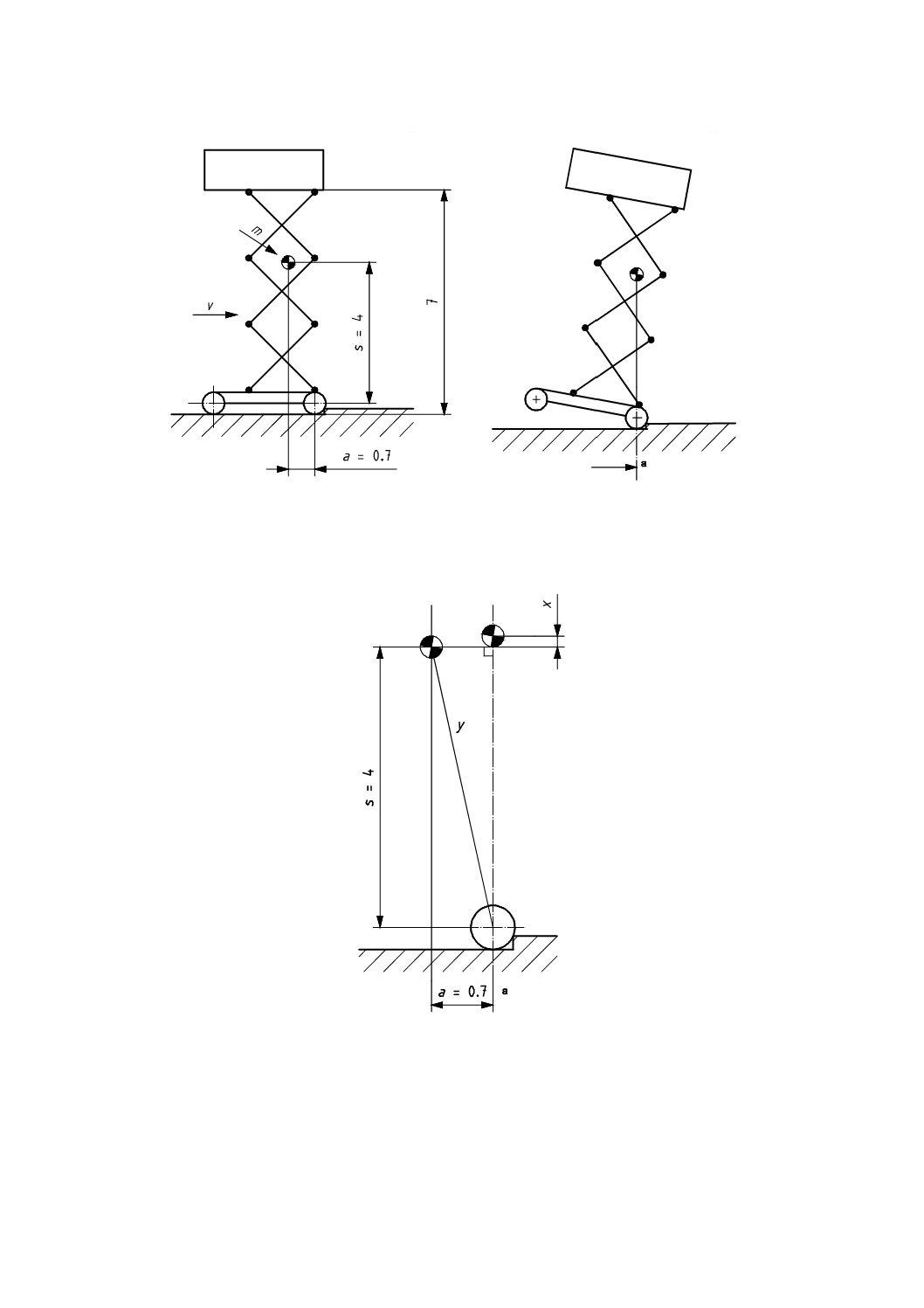

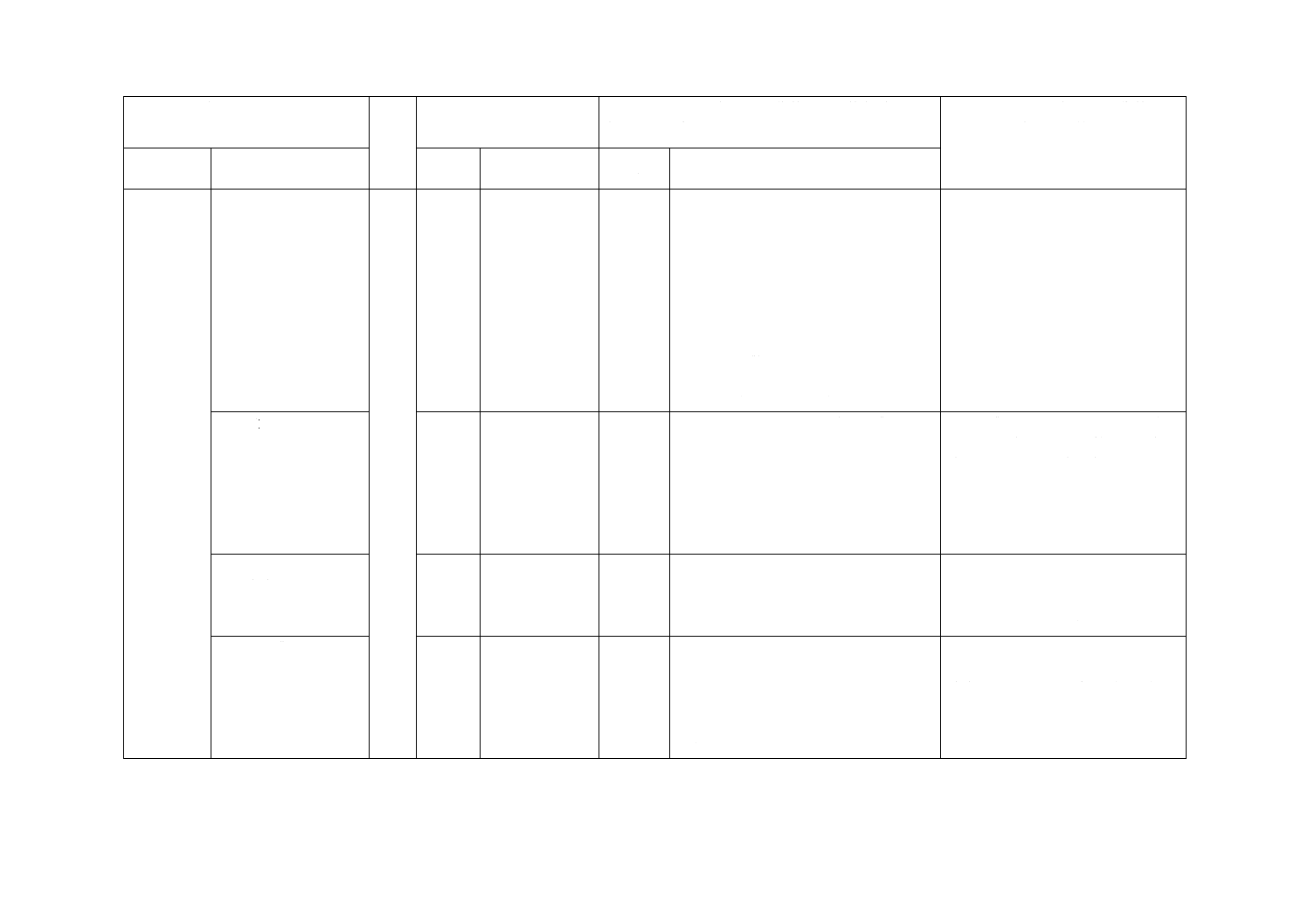

せり出し式作業床のせり出し時の定格荷重(質量)が主作業床の定格荷重(質量)と異なる値で,せり

出し時の負荷制御を行っていないグループA高所作業車の定格荷重(質量)(4.2.1参照)は,図12によら

なければならない。

49

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

主作業床

2

せり出し式作業床(最大せり出し時)

3

定格荷重(質量)m

定格荷重(質量)は,次のように表される(4.2.1も参照)。

ext

e,

work

p,

m

m

m

+

=

ここに,

mp,work: np,workmp

np,work: 主作業床上で許容される作業員などの人数

mp: 80 kg(人員の質量)

me,ext: せり出し式作業床上で許容される工具及び資材の質量

図12−静的試験

人員及び工具・資材による負荷は,せり出し式作業床,及び必要な場合は4.2.2.2.2に規定するように主

作業床上に分布させなければならない。

製造業者が指定する最大許容シャシ傾斜角に0.5°を加えた角度が与える影響を再計算した試験荷重で,

試験を水平面で実施してもよい。

試験荷重は,高所作業車の各部品への過大応力を防止するために必要であれば,適切な強度をもつ箇所

に加えてもよい。

試験は,全ての最も不利な状態を再現するように延伸及び/又は縮小した姿勢で実施しなければならな

い。例を表1及び図3に示す。

注記 試験荷重を負荷した状態で転倒せずに静止状態が達成できれば,その高所作業車は安定である

とみなされる。安定性試験中の,タイヤ又はアウトリガの浮きだけでは,不安定状態を示すも

のではない。

さらに,4.2.2.4に規定する人の力を作業床の任意の場所に加えても作業床に永久変形がないことを実証

しなければならない。

5.1.4.3.2

タイプ2及びタイプ3の高所作業車の動的試験

5.1.4.3.2.1

一般

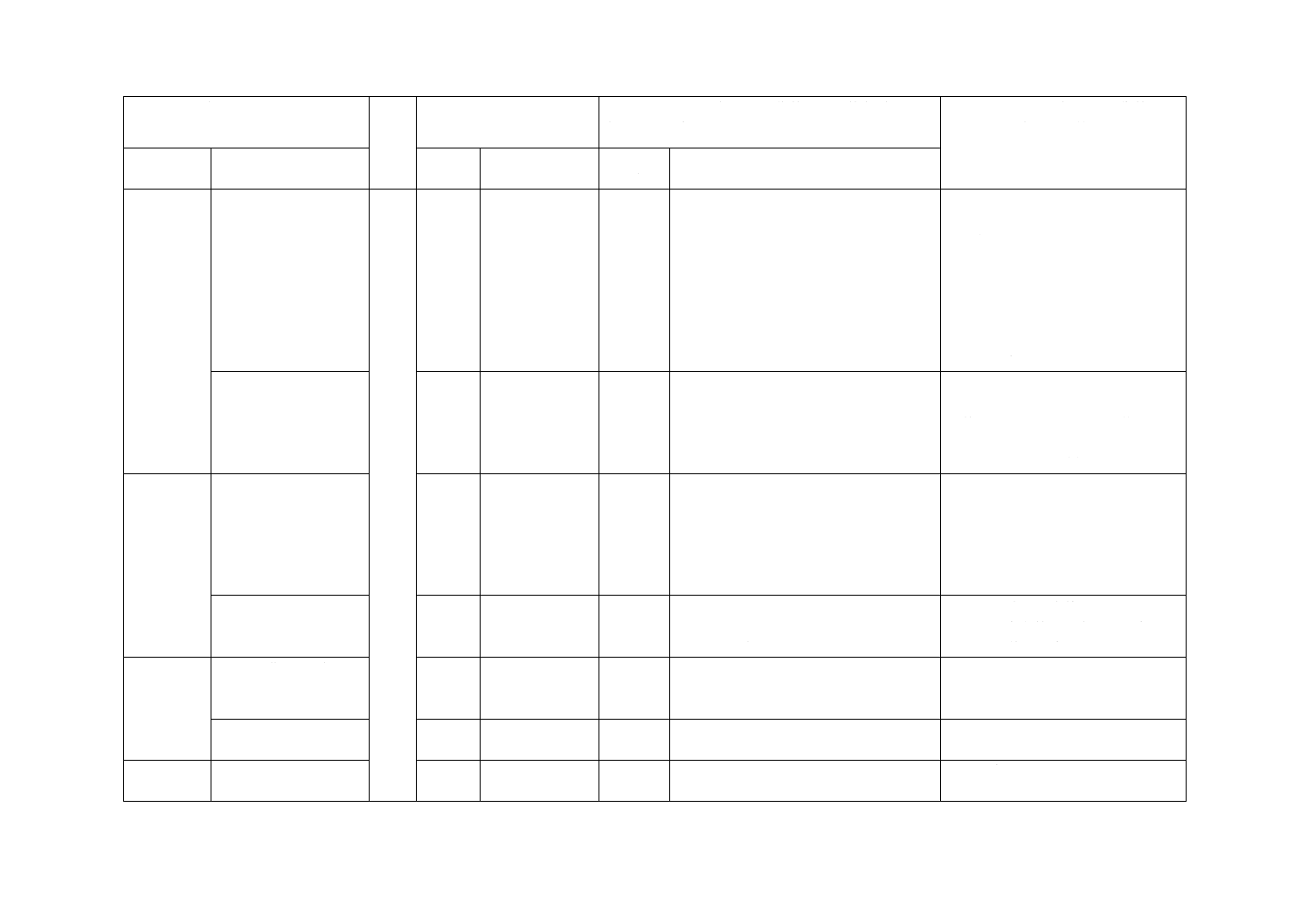

タイプ2及びタイプ3の高所作業車は,定格荷重(質量)を作業床の半分に均等に分布させ,最大の転

50

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

倒モーメントを発生するようにして実施する段差試験及び制動試験を実施しなければならない。

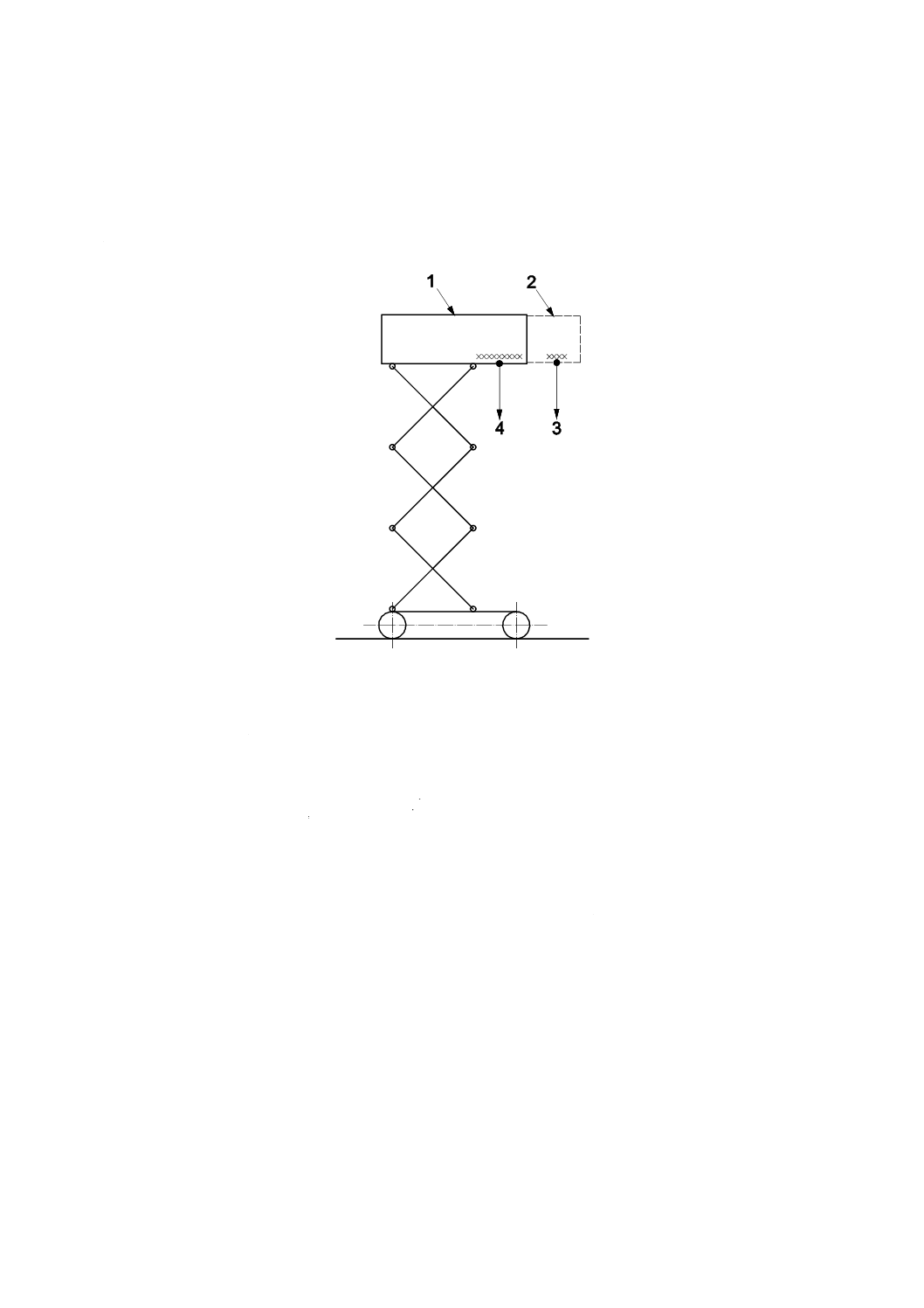

せり出し式作業床のせり出し時の定格荷重(質量)が主作業床の定格荷重(質量)と異なる値で,せり

出し時の負荷制御を行っていないグループAのタイプ2及びタイプ3の高所作業車では,試験は,同じ方

法で,同時に主作業床及びせり出し式作業床の両方に分布荷重を与えて実施しなければならない。図13

参照。

1

主作業床

2

せり出し式作業床(最大せり出し時)

3

定格荷重(質量)(せり出し作業床)mext

4

定格荷重(質量)(主作業床)mwork

定格荷重(質量)mextは,次のように表される(4.2.1も参照)。

(

)

p

ext

e,

ext

p,

ext

m

m

m

m

+

+

=

定格荷重(質量)mworkは,次のように表される(4.2.1も参照)。

(

)(

)

ext

e,

work

e,

p

ext

p,

work

p,

work

m

m

m

m

m

m

−

+

−

−

=

ここに,

mp,work: np,workmp

mp,ext: np,extmp

np,work: 主作業床上で許容される作業員などの人数

np,ext: せり出し作業床上で許容される作業員などの人数又は定

格乗員数

me,work: 主作業床上で許容される工具及び資材の質量

me,ext: せり出し式作業床上で許容される工具及び資材の質量

mp: 80 kg(人員の質量)

図13−タイプ2及びタイプ3の高所作業車の動的試験

試験は,せり出し作業床に同じ方法で分布させたせり出し作業床への負荷だけで実施しなければならな

い。転倒モーメントを増加させる主作業床への負荷は,4.2.3によって考慮しなければならない。考慮する

必要のある負荷の一例を,図14に示す。

51

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

主作業床

2

せり出し式作業床(最大せり出し時)

3

定格荷重(質量)(せり出し作業床)mext

4

定格荷重(質量)(主作業床)mwork

5

主作業床への荷重の安定性増加側部分の除外

6

転倒線

定格荷重(質量)mextは,次のように表される(4.2.1も参照)。

(

)

p

ext

e,

ext

p,

ext

m

m

m

m

+

+

=

定格荷重(質量)mworkは,次のように表される(4.2.1も参照)。

(

)(

)

[

]f

m

m

m

m

m

m

ext

e,

work

e,

p

ext

p,

work

p,

work

−

+

−

−

=

ここに,

mp,work: np,workmp

mp,ext: np,extmp

np,work: 主作業床上で許容される作業員などの人数

np,ext: せり出し作業床上で許容される作業員などの人数又は

定格乗員数

me,work: 主作業床上で許容される工具及び資材の質量

me,ext: せり出し式作業床上で許容される工具及び資材の質量

mp: 80 kg(人員の質量)

f: 主作業床への荷重(質量)のうち転倒線の外側のものの

比率

注記 労働者及び工具・資材を4.2.2.1に規定するように作業床上に分布させてfを計算

し,この係数fで転倒線の外側の部分の荷重(質量)の比率を代表させる。

図14−タイプ2及びタイプ3の高所作業車の動的試験及び荷重位置

5.1.4.3.2.2

縁石(乗り上げ)及びくぼみ(落ち込み)試験

試験は,前進と後進との繰り返しで実施しなければならない。また,試験は,高所作業車の各延伸位置

において実施するものとするが,(作業床の)高さによって許容走行速度が異なる場合には,それぞれの高

さにおいて,それぞれに応じた許容最高速度で実施しなければならない。いずれの試験でも,かじ取り車

輪は,機械の長手方向に平行でなければならない。

試験の際に,許容風速の影響を想定する必要はない。

高所作業車は,試験中に転倒してはならない。試験方法は,次による。

52

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) タイプ2及びタイプ3の高所作業車の試験では,軌道走行式高所作業車を除いて,高所作業車は,平

たん路面上を縁石に向かって次のように走行させなければならない。

1) 各々の前側の車輪・履帯は,縁石に対して直角をなす線から30°の角度で,高さ0.1 mの縁石に順

次当てるように走行。

2) 前側の両方の車輪・履帯が同時に同じ縁石に当たるように走行。

高所作業車が停止するか,又は前側の両車輪・両履帯が縁石に乗り上げるまで,走行操作は,最高

速度に保持する。

b) 不整地使用を意図したタイプ2及びタイプ3高所作業車で実施するくぼみ(落ち込み)試験では,軌

道走行式高所作業車を除いて,高所作業車は,平たん路面上を(くぼみに向かって)次のように走行

させなければならない。

1) 各々の前側の車輪・履帯は,前輪がくぼみに乗り入れるまで,くぼみの縁に対して直角をなす線か

ら30°の角度で,試験機がくぼみに近づき,深さ0.1 mのくぼみに順次落ち込むように走行。

2) 前側の両方の車輪・履帯が同時に同じくぼみに落ち込むよう走行。

高所作業車の前側の両車輪・両履帯がくぼみに落ち込むか,乗り越すまで,走行操作は,最高速度

に保持する。

c) 舗装面・平たん面での使用だけを意図したタイプ2及びタイプ3の高所作業車で実施するくぼみ(落

ち込み)試験では,軌道走行式高所作業車を除いて,高所作業車は,平たん路面上を(くぼみに向か

って)次のように走行させなければならない。すなわち,水平路面で,片側の前輪・履帯がくぼみの

縁を横切るように両前輪・両履体を600 mm四方で深さ100 mmのくぼみの縁に向かって順次走行さ

せ,各走行(試験)の際に,片側の前輪・片側の履帯の前側だけが,くぼみの縁から全面的にくぼみ

に落ち込むようにしなければならない。

高所作業車の前側の両車輪・両履帯がくぼみに落ち込むか,乗り越すまで,走行操作は,最高速度

に保持する。

注記 作業床を上昇させると,ポットホールプロテクタが自動的に有効となって機械が縁石に乗り上

げること及び/又はくぼみに落ち込むことを防止できる機械は,縁石(乗り上げ)及び/又は

くぼみ(落ち込み)を試みてもそれが実現できないことを確認できる場合,試験要求事項を満

足したとみなすことができる。

5.1.4.3.2.3

制動試験

タイプ2及びタイプ3高所作業車は,操作上可能な限り迅速に停止させて試験しなければならない。こ

れは前進及び後進の両方向で,高所作業車の各姿勢で,シャシ傾斜の各組合せで,安定性が最低となる荷

重と力との組合せで,及び,作業床高さによって許容走行速度が異なる場合は,各作業床高さごとにそれ

ぞれの高さに対する許容最大速度で行わなければならない。

試験の間,許容風速の影響を模擬する必要はない。

高所作業車は,試験中に転倒してはならず,また,停止距離は4.3.18に適合しなければならない。

5.1.4.4

過荷重試験

試験荷重(質量)は,動力式高所作業車の定格荷重(質量)の125 %及び人力式高所作業車の定格荷重

(質量)の150 %でなければならない。

せり出し式作業床のせり出し時の定格荷重(質量)が主作業床の定格荷重(質量)と異なる値で,せり

出し時の負荷制御を行っていないグループA高所作業車の試験荷重(質量)は,図15による。

53

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

主作業床

2

せり出し式作業床(最大せり出し時)

3

定格荷重(質量)m

定格荷重(質量)mは,次のように表される(4.2.1も参照)。

(

)

(

)

ext

p,

work

p,

ext

e,

ext

p,

25

.1

m

m

m

m

m

−

+

×

+

=

ここに,

mp,work: np,workmp

mp,ext: np,extmp

np,work: 主作業床上で許容される作業員などの人数

np,ext: せり出し作業床上で許容される作業員などの人数又は

定格乗員数

me,ext: せり出し式作業床上で許容される工具及び資材の質量

mp: 80 kg(人員の質量)

図15−過荷重試験

人員及び工具・資材による荷重(質量)は,4.2.2.2.2に規定するようにせり出し作業床上及び必要な場

合は主作業床上に分布させなければならない。

試験荷重(質量)を加えた状態での全ての動作は,荷重(質量)を安全に操作できる加速度及び減速度

で実施しなければならない。試験荷重(質量)を加えた状態で複数の動作(例 上昇,下降,旋回,走行

など)を行う必要があるときは,意図する動作は個別に実施しなければならない。実施に当たっては,最

も不利な姿勢を考慮しつつ,直前の動作に関係する振動が収まるのを待って行わなければならない。

高所作業車の作業半径又は荷重(質量)のさまざまな組合せのために異なった試験荷重(質量)での試

験が必要なときは,単一の試験で,最も不利な条件を模擬できるときを除き,各試験荷重(質量)に対し

て各動作を実施しなければならない。

過荷重試験中,高所作業車は,水平路面上に設置し,延伸機構は,高所作業車の荷重(質量)を受ける

部品が最大応力になる姿勢にしなければならない。

試験中,許容風速の影響を模擬する必要はない。

制動装置は,試験荷重(質量)を停止させ,保持できるものでなければならない。

試験荷重(質量)を除去した後,高所作業車に永久変形があってはならない。

54

B 9690:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.4.5

車載式の過荷重及び安定性確認試験

5.1.4.5.1

水平路面

車載式高所作業車は,作業床定格荷重(質量)の150 %の静荷重(質量)を,つり上げ装置を装着して

いる場合は,この荷上げ荷重(質量)の150 %を作業床定格荷重(質量)の150 %に加えた静荷重(質量)

を保持しなければならない。試験荷重(質量)は,水平堅固面上の高所作業車の最大転倒モーメントの位

置に置かなければならない。この試験は,高所作業車の容易に取り除ける工具及び資材は除外して実施す

る。

作業床への荷重(質量)は,作業床の中心に,最大転倒モーメント位置のつり上げ装置荷上げ荷重(質

量)と同時に負荷しなければならない。

作業床容量及び荷上げ容量の同時の適用は,両方の荷重(質量)を同時に負荷して使用するように設計

された車載式高所作業車だけに適用する。

安定装置の適用が,条件設定の一部であるときは,車載式高所作業車が安定性要求事項に適合するかど

うかを判断する目的のため,製造業者の取扱説明書に従って適用しなければならない。

試験中,許容風速の影響を模擬する必要はない。

試験の結果として,車載式高所作業車に不安定性を生じてはならない。

注記 安定性試験中の,荷重(質量)と反対側の一つ以上のタイヤ又はアウトリガの浮きは,必ずし

も不安定性の状態を示すものではない。試験荷重(質量)による負荷を支持する間に転倒せず

に静止している状態でいることができるとき,車載式高所作業車は安定しているとみなされる。

5.1.4.5.2

傾斜面上

車載式高所作業車は,作業床定格荷重(質量)の133 %の静荷重(質量)を,つり上げ装置を装着して

いる場合は,この荷上げ荷重(質量)の133 %を作業床定格荷重(質量)の133 %に加えた静荷重(質量)