B 9631-1:2010

(1)

著作権法により無断での複製,転載等は禁止されております。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 5

4 規格の効力発生期日 ········································································································· 12

5 重大な危険源の防護 ········································································································· 12

5.1 一般 ··························································································································· 12

5.2 ガード ························································································································ 12

5.3 引込みニップ ··············································································································· 16

5.4 引込みニップの防護 ······································································································ 16

5.5 インタロック ··············································································································· 19

5.6 ホールド・トゥ・ラン制御器··························································································· 21

5.7 他の安全防護方策 ········································································································· 22

5.8 繰出し装置,巻取装置及びリール搬送装置の防護 ································································ 23

5.9 巻取状材料の通し ········································································································· 26

5.10 供給装置及び排出装置(パイル昇降装置) ······································································· 26

6 その他の危険源に対する保護のための規定 ··········································································· 30

6.1 一般 ··························································································································· 30

6.2 火災及び爆発 ··············································································································· 30

6.3 電気機器 ····················································································································· 32

6.4 作業プラットフォーム,アクセス階段,通路及び高床作業 ···················································· 33

6.5 安定性 ························································································································ 36

6.6 高温接触 ····················································································································· 37

6.7 騒音 ··························································································································· 37

6.8 放射危険源 ·················································································································· 37

6.9 固定刃物 ····················································································································· 38

6.10 回転工具 ···················································································································· 38

6.11 危険な工具の運搬及び格納 ···························································································· 39

6.12 突き出している機械部分 ······························································································· 39

6.13 丸ハンドル及びクランク ······························································································· 39

6.14 重量機械部品の日常的取扱い ························································································· 39

6.15 酸化装置,焼却炉又は加熱浄化施設 ················································································ 39

6.16 押しつぶし及びせん断の危険源に対する保護 ···································································· 39

7 危険な状態からの解放 ······································································································ 40

8 制御区域 ························································································································ 40

B 9631-1:2010 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.1 一般 ··························································································································· 40

8.2 区域形成の目的 ············································································································ 41

8.3 制御区域内の作動操作盤 ································································································ 41

9 制御器··························································································································· 42

9.1 一般 ··························································································································· 42

9.2 手動制御装置 ··············································································································· 42

9.3 機械作動の始動 ············································································································ 49

9.4 ホールド・トゥ・ラン制御······························································································ 49

9.5 両手制御 ····················································································································· 49

9.6 電気的検知保護装置(ESPD) ························································································· 50

9.7 圧力検知マット,圧力検知バンパ及びトリップ装置 ····························································· 50

9.8 制動装置及びクラッチ ··································································································· 51

10 操作盤 ························································································································· 51

10.1 作動操作盤 ················································································································· 51

10.2 遠隔操作 ···················································································································· 53

11 制御システム ················································································································ 55

11.1 一般要求事項 ·············································································································· 55

11.2 オペレータの手が作動箇所に入る手差機械に対する追加規定 ··············································· 57

12 指示器及びアクチュエータに関する人間工学設計及びラベル付け ············································ 57

13 警告信号及び警告装置 ···································································································· 58

13.1 一般 ·························································································································· 58

13.2 聴覚警告システム ········································································································ 58

13.3 領域警告灯システム ····································································································· 61

14 警告標識及び警告ラベル ································································································· 61

14.1 一般 ·························································································································· 61

14.2 機械表示に関する特別な規定 ························································································· 62

15 取扱説明書の内容 ·········································································································· 62

15.1 個々の機械 ················································································································· 62

15.2 可燃性の液体を使用する機械 ························································································· 63

15.3 切断刃物を使用する機械 ······························································································· 63

15.4 重量機械部品の取扱い ·································································································· 63

15.5 自動紙積装置付き機械 ·································································································· 63

15.6 電気的検知保護装置(ESPD)を使用する場合の残留リスク ················································· 63

15.7 パイルターナ及びリールターナ ······················································································ 64

附属書A(参考)アクセス階段の傾斜角に関するリスク分析 ························································ 65

附属書B(参考)騒音 ·········································································································· 66

附属書C(規定)領域警告灯システム ····················································································· 68

附属書D(参考)取扱説明書の記載情報例 ··············································································· 70

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 74

B 9631-1:2010 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

B 9631-1:2010 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本印刷産業機械工業会(JPMA)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。これによって,JIS B

9631:2005は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS B 9631(印刷関連機器及びシステムに対する安全要求事項)の規格群には,次に示す部編成がある。

JIS B 9631-1 第1部:一般要求事項

JIS B 9631-2 第2部:印刷機械及びシステム

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

B 9631-1:2010

印刷関連機器及びシステムに対する安全要求事項−

第1部:一般要求事項

Graphic technology-Safety requirements for graphic technology equipment

and systems-Part 1: General requirements

序文

この規格は,2007年に第1版として発行されたISO 12643-1を基とし,安全にかかわる疑問を生じた箇

所に関して技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。したがって,対応国際規格に準拠して製造する輸出対応機

械に関しては,附属書JAの変更事項に十分留意する必要がある。

1

適用範囲

この規格は,印刷関連機器及びシステムに対する安全要求事項のうち,一般要求事項について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12643-1:2007,Graphic technology−Safety requirements for graphic technology equipment and

systems−Part 1: General requirements (MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 9631-2:2010 印刷関連機器及びシステムに対する安全要求事項−第2部:印刷機械及びシステ

ム

注記 対応国際規格:ISO 12643-2:2007,Graphic technology−Safety requirements for graphic technology

equipment and systems−Part 2: Press equipment and systems (MOD)

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

注記 対応国際規格:ISO 12100-1,Safety of machinery−Basic concepts, general principles for design

−Part 1: Basic terminology, methodology (IDT)

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

注記 対応国際規格:ISO 12100-2,Safety of machinery−Basic concepts, general principles for design

−Part 2: Technical principles (IDT)

2

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop−Principles for design (IDT)

JIS B 9704-1 機械類の安全性−電気的検知保護設備−第1部:一般要求事項及び試験

注記 対応国際規格:IEC 61496-1,Safety of machinery−Electro-sensitive protective equipment−Part 1:

General requirements and tests (IDT)

JIS B 9704-2 機械類の安全性−電気的検知保護設備−第2部:能動的光電保護装置を使う設備に対す

る要求事項

注記 対応国際規格:IEC 61496-2,Safety of machinery−Electro-sensitive protective equipment−Part 2:

Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (IDT)

JIS B 9705-1:2000 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記1 対応国際規格:ISO 13849-1:1999,Safety of machinery−Safety-related parts of control systems

−Part 1: General principles for design (IDT)

注記2 ISO 13849-1:1999が改正され,ISO 13849-1:2006となった。

JIS B 9706-1 機械類の安全性−表示,マーキング及び操作−第1部:視覚,聴覚及び触覚シグナルの

要求事項

注記 対応国際規格:IEC 61310-1,Safety of machinery−Indication,marking and actuation−Part 1:

Requirements for visual, acoustic and tactile signals (IDT)

JIS B 9706-2 機械類の安全性−表示,マーキング及び操作−第2部:マーキングの要求事項

注記 対応国際規格:IEC 61310-2,Safety of machinery−Indication, marking and actuation−Part 2:

Requirements for marking (IDT)

JIS B 9706-3 機械類の安全性−表示,マーキング及び操作−第3部:アクチュエータの配置及び操作

に対する要求事項

注記 対応国際規格:IEC 61310-3,Safety of machinery−Indication, marking and actuation−Part 3:

Requirements for the location and operation of actuators (IDT)

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

注記1 対応国際規格:ISO 13852,Safety of machinery−Safety distances to prevent danger zones being

reached by the upper limbs (IDT)

注記2 ISO 13852:1996が廃止され,ISO 13857:2008,Safety of machinery−Safety distances to prevent

hazard zones being reached by upper and lower limbsに切り替えられた。

JIS B 9710:2006 機械類の安全性−ガードと共同するインタロック装置−設計及び選択のための原則

注記 対応国際規格:ISO 14119:1998,Safety of machinery−Interlocking devices associated with guards

−Principles for design and selection (IDT)

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すきま

注記 対応国際規格:ISO 13854,Safety of machinery−Minimum gaps to avoid crushing of parts of the

human body (IDT)

JIS B 9712 機械類の安全性−両手操作制御装置−機能的側面及び設計原則

注記 対応国際規格:ISO 13851,Safety of machinery−Two-hand control devices−Functional aspects

and design principles (IDT)

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

3

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 14122-1,Safety of machinery−Permanent means of access to machinery−Part

1: Choice of fixed means of access between two levels (IDT)

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

注記 対応国際規格:ISO 14122-2,Safety of machinery−Permanent means of access to machinery−Part

2: Working platforms and walkways (IDT)

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

注記 対応国際規格:ISO 14122-3,Safety of machinery−Permanent means of access to machinery−Part

3: Stairs, stepladders and guard-rails (IDT)

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく保護設備の位置決め

注記 対応国際規格:ISO 13855,Safety of machinery−Positioning of protective equipment with respect

to the approach speeds of parts of the human body (IDT)

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

注記 対応国際規格:ISO 14120,Safety of machinery−Guards−General requirements for the design and

construction of fixed and movable guards (IDT)

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements (MOD)

JIS C 1010-1 測定,制御及び研究室用電気機器の安全性−第1部:一般要求事項

注記 対応国際規格:IEC 61010-1,Safety requirements for electrical equipment for measurement, control,

and laboratory use−Part 1: General requirements (MOD)

JIS C 6802 レーザ製品の安全基準

注記 対応国際規格:IEC 60825-1,Safety of laser products−Part 1: Equipment classification,

requirements and userʼs guide (IDT)

JIS C 8201-2-1 低圧開閉装置及び制御装置−第2-1部:回路遮断器(配線用遮断器及びその他の遮断

器)

注記 対応国際規格:IEC 60947-2,Low-voltage switchgear and controlgear−Part 2: Circuit-breakers

(MOD)

JIS C 8201-3 低圧開閉装置及び制御装置−第3部:開閉器,断路器,断路用開閉器及びヒューズ組み

ユニット

注記 対応国際規格:IEC 60947-3,Low-voltage switchgear and controlgear−Part 3: Switches,

disconnectors, switch-disconnectors and fuse-combination units (MOD)

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械

式制御回路機器

注記 対応国際規格:IEC 60947-5-1,Low-voltage switchgear and controlgear−Part 5-1: Control circuit

devices and switching elements−Electromechanical control circuit devices (IDT)

JIS C 60079-1 爆発性雰囲気で使用する電気機械器具−第1部:耐圧防爆構造 “d”

注記 対応国際規格:IEC 60079-1,Electrical apparatus for explosive gas atmospheres−Part 1:

Flameproof enclosures “d” (IDT)

JIS C 60079-2 爆発性雰囲気で使用する電気機械器具−第2部:内圧防爆構造 “p”

4

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:IEC 60079-2,Electrical apparatus for explosive gas atmospheres−Part 2:

Pressurized enclosures “p” (IDT)

JIS C 60079-6 爆発性雰囲気で使用する電気機械器具−第6部:油入防爆構造 “o”

注記 対応国際規格:IEC 60079-6,Electrical apparatus for explosive gas atmospheres−Part 6:

Oil-immersion “o” (IDT)

JIS C 60079-7 爆発性雰囲気で使用する電気機械器具−第7部:安全増防爆構造 “e”

注記 対応国際規格:IEC 60079-7,Electrical apparatus for explosive gas atmospheres−Part 7: Increased

safety “e” (IDT)

JIS C 60079-11 爆発性雰囲気で使用する電気機械器具−第11部:本質安全防爆構造 “i”

注記 対応国際規格:IEC 60079-11,Electrical apparatus for explosive gas atmospheres−Part 11: Intrinsic

safety “i” (IDT)

JIS C 60079-14 爆発性雰囲気で使用する電気機械器具−第14部:危険区域内の電気設備(鉱山以外)

注記 対応国際規格:IEC 60079-14,Electrical apparatus for explosive gas atmospheres−Part 14:

Electrical installations in hazardous areas (other than mines) (IDT)

JIS C 60079-18 爆発性雰囲気で使用する電気機械器具−第18部:樹脂充てん防爆構造 “m”

注記 対応国際規格:IEC 60079-18,Electrical apparatus for explosive gas atmospheres−Part 18:

Construction,test and marking of type of protection encapsulation “m” electrical apparatus (MOD)

JIS K 6330-5 ゴム及び樹脂ホース試験方法−第5部:電気試験

注記 対応国際規格:ISO 8031,Rubber and plastics hoses and hose assemblies−Determination of

electrical resistance (IDT)

ISO 11553-1,Safety of machinery−Laser processing machines−Part 1: General safety requirements

ISO/TR 11688-1,Acoustics−Recommended practice for the design of low-noise machinery and equipment−

Part 1: Planning

ISO 11689,Acoustics−Procedure for the comparison of noise-emission data for machinery and equipment

ISO 12643-3,Graphic technology−Safety requirements for graphic technology equipment and systems−Part

3: Binding and finishing equipment and systems

ISO 13732-1,Ergonomics of the thermal environment−Methods for the assessment of human responses to

contact with surfaces−Part 1: Hot surfaces

ISO 13856-1,Safety of machinery−Pressure-sensitive protective devices−Part 1: General principles for

design and testing of pressure-sensitive mats and pressure-sensitive floors

ISO/TR 15847,Graphic technology−Graphical symbols for printing press systems and finishing systems,

including related auxiliary equipment

IEC 60079-5,Electrical apparatus for explosive gas atmospheres−Part 5: Powder filling “q”

EN 1127-1,Explosive atmosphere−Explosion prevention and protection−Part 1: Basic concepts and

methodology

EN 1760-2,Safety of machinery−Pressure sensitive protective devices−Part 2: General principles for the

design and testing of pressure sensitive edges and pressure sensitive bars

EN 12198-1:2000,Safety of machinery−Assessment and reduction of risks arising from radiation emitted by

machinery−Part 1: General principles

EN 13023,Noise measurement methods for printing, paper converting, paper making machines and auxiliary

5

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

equipment−Accuracy categories 2 and 3

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9705-1:2000によるほか,次による。

3.1

アクチュエータ (actuator)

外部から作動力が働く作動システムの部分(IEV 441-15-22参照)。

注記1 アクチュエータには,ハンドル,ノブ,押しボタン,ローラ,プランジャ,トリップワイヤ,

圧力検知マットなどを使用することができる。

注記2 外部からの作動力を必要とせず,例えば,光ビームのような動作だけで作動する手段もある。

そのような作動手段は,アクチュエータとはみなさない。

3.2

待機状態 (armed condition)

自動的に機械運転を開始することができる機械状態。

注記 ゼロ速度(3.64参照)は,待機状態であるとみなすことができる。

3.3

聴覚警報 (audible alarm)

機械がまもなく起動することを音によって示す,警笛,ベル又はほかと識別可能な音を発する警告装置。

3.4

有資格者 (authorized person)

管理者が特殊な訓練を修了したことを認定した人,又は特定の状況に対応するように指示を受けた人。

注記 特定の状況の例を,次に示す。

− 実行が必要な特別な作業

− 作業区域内での調整作業

− 調整及び制御の適正な操作

− 作業を実行する領域内の,あらゆる種類の危険源

− 作業を実行する場合の,同等及び代替の保護策の適用

− 傷害を引き起こし得る不適切な行動及びその結果

3.5

補助装置 (auxiliary device)

組み込むか,又は取り付けて生産工程に使用する機構又は装置。

3.6

バリアガード (barrier guard)

一つ以上の危険源を含む領域へのアクセスを阻止することによって,危険領域への物理的な接近を減ら

す又は防止するガード(3.21参照)。

例 これは,例えば,周辺フェンス又はトンネルガードである。

3.7

製本及び仕上げシステム (binding and finishing system)

断裁,折り,丁合い,と(綴)じ,のり(糊)付け,包装などの一つ以上の工程で,半製品の印刷物を

完成品にするために,統合した形で機能するように組み合わせた機械。

6

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.8

停止カテゴリ0,非制御停止 (category 0 stop,uncontrolled stop)

機械アクチュエータ(3.29参照)の電源を直接遮断することによる停止(JIS B 9960-1参照)。

3.9

停止カテゴリ1 (category 1 stop)

停止するために機械アクチュエータ(3.29参照)に電力を供給し,停止後に動力源を遮断する制御停止

(JIS B 9960-1参照)。

3.10

停止カテゴリ2 (category 2 stop)

機械アクチュエータ(3.29参照)に電力を供給したままにする制御停止(JIS B 9960-1参照)。

3.11

連続運転 (continuous run)

瞬時接触形制御器によって始動する一定速度の機械作動。

3.12

操作盤 (control station)

一つ以上の制御器を含む定まった場所。

3.13

制御区域 (control zone)

同一の制御器を使用して,単一又は複数の機械動作を制御する範囲(箇条8参照)。

3.14

駆動 (drive)

機械又はその要素を作動させる機構で,次の二つの一般的なカテゴリに分類できる。

− エネルギー蓄積のない駆動で,直接モータ駆動を含む。ただし,これに限定はしない。

− エネルギー蓄積のある駆動で,モータ,フライホイール及びクラッチによって構成する駆動並びに液

圧駆動及び空圧駆動を含む。ただし,これらに限定はしない。

3.15

電気的危険源 (electrical hazard)

感電又はやけどによる,傷害又は死亡の可能性がある源(JIS B 9700-1参照)。

3.16

電気的検知保護装置,ESPD (electro-sensitive protective device, ESPD)

光電式,光カーテン式,超音波式などを含むが,これらに限定はしない検出手段を使用して,定まった

領域内の人,人の一部又は物の存在を検出する機器。

3.17

非常停止装置 (emergency stop device)

非常停止機能(3.18参照)を始動するために使用する手動操作の制御器(JIS B 9703参照)。

3.18

非常停止機能 (emergency stop function)

人への傷害,機械類への損害又は進行中の作業への損害を避けるために機械を停止することを意図して

いて,人間の単一動作によって活性化する機能。

7

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.19

露光装置 (exposing device)

刷版又は印刷版のような感光材を露光することによって,画像を形成するために用いる機械類。

3.20

固定式ガード (fixed guard)

重大な危険源をもつ領域に接近する場合には工具で取り外さなければならない締め具によって,堅固に

取り付けたガード(3.21参照)。

3.21

ガード (guard)

重大な危険源への接近を制限する,物理的なバリア。

3.22

危険箇所 (hazard point)

人が傷害を受ける可能性がある,機械上の危険な場所。

3.23

危険区域 (hazard zone)

人を,傷害又は健康障害のリスクにさら(曝)す,機械類の中及び/又は周辺のあらゆる領域(JIS B 9700-1

参照)。

3.24

ホールド・トゥ・ラン制御 (hold-to-run control)

制御器を作動させている間だけ,機械の作動を起動及び保持する制御。

3.25

寸動 (inch,jog)

ホールド・トゥ・ラン制御が働いていることを必要とし,制御器を解放する又はあらかじめ設定した移

動量に達する(限定寸動)まで継続する機械作動又は機械類の操作。

3.26

随時使用する作業場所 (infrequently used workplace)

観察,準備,紙詰まり除去,簡単な修理,インサーティングホッパ又はコンベアベルトを横切る作業な

どの,日常的に繰り返し行い,生産に必要な作業ではあるが必ずしも稼働中には行わず,随時実施する作

業の領域。

3.27

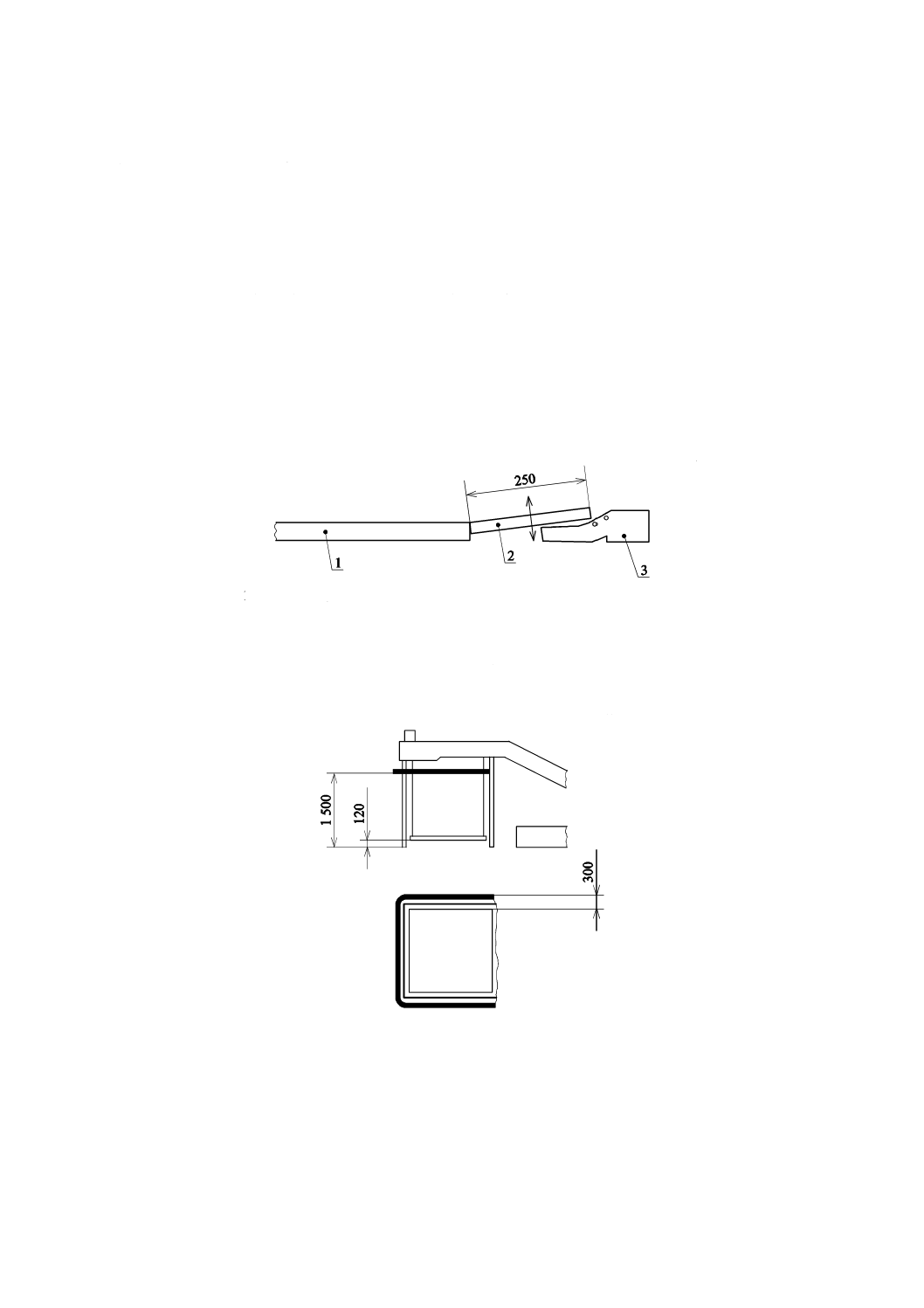

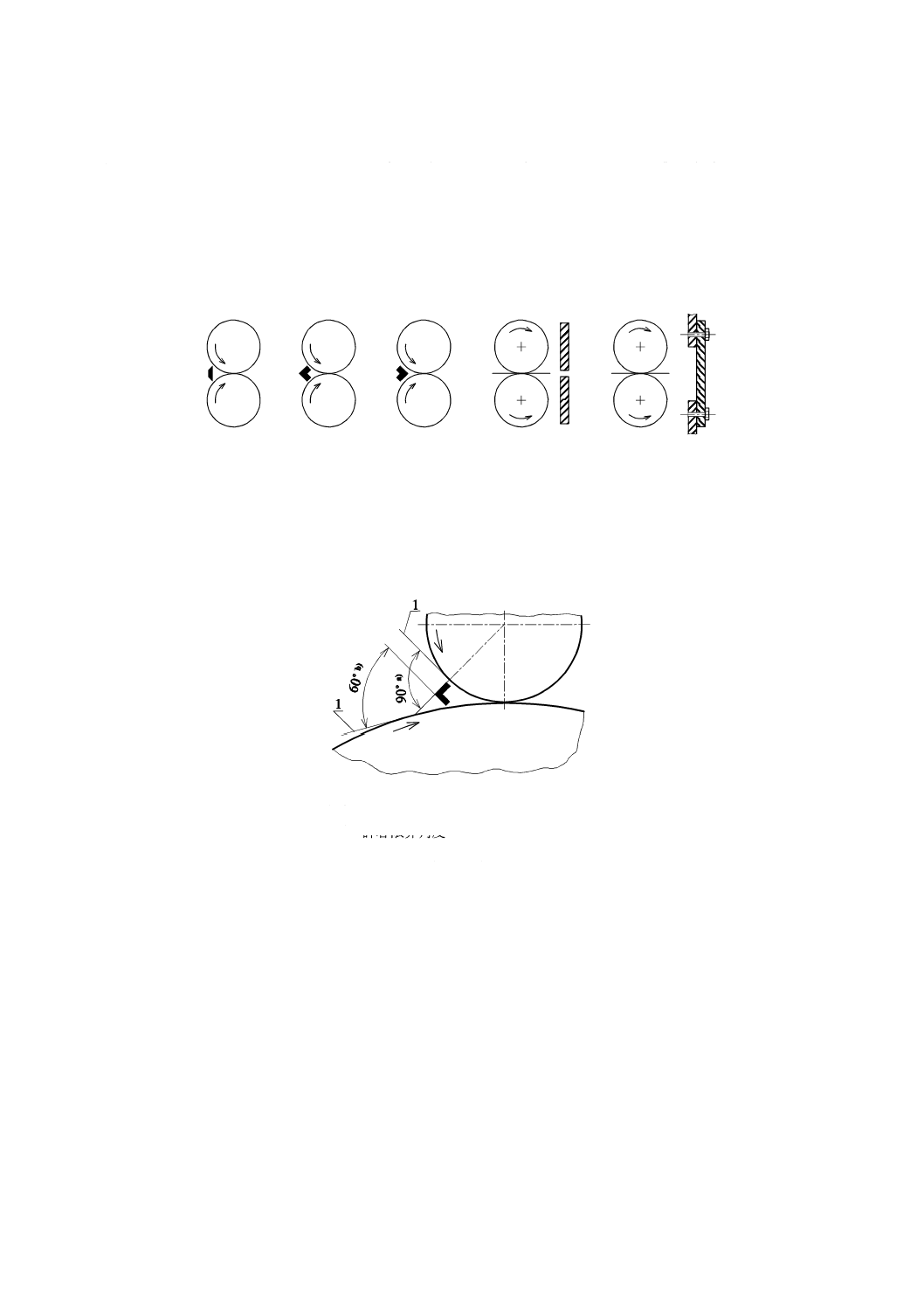

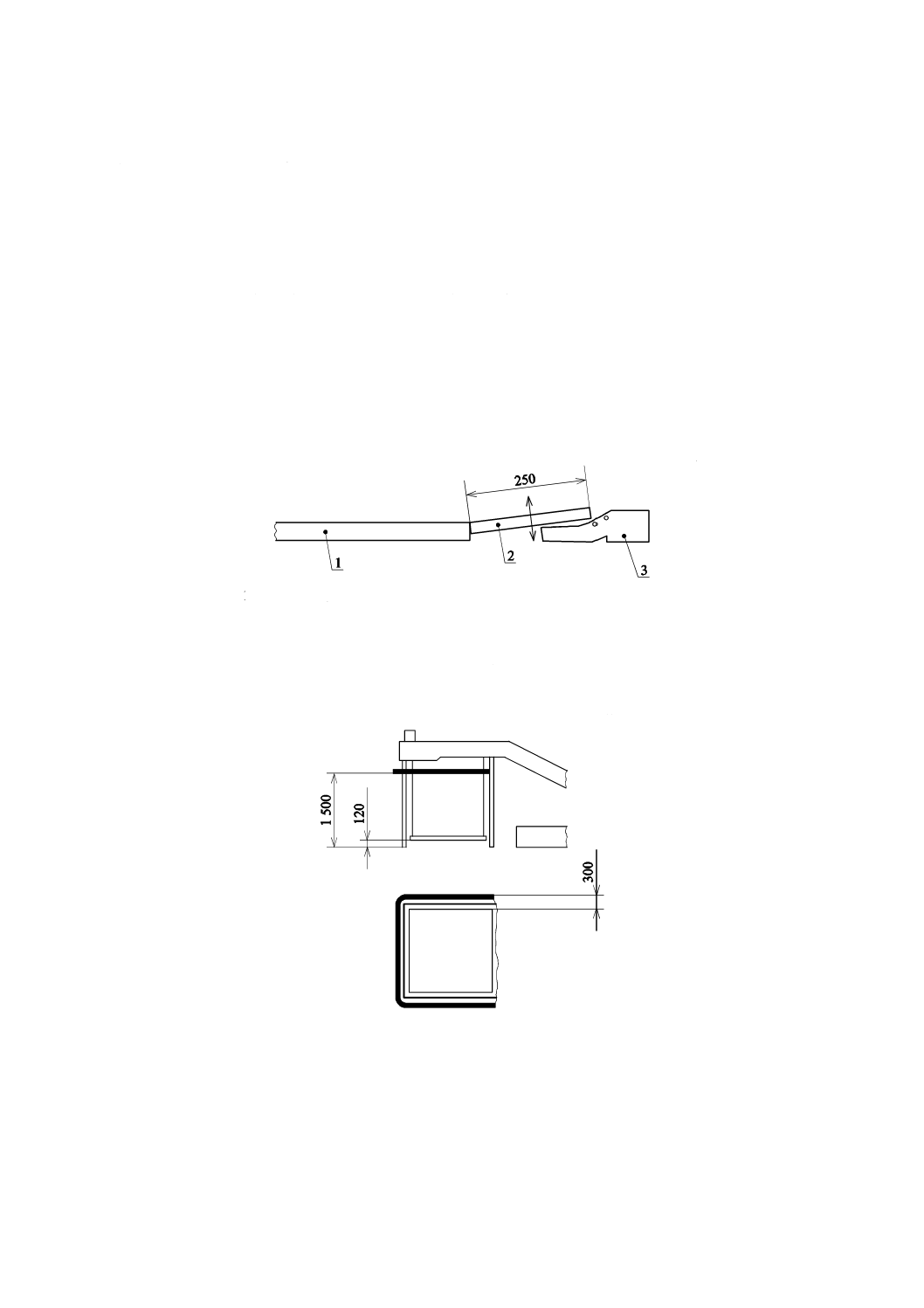

引込みニップ (in-running nip,in-going nip)

内向きに回転する二つの回転構成部品,又は隣接する表面に向かって回転する一つの構成部品が形成す

る領域(図1参照)。

同じ方向に回転するローラは,表面特性及び周速が同じであれば,危険な引込みニップとはみなさない。

8

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

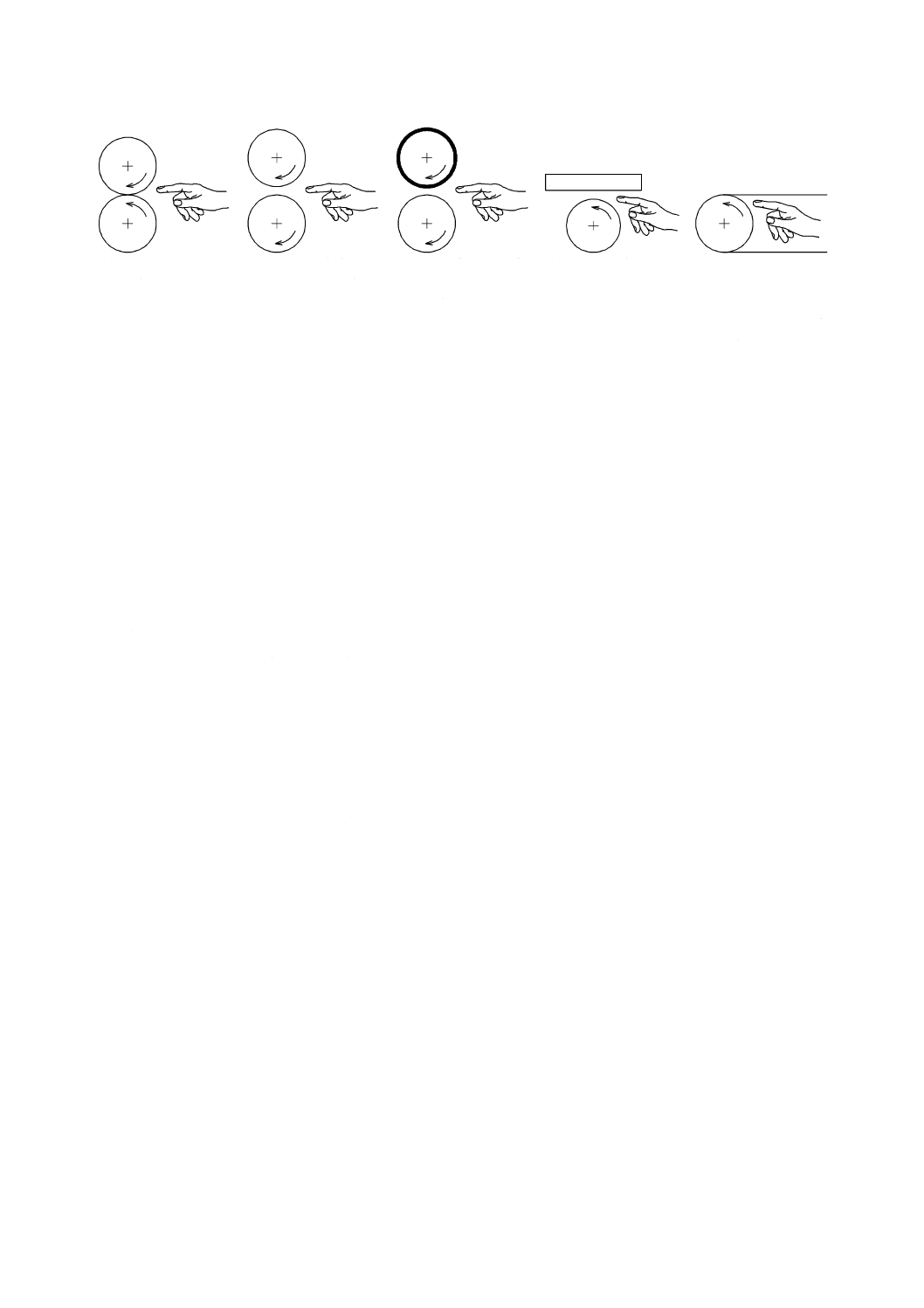

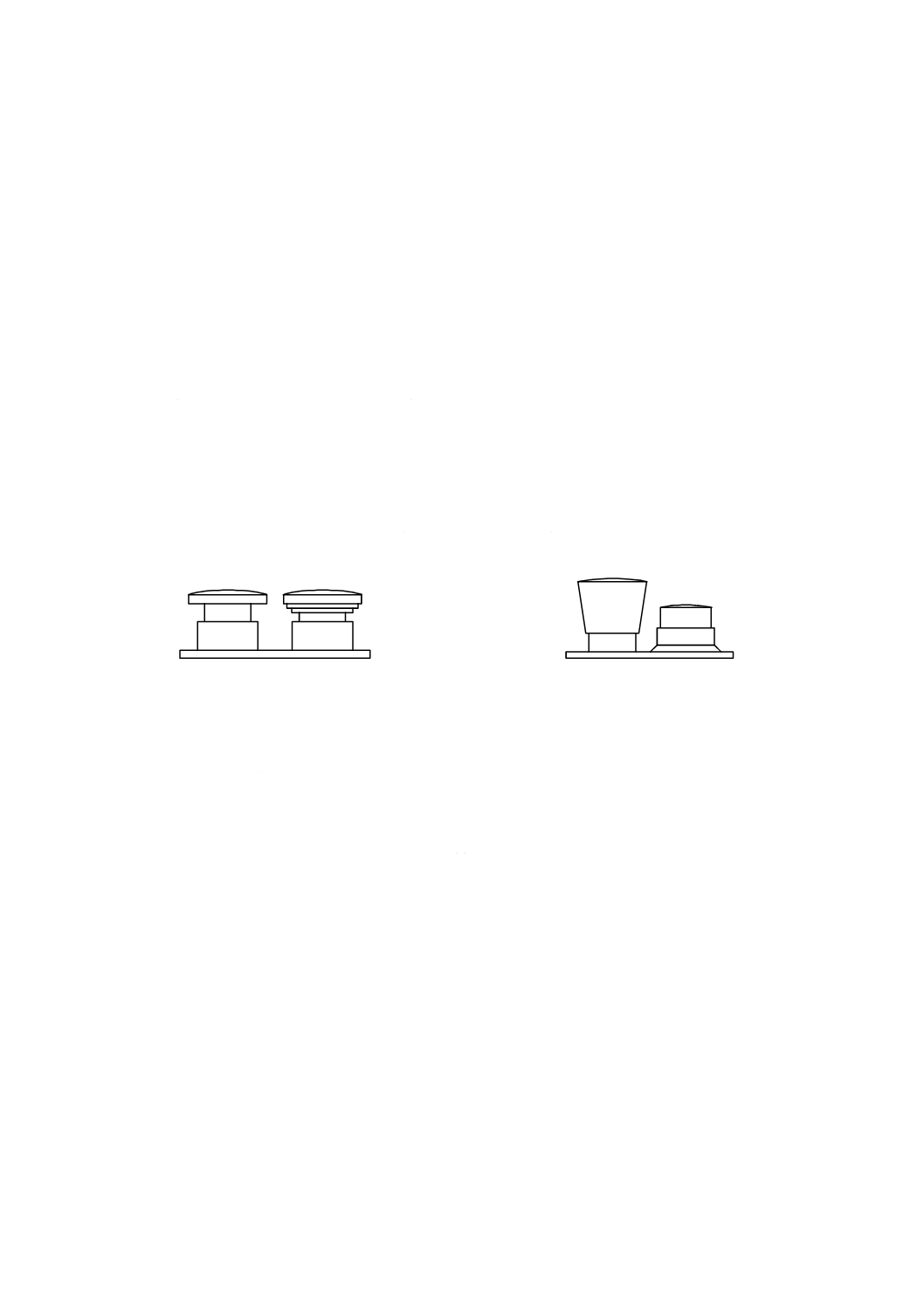

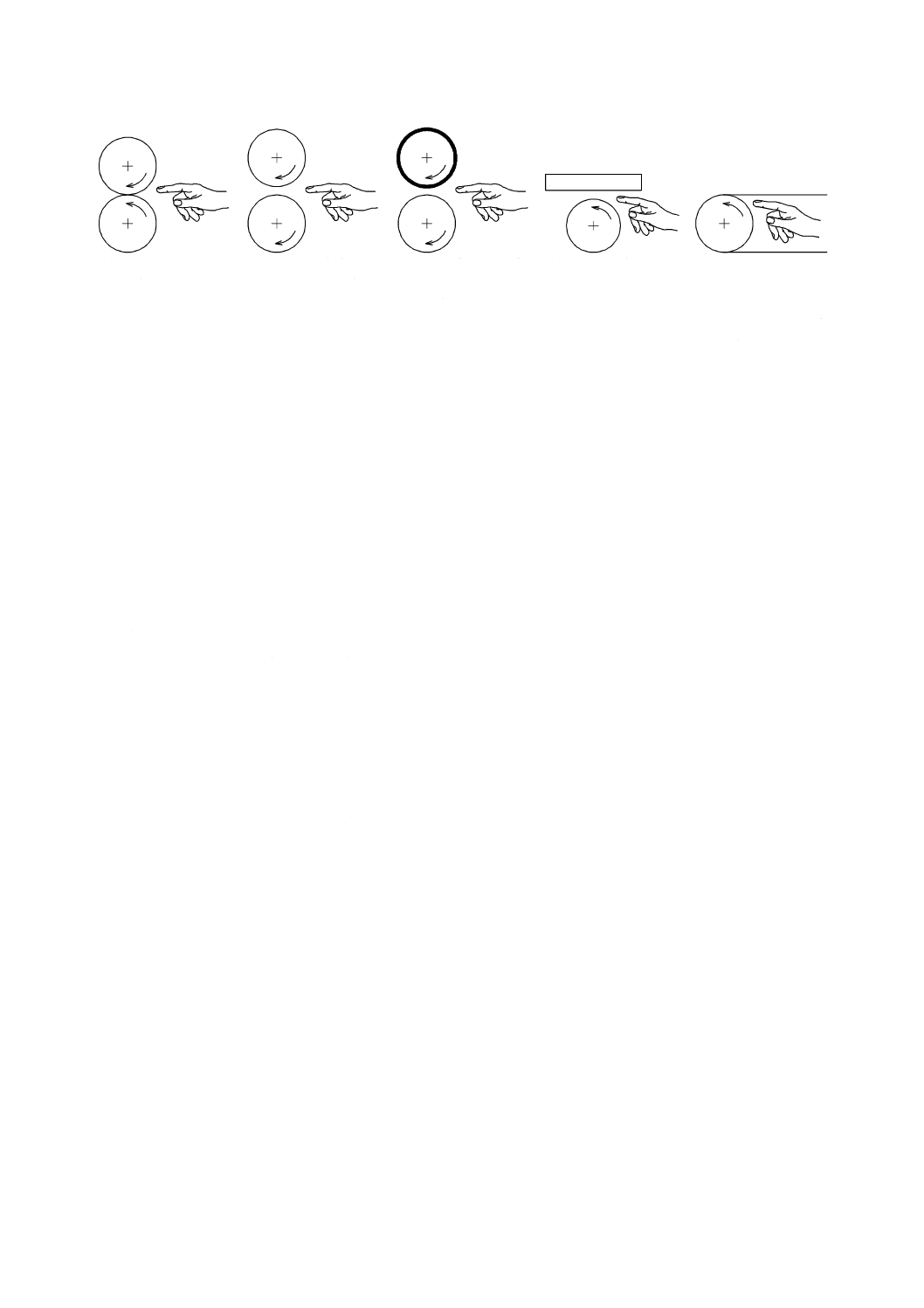

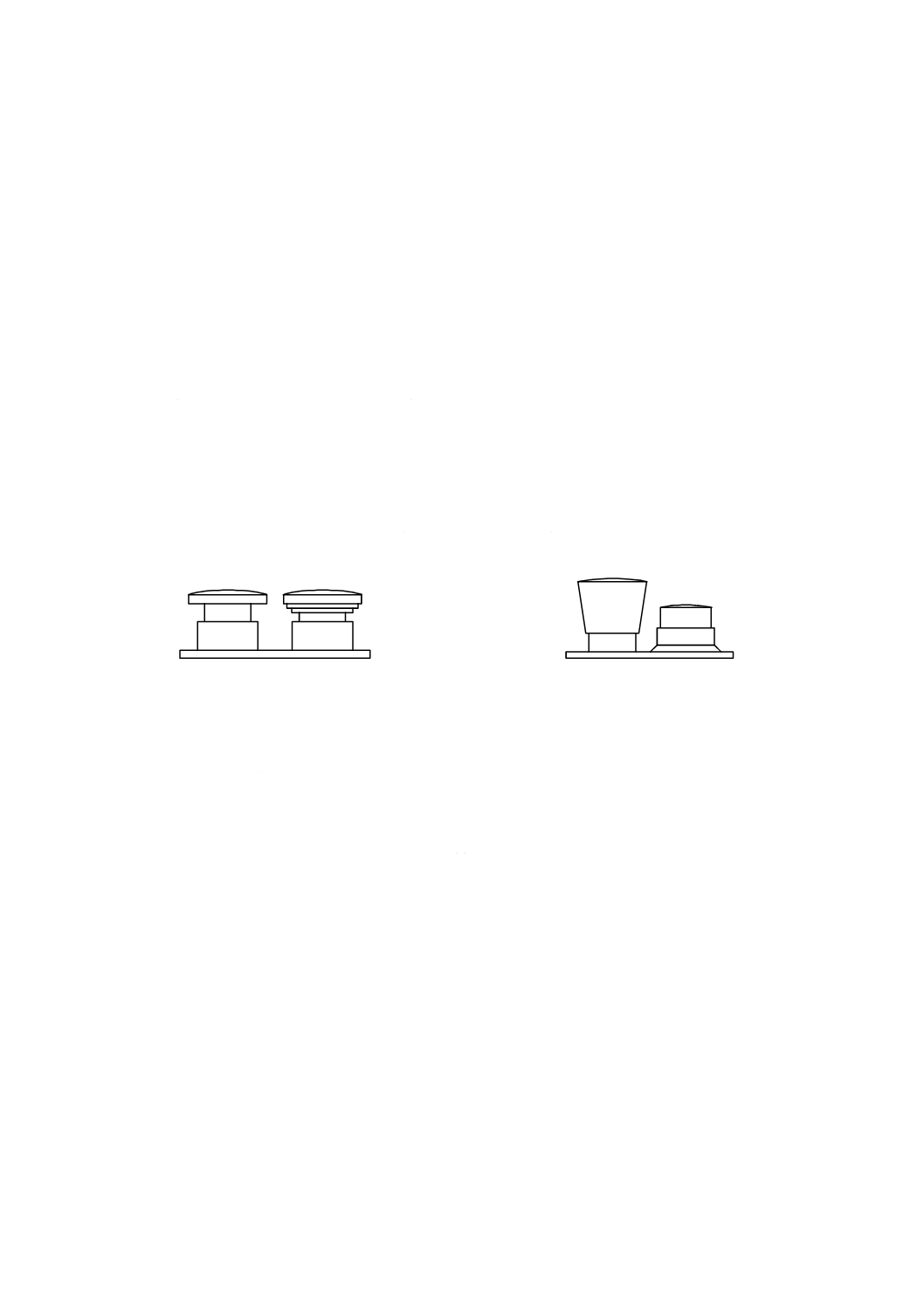

a) 2本の反対方向に

回転するローラ

b) 異なる速度で同

じ方向に回転す

る2本のローラ

c) 同一方向に回転

する表面の材質

(摩擦)が異なる

2本のローラ

d) 1本の回転するロ

ーラと隣接する

固定した物体

e) ローラを駆動す

る又はローラが

駆動するベルト,

チェーン又は巻

取紙

図1−引込みニップ

3.28

インタロック (interlock)

制御システム及び/又は機械に供給する電気エネルギーの全部又は一部と,ガード又は機器とを関連さ

せる(安全防護のための)仕組み(JIS B 9960-1参照)。

3.29

機械アクチュエータ (machine actuator)

機械の作動に影響を及ぼす駆動機構(JIS B 9703参照)。

3.30

接点保持形制御 (maintained-contact control)

作動させた後で,開状態又は閉状態を維持する制御。

3.31

保守 (maintenance)

機械が良好な運転状態を保つことを確実に保証するために必要であって,通常,機械が生産状態にない

ときに行う作業。

注記 保守(例えば,破損,摩耗及び障害部品の修理又は交換,給油の実施並びに予防対策)は,通

常,作業を行う領域に存在する危険源の種類及びその避け方について訓練を受けた資格をもつ

保守要員又はオペレータが行う。保守は,可能であれば,動力を遮断した状態で行うことが一

般的である。

3.32

準備 (make-ready)

適正な色出しのためのインキ制御器の調整,適正な見当のための刷版の位置決め,圧力調整,品質制御

装置による測定など,生産に先行して行う作業。

3.33

手動制御装置 (manual control device)

人が操作する作動システムの一部を構成する機構(IEV 441-15-22参照)。

3.34

機械的危険源 (mechanical hazard)

機械類,構成部品又は材料の作動が作り出す,人への傷害の可能性をもつ源。

例 これは,例えば,押しつぶし及びせん断箇所,捕そく(捉)箇所,引込みニップ,切断・せん(穿)

9

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

孔及び衝撃箇所,歯車・チェーン及びウォーム駆動,Vベルト・平ベルト・コード及びロープ駆

動,連続コンベアの引張り及び支持要素,スポークホイール及びはずみ車,軸及び軸端,ローラ,

スライド,プッシュロッド及び同様な部品並びに工具及び取付具である。

3.35

瞬時接触形制御 (momentary-contact control)

作動している間だけ,開く又は閉じる制御。

3.36

作動制御 (motion control)

機械の作動を始動する,若しくは作動をゼロ速度(3.64参照)で始動する,又は機械を待機状態(3.2

参照)にする制御。

3.37

作動操作盤 (motion-control station)

作動制御(3.36参照)を含む操作盤。

3.38

作動区域 (motion zone)

システム駆動モータ又は機械アクチュエータ(3.29参照)によって直接的に,又はその他の手段によっ

て間接的に駆動する機械構成部品又は機械構成部品群が定義する領域。

3.39

可動操作盤 (movable control station)

機器に恒久的に結線してあって,接続ケーブルの長さで決まる範囲内で移動できる操作盤。

3.40

可動式ガード (movable guard)

重大な危険源へ接近するのに,工具なしで移動又は取り外しできるガード(3.21参照)。

3.41

ニップガード (nip guard)

引込みニップ部に設置したガード。

例 これは,例えば,ニップバー,フィンガバー及びフィンガガードである。

3.42

通常操作 (normal operation)

オペレータが行う,段取,準備,生産及び簡単な修理,調整並びに清掃作業中の一般的な作業及び状態。

保守(3.31参照)は含まない。

3.43

操作位置 (operating position)

主駆動モータの制御を必要とする通常操作(準備及びその他の日常的な繰返し作業)を実行する場所。

3.44

許容期間 (permissive period)

機械動作が始動できる時間間隔(13.2.3参照)。

3.45

要員警告灯 (personnel warning light)

要員の安全に関連して,機械の用意完了,運転及び安全状態を示す赤色灯又は緑色灯。

10

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 これらの表示灯は,機械の状態表示灯(3.57参照)と同一ではない。

3.46

携帯用操作盤 (portable control station)

ある場所から外し,他の場所に移動して再接続できる操作盤。

注記 この操作盤は,遠隔制御(3.51参照)と同一ではない。

3.47

ポジティブな機械的作用 (positive mechanical action)

一方の機械部品の作動が,直接接触するか又は強固に結合して,他方の部品を強制的に動かす二つの機

械部品間の結合状態。

注記1 この規定は,他方の部品の作動を防止している部品に対しても適用する。

注記2 一方の機械部品が作動することによって,他方の部品が(例えば,重力,ばねの力などによ

って)自由に動けるようになる場合は,最初に作動する部品は,後の部品に対してポジティ

ブな機械的作用を及ぼしているとはみなさない。

3.48

強制開離 (positive opening)

弾性体を介さない,例えば,ばねによらない方式で,アクチュエータ(3.1参照)を指定どおり動かすこ

とによる,直接的な接点の切り離し。

3.49

高床作業場 (raised workplace)

作業が通常実施される場所で,接近面から高さ0.5 m以上の作業場所。

3.50

用意完了状態 (ready condition)

オペレータが始動できる機械の状態。

3.51

遠隔制御 (remote control)

外部通信リンクを使用した,機械の一つ以上の操作盤へのアクセス。

注記 これは携帯用操作盤(3.46参照)と同一ではない。

3.52

日常定期的アクセス (routine and regular access)

通常の生産中に必要な,危険箇所への繰返しのアクセス。

3.53

安全状態 (safe condition)

作動区域の主駆動モータの動きを止めた機械の状態。この状態は,機械全体又は一つ以上の作動区域に

適用してもよい。また,一つ以上の停止・安全押しボタン又は非常停止押しボタンを押し下げた位置でラ

ッチ(latch)したときにだけ,安全状態になる。

3.54

分離要素 (separating element)

シート,ブランク又は同種の材料の供給装置上で,これらを個々に分離する要素。

11

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.55

重大な危険源 (significant hazard)

重度の若しくは回復できない傷害,又は死亡を引き起こす可能性のある源。

3.56

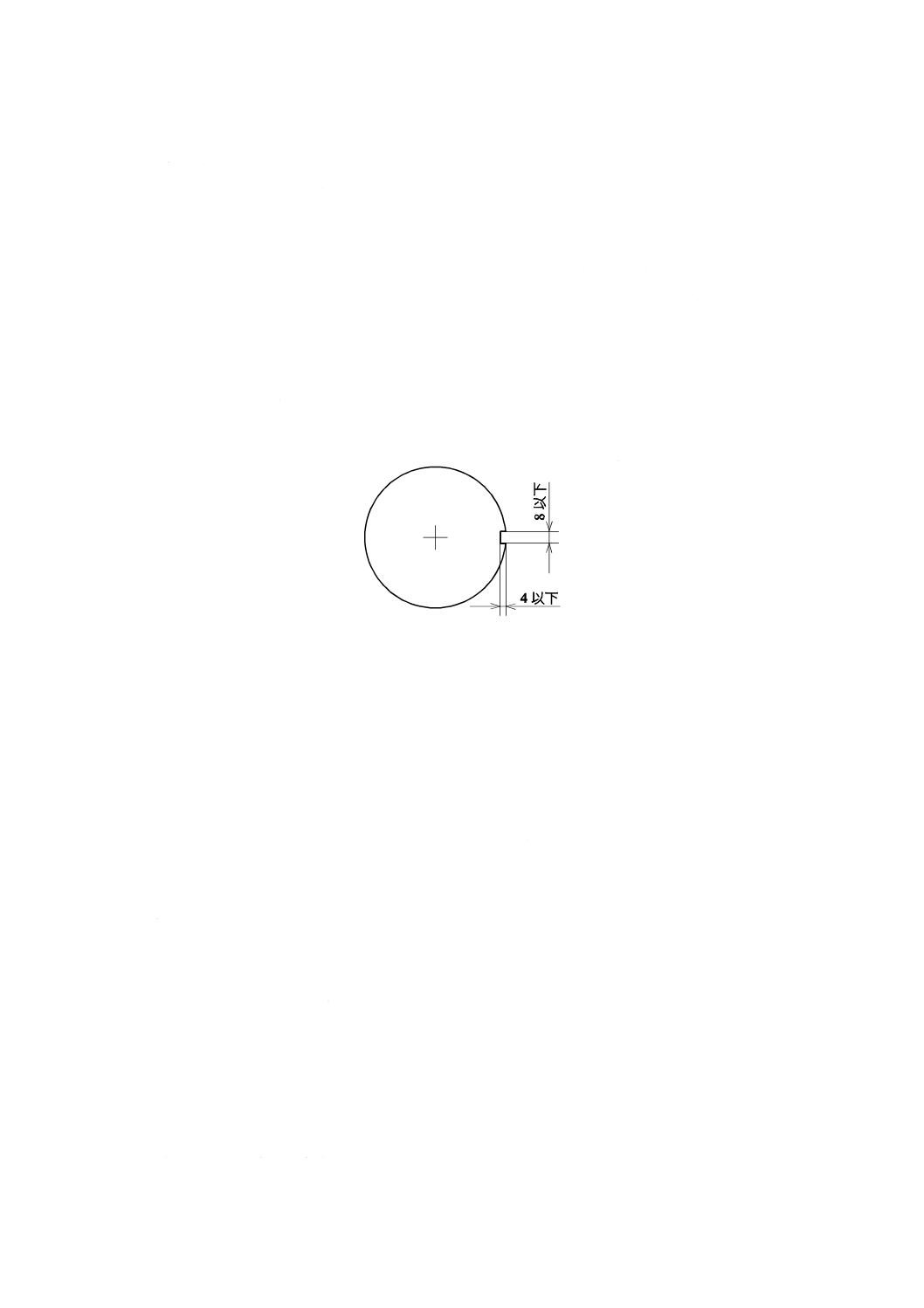

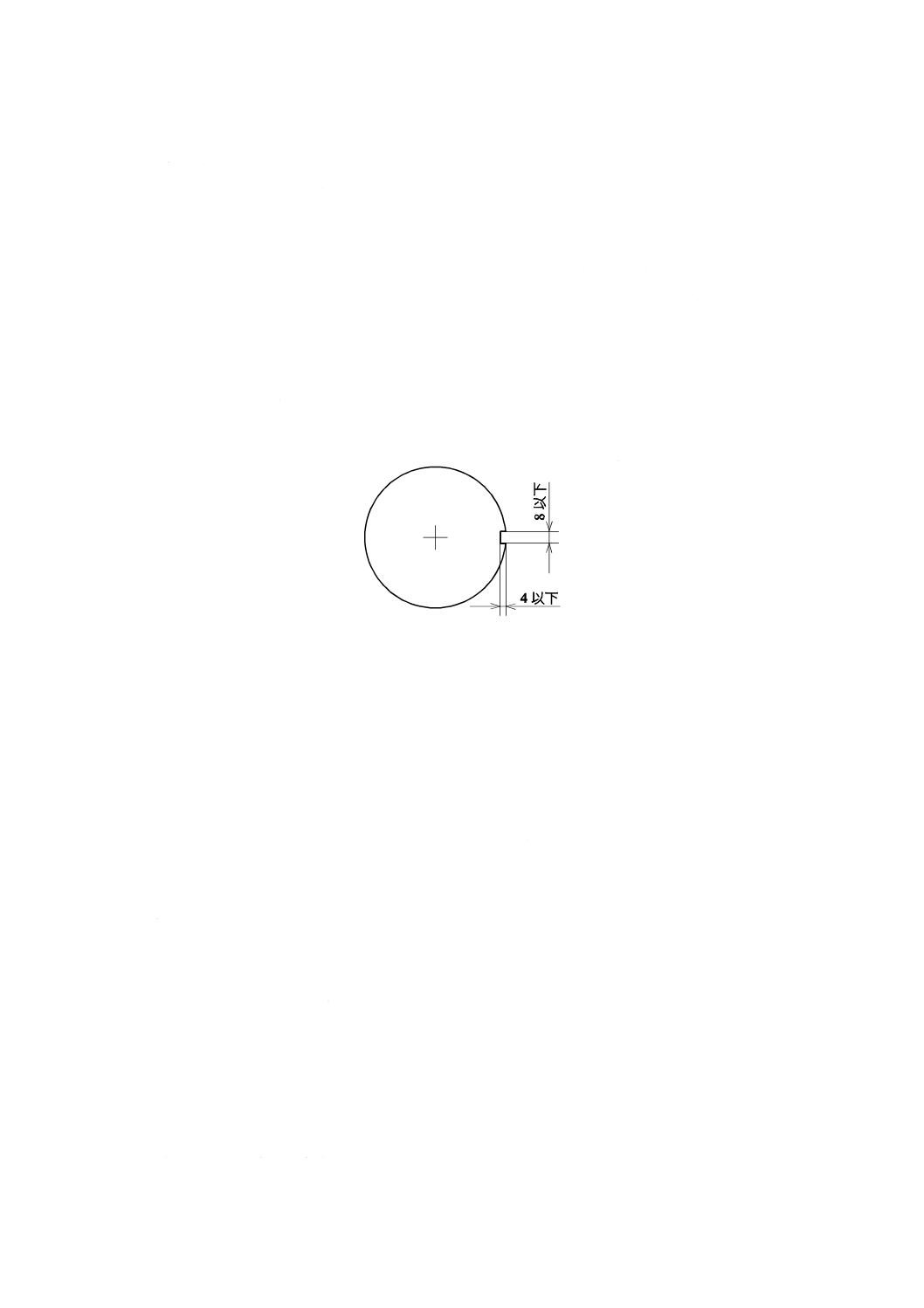

滑らかなシリンダ,滑らかなローラ (smooth cylinder,smooth roller)

次のいずれかの滑らかな表面をもつ,断面が円形の中実又は中空の細長い物体。

a) 通り溝は半径方向に測って深さ4 mm以下,円周方向に測って幅8 mm以下で,鋭利な又は切削した

エッジがない(図2参照)。

b) 通り溝は円周方向に測って幅4 mm以下で,鋭利な又は切削したエッジがない。

注記 シリンダは,版胴,ゴム胴,圧胴などを含む。インキローラ,湿し水ローラ又は分配ドラム

は,シリンダとはみなさない。

単位 mm

図2−滑らかなローラ及び滑らかなシリンダ

3.57

状態表示灯 (status light)

機械の状態又は工程を示す表示灯。

注記 状態表示灯は,要員警告灯(3.45参照)と同一ではない。

3.58

工具 (tool)

締め具を働かせるように設計したキー又はレンチのような道具。

注記 硬貨又はつめ(爪)やすりのような物は工具とはみなさない。

3.59

トリップバー (trip bar)

押したときに,機械のインタロック付き安全システムが活性化する保護バー。

3.60

トリップニップバー (trip nip bar)

押したときに,機械のインタロック付き安全システムが活性化する,引込みニップ(3.27参照)に取り

付けた可動式保護バー。

3.61

両手制御 (two-hand control)

潜在的に危険な機械作動を始動するために,一人のオペレータが同時に操作しなければならない,二つ

の手動制御装置から構成する安全装置。

12

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.62

警告期間 (warning period)

機械の作動を妨げていて,機械がまもなく動くという警告を要員に与える時間間隔。

3.63

ワイヤレス制御 (wireless control)

物理的結合以外の手段を使用した,機械制御システムと作動操作盤との間の指令及び信号の伝送。

3.64

ゼロ速度 (zero speed)

駆動制御システムが作動して,任意の位置に機械を能動的に保持している機械作動の状態で,機械の動

きは見えないが,機械は警告なしに始動することができる。

注記 ゼロ速度は,待機状態(3.2参照)であるとみなすことができる。

4

規格の効力発生期日

(対応国際規格の規定を不採用とした。)

注記 対応国際規格では,規格の効力発生期日を規定しているが,この規格では不要であり,不採用

とした。

5

重大な危険源の防護

5.1

一般

オペレータを重大な危険源にさら(曝)すことが分かっている領域では,機械操作に適合した防護を備

えなければならない。通常操作において,危険源までの距離がJIS B 9707の規定によっている場合は,重

大な危険源が存在するとはみなさない。関連はあるものの重大ではなく,この規格に含んでいない危険源

をもつ機械類は,JIS B 9700-1及びJIS B 9700-2に規定する原則に基づいて設計しなければならない。

重大な危険源は機械ごとに異なる。各機械について,どんな危険源が存在するかを評価して決定し,そ

れを防護することが重要である。

機械は,準備,洗浄,オペレータが実行する保守,又はトラブルシューティングのような通常の生産の

ための作業を,停止状態でできるように設計することが望ましい。これらの操作を行うのに機械作動が必

要な場合は,危険源をガード及び安全装置によって防護しなければならない。これらの操作は,ホールド・

トゥ・ラン装置を使用して,5.4,5.6,JIS B 9631-2の5.3.2又はJIS B 9631-2の5.7.6.2の規定によって実

行しなければならない。動いている構成要素又は製品の流れを監視する必要がある場合は,安全ガードを

閉じたままで必要な視認性が確保でき,かつ,必要に応じて機器操作のための調整ができるように機器を

設計しなければならない。

例 これは,例えば,透明ガード又は遠隔監視システムである。

5.2

ガード

5.2.1

ガードの種類及び動き

5.2.1.1

ガードの種類

この規格においては,固定式及び可動式の,二つのタイプのガードがある。頻繁に開く必要のないガー

ドは,インタロックするか,又は取り外す場合にキー若しくはレンチのような工具(3.58参照)を必要と

する締め具で,固定しなければならない。

すべての可動式ガードは,5.5の規定によってインタロックしなければならない。

13

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

準備(段取)操作又は危険区域へのアクセスを可能にするために,通常操作の間(平均で)1作業シフ

ト当たり1回以上,開く,取り外す及び/又は取り付けるように設計されたガードは,そのために工具を

使用する,使用しないにかかわらず,インタロックしなければならない。

1作業シフトは,8時間を基準とする。

ガードは段取又はその他の目的のために取り外してもよい。

注記 ガードを取り外す例を,次に示す。ただし,これらに限定はしない。

− 処理する材料の供給

− 用紙サイズの変更

− 工具の交換

− 準備

インタロックシステムは,5.5.1の規定によって作動しなければならない。

インタロック付きガードが開いているときは,5.6に規定する方策の一つを有効としなければならない。

生産工程を監視する必要がある場合は,処理機能の十分な視認性を確保するとともに,反射によって見

えにくくなることがないようにガードを設計しなければならない。

例 これは,例えば,黒色つや(艶)消し塗装したメッシュ状ガード,ガード背部への照明の設置な

どによって満足することができる。

ガードは,要員に対していかなる新たな重大な危険源をも作り出してはならない。また,JIS B 9716の

規定によらなければならない。

5.2.1.2

可動式ガードの自動化

可動式ガードの自動化によって,いかなる重大な機械的危険源をも作り出してはならない。

これは,例えば,ガードの動作力を制限することによって満足することができる。ガイドラインは,次

による。

a) ガードに接触する可能性のある面が,鈍いエッジ又は突起であって,切傷又は突き刺しの傷害リスク

がない場合は,50 N以下。

b) ガードに接触する可能性のある面が,押しつぶしの傷害リスクがない程度に平たんな場合は,150 N

以下。

リスク分析に基づいて,より高い数値を選択できる。

5.2.1.3

ガードの自重による閉鎖に対する保護

開けることができるガードが,自重で閉鎖することによって傷害リスクを作り出す場合は,安全防護し

なければならない。

例 安全防護のために使用してもよい手段の例を,次に示す。

− 質量の釣合いをとるための装置

− 空気ばね

− 自動的にその部品を開いた状態にしておく装置

− ホールド・トゥ・ラン制御を作動する位置から危険箇所を見ることができる場合は,ホール

ド・トゥ・ラン制御器で作動する動力駆動式ウォームギヤ

− 閉鎖を防ぐために,その回転中心から十分後方に離した,開位置でのガードの重心

質量の釣合いをとるためにばねを使用する場合は,ばねの欠陥又はガードの動作が,危険源とならない

ように設計しなければならない。圧縮形のばねが望ましい。ばねは,長期間使用した後であっても,いか

なる永久変形も起こしてはならない。

14

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2

ガードの位置決め

5.2.2.1

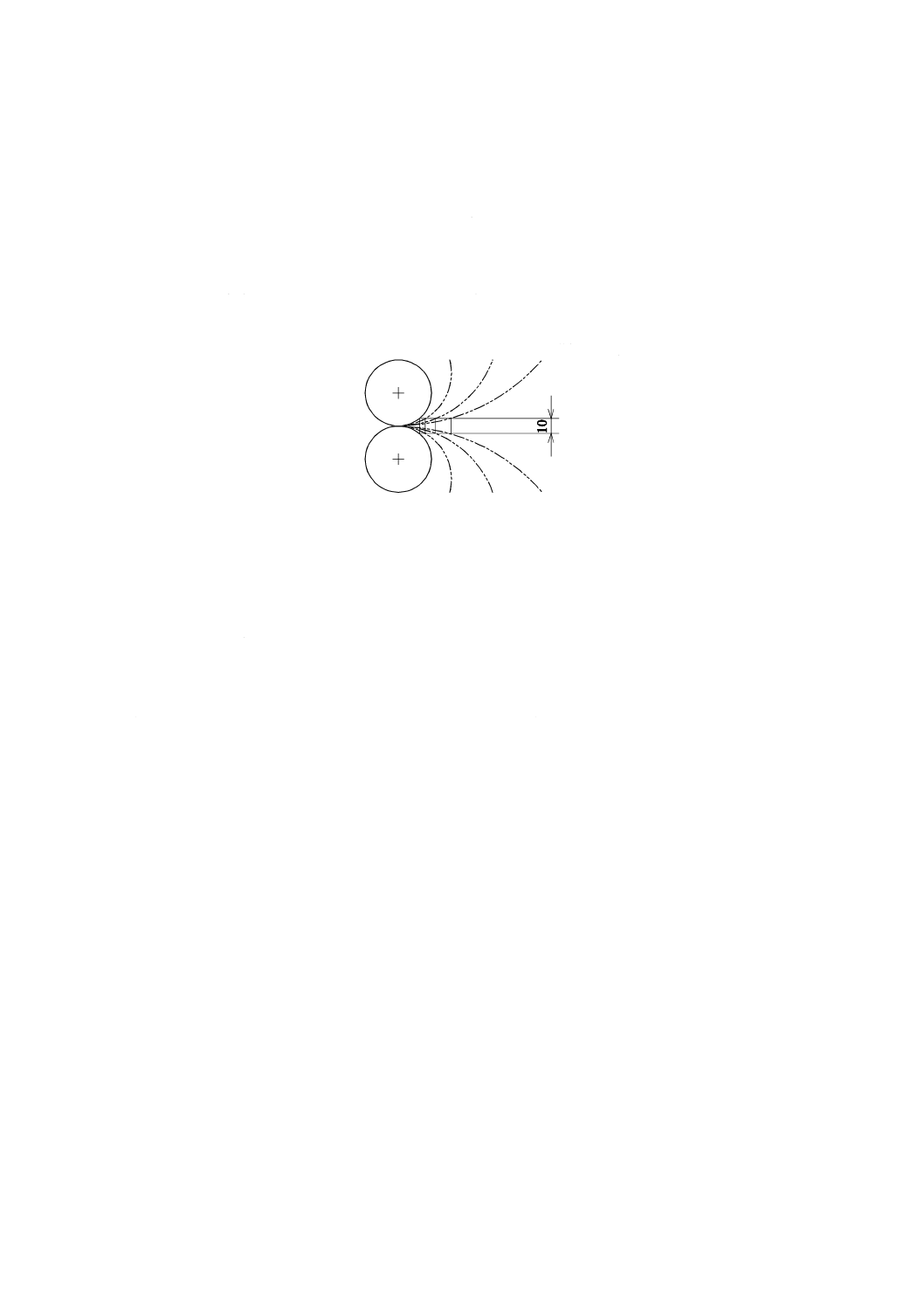

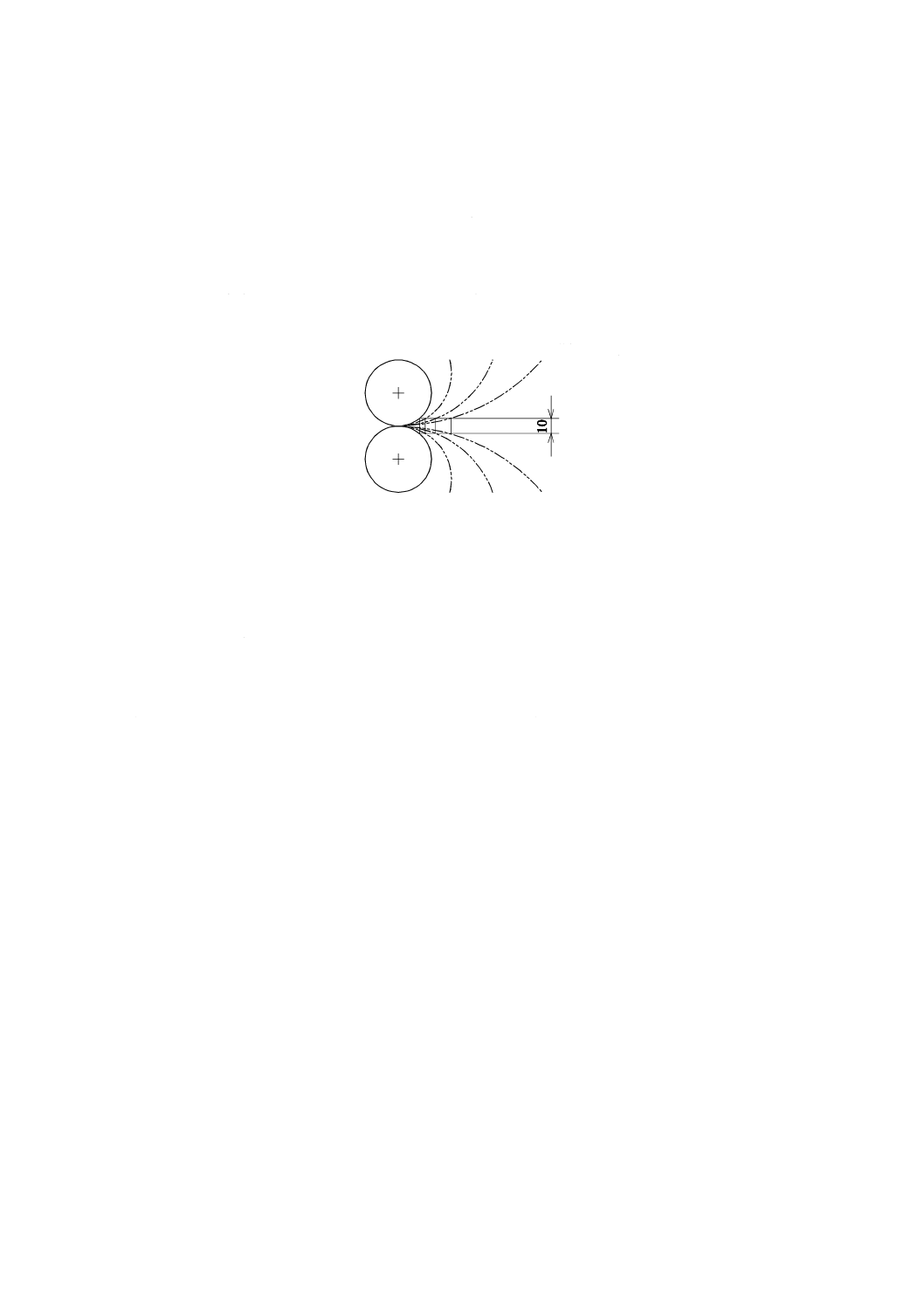

ガードの距離とすき間との関係

ガードと引込みニップとの間の安全距離測定の基点は,回転面の間又は回転面と固定面との間の距離が

10 mmの位置とする(図3参照)。安全距離は,JIS B 9707の規定によらなければならない。バリアガード

の構造は,要員の身体の一部が,バリアガードの上下左右又はすき間から,危険源に確実に届かないよう

に設計しなければならない。

ガイドローラの安全距離は,120 mm以上でなければならない。

単位 mm

図3−引込みニップにおける安全距離の測定の基点

5.2.2.2

上方への到達

要員の身体の一部が,上方にある危険区域に届くが,危険区域から受けるリスクが低い(リスクアセス

メントによって判定)場合は,危険区域の高さは,JIS B 9707の規定によって2 500 mm以上でなければな

らない。その他の場合は,次のいずれかとする。

a) 危険区域の高さを2 700 mm以上にする。

b) 他の安全方策を施す。

注記 リスクアセスメントに関する詳細は,JIS B 9702を参照する。

5.2.2.3

保護構造物を越える到達

要員の身体の一部が,保護構造物を越えて危険区域に届いたときに,危険区域から受けるリスクが低い

(リスクアセスメントによって判定)場合は,表1に規定する危険区域までの水平距離を最小値として使

用しなければならない。表1の規定値の中間に値を決めてはならない。したがって,危険区域の高さa,

保護構造物の高さb,又は危険区域までの水平距離cが表1の二つの数値の間にある場合は,安全性がよ

り高くなる数値を使用しなければならない。

15

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

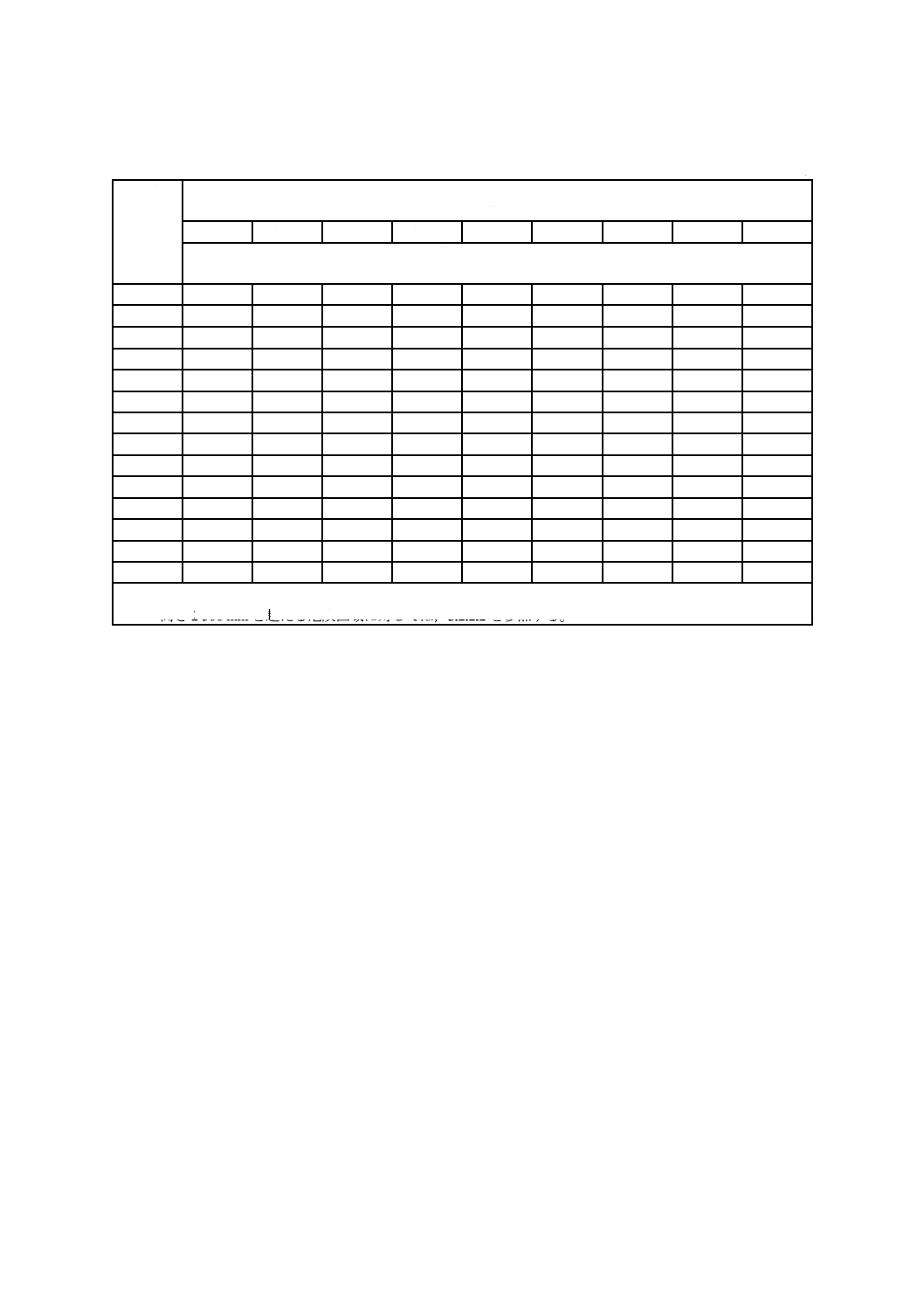

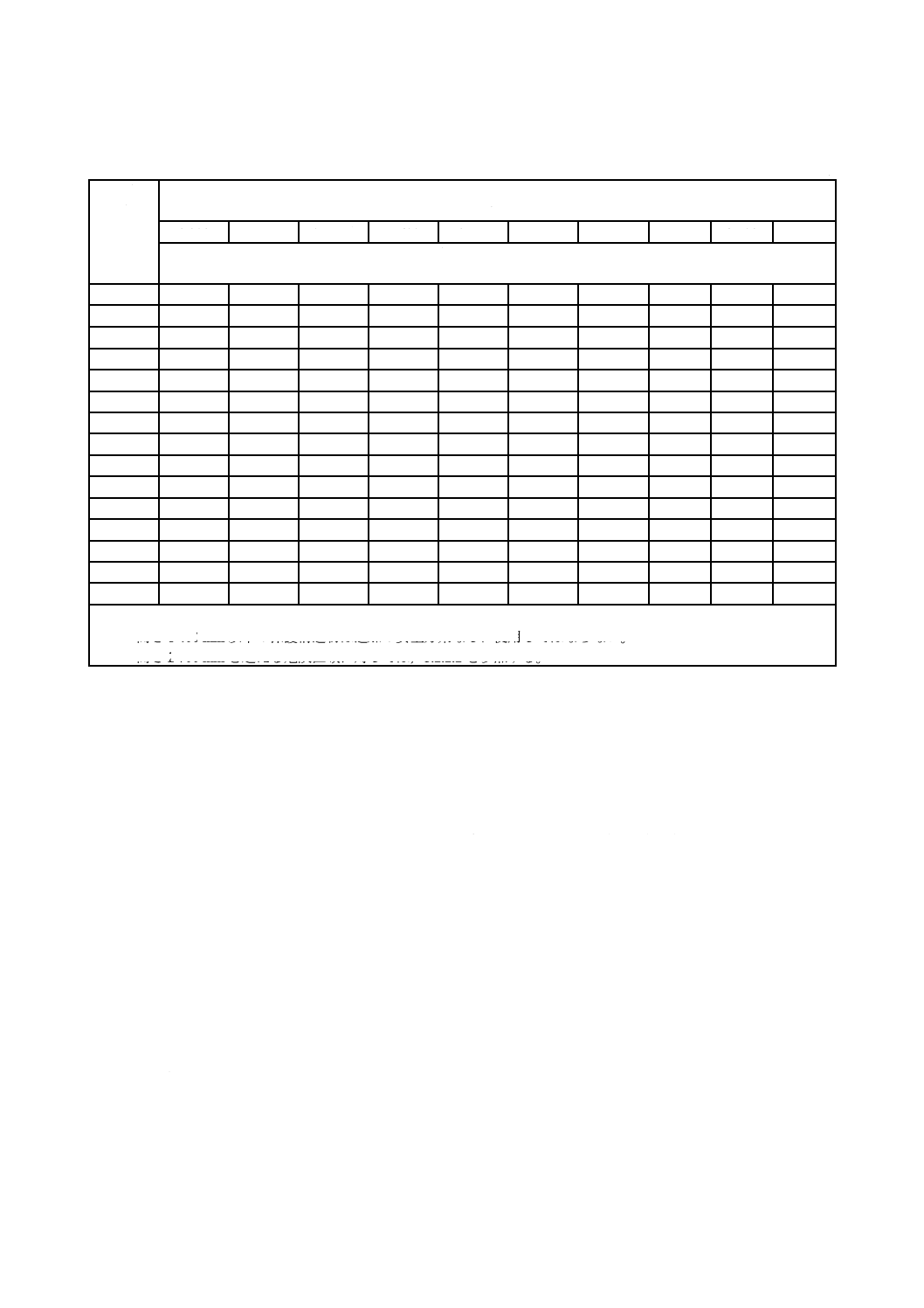

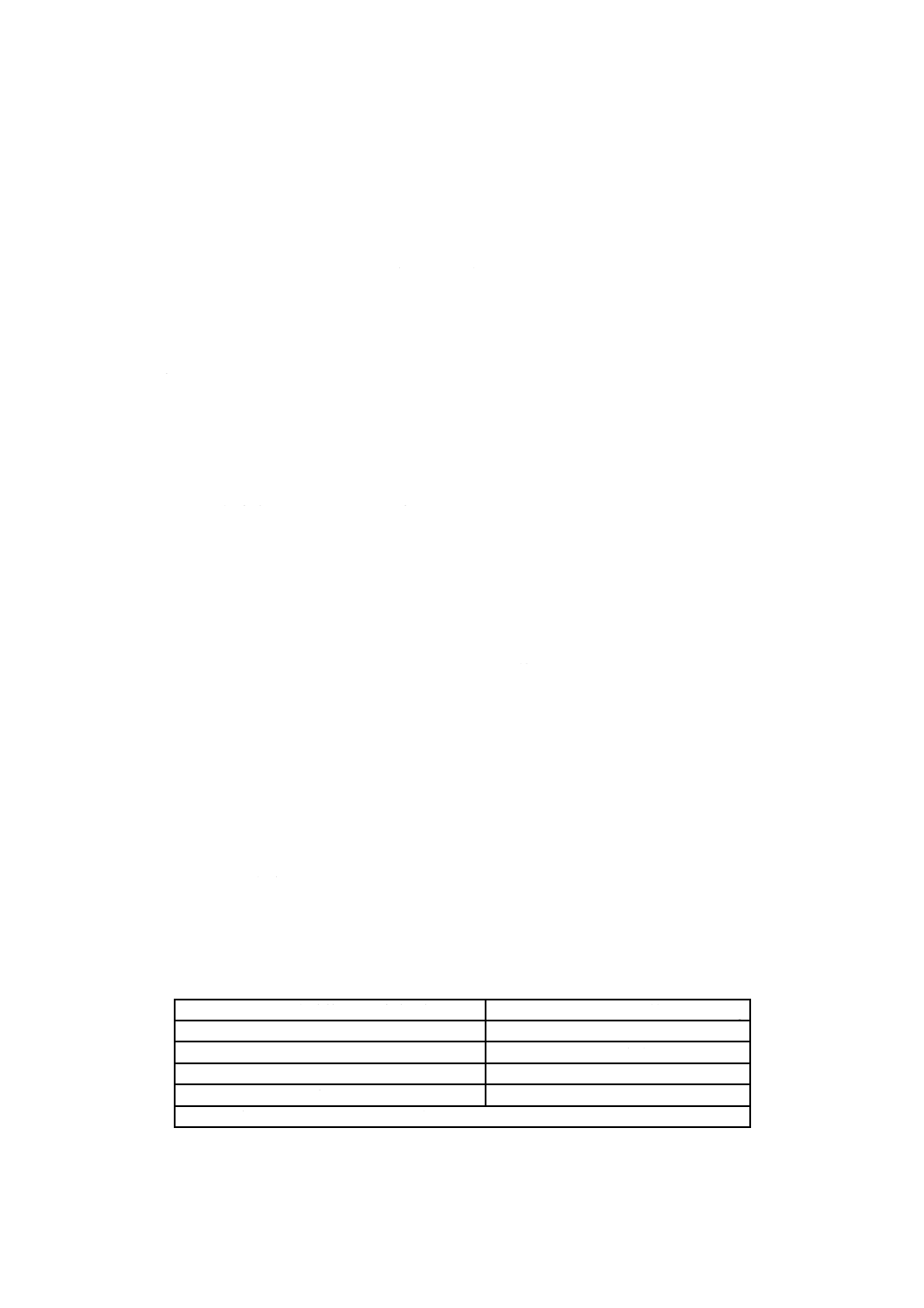

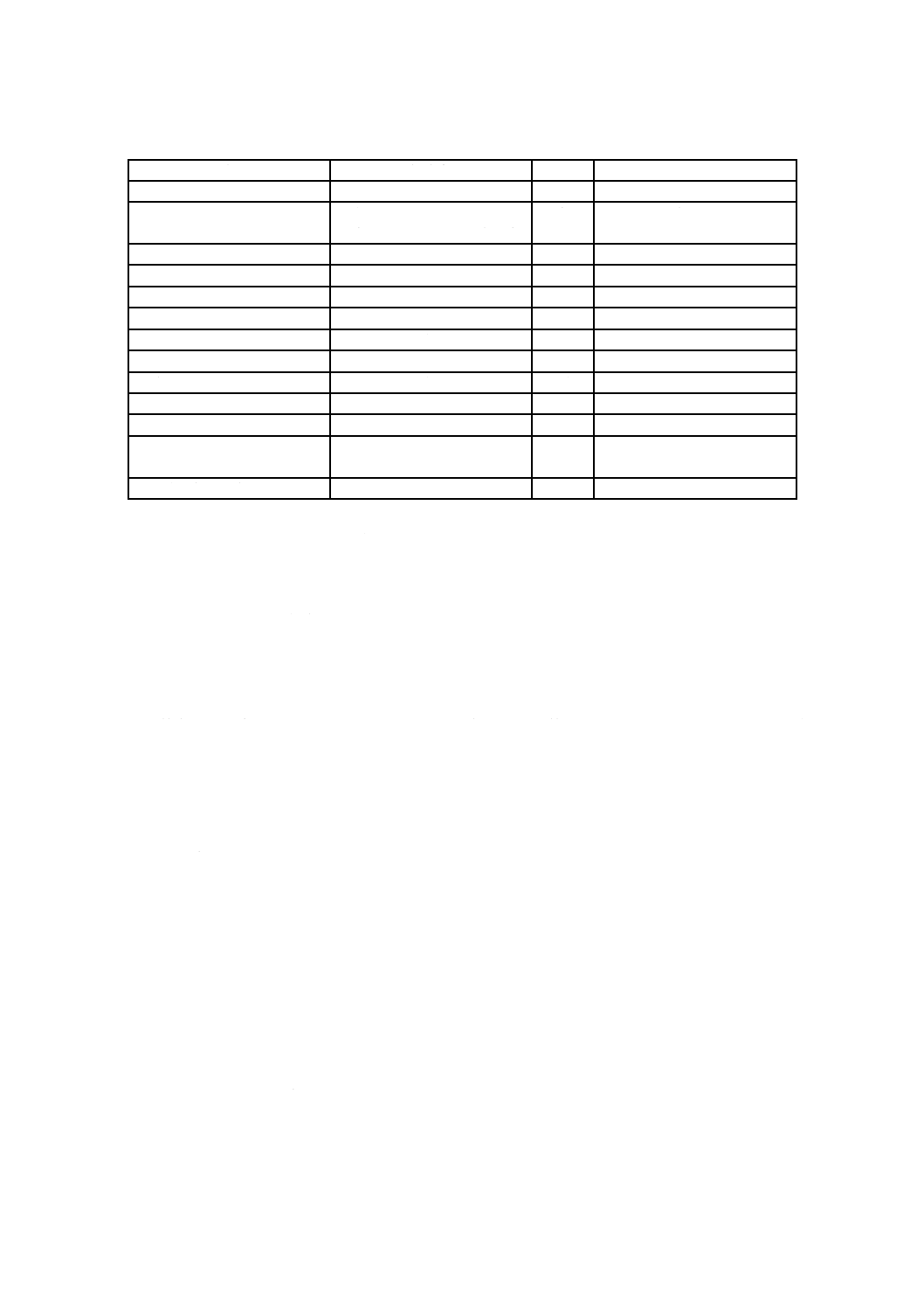

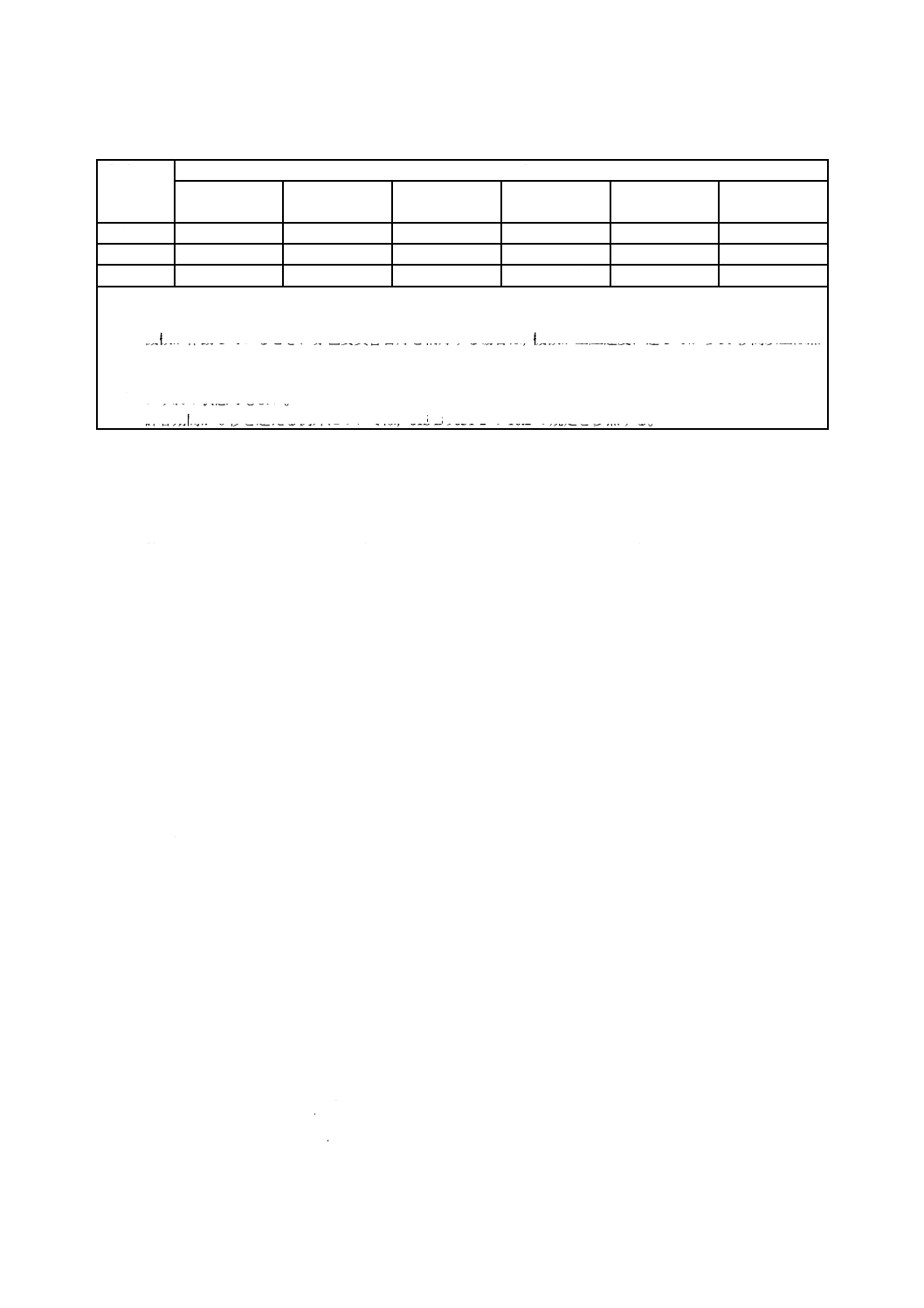

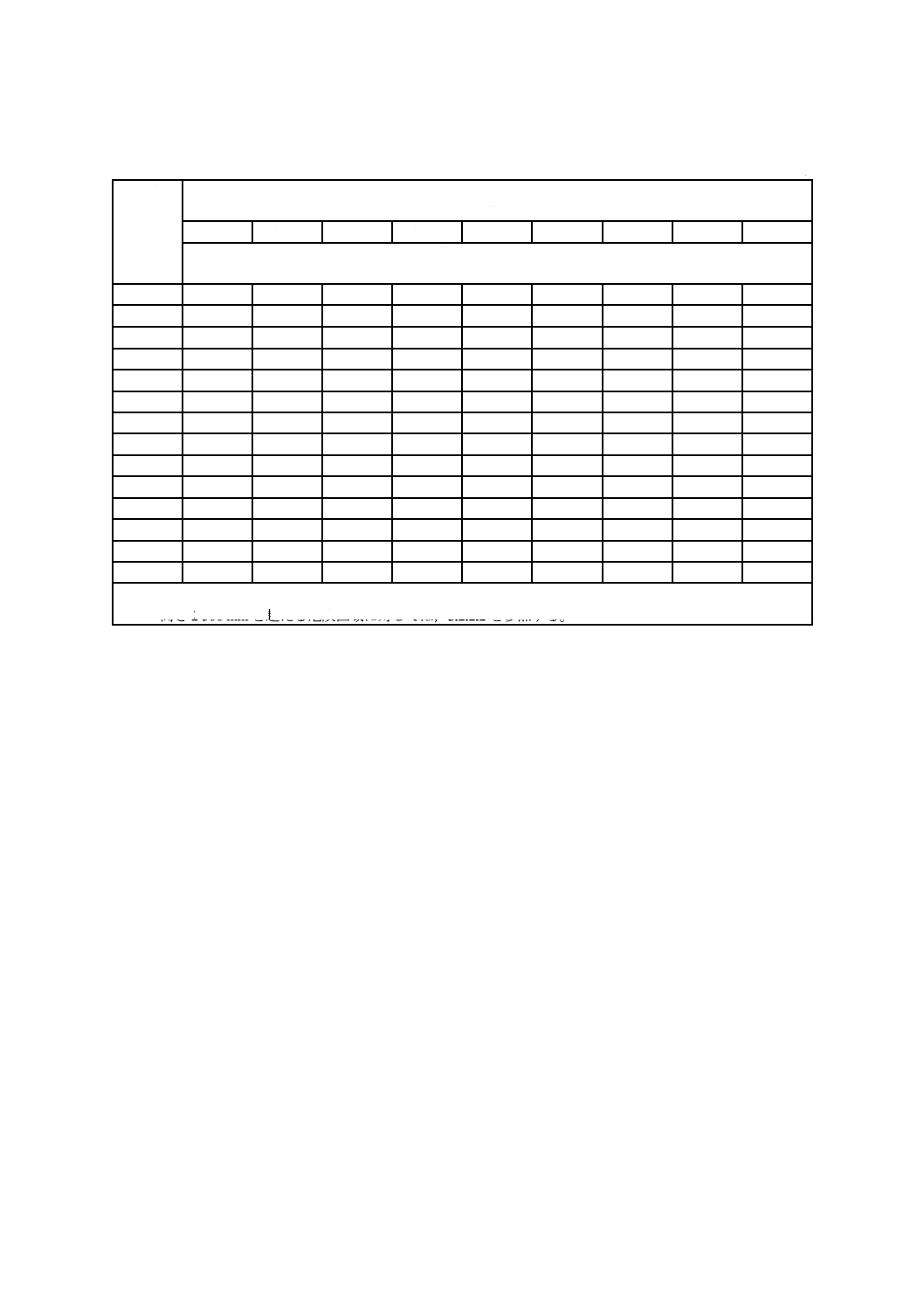

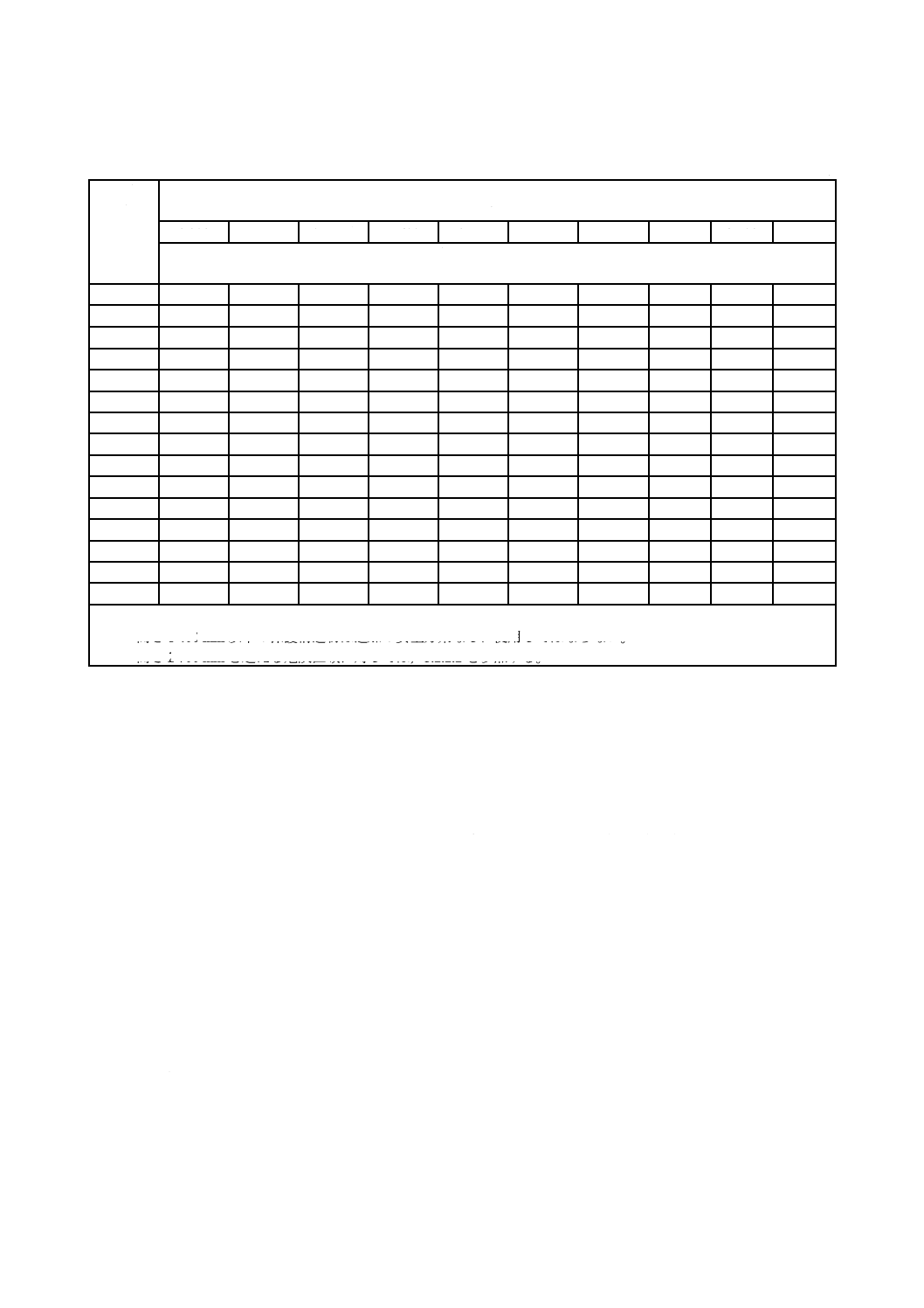

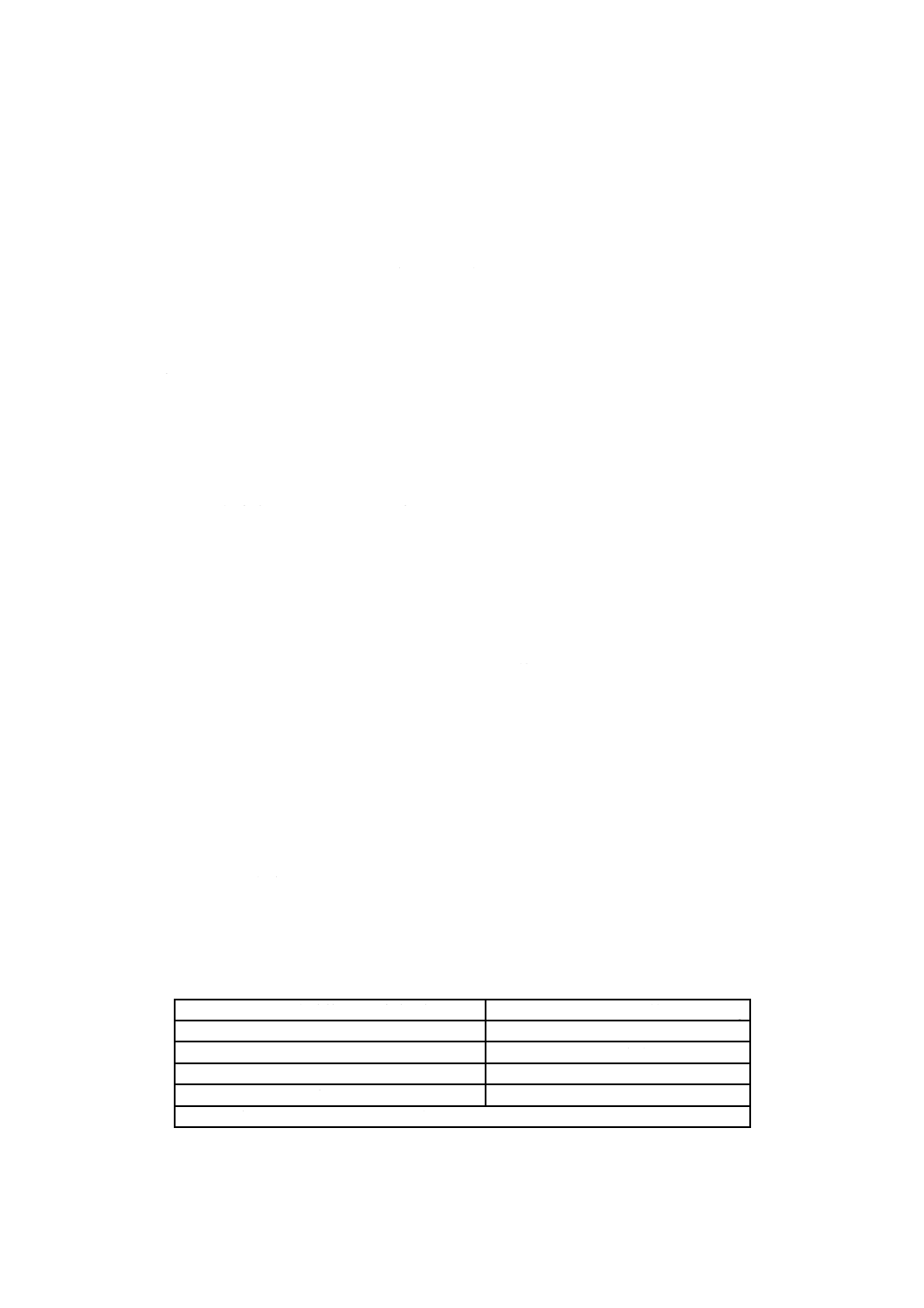

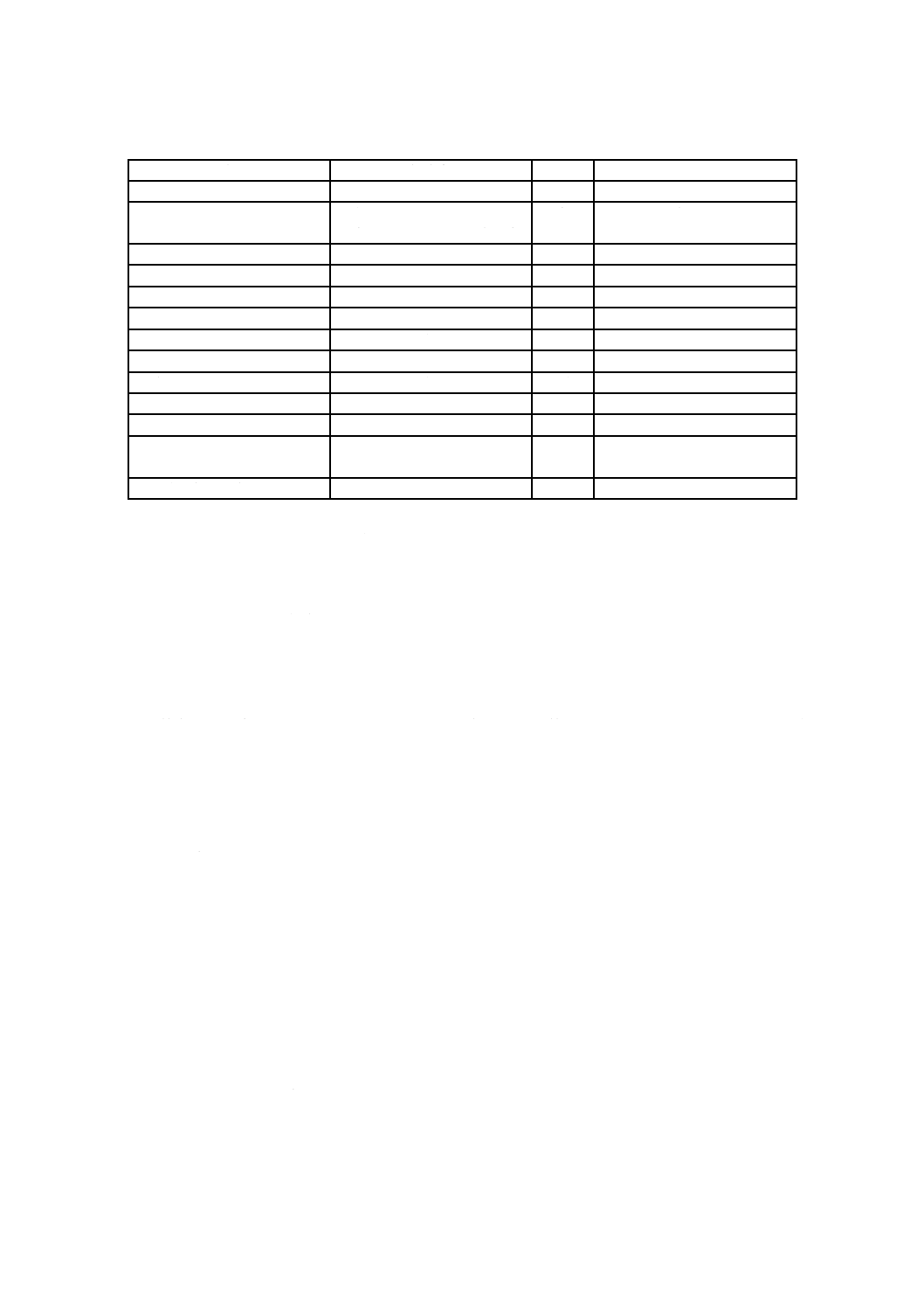

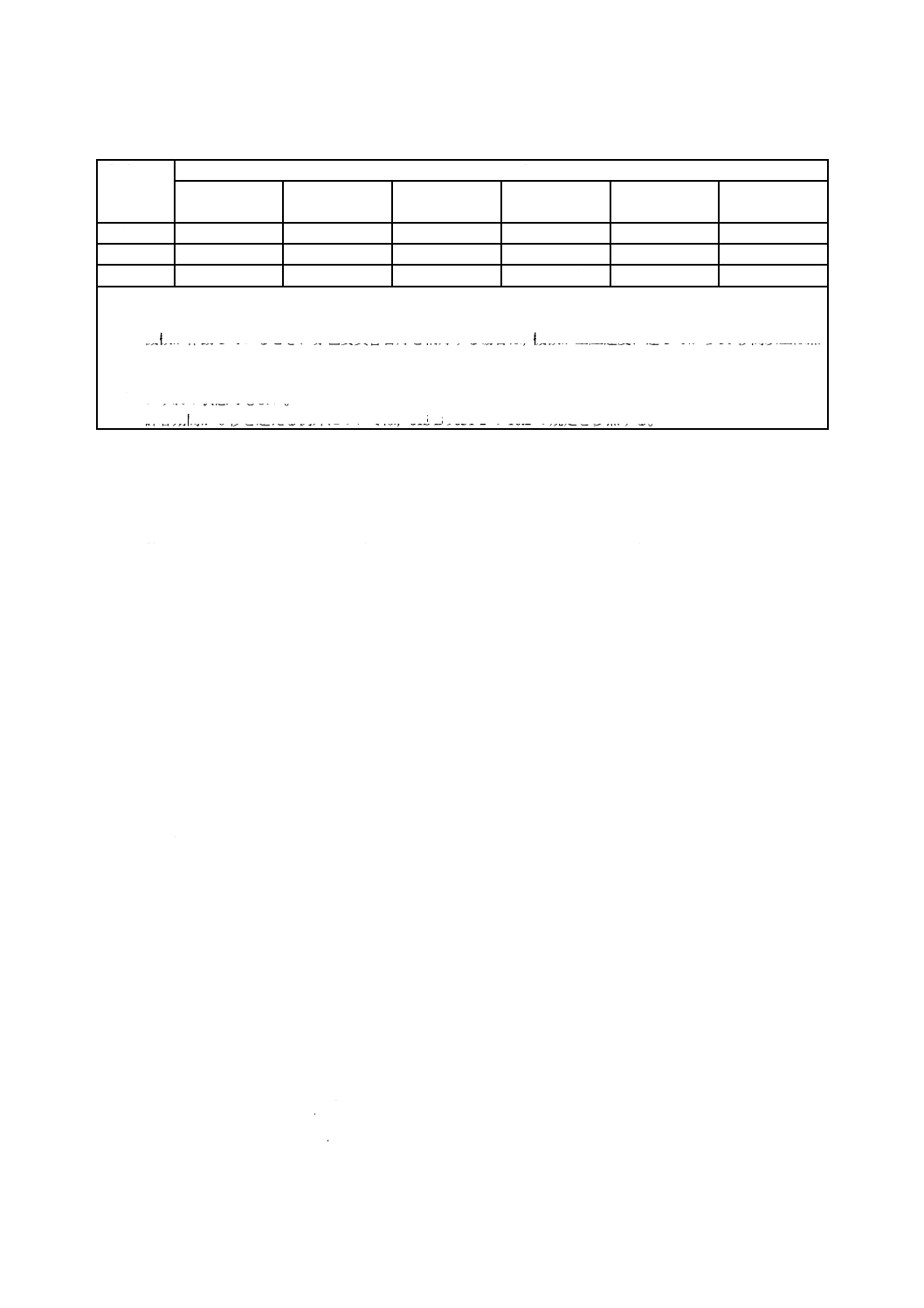

表1−リスクの低い危険位置に対する安全距離

単位 mm

危険

区域の

高さ

a

保護構造物の高さ

b a)

1 000

1 200

1 400

1 600

1 800

2 000

2 200

2 400

2 500

危険区域までの水平距離

c

2500 b)

−

−

−

−

−

−

−

−

−

2400

100

100

100

100

100

100

100

100

−

2200

600

600

500

500

400

350

250

−

−

2000

1100

900

700

600

500

350

−

−

−

1800

1100

1000

900

900

600

−

−

−

−

1600

1300

1000

900

900

500

−

−

−

−

1400

1300

1000

900

800

100

−

−

−

−

1200

1400

1000

900

500

−

−

−

−

−

1000

1400

1000

900

300

−

−

−

−

−

800

1300

900

600

−

−

−

−

−

−

600

1200

500

−

−

−

−

−

−

−

400

1200

300

−

−

−

−

−

−

−

200

1100

200

−

−

−

−

−

−

−

0

1100

200

−

−

−

−

−

−

−

注a) 高さ1 000 mm未満の保護構造物は含まない。この場合,それらは身体の動作を十分に拘束できない。

b) 高さ2 500 mmを超える危険区域に対しては,5.2.2.2を参照する。

要員の身体の一部が,保護構造物を越えて危険区域に届いたときに,危険区域から受けるリスクが高い

(リスクアセスメントによって判定)場合は,表2に規定する危険区域までの水平距離を最小値として使

用しなければならない。表2の規定値の中間に値を決めてはならない。したがって,危険区域の高さa,

保護構造物の高さb,又は危険区域までの水平距離cが表2の二つの数値の間にある場合は,安全性がよ

り高くなる数値を使用しなければならない。

16

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

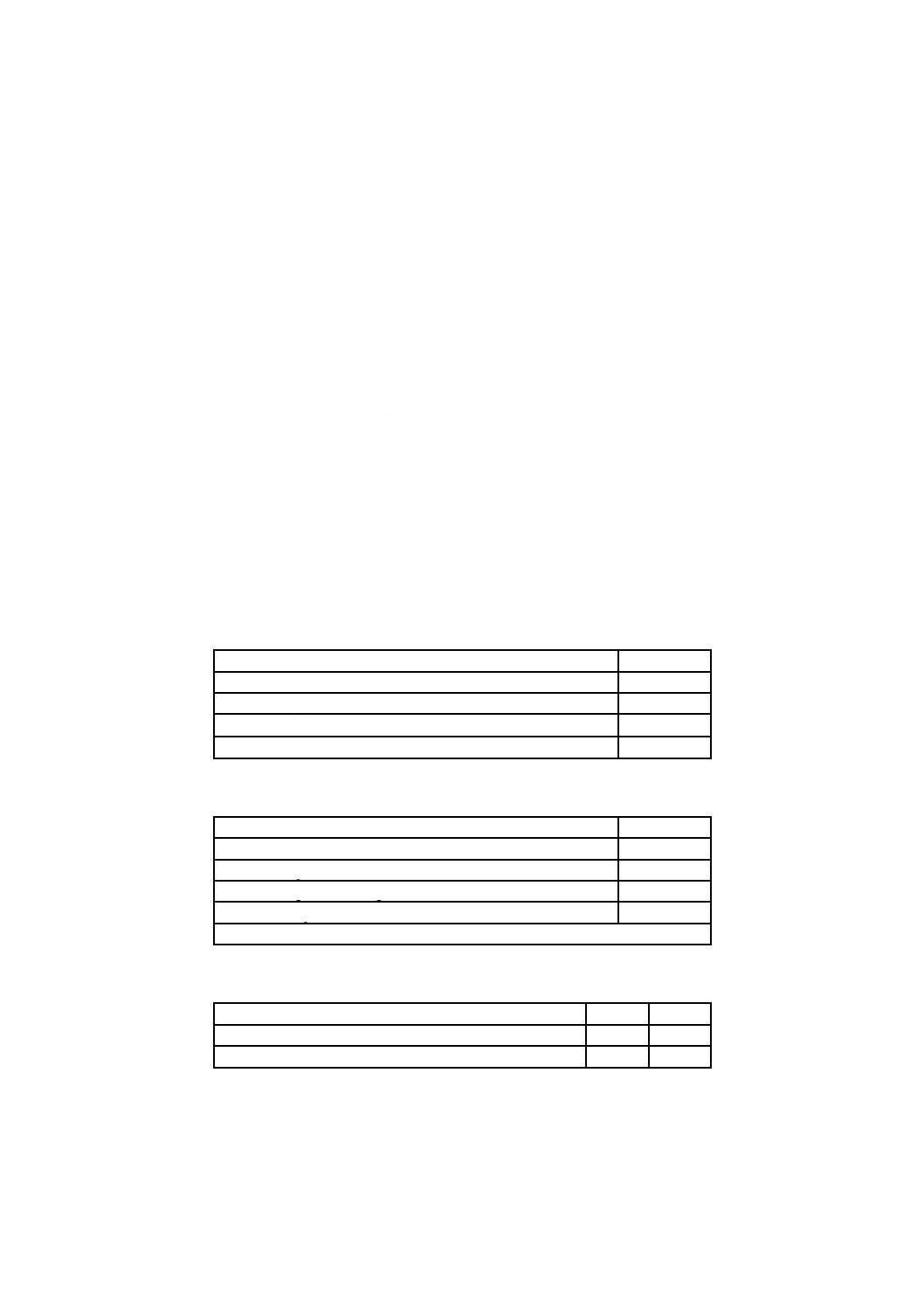

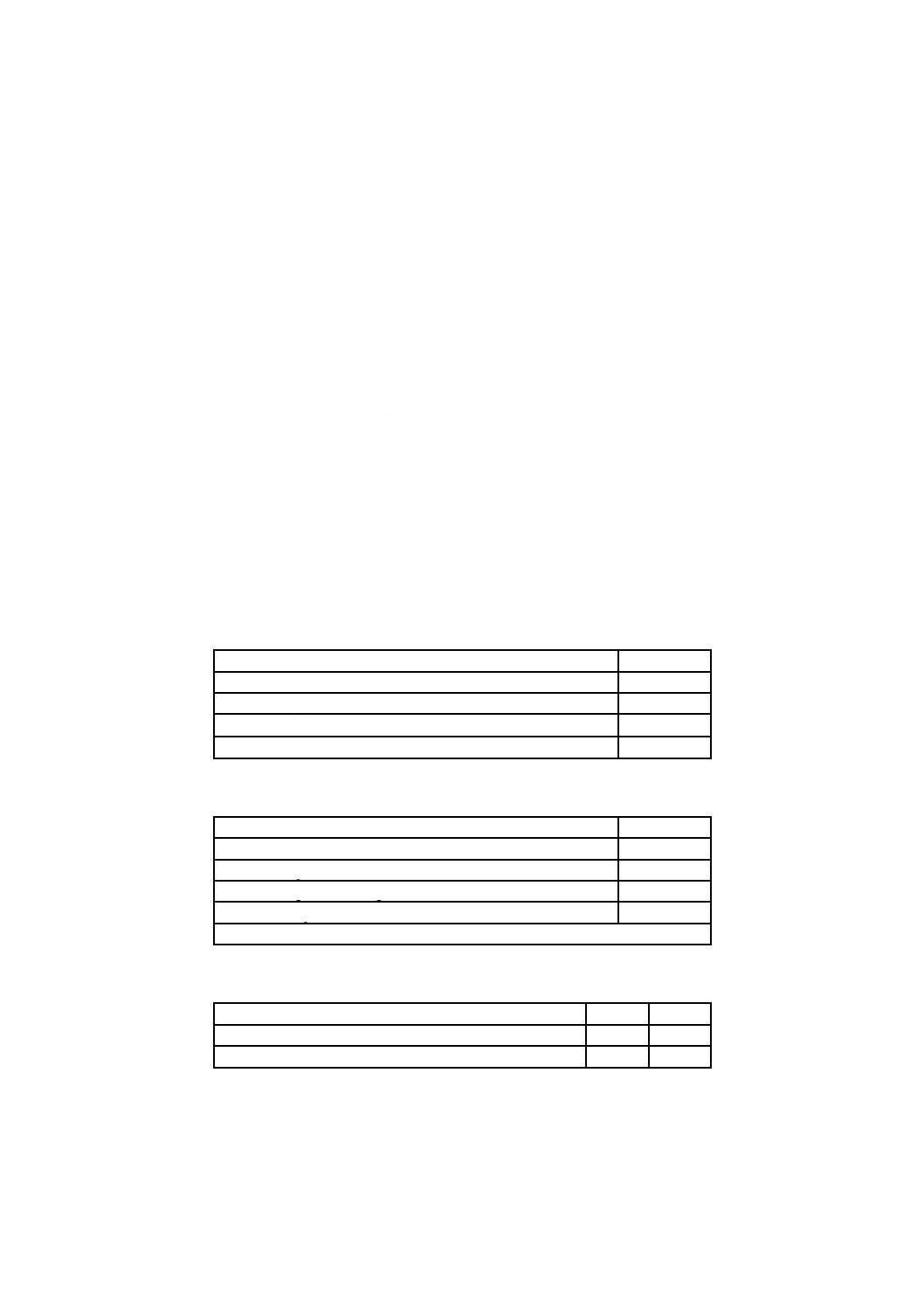

表2−リスクの高い危険位置に対する安全距離

単位 mm

危険

区域の

高さ

a

保護構造物の高さ

b a)

1 000

1 200

1 400 b)

1 600

1 800

2 000

2 200

2 400

2 500

2 700

危険区域までの水平距離

c

2700 c)

−

−

−

−

−

−

−

−

−

−

2600

900

800

700

600

600

500

400

300

100

−

2400

1100

1000

900

800

700

600

400

300

100

−

2200

1300

1000

1000

900

800

600

400

300

−

−

2000

1400

1300

1100

900

800

600

400

−

−

−

1800

1500

1400

1100

900

800

600

−

−

−

−

1600

1500

1400

1100

900

800

500

−

−

−

−

1400

1400

1400

1100

900

800

−

−

−

−

−

1200

1500

1400

1100

900

700

−

−

−

−

−

1000

1500

1400

1000

800

−

−

−

−

−

−

800

1500

1300

900

600

−

−

−

−

−

−

600

1400

1300

800

−

−

−

−

−

−

−

400

1400

1200

400

−

−

−

−

−

−

−

200

1200

900

−

−

−

−

−

−

−

−

0

1100

500

−

−

−

−

−

−

−

−

注a) 高さ1 000 mm未満の保護構造物は含まない。この場合,それらは身体の動作を十分に拘束できない。

b) 高さ1 400 mm以下の保護構造物は追加の安全方策なしに使用してはならない。

c) 高さ2 700 mmを超える危険区域に対しては,5.2.2.2を参照する。

5.2.3

ガードの開口部

ガードの開口部は,JIS B 9707の規定によらなければならない。可動式ガードが開いているときにアク

セスできる引込みニップの防護については,5.3を参照する。

5.3

引込みニップ

存在し得る引込みニップの危険源を,次に示す。

− 駆動する,しないにかかわりなく,反対向きに回転する二つの表面(注記参照)

− 近接する機械の固定部分に向かって回転する一つの表面

− 同じ方向に回転しているが,異なる周速,又は異なる表面特性(例えば,摩擦係数)をもつ表面

− ガイドローラ及び駆動ベルト,コンベアベルト,並びに繰出し装置及び巻取装置

− 生産物の動きによって回る,駆動していない押さえローラ(ガイドローラ)

注記 生産物の動きによって回るローラは,駆動していない表面の例である。駆動していない表面

での危険の度合いは,材料の種類,巻込み角度,慣性など,幾つかの要因に依存する。

引込みニップの例を,図1に示す。

5.4

引込みニップの防護

5.4.1

一般

通常操作中にアクセスできるすべての引込みニップを,次のような種類のガードの一つ以上によって防

護しなければならない。

a) 開口部がある又は開口部がない,バリアガード又はフェンスガード。ガードに開口部がある場合は,

17

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

安全距離を,表3に規定する開口部のすき間によって設定しなければならない。

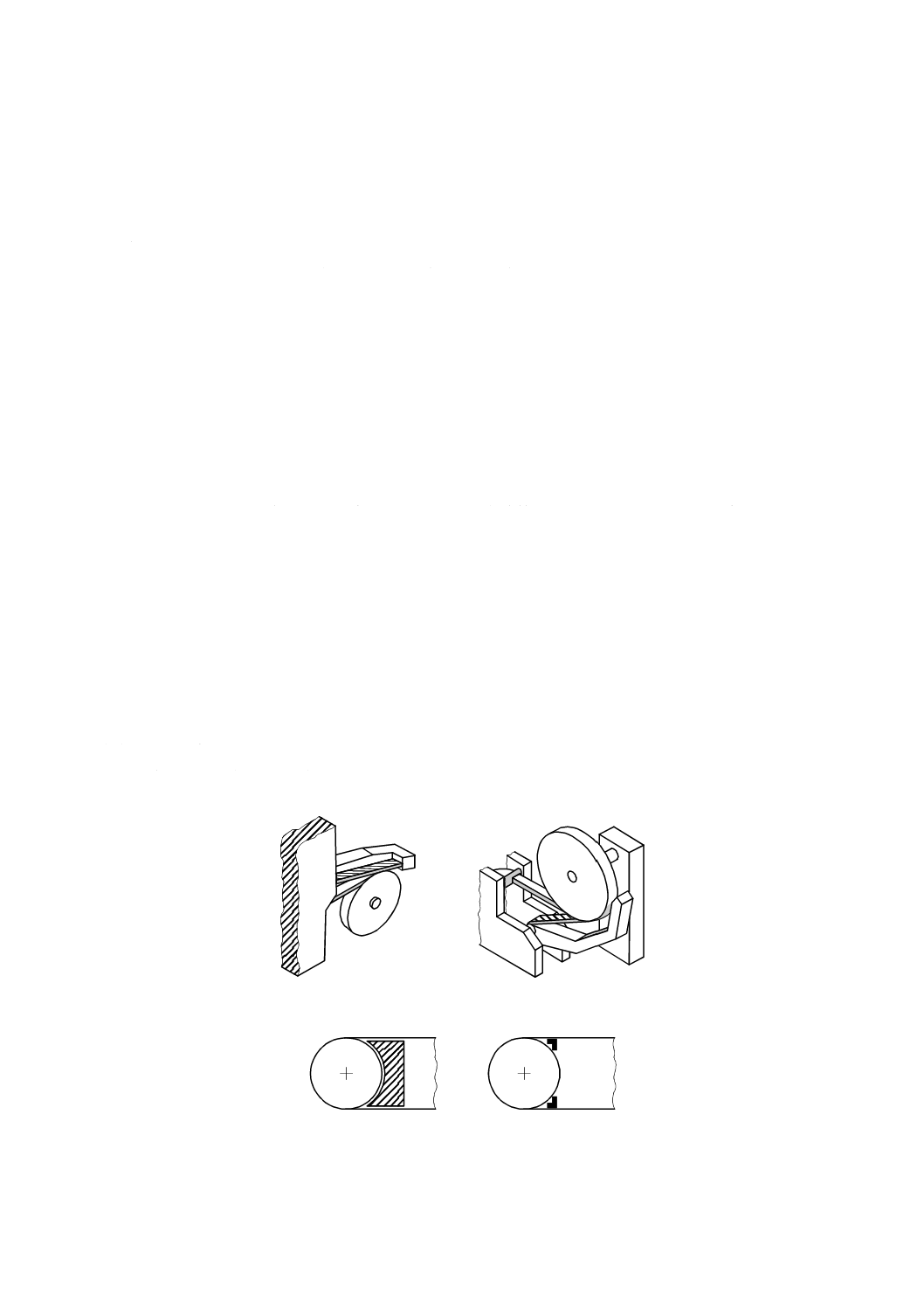

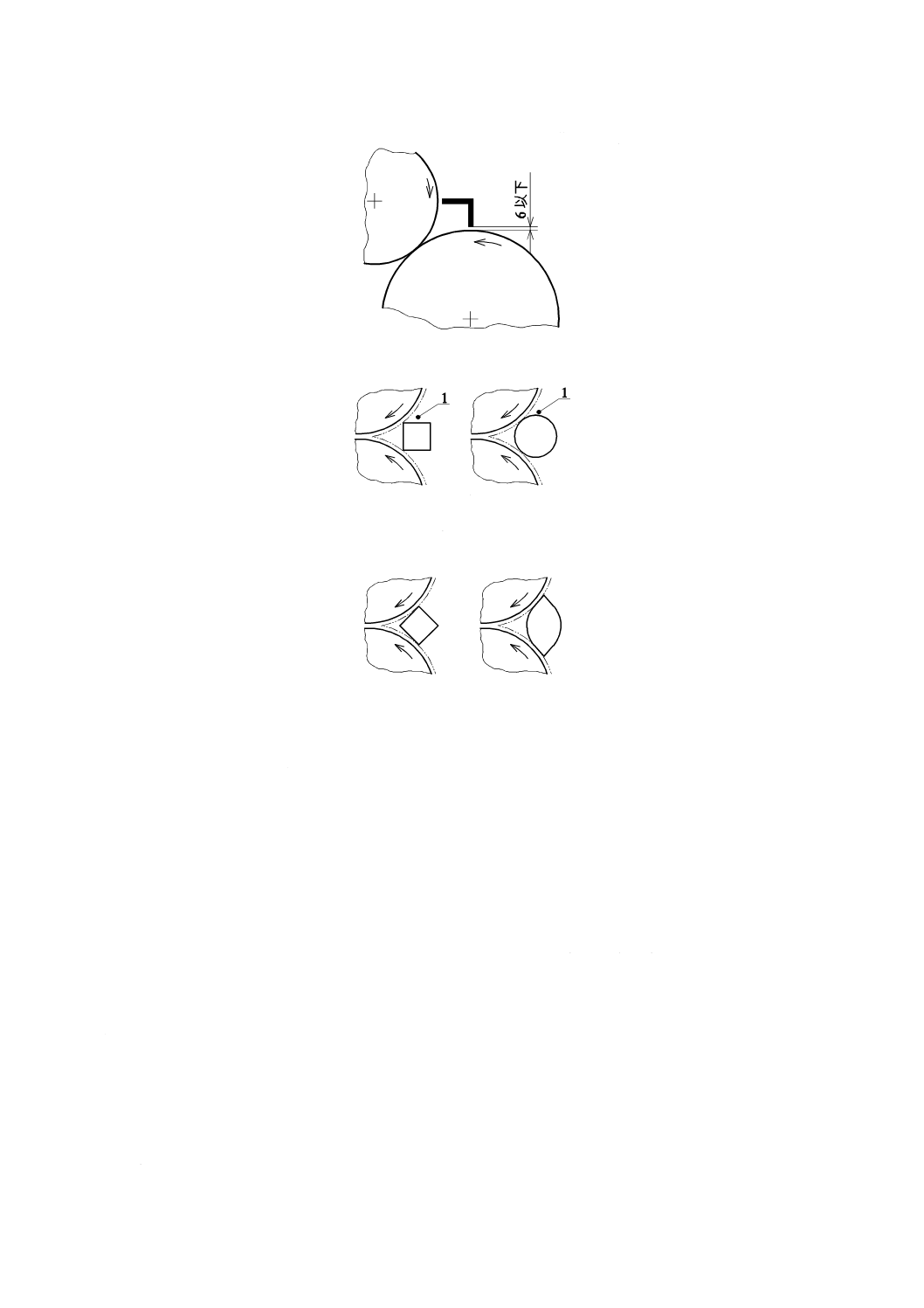

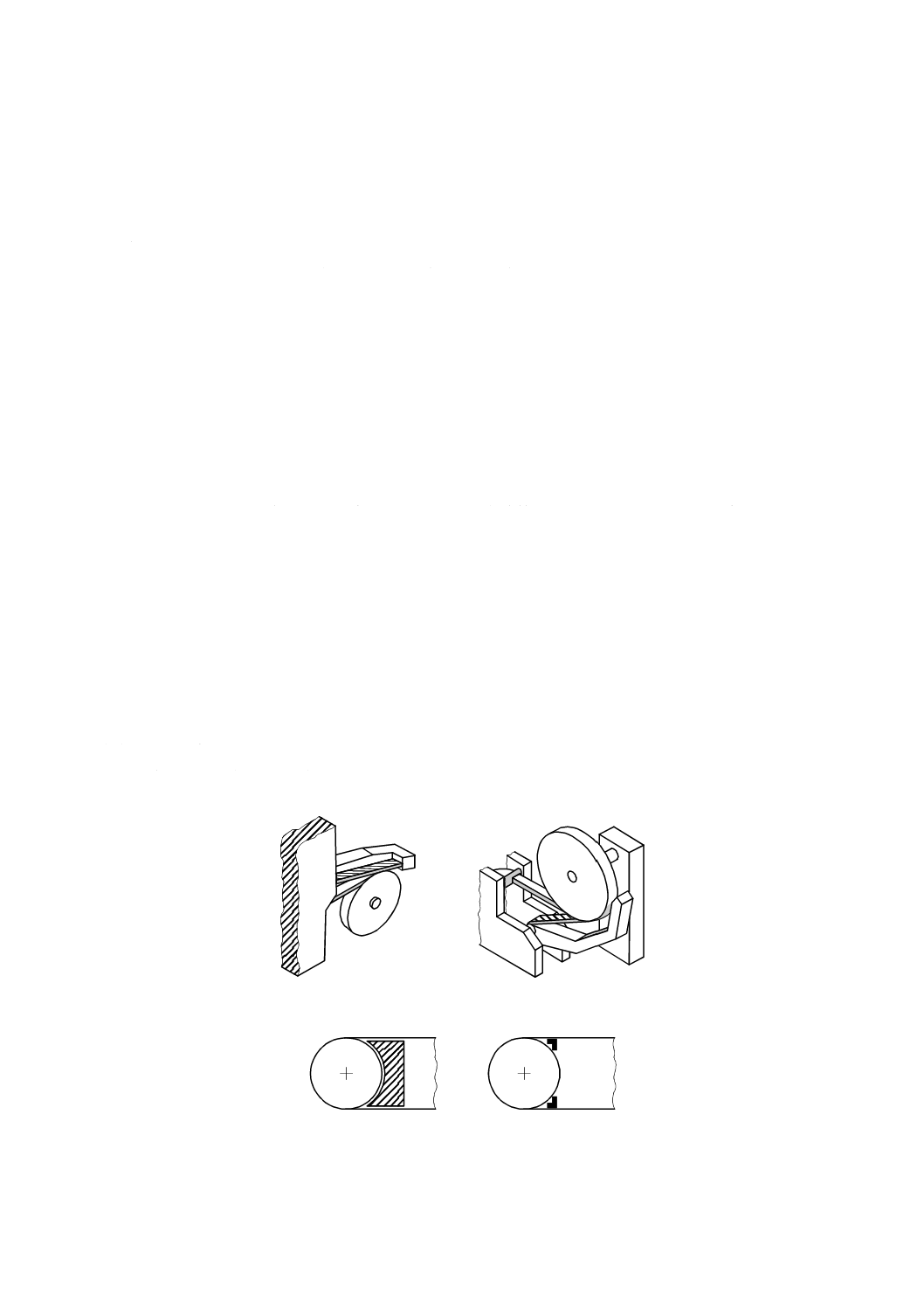

b) 滑らかなローラ及び滑らかなシリンダの場合に限って,適切な断面形状で作業幅全域にわたっている

ニップバーを使用したニップガード。ニップガードの例を,図4に示す。

c) 9.6に規定するトリップニップバー

機械が逆回転する場合には,通常危険源を形成しない送出しニップが引込みニップとなり得るので,同

様に防護しなければならない。

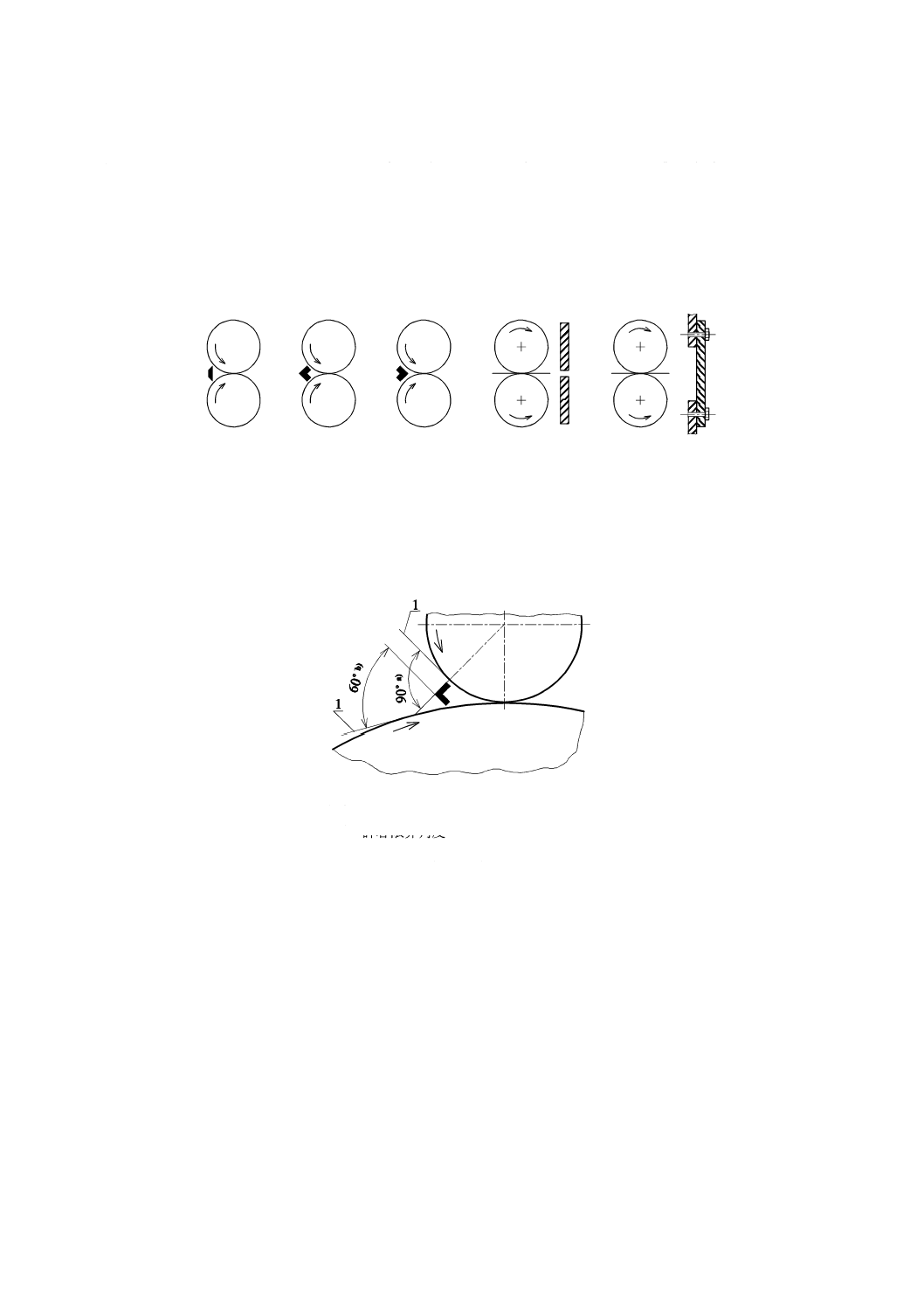

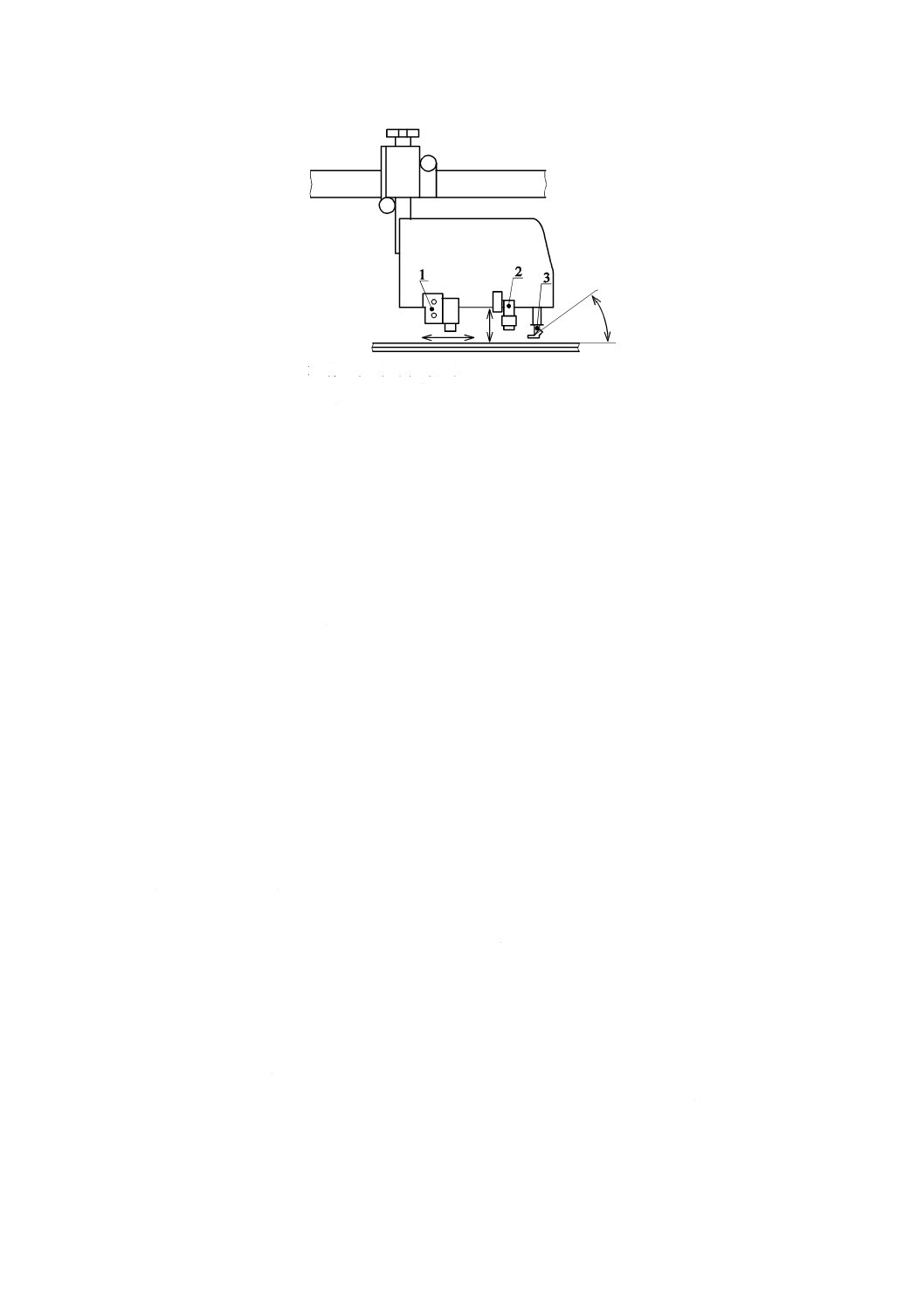

図4−ニップガードの例

シリンダの表面とガードの表面との間の角度は,くさび形状を形成しないように,可能な限り90度が望

ましい。ただし,ガードの強度,基材の経路などのような他の設計上の視点から,90度にすることが難し

い場合には,60度以上としてもよい(図5参照)。

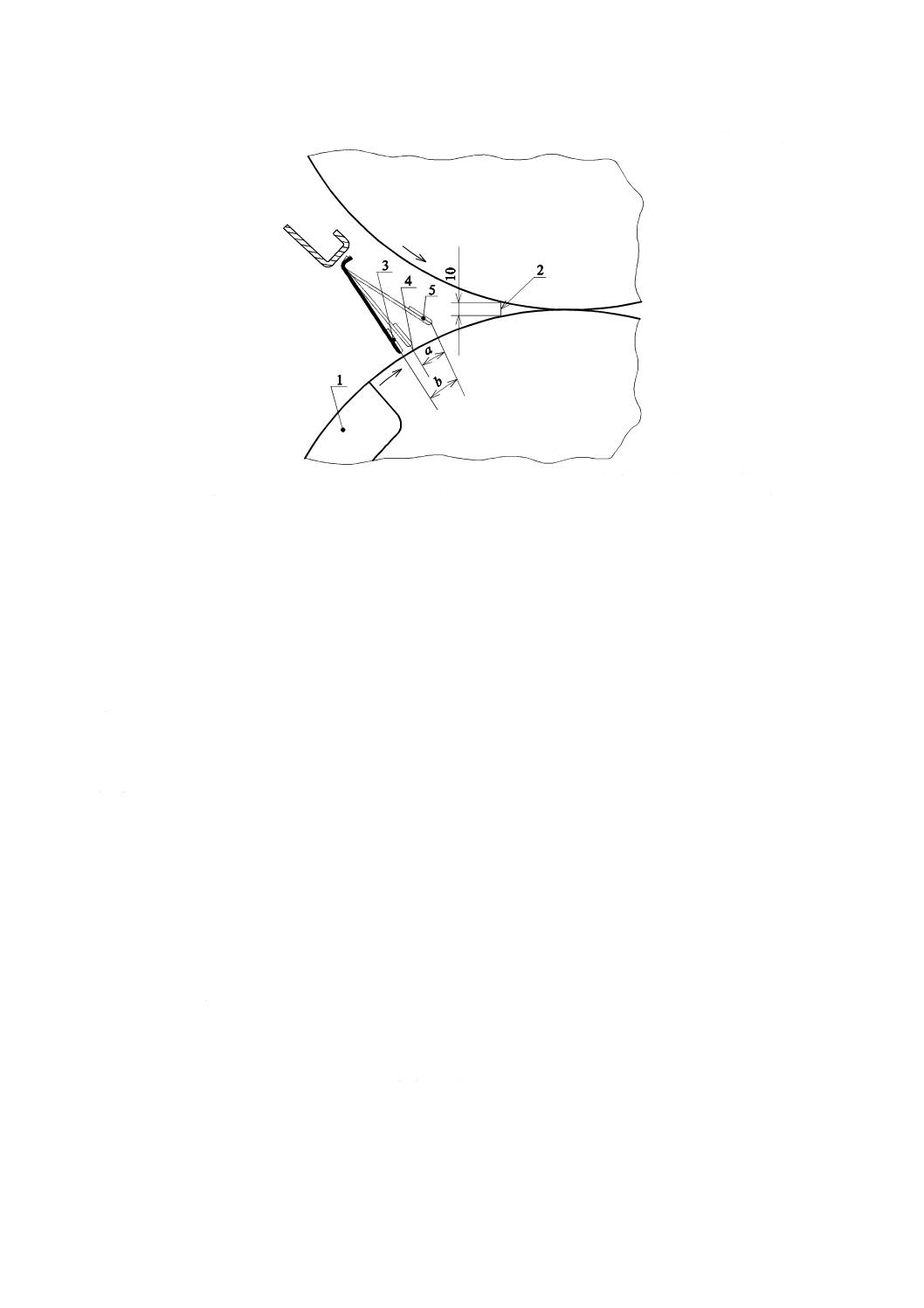

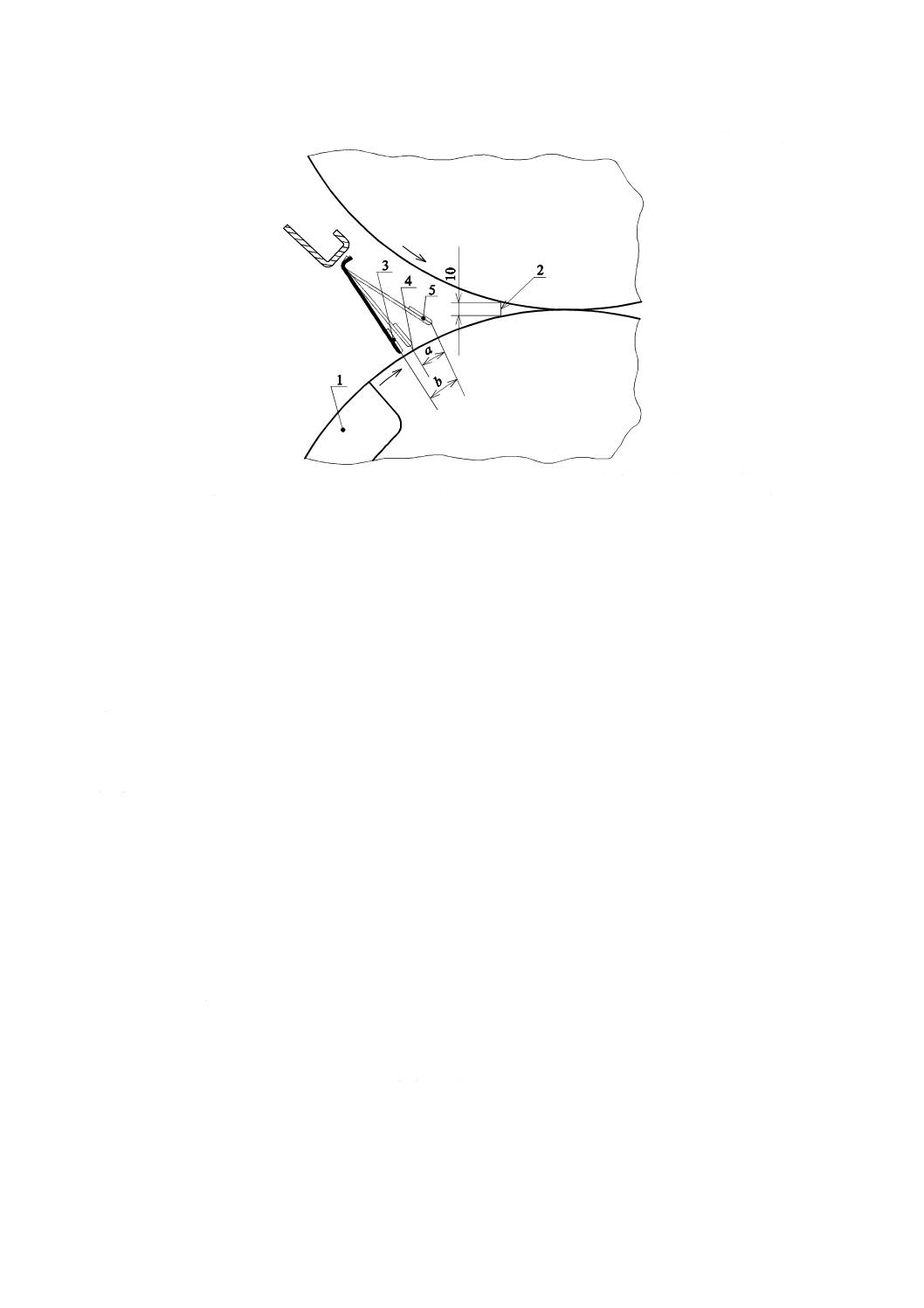

1:接線

注a) 最適角度

b) 許容限界角度

図5−シリンダ及びガードの最小角度

18

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

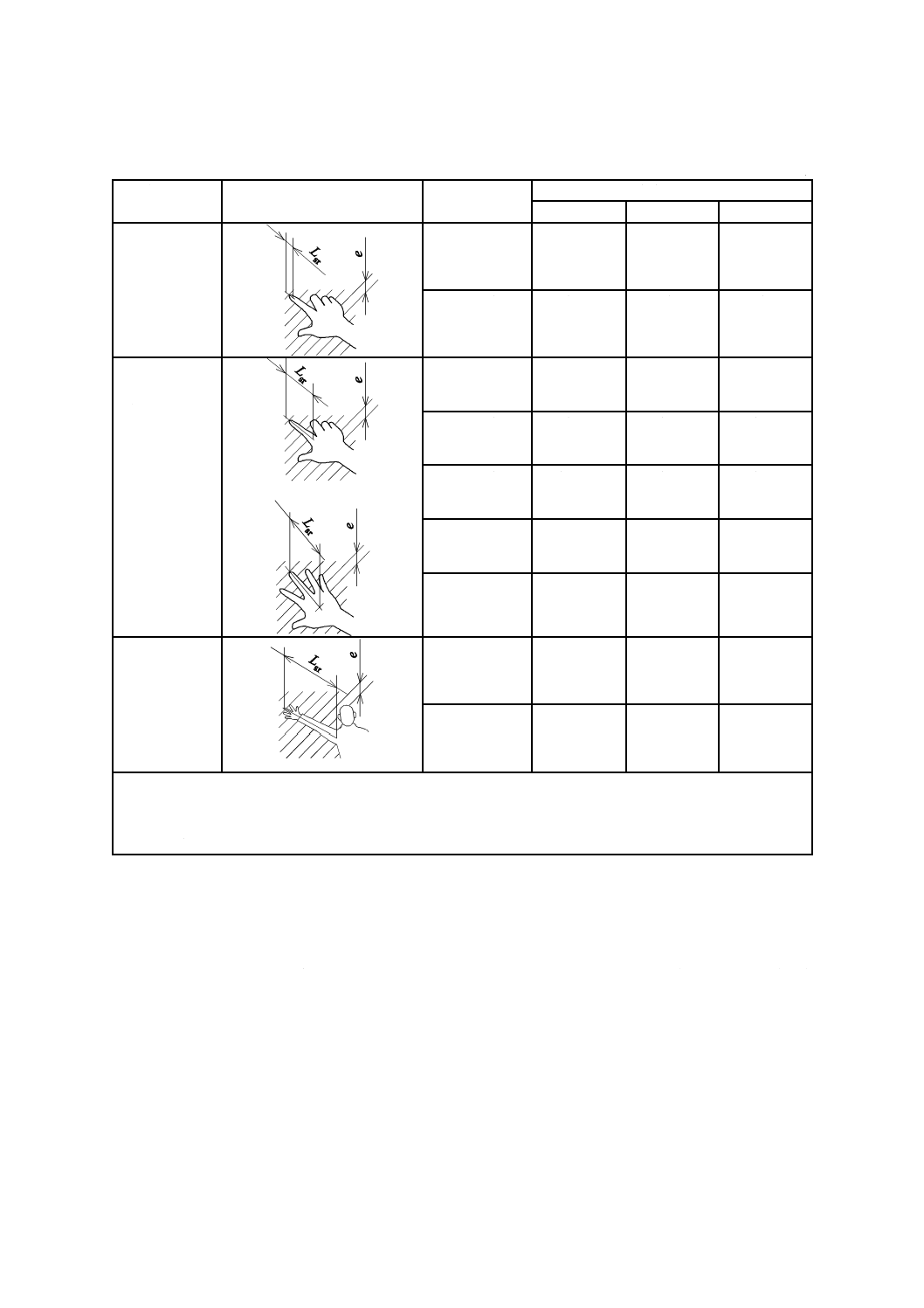

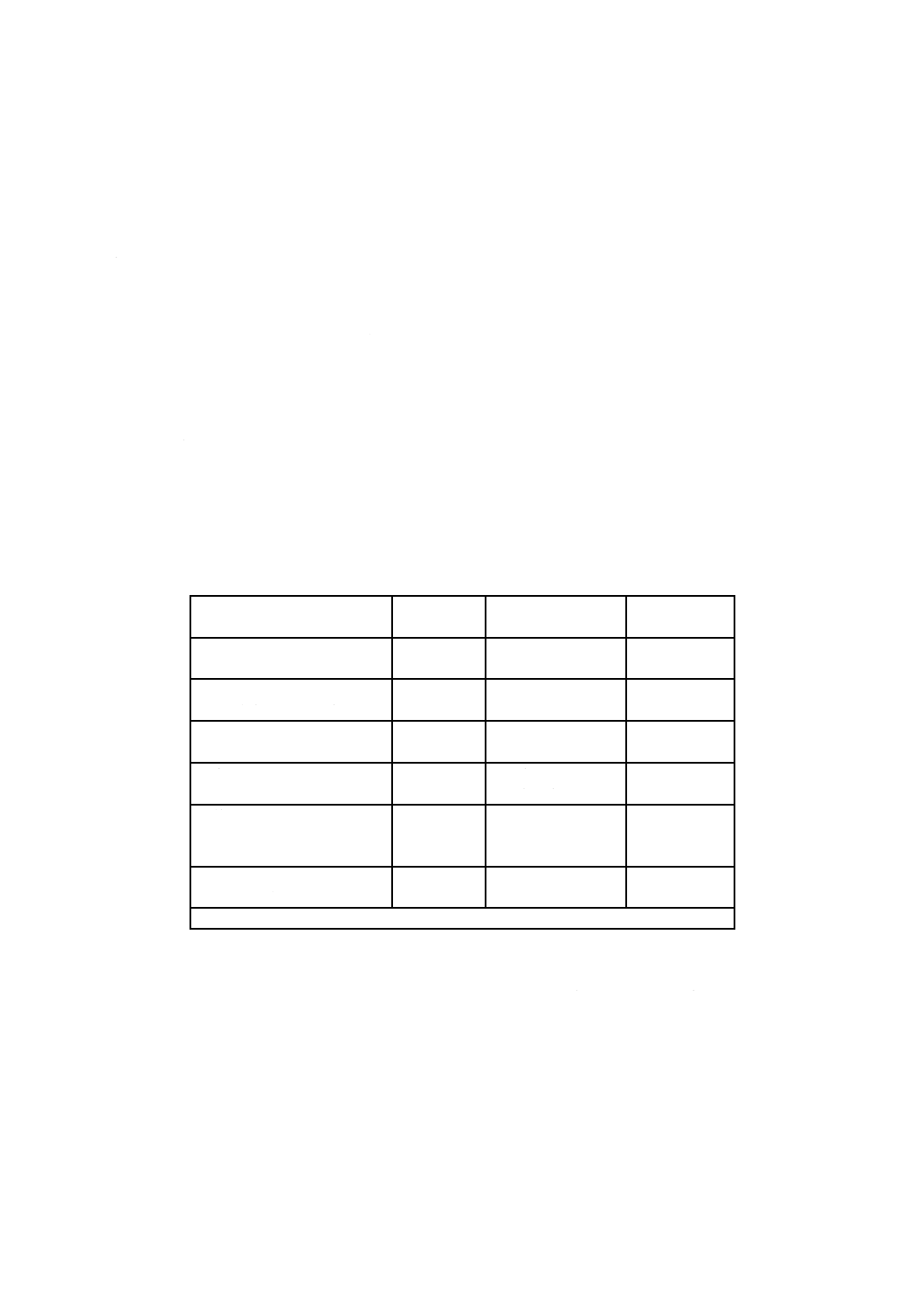

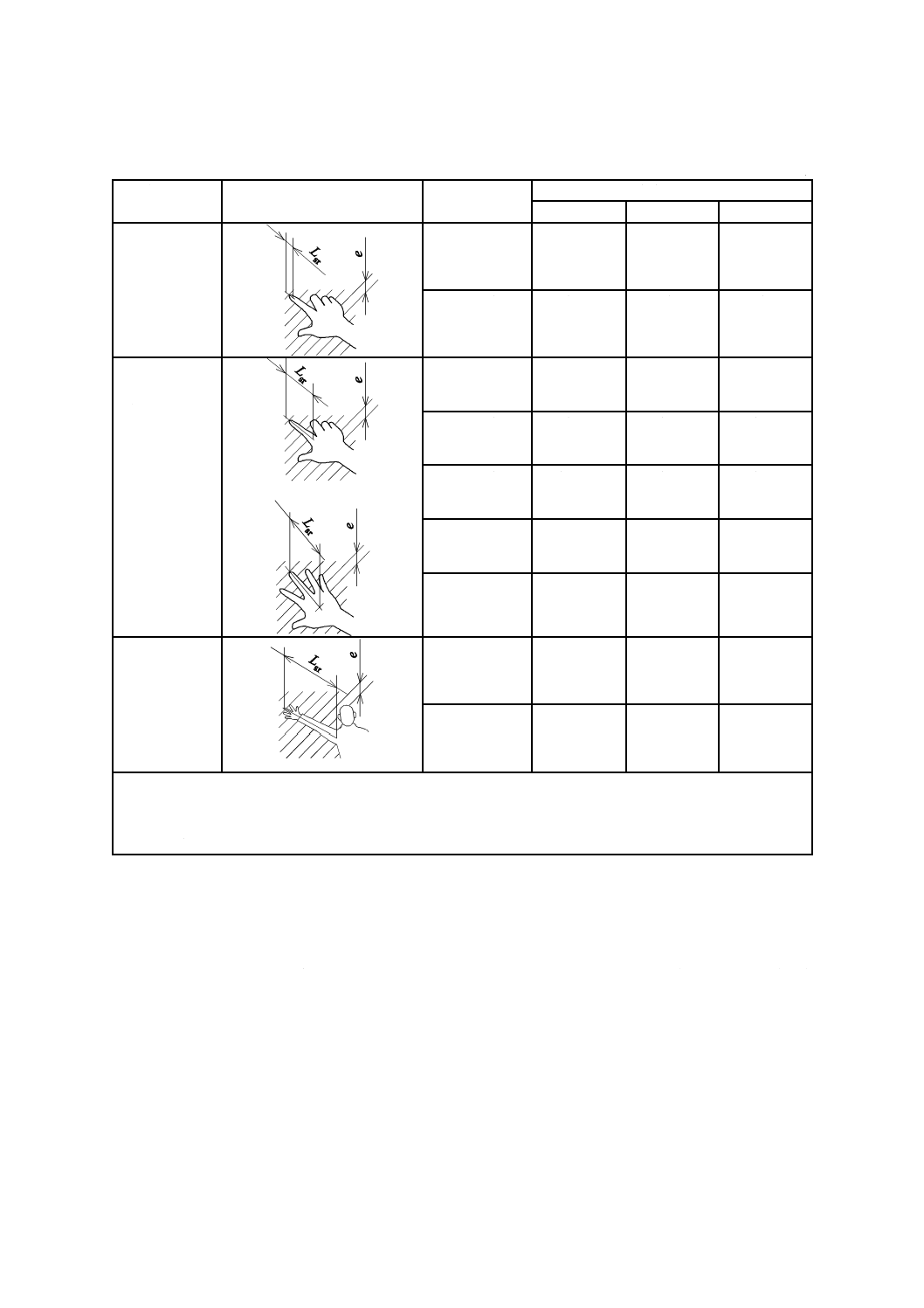

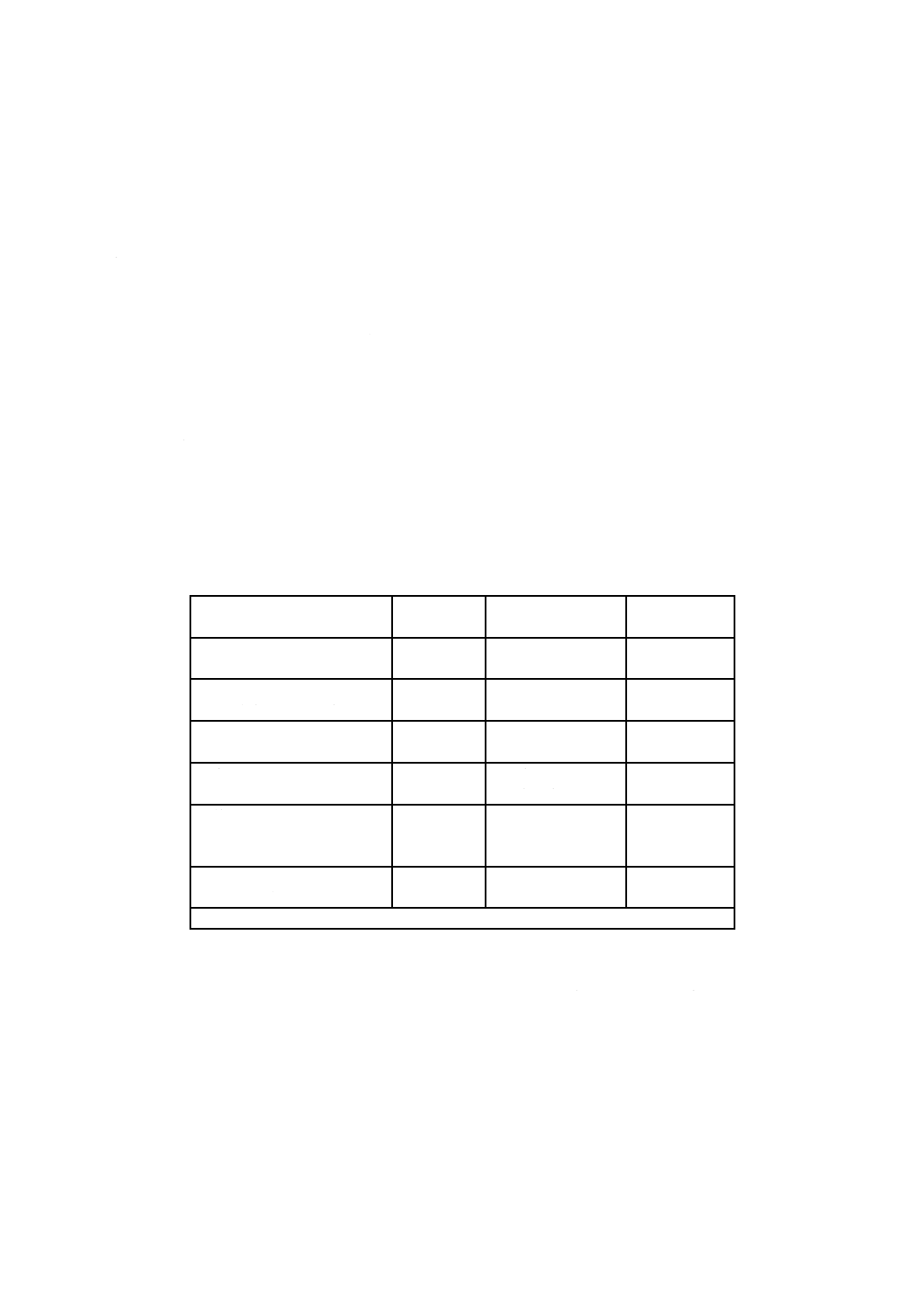

表3−14歳以上の人に対する定形開口部の安全距離Lsr

単位 mm

人体の部分

図

開口部

安全距離Lsr

長方形

正方形

円形

指先

e≦4

≧2

≧2

≧2

4<e≦6

≧10

≧5

≧5

指先から指の

付根,又は手ま

で

6<e≦8

≧20

≧15

≧5

8<e≦10

≧80

≧25

≧20

10<e≦12

≧100

≧80

≧80

12<e≦20

≧120

≧120

≧120

20<e≦30

≧850 a)

≧120

≧120

腕から肩の関

節まで

30<e≦40

≧850

≧200

≧120

40<e≦120

≧850

≧850

≧850

注記 開口部の寸法eは,正方形開口部の一辺,円形開口部の直径及びスロット開口部の最も狭い幅に相当す

る。

注a) 長方形開口部の長さが65 mm以下の場合,親指がストッパとして作用するので,安全距離は200 mmま

で減らすことができる。

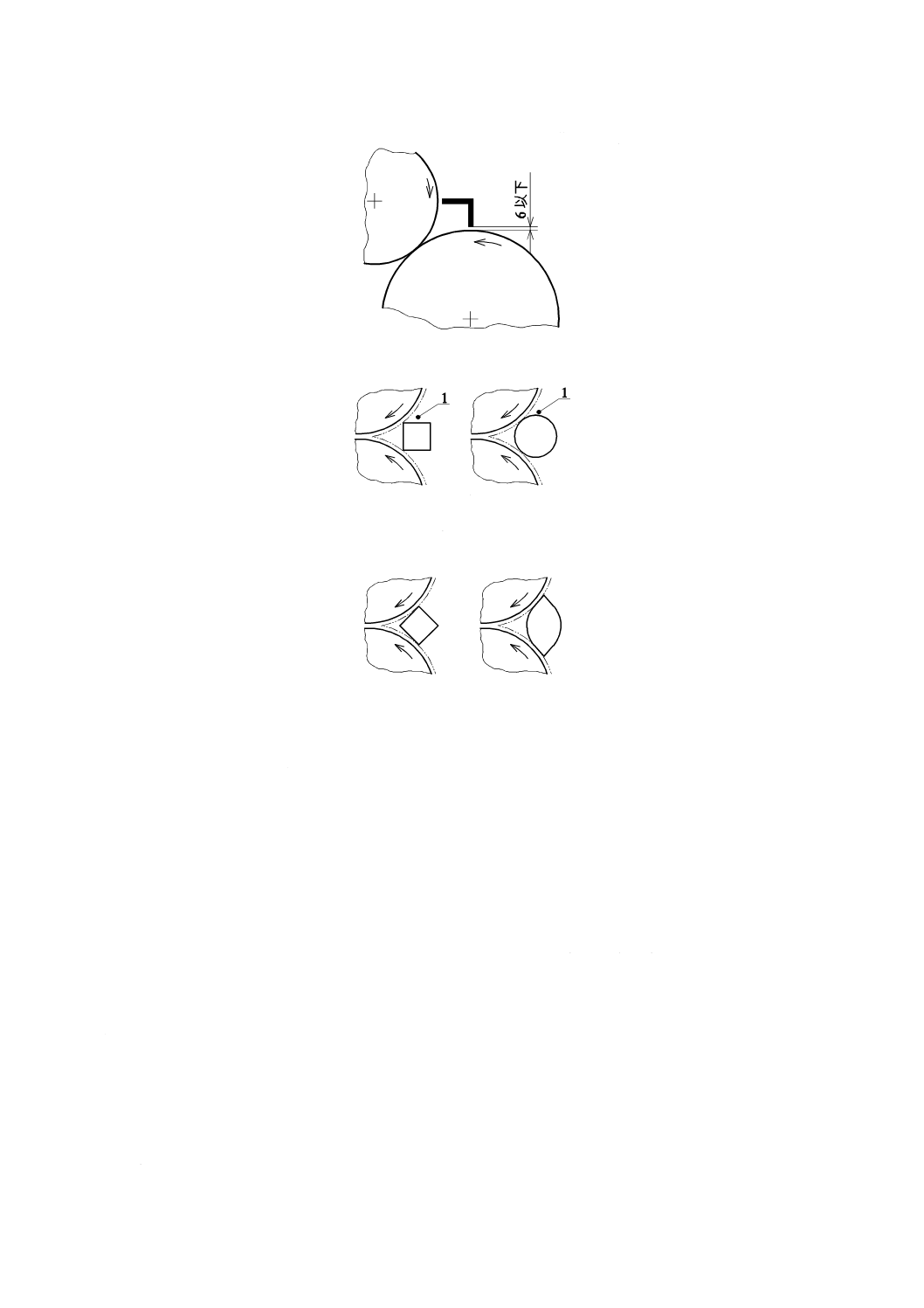

ニップガードとそれぞれの機械部品とのすき間は,通常の稼働の構成(例えば,シリンダ上に版又はブ

ランケットを取り付けた構成)において,6 mm以下でなければならない(図6参照)。小形機械では,可

能であれば,安全性及び生産性を配慮したうえで,すき間はより小さくすることが望ましい。

ニップガードは,“ウェッジポケット”を作り出す形状又は向きにしてはならない(図7及び図8参照)。

5.7.4に規定する危険な動作を停止させる方向に働くトリップニップバーを備えている場合は,図7に示

すような形状を使用してもよい。

19

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−固定ニップガードによる引込みニップの安全防護

1:ウェッジポケット

図7−ウェッジポケットを形成する形状

図8−ウェッジポケットを形成しない形状

5.5

インタロック

5.5.1

インタロック付きガードの開放

機械が連続作動中に,インタロック付きガードを開放,移動又は取り外した場合は,機械はその機械に

設定している最大制動力で停止しなければならない。いずれかのインタロック付きガードが開いている場

合は,連続運転の始動が可能であってはならない。ガードを閉じたとき又は元に戻したときに,機械が自

動的に起動してはならない。オペレータが通常の起動手順を踏んでいない場合には,機械の作動が始動可

能であってはならない。

5.5.2

二つ以上のインタロック付きガードの開放

二つ以上のインタロック付きガードが開いていて,かつ,ガード内の危険区域を,1か所の操作位置か

ら見ることができない場合は,次のいずれかが成立することを条件として,寸動機能又は逆寸動機能

(9.2.3.5参照)だけを可能にしなければならない。

a) インタロック付きガードが保護しているすべてのシリンダ引込みニップを,ニップガードによって追

加防護し,その他のすべての危険源も防護している。

b) 同じ許容期間の間,複数のオペレータが,それぞれのインタロック付きガードが開いている領域で,

ホールド・トゥ・ラン制御器を押し下げて保持している。

このとき,いずれかのホールド・トゥ・ラン制御器を解放した場合には,機械作動は停止しなけれ

ばならない。

20

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5.3

インタロック付きガードが開いているときの遠隔制御

いずれかのインタロック付きガードが開いている場合は,遠隔制御によるシステム作動の始動を禁止し

なければならない(11.1参照)。

5.5.4

インタロック設計

5.5.4.1

要員安全のためのインタロック設計

インタロックは,専用工具を使用した場合にだけ,無効にできるように設計しなければならない。

注記 すべてのインタロック系統は,無効にできるものであるが,この規定は,工具とはみなさない

テープ,紙,固定極性の磁石などの一般的に入手可能なものでは,インタロックの設定が無効

にできないことを目的としている。

この規定は,JIS B 9710:2006の箇条5及び箇条6の規定によらなければならない。

5.5.4.2

インタロック付きガードのための要員安全スイッチ

JIS C 8201-5-1の規定によって製作し,JIS B 9960-1の規定によって設置した要員安全スイッチは,機能

不良が起きないとみなしてもよい。

したがって,危険領域への日常定期的アクセスが必要ない機械では,個々のインタロック付きガードに

対して,一つの要員安全スイッチを備えれば十分である。

要員安全スイッチの制御システムは,JIS B 9705-1:2000のカテゴリ3の規定によらなければならない。

手差し装置において,危険箇所への日常定期的アクセス(3.52参照)を安全防護するためにインタロッ

ク付きガードを使用する場合は,要員安全スイッチの制御システムは,JIS B 9705-1:2000のカテゴリ4の

規定によらなければならない。

5.5.4.3

スイッチきょう体外部の電線の保護

スイッチきょう体外部での,物理的な衝撃による2本の電線の間での短絡は,ケーブルの機械的保護に

よって防がなければならない。

電気的制御システム及び/又は電子的制御システムの安全部の設計に関する要求事項については,

5.5.4.2及び11.1.1の規定を参照する。

例 電線を衝撃から保護するために,例えば,ダクト内又は機械フレーム内に配線する。

5.5.5

施錠式インタロック

インタロック付きガードは,インタロック検出器が,表4に規定する危険箇所との距離に応じて,規定

値以内で活性化するように設計しなければならない。さもなければ,ガードを施錠しなければならない。

注記 EN 1010-2及びEN 1010-4は,要員安全スイッチの作動後に,最長10秒以内に危険な作動を止

めることができない場合には,施錠を要求している。

表4−施錠なしのインタロック付きガードに関する規定

単位 mm

ガードの開口部と危険箇所との安全距離a) Lsr 検出器が作動するまでの最大開口a) Lg

80未満

30以下

80以上 500未満

40以下

500以上 850未満

80以下

850以上

160以下

注a) 測定する位置については,図9参照。

21

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

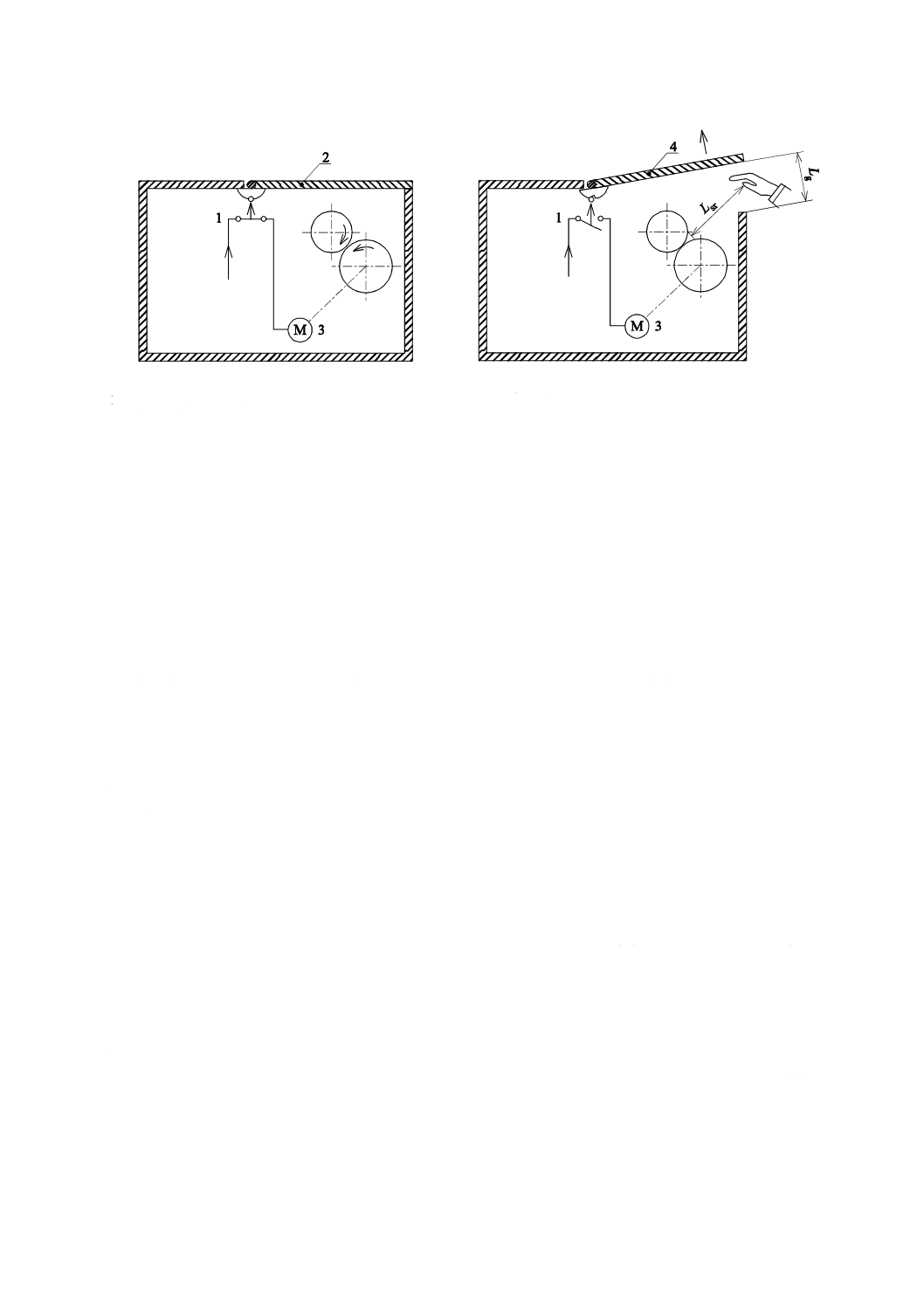

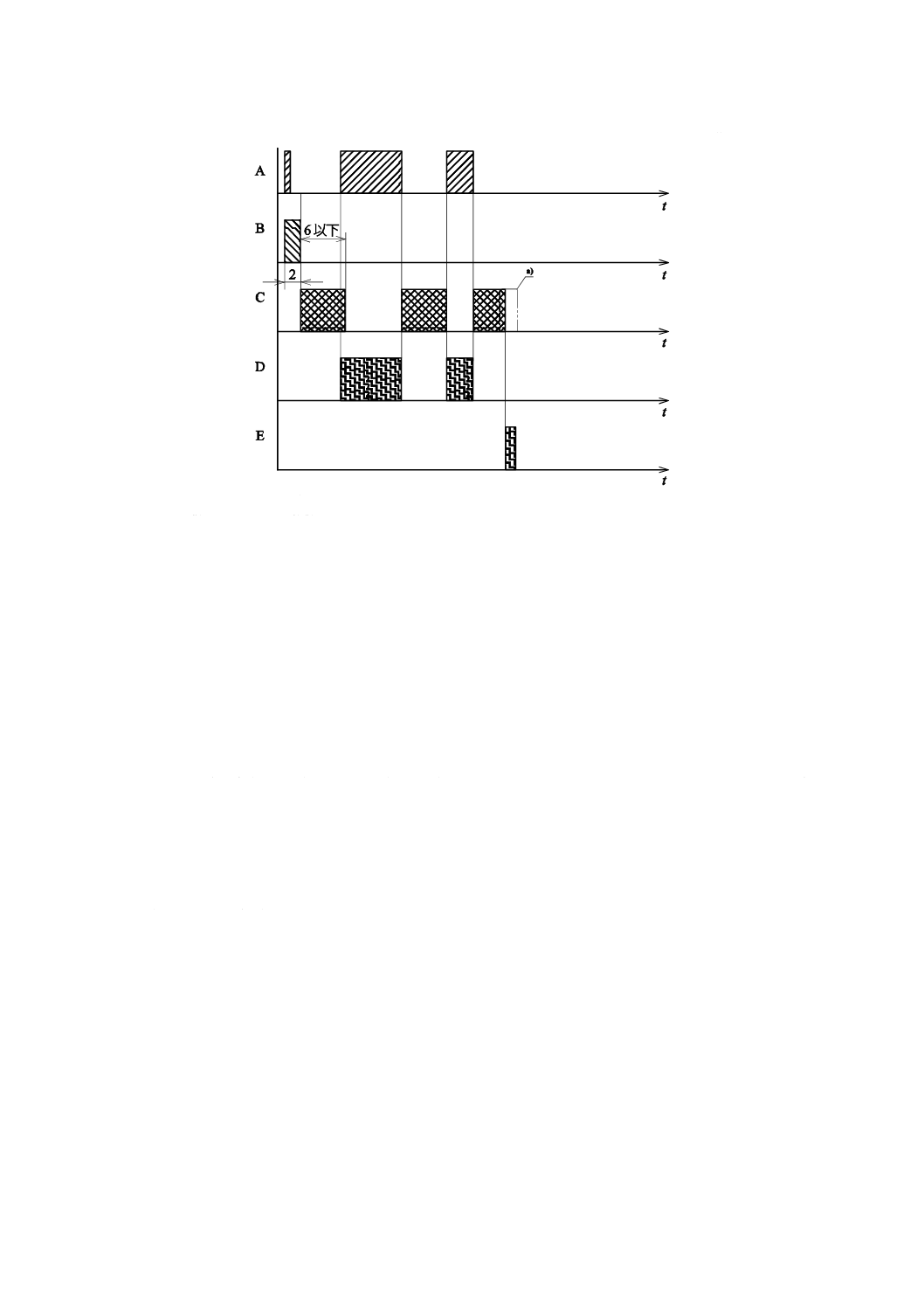

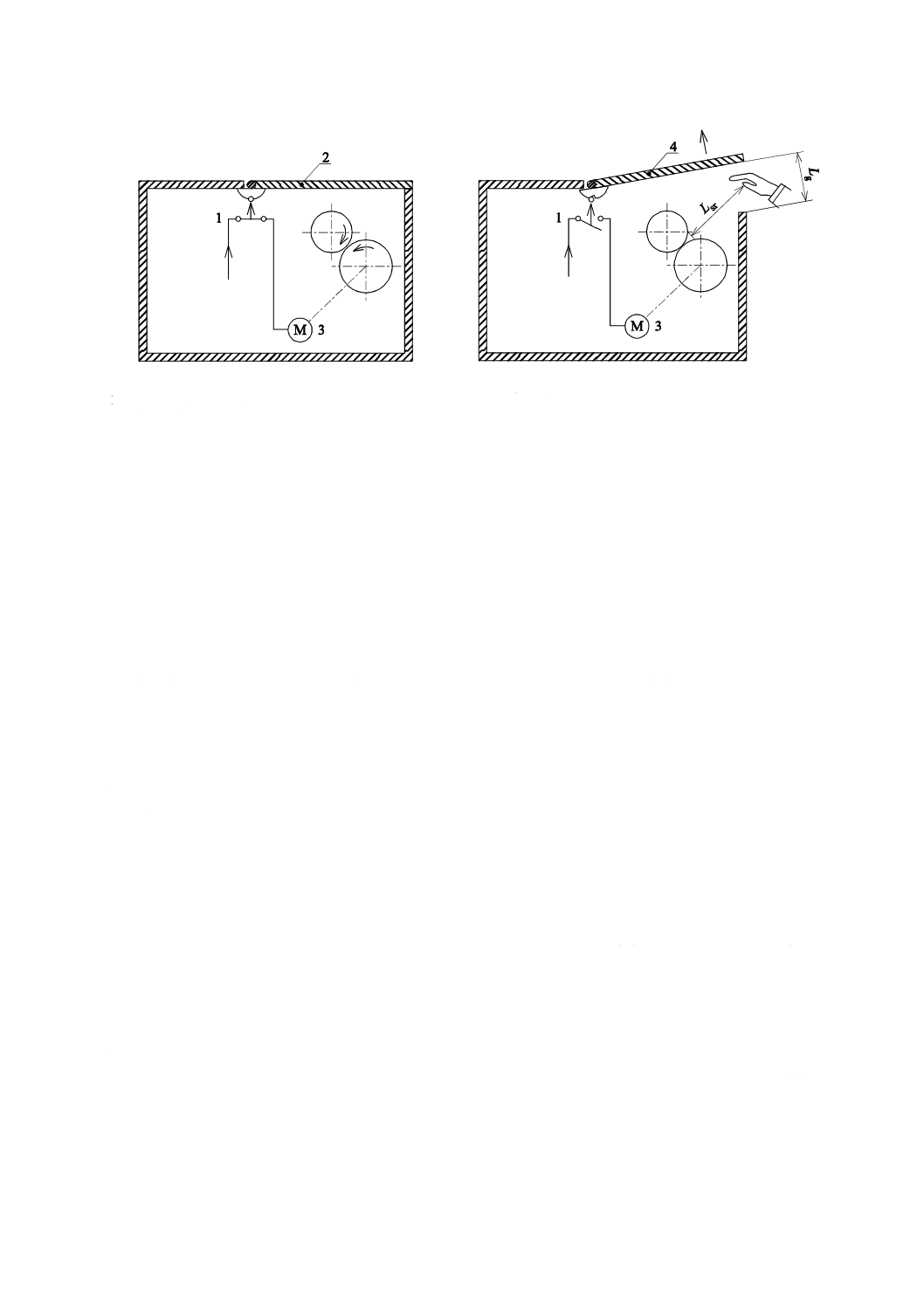

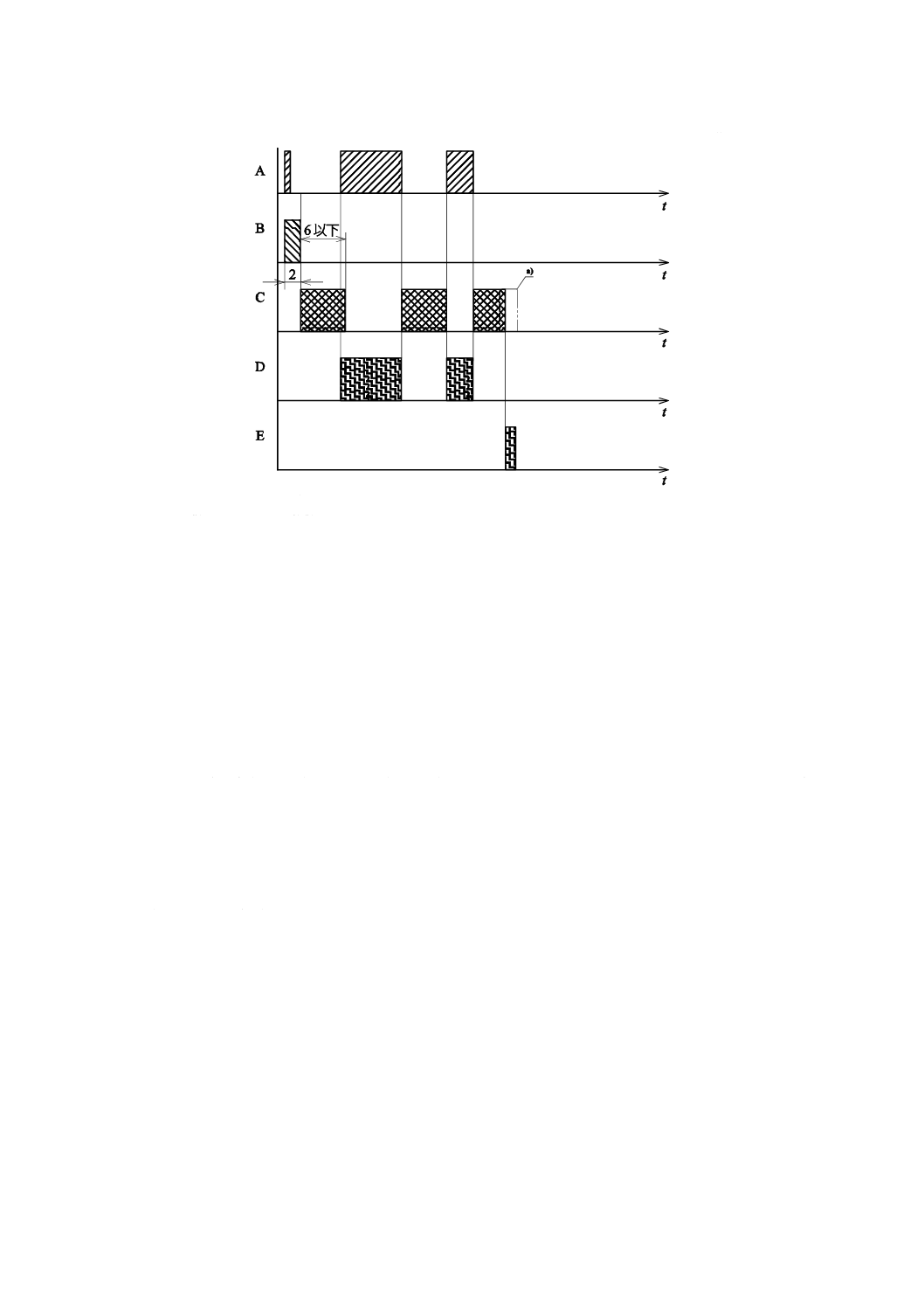

a) モータ駆動時

b) モータ停止時

1:インタロックスイッチ

2:ガード閉

3:モータ

4:ガード開

Lsr:安全距離

Lg:最大開口

図9−施錠に関する距離

5.6

ホールド・トゥ・ラン制御器

5.4の規定によって,すべての危険箇所をニップガードによって安全防護している場合は,ホールド・ト

ゥ・ラン制御及び速度制限に関する規定は適用しない。

ホールド・トゥ・ラン制御器を危険源の安全防護に使用している場合は,インタロック付きガードを開

いた状態でのホールド・トゥ・ランモードによる機械運転は,操作位置から見えない危険領域を保護する

ガードを閉じているときにだけ可能としなければならない。

危険領域が操作位置から見える場合は,インタロック付きガードが開き,危険箇所が保護されていない

状態での機械作動は,次のいずれか一つだけの条件の下で,ホールド・トゥ・ラン装置によって始動可能

としてもよい。

a) 25 mm以下の移動距離制限又は1 m/min以下の(表面)作動速度

b) a) の条件では機械の能力が低下し,かつ,条件を緩和しても危険源が実質的に増加しないとみなせる

場合は,75 mm以下の移動距離制限又は5 m/min以下の(表面)作動速度

ホールド・トゥ・ラン制御による防護回路は,JIS B 9705-1:2000のカテゴリ3の規定によらなければな

らない。インタロックが働いている領域を個別に操作可能とする[選択スイッチリレー及びプログラマブ

ルロジックコントローラ(PLC)回路を含む。]制御回路は,JIS B 9705-1:2000のカテゴリ1の規定によら

なければならない。

両手制御として設計したホールド・トゥ・ラン装置にも,移動距離及び速度に関する同じ制限を適用し

なければならない。

速度が5 m/minを超える場合には,両手制御とするか,又は操作位置から危険源に届かず,かつ,オペ

レータに危険源が明確に見えるところに制御器を取り付けることを条件として,最高速度はできる限り遅

くし,かつ,10 m/min以下としなければならない。

注記 EN 1010-1では,両手制御を使用している場合にだけ,5 m/minを超え10 m/min以下の速度で

の作動を認めている。

この速度規定の例外となる機械仕様については,ISO 12643-3の6.2.3(パーフェクトバインダー),6.2.6

(封筒製造装置)及び6.2.7(ギロチンカッター)の規定を参照する。

22

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2008年1月1日以降に出荷され,かつ,ISO 12643-3に規定する例外仕様を備えていない機械は,10 m/min

を超えるいかなる速度においても,10 m/minの場合と同等の安全手段をもたなければならない。ただし,

機械仕様の要求事項によってやむを得ず10 m/minを超える稼働を可能とする場合は,次のすべての条件を

満足しなければならない。

− オペレータが操作位置から見ることができない領域内の,他のすべてのインタロック付きガードが閉

じている。

− 両手制御に加えて,この操作のための選択スイッチを備える。

− ホールド・トゥ・ラン速度を,処理に必要な最低限の速度とする。

いかなる両手制御装置も,9.5の規定によらなければならない。停止までの移動距離は,技術的に可能な

限り短くしなければならない。

制御システムに関する一般要求事項については,11.1の規定を参照する。

5.7

他の安全防護方策

5.7.1

一般

危険な作動を起動できる位置から,安全防護したアクセス可能な危険区域を見ることができない場合は,

5.7.2〜5.7.4の規定によらなければならない。

5.7.2

塀形の囲い

アクセス可能な危険区域を塀形の囲いによって安全防護する場合は,次のいずれかによらなければなら

ない。

a) 囲いの中にいる人が,インタロック付き出入り扉を閉じることができないようにする。

b) 囲いの外に,囲いの内部から作動することができない追加の制御装置を備える。いかなる危険な作動

も,ホールド・トゥ・ラン制御による作動以外は,出入り扉を閉じて,追加の制御装置を作動した後

にだけ可能とする。

例 追加の制御装置は,例えば,リセットボタン,解除キー,及び類似の装置である。ただし,こ

れらに限定はしない。

塀形の囲いは,床面と下端との距離が200 mm以下及び床面と上端との間が1 400 mm以上に設計しなけ

ればならない。安全距離は,JIS B 9707の規定によらなければならない。

注記 塀形の囲いは,リールスタンドの後方,自動パイル交換装置などの領域で使用する。

危険区域に人がいる間は,5.6に規定するホールド・トゥ・ラン作動以外では,機械作動の始動が可能で

あってはならない。

5.7.3

電気的検知保護装置(ESPD)

アクセス可能な危険区域を,ESPDによって安全防護する場合は,危険区域外に追加の制御装置を備え

なければならない。また,危険区域内のいかなる位置からもその装置にアクセス可能であってはならない。

危険区域内にいる人自身が危険区域外に出て追加の制御装置を作動させた後にだけ,危険な作動が起動で

きるようにしなければならない。

注記 アクセス可能な安全防護した危険区域とは,例えば,一般にガード又はESPDによって保護し

ている領域である。この規定の目的は,人が危険区域内にいる間に,だれかが機械を起動する

のを防ぐことである。

ESPDは,9.6の規定によらなければならない。

5.7.4

圧力検知マット,圧力検知バンパ及びトリップニップバー

圧力検知マット,圧力検知バンパ及びトリップニップバーは,9.7の規定によって機能しなければならな

23

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い。

アクセス可能な危険区域を圧力検知マットによって安全防護する場合は,危険区域内のいかなる位置か

らもアクセスできない追加の制御要素を危険区域外に備えなければならない。いかなる危険な作動も,ホ

ールド・トゥ・ラン制御による作動以外は,追加の制御装置が作動した後にだけ可能でなければならない。

例 追加制御装置は,例えば,リセットボタンである。

圧力検知マットを安全関連用途に使用する場合は,その適切な位置決めの基準として,JIS B 9715に規

定する接近速度を使用しなければならない。

5.7.5

ガードの役目をする補助装置

危険箇所へのアクセスを防ぐためのガードとして機能する補助装置は,工具を使用したときにだけ,そ

れらを取り外すことができるように固定しなければならない。可動式ガードとして機能していて,しばし

ば取り外す必要があるか又は段取作業のためにアクセスする必要がある,危険領域へのアクセスを防いで

いる補助装置は,いかなる危険な動作に対してもインタロックしなければならない(5.5参照)。

注記 補助装置は,3.5に定義を示す。

例 組込位置で危険箇所へのアクセスを防ぐ補助装置は,例えば,機械側面から機内に挿入し,これ

を取り外した場合,シートグリッパシステムの危険箇所にアクセスできる乾燥モジュールを備え

た,枚葉オフセット印刷機排紙部の乾燥装置である。製本機のプリメルタ(pre-melter)は,危険

箇所へのアクセスを防ぐ補助装置のもう一つの例である。

補助装置を取り外した状態で,危険源をさら(曝)して機械を操作する場合は,危険箇所を防護するた

めに,代替のガードを使用しなければならない。

5.8

繰出し装置,巻取装置及びリール搬送装置の防護

5.8.1

リールとベルトとの間の危険箇所

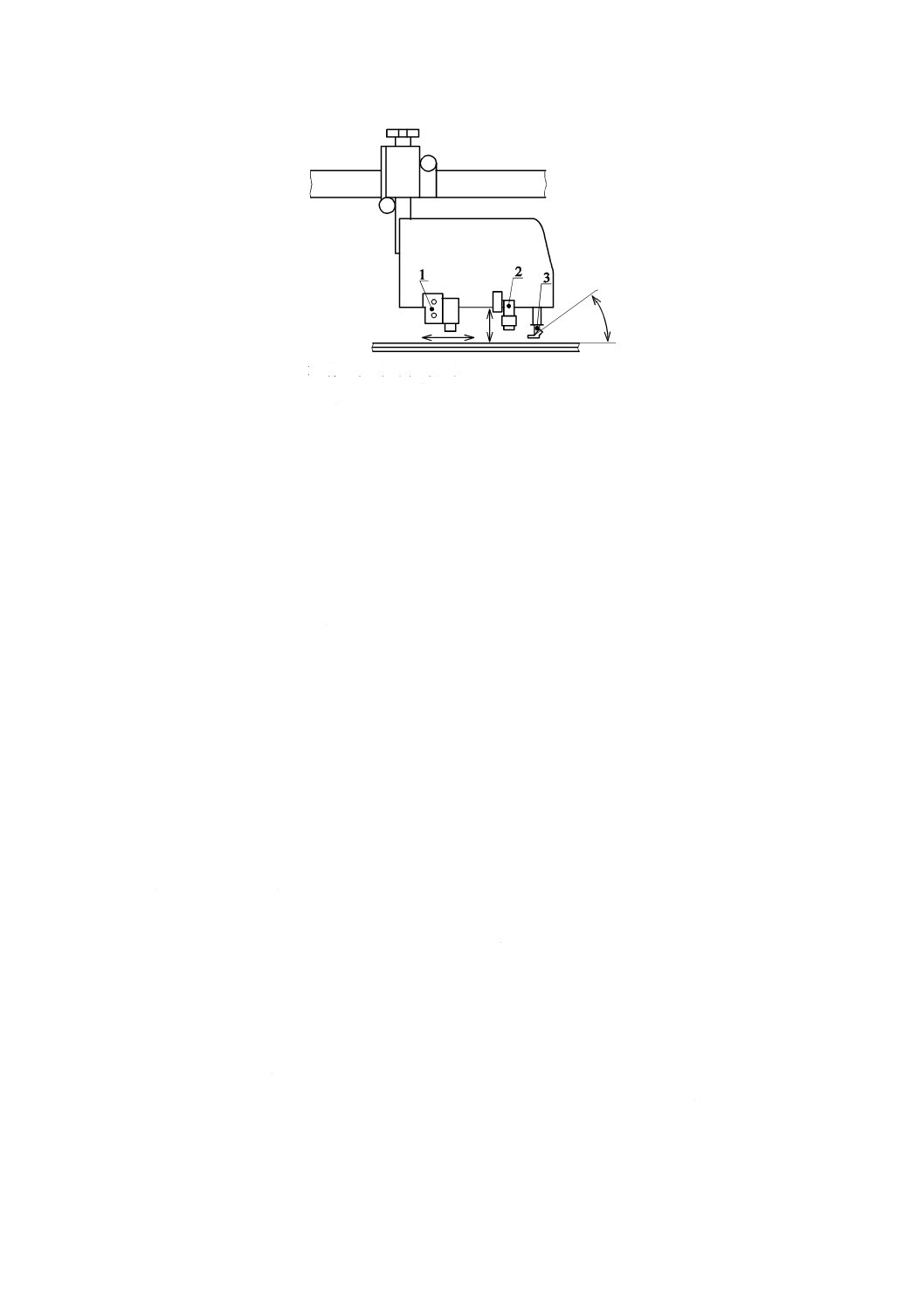

リール外周に接したベルトによってリールを駆動する繰出し装置及び巻取装置(図10参照)において,

ベルトとリールとの間の力が300 Nを超える場合は,リールとベルトとの間のすべてのアクセス可能な危

険箇所を安全防護しなければならない。ガイドローラ上の駆動ベルトの引込みニップは,ガードで保護し

なければならない(図11参照)。

図10−ベルト駆動

図11−ベルト駆動のベルト引込みニップの安全防護

24

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.8.2

引込みニップ

繰出し装置及び巻取装置においては,リール,加圧ローラ又は支持ローラのアクセス可能な引込みニッ

プを,ガード又は接近反応形安全装置[トリップニップバー,圧力検知マット及び電気的検知保護装置

(ESPD)]によって安全防護しなければならない。選択した安全装置は,運転中に変化するすべてのリー

ルの径及び作動速度に対して有効でなければならない。引込みニップに対して,側面からのアクセスが可

能であってはならない。リールの直径が小さいとき(巻取工程の開始時)又は加圧ローラの直径が小さい

ときだけに,引込みの危険源が存在する場合にも,この細分箇条の規定によって機械との間の引込みニッ

プに安全防護が必要である。

トリップニップバー及び圧力検知マットについては,5.7.4及び9.7の規定を参照する。ESPDについて

は,5.7.3及び9.6の規定を参照する。

5.8.3

自動制御していない装置のチャッキングコーン

自動制御していない繰出し装置又は巻取装置のチャッキングコーンは,コーン作動装置がホールド・ト

ゥ・ラン制御モードのときにだけ,挿入できるように設計しなければならない。制御装置は,繰出しユニ

ット及び巻取りユニットのホールド・トゥ・ラン操作の位置から,チャッキングコーンとリールとの間の

危険箇所を見ることができるように配置しなければならない。ホールド・トゥ・ラン速度は,5.6の規定に

よらなければならない。

リールの自動装着については,5.8.10の規定を参照する。

5.8.4

チャッキングコーンの開き

リールを持ち上げた後に,意図せずにチャッキングコーンが開くことを防がなければならない。

例えば,チャッキングコーンの開きを速度2 m/min以下のホールド・トゥ・ラン制御モード又は両手制

御だけで行えるようにすることによって,意図せずにチャッキングコーンが開くことを防ぐことができる。

繰出し作動中及び巻取作動中に,チャッキングコーンが開くことを防がなければならない。

注記 例えば,リール回転中に,チャッキングコーンが開くことを防ぐために,インタロックシステ

ムを備えることができる。

5.8.5

非円すい形チャッキング装置

リールの片側だけを持ち上げることによって非円すい形チャッキング装置を損傷するリスクがある場合

は,50 mmを超えてリールの片側を持ち上げることができない構造にしなければならない。

注記1 リールの片側だけを持ち上げることによって非円すい形チャッキング装置を損傷するリスク

は,例えば,重い長尺のリールをチャッキング装置に取り付ける場合に生じる。

注記2 これらの備えは,予期しないリールの落下につな(繫)がるチャッキング装置の損傷を防止

するのに役立つ。このリスクは,一般的に,リールの幅及び質量に比例して増加する。

5.8.6

シャフトレスの繰出しユニット及び巻取りユニット

シャフトレスの繰出しユニット及び巻取りユニットにおいては,確実に,かつ,完全にチャッキングコ

ーンを挿入した後にだけ,ユニットが起動できるようにしなければならない。

注記 例えば,手動操作の機械では,鏡又はビデオモニタを使用して,オペレータがチャッキングコ

ーンを明りょうに見ることができるようにすることによって,この規定を満足することができ

る。また,全自動機では,圧力検知モニタを使用してこれを満足することができる。

シャフトレスの繰出し装置及び巻取装置においては,小径のリールの取外しに伴う危険を防止しなけれ

ばならない。

例 これは,例えば,次のいずれかによって防止することができる。

25

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− リール交換を行うときに減速する。

− 供給業者が規定している最小リール径よりも,リール径が小さくなるのを防止する。

− 繰出しユニットに,適切な安全装置を取り付ける。

5.8.7

持上げアーム

持上げアームと機械フレームとの間の危険箇所が,組込設計では回避できないか又は安全防護できない

場合は,持上げアームは,ホールド・トゥ・ラン制御モードだけで作動可能でなければならない。制御装

置は,危険箇所を操作位置から見ることができるように配置しなければならない。

ホールド・トゥ・ラン速度は,5.6の規定によらなければならない。

5.8.8

引込みの危険源に対する保護

リール繰出し装置及び巻取装置において,回転しているリールの端面と固定部品又は持上げアームとの

間のすき間が25 mm未満の場合は,その箇所の引込みのリスクを防護しなければならない。

5.8.9

リールスタンドへの材料リールの搬送

半自動のリール搬送システムによって,リールスタンドへ材料リールを供給する場合は,速度20 m/min

以下のホールド・トゥ・ラン制御モードで搬送しなければならない。制動距離は,200 mm以下でなけれ

ばならない。それぞれのホールド・トゥ・ラン操作位置から,搬送路全体を明確に見ることができなけれ

ばならない。人体の損傷を防ぐための安全距離は,JIS B 9711の規定によらなければならない。

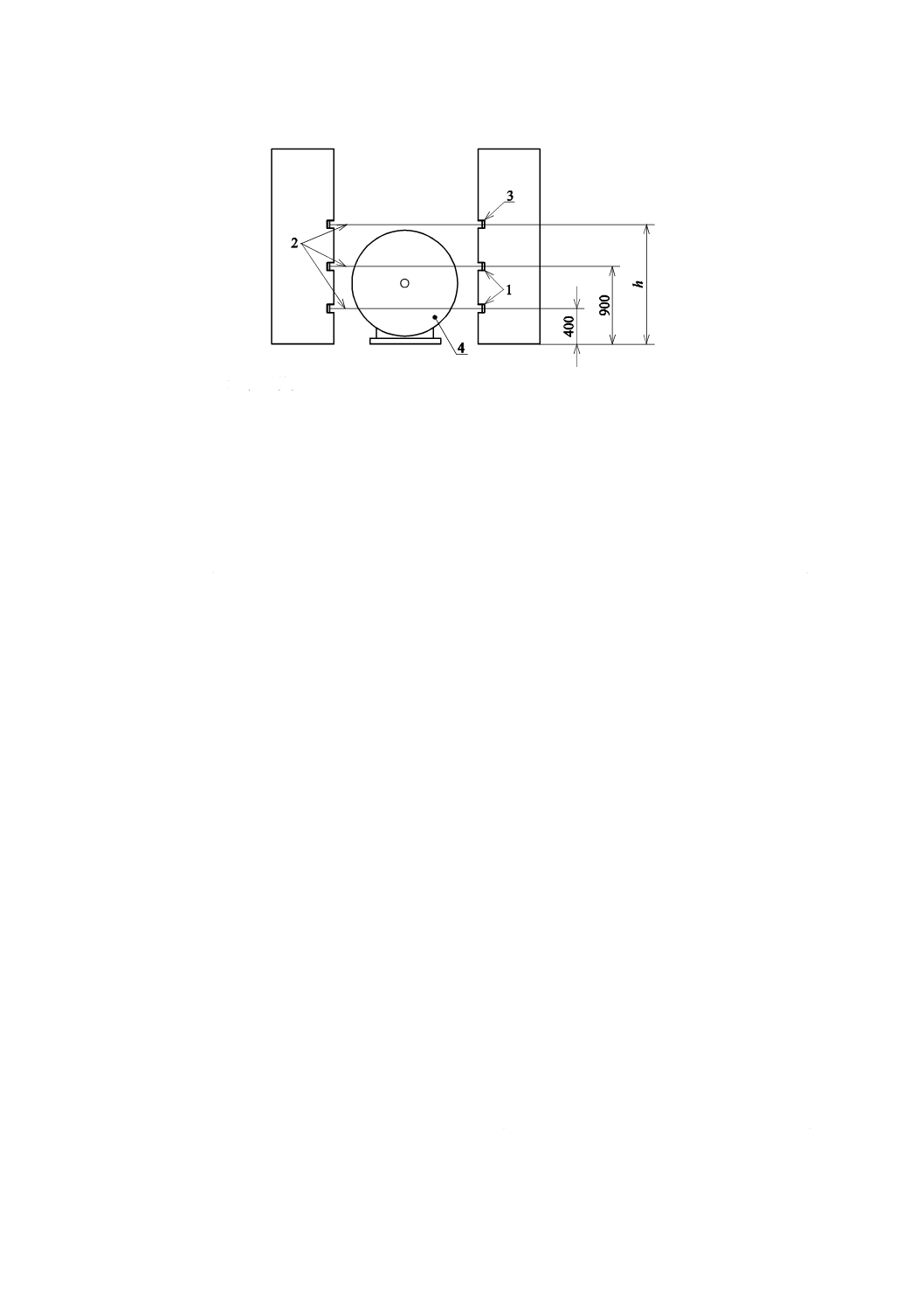

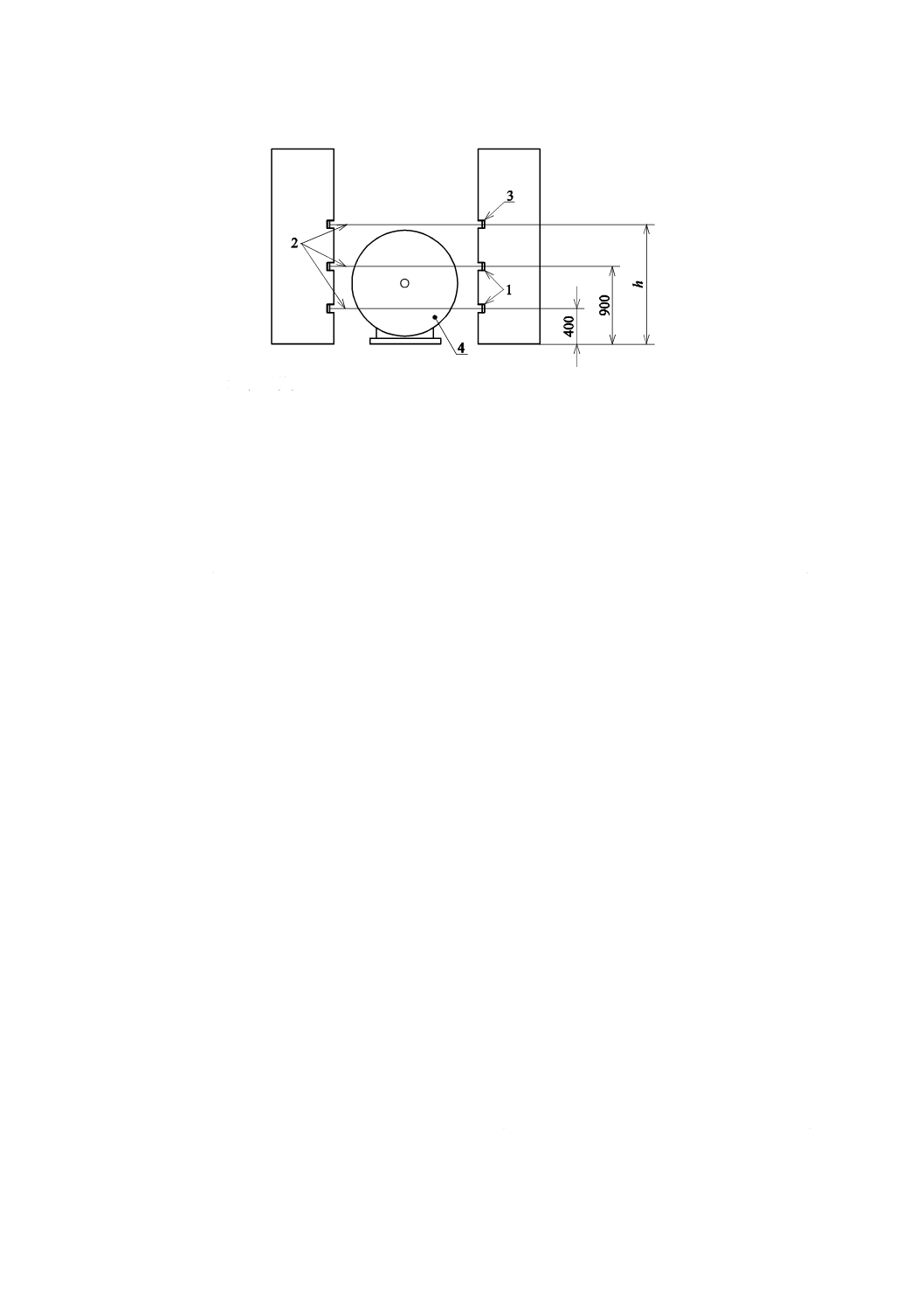

5.8.10 リール自動搬送及び装着システムの繰出しユニット内の危険区域の保護

リール自動搬送及び装着システムの繰出しユニット内の危険区域は,電気的検知保護装置(ESPD)又は

ガードによって完全に安全防護しなければならない。危険区域は,リールと固定の機械部品との間,リー

ルと持上げアーム及び床面との間,並びにリールとチャッキングコーンとの間に存在する。

繰出しユニット内のリール自動装着領域の安全防護に5.7.3に規定するESPDを使用していて,次のすべ

ての条件に適合している場合は,リール又は繰出し済みのしんがESPDで安全防護している領域を通過す

る間,ESPDを無効にしてもよい。

− 追加の光電装置を,最大リールの頂点から上方50 mm以下の高さ(h)に設け,リールを送り込む又

は繰出し済みのしんを取り出す間に,危険領域にアクセスした人又は他の侵入物が光束を遮った場合

に,常にこの光電装置が即座に繰出しユニットのすべての危険な作動を停止させる(図12参照)。

− 自動搬送及び装着作動をも停止させる非常停止装置を,繰出しユニット内の容易に操作できる箇所に

設ける。

26

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1:光電装置

2:光ビーム

3:追加の光電装置

4:リール

h:最大リールの頂点プラス最大50 mmの高さ

図12−リール自動搬送及び装着システム内の繰出しユニットのリール自動装着を防護するESPDの使用

5.9

巻取状材料の通し

機械上では,巻取状材料の通しを確実に安全にしなければならない。機械によっては,このために補助

の材料通し装置の使用が必要であってもよい。

動力駆動式の材料通し装置においては,危険箇所へのアクセスをガードによって防がなければならない。

次の条件に適合する場合は,危険箇所へのアクセスを防いでいるとみなす。

− ロープ形の材料通し装置において,材料通しロープとアイドルプーリとの間の引込みニップを安全防

護している。安全防護は,プーリの外側にそのプーリの半径より120 mm以上大きい固定円盤を備え

ることでもよい。

− 搬送チェーンを備えた動力駆動式のバー形材料通し装置において,チェーンとチェーンホイールとの

間の引込みニップに,可能な限り引込みニップを埋めるようなガードを備えている。

5.10 供給装置及び排出装置(パイル昇降装置)

5.10.1 パイル昇降装置

システムの一部として組み込むパイル昇降装置は,永久変形又は明らかな欠陥を生じることなく,最大

負荷容量の1.25倍の負荷による静荷重試験に耐えるように設計しなければならない。また,通常操作状態

で,最大負荷容量の1.1倍の負荷による動荷重試験に耐えなければならない。

注記 パイル昇降装置は,例えば,枚葉印刷機の給紙装置及び排紙装置,断裁機のパイル昇降装置,

紙折機の給紙装置,ウェブ印刷機のロータリシータの排紙装置などである。クレーン,シザー

リフト,ホイストなどの装置は,一般的に独立した装置なので,この規定には含まない。

5.10.2 構成部品の破壊強度

2.5 m2を超える材料サイズのパイル昇降装置の場合は,鋼製リンクチェーンの破壊強度は,静的許容荷

重の最低6倍とする。2.5 m2以下の材料サイズのパイル昇降装置の場合は,鋼製リンクチェーンの破壊強

度は,静的許容荷重の最低3倍とする。

計算に用いる仕様密度は,紙では1 400 kg/m3以上,段ボールでは200 kg/m3以上を基準としなければな

らない。

27

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.10.3 パイル昇降装置の持上げ高さ

5.10.3.1 パイルキャリア

材料サイズが2.5 m2を超え,持上げ高さが1.5 mを超えるパイル昇降装置において,その故障が傷害を

もたらすおそれのある領域内のロープ,チェーン,支持ナット又はギヤ装置が故障した場合は,パイルキ

ャリアが100 mmを超えて動くのを防がなければならない。

例 この規定はウォーム駆動において,例えば,支持ナットの破損又はねじ摩耗による事故が発生し

た場合に,支持ナットをバックアップする同じ形式の追加ナットを備えることによって満足する

ことができる。また,この規定は,チェーン(又はロープ)においては,例えば,チェーン破損

による事故が発生した場合に,作動中のチェーンの負荷及び機能を引き継ぐ,一つ以上の無負荷

の二重チェーンを備えることによって満足することができる。

ただし,この規定は,2倍負荷で計算したギヤには適用しない。また,この規定は,パイプシステムに

漏れが発生した場合に,パイルキャリアの下降速度が通常操作状態速度の1.5倍を超えて加速しない液圧

駆動又は空気圧駆動の昇降装置にも適用しない(5.10.4.1参照)。

5.10.3.2 パイルキャリアプレート

2.5 m2を超える材料サイズのパイル昇降装置では,パイルキャリアプレートの下の領域を,ガード又は

ESPDによって安全防護しなければならない。この場合,JIS B 9715の規定を考慮する必要はない。

パイルキャリアプレートは,オペレータへの傷害を防ぐために,その縁とオペレータが立つ可能性のあ

る場所との間の危険箇所を,次のいずれかの方法で安全防護しなければならない。

a) 材料サイズが1.0 m2以下の供給装置及び材料サイズが0.175 m2以下の排出装置においては,パイルキ

ャリアプレートは床面から120 mmより高い位置まで自動下降し,更に床面まではホールド・トゥ・

ランモードだけによって下げることができるようにする。

b) 材料サイズが1.0 m2を超える供給装置,及び材料サイズが0.175 m2を超える排出装置においては,パ

イルキャリアプレートの露出した縁を安全防護するために,次の保護方策の一つを備える。

1) 危険な縁から250 mm以上前縁が張り出していて,弾力性があり,折れ曲がらない,せり出した遮

へい物を備える(図13参照)。

2) パイルキャリアプレートの縁の前に,ESPDを取り付ける。この場合は,JIS B 9715の規定を考慮

する必要はない。パイルキャリアプレートの作動は,ESPDが作動しない限り,自動的に始動して

もよい。

3) プロテクタを含む機械フレームの垂直投影面とパイルキャリアプレートとの間に,300 mm以上の

水平距離を設ける。機械フレームから突出している部分は,床面からの高さを1.5 m以下にする。

安全距離(300 mm)内に侵入するキャリアアームは,床面からの高さが120 mm以上でなければな

らない(図14参照)。パイルキャリアプレートを高さ120 mm未満の高さまで下げる場合は,ホー

ルド・トゥ・ラン制御を使用しなければならない。

4) 圧力検知バンパ又はトリップ装置を備える。

5) 供給装置においては,危険箇所から水平距離850 mm以上離れていて,かつ,危険箇所がオペレー

タから見える位置で,ホールド・トゥ・ラン制御を使用する。

c) 材料サイズが2.5 m2を超える供給装置及び排出装置においては,危険箇所を,次の安全装置の一つ以

上によって安全防護する。

1) ガード

2) パイルキャリアプレートの縁の前端に設置した光電装置,又はボードの供給装置及び排出装置にお

28

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いて,パイルキャリアプレートの前端から300 mm以上の距離に設置した光電装置。

3) 5.7.3及び5.7.4に規定するその他の検知装置。

供給装置又は排出装置にプラットフォーム又は通路を設けている場合は,プラットフォーム又は通路と

パイルキャリアプレートの縁との間の危険箇所を,安全防護しなければならない。これは,例えば,次の

方策のいずれか一つによって満足することができるが,併せて5.10.4.1の規定も参照する。

− パイルキャリアの縁をプラットフォームの縁から120 mm以上離す。

− パイルキャリアの縁の前にESPDを設置する(この場合,JIS B 9715の規定による必要はない。)。

− 機械フレームから突き出した部分は,プラットフォーム又は通路からの上方距離を1.5 m以内とし,

プロテクタを含む機械フレームの外縁の垂直投影面とパイルキャリア縁との間の水平距離を300 mm

以上確保する。

− トリップ装置を備える。

単位 mm

1:パイルキャリアプレート

2:オーバーハングした遮へい物

3:足

図13−オーバーハングした遮へい物

単位 mm

図14−機械フレームプロテクタによる安全防護

5.10.4 押しつぶし箇所及びせん断箇所の防護

5.10.4.1 供給装置及び排出装置の防護

供給装置及び排出装置においては,パイル又はパイルキャリアプレートの上方への作動がもたらす,押

しつぶし箇所及びせん断箇所を,安全防護しなければならない。

29

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これは,例えば,次の方策のいずれか一つによって安全防護できる。

− JIS B 9711の規定による安全距離

− トリップ装置

− ガード

− ホールド・トゥ・ラン操作

パイルキャリアを備えた枚葉印刷機及びコータの排紙装置において,パイルの質量が500 kg以下で,か

つ,5.10.3.2の規定による安全防護が操作上の理由から実用的でない場合は,JIS B 9711の規定によってパ

イルキャリアの下縁と床面との間に50 mm以上のすき間を設けることによって,つま先の押しつぶしを保

護しなければならない。さらに,下降作動は,印刷機の通常操作モード又はホールド・トゥ・ラン制御だ

けで可能でなければならない。パイルキャリアの車輪は,安定性を低下させることなしに,可能な限りキ

ャリアプレートの中心から遠い箇所に固定しなければならない。

5.10.4.2 枚葉の供給装置及び排出装置のパイル交換装置

パイル交換装置の作動が,機械の固定部品と,パイル交換装置,パイル昇降装置,及びパイルとの間で,

押しつぶしの危険源をもたらす場合は,安全防護を備えなければならない。

これは,例えば,次の手段によって満足することができる。ただし,これらに限定はしない。

− 5.2の規定による固定式ガード又はインタロック付きガード

− 5.7.3の規定による電気的検知保護装置

− JIS B 9707及びJIS B 9711の規定による安全距離及びすき間

− 5.6の規定によるホールド・トゥ・ラン制御

− 9.7の規定によるトリップ装置

トリップ装置については,JIS B 9705-1:2000のカテゴリ3の規定によらなければならない。

5.10.5 供給装置のセパレータ

供給装置のセパレータは,その作動が危険箇所をもたらさないように設計しなければならない。パイル

上面から材料を送り出す場合は,サクションヘッドとパイル上面との間に安全距離の規定を適用するか,

又はサクションヘッドをパイル上面にばねの力だけで押し付けることによって,この規定を満足すること

ができる。

5.10.6 供給装置のサクションヘッド

稼働中にアクセスできるサクションヘッド駆動ギヤ部の危険箇所は,底部だけが開いているガードでヘ

ッド全体を完全に包み込むことによって安全防護しなければならない(図15参照)。サクションヘッド外

部の作動部品(例えば,送出し吸盤又は持上げ吸盤)がもたらす危険箇所を,次の方策の一つ以上によっ

て安全防護しなければならない。

a) 稼働中にアクセスできる送出し吸盤のような作動部品の間に,25 mm以上の距離を確保する。

b) 部品(例えば,吹き足及び持上げ吸盤)を,危険のない低い力のばねだけで作動させる。

c) いかなる危険箇所(せん断の危険源及び押しつぶしの危険源となる。)も,ガードによって保護する。

サクションヘッドの駆動軸は,完全に覆わなければならない。

30

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1:第2吸(送出し吸盤)

2:第1吸(持上げ吸盤)

3:吹き足

図15−サクションヘッドの作動

5.10.7 引込みホイール及び送出しホイール

枚葉の供給装置内の引込みホイール及び送出しホイール部に生じる引込みニップを,安全防護しなけれ

ばならない。

これは,例えば,次の方策の一つ以上で満足することができる。

− 25 mm以上の逃げ量を確保する(逃げ量の範囲内では,障害を引き起こさない押付け力とする。)。

− ローラ幅が25 mm以下の場合は,15 mmの逃げ量を確保する(逃げ量の範囲内では,障害を引き起こ

さない押付け力とする。)。

− 箇条5の規定によるガードを備える。

6

その他の危険源に対する保護のための規定

6.1

一般

その他の危険源に対して,6.2〜6.16に規定する保護方策を備えなければならない。

危険源のリストについては,JIS B 9631-2の附属書A及びISO 12643-3を参照する。

6.2

火災及び爆発

6.2.1

一般

爆発ゾーンの等級を,該当する機器のリスクアセスメントによって明確にしなければならない。印刷機

の爆発ゾーンの等級リストについては,JIS B 9631-2の附属書Bを参照する。ローラコーティングシステ

ムの爆発ゾーンの等級リストについては,ISO 12643-3を参照する。

6.2.2

ファン

潜在的な爆発性雰囲気(煙霧,粉じんなど)を排出するために機械に組み込む排気ファンは,それらが

発火の危険源をもたらさないように設計しなければならない。また,個々の爆発ゾーンに関する規定の要

求事項に従って組み込まなければならない。

6.2.3

ホース及びパイプ

可燃性材料若しくは爆発性材料,又は浸潤性材料に使用するホース及びパイプは,導電性とし,かつ,

静電気的に接地しなければならない(ホースの全長で106 Ω未満の抵抗)。

注記 可燃性材料又は爆発性材料は,例えば,紙,紙粉,プラスチック削りくず(屑),インキ,コー

31

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ティング物質,接着剤,規定濃度以上の溶剤などである。ただし,これらに限定はしない。

溶剤の蒸気排出に使用するホース及びパイプは,単一の故障においても濃度が爆発下限界 (LEL) の

25 %を超えることがあり得る場合は,導電性とし,かつ,静電気的に接地しなければならない(ホースの

全長で106 Ω未満の抵抗)。

抵抗値の測定は,JIS K 6330-5の規定に従って行わなければならない。

6.2.4

ポンプ用の電動モータ

インキ,コーティング物質,浸潤性材料又は接着剤を搬送する供給ダクトのポンプに使用する電動モー

タは,JIS C 60079-1の規定によって保護しなければならない。ポンプに電動モータ保護スイッチを取り付

けている場合は,JIS C 60079-7の規定を満足しているとみなす。

かくはんシャフトからの蒸発分も含む溶剤が,モータに到達することを防がなければならない。粘度制

御用電動モータとかくはん装置の外側フランジとの間の距離は,50 mm以上でなければならない。

注記 かくはんシャフトから蒸発する溶剤が,モータに到達することを防ぐ手段の一つは,シャフト

に円盤を取り付けることである。

6.2.5

爆発性雰囲気における電気器具による発火の防止

通常操作状態又は操作上の障害が発生したときに,特に換気だけでは爆発性雰囲気が強まることが避け

られない場合は,この爆発性雰囲気での発火を回避するために,JIS B 9631-2の附属書B及びISO 12643-3

の附属書Bに記載する爆発ゾーンに対応する追加方策を採らなければならない。

追加方策の例を,次に示す。

− JIS C 60079-14の規定による電気器具を使用する。

− ゾーン0で使用する場合は,JIS C 60079-11による電気器具を使用する。ゾーン1で使用する場合は,

爆発保護のために,更に,次の規格の一つ以上による電気器具を使用する。

JIS C 60079-1,JIS C 60079-2,JIS C 60079-6,JIS C 60079-7,JIS C 60079-11,JIS C 60079-18及び

IEC 60079-5。

− JIS C 60079-11によって設計する電気器具は,爆発グループIIAとする(グループIIに属するとみな

す電気機器については,JIS C 60079-0を参照する。)。

− 電気器具が,その表面温度によって発火源になることを確実に防止するために,使用する溶剤の種類

に基づいて温度等級を選択する(電気機器の表面温度の等級分けについては,JIS C 60079-0を参照す

る。)。

− ブレーキ及びクラッチが発火源とならないように,これらを設計する。

− 危険な静電気の帯電は,技術的に可能な限り(例えば,静電気除去装置を使用することによって)最

小限にする。

6.2.6

爆発保護の例外

引火点55 ℃未満の可燃性液体を使用しておらず,かつ,作動状態において可燃性液体を散布しない又

は引火点以上の温度まで加熱しない機械類には,爆発保護は必要ない。それ以外のすべての機械類は,6.2.4

及びJIS B 9631-2の6.2.2の規定と併せて,EN 1127-1の規定によらなければならない。

注記1 洗浄ユニットについては,JIS B 9631-2の6.7及び11.9の規定を参照する。

注記2 作動状態で可燃性液体を加熱することがあり得る。これは,例えば,フィルム及び刷版の現

像ユニットの処理液槽である。

適切な換気システムを使用して爆発性雰囲気が強まるのを防ぐことによって,EN 1127-1の規定を満足

することができる。これはシステムが故障した場合にも,爆発下限界(LEL)の25 %を超えない場合に適用

32

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

することができる。

注記3 システムの故障は,例えば,換気システムの停止である。

6.3

電気機器

6.3.1

一般

すべての電気機器は,JIS B 9960-1の規定によって,電気的危険源(例えば,感電及びやけど)を防ぐ

ように設計しなければならない。JIS B 9960-1の規定によって設計する場合は,6.3.2〜6.3.6に規定する追

加要求事項も考慮しなければならない。

6.3.2

電源断路器

機械は,電源を断路する機器を備えなければならない。その電源断路器は,JIS C 8201-3の規定による

使用負荷種別AC-23B又はDC-23Bのヒューズ付き若しくはヒューズなし開閉式断路器,又はJIS C

8201-2-1に規定する絶縁に適合する回路遮断器のいずれかでなければならない。

電源断路器は,オフの位置でロックする手段を備えなければならない。

停止装置の作動によって過電流が流れ,回路遮断器(シャントトリップ装置)の低電圧(不足電圧)ト

リップが起こる場合は,閉じた位置での接点溶着を防ぐために,JIS C 8201-2-1に規定する絶縁を備えた

回路遮断器を使用しなければならない。

次の回路は,その機械の電源断路器が作動しても断路しなくてもよい。

− 修理中又は保守中に必要な照明用回路

− 修理用又は保守用の工具及び機器(例えば,ハンドドリル及び試験用機器)専用に用いる差込口

− 電源故障のときの自動トリップだけに使用する不足電圧保護回路

− 正常な動作を維持するために常に電圧を印加しておくことが望ましい装置に給電する回路[例えば,

温度制御している測定装置,製品(処理中)用のヒータ及びプログラム記憶装置]

− インタロック制御用回路

これらの回路をその機械の電源断路器で遮断しない場合は,それらの回路は独自の断路器を備えなけれ

ばならない。ただし,次に規定する電源断路器を備える補助装置は,この規定を満足しているとみなす。

a) 定格電流が16 A以下で,かつ,全電力が3 kW以下の補助装置におけるプラグ及びソケットの対

b) 可動式機械に給電する可とう性ケーブル(例えば,リール巻き又は懸架式)においては,次の条件を

満足するプラグ及びソケットの対,又は器具用カプラ

1) 遮断容量を満たさないプラグ及びソケットの対,又は器具用カプラは,負荷がかかっている状態で

接続又は断路できない。

2) プラグ及びソケットの対,又は器具用カプラは,入力電源に接続する部分を少なくともIP2X又は

IPXXBで保護して接続している。

遮断容量をもつプラグ及びソケットの対を使用する場合は,定格電圧で少なくとも機械の定格電流を遮

断できる容量をもたなければならない。プラグ及びソケットの対を過負荷状態(例えば,電動機回転子の

拘束状態)で断路するために使用する場合は,その定格は,その電動機の拘束電流以上でなければならな

い。さらに,電気装置は機械を“オン・オフ”する開閉器を備えなければならない。

6.3.3

据付け

電気装置及び配線は,機械的負荷及び環境影響による障害を防止するように据え付けなければならない。

6.3.4

絶縁した単しん(芯)導体

エンクロージャ(例えば,スイッチきょう体)内の二つの端子間を結ぶ絶縁した単しん(芯)導体は,

次のいずれかの場合は,番号又は文字による導体識別を行わなくてもよい。

33

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− JIS B 9960-1の規定によって,色による識別をしている。

− 電気構成部品を交換するときに,導体の混同がない方法[例えば,くし(櫛)形のワイヤ固定具を使

用する。]で導体を定位置に固定している。

6.3.5

電気機器の試験

すべての電気機器は,JIS B 9960-1に規定する試験に耐えるように設計しなければならない。

電子制御回路には,JIS B 9960-1に規定する電圧試験は必要ない。

6.3.6

測定装置

測定装置は,JIS C 1010-1の規定によらなければならない。

6.4

作業プラットフォーム,アクセス階段,通路及び高床作業

6.4.1

一般要求事項

通常の操作を行う作業場所へのアクセス手段及び通路は,JIS B 9713-1〜JIS B 9713-3の規定によらなけ

ればならない。随時使用する作業場所(3.26参照)については,6.4.2に規定する例外を適用する。

機械通路の利用可能幅は,0.5 m以上でなければならない。0.3 mを超える高さに取り付けた通路には,

適切なアクセス手段を備えなければならない。

注記 米国においては,米国労働安全衛生局(OSHA)が設定した要求事項が,規定の数値よりも優

先する可能性がある。

6.4.2

随時使用するプラットフォーム及びアクセスステップの例外

6.4.2.1

一般

6.4.1の規定の例外として,随時使用するプラットフォーム及びアクセスステップは次の6.4.2.2〜6.4.2.6

の規定によらなければならない。

6.4.2.2

人間工学

アクセスプラットフォームの設計を行う場合は,JIS B 9713-2に規定する人間工学原則を考慮しなけれ

ばならない。

例 これを満足する方策の例を,次に示す。ただし,これらに限定はしない。

− ステップに上るための基準面から届く位置にある十分な数の取っ手

− 可動式プラットフォーム

− 恒久的に固定したヒンジ式プラットフォーム

6.4.2.3

ステップの寸法

6.4.2.3.1

一般

ステップの寸法は,可能な限り,システム全体で一定に保つことが望ましい。

1段以上のステップを装備する場合は,取っ手も一つ以上装備しなければならない。

歩行又は短時間立ち止まるために随時使用するプラットフォームの大きさは,200 mm×200 mm以上で

なければならない。

6.4.2.3.2

一段ステップの寸法

一段ステップ(固定式又はヒンジ式)のアクセス高さは,恒久的なプラットフォーム又は通路のアクセ

ス高さと同じでよい。ステップには,次の寸法を適用しなければならない。

− 通常のステップ高さ

300 mm以下

− 最大ステップ高さ

500 mm

− 最小幅(片足)

200 mm

− 最小幅(両足)

300 mm

34

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 最小奥行き

300 mm

6.4.2.3.3

多段ステップ

多段ステップ(固定式又はヒンジ式)が必要な場合は,ステップに上るための基準面は,500 mm以上

の有効幅がなければならない。多段ステップには,次の寸法を適用しなければならない。

− 上部ステップの最大高さ

1200 mm

− 中間各ステップの最大高さ

300 mm

− ステップの最小奥行き

200 mm

− 手すりなしでの最大高さ

1200 mm

6.4.2.4

取っ手の寸法

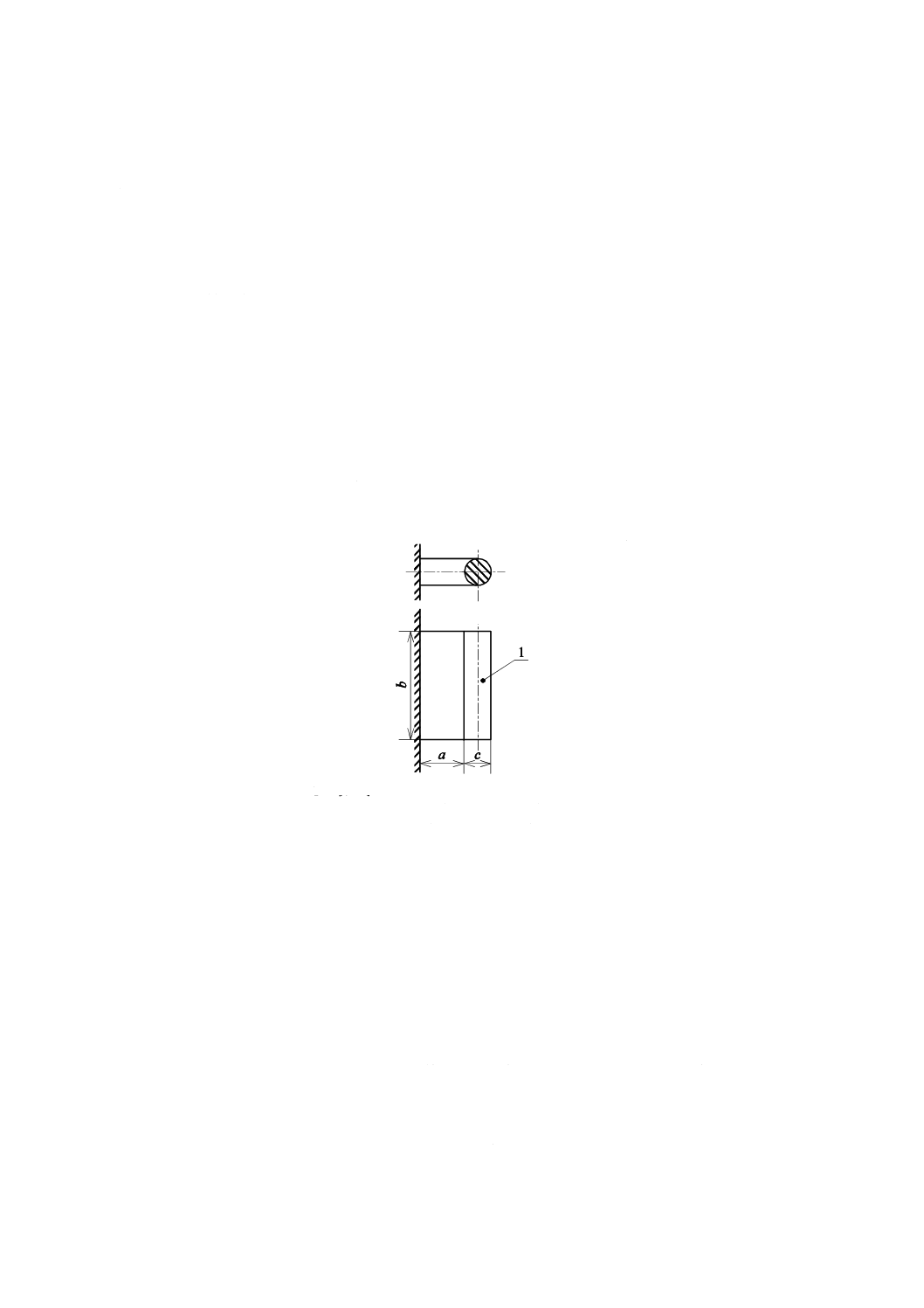

取っ手が必要な場合は,次の寸法を適用しなければならない(図16参照)。

− 最小取っ手すき間

40 mm

− 最小取っ手長さ

110 mm

− 最小取っ手直径

20 mm

− 最大取っ手直径

50 mm

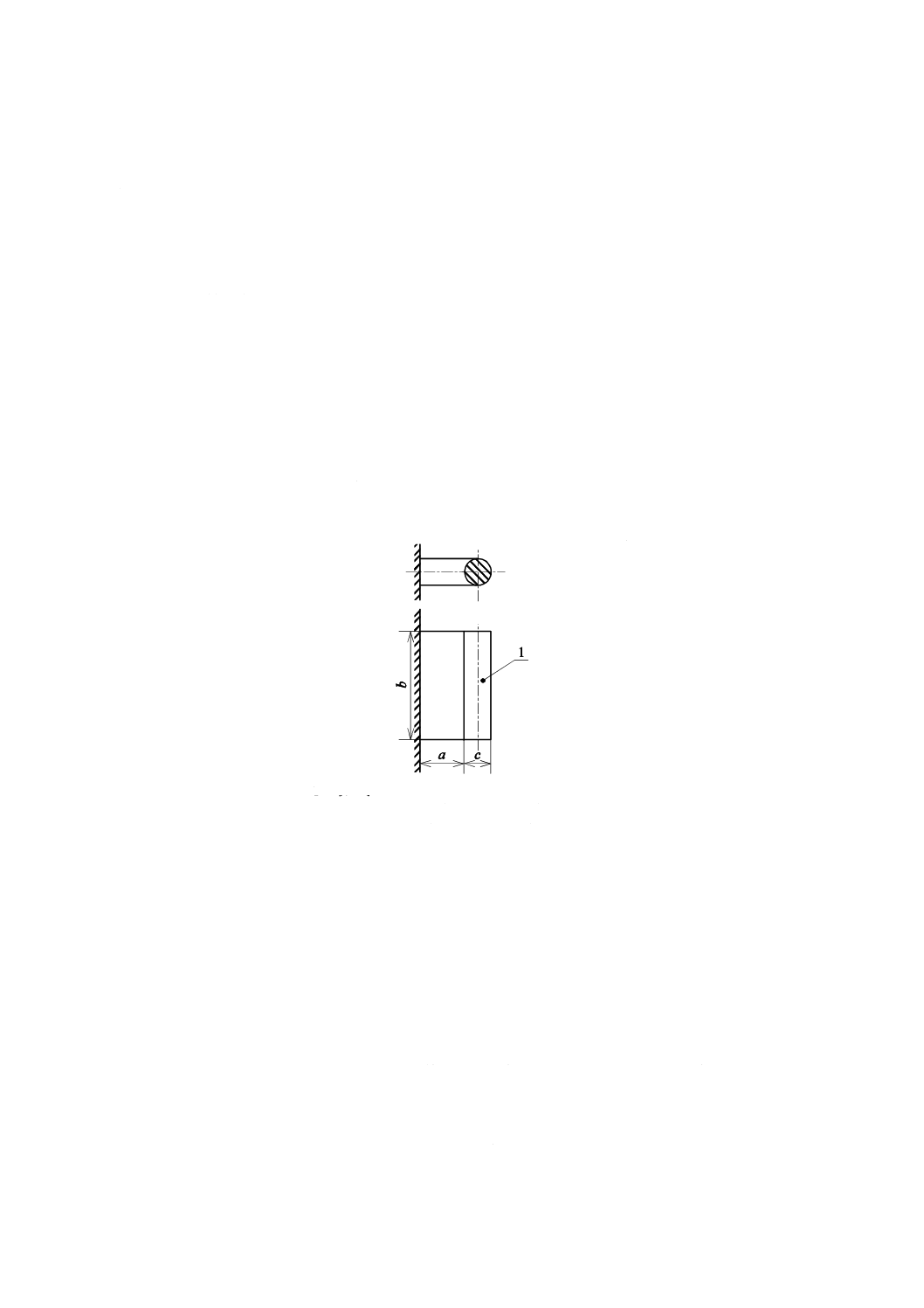

単位 mm

1:取っ手

a:取っ手のすき間(a:40 mm以上)

b:取っ手の長さ(b:110 mm以上)

c:取っ手の直径(c:20 mm以上,50 mm以下)

図16−随時使用するアクセスプラットフォームの取っ手

6.4.2.5

ヒンジ式プラットフォーム

ヒンジ式プラットフォームは,その意図しない動きに対して防護しなければならない。また,容易に位

置決めができなければならない。

高さが0.5 m〜1.6 mのヒンジ式プラットフォーム(高さは,ヒンジ式プラットフォームから人が転落す

る可能性のある最大距離とみなす。)には,1本以上の手すりを備えなければならない。手すりを付けるこ

とができない,又は手すりを付けることが実用的でない場合は,取っ手を備えなければならない。高さが

1.6 mを超えるヒンジ式プラットフォームは,6.4.1の規定によらなければならない。

ヒンジ式プラットフォームは,一般にスペースの制約から,手すり付きの固定プラットフォームを使用

できない場所に備える。プラットフォームを設計する場合は,オペレータのプラットフォームへの上り下

35

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

りに対して可能な限りの安全対策を講じるとともに,プラットフォームからの落下防止にも備えることが

望ましい。

6.4.2.6

人が動かす移動式プラットフォーム

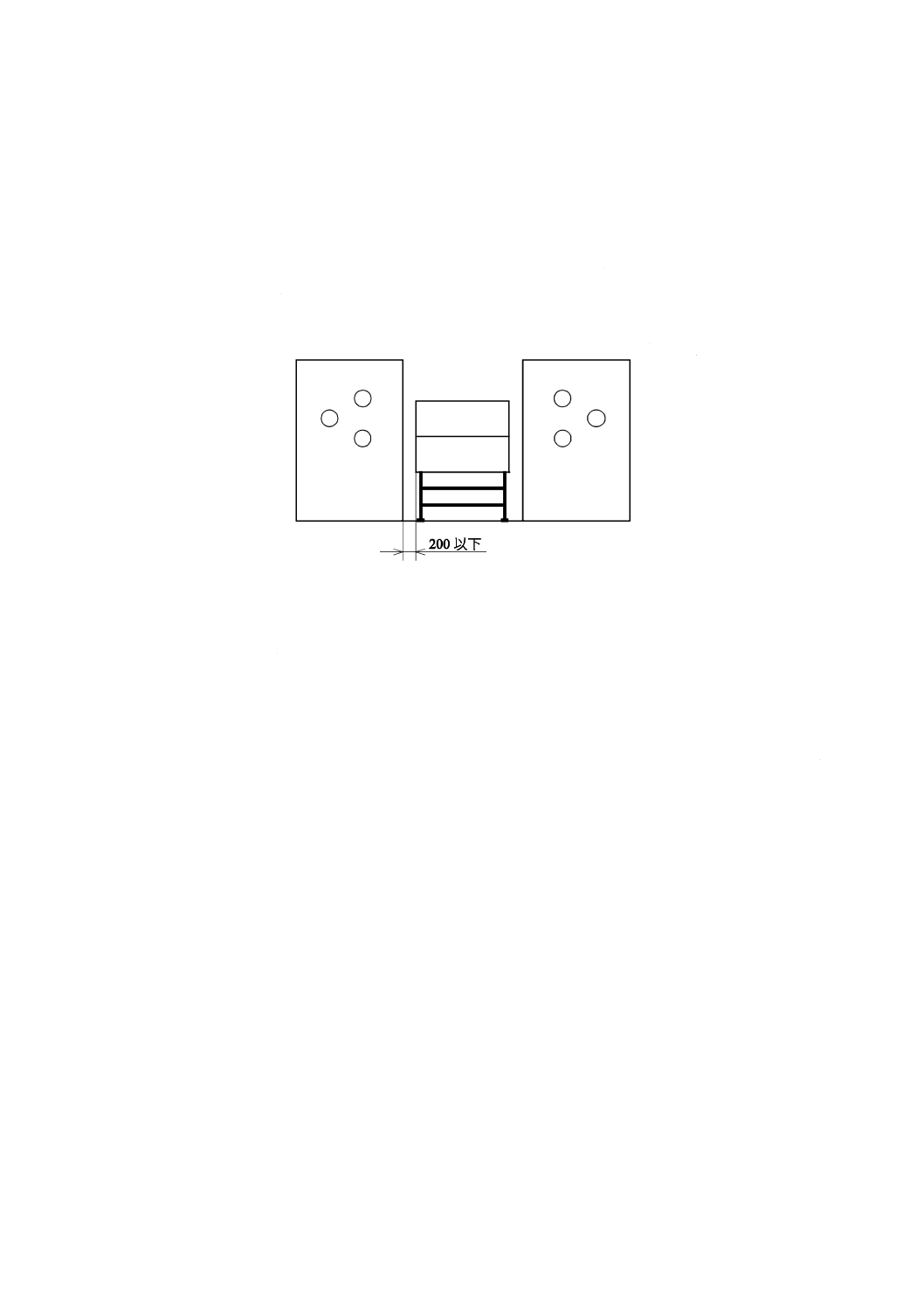

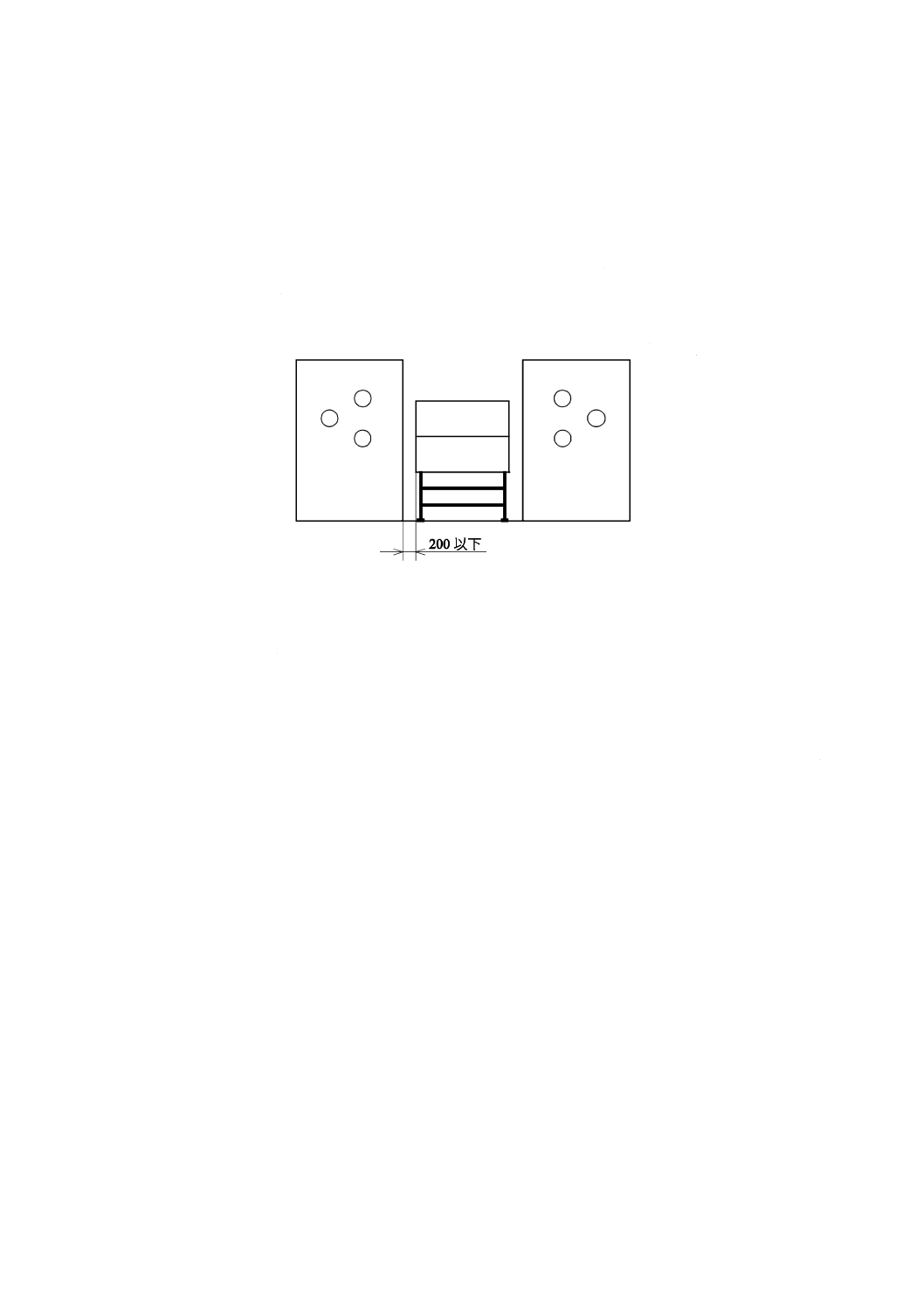

固定の機械ユニット間に備える人が動かす移動式プラットフォームは,機械とプラットフォームとの間

のすき間が200 mm以下の場合は,機械側にいかなる落下保護も必要ない(図17参照)。ただし,高さ1.5

mを超えるプラットフォームにおいて,70 mmを超えるすき間がある場合は,最小限の保護として,つま

先用折返しを備えなければならない。

単位 mm

図17−移動式プラットフォーム

6.4.3

プラットフォーム,通路及びステップの表面

プラットフォーム,通路及びステップの表面は,JIS B 9713-2の規定によって耐スリップ性でなければ

ならない。

注記 これは,例えば,型押し鋼板の使用である。

オペレータが生産工程を監視するために,耐スリップ性の低い材質(例えば,ガラス)の板をアクセス

フロアに取り付ける場合は,落下の可能性がある最も近い縁(例えば,アクセス階段)から200 mm以上

離して固定し,かつ,その板に人が乗る可能性がある領域を,幅90 mm以下で面積18 000 mm2以下とし

なければならない。

JIS B 9713-2に規定する設計荷重の例外として,その板の中心領域50 mm×50 mmに静荷重1 500 Nを

かけても損傷しないことを検証するために,そのような材質の板に計算又は試験を実施することが望まし

い。

試験する領域には,ガラス又はその他の透明な領域を取り囲む金属枠を含めてはならない。

6.4.4

アクセス階段及び通路

アクセス階段及び通路は,通行のために妨げにならない2 m以上の高さとしなければならない。ただし,

構造上の理由によってこの高さを確保することができない場合は,突き出している部分には当て物をし,

かつ,危険マークを備えなければならない。

アクセス階段の傾斜角は,45度以下でなければならない。ただし,構造上の制約がある場合に,リスク

分析の結果に基づいて,より大きな傾斜角を認めてもよい。この例外については,附属書Aを参照する。

傾斜角が20度以上45度以下の階段を使用する場合は,一続きの階段の高さは,3 m以下が望ましい。

空間的な制限がある場合にだけ,一続きの階段の高さは,最大4 mとしてもよい。全体の高さが4 mを超

える階段は,中間に踊り場を設け,かつ,これに続く一続きの高さは3 m以下としなければならない。

36

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可能であれば,踊り場の長さは800 mm以上とすることが望ましく,いかなる場合であっても600 mm

未満であってはならない。

注記 米国においては,米国労働安全衛生局(OSHA)が設定した要求事項が,規定の数値よりも優

先する可能性がある。

6.4.5

長時間使用する高床作業場

要員が長時間作業する高床作業場は,人間工学的な要求事項(例えば,対象物の取扱い)に反しない限

り,一人当たり1.5 m2以上の作業用領域を設け,かつ,幅は1 m以上とすることが望ましい。

6.4.6

随時使用する作業場所

階段でアクセスすることができない随時使用する作業場所(3.26参照)については,アクセス高さが2 m

以下の場合は,留め金付きはしご(梯子)を使用してもよい。落下の高さが2 m未満の場合は,つま先用

折返し及び手すり部の中間手すりは必要ない。

6.4.7

手すり,つま先用折返し及び自己閉鎖ゲート

握り手すり,中間手すり,つま先用折返し又は自己閉鎖式ゲートは,JIS B 9713-3の規定によらなけれ

ばならない。ただし,作業面からの落下の高さが1.6 m以下の場合は,つま先用折返しは必要ないが,握

り手すりと作業面との中間に,中間手すりを取り付けなければならない。

6.5

安定性

6.5.1

予知できない位置の変化

機械及びその要素は,安定に,かつ,どのような予知できない位置変化も起こらないように,設計及び

設置しなければならない。すなわち,倒れず,かつ,振動,風圧,衝撃若しくは他の予知可能な外力,又

は内部の動的な力(慣性力,電気力学的な力など)によって意図せずに動くことがないようにしなければ

ならない。

予知できない位置の変化を防ぐ手段の例を,次に示す。ただし,これらに限定はしない。

a) 適切なベースの寸法

b) 低い重心

c) 適切な床面固定手段

d) 軌道を移動する構造体の車輪の適切な設計

この規定を設計によって満足することができない場合は,特別な安全方策によって安定性を確保しなけ

ればならない。

そのような特別な安全方策の例を,次に示す。ただし,これらに限定はしない。

− 機械部品の作動を制限する。

− 安定性を損なう場合に,指示器又は警報で警告する。

− 傾きを防ぐインタロックを備える。

− 機械を堅固に基礎に固定する。

安全方策の決定に当たっては,静的安定性及び動的安定性を考慮しなければならない。特別な安全方策

が必要な場合は,警告を機械上及び/又は取扱説明書に記載しなければならない。

6.5.2

意図しない移動

移動可能な機械(車輪付き機械)は,意図しない移動に対して安全防護しなければならない。

意図しない移動を防ぐための方策を,次に示す。ただし,これらに限定はしない。

− 4個の車輪がある機械では,1個以上の車輪を固定する手段を備える。

− 2個の車輪及び2個のキャスタがある機械では,1個以上のキャスタを固定する手段を備える。

37

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 4個のキャスタがある機械では,2個以上のキャスタを固定する手段を備える。

可能ならば,自動ロック装置を備えることが望ましい。

注記1 ブレーキがない車輪及びキャスタの意図しない移動は,次のような機械で起こり得る。

小形UV乾燥機,湿し水装置,インサータ,突そろ(揃)えテーブル,紙折機,びょう(鋲)

打ち機,と(綴)じ機及びはと(鳩)目打ち機,ひも掛け機及び結束機,結束プレス及びこ

ん包プレス,印刷スロッタ,ロータリダイカッタ及び連結機械(インライン)。

注記2 セルフロックギアは,自動ロック装置の一例である。

6.6

高温接触

機械上のアクセス可能な高温部品の接触温度は,ISO 13732-1に規定する限界値より高くなってはなら

ない。

注記1 高温部品との接触に対する安全防護手段は,例えば,断熱材の使用,防護又は距離の確保で

ある。

注記2 連続乾燥装置の加熱部分に対する安全防護についてはJIS B 9631-2の11.6.5の規定を参照す

る。

6.7

騒音

機械は,その機械が発生する騒音のリスクを,その形式に対応した最低実用レベルに低減するように設

計及び製作しなければならない。騒音低減手段は,例えば,吸音材料,カバー,消音器,振動減衰若しく

は構成部品材料の選択,又はISO/TR 11688-1に規定するその他の方法である。ただし,これらに限定はし

ない。

騒音レベルを決定する測定は,EN 13023及びISO 11689の規定に従って実施しなければならない。

注記1 重大な騒音源は,例えば,ギヤ,液圧装置,圧縮機及びポンプ,排気ファン,ブラストエア

ノズル,吸込み装置(紙粉及びトリミング),エンボシング,切断機・打ち抜き・紙折り・板

紙及び紙粉砕機,胴の回転運動,紙止め板,印刷版からの紙又は板紙の分離,動力伝達シス

テム並びに空気圧システムである。ただし,これらに限定はしない。

注記2 騒音及び作業者の保護に関する規定は,国々で異なる。その国の国内規定を参照することが

望ましい。

注記3 ドイツ労働災害補償保険組合(BG)によるガイドライン及び日本における試験結果について

は,附属書Bを参照する。

6.8

放射危険源

6.8.1

機械類に組み込むレーザ装置

機械類に組み込むレーザ装置は,ISO 11553-1及びJIS C 6802の規定によらなければならない。機械の

意図する使用において,レーザ放射の放出量がJIS C 6802に規定するクラス1限界値を超えている場所は,

そこへのアクセスを防ぐために,固定式ガード又はインタロック付きガードを備えなければならない。

修理の間に,訓練を受けた要員が,短時間,固定式ガード又はインタロック付きガードなしで,機械を

操作することが必要になり得る。レーザ放射の放出量がクラス1限界値以上の場所へのアクセスが必要な

場合は,JIS C 6802の規定による追加の安全方策を採らなければならない。

注記1 レーザ装置は,例えば,レーザ露光装置,レーザグラビア機器,レーザ切断装置などである。

注記2 追加の安全方策は,例えば,保護具の使用に関する要員への指示である。ただし,これに限

定はしない。

注記3 使用者の情報については,箇条15を参照する。

38

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.2

紫外線照射

機械が放出する紫外線照射のレベルは,恒久的な作業場所と同様に,まれに立ち入る場所においても,

EN 12198-1:2000の表B.1に規定するカテゴリ1限界値を超えてはならない。実際の照射値は,EN

12198-1:2000の附属書B.1及び表B.2の規定によって,決定しなければならない。

EN 12198-1:2000の附属書B.1及び表B.2のカテゴリ1に規定する値は,最大継続被爆時間を1日当たり

8時間と想定している。通常の操作条件からみて,時間単位で測定した一人当たりの被爆予測時間texpが最

大継続被爆時間よりも短いと見込める場合は,放射限界値UV-B/Cの1×10−3 W/m2に係数8/texpを乗じて

もよい。放射限界値UV-Aは,被爆時間1 000秒〜8時間までに対しては,10 W/m2である。被爆時間が1 000

秒未満の場合,放射放出の限界値は,10 000 J/m2の放射値を,秒で表した被爆時間で除することによって

計算する。

断続的にUV露光を行う機器において,例えば,露光操作の準備段階での手順上の理由(原稿の供給,

必要位置への移動など)から,放射線の放出を中断するような場合は,最大継続被爆時間がより短くなる

と考えてもよい。

6.8.3

UV放射がもたらすオゾンの危険源

UV放射によるオゾン発生がもたらす危険源を除去するために,設計段階においてあらゆる案を試みな

ければならない。設計によってオゾン発生を完全になくすことができない場合は,オゾンを含む空気にさ

ら(曝)すことを防がなければならない。

オゾン放出を低減する方策は,例えば,低オゾンUV乾燥装置の採用,排気装置の設置又はオゾンをろ

(濾)過する適切な浄化システムの設置である。ただし,これらに限定はしない。

UV連続乾燥装置においては,例えば,低オゾン放射装置又は可能な限り放射源で作用するように設計

した排気システムを備えることによって,オゾンの濃度上昇がもたらすいかなる危険源をも防がなければ

ならない。

放射装置は,排気システムのスイッチが入っているときにだけ作動しなければならない。排気システム

の機能は,監視しなければならない。

排気システムが故障した場合は,基材供給システム(例えば,枚葉印刷機の給紙機)を自動的に停止す

るか,又は機械作動(例えば,ウェブ印刷機)を停止しなければならない。基材(最後の一枚)の乾燥が

終了した後に,乾燥装置が確実に自動停止するようにしなければならない。排気システムの機能を監視す

る制御システムは,JIS B 9705-1:2000のカテゴリ1の規定によらなければならない。

6.9

固定刃物

固定刃物(使用中に移動しない刃物)の刃先は,防護しなければならない。

位置を調整できる固定刃物への接触を避けるために,それが作業位置にない場合にも,安全防護しなけ

ればならない。

6.10 回転工具

回転工具においては,引込みニップ及び加工で使用しない周辺部分の両方を,要員による接触に対して

保護しなければならない。安全保護方策として,工具交換のために取り外す必要のないガードを優先し,

かつ,箇条5の規定によらなければならない。

注記 回転工具は,例えば,円形カッタ,ミシン目刃,せん(穿)孔工具,回転スリッタ工具,回転

曲げ工具及び丸のこである。

分割式回転工具は,工具キャリアに確実に固定しなければならない。

39

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.11 危険な工具の運搬及び格納

機械の危険な工具を搬送及び格納する間にその工具に触れることによって生じる傷害を防ぐ装置を備え

なければならない。この規定は,アセンブリの一部を形成する個々の工具にも適用する。

注記 ナイフは,“危険な工具”の例である。ナイフボックスは,“装置”の例である。

6.12 突き出している機械部分

突き出していて回避しにくく衝突の危険源となる機械部分は,当て物をし,かつ,明確に認識できる恒

久的な危険マークを備えなければならない。

6.13 丸ハンドル及びクランク

丸ハンドル及びクランクは,機械が作動している間,自動的に回転しないように設計しなければならな

い。

例 自動的な回転を防ぐ手段の一つは,丸ハンドル及びクランクと軸との結合を,ばねの力によって

切り離すことである。

6.14 重量機械部品の日常的取扱い

重量機械部品を日常的に取り付ける及び取り外す必要があって,一人当たりの持上げ荷重が25 kg以上

になる場合は,機械の使用者が適切な持上げ及び搬送手段を備える必要があることを,取扱説明書に記載

しなければならない(15.4参照)。

注記1 日常的に取り付ける及び取り外す必要がある機械部品は,例えば,スクリーンローラ,グラ

ビア胴,ある種のゴムローラ,フレキソ版胴,ホッパ,フィーダなどである。

25 kgの規定値は,理想的な持上げ条件の下で適用しなければならない。例えば,持ち上げるときに無理

な姿勢を取る必要があるなどの悪い条件によって,持上げがより困難になる場合は,25 kg未満の負荷の持

上げに対しても持上げ装置が必要になる。

持上げ条件の決定に当たっては,身体から負荷までの距離,どの位の高さまで上げなければならないか,

持上げ対象物の形状,持ち上げている間に身体をひねる必要性などを考慮することが望ましい。

注記2 米国においては,米国労働安全衛生局(OSHA)が設定した要求事項が,規定の数値よりも

優先する可能性がある。

6.15 酸化装置,焼却炉又は加熱浄化施設

酸化装置,焼却炉又は加熱浄化施設に関する危険源は,低減するか又は可能であれば防止しなければな

らない。

注記 手引として,EN 12753,NFPA86及びEN 746-1の規定を参照する。

これらの危険源の残留リスクの低減方法に関する情報を,取扱説明書に記載しなければならない。

6.16 押しつぶし及びせん断の危険源に対する保護

6.16.1 リール繰出し装置及び巻取装置

可動部がある装置においては,自動作動に伴う押しつぶしのリスクが存在するすべての危険区域を,JIS

B 9707及びJIS B 9711に規定する距離及びすき間によって安全防護しなければならない。押しつぶしのリ

スクは,持上げアーム,リール,加速・切断・のり(糊)付け装置などの可動部の間,又はフレーム側面・

接続バー若しくは床面のような固定部と可動部との境界部に生じる。

6.16.2 制御装置及び測定装置

システムの制御装置及び測定装置の可動部品と固定部品との間の押しつぶし箇所及びせん断箇所を,安

全防護しなければならない。

これは,例えば,次の一つ以上によって満足することができる。

40

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− JIS B 9711の規定による安全距離

− 危険のないレベルへの作用力の制限

− 9.6の規定による電気的検知保護装置

− 5.2の規定によるガード

6.16.3 パイルターナ及びリールターナ

パイルターナ及びリールターナにおいては,床面と用紙持上げ部材(リフトフォーク,パイルキャリア

プレート及びパレット)又は紙パイルとの間の押しつぶし箇所を,安全防護しなければならない。

安全防護の例を,次に示す。

a) ホールド・トゥ・ラン制御を安全方策として使用する場合は,パイル下降を,速度5 m/min以下のホ

ールド・トゥ・ラン制御モードによって行う。危険区域への意図しないアクセスは,ホールド・トゥ・

ラン制御の操作場所と用紙持上げ部材との間に十分な距離をとるか,又はフットガードを設けること

によって防がなければならない。ホールド・トゥ・ラン制御の操作場所から,オペレータが危険箇所

を見ることができなければならない。用紙持上げ部材を含むパイル高さが最下端位置で1.4 m以下な

らば,紙パイルの反対側の危険箇所は,オペレータの視界にあるとみなす。

b) 床面と用紙持上げ部材との間の押しつぶしに対する危険区域を安全防護するために,9.6.1及び9.6.3

の規定を満足している電気的検知保護装置(ESPD)を使用する。パイルの下降速度が5 m/min以下の

場合は,JIS B 9715の規定による手の接近速度を考慮に入れる必要はない。

液圧及び空気圧を使用しているパイルターナ及びリールターナの持上げ機構において,ホースの破損又

は漏れによって昇降装置が制御不可能になって重力落下する可能性がある場合は,確実に作動するチェッ

クバルブを持上げシリンダに備えなければならない。

持上げ装置は,永久変形又は明らかな欠陥を生じることなく,最大負荷容量の1.25倍の静荷重に耐える

ように設計及び製作しなければならない。また,通常操作状態において,最大負荷容量の1.1倍の動荷重

試験に耐えることができなければならない。パイル昇降装置の鋼製スプロケットチェーンの破壊強度は,

許容静荷重の4倍以上でなければならない。

ホールド・トゥ・ラン制御モード以外でも作動するパイルターナ及びリールターナにおいては,個々の

オペレータ操作盤に非常停止ボタンを備えなければならない。

7

危険な状態からの解放

人を機械の捕そく(捉)から解放するための手段を備えなければならない。

例 解放の機構の例を,次に示す。ただし,これらに限定はしない。

− 手動又は工具を使用して,要素を動かす備え

− 機械の逆転

− 捕そく空間の開放

手動の解放手段を備える場合は,人の解放を手助けするために,この手段の近くに解放手順の指示を設

けることが望ましい。

8

制御区域

8.1

一般

システムは,多数の機械及び制御システムから構成することができる。これらは,システム全体を構成

する個別要素として,機械の作動又は非作動を管理する“制御区域”を形づくる一つ以上のサブシステム

41

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に分割してもよい。小さな制御区域を,独立の操作に使用してもよい。さらに,これらの制御区域を,よ

り大きな制御区域を形成するために結合してもよい。

8.2

区域形成の目的

一般的に区域形成の目的は,ある区域での非常停止の作動が,すべての区域に作用するという事態を回

避することにある。しかし,非常停止制御が,システム内のすべての作動区域に作用を及ぼすようにシス

テムを形成することもできる(9.2.3.1.2参照)。

オペレータから要員全員が見えない場合,又はこの制御区域内での操作要員間のコミュニケーションが

難しい場合は,それぞれの制御区域に,箇条13に規定する安全信号灯表示システムを備えなければならな

い。各制御区域は,箇条10に規定する作動操作盤も備えなければならない。

複数の折機を備えるウェブ印刷機に関する例外については,JIS B 9631-2の箇条9の規定を参照する。

8.3

制御区域内の作動操作盤

それぞれの制御区域内の作動操作盤は,その制御区域内のあらゆる機器の危険な作動に対して作用を及

ぼさなければならない。複数の制御区域を,より大きな制御区域に結合する場合は,その大きな制御区域

内のすべての作動操作盤は,その区域内のすべての危険な作動を制御できなければならない。ただし,シ

ステムの一部であっても,システム内の他の部分の作動に作用を及ぼさない補助機器もある。このような

補助機器の機能又は作動は,それ自身の作動操作盤及び/又はシステム内の他の特定の機器の作動からだ

け,作用を受ける。このような補助機器上の作動操作盤は,システム内の,他のいかなる機械の作動も,

引き起こしてはならない。

注記 このような補助機器は,例えば,スプライサ,スタッカ及びパレタイザ,ストリームフィーダ,

ホッパーローダ,インクジェット装置,ラベリングマシン,カードブロワなどである。

作動を始動できるいかなる作動操作盤も,その作動を停止させる停止機能をもたなければならない。

携帯用作動操作盤は,10.1.2の規定によって機能しなければならない。ワイヤレス作動操作盤は,10.2.2

の規定によって機能しなければならない。

制御区域のある部分を現在使用していない場合でも,その非使用部分の停止・安全機能及びガードイン

タロック機能を無効にしてはならない。ただし,制御区域の非使用部分にあるガードインタロックは,次

の場合にだけ,無効にしてもよい。

− 機械の非使用部分の連結を切っている(クラッチを切っている,動力を遮断しているなど),又はすべ

ての動力源をロックしているか,遮断しているか,若しくは他の方法で有効に制御している。

− ガードを開いた後に,他の区域の危険な領域に達することができない。

制御区域内の非使用部分のための作動操作盤が,作動を始動することができる場合は,停止・安全機能

を無効にしてはならない。

システムの一部を独立して使用し,その結果として別個の制御区域を形成する場合は,それぞれの制御

区域の作動操作盤は,他のいずれの制御区域からも独立していなければならない。

例えば,丁合い機,と(綴)じ機,トリマ,コンベア及びポリラッパから成るシステムにおいて,トリ

マ,コンベア及びポリラッパは,小さな独立システムとして一時的に一緒に使用し得る。この場合,二つ

の独立の制御区域を形成する。一つは,トリマ,コンベア及びポリラッパから成り(制御区域A),もう一

つは,丁合い機及びとじ機から成る(制御区域B)。このケースにおいて,

− 制御区域A内にある各機械の作動操作盤は,制御区域A内のすべての機械の作動に作用を及ぼす。

− 制御区域B内にある各機械の作動操作盤は,制御区域B内のすべての機械の作動に作用を及ぼす。

− 制御区域A内にある各機械の作動操作盤は,制御区域B内のいずれの機械の作動にも作用を及ぼさず,

42

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

逆もまた同様である。

9

制御器

9.1

一般

この箇条は,この規格に適合する必要がある特定の制御器について規定する。システムには,この規格

に規定していないその他の制御器があってもよいが,そのような追加の制御器は,この規格に規定する制

御器の機能を妨げてはならない。また,追加の制御器の機能は,規定する制御器の機能と混同しやすいも

のであってはならない。

9.2

手動制御装置

この細分箇条の規定は,危険な作動をもたらすシステムの駆動にだけ適用する。

この規格が別の形態を規定しない限り,この規格に規定する手動制御装置は,高さをそろえなければな

らない。ただし,タッチパッド上の手動制御装置は,触知認識を高めるため,わずかに突出させるか,又

はわずかにくぼませてもよい。

危険な作動を起動する手動制御装置の操作要素は,意図しない作動に対して安全防護しなければならな

い。

手動制御装置は,次のように設計し,取り付けなければならない。

− はっきりと目視及び識別ができ,必要に応じて適切にマークが付いている。

− 無駄な時間又はちゅうちょ(躊躇)を伴わず,あいまいさがなく,安全に操作することができる(例

えば,オペレータが,ある機械から同じ操作パターンをもつ別の機械に替わるときにエラーを起こす

可能性を低減するために,制御器を標準的に配置する。)。

− 配置(押しボタンの場合)及び動作(レバー及び丸ハンドルの場合)が,それらによる作動の結果と

対応している。

− それらの操作が,更なるリスクをもたらさない。

幾つかの異なる作用を実行するように制御装置を設計及び製作する場合は,その作用を明確に表示し,

また,必要に応じて確認できるようにしなければならない。

制御装置は,人間工学原則を考慮し,レイアウト,操作時の移動距離及び抵抗が,実行する操作に対応

するように設定しなければならない。要員が制御装置を操作している間に,保護具(履物,手袋など)を

着用する必要性があることによる,又はそれらの使用が予測されることによる制約事項を考慮しなければ

ならない。

停止制御装置は,各々の起動制御装置の近くに配置しなければならない。起動及び停止をホールド・ト

ゥ・ラン制御装置を使用して作動させていて,ホールド・トゥ・ラン制御装置を解放したときにホールド・

トゥ・ラン制御装置が危険な作動を停止し損なう可能性がある場合は,別の停止制御装置を備えなければ

ならない。

制御装置は,非常停止,ティーチングペンダントなどのような,やむを得ず危険区域内に配置する一部

の制御装置を除いて,危険区域の外に取り付けなければならない。

可能な限り,制御装置(特に起動制御装置)は,被制御要素が作動するときに,オペレータがそれを見

ることができるように取り付けなければならない。

制御装置は,意図せずに操作をした場合に,リスクのある作動結果を生じることがないように,設計又

は保護しなければならない。

機械作動の起動用及び停止用の制御スイッチ,並びにその操作要素は,JIS B 9960-1の規定によらなけ

43

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ればならない。

非常停止装置に関しては,JIS B 9703及びJIS B 9960-1の規定によらなければならない。

記号を用いる場合は,記号はISO/TR 15847の規定によらなければならない。

9.2.1

手動制御装置の種類

9.2.1.1

平形制御装置

平形制御装置は,それぞれのカラー又は隣接する表面と同一平面でなければならない。

9.2.1.2

ガード付き制御装置

ガード付き制御装置は,不注意による作動から制御装置を保護するために,制御装置表面より高いカラ

ー又は仕切りを使用しなければならない。

9.2.1.3

きのこ(茸)形押しボタン及びてのひら(掌)形押しボタン

きのこ形押しボタン及びてのひら(掌)形押しボタンは,各々のカラーから9 mm以上突出しなければ

ならない。また,これらの押しボタンは,隣接していてガードがない,停止以外の機能を制御する装置の

アクチュエータより上に出ていなければならない。きのこ形押しボタン又はてのひら(掌)形押しボタン

のヘッドは,周囲の押しボタンより25 %以上大きく,かつ,直径が28 mm以上でなければならない(図

18参照)。

注記 この細分箇条の意図は,これらの押しボタンを,周囲の押しボタンより目立たせることである。

a) きのこ形押しボタン

b) てのひら(掌)形押しボタン

図18−非常停止押しボタンの種類

9.2.2

手動制御装置の色

制御装置に使用する色は,表5の規定によらなければならない。

表5には指定色及び推奨色を規定するが,業界内で色を統一することによって安全を推進するという目

的から,製造業者は表5に規定する推奨色を制御器に採用することが望ましい。

制御器の色は,照光式でも非照光式でも,JIS B 9960-1の規定によらなければならない。また,システ

ム全体を通して一定としなければならない。照光式制御器を要員警告灯とともに使用する場合は,要員警

告灯と混同しないように,設計及び/又は配置において区別しなければならない。

44

B 9631-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

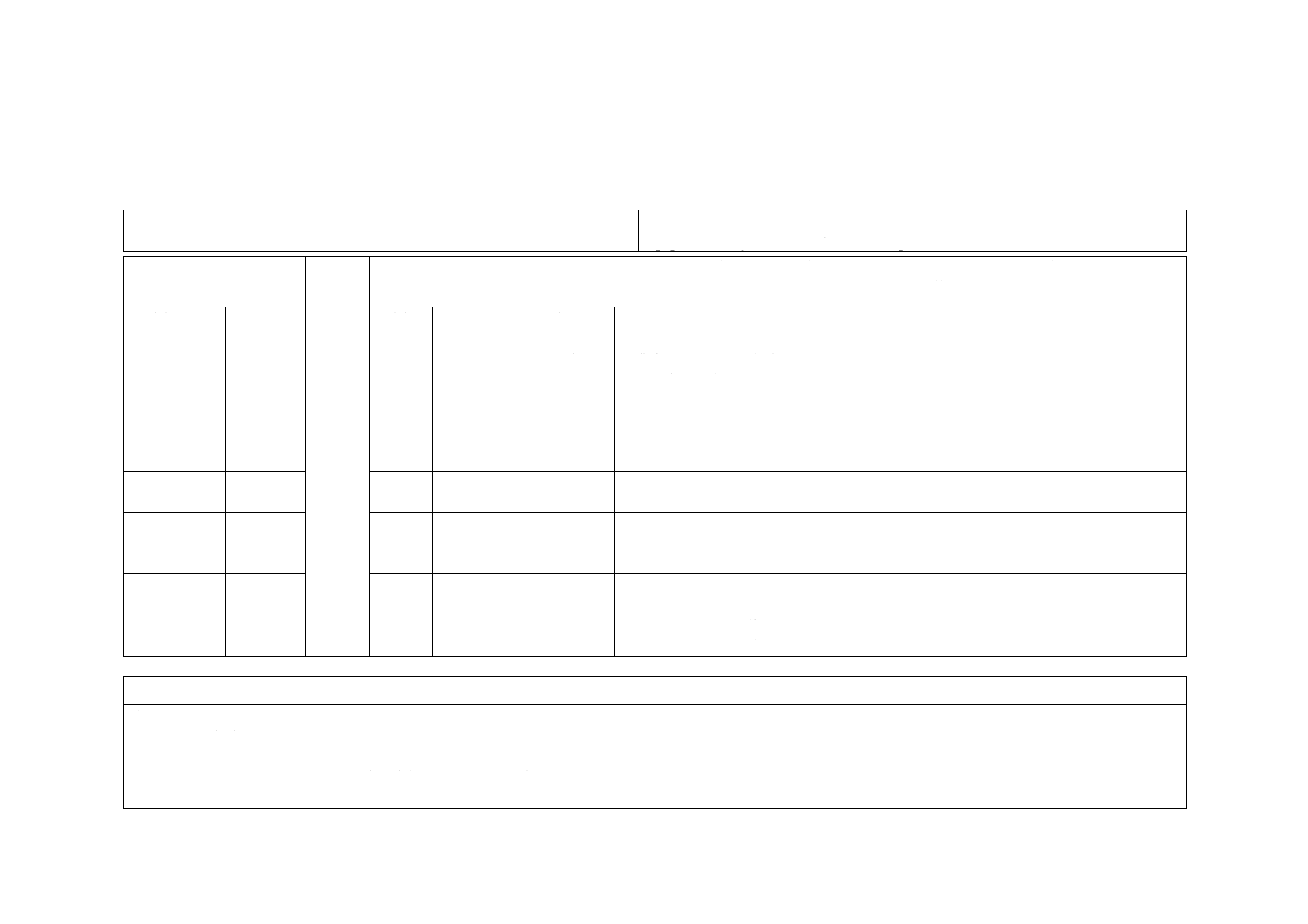

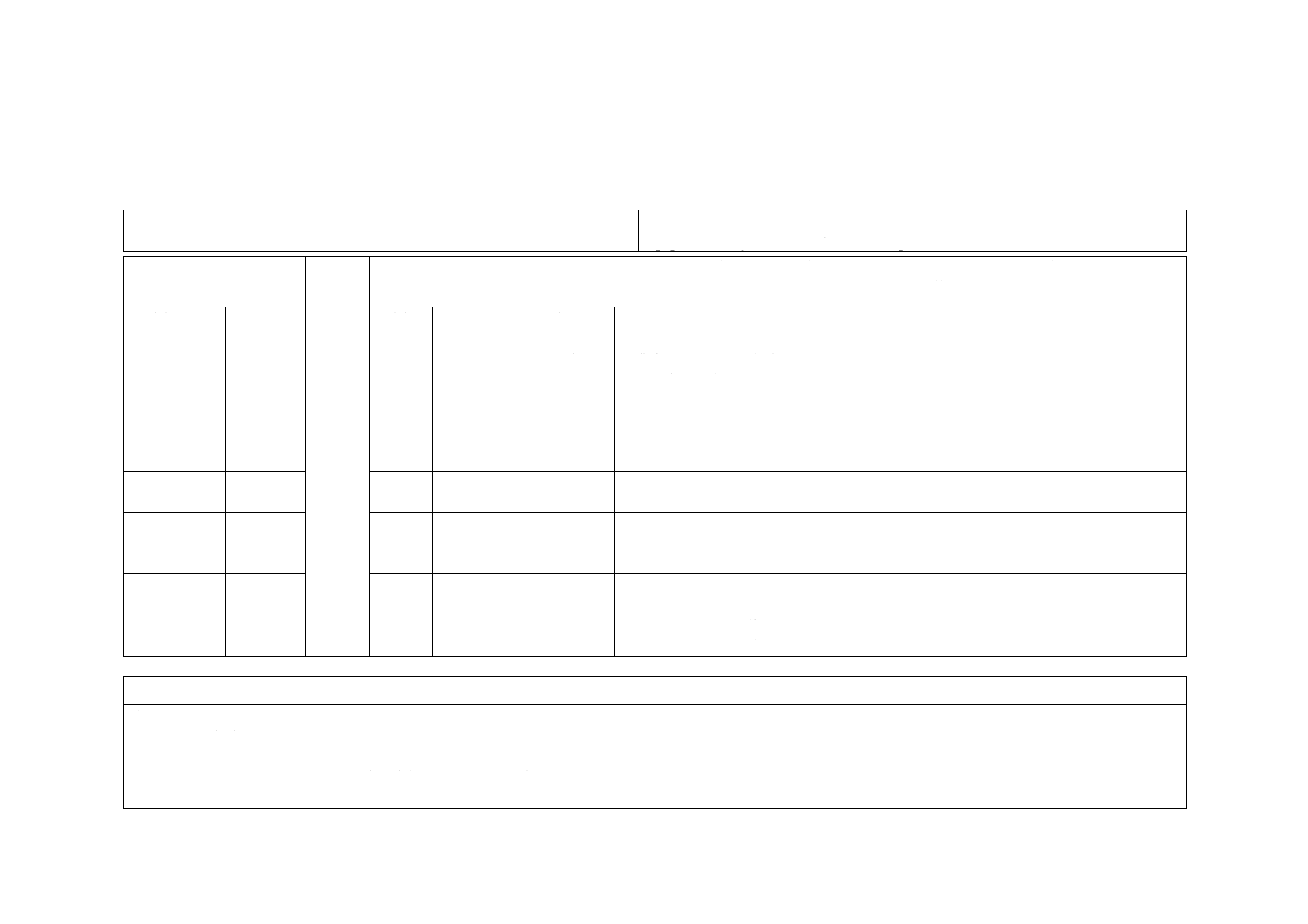

表5−手動制御装置の色

制御器

指定色

推奨色

注記

非常停止

黄色の周辺地に赤

−

−

停止・安全

灰色,黒,白

非常停止として使う場合は赤

赤

米国では,赤を使用。

他の作動停止

灰色,黒,白又は赤

赤

米国では,赤を使用。

運転

灰色,黒,白又は緑

黒

−

正寸動

黒,白又は灰色

灰色

−

逆寸動

黒,白又は灰色

黒

−

正寸動・逆寸動

黒,白又は灰色

黒

選択スイッチとともに使用。

リセット

青,黒,白又は灰色

青

−

加速

黒,白又は灰色

灰色

−

減速

黒,白又は灰色

白

−

速度制限(JIS B 9631-2参照) 緑,黒,白又は灰色

緑

主に新聞印刷機に使用。

刷版位置(又は相応の制御)

(JIS B 9631-2参照)

黒,白又は灰色

灰色

−

他の作動始動制御装置

黒,白又は灰色

−

−

9.2.3

手動制御装置の機能,操作及び機械的な仕様

9.2.3.1

非常停止

9.2.3.1.1

一般

非常停止は,JIS B 9703及びJIS B 9960-1の規定によらなければならない。

9.2.3.1.2

非常停止機能

非常停止機能は,人の一動作で作動しなければならない。

非常停止機能は,機械のすべての操作モードにおいて,他のすべての機能に優先しなければならない。

ただし,箇条7に規定する機械に捕そくされた人間を解放する目的で設計した,いかなるシステムも無効

にしてはならない。非常停止機能を手動でリセットするまで,(意図的,非意図的又は予期の有無を問わず)

いかなる起動指令も有効になってはならない。

非常停止機能は,非常停止制御が活性化した後に,次のいずれかになるように設計しなければならない。

− システム内にあるすべての装置のあらゆる危険な作動が,更なる危険源をもたらすことなく,可能な

限り早く停止する。

− 停止ボタンの制御区域内にある装置のすべての危険な作動が,更なる危険源をもたらすことなく可能

な限り早く停止する。この場合は,非常停止機能の作動によって,どの装置に作用が及ぶかが,ラベ

リング,マーキング,警告灯又はその他の手段(訓練を含む。)によって,容易に,かつ,明確に分か

らなければならない。

非常停止機能を,バイパスしてはならない。

非常停止機能を,安全防護方策及び他の安全関連装置の代用として使用してはならない。ただし,支援