B 8922:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類······························································································································· 2

5 性能······························································································································· 2

5.1 初期車輪遊び性能 ·········································································································· 2

5.2 振れ性能 ······················································································································ 2

5.3 電気抵抗性能 ················································································································ 3

5.4 走行性能 ······················································································································ 3

5.5 耐荷重性能 ··················································································································· 3

5.6 回転性能 ······················································································································ 3

6 構造······························································································································· 4

7 寸法······························································································································· 5

8 外観······························································································································· 7

9 試験方法························································································································· 7

9.1 試験環境 ······················································································································ 7

9.2 外観 ···························································································································· 7

9.3 構造 ···························································································································· 7

9.4 寸法 ···························································································································· 7

9.5 初期車輪遊び試験 ·········································································································· 7

9.6 振れ試験 ······················································································································ 7

9.7 電気抵抗試験 ················································································································ 8

9.8 走行性能試験 ················································································································ 8

9.9 耐荷重性能試験 ············································································································· 9

9.10 回転性能試験 ·············································································································· 10

10 検査 ···························································································································· 10

11 表示 ···························································································································· 11

11.1 本体表示 ···················································································································· 11

11.2 包装表示 ···················································································································· 11

12 製品の呼び方 ················································································································ 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

B 8922:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

運搬車両機器協会(JMHA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS B 8922:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8922:2015

産業用車輪

Industrial wheels

序文

この規格は,2004年に第1版として発行されたISO 22878及びISO 22883を基とし,性能項目などと整

合性を図るため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,主としてJIS B 8920で規定するハンドトラック,JIS B 8923で規定する産業用キャスタ,

JIS B 8924で規定するハンドリフトトラック,JIS Z 0610で規定するボックスパレット,構内用運搬車及

びその他の産業用運搬機器の移動に用いる,人力での移動速度が4 km/h(1.11 m/s)以下で使用する車輪(以

下,車輪という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 22878:2004,Castors and wheels−Test methods and apparatus

ISO 22883:2004,Castors and wheels−Requirements for applications up to 1,1 m/s (4 km/h)(全体評

価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1521 転がり軸受−深溝玉軸受

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 8920 ハンドトラック

JIS B 8923 産業用キャスタ

JIS B 8924 ハンドリフトトラック−主要寸法

JIS C 1202 回路計

JIS C 1302 絶縁抵抗計

JIS Z 0610 ボックスパレット

JIS Z 8703 試験場所の標準状態

2

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ソリッド車輪

車輪本体及びタイヤ部を,異種材料によって形成した車輪。

3.2

一体車輪

車輪本体及びタイヤ部を,同一材料によって形成した車輪。

3.3

転がり軸受

外輪と内輪又は軸との間にある保持器によって転動体(玉又はころ)が配置され,転がり運動によって

荷重を支持する軸受。

3.4

滑り軸受

滑り摩擦だけが生じる軸受であり,面と軸とが相対的に滑り運動によって荷重を支持する軸受。

3.5

最大荷重

設計上1個の車輪で運ぶことのできる最大の荷重。

注記 最大荷重の単位はニュートン(N)で表す。

4

種類

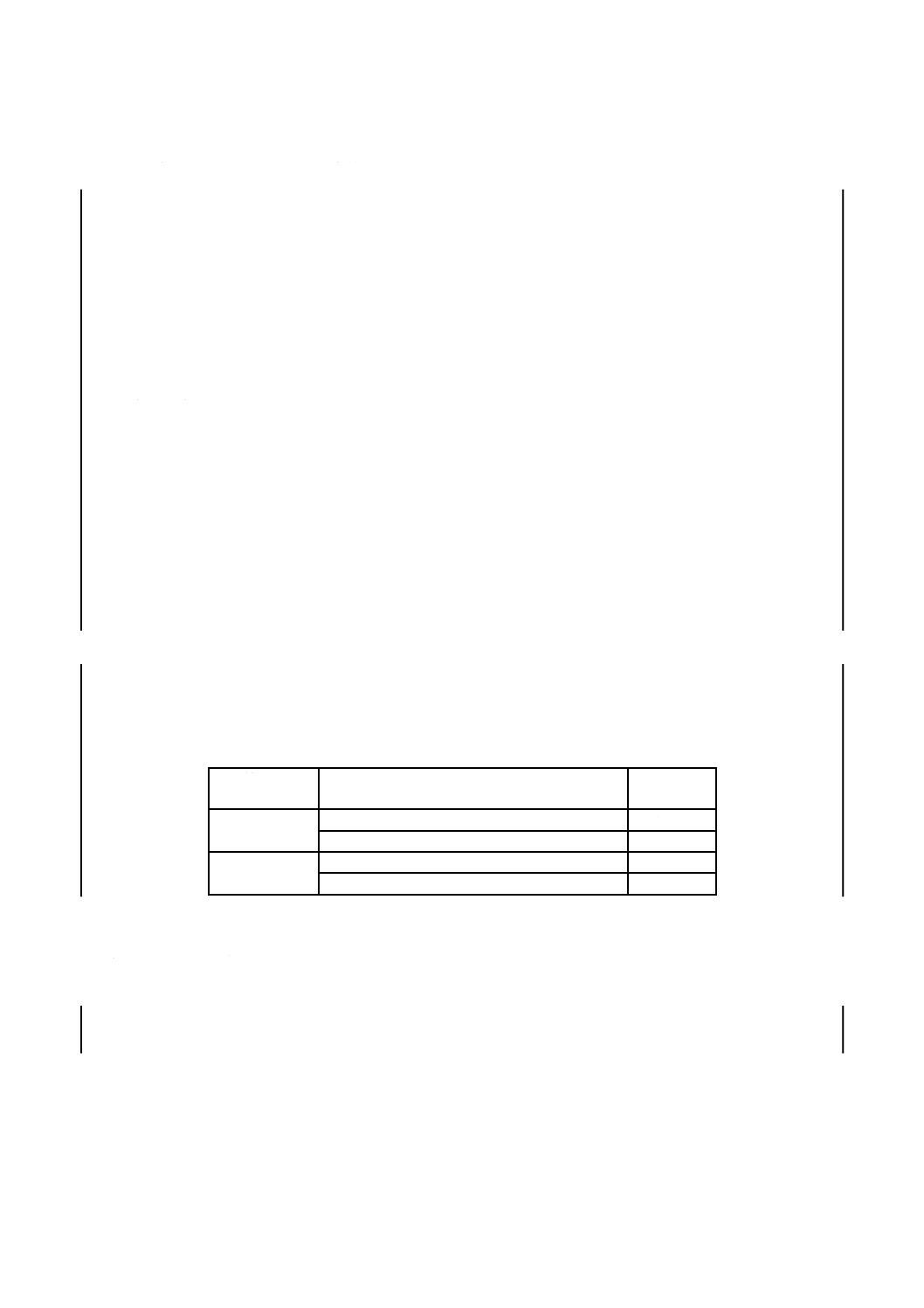

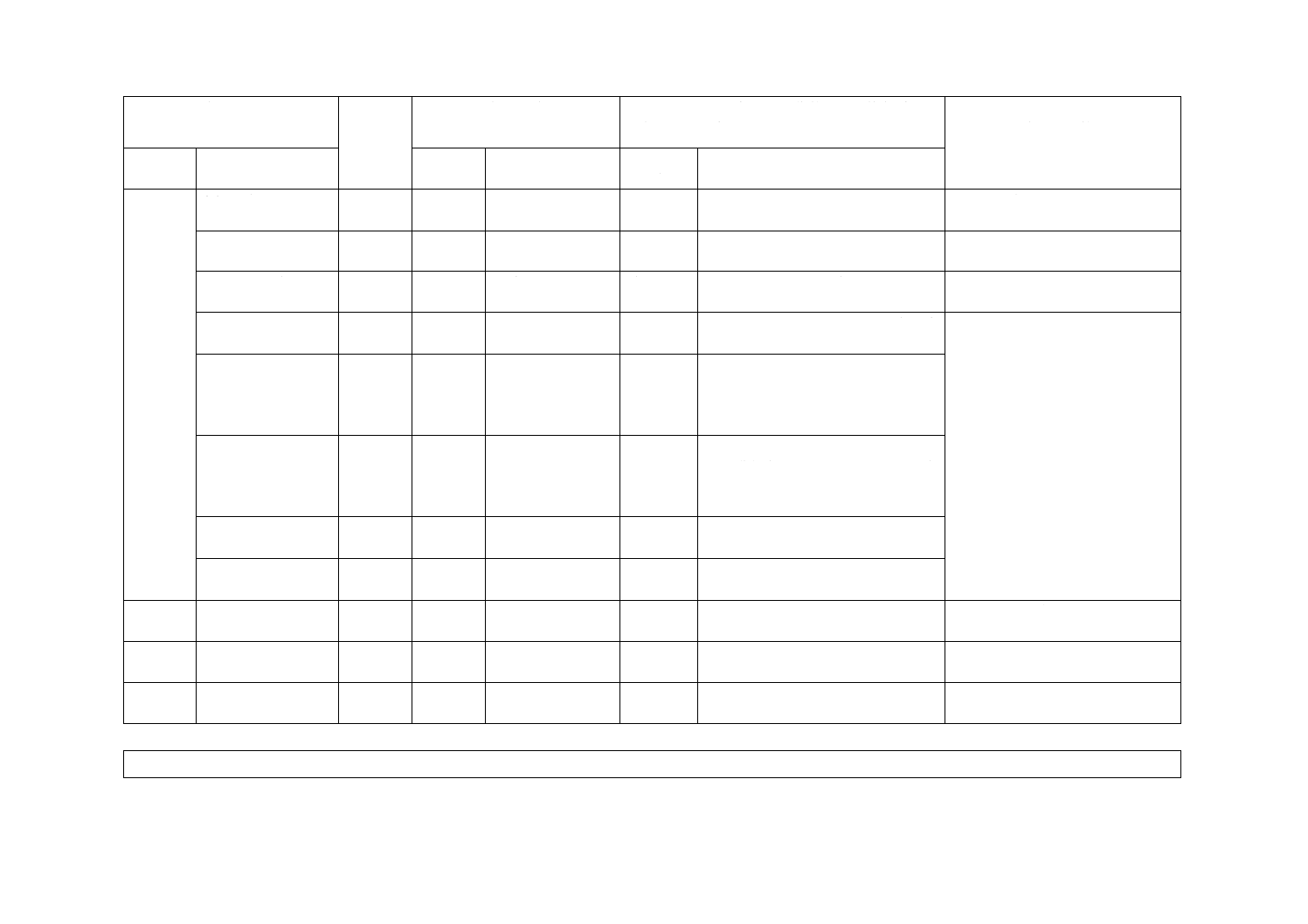

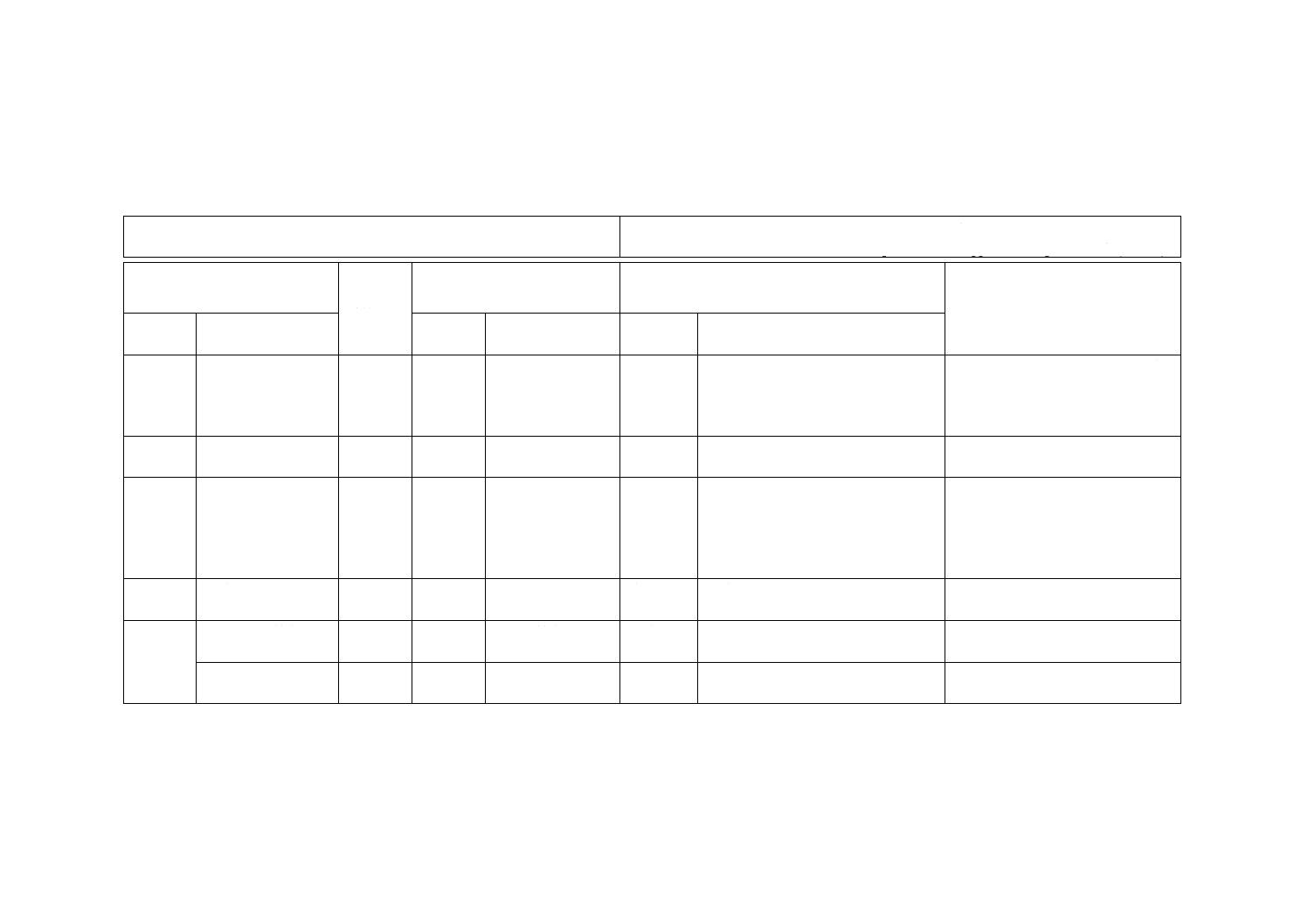

車輪の種類は,車輪の形状とタイヤ部の材料とによって,表1のとおり区分する。

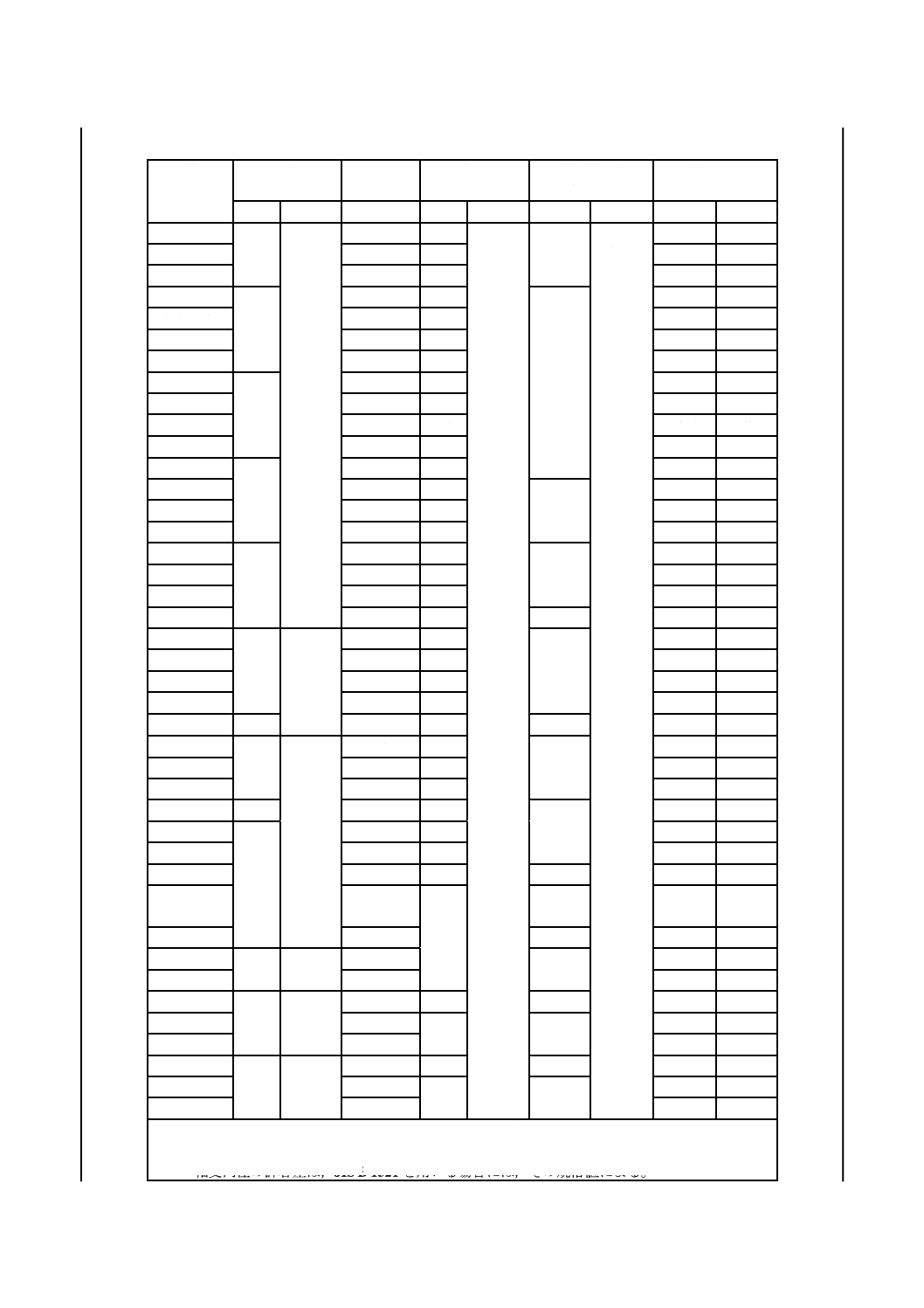

表1−車輪の種類

車輪の形状

による種類

タイヤ部の材料による種類

種類の記号

ソリッド車輪

1種:汎用ゴム

RV1

2種:ウレタンゴム

RV2

一体車輪

1種:汎用ゴム

OM1

3種:金属・プラスチック

OM3

5

性能

5.1

初期車輪遊び性能

初期車輪遊びは,9.5に規定する試験を行ったとき,車輪外径の1 %以下とする。

5.2

振れ性能

縦振れ及び横振れは,9.6に規定する試験を行ったとき,その値は表2に適合しなければならない。

3

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−振れ

単位 mm

車輪の外径

縦振れ及び横振れ

車輪の外径

縦振れ及び横振れ

50,65

0.6以下

250,300,350,

360,400,410

2.5以下

75,100

1.0以下

125,130,150,

180,200

1.5以下

450,460,

500,510

3.5以下

5.3

電気抵抗性能

車輪のうち,導電性であること,帯電防止性であること又は静電防止性であることを表示する車輪は,

9.7に規定する試験を行って,表3の電気抵抗値に適合しなければならない。

表3−電気抵抗性能

電気抵抗性能の区分

電気抵抗値

導電性

R≦1.0×105 Ω

帯電防止性

1.0×105 Ω<R≦1.0×107 Ω

静電防止性

1.0×107 Ω<R≦1.0×109 Ω

5.4

走行性能

走行性能は,9.8に規定する試験を行ったとき,次の規定に適合しなければならない。

a) 車輪本体,界面部及びタイヤ部に,亀裂又は剝離を生じてはならない。

b) 車輪外径の永久変形は2 %以下とする。

5.5

耐荷重性能

耐荷重性能は,9.9に規定する試験を行ったとき,次の規定に適合しなければならない。

a) 箇条6 b) 及びc) の規定に適合しているものとする。

b) 試験終了後のタイヤ部の変位量は,表4に適合するものとする。

表4−耐荷重性能

単位 mm

車輪の外径

変位量

車輪の外径

変位量

50,65,

75,100

1.0以下

250

2.5以下

300

3.0以下

125,130,

150

1.5以下

350,360,

400,410

4.0以下

180,200

2.0以下

450,460,

500,510

5.0以下

5.6

回転性能

回転性能は,9.10に規定する試験を行ったとき,表5に適合しなければならない。

4

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

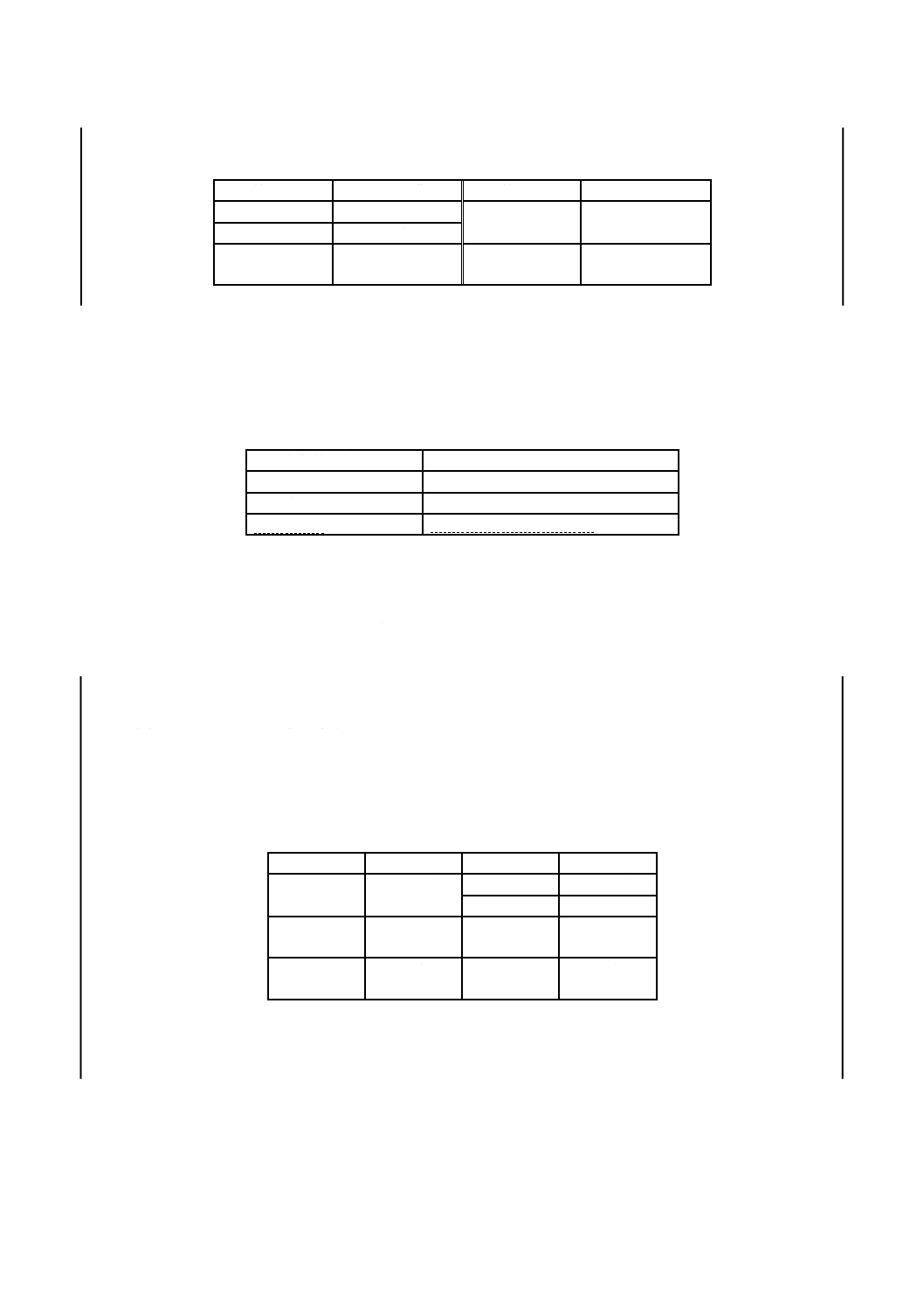

表5−回転性能

車輪の外径

mm

タイヤ部の

材料による種類

回転抵抗係数

転がり軸受

滑り軸受

50,65

1種

2種

0.035以下

0.070以下

75,100

0.025以下

0.065以下

125,130,150,180,200

0.018以下

0.055以下

250,300,350,360,400,410

0.015以下

0.050以下

450,460,500,510

0.012以下

0.040以下

50,65

3種

0.030以下

0.050以下

75,100

0.020以下

0.045以下

125,130,150,180,200

0.015以下

0.040以下

250,300,350,360,400,410

0.012以下

0.035以下

450,460,500,510

0.010以下

0.030以下

6

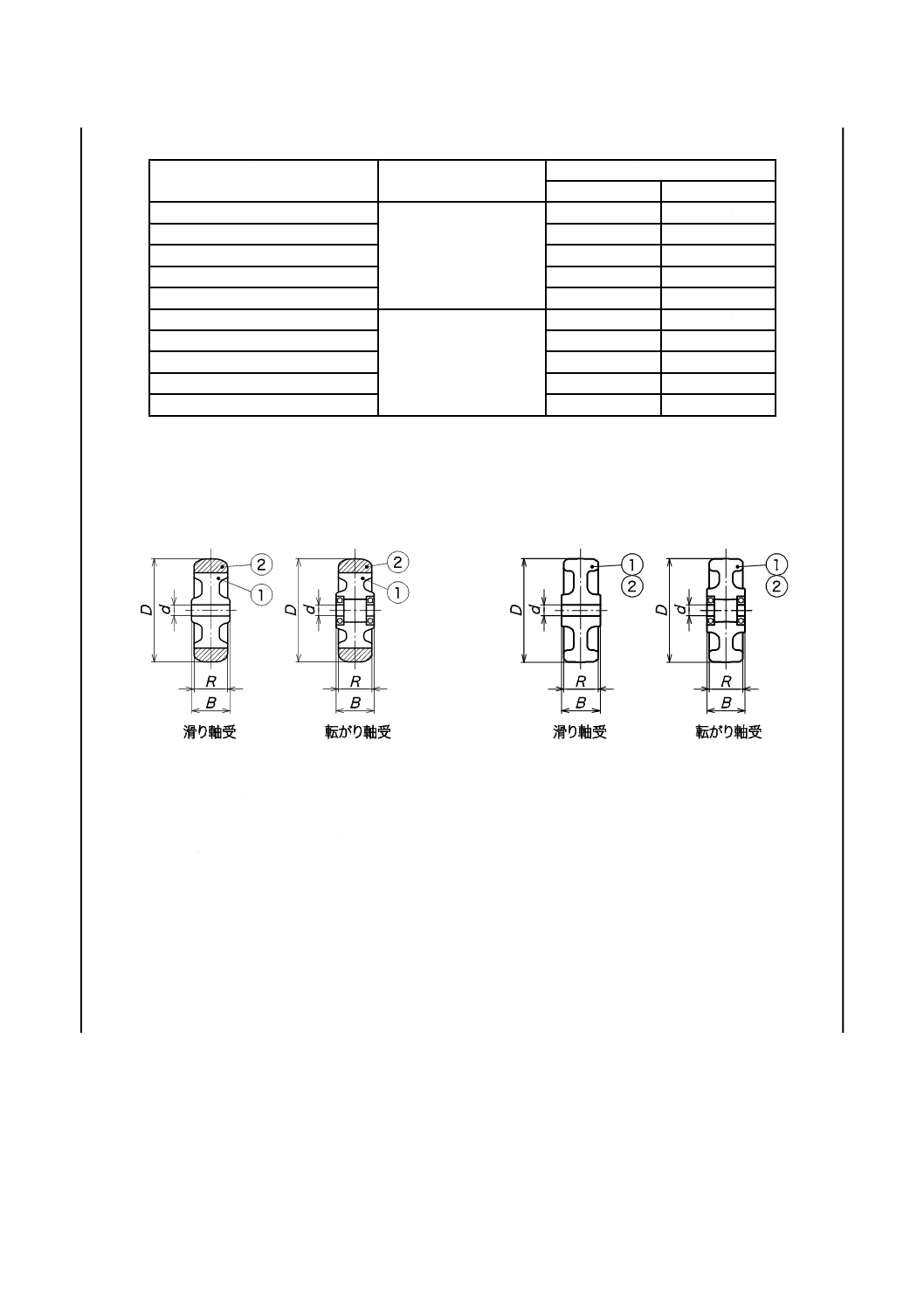

構造

車輪の構造は,次のa)〜d) に適合しなければならない。

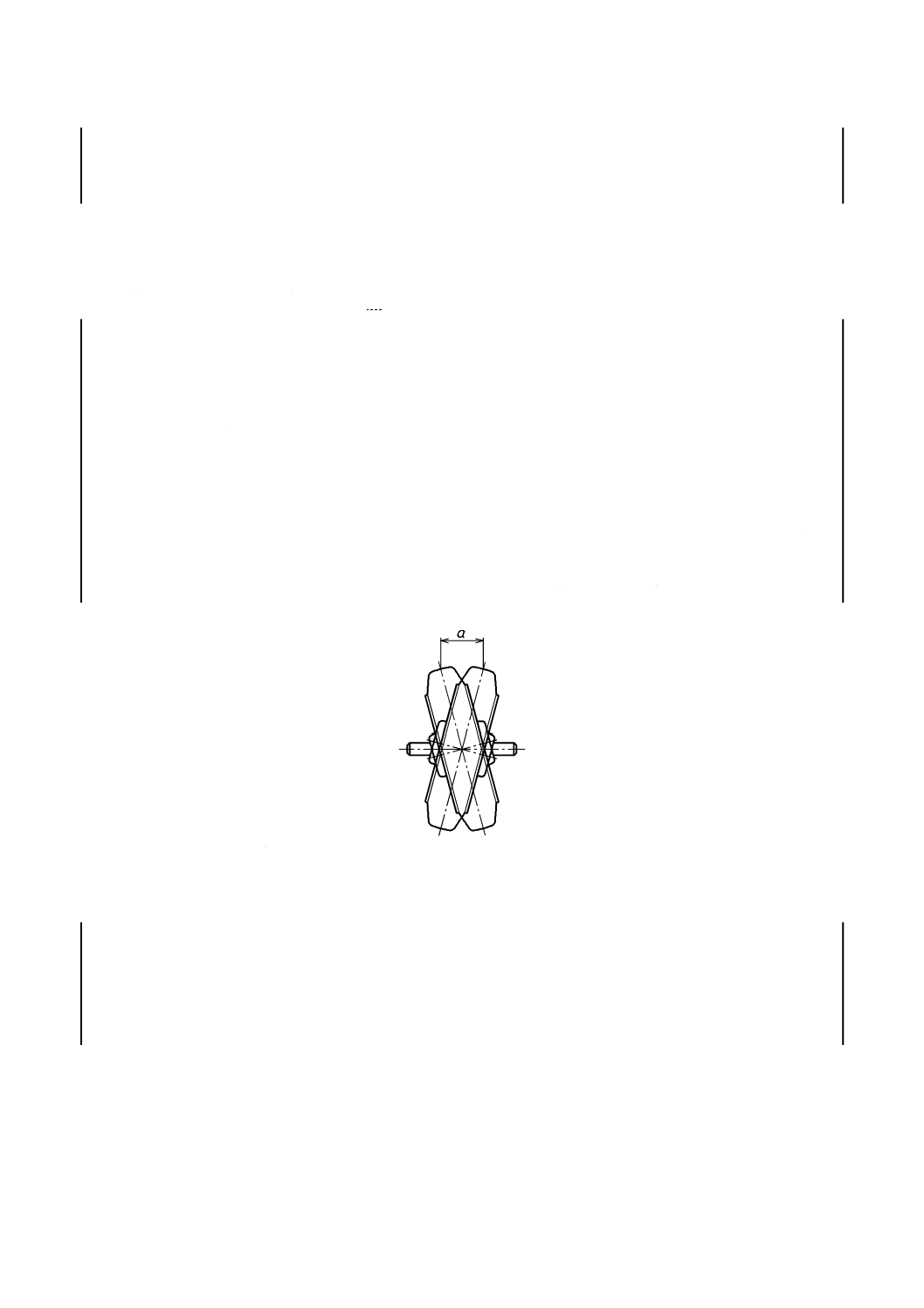

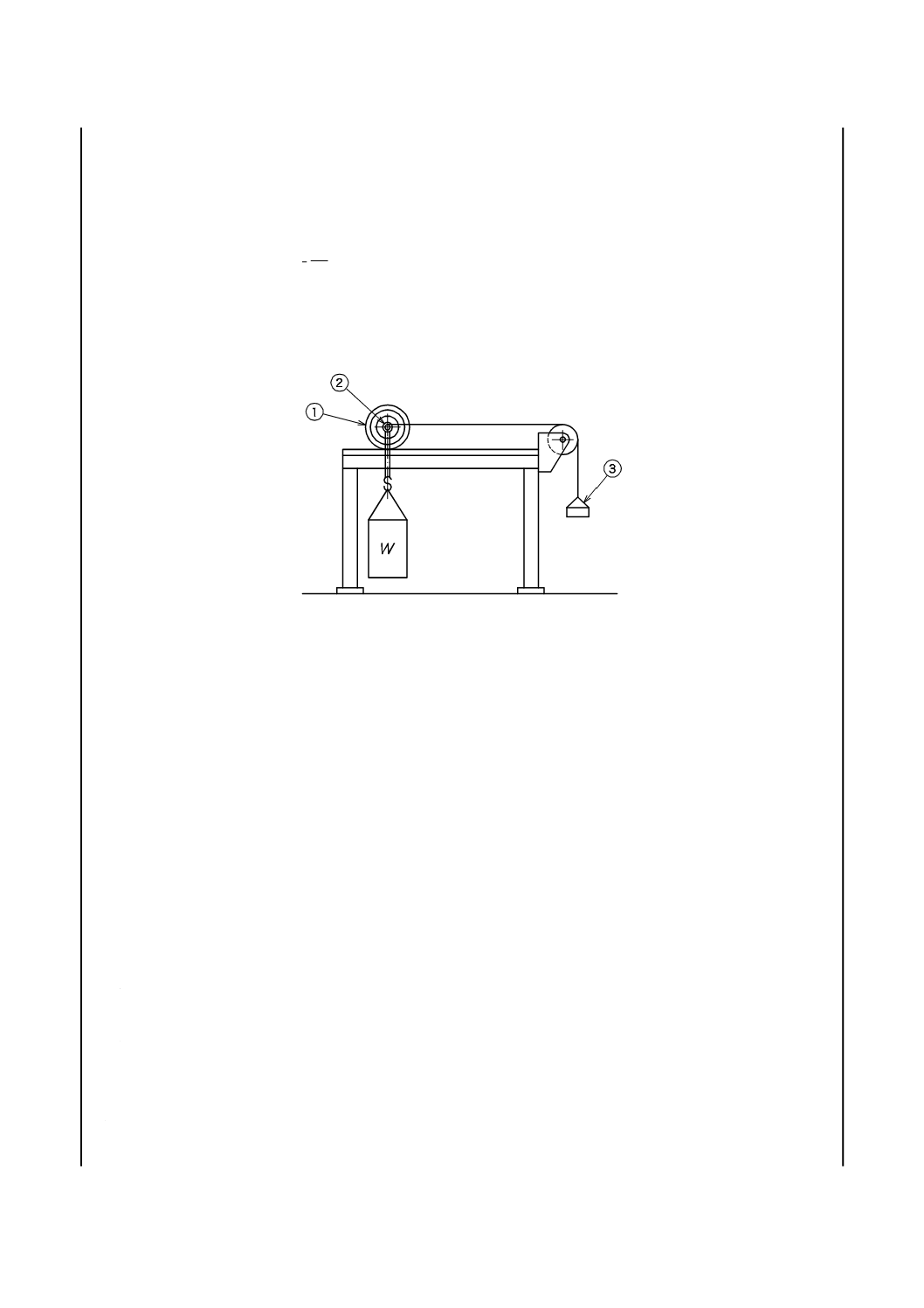

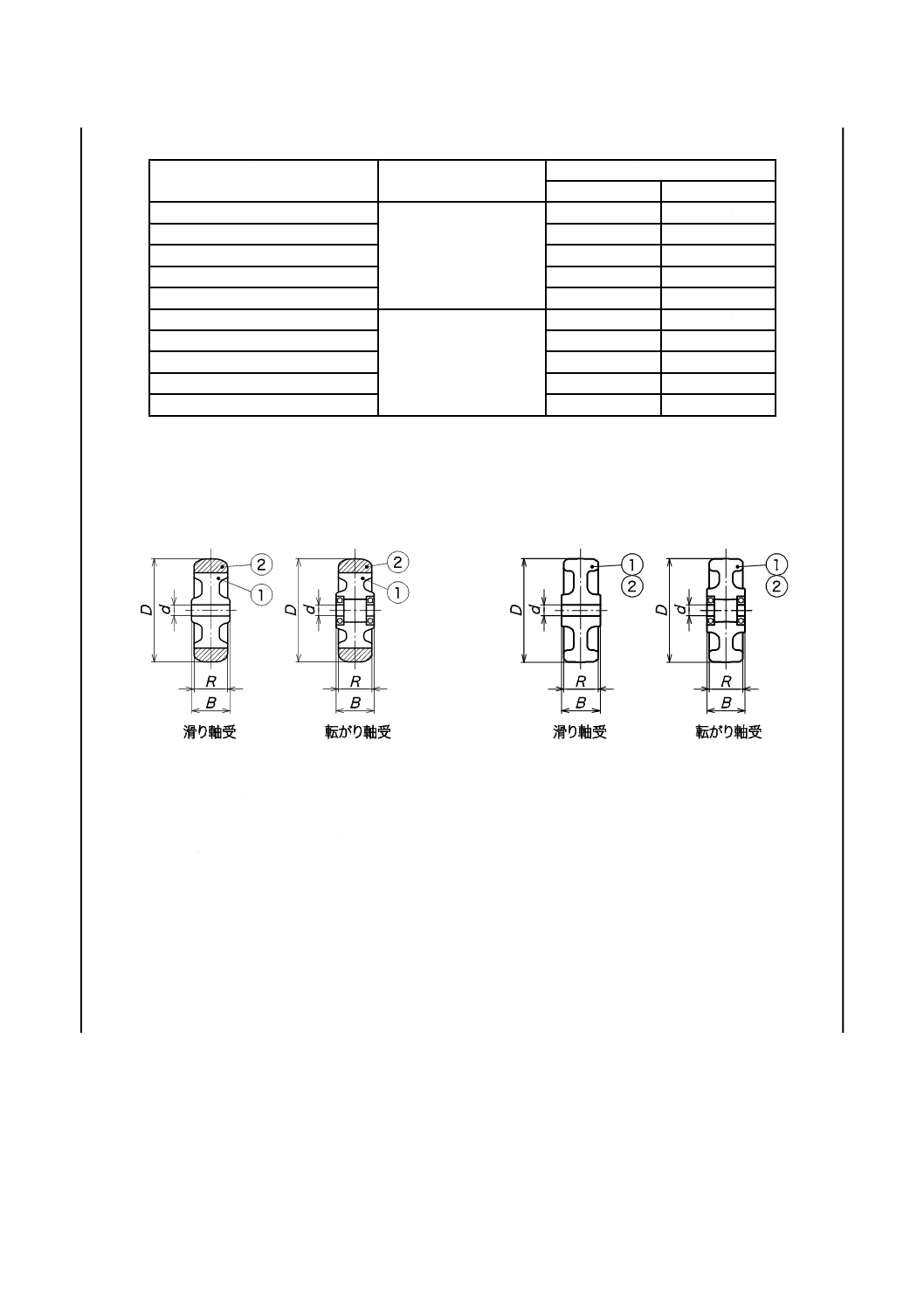

a) 車輪の基本形状は,図1のとおりとする。

a) ソリッド車輪の基本形状

b) 一体車輪の基本形状

① 車輪本体

D 車輪外径

② タイヤ部

d 軸受内径

R リム幅

B ボス幅

注記 基本形状は,一例を示す。

図1−車輪の基本形状及び主要寸法の記号

b) 車輪本体,界面部及びタイヤ部に,亀裂又は剝離を生じてはならない。

c) 車輪軸受部の回転は,円滑かつ正常で,摩耗又は変形による異音又は回転不良が発生してはならない。

d) 車輪軸受部について,転がり軸受を使用する場合は“B”と表示し,滑り軸受を使用する場合は“N”

と表示する。

5

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

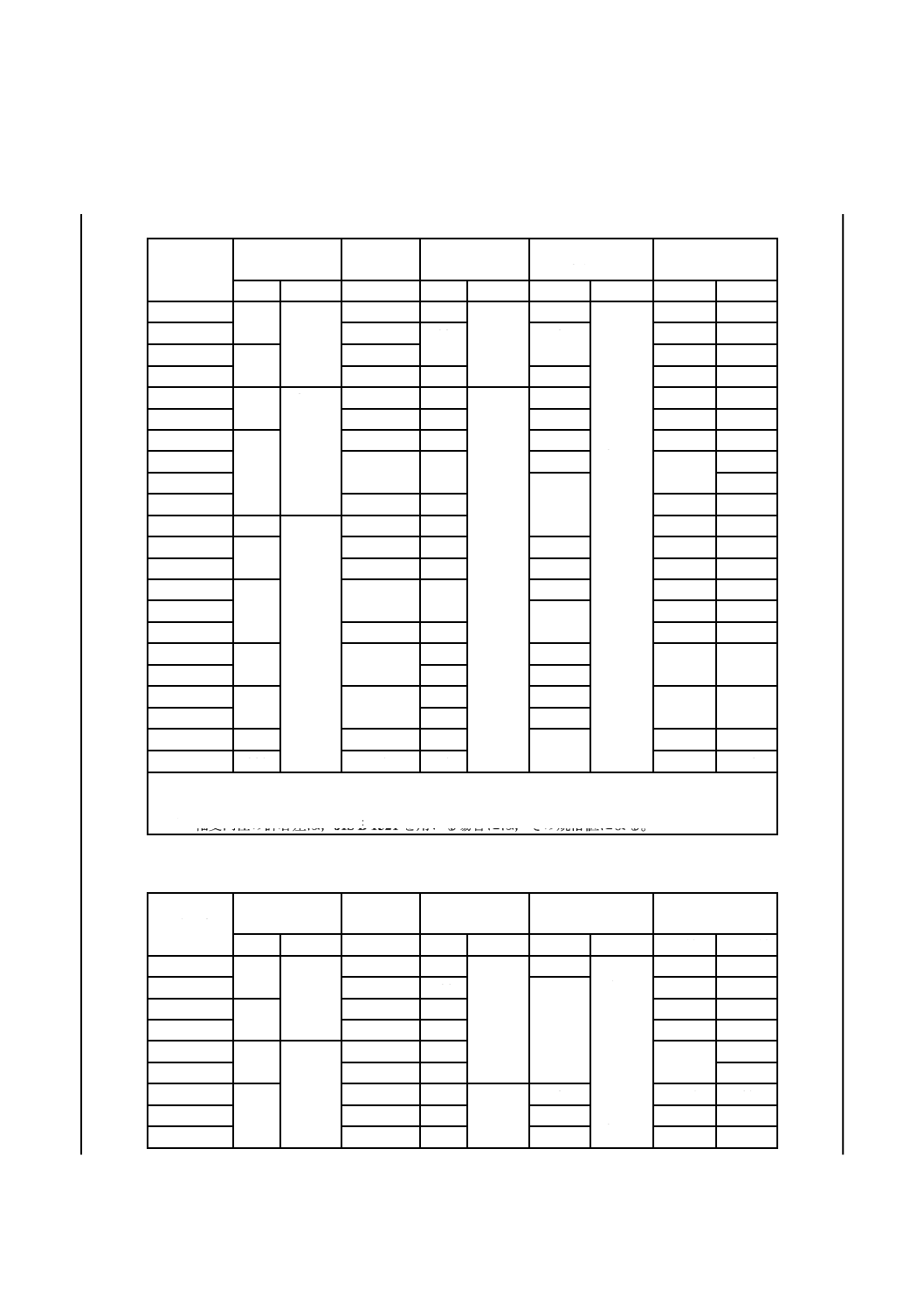

7

寸法

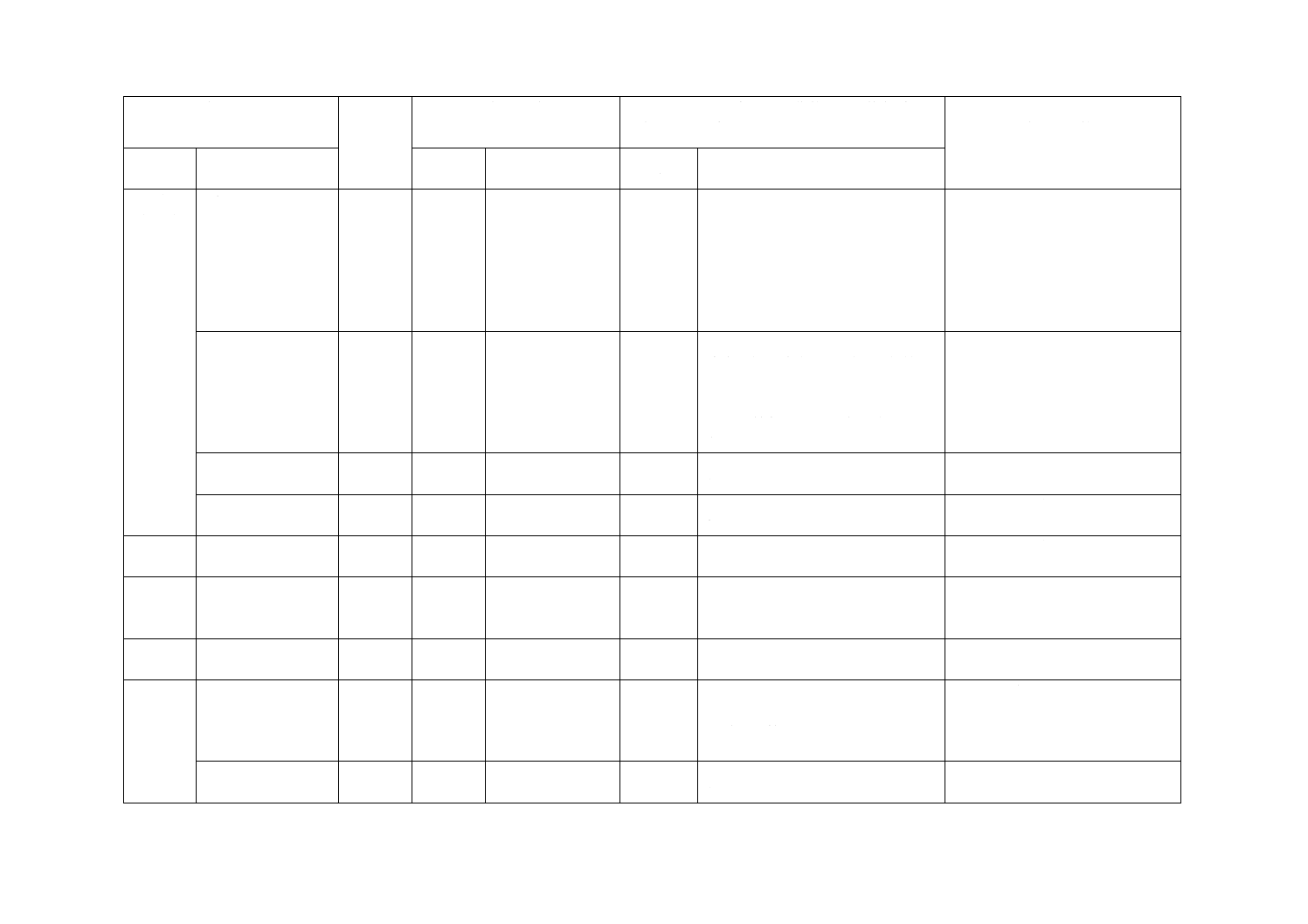

各寸法は,表6又は表7による。

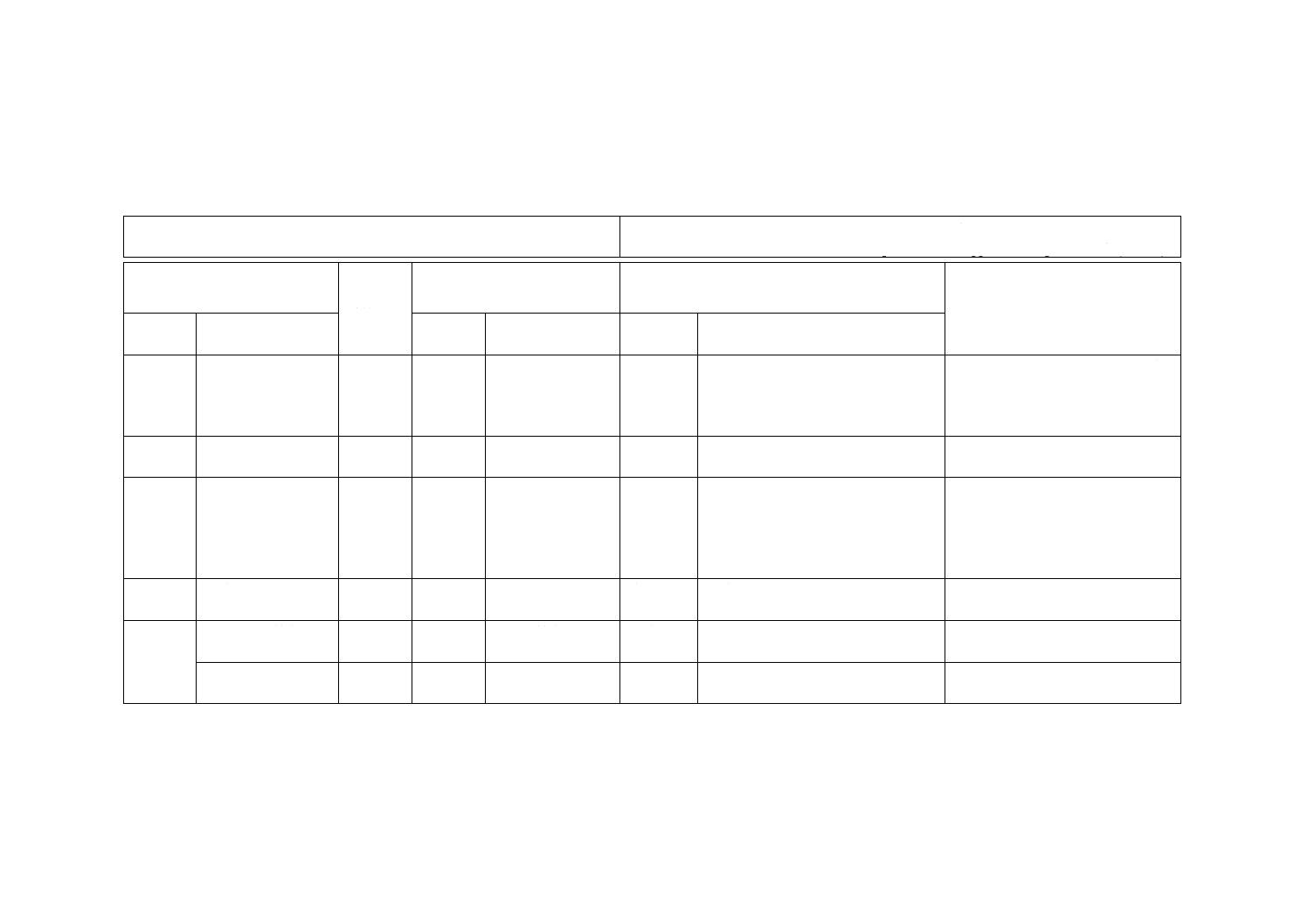

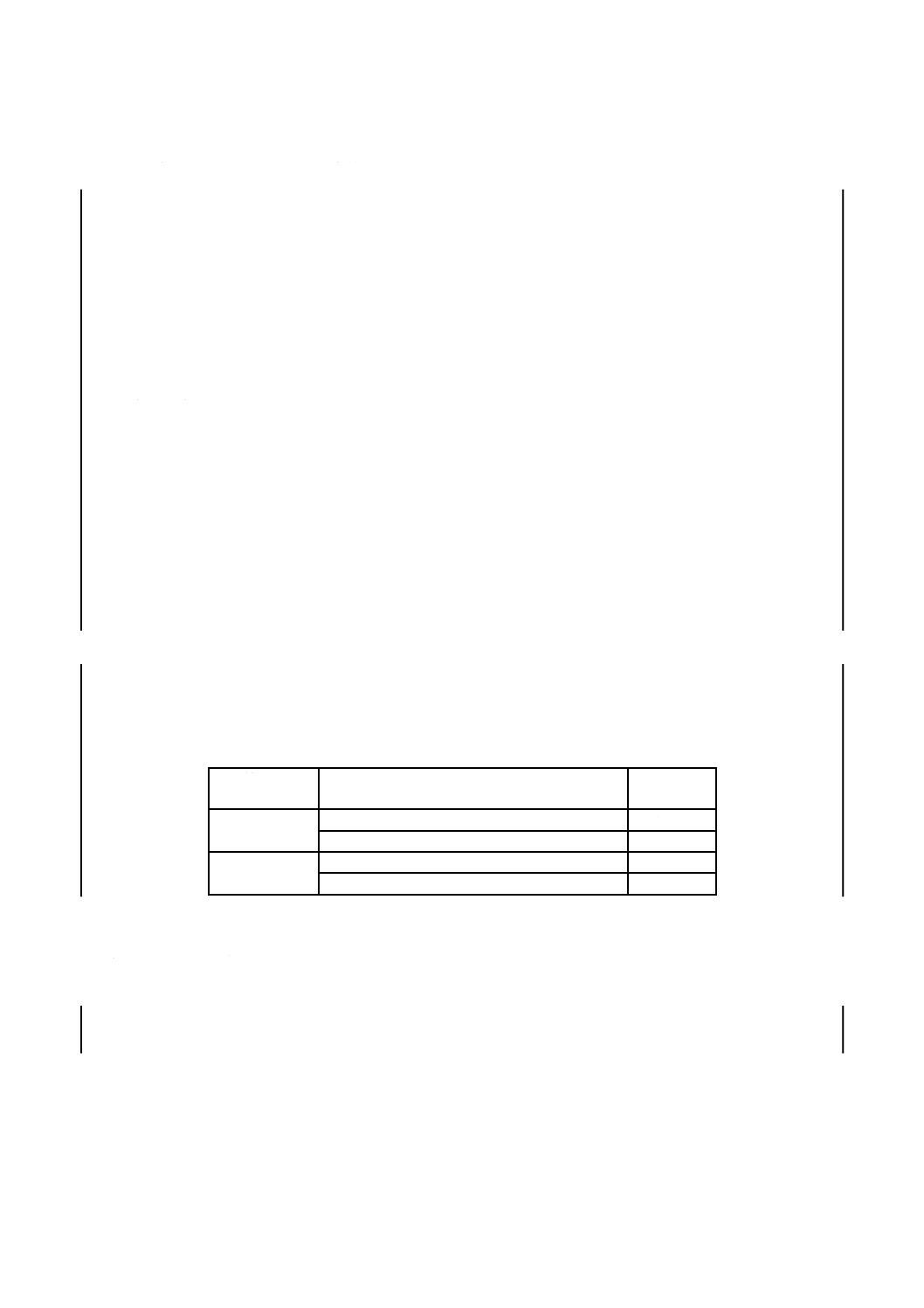

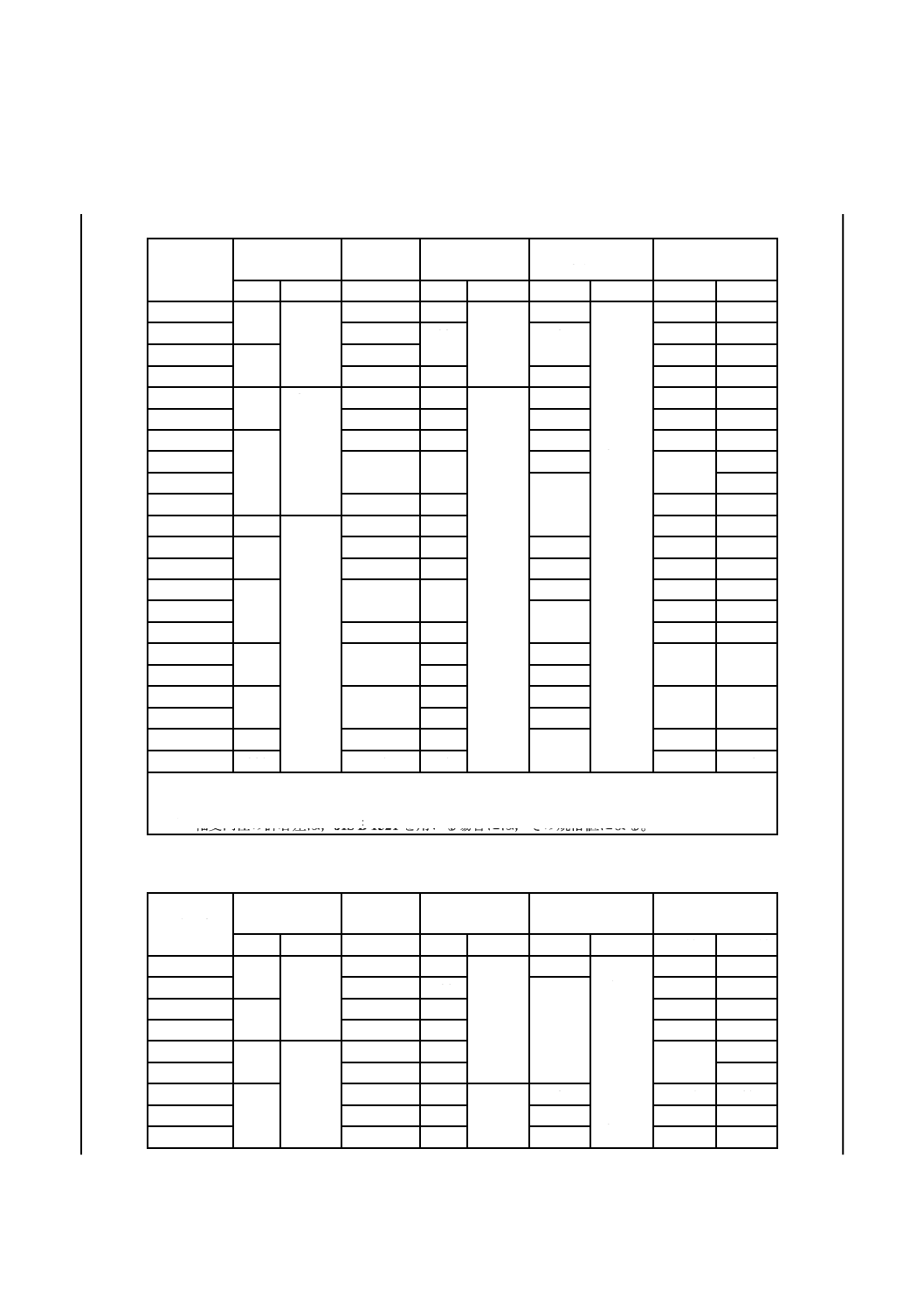

表6−産業用車輪(鋳鉄製を除く)

車輪の

呼びa)

外径

mm

リム幅

mm

ボス幅

mm

車輪(軸受)

の内径mmb)

最大荷重

daN

D

許容差

R

B

許容差

d

許容差

1種

2,3種

A50×20

50

±1.5

20〜21

24

+0.5

−2.5

6,6.5

滑り

軸受

+0.3

+0.05

転がり

軸受

+0.3

+0.01

35

45

A50×25

25〜28

32

8

40

55

A65×25

65

25〜27

45

60

A65×32

32

35

10

60

90

A75×25

75

±2

25〜27

32

+1

−2.5

8

50

65

A75×32

32

37

8,10

70

115

A100×25

100

25〜27

32

8

50

65

A100×32

32〜35

42

10,12

100

120

A100×33

12

160

A100×50

50

57

200

300

A125×32

125

±2.5

32〜40

56

140

150

A130×40

130

35〜42

54

12,20

160

200

A130×50

50

60

20

200

350

A150×40

150

32〜45

56

12

150

160

A150×45

20

180

250

A150×50

50

60

250

350

A180×44

180

45〜46

62

12

190

350

A180×45

56

20

A200×44

200

42〜46

62

12

200

350

A200×45

56

20

A250×50

250

45〜50

64

25

300

500

A300×50

300

50

71

320

550

注a) 車輪の呼びAに続く数値は,D(外径)を表し,乗算記号“×”に続く数値は,R(リム幅)

の近似値を表している。

b) 軸受内径の許容差は,JIS B 1521を用いる場合には,その規格値による。

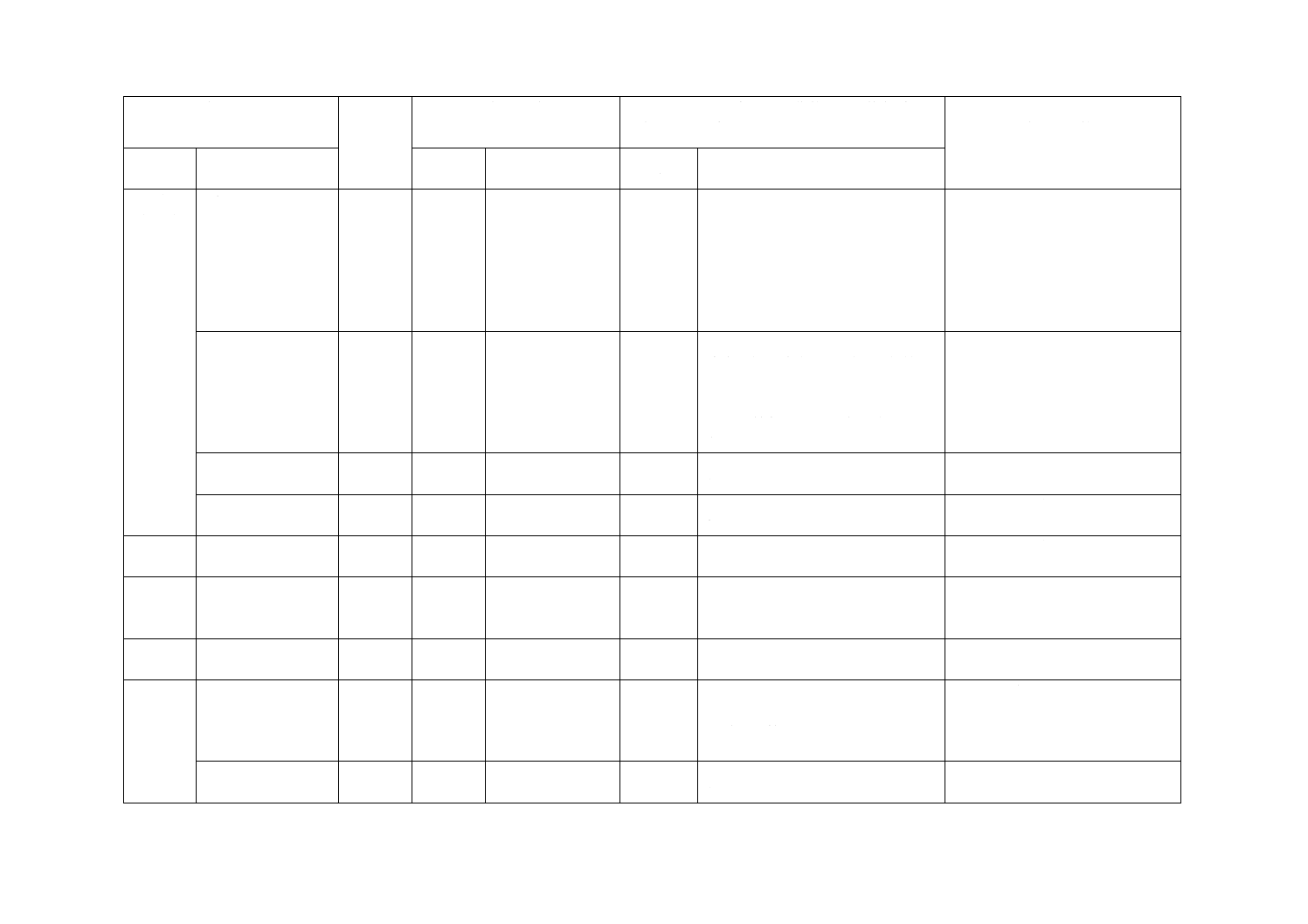

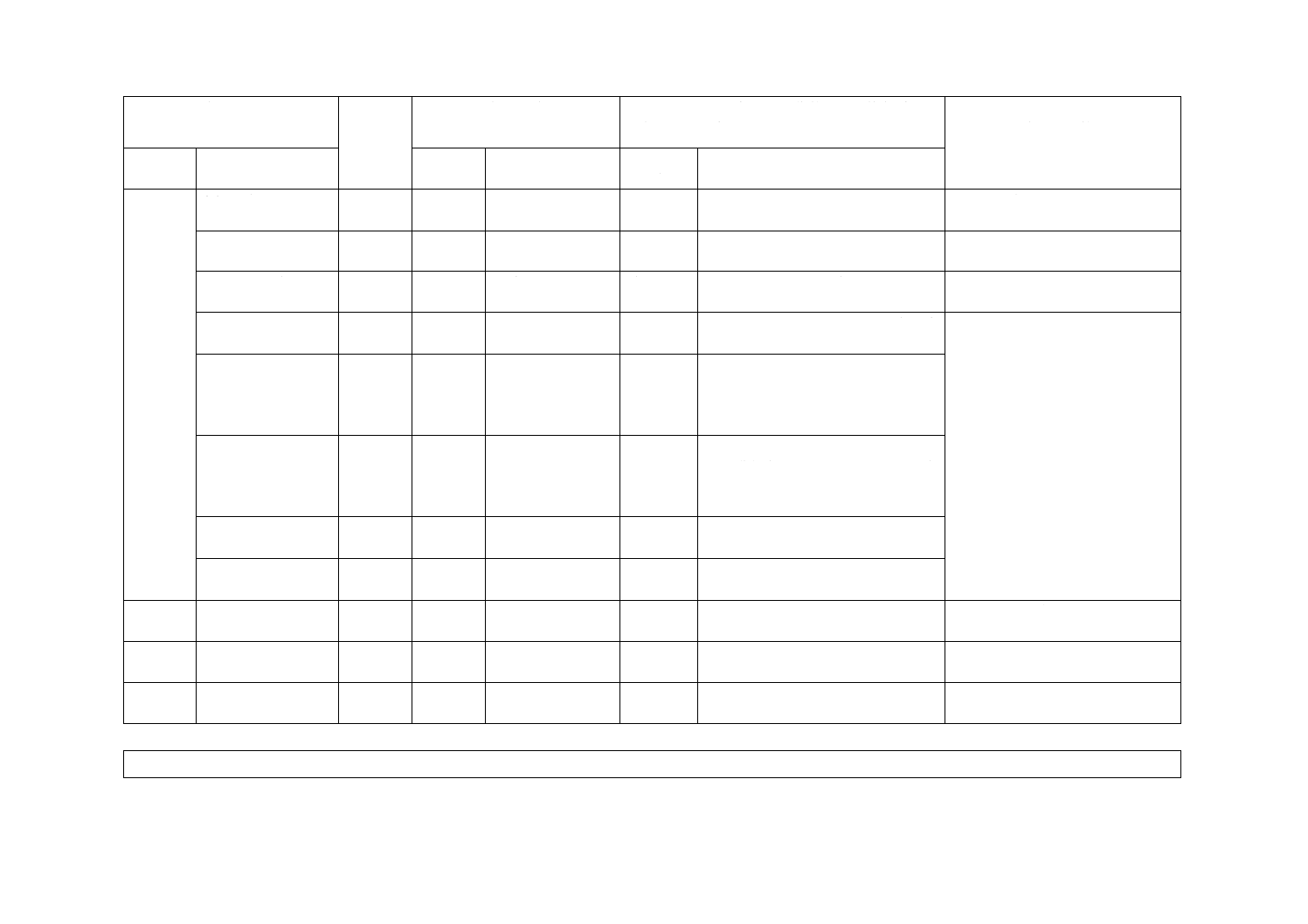

表7−産業用車輪(鋳鉄製)

車輪の

呼びa)

外径

mm

リム幅

mm

ボス幅

mm

車輪(軸受)

の内径mmb)

最大荷重

daN

D

許容差

R

B

許容差

d

許容差

1種

2,3種

F50×20

50

±1.5

20

24

+0.5

−2.5

6

滑り

軸受

+0.3

+0.05

転がり

軸受

+0.3

+0.01

35

45

F50×25

23〜28

30

8,10

40

55

F65×25

65

20〜29

32

35

55

F65×32

32

35

45

90

F75×25

75

±2

25

32

65

90

F75×32

31〜32

38

150

F100×25

100

25

32

+1

−2

8

50

115

F100×35

35

40

12

80

200

F100×50

50〜51

57

15,17

120

290

6

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

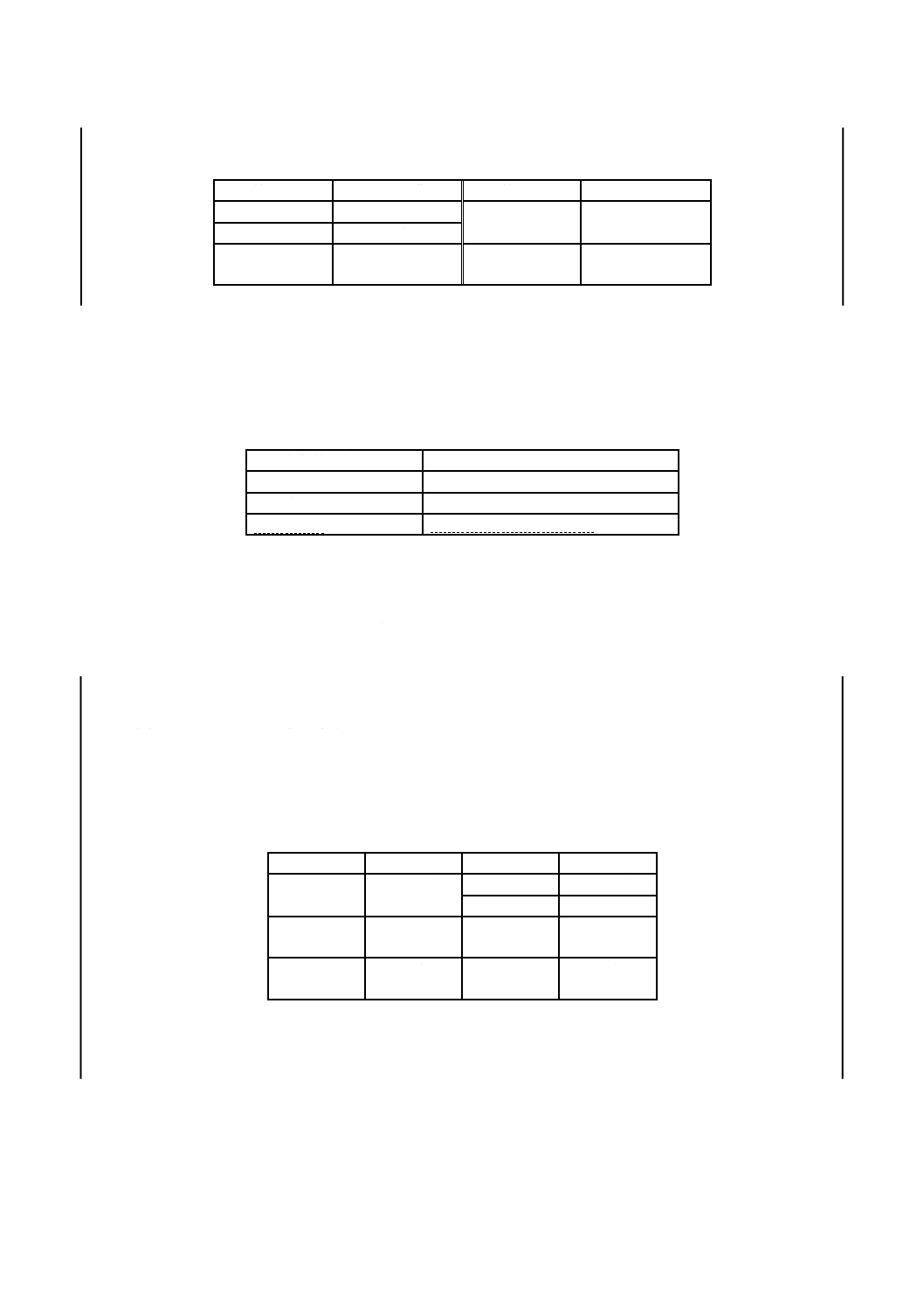

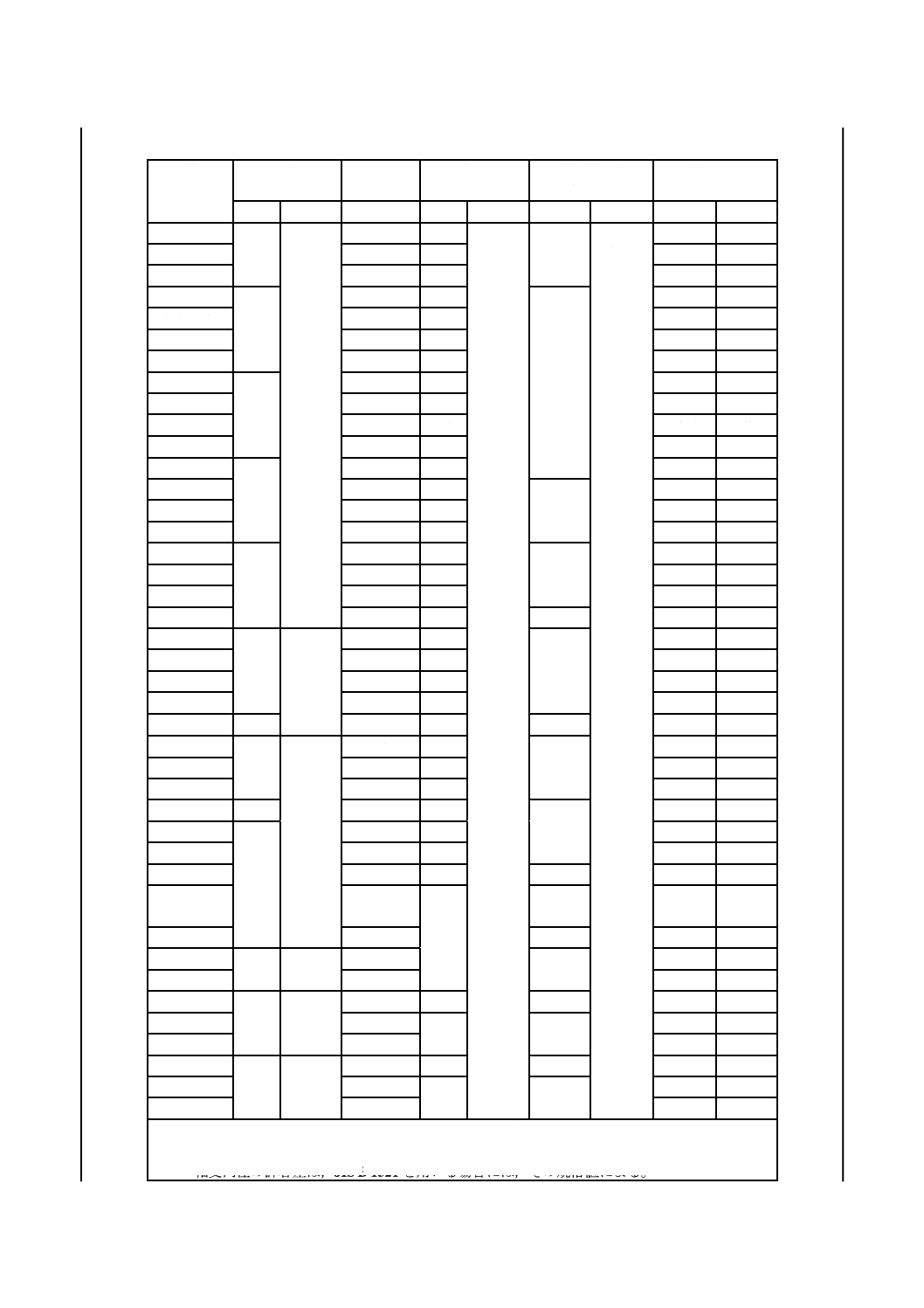

表7−産業用車輪(鋳鉄製)(続き)

車輪の

呼びa)

外径

mm

リム幅

mm

ボス幅

mm

車輪(軸受)

の内径mmb)

最大荷重

daN

D

許容差

R

B

許容差

d

許容差

1種

2,3種

F130×40

130

±2.5

41

51

±2

20

滑り

軸受

+0.3

+0.05

転がり

軸受

+0.3

+0.01

130

290

F130×50

50

56

160

340

F130×65

63〜65

70

210

450

F150×45

150

45

56

20,25

170

320

F150×50

50

57

200

400

F150×65

65

70

240

510

F150×75

75

82

300

620

F180×45

180

45

55

200

380

F180×50

50

57

230

470

F180×65

65

70

270

600

F180×75

75

82

320

690

F200×45

200

45

55

230

420

F200×50

50

58

25

250

500

F200×65

50〜65

70

300

650

F200×75

75

82

360

760

F250×50

250

50

64

25,30

290

540

F250×65

65

75

370

810

F250×75

75

87

440

940

F250×90

90

102

30

530

1100

F300×50

300

±3

50

70

25,30

350

600

F300×65

63〜65

80

430

980

F300×75

75

87

500

1120

F300×90

90

100

580

1350

F350×50

350

50

74

30

390

−

F360×50

360

0

−3

51

64

30,35

370

700

F360×75

76

82

570

1100

F360×90

89

102

680

1400

F400×50

400

50

77

30

430

−

F410×50

410

51

67

430

800

F410×65

64

80

540

−

F410×75

76

89

35

660

1300

F410×100

102

133

30,35,

40,50

900

2000

F410×125

125

40,50

1100

2400

F460×100

460

0

−4

102

50,60

1000

2200

F460×125

127

1200

2700

F500×75

500

+3

0

76

95

35

−

1700

F500×100

102

133

50

−

2400

F500×125

125

−

3100

F510×75

510

0

−3

76

95

35

800

−

F510×100

102

133

50

1100

−

F510×125

127

1400

−

注a) 車輪の呼びFに続く数値は,D(外径)を表し,乗算記号“×”に続く数値は,R(リム幅)

の近似値を表している。

b) 軸受内径の許容差は,JIS B 1521を用いる場合には,その規格値による。

7

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

外観

外観は,形状及び肉厚とも均整で,使用上有害なきず,鋳巣,ひずみ,ひび,亀裂,ばり,塗装不良,

めっき不良などがあってはならない。

9

試験方法

9.1

試験環境

車輪の試験を行う試験環境は,JIS Z 8703で規定する温度(20±15)℃,湿度(65±20)%とする。

9.2

外観

外観試験は外観について,形状及び肉厚とも均整で,使用上有害なきず,鋳巣,ひずみ,ひび,亀裂,

ばり,塗装不良,めっき不良などを目視で確認する。

9.3

構造

構造は,箇条6 b) 及びc) を目視などで確認する。

9.4

寸法

寸法は,車輪外径,リム幅,ボス幅及び軸受内径をJIS B 7507に規定するノギスで測定する。

9.5

初期車輪遊び試験

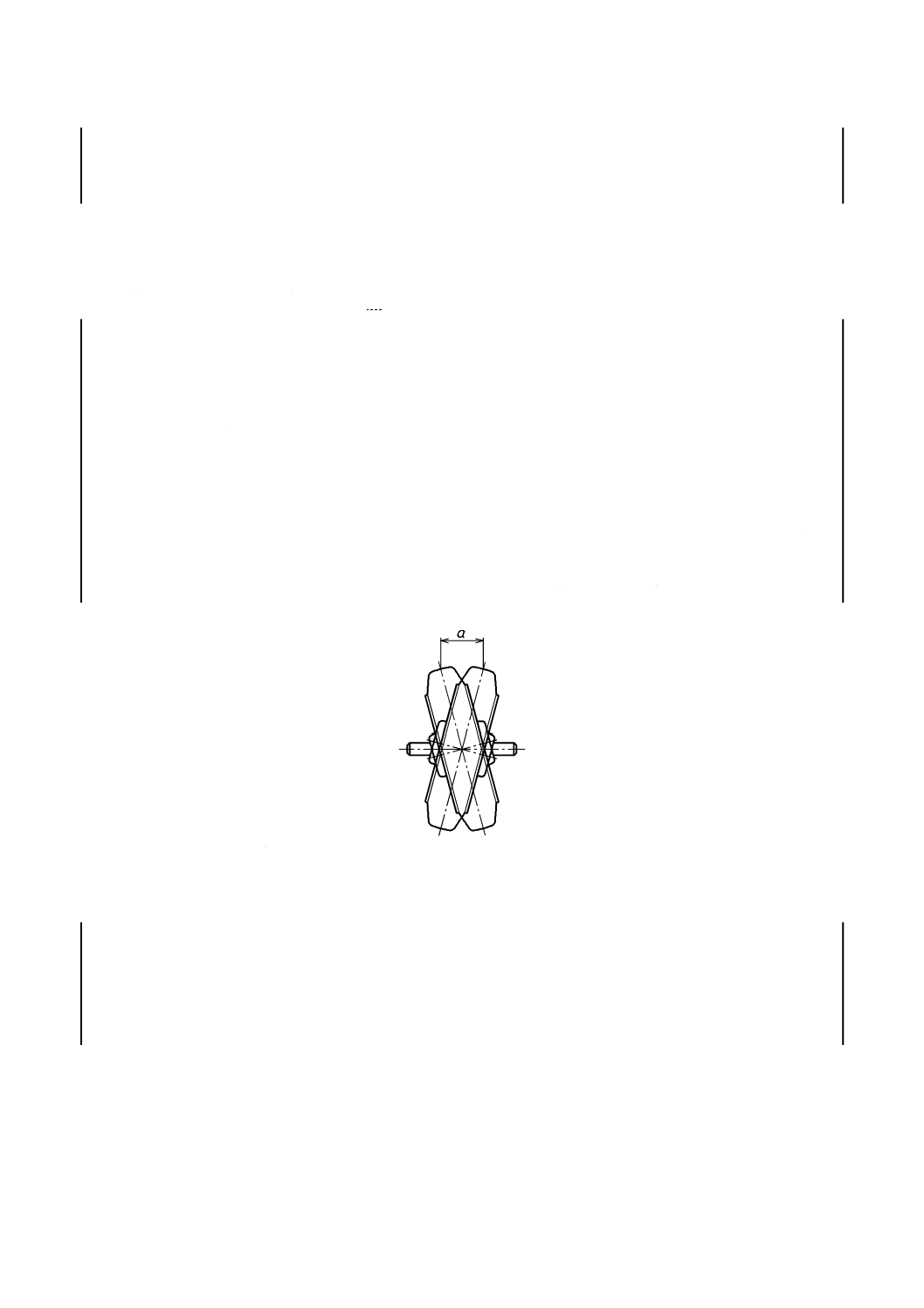

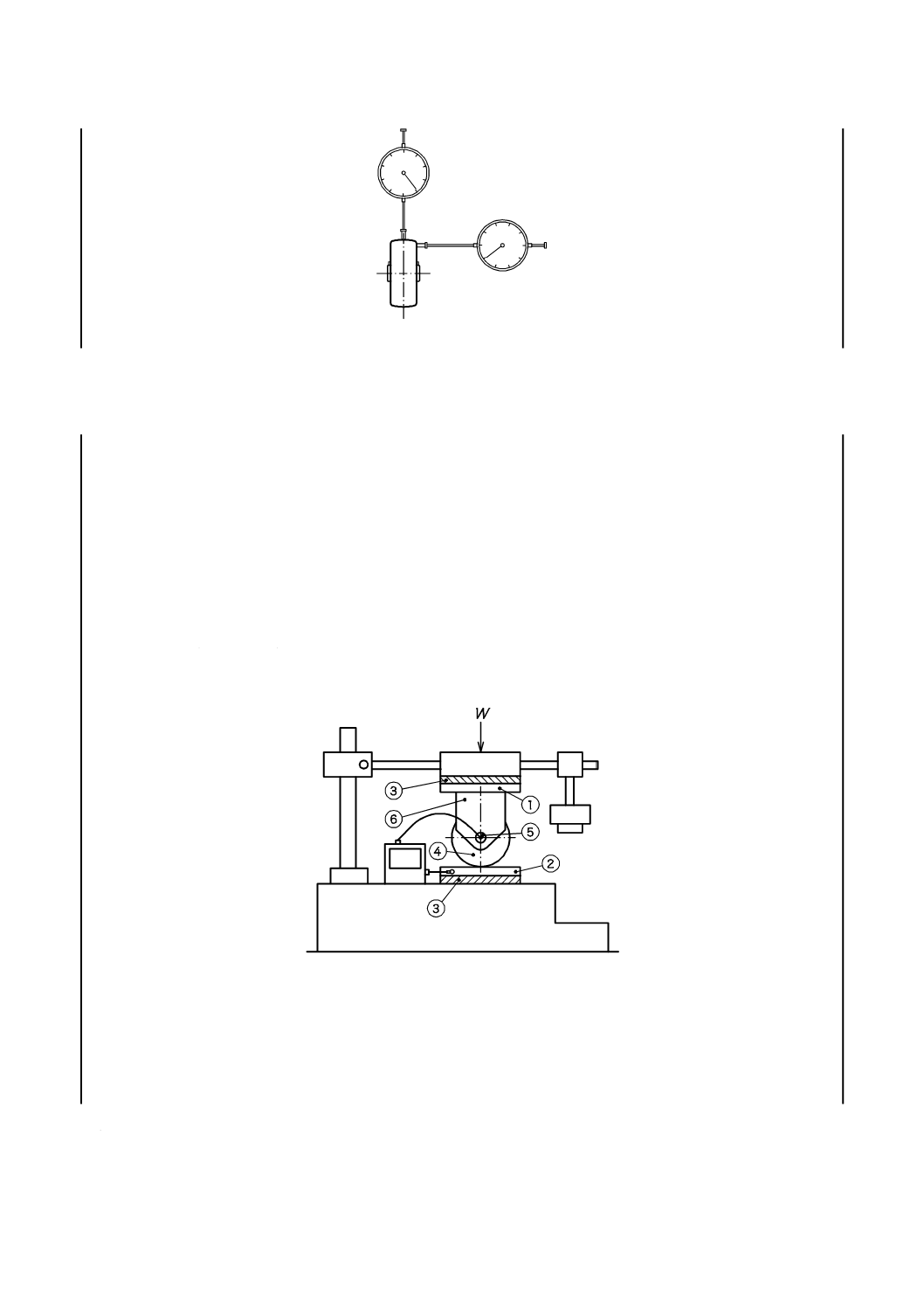

支持金具をしっかりと固定し,図2の動きとして初期車輪遊びを測定する。軸部分の左右の動きは含ま

ない。

なお,測定軸は,“軸受内径”に対して−0.05 mm〜−0.1 mmの範囲のものを使用する。

a: 初期車輪遊び

図2−車輪遊び試験概略図

9.6

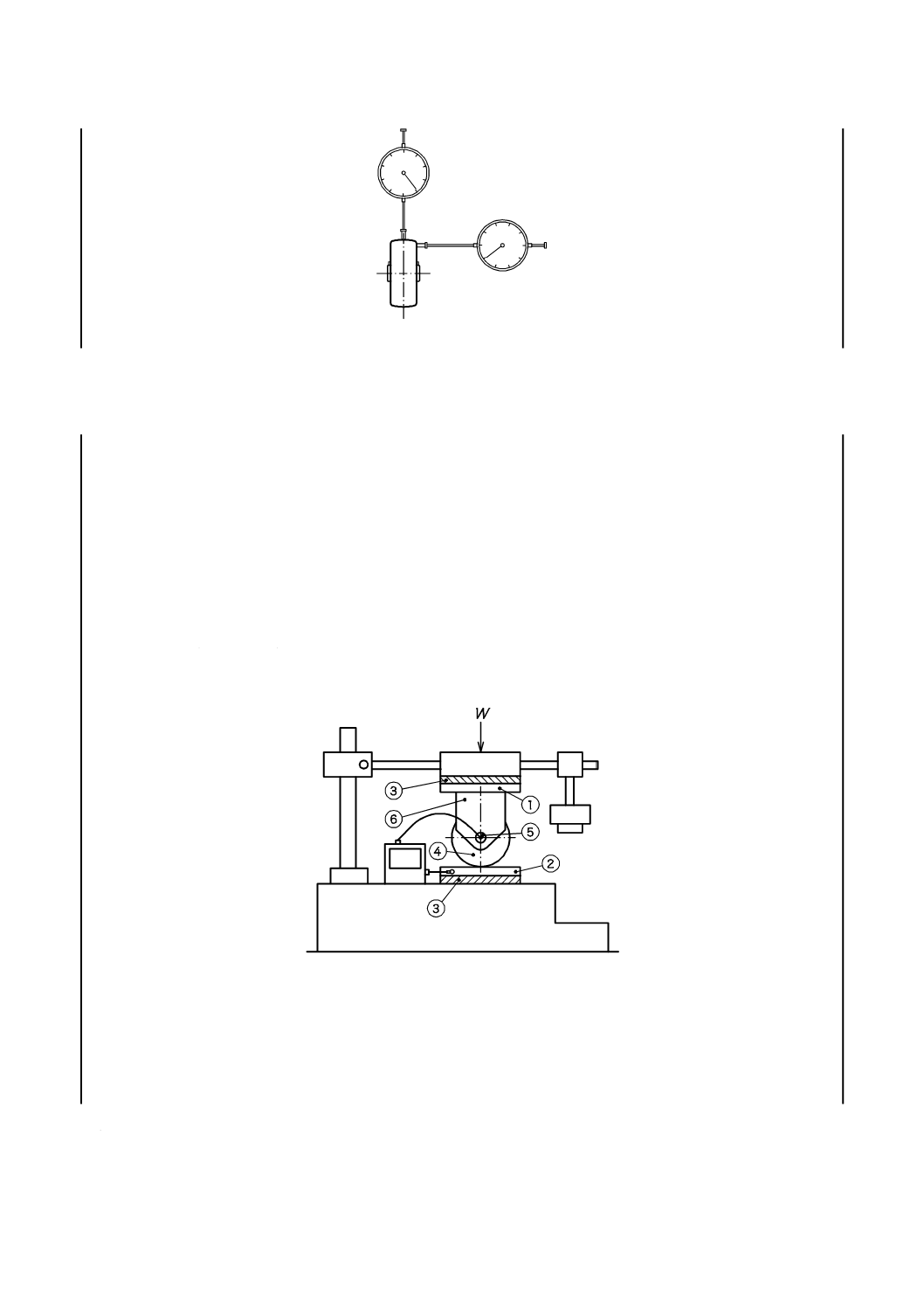

振れ試験

振れ試験は,図3のようにJIS B 7503に規定するダイヤルゲージを用いて車輪の振れを測定する。縦振

れは,車輪外周のできるだけ中心に近い箇所,横振れは,車輪外周に最も近い側面を測定する。

なお,測定する場合,車輪を緩やかに1回転させたとき,JIS B 7503に規定するダイヤルゲージの指針

の振れ幅を読み取って測定値とする。

8

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−振れ試験概略図

9.7

電気抵抗試験

電気抵抗試験は,次のとおりとする。

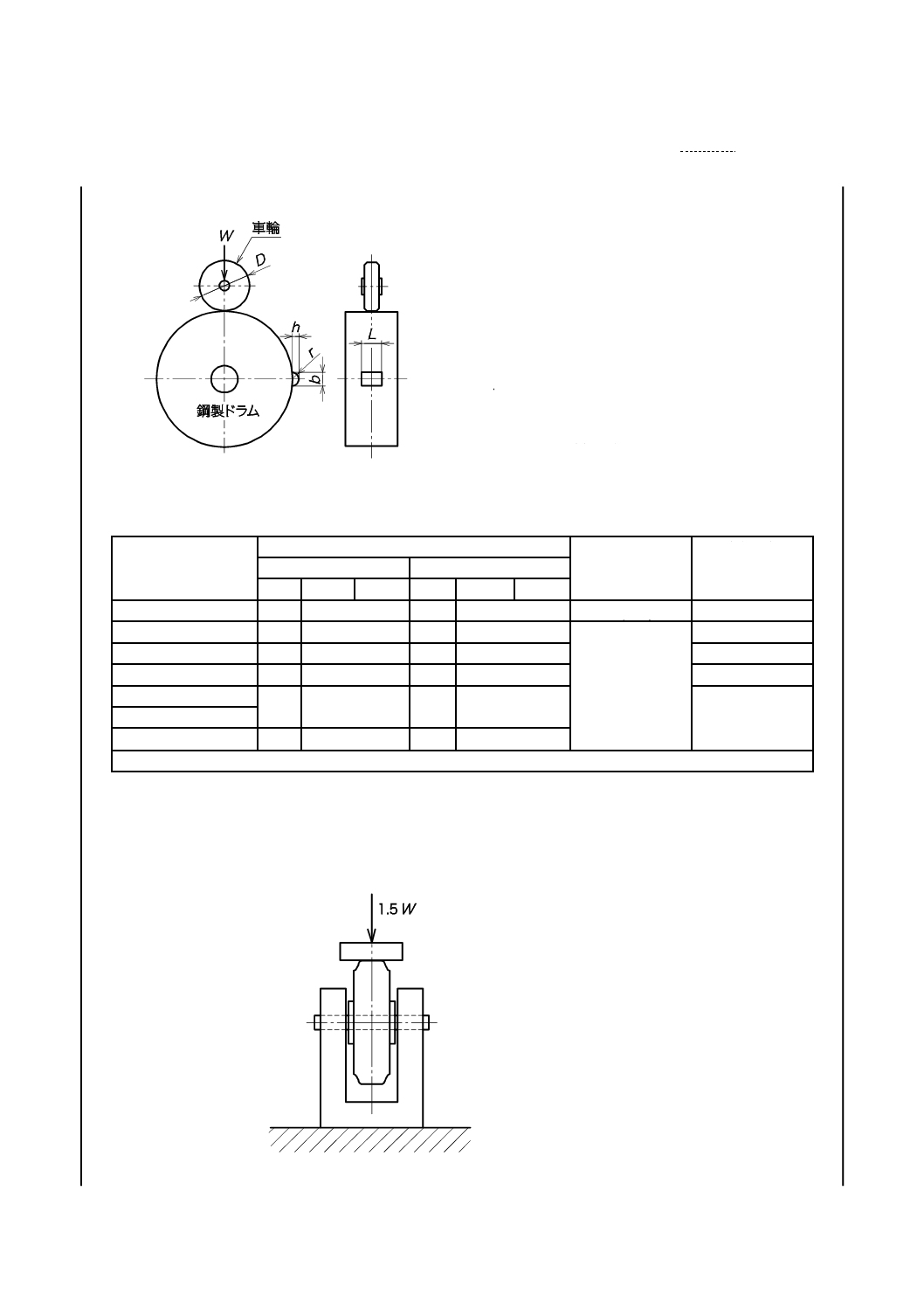

a) 図4のように供試車輪④を取付ジグ⑥にセットする。

b) 金属盤①及び供試車輪に接する金属製平板②を,絶縁材③を上下に挿入することによって床と試験装

置とから絶縁する。

c) 表6又は表7の最大荷重の5 %〜10 %を負荷した状態で車軸⑤と金属製平板②との間の抵抗値を供試

車輪の導電性についてはJIS C 1202に規定する回路計で測定し,帯電防止性又は静電防止性について

はJIS C 1302に規定する絶縁抵抗計を用いて測定する。

d) 測定値は5回測った平均とし,測定をするごとに車輪を回転させ金属製平板②との接地面をずらして

行う。

なお,絶縁材③の絶縁性能が不十分な場合は,バイパスリークが発生し正確な測定ができないので

注意する。

① 金属盤

② 金属製平板

③ 絶縁材

④ 車輪

⑤ 車軸

⑥ 取付ジグ

図4−電気抵抗試験機概略図

9.8

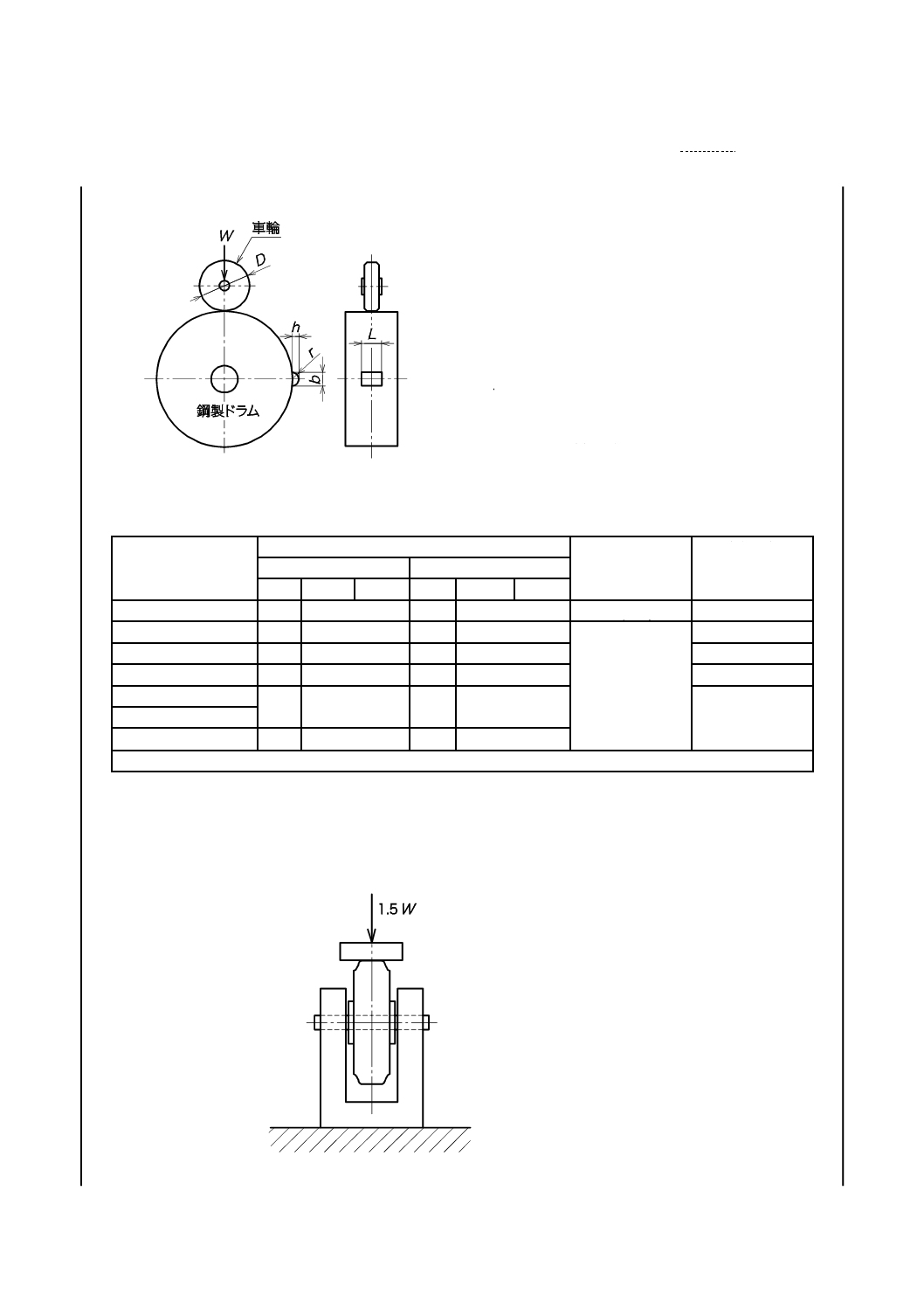

走行性能試験

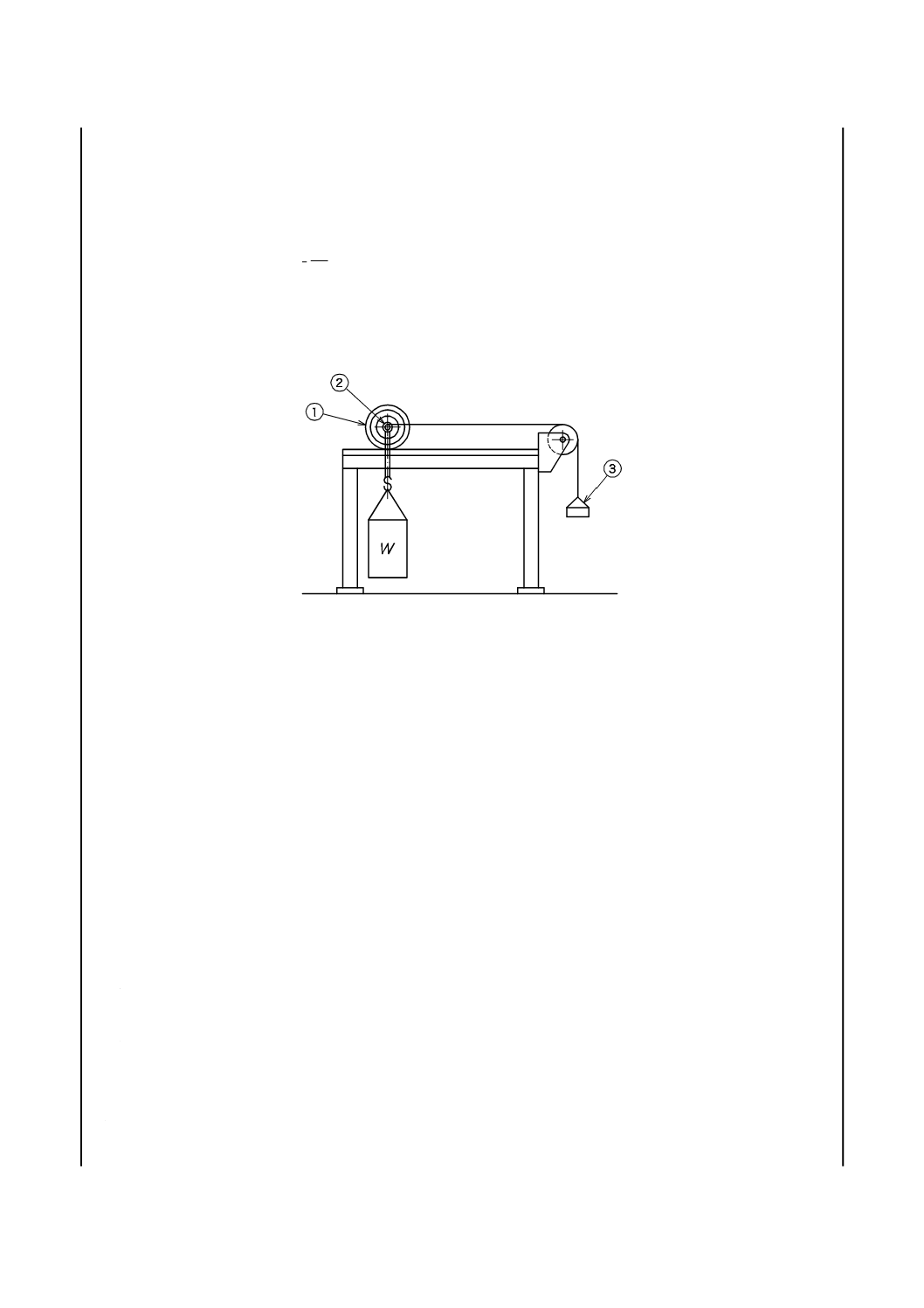

走行性能試験概略図を,図5に示す。供試車輪軸に表6又は表7の最大荷重を負荷し,突起物のある鋼

9

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

製ドラムを表8の試験条件で回転させる。ただし,鋼製ドラムの進行方向に対して90±3°に取り付けた

突起物は,ドラム円周上約1 mに1個とし,その形状は,表8による。

なお,“連続走行”又は“間欠走行(3分間走行後,2分間停止)”のいずれかとする。

b: 突起物の幅(mm)

h: 突起物の高さ(mm)

r: 突起物の半径(mm)

L: 突起物の長さ(mm)

D: 供試車輪の外径(mm)

W: 供試車輪軸に負荷した最大荷重(daN)

図5−走行性能試験機概略図

表8−走行性能試験条件

供試車輪の外径

D

mm

突起物の形状 mm

速度

km/h (m/s)

走行距離

km

1種

2種,3種

b

h

r

b

h

r

50,65

4

2

2

1

2 (0.56)

5

75,100

6

3

3

1.5

4 (1.11)

10

125,130,150

8

4

4

2

20

180,200

10

5

5

2.5

25

250,300,350

12

6

6

3

30

360,400,410

450,460,500,510

16

8

8

4

図5のLは,供試車輪のリム幅の1.5倍以上とする。

9.9

耐荷重性能試験

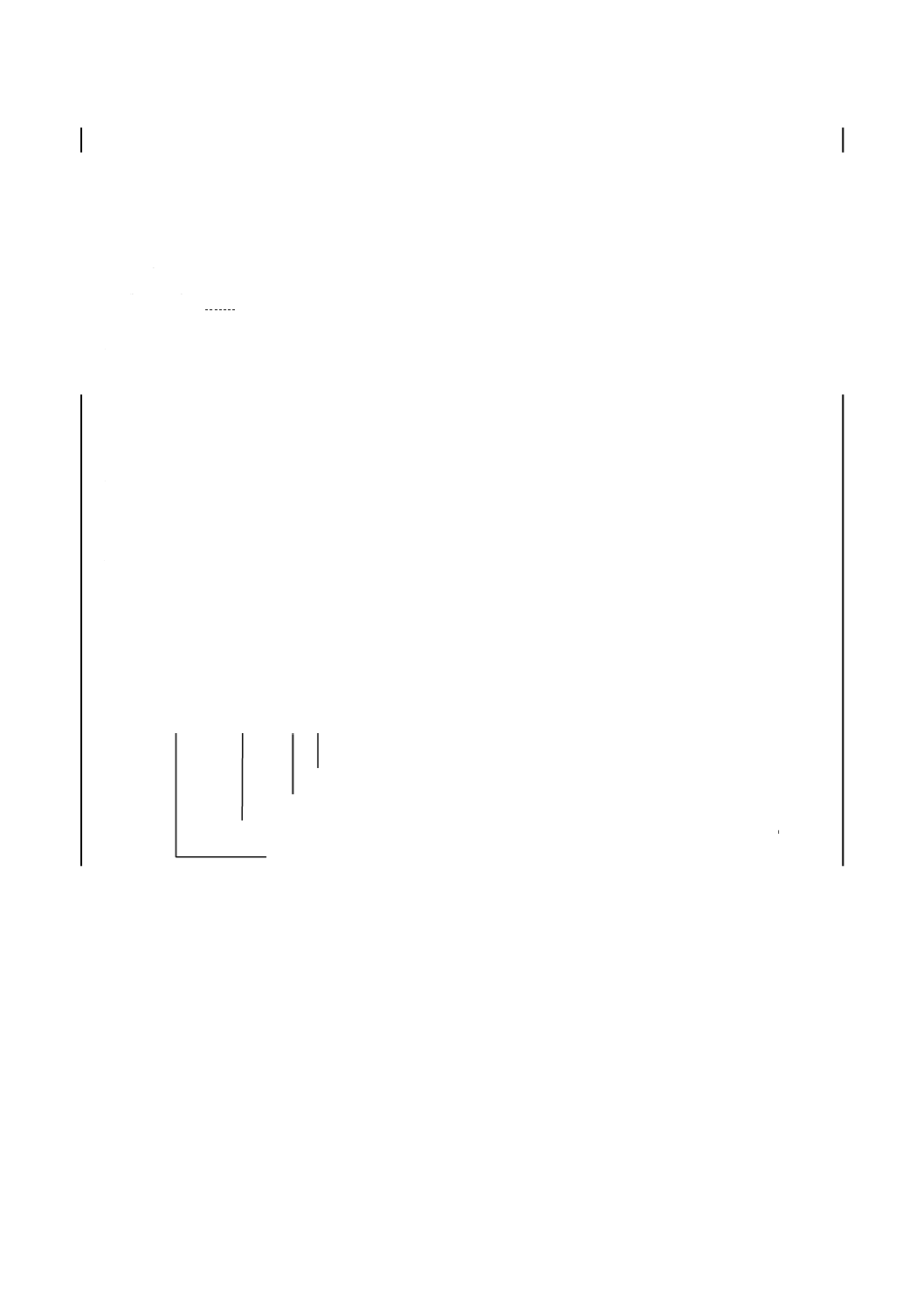

耐荷重性能試験は,車輪の軸受部を支点として表6又は表7の最大荷重の1.5倍±5 %の力を600±5秒

間加えてから,その荷重を除き,更に600±5秒間後の車輪の変位量を測定する(図6参照)。

W: 最大荷重(daN)

図6−耐荷重性能試験概略図

10

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.10 回転性能試験

回転性能試験機概略図を,図7に示す。車輪①に表6又は表7の最大荷重(負荷台の自重を含む。)を垂

直に負荷し,測定軸②に水平の力を徐々におもり受け③に加え,車輪が回転し始めたときの回転抵抗力の

測定値から,次の式によって,回転抵抗係数を求める。

W

F1

=

μ

ここに,

μ: 回転抵抗係数

F1: 回転抵抗力の測定値(daN)

W: 最大荷重(daN)

① 車輪

② 測定軸

③ おもり受け

図7−回転性能試験機概略図

10 検査

車輪の検査は,形式検査と受渡検査とに区分し,箇条9の試験を行ったとき,箇条5〜箇条8の規定に

適合したものを合格とする。検査の項目は,それぞれ次のとおりとする。

なお,形式検査は新規設計又は技術的生産条件を大幅に変更したときとし,受渡検査の抜取検査方式は,

受渡当事者間の協定による。

a) 形式検査

1) 外観

2) 構造

3) 寸法

4) 車輪遊び性能

5) 振れ性能

6) 電気抵抗性能

7) 走行性能

8) 耐荷重性能

9) 回転性能

b) 受渡検査

1) 外観

11

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 構造

11 表示

11.1 本体表示

車輪本体に,次の事項を表示する。

a) 車輪外径

b) 製造業者名又はその略号

c) 導電性車輪には,黄色マーク及び可能であれば“導電”又は“conductive”を表示する。

d) 帯電防止車輪には,白色マーク及び可能であれば“帯電防止”又は“antistatic”を表示する。

e) 静電防止車輪には,青色マーク及び可能であれば“静電防止”を表示する。

11.2 包装表示

車輪の包装には,次の事項を表示する。

a) 種類の記号

b) 車輪の呼び

c) 軸受の表示

d) 導電性であることを表示する場合は,“導電”と表示する。

e) 帯電防止性であることを表示する場合は,“帯電防止”と表示する。

f)

静電防止性であることを表示する場合は,“静電防止”と表示する。

12 製品の呼び方

製品の呼び方は,種類の記号,車輪の呼び,軸受及び電気抵抗性能による。

例 RV 1−A150×40−B導電

電気抵抗性能(導電)

軸受の表示(転がり軸受:B)

呼び(A:鋳鉄製を除く,外径150 mm,リム幅の近似値40 mm)

車輪の種類(ソリッド車輪,1種)

12

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

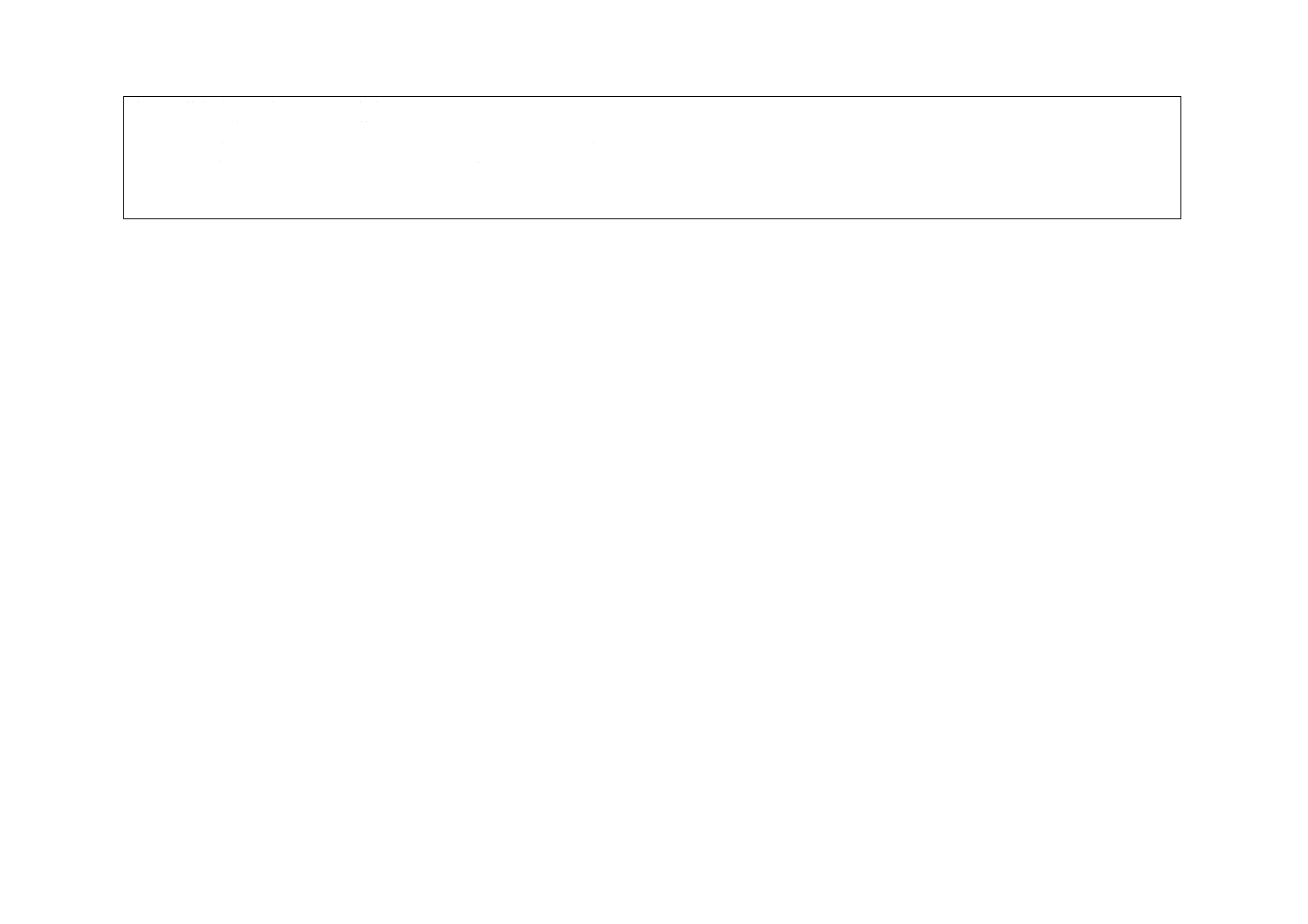

附属書JA

(参考)

JISと対応国際規格との対比表

JIS B 8922:2015 産業用車輪

ISO 22878:2004,Castors and wheels−Test methods and apparatus

ISO 22883:2004,Castors and wheels−Requirements for applications up to 1,1 m/s (4 km/h)

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

車輪について規定。 ISO

22878

ISO

22883

1

車輪及びキャスタ

について規定。

変更

ISO規格は,性能と試験方法とが別

規格となっているが適合性評価に資

するため一つの規格とし,JISでは車

輪についてだけ規定した。

JISではキャスタについては,別の

規格で規定している。

2 引用規

格

3 用語及

び定義

3.1 ソリッド車輪

3.2 一体車輪

3.3 転がり軸受

3.4 滑り軸受

3.5 最大荷重

ISO

22883

3

用語及び定義は,

ISO 22877による。

追加

ISO規格にはない用語を追加した。

利用者の利便性のためであり,ま

た,実質的な差異はない。

4 種類

車輪の種類

−

−

−

追加

車輪の形状による種類,及びタイヤ

部の材料による種類の2種類とした。

我が国の実状による。

5 性能

5.1 初期車輪遊び性

能

ISO

22883

5.3

初期車輪遊び

一致

5.2 振れ性能

−

−

−

追加

ISO規格にない振れ性能を追加し

た。

適合性評価に資するため追加した。

2

B

8

9

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 性能

(続き)

5.3 電気抵抗性能

ISO

22883

5.5

電気抵抗試験

変更

ISO規格では,導電キャスタ又は車

輪はR≦105 Ω,帯電防止キャスタ又

は車輪は105 Ω<R≦107 Ωとなって

いる。JISでは,導電性及び帯電性の

数値をISO規格と一致させ,静電防

止性車輪1.0×107 Ω<R≦1.0×109 Ω

を追記した。

ISO規格で規定された帯電防止性

の電気抵抗値は,我が国で規定され

ている数値と合わないので静電防

止性を追記した。ISO規格の改正の

際,提案等を検討する。

5.4 走行性能

ISO

22883

5.10

動的試験

変更

ISO規格は規定された条件で乗越え

試験を行い試験品の性能に悪影響を

与える摩耗及び永久ひずみがない。

JISでは車輪本体の状態,金具旋回部

及び車輪軸受部の状態を細かく規

定。

適合性評価に資するため判定基準

を具体的に規定した。

5.5 耐荷重性能

−

−

−

追加

ISO規格にない耐荷重性能を追加し

た。

適合性評価に資するため追加した。

5.6 回転性能

−

−

−

追加

ISO規格にない回転性能を追加し

た。

適合性評価に資するため追加した。

6 構造

−

−

−

追加

ISO規格にない構造の規定を追加し

た。

適合性評価に資するため追加した。

7 寸法

車輪の各寸法を規

定。

ISO

22883

4

車輪の外径,ボス

幅,穴径,最大荷

重を規定

変更

JISでは,車輪の外径,リム幅,ボス

幅,穴径,最大荷重を規定

ISO規格の形状,寸法などは我が国

では使用されていないため。

8 外観

車輪の外観を規定。 −

−

−

追加

ISO規格にない外観の規定を追加し

た。

我が国の実状による。

9 試験方

法

9.1 試験環境

ISO

22883

5.2

環境条件

変更

ISO規格では,温度は15 ℃〜28 ℃

で,湿度は40 %〜70 %以内で試験前

24時間保管されることとしている。

JISではJIS Z 8703による。

我が国の実状によるものであり,

WTO/TBT協定の例外事項。

9.2 外観

−

−

−

追加

ISO規格にない外観の規定を追加し

た。

適合性評価に資するため追加した。

2

B

8

9

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 試験方

法

(続き)

9.3 構造

−

−

−

追加

ISO規格にない構造の規定を追加し

た。

我が国の実状による。

9.4 寸法

−

−

−

追加

ISO規格にない寸法の規定を追加し

た。

我が国の実状による。

9.5 初期車輪遊び試

験

ISO

22878

4.2

車輪遊び試験

追加

ISO規格にない測定軸について範囲

を規定した。

適合性評価に資するため追加した。

9.6 振れ試験

−

−

−

追加

ISO規格にない振れ試験の規定を追

加した。

適合性評価のため性能項目等と整

合性を図るため変更・追加を行っ

た。必要に応じISO規格の改正の

際,提案等を検討する。

9.7 電気抵抗試験

ISO

22878

4.4

電気抵抗試験

変更

ISO規格では電圧が500 Vのもので,

できれば絶縁試験機を用いて測定す

る。JISでは電気抵抗値によって回路

計と絶縁抵抗計とを使い分ける。

9.8 走行性能試験

ISO

22878

4.8

動的試験

変更

ISO規格では長方形の障害物はトラ

ック進行方向に対して45±3°で右

向きと左向きの交互に配置と規定。

JISでは90±3°と規定した。

9.9 耐荷重性能試験

−

−

−

追加

ISO規格にない耐荷重性能試験の規

定を追加した。

9.10 回転性能試験

−

−

−

追加

ISO規格にない回転性能試験の規定

を追加した。

10 検査

−

−

−

追加

ISO規格にない検査の規定を追加し

た。

適合性評価に資するため追加した。

11 表示

11.2 包装表示

−

−

−

追加

ISO規格にない包装表示を規定し

た。

JISとして必要な規定項目及び内

容を追加

12 製品

の呼び方

−

−

−

追加

ISO規格にない製品の呼び方を規定

した。

JISとして必要な規定項目及び内

容を追加

JISと国際規格との対応の程度の全体評価:(ISO 22878:2004,ISO 22883:2004,MOD)

2

B

8

9

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

B 8922:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

B

8

9

2

2

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。