B 8577-2:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 3

4 規格の原則 ······················································································································ 3

4.1 製造業者の遵守事項 ······································································································· 3

4.2 定格動作条件への考慮 ···································································································· 3

4.3 計量システムの適用 ······································································································· 3

5 評価······························································································································· 4

5.1 設計評価 ······················································································································ 4

5.2 計量システムの性能試験 ································································································· 4

6 型式評価························································································································ 11

6.1 アセンブリの評価 ········································································································· 11

6.2 性能試験の実施に関わる特例 ·························································································· 11

6.3 型式評価中に実施するのがよい評価及び試験 ······································································ 12

6.4 メータに適用できる試験 ································································································ 13

6.5 計量システムに適用できる試験 ······················································································· 14

6.6 特定規定 ····················································································································· 15

6.7 初期試験の実施 ············································································································ 15

6.8 定格動作条件下での試験の実施(影響因子試験) ································································ 16

6.9 更なる影響試験(潜在的妨害の試験)··············································································· 20

6.10 モジュールの試験 ········································································································ 27

7 初回検査························································································································ 28

7.1 一般事項 ····················································································································· 28

7.2 一段階での初回検査 ······································································································ 28

7.3 二段階での初期検査 ······································································································ 28

7.4 初回検査時の審査 ········································································································· 28

7.5 初回検査時の試験 ········································································································· 29

7.6 検査標識及び封印 ········································································································· 30

8 後続検査························································································································ 30

8.1 一般 ··························································································································· 30

8.2 後続検査時の試験 ········································································································· 31

8.3 検査の種類及び検査項目 ································································································ 31

8.4 型式検査及び受渡検査 ··································································································· 31

8.5 製造業者の遵守事項 ······································································································ 31

B 8577-2:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

8.6 標準器 ························································································································ 31

附属書A(参考)計量システム及び測定装置の最小試験量 ·························································· 34

附属書B(参考)コリオリメータに対する影響量の試験方法 ························································ 36

附属書C(参考)ソフトウェアの妥当性評価手順 ······································································ 40

附属書JA(参考)計量システム用モジュール ··········································································· 43

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 47

B 8577-2:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 8577の規格群には,次に示す部編成がある。

JIS B 8577-1 第1部:計量及び技術要件

JIS B 8577-2 第2部:計量管理及び性能試験

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8577-2:2019

自動車用圧縮天然ガス燃料計量システム−

第2部:計量管理及び性能試験

Compressed natural gas fuel measuring systems for vehicles-

Part 2: Metrological controls and performance tests

序文

この規格は,2014年に発行されたOIML R 139-2を基とし,自動車に圧縮天然ガス燃料(以下,CNG燃

料という。)を充塡するCNG燃料計量システム(以下,計量システムという。)の計量器の評価及び試験

方法を規定するために,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,第1部に規定された要件への適合を検証することを目的とした計量器の評価及び試験方法

について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

OIML R 139-2:2014,Compressed gaseous fuel measuring systems for vehicles. Part 2: Metrological

controls and performance tests(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8577-1 自動車用圧縮天然ガス燃料計量システム−第1部:計量及び技術要件

注記 対応国際規格:OIML R 139-1:2014,Compressed gaseous fuel measuring systems for vehicles. Part

1: Metrological and technical requirements

JIS C 60068-2-1 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:A)

注記 対応国際規格:IEC 60068-2-1:2007,Environmental testing−Part 2-1: Tests−Test A: Cold

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60068-2-2:2007,Environmental testing−Part 2-2: Tests−Test B: Dry heat

JIS C 60068-2-30 環境試験方法−電気・電子−第2-30部:温湿度サイクル(12+12時間サイクル)

試験方法(試験記号:Db)

注記 対応国際規格:IEC 60068-2-30:2005,Environmental testing−Part 2-30: Tests−Test Db: Damp

2

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

heat, cyclic (12 h + 12 h cycle)

JIS C 60068-2-47 環境試験方法−電気・電子−第2-47部:動的試験での供試品の取付方法

注記 対応国際規格:IEC 60068-2-47:2005,Environmental testing−Part 2-47: Test−Mounting of

specimens for vibration, impact and similar dynamic tests

JIS C 60068-2-64 環境試験方法−電気・電子−第2-64部:広帯域ランダム振動試験方法及び指針(試

験記号:Fh)

注記 対応国際規格:IEC 60068-2-64:2008,Environmental testing−Part 2-64: Tests−Test Fh: Vibration,

broadband random and guidance

JIS C 60068-3-1 環境試験方法−電気・電子−第3-1部:低温(耐寒性)試験及び高温(耐熱性)試

験の支援文書及び指針

注記 対応国際規格:IEC 60068-3-1:2011,Environmental testing−Part 3-1: Supporting documentation

and guidance−Cold and dry heat tests

JIS C 60068-3-4 環境試験方法−電気・電子−第3-4部:高温高湿試験の指針

注記 対応国際規格:IEC 60068-3-4:2001,Environmental testing−Part 3-4: Supporting documentation

and guidance−Damp heat tests

JIS C 60068-3-8 環境試験方法−電気・電子−第3-8部:振動試験方法の選択の指針

注記 対応国際規格:IEC 60068-3-8:2003,Environmental testing−Part 3-8: Supporting documentation

and guidance−Selecting amongst vibration tests

JIS C 61000-4-2 電磁両立性−第4−2部:試験及び測定技術−静電気放電イミュニティ試験

注記 対応国際規格:IEC 61000-4-2:2008,Electromagnetic compatibility (EMC)−Part 4-2: Testing and

measurement techniques−Electrostatic discharge immunity test

JIS C 61000-4-3 電磁両立性−第4-3部:試験及び測定技術−放射無線周波電磁界イミュニティ試験

注記 対応国際規格:IEC 61000-4-3:2010,Electromagnetic compatibility (EMC)−Part 4-3: Testing and

measurement techniques−Radiated, radio-frequency, electromagnetic field immunity test

JIS C 61000-4-4 電磁両立性−第4−4部:試験及び測定技術−電気的ファストトランジェント/バー

ストイミュニティ試験

注記 対応国際規格:IEC 61000-4-4:2012,Electromagnetic compatibility (EMC)−Part 4-4: Testing and

measurement techniques−Electrical fast transient/burst immunity test

JIS C 61000-4-5 電磁両立性−第4−5部:試験及び測定技術−サージイミュニティ試験

注記 対応国際規格:IEC 61000-4-5:2017,Electromagnetic compatibility (EMC)−Part 4-5: Testing and

measurement techniques−Surge immunity test

JIS C 61000-4-6 電磁両立性−第4−6部:試験及び測定技術−無線周波電磁界によって誘導する伝導

妨害に対するイミュニティ

注記 対応国際規格:IEC 61000-4-6:2013,Electromagnetic compatibility (EMC)−Part 4-6: Testing and

measurement techniques−Immunity to conducted disturbances, induced by radio-frequency fields

JIS C 61000-4-11 電磁両立性−第4−11部:試験及び測定技術−電圧ディップ,短時間停電及び電圧

変動に対するイミュニティ試験

注記 対応国際規格:IEC 61000-4-11:2017,Electromagnetic compatibility (EMC)−Part 4-11: Testing

and measurement techniques−Voltage dips, short interruptions and voltage variations immunity tests

JIS C 61000-4-20 電磁両立性−第4-20部:試験及び測定技術−TEM(横方向電磁界)導波管のエミ

3

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ッション及びイミュニティ試験

注記 対応国際規格:IEC 61000-4-20:2010,Electromagnetic compatibility (EMC)−Part 4-20: Testing

and measurement techniques−Emission and immunity testing in transverse electromagnetic (TEM)

waveguides

JIS C 61000-6-2 電磁両立性−第6−2部:共通規格−工業環境におけるイミュニティ規格

注記 対応国際規格:IEC 61000-6-2:2016,Electromagnetic compatibility (EMC)−Part 6-2: Generic

standards−Immunity standard for industrial environments

IEC 60654-2,Operating conditions for industrial-process measurement and control equipment. Part 2: Power

IEC 61000-4-1,Electromagnetic compatibility (EMC)−Part 4-1: Testing and measurement techniques−

Overview of IEC 61000-4 series

IEC 61000-4-17,Electromagnetic compatibility (EMC)−Part 4-17: Testing and measurement techniques−

Ripple on d.c. input power port immunity test

IEC 61000-4-29,Electromagnetic compatibility (EMC)−Part 4-29: Testing and measurement techniques−

Voltage dips, short interruptions and voltage variations on d.c. input power port immunity tests

IEC/TR 61000-2-1,Electromagnetic compatibility (EMC)−Part 2: Environment−Section 1: Description of

the environment−Electromagnetic environment for low-frequency conducted disturbances and signalling

in public power supply systems

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8577-1による。

4

規格の原則

4.1

製造業者の遵守事項

製造業者は,次の事項を遵守しなければならない。

− 検査は,自社,第二者(受渡当事者間の相手)及び第三者のいずれで実施してもよいが,適合又は不

適合の最終判断は,自社で行わなければならない。

− 試験結果及び適合又は不適合の判定結果を示す検査成績書などの検査記録は,少なくとも3年間は保

存しなければならない。

− 型式検査は,量産を開始する前に箇条6に適合していることを確認しなければならない。検査を行う

型式の区分は,計量性能への影響に応じ,製造業者が決定する。ただし,受渡当事者間で決定する場

合は,この限りではない。

4.2

定格動作条件への考慮

メータの器差が,定格動作条件の限界において最大許容誤差を超えてはならない。ただし,定格動作条

件の限界における試験は,定格動作条件の限界値が技術的に無視できる影響の場合には,必要ない。

4.3

計量システムの適用

計量システムは,その製造業者によって規定され,型式評価中に妥当性が検証され,動作範囲内の特性

をもつCNG燃料の測定だけに使用しなければならない。

計量システムの動作範囲は,その構成要素それぞれの,特にメータの測定範囲の中に入っていなければ

ならない。

4

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

評価

5.1

設計評価

設計評価は,装置の設計がこの規格の規定に適合していることを検証することを目的としている。

一般的に,設計評価には,構造の評価,並びに使用されている電子部品装置及び構成部品の意図した用

途への適切さを検証するためのそれらの評価が含まれる。

5.1.1

個別要件に対する設計評価

特に,次の側面に関し,引用要件に対する適合性を評価しなければならない。

a) 表示機構(JIS B 8577-1の5.1及び6.2)

b) 測定範囲(JIS B 8577-1の5.6)

c) 妨害環境クラス及び定格動作条件(JIS B 8577-1の5.8及び5.9)

d) 価格表示機構(JIS B 8577-1の6.2)

e) 印字装置(JIS B 8577-1の6.3)

f)

妨害記憶装置(JIS B 8577-1の6.4)

g) データ伝送(JIS B 8577-1の6.5)

h) ゼロ戻し装置(JIS B 8577-1の6.6)

i)

定量装置(JIS B 8577-1の6.7)

j)

計量用計算機(JIS B 8577-1の6.8)

k) 電源装置(JIS B 8577-1の6.9)

l)

不正行為に対する保護(JIS B 8577-1の6.10)

m) 測定量の送出の保証(JIS B 8577-1の6.14.2)

n) 表記事項(JIS B 8577-1の箇条7)

o) 取扱説明書(JIS B 8577-1の箇条8)

p) 封印(JIS B 8577-1の箇条9)

5.1.2

ソフトウェアに対する評価

ソフトウェアの評価手順は,附属書Cに示す。

5.2

計量システムの性能試験

5.2.1

一般

5.2.1.1

計量システムは,様々な条件下で適正に機能することを確認するため,性能試験を受けなければ

ならない。

5.2.1.2

計量システムに対する性能試験は,その計量システムの要素で,まだ個別の型式評価を受けてい

ないものが,個別の型式評価が要求されていない場合であっても,適用要件を満たしていることを検証す

ることからなる。また,これには,それら構成要素が,いかなる場合でも,互換性があることを検証する

ことも含まれる。しかしながら,計量システムが,まだ評価されていないメータを含んでいる場合,計算

機について6.8に規定した影響因子試験を実施しなければならないということを害することなく,5.2.7に

規定したような完全な計量システムに対してだけ試験を実施することが可能である。

5.2.1.3

構成要素のどれも個別の型式評価を受けたことがない場合,この規格に規定した試験の全てを完

全な計量システムに対して行うか,又は適用可能な特定装置に対して性能試験を実施しなければならない。

5.2.1.4

各種構成要素が全て個別に評価されている場合,その評価結果を根拠として,その評価に関わる

部分を省略してもよい。しかしながら,完全な計量システムの性能試験は,ガス配管の全ての構成部品に

対して意図された最低温度で,実施することが望ましい。

5

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1.5

計量システムが既に評価されている他の計量システムが備えているものと同一の構成要素を含

む場合,及びこれら要素の動作条件が同一である場合,その型式評価プログラムを軽減することも可能で

ある。

注記 構成要素が複数の型式の計量システムの備えることを意図している場合,それらを個別の型式

評価ごとに対象とすることが推奨される。このことは,各種計量システムの製造業者が同一で

はなく,及び/又は異なる機関が型式評価を担当している場合に,特に推奨される。

5.2.2

シミュレーション及び試験モジュール

5.2.2.1

一般的に,試験は評価を受ける完全な一つの計量システム又は一つのモジュールに対して実施し

なければならない。この場合の試料は,一つの型式を代表しなければならない。試験対象の試料のいかな

る部分のシミュレーションも避けることが望ましい。シミュレーションが避けられない場合,少なくとも

その試験で影響を受ける可能性がある試験用に提出したアセンブリの一部分でなければならない。

5.2.2.2 計量システムのサイズ又は構成によって,計量システム全体として試験することが不可能な場合,

又は計量器の個別モジュールの試験(6.10参照)だけが関連している場合,通常の動作を示すために有効

であることが証明されているシミュレーション装置の中にそれらの装置が組み込まれていることを条件と

して,試験は個別にそれらのモジュールに対して実施されなければならない。

ここで,分離して試験をする試験方法については,附属書JAを参考に示す。

注記 一般的に,試験のため計量器又は装置を取り外さない。

5.2.3

性能試験に必要なアセンブリ

5.2.3.1

5.2.2に規定した場合を除き,完全な計量システムで試験を実施しなければならない。

試験が完全な計量システムで実施されない場合,試験は少なくとも次の装置からなるサブシステムで実

施しなければならない。

a) 測定装置

b) 計量用計算機

c) 表示機構

d) 電源装置

e) 補正装置(ある場合)

5.2.3.2

このサブシステムは,その計量システムの正常な動作を表すシミュレーション装置の中に含まれ

ていなければならない。例えば,ガスの動きは,適切な装置でシミュレートしてもよい。

5.2.3.3

計量用計算機は,全ての入力装置及び出力装置を接続し,かつ,全ての周辺機器の電源を入れた

状態で,最終的なきょう(筐)体の中に置かなければならない。

5.2.3.4

全ての場合において,周辺機器は個別に試験してもよい。

5.2.4

試験実施中の中間調整

計量システムは,試験の最中に,その計量システム又はその装置の調整を行うことなく,要件を満たさ

なければならない。調整を行った場合は,試験を再開することによって,又は/及び対応する試験を再度

実施しない場合には調整前に得た誤差を再計算することによって,計量システムが,新しい調整で全要件

を達成することを検証しなければならない。

5.2.5

性能試験の準備及び事前条件

5.2.5.1

一般的考慮

一般的に,計量システムの精度に影響する主要要因は,次のとおりである。

a) 取付け先となる燃料補給システムを使用して得られる最大流量を含む流量制御システムにより管理さ

6

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れる流量

注記1 燃料補給の開始時及びバンク切替え直後に,高流量が生じる。計量システムの規定許容最

大流量までの試験によって,メータのサイズが過小であることが判明する。

b) 測定したバッチの量の値

c) 低流量部分と燃料補給取引で送出されたガスの総量との間の比率

注記2 低流量は,バンクの切替え前及び燃料補給の最後の直前に生じる。低流量部分が大きくな

ると,メータの精度が下がる場合がある。

d) シーケンス制御装置による介入から生じる流れの突然の加速及び減速

次の5.2.5.2に規定する試験は,これらの精度を低減させる可能性のある原因を考慮に入れている。

5.2.5.2

試験条件

シミュレーションした信号及び/又は測定を意図している流体以外の流体は,それが測定結果に影響し

ないことを条件として,試験に使用してもよい。必要な場合には,補正を適用し,その補正は記録しなけ

ればならない。補正を一切行わない場合は,その理由も含め記録しなければならない。

5.2.5.3

試験装置

5.2.5.3.1

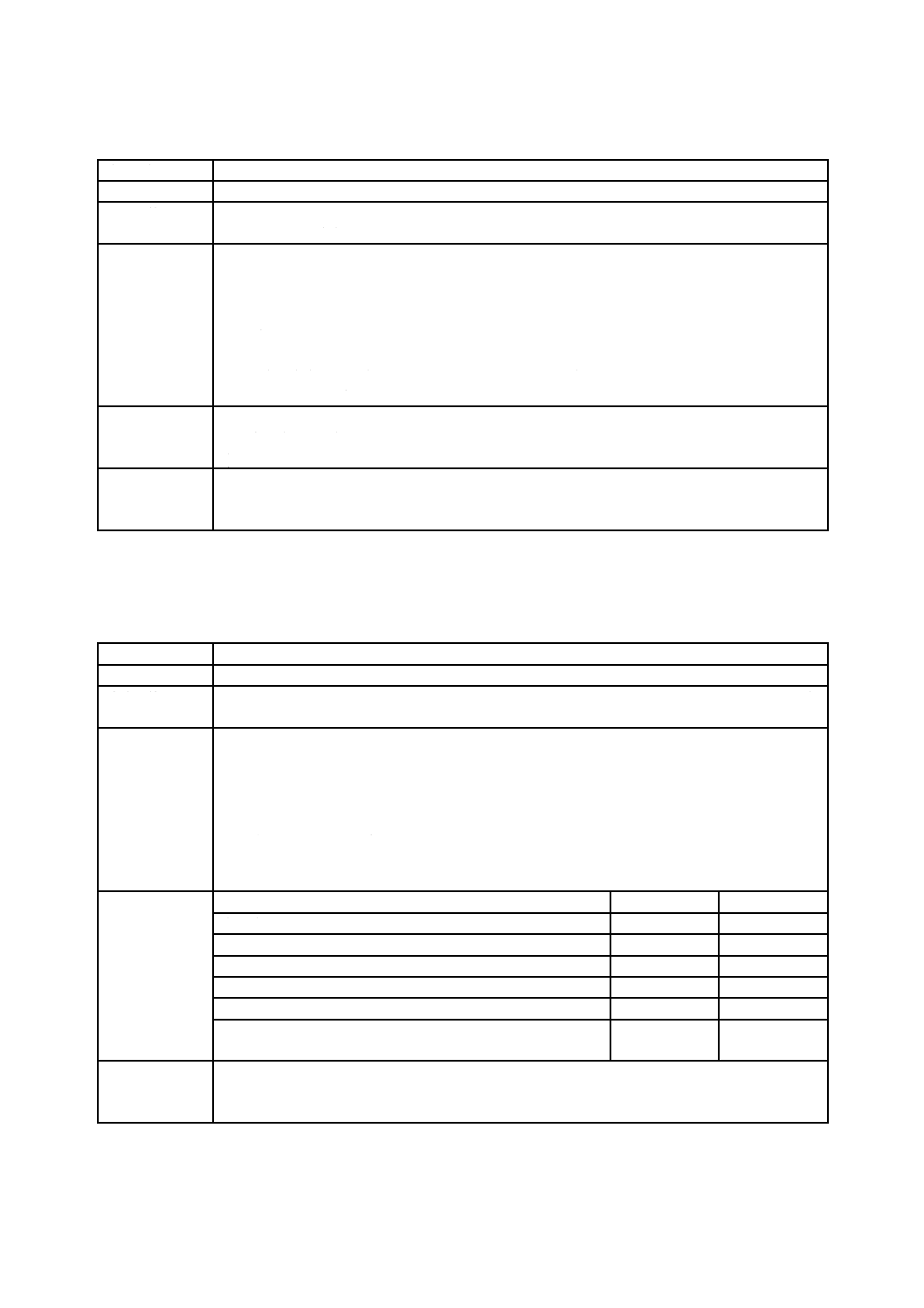

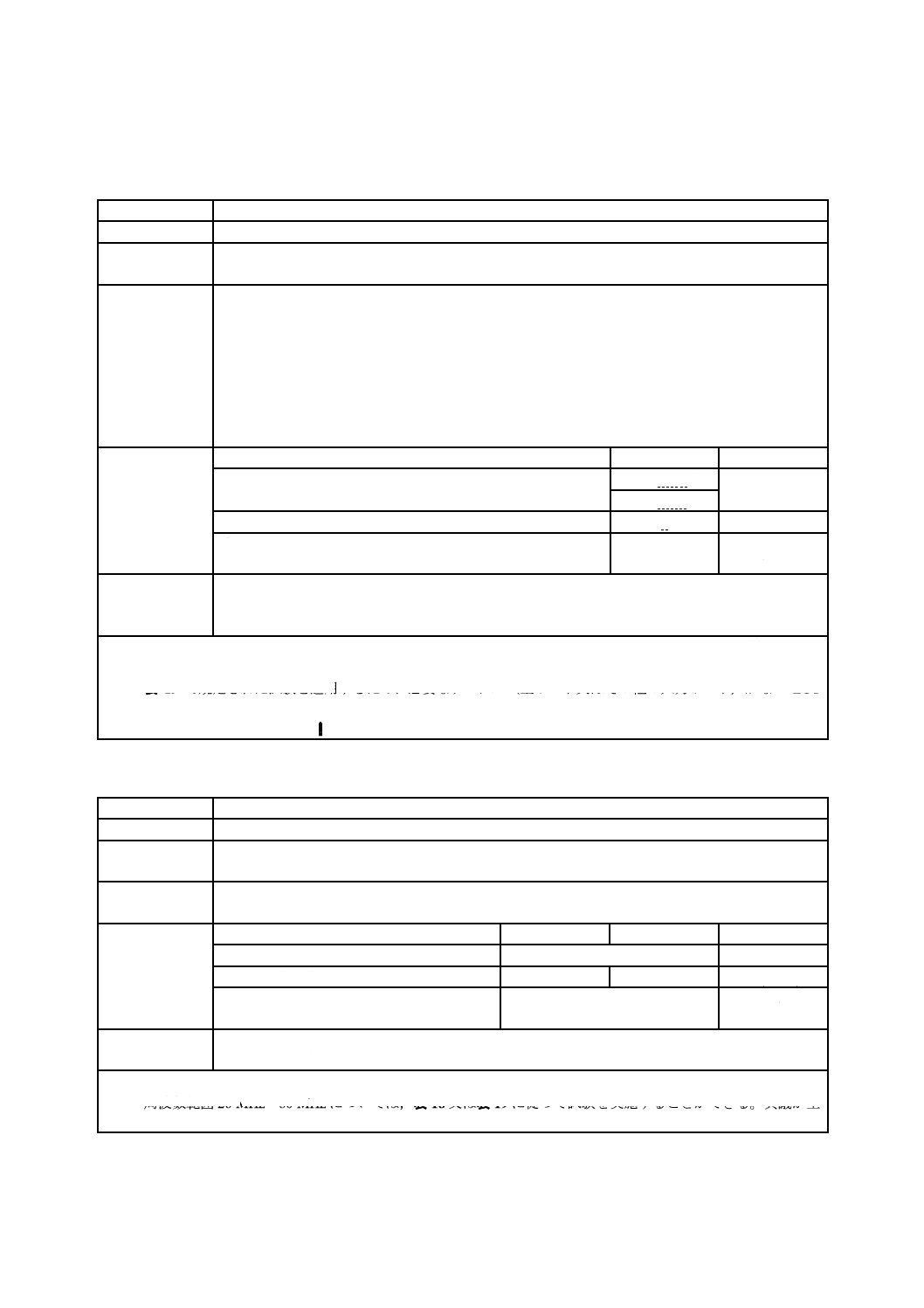

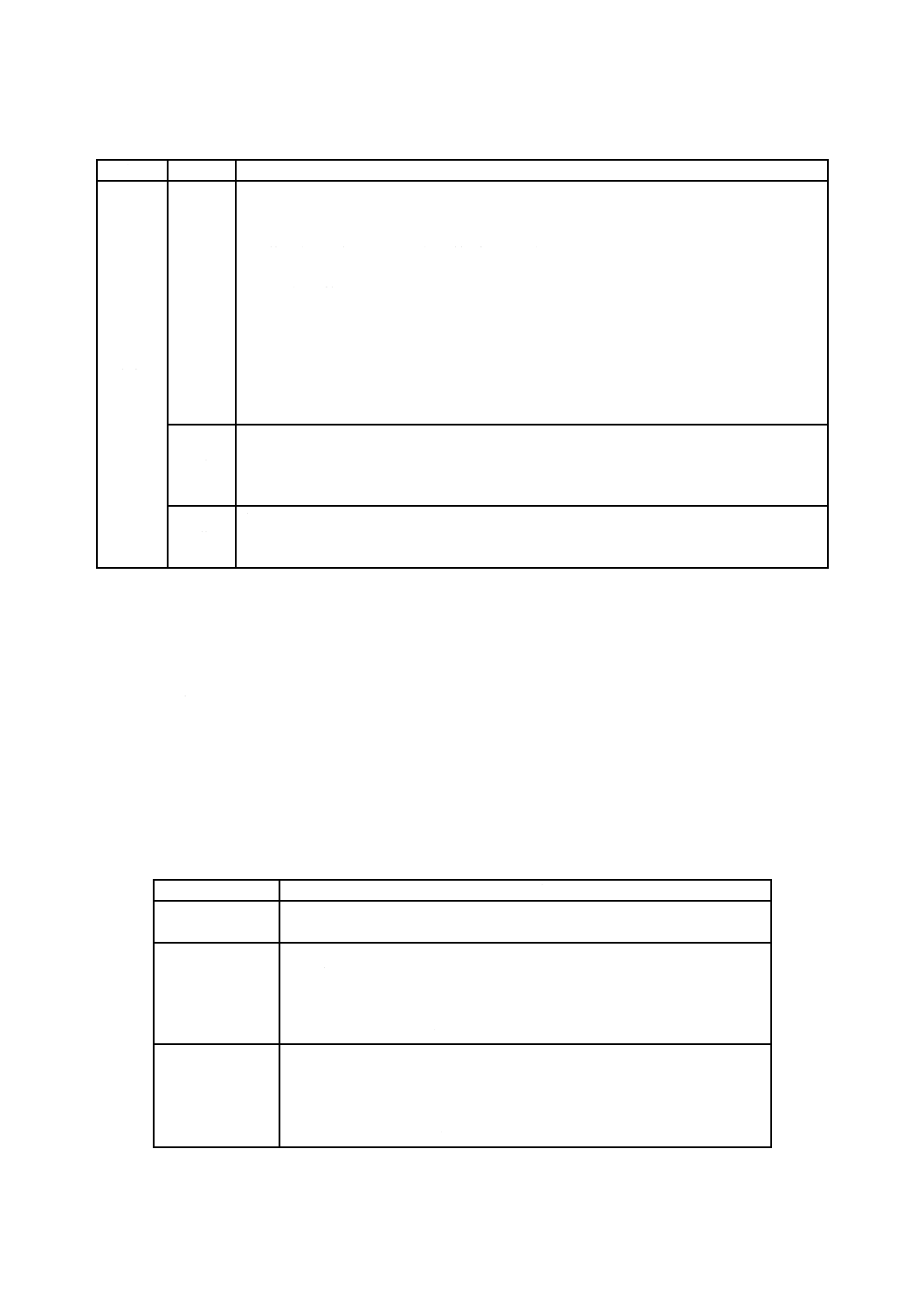

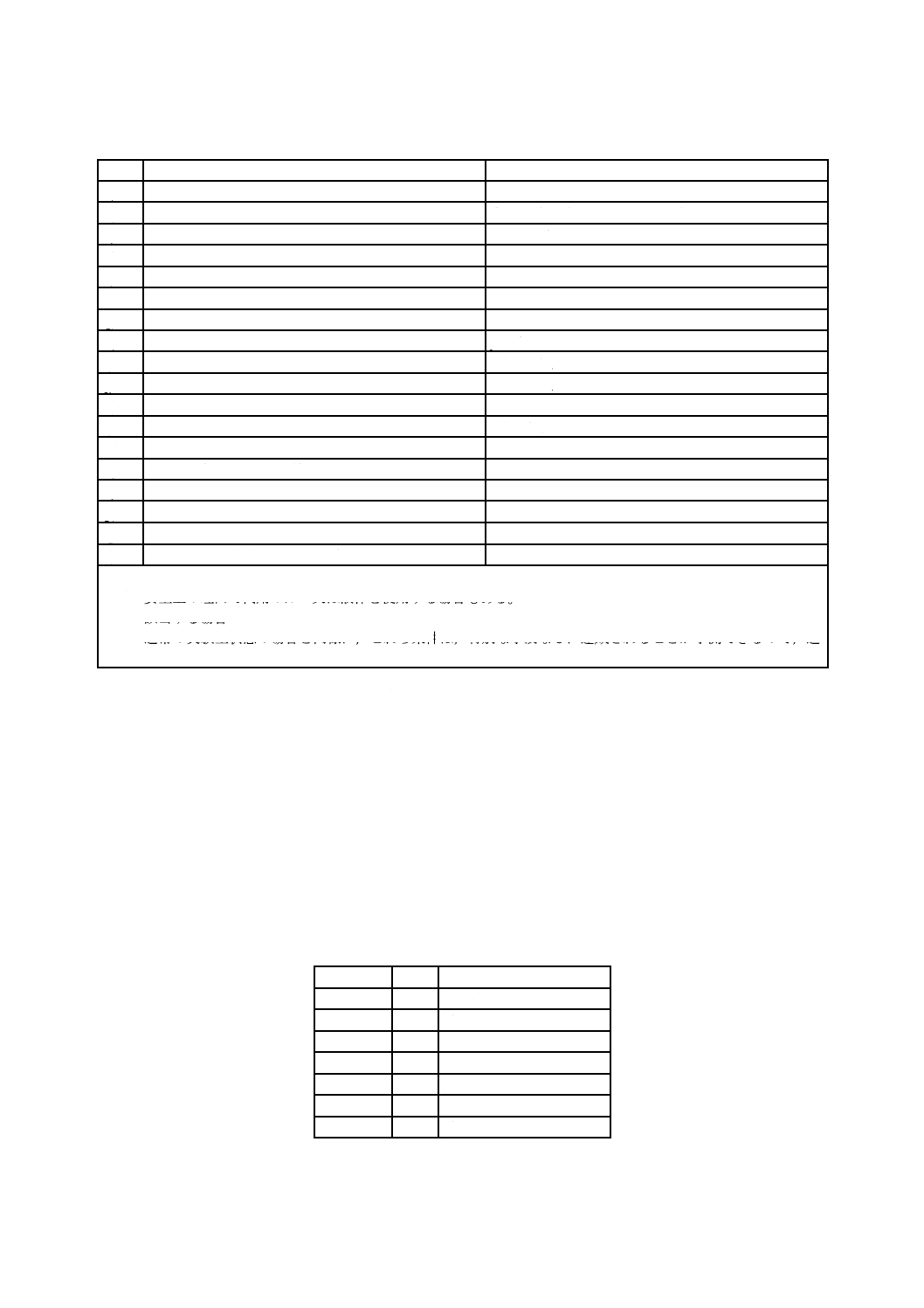

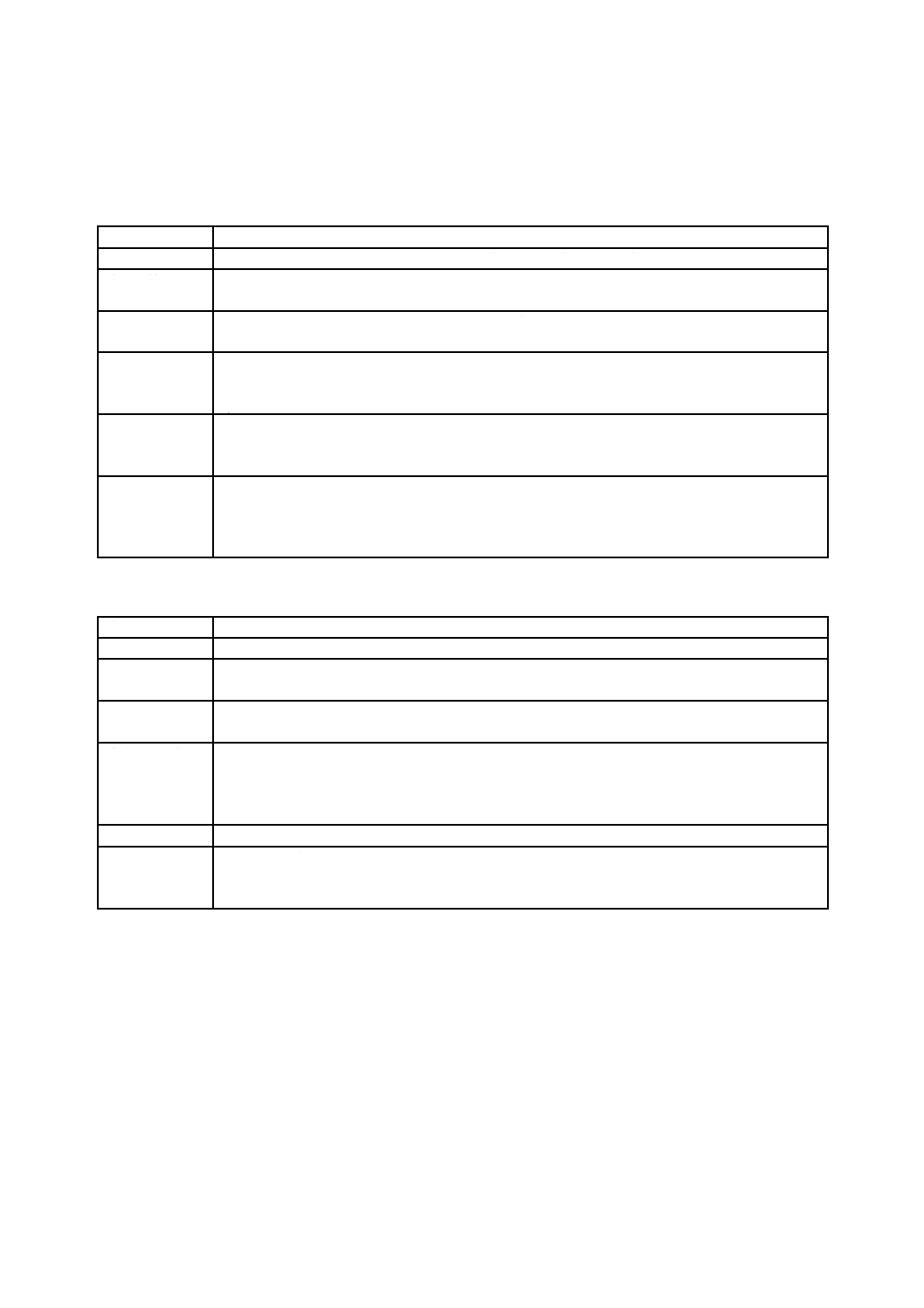

表1は,試験を受けるメータの容量に関連した試験で適用される,試験容器の最小体積の指針

値Vmin(車両燃料貯蔵システムに相当する。)及び試験リザーバの体積Vd(燃料補給所の燃料貯蔵システ

ムに相当する。)を示している。

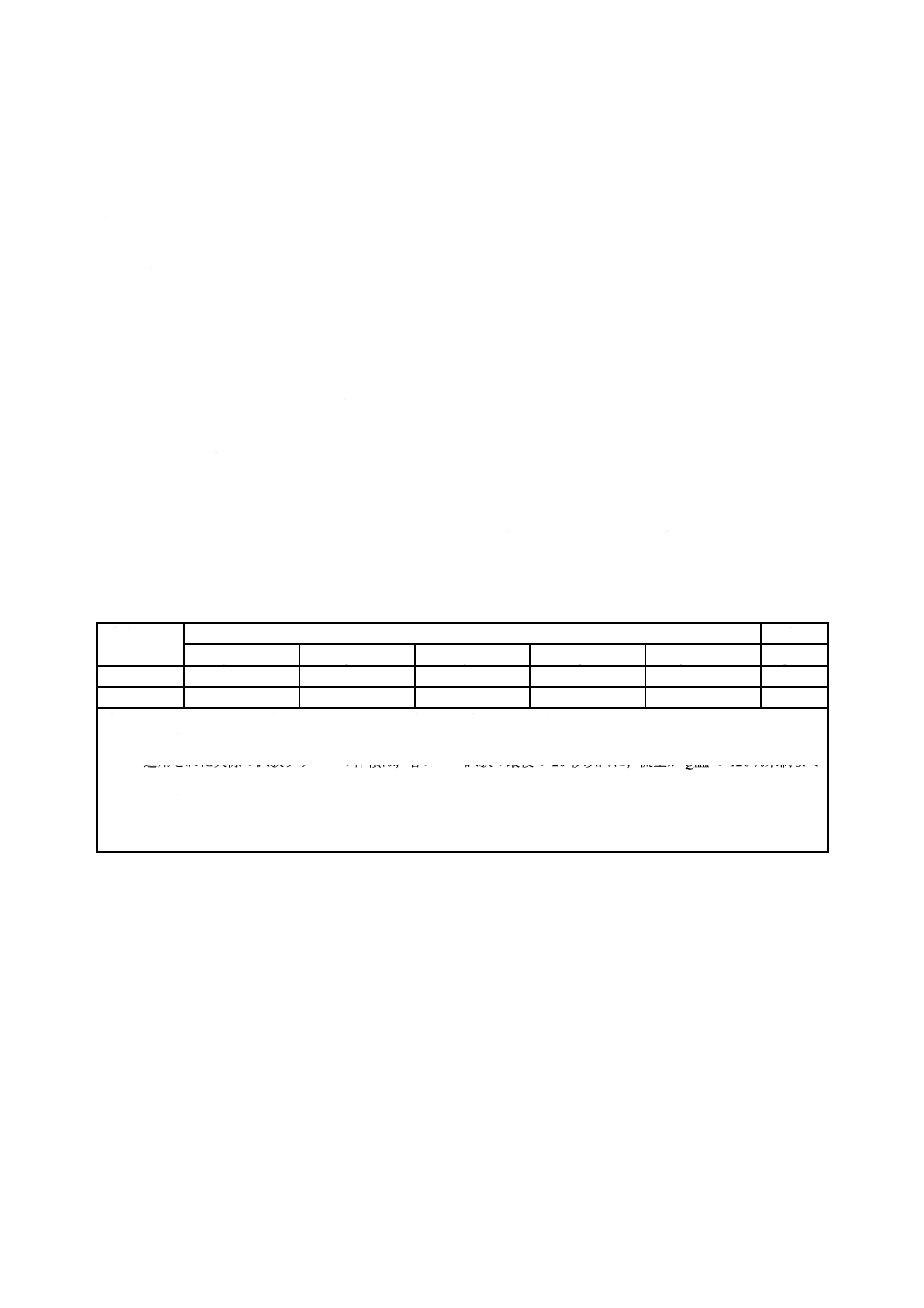

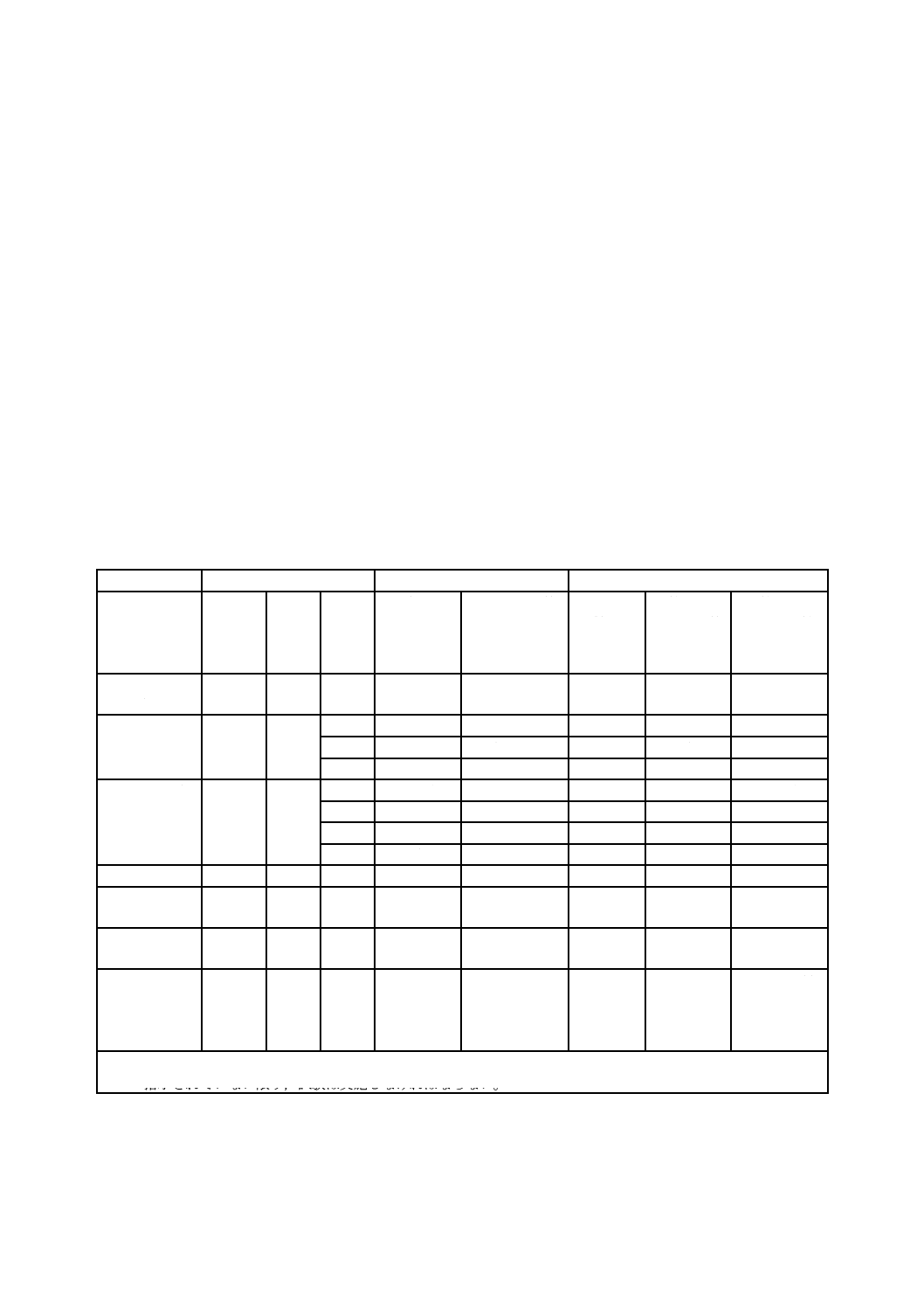

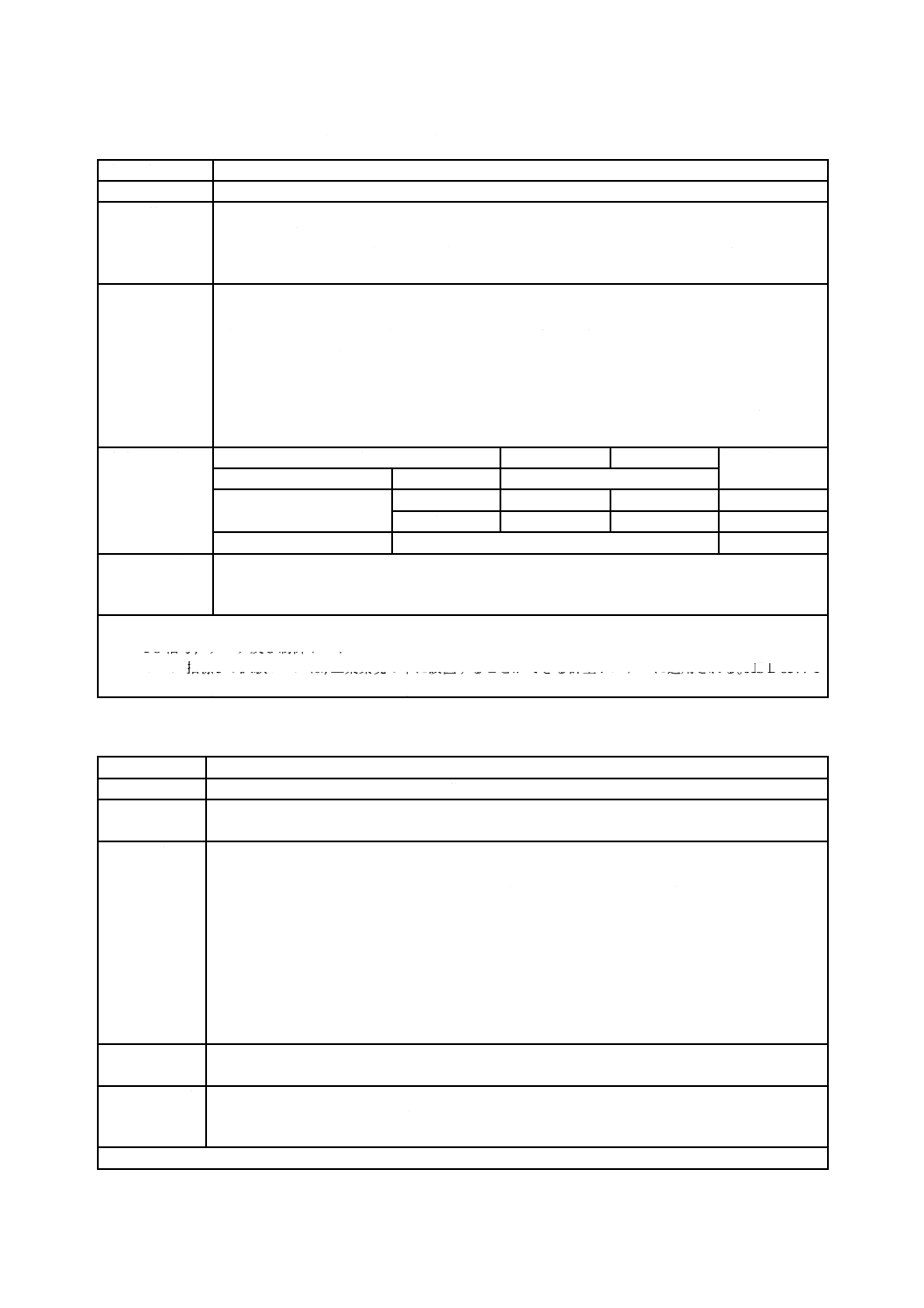

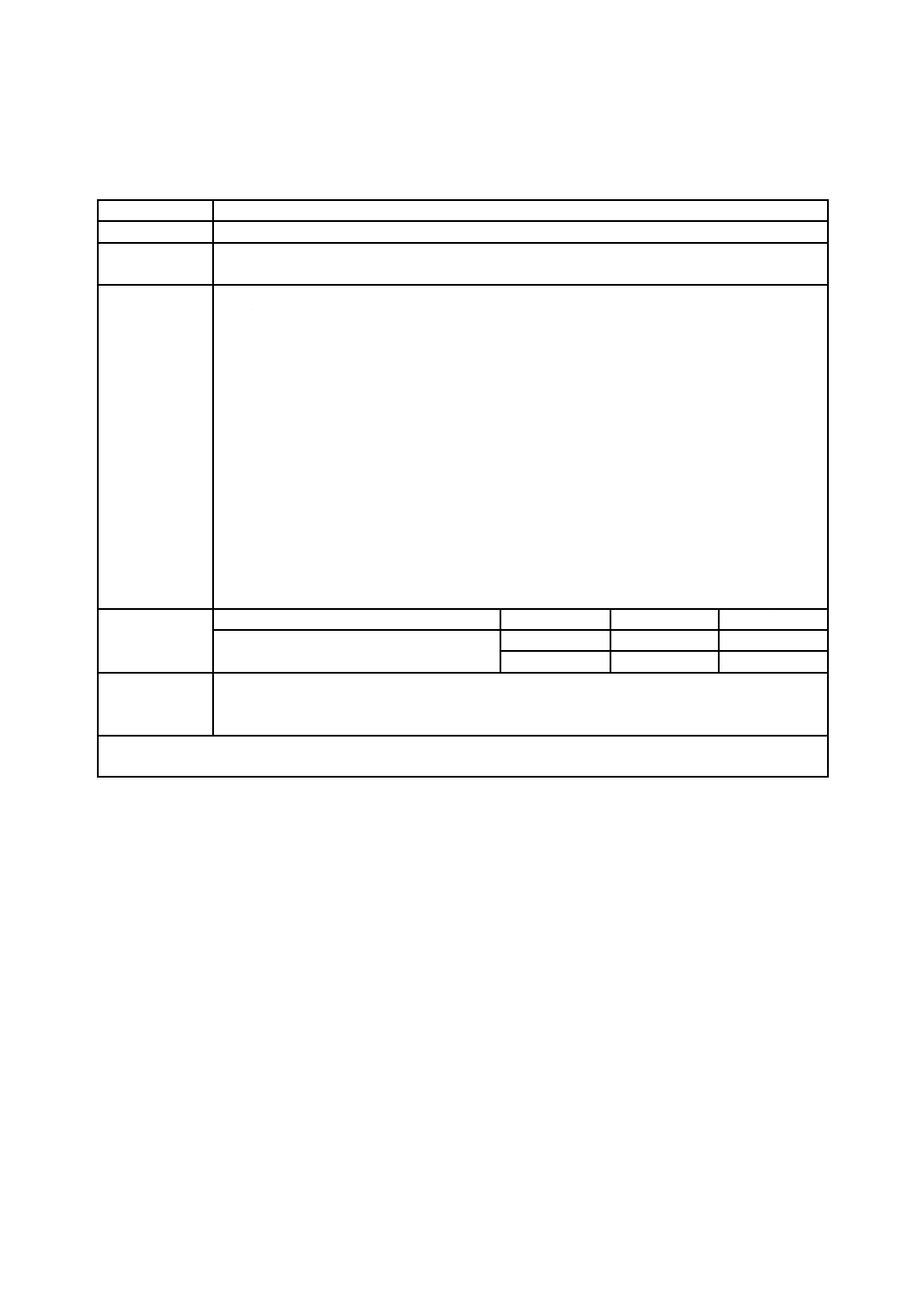

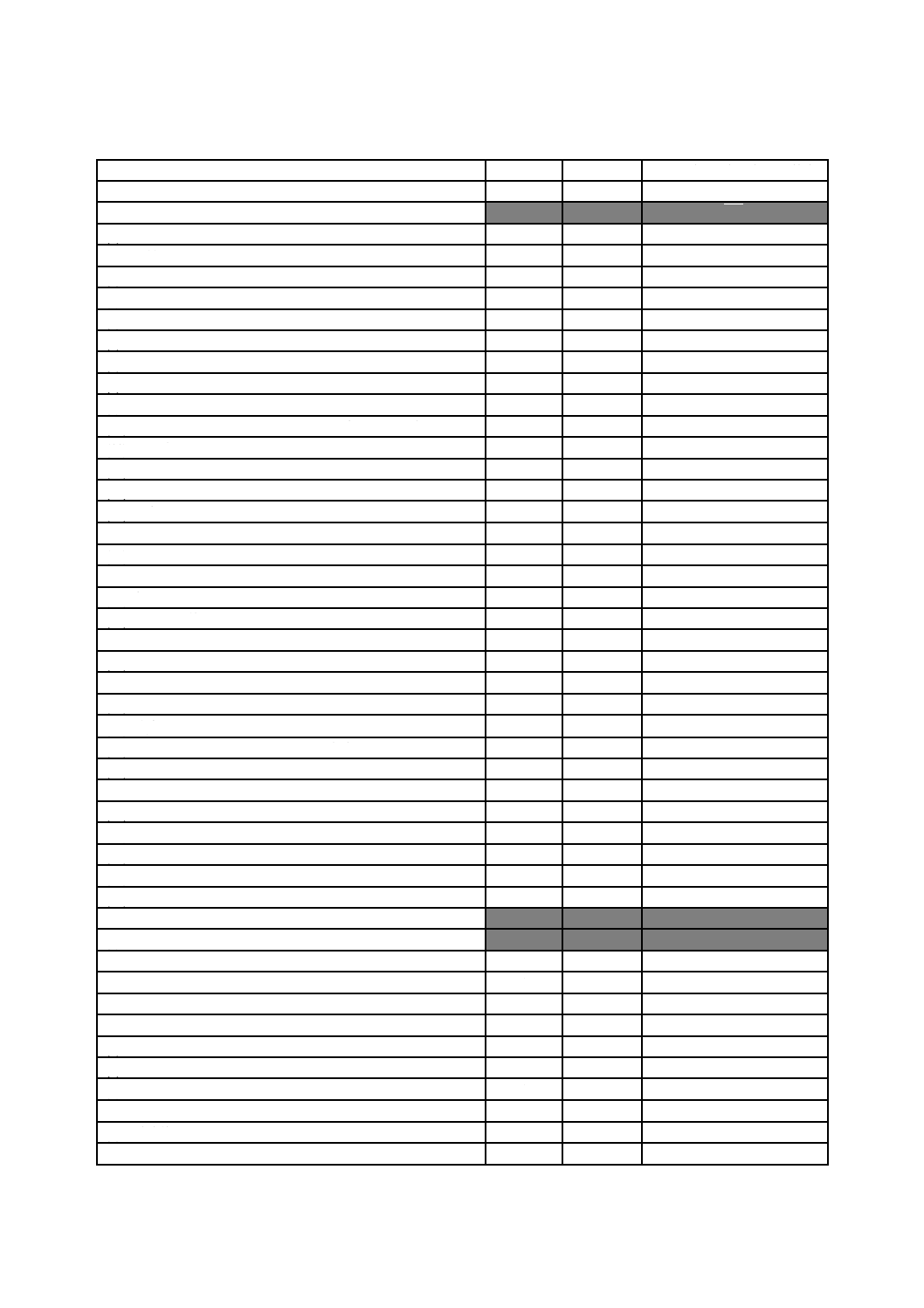

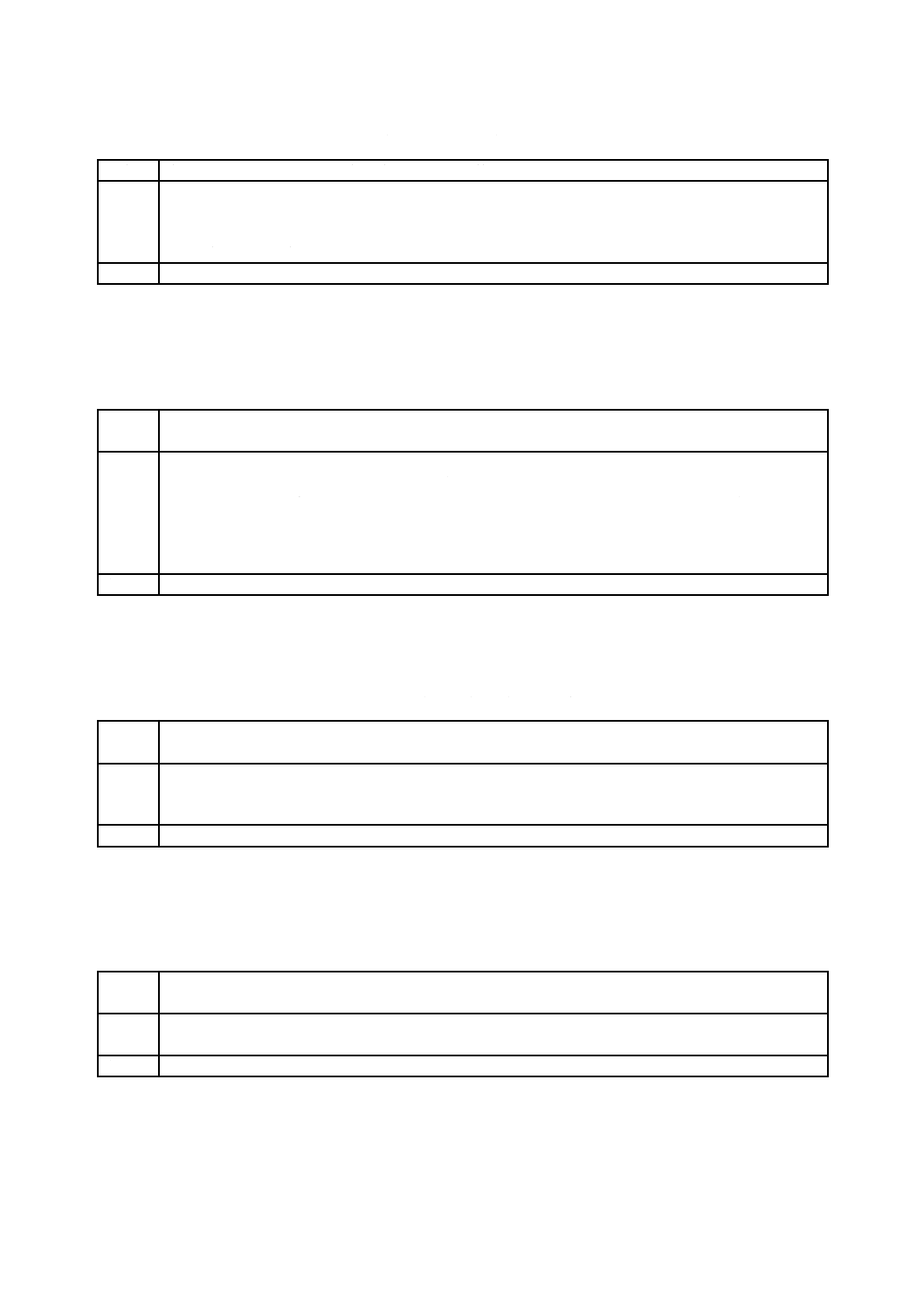

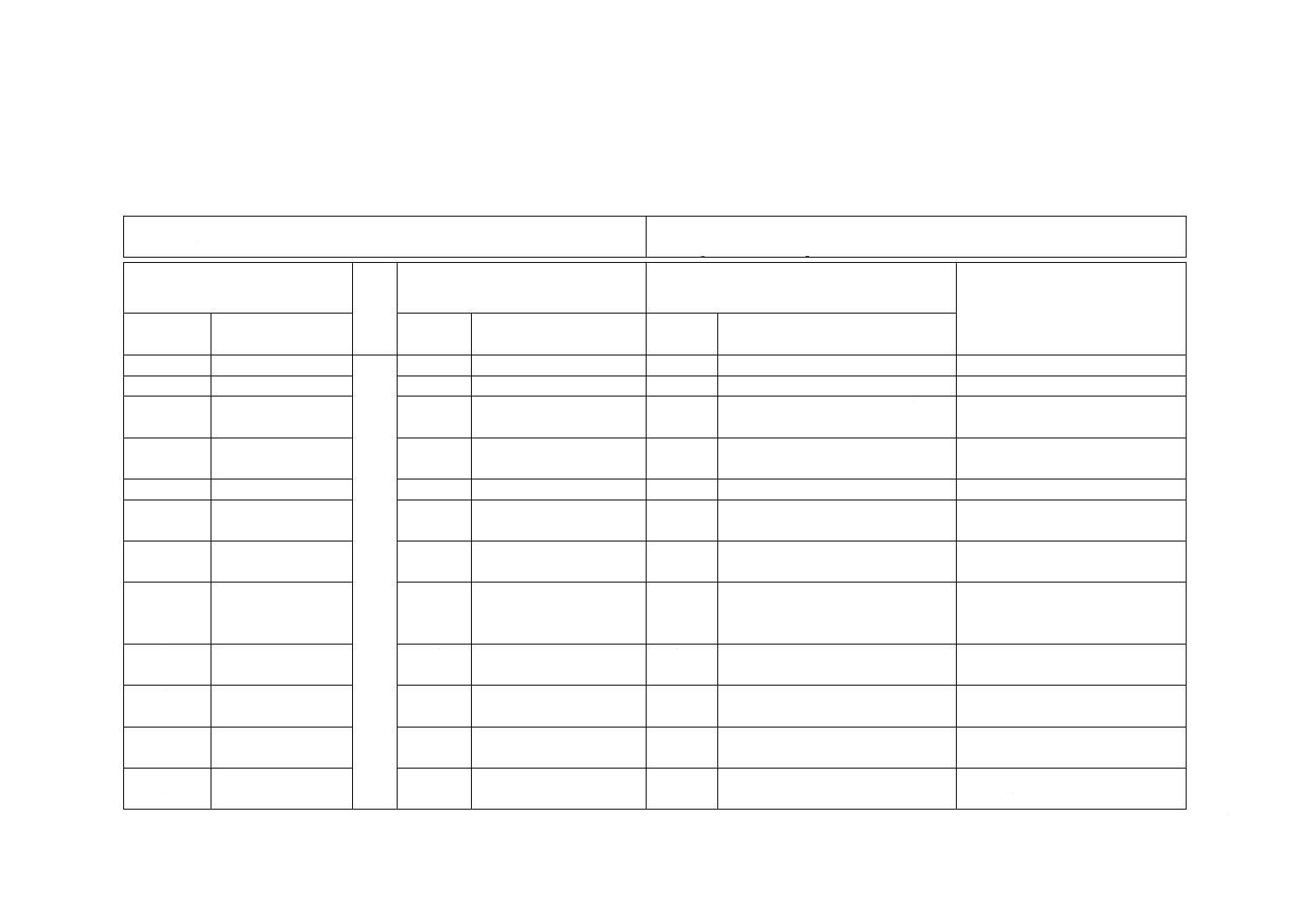

表1−試験容器の最小体積の指針値

試験容器の

体積

メータ容量

単位

Qmax≦4

4<Qmax≦12

12<Qmax≦30

30<Qmax≦70

Qmax>70

kg/min

Vmin

10

30

90 a)

300

600

L

Vd b)

50

150

800

1 600

2 400

L

注a) 50 Lは,試験容器の体積が,この規格で規定された適切な規定(1 000目盛以上を要求するもの)を満たすこ

とを条件として容認してよい。

b) 適用された実際の試験リザーバの体積は,各フロー試験の最後の20秒以内に,流量がQminの120 %未満まで

下がることを確実なものとするようなものでなければならない。シーケンス制御装置が使用される場合は,

この条件は最も高い(最後の)バンクだけに適用される(5.2.5.3.4参照)。

計量システムが,流量がQmin未満に下がったときに流れを止めるように設計されている場合,及び試験が,流れ

が停止するまで行われる場合は,適用されない。

試験容器に使用する配管及び弁は,適切な寸法で,少なくともその計量システムが意図した車両クラス

に使われているものと等しくなければならない。この状況において,メータの異なる容量は一般的に,こ

れらの設計対象のガスの種類の組合せ及び型式の異なる車両の燃料補給用の指定に関連する。

5.2.5.3.2

車両の高速充塡中に,燃料補給所の燃料貯蔵システムに相当する試験リザーバは,試験の最後

で許容可能な最大ガス圧(Pv)でガスを供給できなければならない。試験中に使用される実際の試験リザ

ーバの体積の情報は記録しなければならない。

5.2.5.3.3

試験装置の配管及び弁類のサイズは,計量システムを試験装置に接続したときに,フロー容量

が低減しないものでなければならない。

5.2.5.3.4

3バンクの場合(5.2.7.2参照),試験リザーバの体積は,三つの区画に細分しなければならない。

低バンク,中バンク及び高バンクそれぞれに対して2:1:1の体積比率を推奨する。試験装置は,計量シス

テムの規定の最大及び最小流量を生じさせるのに適した燃料補給シーケンス制御装置,配管及び弁類を含

まなければならない。

7

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 試験装置構成の中で必要な調整又は部分的な変更を可能としている場合は,複数のメータの

サイズ(フロー容量)に対して共通の試験装置を使用できる。

注記2 容器の体積は,各種車両の燃料容量の様々な搭載CNG燃料貯蔵サイズに合理的に相当する

ように,並びにコスト及び取扱い面の理由から試験装置を最小化するように,選択されてい

る。

注記3 提示された試験リザーバのバンク容積の比率は,適切に高い度合いまで,主な貯蔵所におけ

る燃料補給システムの多くの実際の使用条件を典型的に表すものである。

5.2.6

計量システムの型式

試験目的としては,次の三つのタイプの計量システムが考慮されている。

a) 燃料補給所のシーケンス制御装置を利用した計量システム(タイプa)

b) それ自体のシーケンス制御装置を既に内蔵した計量システム(タイプb)

c) シーケンス制御装置を利用していない補給ステーション用計量システム(タイプc)

試験装置のシーケンス制御装置は,タイプb及びタイプcの計量システムの試験に使用してはならない。

5.2.7

様々なタイプの計量システムに適用可能な精度試験プログラム

次の試験プログラム(5.2.7.1から5.2.7.7までを参照)は現行の技術にとっては適切であるが,新規の技

術を適用する場合には適応措置が必要なことがある。次の全ての試験において,試験の最後の試験容器内

の圧力は,Pv(最大許容車両急速充塡圧)でなければならない。

5.2.7.1

変動流量での試験

計量システムの中のガスの流量は,送出過程で変動する。流量は,利用できる供給条件に依存する。こ

のことから,一つの計量システムの動作条件の多様性を生む。車両用CNG燃料計量分配装置では,送出

ごとの動作条件の多様性(流量制御)は,限定的なタンク(容器)体積,十分な貯蔵効率のために必要な

圧縮及び求められる安全性の結果として限定されている。これらの多様な動作条件をシミュレートするこ

とによるシステムの繰返し試験を行うことが望ましい。バンク切替え中に急速な圧力変化による充塡流量

の変化にメータの性能が影響を受けないことを確認するため,実際の計量システムにかかる低貯蔵圧力,

中貯蔵圧力及び高貯蔵圧力に基づいて適切な圧力比を設定しなければならない。

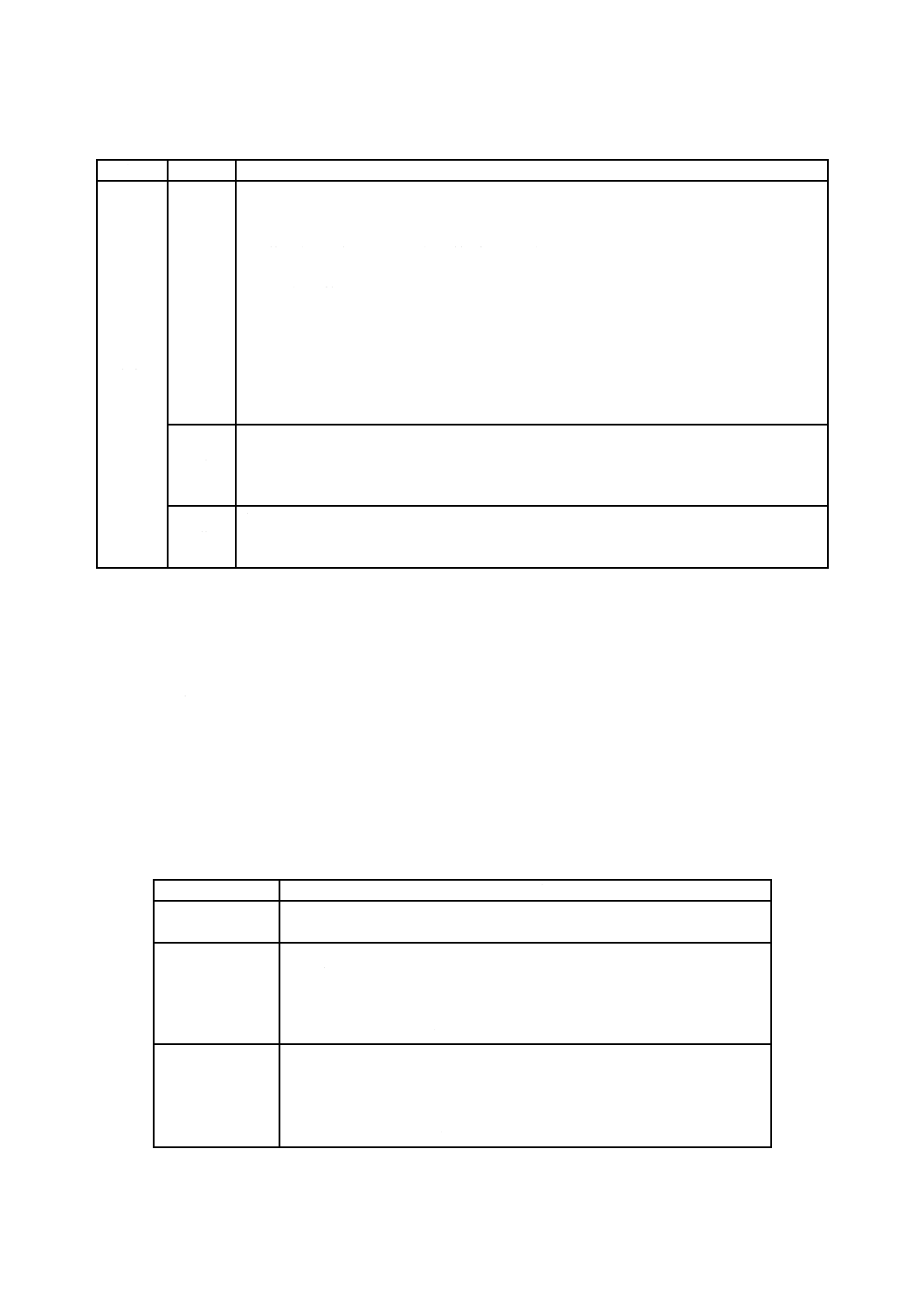

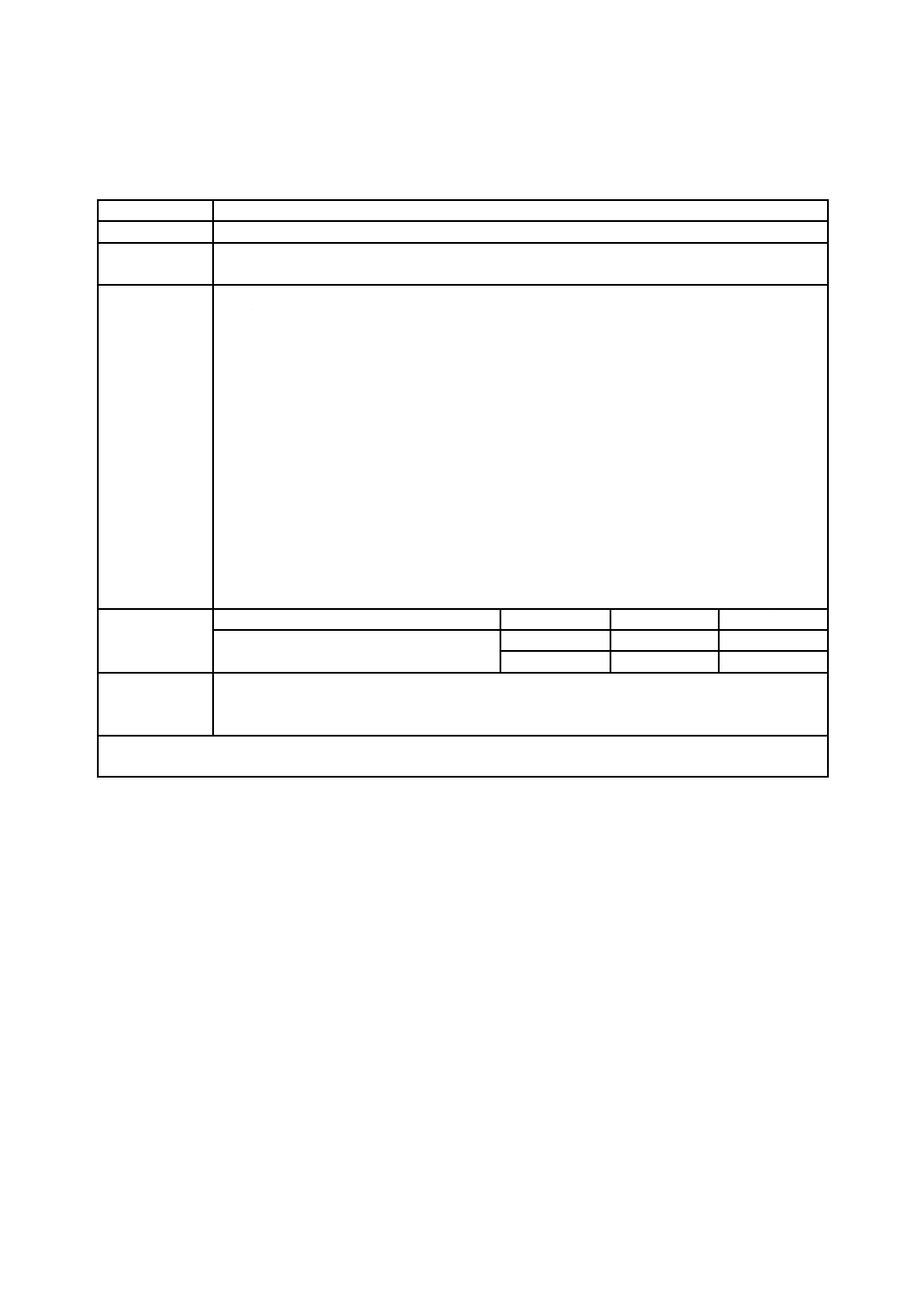

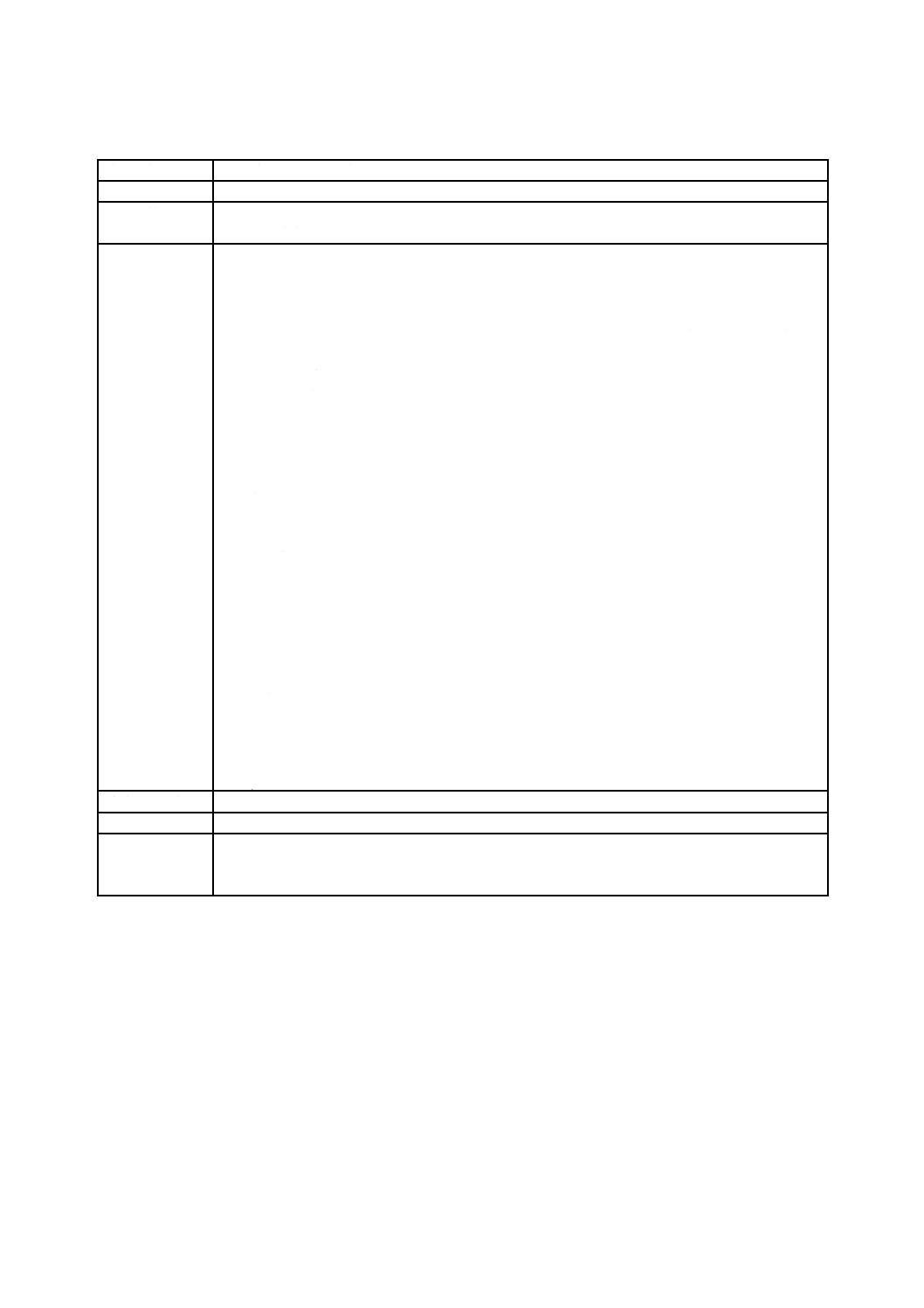

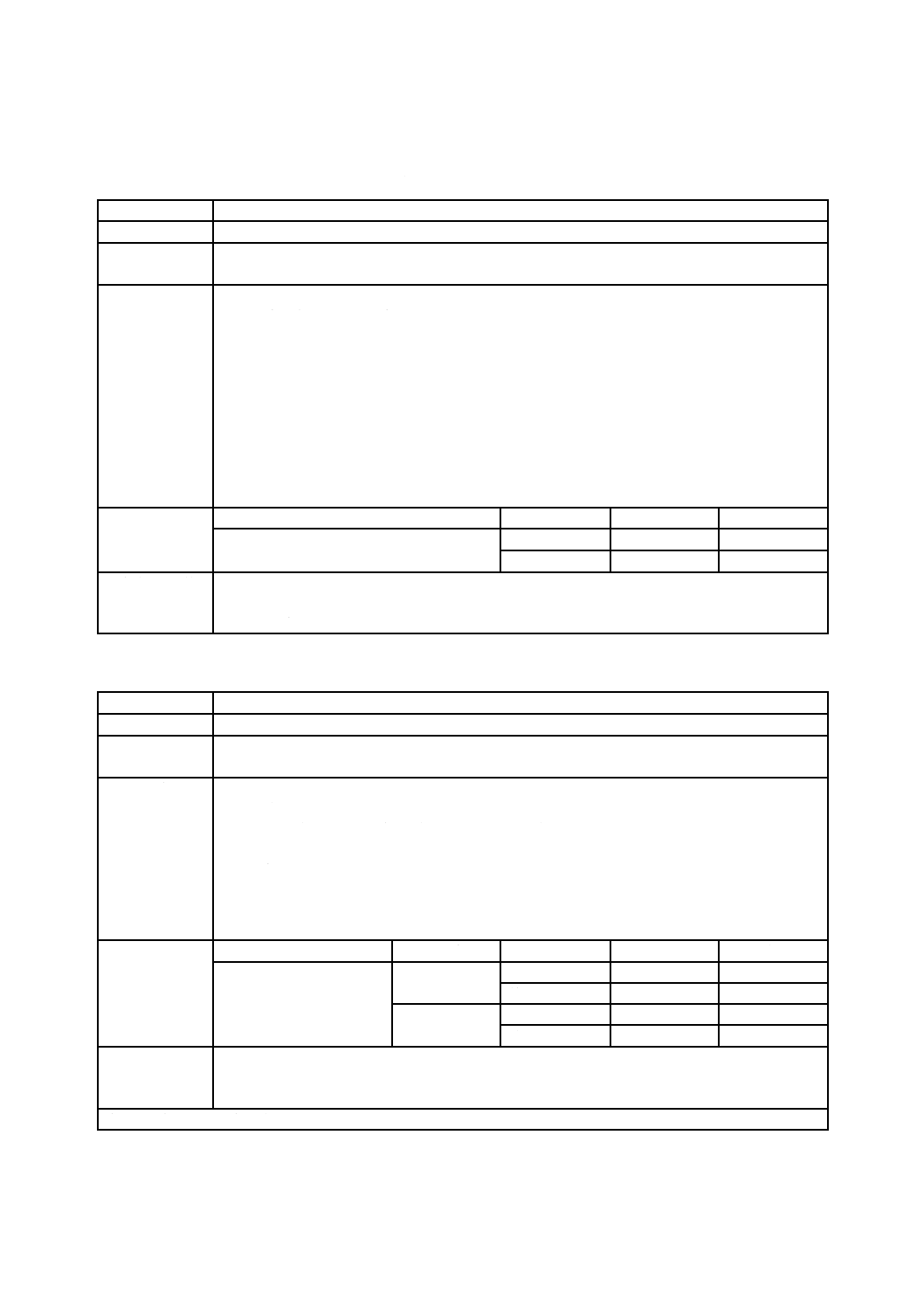

表6は,試験の適用性を示している。表2は試験順序及び条件を示している。各バンクは,各試験の課

程で作動させなければならない。

8

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−変動流量での試験

試験

段階

動作順序

試験0

段階1

1. 初期試験容器圧は,0 kPa(又は安全面の理由から求められた場合はそれ以上)を確実に

する。

2. 初期補給所の貯蔵圧力は,低圧バンクの中でPstを確実にする。

3. 使用された参照はかりの初期質量指示を記録する。

4. 又は質量指示をゼロに設定する。

5. ノズルを接続する。

6. 送出開始時の時間トラッキングを開始する。

7. 試験容器を低圧段階に対して定められた質量容量のパーセンテージ程度まで充塡する。

8. 同時に充塡と時間トラッキングを停止する。

9. ノズルを外す。

10. はかり,計量分配装置及び時間トラッキングの指示を記録する。

11. 誤差を計算する。

段階2

1. 初期補給所貯蔵圧力は,中圧Pstmバンクに対して定められたとおりとなることを確実に

する。

2. ノズルを再度接続し,引き続き段階1の順序に従い,第6番目から開始して,試験容器

を中圧段階に対して定められた質量容量のパーセンテージまで充塡する。

段階3

1. 初期補給所貯蔵圧力は,高圧バンクPsthに対して定めたとおりとなることを確実にする。

2. ノズルを再度接続し,引き続き段階1の順序に従い第6番目から開始して,試験容器を

高圧段階に対して定められた質量容量のパーセンテージまで充塡する。

注記 表2の試験は,3回繰り返すのが望ましい。MPE及び繰返し性に関する要件は6.4.2の中で詳

細に記載されるように適用できる。

5.2.7.1.1

バッチサイズの公差

試験シリンダの最大容量の前述のパーセンテージに適用する公差は±5 %とする。

5.2.7.2

3バンクを含む精度試験

3バンクで試験した計量システムは,バンクの総数にかかわらず,全ての状況において使用してもよい。

手順は,特に使用現場における試験及び/又は充塡補給所の特定設計を考慮して対応する必要がある。

5.2.7.2.1

3バンクの試験は,次の一連の条件の下で実施しなければならない。ここでは,Pstは最大補給

所貯蔵圧力であり,Pvは最大許容車両急速充塡圧である。各バンクは,各試験過程で作動させなければな

らない。

表3−シーケンス制御を伴う試験

試験

初期状態

試験1

初期試験容器圧0 kPa(又は安全面の理由から求められた場合はそれ以上)

全てのバンクにおいて,初期補給所貯蔵圧Pst

試験2

初期試験容器圧0.5 Pv

初期補給所貯蔵圧:

− 高バンクはPstで

− 中バンクはPvの近くで

− 低バンクは0.7 Pvで

試験3

初期試験容器圧0.5 Pv

初期補給所貯蔵圧:

− 高バンクはPstで

− 中バンクはPvの近くで

− 低バンクは0.75 Pvで

9

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.7.2.2

バンク体積は,規定の試験シリンダへの補給が補給シーケンス制御装置の全段階の動作を始動

させるようなものでなければならない。シーケンス制御装置が計量システムに含まれていない場合,一つ

のバンクから他のバンクへの切替え動作を3秒以内に完了しなければならない。シーケンス制御装置が計

量システムに含まれている場合,製造業者が設計したとおりの最小遅延時間以内に一つのバンクから他の

バンクへの切替え動作が完了しなければならない。関連する場合,最大許容速度(試験したもの)は,型

式承認証明書に規定されていなければならない。

5.2.7.2.3

試験1及び試験2の実施において適用するのがよい最小積算質量の量は,試験当たりの最小測

定量の2倍以上で,試験3の実施においては最小測定量以上でなければならない。

5.2.7.2.4

平均最大流量,平均中間流量及び平均最小流量は,順次測定した質量に対してそれぞれ記録し

た充塡時間で除することによって計算する。

5.2.7.2.5

試験容器,試験リザーバ及び貯蔵バンクの試験体積比率は,5.2.5.3.1,5.2.5.3.2及び5.2.5.3.4に

規定したとおりでなければならない。必要な試験リザーバ体積及びバンク比率を達成するために,試験リ

ザーバシリンダの弁の幾つかを閉じる場合がある。

5.2.7.3

1バンクだけを含む精度試験

シーケンス制御装置なしの試験は,表4に示した条件で実施しなければならない。

表4−シーケンス制御を伴わない試験

試験

初期状態

試験4

初期試験容器圧0 kPa(又は安全面の理由から求められた場合はそれ以上)

Pstにおける初期補給所貯蔵圧

試験5

初期試験容器圧0.5 Pv

Pstにおける初期補給所貯蔵圧

試験6

初期試験容器圧0.75 Pv

Pstにおける初期補給所貯蔵圧

試験7

(最小測定量)

試験6の条件は,最小測定量を試験するために適応させている。このために,

圧力はその最後に試験容器においてPvである必要はなく,移転したガスの量

が少なくとも最小測定量となる圧力(実施できる限りPvに近く)であればよ

い。

5.2.7.4

ガス圧の公差

全ての試験に対して適用されたガス圧の公差は,指示圧の±10 %とする。

5.2.7.5

耐久試験

JIS B 8577-1の5.15の規定を満足することを検証するために,使用条件の下で耐久試験を実施すること

が推奨される。耐久試験は少なくとも0.8 Qmaxでの100時間の稼働に等しい合計質量を含むか,又はその

代わりに少なくとも実際の使用での2 000回の送出を行う作動回数を含まなければならない。耐久試験を

試験所内で行う場合,それは実際の使用に相当する0.8 Qmaxでの100時間の稼働に等しい合計質量を実施

し,また,必要に応じてシーケンス制御装置の動作を含める。

計量システムがシーケンス制御装置を用いて動作することを意図しているか又はその装置を用いず動作

することを意図しているかによって,推奨される試験はそれぞれ試験1(表3)又は試験4(表4)となる。

ただし,流量センサがコリオリ流量計の場合は,この試験を行わなくてもよい。

耐久試験の後で,メータは再度次の試験にかける。

− シーケンス制御装置を使用する計量システムには,試験1(表3)を少なくとも3回実施しなければな

10

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

− シーケンス制御装置を使用しない計量システムには,試験4(表4)を少なくとも3回実施しなければ

ならない。

− 対応する初期固有誤差の平均値を計算する。

− 耐久試験後の対応する誤差の平均値を計算する。

− 繰返し性はJIS B 8577-1の5.7の要件を満たさなければならない。

注記1 5.2.5.2に従って,耐久試験では代替流体(ガス又は液体)を適用することができる。

注記2 特定試験目的のために型式承認を受けさせたメータを使用してもよい。

5.2.7.6

ガス影響因子試験

試験は,メータの動作範囲の限界点,すなわち,そのガスに対して可能な圧力,温度及び密度の限界値

において実施することが望ましい。試験所は,代替的な試験方法及び手順の妥当性を検証する能力をもち,

これらをガス影響因子の試験に利用してもよい。その場合,試験方法の妥当性の証拠は,試験報告書の中

で提供し,試験性能が満たされていることを示さなければならない。そのような代替的な方法は,その根

拠,理由,代替方法を使用する事由の正当性が完全に文書化された最先端の試験慣行が適用されているこ

との証拠で構成される場合にだけ容認される。

附属書Bは,コリオリメータに対する代替試験方法についての情報を提供している。この情報は単に指

標であり,メータの全ての技術,設計などに対して適用されないことがある。製造業者は,周囲温度の規

定範囲内で動作しているときのガス温度の妥当性を規定及び確立しなければならない。この附属書Bに従

ってガス温度の影響を試験する必要がある場合,次の試験を各温度限界値において行わなければならない。

a) シーケンス制御装置を利用している計量システムに対して試験1(タイプa及びタイプb)

b) シーケンス制御装置を利用していない補給所用計量システムに対して試験4(タイプc)

温度限界値における試験では,少なくとも計量システムは,試験を開始する前に意図した試験温度に達

していることを確実にするため,十分な調整時間,温度制御チャンバに入れておかなければならない。ガ

ス供給システムは,ガス温度が±5 ℃の公差内で適切な温度になっている場合は,温度チャンバに入れる

必要はない。ガスの取扱いのためのこの手法は,ガスの圧力及び密度に同様に適用することができる。温

度試験の実施の場合,ガスではなく液体を用いてもよい。この場合,液体及びガスの類似する挙動につい

ての証拠を提供する必要はない。

5.2.7.7

特定試験

測定の原則に基づいて次のパラメータが結果に重大な影響が及ぼすと予想できる場合,次の試験も実施

しなければならない。

a) ゼロ安定性の測定

b) 流れの妨害のある試験

流れの妨害のある試験については,適用できる最大許容誤差はその計量システムに対して規定したもの

であり,メータに対して固定されたものではない。これら試験は,次の点を考慮に入れて,最新技術(特

に,関連するISO規格を参照)に従って実施する。

− 現実の補給所機器に存在する流れの妨害

− メータ及び計量システムの設計

− 性能に影響を及ぼすことが知られている状況

11

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

型式評価

6.1

アセンブリの評価

6.1.1

評価するのがよい試料数

型式評価は,少なくとも最終型式を表す1台の試料に対して実施しなければならない。この評価は,箇

条5に規定した評価及び試験から構成されていなければならない。

6.1.2

同時評価

試験手順を迅速化するため,試験所は,異なる試料で同時に異なる試験を実施することができる。この

場合,評価するメータが全て同一型式であり,最初の試料と比較して,影響量に対するイミュニティを裏

付けるために追加対策が一切必要ないことを検証しなければならない。

通常,同時評価に使用する追加試料は2個を超えてはならない。

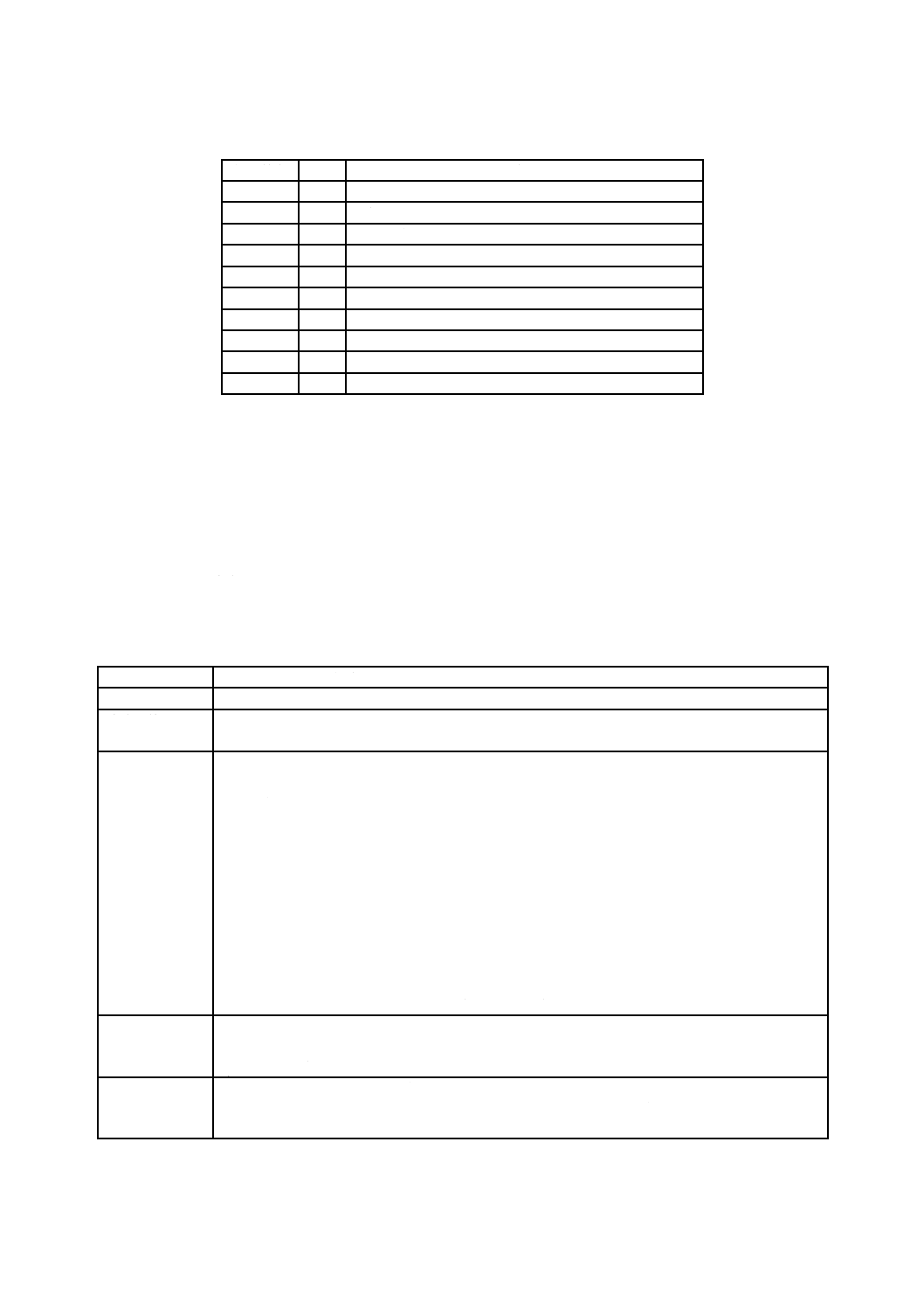

どの試験を追加試料に対して実施してもよいかは,表5による。

6.1.3

現場試験中のMPE

型式評価中に試験の一部分を異なる場所で実施する必要がある場合,これらの試験場所にかかわらず

JIS B 8577-1の5.4の中で規定されたMPEが適用される。

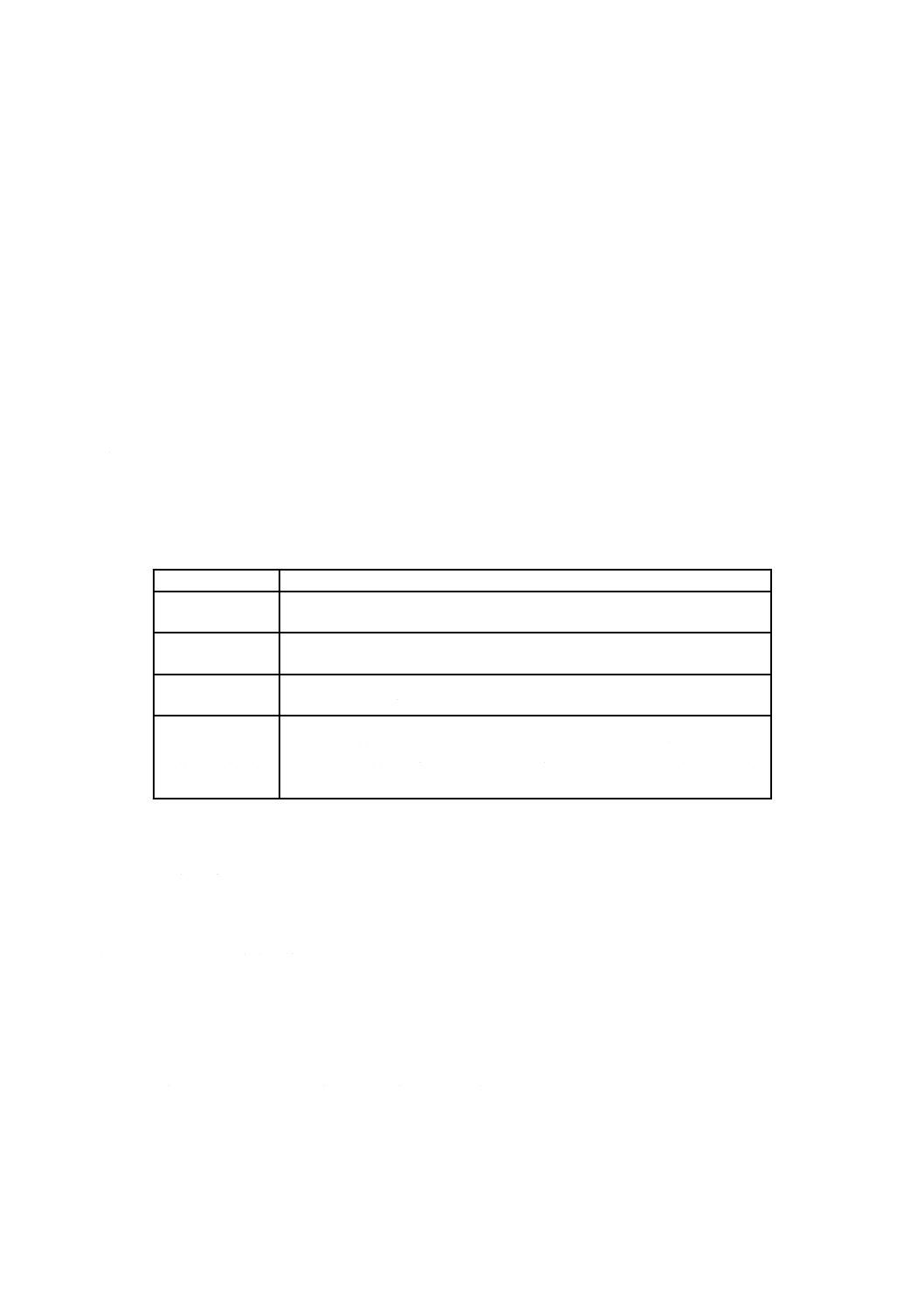

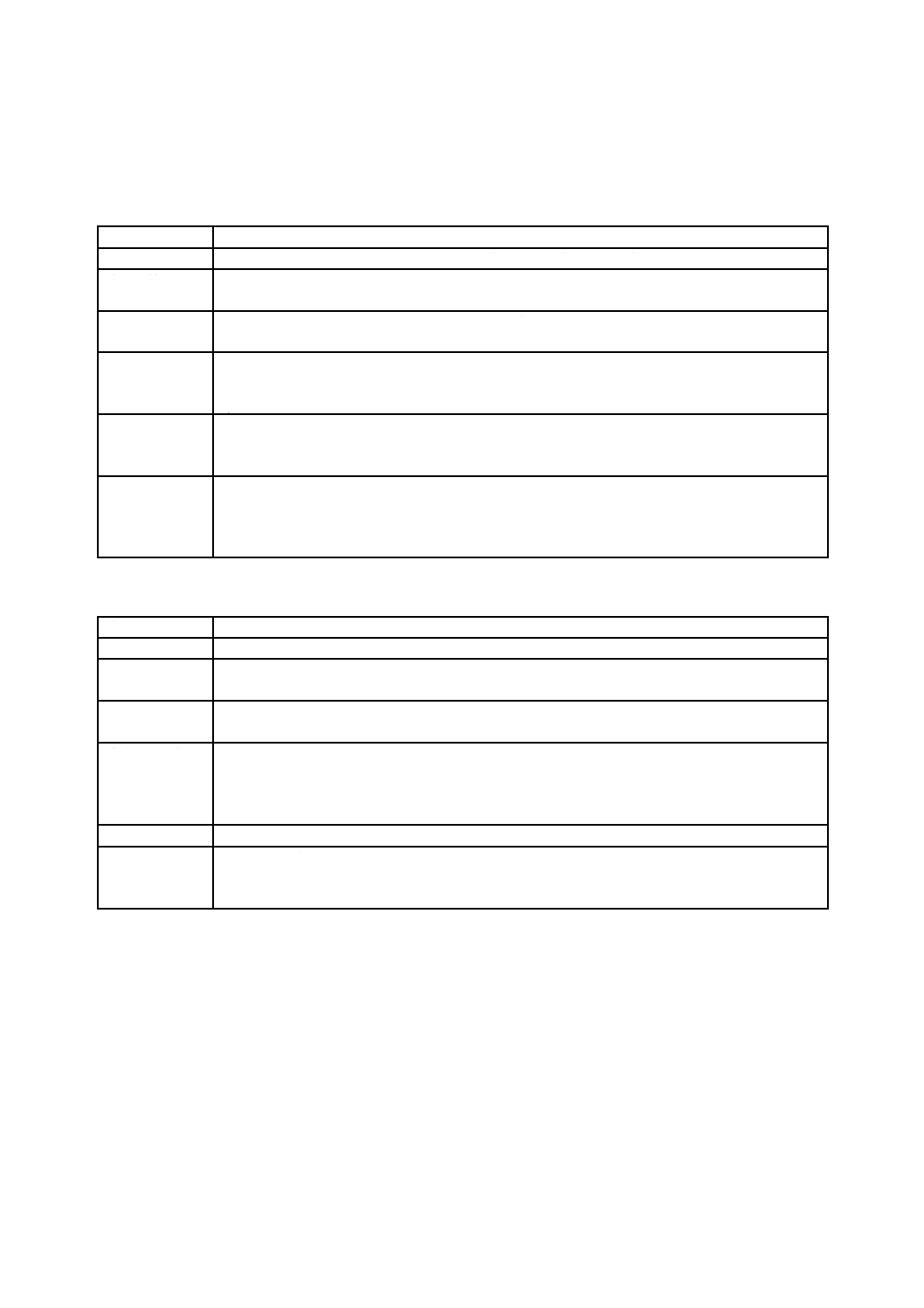

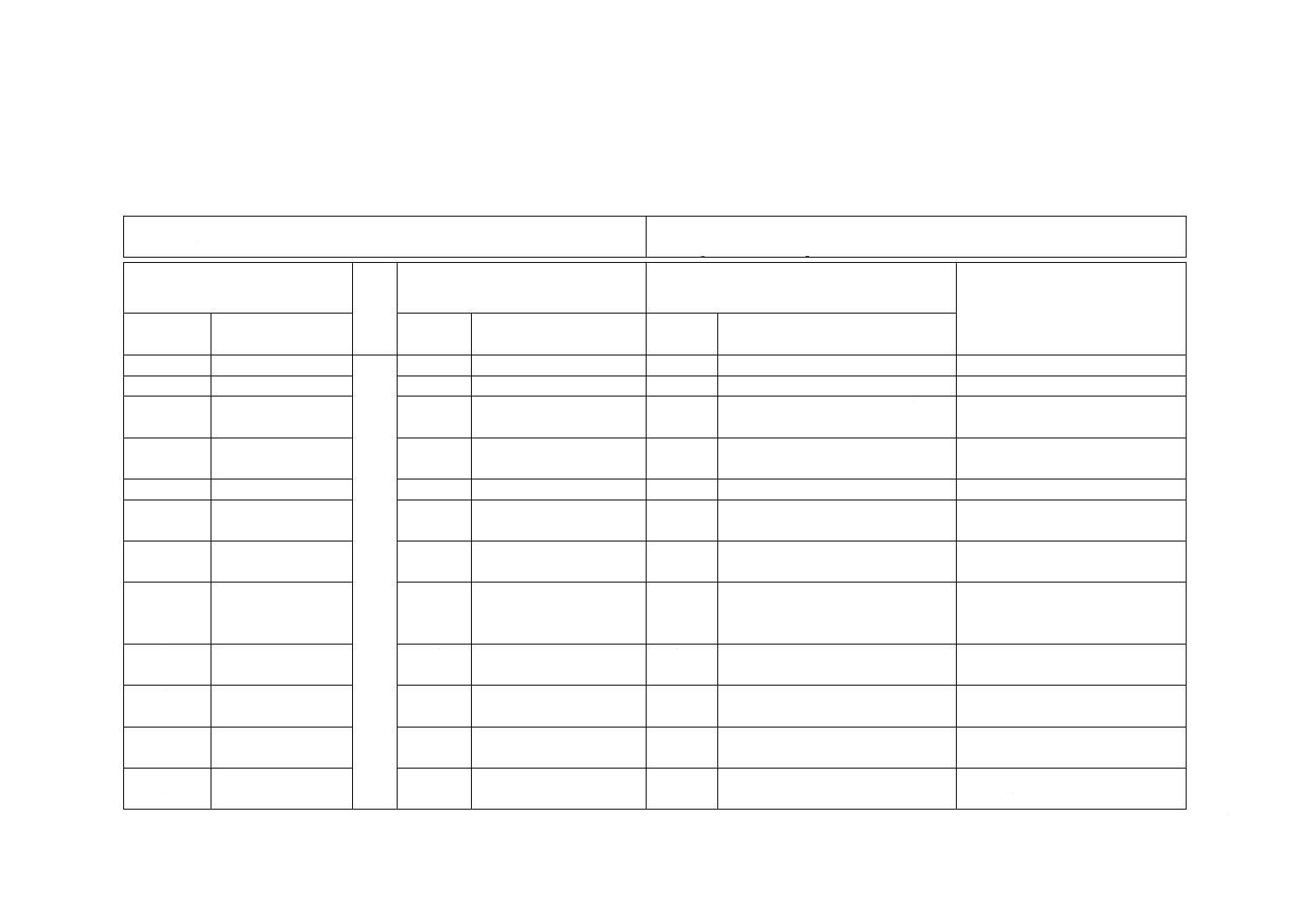

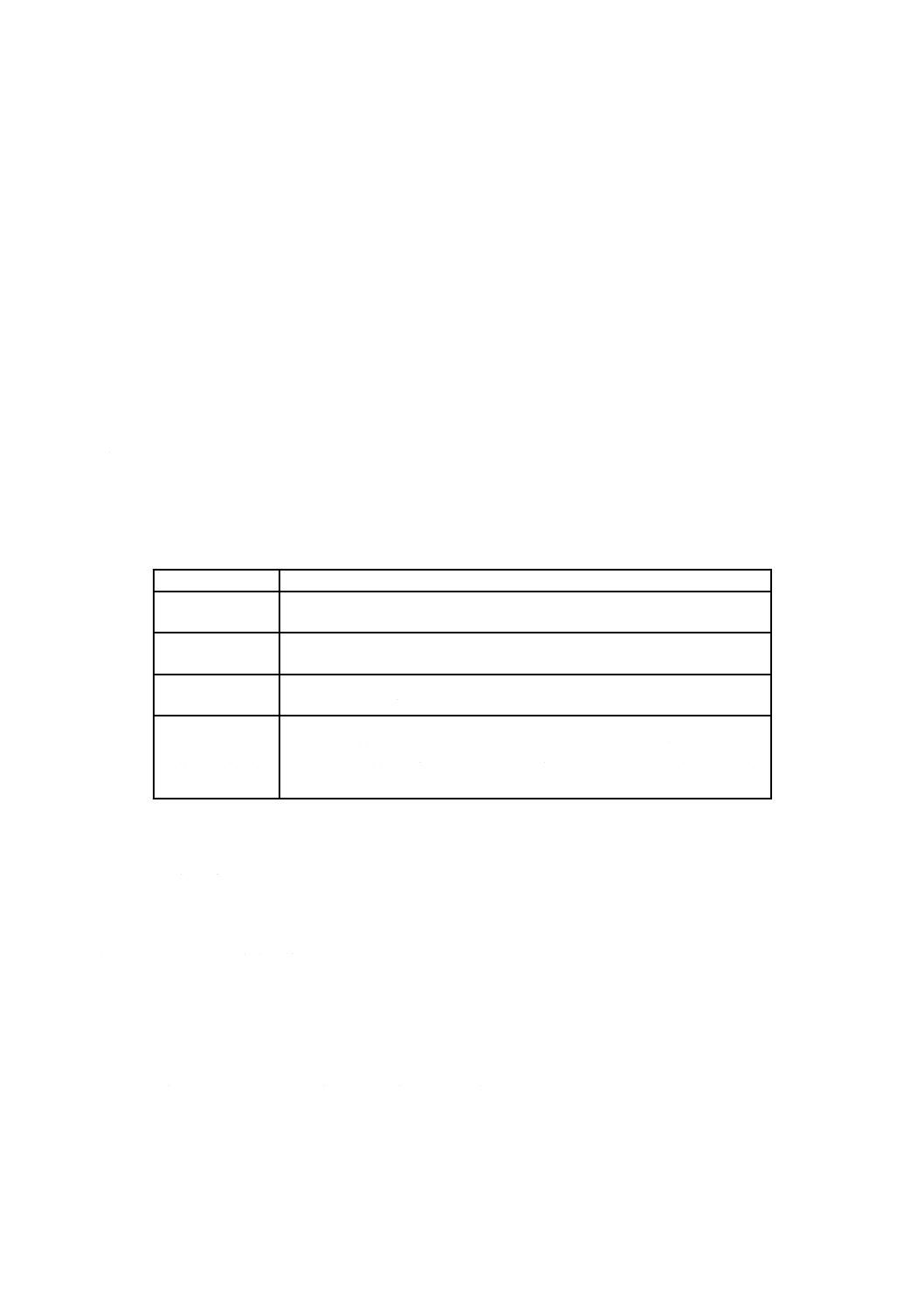

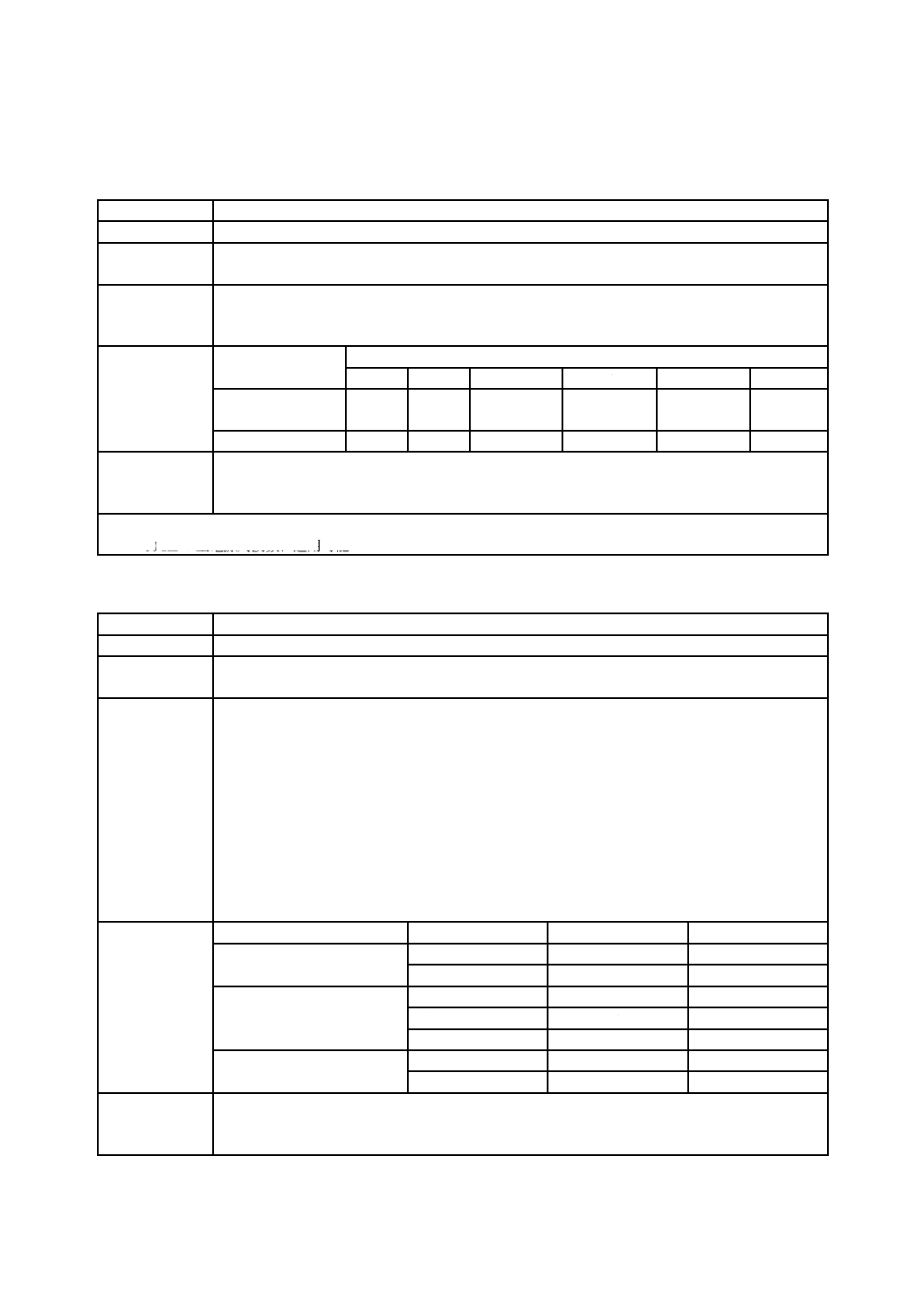

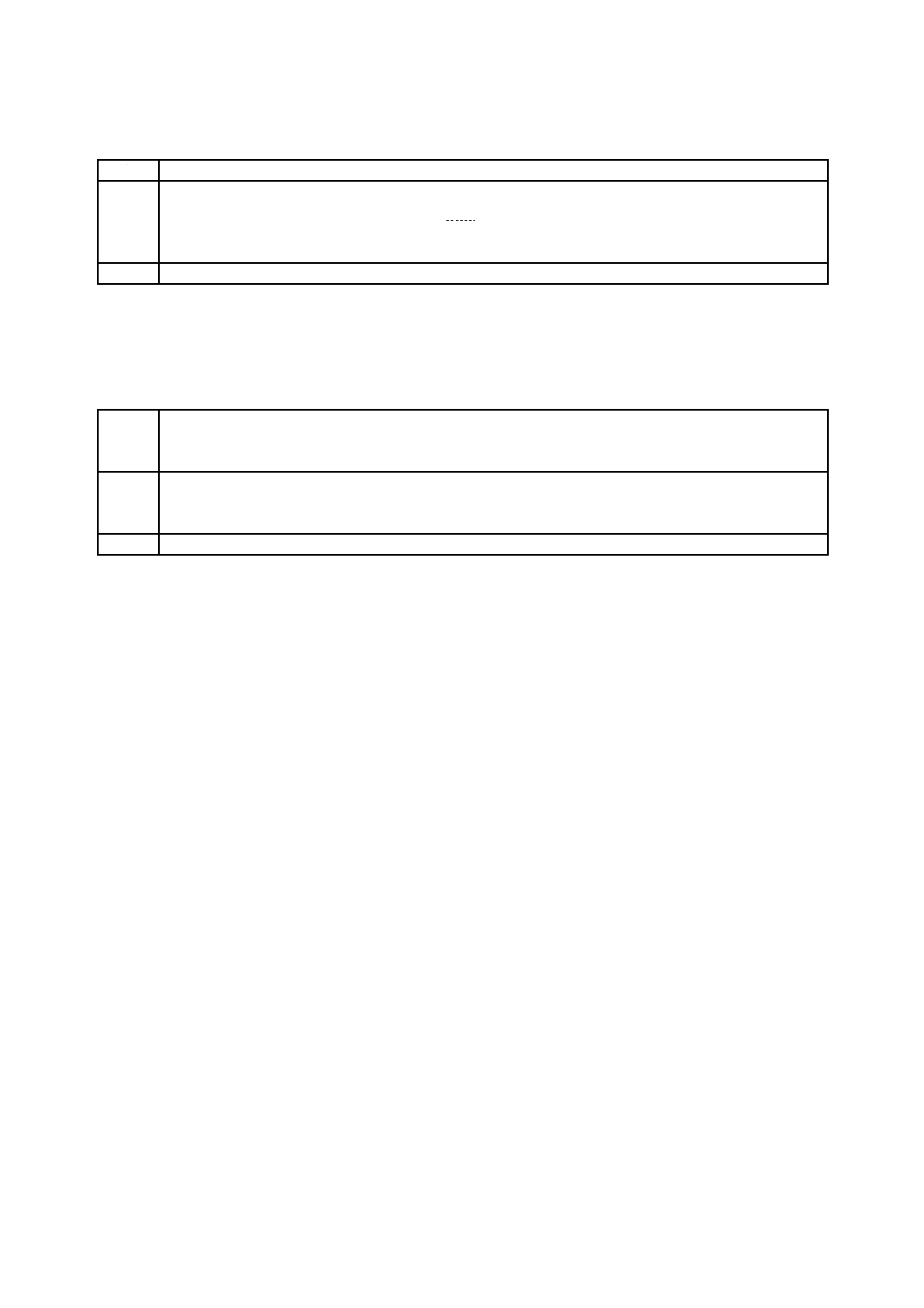

表5−複数の試料に対する並行試験

1台及び同一試料で実施しなければならない試験

追加の2台までの試料間で分割してよい試験

・ 繰返し性

・ 変動フロー

・ 一つの/三つのバンク試験

・ 耐久性

・ プリセット機能試験(該当する場合)

・ 周囲温度試験

・ ガス温度試験

・ 圧力試験

・ 振動試験

・ 電源電圧変動試験

・ チェック装置の検定

・ 高温湿潤試験

・ 放射電動RF EM

・ 主電源線路及び制御線路上のバースト

・ 主電源線路及び制御線路上のサージ

・ ディップ及び中断

・ DCリップル

・ 非常電源

・ 静電放電

6.1.4

別の型式評価用としてもよいモジュール

次の計量システムのモジュールを型式試験用及び承認用に別途評価提出することができる。

a) メータ(6.10.1参照)

b) トランスデューサ(6.10.1参照)

c) 電子計算機(表示装置を含む。)(6.10.2参照)

d) 測定結果を提供又は記憶する補助装置(6.10.4参照)

e) 印字装置(6.10.5参照)

計量システムの構成要素は,それらが個別の型式評価対象でなかった場合でも,その関連要件に適合し

ていなければならない。

6.2

性能試験の実施に関わる特例

ガスの測定を意図した計量システムの検定が空気(又は別の流体)を使って実施できる場合,製造業者

が指定する方法か又は適切な試験によって確認されなければならない。この場合,必要に応じて,偏差の

12

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

根拠を説明し,ガスの最大許容誤差の適合を示すために,最大許容誤差に対してより制限された範囲又は

変位を規定してもよい。

6.3

型式評価中に実施するのがよい評価及び試験

6.3.1

評価

型式評価時に実施する評価は,箇条5による。

6.3.2

型式評価時に実施する試験

型式評価中に実施する試験の概要は,表6,表9及び表10に示す。

6.3.3

型式評価中の精度試験の概要

表6は,その構成,すなわち,それらがシーケンス制御システムと連携して使われるかどうかに従って,

計量システムの型式評価中に求められる精度試験をまとめたものである。

通常,全ての精度試験及び影響試験(妨害試験を除く。)は,同一の試料に対して実施しなければならな

い。

しかし,幾つかの試験は,現場で実施する必要がある場合がある。これは,試験結果がその試験を6.7.2

の参照条件下で実施した場合に得られる結果と同等であることが保証されている場合は,実施してもよい。

注記 適用時,同等を保証する根拠を報告するか,又は参照してもよい。

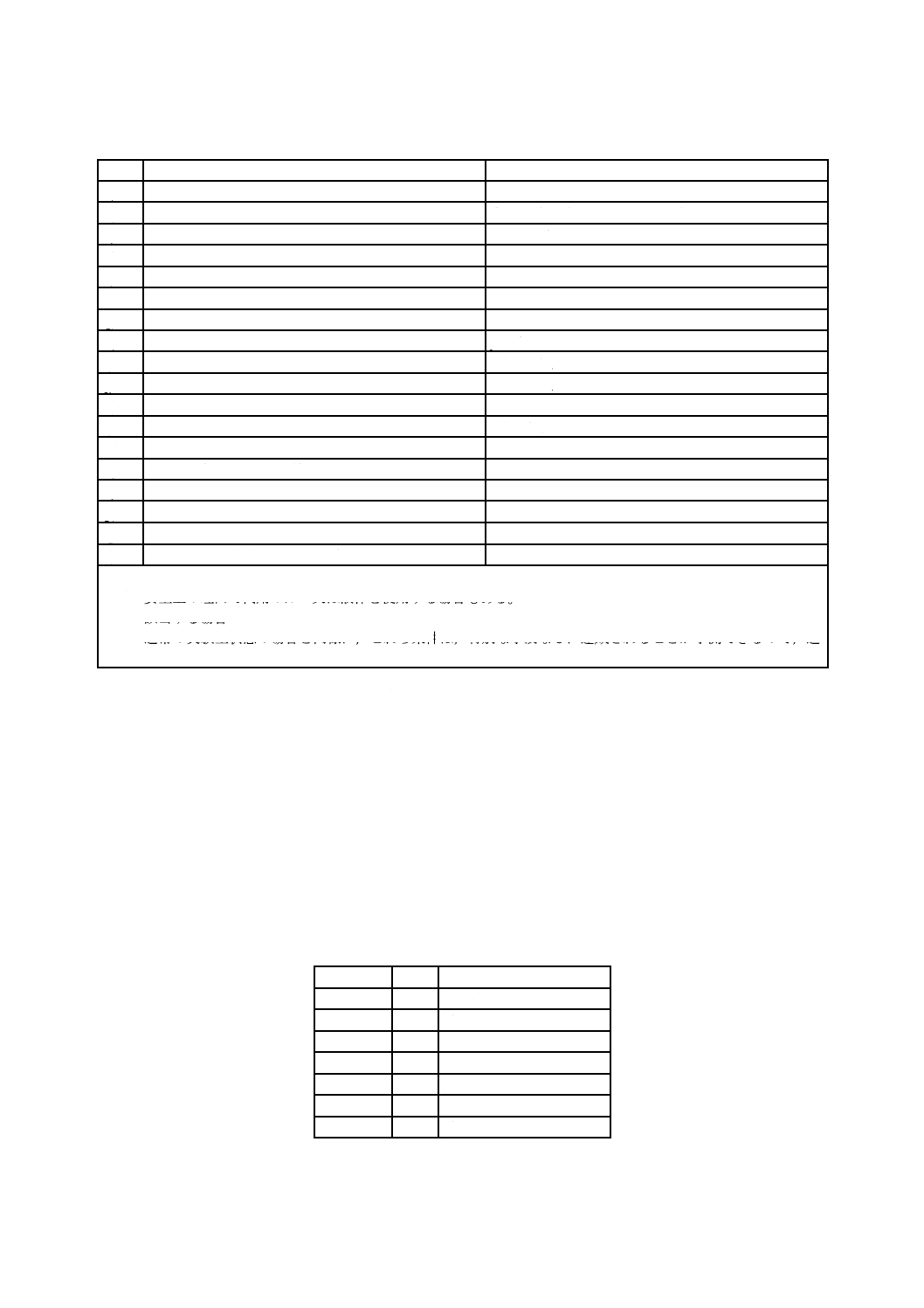

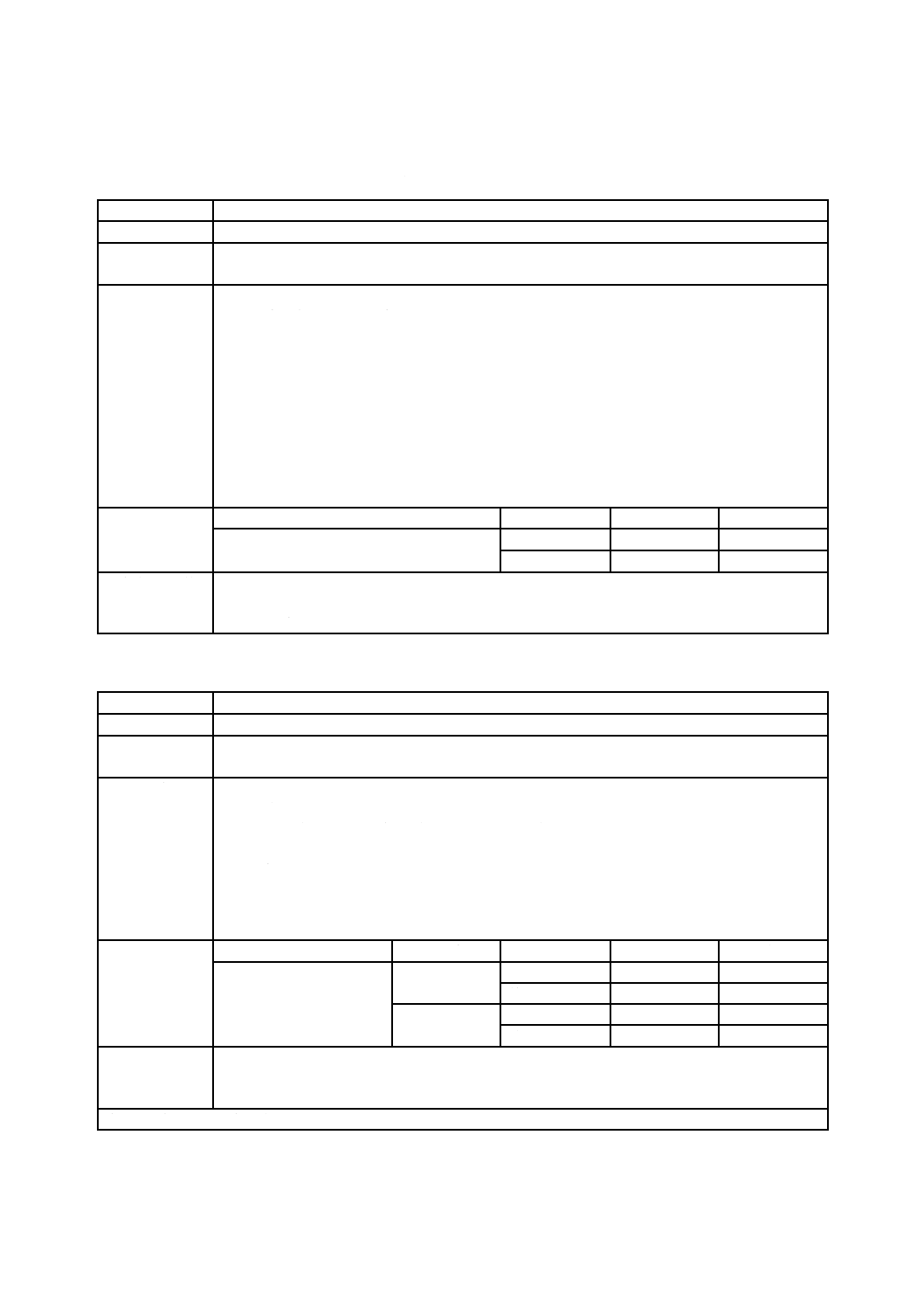

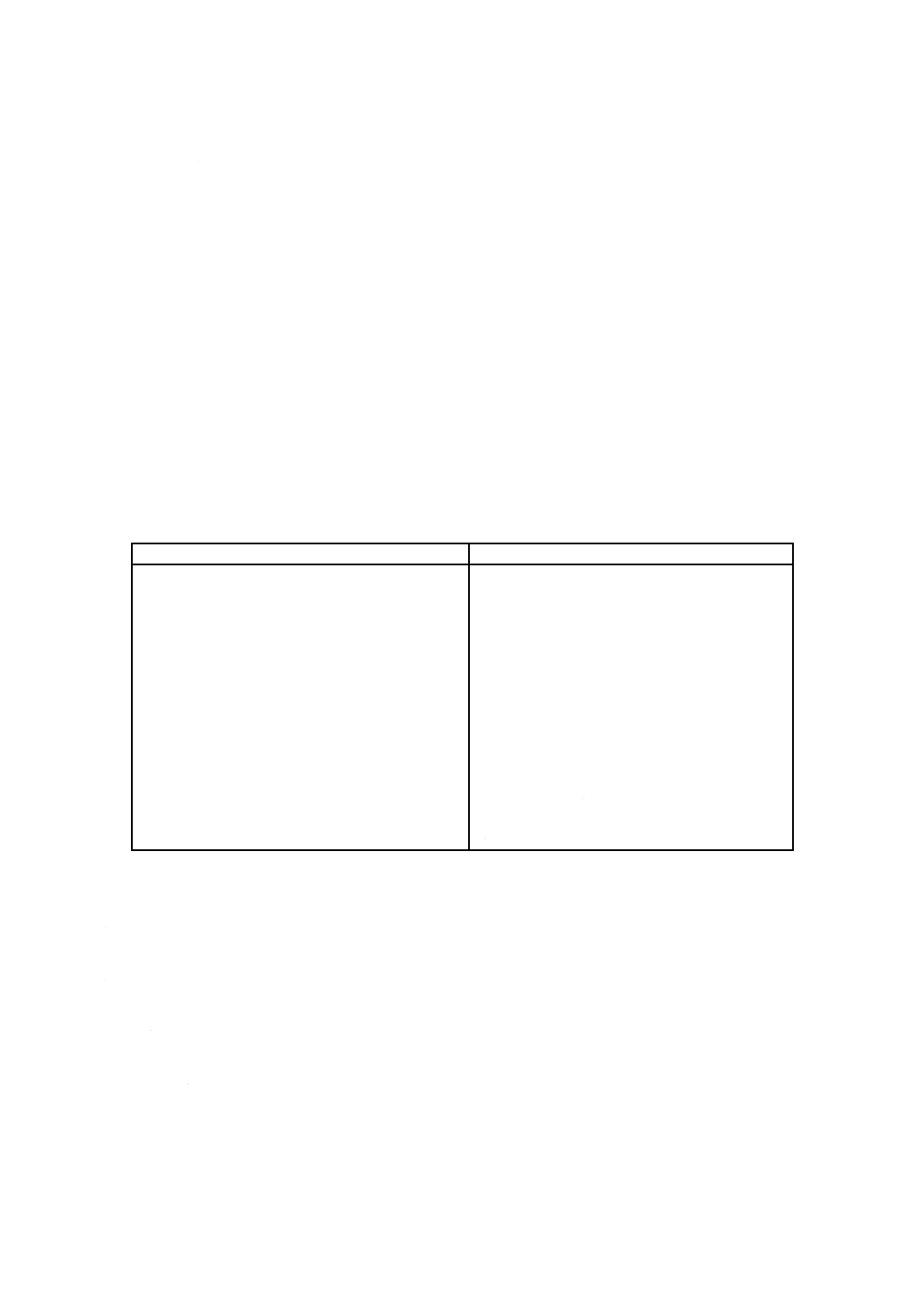

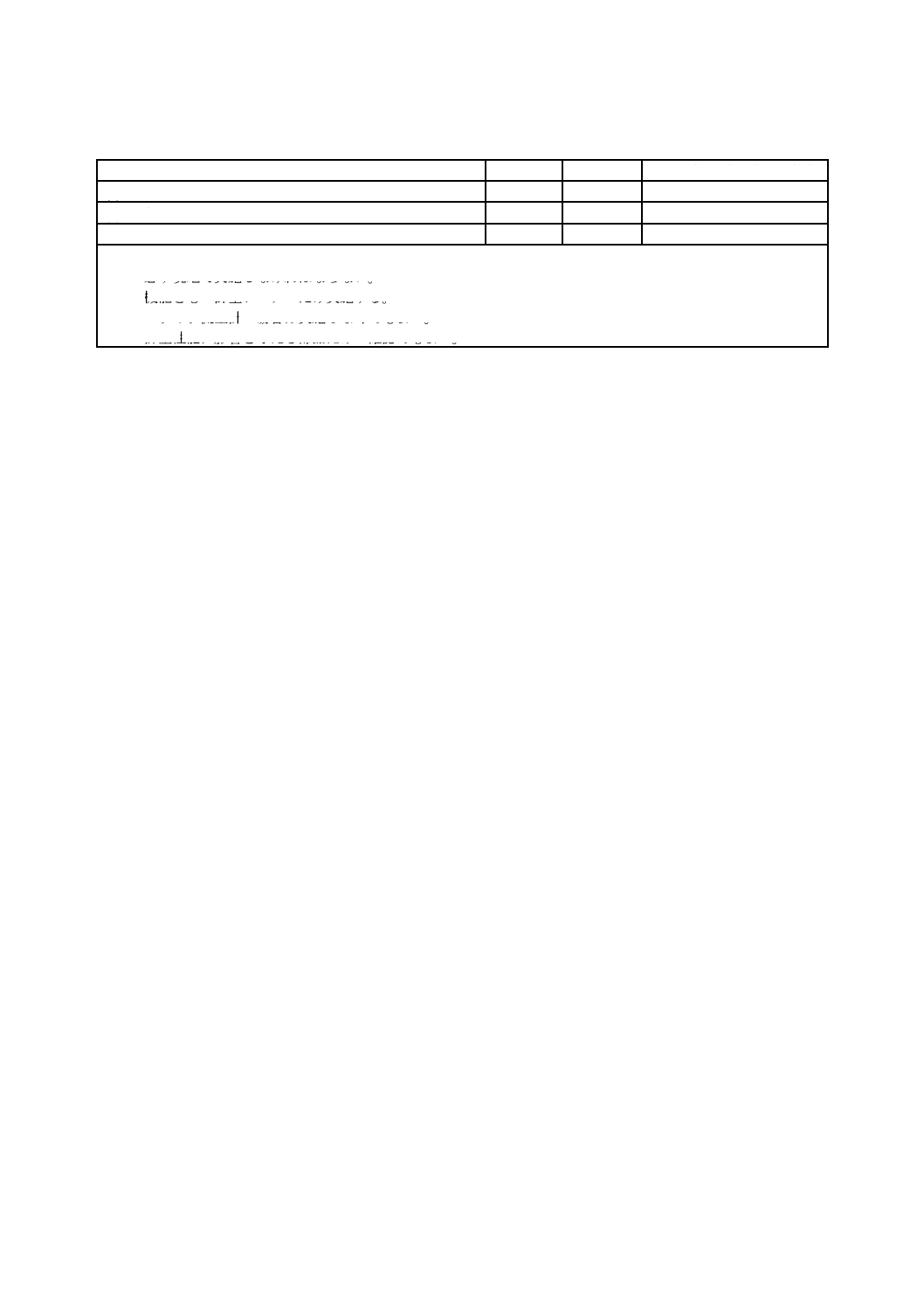

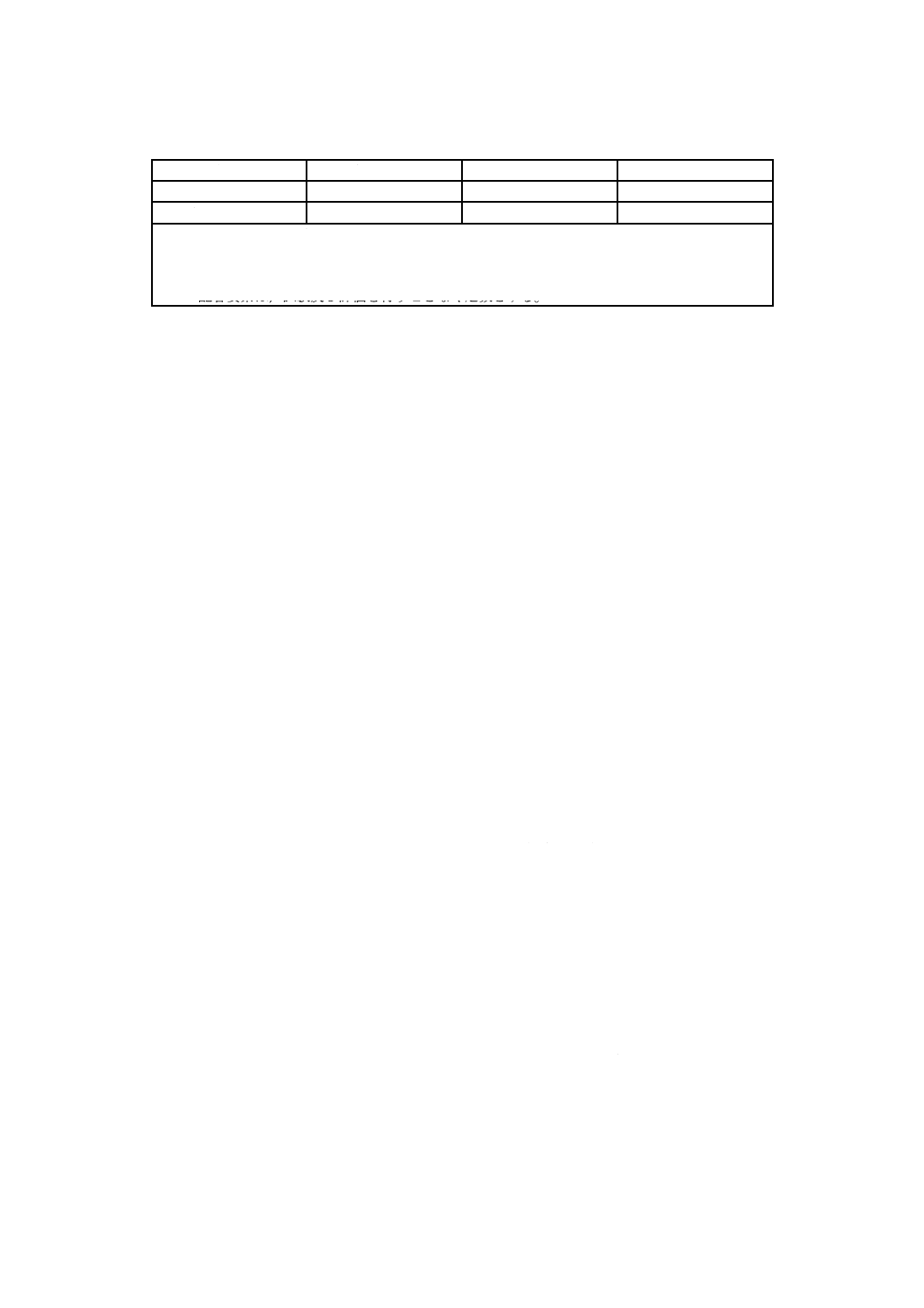

表6−試験プログラム

試験名

参照

メータに適用可能

計量システムに適用可能

試験

項

表

試験

全て

シーケンス管

理を伴って使

用することを

意図する

シーケン

ス管理を

伴わずに

使用

調整可能シ

ーケンス管

理を伴うa)

調整可能シ

ーケンス管

理を伴わず

に使用

変動流量での

試験

5.2.7.1

2

0

3回b)

シーケンス制

御を伴う試験

5.2.7.2

3

1

非該当

3回b)

3回b)

2

任意,3回b)

3回b)

非該当

3

非該当

3回b)

非該当

シーケンス制

御を伴わない

試験

5.2.7.3

4

4

3回b)

非該当

3回b)

5

3回b)

非該当

3回b)

6

非該当

非該当

3回b)

7

非該当

2回b)

3回b)

耐久試験

5.2.7.5

−

−

1回b)

プリセット機

能(ある場合)

1回b)

1回b)

ガス影響因子

試験

5.2.7.6

−

−

影響要因ご

とに2回b)

流れの妨害の

ある試験など

特定試験

5.2.7.7

−

−

任意,2回

b)

メータに対し

て未実施の場

合は2回b)

メータに対

して未実施

の場合は2回

b)

注a) 調整の極限での試験

b) 指示されていない限り,試験は実施しなければならない。

13

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

メータに適用できる試験

6.4.1

試験用アセンブリに関わる一般的考察

型式試験は,製造業者の要求によってメータ単体又はメータを含む部品装置に対して実施する。いずれ

の場合も,そのメータに適用可能な試験プログラムは実施しなければならない。

メータは単独で試験を行う。ただし,単独のメータに対して実施された場合と部品装置又は完全な計量

システムで実施された場合との試験結果が同等と推定することが可能である場合は,部品装置又は完全な

計量システムの中で試験してもよい。

6.4.2

試験プログラム(表6参照)

6.4.2.1

試験0(5.2.7.1及び表2参照)は,メータの固有挙動をはっきりさせるため同じ条件を維持しな

がら,連続して少なくとも3回実施しなければならない。

個別の試験サイクル(t)当たりの誤差Et,pを定義する際,個別の段階(p)当たり,マトリクスにおける

個別(一般的に9個)の誤差のそれぞれEn.mは,そのメータについてJIS B 8577-1の5.4に規定されてい

るMPEを超えてはならない。ただし,ここで,n=1〜t,及びm=1〜pとする。

繰返し性要件は,連続する(一般的に3回の)試験のそれぞれの同じ段階番号の中での繰返し性に関係

する。このことは,繰返し性誤差は,三つの配列,En,1,En,2及びEn,3のそれぞれに対して計算しなければ

ならないことを意味する。ここで,n=1〜tとする。

6.4.2.2

試験4及び試験5(5.2.7.3及び表4参照)は,メータの動的挙動をはっきりさせるため,同じ条

件で連続して少なくとも3回実施しなければならない。

それぞれの誤差は,メータについてJIS B 8577-1の5.4に規定されているMPEを超えてはならない。JIS

B 8577-1の5.7に規定されている繰返し性についての要件を満たさなければならない。

6.4.2.3

耐久試験(5.2.7.5参照)を実施しなければならない。

メータが,シーケンス制御装置を使った計量システムに内蔵することを意図している場合,試験は,そ

のメータがそのような装置と連携して動作するよう実施しなければならない。

計量システムに含まれていない場合でも,特定のシーケンス制御装置を伴うメータの場合,この特定装

置はそのメータに関連した試験にかけなければならない。その結果がシーケンス制御装置のタイプに依存

し,かつ,製造業者の仕様に従っている可能性のある場合,最も厳しいフロー切替え効果を提供する装置

を使用しなければならない。

5.2.7.5に規定した耐久性についての要件を満たし,JIS B 8577-1の5.7に規定した繰返し性についての要

件を満たさなければならない。

6.4.2.4

該当する場合,ガス影響因子試験を実施しなければならない(附属書B及び5.2.7.6参照)。

その試験が適用できる場合,それぞれ,試験を2回実施する。個別の登録された誤差は,そのメータに

ついてJIS B 8577-1の5.4に規定しているMPEを超えてはならない。

対応する試験を実施しない場合,理由を記録の中で示さなければならない。

6.4.2.5

製造業者が,そのメータはシーケンス制御装置を使った計量システムに内蔵することを意図する

場合,試験2(5.2.7.2参照)を同じ条件で連続して3回以上実施しなければならない。

それぞれの個別の誤差は,そのメータについてJIS B 8577-1の5.4に規定されているMPEを超えてはな

らない。

JIS B 8577-1の5.7に規定した繰返し性についての要件を満たさなければならない。

6.4.2.6

必要に応じて,特定試験(5.2.7.7参照)を実施してもよい。

試験が適用可能な場合,各試験は2回ずつ実施しなければならない。それぞれの誤差は,そのメータに

14

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ついてJIS B 8577-1の5.4に規定しているMPEを超えてはならない。

6.5

計量システムに適用できる試験

6.5.1

シーケンス制御装置を利用する計量システム

6.5.1.1

試験1,試験2及び試験3は,完全な計量システムに対し,同じ条件で連続して少なくとも3回

実施しなければならない。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

JIS B 8577-1の5.7に規定した繰返し性についての要件を満たさなければならない。

6.5.1.2

試験7は,完全な計量システムに対し,少なくとも2回実施しなければならない。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

6.5.1.3

まだメータに対して実施していない場合,特定試験(5.2.7.7参照)を実施する。

該当する場合,それぞれの試験は,2回実施しなければならない。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

6.5.1.4

調整パラメータを備えたシーケンス制御装置(内蔵されている,又は内蔵されていないに関係な

く)と一緒に使用する可能性のある計量システムについて,その調整パラメータのそれぞれの極限値に対

して試験1を同じ条件下で少なくとも連続して3回実施しなければならない。

あるパラメータを試験する場合,他のパラメータはその製造業者が規定した標準条件とする。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

JIS B 8577-1の5.7に規定した繰返し性についての要件を満たさなければならない。

6.5.2

シーケンス制御装置を利用しない補給所用計量システム

6.5.2.1

試験4,試験5及び試験6は,同じ条件下で連続して少なくとも3回完全な計量システムに実施

しなければならない。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

JIS B 8577-1の5.7に規定した繰返し性についての要件を満たさなければならない。

6.5.2.2

試験7は,完全な計量システムに対し少なくとも2回完全なシステムに実施しなければならない。

それぞれの個別の誤差は,その計量システムについてJIS B 8577-1の5.4に規定しているMPEを超えて

はならない。

6.5.2.3

特定試験(5.2.7.7参照)関連があり,メータにまで実施していない場合,特定試験(5.2.7.7参照)

を実施する。

該当する場合,それぞれの試験を2回実施しなければならない。

それぞれの誤差は,その計量システムについてJIS B 8577-1の5.4に規定されているMPEを超えてはな

らない。

6.5.3

プリセット機能

計量システムがプリセット機能を備えている場合,JIS B 8577-1の6.7.6に規定される要件への適合を検

証するために試験を実施しなければならない。

15

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

特定規定

次を用いて計量システムの初期検定を実施することを意図している場合,

a) 流体(使用時に測定することを意図するガス又は複数のガスの代わりに)

b) 一種類のガスだけ(使用時に2種類以上のガスを測定することを意図する場合)

最大許容誤差のシフト及び/又は低減が必要かどうか,及びもし必要ならば,どの程度までかを決める

ため,5.2.7.7の中で言及された特定試験に類似する特定の試験を実施しなければならない。

一般的に,この決定にはその計量システムの再現性を考慮するため,2台以上のメータを伴うことが望

ましい。

この規定は,使用中の計量システムが予定したガス又はあらゆるガスでその最大許容誤差を超えないこ

とを見込めるような方法で実現しなければならない。

6.7

初期試験の実施

性能試験を実施する前に,JIS B 8577-1の5.4及びJIS B 8577-1の5.5の要件への適合を検証し,それ以

降の全ての性能試験のための基準を定めるために,初期固有誤差を測定しなければならない。指示質量(測

定量)の誤差曲線は,再現可能な方法で確立しなければならない。複数の表示機構又は印字装置の場合,

これらの装置全ての指示は,測定量のどの値についても記録しなければならない。

6.7.1

初期試験の実施の概要

初期試験の実施について,表7に示す。

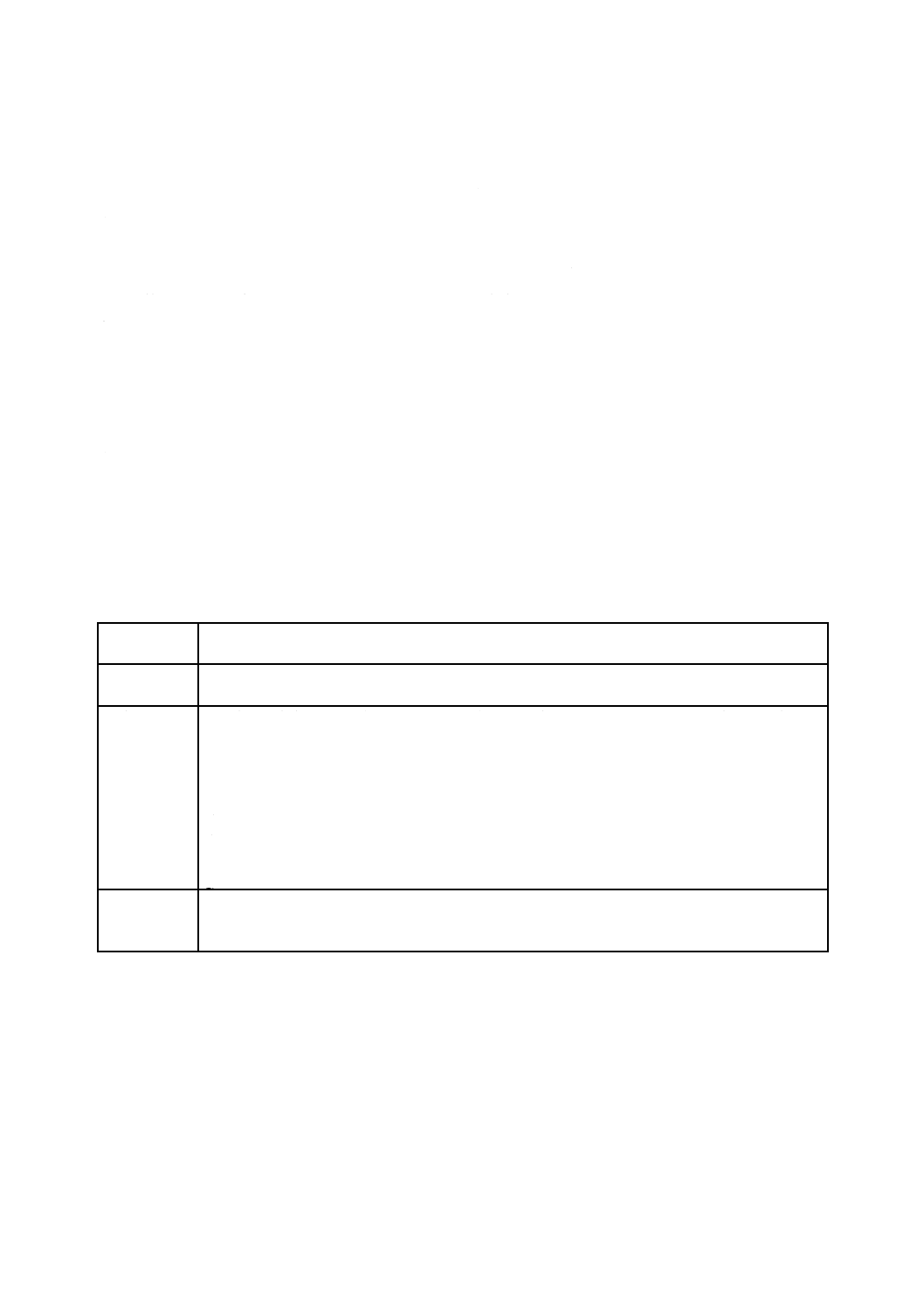

表7−初期試験の実施

プリコンディ

ショニング

EUTは,製造業者が規定した予熱時間以上の間,動作モードで電源を入れておく。

次に,EUTは,試験前に有用な参照値を可能な限りゼロに近づけて規定するように調整してもよい。

EUTの条件

試験継続中は,電源は入れておかなければならない。

EUTは,試験中いかなる時にも再調整してはならない。

実施

参照条件を安定に保ち,(シミュレートした)流量を適用しながら,少なくとも測定量の5個の異

なる値を記録する。各記録は,次を含まなければならない。

a) 日付及び時間

b) 温度

c) 相対湿度

d) 測定量

e) 指示値

f) 誤差

g) 機能性能

許容される変

動

全ての機能は設計どおりに動作しなければならない。

全ての誤差の値は,JIS B 8577-1の5.4及びJIS B 8577-1の5.5に規定されている最大許容誤差以内

でなければならない。

6.7.2

参照条件

試験するパラメータを除いて,試験中,表8に規定された参照条件を保たなければならない。

16

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−参照条件

パラメータ

値

a)

周囲温度

20 °C±5 °C

b)

ガス温度(該当する場合)a), b)

製造業者が宣言した公称動作条件

c)

相対湿度

RH60 %±15 %

d)

大気圧

86 kPa〜106 kPa

e)

振動

必須でないc)。

f)

DC主電源電圧c)

EUTの製造業者が規定した振動の10 %未満

g)

AC主電源電圧c)

Unom±1 %

h)

AC主電源周波数c)

fnom±0.5 % d)

i)

無線周波数及び電磁界(周波数>80 kHz)

<0.2 V/m d)

j)

無線周波数及び電磁界(周波数150 kHz〜80 MHz)

<0.2 V/m d)

k)

静電放電

なし。

l)

電力周波数磁界

<1 A/m d)

m)

信号,データ及び制御線路上のバースト(過渡)a)

必須でないd)。

n)

信号,データ及び制御線路上のサージa)

必須でないd)。

o)

AC主電源電圧ディップ,短時間停電及び電圧変動a) 必須でないd)。

p)

AC及びDC主電源上のバーストa)

必須でないd)。

q)

DC主電力上のリップルa)

必須でないd)。

r)

AC及びDC主電源上のサージa)

なしd)

注a) ガスでの試験を必要とされるメータの一部分に対して実施する。

b) 安全上の理由で代用のガス又は液体を使用する場合もある。

c) 該当する場合

d) 通常の実験室状態の場合と同様に,これら条件は,特別な手段なしに達成されることが予測できるので,通

常,これらの値を測定及び監視する必要はないと考えられる。

6.8

定格動作条件下での試験の実施(影響因子試験)

影響因子試験パラメータの結果として計量器の誤差がJIS B 8577-1の5.4及びJIS B 8577-1の5.5に規定

されている最大許容誤差を超えないことを確認する。この計量システムが試験に合格した場合は,JIS B

8577-1の5.4〜5.9の規定に適合していると推定される。一つの影響因子の影響を評価している場合,その

他全ての影響量については,6.7.2の中で規定した参照条件で規定された範囲を維持しなければならない。

試験の順序は,初期試験(参照条件下での試験)から開始しなければならない。その後の影響因子試験は,

任意に選択した順序で実施することができる。

6.8.1

影響因子試験の概要

6.8.1.1

影響因子試験の概要について,表9に示す。

表9−影響因子試験の概要

細分箇条

表

試験

6.7.2

8

参照条件

6.8.2

10

高温乾燥

6.8.2

11

寒冷

6.8.3

12

振動(不規則)

6.8.4

13

AC主電源電圧変動

6.8.4

14

DC主電源電圧変動

6.8.5

15

内蔵電池の電圧

注記 幾つかの影響量は,測定結果に対しては一定の影響をもつ可能性が高いが,測定量の値には比

17

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例的影響をもたない。誤りの限界値は,測定した質量に関連する。

6.8.1.2

使用最大流量において1分間に送出した質量にもよるが,附属書Aに記載されている適切な数の

目量に対応する量以上の質量で試験を実施することが必要である。しかし,試験によっては,1分より長

い時間を要するものがあり,その場合,試験は可能な最短時間内に実施しなければならない。

6.8.2

静温度

試験手順の概略にかかわらず,6.7及び6.8.2の試験は,次の順序を用いて組み合わせてもよい。

− 基準温度

− 規定の高温

− 規定の低温

− 基準温度

注記 試験温度は,周囲温度であり,使用するガスの温度ではない。したがって,ガス温度が試験結

果に影響を及ぼさないようにシミュレーション試験方法で実施することが推奨される。

高温乾燥及び寒冷については,表10及び表11による。

表10−高温乾燥試験

適用規格

JIS C 60068-2-2及びJIS C 60068-3-1

試験方法

高温乾燥(非結露)に暴露

試験目的

JIS B 8577-1の表1のa)で規定されている高温度条件の下での周囲温度で,JIS B 8577-1の5.9

及び4.2の規定に適合していることの検証

試験手順概略a)

試験は,EUTが温度安定に達した後に2時間,自由空気の条件下で一定温度(Tah)にEUTをさ

ら(曝)すことからなる。

温度の変化は,加熱及び冷却の間は1 ℃/分を超えてはならない。

EUTは,少なくとも一つの流量(又は入力信号としてシミュレートした流量)に対して試験しな

ければならない。

− 20 ℃の基準温度に調整後

− 温度安定化の2時間後の温度(Tah)

− 20 ℃の標準温度においてEUTが回復した後

試験レベル指標

1) 温度 Tah

2) 持続時間 2時間

3) 試験サイクル数 1サイクル

許容される影響

影響因子の適用中,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

18

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−寒冷試験

適用規格

JIS C 60068-2-1及びJIS C 60068-3-1

試験方法

低温に暴露

試験目的

JIS B 8577-1の表1のb)に規定されている周囲温度が低温度条件の下でのJIS B 8577-1の5.9及

び4.2の規定に適合していることの検証

試験手順概略a)

試験は,EUTが温度安定に達した後に2時間,自由空気の条件下で一定温度(Tal)にEUTをさ

ら(曝)すことからなる。

温度の変化は,加熱及び冷却の間に1 ℃/分を超えてはならない。

EUTは,少なくとも一つの流量(又は入力信号としてシミュレートした流量)に対して試験しな

ければならない。

− 20 ℃の基準温度に調整後

− 温度が安定した2時間後の−25 ℃又は−10 ℃の温度

− 20 ℃の標準温度でEUTが回復した後

試験レベル指標

1) 温度 Tal

2) 持続時間 2時間

3) 試験サイクル数 1サイクル

許容される影響

影響因子の適用中,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

6.8.3

不規則振動

不規則振動については,表12による。

表12−振動(不規則)試験

適用規格

JIS C 60068-2-47,JIS C 60068-2-64及びJIS C 60068-3-8

試験方法

不規則振動への暴露

試験目的

JIS B 8577-1の表1のf)に規定されている不規則振動条件下でのJIS B 8577-1の5.9及び4.2の規

定に適合していることの検証

試験手順概略

EUTは,通常の取付け手段を使用して剛性のある固定具に取り付けられた状態で,互いに直角の

3軸方向で試験しなければならない。

EUTは,重力ベクトルが正常使用時と同じ方向を指すように取り付けなければならない。測定原

理に基づき,その方向の影響が無視できる場合,そのEUTをどの姿勢に取り付けてもよい。

試験を適用することを目的としたEUTは,

− 電源を切らなければならない。

− 配管システムの上に取り付けてはならない。

− いかなる種類の保護ケースの中に取り付けてはならない。

試験レベル指標

パラメータ

値

単位

全周波数範囲

10〜150

Hz

全RMSレベル

1.6

m・s−2

ASDレベル10 Hz〜20 Hz

0.05

m2・s−3

ASDレベル20 Hz〜150 Hz

−3

dB/オクターブ

軸数

3

−

軸当たり持続時間(又は測定を行うのに必要な場合,より長

い時間)

2

分

許容される変化

影響因子の適用後,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

19

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.4

主電源変動

AC及びDC主電源電圧変動については,表13及び表14による。

表13−AC主電源電圧変動試験

適用規格

IEC/TR 61000-2-1及びIEC 61000-4-1

試験方法

低レベル及び高レベルのAC主電源電圧を適用する(該当する場合)。

試験目的

JIS B 8577-1の表1のi)に規定されている上下限値の間のAC主電源電圧変化の条件下でのJIS B

8577-1の5.9及び4.2の規定に適合していることの検証

試験手順概略

試験は,EUTが正常な大気条件下で動作して温度の安定を達成後,その後求められる測定を実施

するのに十分な時間の間,規定の電源条件にさら(曝)すことからなる。

試験レベル指標

1) 主電源の上限 Unom1+10 %

2) 主電源の下限 Unom2−15 %

3) 試験サイクル数 1サイクル

許容される影響

影響因子の適用中,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

注記

1) 三相主電源については,その電圧変動は各相に連続して適用する。

2) Unomの値は,計量器に刻印された値である。範囲が規定されている場合,Unom1は最大値に

関連し,Unom2は最小値に関連する。公称主電源電圧値(Unom)が一つしか提示されていない

場合,Unom1=Unom2=Unomとなる。

表14−DC主電源電圧変動試験

適用規格

IEC 60654-2

試験方法

低レベル及び高レベルのDC主電源電圧を適用する(該当する場合)。

試験目的

JIS B 8577-1の表1のg)に規定されている上下限値の間のDC主電源電圧変化の条件下でのJIS B

8577-1の5.9及び4.2の規定に適合していることの検証

試験手順概略

試験は,EUTが正常な大気条件下で動作して温度の安定を達成後,その後求められる測定を実施

するのに十分な時間の間,規定の電源条件にさら(曝)すことからなる。

試験レベル指標

上限値は,EUTが高レベル状態を自動的に検出するように製造されたそのDCレベルである。

下限値は,EUT低レベル状態を自動的に検出するように製造されたそのDCレベルである。

EUTは,この二つのレベル間の電圧レベルにおける規定の最大許容誤差に適合していなければな

らない。試験は,暴露ごとに上下限の電圧レベルを限定してもよい。

試験サイクル数

1サイクル

許容される影響

影響因子を適用中,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

6.8.5

電池電源変動

内蔵電池の低電源については,表15による。

20

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−内蔵電池の電圧試験

適用規格

この試験に対する規格がない

試験方法

最低供給電圧を適用する(該当する場合)

試験目的

JIS B 8577-1の表1のg)で規定されている電池の低電圧条件下でのJIS B 8577-1の5.9及び4.2

の規定に適合していることの検証

試験手順概略

試験は,温度安定を達成し,要求された測定を実行するのに十分な時間を,規定された低電圧レ

ベル条件にEUTをさら(曝)すことからなる。

電池の内部インピーダンスの最大許容値及び最小電池供給電圧(Ubmin)は,計量器の製造業者が

指定しなければならない。

ベンチ試験などで代替の電力供給源を使用して電池をシミュレートする場合,電圧及び電流の仕

様のシミュレーションに加えて,指定された型式の電池の内部インピーダンスの挙動もシミュレ

ートしなければならない。

代替電源は,適用可能な電源電圧において十分な電流を供給することができなければならない。

試験シーケンスは次のとおりである。

− 定格動作条件で決められた公称電圧で電源を安定させ,測定及び/又は負荷条件を適用す

る。

− 次のデータを記録する。

a) 日付及び時間

b) 環境の温度

c) 電源電圧

d) 機能モード

e) 測定及び/又は負荷条件

f) 指示(該当する場合)

g) 誤差

h) 機能性能

− 試験の目的に記載された細分箇条に適合していることを検証する。

− 実際の電源電圧(Ubmin)で上記手順を繰り返し,再び0.9(Ubmin)で繰り返し,次のデータ

を書き留める。

i)

電源供給電圧

j) 指示

k) 誤差

l)

その他計量器の関連する応答

試験レベル指標

電圧の下限 仕様に従ってEUTが適切に機能する最低電圧

試験サイクル数

各機能モードに対して最低1試験サイクル

許容される影響

影響因子を適用中,

− 全ての機能が設計どおり動作しなければならない。

− 全ての誤差が最大許容誤差以内に入っていなければならない。

6.9

更なる影響試験(潜在的妨害の試験)

6.9.1

計量システムは,表16の中に提示された試験に合格した場合,JIS B 8577-1の5.11に適合してい

るとみなす。これらの妨害試験の実施する順序は,どのような順序でもよい。

21

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−更なる影響試験の概要

細分箇条

表

試験

6.9.4.1

17

高温高湿サイクル

6.9.4.2

18

放射電磁界イミュニティ

6.9.4.2

19

伝導無線周波数電磁界イミュニティ

6.9.4.3

20

静電気放電

6.9.4.4

21

AC及びDC主電源線路上のサージ

6.9.4.4

22

信号,データ及び制御線路上のサージ

6.9.4.5

23

AC主電源電圧ディップ,短時間停電及び電圧変動

6.9.4.5

24

DC主電源の電圧ディップ,短時間停電及び電圧変動

6.9.4.5

25

AC及びDC主電源並びに信号線路上のバースト(過渡)

6.9.4.5

26

DC主電源上のリップル試験

6.9.2

表17〜表26に規定された試験は,試験手順及び適用される更なる試験条件を含んでいる。これは,

参照した規格の中で規定されている適用可能な様々な試験手順において利用可能な一般情報に加えられる。

6.9.3

能動電子回路又は構成部品(例えば,半導体回路)を一切備えていないメータは,6.9.4.1(表17)

で規定された高温湿潤及び周期的影響試験に合格した後,JIS B 8577-1の5.11に適合しているとみなす。

6.9.4

DC主電源網に(直接的にも間接的にも)接続されていない計量器,又はスイッチモード変換器を

内蔵する充電システムに接続された計量器は,6.9.4.5(表26)で規定された試験を行うことなく,JIS B

8577-1の5.11に適合しているとみなす。

6.9.4.1

大気じょう(擾)乱に対するイミュニティ

表17−高温高湿サイクル試験

適用規格

JIS C 60068-2-30及びJIS C 60068-3-4

試験方法

周期的温度変動を伴う高温高湿への暴露

試験目的

JIS B 8577-1の表4のa)[表1のe)]に規定されている周期的温度変化と組み合わせた高湿度条

件に暴露させた後,JIS B 8577-1の5.11に適合していることの検証

試験手順概略

試験は,相対湿度(RH)を温度変化の間及び低温相の間に95 %を超え,高温相において93 %RH

又はそれ以上で維持し,25 ℃と温度(Tah)との間の周期的な温度変化にEUTをさら(曝)すこ

とからなる。

結露は,温度上昇中にEUT上に生じることが見込まれる。

24時間サイクルは,次のとおり。

1) 3時間の温度上昇。

2) サイクルの開始から12時間まで,温度は上限値に維持。

3) 3時間〜6時間以内に温度を下限温度レベルに下降させ,最初の1時間半の間の下降(下降

率)は,下限温度レベルに3時間の間で到達する。

4) 24時間サイクルが完了するまで,温度を下限値に維持。

周期的暴露の前及び回復期間後の安定化の間は,EUTの全ての部分の温度がその最終値の3 ℃

以内になるようになければならない。

暴露中,EUTは電源をスイッチオフ状態でなければならない。

試験レベル指標

1) 温度 Tah

2) 持続時間 24時間

3) サイクル数 2

許容される影響

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差がJIS B 8577-1の5.10.1に規定

されている誤りの限界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,

対応しなければならない。

22

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.4.2

無線周波数電磁(RF EM)界に対するイミュニティ

表18−放射電磁界イミュニティ試験

適用規格

JIS C 61000-4-3及びJIS C 61000-4-20

試験方法

放射無線周波数電磁界への暴露

試験目的

JIS B 8577-1の表2のa)に規定されている電磁界への直接暴露でのJIS B 8577-1の5.11に適合し

ていることの検証

試験手順概略

適用規格で規定されている電界均一性を維持しながら,次に規定した周波数範囲の中にあり電界

強度振幅をもつ電磁界にEUTをさら(曝)すことからなる。

EUTは,変調波磁界に暴露させなければならない。周波数掃引は,RF信号レベルを調整するため,

又は必要に応じて,RF発生器,増幅器及びアンテナを切り替えるために一時停止するだけでな

ければならない。周波数範囲が徐々に掃引される場合,ステップサイズは,前の周波数値の1 %

を超えてはならない。各周波数における振幅変調搬送波の滞留時間は,EUTが作動し応答するの

に要する時間未満であってはならない。適切な電磁界は,その使用はEUTの寸法及び設備の周

波数範囲で制限されるが,異なるタイプ及びセットアップの設備で発生させることができる。

試験レベル仕様

パラメータ

値

単位

周波数範囲

26〜1 000 a)

MHz

80〜1 000 b)

振幅

3

V/m

変調

AM(正弦波)

80

1

%

kHz

許容される影響

試験中の表示と基準状態での表示との差がJIS B 8577-1の5.10.1に規定されている誤りの限界値

を超えてはならない,又はその計量システムが有意誤りの可能性を検知し,対応しなければなら

ない。

注a) JIS C 61000-4-3は,80 MHz以上の試験レベルだけを規定している。低域の周波数については,無線周波数範

囲のコモンモード電流の試験方法が適用可能である(表19参照)。

b) 表19で規定された試験を適用するために必要なケーブル(主ポート又はその他の入力ポート)がないEUT

については,表19に規定した試験は適用できないことを考慮に入れ,表20の試験の下限値は,26 MHzとす

る(JIS C 61000-4-3の附属書F参照)。その他全ての場合には,6.9.4.2の両方の試験が適用される。

表19−伝導無線周波数電磁界イミュニティ試験

適用規格

JIS C 61000-4-6

試験方法

RF電磁界への暴露に相当するRFコモンモード電流の注入

試験目的

JIS B 8577-1の表2のb)又は適用できる場合はJIS B 8577-1の表3のa)に規定されている電磁界

に暴露させているとき,JIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

電磁界の影響をシミュレートするためには,引用規格で規定されている結合又は減結合装置を使

用して,RF電流をEUTの主電源及び入力ポートに結合又は注入しなければならない。

試験レベル指標

レベル指数a)

2

3

単位

周波数範囲b)

0.15〜80

MHz

RF振幅(50 Ω)

3

10

V (e.m.f.)

変調

AM(正弦波)

80

1

%

kHz

許容される影響

誤りの値は,JIS B 8577-1の5.10.1で規定されている誤りの限界値を超えてはならない,又は計

量システムが有意誤りの可能性を検知し,対応しなければならない。

注a) レベル指標3の試験レベルは,工業環境の中に設置することができる計量システムに適用される。

b) 周波数範囲26 MHz〜80 MHzについては,表18又は表19に従って試験を実施することができる。異議が生

じた場合,表19に従った結果を優先しなければならない。

23

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.4.3

静電放電に対するイミュニティ

表20−静電気放電試験

適用規格

JIS C 61000-4-2

試験方法

静電気放電(ESD)の暴露

試験目的

JIS B 8577-1の表4のb)に規定されている静電気放電が,EUTに直接暴露,又はEUT近傍で放

電されているとき,JIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

この試験は,EUTを静電気放電にさら(曝)すことからなる。

静電気放電発生器(ESD generator)及び試験装置は,配置,使用される材料及び使用条件を遵守

し,引用規格で規定されている性能で使用しなければならない。

試験を開始する前に,静電気放電発生器の性能を確認しなければならない。

事前に選択した放電箇所に少なくとも10回の放電を印加する。連続放電の時間間隔は,少なく

とも1秒でなければならない。

接地端子を備えていないEUTの場合は,静電気放電の印加の間にEUTを完全放電しなければな

らない。

接触放電が望ましい試験方法である。接触放電を適用できない場合は,気中放電で実施しなけれ

ばならない。

1) 直接印加

− 接触放電モードでは,導電性表面で実施しなければならない。放電を行う前に電極をEUT

に接触させなければならない。

− 気中放電モードでは,非導電性の表面に対して放電するまで電極をEUTに近付ける。

2) 間接印加

− EUTの近くに取り付けた結合板に接触放電モードで印加する。

試験レベルa)

指標

パラメータ

モード

値

単位

試験電圧

接触放電

6

kV

気中放電

8

kV

許容される影響

試験中の指示と標準条件下の指示との差異は,JIS B 8577-1の5.10.1に規定されている誤りの限

界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,対応しなければなら

ない。

注a) この場合,“レベル”は,規定されたレベルまでを意味する。試験は,規格された低いレベルも実施するのが

望ましい。

24

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.4.4

サージに対するイミュニティ

表21−AC及びDC主電源線路上のサージ試験

適用規格

JIS C 61000-4-5

試験方法

主電源線路上に電気サージを暴露

試験目的

JIS B 8577-1の表4のc)に規定されている電気サージが主電源電圧に重畳している条件下での

JIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

適用規格で規定されているサージ発生器を使用しなければならない。発生器の特性は,EUTを接

続する前に検証しなければならない。

試験は,高/低インピーダンス負荷上の出力電圧/電流の立上り時間,パルス幅,ピーク値及び

連続パルス間の最小時間間隔が引用規格に決められている電気サージにEUTをさら(曝)すこ

とからなる。

少なくとも3回の正極及び負極のサージを印加しなければならない。

AC主電源線路には,サージをAC電源周波数と同期しなければならず,主電源周波数の0°,

90°,180°及び270°の四つの位相全てにサージを注入するように繰り返さなければならない。

DC電源線路には,少なくとも3回の正極及び負極のサージを印加しなければならない。

注入ネットワークは,サージが結合される線路に依存し,引用規格に決められている。

試験パルスは,測定時間中は連続して加えなければならない。

試験レベル指標

パラメータ

モード

値

単位

サージ電圧ピーク

線路間

1.0

kV

線路対接地間

2.0

kV

許容される影響

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差がJIS B 8577-1の5.10.1に規定

される誤りの限界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,対応

しなければならない。

表22−信号,データ及び制御線路上のサージ試験

適用規格

JIS C 61000-4-5

試験方法

信号,データ及び制御線路に対す電気サージを導入する

試験目的

JIS B 8577-1の表4のd)に規定されている電気サージがI/O及び通信ポートに重畳される条件下

でのJIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

適用規格で規定されているサージ発生器を使用しなければならない。発生器の特性は,EUTを接

続する前に検証しなければならない。

試験は,高/低インピーダンス負荷上の出力電圧/電流の立上り時間,パルス幅,ピーク値及び

連続パルス間の最小時間間隔が引用規格に決められている電気サージにEUTをさら(曝)すこ

とからなる。

少なくとも3回の正極及び負極のサージを印加しなければならない。

適用可能な注入網はそのサージが結合される配線の種類に依存し,引用規格に定義されている。

試験パルスは,測定時間中は連続して加えなければならない。

試験レベル指標

パラメータ

ケーブル

モード

値

単位

サージ電圧ピーク

不均衡線路

線路間

1.0

kV

線路対接地間

2.0 a)

kV

均衡線路

線路間

N/A

−

線路対接地間

2.0

kV

許容される影響

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差がJIS B 8577-1の5.10.1に規定

される誤りの限界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,対応

しなければならない。

注a) 通常,一次保護で試験する。

25

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.9.4.5

電源妨害に対するイミュニティ

表23−AC主電源電圧ディップ,短時間停電及び電圧変動試験

適用規格

JIS C 61000-4-11及びJIS C 61000-6-2

試験方法

AC主電源電圧の短時間降下

試験目的

JIS B 8577-1の表2のe)に規定されている短時間主電源電圧降下の条件下でのJIS B 8577-1の5.11

の規定に適合していることの検証

試験手順概略

必要な持続時間にAC主電源電圧の振幅を減少させるのに適した試験発生器を使用しなければな

らない。試験を開始する前に,試験発生器の性能を確認しなければならない。

主電源電圧降下試験は,試験の間に少なくとも10秒間隔で10回繰り返さなければならない。

試験レベル指標

パラメータ

試験

a

b

c

d

e

単位

振幅減少

0

0

40

70

80

定格電圧

の%

持続時間

0.5

1

10 a)/12 b)

25 a)/30 b)

250 a)/300 b)

サイクル

許容される影響

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差がJIS B 8577-1の5.10.1に規定

される誤りの限界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,対応

しなければならない。

注a) 50 Hzの主電源周波数に適用可能

b) 60 Hzの主電源周波数に適用可能

表24−DC主電源の電圧ディップ,短時間停電及び電圧変動試験

適用規格

IEC 61000-4-29

試験方法

DC主電源線路に対する電圧ディップ,短時間停電及び電圧変動

試験目的

JIS B 8577-1の表2のf)に規定されているDC主電源線路上の電圧ディップ,短時間停電及び電

圧変動の条件下でのJIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

適用規格で規定されている試験発生器を使用しなければならない。試験を開始する前に,試験発

生器の性能を確認しなければならない。

ディップ/停電の三つのシーケンスを使用して,各試験イベント間隔に少なくとも10秒の間隔

でそれぞれに選択された試験レベルの振幅と持続時間との組合せごとに電圧低下と短時間停電

とをEUTにさら(曝)されなければならない。

EUTの最も代表的な動作モードは,規定された各電圧変動の最も代表的な動作モードで10秒間

隔で3回試験しなければならない。

妨害は,試験を実施するのに必要な時間に適用されるため,上記に示したより多くの妨害が必要

となることがある。

試験中,EUTは動作させなければならない。シミュレートした入力は許容される。

試験は,少なくとも一つの流量において実施しなければならない。

試験レベル指標

試験の種類

パラメータ

値

単位

電圧ディップ

電圧レベル

40及び70

定格電圧の%

継続時間

0.1

秒

短時間停電

インピーダンス

高及び/又は低

−

電圧レベル

0

定格電圧の%

継続時間

0.01

秒

電圧変動

電圧レベル

85及び120

定格電圧の%

継続時間

10

秒

許容される変動

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差がJIS B 8577-1の5.10.1に規定

されている誤りの限界値を超えてはならない,又は計量システムが有意誤りの可能性を検知し,

対応しなければならない。

26

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−AC及びDC主電源並びに信号線路上のバースト(過渡)試験

適用規格

JIS C 61000-4-4

試験方法

主電源線路上に過渡(バースト)現象を導入する。

試験目的

JIS B 8577-1の表2のc)又はJIS B 8577-1の表3のb)に規定されている主電源電圧に,並びに適

用できる場合はJIS B 8577-1の表2のd)又はJIS B 8577-1の表3のc)(いずれか適用可能な方)

に規定されている入力/出力及び通信ポートに,電気バーストが重畳されている条件下でのJIS

B 8577-1の5.11の規定に適合していることの検証。

試験手順概略

適用規格で規定されているバースト発生器を使用しなければならない。EUTに接続する前に,バ

ースト発生器の性能を確認しなければならない。

試験は,50 Ω及び1 000 Ω負荷の出力電圧が引用規格に規定されている電圧スパイクのバースト

にEUTをさら(曝)すことからなる。

バーストの正極及び負極の両方を印加しなければならない。試験の継続時間は,各振幅及び極性

に対して1分以上でなければならない。

規格で規定されている静電結合クランプを使用して,バーストを入力/出力及び通信線路へ結合

しなければならない。

試験レベル指標

レベル指標c)

2

3

単位

パラメータ

バースト

値

振幅(ピーク値)

電源線路a)

1

2

kV

信号線路b)

0.5

1

kV

繰返し率

5

kHz

許容される変動

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差が及び試験中の指示のいずれ

も,JIS B 8577-1の5.10.1に規定されている誤り限界値を超えてはならない,又はその計量シス

テムが有意誤りの可能性を検知し,対応しなければならない。

注a) AC又はDC主電源で駆動する機器の場合だけ。

b) I/O信号,データ及び制御ポート

c) レベル指標3の試験レベルは,工業環境の中に設置することができる計量システムに適用される。JIS B 8577-1

の表3のb),又はJIS B 8577-1の表3のc)を参照。

表26−DC主電源上のリップル試験

適用規格

IEC 61000-4-17

試験方法

DC入力電源ポートにリップル電圧を導入する。

試験目的

JIS B 8577-1の表2のg)に規定されている低電圧DC主電源の対するリップルを導入した条件下で

のJIS B 8577-1の5.11の規定に適合していることの検証

試験手順概略

適用規格に規定されている試験発生器を使用しなければならない。試験を開始する前に,その試

験発生器の性能を検証しなければならない。

試験は,EUTを従来型の整流器システム及び/又はDC電源に重畳する補助サービス電池充電器

が発生するリップル電圧にさら(曝)すことからなる。そのリップル電圧の周波数は,電源周波

数又はその主電源に使用する整流器システム基づいた倍数(2,3又は6)である。そのリップル

波形は,試験発生器の出力において正弦波直線性をもっている。

試験は,少なくとも10分間又はそのEUTの動作性能を完全に検証するのに必要な時間は適用し

なければならない。

試験中,EUTは動作させなければならない。シミュレートした入力は許容される。

試験は,少なくとも一つの流量で実施しなければならない。

試験レベル指

標

公称DC電圧の2 %のリップルa)

許容される変

動

妨害及び回復の適用後,試験前の指示と試験後の指示との間の差,及び試験中の指示のいずれも

が,JIS B 8577-1の5.10.1に規定されている誤り限界値を超えてはならない,又はその計量システ

ムが有意誤りの可能性を検知し,対応しなければならない。

注a) 試験レベルは,公称DC電圧のパーセントで表したピークツーピーク電圧である。

27

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.10 モジュールの試験

6.10.1 メータ又はトランスデューサ

6.10.1.1 試験は,メータ単体又は適切な装置を用いたトランスデューサに実施しなければならない。しか

しながら,メータ又はトランスデューサに関する結果に影響しないと推定できる場合,試験は,計量シス

テム全体で実施してもよい。メータに適用される最大許容誤差は,全ての場合に適用される。

試験は,通常,表示装置並びに全ての補助装置及び補正装置を備えた完全なメータで実施される。ただ

し,試験対象のメータが,そのメータの精度に影響する可能性がない場合及び個別に検証されている場合

(例えば,電子式印字装置),その補助装置を備える必要はない。

計算装置及び表示装置が分離してもよい場合には,トランスデューサ単体で試験を行ってもよい。補正

装置と接続されることが前提となっているトランスデューサの場合,製造業者が提供する補正アルゴリズ

ムが出力信号に適用される状態で試験を実施しなければならない。

6.10.1.2 6.3,6.8及び6.9に規定されている試験プログラムは,メータに実施しなければならない。

6.10.2 電子計算機(表示装置を含む。)

電子計算機が試験ごとに提出された場合,試験は,計算機だけで実施され,適切な標準に基づいて異な

る入力をシミュレートする。

6.10.2.1 精度試験は,測定結果の指示(計量値又は支払価格)の精度試験を含む。この試験の目的のため

に,真の値が計算機の入力に適用したシミュレートされた量の値及び計算の標準的な方法を用いて計算し

た値であることを考慮して,結果の指示で得られた誤差を計算する。最大許容誤差は,質量についてはJIS

B 8577-1の5.4.1で規定したものによる。支払い価格の計算については,丸め誤差だけとする。

6.10.2.2 6.8及び6.9に規定されている試験を実施しなければならない。

通常,試験体積は,少なくとも10 000目量とする(附属書A参照)。

6.10.3 非常用電源

計量システムがJIS B 8577-1の6.9.2に規定されている要件に適合していることを検証するために試験が

必要な場合は,通常,試験の前に少なくとも12時間,計量器に電力を供給されなければならない。最初に

電池(搭載されている場合)は,充電されていないことがある。

6.10.4 測定結果を提供又は記憶する補助装置

6.10.4.1 一次指示を行う補助装置では,その指示は,既に検証されている同じ目盛間隔をもつ指示装置の

指示と比較しなければならない。両方の指示装置は,同じ結果を指示しなければならない。

6.10.4.2 特定の電子装置は,それらが指示の決定に必要な一次指示又は他の情報の伝送に使用される場合,

個別に評価してもよい。これは,例えば,2台以上の計算機からの情報を圧縮して,それを単一の印字装

置に伝送する装置に適用される。

伝送された情報が,少なくとも一つのアナログ(A/D変換されていない)信号を含む場合,装置は,計

量システムの他のモジュールの一つと組み合わせて試験しなければならない。

伝送がデジタル情報だけの場合には,上記の規定を適用してもよい。ただし,装置の入力及び出力が利

用可能な場合は,装置は,個別に試験することができる。

6.10.4.3 補助装置が,次のような単なるデジタル装置の場合,補助装置のきょう(筐)体上への影響試験

は実施する必要はない。

a) 正確な測定を保証するために必要ではない装置

− 測定動作を容易にすることを意図しているもの

− 測定に何らかの影響を与えることができないもの

28

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 計量器の電源は含まれていないもの

c) 必要な点検装置を備えているもの

6.10.5 印字装置

印字装置は,6.10.4が適用可能な補助装置であるとみなされる。

7

初回検査

7.1

一般事項

初回検査は,十分な精度をもつ適切な標準器を使って実施しなければならない。これらの標準器は,適

切な計量トレーサビリティを保証する校正プログラムにかけなければならない。

各個別計量器の初期検定は,使用前にJIS B 8577-1の箇条4〜箇条9の要件への適合確認のために実施

される。

通常,試験は,計量システム全体に対して実施することが望ましい。計量システムのサイズ若しくは構

成によって,又は試験の種類によって,その計量システム全体を試験することができない場合,又はその

システムの特定構成要素又は装置だけが懸念される場合,適用可能な構成要素又は装置に対して該当する

試験を個別に実施してもよい。そのような試験は,その構成要素又は装置の定格動作条件を反映するよう

な模擬測定装置を実現される場合にだけ容認される。

この初回検査は,二段階で実施してもよい。(7.3参照)。

注記 試験目的で計量器又はその構成要素を取り外すことは意図されたことではない。

7.2

一段階での初回検査

計量システムの初回検査は,その計量システムを分解せずに搬送可能であること,かつ,代表的な使用

条件の下で検査を受けることができるならば,一段階での実施でよい。検査場所は,そのシステムを作動

させる実際の現場でよい。その他の場合には,二段階での初期検査を実施しなければならない。初回検査

が一段階で実施される場合,7.3〜7.5の全ての審査及び試験を実施しなければならない。

7.3

二段階での初期検査

初回検査を二段階で行う場合,その第一段階は原則的に次の試験を含まなければならない。

− 関連する補助装置を含むメータの適合性の審査(それぞれの型式への適合性)

− 関連する補助装置を含むメータの審査

第二段階は,次を含まなければならない。

− メータ並びに補助装置及び追加装置を含む計量システムの適合性の審査

− 計量システムの審査。可能な場合,この審査は,その計量システムの動作条件の限度内で実施される。

7.4

初回検査時の審査

試験を始める前,次の審査を行わなければならない。二段階で検査を行う場合,これらの審査は極力第

一段階で行わなければならない。

− 型式への適合性を確認し,その設計及び構造(JIS B 8577-1)の一般的評価を得るための目視検査

− 表記事項(JIS B 8577-1の箇条7参照)の完全性及び正確性

− 取扱説明書(JIS B 8577-1の箇条8参照)の存在,完全性及びその言語

− 使用場所における電源電圧及び周波数と計量器ラベルの仕様との適合

− 実際の環境条件と関連する標記及び文書類との適合

− 表示機構(JIS B 8577-1の5.1参照)

− 印字装置及び用紙のタイプ(JIS B 8577-1の6.3.4参照)

29

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 測定範囲(JIS B 8577-1の5.6参照)

− 不正行為に対する保護手段の検証(JIS B 8577-1の6.10参照)

− 堅ろう(牢)な記憶装置,印字装置などのハードウェアの完全性及びそれの承認型式への適合性(JIS

B 8577-1の6.4及び6.3参照)

− 封印装置(JIS B 8577-1の箇条9参照)

7.5

初回検査時の試験

7.5.1

試験を実施するための計量事前条件

性能試験は,定格動作条件下で実施しなければならない。試験を開始する前に,計量システムは,熱的

安定化のために十分であるとみなされる時間にわたり,スイッチを入れていたことを確認しなければなら

ない。

7.5.2

試験に使用する流体

製造業者が指定し,型式審査で妥当性が確認されている場合,計量システム又はメータの検査は,空気

(又は別の流体)で実施してもよい。

7.5.3

初期検査の段階

7.5.3.1

試験は,各段階で,測定対象のガスで実施することが望ましい。

7.5.3.2

第一段階の間,少なくとも計量器に関連している(独立した計量器又は関連する補助装置を取り

付けた計量器,又はサブシステムに内蔵されることがある計量器)。第一段階に関わる試験は,製造業者の

工場内にあるような試験台又は設置済みの計量システムに装置して実施してもよい。

7.5.3.3

この第一段階は計量用計算機にも関与しなければならない。必要であれば,計量に関連する演算

装置及び計量器は,制御用演算装置とは別に検査することができる。

7.5.3.4

第二段階は,実際の動作条件での計量システムに関連する。第二段階は,現実の動作条件内で設

置場所において行われる。しかし,第二の段階は,計量システムを分解することなく搬送できる場合及び

その計量システムで意図した動作条件下でその試験を実施できる場合,代替的な場所で実施してもよい。

7.5.3.5

計量システムの電子機器の初期検査は,型式評価の一部を兼ねてもよい。

7.5.4

実施すべき試験

最も理想的とみなされる試験手順は7.5.5に規定されたものである。しかしながら,7.5.6に規定した更

に現実的な手順を代案として使用することができる。

7.5.5

望ましい手順

注記 次の項に引用した試験数については,表3及び表4を参照。

7.5.5.1

初期検定には少なくとも次のものを含まなければならない。

− 全ての計量システムについて,該当する場合,バンク圧力は,規定の試験シリンダへの充塡がシーケ

ンス制御装置の動作の全ての段階を起動させるようなものでなければならないことを条件として,燃

料充塡所で利用できるいずれか一つの条件での1回の試験。

− シーケンス制御装置を利用する充塡所用計量システム又はそれ自体のシーケンス制御装置を内蔵した

計量システムに対しては,試験1にできる限り対応した1回の試験。ただし,試験3も考慮してもよ

い。

− それ自体のシーケンス制御装置を内蔵していない又はシーケンス制御装置を使わない燃料充塡所で使

用する計量システムの試験に対しては,試験4にできる限り対応した1回の試験。ただし,試験6も

考慮してもよい。

型式承認証明書は,実施するのがよい試験の追加的情報を提供してもよい。

30

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5.5.2

少なくとも試験の一つは,実際の燃料充塡所の現場で実施することが望ましい。試験1及び/若

しくは試験3,又は試験4及び/若しくは試験6は場合によっては試験所で行ってもよい。

試験条件は,次のとおりでなければならない。

− 特定計量システムに対して特定の燃料充塡所で利用できる最大流量を達成しなければならない。

− 特定計量システムに対して特定の燃料充塡所で利用できる最大流量は,その計量システムの規定最大

許容流量以下でなければならない。

− 5.2.5.2に規定した試験条件を満たさなければならない。

− 実際の計量システムのシーケンス制御動作は,試験所で使用するものよりも速くてはならない。

7.5.5.3

初期検定時の試験は,定格動作条件内で周囲温度の下で実施しなければならない。その場合,次

のようでなければならない。

a) それぞれ適用する試験は,2回実施しなければならない。

b) それぞれの個別の誤差は,検定が現場又は試験所で行われるかどうかによって,JIS B 8577-1の5.4.1

に規定したMPEについての要件を満たさなければならない。

7.5.6

代替手順

この手順の場合,次の条件が適用される。

a) 試験は,該当する場合,バンク圧力は,規定の試験シリンダへの充塡がシーケンス制御装置の動作の

全ての段階を起動させるようなものでなければならないことを条件として,燃料充塡所で利用できる

条件で実施される。

b) その試験条件は,試験期間中の最大流量がその特定計量システムに対して特定充塡所で得られる理論

的最大流量の80 %未満となるものでなければならない。

c) 特定の計量システムに対して特定の充塡所で得られる理論的最大流量が,その計量システムの最大許

容流量以下であることを設計で確認しなければならない。

d) 初期検査時の試験は,定格動作条件内の周囲温度において実施する。

e) 実際の使用条件を十分代表する試験が行われる。一般的に,この条件は次のシーケンスで遂行される

と考えられる。

− 試験容器を空からPvまで充塡する。

− 試験容器を0.5 Pvまで排気する。

− 試験容器を0.5 PvからPvまで再充塡する。

f)

このシーケンスは,MPEと比較する二つの計量結果を提供する。適用する試験をそれぞれ少なくとも

2回実施して,必要な限りこの項の第一パラグラフの要件を満たす。

g) それぞれの個別誤差は,JIS B 8577-1の5.4に規定したMPEについての要件を満たさなければならな

い。

h) 型式承認証明書は,実施するのがよい試験について追加的な情報を提供してもよい。

7.6

検査標識及び封印

初期検査合格後,検査標識及び封印を貼付しなければならない。

8

後続検査

8.1

一般

原則として後続検査の試験は,計量システム全体に対して実施される。

31

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

後続検査時の試験

8.2.1

後続検査試験は,7.5に規定されたように実施しなければならない。

8.2.2

検査の第一段階は,そのメータの測定素子上の保護標識が損傷している場合にだけ繰り返すことが

望ましい。この段階は,検定の第一段階の条件が満たされている場合,並びにその計量システムが最小測

定量及びそれよりも大きな量に対応する送出ガス量での試験にかけることができる場合,その計量システ

ムの試験に置き換えてもよい。誤差を決定するため,可能な場合,その最大流量に達することが望ましい。

8.2.3

補助装置は,保護標識が損傷していない場合には,予備審査にかけられたとみなさなければならな

い。その補助装置の簡易審査中は,低減した測定回数を実施することで十分である。

8.3

検査の種類及び検査項目

計量システムの検査は,型式検査及び受渡検査とし,それぞれ表27の項目について行い,箇条4〜箇条

7の規定に適合しなければならない。

8.4

型式検査及び受渡検査

計量システムの検査は,次による。

a) 型式検査 ある型式について,設計上規定された性能全般に関する規定の条項(表27の○印)に適合

しているかどうかを量産開始前に判定する検査のことをいい,型式ごとに必ず行わなければならない。

b) 受渡検査 受渡検査とは,既に型式検査を終了したものと同じ設計・製造による製品の受渡しをする

場合,必要と認められる規格の条項(表27の○印)を満足しているかどうかを判定する検査のことを

いい,器差検査は全数を行うが,それ以外の検査は,合理的な抜取検査方式を用いてもよい。

また,器差検査の検査場所は製造業者から出荷した後,計量性能の影響が避けられない場合は,設

置場所で実施しなければならない。

8.5

製造業者の遵守事項

製造業者は,次の事項を遵守しなければならない。

a) 検査は,自社,第二者(受渡当事者間の相手)及び第三者のいずれで実施してもよいが,適合,不適

合の最終判断は,自社で行わなければならない。

b) 試験結果及び適合又は不適合の判定結果を示す検査成績書などの検査記録は,少なくとも3年間は保

存しなければならない。

c) 型式検査は,量産を開始する前に8.4 b)に適合していることを確認しなければならない。検査を行う

型式の区分は,計量性能への影響に応じ,製造業者が決定する。ただし,受渡当事者間で決定する場

合は,この限りではない。

8.6

標準器

後続検査は,十分な精度をもつ適切な標準器を使って実施しなければならない。これらの標準器は,適

切な校正プログラムにかけなければならない。

32

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

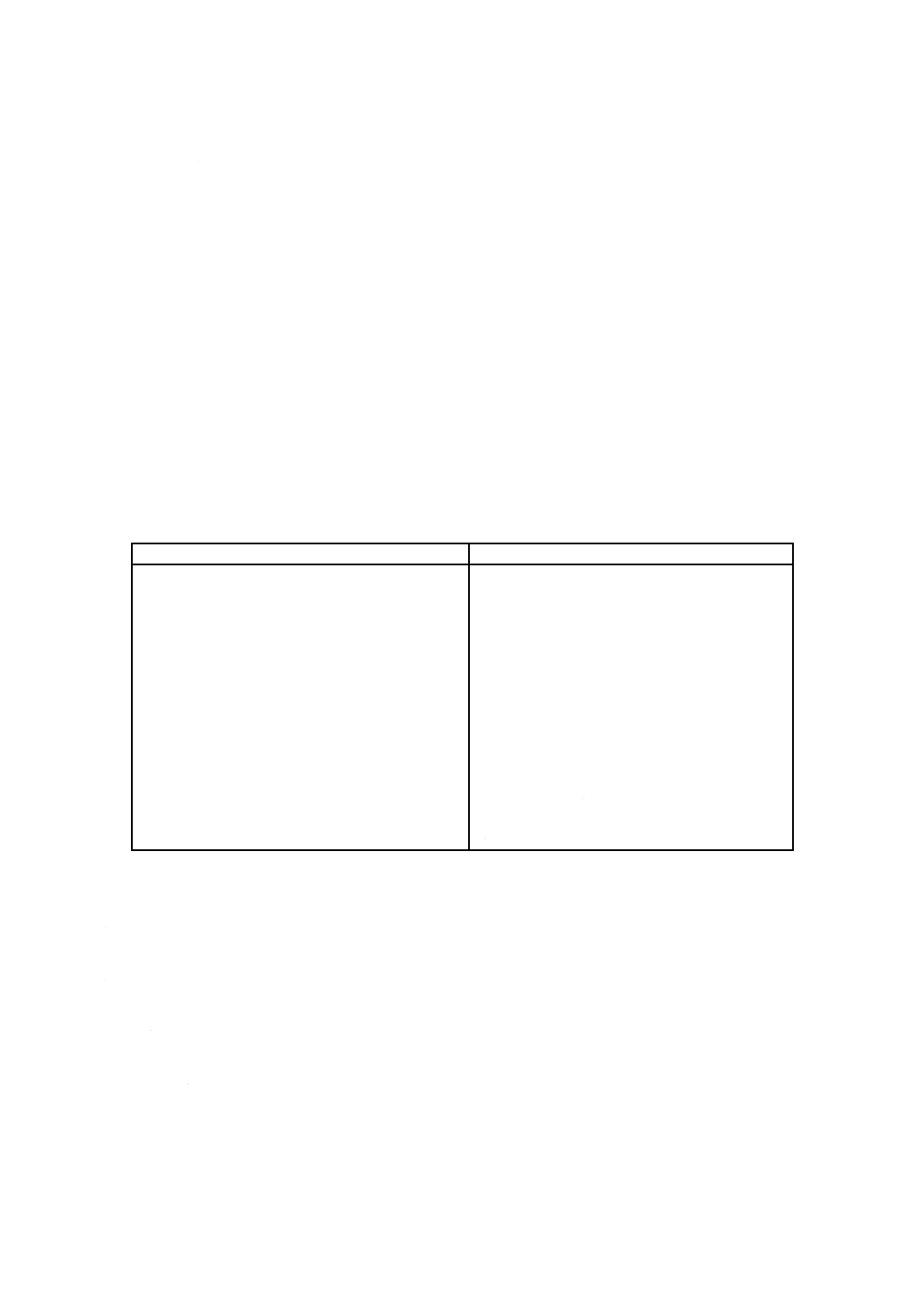

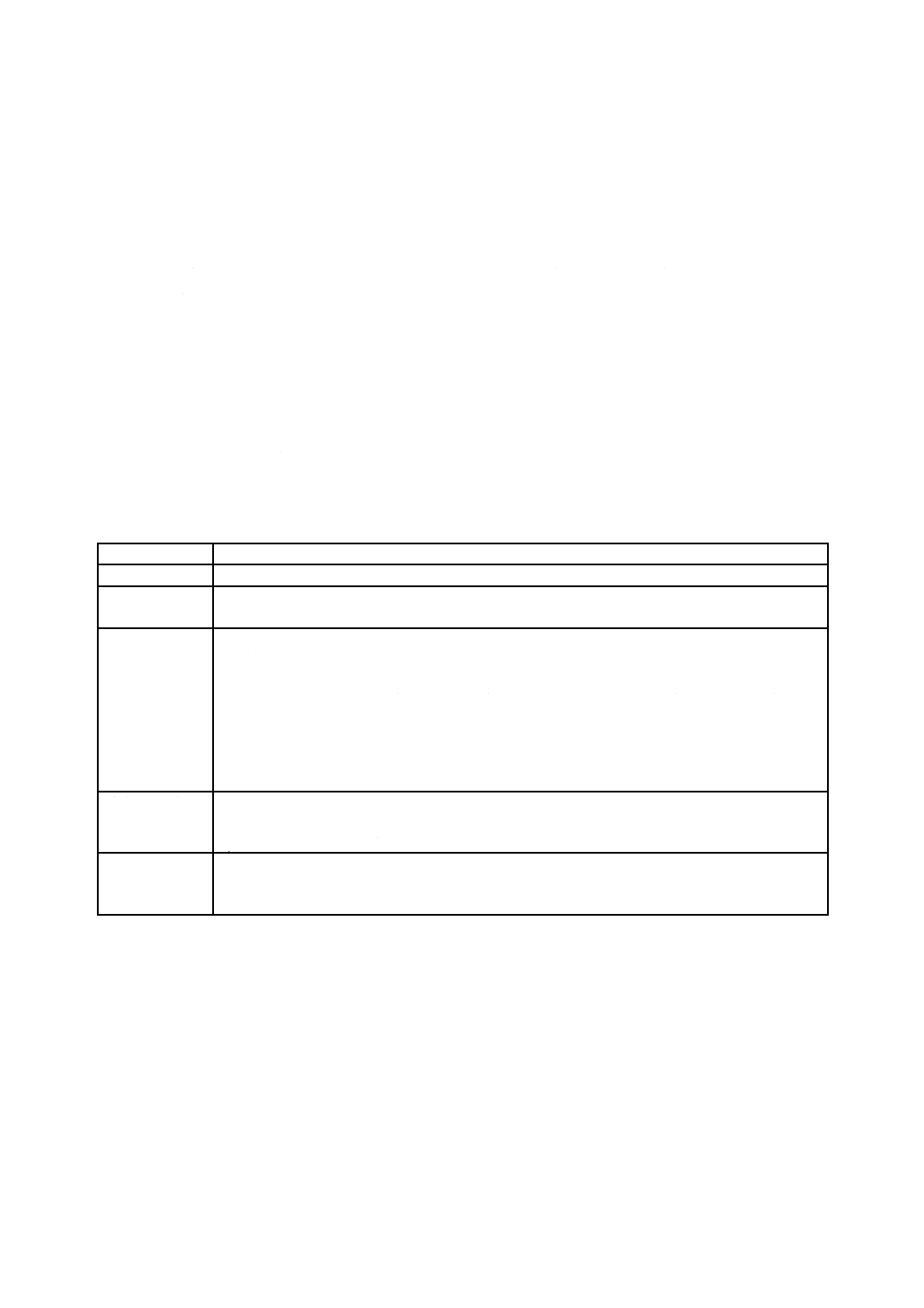

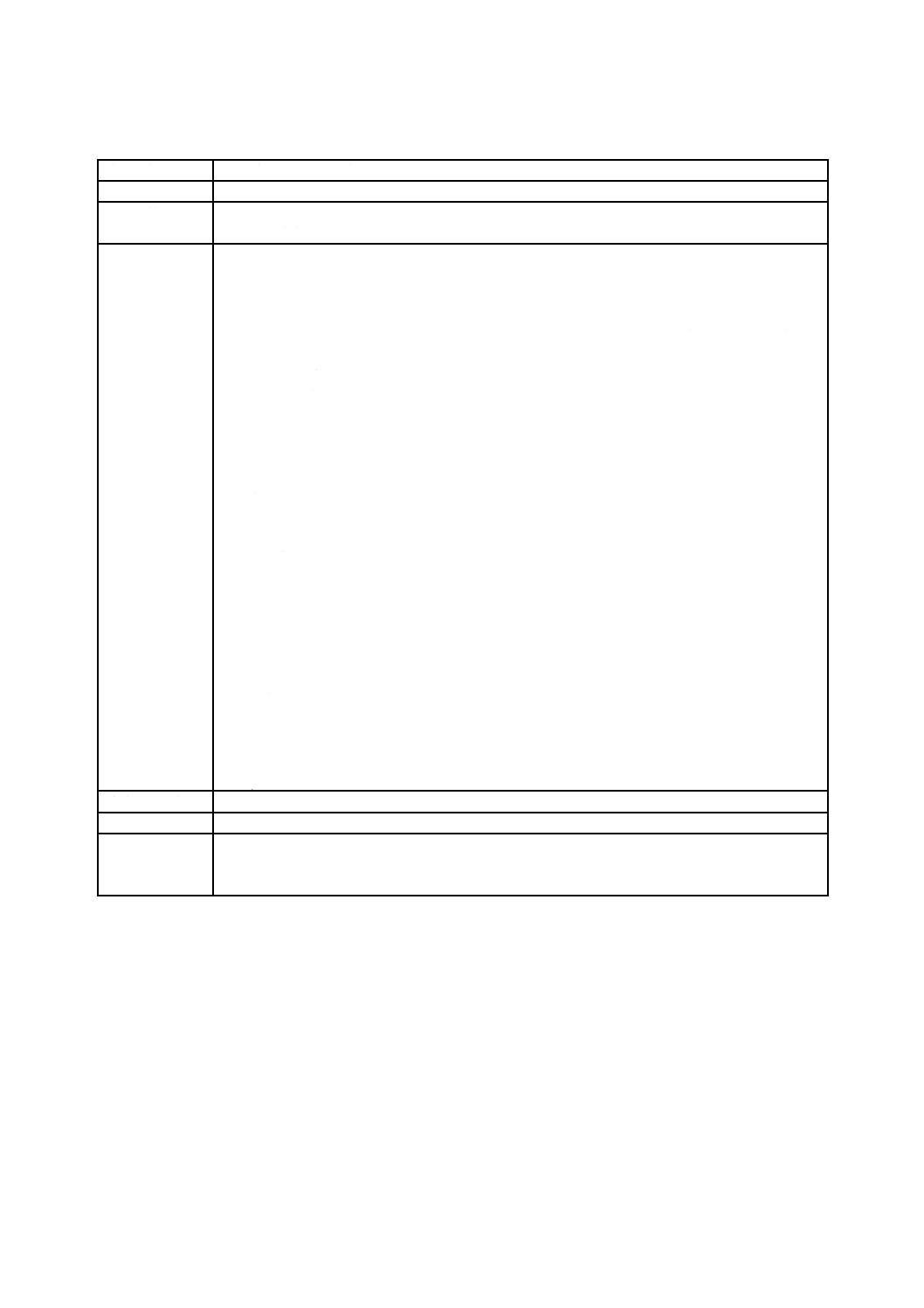

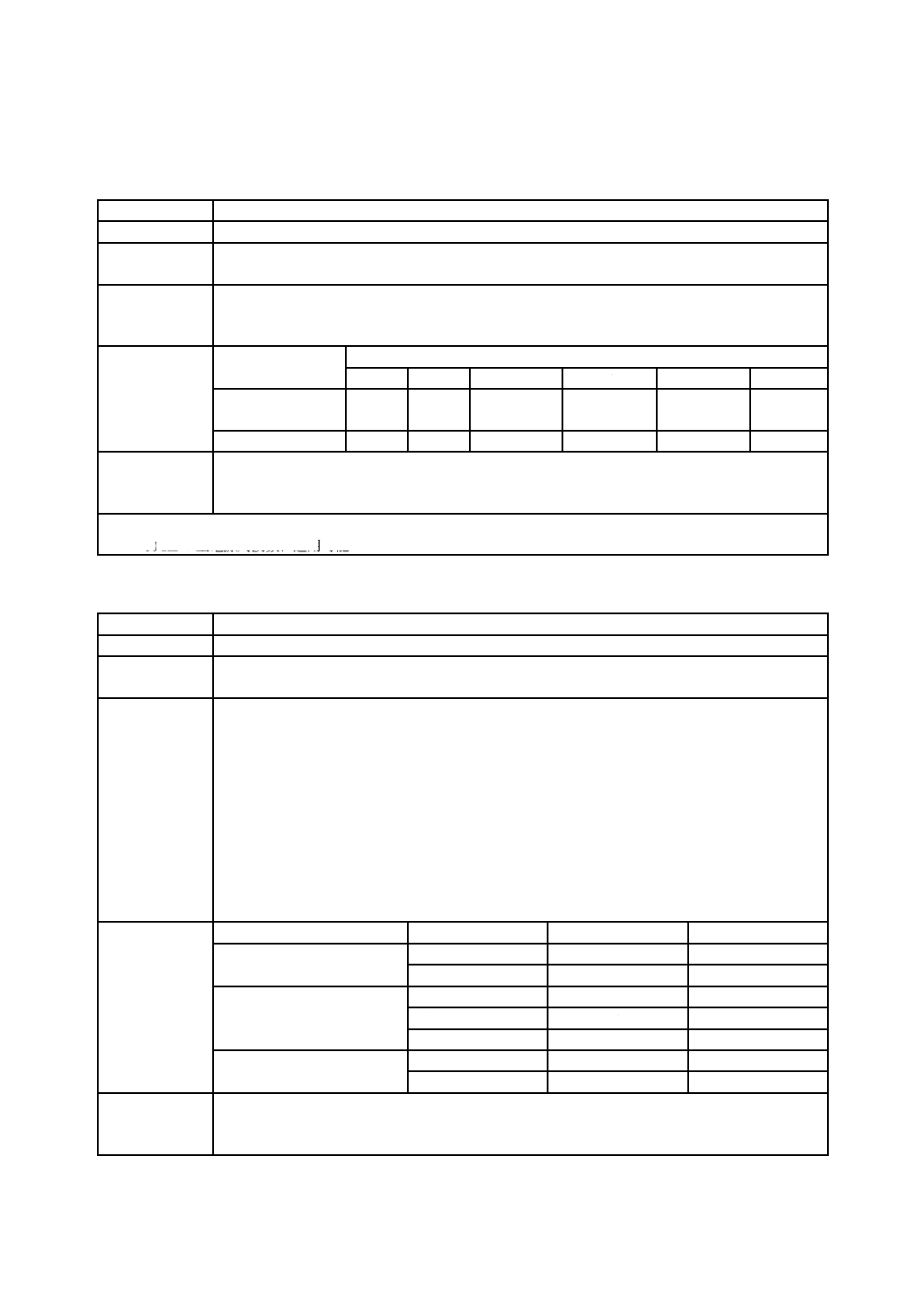

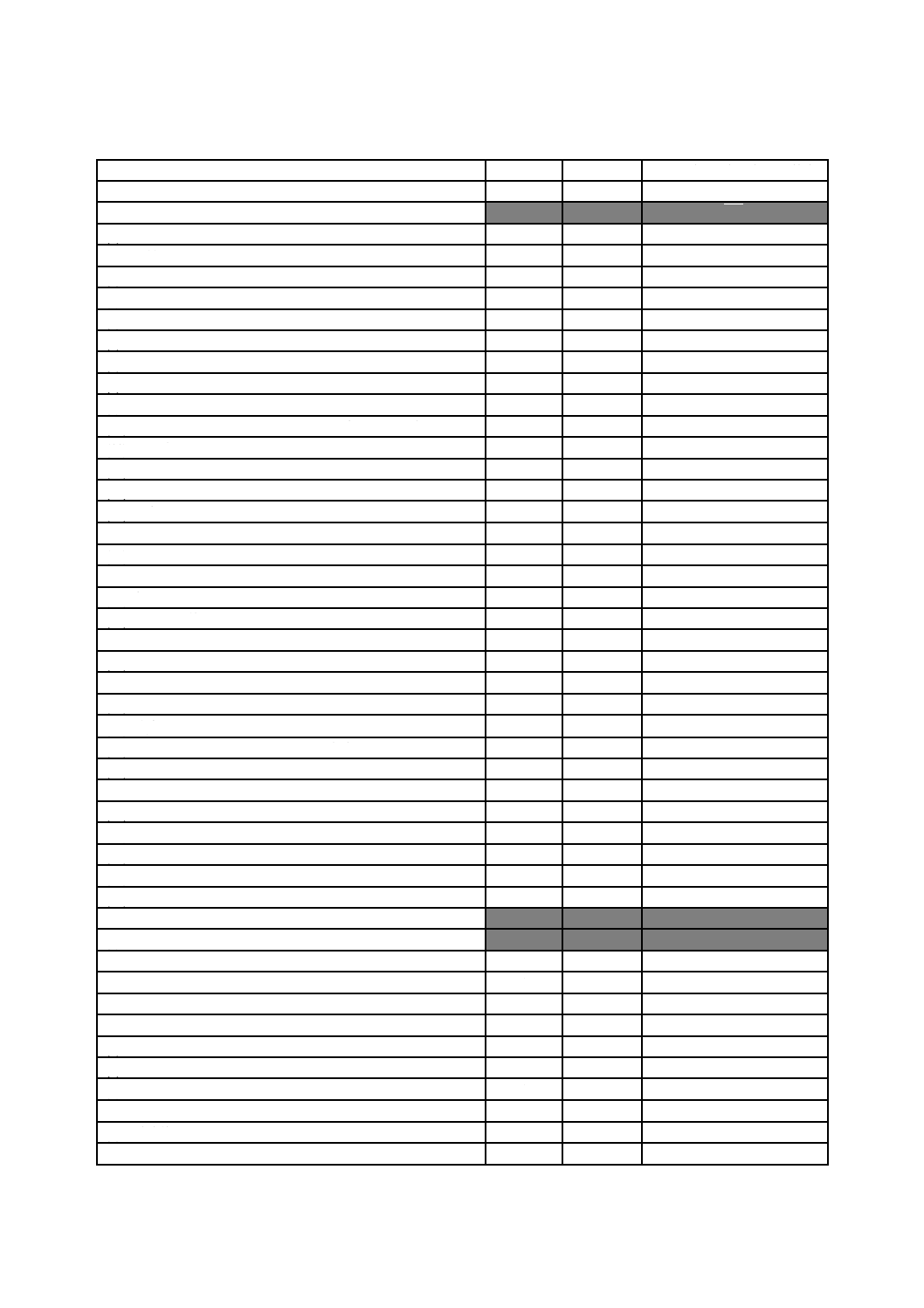

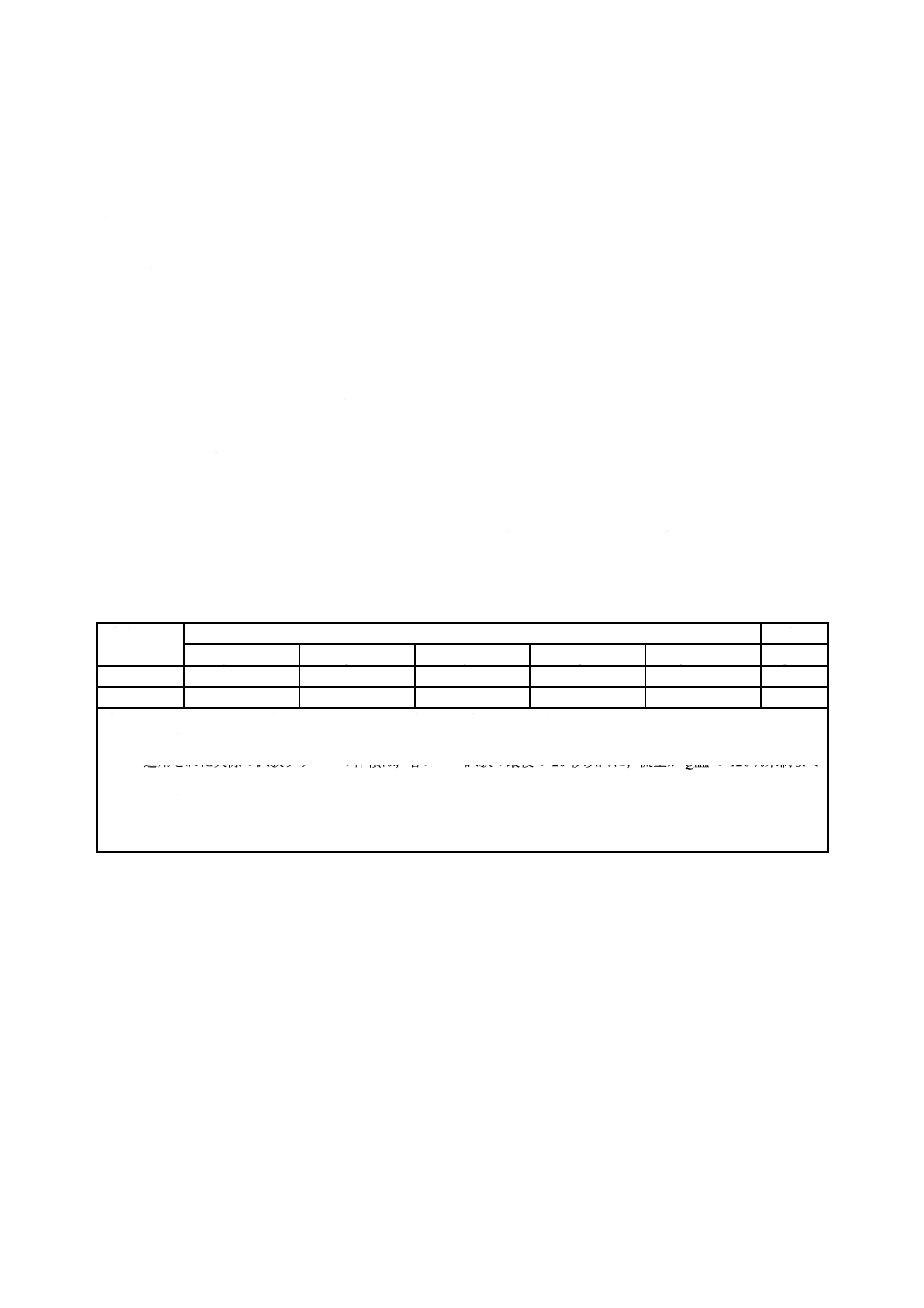

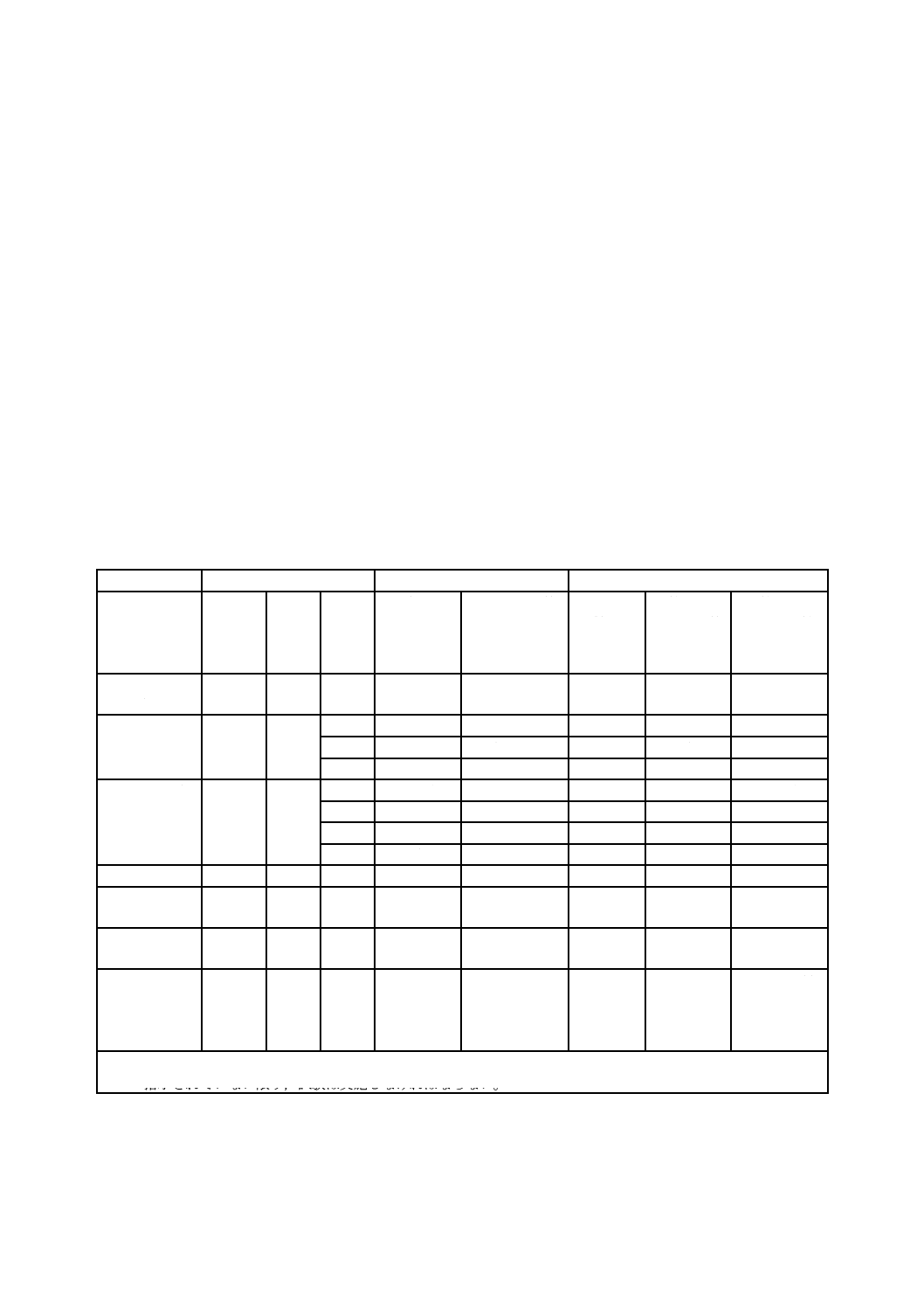

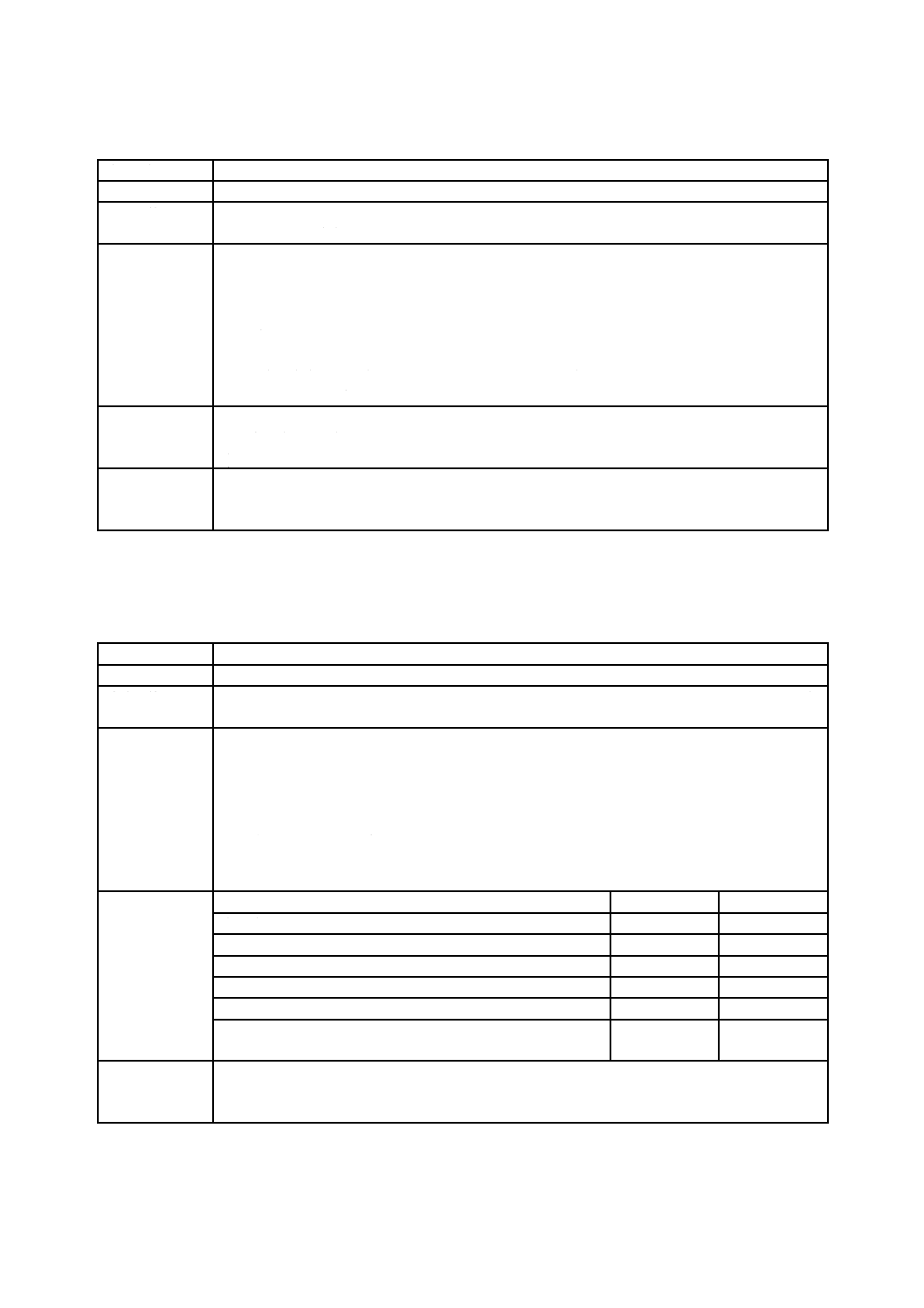

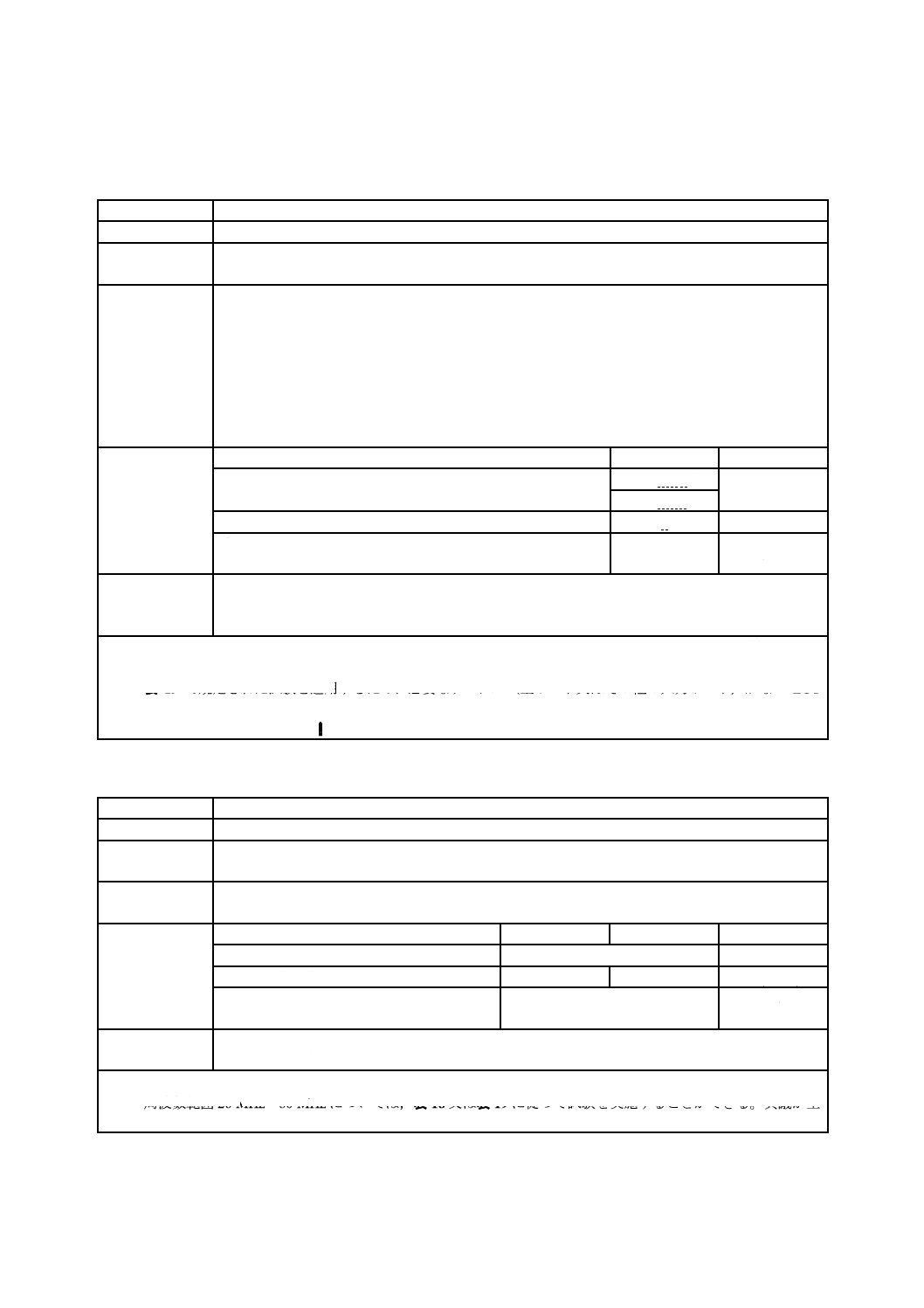

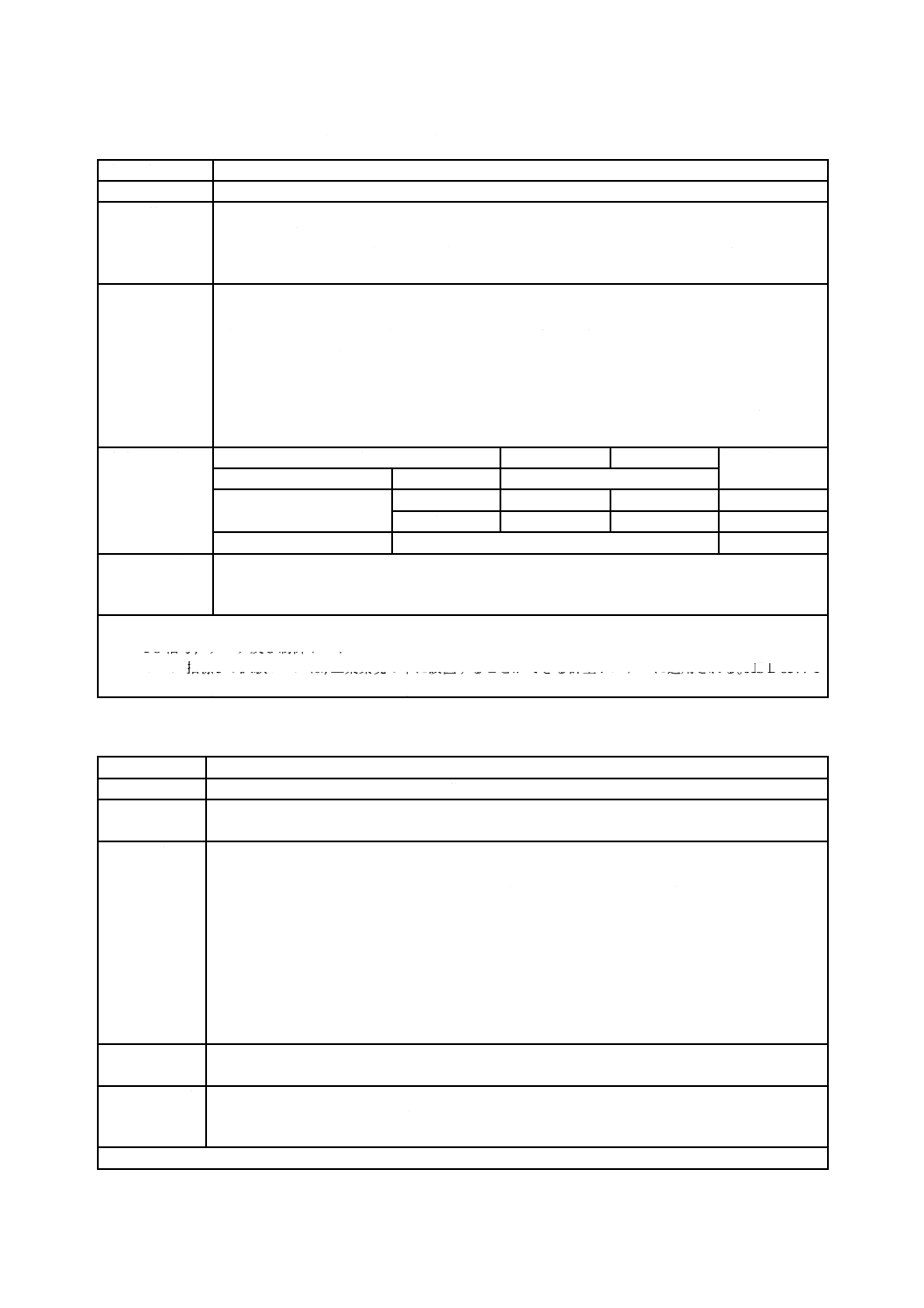

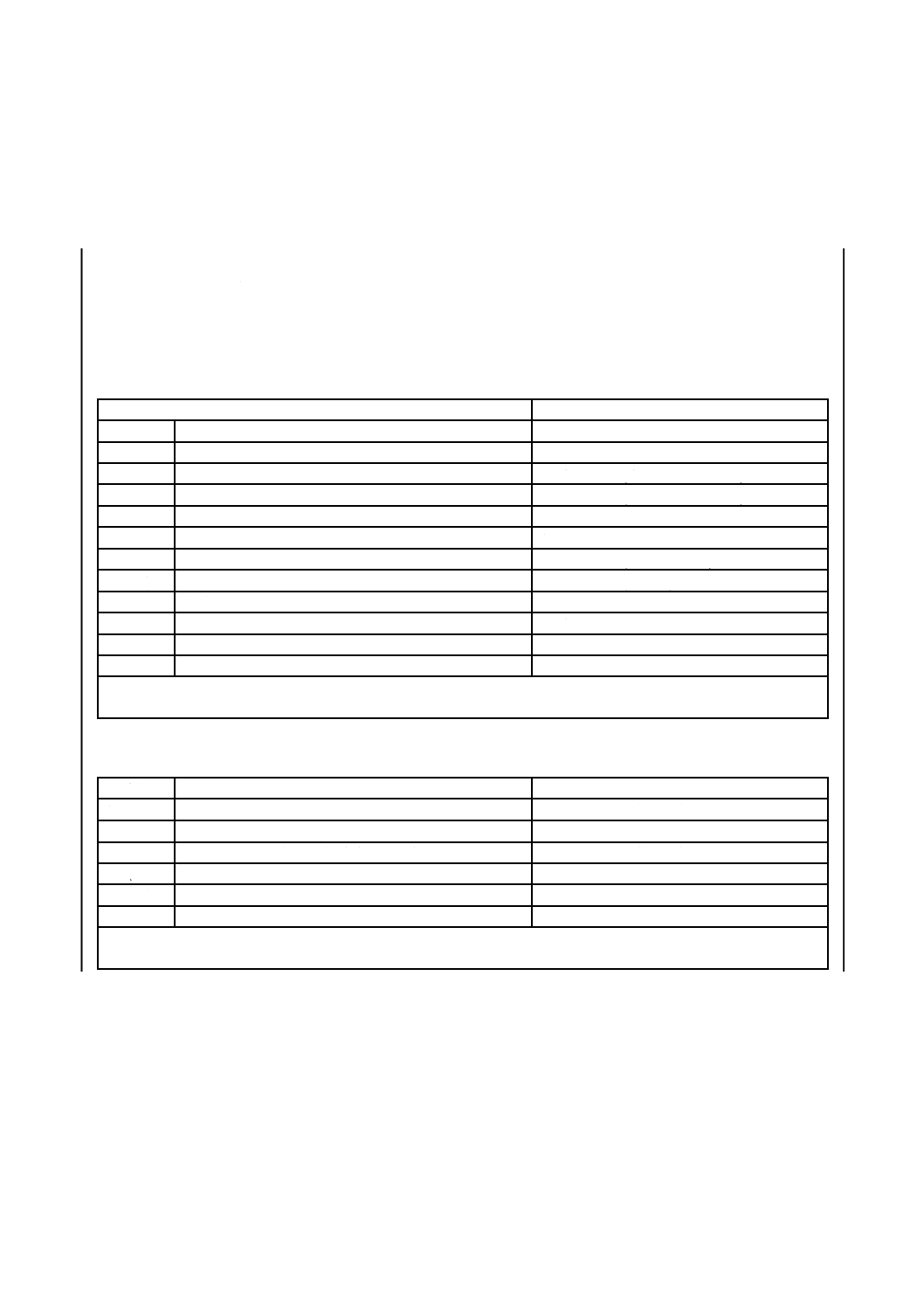

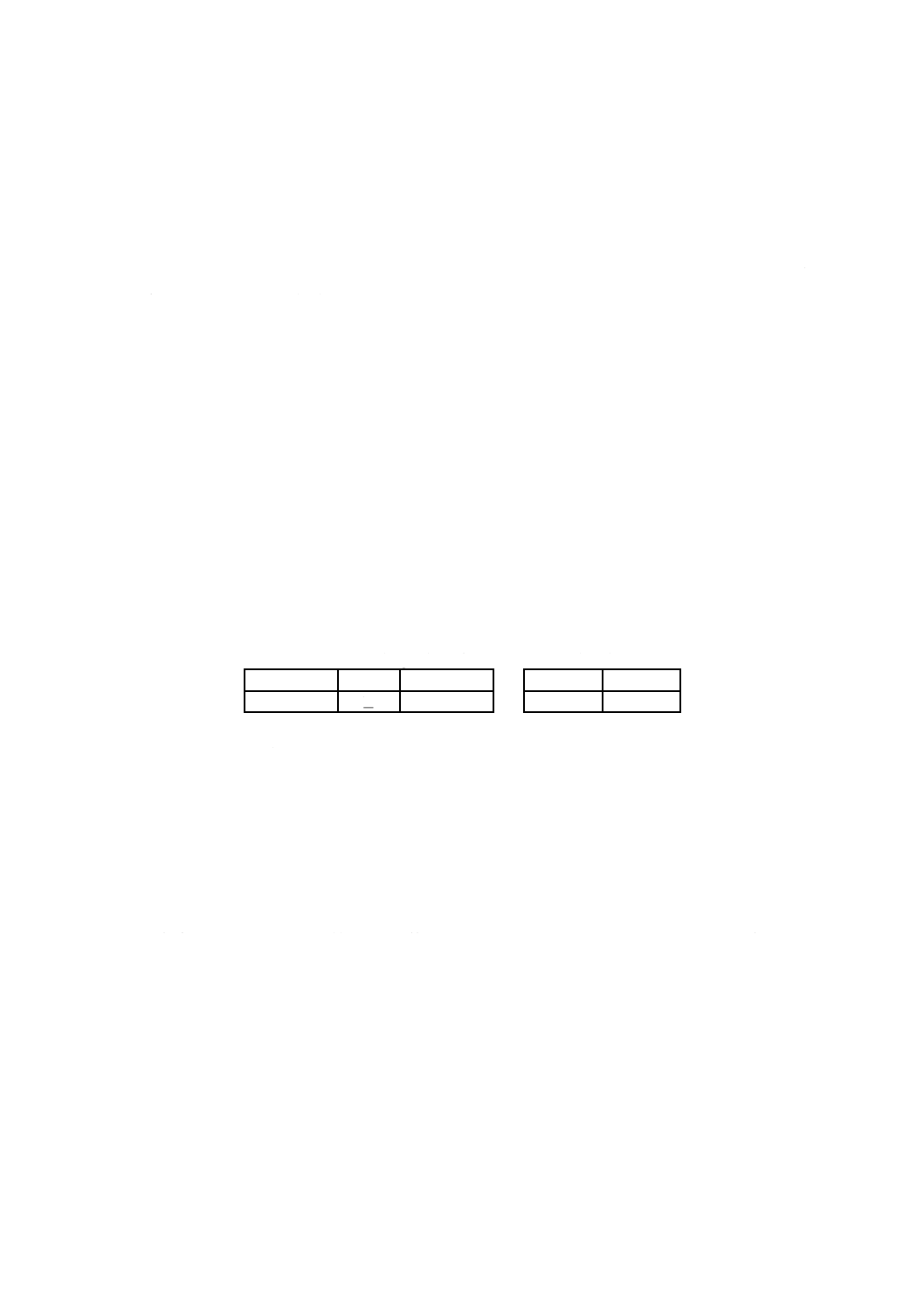

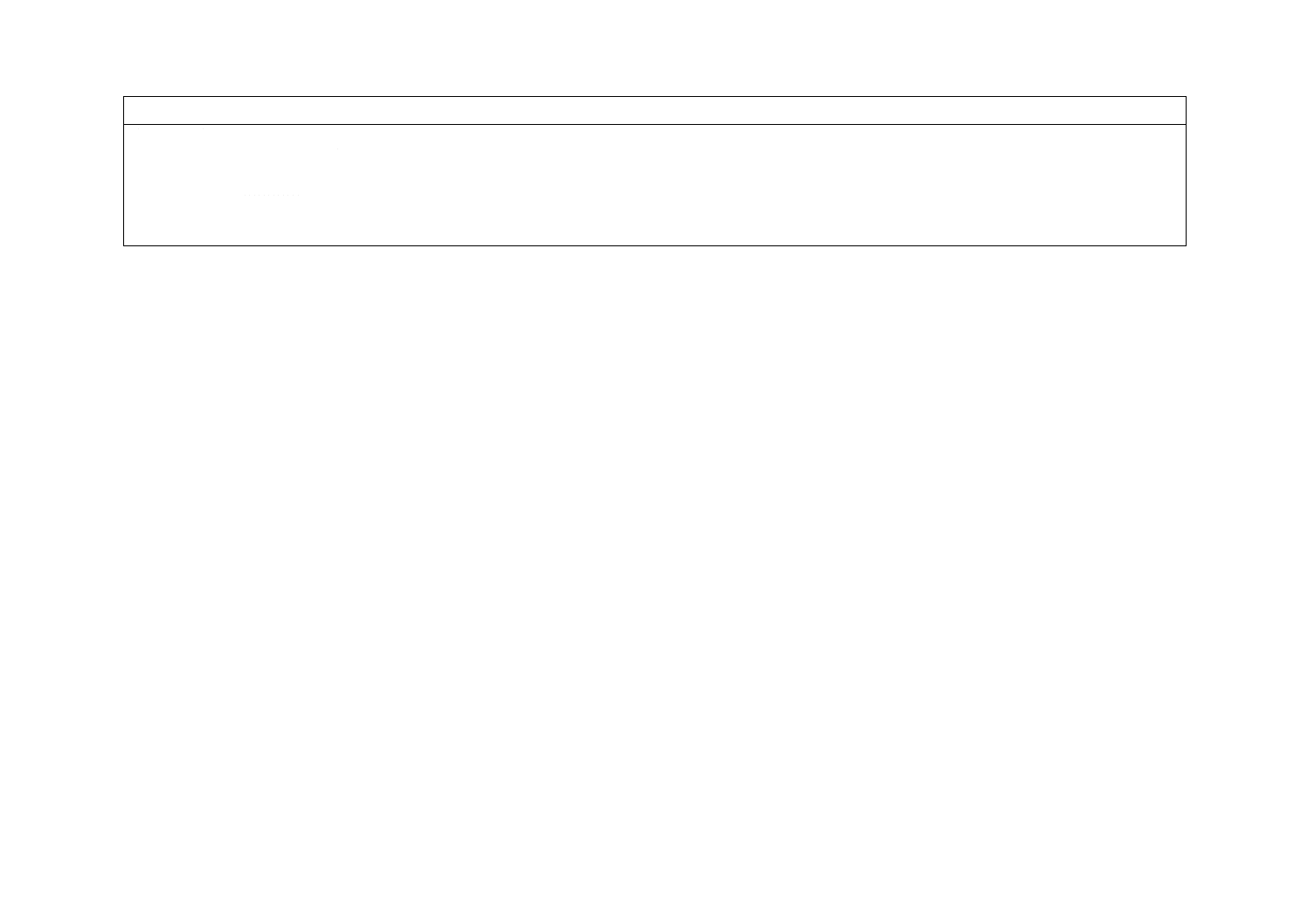

表27−検査の項目(△は推奨項目)

項目

型式検査

受渡検査

この規格の試験方法の箇条

器差検査

○a)

○b)

−

構造

(1) 表示機構の一般要件

○

○

−

(2) 目量

○

○

−

(3) 複数の表示装置又は印字装置c)

○

○

−

(4) 最小許容誤差

○

○b)

−

(5) 測定量

○

○

−

(6) 流量

○

−

−

(7) 脱圧量

○

−

−

(8) 周囲条件

△

−

−

(9) 定格動作条件

○

−

−

(10) 最大許容誤差及び最小許容誤差に適用される条件

○

−

−

(11) 表示機構c)

○

○

−

(12) 価格表示機構c)

○

○

−

(13) 検査表示機構c)

○

○

−

(14) 印字装置c)

○

○

−

(15) 記憶装置c)

○

○

−

(16) データ伝送c)

○

○

−

(17) 表示機構のゼロ戻し装置

○

○

−

(18) 定量装置c)

○

○

−

(19) 計量用計算機

○

○

−

(20) 電源装置

○

−

−

(21) ゼロ流量応答

○

−

−

(22) ポストペイメントc)

○

−

−

(23) プリペイメントc)

○

−

−

(24) 電池

○

−

−

(25) 計量システムの設置に関する留意事項

○

−

−

(26) 不正行為に対する保護

○

○

−

(27) 補助装置

○

−

−

(28) トランスファポイント

○

−

−

(29) 分岐配管及びう(迂)回配管

○

−

−

(30) 流量センサと表示装置との間の接続

○

−

−

(31) 調整装置c)

○

○

−

(32) 補正装置c)

○

○

−

性能

(1) 計量上の要件

精度

△

−

−

繰返し誤差

△

−

−

最小測定量

○

−

−

耐久性d)

○

−

−

(2) 高温(耐熱性)

△

−

−

(3) 低温(耐寒性)

△

−

−

(4) 温湿度サイクル(12+12時間サイクル)

△

−

−

(5) 電圧変化

△

−

−

(6) 瞬時停電

△

−

−

(7) バースト

△

−

−

33

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27−検査の項目(△は推奨項目)(続き)

項目

型式検査

受渡検査

この規格の試験方法の箇条

(8) 静電気放電

△

−

−

(9) 放射電磁界イミュニティe)

△

−

−

表記

○

○

−

注a) 製造業者で計量性能に影響のある部分を組み立てられない場合などは,受渡検査を型式検査としてよい。

b) 必ず現地で実施しなければならない。

c) 機能をもつ計量システムだけ実施する。

d) コリオリ流量計の場合は実施しなくてもよい。

e) 計量性能に影響を与える部品だけの確認でもよい。

34

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

計量システム及び測定装置の最小試験量

A.0 一般

デジタル目量sの丸めが測定不確かさへの最大の寄与分であるという推定が有効と思われることを条件

として,次を考慮してもよい。

デジタル目量sであるメータの誤差の決定の場合,その確率分布がく(矩)形であること1),及びその

標準不確かさusが次の式であることが実証できる。

6

s

s

u=

2に等しい包合係数を考慮した場合,その拡張対応不確かさUは次の式で表される。

U=2us

型式承認時の不確かさについての要件と公差Tとの間の関係は次の式で表される。

5

T

U≦

次の場合,次の式が当てはまる。

T

s≦

6

10

注1) 桁(ディジット)の一つの読みのusは,く(矩)形分布をもち,us=s/2×1/3である。二つの

読み(稼働の開始時及び終了時)の場合,usは,2×s/2×1/3=s/6であり,これは桁(デ

ィジット)の二分の一にわたるく(矩)形分布と同じ結果を生じる。

A.1 MPE=±1.5 %をもつ完全な計量システムの誤差を決める場合

T=MPE=1.5×10−2Qの場合

Qは次に等しい。

Q=ns

ここで,nは目量の数である。

これで次の式となる。

ns

s

015

.0

6

10≦

すなわち,

16

.

272

6

5.1

000

1

=

≧

n

これを丸めて,n≧273となる。

A.2 MPE=±1 %をもつメータの誤差を決める場合

MPEの割合=1.5/1の場合,n≧1.5×272.16となり,n≧409となる。

35

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 公差=±0.6 %をもつメータの繰返し性を決める場合

MPEの割合=1.5/0.6の場合,n≧2.5×272.16となり,n≧681となる。

A.4 公差=±1 %をもつ計量システムの繰返し性を決める場合

MPEの割合=1.5/1の場合,n≧1.5×272.16となり,n≧409となる。

A.5 計算機誤差を決める場合

T=5×10−4nsの場合,n≧272.16×1.5×10−2/5×10−4となり,n≧8 165となる。

A.6 計量システム,計量用計算機又はその他装置の誤りを決める場合

T=FL(誤りの限界値)の場合,T=MPE/10=1.5×10−3 nsとなり,n≧2 722となる。

A.7 結論

一般的に,最小測定量における試験を除いて,少なくとも1 000目量に対応する量でA.1からA.4に対

応した試験の実施及び10 000目量に対応する量においてA.5及びA.6に対応する試験を実施することが提

案されている。しかしながら,必要な場合(長期試験),A.6に対して5 000目量で十分である。

36

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

コリオリメータに対する影響量の試験方法

B.0

一般

この附属書は参考であるが,次の指針は,この附属書に従って試験を実施する場合には順守することが

望ましい。

B.1

適用範囲

この附属書は,5.2に規定されている試験手段をもたないコリオリメータの影響試験をどのように実施す

るかを記載している。これは,影響因子及び妨害,すなわち,5.2.7.6,6.8及び6.9に規定されている性能

試験に関することである。その他全ての試験は,5.2の該当する各項に従って実施しなければならない。

規定されている方法は,代替の静的方法であり,したがって,ガス又は代替流体に要求されている精度

試験には適用できない。通常の状況で試験を実施することが難しい場合(例えば,通常の試験手段を用い

て恒温室で実施しなければならないことを避けるため)又は試験手段が存在しない場合(例えば,ガス温

度を完全に制御すること)に使用してもよい。

この方法は,電子式センサ又はトランスデューサを使用する他のメータに適用してもよいが,特有の考

慮点に配慮する場合がある。しかし,実際は,その適用はコリオリメータだけに限定されると考えられる

(実際にCNG燃料ディスペンサの一般的に認められた技術である。)。

この試験方法は,完全な計量システムに対して適用してはならないが,事例ごとの決定に基づき,メー

タ又はメータの適切な部分(EUT)に対して実施してもよい。

B.2

予備考察

この附属書に規定されている方法に従って,コリオリメータの試験を実施する場合,このタイプのメー

タの次の項目を考慮しなければならない。

B.2.1 ローフローカットオフ

一般的に,コリオリメータには”ローフローカットオフ”機能と呼ばれるものが備わっている。この機

能は,このカットオフ値以下の流量を測定することができない。この値を超える流量は,測定値(ローフ

ローカットオフ値の減算なしに)として示される。試験中,たとえ正常なローカットオフ値以下であって

も,全ての流量指示を監視すること場合がある。したがって,ほとんどの性能試験では,ローフローカッ

トオフをゼロに設定する必要がある。

この附属書の適用できる試験では,ローフローカットオフはゼロに設定しなければならない。

通常の設置現場での稼働(オンサイト)中には,ゼロと異なるローフローカットオフ値を適用する必要

がある。一般的に,実際の最適値は,そのメータのゼロ安定性,完全なメータの適用される最小測定量に

依存する。

B.2.2 フローなし状態

通常,コリオリメータは連続して測定されるが,フロー状態又はフローなし状態に依存することなく,

同じプロセスが実行され続けることを意味する。

37

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.3 温度測定

ほとんどのコリオリメータには,補正のための内部温度センサが備わっている。この場合,温度測定機

能を作動させた状態でメータを試験しなければならない。

B.2.4 圧力測定

圧力伝送器は,様々な目的のためにコリオリメータに接続する場合がある。その場合,圧力測定機能を

作動させた状態でメータを試験しなければならない。

B.2.5 予熱時間

全てのコリオリメータは,部分的にアナログの電子機器が使用されている。アナログ部品の特性は温度

に依存するため,その装置の特性は,電子機器が安定した温度に達したときに安定する。試験は,完全な

計量システムにおけるメータの予熱時間を具現する条件で実施しなければならない。

B.2.6 コリオリセンサ

現在知られている全てのコリオリメータは,基本的に2個のセンサから構成されている。流量センサ(通

常,1本又は平行な2本の測定管から構成される。)及び温度依存性がある流量センサの振動特性の補正用

の温度センサである。

コリオリメータの主要な測定信号は,次のとおりである。

− 流量センサを通過する質量流量に関連する時間差値

− 流量センサ中のガス密度に関連する共鳴周波数

− 測定管の温度に関連する抵抗値

測定管は,1個又は1個以上の駆動コイルを流れる交流電流によって動く(正弦波振動)ように設定さ

れている。測定管の動きは,少なくとも2個のピックオフコイルを用いて検出されている。

前述のとおり,通常,流量センサの補正を行えるようには温度センサが組み込まれている。振動管は,

その温度の作用により多少堅くなる。この機械的現象の結果として,測定管の温度は,質量及び密度の主

要信号に影響がある。

気候性の影響に関する試験を含めた性能試験は,計量器(又はその構成部品)が定格動作条件全体にわ

たって最大許容誤差以内で動作することを検証するために実行しなければならない。コリオリセンサの場

合,温度を変化させる結果として二つの別々の影響が生じることがある。測定管の振動特性が変化するこ

とによる機械的影響及び電子機器への影響がある。影響試験条件の適用は,この場合,周囲温度は,コリ

オリ流量センサに二つの別々の影響をもたらす。性能試験の本来の目的から,これら二つの影響を別々に

観測することが必要になることがある。

したがって,流量センサの一部が機械的構成要素とみなされても,5.2.7.6(B.3.6参照)に従って,ガス

温度の影響を受けなければならない。これら試験は,ガスの代わりに流体を使って実施することが可能で

ある。

B.2.7 コリオリトランスデューサ

一次アナログ測定信号を処理する電子デバイスがセンサに接続される。これらの信号は,計算装置によ

って処理され,指示装置及び/又は(主)計算機などの出力に伝送される。質量流量が決定される前に,

二つの重要な計算が実行される。つまり,測定管の温度に基づく補正計算及びその装置のゼロ設定の調整

(B.2.8参照)が行われる。

B.2.8 ゼロ設定

コリオリ流量センサの振動に関連する挙動は,主として設置方法,温度変化及び密度変化によって決定

される。コリオリメータは,ノーフロー(流量なし)状態の間もセンサ信号を連続して処理するため,ピ

38

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ックオフコイルの信号間の時間差は,質量流量に変換される。測定管の特性及び設置によって生じる管へ

の応力に応じて,ノーフロー(流量なし)状態でも質量流量を観測されることがある。ノーフロー(流量

なし)状態で観測された質量流量は,ゼロ流量として認識される。特別なコマンドを入力した後,ゼロ流

量値は,測定装置によって決定される。この値(これは,正又は負いずれかの質量流量である。)は,コリ

リトランスデューサに保存及び記憶され,トランスデューサによって決定された流量値から減算又は加算

される。

B.3

試験方法

B.3.1 影響因子に対する試験方法のカテゴリ

試験は,次の三つのカテゴリに分割できる。

− 6.8の影響因子試験

− 6.9の妨害試験

− 特定のガス影響因子試験(5.2.7.6)。

これらカテゴリそれぞれに対して,同じ一般原則が適用されるが,試験方法に関する特定情報が示され

ている。

B.3.2 一般原則

特定のEUTに適用可能な全ての性能試験は,一連の試験で順次に実施される。その一連の試験の前に,

基準条件下でのEUTの性能が決定される。各影響量について,適切な方に従って,その量の印加中又は印

加後かに別の試験が実施される。有効な影響の場合には,流量の変化(CF)が観測される。

6.8及び6.9に定義されている試験では,仮想流量信号は,Qminにできるだけ近い流量を得るためにシス

テマティックオフセットを導入することによって作成される。このオフセットの実行は,センサの電子部

品(コイルを含む。)への妨害の影響の検知を可能にしなければならない。そうでない場合,5.2.7.6の適

用について,次の方法を考慮する必要がある。

5.2.7.6の適用については,ゼロ流量での実際の信号が考慮される。このために,低流量遮断はゼロに設

定される。

影響量ごとにCFが記録され,流量の相対的変化(RCF)は,次の式を使って決定される。

RCF (%)=CF/Qmin×100

注記 B.2.6の適用については,流量が増加するとともにRCFが減少し,式中の最小流量に対する基

準が最も厳しい判断基準となる。

RCFの値は,場合に応じて,適用されるMPE又は誤りの限界値よりも小さくなければならない。

各測定中,メータの流量をモニタされる。このようにして,装置の安定性に関する情報が直ちに得られ

る。基準条件での測定では,流量は安定していなければならない。影響量の下での幾つかの試験では,幾

つかの流量の変動は許容される。

一般的な原則として,選択された流量は,最大流量変化を生じる流量でなければならない。しかし,よ

り大きな変動をもたらす流量が,不正確な測定の原因とはならない単なる一時的な現象に関わるとみなす

ことができる場合,実際の適用により高い適合される別の流量を選択することができる。

B.3.3 試験開始前

温度膨張又は収縮による流量センサの損傷を防止するために,必要な場合を除き,流量センサは,厳重

に覆うようなフランジによって閉めることはできない。

ガス温度が十分に安定する前に,温度対流が起こると,少量のガスの流れがEUT内を通過し,上下に移

39

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動する。幾つかのメータでは,これを一切予期していない場合,これが流量指示として表れる。

B.3.4 影響因子に対する試験方法の詳細

影響因子試験の目的は,EUTが最大許容誤差以内で動作することを検証することである。

周囲温度試験では,管の温度変化による機械的影響を排除できる場合,EUTの電子機器への影響を個別

に試験することができなければならない。1本のピックオフコイルが両方の適用可能な入力に並列に接続

されている場合,温度変化の機械的影響は排除されるが,電子機器への影響は依然として観測される。

EUTの機械部分に対する影響因子の影響を排除できる場合,JIS B 8577-1の6.8の計量用計算機に対し

て規定されているMPEを適用する。

EUTの機械部分に対する影響因子の影響を排除できない場合,JIS B 8577-1の5.4.1のメータに対して規

定されているMPEを適用する。

B.3.5 妨害に対する試験方法の詳細

潜在的な妨害をシミュレートするための試験が適用されている場合,誤りは,全ての場合に誤りの限界

を超えてはならない。

B.3.6 ガス影響因子に対する試験方法の詳細

試験には,完全な流量センサを使用しなければならない。適用されるMPEは,そのメータに対して規

定されているものである。

温度補正は有効にしなければならず,通常の測定中と同じ方法で動作しなければならない。

流量センサ内のガスを要求されている温度まで加熱又は冷却することができない場合,完全な流量セン

サを恒温槽内に入れることができる。測定は,流量センサ内の温度が製造業者が指定したガス温度に対す

る定格動作条件の温度限界(Tmax及びTmin)で安定している場合に実施する。

代替として,これらの試験は,液体又は空気,窒素又はその他の何らかのガスを用いて実施してもよい

が,十分なレベルの同等性が実証されている場合に限られる。

圧力の影響下の試験では,流量センサを閉鎖するフランジは,製造業者が指定したガス圧力に対する定

格動作条件の圧力限度値(max及びmin)に到達できるように,十分な剛性をもっていなければならない。

ガスの性質又は密度に基づいてメータを試験するのが適切であるとみなされる場合,その標準ガスは製

造業者が指定したものである。

40

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

ソフトウェアの妥当性評価手順

C.0 一般

ソフトウェアの評価手順は,JIS B 8577-1の附属書Aに記載されている要件への適合の評価に関係があ

り,表C.1に示される分析,検証及び試験の組合せで構成される。略記及びOIML D 31に規定されている

方法との関係は,表C.2による。

表C.1−ソフトウェア要件への適合の検証に適用されるソフトウェアの検証手順

要件(JIS B 8577-1の附属書A参照)

評価手順(表C.2参照)

A.1.1

ソフトウェアの識別情報

AD+VFTSw

A.1.2

アルゴリズムの正しさ

AD+VFTSw

A.1.3

不正の防護

AD+VFTSw (+DFA/CIWT/SMT) a)

パラメータの保護

AD+VFTSw (+DFA/CIWT/SMT) a)

A.2.1

電子装置及びサブアセンブリの分離

AD

A.2.1.3

ソフトウェア部分の分離

AD

A.2.3

データの保存,通信システムを介した伝送

AD+VFTSw (+CIWT/SMT) a)

A.2.3 b)

測定時間を基準にしたデータの保護

AD+VFTSw (+SMT) a)

A.2.4

伝送遅延

AD+VFTSw

A.2.5

伝送中断

AD+VFTSw

タイムスタンプ

AD+VFTSw

A.2.6

自動保存

AD+VFTSw

注a) ソフトウェアの検証方法DFA,CIWT及びSMTは,一般的に適用されず,計量システムがソフトウェアのダ

ウンロードを許容するように設計されている場合にだけ適用可能としてもよい。

表C.2−附属書Cの表に記載され,かつ,OIML D 31に詳述されている評価手順との相互参照

略記

内容

関連する表及びOIML D 31:2008の細分箇条

AD

文書類の分析及び設計の検証

表C.3 →D 31(6.3.2.1)

VFTM

計量機能の機能試験による検証

表C.4 →D 31(6.3.2.2)

VFTSw

ソフトウェア機能の機能試験による検証

表C.5 →D 31(6.3.2.3)

DFA a)

計量データフロー分析

表C.6 →D 31(6.3.2.4)

CIWT a)

コード検査及び実地検証(ウォークスルー)

表C.7 →D 31(6.3.2.5)

SMT a)

ソフトウェアモジュールの試験

表C.8 →D 31(6.3.2.6)

注a) ソフトウェアの検証方法DFA,CIWT及びSMTは,一般的に適用されず,計量システムがソフトウェアのダ

ウンロードを許容するように設計されている場合にだけ適用可能としてもよい。

C.1 文書及び仕様の分析及び設計の検証(AD)

文書及び仕様の分析及び設計の検証(AD)の評価手順は,表C.3による。

41

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.3−文書及び仕様の分析及び設計の検証の評価手順

用途

全てのソフトウェアの検証評価に適用できる基本的手順

内容

文書及び図表での記載を用いて計量器の機能及び特徴を評価し,それが関連するOIML勧告の要件に適

合しているかどうかを確認する。計量要件と併せてソフトウェアの機能要件(例えば,不正防止,調整パ

ラメータの保護,許容されない機能,他の装置との通信,ソフトウェアの更新,誤り検知など)を考慮し

て,評価しなければならない。

参照

OIML D 31の6.3.2.1

C.2 計量機能の機能試験による検証(VFTM)

計量機能の機能試験による検証(VFTM)の評価手順は,表C.4による。

表C.4−計量機能の機能試験による検証の評価手順

用途

特性の線形化,環境影響の補償,価格計算での丸めなどのために,生データから測定値を計算するための

アルゴリズムの正しさの検証するため

内容

OIML勧告で規定されている評価及び試験方法のほとんどは,各種条件下の基準測定に基づいている。こ

れらのアプリケーションは,機器の特定の技術に制限されない。主にソフトウェアの検証を目的としたも

のではないが,試験結果は,一般的に計量的に最も重要なソフトウェアの一部の検証として解釈すること

ができる。関連するOIML勧告で規定されている試験が,計量器の計量関連の全ての機能を対象とする

場合,対応するソフトウェア部分は検証されているとみなすことができる。一般的に,計量器の計量機能

を検証するために追加のソフトウェアの分析又は試験を適用する必要はない。

参照

OIML D 31の6.3.2.2及び様々な個別のOIML勧告

C.3 ソフトウェア機能の機能試験による検証(VFTSw)

ソフトウェア機能の機能試験による検証(VFTSw)の評価手順は,表C.5による。

表C.5−ソフトウェア機能の機能試験による検証の評価手順

用途

例えば,パラメータの保護,ソフトウェア識別の指示,ソフトウェア対応の誤りの検知,システム構成(特

にソフトウェア環境)などの検証のため

内容

実際には,操作マニュアル,計量器説明書又はソフトウェア文書に記載されている必要な機能が確認され

る。ソフトウェアが制御され,正しく機能している場合,これらの機能はソフトウェア分析を行わなくて

も検証されたとみなされる。

参照

OIML D 31の6.3.2.3及び様々な個別のOIML勧告

C.4 計量データフロー分析(DFA)

計量データフロー分析(DFA)の評価手順は,表C.6による。

表C.6−計量データフロー分析の評価手順

用途

ソフトウェア分離の確認を含め,データド領域を介した測定値のデータフローの制御に関するソフトウェ

アの設計の分析のため

内容

この分析の目的は,測定値の計算に関与する,又は影響を受ける可能性のあるソフトウェアの全ての部分

を見つけることである。

参照

OIML D 31の6.3.2.4

C.5 コード試験及び実地検証(ウォークスルー)(CTWT)

コード試験及び実地検証(ウォークスルー)(CTWT)の評価手順は,表C.7による。

42

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表C.7−コード試験及び実地検証の評価手順

用途

高度な試験が必要とみなされる場合,この方法でソフトウェアのあらゆる機能を検証してもよい。

内容

試験は,ソースコード割当てごとに,コードの各部分を評価して,要件が満たされているか,及びプログ

ラムの機能及び特性が文書に適合しているか確認する。

試験は,複雑であり,エラーが発生しやすく,十分に文書化されていない場合,集中的に特定したアルゴ

リズム又は機能の分析と点検によって,ソースコードの各部分を試験することができる。

参照:

OIML D 31の6.3.2.5

C.6 ソフトウェアモジュール試験(SMT)

ソフトウェアモジュール試験(SMT)の評価手順は,表C.8による。

表C.8−ソフトウェアモジュール試験の評価手順

用途

高度なセキュリティ及び不正への防護が必要な場合にだけ,プログラムのルーチンを文書による情報だけ

で試験できず,動的測定アルゴリズムの検証に適切であり,かつ,経済的に有効である場合に,この方法

は適用される。

内容

試験中のソフトウェアモジュールは,試験環境,すなわち,試験中のモジュールを呼び出す全ての必要な

入力データを提供する特定の試験プログラムモジュールに組み込まれる。試験プログラムは,試験中のモ

ジュールからの出力データを予測する基準値と比較する。

参照

OIML D 31の6.3.2.6

43

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

計量システム用モジュール

JA.1 モジュール

JA.1.1 概要

モジュールとは,特定の機能(単数又は複数)を実行し,この規格の本体に要求される計量性能要件に

従って,個々に評価できる識別可能な完成された計量システムの構成要素又はその集まりである。計量シ

ステムのモジュールは,指定された部分的な誤差限度値の対象である。

計量システムの製造業者は,個別に検査するモジュールを定める。これは特に,次の場合に関連してい

る。ここで,計量システムの製造業者とは,計量システム全体の計量性能の適合性を判断し,計量システ

ムの購入者に対して,その適合性を宣言する者であり,部品供給者及び検査だけを実施する者は含まれな

い。

− 計量システムを全体として検査することが難しいか,又は不可能である場合。

− モジュールが完成計量システムに組み込まれる個別ユニットとして,製造及び/又は市販されている

場合。

− 製造業者が型式に各種モジュールを含ませたい場合。

モジュールが型式検査の過程で個別試験を行う場合,この要件を適用する。ここで,型式検査の型式は,

製造業者が決定する。

JA.1.2 誤差配分

検査するモジュール(Mi)に適用する誤差の限界値は,JIS B 8577-1の5.4に規定した計量システムの

最大許容誤差又は許容誤差の誤差配分に等しい。モジュールを組み込んだ完成計量システムにおけるいず

れかのモジュールについても,少なくとも同一精度等級及び同一の目量の数(n)に対して,その誤差配分

(pi)を決定しなければならない。

誤差配分は,次の式を満足しなければならない。

p12+p22+p32+…≦1

誤差配分は,そのモジュールの製造業者が選び,次の条件を考慮して,適切な検査で検証しなければな

らない。

− 純粋なデジタル装置に対しては,誤差配分はゼロに等しい(pi=0.0)とすることができる。

− 複数のモジュールが疑わしい影響の一因である場合,その他のモジュールの誤差配分は0.8を超えて

はならず,0.3未満であってはならない。

− 信頼できる技術的手法に従って明らかに設計及び製造された配管要素及び機械的又は電気的接続要素

などの機械的構造物については,全体の誤差配分pi=0.7を検査なしに適用することができる。

代表的なモジュールを組み込んだ計量システムについては,誤差配分は表JA.1に規定した値である。表

JA.1は,モジュールが異なる性能の基準によって,異なった形で影響を受けることを考慮している。

44

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

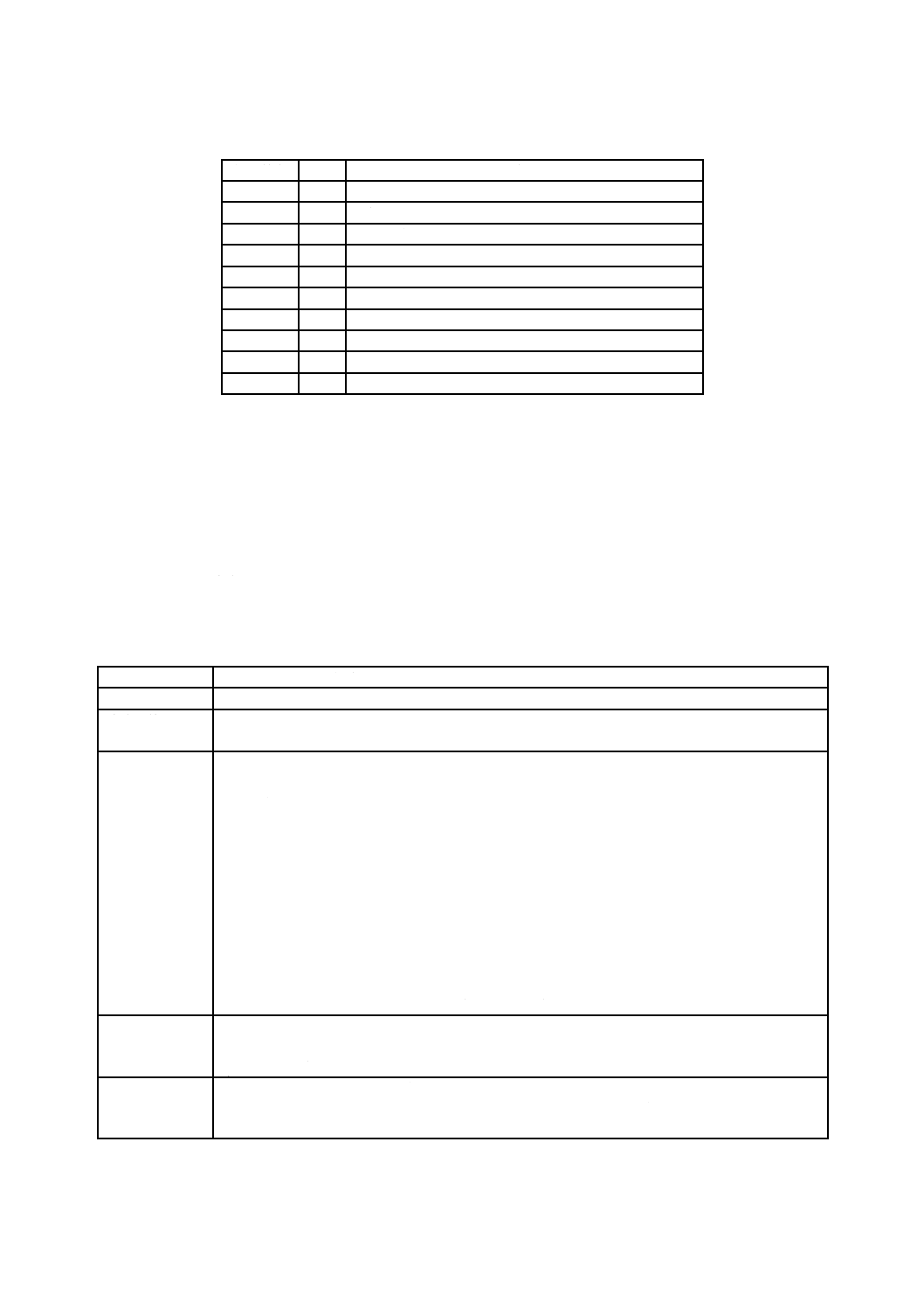

表JA.1−誤差配分の例

性能基準

流量センサ

デジタル表示機構

配管要素b)

合成影響a)

0.7

0

0.7

電源変動

0.7

0.7

0

注a) 合成影響:非直線性,繰返し性など。製造業者が決めた予熱時間がたってから,この合成

影響の誤差配分をモジュールに適用する。ここで,合成影響の配分は,JA.1.2を満足すれ

ば,製造業者は,これまで得られたデータ,設計などによって決定することができる。

b) 配管要素は,試験及び評価を行うことなく定数とする。

JA.2 試験方法

JA.2.1 一般

モジュールの試験は,可能な限り完成計量システムと同じ試験を実施するのが望ましい。

JA.2.2 流量センサ

JA.2.2.1 適用要件

適用要件は,次による。

a) 精度等級 流量センサの精度等級は,完成した計量システムと同じ精度等級の性能をもっていなけれ

ばならない。ただし,使用する予定の計量システムよりも上位の精度等級の質量表示機構は,要件を

満足すれば,より低い精度等級の計量システムに使用することができる。

b) 目量の数 流量センサの目量の数は,その流量センサを使用する予定の計量システムと同じか,又は

それよりも大きな目量の数を備えていなければならない。

c) 使用温度範囲 流量センサの使用温度範囲は,その流量センサを使用する予定の計量システムと同じ

か,又はそれよりも広い温度範囲を備えていなければならない。

JA.2.2.2 原則

JA.2.2.2.1 一般

数種類の流量センサをファミリとして扱う場合,試験の数を限定するために,できる限り最大の適用範

囲を包含する条件下で流量センサを試験することが望ましい。これは,ほとんどの試験を最悪の条件下で

行うことを意味する。

JA.2.2.2.2 最悪条件

試験の数を限定するために,流量センサの最大の適用範囲を包含する条件下で試験しなければならない。

注記 このことは,ほとんどの試験を,最悪条件下で行うことを意味している。

JA.2.2.2.3 周辺装置

申請者は,システム又はサブシステムが正常に機能し,計量結果に不正がないことを立証するための周

辺装置を提供しなければならない。

JA.2.2.2.4 調整及び性能試験

調整は,製造業者が定めたとおりに行わなければならない。

JA.2.2.2.5 目量より小さい表示

流量センサがより小さい表示桁で質量値を表示する装置を備えている場合,この装置を使って器差を測

定することができる。また,サービスモードでも試験することができる。いずれかの装置を使用する場合,

評価報告書に記録するのが望ましい。

試験の前に,この表示モードが測定誤差を確立するのに適していることを検証しなければならない。

JA.2.2.2.6 誤差配分

45

B 8577-2:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

標準の誤差配分は,完成計量システムの検定公差の0.7倍(pi=0.7)である。しかし,これは誤差配分

が0.1と0.8との間で変動することを妨げない。

製造業者は,誤差配分の範囲を割り当てている試験に対する基礎として,使用する誤差配分を固定しな

ければならない。

JA.2.2.3 試験

JA.2.2.3.1 試験条件

一般に,増幅に及ぼす温度の影響は,次の手順によって試験する。

− 流量センサの仕様で定められた温度(例 −40 ℃)の流体を被試験流量センサに流して,規定の調整

を実行する。

− 仕様で複数の温度が定められている場合,試験温度を変更し,測定ポイントが誤差範囲内にあるかを

確認する。その場合,ゼロ点をシフトしてもよい。

JA.2.2.3.2 その他の影響