B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本フルードパワー工業会(JFPA)

/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6953-2:2000,Pneumatic fluid power

−Compressed air pressure regulators and filter-regulators−Part 2: Test methods to determine the main

characteristics to be included in literature from suppliersを基礎として用いた。

JIS B 8372-2には,次に示す附属書がある。

附属書A(参考)参考文献

JIS B 8372の規格群には,次に示す部編成がある。

JIS B 8372-1 第1部:供給者の文書に表示する主要特性及び製品表示要求事項

JIS B 8372-2 第2部:供給者の文書に表示する主要特性の試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8372-2:2003

(ISO 6953-2:2000)

空気圧−

空気圧用減圧弁及びフィルタ付減圧弁−

第2部:供給者の文書に表示する

主要特性の試験方法

Pneumatic fluid power−Compressed air pressure regulators and

filter-regulators−Part 2: Test methods to determine the main characteristics

to be included in literature from suppliers

序文 この規格は,2000年に第1版として発行されたISO 6953-2,Pneumatic fluid power−Compressed air

pressure regulators and filter-regulators−Part 2: Test methods to determine the main characteristics to be included in

literature from suppliersを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格

である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にない事項である。

空気圧システムの動力は,回路中の圧縮空気を介して伝達され制御される。空気圧用減圧弁及びフィル

タ付減圧弁は,装置の最適性能を確保するために必要な一定の圧力を保持するための機器である。

1. 適用範囲 この規格は,JIS B 8372-1に規定する空気圧用減圧弁及びフィルタ付減圧弁(以下,特に

表示しない場合はともに減圧弁という。)の供給者の文書に表示する主要な特性を決定するパラメータに関

する試験,手順及び試験結果の表示方法について規定する。

この規格の目的は,

− 試験方法及び試験データの表示方法を規格化することによって減圧弁の比較を容易にし,

− 空気圧システムにおける減圧弁の適切な適用を補助することにある。

この規格で規定している試験は,異なる種類の減圧弁の比較を可能にすることを意図しており,生産す

る減圧弁ごとに行う製造(出荷)試験ではない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6953-2:2000,Pneumatic fluid power−Compressed air pressure regulators and filter-regulators−

Part 2: Test methods to determine the main characteristics to be included in literature from suppliers

(IDT)

2

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 0142 油圧及び空気圧用語

備考 ISO 5598:1985 Fluid power systems and components−Vocabularyからの引用事項は,この規格

の該当事項と同等である。

JIS B 8372-1 空気圧−空気圧用減圧弁−第1部:供給者の文書に表示する主要特性及び製品表示要求

事項

備考 ISO 6953-1:2000 Pneumatic fluid power−Compressed air pressure regulators and filter-regulators

−Part 1: Main characteristics to be included in literature from suppliers and product-making

requirementsが,この規格と一致している。

JIS B 8390 空気圧−圧縮性流体用機器−流量特性の試験方法

備考 ISO 6358:1989 Pneumatic fluid power−Components using compressible fluids−Determination of

flow-rate characteristicsが,この規格と一致している。

JIS K 2001 工業用潤滑油−ISO粘度分類

備考 ISO 3448:1992 Industrial liquid lubricants−ISO viscosity classificationが,この規格と一致して

いる。

JIS Z 8203 国際単位系(SI)及びその使い方

JIS Z 8601 標準数

備考 ISO 3:1973 Preferred numbers−Series of preferred numbersからの引用事項は,この規格の該

当事項と同等である。

ISO 65:1981 Carbon steel tubes suitable for screwing in accordance with ISO 7-1

ISO 2944:2000 Fluid power systems and components−Nominal pressures

3. 定義 この規格で用いる主な用語の定義は,JIS B 0142及びJIS B 8372-1による。

4. 単位 空気圧システムでは,JIS Z 8203によるSI単位を用い,この規格では特に次の単位を用いてい

る。

圧力(ゲージ):メガパスカル(MPa)

温度:セルシウス温度(℃)

流量:リットル毎分(L/min)(ANR)

参考 JIS B 8393:2000(空気圧−標準参考空気)ではANRを,温度20 ℃,絶対圧0.1 MPa,相対湿

度65 %の標準状態の空気と定義している。

5. 試験条件

5.1

温度 処理空気,装置及び周囲の空気温度は,すべての試験で25±10 ℃を保持しなければならない。

5.2

圧力 規定した圧力は,±2 %に保持しなければならない。優先する試験圧力は,JIS B 8372-1の

4.3.2又はISO 2944に示されている。他の試験圧力が要求される場合は,JIS Z 8601の標準数R5から選択

しなければならない。

3

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 定格圧力を確認する試験手順

6.1

減圧弁の入口及び出口の定格圧力が等しい場合は,任意に三つのサンプルを選びこの試験を実施す

る。また,入口及び出口の定格圧力が異なる場合には,任意に六つのサンプルを選びこの試験を実施する。

減圧弁にダイヤフラムが用いられている場合,それを修正又は交換して試験圧力に耐えるようにする(ダ

イヤフラムは,試験の対象から除かれる。)。また,シール以外の構造部から破損が起るように,製品のシ

ール方法を変更してもよいが,変更によって圧力容器の構造的強度を上げてはならない。

なお,入口及び出口の定格圧力が異なる場合は,それぞれ入口の定格圧力及び最高設定圧力を示す。

6.2

試験サンプルの準備

6.2.1

減圧弁の入口及び出口の定格圧力が等しい場合,調節ばねを取り除き,弁体が全開の1/2の位置を

維持できるような長さのスペーサーと交換する。圧力計ポートと入口ポートをプラグでふさぎ,出口ポー

トに圧力を加え試験を行う。

6.2.2

減圧弁の入口及び出口の定格圧力が異なる場合,三つのサンプルの調整ばねを取り除く。弁体を閉

め,出口ポートを開けたたままの状態で,入口ポートに圧力を加え入口の定格圧力試験を行う。さらに,

他の三つのサンプルを6.2.1に示したように用意し,出口ポートに圧力を加え出口の定格圧力試験を行う。

6.3

粘度がJIS K 2001のISO VG32を超えない液体をサンプルに満たし,次にサンプルを5.1の温度環境

に置く。

6.4

温度が安定した後,圧力を減圧弁の定格圧力の1.5倍までゆっくりと加圧する。この圧力で2分間保

持し,漏れ及び破損(6.6で定義)の有無を確認する。

6.5

漏れ及び破損がなければ,更に定格圧力の約半分の圧力を上げる。この圧力で2分間保持し,漏れ

及び破損(6.6で定義)がないかを確認する。

6.5.1

軽合金,黄銅及び鋼鉄で構成される製品の場合,定格圧力の4倍に達するまで,圧力増加を続ける。

6.5.2

亜鉛ダイカスト合金又はプラスチックで構成される製品の場合

6.5.2.1

使用温度50 ℃以下の場合,定格圧力の4倍に達するまで,圧力増加を続ける。

6.5.2.2

使用温度50 ℃を超え80 ℃以下の場合,定格圧力の5倍に達するまで,圧力増加を続ける。

6.6

破損の基準は,破断,部品の離脱又はき裂,若しくは圧力容器の外側を十分に濡らす液体の漏れの

発生である。ポートのねじ部からの漏れは,ねじ部の破断や割れによって発生するもの以外は破損とみな

さなくてもよい。

6.7

定格圧力に対し,三つのサンプルのすべてが試験仕様を満足した場合に合格とする。

6.8

部品又はサブアセンブリ部分(例えばケース/目視窓)が異なった材料で構成される場合,材料に

対する最も高い圧力増加係数を用いることが望ましい。試験圧力は,異なる材料からなる部品のインター

フェース面では,制限される場合がある。

4

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

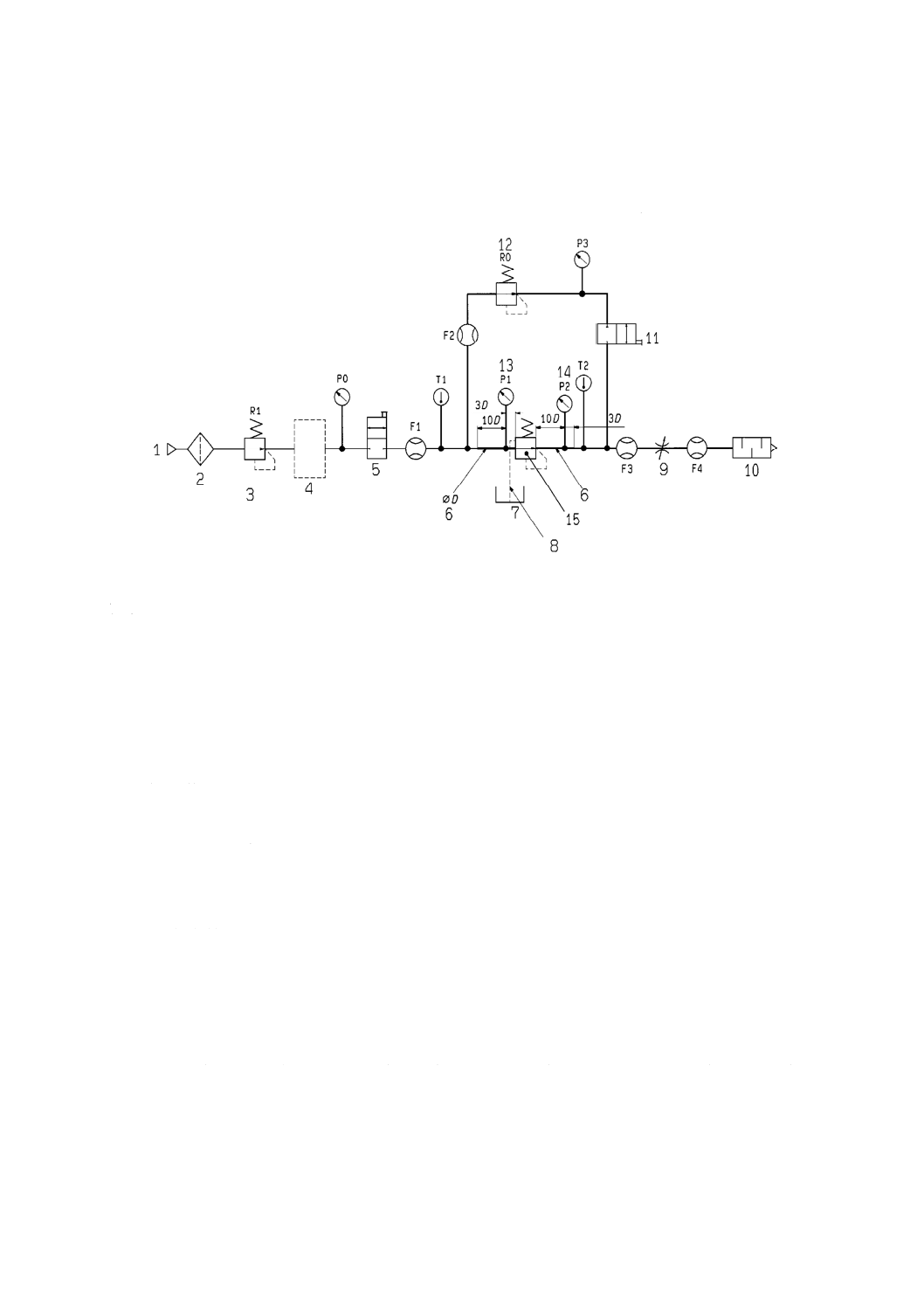

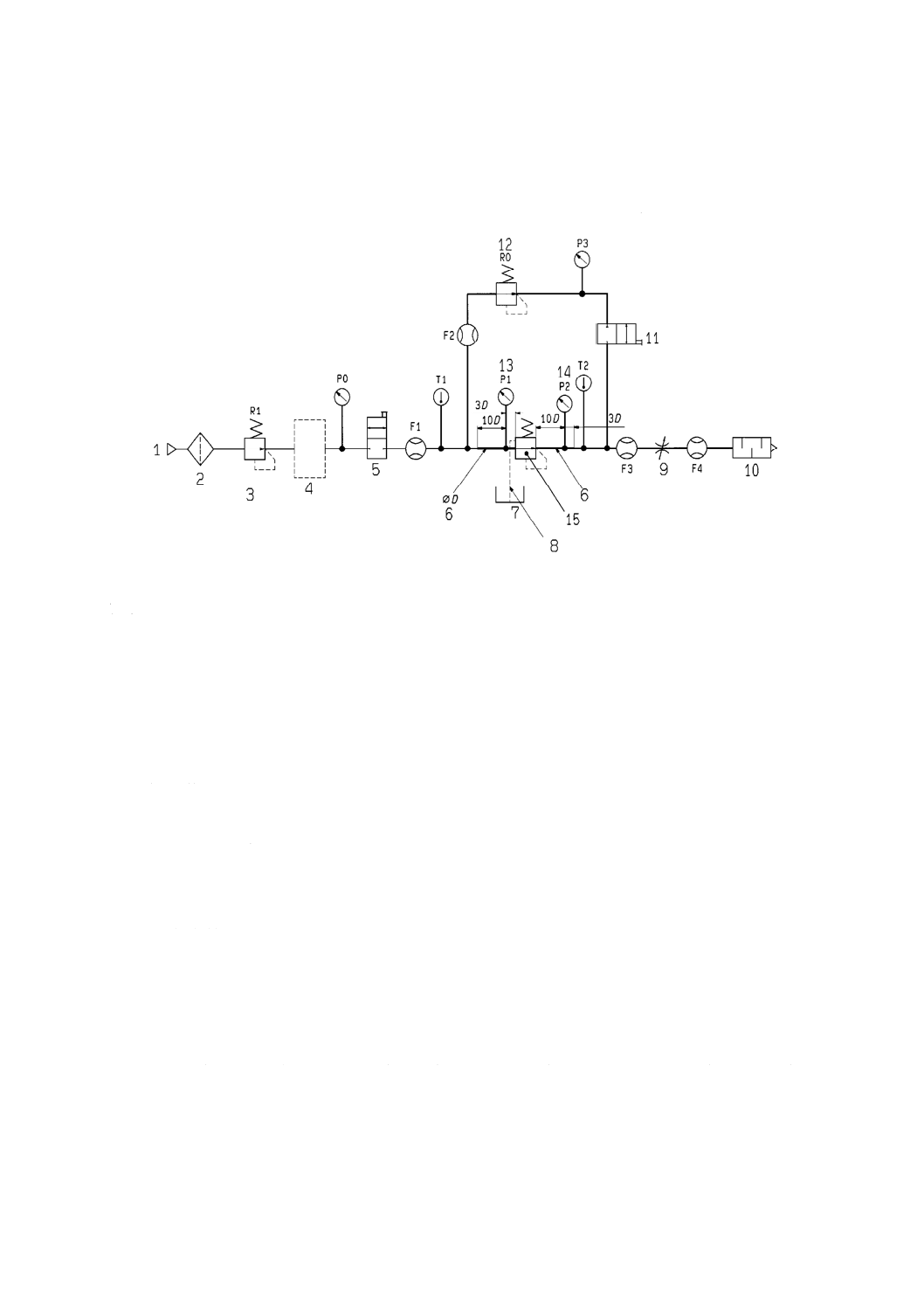

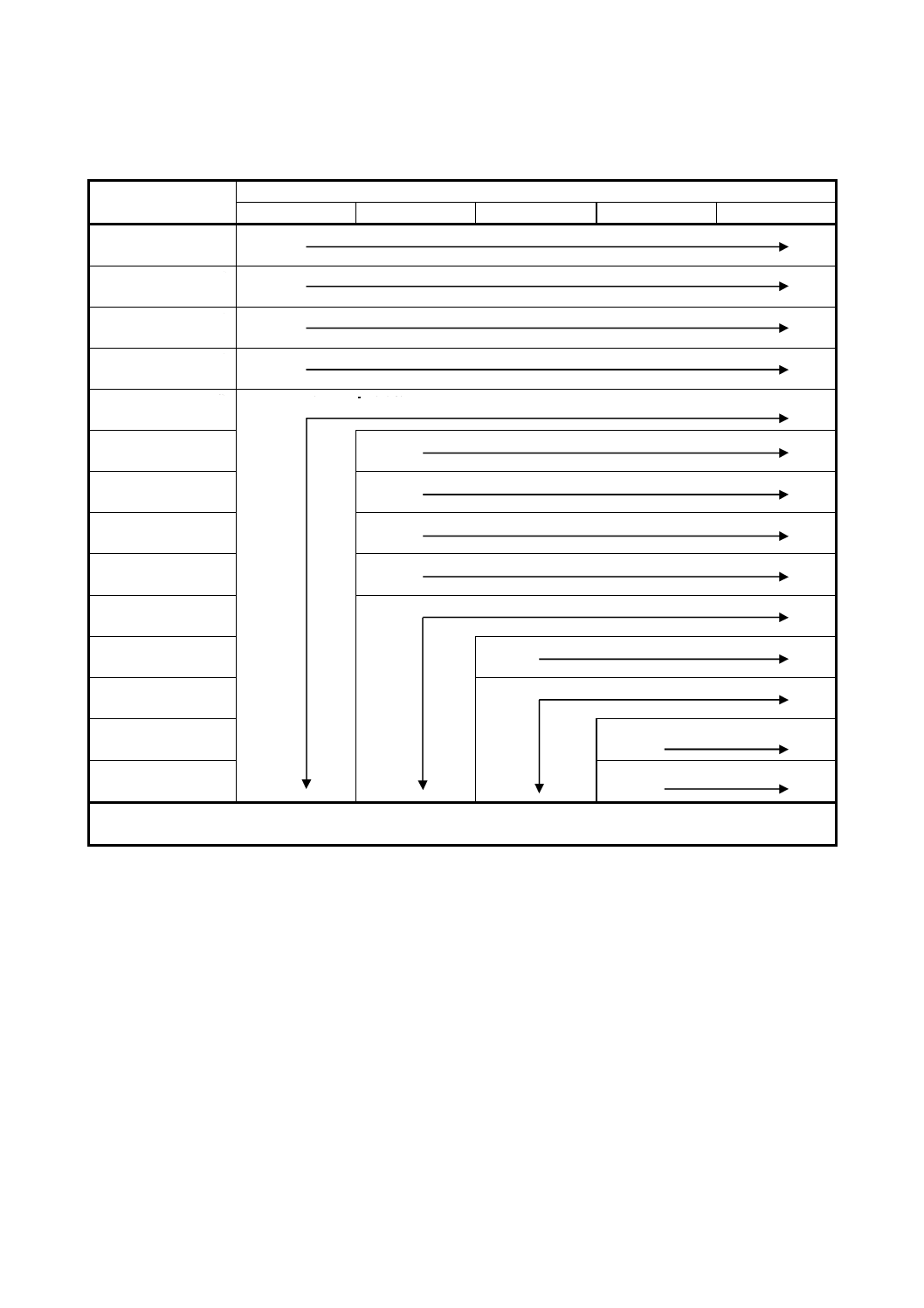

記号

1

空気入口

2

空気圧用フィルタ

3

空気圧用減圧弁

4

サージタンク(オプション)

5

供給圧力遮断弁

6

圧力測定管

7

水

8

ホース

9

流量調整弁

10

消音器(オプション)

11

バイパス遮断弁

12

ノンリリーフ式減圧弁

13

入口圧力(供給圧力)

14

出口圧力(二次側圧力)

15

供試減圧弁

備考 図記号はJIS B 0125-1による。

図 1 試験回路

7. 性能試験

7.1

試験装置

7.1.1

試験回路 試験回路は,図1と完全に一致していなければならない。流量計は,各試験に一箇所だ

け設置する。

− 流量特性試験及び圧力特性試験用としてF1,F3又はF4の位置に,

− リリーフ流量特性試験用としてF1又はF2の位置に置く。

5

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.2

圧力測定管 圧力測定管は,JIS B 8390の図3,表4及び5.5,5.6に完全に一致していなければな

らない。

7.2

一般試験手順

7.2.1

一連の試験記録は,基本的に定常状態で行わなければならない。試験記録は,連続的な記録装置又

は逐点測定で行い,定常状態の特性からのずれを避けるため,状態の変化が十分に穏やかになったときに

行わなければならない。

7.2.2

各測定点でのパラメータの許容値は,5.(試験条件)による。

7.2.3

測定機器の圧力取入れ口が,固体又は液体の粒子によって閉塞していないことを確認するため,定

期的に点検しなければならない。

7.3

流量特性試験

7.3.1

図1の回路に減圧弁を設置し,流れを止めた状態で,バイパス遮断弁を閉,供給圧遮断弁を開とし,

表1から選択した入口圧力を減圧弁に供給する。

7.3.2

試験に用いる設定圧力は,表1の減圧弁の最高設定圧力に対応する設定圧力の中から少なくとも二

つ選択する。まず減圧弁の設定圧力を最低レベルに調整し,次に選択した設定圧力になるまで圧力を増加

させる。

7.3.3

流量調整弁を開き,空気を流し,そのときの流量及び出口圧力を記録する。ポイントごとに記録す

る場合,低流量域では測定間隔を細かくしてデータを記録する。

7.3.4

試験は,流量をゼロから最大流量まで増加させたときのデータを記録する。その後,流量を最大流

量からゼロまで減少させたときのデータを記録する。

7.3.5

流量を増加及び減少に変更したときには,入口供給圧力の試験レベルを一定に保つために調整を継

続して行う。

7.3.6

試験の開始時及び終了時に入口空気温度を記録する。

7.3.7

他の設定圧力で上記の手順を繰り返す。設定圧力の調整は,流れのない状態で圧力を増加させなが

ら行う。

7.4

圧力特性試験

7.4.1

図1の回路に減圧弁を設置し,7.3.1と同様に流れのない状態にし,減圧弁の入口定格圧力以下で,

圧力設定範囲を十分超える入口圧力を供給する。

7.4.2

この試験で使用する減圧弁の設定圧力ポイントは,表1の最高設定圧力及び入口圧力に対応する設

定圧力から,7.3.2で選択した設定圧力を含めて選択する。表1の入口試験圧力は,7.4.1の入口圧力に近い

か又はそれ以下の入口圧力を用いる。

7.4.3

減圧弁の出口圧力を,最小調整圧力から選択した設定圧力になるまで増加させる。減圧弁の圧力設

定は,出口圧力が増加する方向で行わなければならない。

7.4.4

表2から,減圧弁のポートサイズと選択した出口圧力に対応した流量を選択する。

7.4.5

減圧弁を通過する流量を,7.4.4で選択した流量の10 %となるように流量調整弁を調節する。次に

入口圧力,出口圧力及び流量調整弁を,安定したシステムの初期状態になるよう再調節を行う。

7.4.6

入口圧力を減少させ,流量を一定に保持し入口圧力が出口圧力レベルに達するまで,又は選択され

た流量が保持できなくなるまで,出口圧力を記録する。

7.4.7

選択したすべての設定圧力に対し,表2から流量を選択し,上記の手順を繰り返す。

7.4.8

試験の開始時及び終了時に入口空気温度を記録する。

6

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.9

オプションとして,すべての設定圧力に対し,表2から選定した流量を100 %用いた,上記の全

試験を再度繰り返してもよい。

7.5

リリーフ流量特性試験

7.5.1

図1の回路に減圧弁を設置し,流れのない状態で,表1から選択した入口圧力を加える。

7.5.2

設定圧力は,表1の設定圧力範囲に対応し,7.3.2で選択した圧力と同一とする。

7.5.3

バイパス回路の圧力制御用減圧弁を試験用減圧弁の設定圧力と同じ圧力に調節する。試験用減圧弁

の出口へこの圧力を供給するため,バイパス回路の遮断弁を開く。

7.5.4

試験用減圧弁のリリーフ流量及び出口圧力を記録し,バイパス回路の圧力を増加する(水中に沈め

ホースからの気泡発生を,流れ始めを検出する補助としてもよい。)。

7.5.5

試験回路における最高リリーフ流量に到達するまで記録を継続する。次にゼロ流量に戻る減少リリ

ーフ流量のデータを記録する。

7.5.6

試験の開始時及び終了時に入口空気温度を記録する。

7.5.7

上記の手順をその他の設定圧力において繰り返す。出口圧力の設定は,流れのない状態で圧力が増

加する方向で行わなければならない。

8. 結果の表示

8.1

流量特性 試験結果は,JIS B 8372-1の図2に従って表示しなければならない。

8.2

圧力特性 試験結果は,JIS B 8372-1の図3に従って表示しなければならない。

8.3

リリーフ流量特性 試験結果は,JIS B 8372-1の図4に従って表示しなければならない。

7

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

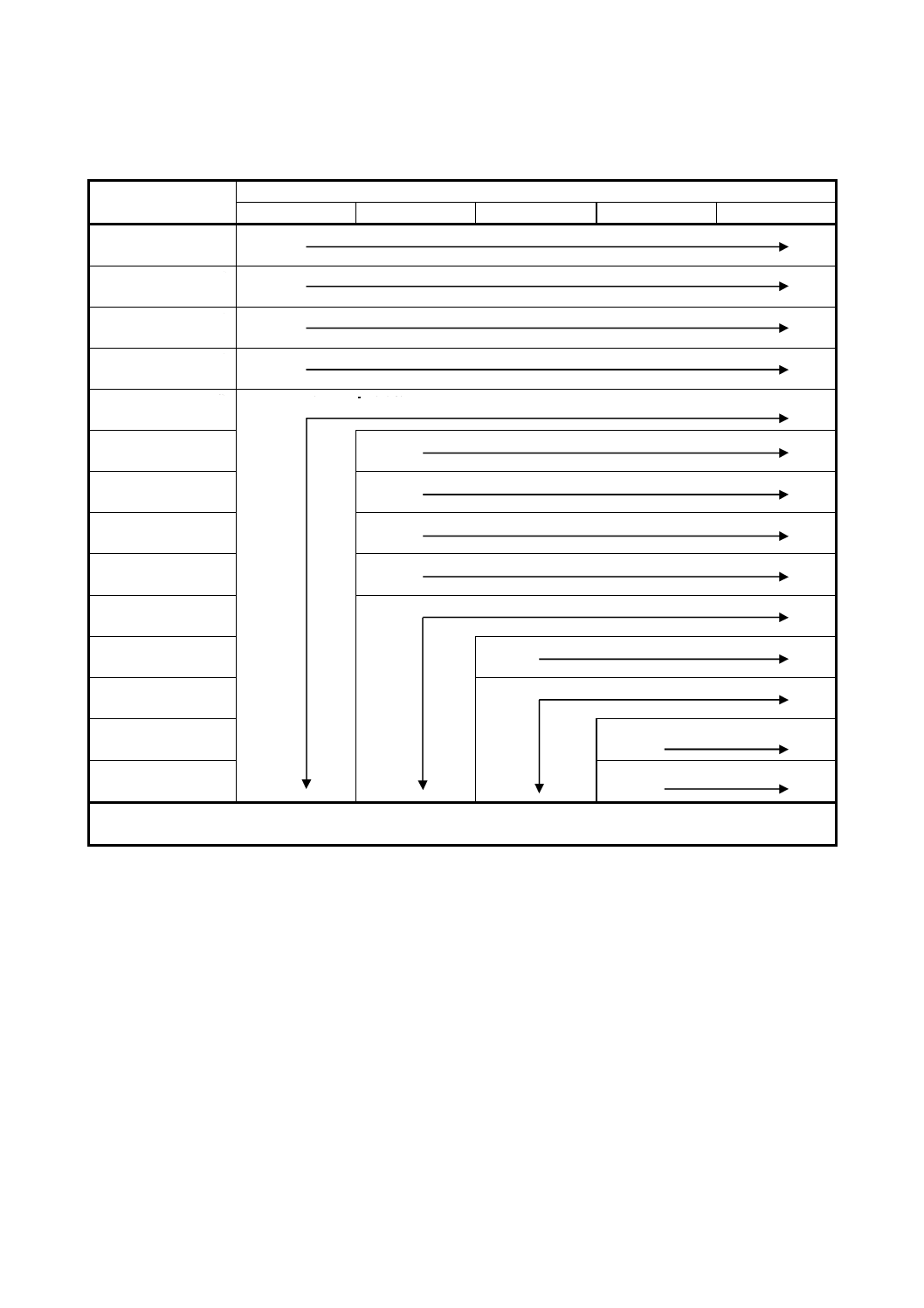

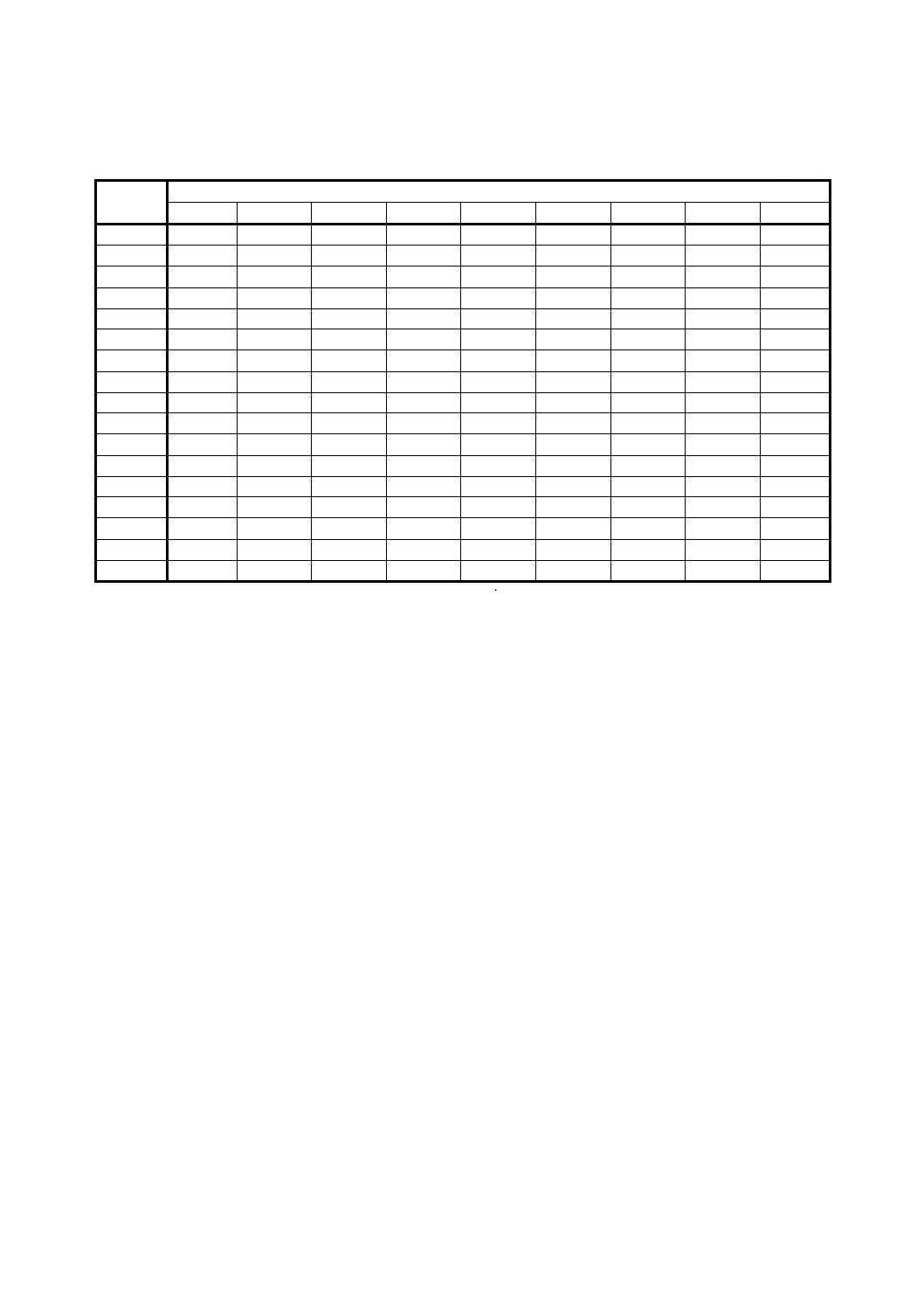

表 1 出口設定圧力

単位 MPa

最高設定圧力

入口試験圧力

0.25

0.63

1.0

1.6

2.5

0.100

最高設定圧力の約25%,40%,63%及び80%の値

0.100以上0.125未満 0.025 - 0.040 - 0.063 - 0.080

0.125以上0.160未満 0.040 - 0.063 - 0.080 - 0.100

0.160以上0.200未満 0.040 - 0.063 - 0.080 - 0.125

0.200以上0.250未満 0.063 - 0.100 - 0.125 - 0.160

0.250以上0.315未満

0.063 - 0.100 - 0.160 - 0.200

0.315以上0.400未満

0.100 - 0.160 - 0.200 - 0.250

0.400以上0.500未満

0.100 - 0.160 - 0.250 - 0.315

0.500以上0.630未満

0.125 - 0.200 - 0.315 - 0.400

0.630以上0.800未満

0.160 - 0.250 - 0.400 - 0.500

0.800以上1.00未満

0.200 - 0.315 - 0.500 - 0.630

1.00以上1.25未満

0.250 - 0.400 - 0.630 - 0.800

1.25以上1.60未満

0.315 - 0.500 - 0.800 - 1.00

1.60

0.400 - 0.630 - 1.00 - 1.25

備考 定格圧力が許容する範囲で,最高設定圧力0.800 MPa以下には,入口試験圧力0.630 MPaを用いるのが望ましい。

最高圧力が0.800 MPa以上で1.25 MPa未満には,入口試験圧力1.00 MPaを用いるのが望ましい。

8

B 8372-2:2003 (ISO 6953-2:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

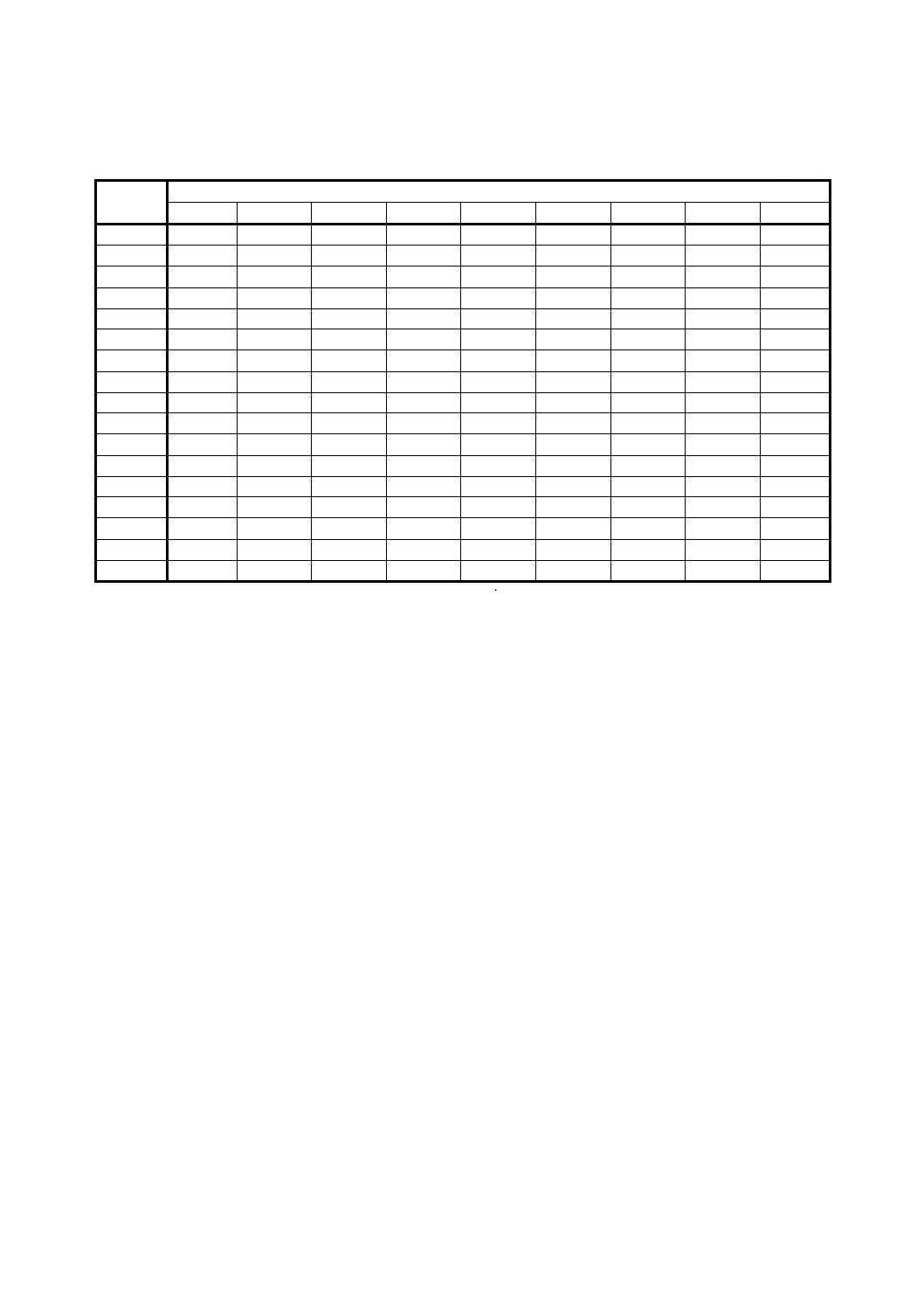

表 2 圧力特性試験に使用する最大流量

単位 L/min(ANR)

出口圧力

MPa

ポートサイズ

1/8

1/4

3/8

1/2

3/4

1

1 1/4

1 1/2

2

0.020

11

25

55

100

150

290

590

900

1 700

0.040

17

37

84

160

230

440

900

1 300

2 600

0.063

23

51

110

210

310

590

1 200

1 800

3 500

0.080

26

60

130

250

370

720

1 400

2 200

4 200

0.100

31

72

160

290

440

840

1 700

2 500

4 900

0.125

37

84

190

350

520

960

2 000

3 000

5 800

0.160

45

100

230

420

600

1 200

2 400

3 700

7 200

0.200

55

120

270

500

780

1 400

2 900

4 400

8 400

0.250

66

150

330

600

900

1 700

3 500

5 300

10 000

0.315

78

180

400

720

1 100

2 100

4 300

6 600

13 000

0.400

96

220

500

900

1 400

2 600

5 300

7 800

16 000

0.500

120

280

600

1 100

1 700

3 200

6 600

9 600

19 000

0.630

150

340

780

1 400

2 100

4 000

7 800

12 000

23 000

0.800

190

420

960

1 700

2 600

4 900

10 000

15 000

29 000

1.00

230

520

1 100

2 200

3 200

6 000

13 000

19 000

37 000

1.25

290

600

1 400

2 700

4 000

7 800

16 000

23 000

45 000

1.60

370

780

1 900

3 400

5 100

9 600

20 000

29 000

57 000

備考 上記の流量は,鋼管(ISO 65 grade medium wrought iron pipe)30 m,20 ℃における圧力降下に基づいている。

圧力降下の値は次による。

配管サイズ 1/8,1/4,3/8,1/2の場合,10 %

配管サイズ 3/4,1,1 1/4,1 1/2,2の場合,5 %

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)参考文献

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

(1)JIS Z 8203 国際単位系(SI)及びその使い方

備考 ISO 1000:1992,SI units and recommendations for the use of their multiples and of certain other units

が,この規格と一致している。

(2)JIS B 0125-1 油圧・空気圧システム及び機器−図記号及び回路図−第1部:図記号

備考 ISO 1219-1:1991,Fluid power systems and components−Graphic symbols and circuit diagrams−Part

1 : Graphic symbolsからの引用事項は,この規格の該当事項と同等である。

JIS B 8372-2:2003

(ISO 6953-2:2000)