B 8226-3:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 2

4 記号及び単位 ··················································································································· 6

5 適用······························································································································· 7

6 選定······························································································································· 8

6.1 破裂板式安全装置の選定 ································································································· 8

6.2 破裂圧力の許容差の選定 ································································································· 9

7 取付け··························································································································· 12

7.1 一般 ··························································································································· 12

7.2 破裂板式安全装置の位置 ································································································ 12

7.3 破裂板式安全装置の取付け ····························································································· 13

附属書A(参考)発注者が提供する情報 ·················································································· 14

附属書B(参考)破裂板の交換周期の決定指針 ·········································································· 16

附属書C(参考)圧力逃しシステムの吹出し量 ········································································· 18

附属書D(参考)圧縮係数Zの求め方 ····················································································· 24

附属書E(参考)破裂板式安全装置の流れ試験 ·········································································· 25

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 34

B 8226-3:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本高圧力技術協会(HPI)及び財

団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格である。

これによって,JIS B 8226:2000は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

JIS B 8226(破裂板式安全装置)の規格群には,次に示す部編成がある。

JIS B 8226-1 第1部:一般

JIS B 8226-2 第2部:安全弁との組合せ

JIS B 8226-3 第3部:適用,選定及び取付け

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8226-3:2011

破裂板式安全装置−第3部:適用,選定及び取付け

Bursting disc safety devices-Part 3: Application,selection and installation

序文

この規格は,2003年に第1版として発行されたISO 4126-6を基とし,技術的内容を変更して作成した

日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

安全弁,破裂板式安全装置のような圧力逃し装置を含む過剰圧力に対する圧力機器の保護用安全装置は,

その用途にもよるが,単一の圧力逃し装置として,又は互いを組み合わせて用いられる。

しばしば発生する運転上の問題は,圧力逃し装置の使用に際し,意図する安全装置の働きに対して適切

に選定していない,又は適切に選定してはいるが,取扱い,取付け,メンテナンスなどの不備があって引

き起こされるものである。これらいずれも,安全装置を取り付けて保護している圧力機器全体の安全性に

影響する。

圧力逃し装置だけでなく,圧力逃しシステム全体を考慮することは,吹出し量が必要量以下に減じない

ようにするために,又は圧力逃し装置の適正な作動に影響を与えないために重要である。

破裂板式安全装置は,再閉止しない圧力逃し装置で,標準的には破裂板とホルダとによって構成する。

破裂板は,所定の圧力において破裂によって開口するように設計した圧力保持及び圧力感知部品である。

破裂板式安全装置には,広範囲の呼び径,破裂圧力及び温度を対象とし,金属及び非金属の両方の耐食材

料で製造するなど,数多くの形式がある。破裂板式安全装置は,容器,配管,ガスシリンダー又はその他

の密閉容器などの圧力機器を過剰圧力及び/又は負圧から保護するために用いる。

この規格は,過剰圧力及び/又は負圧に対して,要求する保護機能を満たす破裂板式安全装置の適用,

選定及び取付けにおいて,重要な考慮すべき要求事項を規定するものである。

1

適用範囲

この規格は,過剰圧力及び/又は負圧から圧力機器を保護する破裂板式安全装置の適用,選定及び取付

けについて規定する。ただし,次に掲げるものは含まない。

a) 爆ごう(轟)による急激な圧力上昇に対応しようとするもの。

b) JIS B 8246に規定するもの。

附属書Aは,発注者が製造業者に提供する情報の確認用リストである。

附属書Bは,破裂板の交換周期の決定指針,附属書Cは,破裂板式安全装置を含む圧力逃しシステムを

通過する単相流の流量を決定するための指針である。

附属書Eは,破裂した破裂板組立品の流れ抵抗を決定するための参考手順である。

破裂板式安全装置の製造,検査,試験,表示,成績書及びこん(梱)包については,JIS B 8226-1に規

2

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4126-6:2003,Safety devices for protection against excessive pressure−Part 6: Application,

selection and installation of bursting disc safety devices(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8210 蒸気用及びガス用ばね安全弁

注記 対応国際規格:ISO 4126-1:2004,Safety devices for protection against excessive pressure−Part 1:

Safety valves(MOD)

JIS B 8226-1 破裂板式安全装置−第1部:一般

注記 対応国際規格:ISO 4126-2:2003,Safety devices for protection against excessive pressure−Part 2:

Bursting disc safety devices(MOD)

JIS B 8246 高圧ガス容器用弁

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 8210によるほか,次による。

3.1

破裂板式安全装置(bursting disc safety device)

差圧によって作動し,破裂板の破裂によって機能するように設計した非再閉止圧力逃し装置。組立品に

ホルダがあればそれも含める。

3.2

破裂板組立品(bursting disc assembly)

必要な機能を果たすため,ホルダ内に組み込む破裂板,バキュームサポートなどの構成部品からなる組

立品。

3.3

破裂板(bursting disc)

破裂板式安全装置の圧力保持及び圧力感知部品。

3.4

ホルダ(bursting disc holder)

破裂板式安全装置の一部分であり,破裂板組立品を正しい位置に保持するための部品。

3.5

ドーム形破裂板(正作動とも呼ぶ)[conventional domed bursting disc (also referred to as :forward-acting)]

破裂圧力の方向にドーム状に成形した破裂板(すなわち,破裂圧力が破裂板の凹面側に加わる。JIS B

8226-1の図1参照)。

3.6

(削除)

3

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

反転ドーム形破裂板(逆作動とも呼ぶ)[reverse domed bursting disc (also referred to as :reverse-acting)]

破裂圧力と反対方向にドーム状に成形した破裂板(すなわち,破裂圧力が破裂板の凸面側に加わる。JIS

B 8226-1の図2参照)。

3.8

グラファイト破裂板(graphite bursting disc)

グラファイト,含浸グラファイト,フレキシブルグラファイト又は複合グラファイトから製造し,かつ,

曲げ又はせん断力によって破裂するように設計した破裂板。

注記 次の定義を適用。

a) グラファイト(graphite) 炭素元素の結晶形態。

b) 含浸グラファイト(impregnated graphite) 充塡材料が含浸されている多孔性のグラファイ

ト。

c) フレキシブルグラファイト(flexible graphite) グラファイト層間化合物に熱を加えて圧

縮することによって形成したグラファイト。

d) 複合グラファイト(graphite composite) 二つ以上の異種材料によって構成され,単独の

材料とは異なる特性をもち,かつ,グラファイトの割合は質量分率50 %以上であるもの。

3.9

仕様破裂圧力(specified bursting pressure)

破裂板の要求事項を満足する仕様温度を考慮した破裂圧力(破裂圧力の許容差とともに使用する。3.13

参照)。

3.10

仕様最高破裂圧力(specified maximum bursting pressure)

破裂板の要求事項を満足する仕様温度を考慮した最高破裂圧力(仕様最低破裂圧力とともに使用する。

3.11参照)。破裂圧力の最高限界(図1参照)。

3.11

仕様最低破裂圧力(specified minimum bursting pressure)

破裂板の要求事項を満足する仕様温度を考慮した最低破裂圧力(仕様最高破裂圧力とともに使用する。

3.10参照)。破裂圧力の最低限界(図1参照)。

3.12

仕様温度(coincident temperature)

仕様破裂圧力との関連において,発注者によって指定された破裂板の設計温度。吹出し量の計算に用い

る。

3.13

破裂圧力の許容差(performance tolerance)

仕様最低破裂圧力と仕様最高破裂圧力とで規定される圧力範囲,又は仕様破裂圧力に対する正負の範囲

を百分率又は実数値で表示したもの。

3.14

運転圧力(operating pressure)

保護しているシステムの通常運転圧力。

4

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.15

吹出し量決定圧力(relieving pressure)

加圧したシステムから吹き出した状態における最高圧力。

注記 破裂板の仕様破裂圧力とは異なる場合がある。

3.16

吹出し温度(relieving temperature)

加圧したシステムから吹き出した状態における温度。

注記 破裂板の仕様温度とは異なる場合がある。

3.17

背圧差(differential back pressure)

破裂圧力と反対方向に加わる破裂板の差圧。他の要因によって出口側に加わる圧力及び/又は破裂板の

入口側での真空の結果生じる。

3.18

破裂板式安全装置の吹出し面積(bursting disc safety device discharge area)

破裂板式安全装置の最小流路断面積。バキュームサポート,破裂板の破片を捕集するキャッチング装置,

部品など,破裂後も残留して断面積が小さくなる可能性を考慮したものである。

3.19

バッチ(batch),ロット(lot)

同一の形式,サイズ,材料規格及び仕様破裂圧力条件の単一グループとして,同一材料ロット(JIS B

8226-1の3.20参照)から製作する破裂板,又は破裂板式安全装置の数量。

3.20

破裂圧力(bursting pressure)

破裂板が破裂したときの上流側と下流側との差圧値。

3.21

バキュームサポート(back pressure support)

背圧差による破裂板の損傷を防止する部品。背圧サポートともいう。

3.22

コーティング(coating)

破裂板組立品の部品に,金属又は非金属材料で形成させる薄膜の層。

3.23

ライニング(lining)

防食などの目的で破裂板組立品又はホルダに,金属又は非金属材料で被覆する薄板。

3.24

めっき(plating)

めっきの工程によって破裂板又はホルダに付ける金属皮膜。

3.25

遮熱材(temperature shield)

過剰な温度上昇から破裂板を保護する材料。

3.26

運転圧力比(operating ratio)

5

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

運転圧力と破裂圧力との最低限界の比率(図1参照)。

注記1 運転圧力をゲージ圧で表し,破裂板の下流側が大気圧である圧力システムの場合の運転圧力

比は,運転圧力を破裂圧力の最低限界で除した値である。

注記2 破裂板の下流側に背圧がある圧力システムの場合の運転圧力比は,破裂板の上流側圧力と下

流側圧力との差圧を破裂圧力の最低限界で除した値である。

3.27

破裂板式安全装置の吹出し量(bursting disc safety devices discharge capacity)

破裂板の破裂後に,破裂板式安全装置から吹き出し得る流体の流量。

3.28

交換周期(replacement period)

破裂板組立品を取り付けてから交換するまでの期間。

3.29

圧力逃しシステム(pressure relief system)

圧力機器を過剰圧力から保護するために流体を安全に逃すシステム。

注記 機器の管台,入口配管,圧力逃し装置,及び大気・回収容器・集合配管につながる出口配管か

ら構成される。

3.30

吹出し係数(discharge coefficient)

破裂板式安全装置の構成部品である破裂した破裂板を含めた圧力逃しシステムにおける理論吹出し量に

対する減少率を決定する係数であり,簡易的な計算方法(C.2参照)において使用する。

注記 記号αで示す。

3.31

抵抗係数(flow resistance factor)

配管系に破裂板を取り付けた場合に破裂した破裂板によって発生する流れ抵抗を決定する係数。

注記 記号ΚRで示し,無次元の速度水頭損失を表す。

3.32

基準圧力(base pressure)

破裂板流れ試験装置の入口で記録した圧力(図E.1参照)。

3.33

基準温度(base temperature)

破裂板流れ試験装置の入口で記録した温度(図E.1参照)。

3.34

最高許容圧力,PS(maximum allowable pressure)

製造業者によって規定された機器の最高設計圧力。

6

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号及び単位

記号,説明及び単位は,表1による。

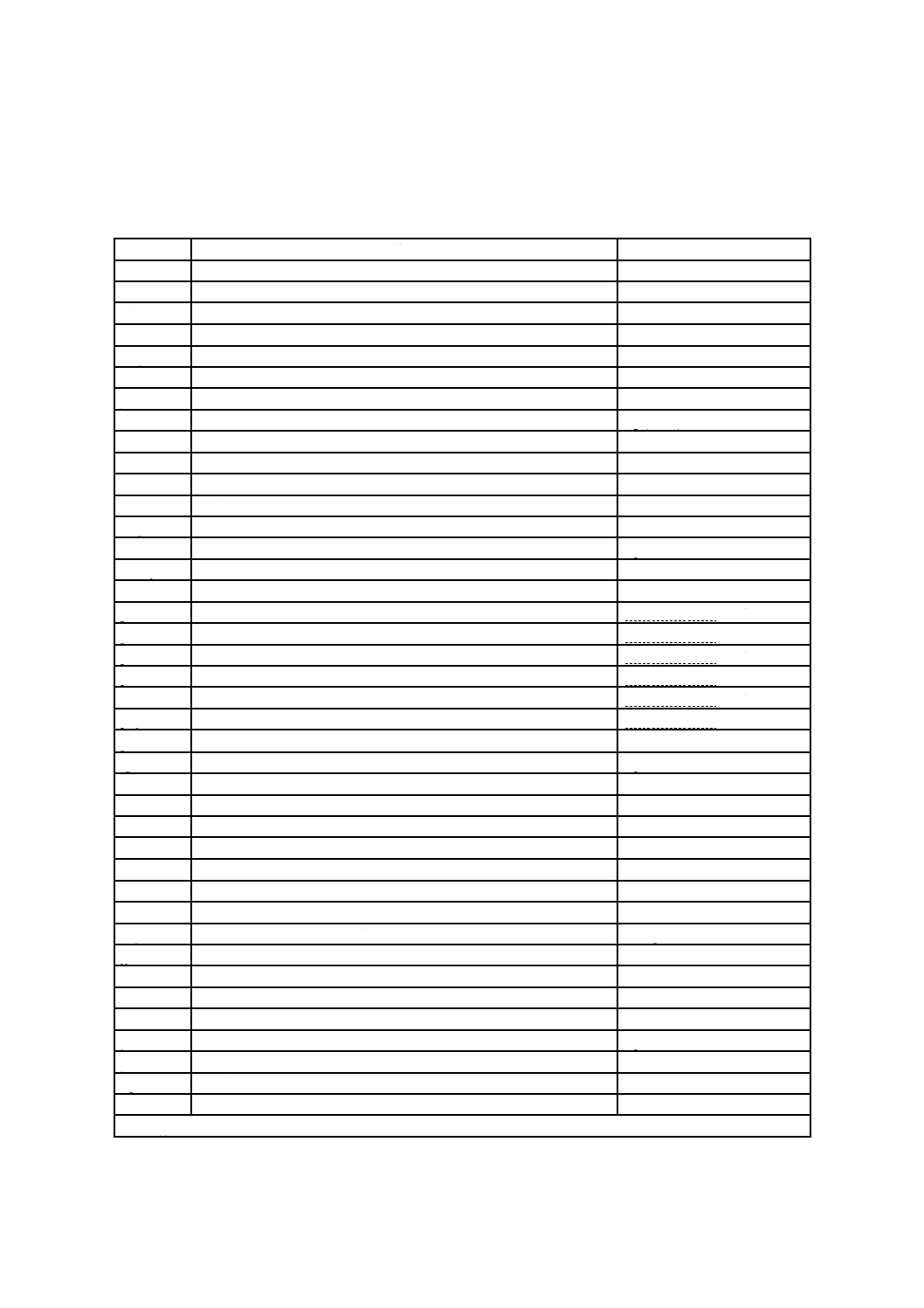

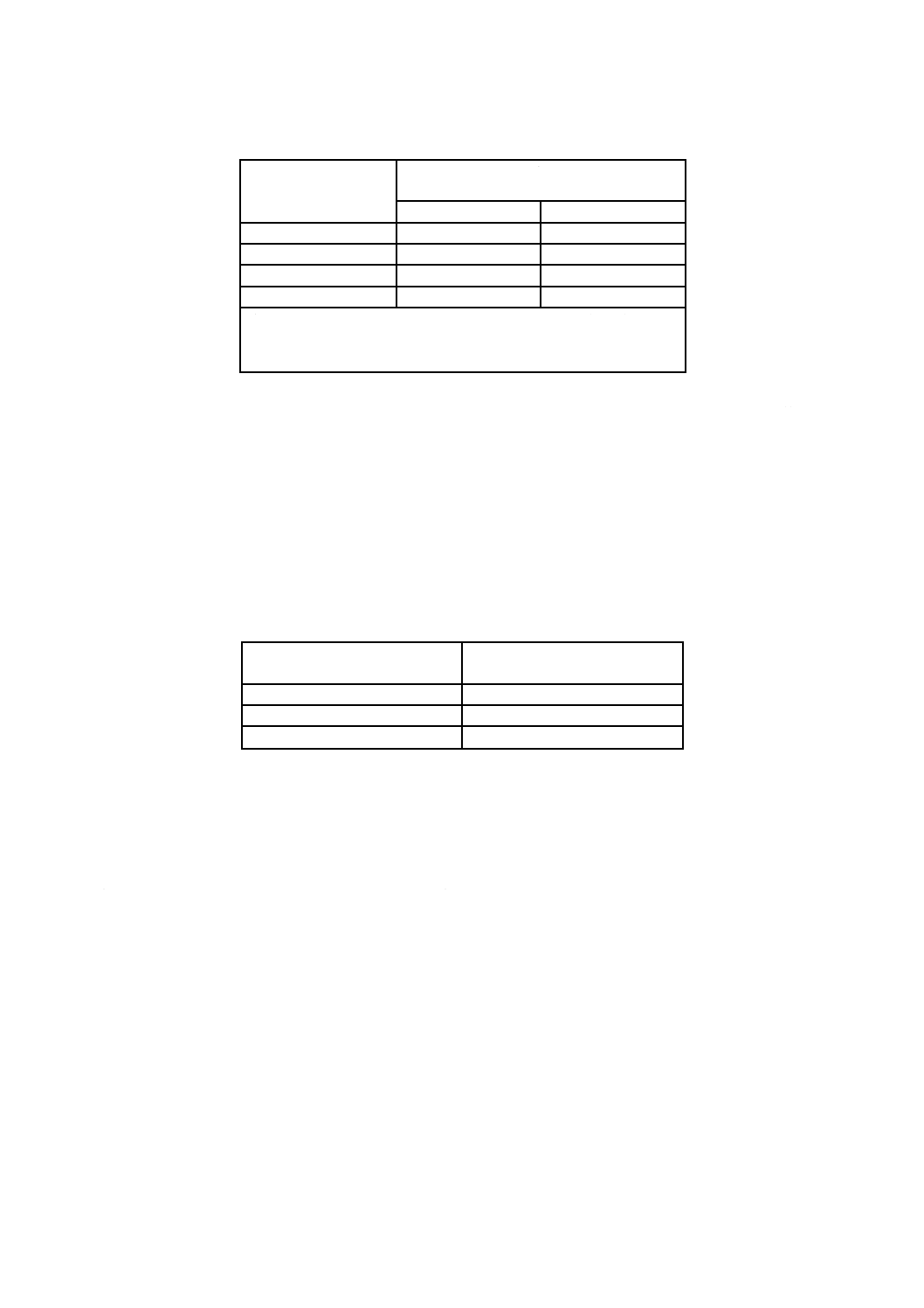

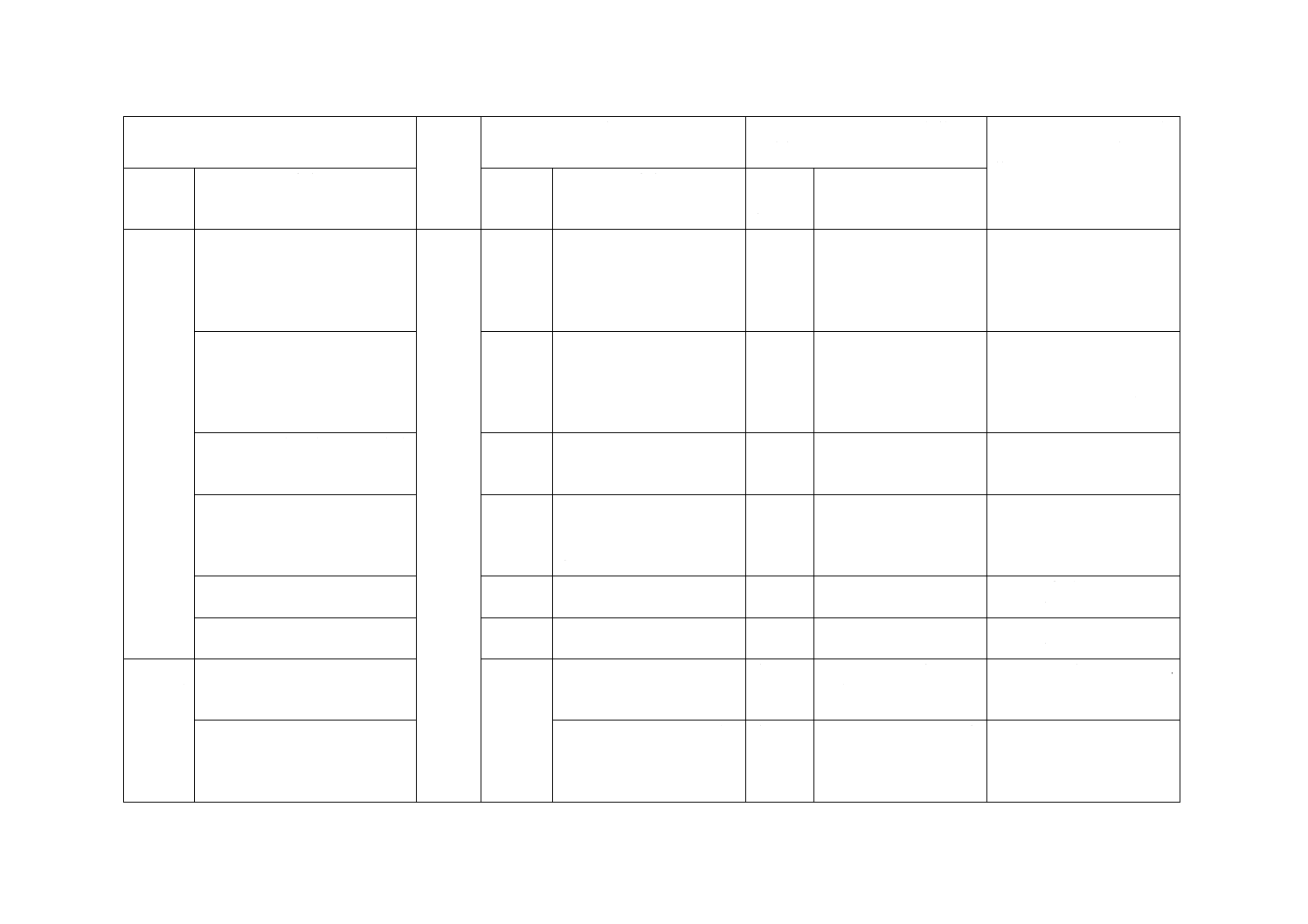

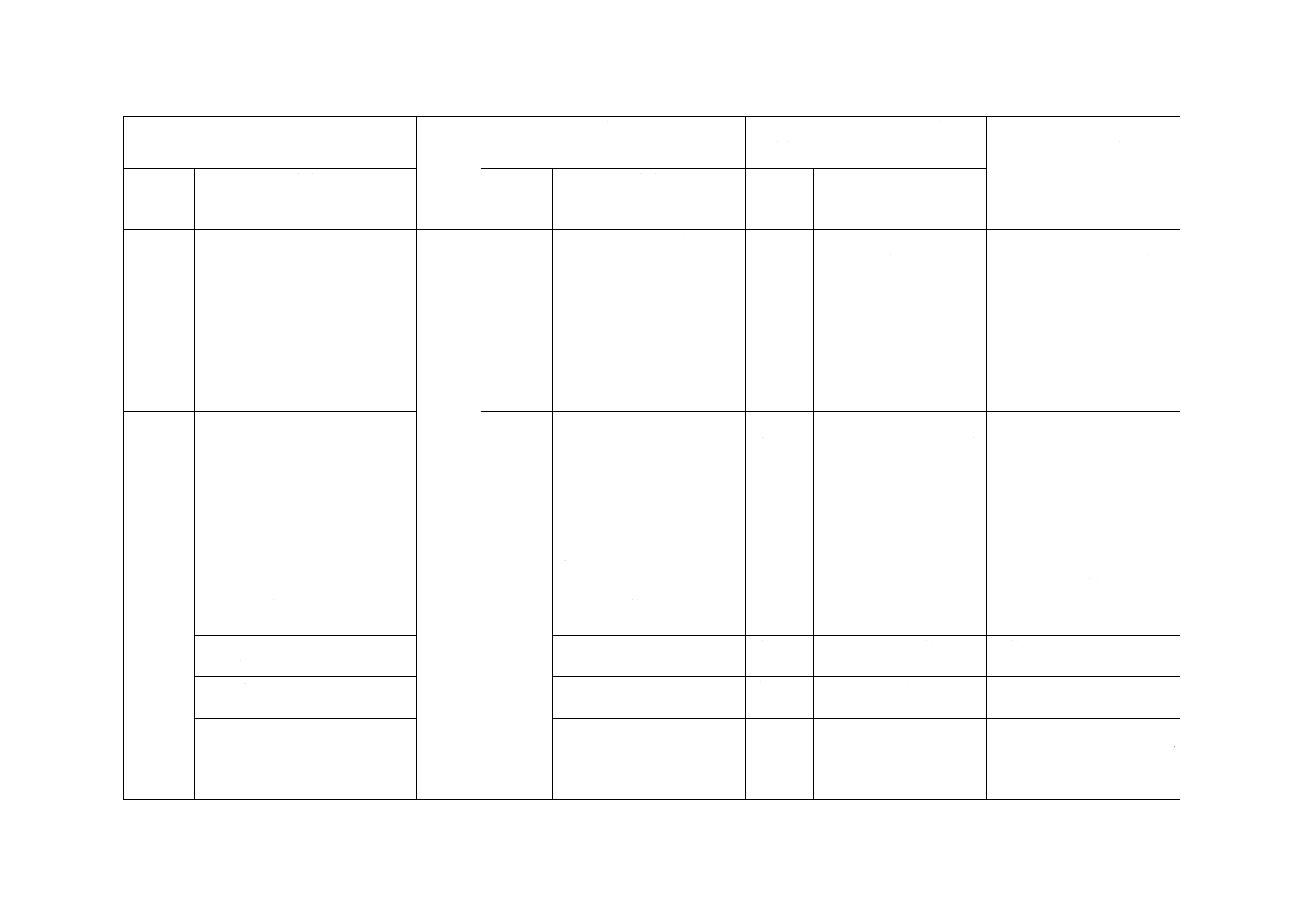

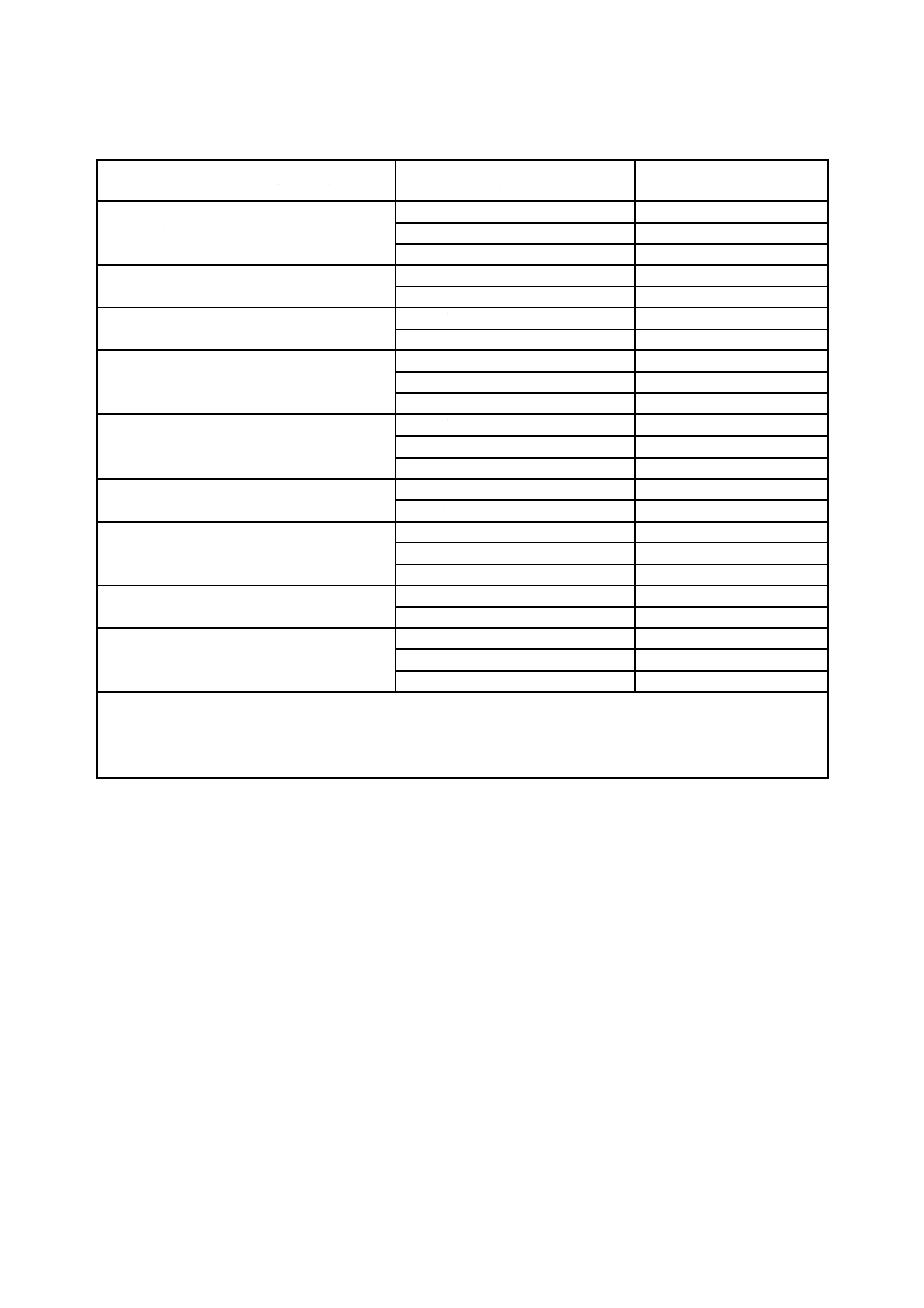

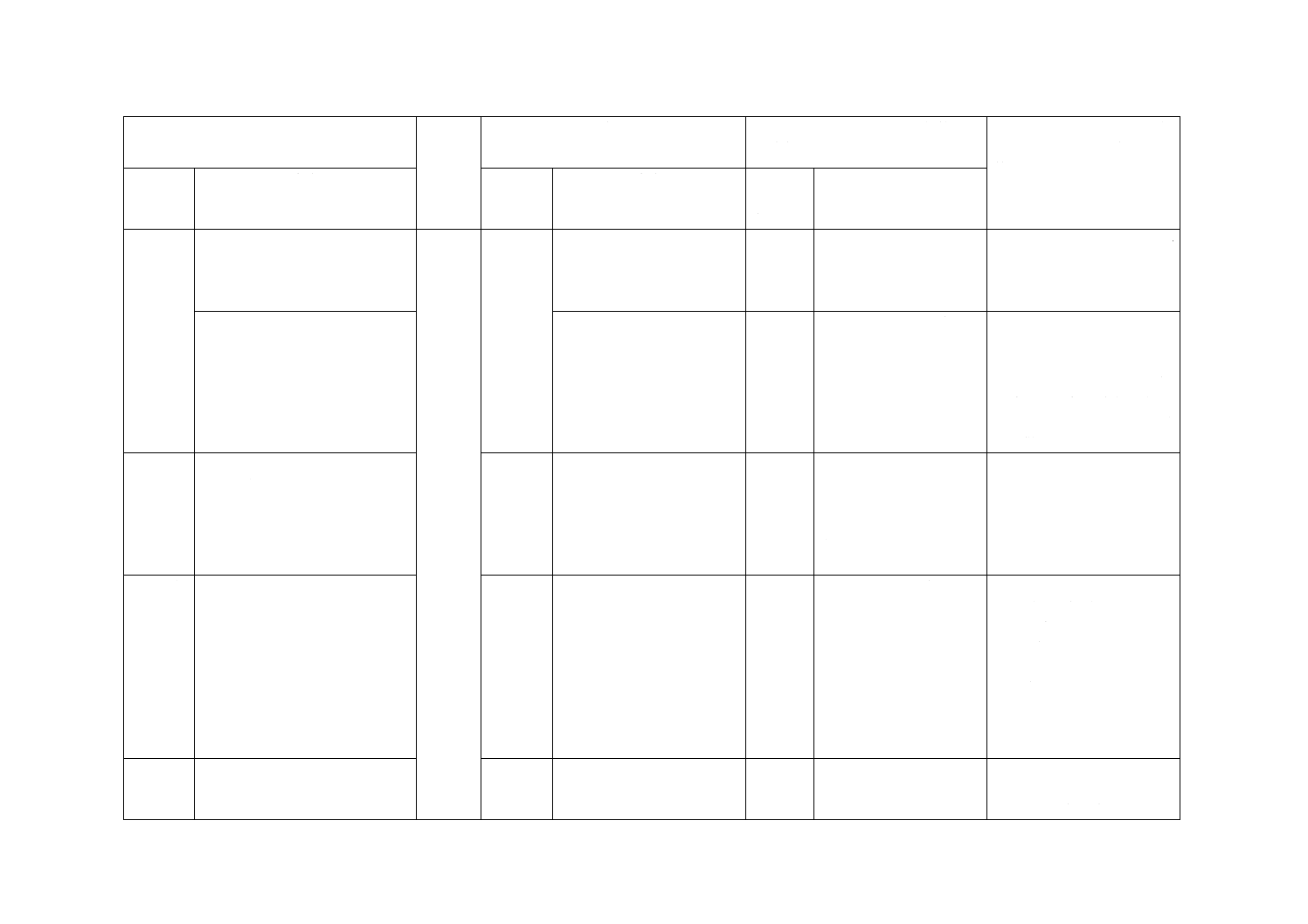

表1−記号,説明及び単位

記号

説明

単位

A0

必要最小流路面積

mm2

A1

入口配管流路面積

mm2

AB

破裂板式安全装置の吹出し面積

mm2

C

断熱指数の関数

−

Ctap

圧力タップにおける音速

m/s

D

試験装置配管内径

mm

f

配管摩擦係数(ファニング)

−

G

質量速度

kg/(m2・h)

k

断熱指数

−

Kb

亜臨界流れに対する理論流量補正係数

−

KV

粘度補正係数

−

KR

抵抗係数

−

Ktap

試験装置の配管入口から圧力タップまでの合計抵抗係数

−

M

分子量

kg/kmol

Ma tap

圧力タップにおけるマッハ数

−

Ma1

試験装置配管入口のマッハ数

−

p1

試験装置配管入口圧力

MPa abs. 又はbar abs.

pB

基準圧力

MPa abs. 又はbar abs.

pb

背圧

MPa abs. 又はbar abs.

pc

臨界圧力

MPa abs. 又はbar abs.

P0

吹出し量決定圧力

MPa abs. 又はbar abs.

ptap

圧力タップにおける圧力

MPa abs. 又はbar abs.

pr

対臨界圧力比(附属書D参照)

−

Qm

質量流量

kg/h

R

一般ガス定数

8 314 J/kmol/K

Re

レイノルズ数

−

TB

基準温度

K

T0

吹出し温度

K

Ttap

圧力タップで記録した温度

K

T1

試験装置配管入口温度

K

ν0

実際の吹出し量決定圧力及び温度における比容積

m3/kg

νtap

圧力タップにおける比容積

m3/kg

χ

乾き度a)

−

Ytap

圧力タップにおける膨張係数

−

Y1

試験装置配管入口における膨張係数

−

Z0

実際の吹出し量決定圧力及び温度における圧縮係数

−

ρ

密度

kg/m3

μ

粘度

Pa・s

Δp

破裂板式安全装置の放出時の差圧

MPa又はbar

α

吹出し係数(C.2参照)

−

注a) χは,0.xxとする。

7

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

適用

5.1 保護する設備の関連規格の要求事項に従って,破裂板式安全装置を単一の圧力逃し装置として,又は

安全弁に関連した組合せ装置の一部として使用してもよい。

5.2 破裂板式安全装置を含むシステムの吹出し量及び仕様温度での仕様最高破裂圧力(図1参照)は,最

大吹出し圧力が保護する機器の要求事項を超えないように決めなければならない。

破裂板式安全装置を設置した圧力逃しシステムの吹出し量の決定方法を,附属書C,附属書D及び附属

書Eに示す。

5.3 破裂板式安全装置を単一の圧力逃し装置として使用する場合

a) 圧力上昇率が安全弁の応答速度に対して不適切である。

b) 運転条件において流体の漏れが許容できない。

c) 運転条件において堆積物によって安全弁が作動しない。

d) 低温で安全弁が作動しない。

e) 大きな吹出し面積を必要とする。

注記 破裂板式安全装置は非再閉止圧力逃し装置で,破裂後に保護する機器から全ての圧力及び内容

物を放出する。

どのような圧力逃しシステムの適用に対しても,破裂板組立品の破裂に続いて起こる破片飛散又は材料

放出によって次のような事態が発生してはならない。

a) 圧力逃しシステム内で,流量が設計上の吹出し量より小さく制限される。

b) 他のいかなる安全装置に対しても正常な作動を害する。

c) 他のいかなる安全装置に対しても公称吹出し量に影響を与える。

5.4 破裂板式安全装置は,ばね安全弁(JIS B 8210),パイロット付き安全弁又は制御式安全圧力逃しシス

テムと併用してもよい。しかし,破裂板式安全装置の適用によって,保護する機器に過剰圧力が発生して

はならない。

5.4.1 破裂板式安全装置と安全弁は,次の場合に併用する。

a) 直列使用:安全弁の性能に影響する腐食,汚れ,又は運転条件から安全弁を保護する。

b) 直列使用:安全弁からの漏れ防止。

c) 直列使用:破裂板の破裂後,保護する機器から内容物の全量放出を防止する。

d) 並列使用:追加の安全装置。

5.4.2 破裂板式安全装置を安全弁の一次側に組込む場合,次の条件を満足しなければならない。

a) 破裂板式安全装置の規定する破裂条件は,保護する機器の関連する要求事項に合致する。

b) 破裂板式安全装置が組合せ装置の一部である場合は,その装置に適用する規格の要求事項に合致する。

c) 破裂板と安全弁との間には,許容できない圧力上昇を防止する手段を設ける。

注記 破裂板と安全弁との間の圧力が上昇した場合,破裂板は差圧で作動するため,保護する機器の

圧力が仕様で決めた破裂圧力を超えて上昇しても破裂板が破裂しない可能性がある。両者間の

圧力が上昇する原因としては,破裂板の腐食による漏れ,出口配管の背圧,又はその他の原因

が考えられる。

5.4.3 破裂板式安全装置を安全弁の二次側に組み込む場合,次の条件を満足しなければならない。

a) 破裂板式安全装置及び出口配管は,安全弁の作動特性を損なわないように設計する。

b) 破裂板と安全弁との間の空間には,許容できない圧力上昇を防止する手段を設ける。

注記 安全弁と破裂板式安全装置との間に背圧が発生する場合には,バランス式でないばね安全弁

8

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,設定圧力で作動しない。そのような場合には,安全弁の特殊な設計が必要である。

c) 破裂板の仕様温度における最高仕様破裂圧力と出口配管にかかる圧力との合計は,次に示す圧力を超

えてはならない。

1) 安全弁の背圧限界

2) 安全弁と破裂板式安全装置との間の全ての配管又は継手の設計圧力

3) 適用される規格によって認められた圧力

5.4.4 破裂板式安全装置は,5.4.2及び5.4.3の要求事項を満足すれば安全弁の上流又は下流のどちらでも

設置できる。

5.4.5 追加の安全装置として安全弁と並列に使用する破裂板式安全装置(例えば,急激な圧力上昇に対し

て機器を保護する。)は,保護する機器に関連する要求事項を満足する圧力で破裂するように規定しなけれ

ばならない。

5.4.6 破裂板式安全装置を2台直列に設置する場合,次の要求事項を満足しなければならない。

a) 破裂板を正しく機能させるために,二つの破裂板の間の空間は十分大きくする。

b) 破裂板の間には,許容できない圧力上昇を防止する手段を設ける。

注記 破裂板の間の圧力が上昇した場合,破裂板は差圧で作動するため,保護する機器の圧力が仕様

で決めた破裂圧力を超えて上昇しても破裂板が破裂しない可能性がある。両者間の圧力が上昇

する原因としては,破裂板の腐食による漏れ又はその他の原因が考えられる。

6

選定

6.1

破裂板式安全装置の選定

6.1.1 特定用途のために破裂板式安全装置を選定するときは,製造業者の助言を受けることが望ましい。

6.1.2 破裂板式安全装置は差圧で作動する装置であるため,破裂板の上流側及び下流側の圧力を考慮しな

ければならない。

6.1.3 破裂板組立品の交換周期を決定するために,破裂板組立品の形式及び材料,使用環境及びその他の

多くの要素の考慮が必要である。

附属書Bに破裂板の交換周期を決定するための指針を示す。

6.1.4 破裂板式安全装置は,破裂板の過早破裂の原因となるような腐食環境において,しばしば使用する

ことがある。腐食の影響を受けやすい材料は,製造業者だけが施工するコーティング,めっき,又はライ

ニングによって保護することができる。

6.1.5 破裂板の材料は,使用状態における上流側及び下流側の破裂板両面の化学的・物理的条件に対して

適切なものを選定する。

6.1.6 破裂板式安全装置の上流側に昇華物又は他の固形物がた(溜)まる可能性がある場合は,そのよう

な状況に適した形式の破裂板式安全装置を選定しなければならない。

6.1.7 破裂板式安全装置のサイズを選定するとき,バキュームサポートを考慮して必要最小断面流路面積

を決定しなければならない。

6.1.8 形式及び材料によって決まる破裂板の破裂圧力は,温度によっても変わることがある。

注記 同じバッチの破裂板の温度による破裂圧力の変動予想値に関するデータは,製造業者に要求す

ることが望ましい。一般的に,15 ℃以上30 ℃以下の温度範囲内であれば破裂圧力に大きな差

はない。しかし,この温度範囲外であれば,温度範囲内の破裂圧力と比べ低圧又は高圧で破裂

することがある。機器を保護するため仕様温度で破裂板式安全装置の破裂圧力を規定するとき,

9

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

破裂板の破裂圧力が温度の影響によって変動するため,保護する機器の全温度範囲にわたって

必要な保護ができない場合がある。仕様温度は,流体の温度と一致しないことがある。

仕様温度は直接測定するか,又は確立した伝熱計算方法によって計算する。

6.1.9 破裂板は適切な位置,遮熱材又はその他の手段によって高温から保護することができる。破裂板を

高温から保護する必要がある場合,仕様温度を決定するときに保護の影響を考慮できる。

製造業者の推奨がない限り,破裂板を保護するために遮熱材を用いてはならない。

6.1.10 ホルダの型式及びその入口・出口の接続は,破裂板式安全装置の設置方法及び流体の安全な放出に

関する要求事項に対して適切でなければならない。

6.1.11 破裂板式安全装置を安全弁の上流側に取り付ける場合,組合せ装置を構成するために,その装置に

適した規格の要求事項を考慮して選定しなければならない。

6.1.12 破裂板式安全装置を安全弁の上流側及び/又は下流側に設置する場合は,破裂板式安全装置の製造

業者と安全弁の製造業者の両者と協議しなければならない。破裂板式安全装置を安全弁の下流側に設置す

る場合,安全弁の弁座及び/又は破裂板式安全装置の下流側からの起こり得る漏れによる安全弁の設定圧

力への影響を考慮する必要がある。

6.2

破裂圧力の許容差の選定

破裂圧力の許容差は次を含め,幾つかの要素による。

a) 破裂板の形式

b) 破裂板の材料

c) 製造方法

特定用途向けの破裂圧力の許容差を選定するとき,上記の要素及びプロセスの条件を考慮する。許容差

は,発注者と協議の上,JIS B 8226-1の箇条12(仕様破裂圧力)に規定された2種類の方法の一つを用い

て製造業者が規定する。一般的な破裂圧力の許容差を,表2に示す。

仕様温度での最高破裂圧力はPS(最高許容圧力)の1.1倍を超えてはならない。また,通常運転では運

転圧力がPS(最高許容圧力)を超えないような対策を実施する。

運転圧力との間に適切な余裕を確保できるように,破裂圧力の最低限界を選定する。破裂板の材料,形

式及びプロセス条件について適切な運転圧力比を十分考慮する。一般的な最高運転圧力比を,表3に示す。

10

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

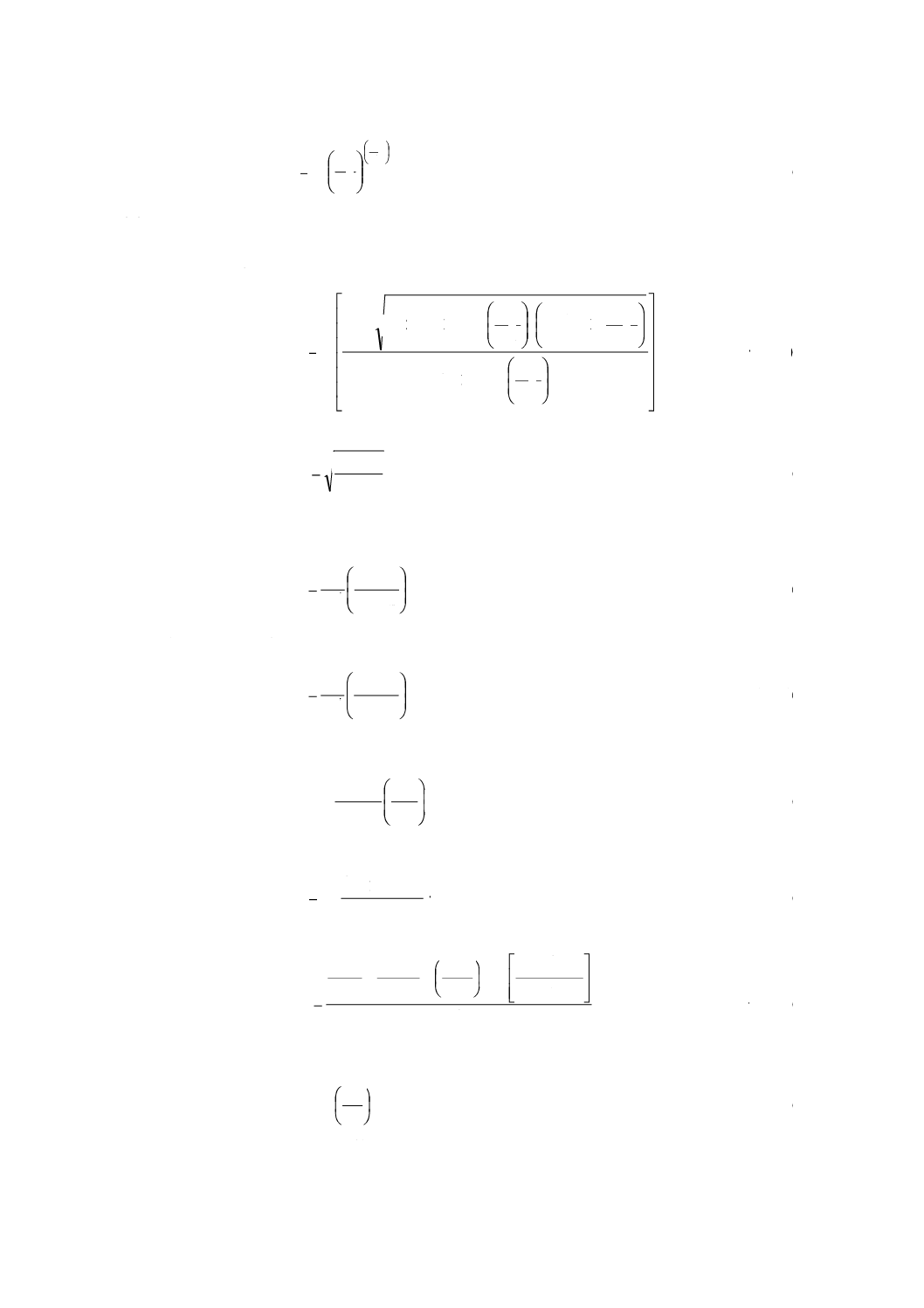

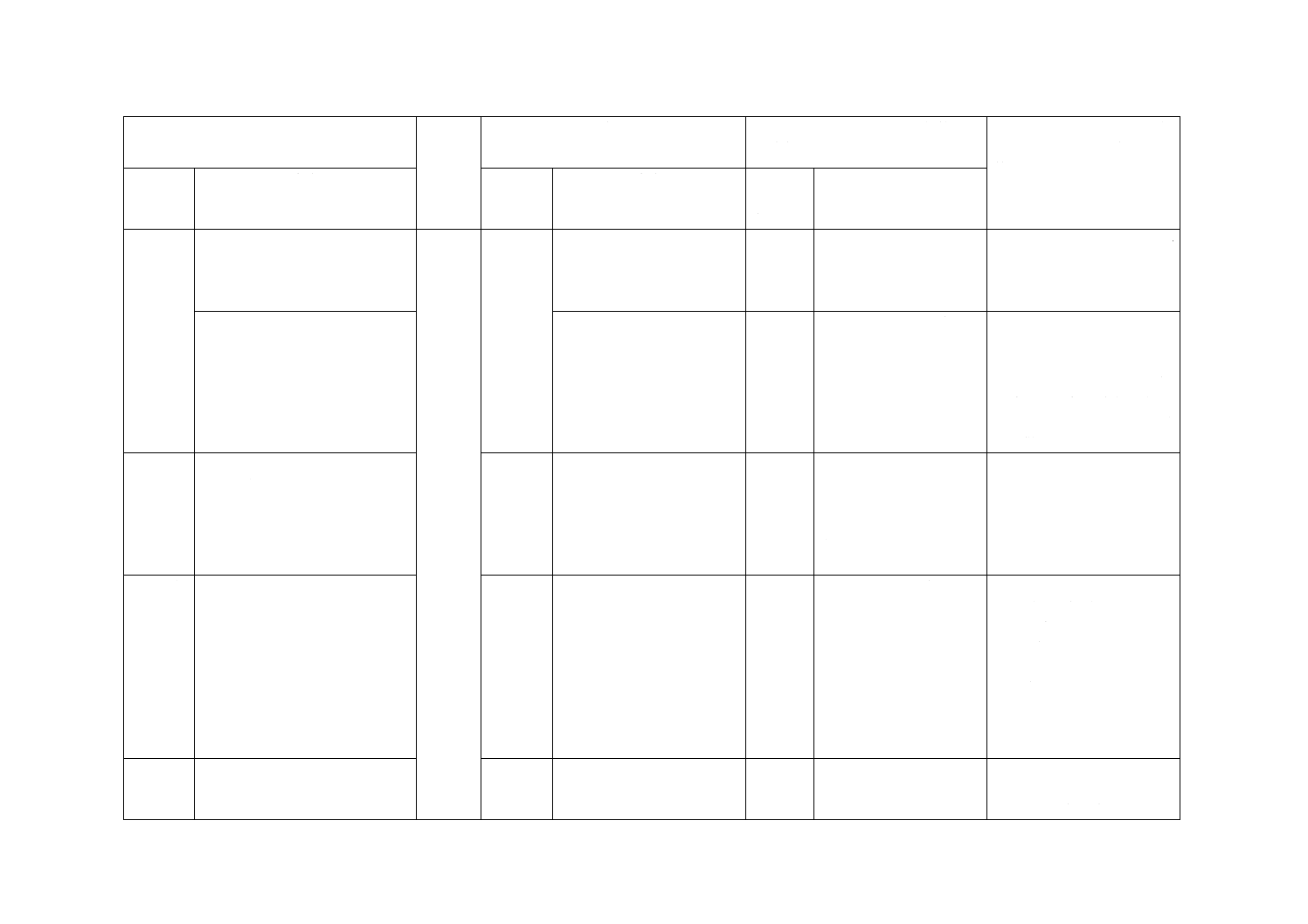

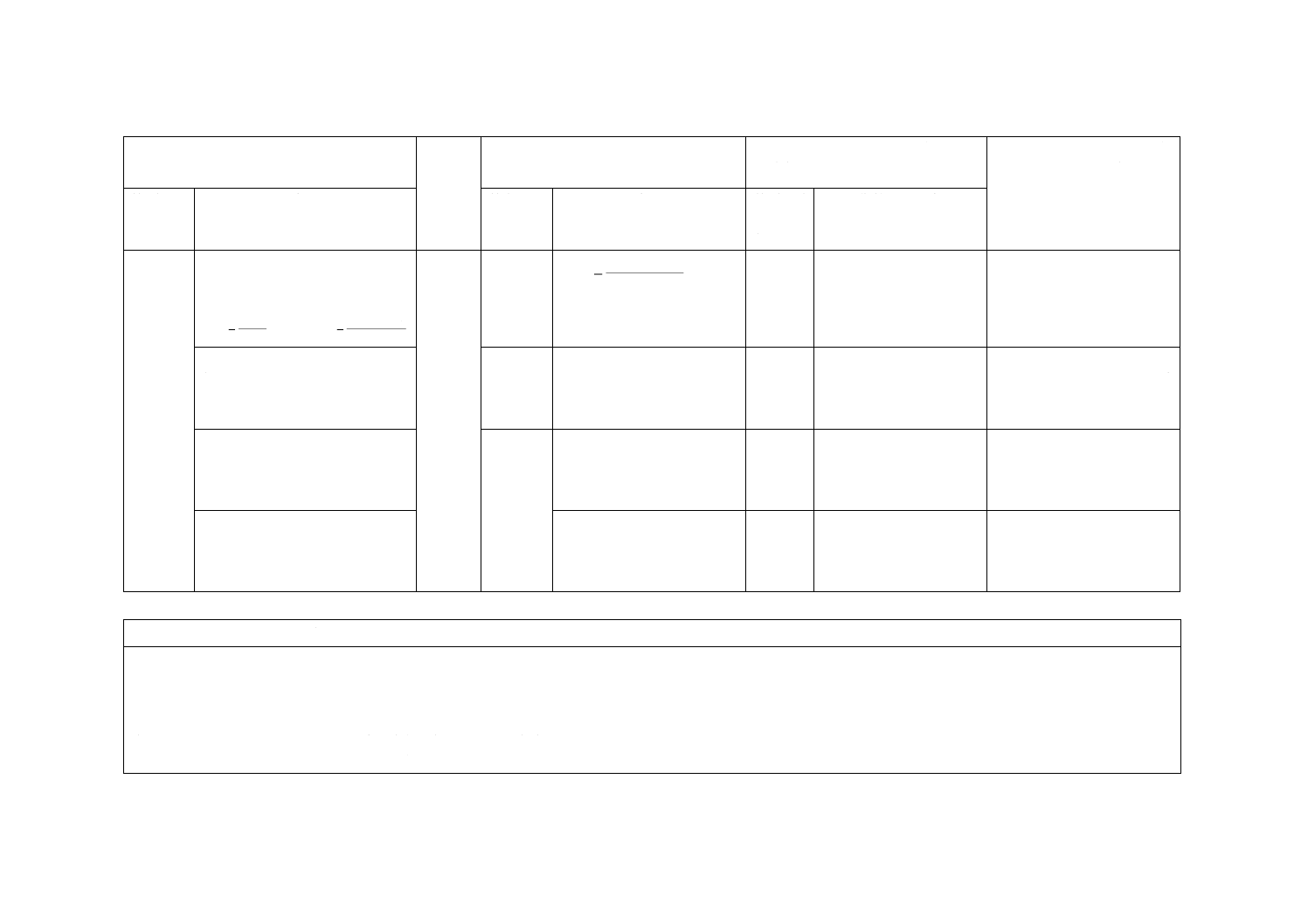

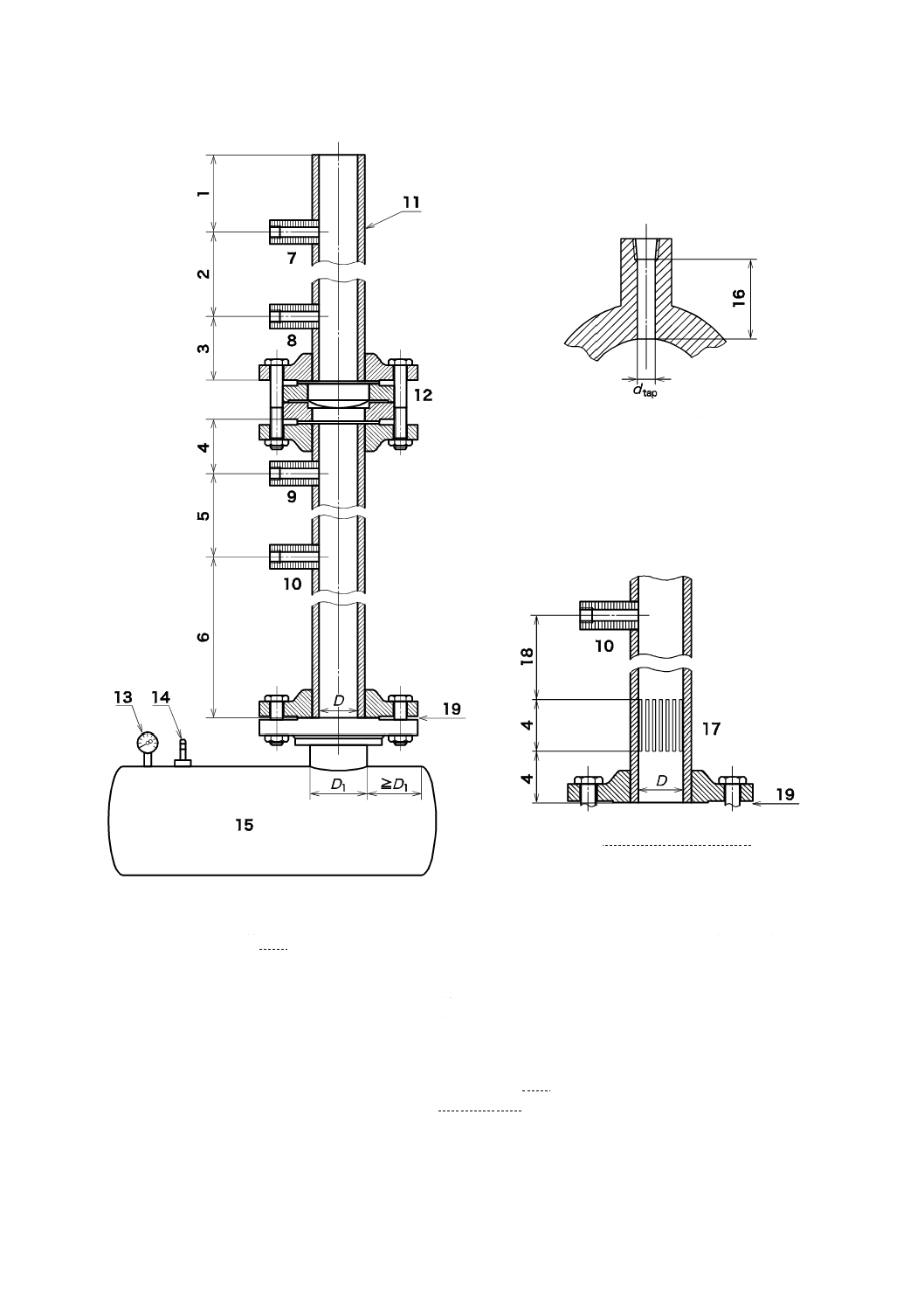

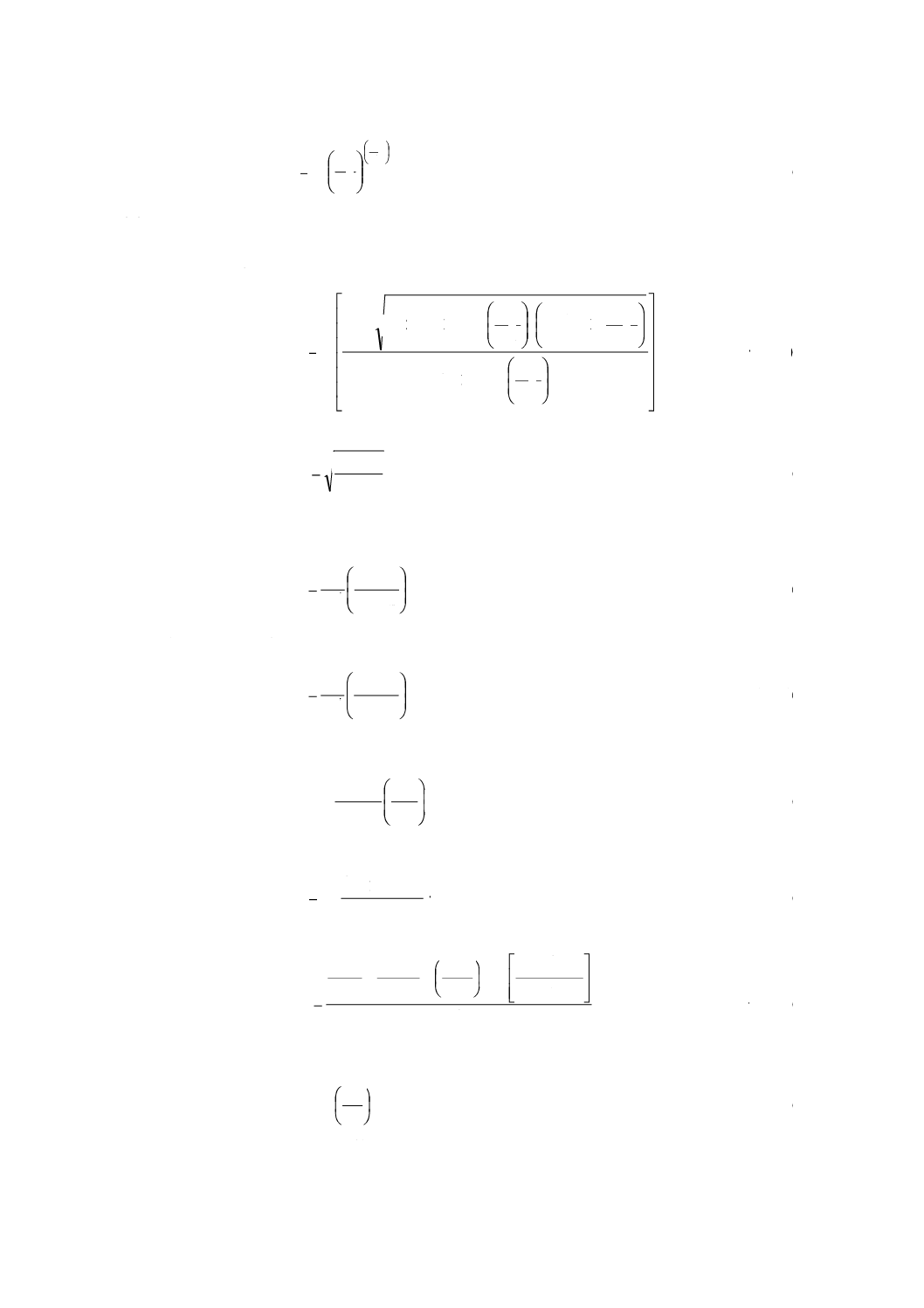

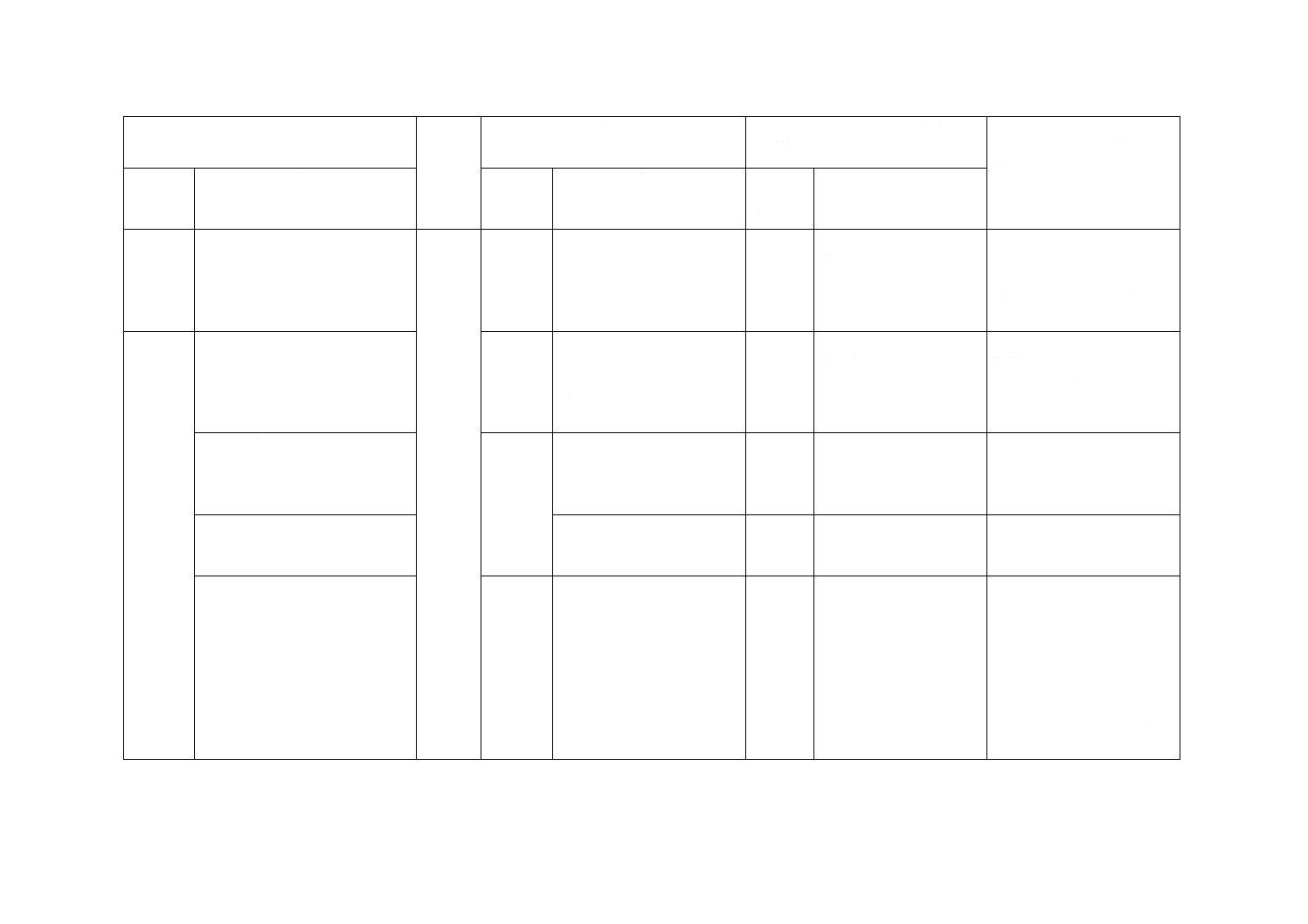

表2−一般的な破裂圧力の許容差

破裂板の形式

(JIS B 8226-1の箇条5参照)

仕様破裂圧力

MPa(ゲージ圧)

一般的な破裂圧力の許容差

ドーム形

スリット付きドーム形

切溝付きドーム形

0.05未満

±50 %

0.05以上0.15未満

±30 %〜±15 %

0.15以上

±10 %

ナイフ付きドーム形

0.2未満

±0.01 MPa

0.2以上

±5 %

切溝付き反転ドーム形

0.3未満

±0.015 MPa

0.3以上

±5 %

スリップアウト又は引裂き反転ドーム形

0.1未満

±15 %

0.1以上0.2未満

±10 %

0.2以上

±5 %

ナイフ付き反転ドーム形

0.1未満

±0.015 MPa

0.1以上0.3未満

±15 %

0.3以上

±5 %

せん断反転ドーム形

0.3未満

±0.015 MPa

0.3以上

±5 %

反転ドーム複合形又は多層形

0.05未満

±15 %

0.05以上0.3未満

±10 %

0.3以上

±5 %

グラファイト交換形

グラファイト単体形

0.05未満

最大±25 %

0.05以上

±10 %

スリット付き平板形

0.05未満

±50 %

0.05以上0.15未満

±30 %〜±15 %

0.15以上

±10 %

注記1 この表は,一般的な破裂圧力の許容差に関する指針を示す。より小さな許容差を設定できる。

注記2 ここに示す一般的な破裂圧力の許容差は,仕様破裂圧力に対する正負の範囲を百分率又は実数値で規定す

る。これらの許容差は,仕様最高破裂圧力及び仕様最低破裂圧力に置き換えることができる。

注記3 用途ごとに,破裂圧力の許容差は製造業者が提示する。

11

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

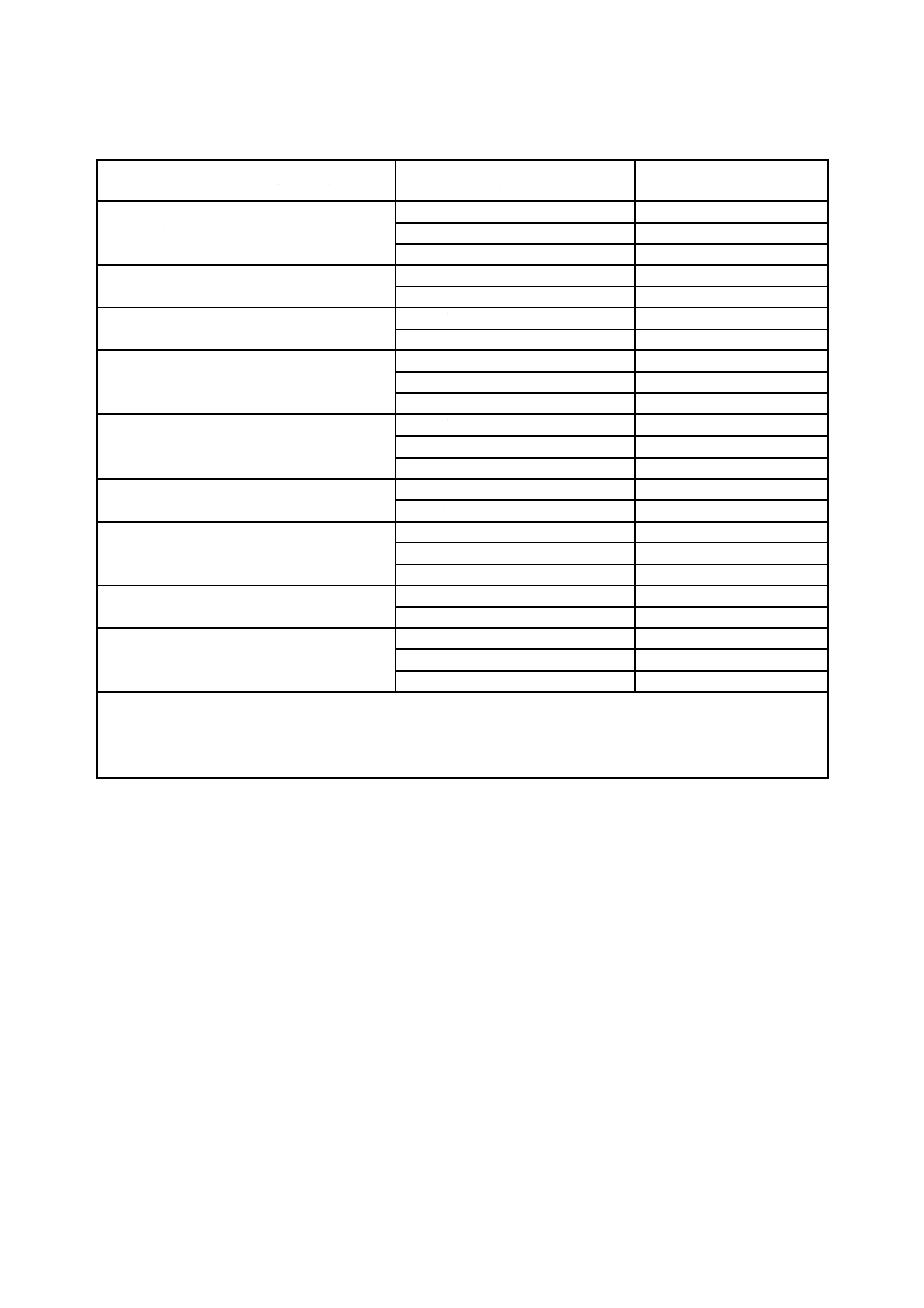

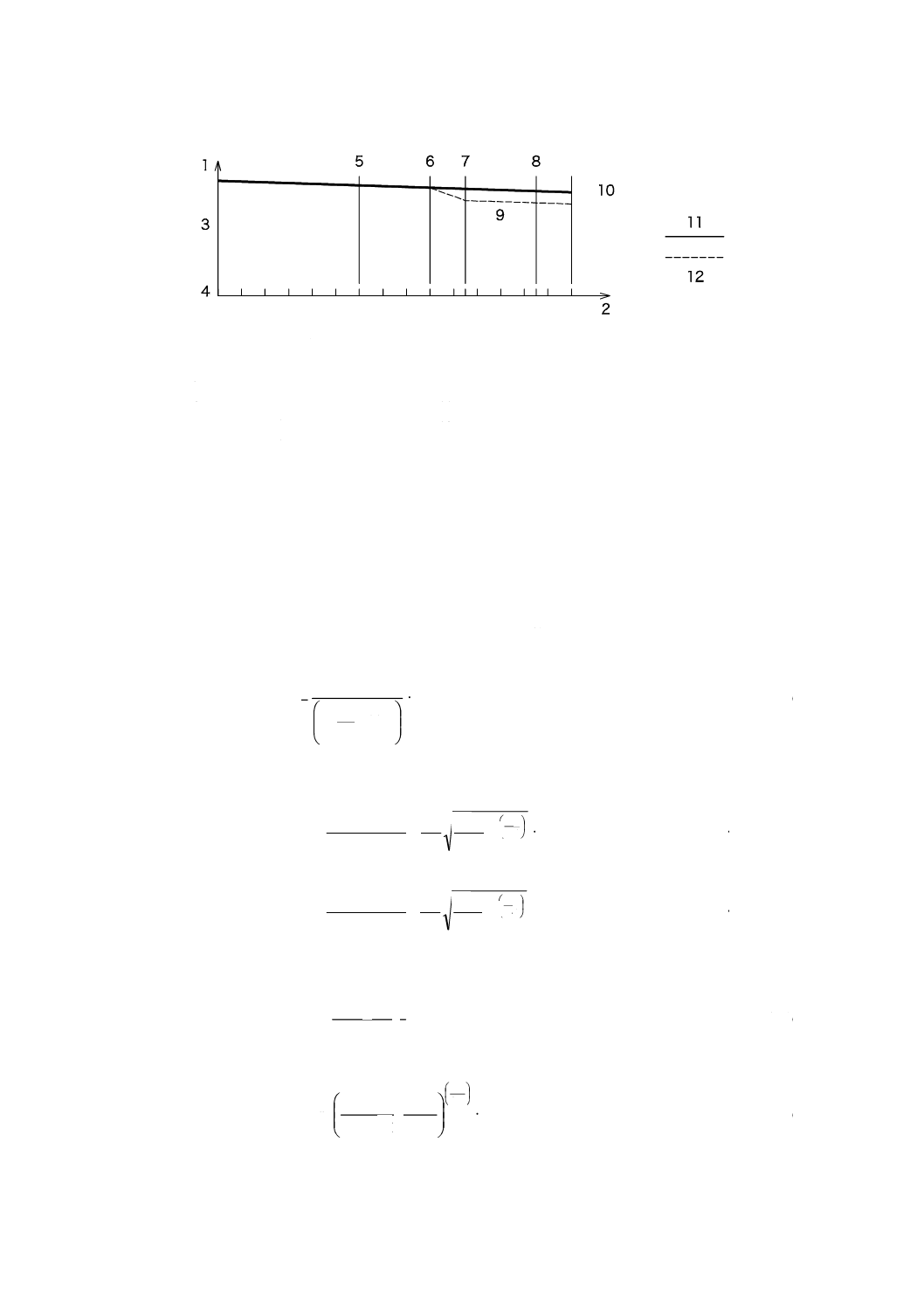

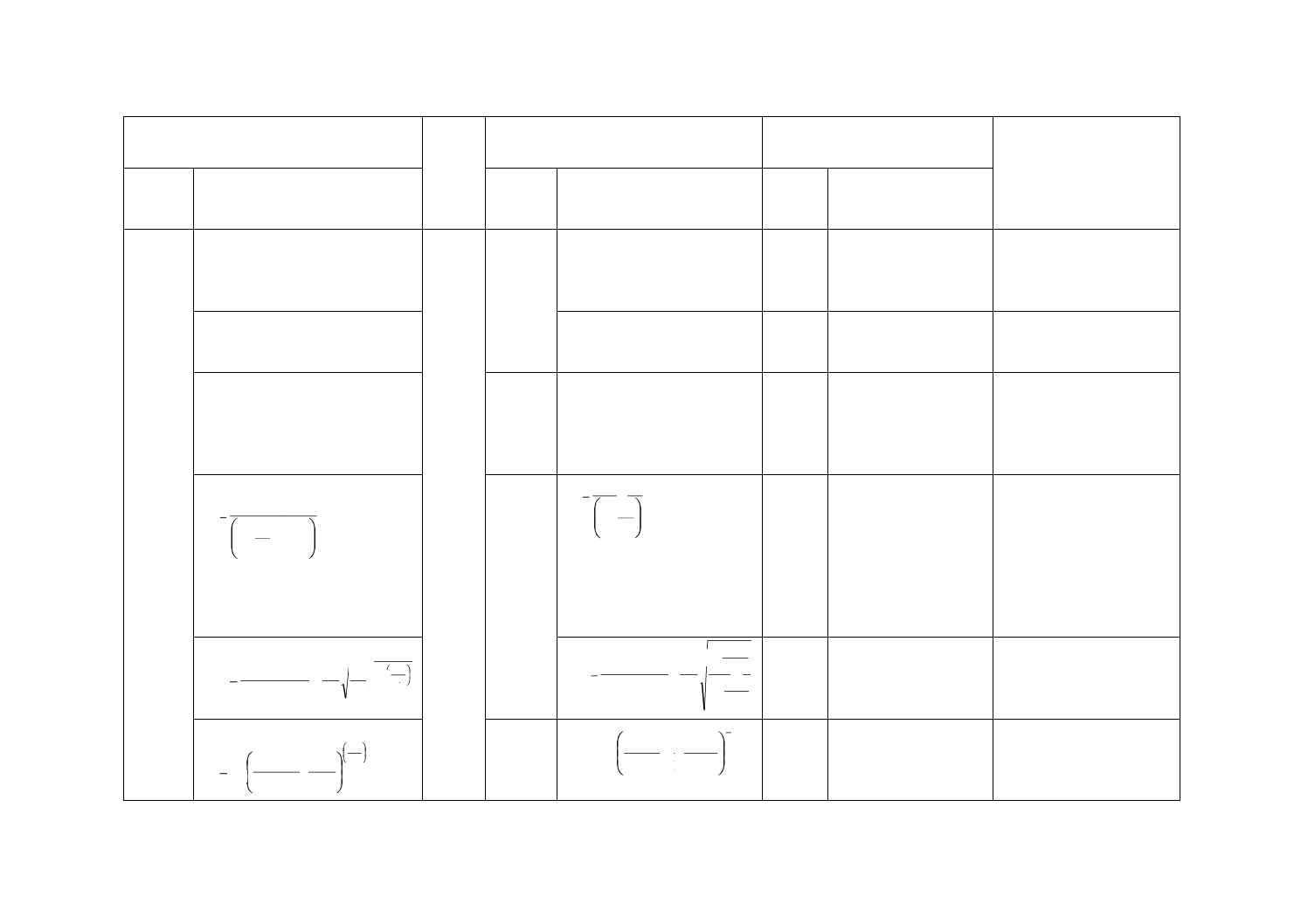

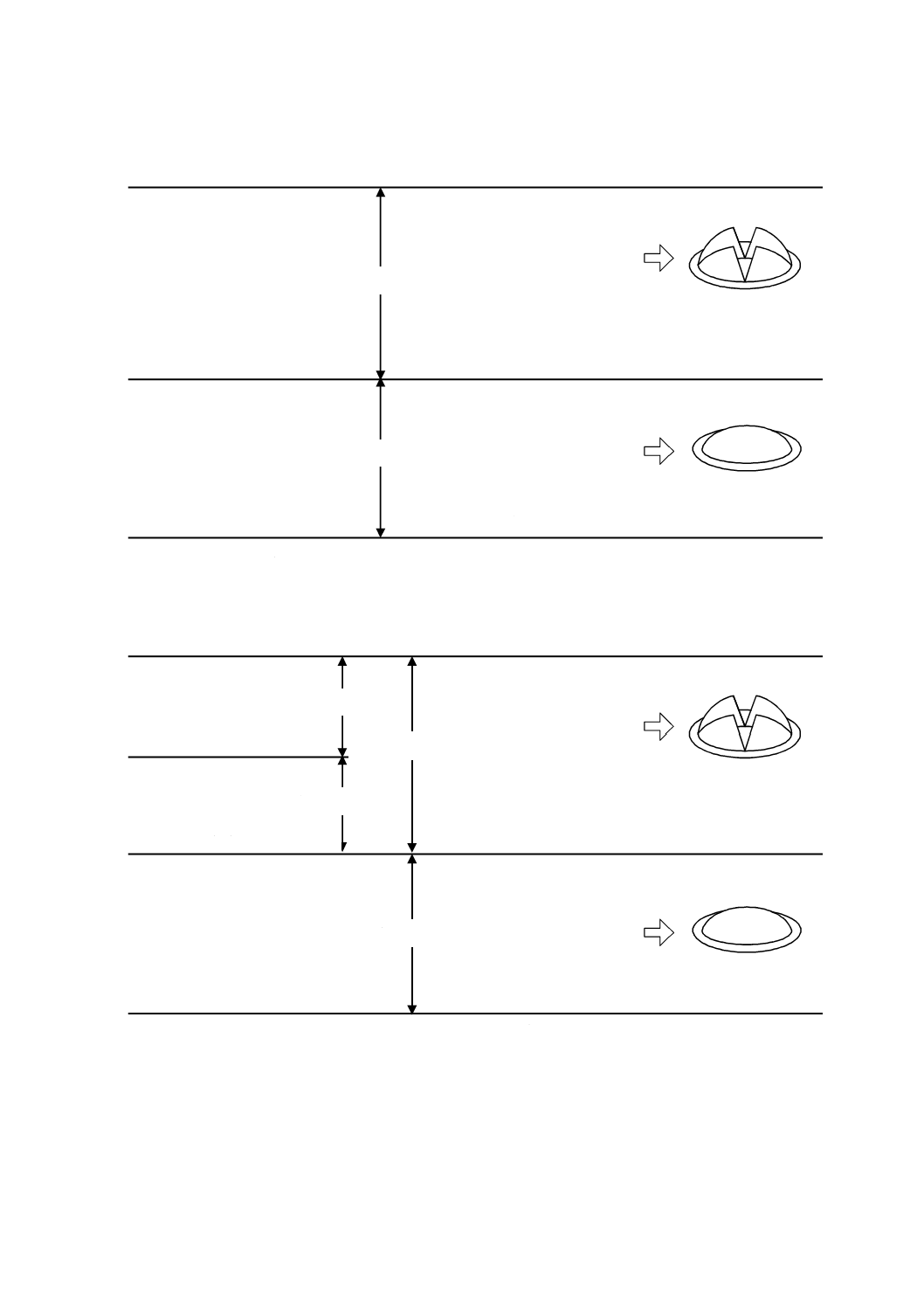

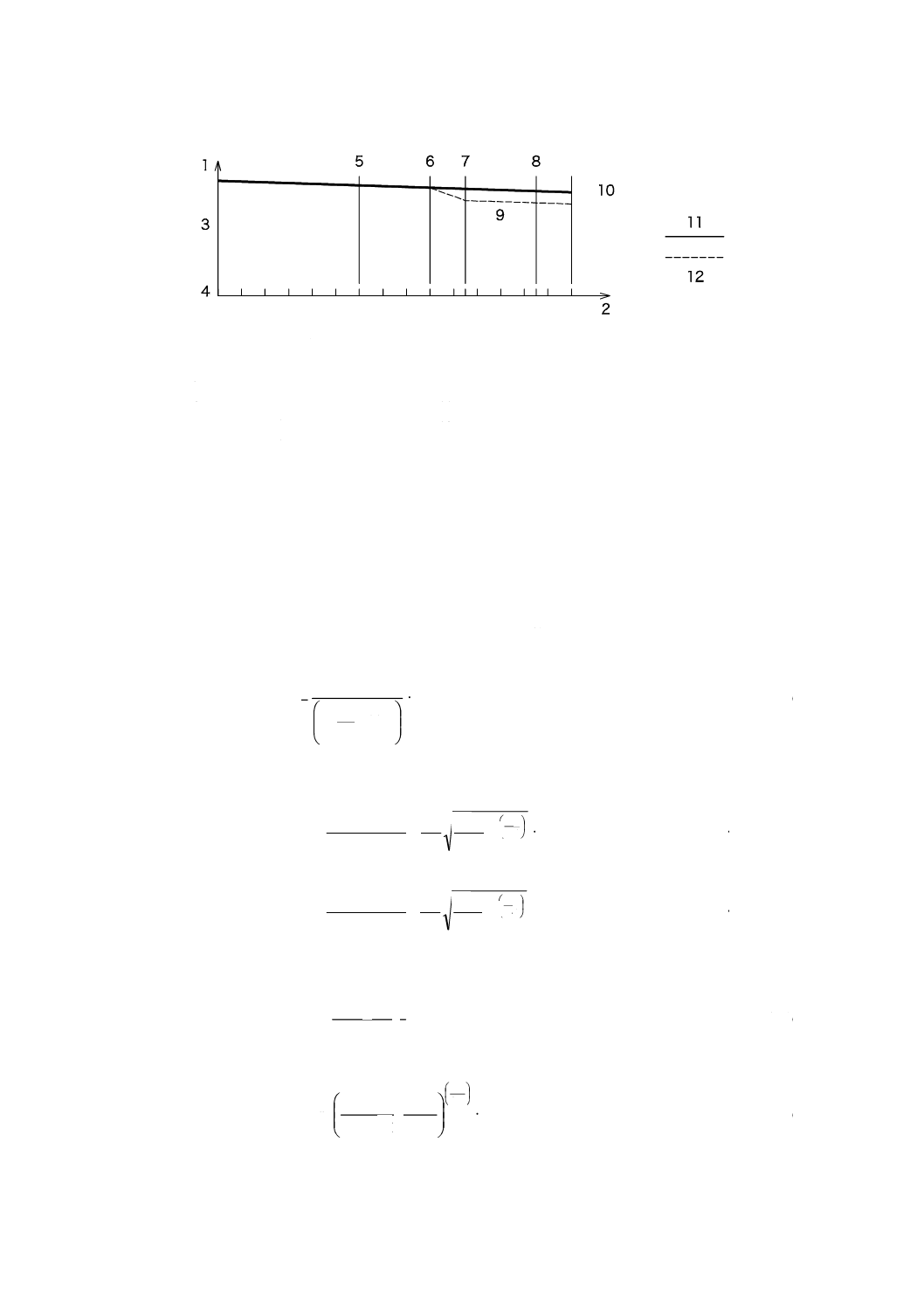

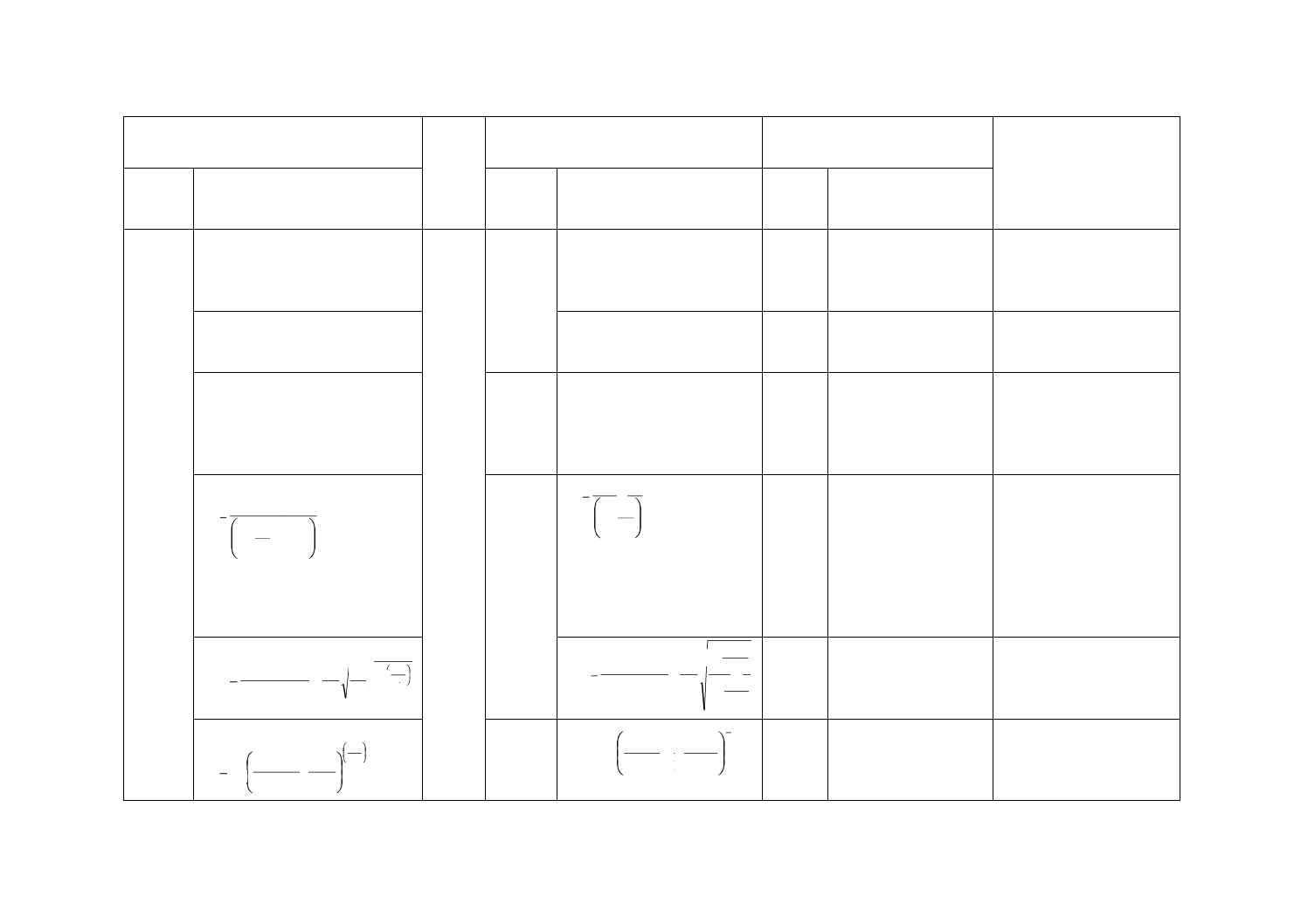

a) 仕様温度における仕様最高破裂圧力及び仕様最低破裂圧力

b) 仕様温度における仕様破裂圧力及び破裂圧力の許容差

図1−破裂圧力の規定

破裂圧力の最高限界

仕様最高破裂圧力(3.10参照)

破裂板は,破裂圧力の

許容差の範囲内で破裂する。

破裂圧力の最低限界

仕様最低破裂圧力(3.11参照)

運転圧力(3.14参照)

破裂板は損傷しない。

適切な余裕

破裂圧力の許容差(3.13参照)

破裂圧力の最低限界

仕様最低破裂圧力(3.11参照)

運転圧力(3.14参照)

破裂板は損傷しない。

仕様破裂圧力(3.9参照)

破裂圧力の許容差(3.13参照)

適切な余裕

正側の許容差

負側の許容差

破裂板は,破裂圧力の

許容差の範囲内で破裂する。

破裂圧力の最高限界

仕様最高破裂圧力(3.10参照)

12

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

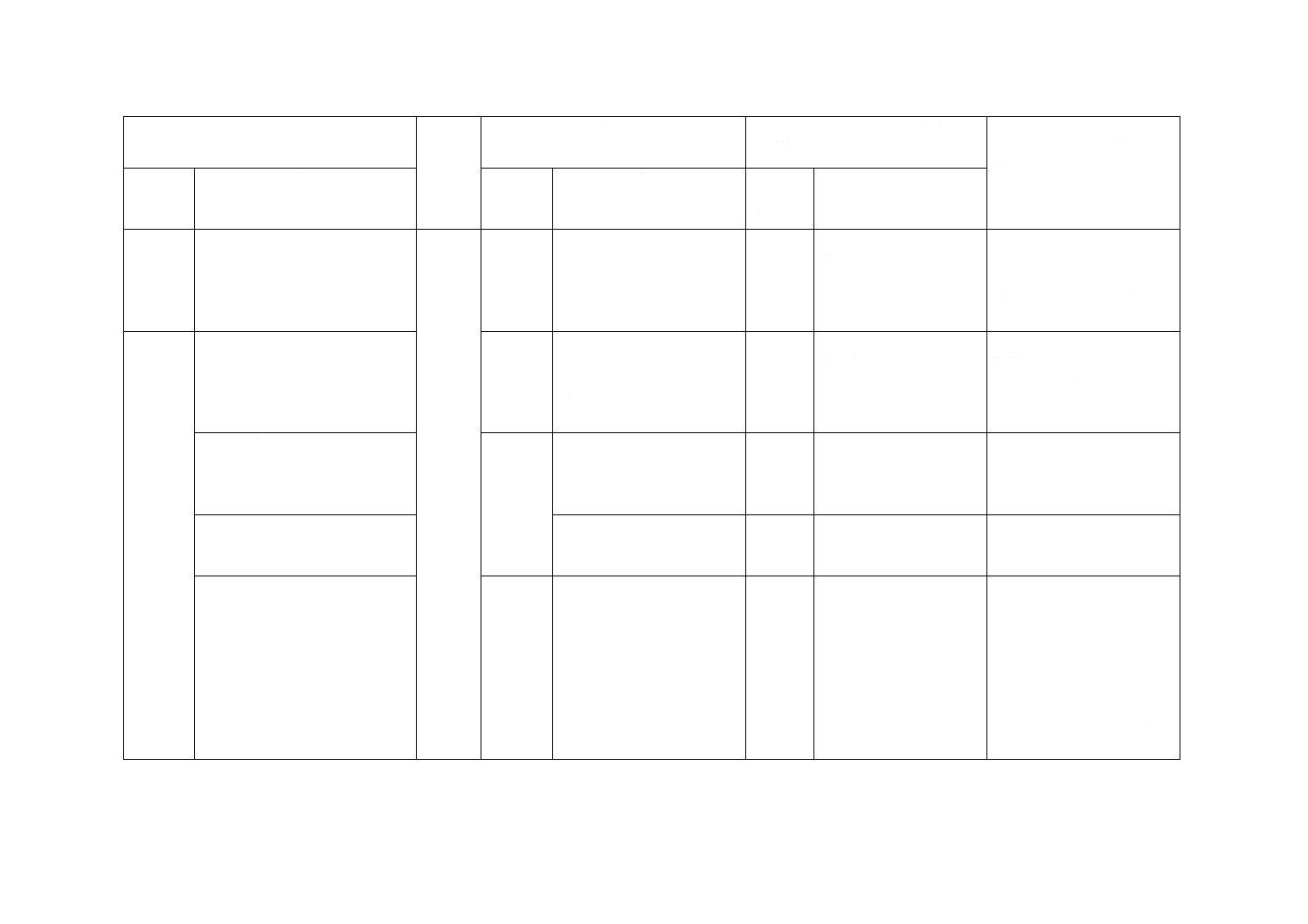

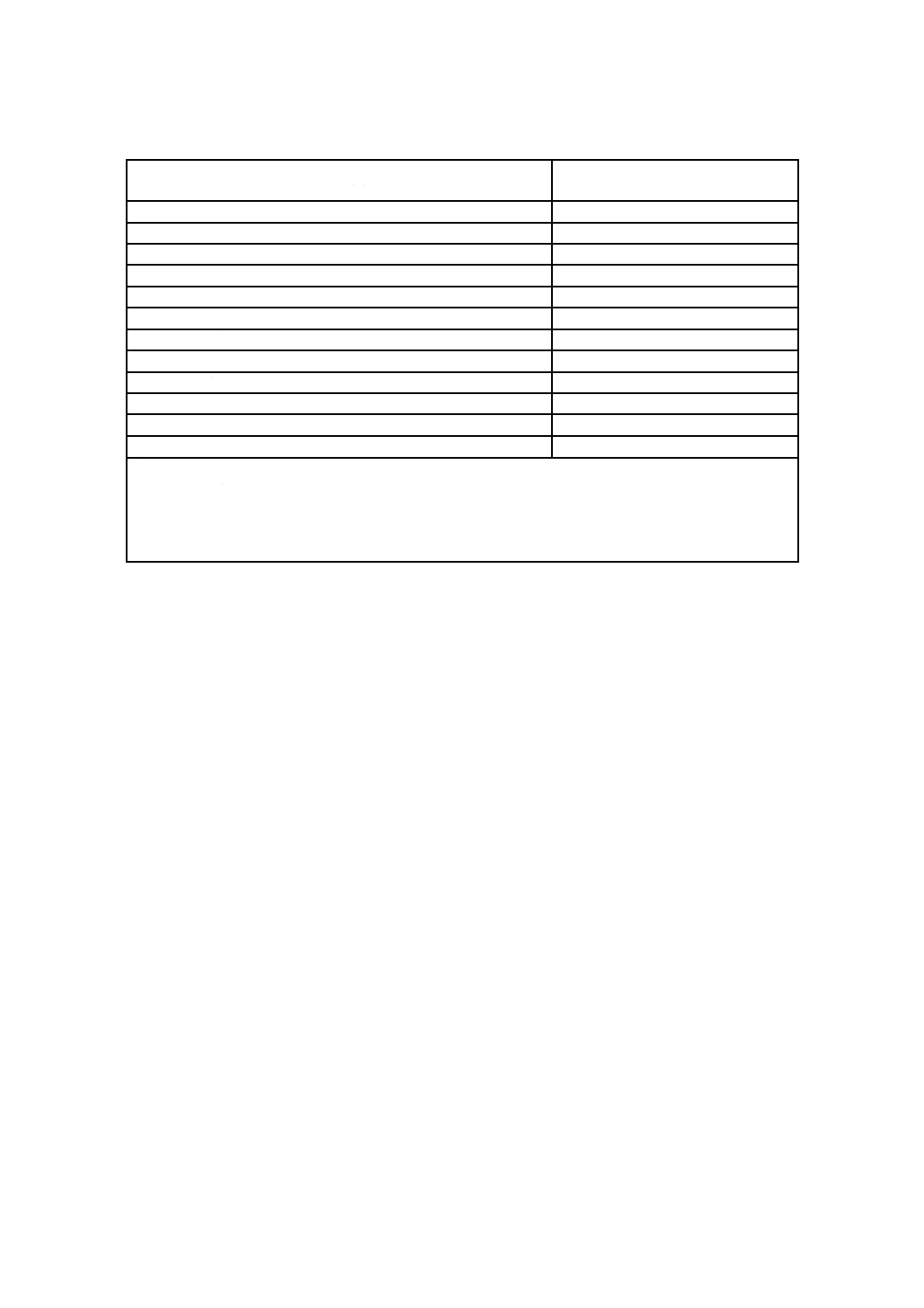

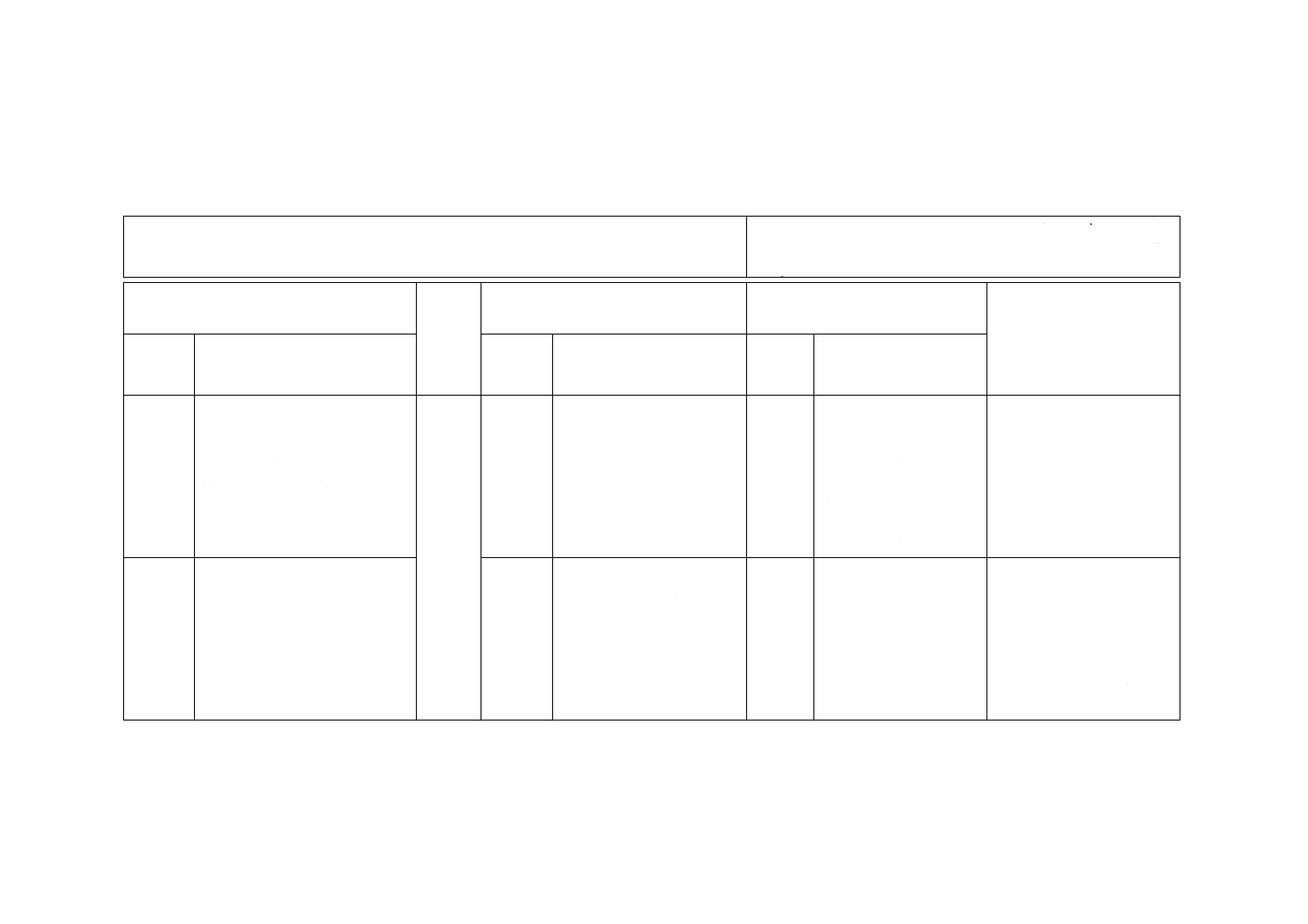

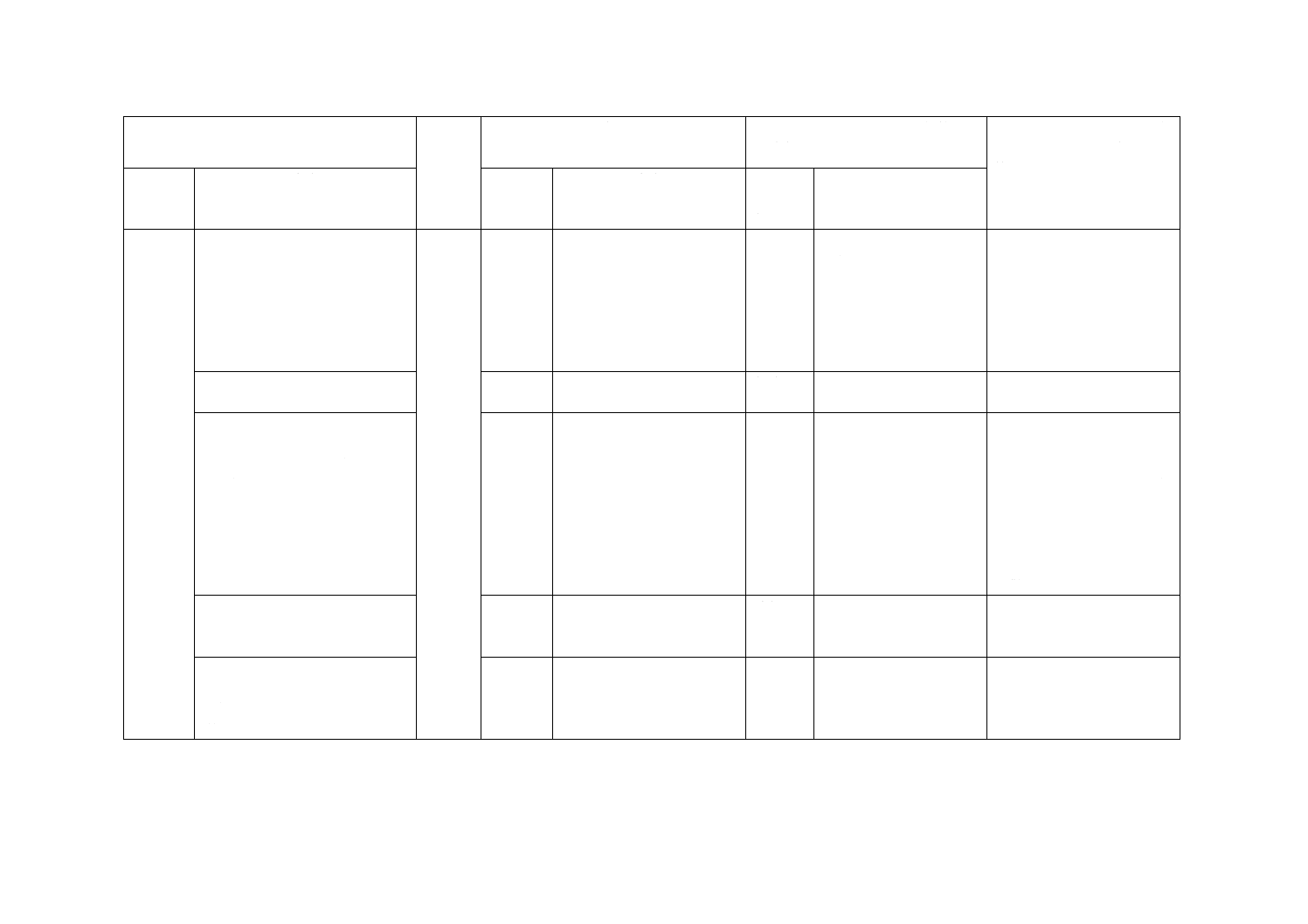

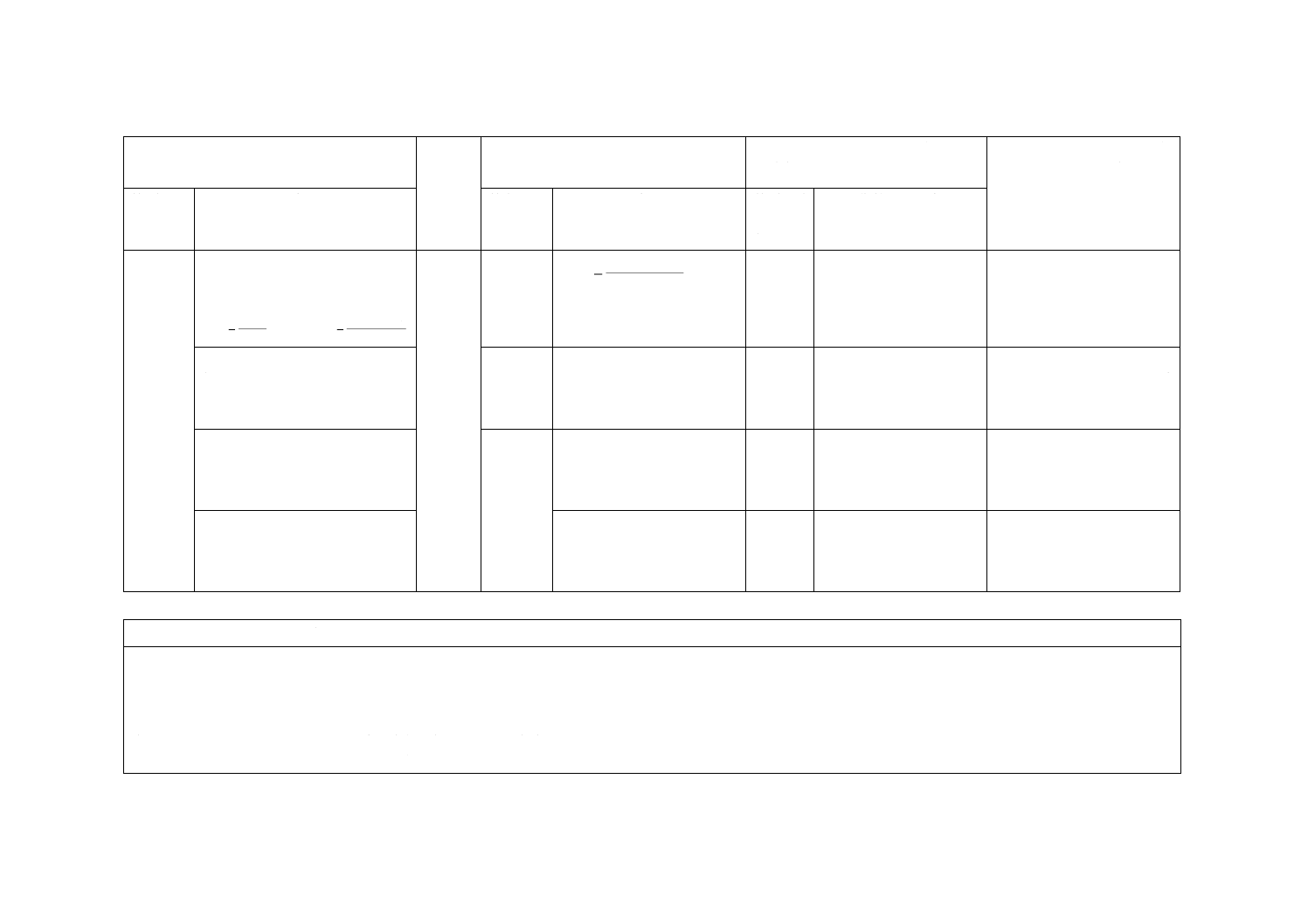

表3−一般的な最高運転圧力比

破裂板の形式

(JIS B 8226-1の箇条5を参照)

最高運転圧力比

ドーム形

0.7

スリット付きドーム形

0.8

切溝付きドーム形

0.8

ナイフ付きドーム形

0.7

切溝付き反転ドーム形

0.9

スリップアウト又は引裂き反転ドーム形

0.9

ナイフ付き反転ドーム形

0.9

せん断反転ドーム形

0.9

反転ドーム複合形又は多層形

0.9

グラファイト交換形

0.8

グラファイト単体形

0.8

スリット付き平板形

0.5

注記1 運転圧力比の定義については,3.26参照。

注記2 この表は,15 ℃〜30 ℃の温度範囲における一般的な運転圧力比の指標を示す。

注記3 運転圧力比は,破裂板の材料,温度,圧力変動又は脈動を含め多くの要素に影響される。それら

の要素は,破裂板の交換周期に対する要求を達成するために考慮する必要がある(附属書B参照)。

注記4 用途ごとに,運転圧力比は製造業者が提示する。

7

取付け

7.1

一般

保護するシステム内で破裂板式安全装置の設置位置に対する要求事項を7.2に規定する。破裂板式安全

装置の安全な取付けに対する一般要求事項を7.3に示す。

7.2

破裂板式安全装置の位置

7.2.1 破裂板式安全装置は,圧力脈動,温度及びその他の使用条件を考慮に入れた上で,可能な限り保護

する機器に近接して取り付ける。

7.2.2 圧力逃しシステムは,適切なサイズとし,可能な限りまっすぐで,かつ,短く設計し,放出による

危険又は損傷を防止しなければならない。

7.2.3 圧力逃しシステムの配管は,保護する機器及び配管の熱変形によって,破裂板式安全装置の作動不

良又は損傷に至るような過剰な力が発生しないように適切な設計を行う。

7.2.4 破裂板式安全装置は,交換できるように,及び偶発的な損傷から保護するように取り付ける。

7.2.5 放出中に発生する保護する機器への反力の影響を考慮する。バッフルプレートは,吹出し流体の方

向変換及び/又は反力軽減のために破裂板式安全装置の下流に設置してもよい。ただし,圧力逃しシステ

ムの要求吹出し量を下回らないようにする。

7.2.6 危険流体を放出した場合の潜在的な危険を考慮し,必要に応じてリスクを低減するための対策を講

じる。

7.2.7 破裂板式安全装置の上流及びそれにつながる部分において,破裂板の安全な作動に影響を及ぼすよ

うな昇華物又は他の固形物の堆積を防ぐ予防措置をとる。

破裂板式安全装置の出口配管及び/又は下流には,水分又は異物がた(溜)まらないようにする。

7.2.8 入口側が凹面形状であるグラファイト単体形破裂板の場合[JIS B 8226-1の図4(グラファイト単体

形)参照],破裂板下流側近傍の出口配管の内径は,破裂板の凹部の内径より大きくする。

13

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.9 圧力逃しシステムにプラグ(スクリュー)形ホルダを取り付ける場合,破裂板組立品の組立てと交

換を容易にするために,システムに追加の接続部を設けてもよい。

7.3

破裂板式安全装置の取付け

7.3.1 破裂板式安全装置は,製造業者の手順書に従って,組立て及び取付けを行う。

注記 破裂板式安全装置の部品について誤った取扱い,組立て又は取付けを行った場合,破裂板は要

求する破裂圧力以下又は以上の圧力で破裂することがある。

7.3.2 納入した破裂板式安全装置又はその部品は,製造業者が許可した場合を除いて,どのような方法で

あっても改造してはならない。破裂板への追加の保護フィルム又はコーティングは,破裂板の破裂圧力に

かなり影響するため,製造業者の許可なく実施しない。

7.3.3 破裂板式安全装置は,取付け直前に目視によって欠陥がないことを確認し,取付け時に損傷を与え

ないように注意する。

7.3.4 組立て前に,ホルダの表示と破裂板又は破裂板組立品の表示とが一致することを確認する。

7.3.5 破裂板式安全装置部品の組立て時に,バキュームサポートが正しく取り付けられていることを確認

する。

7.3.6 取付けにおいて,流れ方向,締付けトルクの指示,及びガスケットの使用方法に従う。

7.3.7 破裂板式安全装置及びフランジ間に挿入するガスケットの形式,材料及び寸法は,仕様条件に適し

たもので,破裂板式安全装置及びフランジの形状及び表面仕上げに適合するものでなければならない。

製造業者は,仕様条件においてガスケットの面圧及びシール性を保持するために必要な破裂板式安全装置

の締付けボルト荷重への影響について助言することが望ましい。

7.3.8 破裂板式安全装置の適正な性能及び破裂板式安全装置を取り付けるフランジ間のガスケットのシー

ル性能を保つため,破裂板式安全装置はフランジの中心に設置する。

7.3.9 破裂板又は破裂板式安全装置を保護する機器に取り付ける場合で識別記号が見えないとき,発注者

は破裂板若しくは破裂板式安全装置,又はこん包に記載された同じ情報を恒久的に表示できる銘板(タグ)

を取り付ける。

14

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

発注者が提供する情報

A.1 一般

製造業者がある特定の適用に対して適切な破裂板式安全装置の仕様を決定するために,引合い又は注文

にA.2〜A.6の情報を含むことが望ましい。交換用の破裂板を注文する場合,A.7を参照する。

A.2 適用の詳細

a) 保護する容器,機器又はシステムの説明及び当該容器の設計に適用する規格

b) 主逃し装置,補助逃し装置,安全弁の保護又は追加の安全装置など破裂板式安全装置の用途

c) 容器,機器又はシステムに取り付ける安全弁又は他の安全装置と破裂板式安全装置との位置関係及び

それらの性能仕様

d) 破裂板式安全装置のあらゆる部品に接する可能性がある流体についての次に示す項目

1) 流体(例えば,ガス,蒸気,液体又は固体)の物理的性質

2) 大気放出を含む全てのプロセスの状態(湿り又は乾燥)

3) 破裂板の性能に影響を及ぼすおそれがある化学的性質

e) 破裂板式安全装置に加わる全ての温度条件(通常運転時を含む。)及び圧力条件(背圧を含む)。圧力

が変動する場合,圧力変化の速度及び頻度。

f)

吹出し量決定圧力及び吹出し温度(3.15及び3.16参照)

A.3 破裂板式安全装置の運転仕様

a) 仕様破裂圧力及び仕様温度(図1参照)

b) 必要に応じて破裂圧力に達するまでの圧力変化速度

c) 破裂板式安全装置の必要最小吹出し面積

d) 発注者がプロセスの知識から破裂板式安全装置の材料として適切と判断した材料

e) 安全性,腐食性又は他の理由によって使用できない材料

A.4 取付けの詳細

a) システムにおける破裂板式安全装置の取付け位置。図示した方がよい。

b) システムにおける破裂板式安全装置の接続方法(例えば,フランジ間に挟み込む,1個のフランジに

取り付ける,出口に直接溶接する。)。

c) 破裂板式安全装置の入口側と出口側の配管径。フランジのサイズ,クラス,形式及び仕様,又は他の

固定方法の詳細(例えば,ねじの仕様及びサイズ)を含む。

d) 取付けフランジと破裂板式安全装置との間に使用するガスケットの形式,材料及び寸法。

e) ホルダの形式及び希望する材料(7.3.4参照)。

f)

製造業者の標準以外の取付けを行う必要がある場合,取付面の形状及び仕上げ。

15

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 特記事項

a) 検査及び検定について,この規格の規定に追加する要求事項

b) 破裂板式安全装置の特殊要求事項[例えば,エクセスフローバルブ,圧力監視装置,ジャッキボルト,

つり(吊)上げ用金具,バッフルプレート]

c) 他に記述のない適用に関する特殊事項

d) 漏れ検査に関する要求事項

e) 非破壊検査に関する要求事項

A.6 言語

マーキング及び取扱説明書で使用する言語を指定することが望ましい。

A.7 交換用破裂板

a) 数量

b) 製造業者の形式又は型式

c) 製造業者の前回使用した破裂板のバッチ又はロット番号

d) 呼び径

e) 仕様温度,仕様最高破裂圧力及び仕様最低破裂圧力,又は仕様温度,仕様破裂圧力及び破裂圧力の許

容差

f)

ホルダの識別記号

16

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

破裂板の交換周期の決定指針

注記 この附属書で用いる破裂板とは,必要に応じて,破裂板組立品及び破裂板式安全装置を含むも

のとする。

B.1

序文

全ての関連する圧力逃し装置又は圧力逃しシステムが機器を過剰圧力から保護することが,圧力機器の

安全の基本である。これを達成するために,機能を常時維持できる安全な使用が重要である。

圧力逃し装置又は圧力逃しシステムは,使用中に性能が維持できないような影響を受けることがある。

これは,例えば,腐食,汚れ及び/又は他の使用条件によって起きる。また,圧力逃し装置の設計,構成

品の材料,使用条件及び環境によっても起きる。

したがって,圧力逃し装置若しくは圧力逃しシステムの検査の間隔,又は交換周期を設定することが重

要である。場合によっては,検査の間隔が法規によって規定されることがある。破裂板は,適用に応じて

特別な考慮を必要とすることがある(B.2参照)。

B.2

破裂板式安全装置

破裂板のバッチの製作完了に続いて,規定個数を各バッチから任意に選び,破裂圧力が仕様要求事項を

満足することを確認するために破裂試験を実施する(JIS B 8226-1参照)。

使用を開始して一定期間経過後,破裂板が仕様要求事項を満足しなくなり,通常運転圧力において破裂

するなど,特性が変化する場合がある。適用によっては,このような事態が発生すると予想される期間を

決め,交換周期を設定する必要がある。

交換周期への影響が考えられる要因をB.3に示し,この交換周期を設定する各種方法をB.4に示す。

B.3

交換周期

破裂板の交換周期は,破裂板が仕様要求事項を満足しなくなると予想される期間を超えないことが望ま

しい。一度交換周期を設定した後,過去の経験及び全ての使用条件を更に考慮することなく,その周期を

変更しないことが望ましい。

破裂板が通常運転圧力において破裂するまで使用する方が安全な場合もある。

適切な交換周期は,破裂板の使用開始前に設定することが望ましい。この交換周期は,運転経験によっ

て変更できる。

交換周期を設定するとき,次の事項を含む多くの要因の影響を考慮する必要がある。

a) 破裂板の形式

b) 構成品の材料

c) 運転圧力比(3.26参照)

d) 破裂板の仕様温度

e) 破裂板の使用条件

発注者が圧力及び/又は温度サイクルを含む仕様温度,運転上の基準及び予測可能な使用条件を認識し,

17

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かつ,製造業者に対して仕様として規定することが特に重要である。

腐食,汚れ及び他の使用条件が不明であり,ある程度の精度で予測できない場合,初期の交換周期は安

全性を損なわないように決めることが望ましい。

正しい取扱い及び取付けが重要である。不十分な取付け,誤った締付け及び機械的な損傷は,交換周期

に即座に影響する。

B.4

交換周期の決定方法

B.4.1 一般

破裂板の交換周期の決定方法は,例えば,B.4.2〜B.4.5の記載した方法による。また,これらの方法を

組み合わせること(B.4.2とB.4.3とを組み合わせることなど)も可能である。

B.4.2 製造業者のデータの利用

製造業者は,異なる運転条件における荷重・応力・運転圧力比,及び特定の設計・材料に対する限界に

関する経験がある。また,利用可能な解析,試験(繰返し,腐食)及び履歴を含むデータを所有している

場合がある。

B.4.3 発注者の記録の利用

発注者は,比較できる使用条件における破裂板の特定の形式及び材料に関する経験があり,かつ,利用

できる記録(運転,検査,監視及び履歴)を所有している場合がある。

B.4.4 使用後の破裂板の試験

ある期間使用した後,試験及び検査のために,破裂板を慎重に取り外し,適切に包装し,製造業者へ返

却する。寸法の変化,腐食の痕跡,漏れ検査(必要に応じて),破裂圧力及び他の関連する詳細なデータを

記録する。その破裂板の初期の性能記録と比較することによって交換周期を調整することができる。

B.4.5 模擬条件における試験

使用する破裂板と同一の形式,型式,サイズ,材料及び仕様破裂要求事項をもつ,一定数の破裂板に対

して使用中に予想される条件において模擬試験を実施する。ある期間,又は破裂板の破裂までの期間にわ

たって特性の変化を記録する。そのデータを交換周期の設定のために利用する。

18

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

圧力逃しシステムの吹出し量

C.1 一般

C.1.1 圧力逃しシステムの吹出し量は,吹き出した状態において保護する機器の圧力が,許容アキュムレ

ーション圧力の範囲内で最高許容圧力を超えないように決めなければならない。

C.1.2 この附属書は破裂板式安全装置を含む圧力逃しシステムの流量の決定に関する指針である。流体は

単相流とする。

注記1 圧力逃しシステムの吹出し量を決定するために,代替方法が利用可能である。これはこの規

格群の将来の版に含めることが検討されている。

注記2 入口において気液二相流である場合又は液体の一部若しくは全部が吹出し時にフラッシング

する場合の二相流のサイジングの規定については,ISO 4126-10:2010を参照する。

C.1.3 次の二つの方法を示す。

a) C.2は,入口配管及び出口配管の圧力損失を無視した簡易的な計算方法である。したがって,この方

法の適用は制限される。

b) C.3は,圧力逃しシステム全体にわたる圧力の変化を考慮する場合の総合的な計算方法である。

C.1.4 選択した方法が,特定の適用に対して適切であること,及び適正な資格並びに経験に基づき正しく

使用していることを確認することが重要である。

C.2 簡易的な計算方法

C.2.1 一般

この方法は,入口配管及び出口配管の圧力損失が無視できると仮定でき,かつ,次の事項を全て満足す

る場合に限り使用することが望ましい。

− 破裂板式安全装置が,直接大気に放出する。

− 破裂板式安全装置の取付け位置から機器の管台までの長さが,呼び径の8倍以内である。

− 破裂板式安全装置の吹出し面積が,入口配管の流路面積の50 %以上である。

− 管台形状が,表C.1に示す形状である。

− 流れが単相流である。

− 破裂板式安全装置に続く出口配管の長さが,呼び径の5倍を超えない。

− 入口配管及び出口配管の呼び径は,破裂板式安全装置の呼び径以上である。

C.2.2 圧縮性流体

C.2.2.1 一般

この場合,流量が機器の管台の入口形状及び破裂板式安全装置によって変化する。この管台の影響を考

慮した吹出し係数をαで表す。

圧縮性流体の場合,管台入口形状及び破裂板式安全装置に対する表C.1に示す吹出し係数の値は,実験

に基づいており,参考文献[2]及び[3]を参照する。

19

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

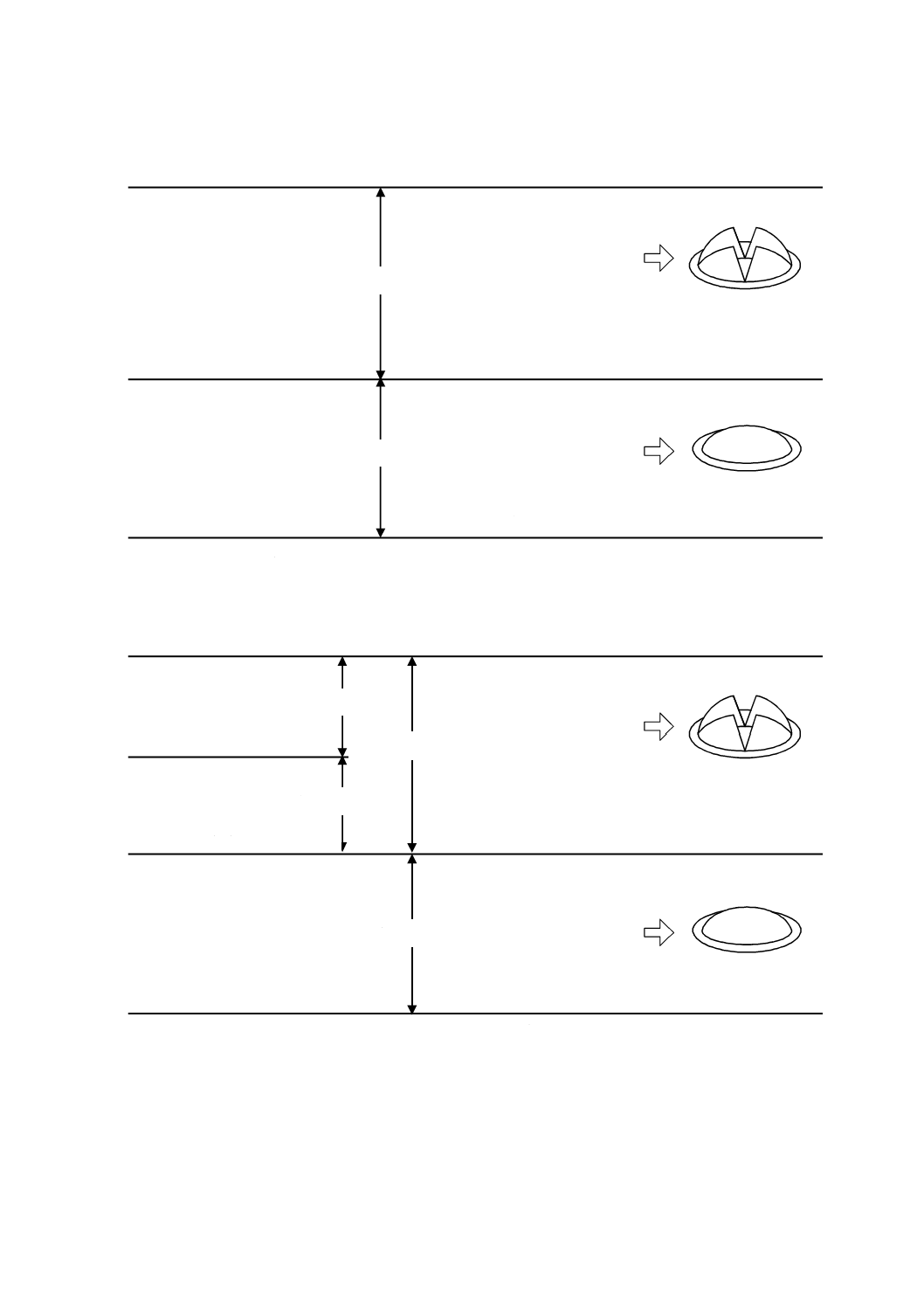

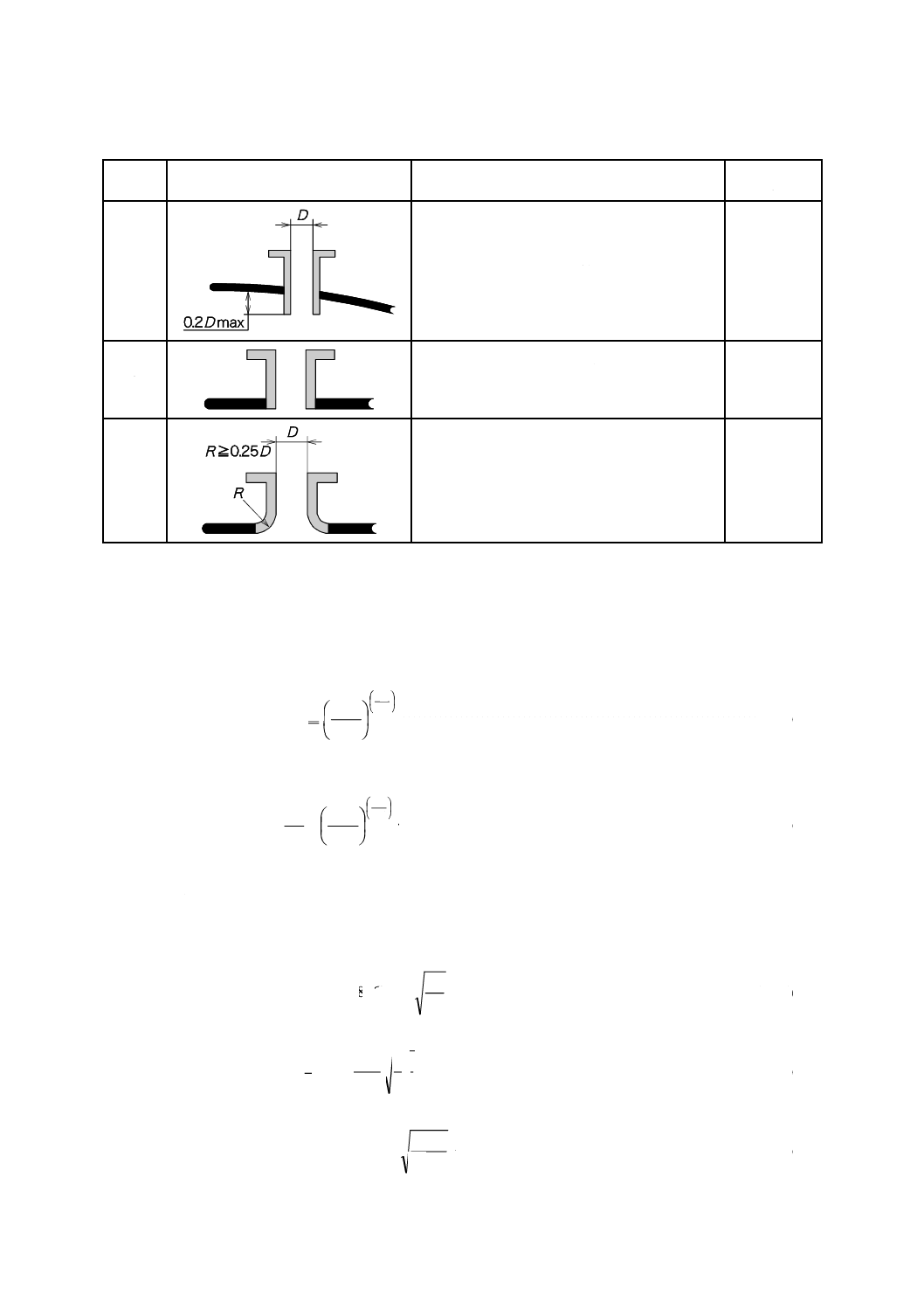

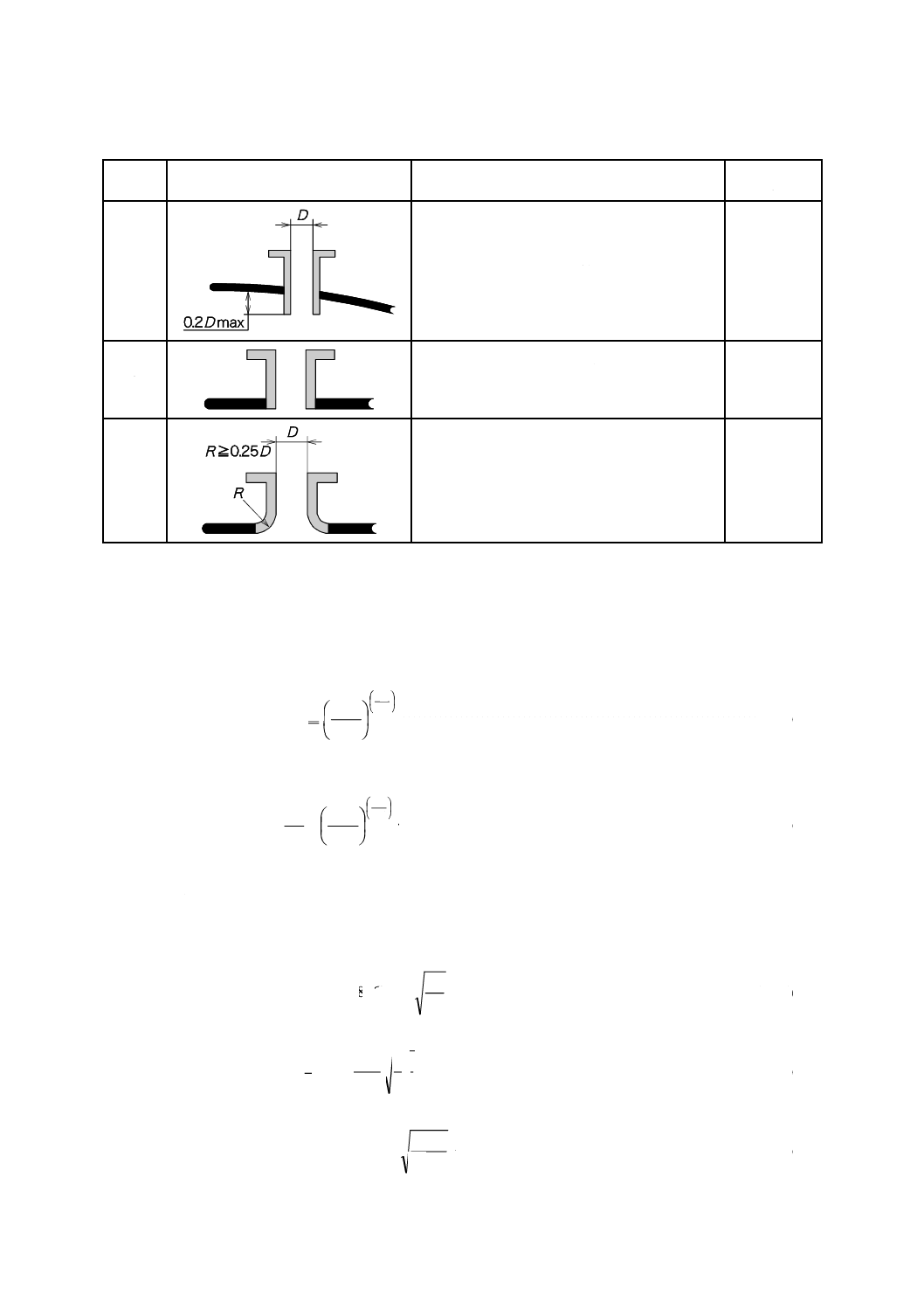

表C.1−吹出し係数α

番号

分岐又は管台の形状

吹出し係数

α

1

内部に突出した分岐又は管台の場合。

0.68

2

段差のない分岐若しくは管台又はフランジ

で,その入口が流れに沿う形状でないもの。

0.73

3

分岐又は管台又はフランジで,流れに沿う形

状,例えば丸みを帯びた又は面取りしたもの。

0.80

C.2.2.2 臨界及び亜臨界流れ

破裂板式安全装置のような絞り部を通る圧縮性流体の流量は,臨界流れに達するまで,下流圧力が低下

するにつれて増加する。さらに,下流圧力が低下しても,流量は増加しない。

次の場合,臨界流れが発生する。

−

+

1

0

b

1

2

k

k

k

p

p≦

······································································· (1)

次の場合,亜臨界流れが発生する。

−

+

>

1

0

b

1

2

k

k

k

p

p

········································································ (2)

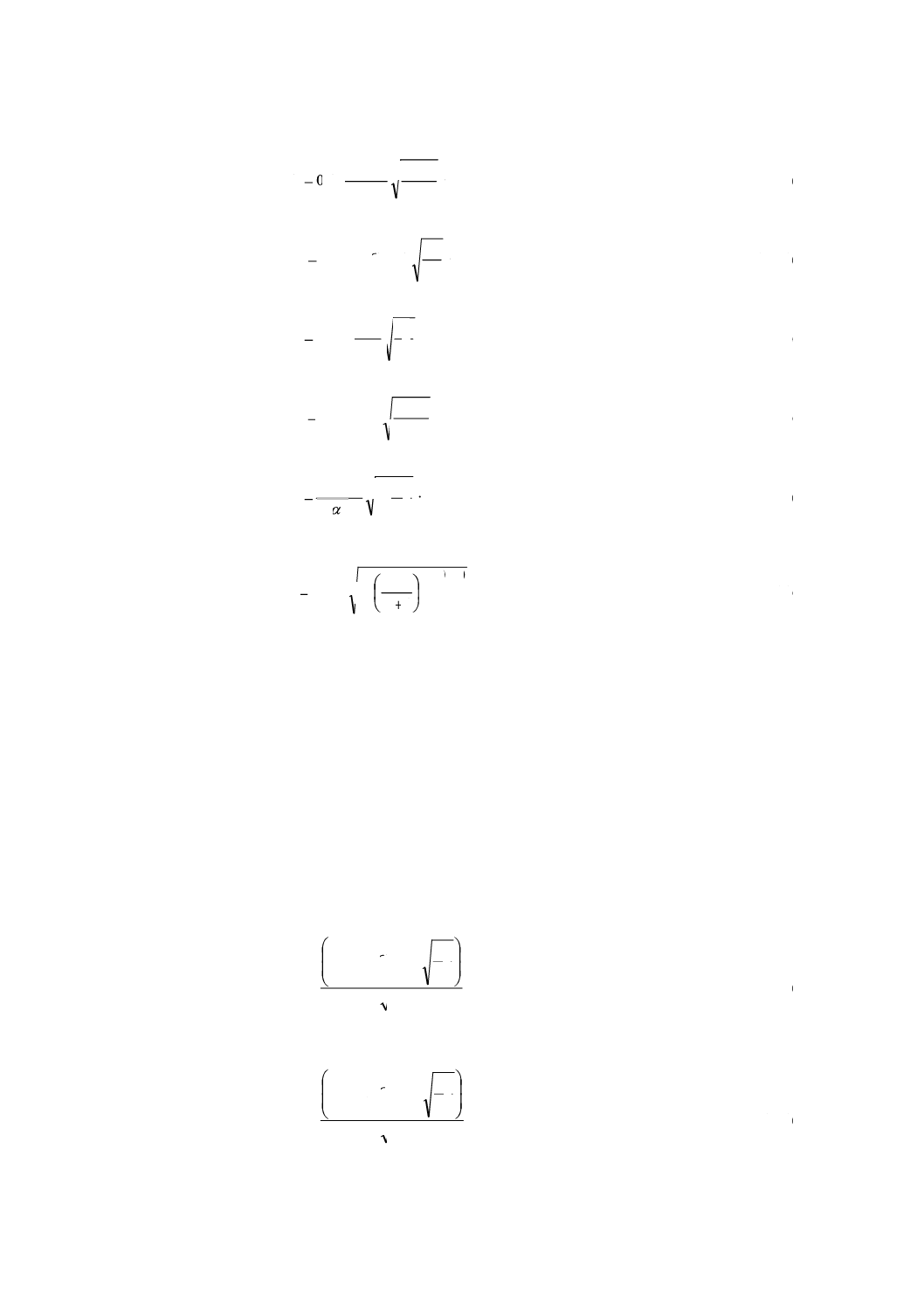

C.2.2.3 臨界流れにおける吹出し量

C.2.2.3.1 ガス又はベーパの吹出し量

臨界流れにおける吹出し量は,次のいずれかの式から算出できる。

圧力単位がMPa表示の場合は,

0

0

0

m

8

911

.0

v

p

A

C

Q

α

=

························································· (3a-1)

又は,

0

0

m

0

097

.1

p

v

C

Q

A

α

=

······························································· (3b-1)

又は,

0

0

0

0

m

10

Z

T

M

p

A

C

Q

α

=

························································· (3c-1)

20

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

又は,

M

Z

T

p

C

Q

A

0

0

0

m

0

1.0

α

=

··························································· (3d-1)

圧力単位がbarの場合は,

0

0

0

m

3

288

.0

v

p

A

C

Q

α

=

·························································· (3a-2)

又は,

0

0

m

0

469

.3

p

v

C

Q

A

α

=

······························································· (3b-2)

又は,

0

0

0

0

m

Z

T

M

p

A

C

Q

α

=

···························································· (3c-2)

又は,

M

Z

T

p

C

Q

A

0

0

0

m

0

α

=

································································ (3d-2)

ここに,Cは次の式による。

(

)(

)1

1

1

2

948

.3

−

+

+

=

k

k

k

k

C

························································· (4)

Cを求めるためのkの値は,実際の流れ条件に基づくことが望ましい。Cの値は,式(4)又はJIS B 8210

の表B.2[等エントロピ指数による係数(C)]から決定する。

圧縮係数Z0は,JIS B 8226-1の図JA.2[圧縮係数(Z)]から求める。一部のガスの臨界温度及び臨界圧

力は,JIS B 8210の表B.4(ガスの性質)に規定されている。しかし,十分な情報がない場合,1.0の値を

用いる(附属書D参照)。

C.2.2.3.2 蒸気の吹出し量

a) 乾き飽和蒸気又は過熱蒸気 乾き飽和蒸気又は過熱蒸気の吹出し量は,式(3a-1),式(3a-2)及び式(3b-1),

式(3b-2)から算出することができる。しかし,k,C及びvの値は,蒸気の実際の流れ条件に基づくこ

とが望ましく,JIS B 8210の表B.1(蒸気データ)から求める。

b) 湿り蒸気 次の式は,乾き度90 %以上(すなわち,x>0.9)の均質な湿り蒸気に適用できる。

圧力単位がMPa表示の場合は,

χ

α

=

0

0

0

m

8

911

.0

v

p

A

C

Q

······················································· (5-1)

圧力単位がbar表示の場合は,

χ

α

=

0

0

0

m

3

288

.0

v

p

A

C

Q

······················································· (5-2)

ここに,k,C,ν0は,JIS B 8210の表B.1から求める。

21

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2.2.4 臨界流れにおける吹出し係数

C.2.2.4.1 3種類の管台の形状と破裂板式安全装置との組合せを考慮した吹出し係数を,表C.1に示す。

これらの吹出し係数は,0.5A1≦A0≦A1の場合に使用できる。

C.2.2.4.2 適用関連規格によって要求される場合,又は管台の形状がC.2.1の要求事項と異なる場合,総合

的な計算方法を適用することが望ましい。附属書Eは,破裂板式安全装置の抵抗係数を決定するための試

験手順を示す。この破裂板式安全装置の損失に,破裂板式安全装置の上流及び下流配管の摩擦損失を加え

て,破裂板式安全装置を含む放出システム全体の吹出し性能を決定する。

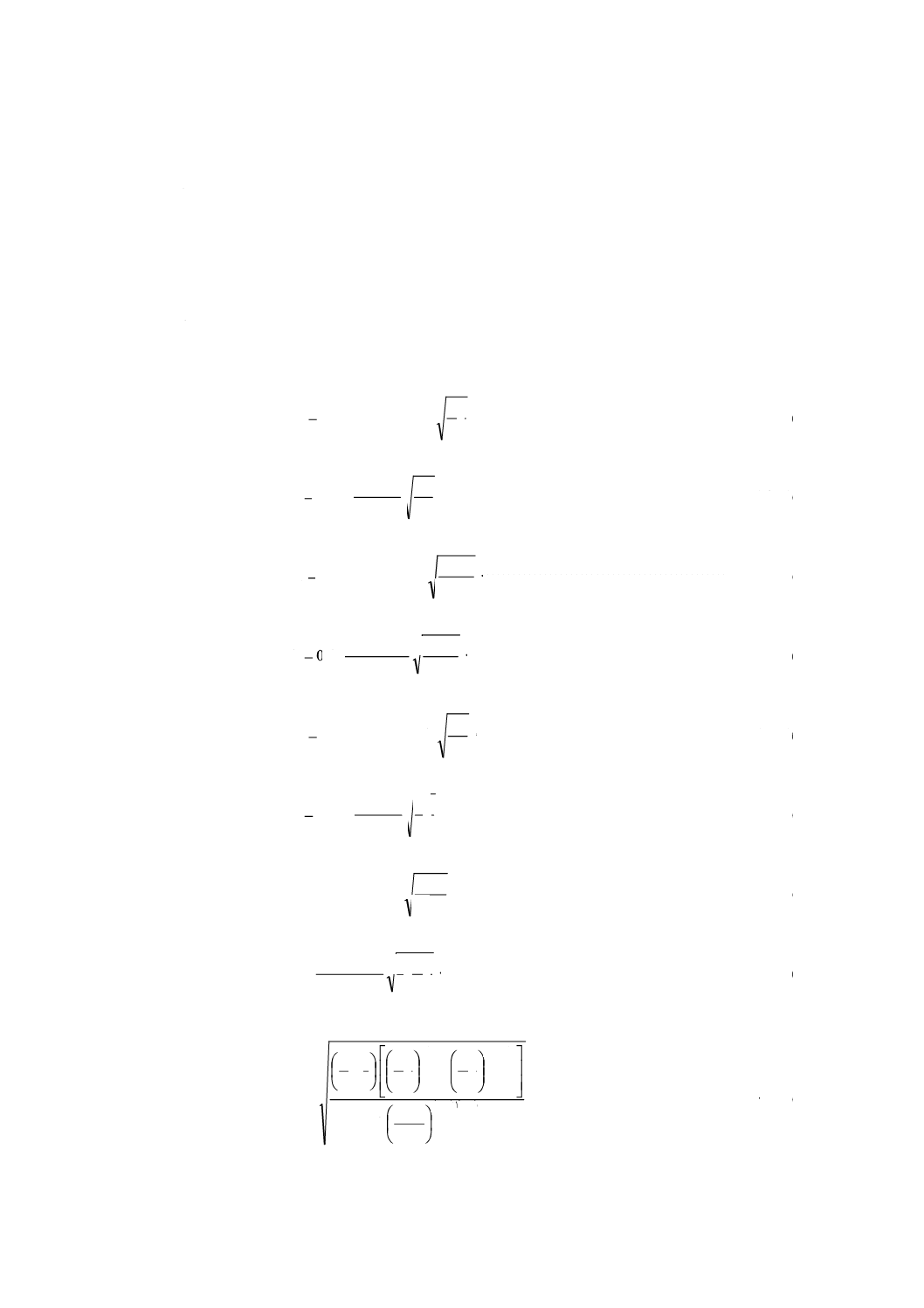

C.2.2.5 亜臨界流れにおける吹出し量

亜臨界流れにおける吹出し量は,次のいずれかの式から算出できる。

圧力単位がMPa表示の場合は,

0

0

0

b

m

8

911

.0

v

p

A

K

C

Q

α

=

····················································· (6a-1)

又は,

0

0

b

m

0

097

.1

p

v

K

C

Q

A

α

=

··························································· (6b-1)

又は,

0

0

0

0

b

m

10

Z

T

M

p

A

K

C

Q

α

=

···················································· (6c-1)

又は,

M

Z

T

p

K

C

Q

A

0

0

0

b

m

0

1.0

α

=

······················································· (6d-1)

圧力単位がbarの場合は,

0

0

0

b

m

3

288

.0

v

p

A

K

C

Q

α

=

····················································· (6a-2)

又は,

0

0

b

m

0

469

.3

p

v

K

C

Q

A

α

=

··························································· (6b-2)

又は,

0

0

0

0

b

m

Z

T

M

p

A

K

C

Q

α

=

························································· (6c-2)

又は,

M

Z

T

p

K

C

Q

A

0

0

0

b

m

0

α

=

···························································· (6d-2)

注記1 亜臨界流れの場合,

(

)

(

)(

)1

1

1

0

b

2

0

b

b

1

2

1

2

−

+

+

+

−

−

=

k

k

k

k

k

k

k

p

p

p

p

k

k

K

·············································· (7)

Kbの値は,JIS B 8210の表B.3[亜臨界流れに対する理論流量補正係数(Kb)]を参照する。

22

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 臨界流れの場合,Kb=1.0である。

C.2.2.6 亜臨界流れにおける吹出し係数

亜臨界流れの場合,絞りによる補正係数(吹出し係数)は,圧力比pb/p0が増加するにつれて,非圧縮性

流体に対する係数に近づく。

C.2.3 非圧縮性流体(液体)

C.2.3.1 吹出し量

入口において単相流であり,一部又は全部が吹出し時にフラッシングしない非圧縮性流体(液体)につ

いては,次の式を適用する。

圧力単位がMPa表示の場合は,

p

K

A

Q

∆

=

091

.5

V

0

m

ρ

α

························································ (8a-1)

又は,

p

K

Q

A

∆

=

196

.0

V

m

0

ρ

α

··························································· (8b-1)

圧力単位がbar表示の場合は,

p

K

A

Q

∆

=

610

.1

V

0

m

ρ

α

························································ (8a-2)

又は,

p

K

Q

A

∆

=

621

.0

V

m

0

ρ

α

··························································· (8b-2)

注記1 静水頭圧の影響を考慮する。

注記2 液体の粘度が20 ℃における水の粘度以下の場合,係数KVは1.0とする。それより大きな粘

度については,破裂板式安全装置の吹出し量が減少する。粘度補正係数KVは,JIS B 8226-1

の図JA.3[動粘性補正係数(fμ)]から求める。

レイノルズ数Reは次の式から算出する。

0

m

e

4

313

.0

A

Q

R

μ

=

···································································· (9)

注記3 粘性流体に対するサイジングは,次の手順で行う。

a) 非粘性流体として必要最小流路面積を算出し,この面積を満足する破裂板式安全装置の

口径を選定する。

b) 選定した破裂板式安全装置の吹出し面積からReを算出する。

c) このReに基づき粘性流体として必要最小流路面積を算出する。

d) これで面積が不足する場合は,次の大きな面積(口径)を選んで計算する。

e) 満足するまでb)〜d)を繰り返す。

C.2.3.2 吹出し係数

この吹出し係数は,0.62又は関連する適用規格で規定した数値を使用する。

C.2.4 破裂板式安全装置の流路面積の選定

破裂板式安全装置の吹出し面積ABは,算出した必要最小流路面積A0以上とする。

0

B

A

A≧

················································································· (10)

注記 選定した破裂板式安全装置の吹出し面積が,入口配管流路面積A1より大きい場合,ABの代わ

23

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

りにA1が流路面積となる。A1は,A0以上でなければならない。

C.3 総合的な計算方法

C.3.1 一般

C.3.1.1 この方法は,圧力逃しシステム(例えば,管台入口,入口配管,破裂板式安全装置,出口配管,

及び下流容器又は大気への放出)全体にわたって可逆性及び非可逆性の圧力変化を考慮する。詳細な情報

については,参考文献[7],[8]及び[9]を参照する。

C.3.1.2 圧力逃しシステムの解析については,破裂板式安全装置の破裂後の圧力損失に関する情報が必要

となる。有効な流路面積が既知である又は検証でき,かつ,計算が正しい仮定に基づいている限り公知の

流れの計算方法が使用できる。

注記 破裂した破裂板は,通常は丸みを帯びた又は鋭い縁をしたオリフィスとは考えない。

附属書Eは,流れ試験による破裂板式安全装置の抵抗係数を決める手順を示す。

C.3.2 圧縮性流体

流れが亜臨界又は臨界であるかによって,計算方法を決める。

C.3.2.1 亜臨界流れ

亜臨界流れの場合,仮定した流量に基づき圧力逃しシステム内の圧力変化を計算する。計算した圧力損

失が利用可能な圧力差以下であるような流量が得られるまで繰返し計算を行う。

C.3.2.2 臨界流れ

臨界流れの場合,どこで流れがチョークしたのかを決めるために,及び圧力逃しシステムの吹出し量を

求めるために,圧力逃しシステム全体にわたる詳細な解析を実施する。この解析を実施するために推奨す

る方法は,次のとおりである。

a) 出口から機器の管台までチョークする可能性がある箇所を決定する。

b) 流量を仮定し,出口から機器の管台へ向かって圧力逃しシステム全体にわたって圧力変化を計算する。

各々のチョークが起きる可能性がある箇所において,流速が臨界速度に等しくなるように圧力を計算

する。この方法によって,実際にチョークが起きるかどうかが分かる。

計算した圧力損失が利用可能な圧力差以下であるような流量が得られるまで繰返し計算を行う。

発表された文献から多くのサイジング方法を利用できるが,適用において注意が必要である。誤った適

用は大きな間違いを生じる。

最も正確なサイジング方法は,基本的な流れの方程式及び熱力学的・物理的特性データに基づいたコン

ピュータプログラムを用いることである。詳細については参考文献[7],[8]及び[9]を参照する。

C.3.3 非圧縮性流体

C.3.3.1 一般

流れがレイノルズ数に依存しているかどうかによって,計算方法を決める。

C.3.3.2 レイノルズ数に依存しない流れ

乱流が発達して流れがレイノルズ数に依存しない場合,流量は基本的な流れの方程式によって直接算出

できる。

C.3.3.3 レイノルズ数に依存する流れ

流れがレイノルズ数に依存する場合,流量を仮定し圧力逃しシステム全体にわたって圧力変化を計算す

る。計算した圧力損失が利用可能な圧力差以下であるような流量が得られるまで繰返し計算を行う。

24

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

圧縮係数Zの求め方

吹出し状態における圧縮係数Zは,ガスの正確なp-v-Tデータを用いて次の式によって算出する。

圧力単位がMPa表示の場合は,

0

0

0

6

0

10

RT

M

v

p

Z

×

=

································································· (11-1)

圧力単位がbar表示の場合は,

0

0

0

5

0

10

RT

M

v

p

Z

×

=

································································· (11-2)

正確なデータがない場合,圧縮係数はJIS B 8226-1の図JA.2[圧縮係数(Z)]に示すように,対臨界温

度比Tr=T0 / Tc及び対臨界圧力比pr=p0 / pcから求めることができる。

例 圧力10 MPa g.(100 bar g.),温度70 ℃の条件において破裂板式安全装置からのガス逃しに対す

るZ0の値は,次に示すように求める。

吹出し圧力

p0 =10 MPa g.+0.1 MPa

(100 bar g.+1 bar)

=10.1 MPa abs.

(101 bar abs.)

吹出し温度

T0 =70+273

=343 K

臨界圧力

pc =5.05 MPa abs.

(50.5 bar abs.)

臨界温度

Tc =298 K

対臨界圧力比

pr =(p0 / pc)=(10.1/5.05)=2

(101/50.5=2)

対臨界温度比

Tr =(T0 / Tc)=(343/298)=1.15

JIS B 8226-1の図JA.2から,

Z0 =0.49

25

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

破裂板式安全装置の流れ試験

E.1

適用範囲

この手順書は,破裂した破裂板式安全装置の流れ抵抗を決定するための試験方法について記載する。試

験データは,圧縮性流体で使用する破裂板式安全装置の特定モデルの形式及びサイズに対する抵抗係数KR

を決定するために用いる。

注記 非圧縮性流体に対するKRの計算方法は現在開発中であり,この規格の将来の版に含める予定で

ある。

他の手順書は,試験要求事項,試験方法,試験手順,抵抗係数の導出が,この手順書と少なくとも同じ

正確性及び信頼性があることが示された場合,発注者と製造業者との合意に基づき使用できる。

E.2

試験要求事項

破裂した破裂板式安全装置の抵抗係数を決定するための手順を,次に示す。

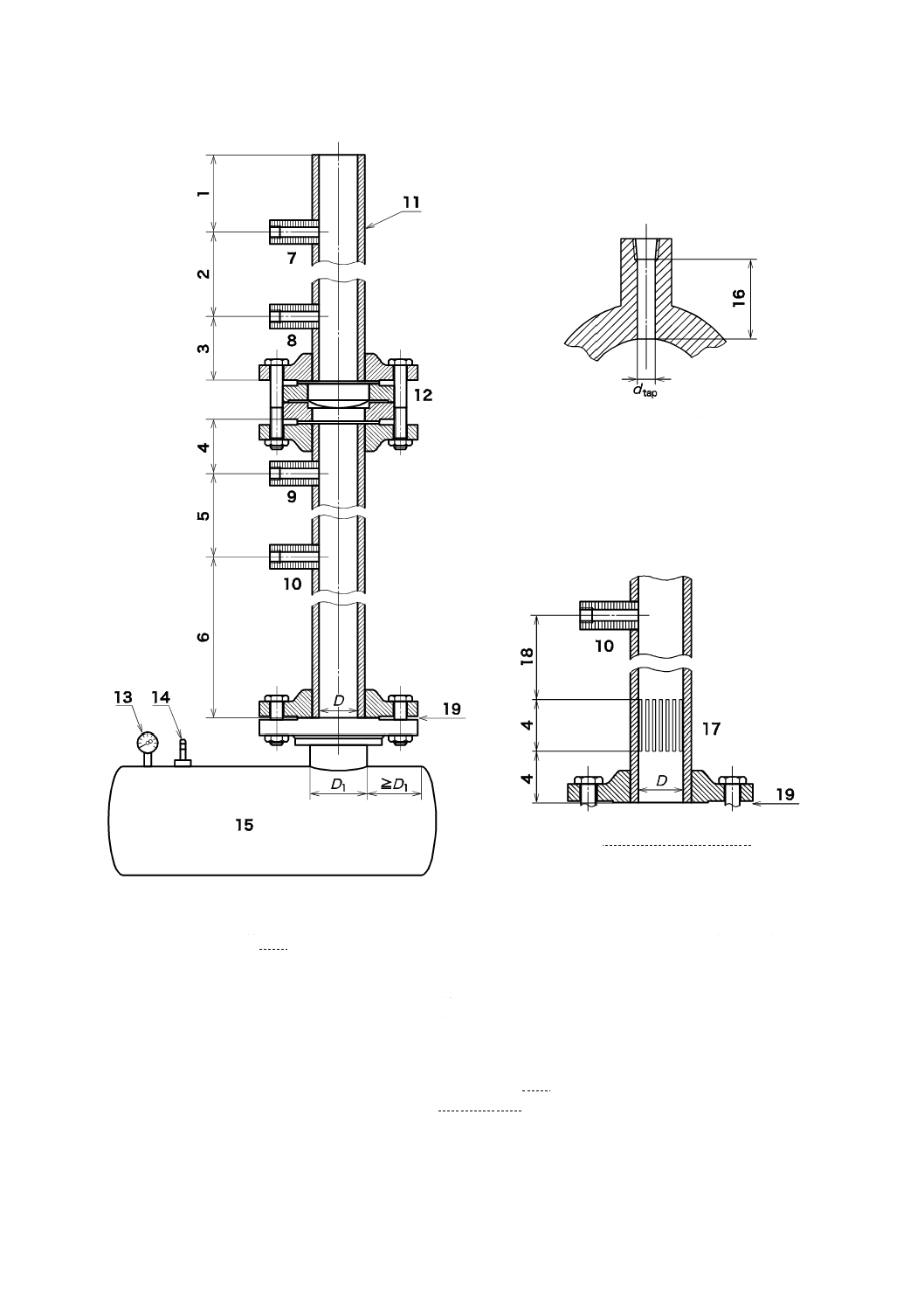

E.2.1 試験装置

E.2.1.1 一般

圧縮性流体に対して推奨する試験装置の構成を図E.1に示す。差圧測定装置は,圧力タップAとBとの

間,BとCとの間及びCとDとの間で使用する。この試験装置の上流側に次のいずれかを設置する。

− オリフィスプレート,管台又はベンチュリを含んだ亜音速流れ用差圧式流量計

− チョークノズルを含んだ音速ノズル式流量計

流量計の各形式に対して要求される計装品をE.2.1.2及びE.2.1.3に示す。

E.2.1.2 亜音速流れ用差圧式流量計

a) 入口側静圧

b) 入口側温度

c) 差圧

E.2.1.3 音速ノズル式流量計

a) 入口側全圧力(よどみ点圧力)

b) 入口側全温度(よどみ点温度)

26

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

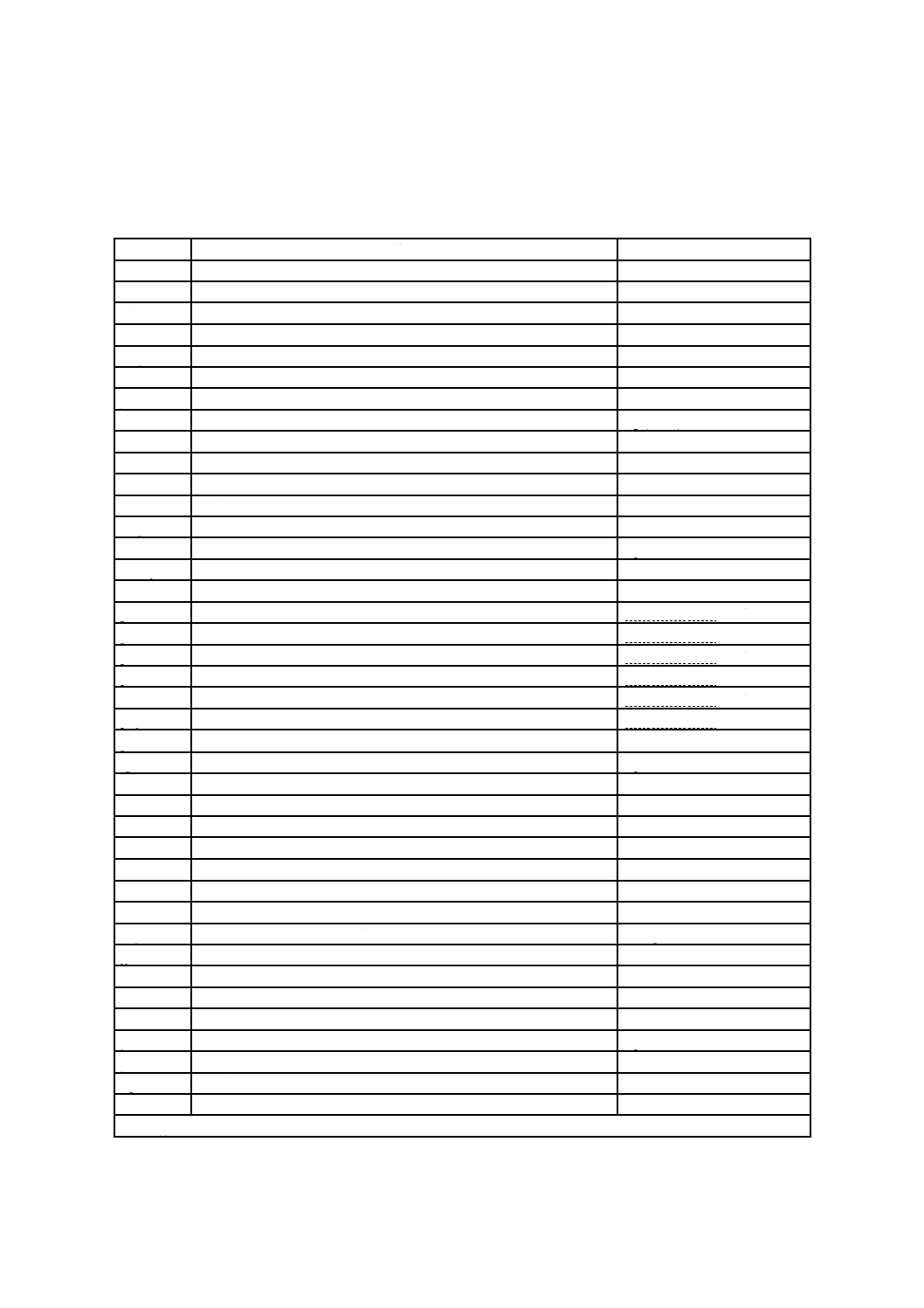

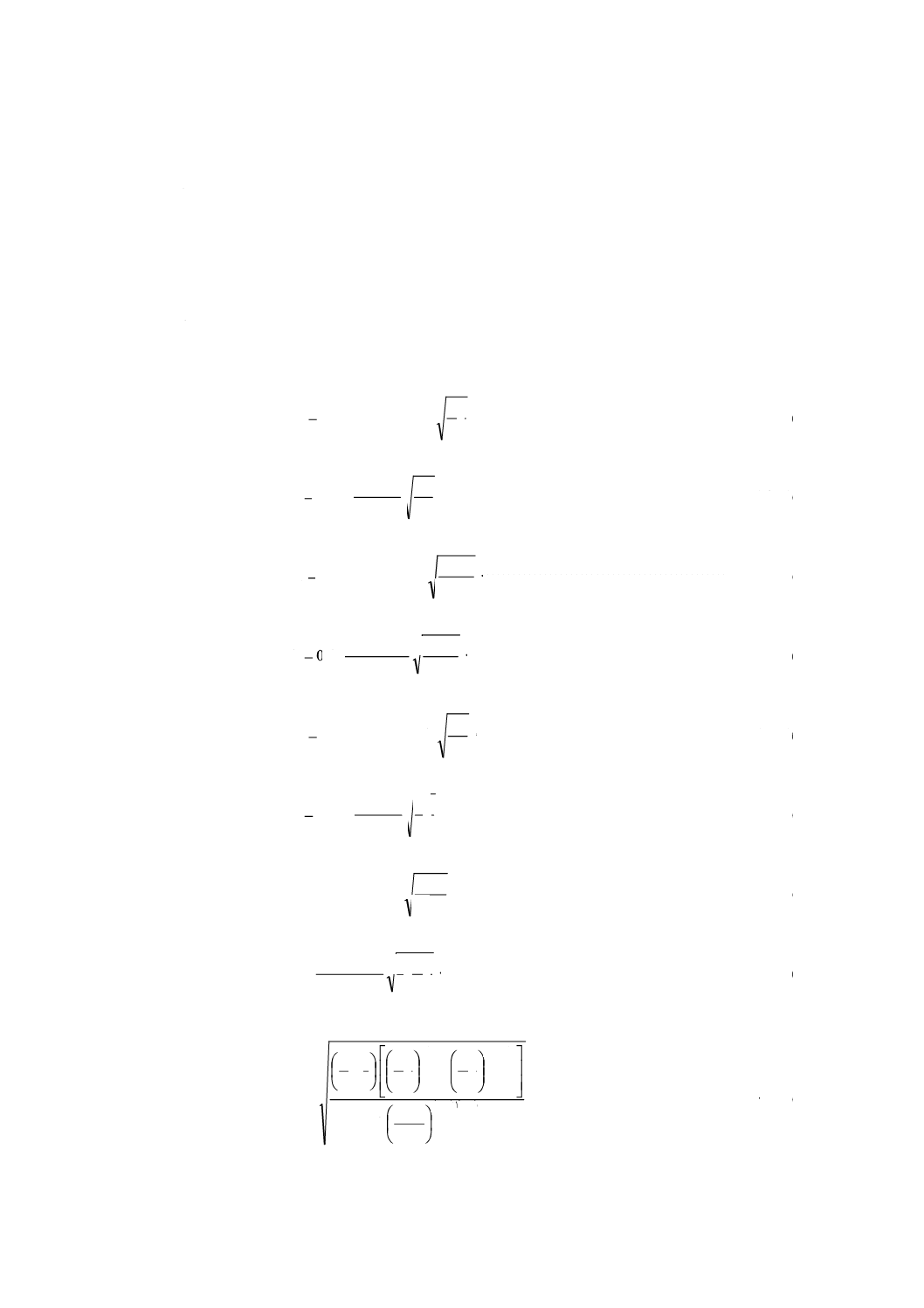

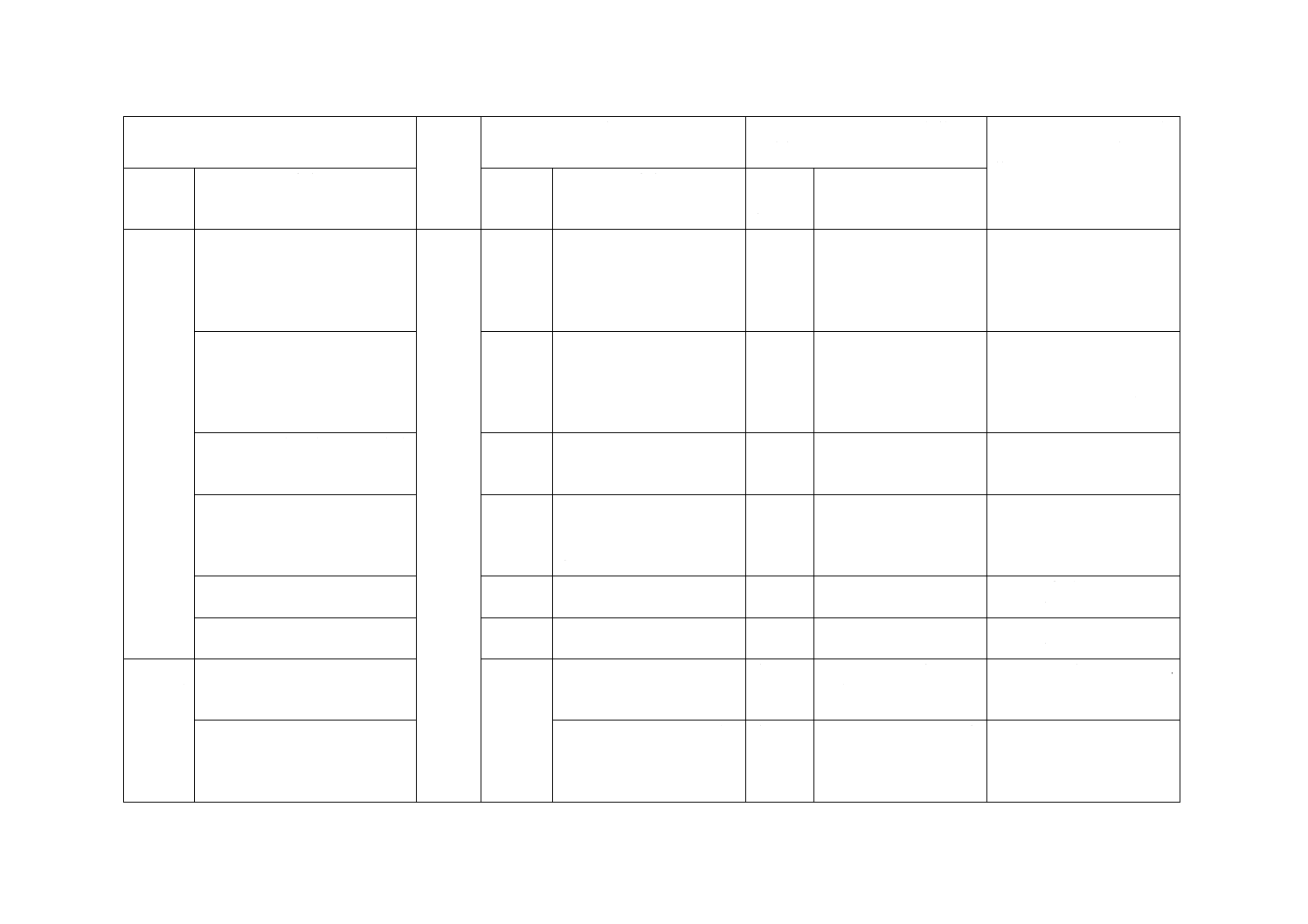

a) 試験装置の構成

1 15×配管内径

11 標準的なスケジュール40の汚れのない市販の配管

2 30×配管内径

12 破裂板式安全装置

3 12×配管内径

13 圧力計(基準圧力pBを測定する)

4 2×配管内径

14 温度計(基準温度TBを測定する)

5 30×配管内径

15 試験容器

6 60×配管内径

16 最小2.5×dtap−推奨5×dtap

7 圧力タップD

17 整流板

8 圧力タップC

18 22×配管内径

9 圧力タップB

19 配管入口

10 圧力タップA

注記 dtap(圧力タップ内径)の決定方法については,表E.1参照。

図E.1−KRの測定−圧縮性流体に対する推奨試験装置の構成

b) 圧力タップ詳細

c) 整流板を設置した場合

27

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

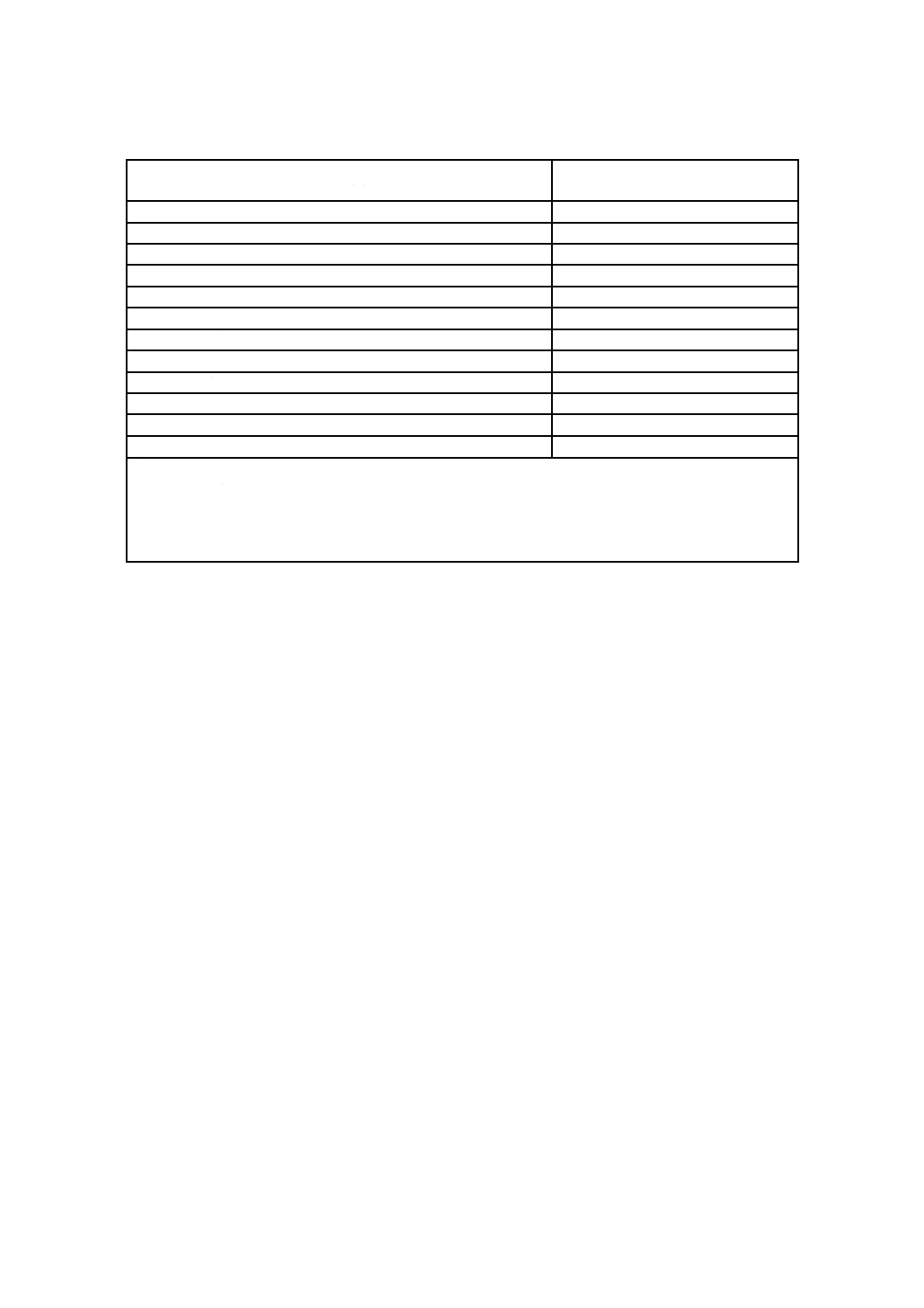

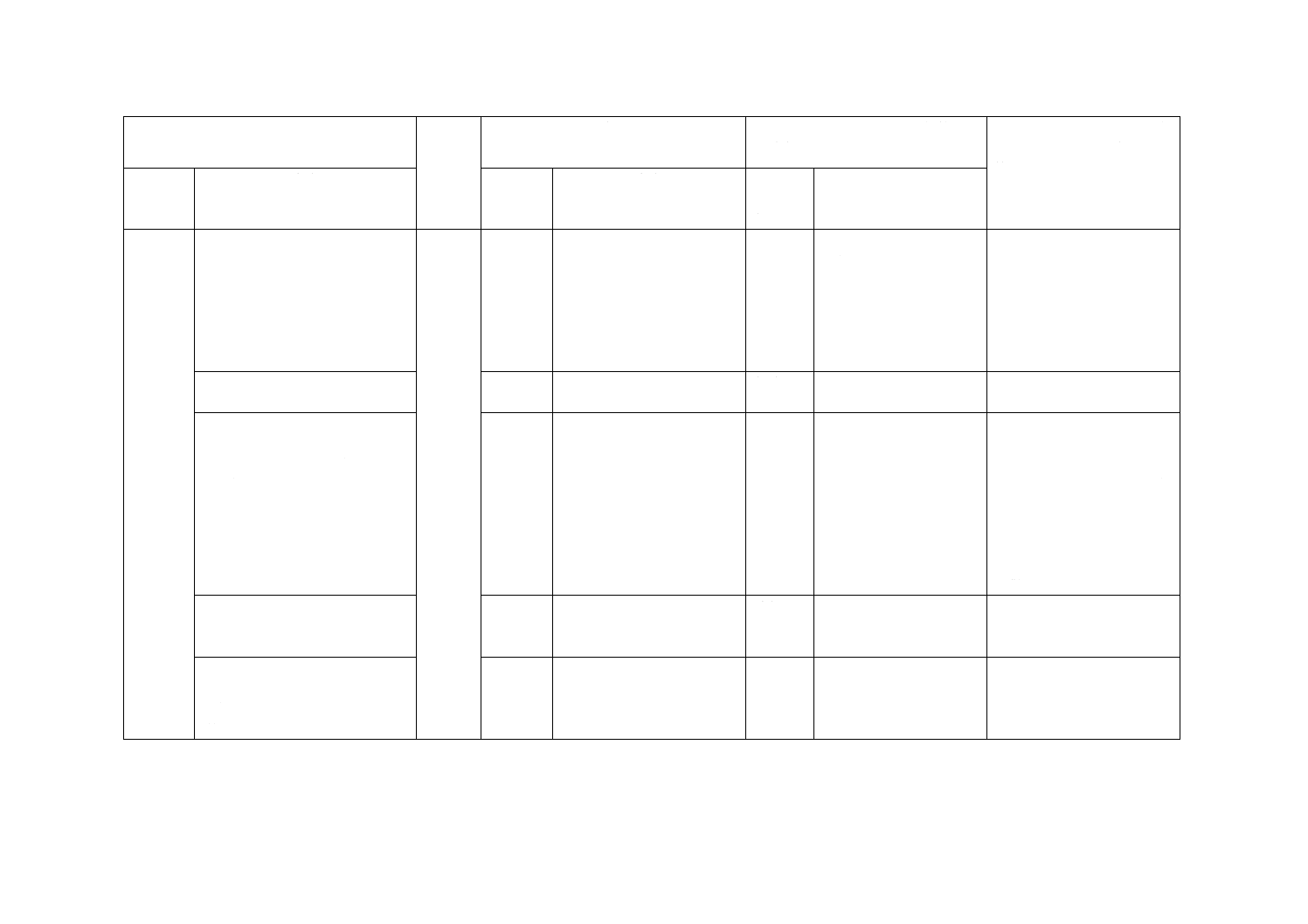

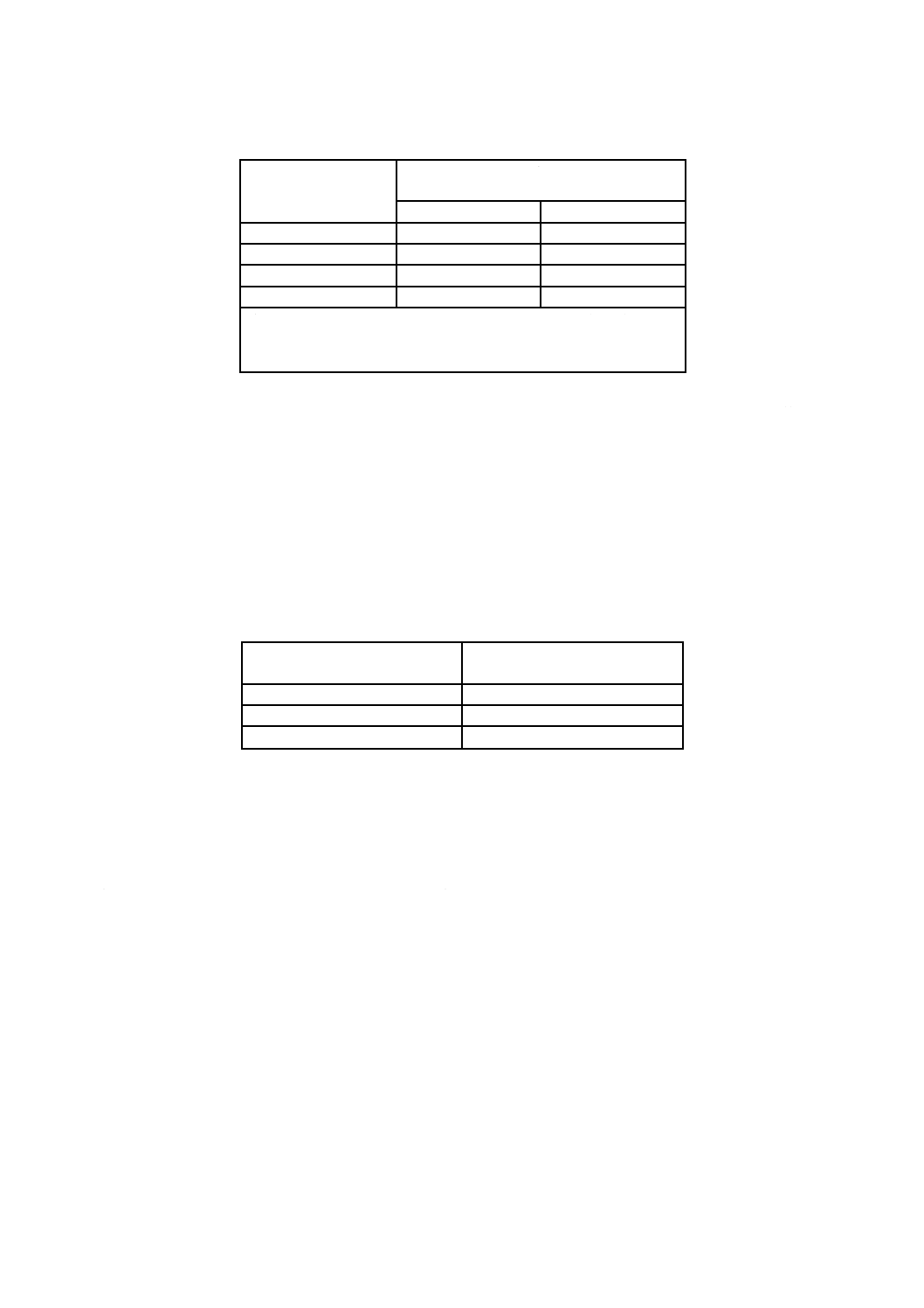

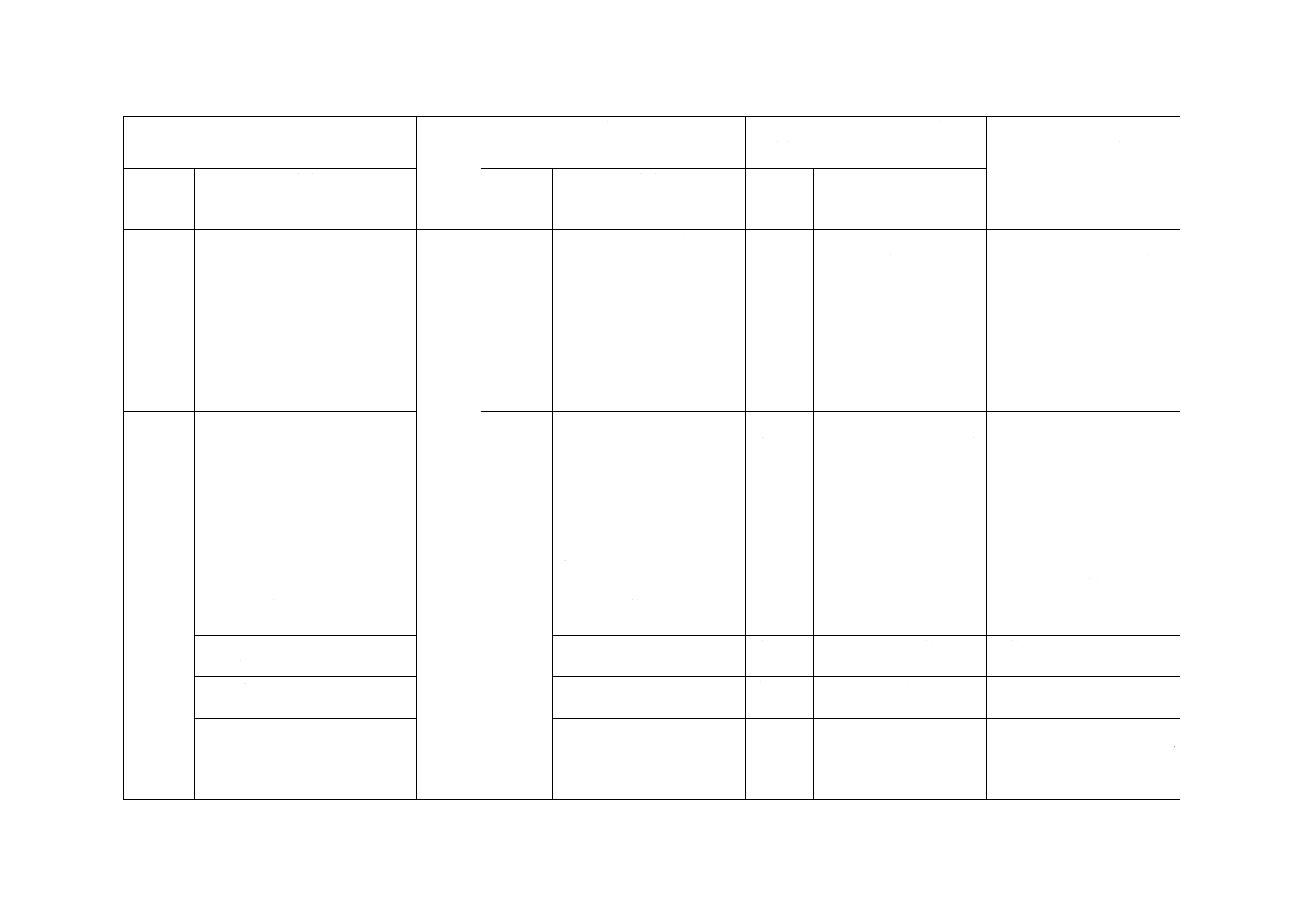

表E.1−dtap(圧力タップ内径)の決定方法

試験装置

配管径

dtap

mm

以上

以下

50A

3.2

6

80A

3.2

9.5

100A〜200A

3.2

12.5

250A以上

3.2

19

注記 タップ孔のエッジ部分は,汚れがなく,かつ,ばり,細かいめ

くれ及びその他の凹凸のない,鋭いか又は若干の丸みをもつ。

圧力タップは配管内に突き出ない。

E.2.1.4 試験用機器は,最終的な流量測定の不確かさが測定値の±2.0 %以内であり,また,流量計算に用

いる個々の測定の不確かさが測定値の±0.5 %以内となるようにする。温度測定の不確かさは,±1 ℃以内

とする。これらの制限値の決定については,文書化し審査用に利用可能とする。

E.2.1.5 試験容器の直径は,破裂板式安全装置の入口側内径に対して少なくとも10倍とする。出口配管は,

破裂板式安全装置の出口側と少なくとも同じ呼び径とし,背圧が影響しないように十分大きなサイズをも

つシステムに放出する。

E.2.1.6 破裂板組立品の入口側と出口側の中心線の心ずれ許容値は,表E.2のとおりとする。

表E.2−心ずれ許容値

破裂板組立品呼び径

心ずれ

mm

15A〜25A

0.8

32A〜150A

1.6

200A以上

呼び径(内径)の1 %

各ガスケットは流れの中に突き出ないように取り付ける。

E.2.1.7 配管内面の表面粗さは,2 μm〜46 μmの範囲に入ることを確認する。

E.2.1.8 装置に試験品を取り付けていない状態で,試験装置に対して最小圧力と使用サイズの条件におい

て,E.4.7の測定器によって記録したデータを基にE.5.2.3の式(22)によって求めた圧力タップAとBとの

合計抵抗係数Ktapの差は,圧力タップCとDとの合計抵抗係数Ktapの差の3 %以内とする(E.4.8.2参照)。

E.2.2 試験流体

試験流体は,空気又は他の圧縮性流体とする。飽和蒸気は,試験流体として使うことはできない。試験

中,内部に着氷しないように注意する。

E.2.3 試験品

E.2.3.1 流れ抵抗決定試験は,仕様破裂圧力の110 %を超えない破裂板式安全装置の入口側圧力において

行う。

E.2.3.2 破裂板の各形式又は型式ごとに,製造業者は破裂板式安全装置の構造が分かる断面図とともにE.3

に従って要求される破裂板式安全装置を提供する。

E.2.3.3 試験する破裂板式安全装置は,抵抗係数が要求される破裂板組立品の形式又は型式を代表するも

のであり,同じサイズと形式の破裂板の一つの形式試験バッチから選択し,試験時に確認できるようにJIS

28

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B 8226-1に従って刻印する。

E.2.3.4 試験装置の配管呼び径は,試験用に提供される破裂板式安全装置と同じとする。

E.2.3.5 次の情報は,試験実施前に文書化する。

a) 試験する破裂板式安全装置の仕様一式

b) 計測器,試験・校正の手順,及び不確かさの制限値の表示を含めた試験装置の詳細

E.2.3.6 試験する破裂板式安全装置の設計のために,試験品は次のいずれかによって破裂させる。

− 流れ試験の直前に,試験装置において破裂させる。

− 各流れ抵抗試験のために使用する破裂した試験品を確認する,第三者機関の立会いの下に,製造業者

によって破裂させる。

注記 この製造業者によって破裂させる方法は,15 ℃〜30 ℃の範囲外の仕様温度である破裂板に対

して適用できる。

E.3

試験方法

E.3.1 破裂板組立品の特定のサイズ,形式又は型式に対する抵抗係数を確立する試験は,ホルダがある場

合はホルダに装着した破裂板式安全装置を使用して実行する。

E.3.2 破裂板式安全装置の流れ抵抗は,次の方法のいずれかによって求める。

E.3.2.1 1サイズ法

a) この方法によって決定される抵抗係数は,試験した破裂板式安全装置と同じ設計に対して,そのサイ

ズの全ての破裂圧力に適用する。

b) 同じ設計の破裂板式安全装置に対して,同じバッチから三つの破裂板をE.4に従って個別に破裂させ

流れ試験を行う。

c) 破裂圧力は,試験するサイズの破裂板式安全装置設計上の最も低い値を採用する。

d) 得られた試験結果はE.3.2.2に示す3サイズ法において利用できる。

E.3.2.2 3サイズ法

a) この方法によって決定される抵抗係数は,試験した破裂板式安全装置と同じ設計に対して,全てのサ

イズ及び破裂圧力に適用する。

b) 同じ設計の破裂板式安全装置に対して,異なる3サイズを選び,同じバッチから三つの破裂板をE.4

に従って破裂させ流れ試験を行う。

c) 破裂圧力は,試験する各サイズの破裂板式安全装置設計上の最も低い値を採用する。

E.4

試験手順

E.4.1 試験中に使用する各計測器は,シリアル番号で確認できるか,又は他の方法で確実に識別できるよ

うにする。各計測器は,その形式に適応した校正を行う。関連する計測器の校正記録は,審査用に利用で

きるようにする。

E.4.2 流量測定試験を行う前に,試験装置に漏れがないこと,及び全ての差圧測定装置が適正に働き,か

つ,その校正された圧力範囲内であることを確認するために,試験品なしで予備試験を行う。

E.4.3 試験場所での大気圧を気圧計で測定する。

E.4.4 試験品をE.2に従って取り付ける。

E.4.5 破裂板が試験装置において破裂する場合,破裂板が破裂するまで,温度が15 ℃〜30 ℃の範囲内で

あることを確認の上,JIS B 8226-1の14.3.4.7の規定に従い,上流側圧力タップBで記録する圧力を上昇

29

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

させる。破裂板の破裂圧力,及び必要に応じて他の関連する特性を確認し記録する。

E.4.6 流れ試験時の圧力は,流れの計測器が定常状態を示すまで,確認した破裂圧力の110 %を超えない

圧力に上昇させ維持する。

E.4.7 次に示す測定値を同時に記録する(これらの測定にはデータ収集システムを使用することが望まし

い。)。

E.4.7.1 亜音速流れ用流量計を使用する場合

a) 試験装置入口圧力(基準圧力pB)

b) 試験装置入口温度(基準温度TB)

c) 流量計入口側静圧

d) 流量計入口側全温度

e) 流量計の差圧

f)

圧力タップBの圧力

g) 圧力タップAとBとの差圧

h) 圧力タップBとCとの差圧

i)

圧力タップCとDとの差圧

E.4.7.2 音速ノズル式流量計を使用する場合

a) 試験装置入口圧力(基準圧力pB)

b) 試験装置入口温度(基準温度TB)

c) 流量計入口側静圧

d) 流量計入口側全温度

e) 圧力タップBの圧力

f)

圧力タップAとBとの差圧

g) 圧力タップBとCとの差圧

h) 圧力タップCとDとの差圧

E.4.8 測定記録後,試験結果の有効性を確認するために,E.5.2.3の式(22)を用いて各圧力タップまでの合

計抵抗係数Ktapを求めた後に,次に示す2種類の計算結果の比較を行う。

E.4.8.1 圧力タップCとDとの合計抵抗係数Ktapの差(試験品出口側)は,圧力タップAとBとの合計

抵抗係数Ktapの差(試験品入口側)の3 %以内であることを確認する。

E.4.8.2 圧力タップCとDとの合計抵抗係数Ktapの差が,圧力タップAとBとの合計抵抗係数Ktapの差の

3 %以内であることを確認するために,試験装置に破裂板を設置せずに,全ての測定を繰り返す(E.2.1.8

参照)。

上記2種類の基準を満足しない場合,試験は無効とする。

E.4.9 破裂板式安全装置が,破裂圧力及び流れ抵抗に対して規定された性能要求を満足しない又は超えて

いる場合,不合格であった装置1台に対して2台の代替の割合で,同じバッチから破裂板を選び,上記と

同じ手順によって試験を繰り返す。

E.5

抵抗係数KRの決定

E.5.1 必要データ

試験装置,試験流体及び試験中に記録した測定値に関するデータは,各試験品の抵抗係数KRを求める

ために使用する。これを図E.2に図示する。

30

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 p1(試験装置配管入口圧力)

8 圧力タップD

2 配管内径(D)に対する距離

9 試験品設置時の流れ抵抗による圧力損失

3 圧力

10 試験装置配管出口

4 試験装置配管入口

11 試験品設置なしの場合

5 圧力タップA

12 試験品設置ありの場合

6 圧力タップB

7 圧力タップC

図E.2−KRの決定−試験装置における流れ抵抗の測定

E.5.2 データの評価

破裂した破裂板式安全装置が配管内に存在することによって生じる速度水頭損失の無次元表示である抵

抗係数KRは,次の手順によって算出する。

E.5.2.1 流れ試験装置の配管入口でのマッハ数は,次のように算出する。

質量速度

×

=

−6

2

m

10

4

D

Q

G

π

···································································· (12)

マッハ数

圧力単位がMPaの場合は,

−+

×

×

×

=

1

1

1

B

B

6

1

10

60

60

1

k

k

Y

k

M

T

R

p

G

Ma

·········································· (13-1)

圧力単位がbarの場合は,

−+

×

×

×

=

1

1

1

B

B

5

1

10

60

60

1

k

k

Y

k

M

T

R

p

G

Ma

·········································· (13-2)

ここで,Y1は次の式で与えられ,式(14),及び式(13-1)又は式(13-2)を用いて繰返し計算によってMa1を

求める。

(

)

2

1

1

2

1

1

Ma

k

Y

−

+

=

··································································· (14)

E.5.2.2 流れ試験装置配管入口圧力p1及び温度T1は,次のように算出する。

(

)

−

−

+

=

1

2

1

B

1

1

2

2

k

k

Ma

k

p

p

······················································· (15)

31

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−

=

k

k

p

p

T

T

1

B

1

B

1

······································································ (16)

E.5.2.3 試験装置配管入口と各圧力タップとの間の合計抵抗係数は,上流側及び下流側の各圧力タップに

対して式(17) によって算出する。

圧力タップでの温度,Ttap

(

)

(

)

(

)

−

−

+

−

+

+

−

=

2

tap

1

2

1

2

1

2

tap

1

2

1

1

tap

1

2

1

1

1

2

1

1

p

p

Ma

k

Ma

k

p

p

Ma

k

T

T

···················· (17)

圧力タップでの音速,Ctap

M

T

R

k

C

tap

tap

=

······································································· (18)

圧力タップでの比容積,vtap

圧力単位がMPaの場合は,

=

tap

tap

6

tap

10

1

p

M

T

R

v

································································· (19-1)

圧力単位がbarの場合は,

=

tap

tap

5

tap

10

1

p

M

T

R

v

································································· (19-2)

圧力タップでのマッハ数,Matap

×

=

tap

tap

tap

60

60

C

v

G

Ma

································································ (20)

圧力タップでの膨張係数,Ytap

(

)

2

1

1

2

tap

tap

Ma

k

Y

−

+

=

································································ (21)

圧力タップまでの合計抵抗係数,Ktap

k

Y

Ma

Y

Ma

k

Ma

Ma

K

×

×

×

+

−

−

=

tap

2

1

1

2

tap

2

tap

2

1

tap

ln

2

1

1

1

······························· (22)

E.5.2.4 配管システムに設置されている継手の抵抗係数は,次の式に従って,同じ呼び径の配管長さLに

相当する抵抗係数として一般的に表すことができる。

=

D

L

f

K

4

R

·········································································· (23)

試験品に対するKRの値は,次の計算方法を用いて決定する。

E.5.2.4.1 配管摩擦係数は,圧力タップAとBとに対して記録した試験データから,試験装置配管に対し

32

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て算出する。上記の方法によって計算した各圧力タップに対するKtapの差は,次の式によってタップ間の

距離(LA−B=30D,図E.1参照)によって関係付けられる。

(

)

120

4

tapA

tapB

tapA

tapB

B

A

B

A

K

K

K

K

L

D

f

−

=

−

=

−

−

······································ (24)

E.5.2.4.2 この配管摩擦係数及び圧力タップBとDとの合計抵抗係数の差は,これらの圧力タップ間の配

管相当長Lcalcを計算するために使用する。

−

=

−B

A

tapB

tapD

calc

4f

K

K

D

L

································································ (25)

E.5.2.4.3 この長さLcalcと,圧力タップBとDとの実際の距離LACTとを比較し,その差によって試験品の

KRを算出する。

−

=

−

D

L

D

L

f

K

ACT

calc

B

A

R

4

4

························································· (26)

注記 圧力タップBとDとの実際の距離LACTはDの44倍である。

例 内径50 mmの試験装置配管に対して,実際の距離LACTは2 200 mmである。

E.5.3 破裂板式安全装置の各型式のKRは,試験した全てのサイズに対するKRの測定値を平均することに

よって決める。この場合,全てのKRの測定値は,次に示す許容範囲内であることとする。

KRの各測定値の許容範囲:平均偏差の±3倍以内。平均偏差は,測定平均値に対する各測定値の絶対偏

差から求める。

測定したKRがこの許容範囲外の場合は,2回の追加試験で置き換えることができる。その結果から新た

にKRの平均値を求め,最終的な許容値を設定するために平均偏差を算出する。

E.6

抵抗係数KRの適用

E.6.1 KRは,乱流が予想される排出システムに適用する。

E.6.2 破裂板及びシール,サポートリング,バキュームサポートのような破裂板組立品の他の部品の材料

変更は,設計変更として考慮する必要はなく,再試験は不要である。

E.6.3 サポートリング及びバキュームサポートのような非圧力保持部品を附属して試験した破裂板式安

全装置の流れ抵抗は,サポートリング又はバキュームサポートなしの同じ破裂板式安全装置設計に対して

も適用できる。

E.6.4 追加のライニング,コーティング又はめっきは,次の条件を満足すれば,破裂板式安全装置の同じ

設計に対して使用することができる。

a) 製造業者が追加のライニング,コーティング又はめっきを施した破裂板の実証破裂試験を行い,これ

らの材料が破裂形状に影響がないことを文書化する。

b) このような実証試験は,追加の材料が使用される場合の流れ抵抗に対して,最小のサイズ及び最低破

裂圧力の破裂板を使用して行う。

E.6.5 破裂形状及び/又は装置の破裂性能に影響するような破裂板式安全装置の設計変更がある場合,こ

の手順書に従って新しい試験を行う。

33

B 8226-3:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS B 8226-2 破裂板式安全装置−第2部:安全弁との組合せ

注記 対応国際規格:ISO 4126-3:2006,Safety devices for protection against excessive pressure−Part 3:

Safety valves and bursting disc safety devices in combination(MOD)

[2] Krause,E. AusfluBzahlen von Lochblenden,Aerodynamisches Institut,University of Aachen 20 December

1983.

[3] H.D. Buck,1984. Technische Überwachung Nr. 10,October 1984 “Neue Versuchsergebnisse als Grundlage zur

Bemessung von Berstsicherungen und Zuleitungen”.

[4] IUPAC Commission on Atomic Weights and Isotopic Abundances. Atomic weights of the elements. Pergamon

Press, 1983.

[5] Pure and Applied Chemistry, Oxford 1984 pp 653-674.

[6] Braker and Mossman : Matheson Gas Data Book 1980 6th Ed. Matheson Gas Products. 1980.

[7] Shapiro : the dynamics and thermodynamics of compressible fluid flow. Roland Press. Volume 1, 1953.

[8] Perry's Chemical Engineers' Handbook 1984. 6te Aufl. Mc Graw Hill Verlag; Pages 5-30 and 31 Flow in Pipes

and Channels.

[9] Levenspiel M. Design Chart for Adiabatic Flow of Gases, useful for finding the discharge rate in a given pipe

system. J. American Institute for Chemical Engineering. 1977; 23:402 ff.

附属書JA

(参考)

JISと対応国際規格との対比表

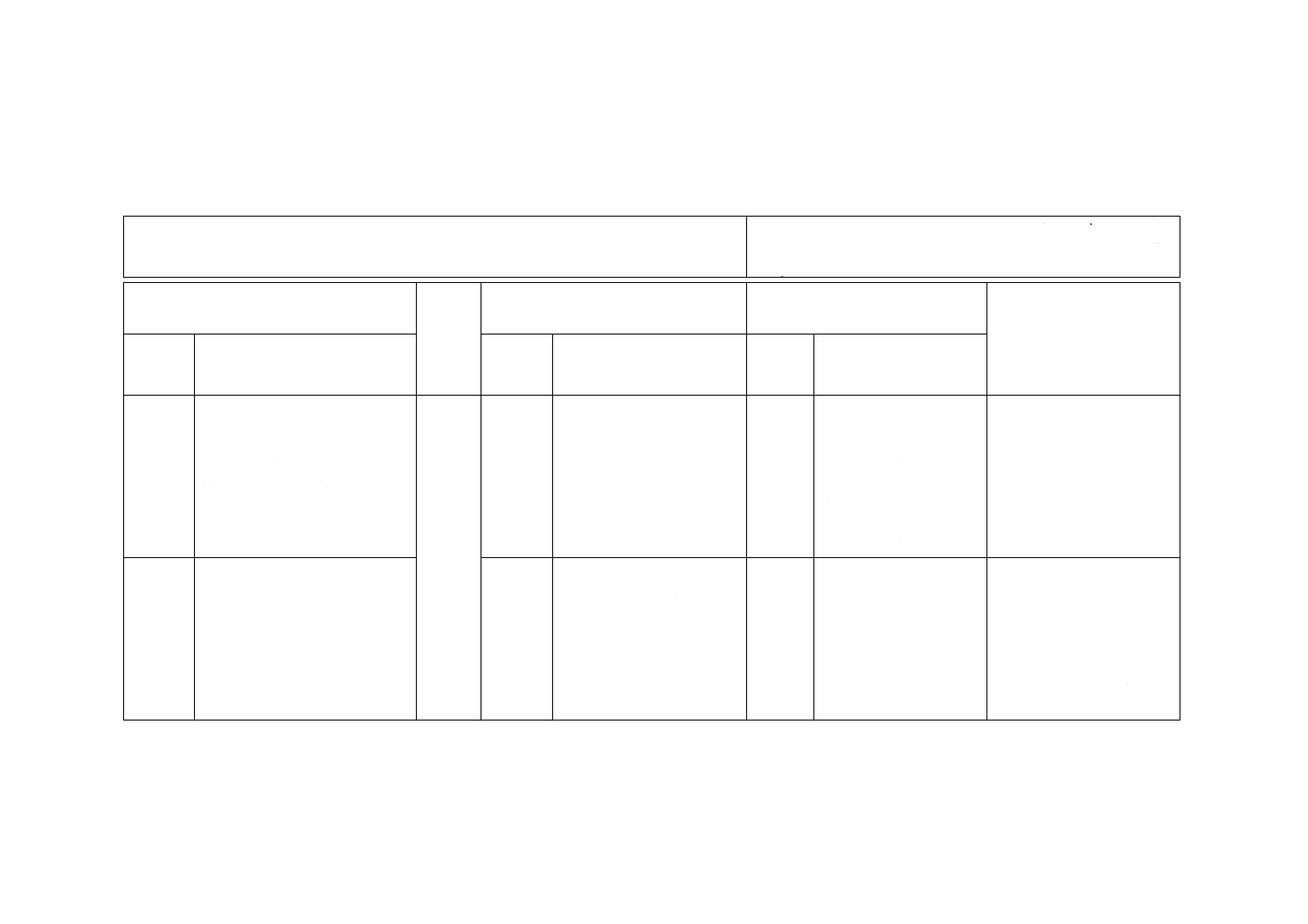

JIS B 8226-3:2011 破裂板式安全装置−第3部:適用,選定及び取付け

ISO 4126-6:2003 Safety devices for protection against excessive

pressure−Part 6: Application, selection and installation of bursting disc

safety devices

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

1 適用

範囲

次のものは適用除外することを

規定。

a) 爆ごう(轟)による急激な圧

力上昇に対応しようとするもの。

b) JIS B 8246に規定するもの。

1 適用範

囲

ISO規格では,JISのような

適用除外規定はない。

追加

a) 爆ごう(轟)について

は,破裂板式安全装置で

は時間的に追随しないた

めJISでは除いた。また,

形式及び吹出し量の計算

式も異なる。

b) JIS B 8246で規定され

ているため除く。

従来のJISを引用した。

3 用語

及び定

義

3.6 (削除)

3.6

slotted lined bursting disc

(スリット付き破裂板)

削除

JISでは削除。

slotted lined bursting disc(ス

リット付き破裂板)のほか,

切溝付き,ナイフ付きなどの

形式については用語で定義

されておらず,スリット付き

破裂板だけ用語として定義

する必要性はないと考えJIS

では削除した。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

3 用語

及び定

義

(続き)

3.10 仕様最高破裂圧力

破裂圧力の最高限界(図1参照)。

3.10

−

追加

JISでは破裂圧力の最高

限界を追加した。

破裂圧力の最高限界と仕様

最高破裂圧力とは同じであ

ることを示した。関係を明確

に示すために図1を参照し

た。

3.11 仕様最低破裂圧力

破裂圧力の最低限界(図1参照)。

3.11

−

追加

JISでは破裂圧力の最低

限界を追加した。

破裂圧力の最低限界と仕様

最低破裂圧力とは同じであ

ることを示した。関係を明確

に示すために図1を参照し

た。

3.19 バッチ(batch),ロット(lot)

3.19

バッチ(batch)だけ規定

追加

JISではロットを追加し

た。

従来のJISではロットと定義

していた。バッチ又はロット

のいずれを使用してもよい。

3.21 バキュームサポート(back

pressure support)

背圧サポートともいう。

3.21

背圧サポート(back pressure

support)

バキュームサポートともい

う。

変更

JISでは用語をバキュー

ムサポートとし,定義の

補足説明で背圧サポート

を参照した。

従来のJISの表現に従った。

3.32 基準圧力

(図E.1参照)

3.32

−

追加

JISでは図E.1参照を追加

した。

図E.1を参照することで,場

所を明確にした。

3.33 基準温度

(図E.1参照)

3.33

−

追加

JISでは図E.1参照を追加

した。

図E.1を参照することで,場

所を明確にした。

4 記号

及び単

位

R 一般ガス定数

8 314 J/kmol/K

4

8 314 J/mol/K

変更

JISではISO規格の誤り

を修正した。

一般ガス定数は8 314

J/kmol/K又は8.314 J/mol/K

である。

粘度

動粘度(Dynamic viscosity)

変更

JISでは本文中の使用方

法に合わせて粘度に修正

した。

動粘度は粘度を密度で除し

たものである。粘度はC.2.3.1

の式(9)のレイノルズ数の計

算に使用される。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

4 記号

及び単

位

(続き)

pr対臨界圧力比(附属書D参照)

(−)

pr対臨界圧力比(bar abs.)

変更

JISではISO規格の誤り

を修正した。また,附属

書D参照を追加した。

対臨界圧力比はp0(bar

abs.)/pc(bar abs.)であり無次

元となる。附属書Dで使用す

る。

圧力の単位

MPa abs.又はbar abs.

bar abs.

追加

JISではMPa abs.とbar

abs.とを併記した。

JISでは圧力の単位として

MPaを使用する。一方,ISO

規格ではbarが用いられてい

る。JISにおいて,ISO規格

の式との比較が容易に行え

るように,2種類の圧力の単

位を併記した。

6 選定

6.2 破裂圧力の許容差の選定

図1 a)及びb)

破裂圧力の最高限界又は仕様最

高破裂圧力

破裂圧力の最低限界又は仕様最

低破裂圧力

6.2

−

追加

JISには,破裂圧力の最高

限界と仕様最高破裂圧

力,破裂圧力の最低限界

と仕様最低破裂圧力を併

記した。

破裂圧力の最高限界と仕様

最高破裂圧力,破裂圧力の最

低限界と仕様最低破裂圧力

とは同じであることを明確

に示した。

7 取付

け

7.2.6

必要に応じてリスクを低減する

ための対策を講じる。

7.2.6

ハザード(危険源)を最小と

する。

変更

JISでは必要に応じてリ

スクを低減するための対

策を講じると変更した。

必ずしもハザードを最小に

する(取り除く)ことはでき

ない場合がある。したがっ

て,通常はリスクを受容でき

るレベルまで低減する対策

を実施する。

ISO 4126-9(安全装置の適用

及び取付け)において同様の

説明がある。

附属書A

(参考)

A.2 d)

箇条書きを用いて説明した。

A.2

一つの文章で説明している。 変更

JISでは箇条書きを用い

て説明した。

ISO規格の文章が理解しに

くい。箇条書きにすることに

よって,理解しやすくした。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

附属書A

(参考)

(続き)

A.7 交換用破裂板

c) バッチ又はロット番号

A.7

バッチ

追加

JISではロットを追加し

た。

従来のJISではロットと定義

していた。ISO規格ではバッ

チとなっており,どちらを使

用してもよいことからバッ

チとロットとを併記した。

附属書C

(参考)

C.1.2

注記2

気液二相流のサイジングの規定

については,ISO 4126-10:2010を

参照する。

C.1.2

気液二相流のサイジングの

規定については,この規格群

の将来の版に含めることが

検討されている。

変更

JISではISO規格の最新

版を参照した。

気液二相流のサイジングの

規格であるISO 4126-10が

2010年に発行された。

C.2.1 一般

破裂板式安全装置の取付け位置

から機器の管台までの長さが呼

び径の8倍以内

C.2.1

配管径の8倍以内

変更

JISでは呼び径とした。

配管径では,呼び径,外径,

内径などがあり,曖昧であ

る。通常使用する呼び径に変

更した。

C.2.1 一般

出口配管の長さが呼び径の5倍

を超えない

配管径の5倍を超えない

変更

同上

同上

C.2.2 圧縮性流体

圧力単位がMPaの計算式とbar

の計算式とを併記

C.2.2

圧力単位がbarの計算式だけ

を記載

追加

JISでは圧力の単位が

MPaの計算式を追加し

た。

JISでは圧力の単位として

MPa を使用するため,計算

式を追加した。一方,ISO規

格では圧力の単位がbarの計

算式が用いられている。JIS

において,ISO規格の式との

比較が容易に行えるように,

2種類の圧力の単位の計算式

を併記した。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

附属書C

(参考)

(続き)

C.2.2.2 臨界及び亜臨界流れ

C.2.2.2

ここで,ランキンの法則が正

しいと仮定している。

削除

JISではこの説明を削除

した。

ランキンの法則は,断熱指数

に従って気体の状態が変化

することを意味しているも

のと推定されるが,日本では

一般的に知られていないの

で,JISでは割愛するものと

した。

C.2.2.3.1 ガス又はベーパの吹出

し量

C.2.2.3.1

同上

削除

同上

同上

C.2.2.5 亜臨界流れにおける吹出

し量

圧力単位がMPaの計算式とbar

の計算式とを併記

C.2.2.5

圧力単位がbarの計算式だけ

を記載

追加

JISでは圧力の単位が

MPaの計算式を追加し

た。

JISでは圧力の単位として

MPaを使用するため,計算式

を追加した。一方,ISO規格

では圧力の単位がbarの計算

式が用いられている。JISに

おいて,ISO規格の式との比

較が容易に行えるように,2

種類の圧力の単位の計算式

を併記した。

C.2.3 非圧縮性流体(液体)

圧力単位がMPaの計算式とbar

の計算式とを併記

C.2.3

同上

追加

同上

同上

C.2.3.1 吹出し量

注記3

計算手順を箇条書きを用いて説

明した。

C.2.3.1

計算手順を文章で説明して

いる。

変更

JISでは計算手順を箇条

書きを用いて説明した。

計算手順が長く,箇条書きに

することによって,理解しや

すくした。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

附属書D

(参考)

式(11-1),式(11-2)

附属書D 圧力単位がbarの計算式だけ

を記載

追加

JISでは圧力の単位が

MPaの計算式を追加し

た。

JISでは圧力の単位として

MPaを使用するため,計算式

を追加した。一方,ISO規格

では圧力の単位がbarの計算

式が用いられている。JISに

おいて,ISO規格の式との比

較が容易に行えるように,2

種類の圧力の単位の計算式

を併記した。

附属書E

(参考)

図E.1

a) 配管内径Dを追加

記号の説明

1

15×配管内径

2

30×配管内径

3

12×配管内径

4

2×配管内径

5

30×配管内径

6

60×配管内径

18 22×配管内径

E.2.1

−

記号の説明

1

15×配管径

2

30×配管径

3

12×配管径

4

2×配管径

5

30×配管径

6

60×配管径

18 22×配管径

追加

変更

JISでは図E.1 a)にDを追

加し,記号の説明では配

管内径とした。

配管内径がDであることが

図E.1で分かるようにした

(表1にDが配管内径として

定義されている。)。配管圧力

損失計算は配管内径に基づ

き,式(24)の導出に当たって

圧力タップA-B間の距離が

30Dである関係を用いてい

る。

図E.1

19 配管入口

−

追加

JISでは19 配管入口を

追加した。

配管入口の場所が図E.1上で

分かるようにした。

図E.1 b)

dtap(圧力タップ内径)

A

変更

JISではdtap(圧力タップ

内径)に変更した。

圧力タップAと記号が同じ

にあるため,dtapに変更した。

図E.1 c) 整流板を設置した場合

c) 装置の残りの部分に整流

装置を設置しない

変更

JISでは,c) 整流板を設

置した場合に変更した。

この試験装置の出典である

ASME PTC 25“Pressure Relief

System−Performance Test

Code”の表記に従った。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差

異の箇条ごとの評価及びその内容

(V)JISと国際規格との技

術的差異の理由及び今後の

対策

箇条番

号及び

題名

内容

箇条番

号

内容

箇条ご

との評

価

技術的差異の内容

附属書E

(参考)

(続き)

図E.2−KRの決定−試験装置にお

ける流れ抵抗の測定

1 p1(試験装置配管入口圧力)

E.5.1

1 p1

追加

JISでは(試験装置配管

入口圧力)を追加した。

JISではp1が試験装置配管

入口圧力であること(表1

で定義)が図E.2で分かる

ようにした。

図E.2−KRの決定−試験装置にお

ける流れ抵抗の測定

2 配管内径(D)に対する距離

2 配管径に対する距離

変更

JISでは配管内径を示す

記号Dを追加した。

圧力損失計算は内径基準で

あるので,配管径を配管内

径に変更した。

E.5.2 データの評価

E.5.2

−

追加

JISでは圧力の単位が

MPaの計算式を追加し

た。

ISO規格では圧力単位がbar

の計算式を使用している。

JISでは圧力の単位として

MPaを使用するため,計算

式を追加した。

E.5.2.1 式(12)

×

=

−6

2

m

10

4

D

Q

G

π

E.5.2.1

=

4

2

m

D

Q

G

π

変更

JISでは,ISO規格の誤

りを修正した。

式(12)は,質量流量(kg/h)

を断面積(m2)で除して質

量速度[kg/(m2・h)]を求め

る式である。右辺の分母の

単位はm2であり,Dの単位

がmmであるため補正係数

として10−6を乗じる必要が

ある。

E.5.2.1 式(13-2)

−+

×

×

×

=

1

1

1

B

B

5

1

10

60

60

1

k

k

Y

Mk

RT

p

G

Ma

B

1

B

5

1

1

1

10

60

60

1

RT

k

M

k

k

Y

p

G

Ma

−

+

×

×

×

=

変更

JISでは,ISO規格の誤

りを修正した。

この計算方法の出典である

ASME PTC 25“Pressure

Relief System−Performance

Test Code”の表記に従った。

E.5.2.2 式(15)

(

)

−

−

+

=

1

2

1

B

1

1

2

2

k

k

Ma

k

p

p

E.5.2.2

(

)

2

1

2

1

B

1

1

2

2

−

+

=

Ma

k

p

p

変更

JISでは,ISO規格の誤

りを修正した。

この計算方法の出典である

ASME PTC 25“Pressure

Relief System−Performance

Test Code”の表記に従った。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異

の箇条ごとの評価及びその内容

(V)JISと国際規格との技術

的差異の理由及び今後の対

策

箇条番

号及び

題名

内容

箇条番号

内容

箇条ご

との評

価

技術的差異の内容

附属書E

(参考)

(続き)

E.5.2.4.1 式(24)

タップ間の距離(LA−B=30D,図

E.1参照)

(

)

120

4

tapA

tapB

tapA

tapB

B

A

B

A

K

K

K

K

L

D

f

−

=

−

=

−

−

E.5.2.4.1

120

tapA

tapB

B

A

K

K

f

−

=

−

変更

JISでは(LA−B=30D,図

E.1参照)を追加した。ま

た,式にLA−B=30Dの関

係を追加した。

この関係を記載することに

よって容易に理解できるよ

うにした。

E.5.2.4.3

例 内径50 mmの試験装置配管に

対して

E.5.2.4.3

DN50の破裂板式安全装置に

対して

変更

JISでは内径50 mmの試

験装置配管に対してに変

更した。

圧力損失計算は内径基準で

あるので,内径50 mmの試

験装置配管に対してと明記

した。

E.6.3

サポートリング及びバキューム

サポートのような非圧力保持部

品…

E.6.3

シール,サポートリング及び

バキュームサポートのよう

な非圧力保持部品…

削除

JISではシールを削除

シールは圧力保持部品とな

る可能性があるので削除し

た。

シール,サポートリング又は

バキュームサポートなしの

同じ破裂板式安全装置設計

に対しても適用できる。

削除

JISではシールを削除

シールは圧力保持部品とな

り得るので削除した。

JISと国際規格との対応の程度の全体評価:ISO 4126-6:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

1

5

B

8

2

2

6

-3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。